4

C 0058:2002(IEC 60068-2-77:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注*

必す(須)事項

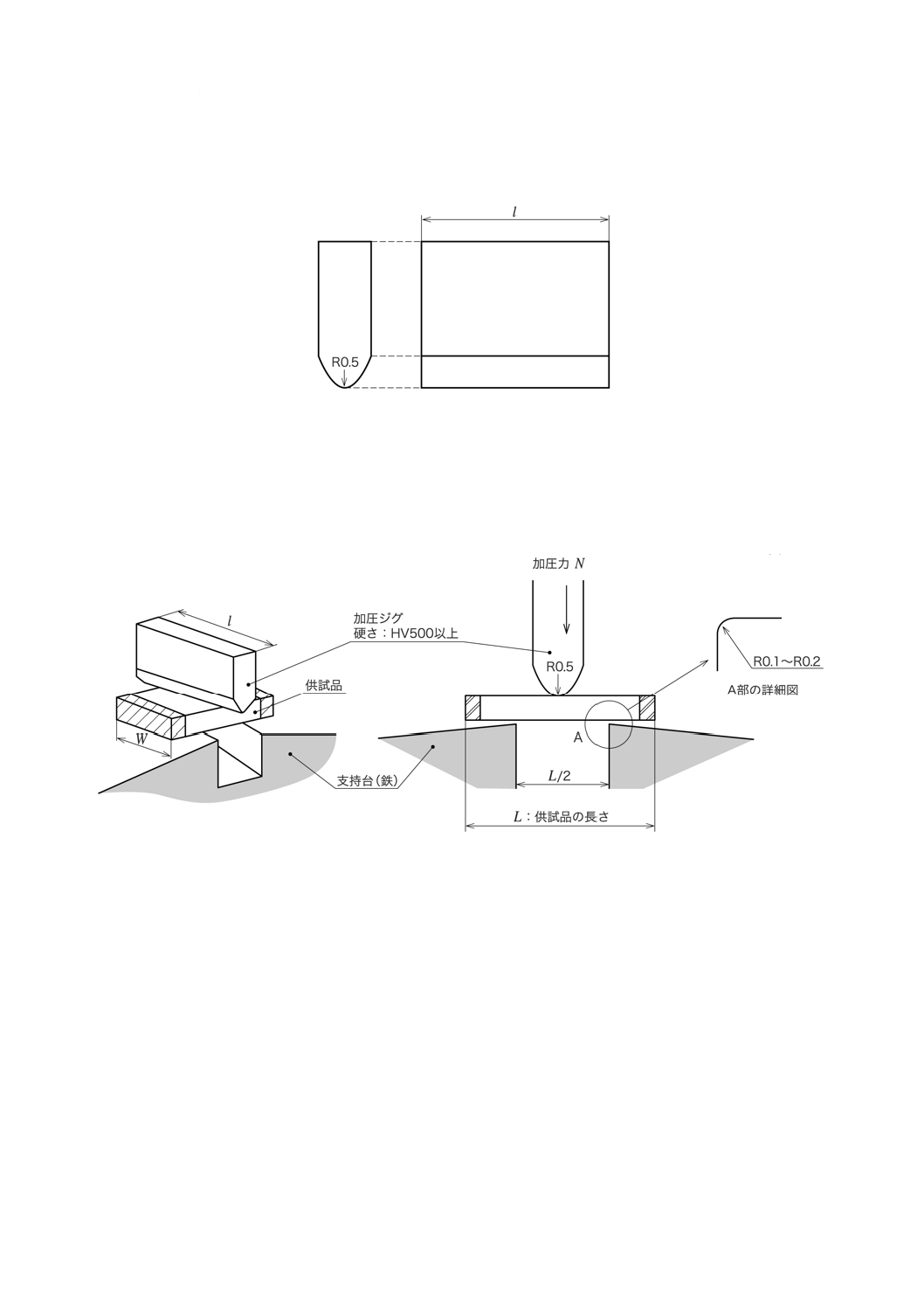

単位 mm

備考 加圧ジグの曲率半径(R)は,供試品の長さ(L)が2.0以下の場合は,0.2とすることが望ましい。

付図 1 加圧ジグ

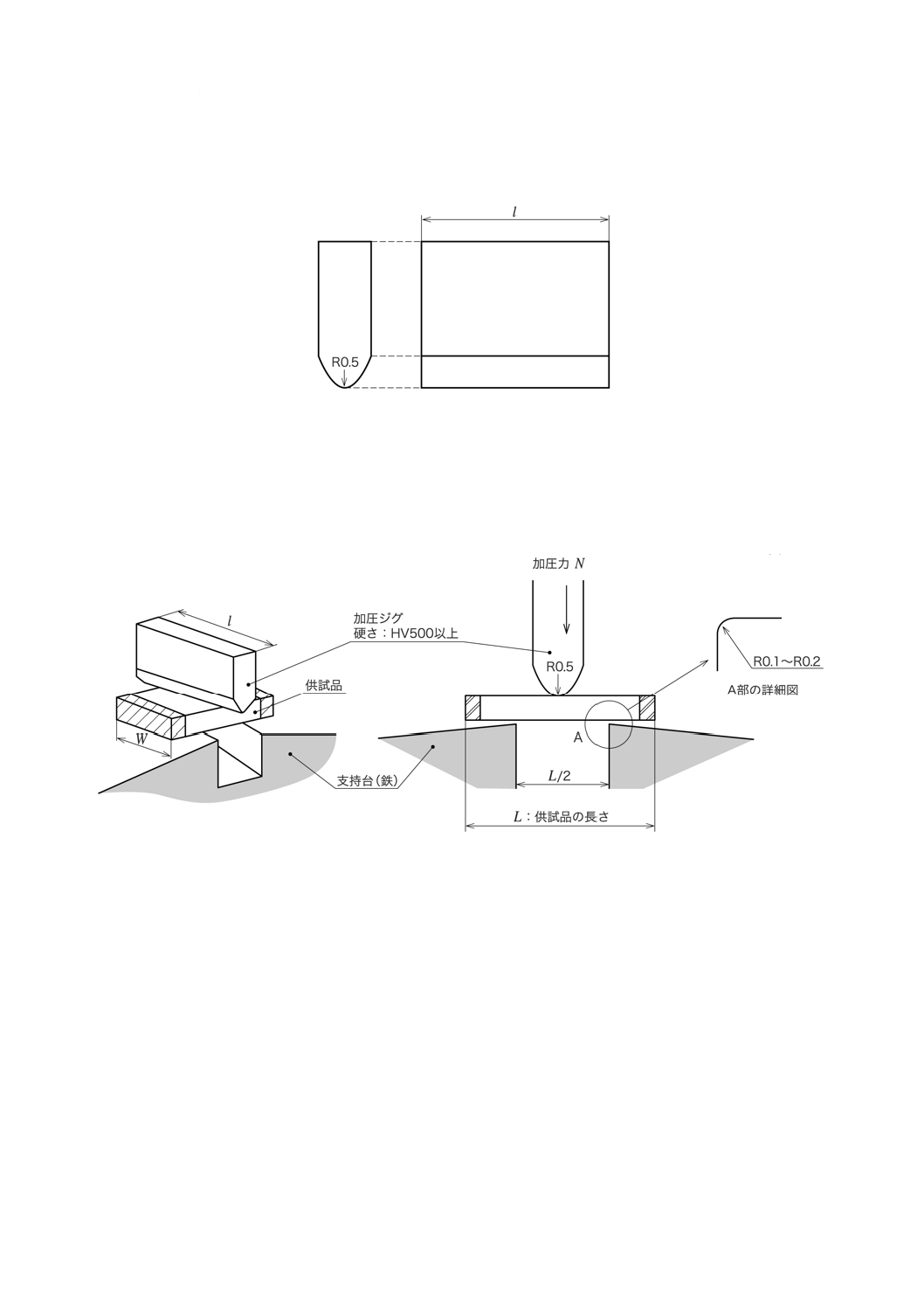

単位 mm

付図 2 本体強度試験の例(例えば,積層磁器チップコンデンサ)

C 0058:2002(IEC 60068-2-77:1999)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人電子情報技術産業協会(JEITA)から,

工業標準原案を日本工業規格として制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済

産業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,IEC 60068-2-77:1999,Environmental

testing−Part 2-77:Tests−Test 77:Body strength and impact shockを基礎として用いた。

この規格の一部が,上記に示す以外の技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,

又は出願公開後の実用新案登録出願に抵触する可能性がある。経済産業大臣及び日本工業標準調査会は,

このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新案登

録出願にかかわる確認について,責任をもたない。

C 0058:2002 (IEC 60068-2-77:1999)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ······················································································· 1

1. 適用範囲及び目的 ········································································ 1

2. 引用規格 ················································································ 1

3. 定義 ···················································································· 1

4. 試験方法 ················································································ 2

4.1 本体強度 ··············································································· 2

4.2 耐衝撃性 ··············································································· 2

5. 試験 ···················································································· 2

5.1 試験装置 ··············································································· 2

5.2 前処理 ················································································· 2

5.3 初期測定 ··············································································· 2

5.4 試験手順 ··············································································· 2

5.5 後処理 ················································································· 3

5.6 最終測定 ··············································································· 3

6. 製品規格に規定する事項 ·································································· 3

解説 ······················································································· 8

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 0058:2002

(IEC 60068-2-77:1999)

環境試験方法−電気・電子−

表面実装部品(SMD)の本体強度及び

耐衝撃性試験方法

Environmental testing−Part 2-77:

Tests−Test 77:Body strength and impact shock

序文 この規格は,1999年に第1版として発行されたIEC 60068-2-77,Environmental testing−Part 2-77:

Tests−Test 77:Body strength and impact shockを翻訳し,技術的内容及び規格票の様式を変更することなく

作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考は,原国際規格にない事項である。

1. 適用範囲及び目的 この規格は,コンデンサ,抵抗器及びフェライトを用いたインダクタのようなガ

ラス又は焼結材料で作られた表面実装部品(以下,SMDという。) の試験方法に適用する。この試験方法

は,本体強度試験及び耐衝撃性試験で構成する。

両試験は,実装中及び実装後のSMDに加わる機械的ストレスを評価することを目的とする。製品規格

には,いずれか一方又は両方の試験方法を適用することを規定する。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

IEC 60068-2-77:1999 Environmental testing−Part 2-77:Tests−Test 77:Body strength and impact

shock (IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の一部を構成する。こ

れらの引用規格のうちで,発効年(又は発行年)を付記してあるものは,記載の年の版だけがこの規格の

規定を構成するものであって,その後の改正版・追補には適用しない。

JIS C 0051:2002 環境試験方法−電気・電子−端子強度試験方法

備考 IEC 60068-2-21:1999,Environmental testing−Part 2-21:Tests−Test U:Robustness of termination

and integral mounting devicesが,この規格と一致している。

JIS C 5603:1993 プリント回路用語

備考 IEC 60194:1999,Terms and definitions for printed circuitsが,この規格と一致している。

3. 定義 この規格では,JIS C 5603の用語の定義を適用する。

2

C 0058:2002(IEC 60068-2-77:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 試験方法

4.1

本体強度 この試験は,実装中にSMDが取り付けられた基板に垂直方向に加わる外部からの静的な

力に対して,SMDの本体強度が耐えうるかどうかを評価することを目的とする。

備考 この試験は,SMDの本体強度を評価することで,本体の端子とはんだとの界面の引きはがし強

度ではない。引きはがし強度試験は,JIS C 0051に規定している。

この試験は,比較的低速な装着機でのピックアップ及びセンタリングの間にSMDに加わる静的な力を

シミュレートしている。

静的な力は,動的な力と異なった影響を部品に与える。動的な力は,別に規定する耐衝撃性試験で評価

することによって,プリント板上へのSMDの取付け中及び取付け後にSMDに加わる機械的なストレスを

シミュレートしている。この試験を適用する場合は,製品規格に規定する。

4.2

耐衝撃性 この試験は,衝撃に対するSMDの物理的な耐力を評価することを目的とする。この試験

は,高速装着機でのピッキング及び装着によって,SMDに加わる動的な力をシミュレートしている。部品

への動的な力の影響は,静的な力の影響とは異なる。この試験を適用する場合は,製品規格に規定する。

5. 試験

5.1

試験装置

a) 本体強度試験装置 試験装置は,供試品に規定の力を加えることができ,規定時間維持できるものと

する。加圧ジグの先端の長さ( l )は,供試品の幅( W )より広くする。製品規格に規定がない場合には,

加圧ジグの先端の形状は,曲率半径0.5 mmで面取りを行う。加圧ジグの厚さは規定しない(付図1

参照)。供試品の形状,構造又はその他の理由で,この規格が適用できない場合には,加圧ジグの形状

は製品規格に規定する。

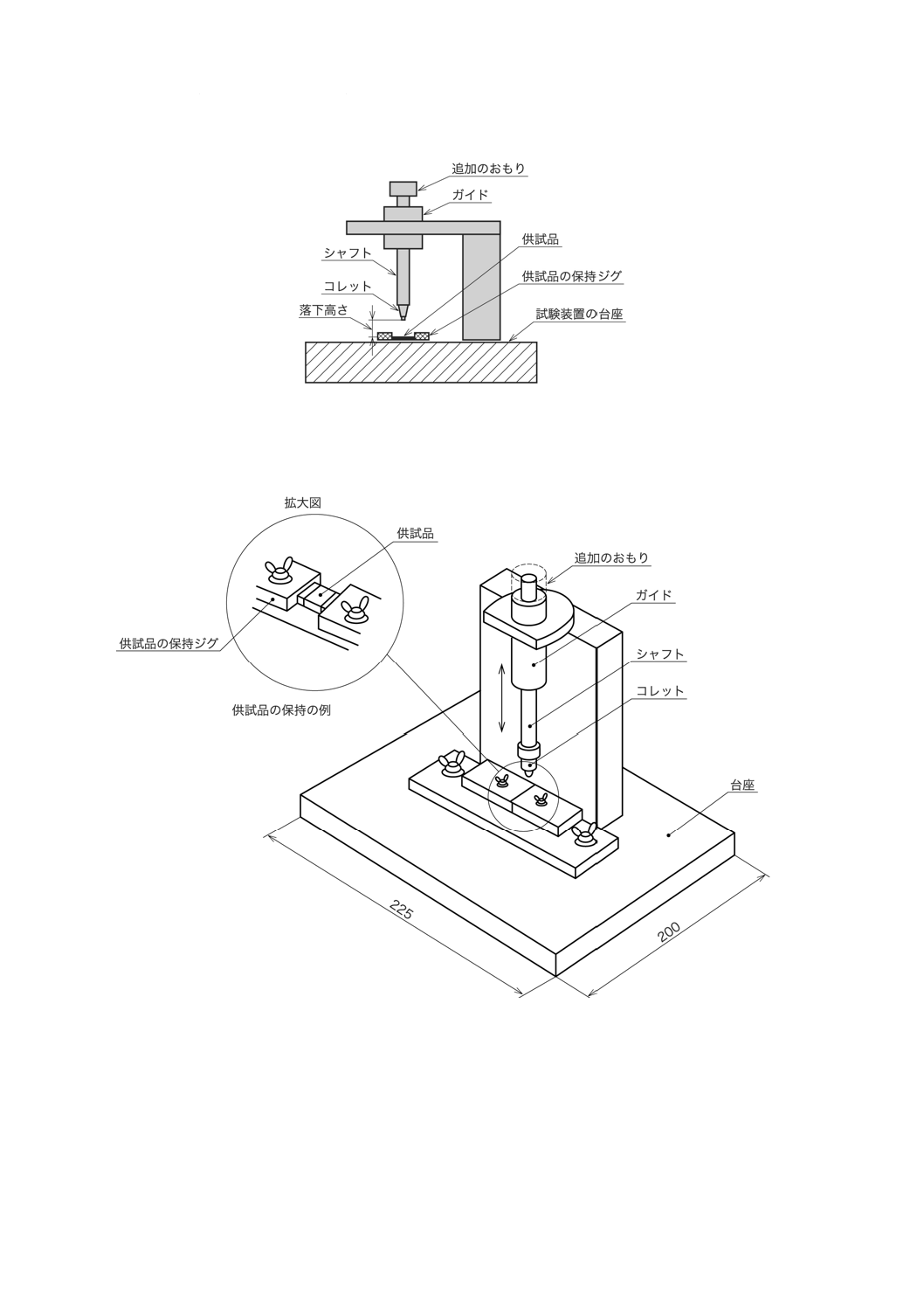

b) 耐衝撃性試験装置 試験装置は,規定の位置エネルギーを供試品に加えることができるものとする。

試験装置の基本構成は付図4による。位置エネルギーは,次の式による。

Ep=mgh×10−7

ここに, Ep:位置エネルギー (J)

m:おもり(コレット及びシャフトの質量並びに追加のおもりの質

量)(g)

g:重力加速度 (cm/s2)

h:高さ (cm)

試験装置は,おもり(コレット及びシャフトの質量並びに追加のおもりの質量)の落下によって供試品

に規定の衝撃エネルギーを発生させることができるものとする(付図5参照)。おもりを落下させたとき,

摩擦力はできるだけ小さくする。台座は,厚さ1 cmを超える金属で,供試品よりも十分広く,また,質量

2 kgを超えるものとする。台座の下には,弾性板のような衝撃エネルギーを減衰させる材料を置いてはな

らない。装置はコンクリート床又はそれに相当する強固な構造物の上に置く。

供試品の保持ジグの構造及び寸法は,製品規格の規定による。

5.2

前処理 供試品に前処理が必要な場合には,製品規格の規定によって前処理を行う。

5.3

初期測定 供試品の外観検査は,十分に明るい照度(例えば,2 000 lx)の下で,倍率10倍以上の拡

大鏡を用いて行う。製品規格に規定がある場合は,電気的及び/又は機械的特性を測定する。

5.4

試験手順

5.4.1

試験方法1:本体強度 試験は,次の順序で行う。

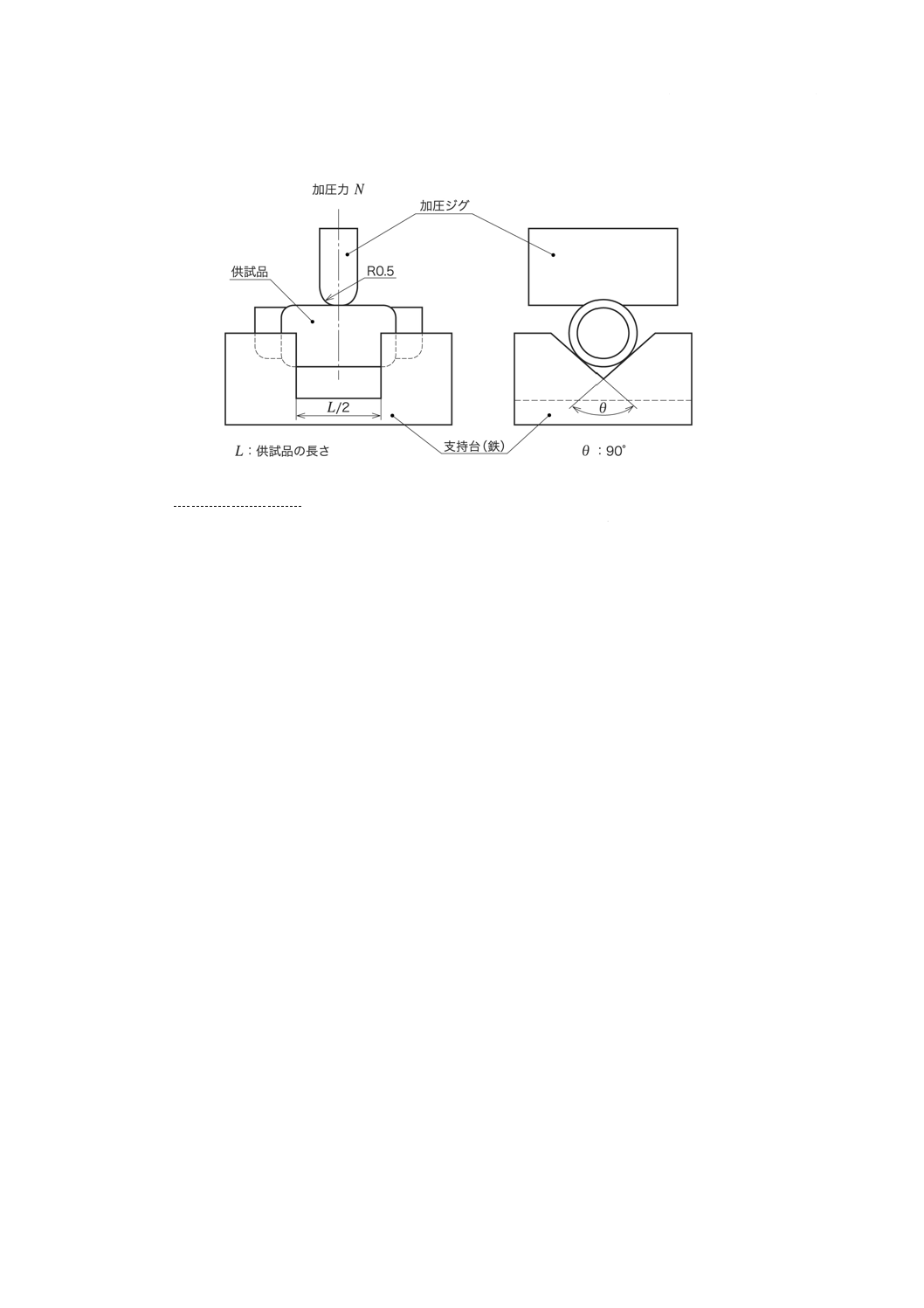

a) 製品規格に規定がない場合は,付図2及び付図3に示すように供試品の両端が対称となるように支持

3

C 0058:2002(IEC 60068-2-77:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

台の上に置く。試験台は力を加えたとき試験結果に影響しないように強固な平面の基盤上に置く。付

図2の断面Aテーパ部の角度は,70°より大きく90°より小さくする。

b) 異なる種類のSMDごとに加圧ジグ及び支持台の形状を製品規格に規定する。二つの代表的な例を付

図2及び付図3に示す。

c) 付図2及び付図3に示す加圧ジグを用いて,供試品の中央に5秒間以内に規定の値になるように力を

加え,10秒±1秒間その力を保持する。製品規格に規定がない場合は,その力は10 Nとする。

d) 製品規格に規定がある場合は,加圧中に電気的測定を行う。

5.4.2 試験方法2:耐衝撃性 試験は,次の順序で行う。

a) 供試品は付図5に示すように装置に固定する。衝撃は,付図6aに示すように,落下高さから供試品表

面の中央にX,Y及びZの各方向に1回加える。供試品の形状及び端子の構造(付図6b参照)によ

って,3方向すべてにおもりを加えることが難しい場合は,製品規格に衝撃を加える方向を規定する。

b) おもり(コレット及びシャフトの質量並びに追加のおもりの質量)は,規定の高さから供試品上に自

由落下させる。おもりの質量は製品規格に規定する。追加のおもりが必要な場合は,シャフトに付け

てもよい。

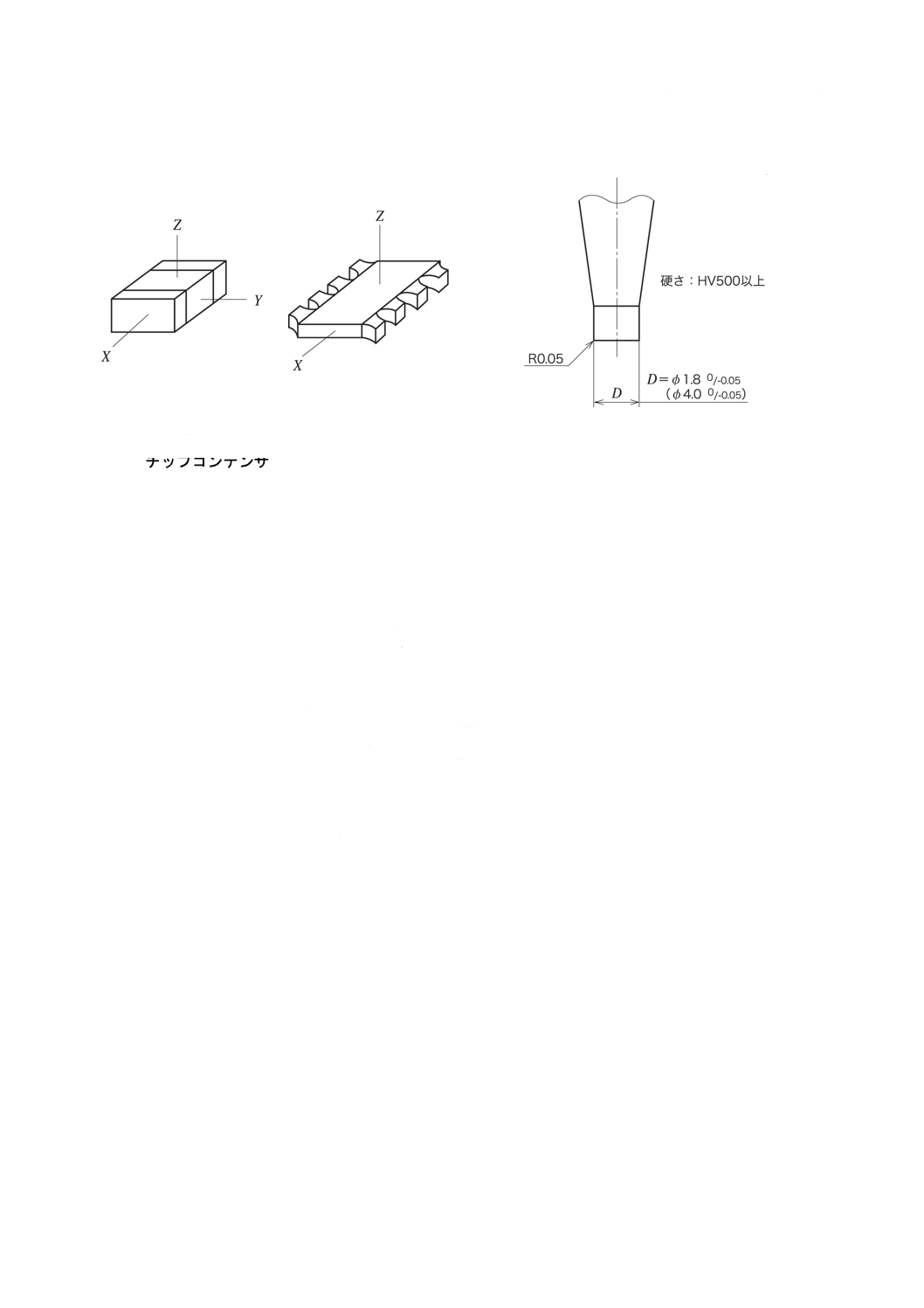

コレット先端の形状は,付図7による。長方形の供試品で高さ若しくは幅が2.0 mm以上4.0 mm未

満,又は円筒形の供試品で長さが2.0 mm以上4.0 mm未満の供試品の場合には,コレットの先端の直

径は1.8 mmを用いる。4.0 mm以上の供試品の場合には,コレットの先端の直径は4.0 mmを用いる。

コレットの先端の硬さは供試品に対して十分な硬度のものとする。

5.5

後処理 後処理が必要な供試品の場合は,製品規格の規定による。

5.6

最終測定 外観検査は,供試品の割れ又はひびなどの有無について,十分に明るい照度(例えば,

2 000 lx)の下で,倍率10倍以上の拡大鏡を用いて行う。電気的及び/又は機械的特性を測定する場合は,

製品規格に規定する。

6. 製品規格に規定する事項 この試験を製品規格に規定する場合は,必す(須)事項及びその他の適用

事項を規定する。

箇条番号

a) 試験方法:本体強度若しくは耐衝撃性又は両方

4.1及び4.2

b) 本体強度用加圧ジグの形状

5.1 a)

c) 耐衝撃性用供試品保持ジグの構造及び寸法

5.1 b)

d) 前処理の方法

5.2

* e) 初期測定

5.3

f)

支持台

5.4.1 a) 及び5.4.1 b)

* g) 加圧力

5.4.1 c)

h) 試験中の測定

5.4.1 d)

i)

衝撃を加える方向及び落下高さ

5.4.2 a)

* j) コレット及びシャフトの質量

5.4.2 b)

k) 追加の重り

5.4.2 b)

l)

後処理条件

5.5

* m) 最終測定

5.6

*n) 判定基準

5.6

4

C 0058:2002(IEC 60068-2-77:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注*

必す(須)事項

単位 mm

備考 加圧ジグの曲率半径(R)は,供試品の長さ(L)が2.0以下の場合は,0.2とすることが望ましい。

付図 1 加圧ジグ

単位 mm

付図 2 本体強度試験の例(例えば,積層磁器チップコンデンサ)

5

C 0058:2002(IEC 60068-2-77:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

参考 対応国際規格IEC 60068-2-77が間違っていたため,付図3を修正した。

付図 3 本体強度試験の例(例えば,円筒形磁器チップコンデンサ)

6

C 0058:2002(IEC 60068-2-77:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図 4 試験装置の基本構成

単位 mm

付図 5 耐衝撃性試験装置の例

7

C 0058:2002(IEC 60068-2-77:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図6a チップ抵抗器/

チップコンデンサ 図6b ネットワーク抵抗器

付図 7 コレットの先端の例

付図 6 衝撃を加える方向の例

日本工業標準調査会標準部会 電子技術専門委員会 構成表

氏 名

所 属

(委員会長)

鳳 紘一郎

東京大学大学院新領域創成科学研究科

(委員)

榎 並 和 雅

日本放送協会技術局

川 瀬 正 明

千歳科学技術大学光科学部

喜 安 拓

総務省情報通信政策局

栗 原 正 英

社団法人日本プリント回路工業会

小 岩 忠 夫

社団法人電子情報技術産業協会

酒 井 善 則

東京工業大学大学院理工学研究科

佐 野 真理子

主婦連合会

田 村 政 昭

株式会社東芝デジタルメディアネットワーク社コアテク

ノロジーセンター

平 松 幸 男

東日本電信電話株式会社第三部門

本 多 正 己

財団法人日本規格協会IEC活動推進会議事務局

増 田 岳 夫

財団法人光産業技術振興協会

山 本 克 巳

ソニー株式会社テクニカルサポートセンター