C 60068-2-69:2019

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 試験方法の概要 ················································································································ 2

4.1 一般事項 ······················································································································ 2

4.2 電子部品 ······················································································································ 2

4.3 プリント配線板 ············································································································· 2

4.4 測定 ···························································································································· 3

5 試験装置の概要 ················································································································ 3

6 供試品の準備 ··················································································································· 5

6.1 洗浄 ···························································································································· 5

6.2 前処理 ························································································································· 5

7 材料······························································································································· 5

7.1 はんだ ························································································································· 5

7.2 フラックス ··················································································································· 7

8 手順······························································································································· 8

8.1 試験温度 ······················································································································ 8

8.2 試験手順 ······················································································································ 8

9 結果の表示 ····················································································································· 15

9.1 力対時間曲線の形態 ······································································································ 15

9.2 試験要求事項 ··············································································································· 16

10 製品規格に規定する事項 ································································································· 16

附属書A(規定)試験装置の仕様 ··························································································· 18

附属書B(参考)SMDのはんだ付け性試験への平衡法の使用手引 ················································ 20

附属書C(規定)寸法が0603M以下のSMD部品の試験方法 ······················································· 33

附属書D(参考)評価判定基準−ガイダンス ············································································ 40

附属書E(参考)リード付き部品(端子付きSMDは除く。)のぬれ力の最大理論値及び力対時間曲線面積

の積分値計算方法 ·········································································································· 42

参考文献 ···························································································································· 43

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 44

C 60068-2-69:2019

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人電子

情報技術産業協会(JEITA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業

規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業

規格である。これによって,JIS C 60068-2-69:2009は改正されこの規格に置き換えられ,また,JIS C

60068-2-54:2009は廃止され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 60068の規格群には,次に示す部編成がある。

JIS C 60068-1 第1部:通則及び指針

JIS C 60068-2-1 第2-1部:低温(耐寒性)試験方法(試験記号:A)

JIS C 60068-2-2 第2-2部:高温(耐熱性)試験方法(試験記号:B)

JIS C 60068-2-6 第2-6部:正弦波振動試験方法(試験記号:Fc)

JIS C 60068-2-7 加速度(定常)試験方法

JIS C 60068-2-11 塩水噴霧試験方法

JIS C 60068-2-13 減圧試験方法

JIS C 60068-2-14 第2-14部:温度変化試験方法(試験記号:N)

JIS C 60068-2-17 封止(気密性)試験方法

JIS C 60068-2-18 第2-18部:耐水性試験及び指針

JIS C 60068-2-20 第2-20部:試験−試験T−端子付部品のはんだ付け性及びはんだ耐熱性試験方法

JIS C 60068-2-21 第2-21部:試験−試験U:端子強度試験方法

JIS C 60068-2-27 第2-27部:衝撃試験方法(試験記号:Ea)

JIS C 60068-2-30 第2-30部:温湿度サイクル(12+12時間サイクル)試験方法(試験記号:Db)

JIS C 60068-2-31 第2-31部:落下試験及び転倒試験方法(試験記号:Ec)

JIS C 60068-2-38 第2-38部:温湿度組合せ(サイクル)試験方法(試験記号:Z/AD)

JIS C 60068-2-39 第2-39部:減圧下の温度又は温湿度複合試験及び指針

JIS C 60068-2-40 低温・減圧複合試験方法

JIS C 60068-2-41 高温・減圧複合試験方法

JIS C 60068-2-42 接点及び接続部の二酸化硫黄試験方法

JIS C 60068-2-43 接点及び接続部の硫化水素試験方法

JIS C 60068-2-45 耐溶剤性(洗浄溶剤浸せき)試験方法

JIS C 60068-2-46 接点及び接続部の硫化水素試験−指針

JIS C 60068-2-47 第2-47部:動的試験での供試品の取付方法

JIS C 60068-2-49 接点及び接続部の二酸化硫黄試験−指針

JIS C 60068-2-52 塩水噴霧(サイクル)試験方法(塩化ナトリウム水溶液)

C 60068-2-69:2019

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS C 60068-2-53 第2-53部:耐候性(温度・湿度)と動的(振動・衝撃)との複合試験及び指針

JIS C 60068-2-55 第2-55部:ルーズカーゴに対するバウンス試験及び指針(試験記号:Ee)

JIS C 60068-2-57 第2-57部:時刻歴及びサインビート振動試験方法(試験記号:Ff)

JIS C 60068-2-58 第2-58部:表面実装部品(SMD)のはんだ付け性,電極の耐はんだ食われ性及び

はんだ耐熱性試験方法

JIS C 60068-2-60 第2-60部:混合ガス流腐食試験(試験記号:Ke)

JIS C 60068-2-61 一連耐候性試験

JIS C 60068-2-64 第2-64部:広帯域ランダム振動試験方法及び指針(試験記号:Fh)

JIS C 60068-2-65 第2-65部:音響振動(試験記号:Fg)

JIS C 60068-2-66 高温高湿,定常(不飽和加圧水蒸気)

JIS C 60068-2-67 基本的に構成部品を対象とした高温高湿,定常状態の促進試験

JIS C 60068-2-68 砂じん(塵)試験

JIS C 60068-2-69 第2-69部:試験−試験Te/Tc:電子部品及びプリント配線板のはんだ付け性試験方

法(平衡法)

JIS C 60068-2-70 第2-70部:指及び手の擦れによる印字の摩滅試験

JIS C 60068-2-75 第2-75部:ハンマ試験(試験記号:Eh)

JIS C 60068-2-77 表面実装部品(SMD)の本体強度及び耐衝撃性試験方法

JIS C 60068-2-78 第2-78部:高温高湿(定常)試験方法(試験記号:Cab)

JIS C 60068-2-80 第2-80部:混合モード振動試験方法(試験記号:Fi)

JIS C 60068-2-81 第2-81部:衝撃応答スペクトル合成による衝撃試験方法

JIS C 60068-2-82 第2-82部:試験−試験XW1:電気・電子部品のウィスカ試験方法

JIS C 60068-2-83 第2-83部:試験Tf−ソルダペーストを用いた平衡法による表面実装部品(SMD)

のはんだ付け性試験方法

JIS C 60068-3-1 第3-1部:低温(耐寒性)試験及び高温(耐熱性)試験の支援文書及び指針

JIS C 60068-3-2 第3-2部:温度/減圧複合試験を理解するための必す(須)情報

JIS C 60068-3-3 機器の耐震試験方法の指針

JIS C 60068-3-4 第3-4部:高温高湿試験の指針

JIS C 60068-3-5 第3-5部:温度試験槽の性能確認の指針

JIS C 60068-3-6 第3-6部:支援文書及び指針−温湿度試験槽の性能確認の指針

JIS C 60068-3-7 第3-7部:支援文書及び指針−負荷がある場合の低温試験(試験A)及び高温試験

(試験B)の試験槽の温度測定のための指針

JIS C 60068-3-8 第3-8部:振動試験方法の選択の指針

JIS C 60068-3-13 第3-13部:支援文書及び指針−はんだ付け

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 60068-2-69:2019

環境試験方法−電気・電子−第2-69部:試験−

試験Te/Tc:電子部品及びプリント配線板の

はんだ付け性試験方法(平衡法)

Environmental testing-Part 2-69: Tests-Test Te/Tc: Solderability testing of

electronic components and printed boards by the wetting balance

(force measurement) method

序文

この規格は,2017年に第3版として発行されたIEC 60068-2-69(2018年発行のCORRIGENDUM 1を含

む。)を基とし,市場の実情に合わせるために,補足・修正を行うなど技術的内容を変更して作成した日本

工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,はんだ槽平衡法及びはんだ小球平衡法を用いて電子部品及びプリント配線板の端子などの

はんだ付け性を定量的に評価する試験Te(プリント配線板のはんだ付け性試験)及び試験Tc[定量的判定

基準(ぬれ時間及びぬれ力)によって判定する,平衡法によるはんだ付け性試験]について規定する。こ

の規格に規定する方法で得た定量データは,合否判定のための絶対値として用いることを意図していない。

この規格は,はんだ槽平衡法及びはんだ小球平衡法のはんだ付け性試験方法の測定手順を規定する。こ

の規格は,金属端子,はんだ付け用金属部をもつ部品端子及びプリント配線板のランド部に適用する。

この規格は,鉛入りはんだ合金及び鉛フリーはんだ合金を対象とする。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60068-2-69:2017,Environmental testing−Part 2-69: Tests−Test Te/Tc: Solderability testing of

electronic components and printed boards by the wetting balance (force measurement) method

(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

2

C 60068-2-69:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS C 60068-1 環境試験方法−電気・電子−第1部:通則及び指針

注記 対応国際規格:IEC 60068-1,Environmental testing−Part 1: General and guidance(IDT)

JIS C 60068-2-2 環境試験方法−電気・電子−第2-2部:高温(耐熱性)試験方法(試験記号:B)

注記 対応国際規格:IEC 60068-2-2,Environmental testing−Part 2-2: Tests−Test B: Dry heat(IDT)

JIS C 60068-2-20:2010 環境試験方法−電気・電子−第2-20部:試験−試験T−端子付部品のはんだ

付け性及びはんだ耐熱性試験方法

注記 対応国際規格:IEC 60068-2-20:2008,Environmental testing−Part 2-20: Tests−Test T: Test

methods for solderability and resistance to soldering heat of devices with leads(IDT)

JIS C 60068-2-66 環境試験方法−電気・電子−高温高湿,定常(不飽和加圧水蒸気)

注記 対応国際規格:IEC 60068-2-66,Environmental testing−Part 2: Test methods−Test Cx: Damp heat,

steady state (unsaturated pressurized vapour)(IDT)

JIS H 4040 アルミニウム及びアルミニウム合金の棒及び線

注記 対応国際規格:ISO 6362 (all parts),Wrought aluminium and aluminium alloys−Extruded rods/bars,

tubes and profiles(MOD)

JIS Z 3282:2017 はんだ−化学成分及び形状

注記 対応国際規格:IEC 61190-1-3:2007,Attachment materials for electronic assembly−Part 1-3:

Requirements for electronic grade solder alloys and fluxed and non-fluxed solid solders for electronic

soldering applications及びAmendment 1:2010(MOD)

ISO 683 (all parts),Heat-treatable steels, alloy steels and free-cutting steels

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS C 60068-1及びJIS C 60068-2-20による。

4

試験方法の概要

4.1

一般事項

この規格の利用者は,この規格で規定する試験方法が,試験場所が異なっていても,矛盾なく,かつ,

判別できるデータを意図していることに留意することが望ましい。したがって,はんだ合金,試験温度及

びフラックスの選定を,管理しなければならない。

製造工程の管理をするために,この試験方法を用いることを推奨する。ただし,製造工程では,様々な

はんだ合金,温度及びフラックスを用いることから,その試験結果の採用は,受渡当事者間での合意によ

って行う。試験結果の判定に疑義がある場合は,この規格の測定手順を優先する。

注記 表面実装部品(以下,SMDという。)のはんだ付け性試験の平衡法に関する情報は,附属書B

に記載する。

4.2

電子部品

供試品は,対象となる生産ロットから抜き取る。また,供試品は,高感度力センサにつり下げた適切な

保持具に取り付ける。その後,液体フラックスを,はんだ槽の中又ははんだ小球の頂点の,溶融したはん

だの清浄な面に接触する供試品の端子などに塗布する。いずれの試験方法でも,溶融したはんだの温度は

規定する温度で管理し,試験対象のリード又は端子を,規定する深さに浸せきする。

4.3

プリント配線板

供試品は,個別の方法に規定する浸せき深さが可能な寸法制限内となるように,試験用プリント配線板

3

C 60068-2-69:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の一部又はその全部とし,試験用プリント配線板を代表することが望ましい。ただし,供試品を作製する

必要がある場合,その作製方法は受渡当事者間の合意による。また,プリント配線板の形状,寸法などに

よって,この規格を適用できるかどうかが不明の場合には,予備試験を行い適用の可否を判断する。供試

品は,プリント配線板の表面のはんだ付け性試験及びめっきスルーホールのはんだ付け性試験に用いても

よい。

注記1 プリント配線板の試料作製及び対象が明確でないため,その旨を記載した。

温度管理したはんだ槽の中の清浄な溶融はんだ面に接触する供試品に,液体フラックスを塗布する。そ

の後,供試品を規定する深さに浸せきする。

注記2 この規格には,プリント配線板のはんだ小球法の規定はないため小球法についての記載を削

除した。

4.4

測定

浸せきした供試品に加わる溶融はんだによる浮力とはんだぬれ上がりによる表面張力との合力(mNで

測定する。)を変換器で検知し,その力を電気的信号に変換する。さらに,その電気信号を時間の関数とし

て継続的に監視するためコンピュータ画面に表示し,データとして記録する。

ぬれ速度及びぬれの広がりは,表示した力の時間変化曲線から求める。その力対時間曲線は,同じ種類

及び寸法で,完全にぬれると検証できた供試品から求めた力対時間曲線と比較してもよい。

5

試験装置の概要

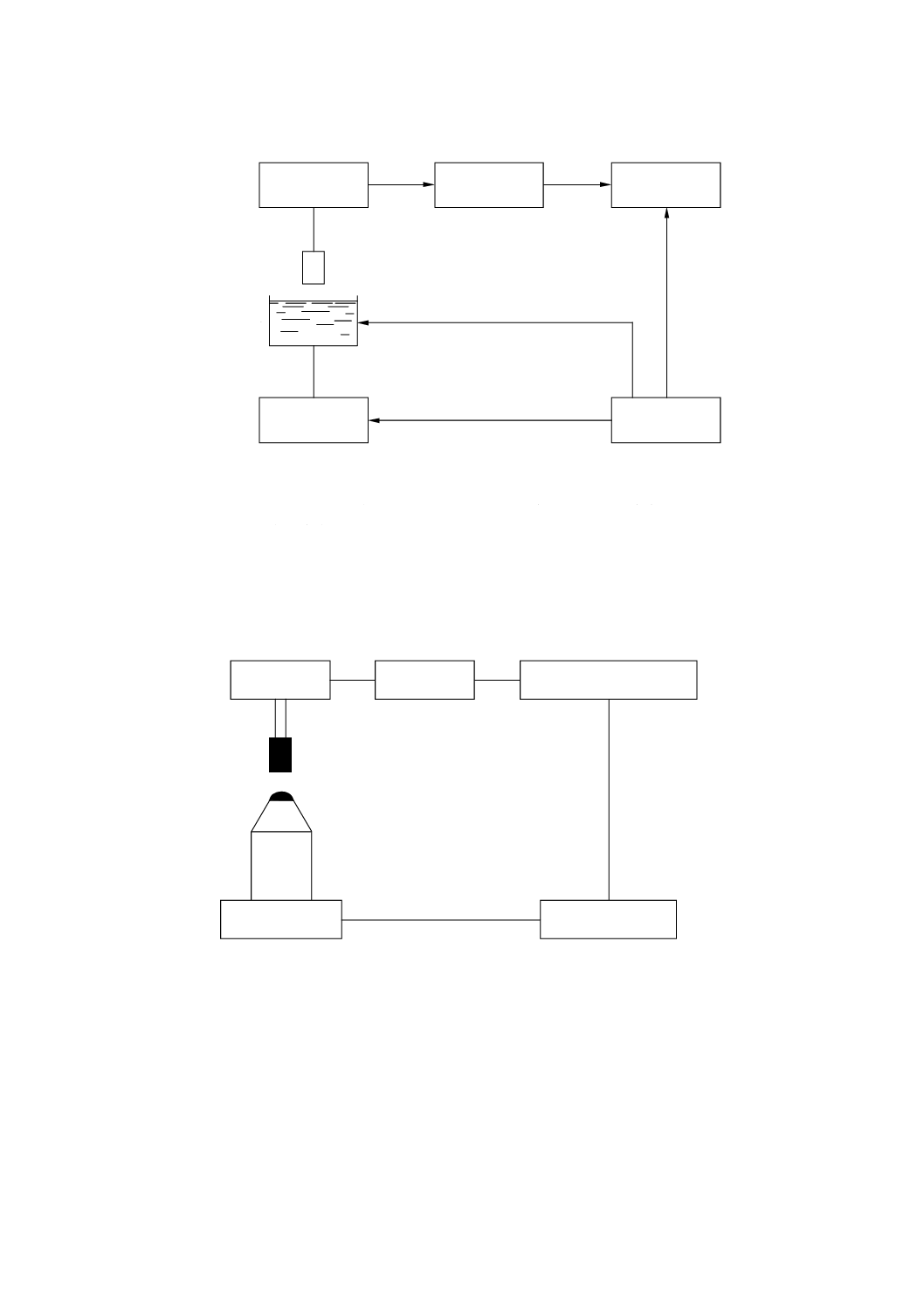

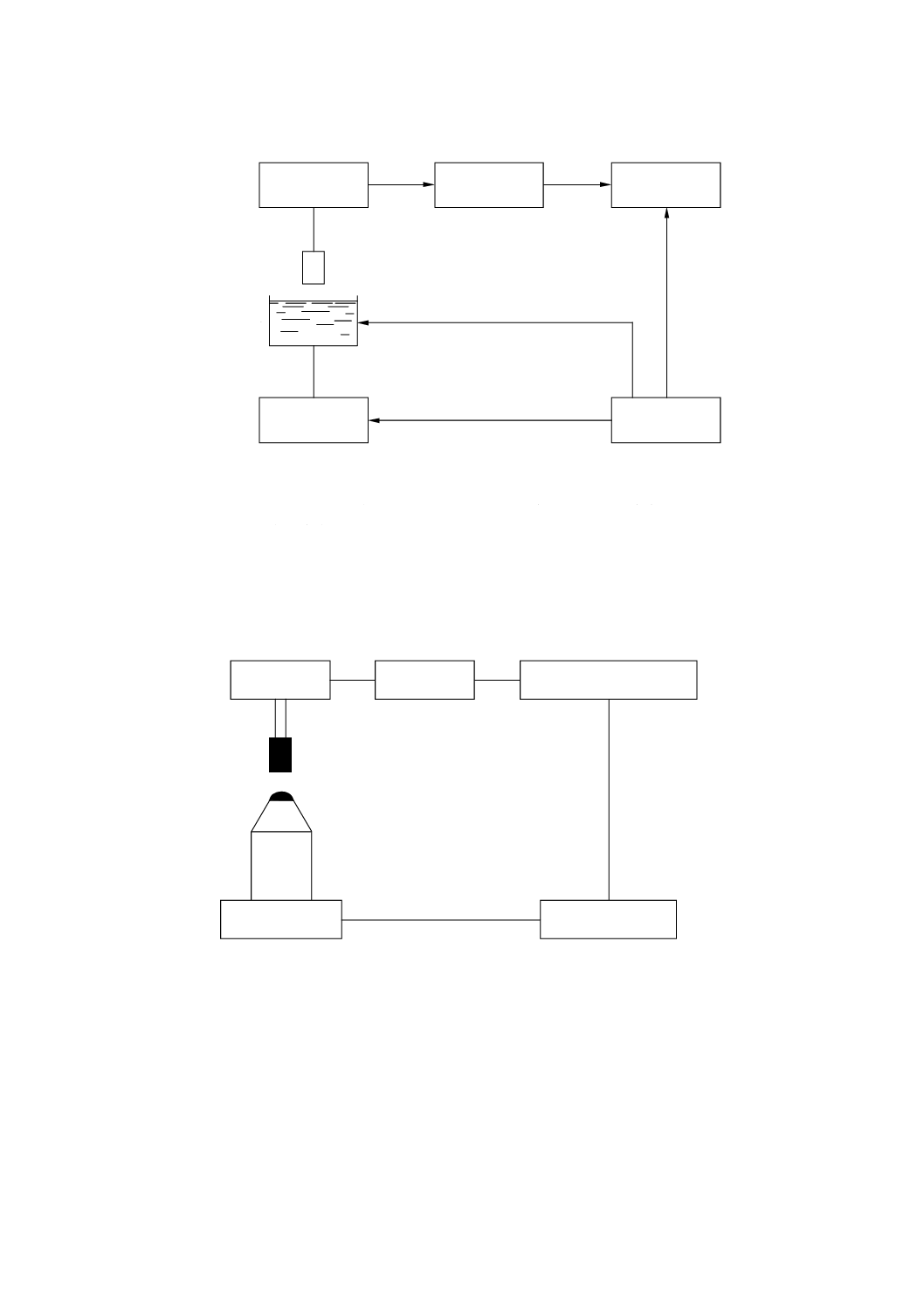

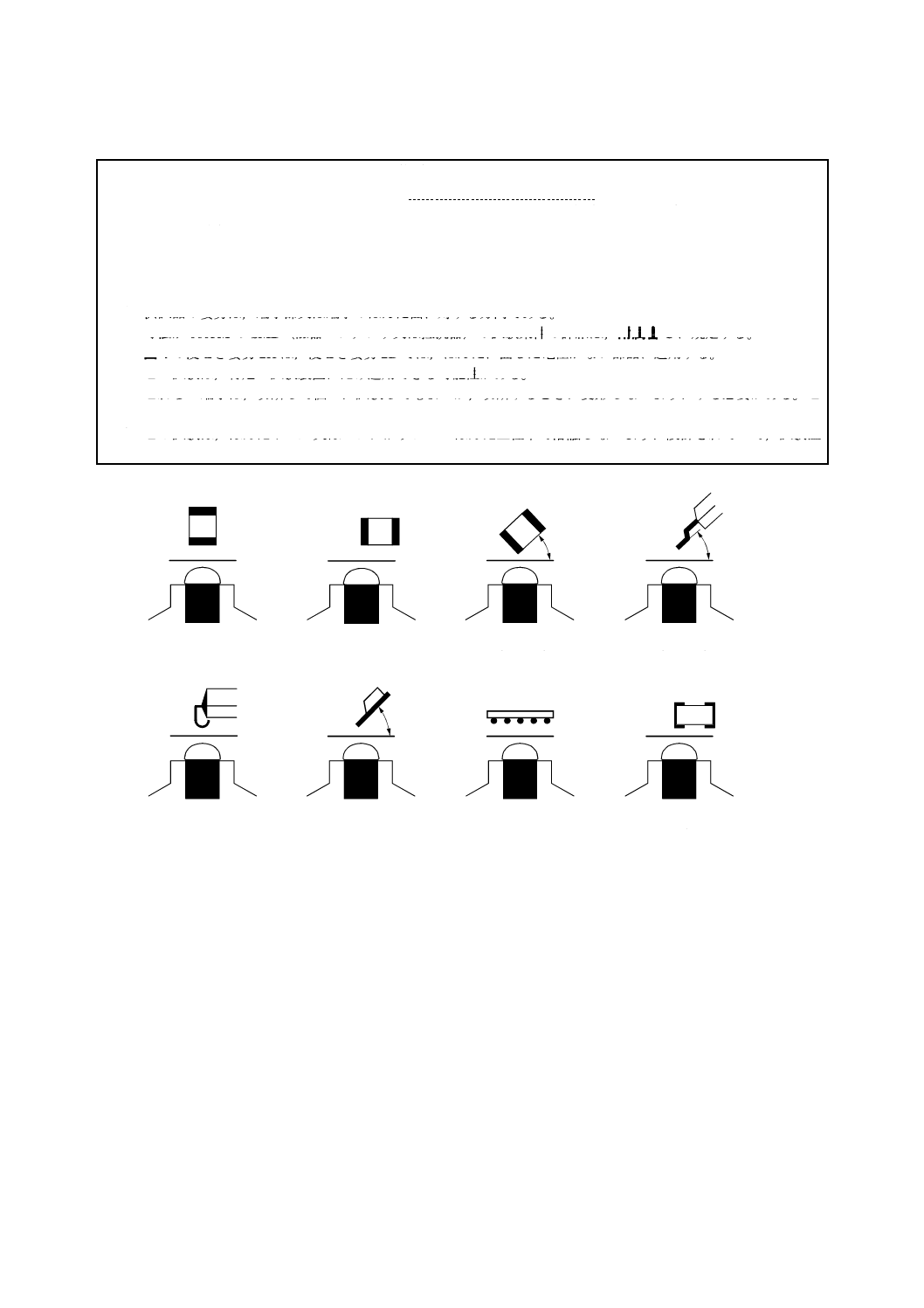

この試験に適した装置の構成例を図1及び図2に示す。

装置の仕様は,附属書Aによる。

供試品は,高感度力センサにつるし,昇降機構によって,はんだを上昇させるか又は供試品を下降させ

ることによって,溶融したはんだの中に浸す。試験装置は,試験条件を設定の後,変換器からの電気信号

を力対時間曲線を表示及び解析できるコンピュータに送信できる構成とする。

4

C 60068-2-69:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

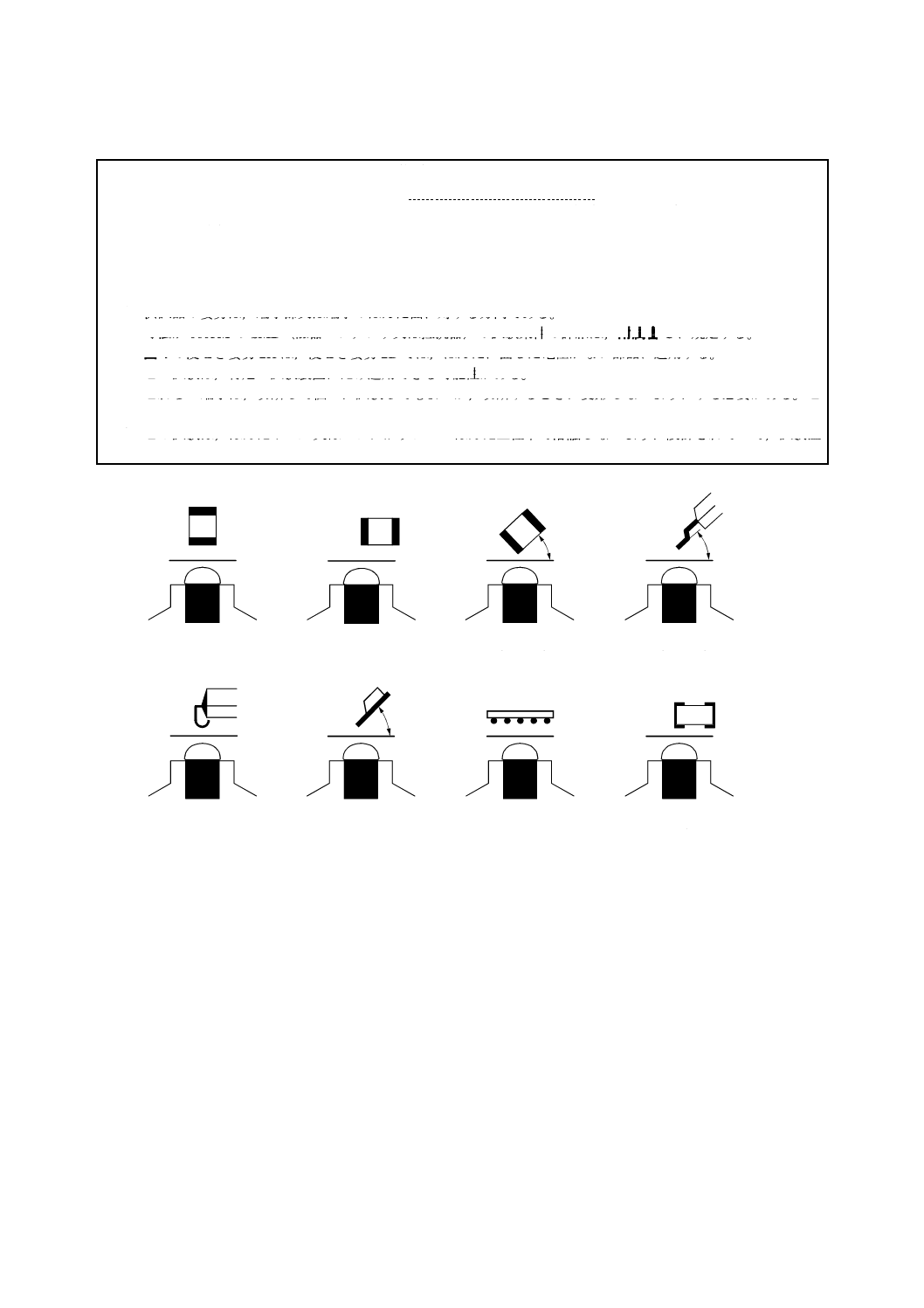

記号の説明

1 供試品

2 はんだ槽

3 はんだ槽の昇降機構

4 高感度力センサ及び変換器

5 信号変換器

6 コンピュータ

7 制御部

図1−試験装置の構成例(はんだ槽平衡法)

記号の説明

1 供試品

2 はんだ小球支持ブロック

3 昇降機構

4 高感度力センサ及び変換器

5 信号変換器

6 コンピュータ

7 制御部

注記 はんだ小球支持ブロックは,アルミニウム本体及び鉄製ピンから構成される(A.3参照)。

図2−試験装置の構成例(はんだ小球平衡法)

4

5

6

7

3

← 1

← 2

4

5

6

1 →

2 →

3

7

5

C 60068-2-69:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

供試品の準備

6.1

洗浄

供試品は,製品規格に規定がない場合,受入れ状態のままで試験し,試験前及び試験中には指又はその

他のものに触れて試験領域が汚れないように注意する。

供試品は,製品規格に規定がある場合,室温で中性有機溶剤の入った容器に浸せきして洗浄してもよい。

供試品は,試験前に大気中で乾燥することが望ましい。ただし,その他の洗浄方法を用いてはならない。

6.2

前処理

供試品は,製品規格に規定がある場合,試験の前に前処理を行ってもよい。前処理条件を表1に示す。

この前処理は,受渡当事者間で合意がある場合を除き,温度155 ℃で4時間行う(表1の条件F)。

前処理条件として,受渡当事者間で合意がある場合,JIS C 60068-2-20の4.1.1(試験方法)に規定する

次の6条件(加速エージング条件)を代替条件として用いてもよい。JIS C 60068-2-20では,過去に一般

的に用いていた“加速エージング”の用語を用いている。

条件A:JIS C 60068-2-20のエージング1a

条件B:JIS C 60068-2-20のエージング1b

条件C:JIS C 60068-2-20のエージング1b ただし,8時間

条件D:JIS C 60068-2-20のエージング1b ただし,16時間

条件E:JIS C 60068-2-20のエージング4

条件F:JIS C 60068-2-20のエージング3a

注記 上記の条件A〜条件Fの記号は,表1の条件カテゴリの記号を示している。

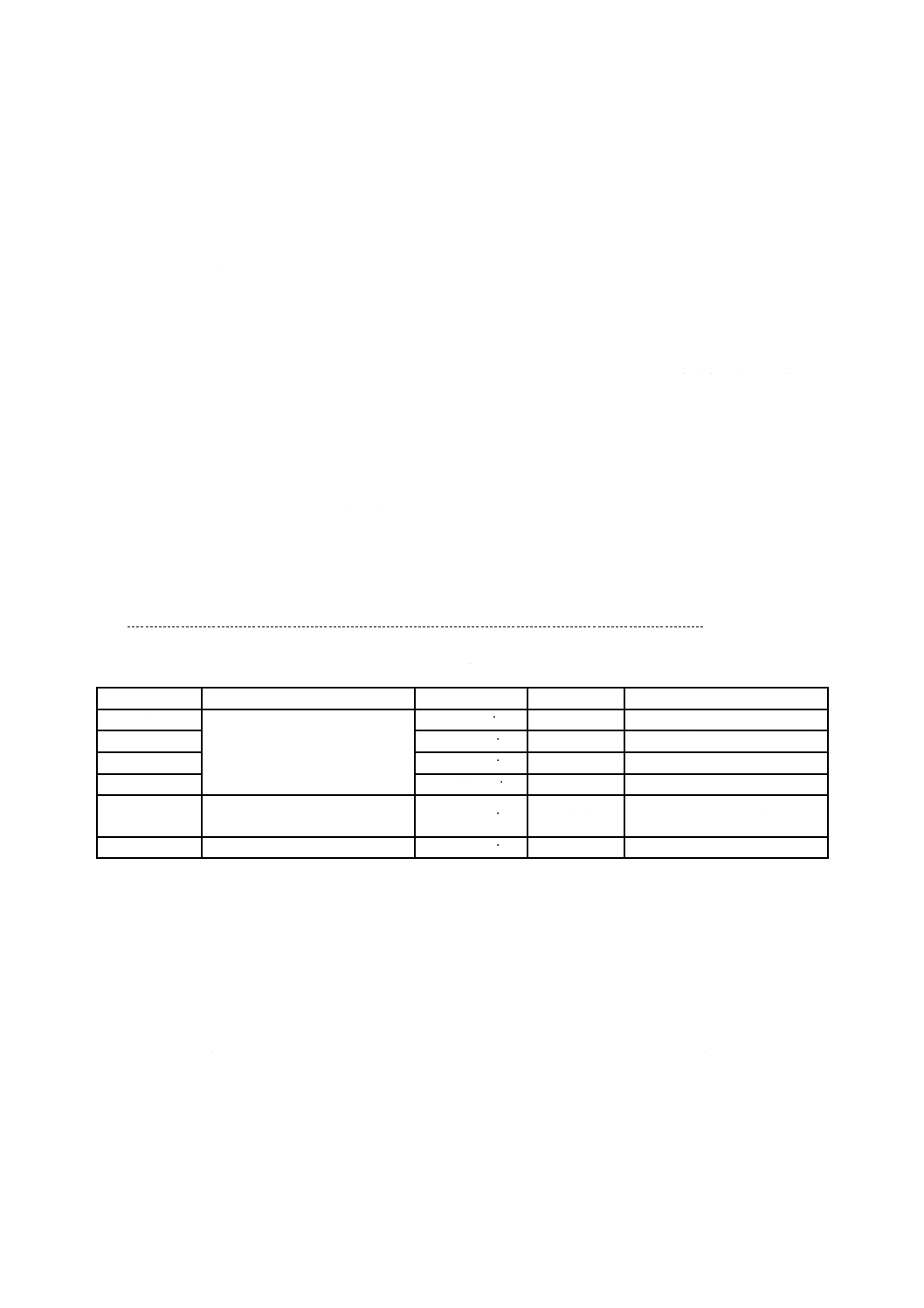

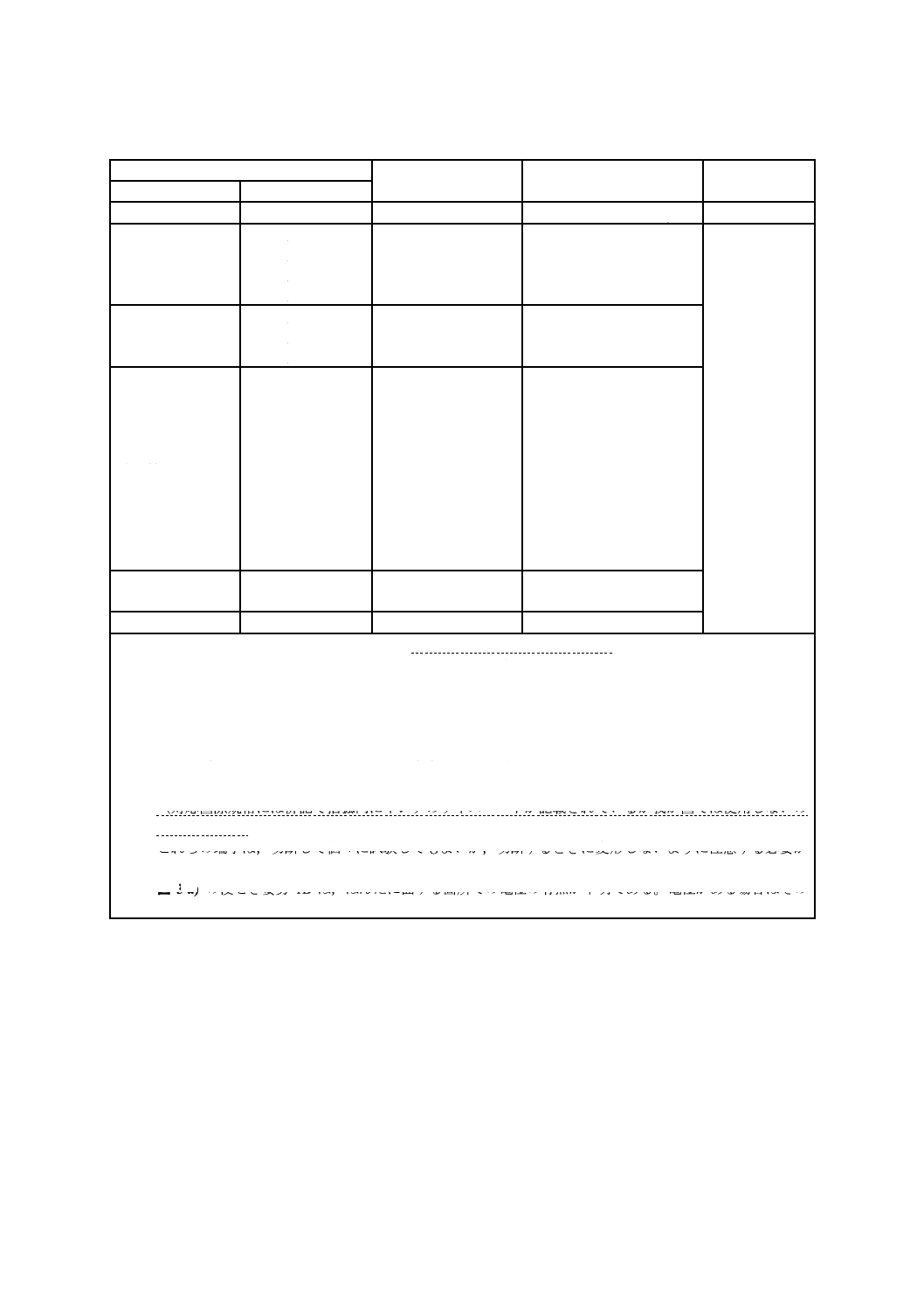

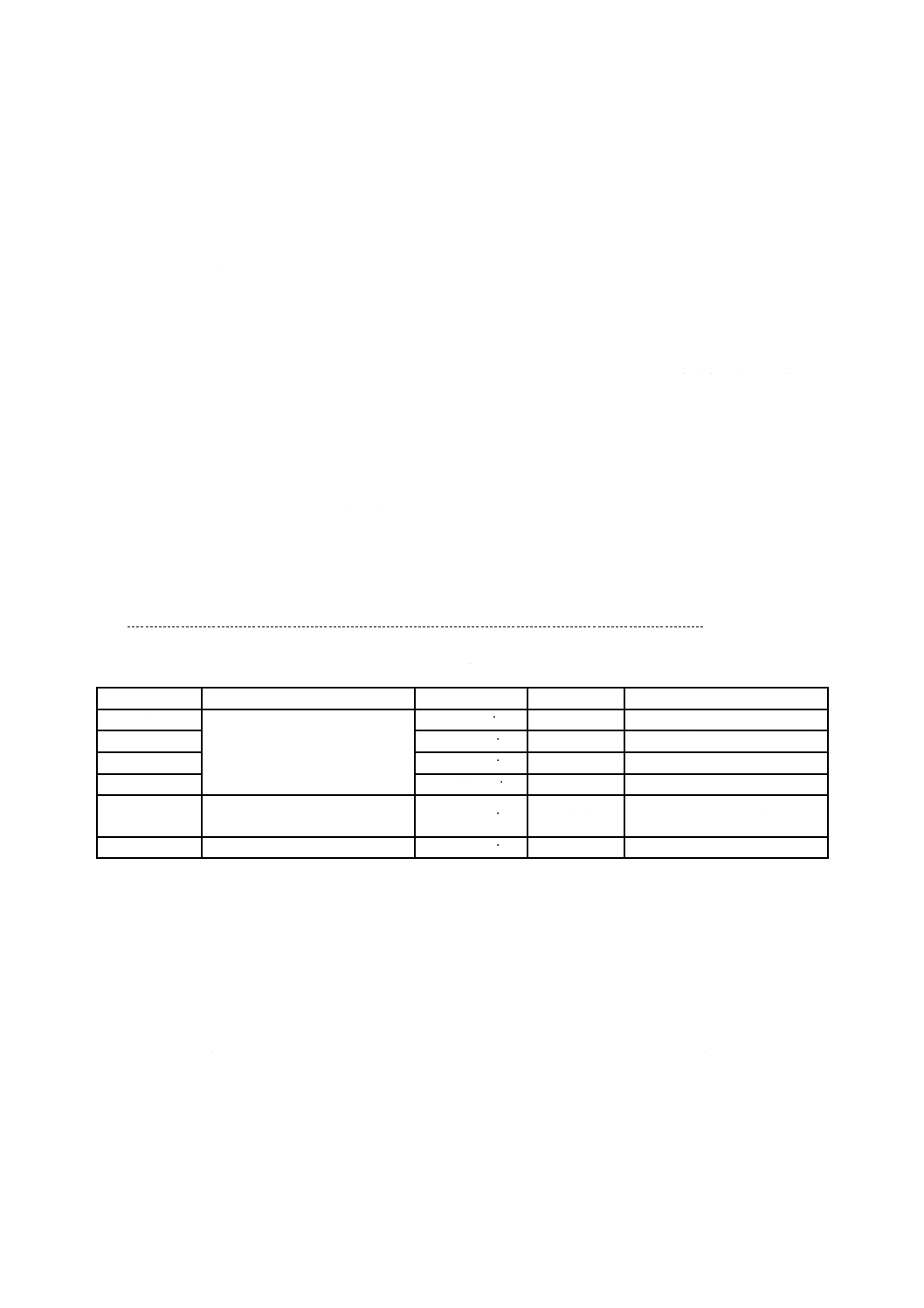

表1−前処理

条件カテゴリ

前処理種類

暴露時間

使用推奨

適用する仕上げ(めっき)

A

水蒸気

1 h±5 min

推奨

すずを含まない合金仕上げ

B

4 h±10 min

推奨

すずを含まない合金仕上げ

C

8 h±15 min

任意

すずを含まない合金仕上げ

D

16 h±30 min

任意

すずを含まない合金仕上げ

E

不飽和水蒸気圧(温度120 ℃,

相対湿度85 %)

4 h±10 min

推奨

全ての仕上げ

F

温度155 ℃ 高温放置

4 h±15 min

推奨

全ての仕上げ

7

材料

7.1

はんだ

7.1.1

一般

はんだ槽法及びはんだ小球法の試験に用いるはんだ合金は,7.1.2及び7.1.3による。また,はんだ不純

物の管理及びはんだ小球法に用いるはんだの量は,7.1.4及び7.1.5による。

7.1.2

鉛入りはんだ合金

鉛入りはんだ合金の組成は,Sn60Pb40,Sn63Pb37又はSn62Pb36Ag2とする。はんだ合金の名称は,JIS

Z 3282の記号1による。

注記 銀入りはんだ合金は,部品の銀を含む金属電極のはんだ食われが減少するため,製品規格の要

求がある場合は,適用できることになる。

7.1.3

鉛フリーはんだ合金

6

C 60068-2-69:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

推奨する鉛フリーはんだ合金の組成は,質量分率で銀3.0 %,銅0.5 %,すず96.5 %(Sn96.5Ag3Cu0.5)

又は銅0.7 %,すず99.3 %(Sn99.3Cu0.7)とする(はんだ合金の名称は,JIS Z 3282の記号1による。)。

注記 Sn96.5Ag3Cu0.5は,SAC305と表記する場合がある。

その他の鉛フリーはんだ合金は,受渡当事者間の合意に基づき用いてもよい。

7.1.4

はんだ不純物の管理

はんだ付け性試験に用いるはんだ槽のはんだは,化学的分析若しくはスペクトルグラフ分析を実施する

か,又は稼働日30日ごとに交換する。不純物レベル及びすず含有量は,表2に示す範囲内とする。分析

結果が汚染限界に近づいていない場合,分析間隔を長くしてもよい。不純物レベルを含む鉛フリーはんだ

合金の組成は,要求特性を満足する銀及び銅の組成範囲内にあり,かつ,その組成範囲内を試験中に維持

しなければならない。

1稼働日とは,はんだを溶融し用いる時間が1日当たり8時間以下をいう。不純物が表2に規定する限

界値を超えた場合は,はんだを交換し,また,分析の間隔も短くする。試験のために必要な供試品のサン

プリング計画を立案,実施及び文書化しなければならない。サンプリング計画には,工程でのはんだ不純

物の管理方法も示さなければならない。

表2−はんだ槽の最大不純物限界値

不純物

最大質量分率の不純物限界

Sn-Pb合金a), b)

%

Sn96.5Ag3Cu0.5合金c), d)

%

銅

0.300

1.100 e)

金

0.200

0.200

カドミウム

0.005

0.005

亜鉛

0.005

0.005

アルミニウム

0.006

0.006

アンチモン

0.500

0.200

鉄

0.020

0.020

ひ素

0.030

0.030

ビスマス

0.250

0.250

銀

0.100

4.000 e)

ニッケル

0.010

0.050

鉛

−

0.100

注a) はんだ合金中のすず含有量は,用いる合金の標準組成の質量分率±1.5 %以内に維持する。すず含有量の確認

は,銅/金の不純物試験と同じ頻度で実施する。すず以外のはんだ組成は,鉛及び/又は表に記載の成分と

する。

b) 銅,金,カドミウム,亜鉛及びアルミニウムの不純物の合計は,質量分率0.4 %を超えてはならない。鉛フリ

ーはんだ合金には適用しない。

c) はんだ合金中のすず含有量は,用いる合金の標準組成の±1 %以内に維持する。すず含有量は,銅/銀の濃度

の試験と同じ頻度で確認する。すず以外のはんだ組成は,表に記載の成分とする。

d) 他の鉛フリーはんだ合金の不純物限界は,受渡当事者間の合意に基づいて管理してよい。

e) はんだ組成を含めた質量分率とする。

7.1.5

はんだ小球平衡法に用いるはんだの質量

はんだ小球平衡法の場合,ペレット状又は線材を切断したはんだ合金(以下,はんだペレットという。)

を用いる。はんだペレットの質量は,はんだ小球支持ブロックの鉄製ピン(以下,はんだ小球支持ピンと

7

C 60068-2-69:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

いう。)が,直径4 mmの場合200 mg±10 mg,直径3.2 mmの場合100 mg±10 mg,直径2 mmの場合25 mg

±2.5 mg,直径1 mmの場合5 mg±0.5 mgとする(表3参照)。

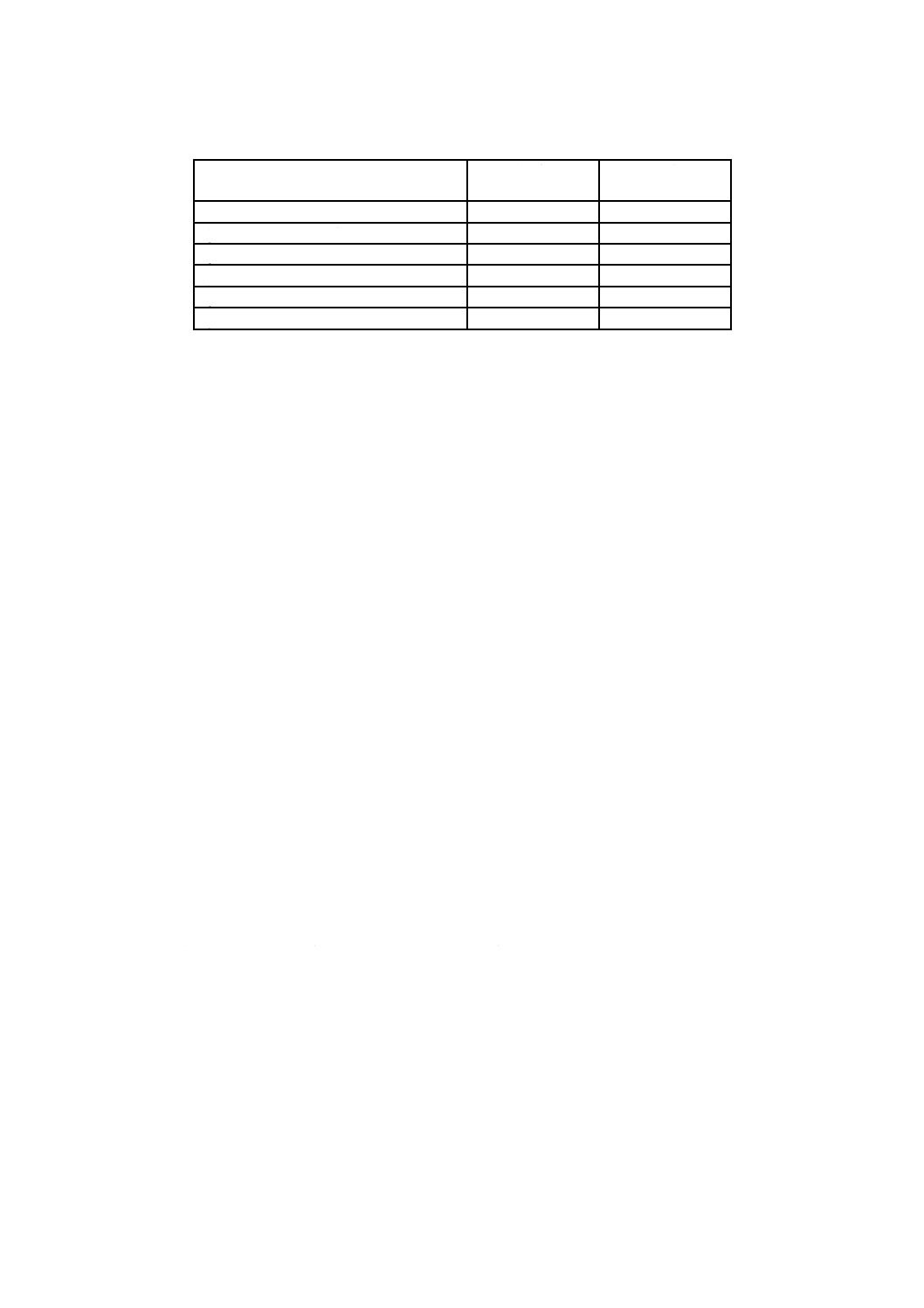

表3−はんだ小球支持ピン及びはんだペレット

はんだ小球支持ピン直径

mm

はんだペレット質量

mg

1

5±0.5

2

25±2.5

3.2

100±10

4

200±10

試験ごとに,新しいはんだペレットを用いる。ただし,繰り返しはんだ付け技術の場合を除く。はんだ

小球支持ピンは,鉛入りはんだ合金(すず−鉛)と鉛フリーはんだ合金との(異種の鉛フリーはんだ合金

同士を含む。)相互汚染を避けるために,試験装置は専用としなければならない。凹型形状のはんだ小球支

持ブロック本体は,附属書Cを参照。

7.2

フラックス

7.2.1

ロジン系フラックス

試験に用いるフラックスは,次のロジン系を推奨する。フラックスの組成を表4に示す。

a) 非活性フラックス

b) 低活性フラックス

c) 高活性フラックス

表4−ロジン系フラックスの組成

成分a)

組成質量分率

%

非活性

低活性

高活性

コロホニー(ロジン)

25±0.5

25±0.5

25±0.5

ジエチルアンモニウム塩酸(CAS No. 660-68-4)

なし

0.15±0.01

0.39±0.01

2-プロパノール(イソプロピルアルコール)(CAS

No.67-63-0)又はエチルアルコール(CAS No.64-17-5)

を代用

75±0.5

74.85±0.5

74.61±0.5

固体の塩素の質量b)

0

0.2

0.5

注a) JIS C 60068-2-20の附属書B(フラックスの組成)を参照。

b) コロホニー含有質量に対する遊離塩素質量として表す。

7.2.2

フラックスの使用方法

フラックスは,保管容器から小さい器(ビーカーなど)に取り分けたものを用いることが望ましい。試

験終了後に器に残った未使用のフラックスは破棄することが望ましい。

7.2.3

フラックスの選定基準

フラックスの選定及び使用に関する参考事項を,B.5に示す。

8

C 60068-2-69:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8

手順

8.1

試験温度

8.1.1

鉛入りはんだ合金

試験前の溶融はんだの温度は,235 ℃±3 ℃とする。

8.1.2

鉛フリーはんだ合金

製品規格に規定がない場合,試験前の溶融はんだの温度は,Sn96.5Ag3Cu0.5のはんだ合金のとき,245 ℃

±3 ℃,Sn99.3Cu0.7のはんだ合金のとき250 ℃±3 ℃とする。

8.2

試験手順

8.2.1

適用可能な試験手順

リード付き部品(アキシャルリード線端子部品,ラジアルリード線端子部品などで端子付きSMDは除

く。)は,8.2.2を適用する。

SMD又は端子付きSMD(SOT,SOICなど)は,8.2.2及び8.2.3を適用する。

プリント配線板は,8.2.4を適用する。

8.2.2

はんだ槽平衡法手順

供試品の電極部が規定する浸せき角度となるように適切な保持具に取り付け,はんだ槽の中央上方に配

置する。推奨する浸せき角度は,表5による。

試験前のはんだの温度は,8.1に規定する温度に設定する。

試験前に,試験する供試品の端子部へ綿棒などの塗布具で適量のフラックスを一様に塗布する。過剰な

フラックスは,吸収性のある紙を供試品に当てて取り除く。フラックスが供試品の保持具に入り込んでい

ない又は部品表面に残っていないことが重要である。過剰なフラックスは,フラックスの溶剤が溶融はん

だに触れて,爆発的な沸騰を引き起こす原因となる。

試験する直前に,はんだにぬれない材質のへらを用いて,溶融はんだの表面の酸化物を取り除く。関連

規格などに要求がある場合,装置の高感度力センサ(図1参照)及び記録計をゼロ位置に調整する。

a) リード付き部品 供試品を,供試品の下端が,溶融はんだの表面から20 mm±5 mmの位置となるよ

うに適切な取付具を用いて取り付けてつり下げる。供試品は,5 mm/s〜20 mm/sの速度で接触させ,

0.2秒以内に必要な深さに浸せきする。

b) SMD 供試品は,試験開始時にはんだ槽の溶融はんだの表面から10 mm±2 mmの距離に配置し,浸

せき前に30秒±15秒間予熱・乾燥することが重要である。この期間は,フラックスの溶剤を試験前

に取り除き,供試品と溶融はんだとが接触したときに,爆発的な沸騰が起こらないようにするために

必要である。供試品の取付け及び取外し時には,はんだ槽の溶融はんだの表面から更に離してもよい

(例えば,20 mmを超える。)。供試品と溶融はんだとは,1 mm/s〜5 mm/sの速度で接触させる。

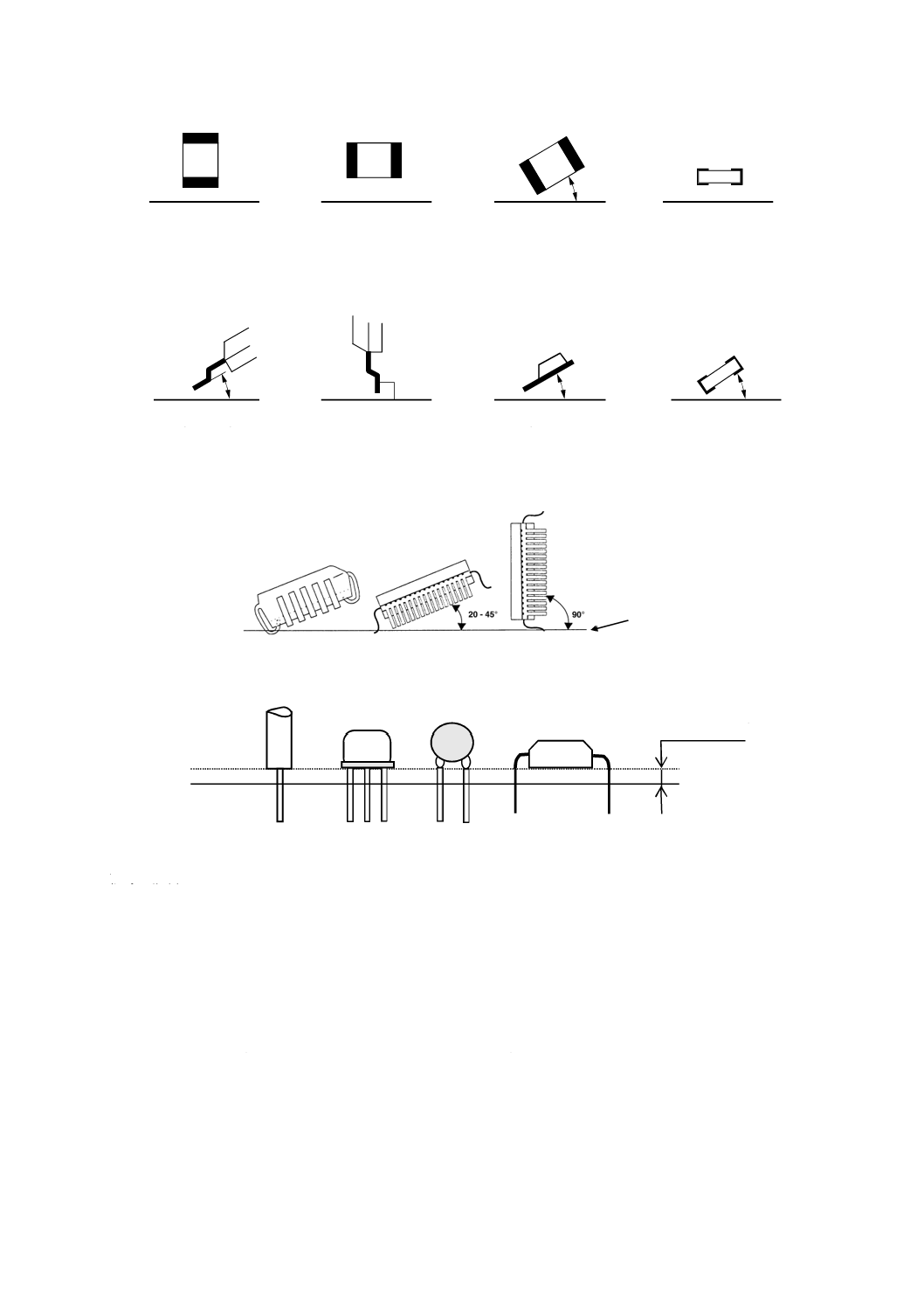

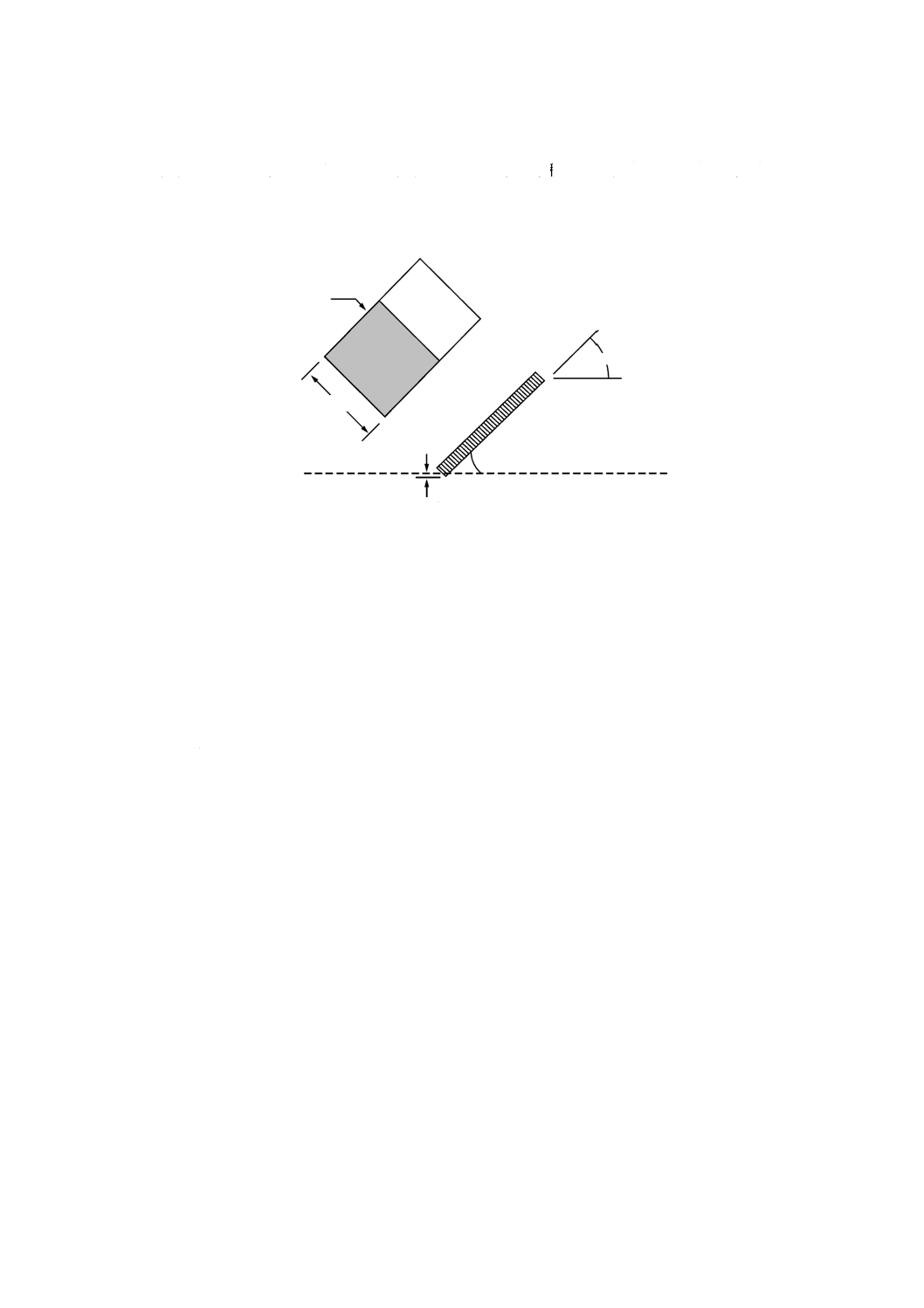

供試品の表面からの溶融はんだへの推奨浸せき深さ及び浸せき姿勢は,表5及び図3に示すようにする。

SMD,端子付きSMD及びリード付き部品のはんだ浸せき角度を表5に示す。

9

C 60068-2-69:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

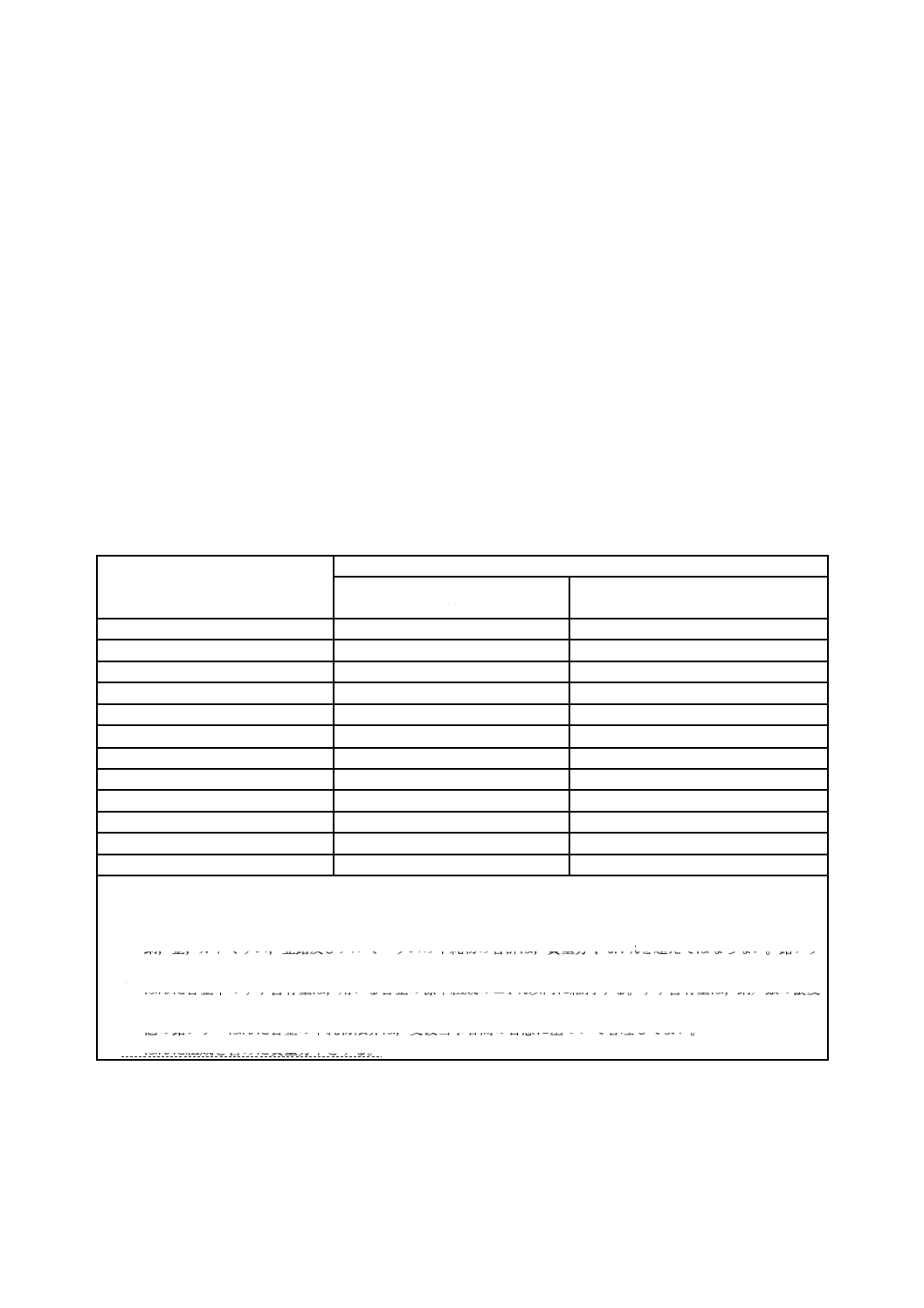

表5−はんだ槽平衡法の推奨試験条件

部品の種類

浸せき角度a)

浸せき姿勢(図3参照)

浸せき深さ

mm

種類

寸法・形状記号

リード付き部品

−

垂直

1M,1N,1P,1Q

2〜4

SMD(磁器コンデ

ンサ)

1608M b)

2012M b)

3216M b)

4532M b)

水平,垂直

又は20°〜45°

1A,1B,1C

0.04〜0.10

SMD(抵抗器)

1608M b)

2012M b)

3216M b)

水平,垂直

又は20°〜45°

1A,1B,1C,

1G d),1H d)

端子付きSMD

SOT 23

SOT 89

SOT 223

SOIC 16 c)

SOIC 28 c)

VSO 40 c)

QFP 48 c)

QFP 160 c)

PLCC 44 c)

PLCC 84 c)

垂直又は20°〜45°

1D,1E,1F

1J,1K,1L

円筒形SMD

−

水平,垂直

又は20°〜45°

1A,1B,1C

SOD 80

−

垂直又は20°〜45°

1B,1C

寸法が1608Mよりも小さいSMDの場合は,はんだ小球平衡法(8.2.3参照)で行うことが望ましい。

推奨する浸せき時間は,5秒間とする。ただし,SOT 89及びSOT 223の推奨する浸せき時間は,10秒間とす

る。

リード付き部品の推奨する浸せき速度5 mm/s〜20 mm/sを除く全ての部品の推奨する浸せき速度は,1 mm/s

〜5 mm/sとする。

浸せき深さは,推奨値である。熱伝導が不十分など,適正な理由がある場合,より深い浸せき深さ,又はよ

り長い浸せき時間を選択することができる。注意点はB.7.3.1参照。

注a) 供試品の姿勢は,端子部又は端子のはんだ面に対する方向である。

b) (対応国際規格には併記で括弧内にインチのサイズコードが記載されているが我が国では使用しないの

で削除した。)

c) これらの端子は,切断して個々に試験してもよいが,切断するときに変形しないように注意する必要が

ある。この操作は,エージングを行う場合,エージングの後に行うことが望ましい。

d) 図3 a) の浸せき姿勢1Bは,はんだに面する箇所での電極の有無が不明である。電極がある場合はその

まま,電極がない場合ははんだに面する箇所に電極があるような浸せき姿勢(1G及び1H)とする。

10

C 60068-2-69:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

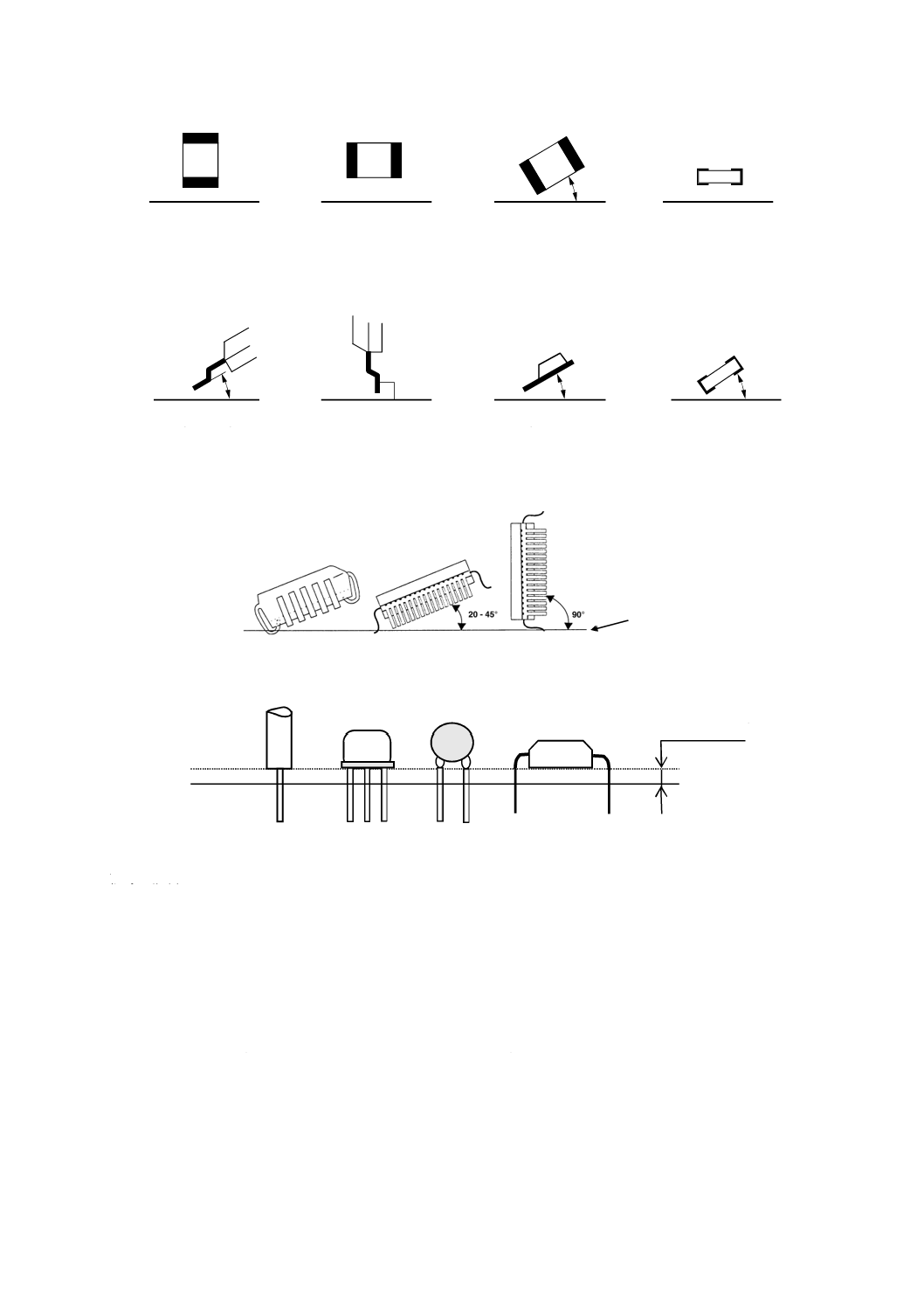

1C

20°〜 45°

1B

垂直

1A

水平

1G

垂直

1D

20°〜 45°

1E

垂直

1F

20°〜 45°

1H

20°〜 45°

a) 浸せき姿勢A〜浸せき姿勢Hの例

記号の説明

1 溶融はんだの表面

2 部品取付面

b) 浸せき姿勢J〜浸せき姿勢Qの例

図3−はんだ槽平衡法の浸せき姿勢

溶融はんだ及び供試品を,浸せき状態のまま5秒間以上保持し,それから引き離す。

供試品が溶融はんだから離れ始めた後の力の曲線は解析しないため,引き離す速度は規定しない。

試験の力対時間曲線を,表6に示す。試験の力対時間曲線は,再現性を確保するために最短時間で行う

ことが望ましい。

DIP

2

1

1.25 mm以上

1M

1N

1P

1Q

1

1J

1K

1L

11

C 60068-2-69:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

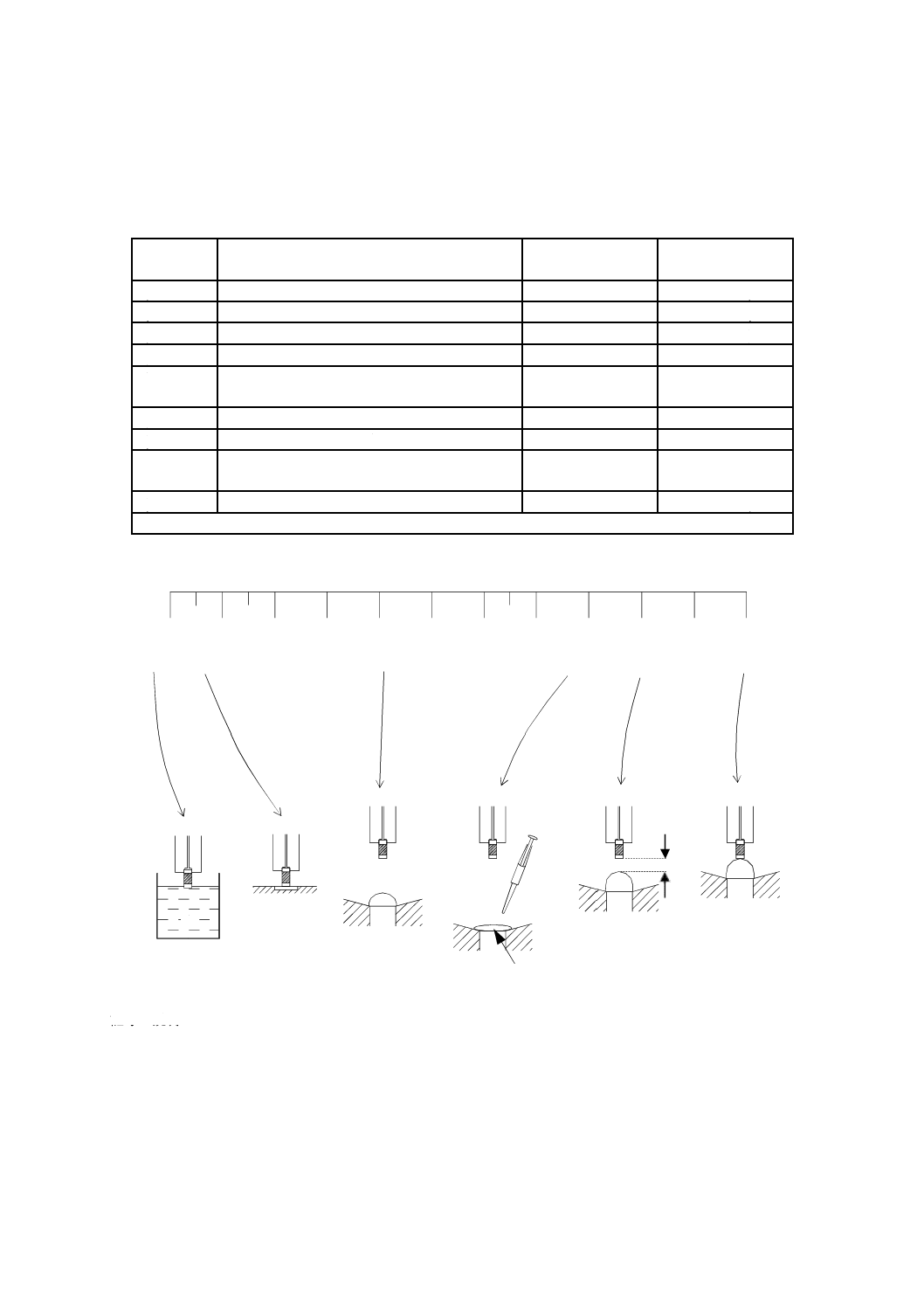

表6−試験の時間シーケンス力対時間曲線(はんだ槽)

手順

開始時間

s

所用時間

s

1) 供試品へのフラックス塗布

0

5

2) 供試品のつり下げ

〜15

10

3) はんだ表面の酸化物の除去

〜20

5

4) 予熱

〜30

30±15

5) 試験装置の始動

〜75

3〜25

6) 溶融はんだへの浸せき

最大100

5

供試品に働く鉛直方向の力は,溶融はんだと供試品とが接触している間記録する。引き離すときの力は,

引き離すときの力対時間曲線を解析しないため,記録しなくてもよい。

供試品が十分冷えた後,供試品からフラックスの残さ(渣)を,中性の有機溶剤を用いて取り除く。供

試品を,倍率10倍の拡大鏡で目視検査する。はんだはじきは,供試品を溶融はんだから引き離すまで起こ

らないことが多いため,特に注意することが望ましい。供試品を溶融はんだから引き離すときに,つらら

状のはんだが端子部分にある場合,はんだはじきを覆い隠すことがあることに注意する。

8.2.3

はんだ小球平衡法手順

試験手順は,次による。ただし,寸法が0603Mよりも小さいSMD(磁器コンデンサ及び抵抗器)は,

附属書Cによる。

試験を受ける供試品に適したはんだ小球支持ブロックを選定する。推奨するはんだ小球支持ピンの直径

を表7に示す。

設定するはんだの温度は,8.1による。はんだ小球支持ピン(図C.1参照)をはんだで覆わないで加熱す

ると,酸化してぬれにくくなるので,はんだで覆わない状態で,かつ,はんだ小球支持ピンを加熱しない

ように注意する(A.3.6参照)。

供試品は,指定する浸せき角度になるように適切な保持具に取り付け,端子部分がはんだ小球の中央上

方になるように配置する。代表的な部品の推奨する浸せき角度は,表7及び図4による。

試験前に,供試品の端子部へ綿棒などの塗布具で適量のフラックスを一様に塗布する。過剰なフラック

スの滴は,吸収性のある紙を当てて供試品から取り除く。フラックスが供試品の保持具に入り込んでいな

いか又は部品表面に残っていないことが重要である。過剰なフラックスは,フラックス中の溶剤が溶融は

んだに触れて,爆発的な沸騰を引き起こす。

試験する直前に,前の試験で用いたペレットをはんだ小球支持ブロックを綿棒で拭いて取り除き,供試

品に適量の新しいペレットに置き換える。適量の活性のロジン系フラックス(7.2に規定する遊離塩素の質

量分率0.5 %)をはんだ小球に塗布する。これによって,試験期間中のはんだ小球の表面を清浄し,かつ,

はんだ小球支持ピンがはんだに全部ぬれること及び標準的な半球形状となることを確実にする。必要があ

る場合,装置の高感度力センサ(図1参照)及び記録計をゼロ位置に調整する。

供試品の下端がはんだ小球の上から10 mm±2 mmの位置となるように,供試品を装置からつり下げ,

供試品の予備加熱及び乾燥をする。

供試品と溶融はんだとを,速度0.1 mm/s〜5 mm/s間で接触をさせる。試験を受ける表面の浸せき深さの

代表的な部品の範囲及び浸せき姿勢を表7及び図4に規定する。

12

C 60068-2-69:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

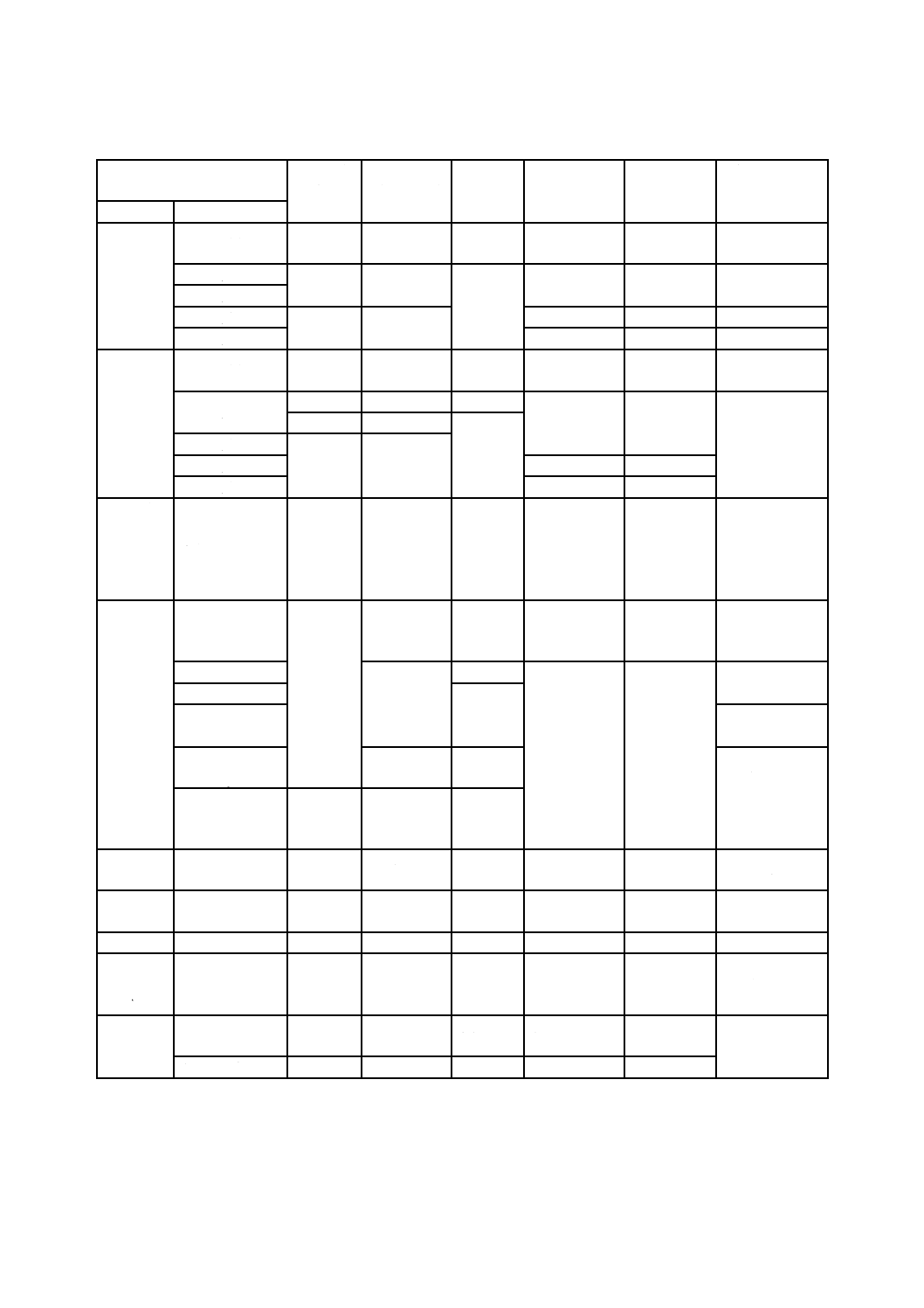

表7−はんだ小球平衡法の推奨試験条件

部品例

浸せき角

度b)

浸せき姿勢

(図4参照)

浸せき深

さ

はんだ小球支

持ピン直径

はんだペレ

ット質量

適用範囲及び

注意事項

種類

寸法・形状記号

mm

mm

mg

SMD(磁

器コンデ

ンサ)

0603M a) c)

水平

2A

0.02又は

0.01

2又は1

25又は5

附属書C参照

1005M a)

水平又は

垂直

2A,2B

0.10

2

25

1608M a)

2012M a)

水平

2A

3.2又は4

100又は200

3216M a)

4

200

SMD(抵

抗器)

0603M a) c)

水平

2A

0.02又は

0.01

2又は1

25又は5

附属書C参照

1005M a)

水平

2A

0.05

2

25

垂直

2B

0.10

1608M a)

水平又は

垂直

2A,2H d)

2012M a)

3.2又は4

100又は200

3216M a)

4

200

SMD(タ

ンタル電

解コンデ

ンサ),

LEDs

A e),B,C,D

垂直

2H d)

0.10

4

200

端子付き

SMD f)

SOT 23,25,26,

323,343,353,

363

20°〜

45°

2D

0.10

2

25

SOT 89

2F

0.20

4

200

一番外側のピ

ンだけ

SOT 223,523

0.25

ガルウイングダ

イオード

Any SOIC

VSO,QFP,SOP

2D

0.20

端子間のはん

だブリッジを

避けるために,

十分な端子を

取り除く。

PLCC,SOJ

水平

2E

0.10

QFN

−

水平

2H d)

0.10

2

25

はんだブリッ

ジに注意

円筒形

SMD

−

水平又は

垂直

2A,2B

0.25

4

200

SOD 80

−

垂直

2B

0.20

4

200

CSP又は

LGA g)

−

水平

2G

0.10

2

25

試験できるの

は,周辺のはん

だボールだけ

BGA

ボールピッチは

1 mm未満

水平

2G

0.05

1

5

試験できるの

は,周辺のはん

だボールだけ

1 mm以上

水平

2G

0.10

2

25

13

C 60068-2-69:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7−はんだ小球平衡法の推奨試験条件(続き)

寸法が0603Mよりも小さい寸法のSMDには推奨しない。

寸法が3216MのSMD(磁器コンデンサ)は,はんだ槽平衡法(8.2.2参照)で行うことが望ましい。

推奨する浸せき時間は,5秒間とする。ただし,SOT 89及びSOT 223の推奨する浸せき時間は,10秒間とする。

図4の浸せき姿勢2Bでは,供試品を右側へずらしてもよい。右側へのずれは,はんだ小球の頂点からはんだ小球

直径の0 %〜15 %とし,左側へのずれは認めない。

注a) (対応国際規格には併記で括弧内にインチのサイズコードが記載されているが我が国では使用しないので削

除した。)

b) 供試品の姿勢は,端子部又は端子のはんだ面に対する方向である。

c) 寸法が0603MのSMD(磁器コンデンサ又は抵抗器)の試験条件の詳細は,附属書Cに規定する。

d) 図4の浸せき姿勢2Hは,浸せき姿勢2Bでは,はんだに面した電極がない部品に適用する。

e) この試験は,特定の試験装置にだけ適用できる可能性がある。

f) これらの端子は,切断して個々に試験してもよいが,切断するときに変形しないようにする必要がある。こ

の作業は,エージングを行う場合は,エージングの後に行うことが望ましい。

g) この試験は,はんだボール又はバンプがリフローはんだ工程中で溶融しないように設計されていて,試験温

度で溶融しない場合だけに推奨する。

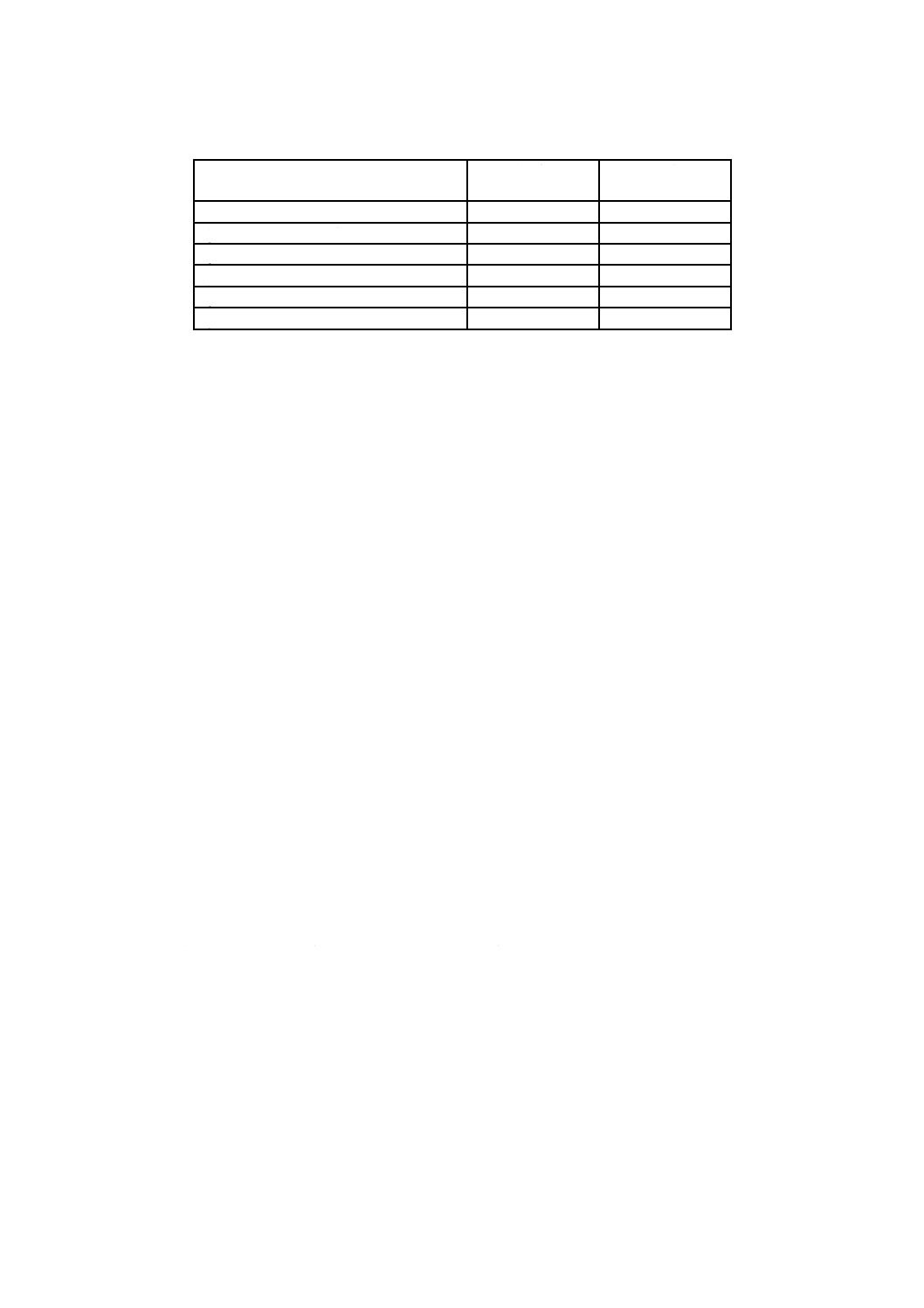

2A

水平

2B

垂直

2C

20°〜45°

2D

20°〜45°

2E

水平

2F

20°〜45°

2G

水平

2H

垂直

図4−はんだ小球法の浸せき姿勢

溶融はんだ及び供試品は,この位置(浸せき状態)に5秒間以上保持し,その後引き離す。

供試品が溶融はんだから離れ始めた後の力対時間曲線を解析しないため,引き離す速度は規定しない。

試験の時間シーケンスを,表8に示す。試験の時間シーケンスは,再現性を確保するために最短時間で

行うことが望ましい。

14

C 60068-2-69:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表8−試験の時間シーケンス(はんだ小球)

手順

時間

s

所用時間

s

1) 前の試験で用いたペレットを取り除き,新しいペレットに置き換える。

0

10

2) 装置に供試品をつり下げる。

〜15

5

3) はんだ小球にフラックスを加える。

〜30

−

4) 予熱

〜40

30±15

5) 試験開始

〜85

3〜25

6) 溶融はんだへの浸せき

最大110

5

供試品に加わる鉛直方向の力は,溶融はんだと供試品とが接触している間記録する。引き離すときの力

は,引き抜くときの力対時間曲線を解析しないため,記録しなくてもよい。

供試品が十分冷えた後,供試品からフラックスの残さ(渣)を,中性の有機溶剤を用いて取り除く。供

試品を,倍率10倍の拡大鏡で目視検査する。はんだはじきは,供試品を溶融はんだから引き離すまで起こ

らないことが多いため,特に注意することが望ましい。

供試品を溶融はんだから引き離すときに,つらら状のはんだが端子部分にある場合には,はんだはじき

を覆い隠すことがあることに注意する。

8.2.4

プリント配線板の試験手順

8.2.4.1

供試品

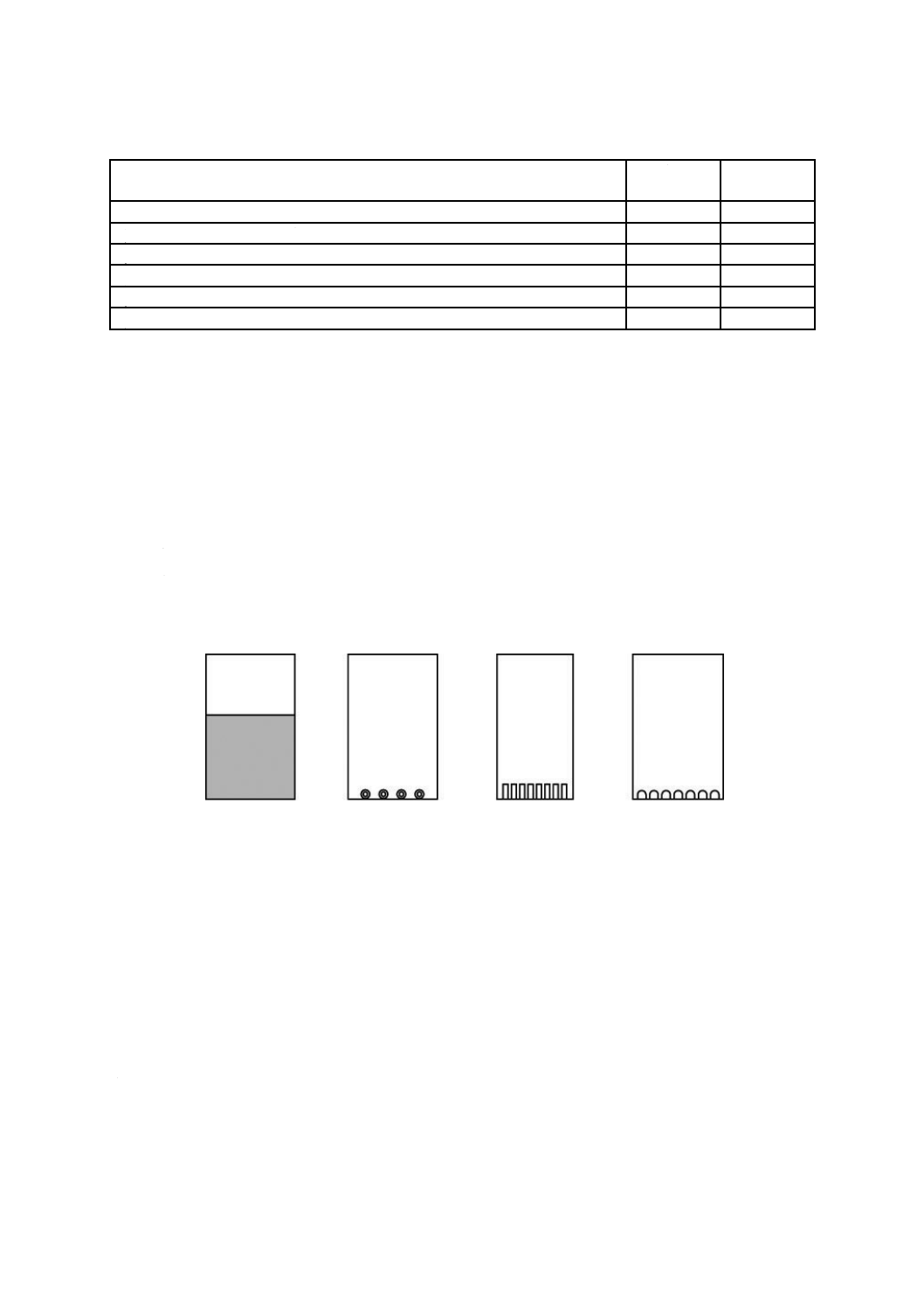

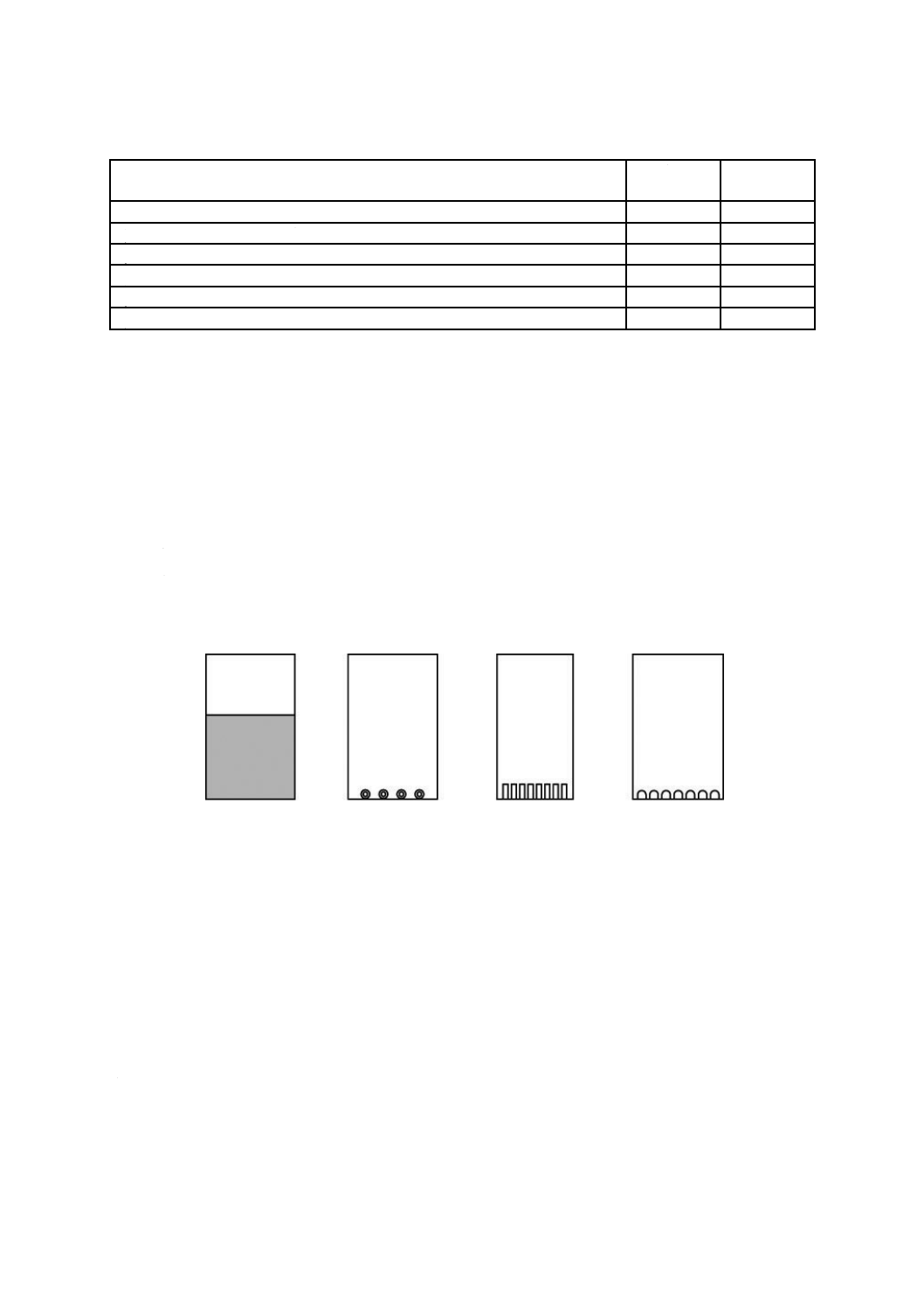

供試品は,プリント配線板の全面,一部又は図5に示す推奨する形状とする(4.3参照)。

図5−推奨する供試品の形状及び浸せき部

8.2.4.2

手順

供試品は,フラックス中に5秒〜10秒間はんだ付けする深さまで浸せきする。

フラックスは,7.2.1に規定する組成を維持する。フラックスから取り出した後,供試品は,最大60秒

間垂直にしてフラックスを切る。余分なフラックスは,試験する表面を吸収性のある清潔な材料で供試品

から拭き取ることによって除去する。はんだ付け性試験は,拭き取り後1分間以上5分間以内で実施する。

供試品は,図1に示すはんだ槽平衡法の試験装置にて,図6に示すように供試品の下端が,はんだ表面

から10 mm±1 mmの位置となるように適切な固定具にて取り付けてつり下げた状態で20秒±1秒間予熱

する。この試験は,溶融はんだの表面から酸化物を除去し,はんだ槽表面が落ち着くのを5秒±5秒間待

ってから開始する。

フラックスに覆われたはんだ付け可能な表面を下方向とし,溶融はんだに0.20 mm±0.1 mmの深さまで

グランド層

スルーホール

パッド

パッド

15

C 60068-2-69:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1回だけ浸せきする。浸せき角度は,20°〜40°とする。90°の角度は,受渡当事者間の合意によって選

択できる。浸せき速度は,1 mm/s〜5 mm/s,浸せき時間は,550

−秒とする。全ての供試品は,適切な洗浄

剤を用いてフラックスを除去する。

図6−プリント配線板の浸せき

試験の時間シーケンスを表6に示す。再現性を維持するため,試験の時間は,最短で実施することが望

ましい。

9

結果の表示

9.1

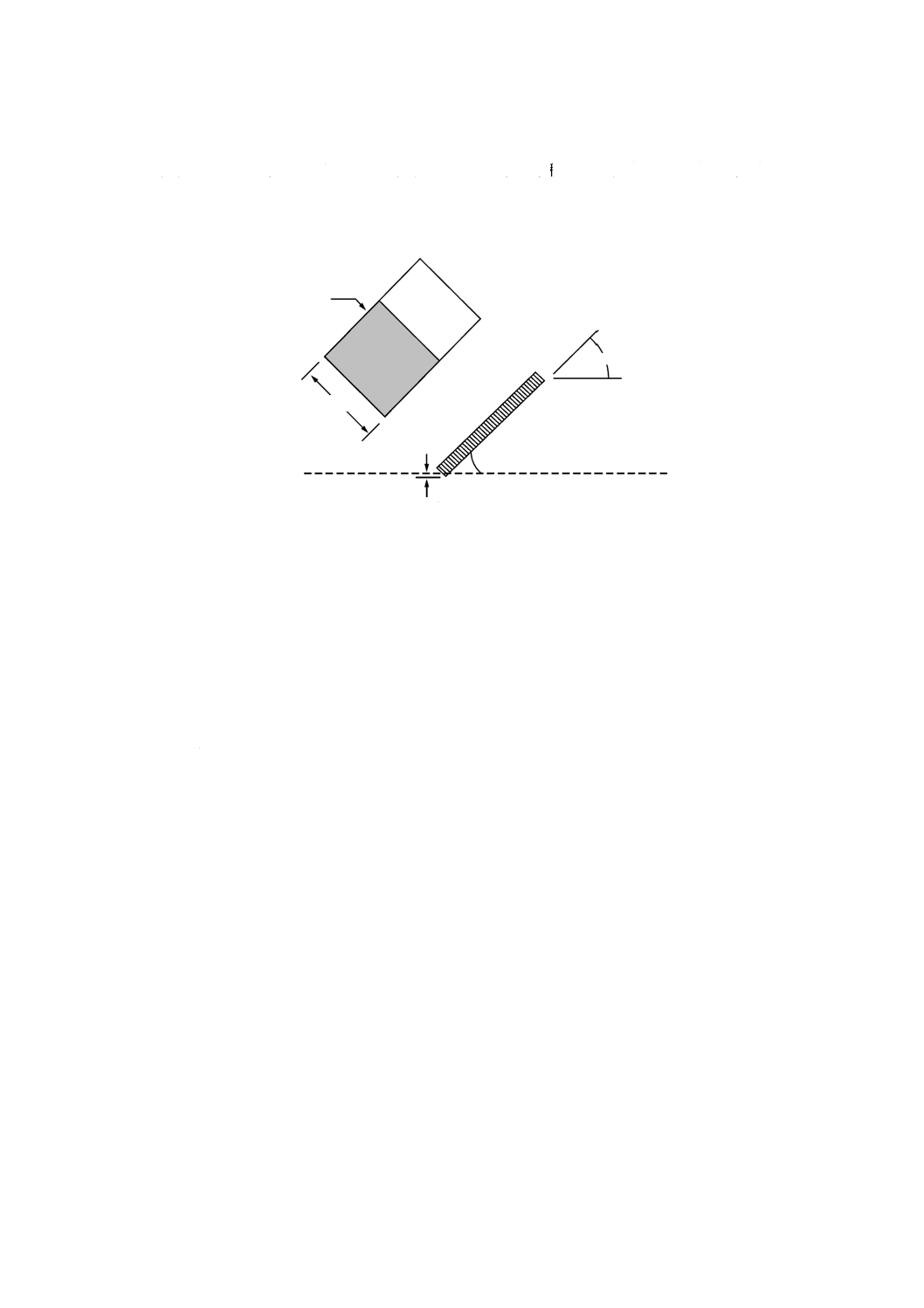

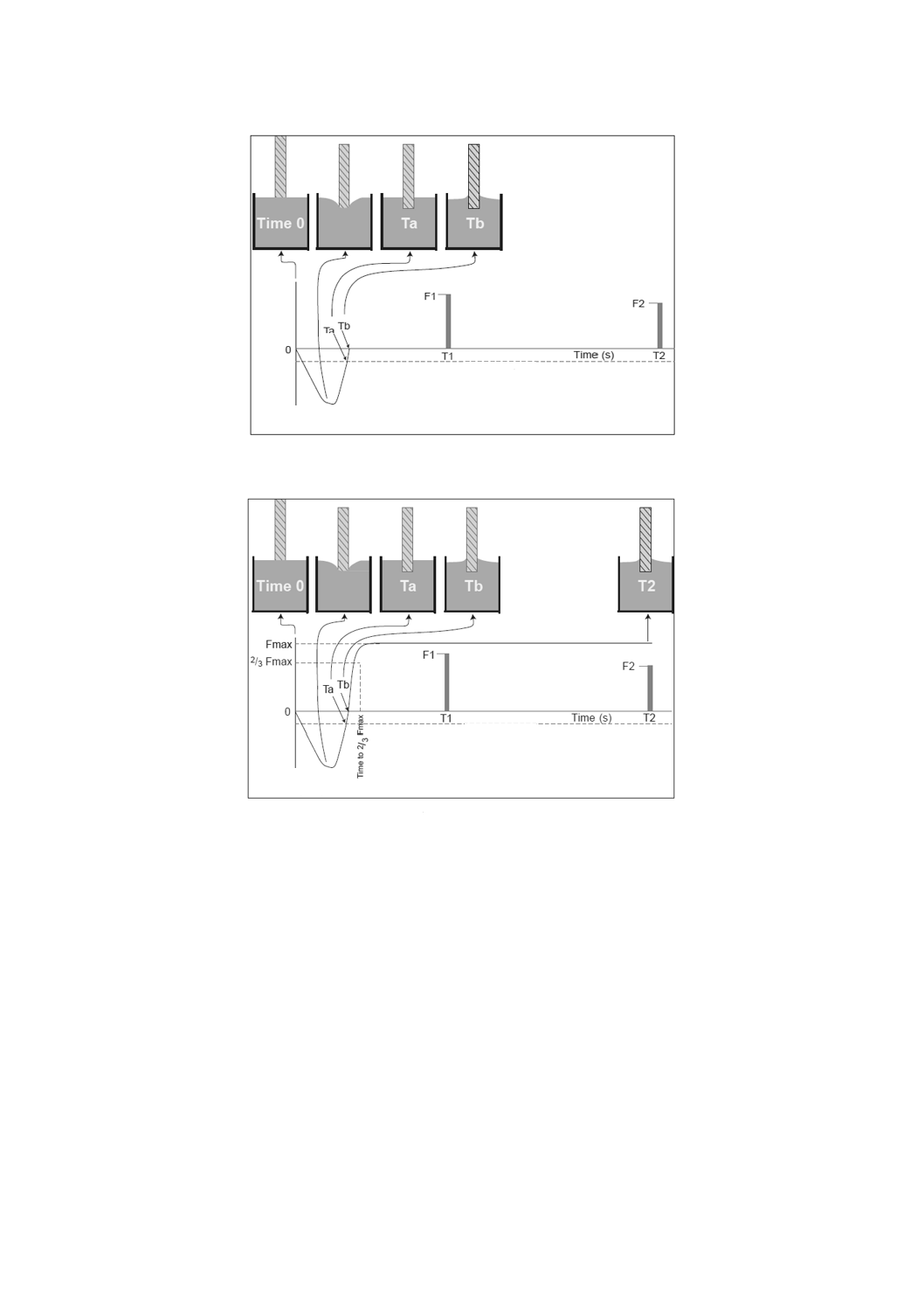

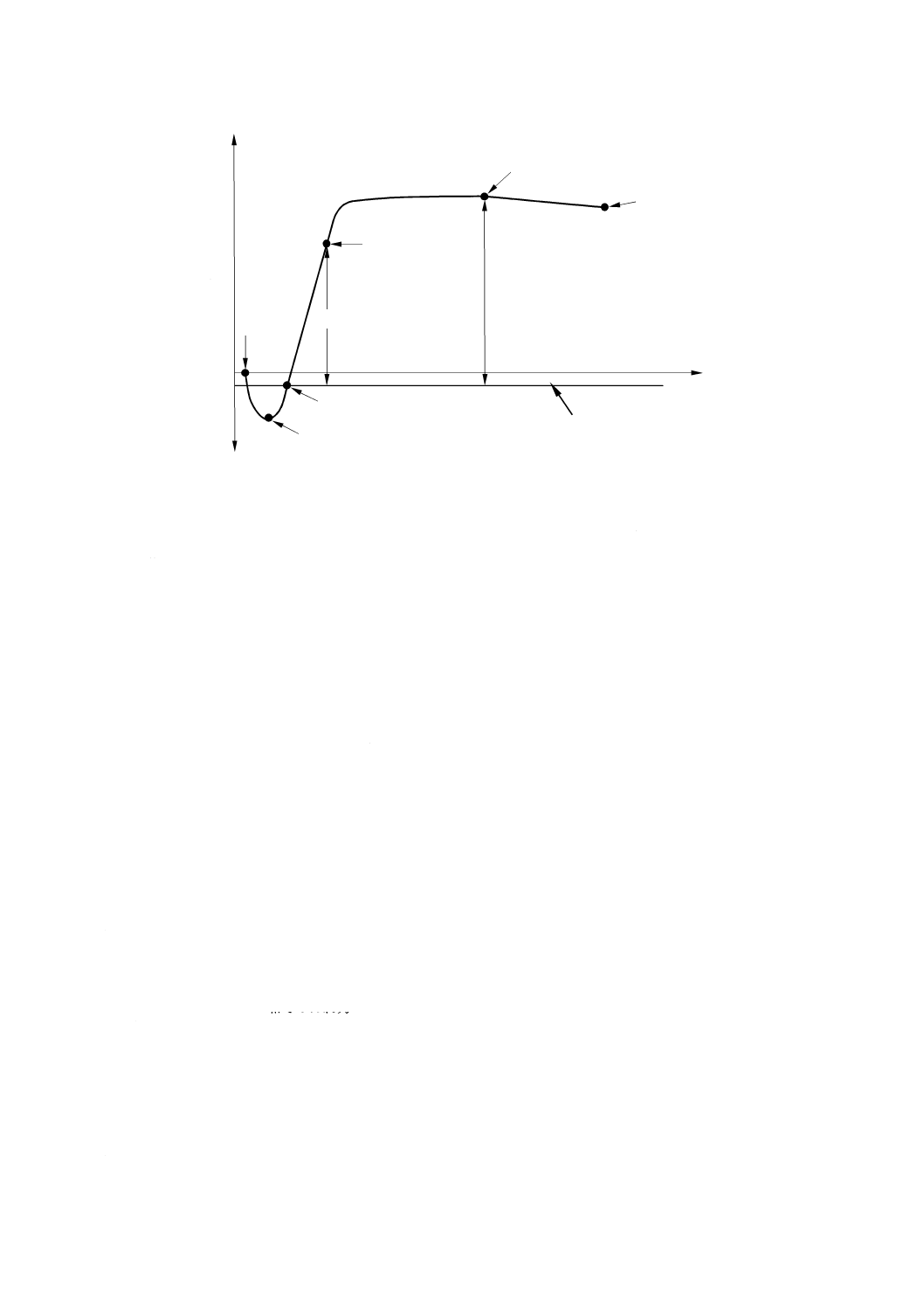

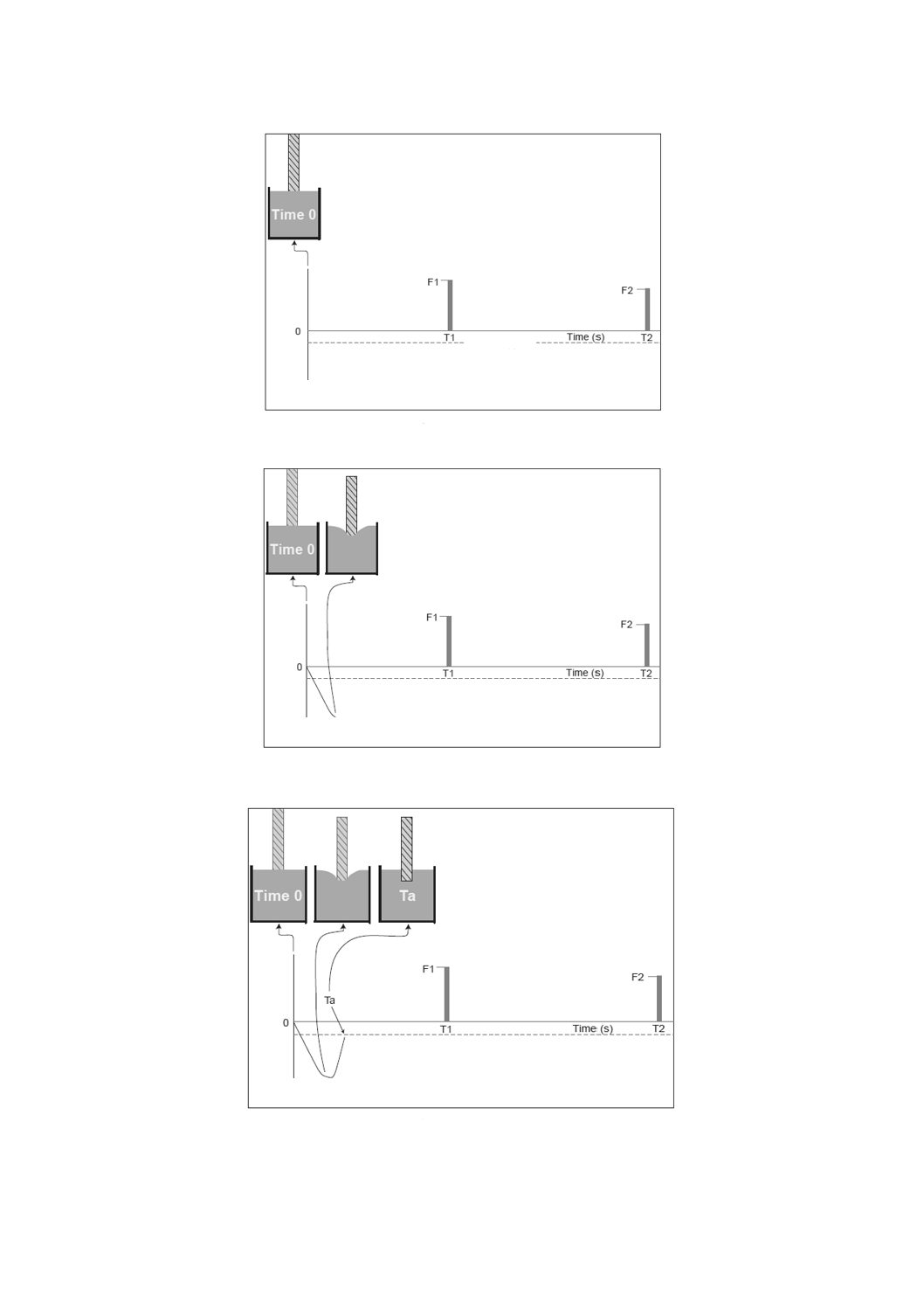

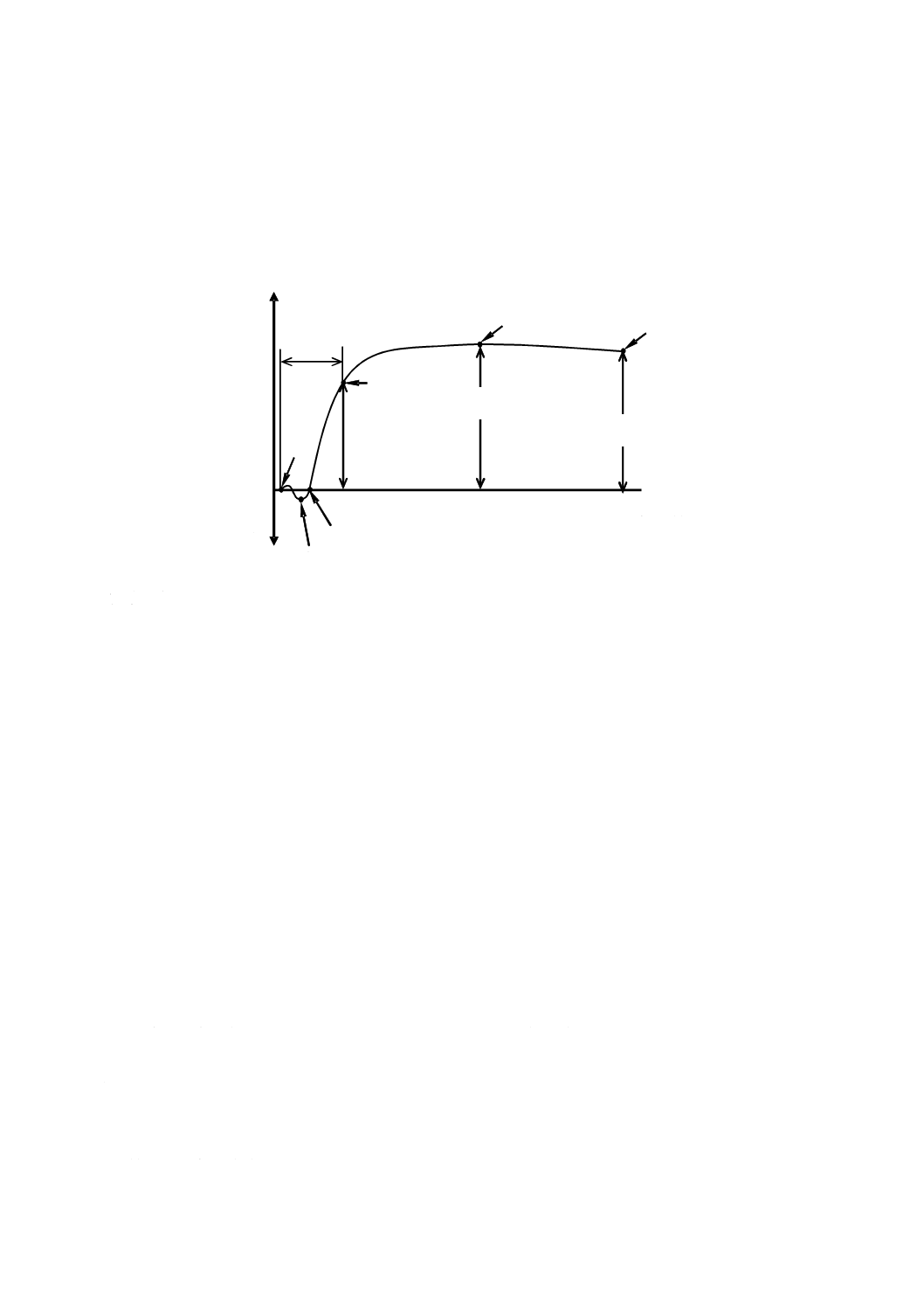

力対時間曲線の形態

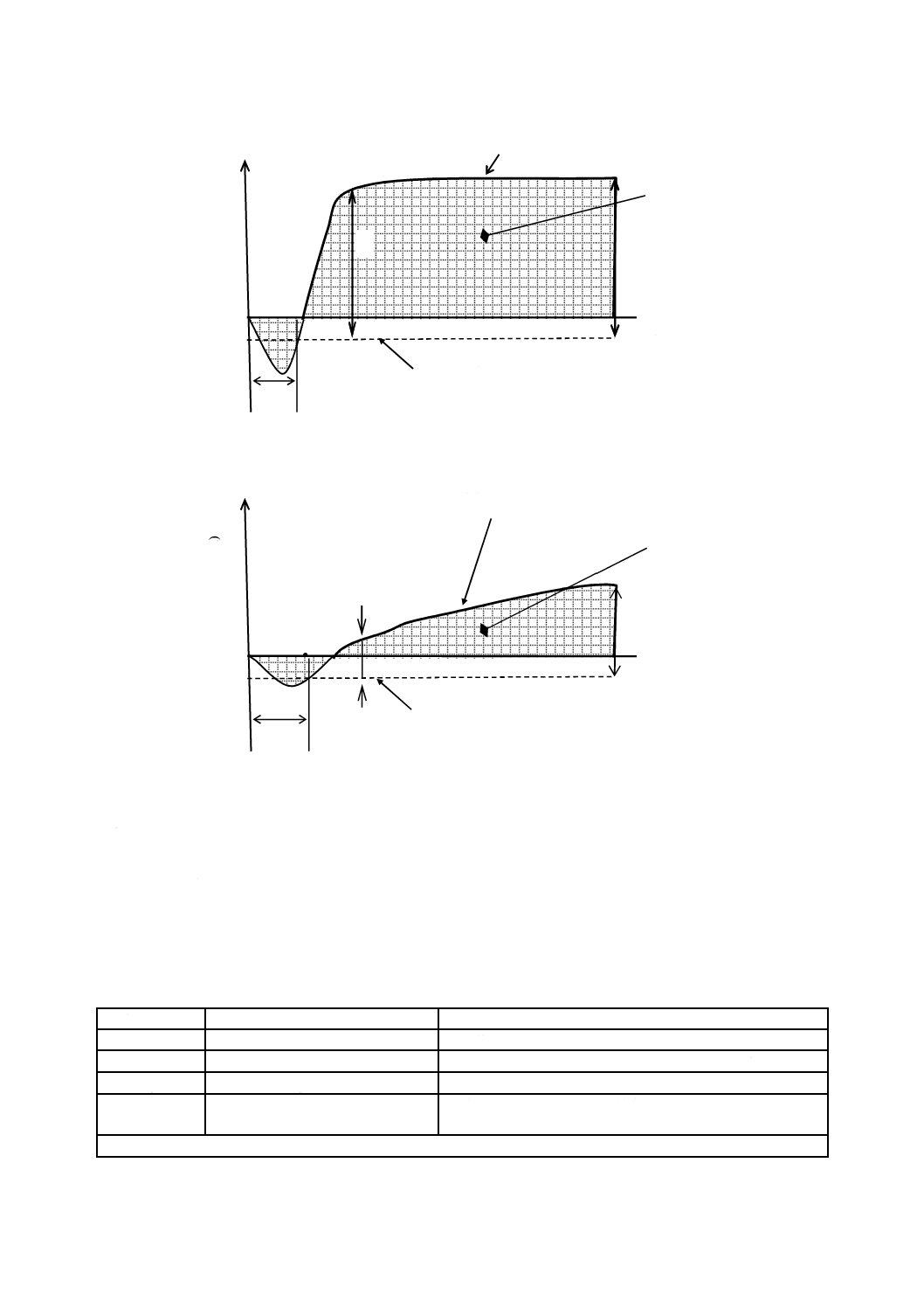

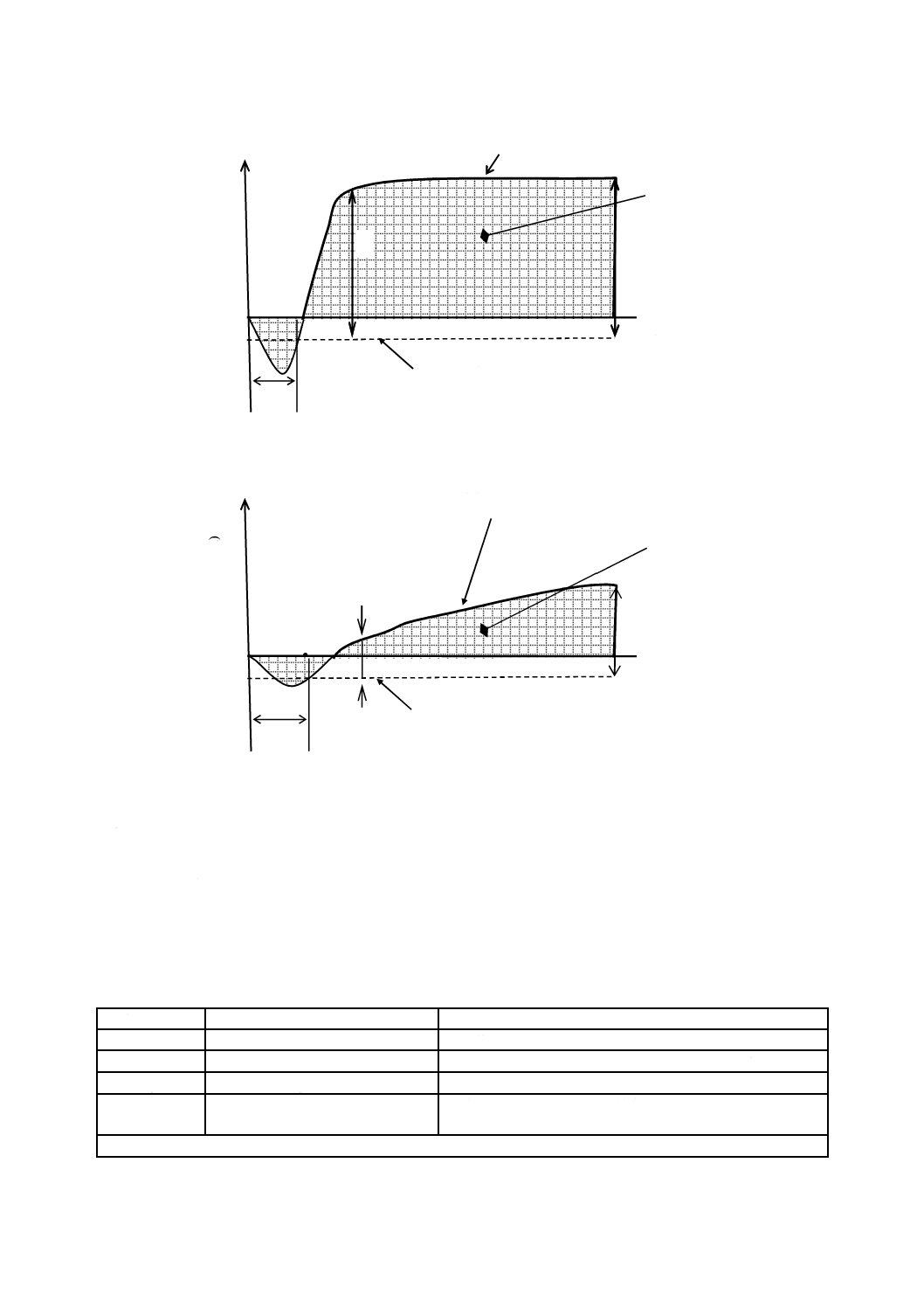

力対時間曲線は,二つの形態で記録され,力の読取りの極性の差だけである。この規格では,供試品に

対して上向きに加わる力(ぬれないときには浮力として力が加わる。)が負方向,供試品に対して下向きに

加わる力(ぬれ力)を正方向で表す。

代表的な力対時間曲線を図7に示す。

供試品

浸せき角度

α=20°〜40°

D=0.2 mm±0.1 mm

浸せき深さ

W

16

C 60068-2-69:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7−代表的な力対時間曲線

時間t0は,溶融はんだの表面及び供試品が最初に接触する時間であり,曲線がゼロラインから小さい下

向きの動きを示す。

A点では,溶融はんだが供試品の端子を昇り始める。通常,ぬれ力の急激な上昇を示す。

B点では,接触角は90°である。この測定した力は,供試品の浮力によるものである。

C点では,ぬれ力が最大値の2/3に達する。ぬれ力は,規定する時間内で規定する値以上とする。

D点では,規定する浸せき時間中に到達するぬれ力が最大になる。

E点では,規定する浸せき時間の終わりを示す。

E点から後の供試品を引き抜くときの記録は,評価の対象としない。

図7のぬれ力は,ゼロライン,浮力線,又はA点における最小値(力の偏位)から測定することができ

る。

注記 容易にぬれる特定の供試品では,ゼロラインからの下方向の力が現れないことがある。これは,

ぬれが良いことを表示している。

力対時間曲線とぬれのステップ1〜ステップ5の過程との関係の説明は,B.7.3.5を参照してもよい。

9.2

試験要求事項

供試品のはんだ付け性に対する要求は,次のパラメータの一つ以上で表す。

a) ぬれの初期段階では,時刻t0からB点までの時間の最大値。

b) ぬれの進行段階では,時刻t0からC点までの時間の最大値。

c) ぬれの安定性は,点でのぬれ力

点でのぬれ力

D

E

の最小値。

注記 判定例を,B.7.4及び附属書Dに示す。

10

製品規格に規定する事項

適用する場合には,製品規格に次の事項を規定する。

a) 試験前の洗浄の有無(6.1)

b) 加速エージングの有無(ありの場合は,その方法)(6.2)

Fmax:最大ぬれ

力

2/3 Fmax

負

時間

t 0

E

浮力線

D

C

B

A

正

IEC 605/07

力

17

C 60068-2-69:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) フラックスの種類(7.2)

d) はんだ合金の組成(7.1)

e) はんだ小球の寸法(8.2.3)

f)

規定と異なる場合の試験温度(8.1)

g) 表5及び図3又は表7及び図4に規定していない供試品の試験する部分(8.2.2,8.2.3)

h) 表5及び図3又は表7及び図4に規定していない供試品の浸せき姿勢及び角度(8.2.2,8.2.3)

i)

表5及び図3又は表7及び図4に規定していない供試品の浸せき深さ(8.2.2,8.2.3)

j)

5秒間と異なる試験時間(8.2.2,8.2.3)

k) ぬれの開始段階及びぬれの進行段階の許容時間(9.2)

l)

ぬれ及びはんだはじきを目視評価する部位(8.2.2,8.2.3)

18

C 60068-2-69:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

試験装置の仕様

A.1 試験装置の特性

この規格で用いる記録計又はコンピュータシステムを含む試験装置一式は,次の特性をもつ一体化した

装置とみなす。

a) 記録装置の応答時間は,最大負荷から中心のゼロ点への戻りが0.3秒間以内に完了し,かつ,行き過

ぎ量(オーバーシュート)は,対応する最大の読み値の1 %以下とする。

b) 測定系は,複数の感度設定ができてもよい。最大感度の設定では,0.02 mNよりも小さい力の分解能

でなければならない。測定系の感度は,次による。

− SMD及びプリント配線板は,0.02 mN

− リード付き部品は,0.04 mN

c) 記録計の振れは,全ての範囲に負荷された力に正比例し,かつ,与えられた最大の振れに対して±5 %

よりも精度が高いことが望ましい。

d) 力曲線に現れる記録装置の電気的及び機械的な雑音は,次の値以下とする。

− SMD及びプリント配線板の最も敏感な範囲の場合は,信号レベルの10 %

− リード付き部品の場合は,0.04 mN相当量

e) 機械的な平衡をとるばね系の硬さは,10 mNの負荷を供試品の保持具につるしたときの鉛直方向の変

位が0.1 mmを超えてはならない。

f)

記録計を用いる場合の記録紙の速度は,10 mm/s以上とする。

g) 浸せき及び引上げの速度は,次の値とする。

− SMDは,0.1 mm/s〜5 mm/s

− リード付き部品は,5 mm/s〜20 mm/s

− プリント配線板は,1 mm/s〜5 mm/s

h) 浸せき深さは,次の値の精度で調整が可能でなければならない。

− SMDは,±0.01 mm

− リード付き部品は,±0.2 mm

− プリント配線板は,±0.1 mm

i)

はんだ温度は,8.1に規定する溶融はんだの温度を維持しなければならない。また,はんだ温度の設定

温度を,200 ℃〜260 ℃の範囲で調整できることが望ましい。

j)

最大浸せき位置で保持する時間は,0秒〜10秒間の間で調整できなければならない。

A.2 はんだ槽

はんだ槽は,要求する精度で試験温度を維持するために,十分な熱容量をもつ槽とする。ぬれ力がはん

だ槽の縁のはんだ表面の屈曲の影響を受けないように,供試品のいずれの部分もはんだ槽の縁から15 mm

以上離れていなければならない。はんだ槽の深さは,15 mm以上とする。

19

C 60068-2-69:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.3 はんだ小球支持ブロック

A.3.1

はんだ小球支持ブロック本体は,引張強度が170 N/mm2以上の,次に示す化学組成(質量百分率)

の非熱処理アルミニウム製の棒とする。

マグネシウム

1.7 %〜2.8 %

銅

0.1 %以下

けい素

0.6 %以下

鉄

0.5 %以下

マンガン

0.5 %以下

クロム

0.25 %以下

亜鉛

0.2 %以下

チタン及びその他粒界浄化成分

0.15 %以下

アルミニウム

残り

JIS H 4040参照

A.3.2

直径1 mm,2 mm,3.2 mm及び4 mmのはんだ小球支持ピンは,純鉄又は次の組成(質量百分率)

の低炭素鋼とする。

炭素

0.05 %以下

酸素

0.02 %以下

窒素

0.02 %以下

その他の不純物

1.5×10−6 %以下

鉄

残り

ISO 683規格群参照

A.3.3 はんだ小球支持ピンは,アルミニウム製の本体にリーマであけた穴に焼きばめで固定する。

A.3.4 はんだ小球支持ブロックのアルミニウム製の本体は,電気ヒータで加熱し,何らかの方法で,8.1

に規定する温度の±3 ℃に制御する。

A.3.5 温度の測定は,はんだ小球支持ピンにあけた穴に熱電対,サーミスタ,白金抵抗線などの適切なプ

ローブを挿入して行う。

A.3.6 はんだ小球支持ピンの上面は,すずめっきする。試験終了後,はんだ小球支持ピンが酸化して,は

んだはじきを防ぐために,はんだ小球を載せたまま,小球支持ブロックを冷却する。

A.3.7 供試品とはんだ小球との相対位置を,水平軸2方向で調整をする。

A.3.8 寸法が0603Mのような微小部品を試験する場合で,附属書Cの条件を採用するとき,はんだ小球

支持ブロックは,図C.1に示すように,くぼ(窪)みのある上面とする。

20

C 60068-2-69:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

SMDのはんだ付け性試験への平衡法の使用手引

B.1

ぬれ性測定の定義

平衡法は,供試品を溶融したはんだ槽中又は溶融したはんだ小球中に浸せきしたときに,供試品に作用

する鉛直方向の力を時間の関数として測定できる。供試品のぬれ性を,あるぬれ度合いに到達する時間又

はある時間内に到達するぬれ度合いの測定結果から推定する。

SMDの構造は,一般的に,接触角がゼロとなるまで溶融はんだ面が上昇することがないため,測定した

ぬれ力を理論上のぬれ力と比較することができない。

はんだ付け性の規格には,力対時間曲線の数点について特定の値を要求することがある。この附属書は,

用いることができる測定点及び数値を記載する。

試験装置は,再現可能で定量的な結果を得るために,特定の要求事項に適合しなければならない。これ

らの要求事項に適合していることを確認するための検証方法も,この附属書に含んでいる。

試験方法の選定方法は,試験する部品の種類及び試験から得ようとする情報のレベルによって異なる。

関連する製品規格には,推奨する試験方法を記載する。

重要情報

− 受渡当事者間で再現性のある結果を確実にするため,規定するフラックス,はんだ合金及び試験温度

を用いることが望ましい。

− 異なるフラックス,はんだ合金及び試験温度を用いた場合,試験結果の評価の判断基準を適切に設定

し,かつ,受渡当事者間で合意しなければならない。

B.2

平衡法の銅はく(箔)切片を用いたGR&R試験手順

注記 GR&R試験は,試験装置(gage)の繰返し性(repeatability)及び再現性(reproducibility)の評

価手法である。

B.2.1 試験切片

これらの試験で用いる切片は,試験直前に個別に準備する。供試品の作製前には,洗浄しない。

公称厚さ35 µmの銅はく(箔)を試験で用いる。

銅はく(箔)の表面処理をしてはならず,銅はく(箔)は,製造業者から受け取るときには酸化した外

見をしていることが多い。銅はく(箔)が明るい色で輝きがある場合には用いない。これは,曇り止め表

面処理を用いているかの指標となる。表面処理及び防せい(錆)剤は,この試験に必要な一貫性のある“良

い切片”の作製を阻害する可能性がある。

銅はく(箔)切片は,試験する供試品の繰返し性を確実にするため打ち抜いて,次の幅寸法とする。

a=2 mm

b=5 mm

c=10 mm

はく(箔)の幅ごと及びGR&Rの実施に関わる個人ごとにファイルを作成する。

B.2.2 試験条件

溶融はんだの温度は,はんだ合金及び用いる仕様の推奨する温度とする。例えば,Sn-Pbはんだ合金の

21

C 60068-2-69:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

場合は温度245 ℃とする。鉛フリーはんだ合金の場合,仕様にかかわらず温度255 ℃とする。

その他の試験条件は,次による。

− 浸せき深さは,0.4 mm

− 浸せき速度は,2 mm/s

− はんだの中での保持時間は,10秒間

− 浸せき角度は,はんだに対して90°

予熱をしてはならない。

B.2.3 良い切片

“良い切片”の供試品準備は,次のようにする。

a) アセトンの入ったビーカーにピンセットを用いて銅はく(箔)切片を入れ,20秒間やさしくかくはん

する。

b) 銅はく(箔)切片を取り除き,糸くずの出ないティシュ又はその他の適切な実験用ティシュにて両面

を拭き取り乾燥する。

c) 再度,ピンセットを用いて上記の銅はく(箔)切片を体積分率20 %の硝酸溶液に入れ,20秒間やさ

しくかくはんする。

d) サンプルを直ちにイオン交換水に入れ,20秒間やさしくかくはんする。

e) 上記ステップb) と同様に,銅はく(箔)切片を拭き取り乾燥する。

f)

通常のはんだぬれ性試験で用いる“標準活性フラックス”に銅はく(箔)切片を5秒間つ(浸)ける。

g) 銅はく(箔)切片を垂直に保持し,余分なフラックスを取り除くために拭き取る。

h) 保持具に銅はく(箔)切片を固定する。

i)

試験を実施する。

はく(箔)の各幅及び各試験実施者ごとに10回繰り返す。GR&R試験は,3人で実施することを推奨す

る。

データ操作を簡易にするため,取得したぬれ力を,ぬれ長さのmN/mmに変換することを推奨する。例

えば,10 mm幅の銅はく(箔)切片のぬれ長さは,10 mm×2回+0.035 mm×2回=20.07 mmである。

質量分率で標準0.2 %活性の標準活性フラックスの計算に用いるぬれ力は,Sn-Pbはんだ合金で0.31

mN/mm,鉛フリーはんだ合金で0.36 mN/mmとする。より多くの活性フラックスを用いる場合,大きなサ

ンプルで実施し,また,ぬれ力の平均値を取得し,それを計算に用いる。

銅はく(箔)切片の各幅及び試験の実施者ごとの標準偏差を計算する。

得た標準偏差を6倍する(これは正規分布の標準偏差±3 %を表す。)。

この6倍の標準偏差の数値をぬれ力で除し,100倍することで,百分率を得る。

三つの数値を各実施者ごとに表にする。

受入れ可能なGR&Rのためには,三つの数値は,取得した数値が10 %以下であることが望ましい。

最初に10 mm幅の銅はく(箔)切片で,その後,より幅の狭い銅はく(箔)切片を用いて試験実施者の

数を増やして試験を実施して,良好なGR&Rの結果が得られることが望ましい。完全なGR&Rを実施す

る前に,試験を繰り返す,又は各人に“練習時間”を与えてもよい。

この試験は,試験実施者に加え試験装置の直線性及び偏りを評価する。ぬれ力をmN/mm単位で表すた

め,銅はく(箔)切片の幅ごとの測定値が同じであることが望ましい。測定値が明らかに違うが,試験実

施者間の標準偏差が10 %未満の場合,試験装置の問題と考えられるため,製造業者に連絡することが望ま

しい。

22

C 60068-2-69:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.3

はんだ小球質量及びはんだ小球支持ピンの直径

はんだ小球平衡法では,アルミニウム製のはんだ小球支持ブロックに挿入したはんだ小球支持ピンの直

径が4 mm,3.2 mm,2 mm及び1 mmの4種類を,また,これに対応する5種類のはんだペレットの質量

の,200 mg,100 mg,25 mg,5mg及び2.5 mgを標準として用いる。

一般に,質量が小さいはんだ小球は,小形SMDに対する測定感度を向上させる。それによって形状記

号のQFP,BGAなどの個々の端子の測定にも用いることができる。200 mgのはんだ小球は,全ての大き

いSMD及び多端子のSMDように,25 mgのはんだ小球では熱容量的に容積が不十分で,完全に端子をは

んだ付けできない供試品に対して用いる。100 mgのはんだ小球は,200 mgのはんだ小球よりも大きなぬ

れ力が得られ,また,25 mgのはんだ小球よりも大きな熱慣性が得られる。例えば,寸法が0603Mのよう

な,より小さなSMDの出現への対応として,より小さなピン寸法で,ピンの直径が1 mmでペレットの質

量が5 mg又は2.5 mgが要求される可能性がある。

推奨するピンの直径及びはんだ小球の質量を表7及び附属書Cに示す。

はんだ小球平衡法は,供給する熱量が限定されるため,供試品の異なる温度要求ごとに識別することが

できる。極端な例では,寸法・形状記号のSOT 89,SOT 223などの中央の端子は,他の二つの外側の端子

よりも高い温度要求をもっている。

B.4

供試品の方向及び浸せき深さ

B.4.1 一般事項

一般的にSMDは端子部が短いため,はんだ面よりも上の部分の面積をできるだけ大きくしてぬれ力を

最大限得られるように,浅い浸せき深さとするのがよい。この状態では,ぬれ力に対する浮力が相対的に

小さくなる。

なお,浅い浸せき深さは,供試品が必要とする熱量とは相反する。浸せき深さが浅すぎると,熱移動の

不足及び不安定が起こり,ぬれが始まる時間が大きく変動する。浸せき深さを深くしすぎると,ぬれ力の

読取りが困難になる。はんだ槽平衡法での一般的な範囲の供試品に対して推奨する浸せき深さを表5及び

図3に示し,はんだ小球平衡法での一般的な供試品に対して推奨する浸せき深さの一覧を表7,図4及び

附属書Cに示す。

一般的な指針として,端子は,一番良い結果が得られると予想される鉛直方向に真っすぐな力が得られ

る方向とする。ただし,最終的にプリント配線板へはんだ付けする面の端子表面を,はんだでぬれること

を確実にする必要がある。また,はんだは,露出した端子切断面を含むはんだ付けのできない部分を避け,

はんだ付け可能な皮膜と接触しなければならない。浸せき角度は,供試品に対して適切な熱供給が可能な

ように,適切な熱伝達ができなければならない。

これらの要求から,浸せき姿勢及び浸せき深さは,供試品によって異なる。

B.4.2 抵抗器及びコンデンサ

寸法の大きなコンデンサでは,端子を水平に浸せきすることができるが,抵抗器では,一般的に一つの

端子を垂直又は20°〜45°に傾けた状態に保持して浸せきするほうが良い結果が得られる。また,寸法が

1608Mサイズ以下の小さなコンデンサも,端子を垂直又は20°〜45°に傾けた状態に保持して浸せきする

ほうが良い結果が得られる。寸法が1005M及び1608MのSMDの測定には,より小さなペレット寸法が推

奨される。これらの部品では,浸せき姿勢は,表7及び図4の2Bのように,片側の端子をはんだ小球に

浸せきするのがよい。

注記 対応国際規格のインチでの外形寸法記号の記載は,採用しない。

23

C 60068-2-69:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.4.3 端子付きの小形部品

寸法・形状記号のSOT 89,SOT 23及びSOT 223は,端子の端部を製造工程で切り落としており,一般

に従来の試験フラックスでは,はんだにぬれない金属が露出しているため,浸せき角度を45°で浸せきし

てもよい。浸せき角度を45°に傾けることで,溶融はんだと端子のぬれる部分とが接触し,接触角がゼロ

となる前にはんだが端子をぬれあがることができる。

これらの部品は,試験中に隣接する端子のめっきが再溶融するほど加熱されるため,一つの端子だけを

試験してもよい。一般に,このような部品を試験する場合は,小さなはんだ小球を用いることで良い結果

(大きな検出感度)が得られる。

B.4.4 多端子部品

整列した端子をもつ多端子部品は,はんだ槽平衡法で試験ができる。より識別しやすくするため,端子

を一つおき又は一対おきで取り除いて,端子間に生じる毛管現象を減少させる方法又は個々の端子を注意

深く部品から切断する方法を用いてもよい。

はんだ小球平衡法は,多端子部品の個々の端子に適用することができる。ただし,はんだ小球が二つの

端子に同時に接触したり,以前に試験した端子に残ったはんだとの接触しないように端子を取り除くこと

が要求されることがある。

多端子部品の整列した端子は,一つのはんだ小球を用いて試験してもよい。ただし,高い熱容量をもつ

部品は予熱の回数及び温度が異なるため,ぬれが始まる時間が安定しないことがある。

形状記号のSOIC,VSO及びQFPは,通常の試験用フラックスではぬれない金属がむき出しになってい

る端子の切断面があるため,はんだ面に対し45°の角度での浸せきが要求されることがある。浅い浸せき

角度にする方法だけ,溶融はんだに端子のぬれる部分を接触することができる。この問題は,多くの部品

に共通する。

形状記号のPLCCは,本体を水平にして溶融はんだへ浸せきすることが望ましい。また,前の試験で端

子に残ったはんだのつのがはんだ小球に接触しないように,端子を一つおきに取り除くことが求められる。

形状記号のBGAは,本体を水平にして溶融はんだへ浸せきすることが望ましい。この状態では,外側

の列のソルダボールを試験できる。隣のソルダボールからはんだ及びフラックスの残さ(渣)を拾わない

ように,一つおきのソルダボールを試験しなければならない。

B.5

試験フラックス

8.2.2に規定するはんだ槽平衡法では,フラックスは,供試品の端子部だけに塗布する。7.2に規定する

フラックスのいずれかを規定してもよい。

はんだ小球平衡法では,供試品の端子部及びはんだ小球の両方にフラックスを塗布する。供試品の端子

部には,7.2に規定するフラックスのいずれかを規定してもよい。7.2に規定する純ロジンフラックスは,

はんだ表面を試験時間中に,清浄を維持する能力がないことが判明している。また,供試品の端子部に異

なるフラックスを用いても,混ざりが少ないことが判明している。

利用者がより代表的な現代のフラックス配合の試験用フラックスを採用したいと望む場合(例えば,無

洗浄フラックス),表B.1及び表B.2に示す次の配合が,試験用ロジンフラックスと同程度に識別できると

みなす。

24

C 60068-2-69:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.1−有機酸系フラックス(水溶液)

成分

組成質量分率

%

イオン交換水

90.1

ジプロピレングリコールモノメチルエーテル

(CAS No. 34590-94-8)

5.0

アジピン酸

1.6

こはく酸

1.6

グルタル酸

1.6

[ポリ(オキシエチレン)=アルキルエーテル

(C=12−16)](CAS No. 68131-39-5)

0.1

表B.2−有機酸系フラックス(アルコール溶液)

成分

組成質量分率

%

2-プロパノール(イソプロパノール)

94.0

アジピン酸

1.5

こはく酸

1.5

グルタル酸

1.5

ロジン

1.5

B.6

試験温度

B.6.1 鉛入りはんだ合金

試験温度の235 ℃±3 ℃は,関連する既存のJISとの整合性を考慮して選定する。

より判別強化が必要な場合には,温度215 ℃±3 ℃を用いてもよい。製品規格の要求がある場合は,こ

れ以外の温度を規定してもよい。

推奨する試験温度の例を,次に示す。

− 235 ℃±3 ℃

− 215 ℃±3 ℃

− 245 ℃±3 ℃

特定の表面処理は,例えば,光沢のあるすず(有機)又は金では,温度が235 ℃〜245 ℃の間で,Sn60Pb40

はんだ合金への溶解速度が大きく変化する。このような場合には,245 ℃のはんだ槽温度を試験に用いて

もよいかを製品規格に規定することが望ましい。

B.6.2 鉛フリーはんだ

Sn96.5Ag3Cu0.5はんだ合金の試験温度を245 ℃±3 ℃,Sn99.3Cu0.7はんだ合金の試験温度を250 ℃±

3 ℃とする。

注記 対応国際規格の内容は,IPC(Association Connection Electronics Industries)やJNC(Japan National

Committee for IEC TC91)の関係性の説明であり規格に記載する内容ではないため,意訳した。

B.7

試験装置の特性

B.7.1 記録装置

B.7.1.1 ゼロ設定

試験中,供試品に加わる力の方向は,はんだにぬれていない状態からはんだにぬれた状態になると反転

25

C 60068-2-69:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

する。SMDを試験する場合は,浸せき深さが非常に小さいため,浮力は無視できる。一般的に,力対時間

曲線は,小さなぬれなしの力と比較的大きなぬれ力とが現れる。記録装置は,記録表又は画面に曲線全体

が現れるように,レベルを調整することが望ましい。

B.7.1.2 応答時間[A.1 a) 参照]

記録装置の応答時間は,特に,ぬれ初期に発生する力の激しい変化を正確に再現できることを保証でき

る短さとする。理論的には,無限に短いことが望ましいが,実用的には最大応答時間が0.3秒間あれば十

分である。

したがって,記録計も記録装置として用いることができるが,力対時間曲線の信号をデジタル化して,

コンピュータで解析することがより一般的である。

記録装置の応答時間及び機器のゼロ安定性の情報が入手できない場合には,次の手順で検証してもよい。

既知のおもり(記録装置の中央ゼロ点からフルスケールまでの振れに,十分な質量であるのがよい。)及び

おもりを保持する適切な供試品保持具を用いる。

− 供試品保持具を取り付けて,記録計をゼロに調整する。

− 最大速度で記録紙を送り始める。

− おもりを供試品保持具に載せる。

− 3秒後に,記録計を作動させたまま,おもりを取り除く。

− 3秒後に,再びおもりを供試品保持具に載せる。

− この操作を5回以上繰り返した後に,記録計を停止する。

力対時間曲線から,機器のある設定での感度及び応答時間並びにゼロ安定度が分かる。

B.7.1.3 感度設定[A.1 b) 参照]

複数の感度レンジを用意することで,異なる寸法の供試品の試験を可能とする。一般的に,大きなレン

ジでは,小さなレンジに比べて分解能が劣る。SMDでは,フルスケールの振れが2 mN以下が達成可能で

あればよい。

B.7.1.4 記録計の速度[A.1 f) 参照]

記録計を用いる場合は,力対時間曲線の重要な点を識別するために,記録紙の速度を10 mm/s以上とす

ることが推奨される。

B.7.2 平衡システム

B.7.2.1 ばねの硬さ[A.1 e) 参照]

平衡システムは,供試品に加わる力によって起こるばね機構の典型的な変位を測定する。この変位は,

供試品が溶融はんだに浸せきしている深さを変化させ,結果として,浮力が変化する。したがって,ばね

システムは,試験中のばねシステムのたわみとそれによる浮力の変化とが,測定しているその他の力に比

べて無視できる程度になるよう十分にばねが硬い必要がある。

SMDの試験では,一般的に浸せき深さが浅いため,大きな問題とはならないが,平衡法でより大きな浮

力がかかる大きな供試品を試験する場合には,より重要な問題となる。

B.7.2.2 雑音レベル[A.1 d) 参照]

平衡システム及び増幅システムの電気的及び機械的雑音レベルは,最大感度での信号レベルの10 %を超

えてはならない。

B.7.3 昇降機構及び制御

B.7.3.1 浸せき深さ[A.1 h) 参照]

供試品を溶融はんだに,浸せきする深さは,次の条件を満足するように規定する。

26

C 60068-2-69:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 試験する領域に,はんだがぬれ上がる。加工した端子では,はんだが,ぬれ上がるような適切な浸せ

き角度を設定する必要がある。

b) 浸せき深さは,ぬれ上がり距離を確保できるように,端子部の大部分が溶融はんだ面より上にあるこ

とが望ましい。

c) 浸せき深さは,端子部への適切な熱伝達のための十分な深さがあることが望ましい。

d) 浸せき深さは,再現性のある結果を得るために,0.01 mm以内又は最悪でも10 %以内で再現できなけ

ればならない。

注記 浸せき深さが深くなるほど,浮力が大きくなり,記録計の中心のゼロから,ゼロ力レベルのオ

フセットが大きくなり,その結果はんだが動くことができる端子部分が少なくなる。

浸せき深さが深くなるほど,溶融はんだから供試品への熱伝達の面積が大きくなり,熱伝達に起因する

ぬれ過程が速くなる。

B.7.3.2 浸せき速度[A.1 g) 参照]

SMDのはんだ付け性試験では,非常に浅い浸せき深さを用いるため,遅い速度しか必要としない。多く

の場合,遅い浸せき速度は,浸せき深さの精度を高くすることができる。大多数の供試品では,0.1 mm/s

〜5 mm/sの浸せき速度で,ぬれが始まる前に浸せきが終わる。

B.7.3.3 浸せき時間[A.1 j) 参照]

小さなSMDの供試品は,通常5秒間の浸せき時間で十分である。大きな供試品及び熱容量が特に大き

な供試品では,10秒間の浸せき時間が必要となる。

B.7.3.4 はんだ小球のx/y位置

はんだ小球平衡法は,はんだ小球を部品の端子部の真下に,正確に配置することが必要である。これは,

一般的に,x(左右)及びy(前後)方向の位置決めができる機械式テーブルで行う。はんだ小球が供試品

に沿って移動し,位置誤差が合成される多端子部品の連続する端子を試験する場合には,特に±0.05 mm

の位置精度を推奨する。

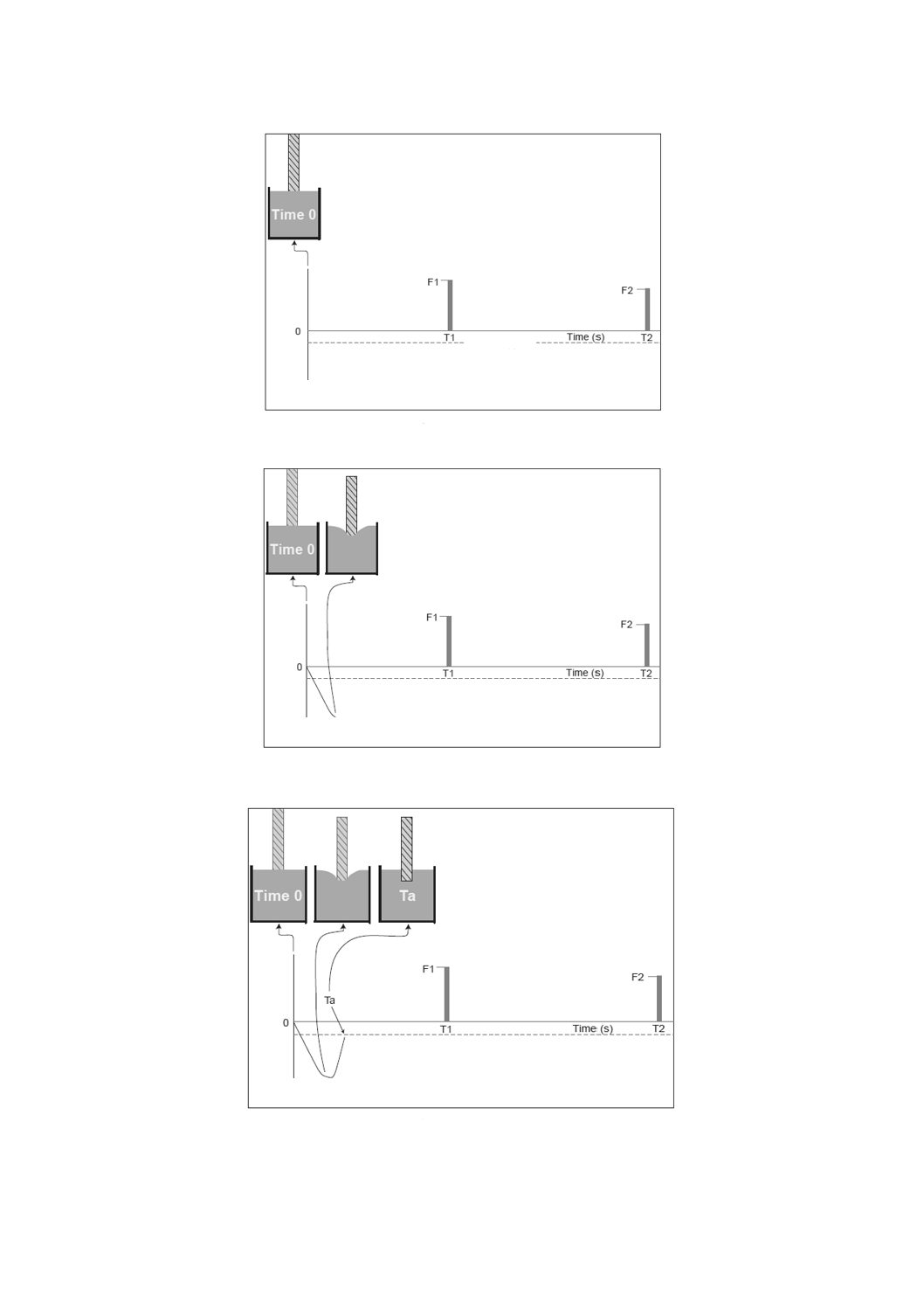

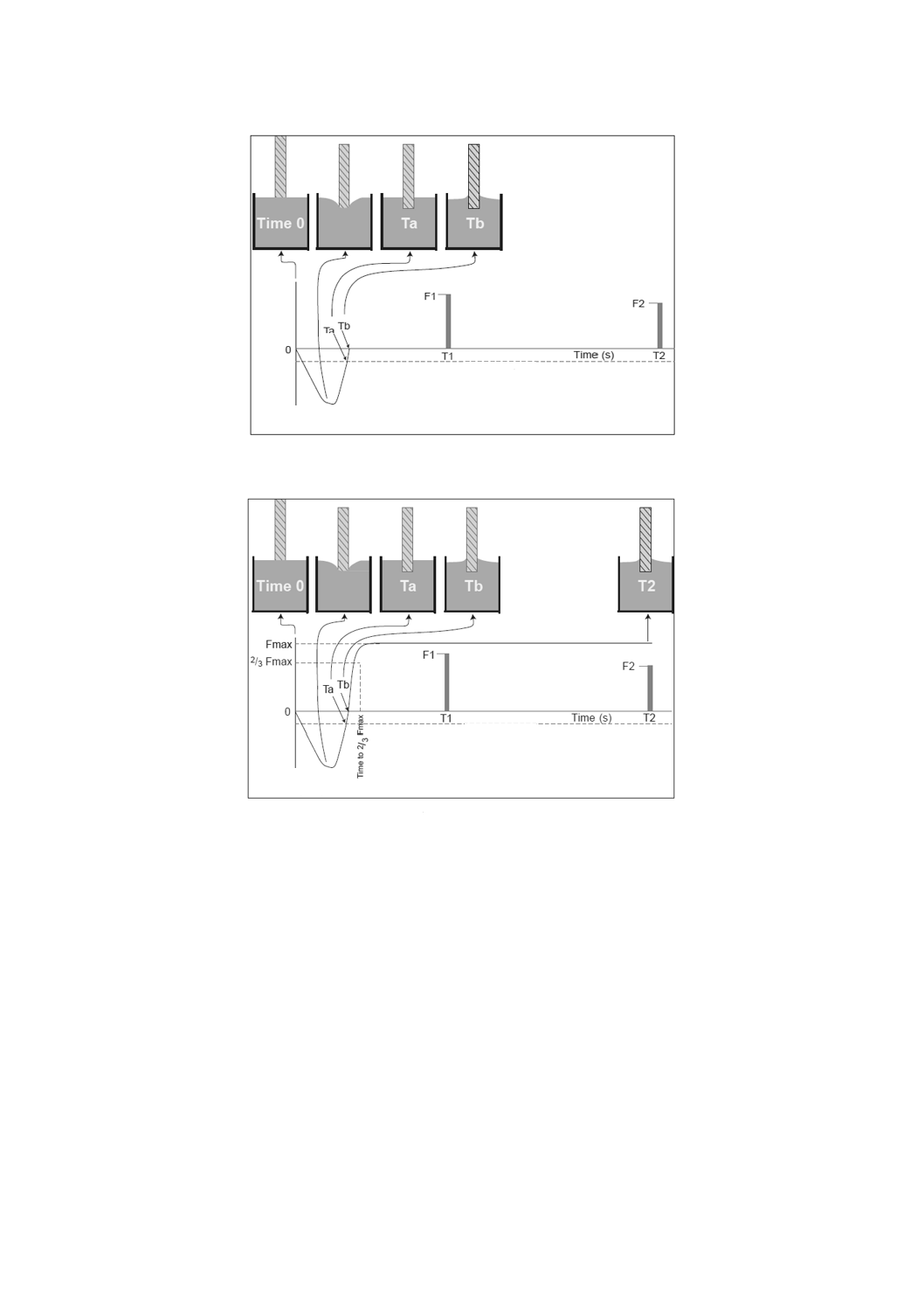

B.7.3.5 力対時間曲線の理解

力対時間曲線のステップ1〜ステップ5を図B.1に示す。

27

C 60068-2-69:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) ステップ1

b) ステップ2

c) ステップ3

図B.1−力対時間曲線の理解

力(mN)

浮力線

浮力線

力(mN)

浮力線

力(mN)

28

C 60068-2-69:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) ステップ4

e) ステップ5

図B.1−力対時間曲線の理解(続き)

図B.1に示した,平衡法試験の五つのステップの進行の要素をまとめた測定結果の例を図B.2に示す。

浮力線

力(mN)

浮力線

力(mN)

29

C 60068-2-69:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図B.2−力対時間曲線の結果(代表)

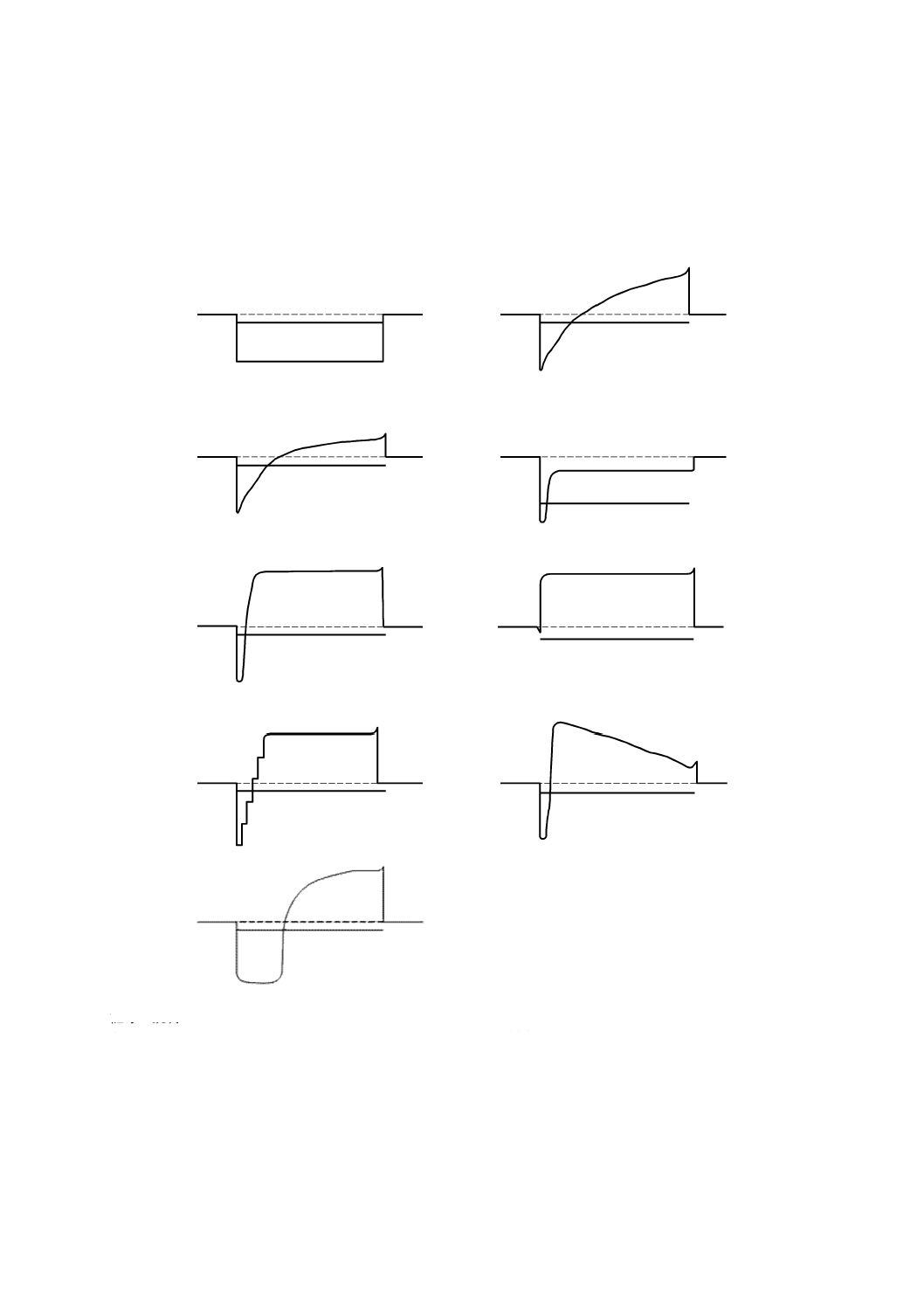

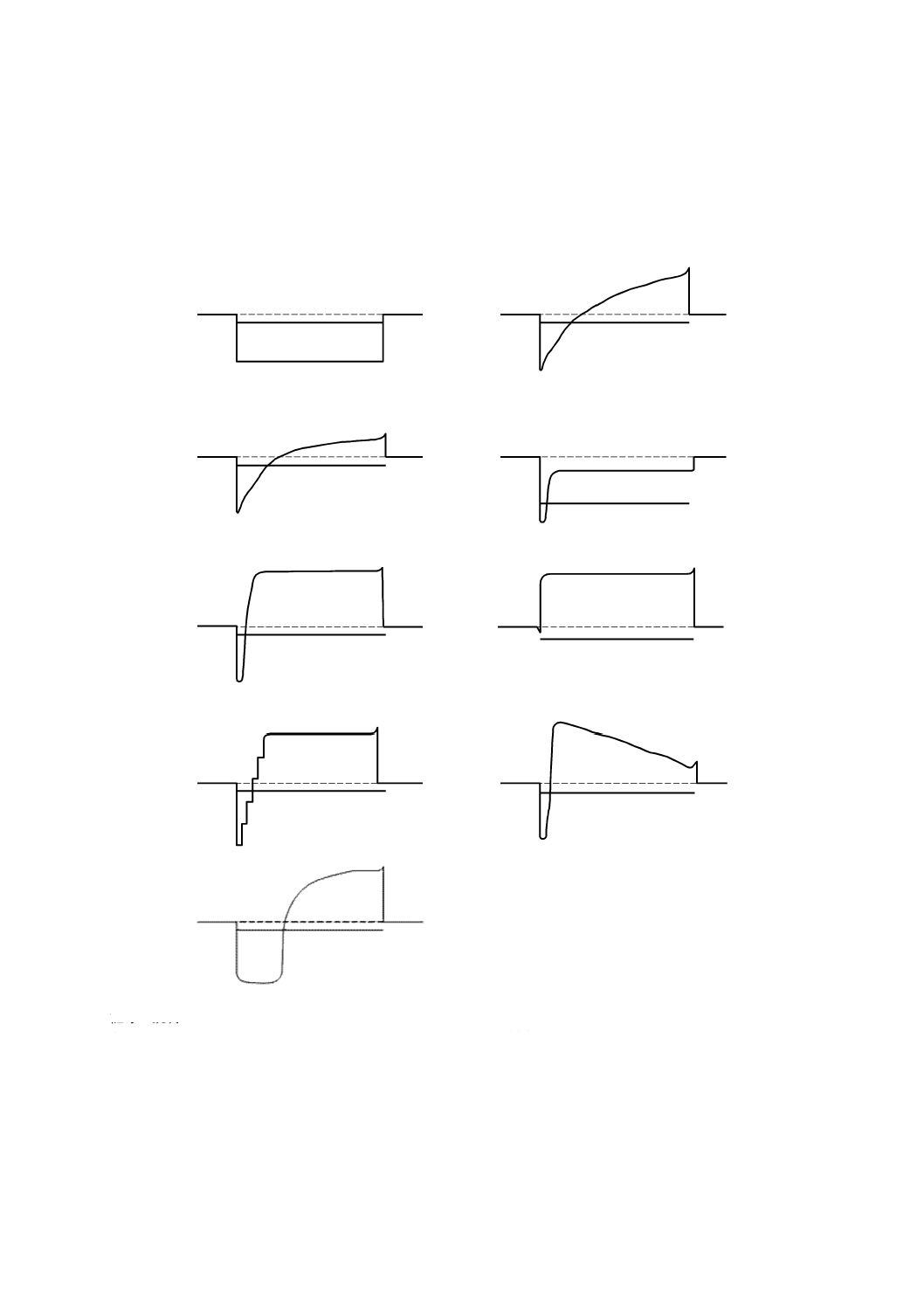

B.7.3.6 幾つかの代表的な力対時間曲線

代表的な力対時間曲線を図B.3に示す。図B.3では,供試品に対し上方向に作用する力を表す曲線部分

(ぬれなしの状態)を負方向,下方向に作用する力を表す曲線部分(ぬれ)を正方向として示す。

破線は,供試品の質量を打ち消した試験サイクルの開始状態を表す。水平の実線は,浮力によるオフセ

ットを示しており,そこでは,ぬれ力はゼロである。

力

時間(s)

浮力線

30

C 60068-2-69:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

供試品が受ける浮力は,浸せきした体積と溶融はんだの密度との積で計算できる。規定する試験温度

235 ℃では,Sn60Pb40はんだ合金の溶融はんだの密度として丸めた値8 g/cm3を用いることが望ましい。

Sn-Ag-Cuはんだ合金及びSn-Cuはんだ合金の場合は,溶融はんだの密度として丸めた値7.1 g/cm3を用い

ることが望ましい。

記号の説明

A ぬれなし

B 緩やかなぬれ

C 不十分なぬれ

D 浮力の大きな供試品

E 良好なぬれ

F 迅速なぬれ

G 熱の受け方によって制限されたぬれ

H 不安定なぬれ

I 遅いぬれ

図B.3−代表的な力対時間曲線

A

B

C

D

E

F

G

H

I

31

C 60068-2-69:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.7.4 力対時間曲線から測定するパラメータ

B.7.4.1 評価基準の選択

この試験方法の長所の一つは,ぬれの過程の全てを調べることができることであり,評価基準を決める

場合には,9.2に規定するパラメータの一つ以上を用いるとよい。

B.7.4.2 ぬれが始まる時間

B点(図7参照)でのぬれ過程は,ぬれなしの状態から溶融はんだがはんだ槽の表面レベル以上に上昇

し始めようとする点へ進む。この結果,時刻t0とA点との間でぬれが始まる。この時間は,フラックスの

種類及び供試品の熱特性に依存する。

B.7.4.3 ぬれの進捗

規定する時間で測定された力,又は規定する力に到達する時間は,指定する要求事項を満たすことが望

ましい。最大時間の2秒間を用いる,又は力が要求される値に,2秒以内に達することが推奨される。

要求される力は,B.7.5で規定する方法によって決定してもよく,その値は統計的工程管理の一部として

用いてもよい。

B.7.4.4 ぬれの安定性

力が最大値Dに到達した後には,溶融はんだの表面は定常的な状態となり力の値も変化しない。ただし,

この安定性は,供試品とはんだとの反応が原因で供試品表面が溶融はんだによって溶解する又は界面に反

応生成物層を形成することで乱されることがある。さらに,フラックスの残りかすは,蒸発若しくは分解

又ははんだ槽の表面全体に移行することがある。浸せきですずめっきをした皮膜は,進展する溶融はんだ

面の真上で溶融することがある。これらの影響は,試験時間の終わりのE点での値をD点での値より低く

する原因となることもある。このような不安定性は好ましくない。

したがって,試験時間が5秒〜10秒間の場合は,次の式の値が0.8を超えることが望ましい。

D

E

f

f

ここに,

fE: E点でのぬれ力

fD: D点でのぬれ力

B.7.5 基準となるぬれの力

SMDの端子部の高さが,溶融はんだ面が完全に上昇できるのに十分でない場合は,接触角がゼロとはな

らない。このことは,附属書Eでの理論的な最大ぬれ力の数学的な算出方法が適用できないことを示して

いる。

実際の基準となる力と実験結果とを比較するため,試験される各部品に対して,次の手順を実施しなけ

ればならない。

評価する供試品から5個を採り,ISO 9454-1の等級2.2.2.Aの液体フラックスを用いて試験する。この

非常に活性の強い有機フラックスは,部品の最良のぬれをもたらす。5個の供試品から得られるそれぞれ

の最大力を記録してその平均値を算出したものを,基準となるぬれ力とする。

この力の割合を,試験する供試品に要求する値とする場合,この値を製品規格に規定することが望まし

い。

供試品は,目視で検査したときに,完全にぬれていて,また,ぬれている端子部に損傷がないことを,

確認することが望ましい。

この方法で得られる結果は,統計的な工程管理体制の一部として,その部品の管理表を作成するのに用

32

C 60068-2-69:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

いてもよい。

B.7.6 装置の設置場所

装置は,振動及び通風の影響がない頑丈な作業机の上に設置するのがよい。排気装置などの設備を追加

する場合,設備の平衡システム及び測定される雑音レベルに影響があってはならない。

B.7.7 小球ピン

小球ピンは鉄でできているので,酸化を防止するため,小球ピンにすずめっきがされている(はんだで

覆われている。)ことが不可欠である。

B.7.8 はんだ小球支持ブロック

すず鉛と鉛フリー合金との間での潜在的な交差汚染を防止すため,別々のはんだ小球支持ブロックを採

用し,すず鉛用ブロック及び鉛フリー合金用ブロックの使用を適切に識別することを推奨する。

B.8

試験フラックス−IPC-J-STD-002/J-STD-003活性化はんだぬれ性試験フラックス合理化委員会文書

注記 この附属書のB.8は,試験方法の規定に関する事項でないためこの附属書から削除し,解説に

記載する。

33

C 60068-2-69:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

寸法が0603M以下のSMD部品の試験方法

C.1 一般事項

この附属書は,寸法が0603M以下の超小形SMDのための,はんだ小球平衡法を用いる二つの試験方法

を規定する。

この附属書は,鉛及び鉛フリーはんだ合金の両方の標準手順を提供する。

方法1:鉛フリーはんだ合金を基に作成した。

方法2:すず鉛はんだ合金を基に作成した。

注記 対応国際規格の方法1及び方法2の内容は,UK National Committee及びJapan National Committee

の情報であり規格に記載する内容ではないため,意訳した。

C.2 試験方法の一般概要

箇条4参照。

C.3 前処理

C.3.1 供試品の準備

6.1参照。

C.3.2 エージング

次の例外を除き,6.2の規定による。

推奨するエージング条件は次による。

a) エージングA:温度155 ℃を4時間(JIS C 60068-2-2の試験Bb)

注記 供試品は,室温で試験槽に投入することができる。

b) エージングB:温度120 ℃,相対湿度85 %RHで4時間(JIS C 60068-2-66の試験Cx)

C.4 材料

C.4.1 はんだ

C.4.1.1 はんだ材料

7.1.3の規定による。

C.4.1.2 はんだ小球平衡法のはんだ質量

詳細は,7.1.5によるほか,次による。

方法1:はんだは,ペレット状又は切断した線材であり,質量が25 mg±2.5 mgとする。

方法2:はんだは,ペレット状又は切断した線材であり,質量が5 mg±0.5 mgとする。

C.4.2 フラックス

詳細は,7.2.1の規定によるほか,次による。

供試品には,非活性フラックスを用いる。低活性フラックスを用いて,はんだ小球を形成しなければな

らない。

34

C 60068-2-69:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.5 方法1

C.5.1 試験装置の説明

C.5.1.1 試験装置

次の例外を除き,箇条5,A.1及びA.3の規定による。

a) 浸せき速度は0.1 mm/s±0.01 mm/sとする。

b) 浸せき深さは,0.02 mmとする。

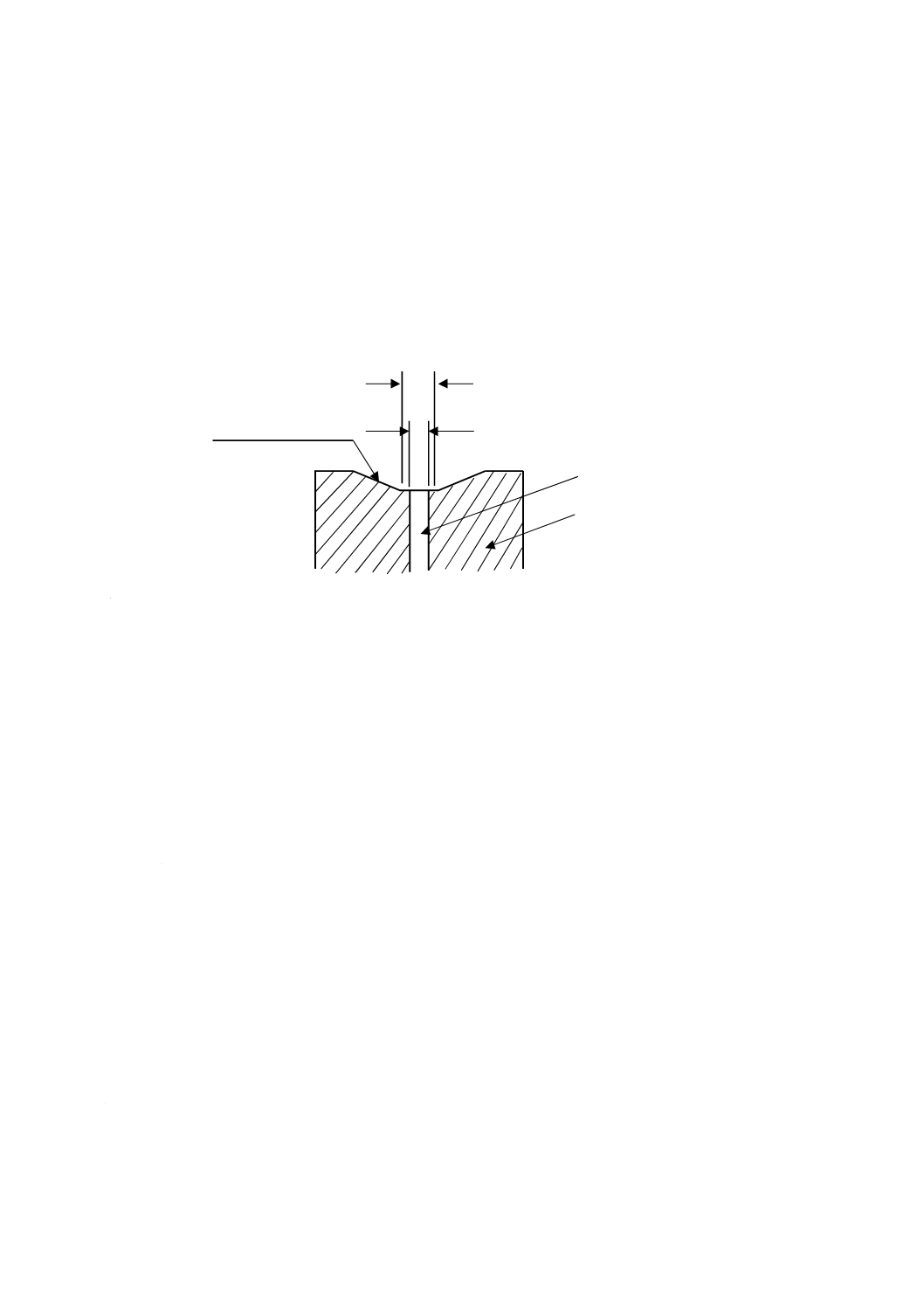

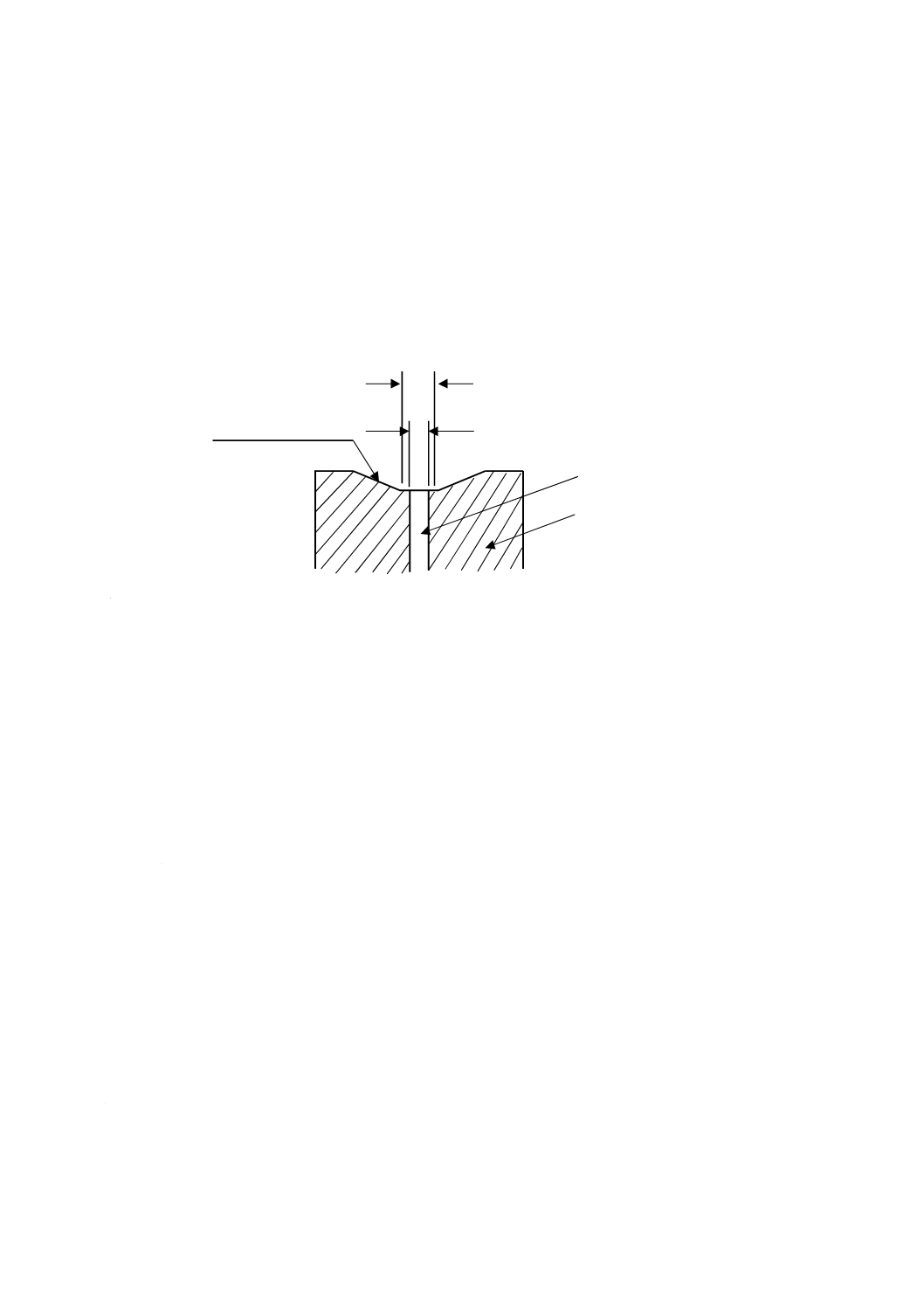

c) アルミニウム製のはんだ小球支持ブロックの先端は,図C.1に示すように,凹型形状とする。

d) はんだ小球支持ピンの直径は,2 mmとする。

記号の説明

A はんだ小球支持ピン

B アルミニウム製ブロック

図C.1−アルミニウム製はんだ小球支持ブロックの断面図

C.5.1.2 観察装置

拡大レンズ又はズームビデオカメラを用いて,はんだ小球に対しての,供試品の浸せき姿勢及び供試品

の位置を観察することが望ましい。

供試品の浸せき姿勢及びはんだ小球の位置を確認するための拡大レンズ又はズームビデオカメラは,供

試品及びはんだ小球の位置を検知する機能をもつ。

例えば,ズームビデオカメラの横方向の視野寸法が10 mm以下となるように拡大できることが望ましい。

C.5.2 手順

C.5.2.1 試験温度

8.1.2の規定による。

C.5.2.2 試験準備

はんだ小球支持ピンの直径は,C.5.1.1 d) に規定する,2 mmとする。

C.5.2.1に規定するはんだの温度に設定する。はんだ小球支持ピンをはんだで覆わない状態で,はんだ小

球支持ブロックを加熱しない。はんだに覆われていないはんだ小球支持ピンを加熱すると,鉄が酸化され,

ぬれにくくなることがある。

C.5.2.3 供試品へのフラックスの塗布及び供試品の保持

a) 試験前に,供試品を規定の浸せき角度(水平)を与えるため適切な保持具に取り付け,C.4.2に規定す

る非活性フラックスを,試験する供試品の端子部に一様に塗布する。フラックスの塗布方法の例は,

次による。

B

A

10°〜15°

φ2

φ3

35

C 60068-2-69:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 保持具に取り付けた供試品を,フラックスに浸せきする。

− 保持具に取り付けた供試品に,綿棒などの塗布具を用いて,フラックスを塗布する。

b) 過剰なフラックスの滴は,吸収性のある紙を当てて除去する。過剰なフラックスが供試品の保持具に

入り込まない,又は供試品に残留しないことが非常に重要である。過剰なフラックスは,フラックス

の溶剤が溶融はんだに接触することで,爆発的な沸騰の原因となる。

c) フラックスの塗布後,供試品を装置につるし,試験する供試品の端子部が前回の試験と同じ位置のは

んだ小球上の中心にくるようにする(図C.2参照)。

はんだ小球に対する供試品の浸せき角度及び供試品の姿勢は,拡大レンズ又はズームビデオカメラを用

いて観察できる位置に,確保することが望ましい。

図C.2−浸せき位置及び相対位置

C.5.2.4 はんだ小球の準備

試験する直前に,はんだ小球支持ブロックの上にある前の試験で用いたはんだを綿棒で拭いて取り除き,

C.4.1に規定する新しいはんだに置き換える。

C.4.2に規定する活性フラックスの量10 μL±1 μLを,例えばマイクロピペットを用いて新しいはんだに

供給する。この手順は試験の期間中,はんだ小球の表面を清浄にし,はんだ小球支持ピンがはんだに完全

にぬれる及び半球形状になることを確実にする。必要がある場合,装置の高感度力センサ(図2参照)及

び記録計をゼロ位置に調整する。

C.5.2.5 試験及び記録

試験及び記録は,次の順序で実施しなければならない。

a) 供試品の下端点がはんだ小球上面から1 mm〜1.5 mmの位置となるように装置に取り付けた供試品を

調整し,予備加熱する。

b) 供試品及びはんだは,次の条件で接触する。

− 浸せき速度は,0.1 mm/s±0.01 mm/s

− 推奨する浸せき深さは,0.02 mm

c) はんだ及び供試品を,この位置に5秒間以上保持し,その後,離す。

d) 供試品に加わる垂直力は,供試品とはんだとが接触している間記録する。引上げ中の力は,この間の

力対時間曲線を解析しないため,記録する必要はない。

注記 引上げ速度は,供試品がはんだと一度離れ始めた後の力対時間曲線を解析しないため,規定

しない。

C.5.2.6 試験の時間シーケンス

36

C 60068-2-69:2019

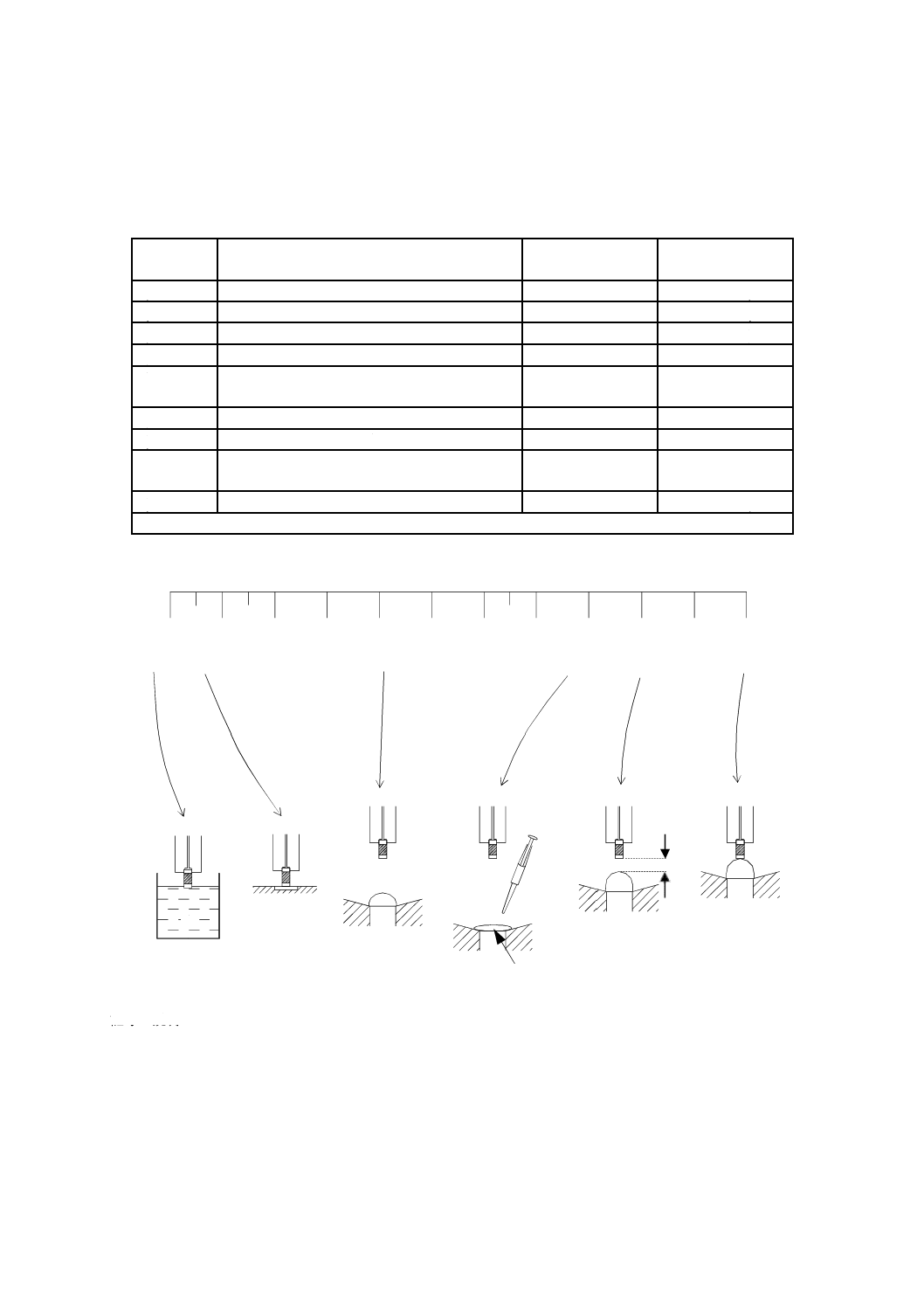

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験の時間シーケンスは,表C.1及び図C.3に示す。試験の時間シーケンスは,少なくとも再現性を維

持できることが望ましい。

表C.1−試験の時間シーケンス

ステップ

工程

累積作業時間a)

s

参照

1)

供試品にフラックスを塗布する。

0

C.5.2.3 a)

2)

供試品から過剰なフラックスを除去する。

〜5

C.5.2.3 b)

3)

装置に供試品をつり下げる。

〜15

C.5.2.3 c)

4)

供試品をはんだ小球の位置に合わせる。

〜40

C.5.2.3 c)

5)

はんだ小球支持ブロックの残留はんだを拭き

取る。

〜50

C.5.2.4

6)

新しいはんだを供給する。

〜65

C.5.2.4

7)

はんだにフラックスを塗布する。

〜80

C.5.2.4

8)

はんだ小球上の供試品の位置を調整し予備加

熱する。

〜90

C.5.2.5 a)

9)

はんだに浸せきする。

〜110

C.5.2.5 b)

注a) 累積作業時間は,フラックスを塗布した時点から開始する。

記号の説明

A:供試品のフラックス B:はんだ小球を形成するフラックス C:はんだペレット

図C.3−試験の時間シーケンス

A

0 s

10 s

20 s

30 s

40 s

50 s

60 s

70 s

80 s

90 s

100 s

110 s

1) 2)

3)

4)

5)

6)

7)

8)

9)

B

C

1 mm〜1.5 mm

37

C 60068-2-69:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.5.3 結果の提示

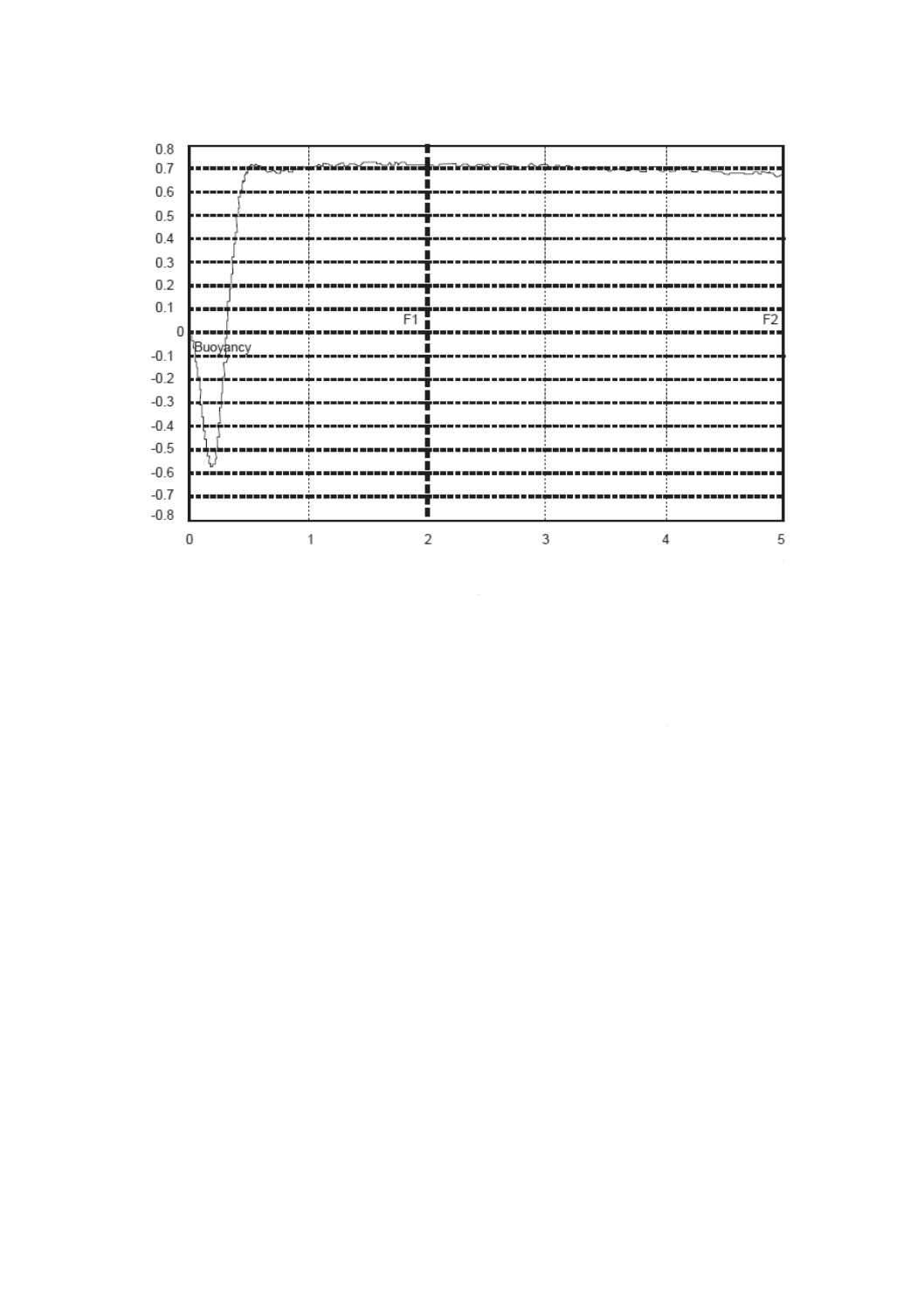

C.5.3.1 力対時間曲線の形状

供試品に対して上向きの力(ぬれなし)を負方向,供試品に対して下向きの力(ぬれ)を正方向として

示す。

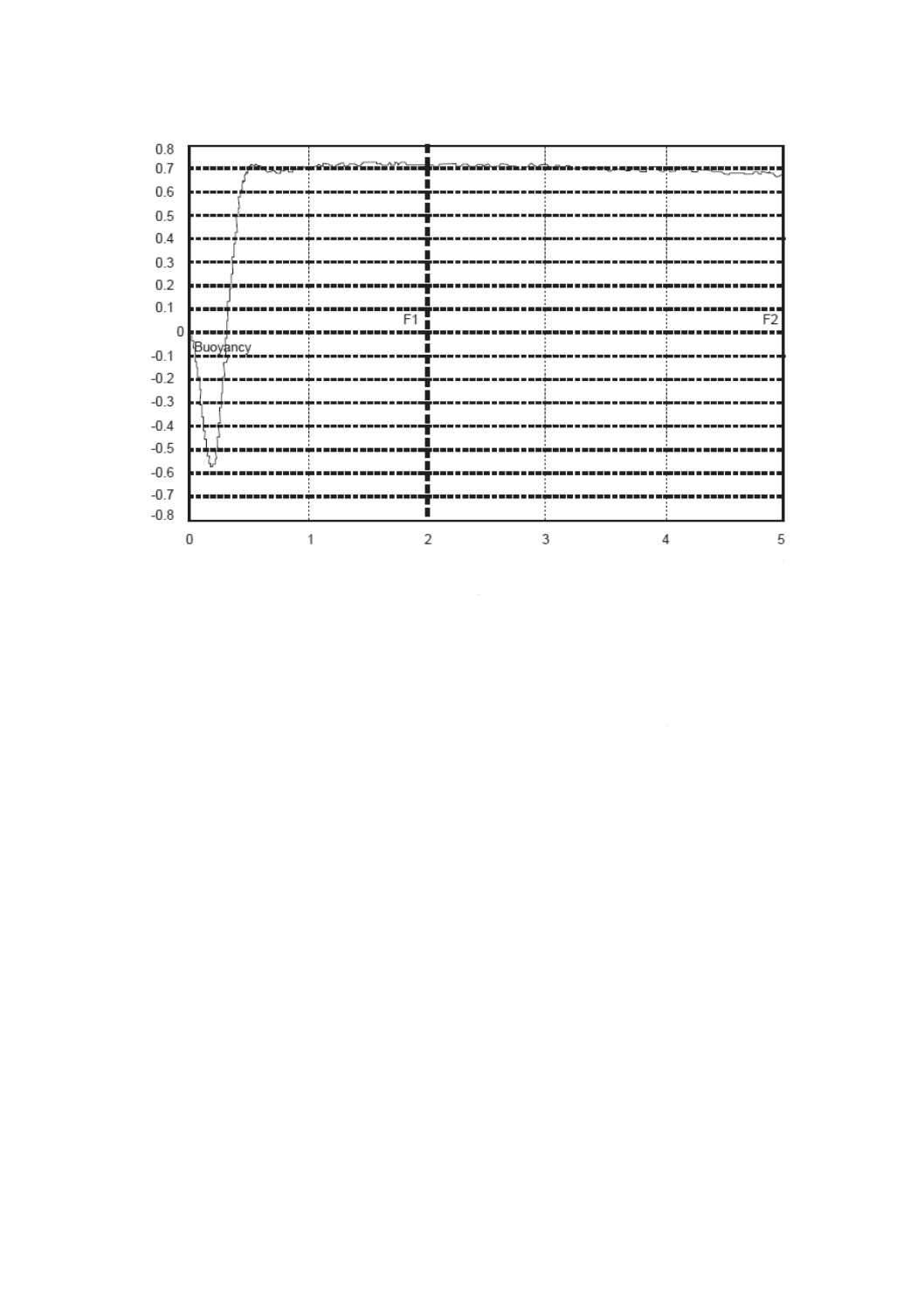

代表的なはんだぬれ平衡曲線を図C.4に示す。

記号の説明

t0

はんだの表面及び供試品が最初に接触する時間。

A 溶融したはんだ表面が,供試品の端子部を上がり始める。これは通常,ぬれ力の大幅な上昇開始点である。

B 接触角が90°になる。

C ぬれ力が,合成ぬれ力の最大値の2/3に到達する点。規定する時間内に,このぬれ力を超えなければならない。

D 合成ぬれ力の最大値は,規定する浸せき時間中に到達する。

E

規定の浸せき時間の最後に読み取れる力。

ぬれ力は,時間t0に測定した力から決定する。

供試品を引き上げる途中であるEの後の力対時間曲線は,評価の対象としない。

図C.4−代表的なぬれ平衡曲線の形状

C.5.3.2 特性パラメータの例

部品のはんだ付け性を評価するには,次のパラメータのうち一つ以上を規定することが望ましい。

a) ぬれ時間[(T1),(T1=t2−t0)]:時間t0から,ぬれ力が最大ぬれ力の2/3に到達する時間(t2)。

b) ぬれの安定性(Sb):最終ぬれ力(Fend)及び最大ぬれ力(Fmax)の比。

注記 ぬれの安定性は,Sb=Fend/Fmaxで算出される。

C.5.4 製品規格に規定する事項

製品規格がこの試験を参照する場合,次の項目を参照することが望ましい。

a) 供試品を試験前に,洗浄することになっているかどうか(C.3.1)。

b) 加速エージングが実施されることになっているかどうか。実施する場合どの方法で実施するか(C.3.2)。

c) はんだの成分(C.4.1.1)。

d) 規定されている以外の試験温度がある場合,その温度(C.5.2.1)。

e) 5秒間以外の試験時間がある場合,その温度[C.5.2.5 c)]。

f)

最大ぬれ時間(T1)[C.5.3.2]。

Fmax

力

正

負

t0

D

E

A

B (t1)

2/3 Fmax

T1

0

C (t2)

時間(s)

Fend

38

C 60068-2-69:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.6 方法2

C.6.1 試験装置

次の例外を除き,箇条5,A.1及びA.3による。

a) 浸せき速度は,0.2 mm/s±0.01 mm/sとする。

b) 浸せき深さは,0.01 mmとする。

c) はんだ小球支持ピンの直径は,1 mmとする(A.3参照)。

C.6.2 観察装置

拡大鏡又はズームビデオカメラを使用し,はんだ小球に対しての,供試品の浸せき姿勢及び供試品の位

置を観察することが望ましい。

供試品の浸せき姿勢及びはんだ小球との位置を確認するための拡大レンズ又はズームビデオカメラは,

供試品及びはんだ小球の位置を検知する機能をもつ。

例えば,ビデオカメラの横方向の視野が10 mm以下まで拡大できることが望ましい。

C.6.3 試験方法2

C.6.3.1 試験温度

8.1.2参照。

C.6.3.2 試験手順

C.6.3.2.1 試験準備

はんだ小球支持ピンの直径は,A.3に規定する1 mmとする。

8.1.1に規定するはんだの温度に設定する。はんだ小球支持ピンをはんだで覆わない状態で,はんだ小球

支持ブロックを加熱しない。覆われていないはんだ小球支持ピンを加熱すると,鉄が酸化され,ぬれにく

くなることがある。

C.6.3.2.2 供試品へのフラックスの塗布,及び供試品の保持

a) 試験前に,供試品を規定する浸せき角度(水平)を与えるため適切な保持具に取り付け,7.2にあるよ

うに低活性フラックスを,供試品の端子部に一様に塗布する。フラックスの塗布方法の例を,次に示

す。

− 保持具に取り付けられた供試品を,フラックスに浸せきする。

− 保持具に取り付けた供試品に,綿棒などの塗布具を用いて,フラックスを塗布する。

b) 過剰なフラックスの滴は,吸収性のある紙を接触させて除去する。過剰なフラックスが供試品の保持

具に入り込まない,又は供試品に残留しないことが非常に重要である。過剰なフラックスは,フラッ

クスの溶剤が溶融はんだに接触することで,爆発的な沸騰の原因となる。

c) フラックスの塗布後,供試品を装置につるし,前回の試験で用いたはんだ小球上の中心に試験する供

試品の端子部を動かす。

浸せき姿勢は,表7及び図4の2Aによる。

はんだ小球に対する供試品の浸せき角度及び供試品の姿勢は,拡大レンズ又はズームビデオカメラを用

いて観察し,確保することが望ましい。

C.6.3.2.3 はんだ小球の準備

試験直前に,はんだ小球支持ブロックの上にある前の試験で用いたはんだを綿棒で拭いて取り除き,新

しいはんだに置き換える。その後,8.2.2による。

C.6.3.2.4 試験及び記録

試験及び記録は,次の順序で実施しなければならない。

39

C 60068-2-69:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 供試品の下端点がはんだ小球上面から1 mm〜1.5 mmの位置となるように装置に取り付けた供試品を

調整し,予備加熱する。

b) 供試品及びはんだは,次の条件で接触する。

− 浸せき速度は,0.2 mm/s±0.01 mm/s

− 推奨する浸せき深さは,0.01 mm

c) はんだ及び供試品を,この位置に5秒間以上保持し,その後,離す。

d) 供試品に作用する垂直力は,供試品とはんだとが接触している間記録される。引上げ中の力は,この

間の力対時間曲線を解析しないため,記録する必要はない。

注記 引上げ速度は,供試品がはんだと一度離れ始めた後の力対時間曲線を解析しないため,規定

しない。

C.6.3.2.5 試験の時間シーケンス

試験の時間シーケンスは,表8に示したとおりでなければならない。試験の時間シーケンスは,少なく

とも再現性を維持できることが望ましい。

C.6.4 結果の提示

箇条9による。

40

C 60068-2-69:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

評価判定基準−ガイダンス

D.1 一般的な考察

この規格に規定する方法で,部品又はプリント配線板が与えられたはんだ付け工程条件範囲内で製造す

ることに適しているかを評価する場合,力対時間曲線を評価するための判定基準(数値的な“合格/不合

格”の判定基準)を設定して,受渡当事者間で合意する必要がある。

判定基準が,はんだ付け性だけでなく,熱容量及び端子の設計にも強く依存するため,これらの数値は

個別の部品又はプリント配線板の製品規格に規定する必要がある。

9.2に規定する試験要求事項だけでは,部品及びプリント配線板を“良品”及び“不良品”に区分すると

きに不十分な場合,D.2及びD.3で提案する判定基準を追加して用いることができる。

D.2 部品の評価判定基準

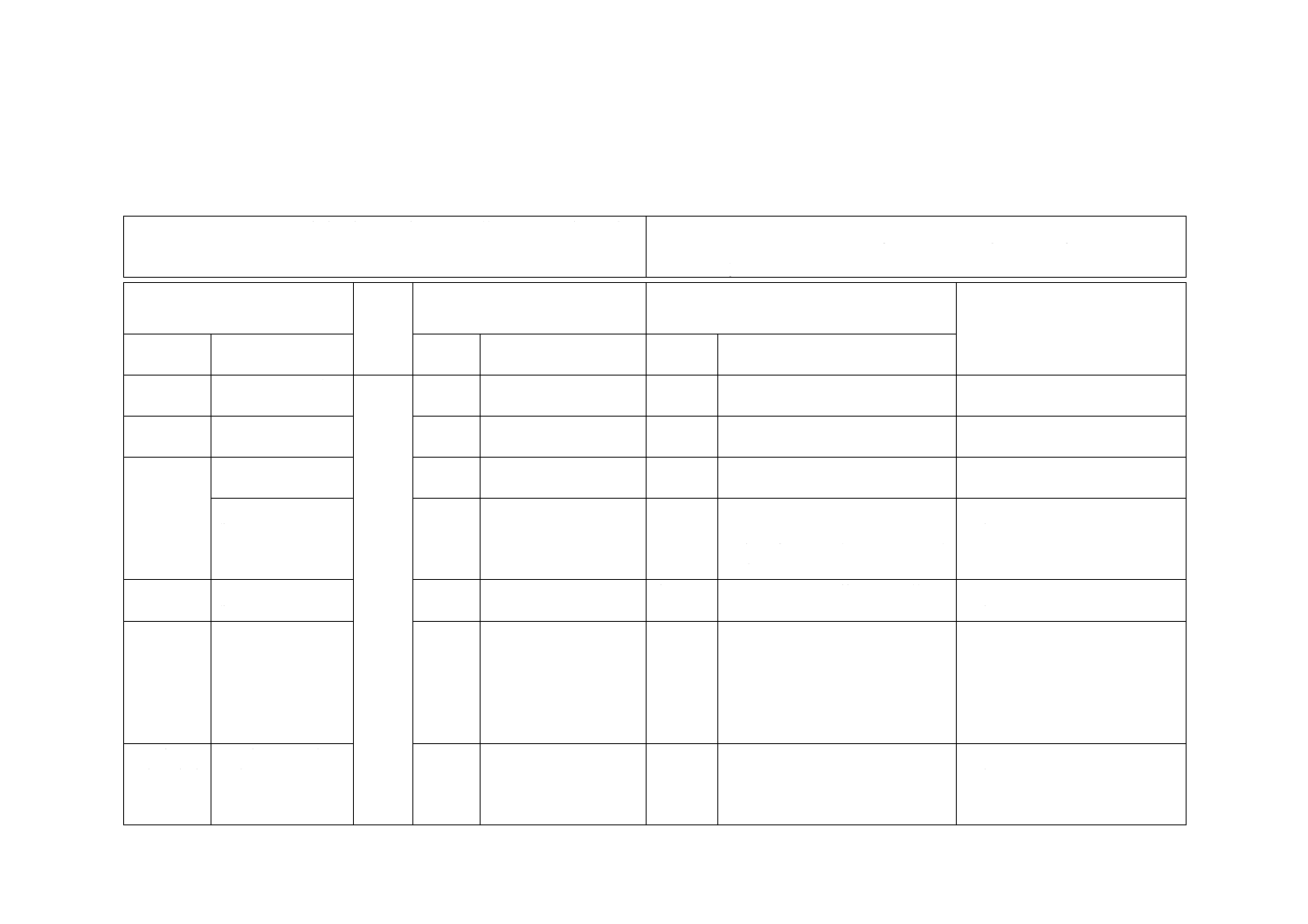

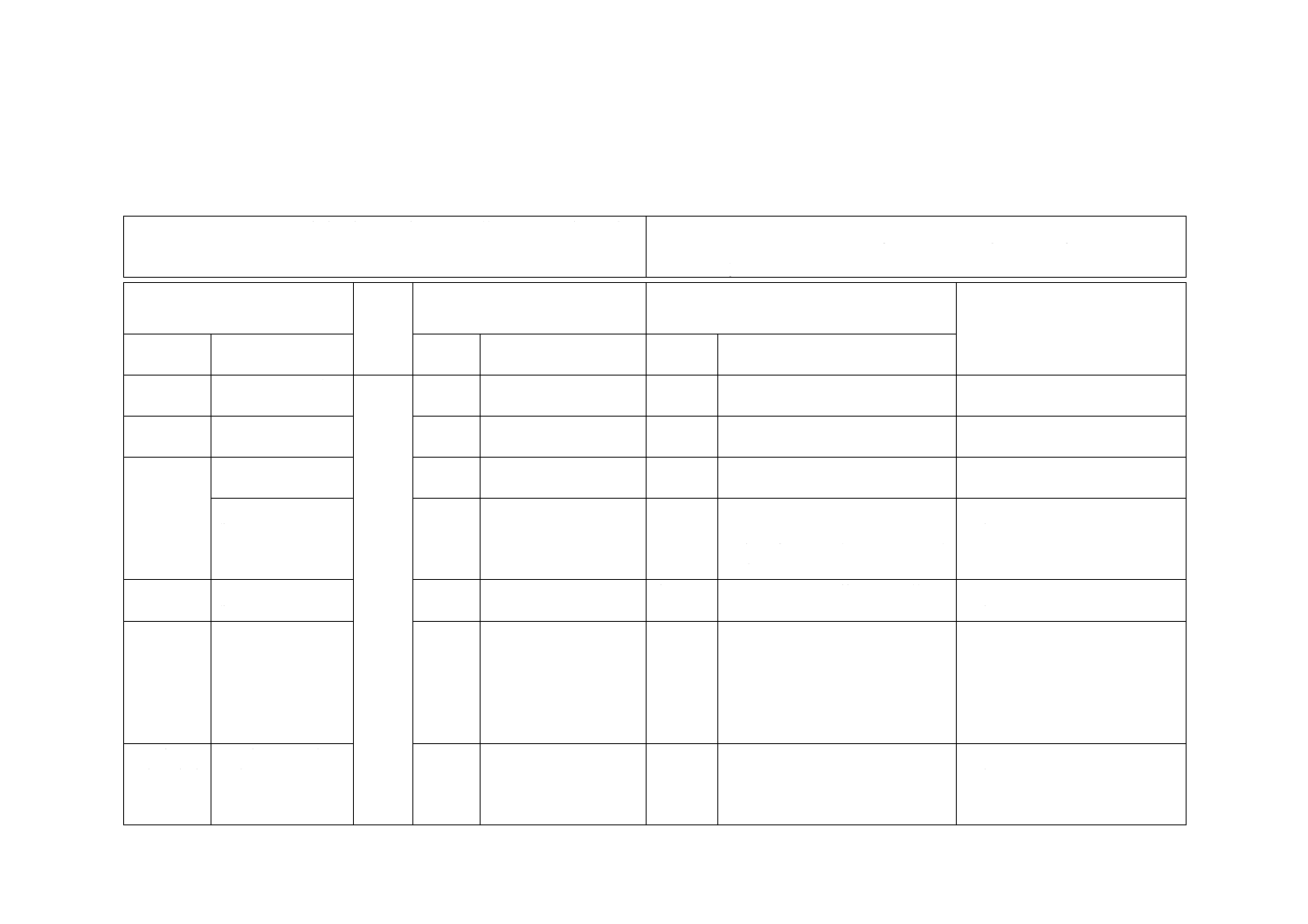

提案するはんだ付け性評価のための判定基準を,表D.1に示す。図D.1及び図D.2は,表D.1に示す判

定基準のための二つの例(セットAはぬれが早い,セットBはぬれが遅い)を示す。さらに,新しいはん

だ試験の供試品の面積は,はんだ槽に浸せきした面積よりも大きいことが望ましい(例えば,部品は浸せ

き深さを越えて正方向に吸い上げることが望ましい。)。

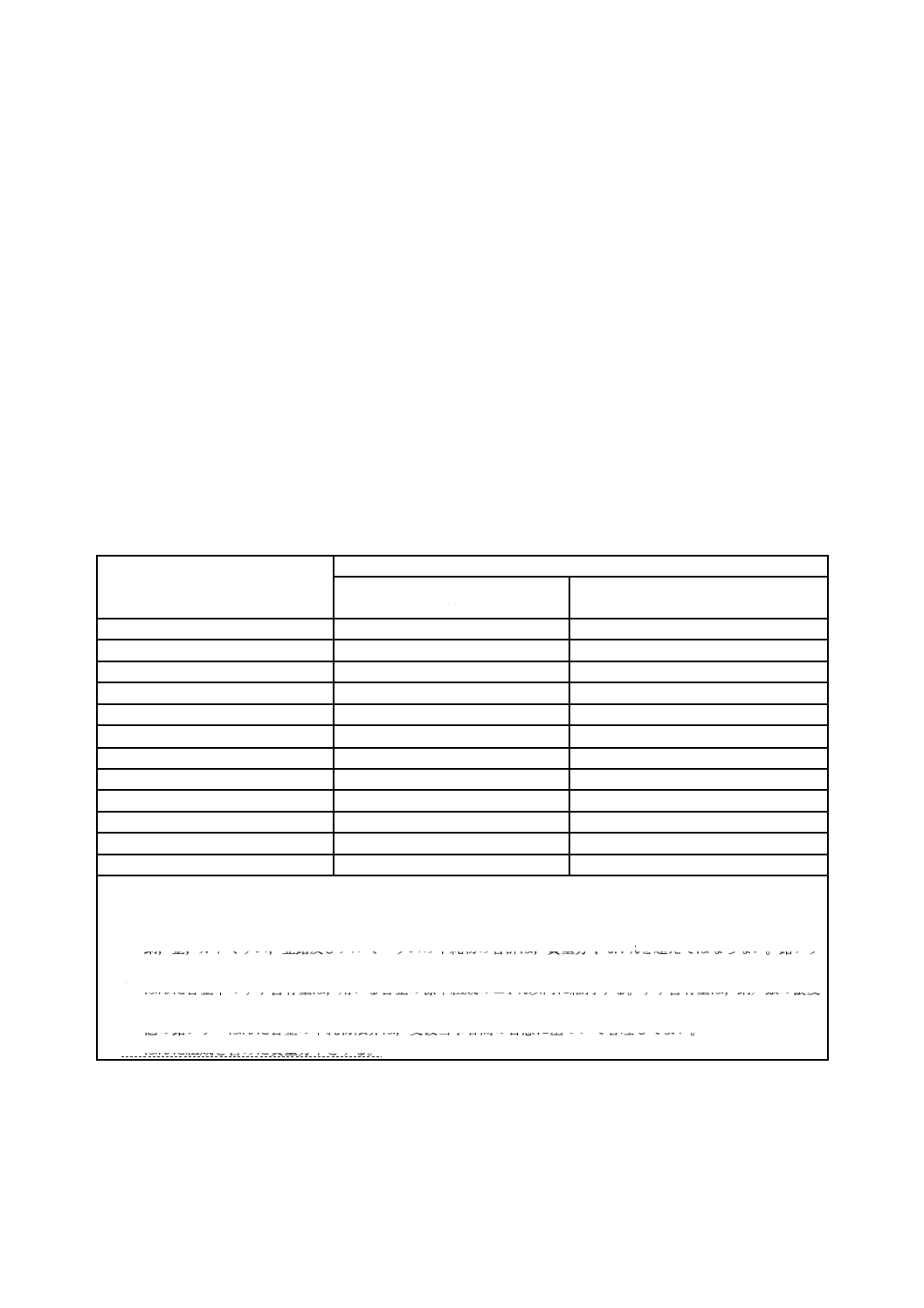

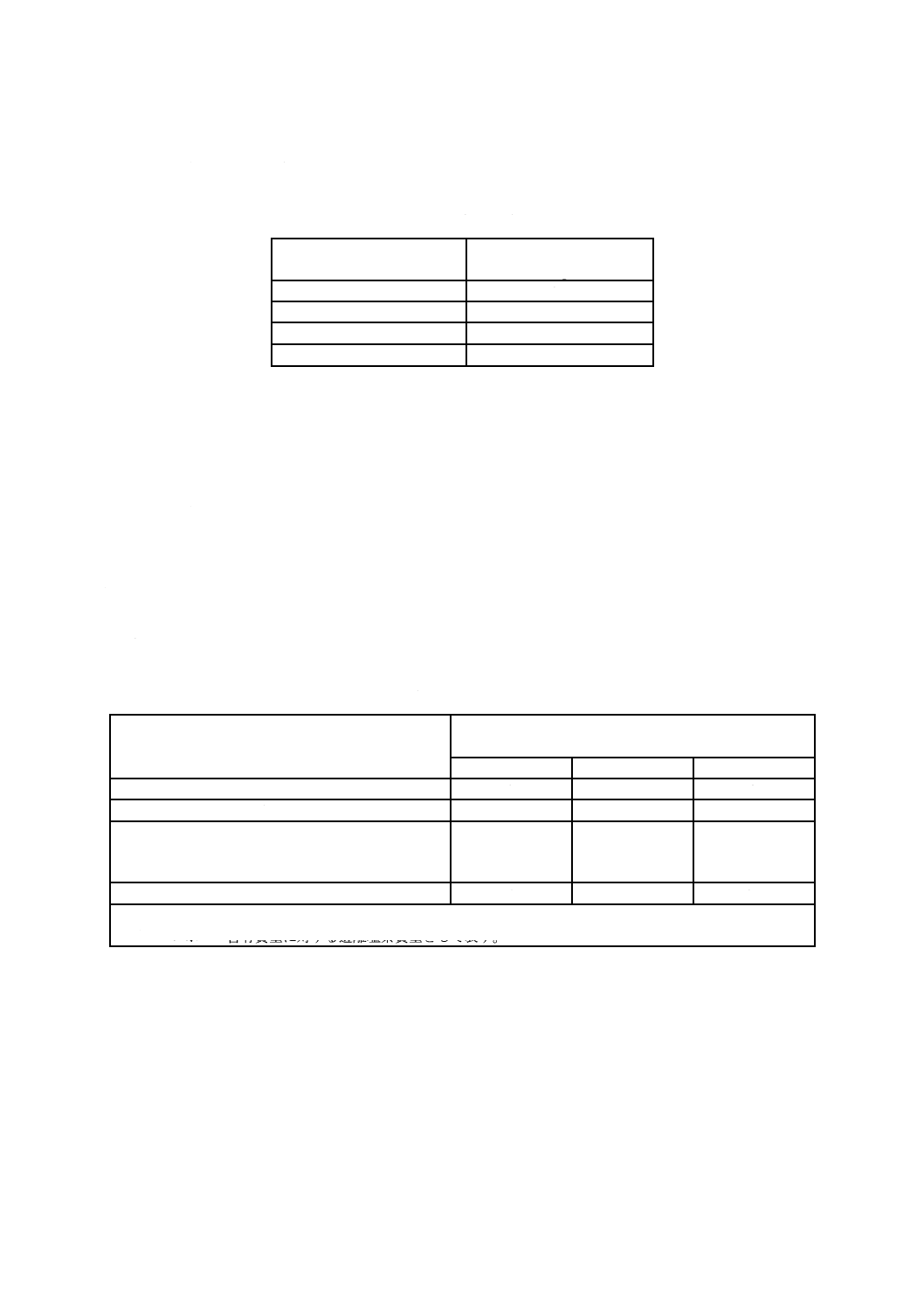

表D.1−ぬれ平衡パラメータ及び提案した評価判定基準

パラメータ

説明

提案する判定基準a)

T0

浮力ゼロ補正までの時間

任意の秒間

Fx

試験開始からx秒のぬれ力

x秒時点の理論上の最大ぬれ力の50 % b)

Fy

試験開始からy秒のぬれ力

Fxの値が90 %以上

AA

試験開始からの力対時間曲線の面積

の合成値

供試品の浮力を用いて計算した面積及び理論上の最

大力c) の50 %

注a) これらの提案した判定基準は,与えられた工程ウィンドウの安定性を判断するために2段階の評価構成

として作成されたが,利用者はいずれかの判定基準セットがそれぞれの工程に組み込むのに最適かを決

めなければならない。

b) リード付き部品の理論上の最大ぬれ力は,E.1の方法を参照し計算する。B.7.5による実測に基づく値を

用いる。

c) E.2の方法を参照し計算する(これらの計算方法をぬれ平衡法の試験装置の管理に用いるソフトウェアに

組み込むことを推奨する。)。

41

C 60068-2-69:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

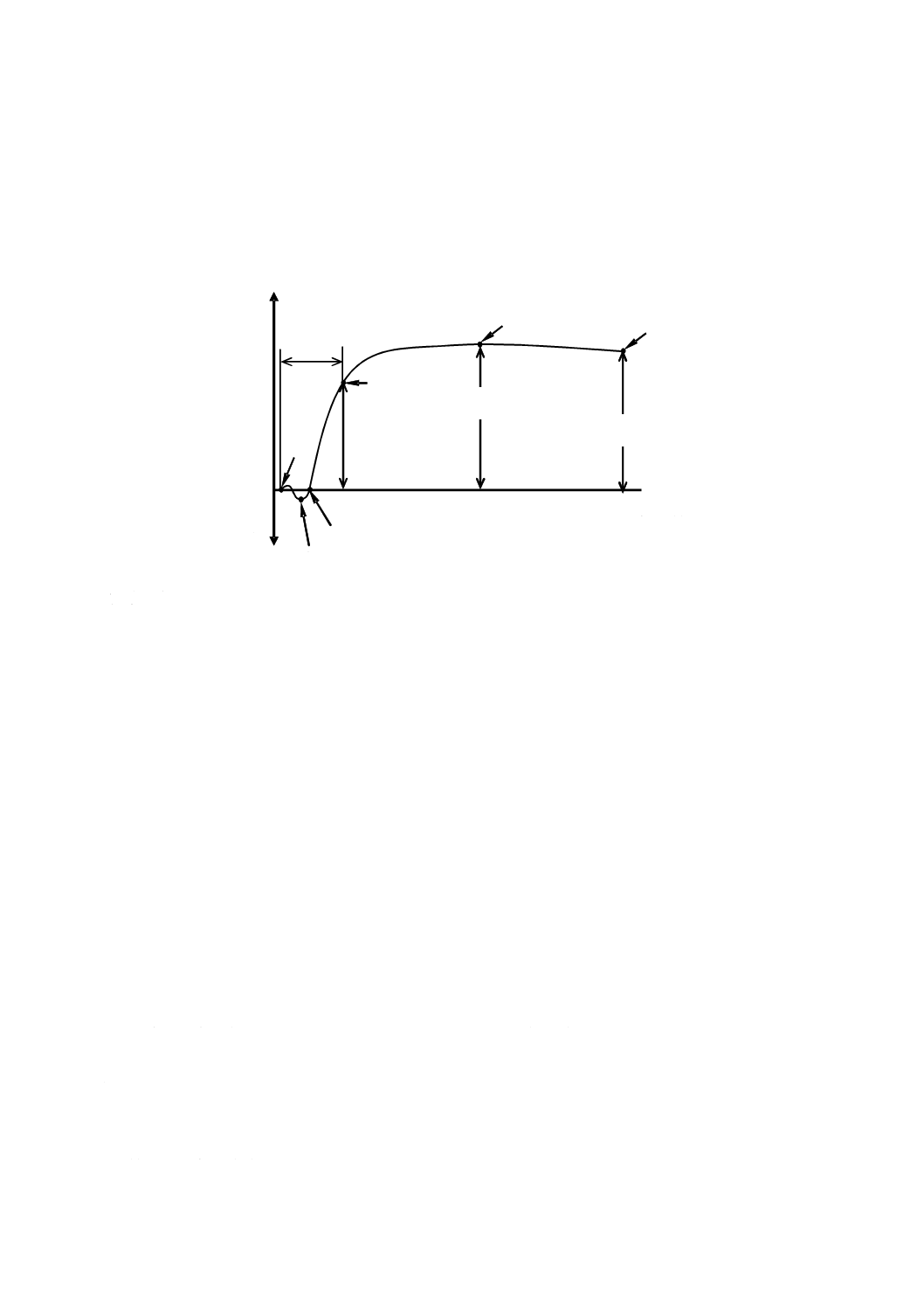

図D.1−セットAの力対時間曲線

図D.2−セットBの力対時間曲線

D.3 プリント配線板の評価判定基準

表D.2に,プリント配線板のための試験パラメータ及び提案する判定基準を示す。

これらの提案した判定基準は,与えられた工程ウィンドウの安定性を判断するために2段階の評価構成

として作成されたが,利用者はいずれかの判定基準セットがそれぞれの工程に組み込むのに最適かを決め

なければならない。

表D.2−プリント配線板の試験パラメータ及び提案する判定基準

パラメータ

説明

提案する判定基準

T0

浮力ゼロ補正までの時間

秒以下

Fx

試験開始からx秒後のぬれ力

x秒時点又はその前に理論上の最大ぬれ力a) の50 %以上

Fy

試験開始からy秒後のぬれ力

Fx以上

AA

試験開始からの力対時間曲線の面

積の合成値

供試品の浮力及び理論上の最大ぬれ力a) の50 %を用いて算

出した面積以上

注a) 理論上の最大ぬれ力は,E.1の方法を参照し計算する。

Fx

力

(

μ

N

/m

m

)

時間 (s)

T0

Fy

均衡ぬれ力

AA

浮力ゼロ補正軸

力

(

μ

N

/m

m

)

時間 (s)

T0

Fy

Fx

均衡ぬれ力

AA

浮力ゼロ補正軸

42

C 60068-2-69:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(参考)

リード付き部品(端子付きSMDは除く。)のぬれ力の最大理論値及び

力対時間曲線面積の積分値計算方法

E.1

理論上の最大ぬれ力の計算方法

リード付き部品の理論上のぬれ力は,次の式によって求める。

p

dv

F

γ

+

−

=g

ここに,

g: 重力加速

d: 試験温度でのはんだ密度

γ: 表面張力係数

F: ぬれ力(mN)

p: 供試品の浸せき部分の周囲の長さ(mm)

v: 供試品の浸せき部分の体積(mm3)

注記 この式は,供試品の断面が近接する溶融はんだの表面が供試品の長さを通して一定である場合

だけ適用される。この係数は試験に示す条件にだけ適用される。これらは合金,温度及びフラ

ックスに影響される。

この関係は,次の仮定に基づく。

a) 理論上のぬれ力Fは,供試品表面の平面に作用する(すなわち,接触角ゼロ度)。

b) 試験温度時に規定するフラックス及びはんだでの表面張力係数γは,Sn-Pbはんだ合金で0.4 mN/mm

であり,Sn-Ag-Cu及びSn-Cuはんだ合金で0.47 mN/mmである。

c) この計算で用いるはんだのgdは,0.08 N/cm3(Sn-Pbはんだ合金)又は0.07 N/cm3(Sn-Ag-Cu及びSn-Cu

はんだ合金)に概算できる。

E.2

力対時間曲線の面積の積分値の計算方法

リード付き部品の面積は,理論上のぬれ力F(E.1参照)を用いて次の式によって求める。

(

)

0

0

T

T

F

T

dv

AA

−

×

+

×

−

=g

ここに,

g: 重力加速

d: 試験温度でのはんだ密度

T: 試験時間

T0: 浮力ゼロ補正までの時間

AA: 力対時間曲線の面積(mNs)

v: 供試品の浸せき部分の体積(mm3)

この関係は,次の仮定による。

a) 試験時間は,5秒間とする。

b) この供試品は,最初の2秒間はぬれない。

− 供試品には最大浮力がかかっている。

− 力対時間曲線の負の方向の面積も寄与する。

c) 2秒間でゼロの線を超える。

d) 供試品は,残りの試験時間(3秒間)で理論上のぬれ力によってぬれる。

43

C 60068-2-69:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

JIS C 60068-3-13:2018 環境試験方法−電気・電子−第3-13部:支援文書及び指針−はんだ付け

注記 対応国際規格:IEC 60068-3-13:2016,Environmental testing−Part 3-13: Supporting documentation

and guidance on test T−Soldering(IDT)

IEC 61190-1-1:2002,Attachment materials for electronic assembly−Part 1-1: Requirements for soldering

fluxes for high quality interconnections in electronics assembly

ISO 9453:2014,Soft solder alloys−Chemical compositions and forms

ISO 9454-1:1990,Soft soldering fluxes−Classification and requirements−Part 1: Classification, labelling and

packaging

EIA/IPC/JEDEC J-STD-002D,Solderability Tests for Component Leads, Terminations, Lugs, Terminals and

Wires

IPC J-STD-003C,Solderability Tests for Printed Boards

44

C 60068-2-69:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

JISと対応国際規格との対比表

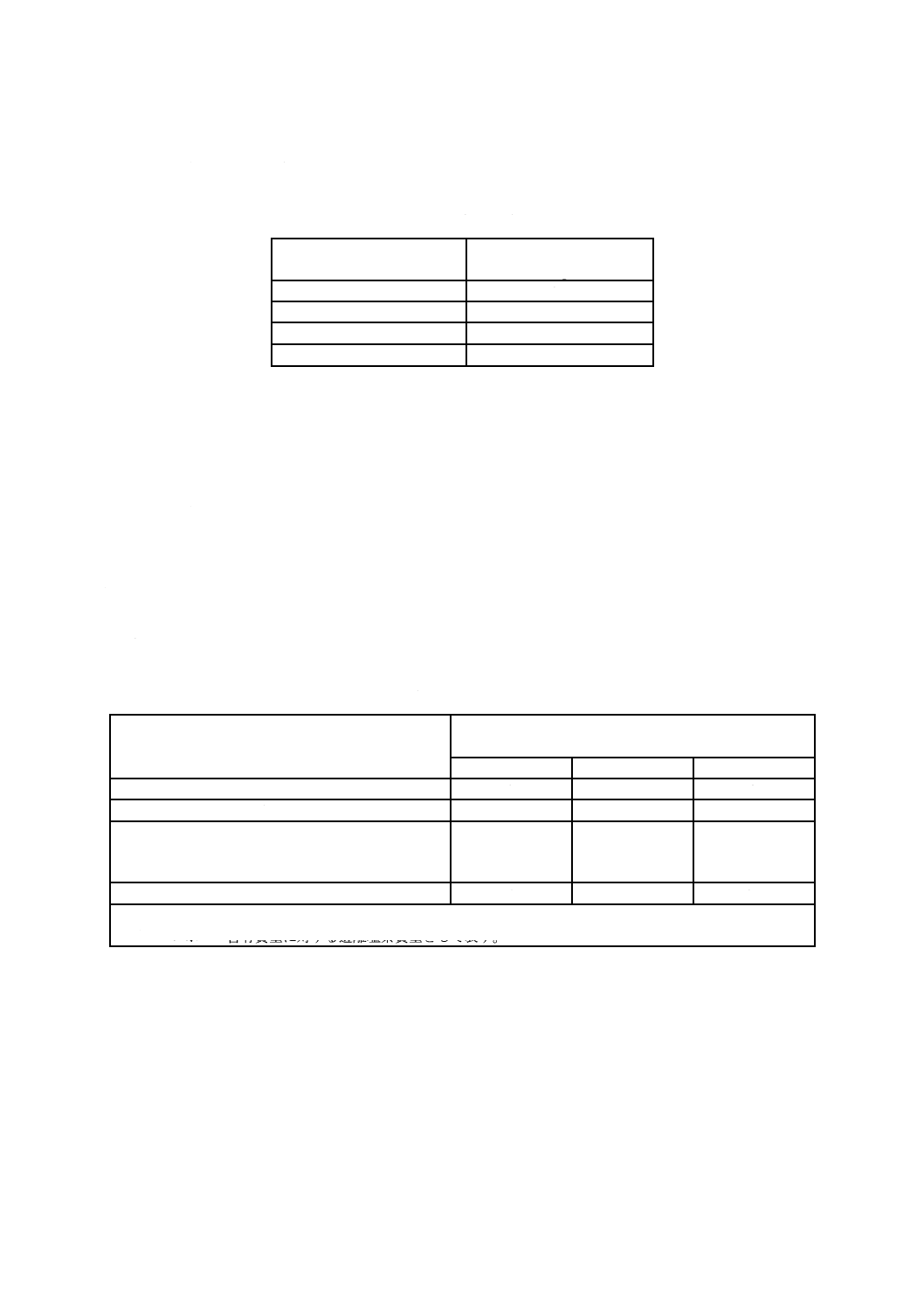

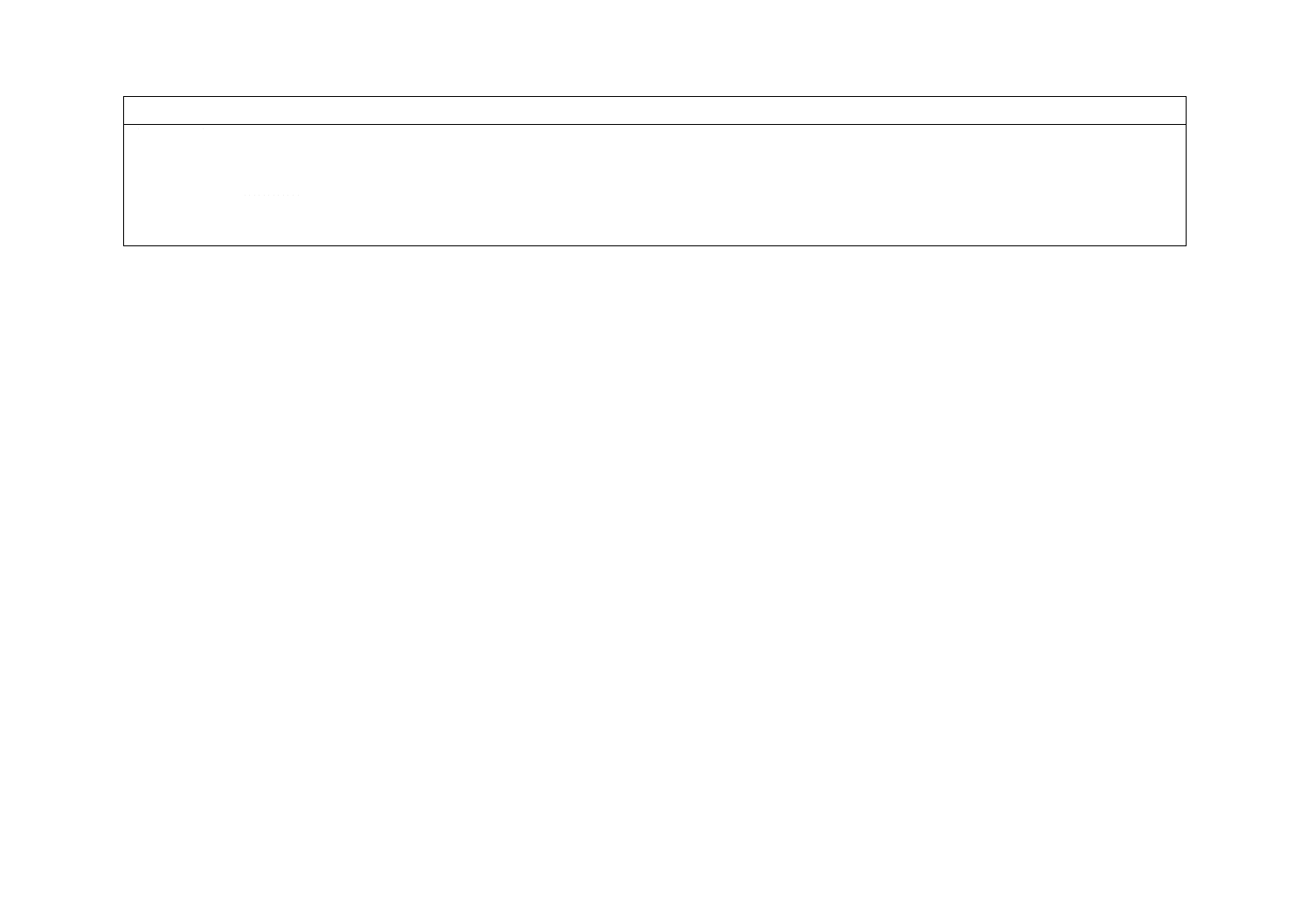

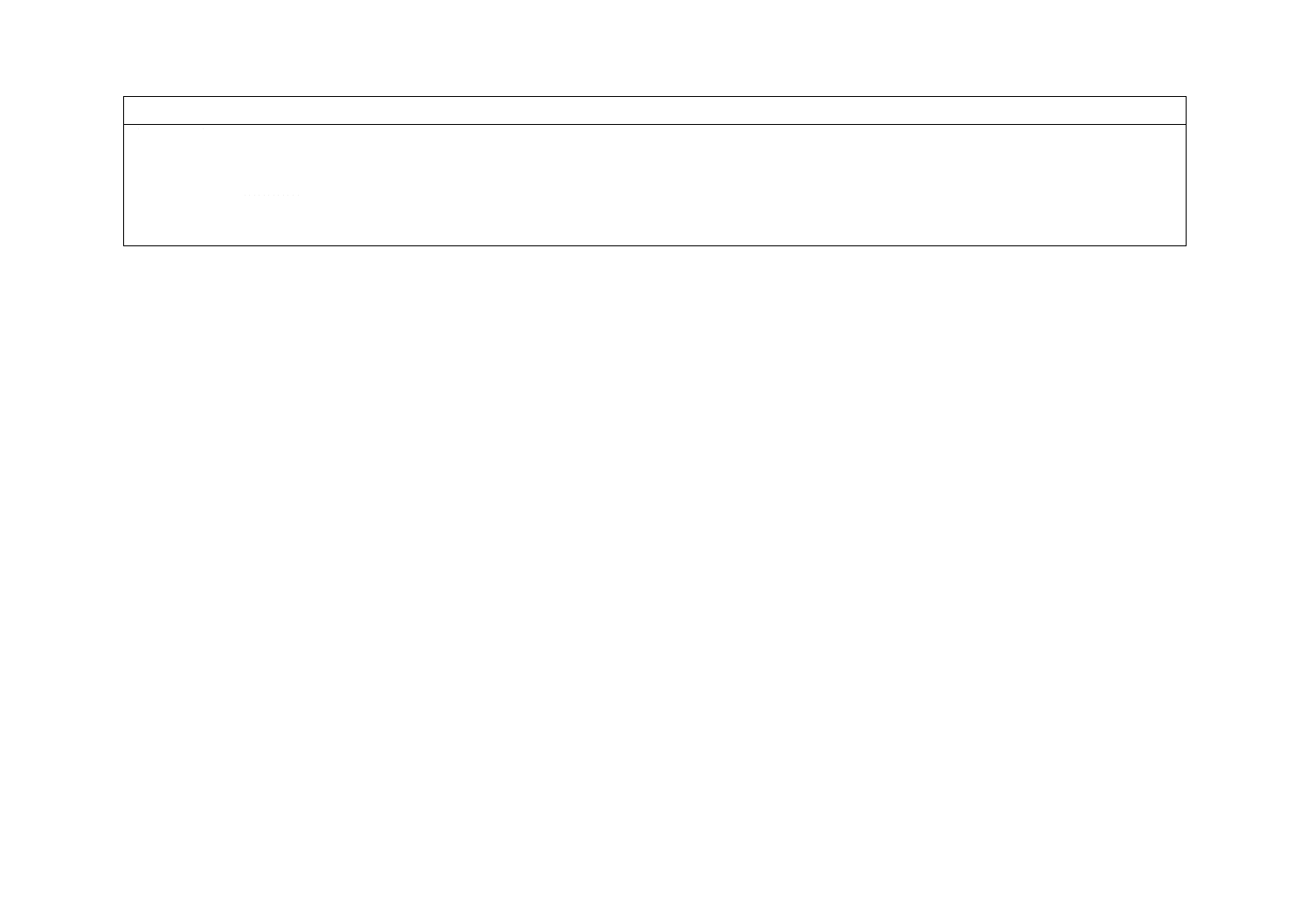

JIS C 60068-2-69:2019 環境試験方法−電気・電子−第2-69部:試験−試験

Te/Tc:電子部品及びプリント配線板のはんだ付け性試験方法(平衡法)

IEC 60068-2-69:2017,Environmental testing−Part 2-69: Tests−Test Te/Tc: Solderability

testing of electronic components and printed boards by the wetting balance (force

measurement) method

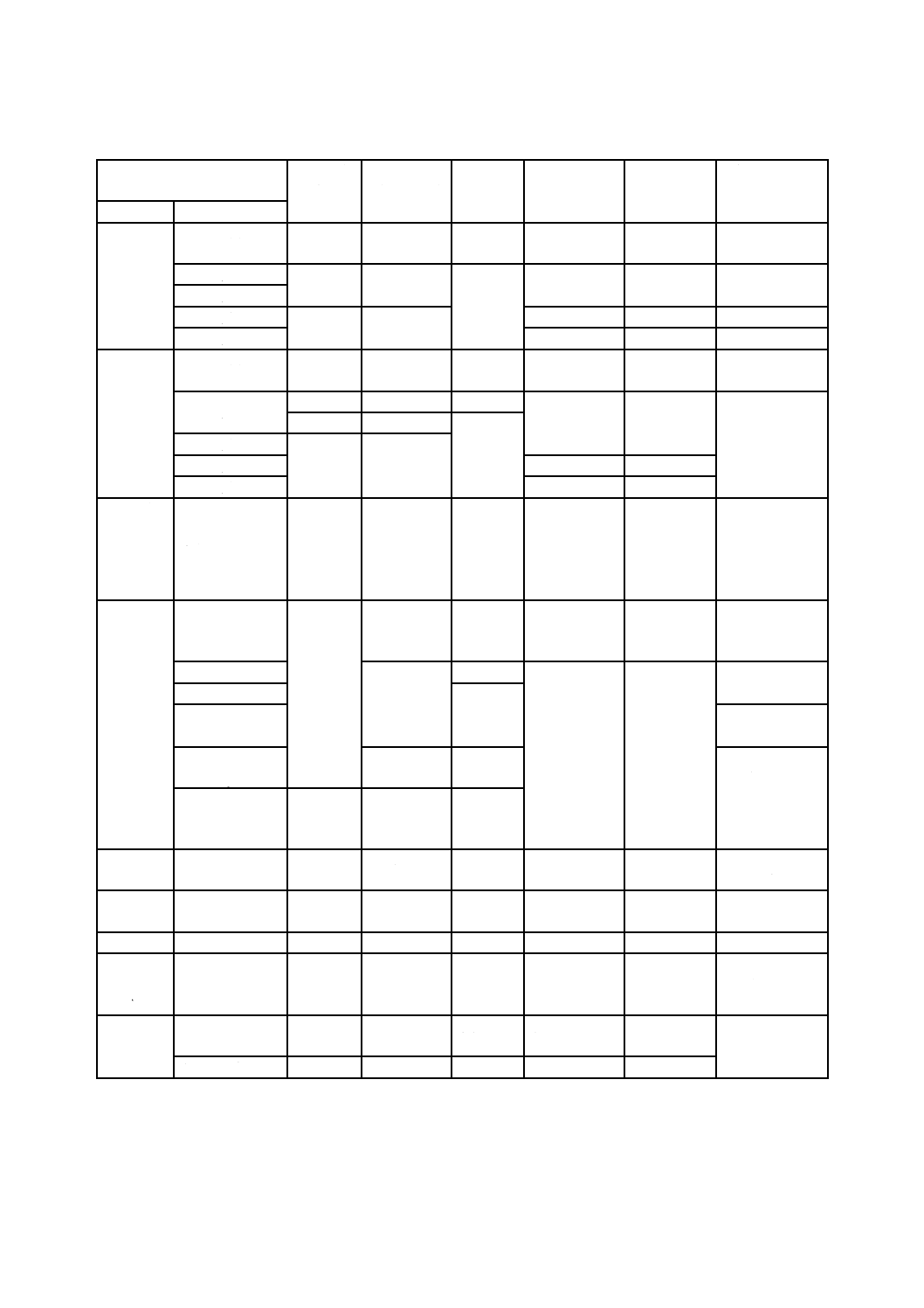

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

4 試験方法

の概要

4.3 プリント配線板

4.3

規定なし。

追加

供試品の作製方法に関する記載を

追加

次回,IEC規格改正時に提案する

予定。

5 試験装置

の概要

5 試験装置の概要

5

図2

JISとほぼ同じ

変更

はんだ小球平衡法の装置構成の誤

記修正

次回,IEC規格改正時に提案する

予定。

7 材料

7.1.1 一般

7.1.1

規定なし。

追加

はんだ量の記載を追加

次回,IEC規格改正時に提案する

予定。

7.1.5 はんだ小球平

衡法に用いるはん

だの質量

7.1.5

規定なし。

追加

引用先だけの記載であったため,小

球法で用いる“凹型形状のはんだ小

球支持ブロック本体”を引用先の前

に追加

次回,IEC規格改正時に提案する

予定。

8 手順

8.2.3 はんだ小球平

衡法手順

8.2.3

図4

JISとほぼ同じ

変更

はんだ浸せきする箇所の誤記修正

次回,IEC規格改正時に提案する

予定。

附属書B

SMDのは

んだ付け性

試験への平

衡法の使用

手引

B.8 試験フラックス

B.8

IEC規格と米国団体規

格IPC規格との比較し

た情報を記載

削除

IEC規格と米国団体規格IPC規格

との比較した情報だけのためJIS

から削除し,解説に記載

特になし。

附属書D

評価判定基

準−ガイダ

ンス

D.2 部品の評価判

断基準

D.2

規定なし。

追加

SMDのぬれ力の判断について引用

先を追加

次回,IEC規格改正時に提案する

予定。

9

C

6

0

0

6

8

-2

-6

9

:

2

0

1

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

45

C 60068-2-69:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JISと国際規格との対応の程度の全体評価:IEC 60068-2-69:2017,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

9

C

6

0

0

6

8

-2

-6

9

:

2

0

1

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。