C 60068-2-60:2018 (IEC 60068-2-60:2015)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 試験装置························································································································· 2

4 厳しさ···························································································································· 2

5 前処理···························································································································· 3

6 初期測定························································································································· 3

7 試験······························································································································· 3

7.1 一般事項 ······················································································································ 3

7.2 供試品 ························································································································· 3

7.3 腐食性モニタ材料 ·········································································································· 4

7.4 試験手順 ······················································································································ 4

8 後処理···························································································································· 5

9 最終測定························································································································· 5

10 製品規格に規定する事項 ·································································································· 6

11 試験報告書に記載する事項 ······························································································· 6

附属書A(規定)腐食性モニタ用銅試験片 ················································································ 7

附属書B(参考)試験装置の説明 ···························································································· 8

附属書C(参考)試験方法及び試験期間の選択のための指針························································ 13

C 60068-2-60:2018 (IEC 60068-2-60:2015)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般財団法人日本

規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これによって,JIS C 60068-2-60:1999

は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 60068の規格群には,次に示す部編成がある。

JIS C 60068-1 第1部:通則及び指針

JIS C 60068-2-1 第2-1部:低温(耐寒性)試験方法(試験記号:A)

JIS C 60068-2-2 第2-2部:高温(耐熱性)試験方法(試験記号:B)

JIS C 60068-2-6 第2-6部:正弦波振動試験方法(試験記号:Fc)

JIS C 60068-2-7 加速度(定常)試験方法

JIS C 60068-2-11 塩水噴霧試験方法

JIS C 60068-2-13 減圧試験方法

JIS C 60068-2-14 第2-14部:温度変化試験方法(試験記号:N)

JIS C 60068-2-17 封止(気密性)試験方法

JIS C 60068-2-18 第2-18部:耐水性試験及び指針

JIS C 60068-2-20 第2-20部:試験−試験T−端子付部品のはんだ付け性及びはんだ耐熱性試験方法

JIS C 60068-2-21 第2-21部:試験−試験U:端子強度試験方法

JIS C 60068-2-27 第2-27部:衝撃試験方法(試験記号:Ea)

JIS C 60068-2-30 第2-30部:温湿度サイクル(12+12時間サイクル)試験方法(試験記号:Db)

JIS C 60068-2-31 第2-31部:落下試験及び転倒試験方法(試験記号:Ec)

JIS C 60068-2-38 第2-38部:温湿度組合せ(サイクル)試験方法(試験記号:Z/AD)

JIS C 60068-2-39 第2-39部:低温,減圧及び高温高湿一連複合試験

JIS C 60068-2-40 低温・減圧複合試験方法

JIS C 60068-2-41 高温・減圧複合試験方法

JIS C 60068-2-42 接点及び接続部の二酸化硫黄試験方法

JIS C 60068-2-43 接点及び接続部の硫化水素試験方法

JIS C 60068-2-45 耐溶剤性(洗浄溶剤浸せき)試験方法

JIS C 60068-2-46 接点及び接続部の硫化水素試験−指針

JIS C 60068-2-47 第2-47部:動的試験での供試品の取付方法

JIS C 60068-2-49 接点及び接続部の二酸化硫黄試験−指針

JIS C 60068-2-52 塩水噴霧(サイクル)試験方法(塩化ナトリウム水溶液)

JIS C 60068-2-53 第2-53部:耐候性(温度・湿度)と動的(振動・衝撃)との複合試験及び指針

C 60068-2-60:2018 (IEC 60068-2-60:2015)

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS C 60068-2-54 はんだ付け性試験方法(平衡法)

JIS C 60068-2-55 第2-55部:ルーズカーゴに対するバウンス試験及び指針(試験記号:Ee)

JIS C 60068-2-57 第2-57部:時刻歴及びサインビート振動試験方法(試験記号:Ff)

JIS C 60068-2-58 第2-58部:表面実装部品(SMD)のはんだ付け性,電極の耐はんだ食われ性及び

はんだ耐熱性試験方法

JIS C 60068-2-60 第2-60部:混合ガス流腐食試験(試験記号:Ke)

JIS C 60068-2-61 一連耐候性試験

JIS C 60068-2-64 第2-64部:広帯域ランダム振動試験方法及び指針(試験記号:Fh)

JIS C 60068-2-65 第2-65部:音響振動(試験記号:Fg)

JIS C 60068-2-66 高温高湿,定常(不飽和加圧水蒸気)

JIS C 60068-2-67 基本的に構成部品を対象とした高温高湿,定常状態の促進試験

JIS C 60068-2-68 砂じん(塵)試験

JIS C 60068-2-69 第2-69部:試験−試験Te:表面実装部品(SMD)のはんだ付け性試験方法(平衡

法)

JIS C 60068-2-70 第2-70部:指及び手の擦れによる印字の摩滅試験

JIS C 60068-2-75 第2-75部:ハンマ試験

JIS C 60068-2-77 表面実装部品(SMD)の本体強度及び耐衝撃性試験方法

JIS C 60068-2-78 第2-78部:高温高湿(定常)試験方法(試験記号:Cab)

JIS C 60068-2-80 第2-80部:混合モード振動試験方法(試験記号:Fi)

JIS C 60068-2-81 第2-81部:衝撃応答スペクトル合成による衝撃試験方法

JIS C 60068-2-82 第2-82部:試験−試験XW1:電気・電子部品のウィスカ試験方法

JIS C 60068-2-83 第2-83部:試験Tf−ソルダペーストを用いた平衡法による表面実装部品(SMD)

のはんだ付け性試験方法

JIS C 60068-3-1 第3-1部:低温(耐寒性)試験及び高温(耐熱性)試験の支援文書及び指針

JIS C 60068-3-2 第3-2部:温度/減圧複合試験を理解するための必す(須)情報

JIS C 60068-3-3 機器の耐震試験方法の指針

JIS C 60068-3-4 第3-4部:高温高湿試験の指針

JIS C 60068-3-5 第3-5部:温度試験槽の性能確認の指針

JIS C 60068-3-6 第3-6部:支援文書及び指針−温湿度試験槽の性能確認の指針

JIS C 60068-3-7 第3-7部:支援文書及び指針−負荷がある場合の低温試験(試験A)及び高温試験

(試験B)の試験槽の温度測定のための指針

JIS C 60068-3-8 第3-8部:振動試験方法の選択の指針

JIS C 60068-3-13 第3-13部:支援文書及び指針−はんだ付け

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 60068-2-60:2018

(IEC 60068-2-60:2015)

環境試験方法−電気・電子−第2-60部:

混合ガス流腐食試験(試験記号:Ke)

Environmental testing-Part 2-60: Tests-Test Ke:

Flowing mixed gas corrosion test

序文

この規格は,2015年に第3版として発行されたIEC 60068-2-60を基に,技術的内容及び構成を変更する

ことなく作成した日本工業規格である。

1

適用範囲

この規格は,電気製品の部品,装置及び材料,特に接触部及び接続部(それぞれ個々のもの,半製品に

組み込まれたもの又は完成した機器に組み込まれたもの)を,屋内環境で作動及び保管するときの腐食の

影響を確認するための試験方法について規定する。

この試験は,比較情報を得るための試験方法であり,また耐腐食性を踏まえた,材料の選定,製造工程

及び部品設計の選択を助けることを目的とする。

腐食性モニタ用銅試験片の種類,大きさ及び試験開始前に行う洗浄方法について,附属書Aに規定する。

なお,附属書B及び附属書Cは,本体に関連する事項を補足したものであり,規定の一部ではない。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60068-2-60:2015,Environmental testing−Part 2-60: Tests−Test Ke: Flowing mixed gas corrosion

test(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS C 5402-2-1 電子機器用コネクタ−試験及び測定−第2-1部:導通及び接触抵抗試験−試験2a:接

触抵抗−ミリボルトレベル法

注記 対応国際規格:IEC 60512-2-1,Connectors for electronic equipment−Tests and measurements−

Part 2-1: Electrical continuity and contact resistance tests−Test 2a: Contact resistance−Millivolt

level method

JIS C 5402-3-1 電子機器用コネクタ−試験及び測定−第3-1部:絶縁試験−試験3a:絶縁抵抗

注記 対応国際規格:IEC 60512-3-1,Connectors for electronic equipment−Tests and measurements−

Part 3-1: Insulation tests−Test 3a: Insulation resistance

2

C 60068-2-60:2018 (IEC 60068-2-60:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS H 2123 形銅

注記 対応国際規格:ISO 431,Copper refinery shapes

3

試験装置

試験装置は,空気調節システム,試験槽,ガス供給システム及びガス濃度測定機器で構成しなければな

らない。試験装置は,各試験方法に規定する条件(表1に記載)が有効空間内で実現し,かつ,次の規定

によらなければならない。ただし,試験装置の設計及び構成の詳細は任意である。

− 水滴及び霧を試験槽内にもち込まない。

− 使用する空気及び水は,試験性能に影響しないようにするため,清浄にする。

− 試験雰囲気は,有効空間内において,一様な試験条件を設定できる方法で試験槽内へ流入させる。

− ガス分析のための採取位置は,試験槽内の有効空間内とする。

− 排気ガスは,関連する規制規則に従って処理する。

− 湿球ポッドは,試験槽の水平断面積の0.1 %を超えないように試験槽内に配置する。

強い相乗効果及びいわゆる“残留効果”(試験槽,配管などから塩素化合物を完全に取り除くことは非常

に難しい。)のために,塩素を含有する試験を一度行った試験槽及び配管は,塩素を含有する試験にだけ用

いることが望ましい。

有効空間は,それぞれ異なる場所での個々の腐食性[銅試験片の質量増加は,附属書Aに従い,mg/(dm2

×日)で表示]と有効空間内の全試験片の腐食の平均との差が最大15 %以内である空間とする。

4

厳しさ

試験方法の厳しさは,製品規格によるが,次の中から選択する。

− 表1から選択する試験方法

− 試験期間

推奨する期間は,4日間,7日間,10日間,14日間及び21日間である。

表1に方法1〜方法4の四つの試験条件を規定している。各試験条件のそれぞれのパラメータを,表1

に示す。各試験条件を適用するための指針を,C.3に示す。

3

C 60068-2-60:2018 (IEC 60068-2-60:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

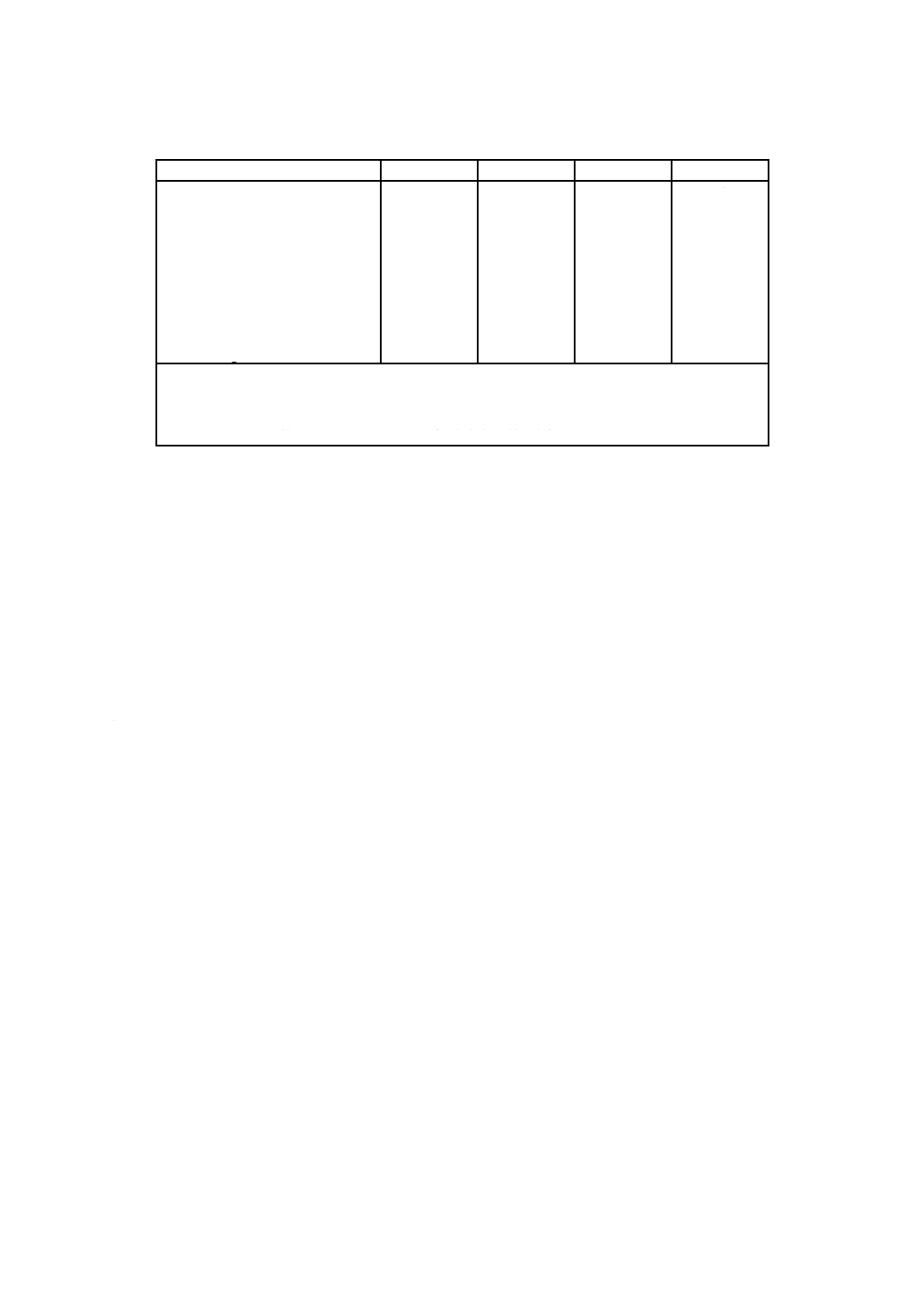

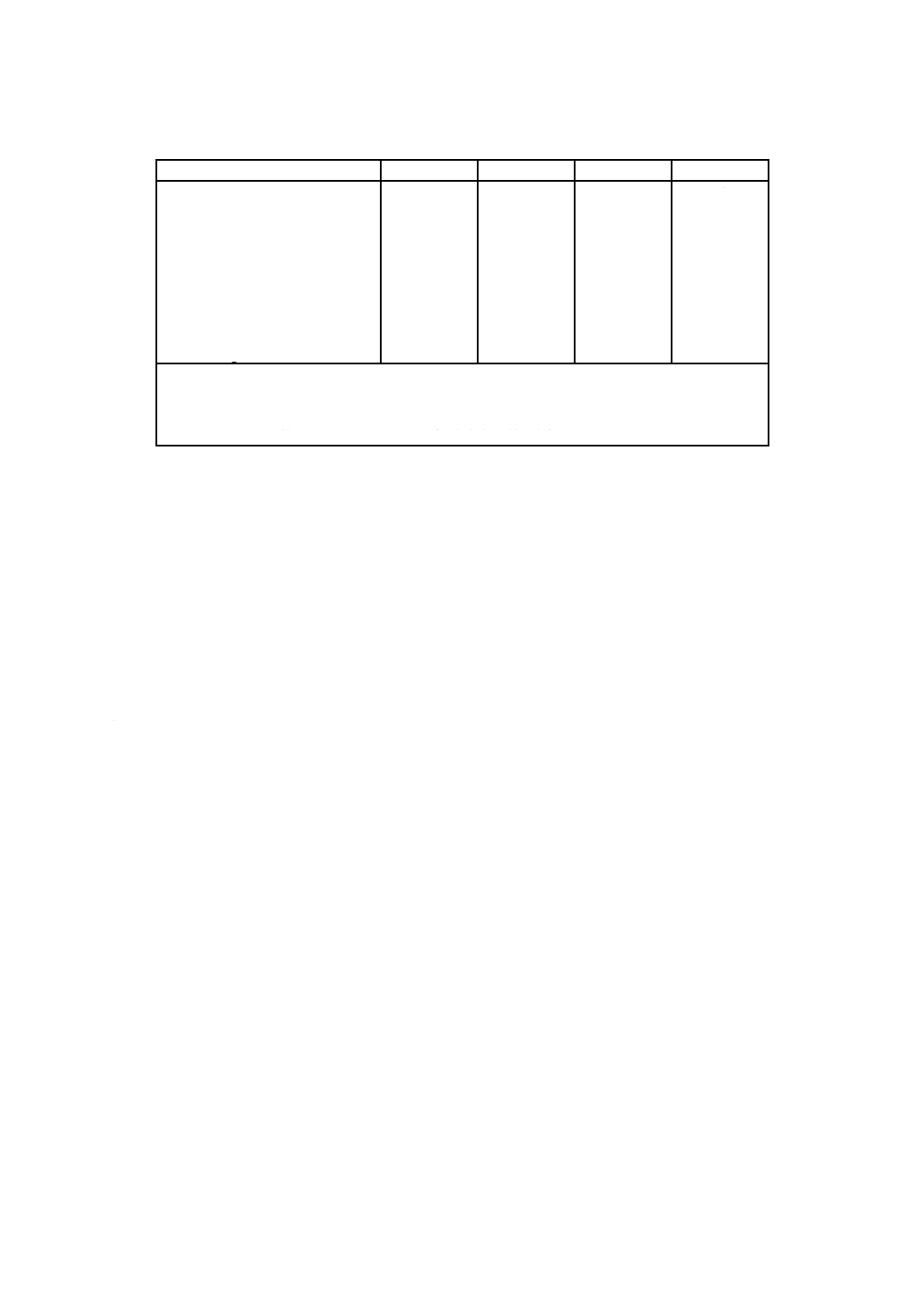

表1−試験条件

パラメータ

方法1

方法2

方法3

方法4

H2S (10−9vol/vol)

100±20

10±5

100±20

10±5

NO2 (10−9vol/vol)

−

200±50

200±50

200±20

Cl2 (10−9vol/vol)

−

10±5

20±5

10±5

SO2 (10−9vol/vol)

500±100

−

−

200±20

温度 ℃ a)

25±1

30±1

30±1

25±1

相対湿度 %RH a)

75±3

70±3

75±3

75±3

換気回数/h

3〜10

3〜10

3〜10

3〜10

銅試験片の質量増加は,附属書A

による[mg/(dm2×日)]。

1.0〜2.0

0.3〜1.3

1.2〜2.2

1.2〜2.4

注記 腐食作用の性質は,方法1〜方法4で異なる。したがって,方法番号及び銅試験片の質量

増加は,試験の厳しさを反映するものではない。

注a) 受渡当事者間の協定によって,この表の値とは異なる温度及び湿度(例えば,40 ℃,

80 %RH)を使用してよい。ただし,銅試験片の質量増加は上記の値とは異なる。

5

前処理

製品規格には,供試品の前処理,例えば,洗浄又は機械的処理を要求してもよい。

6

初期測定

初期測定は,製品規格の規定に従って行わなければならない。一般的な初期測定を,次に示す。

− 電気製品に対する接触抵抗の測定(JIS C 5402-2-1参照)

− 絶縁抵抗の測定(JIS C 5402-3-1参照)

7

試験

7.1

一般事項

次の両方を同時に試験しなければならない。

− 評価するための供試品

− 腐食性モニタ材料

7.2

供試品

製品規格には,例えば,コネクタが接続状態又は非接続状態,スイッチが開又は閉,供試品が動作状態

又は電気的に負荷状態のように,試験期間中の供試品の状態を規定しなければならない。

発熱供試品が動作状態又は負荷状態の間は,有効空間内の温度及び相対湿度を規定の範囲内にしなけれ

ばならない。

供試品を試験槽に入れるときの供試品及び試験槽の状態は,供試品表面に結露を生じさせないような状

態でなければならない。

供試品の総体積は,試験槽の有効空間の容積の10 %を超えないことが望ましい。供試品の総体積が10 %

を超える場合,試験報告書に10 %を超える量を記載しなければならない。

供試品の総表面積は,試験槽の有効空間の表面積の10 %を超えないことが望ましい。供試品の総表面積

が10 %を超える場合,試験報告書に10 %を超える量を記載しなければならない。

均一な空気の流れを妨げないように供試品間の距離は10 mm以上とするのがよい。

4

C 60068-2-60:2018 (IEC 60068-2-60:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3

腐食性モニタ材料

試験性能を検証するために,銅試験片を供試品とともに暴露しなければならない。附属書Aに従って準

備した最低5枚の銅試験片を供試品とともに同じ期間暴露しなければならない。

0.01 mgの分解能のはかり(秤)で測定した試験後の質量増加は,腐食性を測定するために用いられ,

さらに,試験の再現性及び反復性のモニタをするために用いなければならない。

他の手段,例えば,金めっき試験片又は他の供試品(B.6.3参照)を銅試験片に加えて用いることができ

る。

7.4

試験手順

次の試験手順のいずれかを用いなければならない。

試験手順1

試験雰囲気が塩素を含まない場合(方法1)又は塩素濃度を測定するための方法が,試験雰囲気中に存

在する他のガスからの妨害を受けない場合は,次の手順を採用しなければならない。

− 規定する温度に安定した後,試験槽内に湿潤空気を流し始め,試験槽内壁及び供試品が結露しないよ

うに温度及び湿度を調節して安定化させる。

− 湿潤空気流中にガスを流し始め,安定化させる。

− ガス濃度を測定し,調節して安定化させる。塩素濃度の測定が必要な場合,試験雰囲気に存在する全

塩素[塩素ガス(Cl2)だけでなく]を,塩素濃度の測定値として捉える。試験雰囲気中に加えられる

塩素の形態は,塩素ガス(Cl2)だけでなければならない。

− 7.3に規定する供試品及び腐食性モニタ材料を入れる。銅試験片は試験期間の最初の4日間,供試品と

ともに暴露しなければならない。必要な場合,新たな銅試験片を試験期間の他の4日間暴露してもよ

い。このことは,試験報告書に記載しなければならない。供試品及び腐食性モニタ材料は,有効空間

内に一様に配置しなければならない。供試品は互いに接触したり,試験雰囲気を遮蔽したりしないよ

うにしなければならない。供試品は,製品規格の規定の状態(例えば,接続状態又は非接続状態,電

気的負荷状態又は動作状態)としなければならない。

− 試験条件を安定化させるには,かなりの時間を必要とする。必要な場合,温度,湿度及びガス濃度を

測定し,調節する。これらの調節の間,ガス濃度の超過は避けなければならない。測定値に調節し,

安定化させる期間は,24時間以内とする。

− 試験期間中,温度,湿度及びガス濃度は,規定する範囲内に保たなければならない。試験槽は,試験

期間中に開けることが許される。開放する頻度は制限しなければならない。

4日間よりも短い試験期間では,開放は許されない。

4日間から10日間の試験期間では,1回の開放が許される。

10日間を超える試験期間では,1週間に1回の開放が許される。

これらの開放時間は,供試品及び/又は銅試験片の出し入れに必要な時間に制限しなければならな

い。

− 試験期間の終了後,供試品及び腐食性モニタ材料を取り出す。

試験手順2

塩素が試験雰囲気中に存在したり(方法2〜方法4),塩素の測定方法が試験雰囲気中の他のガスから妨

害を受ける場合は,次の手順を採用しなければならない。

− 規定する温度に安定した後,試験槽内に湿潤空気を流し始め,試験槽内壁及び試験片が結露しないよ

うに温度及び湿度を調節して,安定化させる。

5

C 60068-2-60:2018 (IEC 60068-2-60:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 湿潤空気中に塩素を流し始め,安定化させる。

− 塩素濃度を測定し,調節して,安定化させる。

− 7.3に規定する供試品及び腐食性モニタ材料を入れる。銅試験片は,試験期間の最初の4日間,供試品

とともに暴露しなければならない。必要な場合,新たな銅試験片を試験期間の他の4日間暴露しても

よい。このことは,試験報告書に記載しなければならない。供試品及び腐食性モニタ材料は,有効空

間内に一様に配置しなければならない。

供試品は互いに接触したり,試験雰囲気を遮蔽したりしないようにしなければならない。供試品は,

製品規格に規定の状態(例えば,接続状態又は非接続状態,電気的負荷状態又は動作状態)としなけ

ればならない。

− 温度,湿度及び塩素濃度を安定化させるには,かなりの時間を必要とする。これは,初期に表面での

塩素の反応速度又は吸着速度が高いことによる。必要な場合,塩素濃度を測定し,調節する。この調

節の間は,ガス濃度の超過は避けなければならない。塩素濃度は,最低2時間は安定していなければ

ならない。

塩素濃度を規定値に調節し,安定化させる期間は,24時間以内とする。

− 残りのガスを流し,安定化させる。必要な場合,温度,湿度及び塩素以外のガス濃度を測定し,調節

する。これらの調節の間,ガス濃度の超過は避けなければならない。規定値に調節し,安定化させる

期間は,24時間以内とする。試験期間は,全てのガスが試験雰囲気中に存在するときからとする。

− 試験期間中,温度,湿度及びガス濃度は,規定する範囲内に保たなければならない。ただし,塩素濃

度は,試験期間中コントロールできない。規定範囲内の濃度が確保されていることを確かめるために

は,試験終了後に塩素濃度の測定を行う。試験槽は試験期間中,開けることが許される。

開放する頻度は制限しなければならない。

4日間よりも短い試験期間では,開放は許されない。

4日間〜10日間の試験期間では,1回の開放が許される。

10日間を超える試験期間では,1週間に1回の開放が許される。

これらの開放時間は,供試品及び/又は銅試験片の出し入れに必要な時間に制限しなければならな

い。

− 試験期間終了後,塩素以外のガスを止め,塩素は流し続けなければならない。塩素分析の妨害を防ぐ

ため,十分な時間をかけて他のガスを試験槽から除く。

− 有効な試験とするためには,測定した塩素濃度が規定値以内でなければならない。

− 供試品及び腐食性モニタ材料を取り出す。

8

後処理

試験槽から供試品を取り出した後,最終測定までは製品規格に従って保存しなければならない。

9

最終測定

最終測定は,製品規格に従って,行わなければならない。また,試験後の外観検査を要求してもよい。

製品規格には,供試品の良否の判定基準を規定する。

必要とする測定が規定時間内に行えない場合は,後処理条件での保存期間を最大1週間延長してもよい。

このような延長は,試験報告書に記載しなければならない。

6

C 60068-2-60:2018 (IEC 60068-2-60:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10

製品規格に規定する事項

この試験を製品規格で引用する場合には,次の事項の詳細をできる限り提供できなければならない。製

品規格には,次に記載する事項を規定しなければならない。

箇条

a) 試験方法1)

4

b) 試験期間1)

4

c) 供試品の前処理

5

d) 初期測定1)

6

e) 試験期間中の供試品の状態1)

7

f)

試験期間中の動作及び負荷

7

g) 後処理及び期間1)

8

h) 最終測定及び外観検査1)

9

i)

良否の判定基準1)

9

注1) これらの事項は,常に要求する事項であるため,特に注意を払うのがよい。

11

試験報告書に記載する事項

試験報告書に記載する事項は,次による。

a) 試験方法

b) 試験期間

c) 前処理

d) 初期測定の方法及び結果

e) 試験条件及び試験期間

f)

試験期間中の動作及び負荷

g) 後処理及び期間

h) 最終測定及び外観検査

i)

銅試験片個々の質量増加[mg/(dm2×日)]

j)

規格との相違

7

C 60068-2-60:2018 (IEC 60068-2-60:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

腐食性モニタ用銅試験片

A.1 概要

この規格で規定する質量増加と試験での質量増加との一致性を検証するために,銅試験片を供試品とと

もに暴露する。銅試験片の質量増加は,試験の均一性を測定するために用いる。

A.2 種類及び大きさ

腐食性モニタ用銅試験片は,JIS H 2123に規定する無酸素形銅の最大厚さ0.5 mm,表面積0.1 dm2〜0.2

dm2の半硬質無酸素銅板で作られていなければならない。銅試験片の表面は,基本的に欠陥のない表面(細

孔,印,傷,及び光彩のない)であり,つや消し仕上げ(算術平均粗さRa=0.15 μm±0.1 μm)とする。

A.3 洗浄方法

試験開始前に,銅試験片は次に規定するように洗浄し,0.01 mgの分解能のはかり(秤)で測定しなけ

ればならない。その後,最大120時間まで腐食性のない乾燥剤を用いたデシケータに保存することができ

る。

銅試験片の洗浄方法は,次による。

− 1 N水酸化ナトリウム溶液中において,15秒間〜30秒間,電解電圧5 V〜10 Vでステンレス鋼又は白

金を陽極として陰極脱脂する。

− 水道水で洗浄する。

− 脱イオン水で洗浄する。

− 20秒間〜30秒間,10 %希硫酸溶液に浸し,活性化する。

− 水道水で洗浄する。

− 脱イオン水で洗浄する。

− エタノール又はイソプロピルアルコールを用いて洗浄する。

− 温風(約50 ℃)で乾燥する。

全ての溶液は,少なくとも空気調節システムで用いる水と同質の脱イオン水を用いて準備しなければな

らない。

8

C 60068-2-60:2018 (IEC 60068-2-60:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

試験装置の説明

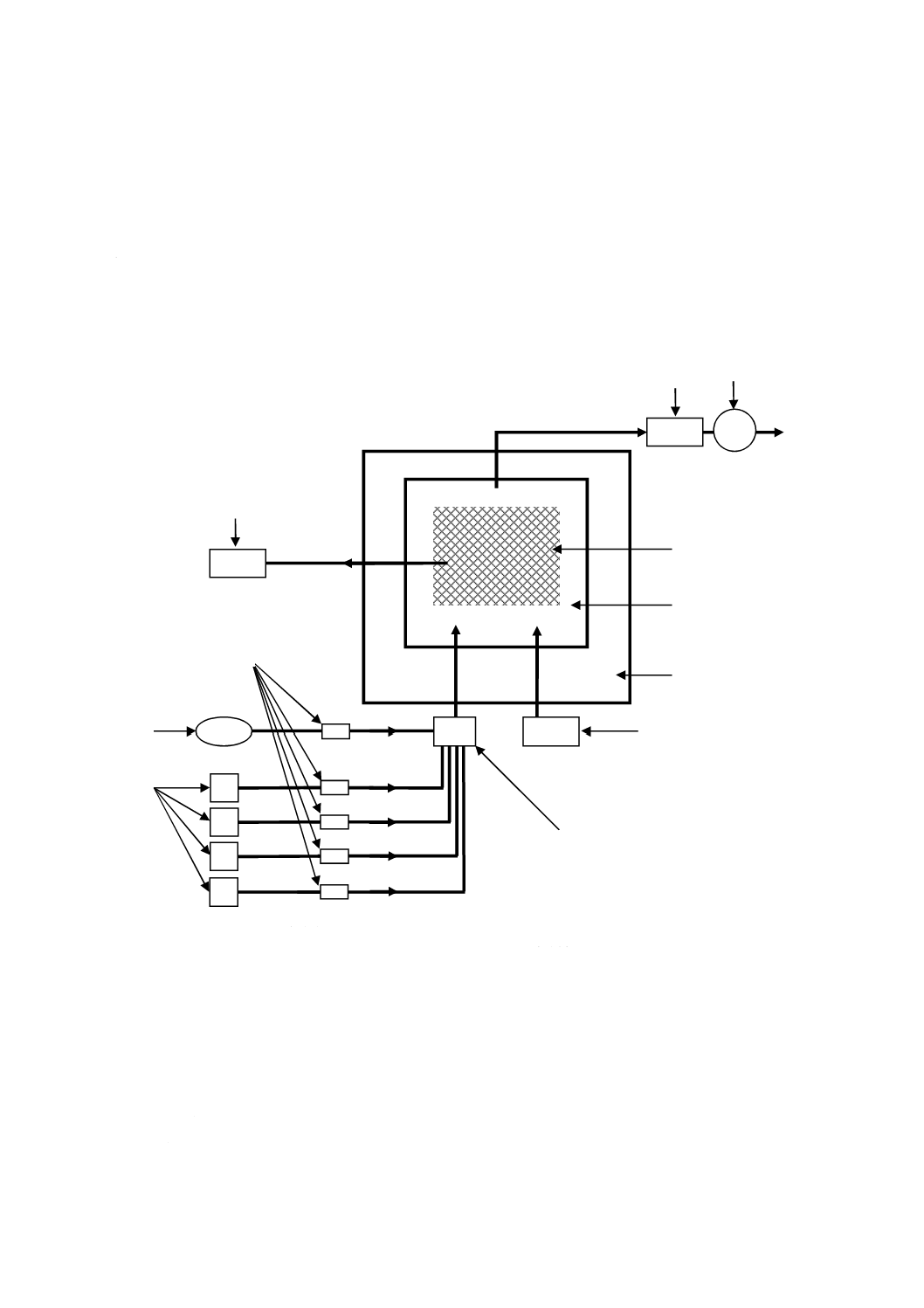

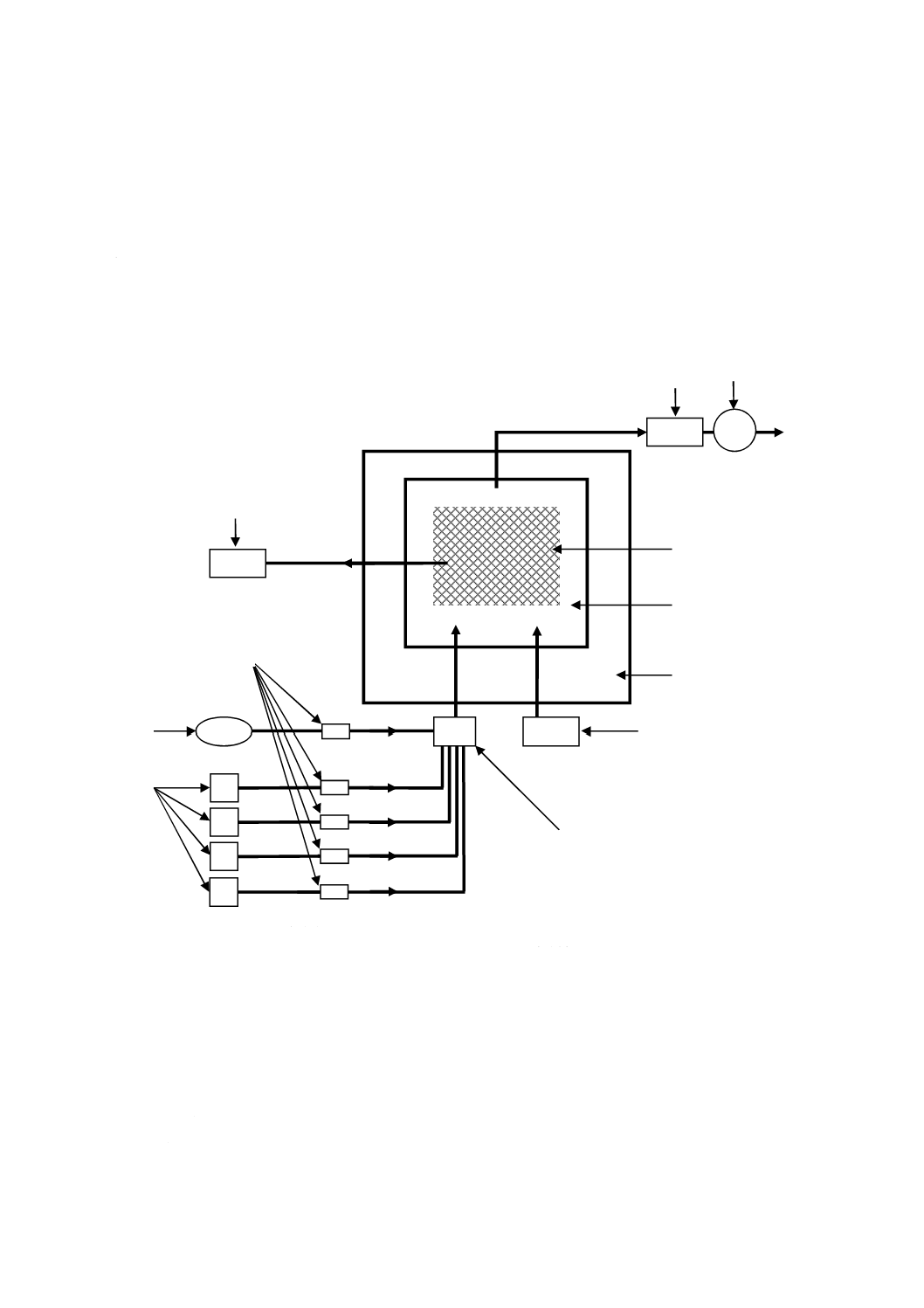

B.1

概要

試験装置は,空気調節システム,試験槽,ガス供給システム及びガス分析装置で構成する。試験装置の

例を図B.1に示す。

1 ガス供給源

7 調温槽

2 流量計

8 試験槽

3 空気供給源

9 有効空間

4 ガス分析計

10 排気処理フィルタ

5 混合器

11 ポンプ

6 湿度発生機

図B.1−試験装置の例

B.2

空気調節システム

空気調節システムは,試験槽に湿潤空気を提供するものである。一般的な方法は,必要とする湿潤空気

9

7

8

10

11

5

6

4

1

3

2

9

C 60068-2-60:2018 (IEC 60068-2-60:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の露点を超える温度に保持した水槽に圧縮空気を吹き込むものである。温度を設定する場合は,試験雰囲

気へ乾燥空気を送る場合を考慮することが望ましい。試験槽内の相対湿度を周期的に確認し,その結果に

従い水槽の温度を調節することが望ましい。

圧縮空気は,オイル及び汚染物を除去したものであることが望ましい。一つ又は幾つかのオイルトラッ

プ,オイルフィルタ,及び活性炭とモレキュラシーブとの組合せのようなケミカルフィルタを用い,定期

的に再生することが望ましい。この代わりに,合成空気を用いることができる。水は,蒸留水又はイオン

交換水が望ましい。

湿潤空気は,図B.1に示す方法で試験槽に導入する。この場合,試験槽からの空気は吸引して排出され

る。これによって,外槽内よりも試験槽内の方が低い圧力になる。外槽からの湿潤空気は,通気孔から試

験槽へ吸い込まれる。この通気孔の大きさは,圧力差に影響を与える。試験槽外の空気の流速は,規定す

る1時間当たりの交換容積の範囲内に調節する。周囲と比較して試験槽内の圧力が低いと,ガス分析のた

めの特定の装置の使用が困難になることがある。

B.3

試験槽

試験雰囲気中の成分は化学的に活性なので吸着しやすく,試験槽及び配管の構成材料に吸着又は反応す

る。

試験槽の材料として推奨するのは,ガラス,ポリメタクリル酸メチル(PMMA),ポリテトラフルオロ

エチレン(PTFE),ポリビニリデンフルオライド(PVDF)及びこの試験に対して不可欠な,塩素化合物に

対する耐食性を増加させるために,モリブデン,チタン,ニオブ又は他の耐食性元素を加えた18 %クロム

−10 %ニッケルタイプのオーステナイト系ステンレス鋼がある。

有効空間内で規定した濃度を得るためには,規定より高濃度のガスを,特に塩素については,供給する

ことがある。用いるステンレス鋼の種類によっては,試験槽の腐食が起こる。新しい試験槽は,ガスの吸

着速度が非常に高いために空運転する必要がある。

試験槽の最小容積は,0.1 m3を推奨する。

試験槽は,いかなる形でもよい。一般的に円筒形は,より均一の気流が得られ,立方形と比較して,試

験槽の容積に対してより大きな有効空間が得られる。

試験槽は,供試品を日光又は他の光源に必要なときだけさらすことができるようなものにすることを推

奨する。

試験槽の設計は,試験槽内の壁及び他の部品を簡単に,かつ,十分に洗浄できるようにすることが望ま

しい。結露を防ぐために,規定した温度又は僅かに高い温度に壁を加熱してもよい。通常,空気による保

温層(おそらく外層となる)又は水による保温層を用いる。

試験槽には,電気的測定,電気的操作及び機械的操作を試験期間中に行うための適切なガス気密シール

を取り付けることが望ましい。

試験雰囲気は,なるべく試験槽の底の開口部から流入し,反対側の壁の開口部(試験槽の上部)から排

出する。開口部の前の仕切板は,気流の均一性を高めるために用いることができる。

排気管は,結露及び腐食を避けるために,加熱することができる。

表1に示した要求事項を満たしている場合,有効空間の均一性を高めるための空気の強制循環が認めら

れる。

空気の循環は,ファンを用いるか又は回転装置を用いて雰囲気中の試験対象物をゆっくり動かすことに

よって行う。一般にファンは乱気流を作り,腐食速度を増加させる。それを避けるために,試験片への風

10

C 60068-2-60:2018 (IEC 60068-2-60:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

速は可能な限り低くしなければならない。回転装置を用いる場合,ある決まった直径の場所だけで一定の

風速となる。ファン又は回転装置を用いる場合は,これらの装置による発熱を考慮することが望ましい。

一般にファンによる熱放散が試験結果に影響しないようにするためには,ファンは試験対象物から離れ

た所に設置するのがよい。回転装置のモータは,試験槽内への熱放散を避けるために,通常,試験槽の外

側に配置する。用いる前に,ファン又は回転装置の影響を調べる(B.7参照)。

B.4

ガス給気システム

ガス給気システム,配管,バルブなどは,試験の遂行に影響を与えるほど,ガスを吸着したり又は吸収

したりしないほうがよい。一般に配管材料としては,PTFEを用いる。

バルブその他は,一般にガスとの接触面をできるだけPTFEで被覆した耐酸性の鋼で作る。塩素は,特

に湿気があると耐酸性の鋼を腐食させる。

用いるガスは,清浄化した空気,合成空気又は窒素をキャリアガスとし,パーミエーションチューブか

ら供給することができる。この代わりに,希釈ガス(通常,窒素ベース)ボンベを用いる方法もある。

用いるガスは,試験の遂行を妨げないように十分な純度をもっているものが望ましい。要求する純度す

なわち,規定しているガス以外の活性ガス濃度は,規定するガス濃度の最大0.1 %である。二酸化窒素中

の一酸化窒素のようなガスは,規定するガスの最大10 %,又は高めの濃度が許容される。

ガス流量を調節するために,注入ポンプ,オリフィス流量計又はマスフローメータを用いることができ

る。希釈した腐食性ガスを調節するためには,マスフローメータを推奨する。

試験槽内に腐食性ガスを導入する前に,混合槽を用いることを推奨する。他の腐食性ガスと混合する場

合は,個々の腐食性ガス間の不必要な反応を避けることが望ましい。

B.5

分析システム

B.5.1 温度及び湿度

温度及び湿度の測定は,腐食性ガスの存在下でも影響しない方法を用いることができる。温度及び湿度

は,希釈した腐食性ガスを混合する前に調整するのがよい。図B.1による試験装置では,外槽で制御する。

この場合の設定は,希釈した腐食性ガスと混合した状態とで調節する。有効空間内の真の温湿度と通常測

定する外槽内の温湿度との相関関係は,周期的にチェックすることが望ましい(通常,1年に2回)。試験

槽内の腐食環境に測定装置を暴露する回数又は期間には,制限を設けることが望ましい。

B.5.2 ガス

試料採取管に用いる管の結露を防ぐために,管を加熱することができる。管内の相対湿度は,最大80 %

か又はできるだけそれ以下とすることが望ましい。

ガス分析装置の機能上許容される試験槽と槽外との間の圧力差の影響を,十分に確認しなければならな

い。多くの分析装置では,大気圧のサンプリングガスを必要とする。

試験槽内が負圧の場合,分析装置によっては,試験槽からサンプリングガスを採取することが困難とな

り,その結果,低い値を示す場合がある。正圧の場合,容易に常圧まで下げることができるので操作しや

すい。

二酸化硫黄に対して用いる装置の分析手法の例としては,蛍光紫外線分析法,電導度法及び比色法があ

る。硫化水素に対しては,蛍光紫外線分析法,フレーム光度検出器を備えたガスクロマトグラフ法,金フ

ィルムセンサへの吸着(二酸化窒素による妨害がある。),電導度法又は比色法を用いてもよい。二酸化窒

素に対しては,化学発光法又は比色法を用いてもよい。

11

C 60068-2-60:2018 (IEC 60068-2-60:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

塩素ガスは,電気化学的方法又は比色法を用いて測定することができる。いずれの方法も試験雰囲気中

で使用する他の腐食性ガスによって影響される。したがって,塩素の分析は,他のガスが存在しない状態

でだけ行うことができる。

全てのガスを混合した後の全塩素は,イオンクロマトグラフ法を用いて分析してもよい。この方法を用

いた塩素の含有量を,塩素ガス濃度の尺度とする。

使用した装置は,取扱説明書に従って校正することが望ましい。さらに,全ての装置は,キャリブレー

ションガスを用いて定期的に校正することが望ましい。

蛍光紫外線分析型の装置を用いる場合,窒素を用いるときと空気を用いるときとで異なる表示となるた

め,キャリブレーションガスのキャリアとして空気を用いることが望ましい。

多くの装置(例えば,二酸化硫黄用蛍光紫外線分析装置)は,相対湿度の影響に注意することが重要で

ある。キャリブレーションユニットからでたキャリアガスの相対湿度を試料採取管中のガスの相対湿度と

一致させるのは難しい。この場合,清浄な空気を用いて,同じ温度,湿度及び流速にして,かつ,ガスサ

ンプリングするときのように試料採取管に用いる管を加熱しながら,試験槽での測定を実施し,この値を

キャリブレーションユニットでの純粋なキャリアガスの値と比較する。試験槽からの腐食性ガスを分析す

る場合,分析装置の表示を上記の結果に従って調整する。

B.6

他の腐食性モニタ方法

B.6.1 質量増加

銅の質量変化(増加)は,0.01 mgの分解能のはかり(秤)を使用するのが望ましい。

腐食性モニタ用銅試験片の質量を測定する前に,天びんを校正することが望ましい。

銅又は銀の質量増加を測定して腐食性を監視するために,水晶振動子マイクロ天びんを用いることがで

きる。

銅を被覆した水晶振動子は,附属書Aに規定する方法では洗浄できないので,水晶振動子に規定する方

法で洗浄し,一般の化学天びんで質量を測定した銅試験片の質量増加と比較して修正することが望ましい。

B.6.2 モニタ用試験片の表面分析

この規格に規定する四つの試験方法のいずれかで試験した試験片の表面に生成した腐食皮膜の調査によ

って,腐食生成物の性質,化学組成,皮膜構造及び厚さについての情報を得ることができる。

還元電量法,サイクリックボルタンメトリー,X線マイクロアナライザ[エネルギー分散型X線分光法

(EDS),波長分散型X線分光法(WDS)],オージェ電子分光法(AES),二次イオン質量分析法(SIMS),

X線光電子分光法(ESCA)のような適切な方法が,これからの調査のために利用可能な分析技法である。

B.6.3 外観検査

主要な腐食のメカニズムを調べるためには,金めっきした試験片又は他の供試品を腐食性モニタ材料と

して追加することを推奨する。

方法1,方法2及び方法4でみられる主な腐食のメカニズムは孔食であり,方法3の場合はクリープ腐

食である。

B.7

試験槽の校正

新しい試験槽の有効空間は,幾何学的形状又は空気の流れを変えた場合と同様に,銅試験片を使用して

決定することが望ましい。

銅試験片(附属書Aによって洗浄したもの)は試験槽内の異なった位置に置き,それぞれの位置に最低

12

C 60068-2-60:2018 (IEC 60068-2-60:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3個置く。

試験槽の最大負荷量も同様に,銅試験片を用いて決定してもよい。最大負荷量での腐食性は,表1に示

した範囲内にあるのが望ましい。有機材料は,金属材料と同じか又はそれ以上の腐食性ガスを吸収する可

能性があることに注意することが望ましい。

13

C 60068-2-60:2018 (IEC 60068-2-60:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

試験方法及び試験期間の選択のための指針

C.1 概要

屋内で,保存又は動作している電気製品の腐食は,温度,相対湿度,風速及び温湿度の変化率のような

気候要因に影響される。

さらに,ガス状汚染物質は,それぞれ異なる腐食メカニズムの発生ばかりでなく腐食の度合いにも深刻

に影響する。

ほこり,油及びプラスチック材料から発生する化合物のような表面の汚染物質は,腐食の度合い及び腐

食メカニズムに影響するかもしれない。

試験雰囲気中で用いる全てのガスは,自然環境に存在しているものである。ただし,異なる環境におい

ては,それらのガスとは異なるガス状汚染物質がより支配的である。

− 化石燃料の燃焼及び交通環境から生じる二酸化硫黄並びに窒素酸化物

− 石油化学工場及び製鉄所の近辺,有機物の分解,よどんだ水,動物小屋から生じる硫化水素

− パルプ及び製紙工場の付近での硫化水素及び塩素化合物

この規格における試験方法は,特定の環境に対応するように考慮したものではない。試験方法は,電気

製品に通常用いる材料に対して,実環境で観察する腐食生成物を再現するために決めたものである。

C.2 試験に用いる腐食性ガスの作用

硫化水素は,多くの金属,特に銀及び銅に強い腐食作用をもっている。

方法1では,二酸化硫黄と硫化水素との相乗効果がある。これは,硫化水素を用いた試験槽及び配管が,

単一の二酸化硫黄腐食試験に用いることができないことを意味する。

方法4では,鉄及び亜鉛と同様ニッケルに対しても腐食効果があることから,二酸化硫黄が加えられて

いる。

窒素酸化物は,主として,方法2〜方法4では酸化剤として用いられる。

塩素は,実環境における主要な汚染物質としてはめったに観察されない。方法2〜方法4で用いる塩素

は,一つには酸化剤として,もう一つには塩素化合物として用いられ,還元されて生成した塩化物は金属

表面の酸化保護皮膜に浸透する能力をもつ。これら二つの効果をもつ塩素は,特に硫化水素と組み合わせ

たときに強い相乗効果を示す。強い相乗効果及びいわゆる“残留効果”(試験槽,配管などから塩素化合物

を完全に取り除くことは非常に難しい。)のために,塩素を含有する試験に一度用いられた試験槽及び配管

は,塩素を含有する試験にだけ用いることが望ましい。

C.3 異なる試験の使用

銅は,優れたモニタ材料と考えられるが,試験における質量増加は,他の金属試料の腐食とは通常関連

しない。

方法1は,金めっきの孔食試験として用いることができる。金めっき表面を直接暴露する試験期間は10

日間が適している。

また,方法1は,金めっき板表面の接点及び厳しくない環境(例えば,清浄な環境の通信センター)で

14

C 60068-2-60:2018 (IEC 60068-2-60:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

用いられる接点の試験に用いることができる。この場合,10日間〜21日間の試験期間が適している。

方法2及び方法4は,通常の腐食環境で用いる電気製品に適している。このような環境は,通信センタ

ー,多くの事務所環境及び産業用機器室で見られる。これらの環境では,金めっきの顕著な腐食メカニズ

ムは孔食である。

方法3は,より腐食しやすい環境に適している。これらの環境は,産業用機器室及び工場地域で見られ

る。これらの環境での金めっきは,孔食及び腐食生成物のクリープを生じる傾向がある。

方法2〜方法4で,めっき系の外観評価を行う場合の試験期間は,4日間〜7日間が有効である。その外

観は,用いた材料に影響される。

短寿命製品に対する試験期間は,4日間〜10日間が適しており,信頼性が高く,かつ,寿命が長いこと

を要求をする製品に対する試験期間は,7日間〜21日間が適している。

参考文献

[1] Shigeo Suga, Shin Watanabe, Kohei Saito, Low-concentration chlorine gas measurement technology and its

application to gas corrosion test instruments, Proceedings of 25th Kenkyuhappyoukai, Materials Life Society

Japan, pp.65-70, July 2014

[2] Shigeo Suga, Kohei Saito, Developing New Gas Corrosion Test Instrument with "Chamber Exchange System",

Proceedings of the 24th annual RCJ reliability symposium, Reliability Center for Electronic Components of

Japan, pp.194-201, October 2014