C 60068-2-58:2016

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 3

4 はんだ付け工程及び試験の厳しさの分類 ··············································································· 4

5 試験装置························································································································· 5

5.1 はんだ槽 ······················································································································ 5

5.2 リフロー装置 ················································································································ 5

6 試験Td1:端子部のはんだ付け性 ························································································ 5

6.1 一般概要及び目的 ·········································································································· 5

6.2 試料の準備 ··················································································································· 5

6.3 加速エージング ············································································································· 6

6.4 初期測定 ······················································································································ 6

6.5 方法1:はんだ槽法 ········································································································ 6

6.6 方法2:リフロー法 ········································································································ 8

7 試験Td2:はんだ耐熱性試験 ····························································································· 11

7.1 一般概要及び目的 ········································································································· 11

7.2 試料の準備 ·················································································································· 11

7.3 前処理 ························································································································ 11

7.4 初期測定 ····················································································································· 11

7.5 方法1:はんだ槽法 ······································································································· 11

7.6 方法2:リフロー法 ······································································································· 14

8 試験Td3:はんだはじき及び電極の耐はんだ食われ性 ···························································· 16

8.1 一般概要及び目的 ········································································································· 16

8.2 試料の準備 ·················································································································· 16

8.3 初期測定 ····················································································································· 16

8.4 方法1:はんだ槽法 ······································································································· 16

8.5 方法2:リフロー法 ······································································································· 17

9 最終測定························································································································ 18

9.1 フラックスの除去 ········································································································· 18

9.2 後処理 ························································································································ 18

9.3 評価 ··························································································································· 18

10 製品規格に規定する事項 ································································································· 20

10.1 一般事項 ···················································································································· 20

10.2 端子部のはんだ付け性 ·································································································· 20

C 60068-2-58:2016 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

10.3 はんだ耐熱性,はんだはじき及び電極の耐はんだ食われ性 ·················································· 20

附属書A(規定)目視検査の基準 ··························································································· 22

附属書B(参考)指針 ·········································································································· 25

附属書C(規定)スルーホールリフローはんだ付け部品(THR)の試験方法 ·································· 28

附属書X(参考)旧規格とこの規格との箇条対比 ······································································ 29

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 30

C 60068-2-58:2016

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人電子

情報技術産業協会(JEITA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業

規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業

規格である。これによって,JIS C 60068-2-58:2006は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 60068の規格群には,次に示す部編成がある。

JIS C 60068-1 第1部:通則及び指針

JIS C 60068-2-1 第2-1部:低温(耐寒性)試験方法(試験記号:A)

JIS C 60068-2-2 第2-2部:高温(耐熱性)試験方法(試験記号:B)

JIS C 60068-2-6 第2-6部:正弦波振動試験方法(試験記号:Fc)

JIS C 60068-2-7 加速度(定常)試験方法

JIS C 60068-2-11 塩水噴霧試験方法

JIS C 60068-2-13 減圧試験方法

JIS C 60068-2-14 第2-14部:温度変化試験方法(試験記号:N)

JIS C 60068-2-17 封止(気密性)試験方法

JIS C 60068-2-18 第2-18部:耐水性試験及び指針

JIS C 60068-2-20 第2-20部:試験−試験T−端子付部品のはんだ付け性及びはんだ耐熱性試験方法

JIS C 60068-2-21 第2-21部:試験−試験U:端子強度試験方法

JIS C 60068-2-27 第2-27部:衝撃試験方法(試験記号:Ea)

JIS C 60068-2-30 第2-30部:温湿度サイクル(12+12時間サイクル)試験方法(試験記号:Db)

JIS C 60068-2-31 第2-31部:落下試験及び転倒試験方法(試験記号:Ec)

JIS C 60068-2-38 第2-38部:温湿度組合せ(サイクル)試験方法(試験記号:Z/AD)

JIS C 60068-2-39 第2-39部:低温,減圧及び高温高湿一連複合試験

JIS C 60068-2-40 低温・減圧複合試験方法

JIS C 60068-2-41 高温・減圧複合試験方法

JIS C 60068-2-42 接点及び接続部の二酸化硫黄試験方法

JIS C 60068-2-43 接点及び接続部の硫化水素試験方法

JIS C 60068-2-45 耐溶剤性(洗浄溶剤浸せき)試験方法

JIS C 60068-2-46 接点及び接続部の硫化水素試験−指針

JIS C 60068-2-47 第2-47部:動的試験での供試品の取付方法

JIS C 60068-2-49 接点及び接続部の二酸化硫黄試験−指針

JIS C 60068-2-52 塩水噴霧(サイクル)試験方法(塩化ナトリウム水溶液)

JIS C 60068-2-53 第2-53部:耐候性(温度・湿度)と動的(振動・衝撃)との複合試験及び指針

C 60068-2-58:2016 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS C 60068-2-54 はんだ付け性試験方法(平衡法)

JIS C 60068-2-55 第2-55部:ルーズカーゴに対するバウンス試験及び指針(試験記号:Ee)

JIS C 60068-2-57 時刻歴振動試験方法

JIS C 60068-2-58 第2-58部:表面実装部品(SMD)のはんだ付け性,電極の耐はんだ食われ性及び

はんだ耐熱性試験方法

JIS C 60068-2-59 サインビート振動試験方法

JIS C 60068-2-60 混合ガス流腐食試験

JIS C 60068-2-61 一連耐候性試験

JIS C 60068-2-64 第2-64部:広帯域ランダム振動試験方法及び指針(試験記号:Fh)

JIS C 60068-2-65 第2-65部:音響振動

JIS C 60068-2-66 高温高湿,定常(不飽和加圧水蒸気)

JIS C 60068-2-67 基本的に構成部品を対象とした高温高湿,定常状態の促進試験

JIS C 60068-2-68 砂じん(塵)試験

JIS C 60068-2-69 第2-69部:試験−試験Te:表面実装部品(SMD)のはんだ付け性試験方法(平衡

法)

JIS C 60068-2-70 第2-70部:指及び手の擦れによる印字の摩擦試験

JIS C 60068-2-75 第2-75部:ハンマ試験

JIS C 60068-2-77 表面実装部品(SMD)の本体強度及び耐衝撃性試験方法

JIS C 60068-2-78 第2-78部:高温高湿(定常)試験方法(試験記号:Cab)

JIS C 60068-2-80 第2-80部:混合モード振動試験方法(試験記号:Fi)

JIS C 60068-2-81 第2-81部:衝撃応答スペクトル合成による衝撃試験方法

JIS C 60068-2-82 第2-82部:試験−試験XW1:電気・電子部品のウィスカ試験方法

JIS C 60068-2-83 第2-83部:試験Tf−ソルダペーストを用いた平衡法による表面実装部品(SMD)

のはんだ付け性試験方法

JIS C 60068-3-1 第3-1部:低温(耐寒性)試験及び高温(耐熱性)試験の支援文書及び指針

JIS C 60068-3-2 第3-2部:温度/減圧複合試験を理解するための必す(須)情報

JIS C 60068-3-3 機器の耐震試験方法の指針

JIS C 60068-3-4 第3-4部:高温高湿試験の指針

JIS C 60068-3-5 第3-5部:温度試験槽の性能確認の指針

JIS C 60068-3-6 第3-6部:支援文書及び指針−温湿度試験槽の性能確認の指針

JIS C 60068-3-7 第3-7部:支援文書及び指針−負荷がある場合の低温試験(試験A)及び高温試験

(試験B)の試験槽の温度測定のための指針

JIS C 60068-3-8 第3-8部:振動試験方法の選択の指針

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 60068-2-58:2016

環境試験方法−電気・電子−第2-58部:

表面実装部品(SMD)のはんだ付け性,

電極の耐はんだ食われ性及びはんだ耐熱性試験方法

Environmental testing-

Part 2-58: Tests-Test Td : Test methods for solderability,

resistance to dissolution of metallization and to

soldering heat of surface mounting devices (SMD)

序文

この規格は,2015年に第4版として発行されたIEC 60068-2-58を基とし,技術的内容を変更して作成し

た日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格に規定する試験Tdは,表面実装部品(以下,SMDという。)に適用する。

この規格は,共晶又は共晶に近い“すず−鉛”はんだ合金及び鉛フリーはんだ合金を用いてはんだ付け

するSMDのはんだ付け性,電極部の耐はんだ食われ性及びはんだ耐熱性の判定を行うための標準手順に

ついて規定する。

この規格は,SMDの端子部又は電極部のはんだ付け性が,要求事項に適合するかを確かめることを目的

とする。さらに,SMDの端子部又は電極部のはんだ食われの程度,及びSMDがはんだ付け時の熱に耐え

るかを確かめるための試験方法を提供することである。

注記1 はんだ付け試験の指針を附属書Bに示す。

特定のSMDには,この規格の規定以外の試験方法が存在する場合がある。

この規格は,プリント配線板(PWB)には適用しない(IEC 61189-3を適用)。

特定のスルーホールデバイス(部品製造業者がリフローはんだ付け工程に対応可能であると明確にした

場合。)は,附属書Cの規定に従って試験を行う。

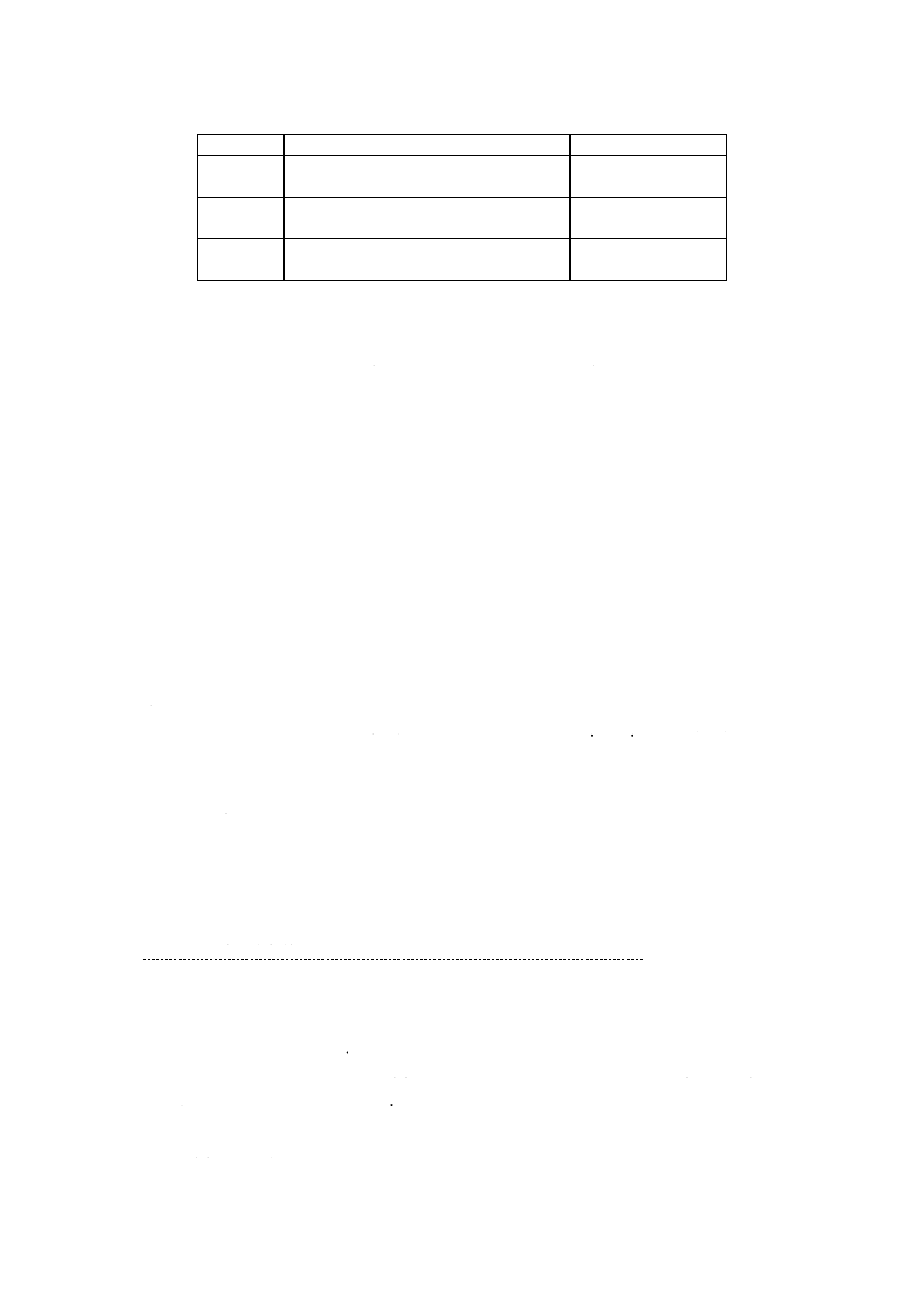

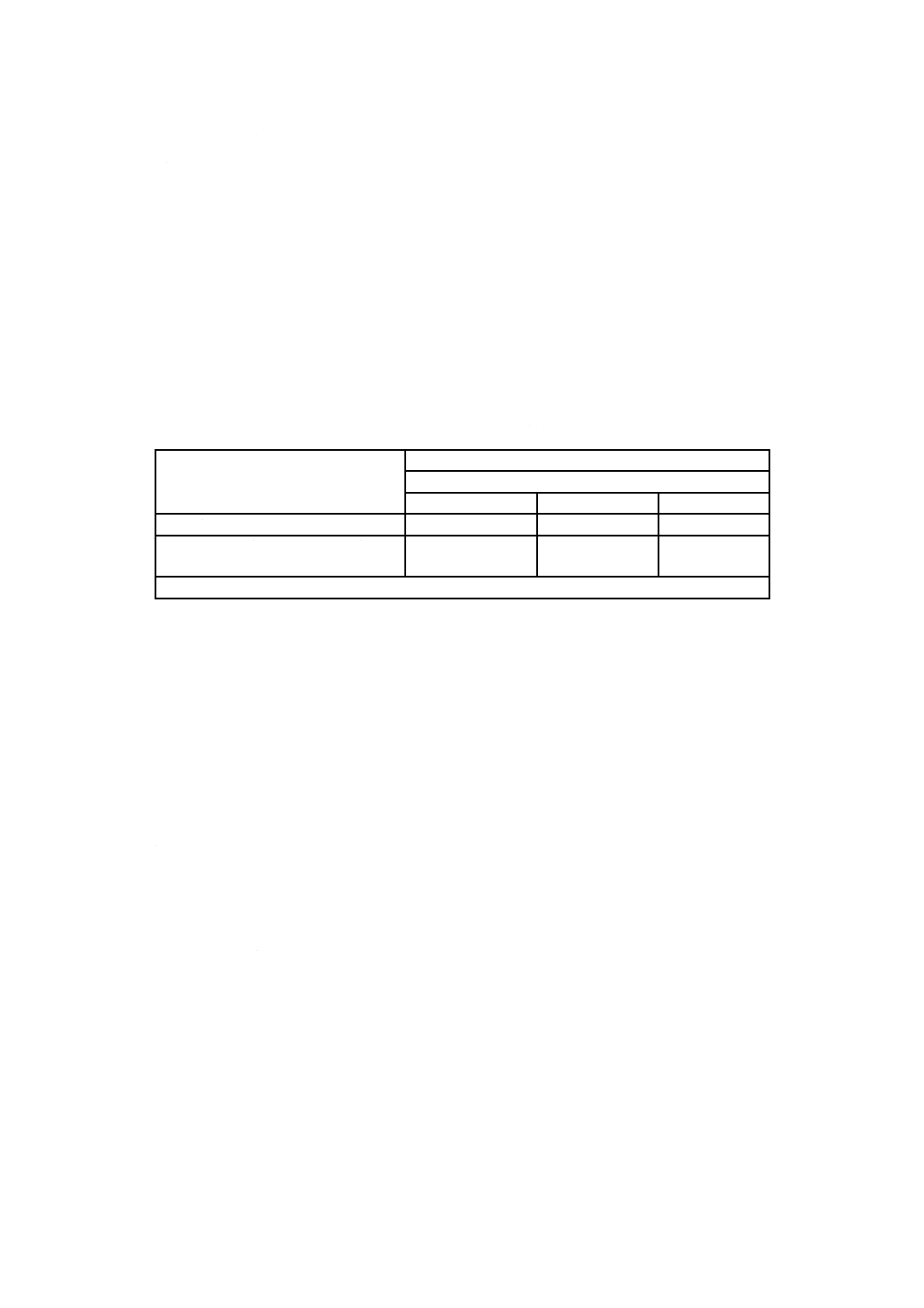

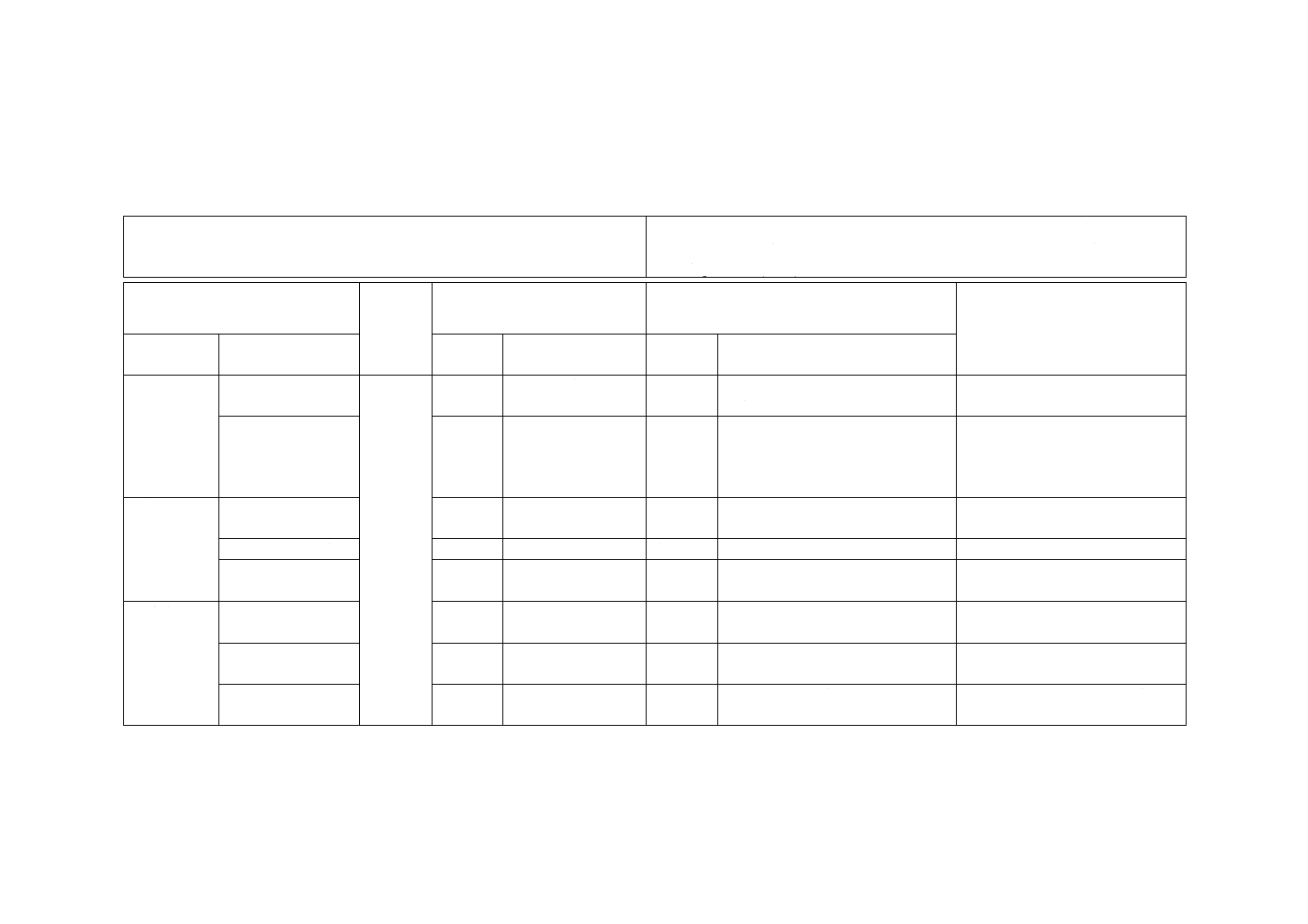

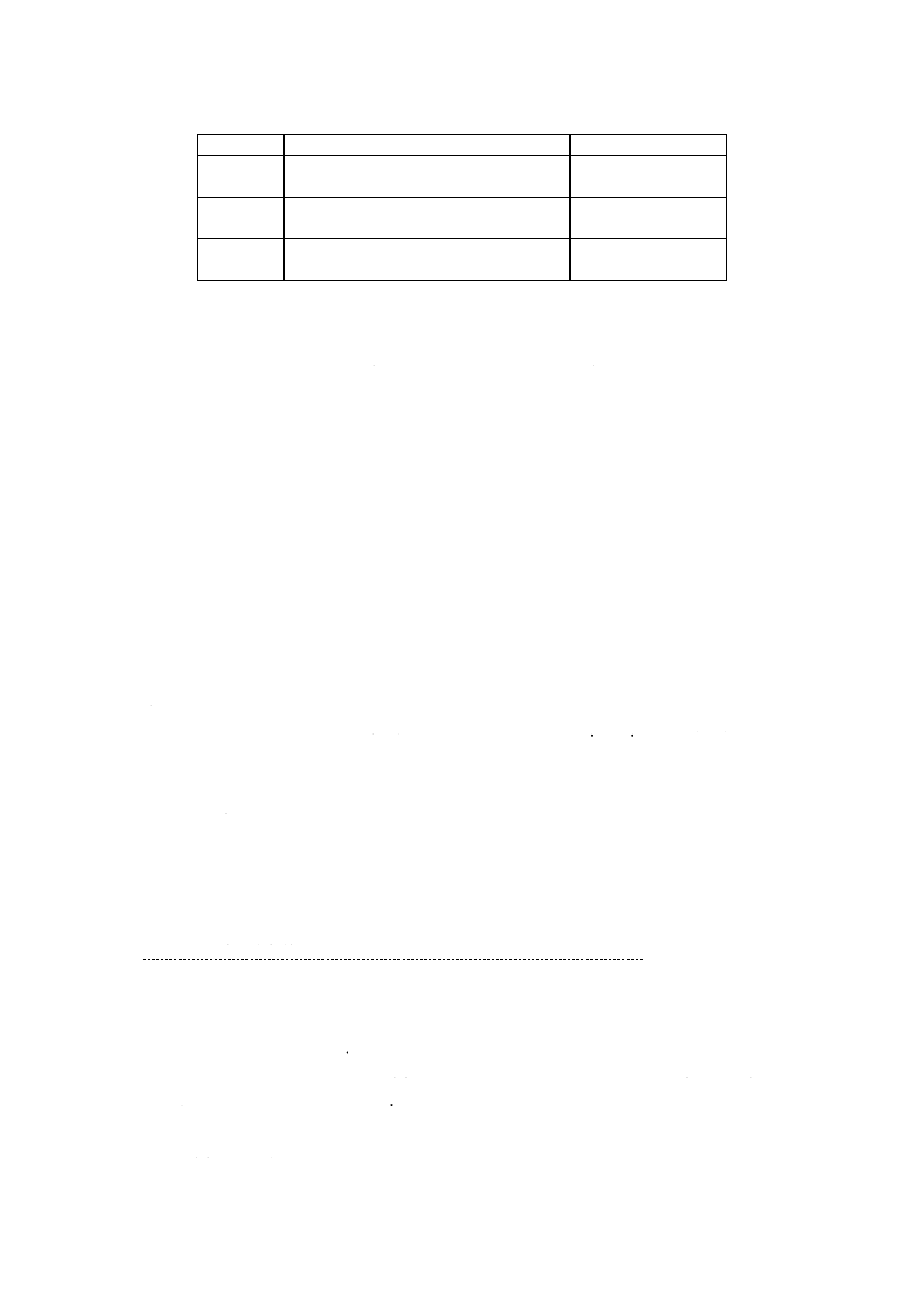

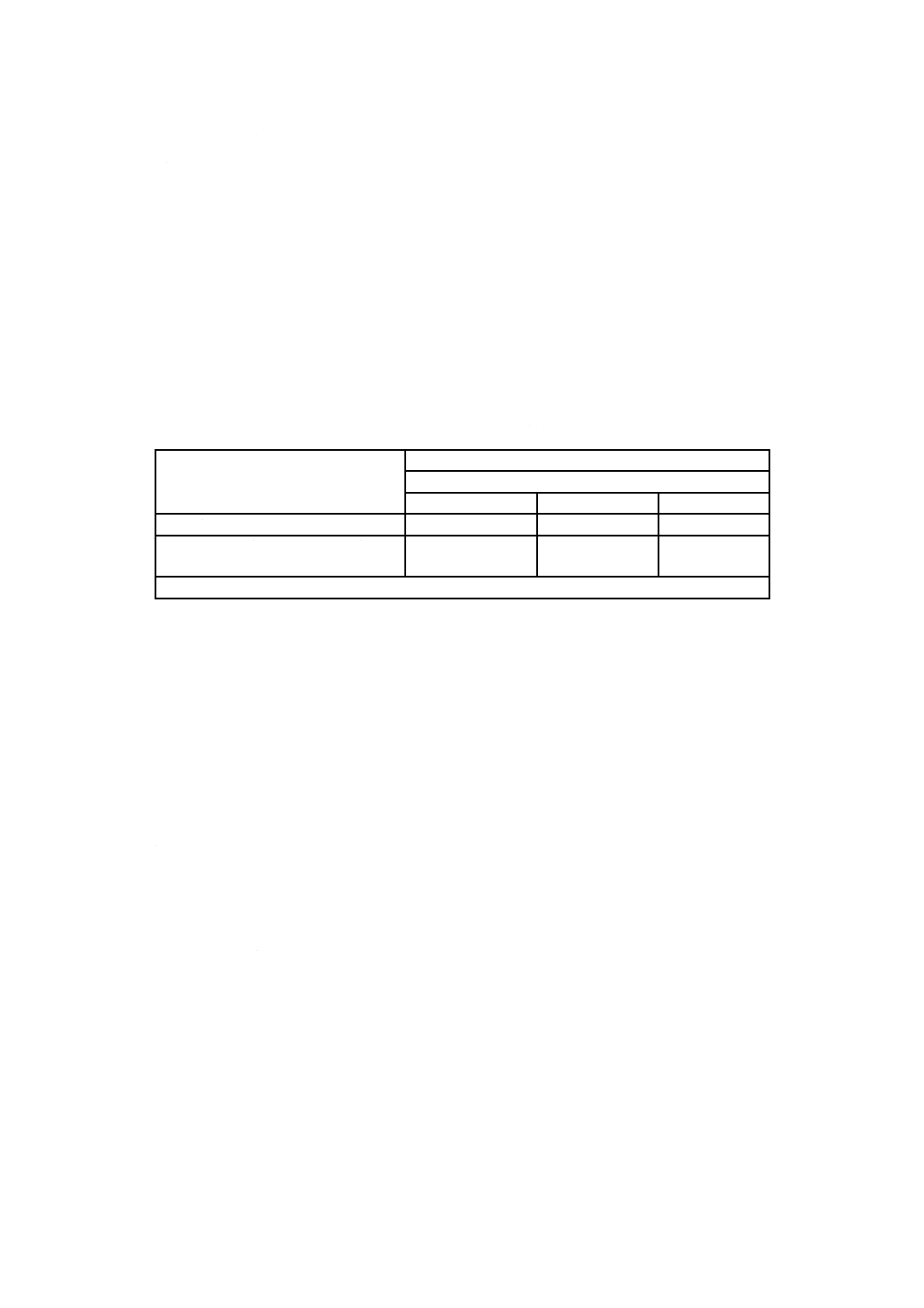

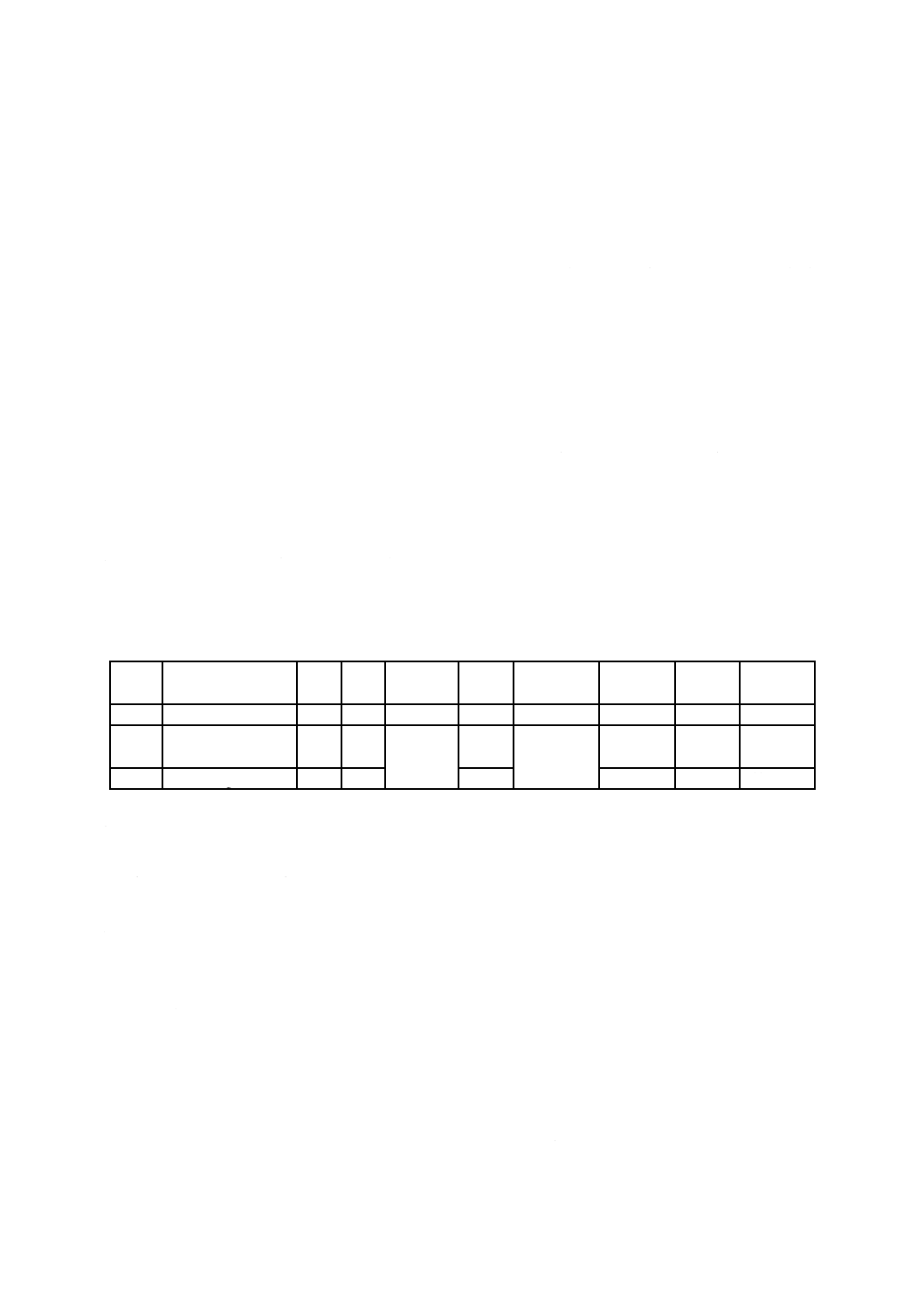

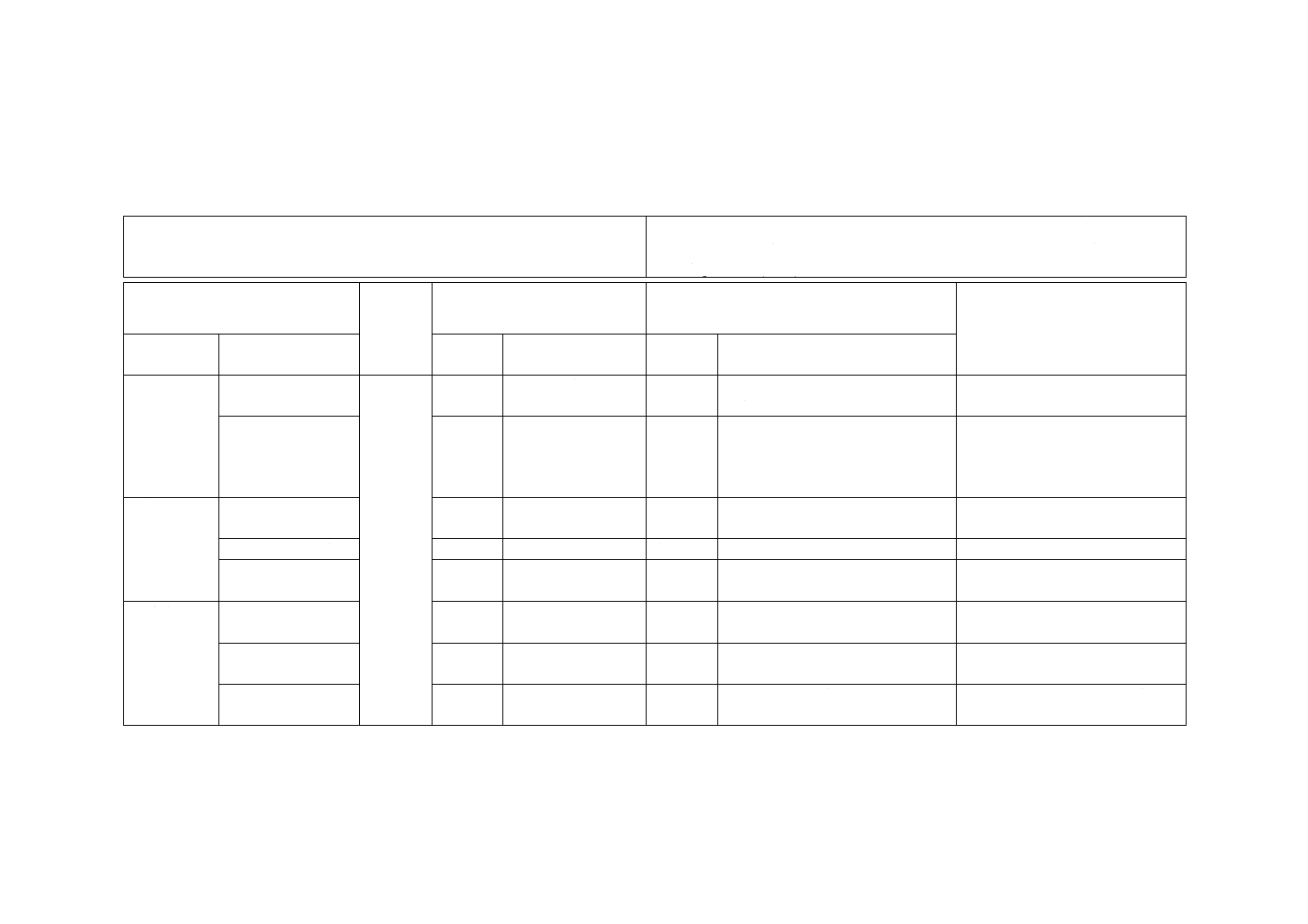

この規格に規定する試験Tdは,次の表に示すように試験項目によって試験Td1,Td2及びTd3の区分が

ある。

2

C 60068-2-58:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Td番号

試験項目

方法

Td1

端子部のはんだ付け性

方法1:はんだ槽法

方法2:リフロー法

Td2

はんだ耐熱性

方法1:はんだ槽法

方法2:リフロー法

Td3

はんだはじき及び電極の耐はんだ食われ性

方法1:はんだ槽法

方法2:リフロー法

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60068-2-58:2015,Environmental testing−Part 2-58: Tests−Test Td : Test methods for

solderability, resistance to dissolution of metallization and to soldering heat of surface mounting

devices (SMD) (MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS C 60068-1 環境試験方法−電気・電子−第1部:通則及び指針

注記 対応国際規格:IEC 60068-1,Environmental testing−Part 1: General and guidance(IDT)

JIS C 60068-2-20:2010 環境試験方法−電気・電子−第2-20部:試験−試験T−端子付部品のはんだ

付け性及びはんだ耐熱性試験方法

注記 対応国際規格:IEC 60068-2-20:2008,Environmental testing−Part 2-20: Tests−Test T: Test

methods for solderability and resistance to soldering heat of devices with leads(IDT)

JIS C 61191-2 プリント配線板実装−第2部:部門規格−表面実装はんだ付け要求事項

注記 対応国際規格:IEC 61191-2,Printed board assemblies−Part 2: Sectional specification−

Requirements for surface mount soldered assemblies(MOD)

JIS Z 3282:9999 はんだ−化学成分及び形状(予定)

注記1 対応国際規格:IEC 61190-1-3:2007,Attachment materials for electronic assembly−Part 1-3:

Requirements for electronic grade solder alloys and fluxed and non-fluxed solid solders for

electronic soldering applications及びAmendment 1(2010)(MOD)

注記2 対応国際規格で引用するIEC 61190-1-3:2007及びAmendment 1(2010)は,対応JISが制

定されていないが,この規格での引用事項は,JIS Z 3282の規定事項と同等である。

IEC 60194,Printed board design, manufacture and assembly−Terms and definitions

IEC 61190-1-1,Attachment materials for electronic assembly−Part 1-1: Requirements for soldering fluxes for

high-quality interconnections in electronics assembly

IEC 61190-1-2:2014,Attachment materials for electronic assembly−Part 1-2: Requirements for soldering

pastes for high-quality interconnects in electronics assembly

IEC 61249-2-22,Materials for printed boards and other interconnecting structures−Part 2-22: Reinforced base

materials clad and unclad−Modified non-halogenated epoxide woven E-glass laminated sheets of defined

3

C 60068-2-58:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

flammability (vertical burning test), copper-clad

IEC 61249-2-35,Materials for printed boards and other interconnecting structures−Part 2-35: Reinforced base

materials, clad and unclad−Modified epoxide woven E-glass laminate sheets of defined flammability

(vertical burning test), copper-clad for lead-free assembly

IEC 61760-1,Surface mounting technology−Part 1: Standard method for the specification of surface mounting

components (SMDs)

ISO 9454-2:1998,Soft soldering fluxes−Classification and requirements−Part 2: Performance requirements

3

用語及び定義

この規格で用いる主な用語の定義は,JIS C 60068-1,JIS C 60068-2-20及びIEC 60194によるほか,次

による。

3.1

はんだ付け性(solderability)

はんだ付け工程で想定する最低温度(はんだ合金が適用できる温度範囲内)でSMDの端子部又は電極

部がはんだにぬれる能力。

3.2

はんだ耐熱性(resistance to soldering heat)

はんだ付け工程(はんだ合金が適用できる温度範囲内)での温度勾配,ピーク温度及び所要時間による

最大の温度ストレスに電子部品が耐える能力。

3.3

フローはんだ付け(flow soldering)

SMDを基板表面などに取り付けるために,SMDの端子部又は電極部を溶融はんだと接触させるための

ウェーブ,引き(drag)又は浸せきによるはんだ付け処理。

3.4

リフローはんだ付け(reflow soldering)

SMDの端子部又は電極部のめっきした表面とはんだ合金の表面とを固定して,はんだ合金が溶融するま

で加熱し,SMDの端子部又は電極部の表面とはんだ合金との位置を保持したまま冷却して,接合するはん

だ付け処理。

3.5

ぬれ(wetting)

小さな接触角によって,SMDの端子部又は電極部の表面へはんだ合金の付着性皮膜を生成した状態。

3.6

はんだはじき(dewetting)

初期にぬれた固体領域からの溶融はんだの後退。

注記 極めて薄いはんだの膜が残る場合がある。はんだが後退した場合は,接触角が大きくなる。

3.7

ぬれなし(non-wetting)

接触角が90°よりも大きく,SMDの端子部又は電極部の表面にはんだ合金の付着性皮膜の生成がない

状態。

4

C 60068-2-58:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.8

はんだ食われ(dissolution of metallization)

溶融はんだに接触することで金属が溶解する現象。

3.9

ピンホール(pinhole)

はんだ表面から金属基材(金属端子,電極など)へと貫通する小さな孔。

4

はんだ付け工程及び試験の厳しさの分類

現在実用化している鉛フリーはんだ合金の融点は,“すず−鉛”はんだ合金の融点と大きな違いがある。

さらに,鉛フリーはんだ合金の融点もそれぞれの組成によって異なっているが,それぞれの合金の主要組

成ごとに群としてまとめることができる。

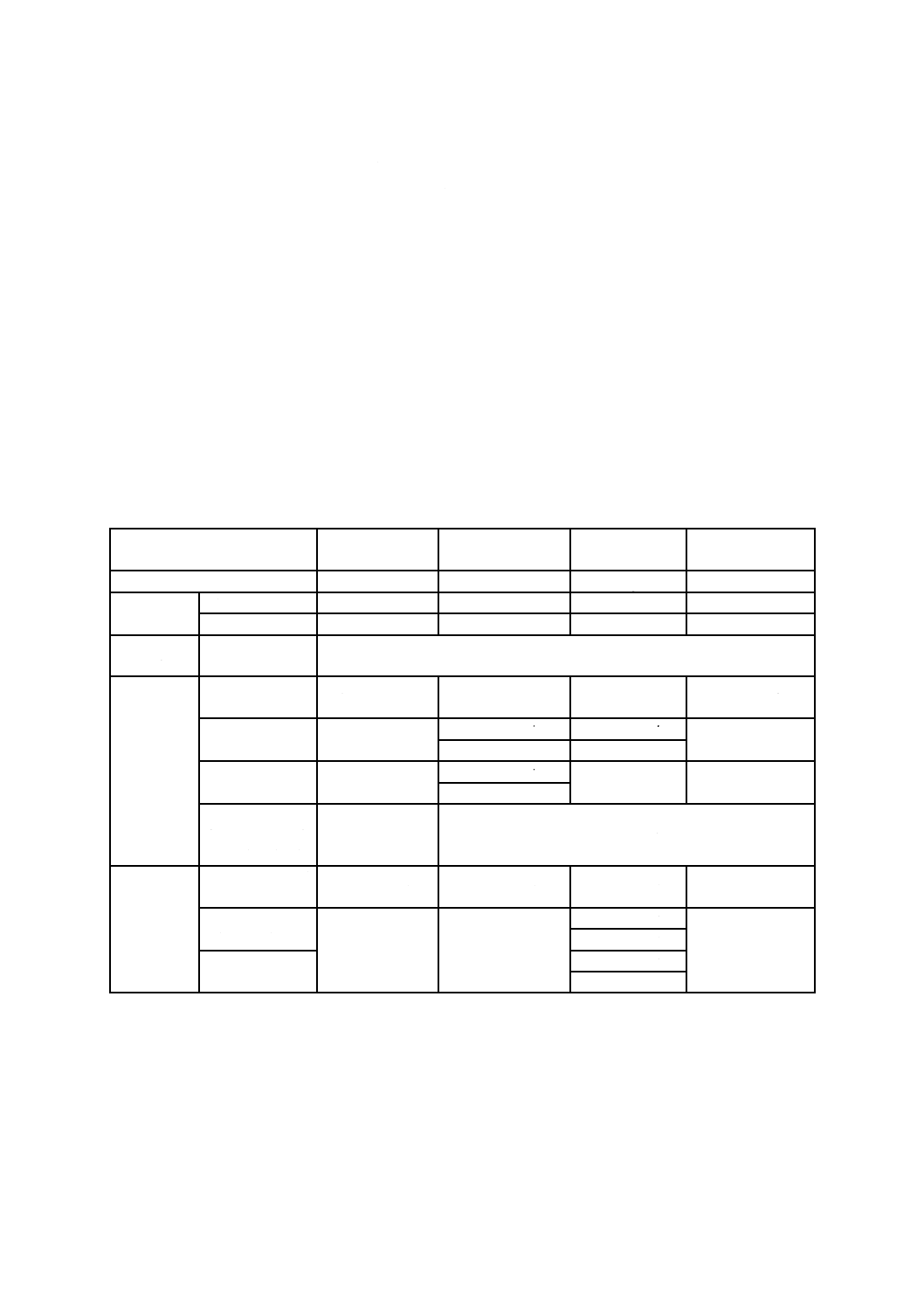

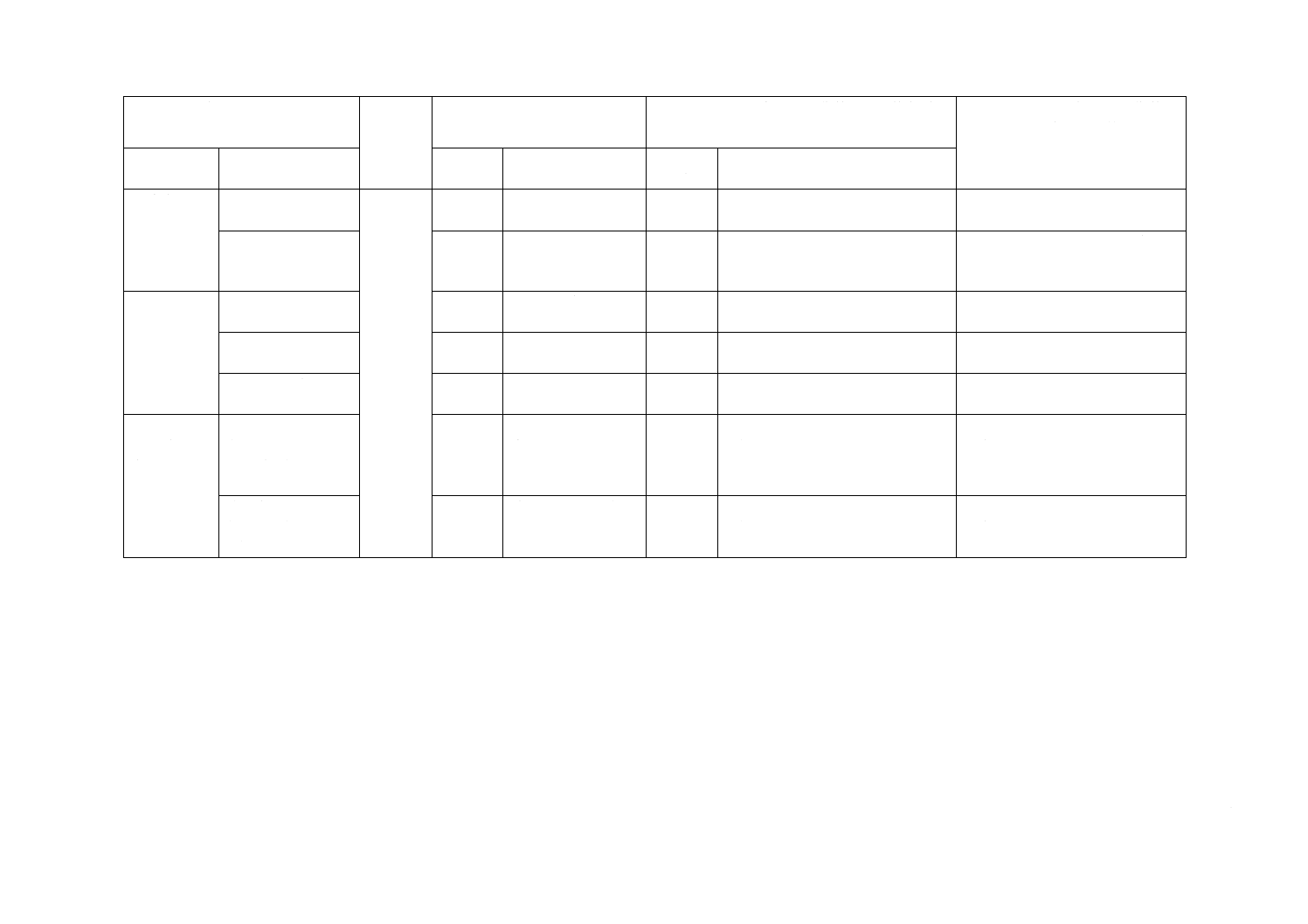

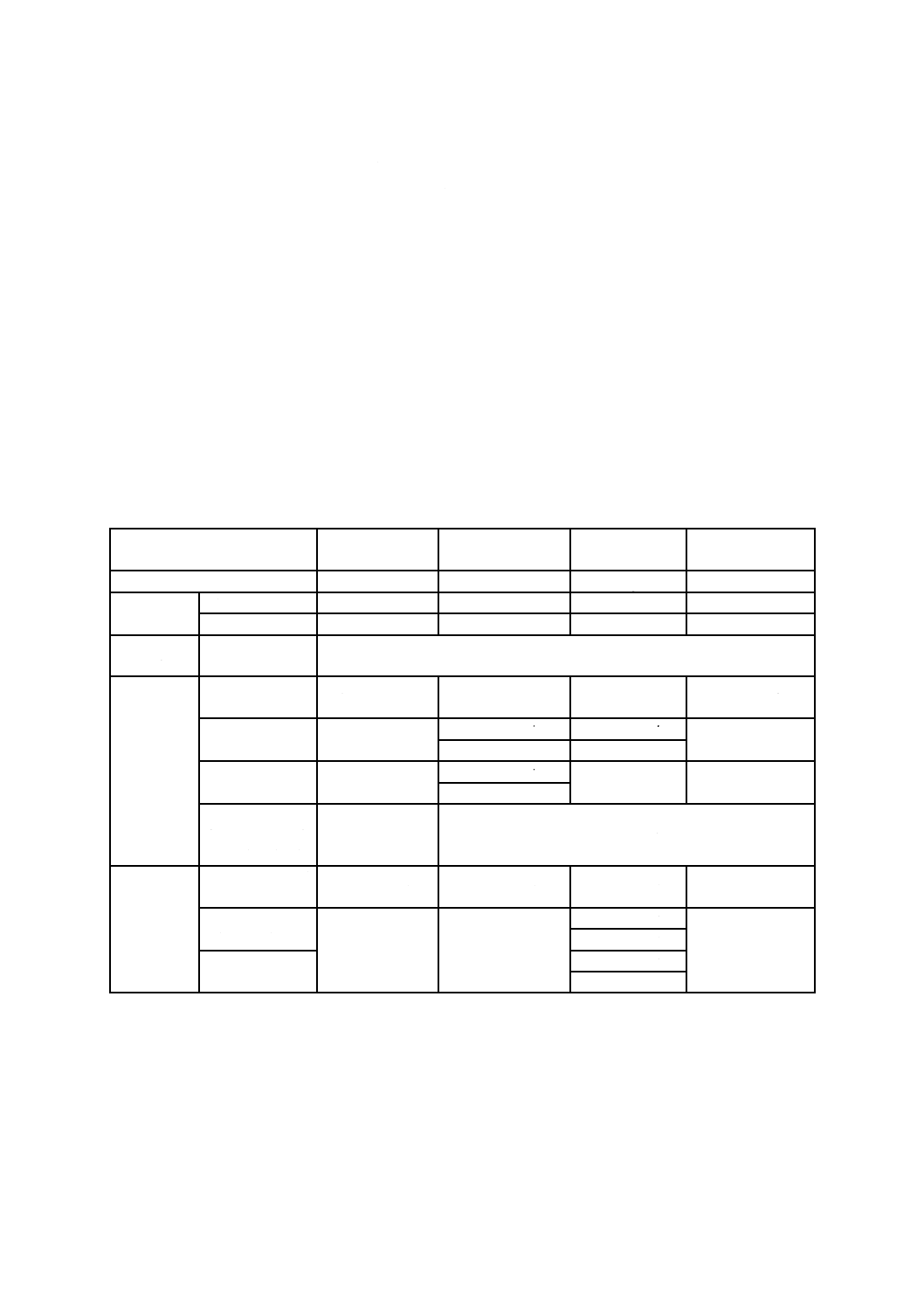

はんだ付け工程及び代表的な試験(ぬれ性及び特定のはんだ耐熱性試験)の厳しさによる群分けの概要

を表1に示す。

表1−はんだ付け工程及び代表的な試験の厳しさによる群分けの概要

工程温度群 a)

1

低温

2

中温

3

中−高温

4

高温

代表的なはんだ合金群

Sn-Bi

Sn-Pb

Sn-Ag-Cu

Sn-Cu

代表的な

工程温度

フロー

−

235 ℃〜250 ℃

250 ℃〜260 ℃ 250 ℃〜260 ℃ c)

リフロー

170 ℃〜210 ℃

210 ℃〜240 ℃

235 ℃〜250 ℃

−

はんだ付け

試験方法

試験内容

温度−時間

はんだ槽法 はんだ付け性

(6.5参照)

175 ℃, 3 s

235 ℃, 2 s

245 ℃, 3 s

250 ℃, 3 s

はんだ耐熱性

(7.5参照)

230 ℃,10 s

260 ℃, 5 s

260 ℃, 5 s

260 ℃,10 s

260 ℃,10 s

260 ℃,10 s

はんだはじき

(8.2参照)

−

260 ℃, 5 s

−

−

260 ℃,10 s

端子部及び電極

部の耐はんだ食

われ(8.2参照)

−

260 ℃,30 s

リフロー法 はんだ付け性 b)

(6.6参照)

170 ℃,10 s

215 ℃,10 s

235 ℃,10 s

−

はんだ耐熱性

(7.6参照)

−

235 ℃,20 s

230 ℃,30 s

−

245 ℃,30 s

はんだはじき

(8.2参照)

250 ℃,30 s

260 ℃,30 s

5

C 60068-2-58:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−はんだ付け工程及び代表的な試験の厳しさによる群分けの概要(続き)

次の事項を,表に適用する。

− フローはんだ付けは,ウェーブはんだ付け及び浸せきはんだ付けに適用する。

− フローはんだ付けの代表的な工程温度は,はんだの温度とする。リフローはんだ付けの代表的な工程温度

は,SMDの端子部又はSMD本体上面の温度とする。

− この表に記載の基本的なはんだ合金は,すず−鉛はんだ合金及び現時点で推奨する鉛フリーはんだ合金の

組成を示す。ただし,その他のはんだ合金であっても,特定の群に適合する場合には,排除しないほうが

よい。

注a) 試験条件の詳細は,適切な細分箇条を参照する。

b) はんだ接合部で測定する。

c) 熱容量の大きいプリント配線板(熱容量の大きな供試品の搭載,超高密度実装など)をはんだ付けする

場合には,255 ℃〜265 ℃の工程温度としてもよい。

5

試験装置

5.1

はんだ槽

はんだ槽は,JIS C 60068-2-20の5.2.1(はんだ槽)に規定する深さが40 mm以上で,容積が300 mL以

上とする。

熱容量が大きい供試品の場合,はんだ槽の容積は,製品規格の規定による。

はんだ槽容器の材質は,溶融はんだに耐えるものでなければならない。

5.2

リフロー装置

リフロー装置は,試験条件に適合する場合,どのような仕様のものでもよい。次の二つの方法を推奨す

る。

a) 熱風

b) 気相

注記1 遠赤外線による補助加熱を含む熱風リフロー装置を用いることが望ましい。

注記2 気相リフロー装置を用いる場合は,それぞれの試験温度によって適切な蒸気を発生させる液

体が必要になる。

6

試験Td1:端子部のはんだ付け性

6.1

一般概要及び目的

試験Td1には,IEC 61760-1に規定するはんだ付け方法を用いて,JIS C 61191-2の適用可能なはんだ接

合の要求事項に適合するSMDの端子部又は電極部のはんだ付け性を判定する,次の二つの方法がある。

− 方法1:はんだ槽法

− 方法2:リフロー法

用いる方法は,製品規格の規定による。

注記1 はんだ槽法は,熱が溶融はんだからSMDの端子部又は電極部に直接伝わるため,フローは

んだ付け工程又は類似するはんだ付け工程をシミュレートするはんだ付け試験である。

注記2 リフロー法は,ガス対流又は蒸気凝縮による熱媒体の熱によって間接的に加熱する,熱風又

は気相のリフローはんだ付け工程をシミュレートするはんだ付け試験である。

6.2

試料の準備

供試品の端子部又は電極部の表面は,“受入れ状態のまま”とし,受入れ後,指又はその他の汚れたもの

に触れないようにする。

6

C 60068-2-58:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

供試品は,はんだ付け試験を行う前に洗浄してはならない。製品規格に規定がある場合には,室温で中

性の有機溶剤に浸せきして,供試品の端子部又は電極部の表面を脱脂してもよい。

6.3

加速エージング

加速エージングを製品規格に規定している場合には,JIS C 60068-2-20の4.1.4(加速エージング)に規

定する方法のいずれか一つを選定し適用する。

6.4

初期測定

供試品の外観を検査する。製品規格に規定がある場合には,電気的及び機械的な検査を行う。

6.5

方法1:はんだ槽法

6.5.1

はんだ槽

はんだ槽は,5.1による。

6.5.2

はんだ合金及びフラックス

はんだ合金は,製品規格に規定がない場合,表2から選定する。

表2−試験Td1に用いるはんだ合金及びフラックス

工程温度群

はんだ合金 a)及びフラックス

1

Sn42Bi58 b)

2

Sn60Pb40A又はSn63Pb37A

3

Sn96.5Ag3.0Cu0.5

4

Sn99.3Cu0.7

注a) はんだ合金の種類及び組成の許容差は,JIS Z 3282の表1(鉛含有はんだの種類・記号及び

化学成分)及び表2(鉛フリーはんだの種類・記号及び化学成分)の規定による。

この表に規定以外のはんだ合金を用いる場合は,表1に記載する代表的な工程温度に適

合していることを確認する。

b) 塩素分を質量分率0.2 %含む活性化したフラックスを用いる。

フラックスは,質量分率で25 %のロジンを質量分率で75 %の2−プロパノール(イソプロパノール)又

はエチルアルコール[JIS C 60068-2-20の附属書B(フラックスの組成)の規定による。]に溶解したもの

を用いる。フラックスの活性度は,塩素,臭素,ふっ素などのハロゲン含有率が質量分率0.01 %未満に相

当する水準L0[低(0.01未満)]に適合することが望ましい(IEC 61190-1-1参照)。

上記の不活性フラックスを使うことが適切でない場合には,製品規格において,不活性フラックスに塩

素分として質量分率(ロジン質量に対する遊離塩素質量)0.2 %又は0.5 %となるようにジエチルアミン塩

酸塩(分析用試薬級)の添加を規定してもよい(表2を参照)。

6.5.3

試験手順及び条件

6.5.3.1

供試品

一つの供試品を,複数の試験に用いてはならない。

6.5.3.2

供試品の保持

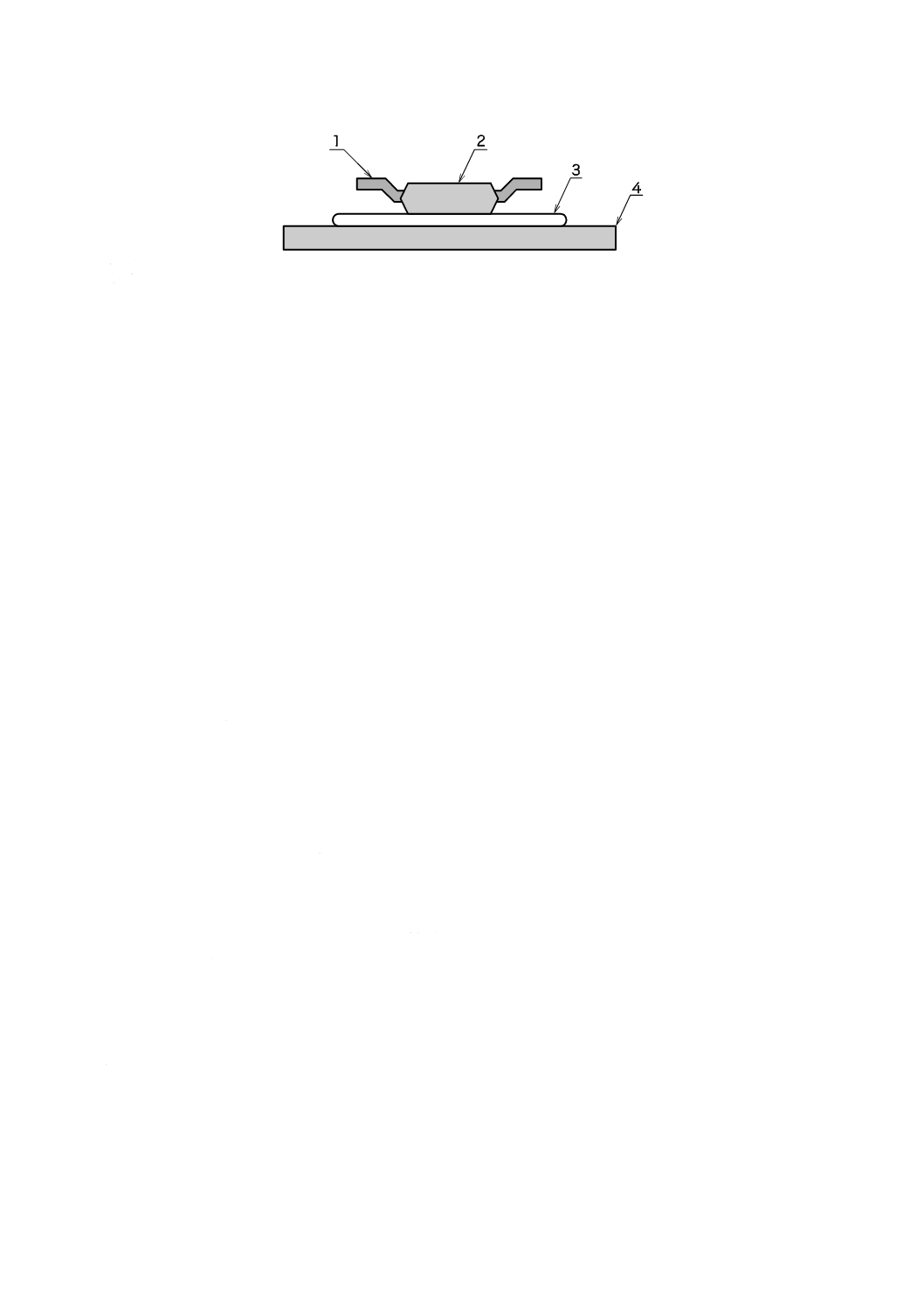

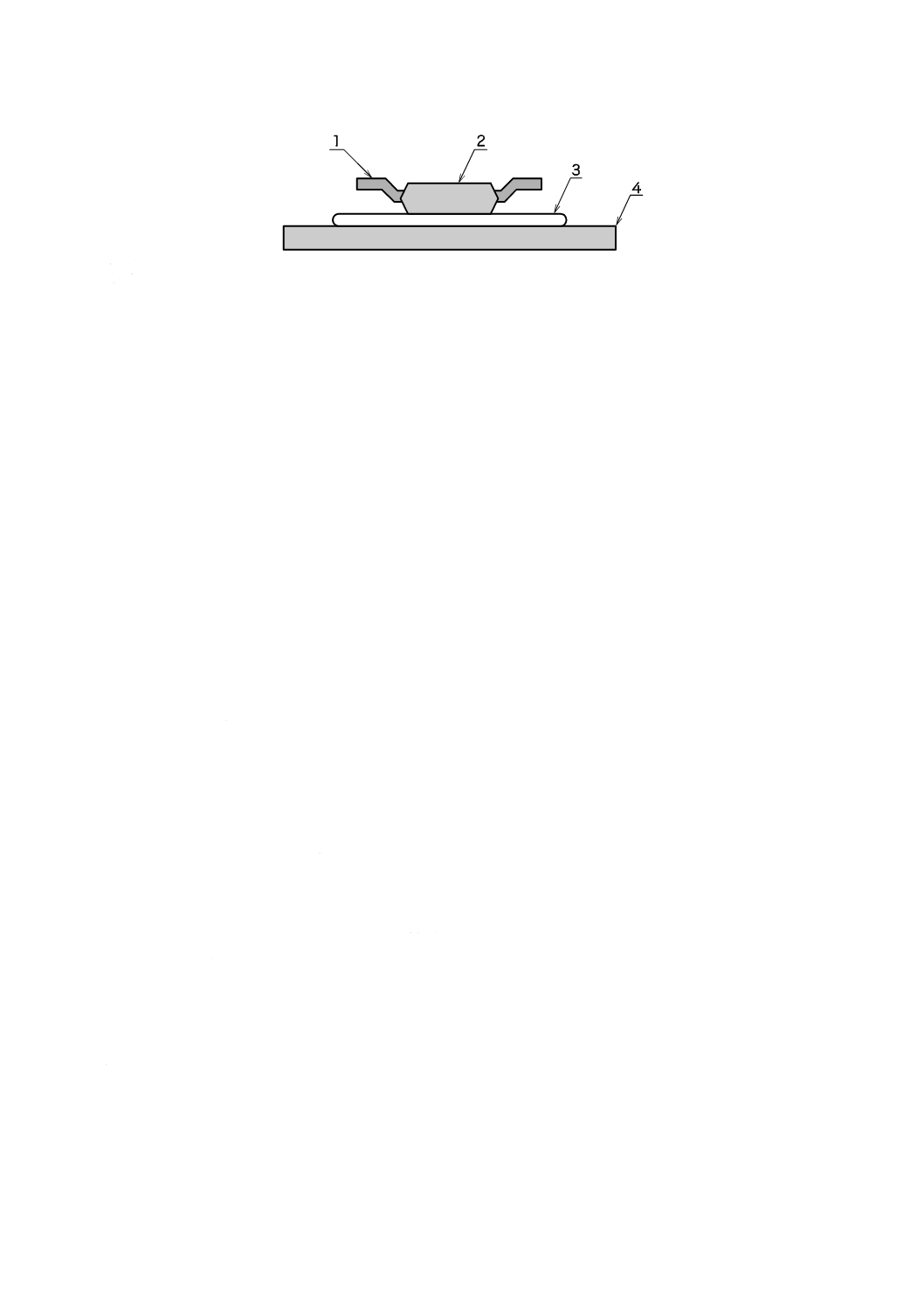

供試品は,製品規格に規定がない場合,図1に示すようにステンレス鋼製のクリップで挟んで保持する。

クリップの断面積は,供試品の最小断面積を超えてはならない。そのクリップは,試験する部分に接触し

てはならない。供試品は,クリップで挟んだ状態のまま,フラックス浸せき及びはんだ浸せきを行う。

注記 クリップの浸せきする部分の熱容量が,供試品の熱容量を大幅に超える場合,はんだ槽の供試

品に接する局所的な部分の温度が低下し,はんだ付け性条件としては厳しくなる。

7

C 60068-2-58:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.5.3.3

フラックス浸せき

フラックス浸せきは,製品規格に規定がない場合,供試品を完全にフラックスに浸し,その後,ゆっく

りと引き上げる。余分なフラックスは,吸収性の紙で取り除く。

注記 過剰なフラックスは,フラックスの溶剤が溶融はんだに触れて,爆発的な沸騰が起こることが

ある。

6.5.3.4

はんだ浸せき

はんだ浸せきは,製品規格に規定がある場合,供試品をはんだ槽に浸せきする直前に,規定する温度で

規定する時間保持する。

はんだ槽の表面のはんだ酸化膜をかきとる。

浸せき及び引上げ速度は,20 mm/s〜25 mm/sとする。

注記1 溶融はんだに浸せきする前に,供試品の予備加熱及び乾燥ができるように,供試品の下端が,

溶融はんだの表面から(20±5)mmの位置で(30±15)秒間保持するとよい。この操作は,

フラックスの溶剤を試験前に取り除き,溶融はんだと供試品及びフラックスとが接触したと

きに,爆発的な沸騰が起こらないようにするためである。

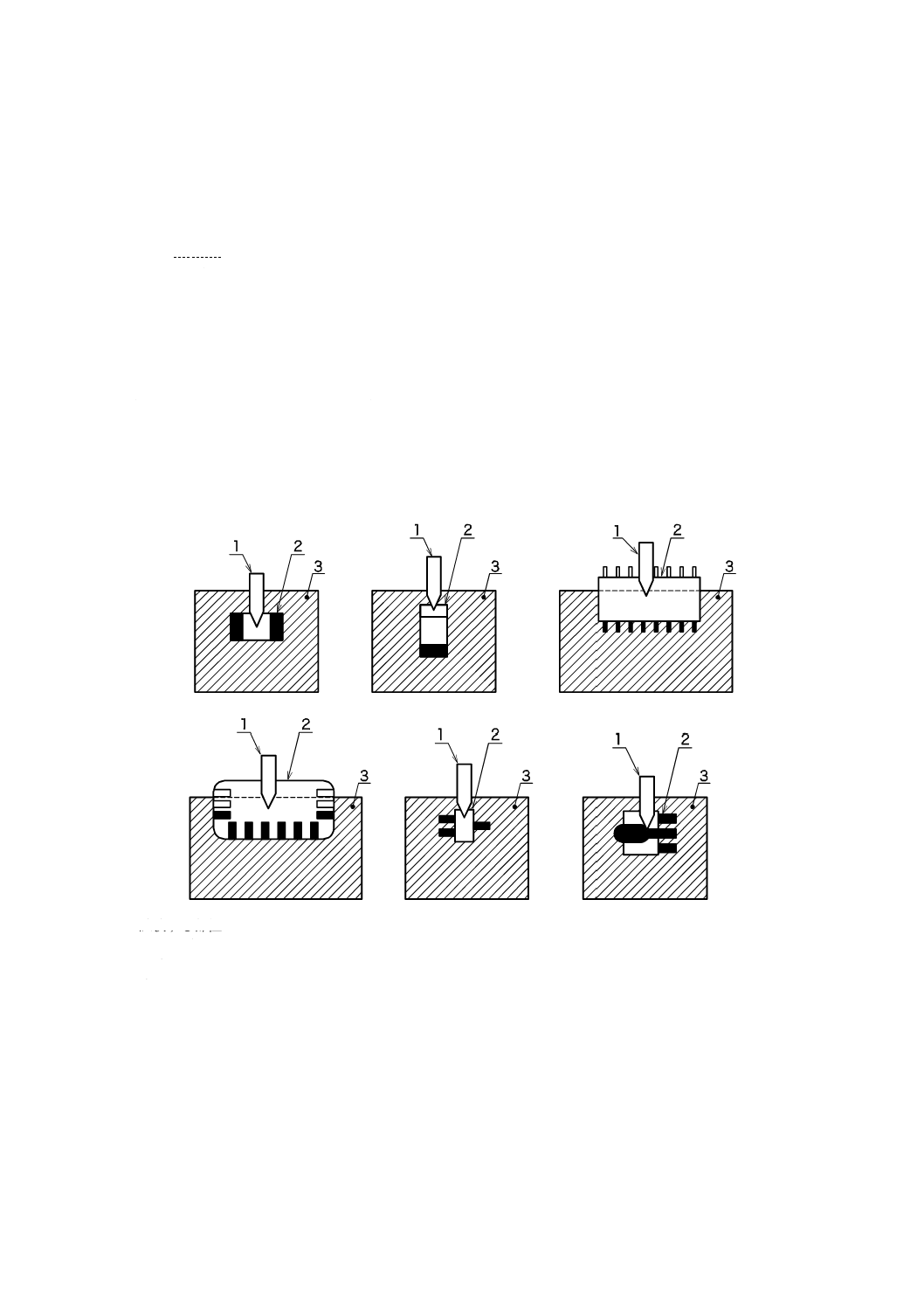

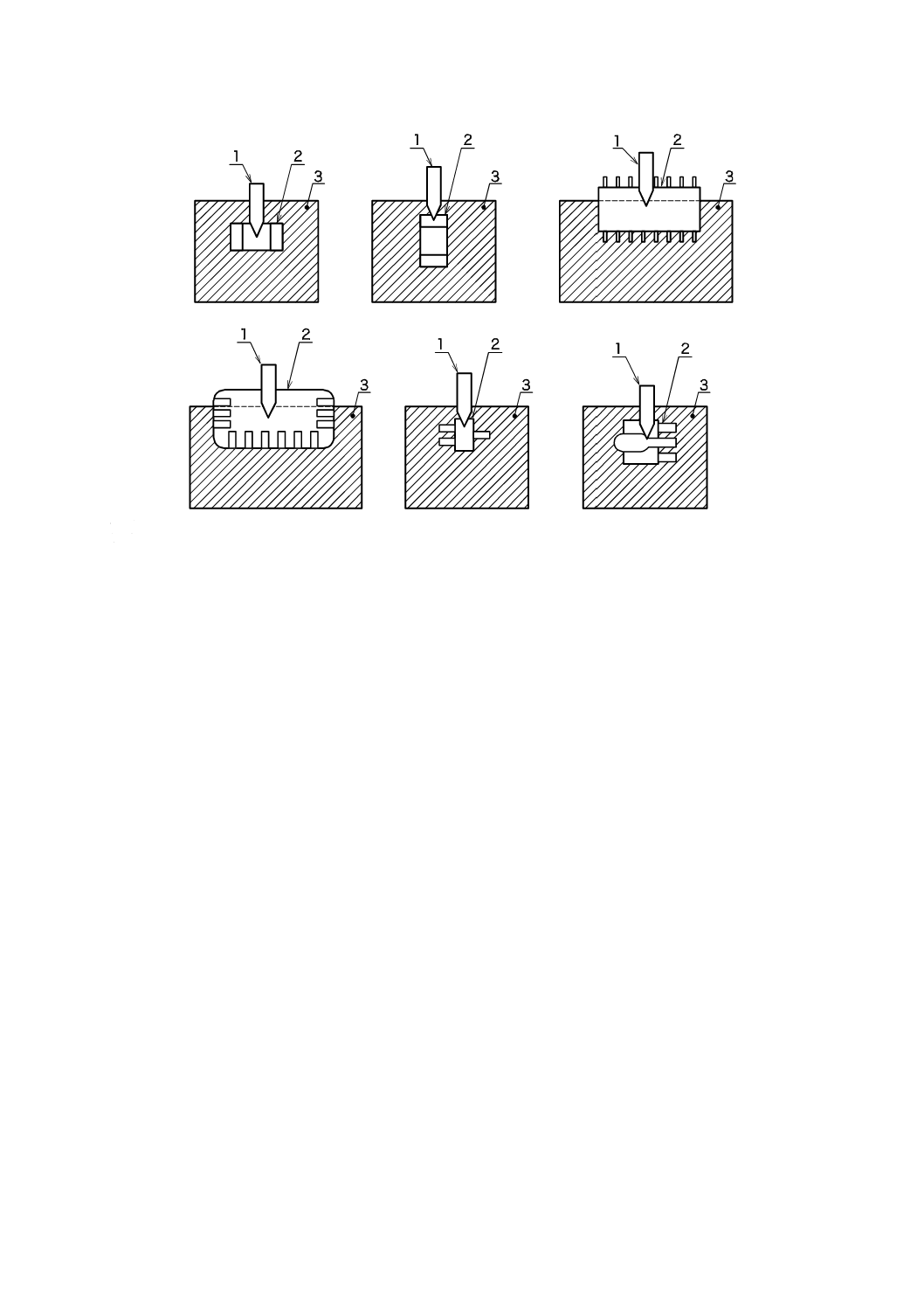

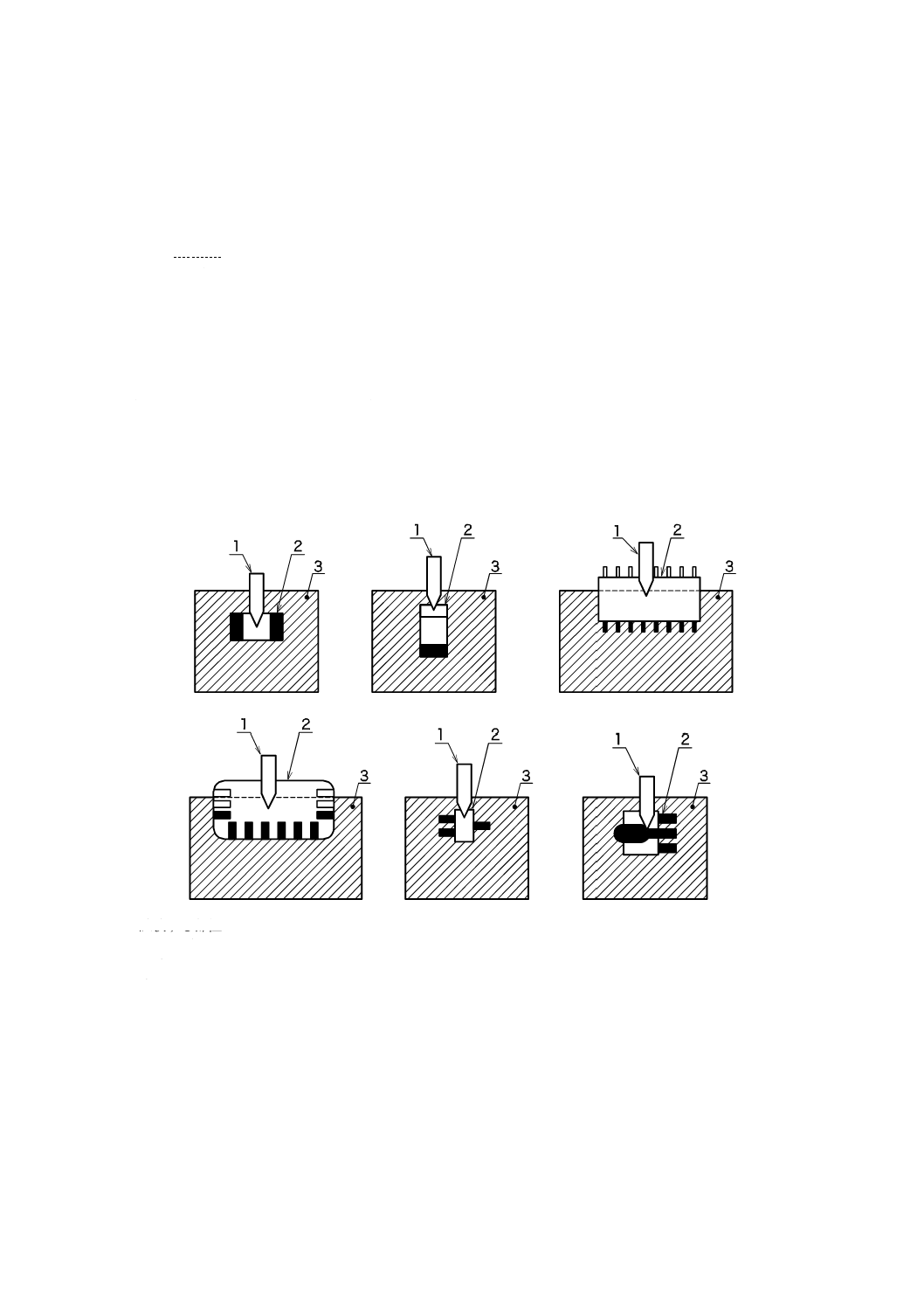

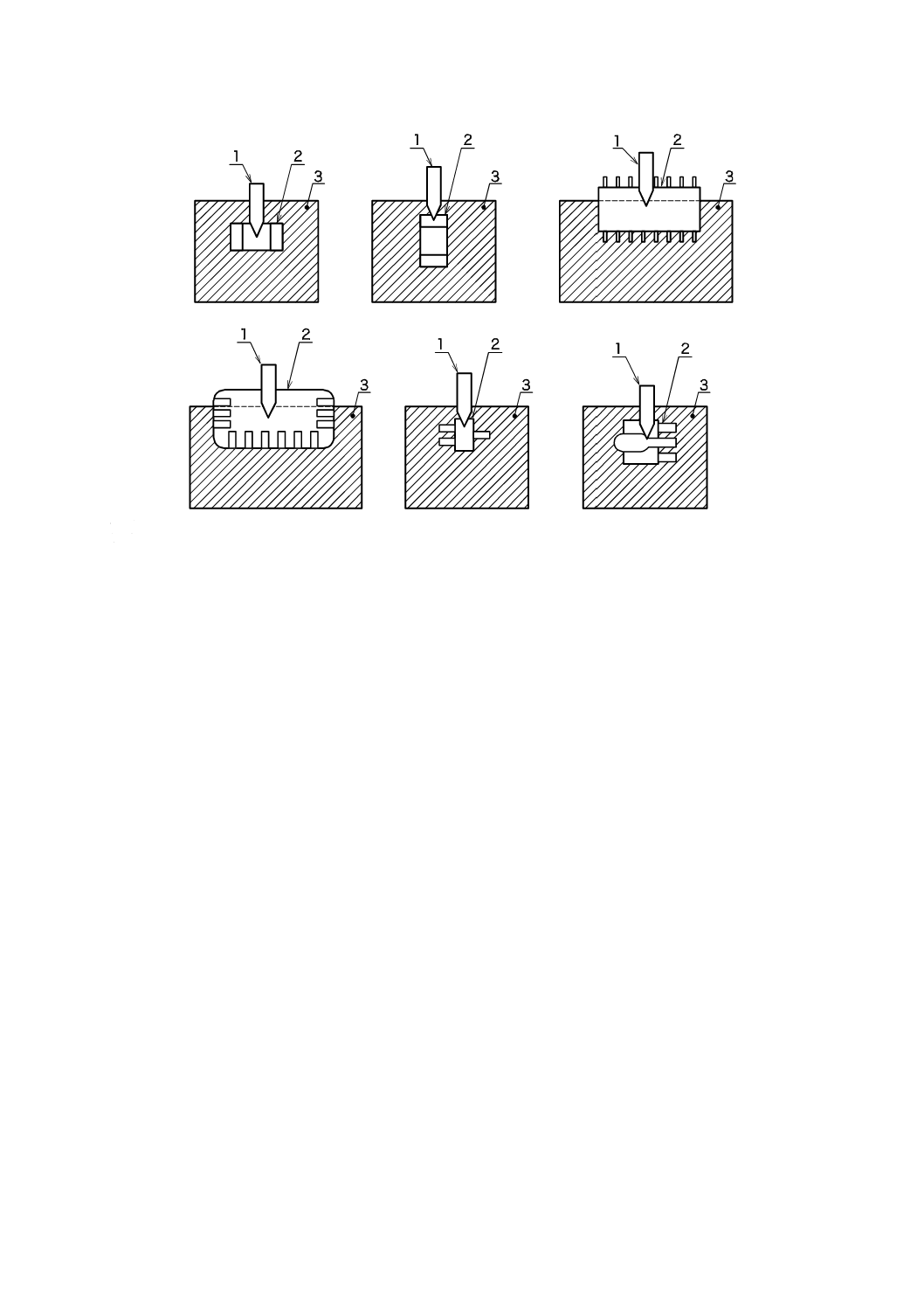

■ 試験する部位

1 :クリップ

2 :供試品

3 :溶融はんだ

熱容量の大きな供試品には,浸せき試験を適用できない場合がある。そのような供試品に適用する方法は,製品規

格の規定による。

図1−浸せき姿勢の例(端子部のはんだ付け性)

8

C 60068-2-58:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

浸せき姿勢は,次に示す二つがある。

− 浸せき姿勢A:大部分の供試品に対して試験する部分は,溶融はんだ面から2 mm以上深く,供試品

の実装(搭載)面に対して垂直に浸せきする。ただし,必要以上に深く浸せきしてはならない(図1

参照)。

− 浸せき姿勢B:B.3.4に記載する特定の供試品は,溶融はんだの上に浮かせてもよい。

製品規格に浸せき姿勢の規定がない場合,浸せき姿勢Aを適用する。

注記2 図1上段中央の上側の端子部又は電極部は,クリップに触れるため,試験判定の対象とする

部分ではない。

注記3 図1下段左の試験する部分の端子部又は電極部は,溶融はんだ面から2 mm以上深く浸せき

している。

6.5.3.5

試験条件

はんだ槽法の試験条件及び厳しさ(浸せき時間及びはんだ合金温度)は,製品規格に規定がない場合,

表3から選定する。

表3−はんだ付け性−はんだ槽法の試験条件及び厳しさ

群

合金組成

試験条件及び厳しさa)

1

Sn42Bi58

(塩素分0.2 %活性フラックス)

(175±3)℃

(3±0.5)s

2

Sn60Pb40A又は

Sn63Pb37A

(215±3)℃

(3±0.2)s

(235±3)℃

(2±0.2)s

3

Sn96.5Ag3.0Cu0.5

(245±3)℃

(3±0.3)s

4

Sn99.3Cu0.7

(250±3)℃

(3±0.3)s

注a) 熱容量の大きな供試品の場合,製品規格で(10±1)sの浸せき時間を規定してもよい。

6.6

方法2:リフロー法

6.6.1

リフロー装置

リフロー装置は,5.2による。

6.6.2

ソルダペースト

ソルダペーストは,製品規格に規定がない場合,表4から選定する。

表4−ソルダペースト規格

群

はんだ合金の種類 a)

フラックス区分 b)

はんだ合金の

粒径タイプ c)

公称金属質量比率

%

IEC

ISO

1

Sn42Bi58

ROL0

1.1.1

3

90

2

Sn60Pb40A又は

Sn63Pb37A

ROL0

1.1.1

3

90

3

Sn96.5Ag3.0Cu0.5

ROL0

1.1.1

3

88

4

適用しない

注a) はんだ合金の種類及び構成の許容差は,JIS Z 3282の表1(鉛含有はんだの種類・記号及び化学成分)及

び表2(鉛フリーはんだの種類・記号及び化学成分)の規定による。

b) 詳細はIEC 61190-1-1又はISO 9454-2の規定による。

c) IEC 61190-1-2の表2を参照する。それ以外のはんだ粒径は,製品規格に規定することが望ましい。

9

C 60068-2-58:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.6.3

試験用基板

試験用基板は,金属化なしのぬれない(配線又はランドがない)セラミック材(アルミナ純度90 %〜98 %)

又はIEC 61249-2-22,IEC 61249-2-35などに規定するガラス布基材エポキシ樹脂積層板とする。はんだ付

け性試験で用いる試験用基板は,端子又は電極の下面を目視検査する必要があるため,はんだランドがな

いほうがよい(附属書A参照)。

詳細寸法及び供試品の数は,製品規格の規定による。

6.6.4

試験手順

6.6.4.1

供試品

一つの供試品を,複数の試験に用いてはならない。

6.6.4.2

ソルダペーストの塗布

ソルダペーストは,スクリーン若しくはステンシル印刷,ディスペンサ又はピン転写によって,試験用

基板へ塗布する。

印刷する面積(寸法)及びそれによって決まる塗布するソルダペーストの量は,製品規格の規定による。

ソルダペーストの塗布にディスペンサ又はピン転写を用いる場合には,はんだ量が同じとなるよう調節

する。

注記 ソルダペーストの塗布厚さは,60 μm〜250 μmである。

6.6.4.3

供試品の搭載

ソルダペーストを塗布した後に,供試品の端子部分をソルダペーストの上に搭載する。搭載の手順(例

えば,埋込み深さ)は,製品規格の規定による。

6.6.5

リフロー温度プロファイル

10

C 60068-2-58:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

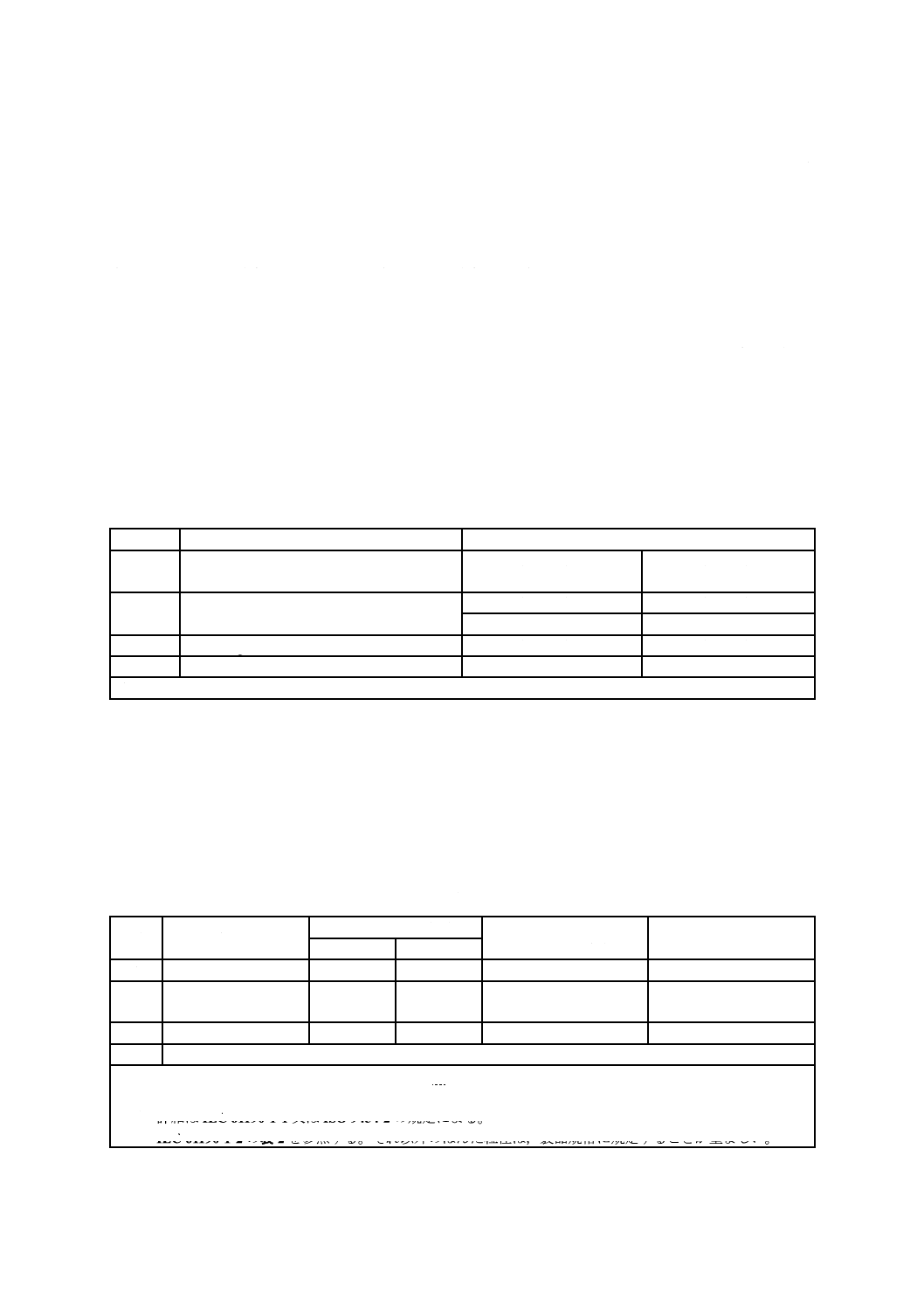

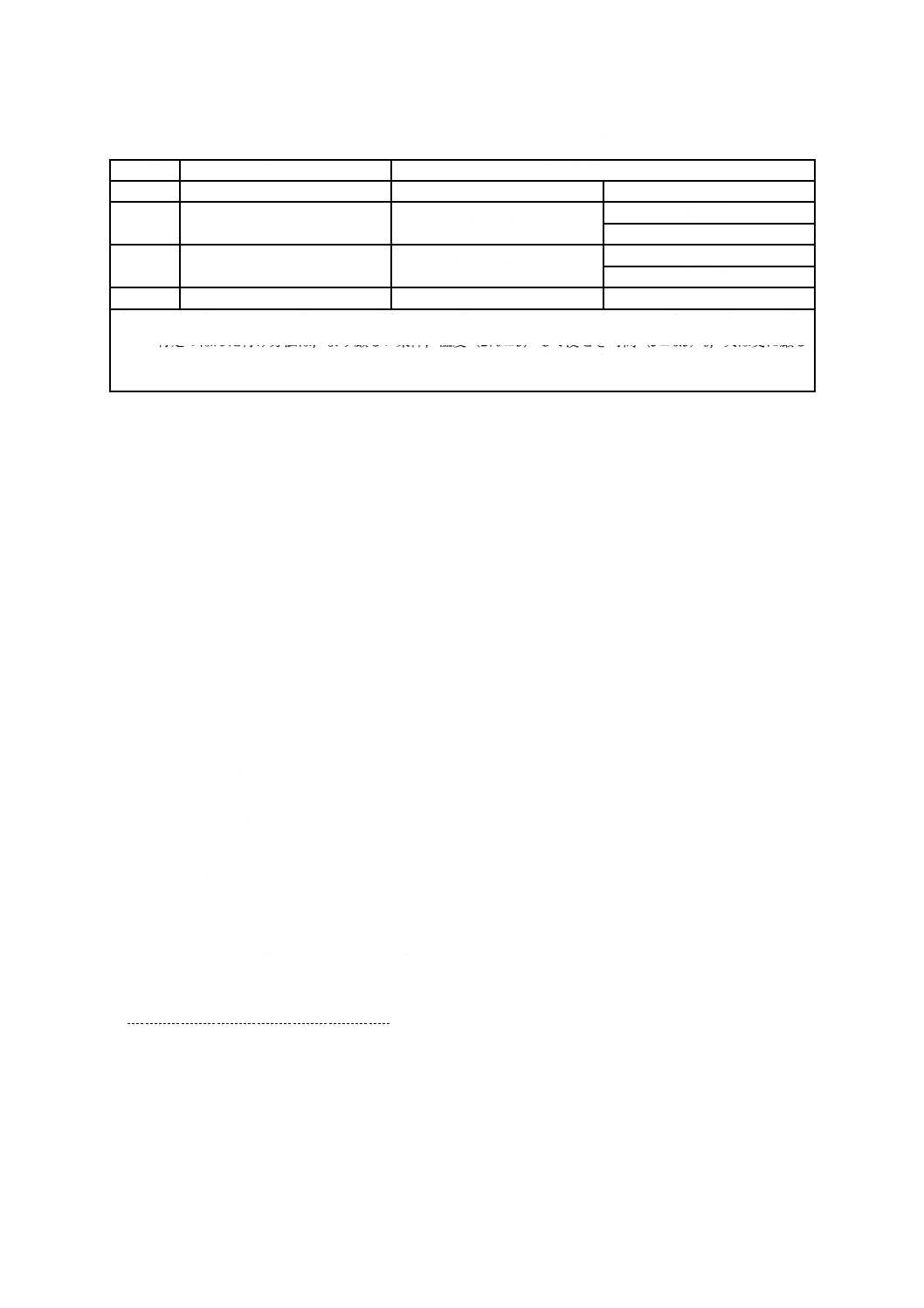

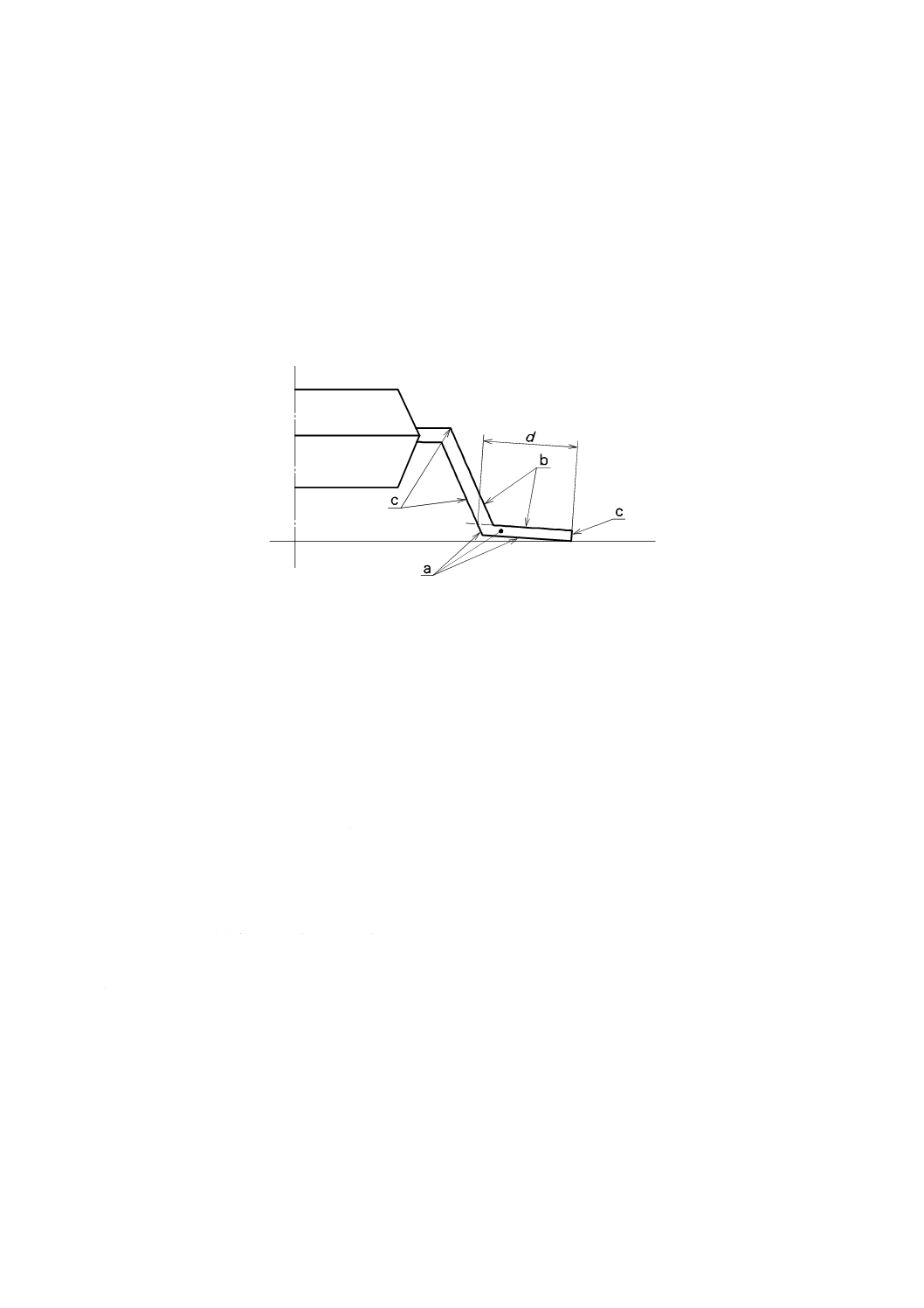

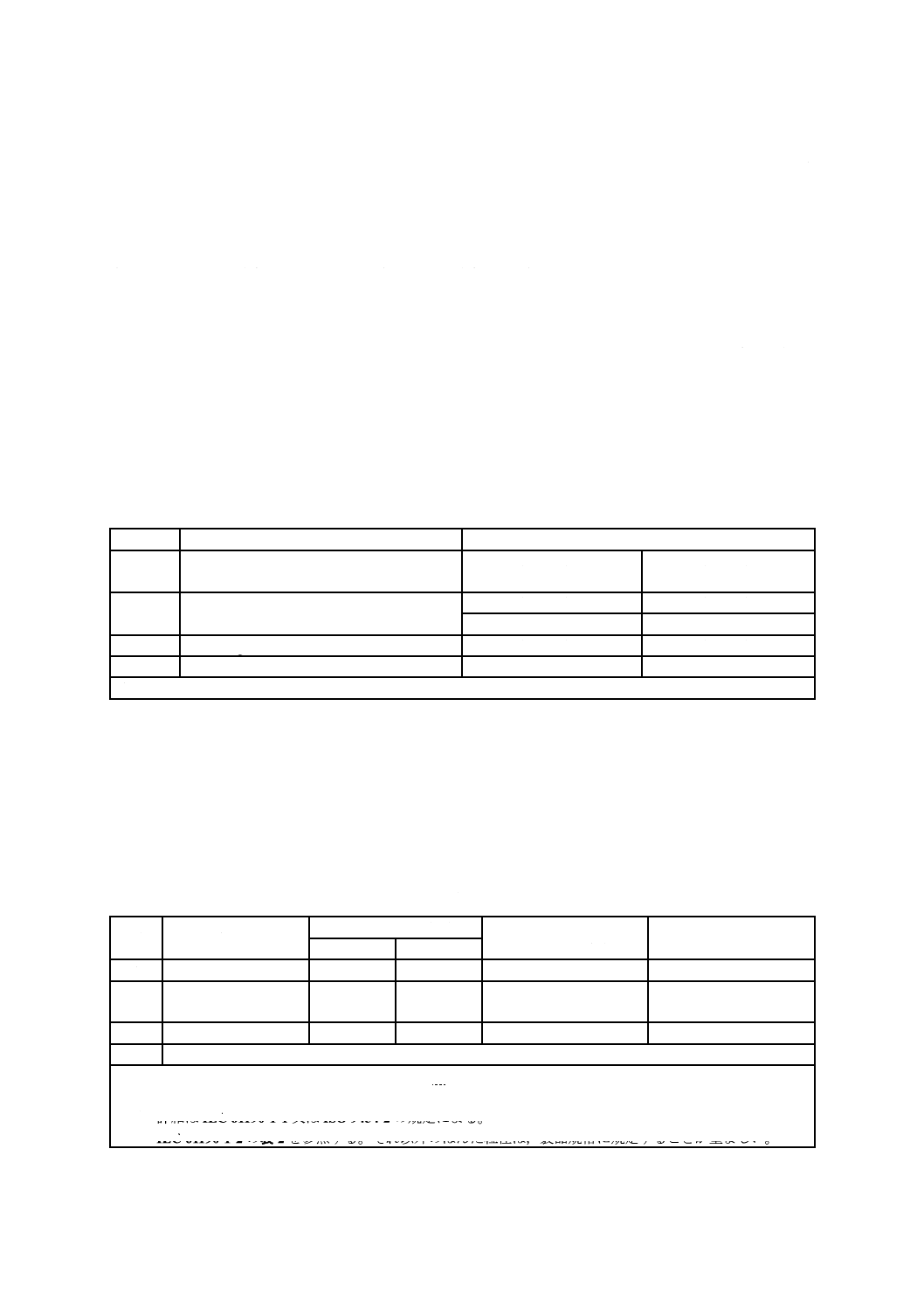

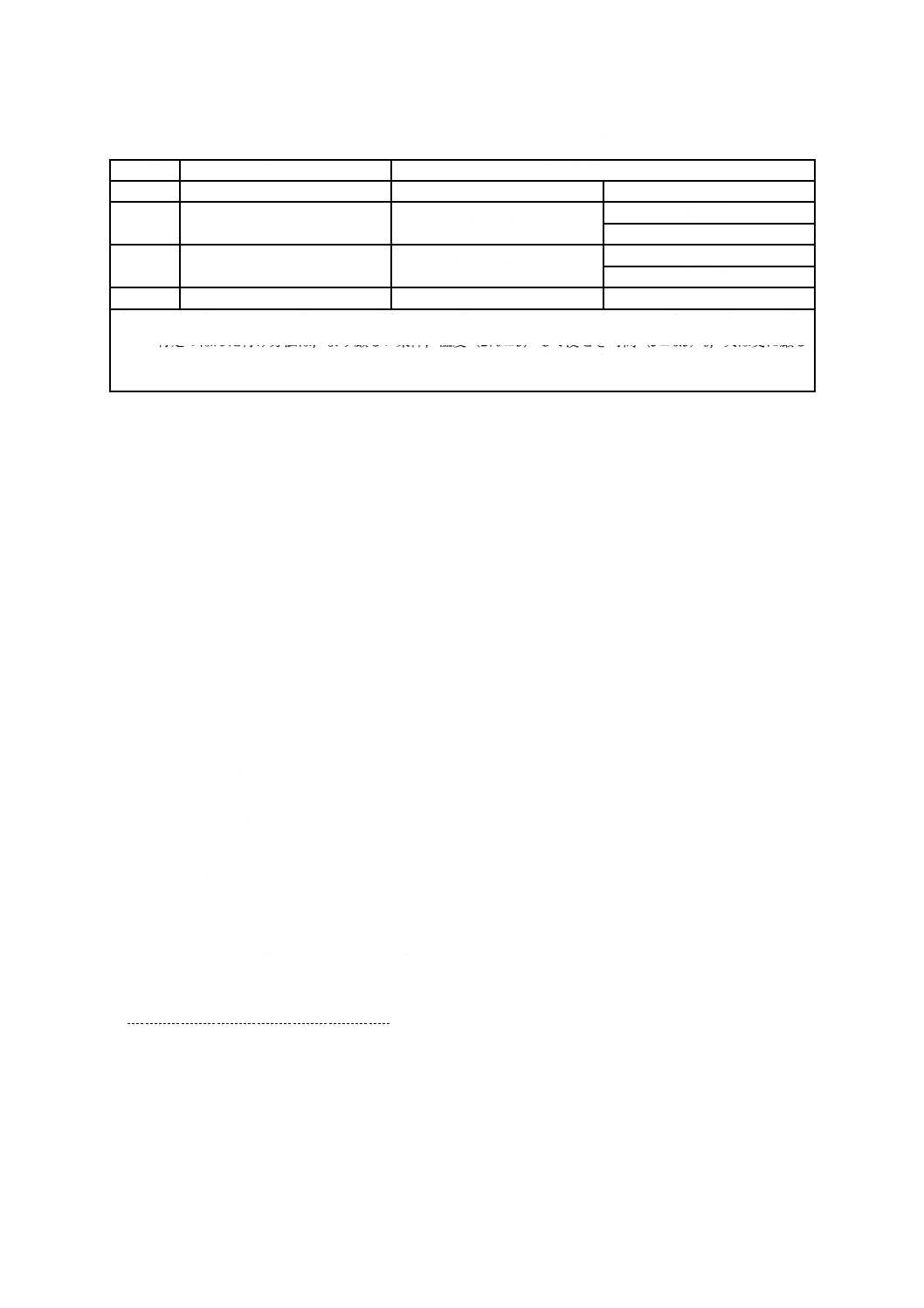

リフロー温度プロファイルは,図2に示すように設定する。

記号

T1 :予備加熱最低温度

T2 :予備加熱最高温度

T3 :はんだ付け温度

T4 :ピーク温度

t1

:予備加熱時間

t2

:はんだ付け時間

t3

:(T4−5 ℃)を超えている時間

t4

:ピーク温度までの時間

a

:上昇温度勾配(3 K/s以下)

b

:予備加熱温度域

c

:下降温度勾配(6 K/s以下)

注記 ピーク温度までの時間t4は,はんだ付け性のリフロー温度プロファイルでは用いていない。

図2−はんだ付け性のリフロー温度プロファイル

温度は,製品規格に規定がない場合,供試品の端子部を測定する。

注記 端子部の温度測定は,試験と同時でなくてもよい。

6.6.6

試験条件

リフロー温度プロファイルの設定値は,製品規格に規定がない場合,表5から選定する。

a

b

c

時間(s)

温

度

(

℃

)

t1

t2

t3

t4

T4 −5 ℃

T1

T2

T3

T4

a

b

c

11

C 60068-2-58:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

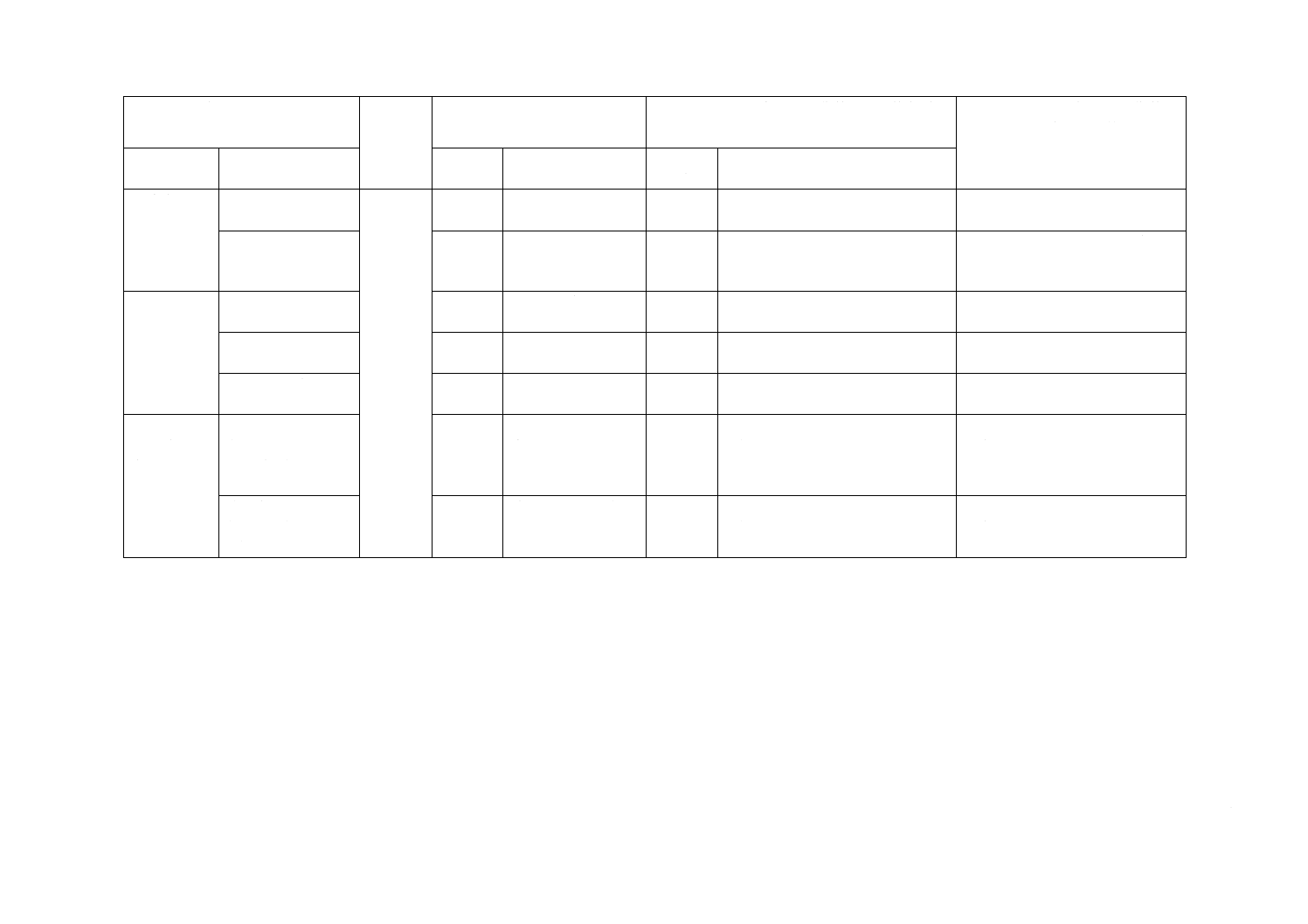

表5−はんだ付け性−試験条件−方法2:リフロー法

群

はんだ合金の種類

T1

T2

t1

T3

t2

T4 a)

t3 b)

℃

℃

s

℃

s

℃

s

1

Sn42Bi58

100±5

130±5

60〜120

138

40±5

170

10

2

Sn63Pb37A

Sn60Pb40A

100

150

60〜120

183

40±5

215

10

3

Sn96.5Ag3.0Cu0.5

150

180

60〜120

217

40±5

235

10

4

適用しない

注a) ピーク温度(T4)は,受入試験の最低値及び認定試験の最大値を示す。

b) (T4−5 ℃)を超えている時間は,受入試験の最低値及び認定試験の最大値を示す。

7

試験Td2:はんだ耐熱性試験

7.1

一般概要及び目的

試験Td2には,供試品のはんだ耐熱性を評価する次の二つの異なる方法がある。

− 方法1:はんだ槽法(リフローはんだ付け用だけに設計している製品には適用しない。)

− 方法2:リフロー法

用いる方法は,製品規格の規定による。

注記1 はんだ槽法は,熱が溶融はんだからSMDの端子部又は電極部に直接伝わるため,フローは

んだ付け工程又は類似するはんだ付け工程をシミュレートするはんだ付け試験である。

注記2 リフロー法は,ガス対流又は蒸気凝縮による熱媒体の熱によって間接的に加熱する,熱風又

は気相のリフローはんだ付け工程をシミュレートするはんだ付け試験である。

注記3 製品規格では,ソルダペーストを用いないリフローはんだ付け工程をシミュレートする試験

(例えば,半導体部品のIEC 60749-20を参照)を規定してもよい。

7.2

試料の準備

供試品の端子部又は電極部の表面は,“受入れ状態のまま”とし,受入れ後,指又はその他の汚れたもの

に触れないようにする。

製品規格に要求がある場合には,室温で中性の有機溶剤に浸せきして,供試品の端子部又は電極部の表

面を脱脂してもよい。

7.3

前処理

感湿性部品(MSD)の場合,予備乾燥が必要となる場合がある。

注記1 感湿性部品を試験する場合,吸湿させることで最も不利な条件での,はんだ耐熱性への吸湿

による影響を考慮することができる。

注記2 適切な吸湿の手順は,JIS C 61760-4又はIEC 60749-20に記載がある。

7.4

初期測定

供試品の外観を検査する。製品規格に要求がある場合には,電気的及び機械的な検査を行う。

7.5

方法1:はんだ槽法

7.5.1

はんだ槽

はんだ槽は,5.1による。

7.5.2

はんだ合金及びフラックス

はんだ耐熱性試験で用いるはんだ合金は,はんだ槽に入れて規定する温度で完全に溶融する。このとき

のはんだ合金は,どのようなはんだ合金を用いてもよい。

12

C 60068-2-58:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

用いるフラックスは,製品規格の規定による。ただし,製品規格に規定がない場合,次による。

フラックスは,質量分率で25 %のロジンを質量分率で75 %の2−プロパノール(イソプロパノール)又

はエチルアルコール[JIS C 60068-2-20の附属書B(フラックスの組成)の規定による。]に溶解したもの

に,塩素分として質量分率(ロジン質量に対する遊離塩素質量)0.5 %となるようにジエチルアミン塩酸塩

(分析用試薬級)を添加して活性化したものを用いる。

7.5.3

試験手順及び条件

7.5.3.1

供試品

一つの供試品を,複数の試験に用いてはならない。

7.5.3.2

供試品の保持

供試品は,製品規格に規定がない場合,図1に示すようにステンレス鋼製のクリップで挟んで保持する。

クリップの断面積は,供試品の最小断面積を超えてはならない。そのクリップは,試験する部分に接触し

てはならない。供試品は,クリップで挟んだ状態のまま,フラックス浸せき及びはんだ浸せきを行う。

注記 クリップの浸せきする部分の熱容量が,供試品の熱容量を大幅に超える場合,はんだ槽の供試

品に接する局所的な部分の温度が低下し,はんだ耐熱性条件としては緩くなる。

7.5.3.3

フラックス浸せき

フラックス浸せきは,製品規格に規定がない場合,供試品を完全にフラックスに浸し,その後,ゆっく

りと引き上げる。余分なフラックスは,吸収性の紙で取り除く。

注記 過剰なフラックスは,フラックスの溶剤が溶融はんだに触れて,爆発的な沸騰が起こることが

ある。

7.5.3.4

はんだ浸せき

はんだ浸せきは,製品規格に規定がある場合,供試品をはんだ槽に浸せきする直前に,規定する温度に

規定する時間で保持する。

はんだ槽の表面のはんだ酸化膜をかきとる。

浸せき及び引上げ速度は,20 mm/s〜25 mm/sとする。

注記 溶融はんだに浸せきする前に,供試品の予備加熱及び乾燥ができるように,供試品の下端が,

溶融はんだの表面から(20±5)mmの位置で(30±15)秒間保持するとよい。この操作は,フ

ラックスの溶剤を試験前に取り除き,溶融はんだと供試品及びフラックスとが接触したときに,

爆発的な沸騰が起こらないようにするためである。

13

C 60068-2-58:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

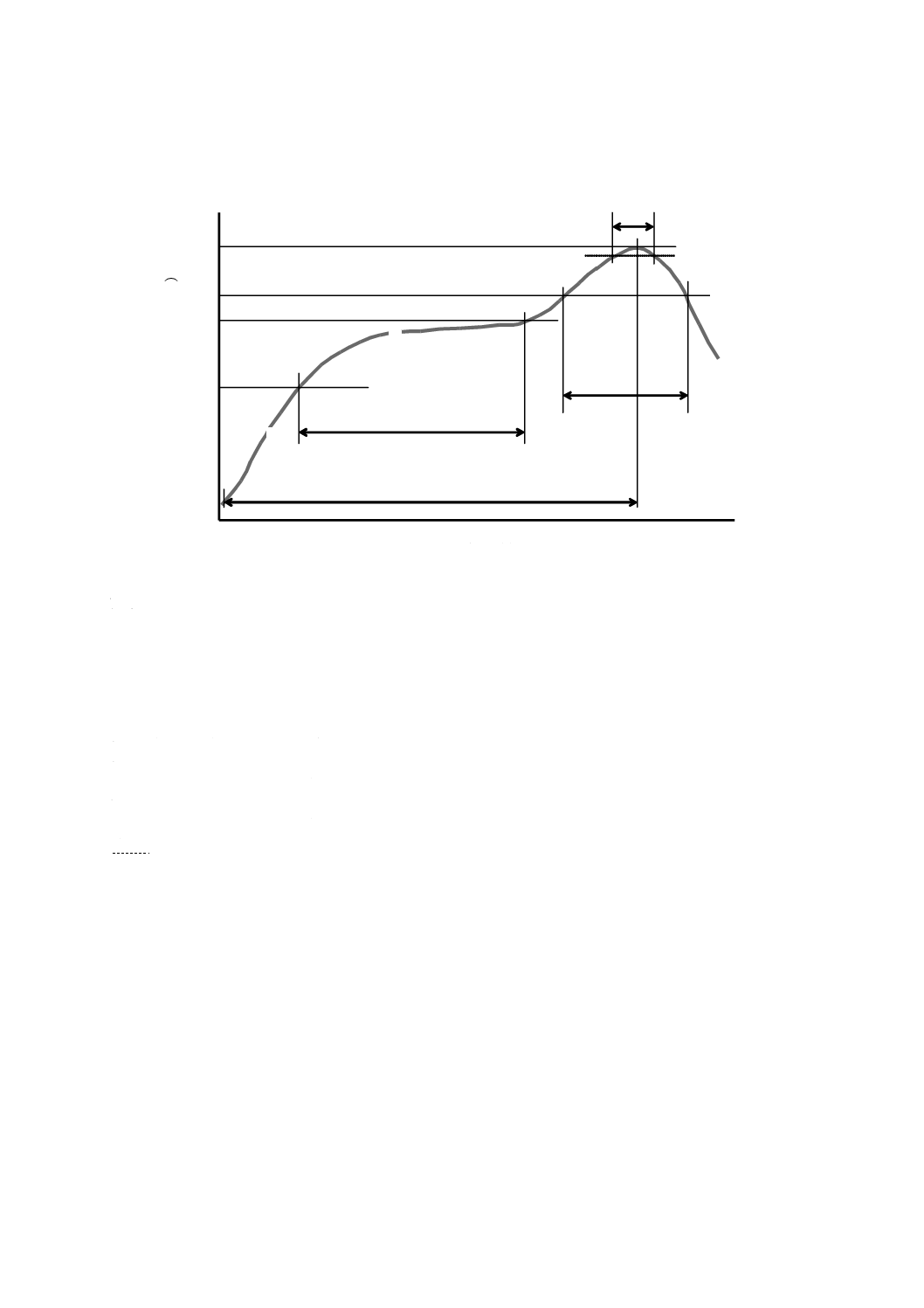

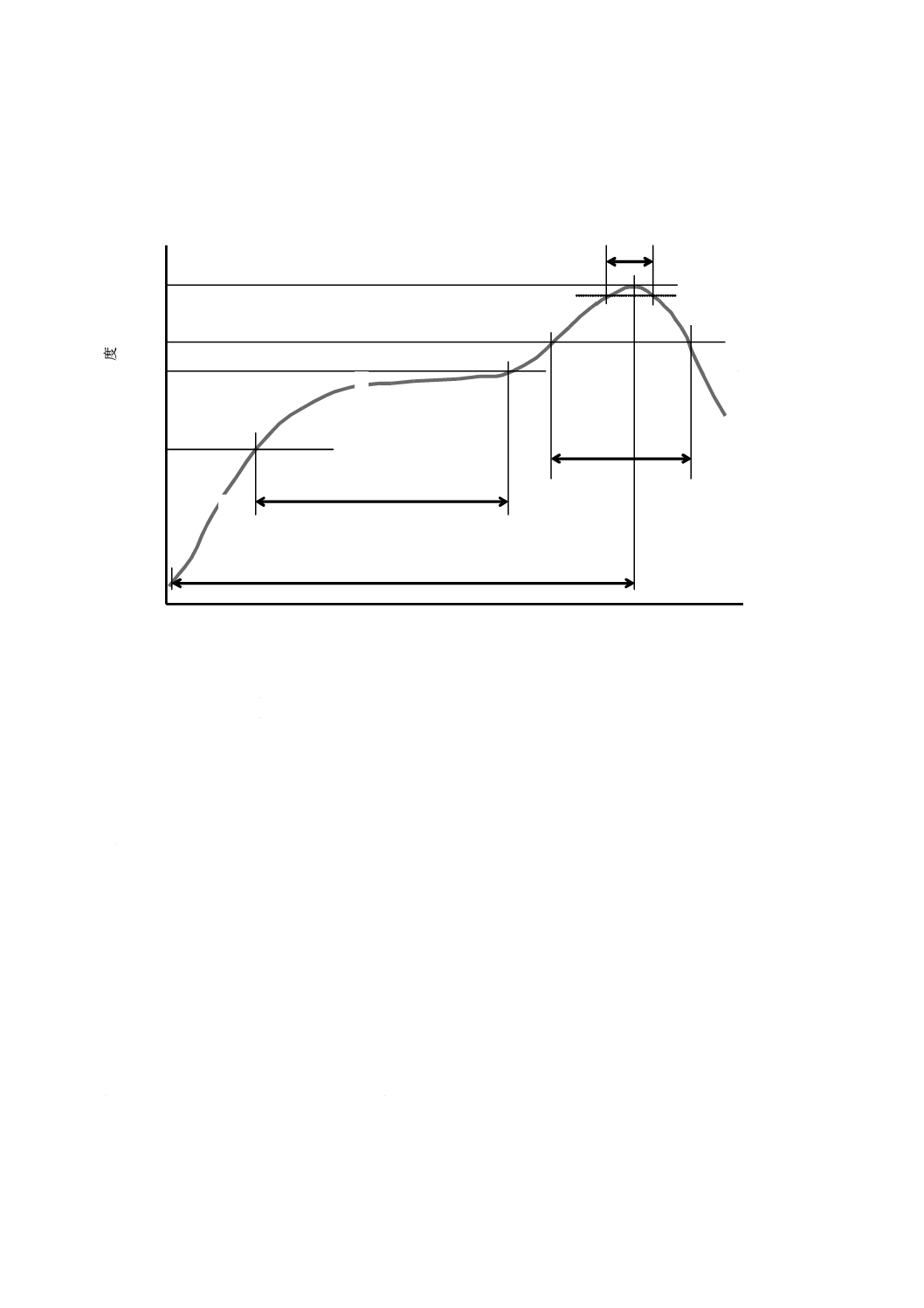

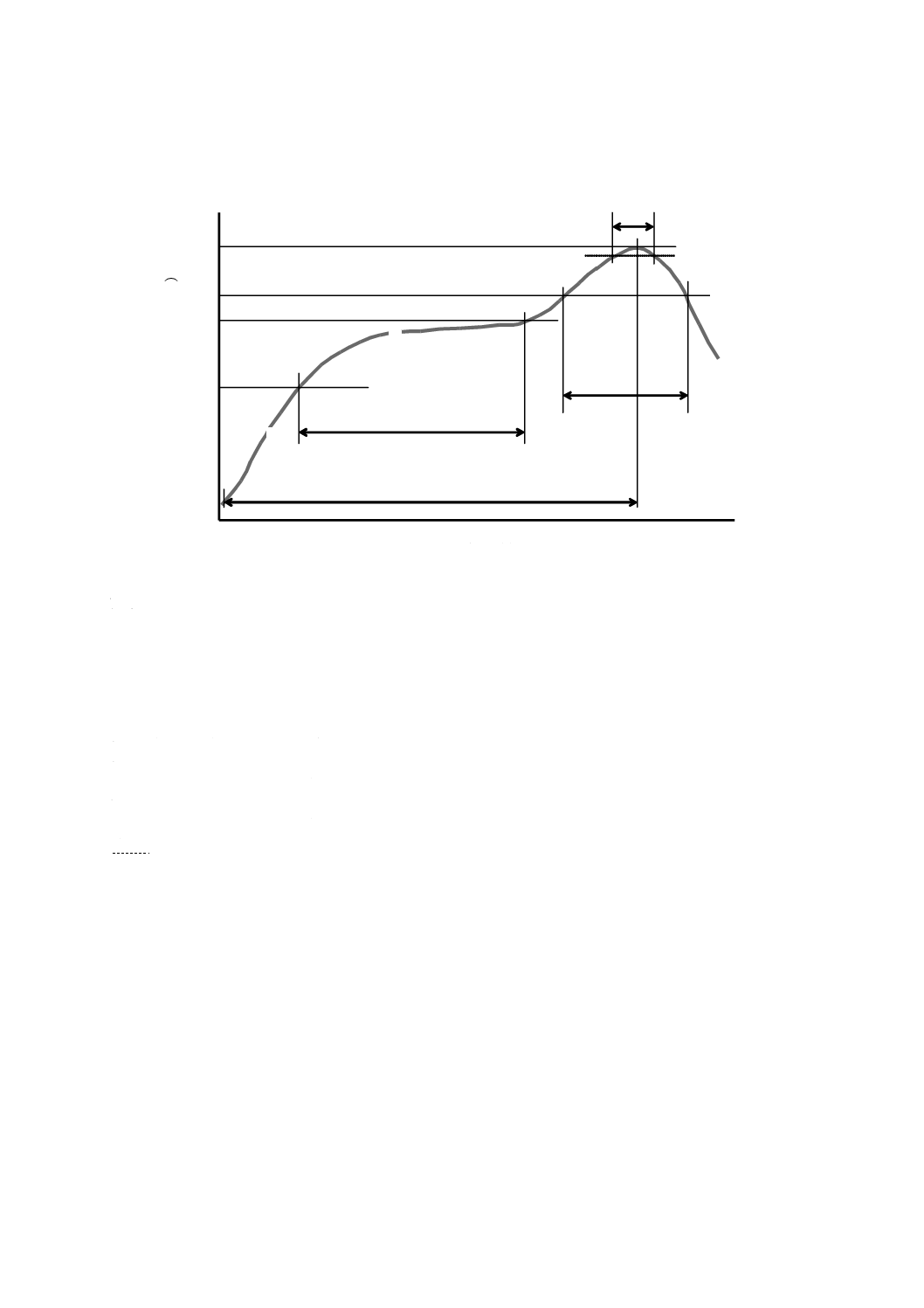

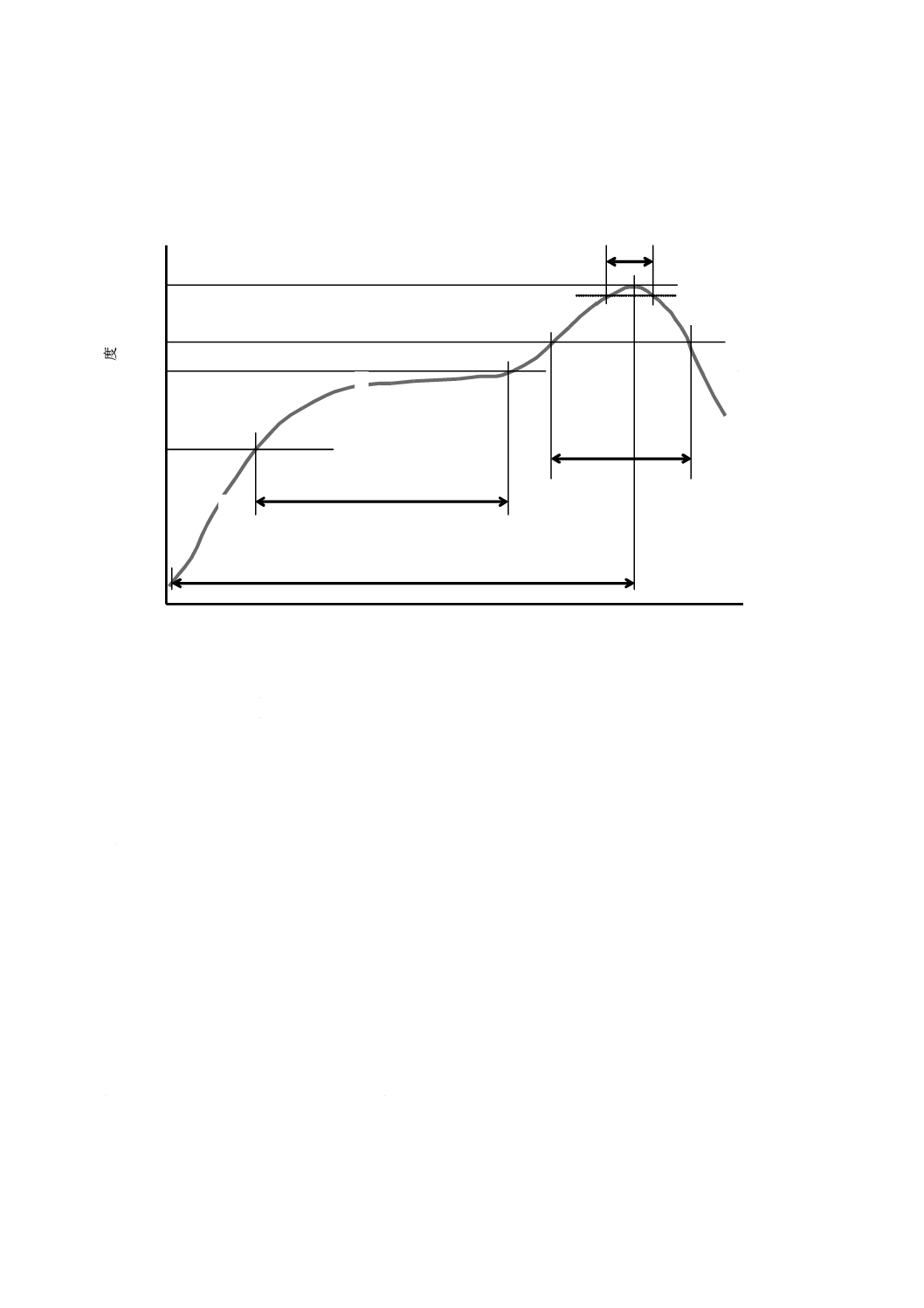

記号

1 :クリップ

2 :供試品

3 :溶融はんだ

熱容量の大きな供試品には,浸せき試験を適用できない場合がある。そのような供試品に適用する手法は,製品規

格の規定による。

図3−浸せき姿勢の例(はんだ耐熱性試験)

浸せき姿勢は,次に示す二つがある

− 浸せき姿勢A:大部分の供試品に対して試験する部分は,溶融はんだ面から2 mm以上深く,供試品

の実装(搭載)面に対して垂直に浸せきする。ただし,必要以上に深く浸せきしてはならない(図3

参照)。

− 浸せき姿勢B:B.3.4に記載する特定の供試品は,溶融はんだの上に浮かせてもよい。

製品規格に浸せき姿勢の規定がない場合,浸せき姿勢Aを適用する。

7.5.3.5

試験条件

はんだ槽法の試験条件及び厳しさ(浸せき時間及びはんだ合金温度)は,製品規格に規定がない場合,

表6から選定する。

14

C 60068-2-58:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6−はんだ耐熱性−はんだ槽法の試験条件及び厳しさ

群

はんだ合金の種類 a)

試験条件及び厳しさ

1

Sn42Bi58

(230±3)℃

(10±1)s

2

Sn60Pb40A又は

Sn63Pb37A

(260±5)℃

( 5±1)s

(10±1)s

3

Sn96.5Ag3.0Cu0.5

(260±5)℃ b)

( 5±1)s

(10±1)s

4

Sn99.3Cu0.7

(260±5)℃ b)

(10±1)s

注a) はんだ合金の種類は参考であり,具体的なはんだ合金をこの試験で用いることを規定しない(7.5.2参照)。

b) 特定のはんだ付け方法は,より厳しい条件,温度(270±3)℃で浸せき時間(5±0.5)s,又は更に厳し

い浸せき時間(10±1)sを要求することがある。そのような条件は,製品規格又は受渡当事者間の合意

に基づくことが望ましい。

7.6

方法2:リフロー法

7.6.1

リフロー装置

リフロー装置は,5.2による。

7.6.2

ソルダペースト

通常では,はんだ耐熱性試験にソルダペーストを要求しない。

7.6.3

試験用基板

試験用基板は,金属化なしのぬれない(配線又はランドがない)セラミック材(アルミナ純度90 %〜98 %)

又はIEC 61249-2-22,IEC 61249-2-35などに規定するガラス布基材エポキシ樹脂積層板とする。はんだ付

け性試験で用いる試験用基板は,端子又は電極の下面を目視検査する必要があるため,はんだランドがな

いほうがよい(附属書A参照)。

詳細寸法及び供試品の数は,製品規格の規定による。

この試験は,回路基板による供試品への追加の応力までは含んでいない。試験前の試験用基板への実装

は,製品規格の規定による。

7.6.4

試験手順及び条件

7.6.4.1

供試品

一つの供試品を,複数の試験に用いてはならない。供試品は,製品規格の要求に従って,ソルダペース

トあり又はなしで試験してもよい。

7.6.4.2

ソルダペーストの塗布

ソルダペーストは,スクリーン若しくはステンシル印刷,ディスペンサ又はピン転写によって,試験用

基板へ塗布する。印刷する面積(寸法)及びそれによって決まる塗布するソルダペーストの量は,製品規

格の規定による。ソルダペーストの塗布にディスペンサ又はピン転写を用いる場合には,はんだ量が同じ

になるように調節する。

注記 ソルダペーストの塗布厚さは,60 μm〜250 μmである。

7.6.4.3

供試品の搭載

ソルダペーストを塗布した後に,供試品の端子部分をソルダペーストの上に搭載する。搭載の手順(例

えば,埋込み深さ)は,製品規格の規定による。

7.6.4.4

リフロー温度プロファイル

15

C 60068-2-58:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

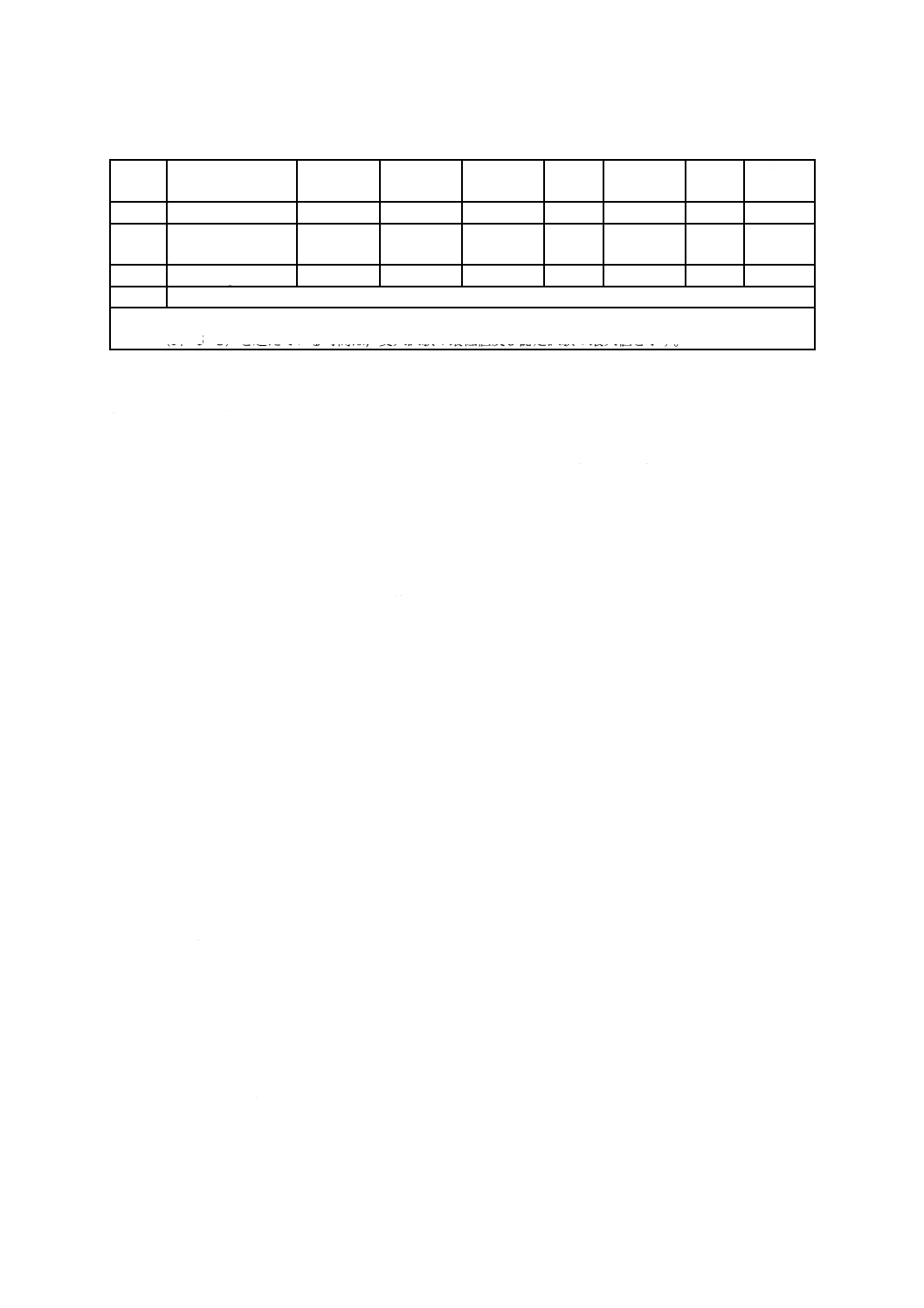

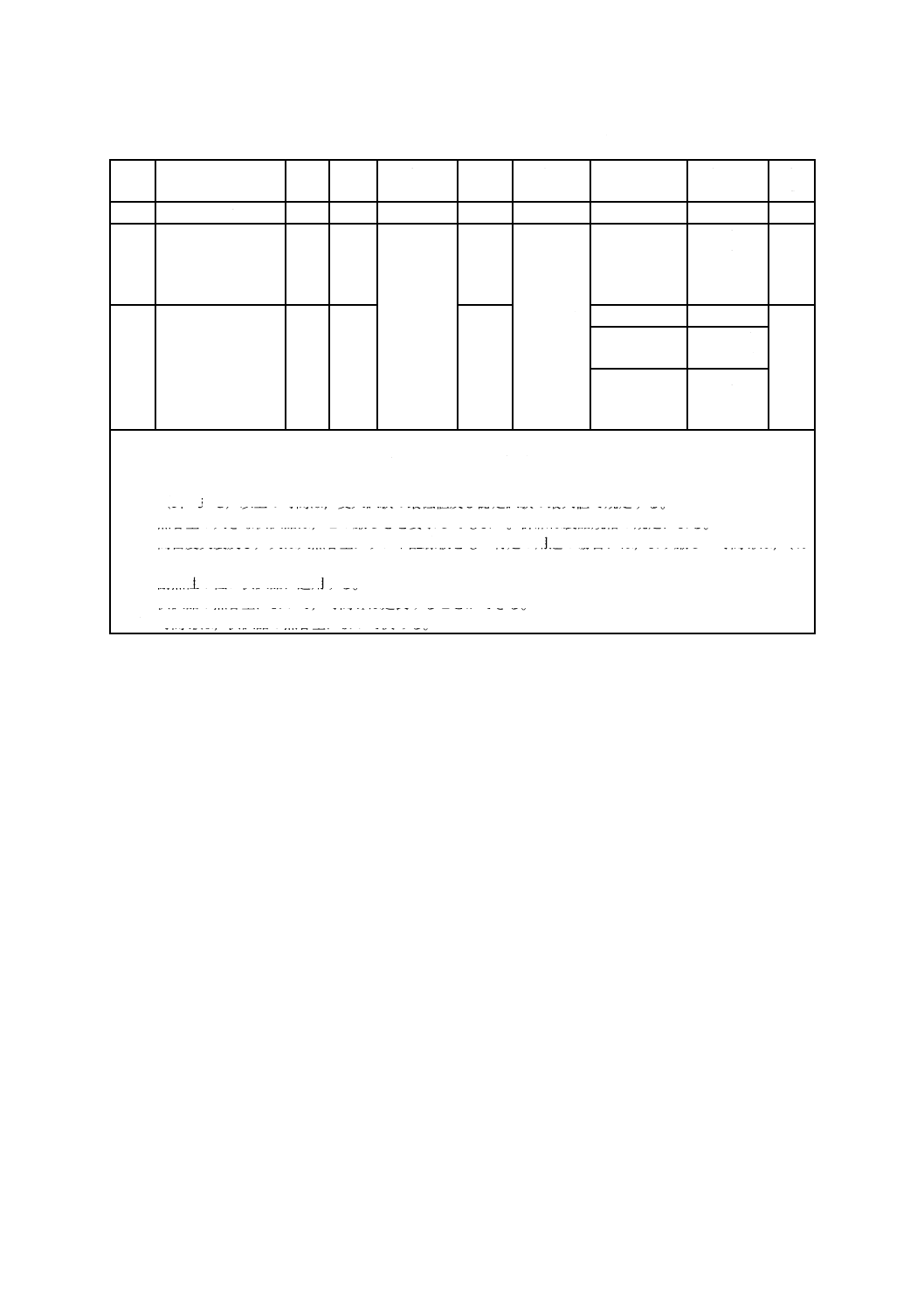

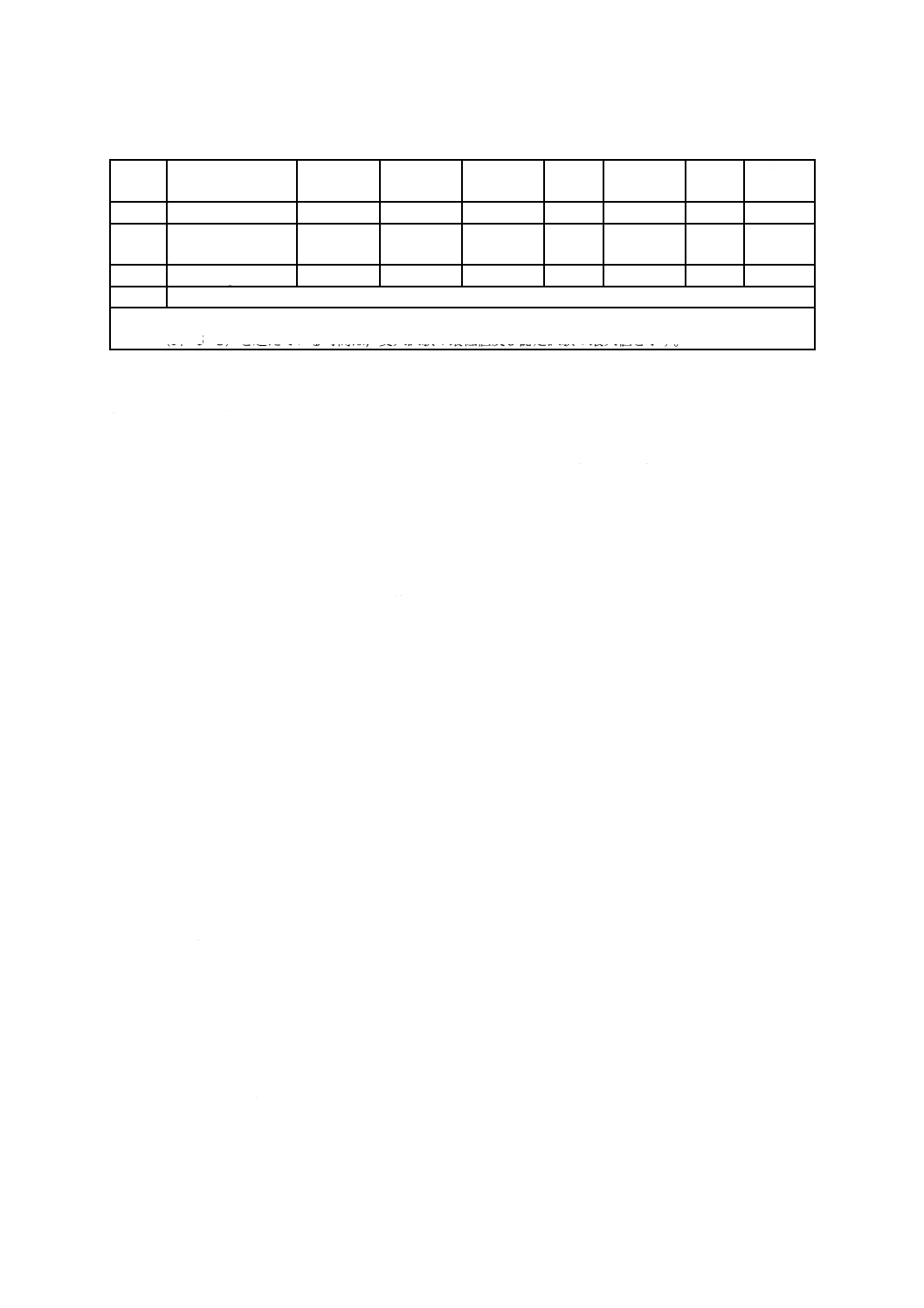

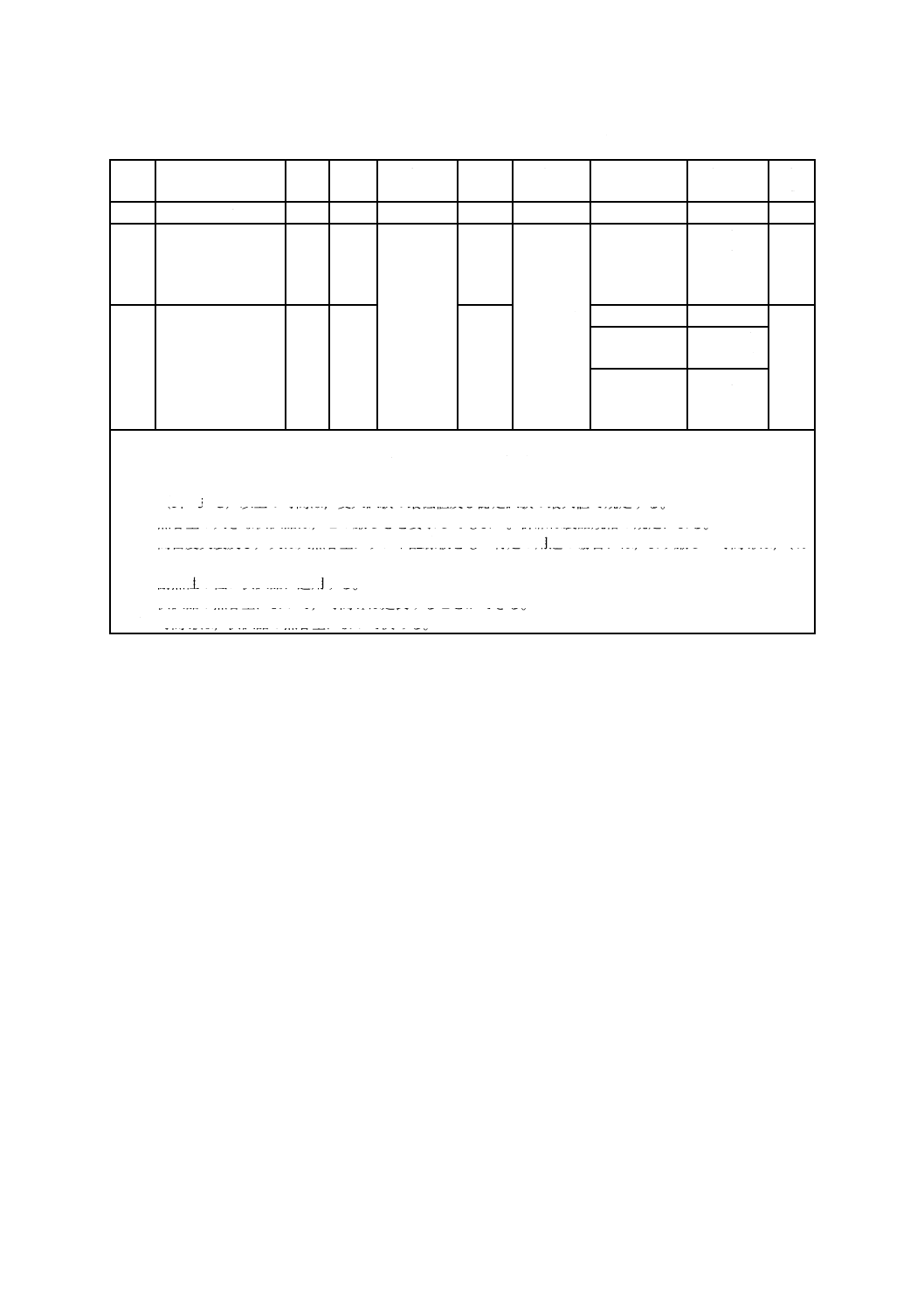

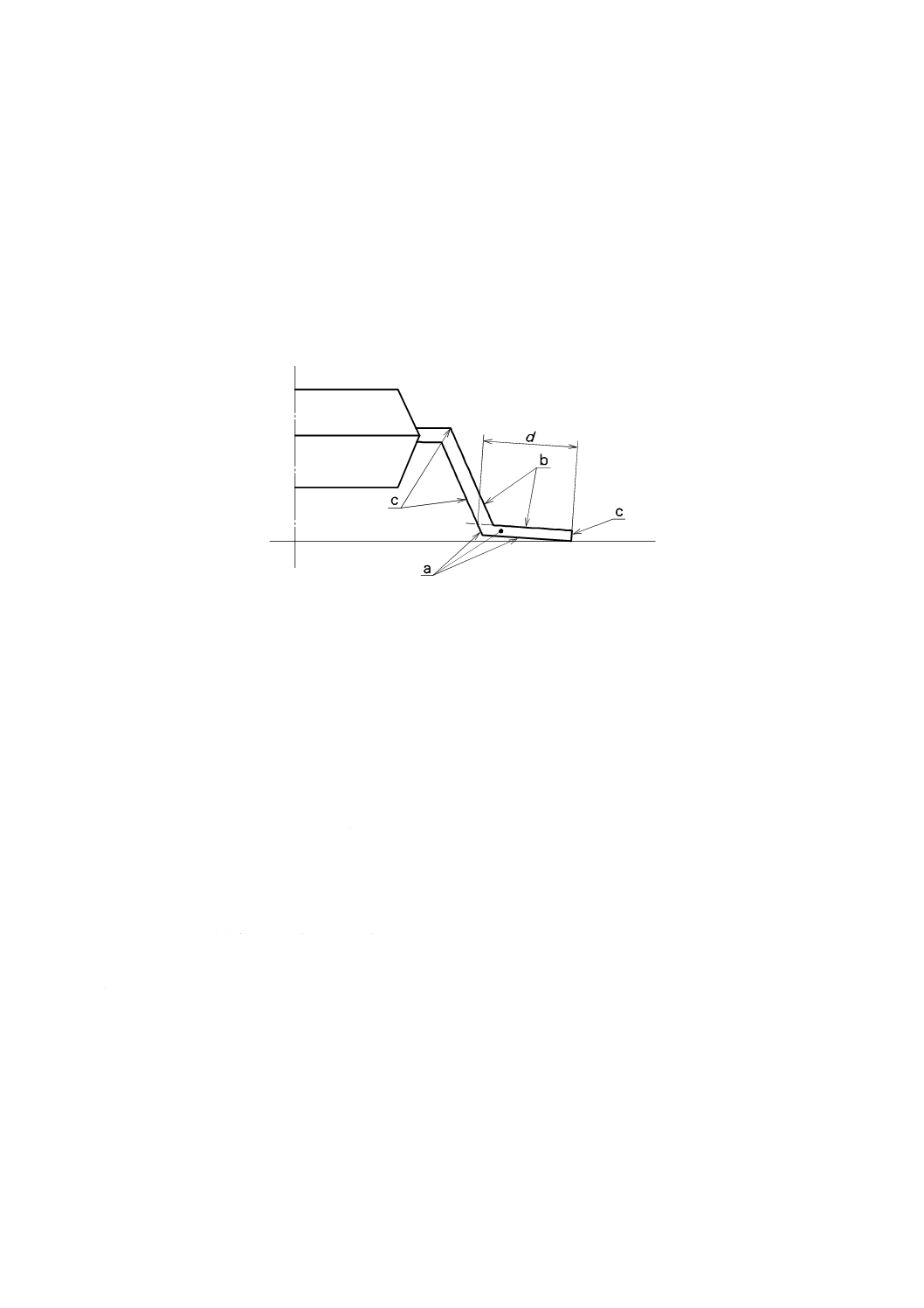

リフロー温度プロファイルは,図4に示すように設定する。

記号

T1 :予備加熱最低温度

T2 :予備加熱最高温度

T3 :はんだ付け温度

T4 :ピーク温度

t1

:予備加熱時間

t2

:はんだ付け時間

t3

:(T4−5 ℃)を超えている時間

t4

:ピーク温度までの時間

a

:上昇温度勾配(3 K/s以下)

b

:予備加熱温度域

c

:下降温度勾配(6 K/s以下)

図4−はんだ耐熱性のリフロー温度プロファイル

温度は,製品規格に規定がない場合,供試品の上面(パッケージ本体のピーク温度)を測定する。

はんだ耐熱性試験のリフロー温度プロファイルは,製品規格に規定がない場合,表7から選定する。

注記 リフロー装置は,リフロー温度プロファイルの再現性を確実にするために,熱風式を推奨する。

試験回数は,1回〜3回とし,製品規格の規定による。製品規格に,上記と異なる条件を規定してもよい。

連続する2回の試験間隔は,供試品の温度が50 ℃以下になるまで空ける。

a

b

c

a

b

c

時間(s)

温

度

(

℃

)

t1

t2

t3

t4

T4 −5 ℃

T1

T2

T3

T4

a

b

c

16

C 60068-2-58:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

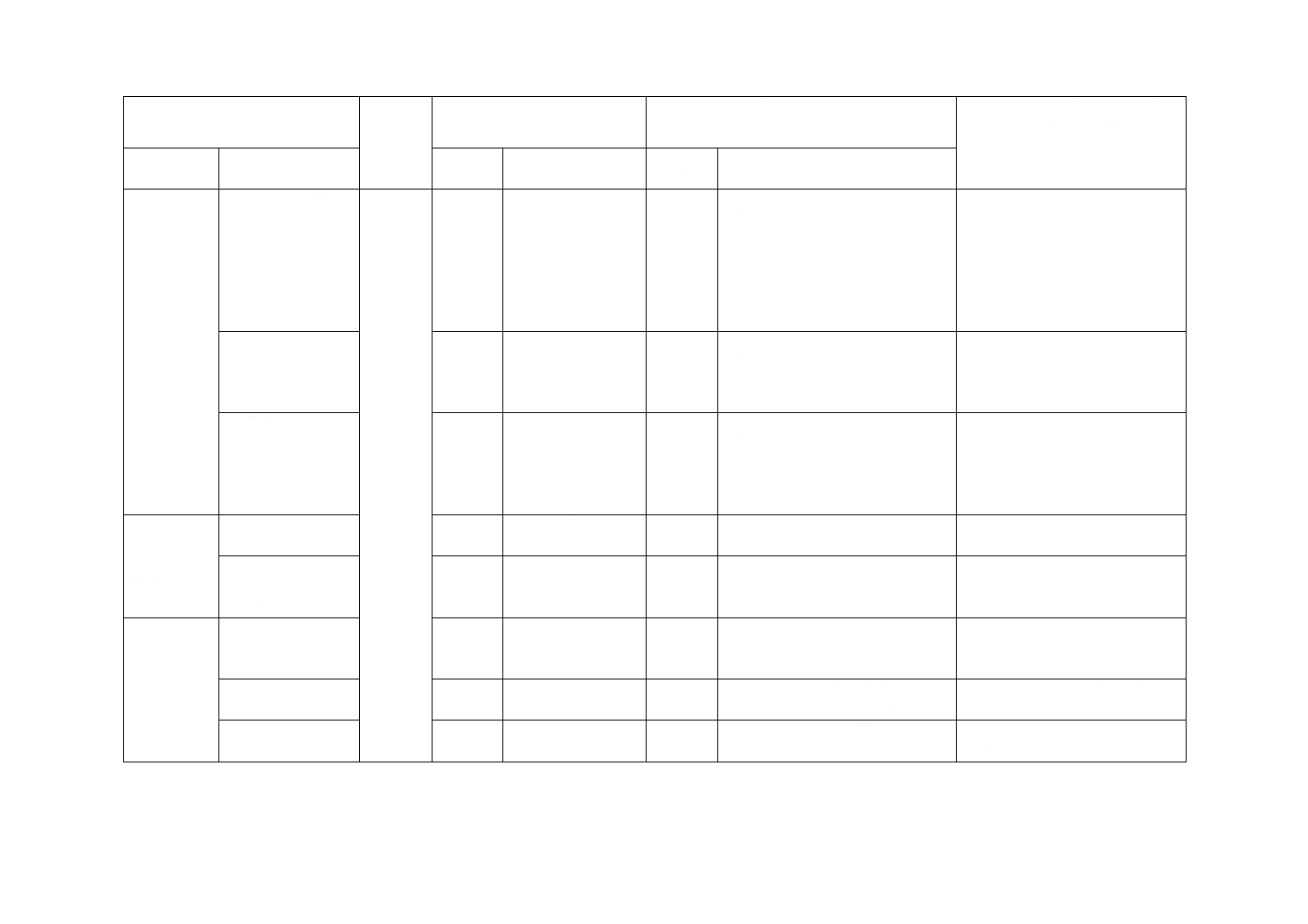

表7−はんだ耐熱性−リフロー法の試験条件及び厳しさ

群

はんだ合金の

種類

T1

T2

t1 f)

T3

t2 g)

T4 a)

t3 b),a)

t4

℃

℃

s

℃

s

℃

s

s

1

Sn42Bi58

−

−

−

138

−

−

−

−

2

Sn63Pb37A

Sn60Pb40A

100

150

60〜120

183

30〜60 e)

60〜150

215

235

10±1

20±1

30±1

40±1

最大

360

3

Sn96.5Ag3.0Cu0.5

150

200

217

220〜235 c)

20〜40 c)

最大

480

230〜260 e)

最大5 e)

最大10 e)

245

250

260

20±1

30±1 d)

注a) 温度と時間との組合せは,供試品の熱容量によって決定し,製品規格の規定による。また,適用する試

験方法を決定するための詳細は,IEC TR 60068-3-12を参照する。

供試品の表面で測定するピーク温度(T4)は,受入試験の最低値及び認定試験の最大値で規定する。

b) (T4−5 ℃)以上の時間は,受入試験の最低値及び認定試験の最大値で規定する。

c) 熱容量の大きな供試品は,この厳しさを要求してもよい。詳細は製品規格の規定による。

d) 高密度実装及び/又は大熱容量プリント配線板をもつ特定の用途の場合には,より厳しい時間t3は,(40

±1)sを用いる。

e) 耐熱性の低い供試品に適用する。

f) 供試品の熱容量によって,時間t1は延長することができる。

g) 時間t2は,供試品の熱容量によって決める。

8

試験Td3:はんだはじき及び電極の耐はんだ食われ性

8.1

一般概要及び目的

試験Td3は,電極表面のぬれ性の低下(はんだはじき)及びはんだ食われによってはんだ付け可能な電

極表面積の減少を評価する,次の二つの方法がある。

− 方法1:はんだ槽法

− 方法2:リフロー法

用いる方法は,製品規格の規定による。

注記 リフロー法では,はんだはじきを評価している。

8.2

試料の準備

供試品の端子部又は電極部の表面は,“受入れ状態のまま”とし,受入れ後,指又はその他の汚れたもの

に触れないようにする。

製品規格に要求がある場合には,室温で中性の有機溶剤に浸せきして,供試品の端子部又は電極部の表

面を脱脂してもよい。

感湿性部品(MSD)の場合,予備乾燥が必要となる場合がある。

8.3

初期測定

供試品の外観を検査する。製品規格に規定がある場合には,電気的及び機械的な検査を行う。

8.4

方法1:はんだ槽法

8.4.1

はんだ槽

はんだ槽は,5.1による。

17

C 60068-2-58:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.4.2

はんだ合金及びフラックス

はんだ合金及びフラックスは,7.5.2による。

8.4.3

方法及び条件

供試品の浸せき時間及び温度は,製品規格に規定がない場合,表8から選定する。はんだはじきがゆっ

くり発生する可能性があるため,総浸せき時間が10秒必要な場合,この浸せきは,5秒ずつに二分割し,

急速なはんだはじきが再度ぬれることで覆い隠されないようにする。

電極のはんだ食われ性の緩い条件を含めた,試験条件及び厳しさの選定の指針は,B.3の記載による。

はんだはじき及び端子部及び電極部のはんだ食われの速度は,温度,時間及び端子表面材料とはんだ合

金組成との組合せによる。

表8−はんだはじき及び電極の耐はんだ食われ性−

はんだ槽法の試験条件及び厳しさ

試験項目

厳しさ

(260±5)℃

(5±0.5)s

(10±1)s

(30±1)s

はんだはじき

×

×

−

端子部及び電極部の耐はんだ食われ

性

−

−

×

“×”は,適用することを示す。

8.5

方法2:リフロー法

8.5.1

リフロー装置

リフロー装置は,5.2による。

8.5.2

供試品

一つの供試品を,複数の試験に用いない。この方法は,端子部の表面処理がリフロー工程で溶融する供

試品の場合だけに適用する。このため,例えば,端子部の表面処理がNi-Pd-Auの場合には適用しない。

この試験は,直接はんだはじきを試験するのではなく,はんだはじきの可能性を評価するものである。

8.5.3

ソルダペースト

ソルダペーストは,この試験では要求しない。

8.5.4

フラックス

フラックスは,表4又は製品規格に規定するものを用いる。供試品の端子部に,フラックスをはけ(刷

毛)で塗布する。

8.5.5

リフロー温度プロファイル

リフロー温度プロファイルは,製品規格に規定がない場合,図4及び表7に規定する条件を適用する。

8.5.6

供試品の実装

供試品は,リフロー法の試験中に動かないような方法(例えば,耐熱両面接着テープ)で,適切な基板

に固定する。供試品は,上下逆さまに(テープの上に)固定し,図5で示すように電極が上向き,かつ,

基板に対して平行にする。

18

C 60068-2-58:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

記号

1 :端子部

2 :供試品本体(上下逆)

3 :耐熱両面接着テープ

4 :基板

図5−供試品を試験基板に実装した例

8.5.7

リフロー温度プロファイルの適用

供試品の端子部の表面処理を溶融するため,基板上の供試品を選定したリフロー温度プロファイルで,1

回処理する。

8.5.8

評価

はんだはじきの評価は,9.3.2による。

9

最終測定

9.1

フラックスの除去

試験後,60分間以内で供試品の温度が室温まで冷めた後に,フラックスの残留物を適切な溶剤で取り除

く。供試品を検査のために試験用基板から取り外す。取外しの詳細な手順は,製品規格の規定による。

9.2

後処理

後処理条件は,製品規格の規定による。

9.3

評価

9.3.1

ぬれ性

9.3.1.1

一般事項

ぬれ性は,適切な照明の下で倍率10倍〜25倍の実体顕微鏡を用いて,図A.1を評価の参考にし,目視

検査を行う。評価する範囲は,製品規格の規定による。

リフロー法の場合の追加要求事項は,A.1.3による。

9.3.1.2

金属製のキャップ端子(角形又は円形)

浸せき又はリフローした表面は,はんだで被覆されており,ピンホール,不ぬれ,はんだはじきなどの

少数の欠点は点在しているだけの状態でなければならない。これらの欠点は,1か所に集中してはならな

い。さらに,鉛入りはんだ合金の場合は,はんだ被覆が滑らかで光沢がなければならない。

9.3.1.3

6 mmよりも短い金属製端子(図6のd寸法部分)

次に示す判定基準は,供試品を受入れ状態のまま,又は加速エージング後に試験する場合のどちらにも

適用する。

a) 接合を形成する領域(図6の“a”の部分) 接合を形成する領域は,次による。

1) 端子脚部(図6の“d”の部分)の下側及び下の曲がり部分の外側

2) 端子脚部の両側面

19

C 60068-2-58:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

これらの領域には,最高の品質が要求される。浸せき又はリフローした表面は,はんだで被覆され

ており,ピンホール,不ぬれ,はんだはじきなどの少数の欠点は点在しているだけの状態でなければ

ならない。これらの欠点は,1か所に集中してはならない。さらに,鉛入りはんだ合金の場合は,は

んだ被覆が滑らかで光沢がなければならない。

b) 端子の上部側(図6の“b”の部分) 浸せき後,浸せきした表面は,新しいはんだの存在によって,

ぬれが目視で確認できなければならない。この場合は,一様な被覆である必要はない。

c) 端子先端の被覆されていない切り口及び下の曲がり部分から上方の端子部分(図6の“c”の部分) こ

れらの領域(図6の“b”〜“d”)には,はんだ被覆の品質の判定基準は規定しない。

図6−金属端子の識別

9.3.1.4

他の金属端子

評価する領域及び評価基準は,製品規格の規定による。

9.3.2

はんだはじき

はんだはじきは,適切な照明の下で倍率10倍〜100倍の実体顕微鏡を用いて評価する。

可能である場合,9.3.1に規定するぬれ性の判定基準を適用する。

リフロー法の場合の目視検査の判断基準を,A.1.3に示す。

9.3.3

はんだ耐熱性

はんだ耐熱性試験後,供試品は,製品規格に従って電気的な検査及び目視検査を行う。

9.3.4

端子部及び電極部の耐はんだ食われ性

次の判定基準を適用する。これらの基準を適用できない場合,他の判定基準を製品規格に規定する。

a) はんだ浸せきによって金属が消失した個別の部分の面積は,電極の総面積の5 %以下とする。また,

消失した面積全体は,電極の総面積の10 %以下とする。

b) 供試品の内部と電極との接続部は,露出してはならない。

c) 電極の金属化部が隣接する面のりょう(稜)を越えて延びている場合は,りょう(稜)の金属部分の

消失は,全長の10 %以下とする。

20

C 60068-2-58:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10 製品規格に規定する事項

10.1 一般事項

試験を製品規格に規定する場合,適用できる限り,次の事項の詳細を規定する。“*”(アステリスク)

マークが付いている事項は,必須であるため特に注意しなければならない。

10.2 端子部のはんだ付け性

はんだ付け性には,次の詳細を規定する。

a) 試験する項目*

b) 適用する方法*

c) 前処理の条件(必要がある場合)

d) 選定したはんだ合金(はんだ槽法)*

e) フラックスの種類(はんだ槽法)

f)

クランピング,フラックス塗布及びはんだ浸せき

g) はんだ槽法の予備加熱*

h) はんだ槽法の浸せき姿勢

i)

浸せきの温度及び時間*

j)

ソルダペーストの組成(リフロー法)*

k) 試験用基板の詳細寸法(リフロー法)*

l)

ソルダペーストの厚さ*

m) ソルダペーストの量

n) 搭載手順

o) −

注記1 o)は,p)の一部を構成する事項であるため,p)に統一した。

p) リフロー温度プロファイル*

q) 温度の測定位置*

r) −

注記2 r)は,対応国際規格の誤記のため,適用しない。

s)

取外しの手順

t)

洗浄方法

u) 後処理の条件*

v) 検査する端子の領域*

w) 最終検査の要求事項及び受入判定基準*

10.3 はんだ耐熱性,はんだはじき及び電極の耐はんだ食われ性

はんだ耐熱性,はんだはじき及び電極の耐はんだ食われ性には,次の詳細を規定する。

a) 試験する項目*

b) 適用する方法*

c) 前処理の条件(必要がある場合)*

d) 選定したはんだ合金(はんだ槽法)*

e) フラックスの種類(はんだ槽法)*

f)

クランピング,フラックス塗布及びはんだ浸せき*

g) はんだ槽法の予備加熱*

21

C 60068-2-58:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

h) はんだ槽法の浸せき姿勢

i)

浸せきの温度及び時間*

j)

ソルダペーストの組成(リフロー法。ただし,要求する場合)*

k) 試験用基板の詳細寸法(リフロー法のはんだ耐熱性試験の場合)*

l)

ソルダペーストの厚さ*

m) ソルダペーストの量

n) 搭載手順

o) −

注記 o)は,p)の一部を構成する事項であるため,p)に統一した。

p) リフロー温度プロファイル*

q) 温度の測定位置*

r) はんだ耐熱性試験の回数*

s)

取外しの手順

t)

洗浄方法

u) 後処理の条件*

v) 検査する端子の領域(はんだはじき及び電極の耐はんだ食われに規定する)*

w) 最終検査の要求事項及び受入判定基準*

22

C 60068-2-58:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

目視検査の基準

A.1 ぬれ性

A.1.1 一般概要

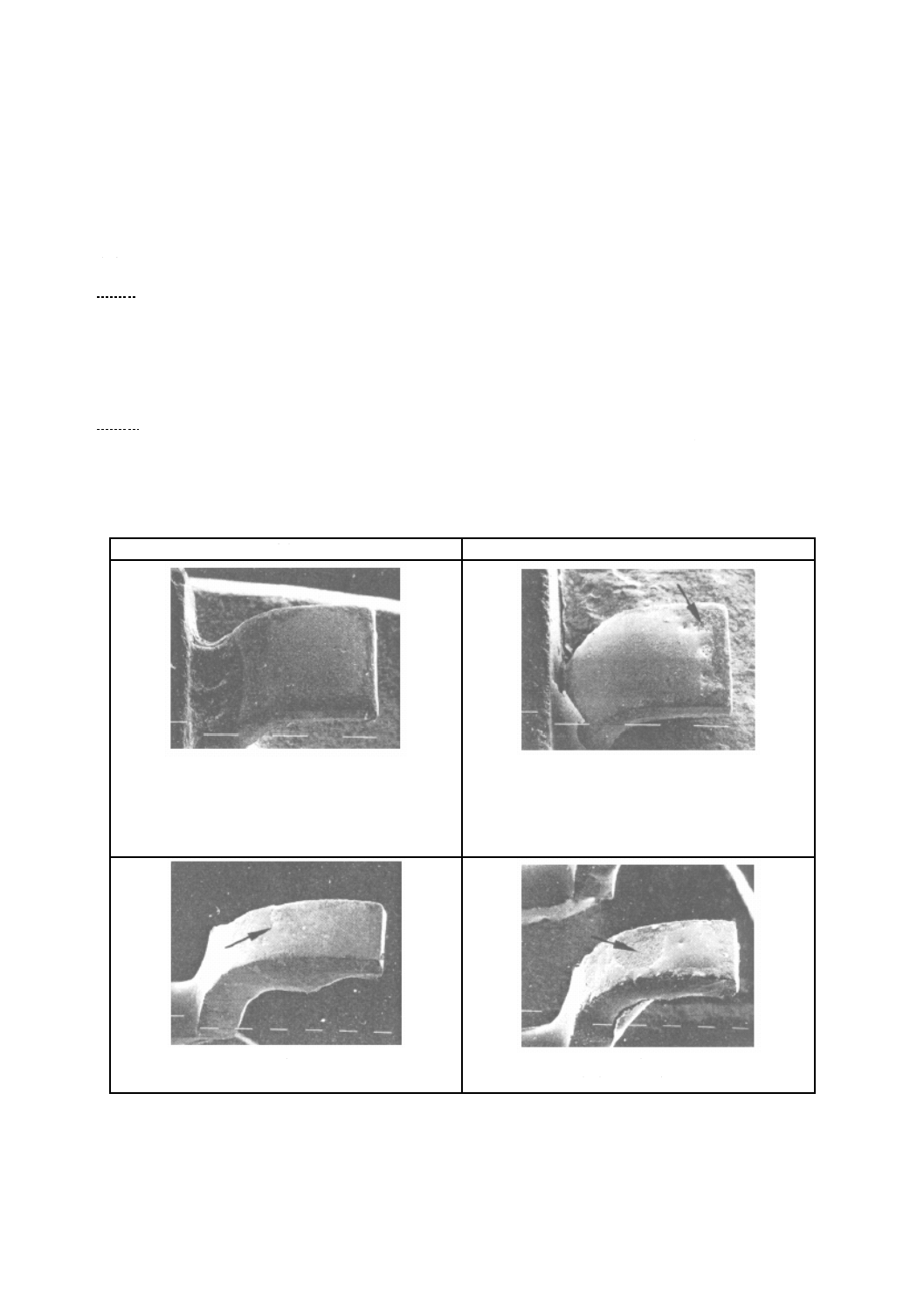

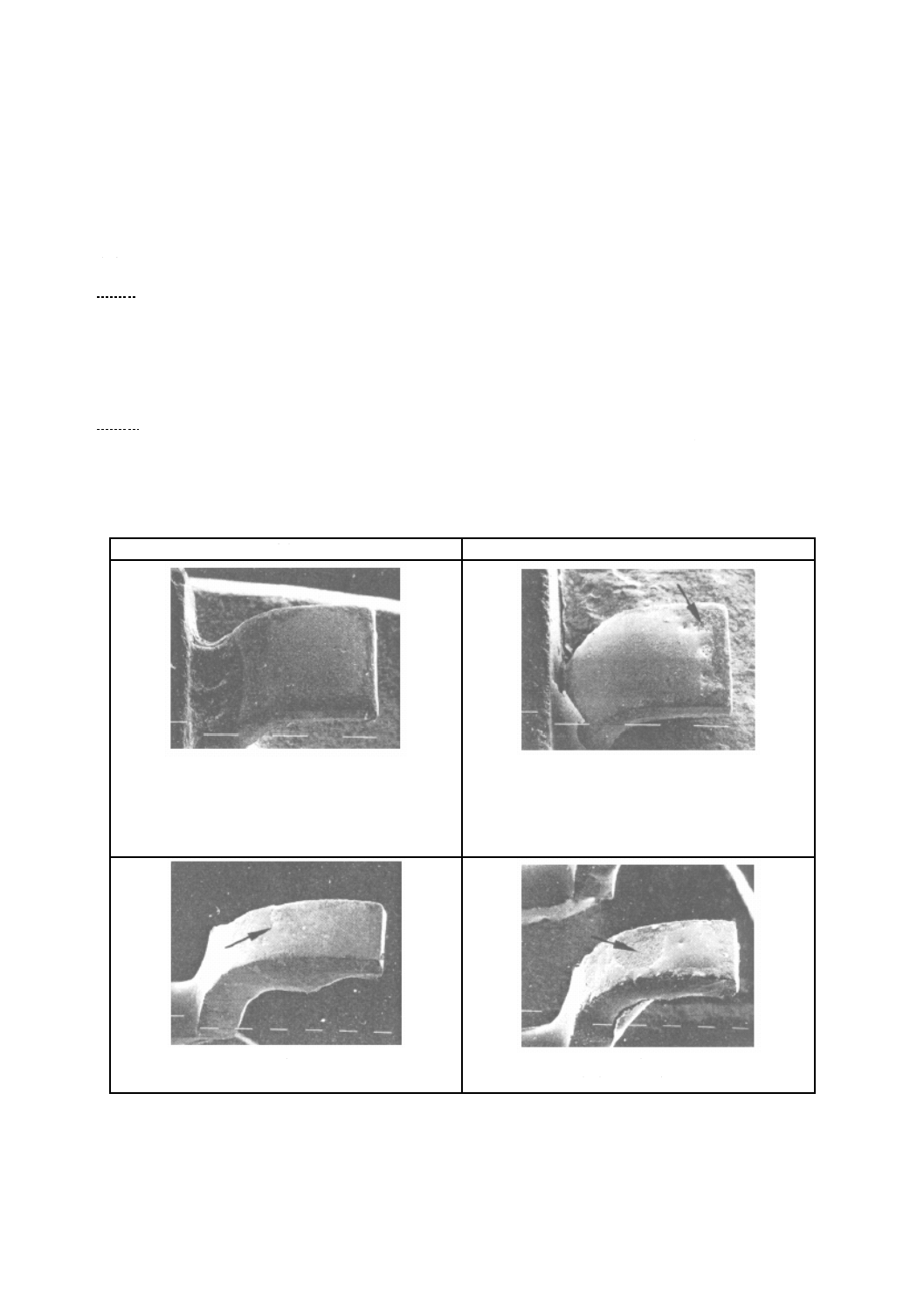

各種の規格では,はんだによる完全な,又はほぼ完全な被覆は,いわゆる面積95 %要求で定義している。

この要求の適用は,金属製電極又は短い金属端子をもつ供試品,特に端子の異なる部分を見分けるのが困

難な場合があるが,この規格でも同じ取組みをしている。図A.1は,ぬれ性の評価を補助するため,細部

の詳細が十分見えるようにしながら,寸法を顕微鏡下の視野と比較可能な大きさで再現した写真である。

A.1.2 はんだ槽法及びリフロー法

評価する面積の95 %以上が理想的なはんだ被覆に覆われ,はんだはじきの部分が点在していなければな

らず,1か所に集中していない場合に受け入れることができる。

図A.1は,目視検査の基準を六つの例で示している。

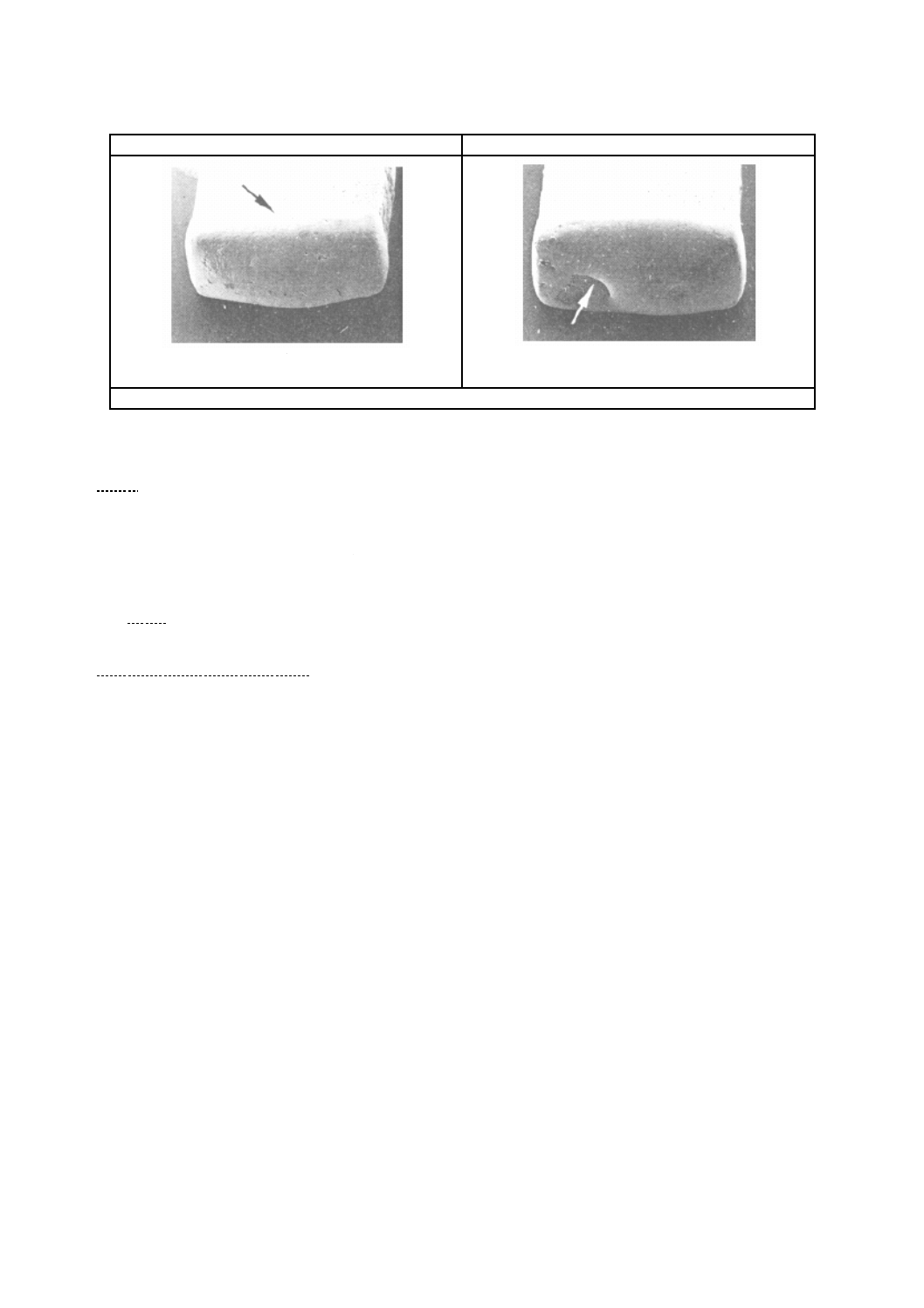

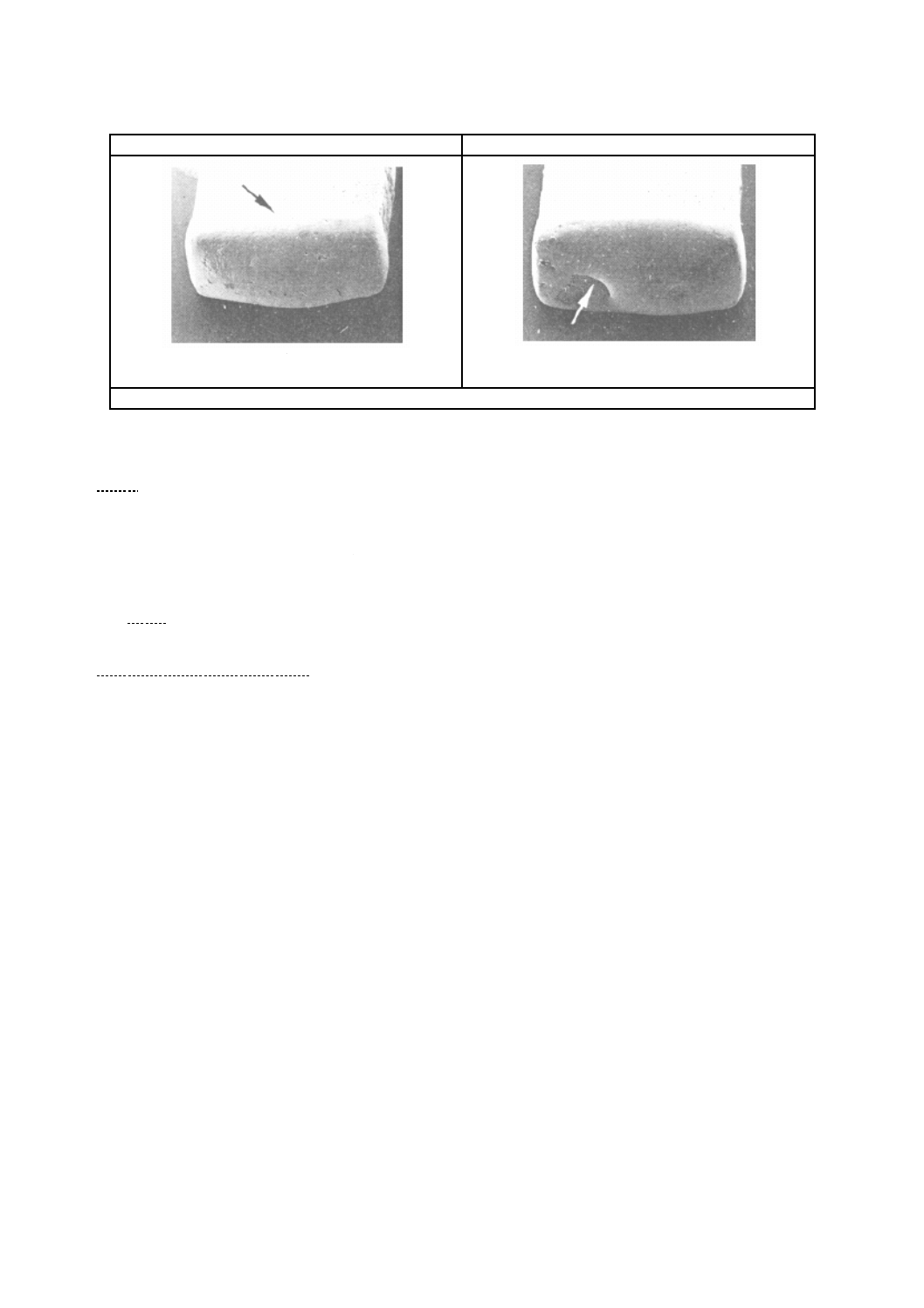

合格

不合格

a)

b)

端子下面及び側面共に理想的な被覆である。見えてい

る縁取りは,接触角が存在しないので,はんだはじき

ではない。本体と端子との間に残ったフラックスは,

取り除いていない。

先端部に5 %を超えるはんだはじきがある。曲がりの

部分は,よく被覆されている。

c)

d)

表面上に理想的でない被覆の点が観察される。

脚の部分に5 %を超えるはんだはじきがある。.

図A.1−ぬれ性の評価

23

C 60068-2-58:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

合格

不合格

e)

f)

ごく僅かな不規則性が見られる。

面積の5 %を超える部分が,ぬれていない。

注記 矢印は,ぬれの不完全(適合又は不適合)な部分を示す。

図A.1−ぬれ性の評価(続き)

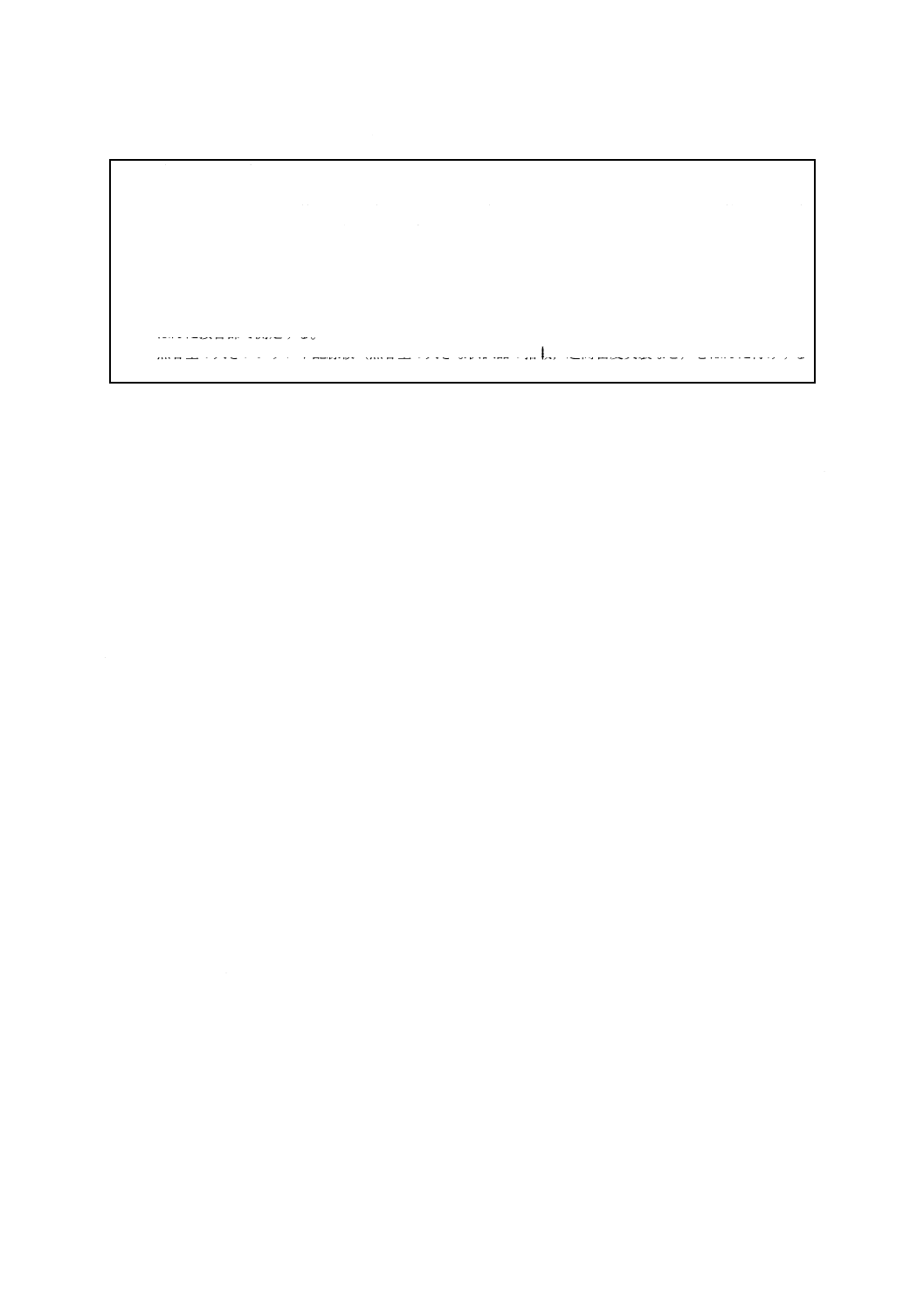

A.1.3 リフロー法の追加要求

方法2(リフロー法)の場合,リフロー法は,A.2よるほか,評価領域に不規則なはんだ蓄積があっては

ならない。さらに,ソルダボールの発生があってはならない。

端子部の表面は,不規則性又は損傷のない均一状態とする。

結果は,写真を含んだ試験報告書として文書化する。

注記 はんだ槽法においても写真を含んだ試験報告書として,文書化するとよい。

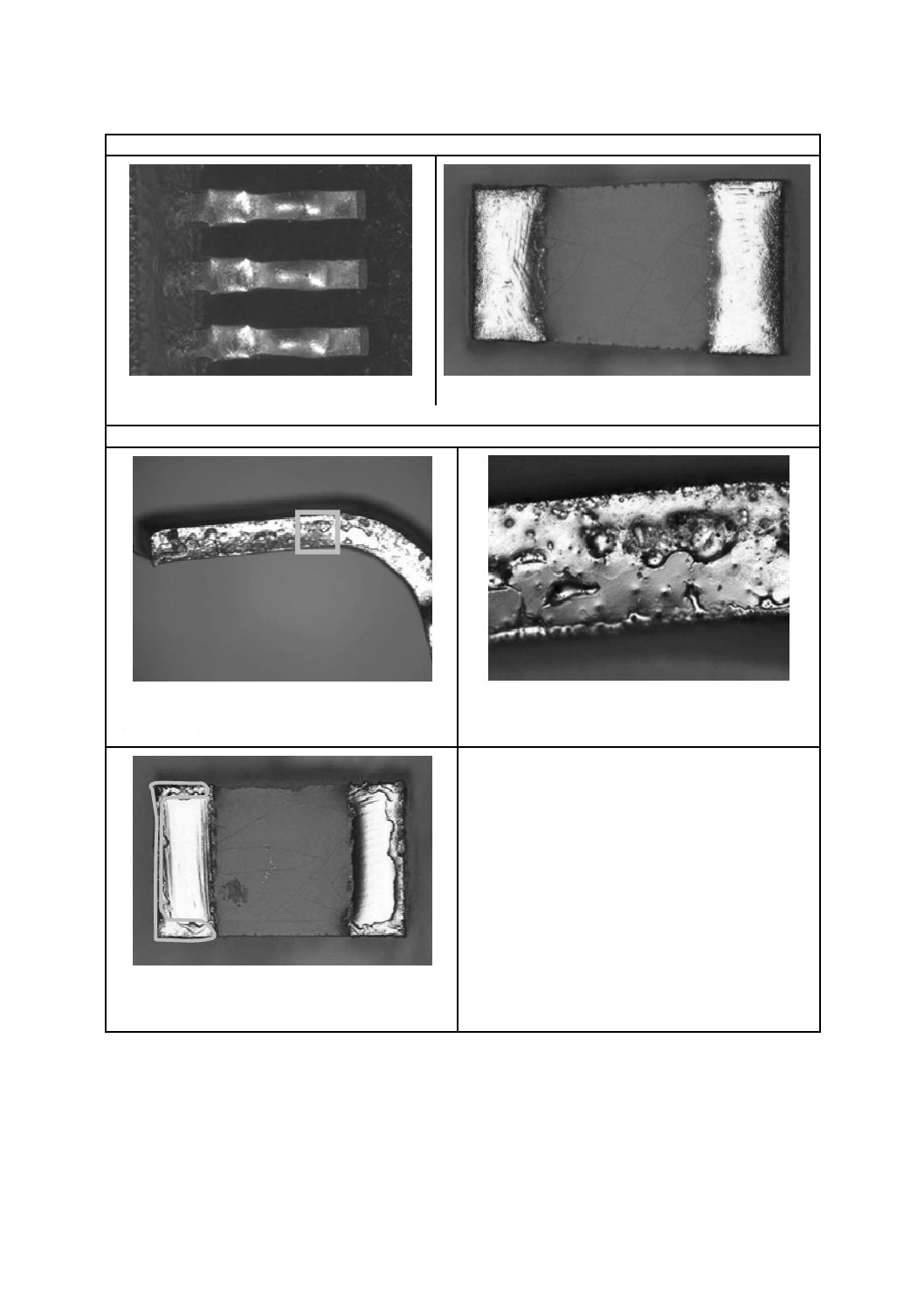

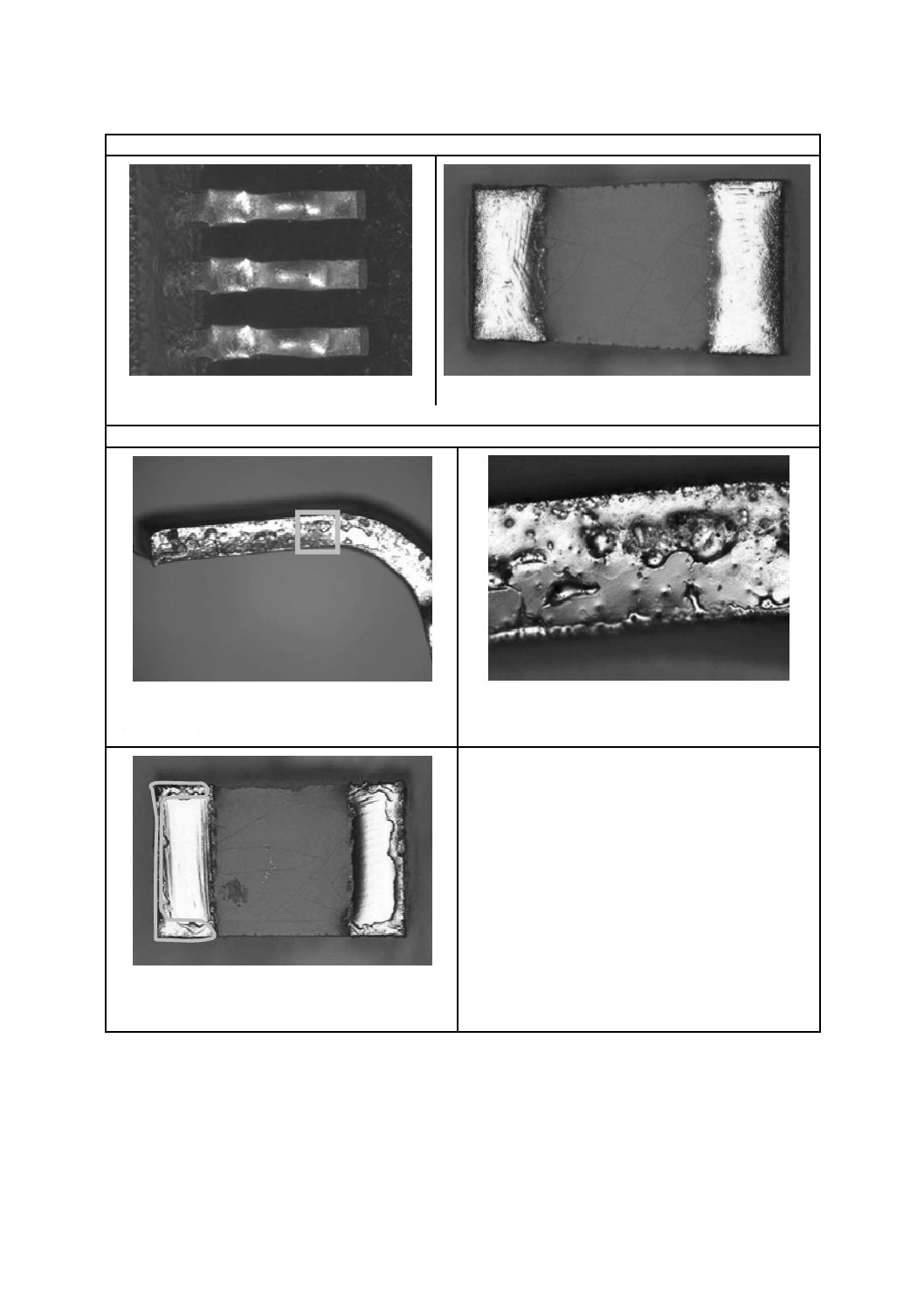

A.2 はんだはじきリフロー法

はんだはじきの目視検査の基準を,図A.2に示す。

24

C 60068-2-58:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

合格(はんだはじきなし)

a)

b)

端子に理想的な被覆がある。はんだはじきはない。

不合格(はんだはじき>5 %)

c)

d)

端子に5 %を超えるはんだはじきがある。

c)を拡大した写真。

e)

端子部の縁にはんだはじきがある。

図A.2−はんだはじきの評価

25

C 60068-2-58:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

指針

B.1

一般事項

通常,はんだ付け性試験は,定量的かつ客観的であることが望ましい。この規格の作成に当たり,JIS C

60068-2-69の要求事項及び方法と整合する手順を検討した。

この規格での試験条件を選定するに当たり,JIS C 60068-2-20及びIEC 60749-20に規定するはんだ槽浸

せき法手順を参照する。

ウェーブはんだ付け時に,全体をはんだ浸せきする供試品には,はんだ槽法(姿勢A)が推奨条件であ

る。このような場合(例えば,試験Td3)には,静的なはんだ浸せき条件と動的なウェーブはんだ付け条

件との相関を考慮する必要がある(ウェーブはんだ付けは,供試品に対して,静的なはんだ槽に浸せきす

るよりも厳しい条件を課している。)。B.3.5を参照する。

リフロー法には,リフロー工程専用のSMD又はSMDのリフローへの適合性の判定を含む。

幾つかの供試品は,リフロー温度プロファイルで損傷を受ける。リフロープロファイル及びピークリフ

ロー温度を選定する場合に,注意をすることが望ましい。例えば,半導体デバイスは,これらの供試品の

吸湿耐性水準レベル(MSL)の定格を超えないようにする(JIS C 61760-4及びIEC 60749-20を参照)。

B.2

限界

B.2.1 試験結果と作業とで性能が一致しない場合

端子部が純粋なすずめっき又はその他の鉛フリーめっきの供試品の場合,鉛−すずはんだ槽への浸せき

試験結果と,実際のすずの融点以下での作業(例えば,気相はんだ付け)での性能とが一致しないことが

ある。この問題の解決方法は,まだ知られていない。このような場合には,通常の生産方式又はリフロー

法を試験手順としてもよい。

B.2.2 リフロー及びフローの注意事項

過度のピークリフロー温度は,故障を引き起こし,通常の使用条件下での装置の不具合要因となる。

はんだ浸せきは,はんだ接合部の温度が,ウェーブはんだとはんだ浸せきとで等しいことを示すデータ

が存在する場合だけに用いることが望ましい。さらに,相関させるための適切な予備加熱を示すデータが

存在することが望ましい。

予備加熱は,供試品,特に大きなパッケージ供試品の損傷を防止するために,きわめて重要である。予

備加熱は,有効な工程準備の一部である。

B.3

厳しさの選定

B.3.1 試験Td1:はんだ槽法によるはんだ付け性

表3の時間及び温度範囲の選定は,供試品の熱容量による,次の二つの場合がある。

a) 熱容量が小さい,及び/又は耐熱性が高い供試品 熱容量が小さい一般的な供試品には,表1の群2

(中温)の場合,試験条件は,温度235 ℃で2秒を推奨する。

b) 熱容量が大きい供試品 熱容量が大きい供試品は,浸せき時間を(10±1)秒まで延長して製品規格に

規定してもよい。

26

C 60068-2-58:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

端子付きで熱容量の大きい供試品の場合には,はんだ槽の温度低下を避けるため,姿勢B(浮遊姿

勢)又は端子だけの試験(端子を切り離す。)を選定して適用することが望ましい。

B.3.2 試験Td2:はんだ耐熱性−はんだ槽法

表6の時間及び温度の選定は,供試品の熱容量及び耐熱性によって,次による。

a) 熱容量が小さい,及び/又は耐熱性が高い供試品 表1の群2(中温)及び群3(中−高温)に対し,

熱容量が小さい,かつ,高耐熱性の一般的な供試品には,試験条件は,温度260 ℃で10秒を推奨す

る。

b) 熱容量の大きい供試品 特定のはんだ付け方法は,より厳しい温度(270±3)℃で(5±0.5)秒,又

は更に厳しい(10±1)秒を要求する場合がある。そのような条件は,製品規格に,又は受渡当事者間

の合意に基づくことが望ましい。

リフロー法のために設計された特定の大きな半導体パッケージには,はんだ槽法を適用できない。

これは,リフロー法の工程温度よりもはんだ槽の温度が高いからである。

c) 耐熱性が低い供試品 非固体電解質のアルミニウム電解コンデンサ,フィルムコンデンサ及びコネク

タの場合,はんだ槽法は適用することができない。

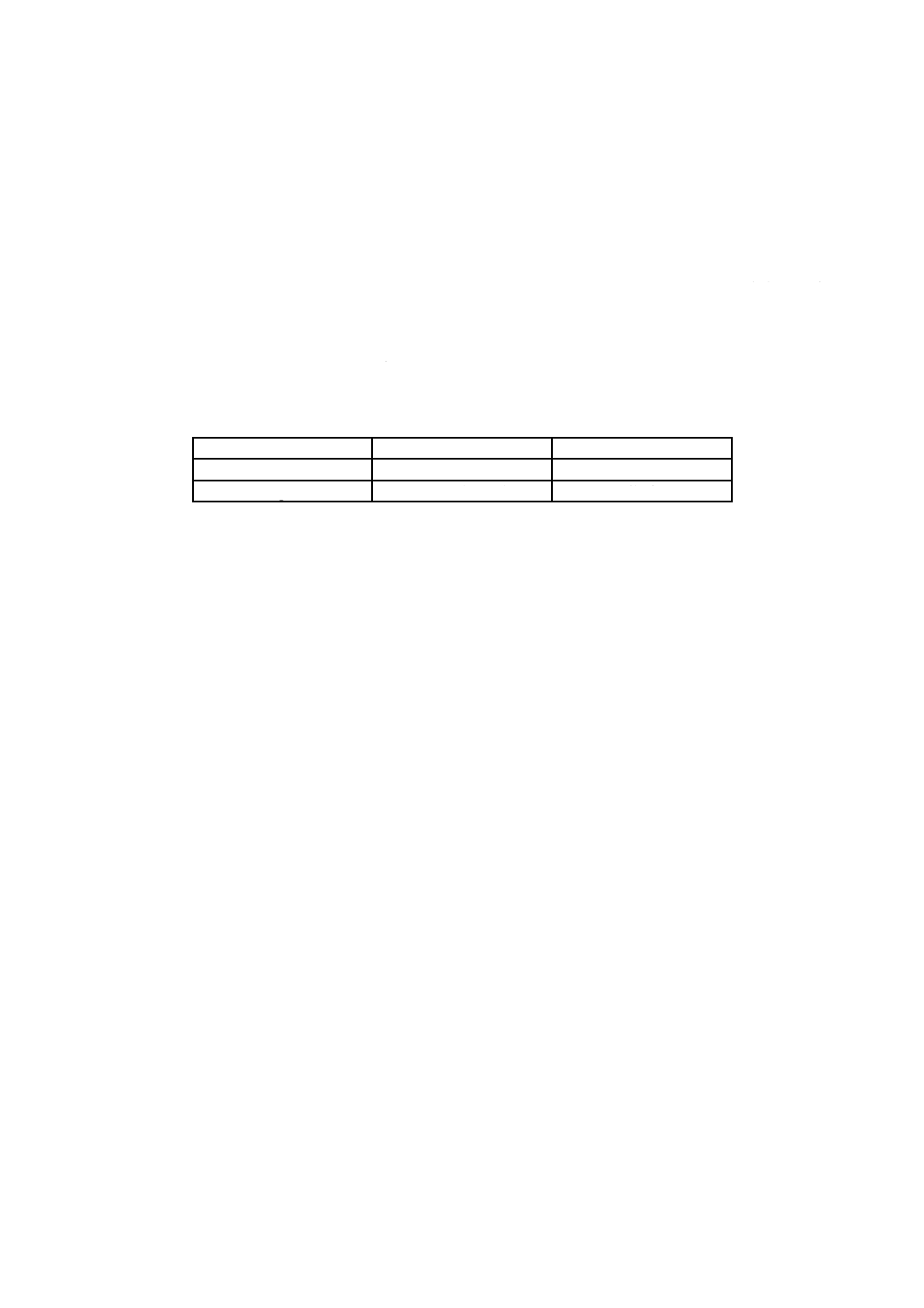

B.3.3 試験Td2:はんだ耐熱性−リフロー法

表7の時間及び温度の選定は,供試品の熱容量及び耐熱性によって,次による。

a) 熱容量の小さい,及び/又は耐熱性が高い供試品 表B.1の試験条件は,熱容量が小さく,耐熱性が

高い一般的な供試品に対して推奨する。

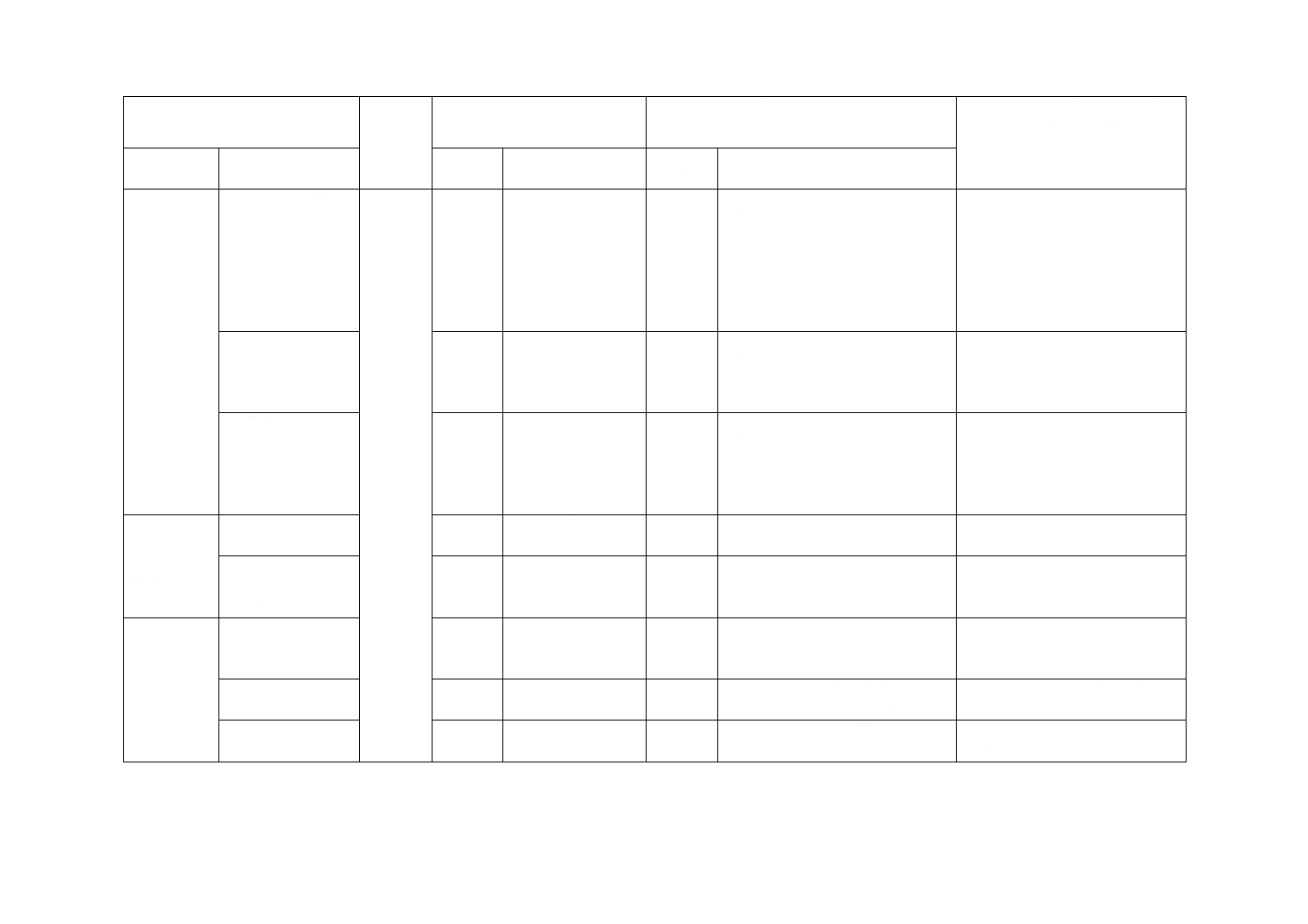

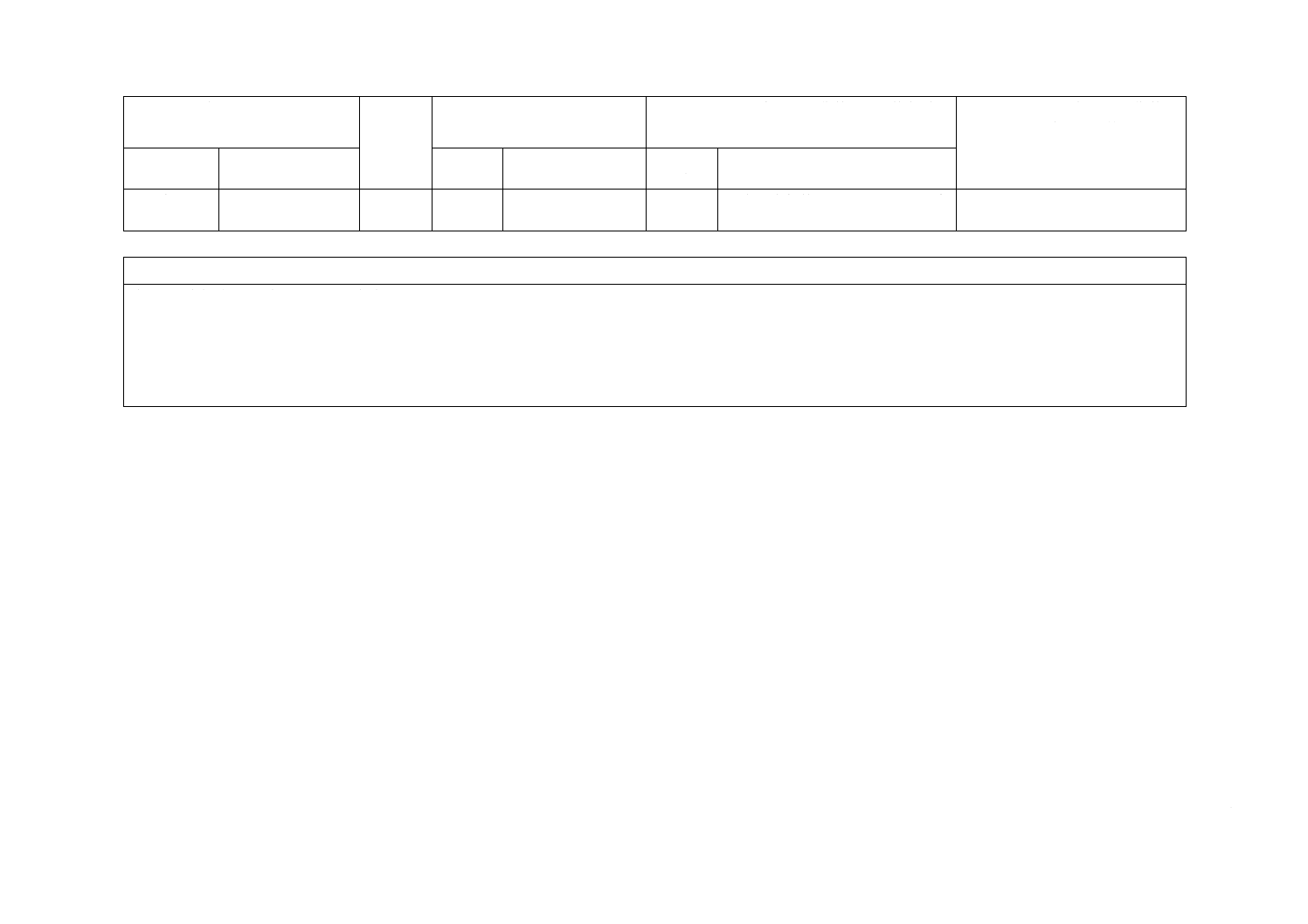

表B.1−試験条件

群

はんだ合金の種類

T1

T2

t1

T3

t2

T4

t3

t4

℃

℃

s

℃

s

℃

s

s

1

Sn42Bi58

−

−

−

138

−

−

−

−

2

Sn63Pb37A

Sn60Pb40A

100

150

60〜120

183

60〜150

235

20±1

最大360

3

Sn96.5Ag3.0Cu0.5

150

200

217

260

30±1

最大480

b) 高熱容量供試品 熱容量の大きい供試品の場合,表7に示す温度及び時間が,常に適用できるとは限

らず,例えば,温度T4が達成されないような場合がある。そのような場合,時間t3を達成するように

時間t1,t2及びt4を規定する必要がある。

プラスチックモールドの半導体の場合は,IEC 60749-20を参照する。

c) 耐熱性が低い供試品 温度及び時間は,製品規格に規定する供試品の耐熱性によって,表7から選定

する必要がある。

例えば,非固体電解質のアルミニウム電解コンデンサの場合,内部電解質温度は,沸点(例えば

210 ℃)以下に保つ必要がある。

耐熱性が低い供試品は,ECA/IPC/JEDEC J-STD-075に記載の情報が参考になる。

B.3.4 浸せき姿勢

浸せき姿勢は,供試品の熱容量によって図1及び図3から選定し適用する。端子部のはんだ付け性及び

はんだ耐熱性試験での注意事項を,次に示す。

a) 端子部のはんだ付け性 端子部のはんだ付け性試験をする場合,特定の大形フラットパッケージの供

27

C 60068-2-58:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試品(例えば,セラミックチップキャリア)は,はんだ槽に垂直に浸せきしたときに吸熱する。この

ような場合は,製品規格に,浸せき姿勢B(フローティング姿勢)を規定することが望ましい。供試

品の寸法によって,浸せき時間を変えて区分することは,望ましくない。

b) はんだ耐熱性 はんだ耐熱性試験をする場合,特定の大形フラットパッケージの供試品(例えば,セ

ラミックチップキャリア)を,基板への搭載面と垂直に浸せきする場合,実際のはんだ工程で受ける

はずの,厚さ方向の温度勾配を受けることができない。このような場合は,規格作成時に,浸せき姿

勢B(フローティング姿勢)を選定する。供試品の寸法によって,浸せき時間を変えて区分すること

は,望ましくない。

B.3.5 試験Td3:260 ℃で30秒でのはんだはじき及び耐はんだ食われ性

はんだはじき及び耐はんだ食われ性は,表8を参照する。

ウェーブはんだ法では,電極のはんだ食われ速度が,静止はんだ浸せきに比べ,非常に速くなる。ウェ

ーブ法又はリフロー法でも,後で手はんだによる手直し又は修理してもよい。そのため,溶融はんだ中で

の電極の耐はんだ食われ性試験は,高温,かつ,比較的長い時間を規定できる。

はんだはじき及び耐はんだ食われ性試験の厳しさは,供試品の電極構造によって決定する。

28

C 60068-2-58:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

スルーホールリフローはんだ付け部品(THR)の試験方法

C.1 はんだ付け性

スルーホールリフローはんだ付け(THR)部品のはんだ付け性試験は,JIS C 60068-2-20の試験Taの方

法1(はんだ槽法)に従って試験するのが望ましいが,リフローはんだ付け条件を反映した,JIS C 60068-2-20

とは異なる条件を表C.1に示す。製品規格に,はんだ槽に浸せきする前の予備加熱を規定する。代表的な

条件では,はんだ槽表面の上10 mmの距離で30 s,供試品を保持する。

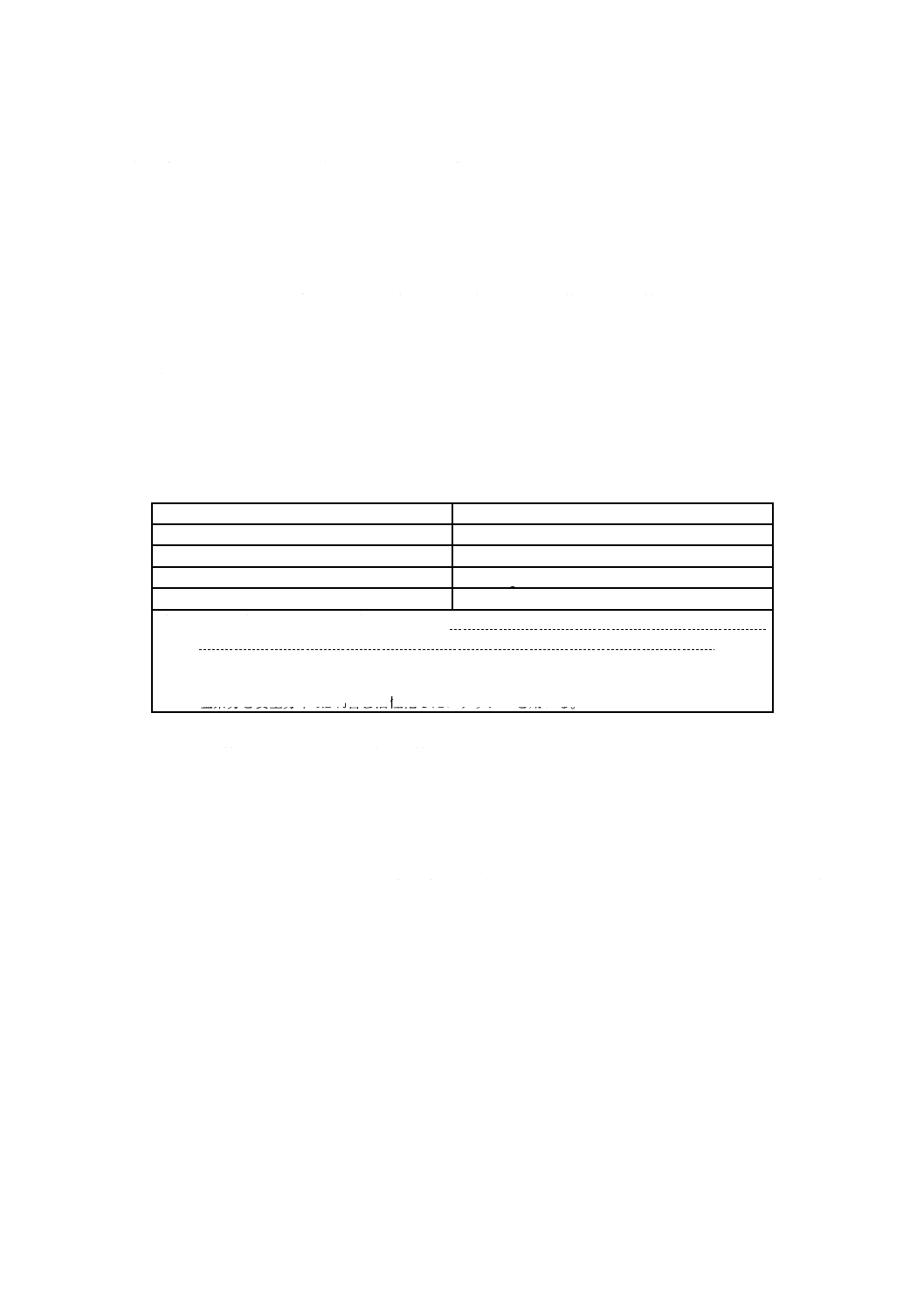

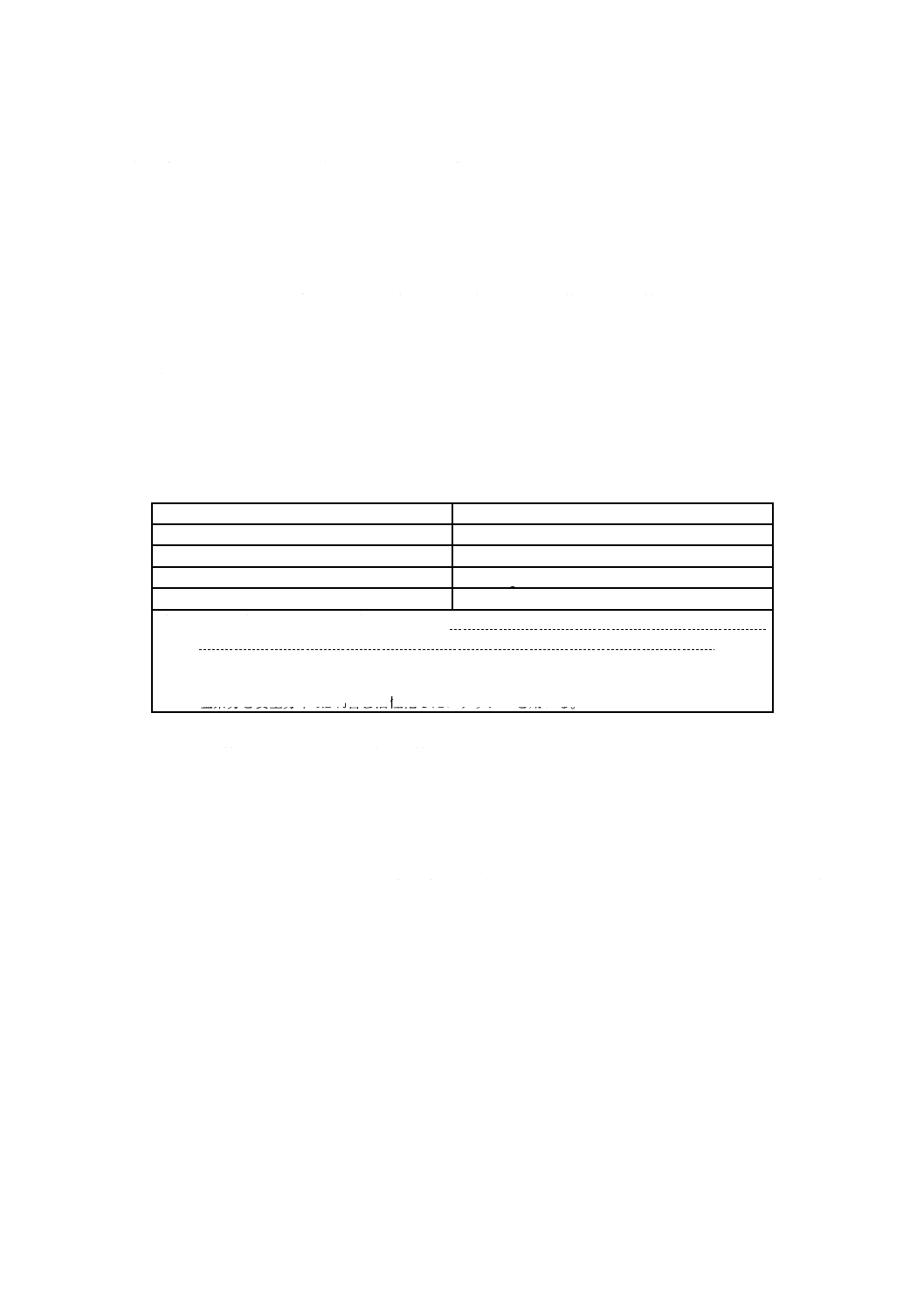

表C.1−はんだ付け性の試験条件

はんだ合金の種類

試験条件

予備加熱

Sn60Pb40A

215 ℃,(3±0.3)s

任意

Sn96.5Ag3.0Cu0.5

235 ℃,(5±0.5)s

推奨

C.2 はんだ耐熱性

はんだ耐熱性試験は,試験Td2の方法2によるはんだなしのリフロー工程のシミュレーションを用いる。

各工程温度群に関連する試験条件を適用する。

C.3 はんだはじき

はんだはじき試験は,試験Td3の方法2によるはんだなしのリフロー工程のシミュレーションを用いる。

各工程温度群に関連する試験条件を適用する。

C.4 評価基準

評価基準は,製品規格の規定による。

29

C 60068-2-58:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書X

(参考)

旧規格とこの規格との箇条対比

この附属書は,適用しない。

参考文献

JIS C 60068-2-54 環境試験方法−電気・電子−はんだ付け性試験方法(平衡法)

注記 対応国際規格:IEC 60068-2-54,Environmental testing−Part 2-54: Tests−Test Ta: Solderability

testing of electronic components by the wetting balance method

JIS C 60068-2-69 環境試験方法−電気・電子−第2-69部:試験−試験Te:表面実装部品(SMD)の

はんだ付け性試験方法(平衡法)

注記 対応国際規格:IEC 60068-2-69,Environmental testing−Part 2-69: Tests ‒ Test Te: Solderability

testing of electronic components for surface mounting devices (SMD) by the wetting balance method

JIS C 61760-4 表面実装技術−第4部:感湿性部品の分類,包装,表示及び取扱い

注記 対応国際規格:IEC 61760-4,Surface mounting technology−Part 4: Classification, packaging,

labelling and handling of moisture sensitive devices

IEC TR 60068-3-12,Environmental testing−Part 3-12: Supporting documentation and guidance−Method to

evaluate a possible lead-free solder reflow temperature profile

IEC 60068-3-13,Environmental testing−Part 3-13: Supporting documentation and guidance on Test T−

Soldering

IEC 60749-20,Semiconductor devices−Mechanical and climatic test methods−Part 20: Resistance of plastic

encapsulated SMDs to the combined effect of moisture and soldering heat

IEC 61760-3,Surface mounting technology−Part 3: Standard method for the specification of components for

through hole reflow (THR) soldering

IPC/JEDEC J-STD 020D.1,Moisture/Reflow Sensitivity Classification for Nonhermetic Solid State Surface

Mount Devices

入手先:http://www.jedec.org/sites/default/files/docs/jstd020d-01.pdf

ECA/IPC/JEDEC J-STD 075,Classification of Non-IC Electronic Components for Assembly Processes

附属書JA

(参考)

JISと対応国際規格との対比表

JIS C 60068-2-58:2016 環境試験方法−電気・電子−第2-58部:表面実装部品

(SMD)のはんだ付け性,電極の耐はんだ食われ性及びはんだ耐熱性試験方法

IEC 60068-2-58:2015,Environmental testing−Part 2-58: Tests−Test Td : Test methods

for solderability, resistance to dissolution of metallization and to soldering heat of surface

mounting devices (SMD)

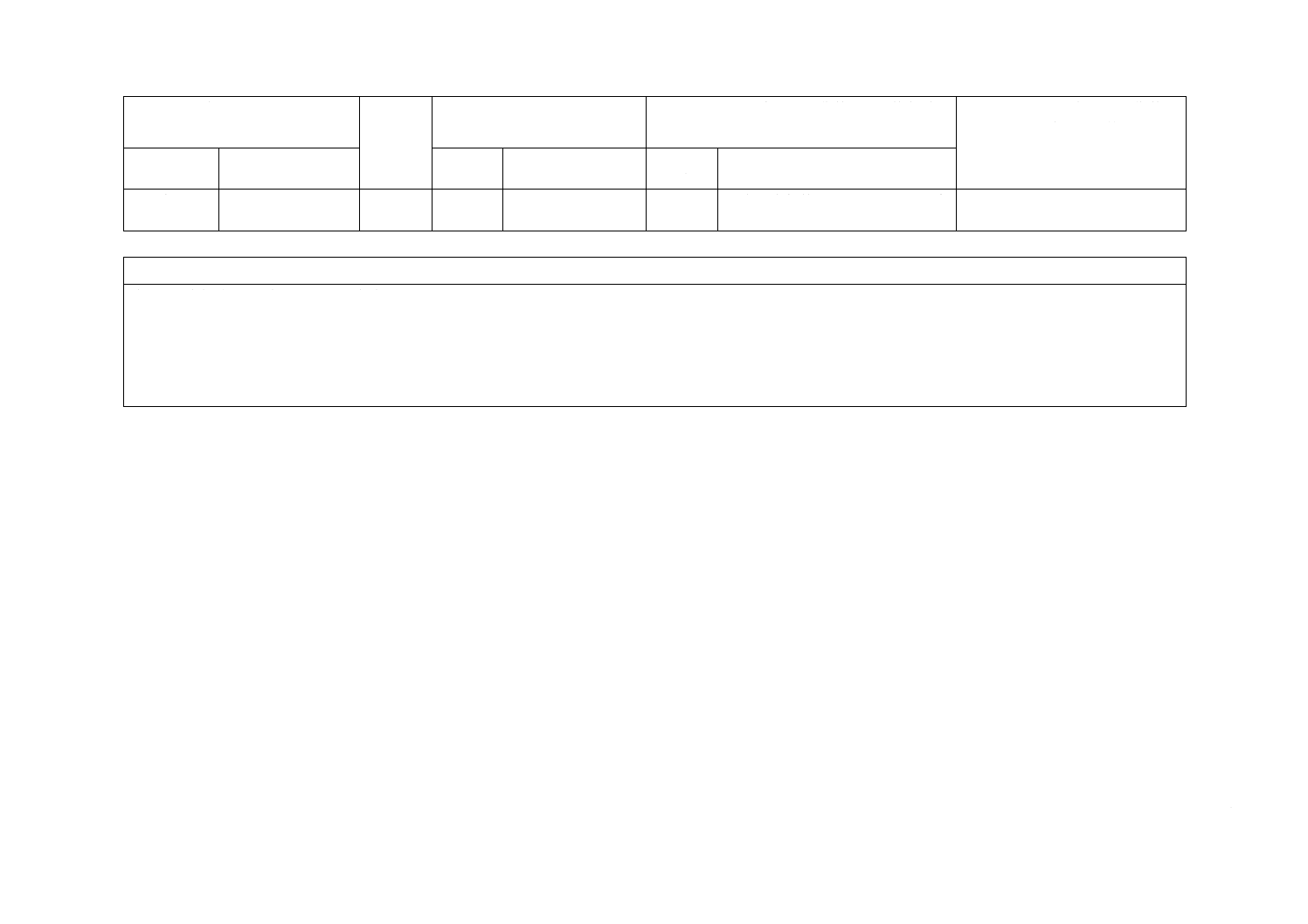

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲

規定内容及び適用

範囲について規定

1

JISとほぼ同じ

追加

電極部の耐はんだ食われ性を追加

した。

次回,IEC規格改正時に提案する

予定。

追加

附属書Bの参照の注記及び附属書

Cの引用を追加した。

対応国際規格に附属書B及び附属

書Cの引用がないため引用文を追

加した。次回,IEC規格改正時に

提案する予定。

3 用語及び

定義

3.2 はんだ耐熱性の

定義

3.2

JISとほぼ同じ

変更

対応国際規格の誤記を修正した。

次回,IEC規格改正時に提案する

予定。

3.7 ぬれなしの定義

3.7

JISとほぼ同じ

変更

3.2と同じ。

3.2と同じ。

3.9 ピンホールの定

義

3.9

JISとほぼ同じ

変更

3.2と同じ。

3.2と同じ。

6 試験Td1:

端子部のは

んだ付け性

6.5.2 はんだ合金及

びフラックス

6.5.2表2 JISとほぼ同じ

変更

表2に注a)を追加した。

次回,IEC規格改正時に提案する

予定。

6.5.3.4 はんだ浸せ

き

6.5.3.4

JISとほぼ同じ

変更

対応国際規格の誤記を修正した。

次回,IEC規格改正時に提案する

予定。

6.5.3.4 はんだ浸せ

き

6.5.3.4

JISとほぼ同じ

追加

図1に対する補足説明の注記を追

加した。

次回,IEC規格改正時に提案する

予定。

3

0

C

6

0

0

6

8

-2

-5

8

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

8 試験Td3:

はんだはじ

き及び電極

の耐はんだ

食われ性

8.5.2 供試品

8.5.2

JISとほぼ同じ

追加

試験の概要の説明を追加

次回,IEC規格改正時に提案する

予定。

8.5.8 評価

8.5.8

JISとほぼ同じ

変更

評価については,9.3.2でまとめて

規定するようにし,引用した。

次回,IEC規格改正時に提案する

予定。

9 最終測定

9.3.1.1 一般事項

9.3.1.1

JISとほぼ同じ

変更

引用先の誤記訂正

次回,IEC規格改正時に提案する

予定。

9.3.1.1 一般事項

9.3.1.1

JISとほぼ同じ

追加

リフロー法での要求事項の引用を

追加

次回,IEC規格改正時に提案する

予定。

9.3.2 はんだはじき

9.3.2

JISとほぼ同じ

追加

リフロー法の判断基準の引用を追

加

次回,IEC規格改正時に提案する

予定。

10 製品規格

に規定する

事項

10.2 はんだ付け性

j) ソルダペースト

の組成(リフロー

法)

10.2 j)

ソルダペーストの組

成

追加

適用を追加(対応国際規格の記載漏

れ)

次回,IEC規格改正時に提案する

予定。

k) 試験用基板の詳

細寸法(リフロー

法)

10.2 k)

試験用基板の詳細寸

法

追加

適用を追加(対応国際規格の記載漏

れ)

次回,IEC規格改正時に提案する

予定。

3

1

C

6

0

0

6

8

-2

-5

8

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

10 製品規格

に規定する

事項(続き)

10.3はんだ耐熱性,

はんだはじき及び

電極の耐はんだ食

われ性 j) ソルダ

ペーストの組成(リ

フロー法。ただし,

要求する場合)

10.3 j)

ソルダペーストの組

成

追加

適用を追加(対応国際規格の記載漏

れ)

次回,IEC規格改正時に提案する

予定。

k) 試験用基板の詳

細寸法(リフロー法

のはんだ耐熱性試

験の場合)

10.2 k)

試験用基板の詳細寸

法

追加

適用を追加(対応国際規格の記載漏

れ)

次回,IEC規格改正時に提案する

予定。

v) 検査する端子の

領域(はんだはじき

及び電極の耐はん

だ食われに規定す

る)

10.3 v)

検査する端子の領域 追加

適用を追加(対応国際規格の記載漏

れ)

次回,IEC規格改正時に提案する

予定。

附属書A

(規定)

目視検査の

基準

附属書A

箇条番号

附属書A JISとほぼ同じ

変更

対応国際規格の箇条番号は,明らか

に誤記であるため,修正した。

次回,IEC規格改正時に提案する

予定。

A.2

はんだはじきリフ

ロー法

A.4

JISとほぼ同じ

追加

対応国際規格の図に題名が付され

ていなかったため追加した。

次回,IEC規格改正時に提案する

予定。

附属書B

(参考)

指針

B.2.1 試験結果と作

業とで性能が一致

しない場合

B.2.1

JISとほぼ同じ

追加

対応国際規格の細分箇条に題名が

付されていなかったため追加した。

次回,IEC規格改正時に提案する

予定。

B.2.2 リフロー及び

フローの注意事項

B.2.2

JISとほぼ同じ

追加

対応国際規格の細分箇条に題名が

付されていなかったため追加した。

次回,IEC規格改正時に提案する

予定。

B.3.4 浸せき姿勢

B.3.4

JISとほぼ同じ

追加

細別を引用する文を追加した。

次回,IEC規格改正時に提案する

予定。

3

2

C

6

0

0

6

8

-2

-5

8

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

附属書X

(参考)

附属書X JISとほぼ同じ

削除

対応国際規格だけで必要な附属書

であり解説に移した。

この規格に必要でない事項を削除

した。

JISと国際規格との対応の程度の全体評価:IEC 60068-2-58:2015,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

3

3

C

6

0

0

6

8

-2

-5

8

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。