C 60068-2-21:2009 (IEC 60068-2-21:2006)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 試験Ua1:引張強さ(すべての種類の端子に適用)································································· 2

3.1 目的 ···························································································································· 2

3.2 試験Ua1の概要·············································································································· 2

3.3 前処理 ························································································································· 3

3.4 初期測定 ······················································································································ 3

3.5 試験方法 ······················································································································ 3

3.6 最終測定 ······················································································································ 4

3.7 製品規格に規定する事項 ································································································· 4

4 試験Ua2:押し強さ ·········································································································· 4

4.1 目的 ···························································································································· 4

4.2 試験Ua2の概要·············································································································· 4

4.3 前処理 ························································································································· 4

4.4 初期測定 ······················································································································ 4

4.5 試験方法 ······················································································································ 4

4.6 最終測定 ······················································································································ 5

4.7 製品規格に規定する事項 ································································································· 6

5 試験Ub:曲げ強さ(曲がりやすい端子に適用) ···································································· 6

5.1 目的 ···························································································································· 6

5.2 試験Ubの概要 ·············································································································· 6

5.3 前処理 ························································································································· 7

5.4 初期測定 ······················································································································ 7

5.5 試験方法 ······················································································································ 7

5.6 最終測定 ····················································································································· 10

5.7 製品規格に規定する事項 ································································································ 10

6 試験Uc:ねじり強さ ······································································································· 10

6.1 目的 ··························································································································· 10

6.2 前処理 ························································································································ 10

6.3 初期測定 ····················································································································· 10

6.4 試験方法 ····················································································································· 10

6.5 最終測定 ····················································································································· 12

6.6 製品規格に規定する事項 ································································································ 12

7 試験Ud:トルク強さ ······································································································· 12

C 60068-2-21:2009 (IEC 60068-2-21:2006)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

7.1 目的 ··························································································································· 12

7.2 試験Udの概要 ············································································································· 12

7.3 前処理 ························································································································ 12

7.4 初期測定 ····················································································································· 13

7.5 試験方法 ····················································································································· 13

7.6 最終測定 ····················································································································· 13

7.7 製品規格に規定する事項 ································································································ 13

8 試験Ue:取付状態での表面実装部品に対する端子強度 ··························································· 13

8.1 目的 ··························································································································· 13

8.2 試験Ueの概要 ············································································································· 13

8.3 取付け ························································································································ 15

8.4 初期測定 ····················································································································· 17

8.5 試験方法 ····················································································································· 17

8.6 最終測定 ····················································································································· 20

8.7 製品規格に規定する事項 ································································································ 20

C 60068-2-21:2009 (IEC 60068-2-21:2006)

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人電子情報

技術産業協会 (JEITA) から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業

標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS C 60068-2-21 : 2002は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

C 60068-2-21:2009 (IEC 60068-2-21:2006)

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 60068-2-21:2009

(IEC 60068-2-21:2006)

環境試験方法−電気・電子−

第2-21部:試験−試験U:

端子強度試験方法

Environmental testing-Part 2-21 : Tests-Test U : Robustness of

terminations and integral mounting devices

序文

この規格は,2006年に第6版として発行されたIEC 60068-2-21を基に,技術的内容及び対応国際規格の

構成を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,電気・電子部品の端子強度試験方法について規定する。通常の組立中又は取扱中に,リー

ド線などの端子又は表面実装部品の電極部が機械的なストレスを受けやすいすべての電気部品及び電子部

品に適用する。表1は,適用する試験の詳細を示す。

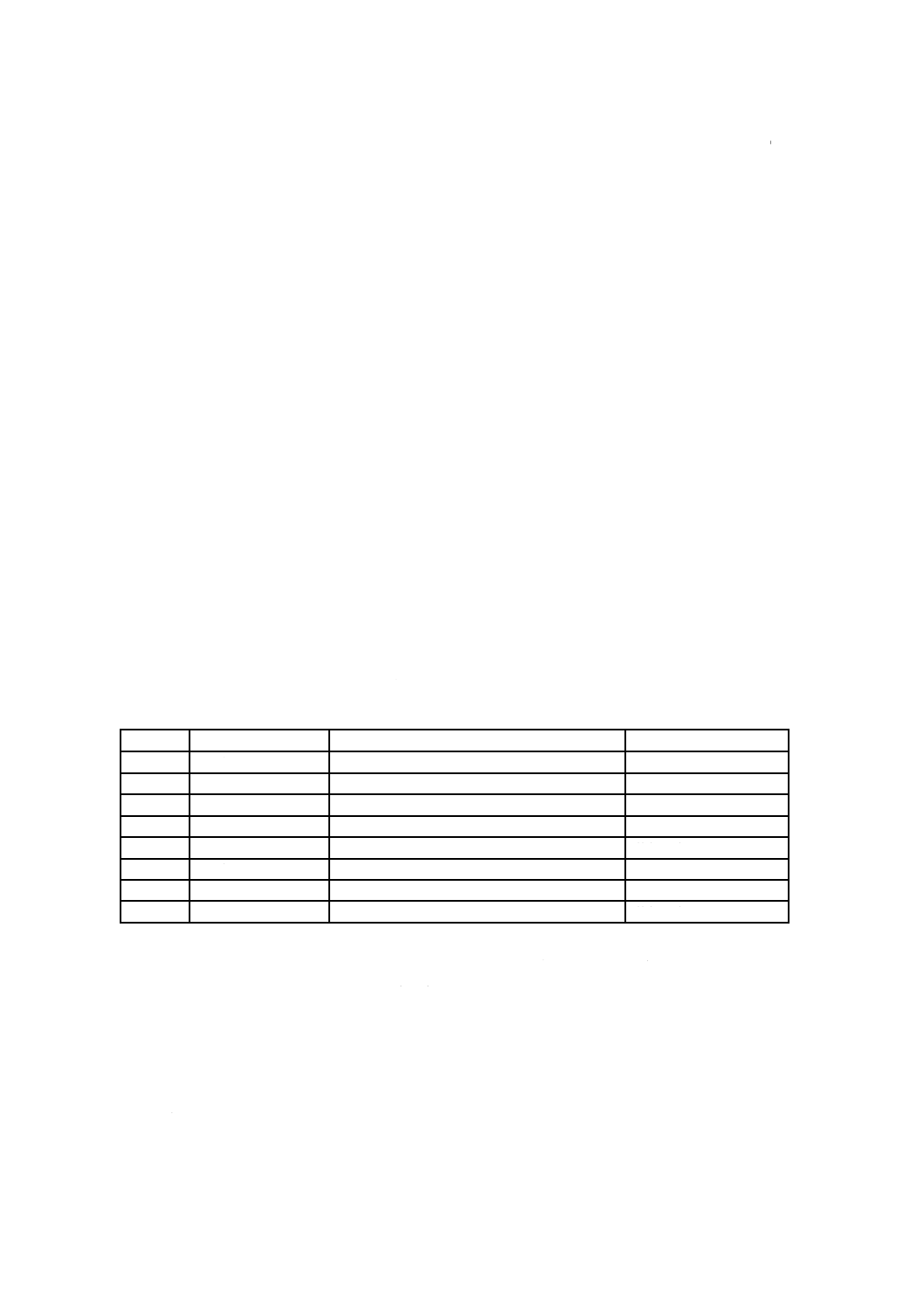

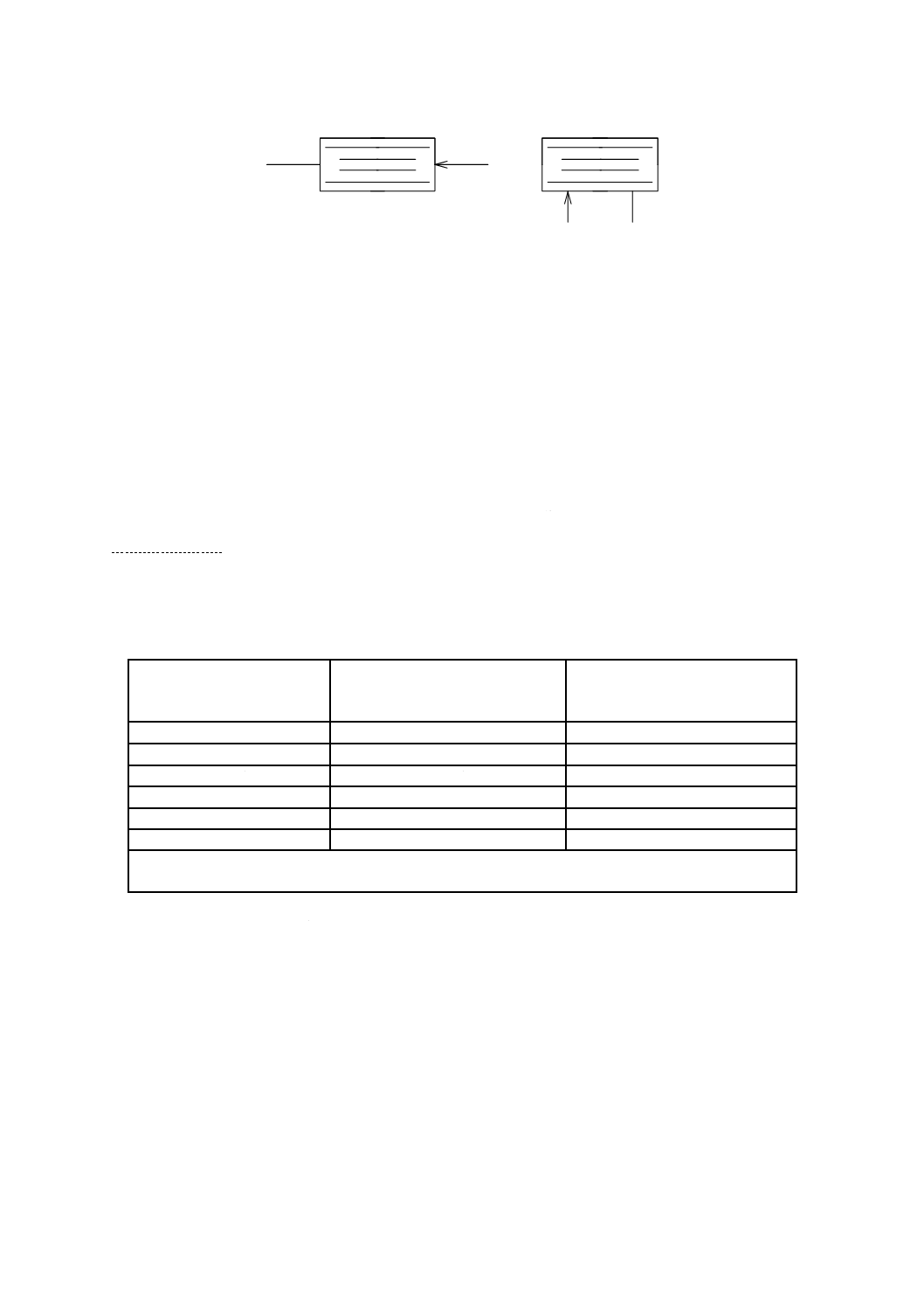

表1−適用

試験

種類

試験対象部品

基板取付け

Ua1

引張り

すべての端子付き部品

基板取付けなし

Ua2

押し

すべての端子付き部品

基板取付けなし

Ub

曲げ

リード端子又はラグ端子付き部品

基板取付けなし

Uc

ねじり

すべての端子付き部品

基板取付けなし

Ud

トルク

内溝付きスタッド又はねじ端子部品

基板取付けなし

Ue1

曲げ

表面実装部品

基板取付けあり

Ue2

引きはがし/押し

表面実装部品

基板取付けあり

Ue3

せん断

表面実装部品

基板取付けあり

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60068-2-21 : 2006,Environmental testing−Part 2-21 : Tests−Test U : Robustness of terminations

and integral mounting devices (IDT)

なお,対応の程度を表す記号 (IDT) は,ISO/IEC Guide 21-1に基づき,一致していることを

示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

には適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

2

C 60068-2-21:2009 (IEC 60068-2-21:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 1002 : 1985 二面幅の寸法

注記 対応国際規格:ISO 272 : 1982,Fasteners−Hexagon products−Widths across flats,ISO 2343 : 1972,

Hexagon socket set screws−Metric series及びISO 4762 : 1977,Hexagon socket head cap screws−

Product grade A (MOD)

JIS C 6484 : 2005 プリント配線板用銅張積層板−耐燃性ガラス布基材エポキシ樹脂

注記 対応国際規格:IEC 61249-2-7 : 2002,Materials for printed boards and other interconnecting

structures−Part 2-7 : Reinforced base materials clad and unclad−Epoxide woven E-glass laminated

sheet of defined flammability (vertical burning test), copper-clad及びIEC 61249-2-8 : 2003,

Materials for printed boards and other interconnecting structures−Part 2-8 : Reinforced base

materials clad and unclad−Modified brominated epoxide woven fibreglass reinforced laminated

sheets of defined flammability (vertical burning test), copper-clad (MOD)

JIS C 60068-1 : 1993 環境試験方法−電気・電子−通則

注記 対応国際規格:IEC 60068-1 : 1988,Environmental testing−Part 1 : General and guidance及び

Amendment 1 : 1992 (IDT)

JIS C 60068-2-20 : 1996 環境試験方法−電気・電子−はんだ付け試験方法

注記 対応国際規格:IEC 60068-2-20 : 1979,Environmental testing−Part 2-20 : Tests−Test T : Soldering

Amendment 1 : 1986及びAmendment 2 : 1987 (IDT)

JIS C 60068-2-58 : 2006 環境試験方法−電気・電子−表面実装部品 (SMD) のはんだ付け性,電極の

耐はんだ食われ性及びはんだ耐熱性試験方法

注記 対応国際規格:IEC 60068-2-58 : 2004,Environmental testing−Part 2-58 : Tests−Test Td : Test

methods for solderability, resistance to dissolution of metallization and to soldering heat of surface

mounting devices (SMD) (MOD)

JIS C 60068-2-61 : 1996 環境試験方法−電気・電子−一連耐候性試験

注記 対応国際規格:IEC 60068-2-61 : 1991,Environmental testing−Part 2 : Test methods−Test

Z/ABDM : Climatic sequence (IDT)

JIS C 61191-2 : 2006 プリント配線板実装−第2部:部門規格−表面実装はんだ付け要求事項

注記 対応国際規格:IEC 61191-2 : 1998,Printed board assemblies−Part 2 : Sectional specification−

Requirement for surface mount soldered assemblies (IDT)

JIS Z 3282 : 2006 はんだ−化学成分及び形状

注記 対応国際規格:ISO 9453 : 2006,Soft solder alloys−Chemical compositions and forms (MOD)

IEC 61188-5 (all parts), Printed boards and printed board assemblies−Design and use

IEC 61190-1-2 : 2002,Attachment materials for electronic assembly−Part 1-2 : Requirements for soldering

pastes for high-quality interconnections in electronics assembly

3

試験Ua1:引張強さ(すべての種類の端子に適用)

3.1

目的

この試験は,端子及び端子接合部が,通常の組立中又は取扱中に,端子の軸方向に加わる引張力への耐

力評価を目的とする。

3.2

試験Ua1の概要

端子が通常の位置になるように部品本体を固定し,引張力を端子の軸方向で部品本体から遠ざかる方向

3

C 60068-2-21:2009 (IEC 60068-2-21:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に加える。どのような衝撃も加えないようにして徐々に規定する力まで加えた後,10 秒±1 秒間その力を

保持する。

3.3

前処理

前処理は,製品規格の規定による。

3.4

初期測定

製品規格に初期測定の要求がある場合には,供試品は,外観検査並びに電気的及び機械的な検査を行う。

3.5

試験方法

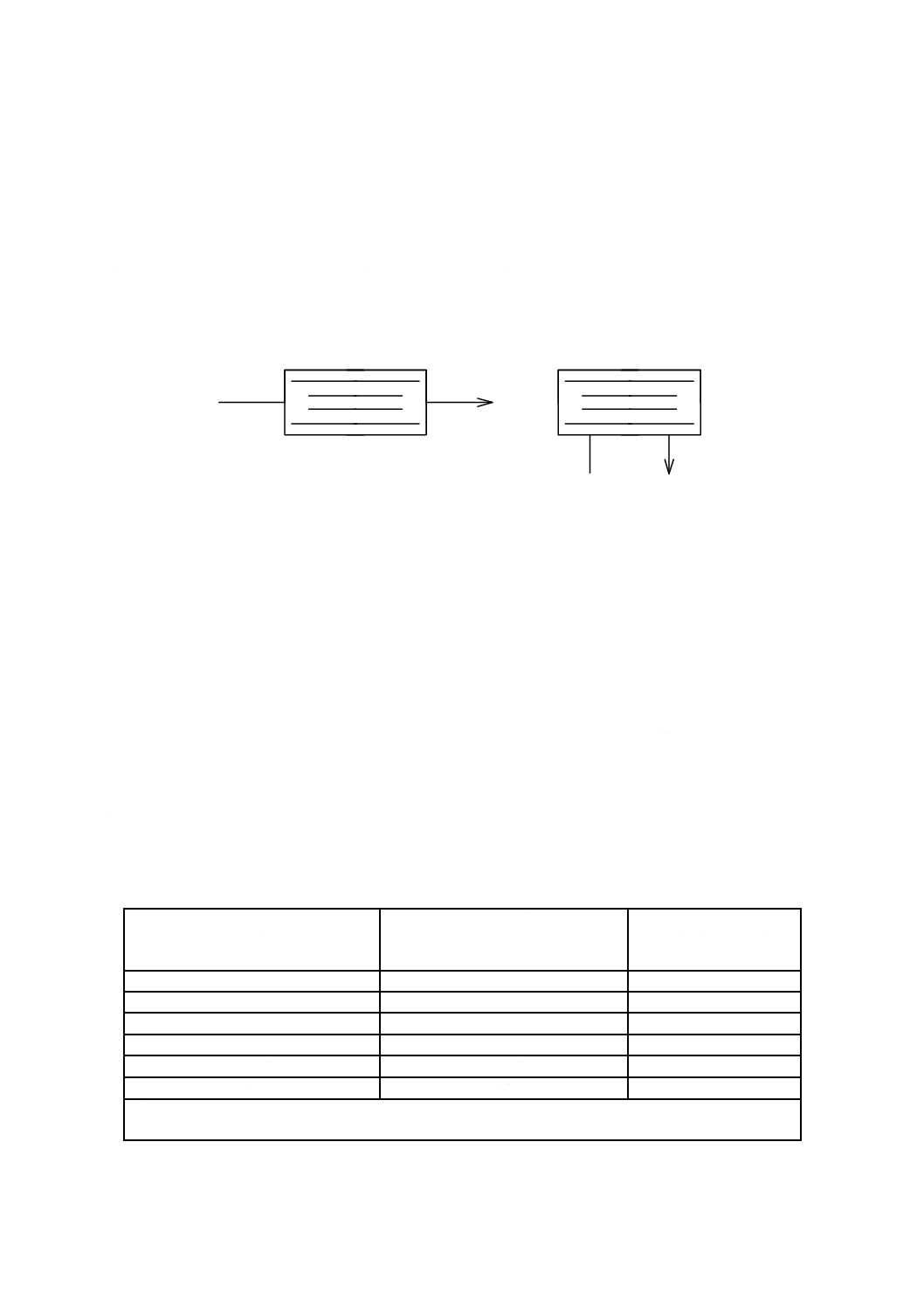

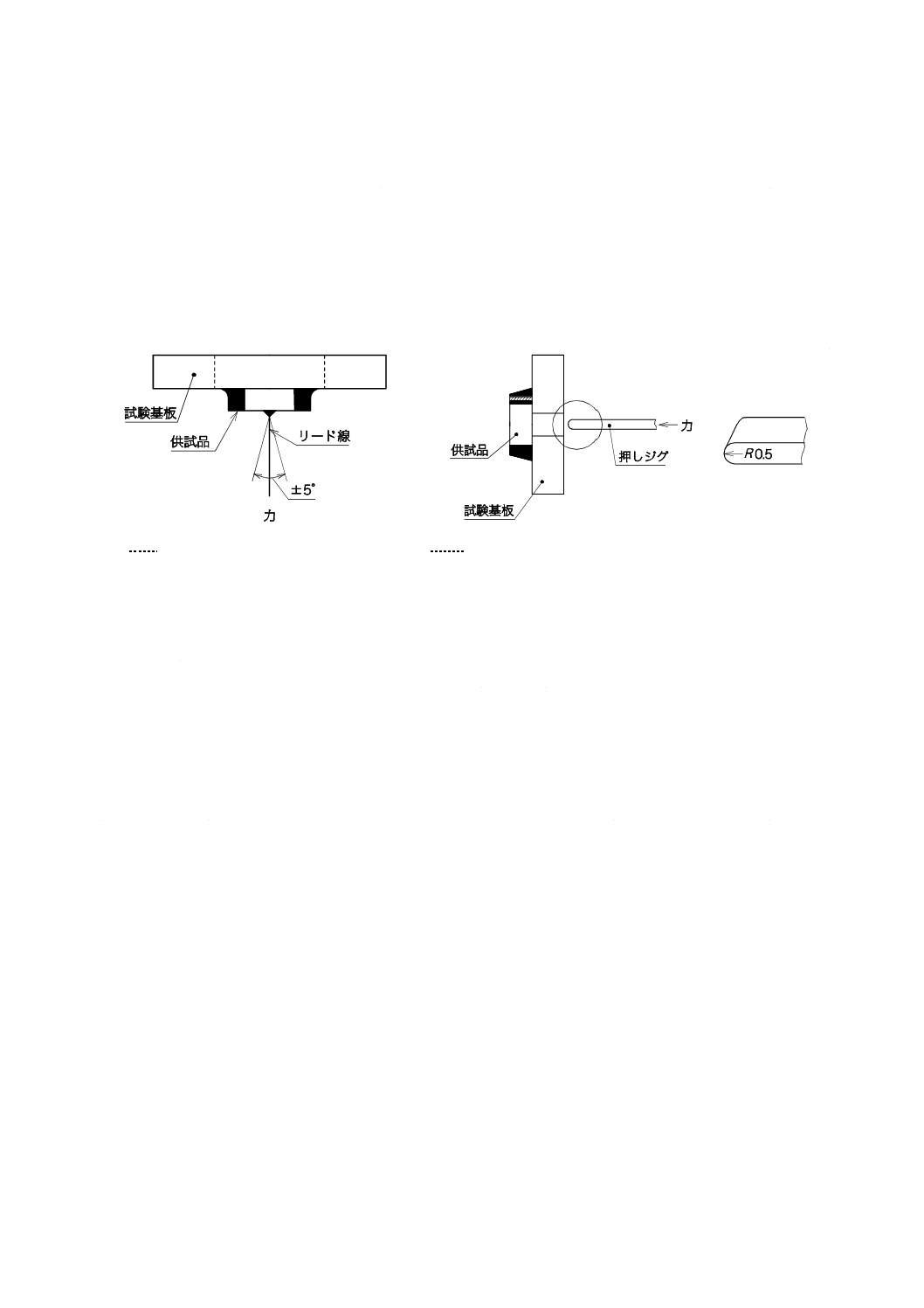

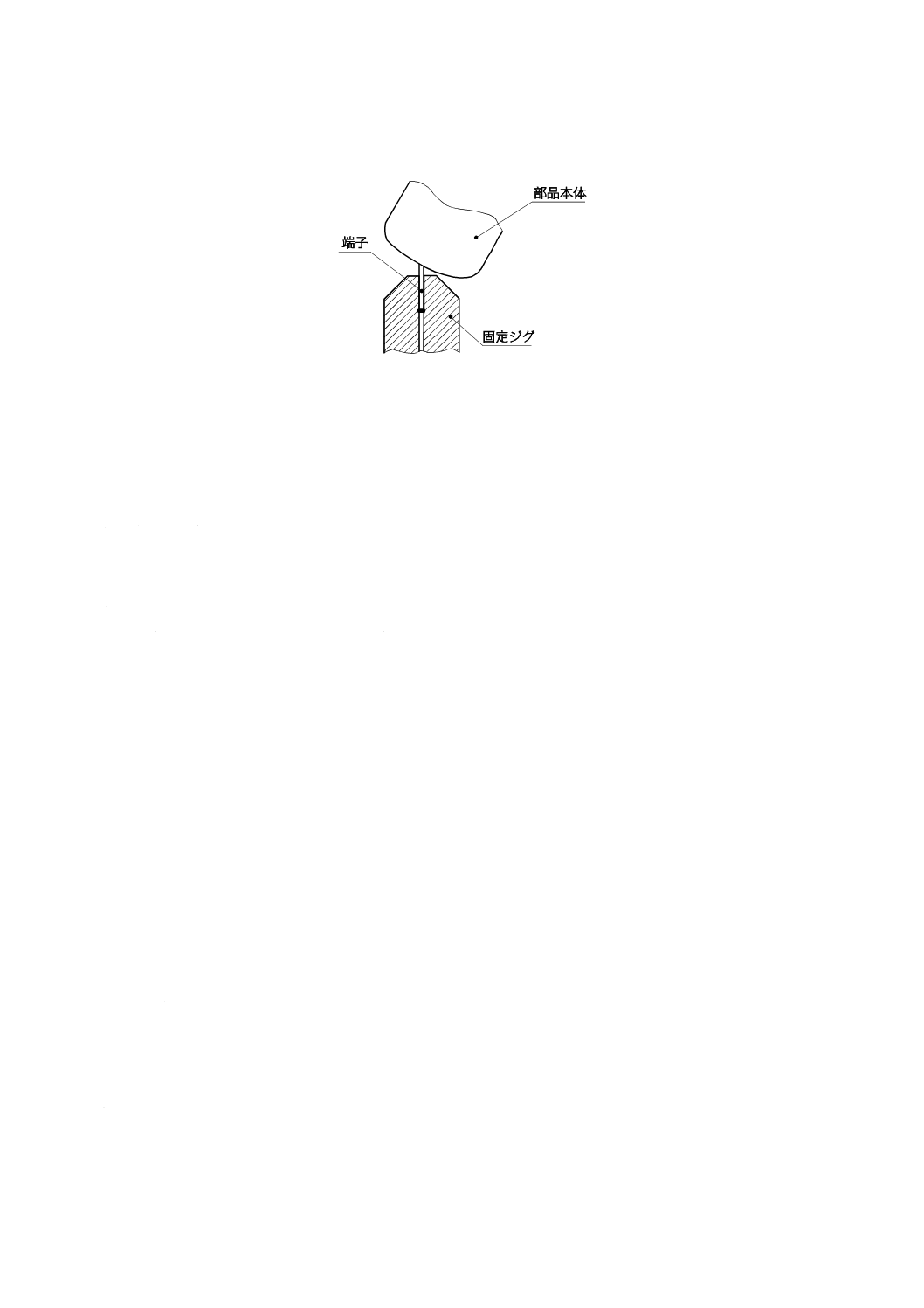

製品規格に規定がない場合には,試験方法は,図1aによるほか,次による。

引張力は,表2又は製品規格の規定による。

引張力は,表2又は製品規格の規定による。

図1a−試験方法Ua1 引張強さ

3.5.1

引張強さの範囲

この試験は,すべての種類の端子に適用する。また,試験は,4端子以上の部品で,かつ,製品規格に

試験を行う端子数の規定がある場合を除き,すべての端子に対して行う。この場合は,部品のすべての端

子に対して,同じくらいの確率で試験ができる方法とする。

3.5.2

試験手順

端子が通常の位置になるように部品本体を固定し,引張力を端子の軸方向で部品本体から遠ざかる方向

に加える。どのような衝撃も加えないように徐々に規定する力まで加えた後,10 秒±1 秒間その力を保持

する。

端子の種類及び引張力の値は,次による。

a) リード線端子(円形断面),板状端子又はピン端子

引張力は,表2による。

表2−試験Ua1 引張力

公称断面積

(S) a)

mm2

円形断面リード線の公称径

(d)

mm

引張力

許容差 ±10 %

N

S≦0.05

d≦0.25

1

0.05<S≦0.10

0.25<d≦0.35

2.5

0.10<S≦0.20

0.35<d≦0.50

5

0.20<S≦0.50

0.50<d≦0.80

10

0.50<S≦1.20

0.80<d≦1.25

20

1.20<S

1.25<d

40

注a) 板状端子又はピン端子の公称断面積は,製品規格に規定する公称寸法から算出する。より線端子の

公称断面積は,製品規格に規定した個々の素線の断面積を合計して算出する。

4

C 60068-2-21:2009 (IEC 60068-2-21:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

絶縁被覆があるリード線の場合は,力を加える箇所の絶縁被覆を取り除く。より線の場合は,力を

加える前に,力を加える箇所で,(はんだ付けするか又は結び目を作って)機械的に一体にする。はが

し,接合又は結ぶ作業によって,絶縁被覆があるリード線又はより線の技術的な性能において試験結

果に疑義が発生するおそれがある場合には,これらの作業は,製品規格の規定によるか又は必要な場

合は,部品製造業者の指示による。

b) その他の端子(ラグ端子,内溝付きスタッド端子,ねじ端子など)

引張力は,製品規格に規定する。

3.6

最終測定

製品規格に最終測定の要求がある場合には,供試品は,外観検査並びに電気的及び機械的な検査を行う。

3.7

製品規格に規定する事項

規定事項

細分箇条番号

a) 前処理の方法

3.3

b) 初期測定

3.4

c) 4端子以上の場合の試験端子数

3.5.1

d) 引張力(表2の公称断面積及び公称径の寸法範囲を超える端子又はその他の端子)

3.5.2

e) 必要がある場合のはがし,接合又は結び作業の詳細事項

3.5.2

f)

最終測定

3.6

4

試験Ua2:押し強さ

4.1

目的

この試験は,端子及び端子接合部が,通常の組立中又は取扱中に加わる端子の軸方向の押し力への耐力

評価を目的とする。この試験は,小形で軽量の部品だけに適用し,それ以外の機器及び組立品には適用し

ない。

注記 この試験は,曲がりやすい端子には適用しないことを示す。また,ここでいう曲がりやすい端

子とは,5.1 a) 及びb) と同じことを示す。

4.2

試験Ua2の概要

端子が通常の位置になるように部品本体を固定し,部品本体に可能な限り近い端子部に押し力を加える。

ただし,部品本体と力を加える装置の最も近い点との間には,2 mmのすき間があるようにする。どのよ

うな衝撃も与えないように徐々に規定する力まで加えた後,10 秒±1 秒間その力を保持する。

4.3

前処理

前処理は,製品規格の規定による。

4.4

初期測定

製品規格に初期測定の要求がある場合には,供試品は,外観検査並びに電気的及び機械的な検査を行う。

4.5

試験方法

試験方法は,図1bによるほか,次による。

5

C 60068-2-21:2009 (IEC 60068-2-21:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

押し力は,表3又は製品規格の規定による。

押し力は,表3又は製品規格の規定による。

図1b−試験方法Ua2 押し強さ

4.5.1

押し強さの範囲

製品規格には,この試験を適用するかどうかを規定する。適用する場合には,試験は,4端子以上の部

品で,かつ,製品規格に試験を行う端子数の規定がある場合を除き,すべての端子に行う。この場合は,

部品のすべての端子が同じくらいの確率で試験ができる方法とする。製品規格には加える力の方向を規定

する。

4.5.2

試験手順

端子が通常の位置になるように部品本体を固定し,部品本体に可能な限り近い端子部に押し力を加える。

ただし,部品本体と力を加える装置の最も近い点との間には,2 mmのすき間があるようにする。どのよ

うな衝撃も加えないように徐々に規定する力まで加えた後,10 秒±1 秒間その力を保持する。

端子の種類及び押し力の値は,次による。

a) リード線端子(円形断面),板状端子又はピン端子

押し力は,表3による。

表3−試験Ua2 押し力

公称断面積

(S) a)

mm2

円形断面リード線の公称径

(d)

mm

押し力

許容差 ±10 %

N

S≦0.05

d≦0.25

0.25

0.05<S≦0.10

0.25<d≦0.35

0.5

0.10<S≦0.20

0.35<d≦0.50

1

0.20<S≦0.50

0.50<d≦0.80

2

0.50<S≦1.20

0.80<d≦1.25

4

1.20<S

1.25<d

8

注a) 円形断面のリード線,板状端子又はピン端子の公称断面積は,製品規格に規定する公称寸法から算

出する。

絶縁被覆があるリード線の場合は,力を加える箇所の絶縁被覆を取り除く。取り除く作業によって,

絶縁被覆があるリード線又はより線の技術的な性能において試験結果に疑義が発生するおそれがある

場合には,はがすなどの作業は,製品規格の規定によるか又は必要な場合は,部品製造業者の指示に

よる。

b) その他の端子(ラグ端子,内溝付きスタッド端子,ねじ端子など)

押し力は,製品規格に規定する。

4.6

最終測定

製品規格に最終測定の要求がある場合には,供試品は,外観検査並びに電気的及び機械的な検査を行う。

6

C 60068-2-21:2009 (IEC 60068-2-21:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.7

製品規格に規定する事項

規定事項

細分箇条番号

a) 前処理の方法

4.3

b) 初期測定

4.4

c) 試験の適用

4.5.1

d) 4端子以上の場合の試験端子数

4.5.1

e) 押し力の方向

4.5.1

f)

必要がある場合のはがし,接合又は結び作業の詳細事項

4.5.2

g) リード線端子又はピン端子と異なる端子の場合の押し力

4.5.2

h) 最終測定

4.6

5

試験Ub:曲げ強さ(曲がりやすい端子に適用)

5.1

目的

この試験は,曲がりやすい端子及び端子接合部が通常の組立中又は取扱中に加わる端子への曲げ力への

耐力評価を目的とする。曲がりやすい端子とは,次による。

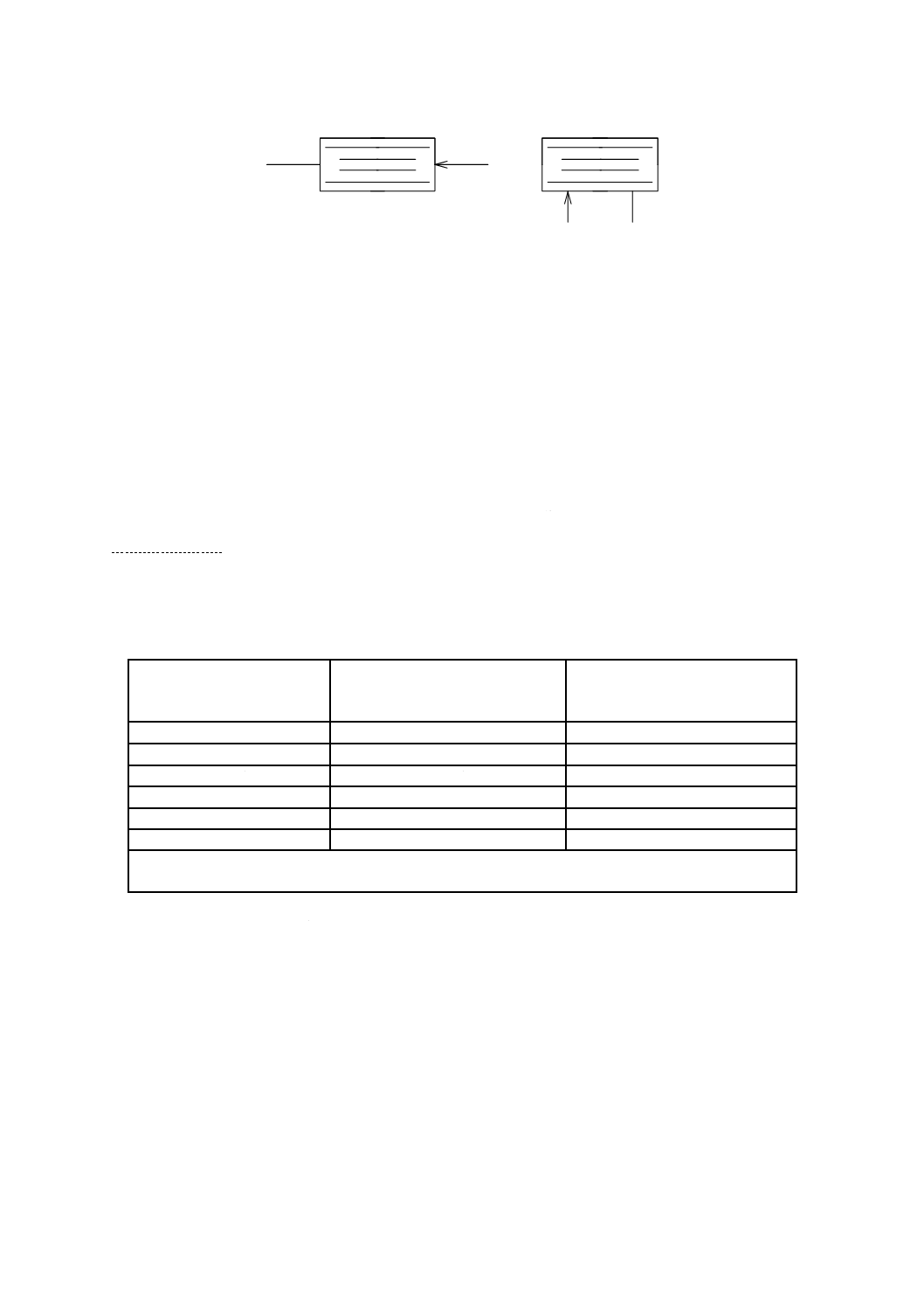

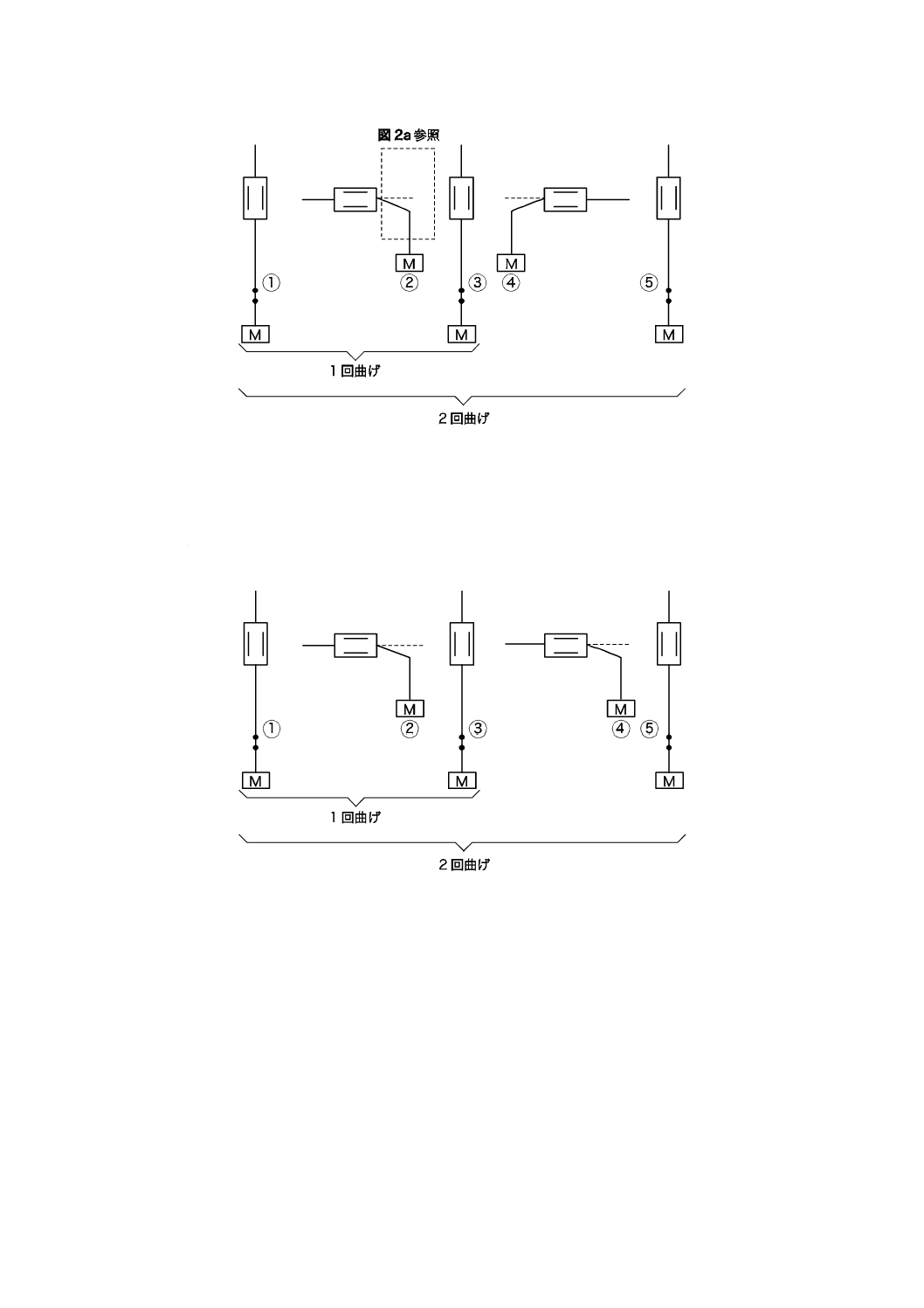

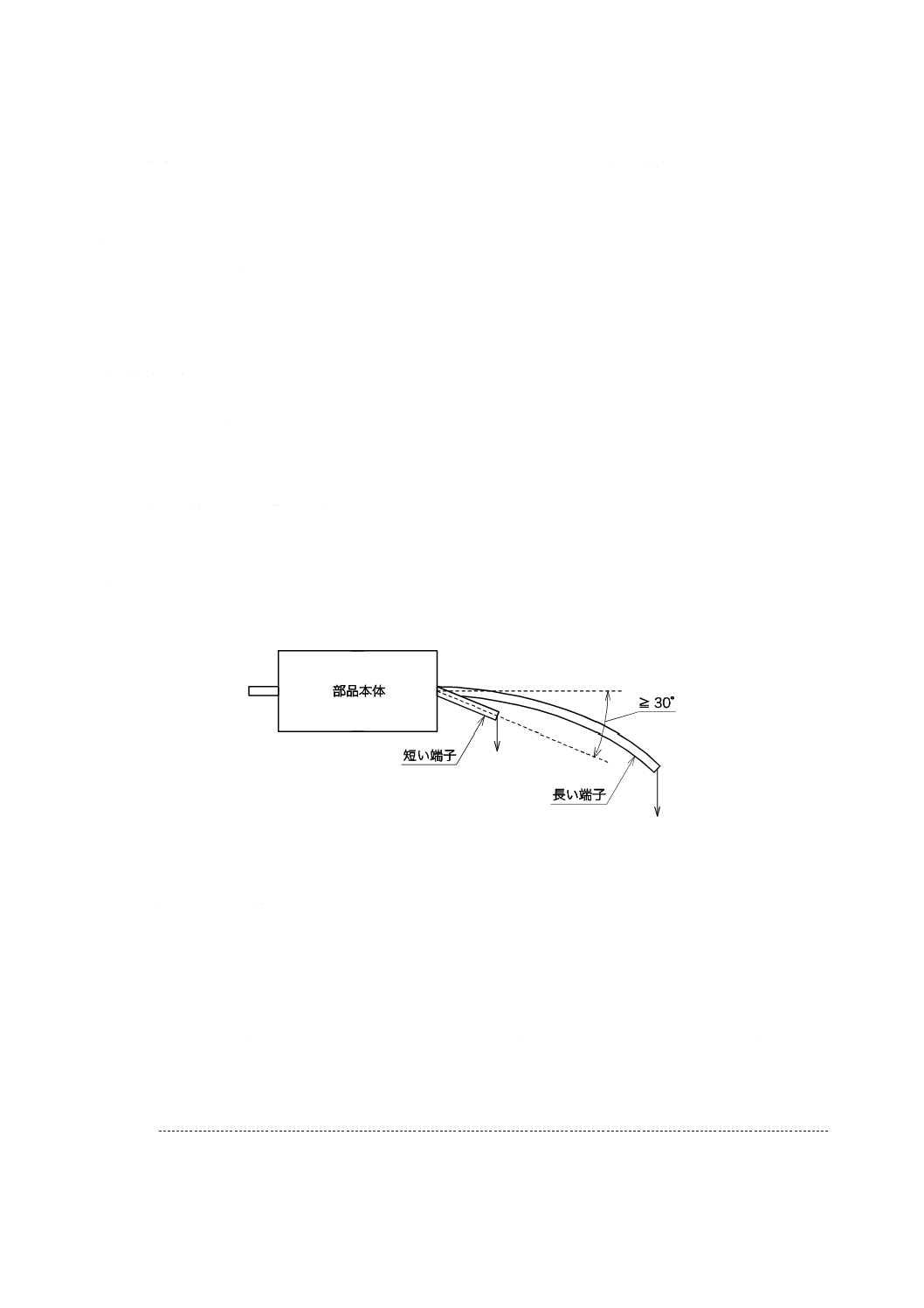

a) 5.5.2.1及び5.5.2.3に規定する試験

端子は,一連の試験中で初期の位置から少なくとも30 °の角度まで曲がる(図2a参照)。

b) 5.5.2.2に規定する試験

端子は,指で曲げることができる。

図2a−曲がりやすい端子に対する変位角を示す詳細図

5.2

試験Ubの概要

a) 曲げ強さ(リード線端子又は板状端子)

端子を通常の位置にして,端子の軸が垂直になるように部品本体を固定し,端子先端におもりをつ

り下げる。部品本体は垂直面に沿って約90 °の角度まで曲げ,次に,元の位置に戻す。この操作を1

回の曲げとする。

方法1:反対方向に2回以上曲げる。

(1回目の曲げに引き続いて,2回目を反対方向に曲げる。さらに,規定がある場合は,多数回,交

互の方向に曲げる。)

方法2:同じ方向に2回以上曲げる。

(1回目の曲げに引き続いて,2回目を同じ方向に曲げる。さらに,規定がある場合は,多数回,同

じ方向に曲げる。)

7

C 60068-2-21:2009 (IEC 60068-2-21:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 曲げ強さ(ラグ端子)

指で曲げられるラグ端子は,指で45 °の角度まで曲げ,次に,元の位置に戻す。この操作を1回の

曲げとする。

方法1:反対方向に2回曲げる。

(1回目の曲げに引き続いて,2回目を反対方向に曲げる。)

方法2:同じ方向に2回曲げる。

(1回目の曲げに引き続いて,2回目を同じ方向に曲げる。)

c) 同時曲げ強さ

固定具を用いて部品本体の封止部から3 mmの位置で部品の一面にあるすべての端子を固定し,端

子が下方向に向くようにおもりを取り付ける。部品本体は,45 °の角度まで曲げ,次に,元の位置に

戻す。さらに,反対方向に曲げ,再び,元の位置に戻す。

5.3

前処理

前処理は,製品規格の規定による。

5.4

初期測定

製品規格に初期測定の要求がある場合には,供試品は,外観検査並びに電気的及び機械的な検査を行う。

5.5

試験方法

製品規格に規定がない場合,試験方法は,次による。

5.5.1

曲げ強さの範囲

製品規格には,この試験を適用するかどうかを規定する。適用する場合には,試験は,4端子以上の部

品で,かつ,製品規格に試験を行う端子数の規定がある場合を除き,すべての端子に対して行う。この場

合は,部品のすべての端子に対して同じくらいの確率で試験ができる方法とする。

試験を行う端子数についての制限は,同時曲げ強さ (5.5.2.3) には適用しない。同時曲げ強さは,一般に

一つ又はそれ以上の側面に1列に数個の端子をもつ,小形の電子部品の一部に適用する。

5.5.2

試験手順

図2(図2a,図2b及び図2c)による。

5.5.2.1

曲げ強さ(リード線端子又は板状端子)

端子を通常の位置にして,端子の軸が垂直になるように部品本体を固定し,端子の先端に表4に規定し

たおもりをつり下げる。部品本体を垂直面から約90 °の角度まで2 秒間〜3 秒間で傾け,次に,同じ時間

をかけて元の位置に戻す。この操作を1回の曲げとする。試験は,製品規格によって次の方法のいずれか

一つを行う。

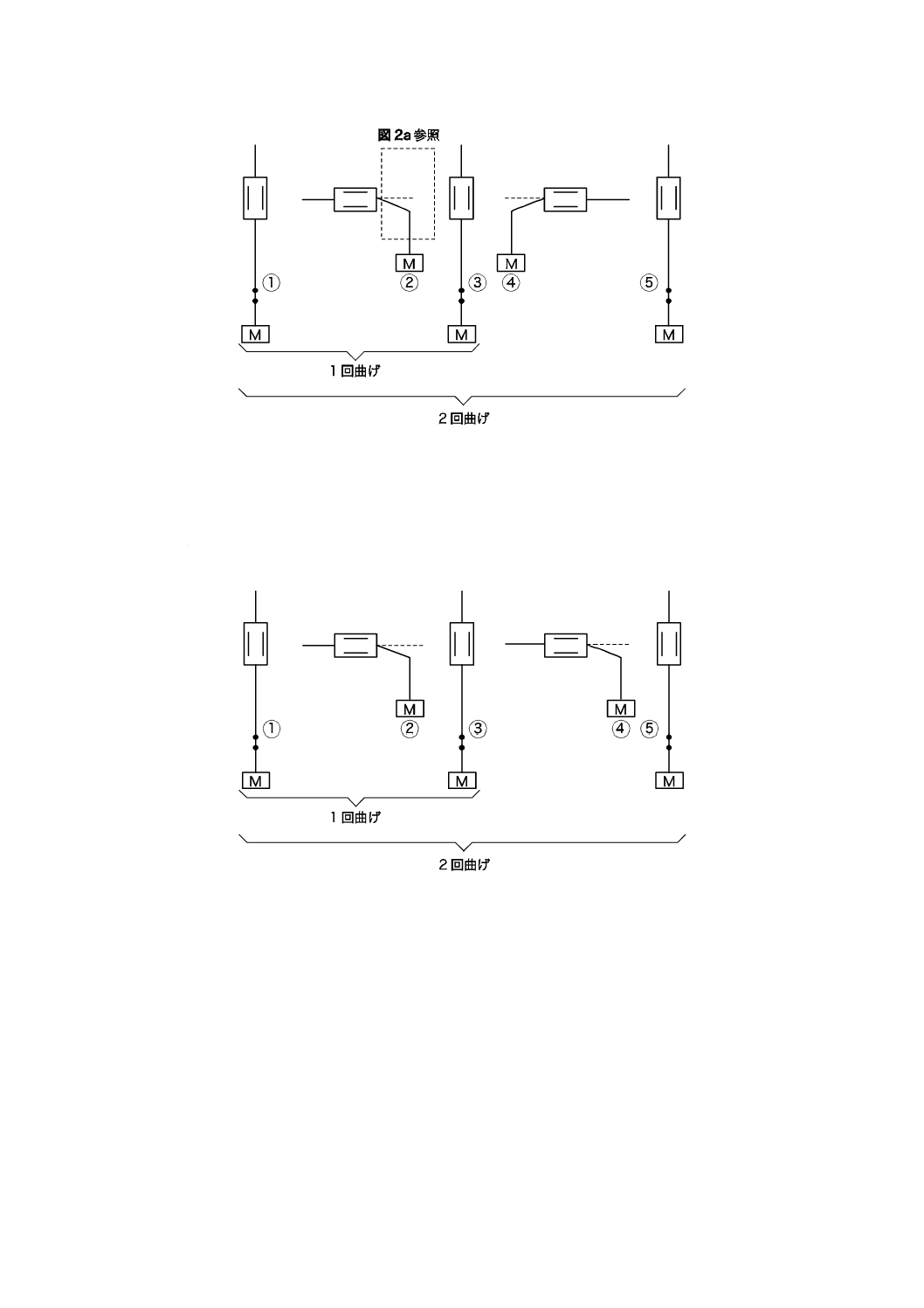

a) 方法1(図2b参照)

1回目の曲げに続き直ちに2回目を反対方向に曲げるか又は交互の方向に製品規格の規定によって

多数回曲げる。

8

C 60068-2-21:2009 (IEC 60068-2-21:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2b−試験方法1:試験方法Ub曲げ試験

b) 方法2(図2c参照)

中断なしに,同じ方向に2回又は製品規格に規定する多数回の曲げを同じ方向に行う。部品と力を

加える箇所との間には,曲率半径を作るようなものは置かない。板状端子は,板の最も広い表面を垂

直に曲げる。

図2c−試験方法2:試験方法Ub曲げ試験

曲げ力は,表4による。

9

C 60068-2-21:2009 (IEC 60068-2-21:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−試験Ub曲げ力

断面係数

mm3

円形断面リード線の公称径

(d)

mm

曲げ力

許容差 ±10 %

N

Zx≦1.5×10−3

d≦0.25

0.5

1.5×10−3<Zx≦4.2×10−3

0.25<d≦0.35

1.25

4.2×10−3<Zx≦1.2×10−2

0.35<d≦0.50

2.5

1.2×10−2<Zx≦0.5×10−1

0.50<d≦0.80

5

0.5×10−1<Zx≦1.9×10−1

0.80<d≦1.25

10

1.9×10−1<Zx

1.25<d

20

注記1 丸い端子(リード線又はピン)の場合には,断面係数は,次の式で示すことができる。

32

π

3

x

d

Z=

ここに,d :リード線の直径

Zx :断面係数

注記2 板状端子の場合には,断面係数は,次の式で示すことができる。

6

2

x

ba

Z=

ここに,a :曲げ軸に垂直で長方形の板状の厚さ

b :長方形板のもう一つの寸法

Zx :断面係数

注記3 断面係数は,JIS Z 8202-3の3-21には,次のように定義されている。

“平面上の軸の周りの断面係数は,断面二次モーメントを軸からその面の最遠点までの

距離で除したもの。”

5.5.2.2

曲げ強さ(ラグ端子)

形状的に曲げることができるラグ端子は,45 °の角度まで曲げ,次に,元の位置に戻す。この動作を1

回の曲げとする(図2b及び図2c参照)。試験は,製品規格の規定に基づき,次の手順のいずれか一つ又は

その他の方法で行う。

a) 方法1

1回目の曲げに続いて直ちに2回目を反対方向に曲げる。

b) 方法2

中断なしに,同じ方向に2回曲げる。製品規格にはその他の詳細事項(プライヤのようなものの使

用,曲げ部など)を規定してもよい。

5.5.2.3

同時曲げ強さ

部品の一方向にあるすべての端子を,取付面で加えるか,又は規定がない場合は,部品本体の封止部か

ら約3 mm離れた端子部を加え,曲げ半径が0.1 mmになるようにして,端子が下方向に向くようにおもり

を取り付ける。おもりの値は固定具を含むものとし,その値は,表4の規定値と加えた端子数とを乗じた

値とする。

部品本体は,2 秒間〜3 秒間で45 °の角度まで曲げ,次に,同じ時間をかけて元に戻す。試験は,1方

向に1回の曲げを行う。次に,元の状態に戻し,反対方向にも1回の曲げを行う。再び,元の状態に戻す

(図2b参照)。

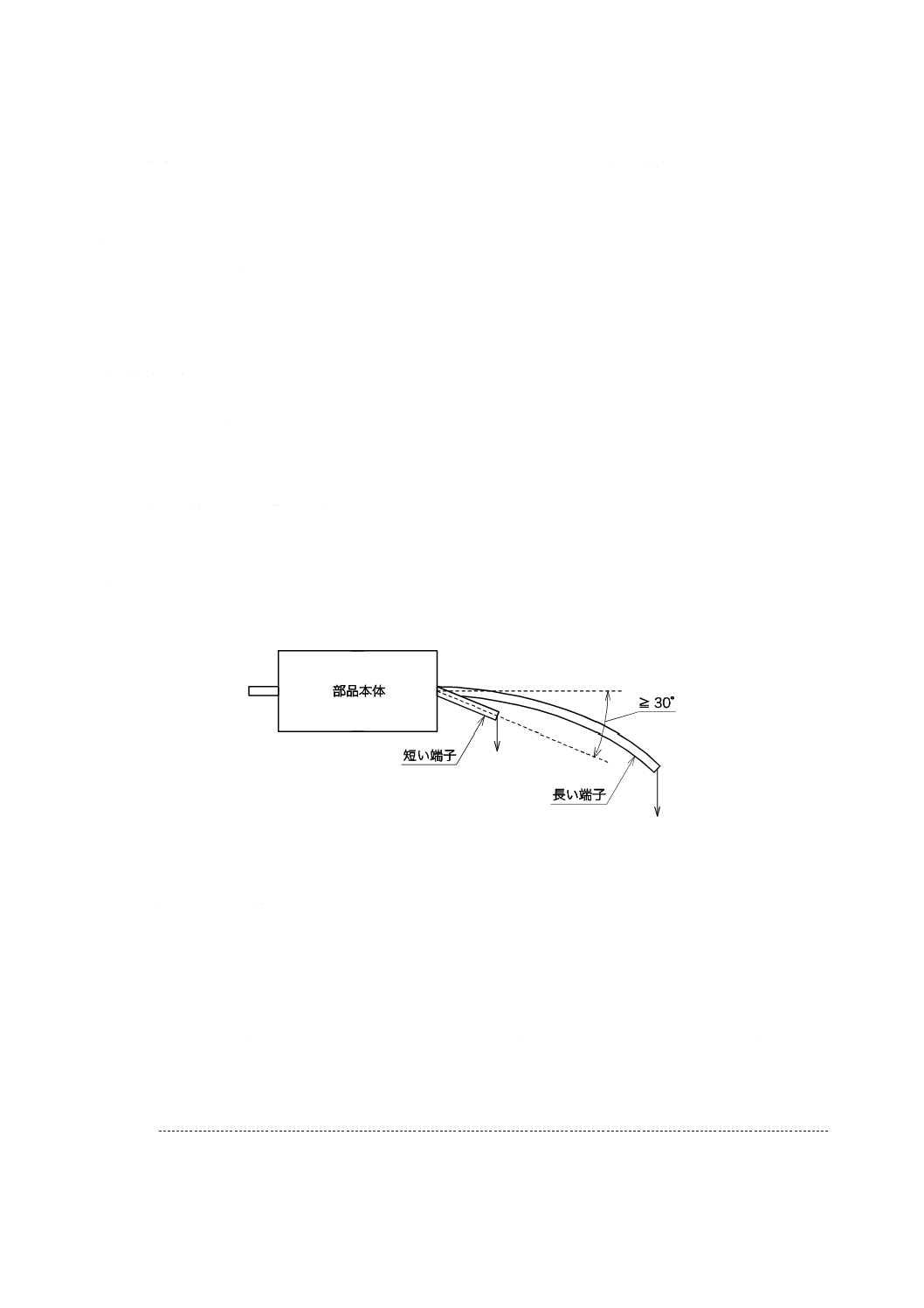

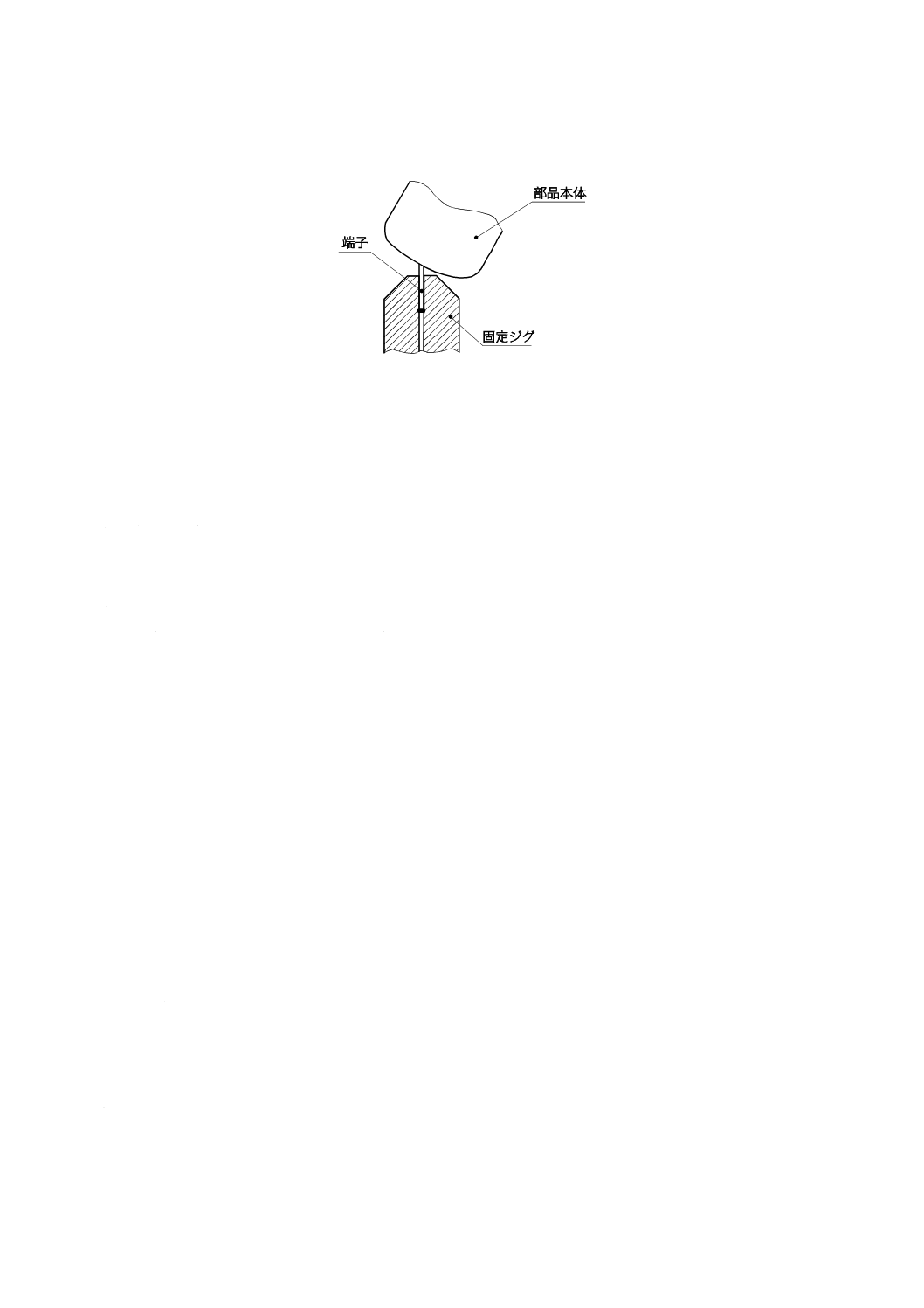

注記 短い端子の場合には,図3に示すように曲げ試験中に固定具の表面が部品本体に接触しないよ

うにすることが望ましい(供試品に接触した場合に,端子上に引張りストレスが発生するとき

10

C 60068-2-21:2009 (IEC 60068-2-21:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

がある。)。

図3−短い端子における試験の場合の固定

5.6

最終測定

製品規格に最終測定の要求がある場合には,供試品は,外観検査並びに電気的及び機械的な検査を行う。

5.7

製品規格に規定する事項

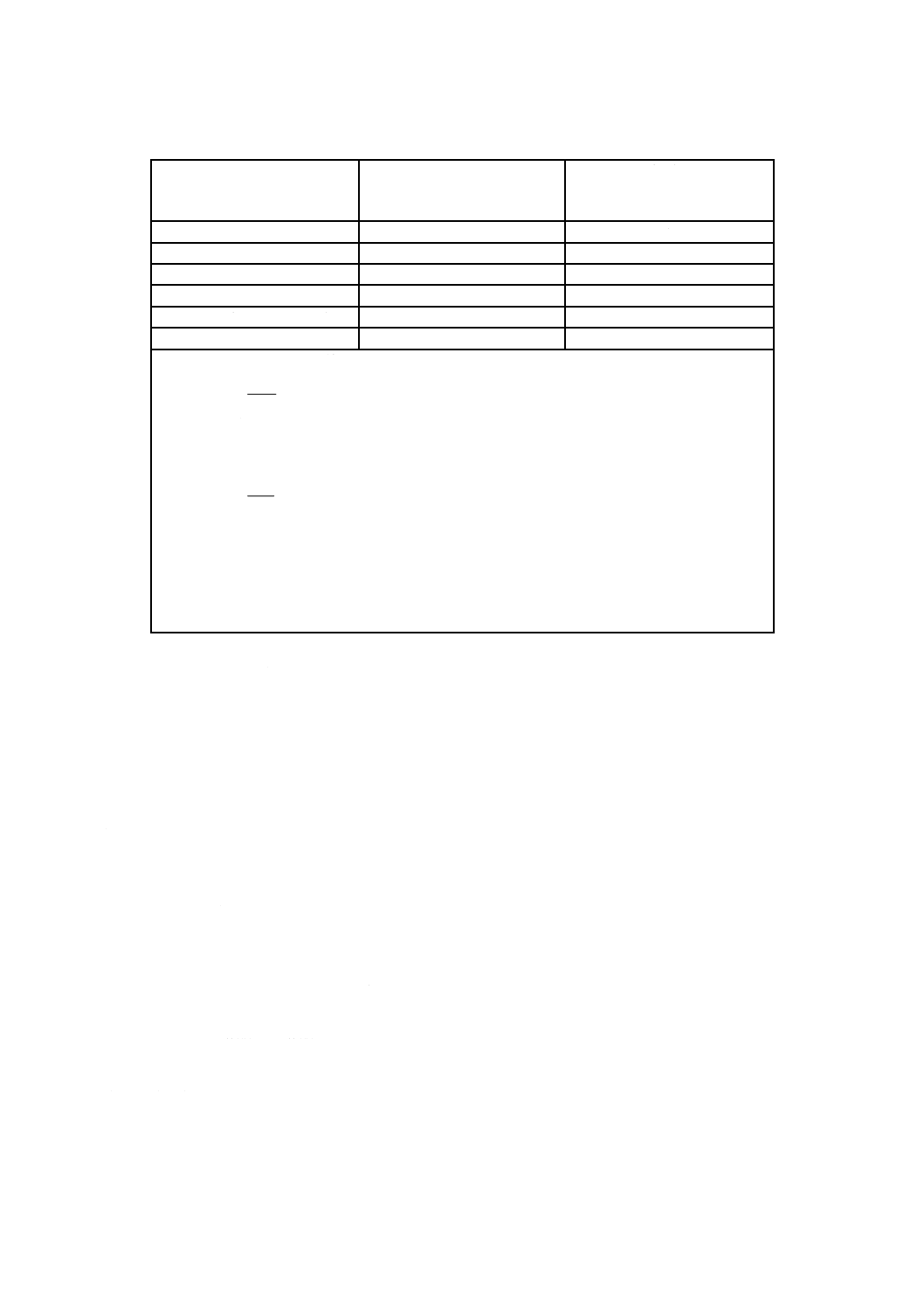

規定事項

細分箇条番号

a) 前処理の方法

5.3

b) 初期測定

5.4

c) 試験の適用

5.5.1

d) 4端子以上の場合の試験端子数

5.5.1

e) 曲げの方法及び曲げが3回以上の場合の回数

5.5.2.1

f)

方法及び適用する特別な詳細事項

5.5.2.2

g) 最終測定

5.6

6

試験Uc:ねじり強さ

6.1

目的

この試験は,端子及び端子接合部が通常の組立中又は取外中に加わるねじり力への耐力評価を目的とす

る。

6.2

前処理

前処理は,製品規格の規定による。

6.3

初期測定

製品規格に初期測定の要求がある場合には,供試品は,外観検査並びに電気的及び機械的な検査を行う。

6.4

試験方法

製品規格に規定がない場合,試験方法は,次による。

図4を参照する。

6.4.1

ねじり強さの範囲

製品規格には,この試験を適用するかどうかを規定する。適用する場合には,試験は,4端子以上の部

品で,かつ,製品規格に試験を行う端子数の規定がある場合を除き,すべての端子に対して行う。この場

合は,部品のすべての端子に対して同じくらいの確率で試験ができる方法とする。

6.4.2

試験手順

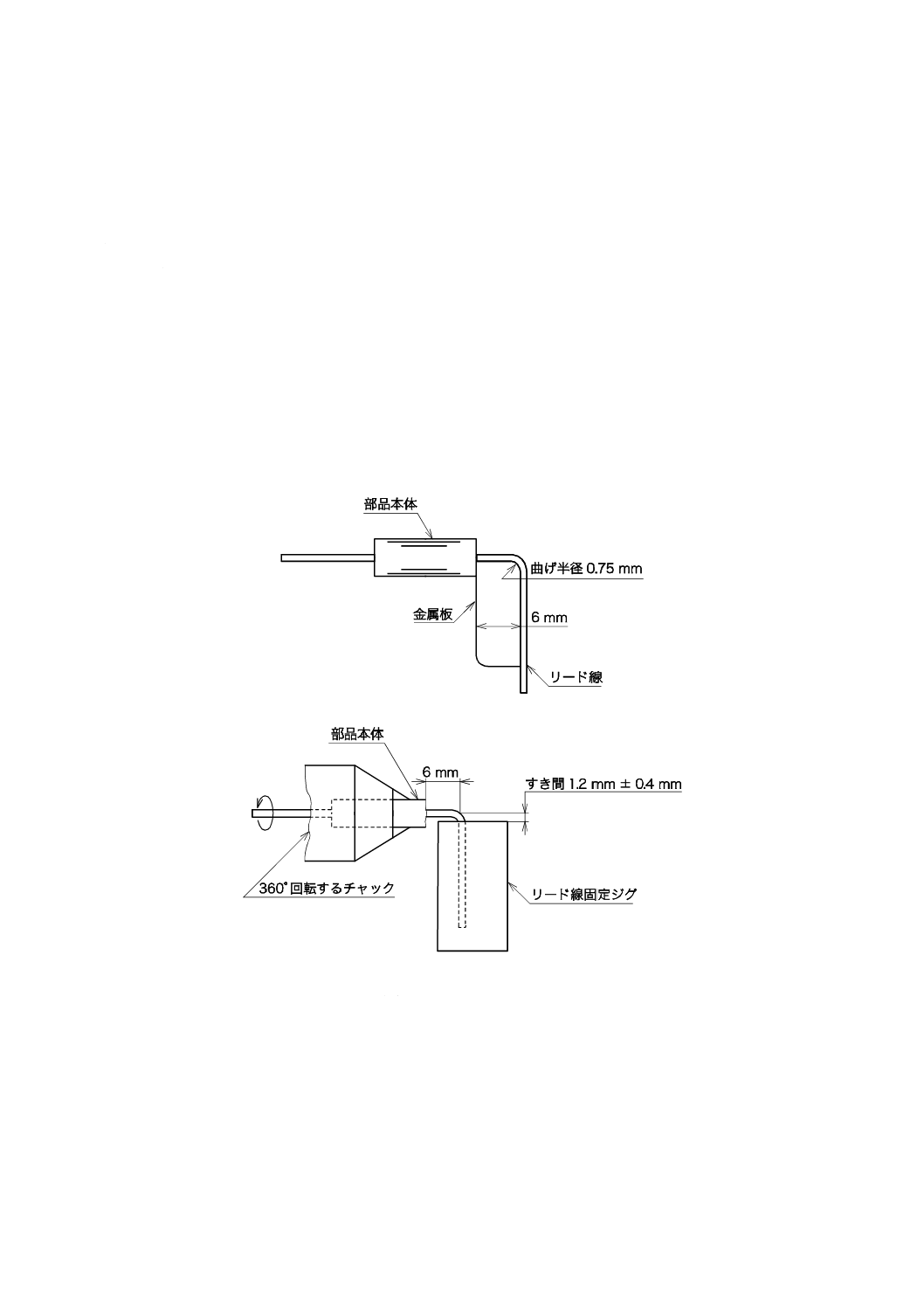

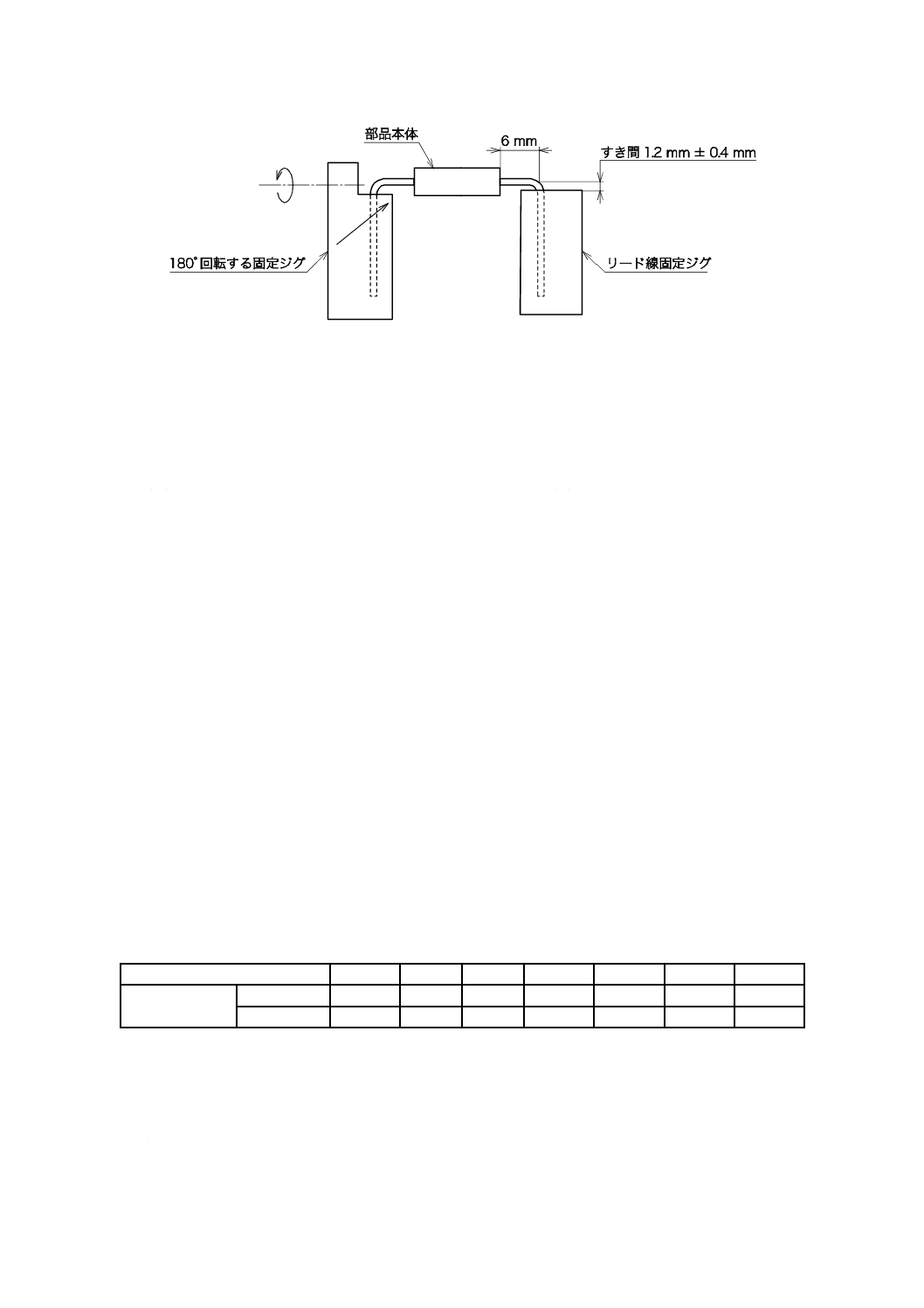

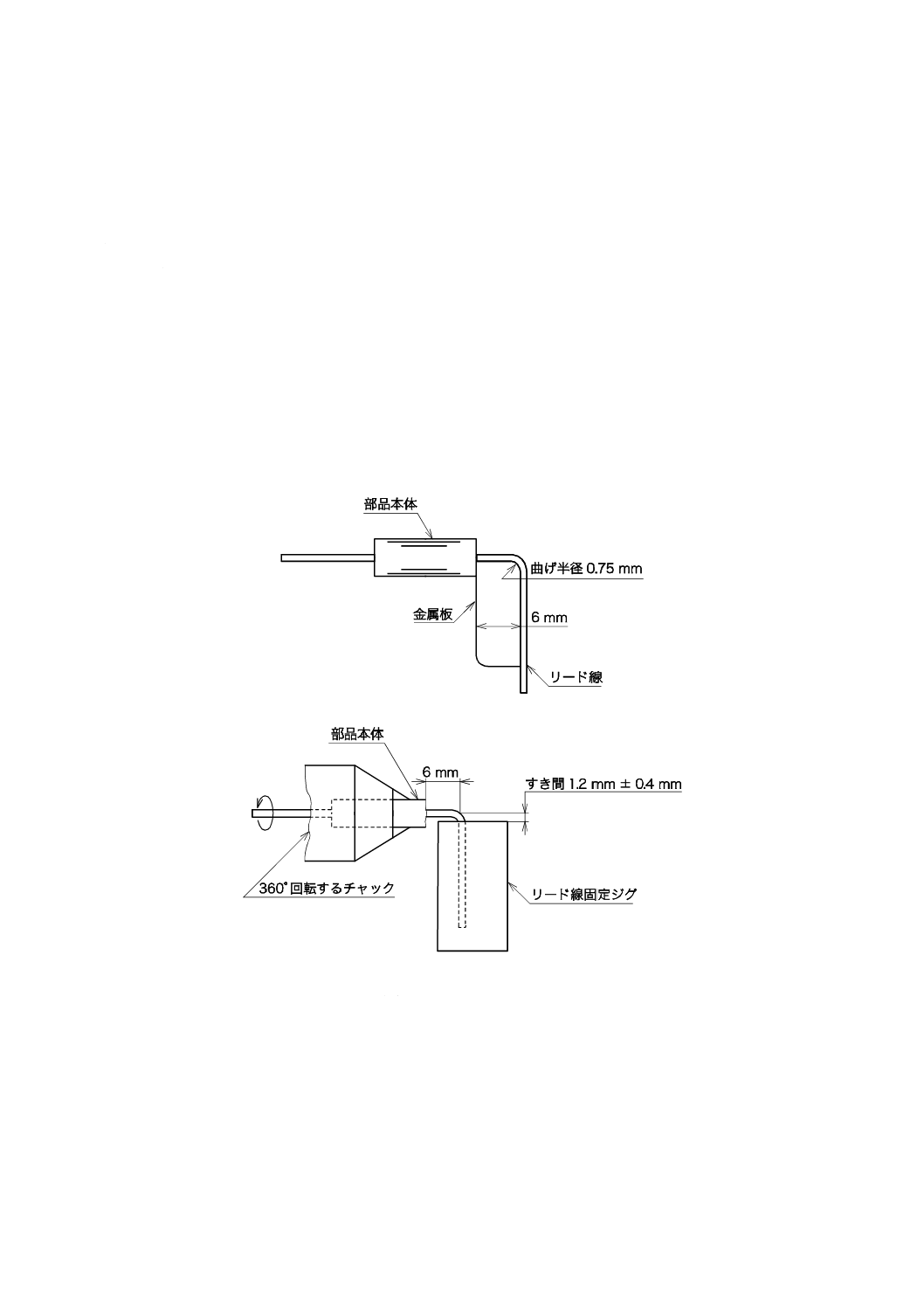

各端子は,端子の根元の6 mm〜6.5 mmの箇所で,90 °の角度まで曲げる。曲げの曲率半径は,約0.75 mm

11

C 60068-2-21:2009 (IEC 60068-2-21:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(図4a参照)とする。曲げ部から1.2 mm±0.4 mmの箇所を加える(図4b参照)。その後,正規の引出し

端子軸を回転軸として,次に規定する方法で部品本体又はリード線固定ジグを5秒間に1回転の割合で,

交互の回転方向に連続的に回転させる。試験は製品規格の規定がある場合は,次の方法及び厳しさのいず

れか一つを行う。

a) 方法1

本体固定

− 厳しさ1:360 ° 3回転

− 厳しさ2:180 ° 2回転

b) 方法2

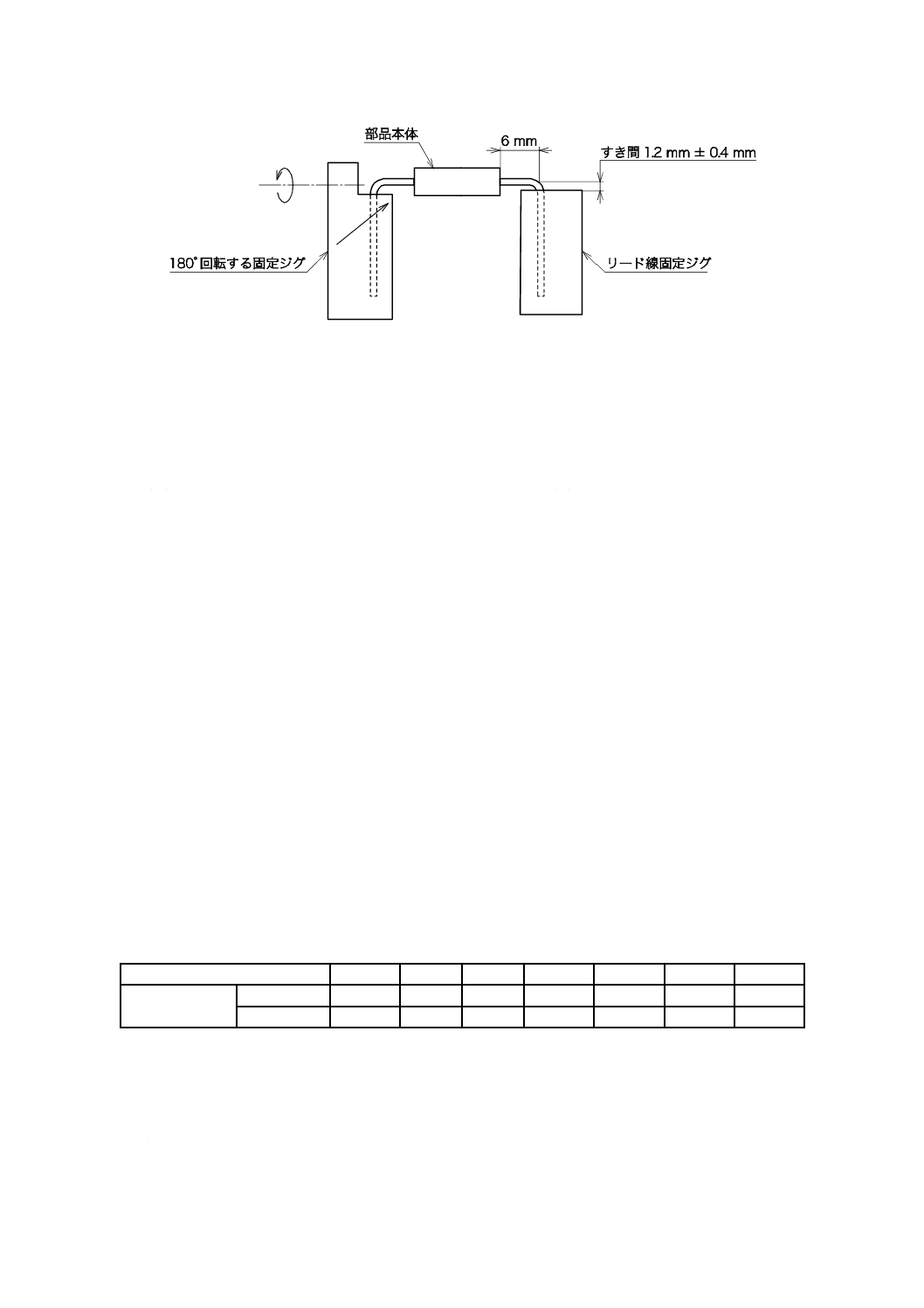

両方のリード線端子固定(図4c参照)

− 厳しさ:180 ° 2回転

注記 方法2は,主に部品本体を固定するのが適切でない部品(例えば,直径4 mm以下のもの)及

び各端子が同じ形で反対方向に端子をもっている部品だけに用いることが望ましい。

図4a−ねじり試験のためのリード線曲げ方法

図4b−ねじり試験のためのリード線をねじる方法

図4−試験方法 Uc:リード線端子のねじり試験のための試験手順を示す略図

12

C 60068-2-21:2009 (IEC 60068-2-21:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4c−本体を固定するのが適切でない場合のリード線のねじり方法

図4−試験方法 Uc:リード線端子のねじり試験のための試験手順を示す略図(続き)

6.5

最終測定

製品規格に最終測定の要求がある場合には,供試品は,外観検査並びに電気的及び機械的な検査を行う。

6.6

製品規格に規定する事項

規定事項

細分箇条番号

a) 前処理の方法

6.2

b) 初期測定

6.3

c) 試験の適用

6.4.1

d) 4端子以上の試験端子数

6.4.1

e) 方法及び厳しさ

6.4.2

f)

最終測定

6.5

7

試験Ud:トルク強さ

7.1

目的

この試験は,端子,端子接合部及び必要な取付方法が通常の組立中又は取扱中に加わるトルク力への耐

力評価を目的とする。

7.2

試験Udの概要

内溝付きスタッド端子又はねじ端子の場合には,製品規格の規定によって,各端子に適合するねじ又は

ナットに,表5に規定するトルクを10 秒間〜15秒間加える。この試験中,ねじに対して適切なゆとりの

ある孔が開いている金属板又は座金を,ねじの頭と締付面との間に入れる。その他の端子の場合には,製

品規格に規定の方法による。

表5−トルクの厳しさ

公称ねじ径 mm

2.6

3.0

3.5

4.0

5.0

6.0

8.0

トルク

Nm

厳しさ1

0.4

0.5

0.8

1.2

2.0

2.5

5.0

厳しさ2

0.2

0.25

0.4

0.6

1.0

1.25

2.5

半導体のような幾つかの部品の場合は,非常に異なったトルク値が必要となることがある。適用する場

合は,これらを製品規格に規定する。公称ねじ径が8 mmを超える場合のトルク値は,製品規格の規定に

よる。ナット又はねじは,後で緩めることができるようにする。

7.3

前処理

13

C 60068-2-21:2009 (IEC 60068-2-21:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

前処理は,製品規格の規定による。

7.4

初期測定

製品規格に初期測定の要求がある場合には,供試品は,外観検査並びに電気的及び機械的な検査を行う。

7.5

試験方法

製品規格に規定がない場合,試験方法は,次による。

7.5.1

トルク強さの範囲

製品規格には,この試験を適用するかどうかを規定する。適用する場合には,試験は,4端子以上の部

品で,かつ,製品規格に試験を行う端子数の規定がある場合を除き,部品のすべての端子に対して行う。

この場合は,部品のすべての端子に対して同じくらいの確率で試験ができる方法とする。

7.5.2

試験手順

7.5.2.1

内溝付きスタッド端子又はねじ端子

通常の取付具で部品を固定し,製品規格の規定によって,各端子に普通に適合するねじ又はナットに衝

撃を加えることなく10 秒間〜15 秒間,表5に規定するトルク力を加える。この試験中,ねじに対して,

適切なゆとりのある孔があいている金属板又は座金を,ねじの頭と締付面との間に入れる。金属板又は座

金の厚さは,ねじの公称ピッチの約6倍に,ナットの幅は,JIS B 1002に規定する公称ねじ径の約0.8倍

にする。

7.5.2.2

その他の端子

製品規格に試験方法を規定する。

7.6

最終測定

製品規格に最終測定の要求がある場合には,供試品は,外観検査並びに電気的及び機械的な検査を行う。

7.7

製品規格に規定する事項

規定事項

細分箇条番号

a) 前処理の方法

7.3

b) 初期測定

7.4

c) この試験の適用

7.5.1

d) 4端子以上の場合の試験端子数

7.5.1

e) 厳しさ

7.5.2.1

f)

ねじ径が8 mmより大きい場合又はその他の理由で表5と異なったトルク値

7.5.2.1

g) その他の端子に対する試験方法

7.5.2.2

h) 最終測定

7.6

8

試験Ue:取付状態での表面実装部品に対する端子強度

8.1

目的

この試験は,規定の方法を用いて試験基板上に取り付けた表面実装部品(以下,SMDという。)の端子

に加わる機械的強度への耐力評価を目的とする。端子には,部品の絶縁部(非導電部)上の金属電極部及

び短い金属端子部(部分的に平たん化した)がある。

8.2

試験Ueの概要

試験Ueには,次の3種類の試験方法がある。製品規格には,適用する試験方法を規定する。

− 試験Ue1:耐プリント板曲げ性試験

14

C 60068-2-21:2009 (IEC 60068-2-21:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 試験Ue2:引きはがし強度及び押し強度試験

− 試験Ue3:固着性(せん断強さ)試験

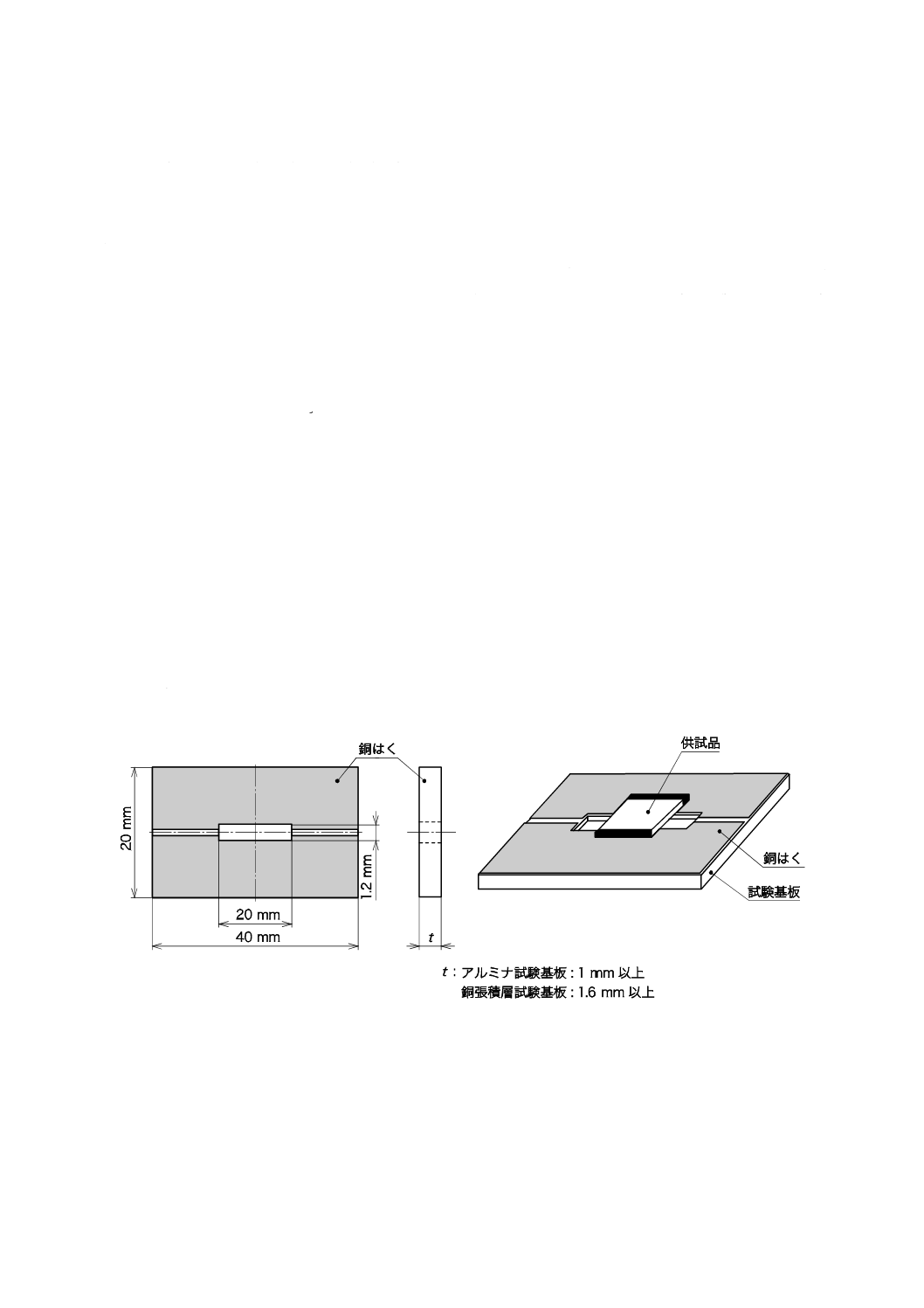

製品規格に規定がない場合には,試験は,次のいずれか一つの試験基板上に通常の方法で取り付けた供

試品に行う。

a) 試験Ue1:

JIS C 6484に規定する一般用の片面試験基板で,金属はくを含む試験基板厚さ1.6 mm±0.20 mm又

は0.8 mm±0.10 mmのガラス布基材エポキシ樹脂銅張積層板。基板の厚さの選定は,製品規格の規定

による。銅はくの厚さは,0.035 mm±0.010 mmとする。

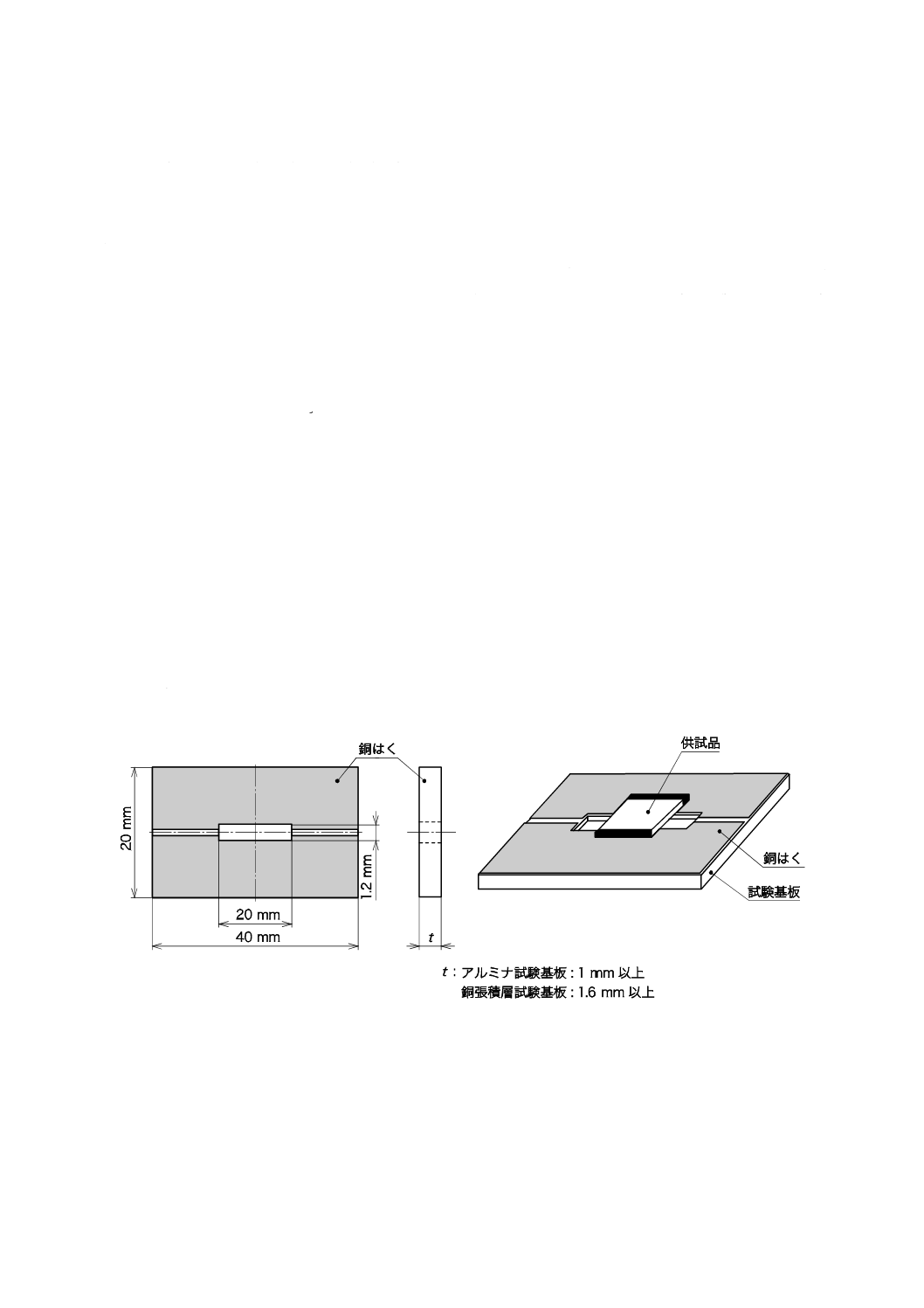

b) 試験Ue2及び試験Ue3:

はがれにくい(例えば,銅又は銀パラジウム)材料の金属パッドを焼き付けた厚さ0.635 mm±0.05

mm以上の純度90 % 〜 98 %のアルミナセラミックス基板又は試験Ue1に用いるガラス布基材エポ

キシ樹脂片面銅張積層板。

試験Ue2の押し強度試験を適用する場合は,試験用基板に,例えば,図5に規定するような寸法の

孔をあける。試験Ue2の引きはがし強度試験を適用する場合は,孔がない試験基板を用いてもよい。

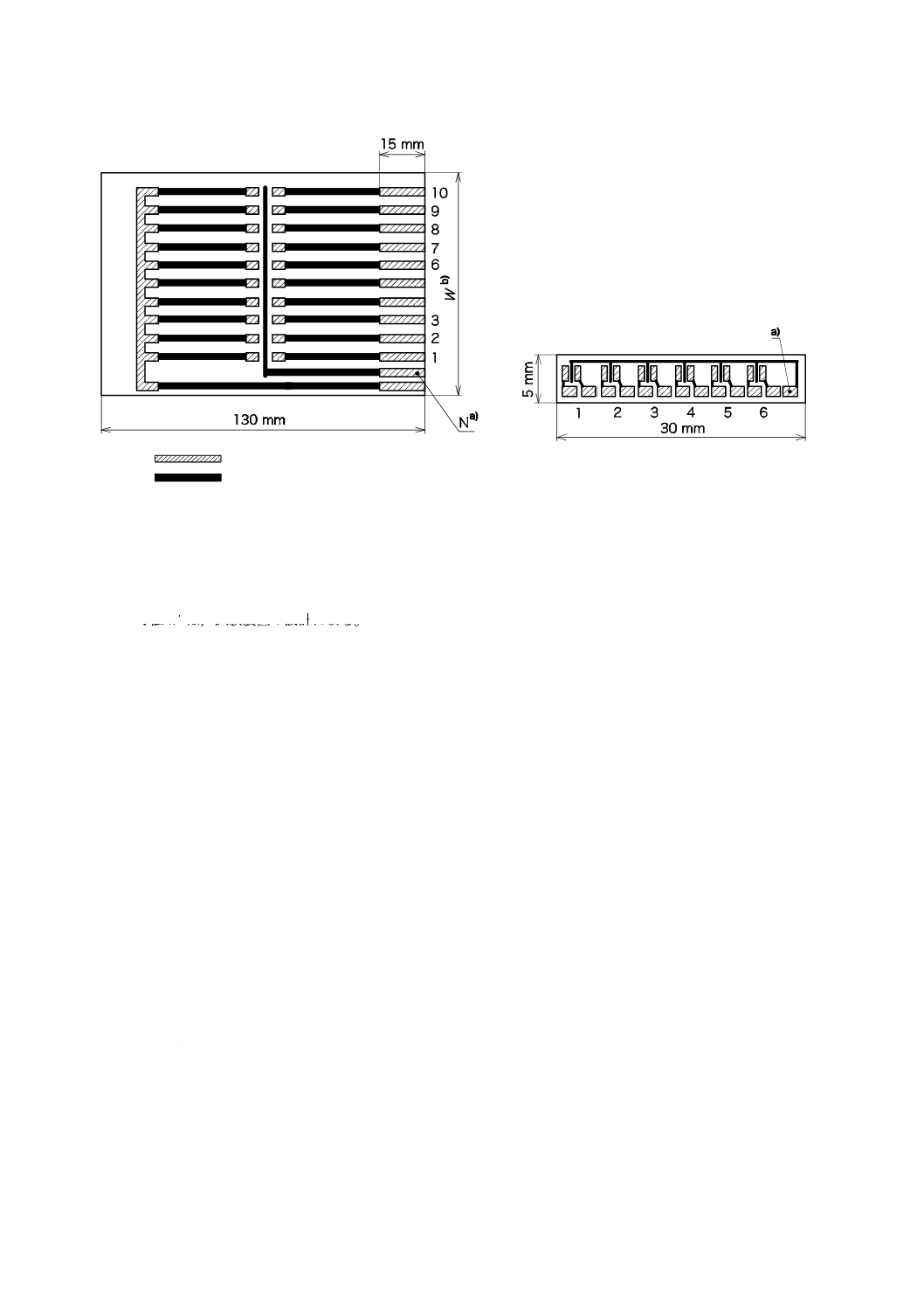

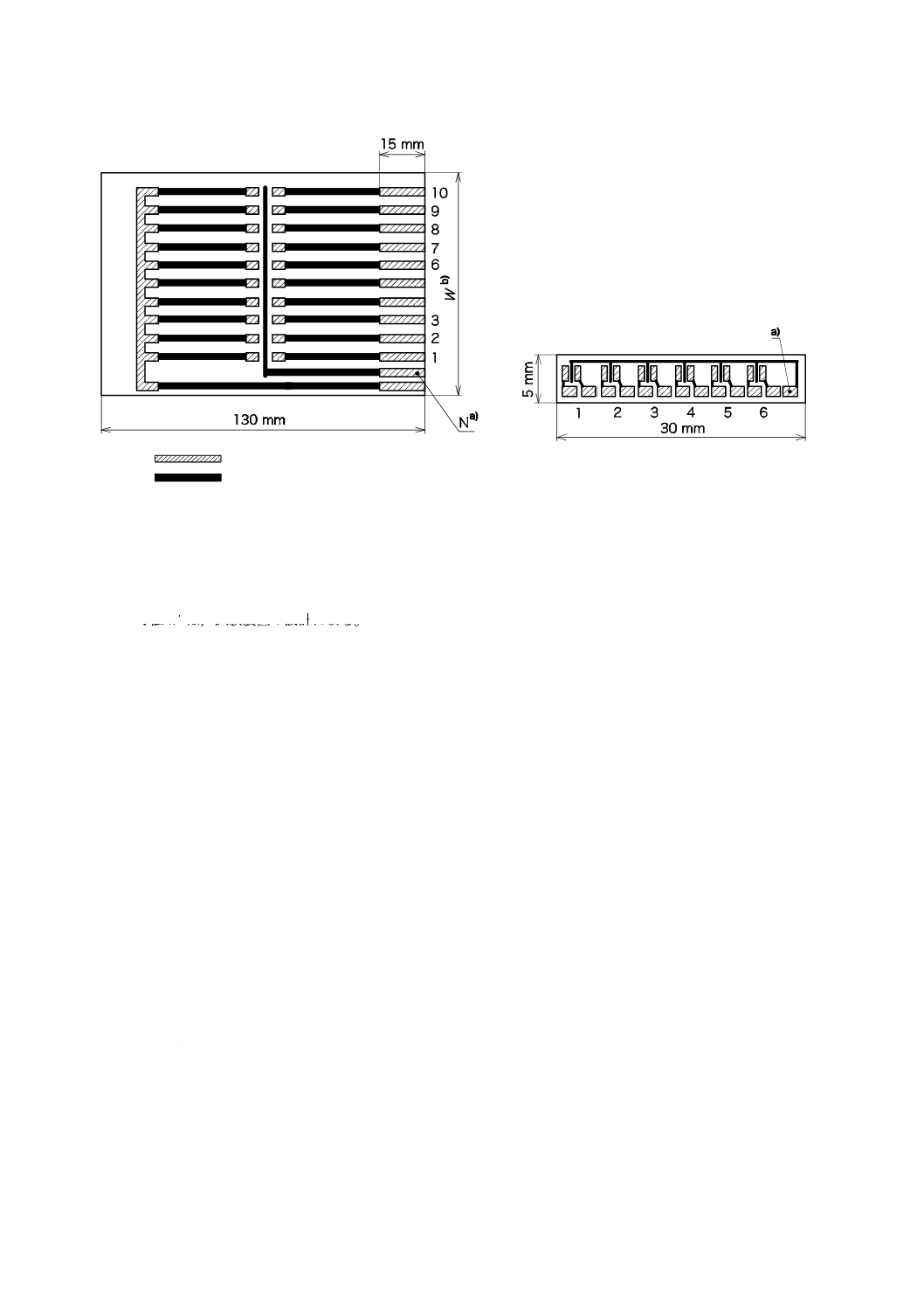

図5,図6又は図7の試験基板(ランドパターンを含む。)は,推奨であって,規定ではない。

注記 これらのランドパターンは,基本的に2端子部品に適用できる。

製品規格には,供試品が電気的不適合品を用いてよいかどうかを含めて,すべての追加の詳細事項

を規定する。

試験は,JIS C 60068-1の5.3に規定する標準状態で測定及び試験を行う。

この試験では,取り付けられた供試品が要求され,また,試験後でストレスが加わるため,同じ供

試品を別の試験に再使用できない。そこで,試験は,破壊試験として扱う。各試験には,別の供試品

を要求する。

図5−押し強度の試験用基板の例

15

C 60068-2-21:2009 (IEC 60068-2-21:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1

はんだ付けできる領域を示す。

はんだ付けできない領域(はんだレジストを塗布)を示す。

注記2 材料:

図6:ガラス布基材エポキシ樹脂,厚さ1.6 mm±0.20 mm又は0.8 mm±0.10 mm

図7:90 %〜98 % アルミナセラミックス,厚さ0.635 mm±0.05 mm又はそれ以上

注記3 供試品を2個以上取り付ける基板を設計する場合,試験結果に影響がないように供試品間の間隔を十分に取

ることが望ましい。図中に記載がない寸法は,供試品の形状及び寸法によって選定してもよい。

注a) この導体は,省略するか又はガード電極として使用してもよい。

b) 寸法W は,試験装置の設計による。

図6−試験方法 Ue1 用試験基板の例

(電気的な試験にも適用)

図7−試験方法 Ue2 及び 試験方法Ue3用試験

基板の例(電気的な試験にも適用)

8.3

取付け

8.3.1

寸法

試験基板上のはんだ付けのためのランド寸法は,IEC 61188-5規格群又は製品規格による。

8.3.2

可能な取付方法

試験基板上に供試品を取り付ける場合には,すべての必要な詳細事項を,次の項目から選定することが

望ましく,その方法を製品規格に規定する。

a) シングル又はダブルのウェーブソルダリング

b) 次の方法のいずれか一つによって加熱するリフローソルダリング

− オーブン又はコンベヤ形オーブン(赤外線放射を含む。)

− ホットガスジェット

− 気相(ベーパフェーズ)

− レーザはんだ付け

8.3.3

耐プリント板曲げ性,引きはがし強度,押し強度及び固着性(せん断強さ)試験のための取付方法

取付けの詳細事項を製品規格で規定しない場合には,取付方法は,次による。

a) ソルダペーストの選定

1) この試験方法のソルダペーストは,次のうち,いずれか一つとする。

i)

鉛フリーペーストは,JIS C 60068-2-58の7.1.2.1 c) による。

16

C 60068-2-21:2009 (IEC 60068-2-21:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ii) JIS C 60068-2-20の附属書Bに規定する はんだ(注記1参照)又はすず63 %,鉛37 %のはん

だとJIS C 60068-2-20の附属書Cに規定するマイルドタイプの活性フラックス(注記2を参照)

とで作る はんだペースト。銀(質量比2 %以上)は,製品規格によって加えることができる。

はんだの不純物の限度は,JIS Z 3282を満足しなければならない。

注記1 はんだは,次の質量成分比をもつ。

すず59 %〜61 %,アンチモン0.5 % 以下,銅0.1 %以下,ひ素0.05 %以下,鉄0.02 %

以下,残り鉛

注記2 活性フラックスは,次の質量成分比をもつ。

コロホニー(ロジン)25 g,2-プロパノール(イソプロピルアルコール)又はエチルア

ルコール75 g,塩化ジエチルアンモニウム0.39 g

2) ソルダペーストが8.3.3 a) 1) のi) に規定するタイプの場合には,はんだの粘度は,JIS C 60068-2-58

の7.1.2.1c) に規定するものを用いる。ソルダペーストが8.3.3 a) 1) のii) の場合は,はんだの粘度

は,製品規格の規定による。

3) ソルダペーストの粒子のメッシュ寸法は,IEC 61190-1-2の表2に規定する記号3とする。

4) 端子の取付面は,はんだを塗布する。はんだ塗付の厚さは,100 μm〜250 μmまでとし,その厚さは,

製品規格に規定する。

b) 供試品の準備

1) 供試品の表面は,“受入”状態のままとし,指による接触又はその他のもので汚染してはならない。

2) 供試品は,試験前に清浄にしてはならない。製品規格に前処理の規定がある場合には,供試品は前

処理のために室温で有機溶剤の中に浸せきしてもよい。

3) 前処理

前処理が必要な供試品は,製品規格に基づき前処理を行う。

c) 供試品の位置

供試品をパッド上に対称に置く。

d) 予備加熱

ソルダペーストが8.3.3 a) 1) のi) のタイプの場合には,供試品を取り付けた試験基板は,製品規格に

よって予備加熱を行う。その他に規定がない場合には,供試品を取り付けた試験基板は,温度150 ℃

±10 ℃で60秒間〜120 秒間の予備加熱を行う。

e) はんだ付け

1) はんだ付けは,予備加熱後直ちに行う。

2) はんだ付け条件がSMDの規定値を超える熱負荷とならない場合は,どのような種類のリフローオ

ーブン又はベーパフェーズはんだ付けオーブンも使用してもよい。

3) ソルダペーストが8.3.3 a) 1) のi) のタイプの場合には,はんだ温度は,製品規格による。ソルダペ

ーストが8.3.3 a) 1) のii) に規定するタイプの場合には,はんだ温度は215 ℃〜235 ℃までとする。

また,そのピーク温度が10 秒間を超えてはならない。はんだ付け中で185 ℃を超える温度の総時

間は,45 秒間以上とする。

注記 8.3.3 a) 1) のi) に規定するタイプのソルダペーストのはんだ温度は,JIS C 60068-2-58の

表1に,235 ℃〜250 ℃までを規定している。

4) はんだが完全にぬれるように注意する。

17

C 60068-2-21:2009 (IEC 60068-2-21:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5) はんだ付けした試験基板の領域は,2-プロパノール(イソプロピルアルコール)又は水を用いて余

分なフラックスを除去する。必要がある場合には,清浄方法の詳細事項は,製品規格に規定する。

6) はんだのフィレトは,JIS C 61191-2に規定する接合部に関する最低限の要求事項を満足する。

8.4

初期測定

供試品の外観検査は,適切な照明(例えば,2 000 lx)の下,倍率10倍以上の拡大鏡を用いて行う。製

品規格に規定がある場合は,電気的及び/又は機械的特性を測定する。はんだの接合強度は時間とともに

弱まり,これは試験結果に影響する。

製品規格に規定がない場合には,試験は,24 時間±6 時間後に行う。

8.5

試験方法

8.5.1

試験Ue1:耐プリント板曲げ性

この試験は,堅い試験基板上に取り付けるもの(8.5.2参照)を除き,すべての部品に適用する。

注記 堅い試験基板上にだけ取り付けるかどうかは,受渡当事者間の協定による。

8.5.1.1

目的

この試験は,端子及び端子接合部が,通常の取扱中又は手作業中に加わる曲げ力への耐力評価を目的と

する。

8.5.1.2

試験方法

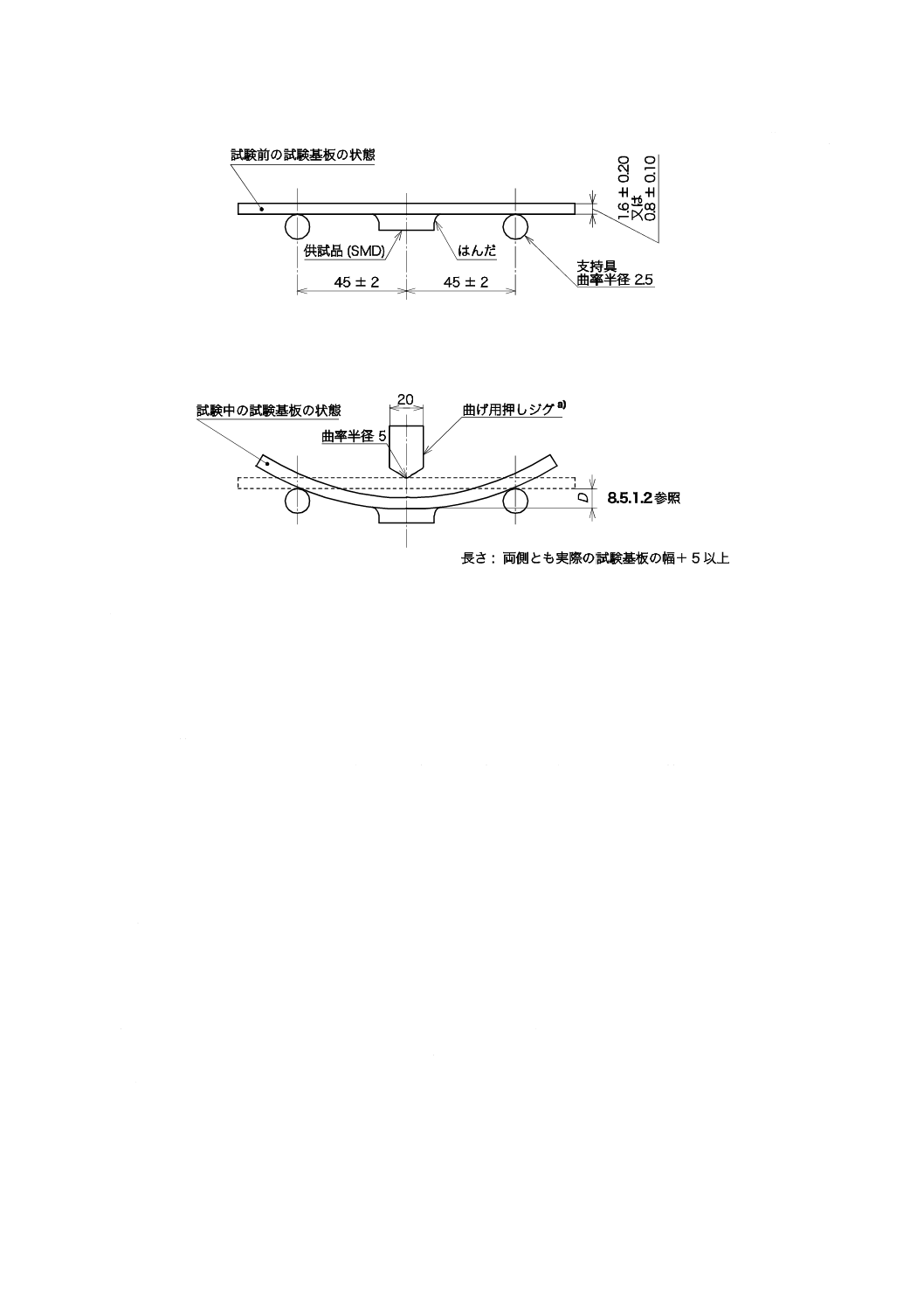

供試品は,8.3によって試験基板(図6参照)上に取り付ける。試験基板上の位置を選定する場合には,

供試品の形状は,ランドパターン寸法を規定するときに考慮する。

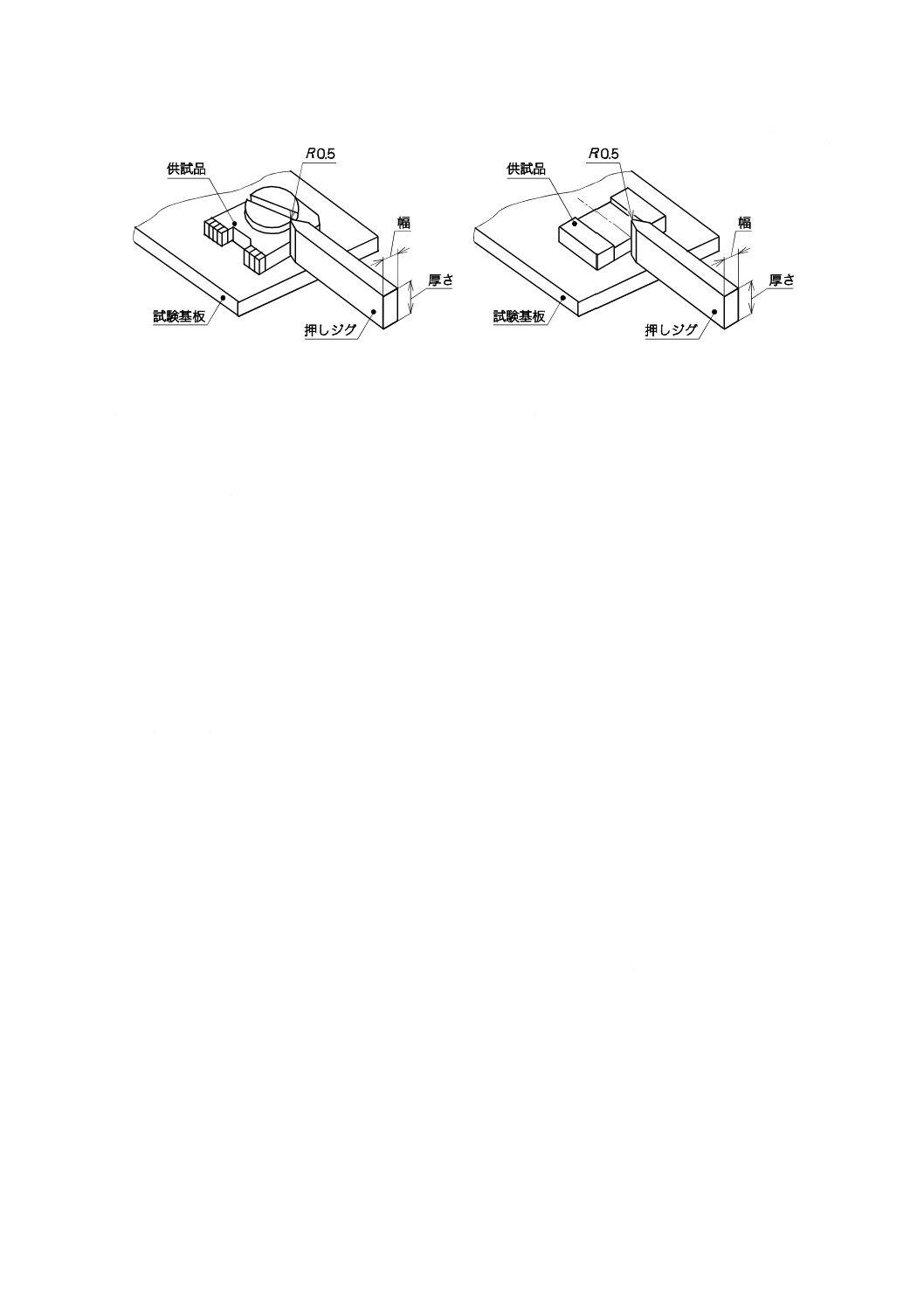

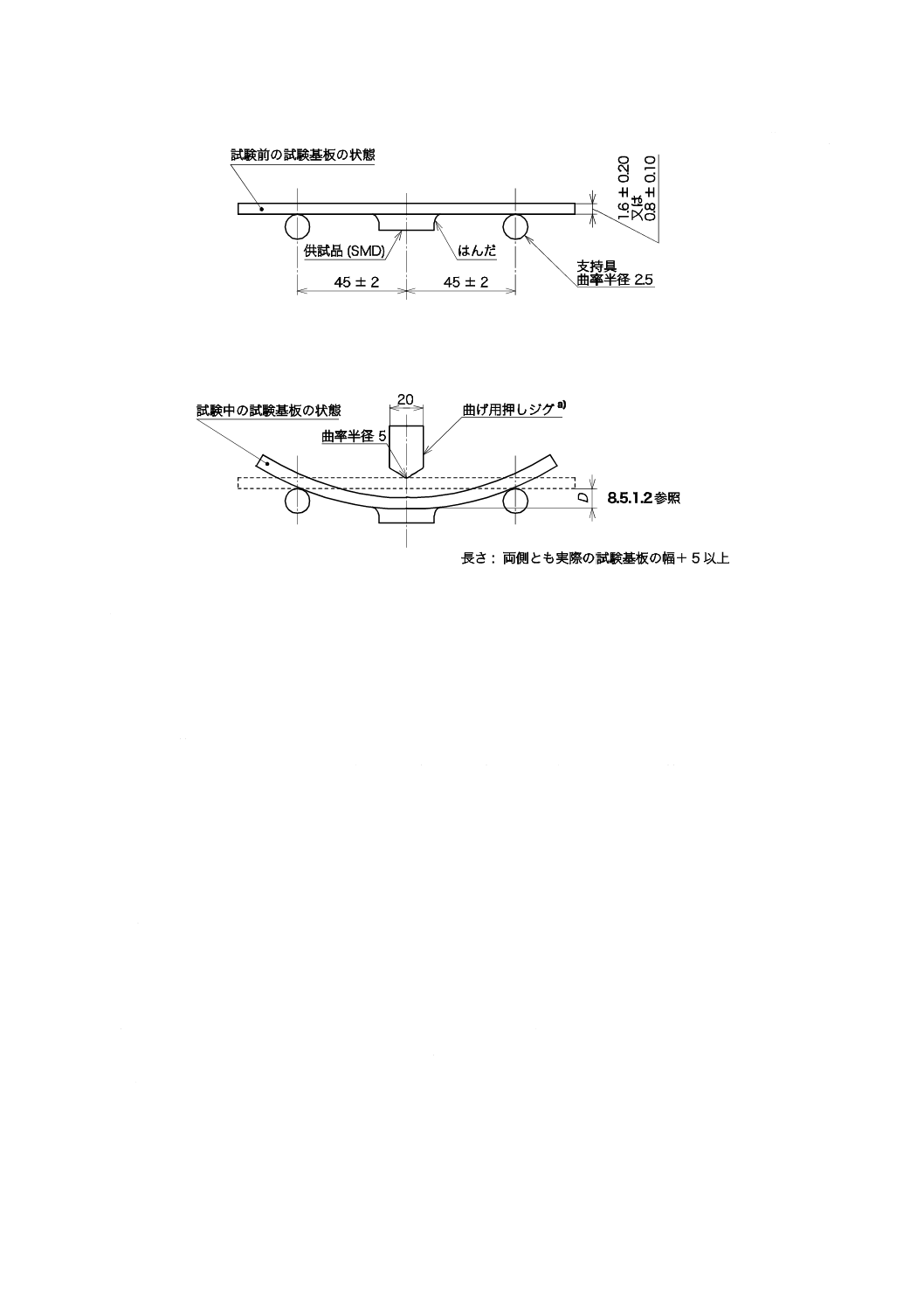

供試品が付いた試験基板を曲げ用押しジグ上に置く(図8参照)。そして,1.0 mm/s±0.5 mm/sの速度で

曲げ深さ (D) の値が,1 mm,2 mm,3 mm又は4 mmに達するまで徐々に曲げる。曲げ深さ (D) の値及

びその許容差は,製品規格に規定する。

製品規格にその他の時間の規定がない場合には,試験基板は,曲げた状態に20 秒±1 秒間保持する。

適用する場合,曲げ試験中を通して電気的評価項目を監視する。曲げ力をその後緩める。製品規格に規

定がない場合には,曲げの回数は1回とする。

注記1 代替として,段階的に曲げる方法を,製品規格の要求値を決定するため又は限界を調査する

ために適用してもよい。段階的に曲げる方法を適用する場合には,その試験方法を製品規格

に規定することが望ましい。

注記2 曲げ用押しジグの曲率半径が,5 mm以外のものを適用する場合は,その曲率半径を製品規

格に規定することが望ましい。

18

C 60068-2-21:2009 (IEC 60068-2-21:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

注a)

曲げ用押しジグの先端は,面取りを行う。

図8−試験方法 Ue1用試験基板

8.5.2

試験Ue2:引きはがし強度及び押し強度試験

この試験は,堅い試験基板上に取り付けることを目的とするSMDの端子に適用する。

8.5.2.1

目的

この試験は,SMDの端子とその本体との接合部の固着強さを評価することを目的とする。

8.5.2.2

試験方法

製品規格に規定がない場合には,試験方法は,次による。

供試品は,図5に示すように試験基板上に取り付ける。

引きはがし強度又は押し強度のいずれの試験方法を適用してもよい。試験方法の選定は,製品規格に規

定する。一般に,引きはがし強度試験を優先して選定する。押し強度試験は,供試品に引っ張るためのリ

ード線の取付けが難しい場合に適用する。適用する場合は,製品規格にはんだ付けから試験までの時間を

規定する。はんだの接合強度は,時間とともに弱まり,試験結果に影響する。試験は,24 時間±6 時間後

に行う。

8.5.2.2.1

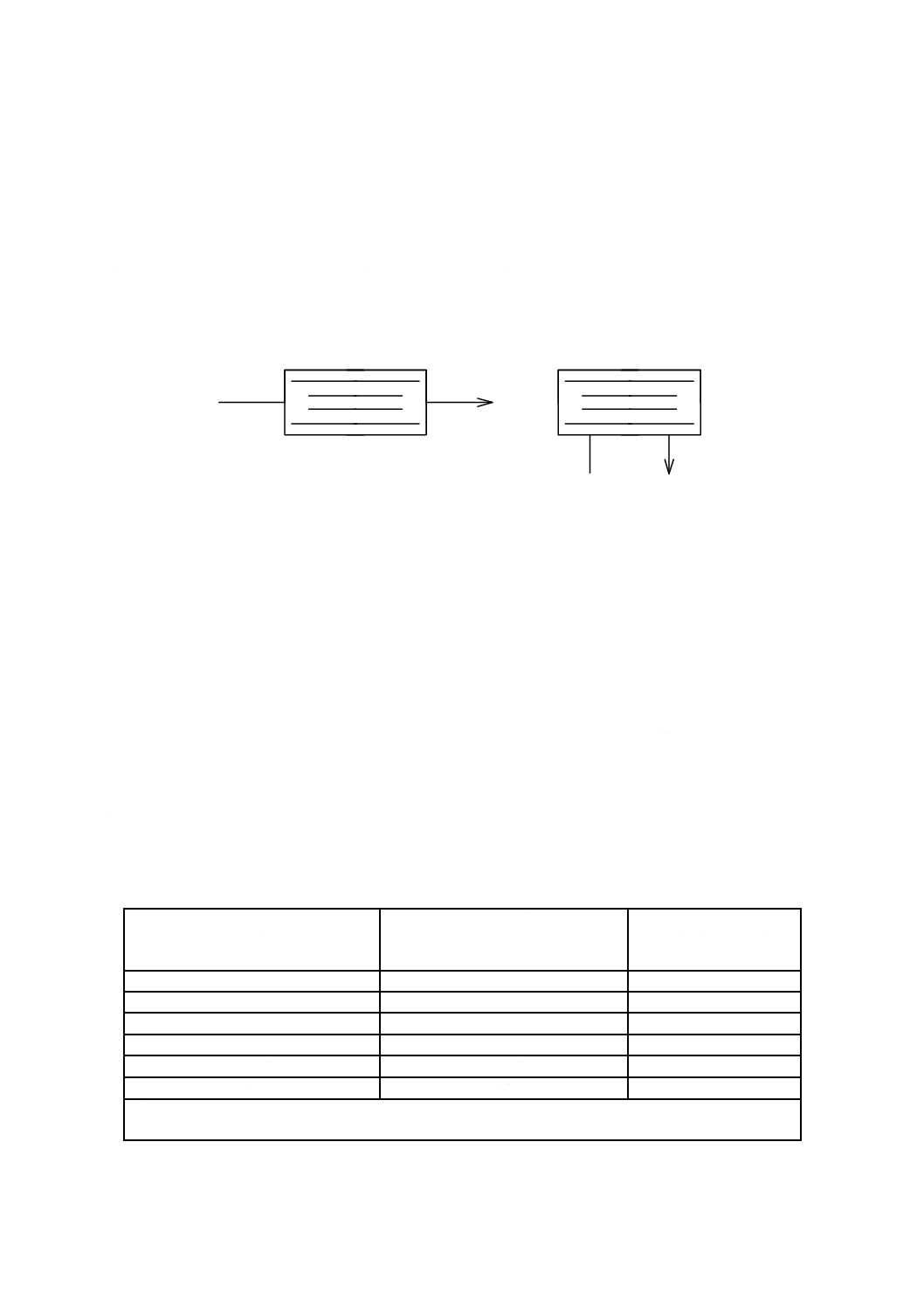

引きはがし強度試験

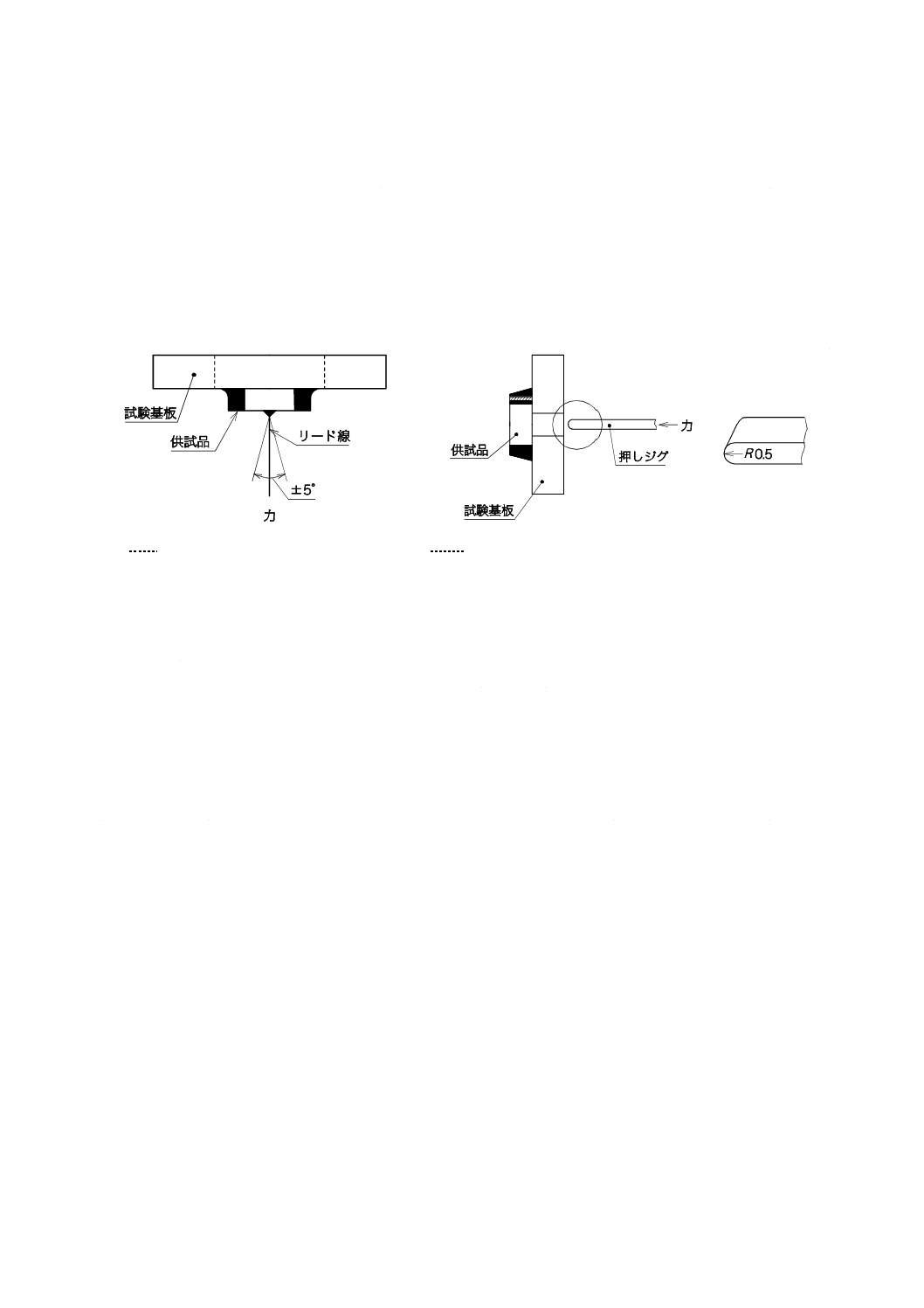

適切な引きはがしジグで試験基板上に取り付けた供試品の本体を加えるか又は図9に示すように試験基

板上に取り付けた供試品の頭に,垂直にリード線を固定する方法に基づいて取り付ける。

注記 適用する場合には,供試品の加え及びリード線の固定方法は,製品規格に規定するのが望まし

い。

試験基板を確実に固定し,引きはがし力10 Nを供試品に加える。その引きはがし力は,一定の割合で徐々

に加える。力は,5 秒間以内に最大値まで到達させ,10 秒±1 秒間その力を一定に保持する。引きはがし

19

C 60068-2-21:2009 (IEC 60068-2-21:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

力は,垂直軸に沿って5°以内の角度で加える(図9参照)。

8.5.2.2.2

押し強度試験

試験基板を固定し,図10に示すように押しジグを使用して供試品の中心に試験基板孔を通して押し力を

加える。押しジグは,曲率半径0.5 mmの面取りを行う。その押しジグは,供試品の裏面に衝撃を与えな

いように当てる。製品規格に規定がない場合には,押し力10 Nを供試品に加える。その押し力を,一定の

割合で徐々に加える。押し力は,5 秒間以内に最大値まで到達させ,10 秒±1 秒間その力を一定に保持す

る。その力は,垂直軸に沿って5°以内の角度で加える。

単位 mm

図9−試験方法 Ue2 引きはがし強度

図10−試験方法Ue2 押し強度用加圧ジグの加圧方向の例

8.5.3

試験Ue3:固着性(せん断強さ)試験

製品規格に規定がない場合,試験方法は,次による。この試験は堅い試験基板上に取り付けるSMDに

適用する。

8.5.3.1

目的

この試験は,SMDの端子及び試験基板と端子との接合部の固着性(せん断強さ)を評価することを目的

とする。

8.5.3.2

試験方法

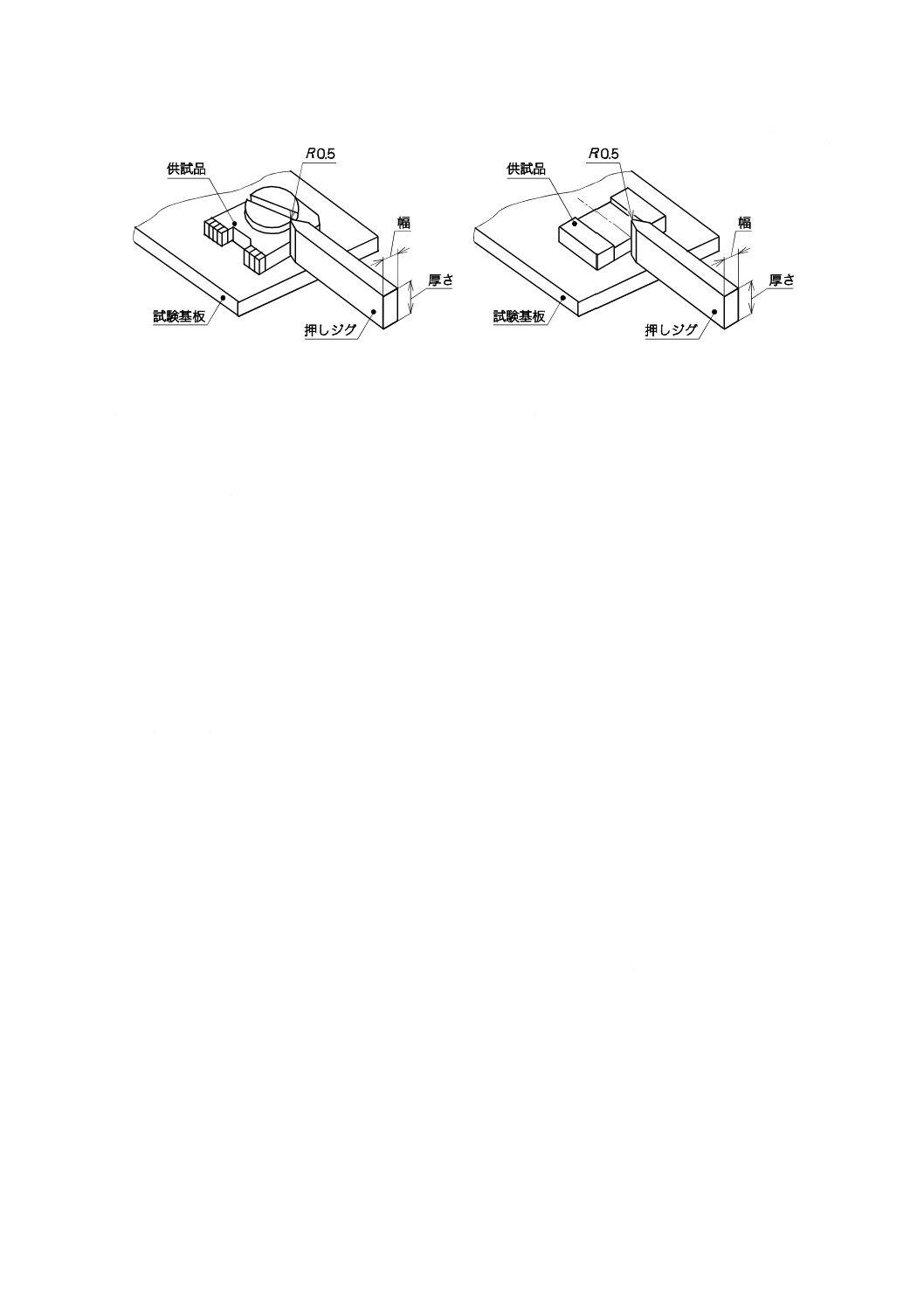

試験方法は,電解コンデンサ,コネクタ,スイッチ及びセラミックをベースとしたSMDのような比較

的背の高いSMDに適用する。供試品の種類及び形状から適切なジグの使用が許容されている場合には,

押し力は,その押しジグを用いて加える。曲率半径0.5 mmの面取りした押しジグを使用する。押しジグ

の厚さは試験する供試品の接触面の高さより大きくする。しかし,押しジグの幅は,規定しない(図11

参照)。

押し力は,図11に示すように試験基板に平行で供試品側面に対して垂直に加える。 供試品と押しジグ

との間の接触面は,製品規格に規定する。

20

C 60068-2-21:2009 (IEC 60068-2-21:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

注記 試料の長さが2.0 mm以下の場合,押しジグの曲率半径は 0.2 mmが望ましい。

図11−試験方法 Ue3 固着性試験

押しジグは,供試品の側面に衝撃を与えないように当てる。押し力5 Nは,一定の割合で徐々に供試品

に加える。押し力は,5 秒間以内に最大値まで到達させ,10 秒±1 秒間その力を一定に保持する。適用す

る場合は,はんだ付けから試験までの時間を製品規格に規定する。はんだの接合強さは時間とともに弱く

なり,これは試験結果に影響する。試験は24 時間±6 時間後に行う。

製品規格に規定がある場合は,適用する重要な評価項目を,押し力が加わっている間監視する。

8.6

最終測定

8.6.1

後処理

後処理が必要な部品は,製品規格の規定によって処理を行う。

8.6.2

端子の目視検査

供試品の外観は,十分な明るさ(例えば,2 000 lx)の下で,倍率10倍以上の拡大鏡を使用して目視検

査を行う。供試品の端子と供試品本体との間の接合部を検査する。裂け目又は割れの顕著なこん(痕)跡

があってはならない。端子は,供試品に確実に残っていることとする。はんだ接合部及び試験基板の欠陥

は,供試品の評価の中に入れてはならない。

8.6.3

電気的特性

電気的特性の測定は,製品規格の規定によって行う。製品規格には,供試品の合否判定基準を規定する。

8.6.4

潜在的な不適合

多くの場合は,試験後の外観検査又は電気的な測定によって潜在的な不適合が検出できない。潜在的な

不適合を顕在化させるには,最終検査後直ちに,JIS C 60068-2-61の一連耐候性試験又は製品規格に規定

するその他の機械的及び/又は電気的な試験を行うことが望ましい。

8.7

製品規格に規定する事項

この試験を製品規格に規定する場合は,必す(須)事項及びその他の適用事項を規定する。

規定事項

細分箇条番号

a) 適用試験方法

8.2

b) 供試品が電気的不適合品でよいかどうかの規定

8.2

c) 試験基板の形状及び寸法(厚さ及び追加詳細事項)*

8.2

d) 試験基板上のランドパターンの形状及び寸法*

8.3.1

e) 8.3.2及び8.3.3と異なる場合の取付方法

8.3.2,8.3.3

f)

はんだ合金の種類

8.3.3 a)

g) 銀入りはんだペーストの使用

8.3.3 a) 1) 及び2)

21

C 60068-2-21:2009 (IEC 60068-2-21:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

h) 粘度及び測定の方法

8.3.3 a) 2)

i)

供試品を前処理する条件

8.3.3 b) 3)

j)

予備加熱

8.3.3 d)

k) 8.3.3 e) 3) で規定する以外の場合のはんだ付けの方法及び条件

8.3.3

l)

清浄方法

8.3.3

m) 初期測定*

8.4

n) はんだ付けと試験との間の放置時間

8.4,8.5.2.2及び8.5.3.2

o) 試験Ue1(曲げ)を規定する場合で20 秒間と異なる場合の

曲げ深さ及び曲げ保持時間並びに要求する監視項目

8.5.1.2

p) 段階的な曲げ試験方法(要求がある場合)

8.5.1.2

q) 試験Ue1で5 mm以外の場合の曲げ用押しジグの曲率半径

8.5.1.2

r) 試験Ue2 (引きはがし強度又は押し強度)の試験方法*

8.5.2.2

s)

試験Ue2 (引きはがし強度)のリード線の取付方法

8.5.2.2.1

t)

8.5.2.2.1及び8.5.2.2.2と異なる場合の負荷条件

(引きはがし強度又は押し強度の力及び方向)

8.5.2.2.1及び8.5.2.2.2

u) 試験Ue2(押し強度)で,0.5 mm以外の場合の押しジグの曲率半径

8.5.2.2.2

v) 試験Ue3[固着性(せん断強さ)]で,押しジグ及び供試品と

押しジグとの間の接触面並びに接触の形

8.5.3.2

w) 試験Ue3[固着性(せん断強さ)]で,5 N以外の場合の押し力

8.5.3.2

x) 試験Ue3[固着性(せん断強さ)]で,力を加えている間に

監視する電気的な評価項目

8.5.3.2

y) 後処理条件*

8.6.1

z) 不適合の様態*

8.6.2

aa) 電気的な測定

8.6.3

ab) 合否判定基準

8.6.3

ac) 一連耐候性試験の適用

8.6.4

注*

必す(須)事項

参考文献 JIS Z 8202-3 : 2000,量及び単位−第3部:力学

注記

対応国際規格:ISO 31-3 : 1992,Quantities and units−Part 3 : Mechanics (IDT)