C 60068-2-20:2010 (IEC 60068-2-20:2008)

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 試験Ta(リード線及びラグ端子のはんだ付け性) ·································································· 4

4.1 目的及び試験の概要 ······································································································· 4

4.2 方法1(はんだ槽法) ····································································································· 5

4.3 方法2(350 ℃でのはんだこて法) ··················································································· 6

4.4 製品規格に規定する事項 ································································································· 8

5 試験Tb(はんだ耐熱性) ·································································································· 8

5.1 目的及び試験の概要 ······································································································· 8

5.2 方法1(はんだ槽法) ····································································································· 8

5.3 方法2(はんだこて法) ································································································· 10

5.4 後処理 ························································································································ 10

5.5 最終検査及び測定並びに要求事項····················································································· 10

5.6 はんだはじき(製品規格に規定がある場合)の要求事項 ······················································· 10

5.7 製品規格に規定する事項 ································································································ 10

附属書A(参考)加速水蒸気エージング用装置の例···································································· 12

附属書B(規定)フラックスの組成························································································· 13

C 60068-2-20:2010 (IEC 60068-2-20:2008)

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人電子情報

技術産業協会(JEITA)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改

正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格であ

る。

これによって,JIS C 60068-2-20:1996は改正され,この規格に置き換えられた。

また,令和2年6月22日,産業標準化法第17条又は第18条の規定に基づく確認公示に際し,産業標準

化法の用語に合わせ,規格中“日本工業規格”を“日本産業規格”に改めた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

JIS C 60068-2の規格群には,次に示す部編成がある。

JIS C 60068-2-1 第2-1部:低温(耐寒性)試験方法(試験記号:A)

JIS C 60068-2-2 第2-2部:高温(耐熱性)試験方法(試験記号:B)

JIS C 60068-2-6 第2-6部:正弦波振動試験方法(試験記号:Fc)

JIS C 60068-2-7 加速度(定常)試験方法

JIS C 60068-2-11 塩水噴霧試験方法

JIS C 60068-2-13 減圧試験方法

JIS C 60068-2-17 封止(気密性)試験方法

JIS C 60068-2-18 第2-18部:耐水性試験及び指針

JIS C 60068-2-20 第2-20部:試験−試験T−端子付部品のはんだ付け性及びはんだ耐熱性試験方法

JIS C 60068-2-21 第2-21部:試験−試験U:端子強度試験方法

JIS C 60068-2-27 衝撃試験方法

JIS C 60068-2-29 バンプ試験方法

JIS C 60068-2-30 温湿度サイクル(12+12時間サイクル)試験方法

JIS C 60068-2-31 面落下,角落下及び転倒(主として機器)試験方法

JIS C 60068-2-32 自然落下試験方法

JIS C 60068-2-38 温湿度組合せ(サイクル)試験方法

JIS C 60068-2-39 第2-39部:低温,減圧及び高温高湿一連複合試験

JIS C 60068-2-40 低温・減圧複合試験方法

JIS C 60068-2-41 高温・減圧複合試験方法

JIS C 60068-2-42 接点及び接続部の二酸化硫黄試験方法

JIS C 60068-2-43 接点及び接続部の硫化水素試験方法

JIS C 60068-2-45 耐溶剤性(洗浄溶剤浸せき)試験方法

JIS C 60068-2-46 接点及び接続部の硫化水素試験−指針

C 60068-2-20:2010 (IEC 60068-2-20:2008)

(3)

JIS C 60068-2-47 第2-47部:動的試験での供試品の取付方法

JIS C 60068-2-48 第2-48部:保存の影響をシミュレートするために,環境試験方法に関するJIS規格

群の試験を適用する場合の指針

JIS C 60068-2-49 接点及び接続部の二酸化硫黄試験−指針

JIS C 60068-2-50 発熱供試品及び非発熱供試品に対する低温/振動(正弦波)複合試験

JIS C 60068-2-51 発熱供試品及び非発熱供試品に対する高温/振動(正弦波)複合試験

JIS C 60068-2-52 塩水噴霧(サイクル)試験方法(塩化ナトリウム水溶液)

JIS C 60068-2-53 発熱供試品及び非発熱供試品に対する低温・高温/振動(正弦波)複合試験の指針

JIS C 60068-2-54 はんだ付け性試験方法(平衡法)

JIS C 60068-2-57 時刻歴振動試験方法

JIS C 60068-2-58 表面実装部品(SMD)のはんだ付け性,電極の耐はんだ食われ性及びはんだ耐熱性

試験方法

JIS C 60068-2-59 サインビート振動試験方法

JIS C 60068-2-60 混合ガス流腐食試験

JIS C 60068-2-61 一連耐候性試験

JIS C 60068-2-64 広帯域ランダム振動試験方法及び指針

JIS C 60068-2-65 第2-65部:音響振動

JIS C 60068-2-66 高温高湿,定常(不飽和加圧水蒸気)

JIS C 60068-2-67 基本的に構成部品を対象とした高温高湿,定常状態の促進試験

JIS C 60068-2-68 砂じん(塵)試験

JIS C 60068-2-69 第2-69部:試験−試験Te:表面実装部品(SMD)のはんだ付け性試験方法(平衡

法)

JIS C 60068-2-70 第2-70部:指及び手の擦れによる印字の摩滅試験

JIS C 60068-2-75 第2-75部:ハンマ試験

JIS C 60068-2-77 表面実装部品(SMD)の本体強度及び耐衝撃性試験方法

JIS C 60068-2-78 第2-78部:高温高湿(定常)試験方法

JIS C 60068-2-80 第2-80部:混合モード振動試験方法(試験記号:Fi)

JIS C 60068-2-81 第2-81部:衝撃応答スペクトル合成による衝撃試験方法

JIS C 60068-2-82 第2-82部:試験−試験XW1:電気・電子部品のウィスカ試験方法

C 60068-2-20:2010 (IEC 60068-2-20:2008)

(4)

白 紙

日本産業規格

JIS

C 60068-2-20:2010

(IEC 60068-2-20:2008)

環境試験方法−電気・電子−

第2-20部:試験−試験T−端子付部品の

はんだ付け性及びはんだ耐熱性試験方法

Environmental testing-Part 2-20: Tests-Test T: Test methods for

solderability and resistance to soldering heat of devices with leads

序文

この規格は,2008年に第5版として発行されたIEC 60068-2-20を基に,技術的内容及び対応国際規格の

構成を変更することなく作成した日本産業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,はんだ付けする端子をもつ部品に適用するはんだ付け試験方法について規定する。表面実

装部品(SMD)に対する試験方法は,JIS C 60068-2-58による。

この規格は,共晶又は共晶に近い,すず(錫)−鉛はんだ合金(以下,鉛入りはんだという。)又は鉛フ

リーはんだ合金(以下,鉛フリーはんだという。)のはんだ付け性及びはんだ耐熱試験方法について規定す

る。

この規格では,はんだ槽法及びはんだこて法による試験方法について規定する。

この規格の目的は,部品のリード及び端子部がJIS C 61191-3及びJIS C 61191-4に規定するはんだ接合

部に対する要求事項を満足することを確認する。さらに,部品本体がはんだ付け工程中にさら(曝)され

る熱負荷に耐えるかを確認する試験方法を示す。

注記1 ぬれ時間及びぬれ力は,平衡法による試験方法で測定できる。JIS C 60068-2-54(はんだ槽法)

及びJIS C 60068-2-69(SMD用,はんだ槽法及びはんだ小球法)を参照。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60068-2-20:2008,Environmental testing−Part 2-20: Tests−Test T: Test methods for

solderability and resistance to soldering heat of devices with leads(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS C 60068-1 環境試験方法−電気・電子−通則

2

C 60068-2-20:2010 (IEC 60068-2-20:2008)

注記 対応国際規格:IEC 60068-1:1988,Environmental testing−Part 1: General and guidance及び

Amendment1:1992(IDT)

JIS C 60068-2-2 環境試験方法−電気・電子−第2-2部:高温(耐熱性)試験方法(試験記号:B)

注記 対応国際規格:IEC 60068-2-2:2007,Environmental testing−Part 2-2: Tests−Test B: Dry heat

(IDT)

JIS C 60068-2-66 環境試験方法−電気・電子−高温高湿,定常(不飽和加圧水蒸気)

注記 対応国際規格:IEC 60068-2-66:1994,Environmental testing−Part 2: Test methods−Test Cx:

Damp heat, steady state (unsaturated pressurized vapour)(IDT)

JIS C 60068-2-78 環境試験方法−電気・電子−第2-78部:高温高湿(定常)試験方法

注記 対応国際規格:IEC 60068-2-78:2001,Environmental testing−Part 2-78: Tests−Test Cab: Damp

heat, steady state(IDT)

JIS C 61191-3 プリント配線板実装−第3部:部門規格−挿入実装はんだ付け要求事項

注記 対応国際規格:IEC 61191-3:1998,Printed board assemblies−Part 3: Sectional specification−

Requirements for through-hole mount soldered assemblies(IDT)

JIS C 61191-4 プリント配線板実装−第4部:部門規格−端子実装はんだ付け要求事項

注記 対応国際規格:IEC 61191-4:1998,Printed board assemblies−Part 4: Sectional specification−

Requirements for terminal soldered assemblies(IDT)

JIS K 5902 ロジン

JIS K 8101 エタノール(99.5)(試薬)

JIS K 8839 2-プロパノール(試薬)

IEC 60194,Printed board design, manufacture and assembly−Terms and definitions

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

コロホニー(colophony)

松の木の油脂からテレピン油を取り除いて得られる天然樹脂(主に,アビエチン酸及び樹脂酸並びに残

りが樹脂酸エステルで構成)。

注記 “ロジン(rosin)”は,“コロホニー”と同義語である。英文では,一般用語の“レジン(resin)”

と混同しやすいため,“コロホニー”を用いる。

3.2

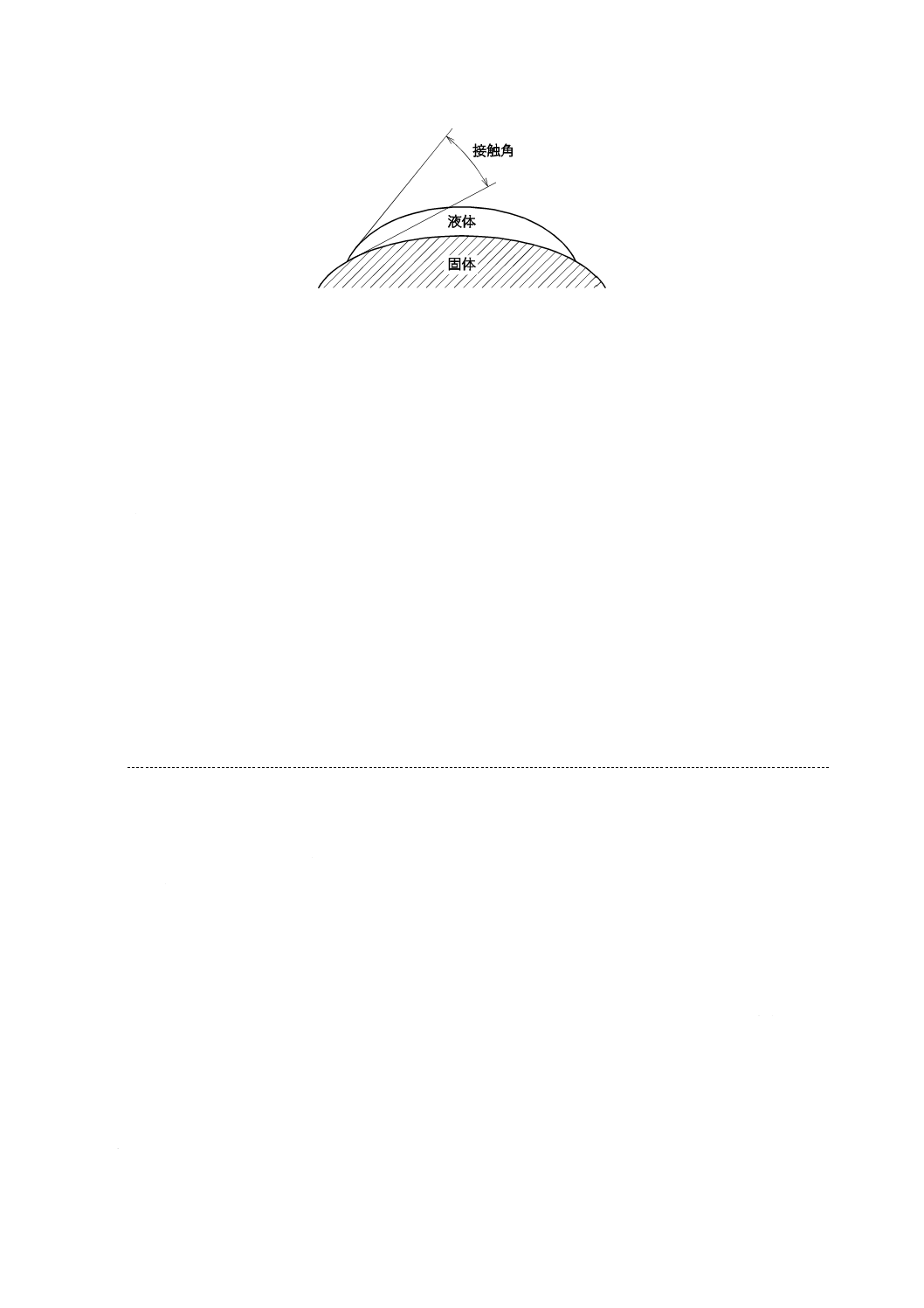

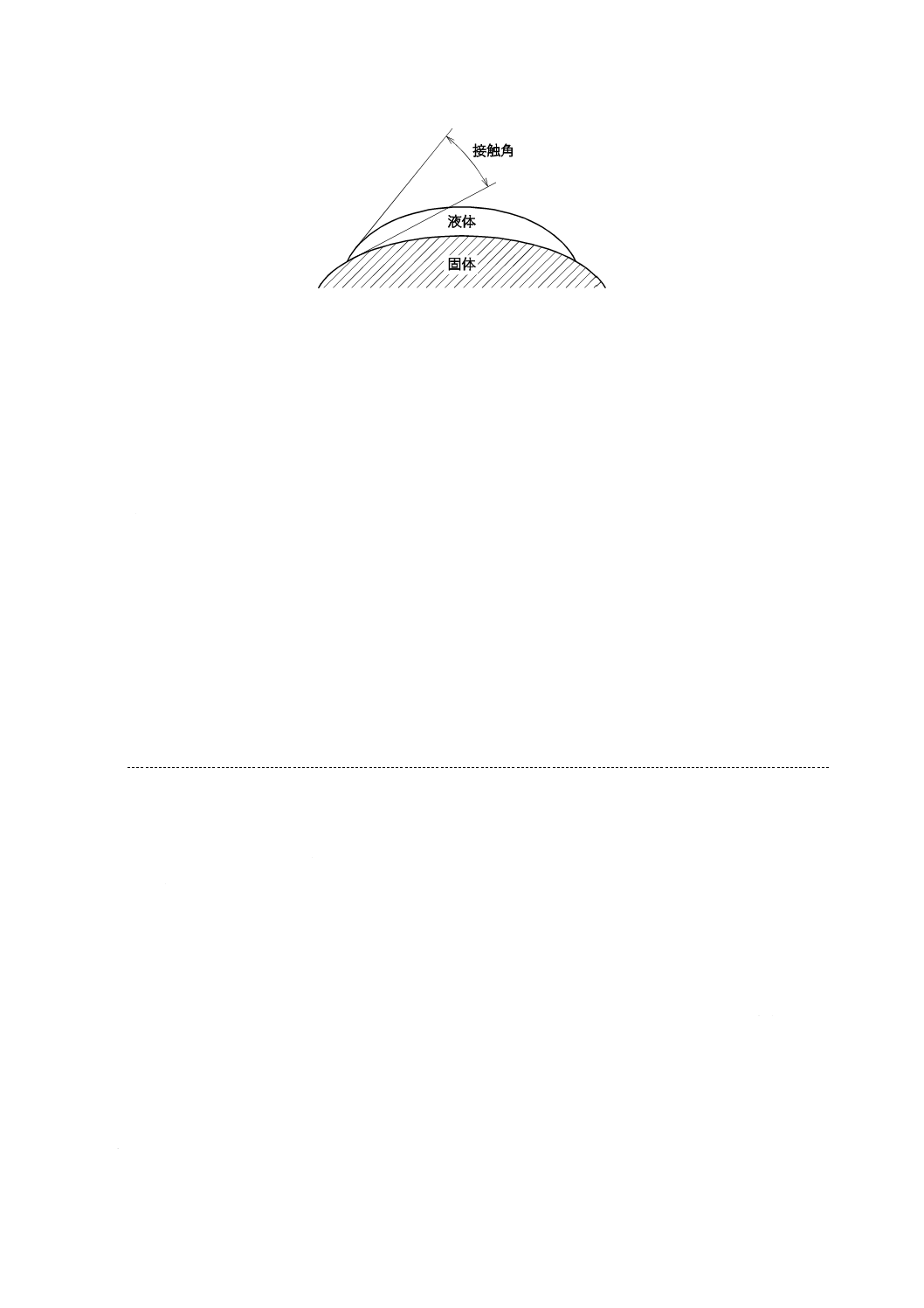

接触角(contact angle)

液体の表面及び固体と液体とが接触する界面に引いた接線を通る二つの平面で挟まれる角(図1参照)。

注記 この規格では,溶融はんだと固体金属表面との接触角である。

3

C 60068-2-20:2010 (IEC 60068-2-20:2008)

図1−接触角

3.3

ぬれ(wetting)

表面へのはんだの付着性皮膜の生成がある状態。

注記 小さな接触角は,よいぬれを示す。

3.4

ぬれなし(non-wetting)

表面へのはんだの付着性皮膜の生成がない状態。

注記 ぬれなしの場合は,接触角は90°より大きい。

3.5

はんだはじき(de-wetting)

初期にぬれた固体領域からの溶融はんだの後退。

注記 極めて薄いはんだの膜が残る場合がある。はんだが後退した場合は,接触角が大きくなる。

3.6

はんだ付け性(solderability)

はんだ付け工程で,はんだ合金ではんだ付けができる温度範囲内であって,そのときに想定できる電子

部品の端子又は電極がはんだ付け時の最低温度の場合に,はんだにぬれる特性。

注記 はんだ付け性試験は,部品本体がはんだ付け工程で受ける熱の中で,熱的に最低温度条件とな

る場合を想定し,接合部に対するぬれ性の要求事項を満足するか否かを確認することを目的と

する。

3.7

はんだ付け時間(soldering time)

特定の条件で,規定の表面積がぬれるまでの時間。

3.8

はんだ耐熱性(resistance to soldering heat)

はんだ付け工程で,はんだ合金ではんだ付けができる温度範囲内であって,そのときに想定できる電子

部品の端子又は電極がはんだ付け時の最高温度の場合に,部品自体が熱的に耐える能力。

注記 はんだ耐熱性試験は,部品本体がはんだ付け工程で受ける熱の中で,熱的に最高温度条件とな

る場合を想定し,製品規格に規定する要求事項を満足するか否かを確認することを目的とする。

3.9

鉛フリーはんだ(lead-free solder)

基板への部品の取付け又は表面被覆に用いる合金であって,組成中の鉛含有量が質量分率で0.1 %未満

のもの。

4

C 60068-2-20:2010 (IEC 60068-2-20:2008)

注記 IEC 60194の定義(分類コード75.1904)による。

4

試験Ta(リード線及びラグ端子のはんだ付け性)

4.1

目的及び試験の概要

4.1.1

試験方法

リード線及びラグ端子のはんだ付け性を評価する試験Taには,次の二つの試験方法がある。

− 方法1(はんだ槽法)

− 方法2(はんだこて法)

適用する試験方法を,製品規格に規定する。はんだ槽法は,フローはんだ付け及び類似のはんだ付け工

程を最もよくシミュレートする方法である。

はんだこて法は,方法1が実用的でない場合に用いてもよい。

製品規格に規定がある場合は,加速エージングによる前処理を行ってもよい。前処理の推奨条件を,次

に示す。

エージング1a:1時間の水蒸気エージング

エージング1b:4時間の水蒸気エージング

エージング2:10日間の40 ℃±2 ℃,相対湿度93 %±3 %の高温高湿(定常)試験(試験 Cab)

エージング3a:155 ℃の高温試験[試験Bb 1)],4時間

エージング3b:155 ℃の高温試験[試験Bb 1)],16時間

エージング4:4時間の120 ℃での不飽和加圧水蒸気試験(試験Cx)

注1) 供試品は,室温から規定の温度までの任意の温度で試験槽に入れてもよい。

4.1.2

供試品の準備

試験する表面は,“受入れ状態のまま”とし,受入れ後,指又はその他の汚れたものに触れないようにす

る。

供試品は,はんだ付け試験の前に清浄にしない。製品規格に規定がある場合は,室温で中性有機溶剤に

浸して油脂分を取り除いてもよい。

4.1.3

初期測定

供試品を,目視によって外観を検査する。製品規格に規定がある場合は,供試品の電気的及び機械的性

能を試験する。

4.1.4

加速エージング

製品規格に加速エージングの規定がある場合は,次の方法のうちの一つを適用する。供試品は,前処理

(加速エージング)後に,標準大気状態に2時間以上,かつ,24時間以下保管する。

注記 次の場合は,端子だけを切り離して試験してもよい。

− エージング温度が,部品の最高使用温度又は最高保存温度より高い場合

− 部品が100 ℃の水蒸気で大きく劣化するため,はんだ付け性への影響が通常の自然エージ

ングでは起こらない場合

4.1.4.1

エージング1

製品規格に,エージング1a(水蒸気で1時間)又はエージング1b(水蒸気で4時間)のいずれかを規定

する。供試品を,試験する領域をほうけい酸ガラス又はステンレス鋼製の適切な寸法の容器(例えば,2

リットルビーカ)に入れた沸騰蒸留水の表面から25 mm〜30 mm上に,端子部を可能な範囲で垂直にして,

保持する。端子部は,容器の壁から10 mm以上離す。

5

C 60068-2-20:2010 (IEC 60068-2-20:2008)

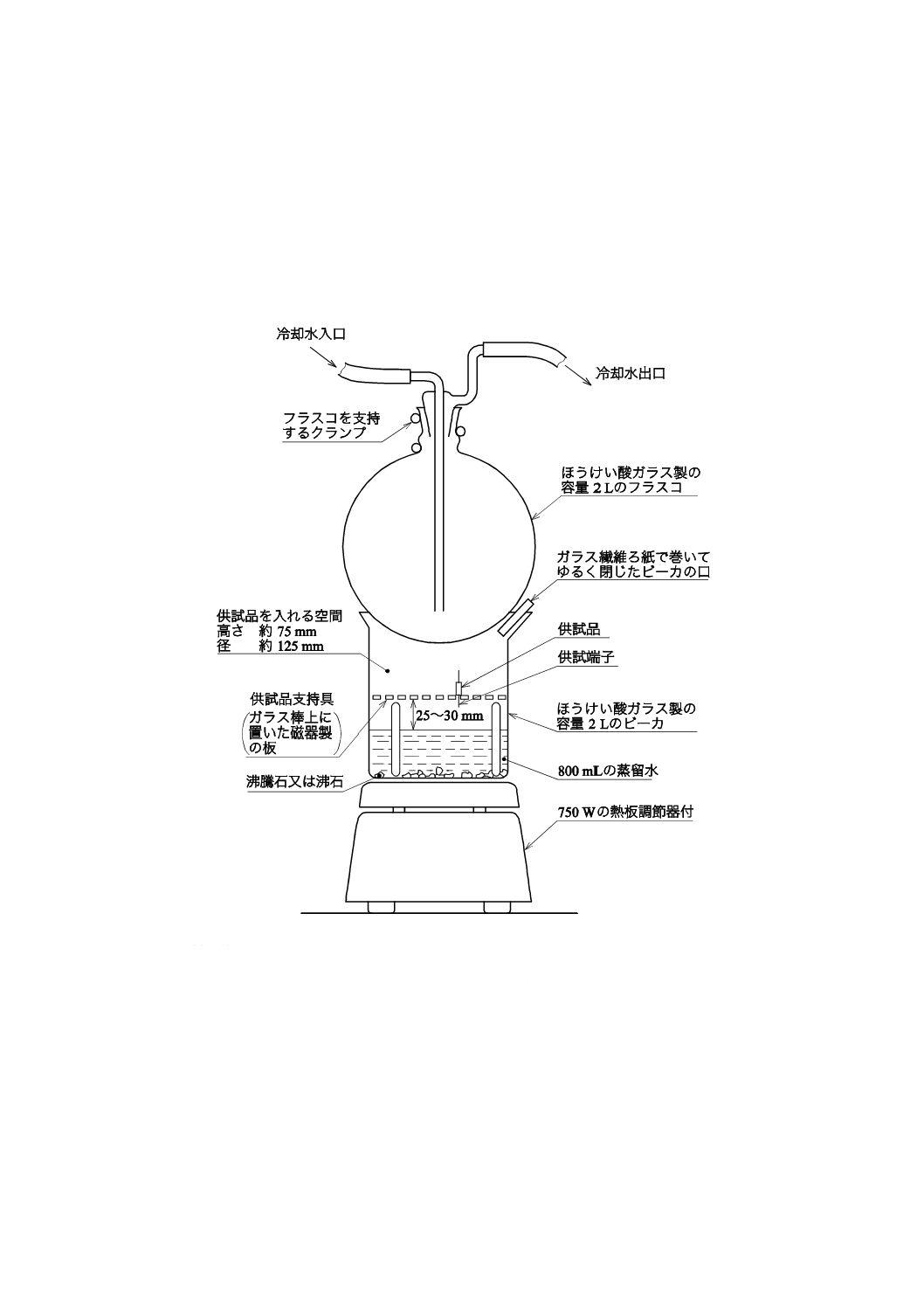

注記 エージング1に用いる装置の例を,附属書Aに示す。

容器には,その開口部の面積の約7/8を覆うことができる1枚以上の同種の材料製のふた(蓋)を設け

る。供試品を保持する適切な方法[ふた(蓋)に孔又は溝を開けてもよい。]を工夫する。供試品の保持具

は,非金属製とする。

液面を一定にするためには,勢いよく沸騰し続けるように熱い蒸留水を少しずつ静かに加える。必要に

応じて,還流凝縮装置(図A.1参照)を用いてもよい。

4.1.4.2

エージング2

供試品は,10日間の高温高湿(定常)試験をJIS C 60068-2-78(試験Cab)によって行う。

4.1.4.3

エージング3

供試品は,温度155 ℃で4時間(エージング3a)又は16時間(エージング3b)の高温(耐熱性)試験

をJIS C 60068-2-2(試験B)によって行う。

4.1.4.4

エージング4

供試品は,温度120 ℃,相対湿度85 %で4時間の高温高湿,定常(不飽和加圧水蒸気)試験をJIS C

60068-2-66(試験Cx)によって行う。

4.2

方法1(はんだ槽法)

この方法は,リード線,ラグ端子及び異形端子に対するはんだ付け性を評価する手順を規定する。

4.2.1

はんだ槽

はんだ槽は,深さが40 mm以上,かつ,容積が300 mL以上とする。

はんだ槽には,表1に規定するはんだを入れる。

4.2.2

フラックス

フラックスは,附属書Bに規定する質量分率25 %のコロホニーと質量分率75 %の2-プロパノール2)又

はエタノール3)とで構成する。

注2) イソプロパノール及びイソプロピルアルコールは,2-プロパノールの別名である。

3) エチルアルコールは,エタノールの別名である。

不活性フラックスを用いることが不適切な場合は,製品規格の規定によって,上記のフラックスにジエ

チルアミン塩酸塩(分析用試薬級)を塩素量が質量分率0.2 %(コロホニーの含有量を基に,遊離塩素と

して表す。)以下になるように加えてもよい。

注記 製品規格には,コロホニーの質量に対する遊離塩素比率として質量分率0.2 %を規定すること

が望ましい。

4.2.3

試験手順

毎回,試験の直前に,溶融はんだの表面を適切な材料のへら(スキージ)でかきとって,清浄,かつ,

輝くようにする。

試験する端子部を,室温で4.2.2に規定するフラックスに浸せきした後,過剰なフラックスをたれ切り

(drain off)又は同様の結果が得ることができるその他の方法で取り除く。判定に疑義がある場合は,たれ

切りを60秒間±5秒間行う。

注記 過剰なフラックスが残っている場合は,溶融はんだにそのフラックスが触れたときに,フラッ

クスが沸騰することがある。発生するガスの泡が端子部表面にとどまって,端子部の試験する

領域のぬれを妨げる場合がある。

次に,直ちに端子部の長軸方向をはんだ槽に浸せきする。端子部を浸せきする場所は,槽の壁から10 mm

以上離れた位置とする。

6

C 60068-2-20:2010 (IEC 60068-2-20:2008)

浸せき速度は,25 mm/s±2.5 mm/sとする。製品規格に規定する製品本体とはんだとの距離で,端子部を

表1から選定した時間浸せきする。供試品の引き上げ速度は,25 mm/s±2.5 mm/sとする。

熱容量の大きい部品の浸せき時間は,表1に規定する5秒間±0.5秒間又は10秒間±1秒間から選定し

てもよい。

製品規格に規定がある場合は,断熱材製で部品の端子部寸法の空間及び適切な孔を設けた厚さ1.5 mm±

0.5 mmの熱遮へい(蔽)板を,部品本体と溶融はんだとの間に置いてもよい。

フラックスの残さ(渣)は,2-プロパノール又はエタノールで取り除く。

4.2.4

試験条件

製品規格に規定がない場合は,浸せき時間及び試験温度を表1の条件から選定する。

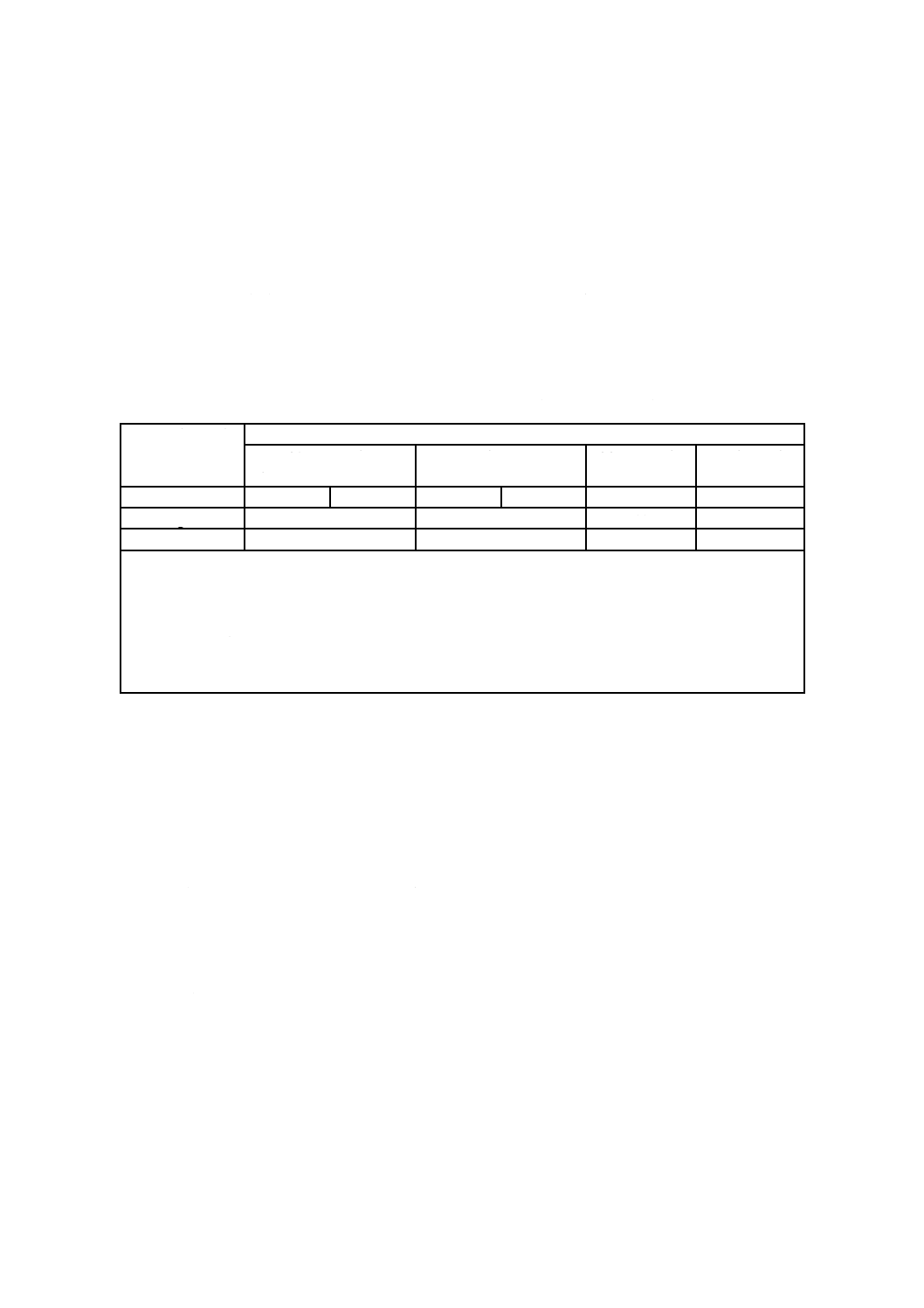

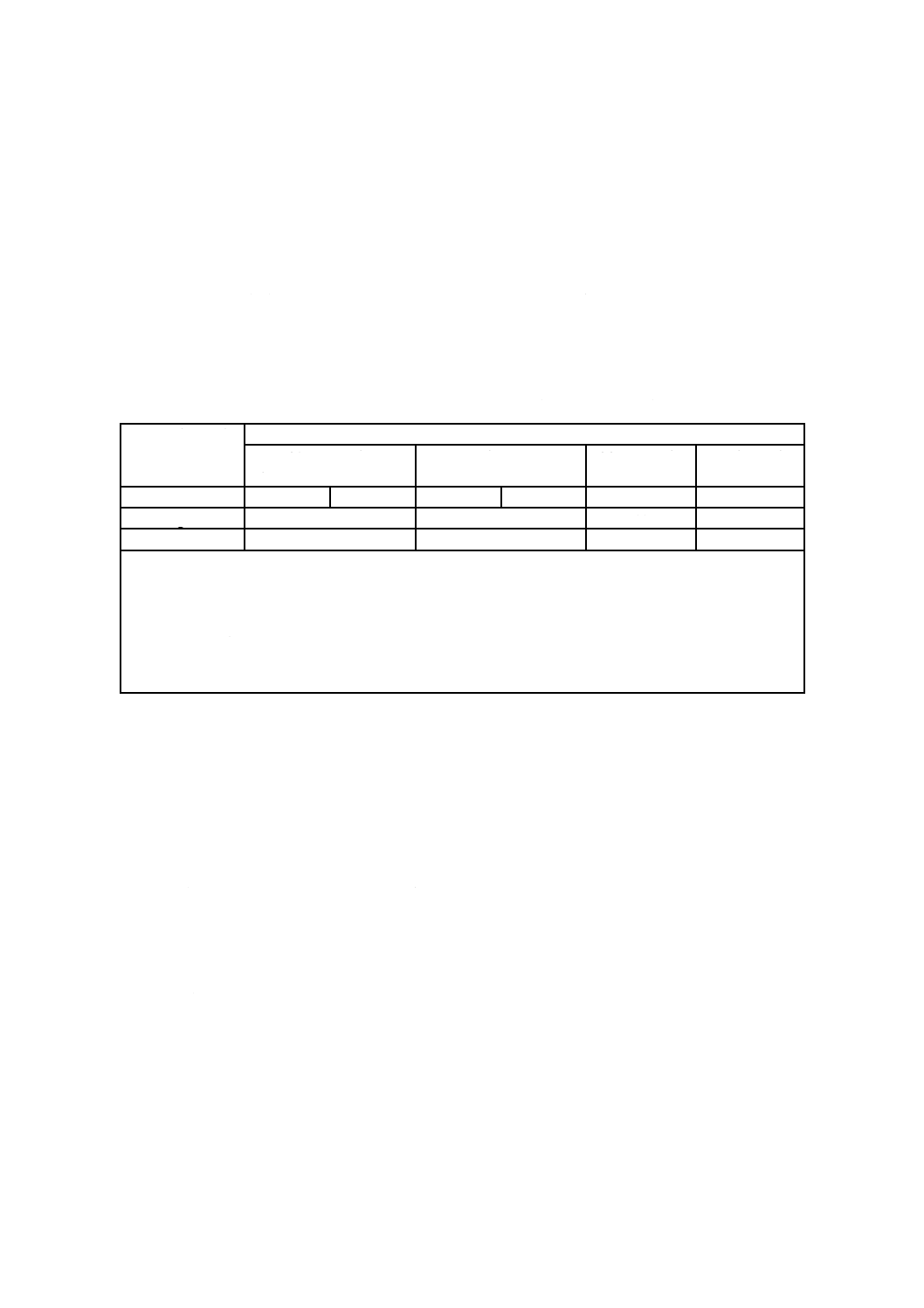

表1−はんだ槽法によるはんだ付け性試験の厳しさ(温度及び時間)

はんだ合金組成

厳しさ

215 ℃±3 ℃

3 s±0.3 s又は10 s±1s

235 ℃±3 ℃

2 s±0.2 s又は5 s±0.5 s

245 ℃±3 ℃

3 s±0.3 s

250 ℃±3 ℃

3 s±0.3 s

鉛入りはんだ

×

×

×

×

−

−

Sn96.5Ag3Cu0.5

−

−

×

−

Sn99.3Cu0.7

−

−

−

×

はんだ合金組成は,試験の目的だけとする。Sn96.5Ag3Cu0.5の代わりに,質量分率で銀3 %〜4 %,銅0.5 %

〜1 %及び残りがすず(錫)のはんだを用いてもよい。Sn99.3Cu0.7の代わりに,質量分率で銅0.45 %〜0.9 %

及び残りがすず(錫)のはんだを用いてもよい。

注記1 “×”印は,適用することを示す。

注記2 はんだ合金組成は,JIS Z 3282の4.2の記号1で記載している。

注記3 表に記載の鉛フリーはんだは,現状の鉛フリーはんだ付け工程で推奨している代表的なはんだ合金

組成である。

4.2.5

最終検査及び測定並びに要求事項

適切な照明の下で,通常の目視又は対象物の大きさによって4倍〜25倍の拡大鏡を用いて,供試品の外

観検査を行う。

製品規格に規定がある場合は,供試品の電気的及び機械的性能を試験する。

浸せきしたはんだ付けに関係する表面は,ピンホール,ぬれなし,はんだはじきなどの欠点がほとんど

ないはんだで覆われている。端子部それぞれのはんだ付けに重要な部位の95 %以上は,欠点のない連続し

たはんだで覆われている。鉛入りはんだの場合は,はんだ表面は,滑らかで,かつ,輝いている。

4.3

方法2(350 ℃でのはんだこて法)

この方法は,はんだ槽法を適用することができない場合に,端子部のはんだ付け性を評価するための方

法である。鉛入りはんだ及び鉛フリーはんだに適用する。

4.3.1

はんだこて

はんだこて先端温度を規定の範囲に保つために,温度制御ができるはんだこてを用いることが望ましい。

こて先A

こて先の温度

350 ℃±10 ℃

こて先の直径

8 mm

露出部の長さ

32 mm,このうち先端の約10 mmをくさび形に削る。

7

C 60068-2-20:2010 (IEC 60068-2-20:2008)

こて先B

こて先の温度

350 ℃±10 ℃

こて先の直径

3 mm

露出部の長さ

12 mm,このうち先端の約5 mmをくさび形に削る。

こて先は,銅(鉄めっきが望ましい。)又は通常の使用で耐食性のある銅合金とする。試験に用いる表面

は,すず(錫)めっきする。

4.3.2

はんだ及びフラックス

はんだは,表1に規定するはんだ合金組成に附属書Bに規定するコロホニーを質量分率で2.5 %〜3.5 %

含む1本以上のしん(芯)があるやに入り糸はんだとする。試験中に,フラックスがあることを目視で確

認する。

4.3.3

試験手順

試験する部品によって,製品規格に規定するこて先A又はこて先Bのいずれかを用いる。

やに入り糸はんだの公称径は,こて先Aの場合には1.2 mm,こて先Bの場合には0.8 mmとする。

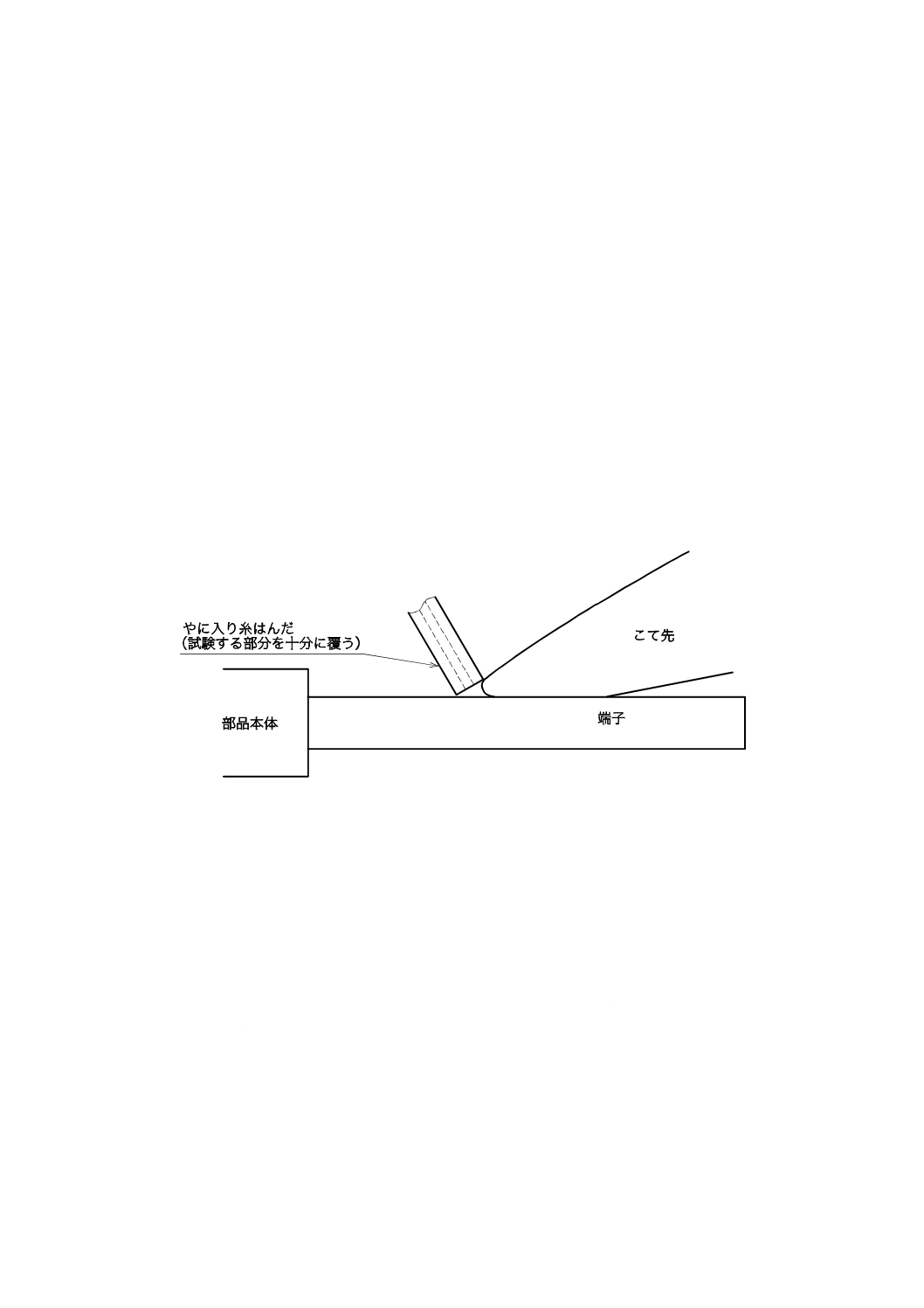

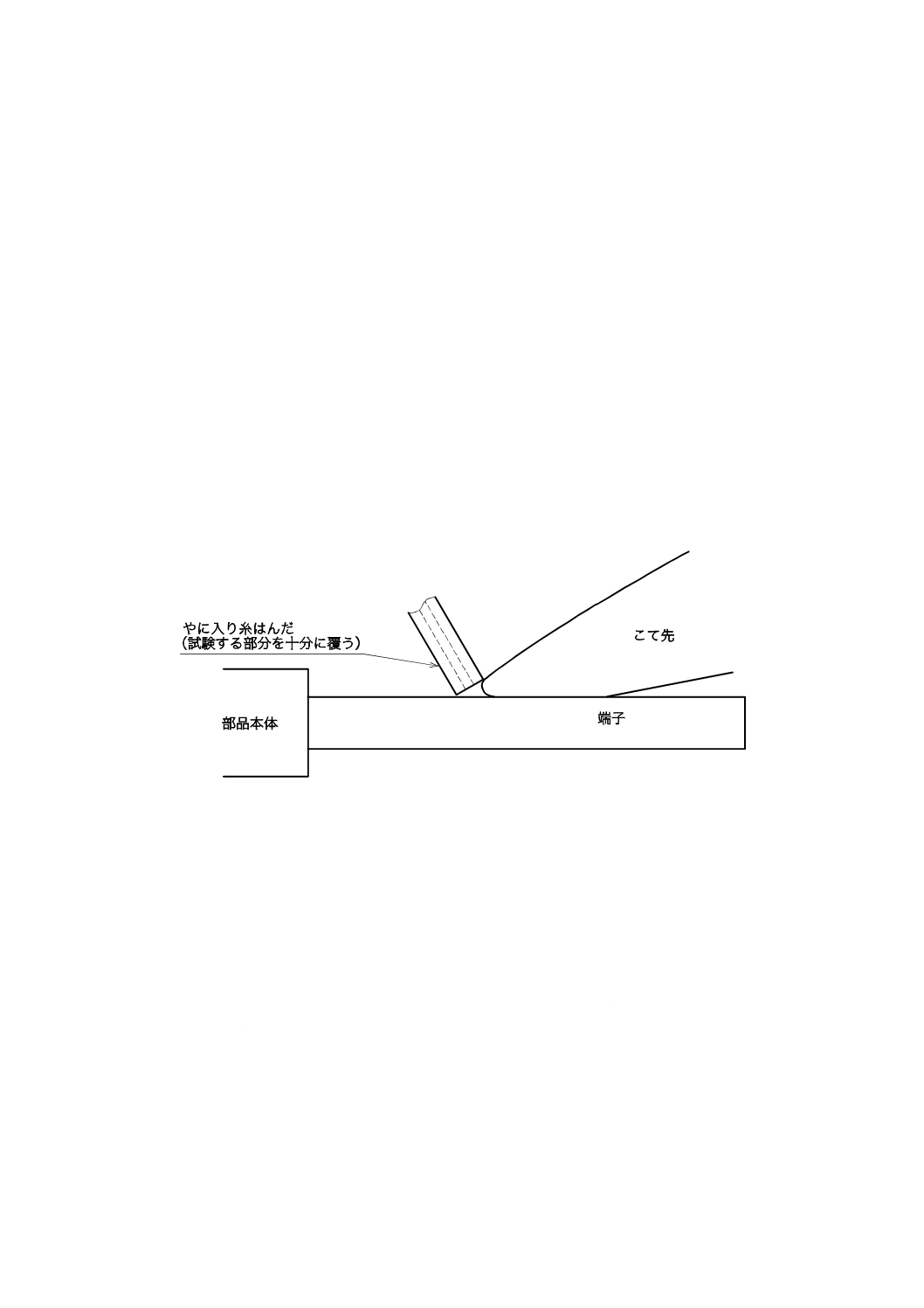

こて先を図2のように,水平位置で試験表面に当てることができるように端子の位置を決める。

この試験を行うときに,端子に機械的保持具が必要な場合は,断熱材で作ったものを用いる。

図2−はんだこて法の概要

耐熱性の低い部品を試験する場合は,部品本体と試験する部分との間隔又は放熱器の使用を製品規格に

規定する。

端子の形状及び外形寸法によって,試験がこの規格の手順で行うことができない場合は,その他の条件

を製品規格に規定してもよい。

前に行った試験ではんだこての表面に残っている余分なはんだは,ふき取っておく。

製品規格に規定がない場合は,はんだこてとはんだとを製品規格に規定する位置で当て続ける時間は,

2秒間〜3秒間とする。はんだこてを当てているときには,はんだこては静止しておく。

製品規格に部品の複数の端子部を試験する要求がある場合は,部品の過熱を避けるために,別の端子部

へはんだこてを当てるまでの時間を約5秒間〜10秒間空ける。

フラックスの残さ(渣)は,2-プロパノール又はエタノールで取り除く。

4.3.4

最終検査及び測定並びに要求事項

適切な照明の下で,通常の目視又は対象物の大きさによって4倍〜25倍の拡大鏡を用いて,供試品の外

観検査を行う。

8

C 60068-2-20:2010 (IEC 60068-2-20:2008)

製品規格に規定がある場合は,供試品の電気的及び機械的性能を試験する。

試験表面は,はんだでぬれている。また,はんだボールがない。

4.4

製品規格に規定する事項

この試験を製品規格に規定する場合は,次の中から適用できる項目を選定する。

項目

細分箇条

a) 脱脂(必要がある場合)

4.1.2

b) 初期測定

4.1.3

c) 加速エージング方法(必要がある場合)

4.1.4

d) 試験方法

4.2又は4.3

e) 活性化フラックスの使用

4.2.2

f)

浸せき深さ及び時間

4.2.3又は4.2.4

g) 熱遮へい板の使用

4.2.3

h) はんだこて先(A又はB)

4.3.1

i)

部品本体から試験部分までの間隔又は放熱器の使用

4.3.3

j)

異なる試験条件(端子の形状及び寸法によって必要な場合) 4.3.3

k) はんだこてを当てる位置

4.3.3

l)

はんだこてを当てている時間(2秒間〜3秒間以外の場合)

4.3.3

m) 試験する端子の数

4.3.3

n) 最終検査及び測定並びに要求事項

4.3.4

o) はんだ合金

表1又は4.3.2

5

試験Tb(はんだ耐熱性)

5.1

目的及び試験の概要

5.1.1

試験方法

供試品がはんだ付けによる加熱ストレスに耐える能力(はんだ耐熱性)を評価する試験Tbには,次の

二つの試験方法がある。

− 方法1(はんだ槽法)

− 方法2(はんだこて法)

方法1は,試験Taの方法1と同じ方法である。ただし,浸せき温度及び時間が異なる。

方法2は,試験Taの方法2と同じ方法である。ただし,はんだこてを試験表面に当てている時間を10

秒間±1秒間とする。

5.1.2

初期測定

供試品を,目視によって外観を検査する。製品規格に規定がある場合は,供試品の電気的及び機械的性

能を試験する。

5.2

方法1(はんだ槽法)

5.2.1

はんだ槽

はんだ槽は,深さが40 mm以上,かつ,容積が300 mL以上とする。

はんだ槽には,表2に規定するはんだを入れる。

5.2.2

フラックス

フラックスは,附属書Bに規定する質量分率25 %のコロホニーと質量分率75 %の2-プロパノール又は

9

C 60068-2-20:2010 (IEC 60068-2-20:2008)

エタノールとで構成する。

不活性フラックスを用いることが不適切な場合は,製品規格の規定によって,上記のフラックスにジエ

チルアミン塩酸塩(分析用試薬級)を塩素量が質量分率0.5 %(コロホニーの含有量を基に,遊離塩素と

して表す。)以下になるように加えてもよい。

試験Tbを一連の試験の一部として耐湿試験に先立って行う場合は,質量分率25 %のコロホニーと質量

分率75 %の2-プロパノール又はエタノールとで構成する不活性フラックスを用いる。この場合,試験は,

この試験の前72時間以内に試験Taの方法1(はんだ槽法)のはんだ付け試験に合格する表面をもつ供試

品で行う。

5.2.3

試験手順

毎回,試験の直前に,溶融はんだの表面を適切な材料のへら(スキージ)でかきとって,清浄,かつ,

輝くようにする。

試験する端子を,室温で5.2.2に規定するフラックスに浸せきし,次に,端子の長軸方向ではんだ槽に浸

せきする。

端子を浸せきする場所は,槽の壁面から10 mm以上離れた位置とする。

製品規格に規定のない場合は,端子を部品本体又は取付面から2.0 mm〜2.5 mmのところまで1秒間以

内に浸せきする。

次に,端子を規定の深さで表2又は製品規格に規定する時間,浸せきしたままとする。

5.2.4

試験条件

製品規格に規定がない場合は,浸せき時間及び試験温度を表2の条件から選定する。

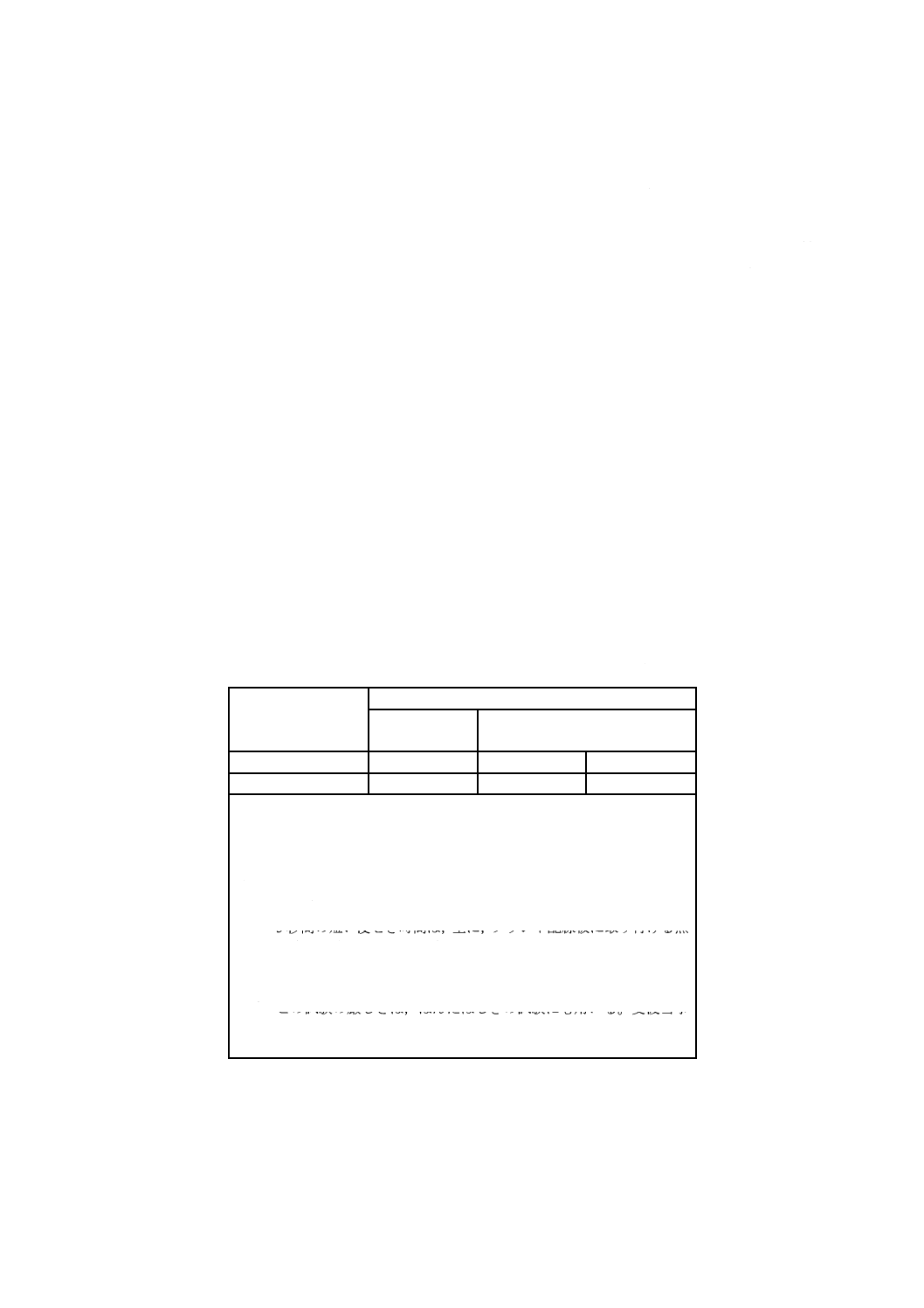

表2−はんだ槽法によるはんだ耐熱試験の厳しさ(温度及び時間)

はんだ合金組成

厳しさ

235 ℃±3 ℃

10 s±1 s

260 ℃±3 ℃

5 s±0.5 s b)又は10 s±1 s c)

鉛入りはんだ

×

×

×

鉛フリーはんだa)

−

×

×

注記1 “×”印は,適用することを示す。

注記2 ある種のはんだ付けでは,より厳しい270 ℃±3 ℃で5秒間±

0.5秒間,更に厳しい10秒間±1秒間の条件が必要となる場合が

ある。このような条件は,受渡当事者間の協定によるのがよい。

注a) 試験する温度で完全に溶融するはんだ合金である場合,どのよう

な組成を用いてもよい。

b) 5秒間の短い浸せき時間は,主に,プリント配線板に取り付ける熱

で変化しやすい部品を対象にしたものである。このような部品の

使用者へは,4秒間以内にプリント配線板に,はんだ付けをするよ

うに注意を喚起することが望ましい。

c) この試験の厳しさは,はんだはじきの試験にも用いる。受渡当事

者間の協定によって,260 ℃±5 ℃で30秒間±3秒間の試験をし

てもよい。

製品規格に規定がない場合は,厚さ1.5 mm±0.5 mmの断熱材の板に端子の寸法に応じた孔を設けた熱

遮へい板を部品本体と溶融はんだとの間に置く。

製品規格で,この試験中放熱器を用いる規定がある場合は,その構造及び寸法の詳細を生産工程のはん

10

C 60068-2-20:2010 (IEC 60068-2-20:2008)

だ付けに用いる方法と関連付けて規定する。

5.2.5

はんだはじき

製品規格には,この試験を適用するかを記載する。

はんだはじきは,ゆっくり起きる場合があるため,浸せき時間の合計を10秒間とする必要がある。浸せ

き初期に起きるはんだはじきが,その後のぬれによって隠れないようにするため,浸せき時間を5秒間ず

つの2回に分ける。

5.3

方法2(はんだこて法)

5.3.1

はんだこて

4.3.1による。

製品規格に,こて先A又はこて先Bのいずれを用いるかを規定する。

5.3.2

はんだ及びフラックス

4.3.2による。

5.3.3

試験手順

4.3.3による。ただし,はんだこて先の温度及び供試品の端子に,はんだこてを当て続ける時間は,それ

ぞれ次の二つの条件から選定して製品規格に規定する。

はんだこて先の温度は,350 ℃±10 ℃又は370 ℃±10 ℃とする。

はんだこてを当てている時間は,5秒間±1秒間又は10秒間±1秒間とする。

製品規格に規定のない場合は,10秒間±1秒間を適用する。

注記 機構部品又はその他の耐熱性の低い部品を試験する場合は,熱ストレスが長時間加わった場合

に修復できない不具合を生じるおそれがある。実際のはんだ付け時間は,通常,1秒間〜2秒間

である。試験時間を決める場合は,実際のはんだ付け時間及び部品の耐熱性を考慮するのがよ

い。特別な予防処置(例えば,熱の自動遮断など)を必要とする場合がある。

耐熱性の低い部品は,部品本体と試験部との間隔又は放熱器の使用を製品規格に規定する。

製品規格に部品の複数の端子部を試験する要求がある場合は,部品の過熱を避けるために,別の端子部

へはんだこてを当てるまでの時間を5秒間〜10秒間程度空ける。

5.4

後処理

供試品を,JIS C 60068-1の5.3[測定及び試験のための標準大気条件(標準状態)]に規定する測定及び

試験のための標準大気条件に30分間又は熱平衡となるまで放置する。

注記 ある種の半導体,コンデンサなどの部品では,熱平衡に達した後,電気的特性が安定する期間

が,わずか数時間だけの場合がある。

5.5

最終検査及び測定並びに要求事項

適切な照明の下で,通常の目視又は対象物の大きさによって4倍〜25倍の拡大鏡を用いて,供試品の外

観検査を行う。

製品規格に規定がある場合は,供試品の電気的及び機械的性能を試験する。

5.6

はんだはじき(製品規格に規定がある場合)の要求事項

4.2.5に規定するはんだぬれ性の判定基準を,適用する。

“はんだはじき”又は“ぬれなし”が発生した場合,その領域を記録することが望ましい。

5.7

製品規格に規定する事項

この試験を製品規格に規定する場合は,次の中から適用できる項目を選定する。

11

C 60068-2-20:2010 (IEC 60068-2-20:2008)

項目

細分箇条

a) 初期測定

5.1.2

b) 試験方法

5.2又は5.3

c) 浸せき深さ(部品本体から,2.0 mm〜2.5 mm以外の場合)

5.2.3

d) 試験の厳しさ

5.2.4

e) 熱遮へい板の使用及び放熱器を用いる場合の詳細

(要求がある場合)

5.2.4

f)

はんだはじき試験の適用

5.2.5

g) はんだこて先(A又はB)

5.3.1

h) 部品本体から試験部分までの間隔又は放熱器の使用

5.3.3

i)

試験する端子の数

5.3.3

j)

はんだこて法での温度及び時間

5.3.3

k) はんだはじき試験のはんだ

表2又は5.3.2

l)

最終検査及び測定並びに要求事項

5.5又は5.6

12

C 60068-2-20:2010 (IEC 60068-2-20:2008)

附属書A

(参考)

加速水蒸気エージング用装置の例

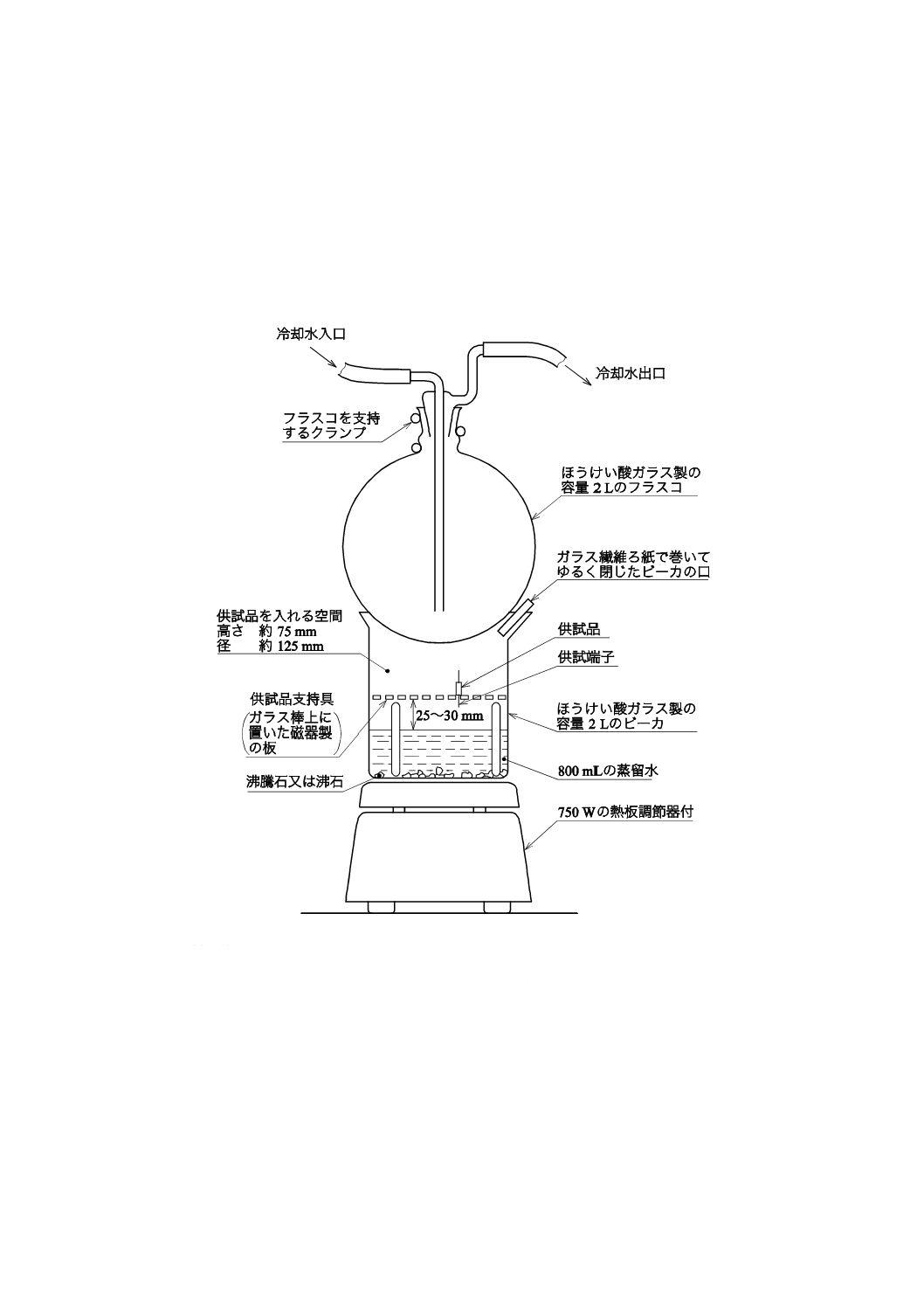

図A.1は,4.1.4.1に規定するエージング1(水蒸気エージング)に用いる装置の一例を参考として示し

ている。

注記 供試品は,供試品に水がかからないようにするために,還流凝縮装置(冷却フラスコ)の最も

低い位置の下を避けて置くのがよい。

図A.1−加速水蒸気エージング用装置の例

13

C 60068-2-20:2010 (IEC 60068-2-20:2008)

附属書B

(規定)

フラックスの組成

この附属書は,この規格の試験で用いるフラックスの組成を規定する。

B.1

コロホニー

コロホニーは,次による。受渡当事者間の協定によって,JIS K 5902に規定する2級1号又は1級1号

のロジンを用いてもよい。

色調

WW等級又はこれよりうすい色

酸価(mg KOH/gコロホニー)

155以上

軟化温度(環球法)

70 ℃以上

流点(ウッベロード法)

76 ℃以上

灰分

0.05 %以下

溶解度

コロホニーと2-プロパノールとの質量比で等量の溶液は澄んでい

て,室温で1週間放置後も沈殿物が現れない。

B.2

2-プロパノール

2-プロパノールは,次による。受渡当事者間の協定によって,JIS K 8839に規定する2-プロパノールを

用いてもよい。

純度

質量分率99.5 %以上

酢酸としての酸度(二酸化炭素以外) 質量分率0.002 %以下

不揮発分

100 mLにつき2 mg以下

B.3

エタノール

エタノールは,次による。受渡当事者間の協定によって,JIS K 8101に規定するエタノールを用いても

よい。

純度

エタノールで質量分率96.2 %以上

遊離酸(二酸化炭素以外)

1 Lにつき4 mg以下

注記 活性化フラックスを必要とする場合は,次によって調合してもよい。

コロホニー

25 g

2-プロパノール又はエタノール 75 g

(塩素含有量が質量分率0.5 %の場合)

ジエチルアンモニウム塩酸塩

0.39 g

14

C 60068-2-20:2010 (IEC 60068-2-20:2008)

参考文献 JIS Z 3282 はんだ−化学成分及び形状

注記1 対応国際規格:ISO/FDIS 9453:2005,Soft solder alloys−Chemical compositions and

forms(MOD)

注記2 この規格の対応国際規格では,“IEC 61190-1-3:2007,Attachment materials for

electronic assembly−Part 1-3: Requirements for electronic grade solder alloys and fluxed

and non-fluxed solid solders for electronic soldering applications”を参考文献として記載

している。

JIS C 60068-2-54 環境試験方法−電気・電子−はんだ付け性試験方法(平衡法)

注記 対応国際規格:IEC 60068-2-54:2006,Environmental testing−Part 2-54: Tests−Test Ta:

Solderability testing of electronic components by the wetting balance method(MOD)

JIS C 60068-2-58 環境試験方法−電気・電子−表面実装部品(SMD)のはんだ付け性,電極の

耐はんだ食われ性及びはんだ耐熱性試験方法

注記 対応国際規格:IEC 60068-2-58:2004,Environmental testing−Part 2-58: Tests−Test Td:

Test methods for solderability, resistance to dissolution of metallization and to soldering heat

of surface mounting devices (SMD)(MOD)

JIS C 60068-2-69 環境試験方法−電気・電子−第2-69部:試験−試験Te:表面実装部品(SMD)

のはんだ付け性試験方法(平衡法)

注記 対応国際規格:IEC 60068-2-69:2007,Environmental testing−Part 2-69: Tests−Test Te:

Solderability testing of electronic components for surface mounting devices (SMD) by the

wetting balance method(IDT)