C 0026 : 2001 (IEC 60068-2-17 : 1994)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,財団法人日本電子

部品信頼性センター (RCJ) /財団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を

改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格で

ある。

これによって,JIS C 0026 : 1994は改正され,この規格に置き換えられる。

JIS C 0026には,次に示す附属書がある。

附属書A(規定) 試験Qaの試験装置の例

附属書B(規定) 試験Qcの指針

附属書C(規定) 試験Qdの指針

附属書D(規定) 試験Qkの試験パラメータの相互関係

附属書E(規定) 試験Qkの指針

附属書F(規定) 試験Qlの指針

附属書G(規定) 試験Qmの指針

附属書H(規定) 試験Qyの指針

C 0026 : 2001 (IEC 60068-2-17 : 1994)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 2

3. 定義 ······························································································································ 2

3.1 リーク率 (Leak late) ······································································································ 2

3.2 標準リーク率 (Standard leak late) ······················································································ 2

3.3 測定リーク率 (R) (Measured leak rate) ················································································ 2

3.4 等価標準リーク率 (L) (Equivalent standard leak rate) ······························································ 2

3.5 リークの時定数 (θ) (Time constant of leakage) ······································································ 2

3.6 大リーク (Gross leak) ····································································································· 3

3.7 微小リーク (Fine leak) ··································································································· 3

3.8 見掛けのリーク (Virtual leak) ··························································································· 3

3.9 漏れ測定器 (Leakage meter) ····························································································· 3

3.10 測定容積 (Vm) (Volume of measurement) ············································································· 3

3.11 漏れ検出器 (Leak detector) ····························································································· 3

3.12 プロービング (Probing) ································································································· 3

4. 試験Qa:軸受,回転軸及びガスケットの封止試験·································································· 3

4.1 目的 ···························································································································· 3

4.2 適用範囲 ······················································································································ 3

4.3 試験方法の概要 ············································································································· 3

4.4 初期測定 ······················································································································ 3

4.5 供試条件 ······················································································································ 3

4.6 最終測定 ······················································································································ 3

4.7 製品規格に規定する事項·································································································· 3

5. 試験Qc:ガスリークによる封止試験 ··················································································· 4

5.1 目的 ···························································································································· 4

5.2 適用範囲 ······················································································································ 4

5.3 試験方法の概要 ············································································································· 4

5.3.1 試験方法1 ·················································································································· 4

5.3.2 試験方法2 ·················································································································· 4

5.3.3 試験方法3 ·················································································································· 4

5.4 試験方法1 ···················································································································· 4

5.5 試験方法2 ···················································································································· 4

5.6 試験方法3 ···················································································································· 5

5.7 製品規格に規定する事項·································································································· 5

C 0026 : 2001 (IEC 60068-2-17 : 1994) 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

6. 試験Qd:充てん液のリークによる容器の封止試験 ································································· 5

6.1 目的 ···························································································································· 5

6.2 適用範囲 ······················································································································ 5

6.3 試験方法の概要 ············································································································· 5

6.4 厳しさ ························································································································· 5

6.5 前処理 ························································································································· 6

6.6 初期測定 ······················································································································ 6

6.7 供試条件 ······················································································································ 6

6.8 最終測定 ······················································································································ 6

6.9 製品規格に規定する事項·································································································· 6

7. 試験Qf:浸せきによる封止試験·························································································· 6

7.1 目的 ···························································································································· 6

7.2 試験方法の概要 ············································································································· 6

7.3 初期測定 ······················································································································ 6

7.4 前処理 ························································································································· 6

7.5 供試条件 ······················································································································ 6

7.6 後処理 ························································································································· 7

7.7 最終測定 ······················································································································ 7

7.8 製品規格に規定する事項·································································································· 7

8. 試験Qk:質量分析計を用いたトレーサガス方法による封止試験················································ 7

8.1 目的 ···························································································································· 7

8.2 適用範囲 ······················································································································ 7

8.3 試験方法の概要 ············································································································· 8

8.4 試験方法1 ···················································································································· 8

8.4.1 厳しさ ······················································································································· 8

8.4.2 前処理 ······················································································································· 8

8.4.3 初期測定 ···················································································································· 8

8.4.4 試験項目(パラメータ) ······························································································· 9

8.4.5 供試条件 ···················································································································· 9

8.4.6 後処理 ······················································································································· 9

8.4.7 最終測定 ···················································································································· 9

8.4.8 大リーク ···················································································································· 9

8.5 試験方法2 ···················································································································· 9

8.5.1 前処理 ······················································································································· 9

8.5.2 初期測定 ···················································································································· 9

8.5.3 最終測定 ···················································································································· 9

8.5.4 大リーク ··················································································································· 10

8.6 試験方法3 ··················································································································· 12

8.6.1 前処理 ······················································································································ 12

C 0026 : 2001 (IEC 60068-2-17 : 1994) 目次

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

8.6.2 初期測定 ··················································································································· 12

8.6.3 試験 ························································································································· 12

8.6.4 最終測定 ··················································································································· 12

8.7 製品規格に規定する事項································································································· 12

9. 試験Ql:加圧液体による封止試験 ······················································································ 12

9.1 目的 ··························································································································· 12

9.2 適用範囲 ····················································································································· 12

9.3 試験方法の概要 ············································································································ 13

9.4 初期測定 ····················································································································· 13

9.5 供試条件 ····················································································································· 13

9.6 後処理 ························································································································ 13

9.7 最終測定 ····················································································································· 13

9.8 製品規格に規定する事項································································································· 13

10. 試験Qm:トレーサガスを用いた内部加圧による封止試験 ····················································· 14

10.1 目的 ·························································································································· 14

10.2 適用範囲 ···················································································································· 14

10.3 試験の概要 ················································································································· 14

10.3.1 総リーク検出及びリーク箇所検出方法 ··········································································· 14

10.3.2 試験方法1:蓄積試験································································································· 14

10.3.3 試験方法2:プロービング試験 ····················································································· 14

10.4 前処理 ······················································································································· 14

10.5 供試条件 ···················································································································· 14

10.5.1 一般事項 ·················································································································· 14

10.5.2 試験方法1:蓄積試験································································································· 14

10.5.2.1 手順 ····················································································································· 14

10.5.2.2 結果の換算及び判定································································································· 15

10.5.3 試験方法2:プロービング試験 ····················································································· 15

10.5.3.1 手順 ····················································································································· 15

10.5.3.2 判定 ····················································································································· 15

10.6 製品規格に規定する事項 ······························································································· 15

11. 試験Qy:圧力変化による封止試験 ···················································································· 16

11.1 目的 ·························································································································· 16

11.2 適用範囲 ···················································································································· 16

11.3 試験の概要 ················································································································· 16

11.3.1 試験方法 ·················································································································· 16

11.3.2 試験装置 ·················································································································· 16

11.3.3 リーク率Rの計算······································································································ 16

11.4 試験装置の校正 ··········································································································· 16

11.5 製品規格に規定する事項 ······························································································· 16

C 0026 : 2001 (IEC 60068-2-17 : 1994) 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書A(規定) 試験Qaの試験装置の例 ·············································································· 17

附属書B(規定) 試験Qcの指針 ·························································································· 20

附属書C(規定) 試験Qdの指針 ·························································································· 22

附属書D(規定) 試験Qkの試験パラメータの相互関係 ···························································· 23

附属書E(規定) 試験Qkの指針 ·························································································· 25

附属書F(規定) 試験Qlの指針 ··························································································· 29

附属書G(規定) 試験Qmの指針·························································································· 30

附属書H(規定) 試験Qyの指針 ·························································································· 32

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 0026 : 2001

(IEC 60068-2-17 : 1994)

環境試験方法−電気・電子−

封止(気密性)試験方法

Basic environmental testing procedures−Part 2 : Tests−Test Q : Sealing

序文 この規格は,1994年に第4版として発行されたIEC 60068-2-17 (Basic environmental testing procedures

−Part 2 : Tests−Test Q : Sealing) を翻訳し,技術的内容及び規格票の様式を変更することなく作成した日本

工業規格である。

なお,この規格で点線の下線を施してある“参考”は,原国際規格にはない事項である。

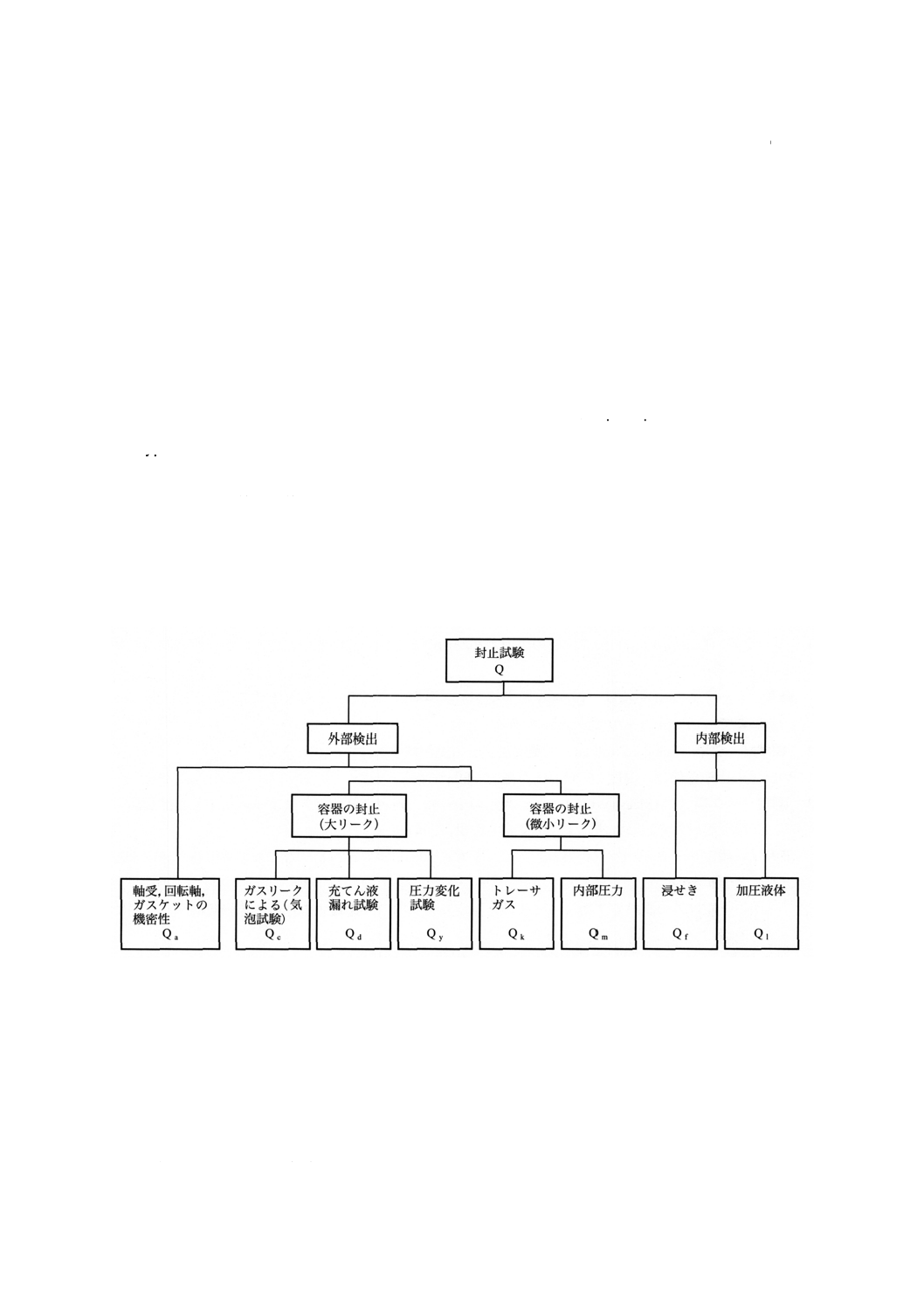

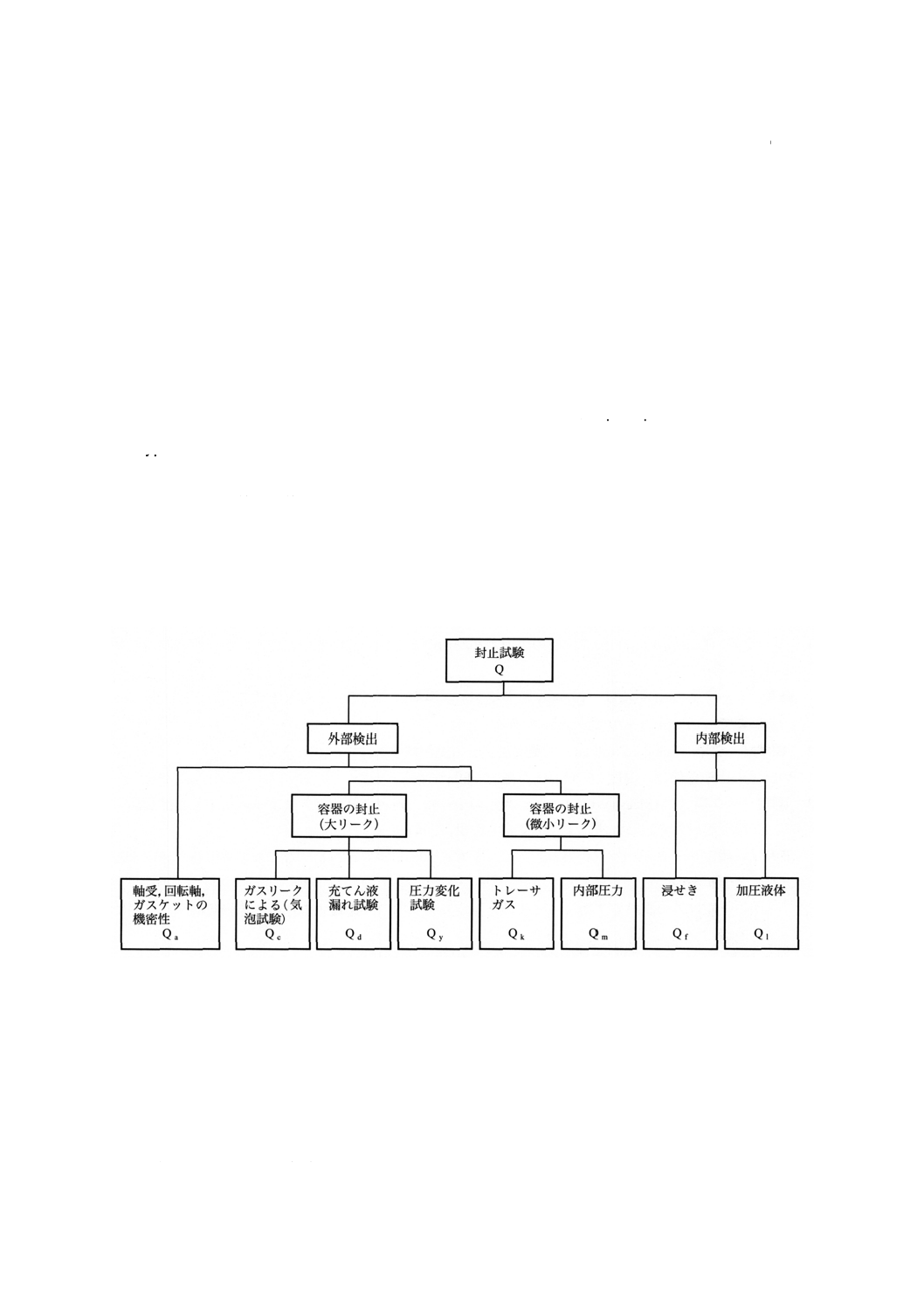

1. 適用範囲 封止試験は,いろいろな適用に対してそれぞれ異なった試験手順を規定した試験方法から

構成されている。図1に,すべての封止試験の分類を示す。

図1 封止試験方法の分類

試験Qは,その検出方法によって,更に次の二つに分類することができる。

− 内部検出:リークによって供試品の中に浸入した試験媒体(液体又は気体)で生じた電気的特性の変

化を測定する方法

− 外部検出:リークによって試験媒体が排出するのを観測する方法

内部検出試験Qf及びQlの二つの試験は,よく似ている。この試験は,部品,例えば,プラスチックホ

イルコンデンサなどの試験には,大変有効である。しかし,電気的変化が長時間たってから(例えば,試

験終了後)現れる部品には推奨できない。

2

C 0026 : 2001 (IEC 60068-2-17 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

外部検出試験は,その適用によって細分される。試験Qaは軸受,回転軸及びガスケットの封止を確認

するために使用する気泡試験である。他のQc,Qd,Qk及びQmは,金属容器などの容器中のリークを観測

するために使用される。試験Qcは,3種類の感度をもった気泡試験である(1Pa・cm3/s以上の漏れ)。

試験Qk及びQmは,これらの試験の中で最も感度の高い試験である。感度の範囲は,1Pa・cm3/sから

10−6Pa・cm3/sまでである。試験Qdは,製造工程中で液体又は試験温度で液化するものを充てんして行う液

体浸出試験である。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide21に基づき,IDT(一致している),MOD(修

正している),NEQ(同等でない)とする。

IEC 60068-2-17 : 1994, Basic environmental testing procedures−Part 2 : Tests−Test Q : Sealing (IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。この引用規格は,その最新版(追補を含む。)を適用する。

JIS C 0010 環境試験方法−電気・電子−通則

備考 IEC 60068-1 : 1998, Environmental testing−Part 1 : General and guidanceが,この規格と一致し

ている。

3. 定義 この規格で用いる主な用語の定義は,次による。

3.1

リーク率 (Leak late) リーク箇所の圧力差が既知のとき,ある温度の乾燥ガスが単位時間当たりに

流れる量。

備考 リーク率のSI単位は,Pa・m3/sであるが,誘導単位であるPa・cm3/sとする。

ここで,1Pa・m3/s=106Pa・cm3/sである。

3.2

標準リーク率 (Standard leak late) 温度及び圧力差が標準条件でのリーク率。

この試験の標準条件は,温度25℃,圧力差100kPaである。

3.3

測定リーク率 (R) (Measured leak rate) 規定の条件で,規定の試験ガスによって測定した供試品の

リーク率,又は上記以外の試験方法によって測定した供試品のリーク率。

備考1. 測定リーク率 (R) は,温度25℃,圧力差100kPaで,ヘリウムガスを使用して測定することが

多い。

2. 上記以外の試験方法によって求めた測定リーク率は,比較するために等価標準リーク率に換

算する。

3.4

等価標準リーク率 (L) (Equivalent standard leak rate) 試験用ガスに空気を用いたときの供試品の標

準リーク率。

3.5

リークの時定数 (θ) (Time constant of leakage) リーク箇所の圧力差の変化率が初期の値で一定に保

たれていると仮定し,圧力差が零になるまでの時間。この試験の目的に対しては,供試品の内部容積を等

価標準リーク率で除した値に等しい。

参考 θは,次の式で求められる。

0

P

L

V

=

θ

ここに,

V: 供試品の内容積 (cm3)

L: 等価標準リーク率 (Pa・cm3/s)

3

C 0026 : 2001 (IEC 60068-2-17 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

P0: 圧力差 (Pa)

3.6

大リーク (Gross leak) 等価標準リーク率が,1Pa・cm3/s以上のリーク。

3.7

微小リーク (Fine leak) 等価標準リーク率が,1Pa・cm3/s未満のリーク。

3.8

見掛けのリーク (Virtual leak) 吸収,吸着又は吸蔵されたガスの放出によって生じるリーク。

3.9

漏れ測定器 (Leakage meter) (試験Qmに適用) 混合ガスのサンプルを採集するハンドプローブと

サンプル中にあらかじめ決められたガスの種類の濃度を目盛表示できるメータとから構成されている測定

器。

3.10 測定容積 (Vm) (Volume of measurement) (試験Qmに適用) 漏れたガスを集める容器と供試品との

間に含まれている容積。

備考 トレーサガスの濃度は低いので,容器の気密性は完全なものでなくてよい。

3.11 漏れ検出器 (Leak detector) (試験Qmに適用) 混合ガスのサンプルを採集するためハンドプロー

ブとあらかじめ決められたガスの種類の存在に敏感な装置で,濃度があらかじめ設定したしきい値

(threshold level) に達したとき,音又は目視で分かる信号を出す装置。

3.12 プロービング (Probing) (試験Qmに適用) 漏れの場所を探すために,供試品に沿って漏れ検出器

のプローブをゆっくり動かす。

4. 試験Qa:軸受,回転軸及びガスケットの封止試験

4.1

目的 この試験方法は,軸受,回転軸及び類似品の封止(気密性)の有効性を調べることを目的と

する。

備考 封止の状態を次の2種類のいずれかで試験する。

種類A:製品規格に規定されている向きに100kPa〜110kPaの圧力差を加えて試験する。

種類B:供試品の各向きに100kPa〜110kPaの圧力を加えて試験する。

4.2

適用範囲 試験Qaは,大リークの検出に適用する。

4.3

試験方法の概要 供試品を加圧できる封止試験容器のふたに取り付けて液体に浸す。供試品にリー

クがあれば,そのリークした空気の単位時間当たりに集められた量から空気リーク率を求める。

なお,適切な試験装置の例を附属書Aに示す。

4.4

初期測定 規定しない。

4.5

供試条件

4.5.1

製品規格に圧力差の規定がある場合を除いて,次に示す圧力差をそれぞれの封止又は幾つかの封止

で構成される組立部分の各封止部分に同時に加える。

種類A:製品規格に規定されている向きに100kPa〜110kPaの圧力差を加える。

種類B:供試品の各向きに100kPa〜110kPaの圧力差を加える。

なお,製品規格に高い圧力差の規定がある場合は,圧力差を340kPa〜360kPaとする。

備考 附属書Aに示す試験装置の例は,高圧用には使用できない。

4.5.2

種類Bの封止は,静止状態及び製品規格に規定する機械的動作状態の両方で試験する。

4.6

最終測定 リーク率を測定する。リーク率の規格値は,製品規格に規定する。

4.7

製品規格に規定する事項 この試験方法を製品規格で規定するとき,次の事項をできるだけ詳細に

規定することが望ましい。

関連箇条項目

a) 印加圧力

4.5.1参照

4

C 0026 : 2001 (IEC 60068-2-17 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 圧力の差を加える向き

4.5.1参照

c) 試験中の機械的動作

4.5.2参照

d) リーク率

4.6参照

5. 試験Qc:ガスリークによる封止試験

5.1

目的 この試験方法は,ガスで満たされた空間のある供試品(例えば,供試品の内部がすべて充て

ん物で占められていないもの)の封止の有効性を調べることを目的とする。

5.2

適用範囲 試験Qcは,次の試験方法のいずれかを選ぶことによって,100Pa・cm3/s,10Pa・cm3/s又は

1Pa・cm3/sより大きなリーク率の検出ができる。

試験方法1及び試験方法3は,十分な減圧及び充てんの際の加圧(5.3.3参照)で,ひずみ又は永久的な

損傷が生じない供試品に適用する(附属書BのB.1,B.2及びB.3参照)。

試験方法2は,供試品が最高動作温度になったときに,熱によって圧力差が生じるような供試品に適用

する。

5.3

試験方法の概要 大リークの検出は,制御された条件で適切な液体に供試品を浸せきし,供試品の

表面から発生する気泡を観察することによって行う(附属書BのB.5参照)。次に示す方法のいずれかで

供試品の内圧を高める。

5.3.1

試験方法1 減圧した容器の中で試験することによって,封止の両側の圧力差を増加させる。

5.3.2

試験方法2 高い温度の液体に浸す(附属書BのB.10参照)。

5.3.3

試験方法3 沸点が試験用液体の温度より低い含浸液を含浸し,試験用液体に浸せきする。

5.4

試験方法1

5.4.1

試験槽は,槽内に浸せき容器をもち,真空にできるものとする。浸せき容器の大きさは,供試品の

最上部又は封止部分を液面から10mm以上の深さに浸すことができ,液体(附属書BのB.8参照)の温度

を15℃〜35℃の間に維持できるものとする。

なお,試験槽は,槽内の圧力を大気圧に戻す前に液体を排除できるか,又は供試品を液体から取り出せ

る構造とする。

5.4.2

供試品の封止部を最も上にして,試験用液体に浸す。槽内の圧力を1分間以内に1kPa又は製品規

格に規定の値にまで減圧する。リークが観測されなければ(5.4.4参照)更に,1分間又は製品規格に規定

する時間この圧力を維持する(附属書BのB.9参照)。

5.4.3

供試品の複数面上に封止がある場合は,各面の封止部を最も上にして,5.4.2に従って試験を行う

(附属書BのB.4参照)。

5.4.4

欠陥の判定基準は,試験中に明確な気泡の流れ,2個以上の大きな気泡又は付着した気泡の成長が

観測された場合とする(附属書BのB.6,B.7参照)。

5.5

試験方法2

5.5.1

浸せき容器は,供試品を完全に試験用液体(附属書BのB.11参照)に浸すことができ,かつ,供

試品又は封止の最上部を液面から10mm以上の深さに浸すことができるものとする。

5.5.2

液体の温度は,供試品の最高動作温度よりも1℃〜5℃高い値,又は製品規格に規定する温度に維

持する。

5.5.3

15℃〜35℃の供試品を封止部分を上にして,液体(附属書BのB.11参照)に浸す。浸せき時間は,

10分間以上又は製品規格に規定する時間とする(附属書BのB.3参照)。

5

C 0026 : 2001 (IEC 60068-2-17 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.5.4

供試品の複数面上に封止部分がある場合には,各面の封止部分を最も上にして,5.5.3によって各

封止部分の試験を行う(附属書BのB.4参照)。

5.5.5

欠陥の判定基準は,試験中に明確な気泡の流れ,2個以上の大きな気泡又は付着した気泡の成長が

観測された場合とする(附属書BのB.6及びB.7参照)。

5.6

試験方法3 次の2段階で構成する。

5.6.1

段階1 段階1は,室温で行う。

供試品を真空・圧力容器に入れ,1時間で100Paにまで減圧する。次にその圧力を保ちながら含浸液(附

属書BのB.12及びB.13参照)を注入し,供試品が完全に浸るようにする。

さらに,次の条件(表1)で含浸液に圧力を加える。

表1

供試品内部空間の容積

cm3

最小の絶対圧力

kPa

最小含浸時間

h

0.1以下

600

1

0.1を超えるもの

300

2

最小含浸時間経過後,供試品を含浸液に浸したままの状態で大気圧に戻す。次に含浸液から取り出し,

段階2を実施する前に室温で3±1分間又は製品規格に規定の時間,乾燥させる(附属書BのB.14及びB.15

参照)。

5.6.2

段階2 試験方法2を適用する。この場合,製品規格に規定がなければ,試験用液体の温度を125

±5℃とする。浸せきしてから30秒間又は製品規格に規定の時間,供試品を観察する。

5.7

製品規格に規定する事項 この試験方法を製品規格で規定するとき,次の事項をできるだけ詳細に

規定することが望ましい。

関連箇条項目

a) 試験方法

5.3,5.4,5.5及び5.6参照

b) 使用する液体

附属書BのB.8,B.11及び5.6.1参照

c) 試験方法1:圧力及び時間(5.4.2と異なる場合)

5.4.2参照

d) 試験方法2:液体の温度(5.5.2と異なる場合)

5.5.2参照

e) 試験方法3:浸せき時間(5.5.3と異なる場合)

5.5.3参照

f)

乾燥時間(3分間以外の場合)

5.6.1参照

g) 試験方法3:段階2の温度(125℃以外の場合)

5.6.2参照

6. 試験Qd:充てん液のリークによる容器の封止試験

6.1

目的 この試験方法は,液体を充てんした供試品の封止の有効性を調べることを目的とする。

備考 この試験方法は,供試品の充てん物が常温では固体で試験温度では液体となる場合に適用して

もよい。

6.2

適用範囲 この試験は,等価標準リーク率1Pa・cm3/s以上のリーク率の検出に適用する。この試験方

法の検出感度は,試験温度での液体の動粘度及びリークの検出方法によって決まる。

6.3

試験方法の概要 供試品が,最高動作温度よりやや高い温度に達したときに,発生しやすい充てん

液のリークを試験する。

6.4

厳しさ 製品規格に規定する厳しさは,供試品を試験温度に保つ試験時間で定める。製品規格では,

次に示す試験時間から厳しさを選定する。

6

C 0026 : 2001 (IEC 60068-2-17 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10分間,1時間,4時間,24時間,48時間

6.5

前処理 供試品は油脂などの汚れを取り,充てん液がリークしたときに,充てん液以外のものと明

確に識別できるようにしておく。

6.6

初期測定 規定しない。

6.7

供試条件

6.7.1

供試品を空気が循環している試験槽内に置き,槽内の温度を上げて供試品の表面温度が最高動作温

度よりも1℃〜5℃高くなるようにする。供試品は,リークを検出するのに最も適切な姿勢で設置する。

6.7.2

供試品を6.7.1に規定の温度範囲内で,6.4に規定の試験時間保持した後,槽から取り出す。

6.7.3

2面以上の封止面をもつ供試品は,それらの各面を順次下向きに置いて,各面について6.7.1及び

6.7.2によって試験する。

6.8

最終測定 供試品からの液体のリークの有無を目視によって調べる。製品規格に規定がある場合を

除き,液体のリークがあってはならない。

リークの検出方法は,製品規格に規定する(附属書CのC.2参照)。

6.9

製品規格に規定する事項 この試験方法を製品規格で規定するとき,次の事項をできるだけ詳細に

規定することが望ましい。

関連箇条項目

a) 試験温度

6.7.1参照

b) 試験時間

6.7.2参照

c) リークの検出方法

6.8参照

7. 試験Qf:浸せきによる封止試験

7.1

目的 この試験方法は,規定の圧力条件で規定の時間,供試品を水に浸せきして水の浸入の有無に

よって封止の有効性を調べることを目的とする。

7.2

試験方法の概要 供試品を,規定の深さの水槽又は高圧水槽の中に浸せきして圧力を加える。浸せ

き後,供試品への水の浸入及び特性の変化を調べる。

7.3

初期測定 製品規格の規定に基づき,供試品の外観を目視によって調べ,電気的測定及び機械的点

検を行う。また,封止部分はすべて正しく取り付けられていることを確認する。

7.4

前処理 供試品及び封止の前処理は,製品規格の規定による。

7.5

供試条件

7.5.1

供試品を製品規格に規定された姿勢にして,水槽又は高圧水槽の中に完全に浸せきする。製品規格

に規定がない場合は,表面張力を低くした水を使用する。

備考 表面張力を低くした水は,市販のぬれ促進剤を水に加えたものでよい。

7.5.2

供試品を,製品規格に規定した表2の水柱の高さ,又は対応圧力差のいずれかの条件に置く。

なお,水槽を使う場合,規定の水柱の高さは,供試品の上端から水面までの距離とし,高圧水槽を使用

する場合の水圧は,表2に示す対応圧力差に調整する。

7

C 0026 : 2001 (IEC 60068-2-17 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

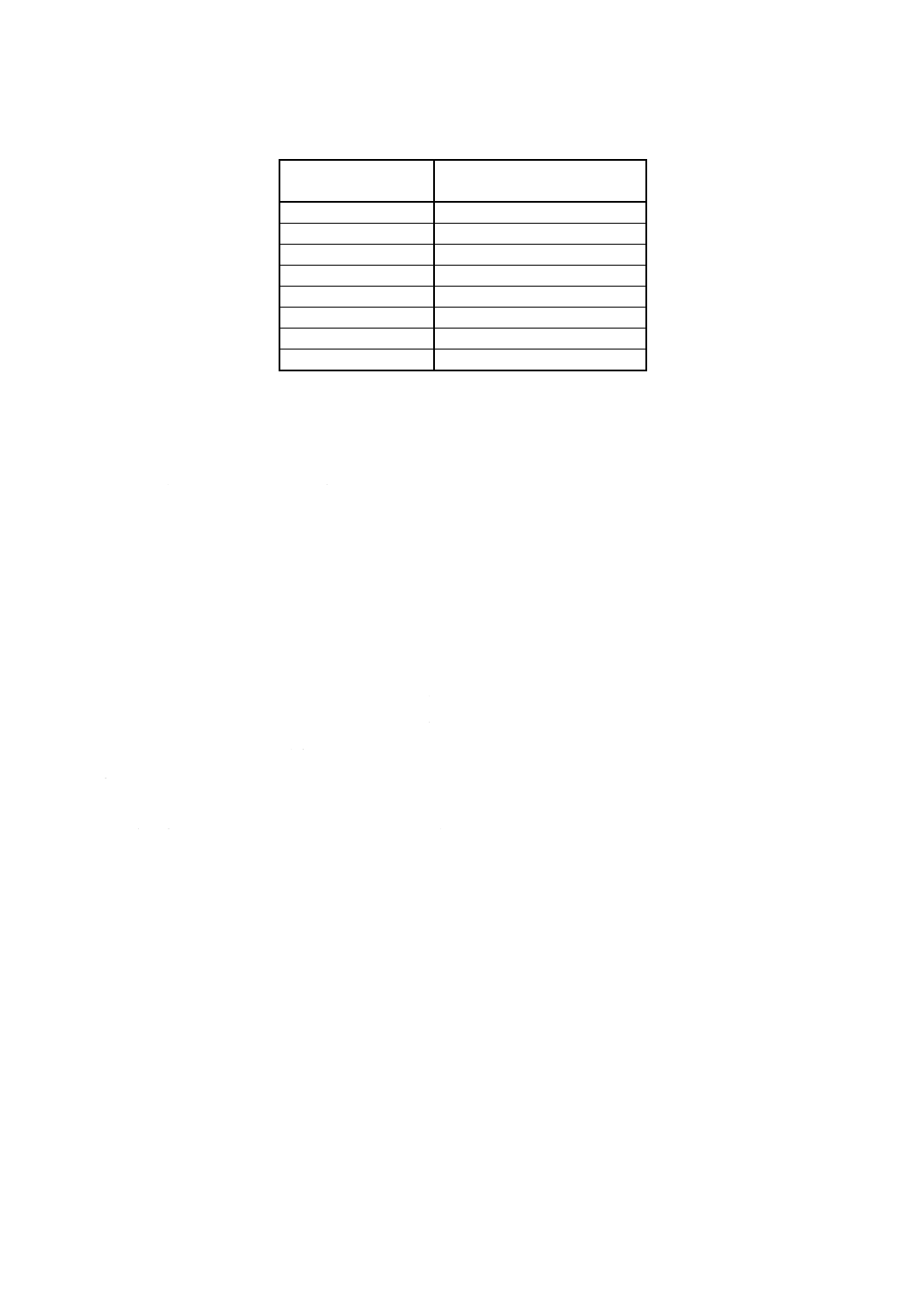

表2 水柱の高さ又は対応圧力差

水柱の高さ

m

25℃での対応圧力差

kPa

0.15

1.47

0.40

3.91

1

9.78

1.50

14.7

4

39.1

6

58.7

10

97.8

15

147.0

7.5.3

試験時間は,製品規格に規定する。推奨する試験時間は,30分間,2時間又は24時間である。

7.5.4

供試品及び水の温度は,15℃〜35℃とする。試験中,水と供試品との温度差はできるだけ小さくし,

その差は5℃を超えてはならない。

7.5.5

製品規格に規定がない場合は,浸せき試験中,供試品を動作させてはならない。スイッチを切り,

可動部を静止させておかなければならない。

7.6

後処理 製品規格に規定がない場合は,供試品を布でぬぐうか,又は室温の空気を吹き付けて表面

を十分に乾燥させる。

7.7

最終測定 製品規格の規定に基づき,供試品に対する水の浸入及び供試品の外観を目視によって調

べ,電気的測定及び機械的点検を行う。

7.8

製品規格に規定する事項 この試験方法を製品規格で規定するとき,次の事項をできるだけ詳細に

規定することが望ましい。

関連箇条項目

a) 初期測定(電気的,機械的)

7.3参照

b) 前処理

7.4参照

c) 試験中の供試品の設置姿勢

7.5.1参照

d) ぬれ促進剤使用の有無

7.5.1参照

e) 水柱の高さ又は対応圧力差

7.5.2参照

f)

試験時間

7.5.3参照

g) 最終測定

7.7参照

8. 試験Qk:質量分析計を用いたトレーサガス方法による封止試験

8.1

目的 トレーサガス及び質量分析計を用いてリーク率を評価し,供試品の気密性を確認する。質量

分析計のトレーサガスとしてヘリウムガスが最も使用されるので,この試験方法は,このガスを基準とし

て規定している(附属書EのE.1参照)。

8.2

適用範囲 この試験は,1Pa・cm3/s以下のリーク率の検出に適用する。

備考 約10−3Pa・cm3/s以下のリーク率に対しては,試験結果の解釈には十分な注意が必要である。

試験方法1は,主に小さい容積の供試品(表3を参照)に適用し,その表面にヘリウムガスが多量に吸着

して測定結果に誤りを起こすような場合(編まれたもの,接続部,有機物質,塗料など)は,検知段階前

にそれらを取り除いて適用する。

試験方法2は,製造工程中又はこの試験を行うためヘリウムガスの混合率が高い気体を満たした供試品に

8

C 0026 : 2001 (IEC 60068-2-17 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

適用する。

試験方法3(噴射及びポケット方法)は,壁又はパネルに取り付けられる供試品に適用する。

備考 この方法は,注意深く適用しなければならない。なぜならば,分析計を操作するとき余分なヘ

リウムガスを試験室に入れてしまう可能性があり,その結果,試験室が換気されるまで試験を

中止することになるからである。この方法(附属書EのE.15参照)は,リーク率の合格限度

が規定されている場合には適用してはならない。

8.3

試験方法の概要

8.3.1

試験方法1は,十分に洗浄・乾燥した供試品を槽内に置いて,槽内にヘリウムガスを圧入し,供試

品にヘリウムガスを浸透させる。規定の時間経過後,槽内のガスを抜いてから質量分析計を接続する。供

試品から浸出するヘリウムガスを質量分析計に吸い込み,その流出量を測定する。

測定されたヘリウムガスのリーク率は,異なった条件の試験で同一の容積をもつ供試品間の比較を可能

にするために,等価標準リーク率に換算する。

異なった容積をもつ供試品間の比較は,供試品のリークの時定数θの比較によって行う(附属書DのD.1

参照)。

8.3.2

試験方法2は,ガス注入段階を省略すれば,試験方法1とよく似ている。

この方法は,通常容器密閉後30分間以内に終了しなければならない。大きな供試品では,内部容積及び

容器の厚さによっては,それ以上の時間を必要とすることもある(附属書EのE.7.2参照)。小さい容器の

場合には,容器密閉後すぐに行う(附属書EのE.7.1及びE.7.2参照)。

この試験は,他の環境試験の後に要求されるような一般的な封止試験としては適していない。

8.3.3

浸せき及び検出圧力は,供試品の封止を劣化させずに,かつ,耐えられる必要最大限の圧力を選ぶ。

8.3.4

この試験でリークが検出されなかった場合は,供試品を試験Qc又はそれと同等の試験を行う。

8.3.5

試験方法3は,質量分析計に接続した真空容器の適切な口に供試品を取り付け,供試品の片側を真

空にさらすものである。次に,供試品の目視できる側をヘリウムガスを満たした気密で可とうなポケット

で覆う(選択a)か,又はヘリウムガスを噴射掃引(選択b)する。

選択a: もし,リークが発生した場合は,ポケットの中のヘリウムガスは,真空容器の中に引き込まれ

る。欠陥の大きさ(リークの場所ではない)は,質量分析計の読みから決定できる。

選択b: ヘリウムガスの噴射がリークの部分を通過したとき,ヘリウムが検出器で検知される。リーク

の場所及び寸法は,質量分析計の読みから決定できる。

8.4

試験方法1(製造工程中にヘリウムガスを封入していない供試品の場合)

8.4.1

厳しさ 厳しさは,供試品に要求される最小時定数によって規定する。製品規格には,適用する厳

しさを表3から選び規定する。表3の値以外の厳しさを規定する場合には,供試品に関係するすべての試

験条件を規定しなければならない(附属書D参照)。

8.4.2

前処理 リークを妨げたり,ヘリウムガスを吸着したりするグリース,指の跡,フラックス,塗料

などの汚染物質を除去するために,供試品を洗浄する。洗浄後,溶剤のこん跡,毛細管現象による凝縮物

など,リークの存在を隠すようなものを除去するため,加熱して乾燥する。

なお,試験は,ヘリウムガスを捕そく(捉)するような附属物を供試品から取り外して行う。

参考 前処理を効果的にするために,事前に各種の技術的な調査をすることが望ましい(附属書Eの

E.6参照)。

8.4.3

初期測定 規定しない。

9

C 0026 : 2001 (IEC 60068-2-17 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.4.4

試験項目(パラメータ) 試験項目及び測定リーク率Rの許容値は,表3による。これは,製品

規格に規定する厳しさと試験方法との組合せに対して,供試品の内容積の関数として表している。

8.4.5

供試条件 供試品を試験槽に入れる。製品規格に規定する浸せき圧の最大値が200kPa(絶対値)

以内の場合は,次の方法のいずれかを選択して行う。

− 槽内の圧力を絶対値で,0.1kPa〜1kPaに減圧する。

− ヘリウムガスを槽内に吹き込む(附属書EのE.3参照)。

製品規格に規定する圧力が200kPaを超える場合は,上記以外の方法とする。製品規格に規定がない場合

は,槽内を濃度が95%以上(分圧比)のヘリウムガスで満たし,表3から浸せき圧力(絶対圧)及び浸せ

き時間を選んで加圧する。

なお,圧力は,製品規格に規定の最大圧力を超えないようにする(附属書EのE.8.4参照)。

備考 ガス中での放置時間h及び測定リーク率Rは,圧力P,厳しさ(時定数)θ及び等価標準リーク

率Lとの相関がある(表3参照)。

これらのパラメータを換算する図表は,附属書Dによる。

8.4.6

後処理 供試品を圧力容器から取り出した後,標準大気条件(JIS C 0010の5.3)に放置し,最終

測定中の寄生雑音を避けるために表面に付着したヘリウムガスを除去する。

後処理の時間は,8.4.7の要求条件によって制限される(附属書EのE.5及びE.6参照)。

備考 後処理を促進するために,乾燥ガスを吹き付けてもよい。

8.4.7

最終測定 供試品をリーク検出装置が接続された槽に移して,質量分析計で正常の測定ができるま

で減圧し,測定リーク率Rを測定する。

ヘリウムガスの測定リーク率Rは,校正済みの標準リーク率と比較することによって決定する。その値

は,製品規格に規定する厳しさ(時定数)θに対して表3に決められたリーク率の最大値より小さな値で

なければならない。

測定リーク率Rの測定は,圧力容器から取り出してから30分間以内に終了することが望ましい。ただ

し,経験上ヘリウムガスの離脱効果を考慮し,長い換気時間を必要とする場合は,この時間外でもよい。

備考 長い換気時間による効果は,附属書DのD.1から与えられる数値によって推定できる。

8.4.8

大リーク この試験の後に,大きなリークがないことを試験Qcの中の適切な方法で検出すること

を製品規格に規定する(附属書EのE.4参照)。

8.5

試験方法2(製造工程中又はこの試験のためにヘリウムガスを満たした供試品の場合)

8.5.1

前処理 供試品は,ヘリウムガスの分圧で25%以上の混合ガスを含むものとする。実際に使用する

混合ガスが,要求されたヘリウムガス濃度であることを確認するために定期的に検査する。

もし,適切であれば,製品規格に供試品にヘリウムガスを満たす条件を規定する。

8.5.2

初期測定 規定しない。

8.5.3

最終測定 容器密閉後直ちに供試品を,リーク検知器形質量分析計に接続している試験槽に移し,

質量分析計が正常に作動するように減圧する。測定リーク率Rは,校正された標準リーク率と比較して決

定する。この測定は,規定がない限り供試品を密閉した後,30分間以内に完了させる(附属書EのE.7.2

参照)。

測定リーク率Rは,次の式によってリークの時定数θに換算する。

R

nVP0

7.2

=

θ

ここに,

V: 供試品の内容積 (cm3)

10

C 0026 : 2001 (IEC 60068-2-17 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

n: 使用する混合ガス中のヘリウムガスの実濃度

P0: 大気圧 (Pa),P0=105 (Pa)

R: 測定リーク率 (Pa・cm3/s)

θ: 要求されたリークの時定数 (s)

製品規格には,最低の時定数が受入れ可能な等価標準リーク率Lを規定する。推奨できるリークの時定

数は,2×105s又は2×104sである。

8.5.4

大リーク この試験に加えて,大リークの存在を試験Qc又は製品規格などの規定によって検査す

る(附属書EのE.4参照)。

11

C

0

0

2

6

:

2

0

0

1

(I

E

C

6

0

0

6

8

-2

-1

7

:

1

9

9

4

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

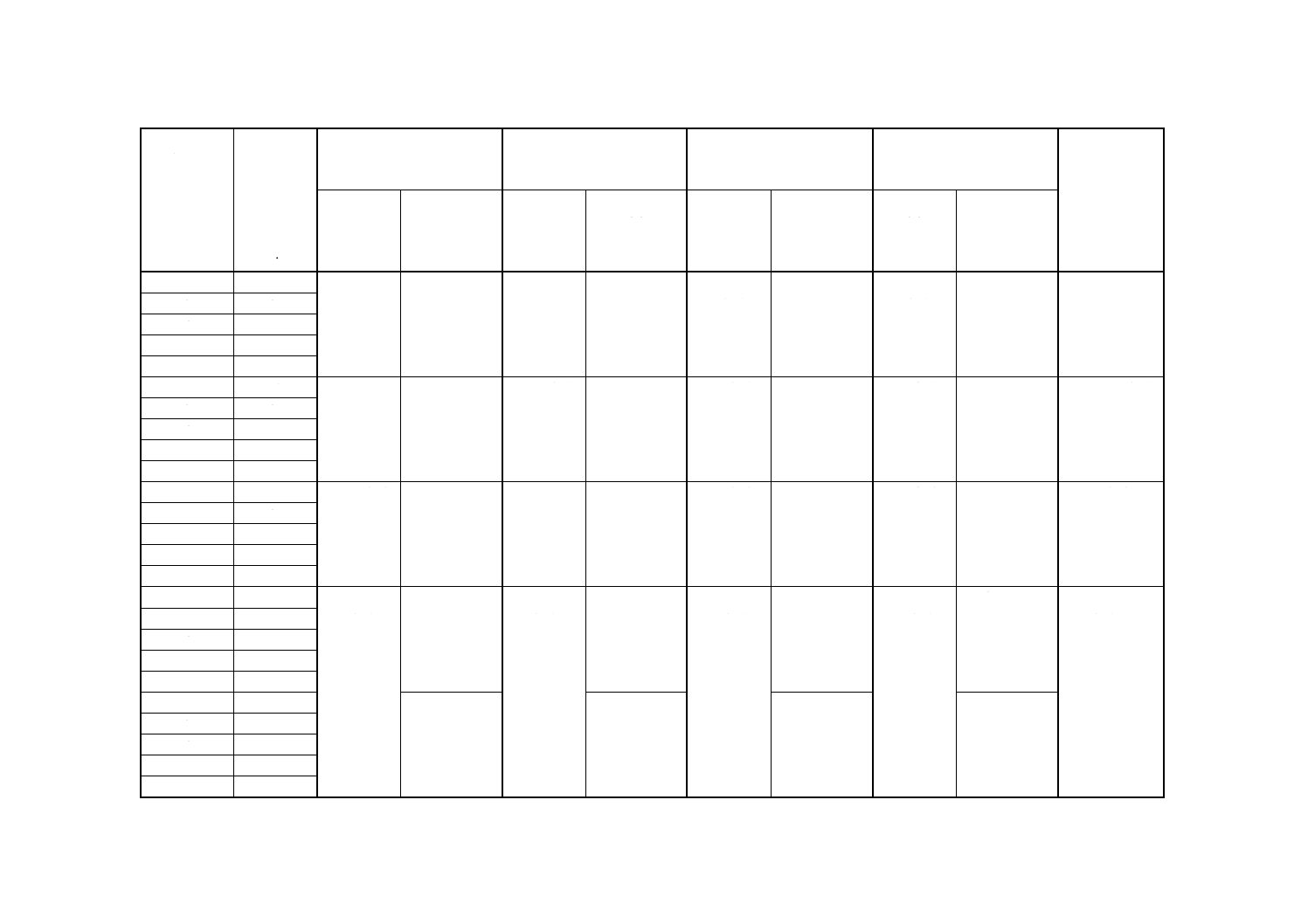

表3 厳しさ及び試験条件(対応する等価標準リーク率)

浸せき圧力

(絶対圧)

浸せき時間

(最小値)

t1

厳しさ6時間

(θ=2×104s)

厳しさ60時間

(θ=2×105s)

厳しさ600時間

(θ=2×106s)

厳しさ1 000時間

(θ=2×106s)

等価標準リー

ク率

(L)

内容積

(V)

測定リーク率

(R)

(最大値)

内容積

(V)

測定リーク率

(R)

(最大値)

内容積

(V)

測定リーク率

(R)

(最大値)

内容積

(V)

測定リーク率

(R)

(最大値)

105Pa

min

cm3

Pa・cm3/s

cm3

Pa・cm3/s

cm3

Pa・cm3/s

cm3

Pa・cm3/s

Pa・cm3/s

2

70

0.01を超え

0.1以下

10−5

0.02を超え

0.2以下

10−5

5×10−4を超え

1.5×10−3以下

3

45

4

30

5

30

8

20

2

70

0.01を超え

0.1以下

10−3

0.1を超え

1.0以下

10−4

0.2を超え

2.0以下

10−4

5×10−3を超え

1.5×10−2以下

3

45

4

30

5

30

8

20

2

70

0.01を超え

0.1以下

0.1

0.1を超え

1.0以下

10−2

1.0を超え

10以下

10−3

2.0を超え

20以下

10−3

0.05を超え

0.15以下

3

45

4

30

5

30

8

20

2

240

0.1を超え

1.0以下

2

1.0を超え

10以下

0.5

10を超え

100以下

0.05

20を超え

200以下

10−2

0.5を超え

1.5以下

3

160

4

120

5

90

8

60

2

480

5

1

0.1

0.05

3

320

4

240

5

190

8

120

12

C 0026 : 2001 (IEC 60068-2-17 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.6

試験方法3(壁又はパネルに取り付ける供試品の場合)

8.6.1

前処理 グリース,指紋,溶剤などリークを隠すようなすべての汚れを供試品からとる。清掃が終

わった後,リークを隠すような溶剤,毛細管現象による凝縮物などを取り去るため供試品を乾燥する。

8.6.2

初期測定 測定口を弁で試験槽から気密分離し,試験槽を排気し,質量分析計が適切な動作をする

ように減圧したときに試験槽を質量分析計につなぐ。

ヘリウムガスを注入しないで分析計で発生する残留信号を記録する。基準ヘリウムガスリークで分析計

の機能を調べる。

8.6.3

試験 測定口に供試品を置く。次に隔離弁を開き供試品を真空にさらす。質量分析計が機能するの

に十分な圧力になっているかを調べ,前もって記録した値とほぼ同じ値に残留信号が安定するまで減圧す

る。

選択a: ヘリウムガスを満たした可とう性のポケットで供試品の外側を覆う。次に質量分析計の読みを

記録する。

選択b: 低圧のヘリウムガスを噴射しながら供試品の外側を掃引する。次に質量分析計の読みを記録す

る。

参考 できれば製品規格に,ヘリウムガスの圧力を規定することが望ましい(附属書EのE.14参照)。

8.6.4

最終測定 測定リーク率Rは,残留信号を差し引いてから基準リーク率と比較することで決める。

8.7

製品規格に規定する事項 この試験方法を製品規格で規定するとき,次の事項をできるだけ詳細に

規定することが望ましい。

関連箇条項目

a) 試験方法

8.2及び8.3参照

試験方法1

b) 厳しさ

8.4.1参照

c) 試験項目

8.4.4参照

d) 試験項目(特別な場合)

8.4.1参照

e) 圧力の最大値(供試品の種類による。)

8.4.5参照

f)

大リークを検出する方法

8.4.8参照

試験方法2

g) リークの時定数

8.5.3参照

h) 大リークを検出する方法

8.5.4参照

試験方法3

i)

取付け条件(必要な場合)

8.5.1参照

j)

選択a)又はb)

8.6.3参照

k) ヘリウムガス圧力

8.6.3選択b)参照

l)

合格基準

8.2参照

9. 試験Ql:加圧液体による封止試験

9.1

目的 この試験方法は,液体の浸入によって電気的特性が影響を受ける供試品の封止の有効性を調

べることを目的とする。

9.2

適用範囲 この試験方法は,空気のリーク率で1Pa・cm3/sを超えるリークの検出に適用する。

なお,この試験方法は,試験のときに加わる過大な圧力に耐える供試品だけに適用する(附属書FのF.1

13

C 0026 : 2001 (IEC 60068-2-17 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

及びF.2参照)。

9.3

試験方法の概要 この試験方法は,供試品のリークがある部分から,液体を内部に浸入させて試験

を行う方法である。

液体は,供試品の電気的特性を変化させて検出できるようにするものを使用する。リークの判定は液体

(例えば,適切なアルコール)の浸入によって影響を受けるような電気的特性を測定することによって行

う。

なお,液体に顔料を加えておけば,供試品を分解することによって浸入経路が分かる。また,液体の浸

入が電気的特性の変化に影響を及ぼすには,通常,ある程度の時間を要するので,最終測定は短い時間を

おいて繰り返して行うことが必要な場合がある。

この試験方法の最高感度は,1Pa・cm3/sである。

なお,リーク率の定量的な測定は,不可能である。

9.4

初期測定 製品規格の規定に基づき,供試品の外観を目視によって調べ,電気的測定及び機械的点

検を行う。

9.5

供試条件

9.5.1

圧力容器には,製品規格に規定するアルコール及び/又は洗剤入りの水を入れておく(附属書F

のF.4参照)。

9.5.2

試験液を,試験場所の標準状態又は製品規格に規定の温度にする。

9.5.3

供試品は,圧力容器の中に入れた液体に完全に浸す。

9.5.4

圧力容器内の圧力を,製品規格に規定の値まで昇圧する。

備考 最高圧力は,主として供試品の構造による。この値は,一般に500kPaを超えないほうがよい(附

属書FのF.3参照)。

9.5.5

試験時間は,製品規格に規定の時間とする。

なお,通常,規定の時間は,16時間以内とするが,特別な場合として,低い圧力を使用した場合には,

24時間まで延長してもよい。

9.5.6

容器内の圧力を大気圧まで下げて,供試品を容器から取り出す。

9.6

後処理 製品規格に規定がある場合は,供試品を製品規格に規定の洗浄液で洗浄する。供試品に試

験室の空気を短時間吹き付けて乾燥し,標準後処理状態(JIS C 0010の5.4.1)で製品規格に規定の時間放

置する。

9.7

最終測定 製品規格の規定に基づき,供試品の外観を目視によって調べ,電気的測定及び機械的点

検を行う。

備考 測定結果に疑義がある場合には,適切な放置時間をおいた後,再度測定を行う。

9.8

製品規格に規定する事項 この試験方法を製品規格で規定するとき,次の事項をできるだけ詳細に

規定することが望ましい。

関連箇条項目

a) 初期測定

9.4参照

b) 試験液の種類

9.5.1参照

c) 試験液の温度

9.5.2参照

d) 試験容器内の圧力

9.5.4参照

e) 試験時間

9.5.5参照

f)

洗浄液の種類

9.6参照

14

C 0026 : 2001 (IEC 60068-2-17 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) 後処理時間

9.6参照

h) 最終測定

9.7参照

i)

再後処理及び再測定

9.7参照

10. 試験Qm:トレーサガスを用いた内部加圧による封止試験

10.1 目的 六ふっ化硫黄,ハロゲンガスなど空気と簡単に分離できるトレーサガスを用い,それらを蓄

積することによって微小なリークを測定する方法及びプローブによって検出する方法を規定する。

10.2 適用範囲 この試験は,内部加圧に耐える供試品に適用する。約10−2Pa・cm3/s以上のリークの検出

を行うことができる。

10.3 試験の概要

10.3.1 総リーク検出及びリーク箇所検出方法 1回の操作でリークの総量を測定することができるが,リ

ーク箇所の数と場所を知ることはできない。総リークの検出方法は,リーク量を測定する方法であり,要

求に基づき個々のリーク箇所を検出するリーク箇所検出方法と区別する必要がある。

例 蓄積試験方法は,“総リーク検出方法”である。プロービング試験方法は,“リーク箇所検出方法”

である。

これ以外に,供試品の一部分からのリークを蓄積する中間的方法がある。この方法は,供試品のどの部

分にも適用できる。

10.3.2 試験方法1:蓄積試験 リーク率を測定しようとする供試品の内部をトレーサガスで加圧する。リ

ークが安定してから供試品全体(又はその表面の一部分)を気密性の容器で覆い,測定時間の間にリーク

したガスを蓄積する。このようにして集められたガス量を測定し,リーク率を算出する。

10.3.3 試験方法2:プロービング試験 リークを検出しようとする供試品の内部をトレーサガスで加圧す

る。リークが安定してからリーク検出器のプローブを供試品の表面で移動させる。トレーサガスの濃度が

検出器のしきい値に達するとリークの存在を示す信号を出し,リーク箇所を特定する。

備考 プロービング試験は,リーク率を測定するものではない。しかし,規定したリーク率を超えて

いるかどうかを評価できることがある。この場合,リーク検出器のしきい値と試験条件(周囲

大気の汚れ,プローブの動きの速さ,供試品の性質など)を考慮することが必要である。

10.4 前処理 使用しない開口部分をリークの測定に支障がないように封止しておく。開口部分を後で使

用するなら,接続する部分の封止試験を行わなければならない。

製品規格には,前処理の追加事項を規定する。

供試品を清浄にし,乾燥させる。

10.5 供試条件

10.5.1 一般事項 製品規格で次のことを規定する。

a) 使用する方法(試験方法1,試験方法2,又は中間的方法)

b) 供試品を動作させるかどうか,動作させないならばその状態(開放,閉鎖など)。

10.5.2 試験方法1:蓄積試験

10.5.2.1 手順

a) 供試品を加圧する。

製品規格に試験圧力を規定する。

充てんガスを再利用するなら,一般に排気後に加圧する。

b) リークが安定する時間[製品規格で規定する(附属書GのG.1参照)。]放置する。

15

C 0026 : 2001 (IEC 60068-2-17 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 測定容積を決めるため容器を正しい位置に置き,トレーサガスの初期濃度C0を測定する。測定時刻を

t0とする。

d) 厳しさ(附属書GのG.2.1参照)によって決まる時間が経過してから,最終濃度C1を測定する。測定

時刻をt1とする。

備考 実用上,初期濃度を零として,規定のしきい値を与えた0又は1の指示計を用いて,しきい値

を超えた信号が出るまで定時間間隔で測定容器にプローブを入れることで蓄積試験を行うこと

も可能である。

10.5.2.2 結果の換算及び判定 測定器の読みは,定期的に検査された校正チャートによって濃度に換算す

ることができる。

次の式で,供試品のリーク率を算出する。

(

)

θ

P

t

t

C

C

V

R

6

0

1

0

1

m

10−

−

−

=

ここに,

R: リーク率 (Pa・cm3/s)

Vm: 測定容積 (cm3)

t0−t1: 時間間隔 (s)

C0,C1: トレーサガスの濃度 (cm3/m3)

Pθ: 供試品の外側表面の圧力 (Pa),P0=105 (Pa)

供試品の測定リーク率が,製品規格で許容されている最高値を超えていなければ合格である。

10.5.3 試験方法2:プロービング試験

10.5.3.1 手順

a) 供試品を加圧する。

製品規格で試験圧力を規定する。

充てんガスを再利用するなら,一般に排気後に加圧する。

b) リークが安定する時間[製品規格で規定する(附属書GのG.1参照)。]放置する。

c) 供試品の最もリークが出やすい表面で(例えば,溶接部分,ガスケット接合部分など),プローブをゆ

っくり動かす。信号が発生したらプローブの位置を記録する。

一般にこの方法は,前処理が行われた後(10.4参照)で蓄積試験を行う前にリーク箇所を知るために使

用する。

10.5.3.2 判定 この試験は,リーク箇所が分かれば有効である。

10.6 製品規格に規定する事項 この試験方法が製品規格に規定されており,実際に適用する場合,次の

項目を明記しなければならない。

関連箇条項目

a) 試験方法2を用いてリーク率を測定してよいかどうか。

10.3.3備考参照

b) 前処理の追加事項

10.4参照

c) 使用する方法(試験方法1,試験方法2及び中間的方法)

10.5.1 a)参照

d) 供試品を動作させるかどうか。

10.5.1 b)参照

e) 試験圧力とガスを安定させる時間

10.5.2.1 a)及びb),10.5.3.1 a)

及びb)参照

f)

高リーク率

10.5.2.2参照

16

C 0026 : 2001 (IEC 60068-2-17 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11. 試験Qy:圧力変化による封止試験

11.1 目的 ガス(空気又は不活性ガス)が充てんされている供試品,例えば,充てん材で完全に充てん

されていない部品の封止の有効性を決定する。この試験方法は大量生産されている部品の試験を自動化す

るのに適している。

11.2 適用範囲 この試験は,ほぼ10−5Pa・m3/s (10−4bar・cm3/s) までのリーク率を検知するのに使用できる。

この試験は内容積が5cm3以下で,かつ,試験中の減圧によって永久的な破壊又は潜在的なリーク源が変化

するような損傷を受けない部品に適用する。

11.3 試験の概要

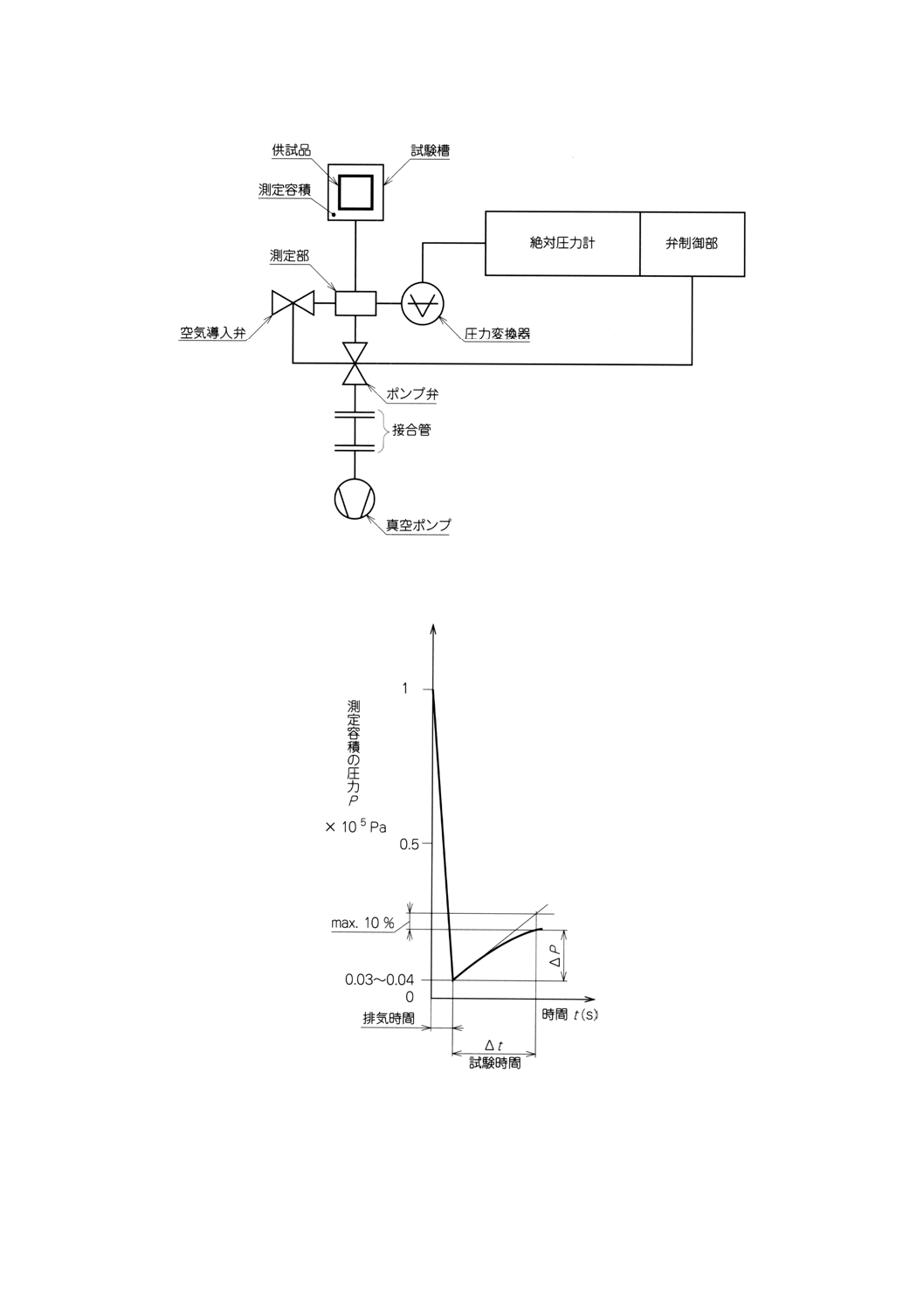

11.3.1 試験方法 試験方法は,供試品を試験槽に入れた状態で槽内の圧力を急速に減圧し,適切な圧力に

達したとき減圧を止め,その直後及びあらかじめ規定した期間の圧力上昇率を観測することである。

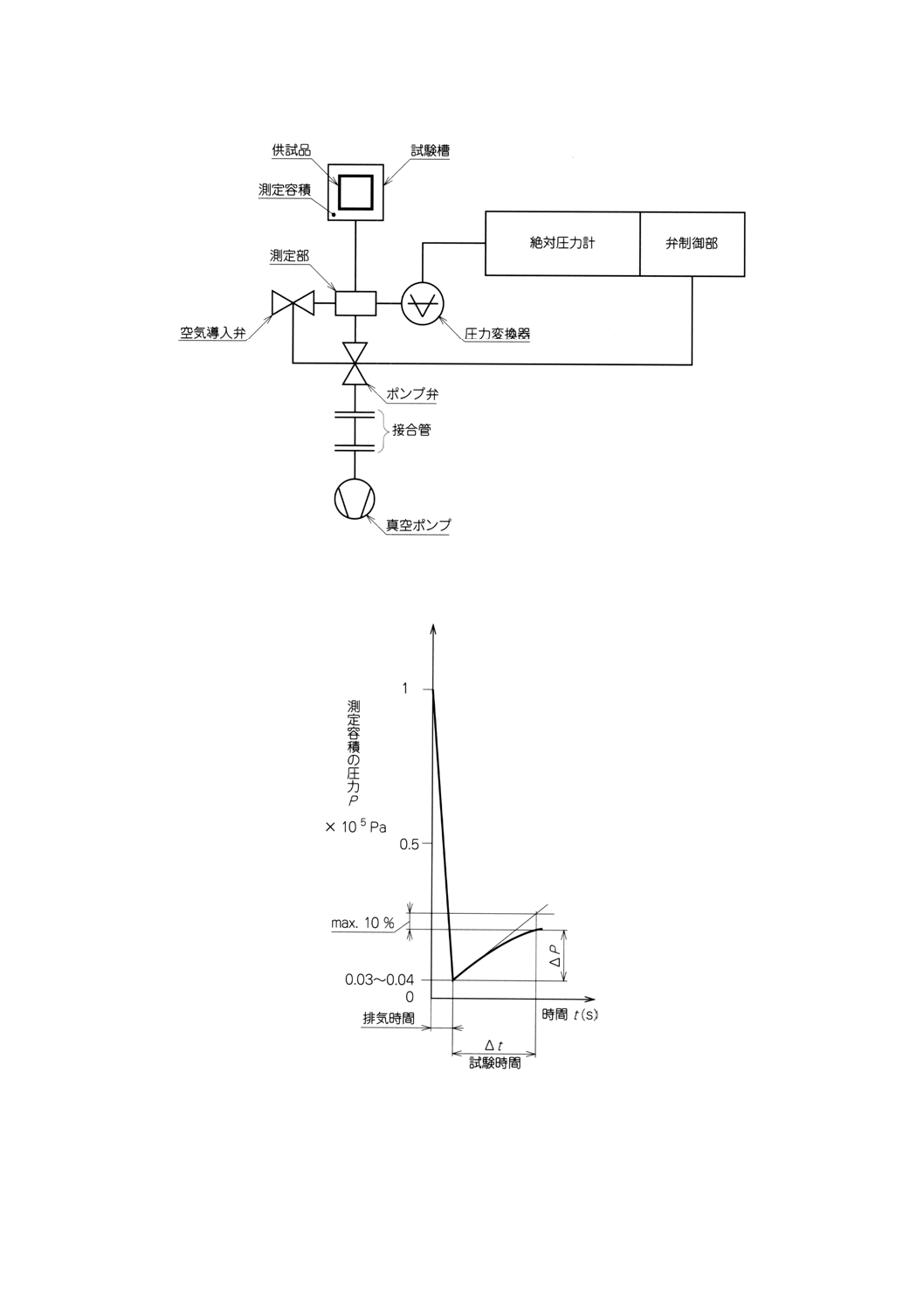

11.3.2 試験装置 図H.1に圧力変化試験の典型的な装置を示す。試験槽の空気導入弁を開いた状態でその

中に供試品を置く。空気導入弁を閉じた後,試験槽を3kPaから4kPaの間に達するまで急速に減圧する。

そのあとポンプの弁を閉じ,∆tの間の槽内の圧力上昇 (∆p) を記録する。この結果からリーク率を算出す

る。

試験の順序は適切な制御装置で制御することが望ましい。真空ポンプの能力は,あらかじめ規定した時

間内で3kPaに到達するものとする。真空ポンプの排気量は,排気する空気量に対応していなければならな

い。附属書HのH.1.1に規定するような微少な体積の圧力を測定できるように,ピエゾ効果を利用した検

出器を使用することが望ましい。

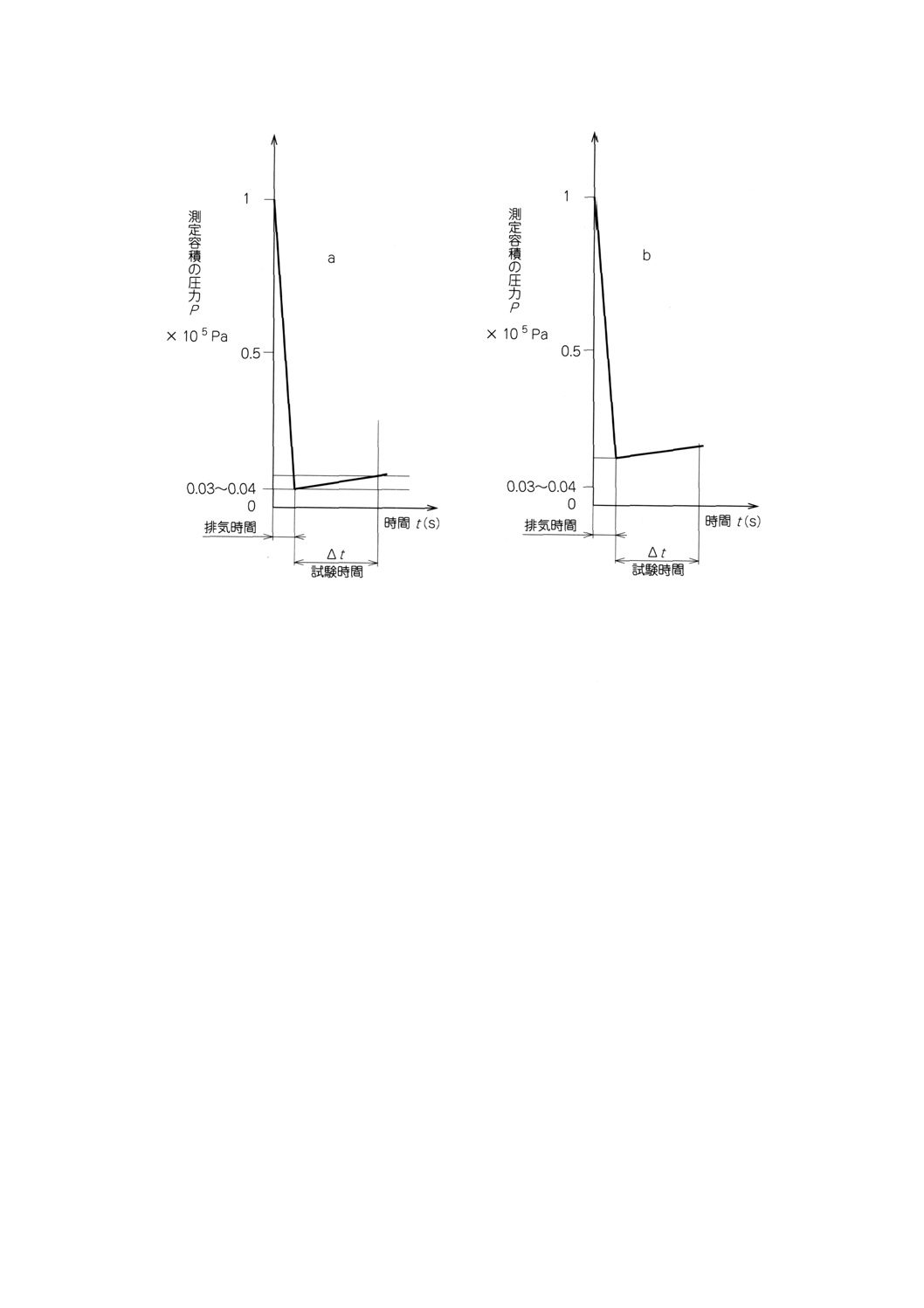

試験で観測された圧力の変化を図H.2に示す。

11.3.3 リーク率Rの計算 リーク率Rは,次の式で算出する。

t

V

p

R

∆

×

∆

m

=

ここに,

∆p: 試験時間 ∆t内の圧力上昇 (Pa)

Vm: 測定容積 (m3)

∆t: 試験時間 (s)

リーク率が当該製品規格で許容できる最大リーク率を超えなければ,供試品は合格とする。

11.4 試験装置の校正 試験装置は,校正された供試品で校正する。校正された供試品を使った場合の圧

力上昇値は一定であり,常に,供試品を使って測定した圧力上昇値 (∆p) からその値を引かなければなら

ない。試験装置の校正のために,真空ポンプは試験中と同じ流量で,かつ,同じ期間動作しなければなら

ない。

11.5 製品規格に規定する事項 この試験方法を製品規格で規定するとき,次の事項をできるだけ詳細に

規定することが望ましい。

箇条項目番号

a) 最大リーク率

11.3.3参照

17

C 0026 : 2001 (IEC 60068-2-17 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(規定) 試験Qaの試験装置の例

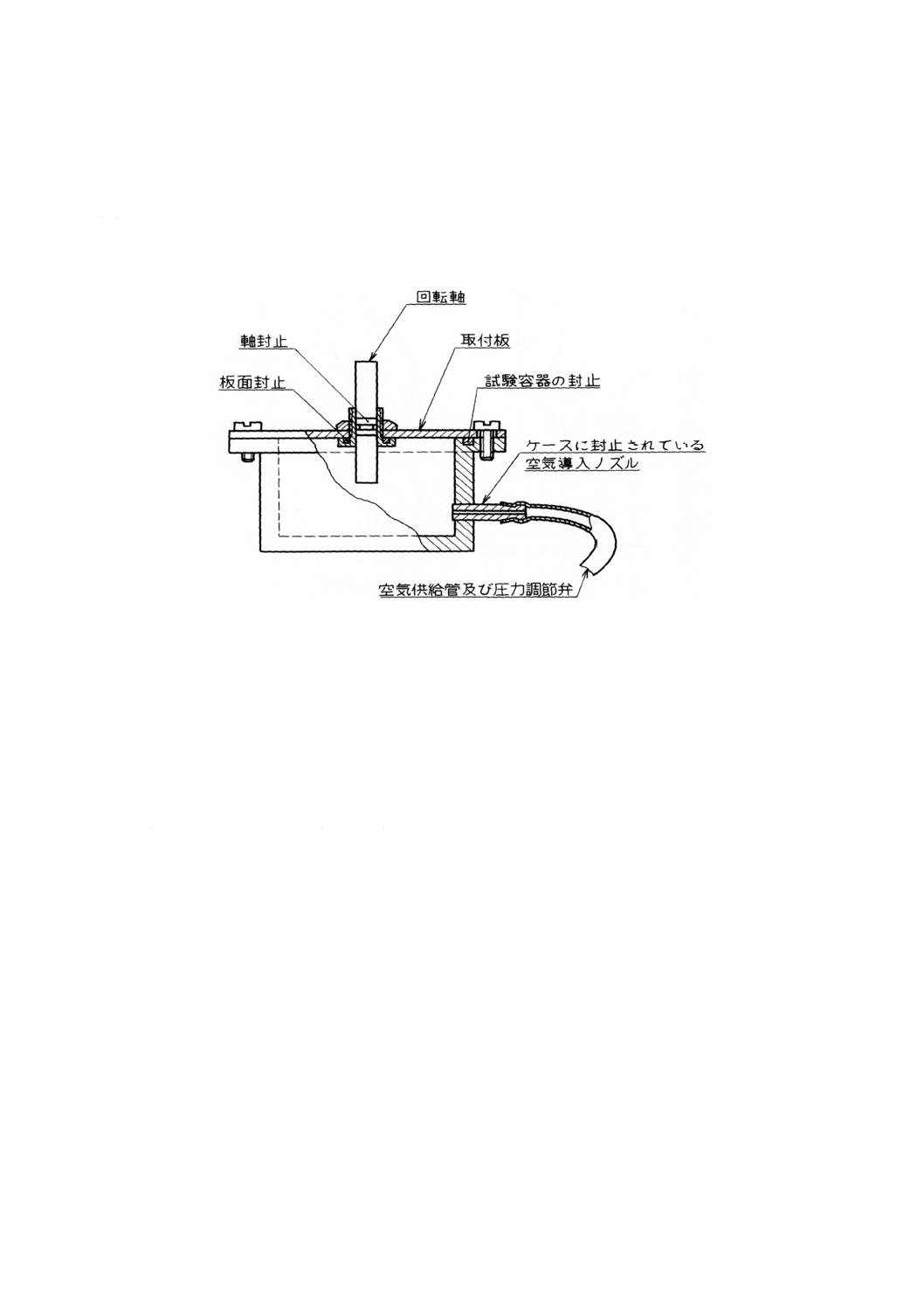

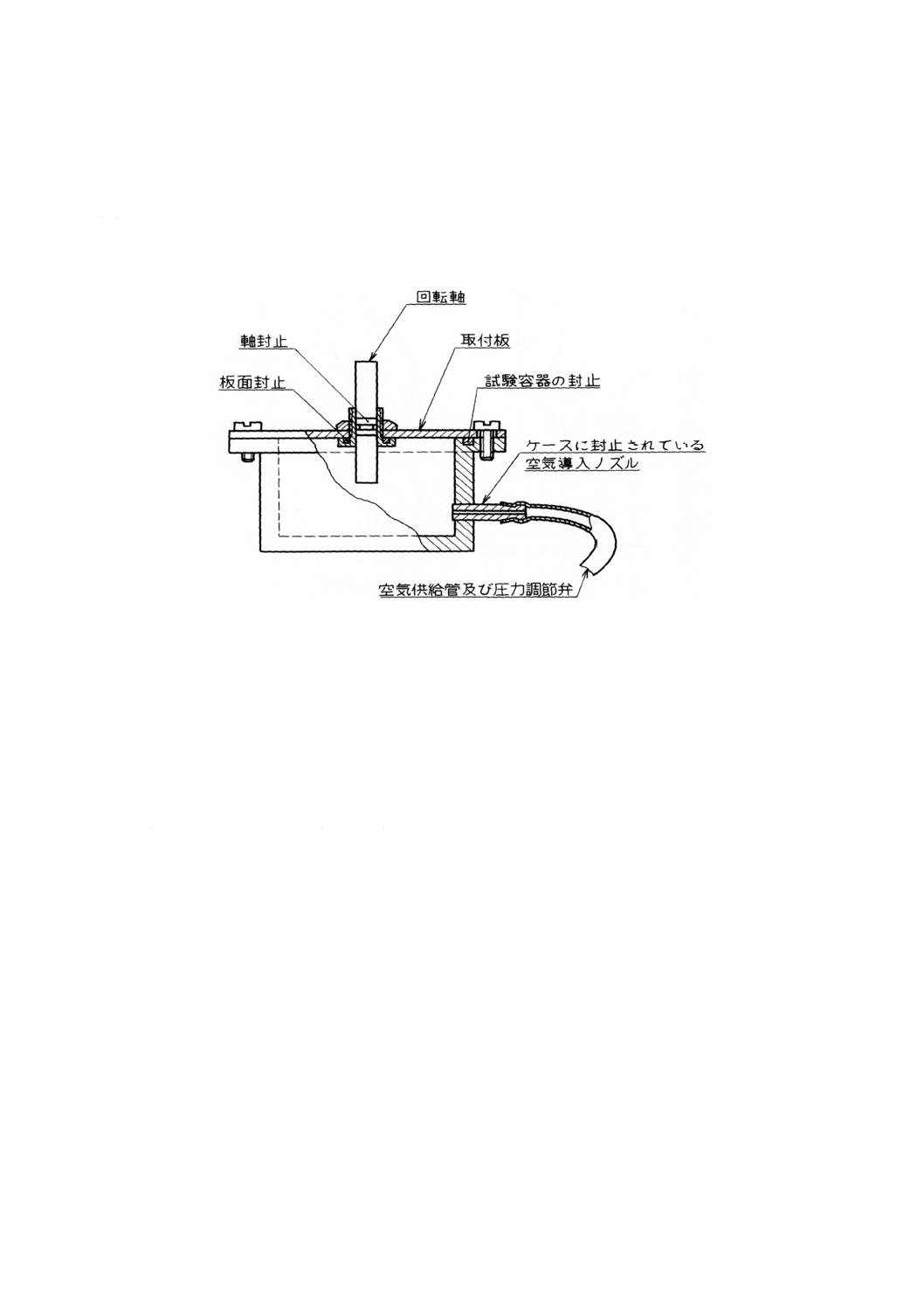

A.1 試験方法の原理 供試品を,図A.1のように小さな封止試験容器のふたに取り付ける。この容器には,

空気導入ノズル,空気供給管及び圧力調整弁を取り付ける

図A.1 (試験Qa)封止試験容器

次に,封止試験容器に試験に必要な空気圧になるまで空気を圧入する。この容器を製品規格に規定の試

験温度の液体に浸せきする。供試品にリークがある場合には,その部分から噴出する気泡の浮上が観察で

きる。

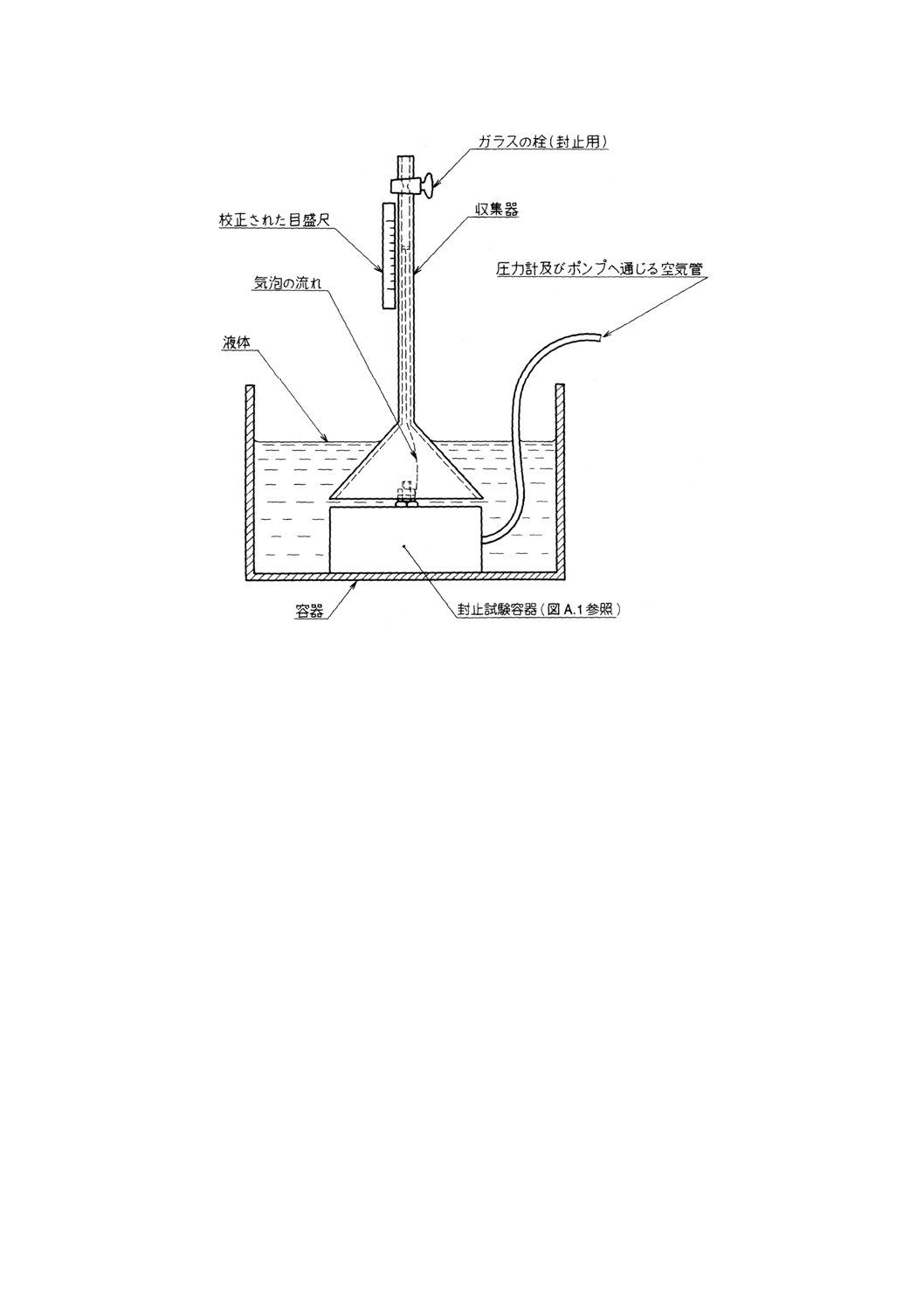

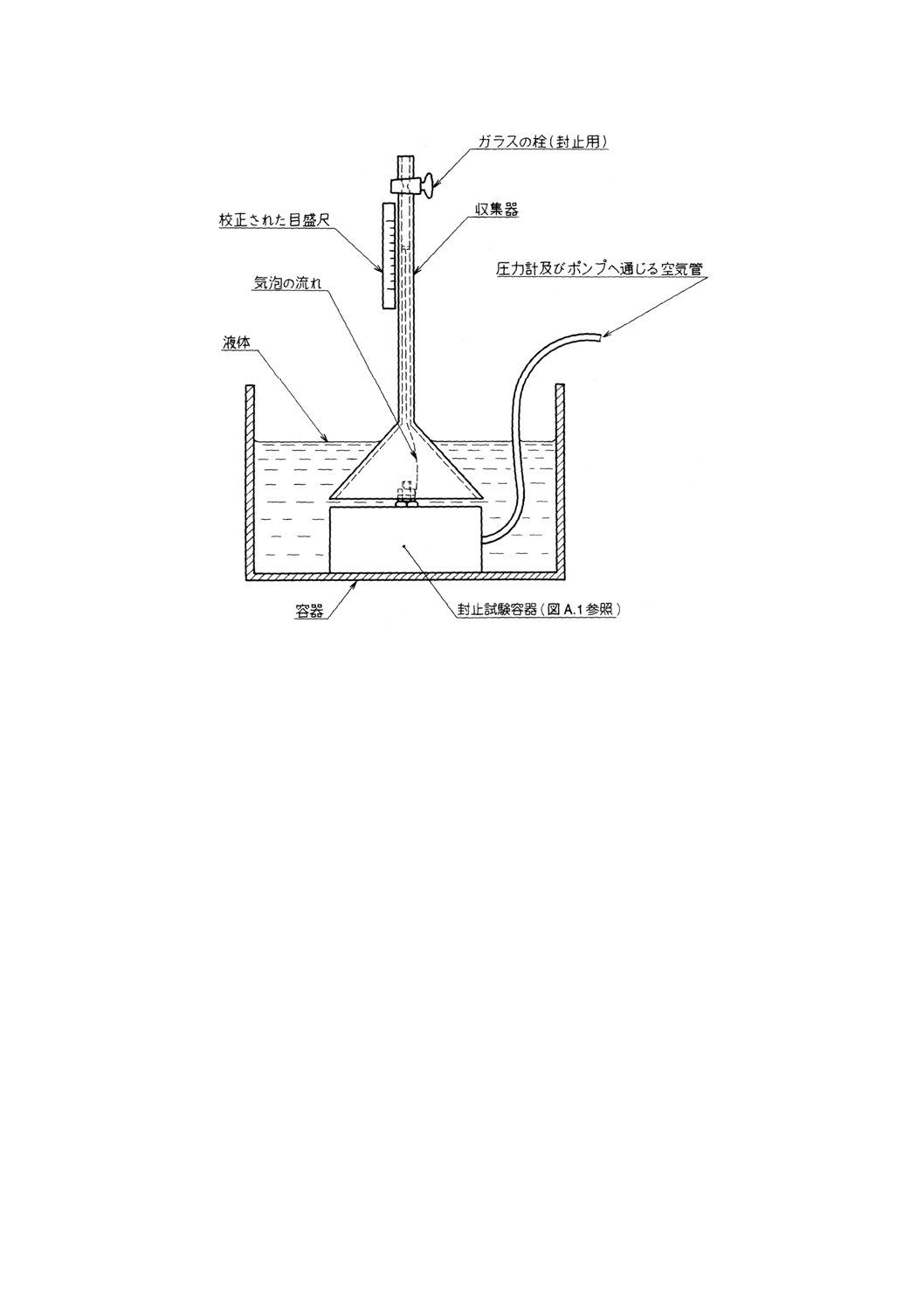

試験装置を図A.2に示す。透明な漏斗に長い収集管を付け,その端部をガラスの栓で止める。漏斗は,

栓を開いた状態で液体に浸せきする。液体を収集管内に満たし,栓を閉じる。収集管を垂直に保ち,漏斗

の口を供試品からの気泡流を捕そくできる位置に迅速に移動する。漏斗又は収集管によって,この作業を

迅速に行うことができる。上昇した気泡は,漏斗の首部を通り収集管の中に移動し,液柱を押し下げて上

端に捕集される。液柱の高さの変化の割合でリークが測定できる。空気のリーク率は,校正した目盛及び

時計によって単位時間当たりの体積として表される。

18

C 0026 : 2001 (IEC 60068-2-17 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.2 (試験Qa)封止試験用装置

低温で低粘度,かつ,沸点近くの高温まで安定な液体を用いれば,装置は広い温度範囲にわたって使用

することができる。安定な液体とは,ガスの吸収若しくは分散がないもの又は気泡の吸収若しくは分散を

防止する作用があるもので揮発性の低い液体のことである。低温試験には,アルコールが適しており,高

温試験には,ろう(パラフィン)が適している。

A.2 操作 容器の液体を試験温度にし,さらに,試験の間液体を常にかくはんして,均一な温度を維持す

る。

封止試験容器の空気を,試験条件で規定している圧力まで加圧する。封止試験容器を注意しながら液体

に完全に浸せきすることによって,リークがある場合はリーク部分からの気泡の流れによって直ちにリー

クが発見できる。この場合,供試品が温度安定に達するまで,適切な時間放置する。

収集器の漏斗開口部を液体に浸せきして,液体を収集管内に吸い上げる。

次に,漏斗の開口部をすべて気泡流が捕そくできるように,その流れの上に移動する。それによって気

泡が首部から収集管内に上昇する。このとき,収集管を垂直に保持し,漏斗の開口部を校正のときに用い

た一定の深さに維持するよう注意する。

収集管の目盛を立方センチメートル単位で校正しておき,一定の時間中に液体の上部界面が押し下げら

れる量を測定し,リーク率を計算する。その結果は,1時間当たりの立方センチメートル単位で表す。

19

C 0026 : 2001 (IEC 60068-2-17 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.3 校正及び精度 収集管は,液体を収集管内に吸い上げ,封止しておくことで校正することができる。

まず,注射器を空気ポンプとして用い,既知の量の空気を段階的に液体中の漏斗の開口部の中に注入する。

各段階で,収集管表面又は目盛尺に液面の位置を記録する。この操作を適切な目盛尺ができるまで行う。

なお,校正中は,漏斗の開口部は一定の浸せき深さに保持する。これは,液柱の高さの変化などによっ

て圧力が変化し,わずかではあるが校正誤差が生じるからである。

空気のリーク率は,収集管及び目盛尺全体を規定の温度に維持することによって,任意の温度及び圧力

での測定ができる。一般に,リーク率は,室温及び室内の気圧での値で表す。このことは,捕集された収

集管の上端の空気が急速に室温となるので,容易に得ることができる。

リーク率測定の総合精度は,幾つかの個々の測定要素の精度に依存し,その主なものは次のとおりであ

る。

a) 空気圧力

b) 空気圧力の安定性

c) 収集管内の空気体積

d) 規定の体積に達するまでの時間

e) 収集管内の液柱高さ又は圧力

f)

液体の温度

a)の空気圧力及びf)の液体の温度の測定誤差は,直接的にリーク率と比例関係にあり,これらを総合誤

差とみなす。b)〜e)の誤差は,a)に比較して,通常,非常に小さく,無視することができる。

20

C 0026 : 2001 (IEC 60068-2-17 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(規定) 試験Qcの指針

一般

B.1 この試験によって得られる情報は,供試品についての半ば定量的な性質及び個々のリークの通路だけ

を示すものであり,供試品に関するリークの総量を示すものではない。

B.2 最適試験条件を適用することで,試験方法1は10Pa・cm3/s,試験方法2は100Pa・cm3/s,試験方法3

は1Pa・cm3/sの感度を得ることができる。試験の厳しさの変更は,試験方法1では真空度の,試験方法2

では試験液温度の,それぞれ異なるレベルを用いることによって行うことができる。ただし,供試品によ

っては,過大な加圧又は減圧によって破損するおそれがあることに留意しなければならない。

B.3 試験方法1では100kPaの圧力差が加えられるが,試験方法2では12kPa (55℃) 〜36.5kPa (125℃) の

範囲の圧力差が加わる。したがって,試験方法2の浸せき時間を10分間にすることは,試験方法1とほ

ぼ等価な厳しさになる。

B.4 2面以上の面に封止がある供試品は,各面ごとに試験する。各面の試験の前に,供試品を元の状態に

戻す必要があるかどうかの検討を行う。例えば,気体を封止した小さい空洞がある供試品では,一つの面

の試験の間に,これが排気されてしまうことがあるためである。

B.5 観察は,曇った反射がない黒色の背景で,供試品が最もよく見えるように調整した直接照明で,液体

に浸した供試品から発生する気泡を観測するために約3倍の拡大鏡又は立体顕微鏡を用いる。

B.6 ある種の供試品では,材料がガスを吸収・吸着する性質によって“真”のリークか“見掛け”のリー

クかを判別するために,技術的な判定が必要となる。ほとんどの場合,“見掛け”のリークは,ガスが排気

されるに従って発生する気泡の個数,気泡の大きさ及び/又はその時間変化率は減少する。このため,同

じ材料の固まりからできた模擬の供試品を比較のために用いることもある。

B.7 供試品はできるだけ洗浄し,塗装・皮膜及び種々の表示によって誤った試験結果が生じるおそれがあ

る場合は,これらを含む表面の異物の影響を除くようにする。特に試験結果に影響を与えるような供試品

の敏感な部分に手指が直接触れないように取扱いに注意する。

試験液は,試験の間安定した状態で作用する液を選定する。

試験方法1

B.8 試験方法1のための試験液は,次の特性をもつものとする。

20℃での動粘度:25×10−6m2/s

50℃での動粘度:9×10−6m2/s

周囲蒸気圧:<10Pa

21

C 0026 : 2001 (IEC 60068-2-17 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この場合,最も適切な液体はガス抜きをした油である。

なお,ぬれ促進剤を加えた水又は20℃での動粘度が25×10−6m2/sを超えないような適切な液体ならば使

用してもよい。ただし,この場合,試験の感度が低下することに注意する必要がある。また,液が沸騰す

るおそれがあるので,減圧にも限界がある。

B.9 初期の泡立ちが,供試品の封止部からのリークによる泡を隠すことがあるので,試験方法1での減圧

の状態に速やかに達することが必要である。リーク率が大きい場合には,内部の気体が早く抜け出すこと

があるので,初期の泡立ちの間に封止部から発生する気泡は,検出できないこともある。

試験方法2

B.10 試験方法2を選ぶ前に供試品への加熱の影響を評価することを考慮しなければならない。例えば,加

熱によってリークの通路が開かれているか,閉じられているかを注意する。

B.11 試験方法2のぬれ促進剤を加えた水は,90℃以下の試験温度で使用することができる。

なお,より高い試験温度に適した液体は,試験温度での動粘度が0.3×10−6m2/s程度であることが必要で

ある。この場合,一般に用いられる液体は,フロロカーボン(ふっ素系不活性)で,例えば,過フロロト

リブチルアミン (perfluorotributylamine) 又は過フロロ(1-メチルデカリン) [perfluoro (1-methyldecaline)] な

どである。

試験槽の容積は,供試品体積の少なくとも10倍以上が必要である。

試験方法3

B.12 試験方法3の含浸液は,室温での動粘度が0.4×10−6m2/s程度で,沸点が約60℃であることが必要で

ある。そして段階2を行うとき,供試品の内部で急速に蒸気となるように,沸点での気化熱が小さくなく

てはならない。一般に用いる含浸液はフロロカーボンで,例えば,環式パーフロロジプロピル−エーテル

(cyclic-perfluorodipropyl-ether) 又はパーフロロ−N−ヘキサン (perfloro-N-haxane) であり,これは,段階2

で用いる液体と反応を起こすような相互作用があってはならない。

B.13 含浸液は,使用前にろ紙を用いてろ過し,試験は,換気のよい場所で行うことが望ましい。部分的に

ふっ化している含浸液を用いる場合は,液中の水分と油脂の溶解による汚染のおそれがあり,また,供試

品の表示や素子の損傷の可能性がある。

B.14 大きな供試品を試験方法3によって試験するときは,リークの大きさ,含浸時間及び圧力の組合せに

よって供試品に含浸液が多量に入り,段階2の間に極めて急速に気化して爆発するおそれがあるので注意

する。このようなリークは,試験方法2だけを適用すれば確認又は試験できる。

B.15 含浸液は,蒸発したとき有毒なガスが発生することがあるので,含浸液を加熱板にこぼさないように

注意する。

22

C 0026 : 2001 (IEC 60068-2-17 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C(規定) 試験Qdの指針

C.1 この試験方法の感度は,次の諸条件の影響を受ける。

a) 充てん液の動粘度 動粘度の値が小さいほうが感度がよくなる。

b) 試験時間 リークの量は,試験時間に依存する。リークの量が多いほど,より一層容易に検出でき,

試験時間が長いほど確実に検出できるであろう。

c) 検出方法

C.2 リークを検出する最も簡単な方法は,肉眼による目視検査である。早くて経済的なこの方法は,リー

クした液体が背景となる材料と,色又は反射で明確なコントラストがつく場合にだけ可能である。こうし

た条件が得られない場合には,次のいずれかの方法を推奨する。

− 供試品表面の封止部の周りを適切な細かい粉末の薄い層で覆う。

この粉末が変色した場所があれば,リークが分かる。例えば,滑石粉末の薄い層は,油性液体の検

出に適し,過マンガン酸カリウム (KMnO4) 粉末の薄い層は,水性液体の検出に適している。

− 供試品を清浄な吸取紙の上に置く。

色のついた液体や油性の液体の液滴は,明確に識別できるしみを生じる。

− 蛍光を発する液体は,紫外線を照射することによって検出できる。

この方法は,例えば,鉱物油では非常に感度よくできるが,ある種の塩素系油では検出できない。

23

C 0026 : 2001 (IEC 60068-2-17 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D(規定) 試験Qkの試験パラメータの相互関係

D.1 ヘリウムの測定リーク率Rは,与えられた温度に対して試験条件と空気の等価標準リーク率Lとによ

って,次の式で与えられる。

2

2

1

0

1

2

1

0

2

1

0

exp

exp

1

t

M

Ma

VP

L

t

M

Ma

VP

L

M

Ma

P

P

L

R

−

−

−

=

ここに,

R: ヘリウムガスの測定リーク率 (Pa・cm3/s)

L: 等価標準リーク率 (Pa・cm3/s)

P: 浸せき絶対圧力 (Pa)

P0: 大気圧 (Pa),P0=105 (Pa)

V: 供試品の内容積 (cm3)

Ma: 空気の質量 (1.29g/l)

M: ヘリウムガスの質量 (0.18g/l)

t1: 浸せき時間 (s)

t2: 圧力を取り去ってからリーク測定を終了するまでの時間 (s)

θ

=

L

V

P0

: 厳しさ (s)

備考1. 大気圧が105Paにほぼ等しいとし,この値を代入すれば,この式は簡易化できる。

2. 通常の試験温度の範囲 (15℃〜30℃) では,温度の影響を無視してもよい。

3. 厳しさを60時間(約2×105s)以上とすれば,次の式に簡略化してもよい。

1

1

2

17

.7

RV

L

17

.7

Pt

V

Pt

L

R

=

又は

=

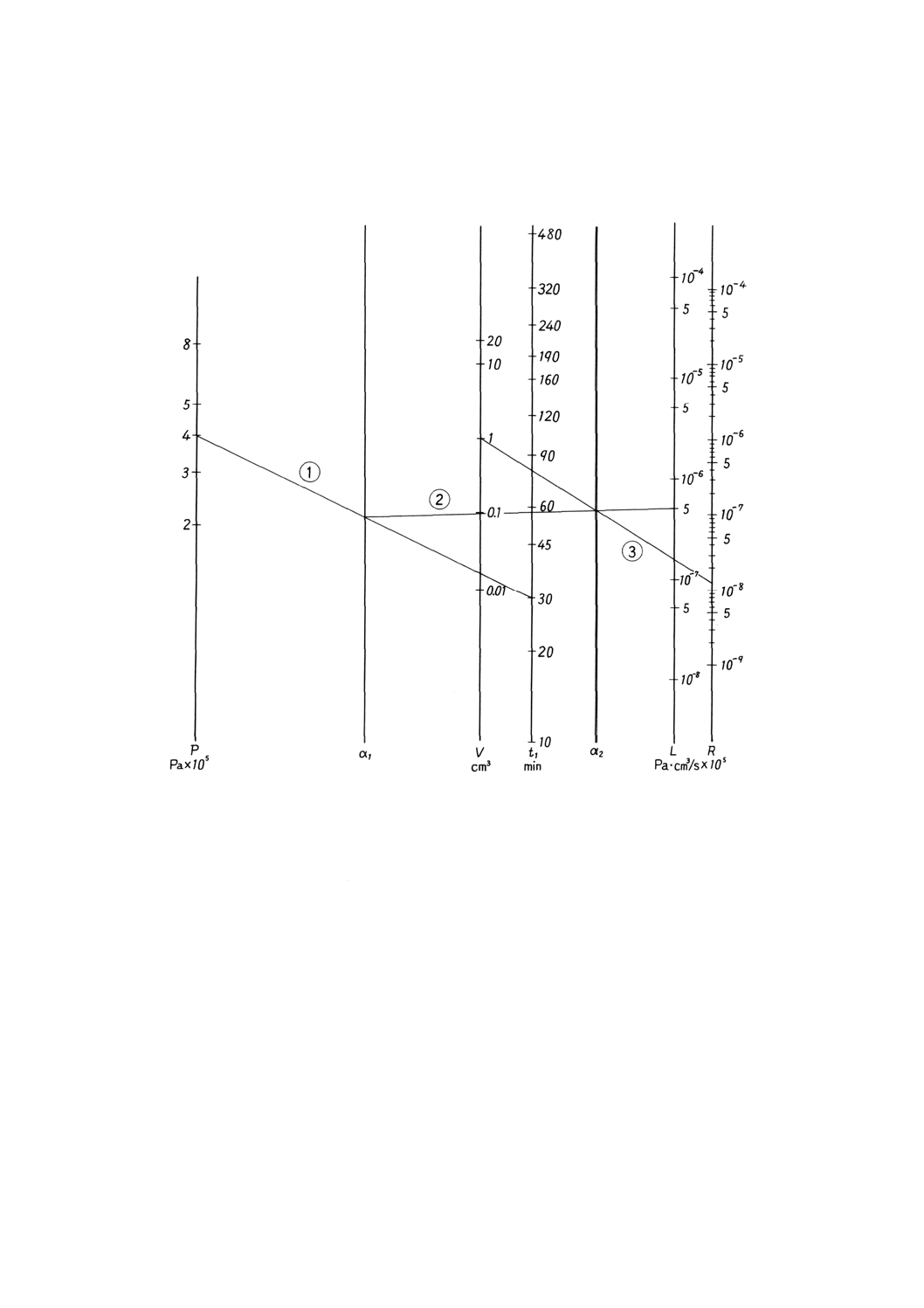

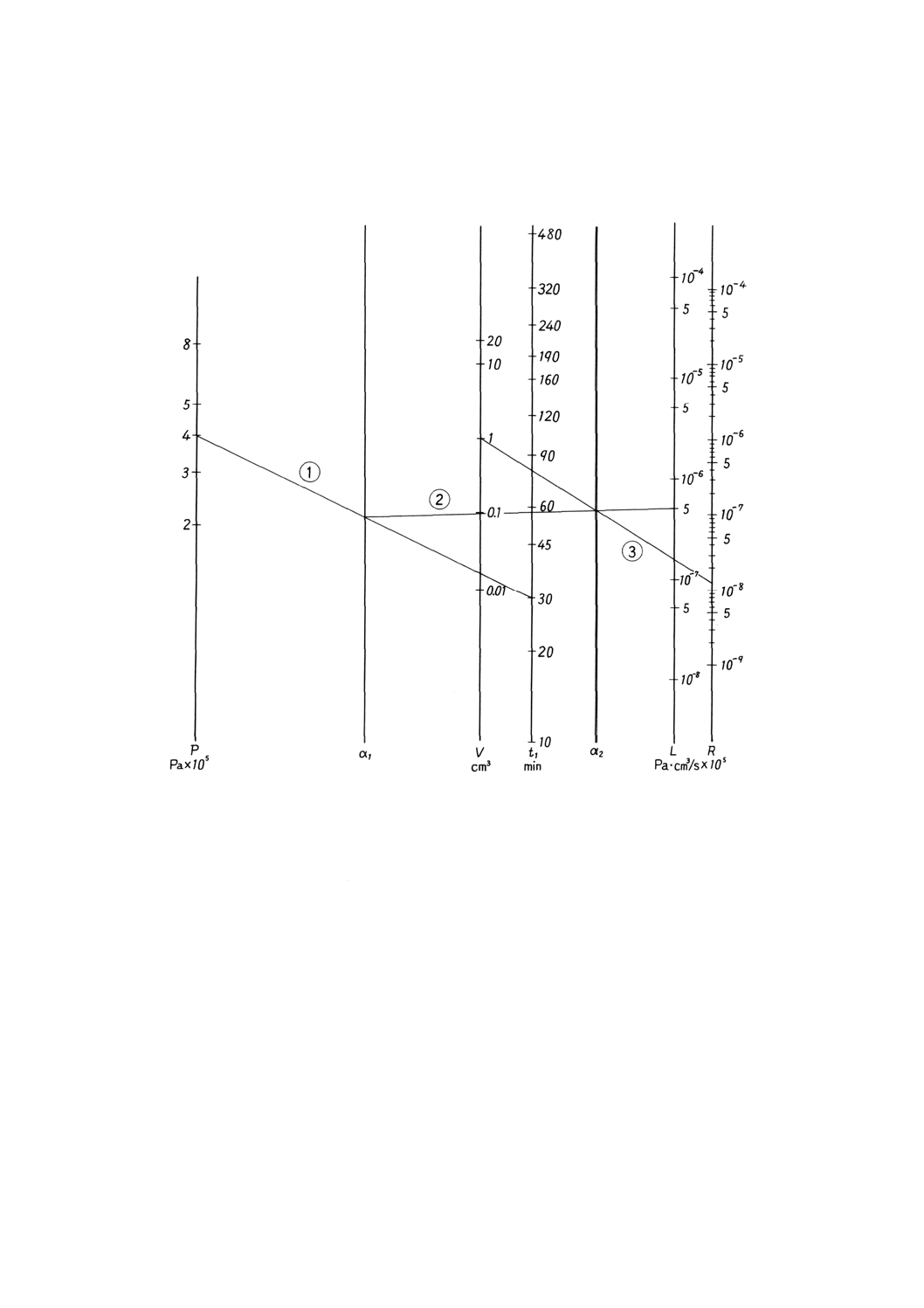

D.2 図D.1は,与えられた他のパラメータの値に対して,R,L又はt1の値を決定する図表である。この図

表は,上記の簡易化した式から求められる。したがって,この図表は,厳しさが60時間以上の場合に限定

して適用する。

適用例

a) L,P,t1及びVを与えてRを決める場合 与えられたPの値とt1とを結ぶ直線を引く。支点軸α1と

の交点に目印を付ける。同様に,目印と与えられたLの値を結ぶ直線を引き,支点軸α2上の点に目印

を付ける。Vの値とα2上の目印の点を結ぶ直線を引き,Rの目盛上の点が求める値となる。

b) R,P,t1及びVを与えてLを決める場合 与えられたPの値とt1とを結ぶ直線を引く。支点軸α1と

の交点に目印を付ける。同様に,RとVとを結ぶ直線を引き,支点軸α2上の支点に目印を付ける。こ

れらの二つの目印を結ぶ直線を引き,L軸と交わった点が求める値となる。

c) L,R,P及びVを与えてt1を決める場合 与えられたRの値とVとを結ぶ直線を引く。支点軸α2と

の交点に目印を付ける。同様に,目印の点と与えられたLの値とを横切る直線を引き,α1上に目印を

付ける。Pとα1上の目印を結ぶ直線を引きt1の目盛上の点が求める値となる。

現状では,この計算図表は,表3に示す値の範囲に対して使用することができる。

この計算図表の作成に当たり重要な点は,この計算図が次のような関係を表していることである。

R,Vとα2

α1,α2とL

24

C 0026 : 2001 (IEC 60068-2-17 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

P,t1とα1

この図から,関係パラメータ間に直線を引くだけでR,L又はt1の値を決定できる。

図D.1 試験パラメータを決めるための計算図表

適用例

P=4とt1=30を結ぶ線①上でα1と交わる点を求める。

α1上の点とL=5×10−7とを結ぶ線②上でα2と交わる点を求める。

α2上の点とV=1.0を結び,これを延長した線③とRとが交わる点は1.26×10−8となる。

備考 表3でのRの数値は,丸めてある。試験パラメータを決める場合は,このことに留意する必要

がある。一般に計算図上の最も近い標準値を採用すれば十分である。

25

C 0026 : 2001 (IEC 60068-2-17 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E(規定) 試験Qkの指針

E.1 この規格では,リーク現象をリークの通路を通るガス分子の流れとみなしている。

ガスは,ヘリウムガス又は混合ガス以外のガスを使用してもよいが,これによって得られた結果とヘリ

ウムを使用して得られた結果との相関関係を計算又は実験によって定める。ただし,供試品の物質によっ

ては使用できないガスがある。

JIS C 0010の5.3.1の温度範囲 (15℃〜35℃) では温度の影響は無視する。

E.2 リーク率の測定に使用する真空槽の容積は,この槽内容積が小さいほど感度がよくなるので,実用的

な最小の大きさにするのがよい。

E.3 試験中(8.4.5参照)に,ヘリウムガスを吹き込む方法を適用する場合は,槽内にガスを吹き込む入口

と出口とが対面していると,吹き込むときの効果が減少するので,注意する必要がある。吹き込むガスの

速度を遅くして,槽の容積の5倍〜10倍程度のヘリウムガス量を吹き込むことが望ましい。

E.4 すべての場合,微小リーク及び大リークを検出する方法の感度がその境界で十分に重複していること

を確認し,微小リークの検出を完全なものにするために大リーク検出をする必要がある。これは,もしリ

ークが大きいと後処理期間中にヘリウムガスの分圧が相当量減少し,リーク検出器に信号が得られなくな

るからである。

E.5 特に,リーク検出器の読みが減少しているときは,大リークによるものか,又は後処理時間が不十分

によるものか,を示している可能性があるので技術的判断が必要である。

この両者を区別することは,しばしば困難となる。そのため同じ材料の固体片のようなダミーの供試品

によって信号の時間的変化を比較する方法を勧める。

E.6 一群の製品間のばらつき(例えば,ガラス封止での気泡の数,ラッカー又は塗料の品質上の差異,セ

ラミックスの保留能力など)によって,吸収又は吸着したヘリウムガスの量が変わることがある。このよ

うな場合は,ヘリウムガスを吸い込む方法を適用するか,又は特定の電圧印加の温湿度試験を適用するこ

とによって真のリークが決定できる。

他の方法として,リーク率−時間曲線を注意深く調査する方法がある。

吸着されたヘリウムガスは,早く減衰する曲線となるが,一方指数関数のリークの時定数及びリーク率

は実際のリークしているものに対して比較的大きくなる。

この場合,供試品は8.4.7の規定時間よりも長く観察しなければならない。観察時間がリークの時定数θ

に関して無視できる場合は,附属書DのD.1にも示した簡易化した式を使用することができる。

E.7 加圧段階中,供試品内のヘリウムガスの分圧は,次の式で与えられる。

θ

1

2

1

0

exp

1

t

M

Ma

P

p

−

−

=

26

C 0026 : 2001 (IEC 60068-2-17 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

L

V

P0

=

θ

L: 等価標準リーク率 (Pa・cm3/s)

P0: 大気圧 (Pa),P0=105 (Pa)

V: 供試品の内容積 (cm3)

Ma: 空気の質量 (1.29g/l)

M: ヘリウムガスの質量 (0.18g/l)

t1: 浸せき時間 (s)

異なった内容積の供試品でヘリウムガスの分圧が同じように変化するならば,これは充てん時定数θが

同じであることを意味する。したがって,試験の厳しさは,供試品内部の空間の容積と無関係にし,かつ,

同じ用途で使用する異なった供試品の封止の品質を比較するため,充てん時定数で表すのがよい。

E.7.1 試験方法1にはH.1.2に示されているほかに,容器の厚さによってリーク場所を通るガスの流れを確

定するためにかかる時間を考慮する必要がある。

試験方法2では,指示されている30分間は短すぎる可能性があるので,実際に行った時間を試験結果に

記載すべきである。

E.7.2 小さい供試品(表3参照)に対する試験方法2は,供試品の封止後に,すぐに行うときだけに適用

できる。時間の遅れによってヘリウム・トレーサガスがなくなってしまうことがあるからである。

E.8 適切な厳しさの選定

E.8.1 この規格でリークがある場合,厳しさは,供試品内部の空間内でのヘリウムガス濃度の指数的変化

に対応する時定数θで定義する。この考え方は等価標準リーク率Lよりもθの方が適しているからであり,

θは供試品内部の空間内の容積Vと等価標準リーク率Lとで定まるからである(θ=P0・V/L)。たとえ,こ

のリークの時定数が正確に充てん時間Lに等しくない(E.8.2参照)としても,非常に異なった容積の二つ

の供試品が同じ厳しさの試験に合格するならば,封止の検査の観点から,おそらく同様な期待寿命をもつ

はずである。反対に,600時間の厳しさの試験に合格している供試品の期待寿命は,供試品の内部空間の

容積と,加圧圧力又は加圧時間がどのような値でも,60時間の厳しさだけの要求を満たすものよりも大き

くなる。

それにもかかわらず,同一容積の供試品に対しては,等価標準リーク率Lを比較することが有効である。

大形の封止部品が開発され,従来の小形封止部品に適用された比較的高い圧力の試験に耐えることがで

きなくなったので,この問題を考慮し,新しい考え方が導入された。

E.8.2 製品規格の原案作成の際,要求する厳しさは,表3で示したリークの時定数が理論的に得られる近

似的なものであることを考慮して選定するのがよい。実際の現場で使用する場合は供試品の空間を充てん

するために必要な時間がこの値よりも常に長いことに注意する。これは,すべての計算が次の仮定によっ

たからである。すなわち,リークの通路が幾何学的に完全であること,ヘリウムガスの流れが分子流の法

則に従うこと,ヘリウムガスを理想気体としたことである。

この場合,リーク率は絶対温度の平方根に比例し,ガスの分子量の平方根に反比例する。また,混合ガ

スの異なったガス成分が相互に関係なく流れると仮定した。

E.8.3 製品規格の作成に当たっては,実際の用途を考慮して厳しさを選定するとよい。

厳しさ6時間は,主として民生用分野で使用する小形の部品に適用する。

厳しさ,60時間及び600時間は,一般的に民生用分野で使用する比較的大形の部品,又は工業の専門分

野での小形部品に適用する。

27

C 0026 : 2001 (IEC 60068-2-17 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

厳しさ1 000時間は,主として高度な封止が必要なところに適用する。

E.8.4 試験の際は,試験中の供試品の機械的耐圧強度に応じて加圧圧力を選定する。大きく平らな供試品

を試験する場合には,特別な注意をしなければならない。

加圧時間は,仕様に規定している厳しさと試験の際に選定した加圧圧力とによって決める。

試験パラメータを選定する場合,試験の際に存在しているリーク通路の閉鎖の可能性があるか,供試品

の物理的ストレスによる新しいリーク通路の発生があるかどうかを正しく判断することが望ましい。

E.9 試験方法3は,高真空に耐えられ,かつ,あまりガスが出ない供試品に適用する。

E.10 選択a)(ポケット方法)は,複雑な形をした比較的大きな供試品の試験に便利である。これは,選択

b)(噴射方法)より早く試験を行えるが,局部的なリークの場所を知ることはできない。そのため,必要

ならば修理をすることになるが,修理した供試品には,噴射方法で欠陥品の再試験をすることを推奨する。

選択a)はポケットが供試品と試験装置の間の接続部の全体又は一部を覆ってしまうため,間違える危険が

ある。なぜならば,この接続部の封止は供試品の封止より非常に弱いので,補強なしではこの方法は適用

できないからである。

E.11 幾つかの小さい供試品を試験するときは,弁付きの独立容器を幾つか使用し,それぞれ真空容器から

分岐させるアダプタを付けて試験を行うと便利である。

全体の装置を真空にし,次に個々の弁を開けて実際に試験する供試品を分析計に接続することができる

からである。

E.12 質量分析計に信号が検出されるまでのタイムラグは,幾つかの要因(ダクトと配管の形状,装置の種

類,リークと検出器との距離,リークの量など)による。

校正を確認するためには基準リークを使用する。基準リーク値は,許容リーク値にできるだけ近いもの

で校正することを推奨する。基準リークを発生させる箇所は,供試品の置かれている所よりも質量分析計

の応答遅れが長くなるような場所とすべきである。噴射法の場合,時間遅れは数分間(最大5分間)を超

えてはならない。なぜならば,このような場合はリークの場所が分からなくなるからである。ポケット方

法の場合,タイムラグを決めておくことが望ましい。測定は,その時間が経過した後に行うことができる。

E.13 選択b)の場合は,常に供試品の最も高い部分から噴射することから始め,規則正しく下部の方におろ

していく。リーク場所の位置決めの誤りを少なくするために,どの場所も飛び越さないようにする(例え

ば,噴射した場所の真上にリークがあると,そこでヘリウムが吸収されるからである。)。

備考 質量分析計で一定,かつ,十分に測定ができた後ならば,供試品を高真空に置く必要はない。

リークを通るヘリウムガス量は,測定圧力が102Pa又は10−3Paでは同じである。

E.14 噴射方法は,正確にリークの場所を知ることができ,適切な装置を使用すれば5mm離しても検出で

きる。この精度は,ノズル(例えば,注射針)の直径とヘリウムガスの供給圧力(リークを掃引するのに

必要な高い圧力,しかし,層流でヘリウム濃度を保持できるような低い圧力)による。

28

C 0026 : 2001 (IEC 60068-2-17 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

E.15 測定されたリーク率は,リーク箇所でのヘリウム濃度による。試験方法3は正確なリーク率を知るた

めには適していないが,その傾向とか調査を目的とするには有効である。

29

C 0026 : 2001 (IEC 60068-2-17 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書F(規定) 試験Qlの指針

F.1 この試験は,次の理由によって全数検査に適用することは,推奨しない。

− 液体の浸入が試験中に検出されずに,後から供試品の変質又は腐食の原因となることがある(例えば,

半導体デバイスのパッシベーション)。

− 加圧下で液体に供試品を浸す場合,実際の使用中には通常経験しない部分に湿気が浸入する傾向があ

り,この作用は,潜在的な電気的特性劣化の原因となる(例えば,外部の漏れ電流)。

− しかし,この試験は,経済的理由からサンプルは1個でもよいが,前述の危険を十分理解している場

合だけに使用する。

− これらの危険を最小にするため,後処理時間を2週間程度とし,中間時点で測定してもよい。

F.2 試験Qcの試験方法2で感度が不十分な場合には,試験Qlを封止(気密生)の部分又は部品に使用す

る。

なお,試験Qlは試練Qcの試験方法2よりも熟練度の低い試験員で行うことができる。

F.3 試験時間は,試験圧力を上げた場合には短縮できるが,試験に適用する圧力は,供試品が耐えられる

最大値を超えないことに注意する。多くの場合,250kPaの圧力で十分である。

この試験に合格したようにみえる供試品でも,適用した圧力によって損傷を受けている場合もある。特

に,圧力を取り除いた直後に行う電気的測定では,リークが非常に小さく検出できない。判定の誤りを避

けるために,参照用供試品との比較測定をしてもよい。

F.4 液体,供試品に検出可能な電気的特性の変化をさせる液体とする。液体として水とアルコールの混合

物が広く使用されている。それぞれの場合,液体による供試品の表面の化学的反応がないことを確かめる

ことが望ましい。

30

C 0026 : 2001 (IEC 60068-2-17 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書G(規定) 試験Qmの指針

G.1 時間の影響 試験Qmの二つの方法は,加圧された供試品の外側でリークを検知する。供試品の壁を

通過して漏れたトレーサガスを,プローブで検知する。試験に要する時間は,ガスの性質,供試品の内部

圧力,リーク通路の形,供試品の清浄度及び温度によって変わる。少量の漏れには,確実な検知及び測定.

のため,リーク率が安定するまで待つ必要がある。供試品の壁が厚い場合,又は内部圧力が極めて低い場

合は,この時間は長くなる。特に,直列に幾つかの壁がある場合,例えば,多重ガスケット又は二重溶接

の場合には時間がかかる。

G.2 試験方法1:蓄積試験

G.2.1 感度 リーク測定の感度は,リーク測定器の感度,測定容積及び濃度測定の間隔によって変わる。

この方法で測定したリーク率の精度は,±50%程度である。

供試品内のトレーサガスが1種類の混合ガスだけのとき,測定したリーク率には,全内圧とトレーサガ

スの分圧の比として得られる修正率を乗じる必要がある。

試験圧力が供給圧力と違うとき,リーク率は,1Pa・cm3/sと同じかそれ以下で,かつ,圧力の変化がリー

ク通路の形を変えないという仮定で,外挿法によって絶対圧力に比例した値として得られる。

試験ガスが供給ガスと相違するときには,リーク率は試験又は計算によって換算する。一般に微小リー

クのリーク率は,分子量の比の平方根に逆比例する(空気の分子量は29とする。)。

G.2.2 利点及び欠点

a) 利点

− トレーサガスとして最終的に封入するガスを使用することができる。

− 供試品の使用圧力で試験をすることができる。

− 測定前にリーク率が安定するまで待つことができる(夜間などを待ち時間に利用できる。)。

− 定量的な制御ができる。

b) 欠点

− 試験に時間がかかり,栓,ストッパなどの位置を保つための保持道具が必要である。

− この方法は,封止が不完全な場所を直接知ることができない。

G.2.3 試験報告書 試験報告書には,少なくとも次の項目を含める。

a) 採用した試験方法

b) 供試品の内容,これには内部容積,充てんされているガスの性質と圧力を含む。

c) 試験温度

d) リーク率が安定するまでの時間,すなわち,加圧の時間から測定開始までの時間[b)参照]。

e) 測定容積

f)

測定記録

g) リーク測定器の校正

h) 試験結果を規定された使用圧力と同等の結果に換算するための係数(適用する場合)。

G.3 試験方法2:プロービング試験

31

C 0026 : 2001 (IEC 60068-2-17 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

G.3.1 感度 プロービング試験の感度は,検知器のスレショルドレベルだけでなく大気汚染の量及び周囲

の空気の流れに依存する。これらの要因は,10.3.3の備考の内容とともに3×10−2Pa・cm3/sの許容感度とす

ることで制御する。

試験の感度は,プローブを動かす速さ及び供試品の表面とプローブの端までの距離に依存する。この場

合,速さは10mm/s以下で,距離は5mm以下とする。

漏れ検知器によっては,平均大気濃度に対して感度を調整する“自動ゼロ点”と呼ばれる装置を付けて

いるものがある。これではリーク率を予測することはできない。

G.3.2 利点及び欠点

a) 利点

− 累積試験を補足するのに有効で,早く,かつ,正確にリーク場所を知ることができる。

− リーク率が,1Pa・cm3/s以下の供試品を試験するには十分である。

b) 欠点

− 一般に,定量的でない。

− 回りの条件に左右されやすい。

− プローブが通過した場所の漏れだけしか検出できない。

G.3.3 試験報告書 試験報告書には,少なくとも次の項目を含める。

a) 採用した試験方法

b) 供試品の内容,これには内部容積,試験ガスの性質と圧力を含む。

c) 試験温度

d) リーク率が安定するまでの時間,すなわち,加圧時間からプロービング開始までの時間[10.5.3.1の

b)参照]。

e) 漏れが発生した場所

f)

試験結果を,規定された使用条件と同等の結果に換算する場合の係数(適用する場合)。

32

C 0026 : 2001 (IEC 60068-2-17 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書H(規定) 試験Qyの指針

H.1 観察事項の詳細

H.1.1 測定容積 十分な感度と適切な精度とを得るために,測定容積,つまり試験で吸引される容積Vmは,

適切な試験槽を選ぶことで,できるだけ小さくすることが望ましい。必要なら,試験槽に供試品とともに

適切な体積のアダプタ(脱ガスのないもの)を加えてもよい。測定容積Vmは供試品の内部空間の容積に

等しいか又はそれ以下とすることを規定する。

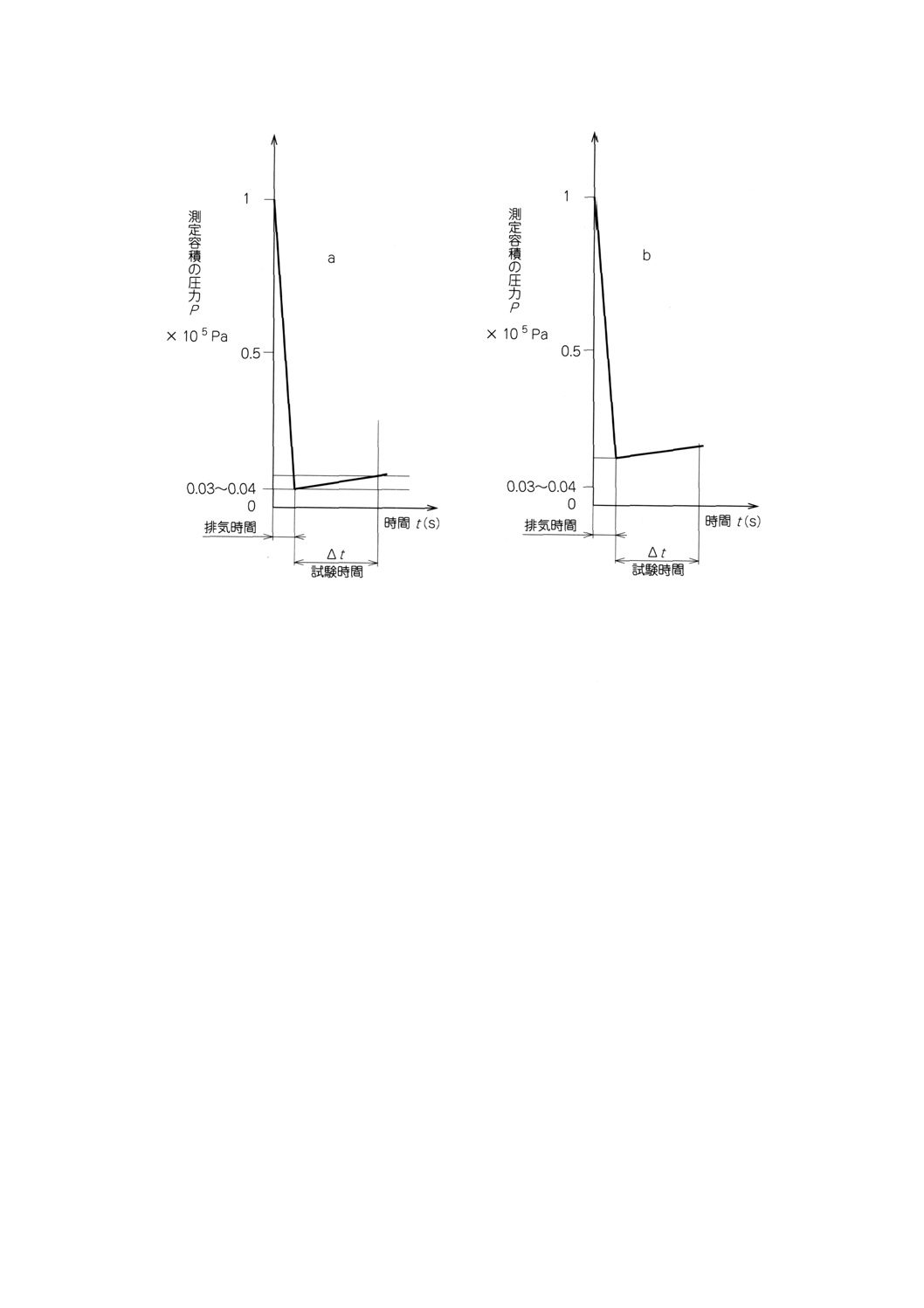

H.1.2 試験時間 試験時間は,圧力上昇カーブの線形外挿から最高10%の偏差を生じないような時間内と

することが望ましい(図H.2参照)。このカーブを時定数τの指数関数と仮定すると,試験時間∆tは0.2τよ

りも長くないことが望ましい。

低圧に達するのに必要な排気時間は,上で述べた時定数のおよそ5%より長くないことが望ましい。実

際の排気時間は0.02秒〜0.5秒であり,試験時間は1秒〜10秒が適切であろう。

排気時間を決めるために,校正された供試品を使うことが望ましい。校正された供試品は,供試品とサ

イズ,形状及び表面の材料が同一のダミーか,又は図H.3 a)に示すような特性をもった完全に気密なもの

とする。

図H.3は槽内の圧力の変化の一例である。

H.1.3 吸着されたガスの影響 算出したリーク率は,表面に吸着されたガスの影響を含んでいるので幾分

多めになり,最悪値を示す。

H.2 測定容積の評価

H.2.1 測定容積は排気される空間の全容積である。その評価には適切な物理的方法を使用してもよい。

H.2.2 適切な物理方法を示す。U字管の片側を開いた状態で外部の大気中に残し,他の一方を空気導入弁

に接続する。U字管の内部はオイルのような蒸気圧の低い液体で満たし,液柱の変位と体積及び圧力とを

校正する。校正の後,空気導入弁を開いて供試品を大気圧とした槽内に置く。空気導入弁を閉じ槽内を減

圧する。次にポンプの弁を閉じ,空気導入弁を開く。このときの液柱の変位から,次の式で近似的なVm

を求める。

0

d

d

0

f

f

m

p

p

V

p

p

V

V

V

+

+

=

∆

∆

ここに,

Vm: 測定容積

∆Vf: 液柱の変化の体積

Vd: 大気圧p0のときの空気導入弁と液体との間の空気の体積

p0: 大気圧

p: 試験槽内が低圧に達したときの圧力

pd: 液柱の変位によって発生した圧力

33

C 0026 : 2001 (IEC 60068-2-17 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図H.1 圧力変化封止試験の代表的な装置

図H.2 圧力変化封止試験中の槽内の圧力と時間

34

C 0026 : 2001 (IEC 60068-2-17 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 気密なデバイス

リーク率が10−4Pa・m3/sから

10−5Pa・m3/sの場合

b) リークがあるデバイス

規定された排気時間であらかじめ

校正された圧力に達しない場合

図H.3 槽内の圧力変化の例(測定時間と排気時間が一定の場合)