C 6870-1-21:2018

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 E1:引張り ····················································································································· 2

4.1 目的 ···························································································································· 2

4.2 サンプル ······················································································································ 2

4.3 装置 ···························································································································· 2

4.4 手順 ···························································································································· 3

4.5 要求事項 ······················································································································ 4

4.6 規定する詳細事項 ·········································································································· 4

4.7 報告する詳細事項 ·········································································································· 4

5 E2:摩耗 ························································································································ 5

5.1 目的 ···························································································································· 5

5.2 サンプル ······················································································································ 5

5.3 方法E2A:光ファイバケーブルのシースの耐摩耗性 ····························································· 5

5.4 方法E2B:光ファイバケーブルのマーキングの耐摩耗性 ······················································· 6

6 E3:圧壊 ························································································································ 7

6.1 目的 ···························································································································· 7

6.2 サンプル ······················································································································ 7

6.3 方法E3A:平板/平板 ···································································································· 8

6.4 方法E3B:マンドレル/平板 ··························································································· 8

6.5 要求事項 ······················································································································ 8

6.6 規定する詳細事項 ·········································································································· 8

7 E4:衝撃 ························································································································ 9

7.1 目的 ···························································································································· 9

7.2 サンプル ····················································································································· 10

7.3 装置 ··························································································································· 10

7.4 手順 ··························································································································· 10

7.5 要求事項 ····················································································································· 10

7.6 規定する詳細事項 ········································································································· 10

8 E5A:ケーブル化された光ファイバの被覆除去力安定性 ························································· 12

8.1 目的 ··························································································································· 12

8.2 サンプル ····················································································································· 12

8.3 装置 ··························································································································· 12

C 6870-1-21:2018 目次

(2)

ページ

8.4 手順 ··························································································································· 12

8.5 要求事項 ····················································································································· 12

8.6 規定する詳細事項 ········································································································· 13

9 E5B:テープ形光ファイバ心線の剝離性 ·············································································· 13

9.1 目的 ··························································································································· 13

9.2 サンプル ····················································································································· 13

9.3 装置 ··························································································································· 13

9.4 手順 ··························································································································· 14

9.5 要求事項 ····················································································································· 14

9.6 規定する詳細事項 ········································································································· 14

10 E5C:光ファイバ心線の2次被覆除去力 ············································································· 14

10.1 目的 ·························································································································· 14

10.2 サンプル ···················································································································· 15

10.3 装置 ·························································································································· 15

10.4 手順 ·························································································································· 15

10.5 要求事項 ···················································································································· 15

10.6 規定する詳細事項 ········································································································ 15

11 E6:繰返し曲げ ············································································································· 15

11.1 目的 ·························································································································· 15

11.2 サンプル ···················································································································· 15

11.3 装置 ·························································································································· 15

11.4 手順 ·························································································································· 16

11.5 要求事項 ···················································································································· 16

11.6 規定する詳細事項 ········································································································ 16

12 E7:ねじり ··················································································································· 17

12.1 目的 ·························································································································· 17

12.2 サンプル ···················································································································· 17

12.3 装置 ·························································································································· 17

12.4 手順 ·························································································································· 18

12.5 要求事項 ···················································································································· 18

12.6 規定する詳細事項 ········································································································ 19

12.7 報告する詳細事項 ········································································································ 19

13 E8:フレキシング ·········································································································· 20

13.1 目的 ·························································································································· 20

13.2 サンプル ···················································································································· 20

13.3 装置 ·························································································································· 20

13.4 手順 ·························································································································· 20

13.5 要求事項 ···················································································································· 21

13.6 規定する詳細事項 ········································································································ 21

C 6870-1-21:2018

(3)

ページ

14 E10:キンク ················································································································· 21

14.1 目的 ·························································································································· 21

14.2 サンプル ···················································································································· 21

14.3 装置 ·························································································································· 21

14.4 手順 ·························································································································· 21

14.5 要求事項 ···················································································································· 22

14.6 規定する詳細事項 ········································································································ 22

15 E11:曲げ ···················································································································· 22

15.1 目的 ·························································································································· 22

15.2 サンプル ···················································································································· 22

15.3 装置 ·························································································································· 23

15.4 手順 ·························································································································· 23

15.5 要求事項 ···················································································································· 23

15.6 規定する詳細事項 ········································································································ 23

16 E13:散弾銃による損傷 ·································································································· 24

16.1 目的 ·························································································································· 24

16.2 一般 ·························································································································· 24

16.3 方法E13A:散弾銃試験 ································································································ 24

16.4 方法E13B:散弾銃模擬試験 ·························································································· 25

17 E14:コンパウンド フロー(ドリップ) ············································································ 29

17.1 目的 ·························································································································· 29

17.2 サンプル ···················································································································· 29

17.3 装置 ·························································································································· 30

17.4 手順 ·························································································································· 30

17.5 要求事項 ···················································································································· 30

17.6 規定する詳細事項 ········································································································ 30

18 E15:しみ出し(Bleeding)及び蒸発 ················································································· 31

18.1 目的 ·························································································································· 31

18.2 サンプル ···················································································································· 31

18.3 装置 ·························································································································· 31

18.4 手順 ·························································································································· 31

18.5 要求事項 ···················································································································· 31

18.6 規定する詳細事項 ········································································································ 32

19 E17:曲げ剛性 ·············································································································· 32

19.1 目的 ·························································································································· 32

19.2 一般 ·························································································································· 32

19.3 方法E17A:3点曲げ ···································································································· 32

19.4 方法E17B:片持ち支持曲げ ·························································································· 33

19.5 方法E17C:座屈曲げ ··································································································· 34

C 6870-1-21:2018 目次

C 6870-1-21:2018 目次

(4)

ページ

20 E18A:張力下での曲げ(しごき試験) ·············································································· 36

20.1 目的 ·························································································································· 36

20.2 サンプル ···················································································································· 36

20.3 装置 ·························································································································· 36

20.4 手順 ·························································································································· 36

20.5 要求事項 ···················································································································· 37

20.6 規定する詳細事項 ········································································································ 37

21 E18B:シーブ試験(主にOPGW及びOPAC向け) ····························································· 39

21.1 目的 ·························································································································· 39

21.2 サンプル ···················································································································· 39

21.3 装置 ·························································································································· 39

21.4 手順 ·························································································································· 39

21.5 要求事項 ···················································································································· 40

21.6 規定する詳細事項 ········································································································ 40

22 E19:微風振動 ·············································································································· 41

22.1 目的 ·························································································································· 41

22.2 サンプル ···················································································································· 41

22.3 装置 ·························································································································· 41

22.4 手順 ·························································································································· 41

22.5 要求事項 ···················································································································· 42

22.6 規定する詳細事項 ········································································································ 42

23 E20:ケーブルコイル取り特性 ························································································· 43

23.1 目的 ·························································································································· 43

23.2 サンプル ···················································································································· 43

23.3 装置 ·························································································································· 43

23.4 手順 ·························································································································· 43

23.5 要求事項 ···················································································································· 43

23.6 規定する詳細事項 ········································································································ 44

24 E25:切裂きひも(紐)機能試験 ······················································································ 44

24.1 目的 ·························································································································· 44

24.2 サンプル ···················································································································· 44

24.3 装置 ·························································································································· 44

24.4 手順 ·························································································································· 44

24.5 要求事項 ···················································································································· 44

24.6 規定する詳細事項 ········································································································ 45

24.7 報告する詳細事項 ········································································································ 45

25 E26:ギャロッピング ····································································································· 45

25.1 目的 ·························································································································· 45

25.2 サンプル ···················································································································· 45

C 6870-1-21:2018

(5)

ページ

25.3 装置 ·························································································································· 45

25.4 手順 ·························································································································· 46

25.5 要求事項 ···················································································································· 46

25.6 規定する詳細事項 ········································································································ 46

26 E28:ケーブル及び光ファイバの機械的信頼性試験 ······························································ 47

26.1 目的 ·························································································································· 47

26.2 サンプル ···················································································································· 47

26.3 装置 ·························································································································· 47

26.4 手順 ·························································································································· 48

26.5 要求事項 ···················································································································· 48

26.6 規定する詳細事項 ········································································································ 48

27 E34:ケーブル間の動摩擦係数 ························································································· 48

27.1 目的 ·························································································································· 48

27.2 サンプル ···················································································································· 49

27.3 装置 ·························································································································· 49

27.4 手順 ·························································································································· 49

27.5 規定する詳細事項 ········································································································ 49

28 参考文献 ······················································································································ 49

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 51

C 6870-1-21:2018 目次

C 6870-1-21:2018 目次

(6)

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般財団法人光産業技術振興協会(OITDA)

及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出

があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 6870の規格群(光ファイバケーブル)には,第1部に光ファイバケーブル特性試験方法に関して

次に示す部編成があり,第2部に屋内ケーブルに関する通則及び細則が,並びに第3部に屋外ケーブルに

関する通則及び細則がある。

JIS C 6870-1-2 第1-2部:総則及び定義(予定)

JIS C 6870-1-21 第1-21部:機械特性試験方法

JIS C 6870-1-22 第1-22部:環境特性試験方法(予定)

JIS C 6870-1-23 第1-23部:ケーブルエレメント特性試験方法(予定)

JIS C 6870-1-24 第1-24部:電気特性試験方法(予定)

日本工業規格 JIS

C 6870-1-21:2018

光ファイバケーブル−第1-21部:

光ファイバケーブル特性試験方法−

機械特性試験方法

Optical fiber cables-Part 1-21: Basic optical fiber cable test

procedures-Mechanical test methods

序文

この規格は,2015年に第1版として発行されたIEC 60794-1-21を基とし,日本国内における試験環境に

整合させるため,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。また,附属書JAは対応国際規格にはない事項であ

る。

1

適用範囲

この規格は,電気通信装置及び同様の技術を採用した機器とともに使用する光ファイバケーブル,及び

光ファイバと電気用導線とを複合したケーブルの機械特性試験方法について規定する。

この規格は,光ファイバケーブルの機械特性に関する統一的な要求を確立することを目的とする。この

規格を通して“光ファイバケーブル”と表記している語句は,光ファイバユニットなどと解釈してもよい。

注記1 一般的な要求及び定義と光ファイバケーブル特性試験方法との対応表は,制定予定のJIS C

6870-1-2で規定される。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60794-1-21:2015,Optical fibre cables−Part 1-21: Generic specification−Basic optical cable

test procedures−Mechanical test methods(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS C 6820 光ファイバ通則

JIS C 6821 光ファイバ機械特性試験方法

注記 対応国際規格:IEC 60793-1-32,Optical fibres−Part 1-32: Measurement methods and test

2

C 6870-1-21:2018

procedures−Coating strippability

JIS C 6822 光ファイバ構造パラメータ試験方法−寸法特性

注記 対応国際規格:IEC 60793-1-22,Optical fibres−Part 1-22: Measurement methods and test

procedures−Length measurement

JIS C 6823 光ファイバ損失試験方法

注記 対応国際規格:IEC 60793-1-40,Optical fibres−Part 1-40: Measurement methods and test

procedures−Attenuation及びIEC 60793-1-46:2001,Optical fibres−Part 1-46: Measurement

methods and test procedures−Monitoring of changes in optical transmittance

JIS C 60068-1 環境試験方法−電気・電子−第1部:通則及び指針

IEC 60227-2,Polyvinyl chloride insulated cables of rated voltages up to and including 450/750 V−Part 2: Test

methods

IEC 60794-1-1,Optical fibres cables−Part 1-1: Generic specification−General

IEC 60794-1-20:2014,Optical fibre cables−Part 1-20: Generic specification−Basic optical cable test

procedures−General and definitions

IEC 60794-1-22:2012,Optical fibre cables−Part 1-22: Generic specification−Basic optical cable test

procedures−Environmental tests methods

注記 JIS C 6870-1-22で制定予定である。

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS C 6820,IEC 60794-1-1及びIEC 60794-1-20:2014による。

4

E1:引張り

4.1

目的

この試験方法は,布設中及び使用時に発生する可能性のあるケーブルへの荷重の関数としての損失及び

/又は光ファイバ伸びひずみ(歪)の挙動を調査するため特定の引張強度で試験される光ファイバケーブ

ルに適用する。この方法は,非破壊的なものであることが意図されている。

4.2

サンプル

張力が印加される長さは,この試験の関連仕様書で定義されていない限り50 m以上とする。特殊な引

留装置が必要なケーブル[例えば,OPGW,非誘導の自己支持形(ADSS),鉄線外装ケーブルなど]の場

合の最低長は,25 mとする。引張試験でサンプル長が短いと,測定精度に影響が出るおそれがある。上記

に示される長さは,この試験にとって推奨される最低の長さである。把持又は試験装置に接続する必要が

あるため,全サンプル長は,張力が印加される長さよりも長くなる。

4.3

装置

この装置は,次で構成される。

a) 損失変動測定用の損失測定装置(JIS C 6823),及び/又は光ファイバ伸びひずみ(歪)測定装置(JIS

C 6822)

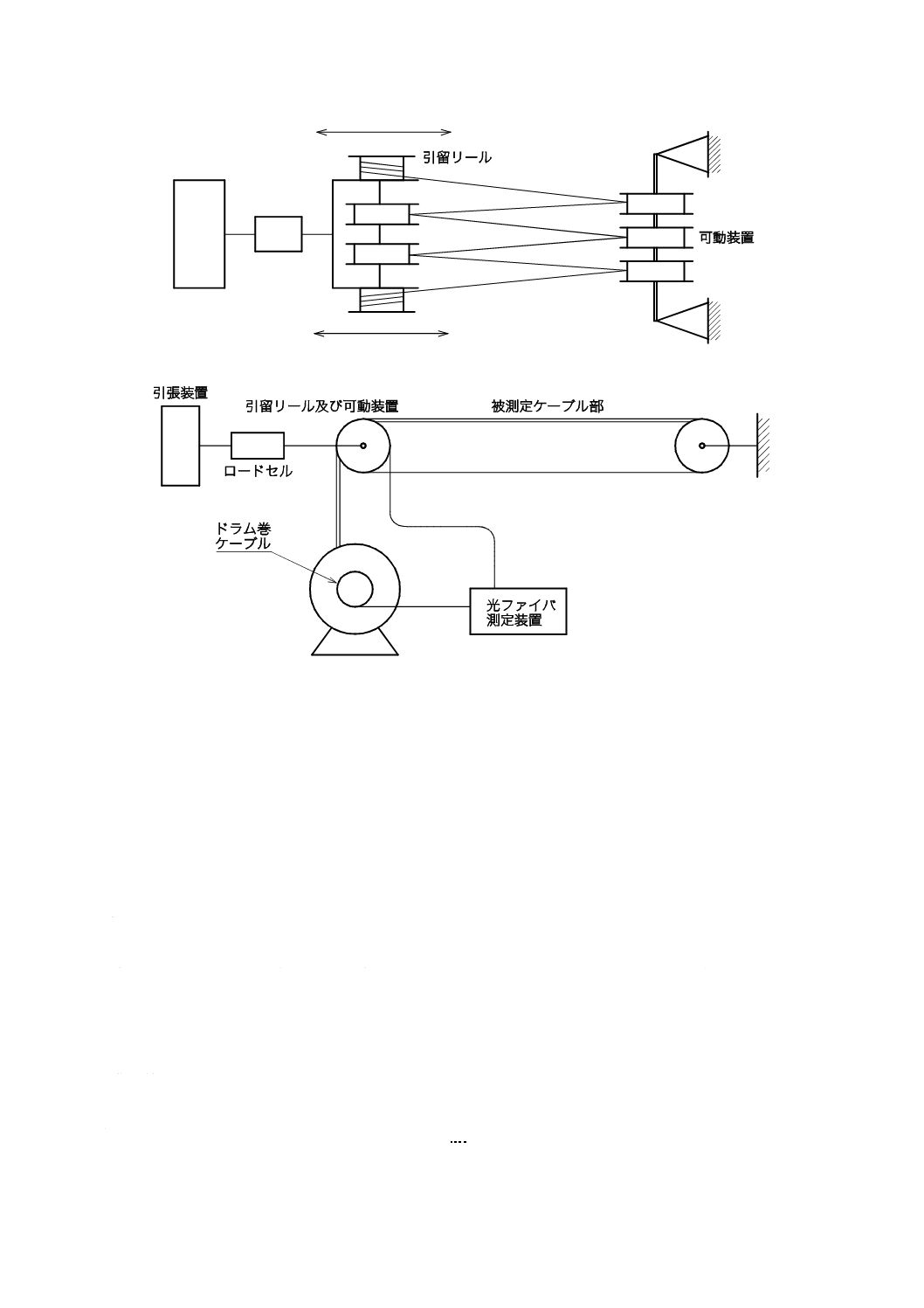

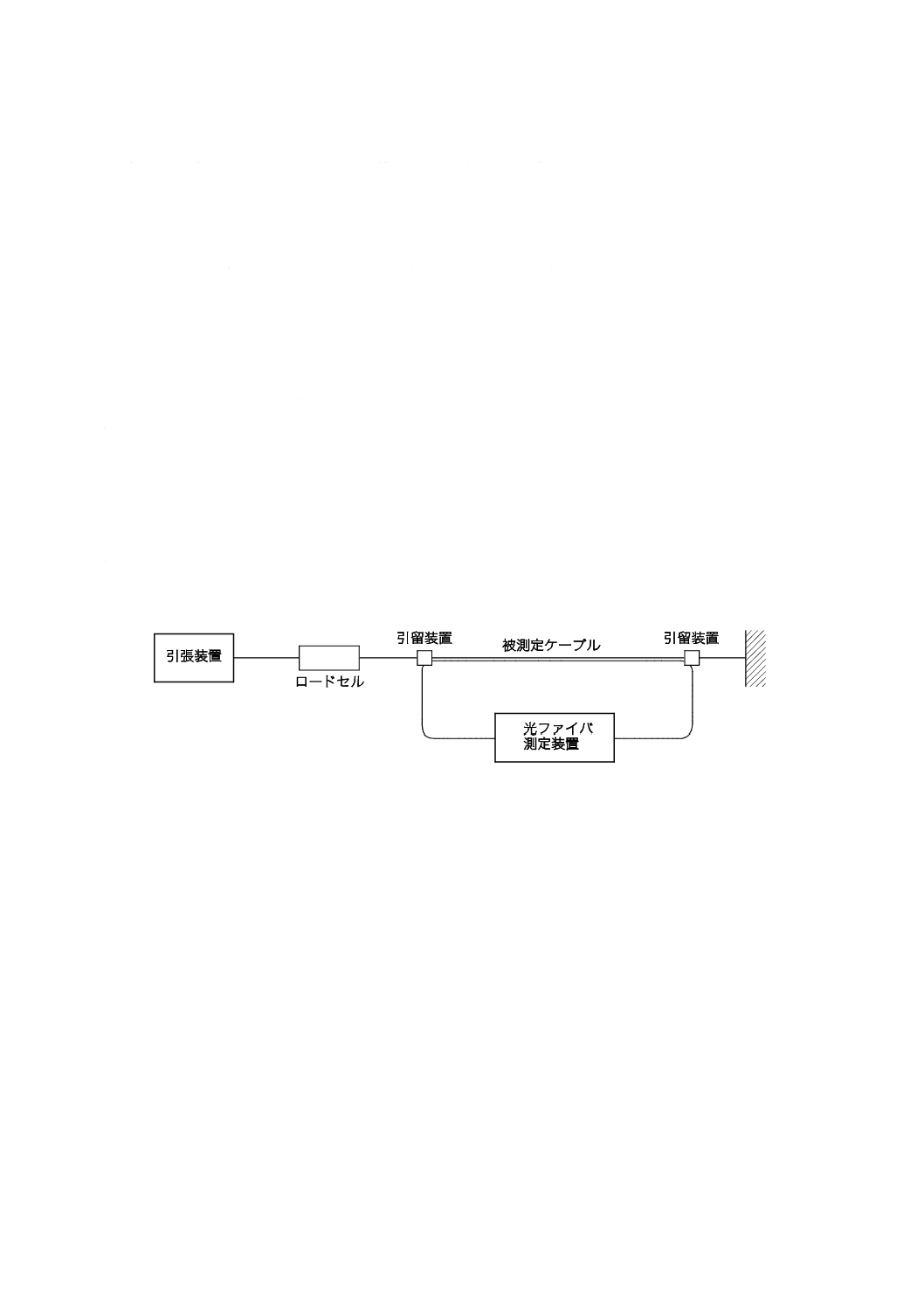

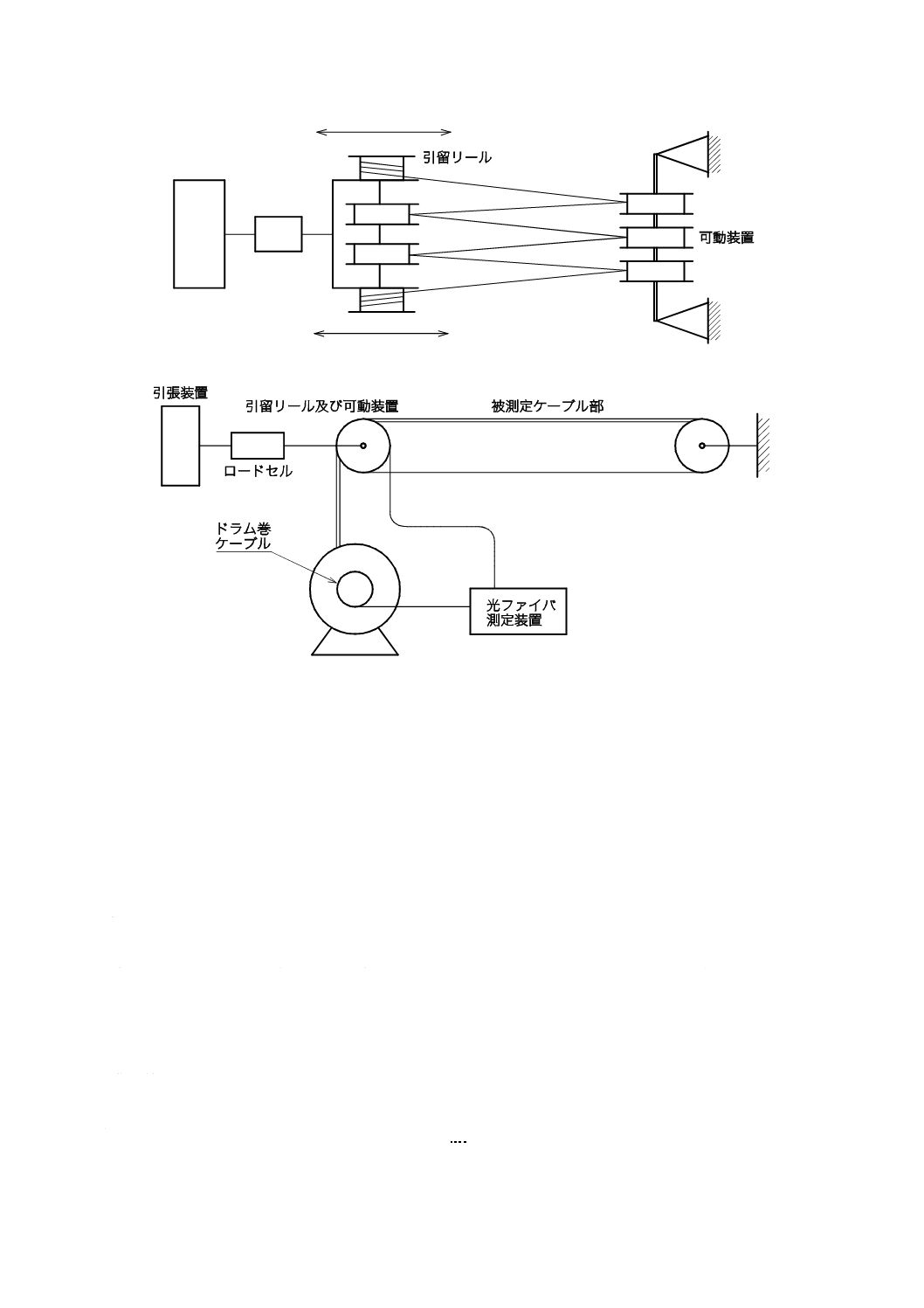

b) 試験する最短長を収容できる引張強度測定装置。より長いサンプルに張力がかかるように可動装置を

使用してもよい(図2参照)。

c) 最大レンジで最大誤差±3 %のロードセル

d) ケーブル両端で,全てのケーブル構成要素を固定するための引留装置

3

C 6870-1-21:2018

ケーブル構成物を引き留める特定の方法が結果に影響しないよう注意する。マンドレルを用いる場

合は,典型的には直径1 mとするが,ケーブルに規定される最小曲げ直径よりも小さくしてはならな

い。

e) 必要な場合,ケーブルの引張強度又は伸びを測定する機械的又は電気的測定手段を個別仕様書ごとに

用意する。

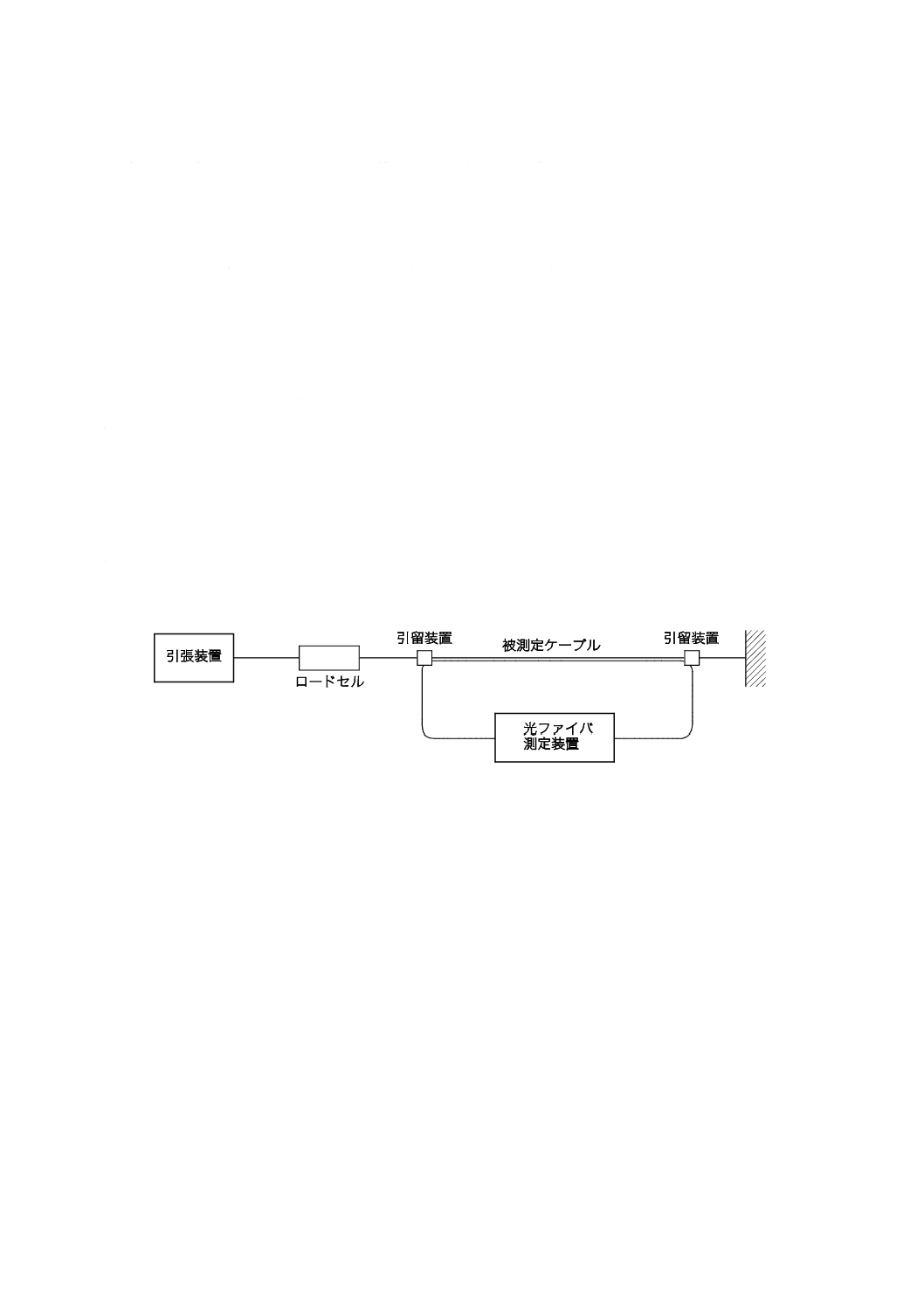

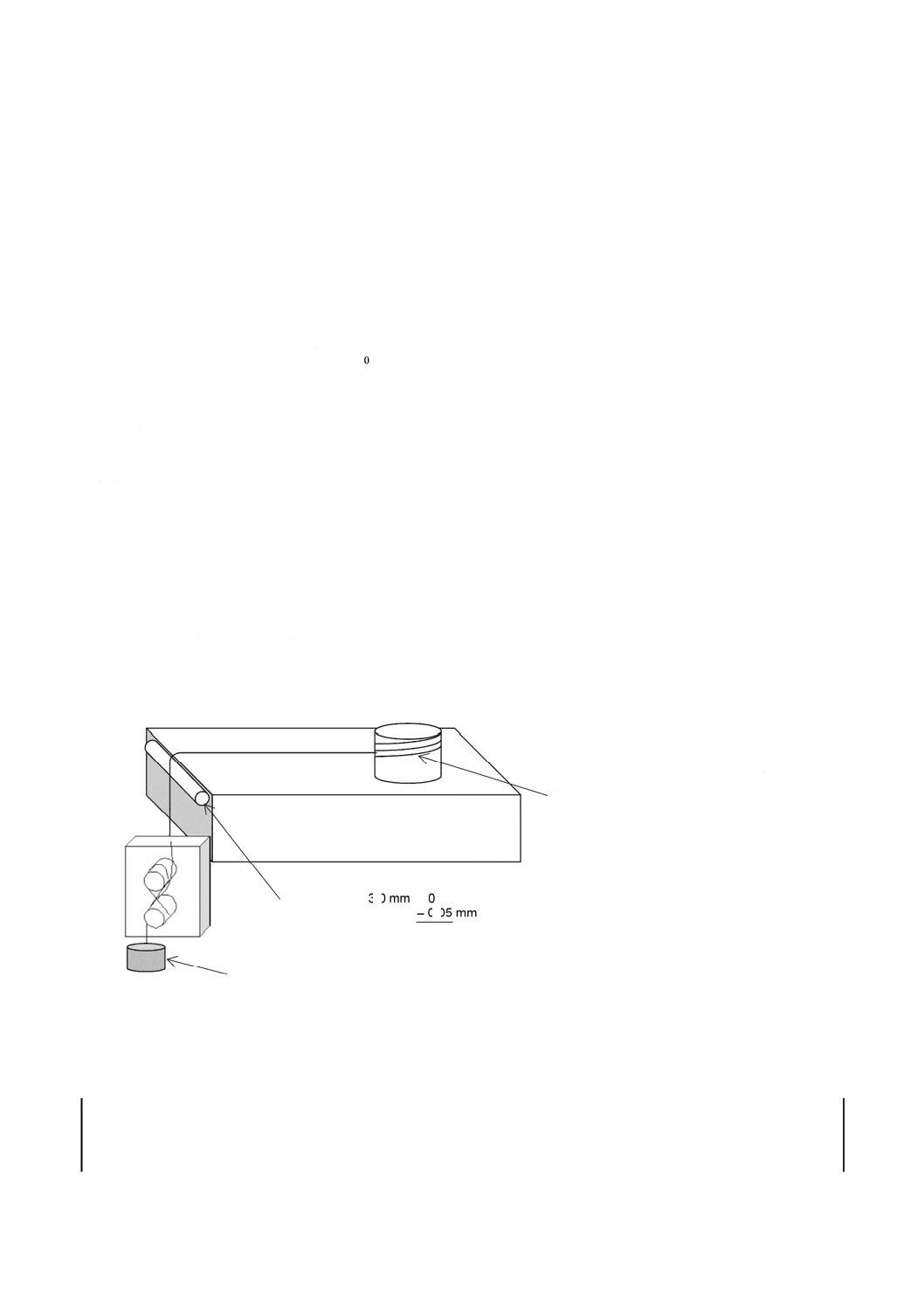

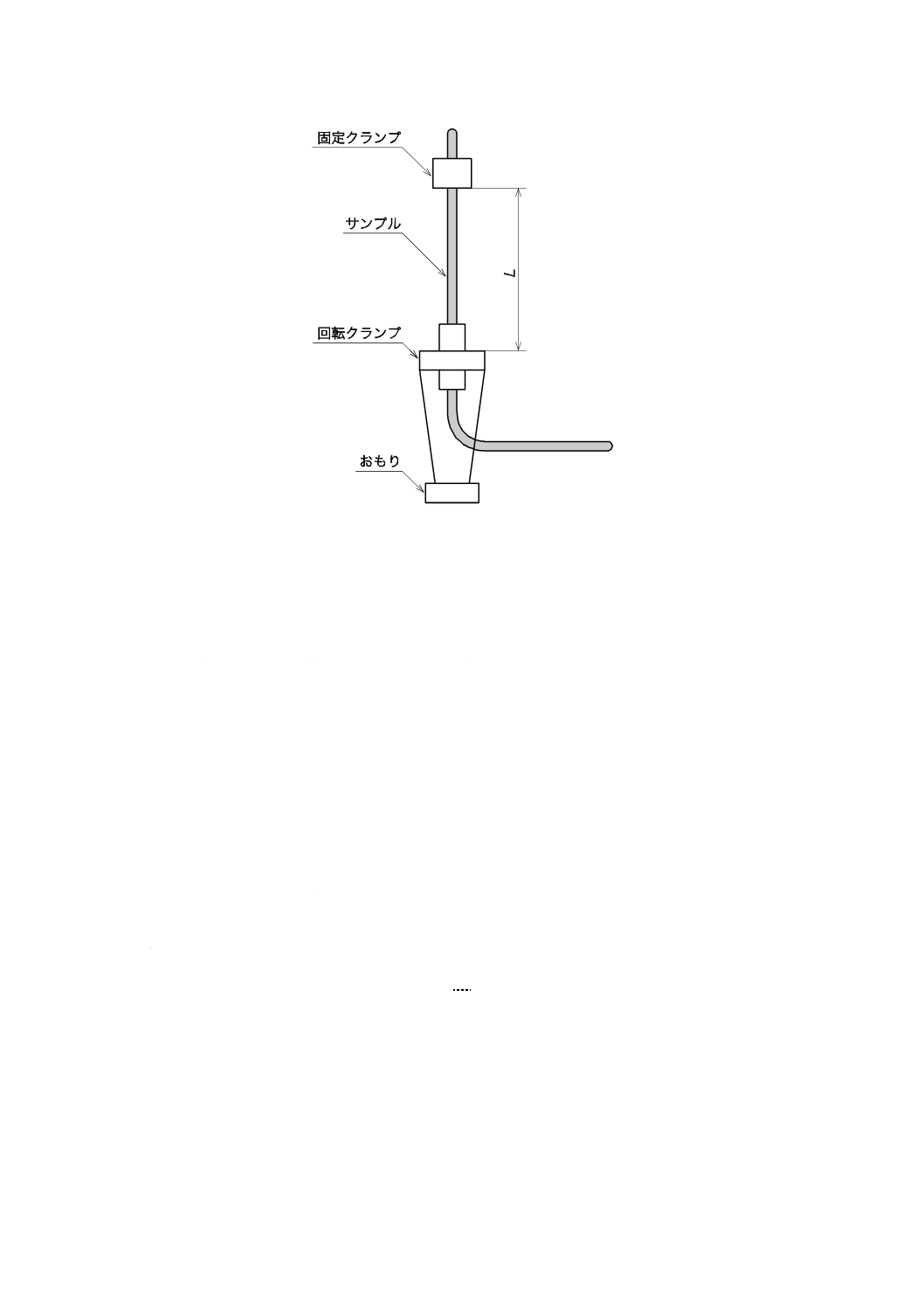

典型的な装置の例を図1及び図2に示す。

4.4

手順

4.4.1

一般要求

a) 特に指定のない限り,試験場所の状態は,JIS C 60068-1の4.3による。

b) ケーブルを引張装置に装着し,固定する。被測定ケーブルの両端で,光ファイバを含むケーブルの全

ての構成要素が動かないように一様にケーブルを固定する方法を使用する。ほとんどのケーブル構造

(例えば,より合せ形ケーブル)については,光ファイバを除くケーブル構成要素の固定は実用的で

あり,損失変動及び/又はケーブルの最大許容張力及び光ファイバ伸びひずみ(歪)限界の両方を得

るのに十分である。しかし,ある種のケーブル構造(例えば,単心ルースチューブ形ケーブル)では,

正しい光ファイバ伸びひずみ(歪)限界値を得るために,光ファイバが滑るのを防ぐことが必要な場

合がある。

架空ケーブルでは,個別仕様書で規定される場合には,ケーブルの引留めは当該ケーブルの種類に

よって適切な引留装置としてもよい。重外装ケーブルでは,ストッキンググリップ,又は類似の引留

装置を含む固定装置を使用してもよい。

c) 引張試験を行うケーブルの被測定光ファイバを測定装置に接続する。

JIS C 6822の測定方法3-Cの光ファイバ伸びひずみ(歪)測定装置を使用する場合には,サンプル

を引っ張っている間に基準長が変化しないよう注意する。

d) 関連仕様書に規定された要求値まで張力を連続的に増加する。

e) ケーブル荷重又はケーブル伸びの関数として損失変動及び/又は光ファイバ伸びひずみ(歪)を記録

しなければならない。

f)

多心の光ファイバからなるケーブルについては,損失及び/又は光ファイバ伸びひずみ(歪)の多重

測定装置を使用してもよい。

g) 典型的な光ファイバ心数及び/又は試験サイクル数(通常は1回)は,受渡当事者間の合意による。

h) 4.4.2に規定された試験時間の最後に採取された測定値は,荷重が変更されるか試験が完了する前に安

定していなければならない(すなわち,測定の不確かさの範囲内にあること)。

4.4.2

手順

試験開始前にベースラインとして損失の測定及び/又は光ファイバ伸びひずみ(歪)を決定しておく。

a) ケーブルに短時間の荷重をかける。

b) 10分間荷重を継続する。

c) 必要な場合,光ファイバ伸びひずみ(歪)を決定する。

d) 必要な場合,長時間の荷重を変化させる。

− 10分間荷重を継続する。

− 損失を測定,及び/又は光ファイバ伸びひずみ(歪)を決定する。

e) 荷重を解放する。

4

C 6870-1-21:2018

f)

ケーブルを5分間放置させる。

g) 損失を測定,及び/又は光ファイバ伸びひずみ(歪)を決定する。

受渡当事者間の合意がある場合は,異なった手順及び荷重としてもよい。

4.5

要求事項

サンプルの損失変動及び/又は光ファイバ伸びひずみ(歪)が個別仕様書に規定する値を超えないもの

とする。

4.6

規定する詳細事項

関連仕様書には,次の事項を規定する。

a) この方法と異なる場合の張力印加長

b) 長時間荷重:光ファイバ伸びひずみ(歪)及び/又は損失変動における限界値

c) 短時間荷重:光ファイバ伸びひずみ(歪)における限界値(必要な場合)

d) 試験後荷重:光ファイバ伸びひずみ(歪)及び/又は損失変動における限界値

4.7

報告する詳細事項

4.6から求められる全ての値を,次の点を追加して報告する。

a) 端末の状態

b) 引張荷重増加速度

c) 温度(標準的な試験条件と異なる場合)

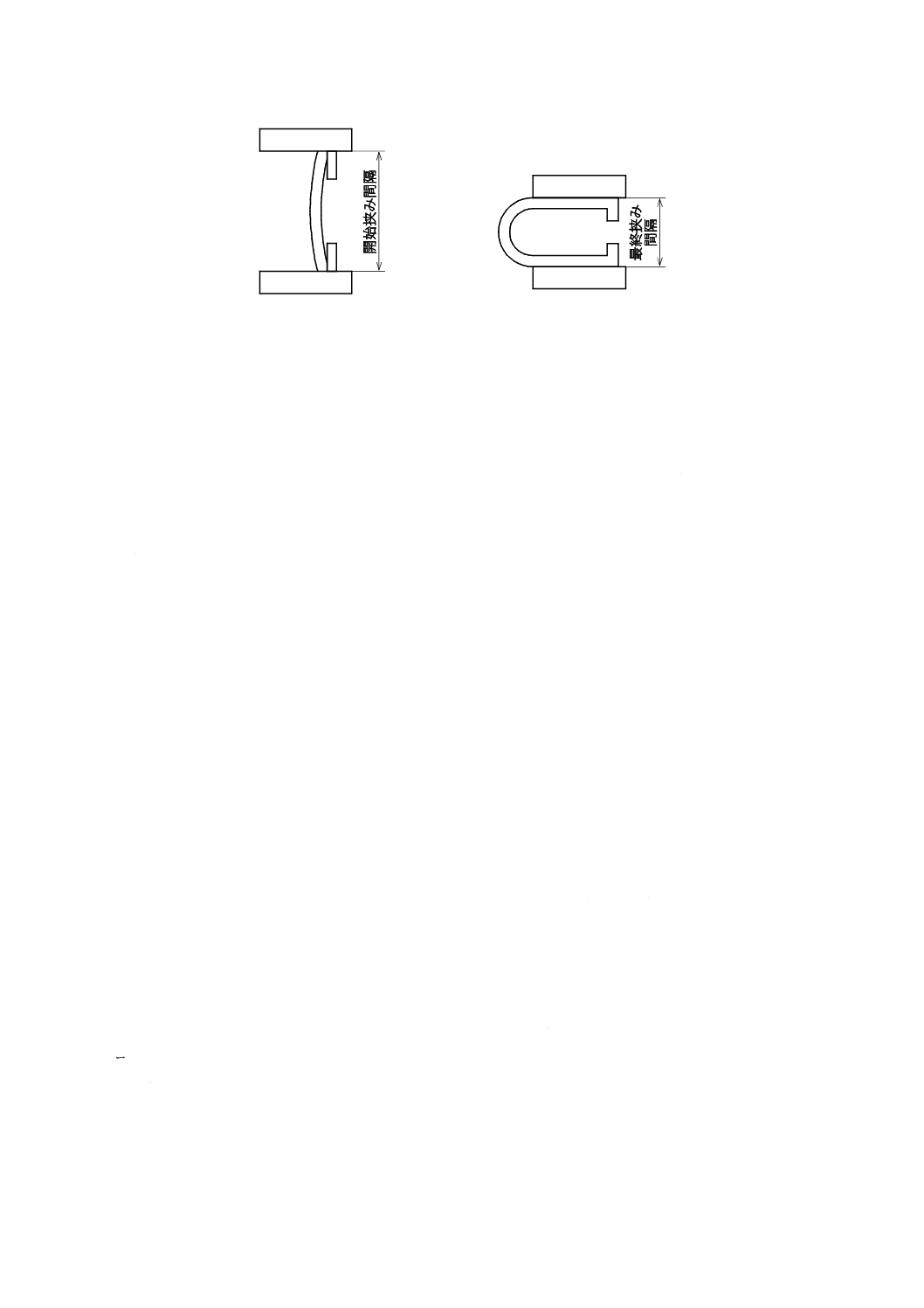

図1−引張特性試験装置の例

5

C 6870-1-21:2018

図2−可動装置と引留リールとを使用した引張特性試験装置の例

5

E2:摩耗

5.1

目的

この試験の目的は,光ファイバケーブルのシース(方法E2A)又はシースのマーキング(方法E2B)の

耐摩耗性を判断することである。

5.2

サンプル

サンプルは規定された試験を実施するのに十分な長さをもつものとする。典型的な長さは750 mmであ

る。

5.3

方法E2A:光ファイバケーブルのシースの耐摩耗性

5.3.1

装置

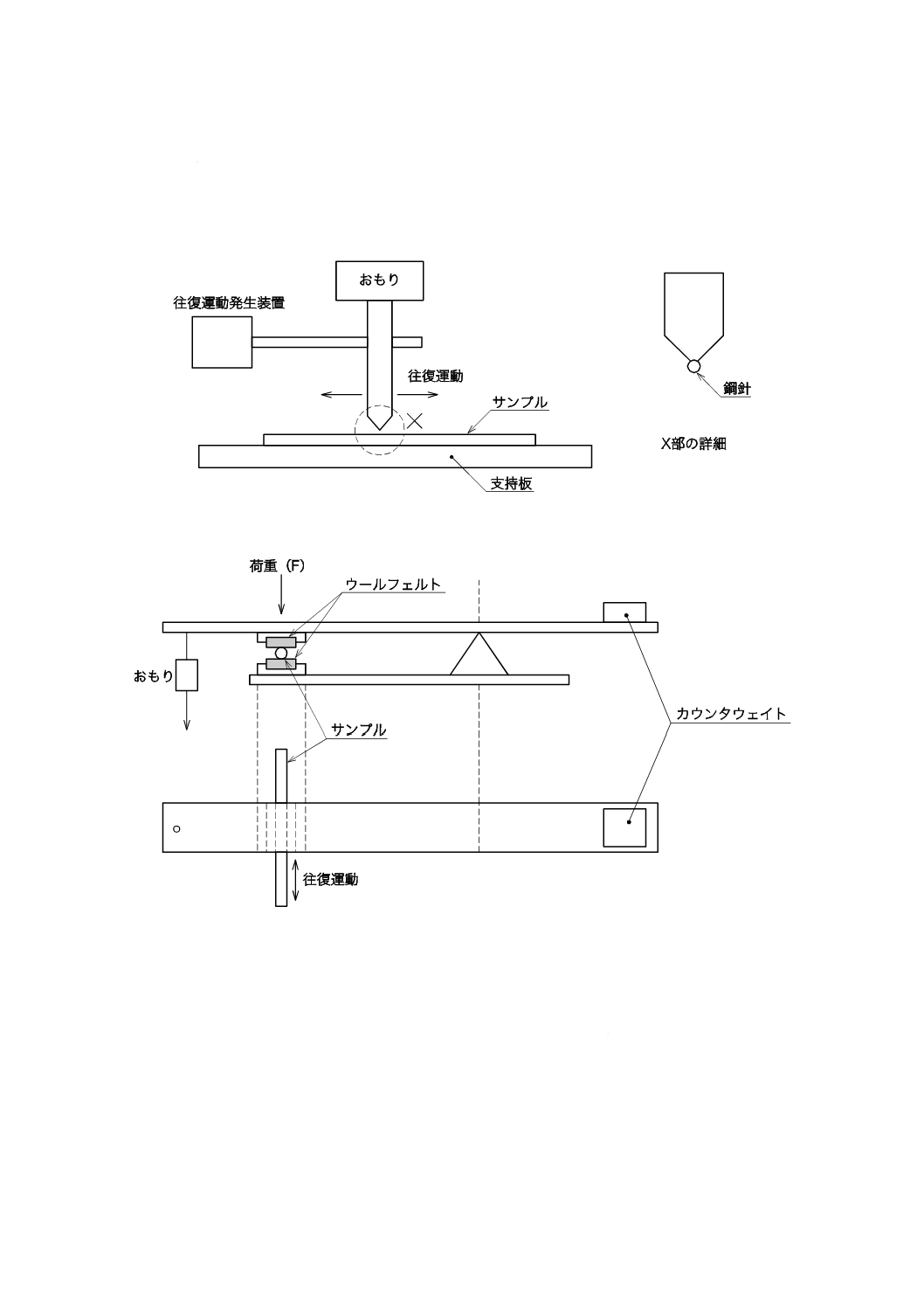

摩耗試験装置は,ケーブルの表面を軸方向に平行な両方向に振動数55±5サイクル/分,40±1 mmの

長さにわたってこするように設計された装置で構成する。1サイクルは摩擦部の両方向への動き1回から

なる。

摩擦部は,直径1 mm又は個別仕様書に規定された直径をもつ鋼製の針とする。

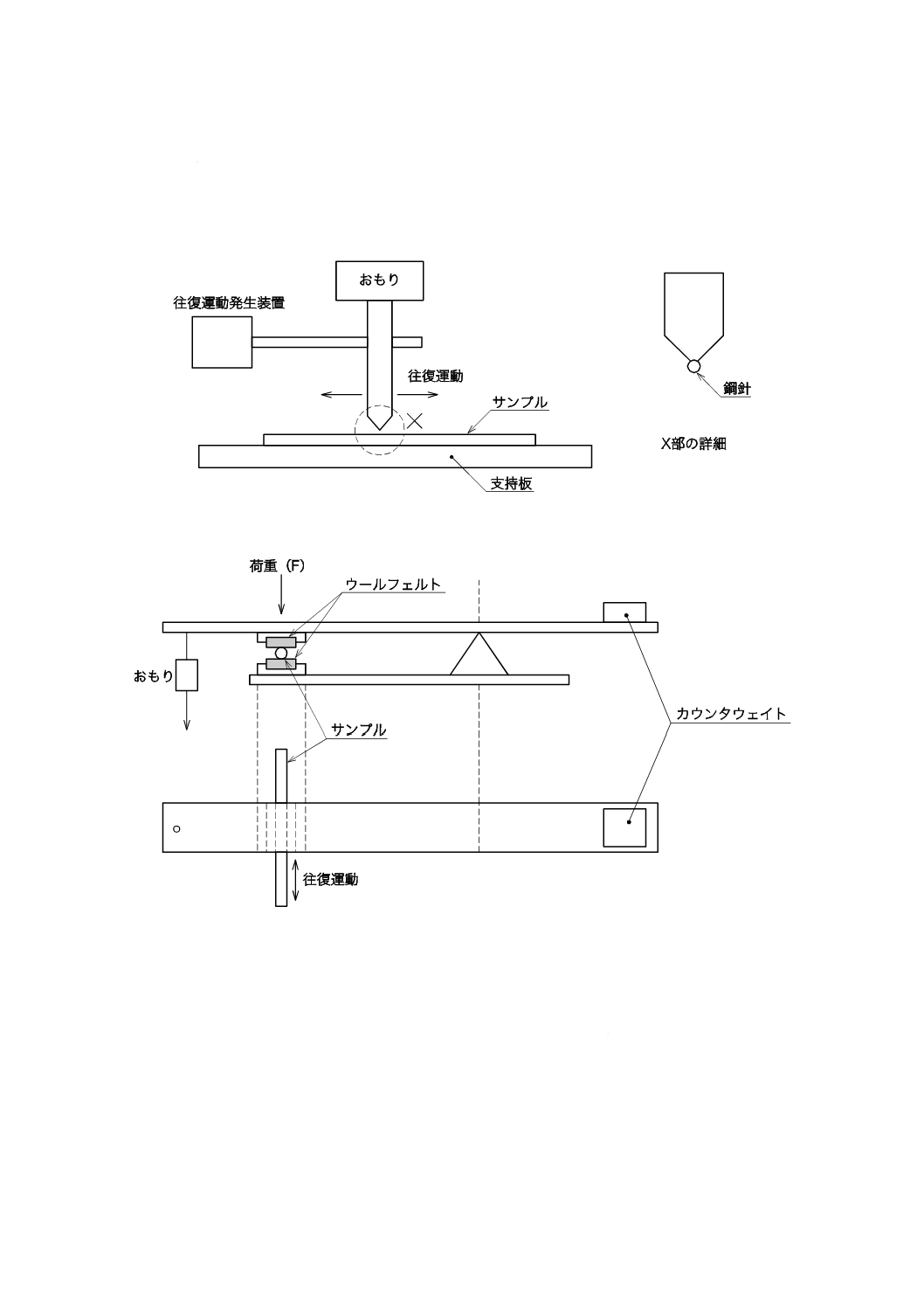

典型的な装置を図3に示す。

5.3.2

手順

a) 特に指定のない限り,試験場所の状態は,JIS C 60068-1の4.3による。

b) ケーブルサンプルをケーブル引留装置によって支持板にしっかり取り付ける。摩擦部は,ケーブルに

6

C 6870-1-21:2018

衝撃を与えないようにしながら,4 Nの力をかけるものとする。c)のように後でサンプルを移動させる

ことができるように初期の位置を設定する。

c) 試験のたびにサンプルの摩擦箇所を100 mmずつ前方に移動させ,かつ,同一方向に90度ずつ回転さ

せて,各サンプルについて試験を4回行う。

5.3.3

要求事項

個別仕様書に規定されたサイクル数を実施した後,シースにせん孔がなく,光ファイバの断線があって

はならない。

5.3.4

規定する詳細事項

個別仕様書には,次の事項を規定する。

a) サイクル数

b) 5.3.2での規定値と異なる場合の荷重

c) 5.3.1での規定値と異なる場合の針の直径

5.4

方法E2B:光ファイバケーブルのマーキングの耐摩耗性

5.4.1

装置

5.4.1.1

方法1

方法E2Aの規定のとおりとする。

5.4.1.2

方法2

装置は,方法E2A及び方法E2Bの手順1から,針をフェルトに置き換えたものである。装置における

変更点は,次のとおりである。

a) ウールのフェルトに力を加えるための試験装置。典型的な例を図4に示す。

b) 白色のウールのフェルト。

注記 一般的なフェルトは,ウール又は他の繊維,通常は汎用的なレイヨンの混合物である。100 %

〜30 %ウール,又は関連仕様書で規定される混合物が,この方法の目的に合う。

c) サンプルに力を加えるためのおもり。

d) 6サイクル/分〜12サイクル/分の周波数で100 mmの長さの往復運動ができる装置

5.4.2

手順

5.4.2.1

一般

特に指定のない限り,試験場所の状態は,JIS C 60068-1の4.3による。

5.4.2.2

方法1

方法E2Aの規定のとおりとするが,4回の全ての試験は,ケーブルマーキング上で実施しなければなら

ない。

5.4.2.3

方法2

マーキングを含むケーブルのサンプルをウールフェルトの二つの部分の間,又はウールフェルトと支持

台の表面との間に置く。いずれの場合もウールフェルトは,ケーブルのマーキング部を摩擦させる。ウー

ルフェルトは水を十分にしみ込ませる。5 N(又は個別仕様書に規定する)の力(F)を,長さ100 mmに

わたって前後に移動するサンプル上のマーキングに加える。

5.4.3

要求事項

個別仕様書に規定されたサイクル数の試験を完了した後,マーキングが判読できなければならない。

5.4.4

規定する詳細事項

個別仕様書には,次の事項を規定する。

7

C 6870-1-21:2018

a) サイクル数

b) 使用した方法

c) 荷重(5.4.2の規定と異なる場合)

d) ウールフェルトの幅(サンプルと接触している長さ)

図3−光ファイバケーブルのシース又はマーキングの耐摩耗性試験装置例

図4−光ファイバケーブルのマーキングの耐摩耗性試験装置例

6

E3:圧壊

6.1

目的

この試験の目的は,長時間又は短時間の荷重をかける光ファイバケーブルの耐圧壊性を判断することで

ある。

注記 方法E3Aが,もともとJIS C 6851:2006の箇条7で規定されていた方法に対応する。

6.2

サンプル

サンプルは,規定された試験を実施するのに十分な長さをもつものとする。

8

C 6870-1-21:2018

6.3

方法E3A:平板/平板

6.3.1

装置

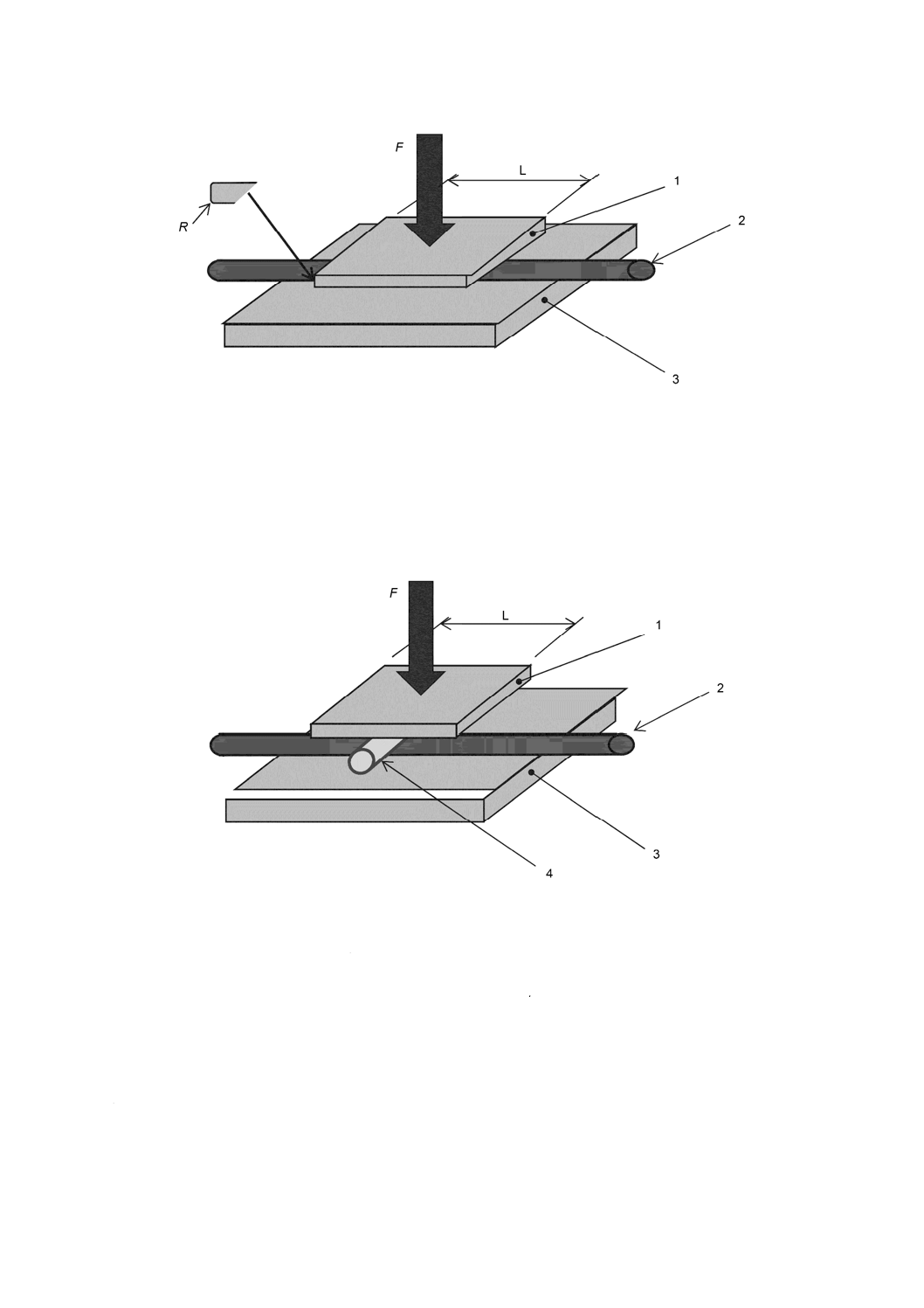

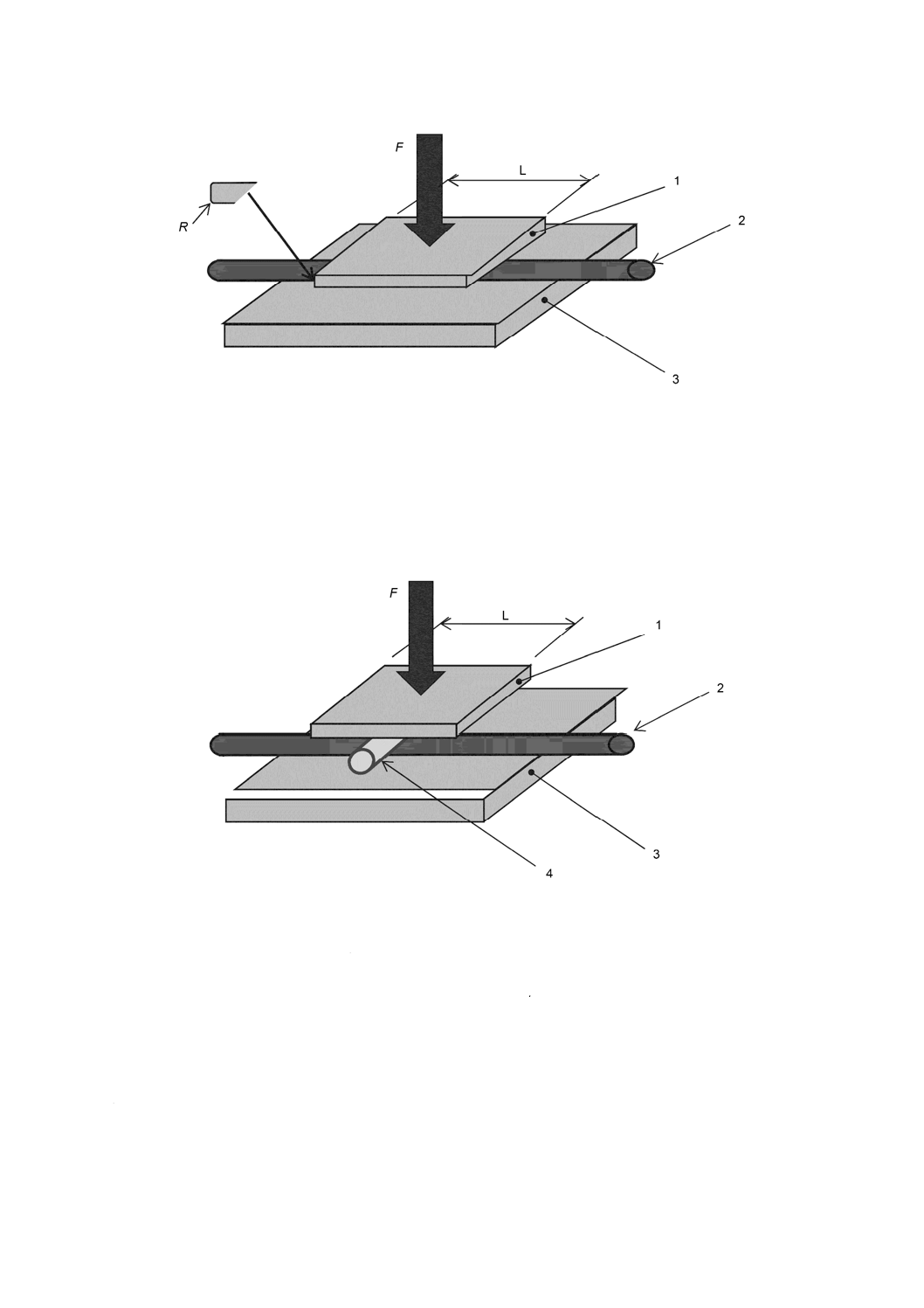

装置は,平らな鋼製の基板とサンプルに長さ100 mmに圧壊力を均一に加える鋼製の可動板との間で,

ケーブルサンプルを圧壊できるものとする。可動板のエッジ部は約5 mmの半径で丸みを付ける。このエ

ッジ部は,可動板の100 mmの平らな部分には含まれない。典型的な装置例を図5に示す。

6.3.2

手順

ケーブルサンプルを横方向に動かないように基板と可動板との間に装着し,力を急激に変化させること

なく徐々に加える。力を段階的に増加させて加える場合には,その前後の力の比率は1.5:1を超えないも

のとする。荷重は,規定された時間を規定された値で安定的に維持する。この時間は,個別仕様書で規定

されない限りは,典型的に1分間(短時間)又は10分間(長時間)とする。損失の測定は,荷重が解放さ

れる前に実施されなければならない。

個別仕様書に規定がない限り,力は,ケーブルサンプルを回転させることなく,サンプルの異なる3か

所に加えるものとする。それぞれの圧壊の間隔は,500 mm以上離し,また,ケーブルコアのより(撚)

長とは異なるようにする。

特に指定のない限り,試験場所の状態は,JIS C 60068-1の4.3による。

6.4

方法E3B:マンドレル/平板

6.4.1

装置

装置は,方法E3Aと同じ装置を用いる。図6のように直径25 mm(個別仕様書に規定のない限りは)の

鉄製のマンドレルが,サンプルに対して垂直に差し込まれるか,可動平板に置き換えられる。

6.4.2

手順

手順は,方法E3Aと同じ手順を用いる。直径25 mm(個別仕様書で規定されない限りは)の鉄製のマン

ドレルが,サンプルに対して垂直に差し込まれる。

6.5

要求事項

試験の合否判定基準は,個別仕様書に規定するものとする。典型的な不良モードとしては,光ファイバ

断線伝送特性の劣化又はケーブルの物理的損傷がある。

注記 シース及びケーブル構成物の跡又は表面傷は,損傷とはみなされない。

6.6

規定する詳細事項

個別仕様書には,次の事項を規定する。

a) 印加する総荷重

b) 荷重の時間

c) 試験の回数

d) 試験を実施した(サンプル上の)場所の間隔

e) 使用した場合,マンドレルの形状

f)

試験中及び試験後の,短時間及び長時間での荷重における光透過率の最大許容変化量

9

C 6870-1-21:2018

R

可動平板のエッジの半径,5 mm

F

関連仕様書で規定される可動平板への荷重

L

平板長,100 mm

1

可動平板

2

試験ケーブル

3

固定平板

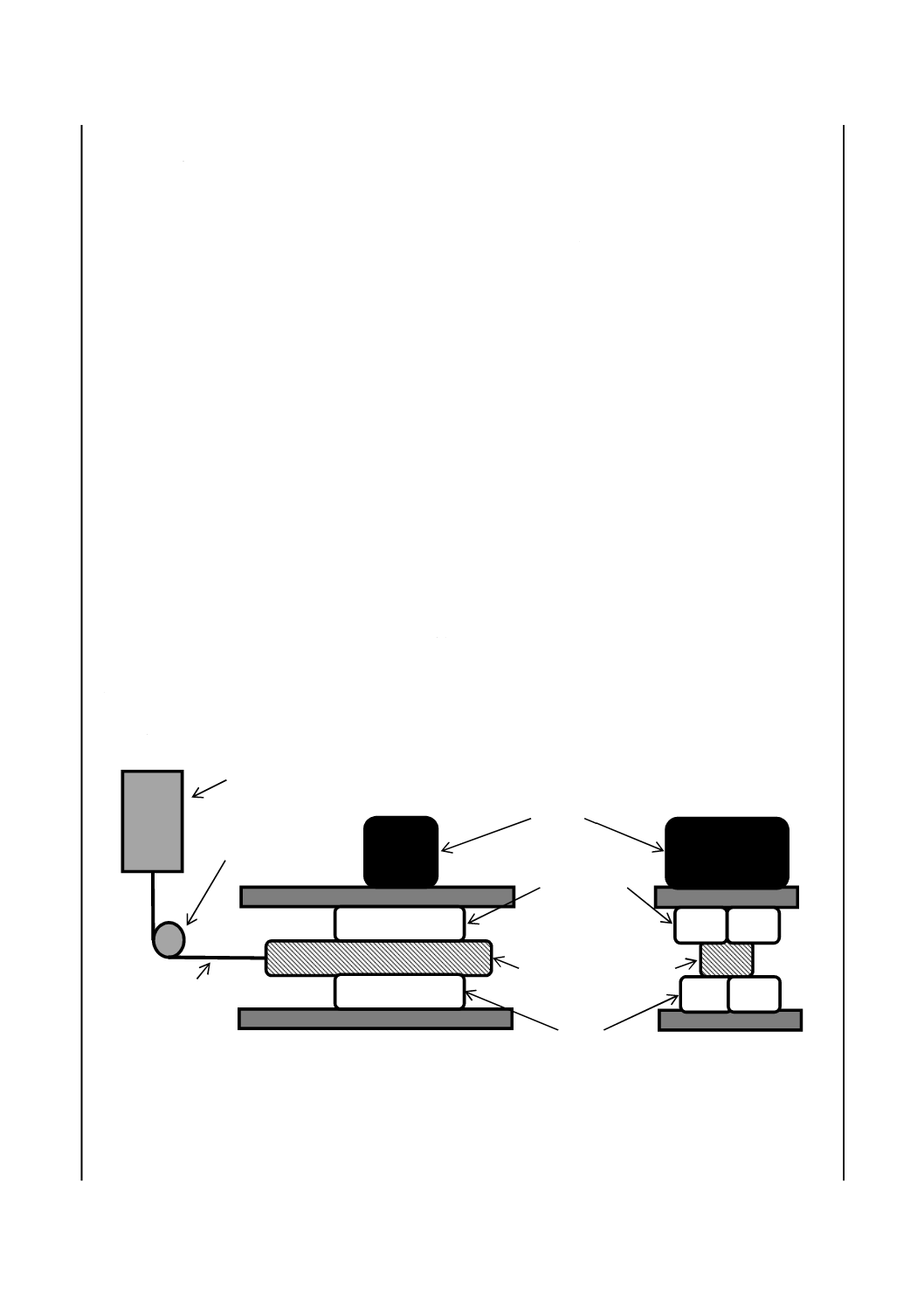

図5−方法E3A(平板/平板)の圧壊試験装置

F

関連仕様書で規定される可動平板への荷重

L

平板長,100 mm

1

可動平板

2

試験ケーブル

3

固定平板

4

マンドレル(円柱又は半円柱),直径25 mm

図6−方法E3B(平板/マンドレル)の圧壊試験装置

7

E4:衝撃

7.1

目的

この試験の目的は,光ファイバケーブルの耐衝撃性を判断することである。

10

C 6870-1-21:2018

7.2

サンプル

a) サンプル長 サンプル長は,規定された試験を実施するのに十分なものとする。単に物理的な損傷を

評価する場合には,長さは1 m(例えば,細径のジャンパコード,2心ケーブル)から5 m(より太径

のケーブル)までの範囲でよい。光学的測定を行うためにはもっと長いサンプルが必要となることが

ある。

b) 端末処理 サンプルは両端を光コネクタで成端するか,又は標準的な方法で光ファイバ,シース及び

その他の部材を全て一体に固定して成端する。衝撃装置のクランプは適切に行ってもよいし,引留め

がいらないようにサンプルを十分長くしておいてもよい。

7.3

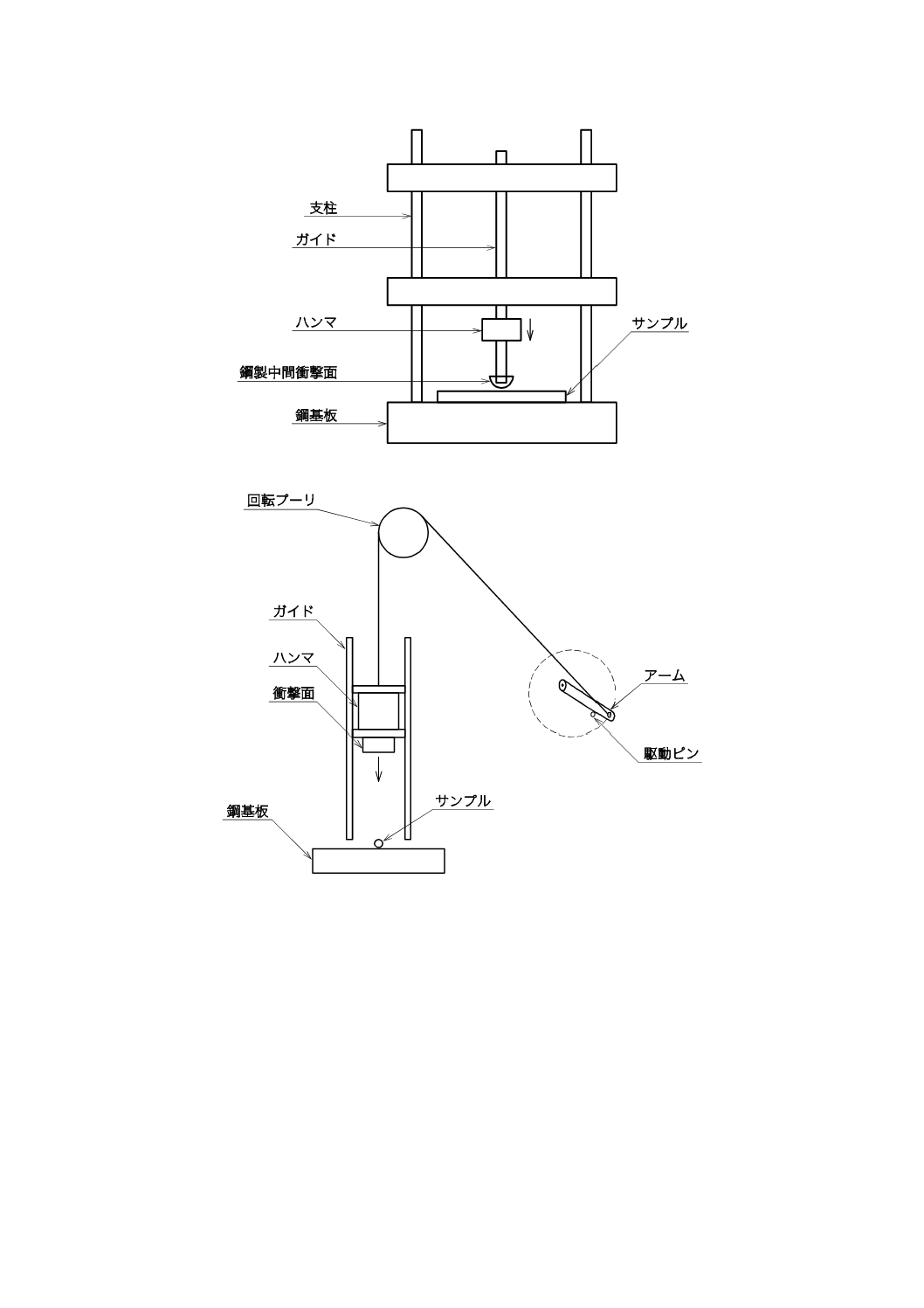

装置

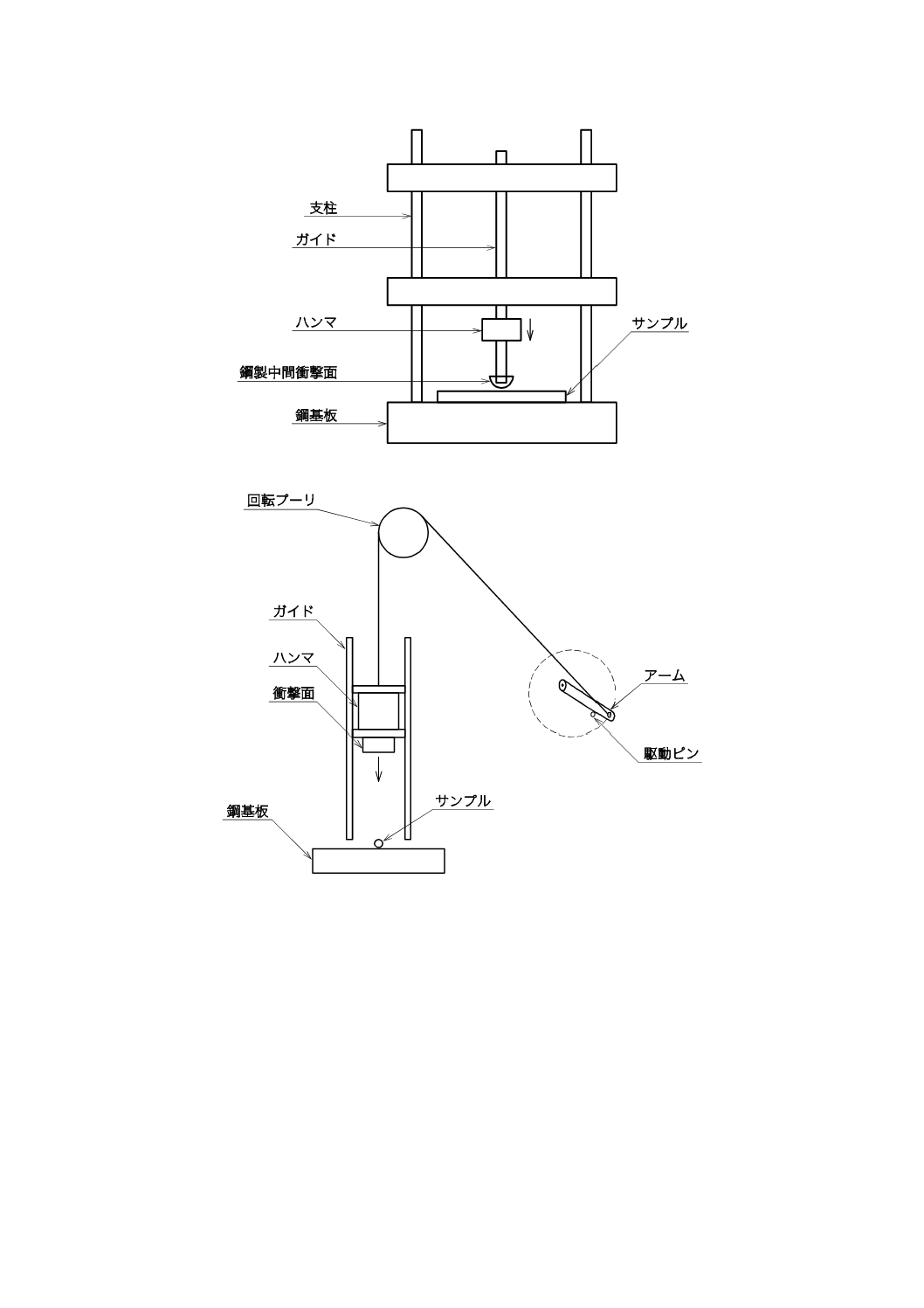

装置は,平らで頑丈な鋼製の基板に固定されたケーブルサンプルに衝撃を伝達できるものとする。1回

又は数回だけ衝撃を加えればよい場合には,典型的な装置例を図7 a)に示す。これはケーブルサンプルに

衝撃を伝える鉄片の上におもりを垂直に落下させるものである。繰返しの衝撃が要求される場合(例えば,

5回以上)には,落下するハンマによって複数回の衝撃を加えられるような,より応用的な装置を図7 b)

に示す。装置は,動くおもり又はハンマに対し最小の摩擦となるよう配置する。

注記 装置が極端な温度で使われるときに,この摩擦発生の問題があることが分かっている。

いずれの場合も,他の同等な装置を使用してもよい。

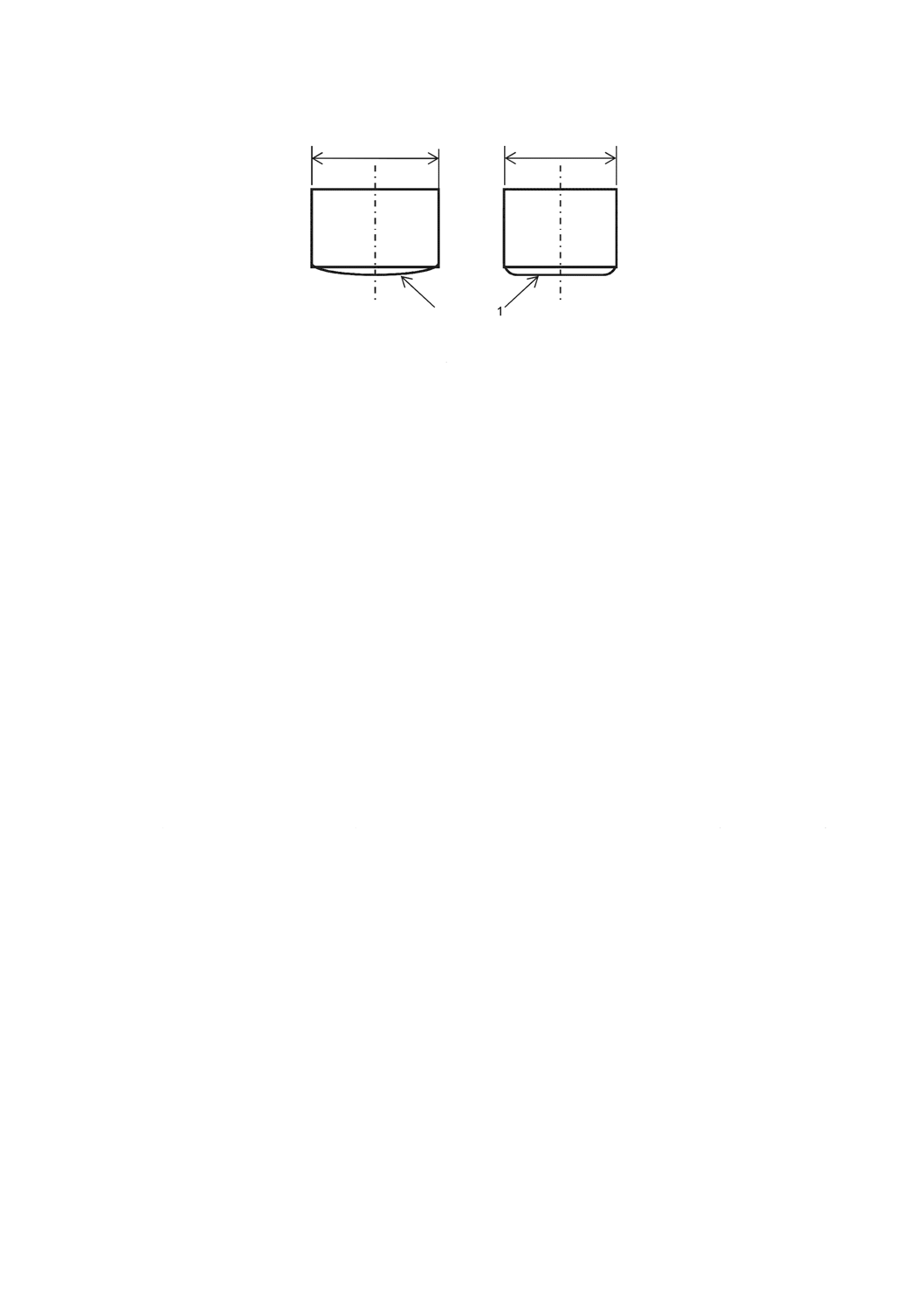

衝撃面は,平面とするか300 mm以上の曲率半径の湾曲面とする。平面の衝撃面を使う場合,端はスト

レス集中を避けるために,図7 c),詳細Bのような形状とする。300 mm以上の曲率半径の湾曲面を使う

場合,表面は図7 c),詳細Aで示すような球面とし,大きな曲率半径の場合は丸いシリンダと等価な試験

方法となる。

平らな衝撃面及び300 mmの曲率半径の衝撃面のエッジの半径は,約0.5 mmとする。

個別仕様書に要求がある場合,装置には,例えば,JIS C 6823の箇条8(光導通試験方法)及び箇条9

(光損失変動試験方法)に規定する光導通・損失変動測定のための光試験装置を含むものとする。

7.4

手順

特に指定のない限り,試験場所の状態は,JIS C 60068-1の4.3によるものとする。おもり又は落下させ

るハンマの質量,及び落下させる高さは,個別仕様書に示す位置エネルギーの値が得られるように調整す

る。衝撃回数及び頻度,並びにそれを加えるサンプル上の位置は,個別仕様書の規定どおりとする。

7.5

要求事項

試験の合否判定基準は,個別仕様書に規定する。典型的な不良モードとしては,光ファイバ断線,伝送

損失の劣化又はケーブルの物理的損傷がある。

7.6

規定する詳細事項

個別仕様書には,次の事項を規定する。

a) 衝撃回数

b) 衝撃エネルギー

c) 試験温度

d) 衝撃面の半径(規定と異なる場合)

e) 衝撃の頻度

f)

サンプル上の衝撃箇所

g) 光ファイバ断線又は伝送特性変化

11

C 6870-1-21:2018

a) 1回(又は数回)の衝撃試験装置

b) 繰返し衝撃試験装置

図7−衝撃試験

12

C 6870-1-21:2018

詳細A:湾曲面の場合 詳細B:平面の場合

d

ハンマ径 20 mm±1 mm

r

衝撃面の曲率半径 最小300 mm

1

丸みをつけたエッジをもつ平たん(坦)な衝撃面

c) 衝撃面の詳細

図7−衝撃試験(続き)

8

E5A:ケーブル化された光ファイバの被覆除去力安定性

8.1

目的

この試験は,各種の環境条件に暴露した後,光ファイバ剝離性の変化を測定することによってケーブル

化された光ファイバの被覆除去力の安定性を決定する。

8.2

サンプル

8.2.1

サンプル長

サンプル長は,規定された試験を実施するのに十分なものとする。

8.2.2

サンプルの作製

光ファイバを採取するケーブルは,光ファイバを回収する前に個別仕様書の規定どおり前処理する。

試験は,ケーブルから採取した光ファイバについて実施する。

なお,サンプルは,更に2通りの長さ(最低2 m)に分割する。一方の長さは,試験用であり,他方の

長さは,基準測定用である。

試験を個別仕様書の規定どおりに前処理されている光ファイバの10試験片について実施し,基準ケーブ

ル長から採取した光ファイバの試験結果と比較できるように十分なサンプルを用意する。

回収後,光ファイバに付着している充塡化合物を慎重に取り除く(例えば,柔らかな織物で拭き取る。)。

8.3

装置

装置は,前処理装置(必要な場合)及び光ファイバ被覆除去装置[JIS C 6821の8.(被覆除去性の測定

法)参照]からなる。

8.4

手順

光ファイバ被覆除去性は,JIS C 6821の8.によって環境条件を整え,回復時間後,個別仕様書の規定に

よって再条件付けされたサンプルについて測定する。同じ方法を用いて基準ケーブル長から採取した光フ

ァイバサンプルの被覆除去性を測定し,被覆除去力の変化を結果の比較から決定する。

また,サンプルは,IEC 60794-1-22:2012の方法F9を行ったケーブルから採取してもよい。

8.5

要求事項

被覆除去力の変化は,個別仕様書に規定する要求事項に適合するものとする。

d

d

r

13

C 6870-1-21:2018

8.6

規定する詳細事項

個別仕様書には,次の事項を規定する。

a) ケーブルの前処理条件

b) 光ファイバの前処理条件

c) 回復時間及び再処理条件

d) 被覆除去力の許容変化

9

E5B:テープ形光ファイバ心線の剝離性

9.1

目的

この試験の目的は,被覆除去後の光ファイバの清掃度及び光ファイバ破断に関して,テープ形光ファイ

バ心線の剝離性を評価することである。

9.2

サンプル

評価するテープ形光ファイバ心線の中から試験サンプルを選定する。長手に沿って連続的に採ってもよ

いが,剝離工具で把持された部分は取り除くこととする。サンプルは,25 mm以上の剝離試験が,最小5

回,最大10回を行うのに十分な長さとする。サンプルの環境条件の要求事項は,受渡当事者間の合意によ

る。

9.3

装置

9.3.1

一般

テープ形光ファイバ心線の剝離装置及び空調設備を(必要に応じて)使用する。

9.3.2

剝離工具

試験結果は,使用される剝離工具の設計に強く依存するため,工具の設計ガイドラインを次に示す。

− 機械的に動く剝離工具は,70 ℃から140 ℃までの温度で動作できる加熱面をもつものとする。一定

温度に設定された加熱面は,剝離作業をしている間,±5 ℃以内の温度が維持される。除去される被

覆部が加熱されるよう剝離刃の後方に加熱面が配置される。工具の昇温時間及び保持時間は,結果に

影響を与える可能性があるため工具メーカ及びテープ形光ファイバ心線メーカの推奨によるものとす

る。

− 剝離工具又は荷重設備は,適切な剝離に十分な力が一定に維持されるものとする。剝離作業の間,工

具が,開き始めないよう注意する。

− 光ファイバのクラッドにきずをつけることなくテープ樹脂と光ファイバ被覆とが確実に剝離されるよ

う,刃の隙間の寸法を決める。

− 刃の状態が最大剝離強度及び剝離作業に大きく影響するため,目視によって使用前後でくぼ(窪)み

及びばりがないか,刃のエッジを確認する。

− 刃が損傷したとき若しくは鈍ったとき,又は摩耗によって結果に影響を与えるときは,刃を交換する。

9.3.3

モータ及びスライド装置(使用する場合)

モータ及びスライド装置は,低振動で素早く加速する再現性のよい動きができ,また,試験サンプル又

は剝離工具にねじりを与えることなく定常的な動きができるものとする。手動の工具が用いられる場合は,

これらと同じ基準で剝離を行うものとする。

9.3.4

位置決め保持装置

サンプルのテープ形光ファイバ心線をスライドする動作面に沿って配置し,滑らないよう規定の位置に

しっかりと固定する(キャプスタンが推奨される。)。

14

C 6870-1-21:2018

9.3.5

アルコール拭き

剝離後は,光ファイバをアルコールを湿らせたざらざらしていない布又は紙で拭く。

9.4

手順

試験は,特に指定がない限り,空調の効いた環境下で実施する。剝離長は25 mm以上とする。剝離速度

は個別仕様書による(100 mm/minと500 mm/minとの間)。試験装置の電源を入れ,工具の温度を安定さ

せる。剝離工具の両方の刃の周辺に前回使用時からの破片がなく,刃が清掃されていることを確認する。

メーカ推奨の昇温保持時間の下でテープ形光ファイバ心線を剝離する。剝離後,アルコールで光ファイ

バを拭き,少なくとも2倍以上の倍率で目視検査する。剝離後の光ファイバの清掃状態及び健全性を,表

1のように評価する。

表1−剝離サンプルの状態

格付け

剝離サンプルの状態

1

1回の剝離作業でテープ樹脂及び光ファイバの被覆が除去でき,1回又は2回のアルコール拭きによ

って樹脂のカスを除去できる。

2

1回の剝離作業で光ファイバの被覆が除去できるが,テープ樹脂及び光ファイバ樹脂のカスが,剝離

後もボロボロに崩れた状態で多く残ったままで,光ファイバ上のカスを取り除くのに何度もアルコー

ル拭きが必要である。

3

光ファイバ樹脂が,そのまま残り,目に見える残存物を除去するのに複数回の剝離作業及びアルコー

ル拭きが必要である。

4

剝離できず。

− 1本又は複数の光ファイバが断線する。

− 要求された速度以内で剝離できず。

個別仕様書で与えられた剝離回数を実施し,各サンプルの平均清掃度(清掃状態の格付けの平均)を計

算して,最も近い整数とする。

9.5

要求事項

どの光ファイバも断線してはならず,平均清掃度は,個別仕様書による。

9.6

規定する詳細事項

個別仕様書には,次の事項を規定する。

a) 剝離装置のタイプ

b) 平均保持時間

c) 剝離工具温度

d) 剝離速度

e) 剝離長

f)

サンプルの環境状態

g) 平均清掃度

h) テープ形光ファイバ心線中の心数

10 E5C:光ファイバ心線の2次被覆除去力

10.1 目的

この試験は,光ファイバ心線の2次被覆除去力の安定性を決定するものである。

この試験にはタイトバッファ形及びルースバッファ形の2種類の形の試験を含む。タイトバッファ形は,

15

C 6870-1-21:2018

2次被覆が光ファイバ素線と密着した形であり,ルースバッファ形は光ファイバ素線をそのままにして,2

次被覆が除去できる形である。

10.2 サンプル

サンプルは,試験方法E5Aの規定を適用するものとする。

10.3 装置

装置は,試験方法E5Aの規定を適用するものとする。引抜き装置は,引き抜かれた2次被覆を収納でき

るだけの十分なクリアランスを確保する。ルースバッファ形の場合,引抜き装置の切断面は,引抜き作業

によって光ファイバの被覆が切断したり,損傷することのない大きさにしなければならない。

10.4 手順

試験方法E5Aの手順に従う。エージングしたサンプルとエージングしていないサンプルとの比較をする

場合は,次のとおり実行する。

− 後の試験のために,エージングされていないサンプルを確保しておく。

− 個別仕様書の規定によって,ケーブルの中,又は一般的な実験室の環境下にて,2次被覆付き光ファ

イバのエージングを行う。IEC 60794-1-22:2012の方法F9のエージングが一般的に用いられる。

− エージング後,ケーブルから除去力試験用のサンプルを取り出す。

− 試験方法E5Aに従い,制御サンプル及びエージングサンプルの引抜き試験を実施する。

10.5 要求事項

光ファイバは,個別仕様書に規定する2次被覆除去力及び2次被覆除去力の安定性の要求事項に適合す

るものとする。

10.6 規定する詳細事項

個別仕様書には,次の事項を規定する。

a) ケーブルの前処理条件

b) 光ファイバの前処理条件

c) 回復時間及び再処理条件

d) 被覆除去力の許容変化

11 E6:繰返し曲げ

11.1 目的

この試験の目的は,光ファイバケーブルの耐繰返し曲げ特性を判断することである。

11.2 サンプル

11.2.1 サンプル長

サンプル長は規定された試験を実施するのに十分なものとする。単に物理的な損傷を評価する場合には,

長さは1 m(例えば,細径のコード又は2心ケーブル)から5 m(より太径のケーブル)までの範囲でよ

い。光学的測定を行うためにはもっと長いサンプルが必要となる場合がある。

11.2.2 端末処理

サンプルは両端を成端するか,又は標準的な方法で光ファイバ,シース及びその他の部材を全て一体に

固定して成端する。曲げ装置のクランプは適切に行ってもよいし,光コネクタを使ってもよいし,引留め

がいらないようにサンプルを十分長くしてもよい。

11.3 装置

装置は,サンプルに引張荷重をかけた状態で後方及び前方に180度にわたって曲げられるものとし,最

16

C 6870-1-21:2018

も大きく曲げられた2か所の位置では,引張荷重をかけた状態で,垂直方向に対して両側に90度の角度を

なすものとする。引張荷重の規定がない場合,マンドレルと接触して,試料を保持するのに十分な手動張

力を使用することができる。典型的な装置例を図8に示す。他の同等な装置を用いてもよい。

個別仕様書において特に規定がない場合,曲げ半径は,ケーブル直径の20倍,又は最小マンドレル半径

のいずれか大きい方の値とする。最小マンドレル半径は,屋外のケーブルでは75 mmとし,屋内のケーブ

ルでは75 mm又は25 mmで受渡当事者間の合意による。

曲げアームは,試験中光ファイバを圧迫したり光損失に影響を与えることなく安全にケーブルを引き留

めるための調整可能なクランプ又は固定装置を備えているものとする。ケーブルを曲げアームに引き留め

るための光コネクタを使用してもよいが,光コネクタは試料の一部とはみなさない。装置は周期的に繰返

し可能なものとする。サンプルが垂直位置から最も大きく右側に曲げられ,次に最も左側の位置まで振ら

れ,さらに,最初の垂直位置に戻るまでを1サイクルとする。個別仕様書に規定のない限り,曲げ速度は

2秒間〜5秒間に1サイクルとする。

装置は,個別仕様書に規定された光特性の変動を測定するために必要な,例えば,JIS C 6823の箇条9

に従う光試験装置を備えているものとする。

11.4 手順

特に指定のない限り,試験場所の状態は,JIS C 60068-1の4.3によるものとする。手順は次のように定

義する。

a) サンプルをあらかじめ標準大気条件下に24時間置く。

b) サンプルを図8に示すように装置に固定する。

c) 個別仕様書に示されたおもりを装着する。

d) 基準値を設定するために,合否判定項目のパラメータを測定する。

e) 個別仕様書に規定されたサイクル数の繰返し曲げを実施する。

f)

合否判定項目のパラメータを測定する。必要な場合,サンプルを装置から取り外して目視観察する。

11.5 要求事項

試験の合否判定基準は,個別仕様書に規定するものとする。典型的な不良モードとしては,光ファイバ

断線,伝送損失の劣化又はケーブルの物理的損傷がある。

11.6 規定する詳細事項

個別仕様書には,次の事項を規定する。

a) サイクル数

b) おもりの引張荷重の質量(該当する場合)

c) 曲げ半径R(規定と異なる場合)

d) 温度(標準的な大気状態と異なる場合)

e) 光学伝送における最大許容変化(必要な場合,テスト中及びテスト後の)

17

C 6870-1-21:2018

1

クランプ

2

回転軸

3

サンプル

R

曲げ半径

F

必要な場合,荷重

図8−ケーブル/光コネクタ組合せ曲げ試験

12 E7:ねじり

12.1 目的

この試験方法は,光ファイバケーブルの耐ねじり性を確立することを目的とする。この試験の第一の目

的は,ケーブルシースに外的なねじり力が加えられたときの光ファイバの光伝送パワーの変動を測定する

ことである。第二には,そのような外力が加わったときに発生する物理的損傷を評価することである。

12.2 サンプル

サンプルは,引留め及びねじりを適切に行うのに十分な長さをもち,個別仕様書に規定する光伝送パワ

ーの測定に十分な長さとする。

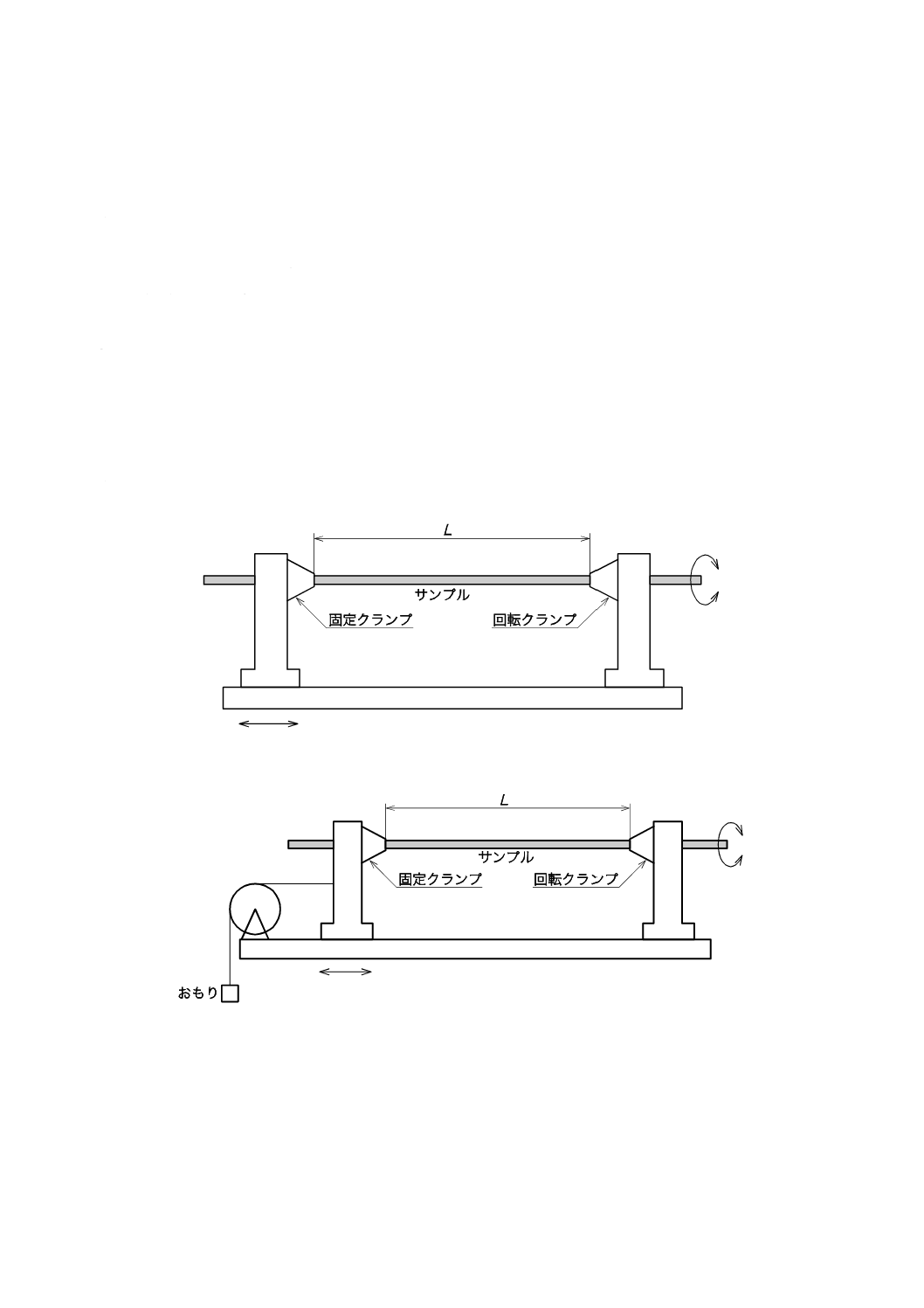

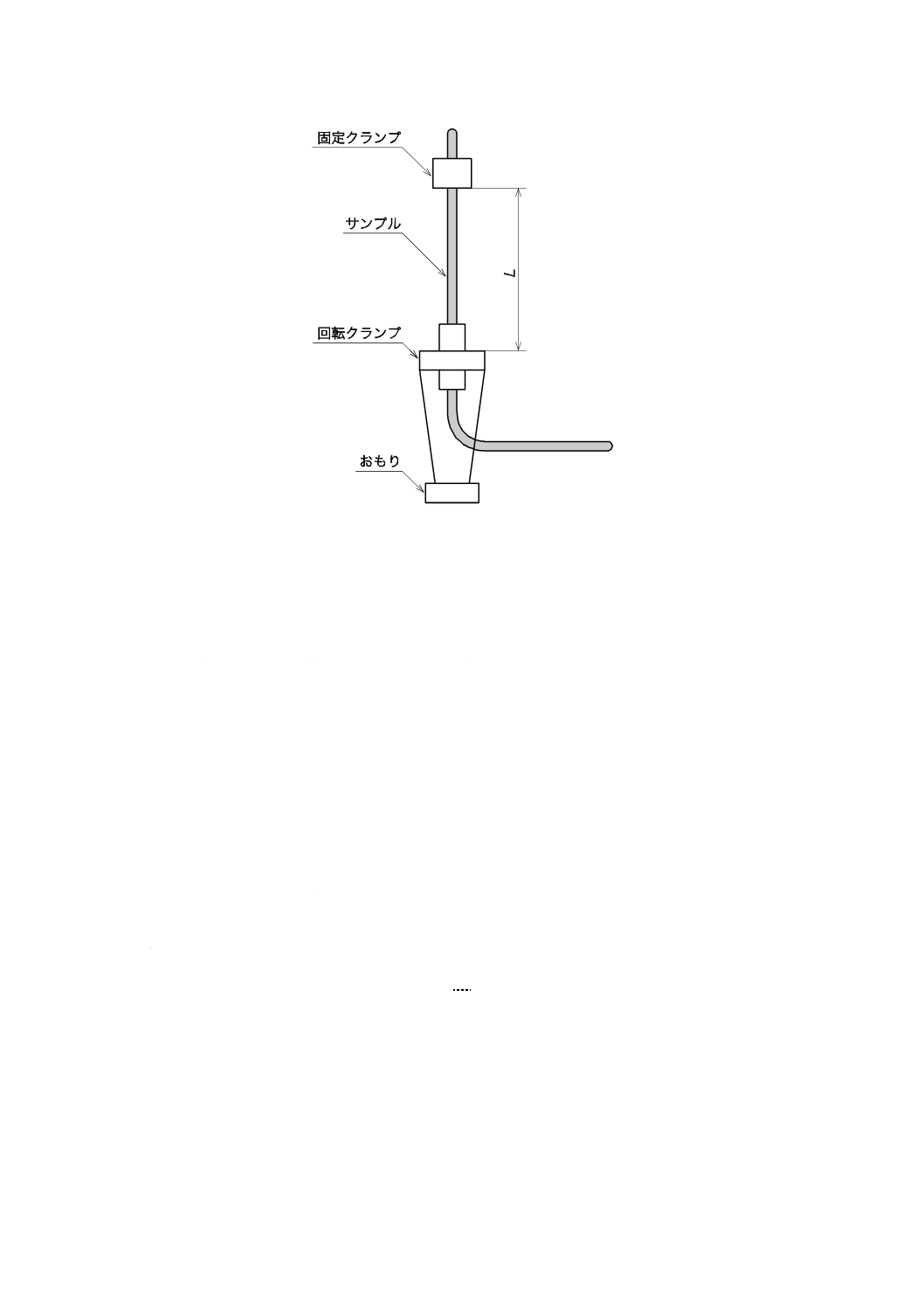

12.3 装置

ねじり装置は,基本的に二つのケーブル把持装置又はクランプからなり,そのうち一方は固定式で,他

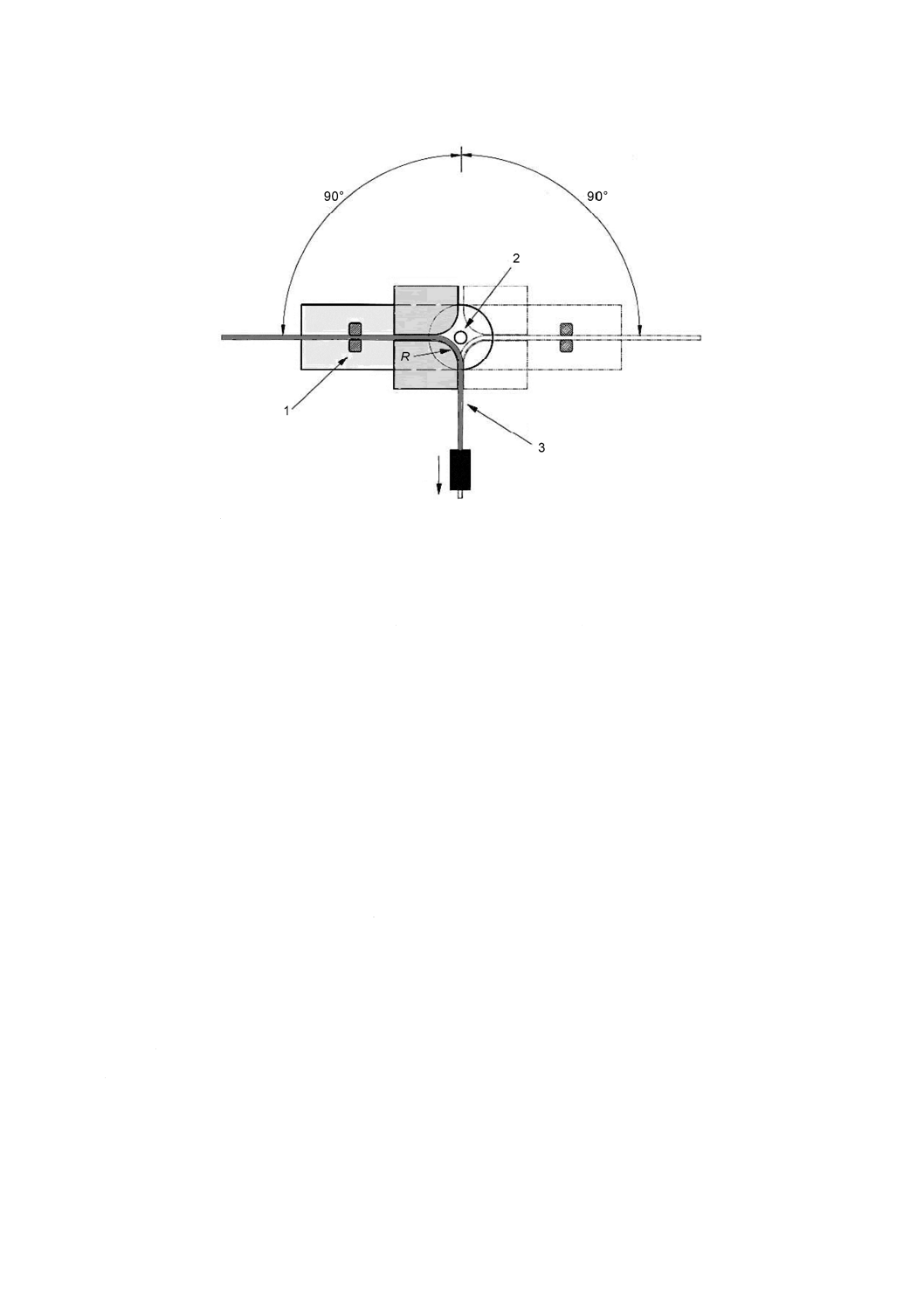

方は二つの間隔を適切に調整可能で,かつ,回転可能なものである。回転クランプは,適切なねじり装置

(例えば,トルクレバー)に連結している。使用されるクランプ(把持装置)及びねじり装置は,要求さ

れる光学試験がケーブルサンプルの両端から行えるようなものとする。典型的な装置例を図9,図10及び

図11に示す。

ケーブル把持装置は,次のようなものである。

a) 把持装置内でケーブルが動かないように十分ケーブルに密着している。

b) クランプは,ケーブルを直線状にしっかりと引き留める。

c) クランプは,クランプの内側のエッジによってケーブルに局所的なねじりダメージを与えたり,ケー

ブルに過度の局所的圧力をかけたりしない。

F

18

C 6870-1-21:2018

d) クランプによって明らかな損失増加(又は無視できない増加)を引き起こさない。

個別仕様書に規定される場合及び/又はサンプルの直線状態からの曲がりを最小にするため,ケーブル

把持装置に引張荷重をかけるためのおもり又は適切な加重機能を使用する(図10及び図11参照)。いずれ

のねじり装置の場合でも,把持装置の一端は,ねじりに伴ってケーブルが短くなることに合わせて長軸方

向を自由に動くものとする。

装置は,個別仕様書に規定された光特性の変動を測定するために必要な,例えば,JIS C 6823の箇条9

に従う光試験装置を備えているものとする。

12.4 手順

表2又は個別仕様書に規定された試験長L(図9,図10及び図11参照)が採れるようにサンプルを試験

装置に装着する。

表2−代表的な試験ゲージ長

ケーブル種類

最大ゲージ長

屋外ケーブル

2 m

屋内ケーブル

1 m

屋内ケーブル

0.3 m又は125 dの長い方

(dはケーブル外径 単位mm)

このとき,サンプルに初期ストレスが加わらないように注意を要する。試験中必要なねじり以外,サン

プル両端を動かしたり影響を与えたりしない。ねじれづらいケーブルについては,受渡当事者間で合意し

た,より長いゲージ長にしたほうがよい。

サンプルのたるみ(図9及び図10)又は鉛直な直線状態からのずれ(図11)を最小にする。

個別仕様書で光学特性の変動が要求されている場合には,ストレスを受けていない状態でのサンプルで

測定を行い,その結果とサンプルを引き留めた後の結果とを比較して,クランプがケーブルの特性に明ら

かな劣化を生じていないことを確かめる。

個別仕様書で禁止されていない場合には,ケーブルサンプルを支えたり,張力をかけたりしてサンプル

のたるみ又は曲がりを最小にしてもよい。要求がある場合には,サンプルを直線に保つために個別仕様書

に規定された張力を負荷する。

個別仕様書で光学特性の変動の測定が要求されている場合には,クランプ後及び張力負荷があれば張力

負荷後の光出力パワーを測定する。

回転側のケーブルクランプを次のように回す。

a) 時計回りに180度回転する。

b) 初期の位置に戻す。

c) 反時計回りに180度回転する。

d) 初期の位置に戻す。

この四つの動作をもって1サイクルとする。1サイクルは1分以内に終了させ,最大10サイクルまで実

施する。

合否判定項目のパラメータを測定する。測定前に最低5分間サンプルを放置してもよい。必要な場合に

は,サンプルを装置から取り外して目視観察する。

12.5 要求事項

試験サンプルの合否判定基準は,個別仕様書に規定するものとする。典型的な不良モードとしては,光

19

C 6870-1-21:2018

ファイバ断線,光ファイバ損失の増加,及びケーブルシース又はコア部材の損傷がある。

12.6 規定する詳細事項

個別仕様書には,次の事項を規定する。

a) 12.4の規定と異なる場合には,試験長L

b) 張力(負荷した場合)

c) 他に要求仕様がある場合には,サイクル数

d) 光伝送特性を測定する光ファイバ心数

e) 要求がある場合には,光伝送特性の許容変動幅

f)

他に要求仕様がある場合には,回転角度

g) 他に要求仕様がある場合には,サンプルの温度

12.7 報告する詳細事項

報告書には,次の事項を記載する。

a) サイクル数

b) サイクル時間

図9−ケーブルねじり装置

図10−張力負荷可能なケーブルねじり装置

20

C 6870-1-21:2018

図11−張力負荷可能なケーブルねじり装置(代替装置)

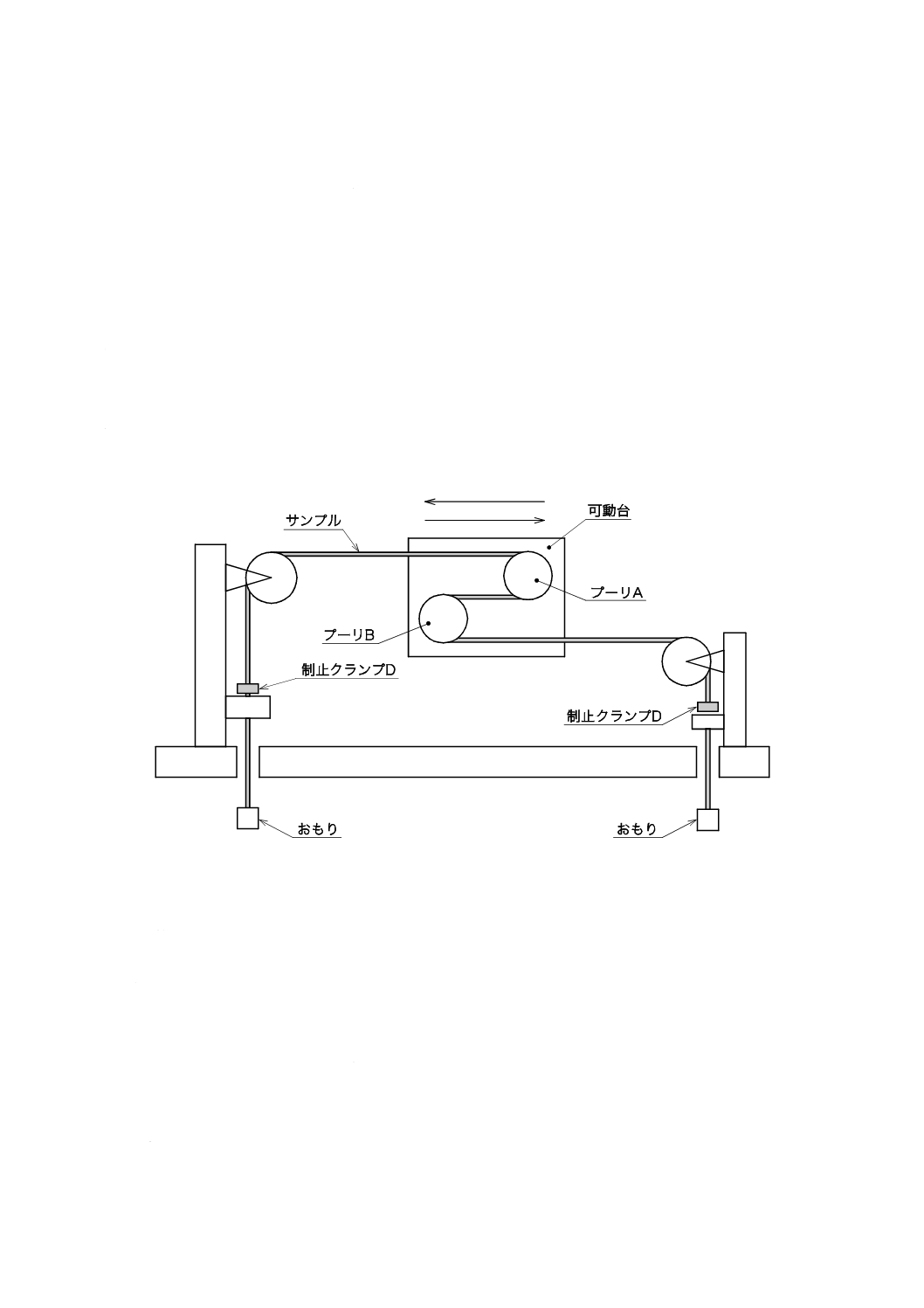

13 E8:フレキシング

13.1 目的

この試験の目的は,光ファイバケーブルの耐フレキシング特性を判断することである。この試験は,エ

レベータケーブル,類似ケーブルなどの特定のケーブルのための特別な試験である。

注記 関連試験として,箇条20(張力下での曲げ),箇条21(シーブ試験)及び箇条11(繰返し曲げ)

を参照。

13.2 サンプル

サンプルは標準的な方法で光ファイバ,シース及びその他の部材を全て一体に固定して成端する。また,

規定された試験を実施するのに十分な長さをもつものとする。

13.3 装置

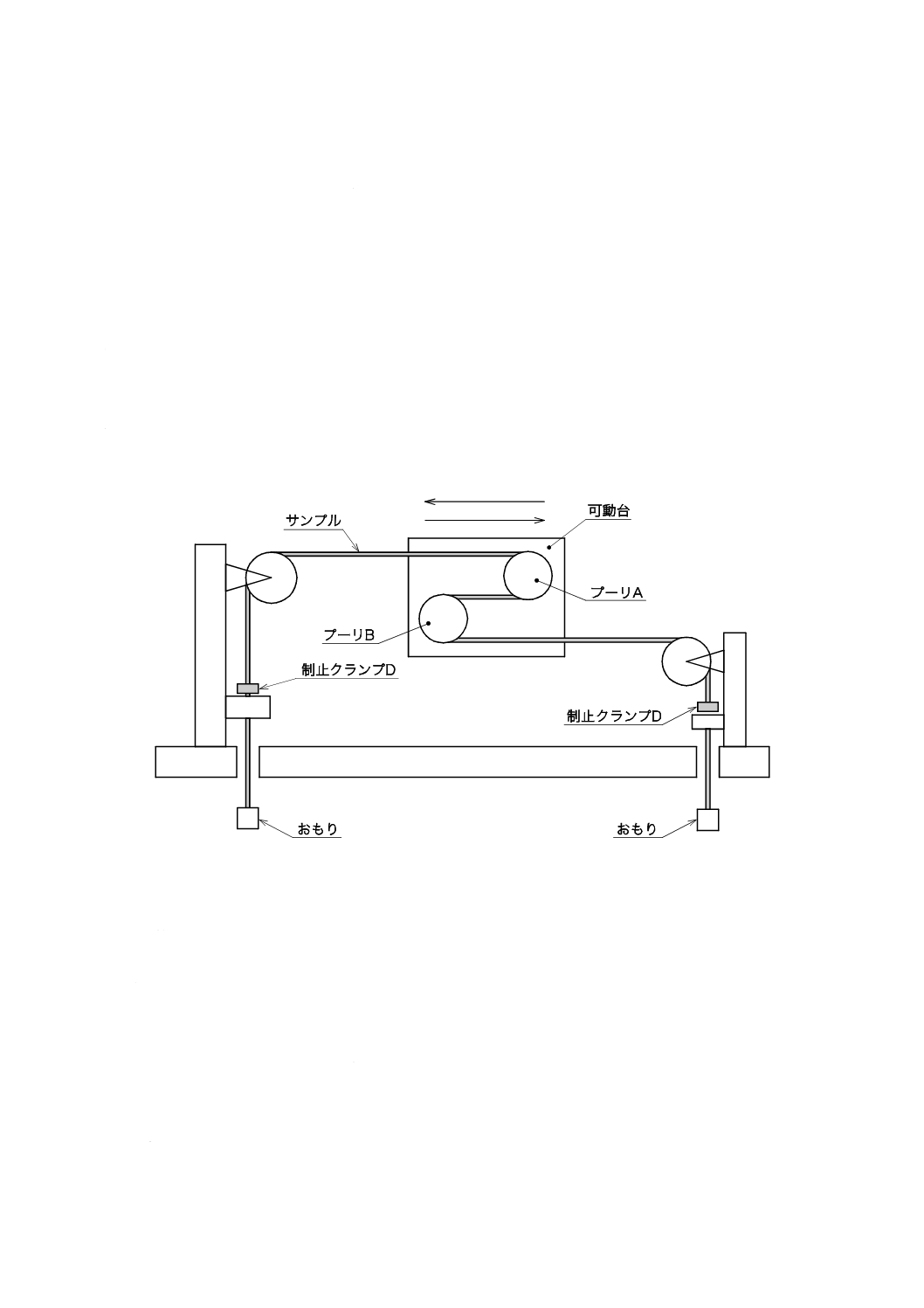

試験は,図12に示す装置を用いて実施する。その他の要求事項は個別仕様書で規定される。

プーリの溝形状は,丸ケーブルに対しては半円形とし,平形ケーブルに対しては平らなものとする。制

止クランプDは,可動台が遠ざかっていく側のおもりによって常に張力が印加されるように固定する。例

えば,IEC 60227-2に示される同等の装置を使用してもよい。

13.4 手順

特に指定のない限り,試験場所の状態は,JIS C 60068-1の4.3によるものとする。サンプルをプーリに

通し,両端におもりで荷重をかける。このおもりの質量並びにプーリA及びプーリB(又は他のプーリ)

の直径は,個別仕様書の規定による。

個別仕様書に規定するサイクル数だけサンプルにフレキシングを加えるものとする。1サイクルは,可

動台がスタート位置から一方の端まで動き,反対側の端を経てスタート位置に戻るまでの動作で定義する。

ケーブルの端から端までが,確実にプーリの上を動くようにする。可動台の動作速度,又は往復する時間

は,個別仕様書で規定する。慣性による荷重がかかることを避けるため,可動台が急加速及び急減速しな

いように制限する。

21

C 6870-1-21:2018

13.5 要求事項

試験の合否判定基準は,個別仕様書に規定する。典型的な不良モードとしては,光ファイバ断線,伝送

特性の劣化又はケーブルの物理的損傷がある。

13.6 規定する詳細事項

個別仕様書には,次の事項を規定する。

a) プーリA及びプーリBの直径,固定されたプーリの直径

b) おもりの質量

c) サイクル数

d) 可動台の動作速度,又は往復する時間

e) 可動台の加速度,減速度

f)

可動台の移動長さ

g) プーリA及びプーリBが,固定されたプーリに接近したときの最小距離

h) 要求がある場合には,試験中及び試験後の光伝送特性の最大許容変動幅

図12−フレキシング試験装置

14 E10:キンク

14.1 目的

この試験の目的は,光ファイバケーブルのキンクが発生する最小のループ径を判断することである。

注記 この試験は,試験結果の再現性に限界があることが示されている。この試験結果は慎重に取り

扱う必要があり,また,最小のキンクの要求事項は控えめにするほうがよい。

14.2 サンプル

サンプルは,規定された試験を実施するのに十分な長さをもつものとする。

14.3 装置

特別な装置は必要ない。ループの交差部分のケーブルを緩やかに拘束すると試験しやすい。

14.4 手順

22

C 6870-1-21:2018

特に指定のない限り,試験場所の状態は,JIS C 60068-1の4.3によるものとする。

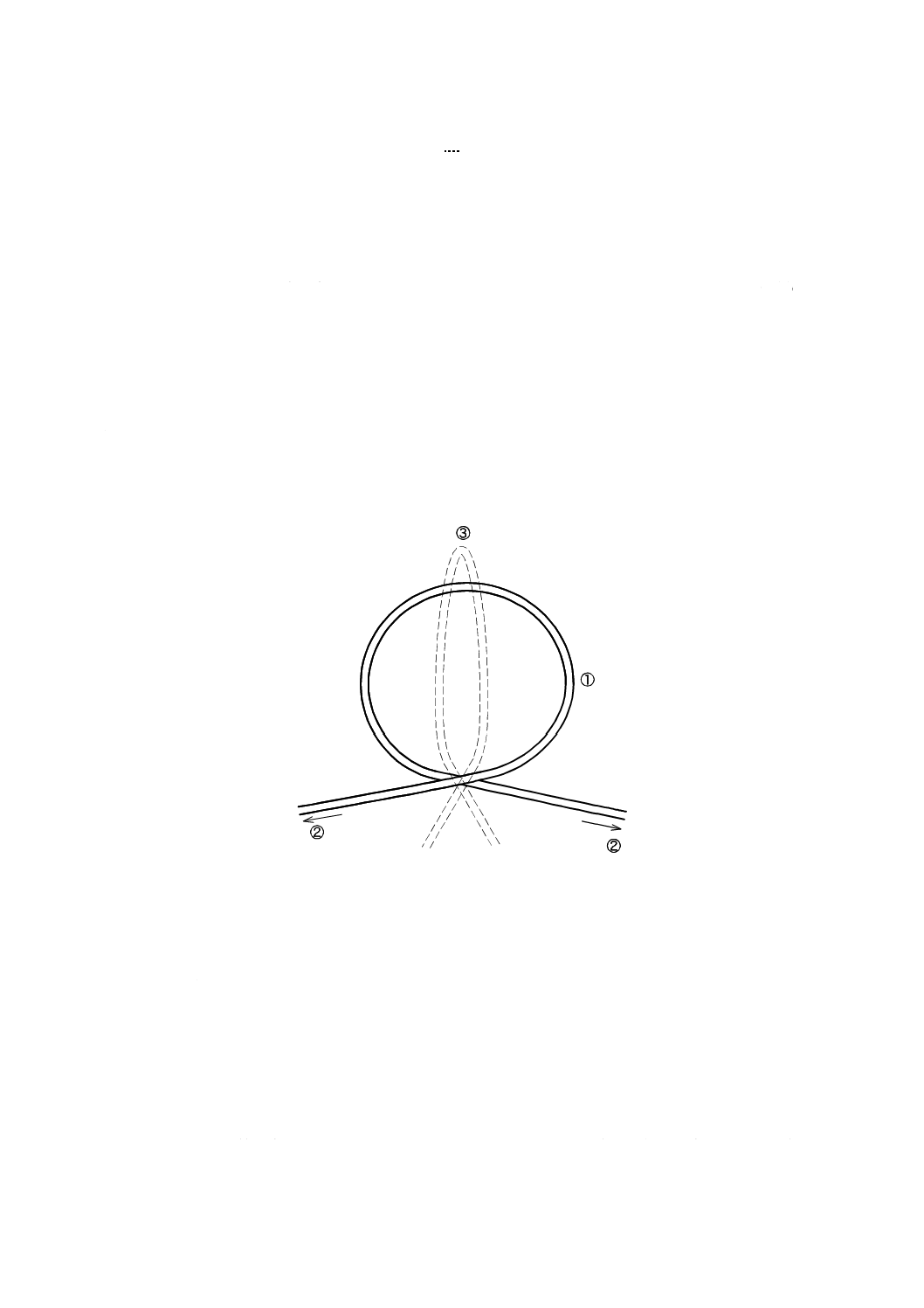

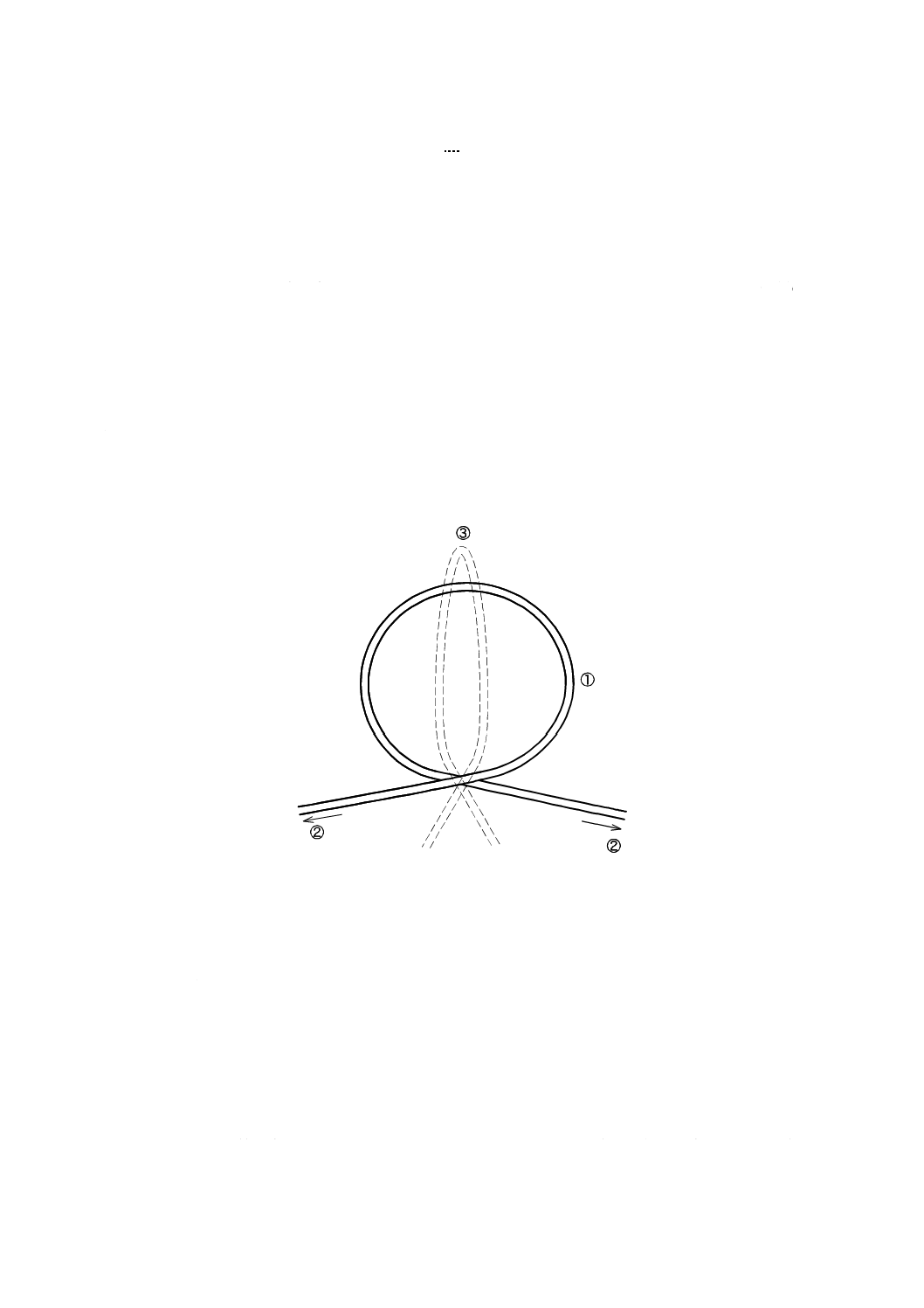

ループ①を作る(図13参照)。両端②を徐々に引っ張って個別仕様書に規定される最小値までループの

直径を小さくする。ループの底部にかける力は一つの面内で加えるものとする。

キンクが発生したら,引張りを止める。ループ部のケーブル交差の始点から終点までのケーブル長Cを

測定する。式(1)の式からループ直径を計算する。

d=C/π ····················································································· (1)

14.5 要求事項

規定された最小値よりも大きい直径で,図13の③に示すようなキンクが生じてはならない。

14.6 規定する詳細事項

個別仕様書には,次の事項を規定する。

a) キンクが発生しない最小のループ径

b) 試験温度

c) 試験サンプル数

① 初期のループ

② 引張方向

③ キンクした形

図13−キンク試験

15 E11:曲げ

15.1 目的

この試験の目的は,光ファイバケーブル又はケーブル構成部材の試験マンドレル周囲での曲げに対する

耐性を判断することである。

注記 この試験は,ケーブルの使用温度範囲内であれば,どの温度で実施してもよい。

15.2 サンプル

サンプルは,標準的な方法で光ファイバ,シース及びその他の部材を全て一体に固定して両端を成端す

るか,又は端末を固定する必要がないくらい十分に長くてもよい。

23

C 6870-1-21:2018

15.3 装置

サンプルを試験マンドレルの周囲に緊密な,ら(螺)旋状に巻き付けられるような,単独のマンドレル

装置とする。図14に示す。

15.4 手順

個別仕様書に示すとおり,次の手順のいずれかを使用する。

15.4.1 手順A(試験方法E11A:標準の試験方法)

サンプルを,均一な速さでマンドレルの周囲に緊密な,ら(螺)旋状に巻き付ける。このとき,サンプ

ルがマンドレルの周囲に確実に沿うよう十分な張力を加えるものとする。次にサンプルを解きほぐす。

試験方法E11Aでは,図14 a) 1)の装置を用いる試験,すなわち,ら(螺)旋の輪の合計数を規定する。

試験方法E11Aは,図14 a) 1)及び図14 a) 2)のいずれの装置を用いてもよい。

図14 a) 2)の装置を使用すると二つのら(螺)旋,つまり図14 a) 1)の装置に関する輪の数の2倍のら(螺)

旋が適用される。

このため図14 a) 2)に示される装置が使われる場合,マンドレルのターン数又はマンドレルに巻くケーブ

ルのターン数[15.6 d)]は,組み合わされたら(螺)旋の中の真の輪の数の半分のターン数となる。

図14 a) 1)の装置を使うときは,ら(螺)旋に含まれるケーブルは,ねじれることなく適用される。

サンプルの巻付けと解放で1サイクルとする。試験マンドレルの直径,巻付けのターン数,及びサイク

ル数は個別仕様書の規定による。

15.4.2 手順B(試験方法E11B:代替の試験方法)

サンプルをマンドレルの周囲に180°曲げ(U字曲げ),曲げている間は,ぴんと張りつめた状態とする。

U字曲げとこれに続く逆U字曲げ及び直線状態に戻すまでとで1サイクルとする。試験マンドレルの直径

及びサイクル数は個別仕様書に規定するものとする。この試験は,規定された温度で実施する。

15.5 要求事項

試験の合否判定基準は,個別仕様書に規定するものとする。典型的な不良モードとしては,光ファイバ

断線,伝送特性の劣化又はケーブルの物理的損傷がある。

15.6 規定する詳細事項

個別仕様書には,次の事項を規定する。

a) 使用する手順(手順A又は手順B)

b) マンドレル直径(又はマンドレル直径とケーブル直径との比)

c) サイクル数

d) ら(螺)旋の巻付けターン数(手順Aの場合)

e) 許容損失増加量(試験中及び試験後,いずれも適用する場合)

f)

試験温度(適切な任意の温度)

24

C 6870-1-21:2018

1) 一つのら(螺)旋巻き

2) 二つのら(螺)旋巻き

a) E11Aの装置

b) E11Bの装置

図14−曲げ試験装置

16 E13:散弾銃による損傷

16.1 目的

この試験の目的は,架空用光ファイバケーブルの散弾銃による損傷に対する耐性を判断することである。

注記 この試験は装置条件が幅広い規定になっているため[16.3.2のa)及びc)を参照],特定用途の試

験とみなされ,ほとんどのケーブルには適用されない。

16.2 一般

試験方法は,次の2種類とする。

a) 方法E13A フレームに固定されたケーブルサンプルを散弾銃で撃つ。

b) 方法E13B 散弾銃の散弾の衝撃を模擬する。40 mまでの距離から撃たれた一つの散弾と同等のエネ

ルギーで,ケーブルサンプルに一つの散弾を衝突させる。

16.3 方法E13A:散弾銃試験

16.3.1 サンプル

一定長の光ファイバケーブル(典型的には3 m)を用いる。

逆180°曲げ

180°曲げ

ら(螺)旋巻き

25

C 6870-1-21:2018

16.3.2 装置

装置は,次のもので構成する。

a) 個別仕様書に規定する散弾銃。

b) ケーブルサンプルを保持するフレーム。サンプルは自由に動くことができ,また,試験装置は使用す

る銃によって散弾がだ円状に飛散することを考慮する。

c) 散弾

1) 個別仕様書の規定による。

散弾のサイズは,布設状態に対して特有の危険を模擬するものでなければならない。散弾の直径

は記録しておくことが望ましい。

2) 散弾の形式は,個別仕様書に規定するものとする。

典型的には鉛,鋼又は複合材料が使用される。鉛弾は衝撃によって変形し,鋼製弾よりも損傷が

小さい。散弾の材質は記録しておくことが望ましい。

3) 薬きょうの形式は,個別仕様書に規定するものとする。

16.3.3 手順

ケーブルサンプルをフレームに装着し,個別仕様書に規定する距離から銃撃する。典型的な距離は20 m

である。試験後,サンプルは規定された合否判定基準に従って検査される。試験成績は,次の事項を含む。

a) ケーブルの設置方向を含む試験状況の詳細

b) 光ファイバ断線の有無を含む与えられた損傷の報告

c) 目視可能な衝撃を最小にするための実施された試験回数

d) 散弾の直径

e) 散弾の材質

f)

薬きょうの形

g) 散弾銃の情報[16.3.2 a)参照]

16.3.4 要求事項

試験の合否判定基準は,個別仕様書に規定する。典型的な不良モードとしてはケーブルコア構成材料の

損傷(例えば,ルースチューブの貫通)及び光ファイバ断線がある。

16.3.5 規定する詳細事項

個別仕様書には,次の事項を規定する。

a) 銃の種類

b) 散弾のサイズ及び直径

c) 散弾の形式

d) 薬きょうの形式

e) 銃とサンプルとの距離

f)

合否判定基準

16.4 方法E13B:散弾銃模擬試験

16.4.1 サンプル

サンプルの長さは,規定された試験を実施するのに十分な長さでなければならない。物理的な損傷だけ

を評価する場合は短いサンプルでもよいが,光測定を実施する場合は,より長いサンプルが必要となる。

16.4.2 装置

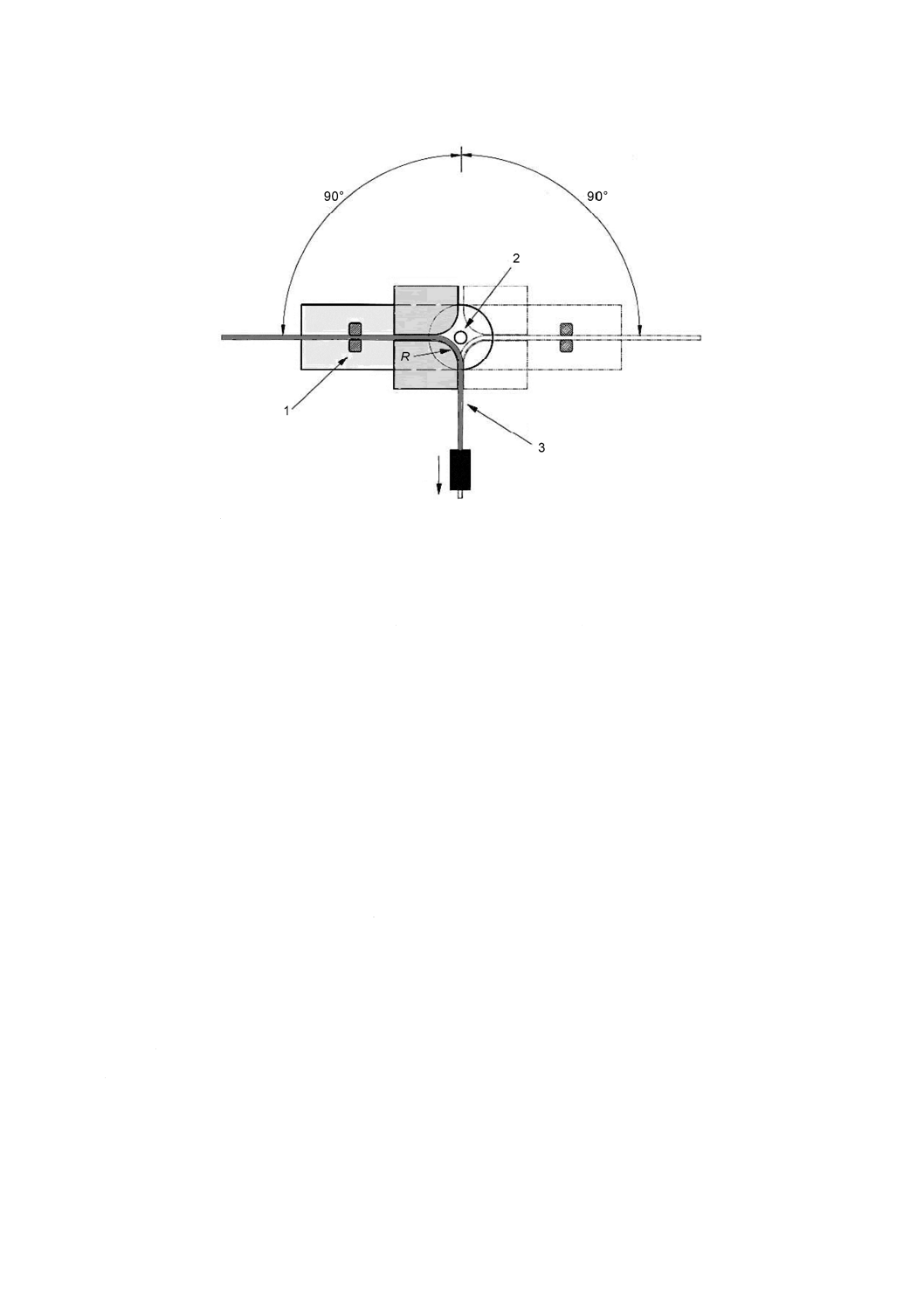

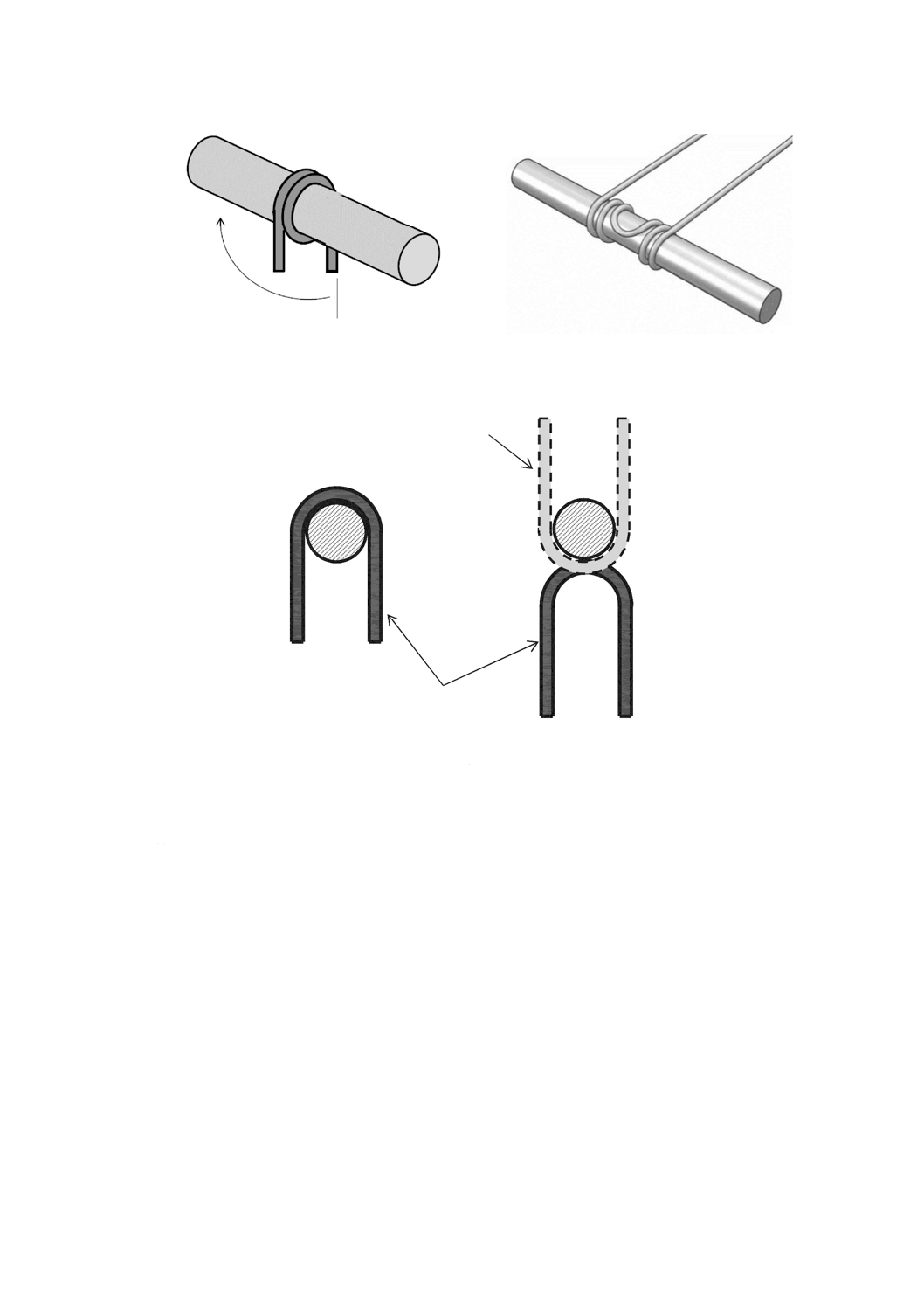

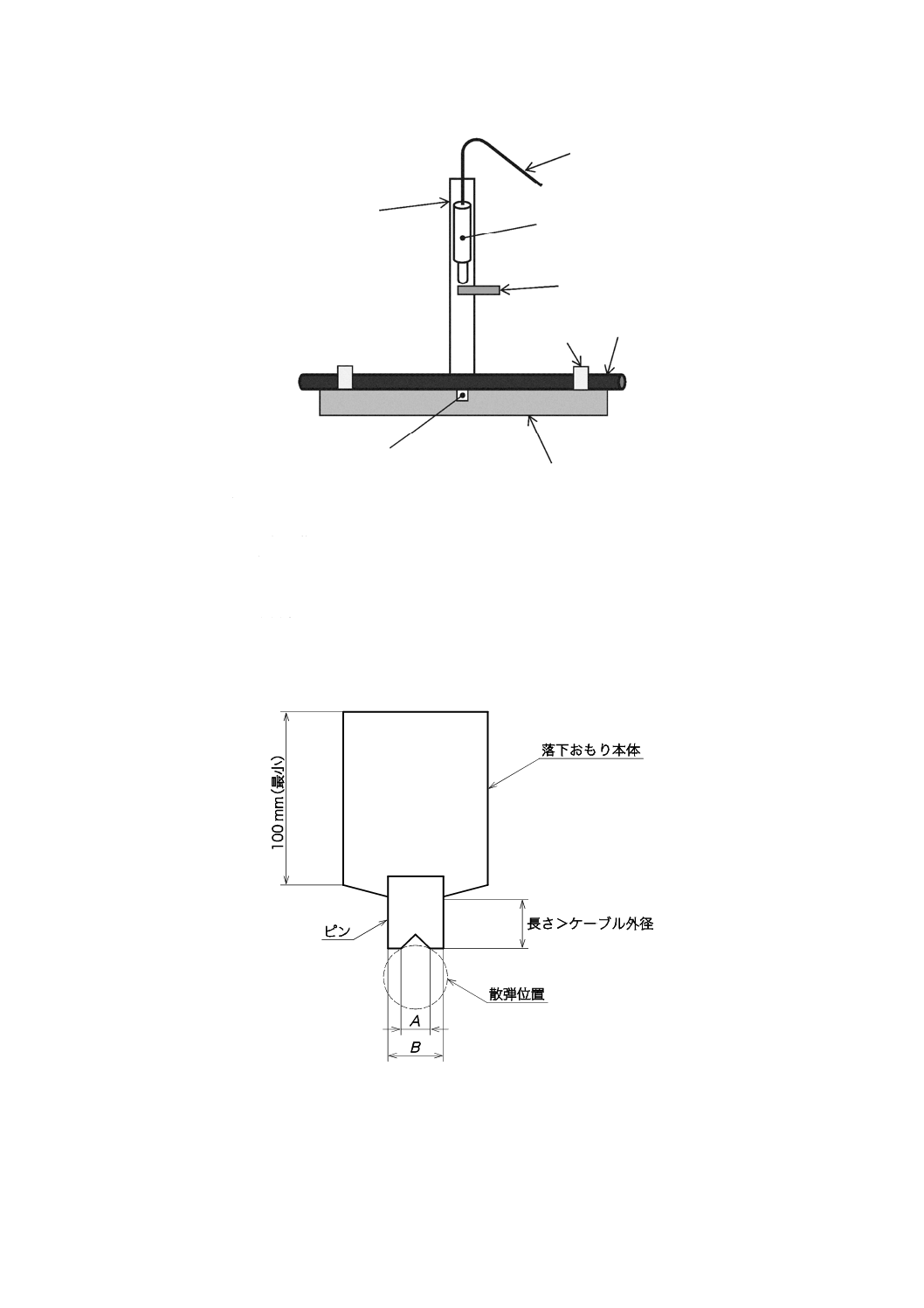

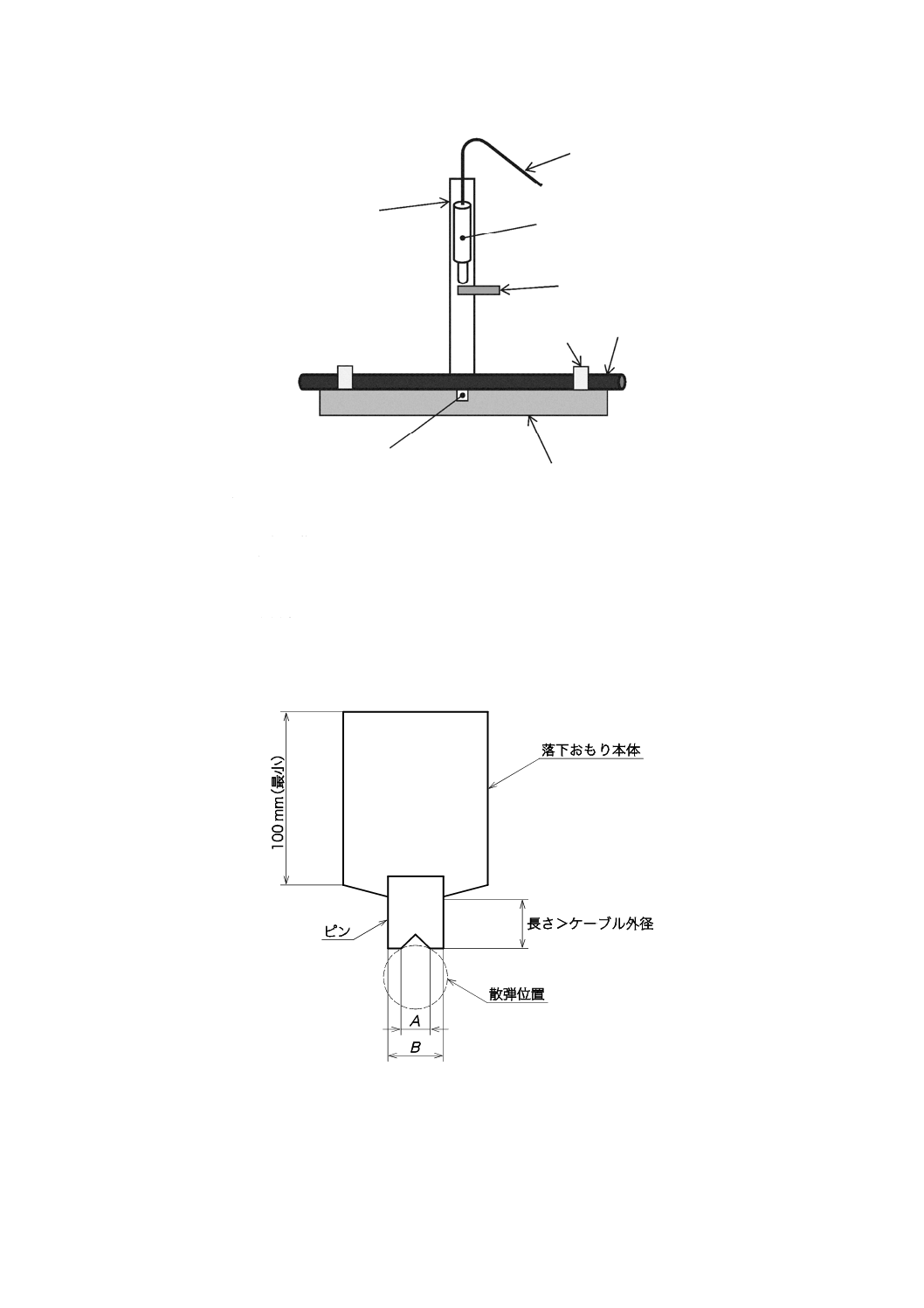

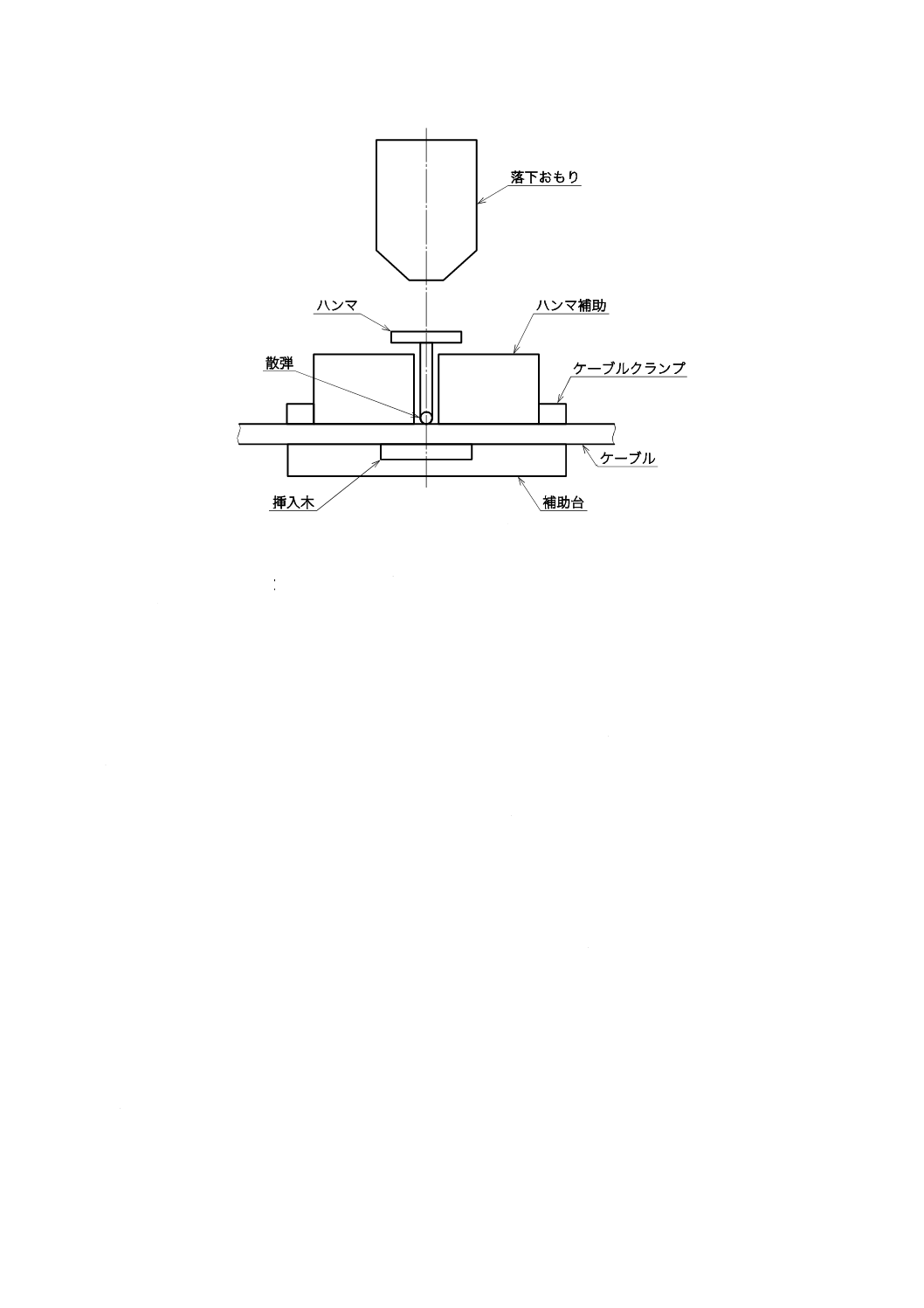

適切な装置を図15,図16及び図17に示す。装置は,次で構成する。

26

C 6870-1-21:2018

a) おもり本体及び散弾補助ピンが結合された落下おもりの概要を図16に示す。

使用するおもりは,適切な高さから落下させたとき,一定距離からの銃撃エネルギーを模擬するの

に十分でなければならない。情報のために,与えられた散弾サイズに対する適切なおもり及び落下高

さの計算指針を16.4.6に示す。

散弾補助ピンは,その直径“B”が散弾の全体直径よりも大きくならないように選択する。典型的

には0.2 mm小さい。ピン表面は,“A”に示すように,散弾変形及びピン損傷の危険を減少させるた

め,平らな接地面を与えるように輪郭が描かれているようにする。

小さなケーブル(典型的には<10 mm)の場合は,試験精度を向上させるために,代わりのおもり

及び散弾補助ピンを使用してもよい(図17参照)。これは,試験中にサンプルの回転及び/又は散弾

がそれることを防止するためである。

b) おもりを試験サンプルへ向かって案内するための,落下おもり案内管。落下おもりを規定の落下高さ

に固定する解放ピンが付いていてもよい。案内管の内表面と円柱状落下おもり本体の外表面との間の

摩擦を最小にするため,典型的には断面が,25.4 mm四方のものが用いられる。

c) 配置台。配置台は,サンプルの位置を特定する便宜的な目標区域のくぼみがあってもよい。

d) プラスチック接着剤,又は落下おもりのピンに散弾を固定するための他のもの。

e) 必要な場合,光特性を測定するための光試験装置

16.4.3 手順

ケーブルサンプルは,使用されるならば,配置台にある目標区域のくぼみの直上へ設置する。配置台に

取り付けられたクランプは,サンプルを決められた場所へ固定するために用いる。光伝送を記録する場合,

サンプルは,測定している光ファイバの少なくとも1心の上に散弾が当たるよう設置する。散弾は,落下

おもりのピンに再利用可能なプラスチック接着剤のような適切な材料を用いて取り付ける。接着剤によっ

て衝撃が吸収されないよう少量を使用する。その後,おもりは案内管の適切な高さへ解放ピンによって固

定する。落下おもりは,ケーブルサンプルを撃ちつけるよう放たれる。

特に指定のない限り,同一サンプル配置での試験は一度だけ実施するものとする。

16.4.4 要求事項

試験の合否判定基準は,個別仕様書に規定する。典型的な不良モードとしてはケーブルコア構成材料の

損傷(例えば,ルースチューブの貫通)及び光ファイバ断線がある。

16.4.5 規定する詳細事項

個別仕様書には,次の事項を規定する。

a) 散弾のサイズ

b) 散弾の形式

c) 落下おもり

d) 落下高さ

注記 落下おもりの質量及び高さの計算には16.4.6を参照。

e) 異なる位置の衝撃回数

f)

合否判定基準

g) 試験温度

16.4.6 落下おもり及び高さの計算

散弾は質量m,速度vで運動していると考える。このとき,運動エネルギーEkは式(2)で与えられる。

27

C 6870-1-21:2018

2

k

2

1mv

E=

··············································································· (2)

ここに,

Ek: 運動エネルギー(J)

m: 散弾質量(kg)

v: 散弾速度(m・s-1)

これは落下おもりの位置エネルギーで表される[式(3)参照]。

Mgh

E

E

=

=

p

k

·········································································· (3)

ここに,

Ep: 位置エネルギー(J)

M: 落下おもり質量(kg)

g: 落下おもり加速度(m・s-2)

h: 落下距離(m)

等式を再展開し,落下おもり質量Mを落下距離(高さ)hで定義すると,式(4)となる。

gh

E

M

k

=

··················································································· (4)

ここに,

Ek: 運動エネルギー(J)

g: 落下おもり加速度(m・s-2)

h: 落下距離(高さ)(m)

代表的な薬きょうのデータを用いることによって,適切な試験が規定される。例えば,鉛弾は平均質量

0.083 3 g,銃撃距離25 m,典型的な着弾速度は234 m・s-1。したがって,式(2)を用いてEkを式(5)及び式(6)

のように求める。

2

k

234

3

083

000

.0

2

1

×

=

E

J ·························································· (5)

5

281

.2

k=

E

J·········································································· (6)

落下高さを1 mと仮定して式(3)を用いると,式(7)及び式(8)のようにMが求まる。

1

81

.9

5

281

.2

×

=

M

kg········································································ (7)

233

.0

=

M

kg ·········································································· (8)

同一のおもりを使用することが望ましいため,この計算は落下高さを変数として他の銃撃距離に適用し

てもよい。

必要な場合,校正を目的とし,模擬方法と実フィールド試験とを比較するためにシース材料からなる小

板を用いてもよい。例えば,40 mから銃撃された2 mmの高密度ポリエチレン小板。

28

C 6870-1-21:2018

1

案内管(断面は正方形が望ましい)

2

引きひも

3

円柱状落下おもり

4

解放ピン

5

ケーブルクランプ

6

ケーブル試験片

7

配置台

8

目標区域

図15−試験方法E13B

図16−散弾補助ピンが結合された落下おもり

1

2

3

4

5

6

8

7

29

C 6870-1-21:2018

図17−代替落下おもり及び散弾補助ピン

17 E14:コンパウンド フロー(ドリップ)

17.1 目的

この試験は,規定温度においてコンパウンド充塡光ファイバケーブルから充塡,又は充満したコンパウ

ンドが流れ出ないことを確認することを目的とする。

17.2 サンプル

a) サンプルの数及び形式 個別仕様書に規定のない限り,評価する各ケーブルサンプルから試験用に2

本のサンプルを準備する。各サンプルは,個別仕様書に規定するケーブル形式を代表するものとする。

b) サンプル長 個別仕様書に規定のない限り,各サンプルの長さは200±5 mmとする。

c) サンプル準備 各サンプルを次のように準備する。

1) 片端から外部シース材料を100±2.5 mmにわたって除去する。

2) 残りの全ての本質的でないケーブル構成部材[例えば,外装,遮蔽,内部シース,ら(螺)旋状の

抗張力体,防水テープ又は他のコア上巻]を同じケーブル端から長さ80±2.5 mmにわたって除去

する。このとき,ケーブルのその他の部分(例えば,光ファイバ又はケーブルを丸くするための介

在物の入ったバッファチューブ)には触れないようにする。

3) 1)及び2)の作業で影響されて取れそうになっている充塡材料を除去する。しかし,サンプルは,本

来の充塡材料に覆われた状態に保つ,すなわち,完全に拭き取らない。

4) 光ファイバ束又はリボンのように試験中にその自重で動くかもしれない部材を含むケーブルについ

ては,サンプルの残りの部材に影響を与えないような方法で,それらの部材をサンプルのもう一方

の端で固定する。それらの部材はクランプ,エポキシ固め,又は試験手順の意図に沿う他の手段で

固定してもよい。

5) 個別仕様書で認められている場合には,バッファチューブ又はルースチューブの上端は,ケーブル

の長い部分を模擬するために密封してもよい。

d) サンプル端末処理 個別仕様書で認められている場合には,製造業者が推奨するケーブル使用上の端

30

C 6870-1-21:2018

末処理方法でケーブルサンプルの下端を処理してもよい。これによってc)の条件は影響を受けるかも

しれないが,その意図するところは守らなければならない。

17.3 装置

装置及び器具は次による。

a) 恒温槽 サンプルを垂直に保持するのに十分な大きさで,試験中規定温度を維持するのに十分な温度

容量をもつ恒温槽。空気循環形の恒温槽の場合,空気を直接サンプルに吹き付けないようにする。

b) 容器 滴下する材料を受け止めるための非吸湿性の容器。

c) 化学天びん(秤)

17.4 手順

次の手順による。

a) 個別仕様書に規定する温度まで恒温槽を予熱する。

b) 準備したサンプルを,処理端末を下にして垂直につり下げた状態で恒温槽内に設置する。あらかじめ

質量を量った清潔な採取容器を,つり下げたサンプルの直下に(ただし,接触させないように)置く。

c) 個別仕様書で認められている場合には,次の1)〜3)の要領で前処理を行ってもよい。前処理を行わな

い場合には,d)に進む。

1) 恒温槽の温度を一定にしたまま,個別仕様書に規定のない限り1時間,各サンプルを前処理する。

2) 規定の前処理時間経過後,採取容器をあらかじめ質量を量った清潔な他の採取容器と取り替える。

前処理中にケーブルから滴下した充塡コンパウンドの量を測定するため前処理用の採取容器の質量

を量る。測定量が規定の前処理限界以上の場合,不合格とする。個別仕様書に規定のない限り,前

処理限界値はケーブルサンプルの総質量の0.5 %又は0.5 gのいずれか小さい方とする。

3) 試験を23時間継続し,個別仕様書に規定のない限りe)に進む。

d) 恒温槽の温度を一定にしたまま,個別仕様書に規定のない限り24時間試験を行う。

e) 規定時間経過後,ケーブルから滴下した充塡コンパウンドの量を計算するため,採取容器を取り外し

て質量を量る。

f)

各サンプルについて滴下した充塡コンパウンドの質量を記録する。個別仕様書に規定のない限り,

0.005 g以下の測定量変化は“滴下なし”と報告する。

17.5 要求事項

個別仕様書に規定のない限り,サンプルは,滴下量は0.050 g以下とする。サンプルのうち1本からの滴

下量が0.050 gを超え0.100 g未満である場合は,17.2 c)によって追加のサンプル2本を用意し,17.4のa)

〜f)のとおりに試験を行う。2回目の試験のサンプルからの滴下量がいずれも0.050 gを超えない場合は合

格とする。

17.6 規定する詳細事項

個別仕様書には,次の事項を規定する。

a) 試験温度

b) 前処理の詳細(認められている場合)

1) 前処理が認められていることの記載

2) 17.4 c)に規定する前処理手順を省略する場合の例外

3) 上記以外の場合,前処理の合否判定基準

c) この手順の要求事項に適用される例外

d) 省略時以外の合否判定基準

31

C 6870-1-21:2018

18 E15:しみ出し(Bleeding)及び蒸発

18.1 目的

この試験の目的は,光ファイバに接触して使用される充塡コンパウンドの高温におけるしみ出し及び/

又は蒸発を評価することである。

18.2 サンプル

光ファイバに接触して使用される充塡コンパウンド材料。

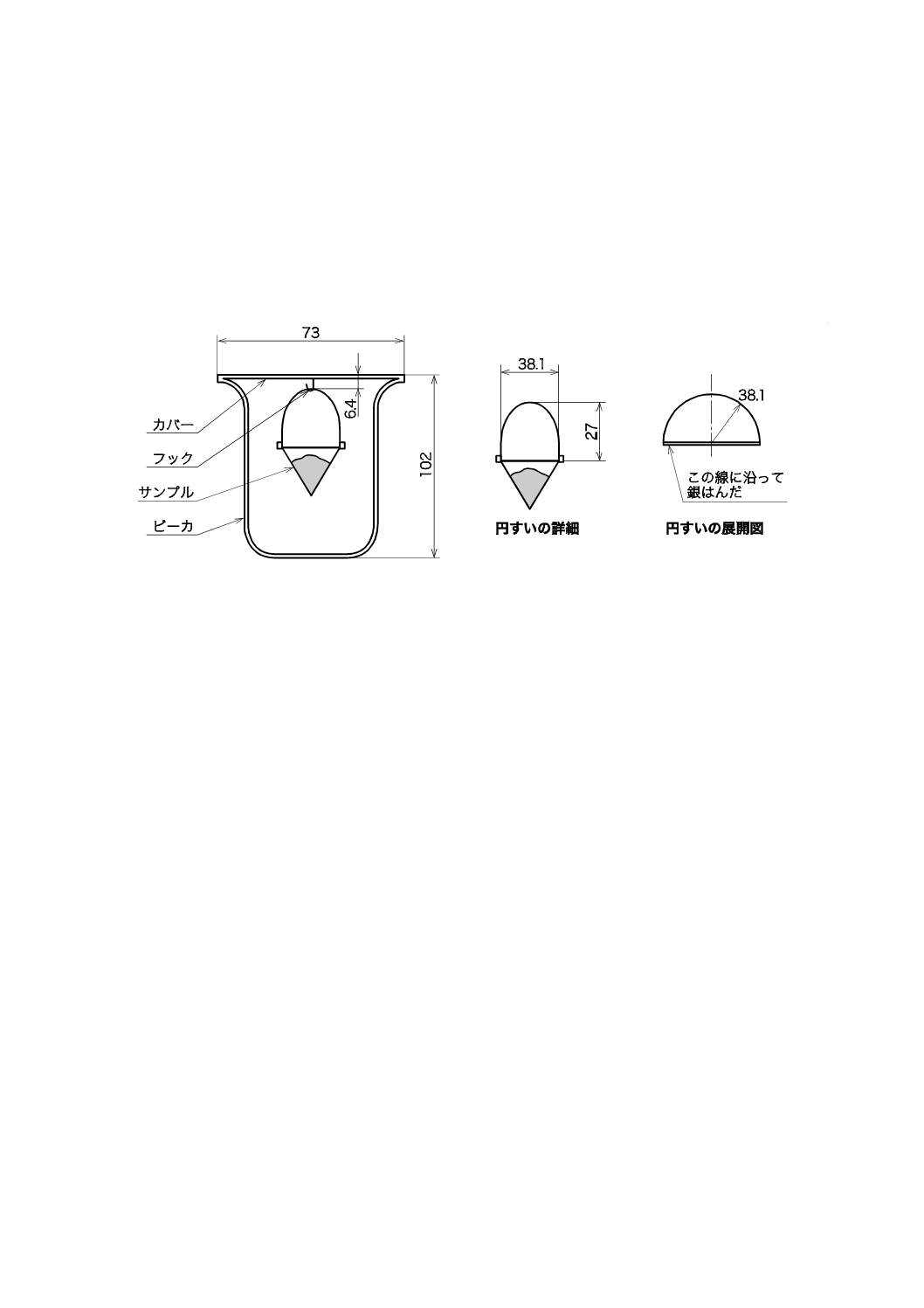

18.3 装置

装置は,次のもので構成する。

a) 自然換気機能付きの電熱槽

b) 誤差限界G=0.1 mgの分析用のはかり

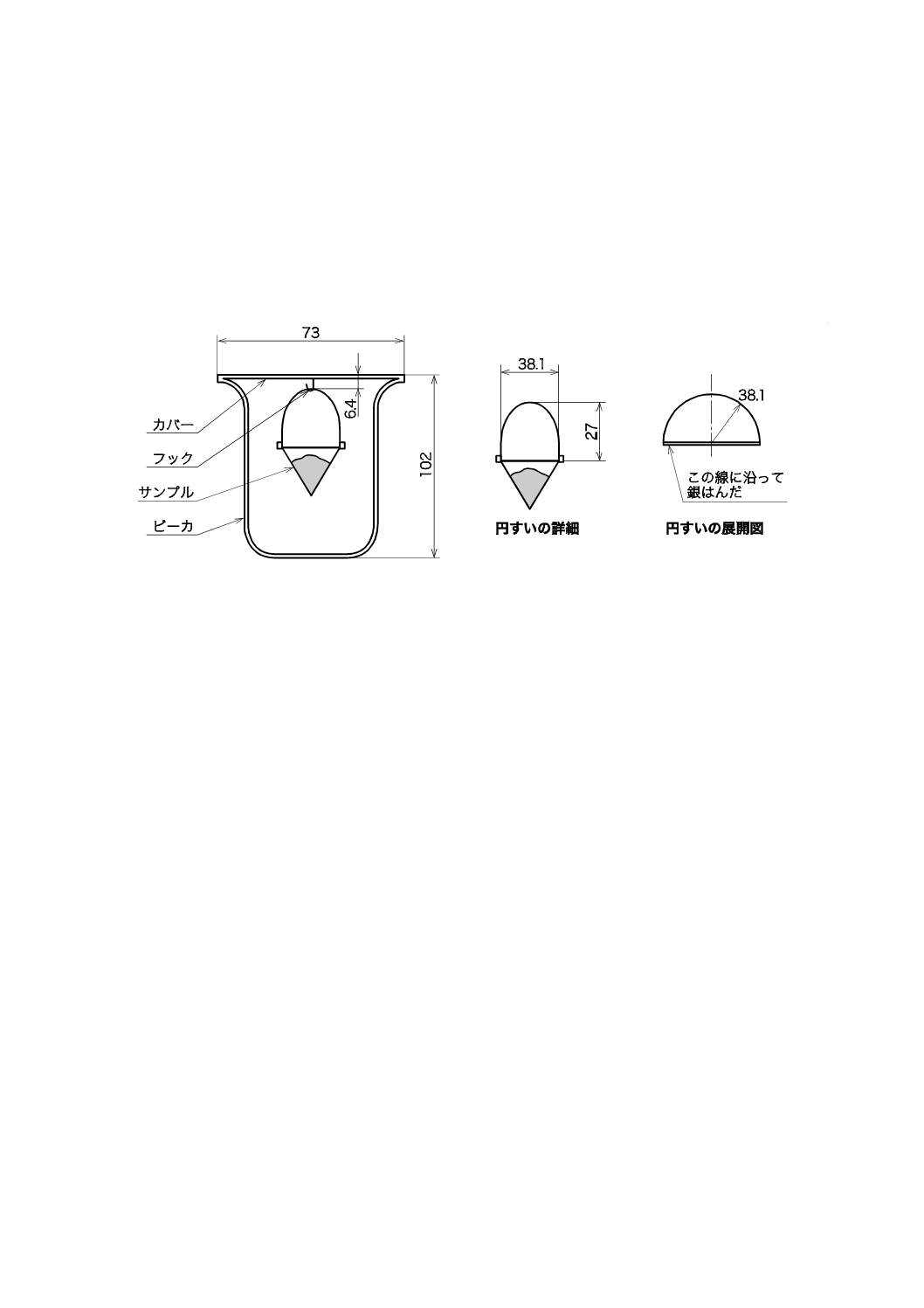

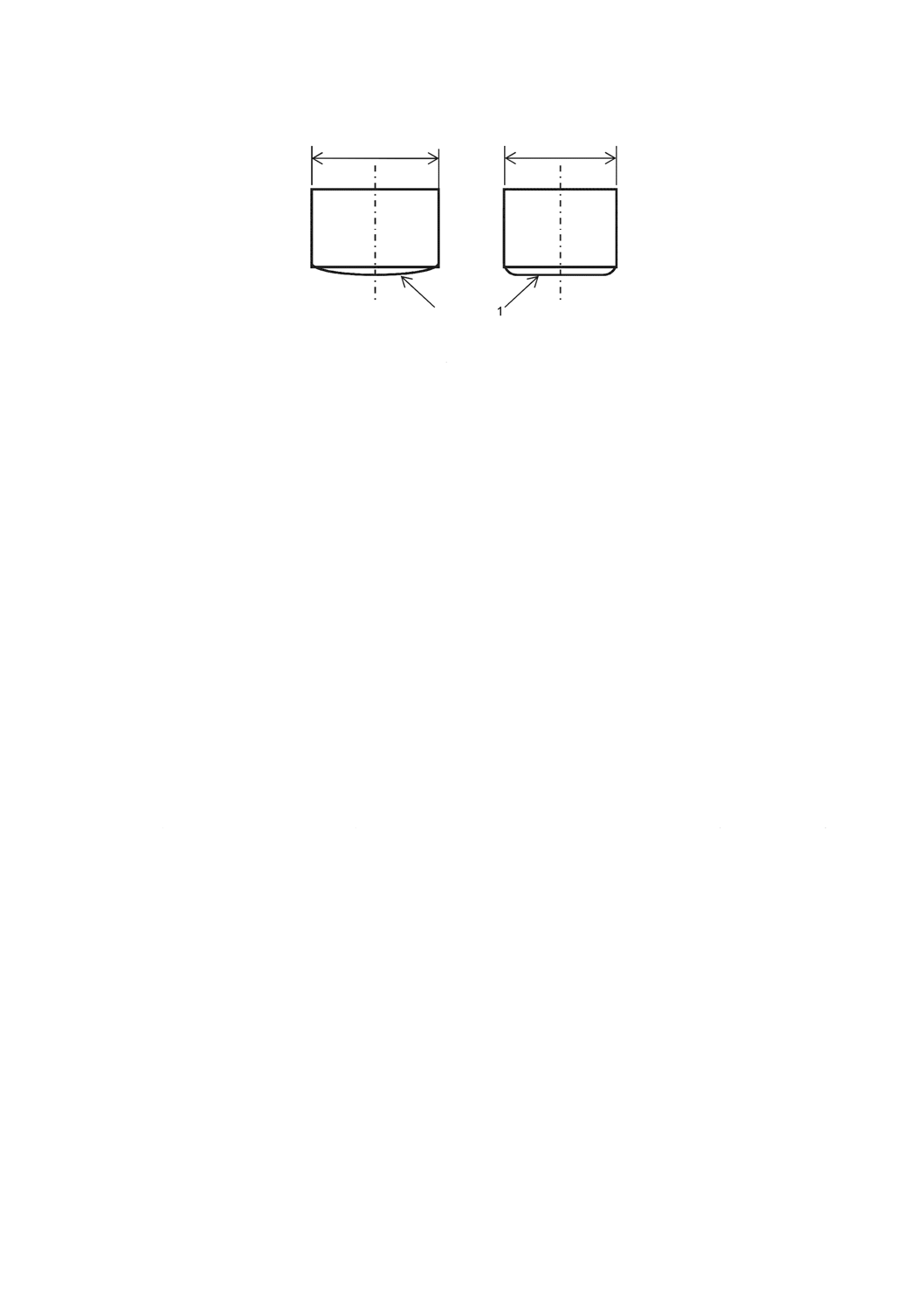

c) 次のもので構成する試験装置(図18参照)

1) ニッケル金網製,60メッシュ(孔:5.6/mm2,線径:0.19 mm及び開口部:0.28 mm)でワイヤの取

っ手の付いた円すい。

円すいはニッケルの代わりにステンレス鋼(60メッシュ及び開口部0.25 mm)及び幅1 mm以上

のはんだの構成を用いてもよいが,ニッケルの場合の結果と有意差がないことが前提となる。

2) 注ぎ口のない背の高いビーカ,容量200 ml。

注記 蒸発を測定するときは,蓋は必要としない。

3) デシケータ(乾燥器)

18.4 手順

清潔で乾燥したビーカの質量を量り,M1として記録する(1 mg以下まで量る。)。円すいと円すい支持

具を装着したビーカの質量を量り,M2とする。円すいに約10 gのサンプルを入れる(サンプルの上面は

液体がたまらないように滑らかで凸状にし,また,金網には他の材料の固まりが付着しないようにする。)。

組み立てた装置及びサンプルの総質量を量り,M3とする。

試験系を,個別仕様書に示す温度及び時間,電熱槽内で加熱する。乾燥器の中で室温まで冷却する。組

み立てた装置全体を再度計量し,M4とする。円すいと円すい支持具とを注意して取り外す。ビーカの質量

を再度量り,M5とする。次の式から,しみ出し及び蒸発のパーセンテージを計算し,2回の結果の平均値

を報告する。

計算は,式(9)及び式(10)に従って行う。

しみ出し

100

2

3

1

5

×

−

−

=

M

M

M

M

(%)················································· (9)

蒸発

100

2

3

4

3

×

−

−

=

M

M

M

M

(%)····················································· (10)

ここで,“しみ出し”は,ビーカにしみ出したコンパウンドの量(%)であり,“蒸発”は,消失したコ

ンパウンド量(%)である。

18.5 要求事項

報告された平均結果が,個別仕様書に示す最大値を超えてはならない。

32

C 6870-1-21:2018

18.6 規定する詳細事項

個別仕様書には,次の事項を規定する。

a) 試験温度

b) 試験時間

c) 使用した円すいの形式

d) サンプル数

単位 mm

図18−しみ出し及び蒸発の試験装置例

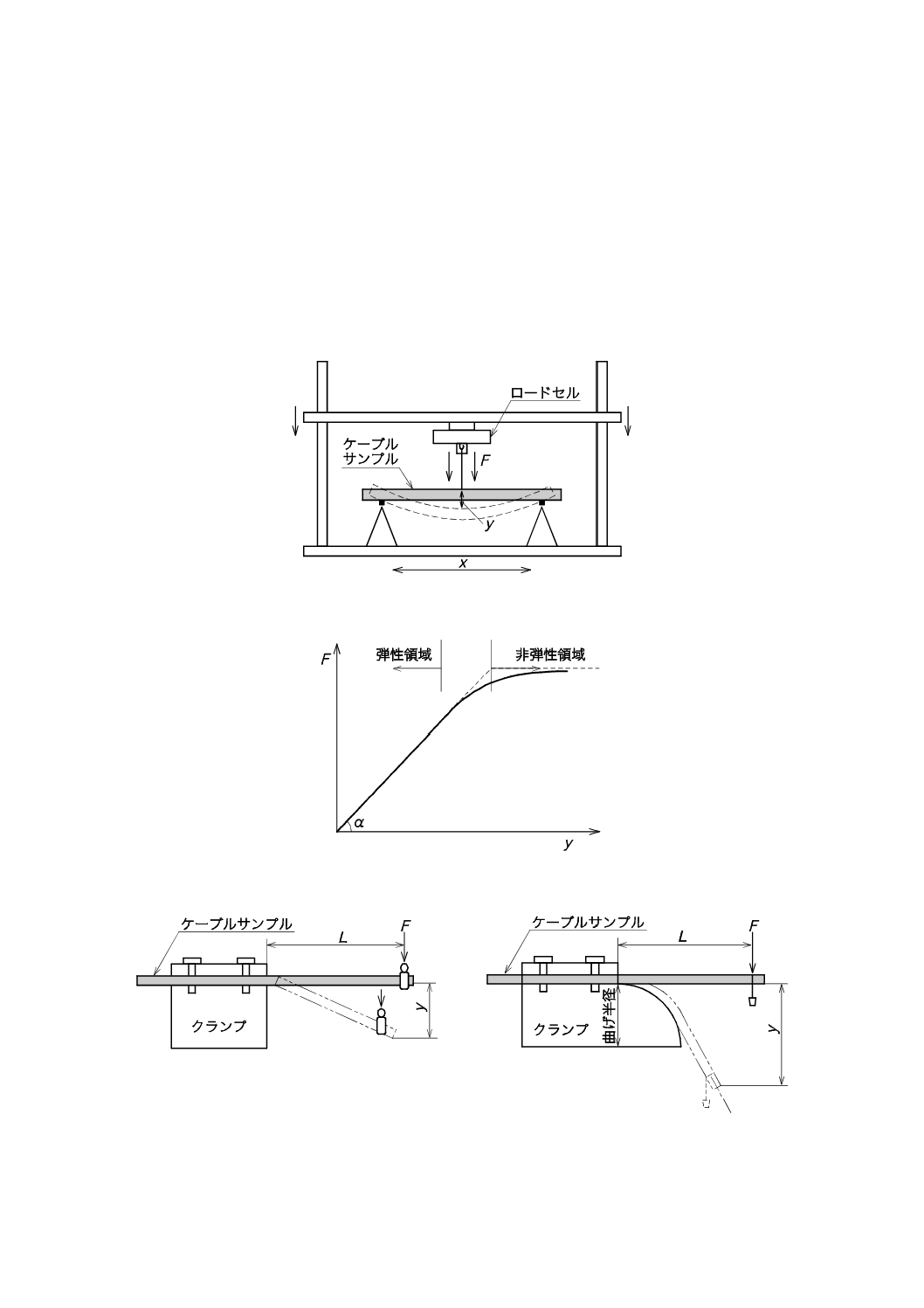

19 E17:曲げ剛性

19.1 目的

この試験の目的は,光ファイバケーブルの曲げ剛性を評価することである。ケーブルタイプによって3

通りの方法が適用できる。

19.2 一般

曲げ剛性は,ケーブルを従来のけん(牽)引法によって布設するとき(例えば,ダクト,トランク,管

路,床下),及び空気圧送法を使用するとき,ケーブルの性能を評価するのに使うパラメータである。また,

曲げ剛性は,ジャンパケーブル及び屋内ケーブルが,布設及び通常の用途に耐えられる十分な頑丈さ及び

柔軟性があることを確認するためにも使用される。

関連する次の三つの方法がある。

− 方法E17A−3点曲げ

− 方法E17B−片持ち支持曲げ

− 方法E17C−座屈曲げ

方法E17A及び方法E17Bは,太いケーブルに適している。

方法E17Bは,軽外装ケーブル及び屋内ケーブルを含む,より細いケーブルにも適している。

方法E17Cは,耐久性のある単心光ファイバケーブルなどの細径ケーブルに適している。

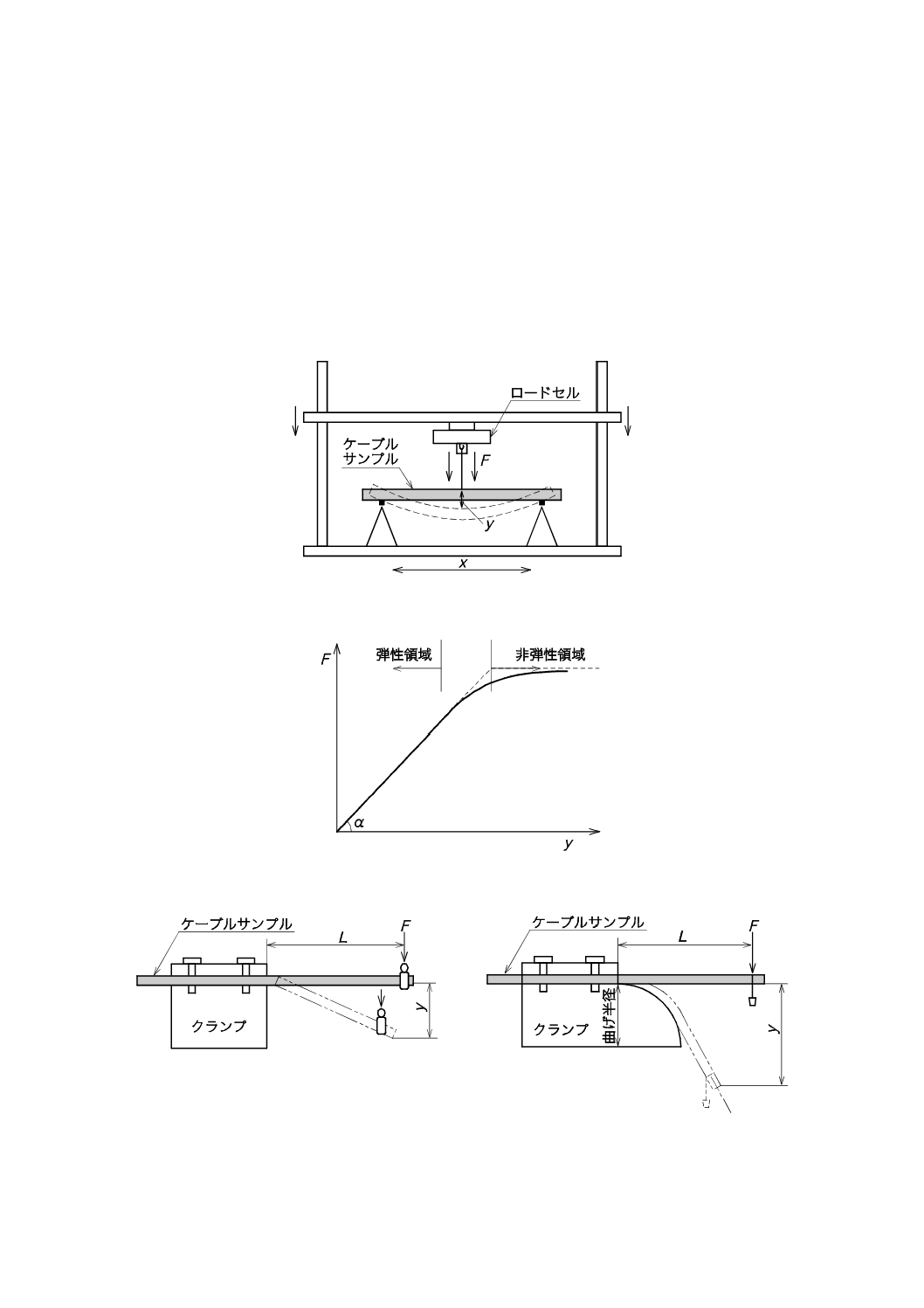

19.3 方法E17A:3点曲げ

19.3.1 サンプル

サンプルは,規定された試験を実施するのに十分な長さをもつものとする。

19.3.2 装置

3点曲げ試験装置を図19に示す。サンプルはケーブルが自由に動けるようにする二つの支持物に載せる

33

C 6870-1-21:2018

(例えば,支持物として回転する棒を使用する。)。支持物相互間の中間点にあるサンプルに力を加え,発

生する変位を測定する。特定の比率,又は規定された最大値以下の比率の力が適用される。一般的にこの

力に対する変位を測定する装置には,引張試験装置が用いられる。

19.3.3 手順

支持物を個別仕様書に規定する離れた距離に設定する。試験サンプルを支持物に載せ,加える力及び変

位を測定する。

注記1 力は,特定の値若しくは複数の指定値,又は測定された変位量に対応する連続的な力でもよ

い。

サンプルは,ケーブル内部の構成部材の動きが結果に影響しないよう必要なだけ支持物間の距離よりも

長くする。力は引張試験機に取り付けられているブレード又はケーブルにかけられているおもりによって

加える。力F(N)が支持物をx(m)離した状態で変位y(m)を生じる場合,硬さBは,次の式で与え

られる。

y

F

x

B

=483

(N・m2) ······························································(11)

一部のケーブル(例えば,外装ケーブル)は図20に示す弾性から非弾性まで性状変化を示すことができ

るため,変位点を特定できるように力を徐々に増加させることが望ましい。規定する硬さは,次の式によ

って与えられる弾性硬さである。

α

tan

48

3x

B=

(N・m2) ···························································· (12)

ここに,

α: 図20に示す曲線の弾性領域の角度

注記2 tan αは,図20の定義によって,その単位はN/ mである。

注記3 設置時の曲がりは,非弾性領域の曲げを含んでもよい。

19.3.4 要求事項

ケーブル硬さは,個別仕様書に規定する要求事項に適合するものとする。

19.3.5 規定する詳細事項

個別仕様書には,次の事項を規定する。

a) ケーブルの形式

b) 支持物間の距離

c) 最大の力

d) サンプルの長さ

e) サンプル数

f)

負荷(荷重)速度

19.4 方法E17B:片持ち支持曲げ

19.4.1 サンプル

サンプルは,規定された試験を実施するのに十分な長さをもつものとする。

19.4.2 装置

片端支持の試験装置を図21に示す。サンプルはクランプに固定し,力をクランプから離れているサンプ

ルの端に加え,発生する変位を測定する。サンプルの長さ,及びクランプする位置は,ケーブル構成部材

の内部動作が結果に影響しないように選択する。すなわち,クランプは実際のケーブルで予測されるケー

34

C 6870-1-21:2018

ブル構成部材の動きを可能にするために,屈曲点から十分に離れた位置で固定してもよい。クランプは,

図21 b)に示すようにサンプルの曲げ半径を制御するように設計できる場合(細径ジャンパケーブルなど)

がある。

19.4.3 手順

サンプルをクランプに固定し,力を加え,変位を測定する。力は引張試験機又はおもりによって加える

ことができる。

力F(N)がスパンの長さL(m)とともに変位y(m)を発生させる場合には,硬さB(N・m2)は,次

の式(13)で与えられる。

y

F

L

B

=33

,又は,

α

tan

3

3L

B=

·················································· (13)

19.4.4 要求事項

ケーブル硬さは,個別仕様書に規定する要求事項に適合するものとする。

19.4.5 規定する詳細事項

個別仕様書には,次の事項を規定する。

a) ケーブルタイプ

b) ケーブルスパン(L)

c) 最大の力

d) サンプルの長さ

e) サンプル数

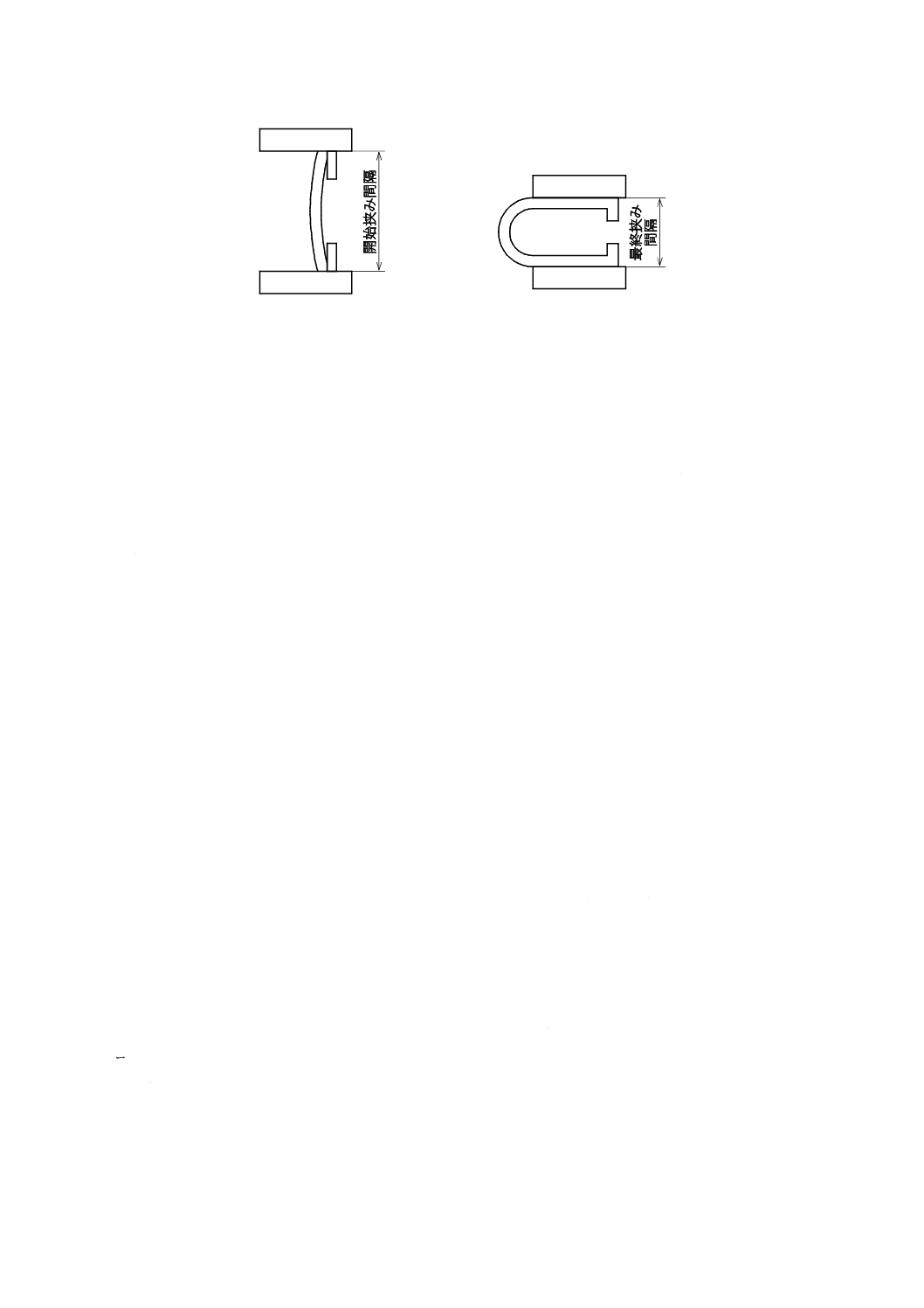

19.5 方法E17C:座屈曲げ

19.5.1 サンプル

サンプルは,規定された試験を実施するのに十分な長さをもつものとする。

19.5.2 装置

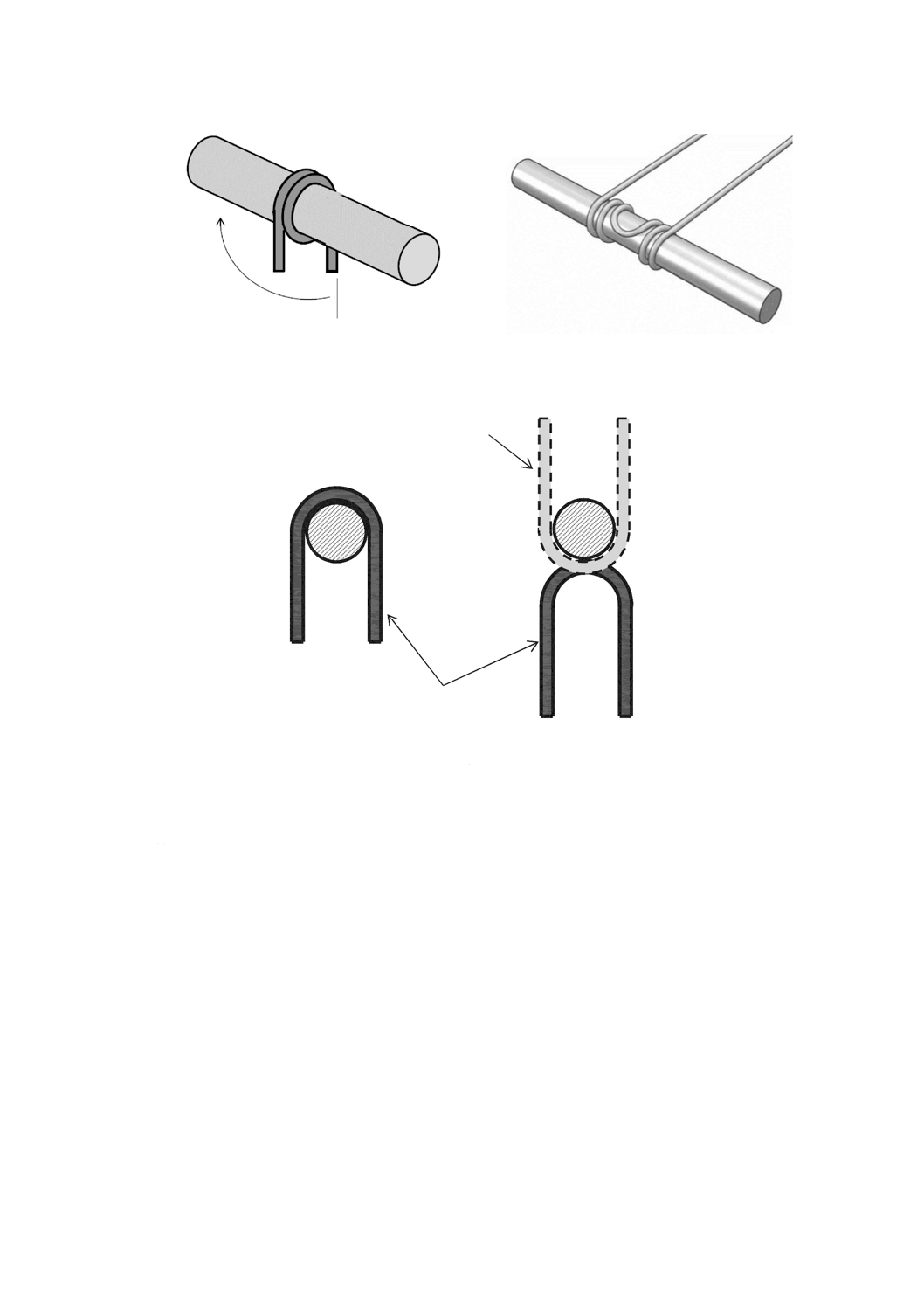

試験装置を図22に示す。この試験装置は,試験サンプルをU字に曲げるとき,そのサンプルによって

伝えられる力を測定できるものとする。適切な装置は,ロードセルが取り付けられており,規定された時

間にわたり規定の挟み間隔を維持できる引張試験機である。

19.5.3 手順

サンプルを真っすぐな状態で装置に取り付ける。挟み間隔を,s×dによって与えられる値まで下げる。

ここで,dはケーブル直径,sは個別仕様書に規定される分離係数である。個別仕様書に規定する保持時間

が経過した後,試験サンプルによって加えられた力を記録する。

注記1 分離係数は,最終的な挟み間隔の距離(図21参照)で定義され,挟み間隔の距離はケーブル

直径の乗数で定義される。

注記2 力は,規定の保持時間の終了時点の値である。一般的に,ケーブルが座屈する直前に,より

高い力が発生する。

硬さBは,次の式(14)で与えられる。

2

πr

F

B=

(N・m2)··································································· (14)

ここに,

F: 測定される力(N)

r: 最終的な挟み間隔でのケーブル曲げ半径(m)

35

C 6870-1-21:2018

19.5.4 要求事項

ケーブル硬さは,個別仕様書に規定する要求事項に適合するものとする。

19.5.5 規定する詳細事項

個別仕様書には,次の事項を規定する。

a) 分離係数

b) 試験時間

c) サンプルの長さ

d) サンプル数

図19−方法E17Aの試験装置

図20−加えられた力及び変位の測定結果例

a)

b)

図21−方法E17Bの試験装置

36

C 6870-1-21:2018

図22−方法E17Cの試験装置

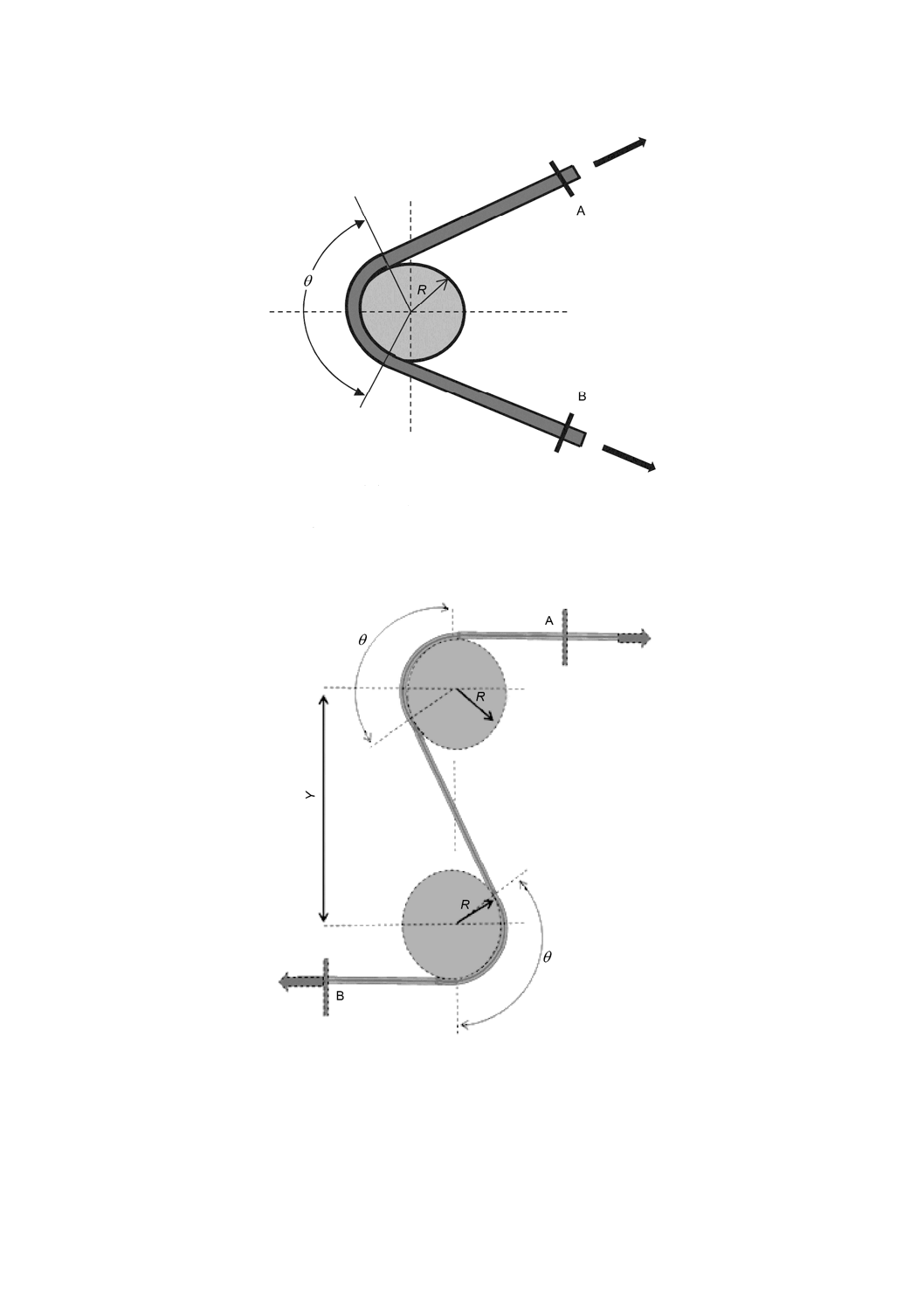

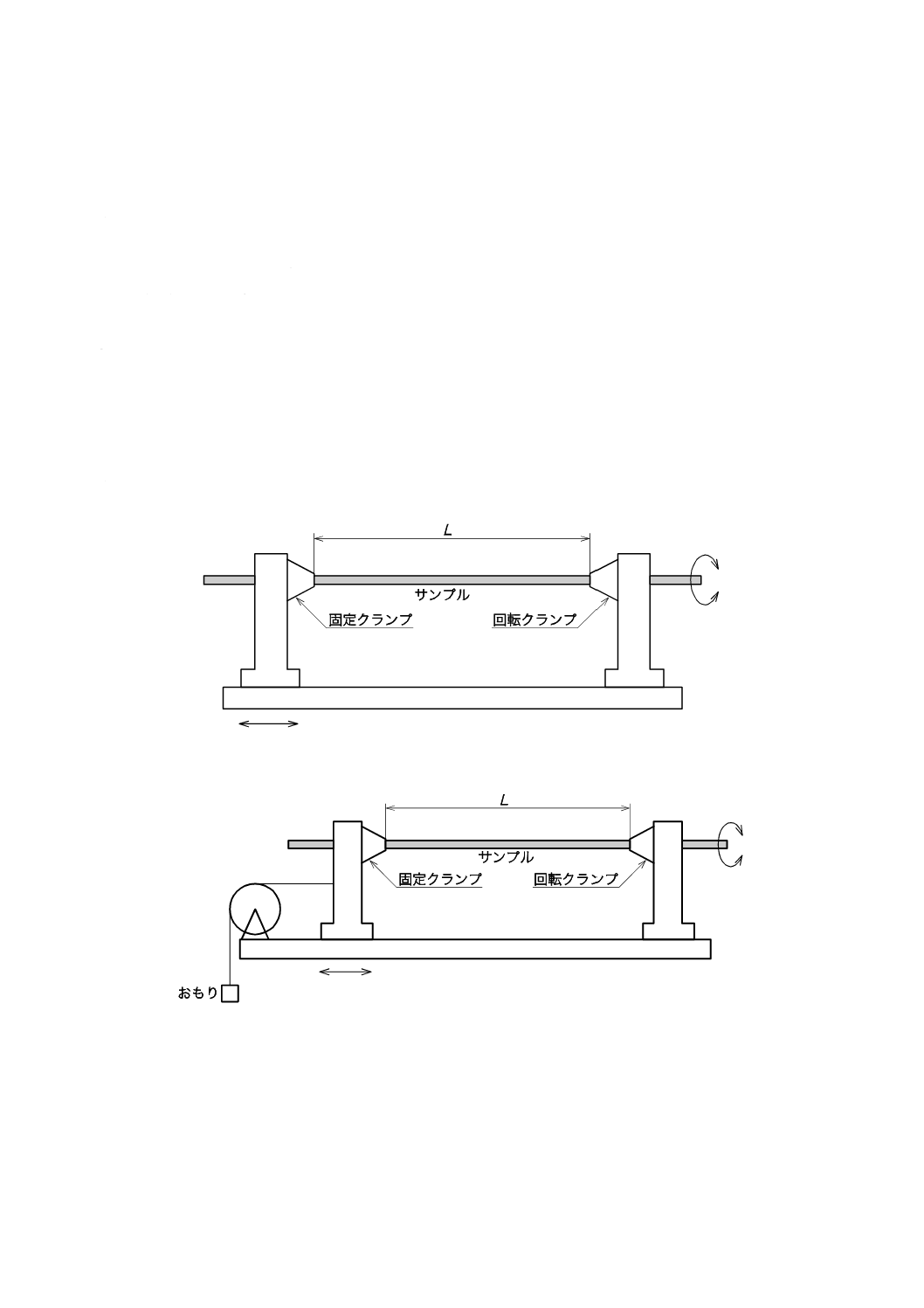

20 E18A:張力下での曲げ(しごき試験)

20.1 目的

この試験の目的は,規定の負荷を加えたとき,光ファイバケーブルが布設中にローラ又は曲がり周辺で

の曲げによる耐性を判断することである。この試験では,1台のローラ又は同等な装置で規定した角度を

曲げる場合(手順1),又は1組のローラを使った反転曲げ(手順2)のいずれかを含んでいる。この試験

は,一般的にどんな仕様のケーブルでも布設時に発生する可能性がある曲げを模擬するために考えられた

ものである。

注記 関連する試験方法E18B,シーブ試験を参照。方法E18Bは,方法E18Aの代替とすることがで

きる。

20.2 サンプル

サンプルは,個別仕様書に規定されている場合,切断せずに完成品ケーブルの一端から採取する。サン

プルの両端は,規定の負荷が加えられるように処理されているものとする。サンプルは,図23,又は図

24に示すように,A及びBの箇所に表示を付ける。AB間の距離は,一方向より(撚)ケーブルでは,ケ

ーブルコア及び抗張力体のより(撚)ピッチよりも長く,SZより(撚)ケーブルでは反転より(撚)ピッ

チ[ケーブルより(撚)長]よりも長くする。このAB間の距離はケーブルより(撚)ピッチの少なくと

も3倍以上であることが望ましい。

20.3 装置

装置の構成は,次のとおりである。

− 引張装置の誤差は,最大で±3 %とする。

− 特定ユーザへの適用で要求があれば,損失変化を測定する損失測定装置及び/又は光ファイバ伸びひ

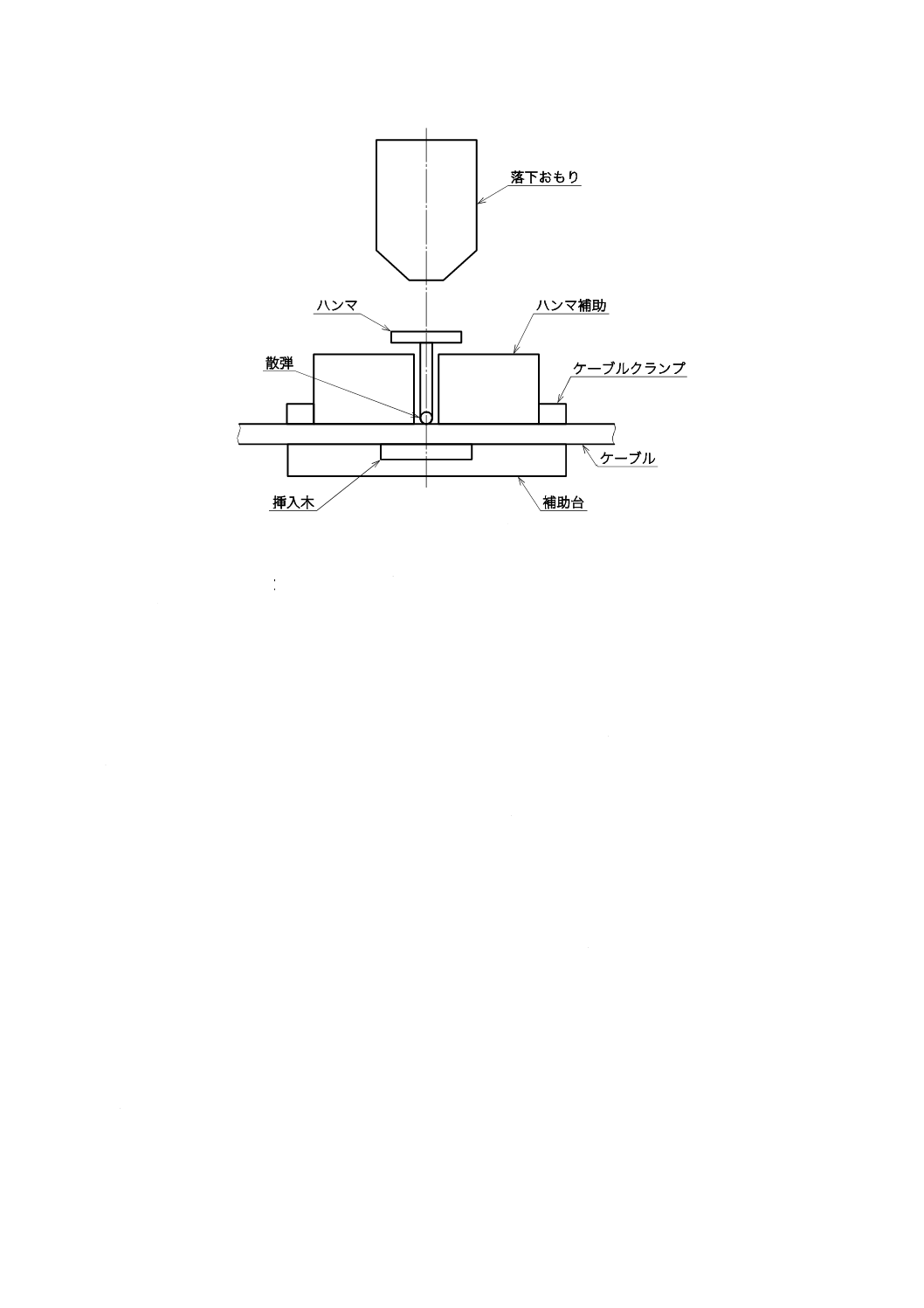

ずみ(歪)測定装置を用意する。光ファイバの長さは,試験の実施及び光学的測定に十分な長さとす

る。

手順は,受渡当事者間の合意によって,想定される最も過酷な布設状態を考慮する。

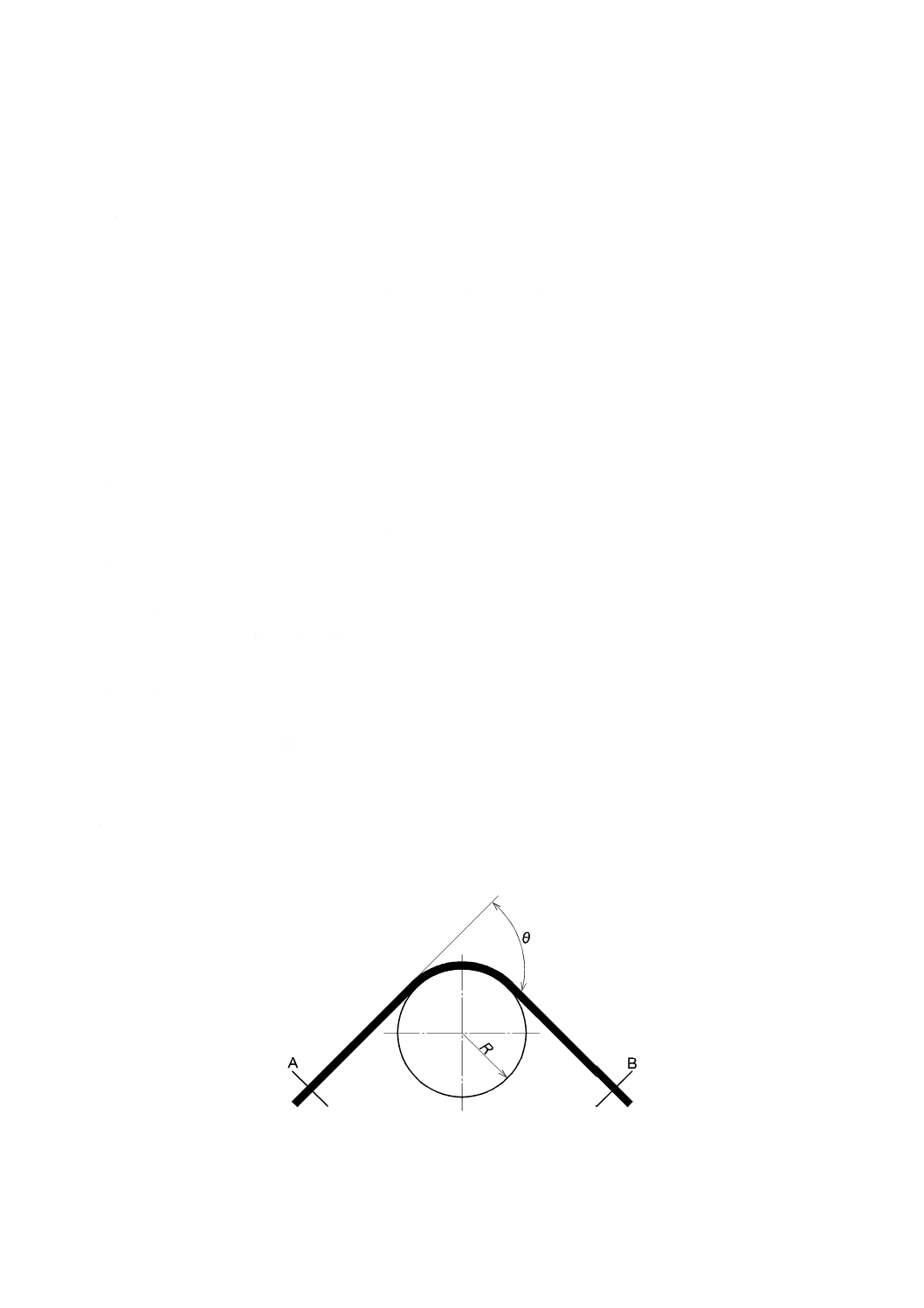

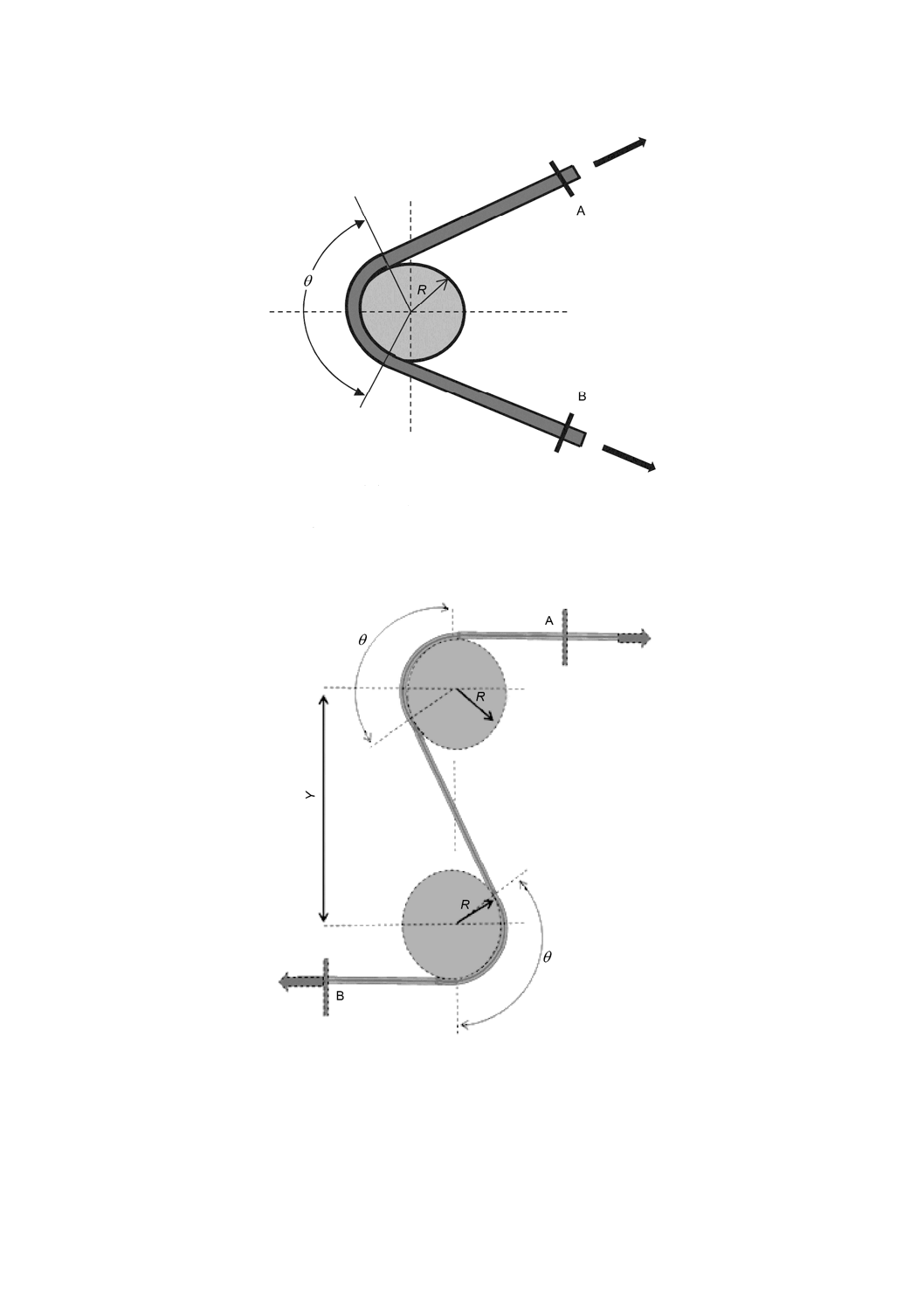

手順1:関連仕様書に規定する半径(R)の,図23に示す1台のローラが使われる。曲げ角度θは,関連

仕様書で規定される。一般的に180°の値が適用される。

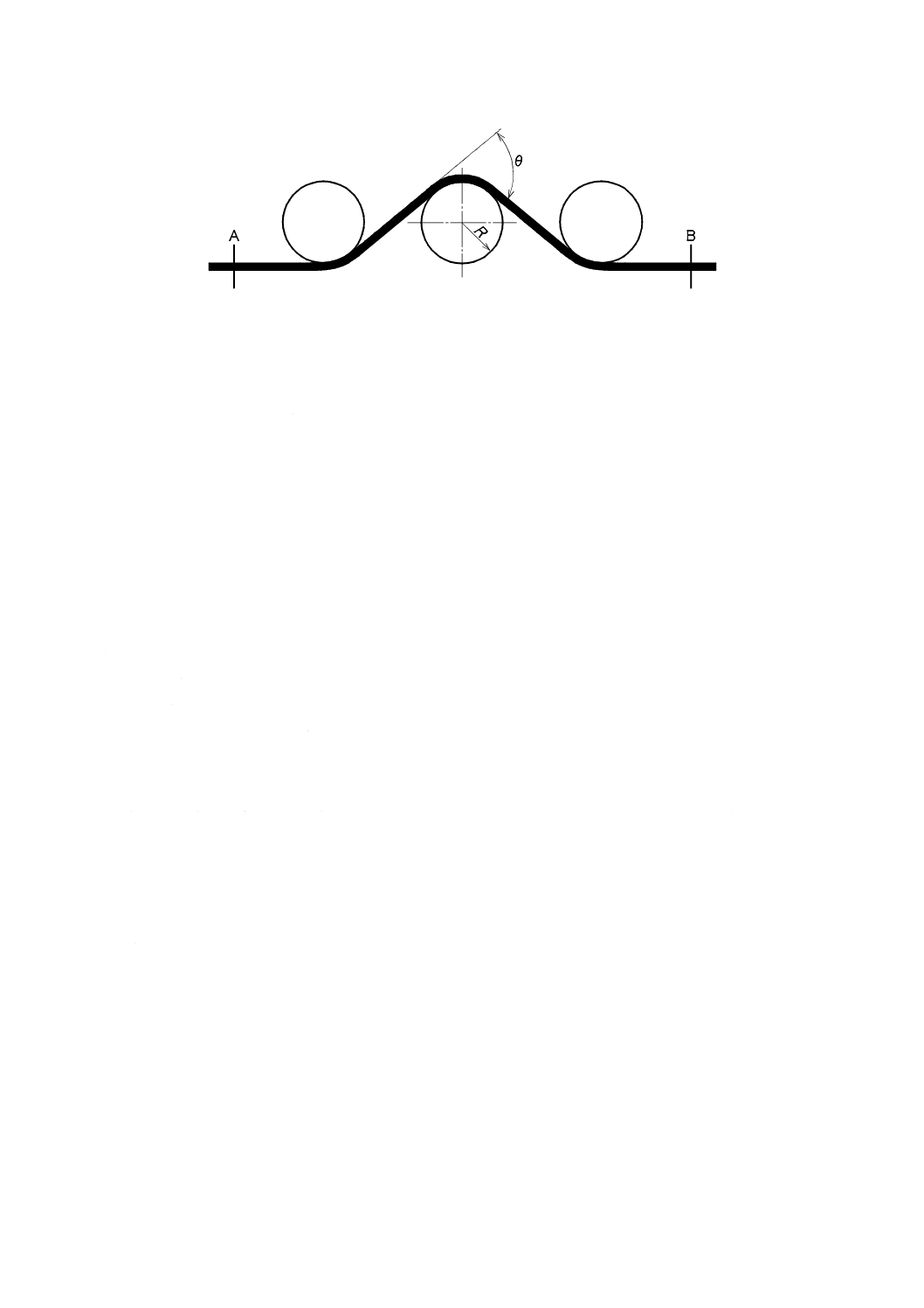

手順2:個別仕様書に規定する半径(R),及び距離(Y)又は曲げ角度(θ)である,図24に示す2台のロ

ーラ。

20.4 手順

試験は,周囲環境温度で実施する。光学的な減衰試験が個別仕様書に規定されていれば,規定負荷を加

える前の損失及び試験後に負荷がゼロのときの損失を記録する。

布設方法によっては,個別仕様書に示すとおり,次の二つの手順のいずれか一方を使用する。

37

C 6870-1-21:2018

20.4.1 手順1

a) ケーブルを個別仕様書で規定される1台のローラの周辺又は装置に沿って,図23に示すように最小

180°(U字曲げ)又は受渡当事者間で合意した値まで曲げる。曲げ角度θは関連仕様書で規定するの

がよい。一般的には180°が使用される。

b) 張力を個別仕様書に規定する値まで連続的に増加する。

c) ケーブルを,個別仕様書に規定する速度とサイクル数とでA点からB点(図23参照)まで動かして

からA点に戻す。

20.4.2 手順2

a) ケーブルを,図24に示すようにS字形態(S字曲げ)で2台のローラの周辺又は個別仕様書に規定す

る装置に沿って曲げる。

b) 張力を個別仕様書に規定する値まで連続的に増加する。

c) 次の二つの方法がある。

1) ケーブルを,個別仕様書に規定する速度とサイクル数とでA点からB点(図24参照)まで動かし

てからA点に戻す。

2) 装置を,個別仕様書に規定する速度とサイクル数とでケーブルのA点からB点(図24参照)まで

動かしてからA点に戻す。

20.5 要求事項

拡大をしない目視検査においてシース及び/又はケーブル構成部材に重大な損傷があってはならない。

規定のある場合には,試験後の残留損失増加が個別仕様書に規定する値を超えないものとする。更に詳

しい要求事項は,個別仕様書に規定する。

20.6 規定する詳細事項

個別仕様書には,次の事項を規定する。

a) 使用された手順(1又は2)

b) 試験中に加えられた最大張力(一般的に布設中に印加される最大負荷)

c) サンプル長及び張力下の曲げられた長さ(A点からB点までの距離)

d) 端末処理状況

e) 引張装置

f)

手順1

− ローラ半径(R)

− ローラ上の曲げ角度(θ)

g) 手順2

− ローラ,円筒又はマンドレルの半径(R)

− 距離(Y)又は曲げ角度(θ)

h) 移動速度(一般的には布設速度以下)

i)

移動のサイクル数

j)

試験後の最大許容損失増加量(該当する場合)

38

C 6870-1-21:2018

A,B:試験端位置

R

:ローラ半径

θ

:添わせる角度

図23−シングル曲げ

A,B:試験端位置

Y

:ローラ間距離

R

:ローラ半径

θ

:添わせる角度

図24−S字曲げ

39

C 6870-1-21:2018

21 E18B:シーブ試験(主にOPGW及びOPAC向け)

21.1 目的

この試験の目的は,布設時に定められたけん(牽)引張力を適用する場合に,ローラ又は湾曲部の曲げ

に耐える光ファイバ複合架空地線(OPGW)又は添架光ファイバケーブル(OPAC)の特性を判断するこ

とである。

この試験は,単一のシーブ若しくは類似装置(方法1),又は三つのインラインのシーブ(方法2)を介

したSZ曲げのいずれかである。一般的にこれらの試験は,架空ケーブルが布設中に受ける曲げを模擬す

ることが検討される。

注記 張力下での曲げ(方法E18A)を参照。方法E18Aは,方法E18Bの代替として適用されること

もある。

21.2 サンプル

サンプルは,個別仕様書で規定されている場合は切断することなく完成したケーブルの一方の端から採

取しなければならない。

試験片の両端は,規定の荷重がかかるよう終端されなければならない。

サンプルは,図25又は図26に示されるようにA点及びB点が表示されなければならない。

A点とB点との間の距離は,一方向より(撚)ケーブルの場合はコア及び抗張力体のより(撚)長,SZ

より(撚)ケーブルの場合はより(撚)の反転長よりも長くなければならない。

21.3 装置

装置の構成は,次のとおりとする。

− 引張装置の張力の誤差は,最大で±3 %とする。

− シーブの外形は,半円形であり,かつ,自由なケーブルの動きを妨げないよう十分な半径をもつ。

− 特別な用途で要求がある場合は,伝送損失変動測定計及び/又は光ファイバ伸びひずみ(歪)測定装

置。光ファイバの長さは,試験の実施及び光学測定をするのに十分な長さでなければならない。

手順は,受渡当事者間で合意され,起こり得る最も厳しい布設の状況が反映されなければならない。

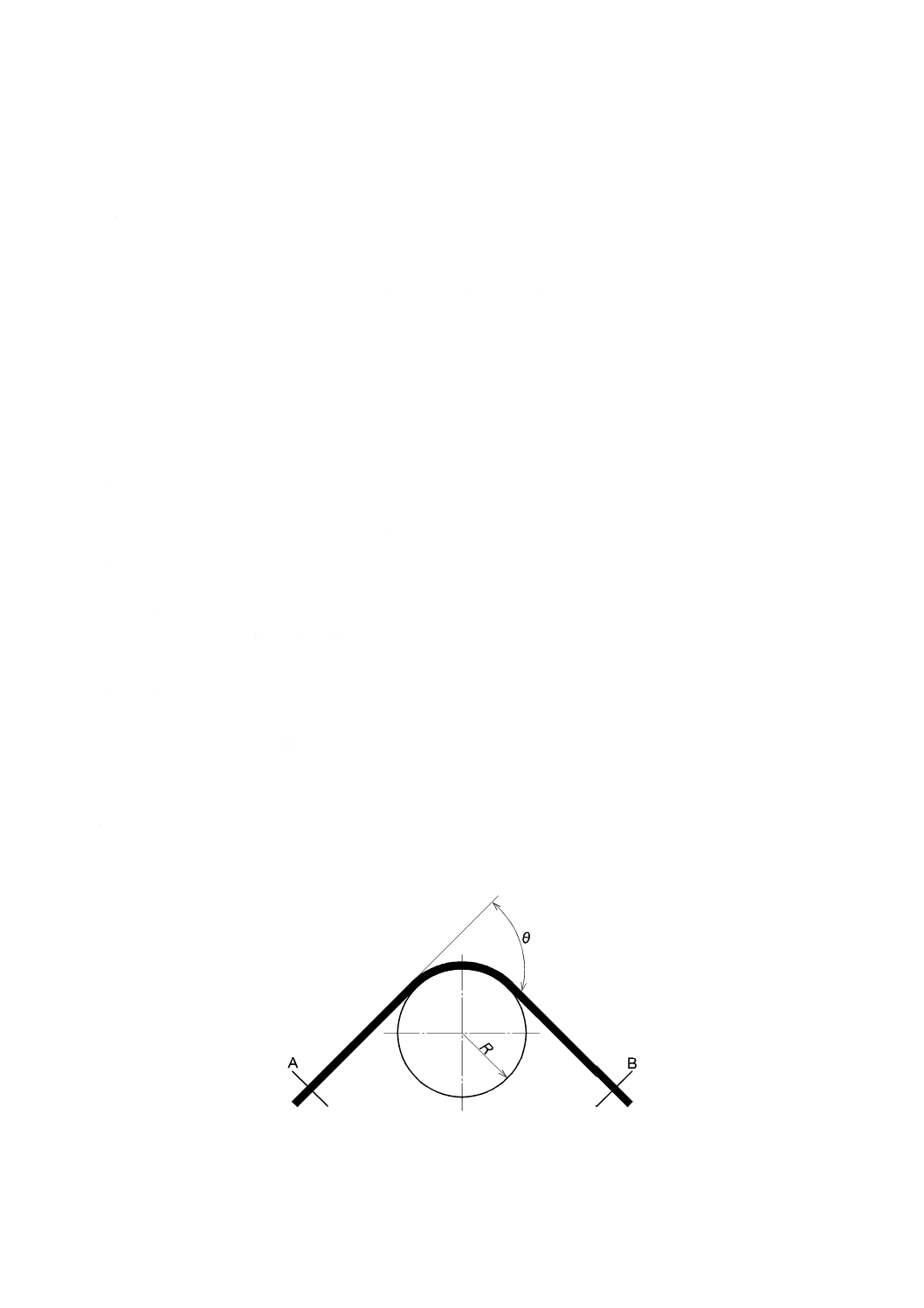

手順1 関連仕様書で与えられる半径R及び曲げ角度θをもつ一つのシーブ。図25に示す。

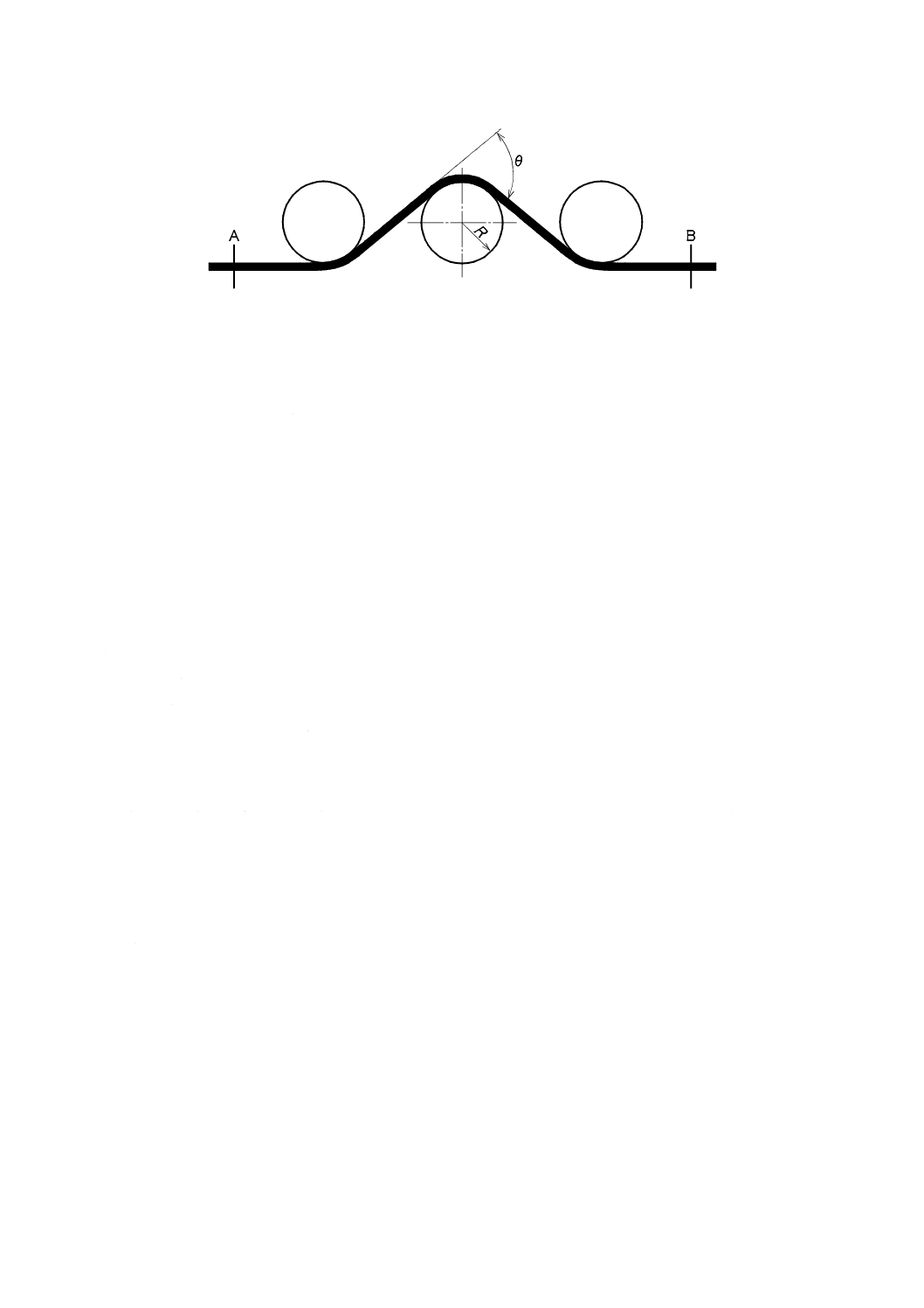

手順2 関連仕様書で与えられる半径R及び曲げ角度θをもつ三つのシーブ。図26に示す。

21.4 手順

試験は,常温で行わなければならない。伝送損失試験が,個別仕様書で規定されている場合,規定の荷

重がかかる前及び荷重がゼロのときの試験後の伝送損失を記録しなければならない。

布設方法によって,また,個別仕様書に示されるように,次の方法のうち一つが適用されなければなら

ない。

手順1

− ケーブルは,図25に示される個別仕様書での規定の角度において,円筒の周りを,又は個別仕様書で

規定される装置上を動かなければならない。

− 張力は,個別仕様書で規定される要求値まで連続して増加しなければならない。

− ケーブルは,個別仕様書で規定される速度及びサイクル数の下で,A点からB点まで動き,さらに,

A点に戻らなければならない(図25参照)。

手順2

− ケーブルは,図26に示されるように個別仕様書で規定される角度を通して,個別仕様書で規定される

40

C 6870-1-21:2018

円筒を通過しなければならない。

− 張力は,個別仕様書で与えられた値まで連続的に増加しなければならない。

− 次の二つの選択肢がある。

1) ケーブルは,個別仕様書で規定される速度及びサイクル数の下で,A点からB点まで動き,さらに,

A点に戻らなければならない(図26参照)。

2) 装置は,個別仕様書で規定される速度及びサイクル数の下で,ケーブルにおけるA点からB点まで

動き,さらに,A点に戻らなければならない(図26参照)。

21.5 要求事項

拡大をしない目視検査において,シース及び/又はケーブル構成部材に重大な損傷がないものとする。

規定のある場合には,試験後の残留損失増加が個別仕様書に規定する値を超えないものとする。

更に詳しい要求事項は,個別仕様書に規定する。

21.6 規定する詳細事項

個別仕様書には,次の事項を規定する。

a) 使用された手順(1又は2)

b) 試験中に加えられた最大張力(一般的に布設中に印加される最大負荷)

c) ケーブルサンプル長及び張力下の曲げられた長さ(A点からB点までの距離)

d) 端末処理状況

e) 引張装置

f)

手順1

− ローラ,又は円筒の半径(R)

− 曲げ角度(θ)

g) 手順2

− 手順2のローラ,又は円筒の半径(R)

− 手順2のローラ,円筒,又はマンドレルの半径(R)

− 曲げ角度(θ)

h) 移動速度(一般的には布設速度以下)

i)

移動のサイクル数

j)

試験後の最大許容損失増加量(該当する場合)

図25−部分的な曲げ

41

C 6870-1-21:2018

図26−部分的な曲げ(多数のプーリ)

22 E19:微風振動

22.1 目的

この試験の目的は,架空線が微風に吹かれ振動するのと同様の動的疲労を架空ケーブルに与えることで

ある。

22.2 サンプル

試験サンプルのケーブル最小長さは,50 m又は個別仕様書に規定された長さとする。ケーブルの両端は,

試験中に1心又は複数心の(個別仕様書に規定された)光ファイバの伝送損失が測定できるように準備し

ておく。光ファイバの折返し部を除く有効な最小試験長は,100 mとする。必要な場合,光ファイバはケ

ーブルの両端で接続してもよい。

22.3 装置

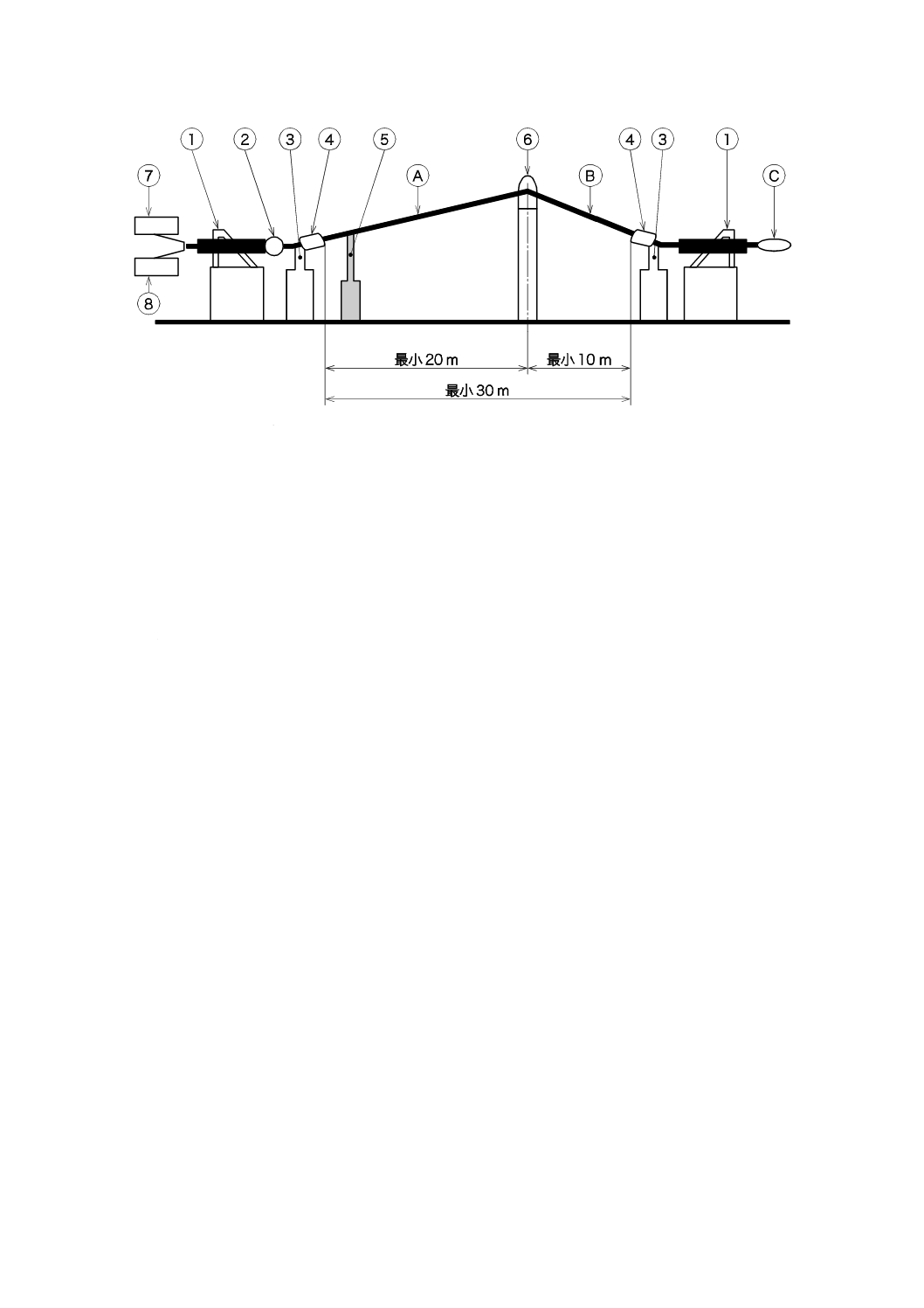

装置は次のもので構成する。

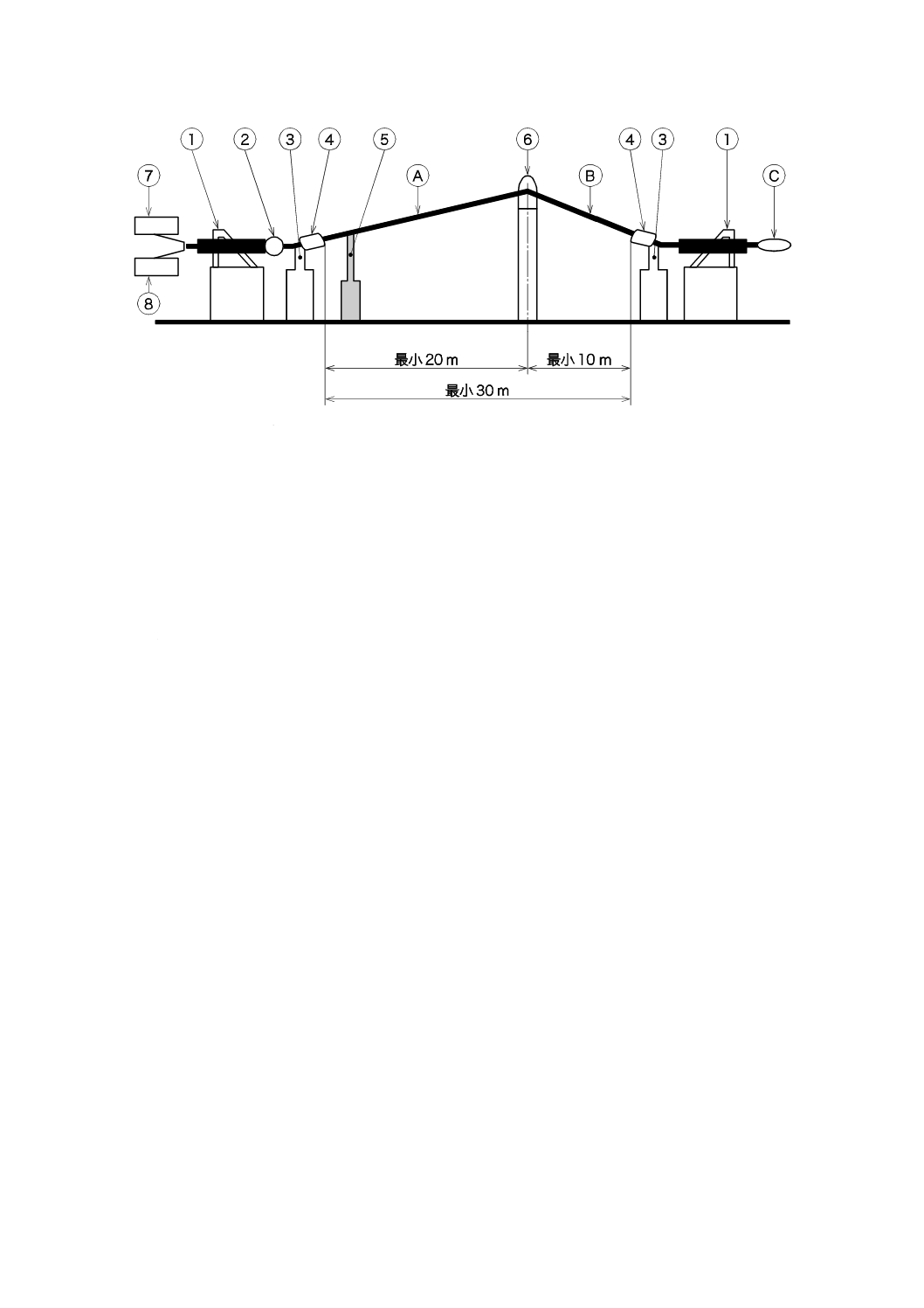

a) 試験装置一式(典型的な配置を図27に示す。)

b) 電子制御された振動装置

c) ケーブルの張力を測定するための,動力計,ロードセル,目盛の付いたさお(棹),又は他の装置

d) 光パワーメータ及び標準波長1 550 nmの光源

e) 帯域幅の範囲が最低0 Hz〜300 Hzにおける光パワー変動を測定可能な光パワーメータ及び標準波長

1 550 nmの光源

f)

個別仕様書で規定された場合,オプティカルタイムドメインリフレクトメータ(OTDR)

22.4 手順

試験サンプルは,張力を加える前に光ファイバが動かないようにケーブルの両端で固定する。動力計,

ロードセル,目盛のついたさお(棹)又は他の装置は,ケーブルの張力を測定するために用いる。試験中

の温度変動に対しても一定の張力が維持できる方法をとることが望ましい。ケーブルへの負荷は,OPGW

の場合は許容張力の約15 %〜25 %,又はADSSの場合は径間の架設張力,又は個別仕様書による。

システムの全長は最小30 mとする。最小能動スパンは約20 mで,適切な懸架部品が二つの終端部品の

間,約2/3の位置とする。より長い,能動及び/又は後部スパンを用いてもよい。能動スパンは,水平に

対するケーブルの静的なたるみ角度が1.5±0.5°になるような高さに支える。

測定及び監視は,定在波における腹の振幅とする。

電子制御された振動装置は,ケーブルを垂直方向に振動させるために用いる。垂直方向に振動するケー

ブルに対して直角な位置にある振動装置の接触部を確実にケーブルに固定する。振動装置は,懸架部品と

振動装置との間に最小6倍振動が発生する場所の位置とすることが望ましい。振動サイクル数は10 000 000

回,又は個別仕様書で規定した振動サイクル数を適用する。

42

C 6870-1-21:2018

試験は,規定された風の状態に対する周波数範囲において,一つ以上の共振周波数で実施する。風によ

る振動は,一般的に0.5 m/s〜7 m/sの微風下で経験され,次の式で与えられる。

振動の周波数f(Hz)は風速v(m/s)に比例し,ケーブル外径D(m)に反比例して次の式(15)で与えら

れる。

D

v

k

f=

················································································ (15)

ここに,

k: 定数(架空ケーブル及び導体は0.2)

振動の波長λ(m)は,次の式(16)で与えられる。

m

T

f

1

=

λ

············································································· (16)

ここに,

T: ケーブル張力(N)

m: ケーブル質量(kg/m)

ケーブルの特徴によって要求される場合,ケーブルは初期応力を除去することが望ましい。初期段階で

は,試験スパンが安定するまで試験パラメータの監視及び注意を必要とする。

22.5 要求事項

ケーブル又は構成部材に,個別仕様書の規定よりも大きい一時的損傷又は永久的な損傷が認められる場

合は不合格とする。規定がある場合は,損失の短期的変動又は長期的変動も要求範囲を超えてはならない。

22.6 規定する詳細事項

個別仕様書には,次の事項を規定する。

a) 10 000 000回以外の場合,振動サイクル数

b) 振動試験機の特性

c) スパン長

d) 懸架部品及び固定装置の特性

e) 第一段階で適用する場合,安全係数を見込んだケーブル架設張力

f)

ケーブル長及び光ファイバ長(光ファイバ接続部がある場合,接続部の特性)

g) 光測定をする場合,測定波長

h) 試験中の振動モード・特性

i)

端末の準備

j)

測定装置の型式及び起動条件を含む測定設備の特性

k) 試験中の周囲温度及び湿度

l)

ケーブル質量及び外径

43

C 6870-1-21:2018

1

端部迫持台

7

測定入力端

2

ロードセル

8

測定出力端

3

中間迫持台

4

終端部品

A

能動スパン

5

振動装置

B

後部スパン

6

懸架部品

C

光ファイバ接続

図27−微風振動試験

23 E20:ケーブルコイル取り特性

23.1 目的

この試験の目的は,外装付き水底用光ファイバケーブルの布設を目的としたコイル取り及び繰出し性能

を検証することである。

23.2 サンプル

規定された直径及びコイル数(例えば10)を確保するために必要な,受渡当事者間で合意した適切な長

さのケーブルとする。

23.3 装置

規定されたコイル数のケーブルをコイル取りするのに十分な大きさの平面以外は必要ない。コイルの直

径は,規定された最小コイル直径に従う。

23.4 手順

特に指定のない限り,試験は船積み及び布設状態の周囲温度に相当する規定された温度で実施する。

サンプルはケーブルの製品端部から採取し,適切な平面に平らにコイル取りする。試験中,ケーブルの

巻始め端部は安全を確保する。コイル取りは,ケーブル製造,積込み及び布設を想定した高さから行うこ

とが望ましい。

製造業者によって規定された直径でコイル取りを始める。コイル取りの方向は製造業者が指定すること

が望ましい。

23.5 要求事項

ケーブルは滑らかな円を形成し,円周に沿って表面が平らな状態を維持する。他の要求事項は,受渡当

事者間の合意による。

44

C 6870-1-21:2018

23.6 規定する詳細事項

個別仕様書には,次の事項を規定する。

a) サンプル長

b) コイル直径

c) コイル数

d) 温度

24 E25:切裂きひも(紐)機能試験

24.1 目的

この試験の目的は,ケーブルシースを破壊することなくケーブルシースの切裂きを容易にするために,

切裂きひも(紐)の安定性を判断することである。

この試験は,布設目的で想定される最低温度でケーブルを冷却した後に実施する(IEC TR 62691で推奨

されている低温の典型値は,PVCシースの場合で0 ℃,ポリエチレンシースの場合で−15 ℃である。)。

この試験は,要求があれば最大布設温度(IEC TR 62691では+50 ℃が推奨される。)でも実施してもよ

い。しかし,ほとんどのケーブル材料は,低温と比較して高温のほうが低い値となり,その結果,容易に

切り裂くことができるために,一般には高温では実施する必要性は乏しい。

24.2 サンプル

試験サンプルは,1.5 m以上とする。ケーブル構造によっては,切裂きひも(紐)を引っ張ったときに,

切裂きひも(紐)が試験サンプルから抜けないようにするために,更に長くする必要がある。端末の処理

に100 mm以上を必要とする場合は,更に長くてもよい。

24.3 装置

この装置は,次で構成される。

a) 試験温度±3 ℃以内に保持できるように制御可能な,試験サンプルに応じた適切な大きさの気候室

b) 適切なケーブル準備具

c) クランプするか,サンプルを手で固定するなどの,試験するためのケーブルを保持する,許容される

何らかの方法

24.4 手順

次の手順による。

a) 切裂きひも(紐)を取り出すため,ケーブルの一端をシースの全て又は一部を100 mm除去したもの

を準備する。

b) 準備された端末から1 mのシース上に印を付ける。

c) 恒温槽の中にサンプルを置く。恒温槽に入れるためケーブルを巻いてもよい。

d) 恒温槽を試験温度にセットする(受渡当事者間の合意がない場合,−15 ℃とする。)。

e) 恒温槽の中にサンプルを少なくとも4時間放置する。

f)

恒温槽からケーブルを取り出し,すぐにg)の作業を行う。

g) 1本の切裂きひも(紐)をつか(掴)み,1 mのケーブルサンプルが切り裂かれてケーブルコアが現

れるまで引っ張る。

24.5 要求事項

切裂きひも(紐)はケーブルシースを切り裂くものとして,最後まで切れないことが必要である。

切裂きひも(紐)が1 mの箇所に付けた印に到達する前に切れた場合には,同じケーブル長で2本の追

45

C 6870-1-21:2018

加試験を実施する。2本の追加試験において,いずれも切裂きひも(紐)が切れることなく,1 mの箇所

に付けた印に到達した場合は,そのケーブルは良好である。

シースが切り裂かれることなく,ケーブル端から抜けてしまった場合は,再試験を行う。

24.6 規定する詳細事項

関連仕様書には,次の事項を規定する。

a) 24.4の規定と異なる場合は,試験温度

24.7 報告する詳細事項

a) 試験温度

b) 試験評価長

c) ケーブル構造

d) シース材料

e) 切裂きひも(紐)の材料

f)

ケーブル内の切裂きひも(紐)の本数

g) 試験サンプル数

h) 測定結果

i)

ケーブル識別

25 E26:ギャロッピング

25.1 目的

この試験の目的は,布設中の典型的なギャロッピングにおける自己支持形ケーブル及び光ファイバの光

学特性の,疲労及び損傷を評価することである。

なお,ギャロッピングとは,ケーブルが強風などを受けた際に大きな振幅の振動が発生する現象をいう。

25.2 サンプル

光ファイバケーブルの試験サンプルは,光学試験のための光ファイバ処理ができるように,張力がかか

る点よりも外側のケーブルシースを除去できる程度の長さが必要である。図28のように張力をかける前

に試験サンプルの両端を固定し,光ファイバが長手方向に動かないようにする。

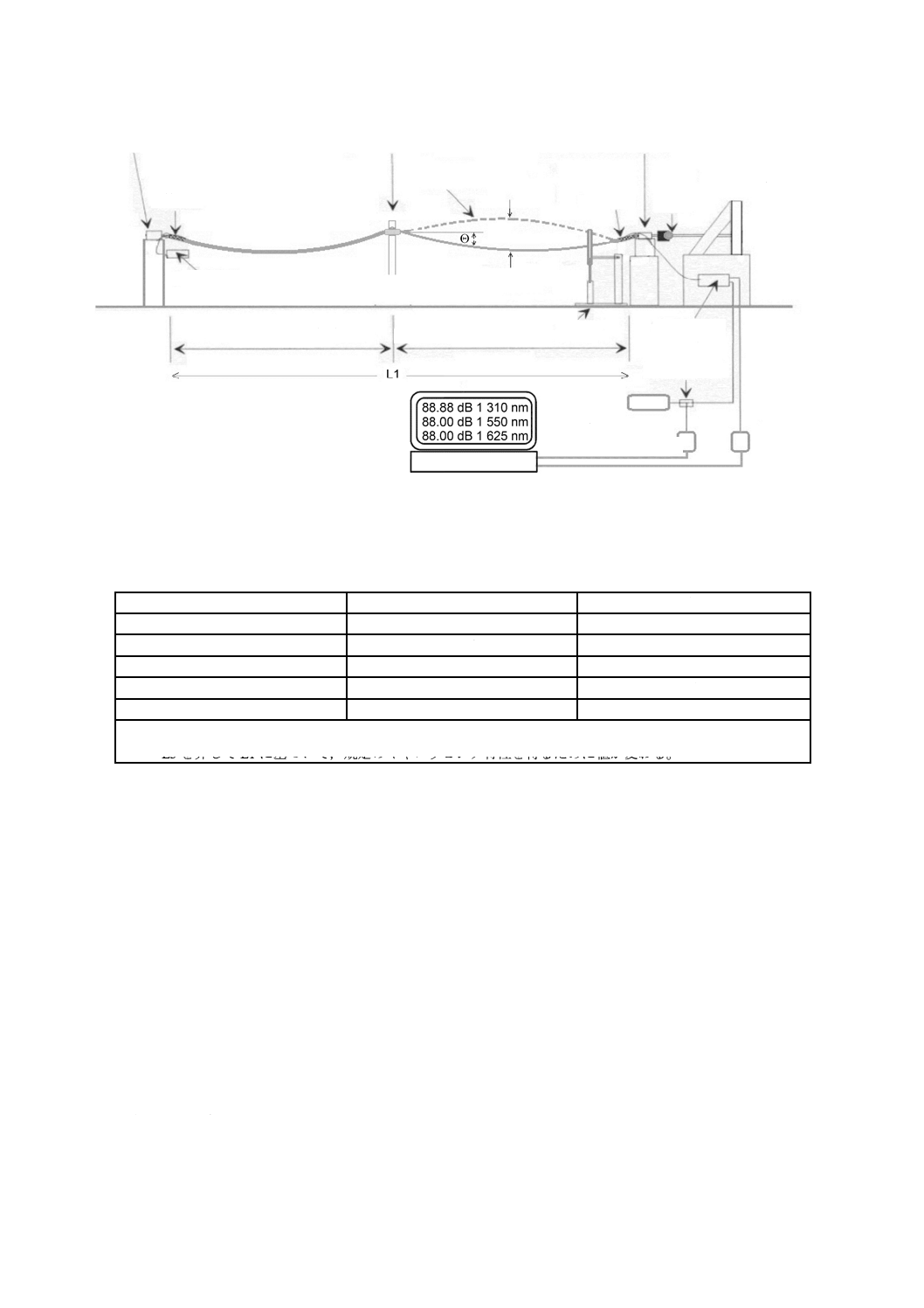

固定されるケーブル長(L1)のうちで試験する光ファイバの総長は,少なくとも100 mなければならな

い。光ファイバを接続して,L1の長さに接続した光ファイバ本数を乗じることで100 m以上としてもよい。

同じ端部に光学試験機を置けるように接続するのが望ましいが,異なった配置となってもよい。それぞれ

のチューブ,バンドル,又はユニットから少なくとも1本を光ファイバについて測定する。

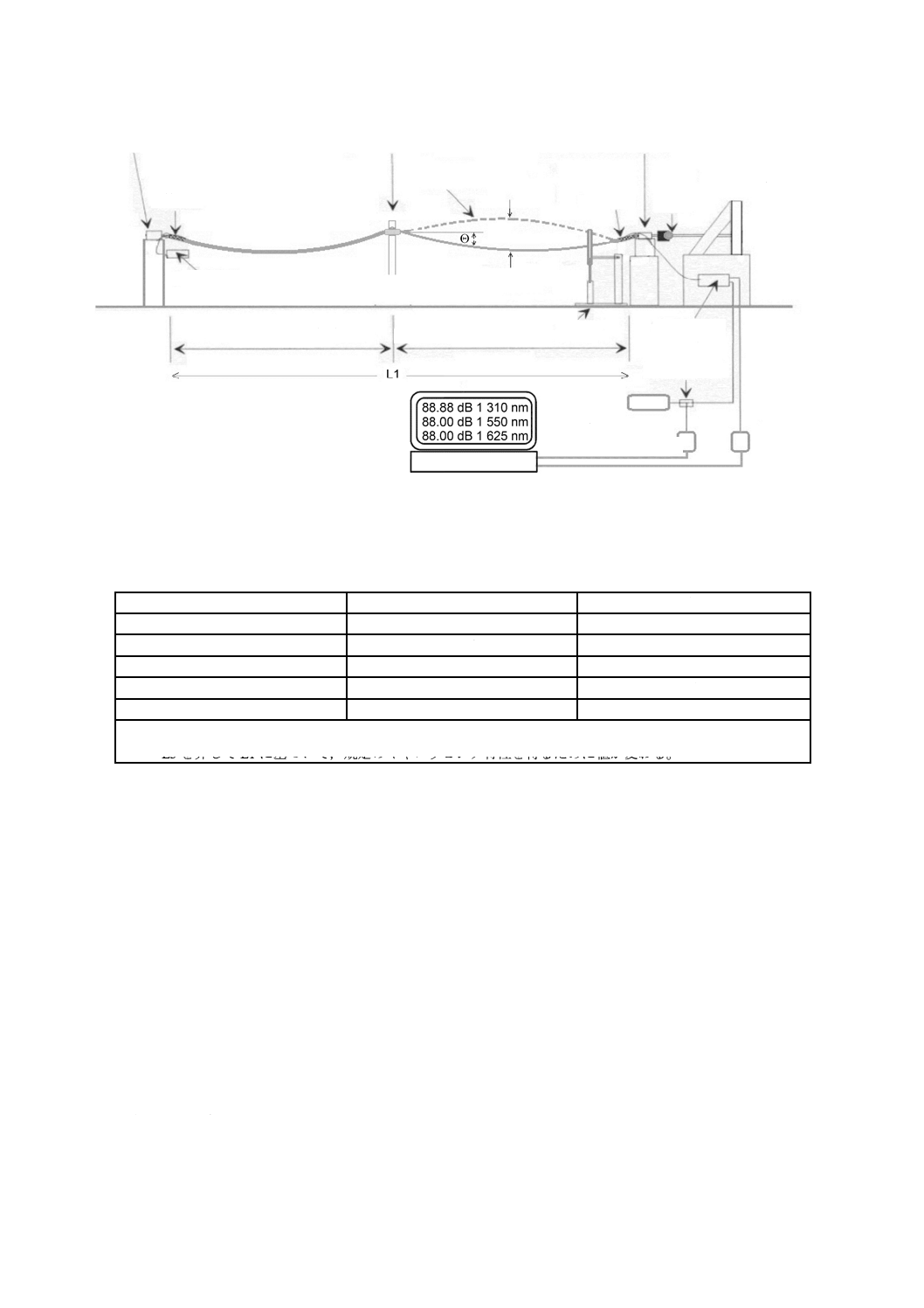

25.3 装置

ギャロッピング試験の基本的な試験構成を図28に示す。この図28中の試験値を表3に示す。自己支持

布設を想定するため,長手方向への試験張力を適用できるよう適切な器具で各端部を固定する。ギャロッ

ピングさせる固定長(L1)が保てるよう端部近くの点で,他の器具で垂直方向及び水平方向に動かないよ

うにケーブルを固定する。ギャロッピングする部分が固定されて張力がかかるようになっていれば,試験

サンプルのそれぞれの端部は,固定されているか解放されているかのいずれでもよい。いずれの場合も,

次の要求張力を受けた試験サンプルが垂れ下がった部分でギャロッピングにさら(曝)され,張力の印加

には影響しないこととする。

動力計,ロードセルなどの計測器によってケーブル張力を測定する。要求張力は,25.4の張力規定に記

載する。

46

C 6870-1-21:2018

二つの終端器具の大体中間に位置するちょう(吊)架器具を介して,固定長(L1)は,最低でも35 m

なければならない。ケーブルが静止した時の水平方向のたわみ角度が,アクティブスパン(L2)方向に対

して5°を超えない高さにちょう(吊)架器具を設置する。

垂直方向にケーブルを動かすために,電気的に制御できる振動機を用いる。垂直面内にあるケーブルと

一致するように振動機をしっかりケーブルに固定し,試験中に長手方向への張力適用に影響しないように

する。単一ループのギャロッピングの中間部(腹の部分)の振幅を測定する。ギャロッピングの振幅は,

アクティブスパン長の25分の1以上でなければならない。試験の周波数は,単一ループの共振周波数とす

る。

25.4 手順

ギャロッピング条件の単一ループ共振周波数にて,最低でも10万回のギャロッピングを行う。測定され

る振幅とアクティブスパン長(L2)との比は,25分の1以上とする。

光学試験のための光を二つに分ける。ひとつの光は,光パワーメータと接続してリファレンスとする。

分離したもうひとつの光は,試験光ファイバに入射し,戻ってきた光を別の光パワーメータに接続して測

定する。試験を通じて全ての接続箇所は,正常な状態でなければならない。

張力規定:ケーブルには試験系でギャロッピング現象が起きる張力がかからなければならない(図28の

ように一つの半正弦波となる)。OPGWの最大許容張力(MAT)の5 %,又はADSSの最大布設張力(MIT)

の50 %が,張力の想定値である。ただし,試験系の測定長を考慮する必要があり,上記想定よりも小さな

値となることも十分考えらえる。

光学試験は,次のとおり実施する。

a) 各信号の初期値を測定する。

注記 初期測定における二つの信号の違いは,リファレンスレベルである。試験中のこの違いの変化

は,試験光ファイバの伝送損失の変化を表す。二つの信号は,区別して継続的にチャートで記

録してもよい。

b) そのとき試験サンプルには上記張力が印加されていなければならない。ギャロッピング開始後,2 000

回ごとに伝送損失を測定し,サンプルの状態を目視で確かめる。

c) 10万回の振動試験後,少なくとも2時間は安定した状態にして最終的な光学試験を行う。

25.5 要求事項

ケーブルの構成部材に目に見える亀裂又は開口部が発生してはならない。

伝送損失の増加量が,個別仕様書で規定される値を超えてはならない。

25.6 規定する詳細事項

個別仕様書には,次の事項を規定する。

a) 定格布設最大張力

b) 最大ケーブル定格張力(MCRL)

c) 試験中の許容伝送損失増加量

47

C 6870-1-21:2018

図28−ケーブルギャロッピング試験

表3−ケーブルギャロッピング試験図の試験値

寸法

説明

値

L1

固定長

30 m以上

L2

アクティブスパン

15 m以上a)

L3

バックスパン

15 m以上a)

L4

ループ長

b)

Θ

静止たわ(撓)み角度

1°以下

注a) L2とL3とは,大体同じである。

b) L3を介してL1に基づいて,規定のギャロッピング特性を得るために値が変わる。

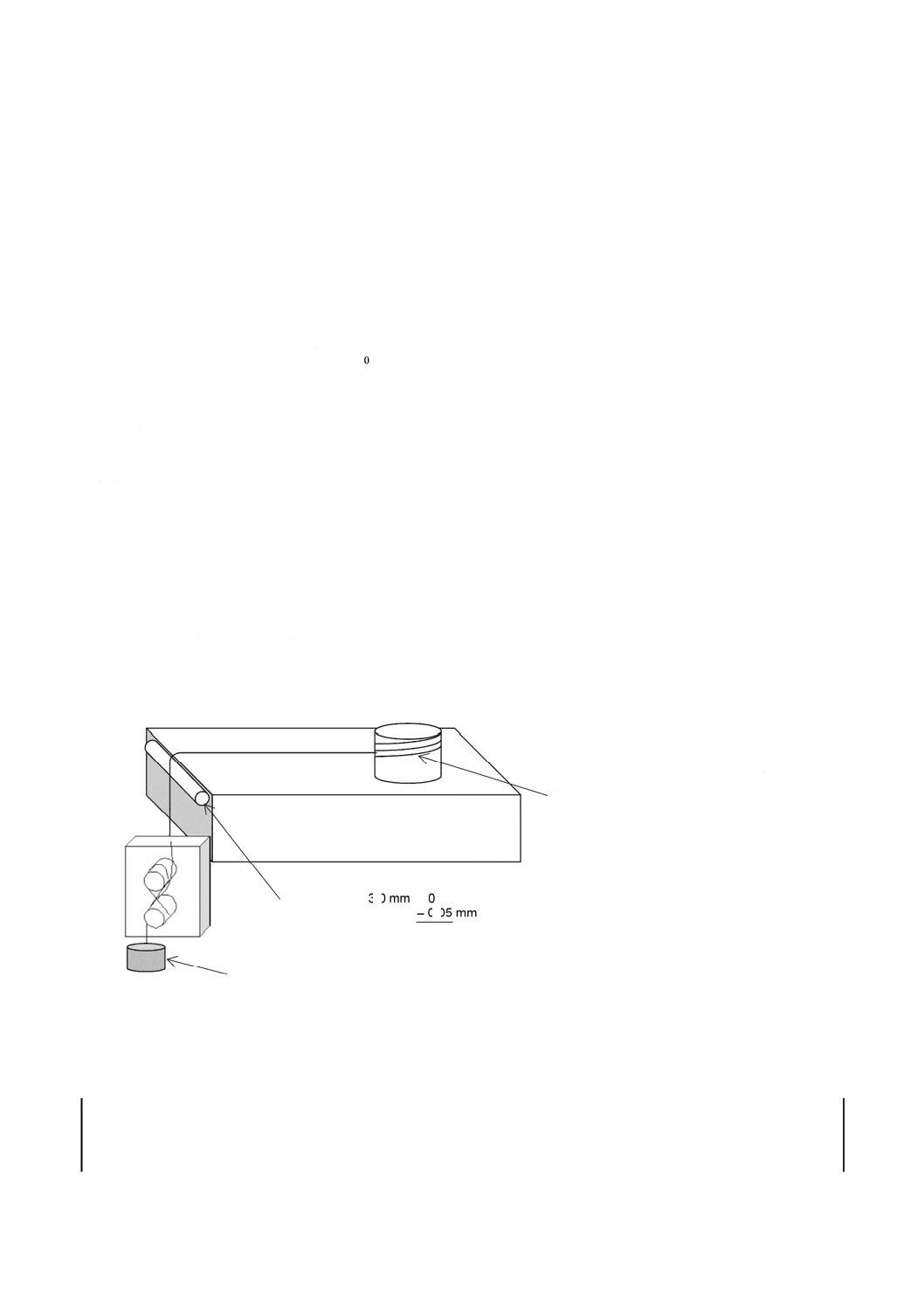

26 E28:ケーブル及び光ファイバの機械的信頼性試験

26.1 目的

この試験は,引張り及び曲げが同時に起こったときの光ファイバひずみ(歪)を模擬するよう設計され

ている。コーナを通過するケーブルには加速試験での長期残留荷重よりも大きな力が加わる。この試験は,

単心及び2心の少心ケーブルを想定しているが,最大4心又は6心のケーブルにも適用してもよい。

26.2 サンプル

サンプルは,関連仕様書で規定された構造とする。評価部位,マンドレルなどの附属装置への必要部位,

光学試験のための部位などを考慮した長さでなければならない。

26.3 装置

試験装置は,90°のコーナを介してケーブルがつ(吊)るされる構成とする。ケーブルは,垂直方向の

端におもりをつ(吊)るすことによって張力が加えられる。コーナの直径は,精度よく制御されたものと

し,張力が加えられるケーブルによって変形してはならない。このためコーナは,金属又はそれに相当す

る固さのピンが望ましい。

この試験では,ケーブルの固定端とおもりをつなげる端とを確実に取り付けることが必要で,ケーブル

と光ファイバとは,確実に一体化されてつなげられなければならない。ケーブルのシースは,伸びたりひ

接合部

終端

接続トレイ

ちょう(吊)架器具

試験ケーブル

振幅

接合部及びリニアベアリング

終端

張力計

端末接合部

接続トレイ

スプリッタ

振動機

アクティブスパン(L2)

バックスパン(L3)

データ取得装置

光源

パワーメータ

(リファレンス)

パワーメータ

(ケーブル試験)

48

C 6870-1-21:2018

だ状にならないようにする。26.4(手順)のa)及び図29に従って試験を行い,8の字のマンドレルが,こ

の試験を行うための一例に挙げられる。

26.4 手順

一本のケーブルをコーナに配置されるピンを介して垂直方向に垂らし,張力を加えるためおもりをケー

ブルにつ(吊)るす。

a) ケーブルの水平方向の部位は,シースにひだが入らないように,また,光ファイバ心線が,ケーブル

に対して動かないよう一体化する。一つのマンドレルに複数回数を巻き付けてもよい。ケーブルには

固定端が取り付けられ,コーナで90°に曲がるものでなければならない。

b) コーナのピンの直径は,3.0 mm

05

.00

−

mmとする。

c) 垂直方向のケーブルには,長期定格荷重の1.5倍に相当する力がかからなければならない。ケーブル

シースが裂けないように徐々に荷重を加える。光ファイバとケーブルとが一体となるよう8の字の装

置又はマンドレルを用いる。

d) 試験期間は,30日間とする。

26.5 要求事項

光ファイバの破断又はケーブルシースの表面に目に見えるクラックの発生が,あってはならない。

26.6 規定する詳細事項

個別仕様書には,次の事項を規定する。

a) 試験するケーブル種別

b) 長期定格荷重

c) 26.4の規定と異なる場合は,試験荷重

d) 26.4の規定と異なる場合は,試験温度

図29−機械的信頼性試験装置

27 E34:ケーブル間の動摩擦係数

27.1 目的

この試験は,同種の他のケーブルに対して引っ張られたケーブルのシース材質の動摩擦係数を評価する

図の縮尺は正確ではない。

ケーブル又は光ファイバとケーブル構成材料を一体化

させた保持装置に,おもりを取り付ける。

(ひとつのマンドレル,又は8の字)

マンドレル又は保持装置にケーブルを

巻き付ける。マンドレルから伸びたケ

ーブルは,ピンに向かう。

ピンの直径

.

.

49

C 6870-1-21:2018

ことを目的とする。

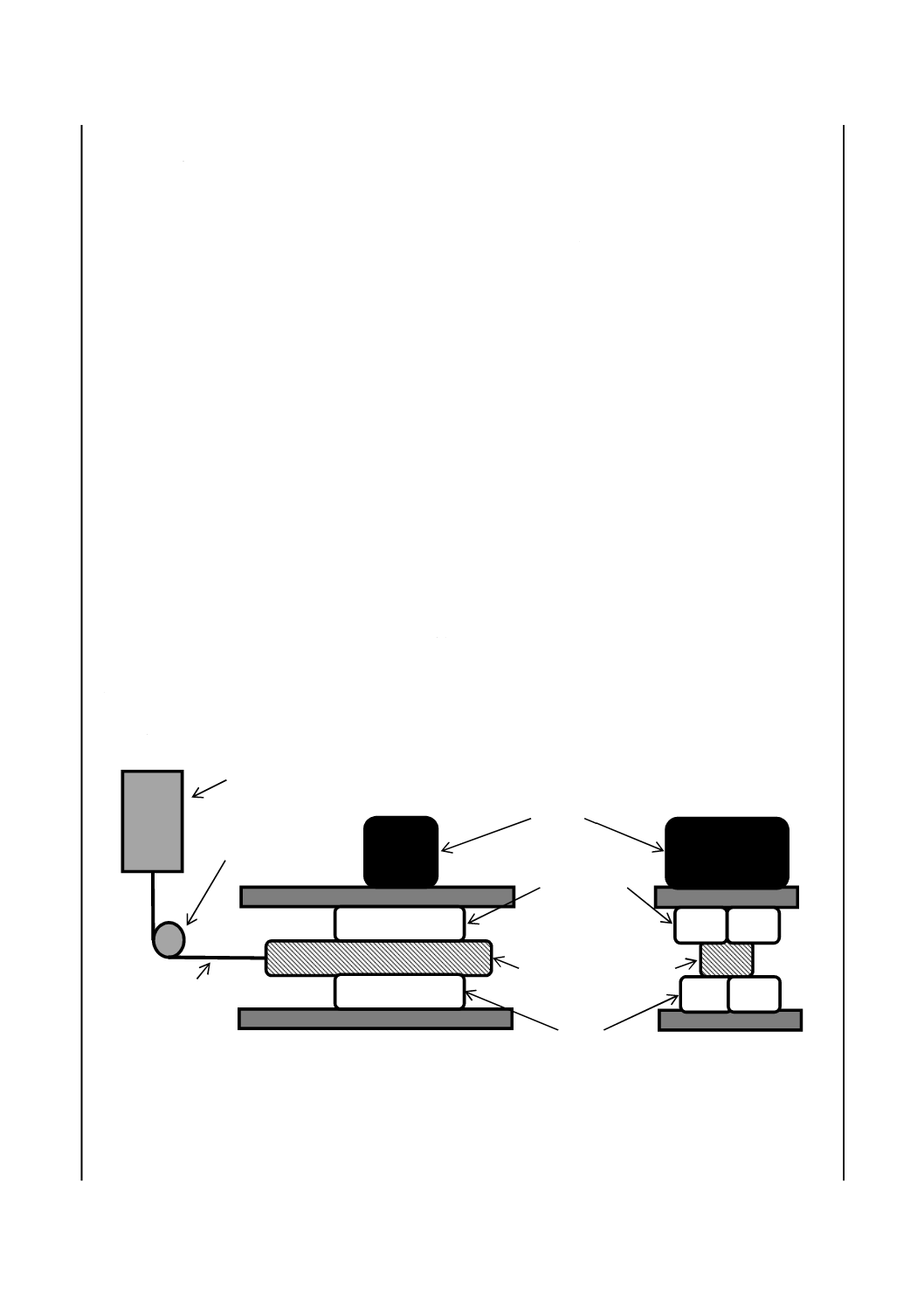

27.2 サンプル

サンプルは,試験のために可動する試験片及び固定された試験片の両方を作製するために十分な長さで

なければならない。一番目の試験片は,可動ケーブルとして300 mm又はそれ以上の長さとする。固定さ

れるケーブル片として使用される他の4本の試験片は,150 mmの長さとする。

27.3 装置

装置は,固定された同じケーブルの試験片の間で動かされるケーブルを動かせるものとする。可動又は

固定された試験片は,二つの平板の間にセットされ,上側の平板に荷重がかけられる。可動する試験片と

ロードセルとは,プーリを介してワイヤで接続され,可動サンプルを引き抜くのに使われる。装置を図30

に示す。

27.4 手順

150 mmの長さのケーブル試験片は,二つの平板に固定され,かつ,可動ケーブルの試験片は,固定さ

れたケーブル試験片の間に取り付けられる。荷重は,上方の平板におもりを載せることによってケーブル

試験片に加えられる。加えられる荷重F0の値は,19.6 Nとする。可動ケーブル試験片に接続されたワイヤ

をロードセルで引っ張る。ワイヤの引張速度は,500 mm/minとする。引張力Fは,引張速度が一定になっ

た後に測定する。動摩擦係数は,荷重F0及び引張力Fを用いて次の式で計算する。

μ=F/F0

27.5 規定する詳細事項

個別仕様書には次の事項を規定する。

a) ワイヤの引張速度(500 mm/minと異なる場合)

b) ケーブル試験片へ加える荷重(19.6 Nと異なる場合)

c) ワイヤの最大引張力(要求がある場合)

d) 式μ=F/F0を使って求めた最大動摩擦係数(要求がある場合)

図30−動摩擦係数試験装置(平板試験)

28 参考文献

JIS C 6851:2006 光ファイバケーブル特性試験方法

可動するケーブル試験片

固定されたケーブル試験片

固定されたケーブ

ル試験片

おもり

ワイヤ

プーリ

ロードセル

50

C 6870-1-21:2018

注記 対応国際規格:IEC 60794-1-2:2013,Optical fibre cables−Part 1-2: Generic specification−Cross

reference table for optical cable test procedures

IEC TR 62691,Optical fibre cables−Guidelines to the installation of optical fibre cables

附属書JA

(参考)

JISと対応国際規格との対比表

JIS C 6870-1-21:2018 光ファイバケーブル−第1-21部:光ファイバケーブル特

性試験方法−機械特性試験方法

IEC 60794-1-21:2015,Optical fibre cables−Part 1-21: Generic specification−Basic

optical cable test procedures−Mechanical test methods

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲

1

2 引用規格

3 用語及び定義

JIS C 6820な

どによる。

−

−

追加

技術的差異はない。

利用者の利便性を考慮し追加を行

った。実質的な差異はない。

4 E1:引張り

3

JISと同じ。

一致

5 E2:摩耗

光ファイバケ

ーブルのマー

キングの耐摩

耗性を規定す

る。

4

JISとほぼ同じ。

追加

規定する詳細事項に“ウールフェル

トの幅(サンプルと接触している長

さ)”を追加した。

個別仕様書による試験に必要な事

項と判断し追加した。国際規格の

見直しの際,提案を行う。

6 E3:圧壊

5

JISと同じ。

一致

7 E4:衝撃

6

JISと同じ。

一致

8 E5A:ケーブル

化された光ファ

イバの被覆除去

力安定性

7

JISと同じ。

一致

9 E5B:テープ形

光ファイバ心線

の剝離性

8

JISと同じ。

一致

10 E5C:光ファイ

バ心線の2次被

覆除去力

9

JISと同じ。