1

C

6

8

2

1

:

1

9

9

9

解

説

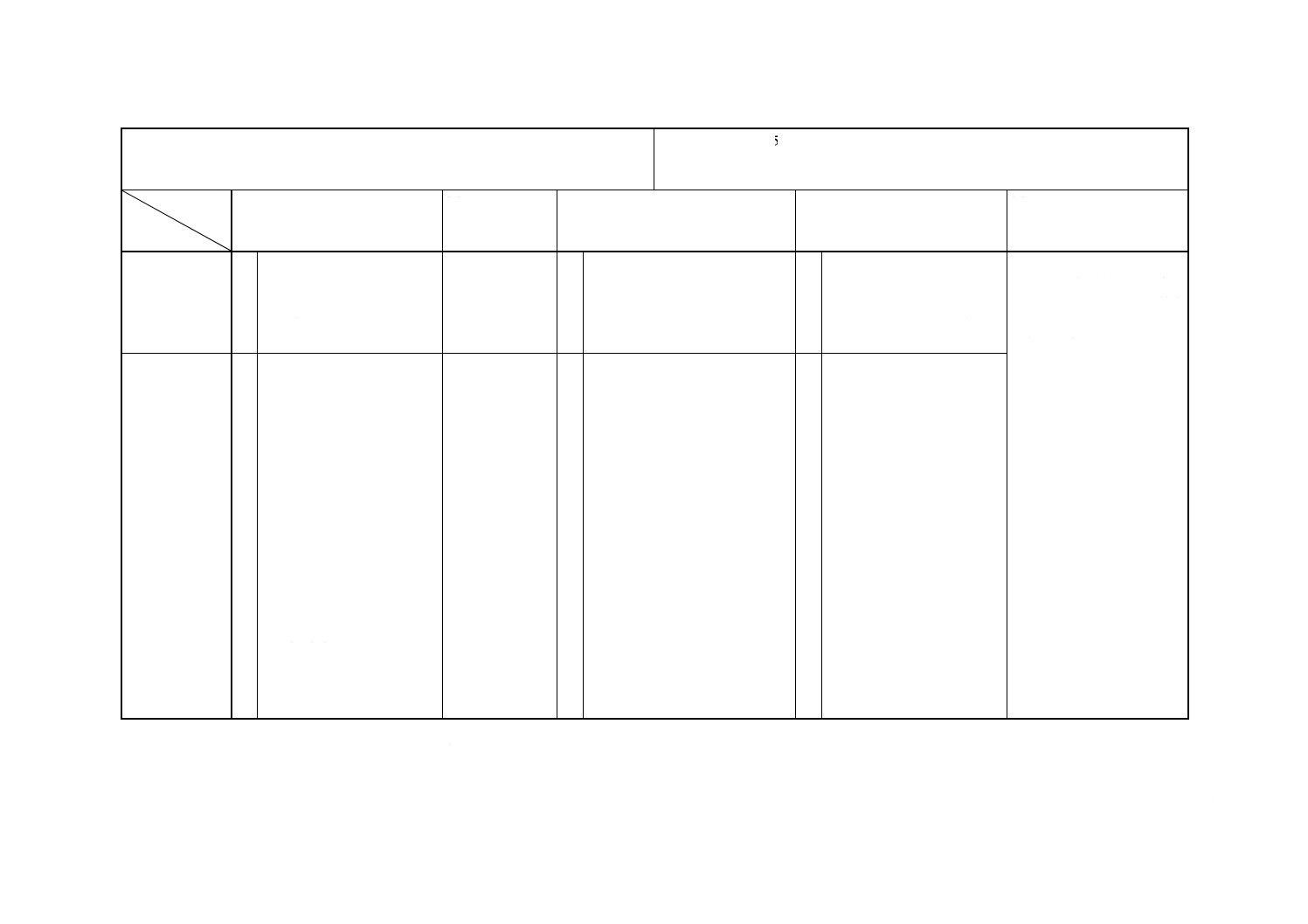

JISと対応する国際規格との対比表

JIS C 6821:1999 光ファイバ機械特性試験方法

IEC 60793-1-3 : 1995 Optical fibres-Part 1 : Generic specification

Section 3 : Measuring methods for mechanical characteristics

IEC 60793-1-3 : 1996 Amendment 1

対比項目

規定項目

(I) JISの規定内容

(II) 国際規格番

号

(III) 国際規格の規定内容

(IV) JISと国際規格との相違点

(V) JISと国際規格との整合

が困難な理由及び今後の

対策

適用範囲

○ 光ファイバ素線,光ファイバ

心線並びに光ファイバコー

ドの機械特性試験方法につ

いて適用。

IEC 60793-1-3

○ 光ファイバ素線,光ファイバ心線

の機械特性試験方法について適

用。

≠ IECでは,光ファイバ素線,光

ファイバ心線だけ記載。

JISでは,上記IEC以外に,光

ファイバコード試験方法も

記載。

現状のIECでは,光ファイバ

コードの試験方法が規定さ

れていないため,JISと整合

するようにIEC規格の改訂

を今後提案予定。

測定方法の種類 ○ 光ファイバ素線,光ファイバ

心線の試験方法

・スクリーニング試験方法

・短尺光ファイバの引張強

度測定法

・被履除去性の測定法

・動的疲労係数測定法

・静的疲労係数測定法

・光ファイバカールの測定

法

光ファイバコードの試験方

法

・引張試験法

・圧壊試験法

・衝撃試験法

・繰返し曲げ試験法

・コード曲げ試験法

・コードねじり試験法

IEC 60793-1-3

○ 光ファイバ素線,光ファイバ心線

の試験方法

・スクリーニング試験方法

・短尺光ファイバの引張強度測

定法

・被覆除去性の測定法

・動的疲労係数測定法

・静的疲労係数測定法

・光ファイバカールの測定法

≠ 上記と同じ。

備考1. 対比項目(I)及び(III)の小欄で,“○”は該当する項目を規定している場合を示す。

2. 対比項目(IV)の小欄の記号の意味は,次のとおりである。

“≠”:JISと国際規格と技術的に同等でない(JISの要求事項が多いため)。