C 6760:2014

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

3.1 SAWウェハに用いる単結晶 ····························································································· 2

3.2 LN及びLT結晶 ············································································································ 2

3.3 全ての結晶 ··················································································································· 3

3.4 平たん(坦)度 ············································································································· 3

3.5 外観欠陥 ······················································································································ 6

3.6 その他 ························································································································· 7

4 要求事項························································································································· 8

4.1 材料仕様 ······················································································································ 8

4.2 ウェハ仕様 ··················································································································· 8

5 抜取検査························································································································ 11

5.1 抜取り ························································································································ 11

5.2 抜取検査の数 ··············································································································· 12

5.3 全数検査 ····················································································································· 12

6 試験方法························································································································ 12

6.1 直径 ··························································································································· 12

6.2 厚さ ··························································································································· 12

6.3 OF寸法 ······················································································································ 12

6.4 OF方位 ······················································································································ 12

6.5 TV5 ···························································································································· 12

6.6 ワープ(Warp) ············································································································· 12

6.7 TTV ···························································································································· 12

6.8 鏡面の欠陥 ·················································································································· 12

6.9 包有物 ························································································································ 13

6.10 裏面粗さ ···················································································································· 13

6.11 面方位 ······················································································································· 13

6.12 キュリー温度 ·············································································································· 13

6.13 格子定数 ···················································································································· 13

6.14 体積抵抗率 ················································································································· 13

7 こん(梱)包,表示及び出荷条件 ······················································································· 13

7.1 こん(梱)包 ··············································································································· 13

7.2 表示 ··························································································································· 13

C 6760:2014 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

7.3 出荷条件 ····················································································································· 13

8 キュリー温度測定法 ········································································································· 13

8.1 一般 ··························································································································· 13

8.2 示差熱分析法 ··············································································································· 13

8.3 誘電率測定法 ··············································································································· 14

9 格子定数測定法(ボンド法) ····························································································· 15

10 X線による面方位測定法 ································································································· 16

10.1 測定原理 ···················································································································· 16

10.2 測定法 ······················································································································· 16

10.3 ウェハ主面の面方位測定 ······························································································· 16

10.4 OF方位の測定 ············································································································ 17

10.5 各材料の主面の基準面 ·································································································· 17

11 体積抵抗率の測定 ·········································································································· 17

11.1 ウェハの抵抗測定 ········································································································ 17

11.2 電極 ·························································································································· 18

11.3 体積抵抗率 ················································································································· 19

12 目視検査 ······················································································································ 19

12.1 鏡面検査法 ················································································································· 19

附属書A(規定)圧電単結晶のオイラ角による面方位表示法························································ 21

附属書B(参考)SAWウェハの製造方法 ················································································· 24

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 30

C 6760:2014

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本水晶デバイス工業会(QIAJ)及び一般

財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,

日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 6760:2014

弾性表面波デバイス用単結晶ウェハ−

仕様及び測定法

Single crystal wafers for surface acoustic wave (SAW) device applications-

Specifications and measuring methods

序文

この規格は,2012年に第2版として発行されたIEC 62276を基とし,我が国の実情を考慮して,技術的

内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,弾性表面波(以下,SAWという。)フィルタ及び弾性表面波共振子に基板材料として用い

る水晶,ニオブ酸リチウム,タンタル酸リチウム,四ほう酸リチウム及びランガサイトのウェハについて

規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 62276:2012,Single crystal wafers for surface acoustic wave (SAW) device applications−

Specifications and measuring methods(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS C 6704:2009 人工水晶

注記 対応国際規格:IEC 60758:2008,Synthetic quartz crystal−Specifications and guidelines for use

(MOD)

JIS Z 9015-1 計数値検査に対する抜取検査手順−第1部:ロットごとの検査に対するAQL指標型抜

取検査方式

注記1 対応国際規格:IEC 60410:1973,Sampling plans and procedures for inspection by attributes

(MOD)

注記2 対応国際規格で引用するIEC 60410:1973は,対応JISが制定されていないが,この規格で

の引用事項は,JIS Z 9015-1の規定事項と同等である。

2

C 6760:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS C 6704によるほか,次による。

3.1

SAWウェハに用いる単結晶

3.1.1

アズグロウン人工水晶(as-grown synthetic quartz crystal)

水熱合成法によって育成した右手又は左手水晶の単結晶。

注記 “アズグロウン”とは,機械による加工前の状態をいう。

3.1.2

ニオブ酸リチウム,LN(lithium niobate)

融液からチョクラルスキー法などによって育成し,LiNbO3の化学式で表す単結晶。

注記 附属書Bに,製造方法を参考として示す。

3.1.3

タンタル酸リチウム,LT(lithium tantalate)

融液からチョクラルスキー法などによって育成し,LiTaO3の化学式で表す単結晶。

注記 附属書Bに,製造方法を参考として示す。

3.1.4

四ほう酸リチウム,LBO(lithium tetraborate)

融液からチョクラルスキー法,ブリッジマン法などによって育成し,Li2B4O7の化学式で表す単結晶。

3.1.5

ランガサイト,LGS(lanthanum gallium silicate)

融液からチョクラルスキー法などによって育成し,La3Ga5SiO14の化学式で表す単結晶。

3.2

LN及びLT結晶

3.2.1

キュリー温度(curie temperature)

示差熱分析法又は誘電率測定法によって測定した,強誘電相と常誘電相との間の相転移温度。

3.2.2

単分域(single domain)

強誘電体結晶の電気的分極が,単一方向に形成する領域。

3.2.3

単分域化(polarization)

強誘電相の分域方向を,単一方向にそろえる操作。

3.2.4

還元反応処理(reduction process)

焦電効果を抑制し,導電率を大きくする処理。

3.2.4.1

還元反応処理LN(reduced LN)

還元反応処理を行ったLNウェハ。

注記 ブラックLNともいう。

3.2.4.2

還元反応処理LT(reduced LT)

3

C 6760:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

還元反応処理を行ったLTウェハ。

注記 ブラックLTともいう。

3.3

全ての結晶

3.3.1

格子定数(lattice constant)

結晶の単位格子の長さ。

3.3.2

コングルエント組成(congruent composition)

溶融液の組成のうち,溶融液組成と一致した組成の単結晶が得られるもの。

3.3.3

双晶(twin)

結晶学上の法則に従って,2個以上の単結晶が,互いに特定の面又は軸に関して対称の関係で接合して

いるもの。

3.4

平たん(坦)度

3.4.1

FQA(fixed quality area)

エッジ部からXの距離にある端面除外領域を除き,平たん(坦)度パラメータの規格値を適用するウェ

ハ表面。

注記 FQAの境界は,名目上の外径(エッジ部)からXの距離に位置している。

3.4.2

基準面(reference plane)

平たん(坦)度の測定において,次の条件のいずれかを満たす面。

a) クランプした状態で,ウェハ裏面に接触する平たん(坦)な表面。

b) クランプしない状態で,表面のFQAの中において,規定した領域での3ポイントによる面。

c) クランプしない状態で,FQAの中において,全ての測定点を用いたウェハの表面に適合する最小二乗

値による面。

3.4.3

サイト(site)

ウェハの表面において,一辺がオリエンテーションフラットに平行な正方形の領域。

注記 平たん(坦)度のパラメータはFQA全体,又は各々の独立したサイトによって割り当てている。

3.4.4

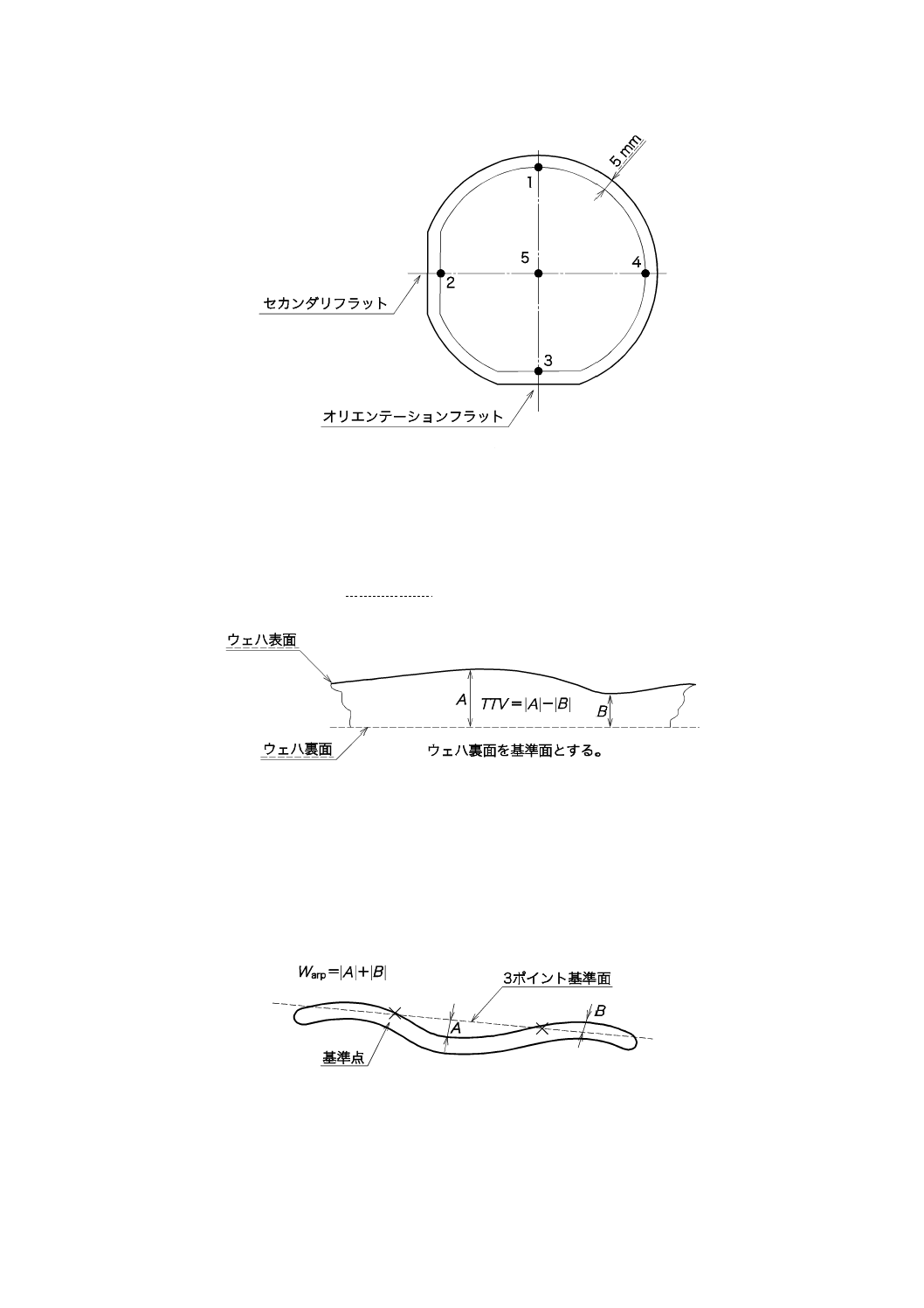

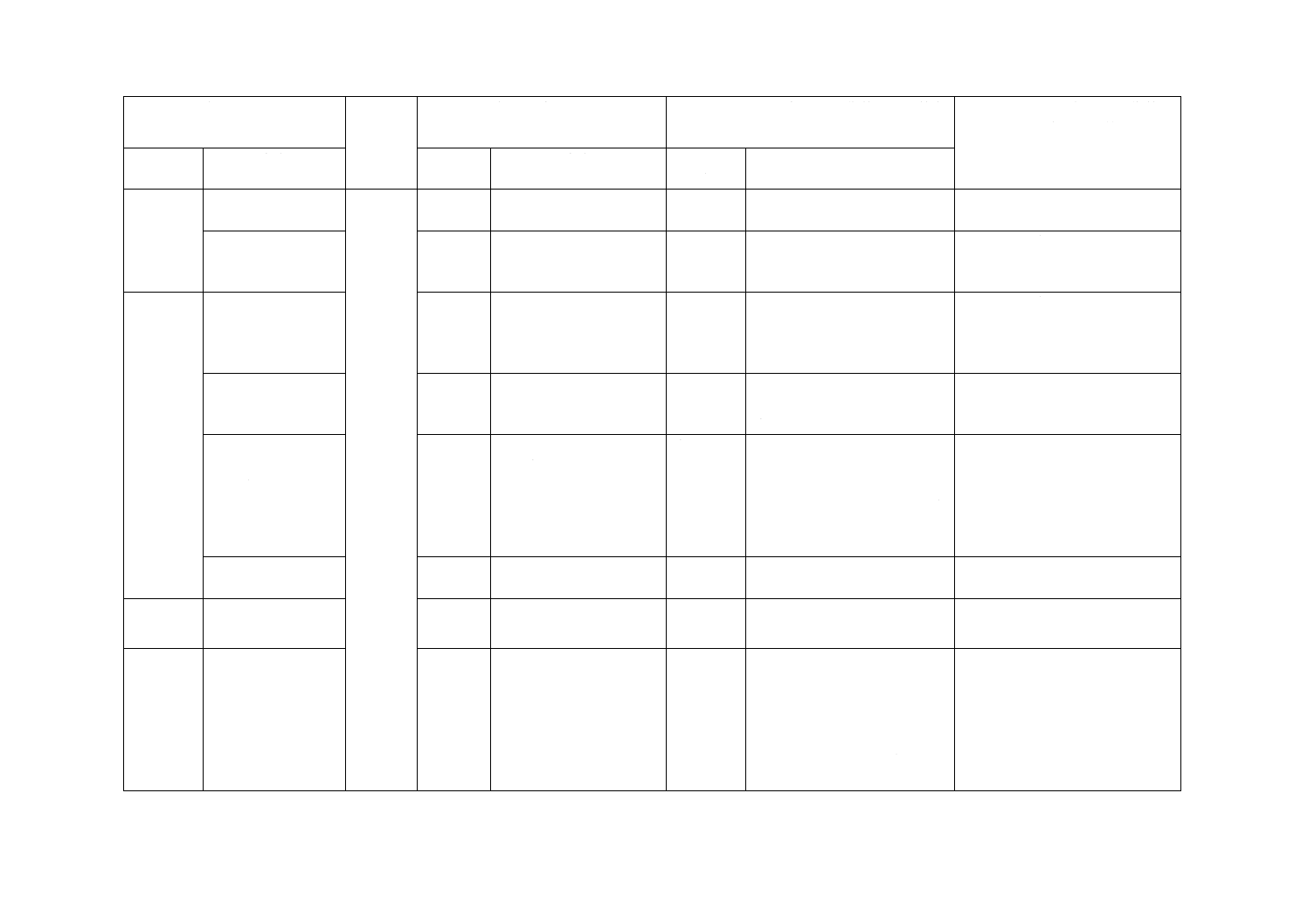

TV5(thickness variation for five point)

図1で示す5か所で測定した厚さの,最大値と最小値との差。ウェハの厚さのばらつきを,簡易的に表

す。

注記 厚さは,図1のように,周辺の4か所及び中央で測定できる。

4

C 6760:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−ウェハの形状及びTV5の測定点

3.4.5

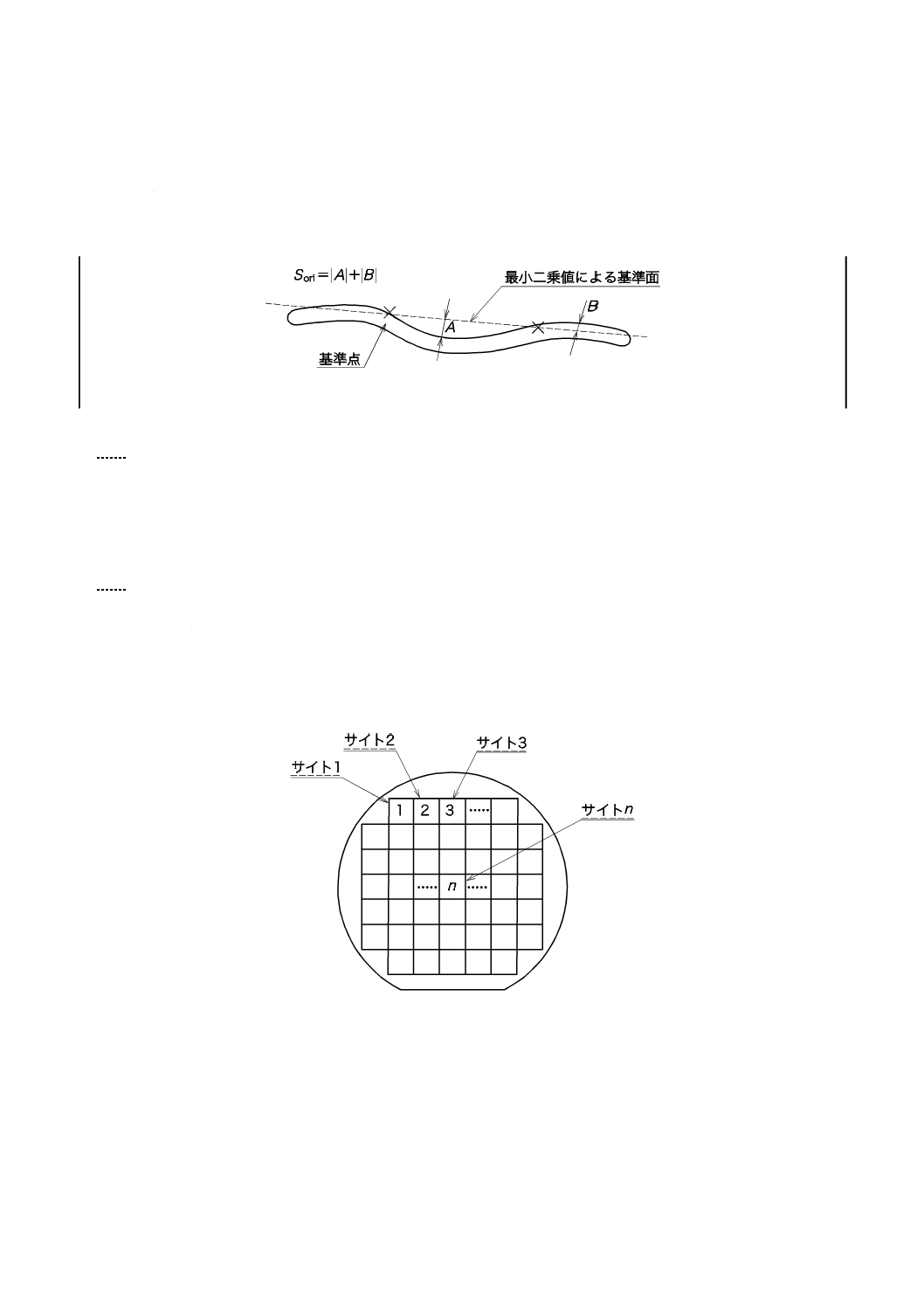

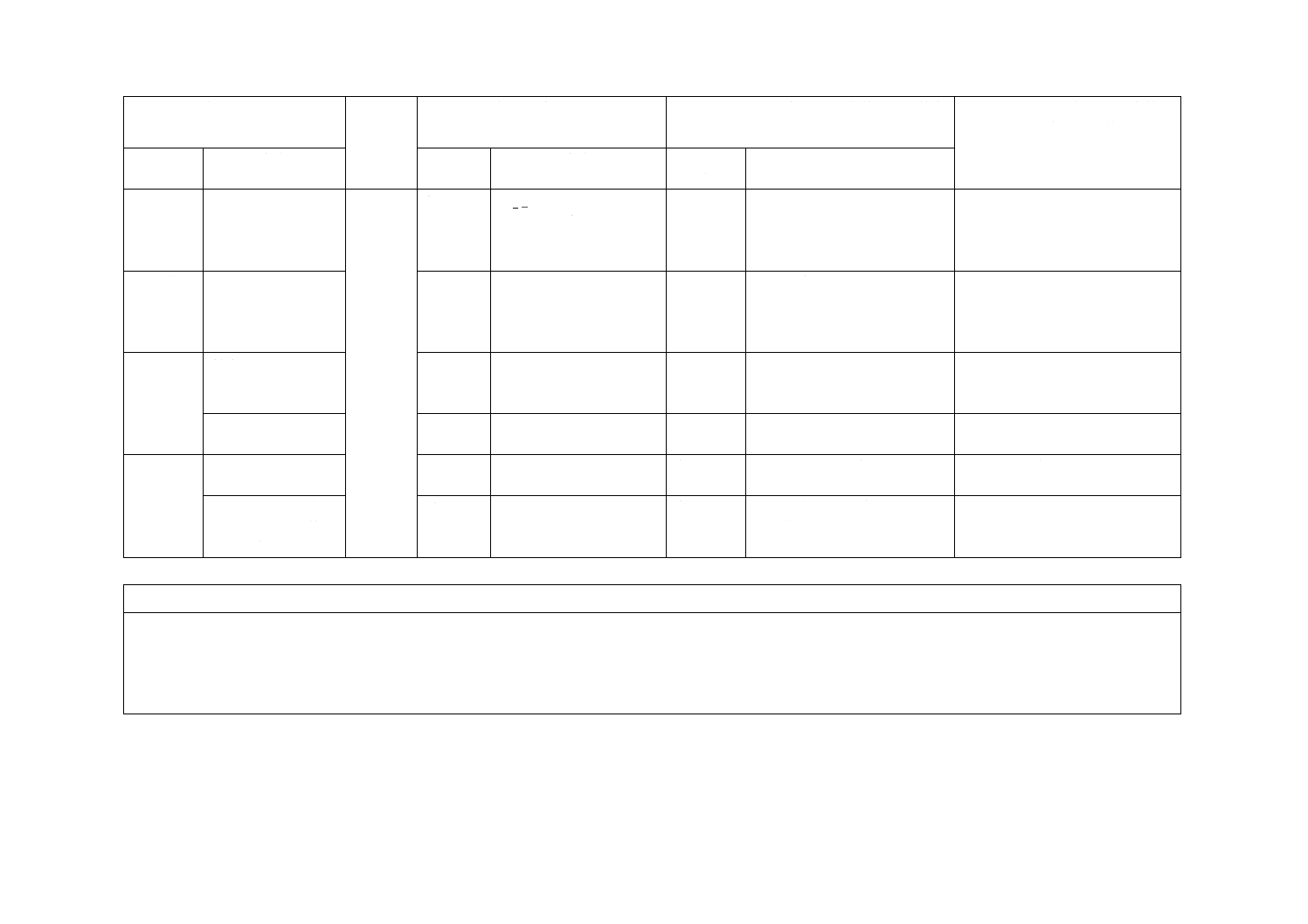

TTV(total thickness variation)

3.4.2 a) で定義する面を基準面とする場合において,全測定サイトでの基準面からウェハ表面までの距

離の最大値 |A| と最小値 |B| との差(図2参照)。ウェハ全体の厚さのばらつきを表す。

図2−TVVの模式図

3.4.6

ワープ,Warp(warp)

3.4.2 b) で定義する面を基準面とする場合において,全測定サイトでの基準面からの下方向最大距離 |A|

と上方向最大距離 |B| との和(図3参照)。ウェハ全体の変形を表す。

図3−ワープ(Warp)の模式図

5

C 6760:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.4.7

ソリ,Sori(sori)

3.4.2 c) で定義する面を基準面とする場合において,全測定サイトでの基準面からの下方向最大距離 |A|

と上方向最大距離 |B| との和(図3A参照)。ウェハ全体のうねりを表す。

図3A−ソリの模式図

3.4.8

FPD(focal plane deviation)

3.4.2 b) で定義する面を基準面とする場合において,正負の符号が付いた基準面からウェハ表面までの

最大の距離。ウェハの凹凸を表す。FPDには正負の符号が付き,正は基準面から上側に,負は下側に変位

していることを表す。

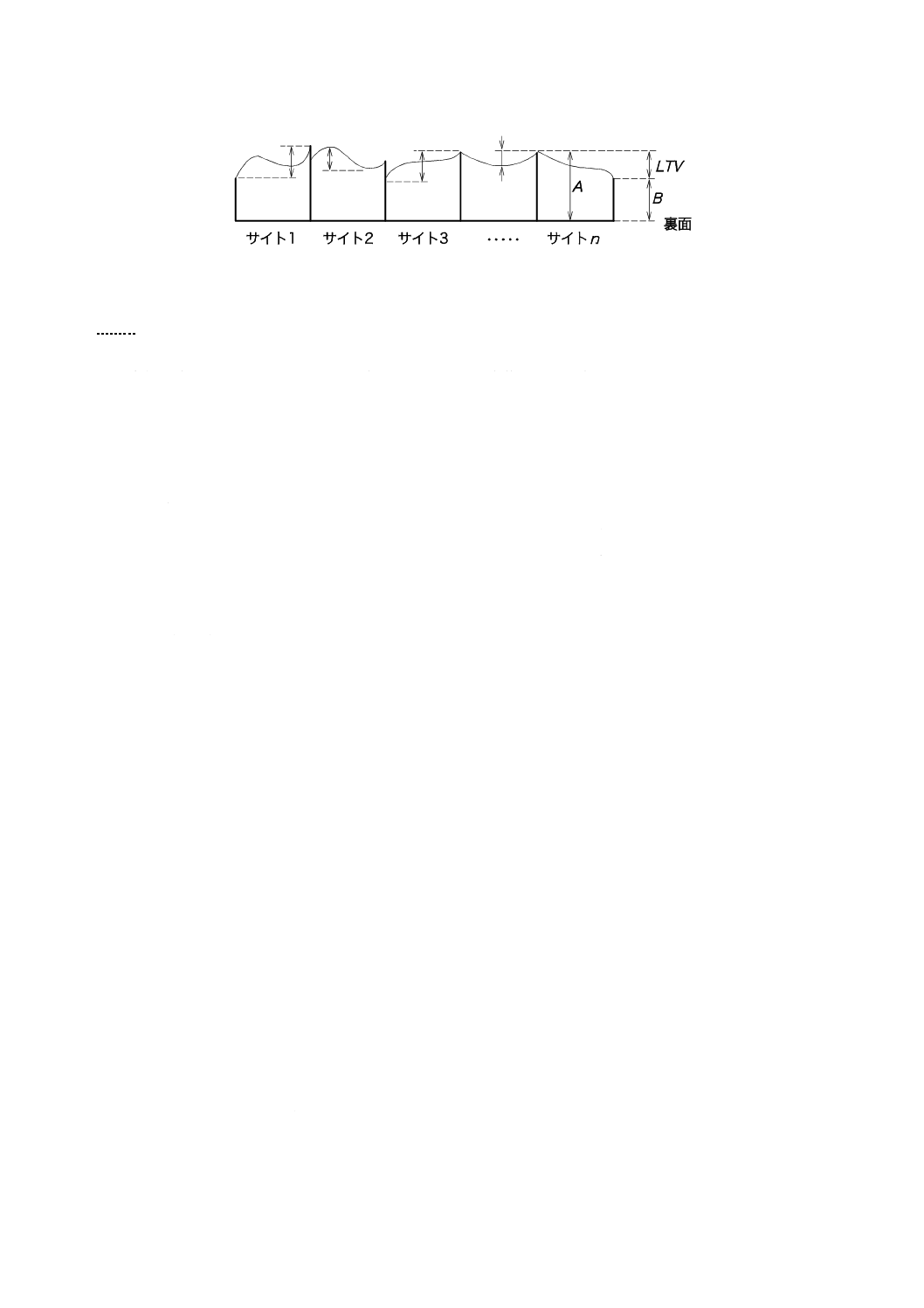

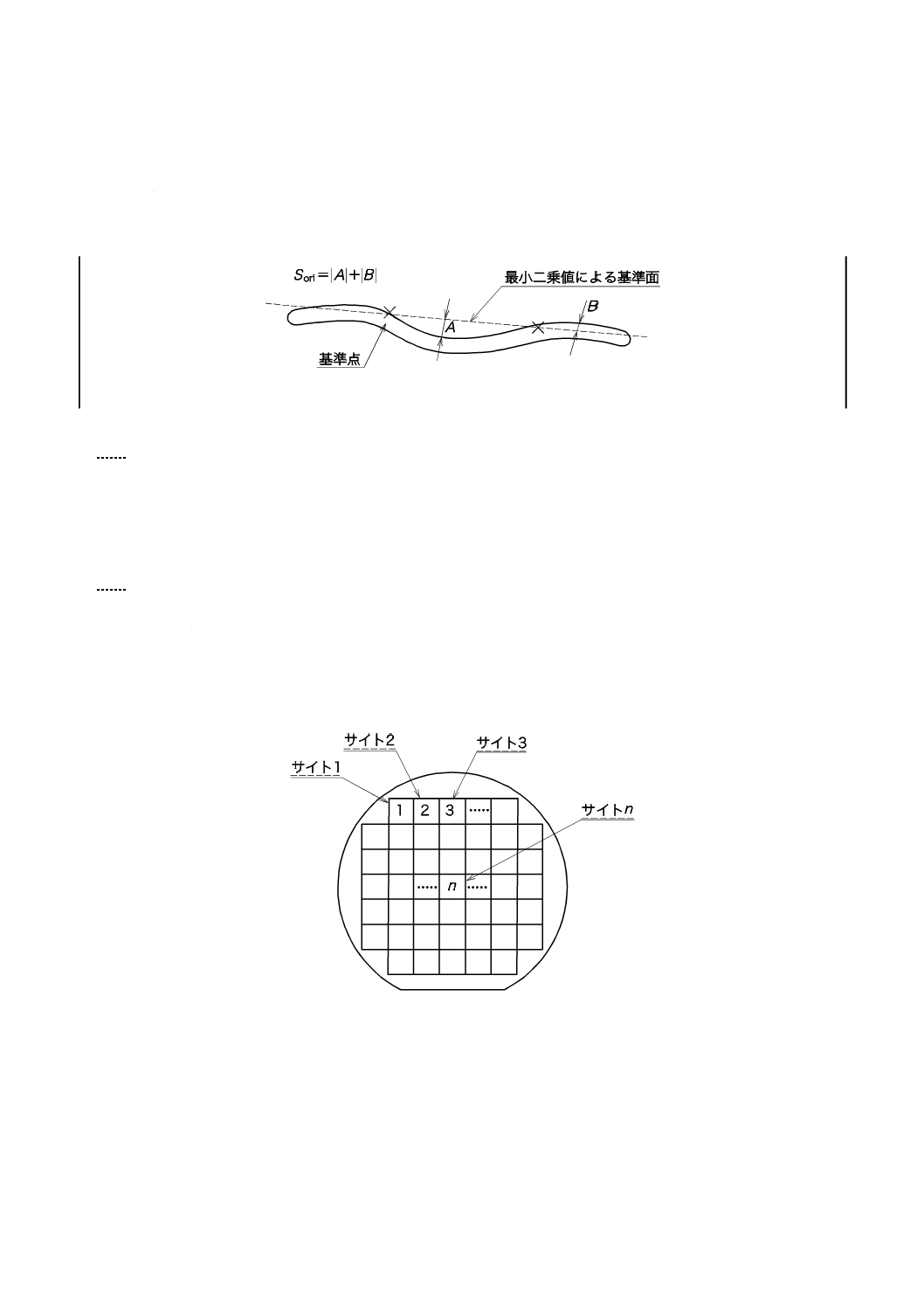

3.4.9

LTV(local thickness variation)

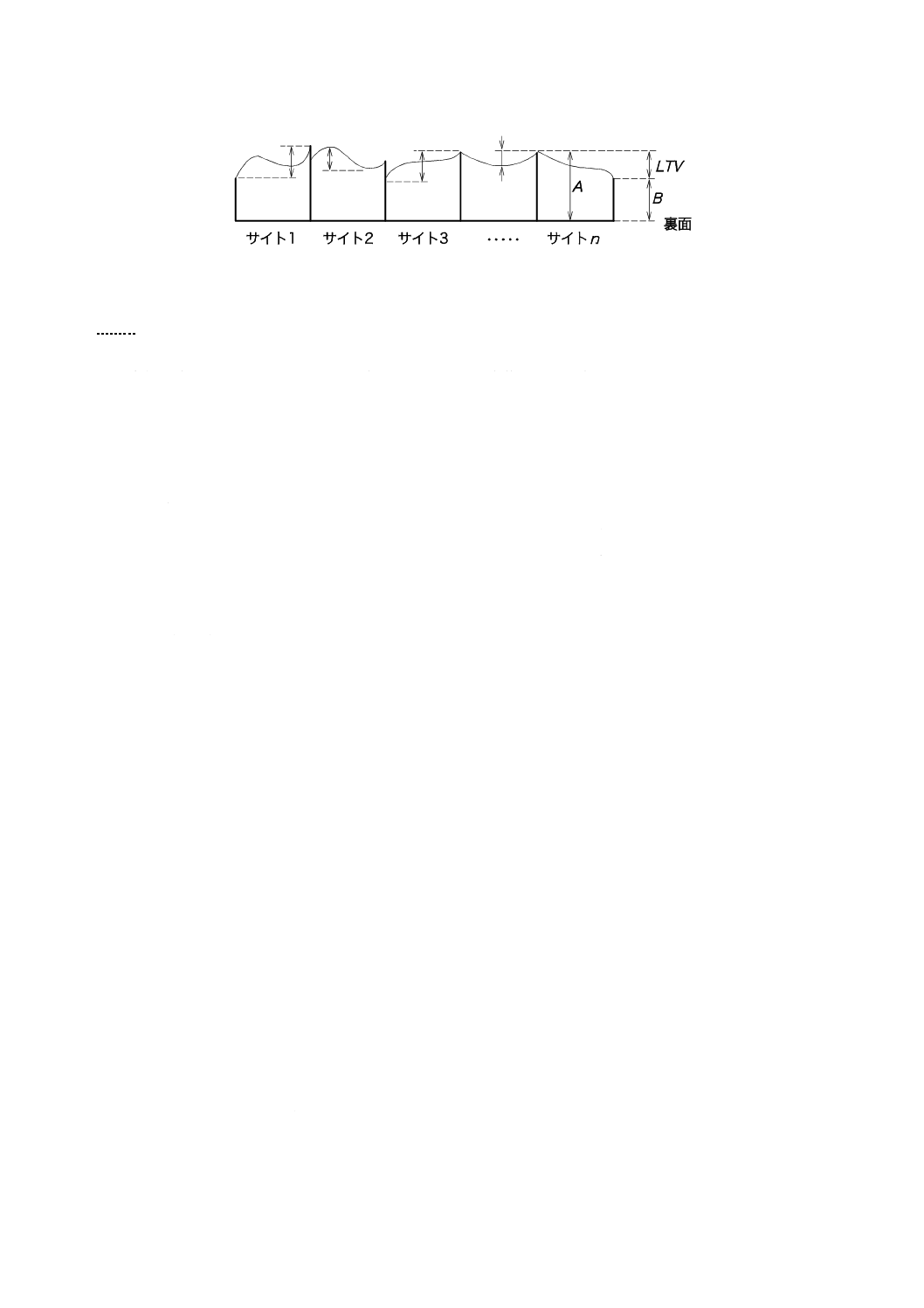

3.4.2 a) で定義する面を基準面とする場合において,図4の1〜nで示す各サイトの内部での,基準面か

らウェハ表面までの距離の最大値 |A| と最小値 |B| との差(図5の矢印を参照)。サイトごとの厚さのば

らつきを表す。

図4−LTV測定のサイト例

6

C 6760:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5−サイトごとのLTVの模式図

3.4.10

PLTV(percent local thickness variation)

規定値を満足するLTVをもつサイト数の,そのウェハ全体のサイト数に対する比率を,パーセント表示

したもの。

3.5

外観欠陥

3.5.1

汚れ(contamination)

洗浄で除くことができなかった異物。

注記 汚れは,面状の汚れ及び点状の汚れがある。また,しみ,変色,斑点といった部分的に集中し

た異物,及びヘイズ(haze)又はくもり(cloud)と呼ばれる薄く広がった異物に起因するもの

がある。

3.5.2

クラック(crack)

ウェハの表面に達した,貫通又は貫通していないへき開(cleavage)又は割れ目(fracture)。

3.5.3

キズ(scratch)

ウェハの表面に形成された,長さの幅に対する比が5:1以上の溝。

3.5.4

カケ(chip)

ウェハの表面又はエッジ部からウェハの物質が欠落している状態。

注記 表面のカケの大きさは,欠けた部分の最大長径及び深さの組合せで表す。エッジ部のカケの大

きさは,直径方向の長さ及び円周方向の長さの組合せで表す。

3.5.5

ディンプル(dimple)

直径3 mm以上のなだらかなくぼ(窪)み。

3.5.6

ピット(pit)

化学的なエッチングでウェハ表面に現れる,結晶の欠陥に起因する穴若しくはくぼ(窪)み,又は前工

程の加工に起因する穴若しくはくぼ(窪)み。

3.5.7

オレンジピール(orange peel)

目視で確認できる,ウェハ表面の広範囲な荒れ。梨地ともいう。

7

C 6760:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.6

その他

3.6.1

製造ロット(manufacturing lot)

一度に製造する単位。製造業者と顧客との協定による。

3.6.2

オリエンテーションフラット,OF(orientation flat)

結晶方向を表す目的でウェハのエッジ部に設けた直線部分。

注記1 一般に,SAW伝搬方向と一致する。

注記2 オリエンテーションフラットは,プライマリフラットということもある(図1及び図A.3参

照)。

3.6.3

セカンダリフラット,SF(secondary flat)

オリエンテーションフラットより短い,ウェハのエッジ部に設けた直線部分。

注記1 ウェハの種別及び区分のために,ウェハに二次的に設けている。

注記2 セカンダリフラットは,サブオリエンテーションフラットということもある。

3.6.4

裏面粗さ(back surface roughness)

裏面に達するバルク波を散乱させ,SAWデバイスの副振動を抑制するために,裏面に施した凹凸。

3.6.5

面方位(surface orientation)

ウェハ表面に垂直な結晶学的軸方位。ウェハ方位,又は単に方位ともいう。

3.6.6

面方位及びSAW伝搬方向の表記法(description of orientation and SAW propagation)

面方位及びSAW伝搬方向の両者をハイフンでつな(繋)いで表記する方法。圧電単結晶のオイラ角に

よる面方位表示法を,附属書Aに規定する。

注記1 方位が0°の場合は省略する。

注記2 典型的な面方位の表記の例を,表1に示す。

表1−面方位及びSAW伝搬方向の表記の例

材料

L N

L T

水晶

LBO

LGS

表記の例

128°Y-X

Y-Z

64°Y-X

X−112°Y

36°Y-X

ST-X

45°X-Z

yxlt/48.5°/26.6°

3.6.7

STカット(ST-cut)

ゼロ温度係数をもたせるためのカット方位。

注記 STカットの本来の定義は42.75°Yカットをいうが,デバイス構造に応じて実際に用いる場合

はおよそ20〜43°の幅がある。

8

C 6760:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.6.8

面方位の許容差(tolerance of surface orientation)

指定の面方位と,X線カット面検査装置で測定した面方位との差の許容差。

3.6.9

ベベリング(beveling)

ウェハ外周エッジ部の面取り加工。

3.6.10

ウェハの直径(diameter of wafer)

オリエンテーションフラットを除く,ウェハ円形部分の直径。

3.6.11

ウェハの厚さ(wafer thickness)

ウェハ中心点で測定した厚さ。

4

要求事項

4.1

材料仕様

4.1.1

水晶

ウェハは,−X領域以外の成長領域で構成し,種子の方向角は5°以下とする。人工水晶の品質は,JIS

C 6704に基づく次の等級以上でなければならない。

a) 赤外線吸収係数α値

等級D

b) 異物密度(立方センチメートル当たりの個数)

等級II

c) エッチチャンネル密度(平方センチメートル当たりの本数) 等級2

4.1.2

LN

キュリー温度が所定範囲内で,かつ,単分域化を施す。

4.1.3

LT

キュリー温度又は格子定数が所定範囲内で,かつ,単分域化を施す。

4.1.4

LBO及びLGS

双晶を含んではならならない。

4.2

ウェハ仕様

4.2.1

一般

製造業者と顧客との協定がない場合,4.2.2〜4.2.17に規定した仕様を適用する。今後,新しい工程及び

設備の開発の進展に従い,これらの仕様は見直す。

例えば,露光設備に関連し,LTVという平たん(坦)度を評価する基準を規格化している。また,主面

を参照して傾斜修正する露光設備では,FPDはTTVよりも適切である。ソリは,基準面の設定に最小二乗

法を適用しているため,ワープよりも正確にウェハの変形を表現している。

4.2.2

直径及び許容差

直径及び許容差は,次による。

76.2 mm±0.25 mm(以下,76.2 mmウェハという。通称,3インチウェハともいう。)

100.0 mm±0.5 mm(以下,“100 mmウェハ”という。)

125.0 mm±0.5 mm(以下,“125 mmウェハ”という。)

150.0 mm±0.5 mm(以下,“150 mmウェハ”という。)

9

C 6760:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2.3

厚さ及び許容差

ウェハの厚さは,0.18〜0.80 mmとする。直径が100 mm以下のウェハの許容差は,±0.03 mmとする。

直径が100 mmを超えるウェハの許容差は,製造業者と顧客との協定による。

4.2.4

オリエンテーションフラット(OF)

OF寸法及びOF方位の許容差は,次による。

a) OF寸法及び許容差

22.0 mm±3.0 mm(76.2 mmウェハ)

32.5 mm±3.0 mm(100 mmウェハ)

42.5 mm±3.0 mm(125 mmウェハ)

57.5 mm±3.0 mm(150 mmウェハ)

b) OF方位の許容差

OF方位の許容差:±30′

OF方位は,SAW伝搬方向に垂直とする。ただし,平行とする場合は,製造業者と顧客との協定に

よる。水晶のOF方位は,(1 1−2 0)面で−X側とする。

4.2.5

セカンダリフラット(SF)

SF寸法及びSF方位の許容差は,次による。

a) SF寸法及び許容差 SF寸法及び許容差を,参考値として次に示す。

11.2 mm±4.0 mm(76.2 mmウェハ)

18.0 mm±4.0 mm(100 mmウェハ)

27.5 mm±4.0 mm(125 mmウェハ)

37.5 mm±4.5 mm(150 mmウェハ)

b) SF方位の許容差 特定のSF方位の許容差は,その特定のOFについて測定する。製造業者と顧客と

の協定によるが,SF方位の標準的な許容差は,±1.0°とする。

SFの代替として,レーザマーキングを表面に表示してもよい。

4.2.6

裏面粗さ

製造業者と顧客との協定による(表2参照)。

4.2.7

ワープ(Warp)

表2による。

4.2.8

TV5及びTTV

表2による。

10

C 6760:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

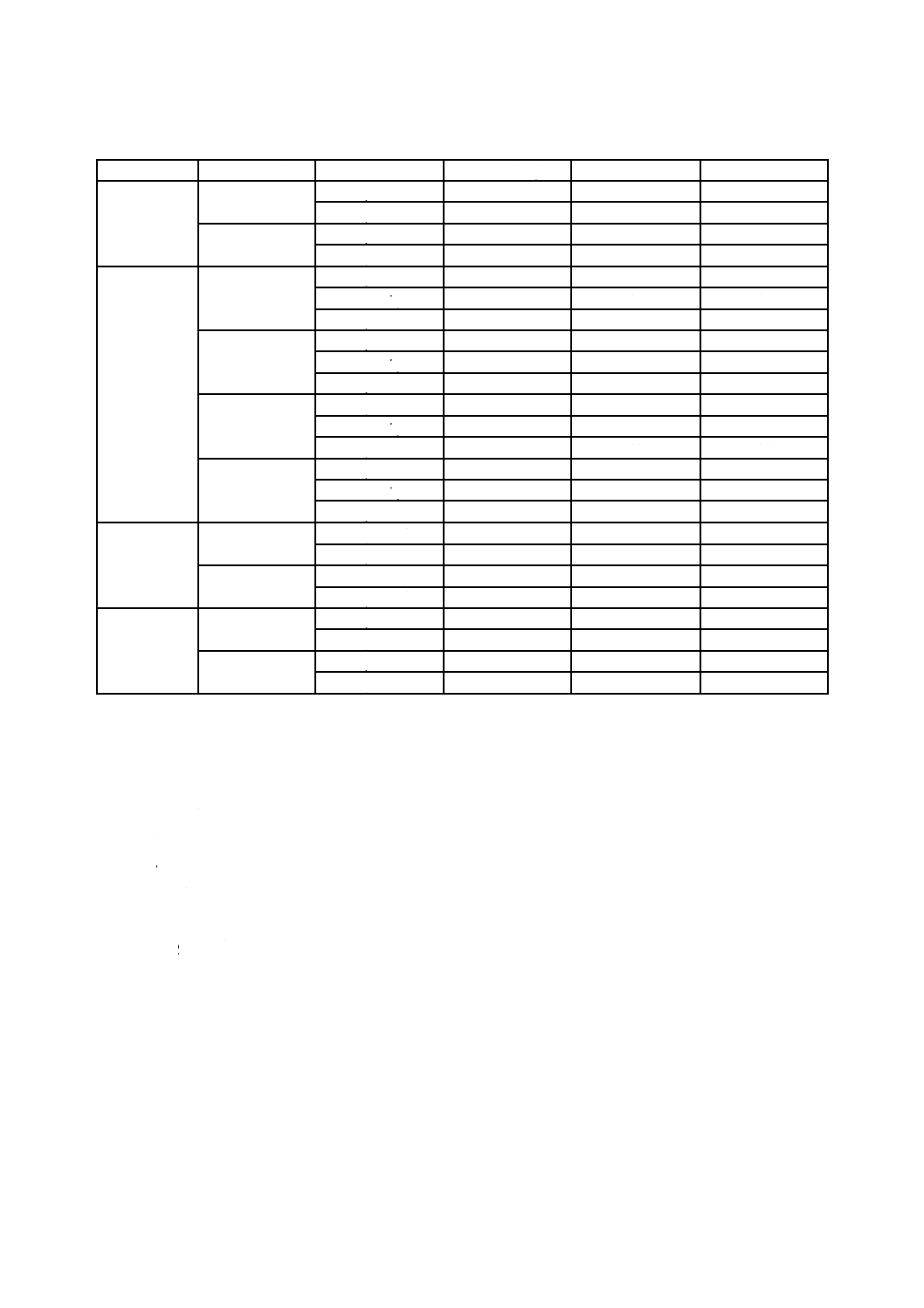

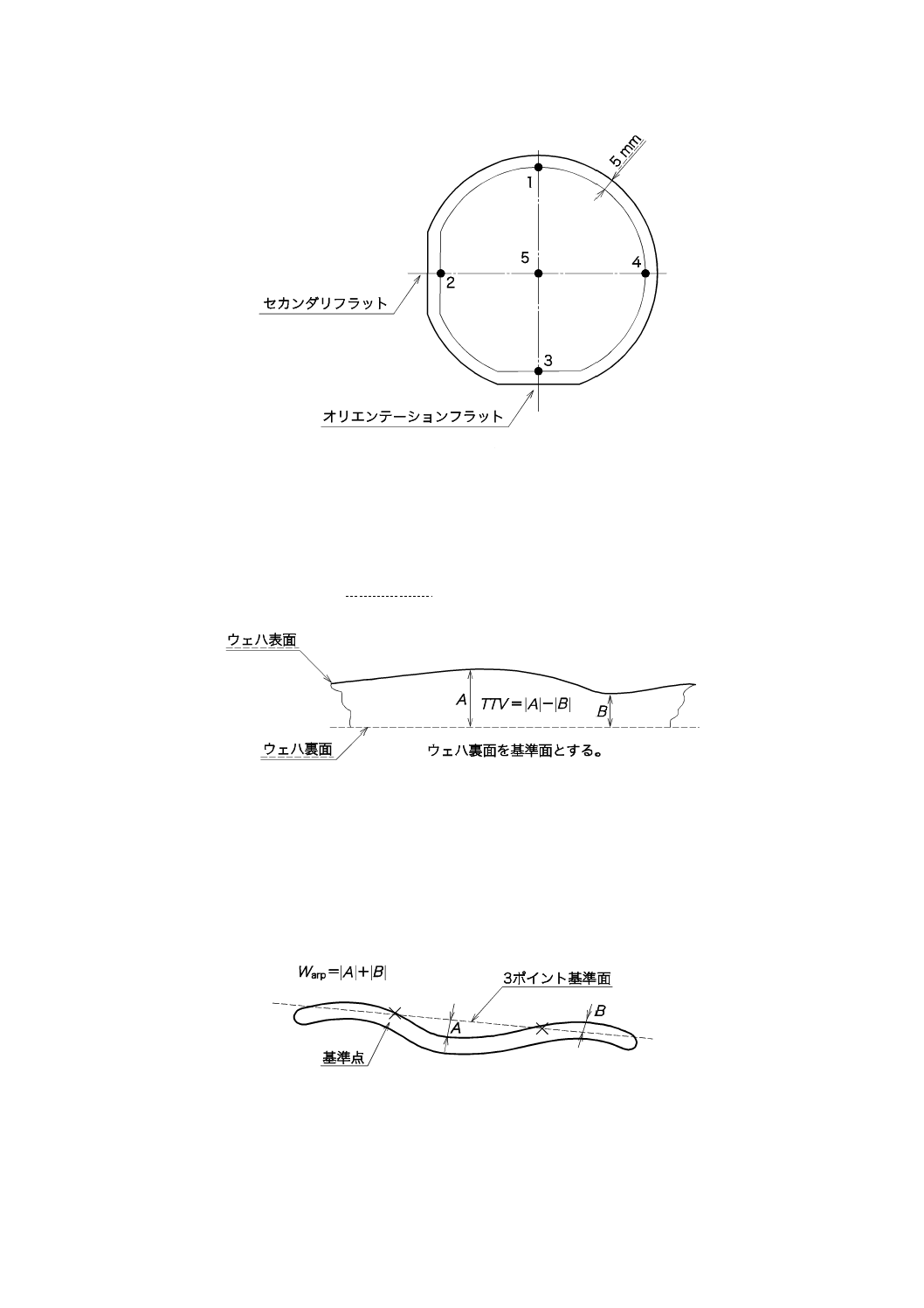

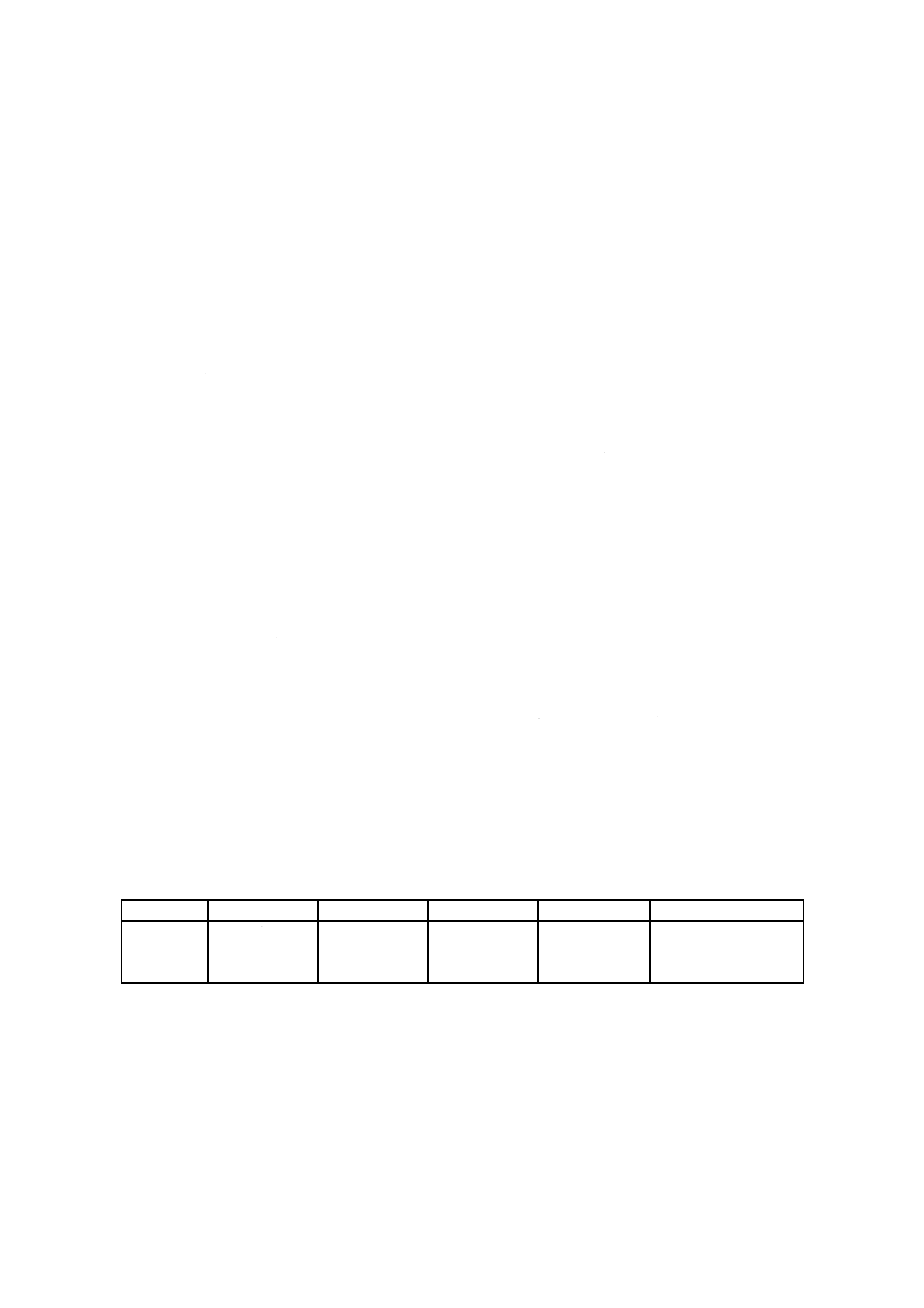

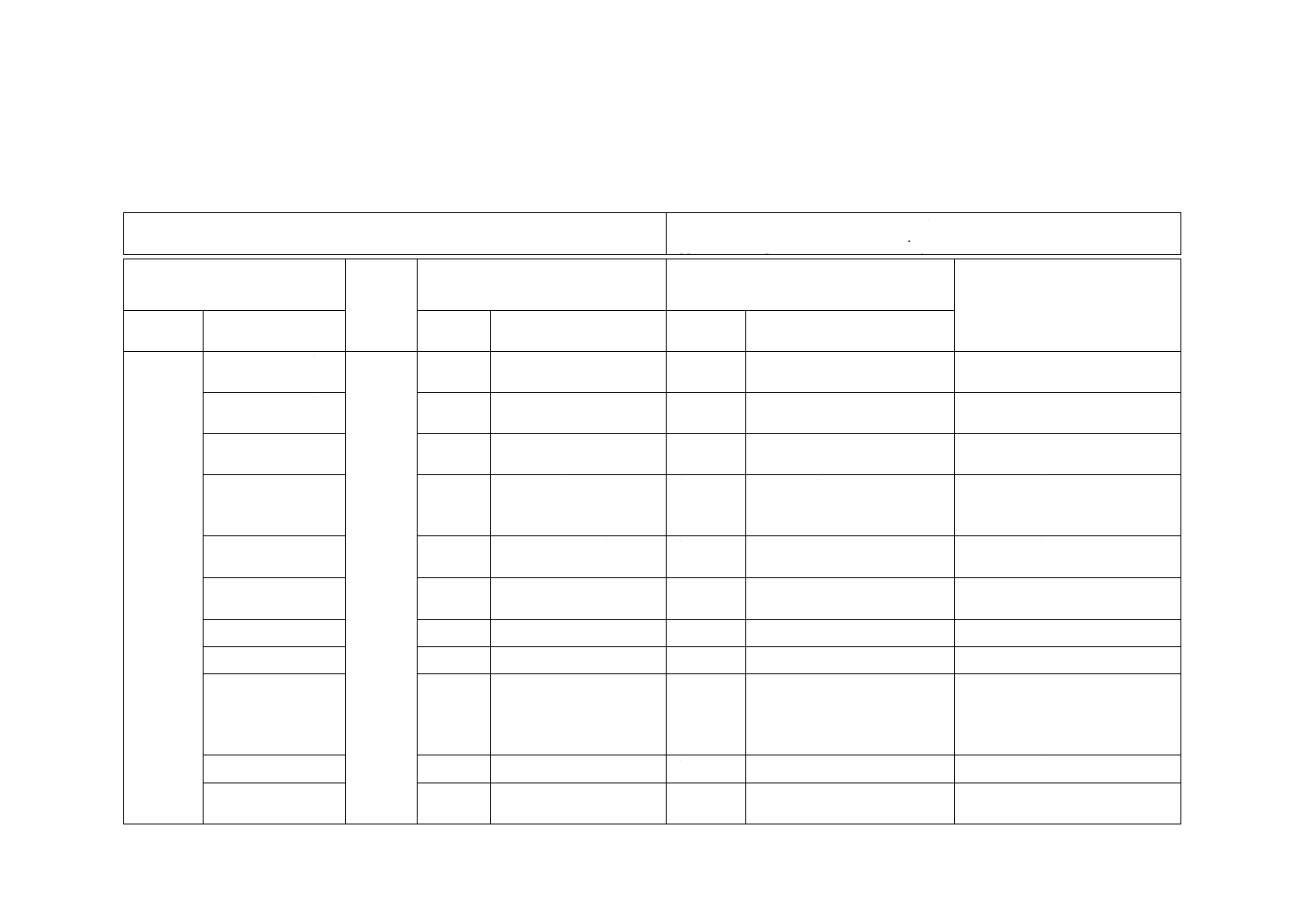

表2−裏面の粗さ,ワープ(Warp),TV5及びTTVの限界

材料

ウェハ直径

裏面粗さ(Ra)

ワープ(Warp)

TV5

TTV

水晶

76.2 mm

(3インチ)

0.5 μm以上

30

10

10

0.5 μm未満

20

10

10

100 mm

0.5 μm以上

40

10

10

0.5 μm未満

30

10

10

LN

LT

76.2 mm

(3インチ)

2.0 μm以上

50

15

15

2.0〜0.5 μm

40

15

15

0.5 μm未満

40

10

10

100 mm

2.0 μm以上

50

20

20

2.0〜0.5 μm

40

15

15

0.5 μm未満

40

10

10

125 mm

2.0 μm以上

60

20

20

2.0〜0.5 μm

50

15

15

0.5 μm未満

40

10

10

150 mm

2.0 μm以上

60

20

20

2.0〜0.5 μm

50

15

15

0.5 μm未満

40

10

10

LBO

76.2 mm

(3インチ)

0.5 μm以上

40

15

15

0.5 μm未満

40

10

15

100 mm

0.5 μm以上

40

10

10

0.5 μm未満

40

10

10

LGS

76.2 mm

(3インチ)

0.5 μm以上

40

15

15

0.5 μm未満

40

10

10

100 mm

0.5 μm以上

40

20

20

0.5 μm未満

40

10

10

4.2.9

表面仕上げ

表面は,鏡面仕上げとする。詳細は製造業者と顧客との協定による。

4.2.10

ウェハの欠陥

ウェハの欠陥は,次による。

a) キズ 目視検査で,キズがあってはならない。

b) カケ カケは,次による。

1) エッジのカケ 直径方向で0.5 mm以下,かつ,円周方向で1.0 mm以下とする。

2) 主面部のカケ 目視検査で,カケがあってはならない。

c) クラック 目視検査で,クラックがあってはならない。

d) 汚れ 目視検査で,汚れがあってはならない。

e) その他 目視検査で,ディンプル,ピット,オレンジピールなどがあってはならない。

4.2.11

面方位及び許容差

面方位は,製造業者と顧客との協定による。

許容差は,次による。

水晶ウェハ,LGSウェハ:±10′

LN,LT,LBO:±20′

11

C 6760:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2.12

異物

LN,LT,LBO,LGSウェハ:目視検査で異物があってはならない。

水晶ウェハ:JIS C 6704の4.1.2に規定する“異物密度”において,等級IIと同等以上とする。

4.2.13

水晶ウェハ種子部のエッチチャンネル数及び位置

水晶ウェハ種子部のエッチチャンネル数及び位置は,次による。

a) 種子部のエッチチャンネル ウェハ表面と裏面との間を貫通していないエッチチャンネルの本数(ウ

ェハ1枚当たり)は,表2Aによる。

表2A−水晶ウェハ種子部のエッチチャンネル最大数

等級

76.2 mmウェハ

100 mmウェハ

1

6

8

2

12

16

3

36

47

また,ウェハ表面と裏面との間には,貫通しているエッチチャンネルがあってはならない。

b) 種子部の位置 Z′方向の種子のずれは,ウェハの中心から3.5 mm以内の位置とする。

4.2.14

ベベリング

ベベリングは,製造業者と顧客との協定による。

4.2.15

キュリー温度

LN及びLTだけに適用する。

格子定数で規定する場合,この細分箇条は適用しない。

キュリー温度は,製造業者によって差異があるため,参考値を次に示す。中心値及び許容差は,製造業

者と顧客との協定による。

LN :中心値1 133〜1 142 ℃,許容差±3 ℃

LT :中心値603〜608 ℃,許容差±3 ℃

4.2.16

格子定数

キュリー温度で規定する場合,この細分箇条は適用しない。

LT :a軸の格子定数で0.515 40 nm ±0.000 02 nm

4.2.17

還元反応処理LN及び還元反応処理LTの体積抵抗率(導電率)

還元反応処理LN及び還元反応処理LTの体積抵抗率(導電率)は,次による。

還元反応処理LN:1.0×108 Ωcm<B.R.<1.0×1012 Ωcm(1.0×10−12 Ω/cm<B.C.<1.0×10−8 Ω/cm)

還元反応処理LT:1.0×1010 Ωcm<B.R.<1.0×1013 Ωcm(1.0×10−13 Ω/cm<B.C.<1.0×10−10 Ω/cm)

5

抜取検査

検査は,統計的に意味のある抜取数を製造業者と顧客との間で決定する。サンプルに用いるウェハは,

製造母集団からランダムに,かつ,母集団を代表するように抜き取り,箇条6の試験方法を用いて,箇条

4の要求事項を満たさなければならない。

5.1

抜取り

製造業者と顧客との協定がない場合,抜取りは,JIS Z 9015-1に規定するAQL 2.5 %の1回抜取りを行

う。AQLは母数を考慮し,不良の判断基準として適用する。

12

C 6760:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

抜取検査の数

十分な抜取検査数及び受入の許容範囲は,ロットの大きさを考慮して適正な統計学上の方法によって決

定するほか,詳細な分析がない場合,次のサンプリング数を適用する。

a) 外径寸法

直径

製造ロットごとに2枚

厚さ

製造ロットごとに2枚

OFの長さ

製造ロットごとに2枚

b) 面方位

製造ロットごとに2枚

c) OF方位

製造ロットごとに2枚

d) 裏面仕上げ

製造ロットごとに2枚

e) TV5

製造ロットごとに2枚

f)

ワープ(Warp) 製造ロットごとに2枚

g) TTV

製造ロットごとに2枚

5.3

全数検査

次の事項は,全数検査を行う。

a) OFの有無及びSFの位置

b) 表面仕上げ

c) ウェハの欠陥

d) 異物

e) ベベリング

6

試験方法

6.1

直径

十分な精度の寸法測定器を用いて,OF及びSFを含まない位置でウェハの直径を測定する。

6.2

厚さ

1 μm以下の精度をもつ板厚測定器で,ウェハ中心点の厚さを測定する。

6.3

OF寸法

十分な精度の寸法測定器を用いて,OFとウェハ円周部とが交わる2点間の長さを測定する。

6.4

OF方位

基準格子面の方位とOF面との角度偏差を,X線回折法で測定する(10.4及び図10参照)。

6.5

TV5

TV5はASTMテスト法F533[ASTM F533-02(Standard Test Method for Thickness and Thickness Variation of

Silicon Wafers)を参照]に従い,1 μm以下の精度をもつ板厚測定器で,ウェハ中心点及びウェハ外周より

5 mm内側の4か所の厚さを測定し,厚さの最大値と最小値との差で表す。

6.6

ワープ(Warp)

ワープ,その他のパラメータは,光学式平たん(坦)度測定装置によって測定する。

6.7

TTV

TTVはウェハを吸着した状態で,光学式平たん(坦)度測定装置によって測定する。

6.8

鏡面の欠陥

ウェハ鏡面の欠陥は,箇条12による。

13

C 6760:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.9

包有物

包有物はウェハ表面からの観察によって行う。検査は散乱光の影響を受けないように黒い背景を置き,

清浄な環境の中で高輝度集光光源を用いて行う。

6.10

裏面粗さ

触針式又は光学式の表面粗さ測定器で,ウェハ裏面の粗さを測定する。断面形状に対応した算術平均粗

さ(Ra)を表2に示す。測定値は,触針径,評価長さ,光学的パラメータなどの測定条件で変化する。

6.11

面方位

ウェハの結晶学的方位は,X線回折法で決定する(10.1及び図9参照)。

6.12

キュリー温度

強誘電体のキュリー温度は,示差熱分析法又は誘電率測定法で決定する(8.1参照)。

6.13

格子定数

結晶の格子定数は,X線回折で決定する(箇条9及び図8参照)。

6.14

体積抵抗率

体積抵抗は,気温25±25 ℃で500 Vの電圧をかけることによって測定する。測定は,電圧を印可して

から1分後に行う。内側の電極の直径は30 〜50 mmとする(箇条11及び図13参照)。

7

こん(梱)包,表示及び出荷条件

7.1

こん(梱)包

ウェハは,輸送,保管などで損傷及び汚染がないようにこん(梱)包する。

特別な包装が必要な場合は,製造業者と顧客との協定による。

7.2

表示

ウェハは,それぞれの箱又は容器の外側に,適切なラベルで次の事項を表示する。

a) 製造業者名又は商標

b) 単結晶名,又は製造業者と顧客とで協定した品名

c) ウェハ方位

d) 製造ロット番号

e) 数量

7.3

出荷条件

検査データ添付などの添付資料,その他の個別事項は,製造業者と顧客との協定による。

8

キュリー温度測定法

8.1

一般

タンタル酸リチウムとニオブ酸リチウムでは,キュリー温度の測定が行われる。キュリー温度測定には

示差熱分析法(Differential Thermal Analysis)又は誘電率測定法を用いるが,どちらを用いるかは製造業者

と顧客との協定による。

8.2

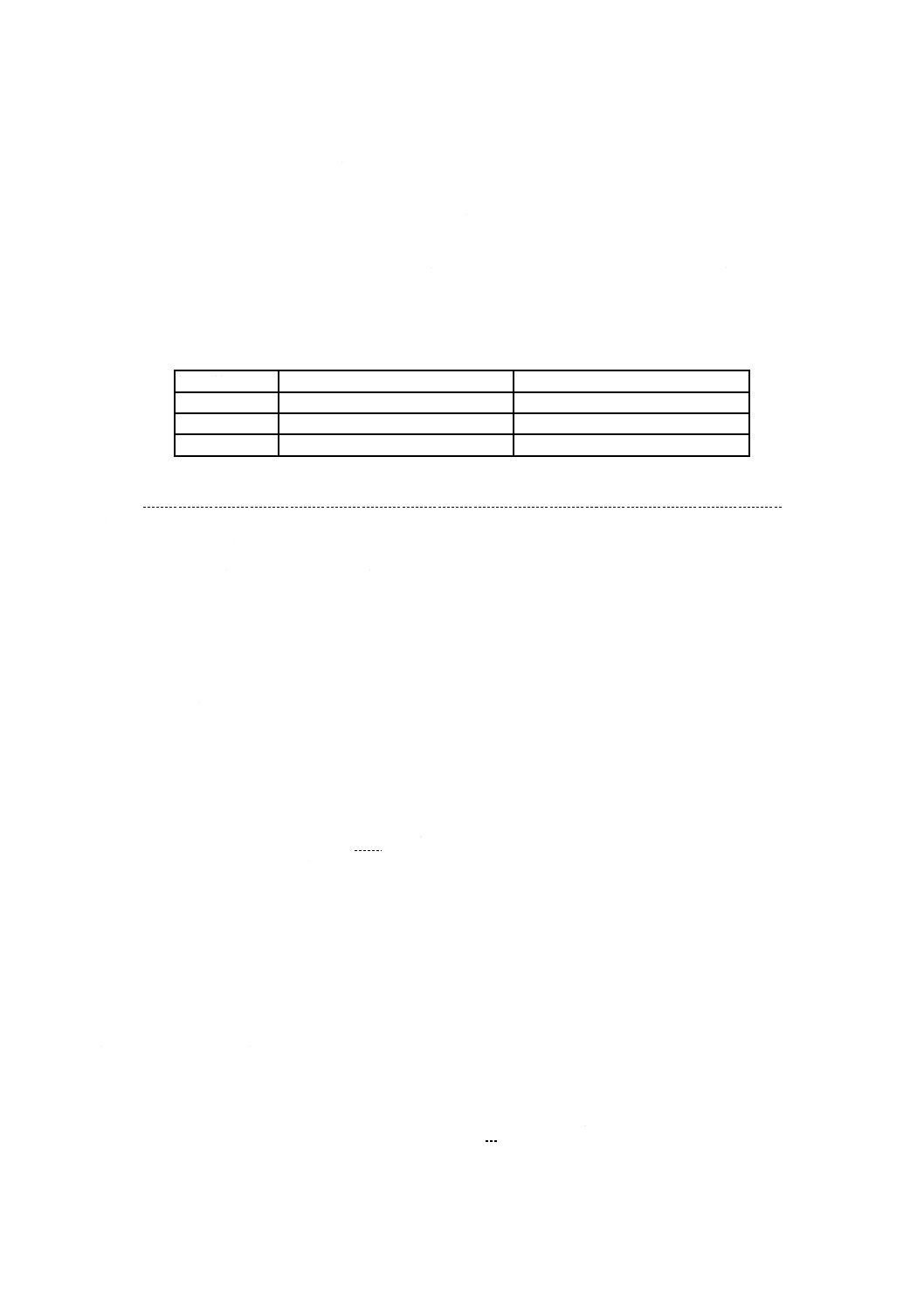

示差熱分析法

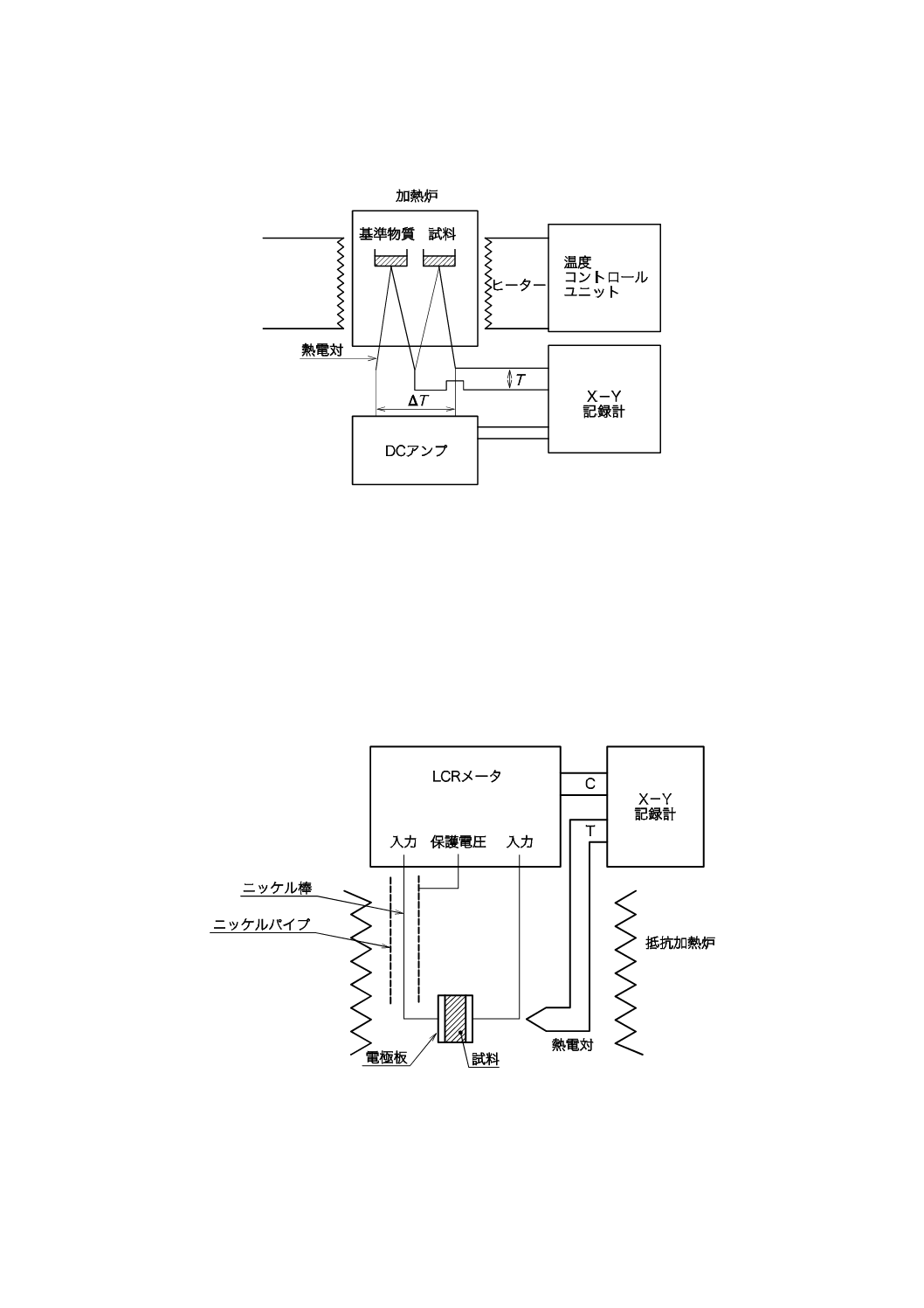

示差熱分析法は,単結晶が強誘電体から常誘電体へ相転移するときの吸発熱反応を利用する。図6のよ

うに試料及び基準物質を加熱炉内に均等に設置して,両者の温度差ΔTを測定しながら一定速度で加熱す

る。LN又はLTのDTA測定では,アルミナ(α-Al2O3)を基準物質として用いる。LN又はLT試料は,相

転移温度で熱を放出するため,アルミナ基準物質の温度上昇と対比して記録する。この温度差が生じる温

14

C 6760:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

度が,キュリー温度である。

図6−DTA(示差熱分析)の概略図

8.3

誘電率測定法

誘電率測定法とは,強誘電体のZ軸方向での誘電率測定を用いる評価法である。誘電率は,キャパシタ

ンス測定で求め,温度だけに依存し,相転移温度で最大値が得られる。昇温速度又は冷却速度を最適化す

ることで,熱ヒステリシスを小さくすることができる。図7に示すように測定試料にPt又はAg-Pd電極を

当て,Z軸方向に電界を印加する。相転移温度付近で温度変化を与え,キャパシタンス変化をLCRメータ

で測定する。キャパシタンスが最大値となる温度が,キュリー温度である。

図7−誘電率測定

15

C 6760:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

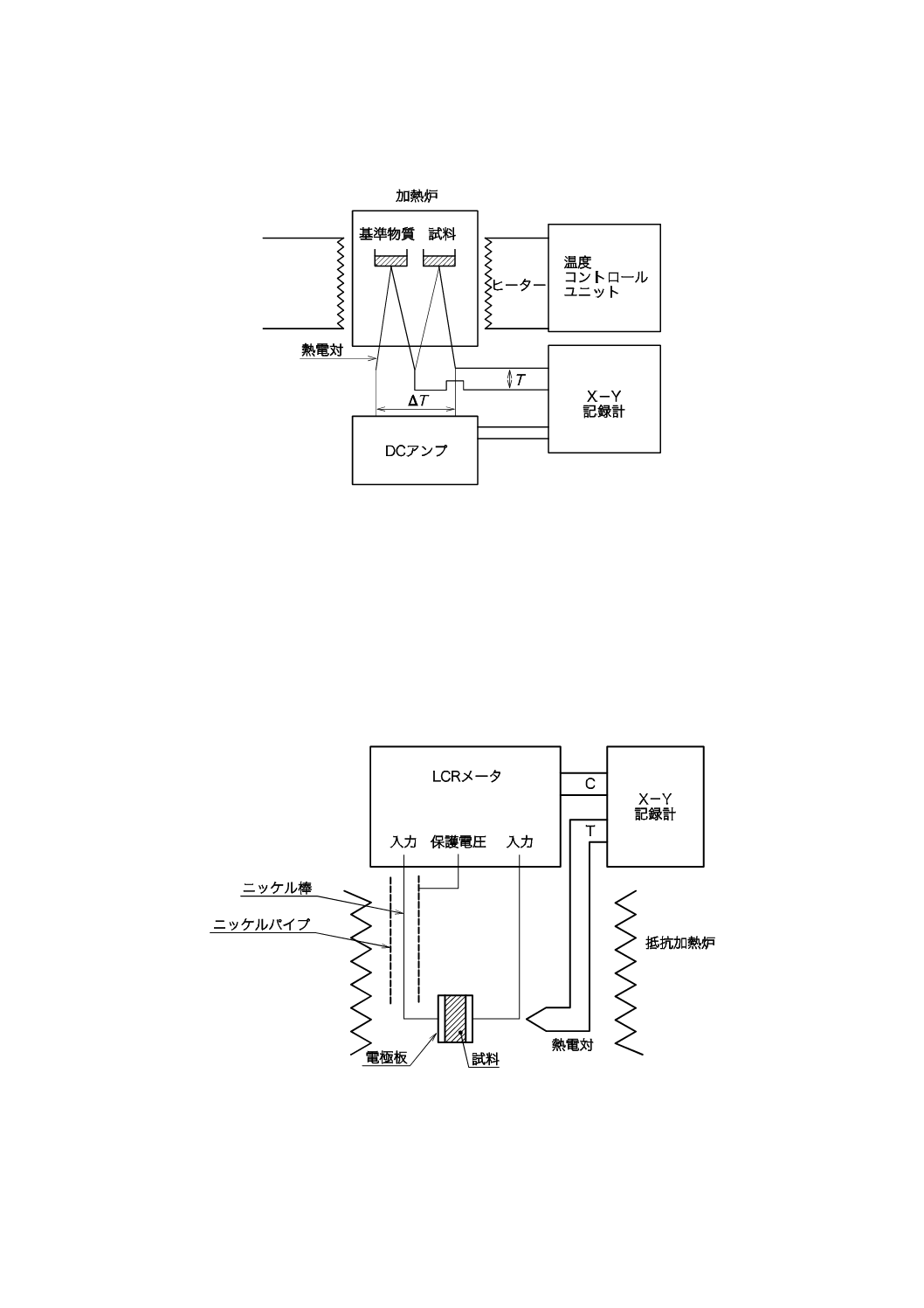

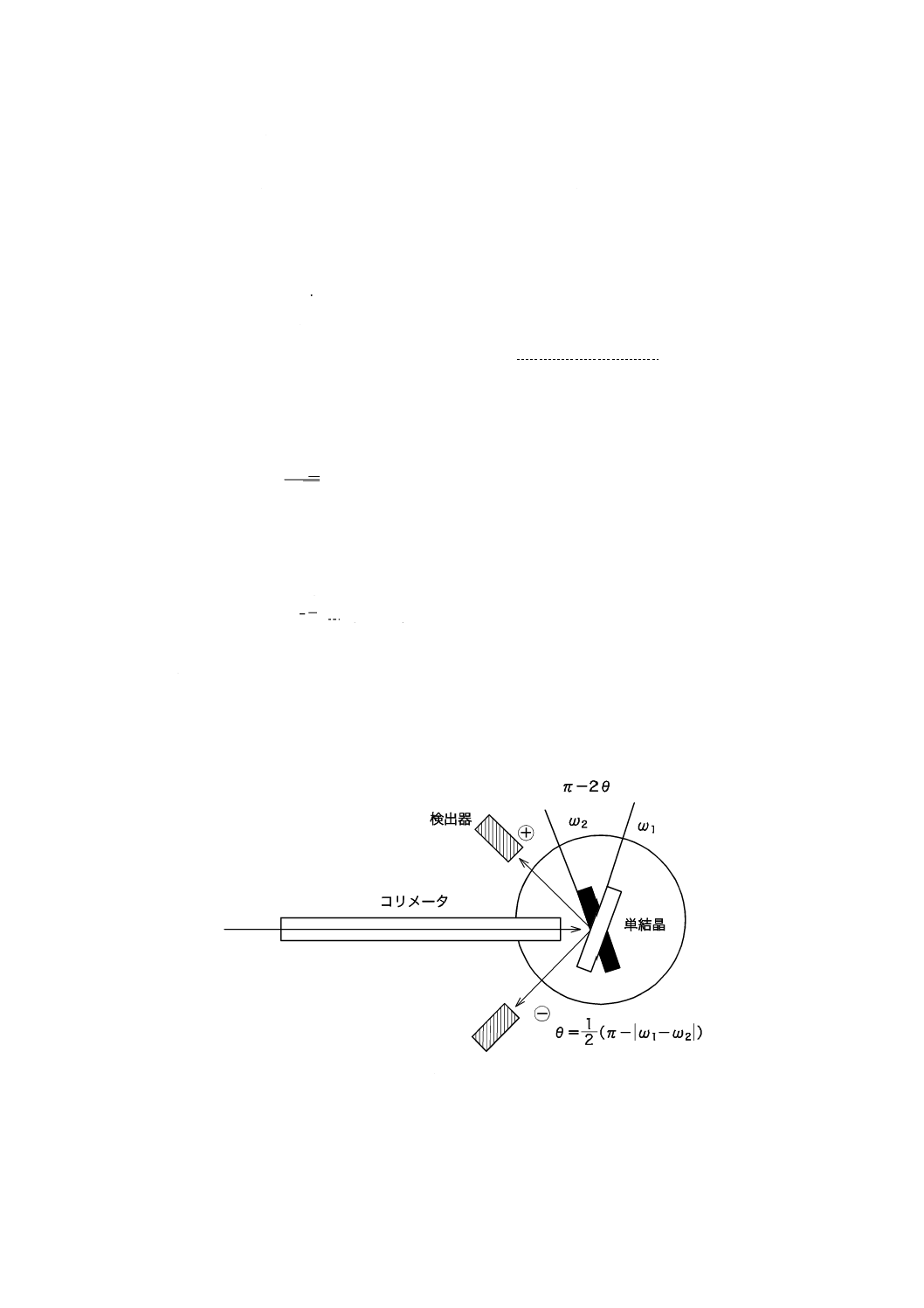

9

格子定数測定法(ボンド法)

SAW伝搬速度と化学組成とは,相関関係がある。そして,化学組成は格子定数に反映される。SAW伝

搬速度を10−4の精度で管理する場合,格子定数は10−5以下の精度で管理する。格子定数測定には10−6以

下の精度が要求される。

格子定数の測定には,X線回折法を利用する。X線回折法におけるブラッグの法則は,次の一般式で表

すことができる。

λ

θn

d

=

sin

2

ここに,

d: 面間隔

θ: ブラッグ角(単位:ラジアン)

λ: X線の波長

n: 任意の整数

λが与えられた場合は,測定量θによってd及び格子定数を決定する。

Δd/dは,次のθについてのブラッグ条件の微分形から分かるように,Δθによって決定する。

θ

θ∆

×

−

∆

cot

=

d

d

d/dを10−6〜10−7の精度で測定するには,Δθは秒に換算すると1秒以下の精度で測定する。

ボンド法では図8に示すように+側と−側とで対称的な回折を起こさせ,それぞれのロッキングカーブ

のピーク位置ω1及びω2から,θを次の式によって求めることができる。

(

)

2

1

2

1

ω

ω

π

θ

−

−

=

LiTaO3の場合,面指数(60-60)hexを用いてボンド法によって測定する。a軸の格子定数Aは,d660を

次の式で計算する。

A=6×d660

温度補正など各種補正を行い,LiTaO3の格子定数を10−6〜10−7の精度で決定することができる。

図8−ボンド法の原理図

16

C 6760:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

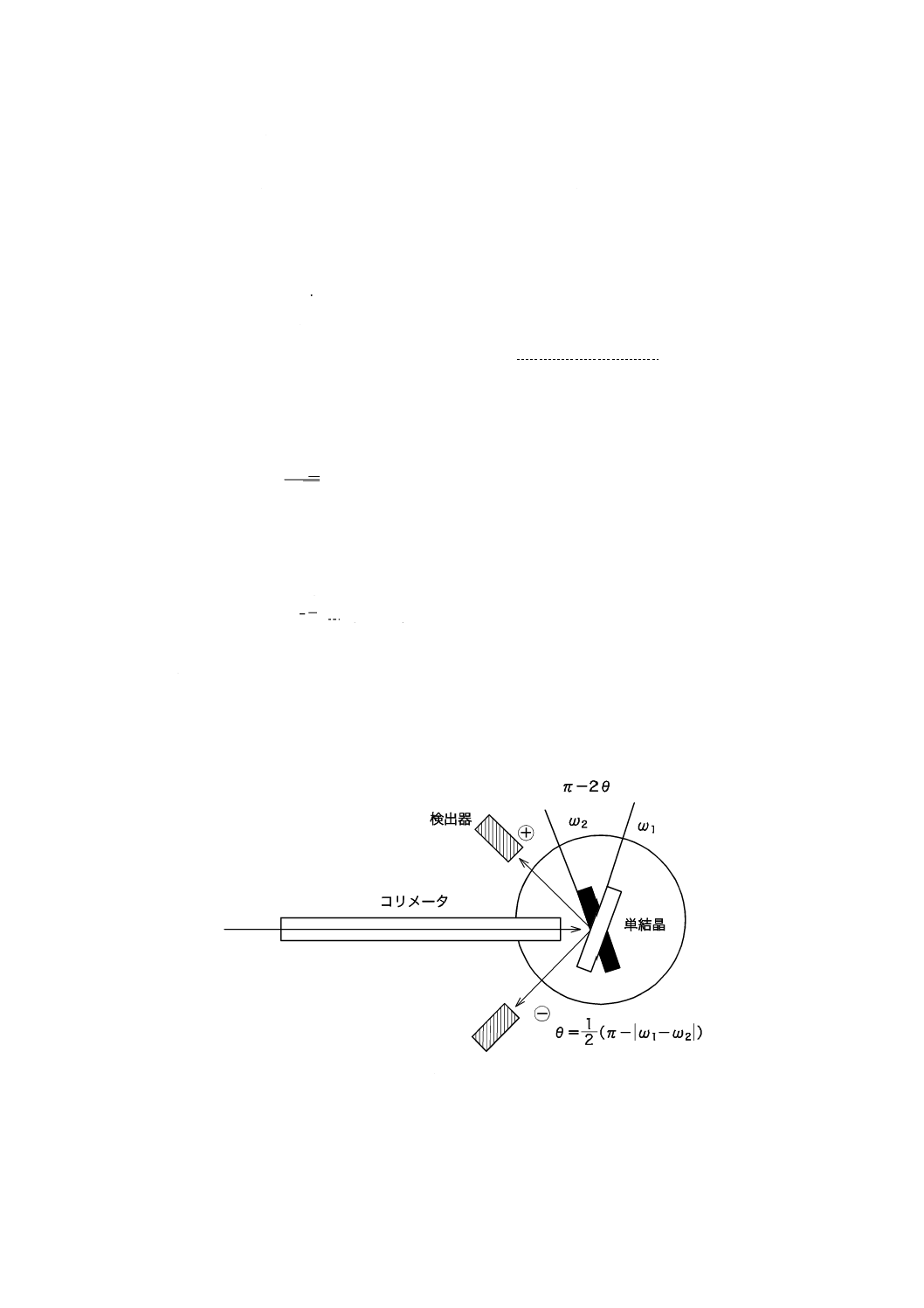

10

X線による面方位測定法

10.1

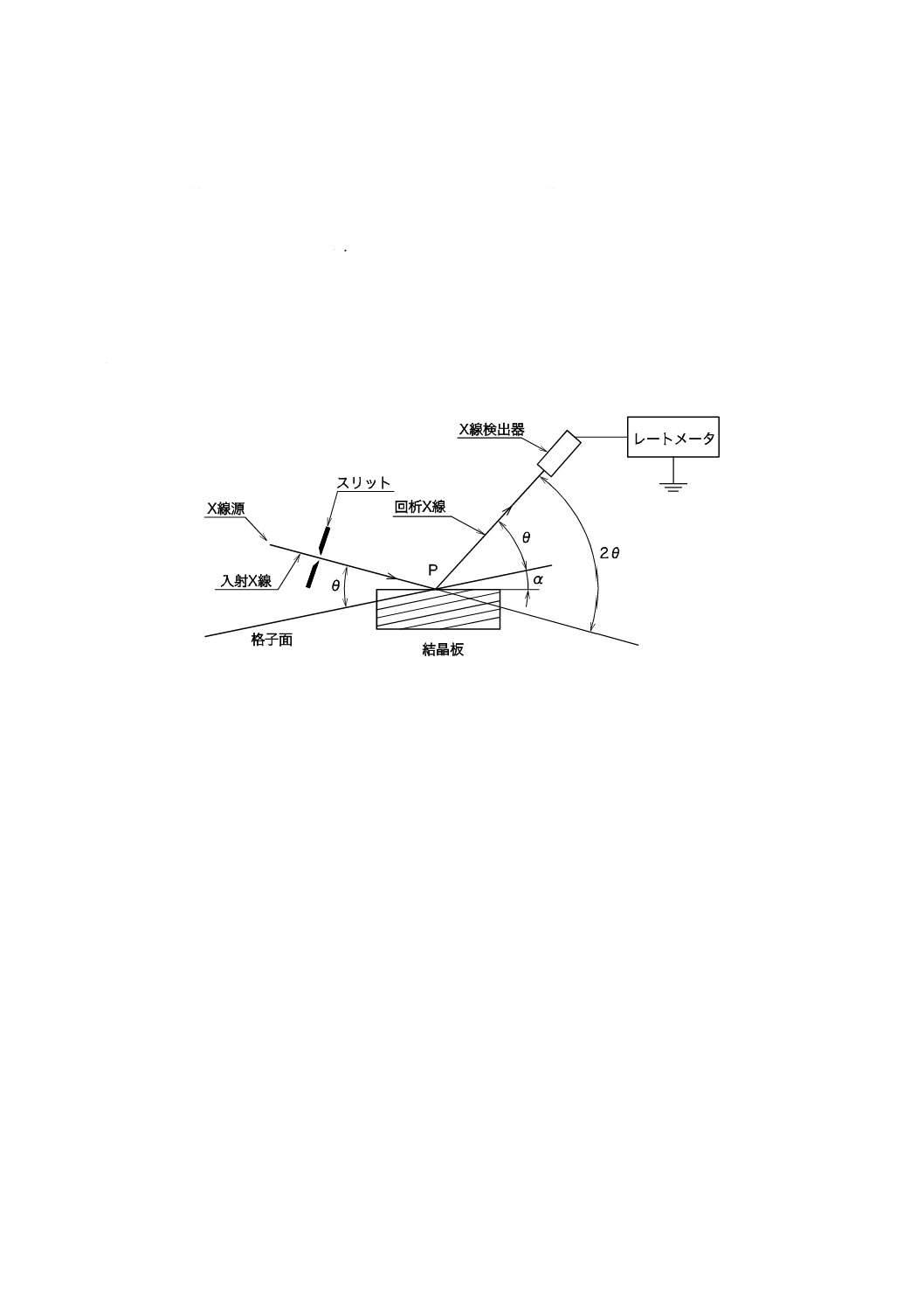

測定原理

測定は,X線カット面検査装置を用いる。格子面間隔をd,X線の波長をλ,任意の整数をnとすると,

X線は,次の式で示されるブラッグ角で反射する。

θ

λ

sin

2d

n=

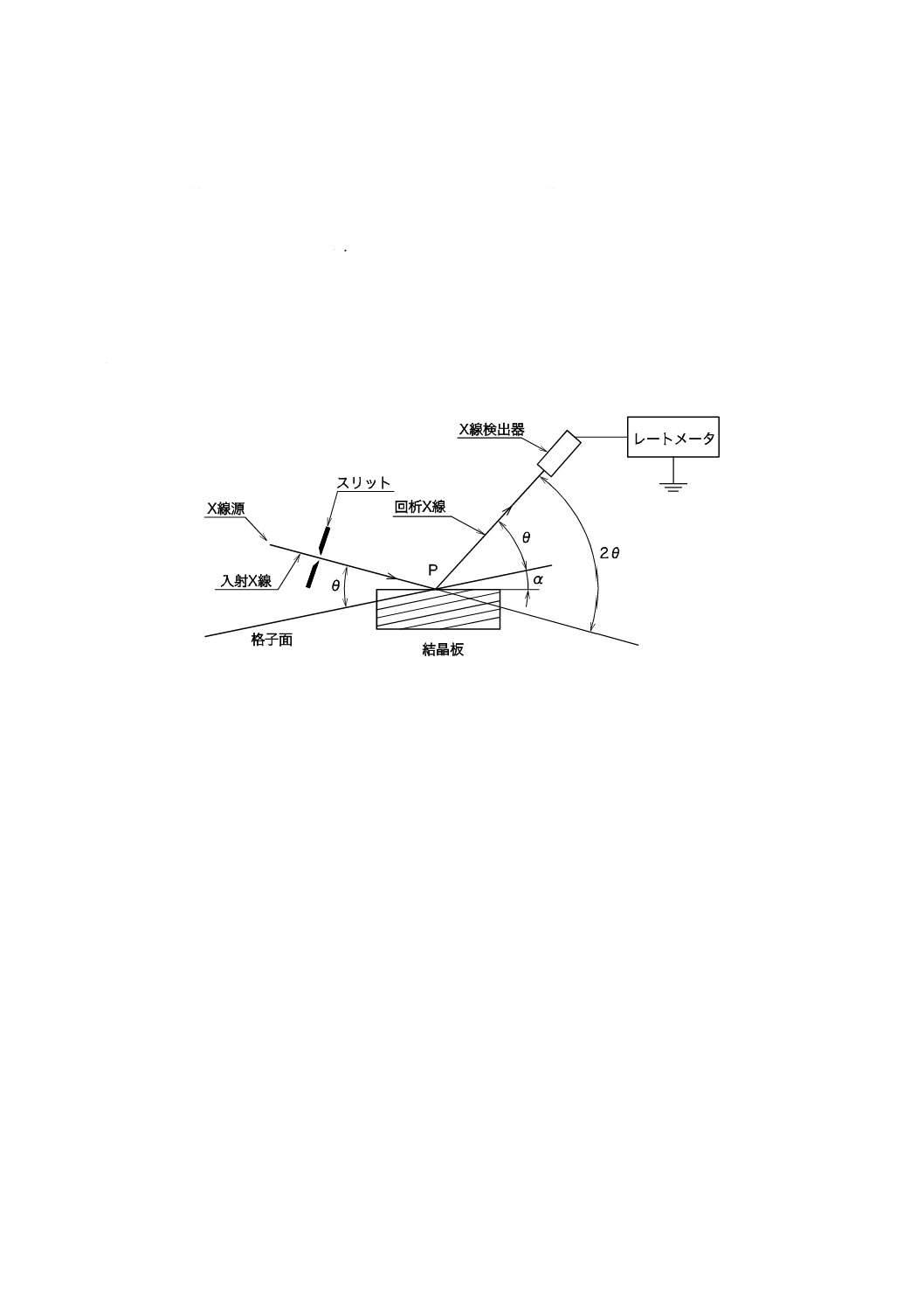

X線源は,平行ビーム及びモノクロメータで構成する。X線検出器は,図9に示すように測定格子面の

ブラッグ角θに対し2θの位置にセットする。ゴニオメータに置いた試料の格子面がブラッグ角θにあると,

検出器にX線最大強度点が得られる。このときの結晶面格子面と結晶面とのなす角度αをゴニオメータで

読み取ることができる。

図9−X線による面方位測定の原理

10.2

測定法

測定前に標準試料でゴニオメータの補正をする。

標準試料及び測定試料の角度差によって,測定試料の角度を求める。

10.3

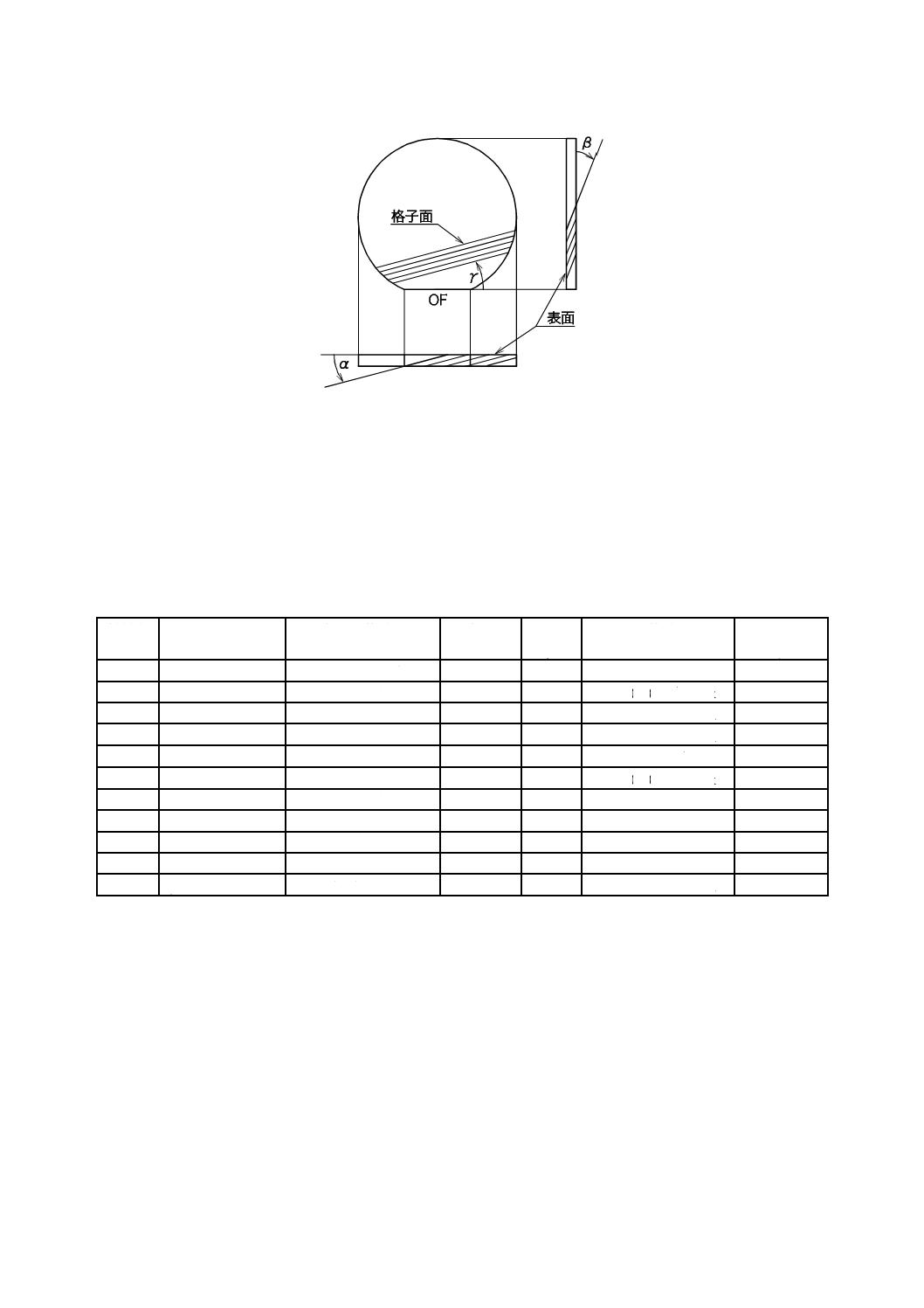

ウェハ主面の面方位測定

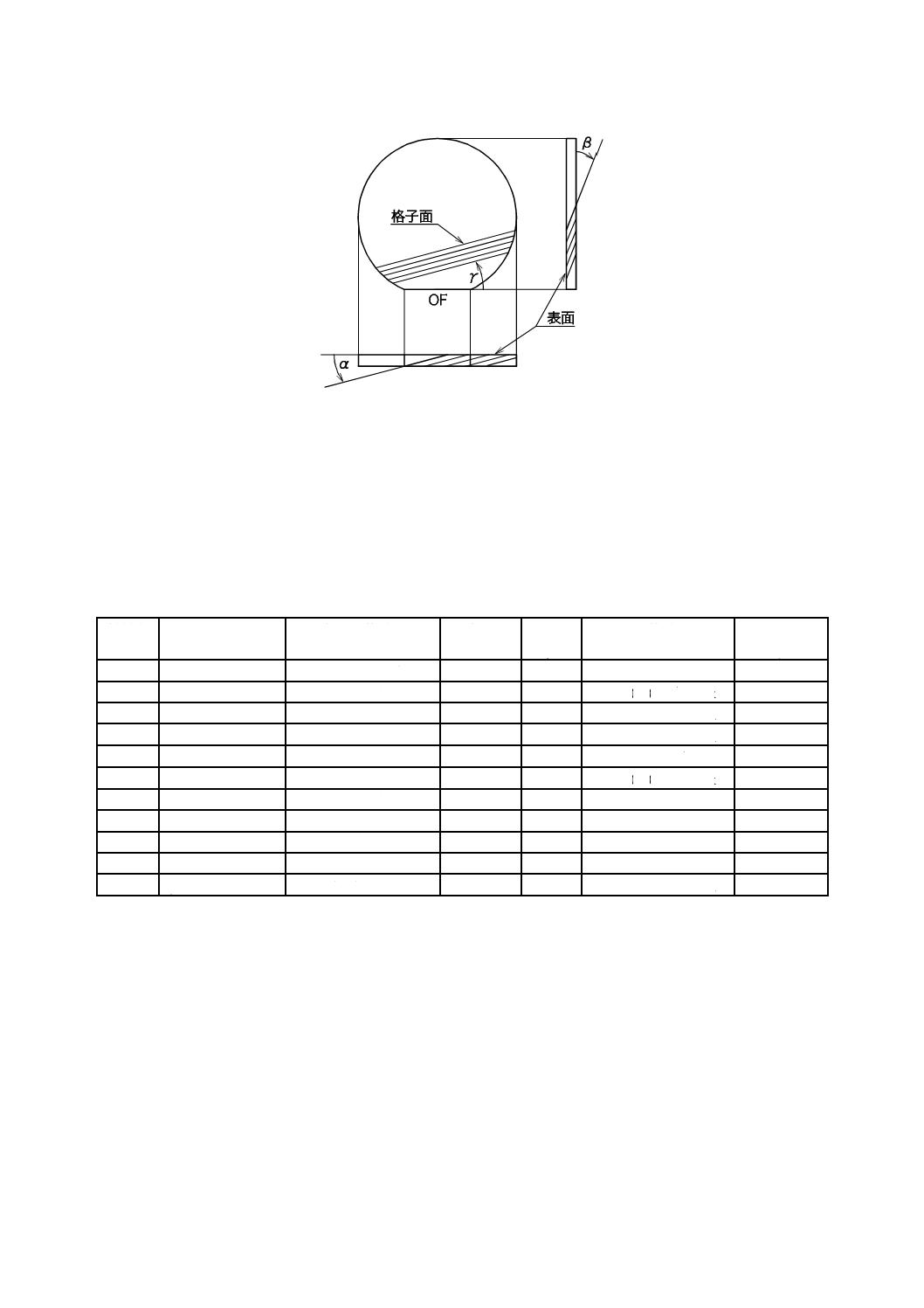

鏡面方位は,次の2方向を測定する。

・ OFに平行な方向:α(主面と格子面との関係を,図10のOF面からの矢印に示す。)

・ OFに垂直な方向:β(主面と格子面との関係を,図10に示す。)

ただし,ウェハ主面が基準面から+Z側を,αの正符号(α>0)とする。

17

C 6760:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図10−切断角度及び格子面の関係

10.4

OF方位の測定

OF方位は,回転方向γを測定することが望ましい(鏡面OF面と格子面との関係を,図10に示す。)。

10.5

各材料の主面の基準面

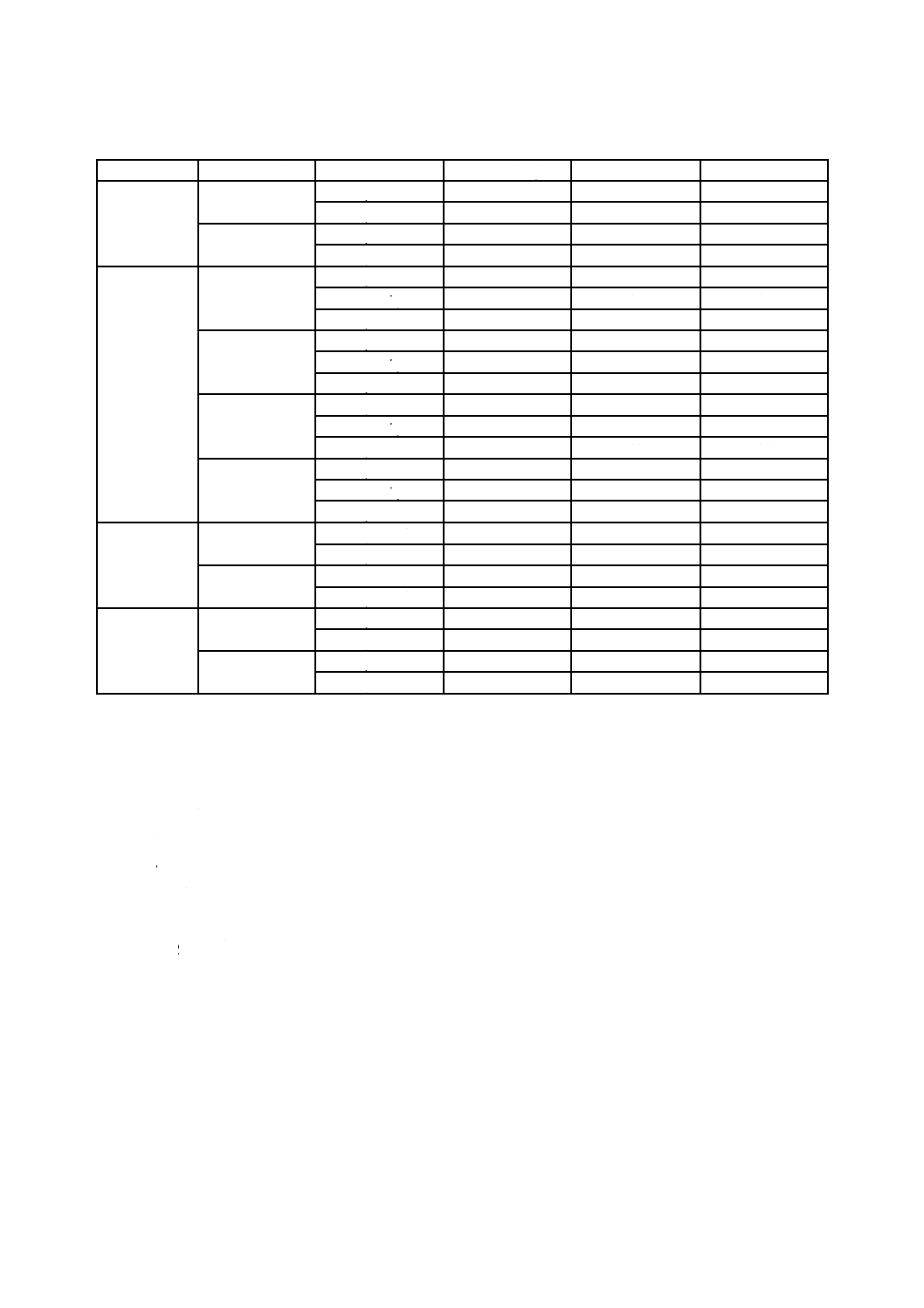

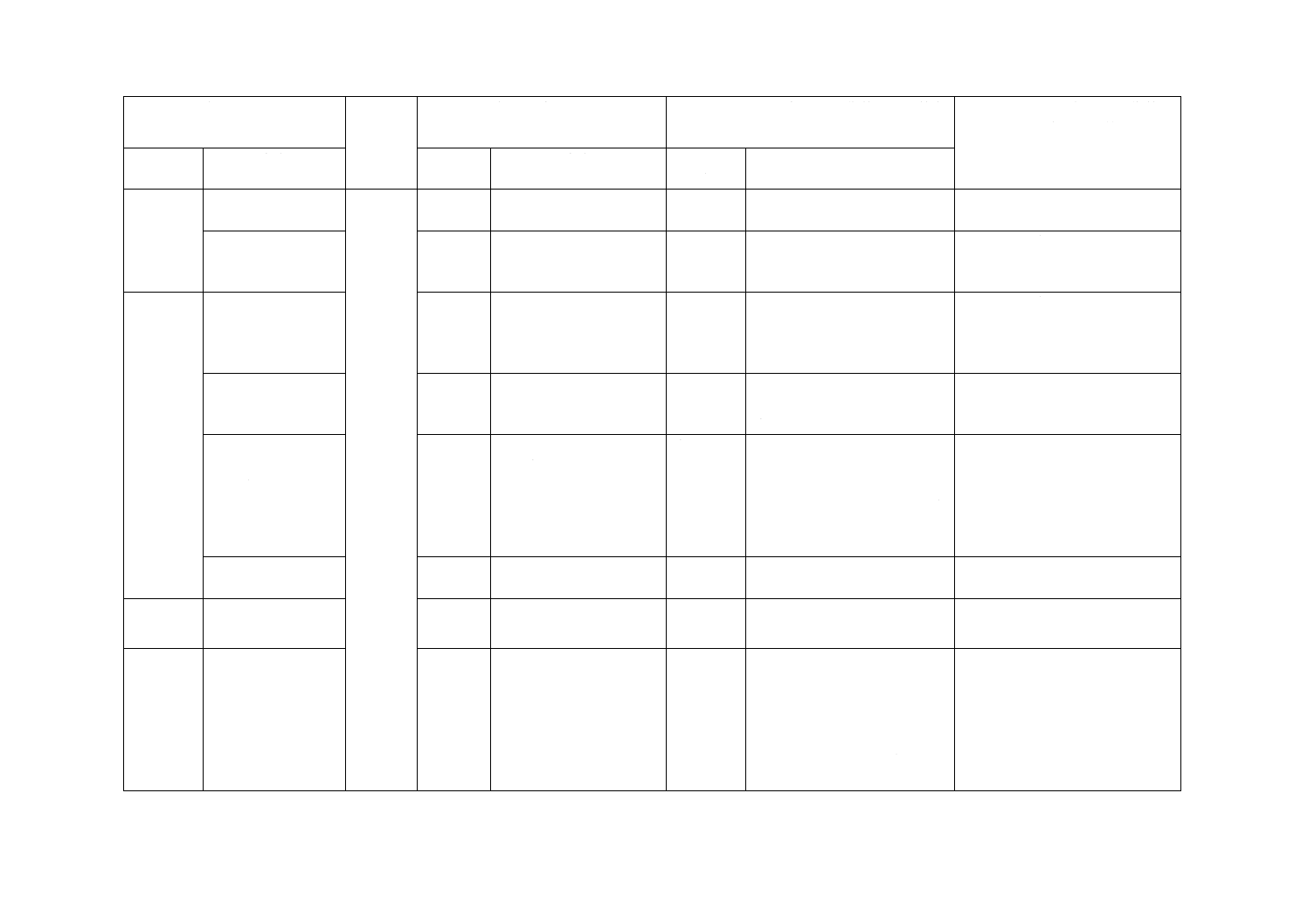

各材料の主面の基準面は,表3による。

表3−主面及びOF方位測定のための格子面

材料名

カット方位

主面の基準面

主面

α

切断面

β

OF基準面

OF面

γ

LN

128°Y-X

(0−1 1 4) hex

0

0

(2−1−1 0) hex

0

LN

Y-Z

(0 3−3 0) hex

0

0

(0 0 0 6) hex

0

LN

64°Y-X

(0 1−1 8) hex

+4°46′

0

(2−1 1 0) hex

0

LT

X−112°Y

(2−1−1 0) hex

0

0

(0 1−1 2) hex

−79°16′

LT

X−112°Y

(2−1−1 0) hex

0

0

(0−1 1 10) hex

−5°02′

LT

X−112°Y

(2−1−1 0) hex

0

0

(0 0 0 6) hex

−22°12′

LT

36°Y-X

(0 1−1 2) hex

−3°04′

0

(2−1−1 0) hex

0

LT

42°Y-X

(0 1−1 2) hex

−9°04′

0

(2−1−1 0) hex

0

LBO

45°X-Z

(1 1 0)

tetra

0

0

(0 0 1)

tetra

0

水晶

ST-X

(0 1−1 1) hex

+4°32′

0

(2−1−1 0) hex

0

LGS

yxlt/48.5°/26.6°

(0 1−1 1) hex

−5°45′

0

(1 1−2 0) hex

−26°36′

11

体積抵抗率の測定

11.1

ウェハの抵抗測定

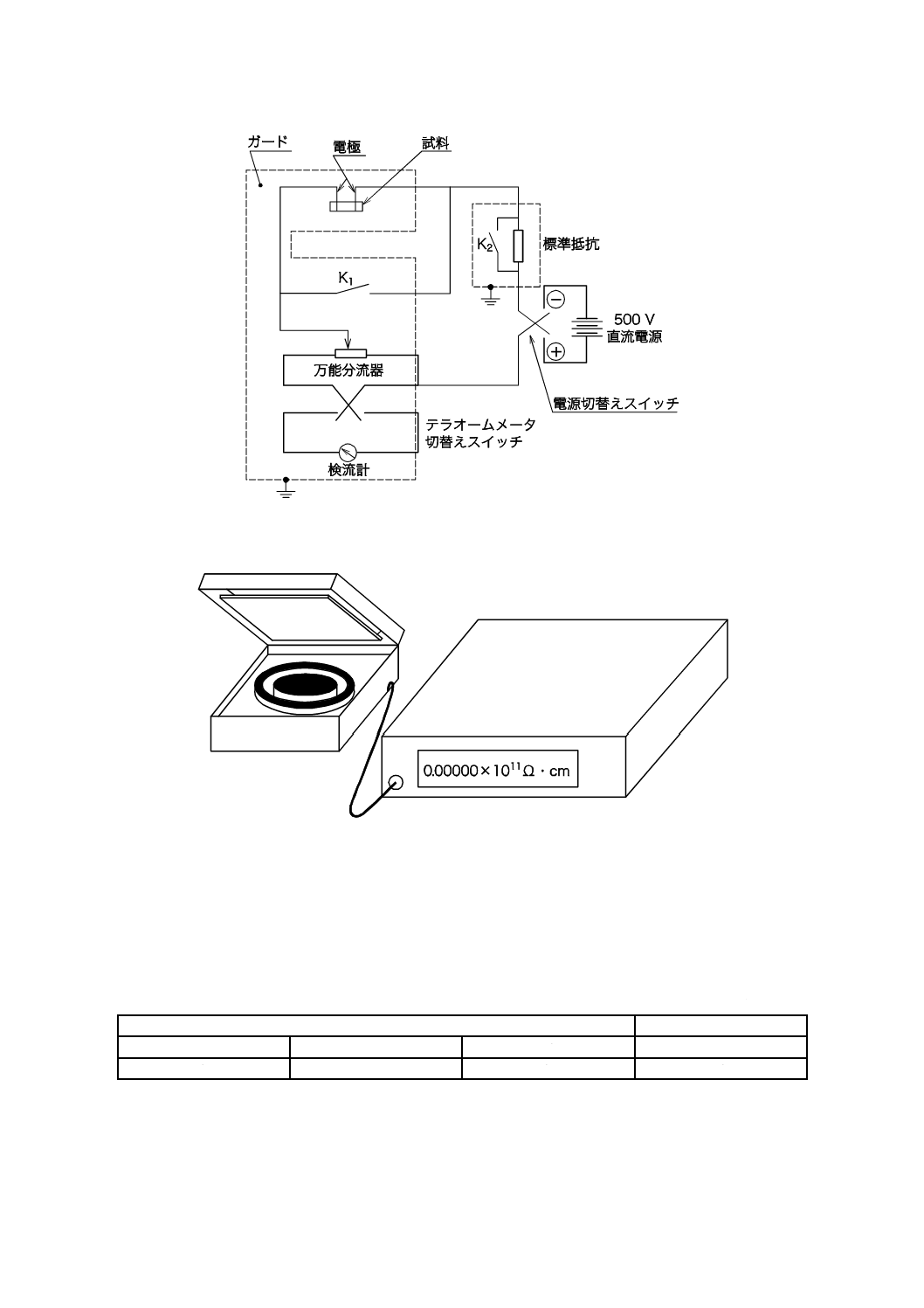

ウェハの抵抗測定には,絶縁抵抗が1.0×108〜1014 Ωで,環状の電極を備えた抵抗測定装置を用いる。

測定を行う場合,ウェハを装置の電極間に設置する。500 Vの電圧をウェハに印加し,電圧を印加した1

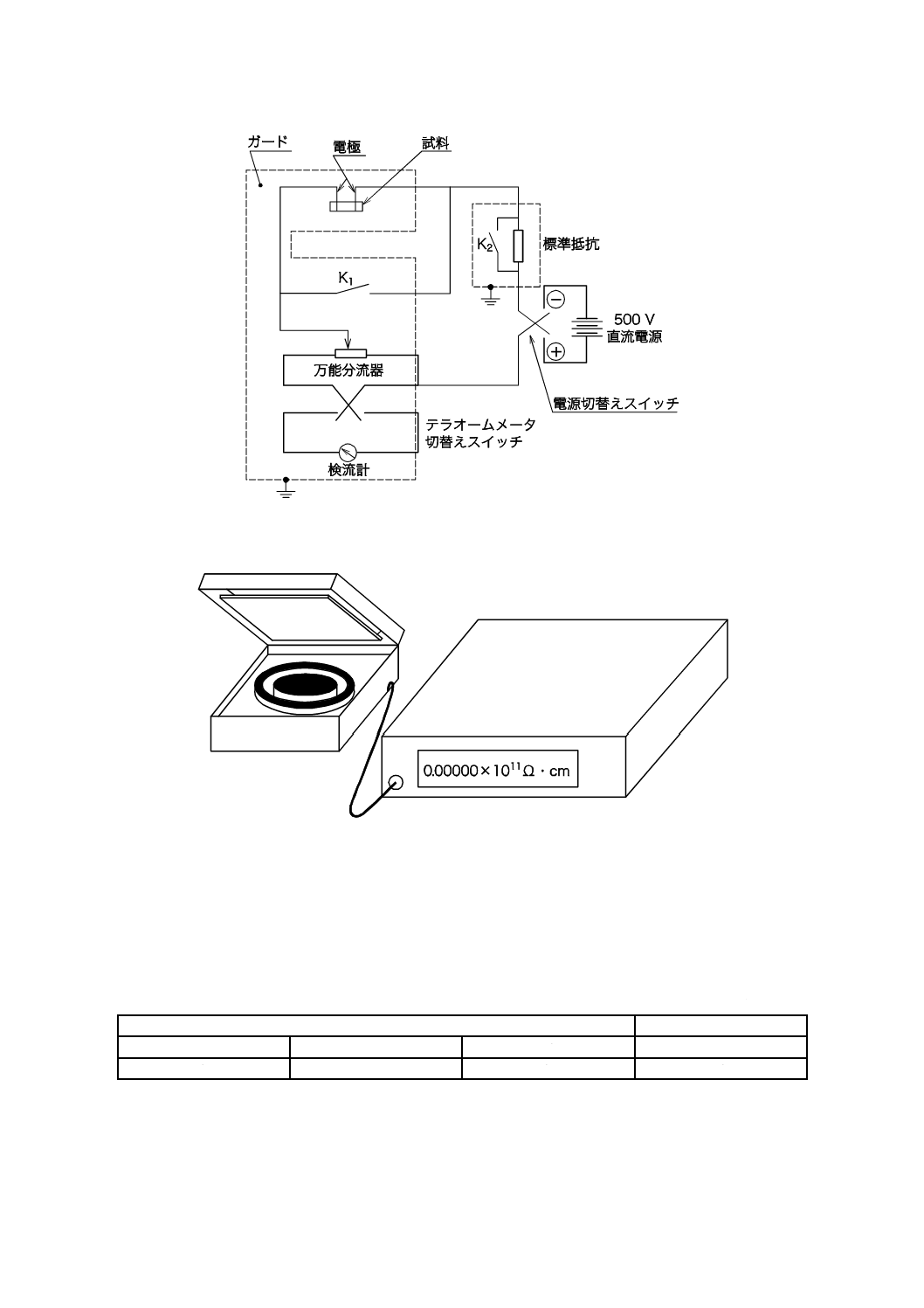

分後に測定値を読み取る。測定の回路及び装置を,図11及び図12に示す。

18

C 6760:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図11−測定回路

図12−測定装置

11.2

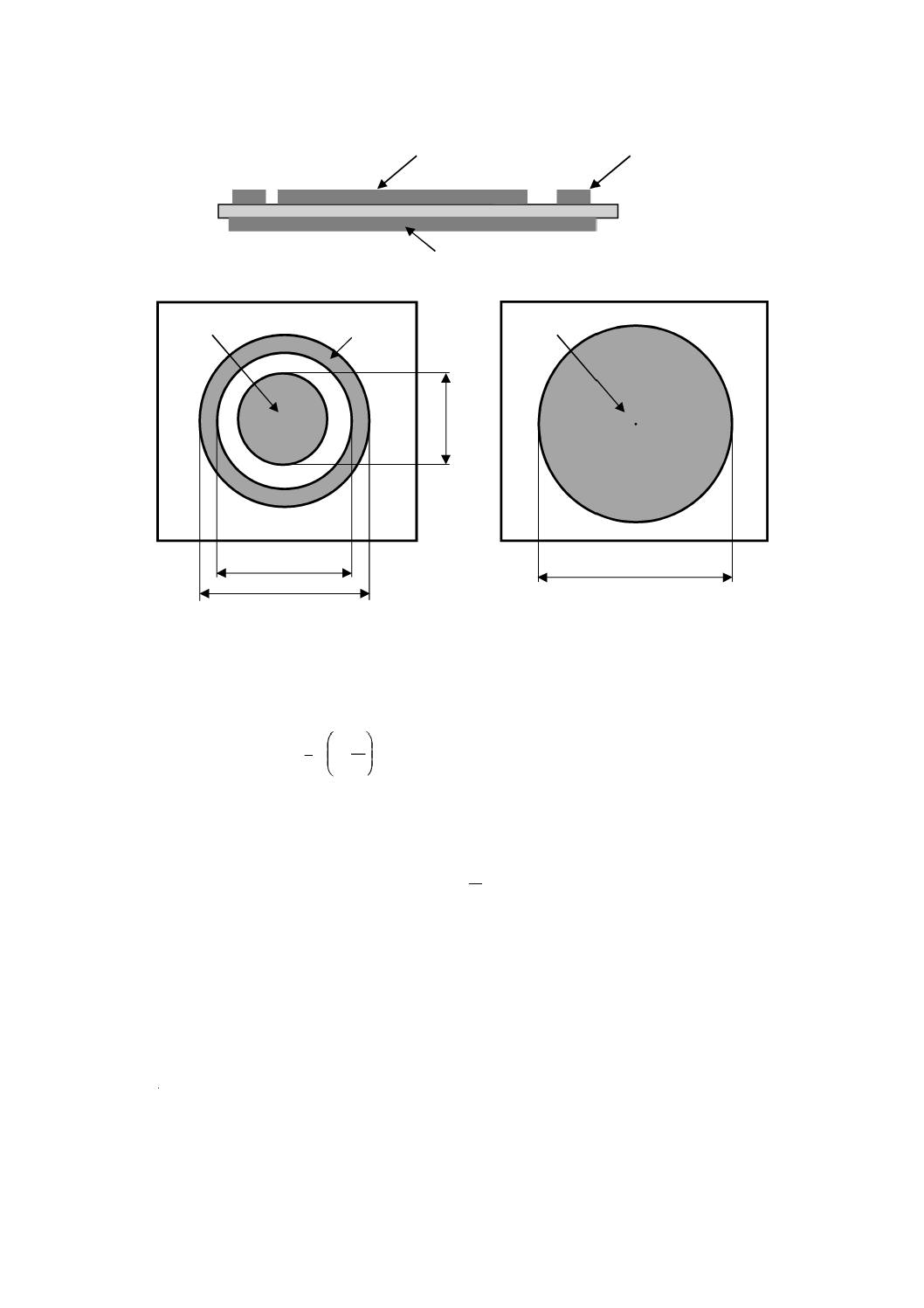

電極

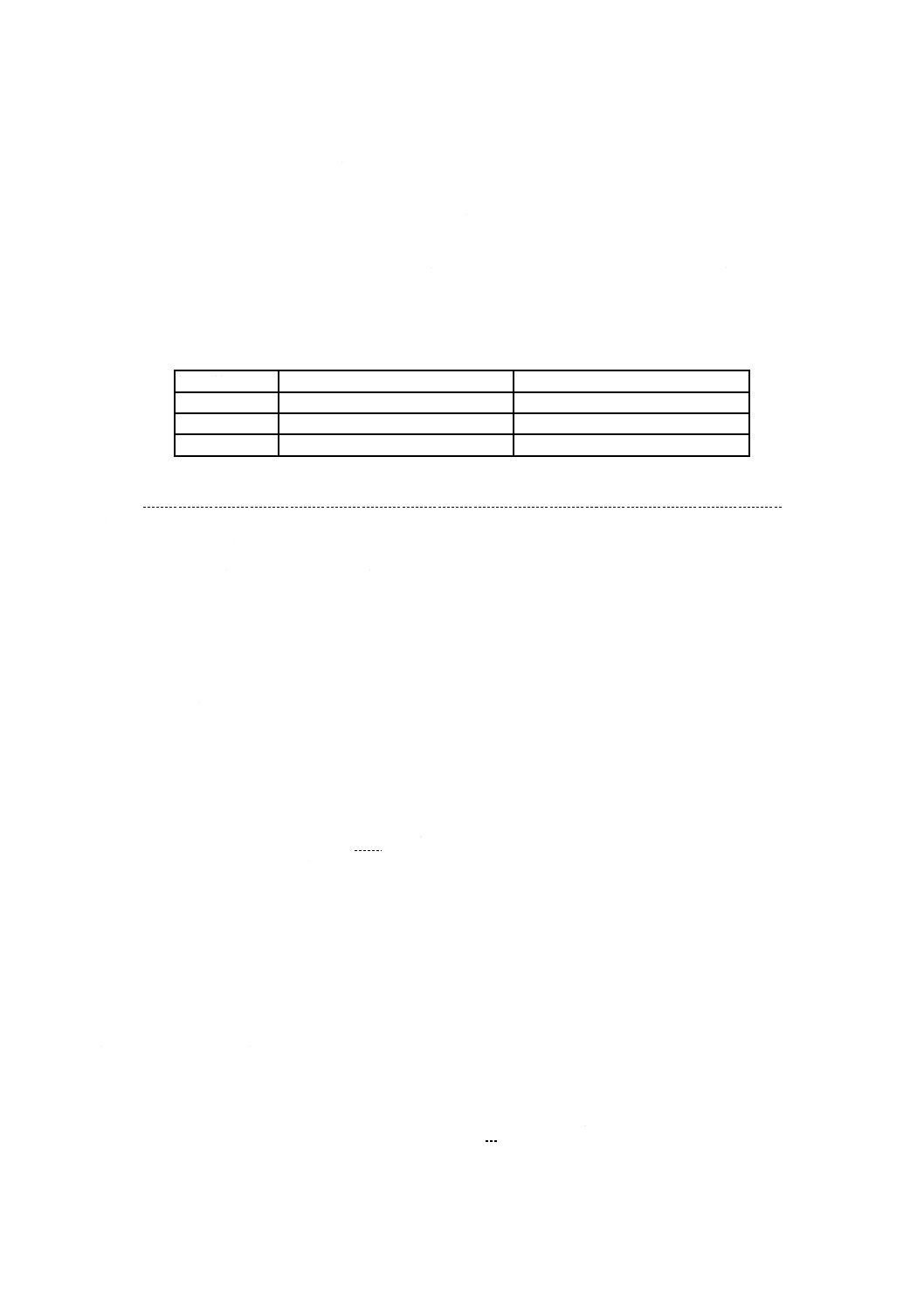

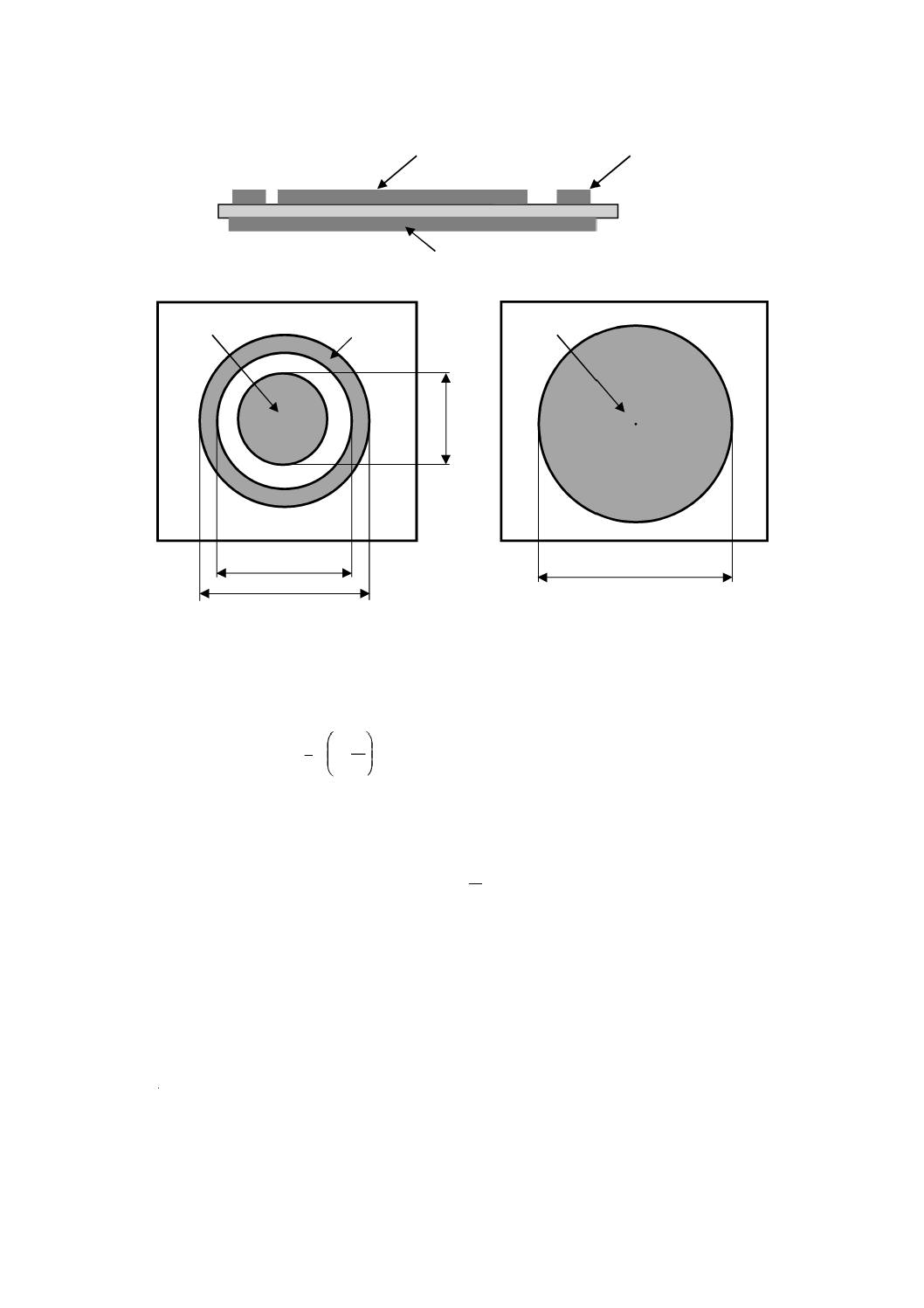

電極の大きさ及び形状の一例を,表4及び図13に示す。

表4−電極の大きさ

単位 mm

−電極の直径

+電極の直径

D1

D2

d

D3

80±0.5

70±0.5

50±0.5

100±0.5

19

C 6760:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図13−電極の形状

11.3

体積抵抗率

ウェハの体積抵抗率ρvは,次の式によって計算する。

=

t

d

R

4

2

v

π

ρ

ここに,

ρv: 体積抵抗率(Ω・cm)

d: −側の内電極径

t: ウェハの厚さ

R: 体積抵抗(Ω)

I

V

R=

V: 直流電圧(V)

I: 電流(A)

12

目視検査

12.1

鏡面検査法

信頼性のあるSAWデバイスを製作するためには,ウェハ表面の鏡面仕上げが必要である。出荷検査で

は,次の欠陥について目視検査を行う。

・ キズ

・ カケ

・ クラック

・ 汚れ

D3

D2

D1

d

保護電極

−電極

+電極

−電極

+電極

保護電極

断面図

上面図

下面図

20

C 6760:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

・ ディンプル,ピット,オレンジピールなど

目視検査の合否限界は,次によって判定する。

a) 数量計測

b) 品質の記載

c) 見て分かるドキュメント(写真,イラストなど)

d) キズ,カケ,クラック,汚れ,ディンプル,ピット及びオレンジピールの外観合否限度サンプル

検査記録は,受入基準に対して,合格又は不合格を明記する。

ウェハは,通常,高輝度白色光源の下で目視検査を行う。さらに,幾つかのウェハに対しては,より細

かな欠陥を調べるため顕微鏡検査を行う。検査状況によっては,明視野,暗視野,ノマルスキー顕微鏡な

ど,異なる顕微鏡を用いる。目視検査は,周囲からの迷光の影響がないように,暗室内のクリーンベンチ

で行う。

検査員の判定の偏り及びばらつきを抑えるため,検査見本を用いることが望ましい。製造ラインでの検

査では,定期的な無作為の抜取りを行う。ウェハ表面の検査範囲,又は光源の詳細(光源の種類,照度,

照射角度など)は,あらかじめ製造業者と顧客との間で取り決めておく。

21

C 6760:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

圧電単結晶のオイラ角による面方位表示法

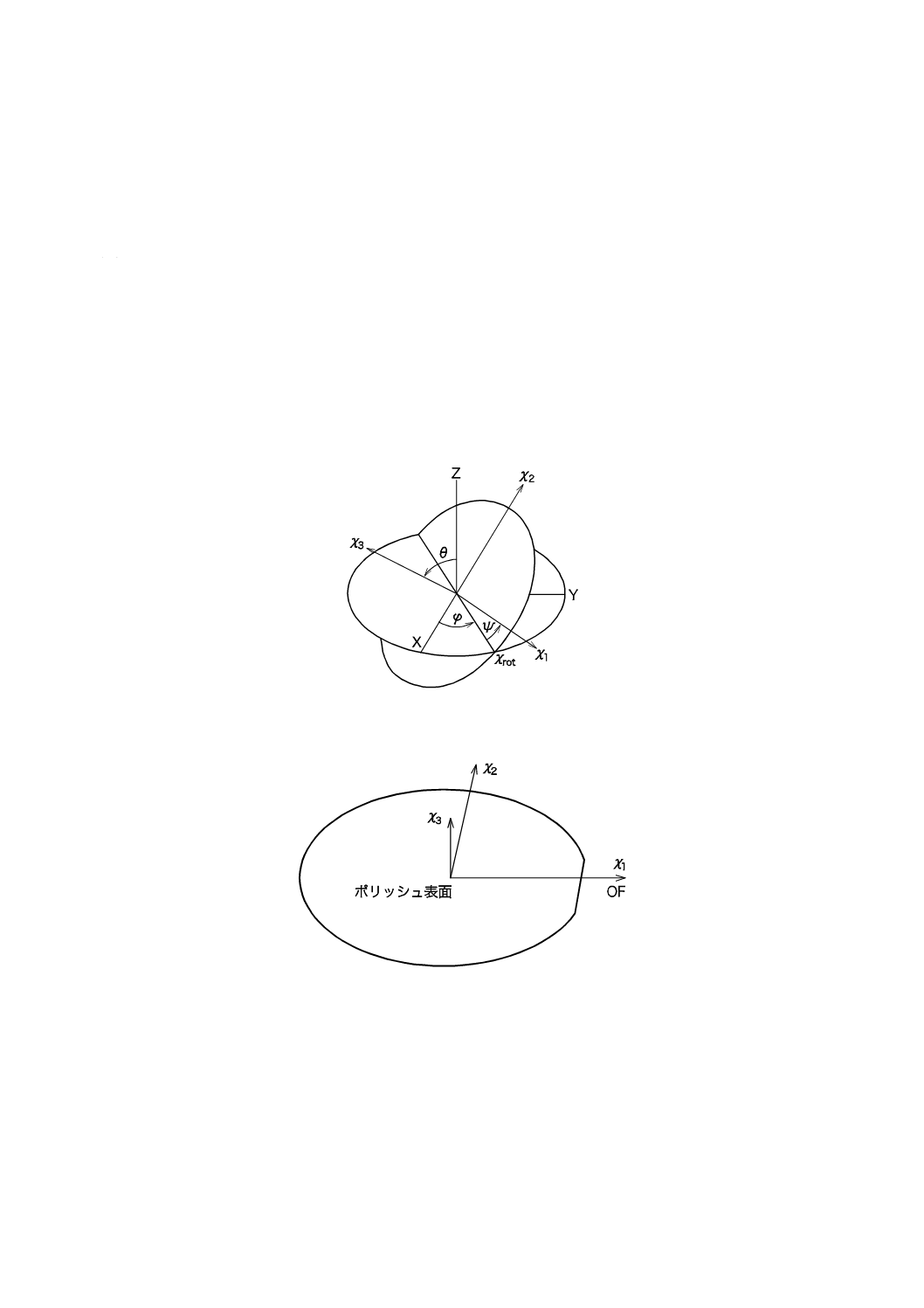

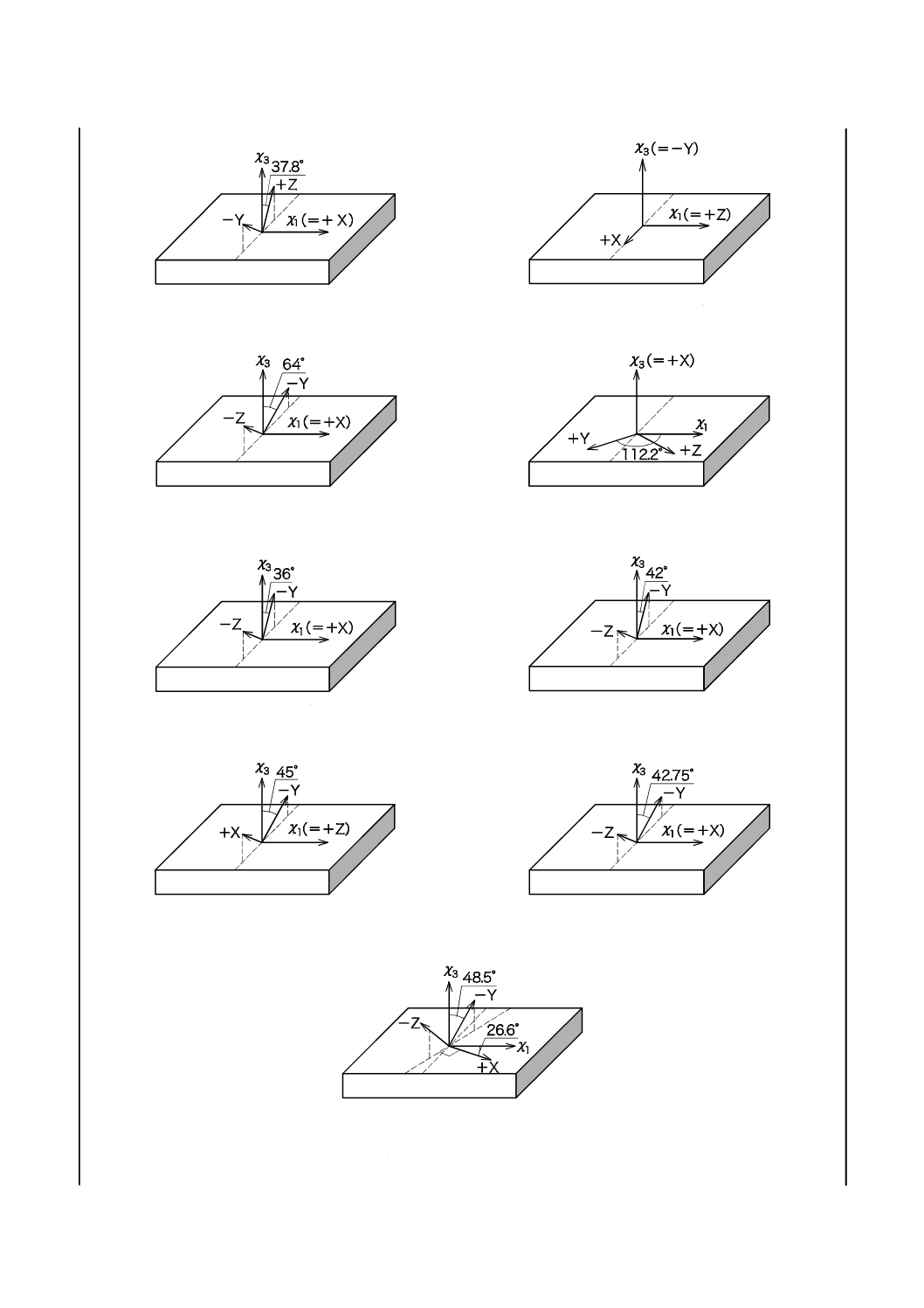

A.1 オイラ角によるウェハの面方位表示法

圧電単結晶の材料定数(例えば,圧電定数,弾性定数,誘電率など)は,結晶軸に合わせたX,Y及び

Z座標軸で説明できる。SAWデバイスを製造する上でのウェハ切断は,回転角を用いる。オイラ角は,一

般にSAW伝搬方向と一致するウェハ表面法線及びオリエンテーションフラット(OF)方向を,結晶学的

方位で表す。

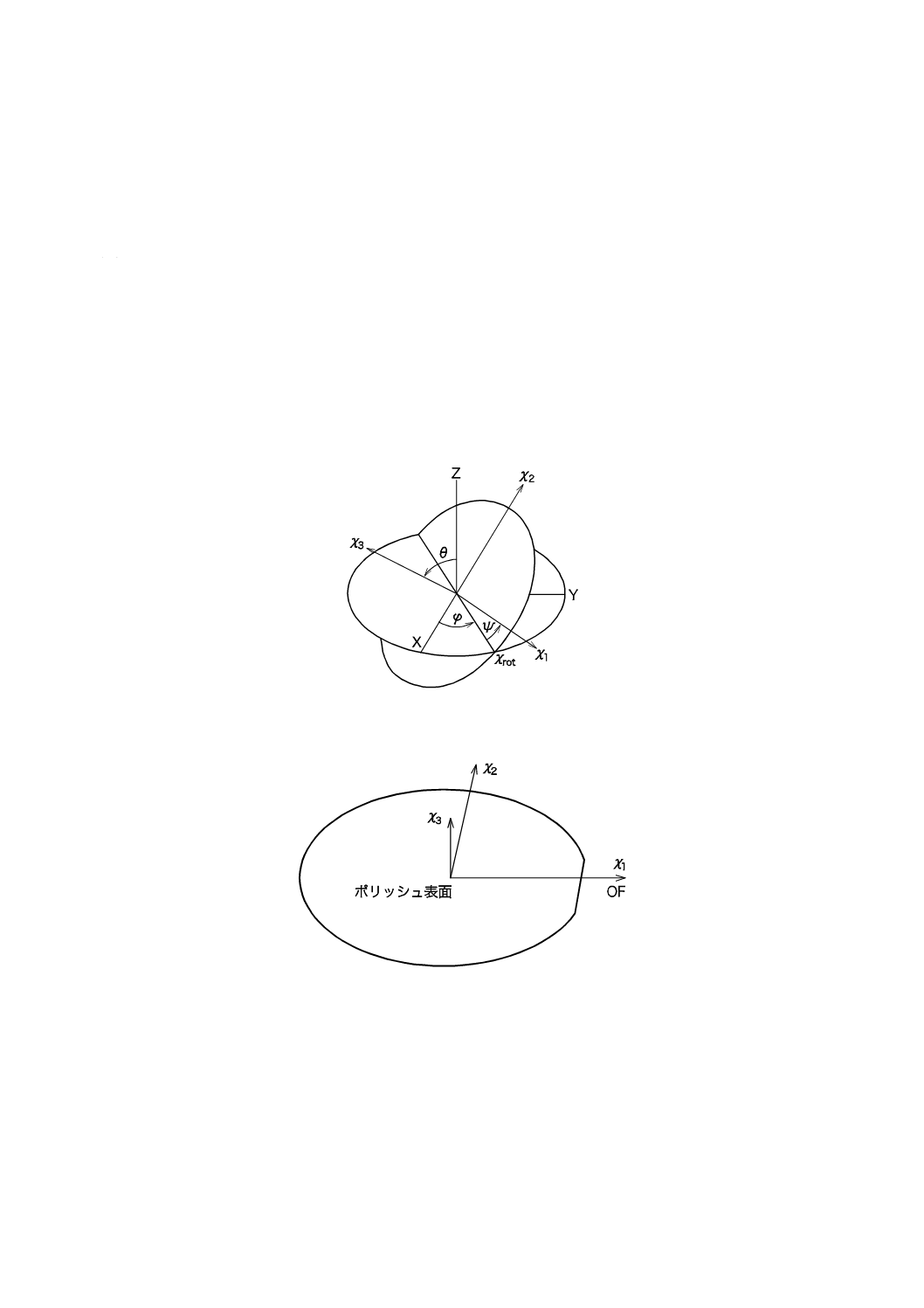

図A.1に,結晶軸(X,Y,Z)を,図A.2に示すウェハの座標系(χ1,χ2,χ3)に変換する三つの回転の

様子,及びそれぞれの回転角を示す。

図A.1−結晶軸(X,Y,Z)をウェハの座標系(χ1,χ2,χ3)に変換するオイラ角表示

図A.2−SAWウェハの座標系

SAWの伝搬方向は通常χ1方向とし,表面の垂線方向はχ3方向とする。ウェハの表面(+χ3方向で示す。)

は研磨した表面で,電極を形成する。χ2方向は,他の二つのベクトル(χ1,χ3)とそれぞれ直交する右手系

の座標系で定義する。オイラ角回転を具体的に説明するために,まず結晶軸(X,Y,Z)を考える。

第一の回転はZ軸まわりで,図A.1で示す方向の角度φである。φの角度は0°〜360°の値を取ること

ができる。この回転によって,元のX軸はχrotに変換することができる。次の回転は,χrotとして新しく定

22

C 6760:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

義した軸まわりの回転の,角度θである。この回転は,0°〜180°の値に制限を受ける。この回転によっ

て,Z軸はχ3という,表面に垂直な面に変換することができる。最後の回転は,χ3まわりの回転の,角度

Ψである。この角度は0°〜360°の値を取り,χrot軸はχ1軸に変換して,その方向はウェハのOF方位と一

致する。これらの角度(φ,θ,Ψ)をオイラ角といい,ここで説明した値の範囲内でこれらを用いると,

任意のウェハ方位を表現することができる。また,いずれのウェハ面を研磨するかも特定できる。例えば,

ニオブ酸リチウム(LN)において,Zカット面が分極面であるため,フッ酸によるエッチング速度は,ウ

ェハの表面と裏面とで異なる。(0°,90°,90°)のオイラ角は−Y面が研磨面で,ウェハの+Z軸方向

の端にOFがある。(180°,90°,90°)のオイラ角も+Y面が研磨面で+Z軸の端にOFがあるウェハを

示す。SAWの伝搬特性は,通常ウェハのいずれの面が研磨面であっても変わらないが,焦電荷が増えるか

又は減るかのような他の特性によっては,どの研磨面かを特定することが重要である。

表A.1−SAWウェハの略語及び定義

略語

カットアングル及び伝搬(方位)

化学式及びオイラ角表示

128°Y-X

LN

127.86°回転YカットX伝搬LN基板

127.86°Rotated Y cut X SAW propagation Lithium niobate

substrate

LiNbO3

(0°,37.86°,0°)

Y-Z

LN

YカットZ伝搬LN基板

Y cut Z SAW propagation Lithium niobate substrate

LiNbO3

(180°,90°,90°)

64°Y-X

LN

64°回転YカットX伝搬LN基板

64°Rotated Y cut X SAW propagation Lithium niobate substrate

LiNbO3

(0°,154°,0°)

X−112°Y

LT

Xカット112.2°回転Y伝搬LT基板

X cut 112.2°Rotated Y SAW propagation Lithium tantalate

substrate

LiTaO3

(90°,90°,112.2°)

36°Y-X

LT

36°回転YカットX伝搬LT基板

36°Rotated Y cut X SAW propagation Lithium tantalate substrate

LiTaO3

(0°,126°,0°)

42°Y-X

LT

42°回転YカットX伝搬LT基板

42°Rotated Y cut X SAW propagation Lithium tantalate substrate

LiTaO3

(0°,132°,0°)

45°X-Z

LBO

45°回転XカットZ伝搬LBO基板

45°Rotated X cut Z SAW propagation Lithium tetraborate

substrate

Li2B4O7

(45°,90°,90°)

ST-X

α- Quartz

STカットX伝搬水晶基板

ST cut X SAW propagation α-Quartz Crystal

SiO2(α-Quartz)

(0°,132.75°,0°)

yxlt/48.5°/26.6°

LGS

48.5°回転Yカット26.6°回転X伝搬LGS基板

48.5°rotated Y cut 26.6°rotated X SAW propagation Lanthanum

gallium silicate substrate

La3Ga5SiO14

(0°,138.5°,26.6°)

23

C 6760:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

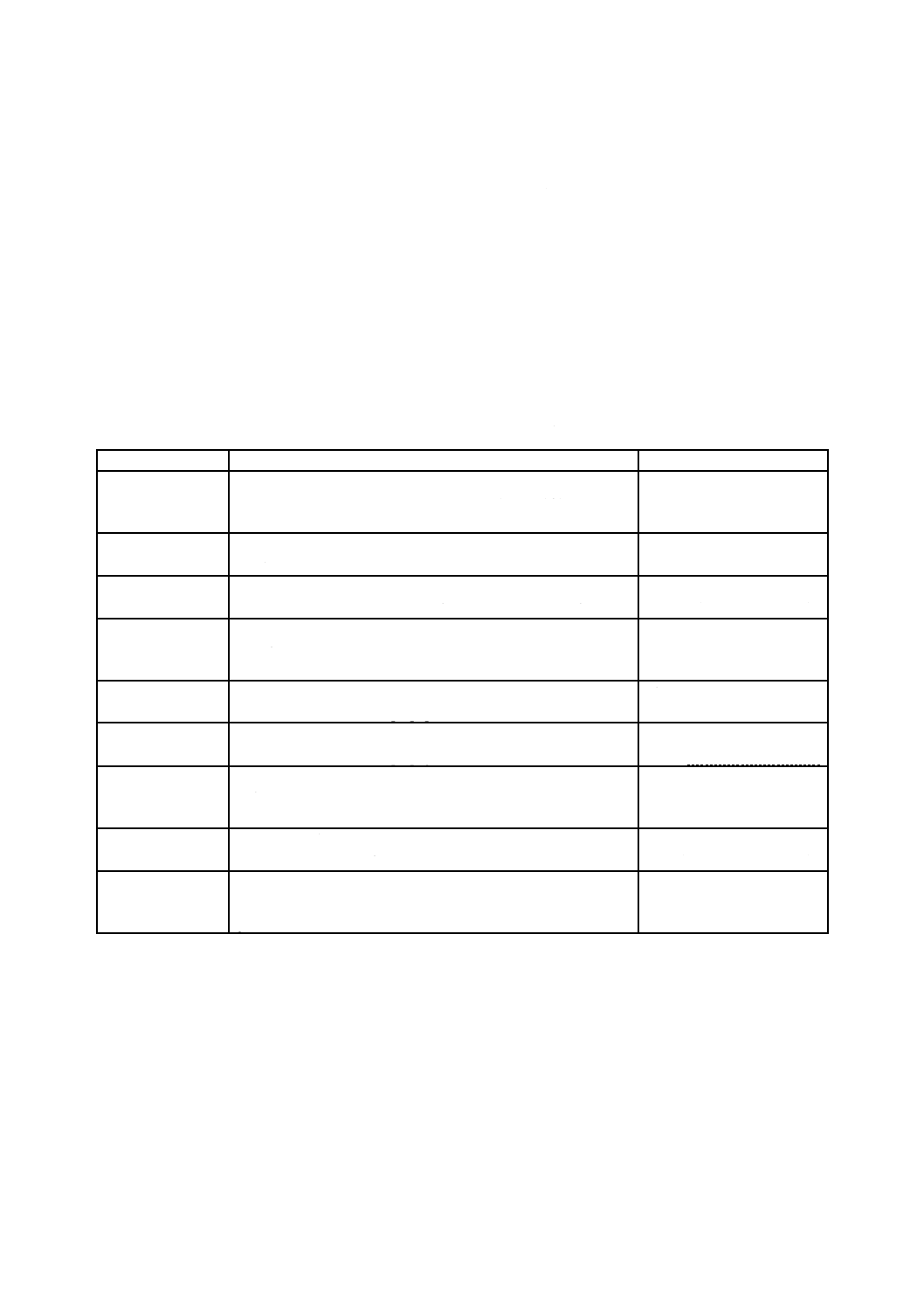

a) 128°Y-X LiNbO3

(0°,37.86°,0°)

b) Y-Z LiNbO3

(180°,90°,90°)

c) 64°Y-X LiNbO3

(0°,154°,0°)

d) X−112°Y LiTaO3

(90°,90°,112.2°)

e) 36°Y-X LiTaO3

(0°,126°,0°)

f) 42°Y-X LiTaO3

(0°,132°,0°)

g) 45°X-Z Li2B4O7

(45°,90°,90°)

h) ST-X α- Quartz

(0°,132.75°,0°)

i) yxlt/48.5°/26.6° La3Ga5SiO14

(0°,138.5°,26.6°)

図A.3−オイラ角で表示した代表的ウェハの方位関係

24

C 6760:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

SAWウェハの製造方法

B.1

結晶育成方法

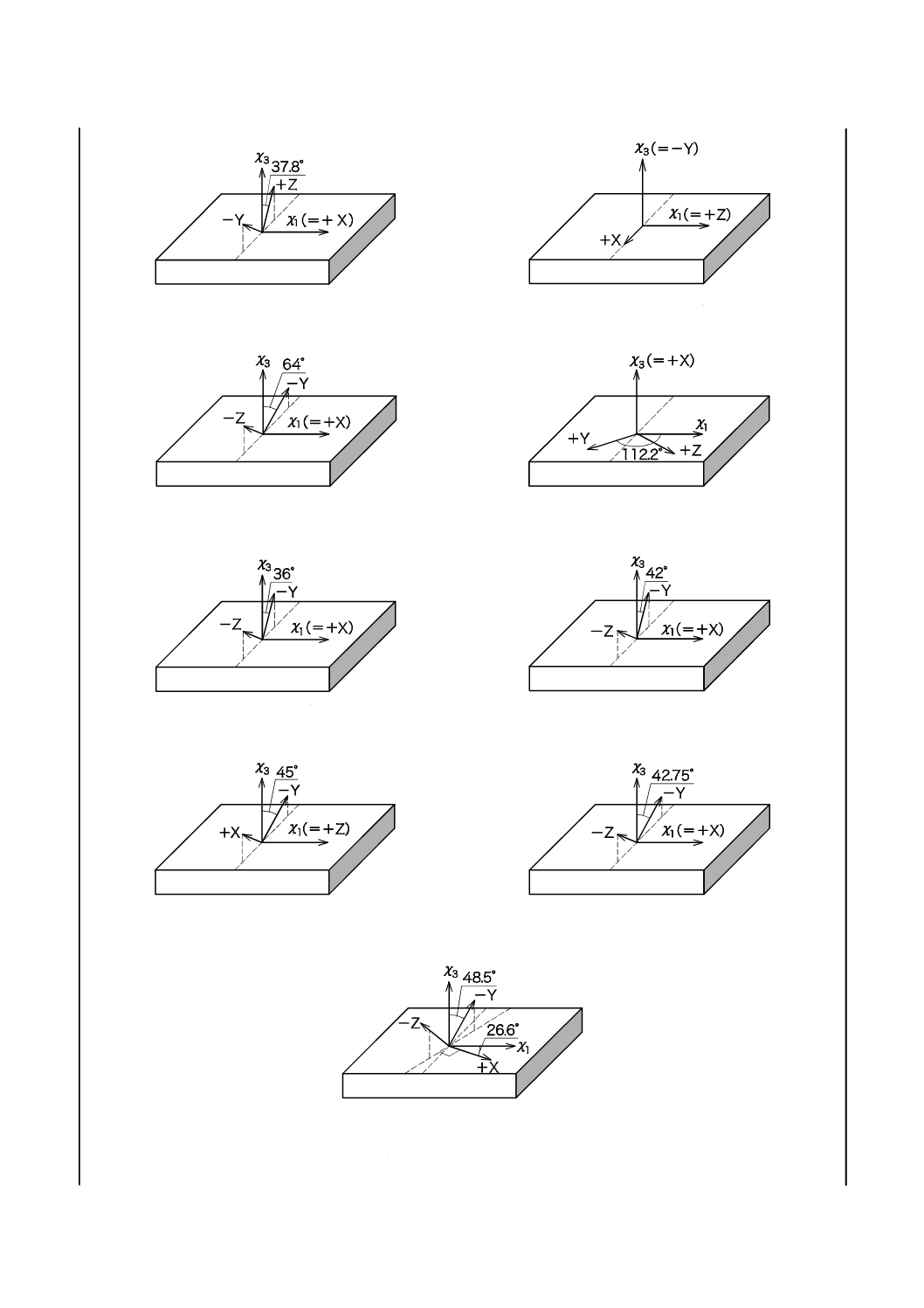

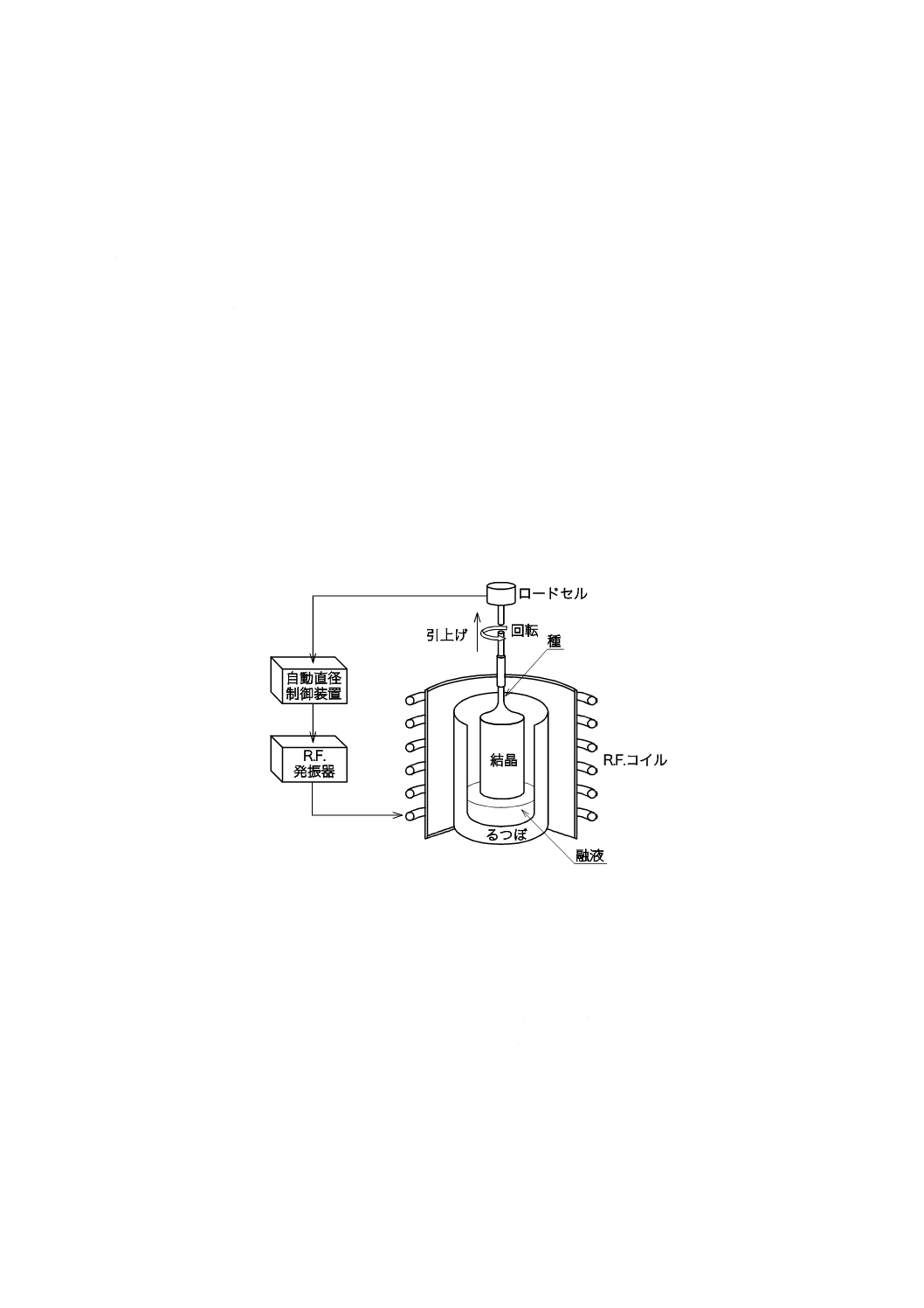

B.1.1 チョクラルスキー法

単結晶は,るつぼ中の溶融原料から種結晶を静かに引き上げることで成長する。種結晶だけ,又は種結

晶及びるつぼの両方を回転させながら,種をゆっくり引き上げることで,溶融原料は冷やされ結晶化して

円筒状に引き上げられる。この方法は開発した人の名前にちなんでチョクラルスキー(Czochralski:ポー

ランドの科学者:1885〜1953年)法と呼ばれ,1916年に単結晶が育成された。工業的には,ゲルマニウム

及びシリコン単結晶から始まった。

ニオブ酸リチウム(LN)及びタンタル酸リチウム(LT)に関しては,1965年にBell研究所及び旧ソ連

の研究所によって製造された。加熱方式は高周波誘導加熱方式及び抵抗加熱方式があり,LN,LT及びラ

ンガサイト(LGS)は一般的に高周波誘導加熱方式を用いる。図B.1に高周波誘導加熱方式の概略図を示

す。

図B.1−チョクラルスキー法模式図

出発原料は,Li2CO3及びNb2O5(又はTa2O5)をLi/Nb(Li/Ta)モル比で0.93〜0.95程度で混合し,混合

物をプレス成形した後に仮焼し,LiNbO3(LiTaO3)多結晶体となったものを用いるのが,一般的である。

その原料をるつぼの中に入れ,原料を溶融させる。

LGSの最初の出発原料であるLa2O3,Ga2O3及びSiO2を化学量論組成の比率でひょう(秤)量して得る

混合物をペレット状に固めて2〜3時間,1 200 ℃以上の温度でアニールをする。得られたLGS多結晶体

はLN,LTと同様にして用いる。次に,引き上げようとする結晶方位に切り出した種結晶の先端を,原料

が溶融した液面に接触させる。種結晶は原料に一定の対流を起こすように回転させ,ゆっくりした速度で

原料から種を引き上げて結晶を成長させる。

結晶成長の初期段階では,原料温度は原料の融点近くで慎重に制御し,先端部が僅かに溶ける状態にす

25

C 6760:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。所定の首部を形成したら,徐々に温度を下げて肩部を形成し所定の直径にする。

成長する結晶の質量で生じた力を,図B.1に示すロードセル内のひずみゲージで検知し,変換した電気

信号を自動直径制御装置に入力することで高周波誘導加熱出力を自動制御する。所定の長さに結晶が成長

したら,結晶を原料から抜き出し,室温徐冷する。

B.1.1.1 分域構造

LN及びLTは,自発誘電分極が発生する強誘電体結晶である。

強誘電体結晶はキュリー温度以下の移行温度で冷やすことで,Z軸に沿って自発分極が起こり常誘電相

から強誘電相に変化する。

この現象は育成後の温度降下時に発生し,結晶はドメインと呼ばれる隣接した小分域が反対の分極をも

つ多分域状態を形成している。

この多分域状態は好ましくないため,結晶の移相が起きる際に直流電場を与えることで単分域結晶を得

るポーリングと呼ばれる操作を行う。

具体的には,分極方向であるZ軸に垂直な面,又はZ軸成分を含む方向に垂直な面に電極を形成し,キ

ュリー温度以上に結晶を昇温して,外部直流電場を印加したまま結晶を徐冷することで,LN及びLTの単

分域化がなされている。

単分域化の前工程として,チョクラルスキー法によって育成したLN及びLTは,熱ひずみが多いため,

それを除去する目的で融点以下の温度でアニール処理を行う。

LTの場合,1 300 ℃程度でアニール処理後,室温まで冷却し,貴金属導体ペーストで電極を形成して,

650 ℃程に温度を上げ,数V/cmの直流電場を加える。そのまま冷却すると,600 ℃程で単分域化する。

LNの場合は,キュリー温度が1 140 ℃程度なので,アニール処理及び単分域化処理を同時に行うのが一

般的であり,1 200 ℃程度でアニール処理後,単分域化を行う。

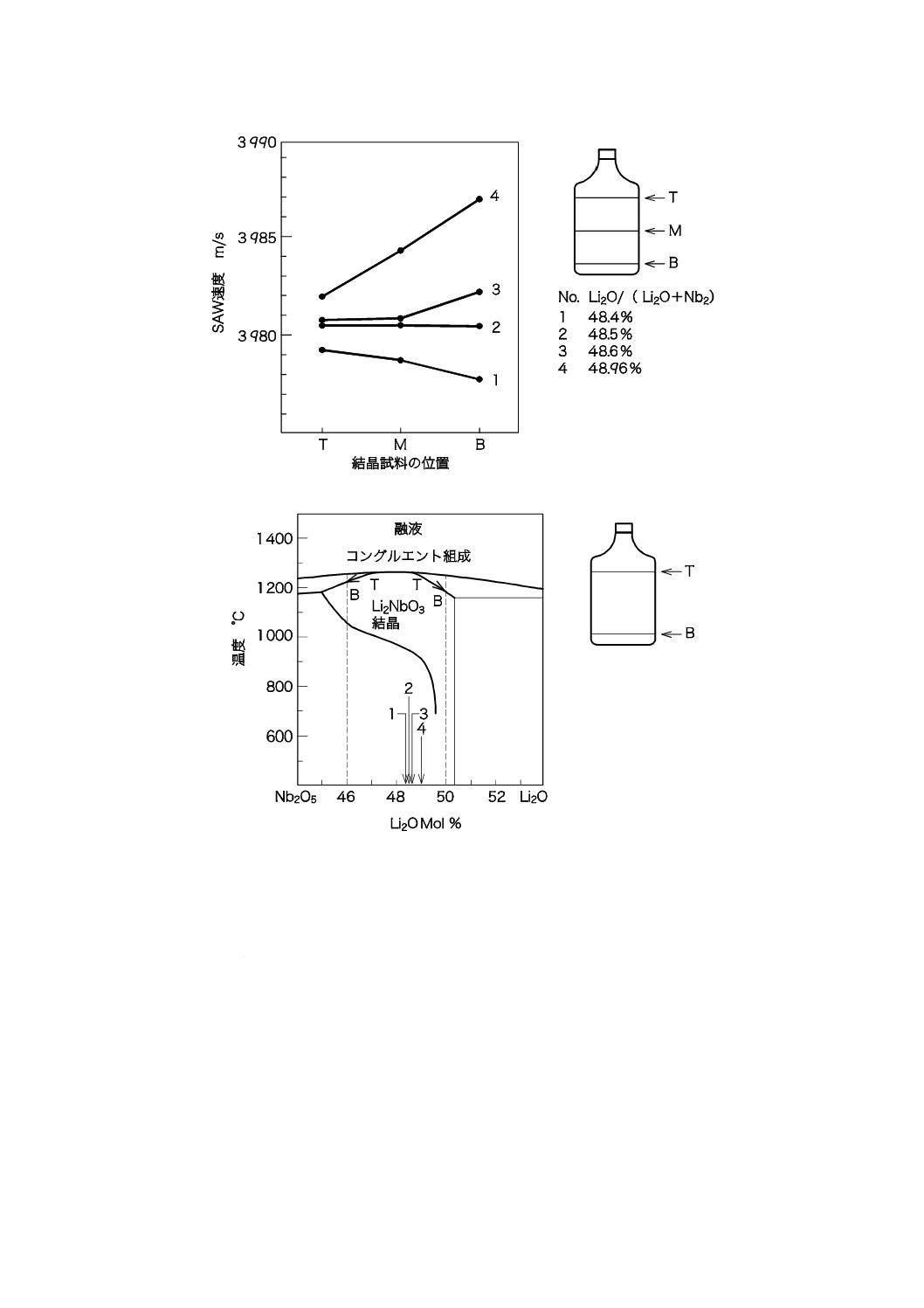

B.1.1.2 組成均一化

結晶は,一般に,化学量論組成で結晶化するものと,固溶体を形成するためにある組成範囲で結晶化す

るものとがある。後者の場合,融液から結晶化したときに,融液の組成によって,固化した単結晶の組成

が決まる。

固溶体は,熱力学的に平衡なコングルエント組成と呼ばれる組成比をもっている。コングルエント組成

の融液は,原料の揮発がない場合,融液と同じ組成の単結晶を作り出す。

LN又はLTの場合のコングルエント組成は,Li/Nbモル比又はLi/Taモル比で0.93〜0.95程度である。コ

ングルエント組成からずれた組成で,LN又はLTを育成すると結晶内で組成が変動する。この組成の変動

によって,キュリー温度,格子定数,屈折率なども変動し,SAWデバイスで重要な特性である音速も変動

する。

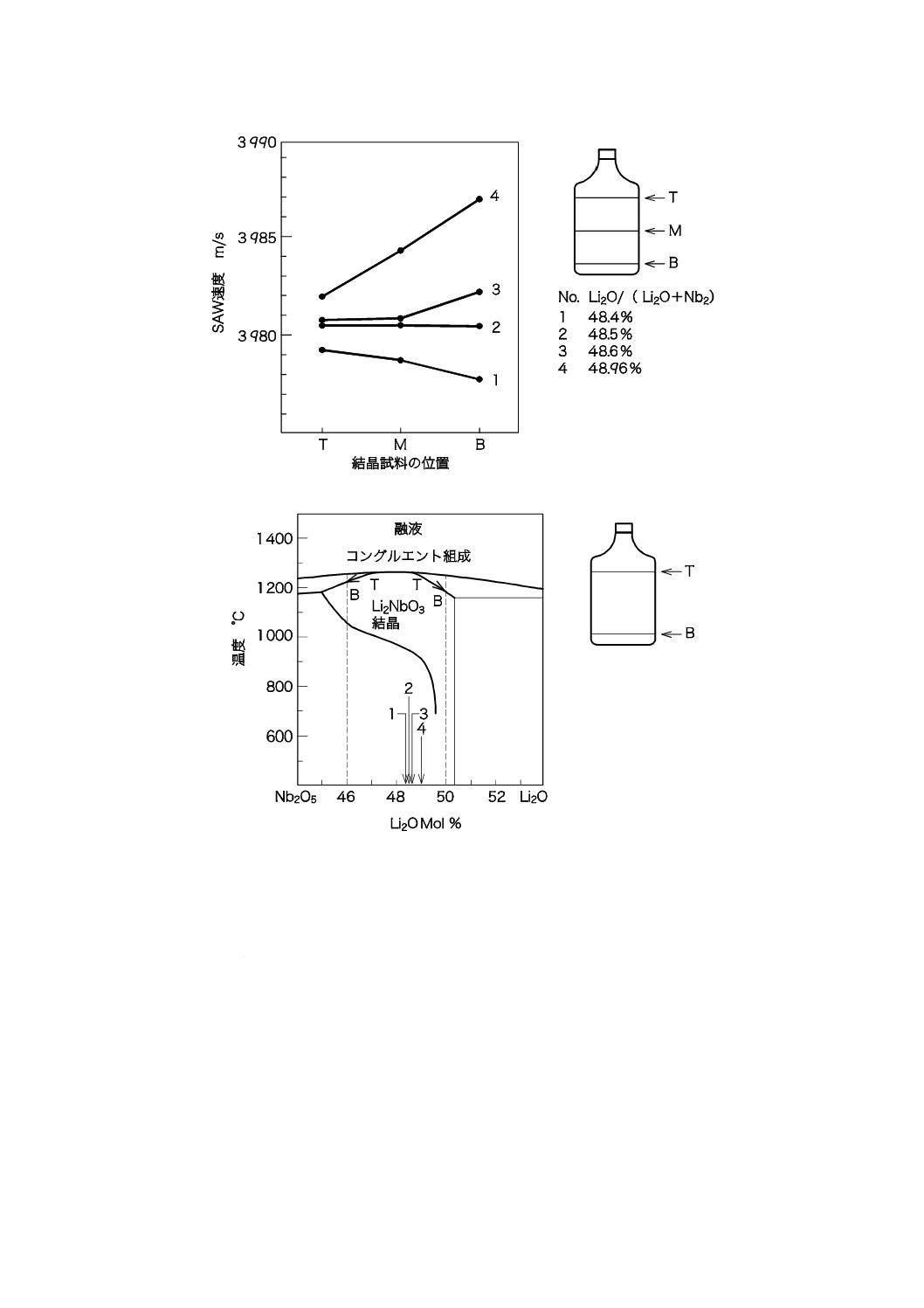

図B.2はLNの例である。例えば,図B.2の上のグラフのNo.4はLi過剰の組成の場合であるが,融液

のLi/Nb比が大きいため育成の中で過剰なLiを排除できずに取り込んでしまったことを示している。理想

的な組成で育成した場合,成長方向のどこでも音速は同じであるが,Li/Nb比が大きくなるにつれて音速

が早くなる。

コングルエント組成の僅かなずれは,結晶の成長速度及び融液の揮発などによるものである。No.2が理

想的な組成の結晶である。

LGS単結晶のGa2O3は高揮発性のため,コングルエント組成でない組成を形成しやすく,今後の課題で

ある。

26

C 6760:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図B.2−LNの組成及び温度による組成図

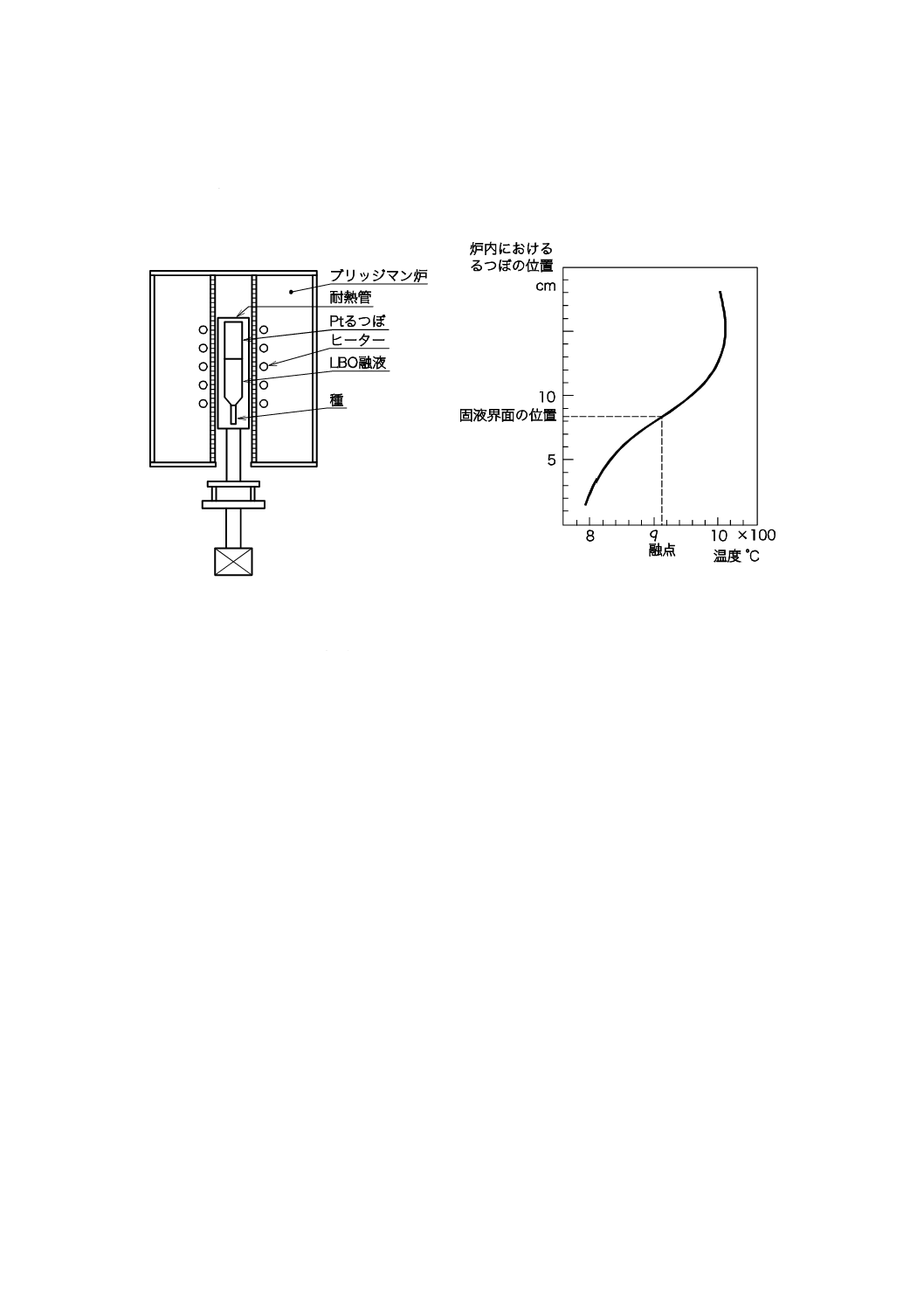

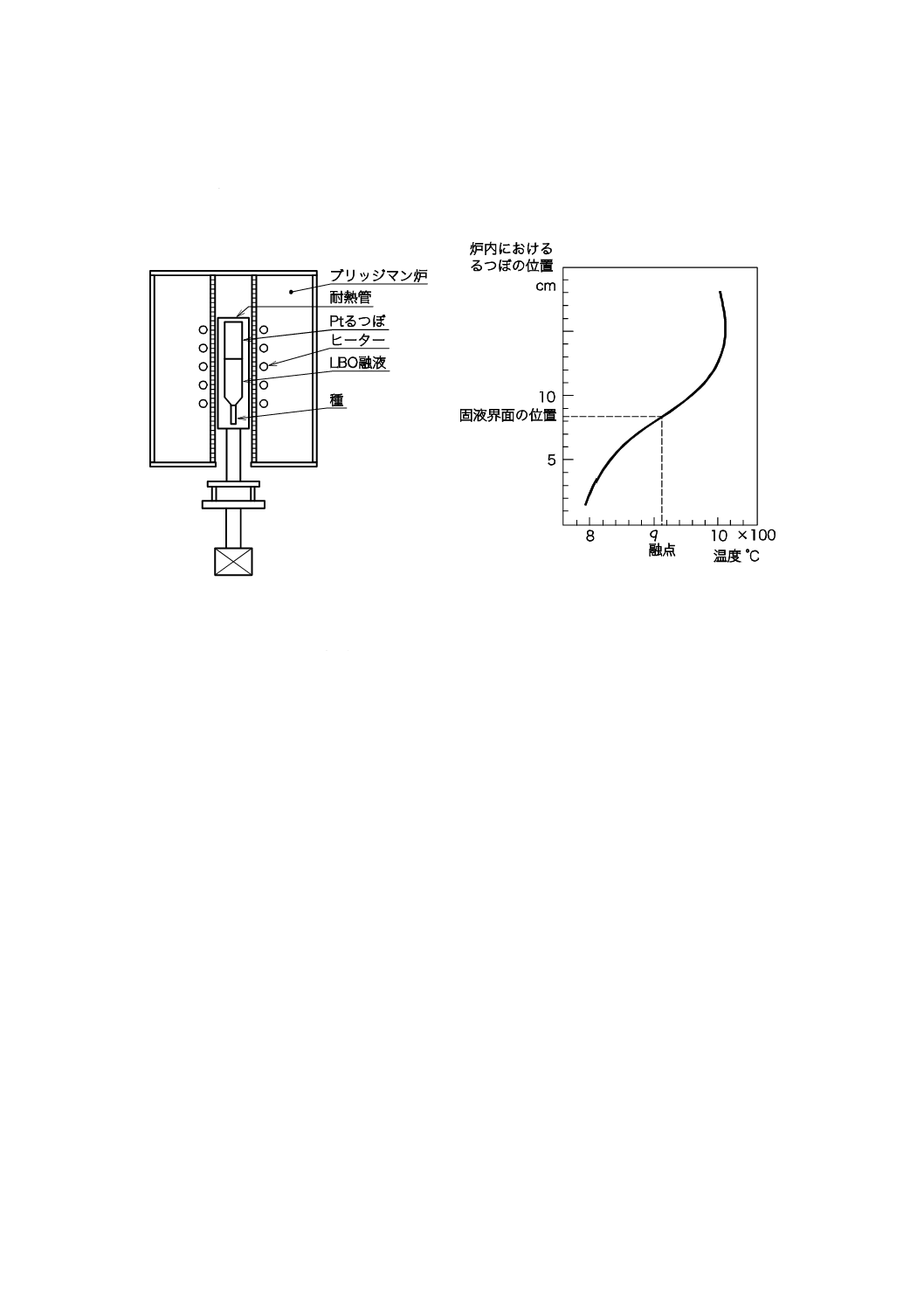

B.1.2 垂直ブリッジマン法

四ほう酸リチウム(Li2B4O7:LBO)は一致溶融する化学量論組成物であり,融点までに相転移がないた

め,融液成長法での育成が可能である。また,強誘電性をもたないので単一分極化処理は不要である。

LBO単結晶育成は,初めチョクラルスキー法による育成が行われたが,実用的な大形結晶を育成するこ

とが難しかった。最近,垂直ブリッジマン法によって良質な結晶を育成する技術が開発され,SAW応用な

ど工業的に有用な大形結晶も育成されるようになった。

垂直ブリッジマン法は,垂直方向に温度分布のある炉内で,原料を満たしたるつぼを移動させることに

よって,結晶を育成する方法である。上方の高温域中にるつぼがあるときに原料を溶融し,温度勾配中を

るつぼが降下するとき,順次(一方向に)冷却されて結晶を育成する。この方法は,装置が簡素かつ安価

で,操作が簡易で直径制御が不要なため,無人化での育成が可能である。

27

C 6760:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

一方,双晶,クラック及び多結晶化の問題があり,大部分は融液の粘性が高いことによる気泡,又はる

つぼと結晶の温度差による熱ストレスによって引き起こされている。

図B.3にLBO育成用ブリッジマン炉の模式図,ブリッジマン炉の温度分布を示す。

図B.3−LBO育成垂直ブリッジマン炉の模式図及びブリッジマン炉の温度分布

LBOは,LN及びLTに比べ融点(917 ℃)が低いので抵抗加熱炉を用いることができる。熱膨張係数の

異方性によるひずみを少なくするために,るつぼは,一般に板厚の薄い白金を用いる。原材料には,高純

度のLBO粉末に圧力をかけて固めたブロック状の化学量論組成の多結晶体を用いる。

溶解域温度950〜1 100 ℃,固液界面での温度勾配10〜20 ℃/cm,育成速度0.2〜0.3 mm/hの育成条件下

で直径50.4〜100.8 mm(2〜4インチ),育成方位(001),(100),(110),(011) の双晶,クラック,及び光散

乱物のない良質な四ほう酸リチウム単結晶の育成が報告されている。

B.2

ウェハ機械加工標準

B.2.1 ウェハ機械加工工程

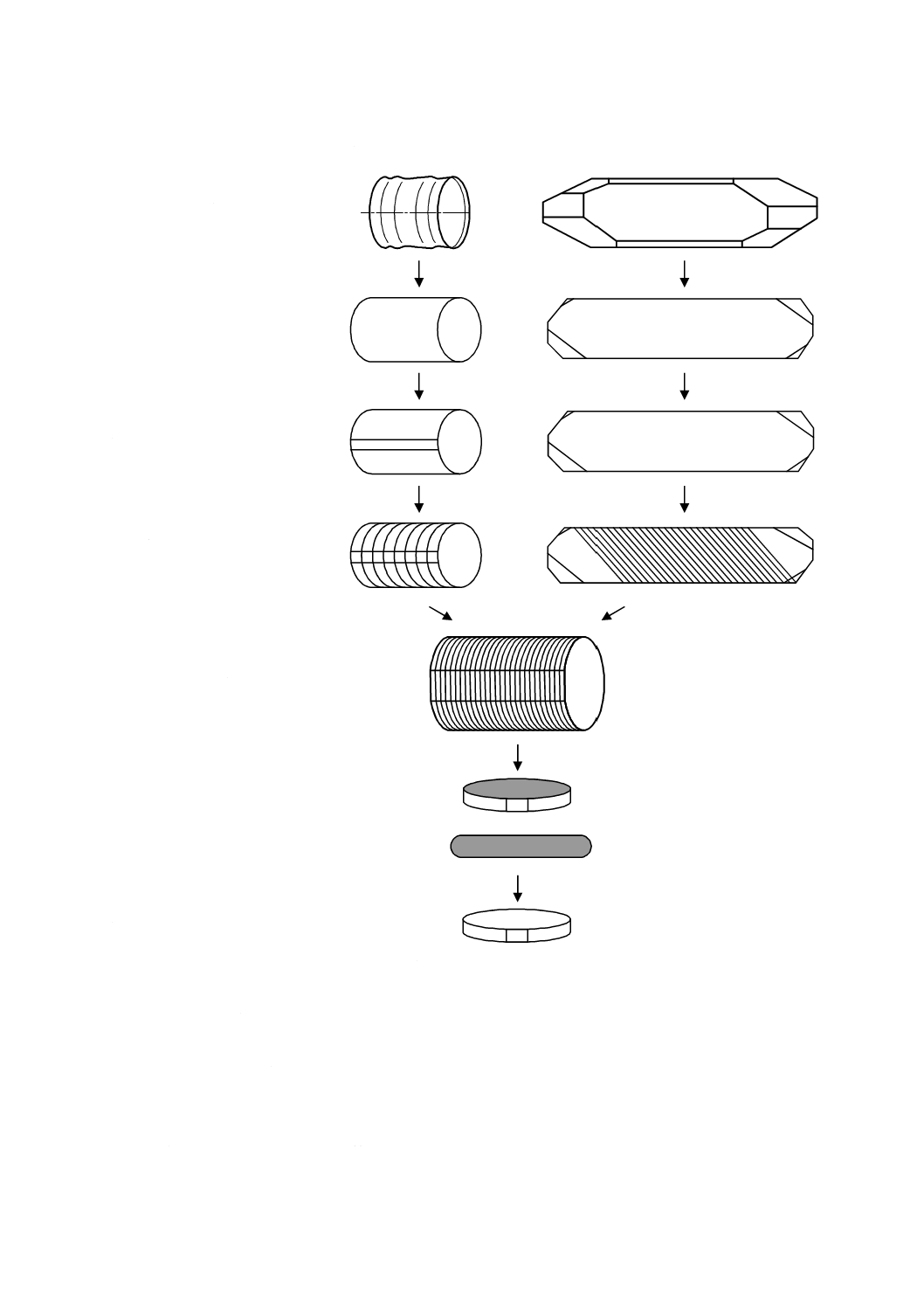

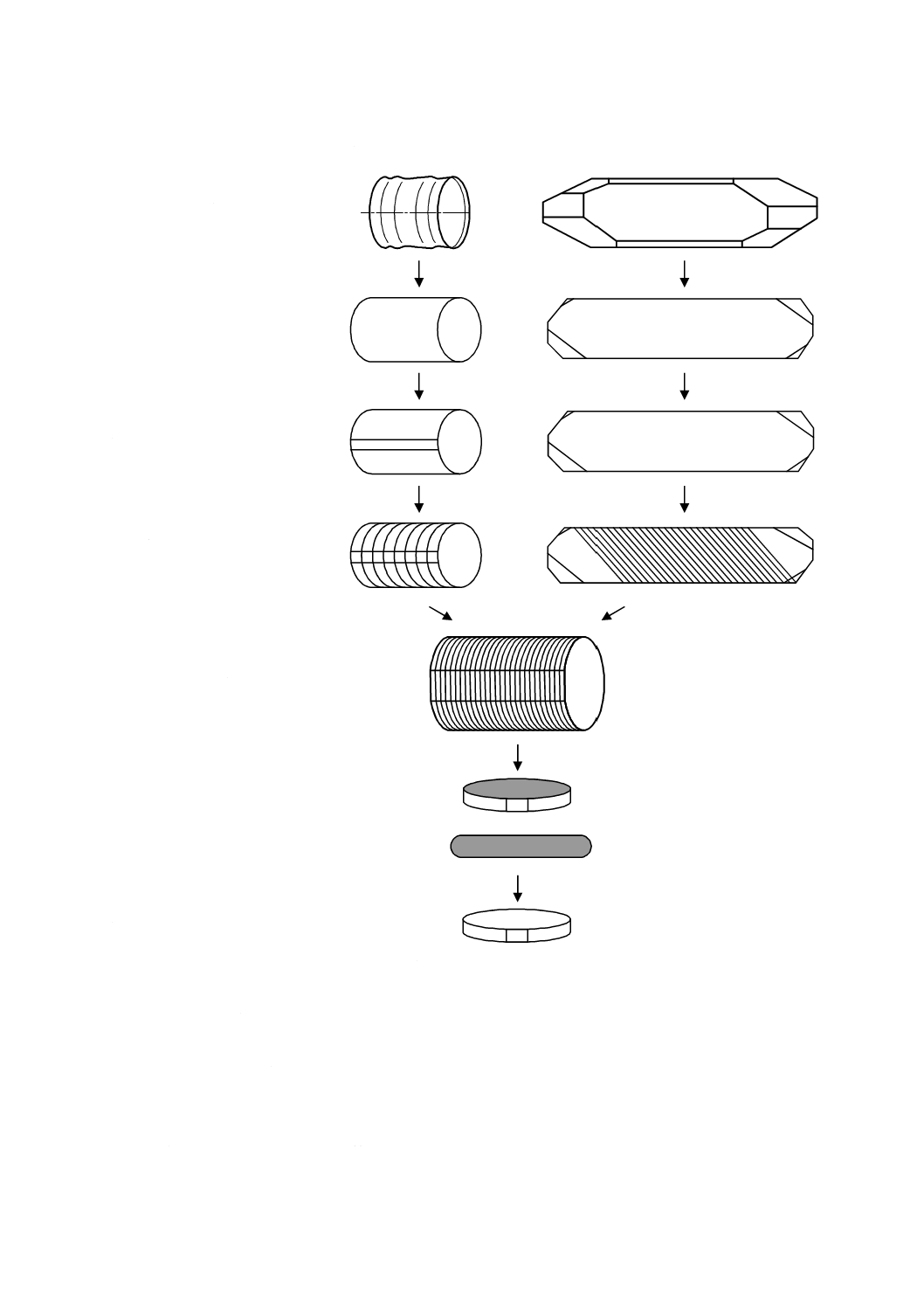

図B.4に,アズグロウンをもとにした,一般的なウェハ加工の順序を示す。

28

C 6760:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

チョクラルスキー法(LN,LT),ブリッジマン法(LBO)

水熱育成法(水晶)

1) 両端切断及び円筒剤加工

2) オリエンテーションフラ

ット製作

3) スライシング

4) 円筒研削(水晶の場合だ

け)

5) 両面ラッピング

6) ベベリング(面取り)

ウェハ断面図

7) ポリッシング

図B.4−一般的ウェハ加工の流れ図

B.2.2 両端切断及び円筒研削

育成結晶は,この結晶から加工するウェハの主面方位に近い角度となるように両端を切断し,目的のウ

ェハ径に等しい直径の円筒に加工する(切断面の両面又は片面の結晶方位は,10.3に従い測定する。)。

引上げ結晶の場合は,目的とするウェハの主面方位との角度のずれは,この切断面を基準面とする。

B.2.3 オリエンテーションフラット製作

SAWの伝搬方向を示すために,円筒側面部分の1か所以上に平面を形成する。

29

C 6760:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この面は,後工程によって得たウェハの外周に直線部分を形成し,SAWの伝搬方向を示すことになる。

B.2.4 スライシング

結晶をスライシングする方法を,次に示す。

a) 外周切断 結晶に対して,ダイヤモンドブレードで,外側から切断する方法。

b) 内周切断 結晶に対して,丸く内側の空いたダイヤモンドブレードで,切断する方法。

c) ワイヤーソー切断又はブレード切断 往復運動するワイヤー又はブレード,及び遊離と(砥)粒(ス

ラリ)とで,切断する方法[遊離と(砥)粒には,SiC,ダイヤモンドなどを用いる]。

スライシングの厚さのばらつき,ワープ及び加工層は,後の加工工程に影響する。

B.2.5 両面ラッピング

両面ラッピングは,切断したウェハを規定した裏面粗さに仕上げ,スライシングの悪影響を除くため,

ポリッシングの前工程として行う。

一般的には湿式でと(砥)粒を,定盤と加工物との間に入れて研磨することによって行う。ラッピング

の速度は,と(砥)粒の大きさに比例して大きくするが,加工ひずみ層の深さも大きくなるので,と(砥)

粒の大きさを幾つかの段階に分けている。

B.2.6 ベベリング(面取り)

ウェハの外周部を面取りする目的は,その後の加工工程で,ウェハ外周のカケ及びその破片によるウェ

ハ主面でのキズの発生を防ぐことである。

また,面取りすることで温度ストレス及びハンドリングによるクラックの発生を防止する。

B.2.7 ポリッシング(鏡面研磨)

ウェハはスライシング,ラッピング及びベベリングの工程を経た後,加工ひずみ層のない平たん(坦)

な面を得るために,鏡面研磨をする。研磨したウェハ主面は,単結晶の性質を損なうもの(単分域,双晶

など)があってはならない。これは,結晶欠陥及び加工欠陥がウェハ表面に残存すると,SAWデバイスに

何らかの悪影響を及ぼすことがあるからである。

30

C 6760:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

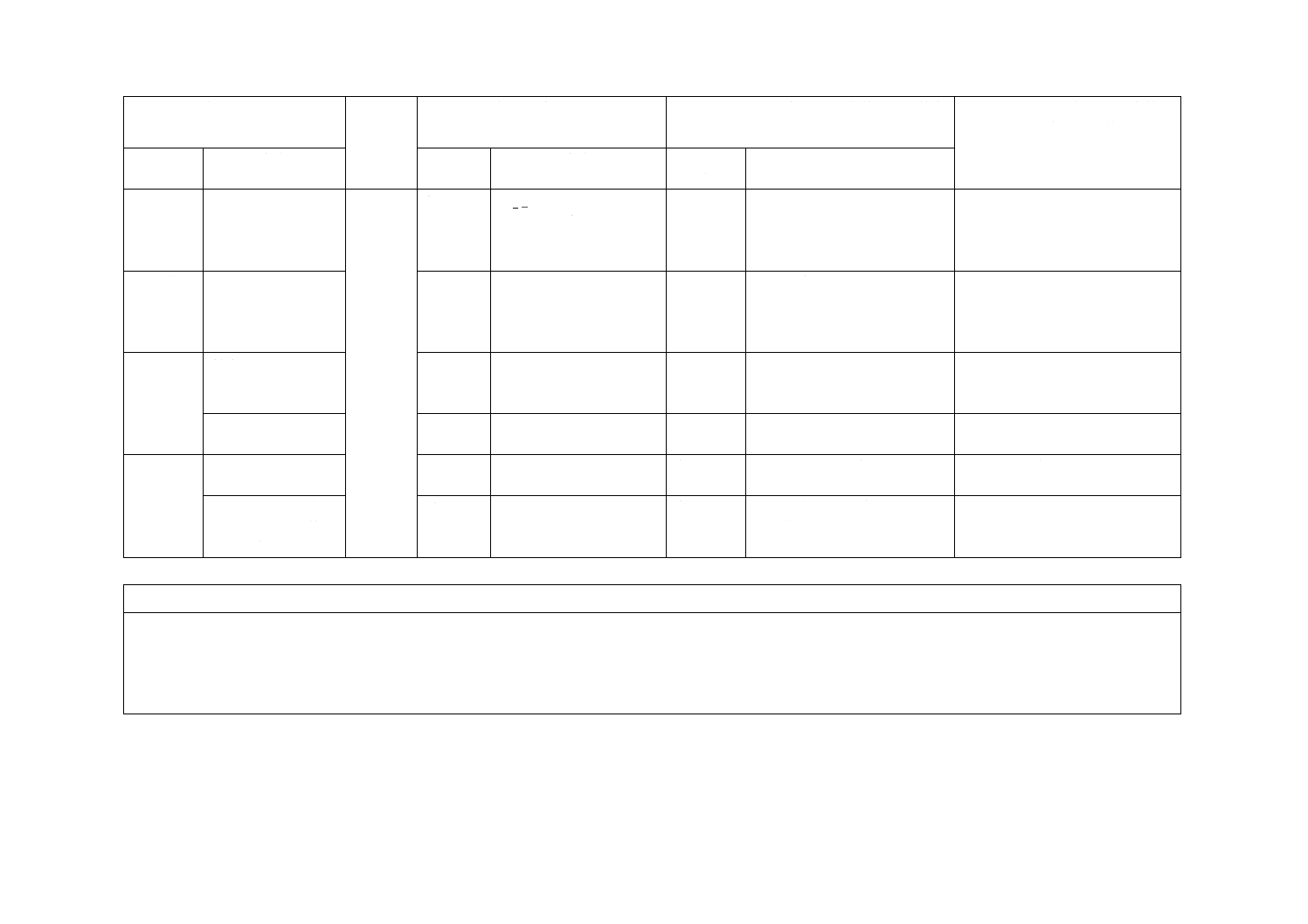

附属書JA

(参考)

JISと対応国際規格との対比表

JIS C 6760:2014 弾性表面波デバイス用単結晶ウェハ−仕様及び測定法

IEC 62276:2012 Single crystal wafers for surface acoustic wave (SAW) device

applications−Specifications and measuring methods

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及

び定義

3.2.4.1 還元反応処

理LN

3.2.5

JISとほぼ同じ

変更

項目番号変更

IEC改正提案

3.2.4.2 還元反応処

理LT

3.2.6

JISとほぼ同じ

変更

項目番号変更

IEC改正提案

3.3.3 双晶

3.3.3

結晶の欠陥

変更

単純に結晶の欠陥ではなく詳

細な説明を追加

IEC改正提案

3.4.2 基準面

3.4.2

基準面の条件

a)〜d) を定義

変更

基準面の条件d) を削除し,b)

及びc) に“クランプしない状

態で”を追加

IEC改正提案

3.4.4 TV5 図1

3.4.4

外径から外側測定点まで

の距離6 mm

変更

外径から外側測定点までの距

離5 mm

IEC改正提案

3.4.5 TTV

3.4.5

JISとほぼ同じ

追加

図2に“ウェハ表面及びウェハ

裏面”の説明を追加

IEC改正提案

3.4.7 ソリ

3.4.7

JISとほぼ同じ

追加

図3Aを追加

IEC改正提案

3.4.8 FPD

3.4.10

JISとほぼ同じ

変更

項目番号変更

IEC改正提案

3.4.9 LTV

3.4.8

JISとほぼ同じ

変更

追加

項目番号変更

図4に“サイト1,サイト2,

サイト3及びサイトn”の説明

を追加

IEC改正提案

3.4.10 PLTV

3.4.9

JISとほぼ同じ

変更

項目番号変更

IEC改正提案

3.5.7 オレンジピー

ル

3.5.7

JISとほぼ同じ

追加

国内における一般的な表現“梨

地”を追加

2

C

6

7

6

0

:

2

0

1

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

31

C 6760:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及

び定義

3.6.5 面方位

3.6.5

JISとほぼ同じ

追加

“ウェハ方位,又は単に方位と

もいう。”を追加

IEC改正提案

(続き)

3.6.6 面方位及び

SAW伝搬方向の表

記法

3.6.6

JISとほぼ同じ

追加

圧電単結晶のオイラ角による

面方位表示法が附属書Aに規

定してあることを説明

IEC改正提案

4 要求事

項

4.2.2 直径及び許容

差

4.2.2

JISとほぼ同じ

追加

直径及び許容差の呼び名とし

て,表記方法“76.2 mmウェハ,

100 mmウェハ,125 mmウェ

ハ及び150 mmウェハ”を追加

IEC改正提案

4.2.3 厚さ及び許容

差

4.2.3

JISとほぼ同じ

変更

thickness toleranceはthickness

の間違いと解釈し,ウェハの厚

さとした。

IEC改正提案

4.2.13 水晶ウェハ

種子部のエッチチ

ャンネル数及び位

置

4.2.13

貫通していないエッチチ

ャンネル数の等級区分な

し

貫通しているエッチチャ

ンネル数の規定なし

変更

貫通していないエッチチャン

ネルの最大数を等級に区分し,

表2Aに規定した。

貫通しているエッチチャンネ

ルがあってはならないことを

規定

IEC改正提案

4.2.16 格子定数

4.2.16

LiTaO3の格子定数

0.515 39 nm±0.000 02 nm

変更

LiTaO3のa軸格子定数

0.515 40 nm±0.000 02 nm

IEC改正提案

5 抜取検

査

5

JISとほぼ同じ

追加

試験方法,品質保証限界を規定

している箇条を明記

IEC改正提案

8 キュリ

ー温度測

定法

8.1 一般

8.1

顧客が,複数の製造業者

のウェハを使用する場合

は,相関をとることが必

要である。

変更

次のように変更。

キュリー温度測定には示差熱

分析法(Differential Thermal

Analysis)又は誘電率測定法を

用いるが,どちらを用いるかは

製造業者と顧客との協定によ

る。

IEC改正提案

2

C

6

7

6

0

:

2

0

1

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

32

C 6760:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

9 格子定

数測定法

(ボンド

法)

9

(

)

2

1

180

2

1

ω

ω

θ

−

−

°

=

面指数(33,0),d33,0

変更

θをラジアンで表記

数式の180°をπに変更

面指数(60-60)hex,d660

IEC改正提案

10 X線に

よる面方

位測定法

10.3 ウェハ主面の

面方位測定

10.3

JISとほぼ同じ

追加

条件の補足説明追加

“ただし,ウェハ主面が基準面

から+Z側を,αの正符号(α

>0)とする。”

IEC改正提案

11 体積抵

抗率の測

定

11.1 ウェハの抵抗

測定

11.1

絶縁抵抗

1.0×108〜1016 Ω

変更

絶縁抵抗の範囲を変更

1.0×108〜1014 Ω

IEC改正提案

11.2 電極

11.2

JISとほぼ同じ

追加

表4及び図13が一例であるこ

とを追加

IEC改正提案

附属書A

(規定)

表A.1 SAWウェハ

の略語及び定義

Table A.1 JISとほぼ同じ

変更

オイラ角表示の修正

IEC改正提案

図A.3 オイラ角で

表示した代表的ウ

ェハの方位関係

Figure

A.3

JISとほぼ同じ

変更

オイラ角表示の修正による図

面の修正

IEC改正提案

JISと国際規格との対応の程度の全体評価:IEC 62276:2012,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

C

6

7

6

0

:

2

0

1

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。