2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 6521-1996

多層プリント配線板用

プリプレグ試験方法

Test methods of prepreg for multilayer printed wiring boards

1. 適用範囲 この規格は,多層プリント配線板に用いるプリプレグの試験方法について規定する。

備考1. この規格の引用規格を,付表1に示す。

2. この規格の対応国際規格を,次に示す。

IEC 249-3-1 (1981) Base materials for printed circuits. Part 3 : Special materials used in connection

with printed circuits, Specification No.1 : Prepreg for use as bonding sheet material in the

fabrication of multilayer printed boards

2. 用語の定義 この規格で用いる主な用語の定義は,JIS C 5603及びJIS C 6520によるほか,次による。

バイアスカット プリプレグを切断する際に,ガラス布のたて糸方向に対して45°の角度で切断すること。

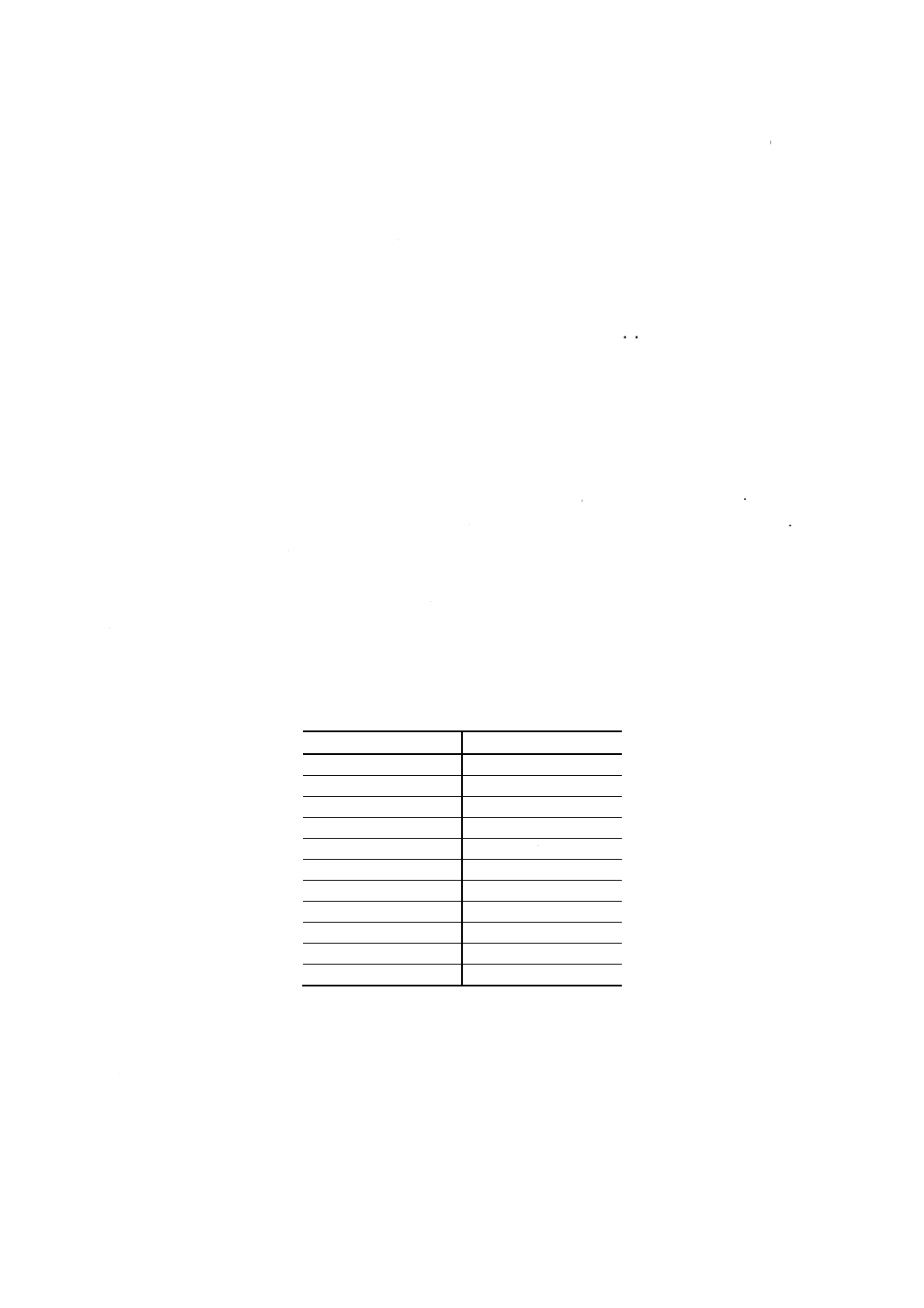

3. 試験項目 試験項目は,表1による。

表1 試験項目

試験項目

試験方法の項目

外観

5.2

寸法

5.3

樹脂分

5.4

樹脂流れ

5.5

揮発分

5.6

硬化時間

5.7

耐燃性

5.8

体積抵抗率

5.9

表面抵抗

5.10

絶縁抵抗

5.11

比誘電率及び誘電正接

5.12

4. 試料の作り方 個別規格に規定がない限り,製品の端から長さ方向又は幅方向に試料を切り取る。試

料の取扱い中は,手あか,油などの汚染,吸湿及び加熱によって品質に異常をきたすおそれがないように

注意する。

また,製品の保管環境(温度,湿度)と取り扱う環境との差によって,試料に結露などがないように注

意する。

なお,試料の寸法に許容差の規定がない場合は,規定された寸法の±5%を許容差とする。

2

C 6521-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 試験方法

5.1

試験の状態

5.1.1

標準状態 電気的性能を除く試験及び測定は,個別規格に規定がない限り,JIS C 0010の5.3[測

定及び試験のための標準大気条件(標準状態)]による標準状態(温度15〜35℃,相対湿度25〜75%,気

圧86〜106kPa)の下で行う。

5.1.2

試験場所の明るさ JIS Z 9110による照度目盛200lx(照度範囲150〜300lx)以上とする。

5.1.3

電気的性能の試験状態及び前処理 電気的性能の試験状態及び前処理は,次による。

(1) 試験状態 試験状態は,JIS C 0010の5.2[判定測定,及び判定試験のための標準大気条件(判定状態)]

による判定状態(温度20±2℃,相対湿度60〜70%)による。

(2) 前処理 前処理は,(1)の試験状態で96±4時間行う。

5.2

外観

5.2.1

装置 倍率約3倍の拡大鏡を用いる。

5.2.2

試料 試料は,受理のままの寸法のプリプレグを用いる。

5.2.3

試験 表面の状態を目視又は拡大鏡によって調べる。

5.3

寸法

5.3.1

長さ及び幅 長さ及び幅の測定は,次による。

(1) 装置 JIS B 7512に規定の1級(1mm目盛のもの)の鋼製巻尺,又はこれと同等以上の精度をもつも

のとする。

(2) 試料 試料は,受理のままの寸法のプリプレグを用いる。

(3) 試験 試料を垂直又は水平に保持し,試料の4辺の長さを1mmの単位まで測定する。

5.3.2

成形後の厚さ 厚さの測定は,成形後に行い,次による。

(1) 装置 装置は,次による。

(a) JIS B 7502に規定の外側マイクロメータ,又はこれと同等以上の精度をもつもの。

(b) 能力147kN以上,精度±10%,温度175℃以上に上昇可能なプレス。

(2) 試料 長さ及び幅とも250mmの大きさに切り取ったプリプレグ2枚をガラス布のたて糸の方向にそ

ろえて重ね,厚さ約1.5mmのステンレス鋼の板に挟む。このとき,板に樹脂が付着することを防ぐた

め,あらかじめ板の表面に離型剤を塗布しておくか,離型フィルムを使用する。次に,受渡当事者間

の協定による成形条件で加熱硬化させる。

その後プレスから取り出し,室温まで冷却し,成形物のガラス布のガラス端部から25mmほど切り

落とし,試料とする。

(3) 試験 試料の端部から,25mm内側の各辺中央部4点及び試料の中央部1点の厚さを測定し,その平

均値を求める。

成形後の厚さは,その平均値を2で割って求める。

5.3.3

直角度

(1) 装置 装置は,次による。

(a) JIS B 7526に規定の平形直角定規又は台付直角定規2級と同等以上の精度で,一辺の長さが1 200mm

以上の直角定規。

(b) JIS B 7516に規定の1級(0.5mm目盛のもの)の金属製直尺,又はこれと同等以上の精度をもつも

の。

(2) 試料 試料は,受理のままの寸法のプリプレグを用いる。

3

C 6521-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

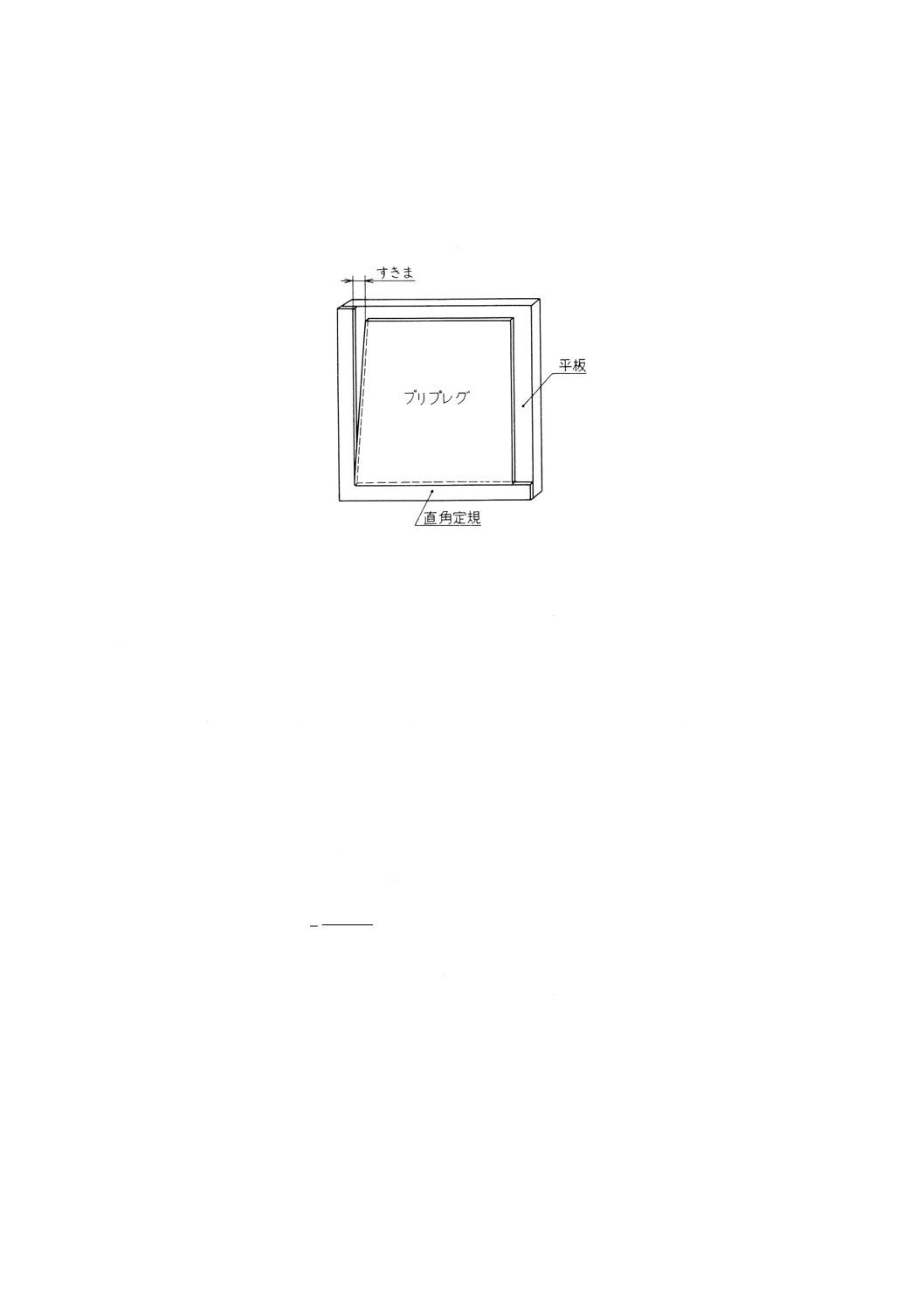

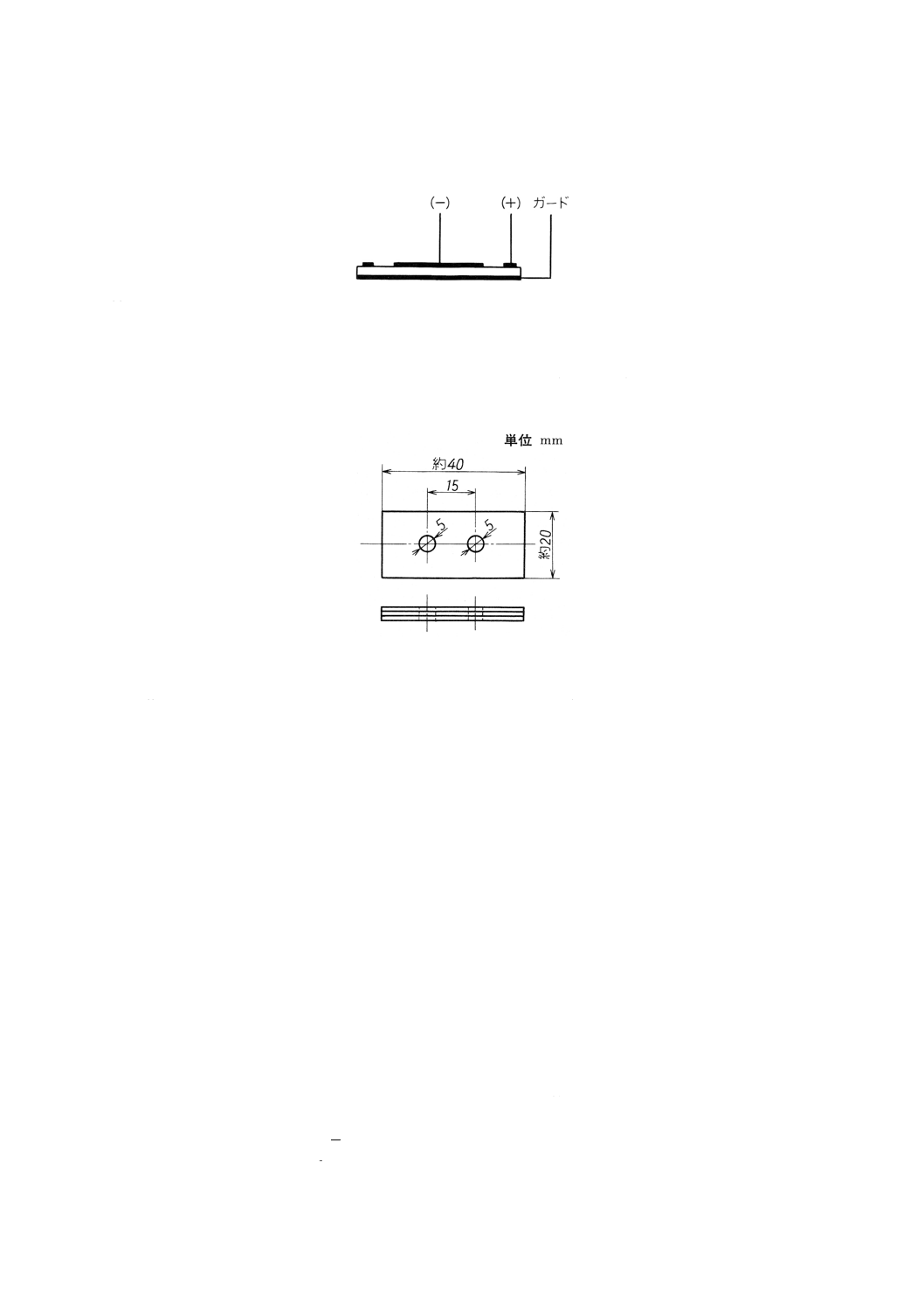

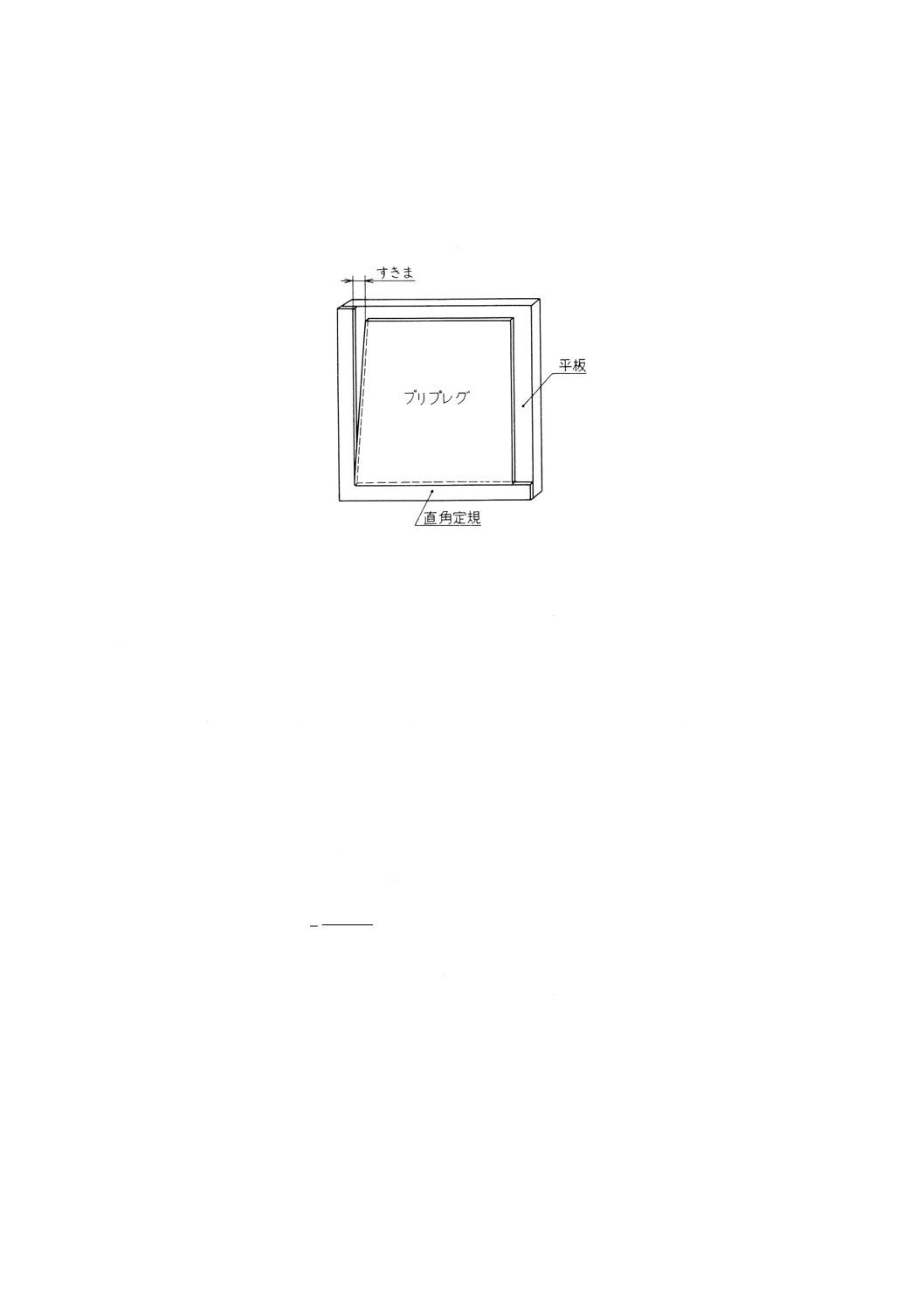

(3) 試験 プリプレグの一片を平板上に固定された直角定規の一片に当て,この辺と直角に交わる他の一

辺と直角定規の他の辺とのすきまの最大値を,金属製直尺を用いて0.5mmの単位まで測定する(図1

参照)。

測定は四つの角を測定し,四つの測定値の最大値を直角度の値とする。

図1 直角度の測定

5.4

樹脂分 樹脂分試験は,次による。

(1) 装置 装置は,次による。

(a) 最高温度600℃まで加熱可能で,精度±20℃の能力をもつマッフル炉又は電気炉。

(b) 約100mm角の大きさの製品を入れることができる,るつぼ。

(c) 感量1mgの化学はかり(秤)。

(d) 乾燥塩化カルシウム入りデシケータ。

(2) 試料 プリプレグの横方向(ガラス布のよこ糸の方向)に対し,ほぼ中央及び両端(ただし,端から

25mm以上離れたところ)から約100mm角の大きさにバイアスカットしたもの各1枚ずつ,計3枚を

試料とする。

(3) 試験 試験は,1枚ずつ行う。1枚の試料の質量W0を1mgの単位まで量る。あらかじめ加熱し,デシ

ケータ中で冷却しておいたるつぼの中へ試料を入れ,その質量W1を1mgの単位まで正確に量る。る

つぼと試料を480℃から600℃の間で質量が一定になるまで焼く。次に,デシケータ中で室温に冷却し

た後,その質量W2を1mgの単位まで量る。

樹脂分RC (%) は,次の式によって算出する。

100

0

2

1

×

−

=

W

W

W

RC

ここに,

W0: 1枚の試料の質量 (mg)

W1: るつぼと1枚の試料の質量 (mg)

W2: 加熱,冷却後のるつぼと1枚の試料の質量 (mg)

5.5

樹脂流れ 樹脂流れ試験は,次による。

(1) 装置 装置は,次による。

(a) 能力14.7kN以上,精度±10%で温度175℃以上に上昇可能なプレス。

(b) 直径81.1±0.25mmの大きさの円板(面積約50cm2)又は一辺70.7±0.3mmの大きさの正方形(面積

約50cm2)を打ち抜くことができる金型及びプレス又は切断機。

(c) 感量5mgのはかり。

4

C 6521-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(d) JIS B 7507に規定の最小読取り長さ0.05mmのノギス,又はこれと同等以上の精度をもつもの。

(2) 試料 プリプレグの端から25mm以上離れたところを100±0.3mm角の大きさにバイアスカットした

ものを試料とする。

(3) 試験 試料の質量W0を5mgの単位まで量る。ガラス布の糸の方向をそろえて重ね,ステンレス鋼の

板の間に挟む。このとき板に樹脂が付着することを防ぐため,あらかじめ板の表面に離型剤を塗布し

ておくか離型フィルムを使用する。次に,受渡当事者間の協定による成形条件で加熱加圧し,その試

料をプレスから取り出し室温まで冷却する。次に,試料の中央から直径81.1±0.25mmの大きさの円

板又は一辺70.7±0.3mmの大きさの正方形を打ち抜くか又は切り取り,その質量W1を5mgの単位ま

で量る。

樹脂流れRF (%) は,次の式によって算出する。

100

2

0

1

0

×

−

=

W

W

W

RF

ここに,

W0: 試料の質量 (mg)

W1: 加熱加圧した後切り取った試料の質量 (mg)

備考 プレス中,試料が滑るときはプレートにピンを立て,プリプレグに穴をあけてピンを差し込ん

で滑りを防止するように工夫する。このときの測定方法は,上記方法に準じることとする。

5.6

揮発分 揮発分試験は,次による。

(1) 装置 装置は,次による。

(a) 空気循環装置付きで規定温度を±3℃に保持できる恒温槽。

(b) 感量1mgの化学はかり。

(c) 乾燥塩化カルシウム入りデシケータ。

(d) 試料をつり下げるジグ。

(2) 試料 プリプレグの端から25mm以上離れたところを100±0.3mm角の大きさにバイアスカットした

ものを試料とする。

(3) 試験 試料の質量W0を1mgの単位まで量る。次に,160±3℃の恒温槽中に15分間つり下げ,加熱す

る。その後試料を取り出し,デシケータ中で室温まで冷却する。デシケータから試料を取り出し,直

ちにその質量W1を1mgの単位まで量る。

なお,試料を恒温槽中につり下げて加熱中,試料どうしが接触したり試料が恒温槽の壁などに触れ

ないように注意する。

また,試料をつり下げジグから外すとき,ジグに樹脂がつかないように注意する。

揮発分VC (%) は,次の式によって算出する。

100

0

1

0

×

−

=

W

W

W

VC

ここに,

W0: 試料の質量 (mg)

W1: 加熱,冷却後の試料の質量 (mg)

5.7

硬化時間 硬化時間試験は,次による。

(1) 装置 装置は,次による。

(a) 規定の温度の±1.5℃に保つことができる熱盤

(b) 0.2秒目盛のストップウオッチ

(c) 先端幅約5mmの適切なへら

5

C 6521-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(d) 離型剤

(2) 試料 ガラス繊維が混じらないようにプリプレグから樹脂をもみ落とすか,適切な方法でプリプレグ

から樹脂だけを取り出した約0.5gの樹脂粉とする。

(3) 試験 樹脂粉を個別規格に規定した温度に調節した熱盤上に置き,ストップウオッチを始動する。直

ちにへらで接触円運動を繰り返し,ゲル化するまでの時間を計る。

接触円運動のとき,樹脂が直径25mmの範囲内におさまるようにし,へらは樹脂の粘度が低い間は

持ち上げないようにし,粘度が上昇してきたら時々熱盤から約30mm垂直に持ち上げ,糸状のものが

切れるまでこの上下運動を繰り返し行う。

硬化時間は,熱盤に樹脂粉を置いたときからへらを持ち上げたとき糸状のものが切れるときまでと

する。

なお,接触円運動は1回転1秒程度の速さとする。

測定は3回繰り返し,その平均値を硬化時間とする。

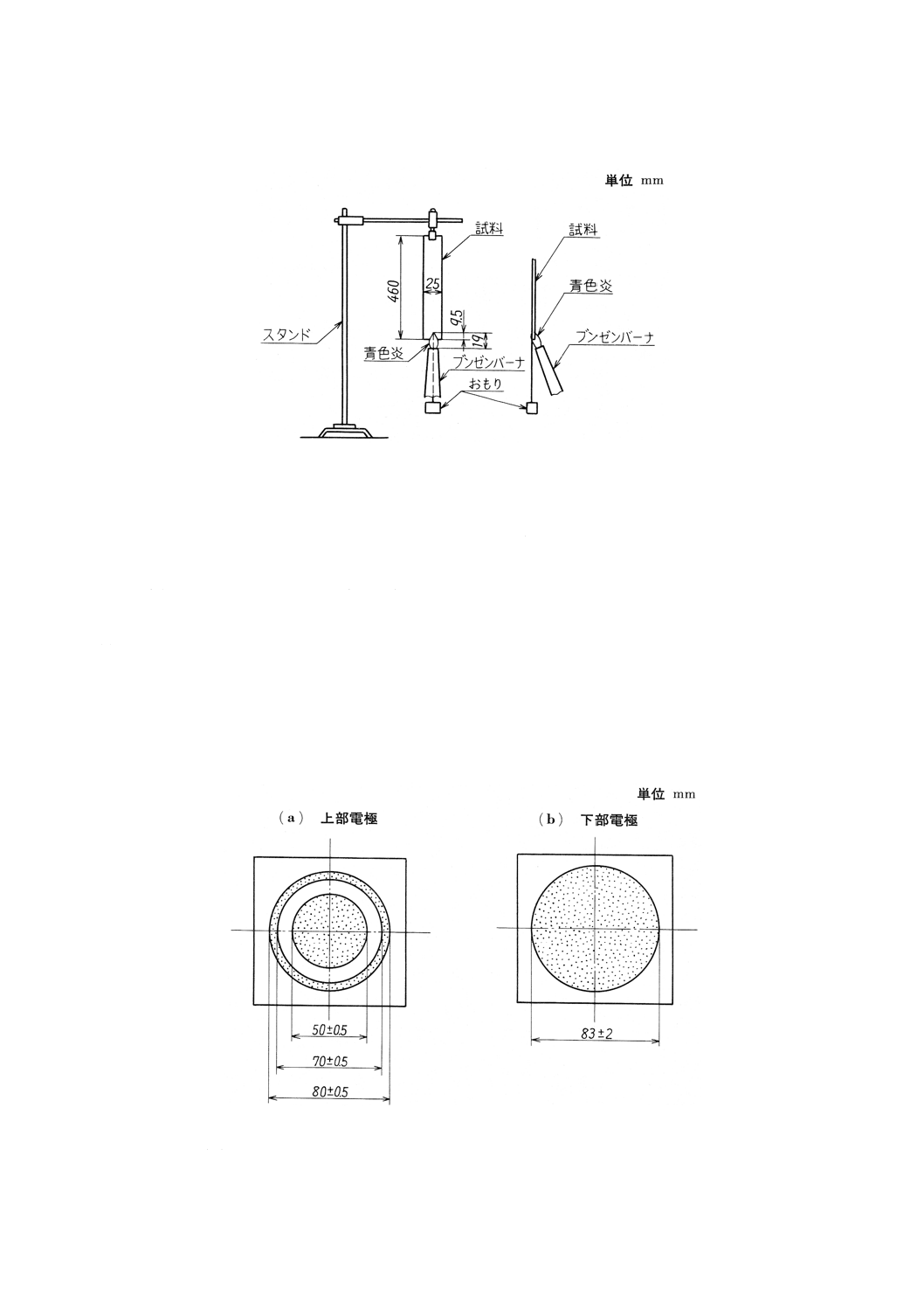

5.8

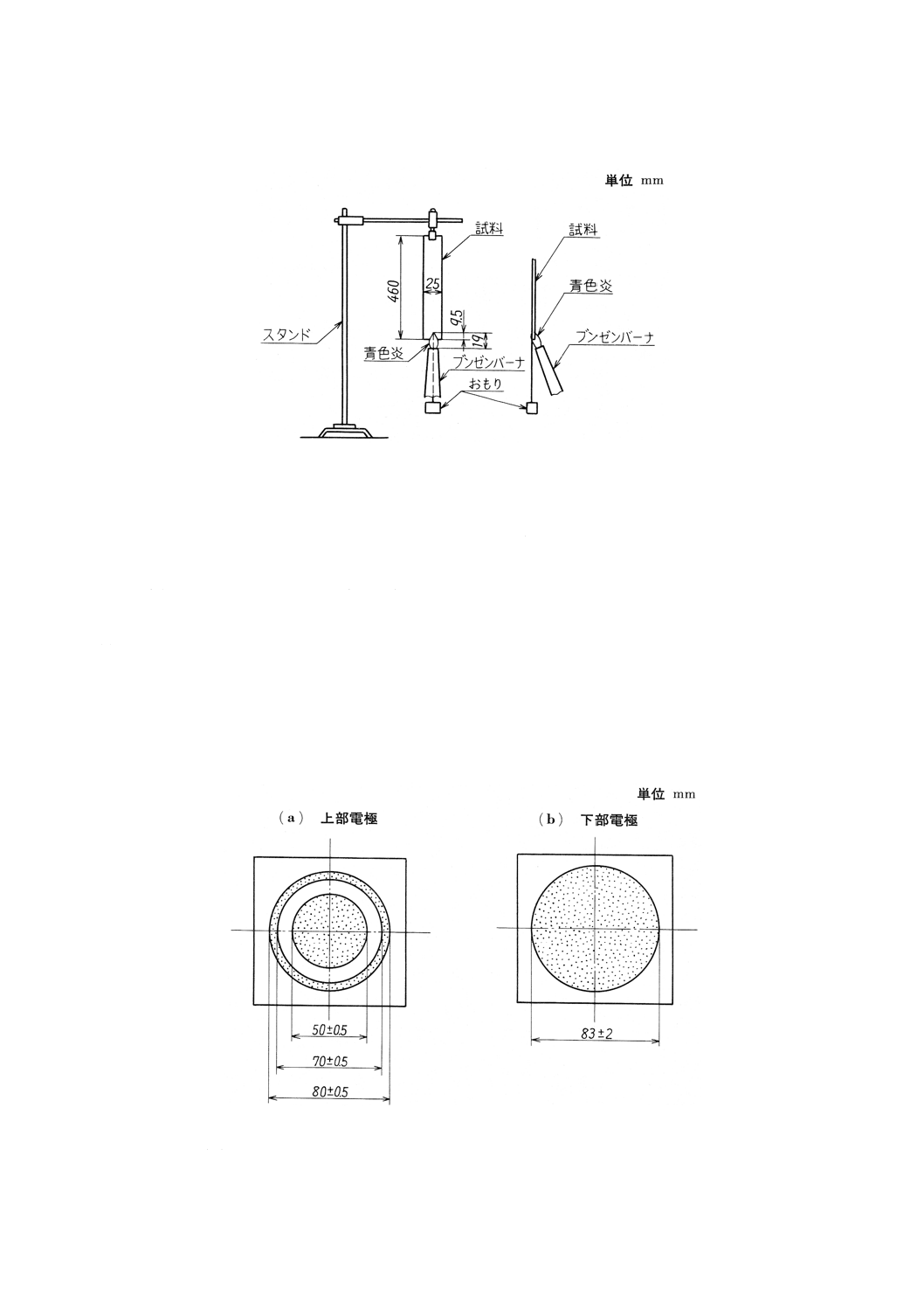

耐燃性 耐燃性試験は,次による。

(1) 装置 装置は,次による。

(a) つかみ具1個を付けた実験用スタンド

(b) 熱量約38MJ/m3のメタンガス,天然ガスなどを燃料とする口径約9.5mmのブンゼンバーナ

(c) 0.2秒目盛のストップウオッチ

(d) 質量約100gのおもり及び長さ約130mmの適切な針金

(e) JIS B 7516に規定の1級(1mm目盛のもの)の金属製直尺又はこれと同等以上の精度をもつもの

(2) 試料 幅25mm,長さ460mmの大きさに切り取ったプリプレグの端部から約6mmの位置に小さな穴

をあけたものを試料とする。

(3) 試験 試料の穴に針金の一端を通して固定し,おもりを付ける。空気の流れがない室内で図2に示す

ように試料をスタンドに固定する。

ブンゼンバーナの炎を高さ約19mmの青色炎に調節し,試料の下端が炎の先端高さから9.5mm下に

なるようにして5秒間接炎した後,炎を取り去り,ストップウオッチを始動し,フレーミング又はグ

ローイングの持続時間を測定する。

試料の燃焼した長さを下端から1mmの単位で測定し,燃焼距離とする。

6

C 6521-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 耐燃性試験

5.9

体積抵抗率

5.9.1

装置 装置は,次による。

(1) 電源は,500Vで一定の直流電圧を保つことができる直流電源とする。

(2) 測定範囲が,5×106Ω以下の場合は,JIS C 1302に規定の絶縁抵抗計又はこれと同等以上の確度をもつ

もの。

(3) 測定範囲が,106Ω以上1012Ω未満の場合は,JIS C 1303に規定の絶縁抵抗計。

(4) JIS B 7502に規定の外側マイクロメータ又はこれと同等以上の精度をもつもの。

(5) JIS B 7507に規定の最小読取り長さ0.05mmのノギス又はこれと同等以上の精度をもつもの。

5.9.2

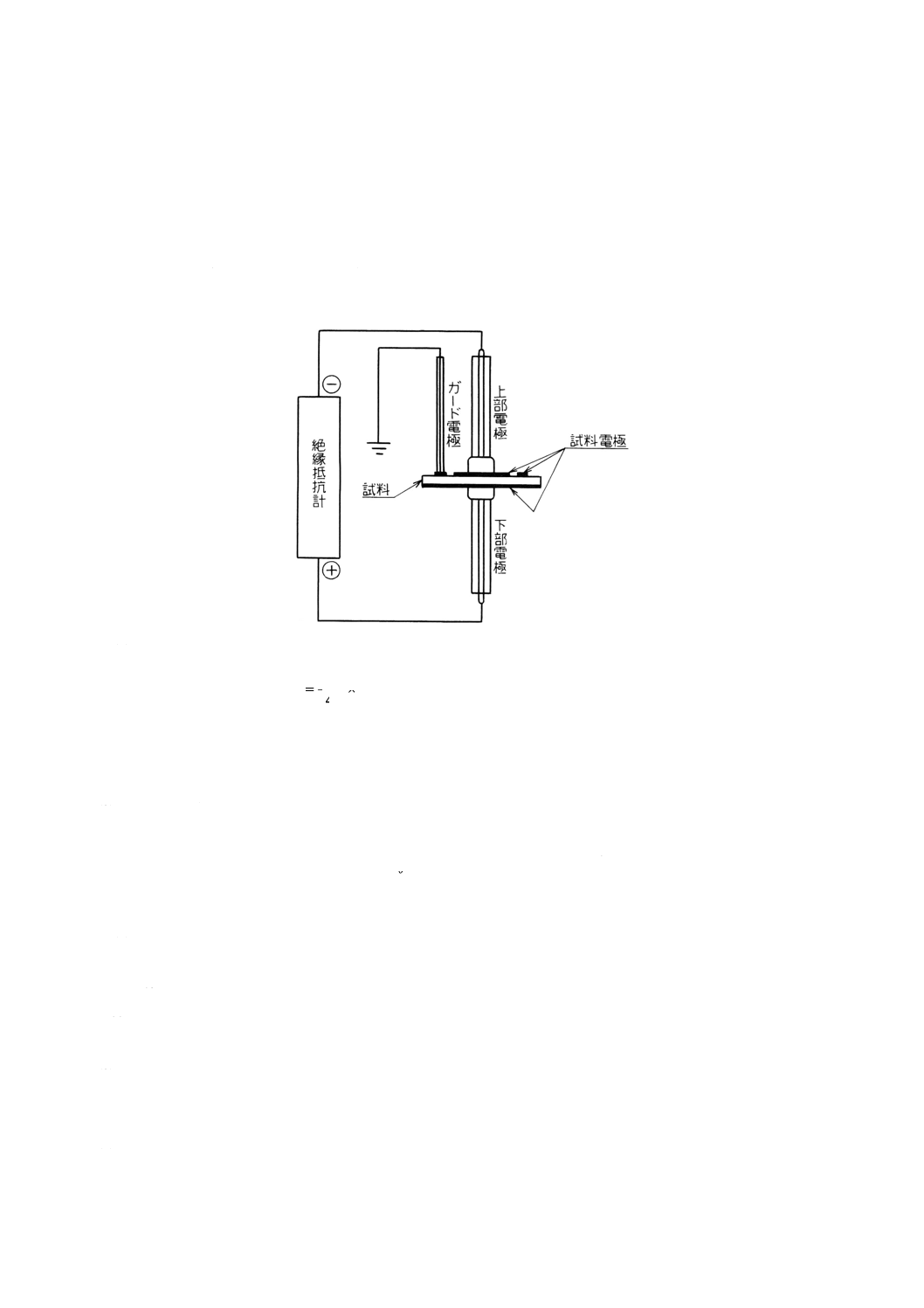

試料 製品を所要枚数重ねて0.2〜0.4mm厚の積層板を成形する。この積層板を100mm角に切断

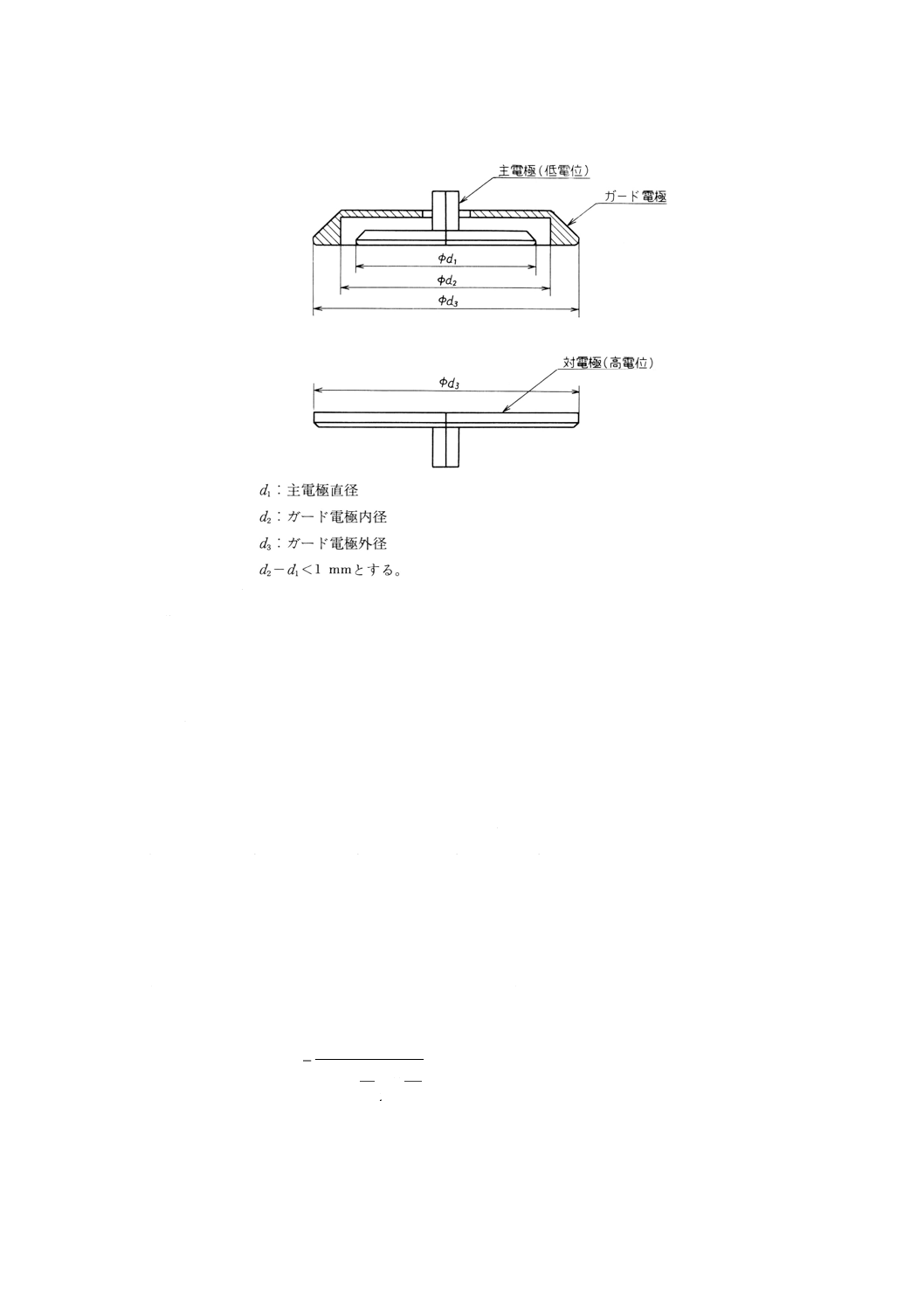

し電極を形成する。電極の形状,寸法は,図3の(a)及び(b)に示すとおりとし,上下電極の中心ができるだ

け一致するように合わせる。電極は,体積抵抗率10−2Ω・cm以下の導電性シルバーペイントを用いる。

図3 電極の形状

5.9.3

前処理 前処理は,5.1.3(2)の規定による。

5.9.4

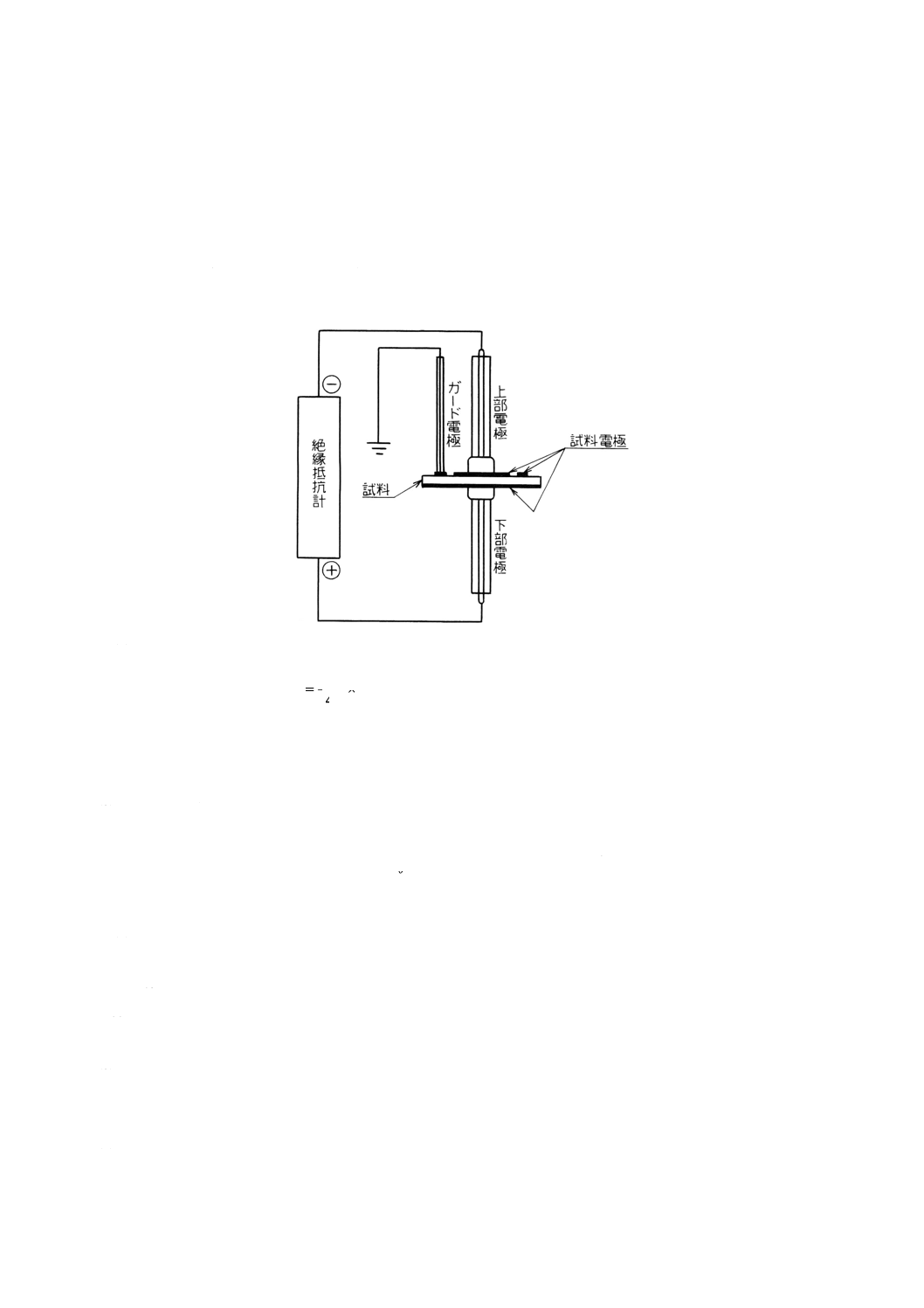

試験 試験は,次による。

7

C 6521-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) 常態での測定

(a) 測定 常態での測定を行う場合は,前処理後の絶縁基板の厚さを外側マイクロメータで0.01mmの

単位まで測定し,上部電極の輪状のすきまの内径をノギスで0.05mmの単位まで測定する。

試料の電極を図4のように回路に接続し,直流電圧500Vを印加し,1分間経過後の体積抵抗を測

定する。

この場合,試験は5.1.3(1)の条件で行う。

図4 接続回路例

(b) 算出 次の式によって体積抵抗率ρv (Ω・cm) を算出する。

v

v

R

t

d×

=42

π

ρ

ここに,

d: 表面電極の内円の外形 (cm)

t: 絶縁基板の厚さ (cm)

Rv: 体積抵抗 (Ω)

π: 円周率

(2) 吸湿処理後の測定

(a) 処理 前処理後の試料について常態の場合と同様に寸法を測定した後,温度40±1℃,相対湿度90

〜95%の恒温恒湿槽の中に入れ,

20

96+時間保った後取り出し,温度20±2℃に保ったJIS K 8540に

規定の (+) −酒石酸ナトリウム二水和物の飽和水溶液で湿度を調節したデシケータに入れ,冷却

する。

(b) 測定 測定は,処理後,1時間以内に取り出して,(1)(a)と同様に3分間以内に体積抵抗の測定を完

了する。

(c) 算出 (1)(b)による。

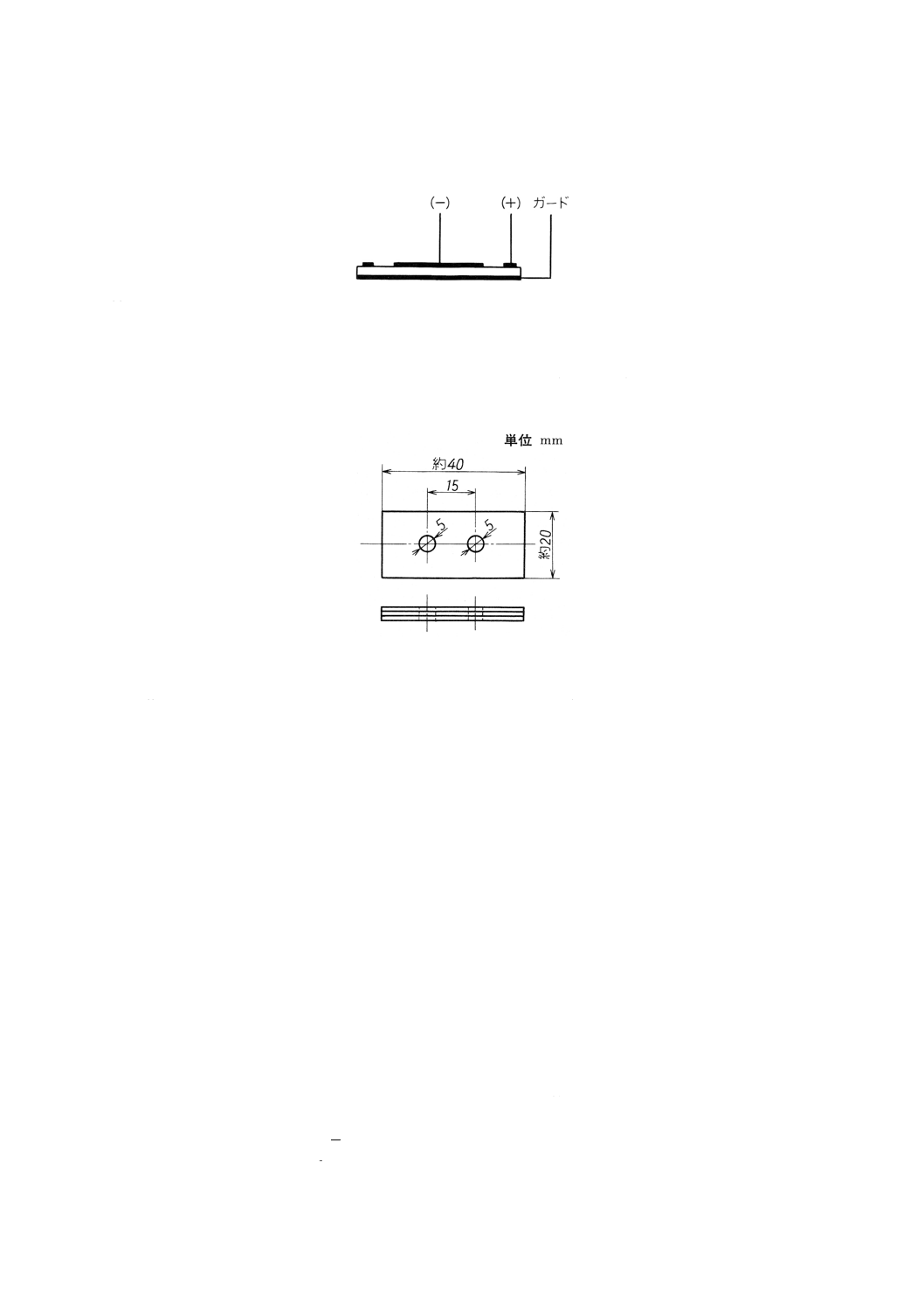

5.10 表面抵抗 表面抵抗試験は,次による。

(1) 装置 5.9.1による。

(2) 試料 5.9.2による。ただし,体積抵抗率試料とは別に作製する。

(3) 前処理 前処理は,5.1.3(2)の規定による。

(4) 電極 電極の形状・寸法は5.9.2に準じる。

(5) 試験 図5に示すとおりに電極を接続し,これを5.9と同様の回路の試料の位置に接続する。その他

8

C 6521-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

は5.9.4と全く同様の方法で,常態及び吸湿処理後の表面抵抗 (Ω) を測定する。

図5 表面抵抗試験

5.11 絶縁抵抗 絶縁抵抗試験は,次による。

(1) 装置 5.9.1による。

(2) 試料 製品を所要枚数重ねて0.2〜0.4mm厚の積層板を成形する。この積層板から図6に示すとおり

の寸法に切り取り,その層に垂直に,それぞれ直径5mmの2個の穴を裏面まで貫いてあけたもの。

図6 絶縁抵抗試験

(3) 前処理 前処理は,5.1.3(2)の規定による。

(4) 試験 試料の2個の穴を機械用テーパピンリーマで加工し,テーパピン(表面をよく磨いたきずがな

い黄銅製で,JIS B 1352に規定する2級の直径5mmのもの)を押し込んで電極とする。

電源及び絶縁抵抗測定器を用い,測定電圧として直流電圧500Vで絶縁抵抗 (Ω) を測定する。

絶縁抵抗(常態)の測定は,前処理後の試料について5.1.3(1)に規定する条件で,試料を1分間充電

した後行う。

絶縁抵抗(煮沸後)の測定は,前処理後の試料を沸騰蒸留水中に入れて2時間±10分間煮沸し,20

±10℃の温度に保った流れる清水中で30±5分間冷やした後取り出して,乾いた清浄なガーゼなどで

表面の水分をふき取り,2分間放置してから5.1.3(1)に規定する条件で,試料を1分間充電した後行う。

5.12 比誘電率及び誘電正接

5.12.1 Qメータ法 Qメータ法による測定は,次による。

(1) 装置 装置は,次による。

(1.1) Qメータ 比誘電率及び誘電正接測定用のQメータとする。

(1.2) マイクロメータ 5.3.2(1)(a)による。

(1.3) 化学はかり 感量1mgの化学はかりとする。

(2) 試料 製品を所要枚数重ねて0.2〜0.4mm厚の積層板を成形する。この積層板から直径50mmの円板

を打ち抜き,試料の直径をマイクロメータを用いて0.01mmの単位まで,質量を化学はかりを用いて

1mgの単位まで測定し,次の式によって有効板厚さt (cm) を算出する。

ρ

π2

1r

w

t=

9

C 6521-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

w: 空気中での試料の質量 (g)

r1: 試料の半径 (cm)

ρ: JIS K 6911で測定した製品の密度

(g/cm3)

次に,試料の両面にシルバーペイントを塗布し,適切な打抜き機で直径25mmの円板に打ち抜く。

なお,シルバーペイントは,塗布後,体積抵抗率10-2Ω・cm以下のものとし,前処理を行う前に塗

布しておく。

(3) 前処理 前処理は,5.1.3による。

(4) 試験 試験は,次による。

(4.1) 常態での測定

(4.1.1) 前処理後の試料を,5.1.3に規定の試験条件で,Qメータによって静電容量△Cを測定する。

なお,測定周波数は,1MHzとする。

(4.1.2) 算出 次の式によって,比誘電率εr及び誘電正接tanδを算出する。

(a) 比誘電率

22

2

278

.0

r

C

t

r

∆

=

ε

ここに,

△C: △C=|C1−C2|

C1: 試料がないときの静電容量 (pF)

C2: 試料があるときの静電容量 (pF)

t: 試料の有効板厚さ (cm)

r2: シルバーペイント塗布後,25mmの円板に打ち抜いた試料の

半径 (cm)

(b) 誘電正接

2

1

2

1

1

)

(

tan

Q

Q

C

Q

Q

C

∆

−

=

δ

ここに,

Q1: 試料がないときのQ

Q2: 試料があるときのQ

(4.2) 吸湿処理後の測定

(4.2.1) 処理 前処理後の試料を,23±0.5℃の蒸留水中に24±1時間浸す。

(4.2.2) 測定 試料を,乾燥した清浄な布などで表面の水分を十分ふき取り,直ちに(4.1.1)の場合と同様に

測定する。

(4.2.3) 算出 (4.1.2)による。

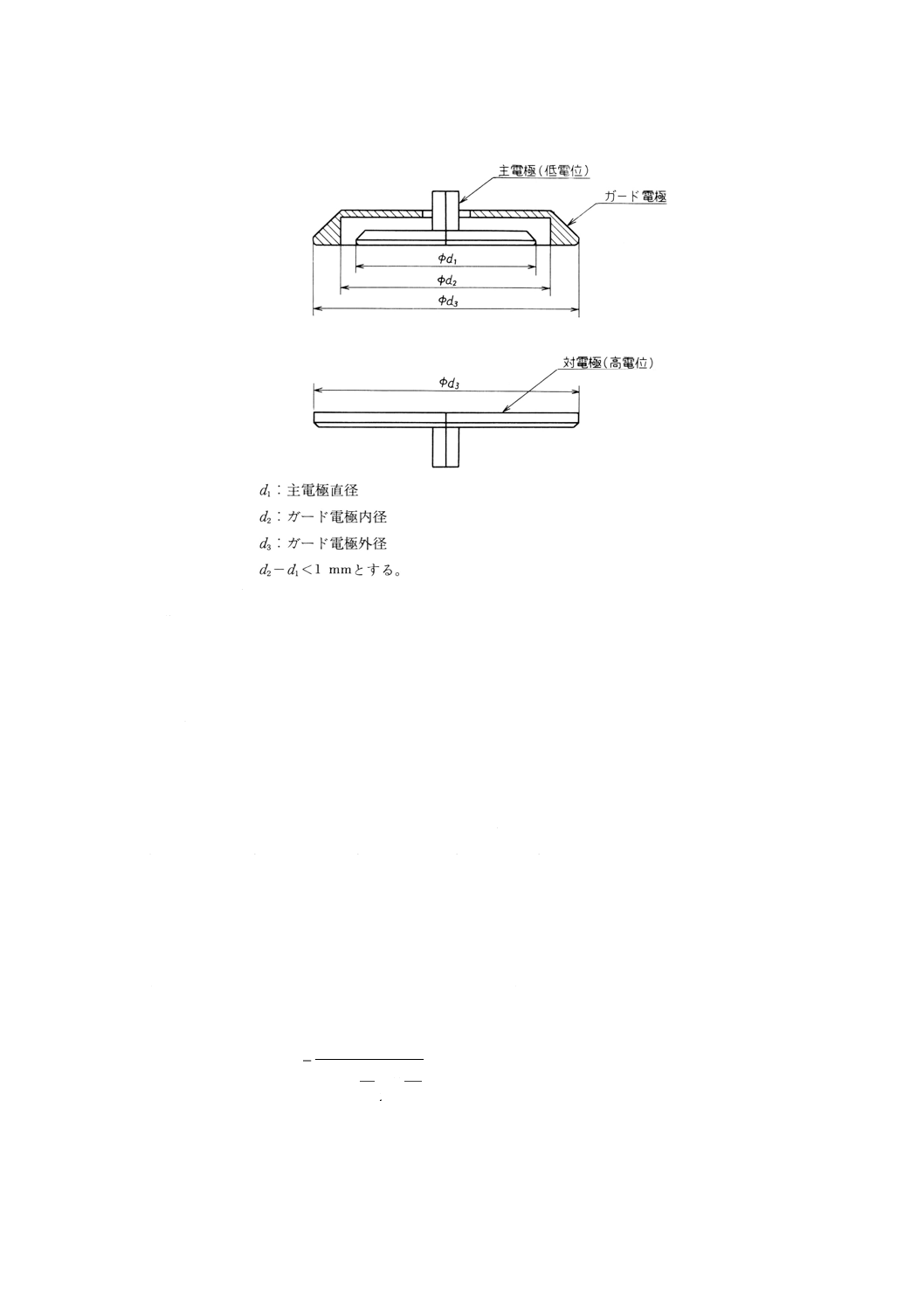

5.12.2 自動平衡ブリッジ法 自動平衡ブリッジ法による測定は,次による。

(1) 装置 装置は,次による。

(1.1) 自動平衡ブリッジ 比誘電率及び誘電正接用の測定器とする。

(1.2) 電極 図7に示す電極を接続することのできる,専用の電極とする。

10

C 6521-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7 電極

(1.3) マイクロメータ 5.3.2(1)(a)による。

(1.4) 化学はかり 5.12.1(1)(1.3)による。

(2) 試料 製品を所要枚数重ねて0.2〜0.4mm厚の積層板を成形する。この積層板から,受渡当事者間の

協定によって任意の大きさの円板を打ち抜いたものを試料とする。

(3) 前処理 前処理は,5.1.3による。

(4) 試験 試験は,次による。

(4.1) 常態での測定

(4.1.1) 測定 前処理後,試料の半径rをマイクロメータを用いて0.01mmの単位まで,質量を化学はかり

を用いて1mgの単位まで測定し,5.12.1(2)に規定の式を用いて有効厚さを算出する。

図7の電極を測定器に接続し,電極間に試料を挿入する。この際,試料厚さが電極間隔の80%を

占めるように電極と試料に間げきを残し,電極間隔を設定する。

この状態で,測定器によって試料印加電圧を1Vrmsに設定して,電極間の直列容量Cs2及び損失係

数D2を測定する。

次に,電極間隔を変えずに電極間から試料を抜き取り,電極間の直列容量Cs1及び損失係数D1を

測定する。

(4.1.2) 算出 次の式によって比誘電率εr及び誘電正接tanδを算出する。

(a) 比誘電率

t

T

C

C

g

s

s

r

×

−

−

=

)

1(

1

1

2

1

ε

ここに, Cs1: 試料を挿入しないときの直列容量測定値 (pF)

Cs2: 試料を挿入したときの直列容量測定値 (pF)

Tg: ガード付き主電極と対電極の間隔 (cm)

11

C 6521-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

t: 試料の厚さ (cm)

(b) 誘電正接

)1

(

)

(

tan

1

2

2

1

−

×

−

×

+

=

=

t

T

D

D

D

D

g

r

ε

δ

ここに,

D1: 試料を挿入しないときの損失係数測定値 (pF)

D2: 試料を挿入したときの損失係数測定値 (pF)

(4.2) 吸湿処理後の測定

(4.2.1) 処理 前処理後の試料を,23±0.5℃の蒸留水中に24±1時間浸す。

(4.2.2) 測定 試料を,乾燥した清浄な布などで表面の水分を十分ふき取り,直ちに(4.1.1)の場合と同様に

測定する。

(4.2.3) 算出 (4.1.2)による。

付表1 引用規格

JIS B 1352 テーパピン

JIS B 7502 マイクロメータ

JIS B 7507 ノギス

JIS B 7512 鋼製巻尺

JIS B 7516 金属製直尺

JIS B 7526 直角定規

JIS C 0010 環境試験方法−電気・電子−通則

JIS C 1302 絶縁抵抗計

JIS C 1303 高絶縁抵抗計

JIS C 5603 プリント回路用語

JIS C 6520 多層プリント配線板用プリプレグ通則

JIS K 6911 熱硬化性プラスチック一般試験方法

JIS K 8540 (+)−酒石酸ナトリウム二水和物(試薬)

JIS Z 9110 照度基準

12

C 6521-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

社団法人日本プリント回路工業会JIS原案作成委員会 構成表

氏名

所属

(委員長)

坂 内 正 夫

東京大学生産技術研究所

(幹事)

茨 木 修

日本電信電話株式会社

相 沢 靖 三

富士通株式会社

阿 部 三 郎

福島共栄株式会社

植 山 悌 次

日立化成工業株式会社

尾 本 啓 芳

新神戸電機株式会社

桐 井 博 史

日本電気株式会社

島 田 良 巳

ニッカン工業株式会社

高 山 金次郎

ソニー株式会社

塚 田 潤 二

社団法人日本電子機械工業会

長 嶋 紀 孝

社団法人日本プリント回路工業会

野 口 節 生

日本電気株式会社

灰 田 雄二郎

日本メクトロン株式会社

町 田 英 夫

日本シイエムケイ株式会社

本 橋 巌

株式会社東芝

森 尾 篤 夫

財団法人日本電子部品信頼性センター

古 市 正 敏

工業技術院標準部

中 島 一 郎

通商産業省機械情報産業局

(事務局)

栗 原 正 英

社団法人日本プリント回路工業会

渡 部 美 子

社団法人日本プリント回路工業会

木 幡 高 史

社団法人日本プリント回路工業会

分科会 構成表

氏名

所属

(分科会長)

尾 本 啓 芳

新神戸電機株式会社

(副分科会長)

植 山 悌 次

日立化成工業株式会社

石 井 賢 治

ダイヤ・エレクトロニクス株式会社

大 坂 喜 義

新神戸電機株式会社

片 山 統 夫

利昌工業株式会社

金 岡 威 雄

三菱ガス化学株式会社

神 田 英 一

ソニー株式会社

神 田 健 治

ソニー株式会社

小 林 広 行

住友ベークライト株式会社

鈴 木 鉄 秋

東芝ケミカル株式会社

竹 口 和 則

利昌工業株式会社

中 村 吉 宏

日立化成工業株式会社

長谷川 鉄 司

住友ベークライト株式会社

原 田 章 治

ニッカン工業株式会社

米 本 神 夫

松下電工株式会社

(事務局)

栗 原 正 英

社団法人日本プリント回路工業会

木 幡 高 史

社団法人日本プリント回路工業会