1

C

6488 :

19

99

解

説

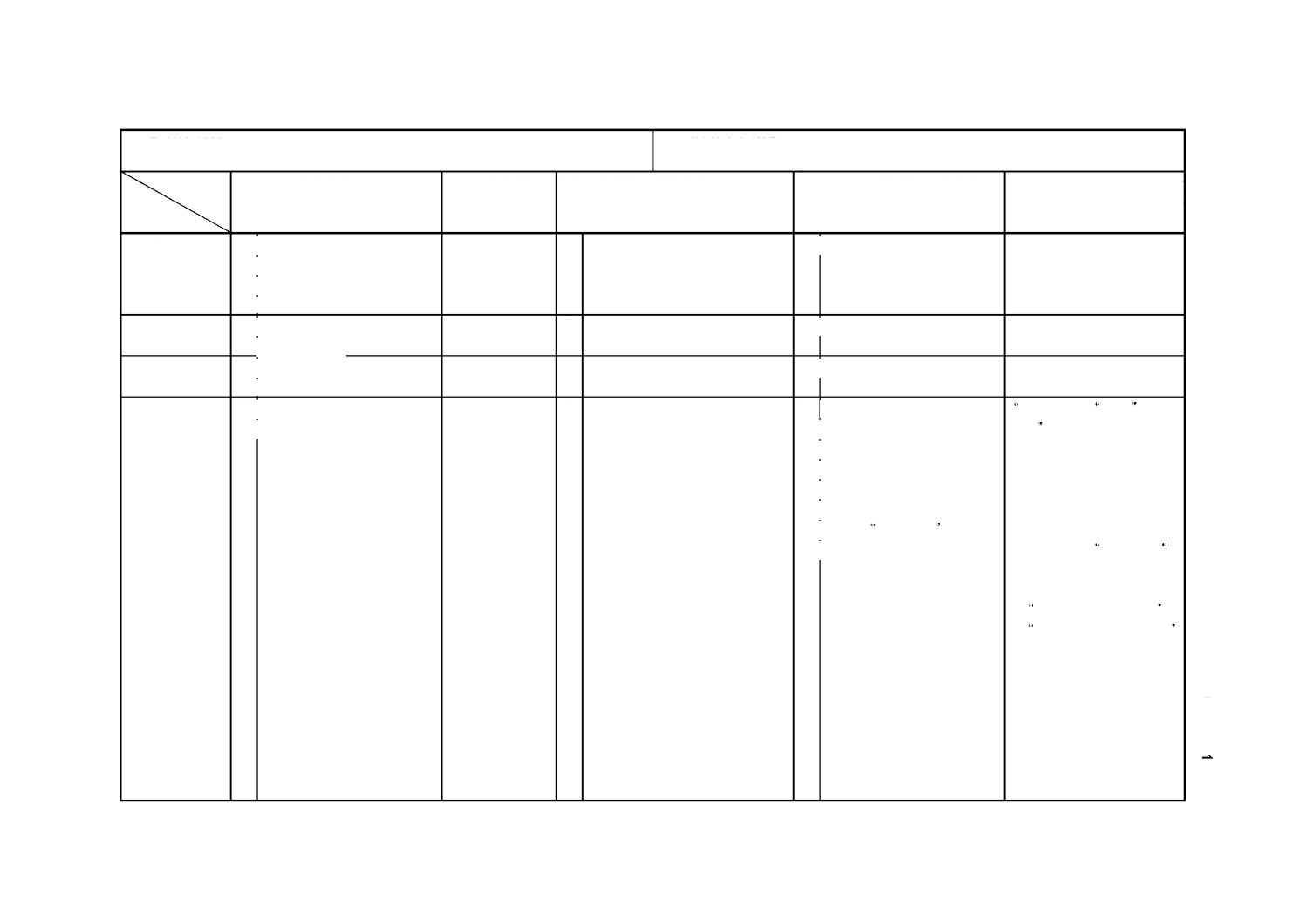

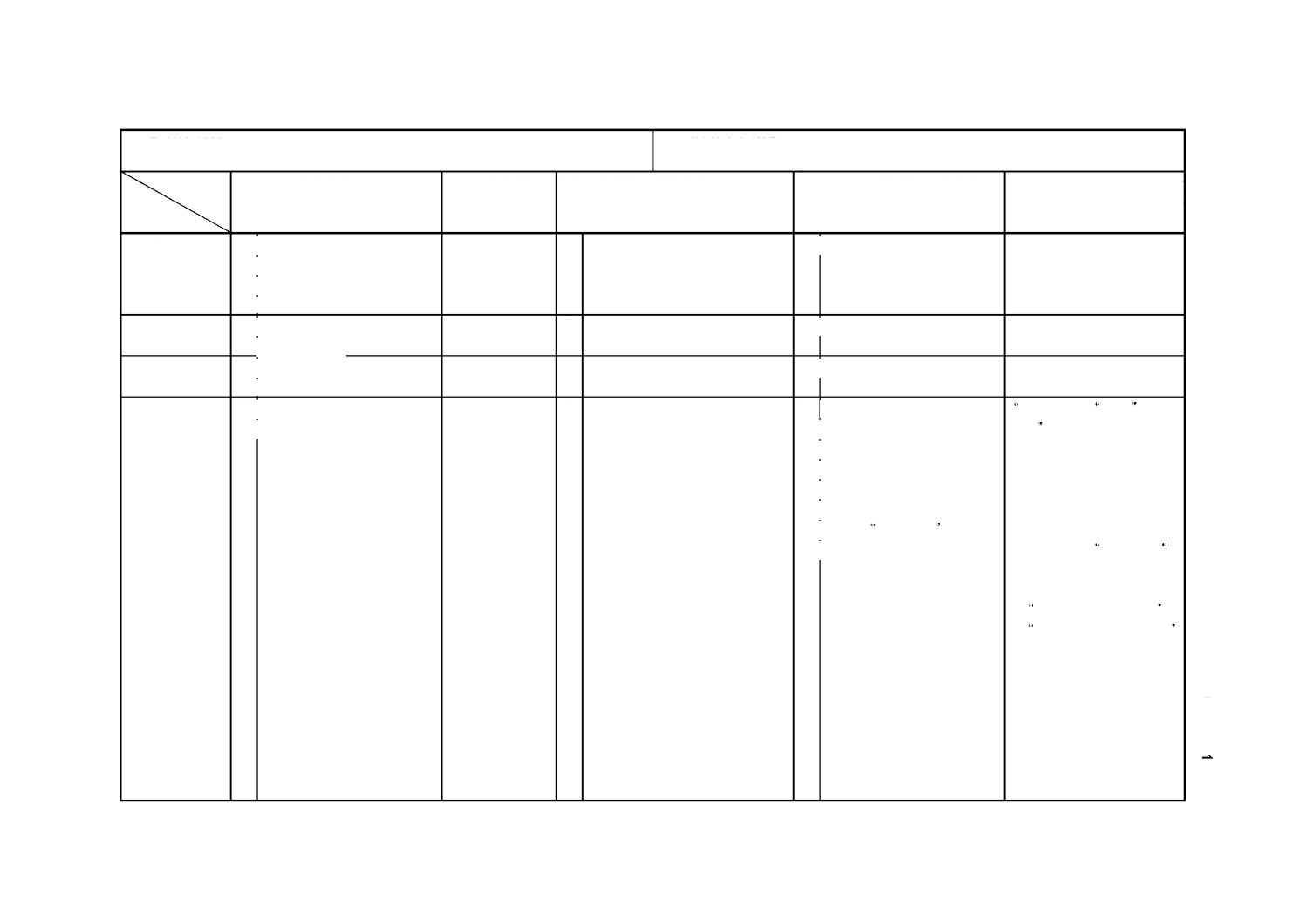

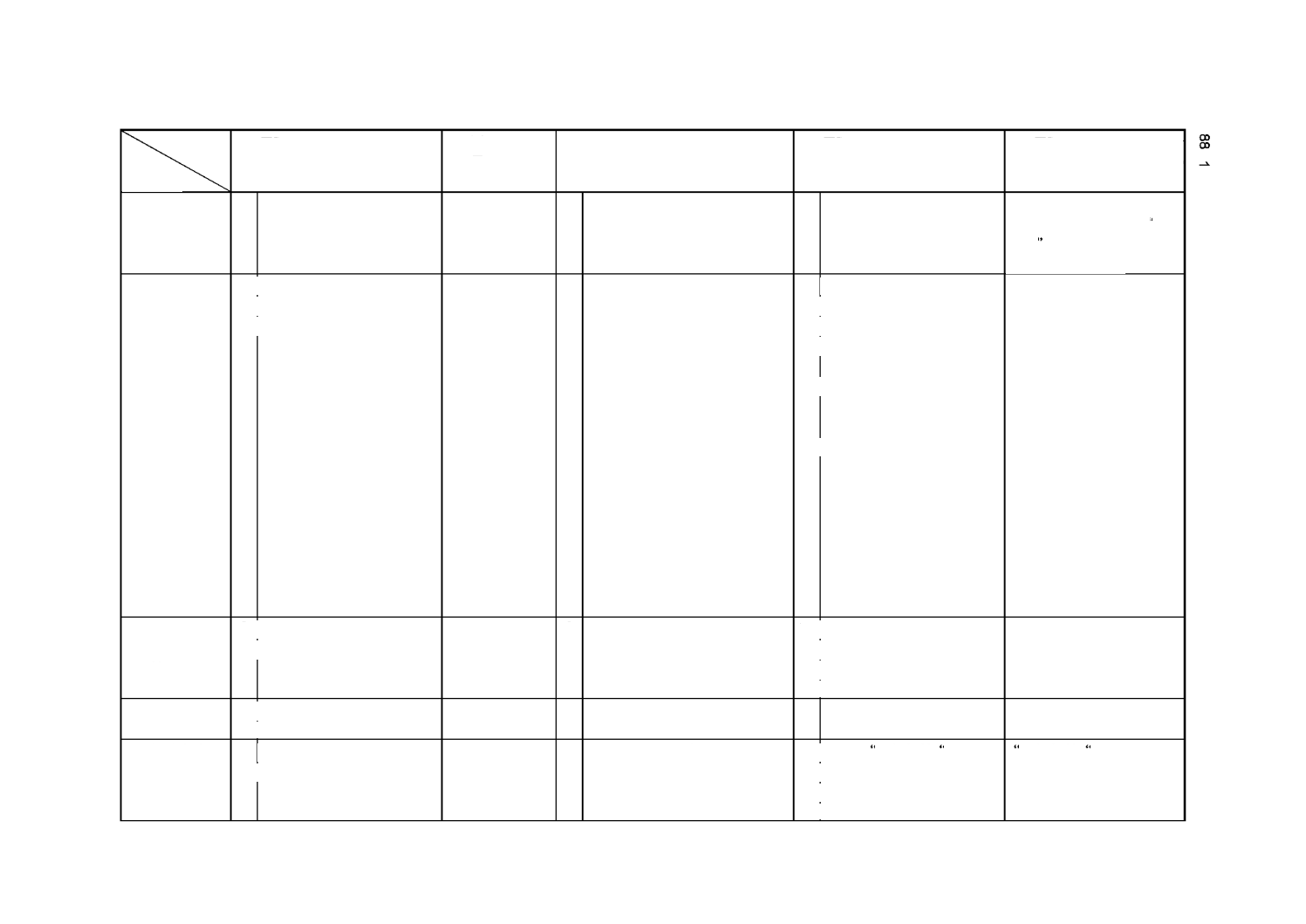

解説付表

1

JIS

と対応する国際規格との対比表

JlS C 6488

:1999

プリント配線板用銅張積層板一耐燃性ガラス布・紙複合基材エポキ

シ樹脂銅張積層板

IEC 60249-2-9

:1987

プリント配線板用銅張積層板

(

耐燃性ガラス布・紙複合基材エポキシ樹

脂

)

対比項目

規定項目

(I)

JIS

の規定内容

(II)

国 際 規 格 番

号

(III)

国際規格の規定内容

(IV)

JIS

と国際規格との相違点

(V)

JIS

と国際規格との整合

が困難な理由及び今後の

対策

(1)

適用範囲

○ ガラス布・紙複合基材エポキ

シ樹脂を用いたプリント配

線板用銅張積層板について

規定する。

○

(1)

に同じ

特になし

(2)

用語・記号

○ 材料・性能を表す記号につい

て規定する。

○

(1)

に同じ

特になし

(3)

種類・等級

○ 標準品・高品質品について規

定する。

○

(1)

に同じ

特になし

(4)

性能

○ 電気的・非電気的性能及び外

観について規定する。

○

(1)

に同じ

ADP

JIS

においては

,

下記の項目を

任意項目とした。

・表面電食性

・端部電食性

・

100

℃での表面抵抗

・

100

℃での体積抵抗率

新たに 絶縁抵抗 の項日を

追加した。

表面電食性 及び 端部電

食性

については

,

日本にお

いては品質改善によって考

慮する必要のないレベルに

早くから達しており

,

省略し

ても問題はない。もし

,

絶縁

材料部分の異常があれば

,

新

しく追加した 絶縁抵抗 の

測定において異常値が検出

できる。

100

℃での表面抵抗

及

び

100

℃での体積抵抗率

の試験項目は

,

使用条件を無

視し

,

ガラス転移温度に近い

温度条件下における測定で

あり

,

手間のかかる割には得

られる情報の少ない測定法

であるため

,

特に要求のない

限り省略すべき試験項目で

ある。

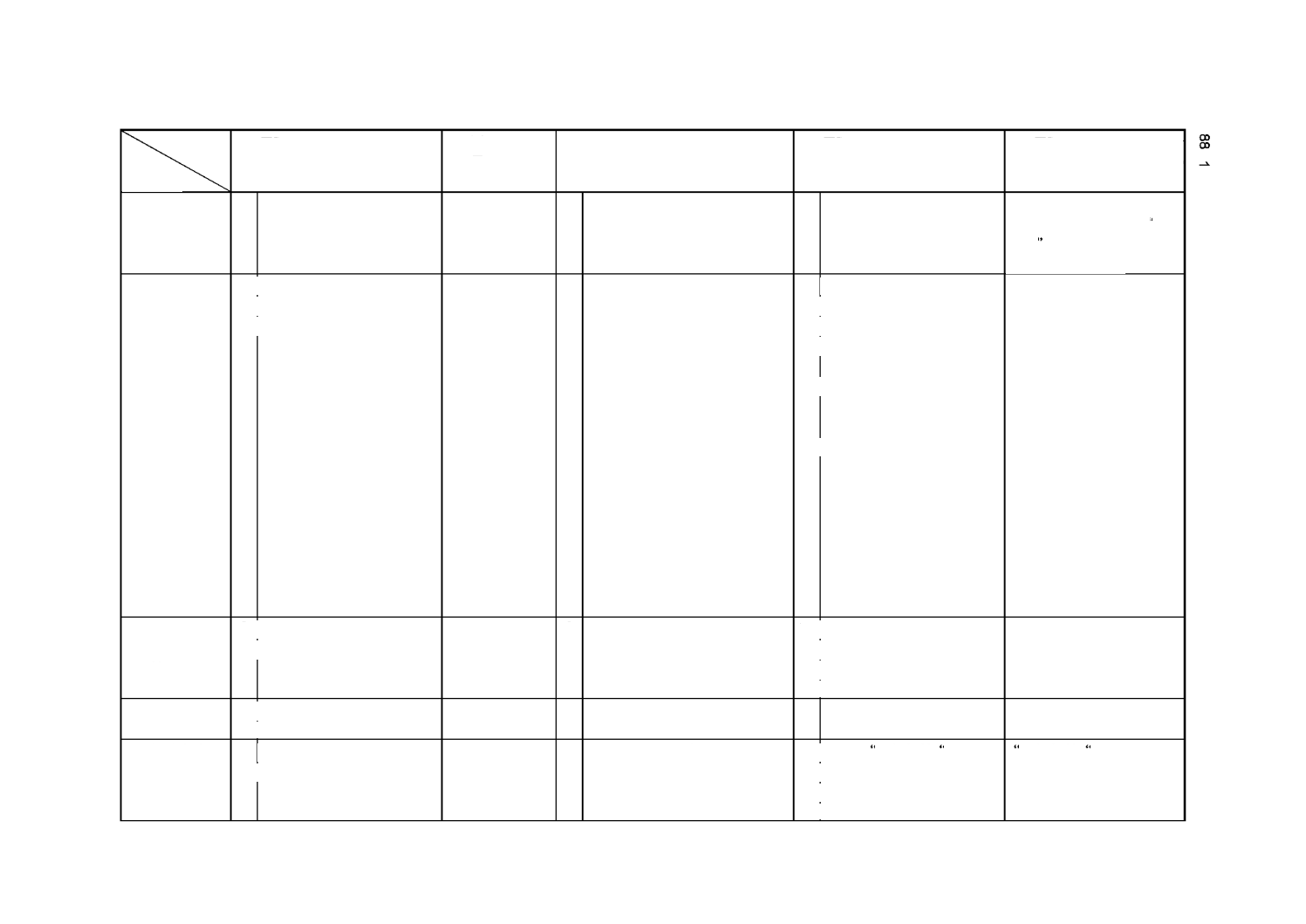

2

C

6488 :

19

99

解

説

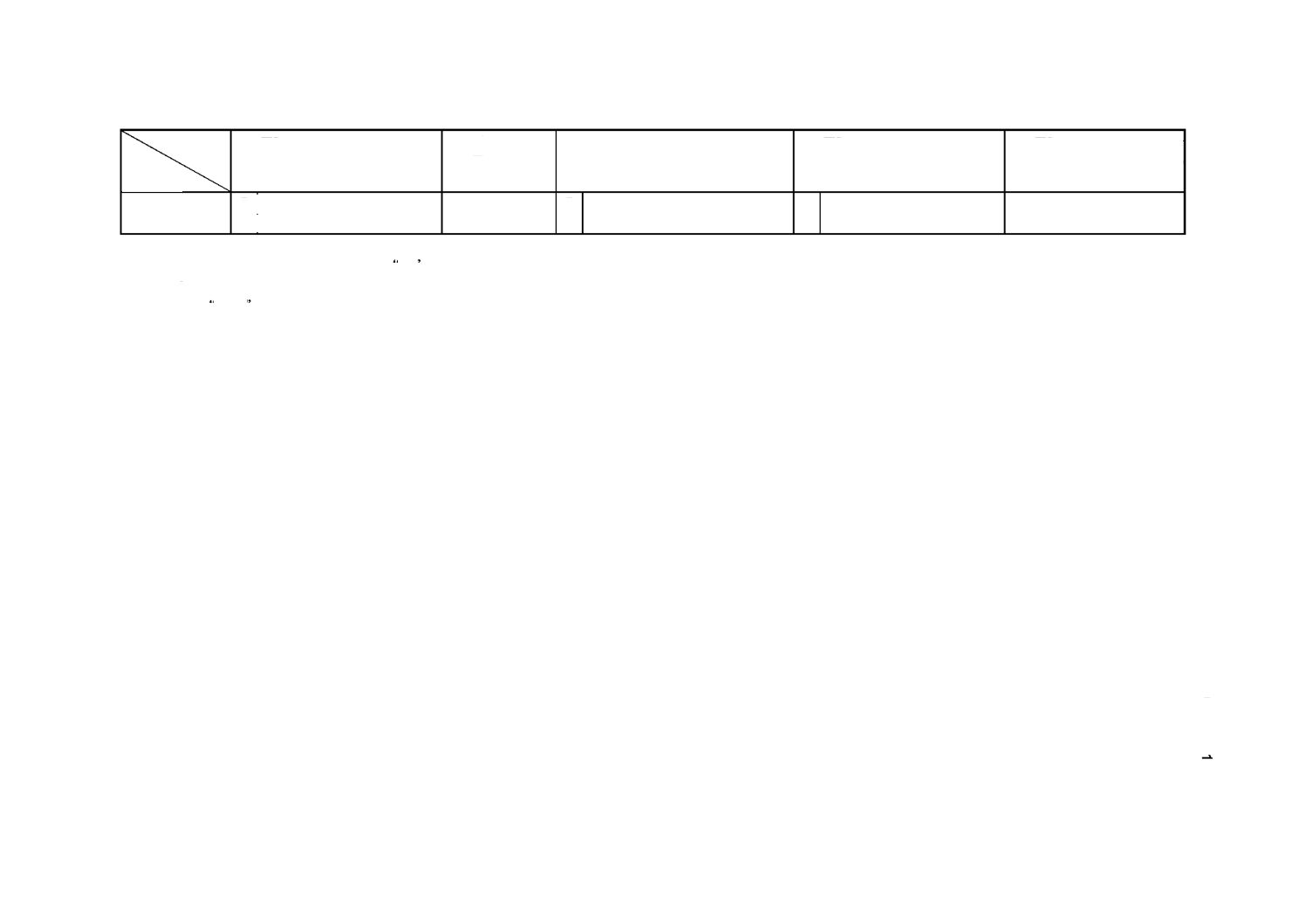

解説付表

1

JIS

と対応する国際規格との対比表(続き)

対比項目

規定項目

(I)

JIS

の規定内容

(II)

国 際 規 格 番

号

(III)

国際規格の規定内容

(IV)

JIS

と国際規格との相違点

(V)

JIS

と国際規格との整合

が困難な理由及び今後の

対策

なお

,

前述の試験項目を任

意項目とすること及び 絶縁

抵抗

試験の追加について

は

,

提案中である。

(5)

成分・化学的

性質

,

物理的

性質

○ 銅はくの接着に関係する特

性及び打ち抜き・機械加工性

について規定する。

○

(1)

に同じ

ADP

JIS

においては

,

下記の項目を

任意項目とした。

・ランド引きはがし強さ

・

100

℃加熱後の銅はく引き

はがし強さ

・受渡当事者間で合意した溶

媒にさらされた後の銅は

く引きはがし強さ

・めっきの模擬実験後の銅は

く引きはがし強さ

IEC

に規定されている方法

の多くは

,

銅はくの接着力が

極めて不安定であった頃に

制定されたものであるため

,

数多くの条件を想定し七試

験法と規格値を定めている

が

,

現在ではいずれの項目も

間題なく合格できるレベル

であり

,

はんだ付けを考慮想

定した熱処理後の引きはが

し強さの測定と銅はく面の

異常の調査で十分と考えら

れるため

,

JIS

においては任

意項目とした。

なお

,

前述の試験項目を任

意項目とすることについて

は

,

提案中である。

(6)

形状・寸法及

び 寸 法 許 容

差

○ 銅張積層板の寸法とその許

容差について規定する。

○

(1)

に同じ

ADP

日本の取引の現状を考慮し

て

,

銅張積層板の寸法につい

てはメートル系のものを推

奨することとした。

メートル系のものについて

は

,

日 本 か ら の 提 案 に よ っ

て

,

IEC

にも追加規定された

ものである。

(7)

材料・原料

○ 用いる材料と

,

その構成につ

いて規定する。

○

(1)

に同じ

ADP

(8)

試験方法

○

JIS C 6481

,

IEC 60249-1

及び

IEC 61189-2

による。

○

IEC 60249-1

及び

IEC 61189

-2

に

よる。

ADP

新たに 絶縁抵抗 の項目を

追加したことによってその

試験方法は

,

JIS C 6481

によ

ることとした。

絶縁抵抗

については

,

提

案中である。

3

C

6488 :

19

99

解

説

解説付表

1

JIS

と対応する国際規格との対比表(続き)

対比項目

規定項目

(I)

JIS

の規定内容

(II)

国 際 規 格 番

号

(III)

国際規格の規定内容

(IV)

JIS

と国際規格との相違点

(V)

JIS

と国際規格との整合

が困難な理由及び今後の

対策

(9)

表示

○ 対応規格番号

,

耐燃性及び構

成について表示する。

○

(1)

に同じ

備考

1

.

対比項目

(1)

及び

(

Ⅲ

)

の小欄で

,

○

は該当する項目を規定している場合を示す。

2.

対比項目

(IV)

の小欄の記号の意味は

,

次による。

ADP

(ADOPTION

の略

)

:

JIS

は

,

国際規格と対応する部分を国際規格そのまま変更なしで採用している。ただし

,

採用した部分において

,

JIS

として必要な規

定内容を追加し

,

又は適用範囲

,

規定項目及び

/

又は規定内容の一部を不採用としている。