2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 6482-1997

プリント配線板用銅張積層板

−紙基材エポキシ樹脂

Copper-clad laminates for printed wiring boards

−Paper base, epoxy resin

1. 適用範囲 この規格は,紙基材エポキシ樹脂を用いたプリント配線板用銅張積層板(以下,銅張積層

板という。)について規定する。

備考1. この規格の引用規格を,次に示す。

JIS C 5603 プリント回路用語

JIS C 6480 プリント配線板用銅張積層板通則

JIS C 6481 プリント配線板用銅張積層板試験方法

2. この規格の対応国際規格を,次に示す。

IEC 249-2-3 (1987) Base materials for printed circuits. Part 2 : Specifications.

Specification No.3 : Epoxide cellulose paper copper-clad laminated sheet of defined flammability

(vertical burning test)

2. 用語の定義 この規格で用いる主な用語の定義は,JIS C 5603の規定による。

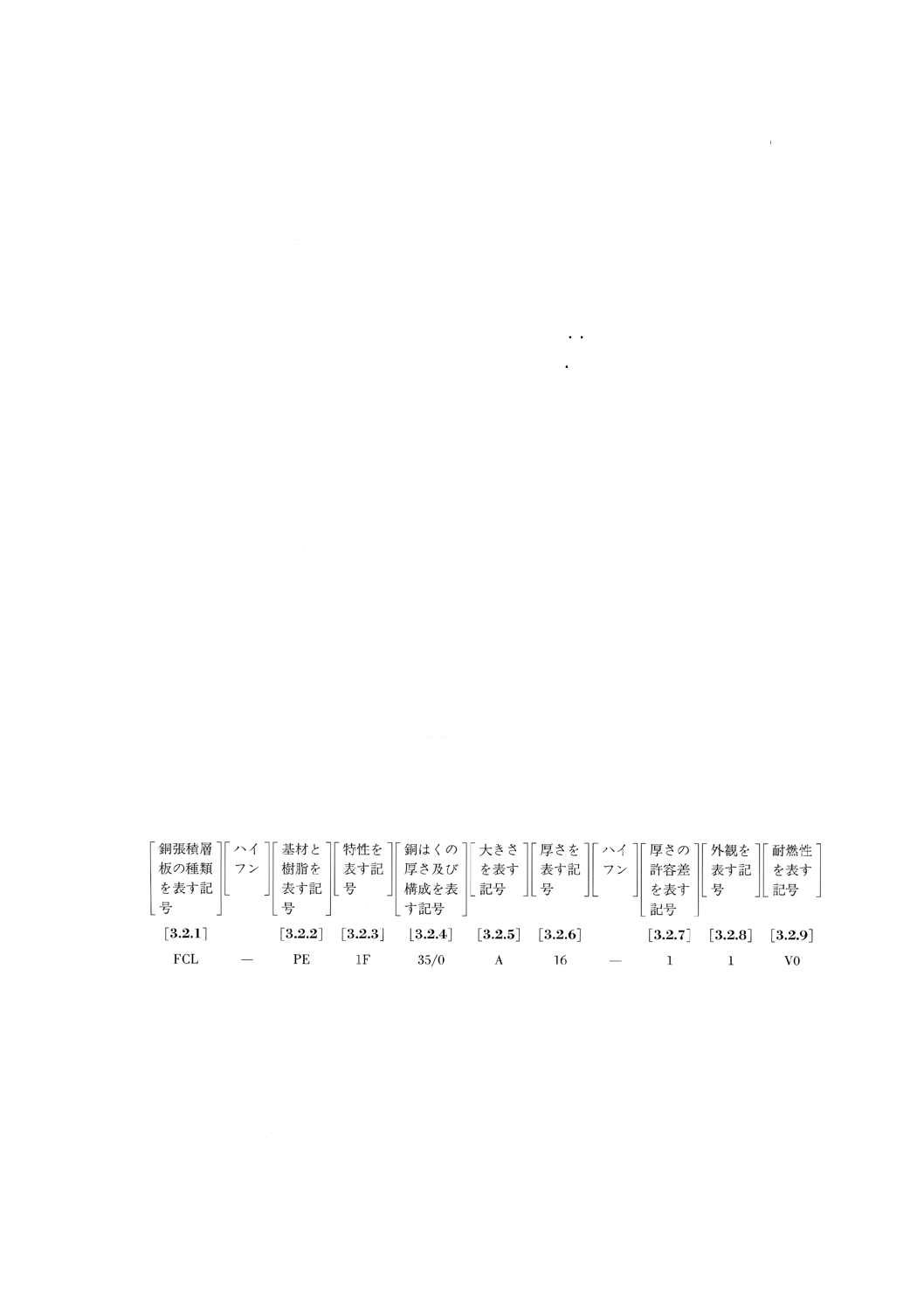

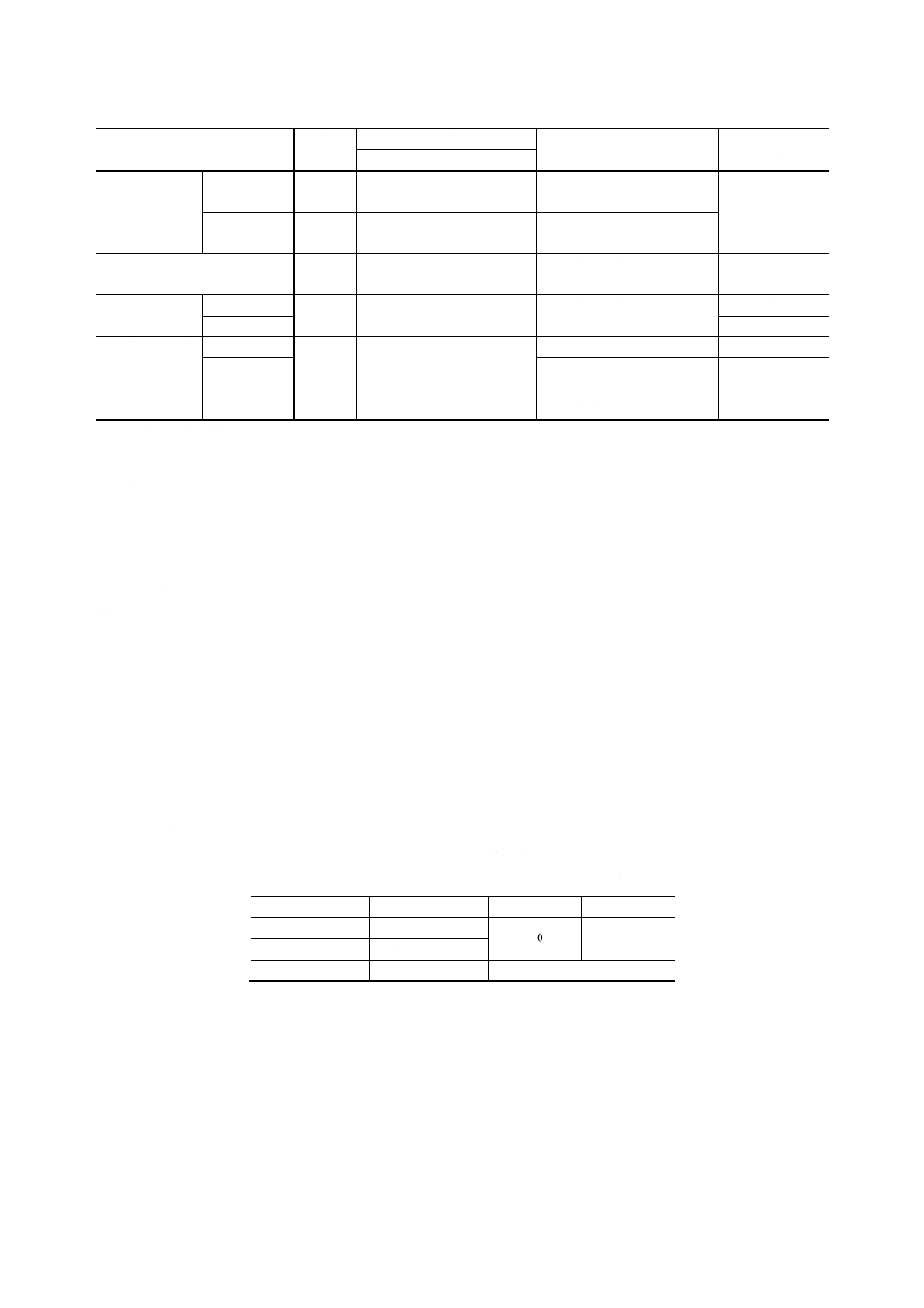

3. 形名

3.1

形名の構成 形名の構成は,次のような配列による。

例

3.2

記号

3.2.1

銅張積層板の種類 銅張積層板の種類を表す記号は,JIS C 6480の3.2.1(銅張積層板の種類)の

規定に基づき,英大文字FCLとする。

3.2.2

基材と樹脂 基材と樹脂を表す記号は,JIS C 6480の3.2.2(基材と樹脂及び特性)の規定に基づ

き,紙基材エポキシ樹脂を表す英大文字PEとする。

3.2.3

特性 特性を表す記号は,JIS C 6480の3.2.2の規定に基づき,1Fとする。

3.2.4

銅はくの厚さ及び構成 銅はくの厚さを表す記号は,JIS C 6480の3.2.3(銅はくの厚さ及び構成)

の規定に基づき,表1による。

2

C 6482-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

構成を表す記号は,斜線の前後に上下の銅はくの厚さを表す記号で記入し,片面銅張積層板の場合は,

斜線の後に0を付記する。

両面銅張積層板で厚さの異なる構成の場合は,厚い銅はくの記号を斜線の前に表示する。

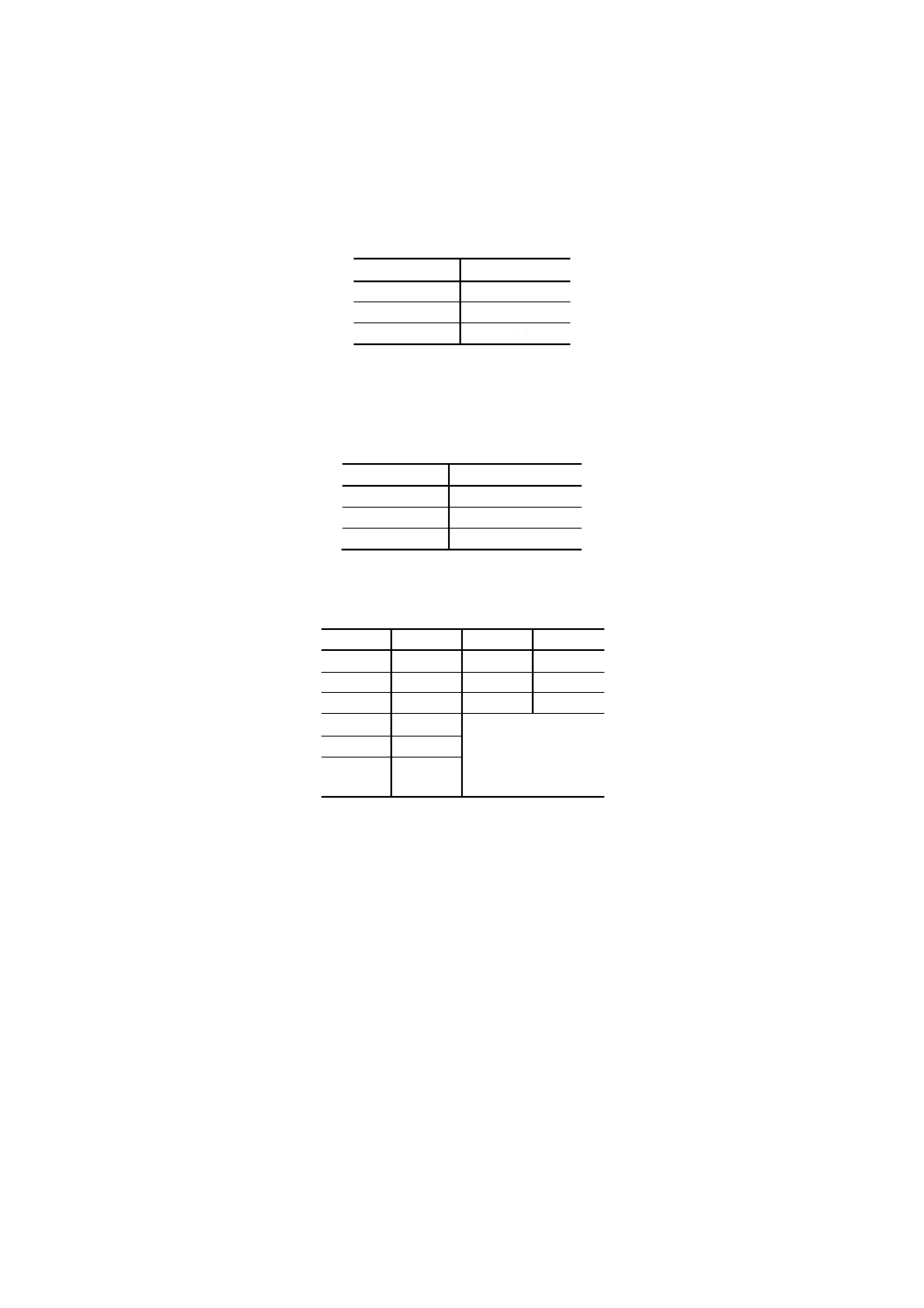

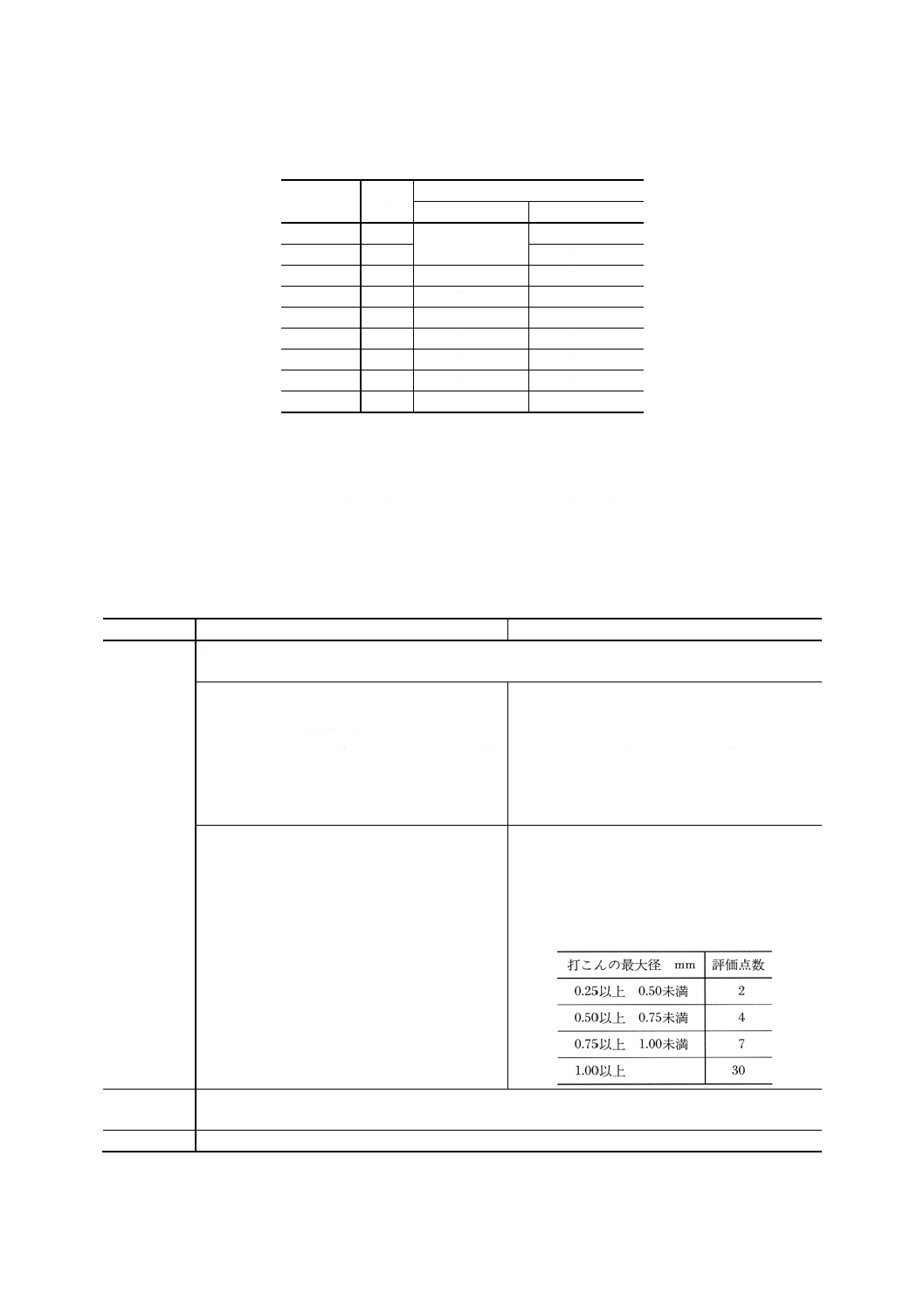

表1 銅はくの厚さ

単位 mm

記号

厚さ

18

0.018

35

0.035

70

0.070

上記以外の厚さについては,2

けた又は3けたの記号とする。

3.2.5

大きさ 大きさを表す記号は,JIS C 6480の3.2.4(大きさ)の規定に基づき,表2による。

表2 大きさ

単位 mm

記号

大きさ

A

1 000×1 000

B

1 000×1 200

S

上記以外の大きさ

3.2.6

厚さ 厚さを表す記号は,JIS C 6480の3.2.5(厚さ)の規定に基づき,表3による。

表3 厚さの記号例

単位 mm

記号

厚さ

記号

厚さ

05

0.5

20

2.0

06

0.6

24

2.4

08

0.8

32

3.2

10

1.0

この表の厚さの範囲内

で,上記以外の厚さに

ついては,2けた又は3

けたの記号とする。

12

1.2

16

1.6

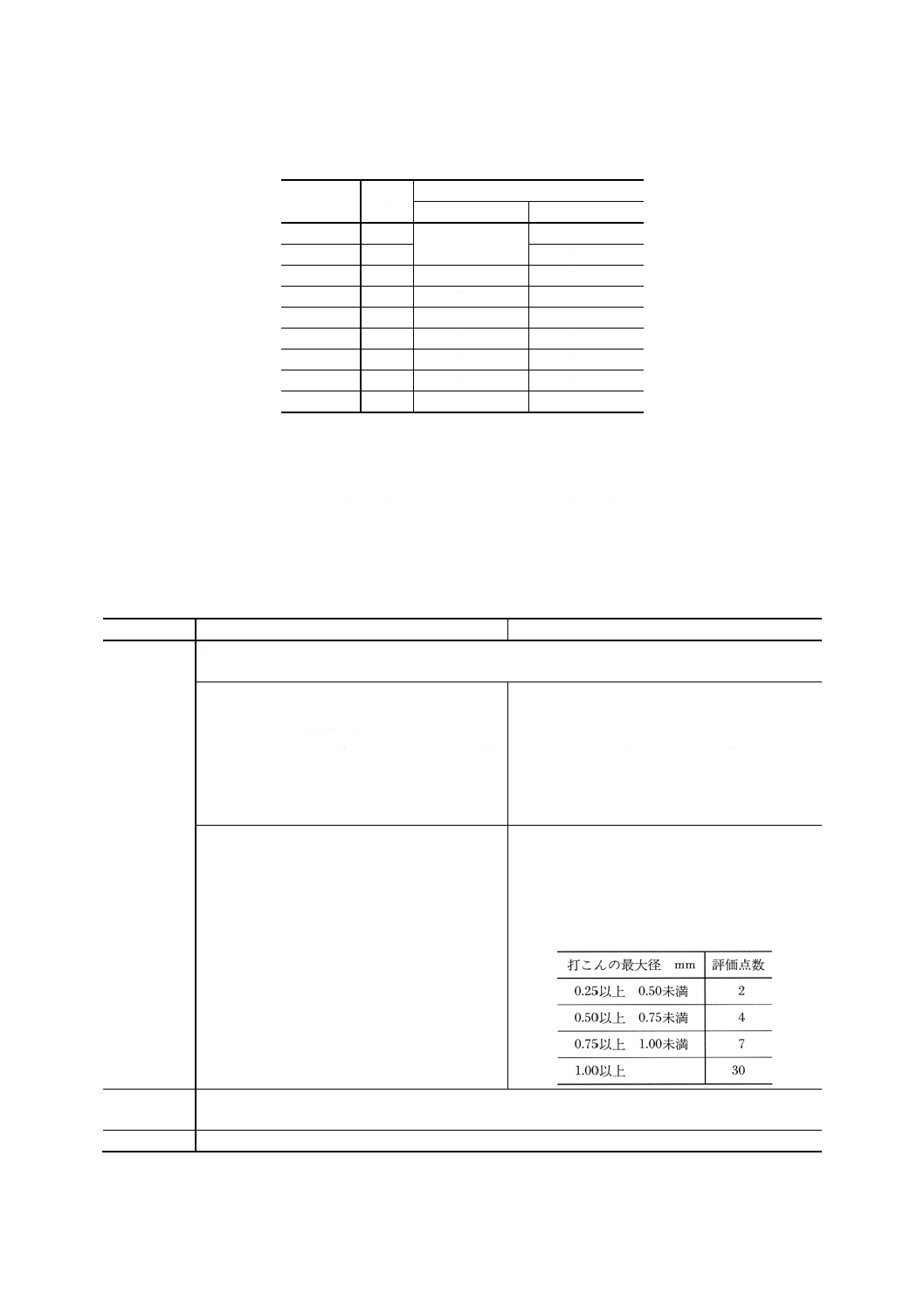

3.2.7

厚さの許容差 厚さの許容差を表す記号は,JIS C 6480の3.2.6(厚さの許容差の種類)の規定に

基づき,第1種は数字の1,第2種は数字の2とし,表4による。

3

C 6482-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

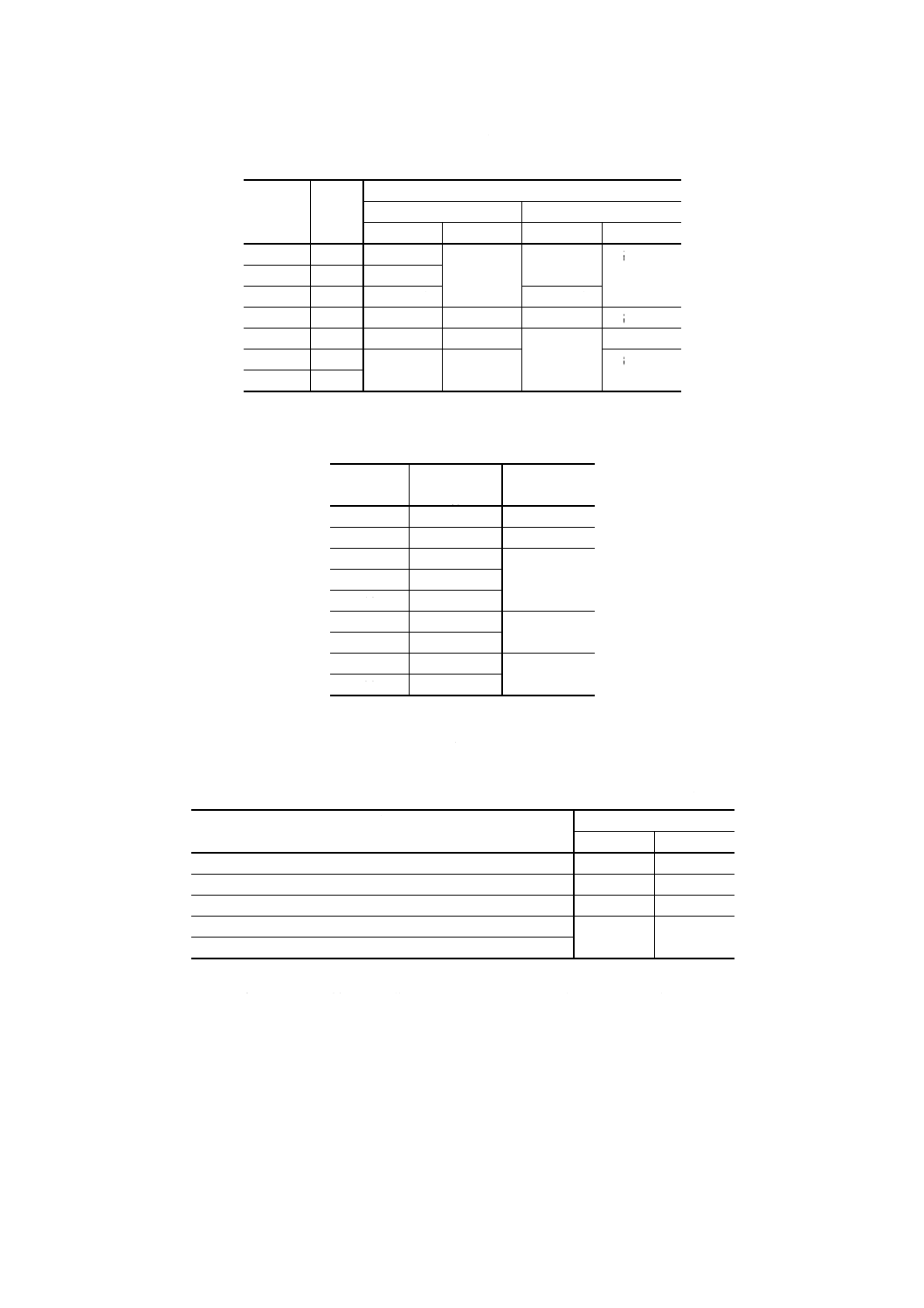

表4 厚さ許容差

単位 mm

厚さを

表す記号

厚さ

(1)

厚さ許容差(2)

第1種(記号:1) 第2種(記号:2)

05

0.5

±0.09

±0.07

06

0.6

±0.08

08

0.8

±0.11

±0.09

10

1.0

±0.13

±0.11

12

1.2

±0.14

±0.12

16

1.6

±0.15

±0.14

20

2.0

±0.17

±0.15

24

2.4

±0.19

±0.18

32

3.2

±0.23

±0.20

注(1) 表中の厚さの範囲内で,中間厚さのものの厚さ許

容差は,より厚いものの厚さ許容差を適用する。

(2) JIS C 6481の5.3.3(厚さ)の規定に基づき10か

所測定したときに,9か所以上は,表に規定する

許容差の範囲にあること。ただし,許容差の範囲

外の箇所は,許容差の125%以内であること。

3.2.8

外観 外観を表す記号は,JIS C 6480の3.2.7(外観の種類)の規定に基づき,第1種は数字の1,

第2種は数字の2とし,表5による。

表5 外観

外観の種別

第1種(記号:1)

第2種(記号:2)

銅はく面

(1) 膨れ,しわ,き裂及び樹脂のしみ出しがないこと。

また,実用上有害なさび及びかききずがないこと。

(2) 任意の250mm角の中に最大径0.10mm以上

0.38mm以下のピンホールは,1個以下であり,

全体として1 000×1 000mm又は1 000×1

200mmの板では9個以下であること。最大径

0.38mmを超えるピンホールがないこと。最大

径0.10mm未満のピンホールは,受渡当事者

間の協定による。

(2) 任意の500mm角の中に最大径0.10mm以上

0.25mm以下のピンホールは,1個以下である

こと。最大径0.25mmを超えるピンホールが

ないこと。最大径0.10mm未満のピンホール

は,受渡当事者間の協定による。

(3) 任意の250mm角の中にある打こんは,次によ

って評価し,許価点数の合計が35点以下であ

ること。

また,最大径0.25mm未満の打こんは,受

渡当事者間の協定による。

打こんの最大径及び評価点数

積層板面

表面が平滑で,膨れ,割れ目,実用上有害な異物,汚れ,ごみ,色むら,きず,凹凸及びしま模様

がないこと。

銅はく除去面 実用上有害なきず,銅粉,異物,汚れ,色むら及びしま模様がないこと。

3.2.9

耐燃性 耐燃性を表す記号は,V1及びV0とし,表10による。

4

C 6482-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

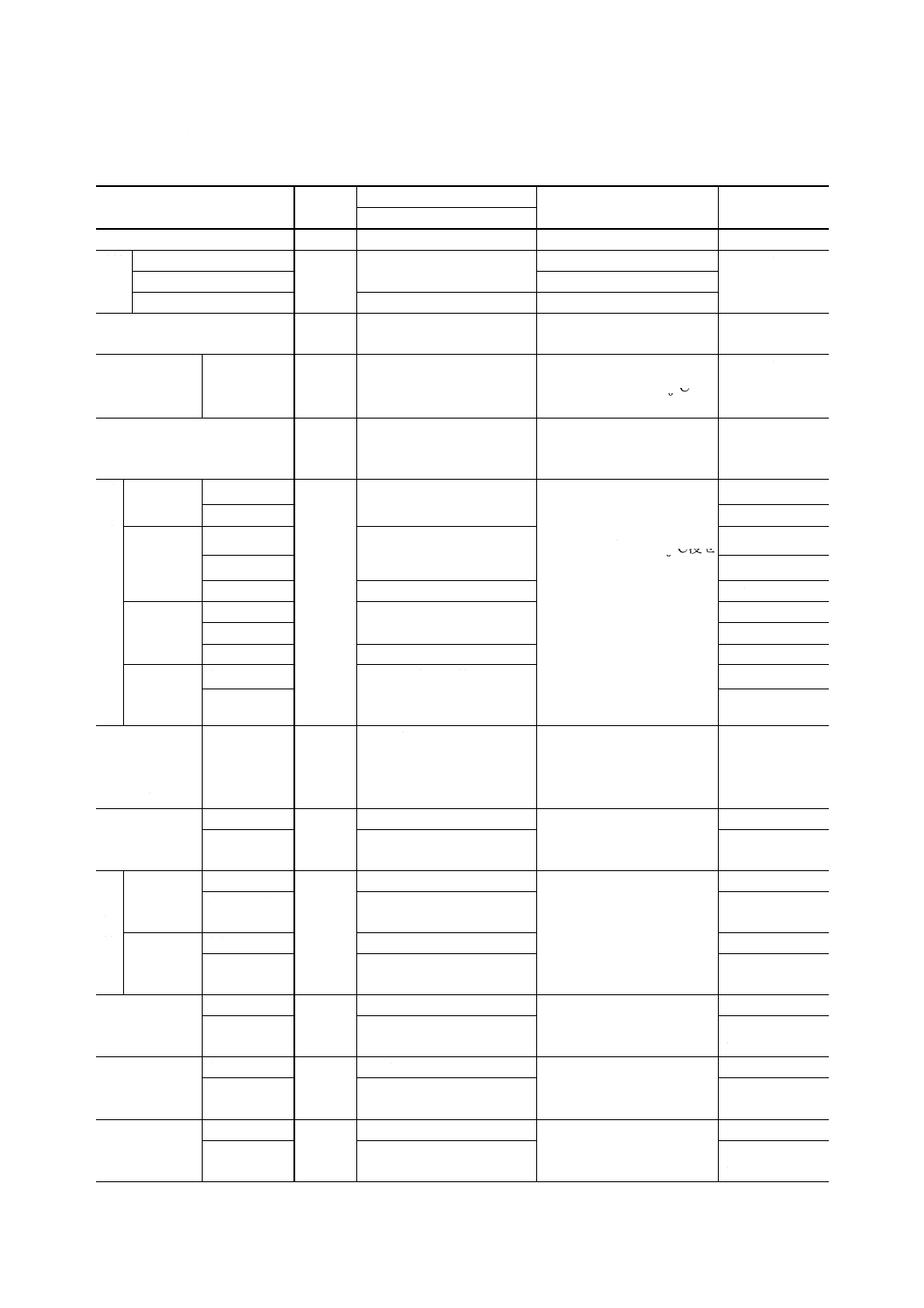

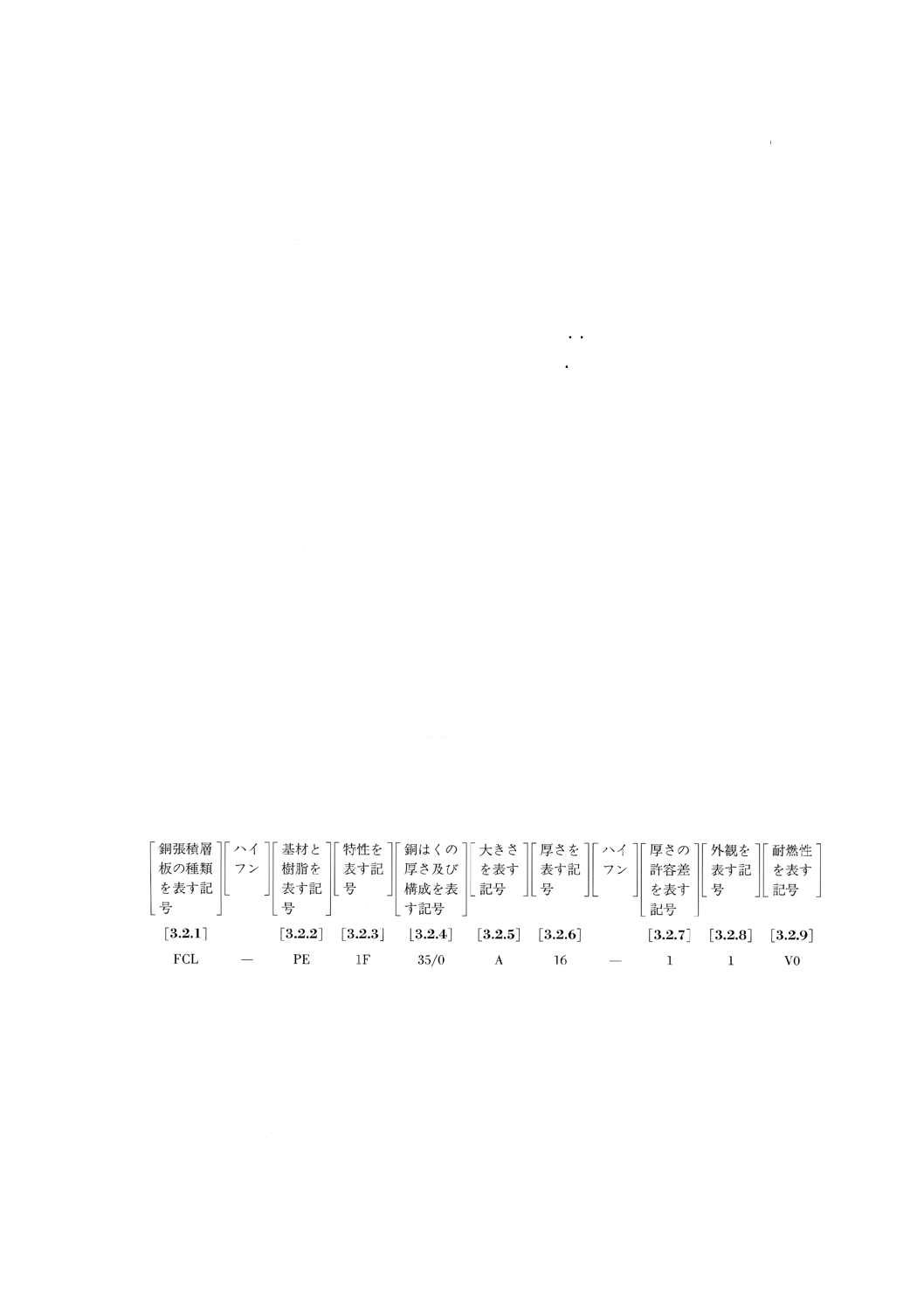

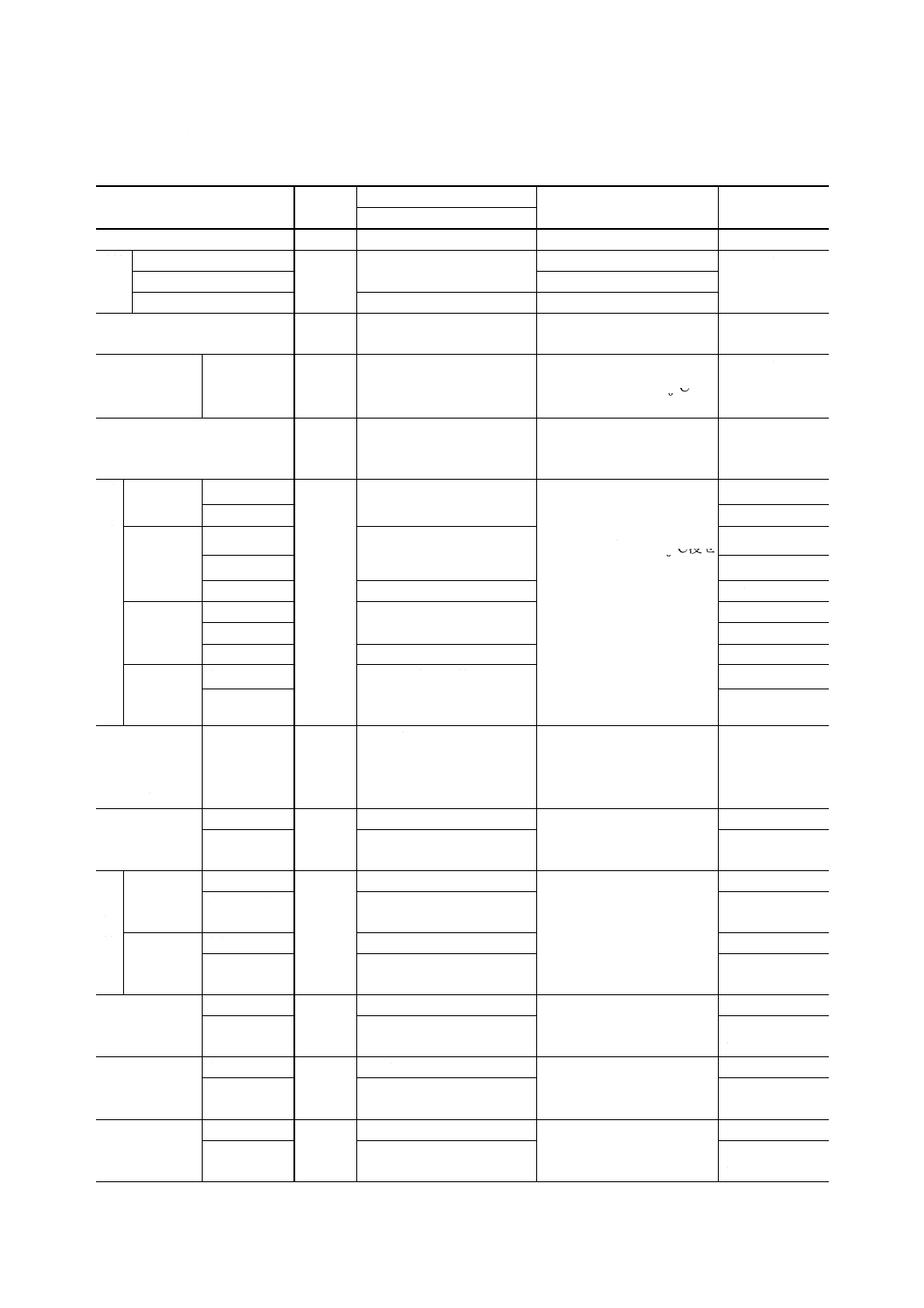

4. 性能及び試験方法 性能は,表6による。試験方法は,表6及びJIS C 6481による。

表6 性能及び試験方法

項目

単位

性能

試験方法

(JIS C 6481)

参考

処理条件

PE1F

外観(3)

−

表5による。

5.2(外観)による。

A

寸法 大きさ

mm

表7による。

5.3.1(大きさ)による。

A

直角度

5.3.2(直角度)による。

厚さ(3)

表4による。

5.3.3(厚さ)による。

反り率及びねじれ率

(厚さ0.8mm以上に適用)

%

表8による。

5.4[反り率及びねじれ率(つ

り下げ法)]による。

A

はんだ耐熱性

(3)

常態

−

膨れ及びはがれがないこと。 5.5(はんだ耐熱性)による。

はんだの温度:26020

+℃

浸せき時間:10±1秒間

A

耐熱性(3)

−

膨れ及びはがれがないこと。 5.6(耐熱性)による。

試験温度:130±2℃

試験時間:60±5分間

A

引

き

は

が

し

強

さ

(3)

銅はく

0.018mm

常態

kN/m 1.0以上

5.7(引きはがし強さ)によ

る。

はんだ処理後

はんだの温度:26020

+℃浸せ

き時間:10±1秒間

加熱時

加熱温度:105±2℃

A

はんだ処理後

S3

銅はく

0.035mm

常態

1.4以上

A

はんだ処理後

S3

加熱時

0.9以上

E-1/105

銅はく

0.070mm

常態

1.6以上

A

はんだ処理後

S3

加熱時

1.1以上

E-1/105

銅はく

上記以外の

厚さ

常態

受渡当事者間の協定による。

A

はんだ処理後

S3

曲げ強さ

(厚さ1.0mm以

上に適用)

(3)

常態

N/mm2 115以上

5.8(曲げ強さ)による。

A

体積抵抗率

(3)

常態

MΩm 5×104以上

5.9(体積抵抗率)による。 C-96/20/65

吸湿処理後

5×103以上

C-96/20/65

+C-96/40/90

表

面

抵

抗

(3)

銅はく

除去面

常態

MΩ

106以上

5.10(表面抵抗)による。 C-96/20/65

吸湿処理後

105以上

C-96/20/65

+C-96/40/90

積層板面

常態

105以上

C-96/20/65

吸湿処理後

5×103以上

C-96/20/65

+C-96/40/90

絶縁抵抗

(3)

常態

MΩ

105以上

5.11(絶縁抵抗)による。 C-96/20/65

煮沸後

103以上

C-96/20/65

+D-2/100

比誘電率

(1MHz)

(3)

常態

−

4.6以下

5.12(比誘電率及び誘電正

接)による。

C-96/20/65

吸湿処理後

5.0以下

C-96/20/65

+D-24/23

誘電正接

(1MHz)

(3)

常態

−

0.035以下

5.12による。

C-96/20/65

吸湿処理後

0.045以下

C-96/20/65

+D-24/23

5

C 6482-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

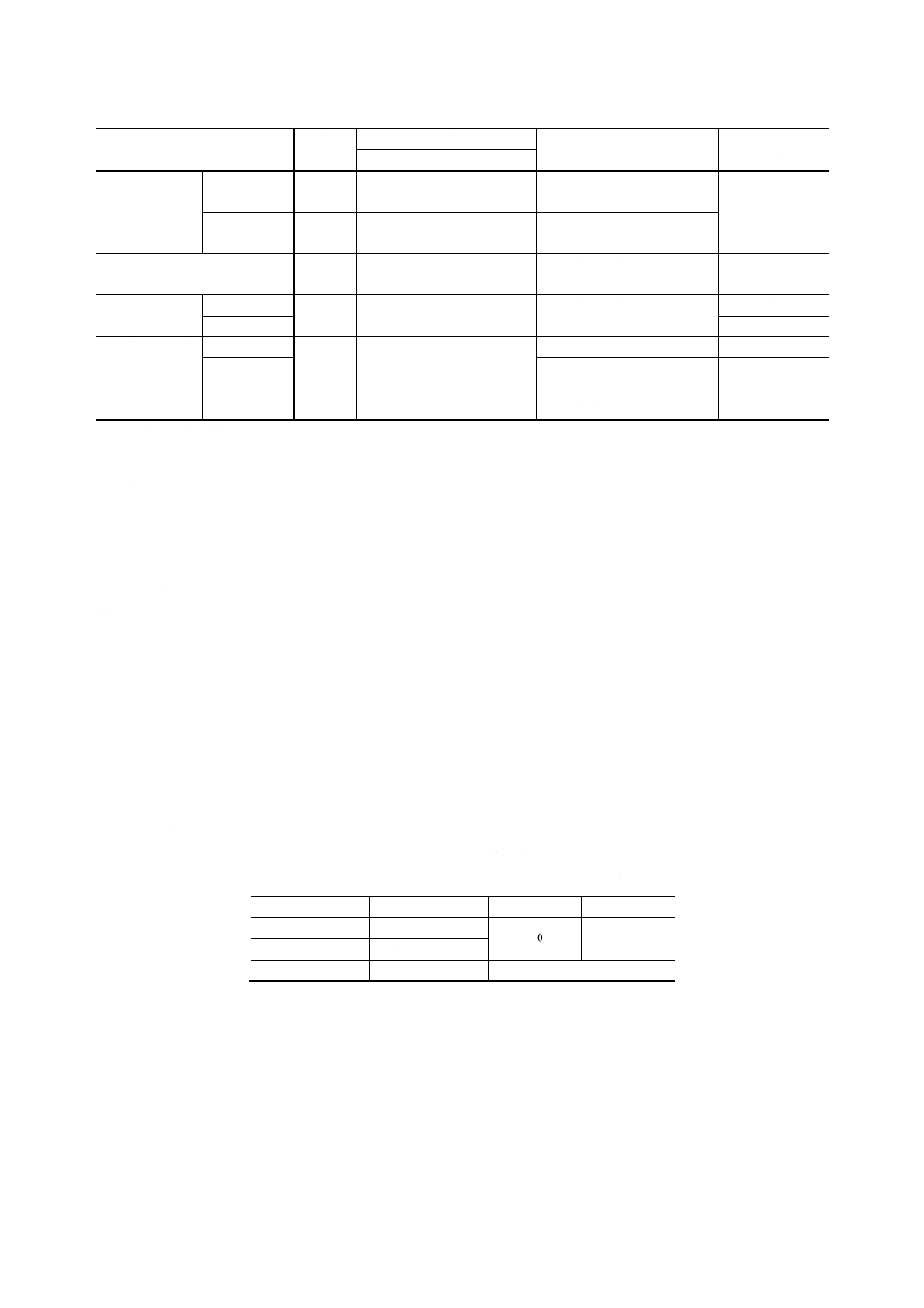

項目

単位

性能

試験方法

(JIS C 6481)

参考

処理条件

PE1F

耐薬品性

(3)

耐水酸化ナト

リウム性

−

膨れ及びはがれがなく,外観

に著しい変化がないこと。

5.13.1(耐水酸化ナトリウム

性)による。

A

その他の耐薬

品性

−

受渡当事者間の協定による。 5.13.2(その他の耐薬品性)

による。

吸水率(3)

%

表9による。

5.14(吸水率)による。

E-24/50

+D-24/23

耐燃性

(3)

常態

−

表10による。

5.15(耐燃性)による。

A

処理後

E-168/70

寸法変化率(厚

さ1.6mm以上に

適用)(3)

エッチング後

%

0.2以下

5.16(寸法変化率)による。

A

加熱処理後

5.16による。

処理:冷却の際には,デシケ

ータを用いること。

E-0.5/150

処理条件(参考)は,次のことを示す。

(1) アルファベットは,試料の処理の種類を示す。

A : 受理のままの状態で処理を行わない。

C : 恒温恒湿の空気中で処理を行う。

D : 恒温の水中で浸せき処理を行う。

E : 恒温の空気中で処理を行う。

S3 : 温度260℃の溶けたはんだ上に,10秒間浮かべる処理を行う。

(2) 最初の数字は,処理の時間 (h) を示す。

(3) 2番目の数字は,処理の温度 (℃) を示す。

(4) 3番目の数字は,処理の相対湿度 (%) を示す。

(5) アルファベットと数字は横線で離し,斜線は処理の区分を示す。

(6) +(プラス)は,2種類以上の処理をその順序で行うことを示す。

例 C−96/20/65+D−2/100

温度20℃,相対湿度65%の恒温恒湿の空気中で96時間の処理を行い,次に,100℃の沸騰水中

に2時間浸せきすることを示す。

注(3) 銅張積層板の端から6mm以上内側のところに適用する。

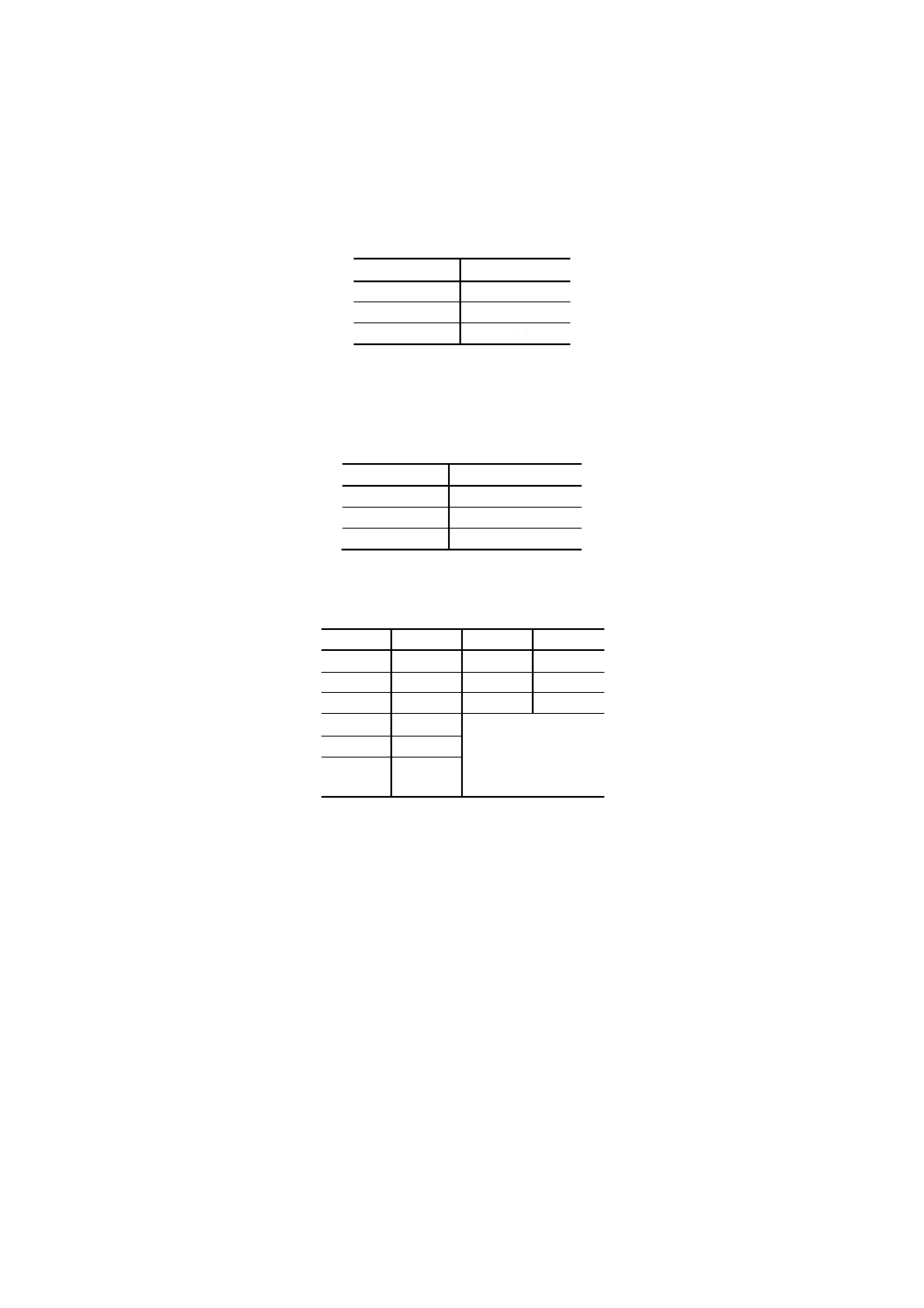

表7 大きさ及び直角度

単位 mm

大きさを表す記号

大きさ

寸法許容差

直角度

A

1 000×1 000

200

+

3以下

B

1 000×1 200

S

上記以外の大きさ 受渡当事者間の協定による。

6

C 6482-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

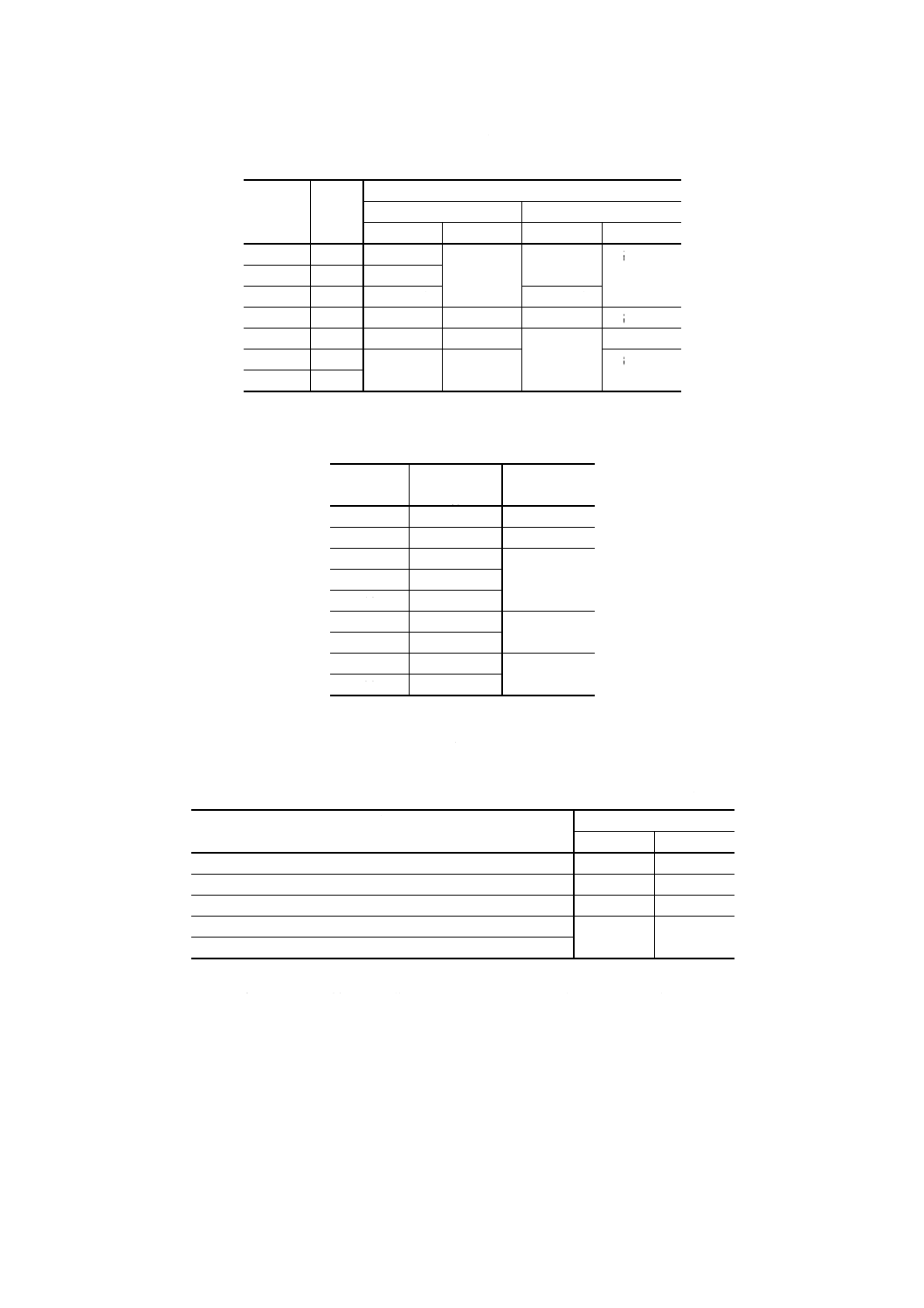

表8 反り率及びねじれ率

単位 %

厚さを

表す記号

厚さ

(mm)

(4)

反り率及びねじれ率

銅はく0.018, 0.035 (mm) 銅はく0.070 (mm)

片面

両面

片面

両面

08

0.8

14以下

6 以下

14以下

6 以下

10

1.0

13以下

12

1.2

12以下

13以下

16

1.6

10以下

5 以下

11以下

5 以下

20

2.0

7以下

3.5 以下

8以下

3.5 以下

24

2.4

6以下

3 以下

3 以下

32

3.2

注(4) 表中の厚さの範囲内で,中間厚さのものの反り率及びねじれ率

は,より薄いものの反り率及びねじれ率を適用する。

表9 吸水率

厚さを

表す記号

厚さmm

(5)

吸水率%

05

0.5

1.80以下

06

0.6

1.50以下

08

0.8

1.00以下

10

1.0

12

1.2

16

1.6

0.65以下

20

2.0

24

2.4

0.50以下

32

3.2

注(5) 表中の厚さの範囲内で,中間厚さ

のものの吸水率は,より薄いもの

の吸水率を適用する。

表10 耐燃性

単位 s

項目

規格値

V1

V0

(1) 炎を取り去った後のフレーミング時間

30以内

10以内

(2) 5個一組の試料に計10回接炎後のフレーミング時間の合計

250以内

50以内

(3) 第2回目の炎を取り去った後のグローイング時間

60以内

30以内

(4) 試料から305mm下の脱脂綿を発火させる滴下物

ないこと。 ないこと。

(5) つかみ具までのフレーミング又はグローイング

5. 包装及び表示 輸送中及び保管中に損傷のおそれがないように包装し,その包装表面の見やすい箇所

に,次の事項を容易に消えない方法で明りょうに表示する。ただし,包装表面だけの表示では問題が発生

する可能性のある場合(基材の方向性,銅はく構成が異なる場合など)は,製品ごとに表示する。

(1) 形名

(2) 基材の方向性[縦方向(基材の流れ方向)を矢印などで表示する。]

(3) 大きさ及び厚さ

(4) 数量

7

C 6482-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(5) 製造業者名又はその略号

(6) 製造年月又はその略号(製造ロット番号で明りょうに判別できる場合は,省略してもよい。)

(7) 製造ロット番号

8

C 6482-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

社団法人 日本プリント回路工業会JIS原案作成委員会 構成表

氏名

所属

(委員長)

増 子 曻

千葉工業大学

(幹事)

茨 木 修

日本電信電話株式会社

(幹事)

本 間 英 夫

関東学院大学

石 井 成 光

株式会社東芝

榎 本 亮

イビデン株式会社

江 森 雄 二

沖電気工業株式会社

大 沢 三 郎

ソニー株式会社

加 山 英 男

財団法人日本規格協会

桐 井 博 史

日本電気株式会社

島 田 良 巳

ニッカン工業株式会社

白 石 和 明

松下電子部品株式会社

高 安 龍 典

北陸電気工業株式会社

塚 田 潤 二

社団法人日本電子機械工業会

中 村 吉 宏

日立化成工業株式会社

長 嶋 紀 孝

社団法人日本プリント回路工業会

野 口 節 生

日本電気株式会社

灰 田 雄二郎

日本メクトロン株式会社

町 田 英 夫

日本シイエムケイ株式会社

松 崎 正 昭

富士通株式会社

米 本 神 夫

松下電工株式会社

藤 井 隆 宏

工業技術院標準部

中 島 一 郎

通商産業省機械情報産業局

(事務局)

栗 原 正 英

社団法人日本プリント回路工業会

渡 部 美 子

社団法人日本プリント回路工業会

小 幡 高 史

社団法人日本プリント回路工業会

分科会 構成表

氏名

所属

(分科会長)

原 田 章 治

ニッカン工業株式会社

(副分科会長)

中 村 吉 宏

日立化成工業株式会社

大 坂 喜 義

新神戸電機株式会社

片 山 統 夫

利昌工業株式会社

金 岡 威 雄

三菱ガス化学株式会社

小 林 広 行

住友ベークライト株式会社

鈴 木 鉄 秋

東芝ケミカル株式会社

長谷川 鉄 司

住友ベークライト株式会社

牧 野 博 文

ソニー株式会社

米 本 神 夫

松下電工株式会社

(事務局)

栗 原 正 英

社団法人日本プリント回路工業会

小 幡 高 史

社団法人日本プリント回路工業会