2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 6481-1996

プリント配線板用

銅張積層板試験方法

Test methods of copper-clad laminates for printed wiring boards

1. 適用範囲 この規格は,プリント配線板用銅張積層板(以下,銅張積層板という。)の試験方法につい

て規定する。

備考1. この規格の引用規格を,付表1に示す。

2. この規格の対応国際規格を,次に示す。

IEC 249-1 (1982) Base materials for printed circuits. Part 1:Test methods. Amendment No.1 (1984)

2.

用語の定義 この規格で用いる主な用語の定義は,JIS C 5603,JIS K 6900及びJIS Z 8103の規定に

よるほか,次による。

(1) 動的粘弾性分析 (DMA) 試料の温度を,調整されたプログラムに従って変化させながら,その試料

の動的粘弾性を,温度の関数として測定する方法。

(2) せん断弾性率 弾性限界内のごく小さい変形での,せん断応力を,そのときのせん断角で除した値。

(3) 対数減衰率 連続する二つの振動の振幅比の自然対数。

(4) 複素剛性率 ずりの複素弾性率。正弦的な振動ひずみに対する応力の比の値。

(5) 貯蔵剛性率 複素剛性率の実数部

(6) 損失剛性率 複素剛性率の虚数部

(7) 損失正接 振動ひずみと発生応力の位相差の正接。貯蔵剛性率に対する損失剛性率の比の値を表す。

(8) 無付加質量強制ねじり振動非共振法 測定系の慣性力が無視できる低周波数領域のある固定周波数で

振動ひずみ(又は振動応力)に対する発生応力(ひずみ)を直接測定する複素剛性率算出方法。

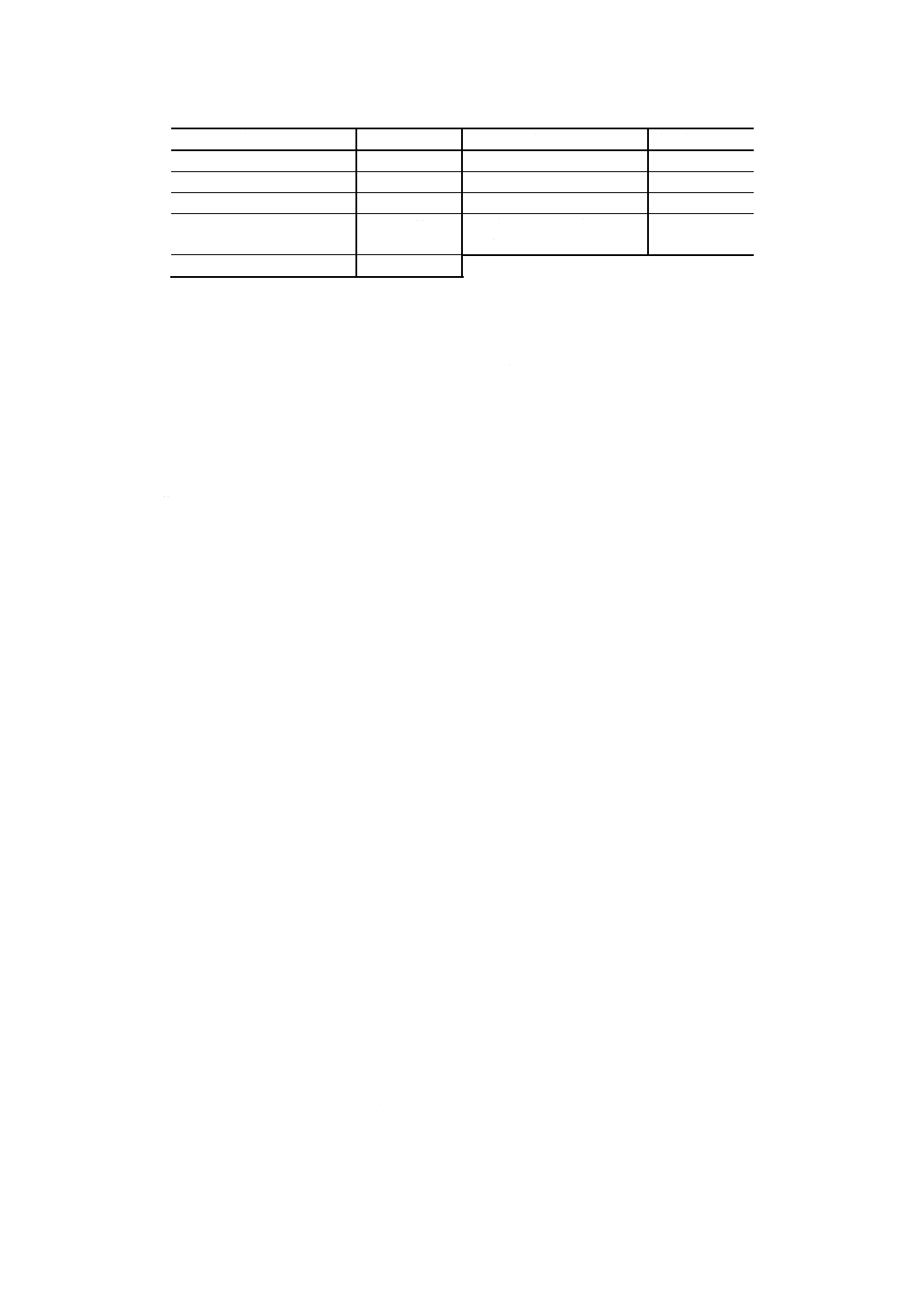

3. 試験項目 試験項目は,表1による。

表1 試験項目

試験項目

試験方法の項目

試験項目

試験方法の項目

外観

5.2

耐薬品性

5.13

寸法

5.3

吸水率

5.14

反り率及びねじれ率

(つり下げ法)

5.4

耐燃性

5.15

はんだ耐熱性

5.5

寸法変化率

5.16

耐熱性

5.6

ガラス転移温度Tg

5.17

引きはがし強さ

5.7

樹脂硬化度

5.18

2

C 6481-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験項目

試験方法の項目

試験項目

試験方法の項目

曲げ強さ

5.8

熱膨張係数

5.19

体積抵抗率

5.9

表面粗さ(十点平均粗さRz)

5.20

表面抵抗

5.10

耐トラッキング性

5.21

絶縁抵抗

5.11

反り率及びねじれ率

(静置法)

5.22

比誘電率及び誘電正接

5.12

4. 試料の作り方

4.1

試料の採り方 個別規格に規定がない限り,銅張積層板の端から6mm以上内側の所から,規定の大

きさに試料を切りとる。ただし,5.2,5.3,5.4,5.22は,適用外とする。加工中に試料が発熱しないよう

に注意する。

なお,試料の寸法に許容差の規定がない場合は,規定された寸法の±5%を許容差とする。

4.2

エッチングによる試料作製 銅はくをエッチングで除去する場合は,次の方法による。

(1) 銅はくを除去後直ちに,流れる清水で2〜5分間洗う。

(2) 更に蒸留水で洗う。

(3) 最後に温度80±3℃の恒温槽中で約60分間乾燥する。

備考 電気的性能試験に用いる試料は,汚れないように特に注意して取り扱う。

5. 試験方法

5.1

試験の状態

5.1.1

標準状態 電気的性能を除く試験及び測定は,個別規格に規定がない限り,JIS C 0010の5.3[測

定及び試験のための標準大気状態(標準状態)]による標準状態(温度15〜35℃,相対湿度25〜75%,気

圧86〜106kPa)の下で行う。

5.1.2

試験場所の明るさ JIS Z 9110による照度目盛200lx(照度範囲150〜300lx)以上とする。

5.1.3

電気的性能の試験状態及び前処理 電気的性能の試験状態及び前処理は,次による。

(1) 試験状態 試験状態は,JIS C 0010の5.2[判定測定,及び判定試験のための標準大気条件(判定状態)]

による判定状態(温度20±2℃,相対湿度60〜70%)とする。

(2) 前処理 前処理は,(1)の試験状態で,96±4時間行う。

5.2

外観

5.2.1

装置 倍率約3倍の拡大鏡を用いる。

5.2.2

試料 試料は,受理のままの寸法の銅張積層板,及び4.2の方法によって銅はくを除去したものを

用いる。

5.2.3

試験 表面の状態を目視又は拡大鏡によって調べる。

5.3

寸法

5.3.1

大きさ

(1) 装置 JIS B 7512に規定の1級(1mm目盛のもの)の鋼製巻尺又はこれと同等以上の精度をもつもの

とする。

(2) 試料 試料は,受理のままの寸法の銅張積層板を用いる。

(3) 試験 試料を垂直又は水平に保持し,試料の4辺の長さを1mmの単位まで測定する。

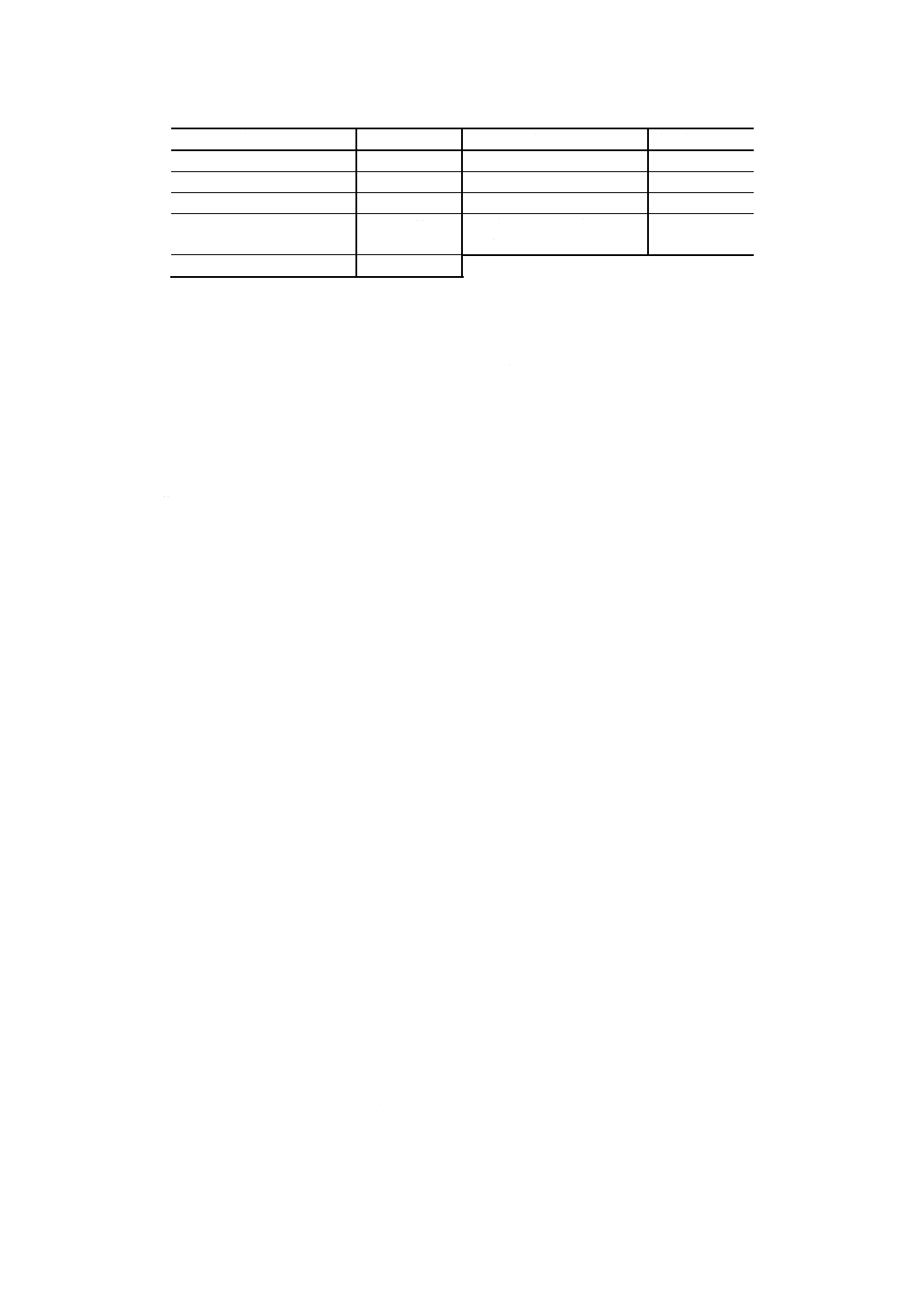

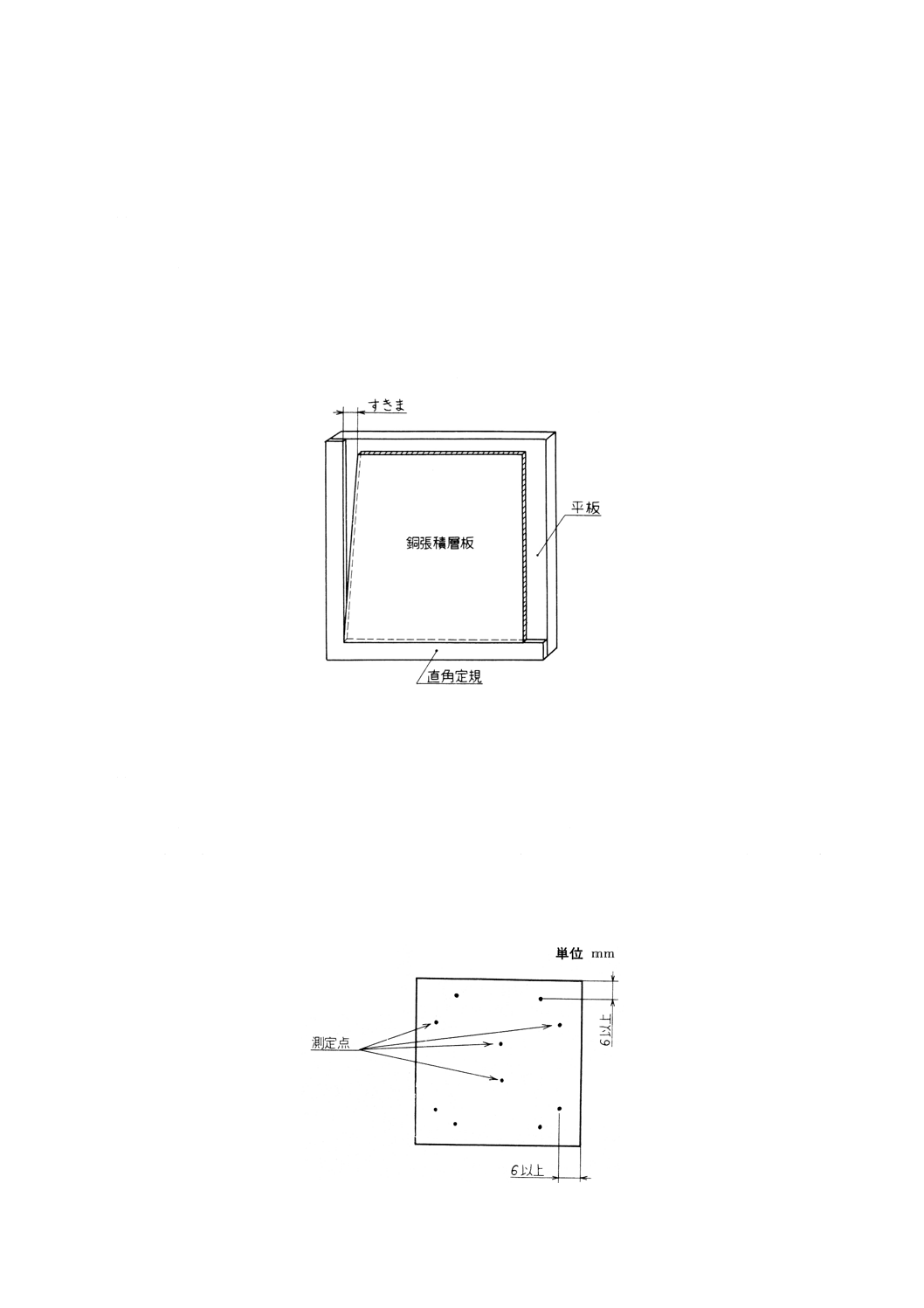

5.3.2

直角度

3

C 6481-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) 装置 装置は,次による。

(a) JIS B 7526に規定の平形直角定規又は台付直角定規2級と同等以上の精度で一辺の長さが1 200mm

以上の直角定規。

(b) JIS B 7516に規定の1級(0.5mm目盛のもの)の金属製直尺又はこれと同等以上の精度をもつもの。

(2) 試料 試料は,受理のままの寸法の銅張積層板を用いる。

(3) 試験 銅張積層板の一片を平板上に固定された直角定規の一片に当て,この辺と直角に交わる他の一

辺と直角定規の他の辺とのすきまの最大値を金属製直尺を用いて,0.5mmの単位まで測定する(図1

参照)。

測定は,四つの角を測定し,四つの測定値の最大値を直角度の値とする。

図1 直角度の測定

5.3.3

厚さ

(1) 装置 JIS B 7502に規定の外側マイクロメータ,又はこれと同等以上の精度をもつものとする。

(2) 試料 試料は,次による。

(a) 受理のままの寸法の銅張積層板。

(b) 4.2の方法で全面銅はくを除去した絶縁基板。

(3) 試験 銅張積層板を垂直又は水平に保持し,図2に示すように銅張積層板の周辺から6mm以上の内

側を各辺ごとに2か所ずつ計8か所と中央部分2か所の合計10か所の厚さを0.01mmの単位まで測定

する。ただし,1か所の測定は2回行い,その平均値を各点の厚さとする。

図2 厚さ測定箇所

4

C 6481-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

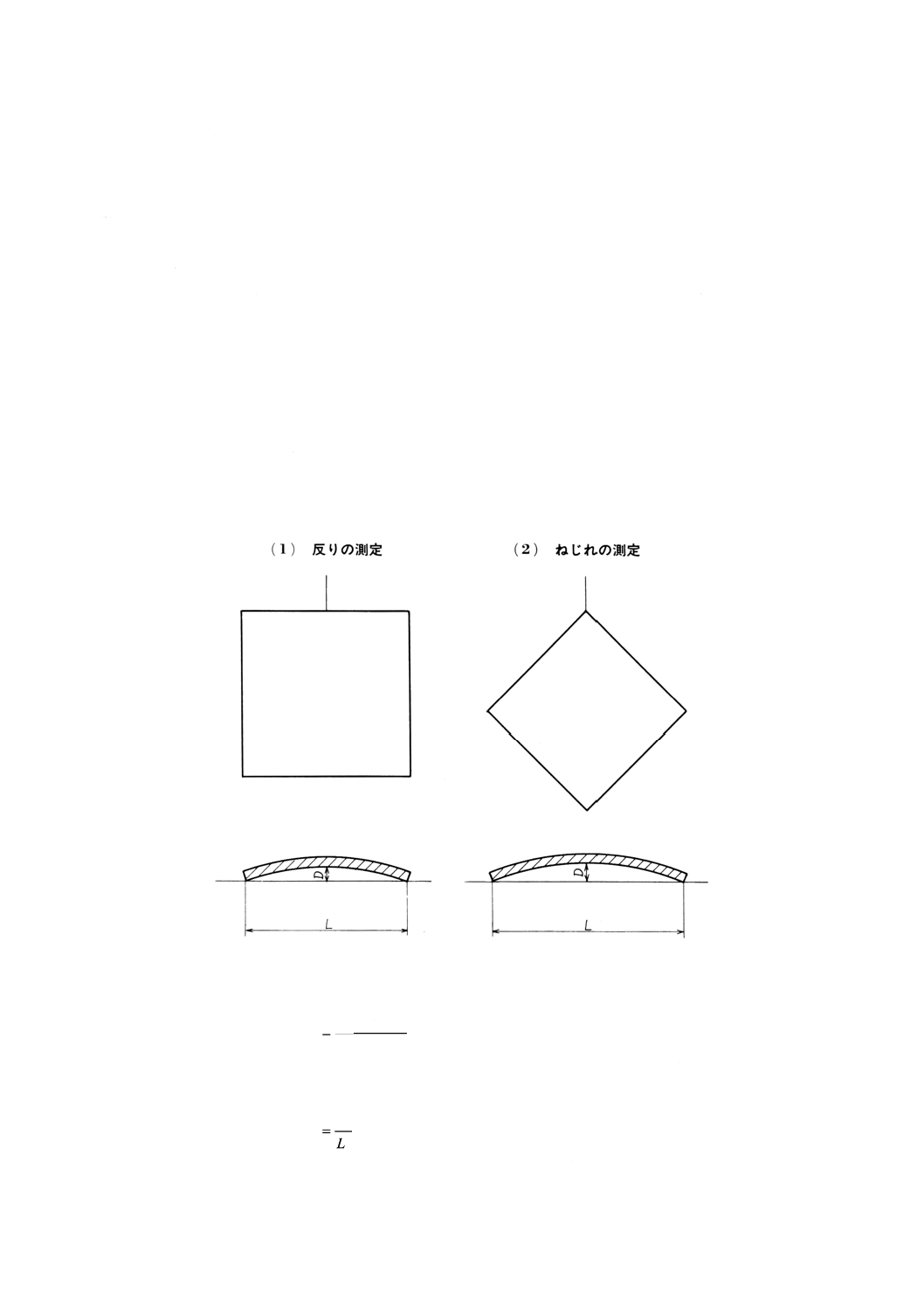

5.4

反り率及びねじれ率(つり下げ法)

5.4.1

装置 装置は,次による。

(1) JIS B 7514に規定のB級(長方形断面をもつもの)の直定規で,有効長さ1 500mm以上のもの。

(2) JIS B 7516に規定の1級(1mm目盛のもの)の金属製直尺,又はこれと同等以上の精度をもつもの。

5.4.2

試料 試料は,受理のままの寸法の銅張積層板を用いる。

5.4.3

試験 試験は,次による。

(1) 最大反りの測定 銅張積層板を図3(1)に示すように,一辺の中央で垂直につり下げ,その辺に平行に

直定規を当てる。

直定規は銅張積層板の凹面に当て,直定規と銅張積層板の面との間の最大の隔たりを金属製直尺で

1mmの単位まで測定する。

他の辺についても順次測定し,最も大きな隔たりを最大反りとする。

(2) 最大ねじれの測定 銅張積層板を図3(2)に示すように一角で垂直につり下げ,その銅張積層板のつり

下げ方向と異なる対角線に直定規を当て,最大反りと同様にして最も大きな隔たりを求め,これを最

大ねじれとする。

図3 つり下げ法による反り及びねじれの測定

5.4.4

算出 次の式によって,1 000mmに対する反り率又はねじれ率W1 000 (%) を算出する。ただし,各

片の長さが500mm未満のものは,図3のDをもって反り及びねじれとする。

1000

100

1000

1000

×

=D

W

ここに, D1000: 1 000mmに対する反り又はねじれ (mm)

D1 000は,次の式によって算出する。

2

2

1000

1000

×

=LD

D

(1)

ここに, D: 最大反り又は最大ねじれ (mm)

5

C 6481-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

L: 直定規を当てた部分の試料の長さ (mm)

注(1) この式は,Lが500mm未満のものには適用しない。

5.5

はんだ耐熱性

5.5.1

装置 装置は,次による。

(1) 恒温槽 空気循環装置付きで,規定温度±2℃に保持できる恒温槽。

(2) はんだ槽 50mm以上の深さに溶解したはんだ(JIS Z 3282に規定のH60A又はH63Aとする。)を入

れた容器で,はんだの決められた位置の温度が200〜300℃にわたって設定温度±1℃の許容差に調節

できるはんだ槽。

(3) 温度計 200〜300℃の温度を測定できる熱電対温度計又は水銀L形温度計。

(4) ストップウオッチ 0.2秒目盛のストップウオッチ。

(5) ピンセット又はそれに類した試料つかみ具。

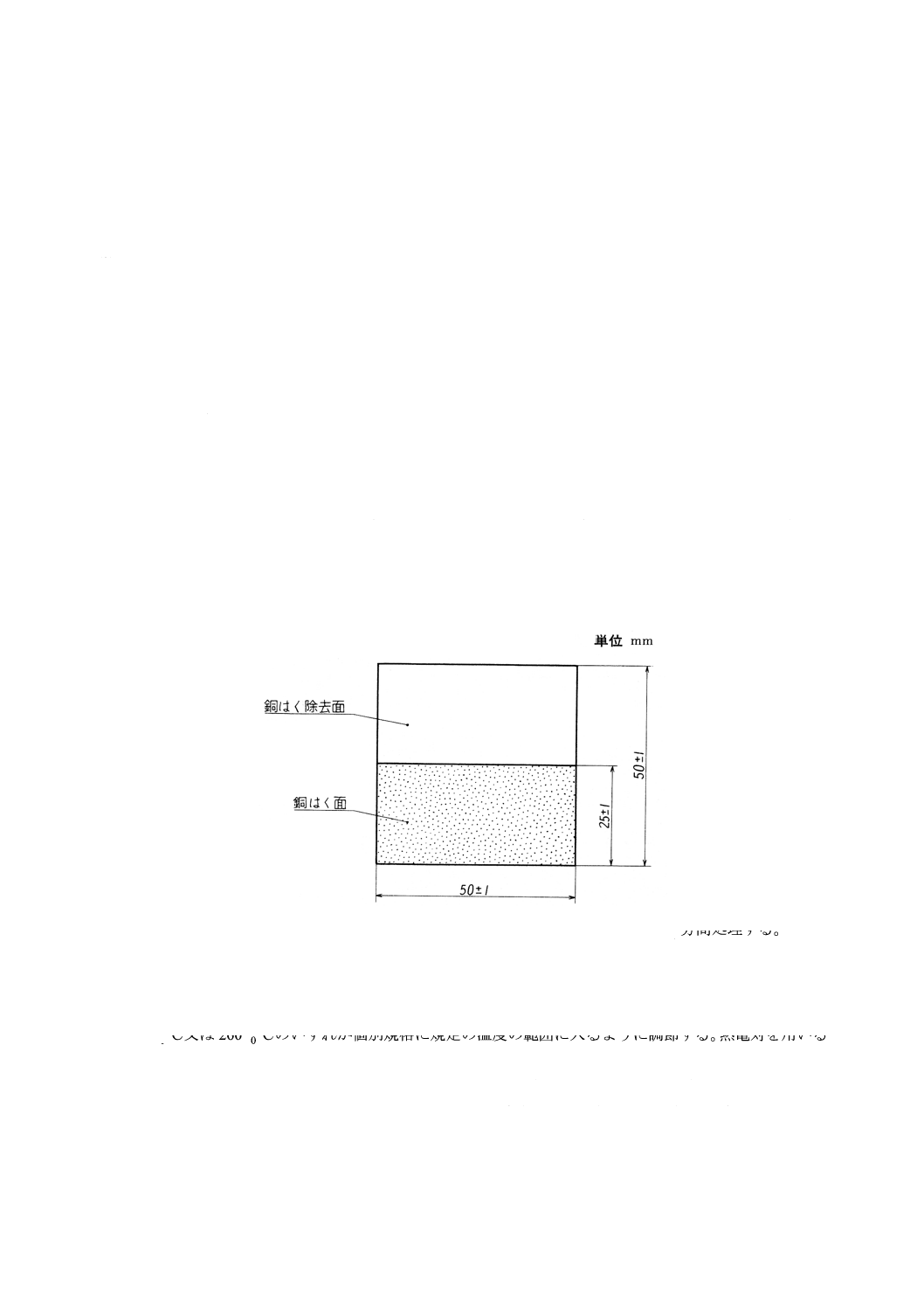

5.5.2

試料 試料は,次による。

(1) 常態の試料 常態のはんだ耐熱性の試料は,銅張積層板から原厚のまま,25±1mm角に切り取ったも

ので,表面の研磨その他の処理は行わず,切断面には,かえりのない状態とする。

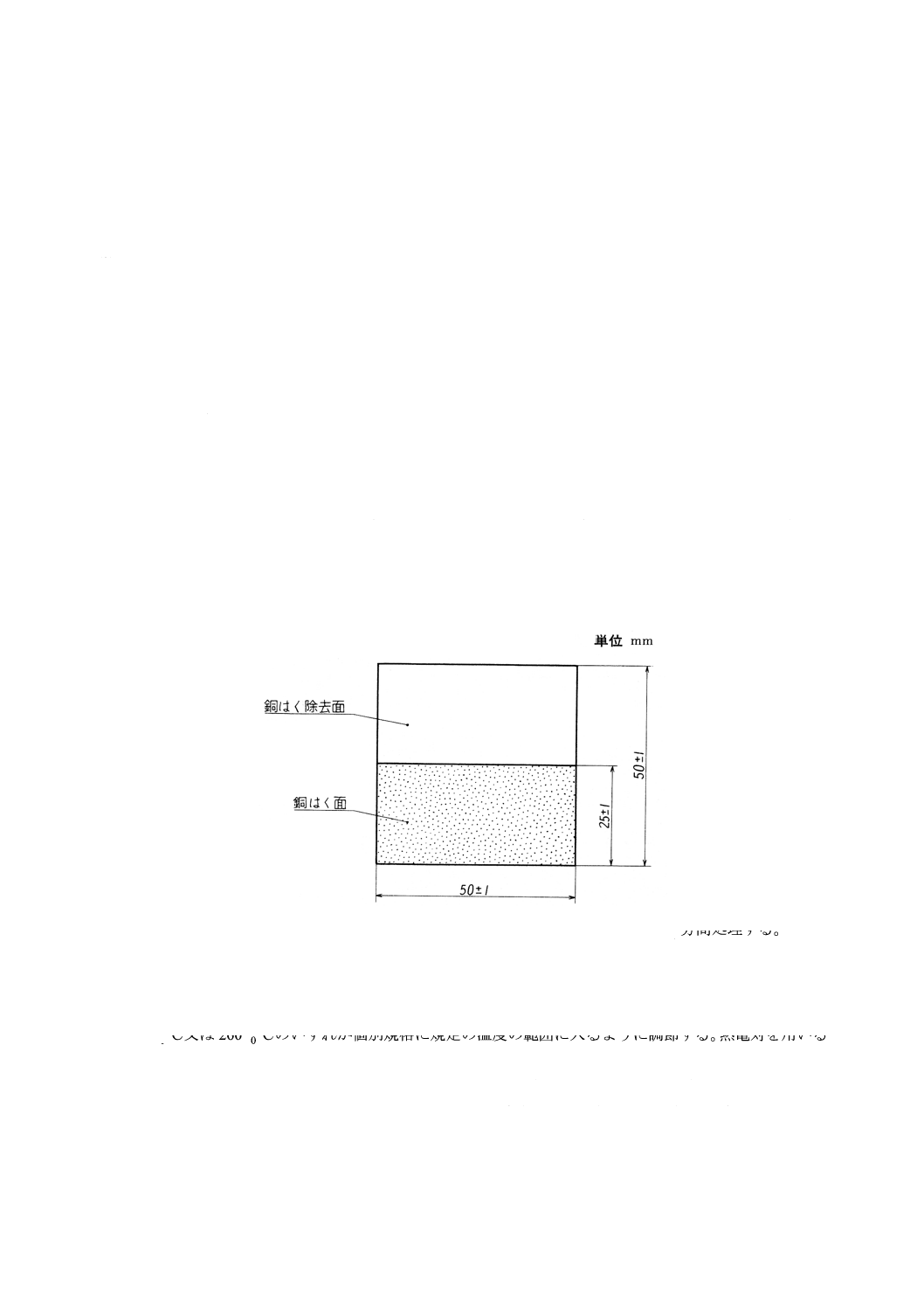

(2) 煮沸後の試料 煮沸後のはんだ耐熱性の試料は,銅張積層板から原厚のまま,50±1mm角に切り取り,

切断面は十分滑らかな状態に仕上げを行い,図4に示すように,銅はくの半分を4.2の方法で除去す

る。両面銅張積層板の場合は,片面は銅はくの全部を除去し,片面だけ図4のように銅はくの半分を

4.2の方法で除去する。

図4 煮沸後のはんだ耐熱性試料

5.5.3

前処理 前処理は,105±2℃の温度に保った空気循環装置付恒温槽で,7560

+分間処理する。

5.5.4

試験 試験は,次による。

(1) 常態での測定 前処理後の試料について,熱電対を用いる場合は測温接点,水銀L形温度計を用いる

場合は球部のほぼ中心を,溶けたはんだの中央部の表面から25mmの深さのはんだの温度を測定し,

24620

+℃又は26020

+℃のいずれか個別規格に規定の温度の範囲に入るように調節する。熱電対を用いる

場合は測温接点,水銀L形温度計を用いる場合は球部の垂直上部のはんだ表面に試料を銅はくのある

面を下に向け,その面がはんだに接触するように浮かべ,個別規格に規定の時間経過後,ピンセット

又は試料つかみ具によって試料を取り出し,室温まで冷やした後,銅はく面,銅はく除去面,端面及

び積層板面の膨れ又ははがれの有無を目視によって調べる。

時間の測定には,ストップウオッチを用いる。試料を浮かべてから取り出すまで,温度は,規定温

6

C 6481-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

度から±2℃の範囲内に保持する。

なお,その間は溶融はんだをかき混ぜたり,はんだ槽を動かさない。

また,はんだの表面は酸化物の皮膜その他の汚れを取り除く(2)。

注(2) 例えば,幅50mm程度のポリテトラフロロエチレン (PTFE) の小片でかき取るとよい。

(2) 煮沸後の測定

(a) 処理 試料を沸騰蒸留水中に入れて1時間煮沸し,20±10℃の温度に保った流れる清水中で30分間

冷やした後取り出し,乾いた清浄なガーゼなどで表面の水分をふき取り,5分間以内に試験する。

(b) 測定 測定は,(1)による。

5.6

耐熱性

5.6.1

装置 装置は,次による。

(1) 恒温槽 5.5.1(1)による。

(2) 試料を支える試料たて(非金属製)

5.6.2

試料 銅張積層板から原厚のまま50mm角の大きさに切り取ったものを試料とする。

5.6.3

試験 試料を試料たてに挿入し,個別規格に規定の温度に保った恒温槽中に入れ,循環空気が試料

の表面にほぼ平行に当たるように置く。個別規格に規定の時間経過後,試料を取り出して,直ちに,銅は

く面,積層板面及び端面の膨れ又ははがれの有無を目視によって調べる。

5.7

引きはがし強さ

5.7.1

装置 装置は,次による。

(1) 試験機 クロスヘッド速度を毎分約50mmに保てる誤差±1%の引張試験機。ただし,引きはがすとき

の荷重が,試験機の容量の15〜85%に相当するもの。

(2) 支持金具 絶縁基板から銅はくを引きはがす際に,銅はく除去面に対する引きはがす方向の角度を常

に90°に保持できる支持金具。

(3) ノギス JIS B 7507に規定の最小読取り長さ0.05mmのノギス又はこれと同等以上の精度をもつもの。

(4) 固定具 材料を平たん(坦)になるように接着又は他の方法で固定できるもの。

(5) はんだ槽 5.5.1(2)による。

(6) 温度計 5.5.1(3)による。

(7) ストップウオッチ 5.5.1(4)による。

(8) 試料のつかみ具 ピンセット又はそれに類した試料つかみ具。

(9) 加熱保温装置 試料保持部分を一定温度に保持できる加熱保温装置。

5.7.2

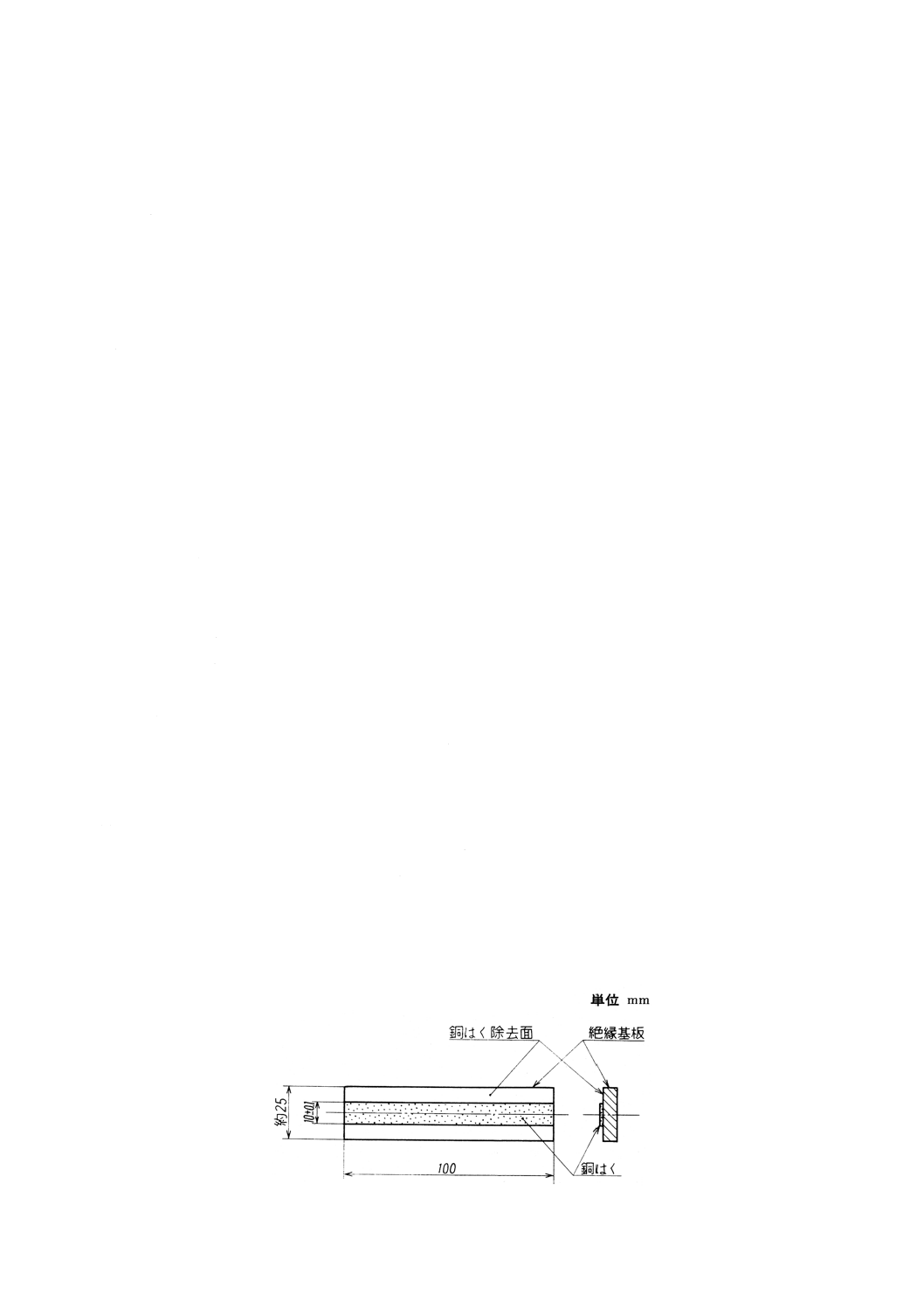

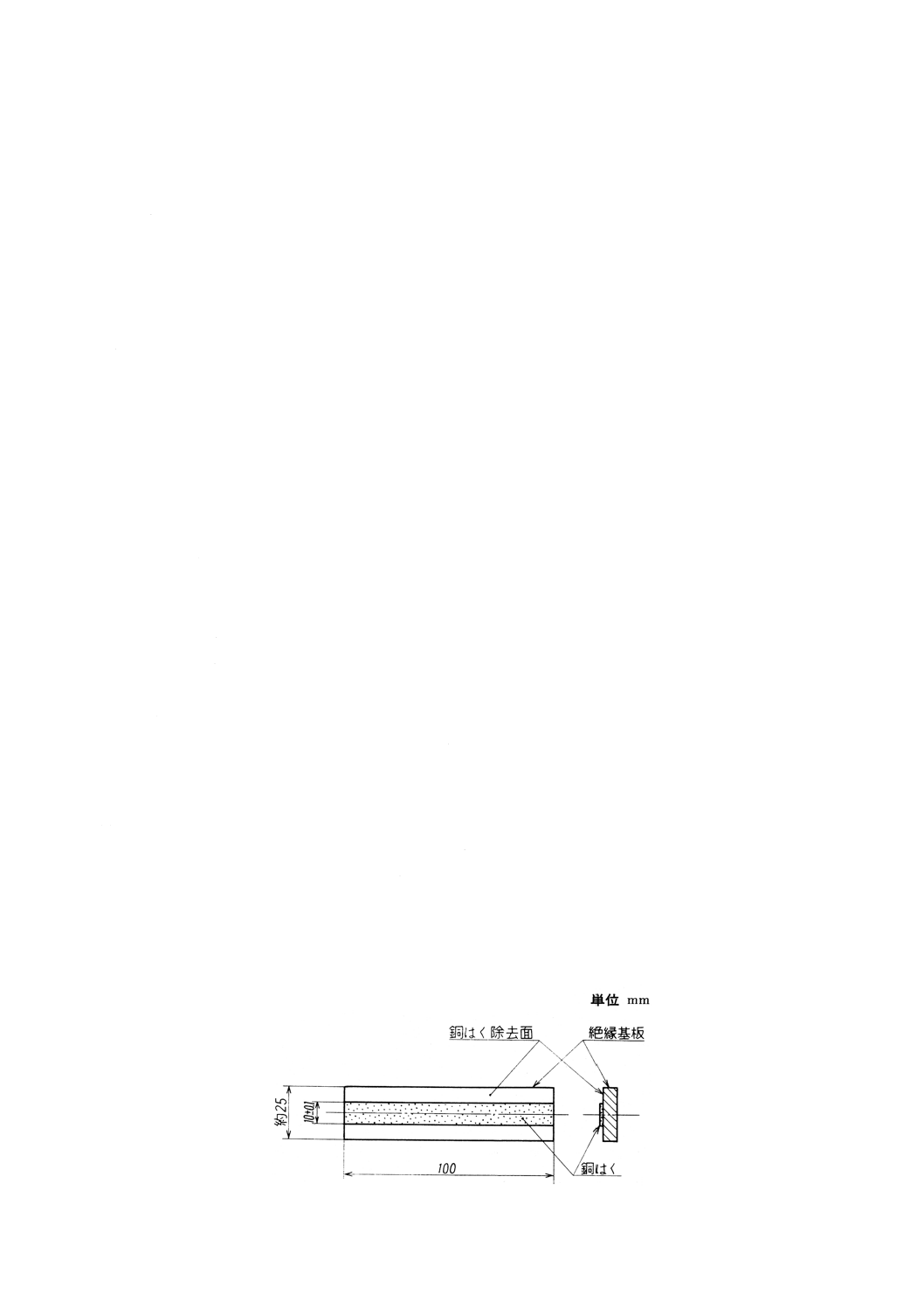

試料 銅張積層板から図5に示す寸法に切り取り,ナイフ切断又は4.2の方法を用いて,片面の中

央部に幅10±0.1mmの銅はくを残し,両側の銅はくを除去したものを試料とする。

図5 引きはがし強さ試料

7

C 6481-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.7.3

試験 試験は,次による。

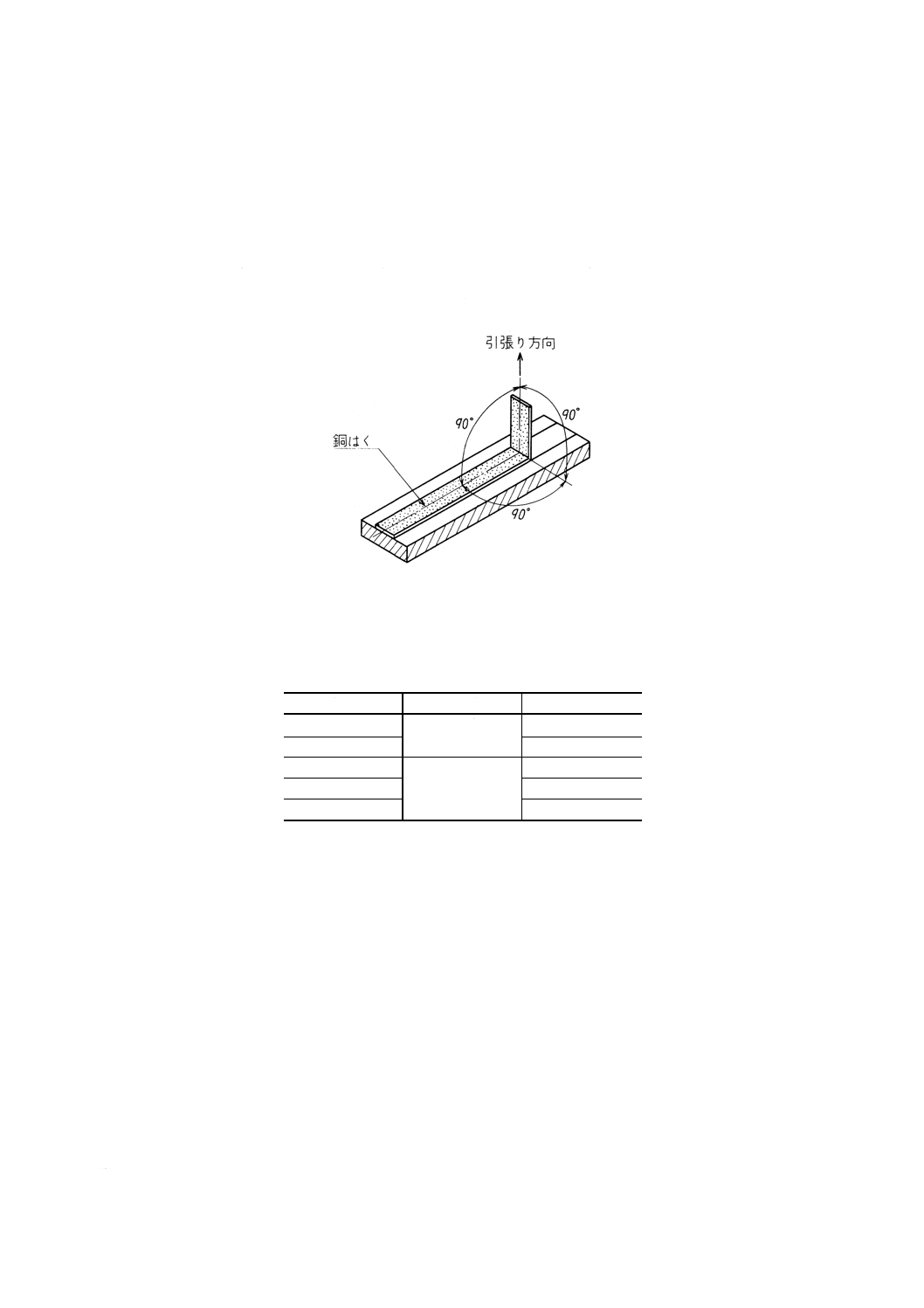

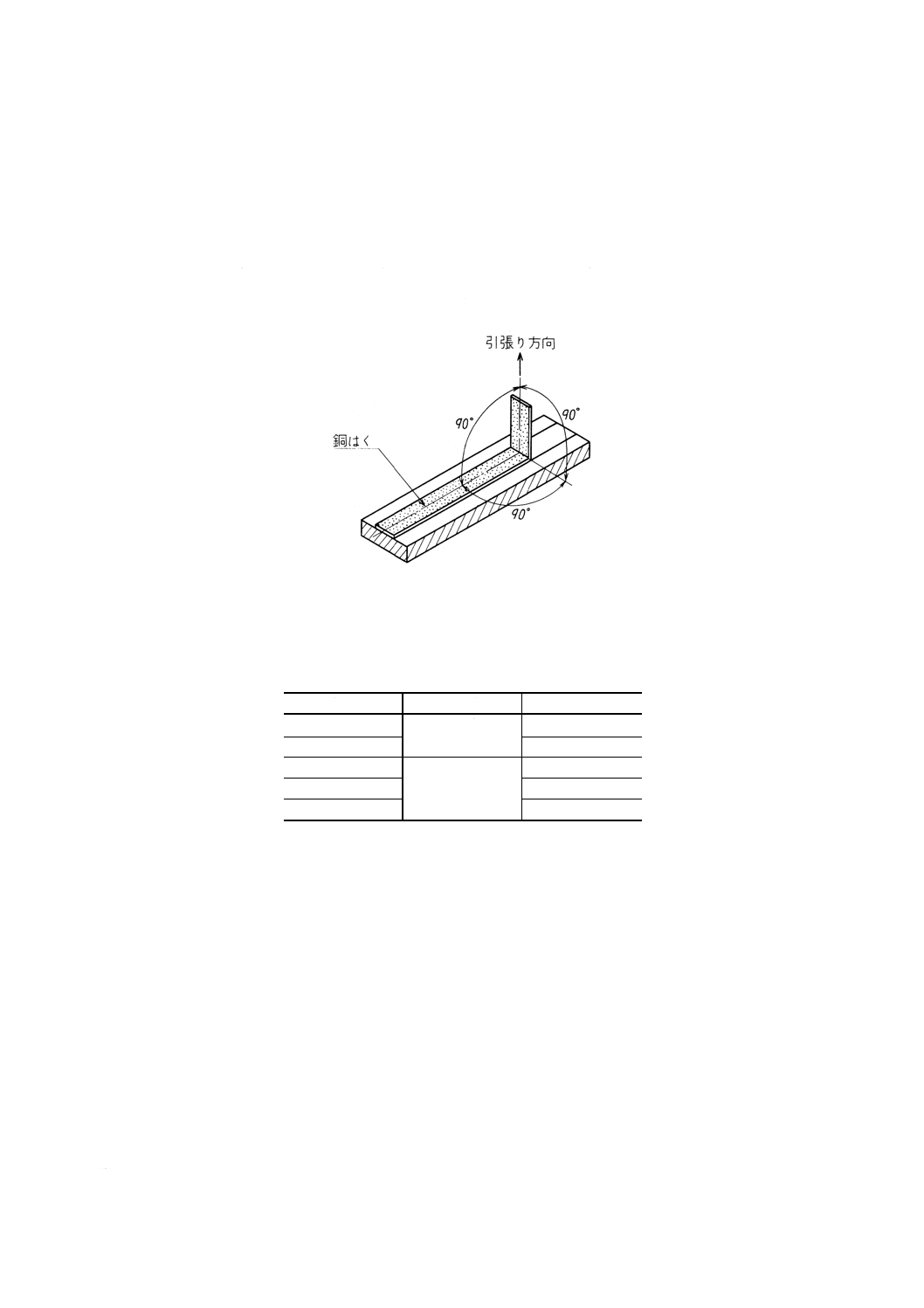

(1) 常態での測定 試料を銅はくの一端を適切な長さにはがしてから支持金具に取り付け,はがした銅は

くの先端をつかみ具でつかみ,図6に示すように引張方向が銅はく面に垂直になる方向に,毎分約

50mmの速さで連続的に約50mmはがす。この間での荷重の最低値を引きはがし強さとし,kN/mで表

す。この場合,銅はくが切断したときは,再試験を行う。

なお,板厚が薄く測定が困難な場合は,5.7.1(4)の方法によって適切な板に固定する。

図6 引きはがし強さの測定

(2) はんだ処理後の測定

(a) 処理 試料を5.5.4のはんだ耐熱性試験と同様,規定温度のはんだ槽の中に規定時間浮かべる。

なお,処理条件 (S0〜S4) は,個別規格で規定する(規定温度,時間を表2に示す。)。

表2 はんだ処理条件

処理条件記号

規定温度℃

規定時間s

S0

24602

+

5±1

S1

10±1

S2

26002

+

5±1

S3

10±1

S4

20±1

備考 規定温度は,試料を入れる前の温度とする。

(b) 測定 付着したはんだを除去してから,銅はく,銅はく除去面並びに端面のはがれ及び膨れを調べ

る。異常がなければ室温まで冷やした後,(1)と同様に引きはがし強さを測定する。

(3) 加熱時の測定

(a) 処理 試料の銅はくの一端を適切な長さにはがしてから,個別規格に規定の温度で,60±5分間処

理する。

(b) 測定 あらかじめ個別規格に規定された温度に保持された測定装置の支持金具に試料を取り付け,

更に規定温度で3分間以上保ち,そのままの状態で(1)と同様に引きはがし強さを測定する。試料を

支持金具に取り付けるときは,試料が規定温度に保てるように素早く行う。

5.8

曲げ強さ

5.8.1

装置 装置は,次による。

(1) 試験機 クロスヘッド移動速度を一定に保てる適切な材料試験機。この場合,その材料試験機の標準

荷重に対し許容誤差が±1%で,破断時の荷重が材料試験機の容量の15〜85%に相当するもの。

(2) 加熱保温装置 試料保持部分を一定温度に保持できる装置。

8

C 6481-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) 恒温槽 5.5.1(1)による。

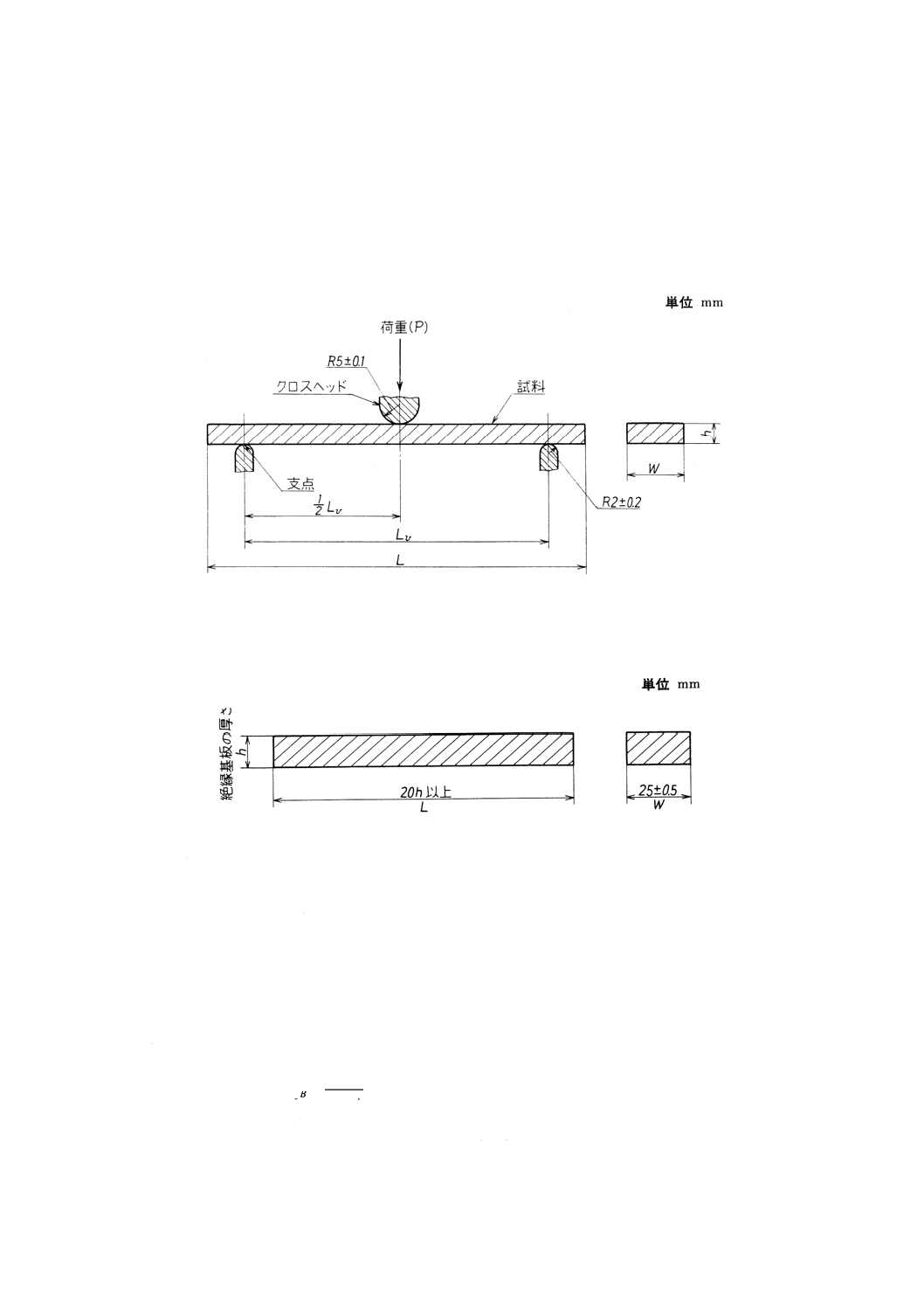

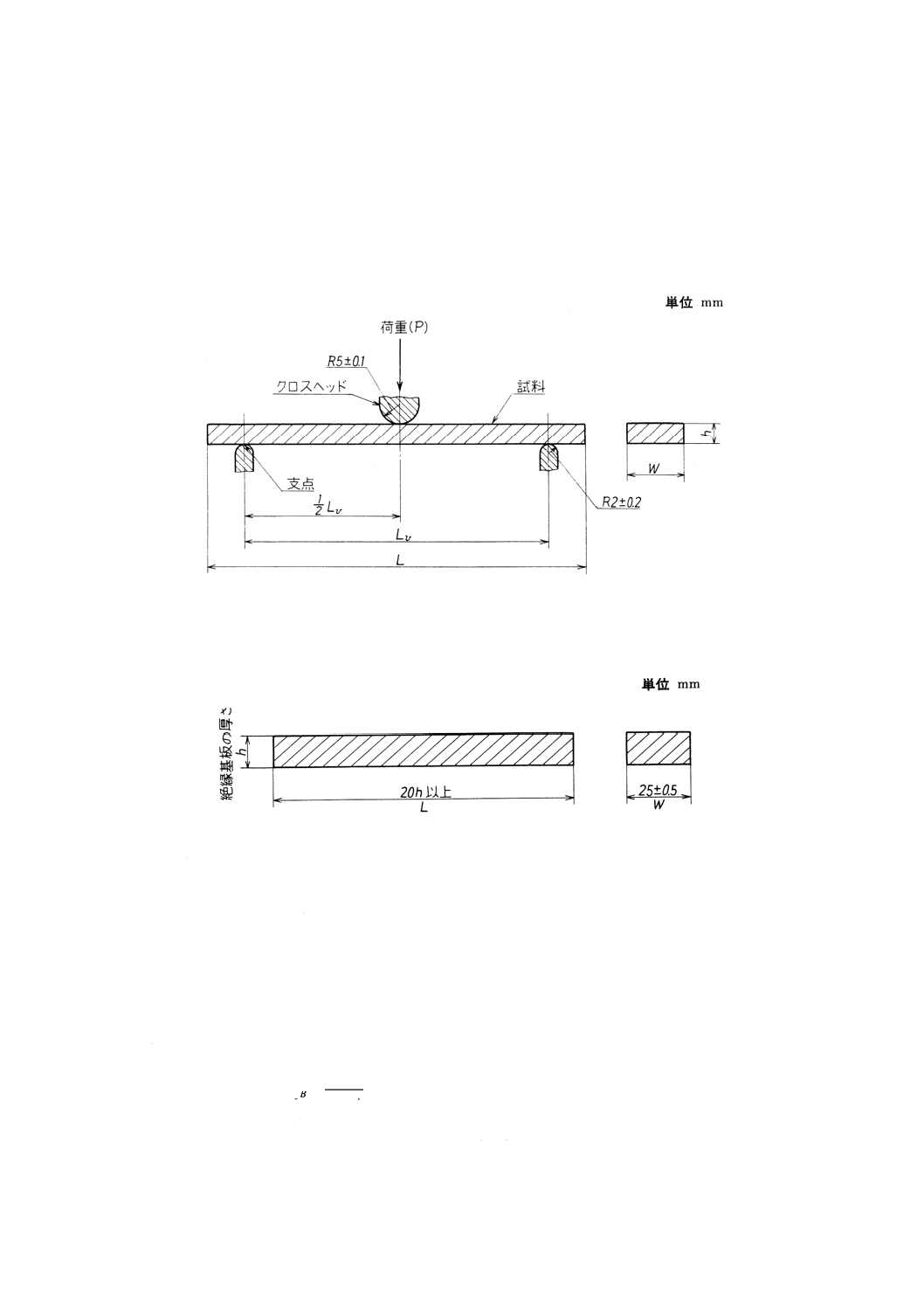

(4) クロスヘッド 図7に示すように,先端に5±0.1mmの丸みをもった金属製のもの。

(5) 支点 図7に示すように,先端に2±0.2mmの丸みをもち,支点間距離を適切に調節できる金属製の

もの。

(6) マイクロメータ JIS B 7502に規定する外側マイクロメータ又はこれと同等以上の精度をもつもの。

図7 曲げ強さの測定

5.8.2 試料 銅張積層板から原厚のまま図8に示す寸法に切り取り,切断面は十分滑らかな状態に仕上げ,

表面の銅はくを4.2の方法で除去したものを試料とする。

図8 曲げ強さ試料

5.8.3

試験 試験は,次による。

(1) 常態曲げ強さ

(a) 測定 試料の厚さ及び幅を外側マイクロメータを用いて,それぞれ0.01mmの単位まで測定する。

次に,支点間距離 (16h±0.5mm) で試料を支え,図7に示すようにその中央部に加圧具で力を加え,

試料が折れたときの力を1Nの精度で測定する。

なお,試料の折れた箇所が支点間距離Lvを3等分した中央部以外である場合は,この値を試験値

としないで再試験する。試料に力を加える速度は,毎分±0.2mmとする。

また,片面銅張積層板の場合は,銅はく除去面を上にして試験する。

(b) 算出 次の式によって,常態曲げ強さσfB (N/mm2) を算出する。

2

2

3

Wh

PLv

fB=

σ

ここに,

P: 試料が折れたときの力 (N)

Lv: 支点間距離 (mm)

W: 試料の幅 (mm)

9

C 6481-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

h: 4.2の方法で銅はくを除去した後の試料の絶縁基板の厚さ (mm)

(2) 加熱時保持率

(2.1) 処理 試料の厚さ及び幅を(1)(a)と同様に測定後,個別規格に規定の温度及び時間で加熱する。

(2.2) 測定 処理を行った試料をあらかじめ個別規格に規定の温度に保温された試料保持部分に載せ,3

分間以上保ち,(1)(b)によって加熱時曲げ強さσhfB (N/mm2) を算出する。

(2.3) 算出 次の式によって加熱時保持率K (%) を算出する。

100

×

=

fB

hfB

K

σ

σ

ここに,

σhfB: 加熱時曲げ強さ (N/mm2)

σfB: 常態曲げ強さ (N/mm2)

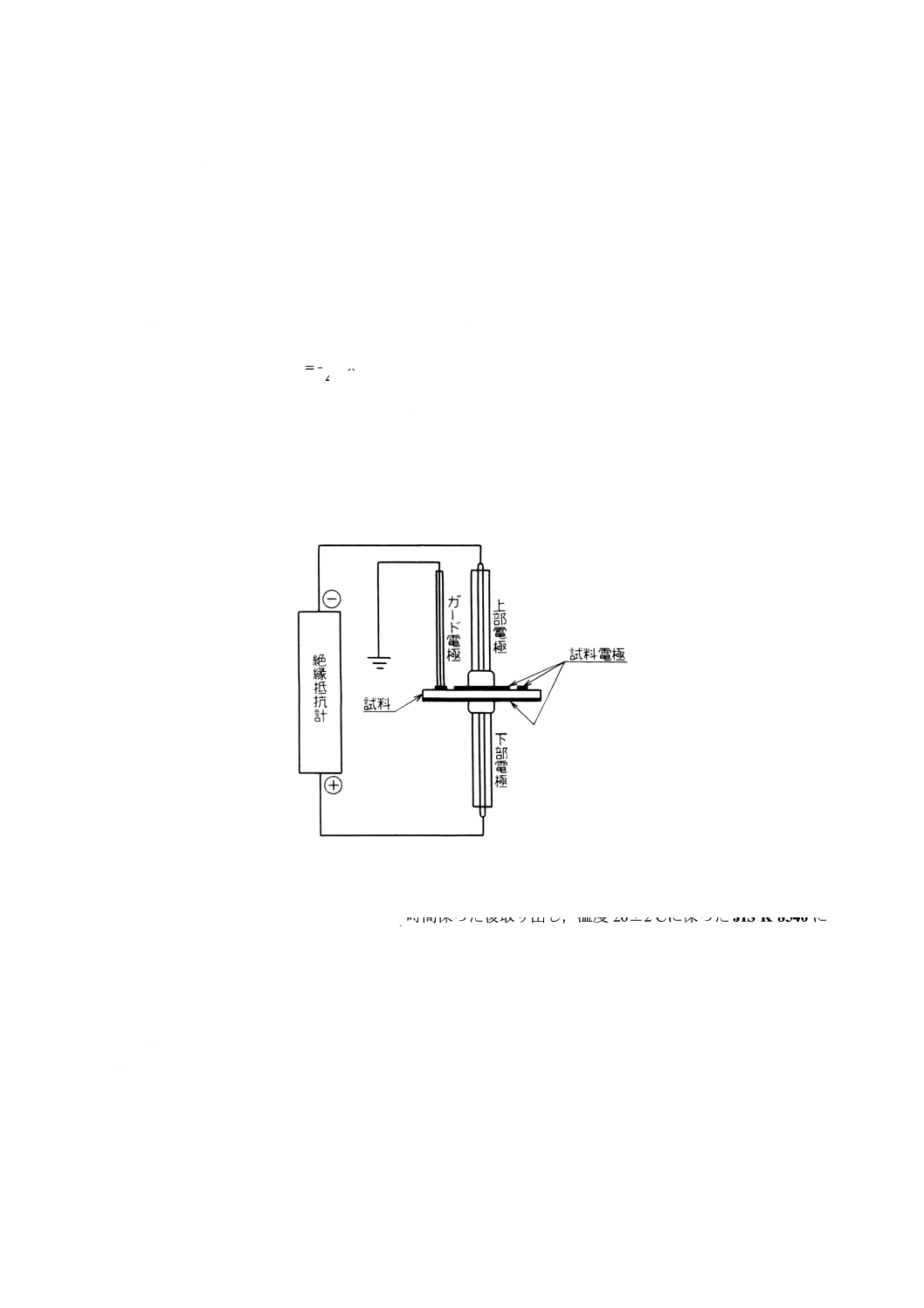

5.9

体積抵抗率

5.9.1

装置 装置は,次による。

(1) 電源は,500Vで,一定の直流電圧を保つことができる直流電源とする。

(2) 測定範囲が,5×106Ω以下の場合は,JIS C 1302に規定の絶縁抵抗計又はこれと同等以上の確度をもつ

もの。

(3) 測定範囲が106Ω以上1012Ω未満の場合は,JIS C 1303に規定の絶縁抵抗計。

(4) JIS B 7502に規定の外側マイクロメータ又はこれと同等以上の精度をもつもの。

(5) JIS B 7507に規定の最小読取り長さ0.05mmのノギス又はこれと同等以上の精度をもつもの。

5.9.2

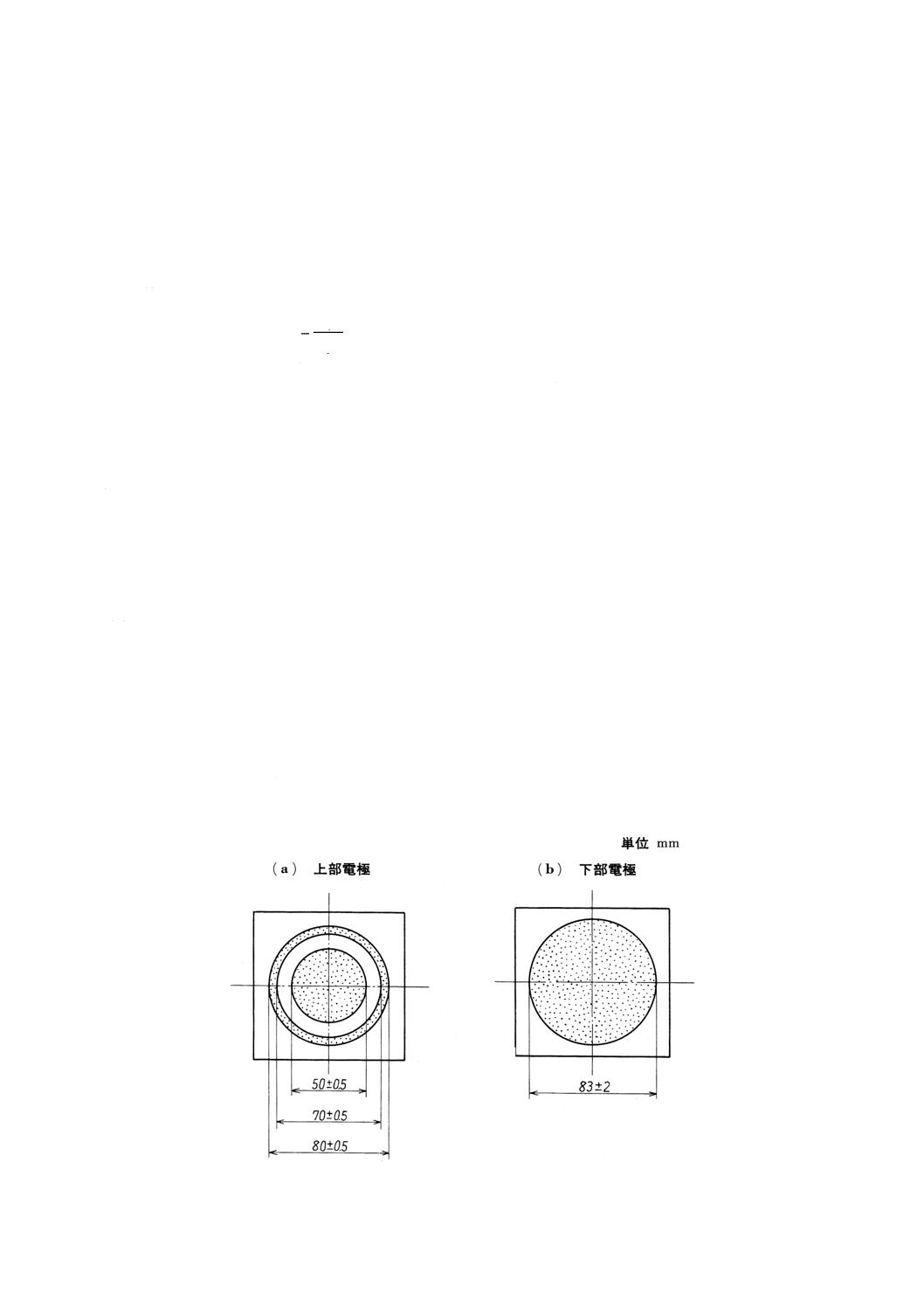

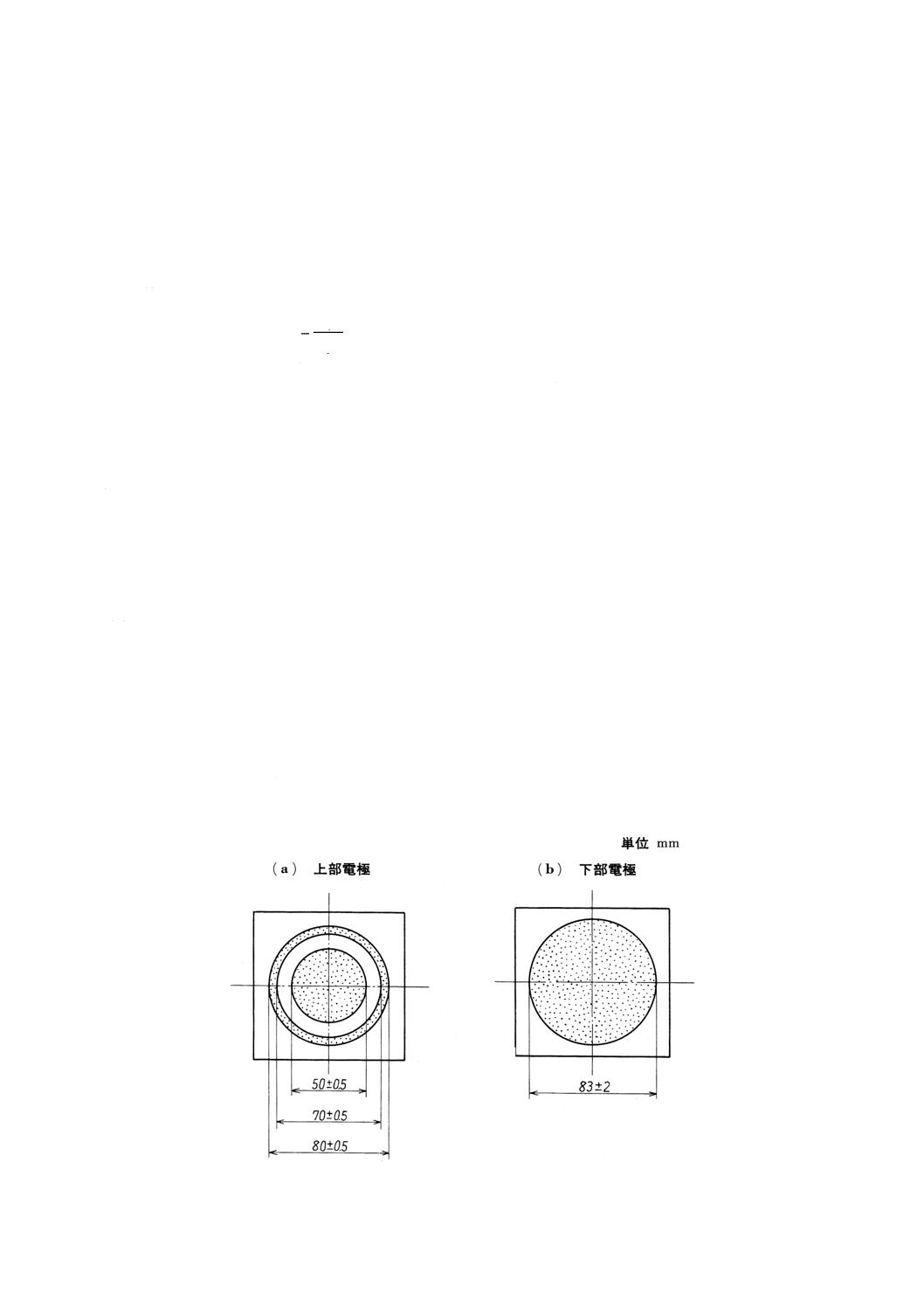

試料 銅張積層板から原厚のまま100mm角に切り,図9に示すような電極の形状又は全面を4.2

の方法で銅はくを除去したものを試料とする。

電極は銅はく又は導電性シルバーペイントで作製する。電極の形状,寸法は,図9に示すとおりとし,

上下電極の中心ができるだけ一致するように合わせる。ただし,下部電極は,図9(b)に示すもののほか,

裏面全体にわたる形状としても差し支えない。

なお,導電性シルバーペイントを電極として用いる場合は,塗布後,体積抵抗率10-2Ω・cm以下のもの

とし,前処理を行う前に塗布しておく。

図9 電極の形状

10

C 6481-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.9.3

前処理 前処理は,5.1.3の規定による。

5.9.4

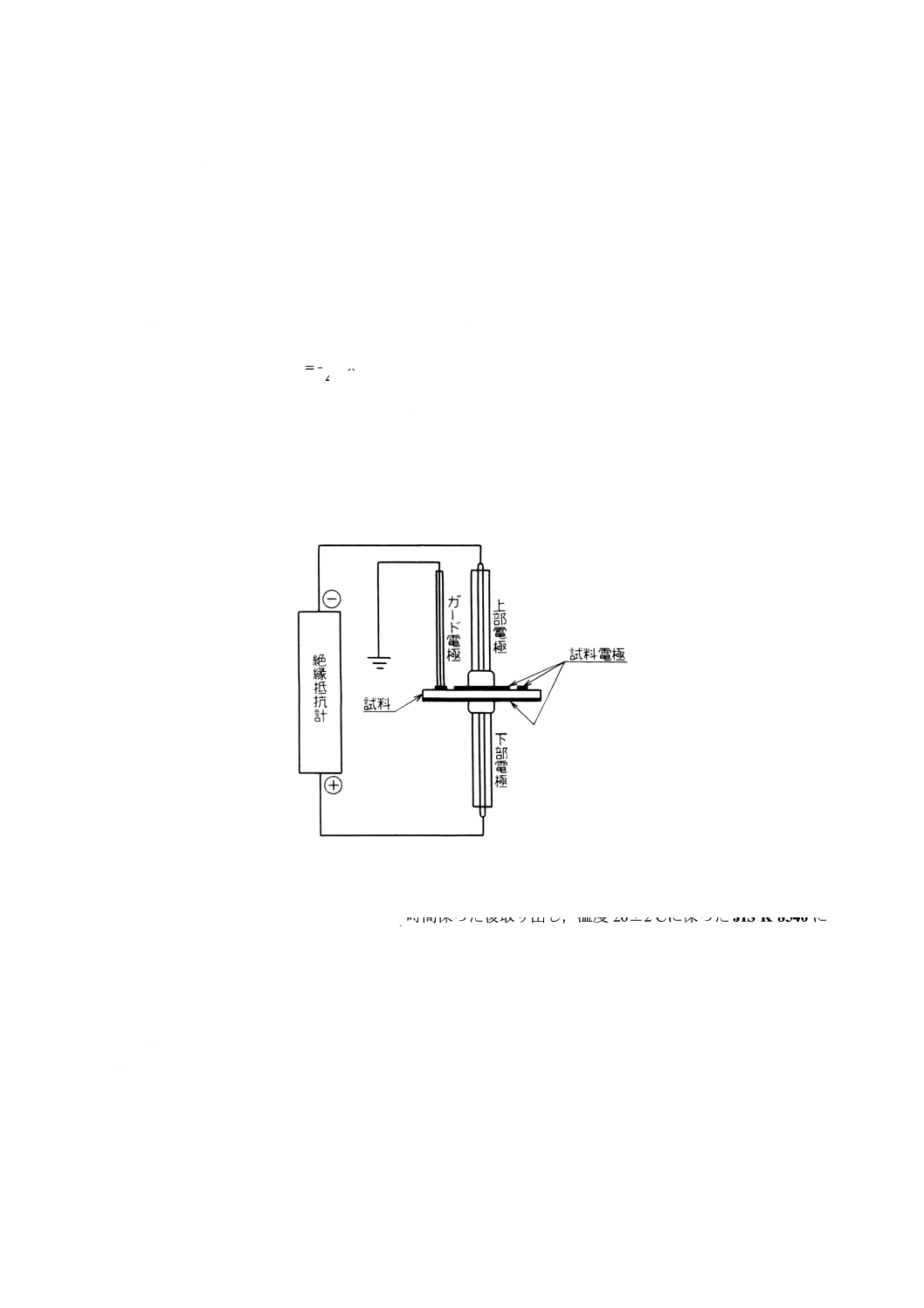

試験 試験は,次による。

(1) 常態での測定

(a) 測定 前処理後の絶縁基板の厚さを外側マイクロメータで0.01mmの単位まで測定し,上部電極の

輪状のすきまの内径をノギスで0.05mmの単位まで測定する。

試料の電極を図10のように回路に接続し,直流電圧500Vを印加し,1分間経過後の体積抵抗を

測定する。この場合,試験は,5.1.3の条件で行う。

(b) 算出 次の式によって体積抵抗率ρv (Ω・cm) を算出する。

v

v

R

t

d×

=42

π

ρ

ここに,

d: 表面電極の内円の外径 (cm)

t: 絶縁基板の厚さ (cm)

Rv: 体積抵抗 (Ω)

π: 円周率

図10 接続回路例

(2) 吸湿処理後の測定

(a) 処理 前処理後の試料について常態の場合と同様に寸法を測定した後,温度40±1℃,相対湿度90

〜95%の恒温恒湿槽の中に入れ,9620

+時間保った後取り出し,温度20±2℃に保ったJIS K 8540に

規定の (+) −酒石酸ナトリウム二水和物の飽和水溶液で湿度を調節したデシケータに入れ,冷却

する。

(b) 測定 測定は,処理後,1時間以内に取り出して,(1)(a)と同様に3分間以内に体積抵抗の測定を完

了する。

(c) 算出 (1)(b)による。

5.10 表面抵抗

5.10.1 装置 装置は,5.9.1による。

5.10.2 試料 試料は,5.9.2による。ただし,体積抵抗率試料とは別に作製することとし,両面の表面抵

抗の測定ができるように図9の電極を二組用意する。

11

C 6481-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.10.3 前処理 前処理は,5.1.3の規定による。

5.10.4 試験 試験は,次による。

(1) 常態での測定 前処理後の試料について,図11に示すとおりに電極を接続し,これを5.9と同様の回

路の試料の位置に接続する。その他は,5.9.4と全く同様の方法で,表面抵抗を測定する。ただし,測

定は,銅はく除去面と積層板面について行う。

(2) 吸湿処理後の測定

(a) 処理 5.9.4(2)(a)による。

(b) 測定 (1)による。

図11 電極の接続方法

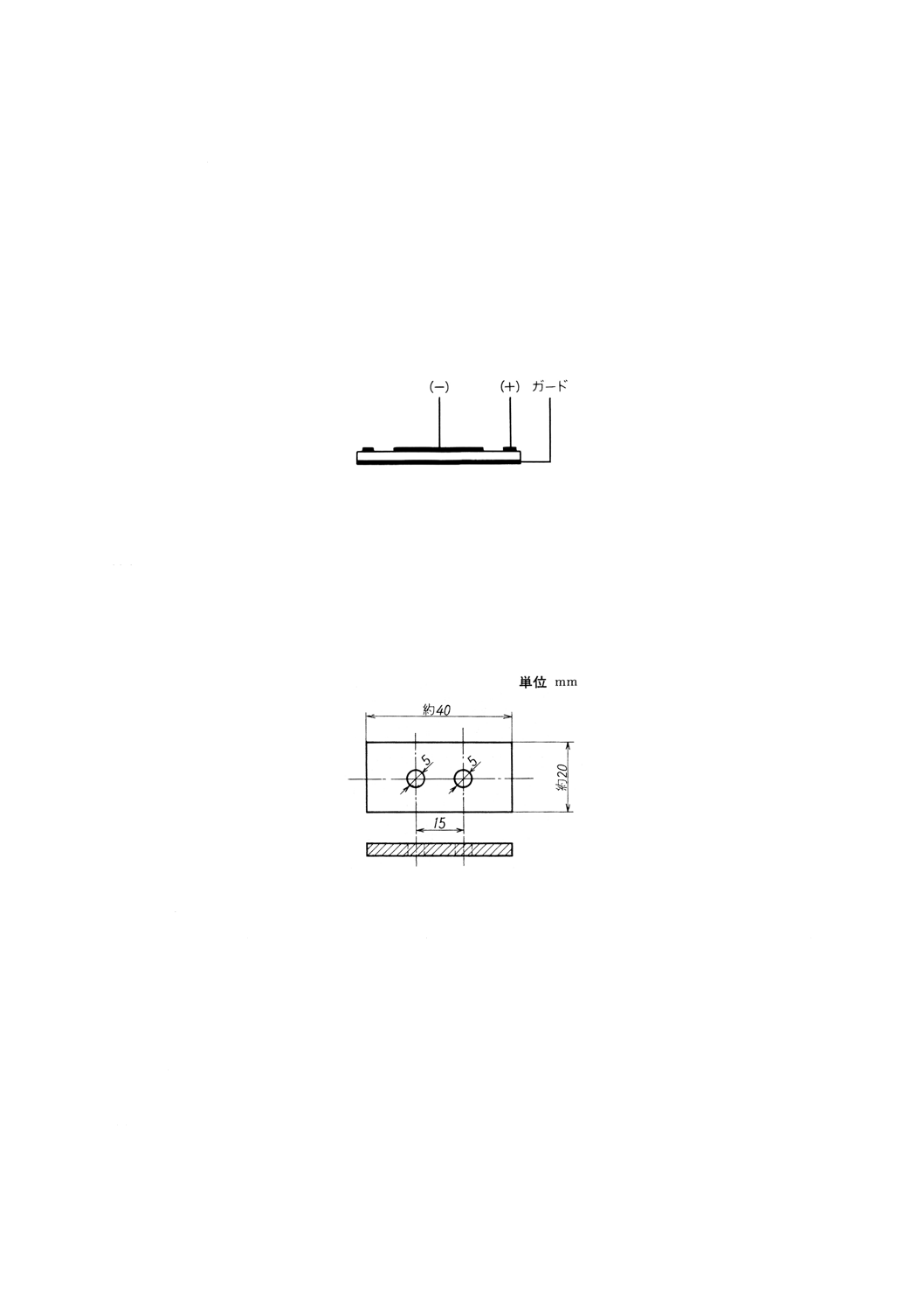

5.11 絶縁抵抗[ここでいう絶縁抵抗とは,絶縁基板の体積抵抗及び表面抵抗を含んだもの(沿層絶縁抵

抗)をいう。]

5.11.1 装置 装置は,5.9.1による。

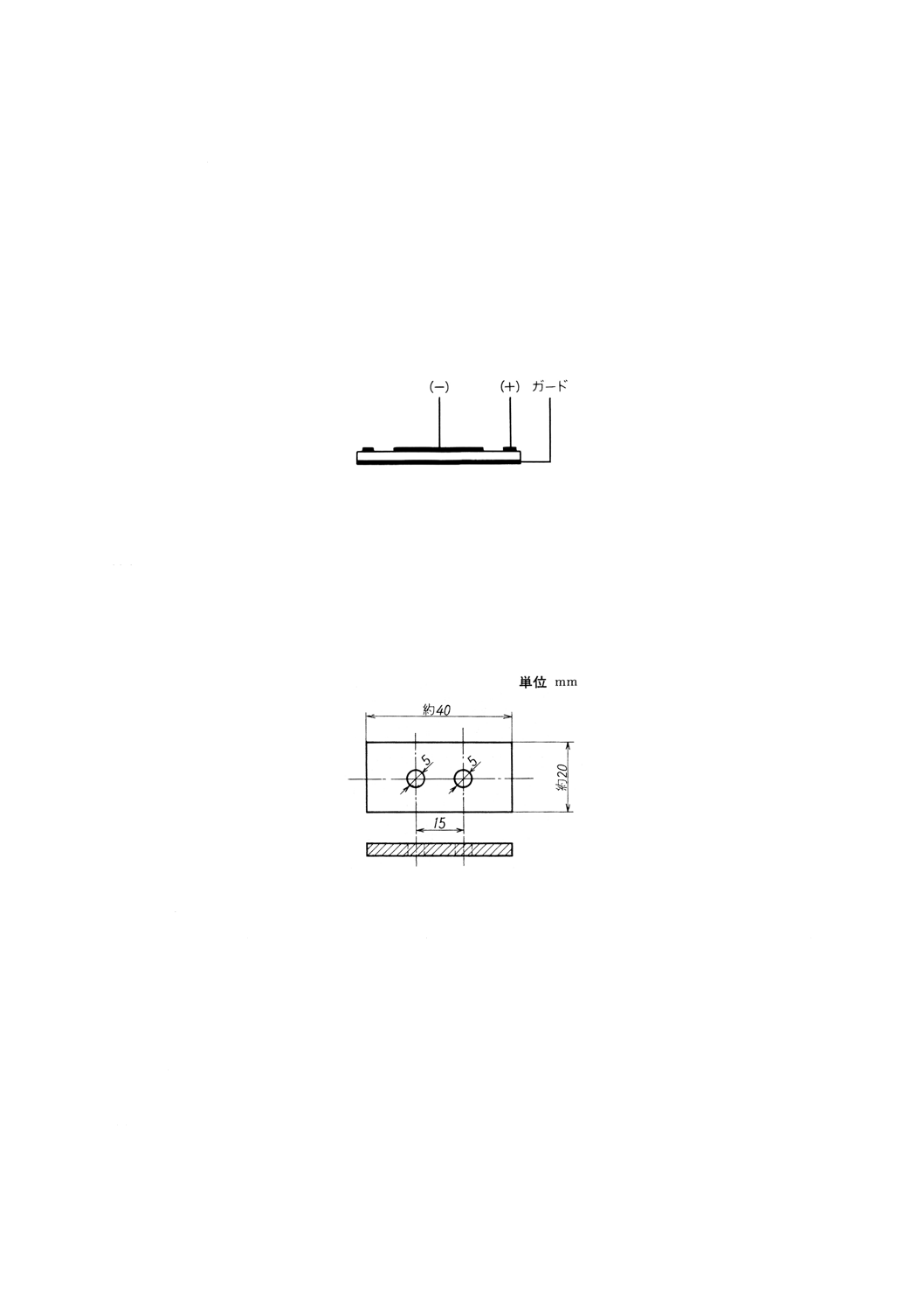

5.11.2 試料 試料は,銅張積層板から原厚のまま図12に示すとおりの寸法に切り取り,銅はくを除去し

てから,その層に垂直に,それぞれ直径5mmの2個の穴を裏面まで貫いてあけたものとする。

銅はくの除去は,4.2の方法又は機械的引きはがしのいずれかの方法による。

図12 絶縁抵抗試験用試料

5.11.3 前処理 前処理は,5.1.3の規定による。

5.11.4 試験 試験は,次による。

(1) 常態での測定 前処理後の試料について2個の穴を機械用テーパピンリーマで加工し,テーパピン(表

面をよく磨いたきずがない黄銅製でJIS B 1352に規定の2級の直径5mmのもの)を押し込んで電極

とする。

電源及び絶縁抵抗測定器を用い,測定電圧として,直流500Vで5.1.3に規定する条件で,試料を1

分間充電した後,測定を行う。

(2) 煮沸後の測定

(a) 処理 前処理後の試料を沸騰蒸留水中に入れて2時間±10分煮沸する。

(b) 測定 処理後の試料を20±10℃の温度に保った流れる清水中で30±5分間冷やした後取り出して,

乾いた清浄な布などで表面の水分を十分ふき取り,2分間放置してから,(1)と同様に測定する。

12

C 6481-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

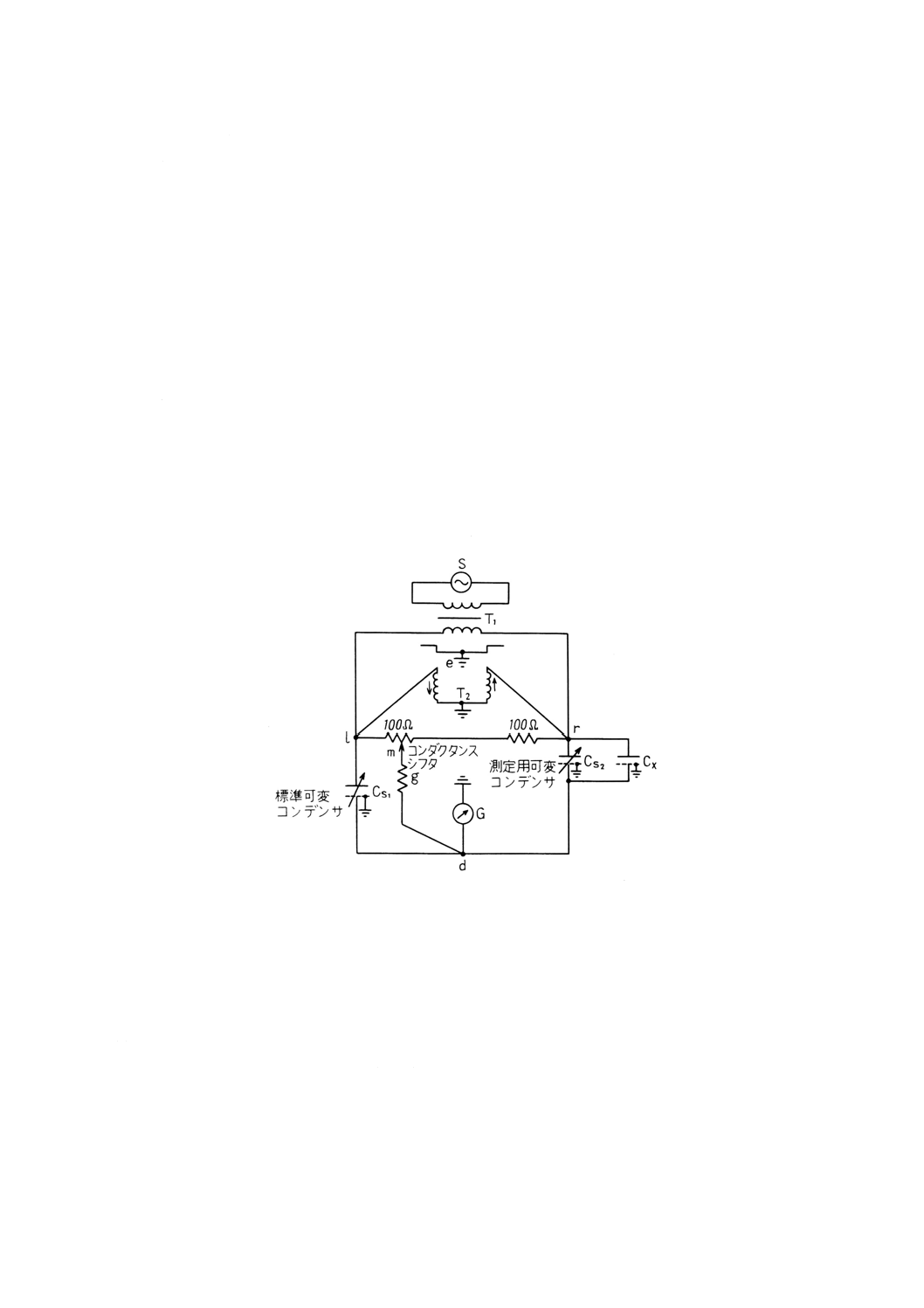

5.12 比誘電率及び誘電正接

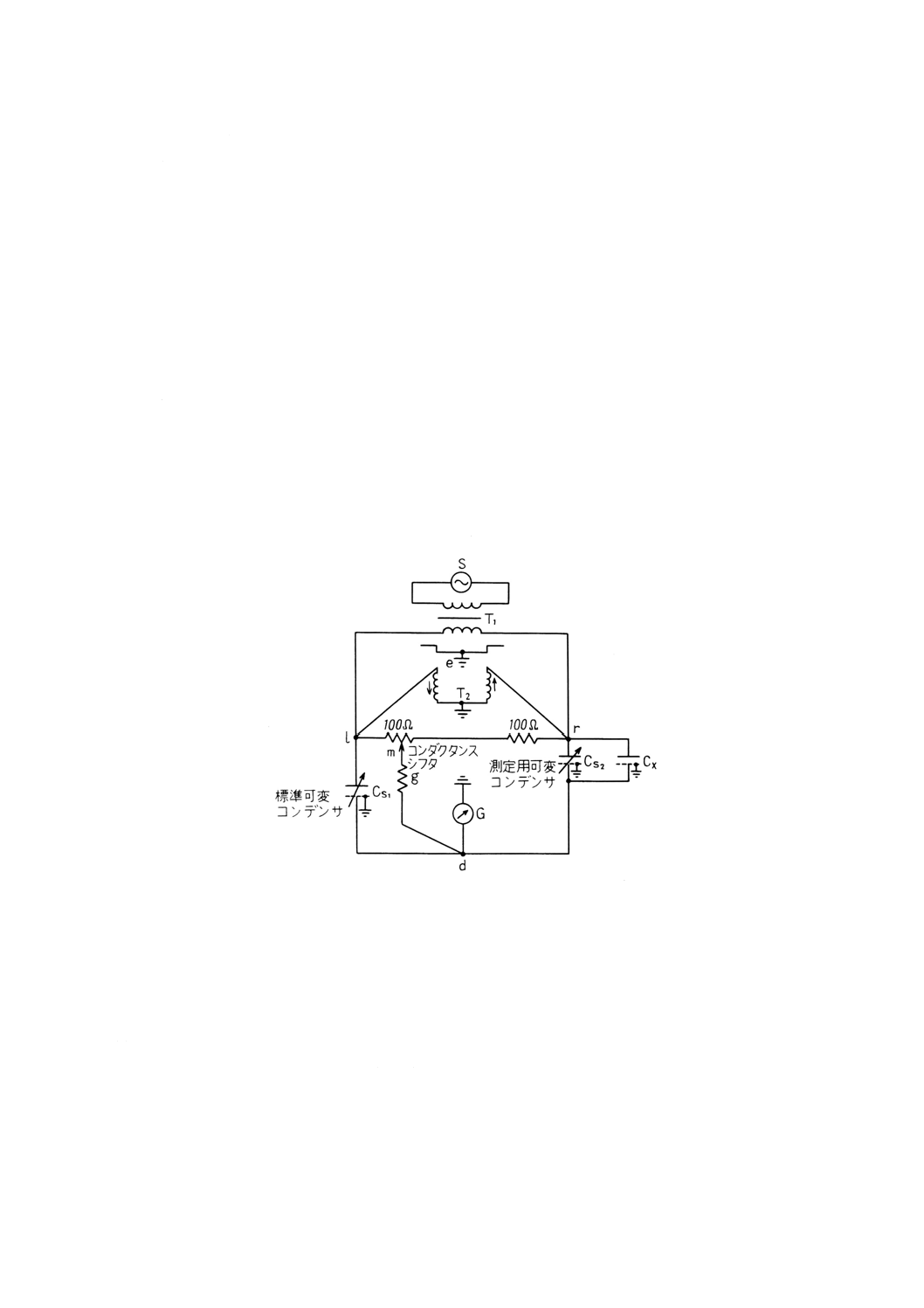

5.12.1 ブリッジ法 ブリッジ法による測定は,次による。

(1) 装置 装置は,次による。

(1.1) 電源(図13のS) 電源は,周波数1MHz,ひずみ率5%以下の正弦波を発生できるもので,試料

に規定の電圧を安定に与えることができるものとし,電源と平衡検出器との直接結合を避けるため,

静電的及び電磁的に遮へいされたものとする。

(1.2) ブリッジ

(a) 遮へい変圧器(図13のT1) 電源の内部インピーダンスとブリッジのインピーダンス(約200Ω)

と整合させるもので,変圧器内部でのブリッジ側の巻線を接地させた導体で遮へいしたもの。その

場合,ブリッジ側の巻線は,分割平衡巻とする。

(b) 比例辺(図13のT2) 巻線比が1 : 1(誤差0.2%以下)で,漏れインダクタンス及び巻線抵抗値の

できるだけ小さい変圧器の1次巻線及び2次巻線を無誘導的に接続し,接続点を図13のeに示すと

おりに接地し,他の2端子をl及びrに接続することによって比例辺とする。

図13 比誘電率試験及び誘電正接試験の変圧器ブリッジ法

測定回路の例

(c) 標準可変コンデンサ(図13のCS1,CS2) ガードを設けた空気コンデンサで,全容量200pF程度の

ものを2個とし,一方を標準コンデンサCS1とし,他方を測定用コンデンサCS2として試料CXを並

列に挿入する。コンデンサは,静電容量の変化を精密に求めるために,容量の小さい方で変化が緩

やかであり,容量の増加とともに変化が急になる形のものが望ましい。

また,CS1及びCS2の残留抵抗,残留インダクタンスは,それぞれ0.1Ω以下,0.1μH以下であるこ

とが望ましい。

(d) コンダクタンスシフタ 図13のm・d間に一定コンダクタンス(図13のg)が挿入され,l・r間の抵

抗値はmの位置に無関係に一定 (200Ω) で,l・m間の抵抗値は100〜0Ωまで,m・r間の抵抗値は100

〜200Ωまで変化できるようにしたもの。

(1.3) ブリッジに与えられた電源電圧の基本波だけに応じるような平衡検出装置G。

(1.4) JIS B 7502に規定の外側マイクロメータ又はこれと同等以上の精度をもつもの。

13

C 6481-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1.5) JIS B 7507に規定の最小読取り精度0.05mmのノギス又はこれと同等以上の精度をもつもの。

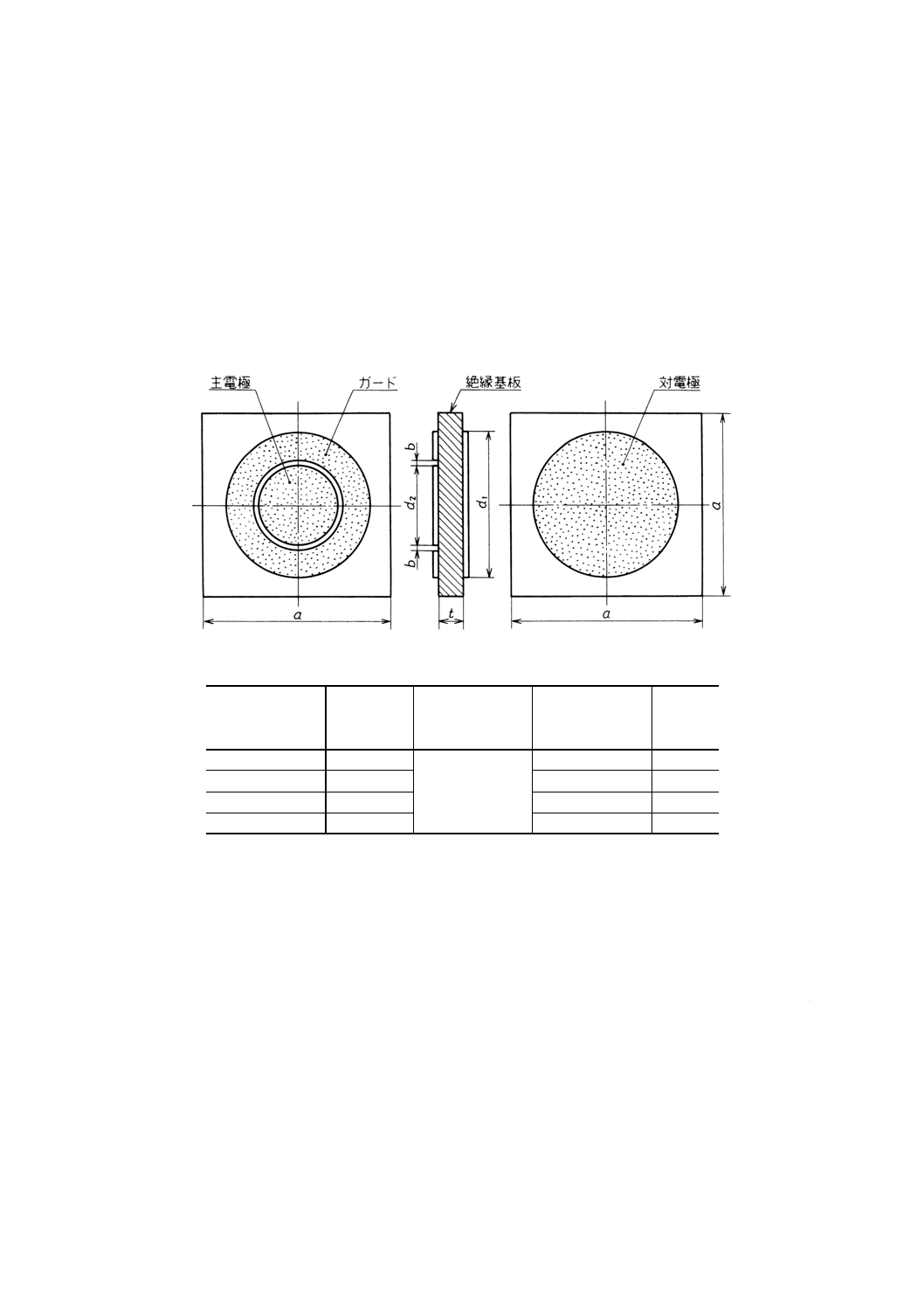

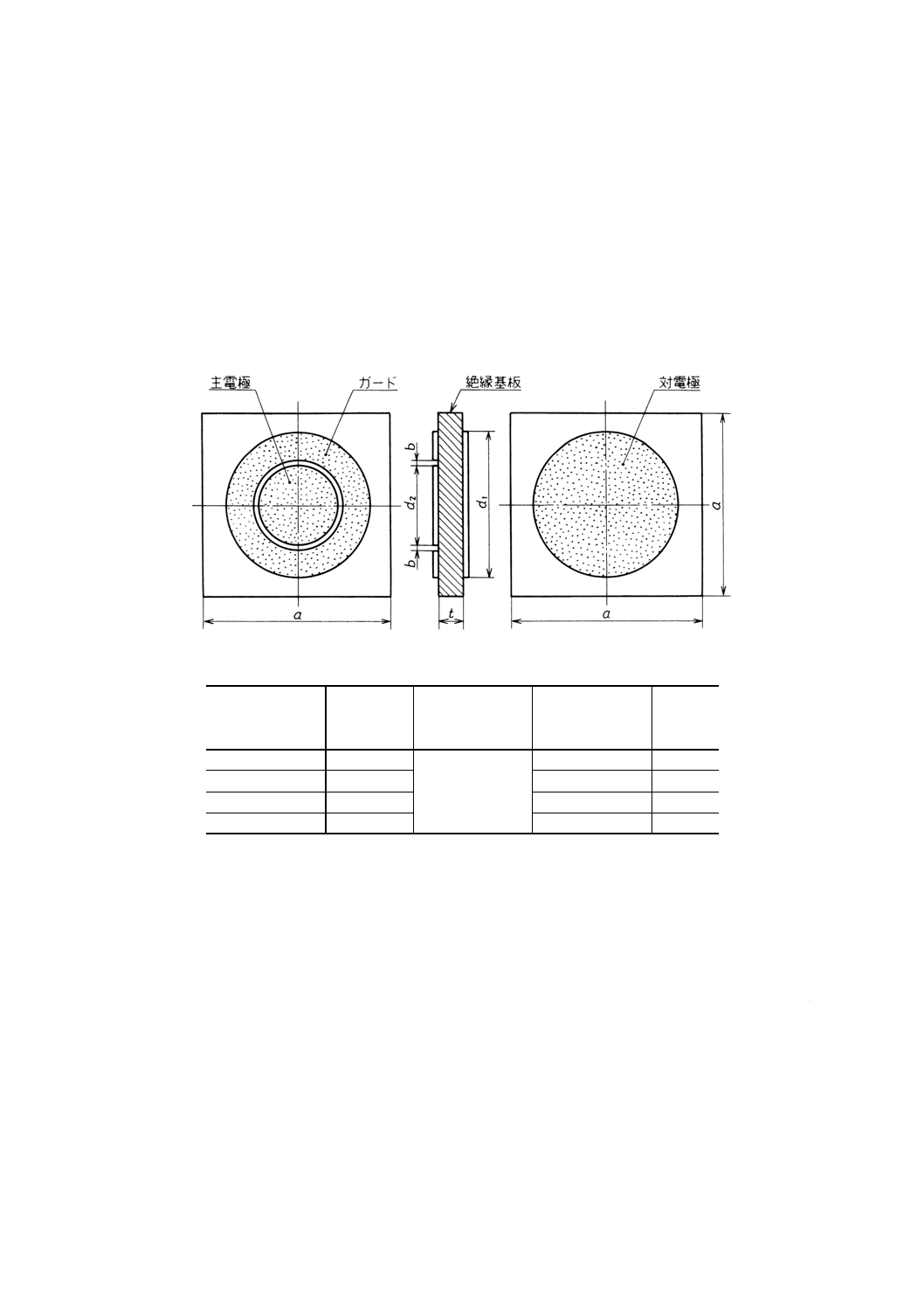

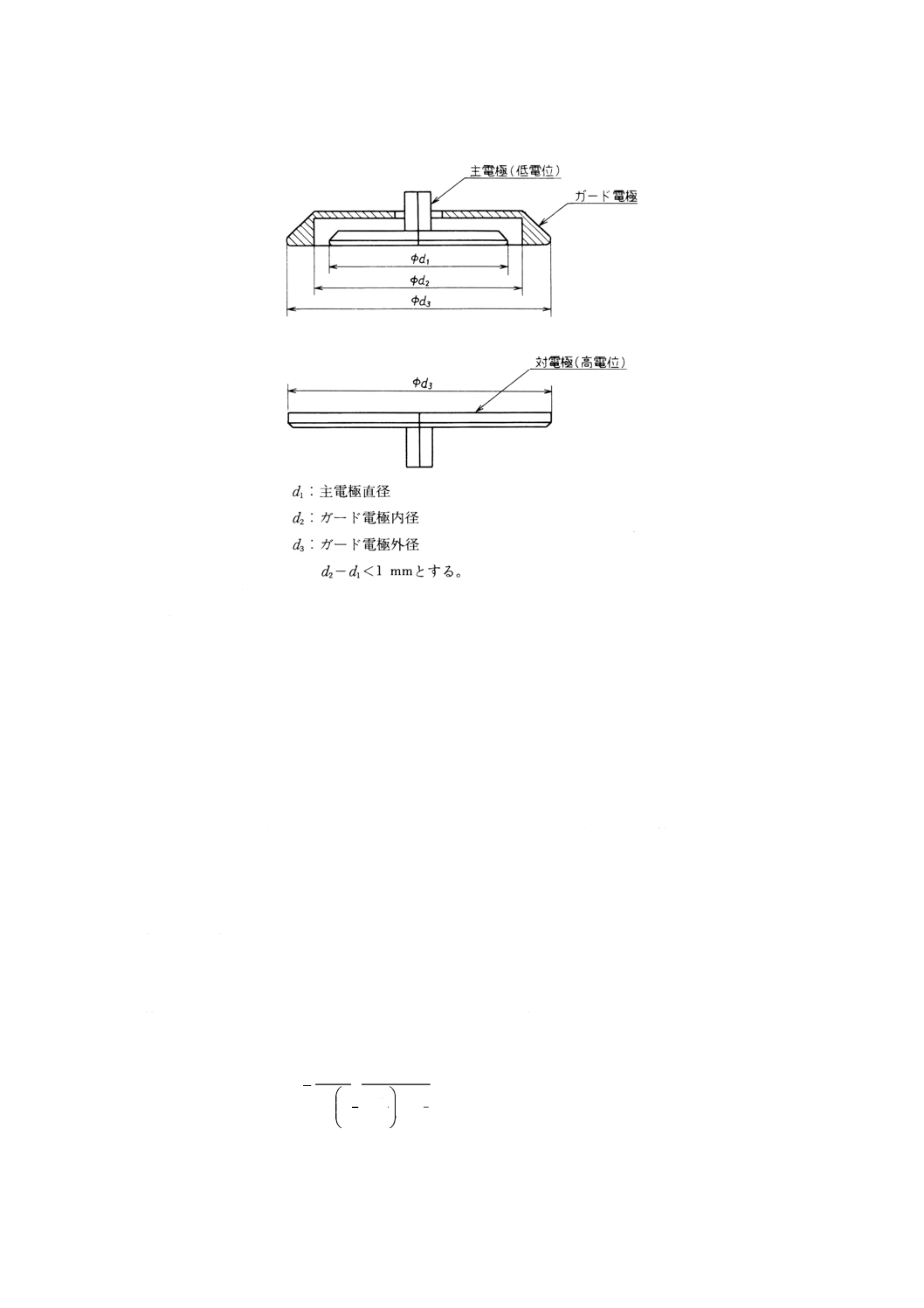

(2) 試料 銅張積層板から原厚のまま表3に規定された寸法aに切り取り,図14に示すような電極の形状

に4.2の方法で銅はくを除去したものを試料とする。

電極の寸法は,表3に示すとおり,円板状の主電極d2,環状のガードd1及び円板状の対電極d1と

し,主電極,対電極及びガードの中心ができるだけ一致するように合わせるとともに,主電極とガー

ドの間の輪状のすきまbは,1±0.1mmとする。

なお,対電極として導電性シルバーペイントを用いる場合は,塗布後,体積抵抗率10-2Ω・cm以下

のものとし,前処理を行う前に塗布しておく。

図14 電極の形状

表3 試料の大きさ及び電極の寸法

単位mm

銅張積層板の厚さ 試料の大きさ 主電極とガードの

間の輪状のすきま

ガード及び対電極 主電極

t

a

b

d1

d2

0.5以上0.8未満

50

1±0.1

40

30

0.8以上1.2未満

60

50

38

1.2以上2.4未満

86

76

58

2.4以上3.2以下

110

100

78

(3) 前処理 前処理は,5.1.3の規定による。

(4) 試験 試験は,次による。

(4.1) 常態での測定

(4.1.1) 測定 前処理後の絶縁基板の厚さをマイクロメータで0.01mmの単位まで測定する。

主電極の外径をノギスで0.05mmの精度で測定し,また,主電極とガードの間の輪状のすきまが

一様に1±0.1mmであることを確かめる。

次に,試料を5.1.3に規定の試験条件で,図13に示すとおりCxの位置に接続し,測定用コンデン

サCs2とコンダクタンスシフタを調節することによって,ブリッジを平衡させたときの標準コンデ

ンサCs1の値と測定用コンデンサCs2の値,コンダクタンスシフタのm・d間のコンダクタンス,l・

m間の抵抗値を測定する。

なお,測定周波数は,1MHzとする。

(4.1.2) 算出 次の式によって,比誘電率εr及び誘電正接tanδを算出する。

(a) 比誘電率

14

C 6481-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

0

C

CX

r=

ε

ここに,

Cx: ブリッジが平衡になったときの標準コンデンサCs1の容量値

(pF) と,測定用コンデンサCs2の容量値 (pF) の差 (Cs1−Cs2)

C0: 主電極の面積及び絶縁基板の厚さから算出したεr=1の場合

の静電容量 (pF) で,次の式によって算出する。

t

r

t

r

C

595

.3

2

2

0

0

=

=

π

ε

ここに,

ε0: 真空の誘電率 [8.854×10-2 (pF/cm)]

r: 主電極の半径 (cm)

t: 絶縁基板の厚さ (cm)

(b) 誘電正接

X

X

fC

C

π

δ

2

tan

=

ここに,

Gx: 絶縁基板のコンダクタンス (S) で,次の式によって算出

する。

100

S

G

GX

×

=

ここに,

G: 図13のm・d間のコンダクタンス

(S)

100

S: コンダクタンスシフタ平衡点の

抵抗比

f: 測定周波数 (Hz)

π: 円周率

(4.2) 吸湿処理後の測定

(4.2.1) 処理 前処理後の試料について(4.1.1)と同様に寸法を測定した後,23±0.5℃の蒸留水中に24±1時

間浸す。

(4.2.2) 測定 試料を乾燥した清浄な布などで表面の水分を十分ふき取り,直ちに(4.1.1)と同様にして測定

する。

(4.2.3) 算出 (4.1.2)による。

5.12.2 Qメータ法 Qメータ法による測定は,次による。

(1) 装置 装置は,次による。

(1.1) Qメータ 比誘電率及び誘電正接測定用のQメータとする。

(1.2) マイクロメータ 5.3.3(1)による。

(1.3) 化学はかり 感量1mgの化学はかりとする。

(2) 試料 銅張積層板から原厚のまま直径50mmの円板を打ち抜き,4.2の方法で銅はくを除去し,試料

の直径をマイクロメータを用いて0.01mmの単位まで,質量を化学はかりを用いて1mgの単位まで測

定し,次の式によって有効板厚さt (cm) を算出する。

ρ

π2

1r

W

t=

ここに,

W: 空気中での試料の質量 (g)

r1: 試料の半径 (cm)

ρ: JIS K 6911で測定した銅張積層板の密度 (g/cm3)

次に,試料の両面にシルバーペイントを塗布し,適切な打抜き機で直径25mmの円板に打ち抜く。

15

C 6481-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,シルバーペイントは,塗布後,体積抵抗率10-2Ω・cm以下のものとし,前処理を行う前に塗

布しておく。

(3) 前処理 前処理は,5.1.3による。

(4) 試験 試験は,次による。

(4.1) 常態での測定

(4.1.1) 前処理後の試料を,5.1.3に規定の試験条件で,Qメータによって静電容量△Cを測定する。

なお,測定周波数は,1MHzとする。

(4.1.2) 算出 次の式によって,比誘電率εr及び誘電正接tanδを算出する。

(a) 比誘電率

22

2782

.0

r

C

t

r

∆

=

ε

ここに,

△C: △C=C2−C1

C1: 試料がないときの静電容量 (pF)

C2: 試料があるときの静電容量 (pF)

t: 試料の有効板厚さ (cm)

r2: シルバーペイント塗布後,25mmの円板に打ち抜いた試料の

半径 (cm)

(b) 誘電正接

2

1

2

1

1

)

(

tan

Q

Q

C

Q

Q

C

∆

−

=

δ

ここに, Q1: 試料がないときのQ

Q2: 試料があるときのQ

(4.2) 吸湿処理後の測定

(4.2.1) 処理 前処理後の試料を,23±0.5℃の蒸留水中に24±1時間浸す。

(4.2.2) 測定 試料を,乾燥した清浄な布などで表面の水分を十分ふき取り,直ちに(4.1.1)の場合と同様に

測定する。

(4.2.3) 算出 (4.1.2)による。

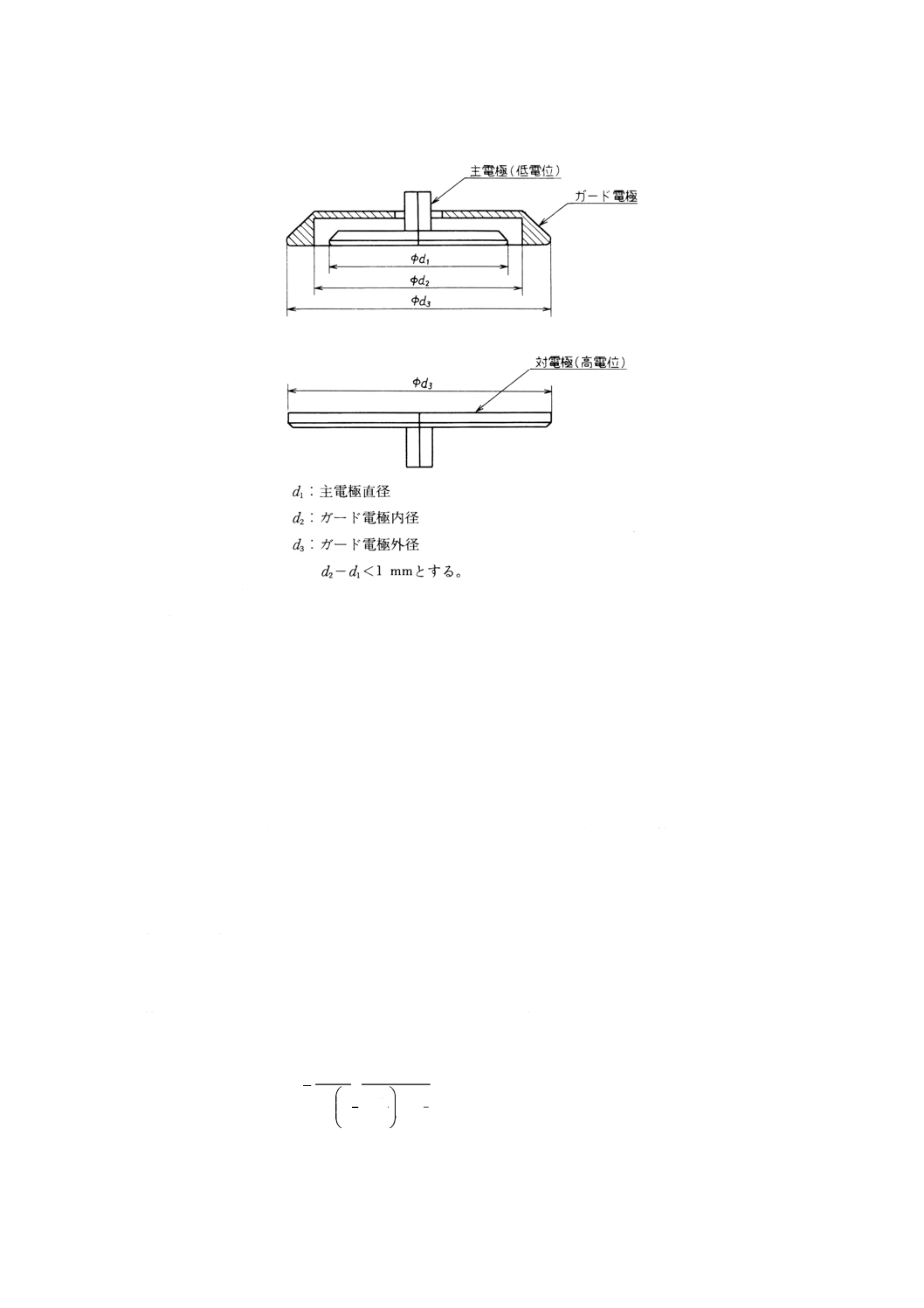

5.12.3 自動平衡ブリッジ法 自動平衡ブリッジ法による測定は,次による。

(1) 装置 装置は,次による。

(1.1) 自動平衡ブリッジ 比誘電率及び誘電正接測定用の測定器とする。

(1.2) 電極 図15に示す電極を接続することのできる,専用の電極とする。

16

C 6481-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図15 電極

(1.3) マイクロメータ 5.3.3(1)による。

(1.4) 化学はかり 5.12.2(1)(1.3)による。

(2) 試料 銅張積層板から,原厚のまま受渡当事者間の協定によって任意の大きさに切り取り,銅はくを

4.2の方法で全面除去したものを試料とする。ただし,銅張積層板の厚さ10mmを超えるものは試料

としないこと。

(3) 前処理 5.1.3による。

(4) 試験 試験は,次による。

(4.1) 常態での測定

(4.1.1) 測定 前処理後,試料の半径rをマイクロメータを用いて0.01mmの単位まで,質量を化学はかり

を用いて1mgの単位まで測定し,5.12.2(2)に規定の式を用いて有効厚さを算出する。

図15の電極を測定器に接続し,電極間に試料を挿入する。この際,試料厚さが電極間隔の80%

を占めるように電極と試料に間げきを残し,電極間隔を設定する。

この状態で,測定器によって試料印加電圧を1Vrmsに設定して,電極間の直列容量Cs2及び損失係

数D2を測定する。

次に,電極間隔を変えずに電極間から試料を抜き取り,電極間の直列容量Cs1及び損失係数D1を

測定する。

(4.1.2) 算出 次の式によって比誘電率εr、及び誘電正接tanδを算出する。

(a) 比誘電率

t

T

C

C

G

S

S

r

×

−

−

=

2

1

1

1

1

ε

ここに, Cs1: 試料を挿入しないときの直列容量測定値 (pF)

Cs2: 試料を挿入したときの直列容量測定値 (pF)

17

C 6481-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

TG: ガード付き主電極と対電極の間隔 (cm)

t: 試料の厚さ (cm)

(b) 誘電正接

−

×

−

×

+

=

=

1

)

(

tan

1

2

2

1

t

T

D

D

D

D

G

rε

δ

ここに, D1: 試料を挿入しないときの損失係数測定値

D2: 試料を挿入したときの損失係数測定値

(4.2) 吸湿処理後の測定

(4.2.1) 処理 前処理後の試料を,23±0.5℃の蒸留水中に24±1時間浸す。

(4.2.2) 測定 試料を,乾燥した清浄な布などで表面の水分を十分ふきとり,直ちに(4.1.1)の場合と同様に

測定する。

(4.2.3) 算出 (4.1.2)による。

5.13 耐薬品性

5.13.1 耐水酸化ナトリウム性 耐水酸化ナトリウム性は,次による。

(1) 試料 銅張積層板から切り取った任意の大きさの試料を用いる。表面の銅はくは,4.2によって除去す

る。

(2) 試験 JIS K 8576に規定の水酸化ナトリウムを,濃度3±0.2wt%,温度40±2℃の水溶液に調整し,

試料を3分±20秒間浸せきした後取り出し,速やかに流水中で20±10分間洗い,乾燥した清浄な布

などで水分を十分ふき取り,直ちに変色,膨れ,はがれなどの外観の変化を目視によって調べる。浸

せき中,試料が互いに重ならないようにする。

5.13.2 その他の耐薬品性 その他の薬品に対する耐薬品性については,受渡当事者間の協定による。

5.14 吸水率 吸水率は,次による。

5.14.1 装置 装置は,次による。

(1) 感量1mgの化学はかり。

(2) 試料を出し入れでき,密栓のできるひょう量瓶。

(3) 蒸留水を23±0.5℃に調節できる恒温水槽。

(4) 50±2℃に調節できる恒温槽。

(5) 乾燥シリカゲル又は乾燥塩化カルシウム入りデシケータ。

(6) 試料を出し入れできるガラス製ふた付き吸水用容器。

(7) 最高50℃まで表示してある0.1℃目盛の温度計及び最高100℃まで表示してある1℃目盛の温度計。

5.14.2 試料 銅張積層板から原厚のまま長さ及び幅をそれぞれ50±1mmに切り取り,その切断面をJIS R

6252に規定のP240以上の研磨紙などで平滑に仕上げる。表面の銅はくは,4.2によって除去する。

5.14.3 前処理 50±2℃に保った恒温槽中で試料を24±1時間放置の処理を行う。この場合,試料はろ紙

の上に置く。

5.14.4 試験 試験は,次による。

(1) 測定 処理後の試料をテジケータ中で20±10℃まで冷却し,その質量を1mgの単位まで正確に量る。

次に,23±0.5℃の蒸留水の入った吸水用容器に24±1時間浸せきしてから取り出し,乾燥した清浄な

布などで十分ふき取り,表面のちりを羽毛又は毛筆で払い,1分間以内にひょう量瓶に入れて密栓し,

吸水後の重さを1mgの単位まで量る。

なお,浸せき中に,試料が互いに接触しないように注意する。

18

C 6481-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 算出 次の式によって吸水率WA (%) を算出する。

100

0

0

1

×

−

=

W

W

W

WA

ここに, W0: 吸水前の試料の質量 (g)

W1: 吸水後の試料の質量 (g)

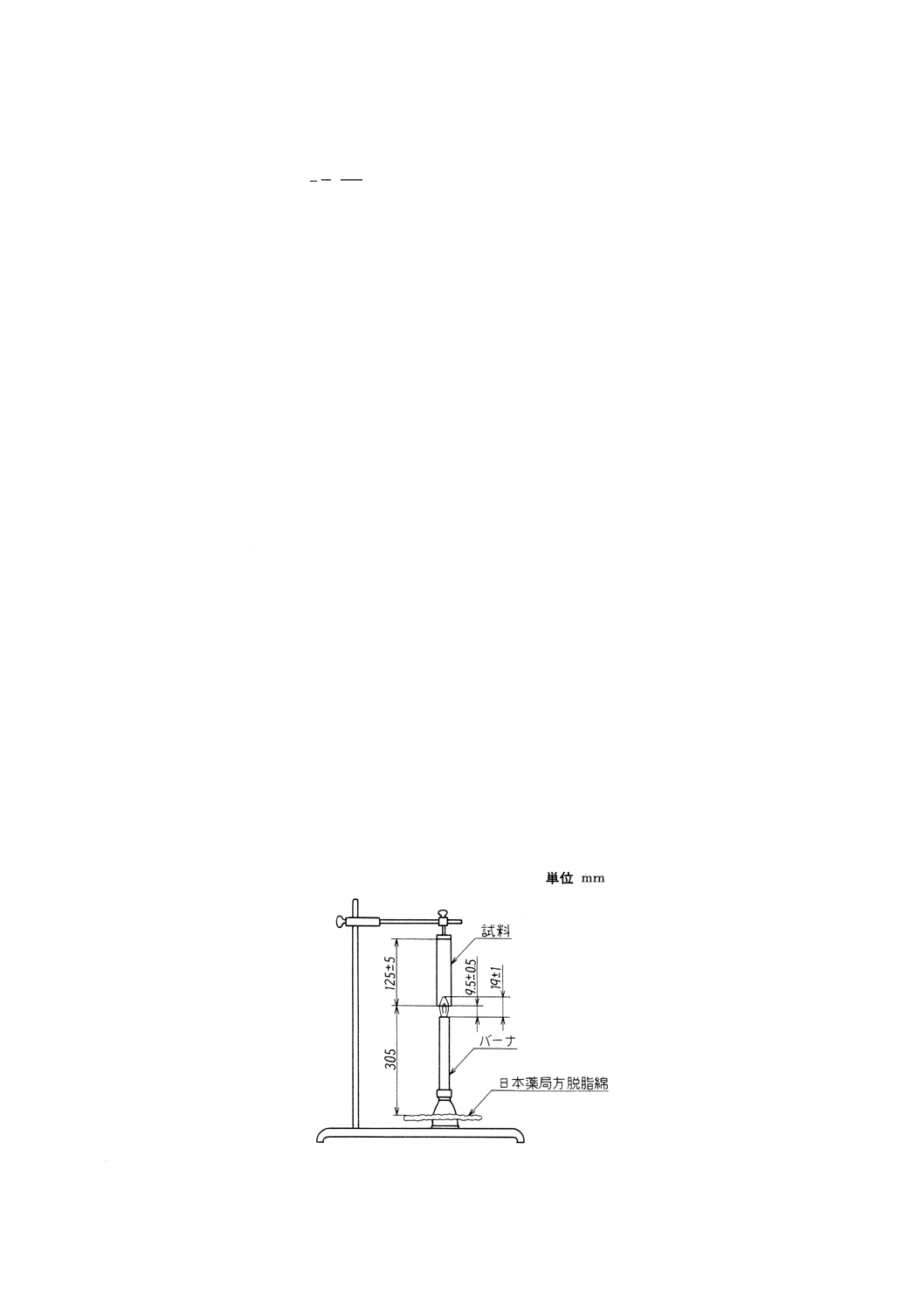

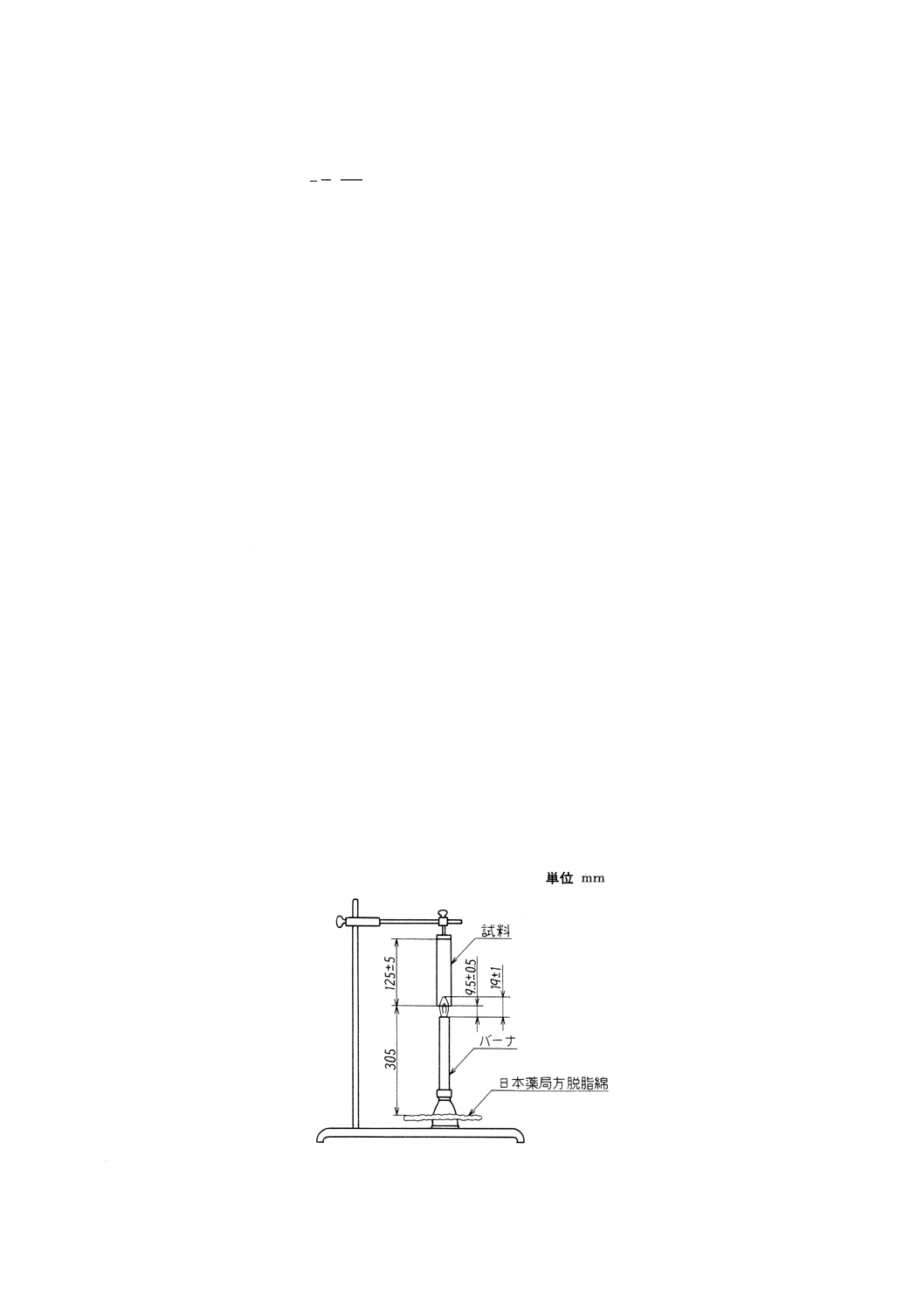

5.15 耐燃性

5.15.1 装置 装置は,次による。

(1) つかみ具1個を付けた実験用スタンド。

(2) 熱容量約38MJ/m3のメタンガス,天然ガスなどを燃料とする口径9.5±0.5mm,管の長さ約100mmの

ブンゼンバーナ。

(3) ストップウオッチ又はタイマ。

(4) 日本薬局方脱脂綿。

(5) 乾燥シリカゲル又は乾燥塩化カルシウム入りデシケータ。

(6) 温度70±1℃に保持できる空気循環装置付恒温槽。

5.15.2 試料 銅張積層板から原厚のまま長さ125±5mm,幅13±1mmの大きさに切断し,切断面を十分

滑らかな状態に仕上げ,4.2によって全面銅はくを除去したものを試料とする。

5.15.3 試料の個数 常態及び処理後用として各々5個とする。

5.15.4 試験 試験は,次による。

(1) 常態での測定 空気の流れがない装置内で図16に示すように,試料,バーナ及び下に置く日本薬局方

脱脂綿の位置関係をとり,バーナの炎を高さ19±1mmの青色炎に調整し,試料下端とバーナ先端と

の間隔が9.5±0.5mmとなるようにつかみ具で長さ方向を垂直に保持し,試料の下端中央部に10秒間

接炎する。

接炎後バーナを試料から150mm以上離してフレーミングの継続時間を測定する。

フレーミングがやんだら直ちにバーナの炎を再度試料の同じ箇所に10秒間当てた後150mm以上離

し,フレーミングとグローイングの継続時間を測定する。

また,試験中の滴下物による綿の着火の有無を観察する。

図16 耐燃性の測定

(2) 処理後の測定

19

C 6481-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(a) 処理 温度70±1℃で168時間加熱した後,室温でデシケータ中に4時間以上放置する。

(b) 測定 (1)による。

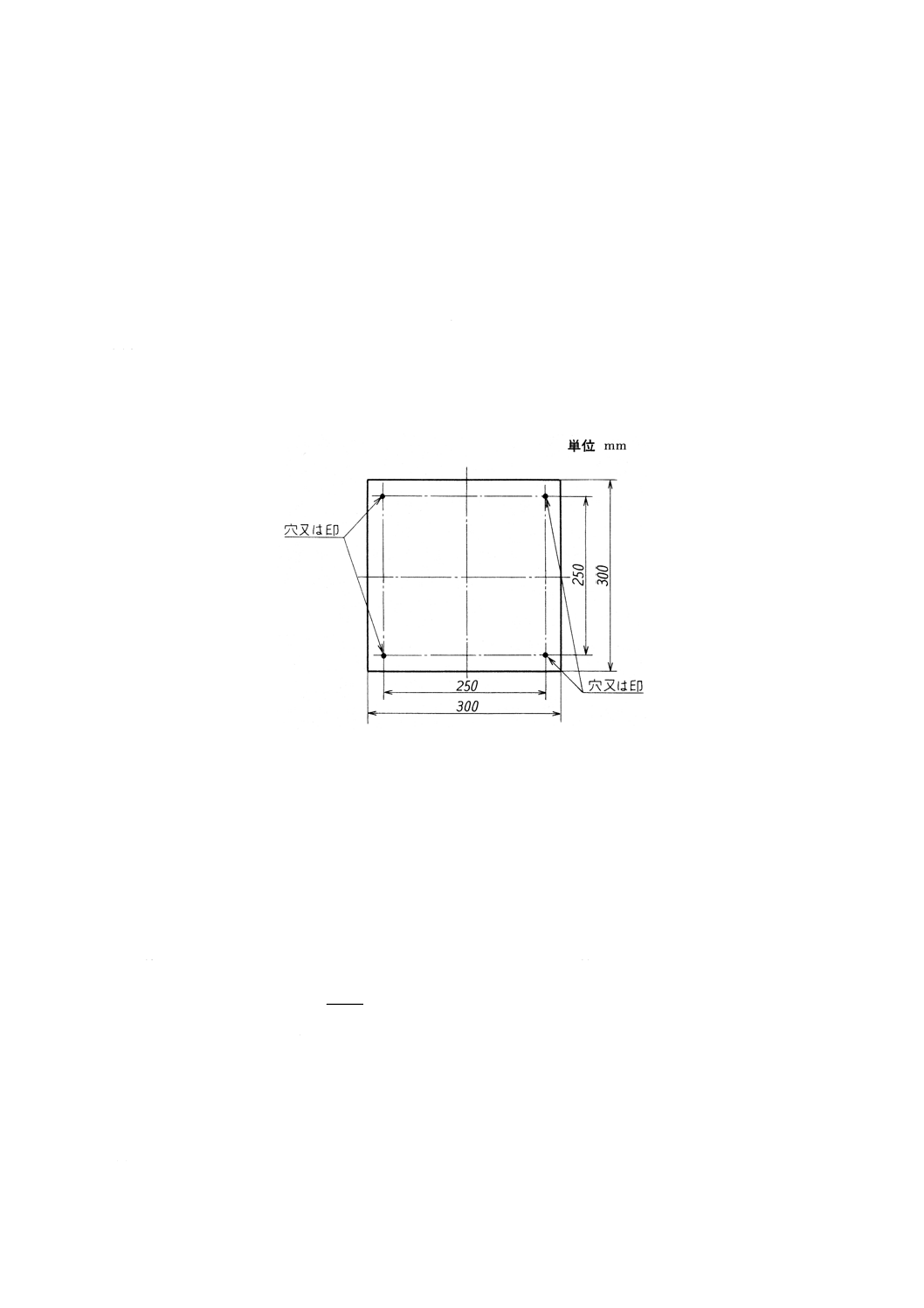

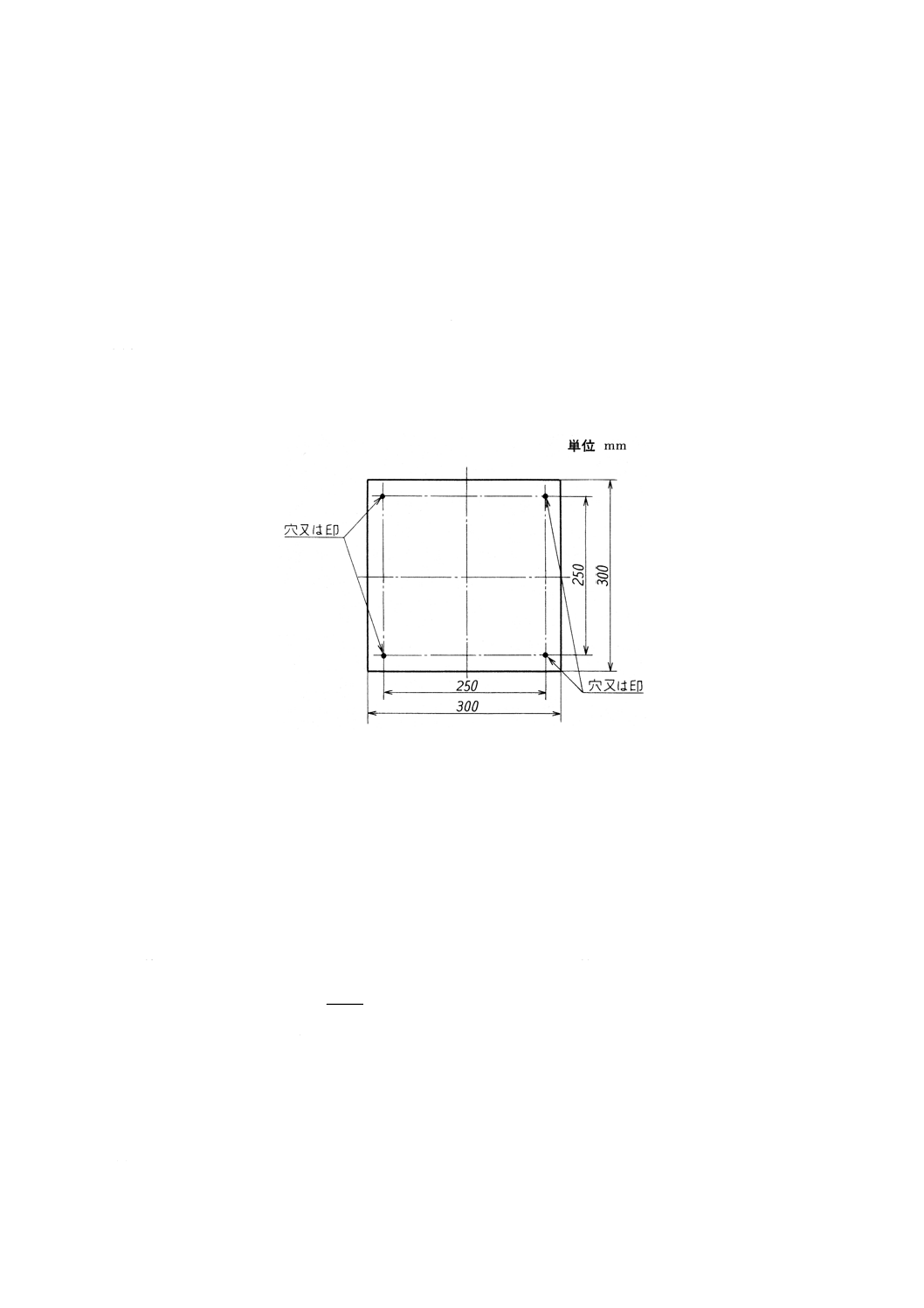

5.16 寸法変化率

5.16.1 装置 装置は,次による。

(1) 試料の長さ及び幅を0.01mm以上の精度で測定できる適切な測定器。

(2) 空気循環装置付きで,規定温度±2℃に保持できる恒温槽。

(3) 試料に直径0.8〜1.2mmの穴をあけることのできる穴あけ機。

(4) 乾燥塩化カルシウム又は乾燥シリカゲル入りデシケータ。

5.16.2 試料 銅張積層板から原厚のまま長さ300mm,幅300mmの大きさに切り取り,穴あけ機で図17

に示す直径0.8〜1.2mmの穴4個をあけたもの,又は印を付けたものを試料とする。

図17 寸法変化率測定用試料

5.16.3 試験 試験は,次による。

(1) 常態での測定

(a) 処理 試料を温度20±2℃,相対湿度60〜70%の室内に24時間放置する。

(b) 測定 (a)の処理後,長さ及び幅方向の穴間隔を0.01mm以上の精度で測定し,これをl0とする。

(2) エッチング後の寸法変化率

(a) 処理 (1)(a)の処理後,4.2の方法で銅はくを全面除去する。水洗後,80±2℃で15±2分間乾燥し,

温度20±2℃,相対湿度60〜70%の室内で室温まで冷却する。

(b) 測定 (a)の処理後,(1)(b)と同様に同じ箇所を測定し,これをl1とする。

(c) 算出 次の式によって,エッチング後の寸法変化率DS1 (%) を算出する。

100

0

1

0

1

×

−

=

l

l

l

DS

ここに, l0: 常態での寸法 (mm)

l1: エッチング後の寸法 (mm)

(3) 加熱処理後の寸法変化率

(a) 処理 (2)(a)の処理後,個別規格に規定の温度及び時間で処理し,温度20±2℃,相対湿度60〜70%

の室内又はデシケータ中のいずれか個別規格に規定の方法で室温まで冷却する。

(b) 測定 (a)の処理後,(1)(b)と同様に同じ箇所を測定し,これをl2とする。

20

C 6481-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(c) 算出 次の式によって,加熱処理後の寸法変化率DS2 (%) を算出する。

なお,加熱処理後の値には,処理温度を明記する。

100

0

2

0

2

×

−

=

l

l

l

DS

ここに, l0: 常態での寸法 (mm)

l2: 加熱処理後の寸法 (mm)

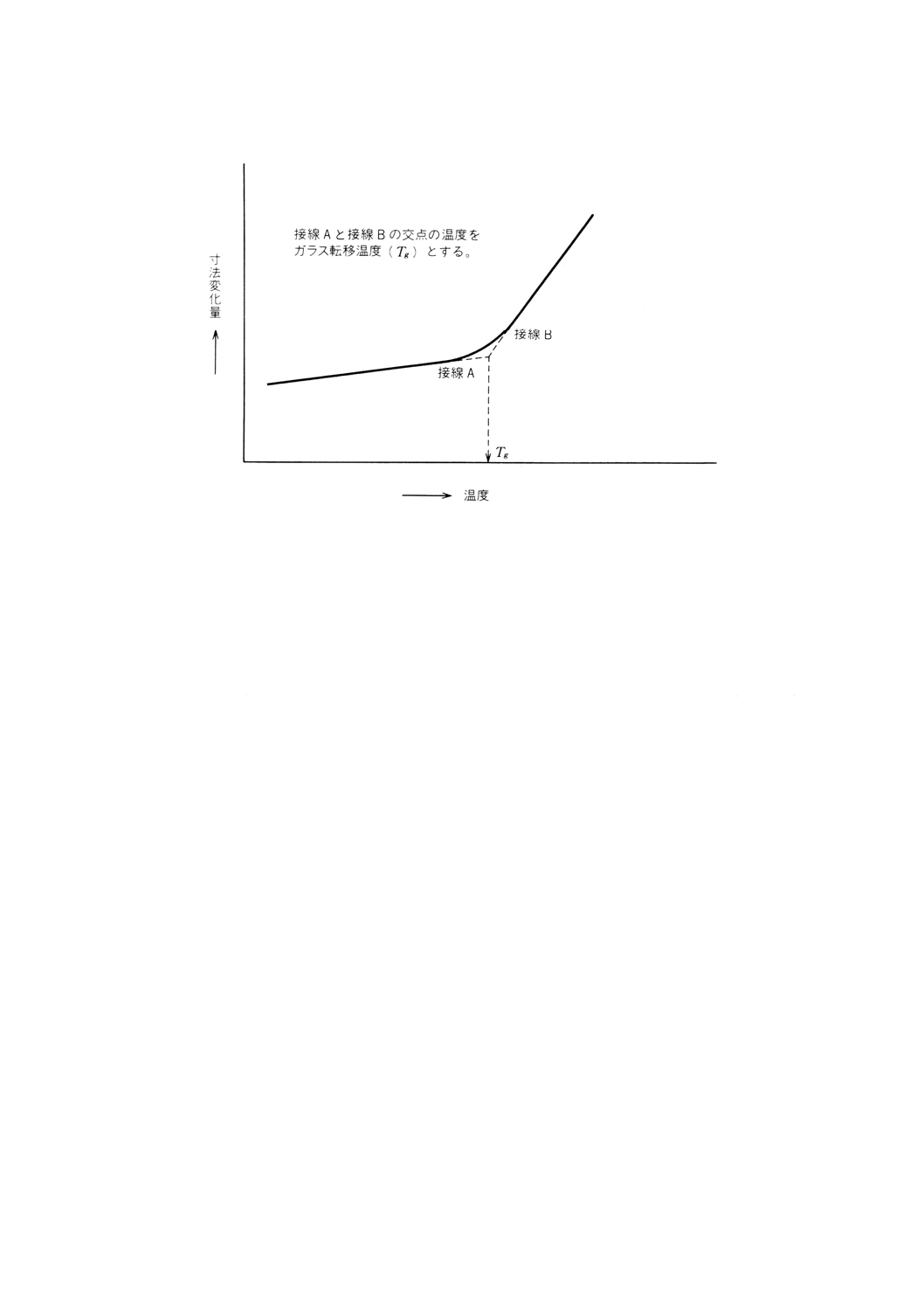

5.17 ガラス転移温度Tg

5.17.1 TMA法 銅張積層板のTMA法 (Thermo-mechanical analysis) によるガラス転移温度Tgの試験方法

について規定する。

(1) 装置 装置は,次による。

(a) 熱分析装置 (TMA) 又はこれと同等以上の分析装置。

(b) 最小表示量1μmの電気マイクロメータ,又はこれと同等以上の精度をもつもの。

(2) 温度計の校正 温度計の校正は,JIS K 7121の7.(温度の校正)による。

(3) 試料 試料を採取する銅張積層板の厚さは,最低0.8mm以上とし,通常,厚さ1.0〜1.6mmのものを

使用する。

なお,試料の採取部分は,その銅張積層板を代表する位置とする。

試料は,4.2の方法で銅はくを除去した後,精密カッターなどの,切断面かはく離しない切断機によ

って,6±2mm角に切断したものを,試料とする。その際,シャー切断機は使用しないこと。

切断後,温度80±3℃で1時間乾燥する。乾燥後,切断面をJIS R 6252に規定の研磨紙(P800,P1000

又はP1200)で軽く研磨し,ばりを取り除く。センサが接触する表裏の面も研磨紙で軽く研磨し,凹

凸がなく平たんとする。

(4) 試験 試験は,次による。

(a) 測定 厚さ方向(Z方向)を測定するように試料をセットし,1〜5gの分銅を載せるか,その他の

方法で荷重を加える。初期温度は室温とし,標準の昇温速度は,10℃/分とする。ただし,他の昇温

速度の条件を適用する場合は,必ず記録する。もし,残存ストレス(ガラス転移温度Tg付近で,膨

張曲線が逆に収縮方向に下がってから,再度膨張方向へ上がる現象)が発生した場合は,残存スト

レスの発生温度よりも20℃高い温度で加熱を停止し,次に温度50±5℃まで冷却した後に,再度昇

温を開始する。ただし,ポリイミド材料の場合は,この操作は行わない。

(b) 試料数 最低でも,2個又は3個の試料を同じ方法で測定する。

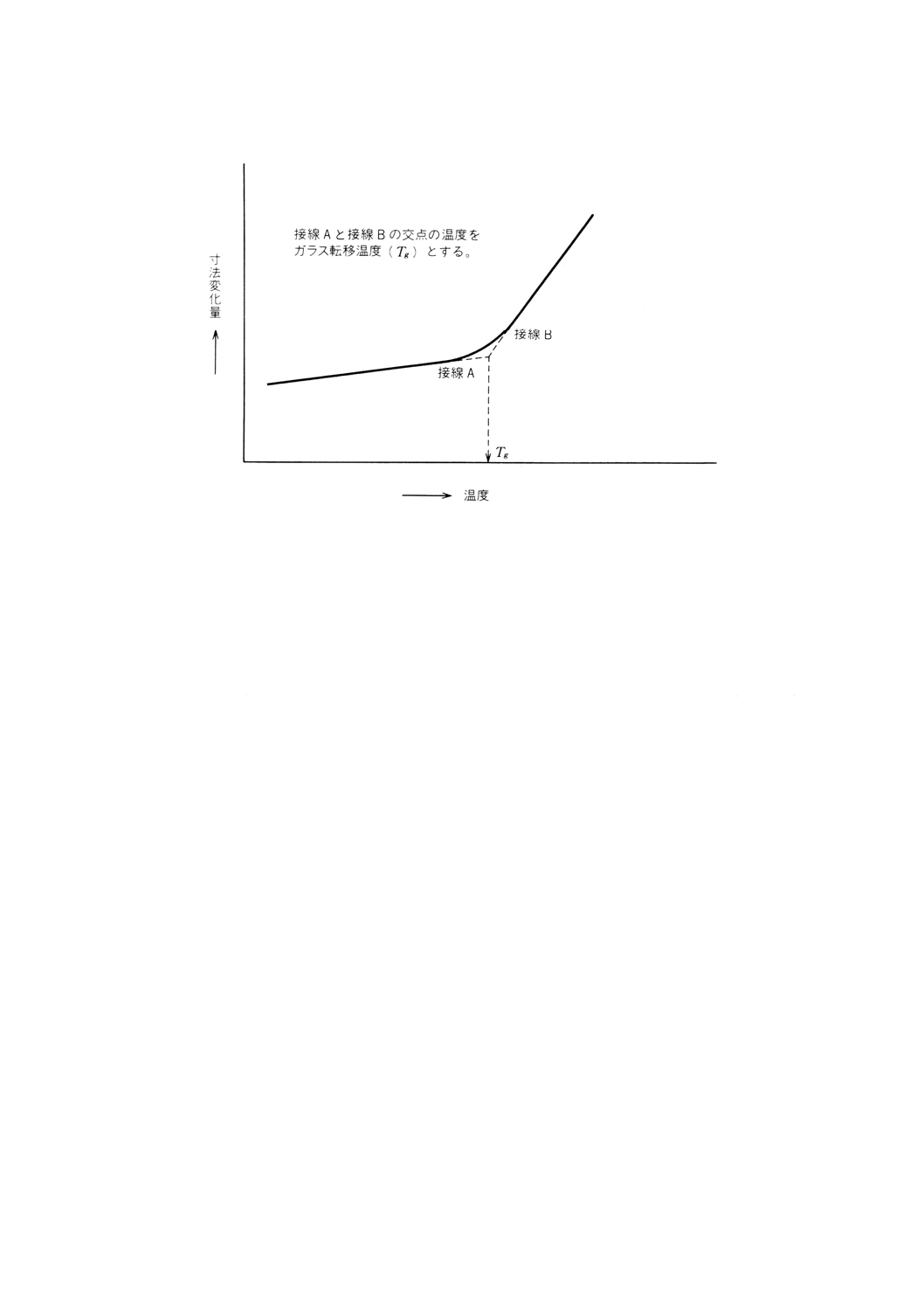

(5) ガラス転移温度Tgの求め方(図18参照) ガラス転移温度Tgは,“温度−変形”カーブから決定す

る。ガラス転移温度Tgの前後の直線部分に接線を引き,その二つの接線の交点をガラス転移温度Tg

とする。

ガラス転移温度Tgは,2個の試料の平均値とする。試料2個の値の差が4℃を超える場合は,3個

目の試料を測定し,その3個の試料の平均値とする。

21

C 6481-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図18 ガラス転移温度Tgの決め方

(6) 記録 記録には,次の項目を記載する。

(a) ガラス転移温度Tg

(b) TMA装置の形式

(c) 昇温速度

(d) 使用したパージガス,その流量及び冷媒

(e) センサの形状と,これに加えた荷重の重さ

(f) 測定チャート

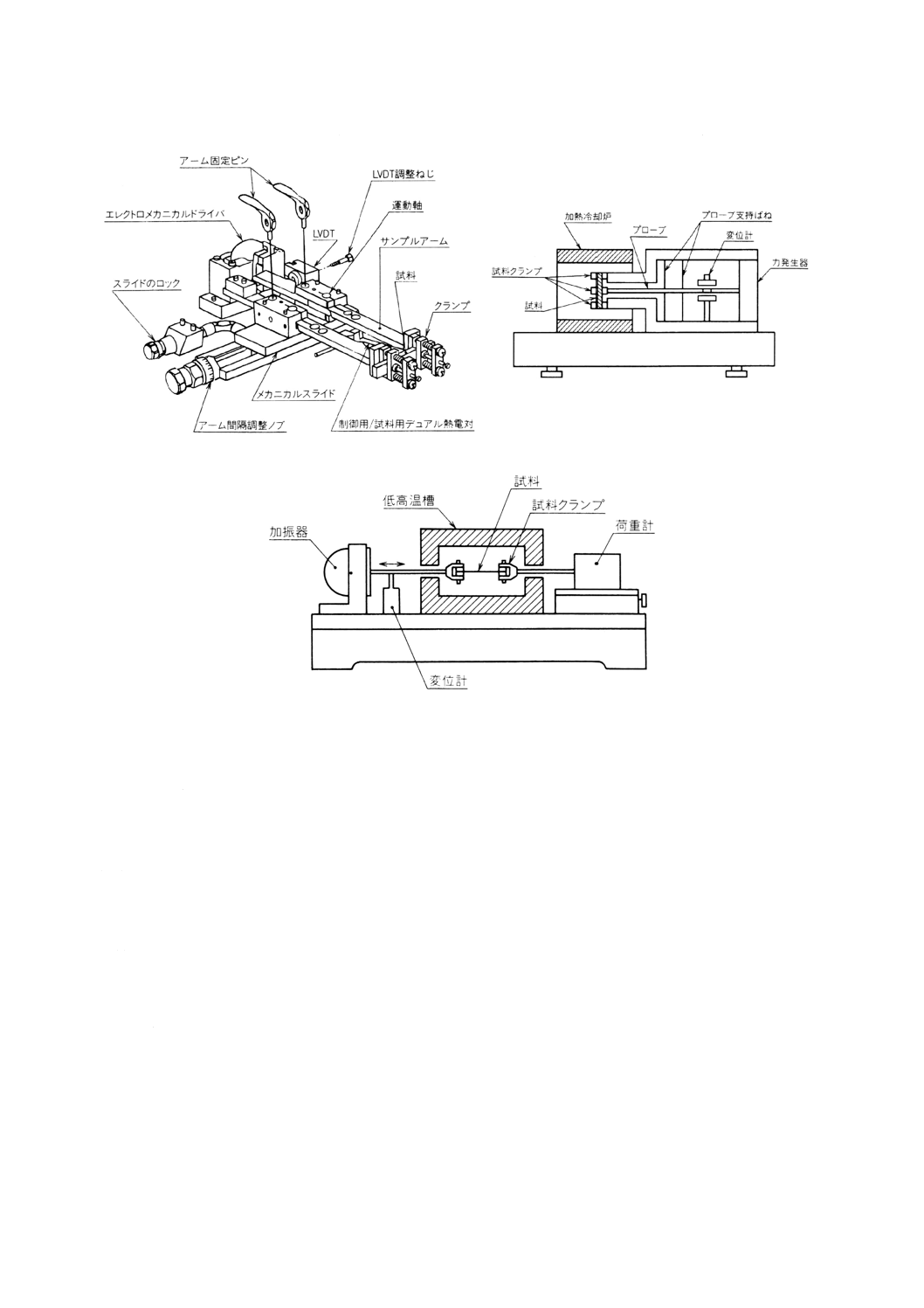

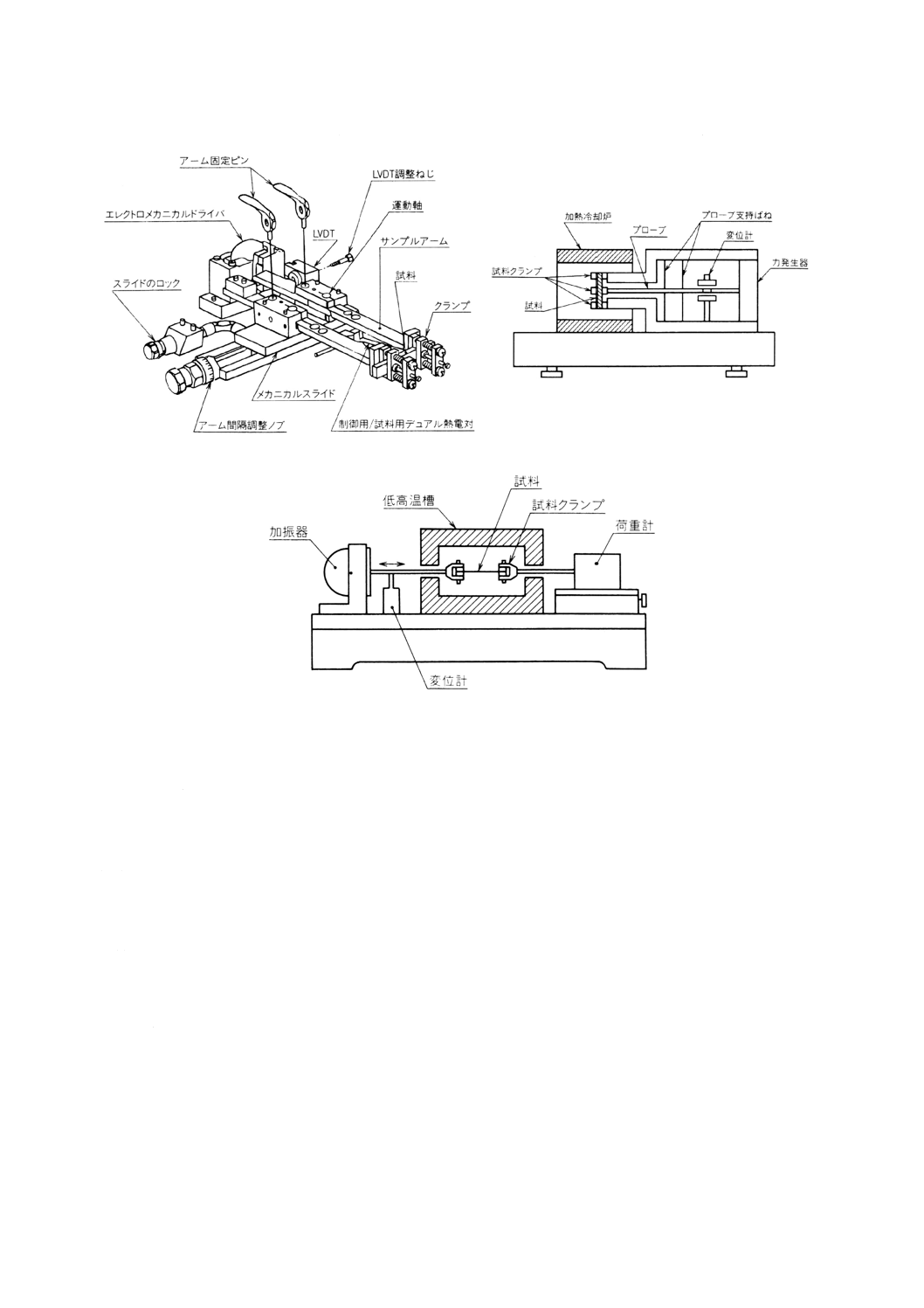

5.17.2 DMA法(曲げ及び引張り法) 銅張積層板のDMA法 (Dynamic mechanical analysis) によるガラス

転移温度Tgの試験方法(曲げ及び引張り法)について規定する。

(1) 装置 装置は,次による。

(a) 動的粘弾性測定装置 試料に,曲げ又は引張りによる正弦的な応力又はひずみを与えて,動的貯蔵

弾性率,動的損失弾性率及び損失正接を,温度の関数として求められる構造のものを用いる。

代表的なものを,図19〜21に示す。

(b) JIS B 7507に規定の最小読取り長さ0.02mmのノギス又はこれと同等以上の精度をもつもの。

(c) JIS B 7502に規定の外側マイクロメータ又はこれと同等以上の精度をもつもの。

22

C 6481-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図19 A法(曲げ)

図20 B法(曲げ)

図21 C法(引張り)

(2) 温度計の校正 温度計の校正は,5.17.1(2)の規定による。

(3) 試料 試料を採取する銅張積層板の厚さは,通常,0.2〜1.6mmのものを使用し,4.2の方法で銅はく

を除去した後,標準試料[12(幅)×40(長さはガラスクロス縦方向)mmの長方形]を3枚切り取

り,温度80±3℃で1時間乾燥する。端面は,ばりや欠けがなく,きれいに切断されていなければな

らない。

(4) 試験 試験は,次による。

(4.1) 試験条件を,次によって設定する。

(a) 測定周波数 共鳴周波数又は固定周波数[固定周波数の場合は,測定周波数を(6)に明記]

(b) 振幅 標準として,0.2mm又は0.1mm

(c) 昇温速度 標準条件:5℃/min

(d) 張力又は静的ひずみ C法の場合だけ,測定中に異常な張力,たるみが生じない適切な値を設定

(4.2) 試料の幅,厚さを0.01mmの単位まで測定する。

(4.3) 試料をクランプに取り付ける。この取付けに際しては,トルクレンチ,トルクドライバなどを用い

て一定トルクで行う。クランプ間距離は,標準20mmとする。

(4.4) 取り付けた試料のクランプ間の距離を,0.02mmの単位まで測定する。

(4.5) 動的貯蔵弾性率,動的損失弾性率及び損失正接の室温からの値を測定する。

23

C 6481-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

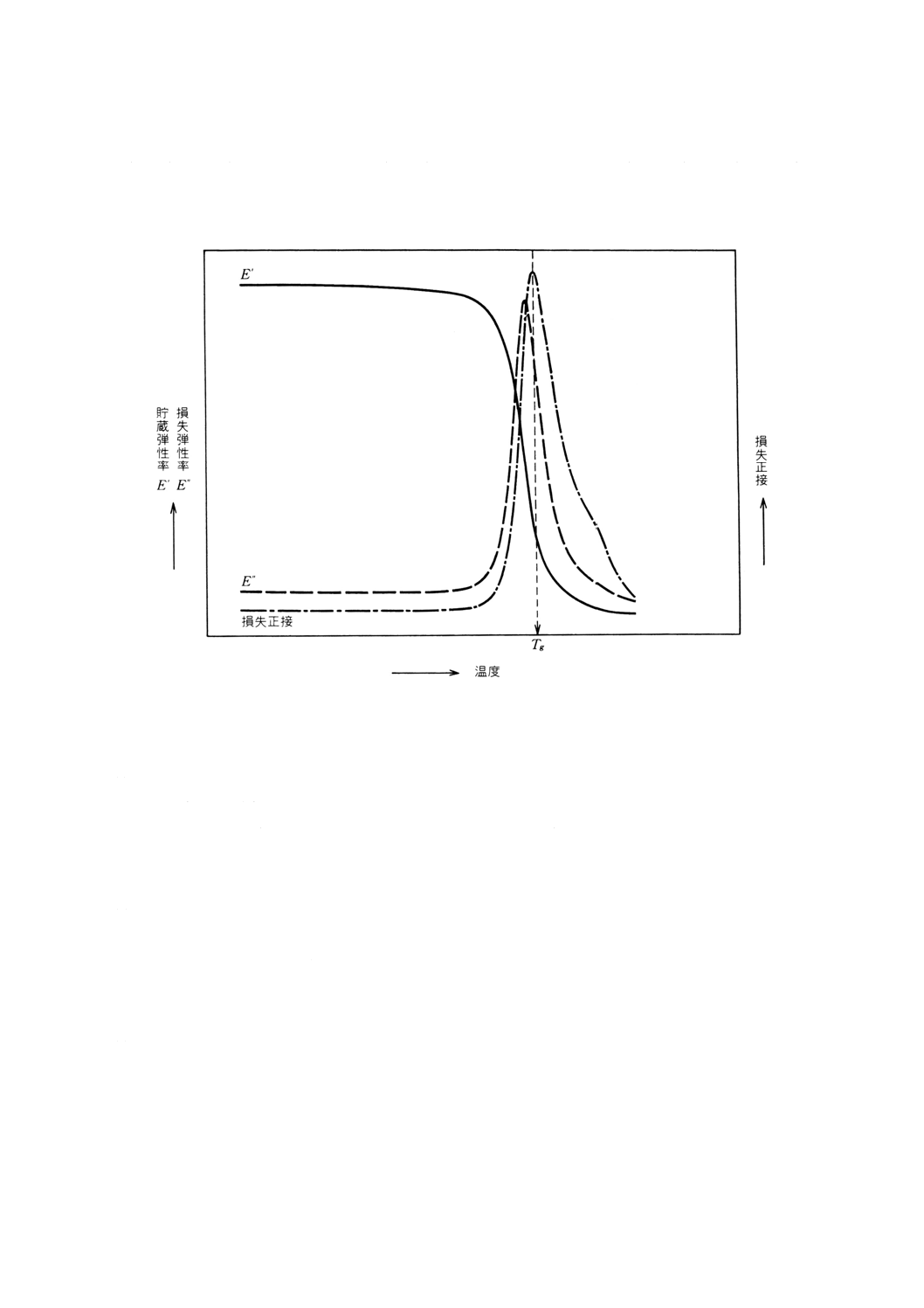

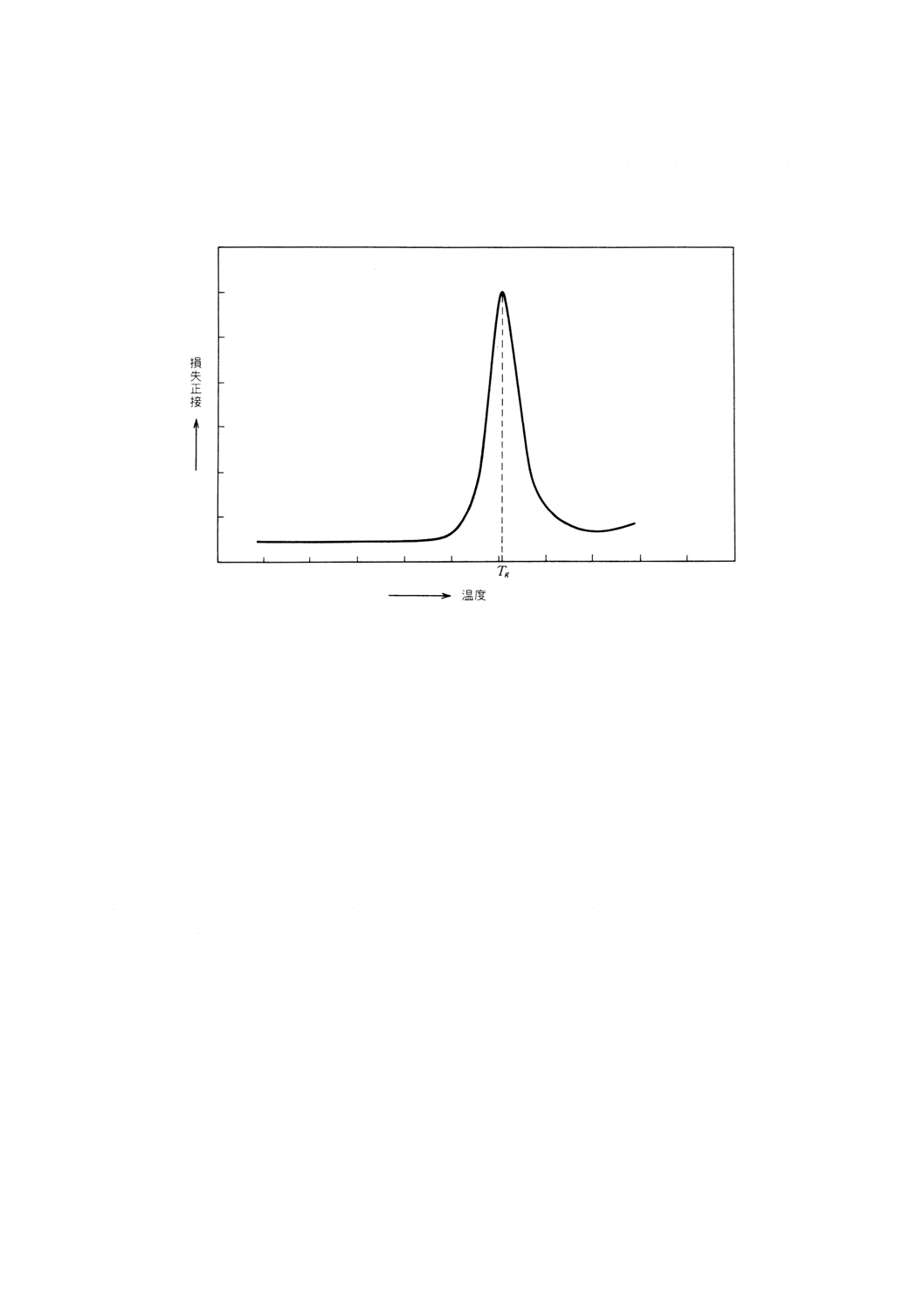

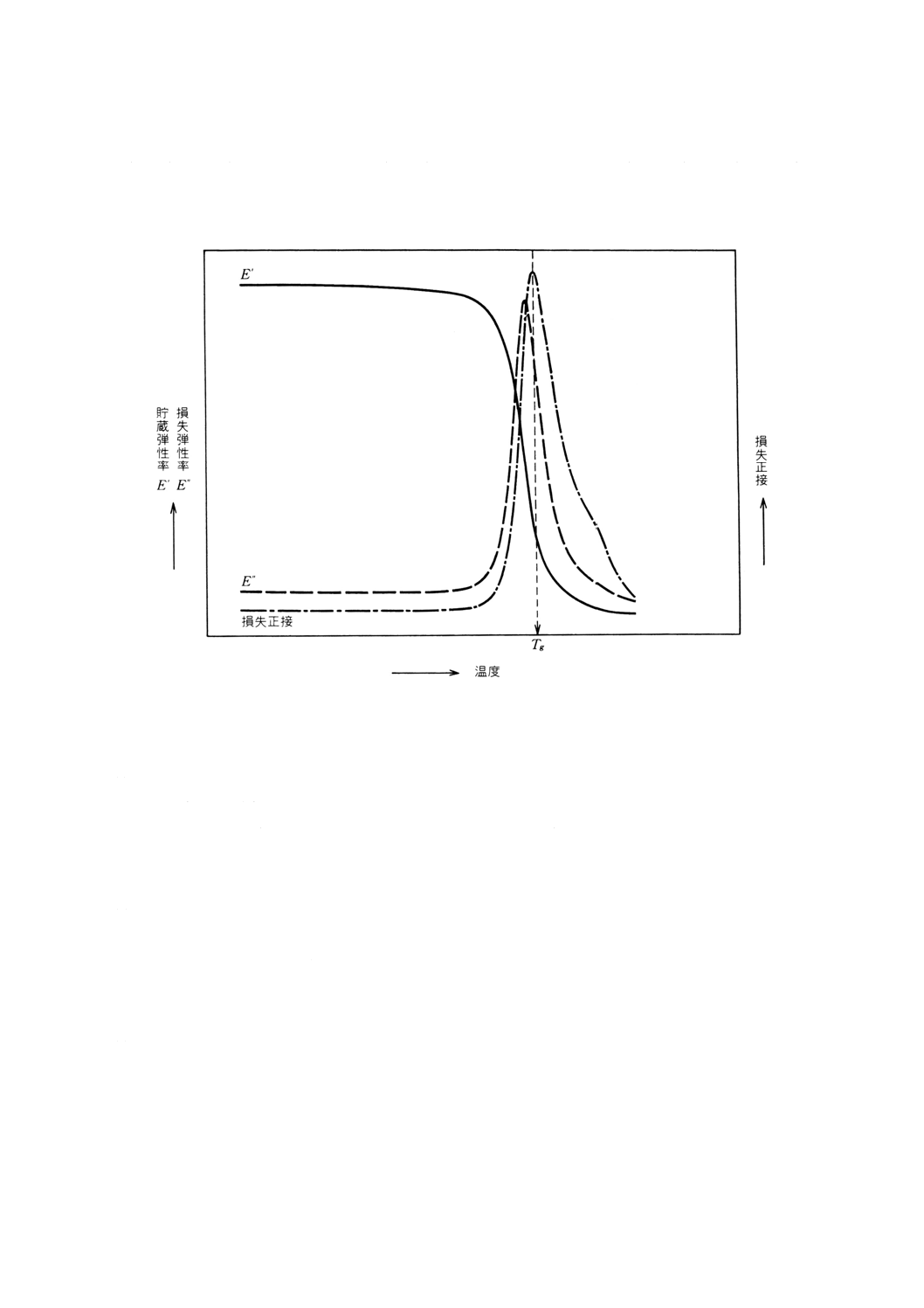

(5) ガラス転移温度Tgの求め方(図22参照)ガラス転移温度Tgは,損失正接のピーク温度から求め,2

個の試料の平均値とする。ただし,試料2個の値の差が4℃を超える場合は,3個目の試料を測定し,

3個の試料の平均値とする。

図22 ガラス転移温度Tgの決め方

(6) 記録 記録には,次の項目を記載する。

(a) ガラス転移温度Tg

(b) 試料寸法:クランプ間距離×幅×厚さ

(c) 試料の測定方向

(d) DMA装置の形式

(e) 測定周波数:共鳴周波数又は固定周波数(固定周波数の場合は,測定周波数を明記)

(f) 振幅

(g) 昇温速度

(h) 張力又は静的ひずみ(C法の場合に限る。)

(i) 測定チャート

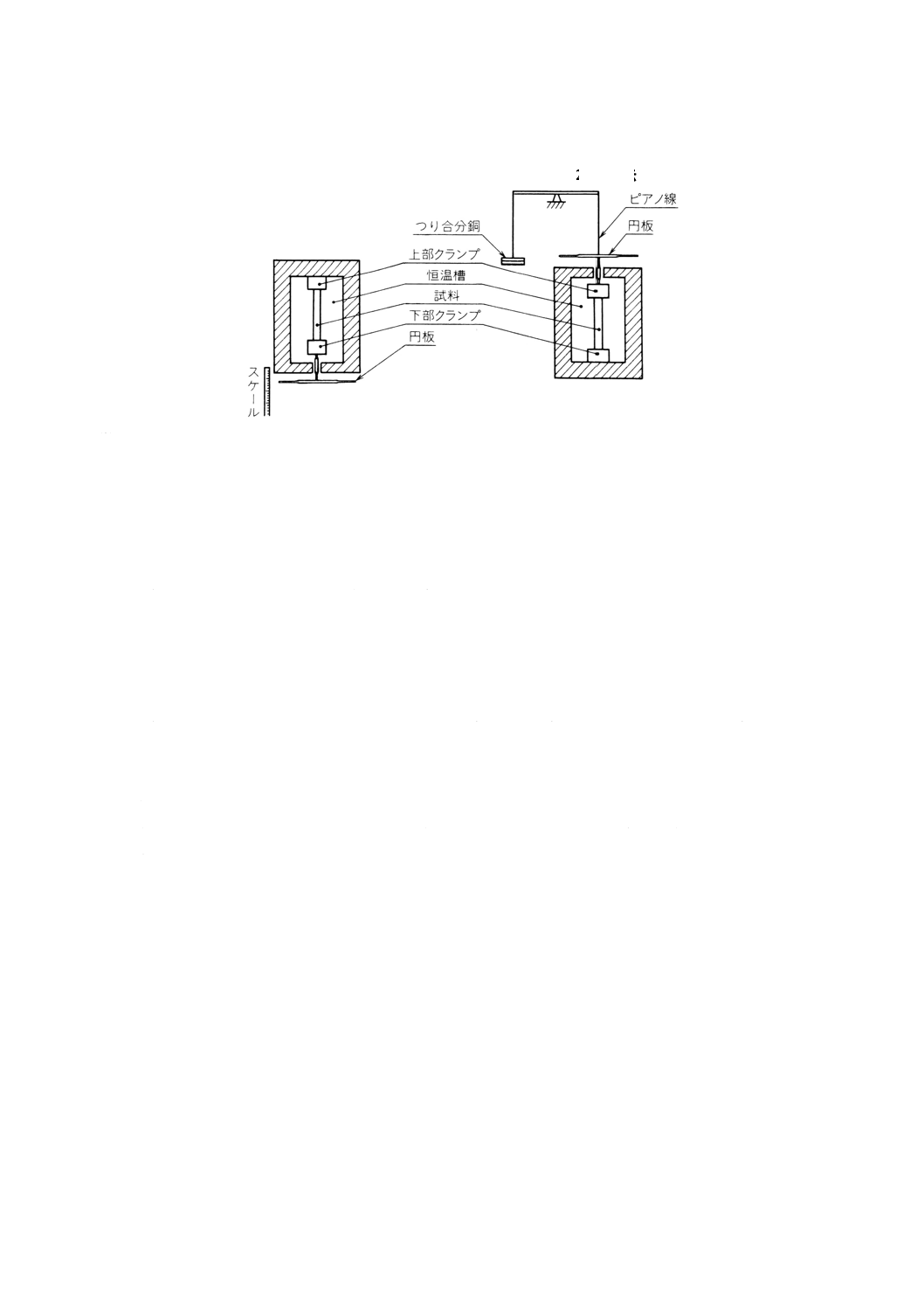

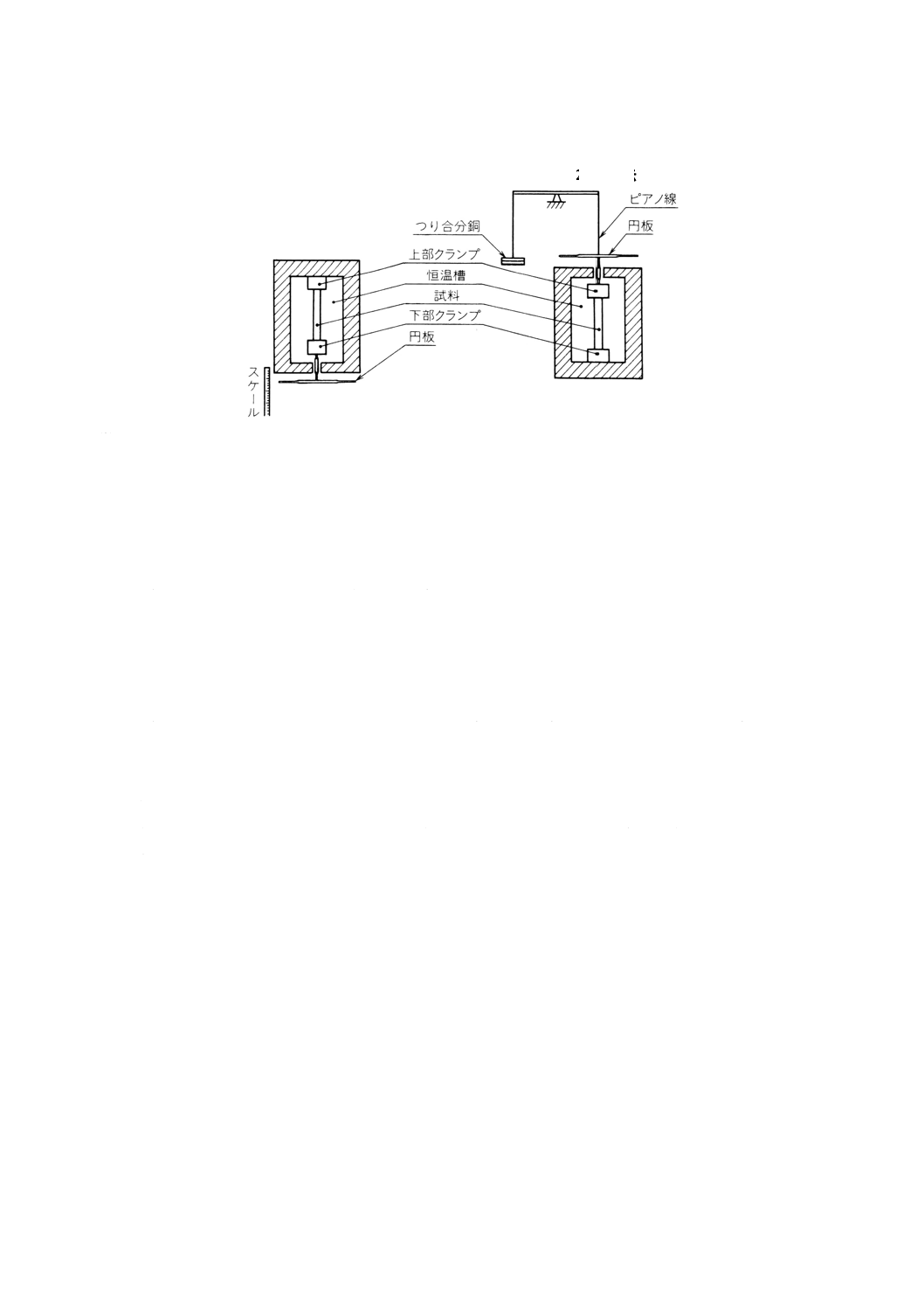

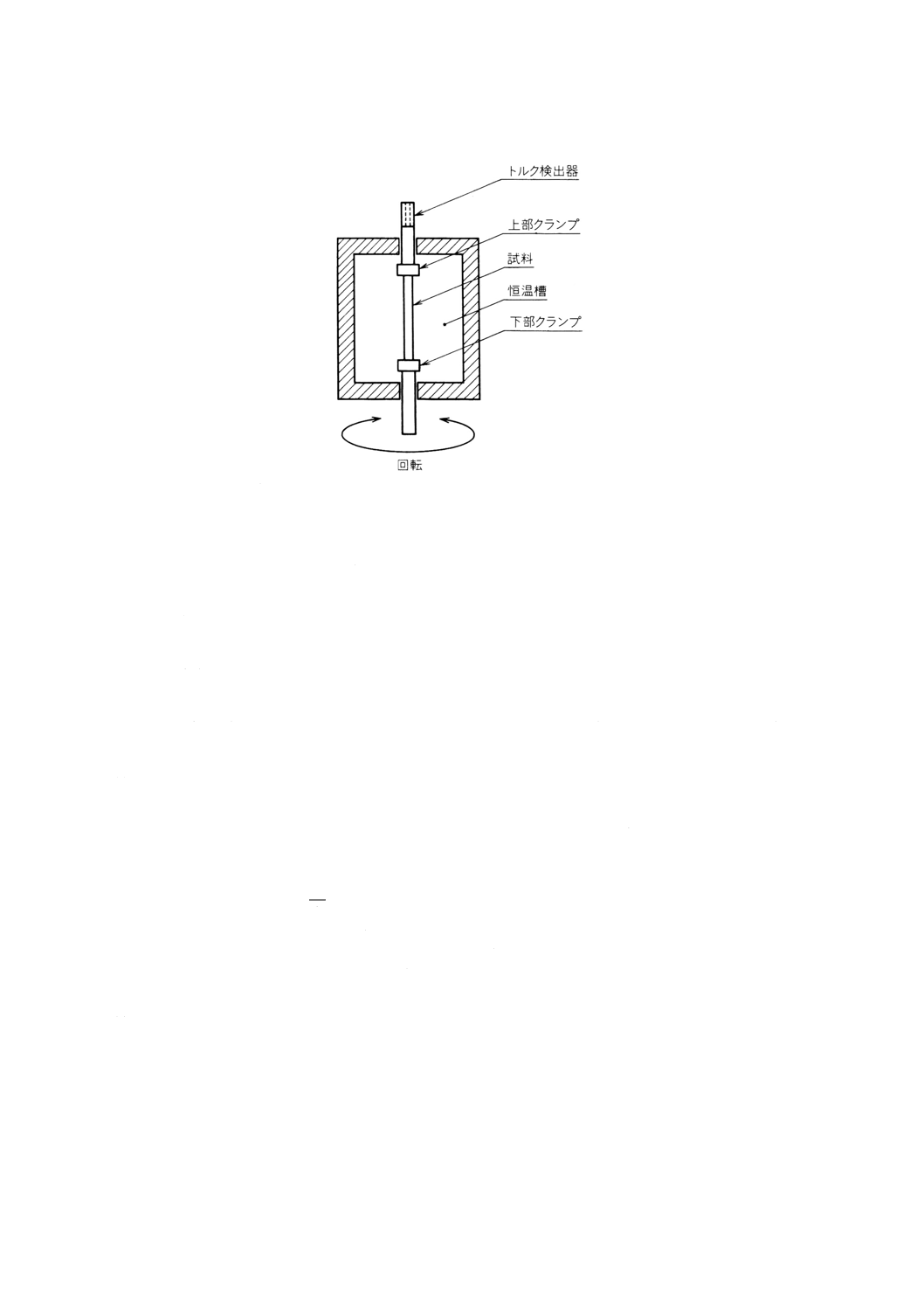

5.17.3 DMA法(ねじり法) 銅張積層板のDMA法 (Dynamic mechanical analysis) によるガラス転移温度

Tgの試験方法(ねじり法)について規定する。

(1) 装置 装置は,次による。

(a) ねじり振子装置 せん断弾性率及び自由ねじり振動の減衰を,温度の関数として求めることができ

る構造で,かつ,試料全体を,与えられた試験温度に均一に保つことのできる温度調整装置付きの

ものを用いる。

この規格には,A法(図23)及びB法(図24)の二つの方法を規定する。

(b) JIS B 7507に規定の最小読取り長さ0.02mmのノギス又はこれと同等以上の精度をもつもの。

24

C 6481-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(c) JIS B 7502に規定の外側マイクロメータ又はこれと同等以上の精度をもつもの。

図23 A法 図24 B法

(2) 温度計の校正 温度計の校正は,5.17.1(2)の規定による。

(3) 試料 試料を採取する銅張積層板の厚さは,通常,0.2〜1.6mmのものを使用し,4.2の方法で銅はく

を除去した後,標準試料[7(幅)×70(長さはガラスクロス縦方向)mmの長方形]を3枚切り取り,

温度80±3℃で1時間乾燥する。端面は,ばりや欠けがなく,きれいに切断されていなければならな

い。

(4) 試験 試験は,次による。

(a) 試料の幅,厚さを0.01mmの単位まで測定する。

(b) 試料を,上下のクランプの間に取り付ける。クランプ間距離は,標準60mmとする。試料の長軸が

振動系の回転軸に一致するようにする。

(c) 取り付けた試料のクランプ間の距離を,0.02mmの単位まで測定する。

(d) 試料を標準2℃/minで昇温する。

(e) 試料をわずかにねじることによって,振動系に自由振動を起こさせ,周期と振幅を測定する。この

とき,ねじり角度は,3°以内とする。

(f) 対数減衰率の室温からの値を測定する。

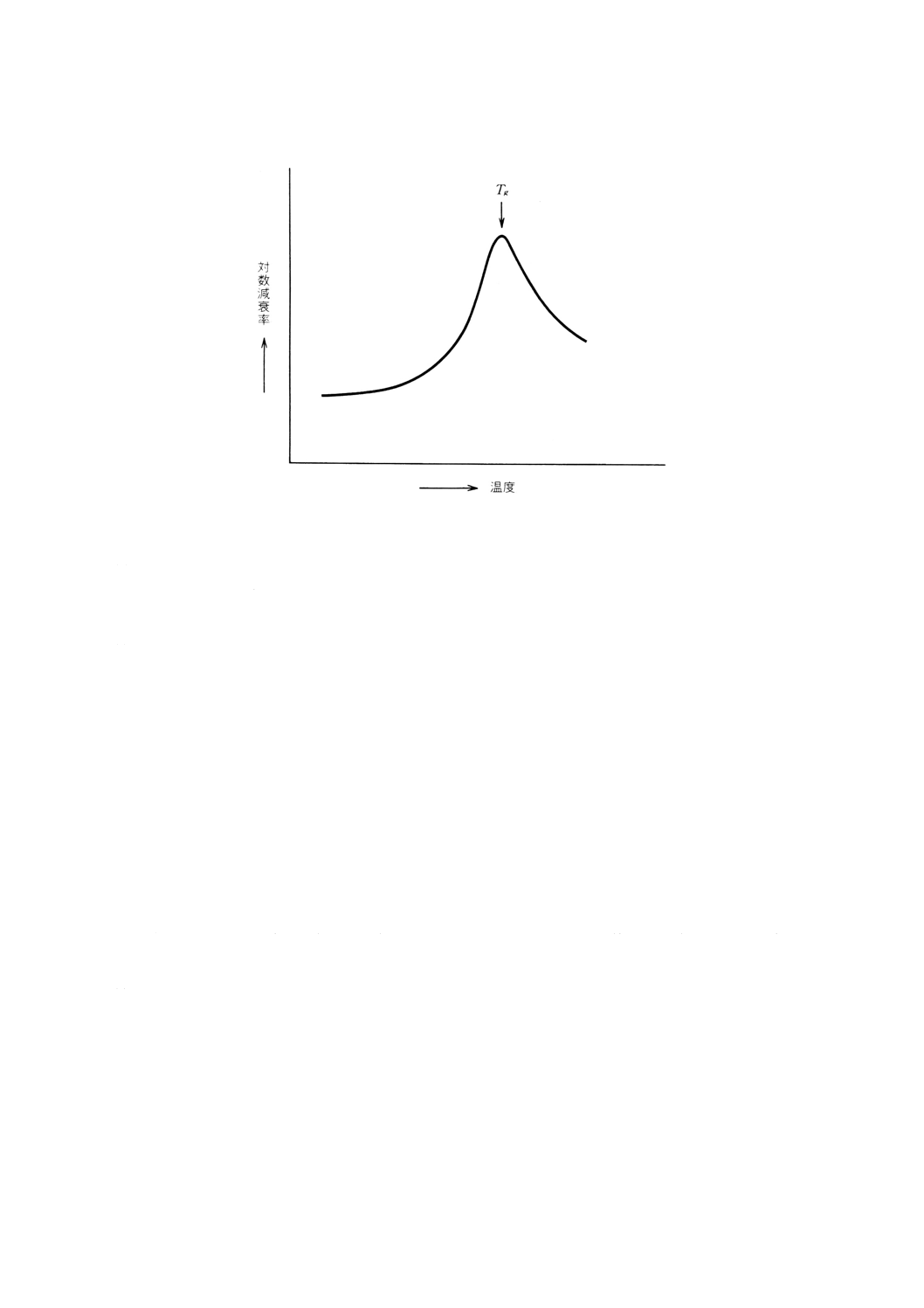

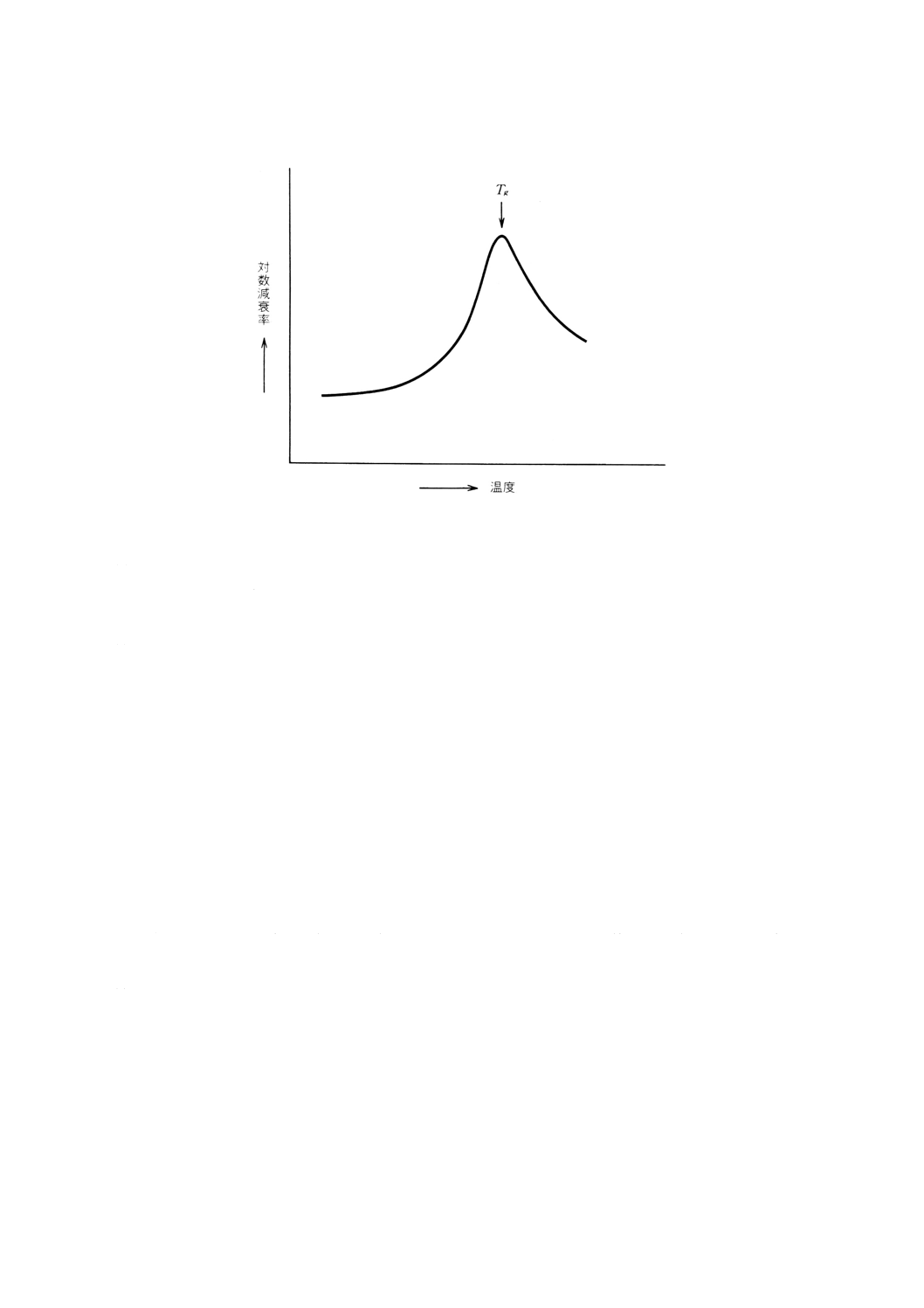

(5) ガラス転移温度Tgの求め方(図25参照) ガラス転移温度Tgは,対数減衰率のピーク温度から求め,

2個の試料の平均値とする。ただし,試料2個の値の差が4℃を超える場合は,3個目の試料を測定し,

3個の試料の平均値とする。

25

C 6481-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図25 ガラス転移温度Tgの決め方

(6) 記録 記録には,次の項目を記載する。

(a) ガラス転移温度Tg

(b) 試料寸法:クランプ間距離×幅×厚さ

(c) DMA装置の形式

(d) 昇温速度

(e) 測定チャート

5.17.4 DMA法(無付加質量強制ねじり振動非共振法) 銅張積層板のDMA法 (Dynamic mechanical

analysis) によるガラス転移温度Tgの試験方法(無付加質量強制ねじり振動非共振法)について規定する。

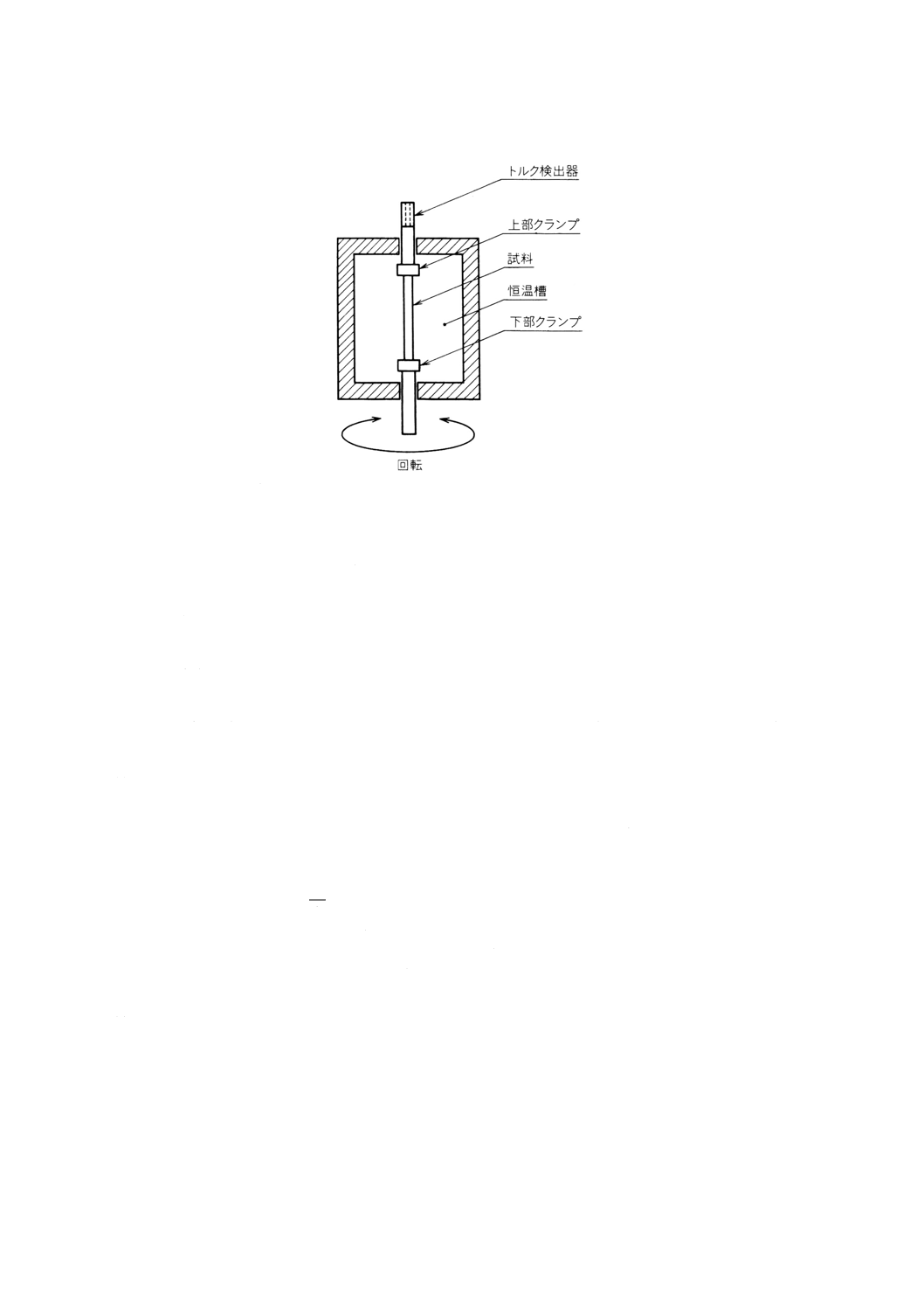

(1) 装置 装置は,次による。

(a) 動的粘弾性測定装置 一様な長方形断面をもつ試料の両端を固定し,一端に一定振幅のねじり振動

変位(ひずみ)を,周波数0.001 6〜80Hzの範囲の任意の一定周波数で強制的に印加したときの発

生トルクを検出して,試料の損失正接を温度の関数として求めることができる構造(図26参照)で,

かつ,試料全体の温度を均一に保ちながら,これを階段関数又はランプ関数的に±0.5℃の精度で変

化させることができる温度調整器付きのものを用いる。試料温度を±1℃,周波数±1%,トルクを

±1%の精度で検出できる検出器を備えていること。

なお,周波数及びトルクの校正は,装置製造者の推奨する方法で行う。

(b) ガス流入装置 測定雰囲気は,空気又は不活性ガスとする。この目的のガス流入装置は,試料の周

りにガスを流入できる構造とする。

(c) JIS B 7507に規定の最小読取り長さ0.02mmのノギス又はこれと同等以上の精度をもつもの。

(d) JIS B 7502に規定の外側マイクロメータ又はこれと同等以上の精度をもつもの。

26

C 6481-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図26 無付加質量強制ねじり振動非共振法

(2) 温度計の校正 温度計の校正は,5.17.1(2)の規定による。

(3) 試料 試料を採取する銅張積層板の厚さは,通常,0.2〜3.2mmのものを使用し,4.2の方法で銅はく

を除去した後,標準試料[12.7(幅)×59.7(長さ)mmの長方形状]を切り取り,温度80±3℃で1

時間乾燥した後,原則としてJIS K 7100に規定の標準温度状態2級及び標準湿度状態2級[温度23

±2℃及び相対湿度 (50±5) %]で24時間以上状態調節する。ただし,受渡当事者間の協定によって

状態調節することができる。

試料の切断面には,ばりや欠けがなく,きれいに切断されていなければならない。

(4) 試験 試験は,次による。

(a) 試料の幅,厚さを0.01mmの単位まで測定する。

(b) 室温状態で試料を上下のクランプ間に取り付ける。クランプ間距離は標準50mmとする。試料の長

軸を振動系の回転軸に一致させる。

(c) 取り付けた試料のクランプ間の距離を,0.02mmの単位まで測定する。

(d) 測定に用いる周波数と回転振幅を設定する。測定周波数はできるだけ低い値とし,かつ,回転振幅

は,振動ひずみが1%以内になるように設定することが望ましい。回転振幅の設定値を決定するに

は,次の式の関係を使用する。

t

Lr

≒

θ

ここに,

θ: 回転振幅 (rad)

L: クランプ間距離 (mm)

t: 試料の厚さ (mm)

r: 振動ひずみの振幅

(e) 損失正接の測定は,温度2℃から5℃間隔で行う。この際,試料の温度は標準3℃/min以下の速度で

連続的に昇温するか,又は階段関数的に昇温した後3分間から5分間保持して安定させる方法で行

う。ただし,受渡当事者間の協定による昇温条件で測定することができる。この場合,(6)に記録す

る。

27

C 6481-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

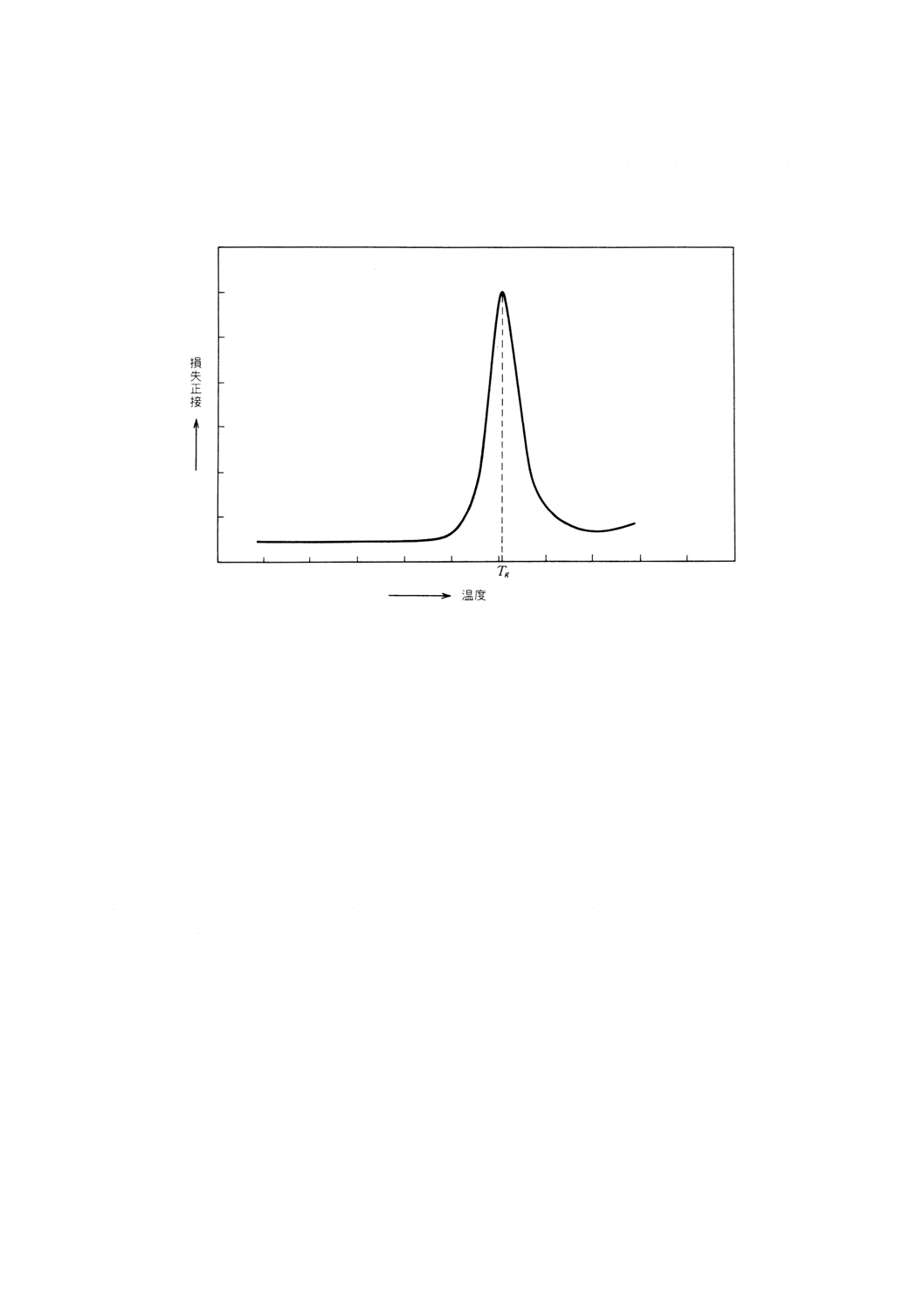

(5) ガラス転移温度Tgの求め方(図27参照) ガラス転移温度Tgは,損失正接のピーク温度から求め,

2個の試料の平均値とする。ただし,試料2個の値の差が4℃を超える場合は,3個目の試料を測定し,

3個の試料の平均値とする。

図27 ガラス転移温度Tgの決め方

(6) 記録 記録には,次の項目を記載する。

(a) ガラス転移温度Tg

(b) 試料寸法:クランプ間距離×幅×厚さ

(c) 試料の測定方向

(d) 試料の状態調節

(e) DMA装置の形式

(f) 測定周波数

(g) 振動ひずみ

(h) 昇温速度

(i) 流入ガス及びその流量

(j) 測定チャート

5.17.5 DSC法 銅張積層板のDSC法 (Differential scanning calorimetry) によるガラス転移温度Tgの試験方

法について規定する。

(1) 装置 装置は,次による。

(a) 示差走査熱量計

(b) 窒素ガス(純度99.9%以上)又は他の不活性ガス(酸化反応が排除できるのであれば空気でも可。)

(c) アルミニウム又はこれと同等の高熱伝導率をもった金属製サンプル皿

(d) 試料と類似の熱容量をもった標準物質(例:アルミニウムオキサイド)

(e) 熱風循環炉 (105〜110℃)

(f) デシケータ(室温20%RH以下)

(2) 温度計の校正 温度計の校正は,5.17.1(2)の規定による。

28

C 6481-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) 試料 試料は,4.2の方法で銅はくを除去したものを使用する。寸法及び形状は,測定装置の保持具に

よって適切に決める。試料は,3〜20mgを採り,0.1mgまで量る。

(4) 試験 試験は,次による。

(a) 試料から,揮発性物質(例えば,水分)を除去する。

(b) 初期温度(室温以上,走査範囲以下)を選定する。

(c) 10±2℃/min又は20±2℃/minの昇温速度で走査し,ガラス転移終了時より,少なくとも25℃高い

温度まで昇温する。

(d) 安定状態に達するまで(通常は5〜10分間)温度を保持し,その後初期の状態まで冷却し,安定状

態に達するまで(通常は5〜10分間)温度を保持する。

(e) 10±2℃/min又は20±2℃/minの昇温速度で走査し,初期の状態まで冷却し,2回目のガラス転移走

査を行う。

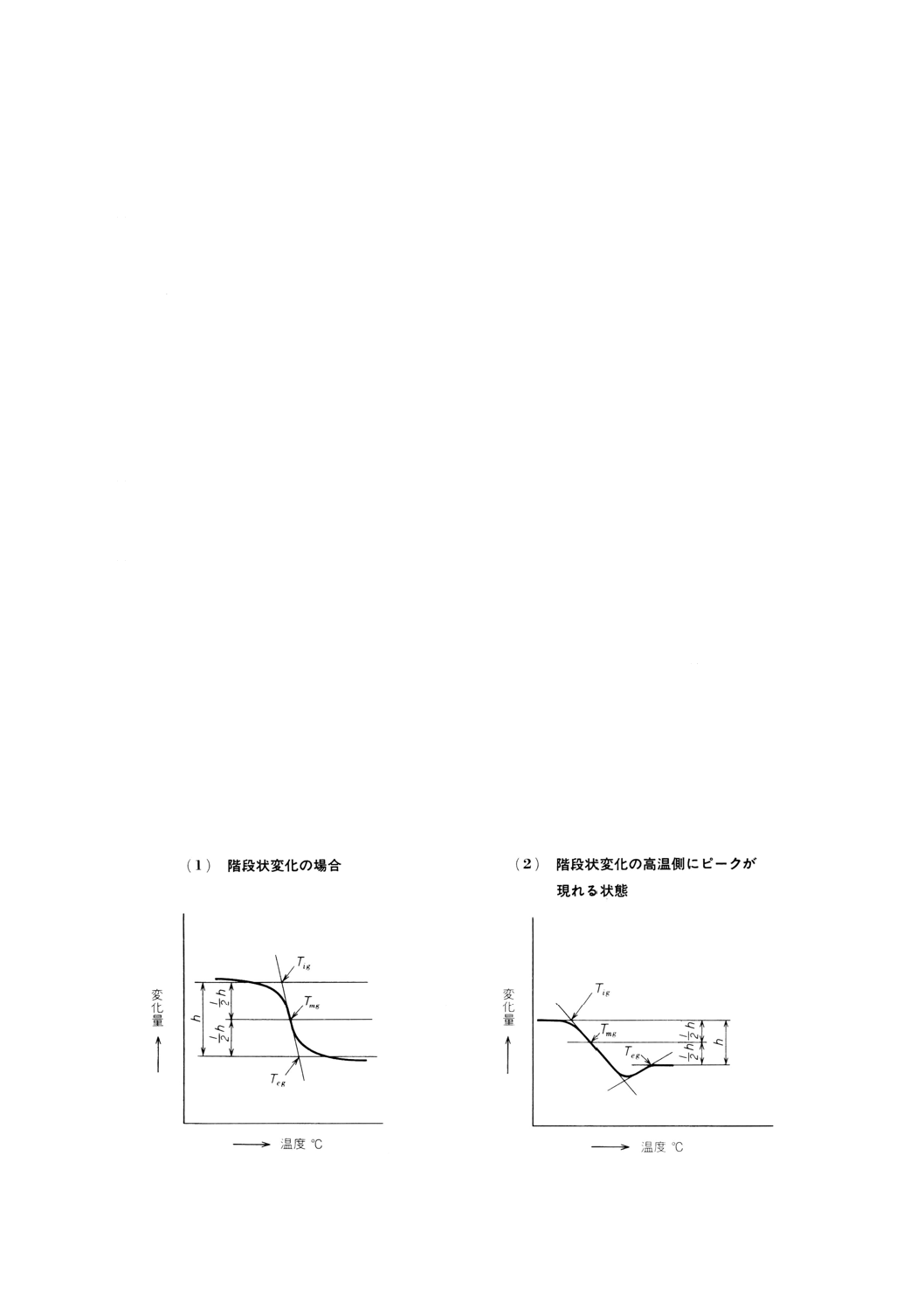

(f) 図28に示す熱流曲線の転移範囲につき,作図法によって,中間点ガラス転移温度Tmg (℃) を測定

し,ガラス転移温度Tgとして記録する。

(g) 測定は,2個の試料を用い,1試料の2回の測定の平均を求め,2個の試料の平均値の最小値を記録

する。

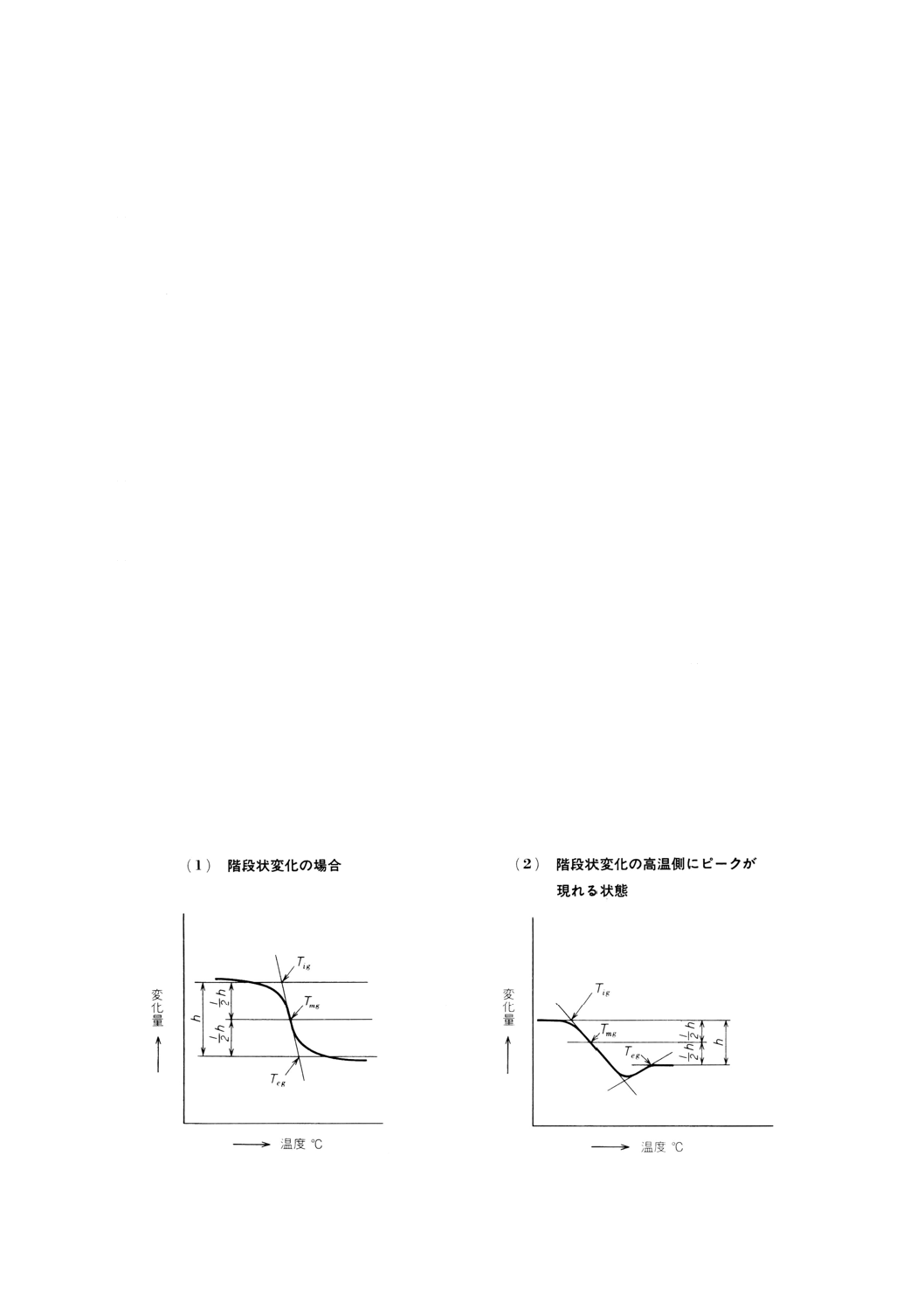

(5) ガラス転移温度Tgの求め方(図28参照) ガラス転移温度Tgを,次によって求める。

(a) 中間点ガラス転移温度Tmgは,各ベースラインの延長した直線から縦軸方向に等距離にある直線と,

ガラス転移の階段状変化部分の曲線とが交わる点の温度とする。

(b) 外挿ガラス転移開始温度Tigは,低温側のベースラインを高温側に延長した直線と,ガラス転移の階

段状変化部分の曲線のこう配が最大になるような点で引いた接線との交点の温度とする。

(c) 外挿ガラス転移終了温度Tegは,高温側のベースラインを低温側に延長した直線と,ガラス転移の

階段状変化部分の曲線のこう配が,最大になるような点で引いた接線との交点の温度とする。

なお,階段状変化の高温側にピークが現れる場合の外挿ガラス転移終了温度Tegは,高温側のベ

ースラインを低温側に延長した直線と,ピークの高温側の曲線にこう配が最大になるような点で引

いた直線との交点の温度とする。

図28 ガラス転移温度Tgの決め方

29

C 6481-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(6) 記録 記録には,次の項目を記載する。

(a) ガラス転移温度Tg

(b) 試料の前処理条件

(c) 試料の質量

(d) 関連器材(例えば,容器類)とその質量

(e) 上記以外のすべての熱処理条件

(f) 昇温速度

(g) 測定チャート

5.18 樹脂硬化度 銅張積層板のTMA法によるガラス転移温度Tgの測定によって求める樹脂硬化度

(Cure factor) の試験方法に適用する。

(1) 装置 装置は,5.17.1(1)による。

(2) 温度計の校正 温度計の校正は,5.17.1(2)の規定による。

(3) 試料 試料は,5.17.1(3)による。

(4) 試験 試験は,5.17.1(4)による。ただし,測定1回目の昇温の場合は,予想されるガラス転移温度Tg

を超える部分の温度範囲は,30℃以内とする。1回目の測定が終了後,その試料を30℃以下まで,速

やかに冷却し,その安定状態の温度で5〜10分間保持する。次に,その同一試料を用いて,2回目の

測定を行う。

(5) 樹脂硬化度の求め方 5.17.1の(4)及び(5)によって,ガラス転移温度Tgを求める。同一試料の1回目と

2回目の測定によるガラス転移温度Tgから,次の式によって樹脂硬化度CFを算出する。

なお,試験は,3個の試料について測定し,最も低い値を樹脂硬化度とする。

1

1

2

)

(

1

g

g

g

T

T

T

CF

−

−

=

ここに, Tg1: 1回目の測定によるガラス転移温度 (℃)

Tg2: 2回目の測定によるガラス転移温度 (℃)

(6) 記録 記録には,次の項目を記載する。

(a) 樹脂硬化度

(b) TMA装置の形式

(c) 昇温速度

(d) 使用したパージガス,その流量及び冷媒

(e) センサの形状と,これに加えた荷重の重さ

(f) 測定チャート

5.19 熱膨張係数 銅張積層板のTMA法による熱膨張係数 (CTE : Coefficient of linear thermal expansion)

を測定する。

(1) 装置 装置は,5.17.1(1)による。

(2) 温度計の校正 温度計の校正は,5.17.1(2)の規定による。

(3) 試料 試料は,5.17.1(3)による。

(4) 試験 試験は,次による。

(a) 測定 試料をホルダーにセットし,プローブ(触針)を測定の方向に正対した試料表面に接触させ

る。プローブが試料にしっかり接触していることを確認後,2gの分銅を載せるか,その他の方法で

荷重を加える。初期温度は,測定温度範囲より少なくとも10℃低い温度とし,標準の昇温の割合は,

30

C 6481-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2℃/minとする。ただし,他の荷重,昇温の割合を適用する場合は,必ず5.19(6)に記録する。

(b) 試料数 3個の試料を同じ方法で測定する(3)。

注(3) 特殊なシステムで測定する場合は,適切な方法で修正を加えることとする。

また,他の環境下ての測定を望む場合は,パージ用ガスを用いる。

(5) 熱膨張係数の求め方 熱膨張係数aは,次の式によって,測定温度範囲内で,温度と伸び(又は縮み)

の直線部分(Tg以下)に対し,決定する。

なお,3個の試料の熱膨張係数を平均し,熱膨張係数とする。

)

(

1

1

1

1

2

1

2

−

×

−

−

=

K

L

T

T

L

L

a

ここに, L1: 初期長さ (mm)

L2: 最終長さ (mm)

T1: 初期温度 (K)

T2: 最終温度 (K)

(6) 記録 記録には,次の項目を記載する。

(a) 熱膨張係数 (CTE)

(b) TMA装置の形式

(c) 昇温速度

(d) 使用したパージガス,その流量及び冷媒

(e) センサの形状と,これに加えた荷重の大きさ

(f) 試料の方向

(g) 測定の温度範囲

(h) 測定チャート

5.20 表面粗さ(十点平均粗さRz)

5.20.1 装置 装置は,次による。

(1) JIS B 0651に規定の触針式表面粗さ測定器,又はこれと同等以上の測定精度をもつもの。

(2) JIS B 7513に規定の定盤,又はこれと同等以上の平面度精度をもつもの。

5.20.2 試料 試料は,銅張積層板から切り取ったもので,大きさは約100×100mmとする。

5.20.3 試験 試験は,次による。

(1) 試料を,粗さが測定できるように定盤上に載せ,次の条件でRzを測定する。

カットオフ値及び評価の長さは,JIS B 0601の3.1.3(カットオフ値の標準値)による。

(2) 一つの試料で,基材方向及びそれと直角方向の各3か所を測定する。

5.20.4 算出 算出は,次による。

(1) Rzの定義は,JIS B 0601の5.1(Rzの定義)による。

(2) 試料のRzは,基材方向及びそれと直角方向の各3か所の平均値を算出する。

5.20.5 記録 記録には,次の項目を記載する。

(1) 表面粗さ

(2) カットオフ値

31

C 6481-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

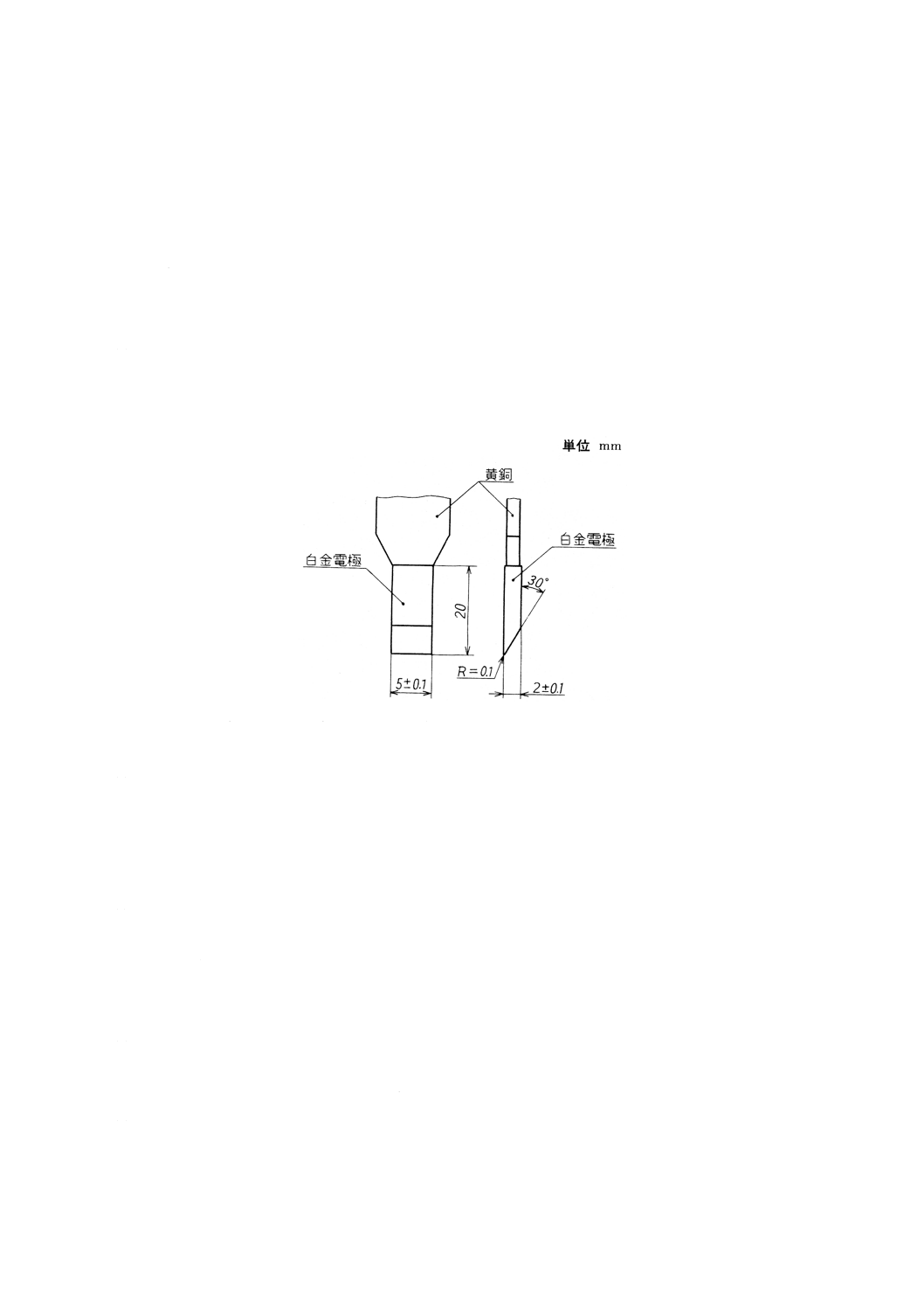

5.21 耐トラッキング性 試料の表面に一定条件で電解液を滴下し汚染させながら,所定電圧を加え,ト

ラッキング破壊を発生させる。滴下数が50滴で試料に0.5A以上の電流が2秒間以上流れない最大電圧値

(CTI) を求める方法について規定する。

(1) 装置 装置は,次による。

(1.1) 試験回路 試験回路は,次の条件の装置を用いる。

(a) 試験電圧 100〜600V(周波数は,48〜60Hz)

(b) 電源容量 500VA以上

(c) 短絡電流 1±0.1A

(d) 電圧変動率 通電時,10%以下

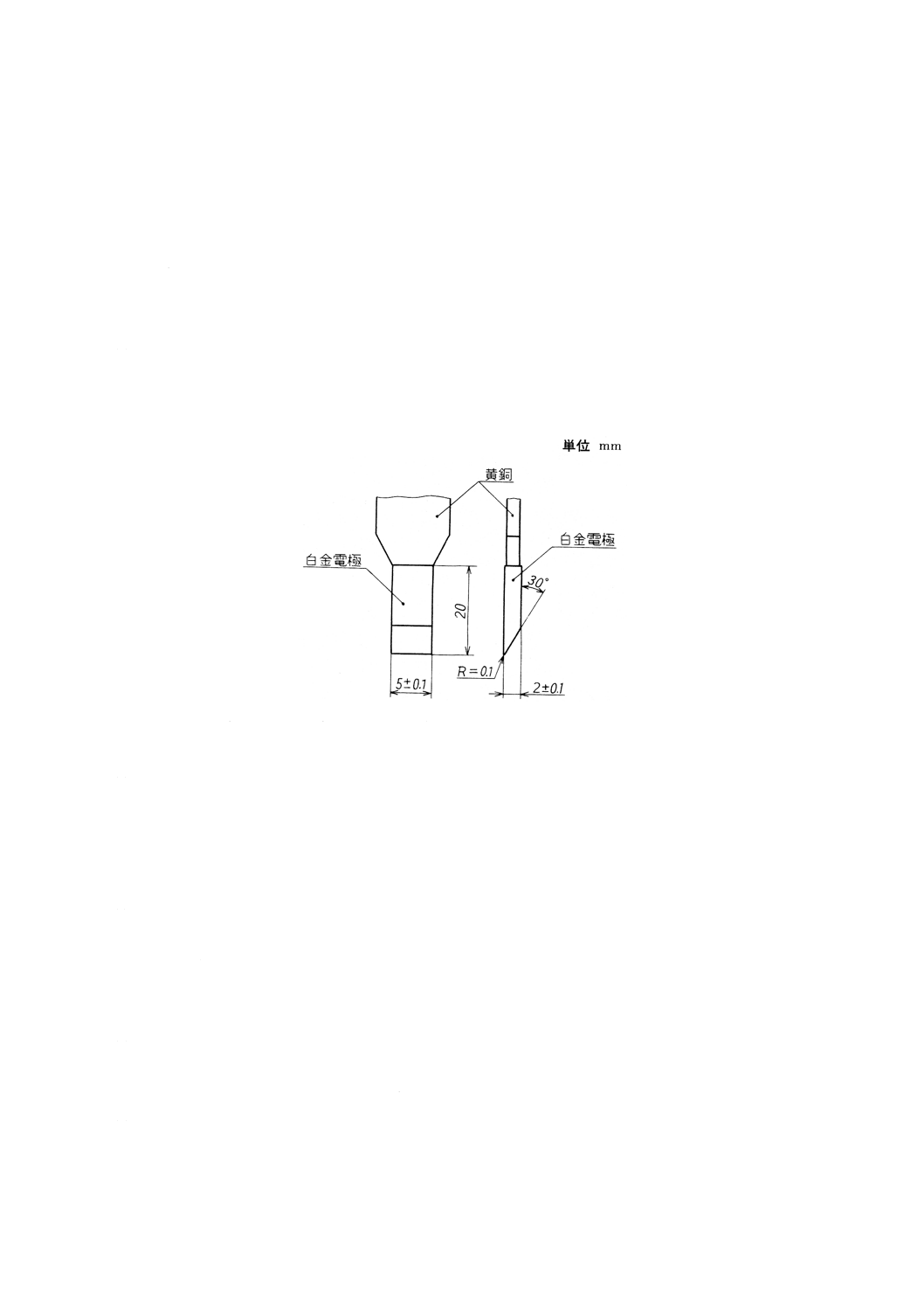

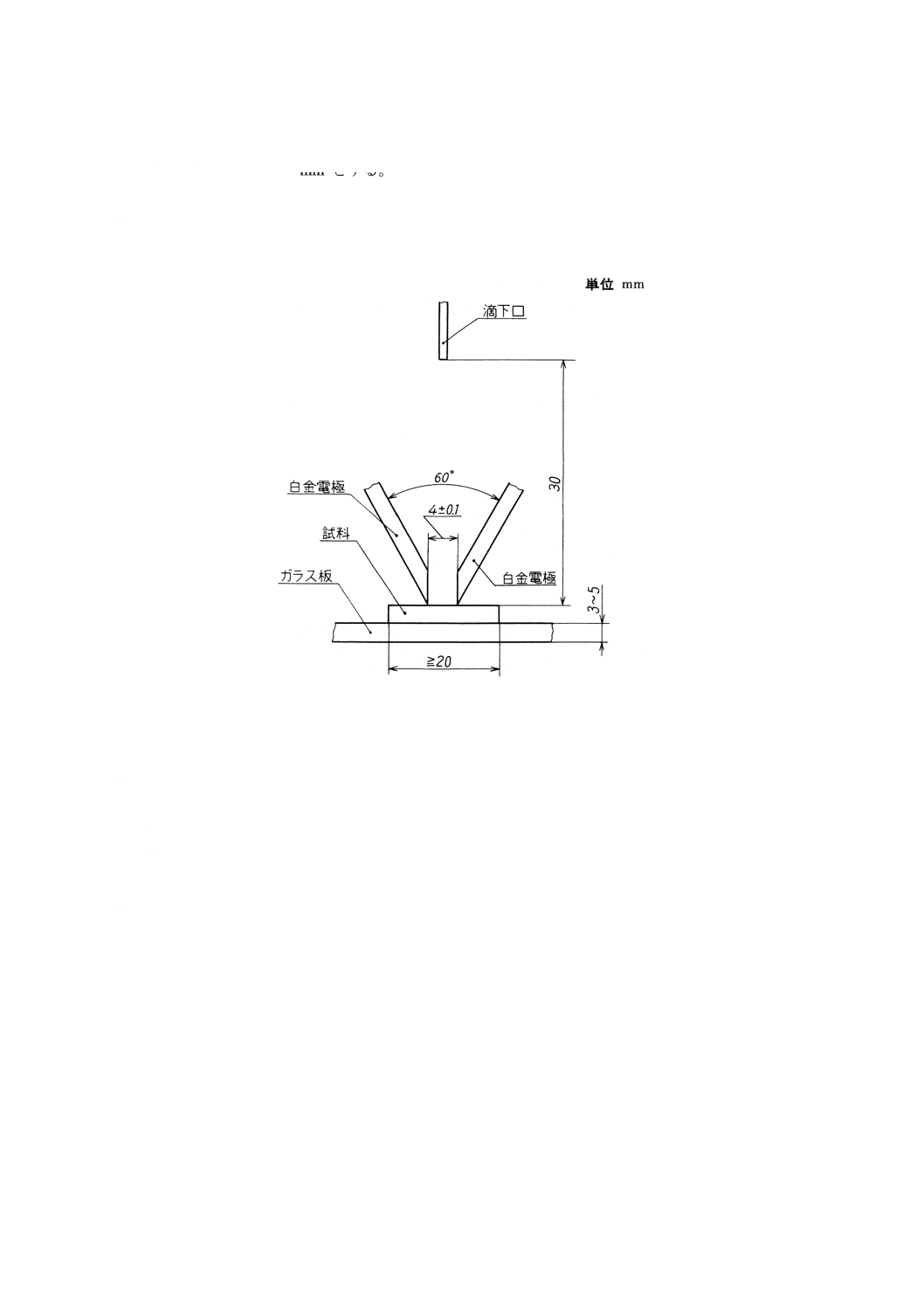

(1.2) 電極 電極は,材質が白金で図29に示す形状の電極を用いる。

図29 電極形状

(1.3) 滴下装置 滴下装置は,滴下ノズルの直径が0.9〜1.1mmのものを用いる。

(1.4) 試験液 試験液は,次による。

(a) 組成 0.1±0.002wt%の塩化アンモニウム水溶液

(b) 抵抗率 395±5Ω・cm (23±1℃)

(2) 試料 試料は,次による。

(a) 公称板厚 1.6mmのものを用いる。

(b) 4.2の方法で全面エッチングによって銅はくを除去する。

(c) エッチングした積層板から20×20mm以上の大きさの試料を切断する。試料数は,各試験電圧5個

とする。

(3) 前処理 前処理は,表面をエタノールガーゼて清浄後,5.1.3による。

(4) 試験 試験は,次による。

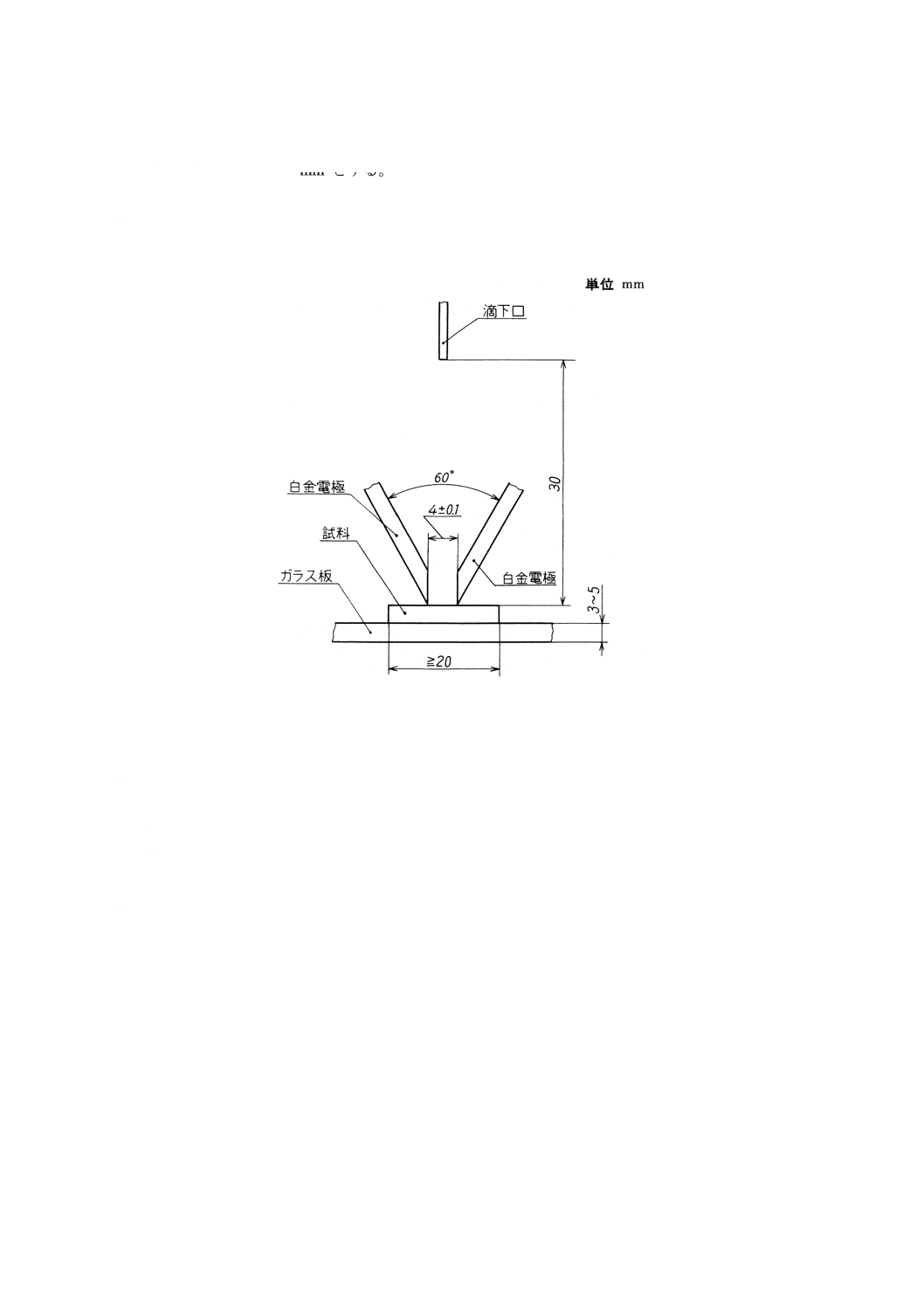

(a) 前処理後,速やかに試験を実施する。試験室の温度は,20±5℃とし,試料周辺の通風は,遮断する。

(b) 試験は,試料の銅はく除去面に対して行う。

(c) 各試験前に,電極をJIS R 6001の研磨材2 000番の粒度をもつ耐水研磨紙で研磨した後,エタノー

ルガーゼで清浄にする。白金電極が摩耗して長さ12mmになったら取り替える。

(d) 試料,電極を図30のように配置する。試験ごとに電極間の距離をブロックゲージで4±0.1mmに調

整する。

32

C 6481-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(e) 電極の試料への圧着荷重は,1±0.05Nとする。

(f) 試験液滴下量は,2030

+mm3とする。

(g) 試験液滴下間隔は,30±2秒間とする。

(h) 滴下口の高さは,30mmとする。

図30 試料,電極の配置

(5) 最大電圧値 (CTI) の求め方 最大電圧値 (CTI) の求め方は,次による。

(a) 試験電圧は,50Vの整数倍とする。

(b) 破壊は,0.5A以上の電流が2秒間以上流れる場合とする。

(c) 5個の試験を行い,いずれも50滴で破壊しない最大電圧を求め,その電圧値を最大電圧値 (CTI) と

する。

(6) 記録 記録には,次の項目を記載する。

(a) 最大電圧値 (CTI)

(b) 試験室の条件(温度,湿度)

(c) 試験液滴下量

(d) 試験液滴下間隔

(7) 注意事項 試験液の塩化アンモニウムは,試薬特級を使用する。試薬は,経時変化のおそれがあるた

め,保存期間は1年以内とし,かつ,吸湿していないものを使用する。

5.22 反り率及びねじれ率(静置法)

5.22.1 装置 装置は,次による。

(1) JIS B 7513に規定の定盤,又はこれと同等以上の平面度精度をもつもので,試料の寸法以上の有効長

さをもつものとする。

(2) JIS B 7524に規定のすきまゲージ,JIS B 7517に規定のハイトゲージ,又はこれと同等以上の精度を

もつものとする。

33

C 6481-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) JIS B 7514に規定のB級(長方形断面をもつもの)の直定規で,有効長さ1 500mm以上のもの。

5.22.2 試料 試料は,受理のままの原板から裁断された銅張積層板で,大きさは,JIS C 6480の3.2.4(大

きさ)に規定の記号C,D,E,F又はSとする。

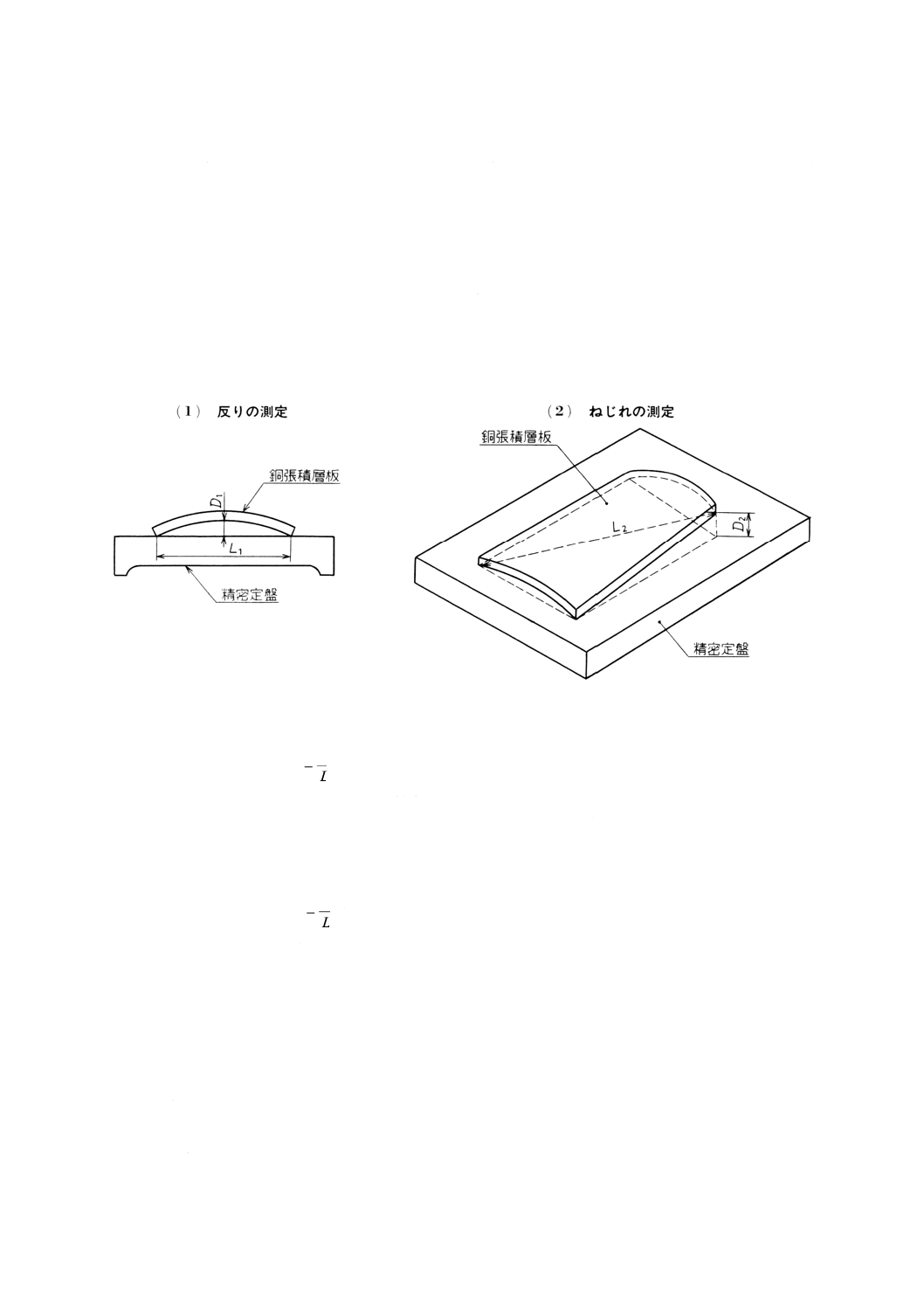

5.22.3 試験 試験は,次による。

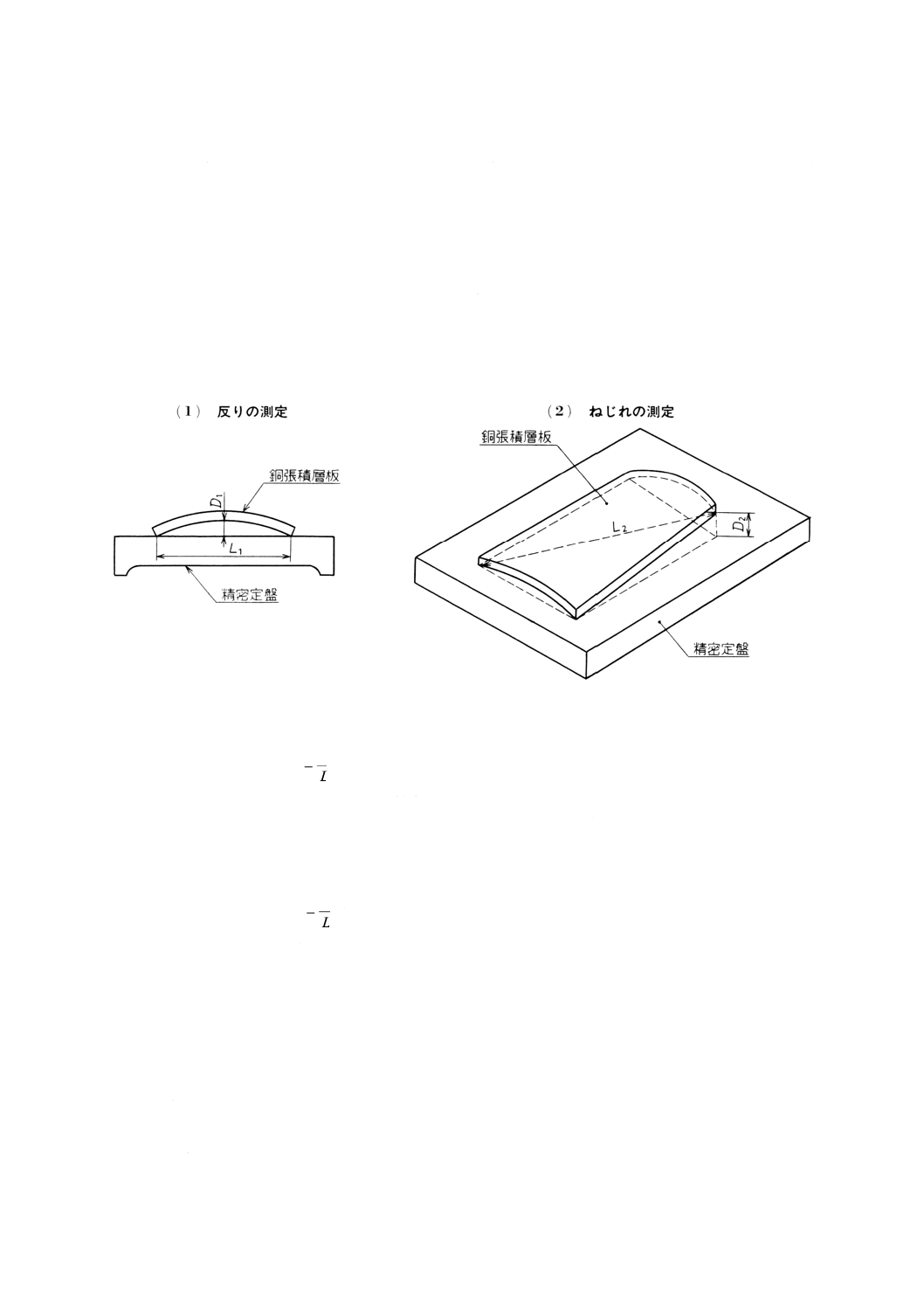

(1) 最大反りの測定 試料を図31(1)に示すように,定盤上に凸面を上向きにして無荷重の状態に置く。

定盤と試料の辺との間の隔たりを0.1mmまで測定する。

(2) 最大ねじれの測定 試料を図31(2)に示すように,定盤上に凸面を上向きにして3か所の角が接した状

態に置く。

定盤と試料との間で平面に接していない角との隔たりを0.1mmまで測定する。

図31 静置法による反り及びねじれの測定

5.22.4 算出 次の式によって反り率W1 (%) 又はねじれ率W2 (%) を算出する。

(1) 反り率

100

1

1

1

×

=LD

W

ここに, D1: 最大反り量 (mm)

L1: 最大反り部分の試料辺長さ (mm)

(2) ねじれ率

100

2

2

2

×

=LD

W

ここに, D2: 最大ねじれ量 (mm)

L2: 最大ねじれ部分の試料対角長さ (mm)

付表1 引用規格

JIS B 0601 表面粗さ−定義及び表示

JIS B 0651 触針式表面粗さ測定器

JIS B 1352 テーパピン

JIS B 7502 マイクロメータ

JIS B 7507 ノギス

34

C 6481-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 7512 鋼製巻尺

JIS B 7513 精密定盤

JIS B 7514 直定規

JIS B 7516 金属製直尺

JIS B 7517 ハイトゲージ

JIS B 7524 すきまゲージ

JIS B 7526 直角定規

JIS C 0010 環境試験方法−電気・電子−通則

JIS C 1302 絶縁抵抗計

JIS C 1303 高絶縁抵抗計

JIS C 5603 プリント回路用語

JIS C 6480 プリント配線板用銅張積層板通則

JIS K 6900 プラスチック−用語

JIS K 6911 熱硬化性プラスチック一般試験方法

JIS K 7100 プラスチックの状態調節及び試験場所の標準状態

JIS K 7121 プラスチックの転移温度測定方法

JIS K 8540 (+) −酒石酸ナトリウム二水和物(試薬)

JIS K 8576 水酸化ナトリウム(試薬)

JIS R 6001 研磨材の粒度

JIS R 6252 研磨紙

JIS Z 3282 はんだ

JIS Z 8103 計測用語

JIS Z 9110 照度基準

35

C 6481-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

社団法人 日本プリント回路工業会JIS原案作成委員会 構成表

氏名

所属

(委員長)

坂 内 正 夫

東京大学生産技術研究所

(幹事)

茨 木 修

日本電信電話株式会社

相 沢 靖 三

富士通株式会社

阿 部 三 郎

福島協栄株式会社

植 山 悌 次

日本化成工業株式会社

尾 本 啓 芳

新神戸電機株式会社

桐 井 博 史

日本電気株式会社

島 田 良 巳

ニッカン工業株式会社

高 山 金次郎

ソニー株式会社

塚 田 潤 二

社団法人日本電子機械工業会

長 嶋 紀 孝

社団法人日本プリント回路工業会

野 口 節 生

日本電気株式会社

灰 田 雄二郎

日本メクトロン株式会社

町 田 英 夫

日本シイエムケイ株式会社

本 橋 巌

株式会社東芝

森 尾 篤 夫

財団法人日本電子部品信頼性センター

古 市 正 敏

工業技術院標準部

中 島 一 郎

通商産業省機械情報産業局

(事務局)

栗 原 正 英

社団法人日本プリント回路工業会

渡 部 美 子

社団法人日本プリント回路工業会

宍 戸 正 人

社団法人日本プリント回路工業会

小 幡 高 史

社団法人日本プリント回路工業会

分科会 構成表

氏名

所属

(分科会長)

尾 本 啓 芳

新神戸電機株式会社

(副分科会長)

植 山 悌 次

日本化成工業株式会社

石 井 賢 治

ダイヤ・エレクトロニクス株式会社

大 坂 喜 義

新神戸電機株式会社

片 山 統 夫

利昌工業株式会社

金 岡 威 雄

三菱ガス化学株式会社

神 田 英 一

ソニー株式会社

神 田 健 治

ソニー株式会社

小 林 広 行

住友ベークライト株式会社

鈴 木 鉄 秋

東芝ケミカル株式会社

竹 口 和 則

利昌工業株式会社

中 村 吉 宏

日立化成工業株式会社

長谷川 鉄 司

住友ベークライト株式会社

原 田 章 治

ニッカン工業株式会社

米 本 神 夫

松下電工株式会社

(事務局)

栗 原 正 英

社団法人日本プリント回路工業会

小 幡 高 史

社団法人日本プリント回路工業会