2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 6471-1995

フレキシブルプリント配線板用

銅張積層板試験方法

Test methods of copper-clad laminates for flexible printed wiring boards

1. 適用範囲 この規格は,フレキシブルプリント配線板に用いる銅張積層板(以下,銅張積層板という。)

の試験方法について規定する。

備考1. この規格の引用規格を,付表1に示す。

2. この規格の対応国際規格を,次に示す。

IEC 249-1 (1982) Base materials for printed circuits. Part 1: Test methods.

2. 用語の定義 この規格で用いる主な用語の定義は,JIS C 0010及びJIS C 5603の規定によるほか,次

による。

(1) ベースフィルム(以下,フィルムという。)の記号を,次に示す。

PET:ポリエチレンテレフタレートフィルム

PIA:ピロメリット酸形ポリイミドフィルム

PIB:ビフェニルテトラカルボン酸形ポリイミドフィルム

(2) 銅はくの記号を,次に示す。

E1:標準の電解銅はく

E2:常温での伸び率の高い電解銅はく

E3:180℃での伸び率の高い電解銅はく

R1:冷間圧延した銅はく(焼鈍なし)

R2:軽冷間圧延した銅はく(焼鈍なし)

R3:焼鈍した圧延銅はく

(3) MD方向 フィルム,銅はく又は銅張積層板の連続製造時の長さ方向。

備考 MDは, “Machine Direction” の略である。

(4) TD方向 フィルム,銅はく又は銅張積層板の連続製造時の幅方向。MD方向に対し垂直の方向。

備考 TDは, “Transverse Direction” の略である。

3. 試験の状態

3.1

標準状態 電気的性能試験を除く試験は,個別規格に規定がない限り,JIS C 0010の5.3[測定及び

試験のための標準大気条件(標準状態)]による標準状態(温度15〜35℃,相対湿度25〜75%,気圧86〜

106kPa)で行う。ただし,この標準状態での判定に疑義を生じた場合,又は特に要求された場合は,3.3

による。

2

C 6471-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,標準状態で試験を行うことが困難な場合は,判定に疑義を生じない限り,標準状態以外の状態で

行ってもよい。

3.2

電気的性能の試験状態 電気的性能の試験状態は,3.3による。

3.3

判定状態 判定状態は,JIS C 0010の5.2[判定測定,及び判定試験のための標準大気条件(判定状

態)]による判定状態(温度20±2℃,相対湿度60〜70%,気圧86〜106kPa)とする。

3.4

試験場所の明るさ JIS Z 9110による照度目盛200lx(照度範囲150〜300lx)以上とする。

4. 試料

4.1

試料の作り方 個別規格に規定がない限り,製品の端から試料を切り取る。試料の寸法に許容差の

規定がない場合は,規定された寸法の±5%を許容差とする。

試料は,油類,汗,その他の異物によって表面を汚さないように取扱いに注意する。

4.2

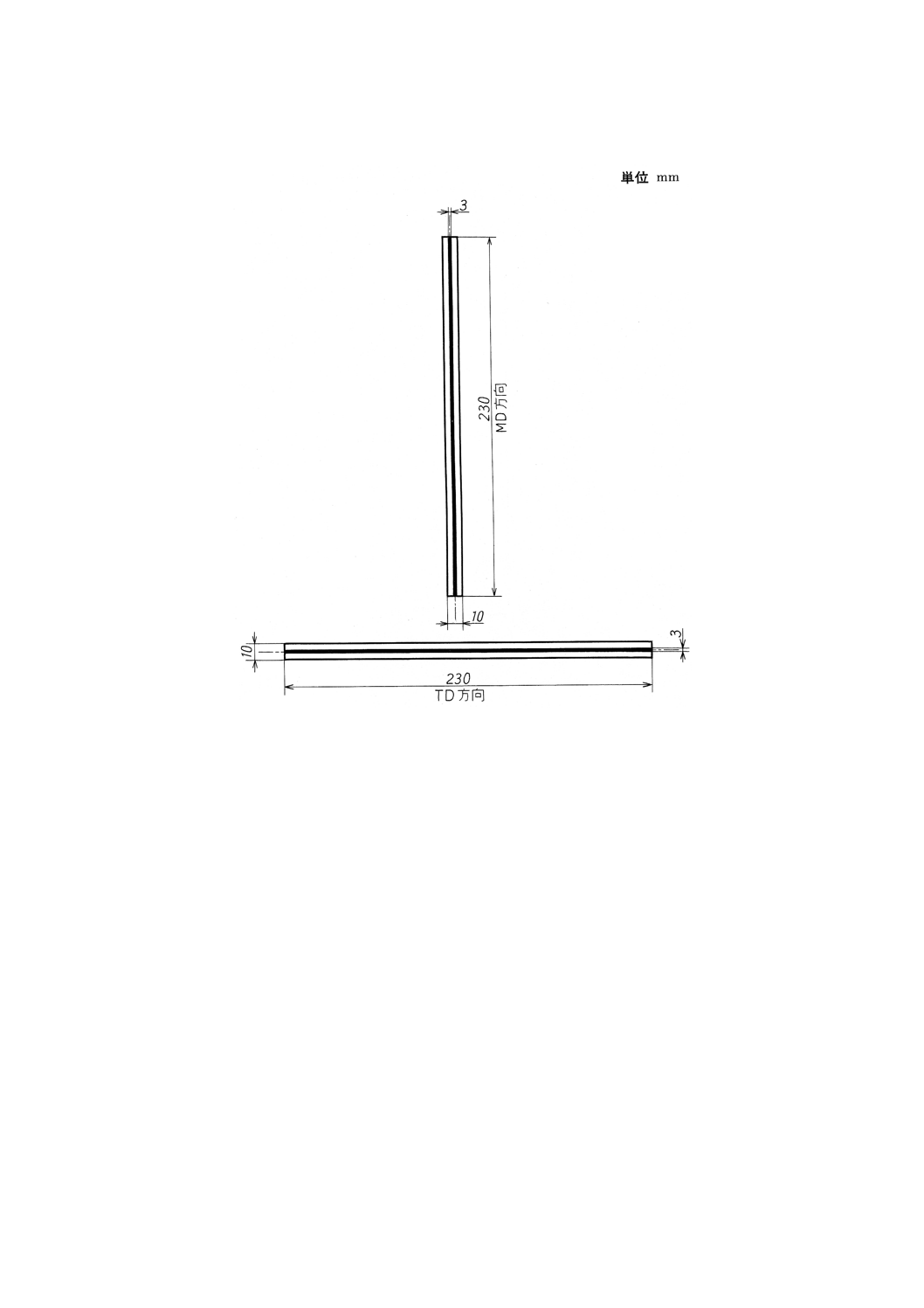

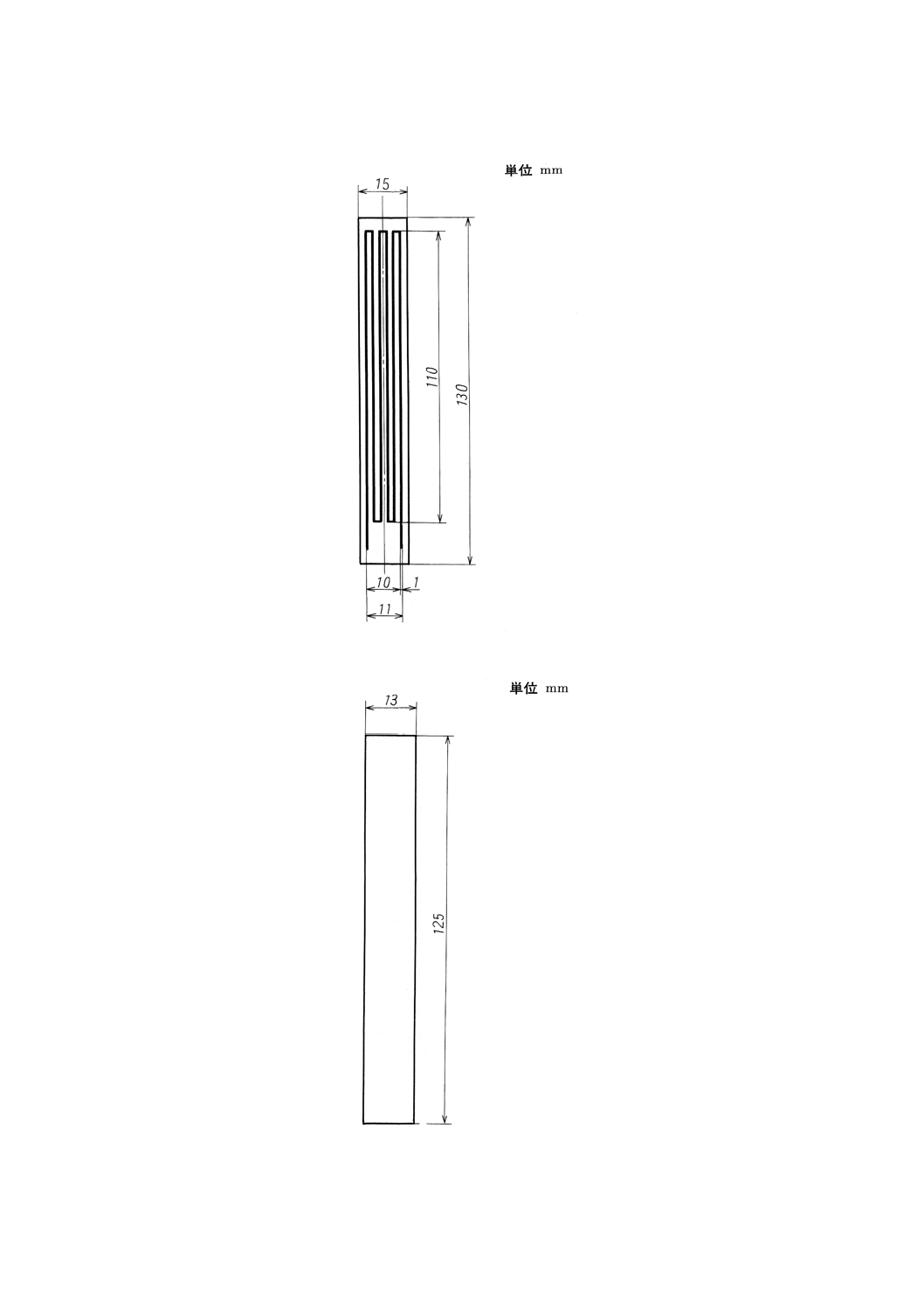

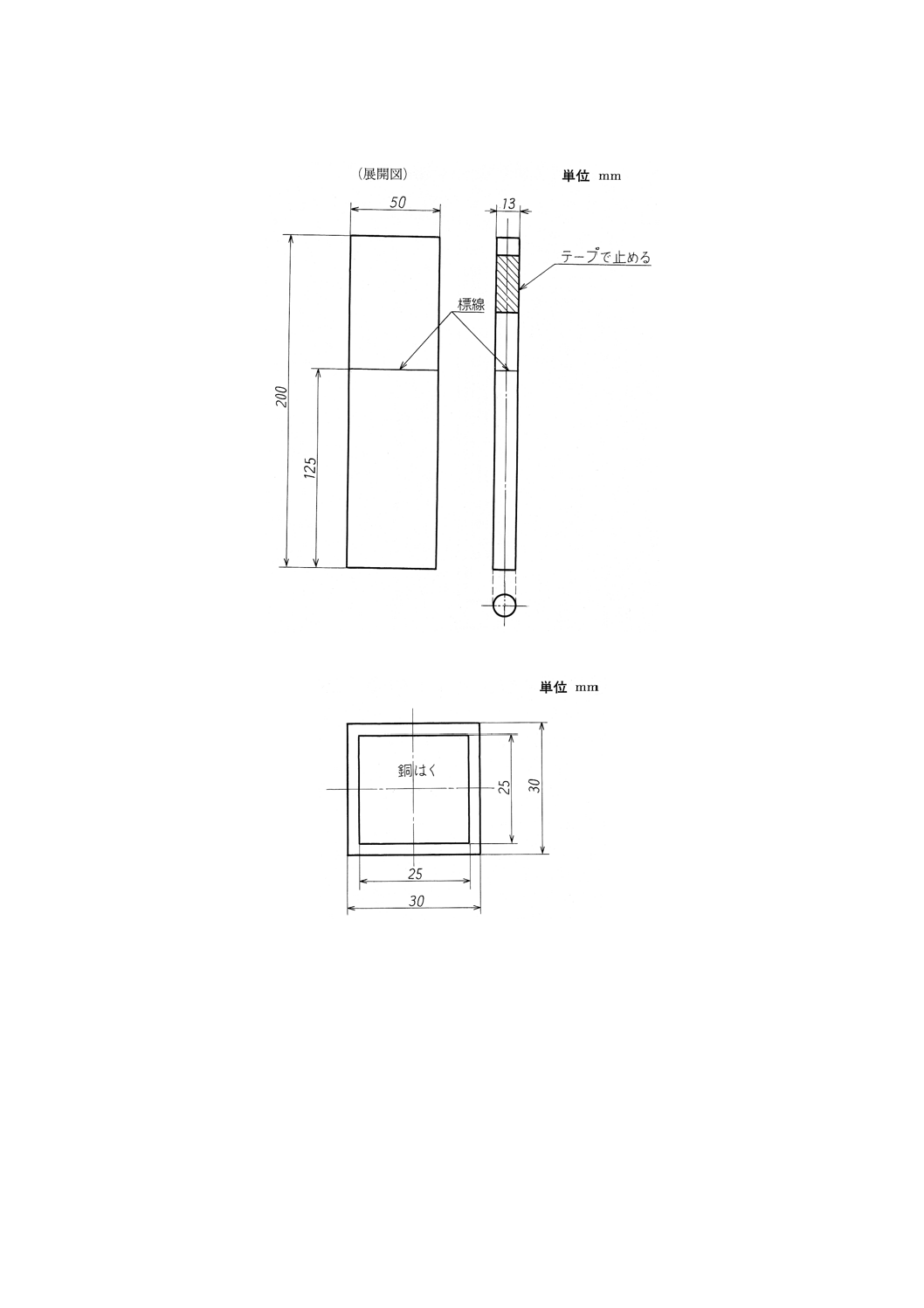

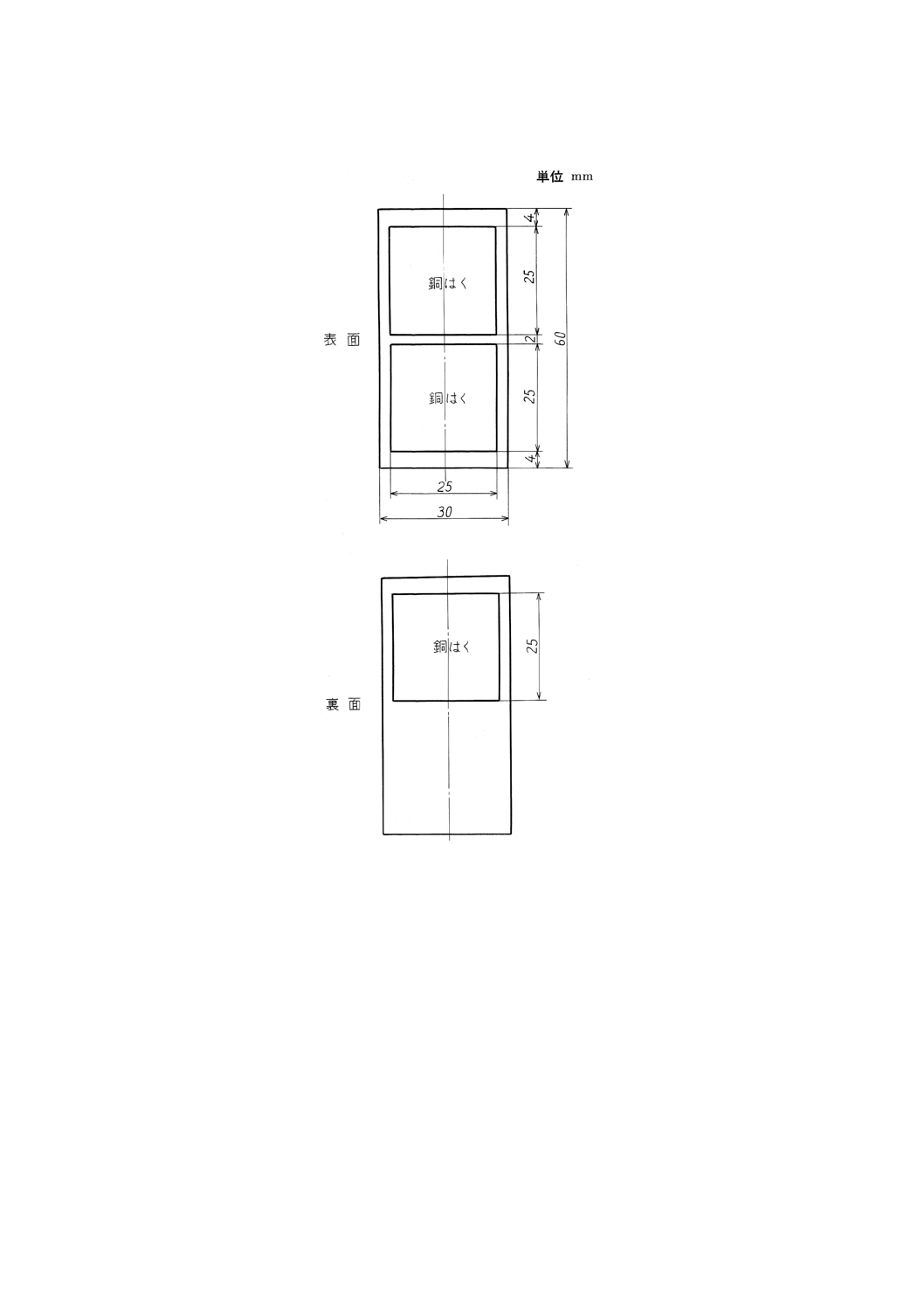

テストパターン テストパターンの形状及び寸法は,付図1〜9による。

テストパターンは,エッチング後,温度80±5℃の恒温槽中で約30分間乾燥する。

5. 前処理 前処理は,試料を,標準状態の24±4時間放置する。

6. 外観及び寸法試験

6.1

外観

6.1.1

装置 倍率約3倍の拡大鏡を用いる。

6.1.2

試料 試料の大きさは,(1)及び(2)による。

(1) ピンホール試験用

(a) 幅480mmの製品:480mm(受理のままの幅)×520mm(長さ)

(b) 幅240mmの製品:240mm(受理のままの幅)×1 040mm(長さ)

(c) その他の幅の製品:受理のままの幅で,面積が0.25m2になる長さ。

(2) 打こん試験用

(a) 幅480mmの製品:480mm(受理のままの幅)×260mm(長さ)

(b) 幅240mmの製品:240mm(受理のままの幅)×520mm(長さ)

(c) その他の幅の製品:受理のままの幅で,面積が0.125m2になる長さ。

6.1.3

試験 試料の表面の状態を,目視又は拡大鏡を用いて調べる。

6.2

寸法

6.2.1

厚さ

(1) 装置 JIS B 7536に規定の最小表示量0.1μmの電気マイクロメータを用いる。

(2) 試料 試料は,受理のままの銅張積層板を用いる。

(3) 測定

(a) 測定力は,5±1Nとし,ロール状の銅張積層板は,MD方向にそれぞれ1m以上離れた3か所にお

いて,また,シート状の場合は,3枚のシートのそれぞれについて,TD方向に全幅にわたってほぼ

等間隔に5か所を測定する。

(b) すべての測定値の平均値を厚さとする。

6.2.2

幅

(1) 装置 装置は,JIS B 7516に規定の1級の直尺,又はこれと同等以上の精度をもつものとする。

3

C 6471-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 試料 試料は,受理のままの銅張積層板を用いる。

(3) 測定

(a) ロール状の銅張積層板は,MD方向にそれぞれ1m以上離れた3か所について,また,シート状の

場合は,3枚のシートについて,試料を水平に保持し,TD方向の長さを1mmの単位まで測定する。

(b) 測定値の平均値を幅とする。

6.2.3

長さ

(1) 直接法

(a) 装置 装置は,6.2.2(1)による。

(b) 試料 試料は,受理のままの銅張積層板を用いる。

(c) 測定 試料を適当な方法によって水平に保持し,MD方向の長さを測定する。

(2) 重量法

(2.1) 装置

(a) 6.2.2(1)に規定する金属製直尺。

(b) 精度0.001gのはかり。

(c) 製品1ロールの質量が測定できるはかり。

(2.2) 試料 試料は,受理のままのロール状の銅張積層板の,MD方向に1m以上離れた任意の3か所から,

大きさ100±0.5cm2を切り取ったものとする。

(2.3) 測定

(a) ロールの正味質量を100gの単位までひょう量する。

(b) 試料をはかりに載せ,0.001gまで正しくひょう量する。

(c) 次の式によって,長さL (m) を算出し,平均値を長さとする。

B

g

a

W

L

×

×

=

ここに, W: ロールの正味質量 (kg)

B: ロールの幅 (mm)

g: 試料の質量の総和 (g)

a: 試料の面積の総和 (mm2)

7

電気的性能試験

7.1

体積抵抗率

7.1.1

装置 装置は,次による。

(1) JIS C 1303に規定された高絶縁抵抗計又は標準抵抗器,万能分流器及び確度±10%に校正された検流

計からなる抵抗測定装置とする。

(2) JIS B 7536に規定の電気マイクロメータ又はこれと同等以上の確度をもつもの。

(3) JIS B 7507に規定する最小読取り長さ0.05mmのノギス又はこれと同等以上の精度をもつもの。

7.1.2

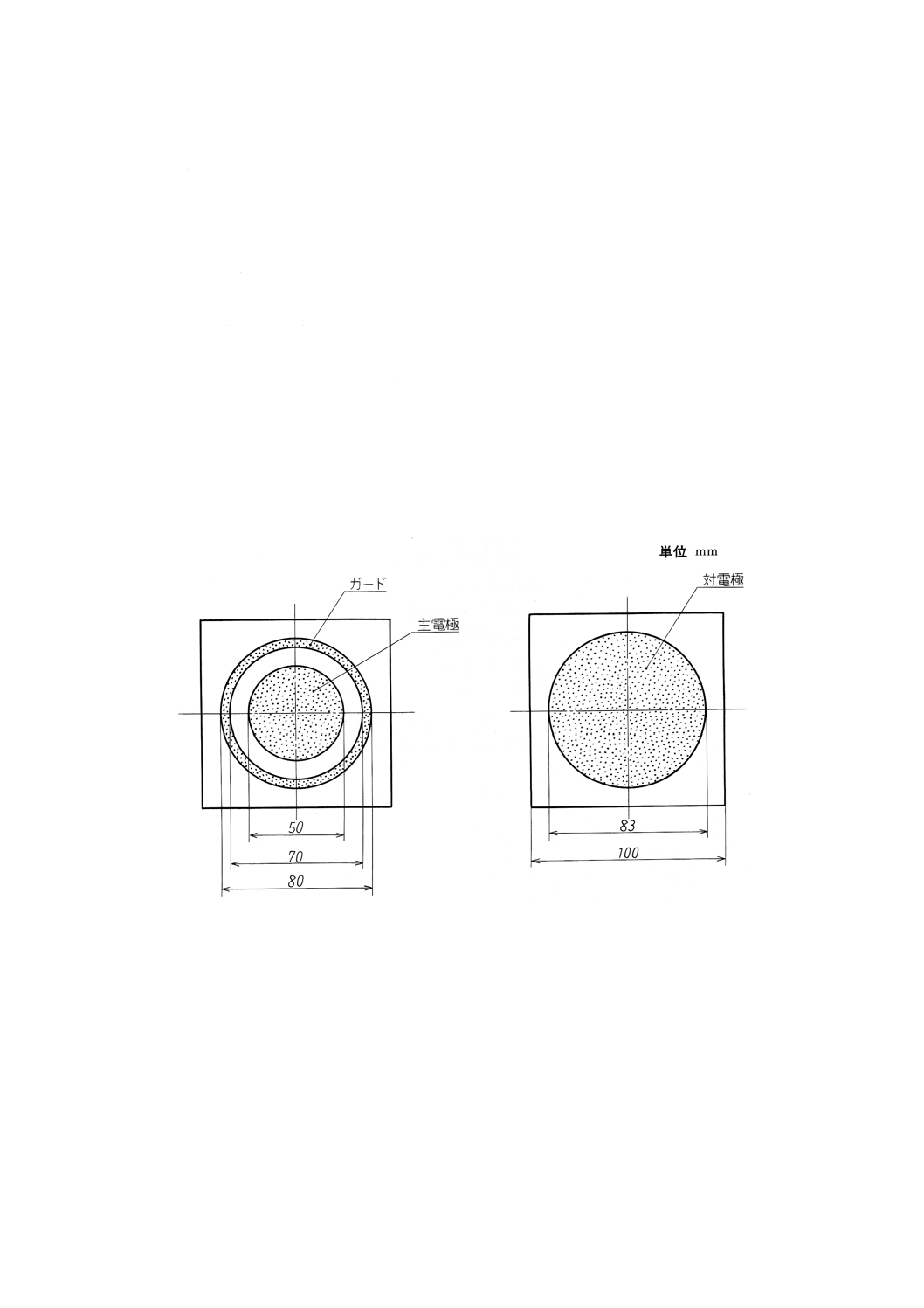

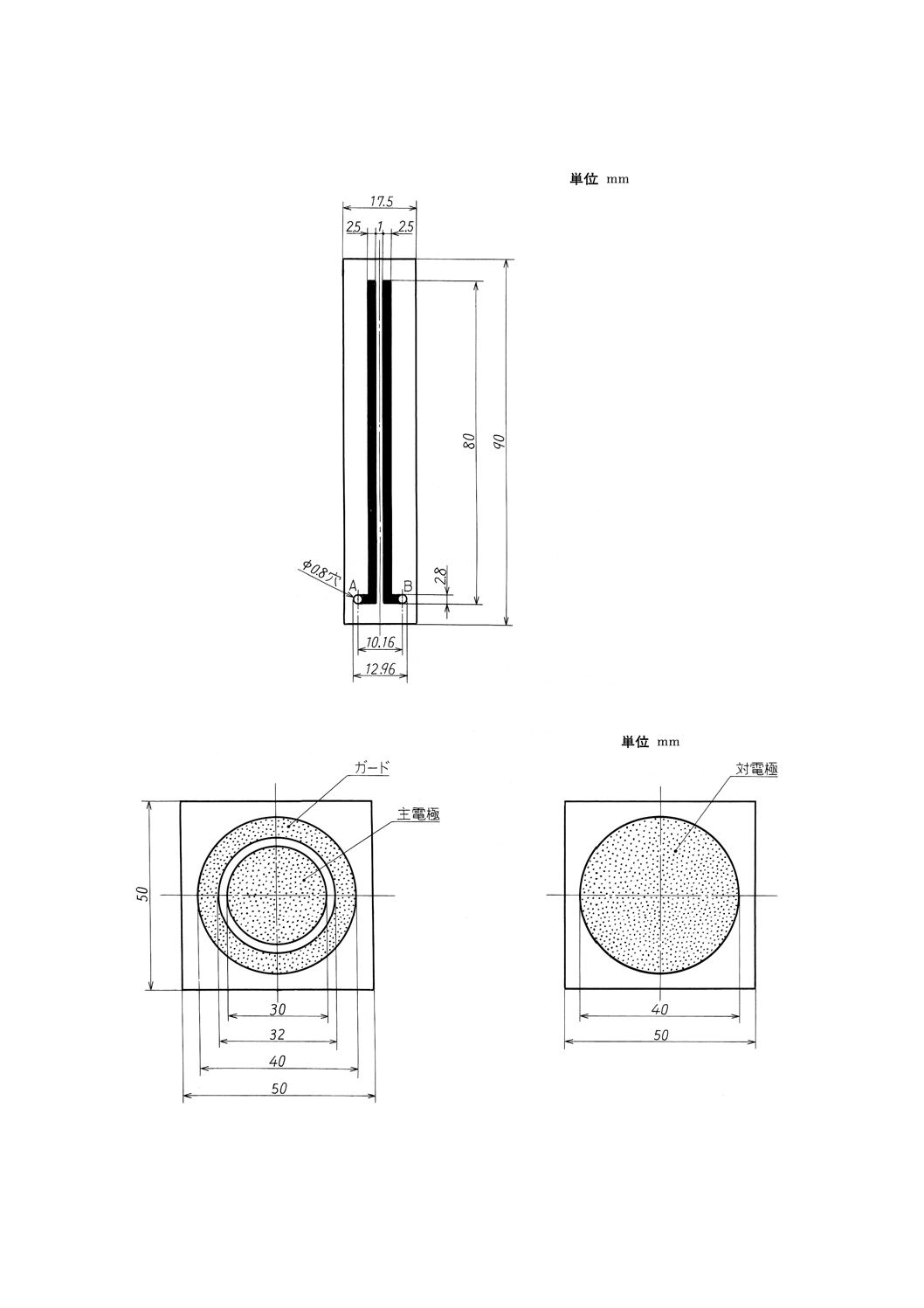

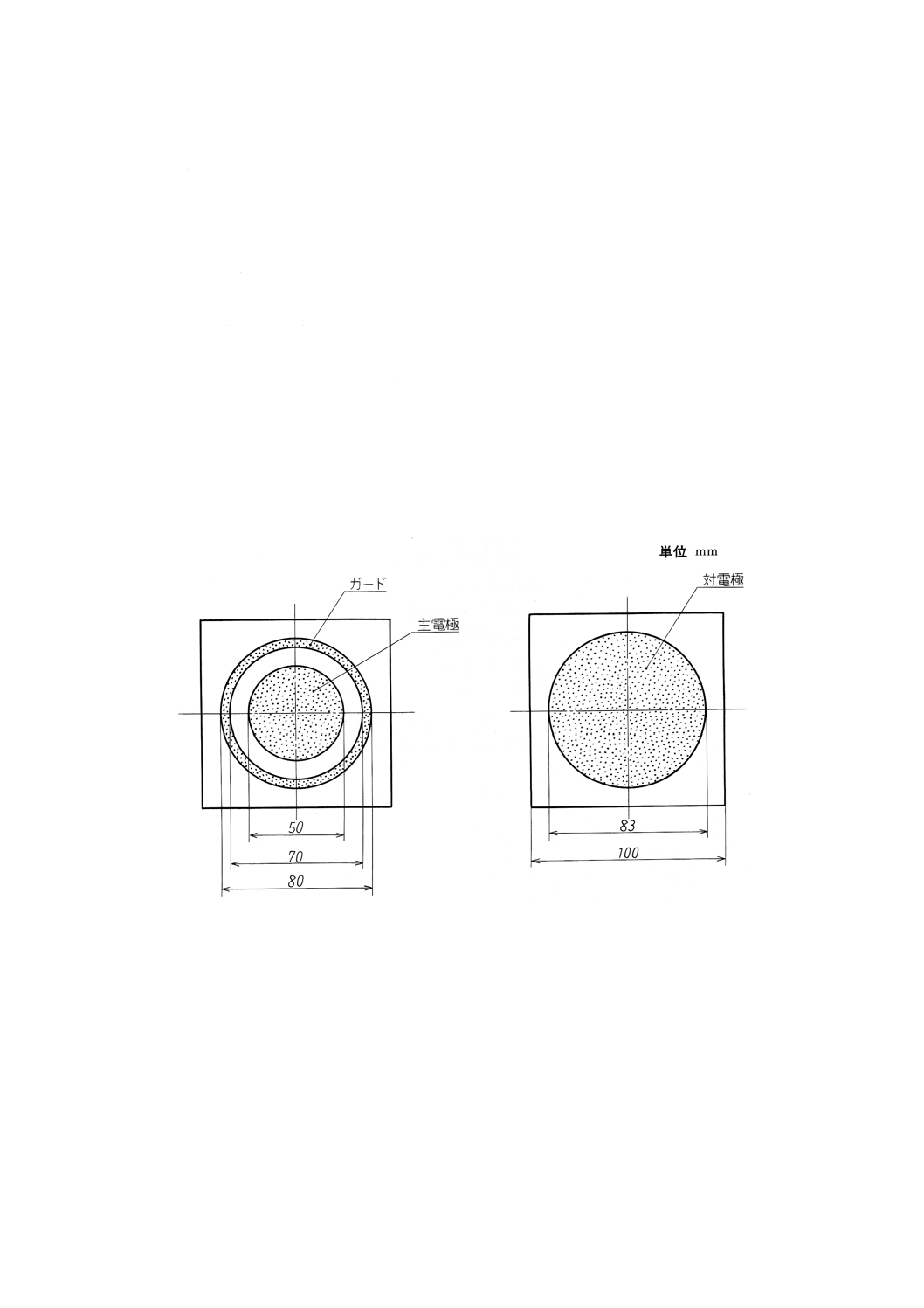

試料 原厚のまま100mm角に切り,付図1に示す電極をエッチングによって作製する。

電極の形状,寸法は,主電極と対電極及びガードの中心が,できるだけ一致するように合わせる。ただ

し,対電極は裏面全体にわたっても差し支えない。

片面銅張積層板の場合の対電極には導電性塗料又は接着銅はくのいずれを用いてもよい。

なお,電極として導電性塗料を用いる場合は,前処理を行う前に塗布しておく。

4

C 6471-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.1.3

前処理 前処理は,5.の規定による。

7.1.4

試験 試験は,次による。

(1) 常態

(a) 測定 常態での測定を行う場合は,前処理後の試料の厚さを電気マイクロメータで0.1μmの単位ま

で測定し,上部電極の輪状のすきまの内径をノギスで0.05mmの単位まで測定する。

試料に直流電圧500±5Vを印加し,1分間保った後の抵抗値を測定する。

(b) 算出 次の式によって体積抵抗率ρv (Ω・cm) を算出する。

v

2

v

4

R

t

d×

=π

ρ

ここに,

d: 表面電極の円内の外径 (cm)

t: 絶縁基板の厚さ (cm)

Rv: 抵抗値 (Ω)

π: 円周率

(2) 吸湿処理後

(a) 処理 前処理後の試料について常態の場合と同様に寸法を測定した後,温度40±1℃,相対湿度90

〜95%の恒温恒湿槽の中に入れ,9620

+時間保った後取り出し,温度20±2℃に保ったJIS K 8540の規

定の酒石酸ナトリウム二水和物の飽和水溶液で湿度を調節したデシケータに入れ,冷却する。

(b) 測定 測定は,処理後1時間以内に取り出して,(1)(a)の場合と同様に3分間以内に抵抗値の測定を

完了する。

(c) 算出 (1)(b)による。

7.2

表面層の絶縁抵抗

7.2.1

装置 装置は,7.1.1の体積抵抗率試験装置と同様のものとする。

7.2.2

試料 試料は,付図2に示す電極をエッチングによって作製する。

なお,両面銅張積層板は,導体パターンを表に形成したものと裏に形成したものの2種類とする。

7.2.3

前処理 前処理は,5.の規定による。

7.2.4

試験 試験は,次による。

(1) 常態 試料に直流電圧500±5Vを印加し,1分間保った後の電圧印加状態で絶縁抵抗を測定する。

(2) 吸湿処理後

(a) 処理 処理は,7.1.4(2)(a)による。

(b) 試験 試験は,(1)による。

7.3

表面層耐電圧

7.3.1

装置 装置は,JIS C 2110の6.2(回路しゃ断器)に規定のもの又はこれと同等以上のものとする。

7.3.2

試料 試料は,7.2.2による。

なお,この試験で機械的損傷,フラッシュオーバ(表面放電),スパークオーバ(空中放電)又は絶縁破

壊を生じた試料は,他の試験に用いてはならない。

7.3.3

前処理 前処理は,5.の規定による。

7.3.4

試験 試験は,直流電圧又は周波数50Hz若しくは60Hzの正弦波交流電圧を用い,500Vの電圧を,

試料に印加する。電圧の印加は,約5秒間で規定電圧まで徐々に上昇させ,1分間保持し,機械的損傷,

フラッシュオーバ,スパークオーバ,絶縁破壊などの異常の有無を調べる。

5

C 6471-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.4

層間耐電圧

7.4.1

装置 装置は,7.3.1に規定の装置と同様のものとする。

7.4.2

試料 試料は,7.1.2による。

なお,この試験で機械的損傷又は絶縁破壊を生じた試料は,他の試験に用いてはならない。

7.4.3

前処理 前処理は,5.の規定による。

7.4.4

試験 試験は,7.3.4によって行い,機械的損傷,絶縁破壊などの異常の有無を調べる。

7.5

比誘電率及び誘電正接

7.5.1

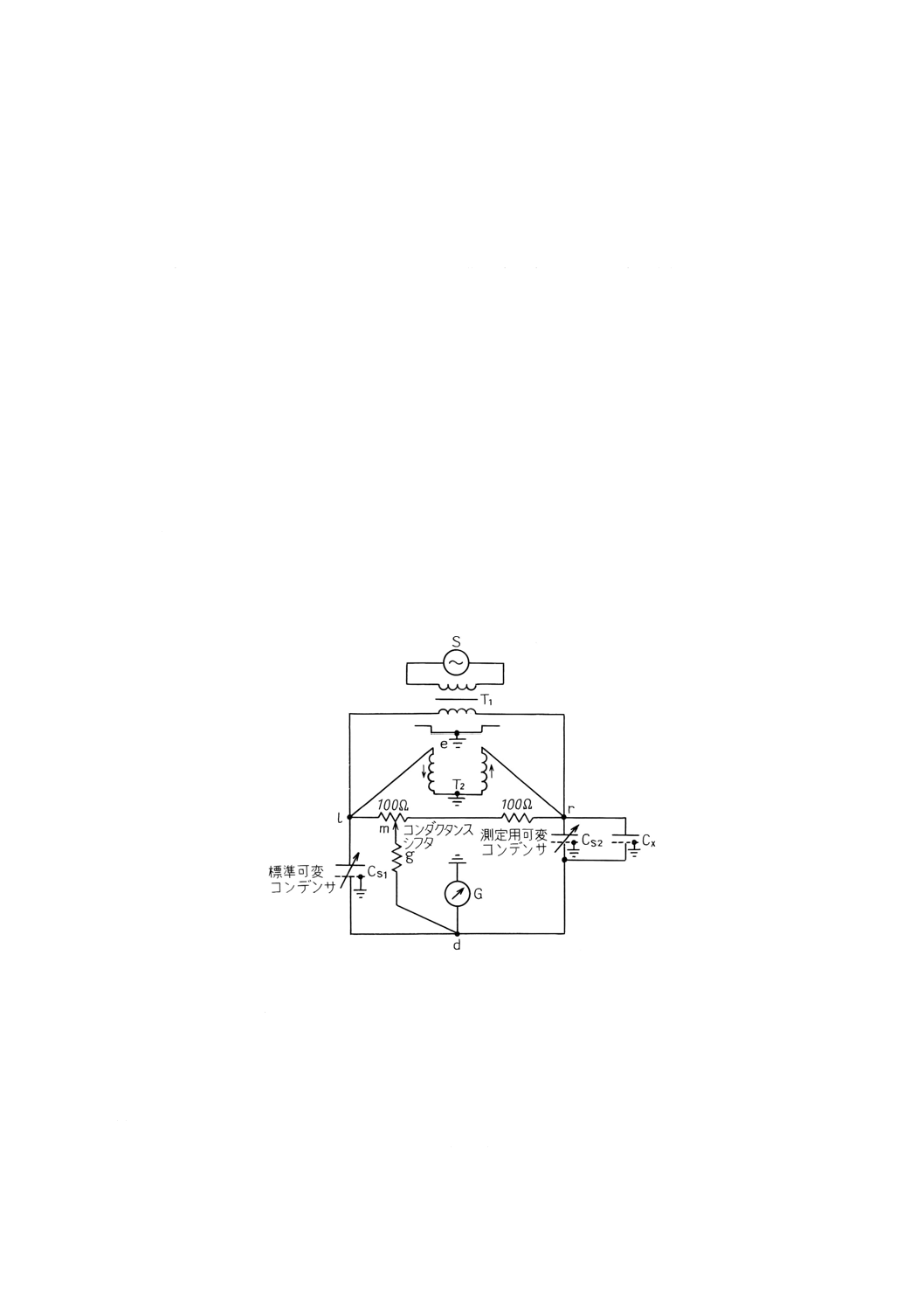

装置 装置は,次による。

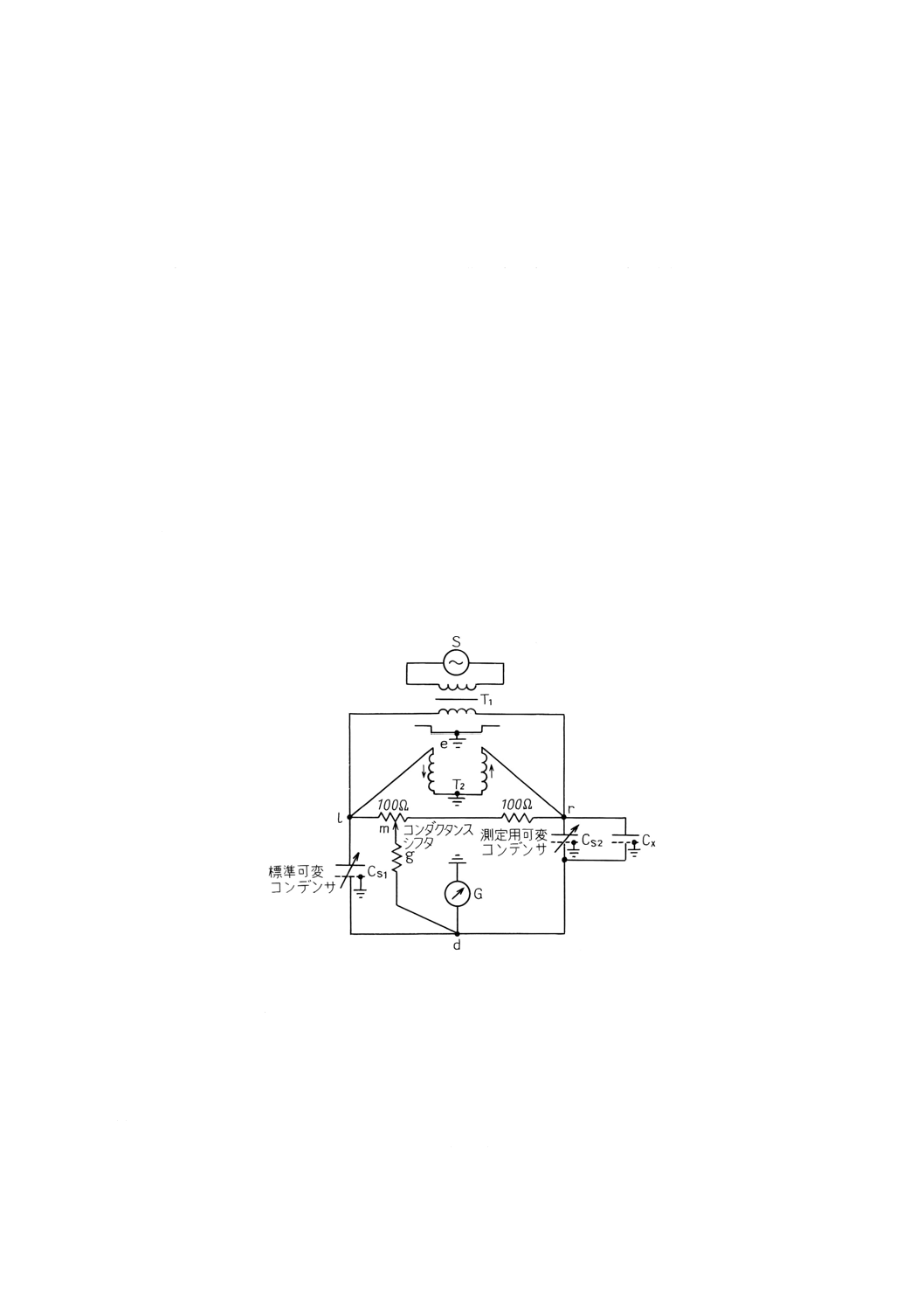

(1) 電源(図1のS) 電源は,周波数1MHzを発生でき,ひずみ率5%以下の正弦波でちって,試料に規

定の電圧を安定に与えることができるものとし,電源と平衡検出器との直接結合を避けるため,静電

的及び電磁的に遮へいされたものとする。

(2) ブリッジ

(a) 遮へい変圧器(図1のT1) 電源の内部インピーダンスとブリッジのインピーダンス(約200Ω)

と整合させるもので,変圧器内部でのブリッジ側の巻線を接地させた導体で遮へいしたもの。その

場合,ブリッジ側の巻線は分割平衡巻とする。

(b) 比例辺(図1のT2) 巻線比が1 : 1(誤差0.2%以下)で,漏れインダクタンス及び巻線抵抗値の

できるだけ小さい変圧器の1次巻線及び2次巻線を無誘導的に接続し,接続点を図1のeに示すと

おりに接地し,他の2端子を1及びrに接続することによって比例辺とする。

図1 比誘電率試験及び誘電正接試験の変圧器ブリッジ法測定回路の例

(c) 可変コンデンサ(図1のCs1,Cs2) ガードを設けた空気コンデンサで,全容量200pF程度のもの

を2個とし,一方を標準コンデンサCs1とし,他方を測定用コンデンサCs2として試料Cxを並列に

挿入する。コンデンサは,静電容量の変化を精密に求めるために,容量の小さい方で変化が緩やか

であり,容量の増加とともに変化が急になる形のものが望ましい。

また,Cs1及びCs2の残留抵抗,残留インダクタンスは,それぞれ0.1Ω以下,0.1μH以下であるこ

とが望ましい。

(d) コンダクタンスシフタ 図1のm・d間に一定のコンダクタンスをもつ抵抗(図1のg)が挿入され,

1・r間の抵抗値はmの位置に無関係に一定 (200Ω) で,1・m間の抵抗値は100〜0Ωまで,m・r間の

6

C 6471-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

抵抗値は100〜200Ωまで変化できるようにしたもの。

(3) ブリッジに与えられた電源電圧の基本板だけに応じるような平衡検出装置G。

(4) JIS B 7536に規定の電気マイクロメータ又はこれと同等以上の確度をもつもの。

(5) JIS B 7507に規定の最小読取り精度0.05mmのノギス又はこれと同等以上の精度をもつもの。

7.5.2

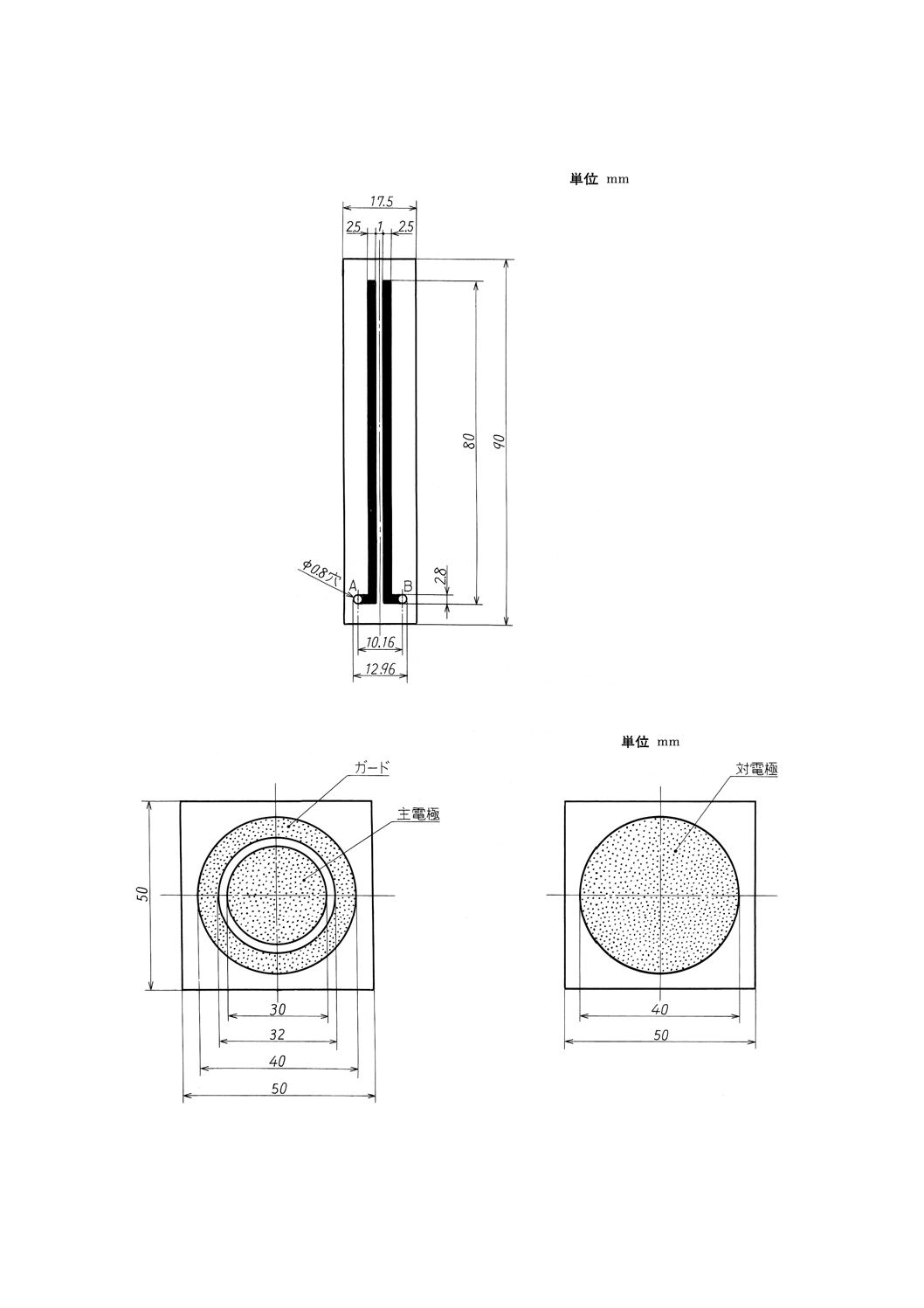

試料 試料は,原厚のまま50mm角に切り,付図3に示す電極をエッチングによって作製する。

電極の形状,寸法は,主電極,対電極及びガードの中心ができるだけ一致するように合わせるとともに,

主電極とガード間の輪状のすきまは1±0.1mmとする。

片面銅張積層板の場合は,7.1.2と同様にする。

7.5.3

前処理 前処理は,5.の規定による。

7.5.4

試験 試験は,次による。

(1) 測定 前処理後の試料の厚さを電気マイクロメータで0.001mmの単位まで測定する。

主電極の外径をノギスで0.05mmの単位まで測定し,また,主電極とガードの輪状すきまが一様に

1±0.1mmであることを確かめる。

次に,前処理後の試料を3.3に規定の判定状態で図1に示すとおりCxの位置に接続し,測定用コン

デンサCs2とコンダクタンスシフタを調節することによって,ブリッジを平衡させたときの標準コン

デンサCs1の値と測定用コンデンサCs2の値,コンダクタンスシフタのm・d間の抵抗値,1・m間の抵

抗値及びm・r間の抵抗値を測定する。

なお,測定周波数は,1MHzとする。

(2) 算出 次の式によって,比誘電率εr及び誘電正接tanδを算出する。

(a) 比誘電率

0

C

CX

r=

ε

ここに,

Cx: ブリッジが平衡になったときの標準コンデンサCs1の容量値

(pF) と,測定用コンデンサCs2の容量値 (pF) の差 (Cs1−Cs2)

C0: 主電極の面積及び試料の厚さから算出したεr=1の静電容量

(pF) で,次の式によって算出する。

t

r

C

6.3

2

0=

r: 主電極の半径 (cm)

t: 試料の厚さ (cm)

(b) 誘電正接

x

x

fC

G

π

δ

2

tan

=

ここに,

Gx: 試料のコンダクタンス (S) で,次の式によって算出

する。

100

S

G

Gx=

G: 図1のm・d間のコンダクタンス (S)

S: 図1のm・r間の抵抗値 (Ω) −100 (Ω)

100

S: コンダクタンスシフタ平衡点の抵抗比

f: 測定周波数 (Hz)

π: 円周率

8. 機械的性能試験

7

C 6471-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.1

銅はくの引きはがし強さ

8.1.1

試験方法の種類 銅はくの引きはがし強さの試験方法は,次の2種類とする。

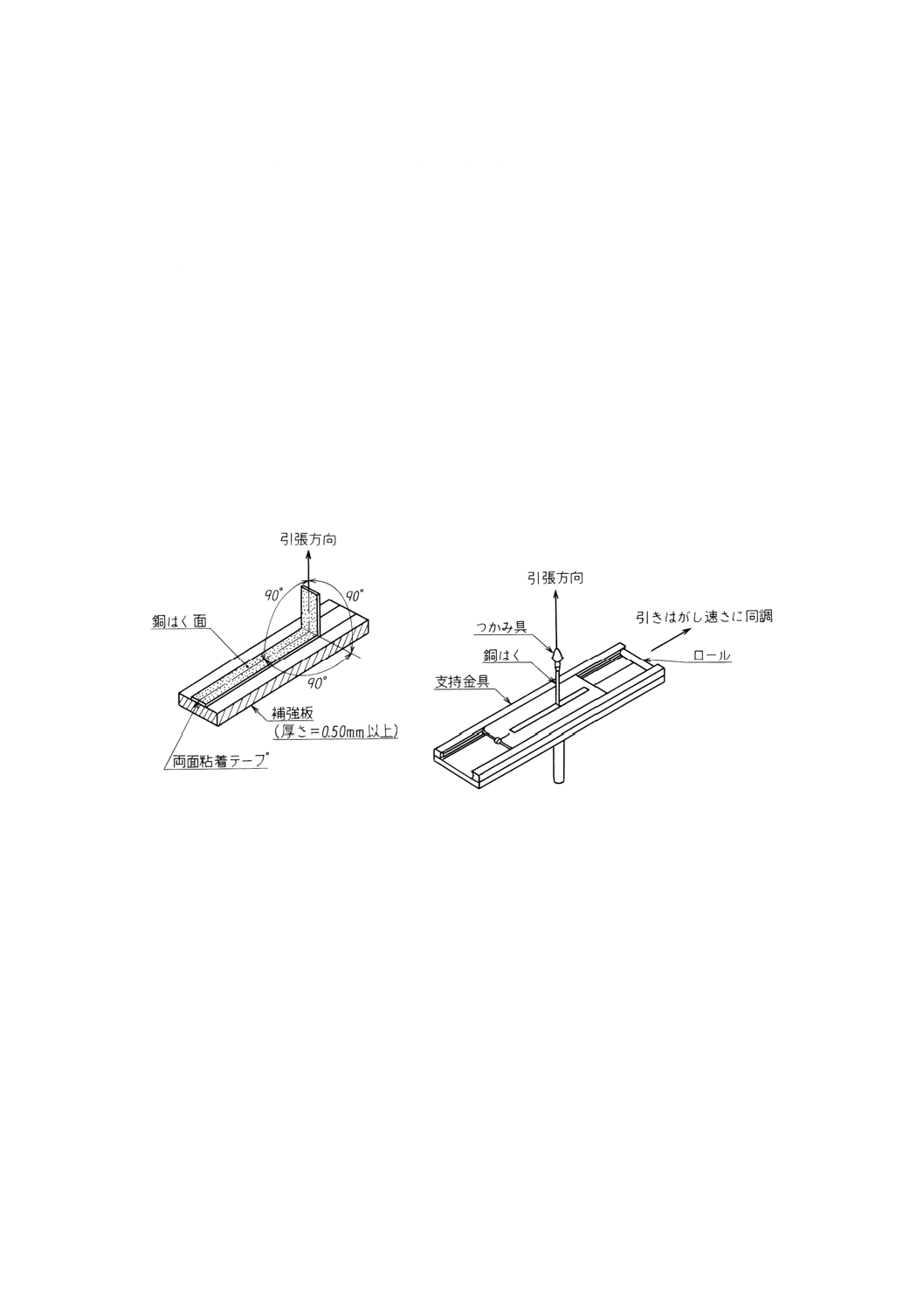

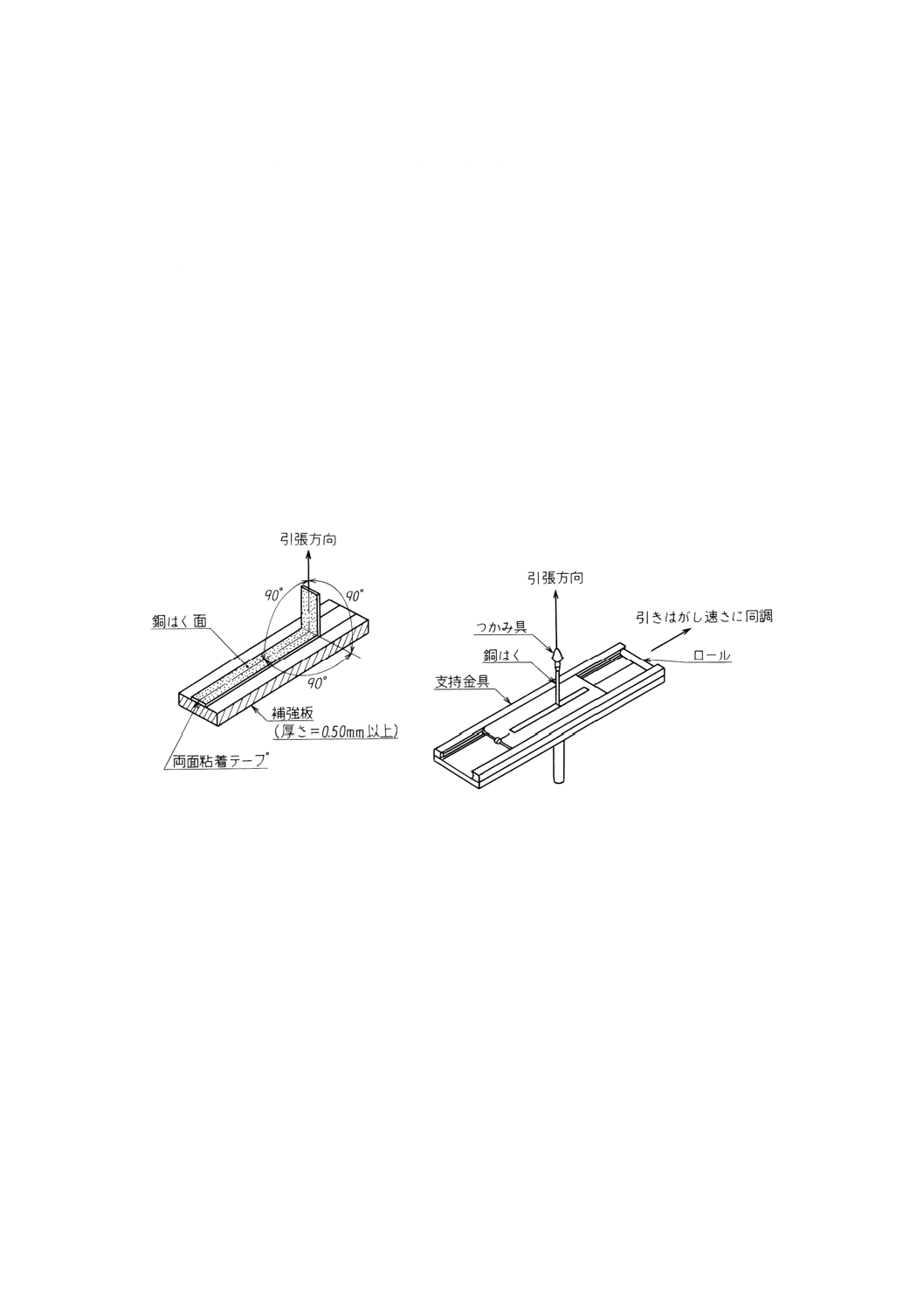

(1) 方法A 銅はくを,銅はく除去面に対して90°方向に引きはがす方法で,規定がない限り,通常この

方法によることとする。

(2) 方法B 銅はくを,銅はく除去面に対して180°方向に引きはがす方法で,フィルムが厚さ0.025mm

未満の薄いものであり,かつ,フィルムが引きはがし荷重によって持ち上がったり(テンティング)

切断したりしないように支持具に固定することが困難な場合,又はおおよその測定値を手早く得たい

場合には,受渡当事者間の協定によって,この方法を用いることができる。

8.1.2

装置

(1) 有効計量範囲内の目盛で,その誤差が指示値の±1%であり,引きはがすときの荷重が試験機の容量の

15〜85%で,クロスヘッド速度を毎分約50mmに保てる引張試験機及び引きはがし力を連続的に記録

できる記録計とする。

(2) 方法Aを適用する場合,試料の銅はく除去面に対する銅はくの引きはがし方向の角度を,90±5°に

保持するため,図2及び図3に例示するもの又はこれらと同等の機能をもつ支持具。

図2 方法A(90°方向引きはがし)による引きはがし強さ測定用しゅう動形支持金具

8

C 6471-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

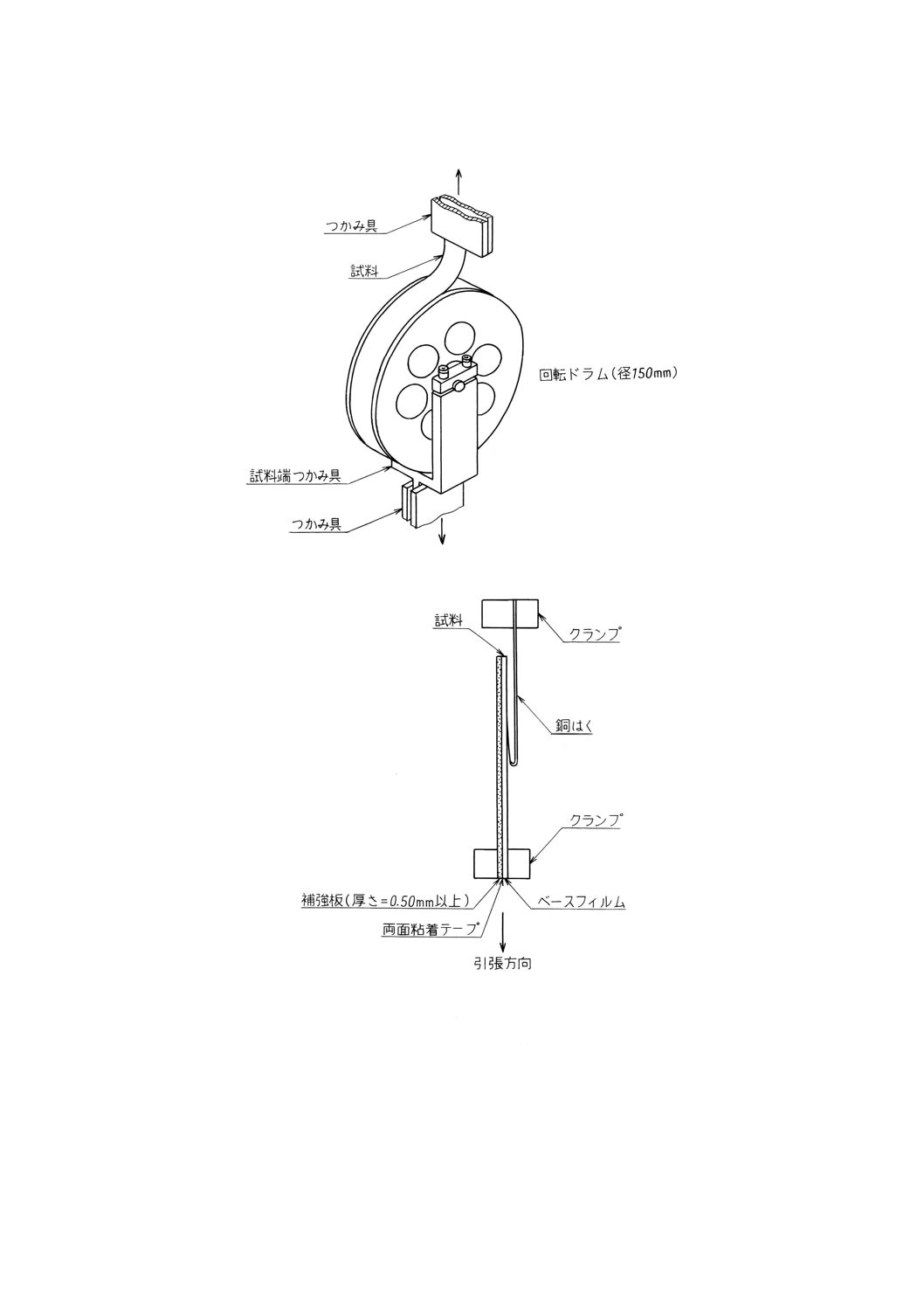

図3 方法A(90°方向引きはがし)による引きはがし強さ測定用回転ドラム形支持金具

図4 方法B(180°方向引きはがし)による引きはがし強さ測定のための試料取付け方法

(3) JIS B 7507に規定の最小読取値0.05mmのノギス又はこれと同等以上のもの。

(4) はんだ槽は,溶融したはんだ(JIS Z 3282に規定のH60A又はH63Aとする。)を50mm以上の深さに

なるように入れた容器で,はんだの決められた位置の温度が,200〜300℃にわたって±3℃の許容差に

調節できるものとする。

8.1.3

試料 試料は,次のとおりとする。

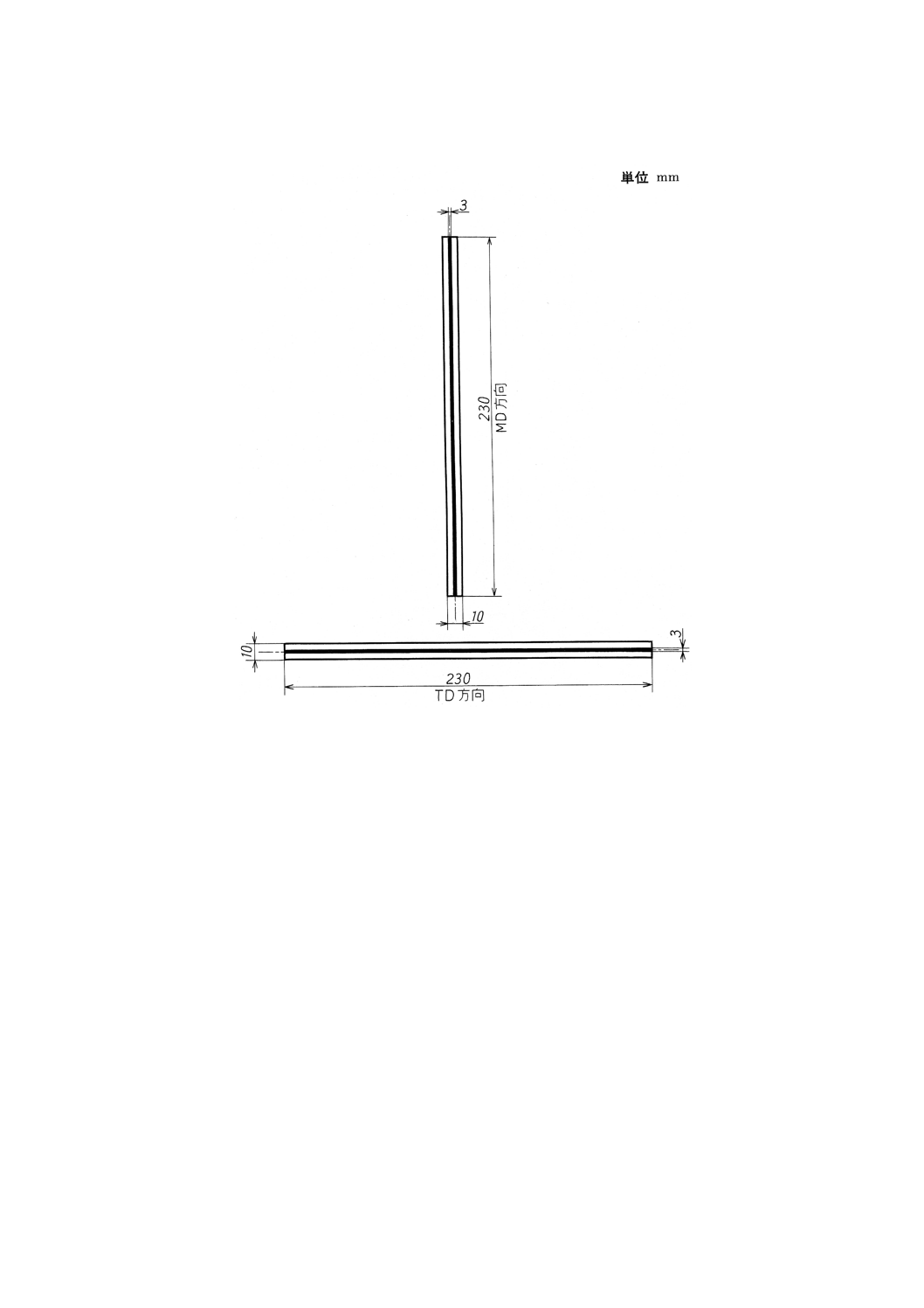

(1) 片面銅張積層板 付図4のテストパターンをエッチングによって作製する。試料の数は,MD方向及

びTD方向のそれぞれ2枚,計4枚とする。

9

C 6471-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 両面銅張積層板 供試面の背面の銅の全面をエッチングによって除去し,供試面に付図4のテストパ

ターンをエッチングによって作製する。

試料の数は,供試面のそれぞれについて,MD方向及びTD方向のそれぞれ2枚,計8枚とする。

8.1.4

前処理 前処理は,5.の規定による。

8.1.5

試験 試験は,次による。

(1) 常態 試料を前処理した後,8.1.6によって試験を行う。

(2) 加熱処理後 フィルムがPETの場合は温度130±5℃,PIA及びPIBの場合は温度180±5℃の空気循

環式恒温槽中に1時間垂直に保ち,3.1の標準状態に24±4時間放置した後,8.1.6によって試験を行

う。

(3) はんだ浸せき処理後 (PETをベースとする銅張積層板には適用しない。)

試料を温度105±5℃の空気循環式恒温槽中に1時間以上保ち,速やかに温度260±5℃の8.1.2(4)に

規定の溶融したはんだに510

+秒間浮かべ,3.1の標準状態に24±4時間放置した後,8.1.6によって試験

を行う。

なお,はんだに浸せきする際,銅はく面にはんだが付着しないように,銅はく面に,はんだマスキ

ングテープを張るか,又は試料を温度260℃に耐えるシリコーンオイルに浸すなどの処理を施すこと

とする。

(4) 薬品浸せき処理後 試料を,温度23±5℃の薬品中に5分間保った後,試料を取り出して薬品をよく

ふき取り,3.1の標準状態に24±4時間放置した後,8.1.6によって試験を行う。ただし,無機薬品の

場合は,薬品から取り出した後よく水洗いし,温度80±5℃で30分間乾燥した後,3.1の標準状態に

24±4時間放置した後,試験を行う。

なお,薬品は,酸として塩酸 (2mol/dm3),アルカリとして水酸化ナトリウム水溶液 (2mol/dm3),ア

ルコールとしてJIS K 8839に規定の2−プロパノールとし,すべての薬品について8.1.6によって試験

を行う。

8.1.6

測定 測定方法は,次による。

(1) 方法A(90°方向引きはがし方法)

(a) 試料の導体幅を測定した後,引張試験機に固定する。固定する際,確実に90℃方向に引きはがすた

め,図2(1)に示すように補強板を両面粘着テープで張り合わせて,滑り及び不均等な力が生じない

ように固定し,これを図2(2)に示すような引張方向と垂直方向に,引きはがし速さに同調してしゅ

う動することができる支持金具を用いるか,又は図3に示すような自由に回転できるドラムを用い

て,試料を両面粘着テープでしっかりと取り付け,銅はくを試料の表面と垂直に連続的に50mm以

上引きはがし,その間の荷重を測定する。

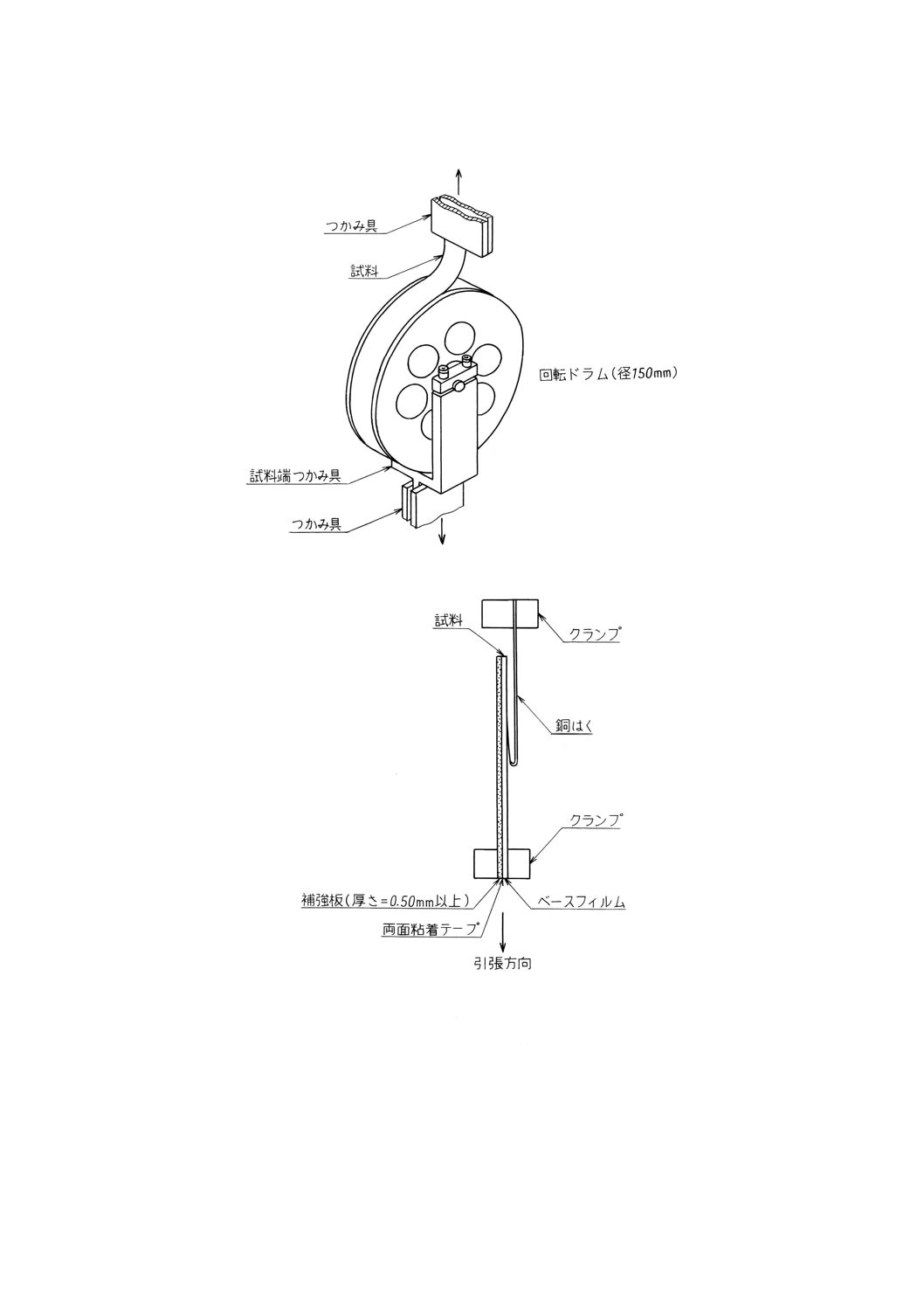

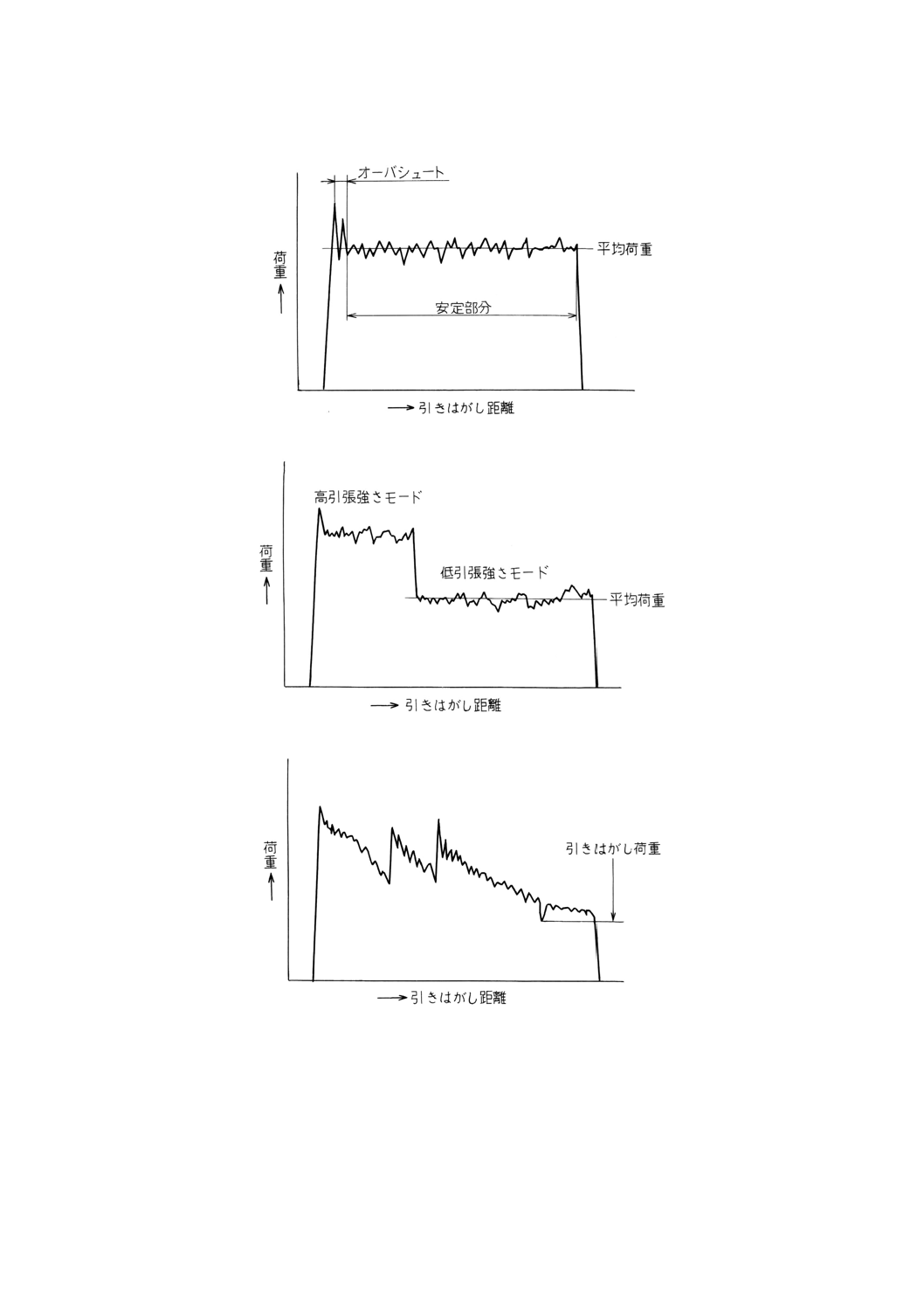

(b) 適切なデジタル形記録装置を用い,引きはがしの進行に伴って,その荷重の値を1秒間に3点以上

の割合で読み取り,各1秒間ごとの荷重の平均値を記録し,それらの平均値の中の最小値をその試

料の引きはがし荷重 (N) とする。ただし,引きはがし初期のオーバシュート部分を除くため,最初

の5秒間に対する荷重値は除外する。

(c) 適切なアナログ形記録装置を用い,図5〜7に例示するように,荷重を連続的に画かせ,初期のオー

バシュート部分を除いた安定した荷重の部分(図5及び図6の安定部分)について,チャート上に

直定規を当てて,荷重の平均値を決定し,これをその試料の引きはがし荷重としてもよい。

この場合は,引きはがしのモードが,図6に例示するように途中で変化している場合には,それ

ぞれの安定部分で推定した荷重の平均値の中の最小値を,引きはがし荷重 (N) とする。

10

C 6471-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

また,図7に例示するように,引きはがしモードに安定部分がない場合には,最小の荷重を引き

はがし荷重 (N) とする。

(d) 各試料ごとの引きはがし荷重 (N) を,試料の引きはがし導体幅 (mm) で除した値を求め,それら

の最小値をその試料の引きはがし強さ (N/mm) とする。

(e) 引きはがし強さは,MD,TD両方向の試料について報告する。

(2) 方法B(180°方向引きはがし方法)

(a) 方法Aと同様に導体幅を測定した試料を,図4に示すように引張試験機に固定する。固定する際,

確実に180°の方向に引きはがせるように,フィルムに補強板を両面粘着テープで張り合わせ,滑

りや不均等な力が生じないように固定する。

(b) 以後の測定手順及び引きはがし強さの算出方法は,方法Aと同様とする。

11

C 6471-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 均一引きはがしモード

図6 不均一引きはがしモード

図7 安定部分がない引きはがしモード

8.2

耐折性

8.2.1

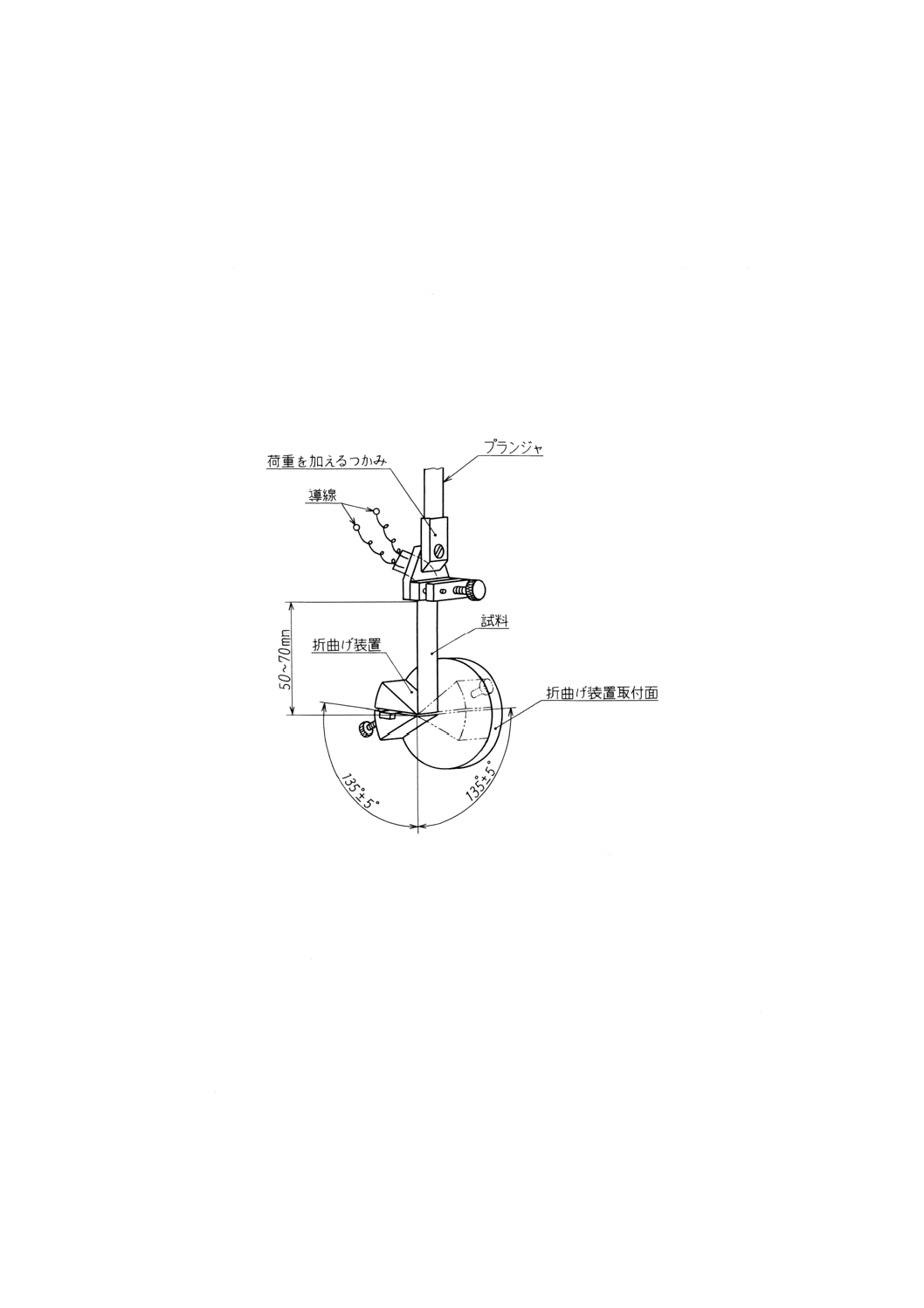

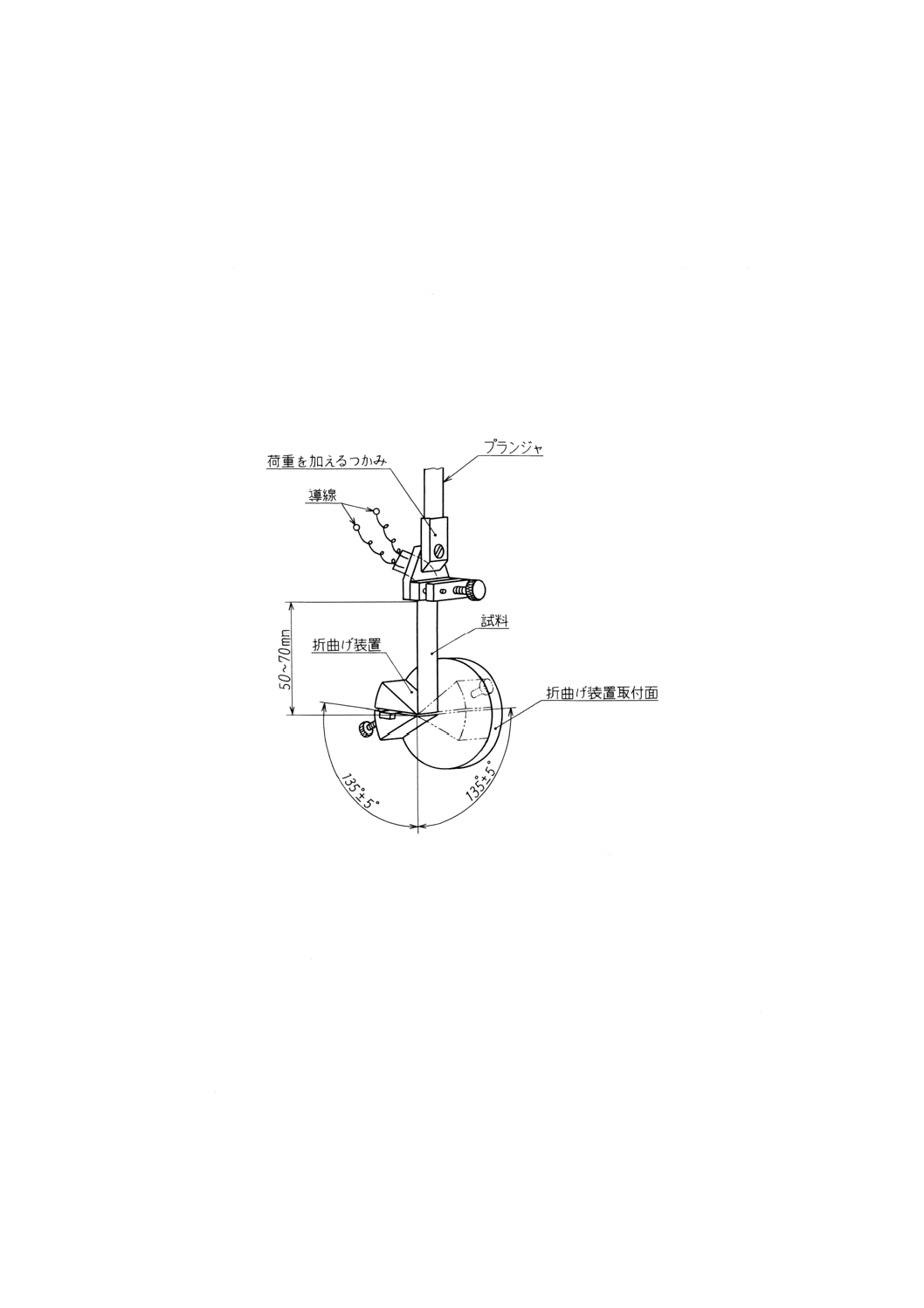

装置 装置は,図8に示すような耐折性試験機を使用する。

(1) 荷重を加えるつかみは,折曲げ装置の回転軸に対して垂直な方向に動くようになっており,試料を取

り付ける面は回転軸と同一平面上にあって,荷重は試料に対し0〜14.7Nの範囲の張力を加えることが

できること。

また,荷重を加えたときのつかみと回転軸との距離は,50〜75mmとする。

12

C 6471-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 折曲げ装置は,平行で滑らかな折曲げ面をもっていて,回転軸に対して対称的に置かれていること。

回転軸の位置は,二つの折曲げ面に対して正切の平面上にあって,かつ,それらの中央になければ

ならない。

折曲げ装置は,つかみを備え,その運動は折り曲げない位置の左右へ135±5℃角度に折り曲げられ

るようになっていること。

各々の折曲げ面は,曲率半径が2mmで,その幅は19mm以下とする。折曲げ面の間げきは試料の

厚さよりも大きいことが必要であるが,圧縮しないときの試料の厚さより0.25mmを超えてはならな

い。

(3) 折曲げ装置に対し,一定の回転運動を与える動力駆動装置があること。

(4) 試料の往復折曲げをした回数を指示する装置があること。

図8 耐折性試験機の例

8.2.2

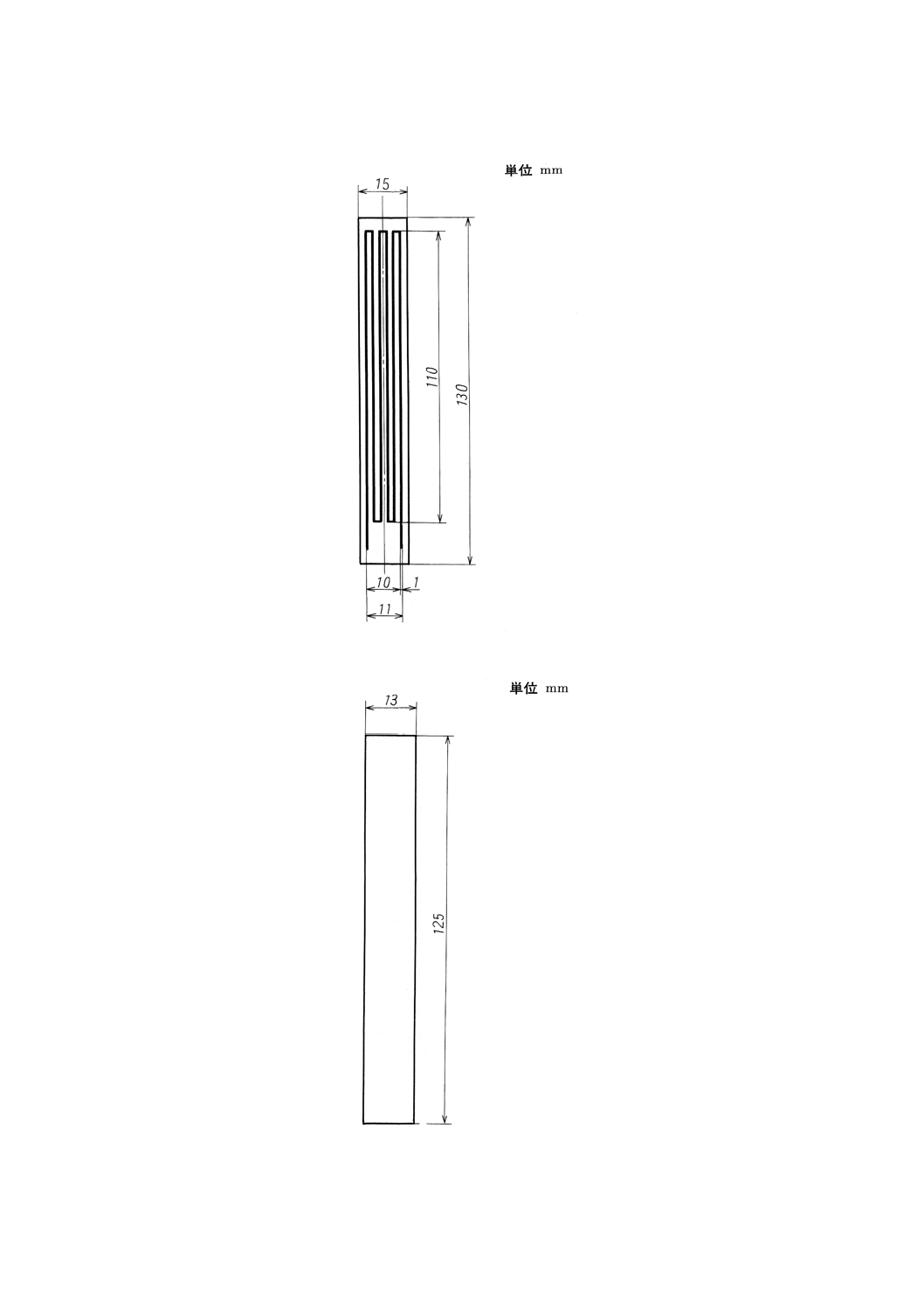

試料 試料は,付図5に示すテストパターンを,8.1.3と同様に作製する。

8.2.3

前処理 前処理は,5.の規定による。

8.2.4

試験 試験は,試料に必要な張力に相当する荷重をプランジャにかけ,その位置に止める。次に試

料が一平面になるように,かつ,折曲げ装置取付面に触れないように正確に取り付ける。試料は,その両

端をもって取り扱い,折り曲げる部分に手を触れないようにする。次に,プランジャの止めねじを緩め,

荷重をかける。もし荷重指示器の読みが変化したときは,荷重をかけた際の指示器の読みと合うように調

整ねじによってそれを直す。試料を,張力4.9Nで毎分175回程度の割合で折り曲げ,試料が断線するまで

の回数を測定し,平均した値を耐折性の回数とする。

9. その他の試験

9.1

耐燃性

9.1.1

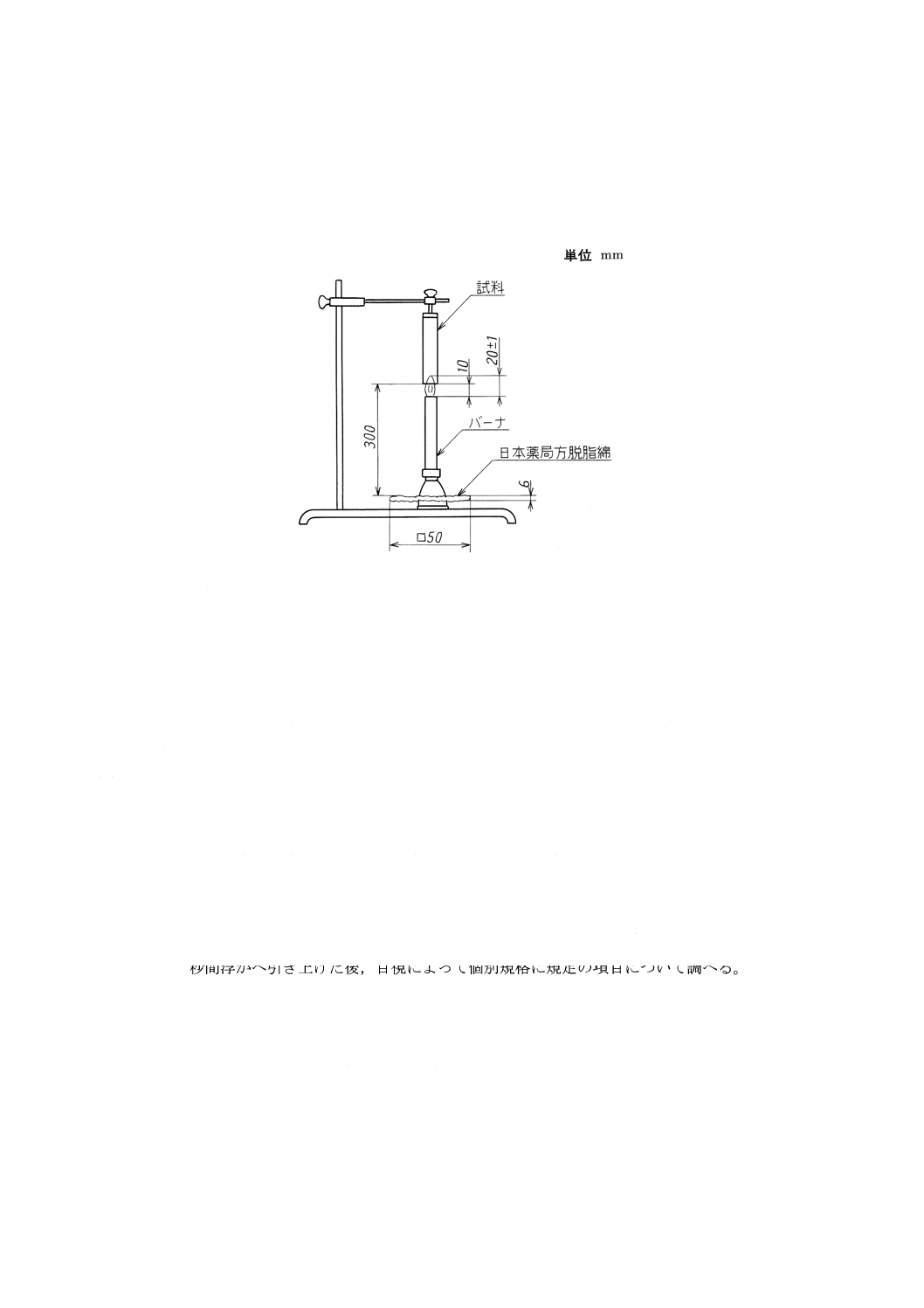

装置 装置は,次による。

13

C 6471-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) 無風状態にできる試験箱。耐熱ガラス窓,試験後の煙,ガスなどを除去する排気扇を備えた密閉式実

験用フードの使用が望ましい。

(2) つかみ具1個を付けた実験用スタンド。

(3) メタンガス又は発熱量約37MJ/m3の天然ガスを燃料とする口径φ9.5±0.5mm,管の長さ約100mmのブ

ンゼンバーナ。

(4) ストップウォッチ又はタイマ。

(5) 大きさ50×50mmで最大自然厚さが6.4mmの乾いた日本薬局方脱脂綿。

(6) 無水塩化カルシウム入りのデシケータ。

(7) 温度23±2℃,相対湿度 (50±5) %に保持できる試験槽。

(8) 温度70±1℃に保持できる試験槽。

(9) 直径13±0.5mmの丸棒。

9.1.2

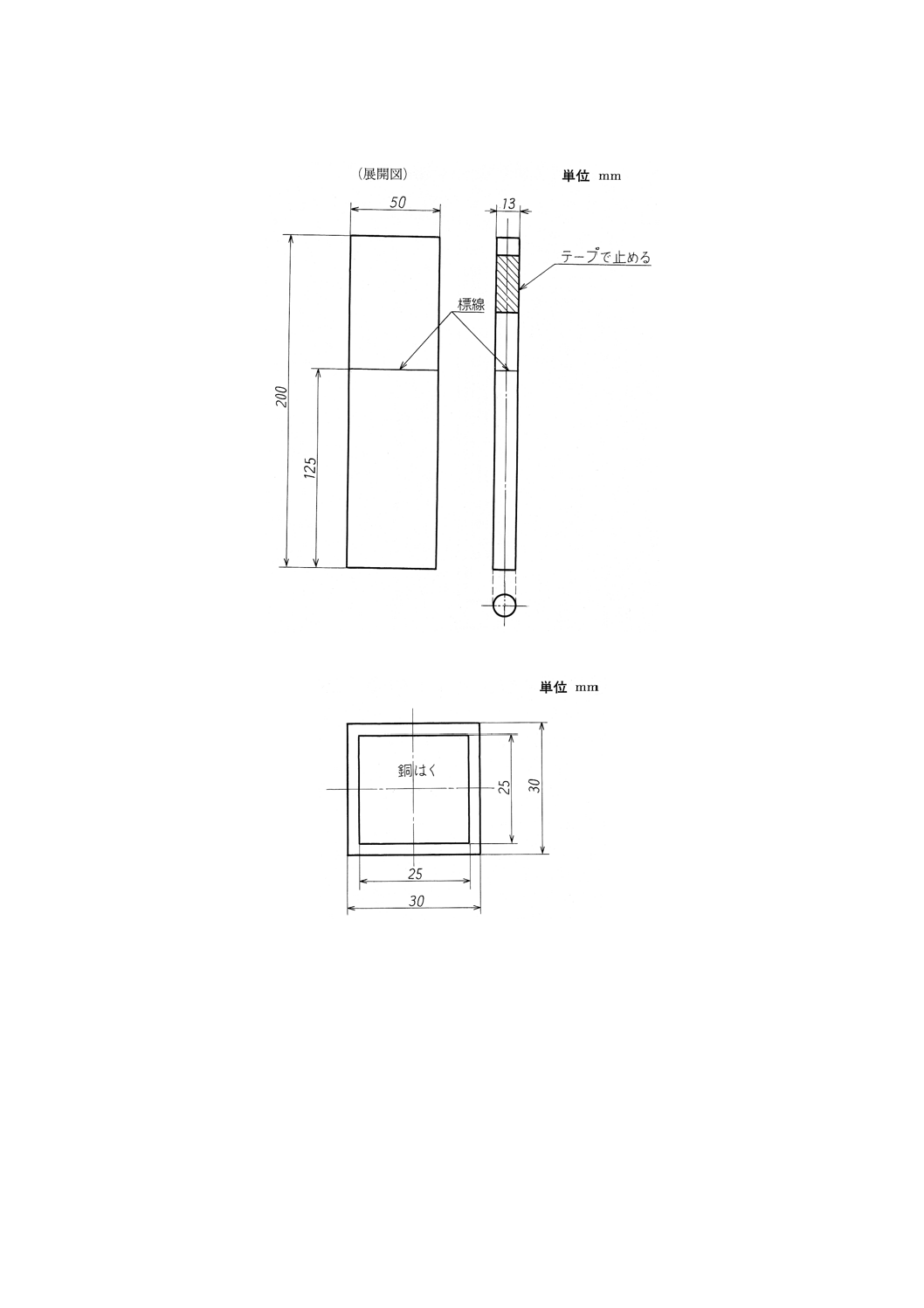

試料 試料は,付図6又は付図7のどちらかによるものを,エッチングによって作製する。ただし,

付図7は,試料の厚さが薄くて,変形,収縮しやすく,9.1.4(4)の試験が困難な場合に用いる。

(1) 付図6の試料は,長さ125±0.5mm,幅13±0.5mmで,一組5枚とし,二組を用意する。

(2) 付図7の試料は,長さ200mm,幅50mmで,底辺から125mmの箇所にTD方向の標線を付ける。標

線を外向きにして丸棒に巻き付け,標線の上側76mm内の箇所を感圧テープで固定してから丸棒を抜

き取り筒状にする。静電気のために筒状になりにくい場合には,適切な方法によって放電させる。朝

顔状になっても他端が筒状になっていればよい。このような試料を,一組5枚とし,二組を用意する。

9.1.3

前処理 前処理は,次の二つの条件で行う。

(1) 試料を,3.3に規定の判定状態に少なくとも48時間放置する。

(2) 他の一組5枚の試料を,温度70±1℃で168時間,空気循環式恒温槽で加熱し,その後無水塩化カル

シウム入りのデシケータに入れて,23℃で4時間以上保存する。

9.1.4

試験

(1) 試験は,9.1.3の(1)及び(2)の条件で前処理を行った試料のそれぞれ一組の5枚について試験をする。

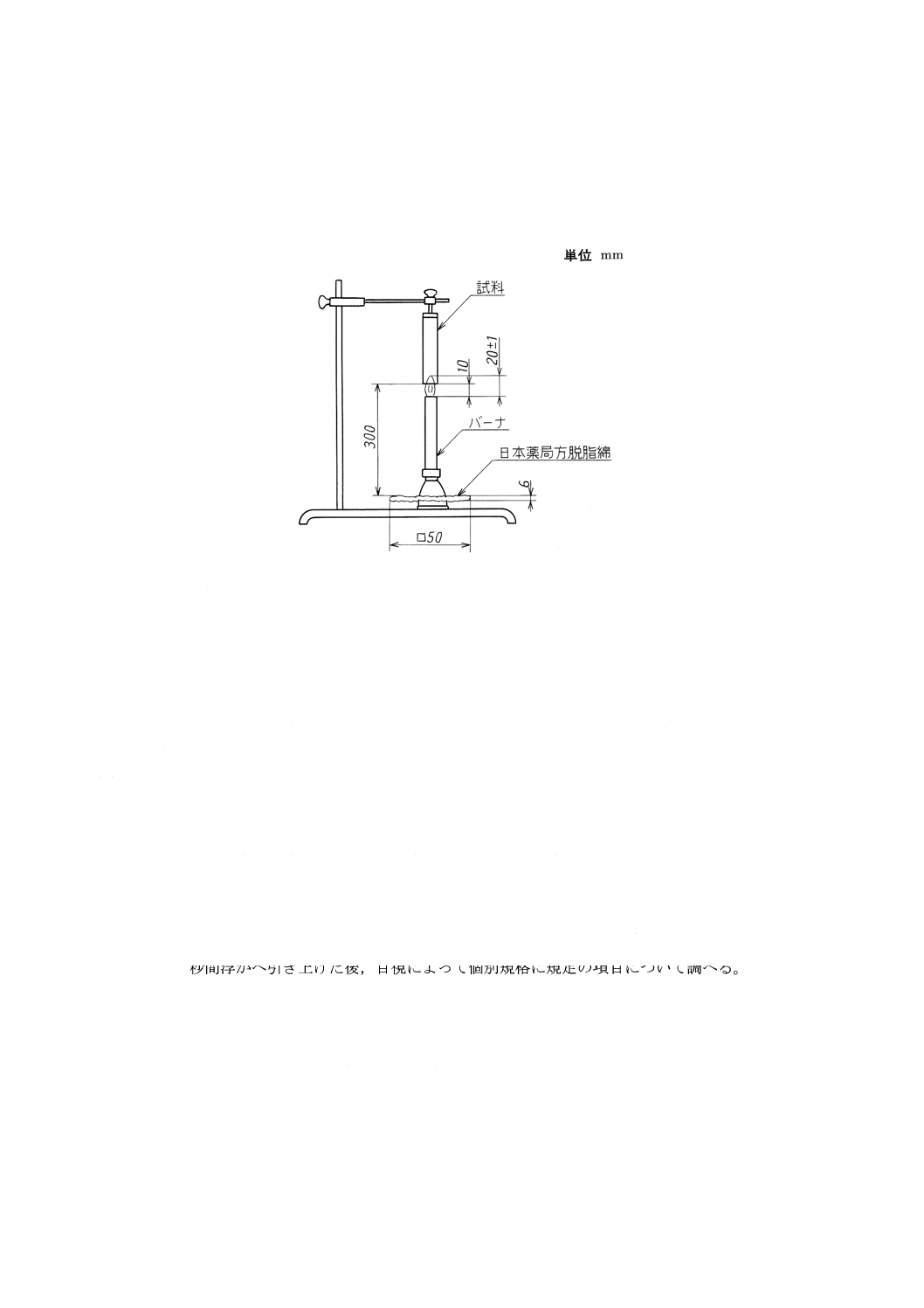

(2) 試料は,図9に示すように,垂直にしてリングスタンドのクランプで保持し,試料の端から10mm下

にバーナの先端があり,300mm下には日本薬局方脱脂綿の水平面があるように試料の位置を決める。

(3) バーナを試料から離れた位置で点火し,長さ20±1mmの青色炎が出るように調節する。炎は,ガス

の供給量とバーナの空気穴を調節して,長さを20±1mmとし,先端の黄色炎が消えるようにする。

炎の長さを再度測り,必要によっては再調節する。

(4) 付図6に示す試料の場合には,炎を試料の下端の中心に10秒間当てる。その後,炎を150mm以上遠

ざけ,フレーミング時間を記録する。炎が消えたら,直ちに再び炎を試料の下端に10秒間あて,同様

に炎を遠ざけ,その後のつかみ具に達するまでのフレーミング及びグローイング時間を測定する。

また,日本薬局方脱脂綿の着火の有無を記録する。その際,試料から溶融片や有炎物質が滴下する

場合は,その接炎中にバーナを45度傾け,炎を試料下端の中心から少しずらして,バーナ管に材料が

滴下するのを避けてもよい。この場合にも,試料下端とバーナ先端との間隔は,10mmに保たなけれ

ばならない。

(5) 付図7に示す試料の場合には,(4)と同様に行うが,炎を試料の下端に当てる時間を3秒間とする。

また,標線に達するまでのフレーミング及びグローイング時間を測定する。

(6) 記録事項 次の事項を記録する。

(a) 第1回及び第2回に炎を当てた後のフレーミング時間

14

C 6471-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(b) 第2回に炎を当てた後のフレーミングとグローイングの合計時間

(c) つかみ具又は標線までのフレーミング又はグローイング

(d) 脱脂綿を着火させる滴下物の有無

図9 耐燃性試験方法

9.2

耐薬品性

9.2.1

試料 試料は,次による。

(1) 片面銅張積層板の場合,付図8のテストパターンを用いた試料を各薬品ごとに2枚とする。

(2) 両面銅張積層板の場合,付図9のテストパターンを用いた試料を各薬品ごとに2枚とする。

9.2.2

試験 試料を温度23±2℃の薬品中に5分±30秒間浸せきした後,目視によって膨れ及びはがれの

有無を調べる。

なお,薬品は,酸として塩酸 (2mol/dm3),アルカリとして水酸化ナトリウム水溶液 (2mol/dm3) 及びア

ルコールとしてJIS K 8839に規定の2−プロパノールとする。

9.3

はんだ耐熱性(PETをベースとした銅張積層板には適用しない。)

9.3.1

装置 装置は,次による。

(1) はんだ槽は,8.1.2(4)による。

(2) 200〜300℃の温度を測定できる熱電対温度計又は水銀L形温度計。

9.3.2

試料 9.2.1による。

9.3.3

前処理 試料を,温度105±5℃に保たれた強制循環式乾燥機中に1時間以上放置する。

9.3.4

試験 速やかに温度260±5℃に保たれた溶融はんだ(JIS Z 3282に規定されたH60A又はH63Aと

する。)に510

+秒間浮かべ引き上げた後,目視によって個別規格に規定の項目について調べる。

なお,片面銅張積層板は,溶融はんだにフィルム面を上にして試験を行う。

また,両面銅張積層板の場合には,付図9に示す裏面を上にして試験を行う。

9.4

はんだ付け性

9.4.1

装置 装置は,8.1.2(4)に規定するはんだ槽。

9.4.2

試料 試料は,付図4の銅はくの引きはがし強さ試験用のテストパターンを用いる。

9.4.3

前処理 試料を105±5℃に保たれた強制循環式乾燥機中で1時間以上保存する。

15

C 6471-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.4.4

試験 試料にフラックスを塗布する。個別規格に規定がない限り,フラックスは次の(1)〜(3)のい

ずれかとする。235±5℃に保たれた溶融したはんだ(JIS Z 3282に規定のH60A又はH63Aとする。)に垂

直に毎秒25±5mmの速度で浸せきし,5±0.5秒間保持する。その後,毎秒25±5mmの速度で引き上げ,

試料の表面を清浄な有機溶剤(例えば2−プロパノール)で洗浄した後,十分な照明のもとで拡大鏡を用

いて,はんだぬれの状態,光沢を調べる。

フラックス(1):質量比で25%のJIS K 5902に規定のロジンと,75%のJIS K 8839に規定の2−プロパノ

ール又はJIS K 8101に規定のエタノール(エチルアルコール)によるもの。

フラックス(2):(1)によるフラックスに,ジエチルアンモニウムクロライド(分析試薬級)を塩素含有量

(ロジン含有量に対し遊離塩素として表示)として質量比0.2%まで加えたもの。

フラックス(3):(2)のフラックスで塩素含有量を質量比0.5%としたもの。

9.5

銅はくの処理剤 次の試験項目用として,作製したテストパターンのでき上がり状態の不良及び試

験結果の不良を,目視又は適切な試験機を用いて,銅はくの処理剤の影響によるものかどうかを調べる。

(1) 7.2(表面層の絶縁抵抗)

(2) 8.1(銅はくの引きはがし強さ)

(3) 8.2(耐折性)

(4) 9.2(耐薬品性)

(5) 9.4(はんだ付け性)

9.6

寸法安定性

9.6.1

装置 装置は,次による。

(1) 大きさ約240×300mmの試料を切り取ることができる切断器具。

(2) スクリーン印刷法又は写真法によって,試料の銅はくにパターンを印刷し,これをエッチングする装

置。

(3) 300mm以上の直接距離を0.01mmの値まで読み取ることのできる光学装置付測定器具。

(4) 125±2℃又は150±3℃に維持できる強制循環式恒温槽。

9.6.2

試料

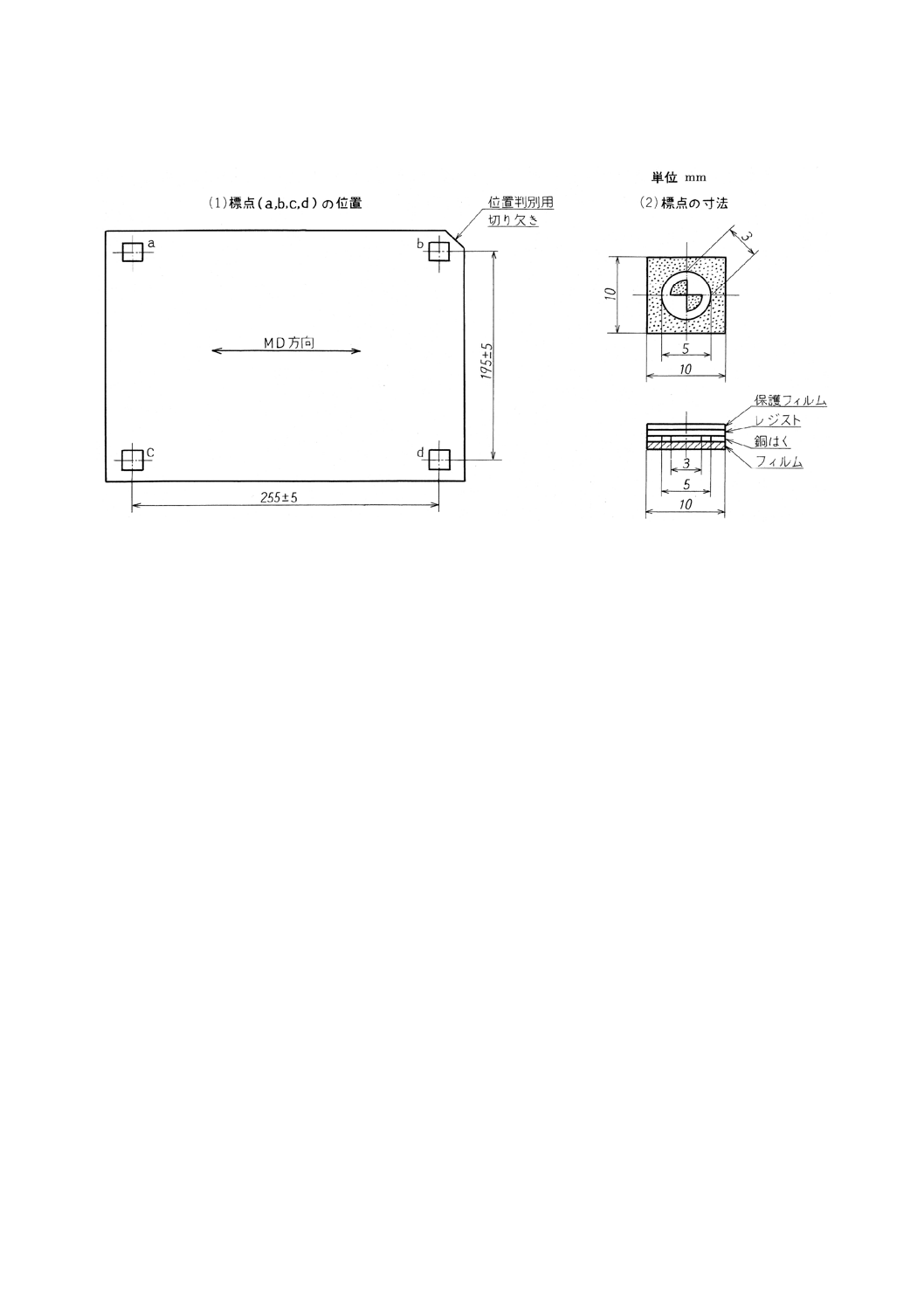

(1) 片面銅張積層板 大きさ約240×300mmの銅張積層板を切り取り,銅はく面に,9.6.1(2)の装置によっ

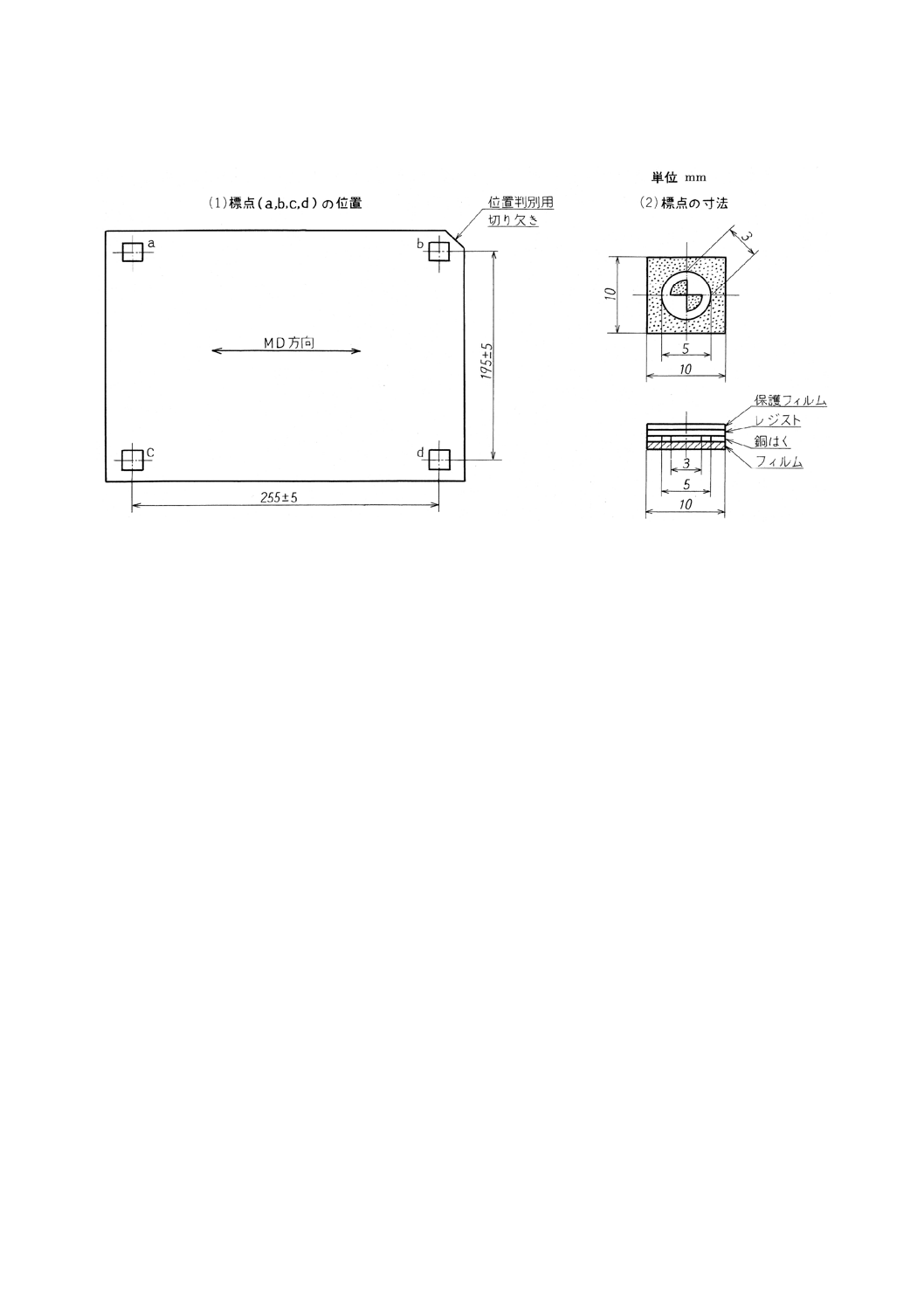

て図10の(2)の4個の標点のパターンを図10の(1)に示すように印刷する(1)。

(2) 両面銅張積層板 両側の銅はく面をそれぞれA面,B面とし,隣接する大きさ約240×300mmの銅張

積層板2枚を切り取って,そのうちの1枚のA面と他方のB面とに(1)と同様の方法で標点パターン

を印刷する。

注(1) スクリーン印刷機によって標点のパターンを印刷した場合には,エッチングされたとき,標点

の中心の扇形部分のへりが明りょうに現像されないことがあるので,パターンを耐熱性のある

透明な接着テープで覆って,この部分がエッチングされないようにすることが望ましい。

16

C 6471-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図10 寸法安定性試験の試料のパターンと寸法

17

C 6471-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.6.3

試験

(1) 片面銅張積層板

(a) 処理前の距離 試料を,3.3に規定の判定状態に20±4時間以上放置した後,図10の4か所の標点

間の距離を測定する。

(b) エッチング,乾燥処理後の寸法安定性 (a)によって,処理前の距離を測定した試料を,温度43±5℃

のエッチング液でエッチングし,よく水洗して,4.2に規定する条件で乾燥させた後,標点間の距離

を測定し,次の式によって,MD方向の寸法変化率△Lm (%) 及びTD方向の寸法変化率△Lt (%) を

算出する。

なお,エッチング及び乾燥作業中,試料には特に外力が加わらないように注意しなければならな

い。

100

2

1

1

1

2

1

1

2

×

×

−

+

−

=

∆

D

D

D

A

A

A

Lm

100

2

1

1

1

2

1

1

2

×

×

−

+

−

=

∆

B

B

B

C

C

C

Lt

ここに, A1: a点とb点の処理前の距離 (mm)

A2: a点とb点の処理後の距離 (mm)

B1: b点とd点の処理前の距離 (mm)

B2: b点とd点の処理後の距離 (mm)

C1: c点とa点の処理前の距離 (mm)

C2: c点とa点の処理後の距離 (mm)

D1: d点とc点の処理前の距離 (mm)

D2: d点とc点の処理後の距離 (mm)

(c) 加熱処理後の寸法安定性 (a)によって処理前の距離を測定した試料を,(b)に従って銅はくをエッチ

ングし,PETをベースとした銅張積層板の場合は温度125±2℃,PIA又はPIBをベースとした銅張

積層板の場合は温度150±3℃の恒温槽中に,特に外力が加わらないように水平に30分間保った後

取り出して,(a)の試験条件下で標点間の距離を測定し,(b)の式によって寸法安定性を算出する。

(2) 両面銅張積層板 (1)(b)のエッチングによってA面及びB面のそれぞれの背面の銅はくを除去した試

料について,(1)(b)及び(c)の方法によって,エッチング,乾燥処理後及び加熱処理後の寸法安定性を算

出する。

関連規格 JIS C 5012 プリント配線板試験方法

JIS C 5016 フレキシブルプリント配線板試験方法

JIS C 5017 フレキシブルプリント配線板−片面・両面

JIS C 6472 フレキシブルプリント配線板用銅張積層板−ポリエステルフィルム,ポリイミド

フィルム

JIS C 6481 プリント配線板用銅張積層板試験方法

JIS P 8115 紙及び板紙のMIT形試験機による耐折強さ試験方法

IEC 249-1 Base material for printed circuits. Part 1 : Test methods. 3.12 Flexural fatigue.

IEC 326-2 Printed boards. Part 2 : Test methods. Amendment No 1.

IEC 674-2 Specification for plastic films for electrical purposes, Part 2 : Methods of test.

18

C 6471-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表1 引用規格

JIS B 7507 ノギス

JIS B 7516 金属製直尺

JIS B 7536 電気マイクロメータ

JIS C 0010 環境試験方法−電気・電子−通則

JIS C 1303 高絶縁抵抗計

JIS C 2110 固体電気絶縁材料の絶縁耐力の試験方法

JIS C 5603 プリント回路用語

JIS K 5902 ロジン

JIS K 8101 エタノール (99.5) (試薬)

JIS K 8540 (+) −酒石酸ナトリウム二水和物(試薬)

JIS K 8839 2−プロパノール(試薬)

JIS Z 3282 はんだ

JIS Z 9110 照度基準

付図1 体積抵抗率,層間耐電圧測定用試料

19

C 6471-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図2 表面層の絶縁抵抗,表面層耐電圧測定用試料

付図3 比誘電率及び誘電正接測定用試料

20

C 6471-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

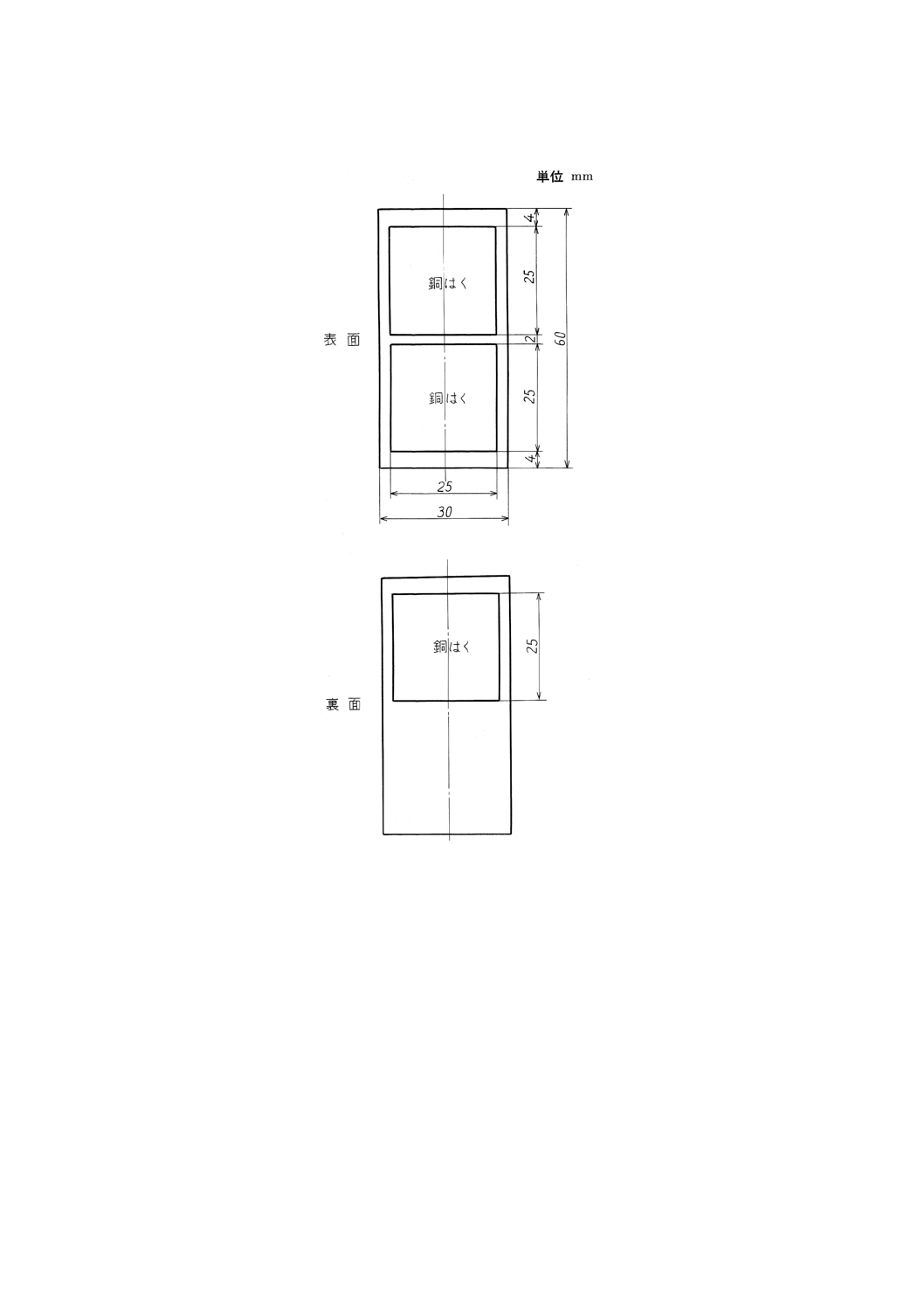

付図4 銅はくの引きはがし強さ試験用試料

21

C 6471-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

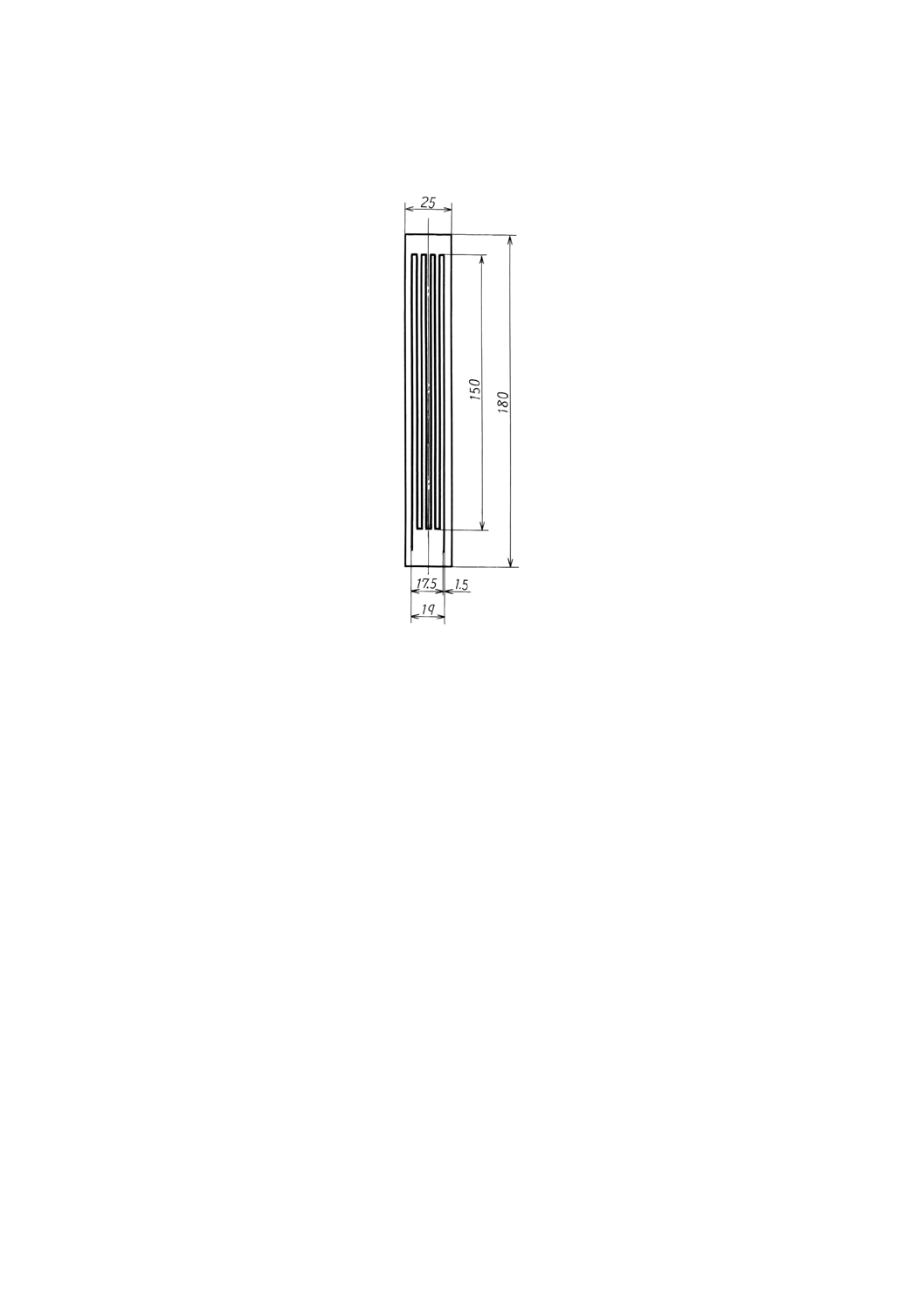

付図5 耐折性試験用試料

付図6 耐燃性試験用試料(1)

22

C 6471-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図7 耐燃性試験用試料(2)

付図8 片面銅張積層板のはんだ耐熱性及び耐薬品性試験用試料

23

C 6471-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図9 両面銅張積層板のはんだ耐熱性及び耐薬品性試験用試料

24

C 6471-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考1 接着剤を含むフィルムの厚さ及び銅はくの厚さ

この参考は,本体の規定に関連する事柄を補足するものであり,規定の一部ではない。

1. 接着剤を含むフィルムの厚さ

1.1

装置 装置は,本体の6.2.1(1)による。

1.2

試料 試料は,本体の6.2.3(2)(2.2)に規定する大きさを3枚切り取り,エッチングによって銅はくを

除去したものとする。

1.3

測定

(1) 各試料の四隅と中央部について,厚さを測定する。

(2) 15か所の測定値の平均値を,接着剤を含むフィルムの厚さとする。

2. 銅はくの厚さ 本体の6.2.1によって求めた銅張積層板の厚さから,1.によって求めた接着剤を含むフ

ィルムの厚さを控除した値を銅はくの厚さとする。

25

C 6471-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考2 反り率及びねじれ率

この参考は,本体の規定に関連する事柄を補足するものであり,規定の一部ではない。

1. 装置 JIS B 7516に規定の1級の直尺,又はこれと同等以上の精度をもつものとする。

2. 試料

(1) 試料の幅は,製品の受理のままの寸法,又はこれをMD方向の中心線に沿ってほぼ2等分した寸法と

する。

(2) 試料の長さは,受理のままの幅とほぼ同一の寸法とする。

(3) 試料を調製するとき,外力によって試料を変形させないように注意する。

3. 試験 水平な台上に試料を上が凹になるように静かに置き,特に外力を加えないようにして,試料の

4か所の隅と台との間の垂直な隔たりを,直尺で1mmの単位まで測定し,その最大値を求める。次に試料

の4辺及び2対角線の長さをそれぞれ1mmの単位まで測定する。

次の式によって,反り率C (%) 及びねじれ率T (%) を算出する。

100

4

4

3

2

1

max

×

+

+

+

=

L

L

L

L

D

C

100

2

6

5

max

×

+

=

L

L

D

T

ここに,

Dmax : 隔たりの最大値 (mm)

L1,L2,L3,L4: 試料の4辺の長さ (mm)

L5,L6 : 試料の対角線の長さ (mm)

26

C 6471-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考3 耐屈曲性

この参考は,本体の規定に関連する事柄を補足するものであり,規定の一部ではない。

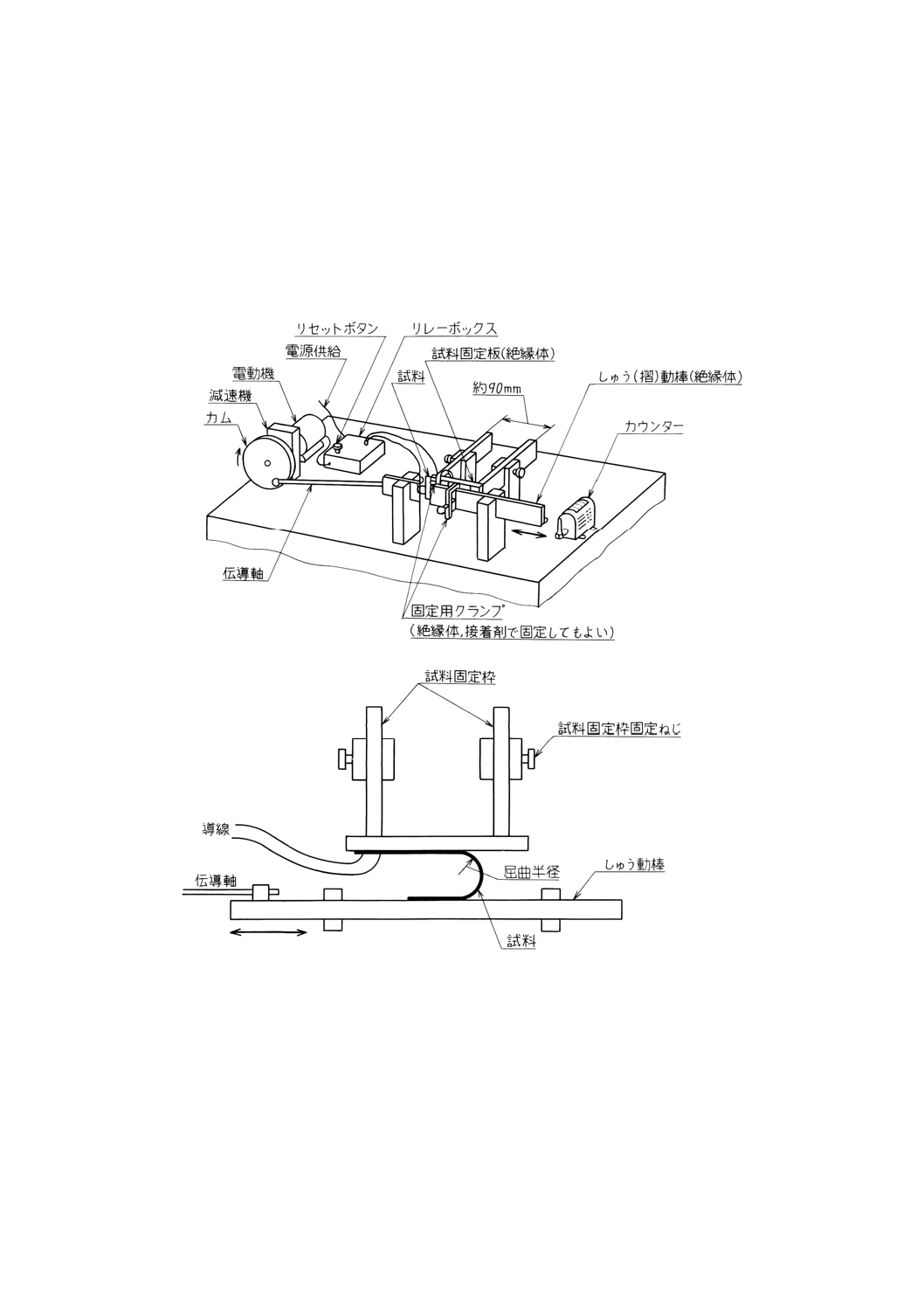

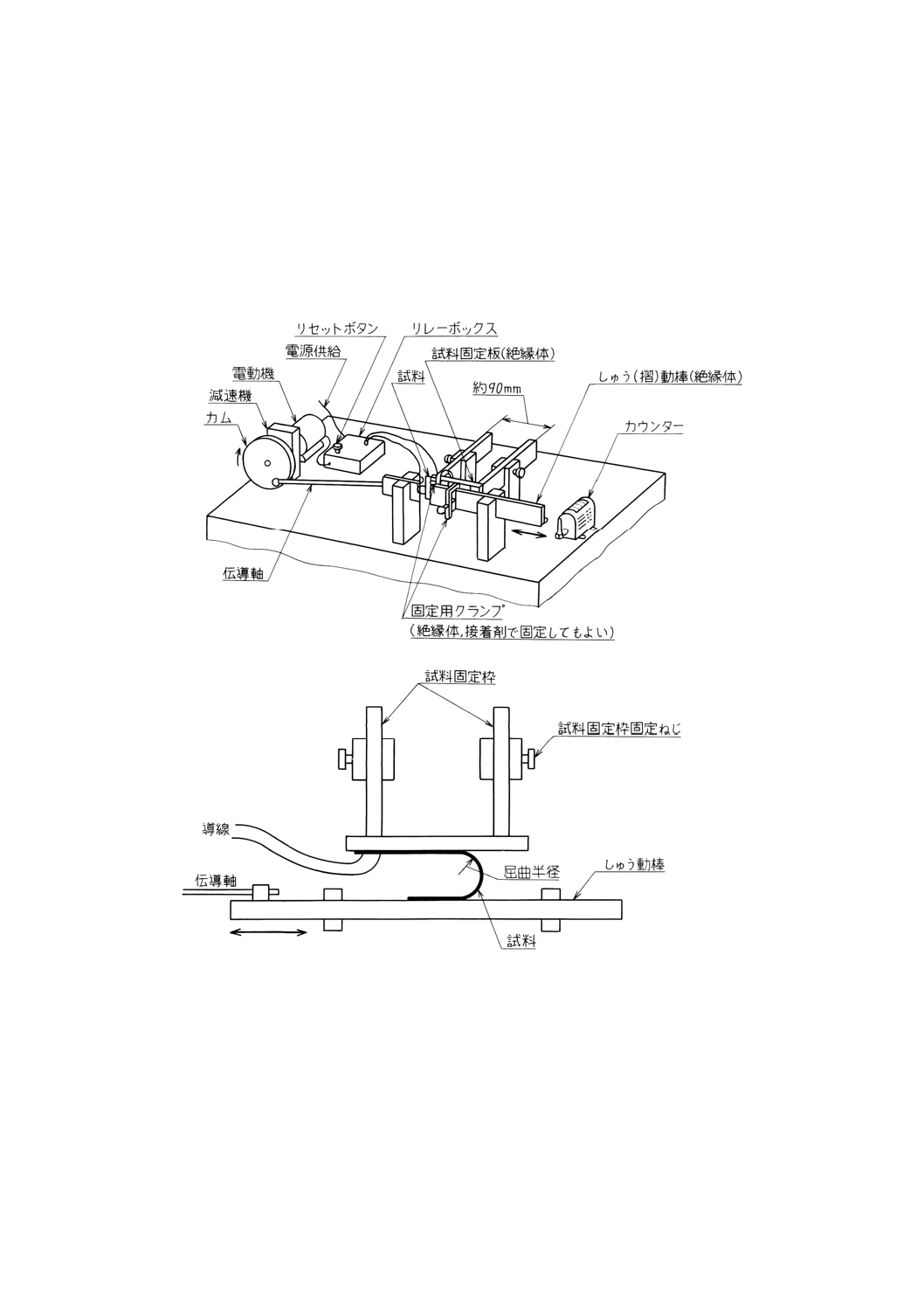

1. 装置 装置は,参考3図1に示すような耐屈曲性試験機を使用する。

参考3図1 耐屈曲性試験機の例

27

C 6471-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

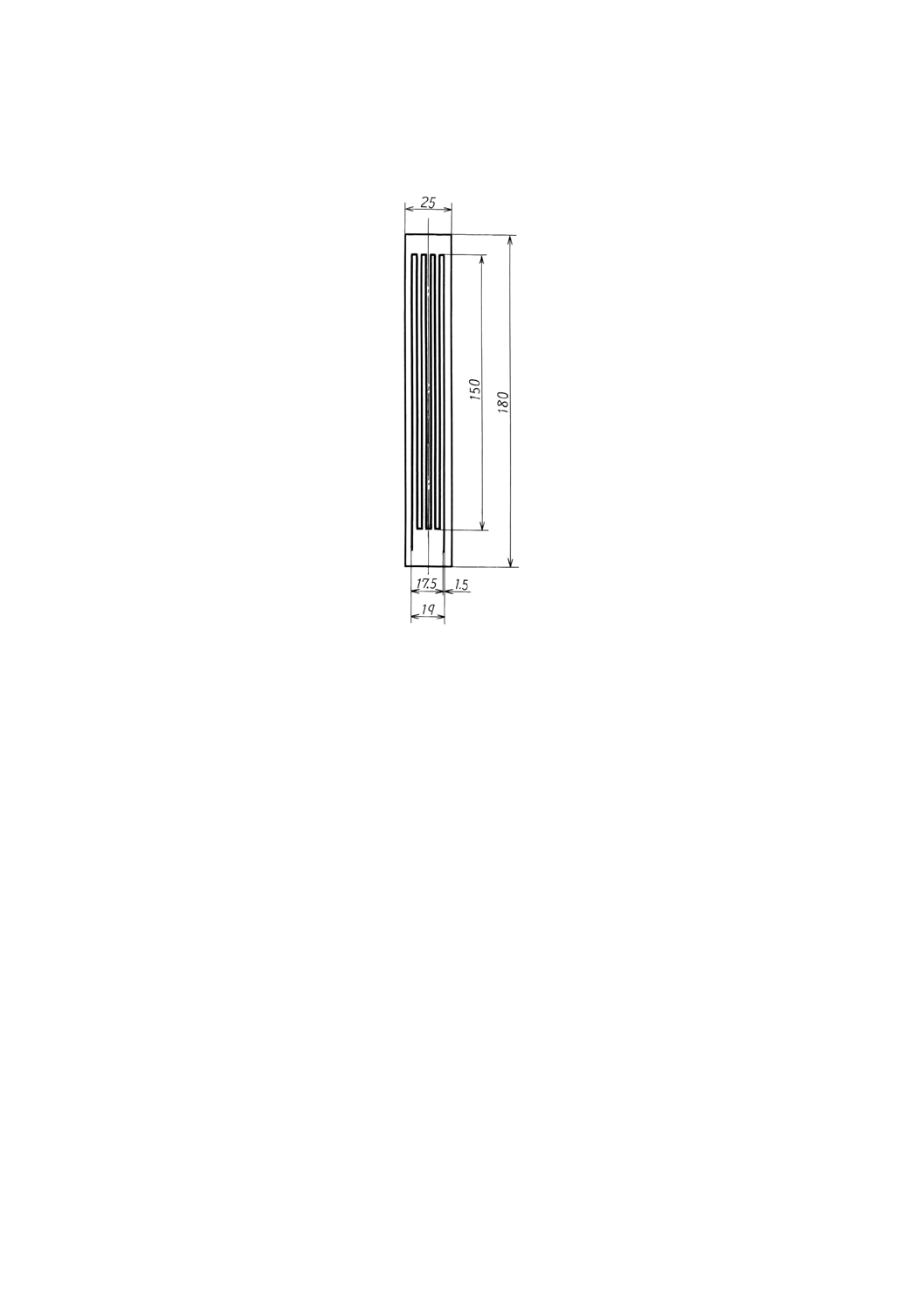

2. 試料 試料は,参考3図2に示すテストパターンを,本体の8.1.3と同様に作成する。

参考3図2 耐屈曲性試験用試料

3. 試験 試料の導体パターンの端子部に絶縁被覆した電線を取り付け,受渡当事者間の協定による屈曲

半径(外周部)になるように耐屈曲性試験機に取り付けた後,電線をリレーボックスに接続する。その後,

試料が固定部で曲がらないように試料の移動する距離(ストローク)を設定し,一定の速度で往復運動を

繰り返し,導体パターンを流れる電流が停止するまでの屈曲回数を調べる。

28

C 6471-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

社団法人日本プリント回路工業会JIS原案作成委員会 構成表

氏名

所属

(委員長)

坂 内 正 夫

東京大学生産技術研究所

相 沢 靖 三

富士通株式会社

阿 部 三 郎

協栄産業株式会社

茨 木 修

日本電信電話株式会社

植 山 悌 次

日立化成工業株式会社

桐 井 博 史

日本電気株式会社

島 田 良 巳

ニッカン工業株式会社

高 山 金次郎

ソニー株式会社

竹 口 和 則

利昌工業株式会社

塚 田 潤 二

社団法人日本電子機械工業会

長 嶋 紀 孝

社団法人日本プリント回路工業会

野 口 節 生

日本電気株式会社

灰 田 雄二郎

日本メクトロン株式会社

町 田 英 夫

日本シイエムケイ株式会社

本 橋 巌

株式会社東芝

森 尾 篤 夫

財団法人日本電子部品信頼性センター

倉 重 有 幸

工業技術院標準部

中 島 一 郎

通商産業省機械情報産業局

(事務局)

栗 原 正 英

社団法人日本プリント回路工業会

小 幡 高 史

社団法人日本プリント回路工業会

渡 部 美 子

社団法人日本プリント回路工業会

宍 戸 正 人

社団法人日本プリント回路工業会

久 貫 佐和美

社団法人日本プリント回路工業会

分科会 構成表

氏名

所属

(分科会長)

島 田 良 巳

ニッカン工業株式会社

葛 西 俊 明

日東電工株式会社

木 暮 一 雄

株式会社フジクラ

越 澤 弘

株式会社エスエフシイ

志 賀 稔

鐘淵化学工業株式会社

柴 田 勲

住友電気工業株式会社

高 橋 敏

ソニーケミカル株式会社

田 中 岳 男

東レ・デュポン株式会社

中 村 晴 雄

日立化成工業株式会社

永 井 和 三

東レ株式会社

灰 田 雄二郎

日本メクトロン株式会社

松 本 聰

東レ株式会社

美土路 研 二

株式会社フジクラ

毛 利 裕

宇部興産株式会社

(事務局)

栗 原 正 英

社団法人日本プリント回路工業会

小 幡 高 史

社団法人日本プリント回路工業会

久 貫 佐和美

社団法人日本プリント回路工業会