C 6462-1996 目次

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目次

ページ

1. 適用範囲 ························································································································ 1

2. 用語の定義 ····················································································································· 2

3. 試験の状態 ····················································································································· 2

3.1 標準状態 ······················································································································ 2

3.2 基準状態 ······················································································································ 3

3.3 判定状態 ······················································································································ 3

3.4 注意事項 ······················································································································ 3

4. 試験前後の処理 ··············································································································· 3

4.1 前処理 ························································································································· 3

4.2 後処理 ························································································································· 3

4.3 強制乾燥 ······················································································································ 3

4.4 試験での静電容量の設定値······························································································· 4

4.5 供試コンデンサの取付けなど ···························································································· 4

4.6 個別規格に規定する事項·································································································· 4

5. 試験機器及び装置 ············································································································ 4

5.1 直流電源 ······················································································································ 4

5.2 交流電源 ······················································································································ 4

5.3 試験槽 ························································································································· 4

5.4 その他の試験機器及び装置······························································································· 4

6. 外観及び寸法試験 ············································································································ 4

6.1 装置 ···························································································································· 5

6.2 試験 ···························································································································· 5

6.3 個別規格に規定する事項·································································································· 5

7. 電気的性能試験 ··············································································································· 5

7.1 耐電圧 ························································································································· 5

7.2 絶縁抵抗 ······················································································································ 7

7.3 静電容量 ······················································································································ 7

7.4 誘電正接 ······················································································································ 9

7.5 Q ································································································································ 9

7.6 回転部接触抵 ··············································································································· 10

7.7 バックラッシ ··············································································································· 12

7.8 セッティング・ドリフト································································································· 12

7.9 静電容量の温度特性及び静電容量のずれ ············································································ 13

7.10 回転軸固定装 ·············································································································· 15

8. 機械的性能試験方法 ········································································································ 16

C 6462-1996 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.1 端子強 ························································································································ 16

8.2 振動(耐振性 ··············································································································· 18

8.3 衝撃(耐衝撃性 ············································································································ 19

8.4 はんだ付け ·················································································································· 22

8.5 はんだ耐熱 ·················································································································· 27

8.6 耐溶剤 ························································································································ 29

8.7 トルク ························································································································ 30

8.8 全回転角 ····················································································································· 31

8.9 耐軸荷重性 ·················································································································· 31

8.10 軸の耐回転止め ··········································································································· 32

8.11 回転耐久 ···················································································································· 33

8.12 端子(電極)強 ··········································································································· 34

8.13 はんだ付け ················································································································· 39

8.14 はんだ耐熱 ················································································································· 43

8.15 電極の耐はんだ食われ ·································································································· 44

8.16 バン ·························································································································· 45

8.17 封 ····························································································································· 48

9. 耐候性試験 ···················································································································· 50

9.1 低 ······························································································································ 50

9.2 高 ······························································································································ 51

9.3 温度急 ························································································································ 52

9.4 高温高湿(定常 ············································································································ 52

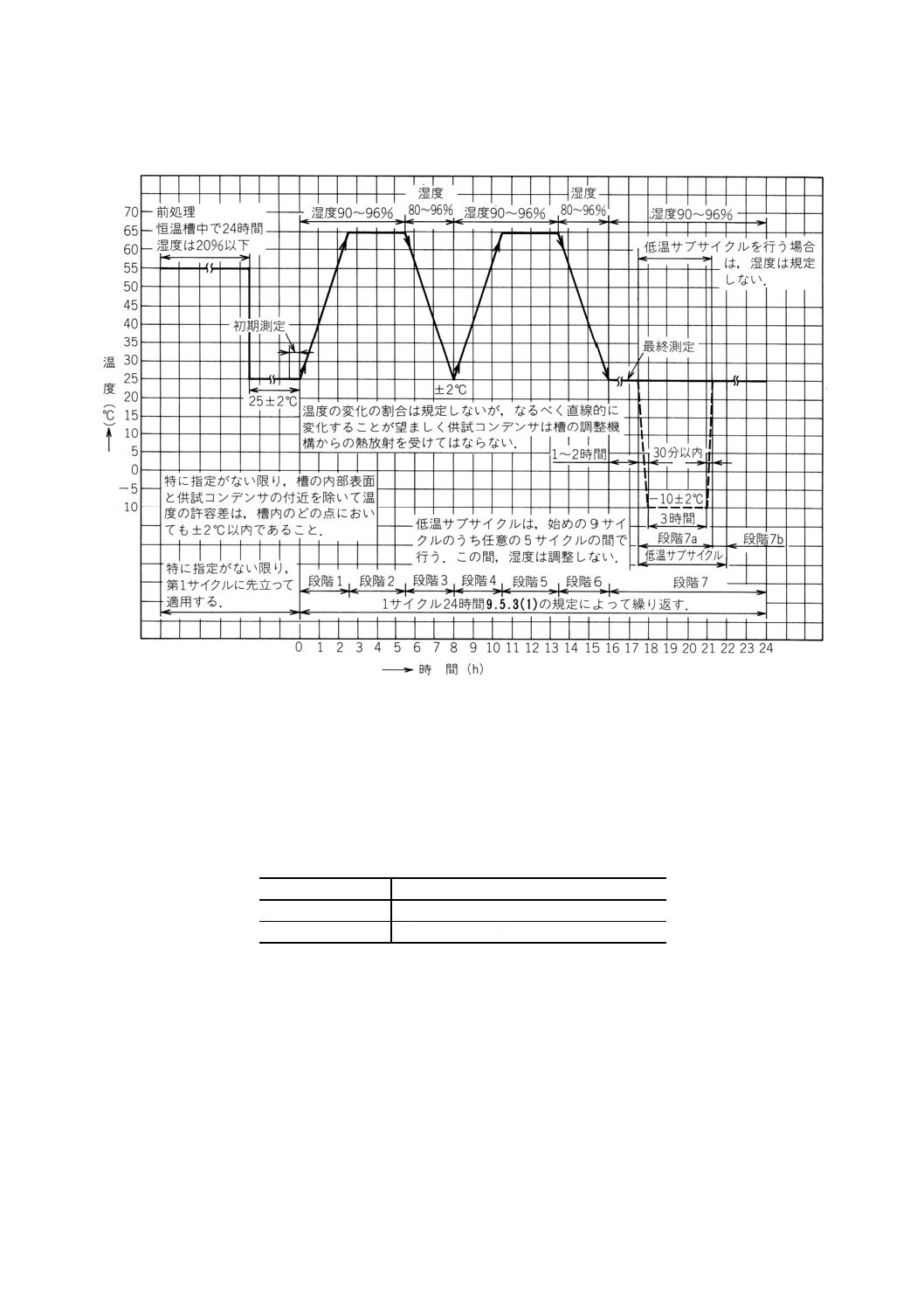

9.5 耐湿性(サイクル ········································································································· 53

9.6 塩水噴 ························································································································ 60

9.7 減 ······························································································································ 61

9.8 耐湿負 ························································································································ 62

9.9 高温負荷(直流連続)···································································································· 63

9.10 一連耐候性 ················································································································· 64

附属書 SMD(チップ)コンデンサの試験用 プリント配線板への取付け ······································· 66

関連規格 ···························································································································· 67

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 6462-1996

電子機器用可変コンデンサの

試験方法

Test methods of variable capacitors

for use in electronic equipment

1. 適用範囲 この規格は,主として電子機器に用いる可変コンデンサ(以下,コンデンサという。)の試

験方法について規定する。ただし,この規格と個別規格との間に規定の相違がある場合には,個別規格の

規定による。

備考1. この規格での試験に際し,回転子の動作を表す場合,すべて回転,回転方向などと表してい

る。直線動作形,圧着(接)形などの場合は,動作,動作方向などと読み替えることとする。

2. この規格の引用規格を,次に示す。

JIS B 0251 メートル並目ねじ用限界ゲージ

JIS B 0252 メートル細目ねじ用限界ゲージ

JIS B 7502 マイクロメータ

JIS B 7507 メギス

JIS C 0010 環境試験方法−電気・電子−通則

JIS C 0020 環境試験方法−電気・電子−低温(耐寒性)試験方法

JIS C 0021 環境試験方法−電気・電子−高温(耐熱性)試験方法環

JIS C 0022 環境試験方法(電気・電子)高温高湿(定常)試験方法

JIS C 0023 環境試験方法(電気・電子)塩水噴霧試験方法

JIS C 0025 環境試験方法(電気・電子)温度変化試験方法

JIS C 0026 環境試験方法−電気・電子−封止(気密性)試験方法

JIS C 0027 環境試験方法(電気・電子)温湿度サイクル(12+12時間サイクル)試験方法

JIS C 0028 環境試験方法(電気・電子)温湿度組合せ(サイクル)試験方法

JIS C 0029 環境試験方法(電気・電子)減圧試験方法

JIS C 0040 環境試験方法−電気・電子−正弦波振動試験方法

JIS C 0041 環境試験方法−電気・電子−衝撃試験方法

JIS C 0042 環境試験方法−電気・電子−バンプ試験方法

JIS C 0050 環境試験方法(電気・電子)はんだ付け試験方法

JIS C 0051 環境試験方法−電気・電子−端子強度試験方法

JIS C 0052 環境試験方法−電気・電子−耐溶剤性(洗浄溶剤浸せき)試験方法

JIS C 0054 環境試験方法−電気・電子−表面実装部品 (SMD) のはんだ付け性,電極の耐はんだ食

われ性及びはんだ耐熱性試験方法

2

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS C 1303 高絶縁抵抗計

JIS C 5102 電子機器用固定コンデンサの試験方法

JIS C 5602 電子機器用受動部品用語

JIS C 6461 電子機器用可変コンデンサ品目別通則

JIS C 6484 プリント配線板用銅張積層板−ガラス布基材エポキシ樹脂

JIS K 5902 ロジン

JIS K 8101 エタノール(99.5)(試薬)

JIS K 8839 2‐プロパノール(試薬)

JIS Z 3282 はんだ

3. この規格の対応国際規格を,次に示す。

IEC 418-1 (1974) Variable capacitors. Part 1:Terms and methods of test

Amendment No.1 (1976)

Amendment No.2 (1981)

IEC 418-2 (1976) Variable capacitors. Part 2:Type specification for variable tuning capacitors Type A

Amendment No.1 (1981)

IEC 418-3 (1976) Variable capacitors. Part 3:Type specification for variable trimmer capacitors Type B

IEC 418-4 (1976) Variable capacitors. Part 4:Type specification for variable pre-set capacitors Type C

2. 用語の定義 この規格及び個別規格で用いる主な用語の定義は,JIS C 6461及びJIS C 5602の規定に

よる。

なお,コンデンサの用途による区分についての用語及び用語“SMD”について,次に示す。

(1) タイプAコンデンサ (Variable tuning capacitors Type A) 主に,使用する都度静電容量を変化させ同調

用に使用するコンデンサ。

なお,同調用可変コンデンサともいう。

また,タイプCコンデンサを附属するものもある。

(2) タイプBコンデンサ (Variable trimmer capacitors Type B) 主に,静電容量の可変量が小さく,静電容

量の微調整用に使用するコンデンサ。

なお,微調整用可変コンデンサともいう。

(3) タイプCコンデンサ (Variable pre-set capacitors Type C) 主に,静電容量を調整した後は,固定して

使用するコンデンサ。

なお,半固定コンデンサともいう。

(4) SMD 表面実装部品 (Surface mounting devices) の略称。

参考 (1)〜(3)の括弧内の英文は,IEC 418-1で用いられているものを示す。

3. 試験の状態

3.1

標準状態 試験は,規定がない限り,JIS C 0010の5.3[測定及び試験のための標準大気条件(標準

状態)]に基づき,表1の標準状態で行う。ただし,この標準状態での測定値による判定に疑義を生じた場

合,又は特に要求された場合は,3.3の規定による。

また,換算を必要とする場合は,3.2の規定による。

3

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

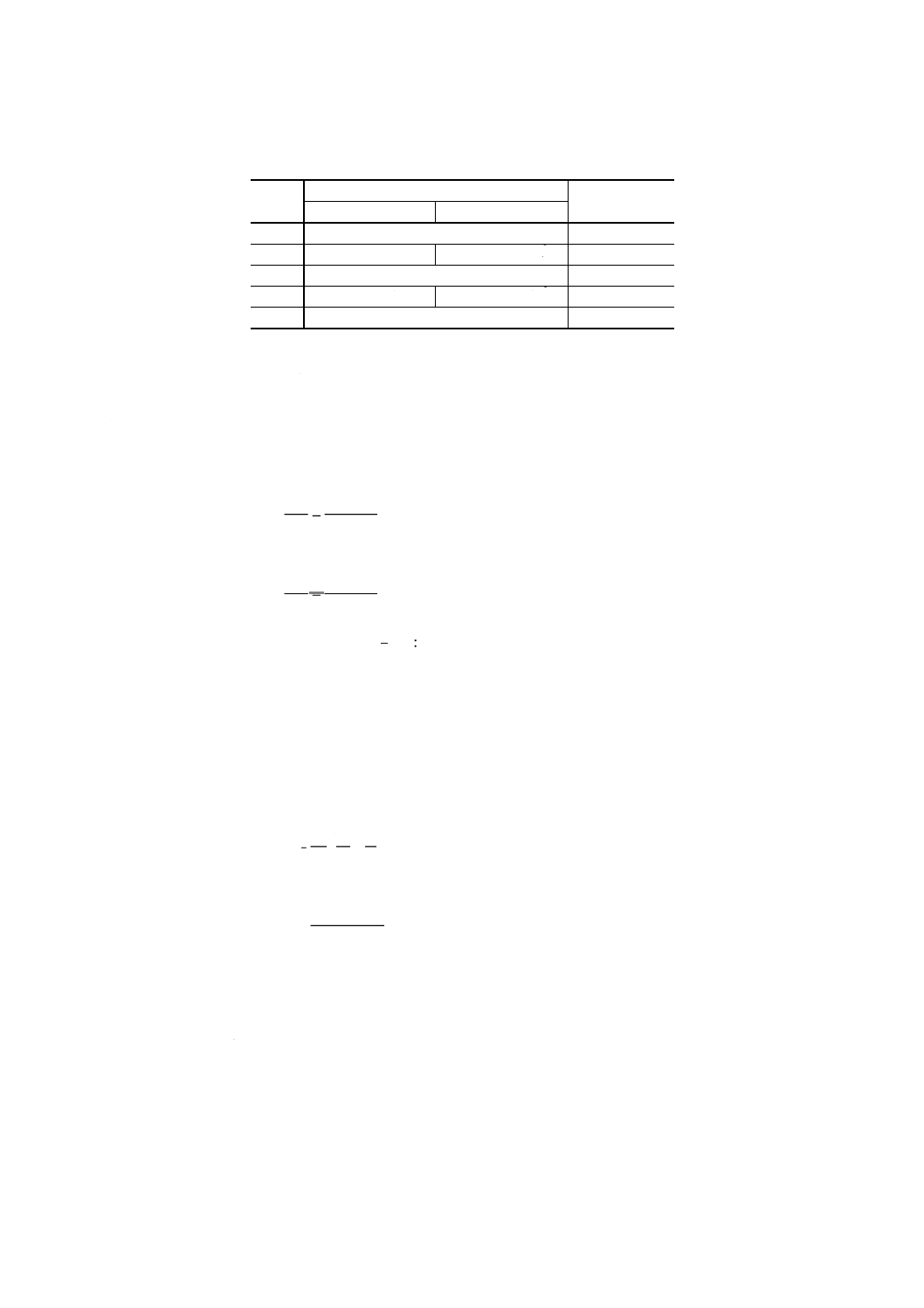

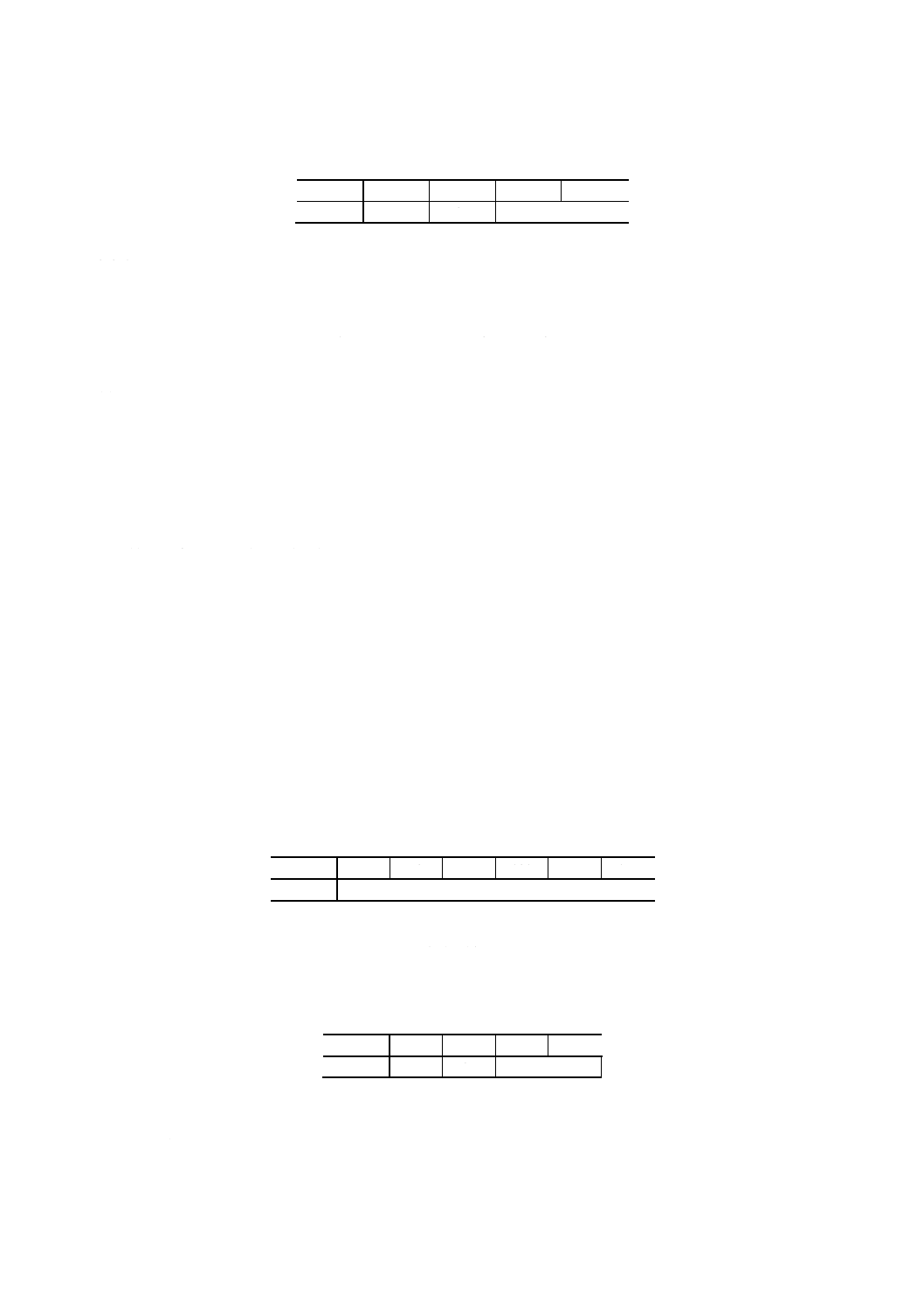

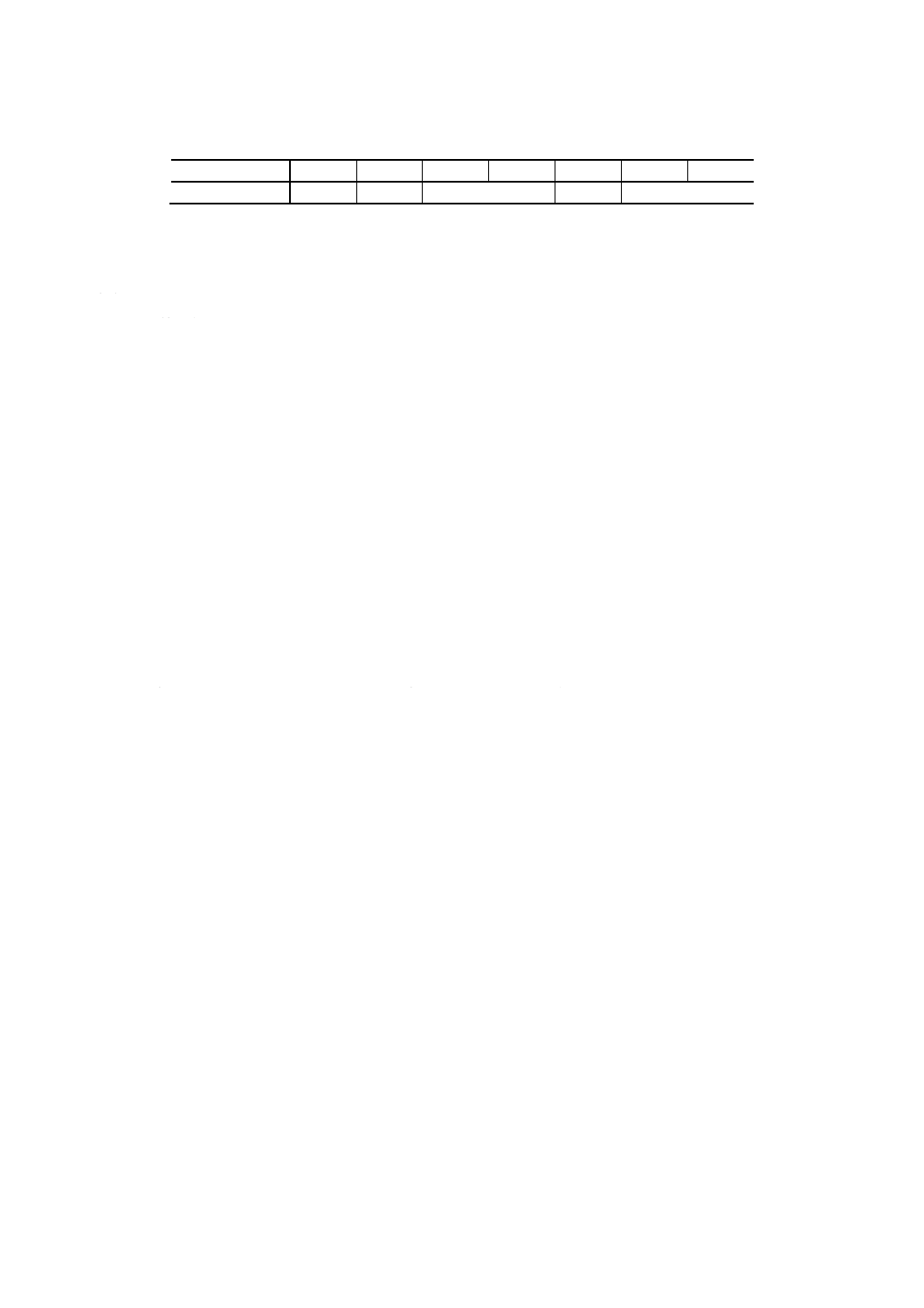

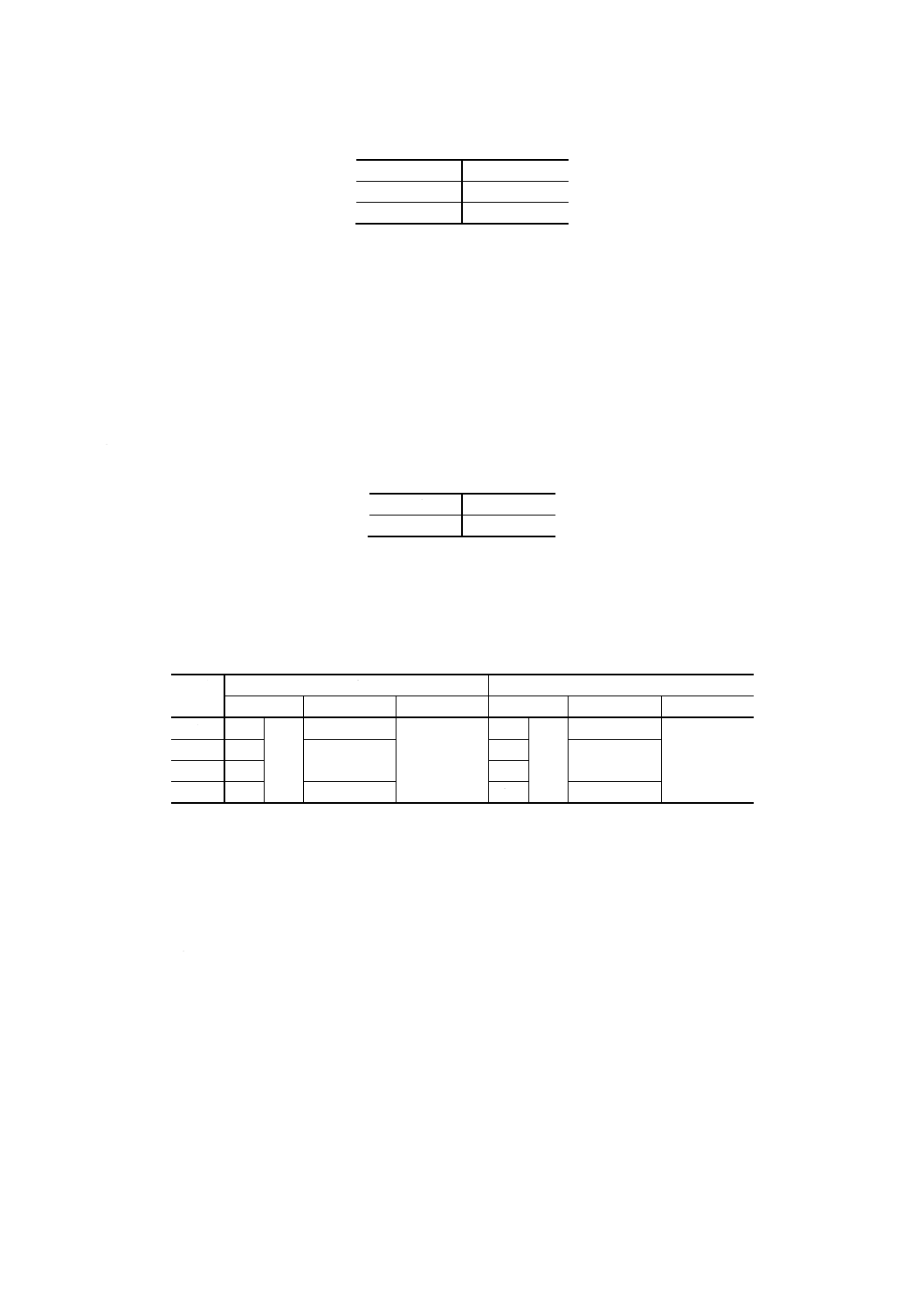

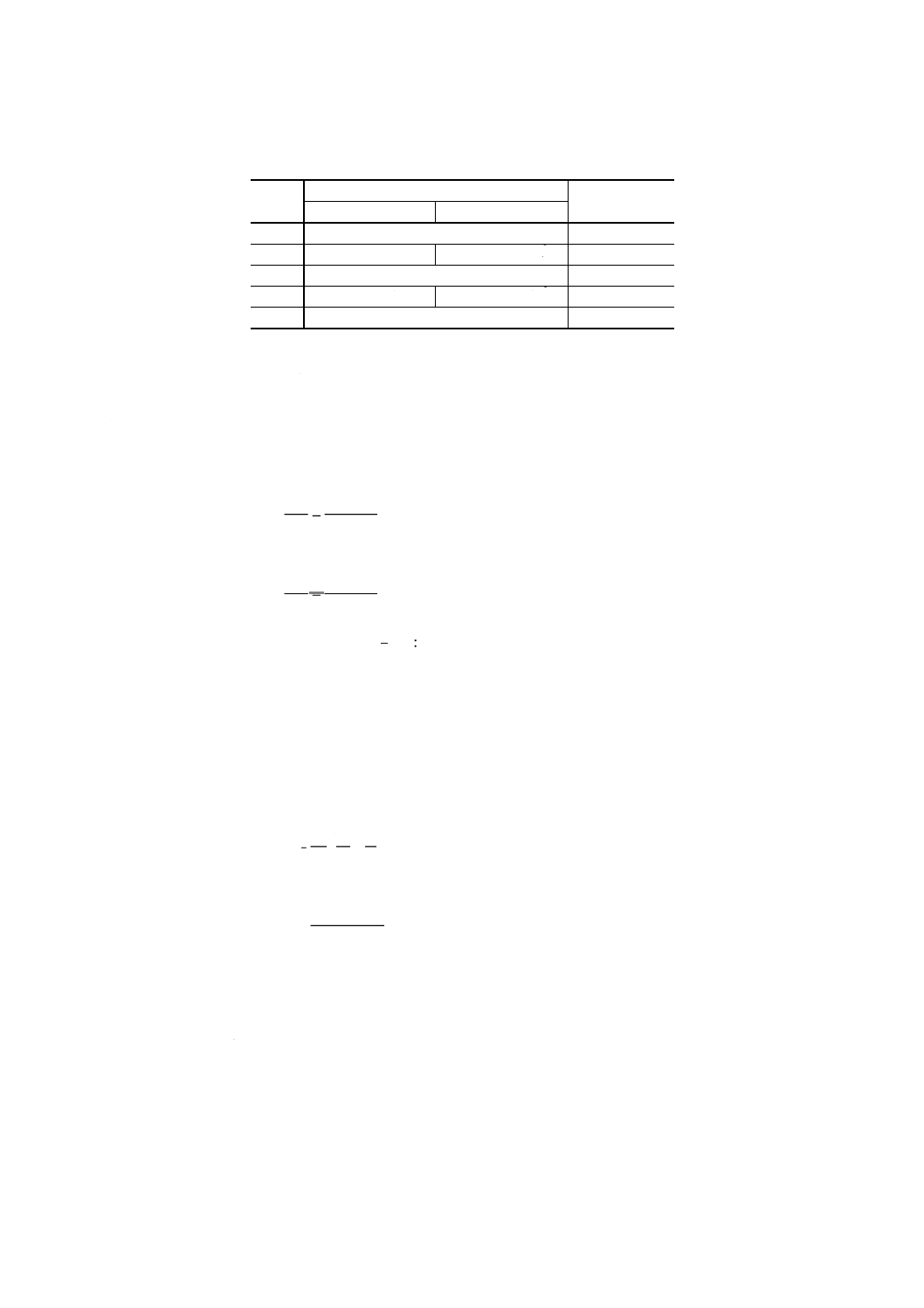

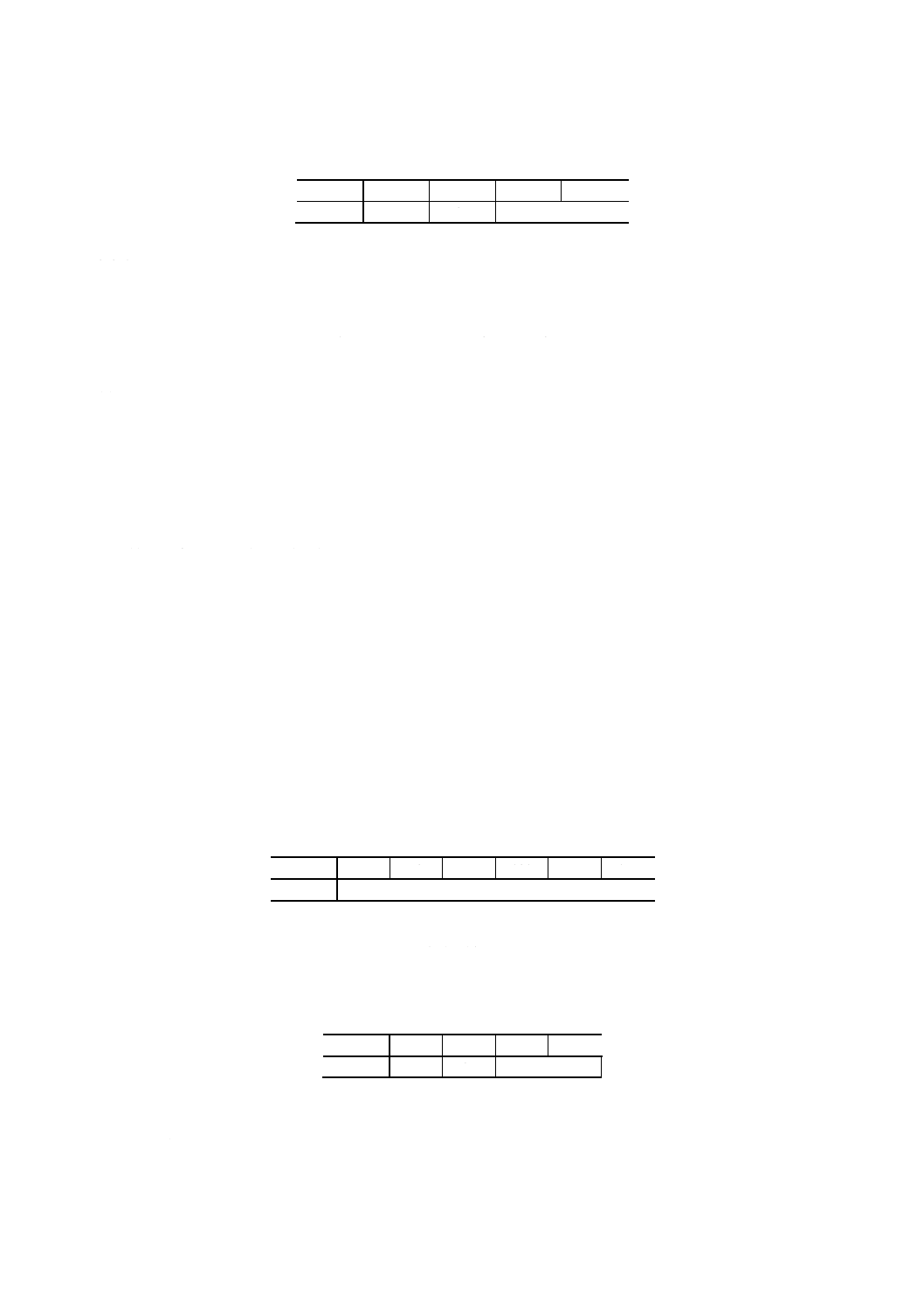

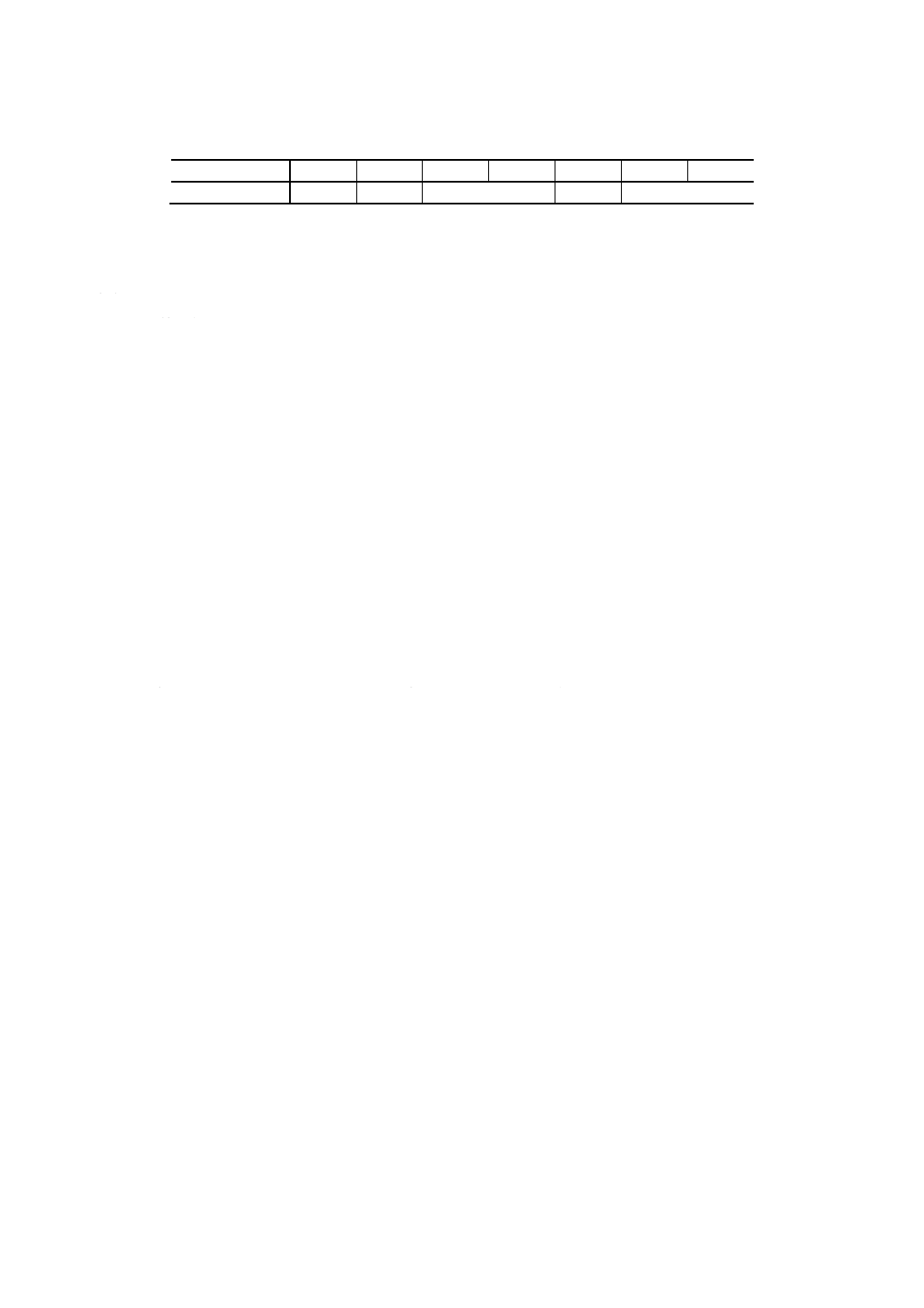

表1 標準状態

温度 ℃

15〜 35

相対湿度 %

45〜 75

気圧 kPa

86〜106

備考1. 供試コンデンサが大きい場合,又は試験場所の温度の維持が困難な場合には,標準状態以外

の状態で試験を行ってもよい。この場合の温度は,10〜40℃の範囲とする。

2. 温度及び湿度の変動は,試験の一部として行われる一連の測定では,最小に維持することが

望ましい。

3. 相対湿度は,試験結果に影響がなければ,無視してもよい。

4. 標準状態での温度,相対湿度及び気圧の範囲を,この規格では,常温,常湿及び常圧という

場合がある。

3.2

基準状態 基準状態は,JIS C 0010の5.1[標準大気条件(基準状態)]の規定に基づき,表2によ

る。

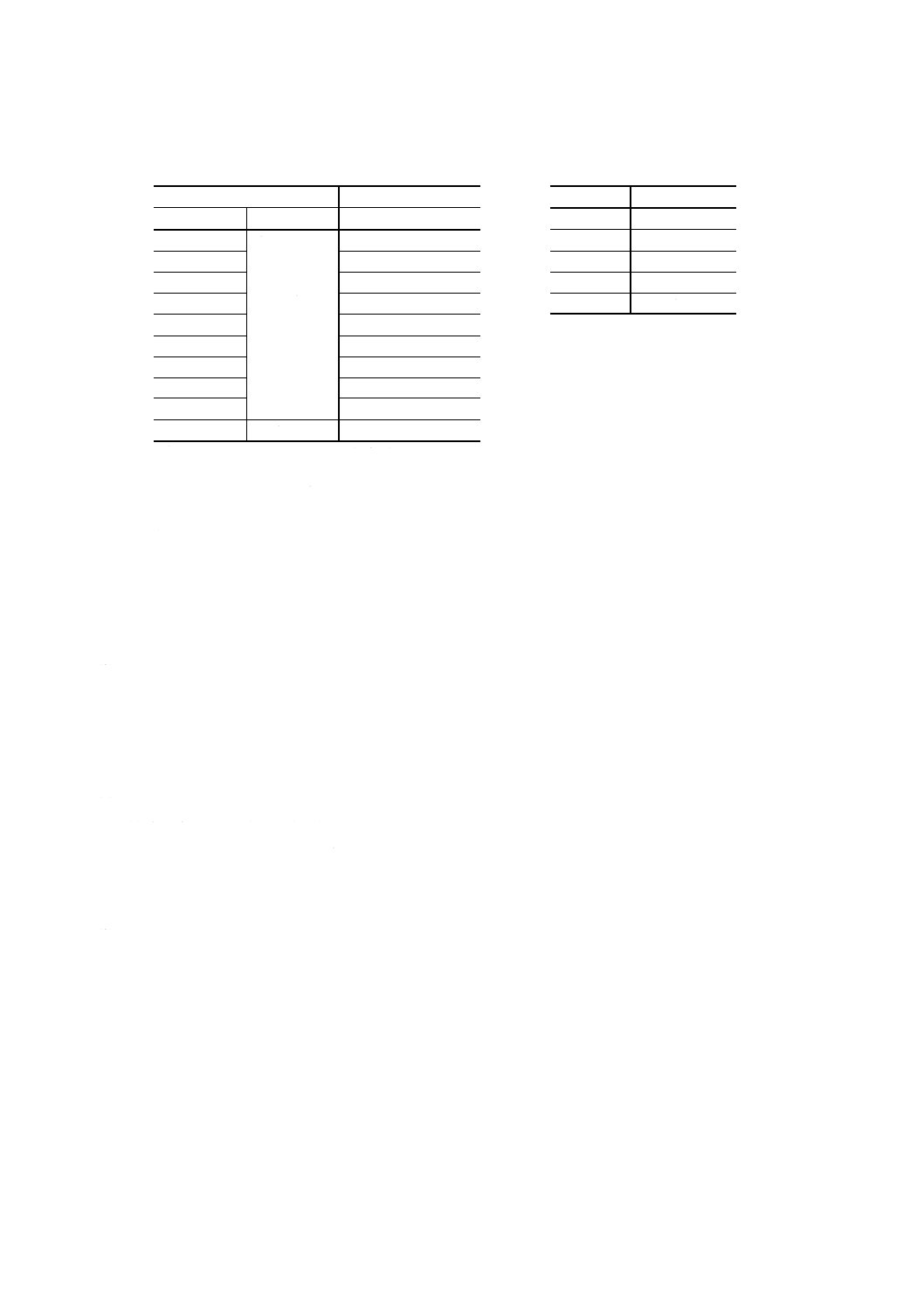

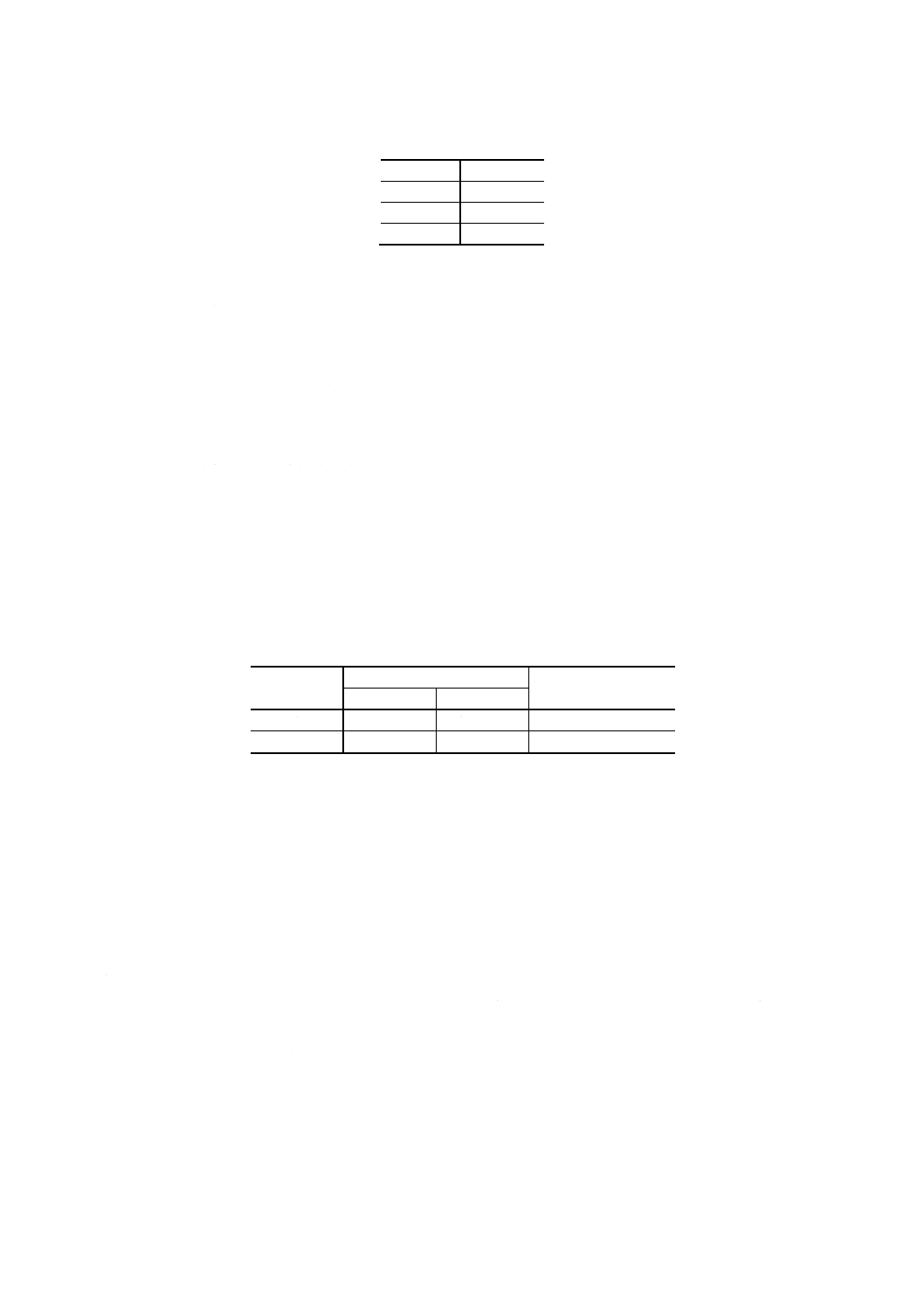

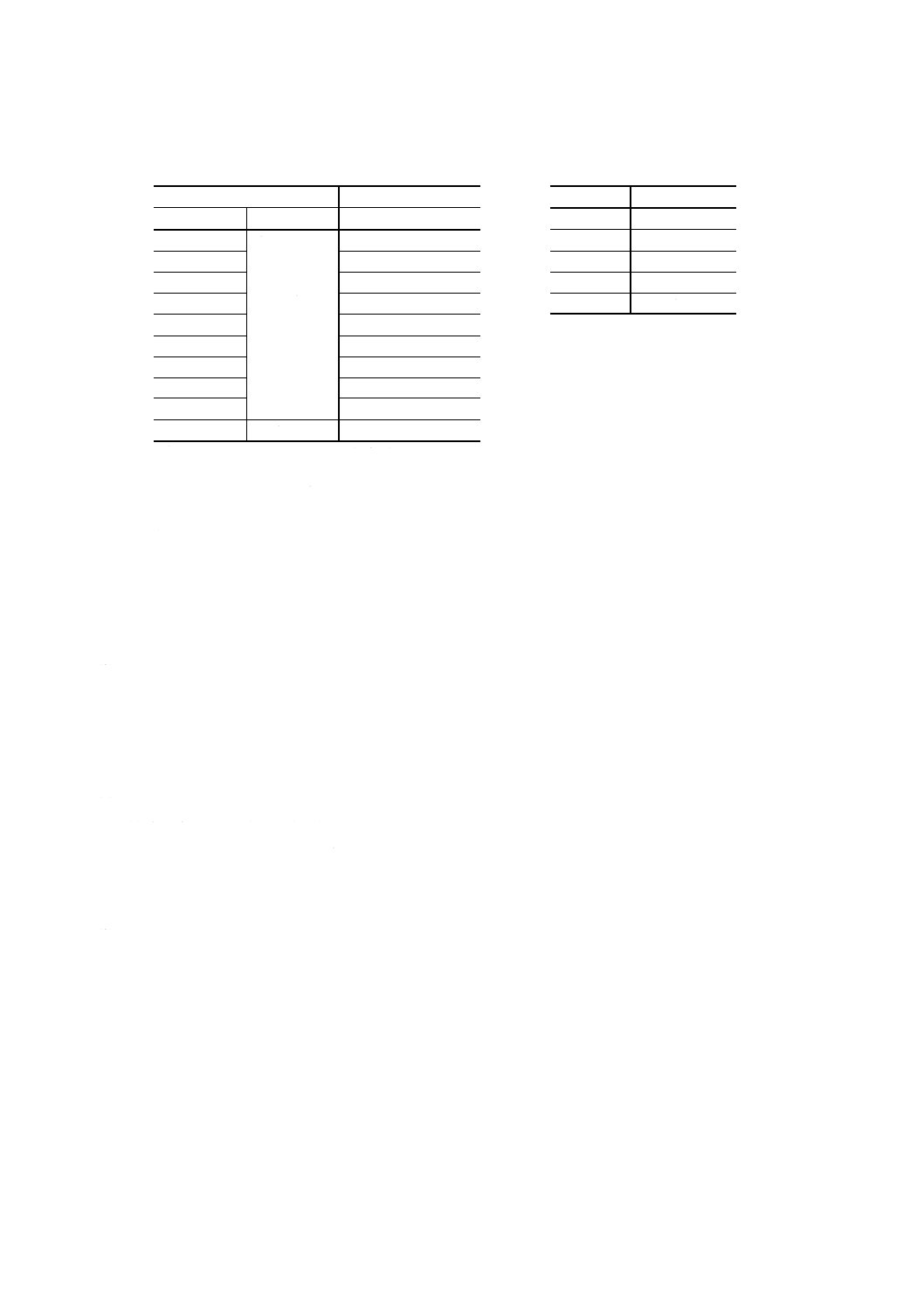

表2 基準状態

温度 ℃

20

気圧 kPa

101.3

備考 相対湿度に対する要求は,計算による補正が一般に不可能なために規定しない。

3.3

判定状態 判定状態は,JIS C 0010の5.2[判定測定,及び判定試験のための標準大気条件(判定状

態)]の規定に基づき,表3の中から選択した個別規格の規定による。ただし,規定がない限り,表3の記

号Aの2級とする。

表3 判定状態

記号

1級

2級

温度 ℃ 相対湿度 %

気圧 kPa

温度 ℃ 相対湿度 %

気圧 kPa

A

20

±1

63〜67

86〜106

20

±2

60〜70

86〜106

B

23

48〜52

23

45〜55

C

25

25

D

27

63〜67

27

60〜70

備考1. 相対湿度は,試験結果に影響しない場合には,無視してもよい。

2. 表3の記号及び級の区分呼称は,JIS C 0010の5.2には規定がない。この規格では,

JIS C 5102の3.3(判定状態)の記号及び級の区分呼称を適用した。

3.4

注意事項 試験前後を通じて供試コンデンサに,日光,その他の熱源からの熱放射などの試験結果

に影響を及ぼすような要因がないようにする。

4. 試験前後の処理

4.1

前処理 試験及び測定に際し,供試コンデンサを30分間以上,試験温度又は測定温度に放置し,十

分に放電しておく。

4.2

後処理 最終測定に先立って,供試コンデンサを標準状態に,1〜2時間放置する。

4.3

強制乾燥 初期測定又は最終測定に先立って,供試コンデンサを,表4の条件によって乾燥する。

なお,乾燥後,供試コンデンサを活性化アルミナ,シリカゲルなどの乾燥剤が入ったデシケータ中,又

は相対湿度20%以下の雰囲気中で保管する。

4

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4 強制乾燥の条件

温度

55±2℃

相対湿度

20%以下

気圧

86〜106kPa

放置時間

6±0.5h

4.4

試験での静電容量の設定値 試験に際し,規定がない場合の供試コンデンサの静電容量は,ほぼ,

最大静電容量に設定する。

4.5

供試コンデンサの取付けなど 試験及び測定に先立って行う,供試コンデンサの特定の取付具への

取付け,取付方法,静電容量位置及び回転軸固定装置があるものの,その状態などは,個別規格の規定に

よる。

4.6

個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 前処理(適用する場合)(4.1参照)

(2) 後処理(適用する場合)(4.2参照)

(3) 強制乾燥(適用する場合)(4.3参照)

(4) 試験での静電容量の設定値(規定する場合)(4.4参照)

(5) 供試コンデンサの取付け(規定する場合)(4.5参照)

5. 試験機器及び装置

5.1

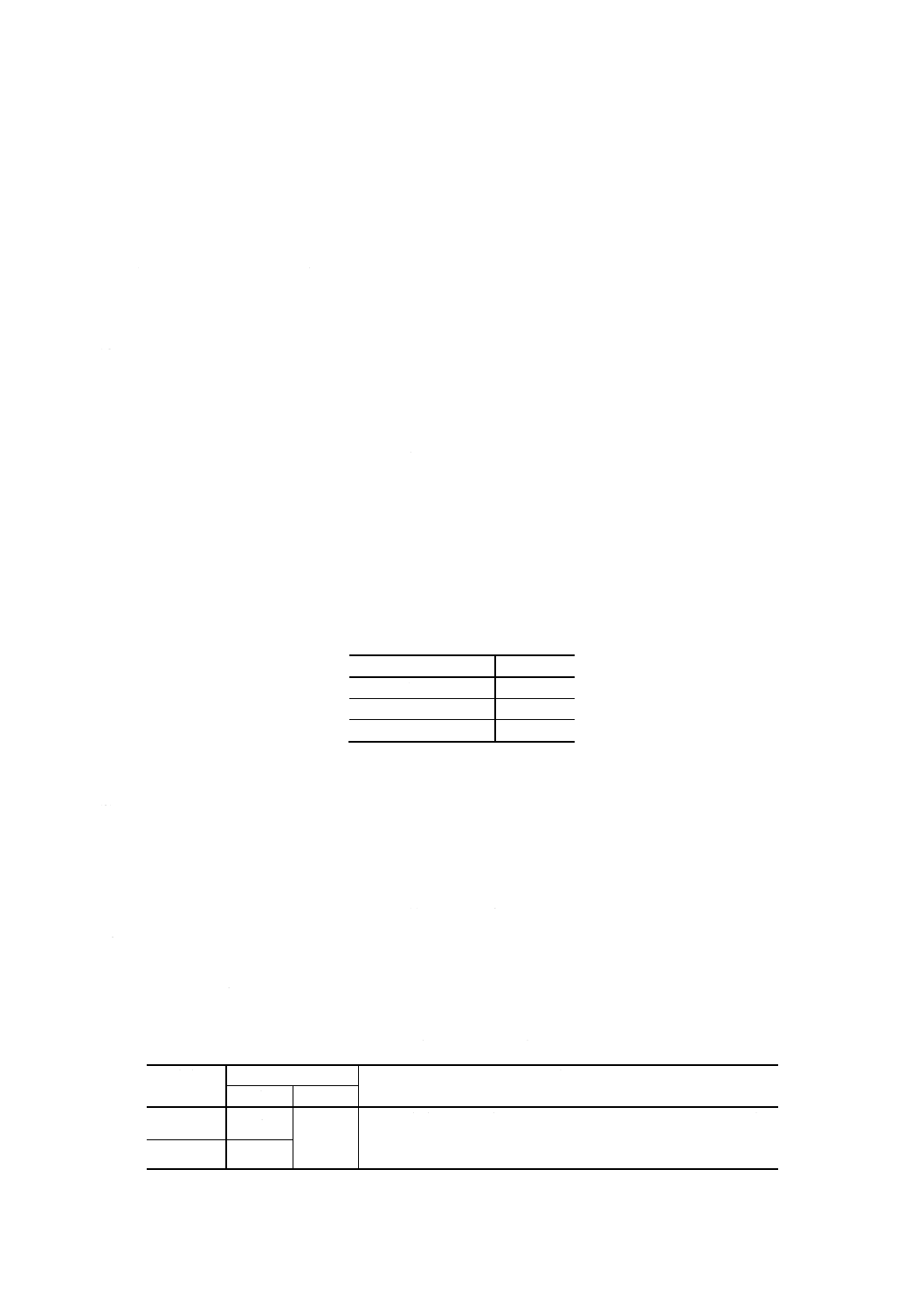

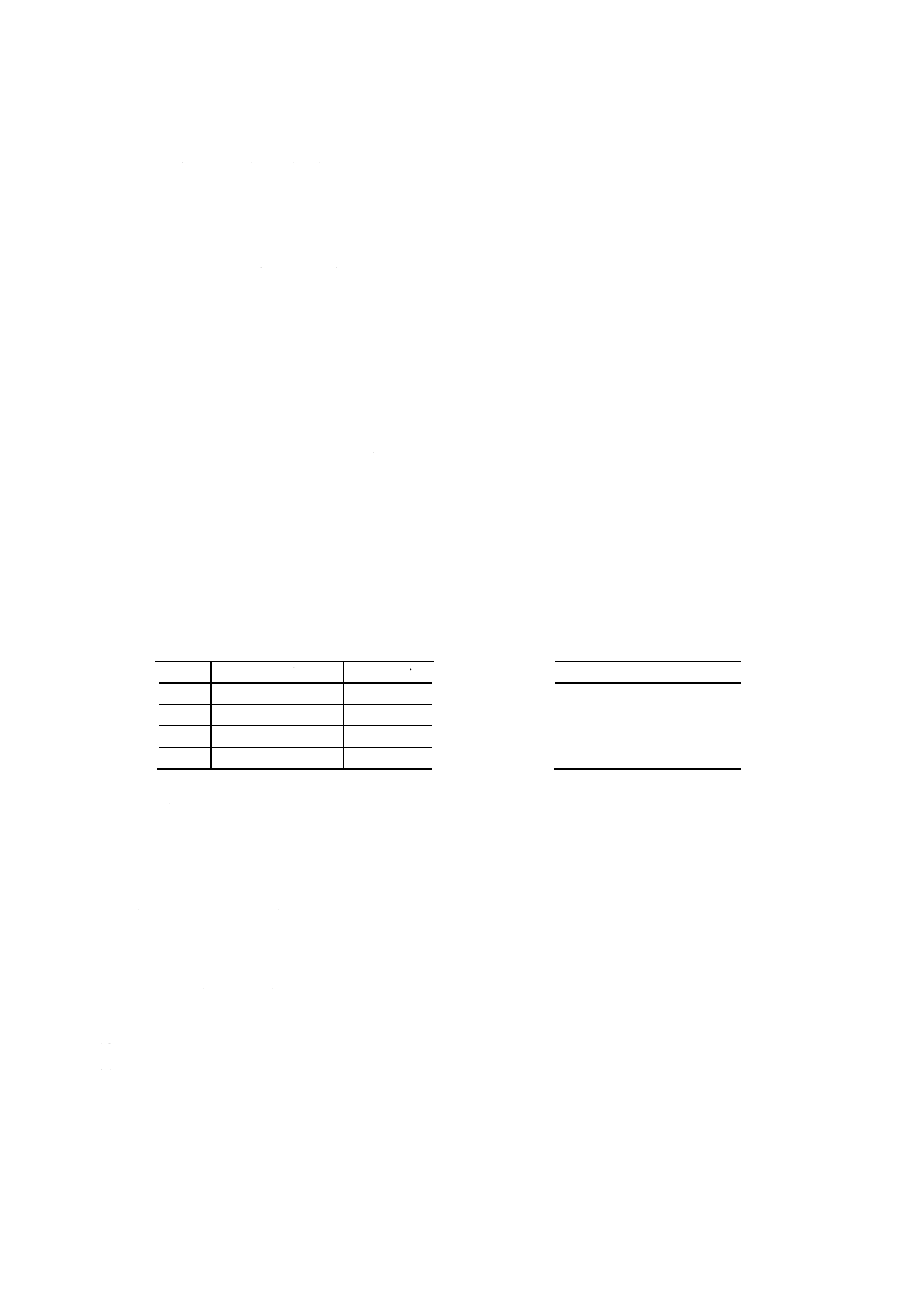

直流電源 直流電源は,規定がない限り,表5に示す2種類とする。

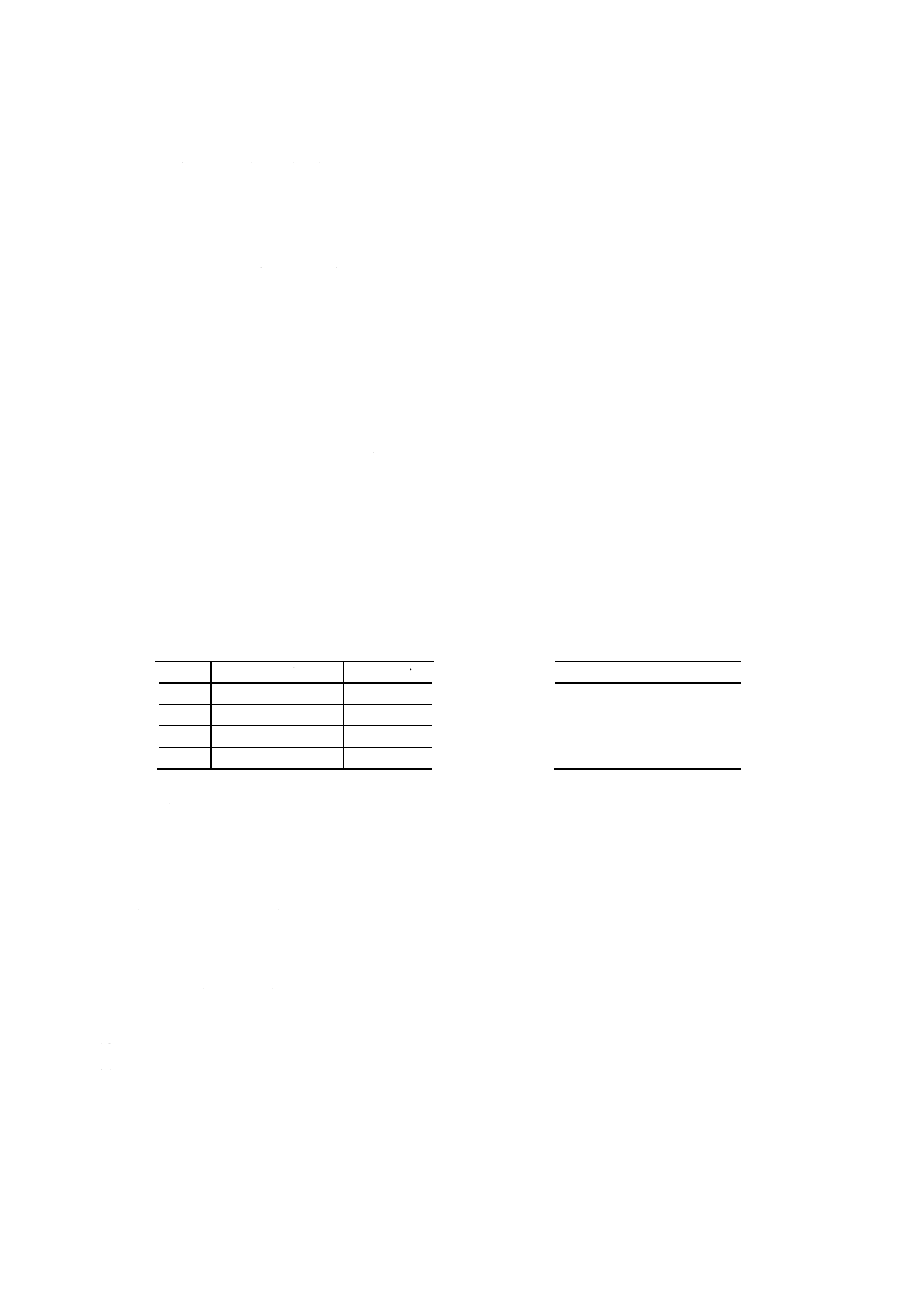

表5 直流電源

単位 %

直流電源種別

リップル含有率(1)

直流電圧安定度(2)

50, 60Hz

100, 120Hz

A

2 以下

1 以下

±3

B

0.1以下

0.1以下

±0.1

注(1) リップル含有率とは,直流電圧に重畳されている交流電圧ピ

ーク値の直流電圧に対する比率。

(2) 直流電圧安定度とは,この直流電源を使用中の,その直流出

力電圧の最初の設定値に対して変動する割合。

5.2

交流電源 交流電源は,50Hz又は60Hzの正弦波に近い波形をもち,電力容量は,500VA以上とし,

試験電流に耐える電力容量のものとする。

5.3

試験槽 試験に使用する試験槽は,規定の温度及び相対湿度に保持できるもので,供試コンデンサ

の置かれる場所すべてにわたり,供試コンデンサが熱源から直接熱放射を受けない構造のものとする。

なお,耐湿試験槽は,試験槽の天井,壁などからの凝縮した水が供試コンデンサにかからないような構

造のものとする。

また,耐湿試験槽以外の試験槽は,試験中に供試コンデンサ,測定端子などの表面に湿気が結露しない

ように配慮する。

5.4

その他の試験機器及び装置 その他の試験機器及び装置は,各試験を行うのに適切なもので,十分

な確度をもつものとする。

6. 外観及び寸法試験

5

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.1

装置 装置は,規定がない限り,次の装置とする。ただし,判定に疑義を生じない限り,他の適切

な装置を使用してもよい。

(1) JIS B 7507に規定のノギス

(2) JIS B 7502に規定の外測マイクロメータ

(3) JIS B 0251に規定のメートル並目ねじ用限界ゲージ

(4) JIS B 0252に規定のメートル細目ねじ用限界ゲージ

(5) 適切な倍率の投影機又は拡大器(倍率の規定がない場合は,倍率10とする。)

6.2

試験

6.2.1

外観 外観の試験は,目視によって行う。

6.2.2

表示 表示の試験は,目視によって行う。ただし,個別規格に表示の耐溶剤性の規定がある場合は,

8.6に規定の耐溶剤性を調べる。

6.2.3

寸法 寸法の試験は,6.1に規定の装置を用いて個別規格に規定の箇所について行う。

6.3

個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 試験装置(6.1以外の装置を使用する場合)

(2) 投影機又は拡大器の適用及び倍率(適用する場合)(6.1参照)

(3) 耐溶剤性(適用する場合)(6.2.2参照)

7. 電気的性能試験

7.1

耐電圧

7.1.1

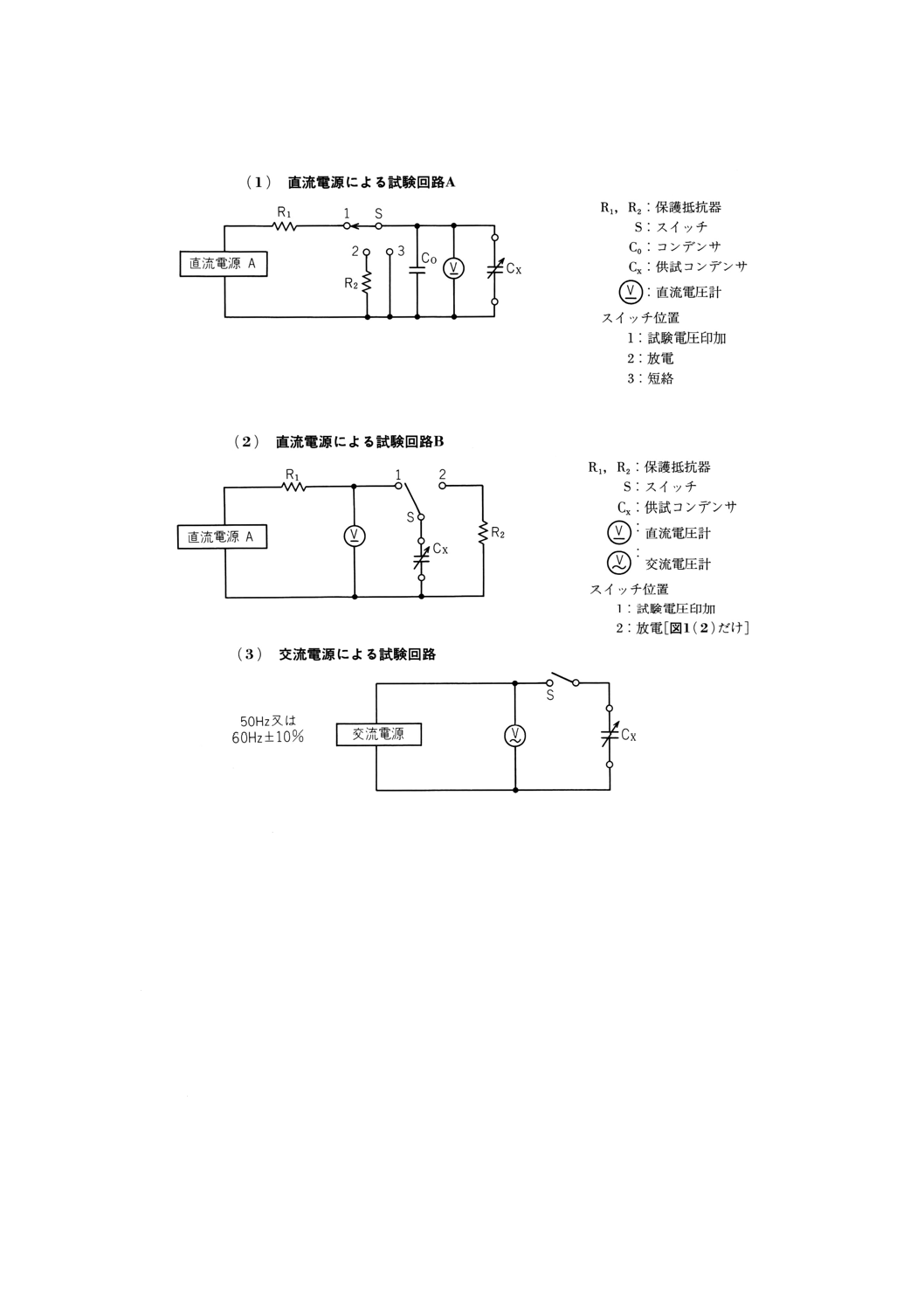

装竃 装置は,次による。

(1) 電源 電源は,5.1に規定の直流電源種別A,又は5.2に規定の交流電源とする。ただし,判定に疑義

が生じない限り,他の電源を使用してもよい。

(2) 試験回路及び器具

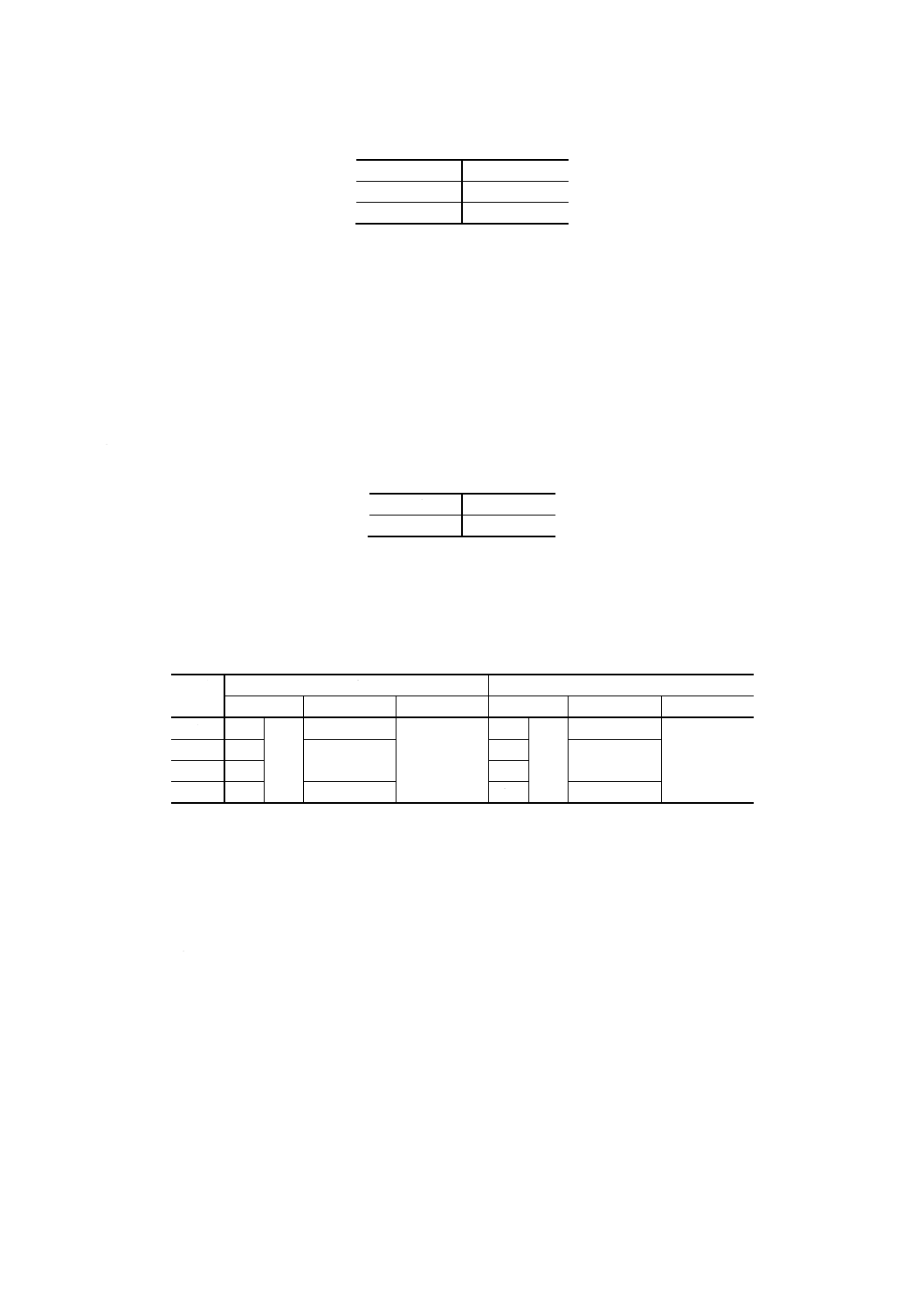

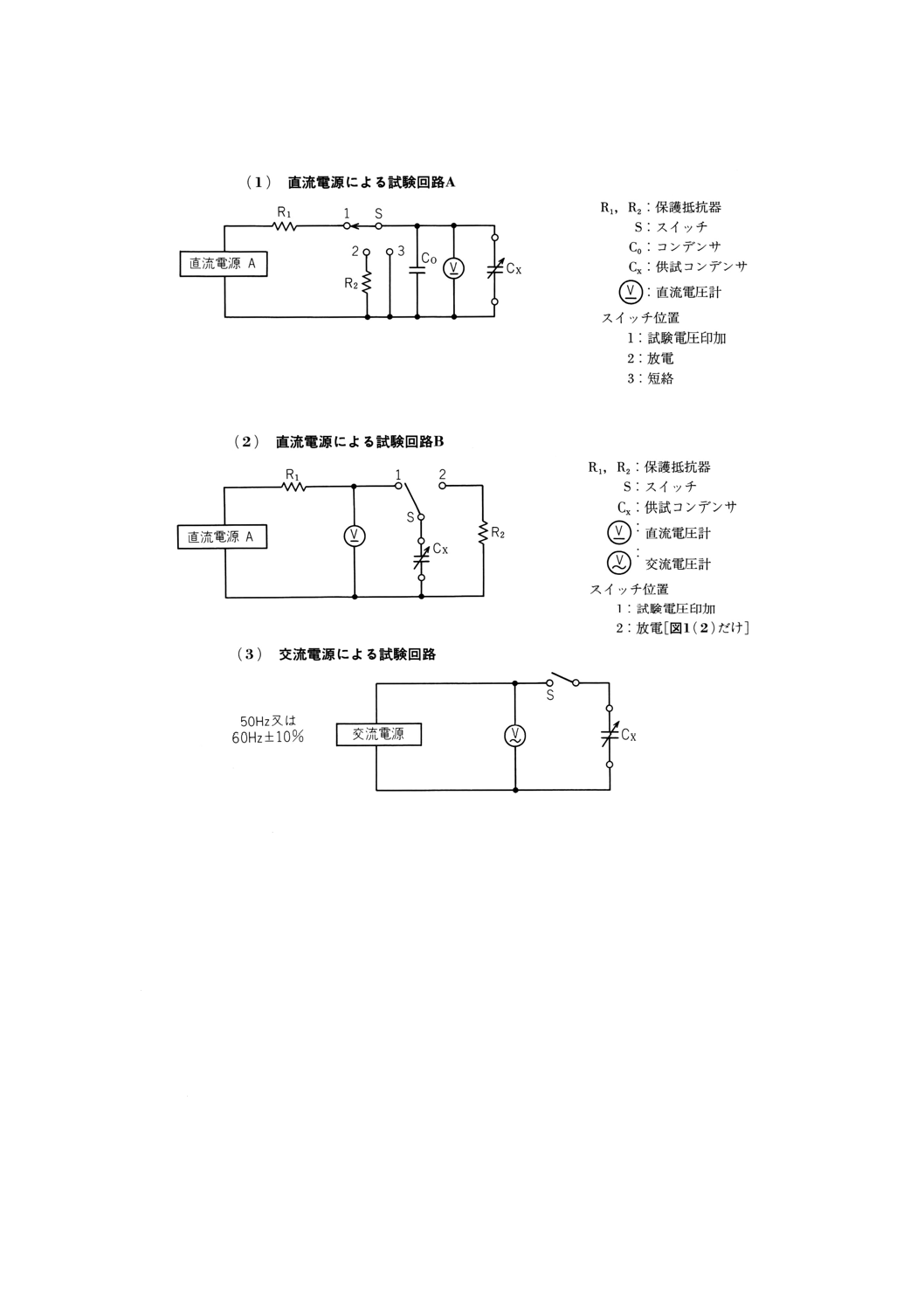

(a) 試験回路 試験回路は,図1(1),(2)又は(3)のいずれかによる。ただし,直流電圧による場合は,図

1(1)を推奨する。

(b) 電圧計 電圧計の内部抵抗値は,1V当たり10kΩ以上とする。

(c) 保護抵抗器 保護抵抗器は,個別規格に規定の時定数又は充電電流の値を満足する抵抗値のものと

する。

(d) 図1(1)のC0の静電容量 C0の静電容量は,Cxの最大静電容量に対して10倍以上の値とし,個別規

格に規定がない限り,次の式を満足する値とする。

R1 (C0+Cx) ≦1s

R2 (C0+Cx) ≦1s

ここに, R1: 保護抵抗器(電源の内部抵抗を含む。) (Ω)

R2: 保護抵抗器 (Ω)

C0: コンデンサC0の静電容量 (F)

Cx: 供試コンデンサCxの最大静電容量 (F)

6

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 耐電圧の試験回路

図1 (続き)

7.1.2

前処理 試験に先立って,4.1に規定の前処理を行う。

7.1.3

試験 供試コンデンサに,個別規格の規定に従い,次の(1)又は(2)の方法で個別規格に規定の試験

電圧を加える。

なお,試験電圧の上昇・降下は(3)により,試験電圧印加時間は(4)による。

(1) 供試コンデンサの端子間に試験電圧を加え,全回転範囲にわたり回転しながら試験を行う。ただし,

回転方向については,個別規格による(主としてタイプAコンデンサに適用)。

(2) 供試コンデンサの端子間に,最大静電容量位置で試験電圧を加え試験を行う(主としてタイプCコン

デンサに適用)。

(3) 試験電圧は,ゼロから徐々に電圧を上げ,規定電圧に達した後規定時間その電圧に保つ。その間フラ

ッシュオーバ及び絶縁破壊の有無を確認する。その後徐々に電圧を下げてから保護抵抗を通して放電

し[図1(1)の場合は,電圧計の読みがゼロになるまでとし,さらに,スイッチ位置を3とする。],供

試コンデンサを取り外し,外観を調べる。ただし,試験結果に疑義が生じるおそれがなく,個別規格

に規定がある場合は,徐々に電圧を上げ下げせずに充放電を行ってもよい。

(4) 試験電圧印加時間は,規定がない限り,60秒間とする。ただし,判定に疑義がない限り,2秒間とし

7

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

てもよい。

7.1.4

最終測定 試験後,個別規格に規定の点検及び測定を行う。

7.1.5

個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 試験回路(7.1.1参照)

(2) 充放電の制限電流,時定数又は抵抗値(7.1.1参照)

(3) 前処理(7.1.2と異なる場合)

(4) 供試コンデンサの取付け(規定する場合)(4.5参照)

(5) 試験電圧及び試験時間(7.1.3参照)

(6) 試験電圧印加の方法(7.1.3参照)

(7) 試験後の規定の点検及び測定(規定する場合)(7.1.4参照)

7.2

絶縁抵抗

7.2.1

装置 装置はJIS C 1303に規定の高絶縁抵抗計又はこれと同等以上の性能のものとする。

7.2.2

前処理 試験に先立って,供試コンデンサを,4.1に規定の前処理を行う。

7.2.3

測定 供試コンデンサの端子間及び個別規格に規定する箇所に,表6に規定の測定電圧を加え,1

分±5秒後の抵抗値を測定する。ただし,規定時間以内で規定された絶縁抵抗値を超えて測定器の測定値

が安定するか,又は更に上昇する傾向にあるときは,これによって判定してもよい。

なお,測定が基準温度以外の温度で行われ,換算が個別規格で規定されている場合には,その測定値に

規定の温度補正係数を乗じて,基準温度の値に換算する。

表6 絶縁抵抗の測定電圧

単位 V

定格電圧

測定電圧

100以下

定格電圧

100を超え 500未満

100±15

500以上

500±50

7.2.4

個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 測定装置(7.2.1と異なる場合)

(2) 前処理(7.2.2と異なる場合)

(3) 供試コンデンサの取付け(規定する場合)(4.5参照)

(4) 測定電圧及び電圧印加時間(7.2.3参照)

(5) 供試コンデンサの静電容量位置又は回転指(角)度(最大静電容量位置以外の場合)(7.2.3参照)

(6) 基準温度以外の温度で行われた場合の換算及び温度補正係数(7.2.3参照)

7.3

静電容量

7.3.1

装置 装置は,表7に示す条件によって静電容量の測定ができるものとする。

なお,測定の確度は,静電容量の許容差の10%以内とする。

また,装置全般に,浮遊容量などによる測定誤差が極力少なくなるように配慮する。

表7 静電容量の測定条件

測定条件

測定周波数

測定電圧

周波数

許容差

1

100kHz

±20%

測定に支障がない程度の低い電圧とする。直流電圧を重畳する場合,

その電圧は交流電圧のピーク値より大きくし,しかも,交流電圧の

ピーク値と直流電圧の和が定格電圧を超えないようにする。

2

1MHz

8

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考1. 測定条件1は,主としてタイプAコンデンサに適用する。

2. 測定条件2は,主としてタイプCコンデンサに適用する。

3. タイプBコンデンサの測定条件は,個別規格に規定する。

7.3.2

前処理 試験に先立って,供試コンデンサを,4.1に規定の前処理を行う。

7.3.3

測定 測定は,表7に示す条件によって,次の(1)〜(6)の項目について行う。

なお,タイプCコンデンサ付きのタイプAコンデンサを測定する場合は,規定がない限り,タイプC

コンデンサの静電容量を最小に設定する。

(1) 最大静電容量 供試コンデンサの回転子を回転し,最大となる静電容量を測定する。

(2) 最小静電容量 供試コンデンサの回転子を回転し,最小となる静電容量を測定する。

(3) 最大可変静電容量 供試コンデンサの最大静電容量と最小静電容量の差を求め、これを最大可変静電

容量とする。

(4) 回転指度での静電容量(タイプAコンデンサに適用) 供試コンデンサの規定の回転指(角)度での

静電容量を測定する。

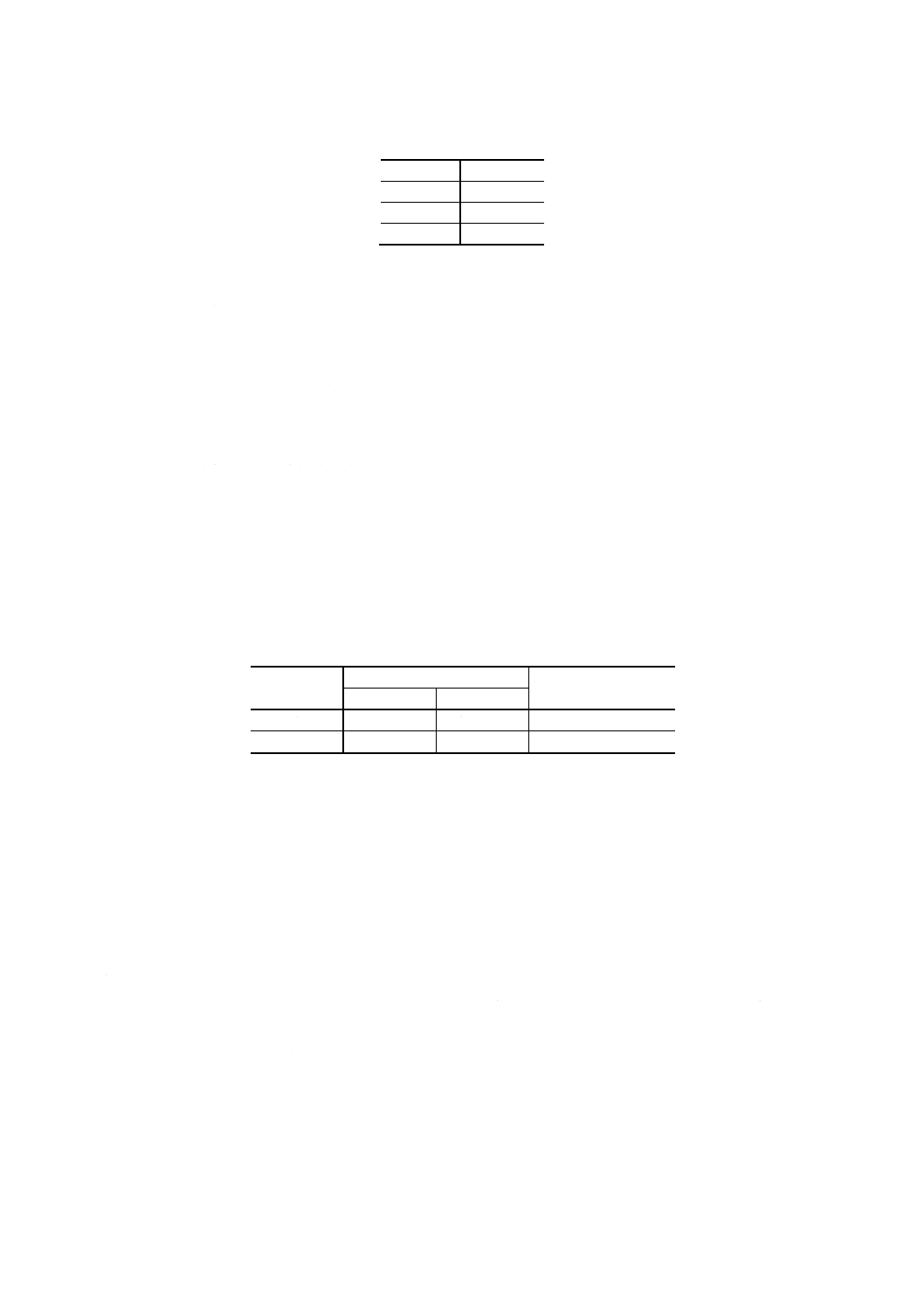

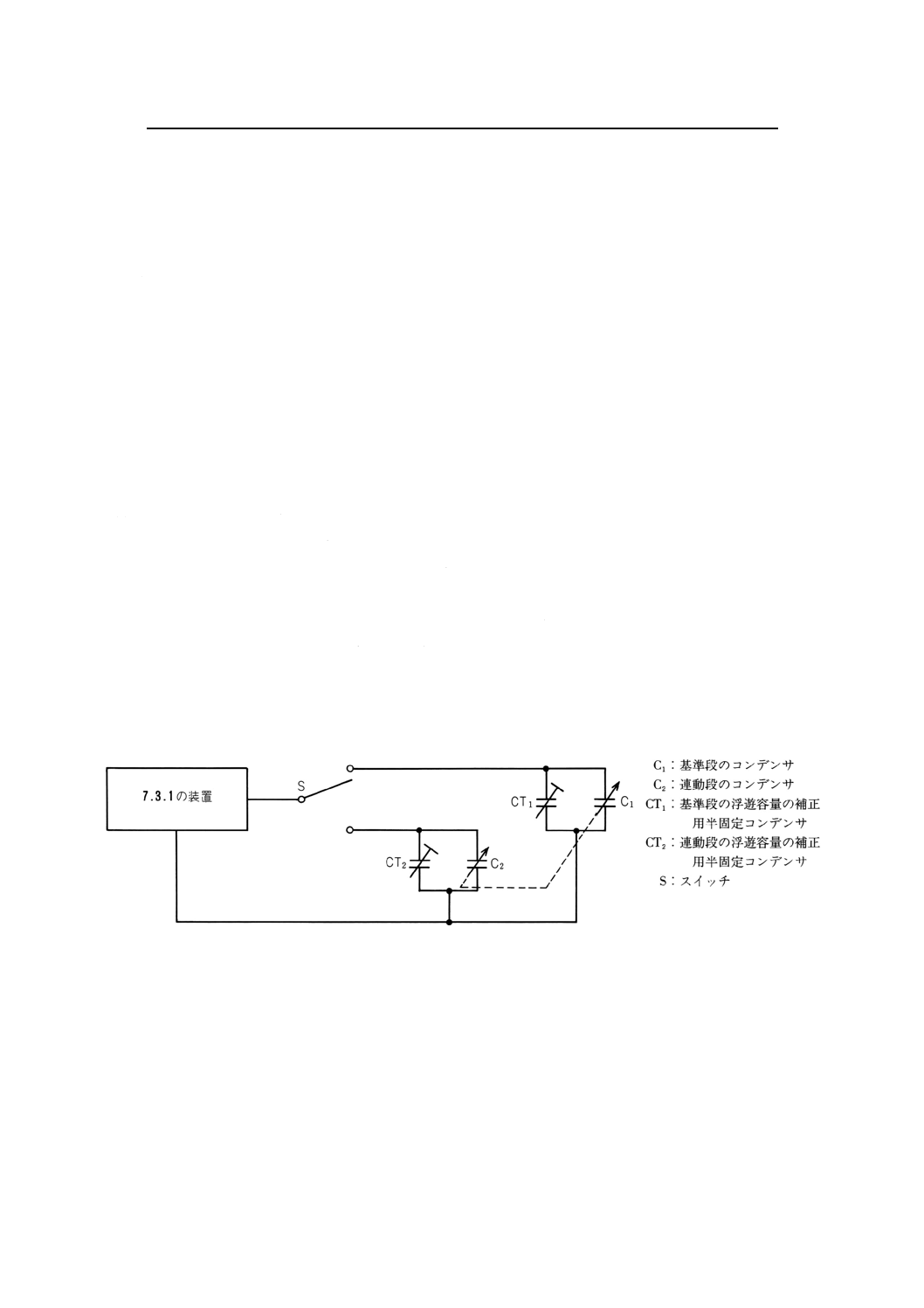

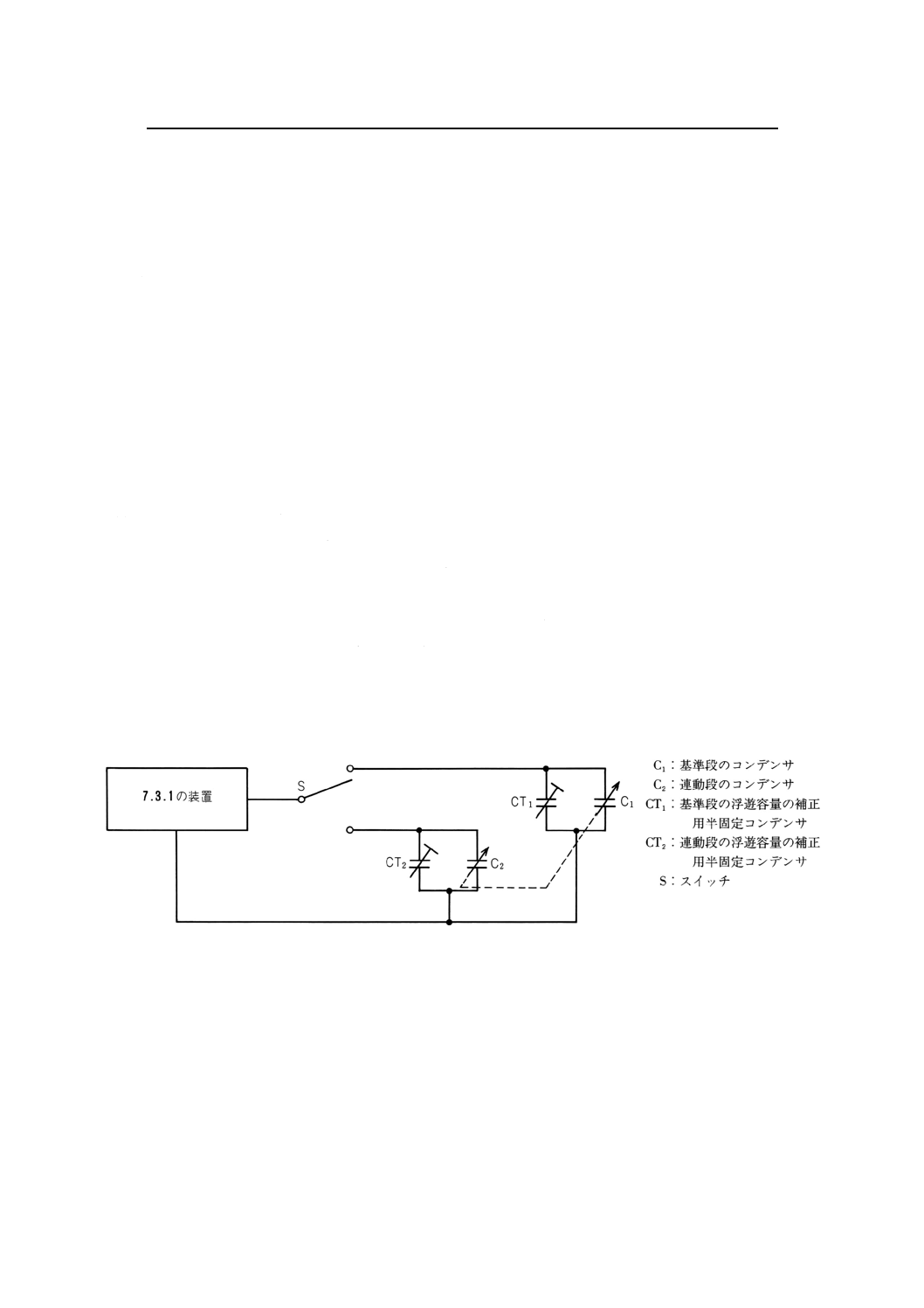

(5) 連動段可変静電容量(タイプAコンデンサに適用) 測定は,規定がない限り,図2に示す回路によ

って,次のいずれかの方法で行う。

(a) メカニカル・インデックス法(M・I法) 供試コンデンサを最小静電容量の位置に固定し,他のコ

ンデンサ又は附属のタイプCコンデンサによって基準段及び連動段の浮遊容量を等しくする。

その後,個別規格に規定の回転指(角)度を機械的に定め,その位置での基準段の静電容量を基

準として,連動段の静電容量を測定する。

(b) エレクトリカル・インデックス法(E・I法) 供試コンデンサを最小静電容量の位置に固定し,他

のコンデンサ又は附属のタイズCコンデンサによって基準段及び連動段の浮遊容量を等しくする。

その後,基準段の静電容量が規定の静電容量となる回転指(角)度で,連動段の静電容量を測定

する。

図2 連動段可変静電容量測定回路

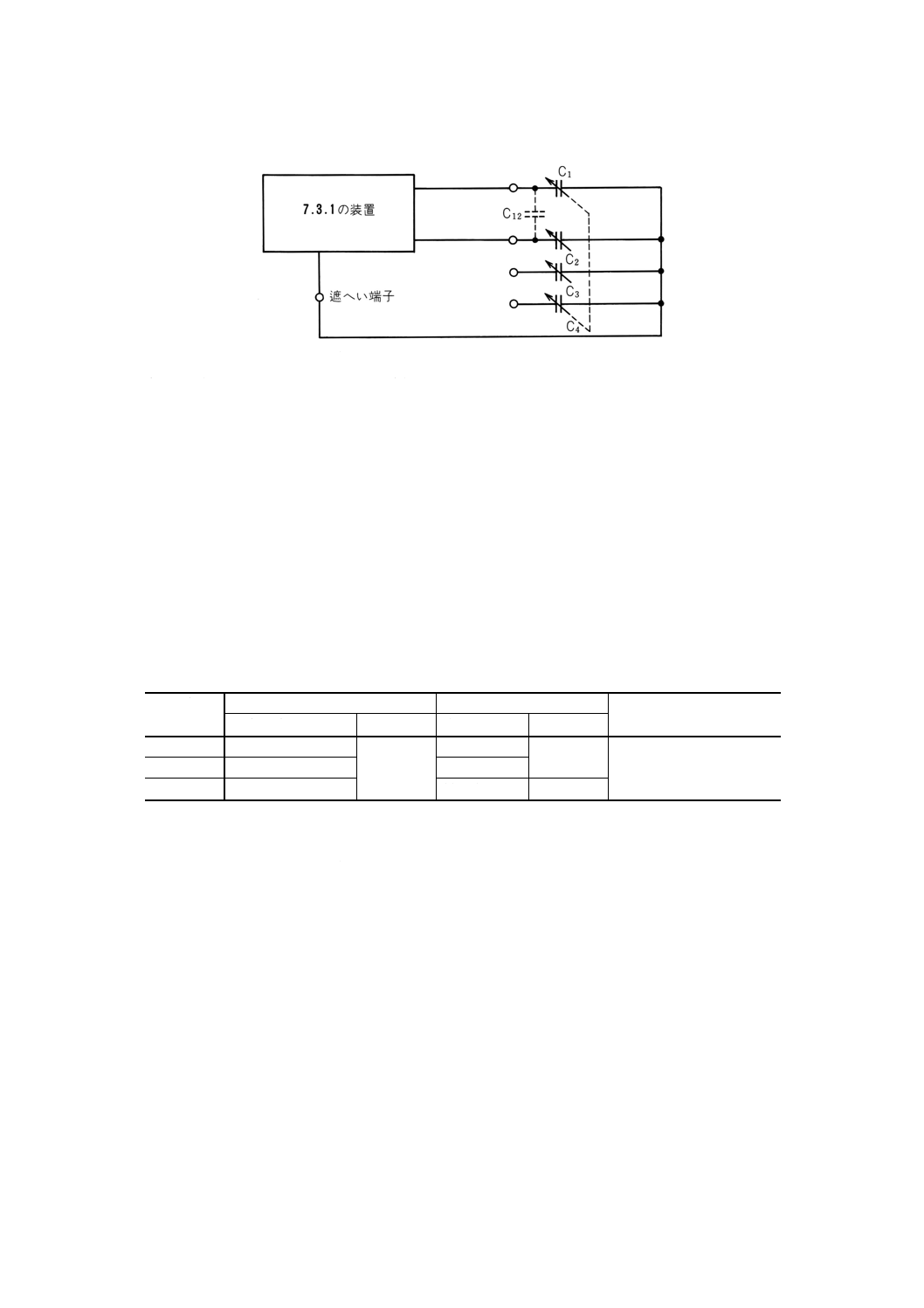

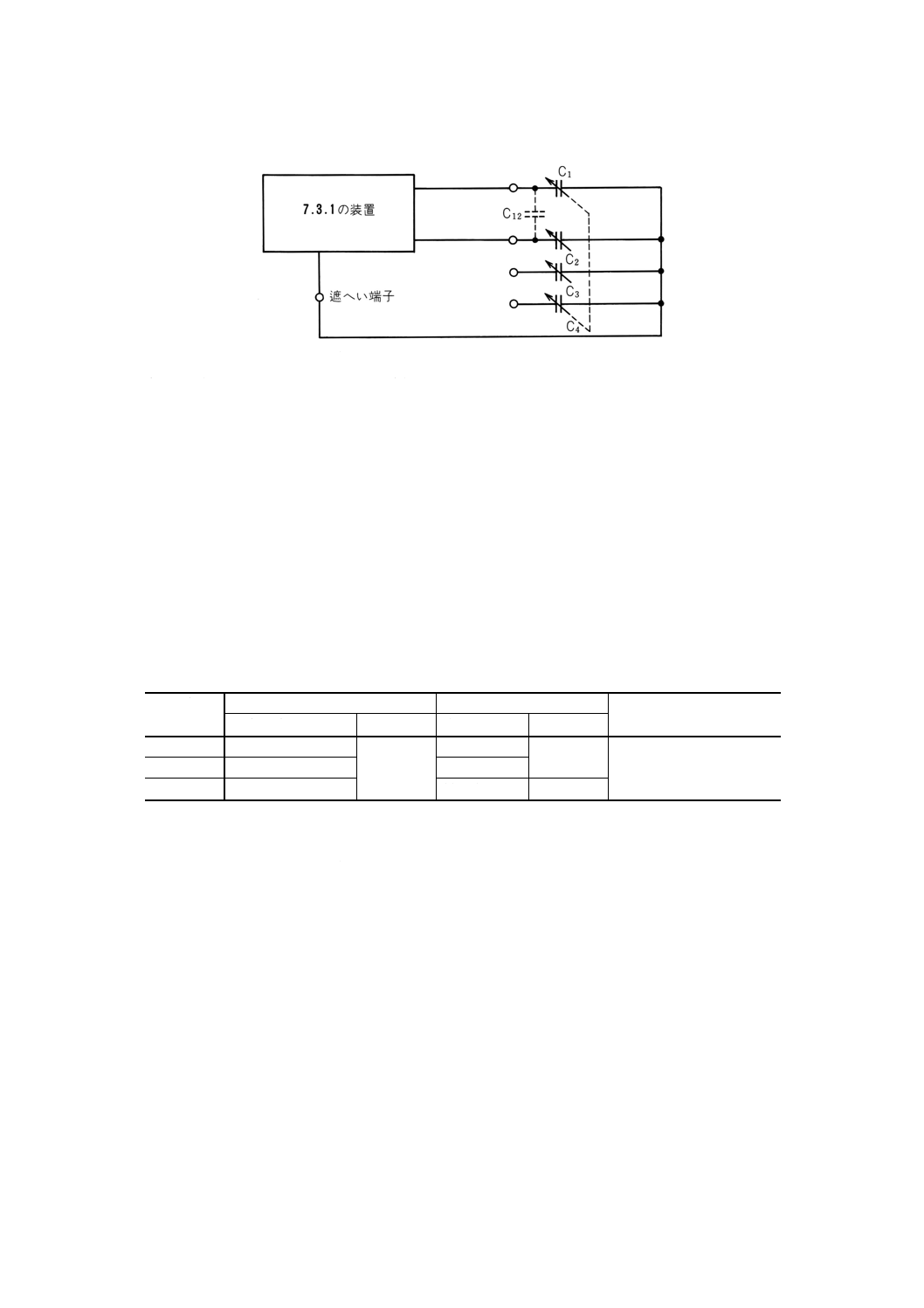

(6) 段間結合静電容量(タイプAコンデンサに適用) 測定は,図3に示す回路によって,個別規格に規

定の段間の静電容量を測定する。

なお,供試コンデンサは,最小静電容量位置とする。

9

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 段間結合静電容量の測定回路

7.3.4

個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 測定装置(7.3.1又は7.3.3と異なる場合)

(2) 前処理(7.3.2と異なる場合)

(3) 供試コンデンサの取付け(規定する場合)(4.5参照)

(4) 測定条件(7.3.3参照)

(5) 回転指(角)度又は静電容量(規定する場合)(7.3.3参照)

(6) M・I法又はE・I法の指定[7.3.3(5)参照]

(7) 測定段間[7.3.3(6)参照]

7.4

誘電正接

7.4.1

装置 装置は,表8に規定の条件で測定できるものとする。

なお,測定確度は,1×10−4又は規格値の10%のいずれか大きい値以内とする。

また,装置全般に浮遊容量などによる測定誤差が極力少なくなるように配慮する。

表8 誘電正接及びQの測定条件

測定条件

測定周波数

コンデンサの設定静電容量

測定電圧

測定周波数 MHz

許容差 % 静電容量 pF 許容差 %

1

100

±10

10

±10

測定に支障がない程度の

低い電圧とする。

2

10

50

3

1

最大静電容量

−

7.4.2

前処理 試験に先立って,供試コンデンサを4.1に規定の前処理を行う。

7.4.3

測定 供試コンデンサを個別規格に規定する表8に示す条件によって誘電正接を測定する。

7.4.4

個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 測定装置(7.4.1と異なる場合)

(2) 前処理(7.4.2と異なる場合)

(3) 供試コンデンサの取付け(規定する場合)(4.5参照)

(4) 測定条件(7.4.3参照)

7.5

Q

備考 Qは,誘電正接の逆数であり,測定条件を満足すれば,誘電正接を測定し,その逆数としても

よい。

7.5.1

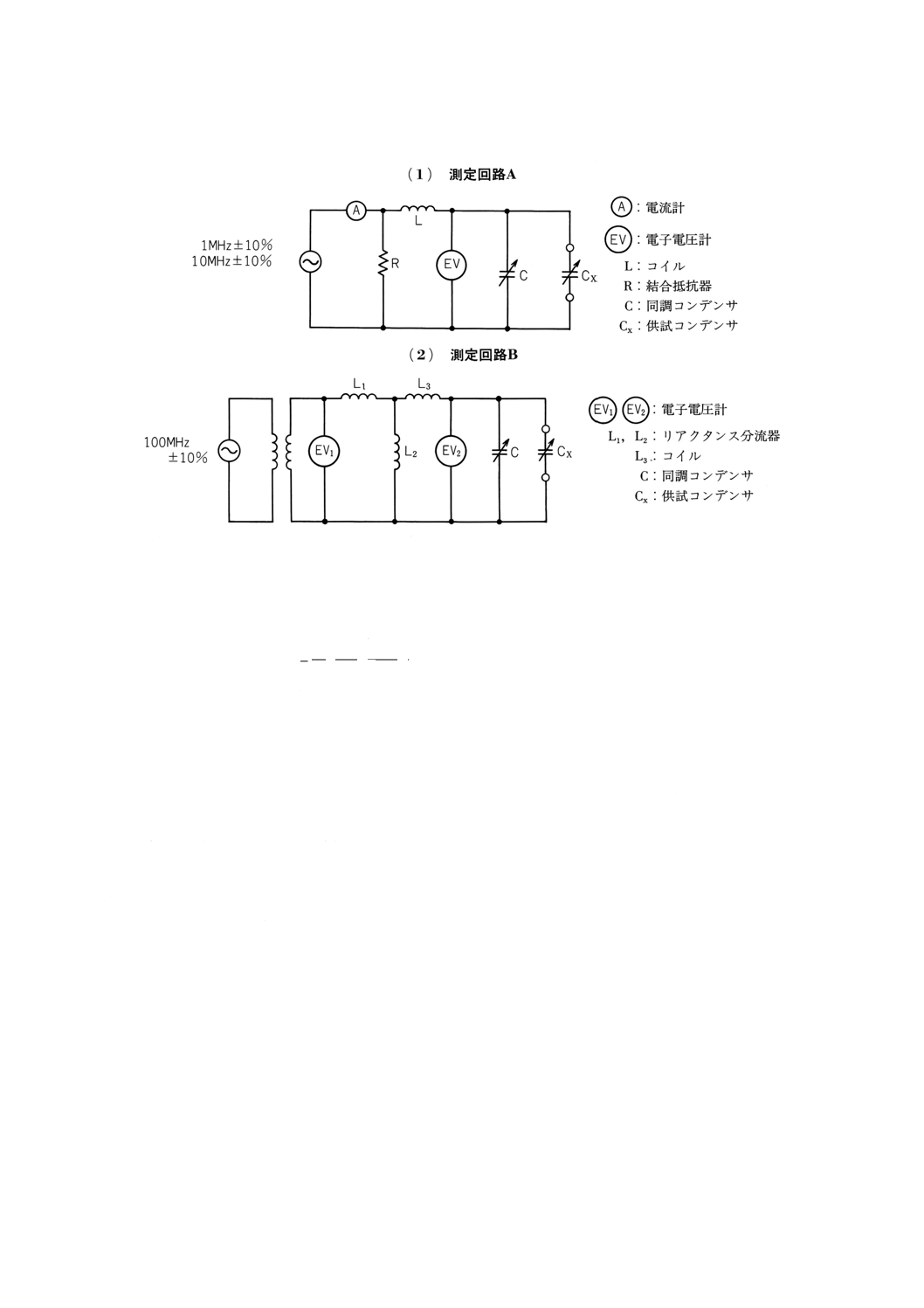

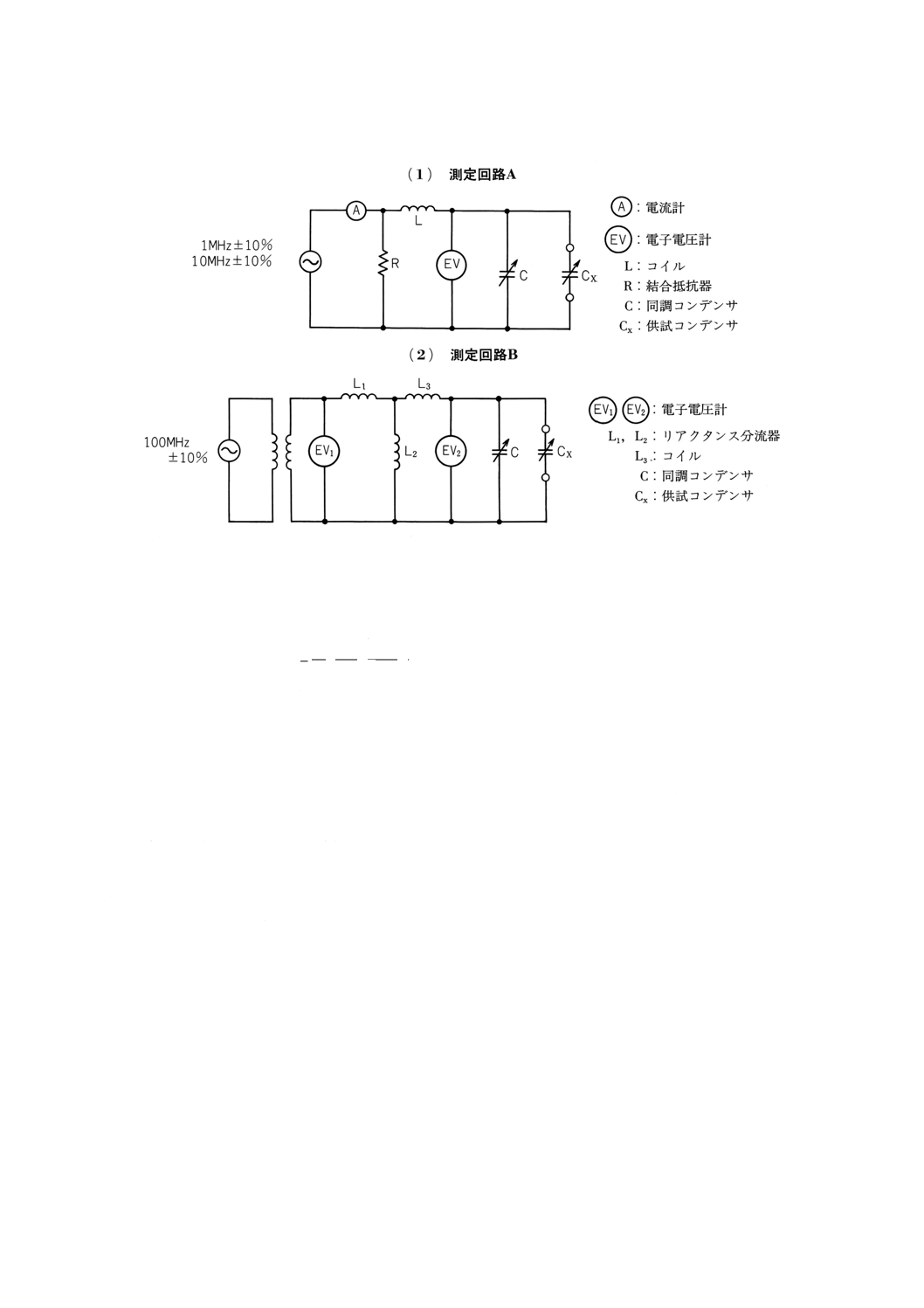

装置 装置は,例えば,図4に示すような回路で表8に規定の条件で測定できるものとする。

なお,測定確度は,規格値の10%以内とする。

また,装置全般に浮遊容量などによる測定誤差が極力少なくなるように配慮する。

10

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 Qの測定回路

7.5.2

前処理 試験に先立って,供試コンデンサを4.1に規定の前処理を行う。

7.5.3

試験 試験は,(1)によって測定し,(2)によってQの値を算出する。

(1) 測定 測定は,供試コンデンサを個別規格に規定する,表8に示す条件によってQを測定する。

(2) 算出 次の式によってQを算出する。

(

)

(

)

2

1

1

2

1

2

1

Q

Q

C

Q

Q

C

C

Q

−

−

=

ここに, C1: 供試コンデンサを接続しないときの同調コンデンサの静電容

量 (pF)

C2: 供試コンデンサを接続したときの同調コンデンサの静電容量

(pF)

Q1: 供試コンデンサを接続しないときのQの値

Q2: 供試コンデンサを接続したときのQの値

7.5.4

個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 測定装置(7.5.1と異なる場合)

(2) 前処理(7.5.2と異なる場合)

(3) 供試コンデンサの取付け(規定する場合)(4.5参照)

(4) 測定条件[7.5.3 (1)参照]

7.6

回転部接触抵抗(主としてタイプAコンデンサに適用)

7.6.1

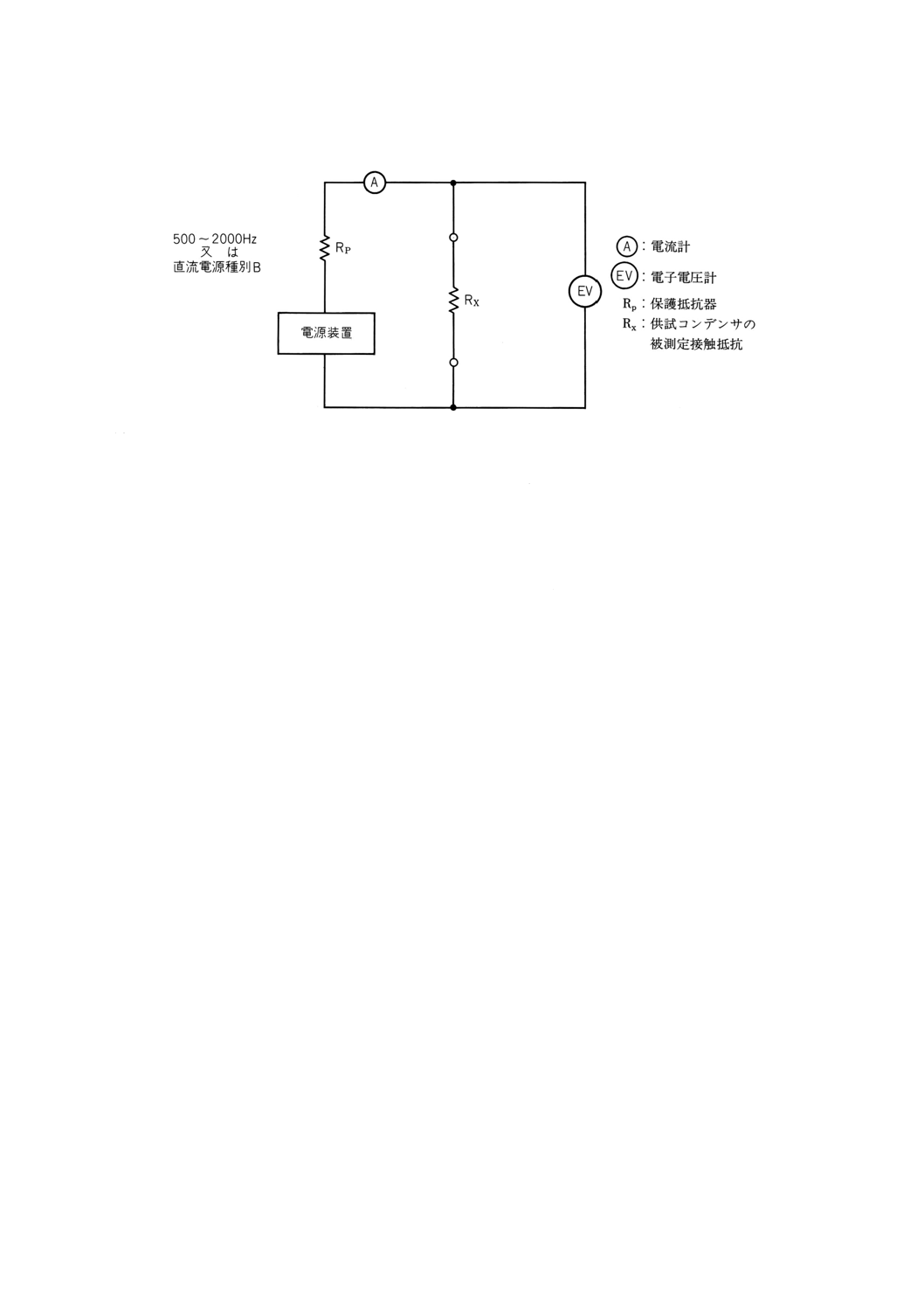

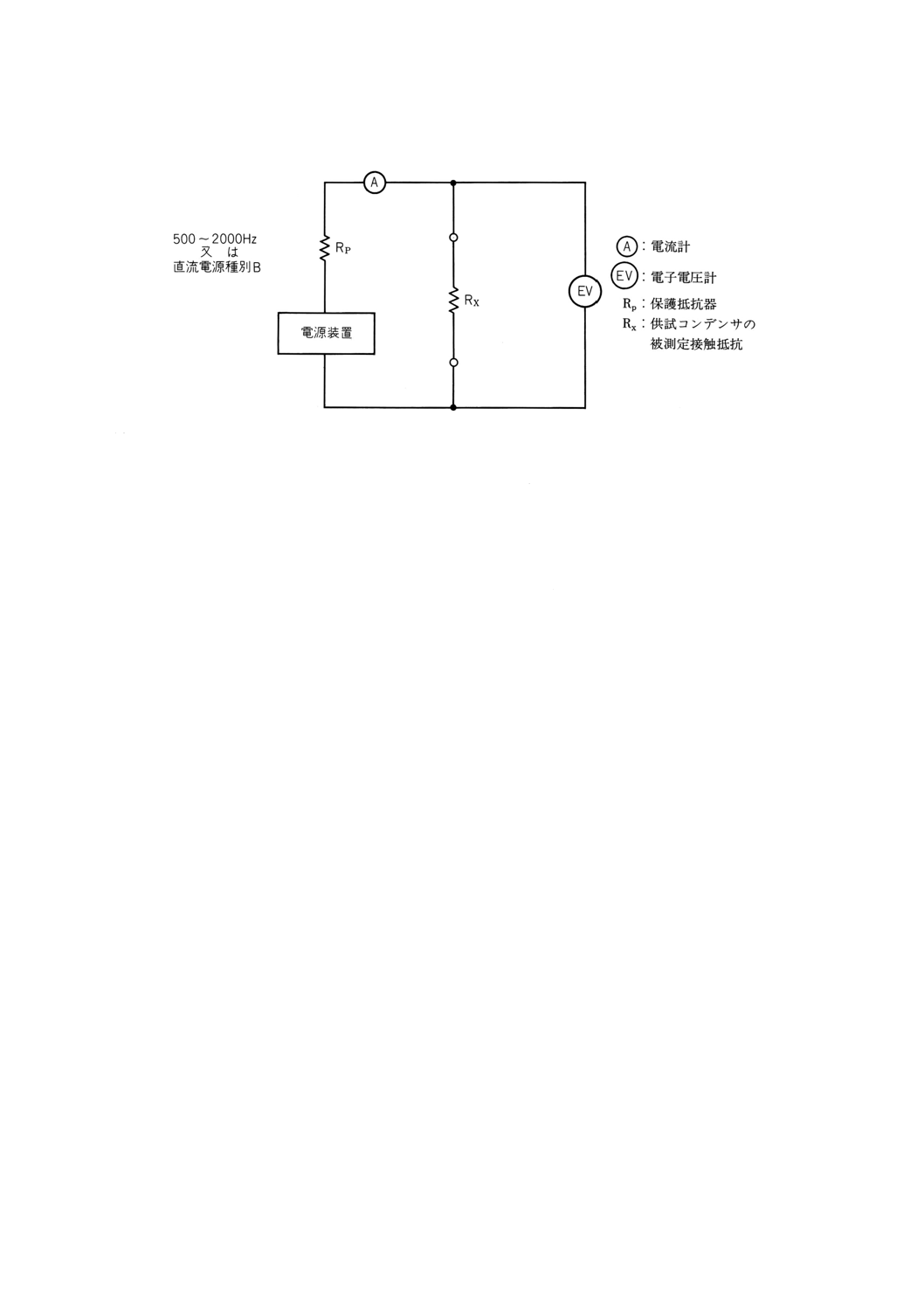

装置 装置は,図5に示すような回路によるものとする。

なお,測定の確度は,規格値の10%以内とする。

11

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 接触抵抗測定回路

7.6.2

前処理 試験に先立って,供試コンデンサを4.1に規定の前処理を行う。

7.6.3

試験 試験は,(1)によって測定し,(2)によって接触抵抗の値を算出する。

(1) 測定 測定は,図5に示す回路によって行う。供試コンデンサの回転軸と接地端子に測定端子を接続

し,回転軸を約3秒間に1往復又は1回転の割合で回転させ,電子電圧計の電圧の最大値及び最小値

を測定する。

なお,測定電圧は,20mV(直流又は交流のピーク値)を超えない値とし,測定電流の値は,個別規

格による。交流で測定する場合の周波数は,500〜2 000Hzの範囲とする。

12

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 算出 次の式によって接触抵抗R (Ω) を算出する。

I

U

R=

ここに,

U: 回転軸と接地端子間の電圧 (V)

I: 試験電流 (A)

7.6.4

個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 測定装置(7.6.1と異なる場合)

(2) 前処理(7.6.2と異なる場合)

(3) 供試コンデンサの取付け(規定する場合)(4.5参照)

(4) 試験周波数(直流,交流の別)(7.6.3参照)

(5) 測定電流(7.6.3参照)

(6) 測定電圧(7.6.3と異なる場合)

7.7

バックラッシュ(タイプAコンデンサに適用)

7.7.1

装置 装置は,表7に示す条件によって静電容量が測定できるものとする。

なお,測定確度は,規格値の10%以内とする。

また,装置全般に浮遊容量などによる測定誤差が極力少なくなるように配慮する。

7.7.2

前処理 試験に先立って,供試コンデンサを4.1に規定の前処理を行う。

7.7.3

試験 試験は,(1)によって測定し,(2)によってバックラッシュを算出する,

(1) 測定 測定は,供試コンデンサを有効回転指(角)度の80〜90%にわたり,1往復3秒間程度の割合

で5往復させた後,最小静電容量位置から静電容量増加の方向に回転して,回転指(角)度50%での

静電容量値を表7に示す条件によって測定し,さらに,最大静電容量位置まで回転した後,静電容量

減少の方向に反転させ,回転指(角)度50%での静電容量値を再度測定する。

なお,静電容量の測定条件は,表7による。

また,測定位置のずれは,0.1%以内とする。

(2) 算出 次の式によってバックラッシュdを算出する。

(

)100

1

2

1

×

−

=

C

C

C

d

ここに,

d: バックラッシュ (%)

C1: 測定値のうち大きな測定静電容量値 (pF)

C2: 測定値のうち小さな測定静電容量値 (pF)

7.7.4

個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 測定装置(7.7.1と異なる場合)

(2) 前処理(7.7.2と異なる場合)

(3) 供試コンデンサの取付け(規定する場合)(4.5参照)

(4) 測定方法[7.7.3(1)と異なる場合]

(5) 測定周波数[7.7.3(1)参照]

(6) 算出方法[7.7.3(2)と異なる場合]

7.8

セッティング・ドリフト

7.8.1

装置 装置は,表7に示す条件によって静電容量が測定できるものとする。

なお,測定確度は,許容差の10%以内とする。

また,装置全般に浮遊容量などによる測定誤差が極力少なくなるように配慮する。

13

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.8.2

前処理 試験に先立って,供試コンデンサを4.1に規定の前処理を行う。

7.8.3

試験 試験は,供試コンデンサを(1)によって測定し,(2)によってセッティング・ドリフトを算出

する。

(1) 測定 測定は,供試コンデンサを1往復又は1回転3秒間程度の割合で5往復又は回転し,回転指度

50%に固定する。5秒後静電容量を測定し,次の5分間放置した後,再度静電容量を測定する。

なお,静電容量の測定条件は,表7による。

(2) 算出 次の式によってセッティング・ドリフトNを算出する。

(

)100

1

2

1

×

−

=

C

C

C

N

ここに,

N: セッティング・ドリフト (%)

C1: 測定値のうち大きな測定静電容量値 (pF)

C2: 測定値のうち小さな測定静電容量値 (pF)

7.8.4

個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 測定装置(7.8.1と異なる場合)

(2) 前処理(7.8.2と異なる場合)

(3) 供試コンデンサの取付け(規定する場合)(4.5参照)

(4) 測定方法[7.8.3(1)と異なる場合]

(5) 測定周波数[7.8.3(1)参照]

(6) 算出方法[7.8.3(2)と異なる場合]

7.9

静電容量の温度特性及び静電容量のずれ

7.9.1

装置 装置は,次による。

(1) 温度槽 温度槽は,5.3の規定による。

(2) 静電容量測定装置 静電容量測定装置は,表7の条件で測定できるものとする。

(3) 測定確度 測定確度は,許容差の10%以内とする。

また,装置全般に浮遊容量などによる測定誤差が極力少なくなるように配慮する。

7.9.2

準備 試験に先立って,供試コンデンサを,4.1に規定の前処理を行う。

なお,供試コンデンサの静電容量を公称最大静電容量に対しタイプAコンデンサは40〜50%, タイプB

コンデンサ及びタイプCコンデンサは60〜80%とする。

7.9.3

試験 試験は,供試コンデンサを(1)によって測定し,(2)によって静電容量の温度特性及び静電容

量のずれを算出する。

(1) 測定 供試コンデンサを個別規格に規定する条件で表9に示す温度に表の順序で維持し,それぞれの

温度で温度安定(熱平衡)に達してから,各段階ごとに個別規格に規定する表7に示す条件で,静電

容量を測定する。

14

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

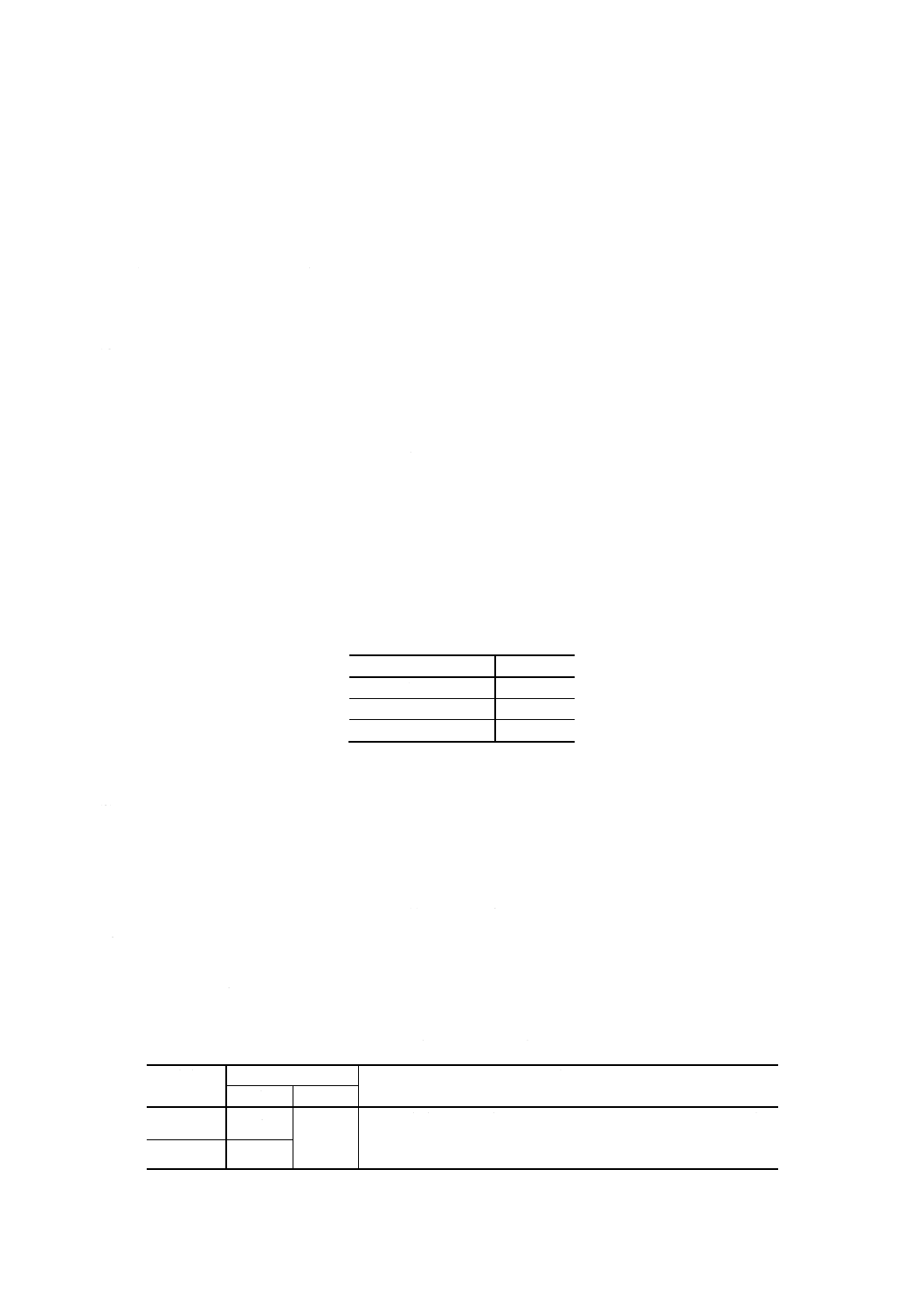

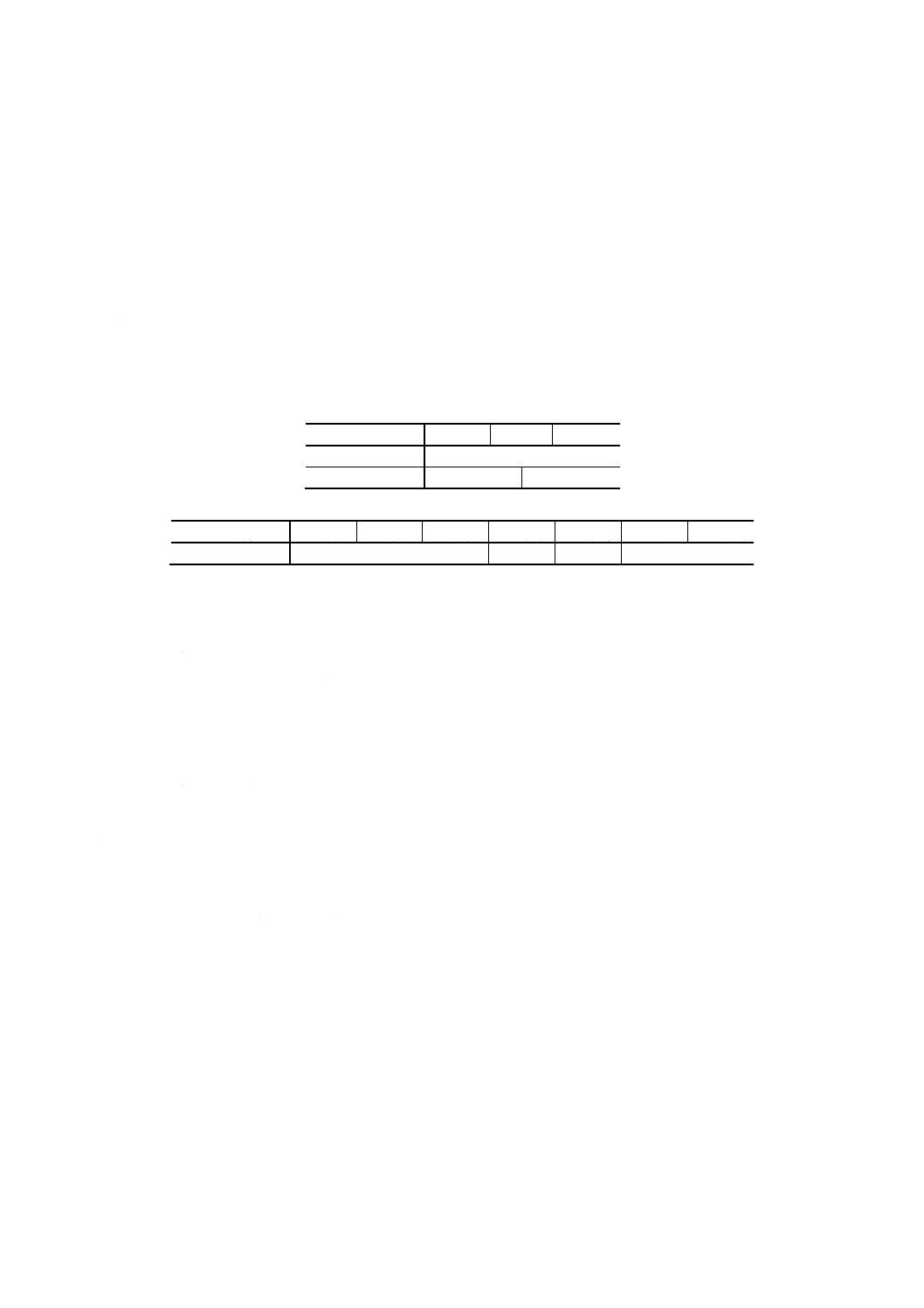

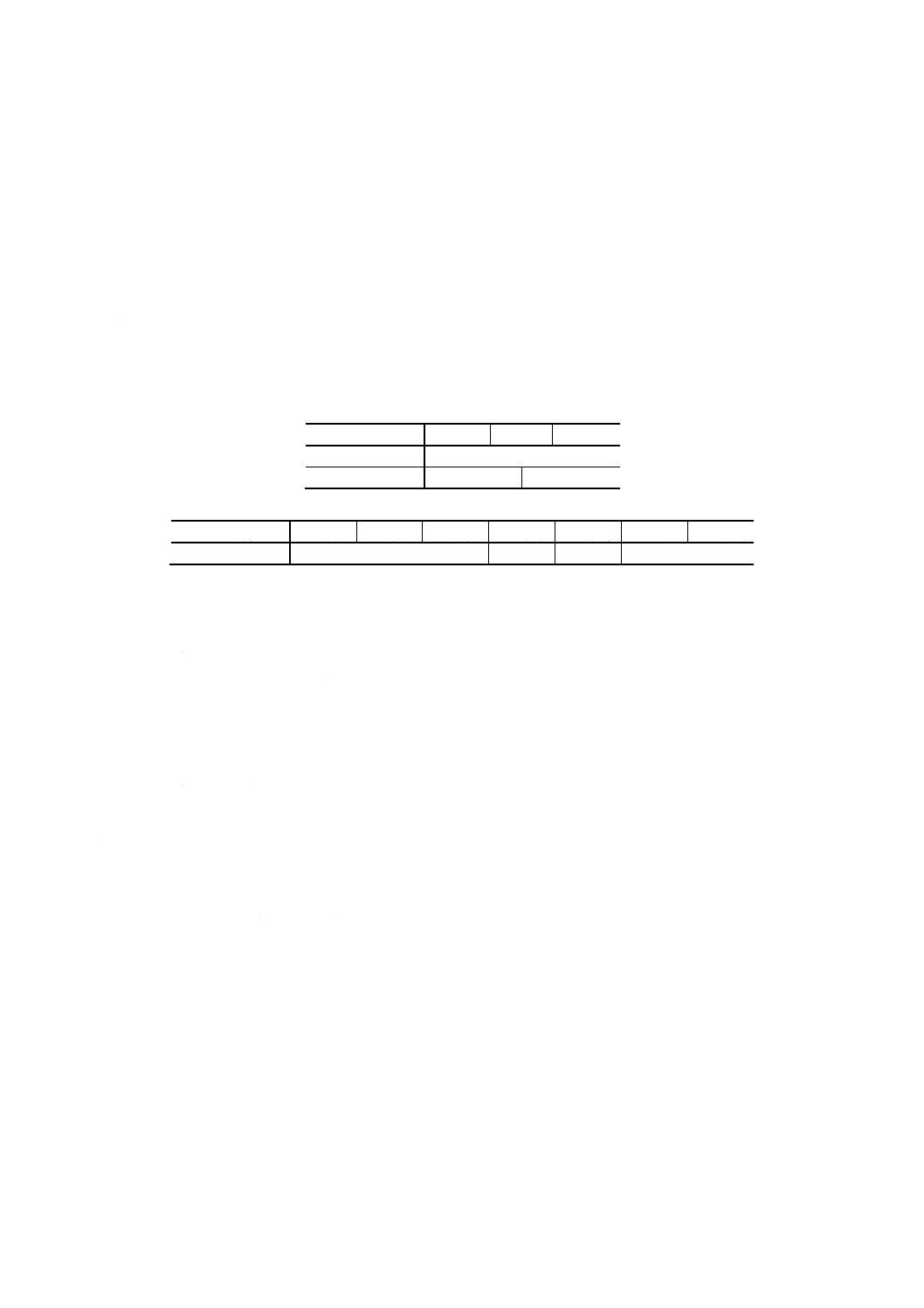

表9 温度変化の条件

単位 ℃

段階

条件

静電容量記号

A(3)

B(4)

1

20±2

C1

2

最低使用温度±2

最低使用温度

3

0

−

C2

3

20±2

C3

4

最高使用温度±2

最高使用温度03

+

C4

5

20±2

C5

注(3) 条件Aは,主として静電容量の温度特性を温度係数及び静電

容量のずれで表すものに適用する。

(4) 条件Bは,主として静電容量の温度特性を静電容量の変化率

で表すものに適用する。

(2) 算出 次の式によって,静電容量の変化率,温度係数及び静電容量のずれを算出する。

(2.1) 静電容量の変化率

低温側の変化率

100

3

3

2

×

−

=

∆

C

C

C

C

C

高温側の変化率

100

3

3

4

×

−

=

∆

C

C

C

C

C

ここに,

C

C

∆: 静電容量の変化率 (%)

C1: 段階1での静電容量 (pF)

C2: 段階2での静電容量 (pF)

C3: 段階3での静電容量 (pF)

C4: 段階4での静電容量 (pF)

C5: 段階5での静電容量 (pF)

(2.2) 静電容量温度係数

低温側の静電容量温度係数

(

)

(

)

6

3

2

3

3

2

10

×

−

−

=

T

T

C

C

C

α

高温側の静電容量温度係数

(

)

(

)

6

3

4

3

3

4

10

×

−

−

=

T

T

C

C

C

α

ここに,

α: 静電容量温度係数 (ppm/℃)

T2: 段階2での測定時の温度 (℃)

T3: 段階3での測定時の温度 (℃)

T4: 段階4での測定時の温度 (℃)

(2.3) 静電容量のずれ 静電容量のずれは,個別規格の規定に従い,次の(a)又は(b)のいずれかによって算

出する。

15

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(a)

100

3

min

max

×

−

=

C

C

C

δ

ここに,

δ: 静電容量のずれ (%)

Cmax: 段階1,3及び5での3回の測定値の最大値 (pF)

Cmin: 段階1,3及び5での3回の測定値の最小値 (pF)

(b)

min

max

C

C

−

=

δ

ここに,

δ: 静電容量のずれ (pF)

7.9.4

個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 測定装置(7.9.1と異なる場合)

(2) 前処理(7.9.2と異なる場合)

(3) 供試コンデンサの取付け(規定する場合)(4.5参照)

(4) 静電容量設定(測定)位置(7.9.2と異なる場合)

(5) 温度変化の条件(7.9.3参照)

(6) 最低及び最高使用温度(7.9.3参照)

(7) 測定周波数(7.9.3参照)

(8) 測定項目(7.9.3と異なる場合)

(9) 算出の方法(7.9.3と異なる場合)

7.10 回転軸固定装置(回転軸固定装置があるコンデンサに適用)

7.10.1 装置 装置は,表7に示す条件によって静電容量が測定できるものとする。

なお,測定確度は,許容値の10%以内とする。

また,装置全般に浮遊容量などによる測定誤差が極力少なくなるように配慮する。

7.10.2 準備 試験に先立って,供試コンデンサを4.1に規定の前処理を行う。

なお,供試コンデンサの静電容量を公称最大静電容量の40〜60%とする。

7.10.3 試験 試験は,次の(1)〜(4)による。静電容量の測定は,表7に示す条件とし,個別規格の規定に

よる。

(1) 供試コンデンサを非固定状態で静電容量(C1)を測定する。

(2) 供試コンデンサをそのままの状態で,個別規格に規定の動作トルクで回転軸固定装置を作動し固定す

る。その状態で静電容量(C2)を測定する。

(3) 供試コンデンサを回転軸固定装置を作動をさせたまま,時計回り方向に個別規格に規定の試験トルク

を加える。その後,静電容量(C3)を測定する。

(4) 次に,供試コンデンサを回転軸固定装置を作動をさせたまま,反時計回り方向に個別規格に規定の試

験トルクを加える。その後,静電容量(C4)を測定する。

(5) 供試コンデンサのC1の静電容量に対するC2〜C4の各静電容量の変化量を算出する。

7.10.4 個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 測定装置(7.10.1と異なる場合)

(2) 前処理(7.10.2と異なる場合)

(3) 供試コンデンサの取付け(規定する場合)(4.5参照)

(4) 静電容量設定(測定)位置(7.10.2と異なる場合)

16

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(5) 測定周波数(7.10.3参照)

(6) 回転軸固定装置の印加動作トルク[7.10.3(2)参照]

(7) 回転軸固定装置への印加試験トルク[7.10.3(3)参照]

8. 機械的性能試験方法

8.1

端子強度(SMD以外のコンデンサに適用)(JIS C 0051の試験U参照)

8.1.1

装置 装置は,試験の際,試験結果に影響を及ぼすような,きず,ひずみなどを供試コンデンサに

与えることがないものとする。

8.1.2

試験 個別規格の規定に基づき,次の(1)〜(4)のうち一つ又は幾つかの試験項目について試験を行

う。この試験の結果,端子の切れ,又は緩み及び供試コンデンサ本体の損傷の有無を調べる。

(1) 端子の引張強さ(JIS C 0051の試験Ua1参照) 供試コンデンサ本体を固定し,規定がない限り,端

子の引出方向に表10に示す引張力を徐々に規定値まで加え,そのまま規定時間保持する。

表10 端子の引張力及び押し力並びに保持時間

端子の種類

公称断面積

断面が円形の場合の

公称線径

引張力

許容差 ±10%

押し力

許容差 ±10%

引張力・押し力

保持時間

mm2

mm

N

N

s

リード線端子

(円形断面又は板

状)又はピン端子

0.05以下

0.25以下

1

0.25

10±1

0.05を超え 0.1以下 0.25を超え0.35以下

2.5

0.5

0.1 を超え 0.2以下 0.35を超え0.5以下

5

1

0.2 を超え 0.5以下 0.5 を超え0.8以下

10

2

0.5 を超え 1.2以下 0.8 を超え1.25以下

20

4

1.2 を超えるもの

1.25を超えるもの

40

8

その他の端子(ラグ

端子,内溝付スタッ

ド,ねじ端子など)

個別規格の規定による。

(2) 端子の押し強さ(ねじ端子などに適用)(JIS C 0051の試験Ua2参照) 供試コンデンサ本体を固定

し,規定がない限り,端子の軸方向に表10に規定の押し力を徐々に規定値まで加え,そのまま規定時

間保持する。

備考 この試験は,可とう端子には適用しない。

(3) 端子の曲げ強さ(曲げやすい端子だけに適用)(JIS C 0051の試験Ub参照) 試験は,次の(a)〜(c)

による。

(a) リード線端子又は板状端子の場合 端子を通常の位置で,その端子の軸が垂直になるように供試コ

ンデンサ本体を固定し,表11に規定の曲げ力を加える質量のおもりを端子の先端につり下げる。

次に,供試コンデンサ本体を垂直面内で2〜3秒間で約90度曲げ,次に同じ速さで元の位置に戻

す。以上の操作を1回の曲げとし,引き続き個別規格に規定の次のいずれかの方法で試験を行う。

方法1 1回の曲げに引き続き反対方向に曲げるか,又は個別規格の規定こよって多数回交

互に曲げる。

方法2 1回の曲げに引き続き同方向に曲げるか,又は個別規格の規定によって多数回同一

方向に曲げる。

なお,供試コンデンサ本体と力を加える点との間には,曲率半径を描かないようにする。板状端

子は,幅の広い面について垂直に曲げる。

17

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表11 端子の曲げ力

断面係数

断面が円形の場合の公

称線径

曲げ力

許容差 ±10%

参考 曲げ力に相当

するおもりの質量

mm3

mm

N

kg

1.5×10-3以下

0.25以下

0.5

0.051

1.5×10-3を超え 4.2×10-3以下 0.25を超え 0.35以下

1.25

0.13

4.2×10-3を超え 1.2×10-2以下 0.35を超え 0.5以下

2.5

0.25

1.2×10-2を超え 0.5×10-1以下 0.5 を超え 0.8以下

5

0.51

0.5×10-1を超え 1.9×10-1以下 0.8 を超え 1.25以下

10

1.0

1.9×10-1を超えるもの

1.25を超えるもの

20

2.0

備考 板状端子の断面係数Z (mm3) は,次の式によって算出する。

6

2

ba

Z=

ここに, a: 曲げ軸に垂直な板の厚さ (mm)

b: 長方形断面の他辺の寸法 (mm)

(b) ラグ端子の場合 指で曲げられる端子は,指で45度曲げ,次の元の位置に戻す。この操作を1回の

曲げとし,引き続き個別規格に規定の次のいずれかの方法で試験を行う。

方法1 1回の曲げに引き続き反対方向に曲げ元に戻す。

方法2 1回の曲げに引き続き同一方向に曲げ元に戻す。

なお,個別規格にプライヤの使用,曲げる箇所の規定がある場合は,それによって行う。

(c) 端子の同時曲げ強さ 供試コンデンサの一つの側のすべての端子を,固定用具によって取付け面で

くわえるか,又はそれができない場合には,供試コンデンサ本体と端子との間で封止した部分から

約3mmの所でくわえ,曲がる部分の端の所で,0.1mmの曲率半径になるようにする。

次に端子が下を向くようにくわえた固定用具におもりを加える。このおもりの質量は,固定用具

の質量を含め,表11に規定の曲げ力に,くわえた端子の数を乗じた曲げ力が加えられる値とする。

次に,供試コンデンサ本体を2〜3秒間で45度曲げ,同じ速さで元の位置に戻す。次に,反対方向

に曲げ,再び元の位置に戻す。

(4) 端子のトルク強さ(JIS C 0051の試験Ud参照) 供試コンデンサを通常の方法で固定し,各ねじ又

は端子に取り付けたナットに,個別規格に規定の厳しさによって,表12に示すトルクを10〜15秒間,

衝撃を与えないようにして加える。

この試験中,ねじに対して適切なゆとりがある穴があいている座金又は金属板を,ねじの頭部と

締め付ける面との間に入れる。

座金又は金属板の厚さは,ねじの公称ピッチの約6倍とし,ナットの厚さは,ねじの公称径の約

0.8倍とする。これらは,汚れがなく乾燥しているものとする。

また,ナット又はねじは,後で緩めることができることとする。

表12 端子のトルク強さ

ねじの公称径 mm

2.6

3.0

3.5

4.0

5.0

6.0

トルク

厳しさ1

0.4

0.5

0.8

1.2

2.0

2.5

Nm

厳しさ2

0.2

0.25

0.4

0.6

1.0

1.25

備考 直径が6mmを超えるもののトルク値は,個別規格による。

8.1.3

試験前後の測定 個別規格に規定がある場合は,この試験前後に電気的性能を測定し,機械的性能

及び外観を調べる。

18

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.1.4

個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 装置(8.1.1と異なる場合)

(2) 適用試験項目(8.1.2参照)

(3) その他の端子の引張力[8.1.2 (1)参照]

(4) その他の端子の押し力[8.1.2 (2)参照]

(5) 曲げ試験の方法1又は方法2の指定[8.1.2(3)(a), (b)参照]

(6) 曲げ回数[8.1.2(3)(a), (b)参照]

(7) 供試コンデンサの取付け(規定する場合)(4.5参照)

(8) 試験前後の測定(規定する場合)位置(8.1.3参照)

8.2

振動(耐振性)(JIS C 0040の試験Fc参照)

8.2.1

装置 装置は,振動の大きさ及び振動の与え方が,規定の試験を行うのに十分なものであり,かつ,

JIS C 0040の4.(試験装置)に規定の振動装置の具備する条件を満足するものとする。

8.2.2

準備 試験に先立って,供試コンデンサを個別規格に規定の方法によって,取付具を用いるか,又

は直接振動台にしっかりと固定する。ただし,取付方法は,規定がない限り,次による。

(1) 静電容量の設定 最大静電容量位置とする。ただし,回転止めがあるものは,これが接しない位置と

する。

(2) 取付け 取付けは,次による。

(a) ねじ止め形式のものは,ねじ止めによって取付ジグ,取付板に取り付ける。

(b) はんだ付け形式のものは,はんだ付け形によって取付ジグに取り付ける。ただし,プリント配線板

に取り付ける形式のものは,プリント配線板にはんだ付けによって取り付ける。

(c) ねじ止め及びはんだ付けの両者の形式によって取り付けるものは,(a)及び(b)の両者による。

(3) 回転軸固定装置 回転軸固定装置を具備している供試コンデンサは,回転軸固定装置を作動させる。

8.2.3

初期測定 静電容量及び個別規格に規定の項目について測定する。

8.2.4

試験 試験は,個別規格に規定の,表13に示すいずれかの条件による振動を加える。

試験は,互いに直角な3方向に,それぞれ0.5時間又は2時間(計1.5時間又は6時間)行う。ただし,

規定がない限り,振動の種類は振動の種類Aとし,全振幅又は加速度は,0.7mm又は49m/s2のいずれか小

さい方とする。

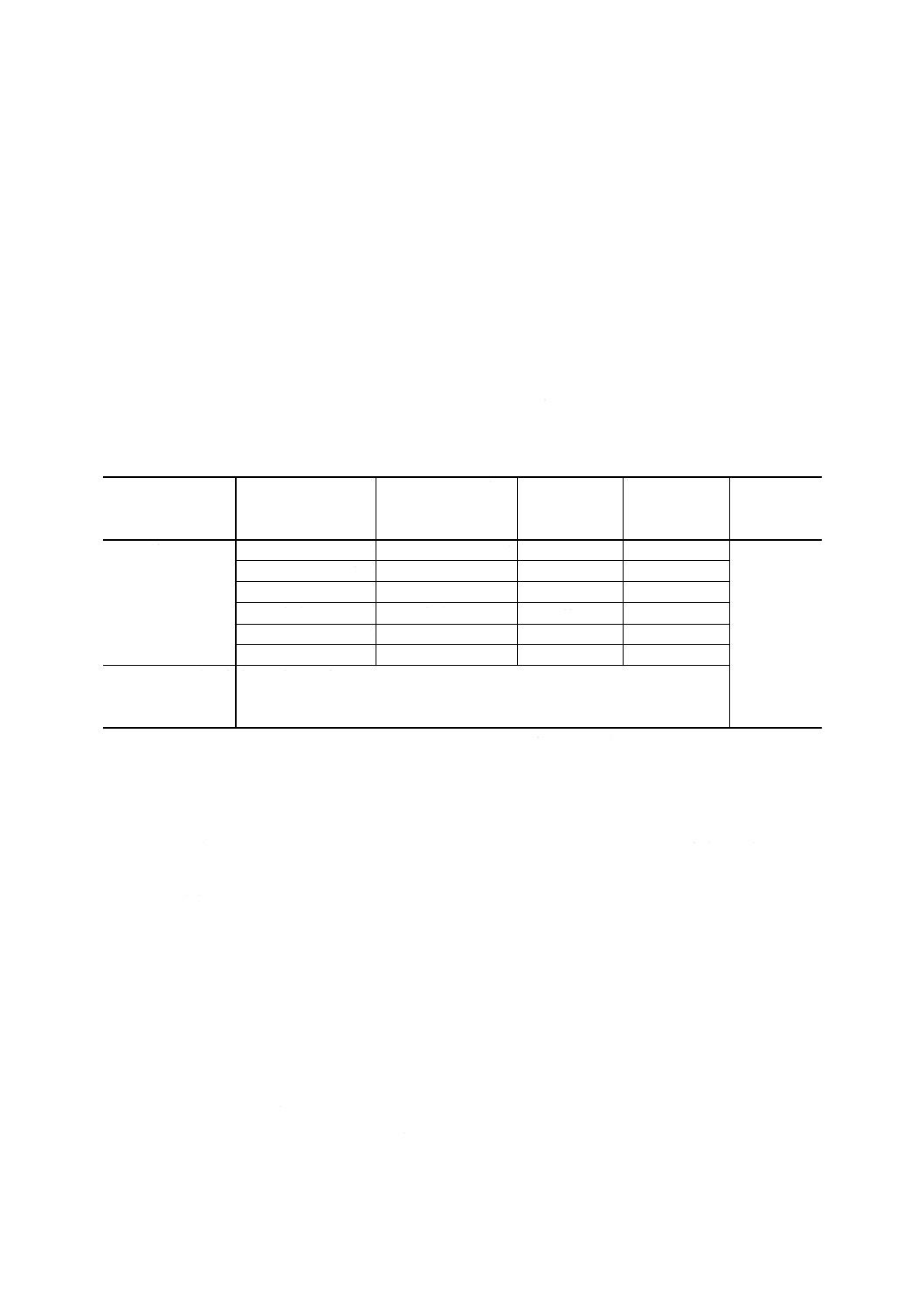

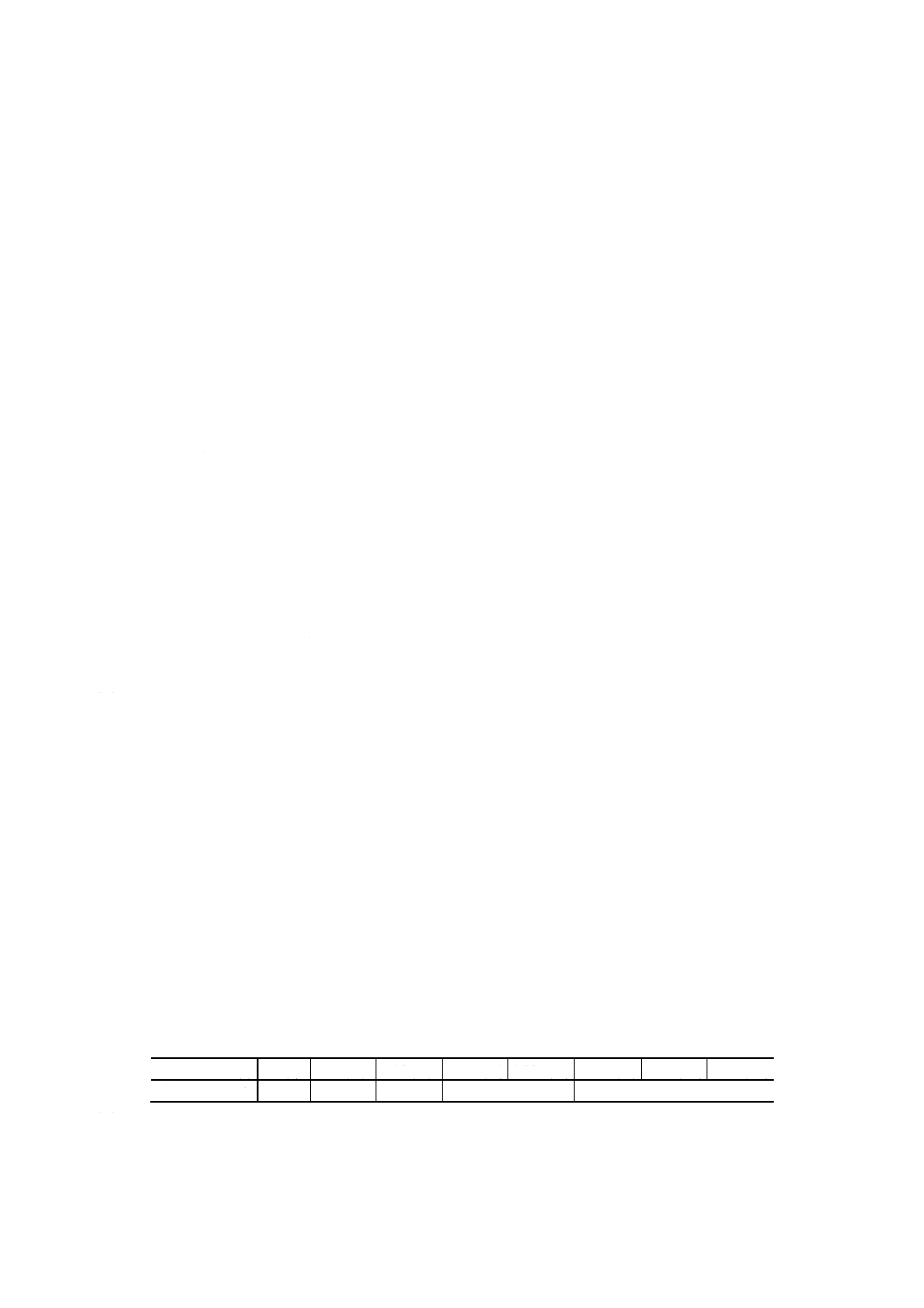

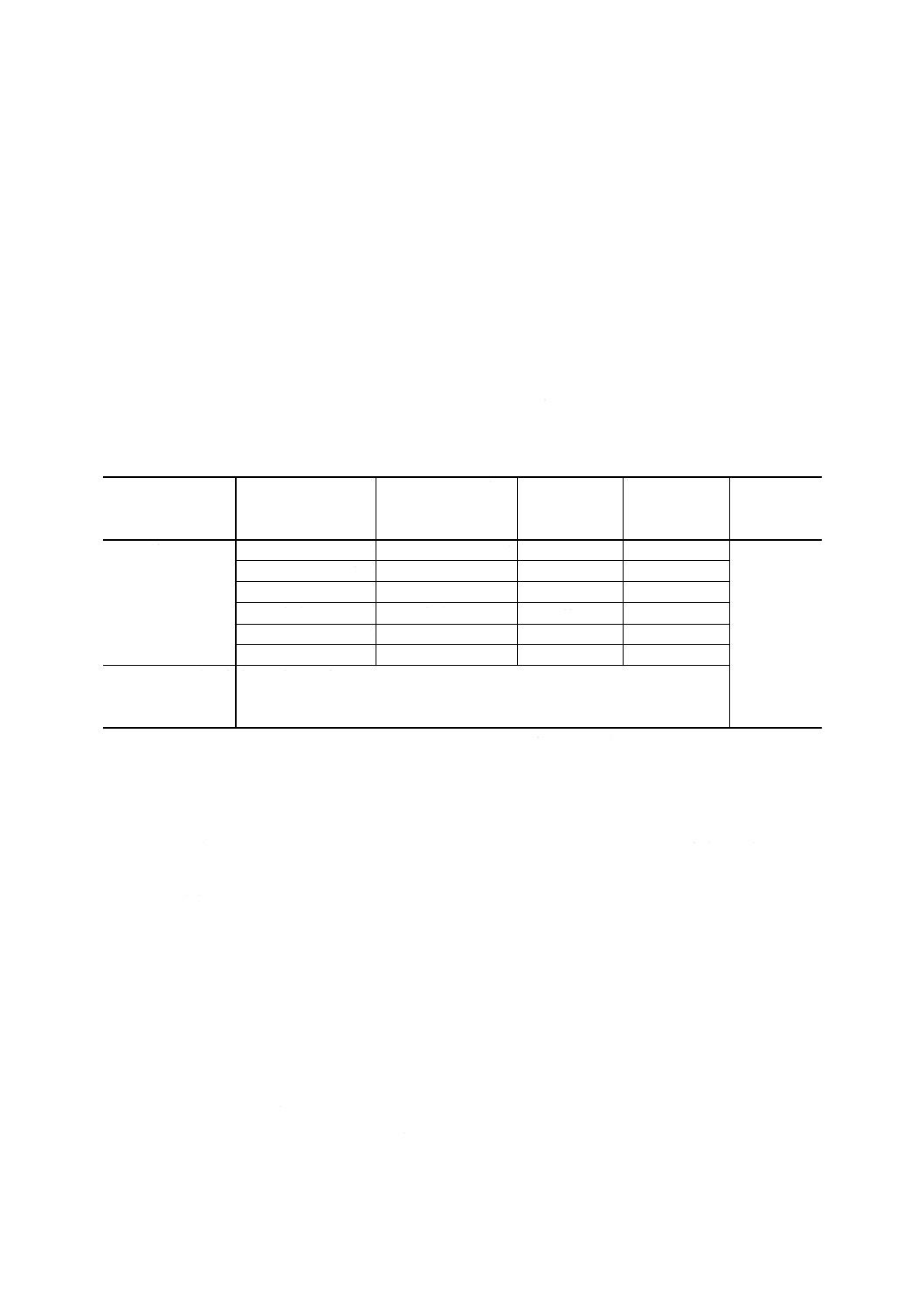

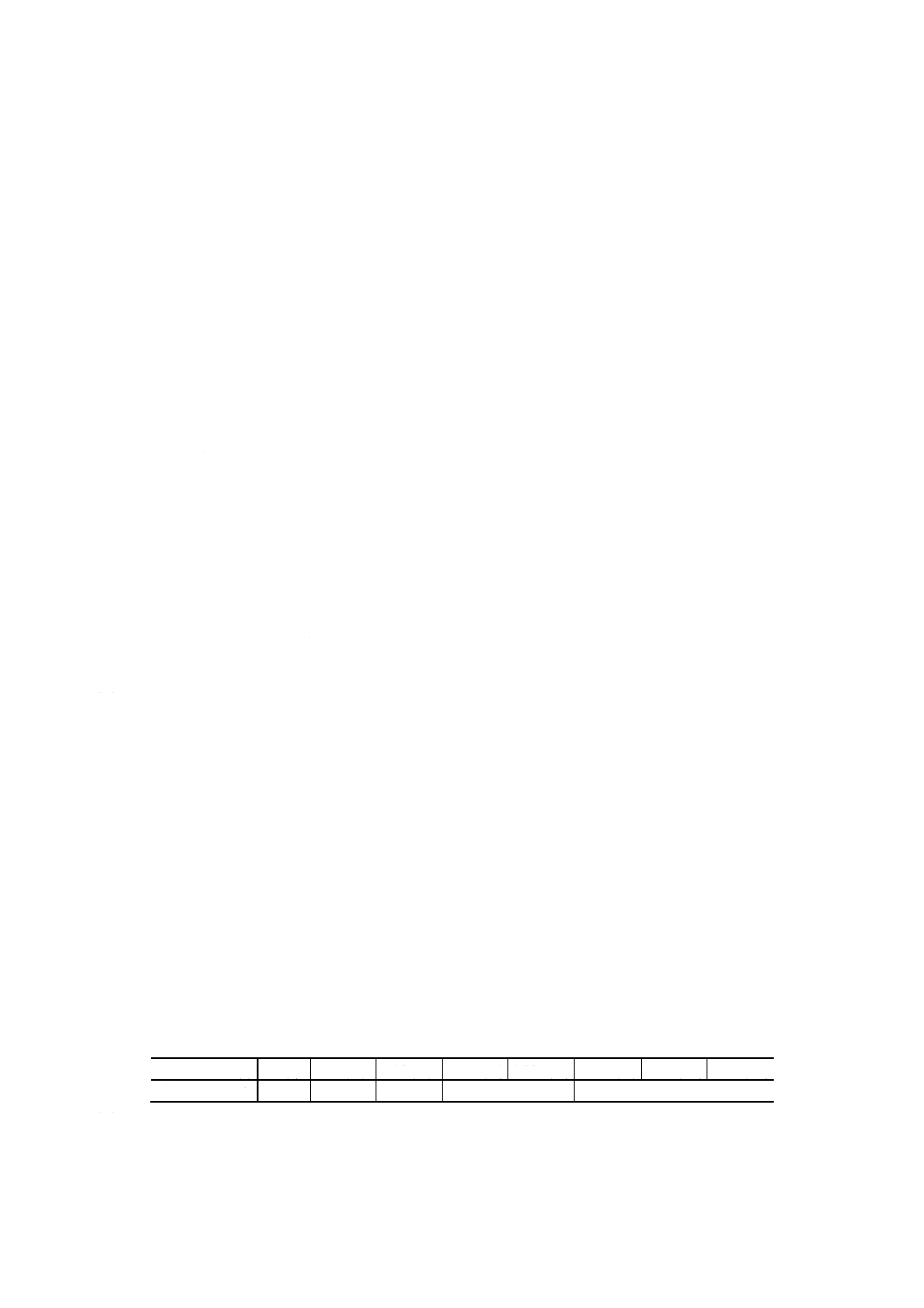

表13 振動試験の条件

試験条件

試験の種類

種類A

種類B

種類C

振動周波数範囲 Hz

10〜55

10〜500

10〜2 000

全振幅又は

加速度と

試験時間

0.7mm又は49m/s2の

いずれか小さい方

1.5時間

1.5時間

−

1.5mm又は98m/s2の

いずれか小さい方

6時間

6時間

6時間

3.0mm又は196m/s2

のいずれか小さい方

−

−

6時間

掃引の割合

10〜55Hz

10〜500Hz

10〜2 000Hz

約5分間

約11分間

約15分間

掃引の方法

対数掃引

8.2.5

試験中の測定 個別規格に規定がある場合は,それに従い測定を行う。

19

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2.6

最終測定 静電容量及び個別規格に規定の項目について測定し,また,機械的損傷及び外観を調べ

る。

8.2.7

個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 装置(8.2.1と異なる場合)

(2) 供試コンデンサの取付け(8.2.2参照)

(3) 初期測定の項目(8.2.3参照)

(4) 静電容量の測定条件(表7参照)

(5) 試験の種類(8.2.4参照)

(6) 全振幅又は加速度(8.2.4参照)

(7) 試験中の測定(適用する場合)(8.2.5参照)

(8) 最終測定の項目(8.2.6参照)

8.3

衝撃(耐衝撃性)(JIS C 0041の試験Ea参照)

8.3.1

装置

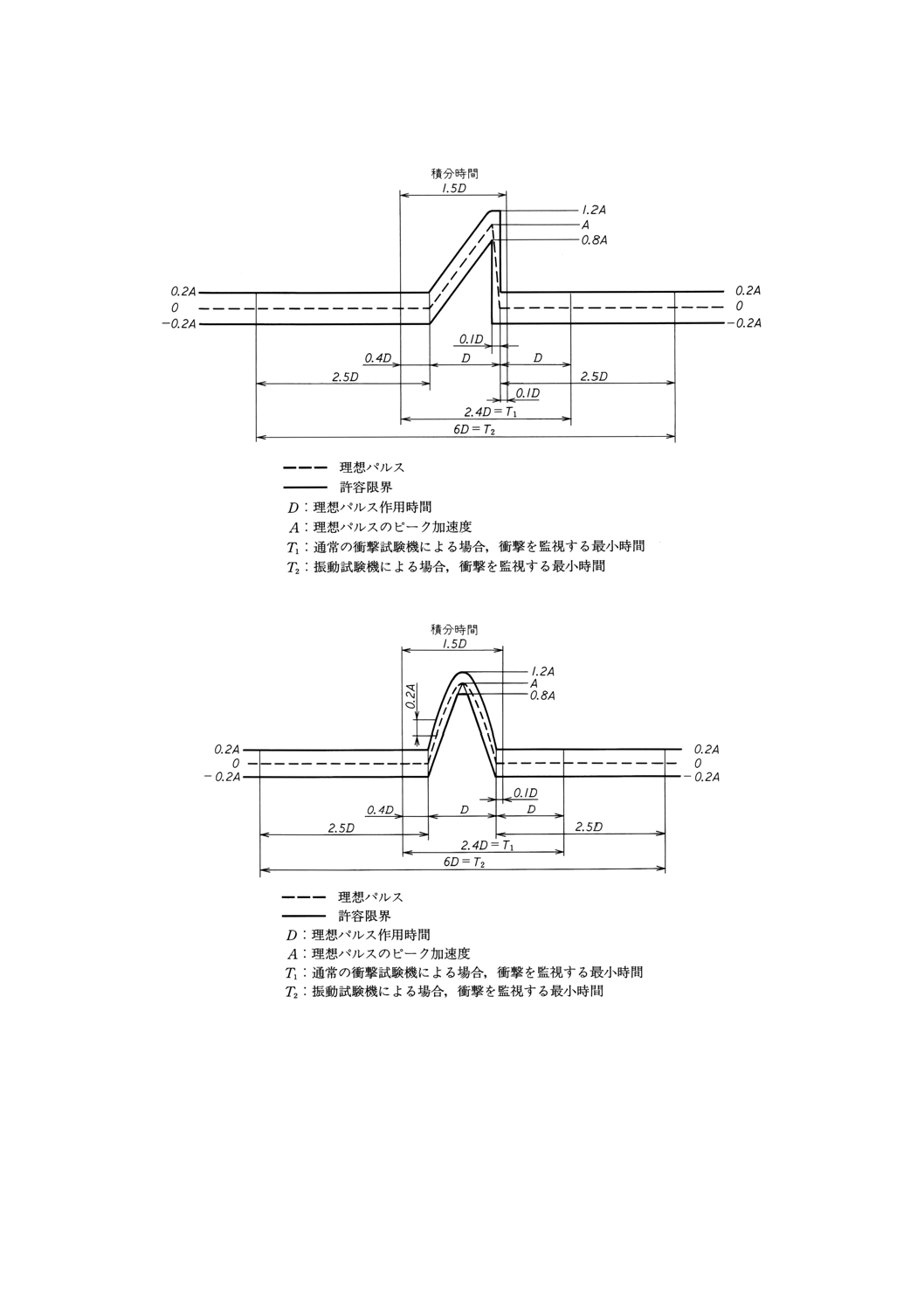

(1) 試験装置 装置は,衝撃試験装置及び取付具に供試コンデンサを取り付けたとき,観測点に加える衝

撃は,図6又は図7の破線で示す加速度対時間の理想曲線に近似のパルスが得られるものとする。

(a) 基本パルスの波形 実際のパルスの真値は,それぞれの図中に実線で示している許容差内とする。

備考 規定許容差内のパルス波形を作り出すことが不可能な場合は,個別規格に別な方法を規定する

必要がある。

規定波形は,次の2種類とする。記載の順序は,適用の優先順位を示さない。

のこぎり波 :図6に示すような立ち下がり時間の短い非対称三角形

正弦半波

:図7に示すような正弦波の半サイクル

正弦半波は,最も一般的なパルスである。

(b) 速度変化の許容差 すべての波形の速度変化は,理想パルスの±15%とする。実際のパルスの積分

によって速度変化を求めるときは,パルスの0.4D前から0.1D後まで積分する必要がある。ここで,

Dは,理想パルスの作用時間である。

備考 速度変化を許容差内に収めるために,複雑な装置の使用を必要とする場合は,個別規格にその

方法を規定する。

(c) 横運動 観測点での規定衝撃方向に直角な正又は負のピーク加速度を(2)の測定装置で測定したと

き,規定方向の理想パルス加速度の30%を超えてはならない。

20

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

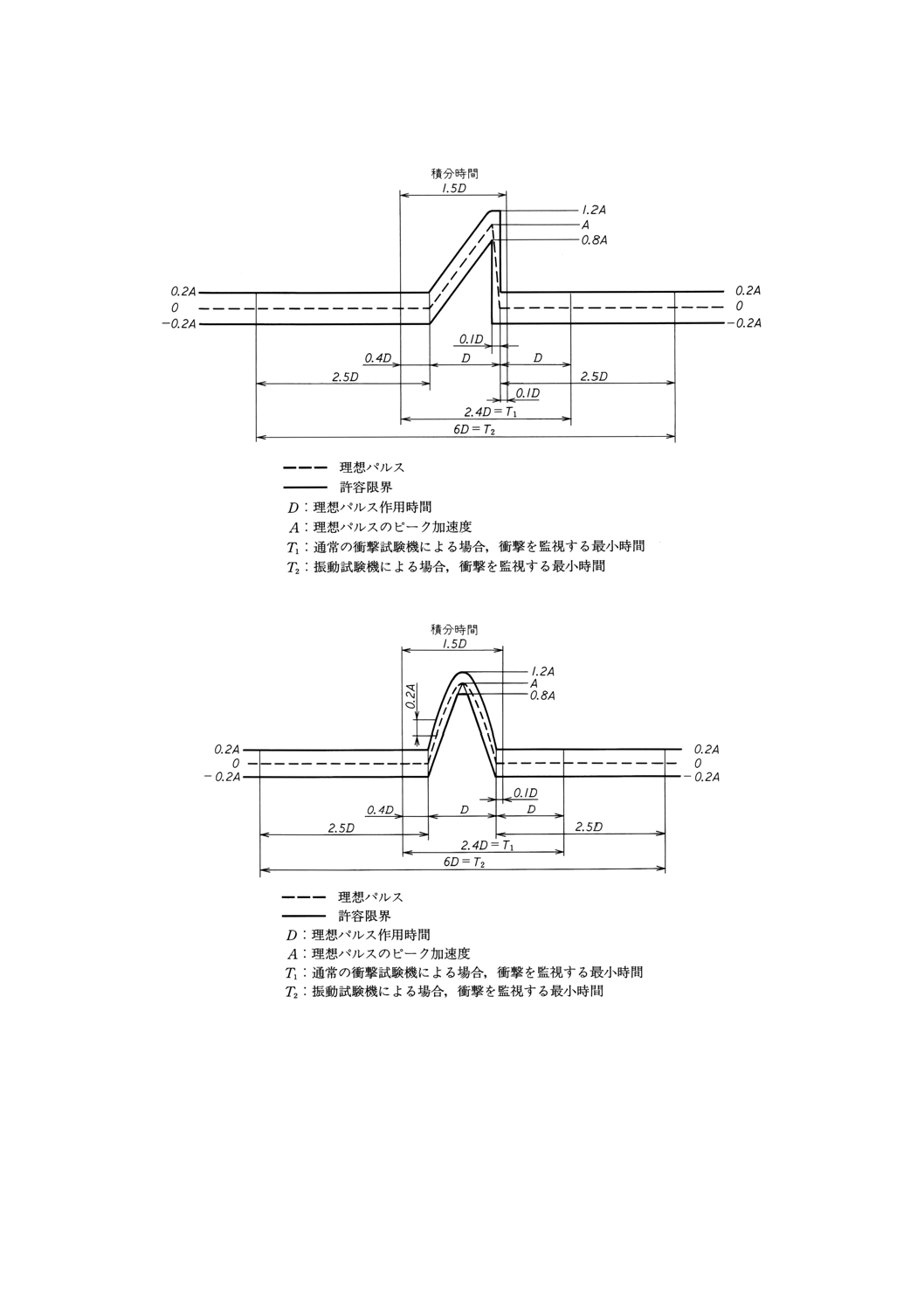

図6 のこぎり波パルスの波形

図7 正弦半波パルスの波形

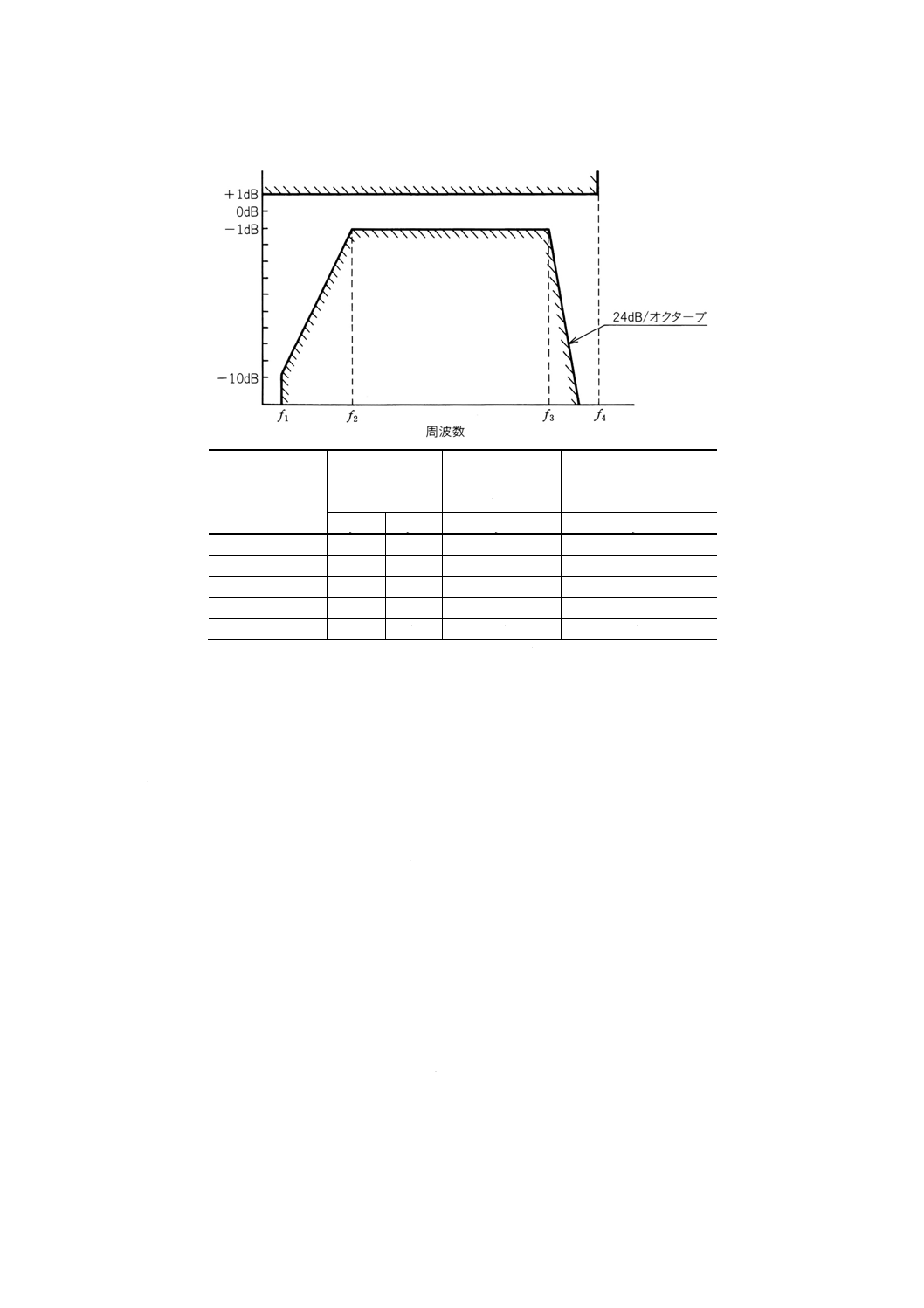

(2) 測定装置 測定装置は,観測点での規定方向の実測パルスが図6又は図7の許容差内にあることを確

かめられる特性のものとする。

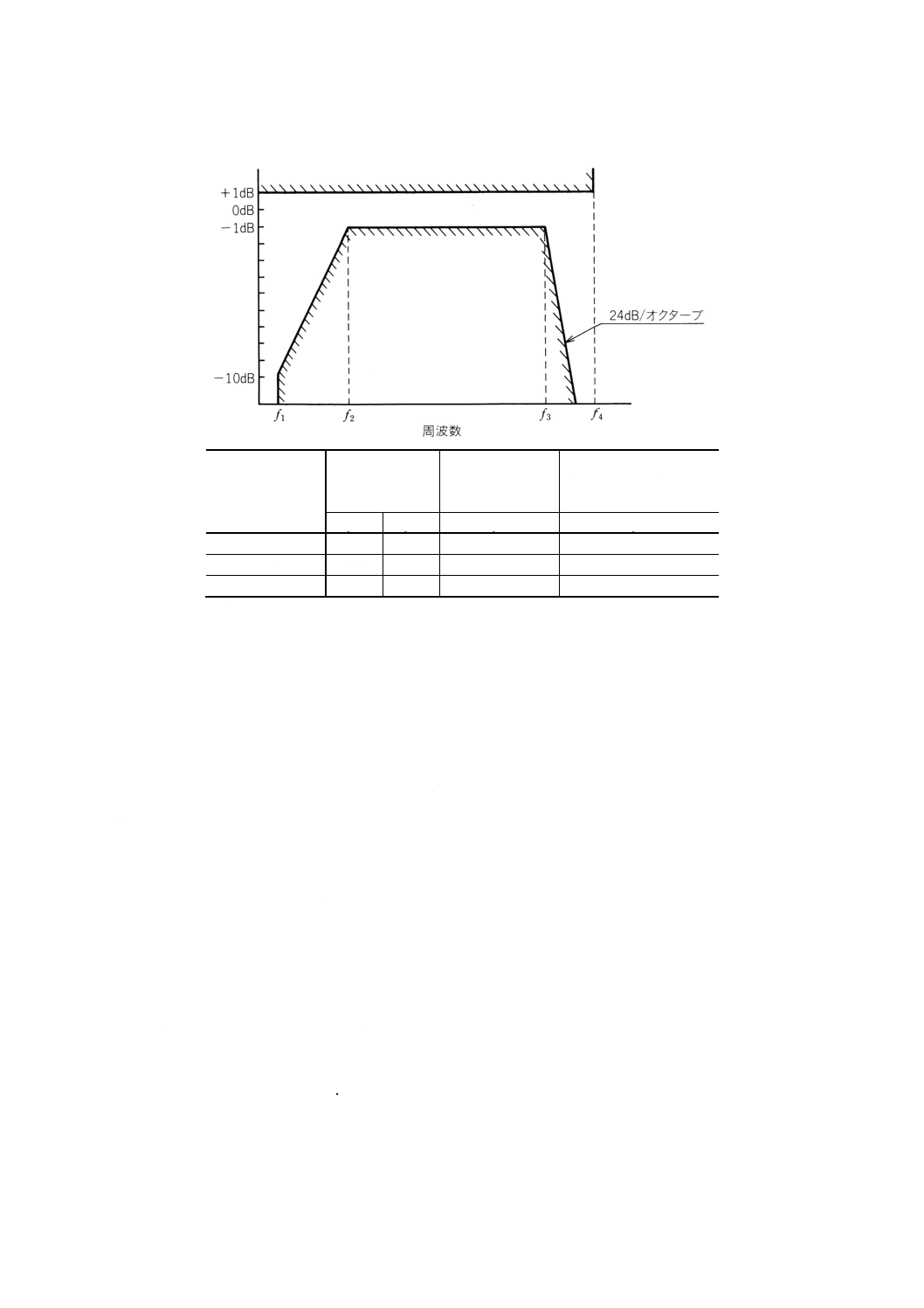

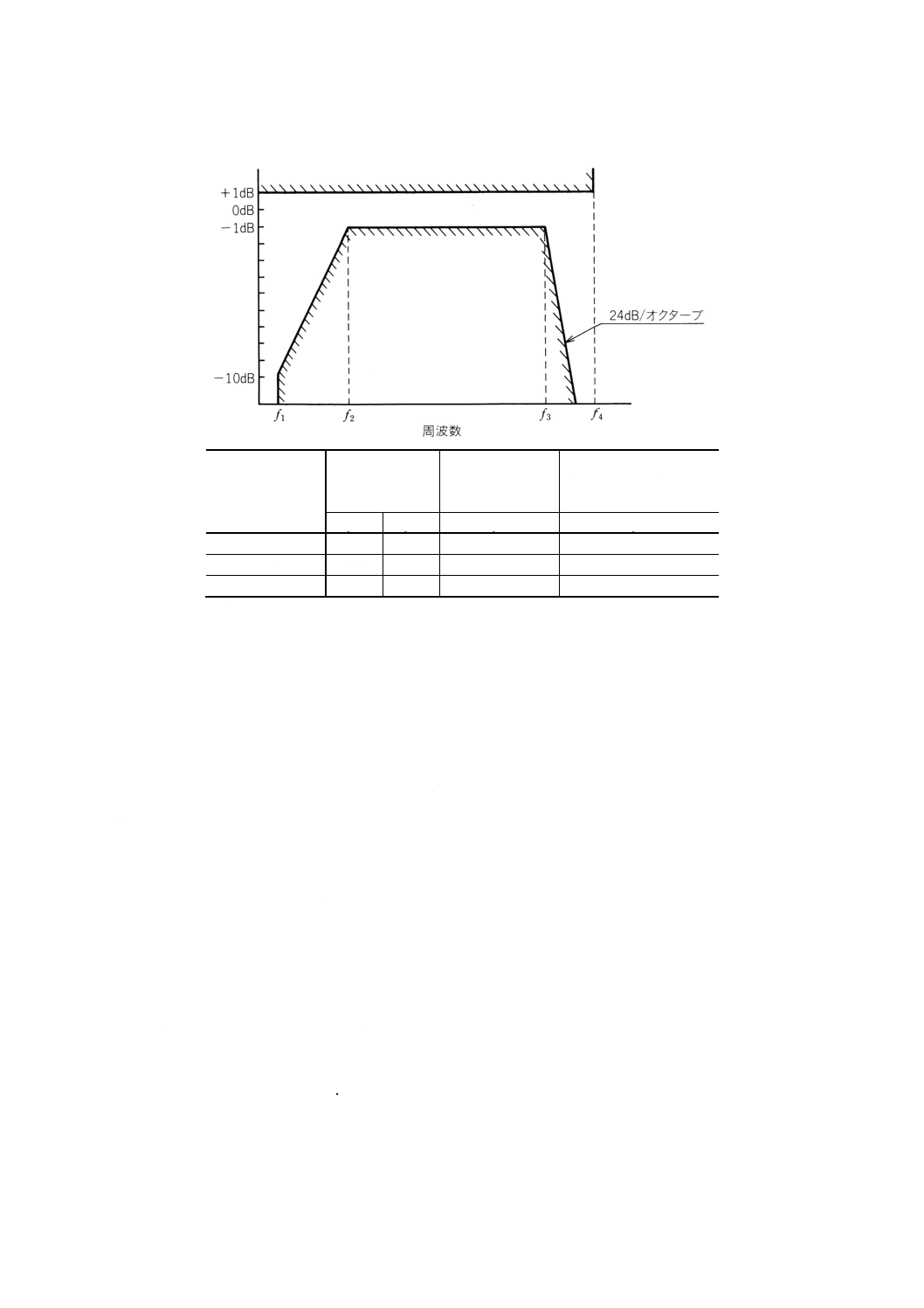

加速度計を含む全測定装置の周波数応答は,精度に重大な影響を及ぼすので,図8に示す範囲内と

する。

21

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

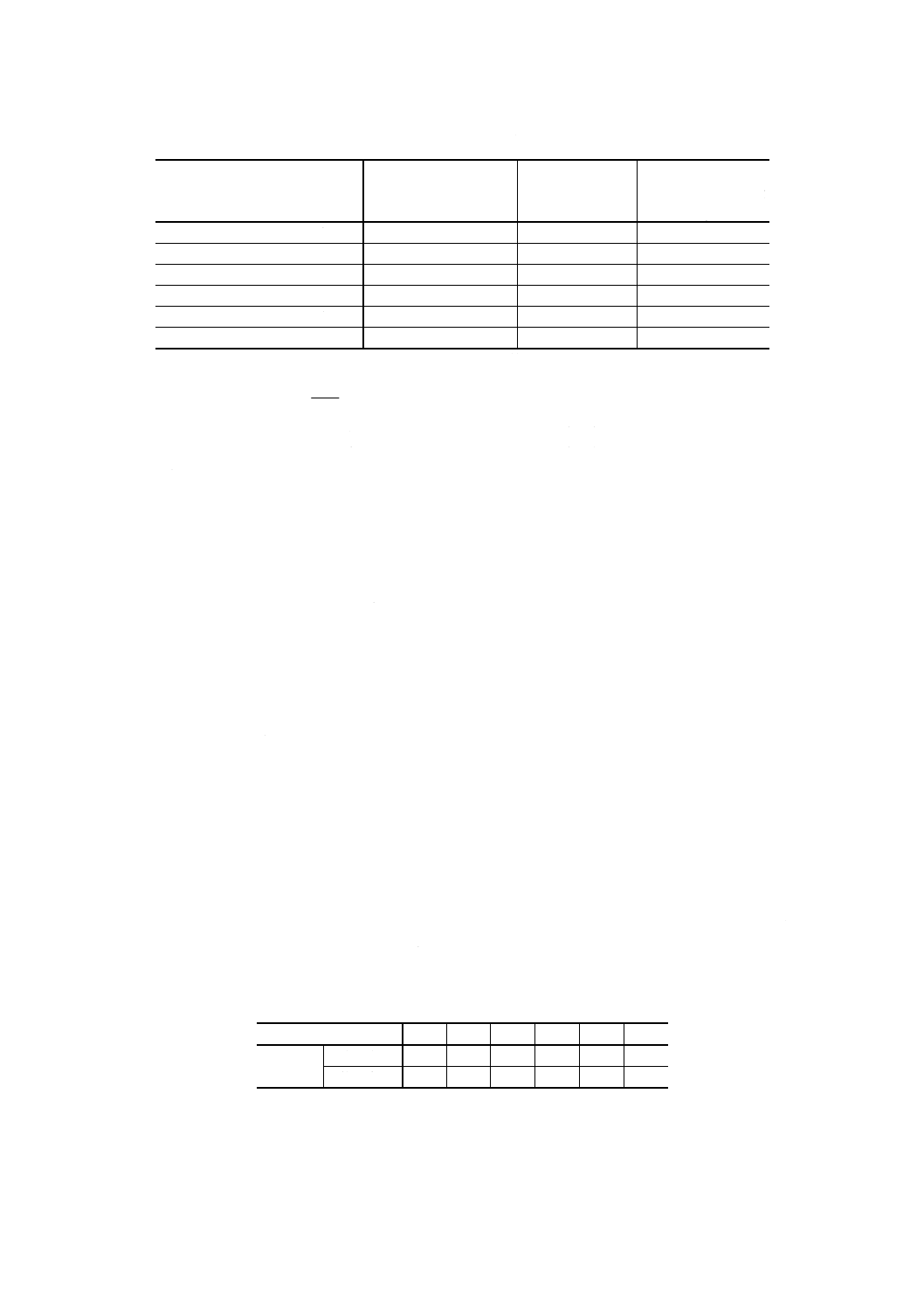

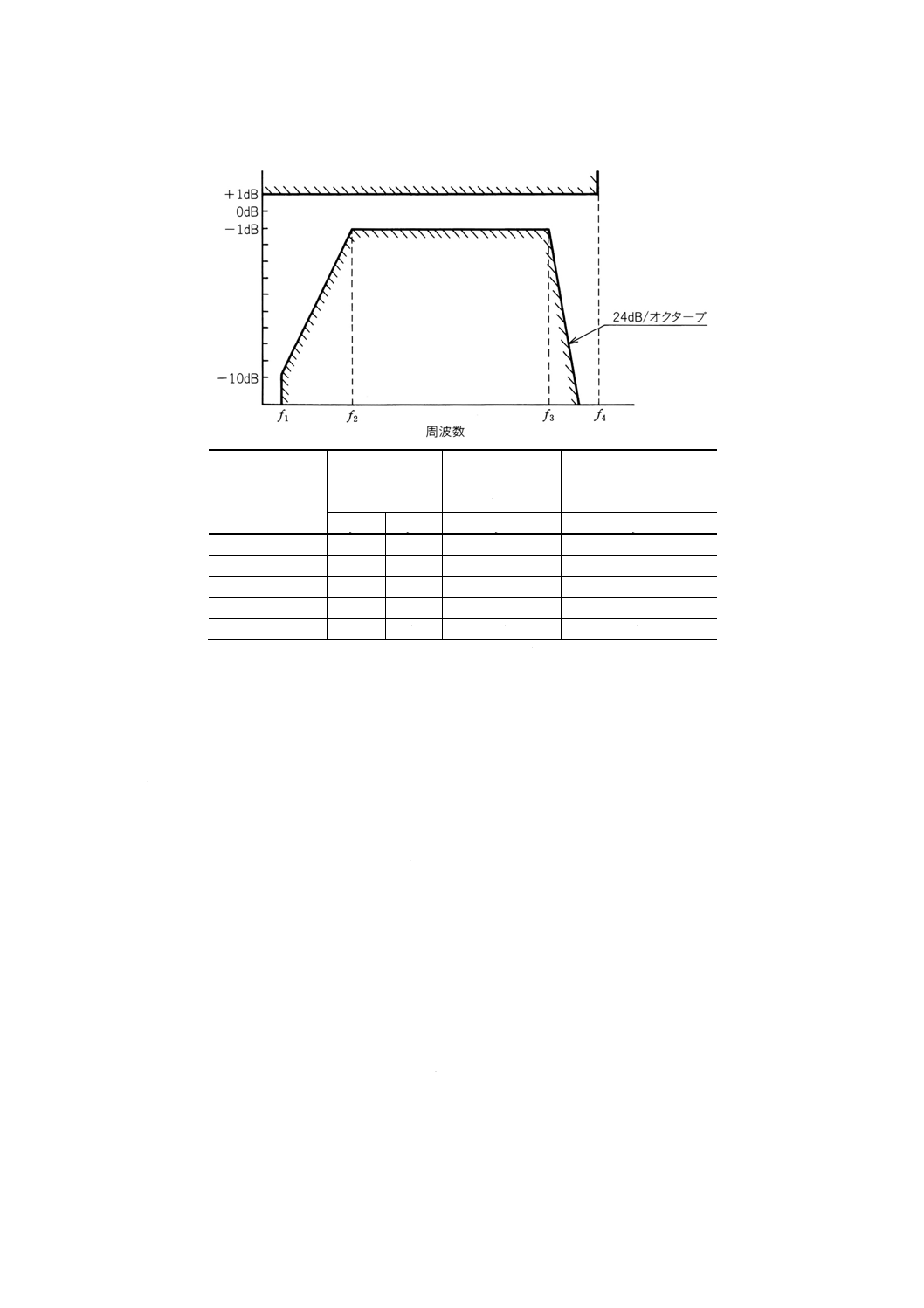

図8 計測装置の周波数特性

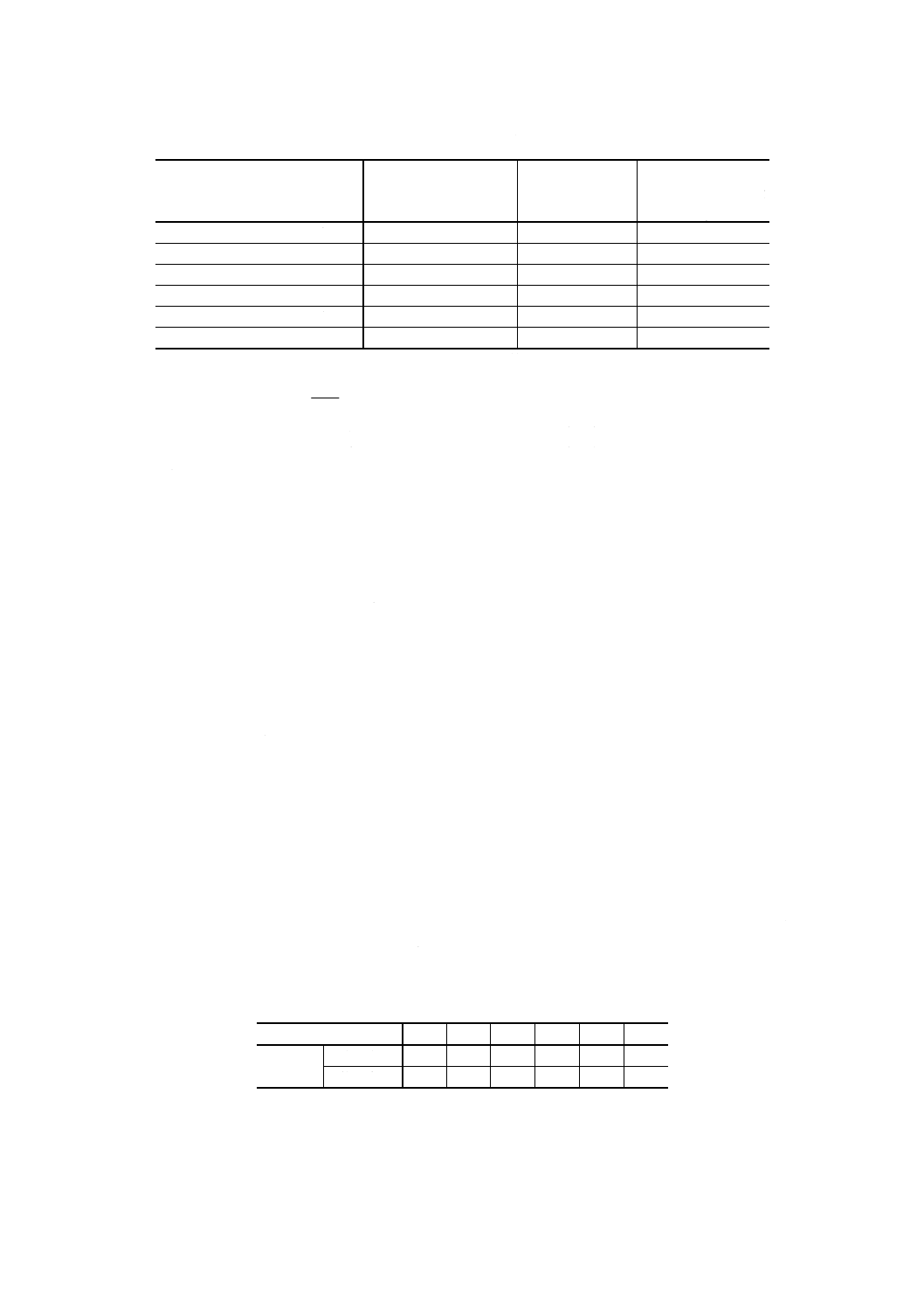

パルス作用時間

低域遮断周波数 高域遮断周波数

レスポンス+1dBを超

えることが許される下

限周波数 kHz

ms

Hz

kHz

f1

f2

f3

f4

1

4

20

10

20

3

2

10

5

10

6

1

4

2

4

11

0.5

2

1

2

18

0.2

1

1

2

8.3.2

供試コンデンサの取付け 試験に先立って,供試コンデンサを個別規格に規定の方法によって,取

付具を用いるか,又は直接振動台にしっかりと固定する。ただし,取付方法は,規定がない限り,次によ

る。

(1) 静電容量の設定 最大静電容量位置とする。ただし,回転止めがあるものは,これに接しない位置と

する。

(2) 取付け 取付けは,次による。

(a) ねじ止め形式のものは,ねじ止めによって取付ジグ又は取付板に取り付ける。

(b) はんだ付け形式のものは,はんだ付けによって取付ジグに取り付ける。ただし,プリント配線板に

取り付ける形式のものは,プリント配線板に,はんだ付けによって取り付ける。

(c) ねじ止め及びはんだ付けの両者の形式によって取り付けるものは,(a)及び(b)の両者による。

(3) 回転軸固定 装置回転軸固定装置を具備している供試コンデンサは,回転軸固定装置を作動させる。

(4) 重力の影響 重力の影響がある供試コンデンサの取付方法は,個別規格の規定による。

8.3.3

前処理 個別規格の規定に従い,4.1に規定の前処理を行う。

8.3.4

初期測定 静電容量及び個別規格に規定の項目について測定する。

8.3.5

試験方法(手順) 試験は,8.3.2の規定に従い,取り付けた供試コンデンサに,個別規格に規定

の表14に示すいずれかの衝撃を加える。

なお,個別規格に規定がない限り,供試コンデンサに互いに直交する軸に沿って,その両方向にそれぞ

れ3回の衝撃(合計18回)を加える。同一供試コンデンサが多数ある場合は,供試コンデンサを上記の軸

及び方向に同時に衝撃が加わるように配置してもよい。

22

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表14 パルスのピーク加速度と作用時間

ピーク加速度

作用時間

速度変化

正弦半波

のこぎり波

A

D

AD

V

π

2

=

AD

V

5.0

=

m/s2

ms

m/s

m/s

294

18

3.4

2.6

490

11

3.4

2.7

981

6

3.7

2.9

8.3.6

試験中の測定 個別規格に規定がある場合は,それに従い測定を行う。

8.3.7

後処理 個別規格に規定がある場合は,それに従い後処理を行う。

8.3.8

最終測定 静電容量及び個別規格に規定の項目について測定し,また,機械的損傷及び外観を調べ

る。

8.3.9

個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 装置(8.3.1と異なる場合)

(2) 供試コンデンサの取付け(8.3.2参照)

(3) 重力の影響(規定する場合)(8.3.2参照)

(4) 前処理(規定する場合)(8.3.3参照)

(5) 初期測定の項目(8.3.4参照)

(6) 静電容量の測定条件(表7参照)

(7) 衝撃パルスの条件(8.3.5参照)

(8) 試験中の測定(適用する場合)(8.3.6参照)

(9) 後処理(8.3.7参照)

(10) 最終測定の項目(8.3.8参照)

8.4

はんだ付け性(SMD以外のコンデンサに適用)(JIS C 0050の試験Ta参照)

8.4.1

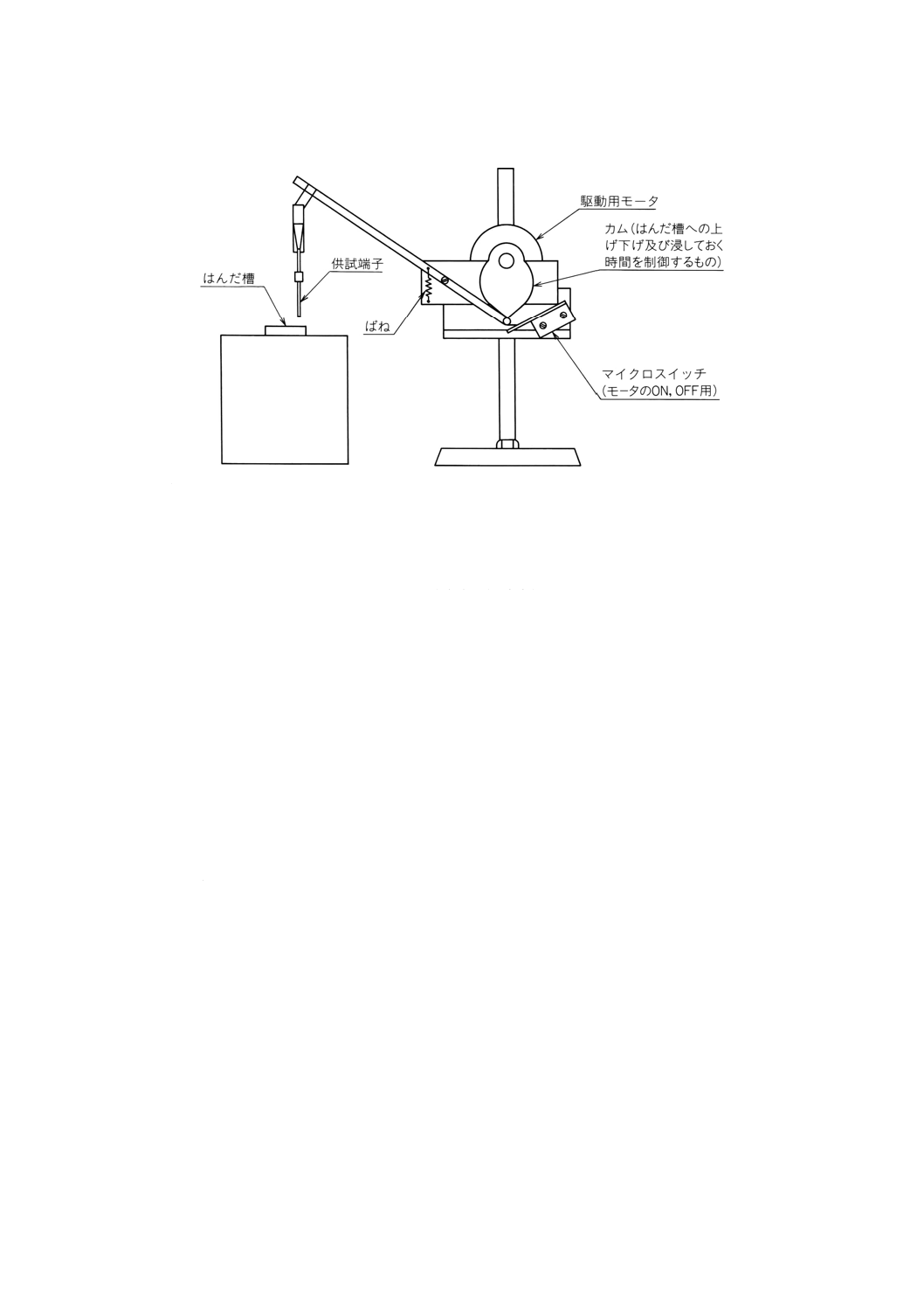

装置 装置は,次による。

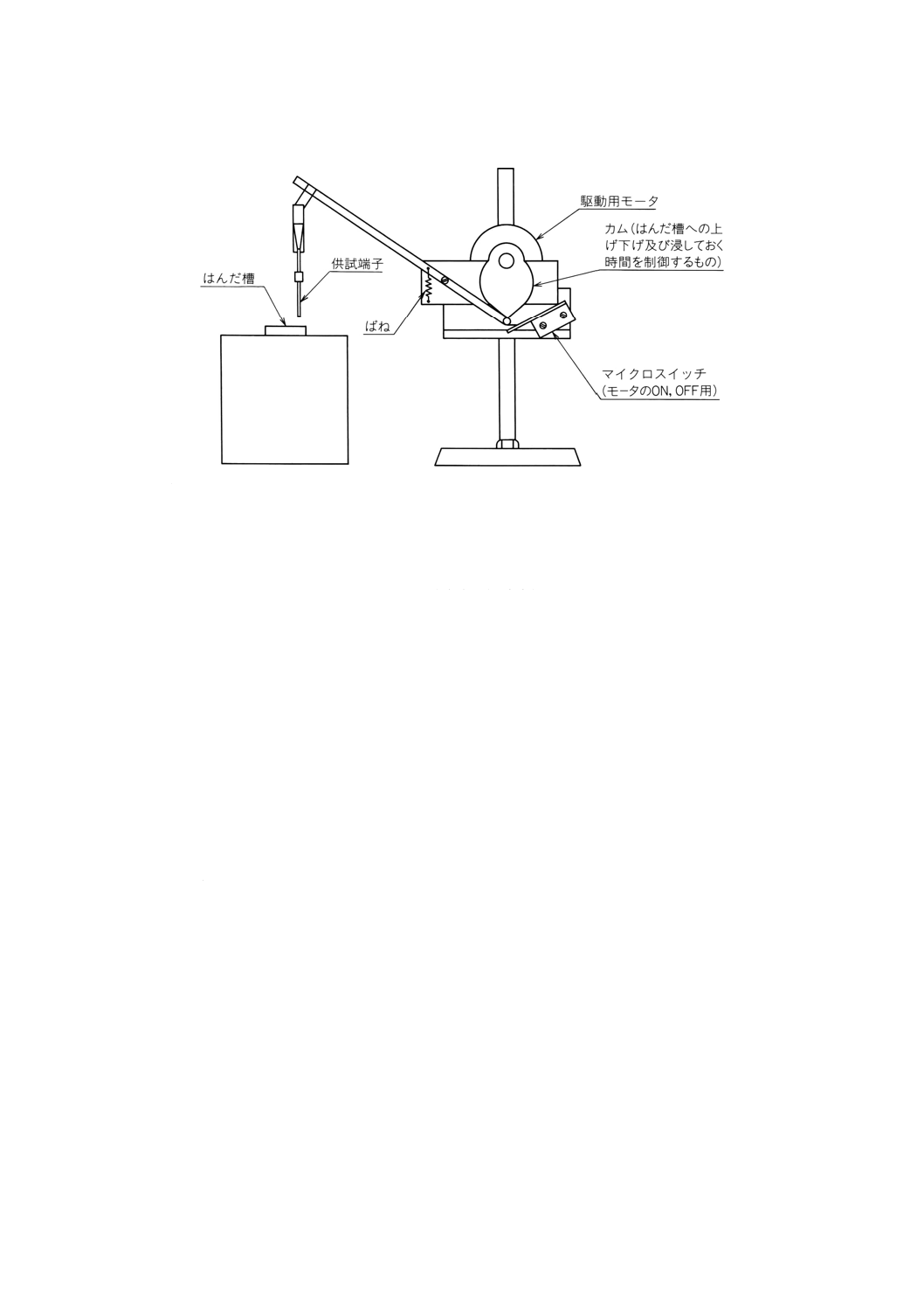

(1) 浸せき装置(はんだ槽法に適用) 供試コンデンサの端子をほぼ垂直に,はんだ槽に浸したり,引き

出したりすることができるもので,その速度を毎秒25±5mmに保持でき,しかも,規定の時間浸し

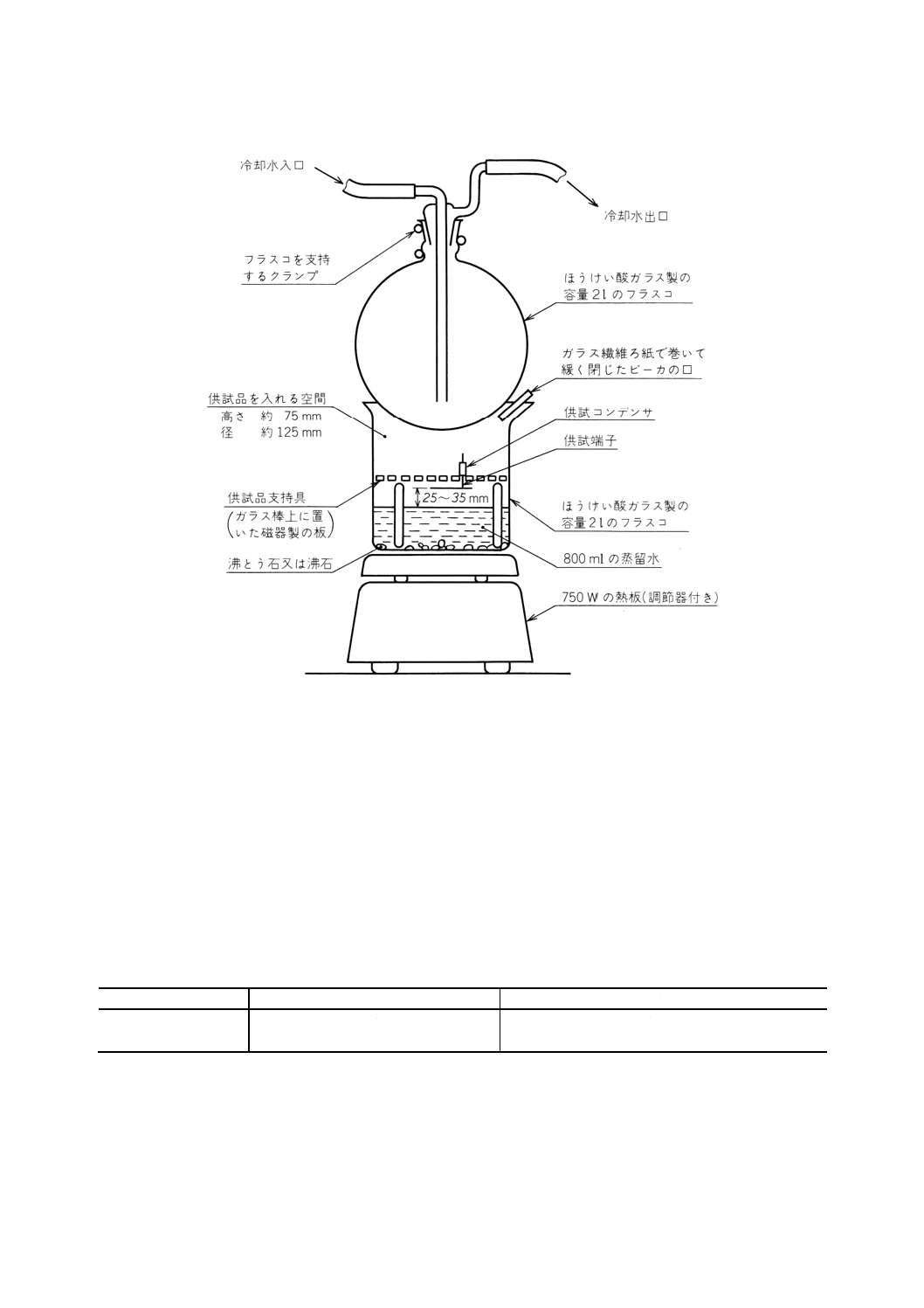

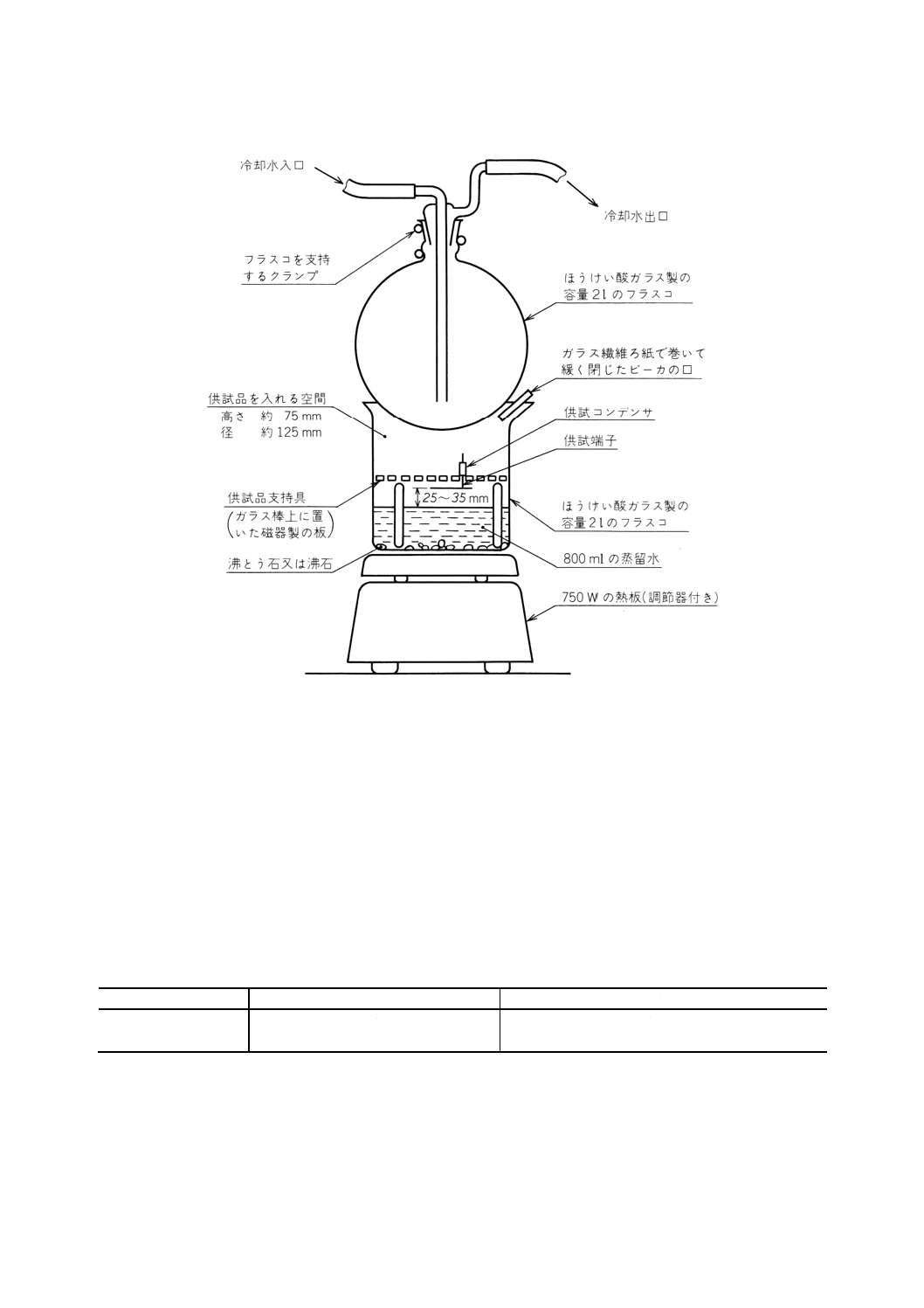

ておくことができるものとする。この浸せき装置の一例を,図9に示す。

23

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図9 はんだ浸せき装置の一例

(2) はんだ槽(はんだ槽法に適用) はんだ槽は,十分な容量のはんだを入れることができ,深さが40mm

以上,容積300ml上のもので,規定の温度に調整保持できるものとする。

なお,温度の測定は,溶けたはんだの液面から約25mmの深さで行う。

(3) はんだこて はんだこては,次による。

こて先A こて先温度

350±10℃(試験開始時点)

こて先の直径

8mm

露出部の長さ

32mm,このうち約10mmにわたって,くさび形に削る。

こて先B こて先温度

350±10℃(試験開始時点)

こて先の直径

5mm

露出部の長さ

12mm,このうち約5mmにわたって,くさび形に削る。

(4) 加速蒸気エージング用装置(前処理用容器) 非金属製の容器(ビーカーなどでよい。)又はステンレ

ス鋼板製の容器の中に蒸留水を入れて沸騰させ,その液面から25〜35mm離れた上方に供試端子の先

端が位置するように供試コンデンサをつり下げ,かつ,覆いのできる大きさのものとする。

覆いは,容器内の温度を一定に保たれるように,容器の開口部の約87を覆える大きさのステンレス鋼

板によるふたとし,これに,供試コンデンサをつり下げるために,穴をあけたり,溝を設けてもよい。

供試コンデンサの支持具は,非金属性のものとする。

また,図10に示す装置を用いてもよい。

24

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図10 加速蒸気エージング装置の例

備考 供試コンデンサに水が垂れてかからないようにするため,冷却フラスコの最

も低い位置の下には,供試コンデンサを置かないこと。

(5) 観察器具 倍率10の投影機又は拡大鏡とする。

8.4.2

材料

(1) はんだ はんだは,JIS C 0050の附属書B(はんだ)に規定のものとする。ただし,個別規格に規定

がない限り,JIS Z 3282に規定のH60A, H60S又はH63Aを用いる。

なお,やに入り糸はんだは,先に記載のはんだにロジン(JIS K 5902の2級以上)を2.5〜3.5wt%

含む1本又はそれ以上の心を入れたものとし,径は,はんだこて先Aの場合は1.2mm, こて先Bの場

合は0.8mmとする。

(2) フラックス フラックスは,JIS C 0050の4.6.2(フラックス)に規定するフラックスで表15に示す

組成のものとする。

表15 フラックスの組成

主成分 25wt%

溶剤 75wt%

添加剤

ロジン

(JIS K 5902の2級以上)

2−プロパノール (JIS K 8839)

又はエタノール(JIS K 8101の1級以上)

個別規格に規定がある場合は,ジエチルアンモニウムク

ロライドを0.39wt%(塩素含有量0.5%)添加する。

8.4.3

準備 供試コンデンサの端子は,個別規格に規定がない限り,その表面をぬぐったり洗浄したり,

又は磨いたりしてはならない。

なお,油類,汗,その他によって端子の表面を汚すことがないように,取扱いに注意する。

また,個別規格に規定がある場合は,中性溶剤などで脱脂する。

25

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.4.4

前処理 個別規格の規定に従い,4.1に規定の前処理を行う。

8.4.5

初期測定 個別規格の規定に従い,電気的性能を測定し,外観を調べる。

8.4.6

加速エージング 個別規格の規定に従い,次のいずれかの方法でエージングを行う。

エージング1a :1時間の加速蒸気エージング

エージング1b :4時間の加速蒸気エージング

エージング2 :10日間の耐湿性(定常状態)試験(9.4に規定の温度40±2℃,相対湿度90〜

95%, 240±8時間)

エージング3 :155℃, 16時間の高温試験(9.2に規定の温度155±2℃,16±1時間)

加速蒸気エージングは,8.4.1(4)に規定の装置を使用し,沸騰蒸留水の表面から,試験する部分が25〜

35mm上の位置とする。

なお,端子が垂直になるようにして供試コンデンサを保持し,端子は容器の壁面から10mm以上離れた

位置とする。

また,勢いよく蒸留水が沸騰し続けるようにし,水位を保つため熱い蒸留水を少しずつ静かに加えるか,

又は凝縮器を用いてもよい(一例を図9に示す。)。

エージング後,個別規格に規定がない限り,4.1に規定の標準状態に供試コンデンサを2〜24時間放置す

る。

8.4.7

試験Ta方法1(235℃でのはんだ槽法) 試験は,次による。

(1) 浸せき装置 浸せき装置は,8.4.1(1)に規定のものとする。

(2) はんだ槽 はんだ槽は,8.4.1(2)に規定の装置とし,8.4.2(1)に規定のはんだを入れ,温度を235±5℃

とする。

(3) フラックス浸せき 室温の8.4.2(2)に規定のフラックスに浸せきした後,過剰なフラックスを適切な時

間たれ切りをするか,又は同様な結果が得られる他の方法によって取り除く。疑義がある場合は,た

れ切りする時間を60±5秒間とする。

(4) はんだ表面の清浄化 はんだ槽のはんだ表面を,適切な材料のへら(スキージ)でかき取って,清浄

で輝いているようにする。

(5) はんだ槽への浸せき 試験する端子を,(4)の後,直ちに端子を長軸方向にはんだ槽に浸せきする。浸

せきする場所は,槽の壁面から10mm以上離れた位置とする。

浸せき速さは25±2.5mm/sとし,個別規格に規定の深さに2±0.5秒間浸せきしたままとする。その

後端子を25±2.5mm/sの速さで引き出す。

大きい熱容量をもつ供試コンデンサに対しては,個別規格に浸せきしたままにしておく時間を5±

0.5秒間と規定してもよい。

なお,個別規格に規定がある場合は,厚さ,1.5±0.5mmの熱絶縁材料による板に端子の形状寸法に

応じた穴を設けた熱遮へい板を,供試コンデンサ本体と溶融はんだとの間に置く。

(6) フラックスの残りかすの除去 フラックスの残りかすを,2−プロパノール (JIS K 8839) 又はエタノ

ール(JIS K 8101の1級以上)に浸し,取り除く。

8.4.8

試験Ta方法2(350℃でのはんだこて法) この方法は,方法1(235℃でのはんだ槽法)の適用が

不可能な場合の端子のはんだ付性を評価する方法である。

(1) はんだこて 個別規格に規定の8.4.1(3)に示すこて先A又はこて先Bとする。

(2) はんだ はんだは,8.4.2(1)に規定のフラックス入り糸はんだとする。

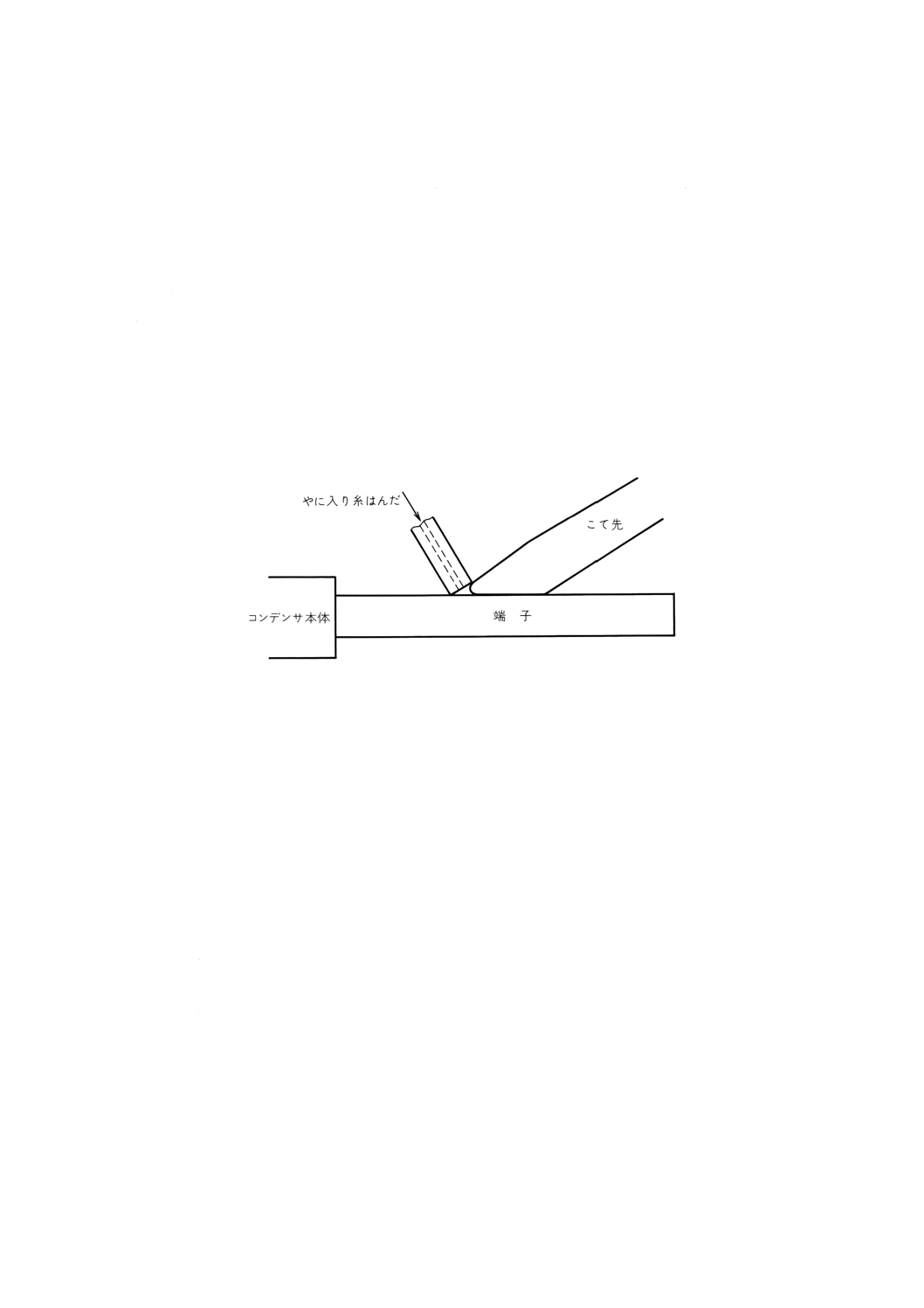

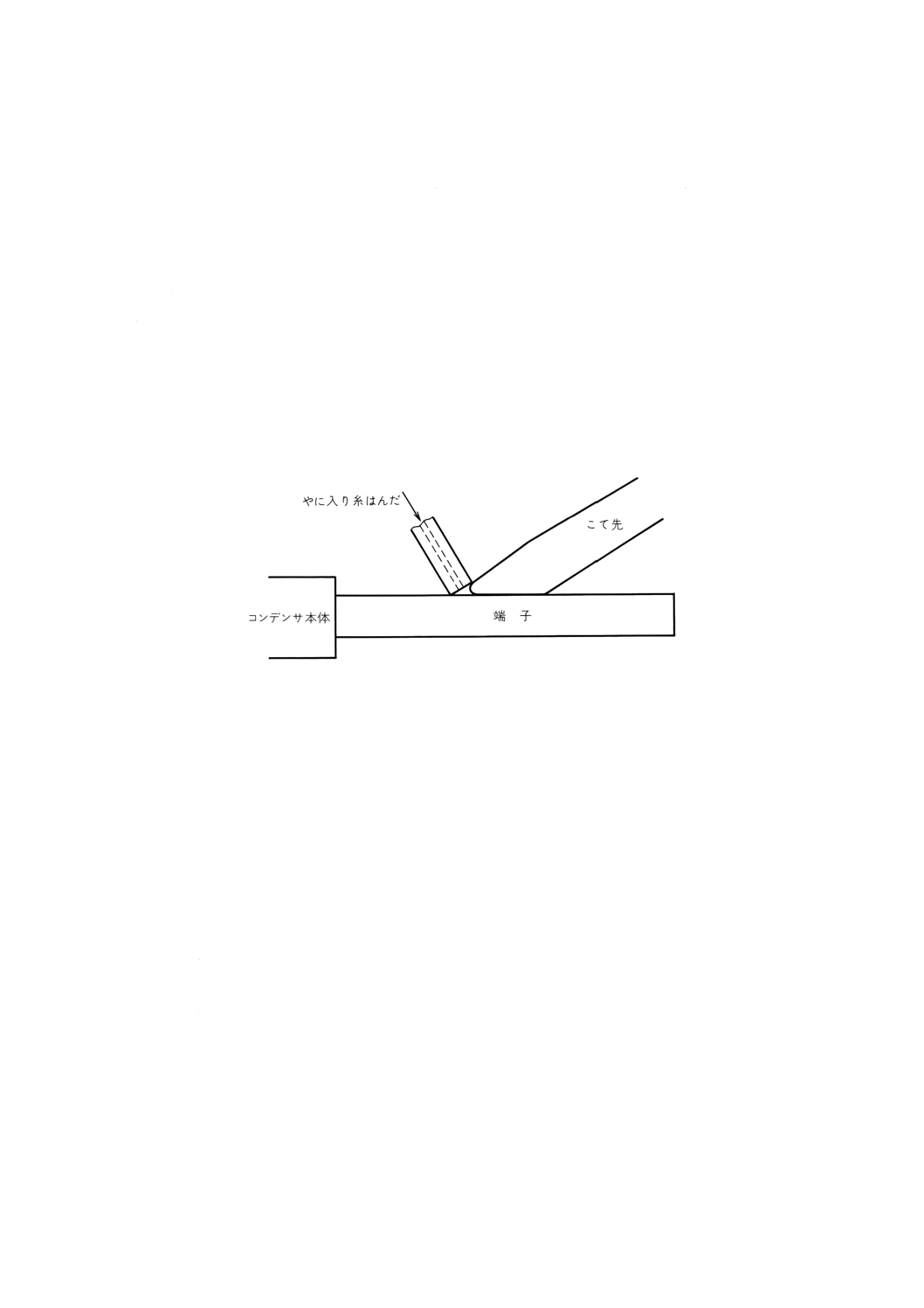

(3) はんだ付け準備 こて先を図11のように,水平位置で試験表面に当てがえるように,端子の位置を決

26

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

める。

この試験を行う間,端子に機械的保持具を必要とする場合は,断熱材で作ったものを使用する。

なお,熱によって変形しやすい供試コンデンサを試験する場合の,供試コンデンサ本体と試験部と

の間隔,又は放熱器の使用は,個別規格の規定による。

また,端子の外形寸法上から,以上の手順で行うことが不可能な場合は,個別規格に規定の方法に

よって試験を行う。

(4) はんだ付け 前に行った試験で,はんだこての試験表面に残っている余分のはんだを,ふき取ってお

く。

個別規格に時間の規定がない限り,はんだこて及びはんだを個別規格に規定の位置で端子に2〜3

秒間当てておく。

(5) フラックスの残りかすの除去 フラックスの残りかすを,2−プロパノール(JIS K 8839)又はエタノー

ル(JIS K 8101の1級以上)に浸し,取り除く。

図11 はんだこて法

8.4.9

試験Taはんだはじき(260℃でのはんだ槽法) 試験は,次による。

(1) 浸せき装置 浸せき装置は,8.4.1(1)に規定のものとする。ただし,浸せき速さは,(5)の規定による。

(2) はんだ槽 はんだ槽は,8.4.1(2)に規定の装置とし,8.4.2(1)に規定のはんだを入れ,温度を260±5℃

とする。

(3) フラックス浸せき 室温の8.4.2(2)に規定のフラックスに浸せきした後,過剰なフラックスを適切な時

間たれ切りをするか,又は同様な結果が得られる他の方法によって取り除く。疑義がある場合は,た

れ切りする時間を60±5秒間とする。

(4) はんだ表面の清浄化 はんだ槽のはんだ表面を,適切な材料のへら(スキージ)でかき取って,清浄

で輝いているようにする。

(5) はんだ槽への浸せき 試験をする端子を,(4)の後,直ちに端子を長軸方向にはんだ槽に浸せきする。

浸せきする場所は,槽の壁面から10mm以上離れた位置とする。

浸せき速さは5±2mm/sとし,個別規格に規定の深さに5±0.5秒間浸せきしたままとする。その後

端子を5±2mm/sの速さで引き出す。供試端子を引き出した後,はんだが固まるまで試験表面を垂直

にしておく。

なお,個別規格に規定がある場合は,厚さ1.5±0.5mmの熱絶縁材料による板に端子の形状寸法に

応じた穴を設けた熱遮へい板を,供試コンデンサ本体と溶融はんだとの間に置く。

(6) フラックスの残りかすの除去 フラックスの残りかすを,2−プロパノール(JIS K 8839)又はエタノー

ル(JIS K 8101の1級以上)に浸し,取り除く。

(7) 再はんだ浸たし 以上の(3)〜(6)の操作を再度繰り返す。

27

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.4.10 最終測定 供試端子につき,目視又は8.4.1(5)に規定の倍率10の拡大鏡若しくは投影機を使用し,

適切な照明の下で,浸せきした表面のピンホール,ぬれなし,はんだはじき部分などの欠点の状態及び表

面の滑らかさ,並びに輝きを調べる。

なお,試験Ta方法2(350℃でのはんだこて法)の場合には,上記のほかに,はんだの小塊があっては

ならない。

また,個別規格に規定がある場合は,電気的性能を測定し,機械的性能を調べる。

8.4.11 個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 脱脂(適用する場合)(8.4.3参照)

(2) 初期測定の項目(8.4.5参照)

(3) エージングの方法(適用する場合)(8.4.6参照)

(4) 試験方法(8.4.7, 8.4.8及び8.4.9参照)

(5) 活性化フラックスの使用(使用する場合)[8.4.7(2), 8.4.8(2)及び8.4.9(2)参照]

(6) 浸せき深さ及び時間[8.4.7(5)及び8.4.9(5)参照]

(7) 熱遮へい板の使用(使用する場合)[8.4.7(5)及び8.4.9(5)参照]

(8) はんだこて先(A又はB)[8.4.8(1)参照]

(9) コンデンサ本体から試験部分までの間隔及び(又は)放熱器の使用[8.4.8(4)参照]

(10) はんだこてを当てる位置[8.4.8(4)参照]

(11) はんだこてを当てている時間[8.4.8(4)と異なる場合]

(12) 最終測定の項目(8.4.10参照)

8.5

はんだ耐熱性(SMD以外のコンデンサに適用)(JIS C 0050の試験Tb参照)

8.5.1

装置 装置は,次による。

(1) 浸せき装置(はんだ槽法に適用) 浸せき装置は,8.4.1(1)の規定による。ただし,浸せき速さは,8.5.5(5)

の規定による。

(2) はんだ槽(はんだ槽法に適用) はんだ槽は,8.4.1(2)の規定による。

(3) はんだこて はんだこては,8.4.1(3)の規定による。

8.5.2

材料

(1) はんだ はんだは,8.4.2(1)の規定による。

(2) フラックス フラックスは,8.4.2(2)の規定による。ただし,方法1A及び方法1Bの場合は,添加剤

を個別規格に添加しないとの規定がない限り,表15に規定の量を添加する。しかし,一連の試験の一

部として耐湿性試験に先立って行う場合は,添加剤を含まない不活性フラックスとする。

8.5.3

前処理 個別規格の規定に従い,4.1に規定の前処理を行う。

8.5.4

初期測定 個別規格の規定に従い,電気的性能を測定し,外観を調べる。

8.5.5

試験Tb方法1A(260℃でのはんだ槽法) 試験は,次による。

(1) 浸せき装置 浸せき装置は,8.5.1(1)に規定のものとする。

(2) はんだ槽 はんだ槽は,8.5.1(2)に規定の装置とし,8.5.2(1)に規定のはんだを入れ,温度を260±5℃

とする。

(3) フラックス浸せき 8.5.2(2)に規定の室温のフラックスに浸せきした後,過剰なフラックスを適切な時

間たれ切りをするか,又は同様な結果が得られる他の方法によって取り除く。疑義がある場合は,た

れ切りする時間を60±5秒間とする。

(4) はんだ表面の清浄化 はんだ槽のはんだ表面を,適切な材料のへら(スキージ)でかき取って,清浄

28

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

で輝いているようにする。

(5) はんだ槽への浸せき 試験をする端子を(4)の後,直ちに端子を長軸方向にはんだ槽に浸せきする。浸

せきする場所は,槽の壁面から10mm以上離れた位置とする。

なお,この試験を一連の試験の一部として耐湿性試験に先立って行う場合の試料は,この試験の前

72時間以内に8.4.7(試験方法Ta方法1)に規定のはんだ付け性試験に十分に合格した端子(表面)

をもつ供試コンデンサで行う。

個別規格に規定がない限り,端子を供試コンデンサ本体又は取付面から1秒間以内に2.0〜2.5mm

の所まで浸せきし,個別規格に規定の次のいずれかの時間浸せきしたままとする。

(a) 5±1秒間

参考 この時間は,主にプリント配線板に取り付ける熱で変化しやすいものを対象とする。

(b) 10±1秒間

また,個別規格に規定がない限り,厚さ1.5±0.5mmの熱絶縁材料による板に端子の形状寸法に

応じた穴を設けた熱遮へい板を,供試コンデンサ本体と溶融はんだとの間に置く。

個別規格に放熱器を使用する場合の,放熱器の構造及び寸法の詳細並びにはんだ浸せき条件の規

定がある場合は,それに従い試験を行う。

8.5.6

試験Tb方法1B(350℃でのはんだ槽法) 試験は,次による。

(1) 浸せき装置 浸せき装置は,8.5.1(1)に規定のものとする。

(2) はんだ槽 はんだ槽は,8.5.1(2)に規定の装置とし,8.5.2(1)に規定のはんだを入れ,温度を350±10℃

とする。

(3) フラックス浸せき 8.5.2(2)に規定の室温のフラックスに浸せきした後,過剰なフラックスを適切な時

間たれ切りをするか,又は同様な結果が得られる他の方法によって取り除く。疑義がある場合は,た

れ切りする時間を60±5秒間とする。

(4) はんだ表面の清浄化 はんだ槽のはんだ表面を,適切な材料のへら(スキージ)でかき取って,清浄

で輝いているようにする。

(5) はんだ槽への浸せき 試験をする端子を(4)の後,直ちに端子を長軸方向にはんだ槽に浸せきする。浸

せきする場所は,槽の壁面から10mm以上離れた位置とする。

なお,この試験を一連の試験の一部として耐湿性試験に先立って行う場合の試料は,この試験の前

72時間以内に8.4.7(試験方法Ta方法1)に規定のはんだ付け性試験に十分に合格した端子(表面)

をもつ供試コンデンサで行う。

個別規格に規定がない限り,端子を供試コンデンサ本体又は取付面から1秒間以内に2.0〜2.5mm

の所まで浸せきし,3.5±0.5秒間浸せきしたままとする。これらのはんだ槽への浸せき,静止,引上

げの全操作を3.5〜5秒間で完了させる。

また,個別規格に規定がない限り,厚さ1.5±0.5mmの熱絶縁材料による板に端子の形状寸法に応

じた穴を設けた熱遮へい板を,供試コンデンサ本体と溶融はんだとの間に置く。

個別規格に放熱器を使用する場合の,放熱器の構造及び寸法の詳細並びにはんだ浸せき条件の規定

がある場合は,それに従い試験を行う。

8.5.7

試験Tb方法2(350℃のはんだこて法) 試験は,次による。

(1) はんだこて 個別規格に規定の8.4.1(3)に示すこて先A又はこて先Bとする。

(2) はんだ はんだは,8.4.2(1)に規定のフラックス入り糸はんだとする。

(3) はんだ付け準備 こて先を図11のように,水平位置で試験表面に当てがえるように,端子の位置を決

29

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

める。

この試験を行う間,端子に機械的保持具を必要とする場合は,断熱材で作ったものを使用する。

なお,熱によって変形しやすい供試コンデンサを試験する場合の,供試コンデンサ本体と試験部と

の間隔又は放熱器の使用は,個別規格の規定による。

また,端子の外形寸法上から,以上の手順で行うことが不可能な場合は,個別規格に規定の方法に

よって試験を行う。

(4) はんだ付け 前に行った試験で,はんだこての試験表面に残っている余分のはんだを,ふき取ってお

く。

次に,個別規格に規定の次のいずれかの時間,はんだこて及びはんだを個別規格に規定の位置で端

子に当てておく。

(a) 5±1秒間

(b) 10±1秒間

8.5.8

後処理 供試コンデンサを4.1に規定の標準状態に個別規格に規定がない限り,30分間以上放置す

る。

8.5.9

最終測定 供試コンデンサの外観を目視で調べ,個別規格の規定に従い,電気的性能を測定し,機

械的性能を調べる。

8.5.10 個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 初期測定の項目(8.5.4参照)

(2) 試験方法(8.5.5, 8.5.6及び8.5.7参照)

(3) 浸せき深さ及び時間[8.5.5(5)及び8.5.6(5)参照]

(4) 熱遮へい板の使用(使用する場合)[8.5.5(5)及び8.5.6(5)参照]

(5) はんだこて先(A又はB)[8.5.7(1)参照]

(6) コンデンサ本体から試験部分までの距離及び(又は)放熱器の使用[8.5.7(4)参照]

(7) はんだこてを当てておく時間(5±1秒間又は10±1秒間)[8.5.7(4)参照]

(8) 後処理(8.5.8と異なる場合)

(9) 最終測定の項目(8.5.9参照)

8.6

耐溶剤性(JIS C 0052の試験XA参照)

8.6.1

装置 装置は,不活性材料で作られたもので,表16に規定の溶剤に耐え,供試コンデンサを完全

に浸せきできる大きさのものとする。

8.6.2

材料 この試験に用いる溶剤は,表16から選定し,個別規格に規定したものとする。

なお,個別規格に規定がない限り,記号Aのものとする。

表16 溶剤

記号

溶剤の種類

溶剤の規格

A

2−プロパノール(イソプロピルアルコール) JIS K 8839

C

水

抵抗率500Ω・m以上(導電率2mS/m)の蒸留水

又は脱イオン水

8.6.3

前処理 個別規格の規定に従い,4.1に規定の前処理を行う。

8.6.4

初期測定 個別規格の規定に従い,電気的性能を測定し,機械的性能及び外観を調べる。

8.6.5

試験(手順) 個別規格の規定に従い,次のいずれかの方法で試験を行う。

(1) 方法1(ラビングを伴う場合)(JIS C 0052の方法1参照) 供試コンデンサを個別規格の規定に従い,

30

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表16に規定の溶剤中に表17に規定の条件で完全に浸せきした後,液中から静かに取り出し,室温に

5分間以上放置乾燥した後,表面を個別規格に規定の脱脂綿(日本薬局方)又は薄葉紙(ペーパーナ

フキン)を用いて表示部分のラビングを行う。

ラビングは,表示部分に約1cm2当たり5±0.5Nの力を加え,1秒間に約2回の割合で(1方向とそ

の反対方向に)5往復,すなわち,10回行う。

備考1. 供試コンデンサの表面をこする際は,ぬれている場合には,十分乾燥した後に行う。

2. 小形な供試コンデンサには,ゴム板の直径約5mmのジグを用い,こする力は,1Nとする。

ラビングを行うジグは,次による。

(a) ジグは,ゴム板に硬い円板又は棒で裏打ちし,これを脱脂綿又は薄葉紙(ペーパーナフキン)で包

む。

これに,こする力を測定できるように,ばねばかりなどを取り付けたものとする。

(b) ゴム板は,直径11.3mm(約1cm2)又は直径5mm(約0.2cm2)の厚さ5mm,ショア硬さHS30〜40

のものとする。

表17 溶剤の温度及び浸せき時間

記号

溶剤の種類

溶剤の温度

浸せき時間

℃

方法1

方法2

A

2−プロパノール(イソプロピルアルコール)

20〜25

60±10 s

30±5 s

C

水

55±5

5±0.5min

(2) 方法2(ラビングを伴わない場合)(JIS C 0052の方法2参照) 供試コンデンサを個別規格の規定に

従い,表16に規定の溶剤中に,表17に規定の条件で完全に浸せきした後,液中から静かに取り出す。

8.6.6

後処理 個別規格の規定に従い,供試コンデンサを4.1に規定の標準状態に30分間以上放置する。

8.6.7

最終測定 供試コンデンサの外観及び表示を目視で調べ,個別規格の規定に従い,電気的性能を測

定し,機械的性能を調べる。

8.6.8

個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 初期測定の項目(8.6.4参照)

(2) 溶剤の種類(8.6.5参照)

(3) 溶剤の温度(8.6.5参照)

(4) 試験方法(方法1又は方法2)(8.6.5参照)

(5) ラビングに用いる材料[脱脂綿又は薄葉紙(ペーパーナフキン)][8.6.5(1)方法1参照]

(6) 後処理(8.6.6と異なる場合)

(7) 最終測定の項目(8.6.7参照)

8.7

トルク

8.7.1

装置 装置は,規定がない限り,軸の全回転角度にわたり,軸に加えるトルクを測定できるもので,

かつ,規格値又は許容値のいずれか小さい値の10%以内の確度をもち,置針式などのもので,最大及び最

小トルクの測定が容易にできるものとする。

8.7.2

準備 個別規格に規定がない限り,供試コンデンサの静電容量を次のようにする。

(1) 始動トルクの場合 最大静電容量位置とする。

(2) 回転トルクの場合 最大静電容量位置又は最小静電容量位置とする。

8.7.3

試験 試験は,次による。

(1) 始動トルク 軸を静電容量が減少する方向に回転し始めるときのトルク及び最小静電容量位置に停止

31

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

し,軸を静電容量が増加する方向に回転し始めるときのトルクを置針などから読み取る。

(2) 回転トルク及び回転トルクむら 軸を1往復又は1回転3秒間程度の速さで時計方向及び反時計方向

に全回転角度の範囲にわたり回転し,その間の最大トルク及び最小トルクを測定する。

回転トルクむらは,その間の最大トルクと最小トルクの差とし,これを算出する。

8.7.4

個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 供試コンデンサの取付け(規定する場合)(4.5参照)

(2) 試験の種類(8.7.3参照)

(3) 軸の回転方向(8.7.3と異なる場合)

8.8

全回転角度(タイプAのコンデンサに適用)

8.8.1

装置 装置は,規定がない限り,次による。

(1) 取付パネル 供試コンデンサを取り付けたとき,軸及び測定端子に不必要な外力が加わらない構造の

もので,端子を固定できるパネル又はジグとする。

(2) 測定器 測定器は,軸の全回転範囲にわたり角度(指度)を測定できるもので,確度は角度で0.36度,

回転指度で0.2%以内とする。

8.8.2

試験 供試コンデンサを取付パネルに取り付け固定する。

次に,供試コンデンサを最大静電容量の位置から最小静電容量の方向に軸を回転し停止位置までの回転

角(指)度を測定する。

8.9

耐軸荷重性

8.9.1

装置 装置は,規定がない限り,次による。

(1) 取付パネル 供試コンデンサを取り付けたとき,軸及び測定端子に不必要な外力が加わらない構造の

もので,端子を固定できるパネル又はジグとする。

(2) 荷重装置 荷重装置は,規定の荷重を負荷できるもので,確度は1N以内とする。

(3) 静電容量の測定装置 静電容量の測定装置は,7.3.1の規定による。

8.9.2

軸方向押し荷重 試験は,次による。

(1) 供試コンデンサの静電容量位置 個別規格の規定に従い,供試コンデンサの静電容量位置を,次の値

とする。

(a) タイプAコンデンサ 公称最大静電容量の40〜60%の位置

(b) タイプBコンデンサ及びタイプCコンデンサ 公称最大静電容量の60〜80%の位置

(2) 供試コンデンサの取付け 供試コンデンサを8.9.1(1)に規定の取付パネルに取り付ける。

(3) 初期測定 外観を目視で調べ,静電容量を測定する。

また,個別規格に規定がある場合は,その他の電気的性能を測定し,機械的性能を調べる。

(4) 試験(手順) 供試コンデンサの軸方向に軸の先端に個別規格に規定の押し荷重を加える。この荷重

を加えた状態で静電容量を測定する。

8.9.3

最大軸方向押し荷重 試験は,次による。

(1) 供試コンデンサの取付け 供試コンデンサを8.9.1(1)に規定の取付パネルに取り付ける。

(2) 初期測定 外観を目視で調べ,個別規格に規定がある場合は,電気的性能を測定し,機械的性能を調

べる。

(3) 試験(手順) 供試コンデンサの軸方向に軸の先端に個別規格に規定の押し荷重を10±1秒間加え,

荷重を取り除く。

8.9.4

軸方向引張荷重 試験は,次による。

32

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) 供試コンデンサの取付け 供試コンデンサを8.9.1(1)に規定の取付パネルに取り付ける。

(2) 初期測定 外観を目視で調べ,個別規格に規定がある場合は,電気的性能を測定し,機械的性能を調

べる。

(3) 試験(手順) 供試コンデンサの軸方向に軸の先端に個別規格に規定の引張荷重を10±1秒間加え,

荷重を取り除く。

なお,この試験が不適切なもの(例えば,タイプCコンデンサ)は,押し荷重だけとする。

また,個別規格に規定がある場合は,荷重を負荷中の静電容量を測定する。

8.9.5

軸直角方向荷重 試験は,次による。

(1) 供試コンデンサの静電容量位置 個別規格の規定に従い,供試コンデンサの静電容量位置を次の値と

する。

(a) タイプAコンデンサ 公称最大静電容量の40〜60%の位置

(b) タイプBコンデンサ及びタイプCコンデンサ 公称最大静電容量の60〜80%の位置

(2) 供試コンデンサの取付け 供試コンデンサを8.9.1(1)に規定の取付パネルに取り付ける。

(3) 初期測定 外観を目視で調べ,静電容量を測定する。

また,個別規格に規定がある場合は,電気的性能を測定し,機械的性能を調べる。

(4) 試験(手順) 供試コンデンサの軸方向に直角に軸の先端から10mm下に個別規格に規定の押し荷重

を加え,この状態で静電容量を測定する。

試験は,互いに直角の4方向について行う。

8.9.6

最終測定 個別規格の規定に従い,外観を調べ,電気的性能を測定し,機械的性能を調べる。

8.9.7

個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 試験の種類(8.9.3, 8.9.4及び8.9.5参照)

(2) 供試コンデンサの静電容量位置[8.9.2(1)及び8.9.5(1) と異なる場合]

(3) 初期測定の項目[8.9.2(3), 8.9.3.(2), 8.9.4(2)及び8.9.5(3)参照]

(4) 静電容量の測定条件[8.9.1(3)参照]

(5) 供試コンデンサの取付け[8.9.2(2), 8.9.3(1), 8.9.4(1)及び8.9.5.(2)と異なる場合]

(6) 荷重[8.9.2(4), 8.9.3(3), 8.9.4(3)及び8.9.5(4)参照]

(7) 荷重を加える位置[8.9.5(4)と異なる場合]

(8) 荷重の負荷中の測定[8.9.2(4), 8.9.3(3), 8.9.4(3)及び8.9.5(4)参照]

(9) 最終測定の項目(8.9.6参照)

8.10 軸の耐回転止め性(軸の回転止め機構があるものに適用)

8.10.1 装置 装置は,規定がない限り,次による。

(1) 取付パネル 供試コンデンサを取り付けたとき,軸及び測定端子に不必要な外力が加わらない構造の

もので,端子を固定できるパネル又はジグとする。

(2) トルク荷重装置 トルク荷重装置は,規定の荷重を負荷できるもので,確度は5%以内とする。

8.10.2 初期測定 目視によって外観を調べ,個別規格に規定があれば,電気的性能を測定し,機械的性能

を調べる。

8.10.3 試験 試験は,次による。

(1) 供試コンデンサの取付け 供試コンデンサを8.10.1(1)に規定のパネルに取り付ける。

(2) 測定 供試コンデンサの軸を最大静電容量及び最小静電容量の終端方向に回し,停止位置で個別規格

に規定のトルクを,軸に加え,10秒間保持する。

33

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.10.4 最終測定 目視によって外観を調べ,個別規格に規定があれば,電気的性能を測定し,機械的性能

を調べる。

8.10.5 個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) トルク(8.10.3参照)

(2) 供試コンデンサの取付け[8.10.3(1)と異なる場合]

(3) 初期測定の項目(8.10.2参照)

(4) 最終測定の項目(8.10.4参照)

8.11 回転耐久性(無負荷)

8.11.1 装置 装置は,規定がない限り,次による。

(1) 回転試験機 供試コンデンサを取り付けられ,回転試験器の回転軸は偏心がなく,回転むらなどの試

験に有害な要素を可能な限り,除去したものとする。

また,回転試験機の回転軸の回転角度及び回転速度は,それぞれ規定の角度及び速度に設定できる

ものとする。

(2) 取付ジグ 供試コンデンサを取り付けたとき,機械的に十分な強度があり,緩みや,共振が生じない

ものとする。

(3) ジョイント 供試コンデンサの軸と回転試験機の回転軸を継ぐジョイントは,供試コンデンサに無理

な力が加わらないものとする。

8.11.2 前処理 個別規格の規定に従い,4.1に規定の前処理を行う。

8.11.3 初期測定 目視によって外観を調べ,個別規格に規定があれば,電気的性能を測定し,機械的性能

を調べる。

なお,回転軸固定装置があるものは,数回作動し,動作を確認する。

また,8.9.2の軸方向押し荷重について試験をする。

8.11.4 タイプAコンデンサの試験 試験は,次による。

(1) 回転範囲 全回転範囲の最小静電容量位置から最大静電容量位置の85〜95%の範囲とする。ただし,

回転止め機構があるものは,これに当たらない範囲とする。

(2) 回転速さ 回転速さは,表18による。

(3) 回転(往復)回数 回転(往復)回数は,表18による。

備考 回転(往復)とは,最大静電容量位置から最小静電容量位置まで回転し,再び最大静電容量位

置まで戻すのを1回転(往復)とする。

(4) 試験環境条件 試験環境条件は,表18による。

表18 タイプAコンデンサ回転耐久性(無負荷)の条件

方法

回転速さr/min

回転(往復)回数 回

試験環境条件

備考

1

15〜20

25 000

標準状態

試料は,別試料と

する。

5 000

2

10〜15

5 000

備考 歯車付きの駆動軸のものの回転速さは,歯車比で除した値とする。

(5) 後処理 温度安定に達するまで標準状態に放置する。

(6) 最終測定 目視で外観を調べ,トルクを測定する。個別規格に規定があれば,電気的性能を測定し,

機械的性能を調べる。

34

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.11.5 タイプBコンデンサの試験 試験は,次による。

(1) 回転範囲 全回転範囲の最小静電容量位置から最大静電容量位置の85〜95%の範囲とする。ただし,

回転止め機構があるものは,これに当たらない範囲とする。

(2) 回転速さ 回転速さは,表19による。

(3) 回転(往復)回数 回転(往復)回数は,表19による。

(4) 試験環境条件 試験環境条件は,表19による。

表19 タイプBコンデンサ回転耐久性(無負荷)の条件

方法

回転速さ

回転(往復)回数 回

試験環境条件

備考

r/min

回転形式

円筒形式

1

15〜20

1 000

200

標準状態

試料は,別試料と

する。

200

50

最高使用温度

2

10〜15

200

50

標準状態

備考 歯車付きの駆動軸のものは,回転速さを歯車比で除した値とする。

(5) 後処理 温度安定に達するまで標準状態に放置する。

(6) 最終測定 目視で外観を調べ,トルクを測定する。個別規格に規定があれば電気的性能を測定し,機

械的性能を調べる。

8.11.6 タイプCコンデンサの試験 試験は,次による。

(1) 回転範囲 全回転範囲の最小静電容量位置から最大静電容量位置の85〜95%の範囲とする。ただし,

回転止め機構があるものは,これに当たらない範囲とする。

(2) 回転速さ 回転速さは,表20による。

(3) 回転(往復)回数 回転(往復)回数は,表20による。

(4) 試験環境条件 試験環境条件は,表20による。

表20 タイプCコンデンサ回転耐久性(無負荷)の条件

方法

回転速さ

回転(往復)回数 回

試験環境条件

1

180°/min

25

標準状態

2

10

(5) 後処理 温度安定に達するまで標準状態に放置する。

(6) 最終測定 目視で外観を調べ,個別規格に規定があれば,電気的性能を測定し,機械的性能を調べる。

8.11.7 個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 試験方法(8.11.4, 8.11.5及び8.11.6参照)

(2) 初期測定の項目(8.11.3参照)

(3) 供試コンデンサの取付け(規定する場合)(8.11.1及び4.5参照)

(4) 回転範囲[8.11.4(1), 8.11.5(1)及び8.11.6(1)と異なる場合]

(5) 回転速さ[8.11.4(2), 8.11.5(2)及び8.11.6(2)参照]

(6) 回転(往復)回数[8.11.4(3), 8.11.5(3)及び8.11.6(3)参照]

(7) 試験環境条件[8.11.4(4), 8.11.5(4)及び8.11.6(4)参照]

(8) 最終測定の項目[8.11.4(6), 8.11.5(6)及び8.11.6(6)参照]

8.12 端子(電極)強度(SMDに適用)(JIS C 0051の試験Ue参照)

8.12.1 耐プリント板曲げ性(耐基板曲げ性)(JIS C 0051の試験Ue1参照) 供試コンデンサをプリント

配線板に取り付けた場合の耐プリント板曲げ性の試験は,次による。

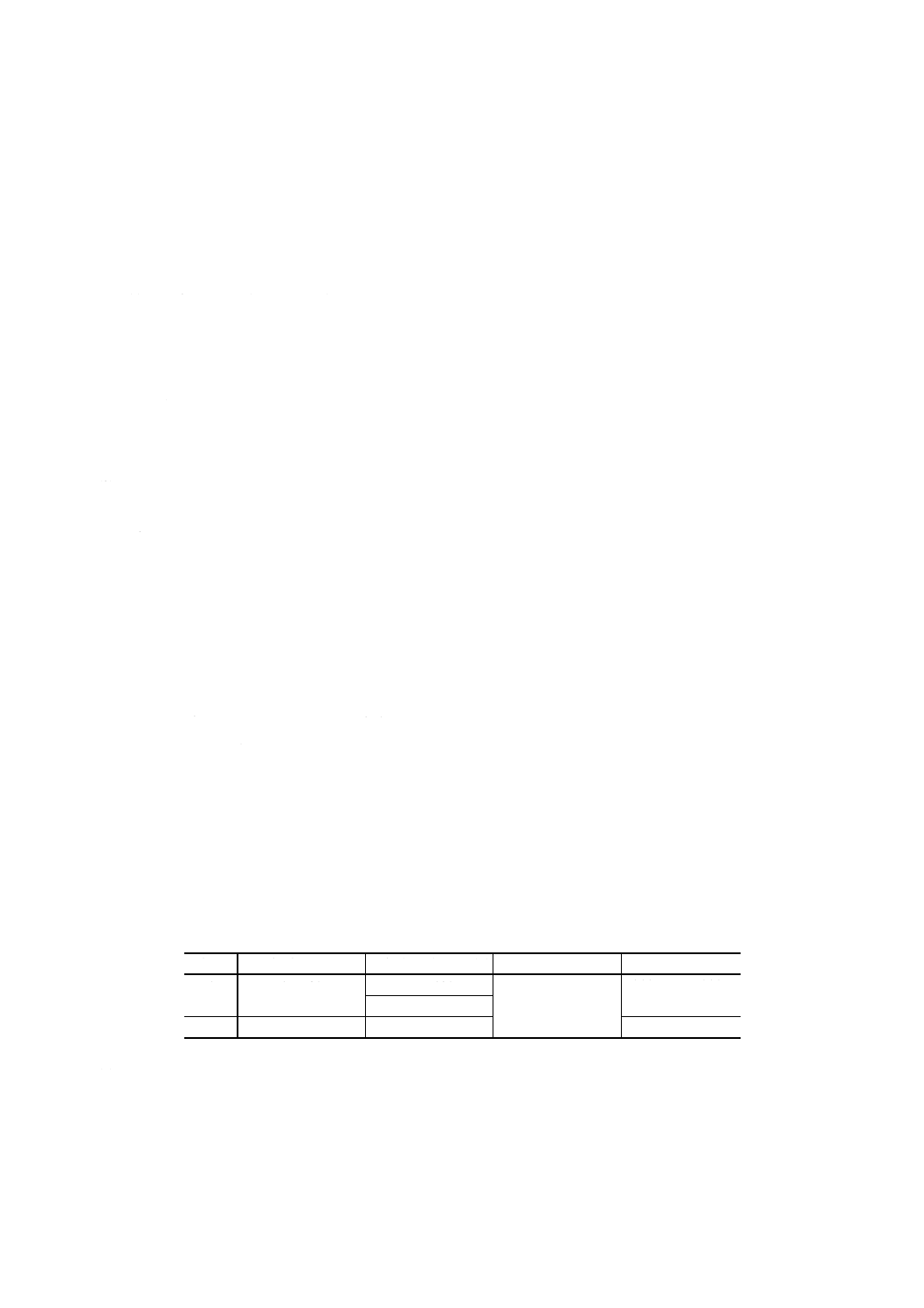

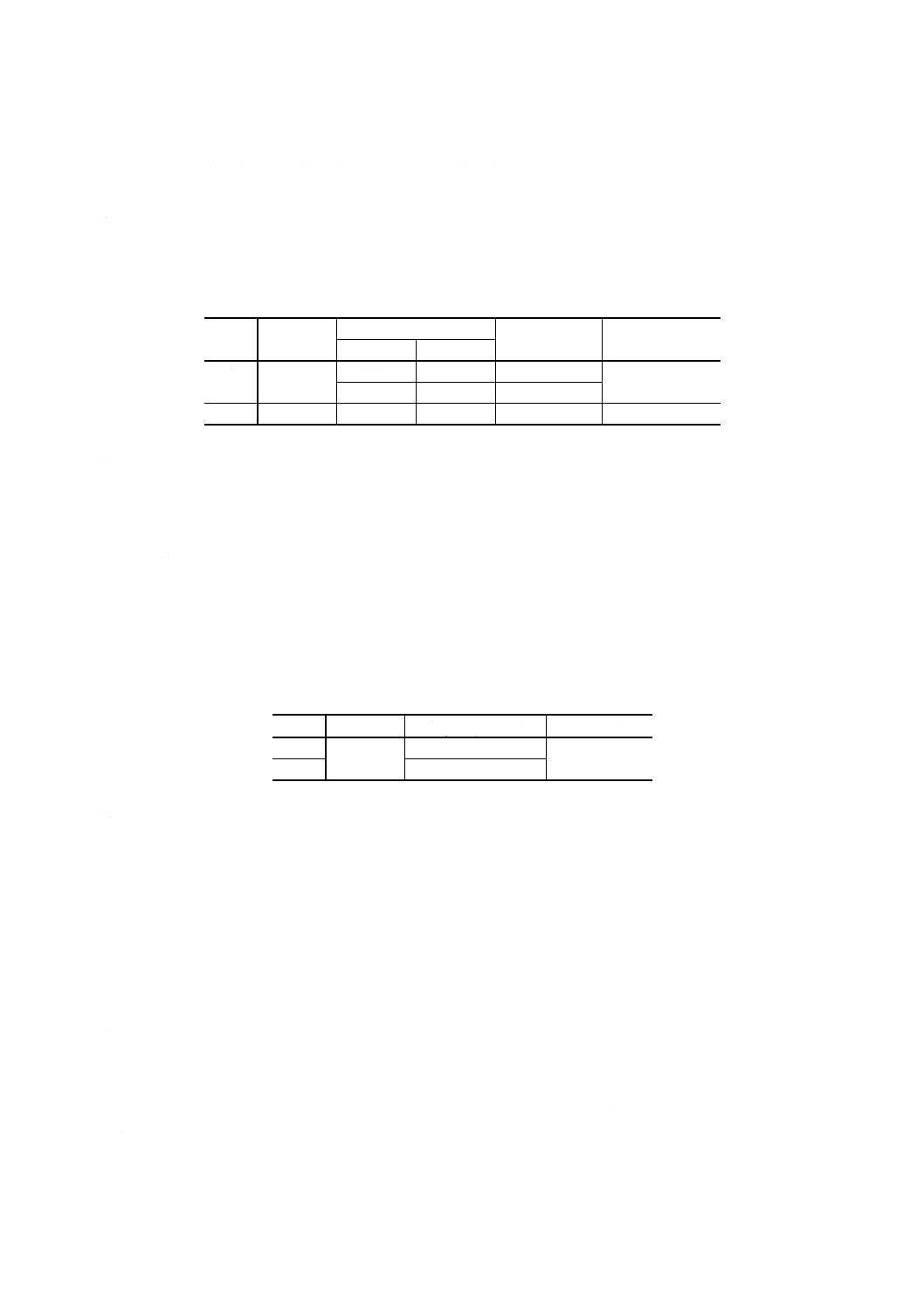

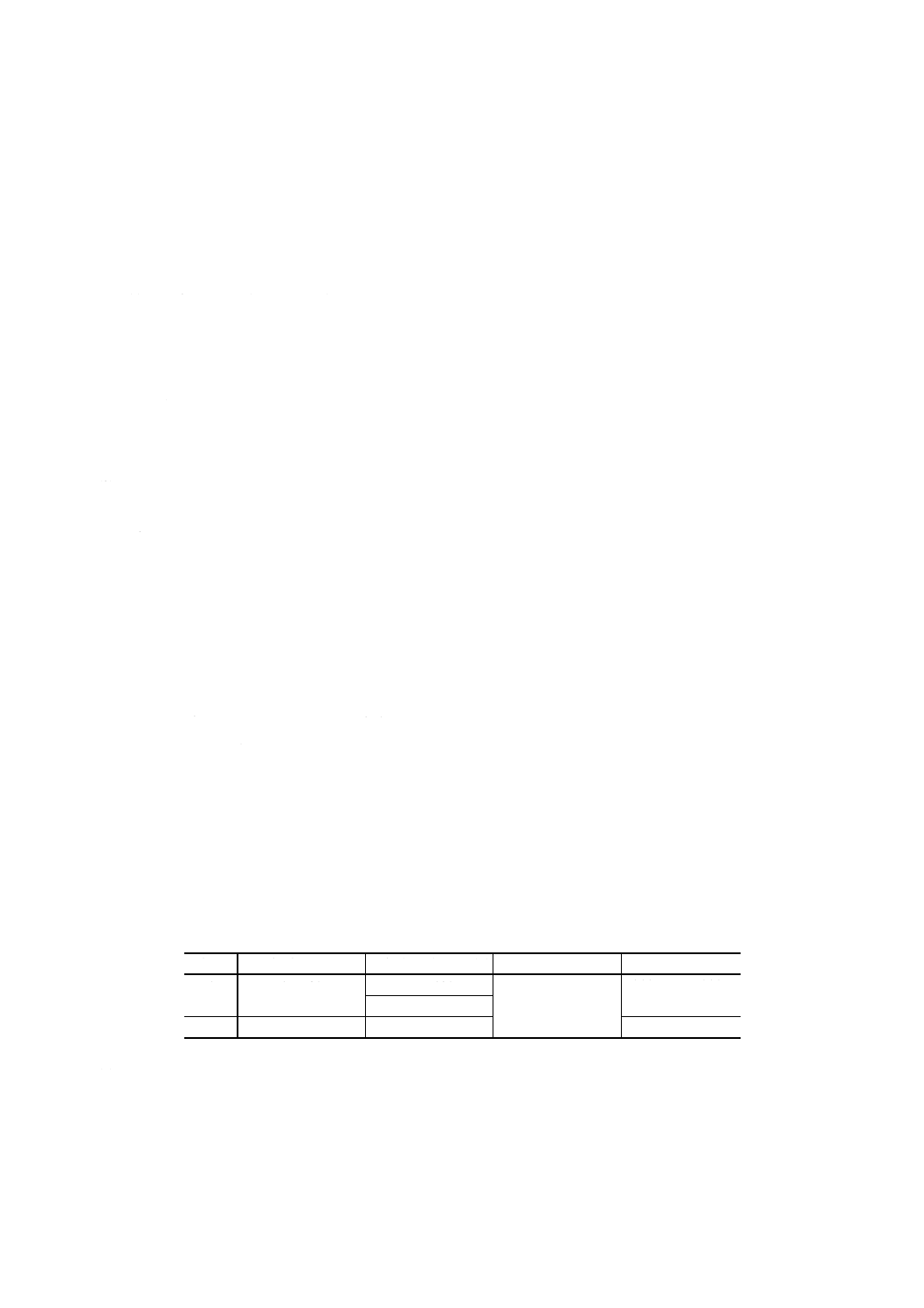

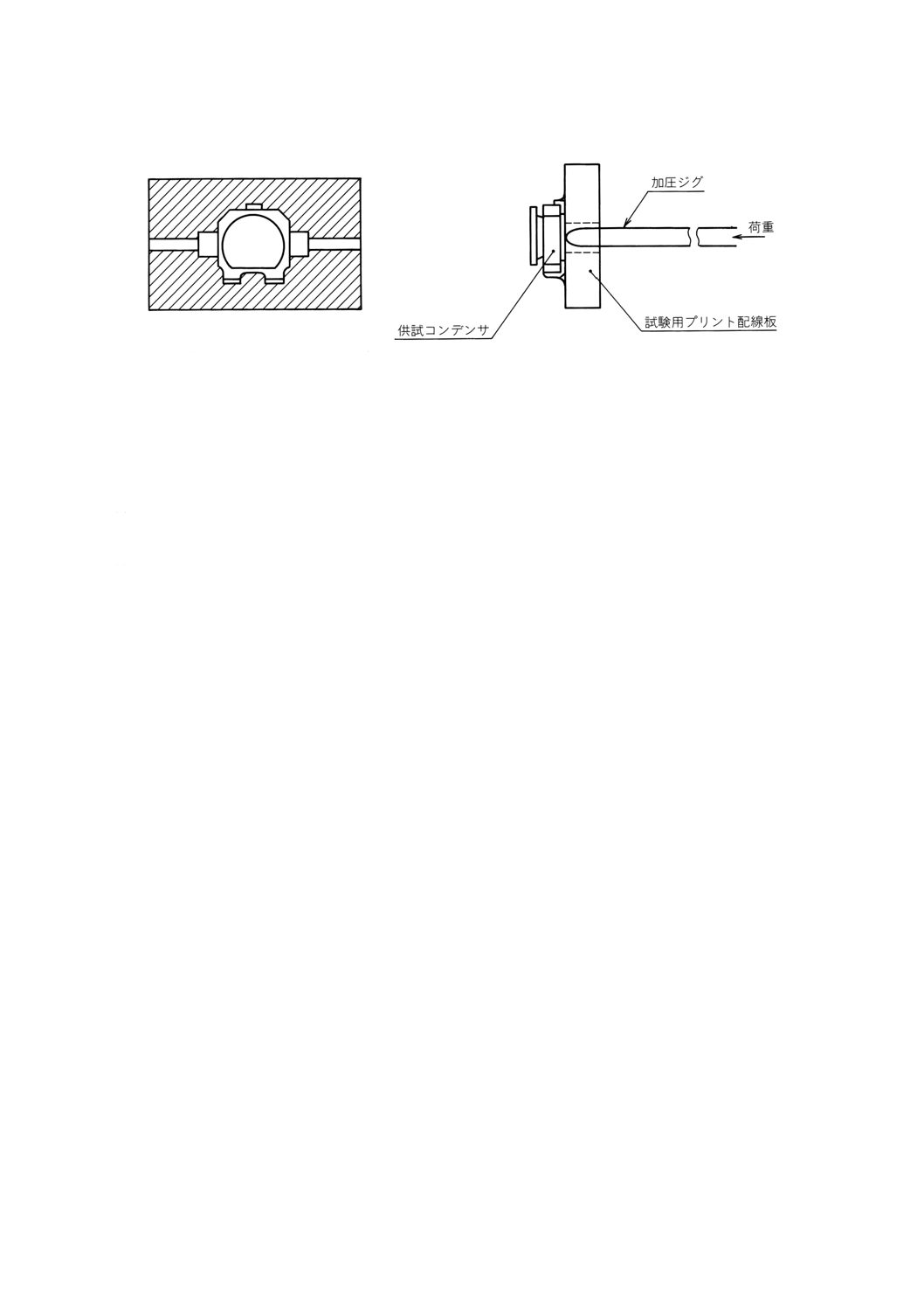

(1) 装置 装置は,(3)の試験を行うのに十分なものであり,図13に示す支持棒及び試験台,又は支持ジ

35

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

グ並びに図14に示す加圧ジグとする。

(2) 準備 準備は,次による。

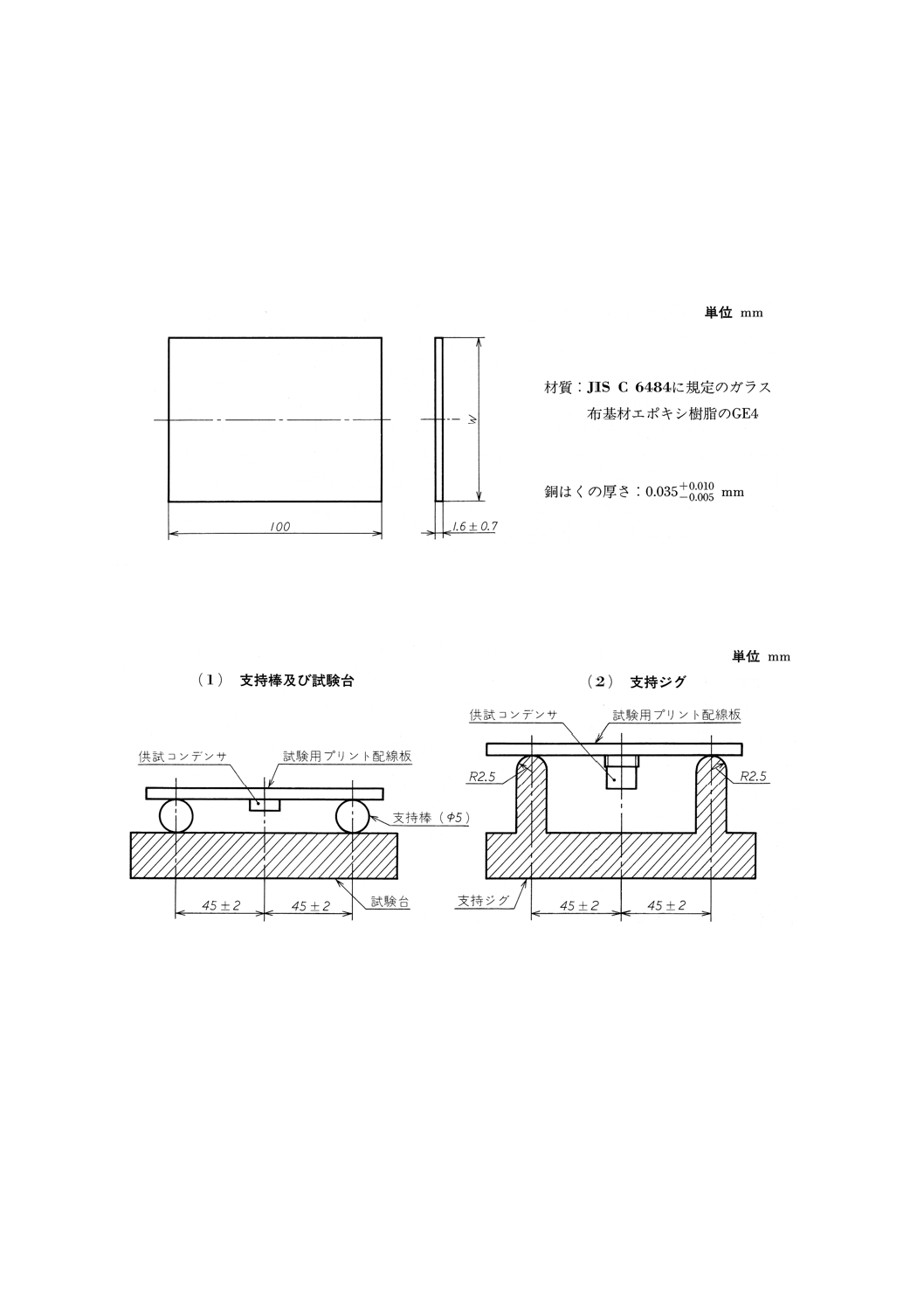

(a) 供試コンデンサの取付け 供試コンデンサを個別規格に規定の試験用プリント配線板に附属書に規

定の方法によって取り付ける。試験用プリント配線板は,規定がない限り図12による。ただし,ラ

ンド及び記号Wで表した寸法は,個別規格の規定による。

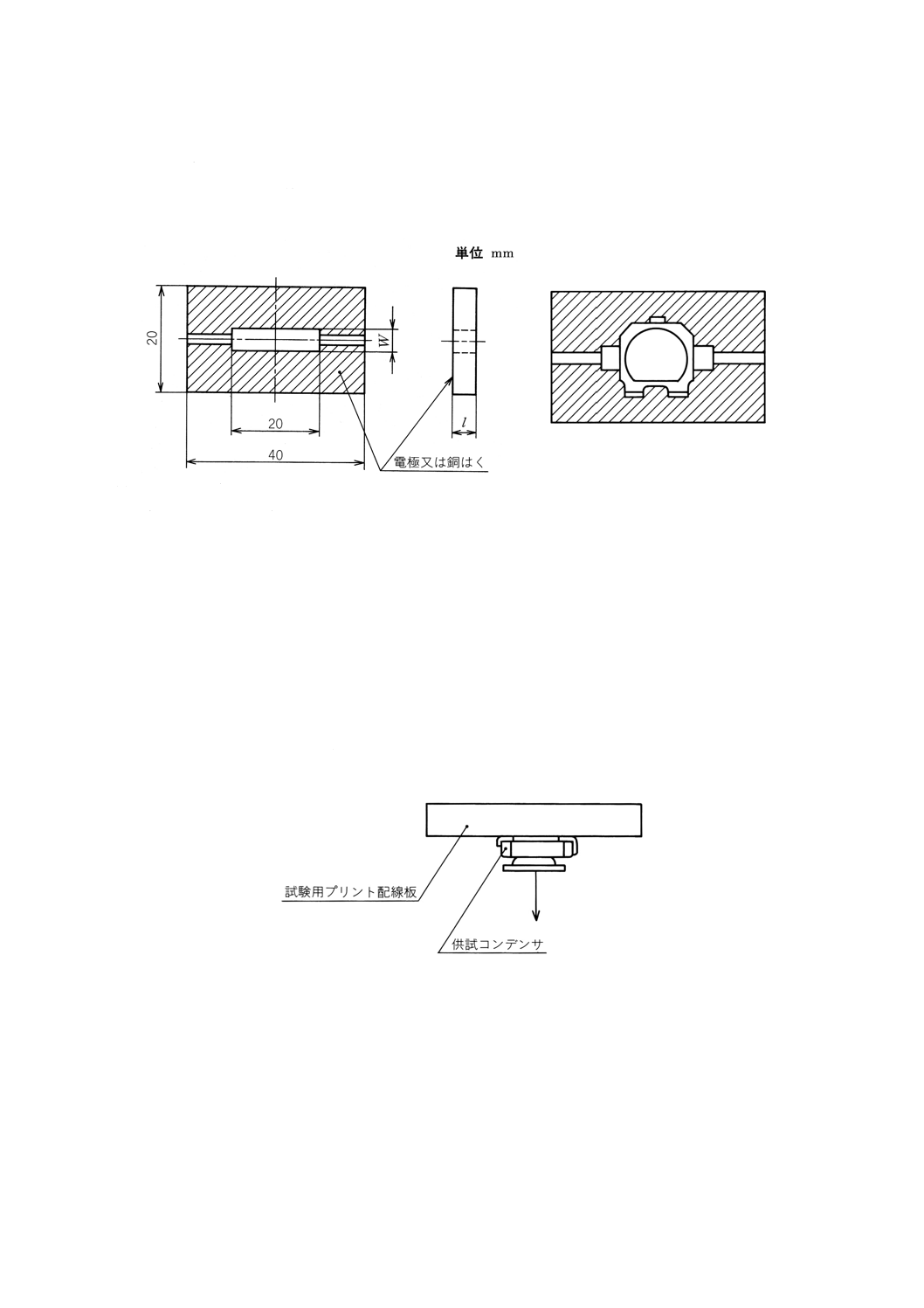

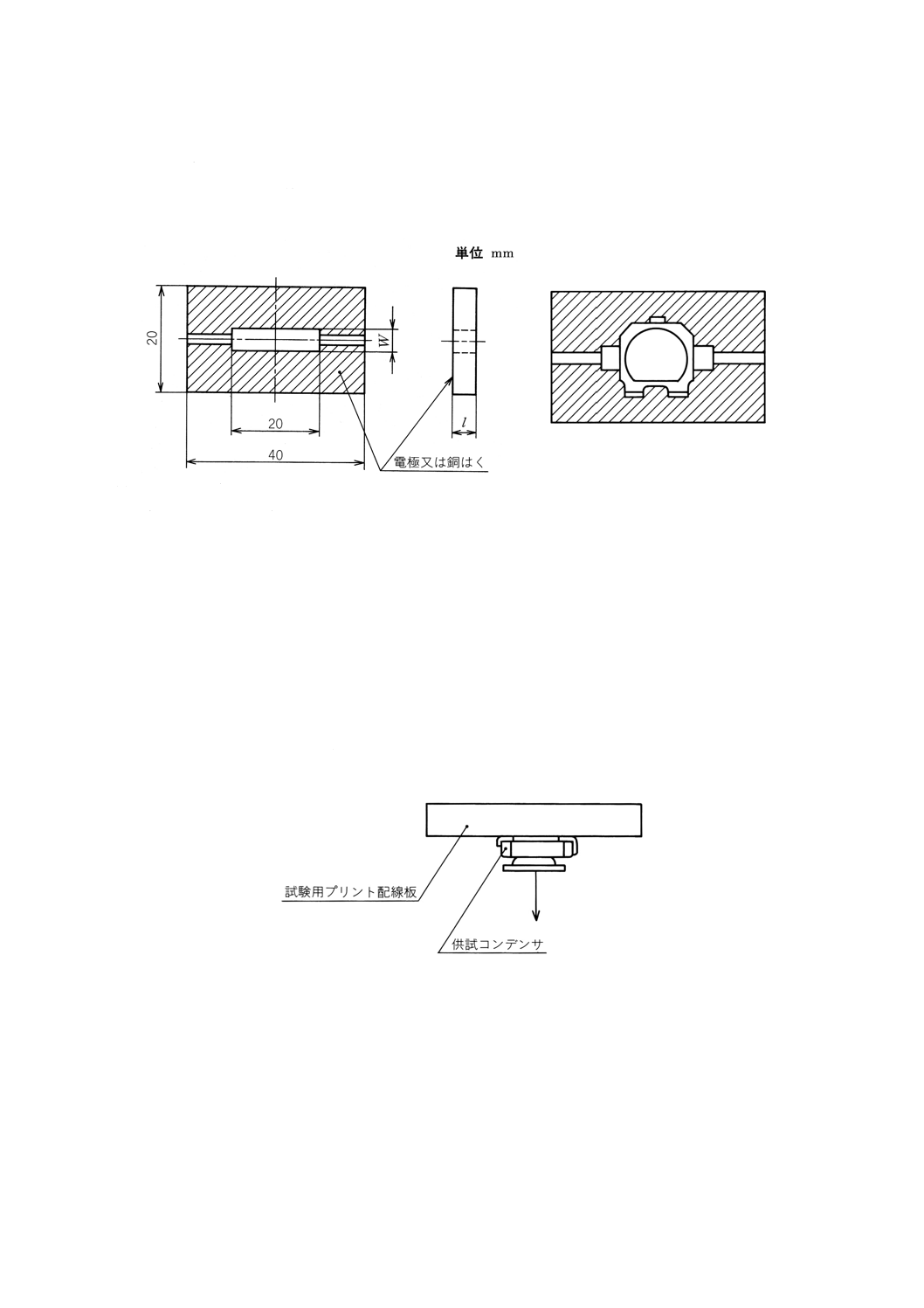

図12 試験用プリント配線板

(b) 配置 供試コンデンサを取り付けた試験用プリント配線板を,図13(1)の支持棒又は(2)の支持ジグ

の上に置く。支持棒を使用した場合は,これを試験台の上に置く。

図13 配置

(3) 前処理 個別規格に規定がある場合は,供試コンデンサを取り付けた後に前処理を行う。

(4) 初期測定 個別規格の規定に従い電気的性能を測定し,機械的性能を調べる。

また,取付部を含めた外観を倍率10の拡大鏡を用いて調べる。

36

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

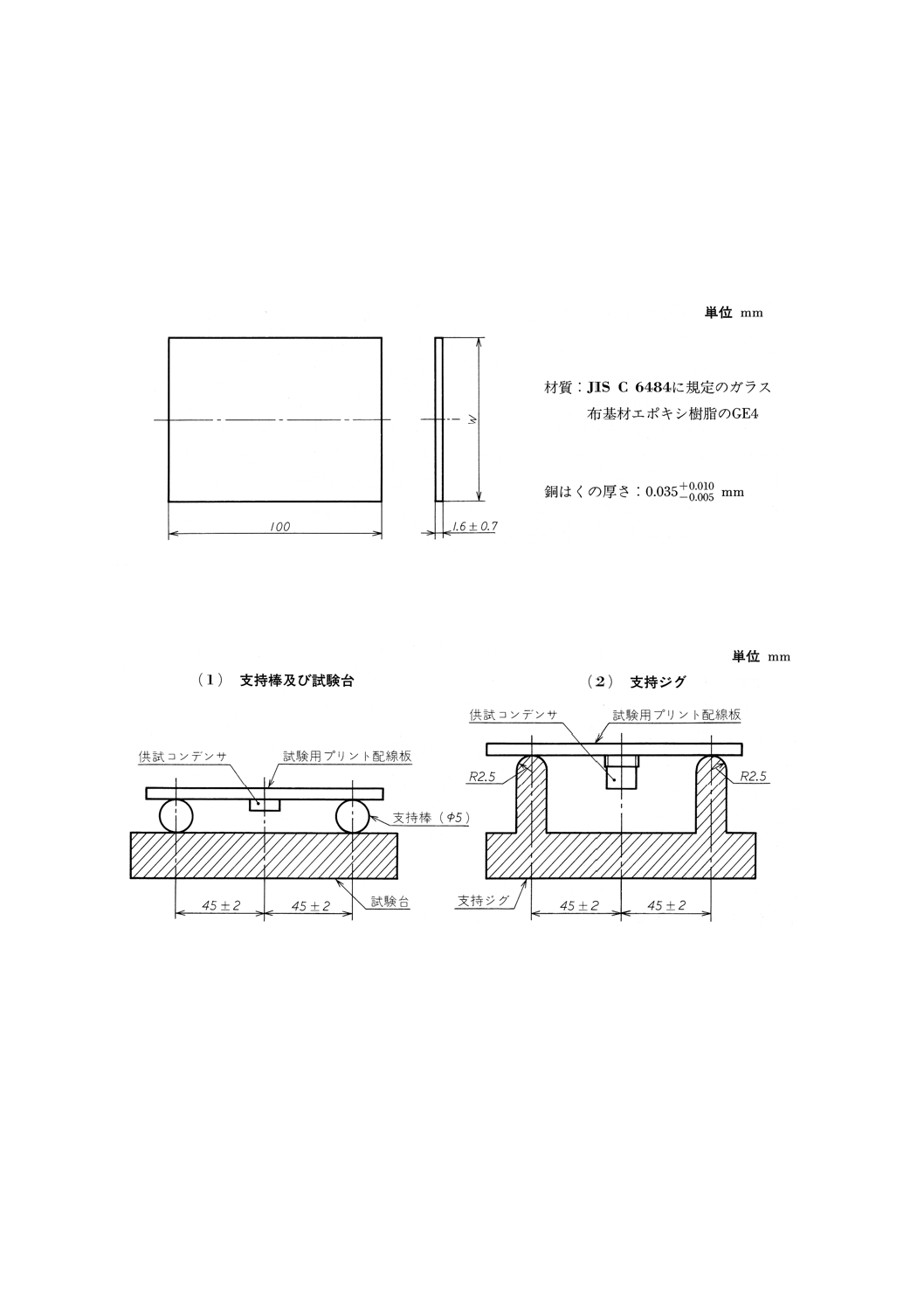

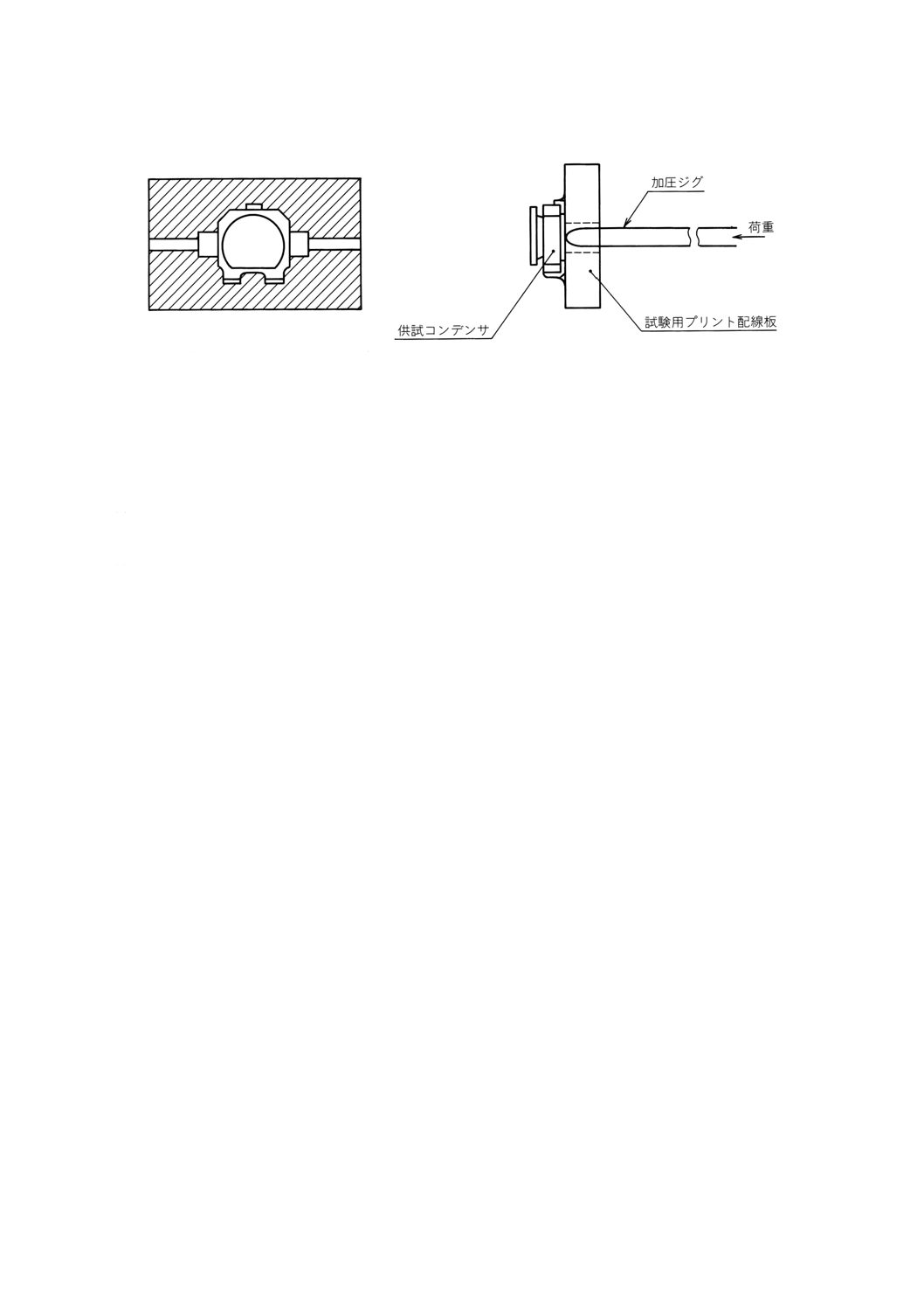

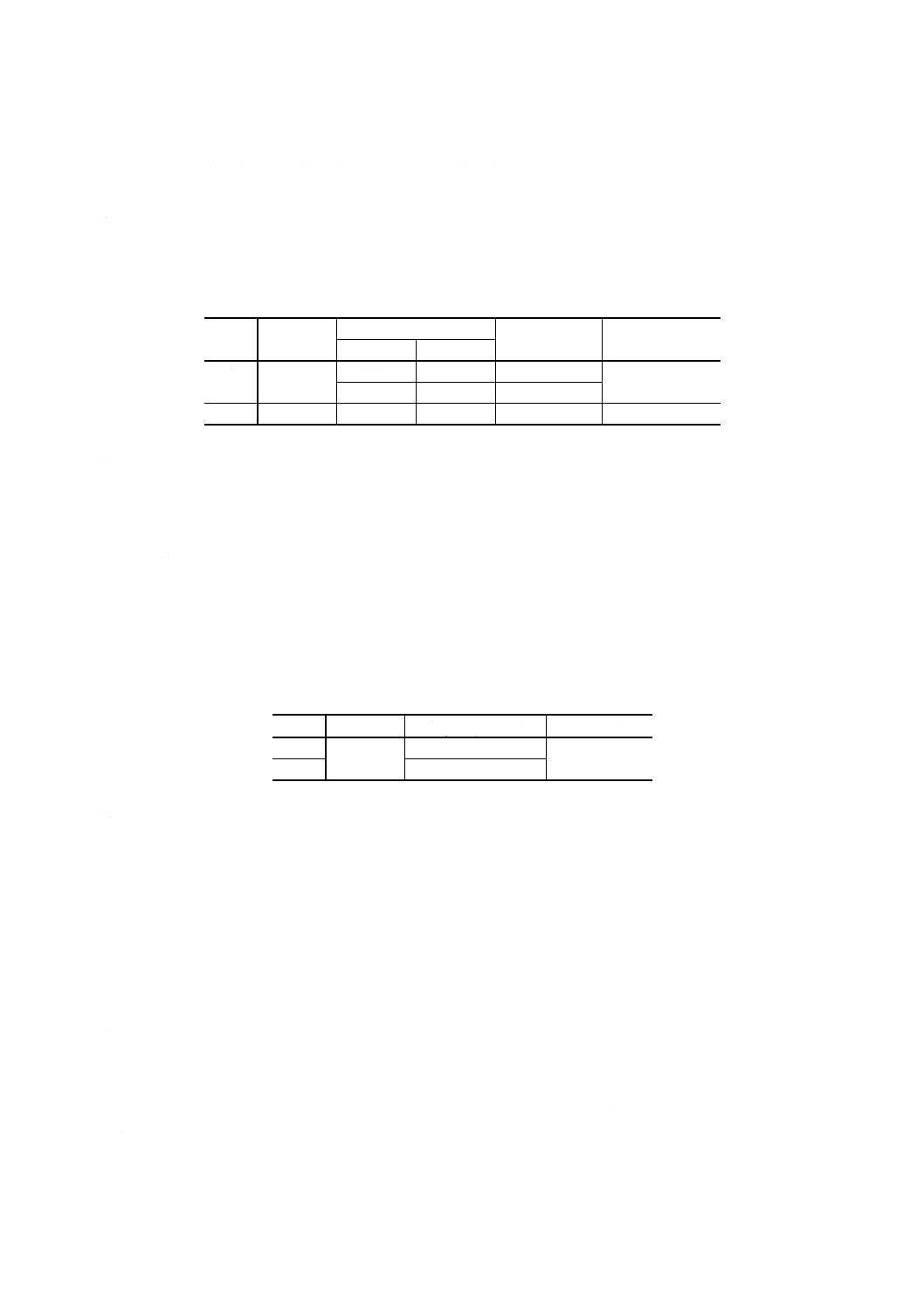

(5) 試験(手順) 初期測定を終えた供試コンデンサを(2)のように配置し,図14に示す加圧ジグを用い,

図15に示すように加圧して試験用プリント配線板にたわみを与える。

たわみ量は,1mm, 2mm, 3mm又は4mmとし,許容差は,

0

2.0

+ mmとする。

なお,個別規格に規定がない限り,たわみ量は,1mmとする。

加圧は,毎秒1mmの速さで行い,規定のたわみ量に達した後,5±1秒間保ち,回数は1回とする。

図14 加圧ジグ

図15 加圧

備考 Wは,試験用プリント配線板の幅

である。

(6) 試験中の測定 個別規格の規定に従い,加圧中の測定を行う。

(7) 後処理 個別規格に規定がある場合は,後処理を行う。

(8) 最終測定 外観を倍率10倍の拡大鏡を用い,はんだ付け部の割れ,欠け,ひび,はがれなどの異常の

有無を調べる。その後,個別規格の規定に従い電気的性能を測定し,機械的性能を調べる。

備考 この場合のはんだ付け部で発見された,ひび,はがれなどの異常は,供試コンデンサの欠陥に

よって発生したものだけとする。

(9) 個別規格に規定する事項 個別規格には,次の事項を規定する。

(a) 装置[(1)と異なる場合]

(b) 試験用プリント配線板のランド及び記号Wの寸法[(2)参照]

(c) 供試コンデンサの取付け(附属書参照)

(d) 前処理(適用する場合)[(3)参照]

(e) 初期測定の項目[(4)参照]

(f) たわみ量[(5)参照]

(g) 試験中の測定(適用する場合)[(6)参照]

(h) 最終測定の項目[(8)参照]

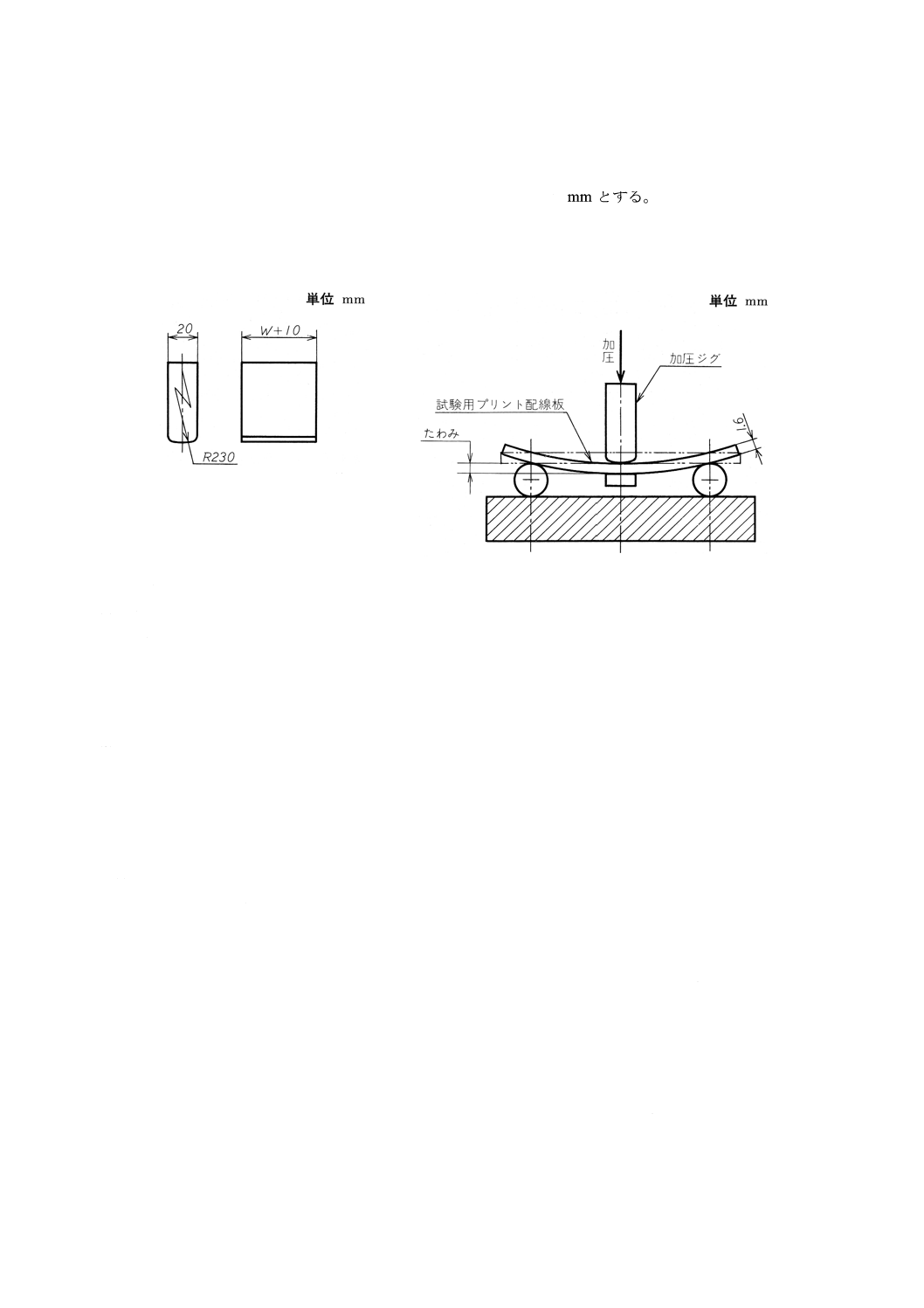

8.12.2 引きはがし強さ(JIS C 0051の試験Ue2参照) 供試コンデンサをプリント配線板に取り付けた場

合の引きはがし強さの試験は,次による。

(1) 装置 装置は,(5)の試験を行うのに十分なものであり,供試コンデンサを規定の力で引っ張ることが

できるもの,又は加圧できるものとする。

(2) 準備 準備は,次による。

(a) 試験用プリント配線板 供試コンデンサを取り付ける試験用プリント配線板は,附属書の3.1(1)に

規定のプリント配線板(ガラス布基材エポキシ樹脂)又は純度が90〜95%で,厚さ1mm以上のア

ルミナ基板のいずれかとし,個別規格の規定による。

37

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

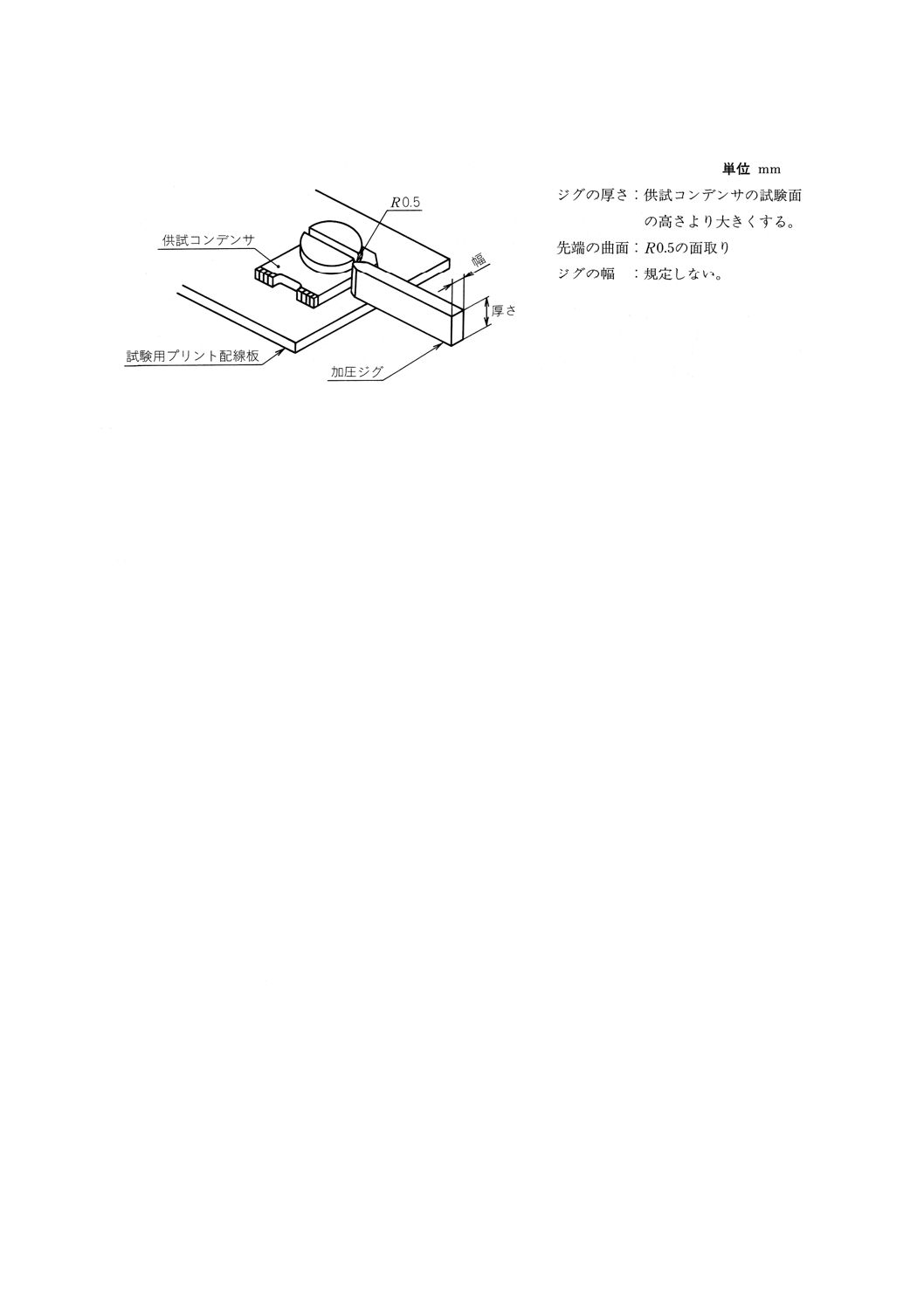

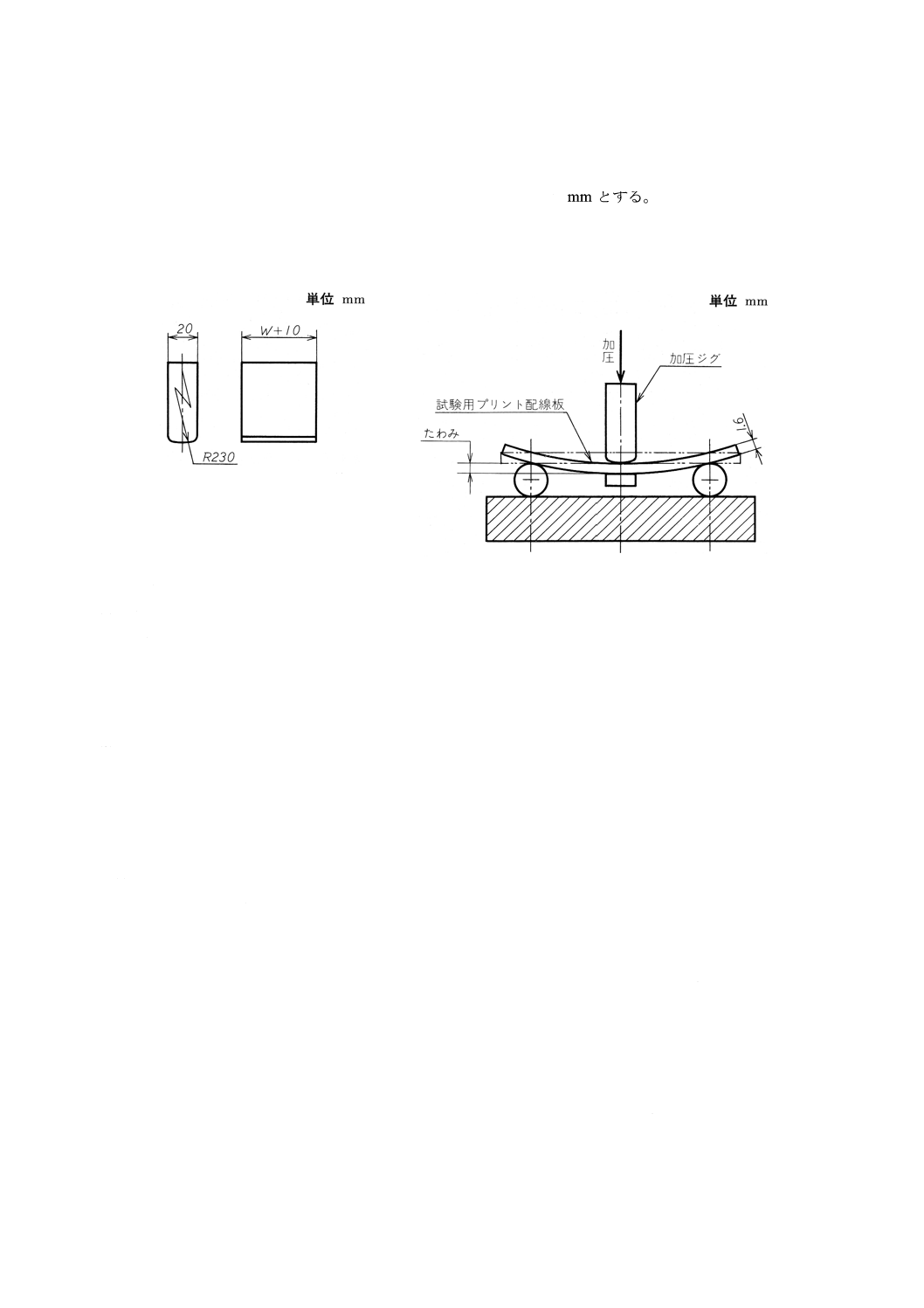

プリント配線板の形状は,図16のような長方形 (W×20mm) の穴をもつもので,コンデンサの

取付状態は,図17による。

なお,プリント配線板の穴の寸法記号Wは,個別規格の規定による。

図16 試験用プリント配線板

図17 供試コンデンサの取付け例

(b) 供試コンデンサの取付け 供試コンデンサを(a)に規定の試験用プリント配線板に附属書に規定の

方法によって取り付ける。

(3) 前処理 個別規格に規定がある場合は,供試コンデンサを取り付けた後に前処理を行う。

(4) 初期測定 外観を倍率10の拡大鏡を用いて調べ,また,個別規格の規定に従い電気的性能を測定し,

機械的性能を調べる。

(5) 試験(手順) 試験は,供試コンデンサの大きさ及び形状によって,次の方法A又は方法Bのいずれ

かとし,個別規格の規定による。

(a) 方法A(引張法) 試験は,図18に示す供試コンデンサをつかむか,又は供試コンデンサの表面の

中央部にリード線を接着固定し,引張力を垂直方向に対し5度以内の偏りで徐々に加え,規定の力

に達した後,規定時間保持する。

引張力及び保持時間は,個別規格に規定がない限り,5±0.5N及び10±1秒間とする。

図18 引きはがし強さの引張方法(方法A)

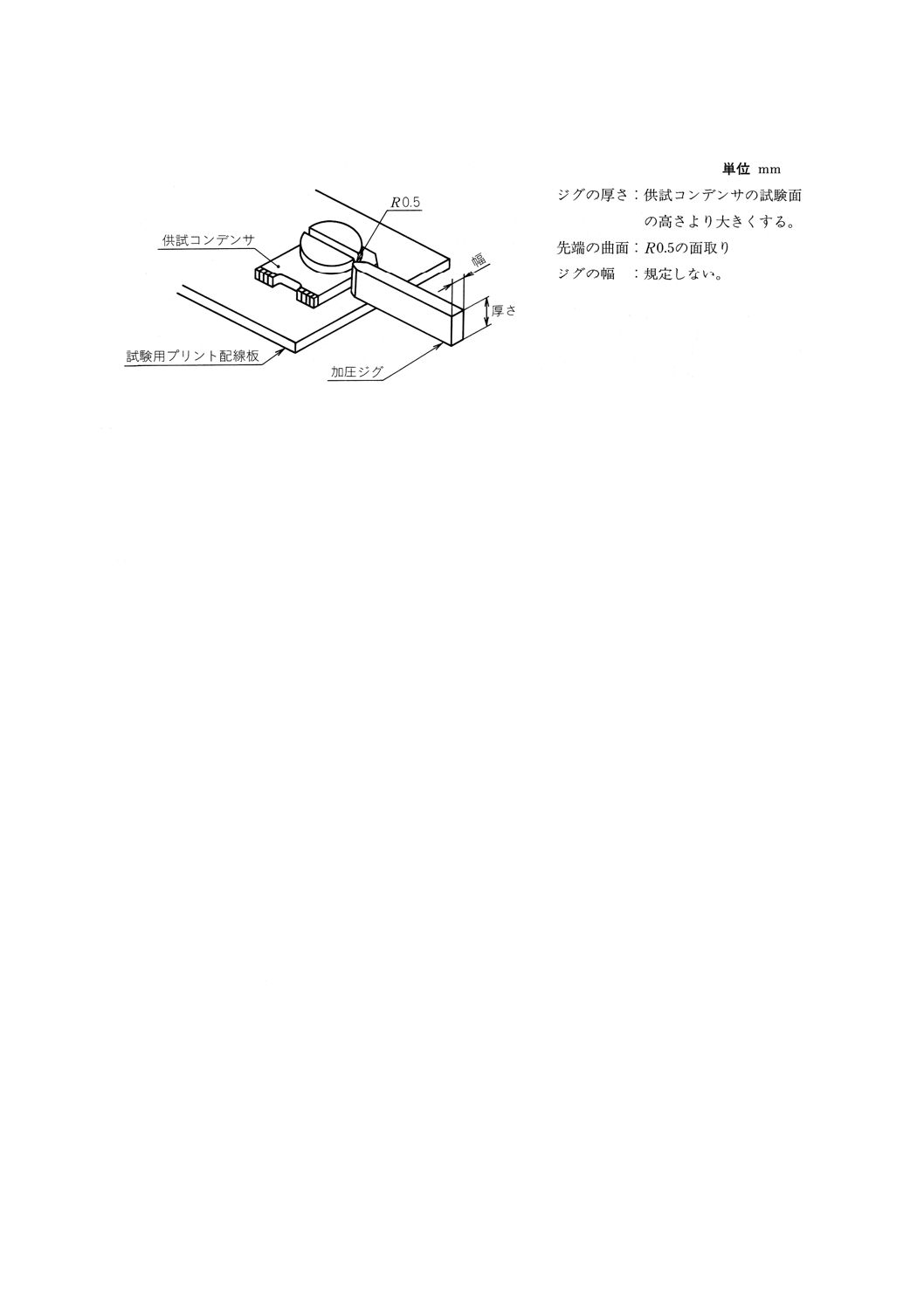

(b) 方法B(押し法) 試験は,図19に示すように供試コンデンサの取付面の裏の中央部を加圧ジグで

押す。

この場合の押し力と保持時間は,方法A(引張法)と同じとし,個別規格に規定がない限り,5

±0.5N及び10±1秒間とする。

なお,加圧ジグの先端形状は,R0.5の突起をもつものとする。

38

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図19 引きはがし強さの押しの方法(方法B)

(6) 後処理 個別規格に規定がある場合は,後処理を行う。

(7) 最終測定 外観を倍率10倍の拡大鏡を用い,はんだ付け部の,割れ,欠け,ひび,はがれなどの異常

の有無を調べる。その後,個別規格の規定に従い電気的性能を測定し,機械的性能を調べる。

備考 この場合のはんだ付け部で発見された,ひび,はがれなどの異常は,供試コンデンサの欠陥に

よって発生したものだけとする。

(8) 個別規格に規定する事項 個別規格には,次の事項を規定する。

(a) 試験用プリント配線板の種類及び穴の寸法記号W[(2)(a)参照]

(b) 供試コンデンサの取付け(附属書参照)

(c) 前処理(適用する場合)[(3)参照]

(d) 初期測定の項目[(4)参照]

(e) 試験方法(方法A又は方法B)[(5)(a), (b) 参照]

(f) 引張力又は加圧力[(5)と異なる場合]

(g) 引張時間又は加圧時間[(5)と異なる場合]

(h) 後処理(適用する場合)[(6)参照]

(i) 最終測定の項目[(7)参照]

8.12.3 せんだん強さ(固着性)(JIS C 0051の試験Ue3参照) 供試コンデンサをプリント配線板に取り

付けた場合の側面への力に対するせんだん強さ(固着性)の試験は,次による。

(1) 装置 装置は,(5)の試験を行うのに十分なものであり,図20に示す加圧ジグで加圧できるものとす

る。

(2) 準備 準備は,次による。

(a) 試験用プリント配線板 供試コンデンサを取り付ける試験用プリント配線板は,個別規格の規定に

よる。

(b) 供試コンデンサの取付け 供試コンデンサを(a)に規定の試験用プリント配線板に附属書に規定の

方法によって取り付ける。

(3) 前処理 個別規格に規定がある場合は,供試コンデンサを取り付けた後に前処理を行う。

(4) 初期測定 外観を倍率10の拡大鏡を用いて調べ,また,個別規格の規定に従い電気的性能を測定し,

機械的性能を調べる。

(5) 試験(手順) 試験は,図20に示すように,コンデンサの長手方向の中央部に加圧ジグを接するよう

にし,加圧ジグに試験用プリント配線板と水平方向に徐々に力を加え,規定の力に達した後,規定の

時間これを保持する。

押し力及び保持時間は,個別規格に規定がない限り,5±0.5N及び10±1秒間とする。

39

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図20 せんだん強さ(固着性)の加圧ジグの形状

(6) 後処理 個別規格に規定がある場合は,後処理を行う。

(7) 最終測定 外観を倍率10倍の拡大鏡を用い,はんだ付け部の,割れ,欠け,ひび,はがれなどの異常

の有無を調べる。その後,個別規格の規定に従い電気的性能を測定し,機械的性能を調べる。

備考 この場合のはんだ付け部で発見された,ひび,はがれなどの異常は,供試コンデンサの欠陥に

よって発生したものだけとする。

(8) 個別規格に規定する事項 個別規格には,次の事項を規定する。

(a) 試験用プリント配線板の種類[(2)(a)参照]

(b) 供試コンデンサの取付け(附属書参照)

(c) 前処理(適用する場合)[(3)参照]

(d) 初期測定の項目[(4)参照]

(e) 加圧力[(5)と異なる場合]

(f) 加圧時間[(5)と異なる場合]

(g) 後処理(適用する場合)[(6)参照]

(h) 最終測定の項目[(7)参照]

8.13 はんだ付け性(SMDに適用)(JIS C 0054の試験Td参照)

8.13.1 装置 装置は,次による。

(1) 浸せき装置(はんだ槽法に適用) 浸せき装置は,8.4.1(1)の規定による。

(2) はんだ槽(はんだ槽法に適用) はんだ槽は,8.4.1(2)の規定による。

(3) リフロー槽 リフロー槽は,赤外線リフロー槽,気相リフロー槽など試験条件を満足できれば,槽に

ついては,規定しない。

(4) ホットプレート ホットプレートは,電熱板,はんだ槽の溶融はんだの上にアルミナ基板を置いたも

のなど,試験条件を満足できれば,装置については,規定しない。

(5) 加速蒸気エージング用装置(前処理用容器) 加速蒸気エージング装置は,8.4.1(4)の規定による。

(6) 観察器具 観察器具は,8.4.1(5)の規定による。

8.13.2 材料 材料は,次による。

(1) はんだ はんだは,8.4.2(1)の規定による。ただし,必要とする場合は,個別規格の規定によって銀を

2〜3wt%添加する。

(2) フラックス フラックスは,8.4.2(2)の規定による。

(3) クリームはんだ はんだの粒度は,200メッシュ以上の細かいものとし,材質は(1)に規定のものとす

る。フラックスは,ロジン系の弱活性のものとする。

40

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(4) 試験用プリント配線板 リフロー槽法及びホットプレート法によって試験を行うときに供試コンデン

サを取り付ける試験用プリント配線板は,個別規格に規定がない限り,アルミナ基板とし,次のもの

を使用する。

(a) 純度 純度は,90〜98%とする。

(b) 厚さ 厚さは,0.635±0.1mmとする。

(c) 大きさ 大きさは,50×50mmとする。

8.13.3 前処理 前処理は,次による。

(1) 供試コンデンサの取扱い 供試コンデンサは,個別規格に規定がない限り,受入状態のまま試験する。

供試コンデンサの試験をする面は,指やその他汚れたもので触れてはならない。

なお,試験前に供試コンデンサを清浄化してはならない。ただし,個別規格に規定がある場合は,

常温で中性有機溶剤に供試コンデンサを浸して油脂分を取り除いてもよい。

(2) 加速エージング 加速エージングは,個別規格に規定がある場合に適用し,8.4.6に規定の次の(a)又は

(b)のいずれかとし,個別規格の規定による。エージング後に4.1に規定の標準状態に,2〜24時間放

置する。

(a) エージング1a:1時間の加速蒸気エージング

(b) エージング1b:4時間の加速蒸気エージング

(3) 測定前の処理 個別規格の規定に従い,4.1に規定の前処理を行う。

8.13.4 初期測定 外観を倍率10の拡大鏡を用いて調べ,また,個別規格の規定に従い電気的性能を測定

し,機械的性能を調べる。

8.13.5 はんだ槽法 はんだ槽法による試験は,次による。

(1) フラックスへの浸せき 常温で供試コンデンサを8.13.2(2)に規定のフラックスの中に表21に規定の

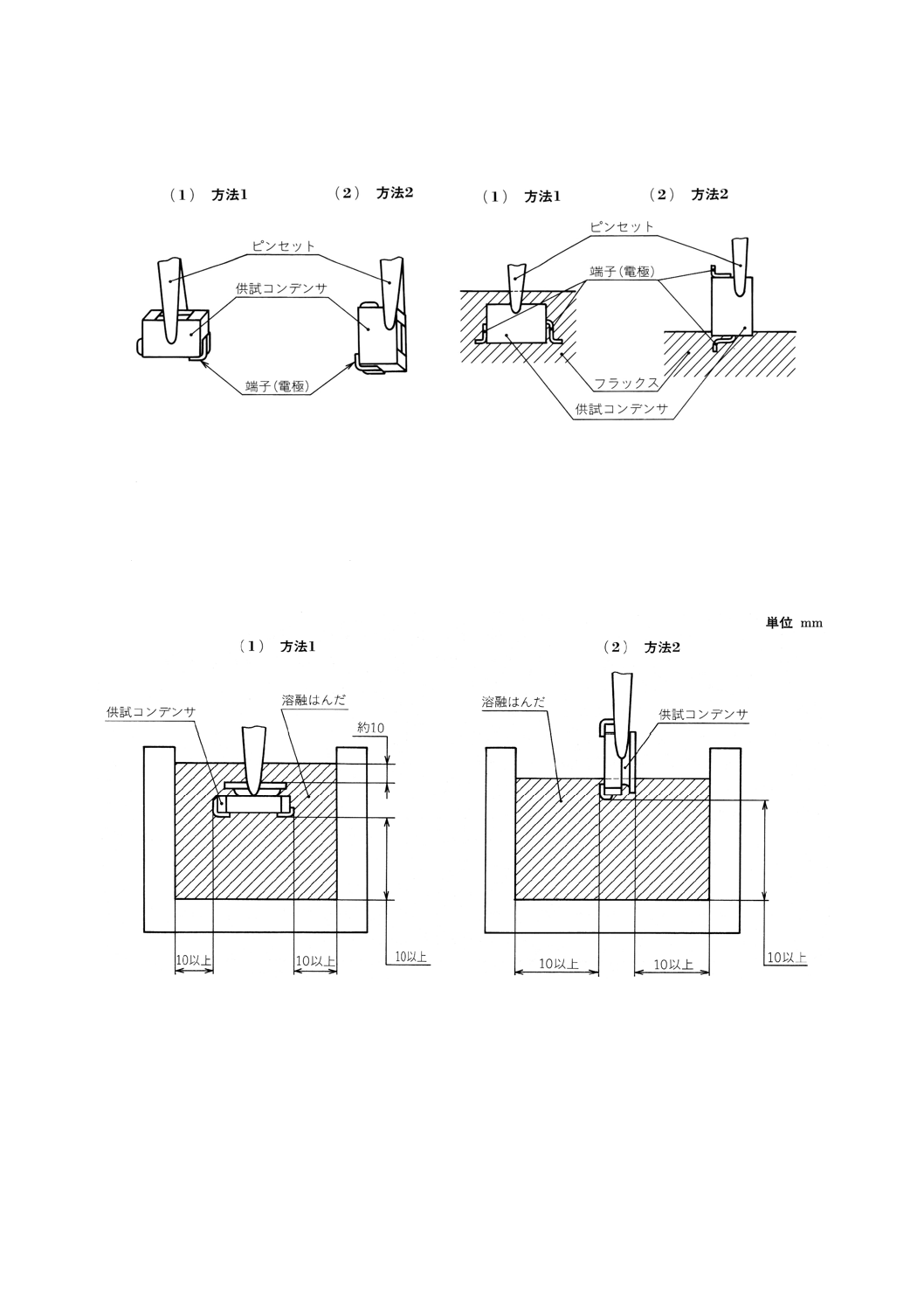

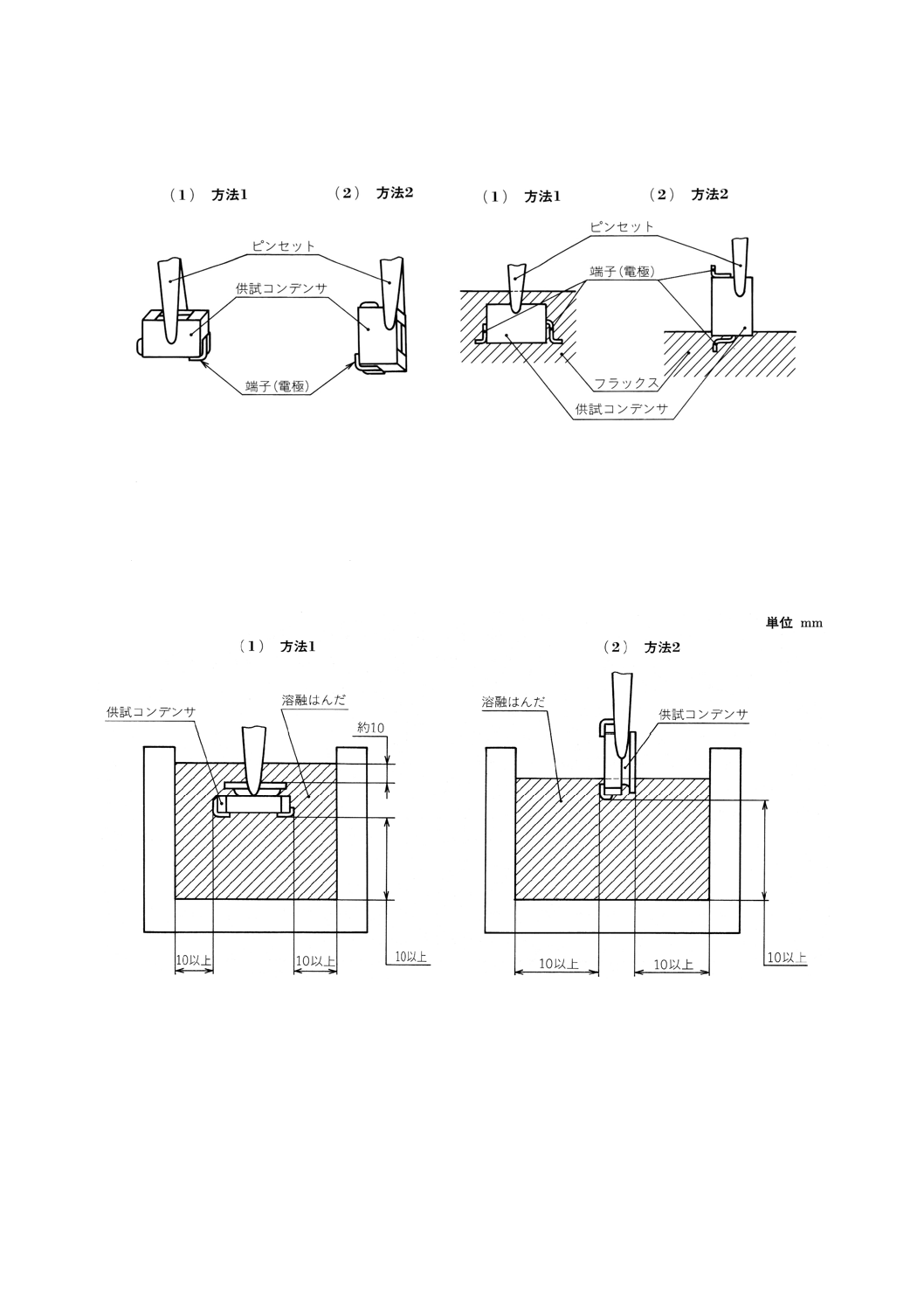

いずれかの方法で浸せきする。供試コンデンサの保持方法と浸せき方法は,図21及び図22による。

なお,浸せき時間は,個別規格に規定がない限り,2±0.5秒間とする。

また,保持するピンセットのどの部分も,供試コンデンサの端子(電極)と接触してはならない。

表21 フラックス及びはんだへの浸せき方法

方法

浸せき方法

参照図

1

供試コンデンサの全体を浸せきする。

図21(1)及び図22(1)

2

供試コンデンサの端子(電極)部分だけを浸せきする。 図21(2)及び図22(2)

41

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図21 供試コンデンサの保持方法

図22 フラックスへの浸せき方法

(2) 予備加熱 供試コンデンサを温度80〜120℃で10〜30秒間加熱する。

(3) はんだの清浄化 毎回試験の直前にはんだの表面が美しく輝いているように,かす,その他を取り除

く。

(4) はんだ槽への浸せき 供試コンデンサを予備加熱後,直ちに表21に規定のいずれかの方法で235±5℃

の溶融はんだ槽に20〜25mm/sの速さで浸せきし,図23に規定の深さに達した後,2±0.2秒間その状

態に維持した後20〜25mm/sの速さで引き出す。

図23 はんだ槽への浸せき方法

8.13.6 リフロー槽法 リフロー槽法による試験は,はんだ槽法が適用できないコンデンサに適用し,次に

よる。

(1) 供試コンデンサの取付け あらかじめランドを設けてあるプリント配線板(アルミナ基板)に,

8.13.2(2)に規定のクリームはんだを塗布し,その上に供試コンデンサを置く。

なお,クリームはんだの塗布厚さは,150〜250μmとする。

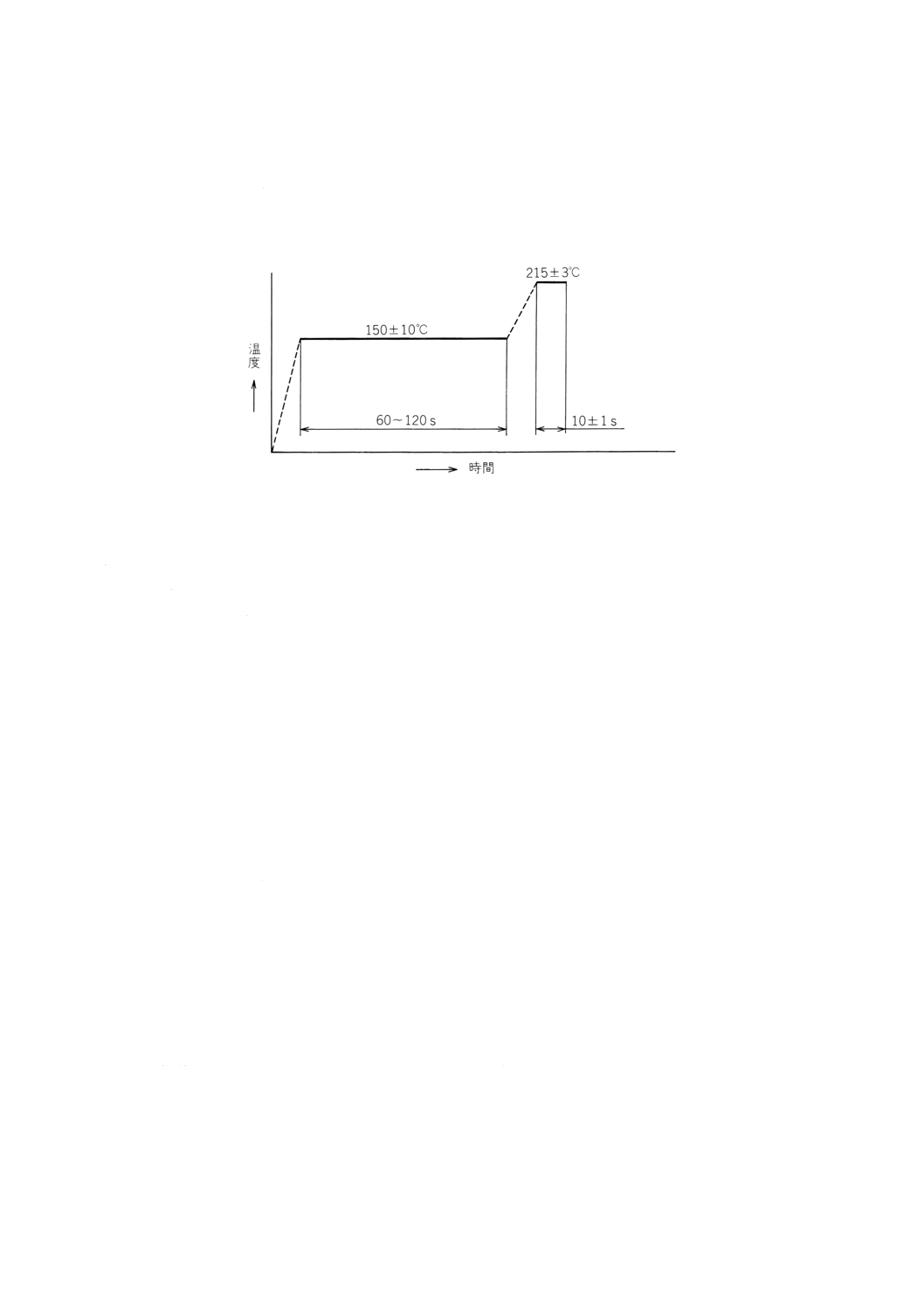

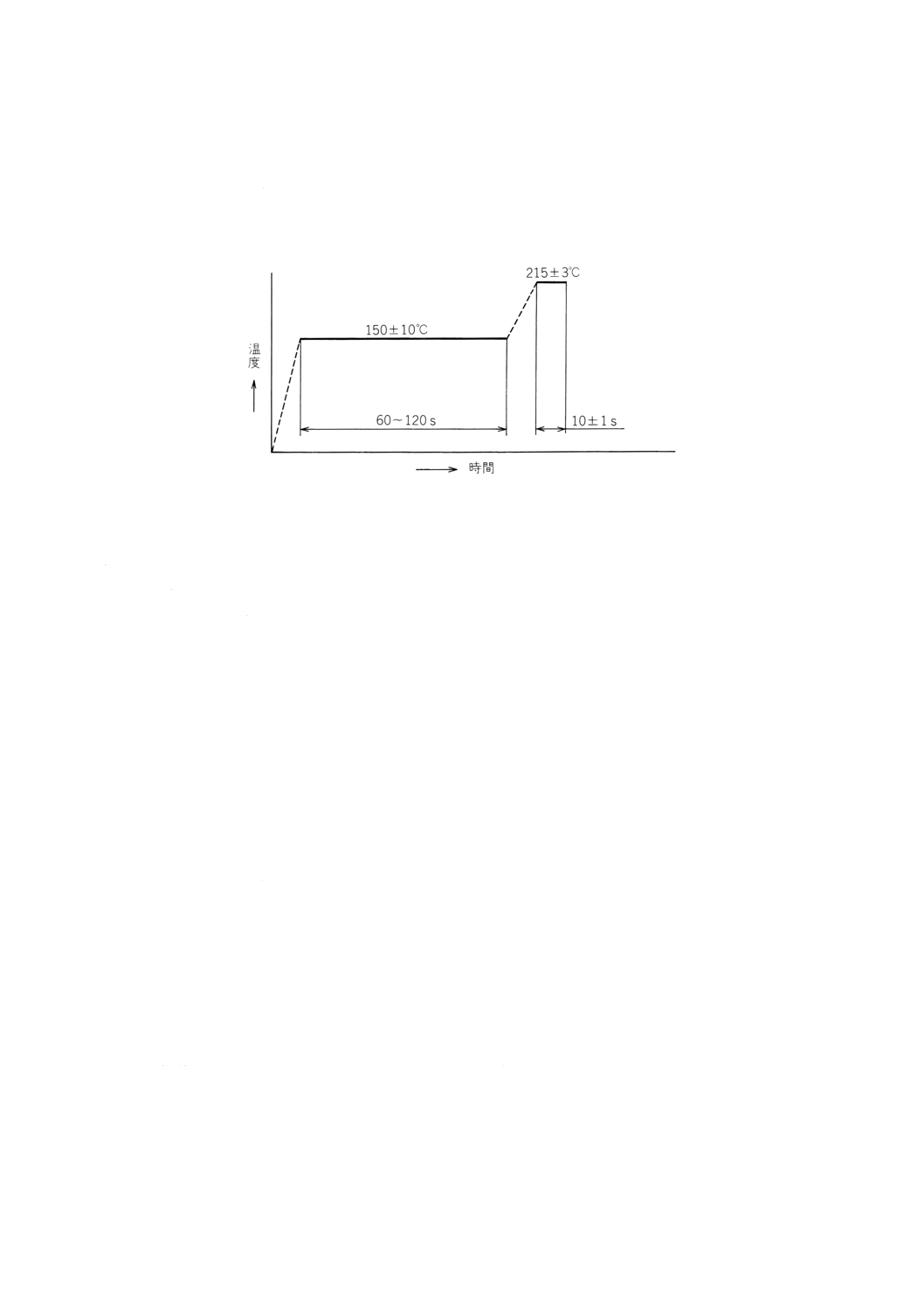

(2) 予備加熱 供試コンデンサを取り付けたプリント配線板を,リフロー槽中で温度150±10℃で60〜120

秒間加熱する。

42

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) はんだ付け 予備加熱後,直ちにリフロー槽の温度を上げ,供試コンデンサの温度が215±3℃に達し

てから,10±1秒間その温度に保つ(図24参照)。

なお,供試コンデンサの温度は,端子(電極)の温度とし,また,215℃に達するまでの時間の規定

が個別規格にある場合は,それによる。

図24 リフロー槽のはんだ付け温度変化

8.13.7 ホットプレート法 ホットプレート法による試験は,はんだ槽法及びリフロー槽法が適用できない

コンデンサに適用し,次による。

(1) 供試コンデンサの取付け 供試コンデンサの取付けは,8.13.6(1)の規定による。

(2) 予備加熱 供試コンデンサを取り付けたプリント配線板を温度150±10℃で60〜120秒間加熱する。

(3) はんだ付け 予備加熱後,直ちに供試コンデンサを取り付けたプリント配線板をホットプレートに載

せ,プリント配線板の温度が215±3℃に達してから,10±1秒間その温度に保った後,直ちに供試コ

ンデンサを静かにプリント配線板から取り外す。その後プリント配線板をホットプレートから取り除

く。

8.13.8 後処理 試験終了後60分間以内に適切な溶剤でフラックス残さを取り除く。

8.13.9 最終測定 供試端子(電極)を目視又は8.4.1(5)に規定の倍率10の拡大鏡を使用し,適切な照明の

下で,浸せきした表面のピンホール,ぬれなし,はんだはじきなどの欠点の状態,表面の滑らかさ,輝き

などを調べる。

また,個別規格の規定に従い電気的性能を測定し,機械的性能を調べる。

8.13.10 個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 試験の種類(8.13.5, 8.13.6及び8.13.7参照)

(2) 試験用プリント配線板[8.13.2(4)参照]

(3) はんだへの銀の添加(適用する場合)[8.13.2(1), (3)参照]

(4) 供試コンデンサの脱脂(適用する場合)[8.13.3(1)参照]

(5) 前処理(適用する場合)(8.13.3参照)

(6) 加速蒸気エージング(適用する場合)[8.13.3(2)参照]

(7) 初期測定の項目(8.13.4参照)

(8) フラックスへの浸せき方法(方法1又は方法2)[8.13.5(1)参照]

(9) 予備加熱[8.13.5(2), 8.13.6(2)及び8.13.7(2)と異なる場合]

(10) はんだ槽への浸せき方法(方法1又は方法2)[8.13.5(4)参照]

(11) はんだ槽への浸せき条件[8.13.5(4)と異なる場合]

(12) ランドの寸法(規定する場合)[8.13.2(4)参照]

43

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(13) 後処理(8.13.8と異なる場合)

(14) 最終測定の項目(8.13.9参照)

8.14 はんだ耐熱性(SMDに適用)(JIS C 0054の試験Td参照)

8.14.1 装置 装置は,次による。

(1) 浸せき装置(はんだ槽法に適用) 浸せき装置は,8.4.1(1)の規定による。

(2) はんだ槽(はんだ槽法に適用) はんだ槽は,8.4.1(2)の規定による。

(3) リフロー槽 リフロー槽は,8.13.1(3)の規定による。

(4) ホットプレート ホットプレートは,8.13.1(4)の規定による。

(5) 観察器具 観察器具は,8.4.1(6)の規定による。

8.14.2 材料 材料は,次による。

(1) はんだ はんだは,8.4.2(1)の規定による。

(2) フラックス フラックスは,8.4.2(2)の規定による。

(3) クリームはんだ クリームはんだは,8.13.2(3)の規定による。

(4) 試験用プリント配線板 試験用プリント配線板は,8.13.2(4)の規定による。

8.14.3 前処理 前処理は,次による。

(1) 供試コンデンサの取扱い 供試コンデンサは,個別規格に規定がない限り,受入状態のまま試験する。

供試コンデンサの試験をする面は,指やその他汚れたもので触れてはならない。

なお,試験前に供試コンデンサを清浄化してはならない。ただし,個別規格に規定がある場合は,

常温で中性有機溶剤に供試コンデンサに浸して油脂分を取り除いてもよい。

(2) 測定前の処理 個別規格に規定がある場合は,4.1の前処理を行う。

8.14.4 初期測定 外観を倍率10の拡大鏡を用いて調べ,また,個別規格の規定に従い電気的性能を測定

し,機械的性能を調べる。

8.14.5 はんだ槽法 はんだ槽法による試験は,次による。

(1) フラックスへの浸せき フラックスへの浸せきは,8.13.5(1)の規定による。

(2) 予備加熱 予備加熱は,8.13.5(2)の規定による。

(3) はんだの清浄化 はんだの清浄化は,8.13.5(3)の規定による。

(4) はんだ槽への浸せき はんだ浸せきは,8.13.5(4)の規定による。ただし,はんだの温度及び規定の深

さに達した後の保持時間を次のとおりとする。

なお,方法2の場合の片方の電極の浸せき時間は,5±0.5秒間とする。

はんだの温度 :260±5℃

保持時間

:5±0.5秒間又は10±1秒間

8.14.6 リフロー槽法 リフロー槽法による試験は,はんだ槽法が適用できないコンデンサに適用し,次に

よる。

(1) 供試コンデンサの取付け 供試コンデンサの取付けは,8.13.6(1)の規定による。

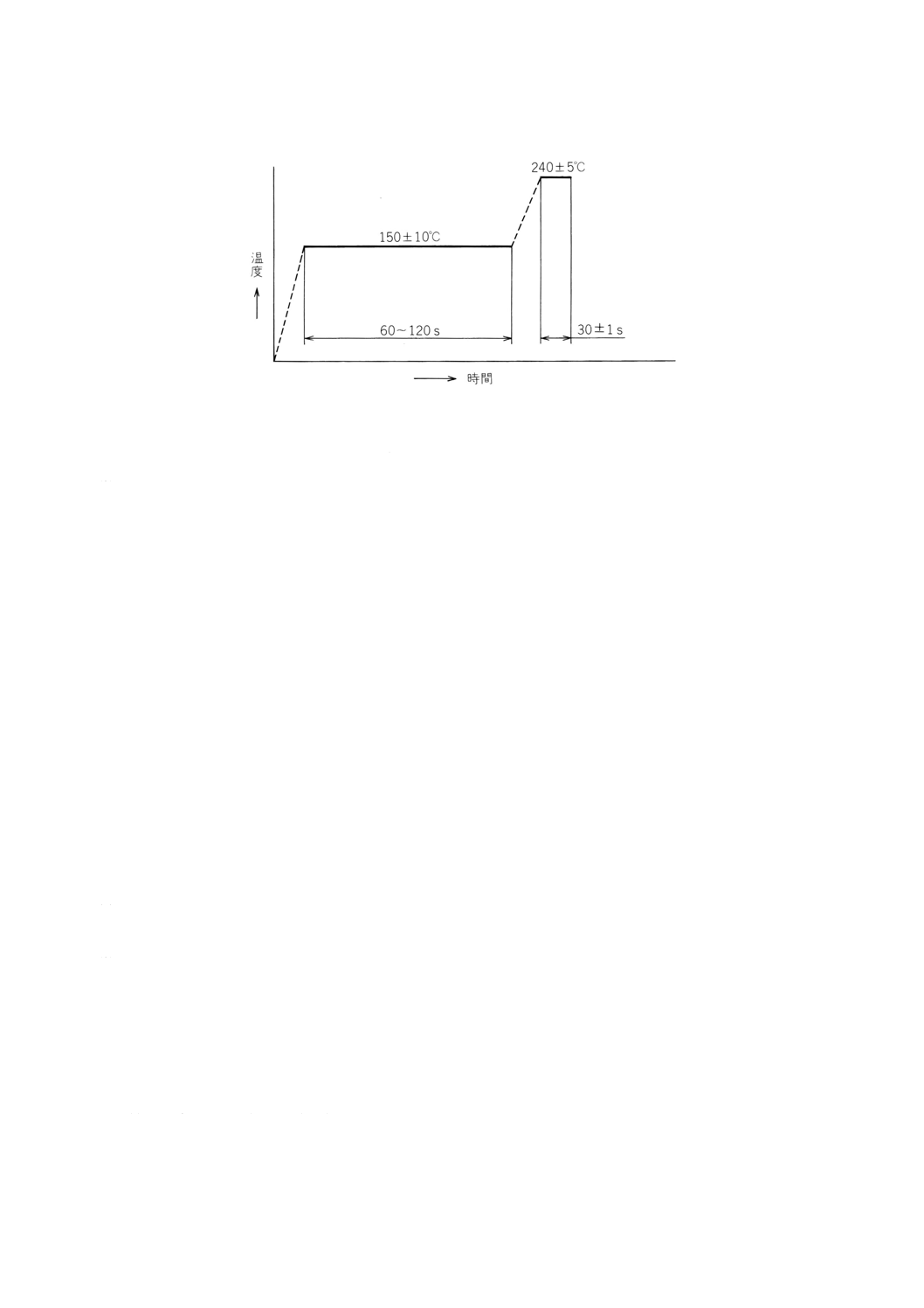

(2) 予備加熱 予備加熱は,8.13.6(2)の規定による。

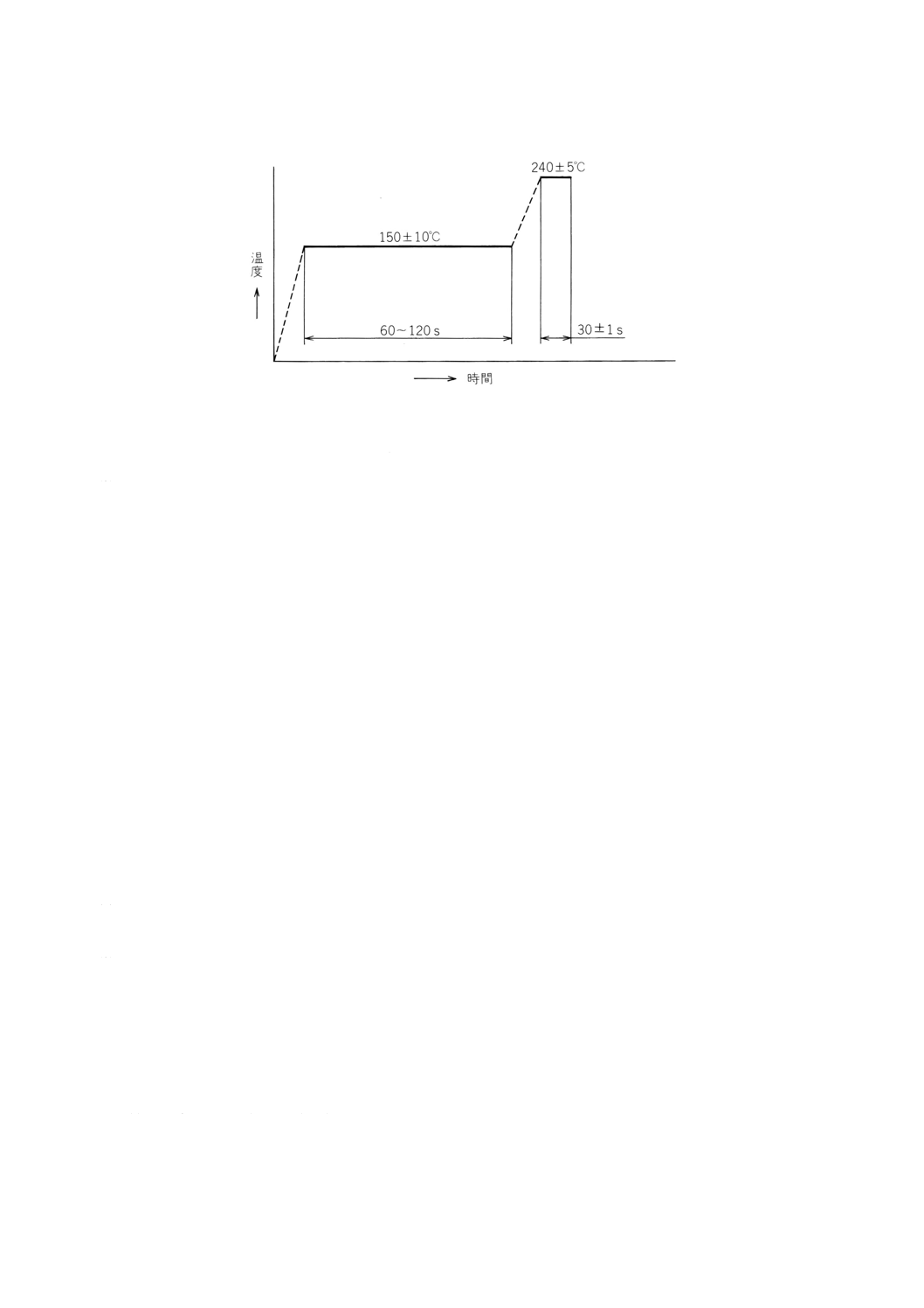

(3) はんだ付け 予備加熱後,直ちにリフロー槽の温度を上げ,供試コンデンサの温度が240±5℃に達し

てから30±1秒間その温度に保つ(図25参照)。

なお,供試コンデンサの温度とは,端子(電極)の温度とし,また,240℃に達するまでの時間の規

定が個別規格にある場合は,それによる。

44

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図25 リフロー槽のはんだ耐熱性の温度変化

8.14.7 ホットプレート法 ホットプレート法による試験は,はんだ槽法及びリフロー槽法が適用できない

コンデンサに適用し,次による。

(1) 供試コンデンサの取付け 供試コンデンサの取付けは,8.13.7(1)の規定による。

(2) 予備加熱 予備加熱は,8.13.7(2)の規定による。

(3) 加熱 予備加熱後,直ちに供試コンデンサを取り付けたプリント配線板をホットプレートに載せる。

プリント配線板の温度が240±5℃に達してから,30±1秒間その温度に保った後,直ちにプリント

配線板をホットプレートから取り外す。

なお,個別規格に240℃に達するまでの時間の規定がある場合は,それによる。

8.14.8 後処理 試験終了後60分間以内に適切な溶剤でフラックス残さを取り除き,個別規格に規定がな

い限り,4.2に規定の後処理を行う。

8.14.9 最終測定 供試コンデンサの外観を目視又は倍率10の拡大鏡を用いて調べ,個別規格の規定に従

い,電気的性能を測定し,機械的性能を点検する。

8.14.10 個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 試験の種類(8.14.5, 8.14.6及び8.14.7参照)

(2) 試験用プリント配線板(使用する場合)[8.14.2(4)参照]

(3) はんだへの銀の添加(適用する場合)[8.14.2(1), (3)参照]

(4) 供試コンデンサの脱脂(適用する場合)[8.14.3(1)参照]

(5) 前処理(適用する場合)[8.14.3(2)参照]

(6) 初期測定の項目(8.14.4参照)

(7) フラックスへの浸せき方法(方法1又は方法2)[8.14.5 (1)参照]

(8) 予備加熱[8.14.5(2), 8.14.6(2)及び8.14.7(2)と異なる場合]

(9) はんだ槽への浸せき方法(方法1又は方法2)[8.14.5(4)参照]

(10) はんだ槽への浸せき条件[8.14.5(4)参照]

(11) ランドの寸法(規定する場合)[8.14.2(4)参照]

(12) リフロー槽法及びホットプレート法の予備加熱から240℃に達するまでの時間[8.14.6(3)及び8.14.7(3)

参照]

(13) 後処理(8.14.8と異なる場合)

(14) 最終測定の項目(8.14.9参照)

8.15 電極の耐はんだ食われ性(SMDに適用)(JIS C 0054の試験Td参照)

8.15.1 装置 装置は,次による。

45

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) 浸せき装置 浸せき装置は,8.4.1(1)の規定による。

(2) はんだ槽 はんだ槽は,8.4.1(2)の規定による。

(3) 観察器具 観察器具は,8.4.1(5)の規定による。

8.15.2 材料 材料は,次による。

(1) はんだ はんだは,8.4.2(1)の規定による。

(2) フラックス フラックスは,8.4.2(2)の規定による。

8.15.3 前処理 前処理は,8.14.3の規定による。

8.15.4 初期測定 外観を倍率10の拡大鏡を用いて調べ,また,個別規格の規定に従い電気的性能を測定

し,機械的性能を調べる。

8.15.5 試験(手順) 試験は,次による。

(1) フラックスへの浸せき フラックスへの浸せきは,8.13.5(1)の規定による。

(2) 予備加熱 供試コンデンサを,150±10℃で60〜120秒間加熱する。

(3) はんだの清浄化 はんだの清浄化は,8.13.5(3)の規定による。

(4) はんだ槽への浸せき はんだ槽への浸せきは,8.13.5(4)の規定による。ただし,はんだの温度,及び

規定の深さに達した後の保持時間を次のとおりとする。

なお,方法2の場合は,片方の電極の浸せき時間とする。

はんだの温度 :260±5℃

保持時間

:10±1秒間,20±1秒間又は30±1秒間

8.15.6 後処理 試験終了後60分間以内に適切な溶剤でフラックス残さを取り除く。

8.15.7 最終測定 電極の食われ状態を倍率10倍の拡大鏡を用いて調べ,また,個別規格の規定に従い電

気的性能を測定し,機械的性能を調べる。

8.15.8 個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) はんだへの銀の添加(適用する場合)(8.15.2(1)参照)

(2) 供試コンデンサの脱脂(適用する場合)(8.15.3参照)

(3) 前処理(適用する場合)(8.15.3参照)

(4) 初期測定の項目(8.15.4参照)

(5) フラックスへの浸せき方法(方法1又は方法2)[8.15.5(1)参照]

(6) 予備加熱[8.15.5(2)と異なる場合]

(7) はんだ槽への浸せき方法(方法1又は方法2)[8.15.5(4)参照]

(8) はんだ槽への浸せき時間[8.15.5(4)参照]

(9) 後処理(8.15.6と異なる場合)

(10) 最終測定の項目(8.15.7参照)

8.16 バンプ(JIS C 0042の試験Eb参照)

8.16.1 装置 装置は,繰返し衝撃を与える繰返し正弦波パルスの大きさ及び与え方が,規定の試験を行う

のに十分なものであり,かつ,JIS C 0042の4.(試験装置)に規定の装置の具備する条件を満足するもの

とする。

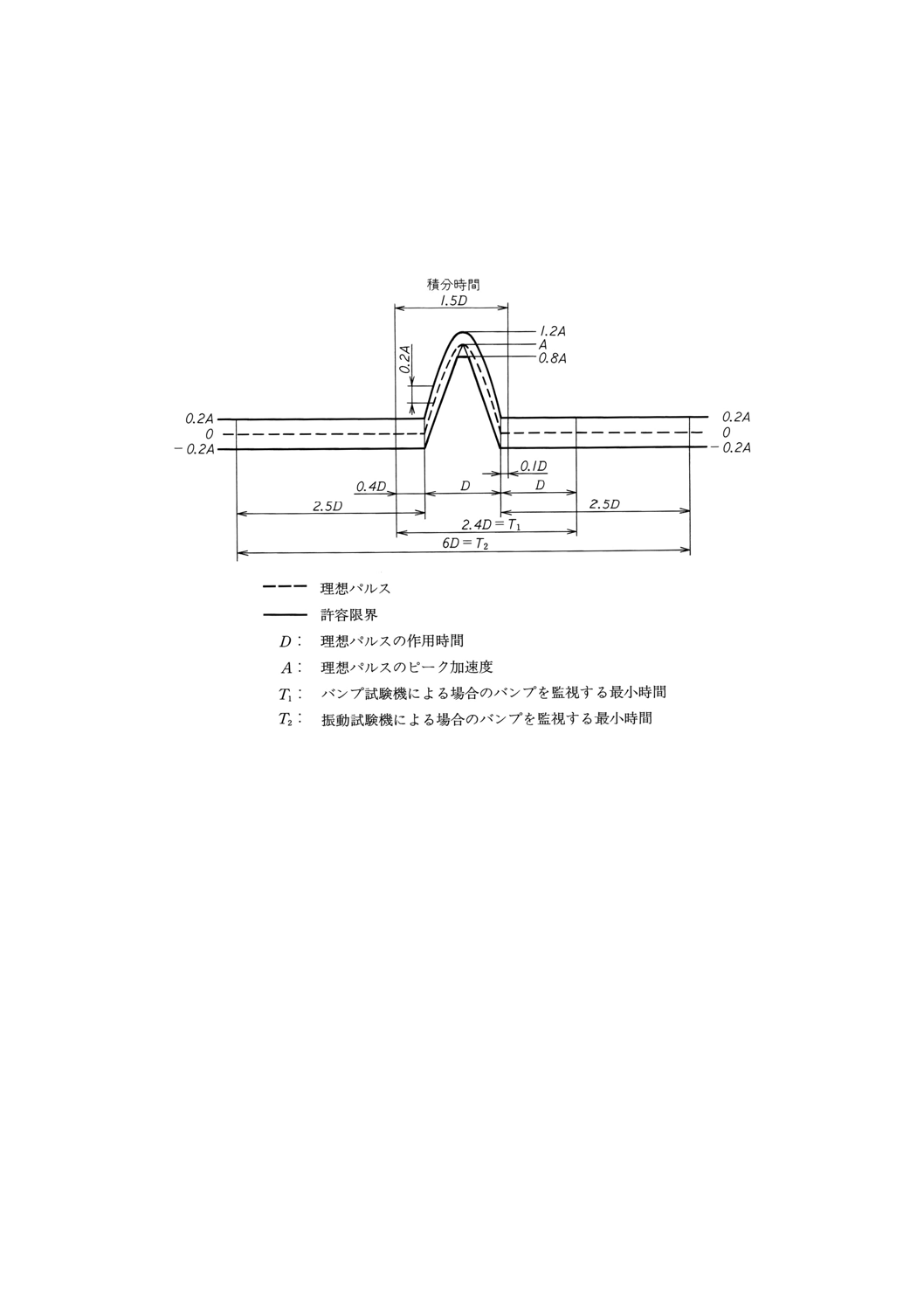

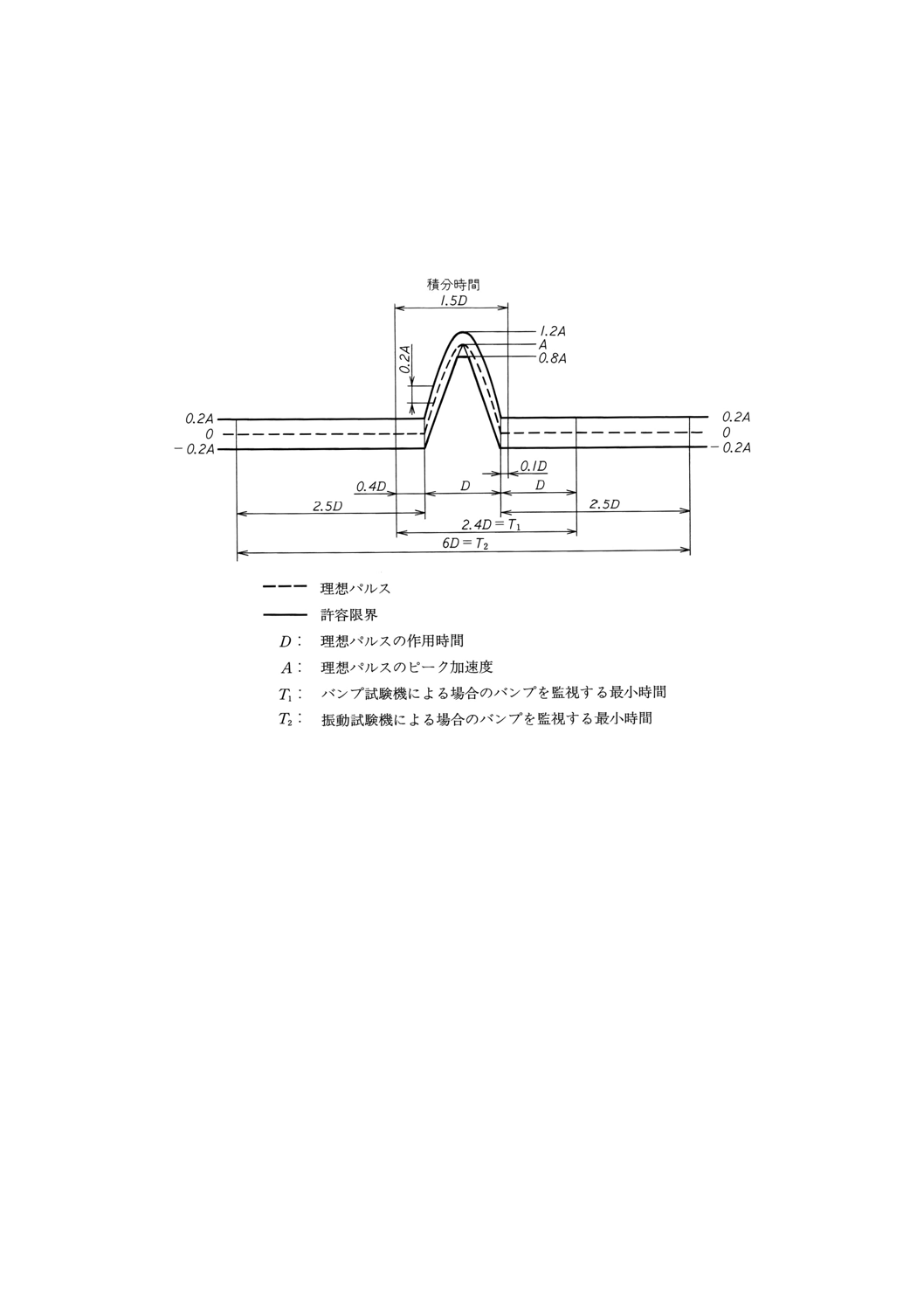

(1) 試験装置 衝撃試験装置及び取付け具に供試コンデンサを取り付けたとき,観測点に加える衝撃は,

次に規定する特性をもつものとする。

(a) 基本パルスの波形 パルスの真値は,図26の実線で示す許容差内とする。

備考 規定許容差内のパルス波形を作り出すことが不可能な場合は,個別規格に別な方法を規定する。

46

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(b) バンプの反復頻度 各回のバンプの間では,供試コンデンサを静止の状態にするようにバンプの回

数を決める。

また,観測点の加速度は,図26の範囲とする。

備考 一般に反復頻度は,1秒間に1〜3回の割合が適切である。

図26 バンプ試験用基本パルス波形(正弦半波)

(c) 速度変化の許容差 実際の波形の速度変化は,理想パルスの±20%とする。実際のパルスの積分に

よって速度変化を求める場合は,パルスの0.4D前から0.1D後まで積分する必要がある。ここで,

Dは,理想パルスの作用時間である。

備考 速度変化を許容差内に収めるために,複雑な装置の使用を必要とする場合は,個別規格にその

方法を規定する。

(d) 横運動 観測点での規定衝撃方向に直角な正又は負のピーク加速度を(2)の測定装置で測定したと

き規定方向の理想パルス加速度の30%を超えてはならない。

(2) 測定装置 測定装置は,観測点での規定方向の実測パルスが(1)に示す許容差内にあることを確かめら

れる特性のものとする。

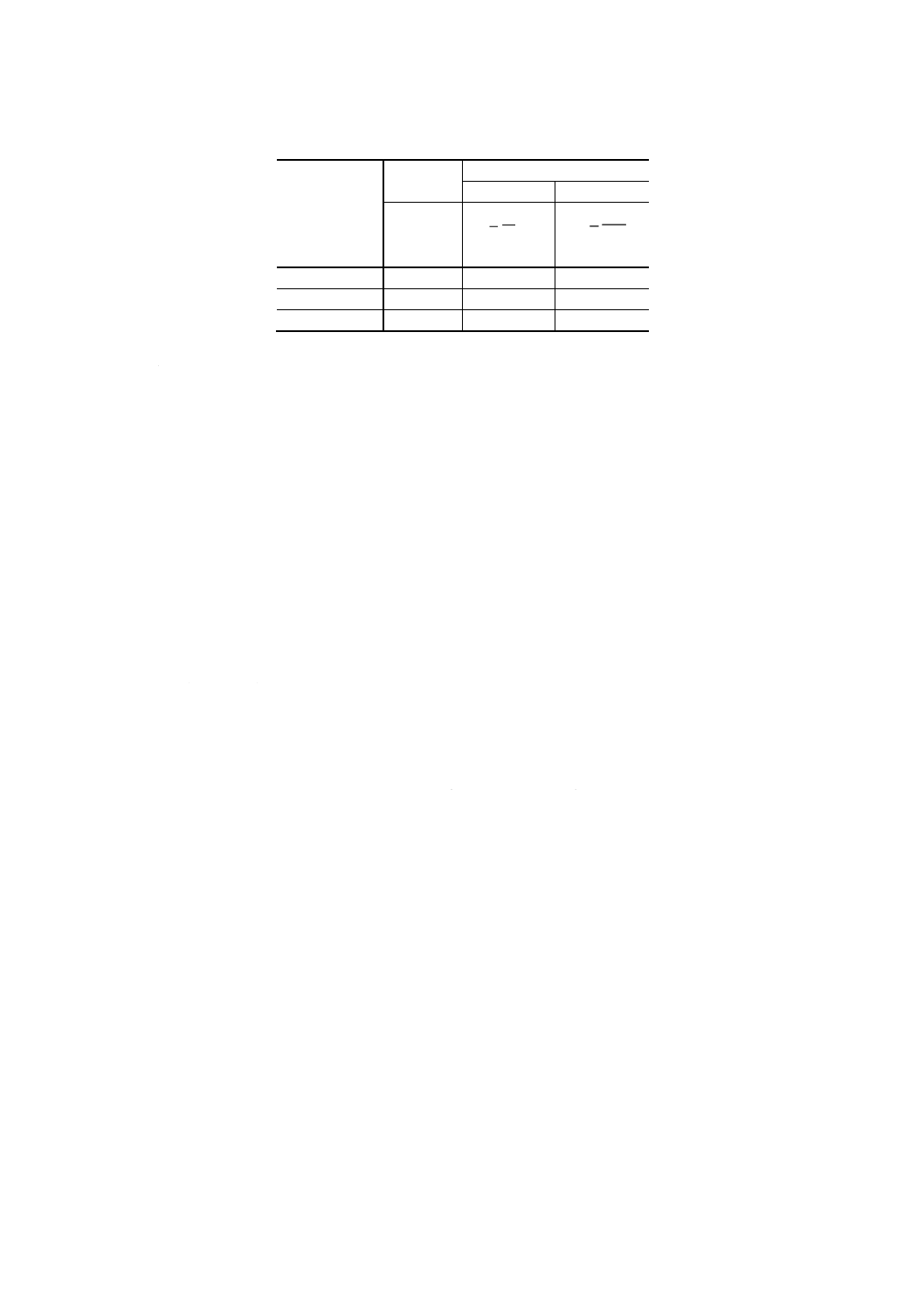

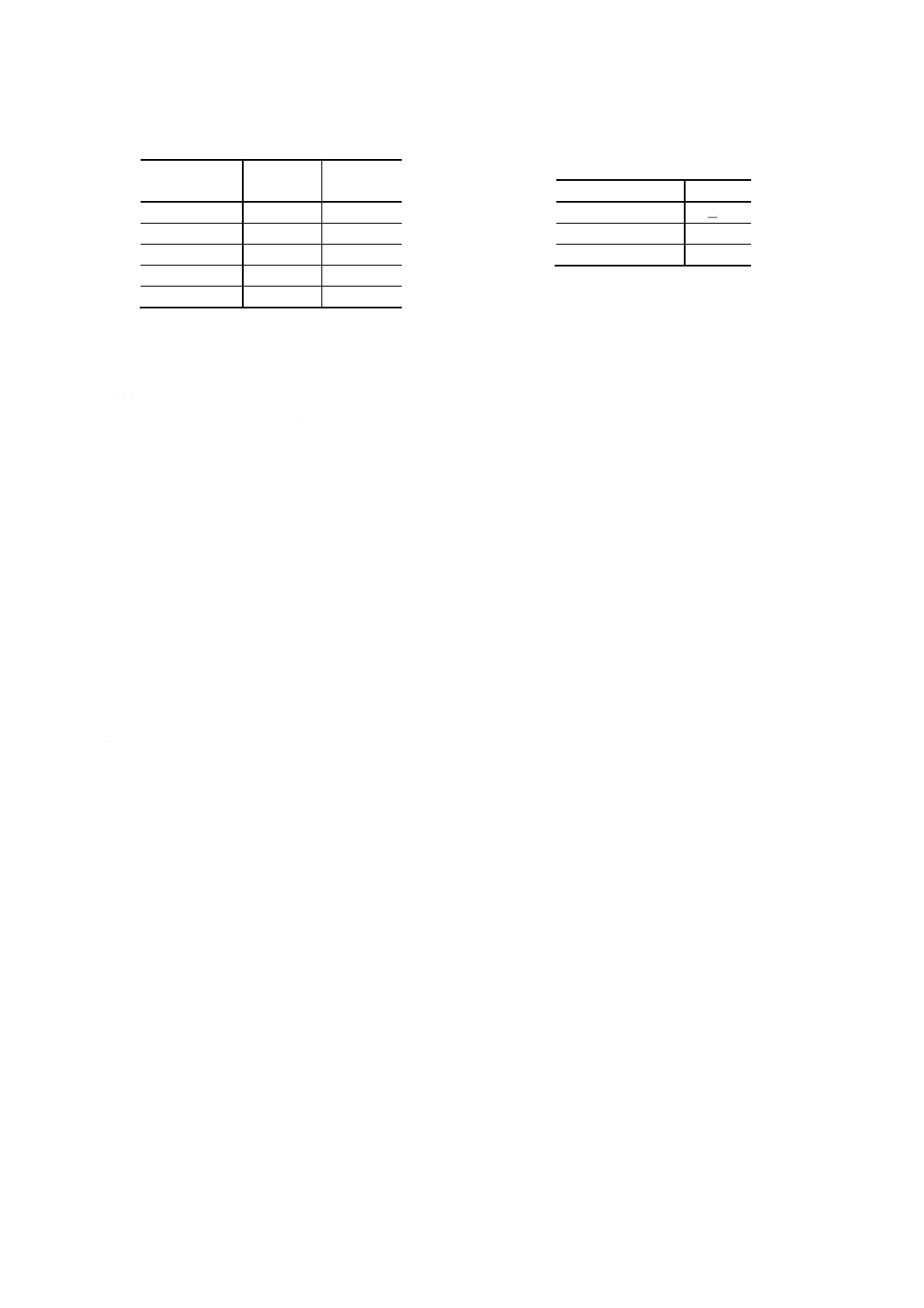

加速度計を含む全測定装置の周波数応答は,精度に重大な影響を及ぼすので図27に示す範囲内とす

る。

47

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

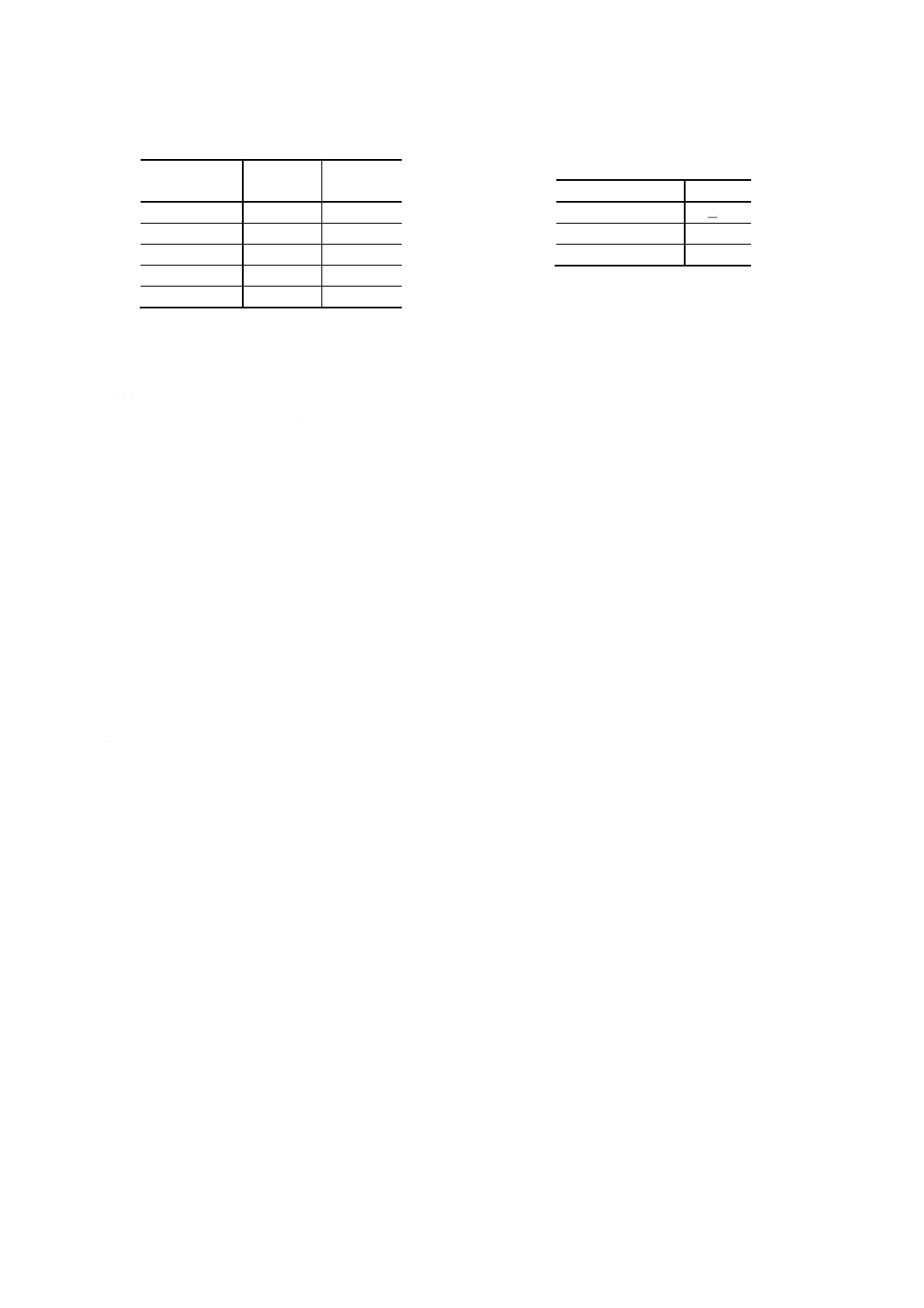

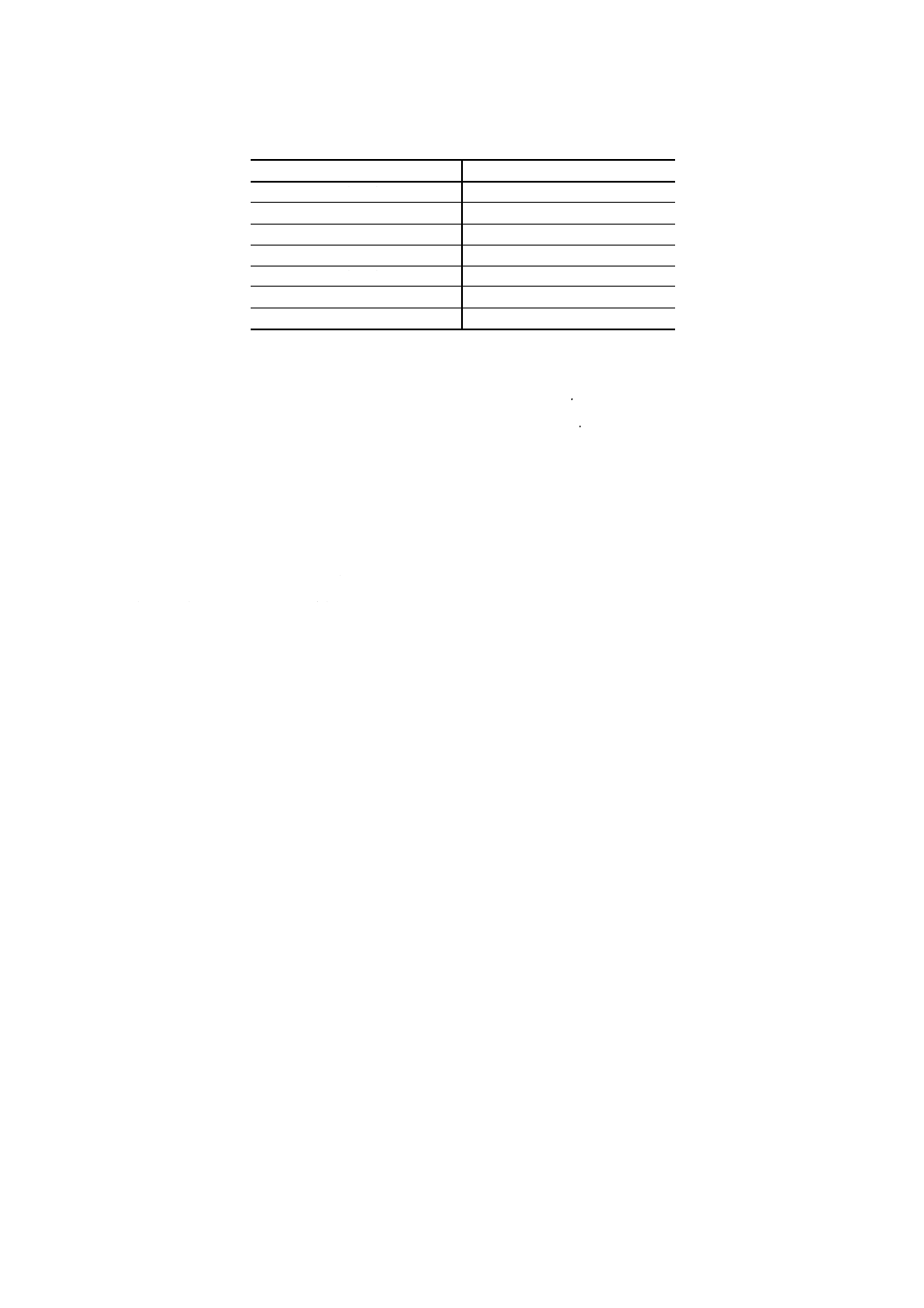

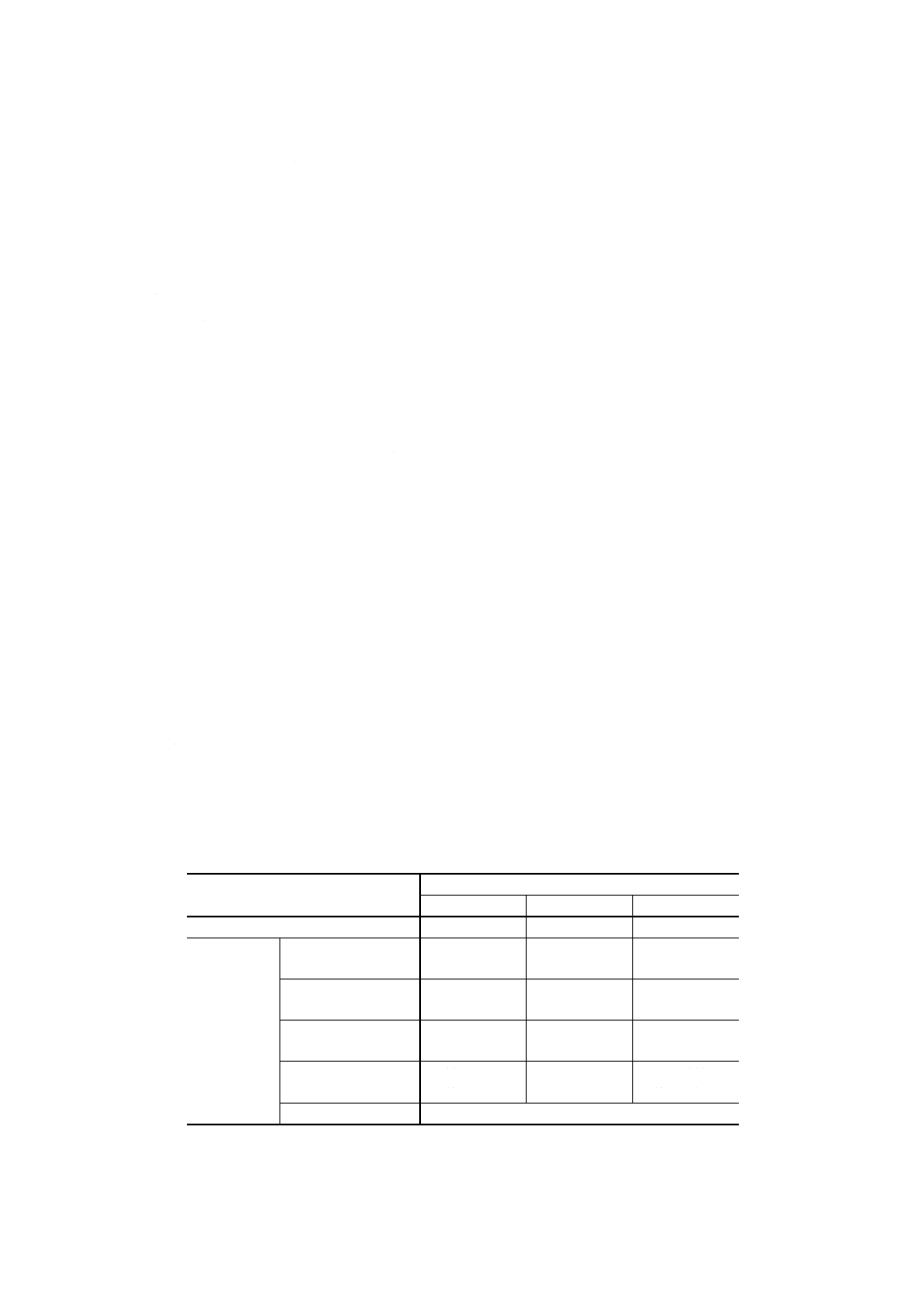

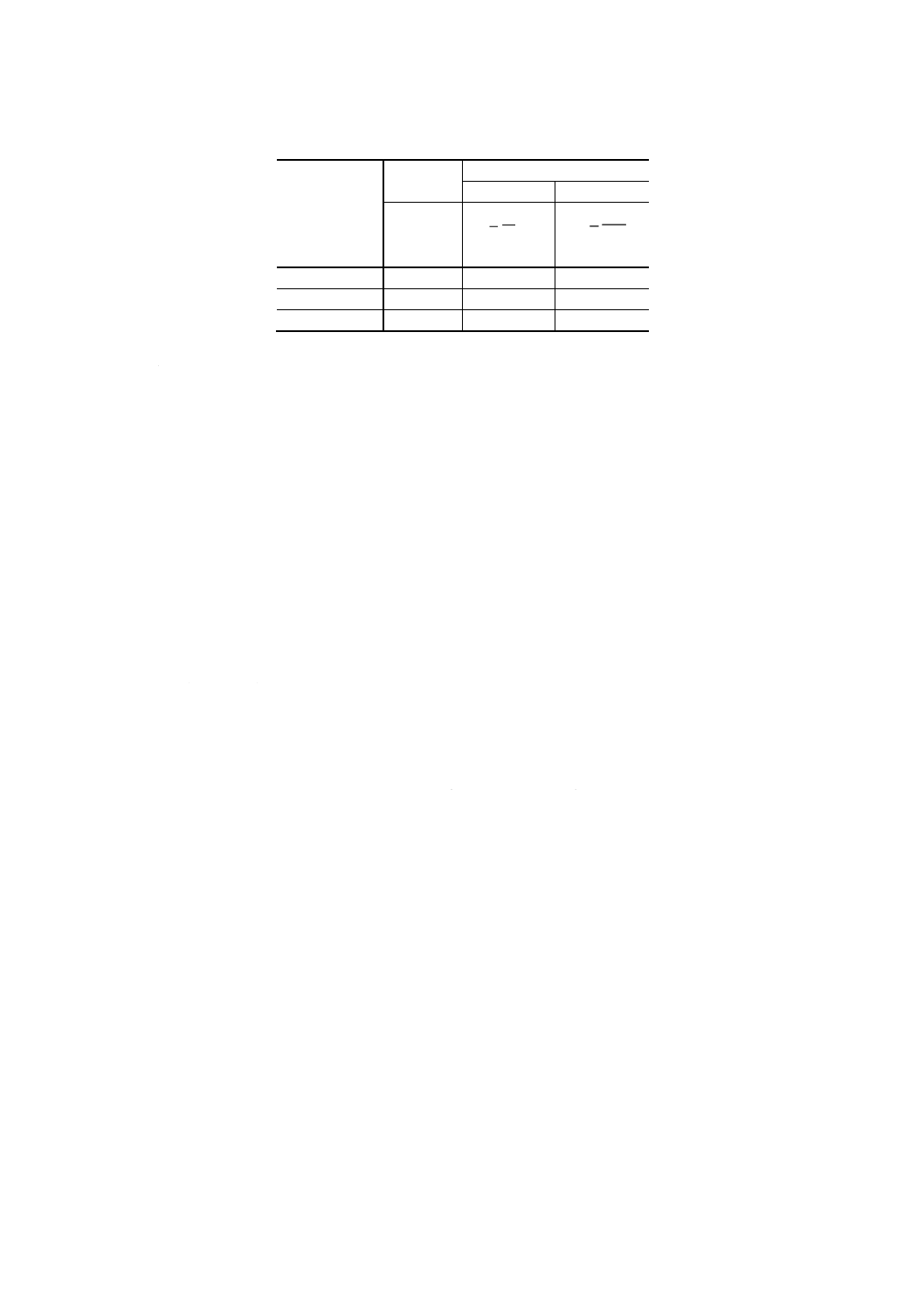

図27 バンプ計測装置の周波数特性

パルス作用時間

低域遮断周波数

高域遮断周波数 レスポンス+1dBを超

えることが許される下

限周波数 kHz

ms

Hz

kHz

f1

f2

f3

f4

2

2.0

10

5

10

6

1.0

4

2

4

16

0.2

1

1

2

8.16.2 供試コンデンサの取付け 試験に先立って,供試コンデンサを個別規格に規定の方法によって,取

付具を用いるか又は直接振動台にしっかりと固定する。ただし,取付方法は,規定がない限り,次による。

(1) 静電容量の設定 最大静電容量位置とする。ただし,回転止めがあるものは,これに接しない位置と

する。

(2) 取付け 取付けは,次による。

(a) ねじ止め形式のものは,ねじ止めによって取付ジグ,取付板に取り付ける。

(b) はんだ付け形式のものは,はんだ付け形によって取付ジグに取り付ける。ただし,プリント配線板

に取り付ける形式のものは,プリント配線板に,はんだ付けによって取り付ける。

(c) ねじ止め及びはんだ付けの両者の形式によって取り付けるものは,(a)及び(b)の両者による。

(3) 回転軸固定装置 回転軸固定装置を具備している供試コンデンサは,回転軸固定装置を作動させる。

8.16.3 前処理 4.1に規定の前処理を行う。

8.16.4 初期測定 静電容量及び個別規格に規定の項目について測定する。

8.16.5 試験 試験は,供試コンデンサに,個別規格に規定の表22に示すいずれかの条件で行う。

なお,個別規格に規定がない限り,供試コンデンサの互いに直交する軸に沿って,その両方向にそれぞ

れ個別規格に規定の表23に示すいずれかの回数を加える。同一供試コンデンサが多数ある場合は,供試コ

ンデンサを上記の軸及び方向に同時に衝撃が加わるように配置してもよい。

また,個別規格に規定がない限り,条件は,次のとおりとする。

個別規格に規定がない場合の衝撃条件

1方向当たりの衝撃回数 :4 000±10回

ピーク加速度

:390m/s2

作用時間

:6ms

速度変化

:1.5m/s

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

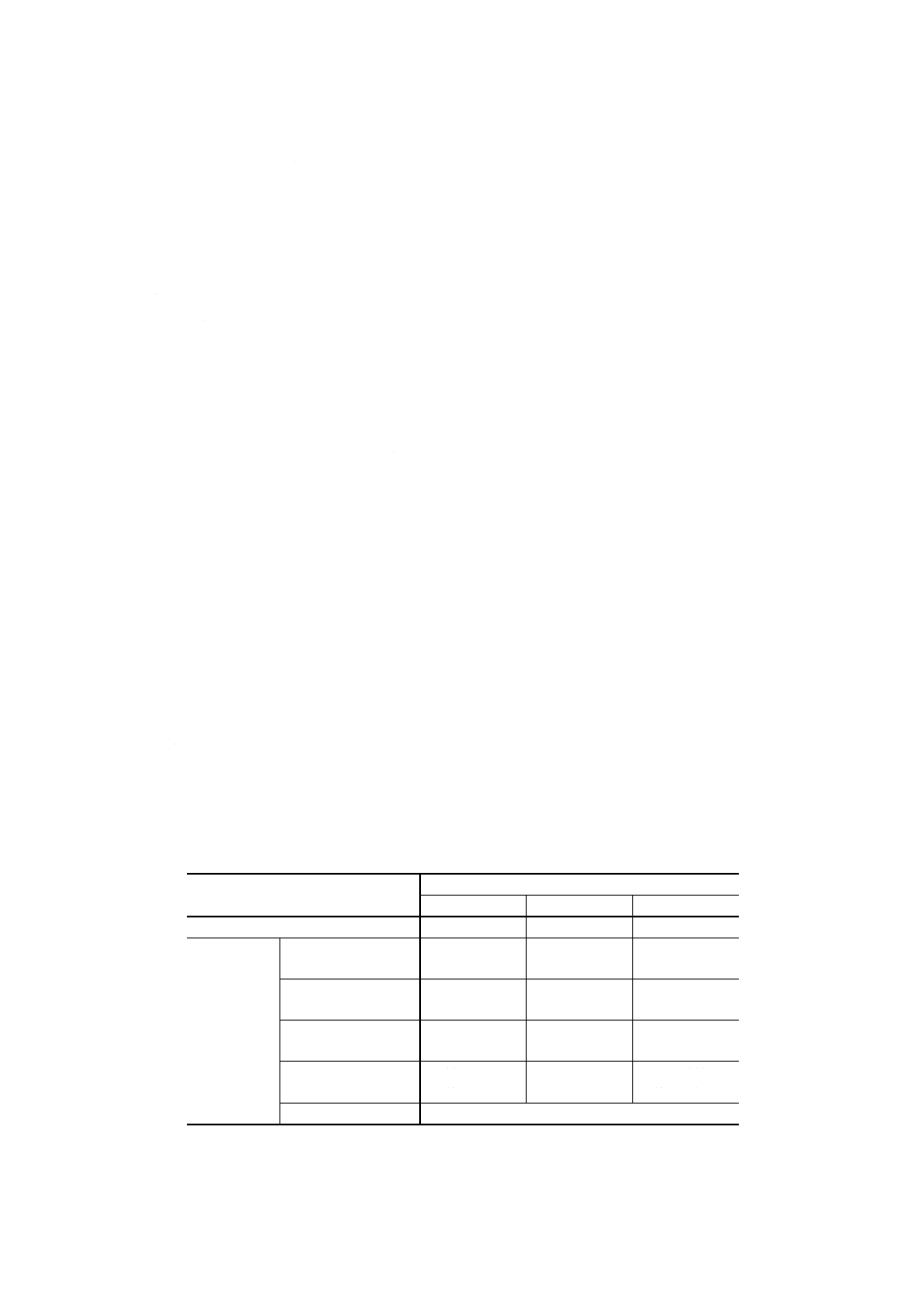

表22 パルスのピーク加速度と作用時間

ピーク加速度

作用時間

速度変化

m/s2

ms

m/s

98

16

1.0

147

6

0.6

245

6

0.9

390

6

1.5

981

2

1.2

表23 衝撃(バンプ)回数

単位 回

衝撃(バンプ)回数 許容差

100

± 5

1 000

±10

4 000

±10

8.16.6 試験中の測定 個別規格に規定がある場合は,それに従い測定を行う。

8.16.7 後処理 個別規格に規定がある場合は,それに従い後処理を行う。

8.16.8 最終測定 静電容量及び個別規格に規定の電気的性能を測定し,機械的性能及び外観を調べる。

8.16.9 個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 装置(8.16.1と異なる場合)

(2) 供試コンデンサの取付け(8.16.2参照)

(3) 前処理(8.16.3参照)

(4) 初期測定の項目(8.16.4参照)

(5) 衝撃の条件(8.16.5参照)

(6) 試験中の測定(適用する場合)(8.16.6参照)

(7) 後処理(8.16.7参照)

(8) 最終測定の項目(8.16.8参照)

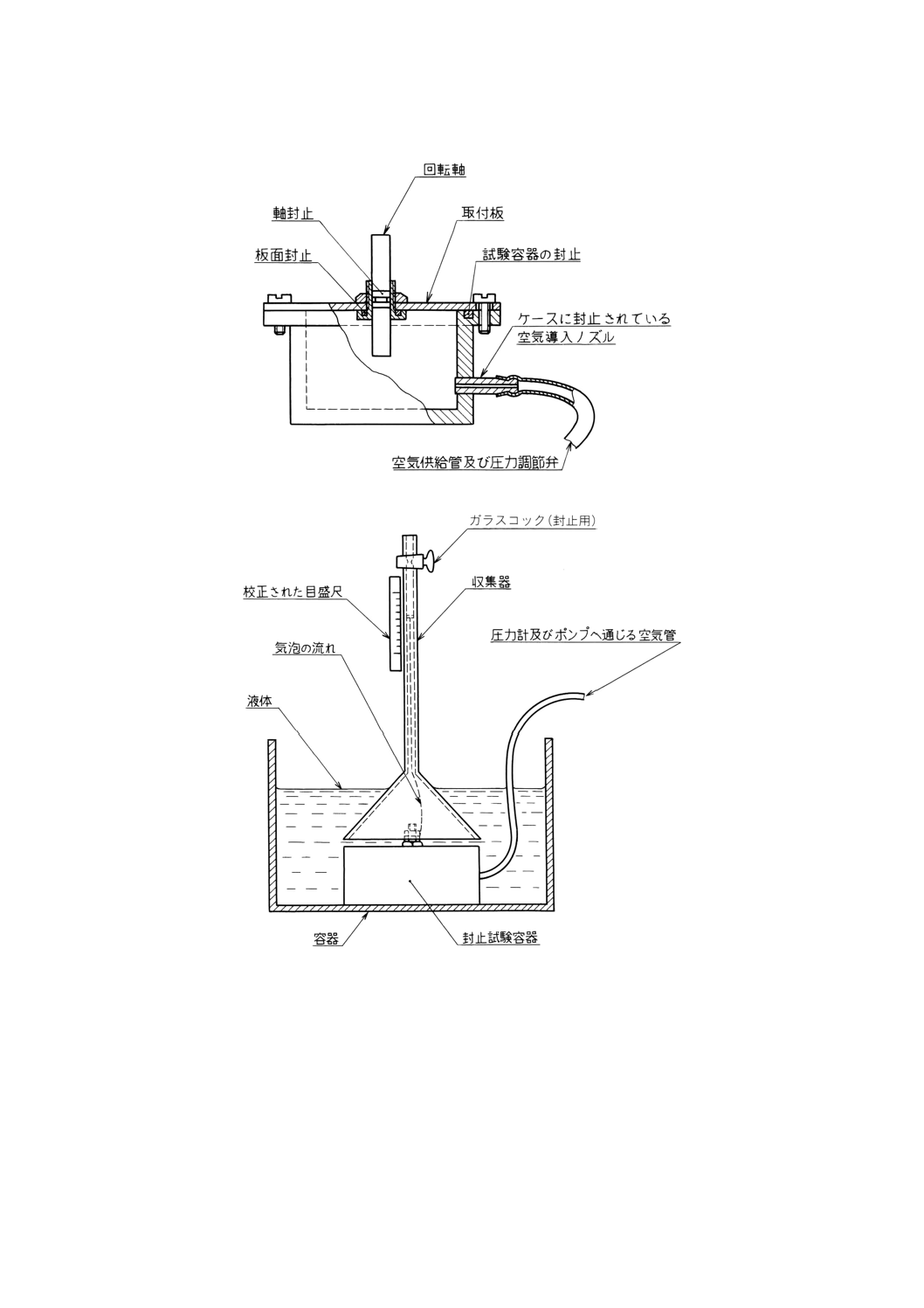

8.17 封止(気密性)(JIS C 0026の試験Qa参照)

8.17.1 装置 装置は,次による。

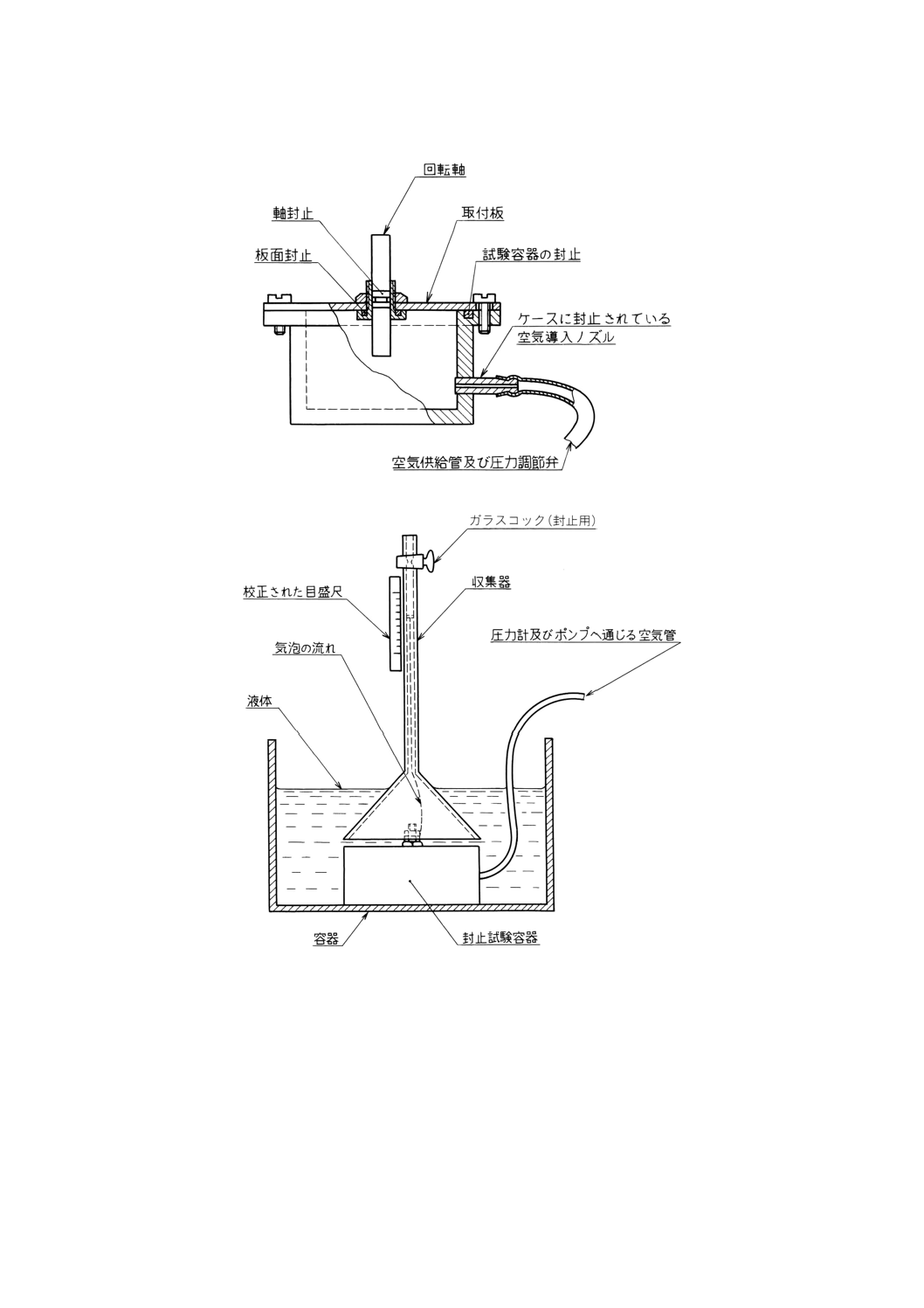

(1) 封止試験容器 取付板に取り付けた供試コンデンサの気密性を試験するための封止試験容器で,一例

を図28に示す。

(2) 封止試験用装置 封止試験容器に取り付けた供試コンデンサの気密性を試験するための装置で,一例

を図29に示す。

(3) エアーコンプレッサ エアーコンプレッサは,規定の圧力の空気を安定して供給できるものとする。

49

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図28 封止試験容器

図29 封止試験用装置

8.17.2 材料 この試験に用いる液体は,個別規格に規定したものとする。

備考 液体は,低温で低粘度,かつ,沸点近くの高温まで安定な液体を用いれば,装置は広範囲で使

用することができる。安定な液体とは,ガスの吸収や分散がなく(又は気泡の吸収や分散を防

止する作用がある)揮発性の低い液体である。

アルコールは低温試験に適しており,ろう(パラフィン)は高温試験に適している。

8.17.3 前処理 個別規格の規定に従い,前処理を行う。

8.17.4 準備 準備は,次による。

(1) 封止試験用装置 個別規格に規定の液体を封止試験用装置に入れ,規定の温度とする。

50

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) エアーコンプレッサ 個別規格に規定の圧力とする。

(3) 供試コンデンサ 個別規格に規定の方法によって,供試コンデンサを封止試験容器に取り付け,これ

を封止試験用装置に設置する。

8.17.5 試験(手順) 個別規格に規定がある場合を除いて,次に示す圧力差を,それぞれの封止,又は幾

つかの封止をもつものは,各封止部分に同時に加える。

方法A:個別規格に規定の向きに100〜110kPa

方法B:供試コンデンサの各向きに100〜110kPa

なお,方法Bを適用する場合は,静止状態及び個別規格に規定する機械的動作状態の両者で試験する。

また,個別規格に“高圧力差を適用する”旨の規定がある場合は,高圧力差を340〜360kPaとする。

備考 図28及び図29に示す装置の例は,高圧用には使用できない。

8.17.6 最終測定 供試コンデンサのリーク率を測定する。

備考 リーク率とは,圧力差及び温度が既知のときに,空気が単位時間当たりに流れる量である。

8.17.7 個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 液体の種類(8.17.2参照)

(2) 液体の温度(8.17.2参照)

(3) 試験の方法(8.17.5参照)

(4) 前処理(規定する場合)(8.17.3参照)

(5) 供試コンデンサの取付け方法(8.17.4参照)

(6) 印加圧力(8.17.5参照)

(7) 圧力を加える向き(8.17.5参照)

(8) 試験中の機械的動作(適用する場合)(8.17.5参照)

(9) 最終測定の項目(8.17.6と異なる場合)

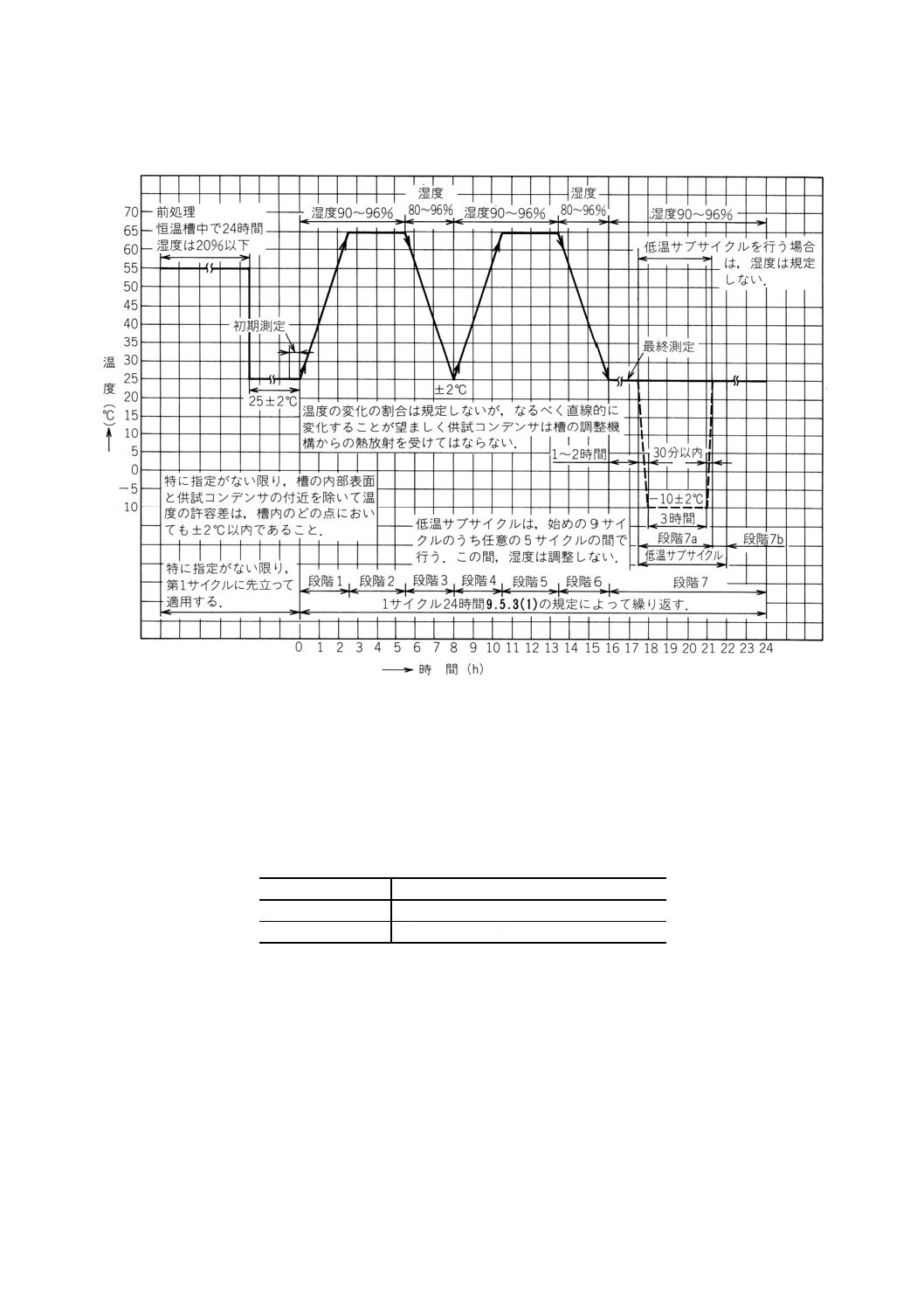

9. 耐候性試験

備考 耐候性試験は,規定がない限り,供試コンデンサの包装を解いた状態で行う。

9.1

低温(耐寒性)(JIS C 0020の試験Aa参照)

9.1.1

装置 試験槽は,JIS C 0020の3.(試験装置)の規定を満足するものとする。

9.1.2

前処理 供試コンデンサを4.1に規定の前処理を行う。

9.1.3

初期測定 個別規格の規定に従い,電気的性能を測定し,機械的性能及び外観を調べる。

9.1.4

試験 試験槽の温度を個別規格に規定の表24に示すいずれかの温度とし,これに供試コンデンサ

を入れる。

試験槽の温度が規定の温度に戻った後,その温度で,個別規格に規定の表25に示すいずれかの時間保持

する。

なお,個別規格に規定がある場合は,電気的負荷をかけるか,又は機械的動作をさせる。

表24 低温(耐寒性)の試験温度

単位 ℃

温度

−10

−25

−40

−55

−65

許容差

±3

51

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表25 低温(耐寒性)の試験時間

単位 h

時間

2

16

72

96

許容差

0

1

+

±1

±4

9.1.5

中間測定 個別規格に規定がある場合は,この試験中に測定を行う。

9.1.6

後処理 試験終了後供試コンデンサを試験槽から取り出し,水滴の付着がある場合は,水滴を取り

除き,標準状態に1〜2時間放置する。

9.1.7

最終測定 個別規格の規定に従い,電気的性能を測定し,機械的性能及び外観を調べる。

9.1.8

個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 前処理(9.1.2以外の条件を規定する場合)

(2) 初期測定の項目(9.1.3参照)

(3) 試験温度(9.1.4参照)

(4) 試験温度に保つ時間(9.1.4参照)

(5) 試験中の電気的負荷及び機械的動作条件(適用する場合)(9.1.4参照)

(6) 中間測定の方法(適用する場合)(9.1.5参照)

(7) 後処理(9.1.6と異なる場合)

(8) 最終測定の項目(9.1.7参照)

9.2

高温(耐熱性)(JIS C 0021の試験Ba参照)

9.2.1

装置 試験槽は,JIS C 0021の3.(試験装置)の規定を満足するものとする。

9.2.2

前処理 試験に先立って,供試コンデンサを4.1に規定の前処理を行う。

9.2.3

初期測定 個別規格の規定に従い,電気的性能を測定し,機械的性能及び外観を調べる。

9.2.4

試験 試験槽の温度を個別規格に規定の表26に示すいずれかの温度とし,これに供試コンデンサ

を入れる。

試験槽の温度が規定の温度に戻った後,その温度で,個別規格に規定の表27に示すいずれかの時間保持

する。

なお,個別規格に規定がある場合は,電気的負荷をかけるか,又は機械的動作をさせる。

表26 高温(耐熱性)の試験温度

単位 ℃

温度

55

70

85

100

125

155

許容差

±2

備考 試験槽の大きさによって,許容差を±2℃に維持でき

ない場合は,100℃までは±3℃,100℃を超え200℃

までは±5℃に許容差を緩和できる。

この場合採用した許容差を試験記録に記録する。

表27 高温(耐熱性)の試験時間

単位 h

時間

2

16

72

96

許容差

0

1

+

±1

±4

9.2.5

中間測定 個別規格に規定がある場合は,この試験中に測定を行う。

9.2.6

後処理 試験終了後供試コンデンサを試験槽から取り出し,標準状態に1〜2時間放置する。

9.2.7

最終測定 個別規格の規定に従い,電気的性能を測定し,機械的性能及び外観を調べる。

9.2.8

個別規格に規定する事項 個別規格には,次の事項を規定する。

52

C 6462-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) 前処理(9.2.2以外の条件を規定する場合)

(2) 初期測定の項目(9.2.3参照)

(3) 試験温度(9.2.4参照)

(4) 試験温度に保つ時間(9.2.4参照)

(5) 試験中の電気的負荷及び機械的動作条件(適用する場合)(9.2.4参照)

(6) 中間測定の方法(適用する場合)(9.2.5参照)

(7) 後処理(9.2.6と異なる場合)

(8) 最終測定の項目(9.2.7参照)

9.3

温度急変(温度サイクル)(JIS C 0025の試験Na参照)

9.3.1

装置 試験槽は,低温槽及び高温槽とし,JIS C 0025の2.3.1(試験槽)の規定を満足するものと

する。

なお,同等の性能であれば,1槽式でもよい。

また,これらの試験槽は,供試コンデンサを入れた後,3分間以内に規定の許容温度範囲になるよう槽

内の循環及び熱容量が十分なものとする。

9.3.2

前処理 試験に先立って,供試コンデンサを,4.1に規定の前処理を行う。

9.3.3

初期測定 静電容量を測定し,外観を調べ,また,個別規格の規定に従い,電気的性能を測定し,

機械的性能を調べる。

9.3.4

試験 供試コンデンサを試験槽に入れ,表28に示す段階1〜4の各段階に順次規定時間放置する。

この操作を1サイクルとし,表29に規定する回数繰り返す。ただし,規定がない限り5サイクルとする。

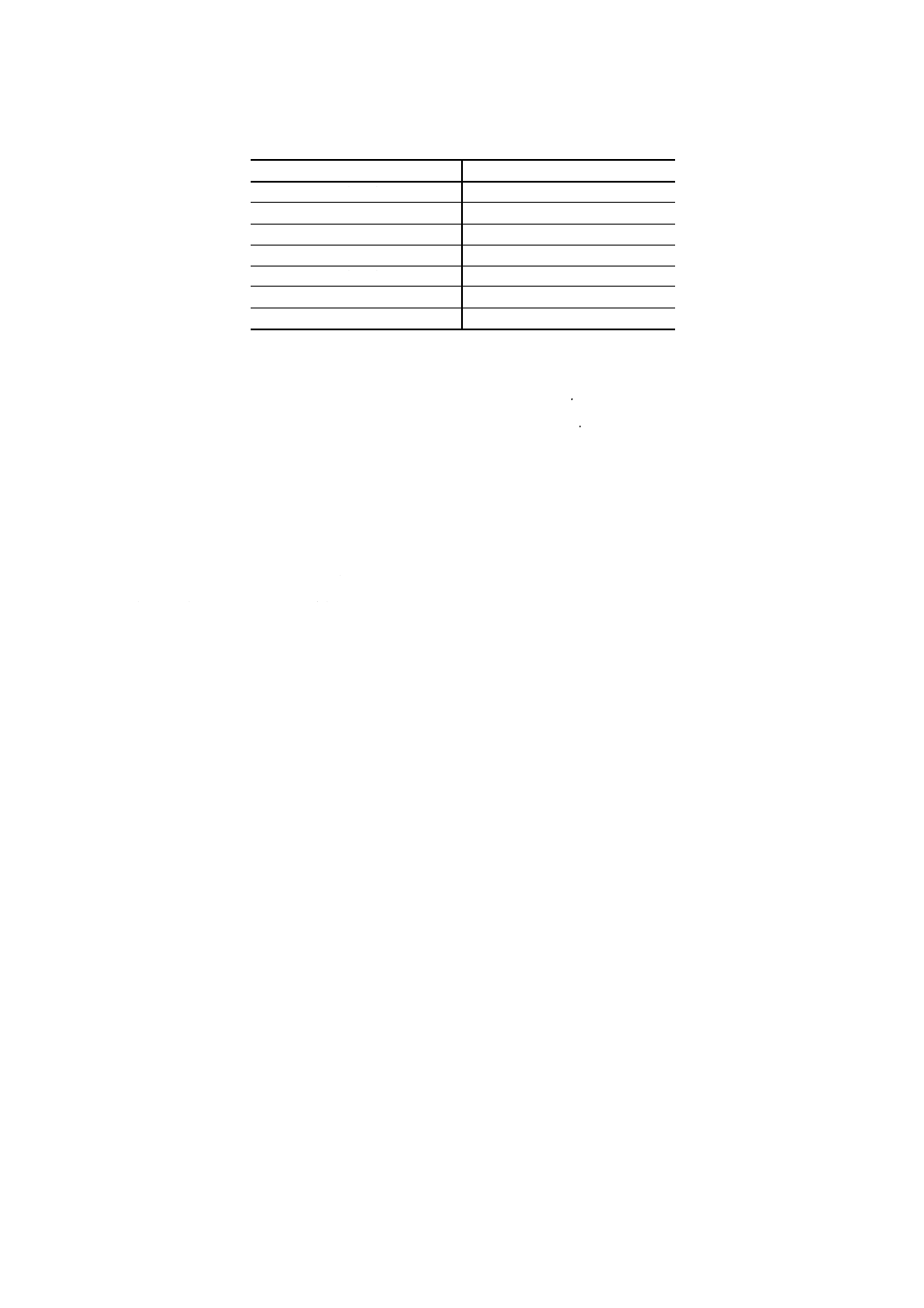

表28 温度サイクルの温度及び時間

表29 温度サイクルの回数

段階

温度 ℃

時間 min

サイクル数 回

1

最低使用温度±3

30±3

5

2

常温

3以下

25

3

最高使用温度±2

30±3

50

4

常温

3以下

100

9.3.5

後処理 試験終了後供試コンデンサを試験槽から取り出し,標準状態に1〜2時間放置する。

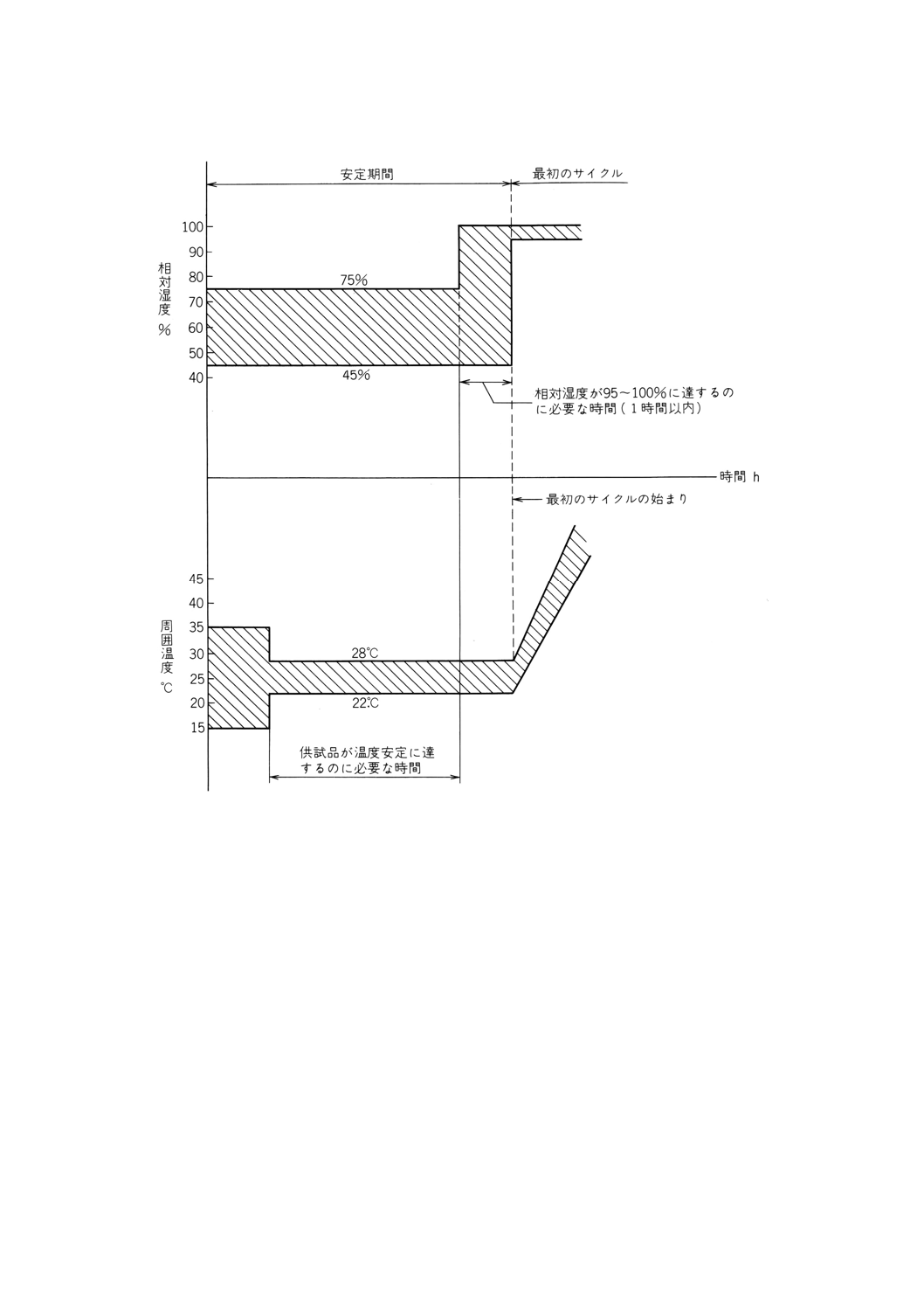

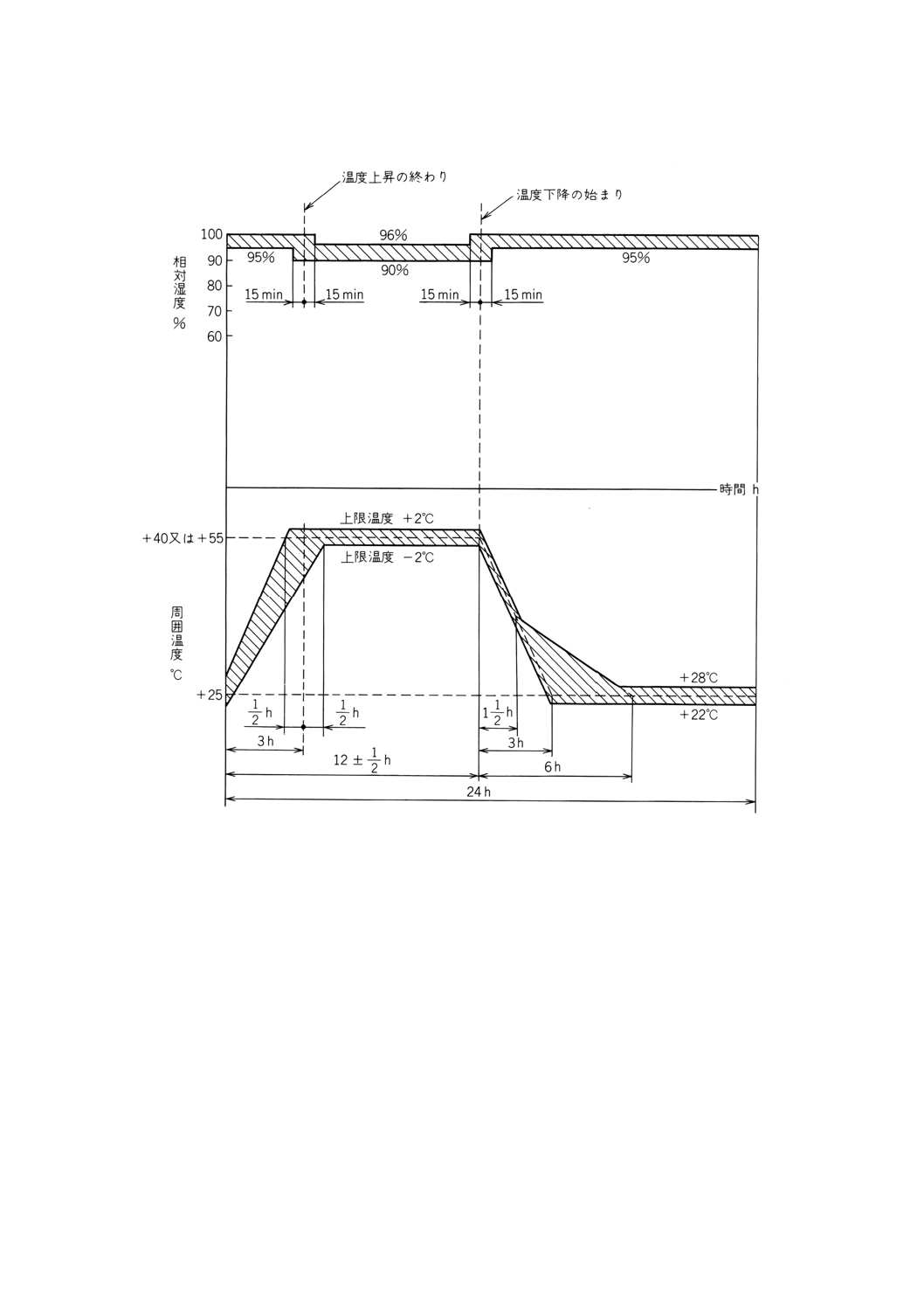

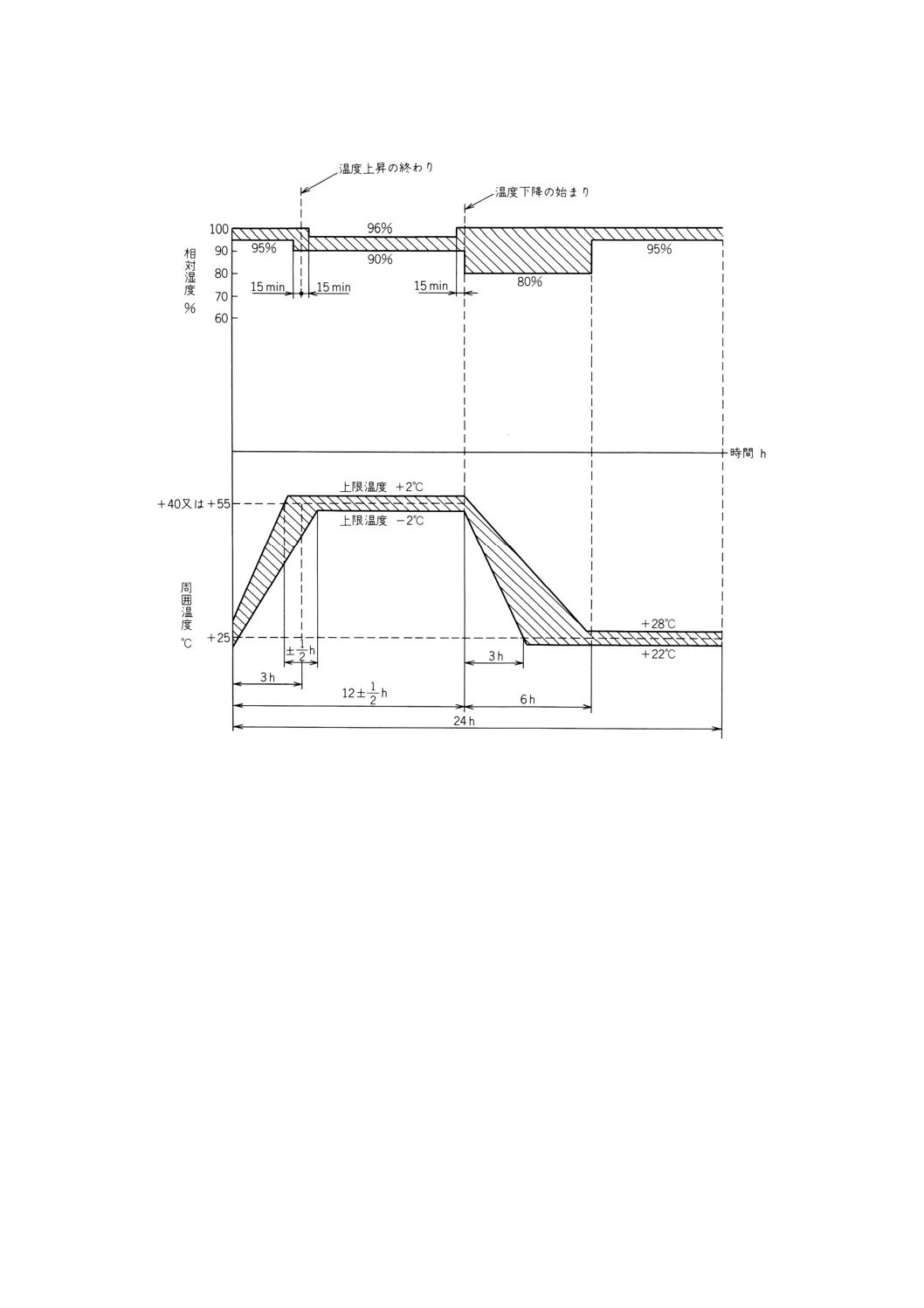

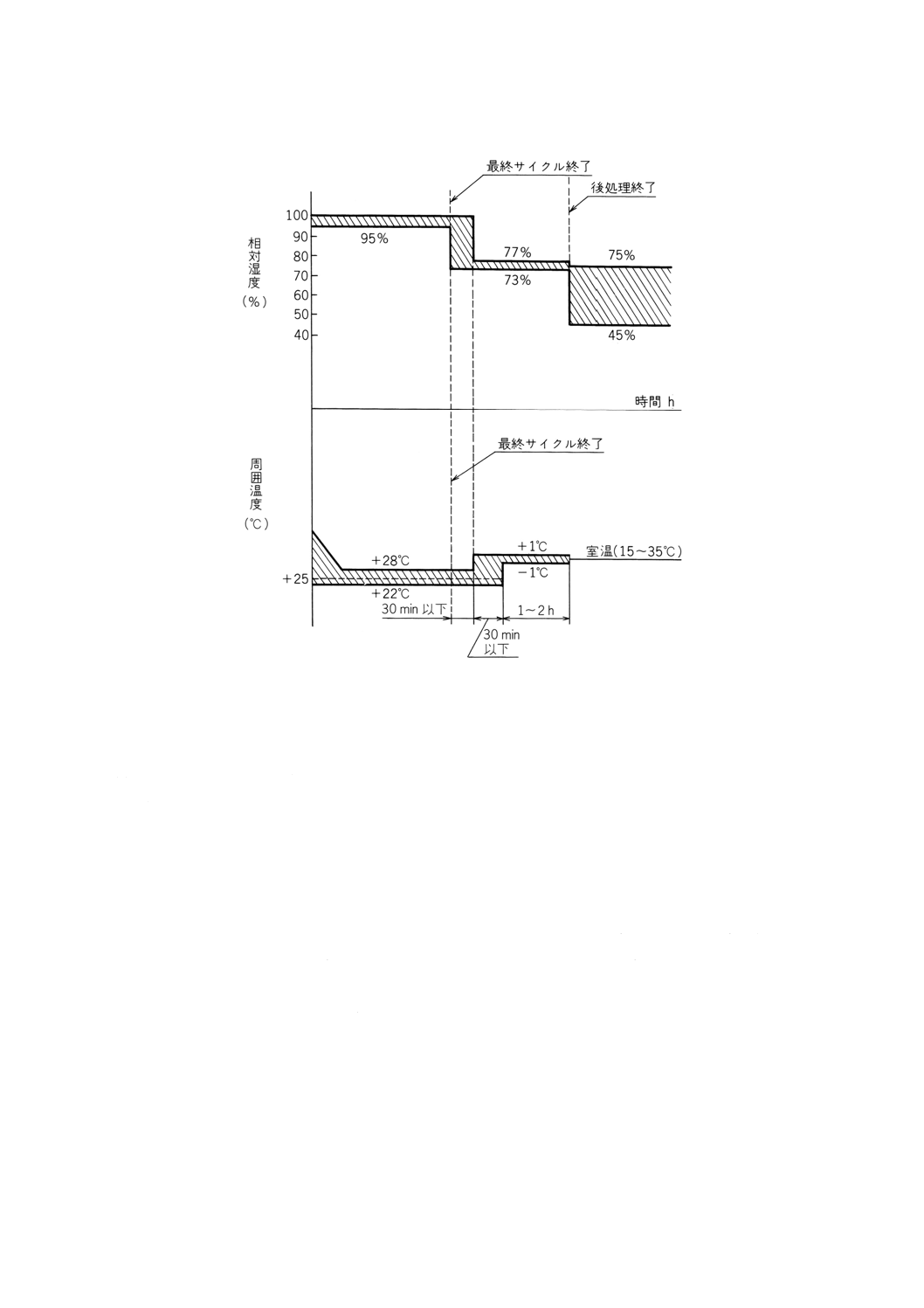

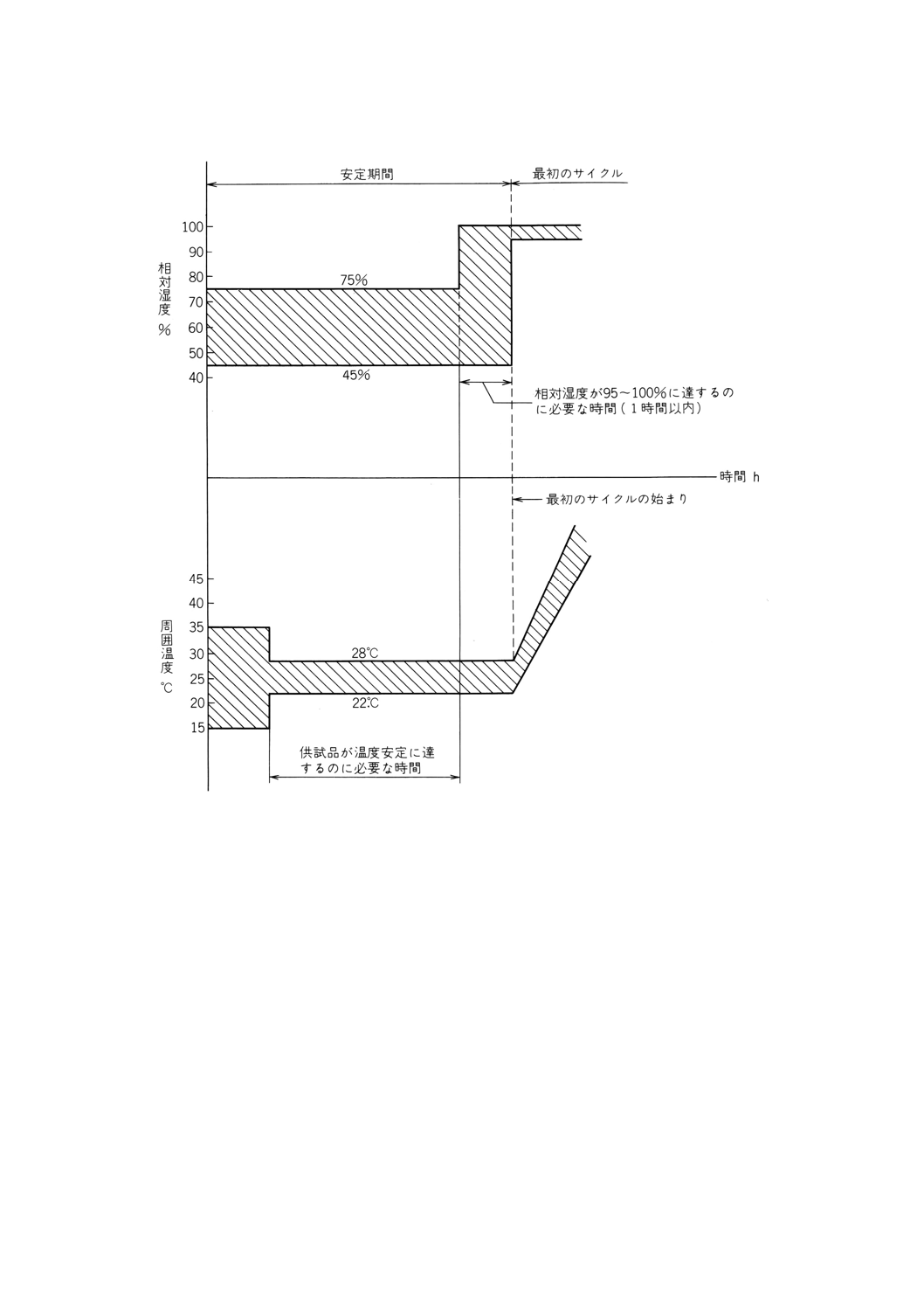

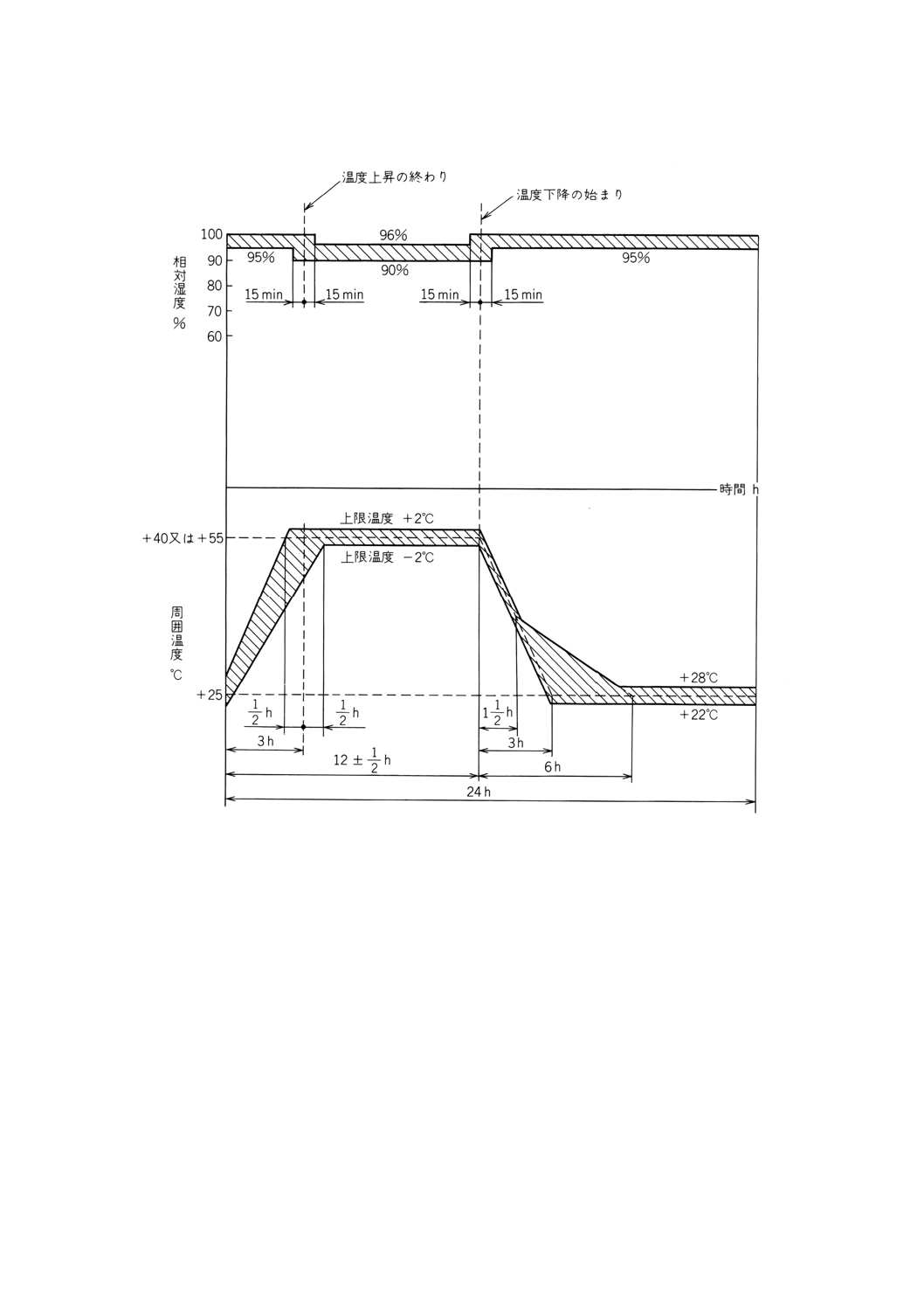

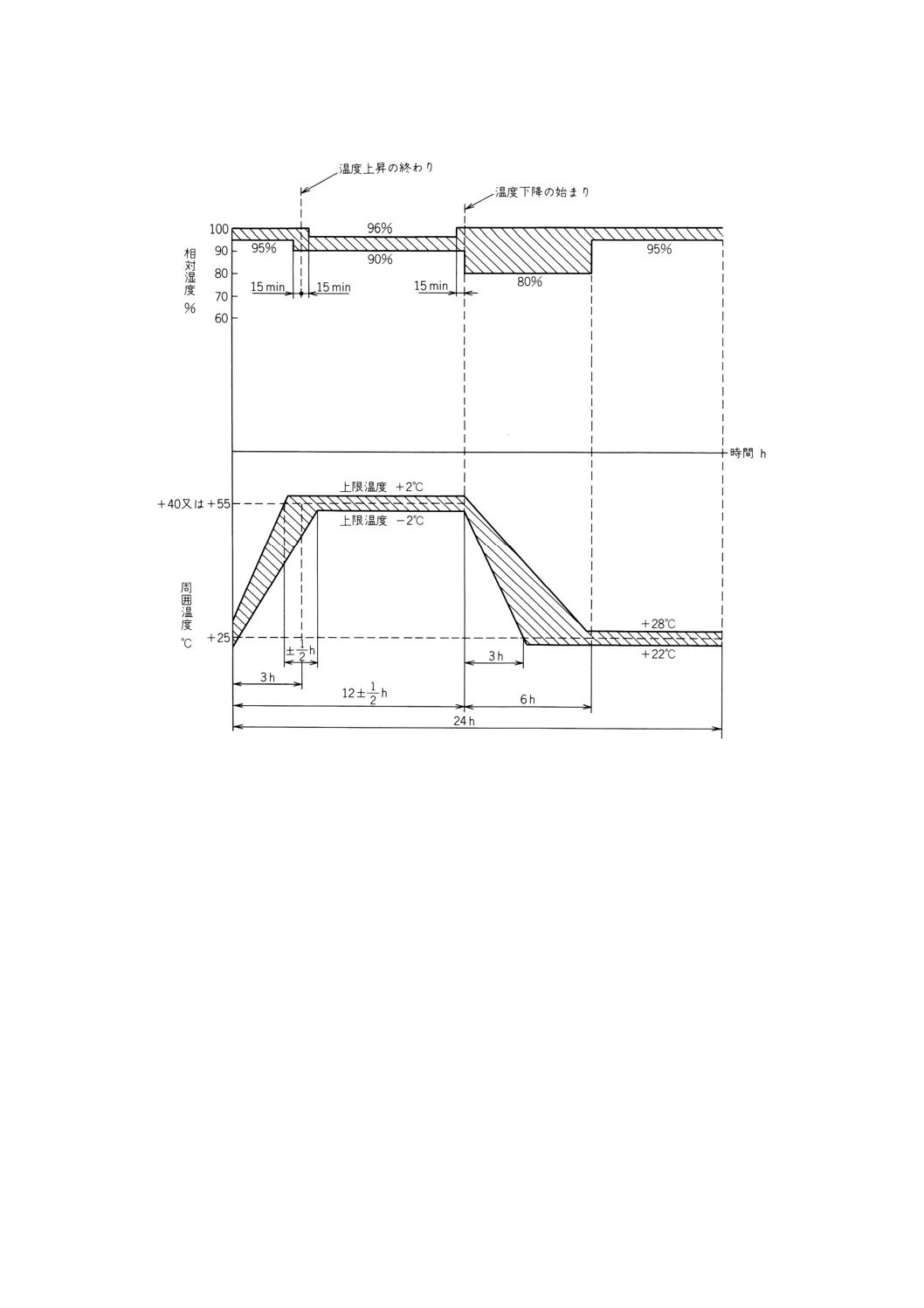

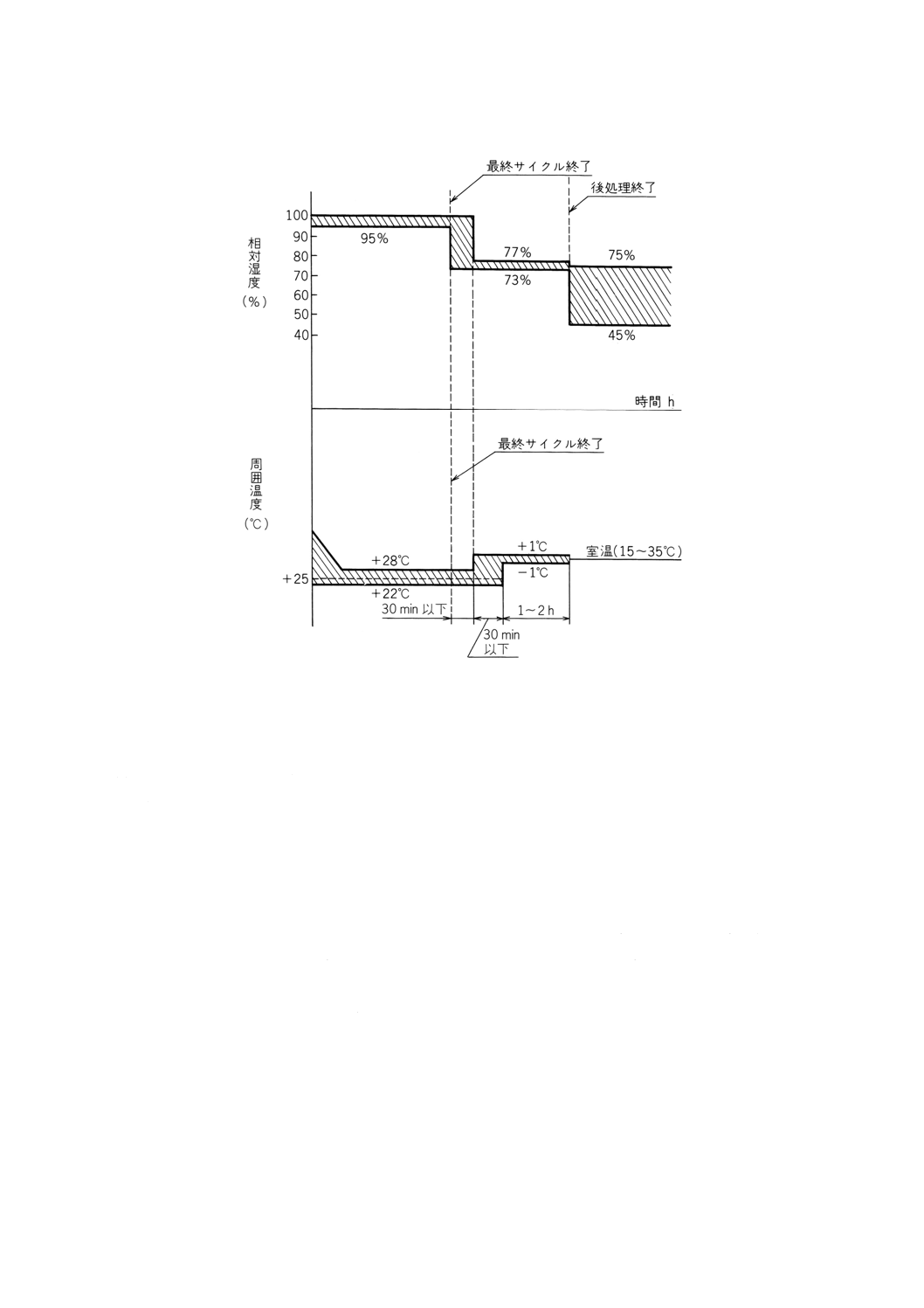

9.3.6