1

C

3801-

3 : 1

999

解

説

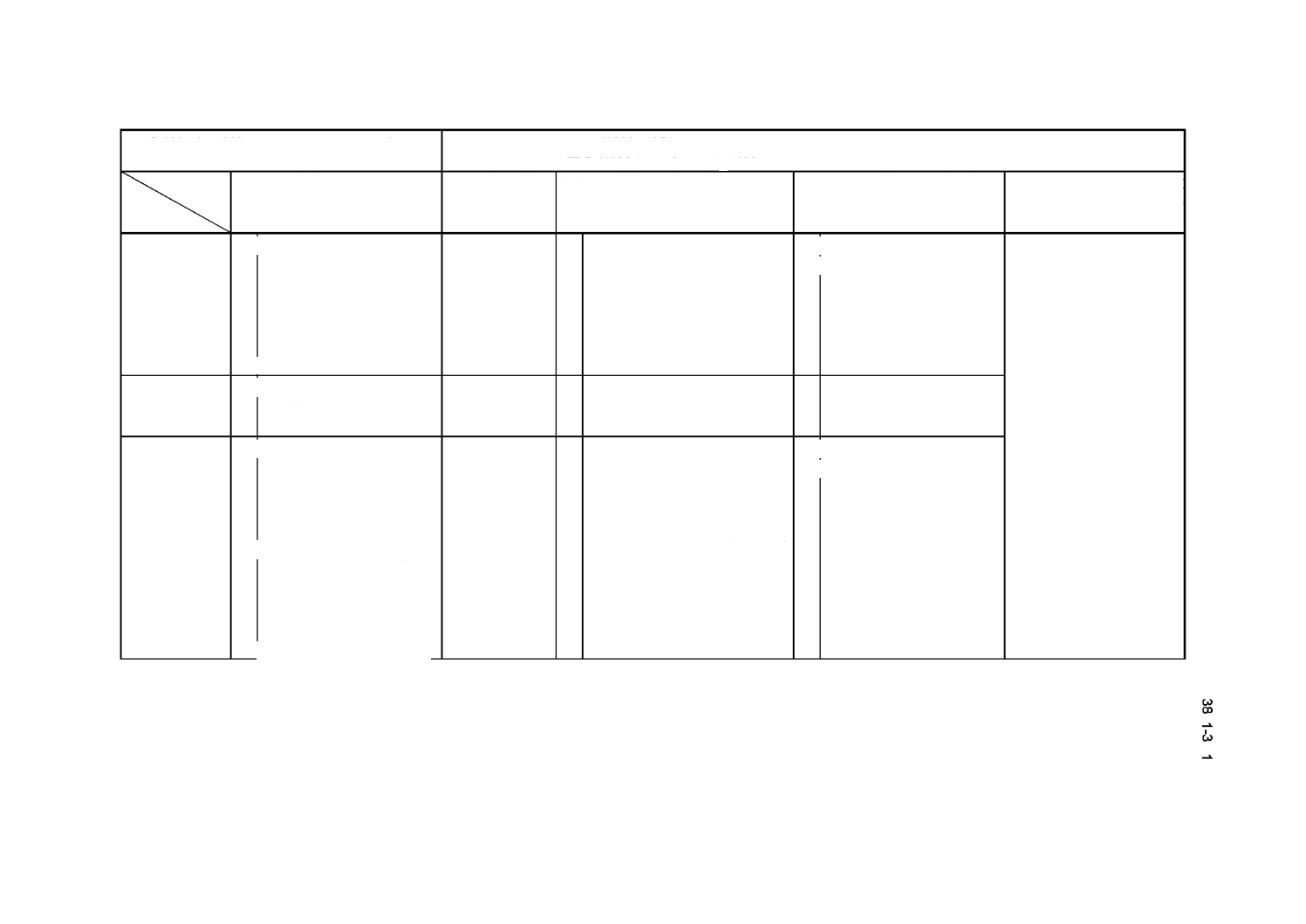

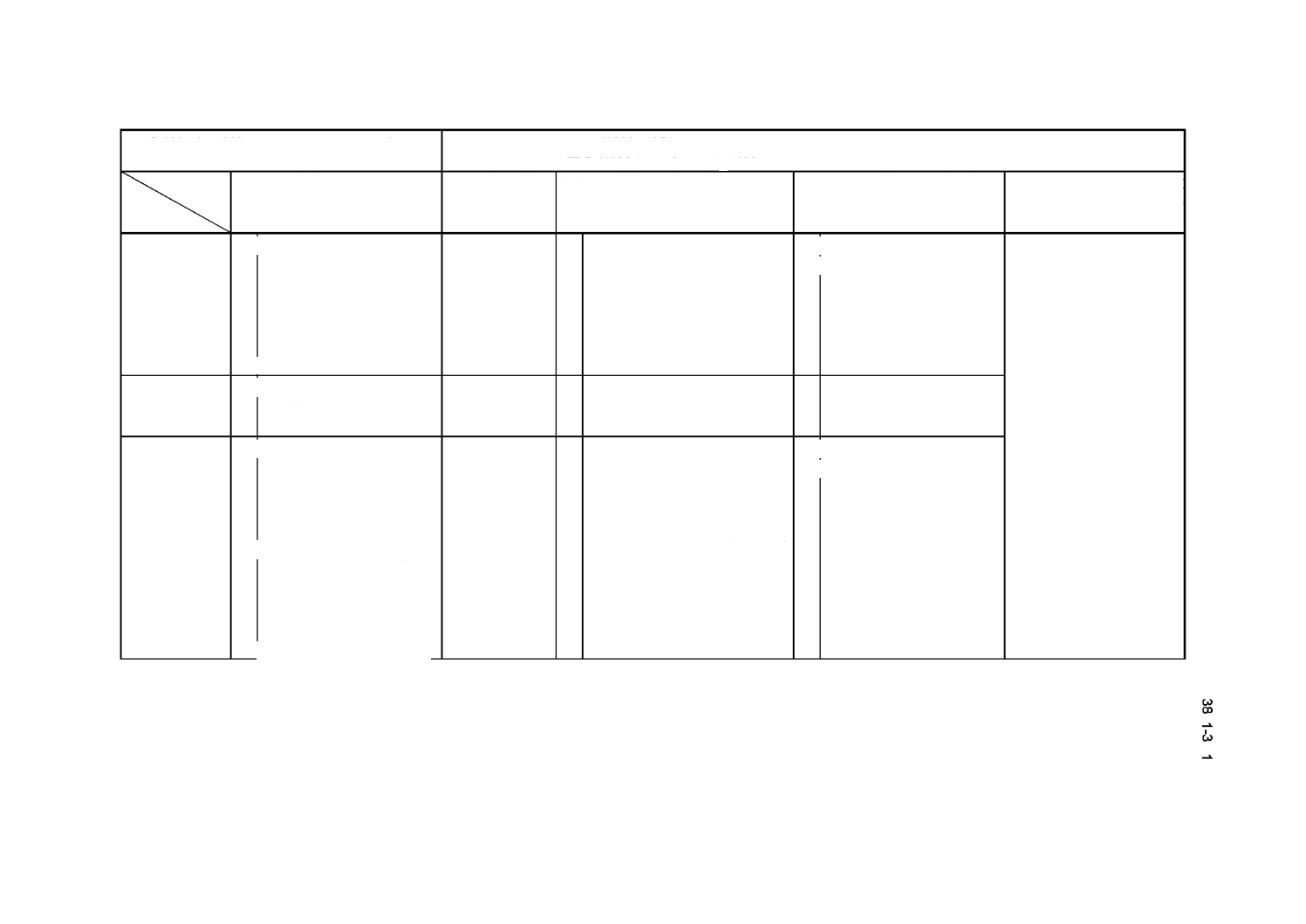

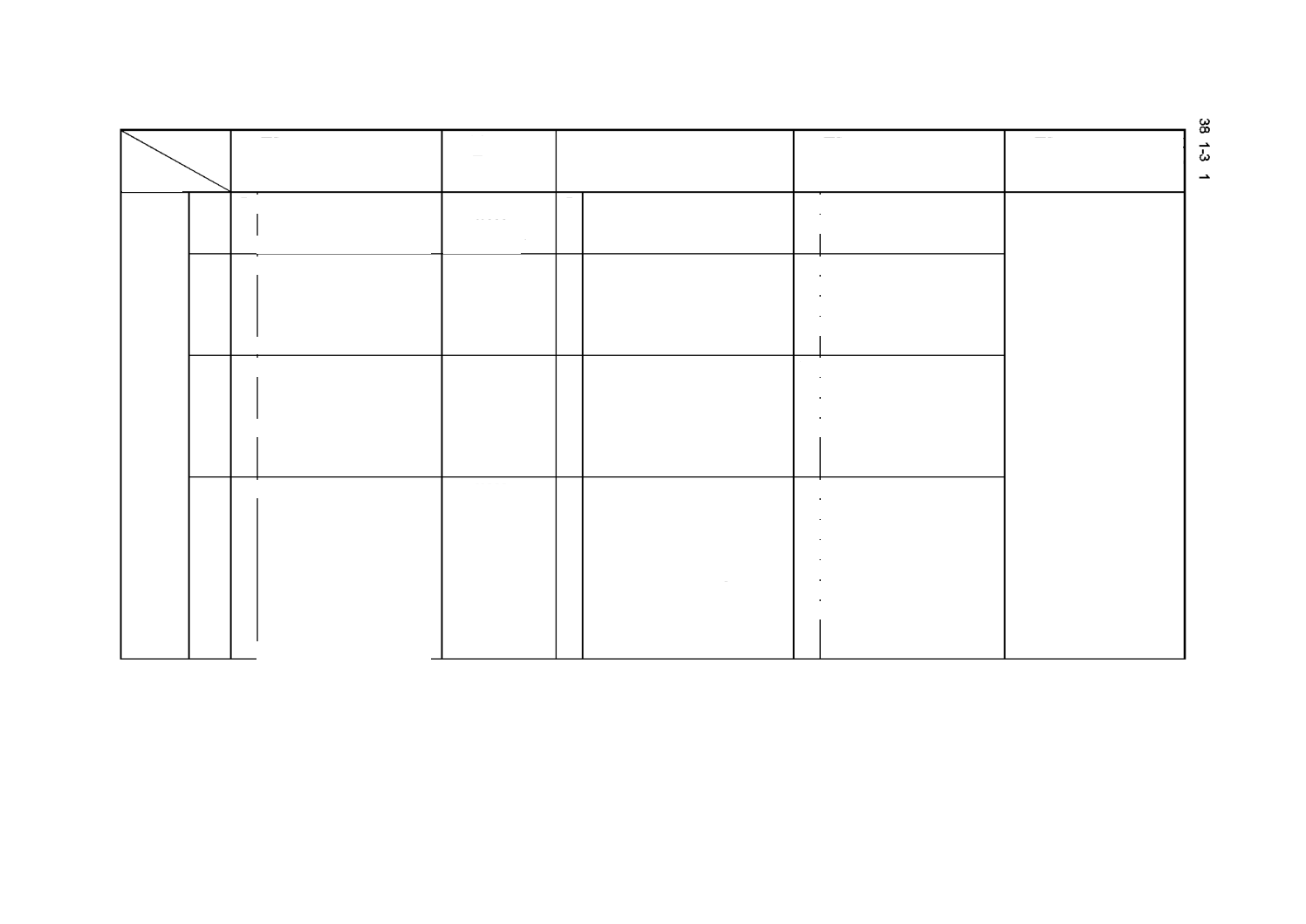

解説付表

1

JIS

と対応する国際規格との対比表

JIS C 3801-3

: 1999

がいし試験方法−第

3

部:が

い管

対応国際規格番号:

IEC 60233

: 1974

電気機器用がい管に関する試験法

IEC 60233 Amendment 1

: 1988

電気機器用がい管に関する試験法

対比項目

規定項目

(I)

JIS

の規定内容

(II)

国 際 規 格 番

号

(III)

国際規格の規定内容

(IV)

JIS

と国際規格との相違点

(V)

JIS

と国際規格との一致

が困難な理由及び今後の

対策

(1)

適用範囲

○ ・本体規格には公称電圧が

3300V

以上の電力用機器

に使用する,金具が装着さ

れていない磁器製がい管

の試験・検査方法について

規定

・附属書は国際規格の内容

IEC 60233

○

DC

又は

AC

(

100Hz

以下)の電力

用機器に使用する,金具が装着さ

れていない磁器又はガラス製が

い管の試験方法及び合否基準に

適用

ADP

国際規格の内容以外に本体

規格に独自規定を追加

JIS

は試験方法だけを規定

し,

IEC

は製品規格的要素が

強く互換性に問題がある。

このため,今回は,従来

JIS

に関連

IEC

規格を附属書

(規

定)として規定することで整

合化を進めた。

しかし,一部の項目(吸湿試

験の試験液)については,安

全性を優先し,国際規格の規

定内容を変更して規定する

こととし,最終的な評価は不

整合となった。

国際規格は,今回変更規定し

た内容で改正されることが

決定しており,その改正によ

り,整合化が図れる。

電気事業法では,

JIS

以外の

製品も認めているが,安全性

の観点から従来のがいし

(2)

用語・記号

○ ・本体規格の用語の定義は

JIS C 3803

によるほか寸法

試験の項目について定義

IEC 60233

−

−

−

−

(3)

試 験 の 種

類・項目

○ ・本体規格の試験は

2

種類

7

項目を規定

全数検査

1.

外観

2.

商用周波電圧

抜取検査

1.

寸法

4.

曲げ破壊

2.

吸湿性

荷重試験

3.

冷熱

5.

内圧破壊

荷重試験

・附属書は国際規格の内容

IEC 60233

○

2

種類・

7

項目を規定

全数検査

1.

外観

2.

商用周波電圧

抜取検査

1.

寸法

4.

曲げ破壊荷重

2.

吸湿性

試験

3.

冷熱

5.

内圧破壊荷重

試験

ADP

抜取検査の抜取試験個数に

ついて本体規格に規定なし

2

C

3801-

3 : 1

999

解

説

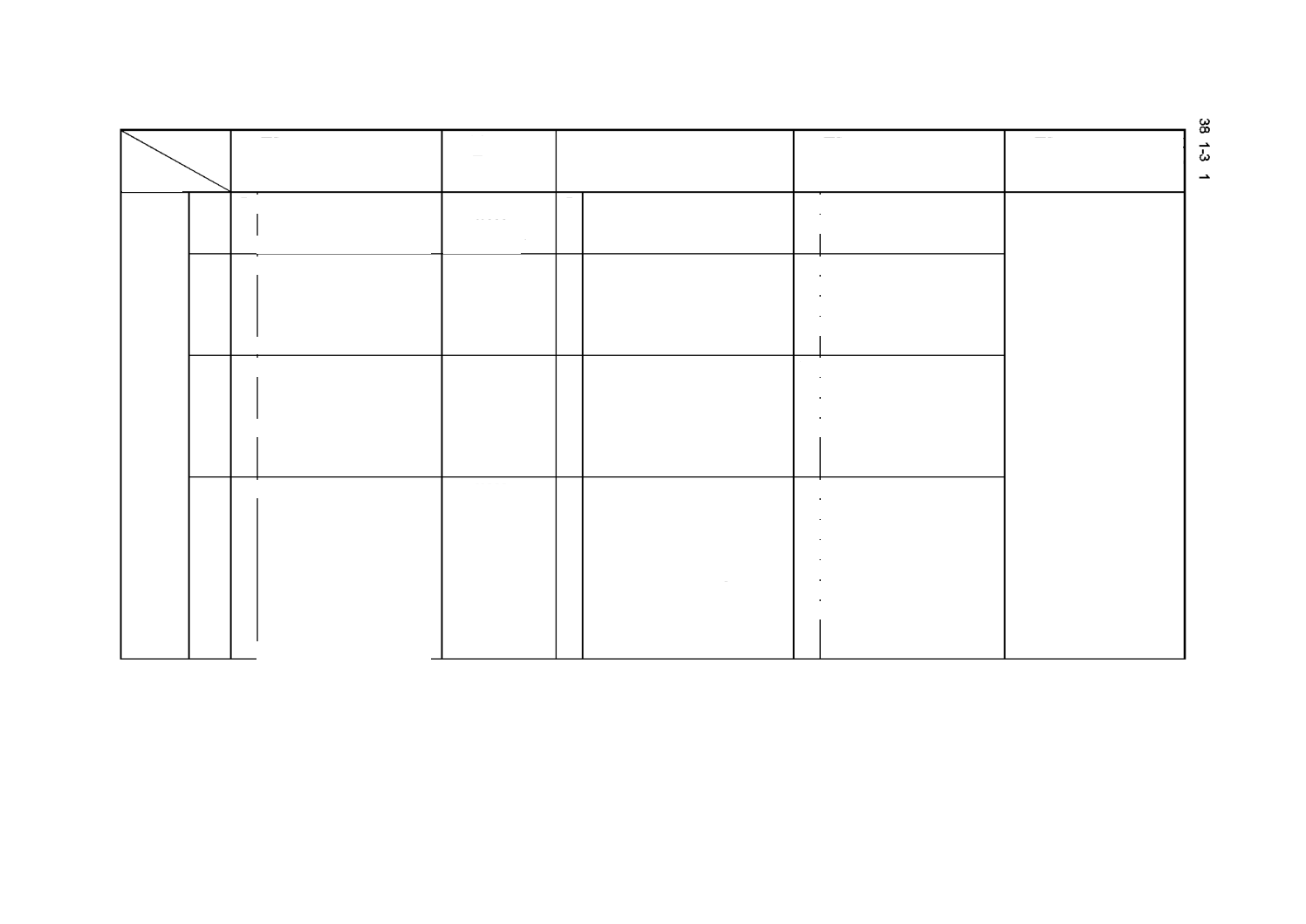

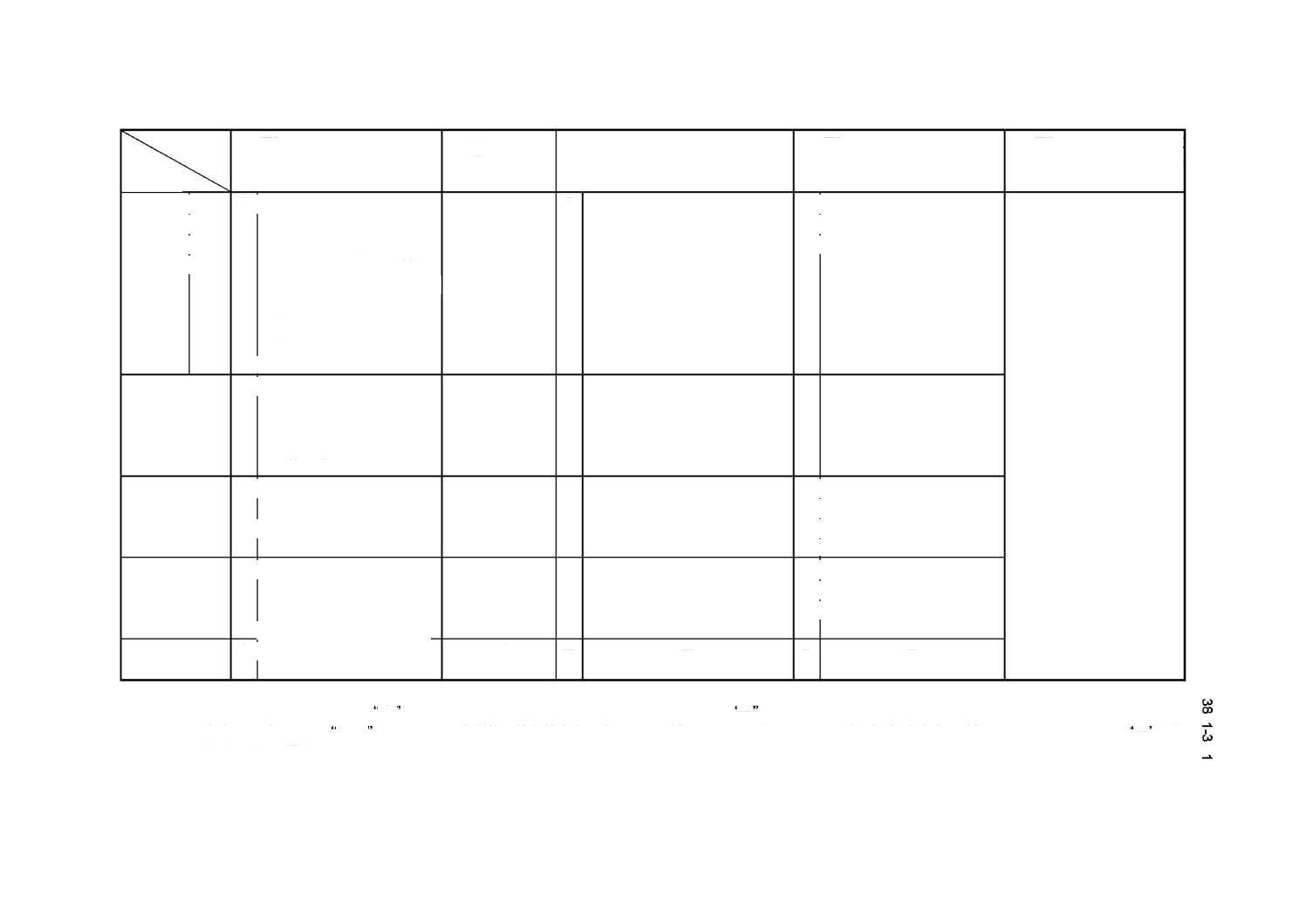

解説付表

1

JIS

と対応する国際規格との対比表(続き)

対比項目

規定項目

(I)

JIS

の規定内容

(II)

国 際 規 格 番

号

(III)

国際規格の規定内容

(IV)

JIS

と国際規格との相違点

(V)

JIS

と国際規格との一致

が困難な理由及び今後の

対策

(4)

共 通

的 条

件

( 試

験 状

態・条

件)

外観

試験

○ ・本体規格は

JIS C 3802

によ

る

・附属書は国際規格の内容

IEC 60233

IEC 60233

Amendment 1

○ 外観欠点の許容限度は本体中の

規格値による

ADP

国際規格の内容以外に本体

規格に独自規定を追加

と混在が不可能なため,

ADP

部分は,

TBT

例外事項とし

て扱う。

寸法

試験

○ ・本体規格は①寸法,②偏肉,

③中心線の振れ,④かさの

傾き,⑤端面の平行度,⑥

端面の振れを規定

・附属書は国際規格の内容

IEC 60233

○ ①寸法及び②中心線の振れ(反

り)を規定

ADP

国際規格の内容以外に本体

規格に独自規定(①偏肉②か

さ(笠)の傾き③端面の平行

度④端面の振れ)を追加

冷熱

試験

○ ・本体規格は投影面積(高さ

×最大外径)によって温度

差及び浸し時間を規定

・附属書は国際規格の内容

IEC 60233

○ 投影面積(高さ×最大外径)と肉

厚から温度差,製品質量から浸し

時間を規定

全長が

1200mm

を超える製品は

協議によって代替としてスプレ

ー方式を許容

ADP

国際規格の内容以外に本体

規格に独自規定

(投影面積だけから温度差,

時間を規定)を追加

吸湿

試験

○ ・本体規格は試験条件を次の

とおり規定

(1)

試料…清新な破砕面を

もつ破片

(2)

溶液…アストラゾン約

3%

溶液

(3)

圧力…

9.8MPa

以上

(4)

時間…

4

時間以上

・附属書は国際規格の内容

IEC 60233

○ 次のとおり規定

(1)

試料…研磨によって切り落

とした試料は受渡当

事者間で協議使用。

(2)

溶液…フクシン

1%

溶液

(3)

圧力…

15

×

l06N/m

2

以上

(4)

時間…

12

時間以上

ADP

国際規格の内容以外に本体

規格に独自規定を追加

吸湿試験の試験液について

は,安全性を優先し,国際規

格の規定内容「フクシン」を

「アストラゾン」に変更して

規定

3

C

3801-

3 : 1

999

解

説

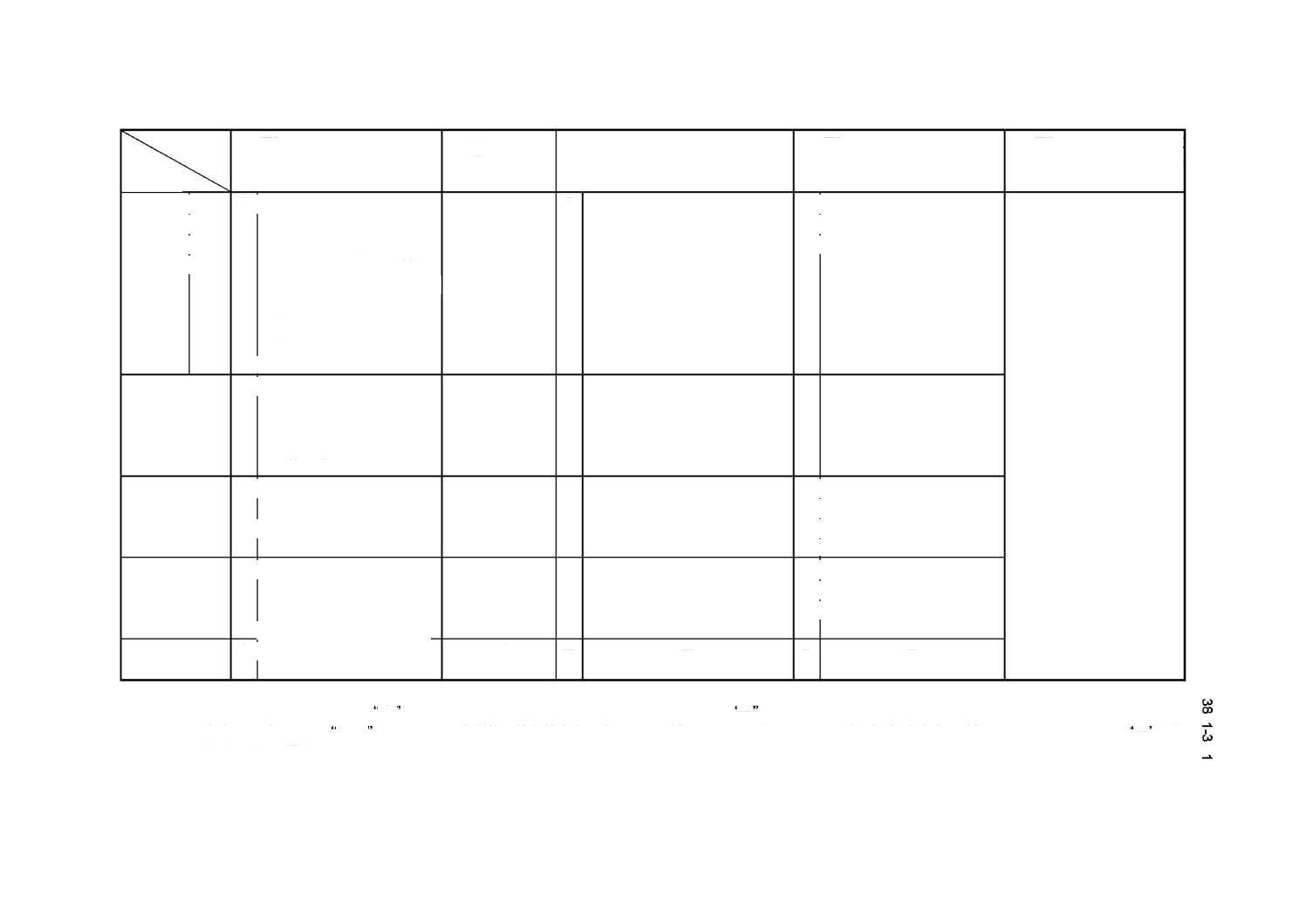

解説付表

1

JIS

と対応する国際規格との対比表(続き)

対比項目

規定項目

(I)

JIS

の規定内容

(II)

国 際 規 格 番

号

(III)

国際規格の規定内容

(IV)

JIS

と国際規格との相違点

(V)

JIS

と国際規格との一致

が困難な理由及び今後の

対策

商用

周波

電圧

試験

○ ・本体規格は試験条件を次の

とおり規定

(1)

電圧…胴肉厚のランク

によって

30

〜

110kV

以上の商

用周波電圧

(2)

時間…

2

分間

(3)

その他…なし

・附属書は国際規格の内容

IEC 60233

○ 次のとおり規定

(1)

電圧…

1.5kvx

最小肉厚(最

小

35kV

)

15

〜

100Hz

の交流電圧

(2)

時間…

5

分間

(3)

その他…一体型がいし(押

出し成形)は協議

によって省略可

ADP

国際規格の内容以外に本体

規格に独自規定(電圧・時間)

を追加

(5)

装置・器具

○ ・本体規格は寸法試験に使用

する測定具(ダイヤルゲー

ジ,ノギス,巻尺,直尺)

について,

JIS 87503

他

3

規格を適用

IEC 60233

−

−

−

−

(6)

材料・試料

( 抜 取 試 験

個数)

○ ・本体規格の抜取方式は受渡

当事者間の協定

・附属書は国際規格の内容

IEC 60233

IEC 60233

Amendment 1

○ バッチ個数により抜取試験個数

を規定

ADP

国際規格の内容以外に本体

規格に独自規定(抜取試験個

数を受渡当事者間の協定)を

追加

(7)

手順・方法

(合否判定)

○ ・本体規格の合否判定及び判

定個数は受渡当事者間の

協定

・附属書は国際規格の内容

IEC 60233

○ 要求に合致しない場合の再試験

方法を規定

ADP

国際規格の内容以外に本体

規格に独自規定(合否判定を

受渡当事者間の協定)を追加

(8)

その他

○ ・本体規格は曲げ及び内圧破

壊試験方法の詳細を規定

同上

−

−

−

−

備考

1.

表中の

(I)

及び

(III)

欄にある

○

は,該当する規定項目を規定していることを示し, −

は,規定していないことを示す。

2.

表中の

(IV)

欄にある

ADP

は,

JIS

は国際規格を技術的内容の変更なしで採用しているが,

JIS

として必要な規定内容を追加していることを示す。 − :該

当項目がない場合。