C 3411:2018 (IEC 60092-350:2014)

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 3

4 構造の要求事項 ················································································································ 7

4.1 一般要求事項 ················································································································ 7

4.2 導体 ···························································································································· 9

4.3 絶縁体 ························································································································ 10

4.4 遮蔽 ··························································································································· 10

4.5 より合せ ····················································································································· 11

4.6 インナーカバリング,介在物及びバインダ ········································································· 11

4.7 内部シース ·················································································································· 11

4.8 金属編組がい装 ············································································································ 12

4.9 外部シース ·················································································································· 12

5 試験方法························································································································ 13

5.1 試験条件 ····················································································································· 13

5.2 出荷試験 ····················································································································· 13

6 抜取試験························································································································ 15

6.1 一般 ··························································································································· 15

6.2 抜取試験の回数 ············································································································ 15

6.3 再試験 ························································································································ 15

6.4 導体検査 ····················································································································· 15

6.5 絶縁体の厚さの測定 ······································································································ 15

6.6 非金属シースの厚さの測定 ····························································································· 16

6.7 外径の測定 ·················································································································· 16

6.8 絶縁体及びシースのホットセット試験··············································································· 16

6.9 絶縁抵抗試験(体積抵抗率の測定)·················································································· 16

7 電気的形式試験 ··············································································································· 17

7.1 一般 ··························································································································· 17

7.2 絶縁抵抗測定 ··············································································································· 17

7.3 水中浸せき後の交流での静電容量増加··············································································· 18

7.4 4時間耐電圧試験(1.8/3 kV以下のケーブルに適用) ··························································· 18

7.5 線間静電容量(制御及び計装ケーブル)············································································ 19

7.6 インダクタンスと導体抵抗との比(制御及び計装ケーブル) ················································· 19

7.7 高圧シーケンステスト[定格電圧3.6/6(7.2) kV以上のケーブルに適用] ·································· 19

C 3411:2018 (IEC 60092-350:2014) 目次

(2)

ページ

8 非電気的形式試験 ············································································································ 21

8.1 一般 ··························································································································· 21

8.2 絶縁体の厚さの測定 ······································································································ 21

8.3 非金属シースの厚さの測定(インナーカバリングを除く) ···················································· 21

8.4 絶縁体の加熱前後の機械的特性試験·················································································· 21

8.5 シースの加熱前後の機械的特性試験·················································································· 21

8.6 完成ケーブル試料での追加加熱試験(ケーブル適合性試験) ················································· 22

8.7 PVC(ST2)シースの加熱減量試験 ·················································································· 22

8.8 PVC(ST2)及びSHF1シースの高温特性試験(圧力試験)·················································· 22

8.9 PVC(ST2),SHF1及びSHF2シースの低温での試験 ·························································· 22

8.10 低温特性特殊試験(要求がある場合) ············································································· 22

8.11 銅線の金属めっき試験 ·································································································· 22

8.12 亜鉛めっき試験 ··········································································································· 23

8.13 PVC(ST2)及びSHF1シースの耐クラック性試験(巻付加熱試験) ···································· 23

8.14 絶縁体及びシースのオゾン試験 ······················································································ 23

8.15 シースの耐油試験及び特殊耐油試験 ················································································ 23

8.16 掘削時流体物試験(要求がある場合) ············································································· 23

8.17 燃焼試験 ···················································································································· 23

8.18 HEPRの硬さ試験 ········································································································ 24

8.19 HEPRのモジュラス試験 ······························································································· 24

8.20 表示の耐久性試験 ········································································································ 24

附属書A(規定)保護被覆物の寸法決定のための仮想計算方法····················································· 25

附属書B(参考)推奨する最小スパーク試験電圧レベル(IEC 62230による) ································ 30

附属書C(規定)数値の丸め方 ······························································································ 32

附属書D(規定)円形銅導体ケーブルの外径の下限値及び上限値の計算 ········································· 33

附属書E(規定)低温での低温屈曲試験及び衝撃試験 ································································· 35

C 3411:2018 (IEC 60092-350:2014)

(3)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

電線工業会(JCMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣及び国土交通大臣が改正し

た日本工業規格である。これによって,JIS C 3411:2010は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣,国土交通大臣及び日本工業標準調査会は,このような特許権,出願公開後の

特許出願及び実用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

C 3411:2018

(IEC 60092-350:2014)

船用電気設備−船及びオフショア用の電力,制御

及び計装ケーブルの一般構造及び試験方法

Electrical installations in ships-General construction and test methods of

power, control and instrumentation cables for shipboard and offshore

applications

序文

この規格は,2014年に第4版として発行されたIEC 60092-350を基に,技術的内容及び構成を変更する

ことなく作成した日本工業規格である。

1

適用範囲

この規格は,船及びオフショア(移動及び固定)ユニットにおける18/30 (36) kV以下の電圧の電気シス

テム用の銅導体をもつ電力,制御及び計装用ケーブルの一般構造要求事項及び試験方法について規定する。

この固定システムの規格は,船の移動又は布設によって受ける振動又は動きに適用できるが,頻繁な屈

曲を意図したものではない。頻繁又は継続的な屈曲用途にふさわしいケーブルについては,ほかの規格,

例えば,JIS C 3662(規格群)及びJIS C 3663(規格群)に規定されており,それらの用途は,例えば,

移動工具,現地機具などの海洋環境に直接さらされない用途に制限されている。

次の形式のケーブルは含まない。

− 光ファイバ

− 海面下,アンビリカルケーブル

− データ,通信ケーブル

− 同軸ケーブル

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60092-350:2014,Electrical installations in ships−Part 350: General construction and test methods

of power, control and instrumentation cables for shipboard and offshore applications(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS C 3660-1-1:2003 電気・光ケーブルの絶縁体及びシース材料の共通試験方法−第1-1部:試験法総

2

C 3411:2018 (IEC 60092-350:2014)

則−厚さ及び仕上寸法の測定−機械的特性試験

注記 対応国際規格:IEC 60811-1-1:1993,Common test methods for insulating and sheathing materials of

electric cables−Part 1: Methods for general application−Section 1: Measurement of thickness and

overall dimensions−Tests for determining the mechanical properties及びAmendment 1:2001

JIS C 3660-1-2:2003 電気・光ケーブルの絶縁体及びシース材料の共通試験方法−第1-2部:試験法総

則−熱老化試験方法

注記 対応国際規格:IEC 60811-1-2:1985,Common test methods for insulating and sheathing materials of

electric cables−Part 1: Methods for general application−Section Two: Thermal ageing methods

JIS C 3660-1-4:2003 電気・光ケーブルの絶縁体及びシース材料の共通試験方法−第1-4部:試験法総

則−低温試験

注記 対応国際規格:IEC 60811-1-4:1985,Common test methods for insulating and sheathing materials of

electric cables−Part 1: Methods for general application−Section Four: Tests at low temperature

JIS C 3660-2-1:2003 電気・光ケーブルの絶縁体及びシース材料の共通試験方法−第2-1部:エラスト

マーの特性試験方法−オゾン,ホットセット及び耐油試験

注記 対応国際規格:IEC 60811-2-1:1998,Insulating and sheathing materials of electric and optical cables

−Common test methods−Part 2-1: Methods specific to elastomeric compounds−Ozone resistance,

hot set and mineral oil immersion tests及びAmendment 1:2001

JIS C 3660-3-1:2003 電気・光ケーブルの絶縁体及びシース材料の共通試験方法−第3-1部:ビニルコ

ンパウンドの試験方法−加熱変形試験−巻付加熱試験

注記 対応国際規格:IEC 60811-3-1:1985,Common test methods for insulating and sheathing materials of

electric cables−Part 3: Methods specific to PVC compounds−Section One: Pressure test at high

temperature−Tests for resistance to cracking

JIS C 3660-3-2:2011 電気・光ケーブルの絶縁体及びシース材料の共通試験方法−第3-2部:ビニルコ

ンパウンドの試験方法−加熱減量試験及び熱安定性試験

注記 対応国際規格:IEC 60811-3-2:1985,Common test methods for insulating and sheathing materials of

electric cables−Part 3: Methods specific to PVC compounds−Section Two: Loss of mass test−

Thermal stability test

JIS C 3664:2007 絶縁ケーブルの導体

注記 対応国際規格:IEC 60228,Conductors of insulated cables

JIS C 3665-1-2:2007 電気ケーブル及び光ファイバケーブルの燃焼試験−第1-2部:絶縁電線又はケー

ブルの一条垂直燃焼試験−1 kW混合ガス炎による方法

注記 対応国際規格:IEC 60332-1-2:2004,Tests on electric and optical fibre cables under fire conditions

−Part 1-2: Test for vertical flame propagation for a single insulated wire or cable−Procedure for 1

kW pre-mixed flame

JIS C 3666-2:2002 電気ケーブルの燃焼時発生ガス測定試験方法−第2部:電気ケーブル材料の燃焼

時におけるpH及び導電率による発生ガスの酸性度測定

注記 対応国際規格:IEC 60754-2:1991,Test on gases evolved during combustion of electric cables−Part

2: Determination of degree of acidity of gases evolved during the combustion of materials taken from

electric cables by measuring pH and conductivity

ISO 7989-2:2007,Steel wire and wire products−Non-ferrous metallic coatings on steel wire−Part 2: Zinc or

3

C 3411:2018 (IEC 60092-350:2014)

zinc-alloy coating

IEC 60050-461,International Electrotechnical Vocabulary−Part 461: Electric cables

IEC 60092-360:2014,Electrical installations in ships−Part 360: Insulating and sheathing materials for

shipboard and offshore units, power, control, instrumentation, telecommunication and data cables

IEC 60230,Impulse tests on cables and their accessories

IEC 60331-1,Tests for electric cables under fire conditions−Circuit integrity−Part 1:Test method for fire with

shock at a temperature of at least 830 ℃ for cables of rated voltage up to and including 0,6/1,0 kV and

with an overall diameter exceeding 20 mm

IEC 60331-2,Tests for electric cables under fire conditions−Circuit integrity−Part 2:Test method for fire with

shock at a temperature of at least 830 ℃ for cables of rated voltage up to and including 0,6/1,0 kV and

with an overall diameter not exceeding 20 mm

IEC 60331-11,Tests for electric cables under fire conditions−Circuit integrity−Part 11: Apparatus−Fire

alone at a flame temperature of at least 750 ℃

IEC 60331-21,Tests for electric cables under fire conditions−Circuit integrity−Part 21: Procedures and

requirements−Cables of rated voltage up to and including 0,6/1,0 kV

IEC 60332-3-22,Tests on electric cables under fire conditions−Part 3-22: Test for vertical flame spread of

vertically-mounted bunched wires or cables−Category A

IEC 60684-2,Flexible insulating sleeving−Part 2: Methods of test

IEC 60754-1,Test on gases evolved during combustion of materials from cables−Part 1: Determination of the

halogen acid gas content

IEC 60885-2,Electrical test methods for electric cables. Part 2: Partial discharge tests

IEC 61034-1,Measurement of smoke density of cables burning under defined conditions−Part 1: Test

apparatus

IEC 61034-2,Measurement of smoke density of cables burning under defined conditions−Part 2: Test

procedure and requirements

3

用語及び定義

この規格で用いる主な用語及び定義は,IEC 60050-461によるほか,次による。

3.1

概数値(approximate value)

保証も検査もしない値。

注記 例えば,他の寸法を計算するために用いる値。

3.2

編組(braid)

編んだ金属又は非金属材料からなる被覆(IEC 60050-461:2008の461-05-10参照)。

3.3

編組がい装(braid armour)

外部の機械的影響からケーブルを保護するための,編んだ金属線からなる被覆。

注記1 承認団体が許可する場合は,接地用導体として編組がい装を用いてもよい。

注記2 銅編組がい装は,効果的に接地する場合,静電一括遮蔽として限定的に使用できる。

4

C 3411:2018 (IEC 60092-350:2014)

3.4

ケーブル適合性試験(compatibility test)

絶縁体とシースとの接触,又は絶縁体及びシースとケーブル内の他の構成物質との接触によってその機

能が劣化しないことを確認する試験。

3.5

(ケーブルの)導体[conductor (of a cable)]

電流を流す機能をもったケーブルの一部分(IEC 60050-461:2008の461-01-01参照)。

3.6

導体遮蔽(conductor screen)

導体と絶縁体との間の電気的ストレスを均一にするために,それらの間に施す非金属導電層。

注記 導体遮蔽は,絶縁体の境界を平滑にし,それらの界面の空間をなくす役割ももつ。

3.7

線心絶縁導体(core-insulated conductor)

導体及びそれ自身の絶縁体(ある場合は遮蔽)からなる集合体。

注記 北アメリカでの用途:ケーブル線心は,シース(ジャケット)のような一括カバリングの下に

あるケーブル集合体の構成材料と定義されている。

3.8

ドレンワイヤ(drain wire)

ケーブルの長手方向に低抵抗パスを確保することによって,静電遮蔽を接地する特定の機能をもつ電気

的シールド又は電気的遮蔽と接触する裸線。

注記 IEC 60050-461:2008の461-03-07を変更している。

3.9

静電遮蔽[electrostatic screen (shield)]

ケーブル線心,対,3個より若しくは4個より内の電界を遮蔽し,又はそれらを外部影響から保護する

ためのとり囲んだ接地金属層。

注記 金属シース,はく,編組,がい装及び接地した外部導体も,それらを効果的に接地した場合,

静電遮蔽として機能する。

3.10

仮想値(fictitious value)

附属書Aに規定する“仮想計算方法”に従って計算した値(IEC 60502-2の3.1.4参照)。

3.11

介在物(filler)

多心ケーブルの線心間の隙間を埋めるために用いる材料(IEC 60050-461:2008の461-04-05参照)。

3.12

耐火(回路保全)[fire resistance (circuit integrity)]

規定時間,規定した炎を受ける間,規定した方法によって機能を維持する能力(IEC 60331-11の3.1を

変更)。

3.13

可とうケーブル(flexible cable)

屈曲使用するケーブルで,その構造及び材料がこの要求を十分に満たすもの(IEC 60050-461:2008の

5

C 3411:2018 (IEC 60092-350:2014)

461-06-14参照)。

3.14

各心遮蔽ケーブル(individually screened cable)

等電界ケーブル(radial field cable)

各々の線心を個別遮蔽で覆ったケーブル(IEC 60050-461:2008の461-06-12参照)。

3.15

インナーカバリング(inner covering)

多心ケーブルの線心(ある場合は介在物)のより合せ上を覆った機械的又は電気的機能をもたない非金

属層。さらにその上に別の層が施される。

注記1 インナーカバリングは,押出し又はテープの連続した層で形成し,厚さの概数値だけをもち,

機械的な要求事項はない。

注記2 テープ巻きしたインナーカバリングは,座床テープ(ラップド ベッディング)とも呼ぶ。

注記3 IEC 60050-461:2008の461-05-02を変更している。

3.16

内部シース[inner sheath (jacket)]

一般に,金属シース,補強層又はがい装の下に施す非金属シース。非金属シースは,押出しによるもの。

注記 内部シースは次の特性をもつ。

− 押出しによる

− 隙間を埋めるために用いることができる

− IEC 60092-360による材料

− 公称厚さが規定されている

3.17

絶縁ケーブル(insulated cable)

次によって構成するもの。

− 単心又は多心のもの

− 各絶縁体上に被覆を施したもの(該当する場合)

− より合せ上に保護層を施したもの(該当する場合)

− 保護被覆を施したもの(該当する場合)

注記1 絶縁していない導体をケーブルの中に追加してもよい。

注記2 より合せ上の保護層は,介在物,バインダ又はインナーカバリングからなる。

注記3 保護被覆は,金属編組,金属線,金属遮蔽,熱硬化シース,熱可塑シース,(含浸)繊維編組,

織物テープ,金属がい装のための座床又は金属がい装の塗料の,一つ以上の“構成要素”か

らなる。

注記4 IEC 60050-461:2008の461-06-01を変更している。

3.18

線心遮蔽(core screen)

絶縁体遮蔽(insulation screen)

金属層と共に施される非金属の半導電層による電気的な遮蔽(IEC 60050-461:2008の461-03-03参照)。

3.19

ピッチの長さ(length of lay)

6

C 3411:2018 (IEC 60092-350:2014)

より合わせた構造のうち,1本の線心によって形成したら旋の完全な1回転の軸方向の長さ。

注記 IEC 60050-461:2008の461-04-01を変更している。

3.20

中央値(median value)

試験によって得た数個の値を昇順(又は降順)に並べ換えたとき,有効値が奇数個の場合には中間の値,

偶数個の場合には中間の2個の平均の値(IEC 60502-2の3.1.3参照)。

3.21

多ユニットケーブル(multi-unit cable)

二つ以上の対,3個より及び/又は4個よりユニットからなるケーブルで,遮蔽をもたないか,各々の

ユニットの周りに静電遮蔽をもつか,又はユニット集合の周りに静電遮蔽(一括遮蔽)をもつ構造のケー

ブル。

3.22

公称値(nominal value)

これによって数量を指定する値。多くの場合,表に記載する。

注記 通常,この規格では,公称値は,規定する許容差を考慮して,測定によってチェックする数値

の基となる。

3.23

外部シース[outer (over) sheath,protective (overall) jacket]

一般的に,金属のカバリング上に被覆した非金属のシース。外部からのケーブルの保護を確保するもの。

注記1 外部シースは次の特性をもつもの。

− 押出しによるもの

− 隙間を埋めるために用いることができるもの

− IEC 60092-360による材料

− 公称厚さが規定されているもの

注記2 シースという用語は,北アメリカにおいては,一般的に金属被覆として用い,ジャケットと

いう用語は,非金属被覆だけに用いる。

3.24

対ユニット(pair unit)

隙間の介在物又はバインダテープの有無にかかわらず,2個の線心をより合わせたもの。

3.25

4個よりユニット(quad unit)

隙間の介在物又はバインダテープの有無にかかわらず,4個の線心をより合わせたもの。

3.26

セパレータ(separator)

導体及び絶縁体,又は絶縁体及びシースのように,ケーブルの異なった構成物質の間の有害な影響を互

いに防ぐバリアとして用いる薄い層(IEC 60050-461:2008の461-05-01参照)。

3.27

単一ユニットケーブル(single unit cable)

非遮蔽又は個々の静電遮蔽の有無にかかわらず,単一の対,3個より又は4個よりのいずれかからなる

ケーブル。

7

C 3411:2018 (IEC 60092-350:2014)

3.28

より線導体(stranded conductor)

幾つかの素線から構成した導体。その全て又は幾つかは,ら旋形状をもつ。

注記1 より線導体は,円形又は扇状でもよい。

注記2 “素線”という用語は,単線を表すために用いることがある。

注記3 IEC 60050-461:2008の461-01-07を変更している。

3.29

S/Zより(S/Z cabling)

ケーブル構成材料のより方向が周期的に反転するより合せ方法(IEC 60050-461:2008の461-04-07参照)。

3.30

3個よりユニット(triple unit)

隙間の介在物又はバインダテープの有無にかかわらず,3個の線心をより合わせたもの。

3.31 試験(tests)

3.31.1

出荷試験(routine test)

規定した要求事項に適合することを実証するために,製造したケーブルの全数について製造業者が行う

試験(IEC 60502-2の3.2.1参照)。

3.31.2

抜取試験(sample test)

完成した製品が規定した要求事項に適合することを実証するために,規定の頻度で,完成ケーブルの構

成材料又は完成ケーブルについて製造業者が行う試験(IEC 60502-2の3.2.2参照)。

3.31.3

形式試験(type test)

この規格で規定したケーブルが一般的な商用で供給する前に,意図した用途に適する性能特性をもって

いることを確認するために行う試験。

注記 ケーブルの特性が変化すると予想する材質,設計又は製造工程の変更がない場合,それらの試

験終了後に繰り返して試験を行う必要はない性質の試験である(IEC 60502-2の3.2.3参照)。

4

構造の要求事項

4.1

一般要求事項

4.1.1

一般

ケーブルの構造は,適用する製品規格による。

4.1.2

電圧記号

この規格で適用するケーブルの定格電圧の標準的記号は,U0/U(Um)という形式をとり,次による。

U0 :ケーブルを設計するときの,導体と対地又は金属遮蔽との間の定格商用周波電圧

U :ケーブルを設計するときの,導体間の定格商用周波電圧

Um :機器に使用する最高系統電圧の最高値

全ての電圧は,実効値とする。

8

C 3411:2018 (IEC 60092-350:2014)

4.1.3

ケーブル表示

4.1.3.1

製造業者名の表示

ケーブルには,次の一つ以上の方法によって製造業者名及び/又は商標の連続表示を行わなければなら

ない。

a) 外部シース上への印刷,インデント(凹状刻印)又はエンボス(凸状刻印)

b) ケーブル内の印刷テープ

c) ケーブル内の表示ひも

d) 1線心以上の絶縁体上の印刷

表示は,読みやすくなければならない。

表示のスペース及び寸法は,適用する製品規格による。

製造業者名の表示は,目視検査によって確認し,かつ,印刷の耐久性を適用する場合は,8.20に規定す

る試験によって確認する。

注記 国,規制当局又は承認団体(船級協会)は,それらの適用規則に従った表示方法を要求する場

合がある。

4.1.3.2

定格電圧及びケーブル構造の表示

適用する製品規格において規定する場合,ケーブルには,定格電圧(U0/U)及び構造(線心数及び導体

の断面積)を外部シース上に印刷,インデント又はエンボスで表示しなければならない。

表示は,読みやすくなければならない。

表示のスペース及び寸法は,適用する製品規格による。

定格電圧及びケーブル構造の表示は,目視検査によって確認し,かつ,印刷の耐久性を適用する場合は,

8.20に規定する試験によって確認する。

4.1.3.3

ケーブル記号のオプション−外側表示

製造業者と購入者とが同意したとき,ケーブルには,追加として,ケーブル構造に用いる絶縁体,遮蔽,

がい装及びシース材料のタイプを表示するコード記号を表示してもよい。

表示は,外部シース上に印刷,インデント又はエンボスで表示する。

表示は,読みやすくなければならない。

表示のスペース及び寸法は,適用する製品規格による。

ケーブル記号のオプション−外側表示は,目視検査によって確認し,かつ,印刷の耐久性を適用する場

合は,8.20に規定する試験によって確認する。

4.1.4

線心識別

全ての線心は,明確に識別できなければならない。

多心ケーブルの線心,又は対,3個より若しくは4個よりユニットの線心は,適用する製品規格に従っ

て色又はナンバリングによって識別できなければならない。

色及びナンバリングは,読みやすく,かつ,消えにくくなければならない。

ナンバリングのスペース及び寸法は,適用する製品規格による。

線心識別は,目視検査によって確認し,かつ,印刷の耐久性を適用する場合は,8.20に規定する試験に

よって確認する。

4.1.5

ハロゲンフリーケーブル

ハロゲンフリーケーブルの場合,非金属の構成材料は,表7の要求事項による。

9

C 3411:2018 (IEC 60092-350:2014)

4.2

導体

4.2.1

材質

導体は,裸又は金属めっきの軟銅線でなければならない。

4.2.2

金属めっき及びセパレータ

導体と絶縁体との間にセパレータがない場合,裸導体に対して有害でない旨をケーブル適合性試験で立

証しない限り,銅導体に架橋した絶縁体を被覆するものについては,導体は,金属めっき付きとする。金

属めっき付きの導体は,目視で確認したとき,線の表面が滑らかかつ均一で光沢があり,絶縁体が導体に

張り付いていてはならない。

ケーブル適合性試験の要求がある場合は,8.6で規定する方法及び要求事項を用いる。

4.2.3

クラス及び形状

この規格で考慮する導体は,固定配線用だけとし,JIS C 3664のクラス2又はクラス5のいずれかによ

る。最小の公称導体断面積は,ケーブルの定格電圧によって表1の規定による。

銅より線クラス2導体は,一般的な固定配線用に用いる。

配線を補助するため,クラス5導体を用いてもよい。クラス5導体を用いたケーブルは,繰り返し屈曲

使用に適するケーブルではない。

非圧縮又は圧縮の円形より線導体は,全ての断面積において適用する。扇形導体は,10 mm2以上の断面

積に適用する。

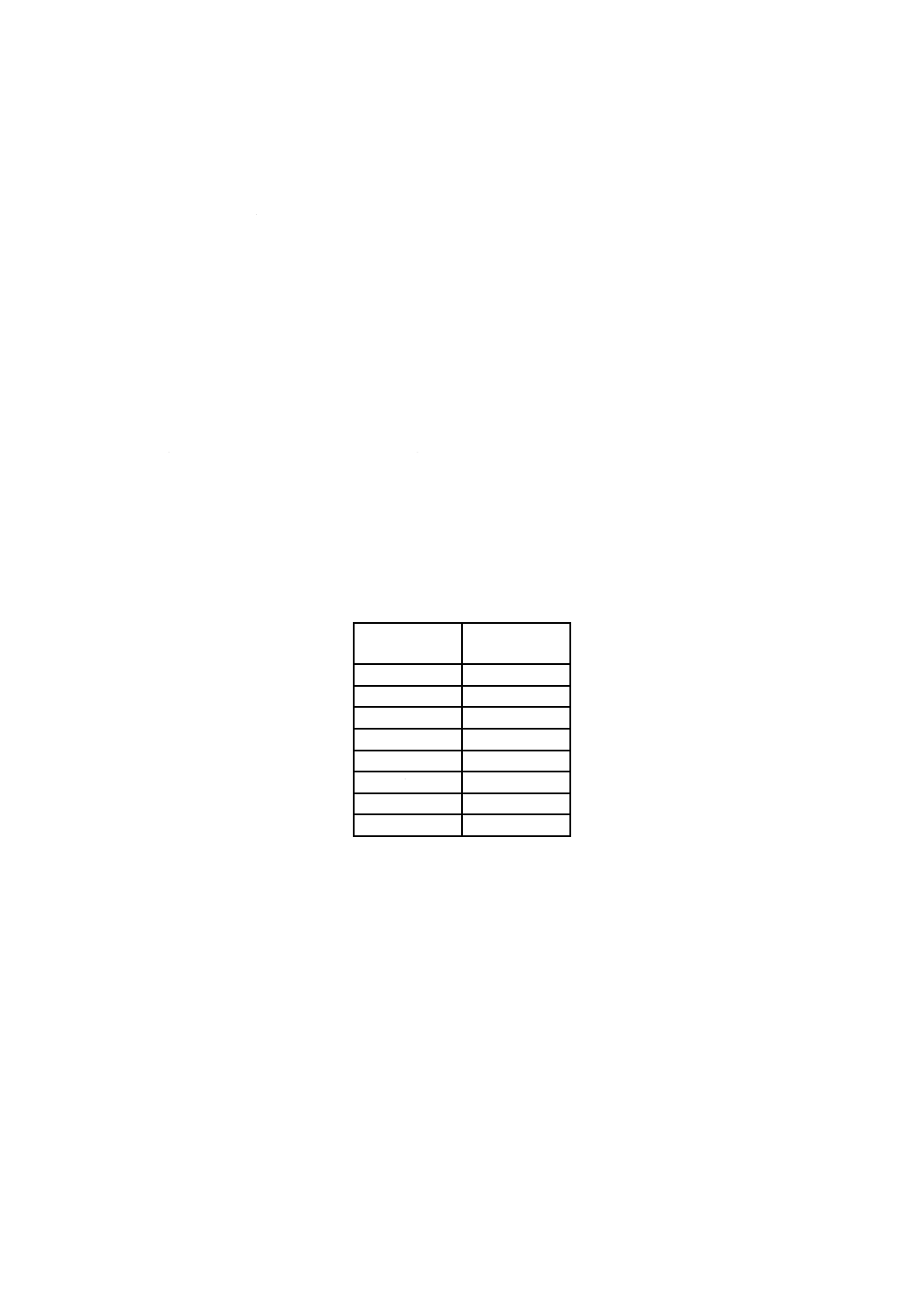

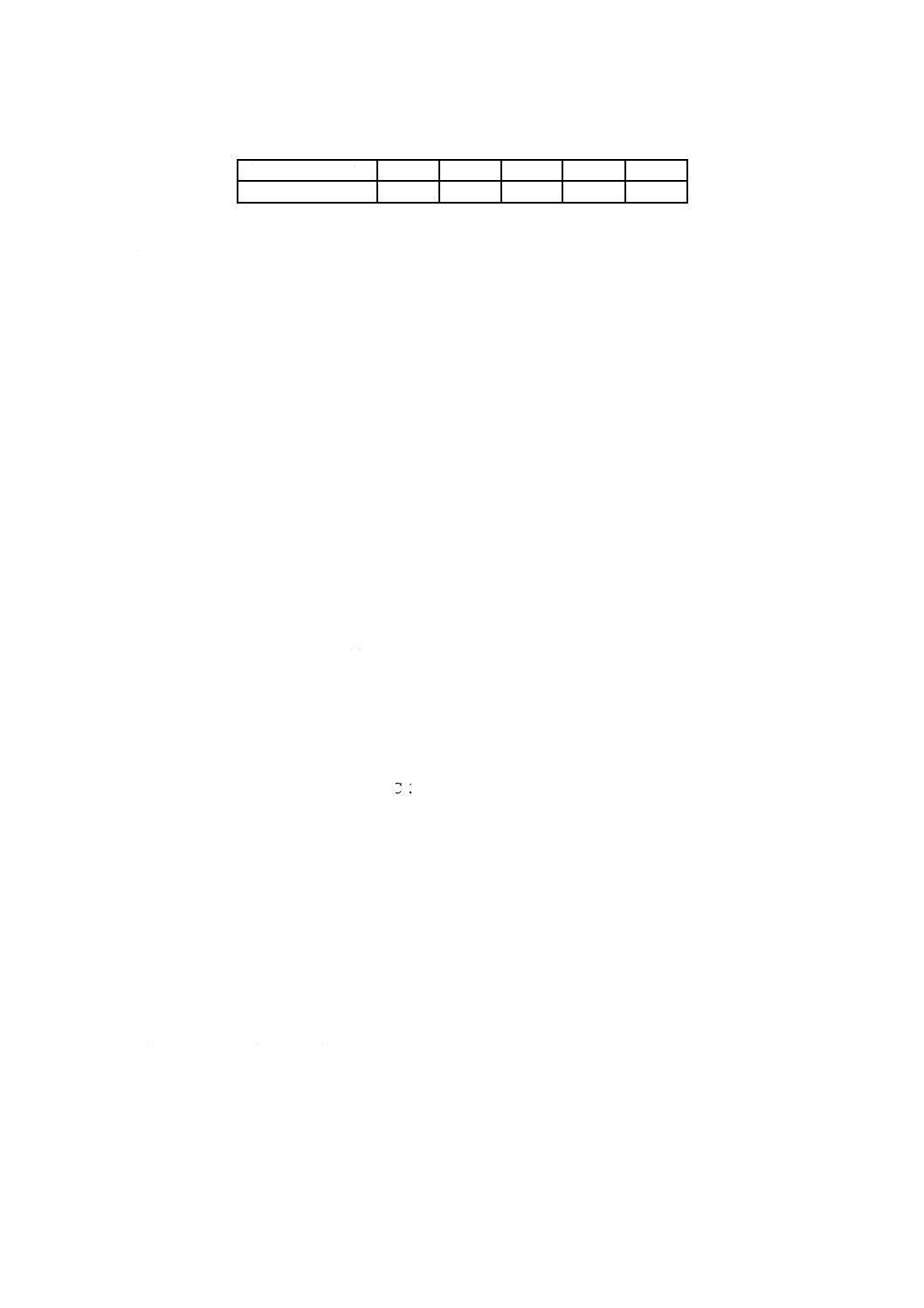

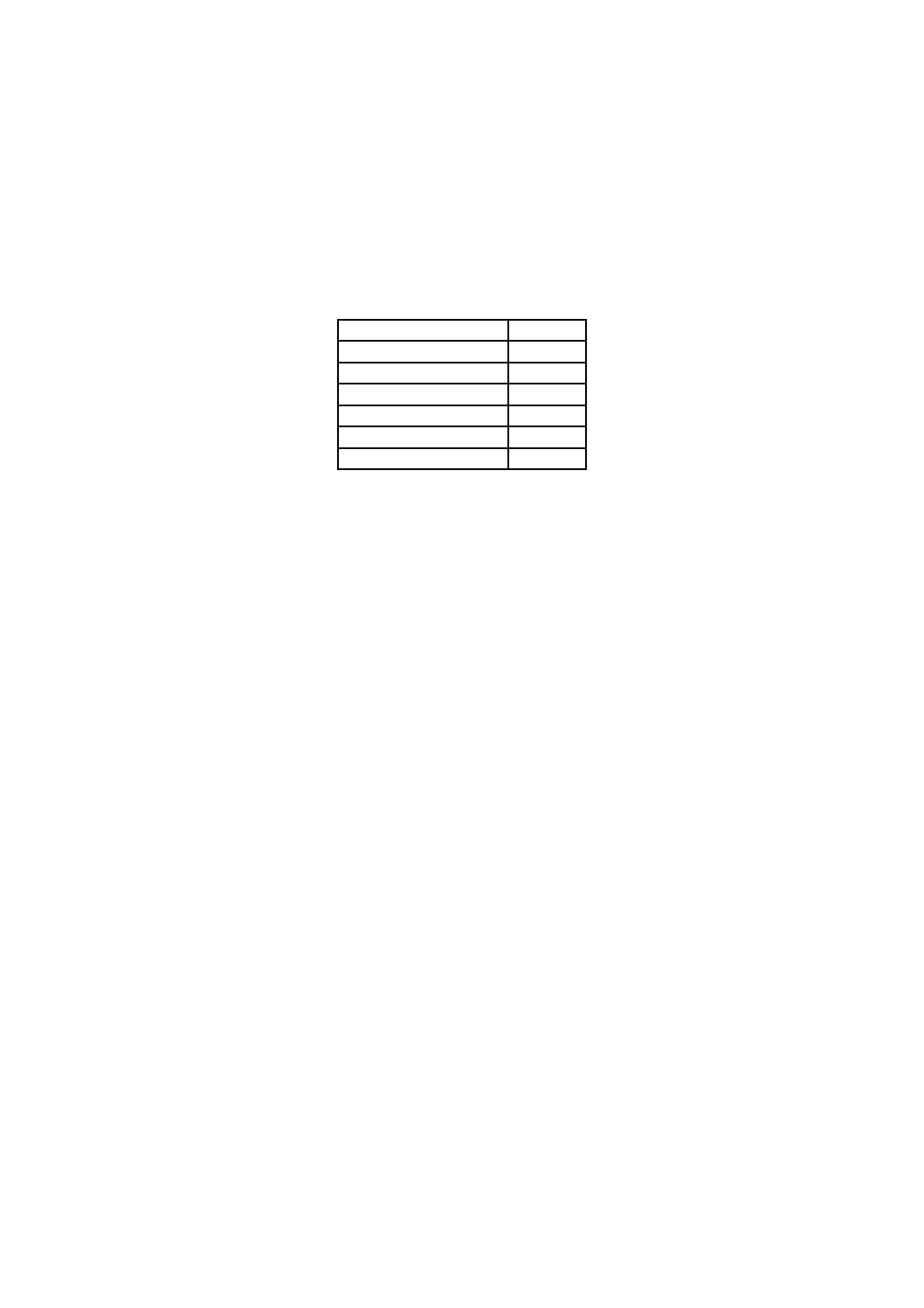

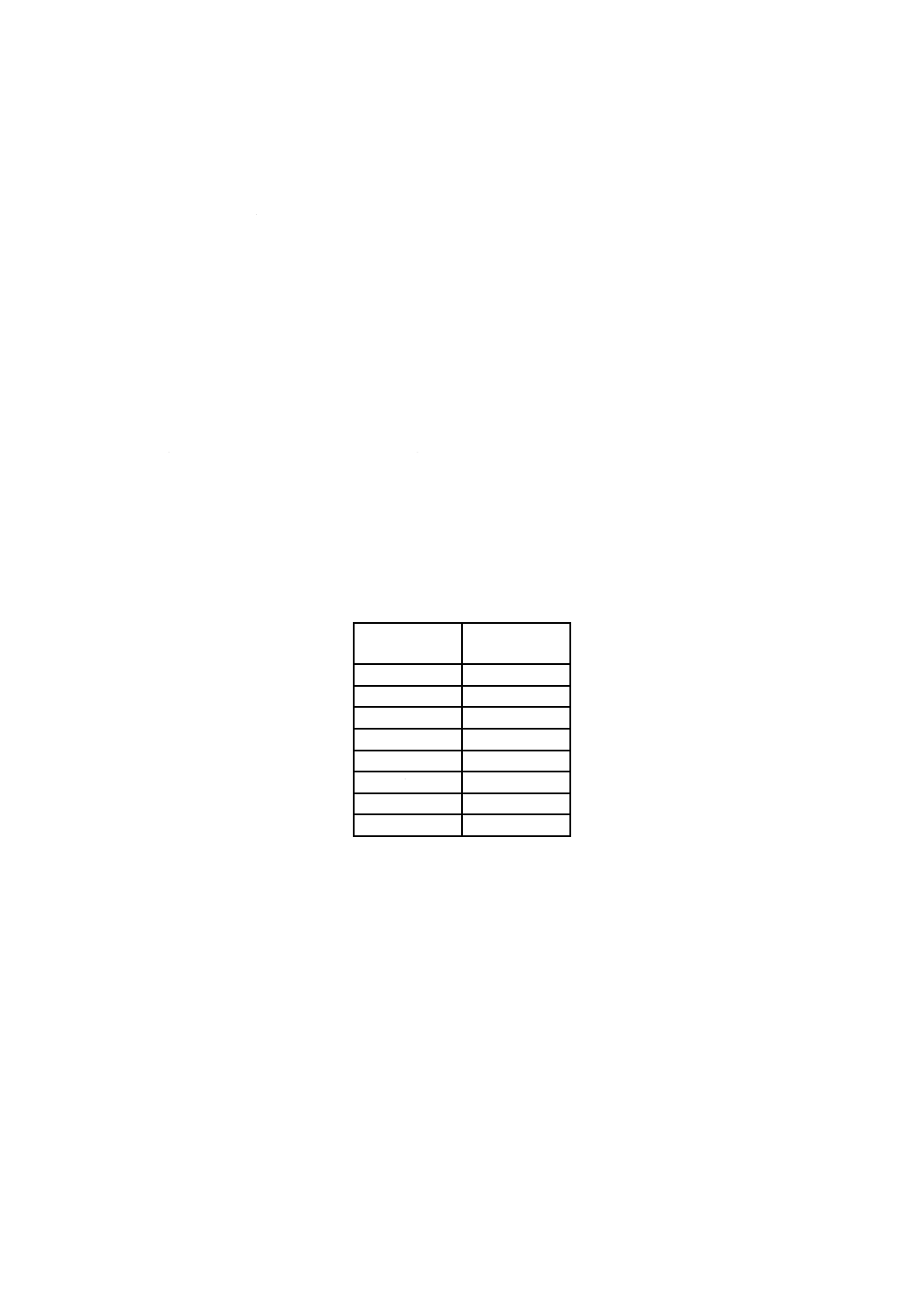

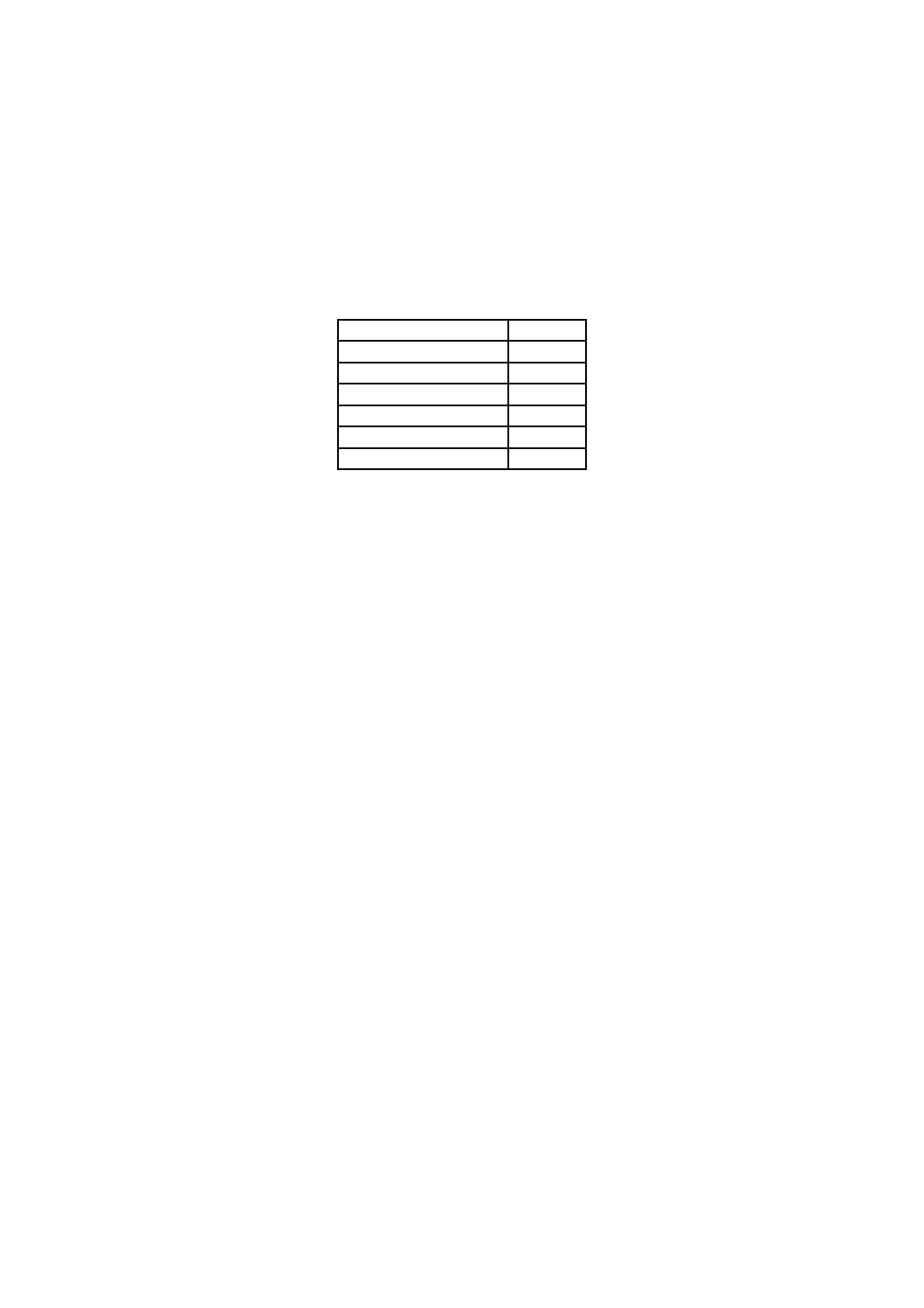

表1−導体の最小断面積

U

最小断面積

mm2

250 V

0.5

1000 V

1.0

3 kV

10

6 kV

10

10 kV

16

15 kV

25

20 kV

35

30 kV

50

導体の公称断面積は,JIS C 3664に規定する値に従って630 mm2以下に制限する。

全ての導体は,整った形状で,鋭利な突起物及び他の欠陥によって絶縁体に損傷を与えてはならない。

円形銅導体ケーブルの外径の下限値及び上限値については,附属書Dによって計算する。

4.2.4

抵抗

適用する規格で規定する場合を除き,直流導体抵抗は,JIS C 3664による最大値を超えてはならない。

多ユニット(対,3個より又は4個より)ケーブルに用いる直流導体抵抗は,適用する製品規格で規定

する最大値を超えてはならない。

ドレンワイヤの直流導体抵抗は,適用する製品規格で規定する最大値を超えてはならない。

その下にオプションとして編組と連続的な接触を保つ接地リードを含む編組,及びがい装は,接地導体

として用いる場合には,相導体断面積が16 mm2以下のときは相導体と同等以下,また,16 mm2を超える

ときは相導体の1/2倍以下の電気抵抗の値をもたなければならない。

注記 接地線としての編組又はがい装を,ある国又はある承認団体では許容しない場合がある。

10

C 3411:2018 (IEC 60092-350:2014)

4.3

絶縁体

4.3.1

材料

絶縁体は,次の一つ以上で構成する。

a) IEC 60092-360に規定する絶縁体コンパウンドの1層

b) IEC 60092-360に規定する絶縁体コンパウンドの2層以上の組合せ

c) 1層以上の無機質のテープと,1層以上のIEC 60092-360に規定する絶縁体コンパウンドとの組合せ

4.3.2

適用

絶縁体は,一つ以上の堅密な層として押し出す。絶縁体は,コンパクトで同質の形状に形成し,導体上

又は該当する場合はテープの上に堅密になるように施す。

絶縁体は,導体又は該当する場合は金属めっきを損傷なく除去できなければならない。

適否は,目視検査によって確認する。

4.3.3

絶縁体の厚さ

絶縁体の厚さは,製品規格によって各断面積及び各タイプのケーブルに対し規定する。

単心又は多心ケーブルの最小部分厚さは,規定値以下であってもよいが,その差は,規定値の10 %に

0.1 mmを加えた値を超えてはならない。

単一又は多ユニットケーブルの最小部分厚さは,規定値以下であってもよいが,その差は,規定値の20 %

に0.1 mmを加えた値を超えてはならない。

導体上又は絶縁体上に施すセパレータ,遮蔽及び無機質テープの厚さは,絶縁体の厚さに含めない。

4.4

遮蔽

4.4.1

高圧ケーブルの導体遮蔽及び絶縁体遮蔽

4.4.1.1

導体遮蔽

導体遮蔽は,押出半導電性コンパウンドからなり,半導電性テープ上に施してもよい。

押出半導電性コンパウンドは,絶縁体にしっかりと接着していなければならない。

4.4.1.2

絶縁体遮蔽

絶縁体遮蔽は,非金属の半導電層と金属層との組合せでなければならない。半導電層は,ボンドタイプ

又はストリップタイプの半導電性コンパウンドのいずれかを各線心の絶縁体の上に直接押し出して施す。

さらに,半導電性テープ又はコンパウンドを,個々の線心又はより合せ線心の上に施してもよい。

金属層は,個々の線心の上に施す。金属層は,1枚以上のテープ,編組,ワイヤシールド又はテープと

ワイヤとの組合せで構成する。

金属層の寸法,物理的及び電気的要求事項は,地絡時に流れる電流値を含め,他の要求事項(例えば,

国又は承認団体の法規及び規格)を考慮に入れ決定する。

4.4.2

低圧ケーブルの遮蔽(シールド)

4.4.2.1

構造

遮蔽は,次のいずれかで構成する。

a) 金属面がドレンワイヤ又は適切に重ね合わせた金属遮蔽テープと接触するように施した金属−ポリエ

ステルラミネート静電遮蔽テープ。

金属−ポリエステルテープは,アルミニウム−ポリエステルテープでも銅−ポリエステルテープで

もよい。テープの厚さは,製品規格に規定する。金属−ポリエステルテープは,ドレンワイヤと接触

していなければならない。アルミニウムラミネートテープの場合のドレンワイヤは,金属めっき軟銅

線のより線でなければならないが,銅ラミネートテープの場合は,裸すずめっき軟銅より線であって

11

C 3411:2018 (IEC 60092-350:2014)

もよい。

ドレンワイヤの最大抵抗は,製品規格に規定する。

b) 金属遮蔽テープは,金属めっき付き又は裸のいずれでもよい。テープの厚さは,製品規格に規定する。

c) 4.8.2に示す計算式に従って施した軟銅又は金属めっき軟銅の編組で,必要であればドレンワイヤを施

す。

d) a)とc),又はb)とc)との組合せ。金属−ポリエステルテープと編組との組合せの場合,ドレンワイヤ

は省略してもよい。

4.4.2.2

適用

遮蔽は,各心遮蔽として単一ユニットの上又は一括遮蔽として多線心若しくは多ユニットの形状の上に

施してもよい。

注記 静電遮蔽は,電磁遮蔽として機能してもよいが,この場合,電磁遮蔽に関する要求事項は,購

入者の確認を必要とする。

多ユニットケーブルの場合,個別の静電遮蔽は,相互遮蔽及び一括遮蔽(該当する場合)と電気的に分

離しなければならない。

4.5

より合せ

4.5.1

多心ケーブル

個々の線心は,右又は左方向に同心状により合わせる。S/Zよりでもよい。丸いケーブルを得るために,

必要な場合には,4.6による介在物又は押出層を使用してもよい。

注記 非吸湿バインダテープを各層に施してもよい。

4.5.2

多ユニットケーブル

個々のユニットの形状及びその後のユニットの集合は,その製品規格による。

4.6

インナーカバリング,介在物及びバインダ

インナーカバリングは,関連ケーブル規格に規定する押出し又はテープ巻きとする。インナーカバリン

グは,亜鉛めっき鋼線からなる編組がい装の場合,押出しでなければならない。

インナーカバリングは,その下にある材料に損傷を与えないように除去できなければならない。

テープ状のインナーカバリングは,一層以上の重ね巻きでなければならない。

適切なテープのギャップ巻きは,押出インナーカバリングを施す前のバインダとして認める。そのバイ

ンダテープの厚さは,任意である。

インナーカバリング,介在物及びバインダは,非吸湿材料でなければならない。選択した材料は,ケー

ブル使用温度に耐え,かつ,ケーブルの構成材料に悪影響を与えてはならない。

注記 防爆区域において,内部シースの代わりに用いるインナーカバリングは,ケーブルを介しての

可燃性ガス又は微粒子の侵入を防ぐことはできない。これは,不浸透性内部シース上に施した

シール効果のある防爆ケーブルグランドによって,通常,防ぐことができる。

4.7

内部シース

4.7.1

材料

内部シース材料は,IEC 60092-360から選択する。選択したコンパウンドは,ケーブルの使用温度に耐

え,かつ,ケーブルの構成材料に悪影響を与えてはならない。

4.7.2

適用

内部シースは,一層以上の層でしっかりと密着して押し出さなければならない。内部シースは,コンパ

クトで均質に形成し,その下にある材料の上に堅密になるように施さなければならない。

12

C 3411:2018 (IEC 60092-350:2014)

内部シースは,その下にある絶縁体及び/又は遮蔽に損傷を与えないように除去できなければならない。

4.7.3

内部シースの厚さ

内部シースの厚さは,製品規格によって各断面積及び各タイプのケーブルに対し規定する。

製品規格に規定していない場合,部分最小厚さは,規定値以下でもよいが,その差は,平滑な円筒の上

に施すシースのときは規定値の15 %に0.1 mmを加えた値,平滑でない円筒の上に施すシースのときは規

定値の20 %に0.2 mmを加えた値を超えてはならない。

内部シースの上下に用いるテープの厚さは,内部シース厚さの測定に含めない。

4.8

金属編組がい装

4.8.1

材料

金属編組がい装は,ISO 7989-2及び8.12に規定する亜鉛めっき試験に合格する亜鉛めっき鋼線,銅線,

金属めっき銅線又は銅合金線からなる。

IEC 60092-354による高電圧の場合,2重鋼帯がい装又は丸若しくは平角鉄線がい装を認めている。構造

に関する更なるガイダンスについては,IEC 60502-2を参照。

4.8.2

適用

“編組密度”は,編組の質量が編組下の計算内径と等しい内径で,かつ,編組を構成する素線の標準径

に等しい厚さをもつ同種の金属からなる管の質量の90 %以上でなければならない。

編組下の直径は,附属書Aによる仮想計算方法で計算する。

注記 均質な“編組密度”を評価するための代わりの方法は,“フィリングファクタ”Fによる次の式

によって求めることができる。

α

NPd

F

sin

=

又は

2

2

2π

1

π

2

L

D

D

mnd

F

+

×

=

ここに,

α: ケーブル軸と編組線との間の傾斜角

d: 編組素線の直径

N: キャリアごとのもち数

P: ミリメートル(mm)ごとのピック数

m: スピンドル総数

n: スピンドルごとのエンド総数

D: 編組の平均外径

L: 編組線のより長さ

相当する“編組密度”Gは,パーセントで表記され,次の式による。

100

2

π

×

×F

G=

G(90 %)を得るための,“フィリングファクタ”Fは,0.573で与えられる。

4.9

外部シース

4.9.1

材料

外部シース材料は,IEC 60092-360から選択する。選択したコンパウンドは,ケーブル使用温度に耐え,

かつ,ケーブルの構成材料に悪影響を与えてはならない。

4.9.2

適用

外部シースは,一層以上の層でしっかりと密着して押し出さなければならない。外部シースは,コンパ

クトで均質に形成し,その下にある材料の上に堅密になるように施さなければならない。

外部シースは,その下にある絶縁体及び/又は遮蔽に損傷を与えないように除去できなければならない。

13

C 3411:2018 (IEC 60092-350:2014)

4.9.3

外部シースの厚さ

外部シースの厚さは,製品規格によって各断面積及び各タイプのケーブルに対し規定する。

製品規格に規定していない場合,部分最小厚さは,規定値未満でもよいが,その差は,平滑な円筒の上

に施すシースのときは規定値の15 %に0.1 mmを加えた値,平滑でない円筒の上に施すシースのときは規

定値の20 %に0.2 mmを加えた値を超えてはならない。

5

試験方法

5.1

試験条件

5.1.1

周囲温度

個別試験に規定がない場合は,試験は,20±15 ℃の周囲温度で行う。

5.1.2

交流試験電圧の電圧値,周波数及び波形

交流試験電圧の周波数は,49〜61 Hzとする。波形は,正弦波に近いものとする。この規格では,交流

試験電圧は,実効値とする。

5.2

出荷試験

5.2.1

一般

出荷試験は,次による。

a) 導体の電気抵抗の測定(5.2.2参照)

b) 耐電圧試験(5.2.3参照)

c) 定格電圧6〜30 kVに対する部分放電試験(5.2.4参照)

出荷試験は,通常,全製造長さについて実施するが,製造業者の判断によって,出荷長又は出荷長への

切り分け前の製造長さで実施してもよい。

5.2.2

導体の電気抵抗の測定

抵抗測定は,出荷試験用の全てのケーブル導体について行う。

完成ケーブル又は導体の試料は,試験前12時間以上一定温度に保持した試験室に放置する。導体温度が

周囲温度と異なる疑いがあるときは,更にケーブルを試験室に24時間放置した後,又は導体の試料を恒温

水槽に1時間以上放置した後に抵抗を測定する。

抵抗の測定値は,JIS C 3664の式及び係数によって,20 ℃,1 kmに換算する。

製品規格に規定がない場合,20 ℃での各導体の直流抵抗は,JIS C 3664に規定する当該クラスの最大値

を超えてはならない。

5.2.3

耐電圧試験

5.2.3.1

一般

耐電圧試験は,製造業者の選択によって,商用周波数での交流電圧,直流電圧又はスパーク試験(高周

波,他の波形の電圧)によって,周囲温度で行う。

5.2.3.2

金属層がない単心ケーブル

金属層がない単心ケーブルは,周囲温度で1時間水中に浸せきする。

電圧は,導体と水との間に加える。

表2の試験電圧を5分間印加するか,又はケーブルの全長にスパーク試験を行う。5.2.3.7参照。

5.2.3.3

多心ケーブル及び金属層をもつケーブル

電圧は,各導体と他の導体との間及び該当する場合は,各導体と金属層との間に順次加える。導体相互

間及び各導体と金属層との間に電圧を中断することなく5分間以上印加できる場合は,全試験時間を短縮

14

C 3411:2018 (IEC 60092-350:2014)

するため,連続して試験できるように導体を適切に結線してもよい。

等電界ケーブルでは,導体と線心遮蔽との間に電圧を印加する。

電圧及び時間は,表2による。

5.2.3.4

シースの耐電圧試験

シース下に金属層があるケーブルについて行う。

完成ケーブルの全長にスパーク試験を行う。5.2.3.7参照。

5.2.3.5

試験電圧

ケーブルの製品規格に規定がない場合には,標準定格電圧ごとの試験電圧値は,表2による。

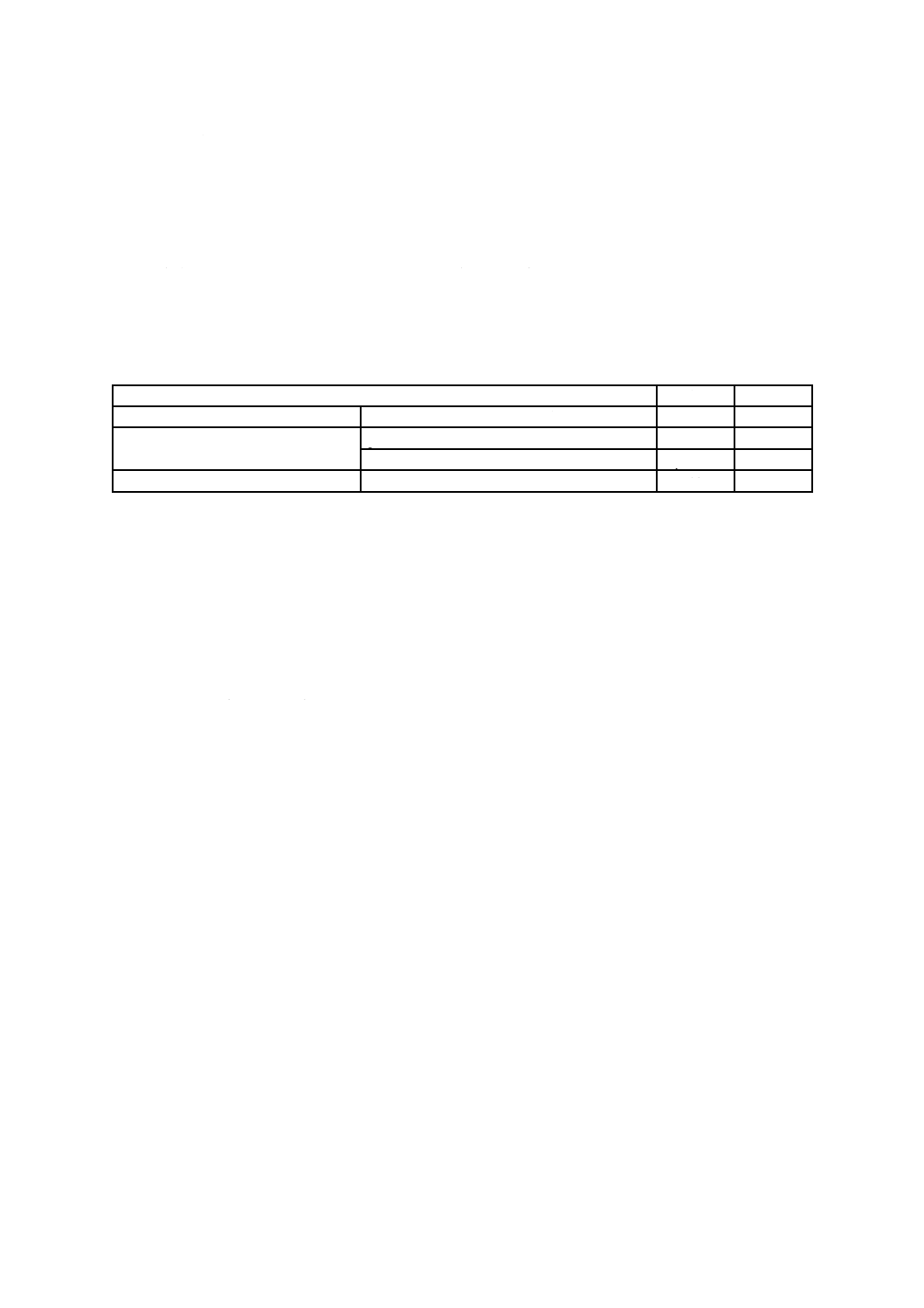

表2−出荷試験電圧

単位 kV

ケーブルの定格電圧

U0/U

5分間の試験電圧

交流(a.c.)

直流(d.c.)

0.15/0.25

1.5

3.6

0.6/1

3.5

8.4

1.8/3

6.5

15.6

3.6/6

12.5

−

6/10

21

8.7/15

30.5

12/20

42

18/30

63

− 絶縁体厚さを増やした場合の値は,製品規格による。

− 直流試験は,1.8/3 kVを超える定格電圧には推奨しない。

5.2.3.6

要求事項

試験電圧は,規定値まで徐々に上昇し,絶縁体の破壊が起こってはならない。

5.2.3.7

スパーク試験

製品規格に規定したとき,この試験は,製造の最終工程で行う。

ケーブルは,絶縁体又はシースが破壊されることなく規定した値に耐えなければならない。用いるスパ

ーク試験装置は,規定した絶縁体又はシース厚さの半分以上の大きさの径をもった穴を検出するものでな

ければならない。スパーク試験装置の回復時間は,1秒間よりも長くてはならない。

電圧の大きさ及び/又は印加時間は,用いる電極及びケーブルがスパーク試験装置を通過する速度によ

るが,試験の要求事項を満たさなければならない。

ケーブルの製品規格にスパーク試験の規定がない場合,絶縁体の試験電圧は,次による。

− 交流(50 Hz) 3.0 kV+[5×製品規格に規定された絶縁体厚さ(mm)]kV

− 直流

V(交流)×1.5

− H.F.

V(交流)+1.0 kV

ケーブルの製品規格にスパーク試験の規定がない場合,シースの試験電圧は,次による。

− 交流(50 Hz) 3.0 kV

− 直流

V(交流)×1.5

注記 IEC 62230の引用は,検討中である(附属書B参照)。

5.2.4

部分放電試験

部分放電試験は,IEC 60885-2によって行う。

15

C 3411:2018 (IEC 60092-350:2014)

1.73U0の試験電圧で放電電荷量が5 pCを超えてはならない。

6

抜取試験

6.1

一般

抜取試験は,次による。

a) 導体検査(6.4参照)

b) 寸法の確認(6.5〜6.7参照)

c) 絶縁体及びシースのホットセット試験(6.8参照)

d) 絶縁抵抗試験(体積抵抗率の測定)(6.9参照)

6.2

抜取試験の回数

抜取試験の回数は,次による。

a) 導体検査及び寸法の確認 導体検査,絶縁体・シースの厚さの測定及び仕上外径の測定は,購入者が

要求する場合,同一のタイプ・断面積のケーブルについて,製造ロットごとに行う。ただし,いかな

る契約においても,抜取試験の試料数は,製造ロットの10 %以下とする。

b) 物理的試験 受渡当事者間の協定によって,実施する試験は,合計契約長が単心ケーブルで4 km,又

は多心ケーブルで2 kmを超える場合に行う。抜取試験の試料数は,表3による。

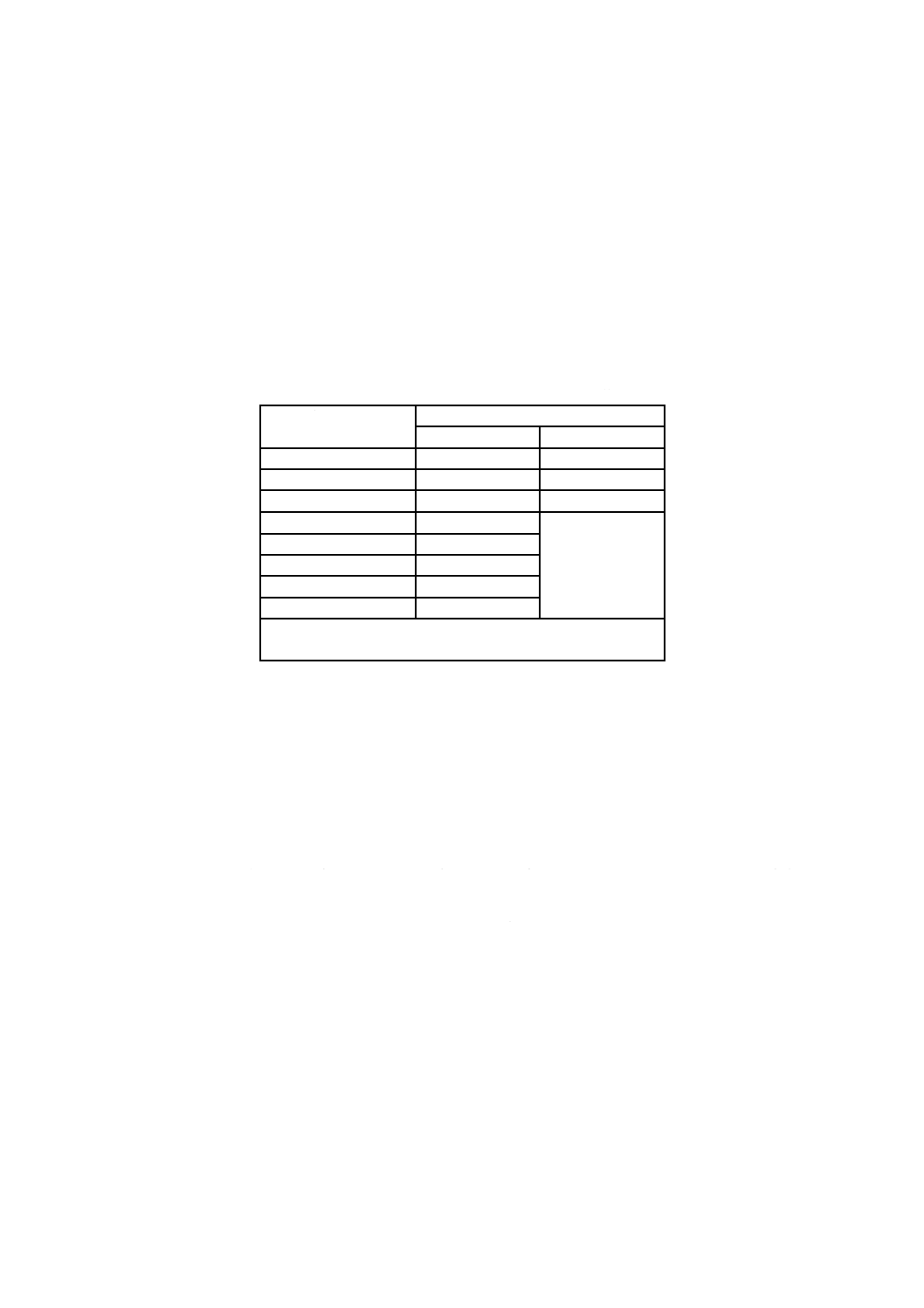

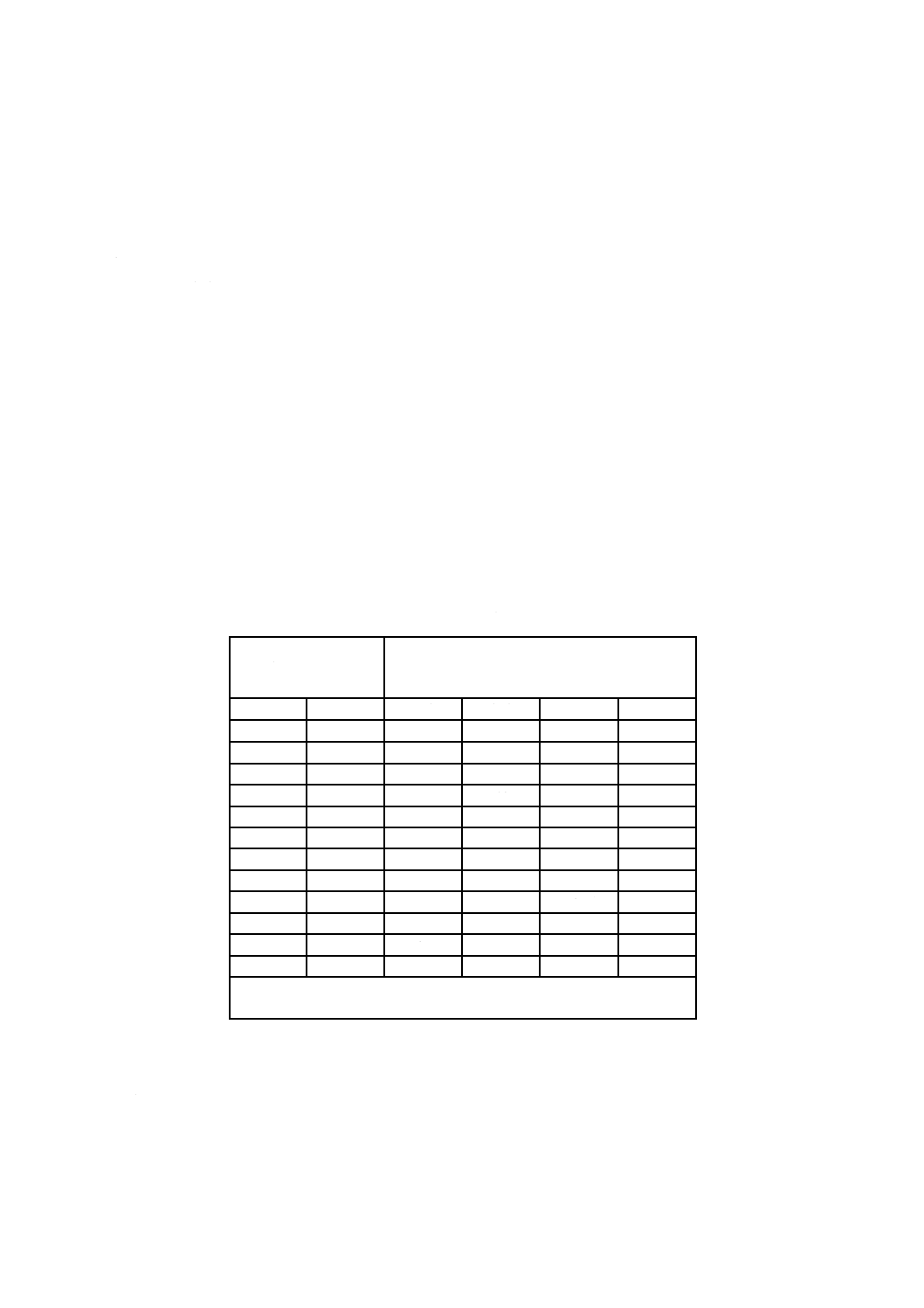

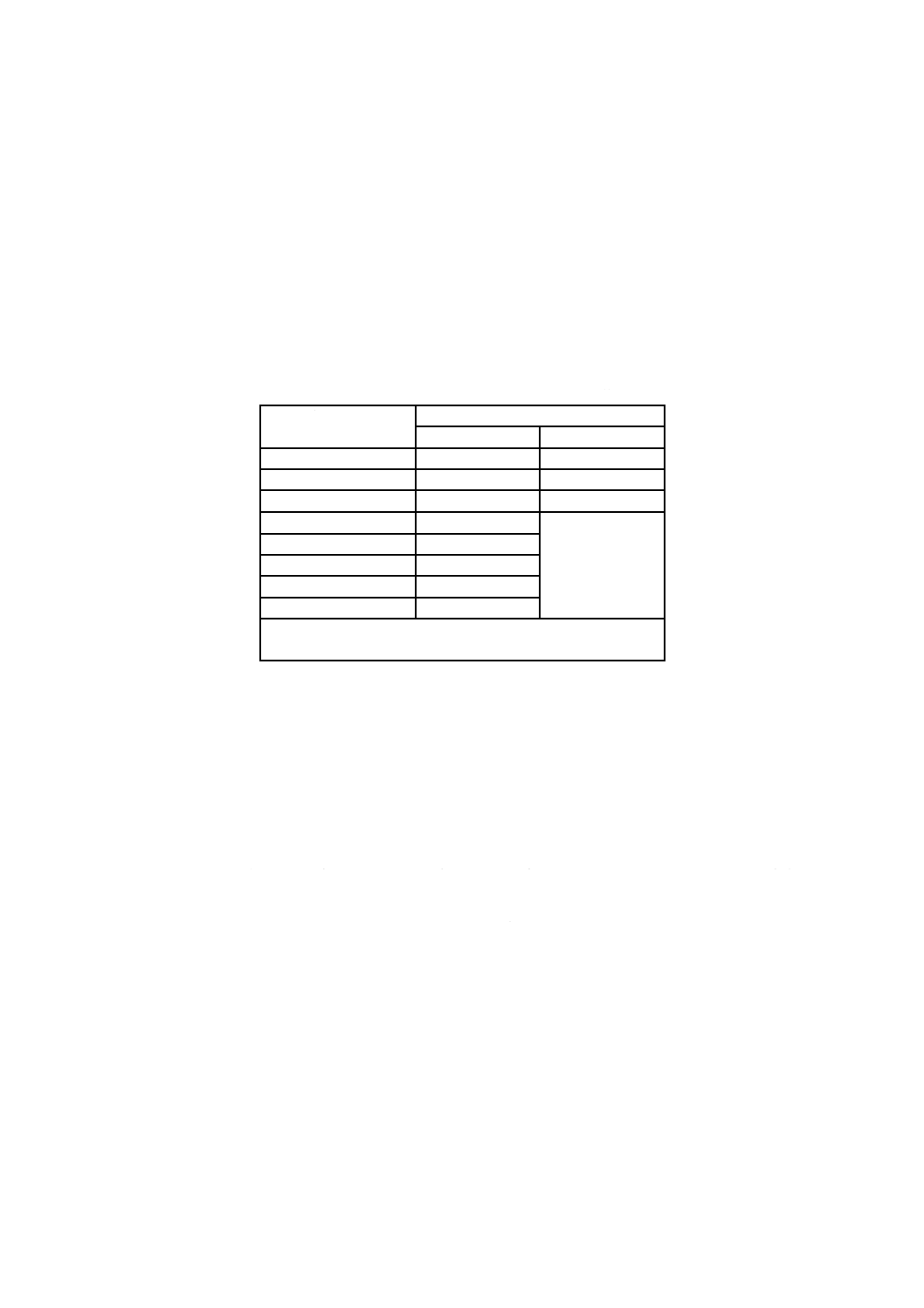

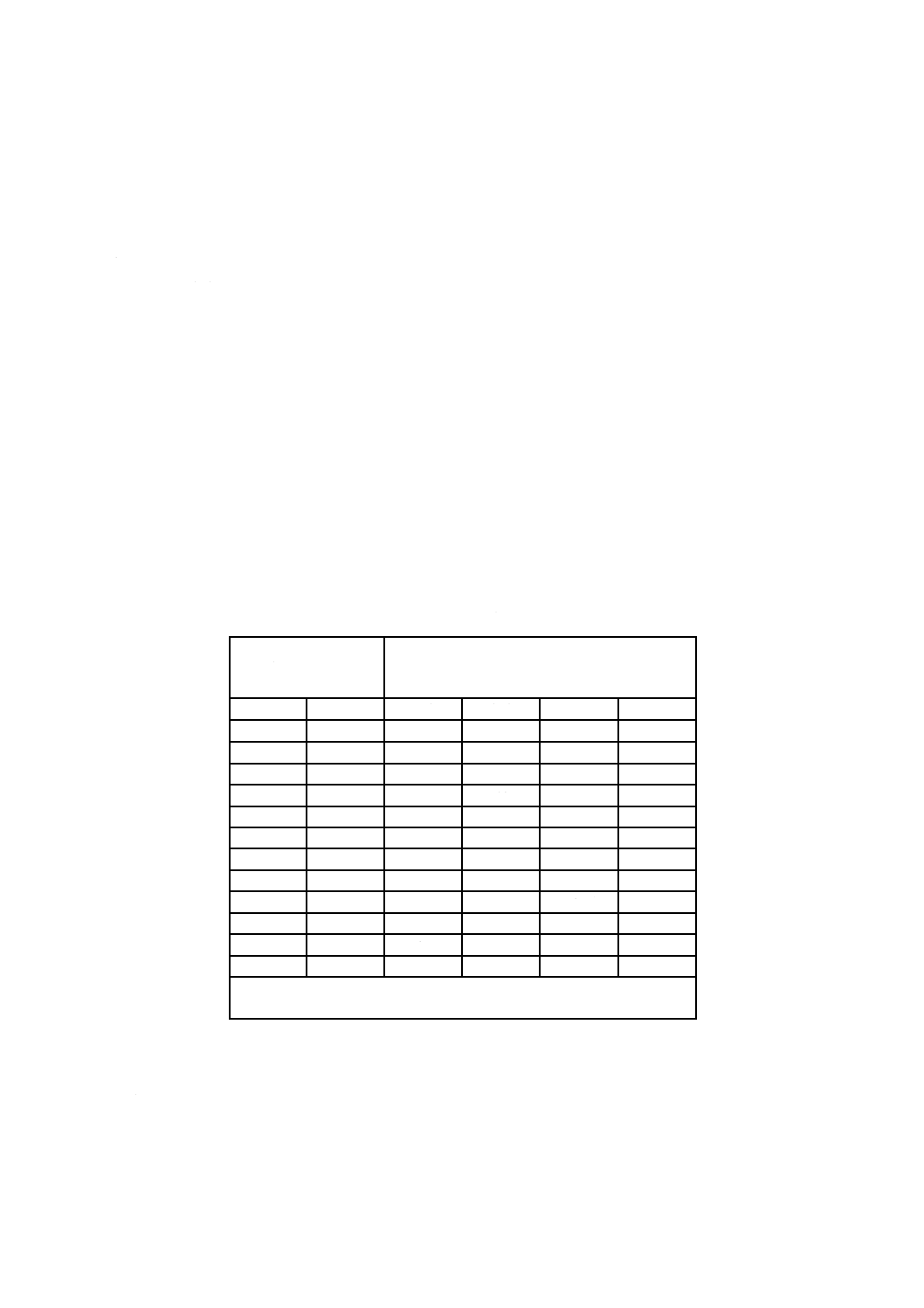

表3−ケーブル長さによる試料数

ケーブル長さ

試料数

多心ケーブル

単心ケーブル

次を超え

km

以下

km

次を超え

km

以下

km

2

10

4

20

1

10

20

20

40

2

20

30

40

60

3

>30

−

>60

−

a), b)

注a) 多心ケーブルで30 kmを超える場合,10 kmごとに1試料を追加する。

b) 単心ケーブルで60 kmを超える場合,20 kmごとに1試料を追加する。

6.3

再試験

6.2のいずれかの試験で試料が合格しなかった場合,同じバッチから,更に合格しなかった試験ごとに二

つの試料をとり,合格しなかった試験を行う。追加試料が共に合格した場合,採取したバッチの全てのケ

ーブルは,この規定の要求事項に合格しているとみなす。追加試料のいずれかが合格しなかった場合,そ

のバッチは不合格とみなす。

6.4

導体検査

導体構造に関するJIS C 3664の要求事項に対する確認は,目視によって行い,実行可能な場合,測定に

よって確認する。

6.5

絶縁体の厚さの測定

6.5.1

一般

試料は,試験のために選定した各ケーブルの両端から一つずつ採取する。損傷している部分は廃棄する。

3心を超える同一公称断面積のケーブルの場合,測定する線心数は,3心又は線心数の10 %のいずれか

多い本数とする。

16

C 3411:2018 (IEC 60092-350:2014)

6.5.2

手順

試験手順は,JIS C 3660-1-1の8.(厚さ及び仕上寸法の測定)による。

6.5.3

要求事項

各試料において,最も近い0.01 mm単位に丸めた最小値(附属書C参照)は,製品規格に規定する値以

上でなければならない。

2試料のうち一つの測定値が4.3.3の規定に不合格となる場合は,再度2試料を採取し,測定する。この

2試料が規定に合格する場合,そのケーブルは合格とする。2試料のうち一つでも規定に不合格となる場合

は,そのケーブルは不合格とする。

6.6

非金属シースの厚さの測定

6.6.1

一般

試料は,試験のために選定した各ケーブルの両端から一つずつ採取する。損傷している部分は廃棄する。

6.6.2

手順

試験手順は,JIS C 3660-1-1の8.による。

6.6.3

要求事項

各試料において,最も近い0.01 mm単位に丸めた最小値(附属書C参照)は,製品規格に規定する値以

上でなければならない。

2試料のうち一つの測定値が4.7.3又は4.9.3の規定に不合格となる場合は,更に別の2試料を測定する。

この2試料が規定に合格する場合,そのケーブルは合格とする。2試料のうち一つでも規定に不合格とな

る場合は,そのケーブルは不合格とする。

6.7

外径の測定

ケーブル外径の測定を抜取試験として要求する場合は,測定はJIS C 3660-1-1の8.によって行う。

6.8

絶縁体及びシースのホットセット試験

6.8.1

一般手順

試料採取及び試験の手順は,絶縁体及びシースについてIEC 60092-360の条件で,JIS C 3660-2-1の9.

(ホットセット試験)によって測定する。

6.8.2

要求事項

試験結果は,絶縁体及びシースについてIEC 60092-360の要求事項を満足しなければならない。

6.9

絶縁抵抗試験(体積抵抗率の測定)

絶縁抵抗は,交流耐電圧試験の後で,直流耐電圧試験を行う前に80〜500 Vの直流電圧を使用し,周囲

温度で測定する。

測定は,一般に電圧をかけて1分後に行う。ただし,安定しない場合は,最大5分間印加時間を延ばし

てもよい。

各種の電線の試験を行う場合の接続手順は,次による。

− 金属層のある単心ケーブルの場合,絶縁抵抗は,金属層と導体との間で測定する。

− 金属層のない単心ケーブルの場合,絶縁抵抗は,試験前に1時間以上,水中に浸せきした後に,水と

導体との間で測定する。

− 2〜5心のケーブルについては,金属層のない場合,絶縁抵抗は,順次各導体と他の全ての導体をつな

いだものとの間で測定する。金属層のある場合,順次各導体と他の全ての導体及び金属層をつないだ

ものとの間で測定する。

− 6心以上のケーブルの場合,絶縁抵抗試験は,次のように行う。第1に,全ての層において奇数番号

17

C 3411:2018 (IEC 60092-350:2014)

の全ての導体と偶数番号の全ての導体との間で測定する。第2に,奇数番号の層の全ての導体と偶数

番号の層の全ての導体との間で測定する。第3に,必要がある場合には,奇数番号の導体をもつ各層

における最初と最後の導体との間で測定する。

− 各心遮蔽(ユニット)ケーブルについては,各遮蔽と他の全てをつないだ遮蔽との間で,金属がい装

のある場合は,各遮蔽と他の全ての遮蔽及び金属がい装をつないだものとの間で測定する。

絶縁抵抗測定値は,絶縁材料ごとに試験で得られた温度補正係数を乗じて20 ℃の値に換算する。

体積抵抗率(ρ)は,絶縁抵抗測定値から次の式によって計算する。

d

D

LR

ρ

ln

π

2

=

ここに,

ρ: 体積抵抗率(Ω・cm)

R: 20 ℃に換算した絶縁抵抗測定値(Ω)

L: ケーブルの長さ(cm)

D: 絶縁体の外径(mm)

d: 絶縁体の内径(mm)

計算した値ρは,IEC 60092-360に規定する絶縁材料の規定値以上でなければならない。

注記1 幾つかの例において,体積抵抗率の値は,0.367×10−11×ρ(ρ: Ω・cm)と等価な“絶縁抵抗定

数Ki”(MΩ・km)で示す場合がある。

注記2 扇形導体の場合,D/dは,絶縁体外周と導体外周との比である。

7

電気的形式試験

7.1

一般

形式試験は,別に規定がない場合,10〜15 mの完成ケーブル試料で行い,次による。

a) 周囲温度における絶縁抵抗(7.2.1参照)

b) 最高定格温度における絶縁抵抗(7.2.2参照)

c) 水中浸せき後の交流での静電容量増加(要求がある場合)(7.3参照)

d) 4時間耐電圧試験(7.4参照)

e) 線間静電容量(7.5参照)

f)

インダクタンス(7.6参照)

7.2

絶縁抵抗測定

7.2.1

周囲温度での測定

7.2.1.1

一般

この試験は,他の電気試験を行う前の試料で行う。全ての外部被覆物を取り除き,1時間以上線心をイ

オン交換水中に浸せきした後に測定する。測定は,導体と水との間で行う。

80〜500 Vの範囲の直流電圧を1〜5分間印加する。要求があれば,20±2 ℃で確認してもよい。

7.2.1.2

体積抵抗率の計算

体積抵抗率(ρ)は,6.9の方法によって計算する。

注記 幾つかの例において,体積抵抗率の値は,0.367×10−11×ρ(ρ: Ω・cm)と等価な“絶縁抵抗定数

Ki”(MΩ・km)で示す場合がある。

7.2.1.3

要求事項

体積抵抗率の計算値は,IEC 60092-360に該当する絶縁体の規定値以上とする。

18

C 3411:2018 (IEC 60092-350:2014)

7.2.2

最高定格温度での測定

7.2.2.1

一般

全ての外部被覆物を取り除き,1時間以上線心を規定温度の水中に浸せきした後に測定する。

80〜500 Vの範囲の直流電圧を1〜5分間印加する。

7.2.2.2

計算

体積抵抗率(ρ)は,6.9の方法によって計算する。

注記 幾つかの例において,体積抵抗率の値は,0.367×10−11×ρ(ρ: Ω・cm)と等価な“絶縁抵抗定数

Ki”(MΩ・km)で示す場合がある。

7.2.2.3

要求事項

体積抵抗率の計算値は,IEC 60092-360における該当する絶縁体の規定値以上とする。

7.3

水中浸せき後の交流での静電容量増加

7.3.1

一般

交流での静電容量増加試験は,次による。

7.3.2

試験試料の準備

各試験試料は,絶縁体上の被覆物(加硫用のテープを含む。)を取り除いた4.5 m長の試料とする。

7.3.3

装置

試験試料の中央部を3 m以上浸せきし,試料の両端を0.7 m水面上に出せる水槽を用いる。

水の温度を,自動的に50±2 ℃に保つ。

水位は,一定に保つ。

7.3.4

手順

試験試料は,最初24時間70〜75 ℃の恒温槽内で乾燥する。

試験試料は,恒温槽から出すとすぐに7.3.3に規定する50 ℃に温めた水に浸せきする。

浸せきは,14日間この温度に保つ。

導体と水との間の交流での静電容量は,周波数900±100 Hzの低電圧で測定する。

次のとおり,3回測定を行う。

− 1日浸せき後の静電容量:C1

− 7日浸せき後の静電容量:C7

− 14日浸せき後の静電容量:C14

温度及び水位が全ての測定において,同じとなるように注意する。

交流での静電容量の増加分は,百分率で表し,次による。

a) 1〜14日浸せき後:(C14−C1)/C1

b) 7〜14日浸せき後:(C14−C7)/C7

7.3.5

要求事項

測定の計算値は,IEC 60092-360に規定した値以下でなければならない。

7.4

4時間耐電圧試験(1.8/3 kV以下のケーブルに適用)

全ての外部被覆物を取り除き,1時間以上線心を周囲温度でイオン交換水中に浸せきする。

定格電圧U0の3倍の商用周波電圧を徐々に印加し,連続して4時間,水と導体との間に印加する。

7.4.1

要求事項

絶縁破壊が生じてはならない。

19

C 3411:2018 (IEC 60092-350:2014)

7.5

線間静電容量(制御及び計装ケーブル)

線間静電容量は,内層及び外層から任意に選択した二つ以上の対,3個より又は4個よりについて,1 kHz

で測定する。測定結果は,ケーブル形式試験報告に記録しなければならない。

7.6

インダクタンスと導体抵抗との比(制御及び計装ケーブル)

インダクタンスと導体抵抗との比(L/R比)は,内層及び外層から任意に選択した二つ以上の対,3個よ

り又は4個よりについて,1 kHzで行ったインダクタンス(L)測定値,及び20 ℃で測定した直流抵抗か

ら計算する。測定結果は,ケーブル形式試験報告に記録しなければならない。

7.7

高圧シーケンステスト[定格電圧3.6/6(7.2) kV以上のケーブルに適用]

7.7.1

一般

7.7に規定する電気的形式試験は,試験終端間が10〜15 mの完成品ケーブルから採取した試料によって

行う。

7.7.2の準備を除くこの細分箇条に規定する全ての試験は,同一の試料で連続して行う。

3心ケーブルの場合,それぞれの試験又は測定は,全ての線心について行う。

通常の試験の順序は,次による。

a) 部分放電試験(7.7.3参照)

b) 曲げ試験後の部分放電試験,1.73U0の試験電圧における放電電荷量を測定(7.7.4参照)

c) 静電容量及び電圧測定を因子とした誘電正接の測定(7.7.5参照)

d) 温度を因子とした誘電正接の測定(7.7.6参照)

e) ヒートサイクル試験後の部分放電試験,1.73U0の試験電圧における放電電荷量を測定(7.7.7参照)

f)

衝撃耐電圧試験に引き続き行う商用周波耐電圧試験(7.7.8参照)

g) 4時間耐電圧試験(7.7.9参照)

7.7.2

特別な規定

7.7.1の試験c)及びd)は,7.7.1に規定する通常の連続試験に用いる試料と異なる試料を用いて実施して

もよい。

7.7.3

部分放電試験

部分放電試験は,IEC 60885-2に従って実施する。

1.73 U0の試験電圧で放電電荷量が5 pCを超えてはならない。

7.7.4

曲げ試験

曲げ試験は,次による。

a) 試料は,周囲温度においてテスト用の円筒(例えば,ドラムの胴)に1周以上巻き付ける。試料が逆

方向に巻き戻されないように巻き戻し,これを繰り返す。

巻付け及び巻戻しの操作は,3回実施する。

b) 円筒の径は,次による。

− 単心ケーブル:20(d+D)±5 %

− 3心ケーブル:15(d+D)±5 %

ここに,Dは,試料ケーブルの実外径(mm)

dは,導体外径(mm)

c) この試験の実施後,試料は,部分放電試験を行い,7.7.3の規定によらなければならない。

7.7.5

誘電正接の電圧特性

誘電正接の電圧特性は,次による。

20

C 3411:2018 (IEC 60092-350:2014)

a) 7.7.4に規定する機械的な条件を加えた試料の誘電正接を周囲温度において商用周波0.5U0,U0及び2U0

の交流電圧を加え測定する。

b) 測定値は,表4の値を超えてはならない。

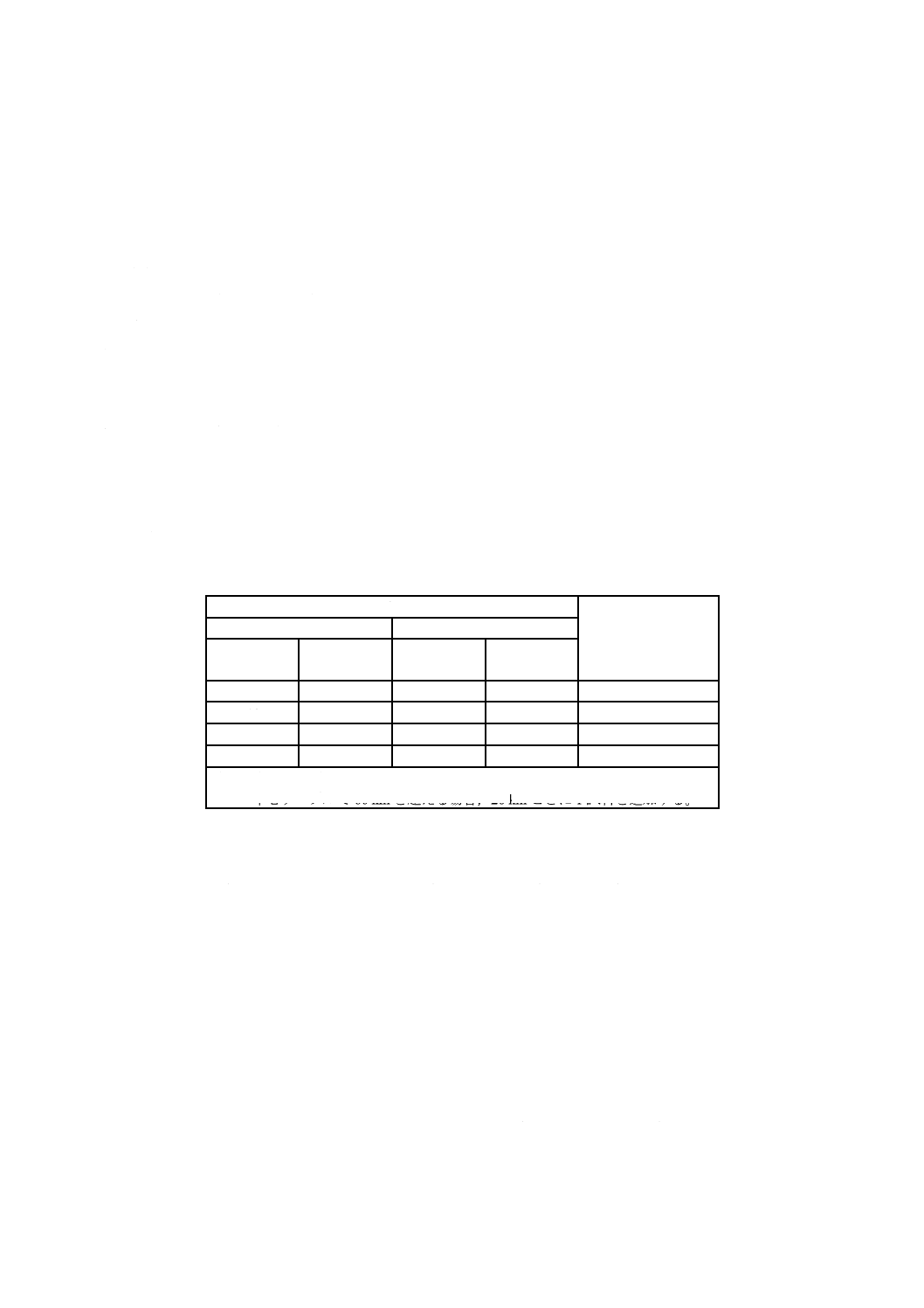

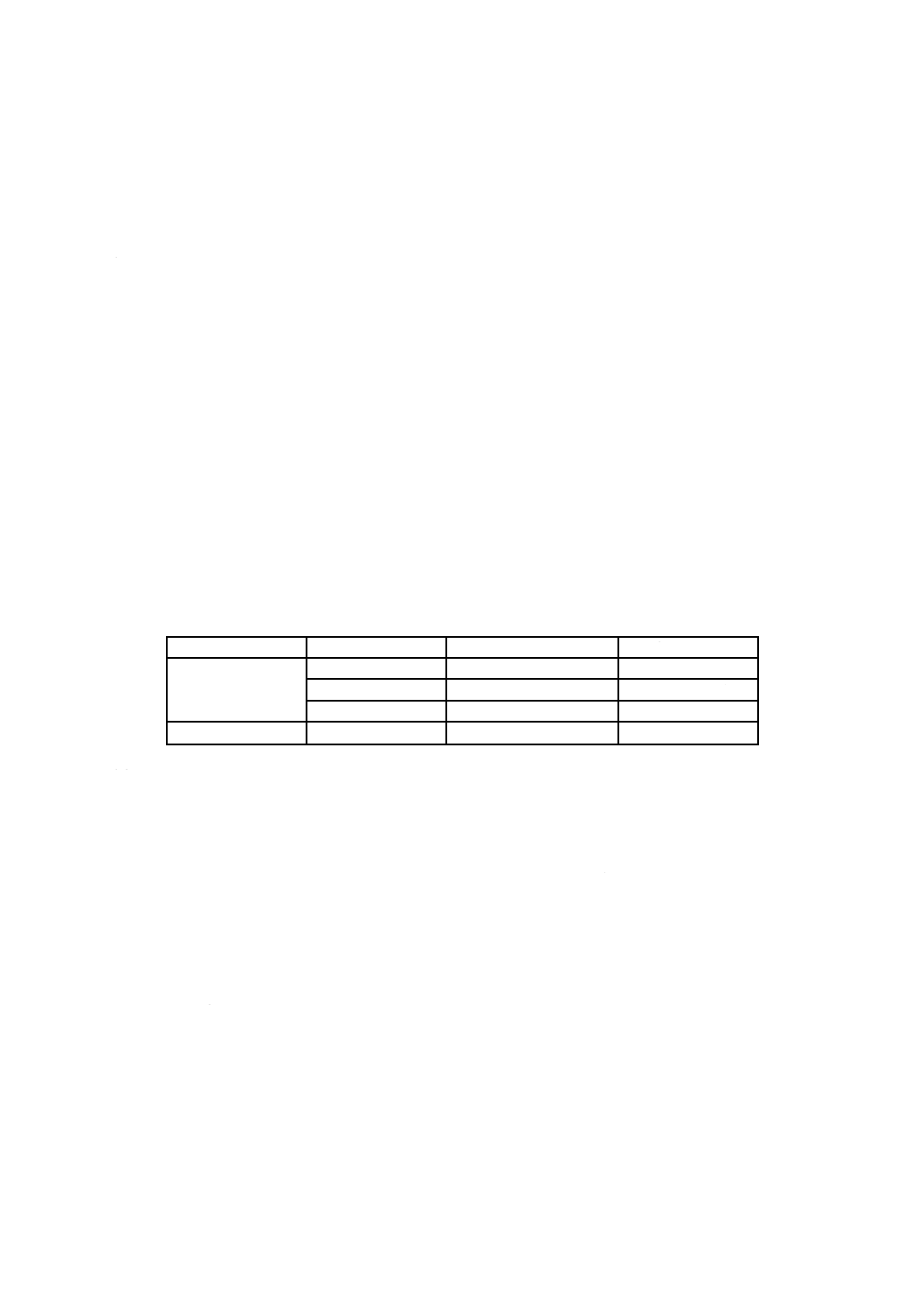

表4−電圧に対する誘電正接

項目

EPR,HEPR

XLPE

U0における最大誘電正接

200×10−4

40×10−4

0.5U0〜2U0での最大誘電正接増加分

25×10−4

20×10−4

注記 記号の意味は,次による。

EPR:エチレンプロピレンゴム

HEPR:硬質エチレンプロピレンゴム

XLPE:架橋ポリエチレン

7.7.6

誘電正接の温度特性

誘電正接の温度特性は,次による。

a) 完成品ケーブルは,次のいずれかの方法によって加熱する。それぞれの方法での導体温度は,導体抵

抗の測定,水槽,恒温槽又は遮蔽の表面の温度計によって決める。試料は,液体の容器若しくはオー

ブンに入れる,又は絶縁体上の遮蔽に電流を流すことによって加熱する。

温度は,導体温度がIEC 60092-360に規定する最高許容温度に達するまで徐々に上げる。

b) 誘電正接は,a)で決めた温度において交流商用周波電圧2 kVで測定する。

c) 測定値は,表5の値を超えてはならない。

表5−温度に対する誘電正接

項目

EPR,HEPR

XLPE

周囲温度における最大誘電正接

200×10−4

40×10−4

許容温度(90 ℃)での最大誘電正接

400×10−4

80×10−4

7.7.7

ヒートサイクル試験後の部分放電試験

ヒートサイクル試験後の部分放電試験は,次による。

a) 前項の試験を行った試料を試験室の床に置き,絶縁体の導体最高許容温度より一定に10 ℃高くなる

まで交流電流を導体に流す。

多心ケーブルでは,加熱電流を全ての導体に流す。

加熱電流は2時間以上流し,引き続き4時間以上空気中で自然冷却する。

このサイクルは,計3回繰り返す。

b) 3サイクル後試料は,部分放電試験を行い,7.7.3の規定によらなければならない。

7.7.8

衝撃耐電圧及び引き続き行う商用周波耐電圧試験

衝撃耐電圧及び引き続き行う商用周波耐電圧試験は,次による。

a) この試験は,導体の温度を絶縁体の導体最高許容温度より5 ℃高い状態にした試料で実施する。

衝撃電圧は,IEC 60230の試験方法によって印加する。

b) 表6に規定する適切な正負極衝撃電圧を10回ずつ印加したとき,これに耐えなければならない。

21

C 3411:2018 (IEC 60092-350:2014)

表6−衝撃耐電圧

定格電圧 U0

kV

3.6

6.0

8.7

12

18

試験電圧

kV

60

75

95

125

170

c) a)及びb)の試験の終了後,ケーブルの試料を周囲温度にさらし,商用周波電圧を15分間印加する(各

線心)。試験電圧の値は,表2によって行い,絶縁破壊が生じてはならない。

7.7.9

4時間耐電圧

試験は,試験終端間が5 m以上の完成品ケーブルから採取した試料で行う。

定格電圧U0の4倍の商用周波電圧を周囲温度で4時間,導体間及び導体遮蔽間に印加する。

試験電圧は規定電圧まで徐々に印加し,4時間保持する。絶縁破壊が生じてはならない。

8

非電気的形式試験

8.1

一般

非電気的形式試験は,次による。

8.2

絶縁体の厚さの測定

抜取試験は,6.5による。

8.3

非金属シースの厚さの測定(インナーカバリングを除く)

抜取試験は,6.6による。

8.4

絶縁体の加熱前後の機械的特性試験

8.4.1

抜取方法

抜取方法及び試料の準備は,JIS C 3660-1-1の9.1(絶縁体)による。

8.4.2

熱老化処理

熱老化処理は,IEC 60092-360の条件下で,JIS C 3660-1-2の8.1(エアオーブン老化)による。

銅導体を含む加熱前後の引張試験は,0.6/1(1.2) kVを超えるケーブルには適用しない。

8.4.3

試料調整及び機械的特性試験

機械的特性の試料調整及び測定は,JIS C 3660-1-1の9.(絶縁体及びシースの機械的特性の測定試験)

による。

8.4.4

要求事項

加熱前後の試料の試験結果は,IEC 60092-360の要求事項による。

8.5

シースの加熱前後の機械的特性試験

8.5.1

抜取方法

抜取方法及び試料の準備は,JIS C 3660-1-1の9.による。

8.5.2

熱老化処理

熱老化処理は,IEC 60092-360の条件下で,JIS C 3660-1-2の8.(熱老化方法)による。

8.5.3

試料調整及び機械的特性試験

機械的特性の試料調整及び測定は,JIS C 3660-1-1の9.による。

8.5.4

要求事項

加熱前後の試料の試験結果は,IEC 60092-360の要求事項による。

22

C 3411:2018 (IEC 60092-350:2014)

8.6

完成ケーブル試料での追加加熱試験(ケーブル適合性試験)

8.6.1

一般

この試験は,絶縁体とシースとの接触,又は絶縁体及びシースとケーブル内の他の構成物質との接触に

よって,その機能が悪化しないことを確認するものである。

この試験は,全てのタイプのケーブルに適用する。

8.6.2

抜取方法

試料は,JIS C 3660-1-2の8.1.4(完成品ケーブル試験片の手順)によって,完成品から取る。

8.6.3

熱老化処理

ケーブル片の熱老化処理は,恒温槽中で行い,JIS C 3660-1-2の8.によるほか,次による。

− 温度:ケーブルの定格使用導体温度から10±2 ℃高い温度とする。使用温度が不明な場合,絶縁材料

の最高許容温度から10±2 ℃高い温度とする(IEC 60092-360の表2参照)。

− 期間:168時間(7日間)

8.6.4

引張試験

加熱したケーブル片から絶縁体及びシースの試料を取り,JIS C 3660-1-2の8.によって準備し,引張試

験を行う。

8.6.5

要求事項

加熱前後の破断時の引張強さ及び伸びの中央値の変化が,絶縁体及びシースに対して,IEC 60092-360

に規定する恒温槽に対して規定した値を超えてはならない。

8.7

PVC(ST2)シースの加熱減量試験

8.7.1

手順

試料採取及び試験手順は,JIS C 3660-3-2の箇条8(絶縁体及びシース材料の加熱減量試験)による。

8.7.2

要求事項

試験結果は,ST2シースに対して,IEC 60092-360の要求事項による。

8.8

PVC(ST2)及びSHF1シースの高温特性試験(圧力試験)

8.8.1

手順

試料採取及び試験手順は,JIS C 3660-3-1の8.(絶縁体及びシースの加熱変形試験)による。試験条件

は,IEC 60092-360による。

8.8.2

要求事項

試験結果は,ST2及びSHF1シースに対して,IEC 60092-360の要求事項による。

8.9

PVC(ST2),SHF1及びSHF2シースの低温での試験

8.9.1

手順

試料採取及び試験手順は,JIS C 3660-1-4の8.(低温試験)による。試験温度は,−15±2 ℃とする。

8.9.2

要求事項

試験結果は,IEC 60092-360の要求事項による。

8.10 低温特性特殊試験(要求がある場合)

低温特性の試験手順及び要求事項は,附属書Eによる。試験は,低温屈曲試験は−40±2 ℃,低温衝撃

試験は−35±2 ℃で行う。

8.11 銅線の金属めっき試験

目視検査(6.4参照)によって,銅線の表面が滑らかで,均一で光沢があり,かつ,絶縁体が導体に付着

していない場合,金属めっきは十分なものとみなす。

23

C 3411:2018 (IEC 60092-350:2014)

8.12 亜鉛めっき試験

さびに対する鋼線の抵抗を確認するために亜鉛めっき試験を要求する場合,ISO 7989-2の5.3に規定す

る浸せき試験をケーブルから採取した試料で行う。

8.13 PVC(ST2)及びSHF1シースの耐クラック性試験(巻付加熱試験)

8.13.1 手順

試料採取及び試験手順は,JIS C 3660-3-1の9.(絶縁体及びシースの巻付加熱試験)による。加熱の試

験温度及び時間は,IEC 60092-360による。

8.13.2 要求事項

試験結果は,JIS C 3660-3-1の9. の規定による。

8.14 絶縁体及びシースのオゾン試験

8.14.1 手順

試料採取及び試験手順は,JIS C 3660-2-1の8.(オゾン試験)による。オゾン濃度及び試験時間は,IEC

60092-360による。

8.14.2 要求事項

試験結果は,JIS C 3660-2-1の8. の規定による。

8.15 シースの耐油試験及び特殊耐油試験

8.15.1 耐油試験

8.15.1.1 手順

試料採取及び試験手順は,IEC 60092-360の条件下で,JIS C 3660-2-1の10.(シースの耐油試験)によ

る。

8.15.1.2 要求事項

試験結果は,IEC 60092-360の要求事項による。

8.15.2 特殊耐油試験(要求がある場合)

試験手順及び要求事項は,IEC 60092-360による。

8.16 掘削時流体物試験(要求がある場合)

耐掘削時流体物試験手順及び要求事項は,IEC 60092-360による。

8.17 燃焼試験

8.17.1 ケーブル1条の延焼試験

ケーブル1条の延焼試験は,完成ケーブルによって行う。

試験方法及び要求事項は,JIS C 3665-1-2による。

8.17.2 束ねたケーブルの延焼試験

束ねたケーブルの延焼試験は,IEC 60332-3-22によって行う。ただし,全ての導体断面積について,密

接布設(1層又は多層)とし,標準300 mm垂直トレイを用いる。

8.17.3 発煙性試験

発煙性試験は,低煙性能を要求する場合,完成ケーブルからの試料で行う。

試験方法及び要求事項は,IEC 61034-1及びIEC 61034-2による。

8.17.4 ハロゲンガス発生試験

ハロゲンガス発生試験は,ハロゲンフリーを要求する場合,ケーブルの非金属構成材料について行う。

試験方法は,IEC 60754-1による。

試験の結果は,表7の要求事項による。

24

C 3411:2018 (IEC 60092-350:2014)

8.17.5 pH及び導電率試験

pH及び導電率試験は,ハロゲンフリーを要求する場合,ケーブルの非金属構成材料について行う。

試験方法は,JIS C 3666-2による。

試験の結果は,表7の要求事項による。

8.17.6 ふっ素含有試験

ふっ素含有試験は,ハロゲンフリーを要求する場合,ケーブルの非金属構成材料について行う。

試験方法は,IEC 60684-2による。

試験の結果は,表7の要求事項による。

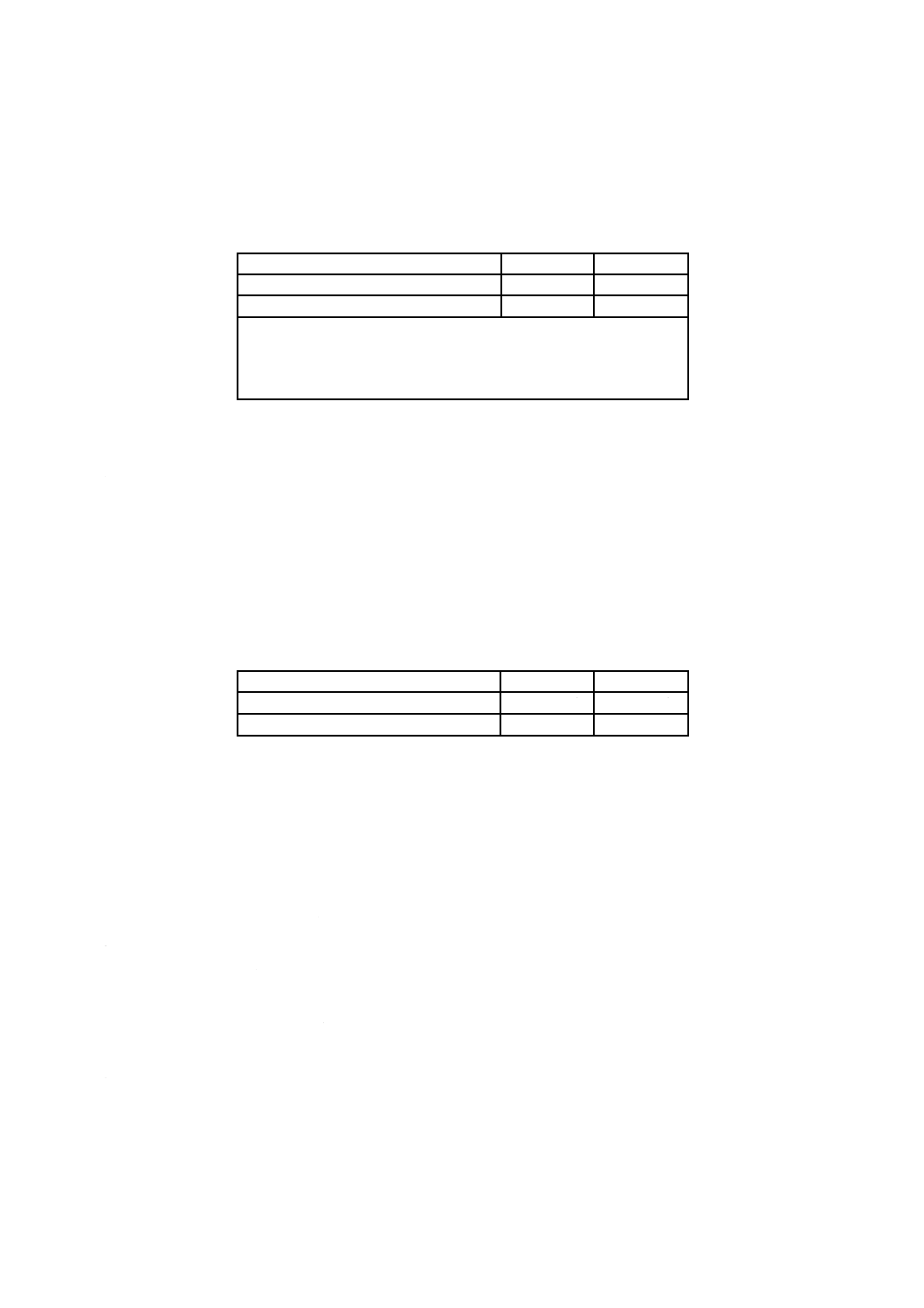

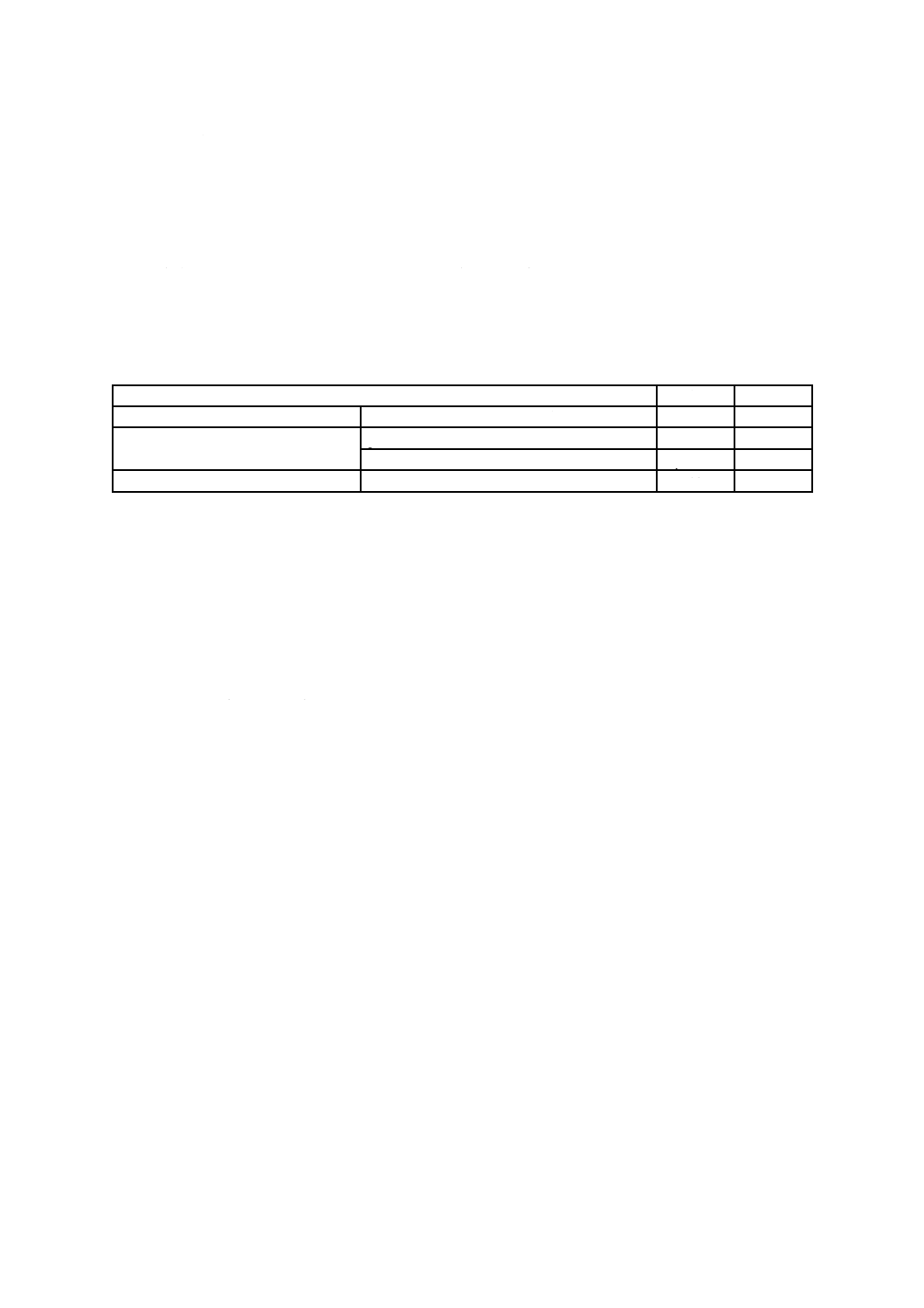

表7−ハロゲンフリーの試験方法及び要求事項

試験方法及び要求項目

単位

要求事項

ハロゲンガス発生試験(IEC 60754-1) 臭素及び塩素含有量(HCl換算値),最大値

%

0.5

pH及び導電率試験(JIS C 3666-2)

pH,最小値

−

4.3

導電率,最大値

μS/mm

10

ふっ素含有試験(IEC 60684-2)

ふっ素含有量,最大値

%

0.1

8.17.7 耐火試験(保安回路用ケーブル)

試験は,ケーブルの外径が20 mmを超える場合はIEC 60331-1,IEC 60331-11及びIEC 60331-21,ケー

ブルの外径が20 mm以下の場合はIEC 60331-2,IEC 60331-11及びIEC 60331-21による。ただし,燃焼時

間は90分間とする。

8.18 HEPRの硬さ試験

抜取方法及び試験手順は,IEC 60092-360:2014の附属書Aによる。

試験の結果は,IEC 60092-360の要求事項による。

8.19 HEPRのモジュラス試験

抜取方法及び試験手順は,IEC 60092-360:2014の附属書Bによる。

試験の結果は,IEC 60092-360の要求事項による。

8.20 表示の耐久性試験

表示の一部は,水に浸した綿又は布片で軽く10回こすったとき,表示が判読できなければならない。

25

C 3411:2018 (IEC 60092-350:2014)

附属書A

(規定)

保護被覆物の寸法決定のための仮想計算方法

A.1 概要

シース及びがい装のようなケーブル被覆物の厚さは,通常,“段階表”によってケーブルの公称外径に応

じて求める。

計算した公称外径は,製造された実際の値と同じにならない場合がある。境目の場合は,計算で求めら

れた外径と僅かに異なるために,被覆物の厚さが実際の外径に対応していないのではないかという疑問が

生じる。扇形導体寸法の製造業者間の違い,計算方法の違いなどが,公称外径の違いの原因となり,それ

ゆえに基本的に同一に設計されたケーブルに用いる被覆物の厚さの違いとなることがある。

これらの問題を避けるために,仮想計算方法が考案された。この考えは,導体の形状,圧縮度などを無

視し,導体の公称断面積,絶縁体厚さ及び線心数に基づく計算式から仮想外径を計算することである。シ

ース,その他の被覆物の厚さは,公式又は表によって仮想外径に応じて求めることができる。仮想外径の

計算方法は,正確に規定し,用いる被覆物の厚さについて曖昧さはなくなり,製造方法の僅かな違いには

無関係となる。これは,厚さをあらかじめ計算し,ケーブルの各断面積に対して規定することによって,

ケーブルの設計を標準化するものである。

仮想計算は,各シース及びケーブルの保護被覆物の寸法を決定するために用いる。仮想計算は,実際に

用いる標準外径の計算の代わりにならず,標準外径は別に計算しなければならない。

A.2 一般

ケーブルの種々の保護被覆物の厚さを計算する次の仮想法は,個々の計算において生じるいかなる違い,

例えば,導体寸法の仮定及び標準外径と実際に得た外径との不可避な違いに起因する違いをも取り除くこ

とを保証するために採用する。

全ての厚さ及び外径の値は,附属書Cによって小数第1位に丸める。

例えば,がい装上の逆方向巻きに施す押さえ巻き用の帯状のものは,厚さが0.3 mm以下の場合,この

計算方法においては無視する。

A.3 方法

A.3.1 導体

導体の仮想外径(dL)は,導体形状又は圧縮度に関係なく,各々の公称断面積に対して規定する(表A.1

参照)。

26

C 3411:2018 (IEC 60092-350:2014)

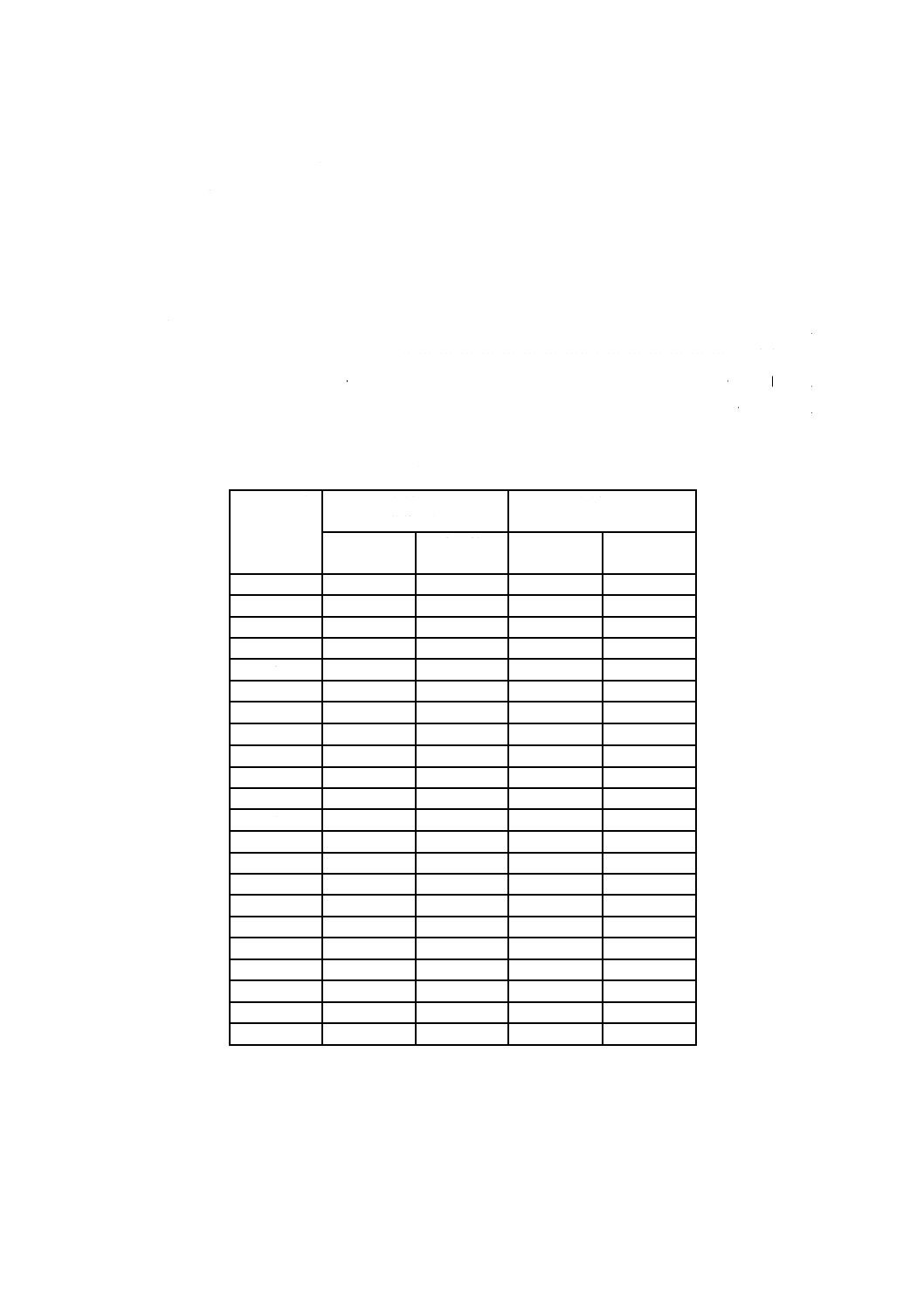

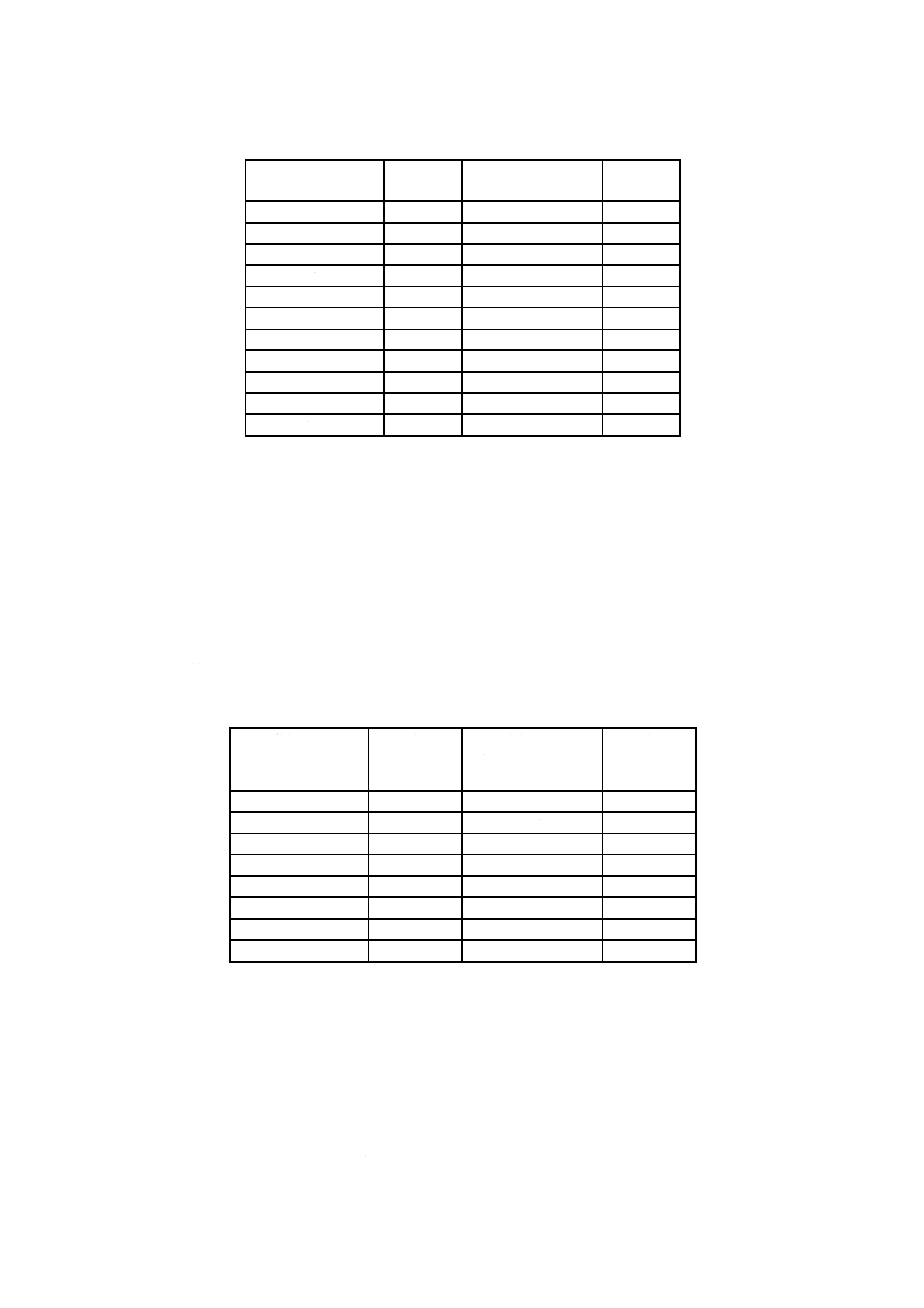

表A.1−導体の仮想外径

導体の公称断面積

mm2

dL

mm

導体の公称断面積

mm2

dL

mm

0.5

0.8

50

8.0

0.75

0.95

70

9.4

1

1.1

95

11.0

1.5

1.4

120

12.4

2.5

1.8

150

13.8

4

2.3

185

15.3

6

2.8

240

17.5

10

3.6

300

19.5

16

4.5

400

22.6

25

5.6

500

25.2

35

6.7

630

28.3

A.3.2 線心

線心の仮想外径Dcは,次のa)又はb)によって求める。

a) 半導電層がない線心のケーブルの場合

Dc=dL+2ti(mm)

b) 半導電層がある線心のケーブルの場合

Dc=dL+2ti+3.0(mm)

ここに,

ti: 公称絶縁体厚さ(mm)

金属遮蔽,外部導体などがある場合,計算した値に,表A.2又はA.3.2 e)(編組遮蔽)に規定する外径増

加分の値を加算する。

表A.2−外部導体及び金属遮蔽の場合の外径増加

外部導体又は金属

遮蔽の公称断面積

mm2

外径増加分

mm

外部導体又は金属

遮蔽の公称断面積

mm2

外径増加分

mm

1.5

0.5

50

1.7

2.5

0.5

70

2.0

4

0.5

95

2.4

6

0.6

120

2.7

10

0.8

150

3.0

16

1.1

185

4.0

25

1.2

240

5.0

35

1.4

300

6.0

外部導体又は金属遮蔽の断面積が表A.2の値の二つの間にある場合,外径増加分は二つの断面積の大き

い方とする。

金属遮蔽がある場合,表A.2に記載している遮蔽の断面積は,次のc),d)又はe)によって求める。

c) テープ遮蔽

S=nt×tt×wt

ここに,

S: 断面積(mm2)

nt: テープ枚数

tt: 個々のテープの標準厚さ(mm)

27

C 3411:2018 (IEC 60092-350:2014)

wt: 個々のテープの標準幅(mm)

遮蔽の合計厚さが0.15 mm未満の場合は,外径増加分は0とする。

2枚又は重ね巻き1枚の巻きテープ遮蔽の場合,合計厚さは1枚の2倍とする。縦沿えテープ遮蔽の場

合,重ね率が30 %未満のとき,合計厚さはテープの厚さとし,重ね率が30 %以上のとき,合計厚さはテ

ープの厚さの2倍とする。

d) ワイヤ遮蔽(逆方向巻きも含む。)

h

h

h

2

w

w

4

π

w

t

n

d

n

S

×

×

+

×

×

=

ここに,

S: 断面積(mm2)

nw: ワイヤ数

dw: 個々のワイヤの径(mm)

nh: 逆方向巻きの枚数

th: 逆方向巻きが0.3 mm超える場合の厚さ(mm)

wh: 逆方向巻きの幅(mm)

e) 編組遮蔽

金属編組遮蔽を用いた場合,遮蔽外径増加分は,次の式によって求める。

ΔDC=5×dw

ここに, ΔDC: 線心の仮想外径の増加分(mm)

dw: 編組の素線径(mm)

A.3.3 線心より合せ外径

線心より合せ外径(Df)は,次の式によって求める。

a) 全ての導体が同一断面積をもつケーブル

Df=kDc(mm)

ここに,

Df: 線心より合せ外径(mm)

k: 表A.3によるより合せ係数

Dc: 1線心の仮想外径(mm)

28

C 3411:2018 (IEC 60092-350:2014)

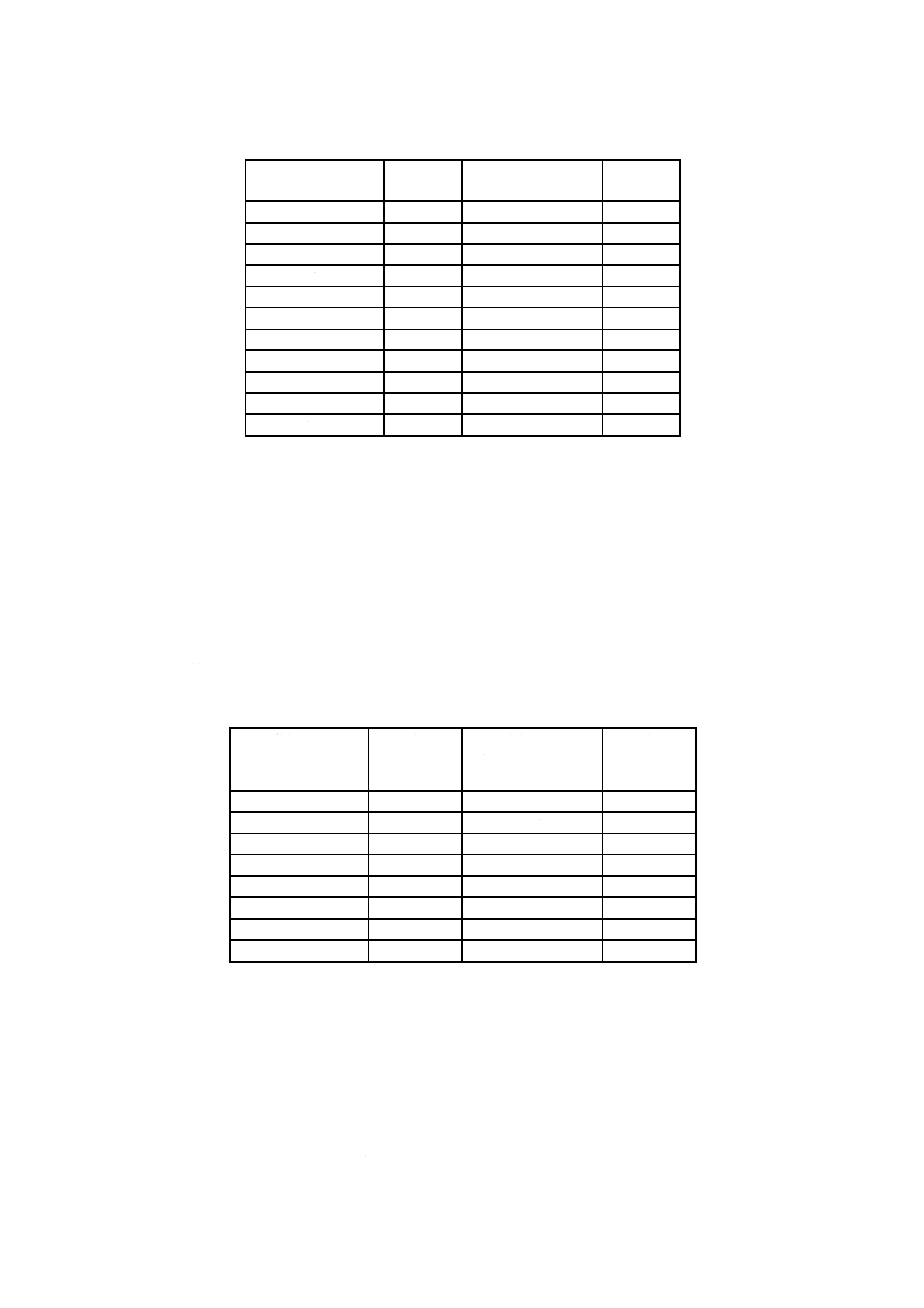

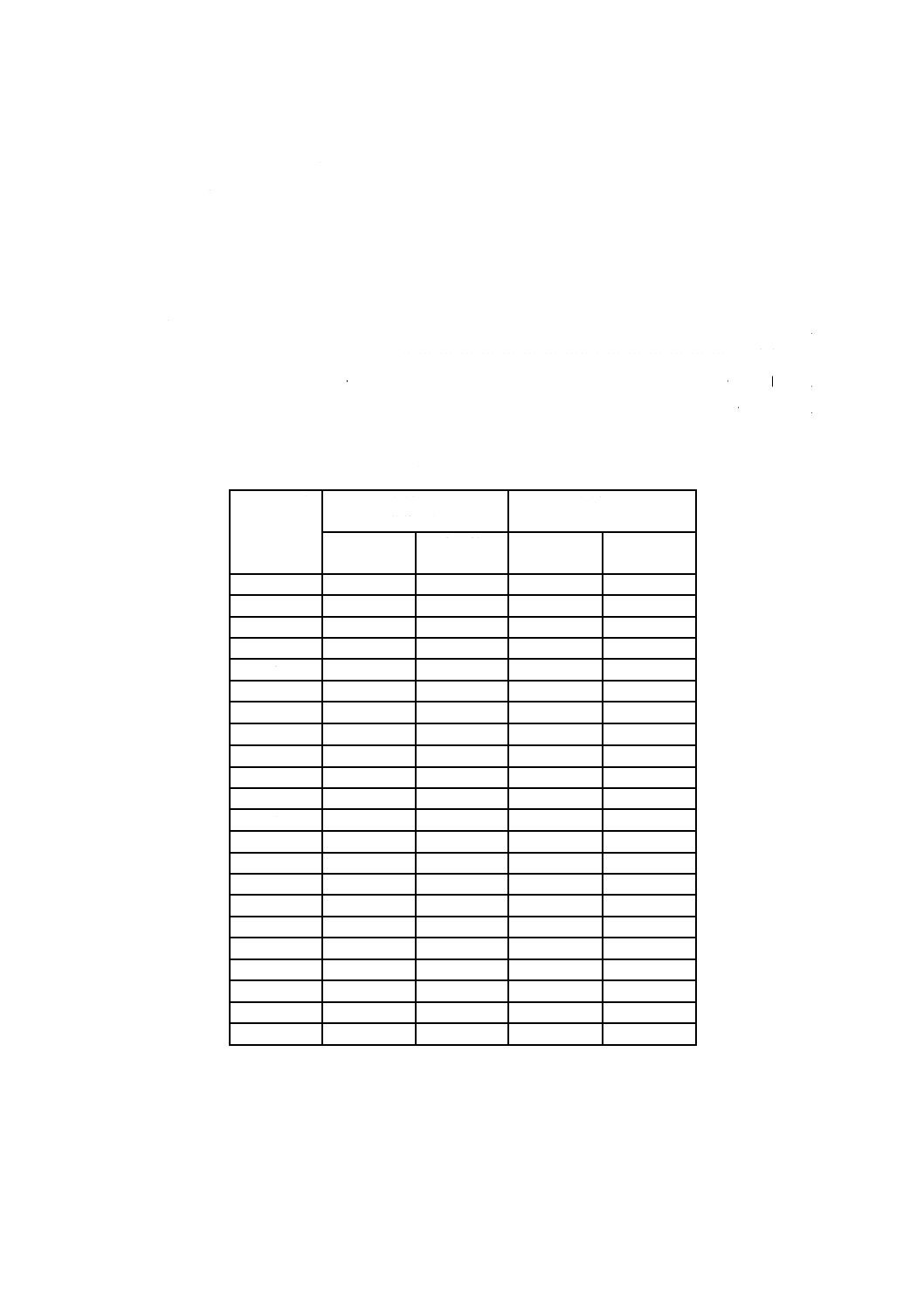

表A.3−より合せ係数k

線心数

より合せ係数k

線心数

より合せ係数k

2

2.00

24

6.00

3

2.16

25

6.00

4

2.42

26

6.00

5

2.70

27

6.15

6

3.00

28

6.41

7

3.00

29

6.41

7 a)

3.35

30

6.41

8

3.45

31

6.70

8 a)

3.66

32

6.70

9

3.80

33

6.70

9 a)

4.00

34

7.00

10

4.00

35

7.00

10 a)

4.40

36

7.00

11

4.00

37

7.00

12

4.16

38

7.33

12 a)

5.00

39

7.33

13

4.41

40

7.33

14

4.41

41

7.67

15

4.70

42

7.67

16

4.70

43

7.67

17

5.00

44

8.00

18

5.00

45

8.00

18 a)

7.00

46

8.00

19

5.00

47

8.00

20

5.33

48

8.15

21

5.33

52

8.41

22

5.67

61

9.00

23

5.67

−

−

注a) 線心が1層配列の場合。

b) 断面積が少ない1絶縁導体のある4心ケーブル

4

3

42

.2

2

c

1c

f

D

D

D

+

×

×

=

(mm)

ここに, Dc1: 金属層を含んでいる絶縁相導体の仮想外径

Dc2: 断面積が少ない絶縁導体の仮想外径

c) 制御及び計装ケーブルは,次の1),2)又は3)による。

1) 線心より合せ外径:

A.3.3 a)の方法を用いる。

2) 対(dp),3個より(dt)又は4個より(dq)の外径:

dp=Dc×2(mm)

dt=Dc×2.16(mm)

dq=Dc×2.42(mm)

ここに,

Dc: 1線心の仮想外径

29

C 3411:2018 (IEC 60092-350:2014)

3) 対(Dp),3個より(Dt)又は4個より(Dq)をより合わせた外径:

Dp=dp×k×cf(mm)

Dt=dt×k×cf(mm)

Dq=dq×k×cf(mm)

ここに,

k: 表A.3によるより合せ係数

cf: 表A.4による係数

表A.4−係数cf

ケーブル種類

係数cf

各心遮蔽(対)

0.89

一括遮蔽(対)

0.82

各心遮蔽(3個より)

0.94

一括遮蔽(3個より)

0.87

各心遮蔽(4個より)

1.0

一括遮蔽(4個より)

1.0

A.3.4 インナーカバリング

インナーカバリングの仮想外径DBは,次の式によって求める。

DB=Df+2tB(mm)

ここに,

tB: ケーブル規格に規定するインナーカバリングの

厚さ

制御及び計装ケーブルについては,DBの計算式中,Dfの値として,Dp,Dt又はDqを使う。

A.3.5 シース

シース上の仮想外径Dsは,次の式によって求める。

Ds=Du+2ts(mm)

ここに,

Du: シース下の仮想外径

ts: ケーブル規格に規定するシースの厚さ

A.3.6 編組がい装

編組がい装の場合は,がい装上の仮想外径Dxは,次の式によって求める。

Dx=DA+5dw(mm)

ここに,

DA: がい装下の仮想外径

dw: 編組線の標準外径

30

C 3411:2018 (IEC 60092-350:2014)

附属書B

(参考)

推奨する最小スパーク試験電圧レベル(IEC 62230による)

B.1

一般

B.2に示す試験電圧のレベルは,IEC 62230によって,ケーブルの規格に別の試験電圧を規定しない場合

に用いるものである。

試験方法の詳細は,IEC 62230による。

B.2

試験電圧

B.2.1 一般

この附属書に記載する電圧は,被覆物の中の欠陥を検出するために用いる試験の最低レベルとして推奨

する。試験電圧は,製造業者が確認した材料の厚さによって選択する。

注記 幾つかの国は,国家規格の中でより高い試験レベルを規定している。

B.2.2 接触電極

試験電極に供給する高電圧は,表B.1に規定するように,交流,直流,高周波又はパルス電圧でもよい。

表B.1は,定格電圧(U0)が150〜1 800 Vであるケーブルに対し推奨する。

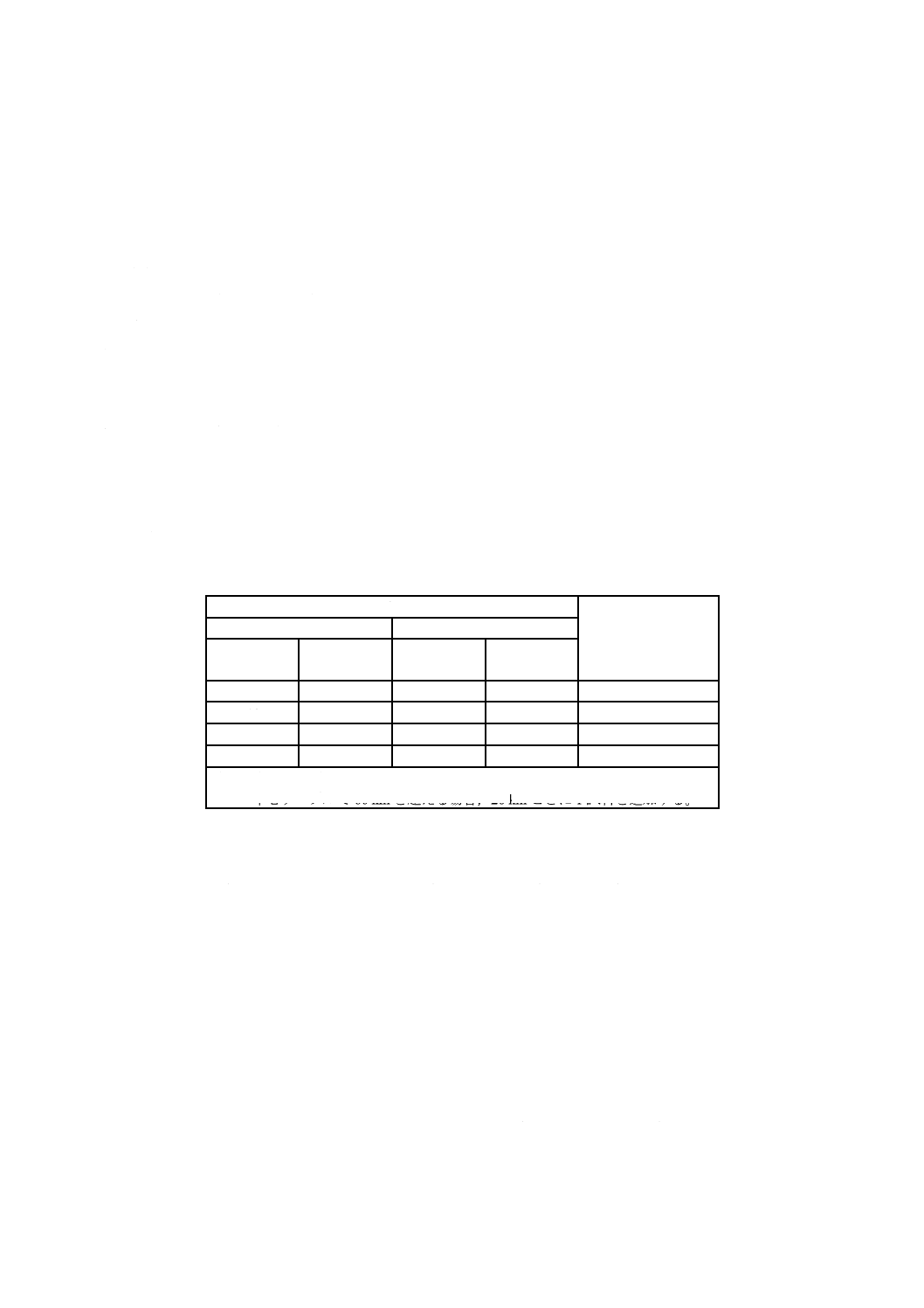

表B.1−定格電圧(U0)150〜1 800 Vのケーブルに推奨する最小スパーク試験電圧

試験に供する

被覆物の厚さ

mm

試験電圧

kV

以上

以下

交流

直流

高周波

パルス

0

0.25

3

5

4

5

0.26

0.50

5

7

6

7

0.51

0.75

6

9

7

9

0.76

1.00

7

11

8

11

1.01

1.25

9

13

10 a)

13

1.26

1.50

10

15

11 a)

15

1.51

1.75

12

17

13 a)

17

1.76

2.00

13

20

14 a)

20

2.01

2.25

14

22

15 a)

−

2.26

2.50

16

24

17 a)

−

2.51

2.75

17

26

18 a)

−

2.76

3.00

19

28

20 a)

−

注a) 被覆物の厚さが1.0 mmを超える場合の高周波電圧試験は,500 Hz

〜4 kHzの周波数に制限する。

パルス電圧試験は,被覆物の厚さが2.0 mmを超える場合には推奨しない。

金属層をもたない単心ケーブルに対して,水中電圧試験の代わりとして表B.1を推奨するのは,被覆物

の厚さが2.0 mm以下で,かつ,交流又は直流波形だけである。

より合わせた線心,例えば,シースのないケーブルを試験する場合,電圧レベルは,集合した個々の絶

縁体厚さの最も薄いものの電圧レベルにしなければならない。

31

C 3411:2018 (IEC 60092-350:2014)

注記 特殊なケーブル規格は,例外的な状況(例えば,シース材料の絶縁抵抗特性が低い,すなわち

Kiが100 MΩ・km未満の場合)には,過度な漏れ電流が流れて疑似地絡を起こさないことを確

実にするために,試験電圧を下げることを推奨又は要求している。ただし,1/2以下に電圧を下

げる例はなく,破壊検出システムの妥当性は,他の試験条件によって立証される。

B.2.3 非接触電極

この試験電極に供給する高電圧は,直流だけでなければならない。線心の導体又はシース下の金属層は

常に接地しなければならず,電極と導体又は金属層との間の電位差は,18 kVでなければならない。

32

C 3411:2018 (IEC 60092-350:2014)

附属書C

(規定)

数値の丸め方

C.1 仮想外径計算方法における数値の丸め方

C.1.1 規則

次の規則は,附属書Aによって仮想外径を計算し,構成層の寸法を決める場合の数値を丸めるときに適

用する。

計算の過程において,数値が小数第2位以下になった時点で小数第1位,すなわち,最も近い0.1 mm

単位に丸める。仮想外径は,計算結果を得るたびに,0.1 mm単位に丸め,上に施す被覆物の厚さ又は寸法

を決めるために用いる場合は,該当する計算式又は表を用いる前に丸める。丸めた仮想外径の値から計算

した厚さは,附属書Aの規定によって0.1 mm単位に丸める。

C.1.2 規則の例

これらの規則を説明するため,実際の例を次に示す。

a) 丸める前の小数第2位の数字が,0,1,2,3又は4の場合は,小数第1位の数字は変えないでそのま

まとする(切捨て)。

例 2.12

→ 2.1

2.449

→ 2.4

25.047 8 → 25.0

b) 丸める前の小数第2位の数字が9,8,7,6又は5の場合は,小数第1位の数字を1単位だけ増やす(切

上げ)。

例 2.17

→ 2.2

2.453

→ 2.5

30.050

→ 30.1

C.2 その他の場合の数値の丸め方

C.1.1で考慮した場合以外の用途には,小数第2位以下を丸めてもよい。これは,例えば,幾つかの測定

結果を計算する場合,又は公称値に対する百分率公差を適用して最小値を計算する場合に生じる。これら

の場合は,関連する項目に規定する小数の数に丸める。

数値の丸め方は,次による。

− 丸める前の桁の次の数字が0,1,2,3又は4の場合は,その桁の数字を変えないでそのままとする(切

捨て)。

− 丸める前の桁の次の数字が9,8,7,6又は5の場合は,その桁の数字を1だけ増やす(切上げ)。

例 2.449

→ 2.45 (小数第2位に丸めた場合)

2.449

→ 2.4

(小数第1位に丸めた場合)

25.047 8 → 25.048 (小数第3位に丸めた場合)

25.047 8 → 25.05 (小数第2位に丸めた場合)

25.047 8 → 25.0

(小数第1位に丸めた場合)

33

C 3411:2018 (IEC 60092-350:2014)

附属書D

(規定)

円形銅導体ケーブルの外径の下限値及び上限値の計算

D.1 一般

この附属書は,円形銅導体ケーブルの外径の下限値及び上限値の計算方法について規定する。

D.2 外径の下限値

外径の下限値は,次による。

a) 表D.1から,導体外径の下限値を得る。

b) 線心の公称外径は,a)で得た値に,絶縁体及び個々の線心の他の被覆物厚さの規定平均値の2倍を加

えて計算する。

c) 線心のより合せ公称外径は,b)で得た値に表A.3から得られるより合せ係数kを乗じて計算する。

d) 完成ケーブルの公称外径D0は,c)で得た値に,シース(又は多層のシース)及び該当する場合は線心

より合せ上の他の被覆物(D.4参照)の厚さの規定平均値の2倍を加えて計算する。

e) 外径の下限値Dminは,D0に0.97を乗じて,その得られた値を次のように丸める。

− 0.97 D0≦5 mmの場合,0.1跳びに切り捨てる。

− 5 mm<0.97 D0≦10 mmの場合,0.2跳びに切り捨てる。

− 0.97 D0>10 mmの場合,0.5跳びに切り捨てる。

例 0.97 D0=4.33の場合,Dmin=4.3

0.97 D0=7.33の場合,Dmin=7.2

0.97 D0=11.33の場合,Dmin=11.0

0.97 D0=11.83の場合,Dmin=11.5

D.3 外径の上限値

外径の上限値は,次による。

a) 表D.1から,導体外径の上限値を得る。

b) 線心の公称外径は,a)で得た値に,当該ケーブルに規定する導体上に被覆する絶縁体及び全ての被覆

物(規定したもの及び任意の両方)の規定平均厚さの2倍を加えて計算する。

c) 線心のより合せ公称外径は,b)で得た値に表A.3から得られるより合せ係数kを乗じて計算する。

d) 完成ケーブルの公称外径D1は,c)で得た値に,当該ケーブルに規定するシース(又は多層のシース)

及び該当する場合は線心より合せ上の他の被覆物(規定したもの及び任意の両方)の厚さの規定平均

値の2倍を加えて計算する(D.4参照)。

e) 外径の上限値Dmaxは,次のとおり小数第2位まで計算する。

Dmax=1.05D1+X

ここに, 単心ケーブルでD1≦5 mmの場合,X=0.3 mm

単心ケーブルでD1>5 mmの場合,及び

多心ケーブルでD1≦5 mmの場合,X=0.4 mm

多心ケーブルでD1>5 mmの場合,X=0.5 mm

34

C 3411:2018 (IEC 60092-350:2014)

Dmaxは,Dminと同様の方法[D.2 e)参照]で,最も近い低めの値の代わりに最も近い高めの値に丸める。

例 1.05D1+X= 4.84の場合,Dmax=4.9

1.05D1+X= 9.23の場合,Dmax=9.4

1.05D1+X=12.11の場合,Dmax=12.5

1.05D1+X=12.62の場合,Dmax=13.0

D.4 絶縁体及びシース以外の規定した,又は任意の被覆物厚さ

導体と絶縁体との間のセパレータ ············································································· 0.08 mm

各線心上の保護テープ,繊維編組 ············································································· 0.15 mm

シースの2層間のセパレータ ··················································································· 0.15 mm

外部繊維編組 ·········································································································· 0.3 mm

金属編組 ······························································································· 2.5×素線径(mm)

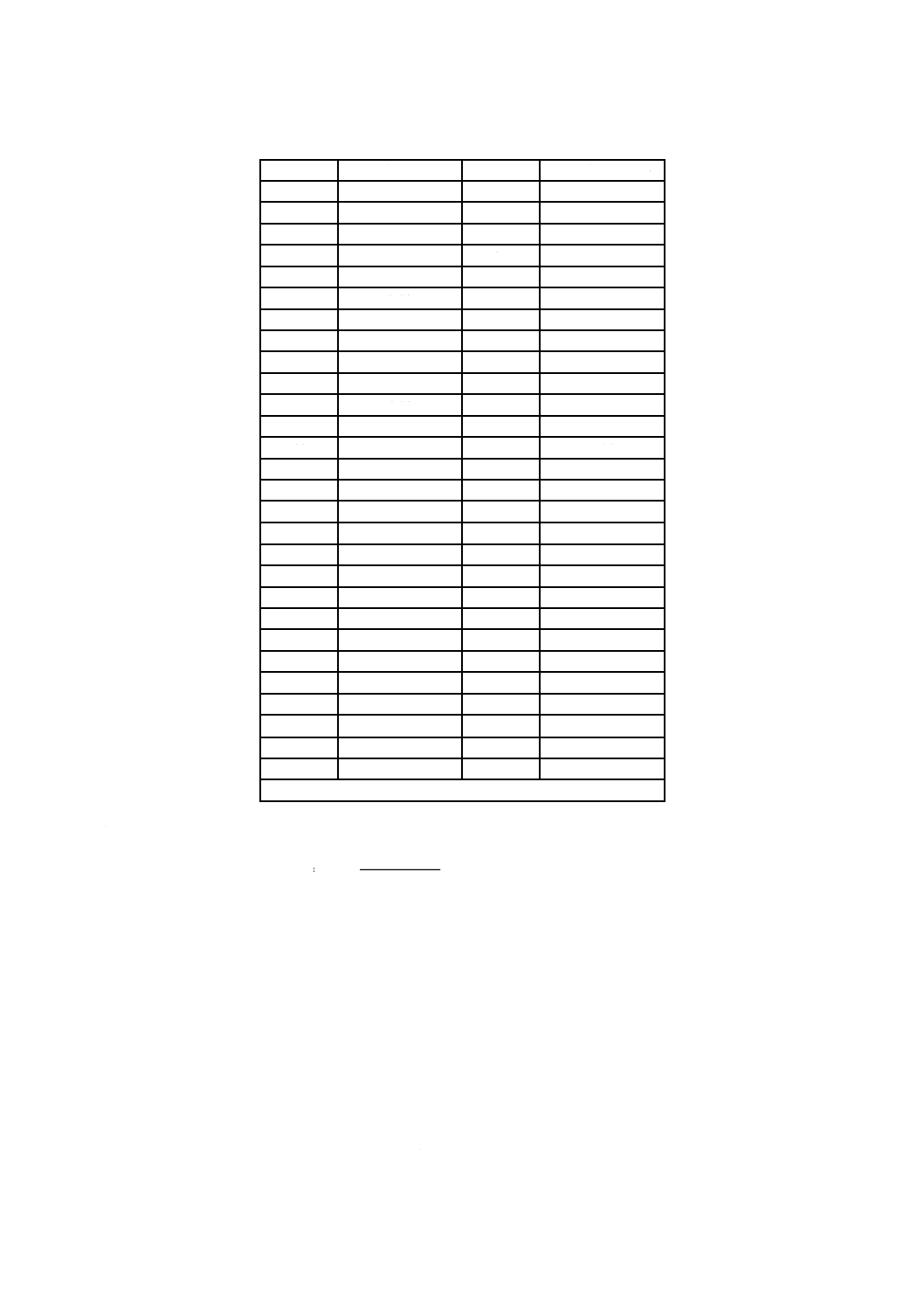

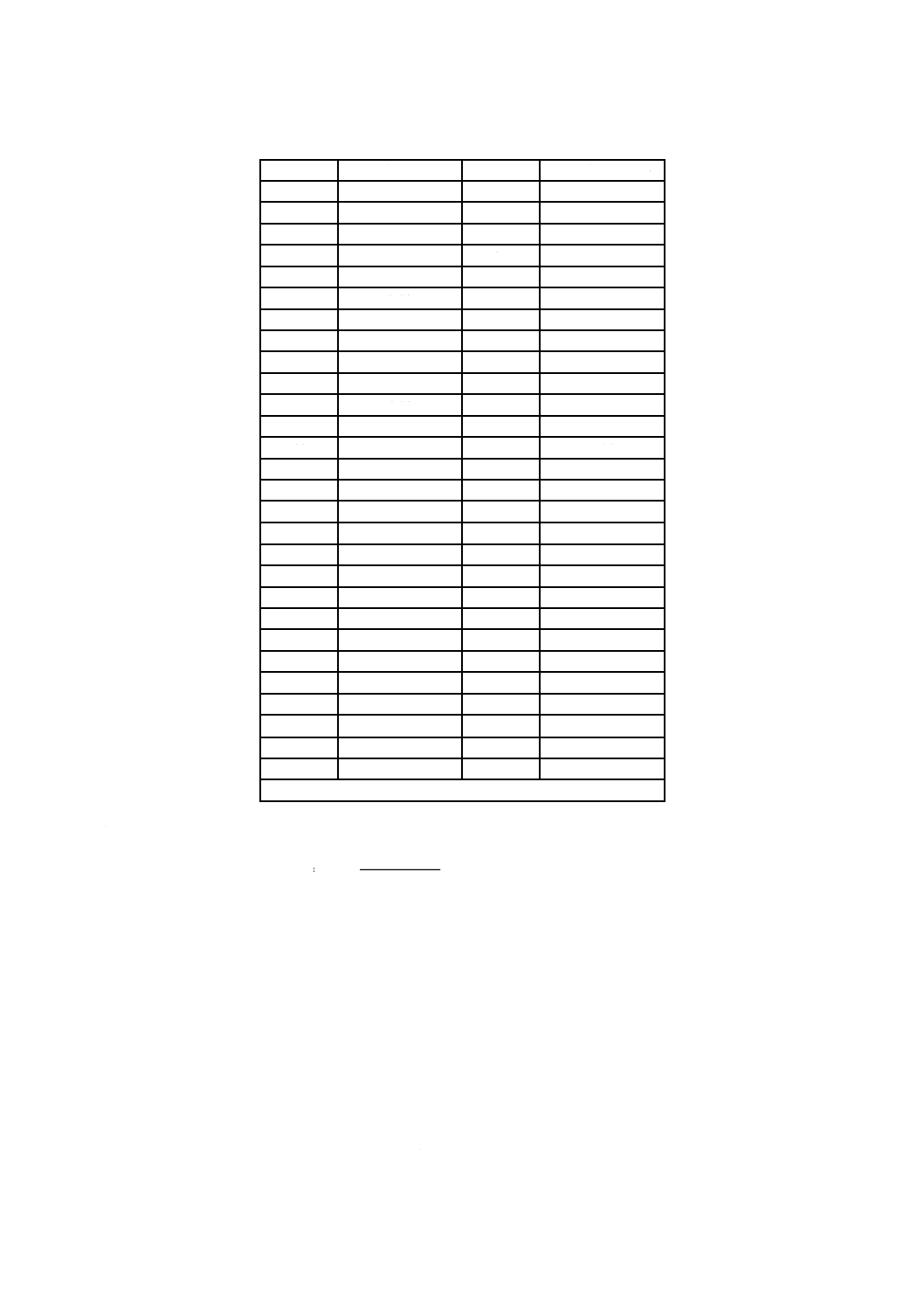

表D.1−固定配線ケーブルの円形銅導体の下限値及び上限値

公称断面積

mm2

クラス2

導体外径

クラス5

導体外径

下限値

mm

上限値

mm

下限値

mm

上限値

mm

0.5

0.85

0.95

0.85

0.95

0.75

1.10

1.25

1.00

1.10

1

1.15

1.35

1.15

1.35

1.5

1.45

1.65

1.45

1.65

2.5

1.86

2.10

1.86

2.10

4

2.35

2.63

2.35

2.63

6

2.89

3.22

2.95

3.25

10

3.75

4.18

4.00

4.50

16

4.72

5.26

5.00

5.60

25

5.95

6.62

6.20

6.90

35

7.00

7.80

7.60

8.50

50

8.15

9.08

9.20

10.2

70

9.79

10.9

10.6

12.1

95

11.5

12.9

12.5

14.0

120

13.0

14.4

13.9

15.5

150

14.4

15.9

15.5

17.3

185

16.1

17.9

17.2

19.2

240

18.5

20.3

19.8

22.0

300

20.7

22.7

22.0

24.5

400

23.8

26.1

27.8

31.0

500

26.7

29.2

31.4

35.0

630

31.0

34.0

35.0

39.0

35

C 3411:2018 (IEC 60092-350:2014)

附属書E

(規定)

低温での低温屈曲試験及び衝撃試験

E.1

規定した低温での低温屈曲試験

E.1.1 方法1

E.1.1.1 装置

装置は,要求試験温度を保持できる低温槽を含み,その中で規定のマンドレルに試料を巻くのに十分な

大きさでなければならない。

E.1.1.2 手順

試験のための各ケーブルは,適切な長さの二つの試料を採取する。直線の試料及び該当するマンドレル

(表E.1参照)を調整した低温槽に置き,4時間保持する。試料は,低温槽内において,15〜30秒の間に

規定回数の巻付けを終了するようマンドレルの周りに巻き付ける。試料に対する張力を規定していない場

合,試料がマンドレル周囲に確実に接触するために必要な張力でなければならない。マンドレル回転が遠

隔操作でない場合,低温試験を行うときには,試料及びマンドレルは,防寒手袋を用いて取り扱う。

試料を低温槽から取り出さなければならない場合(取扱いが困難な場合),巻付けは,可能な限り早く開

始し,取出し後30秒以内に完了しなければならない。

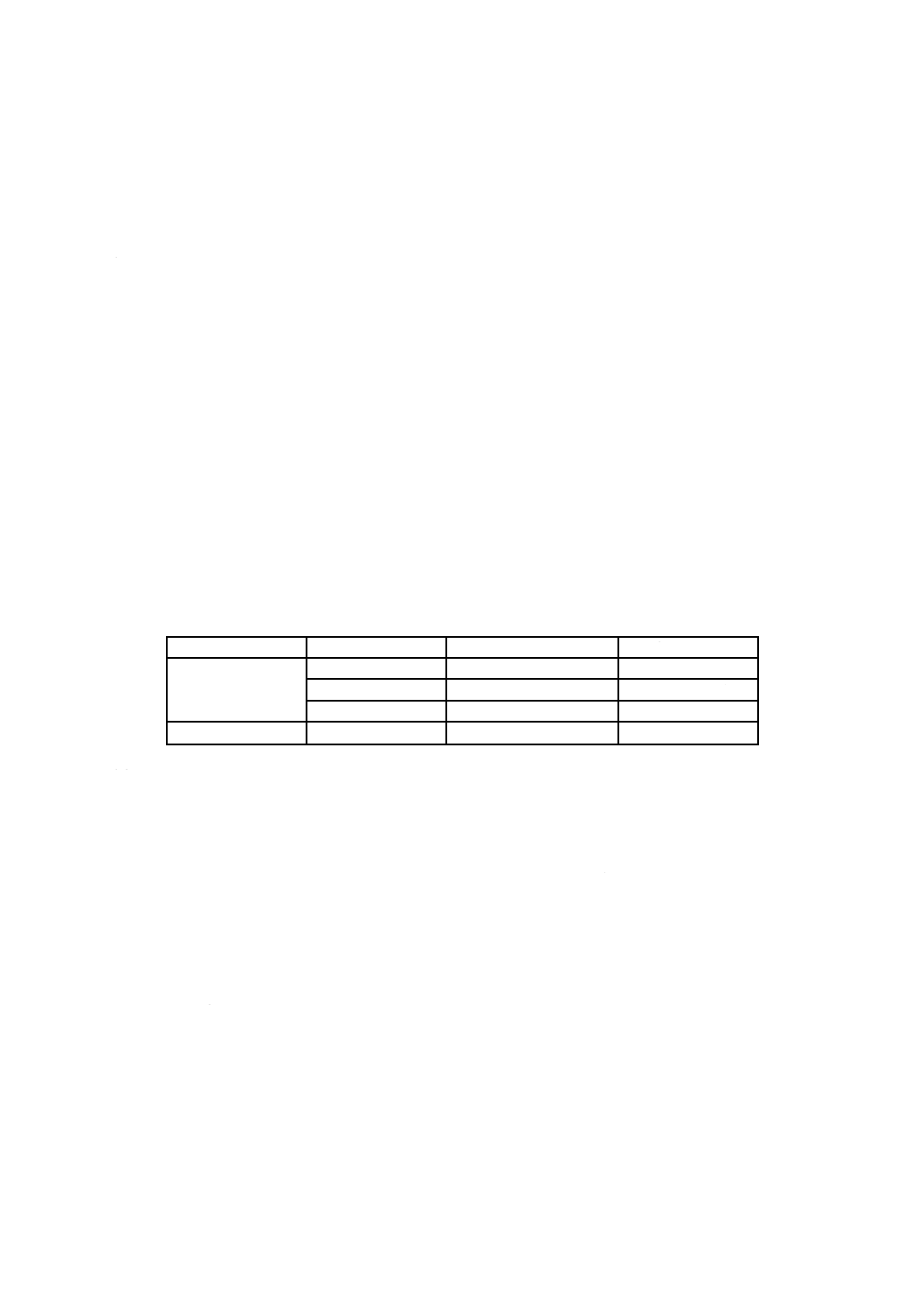

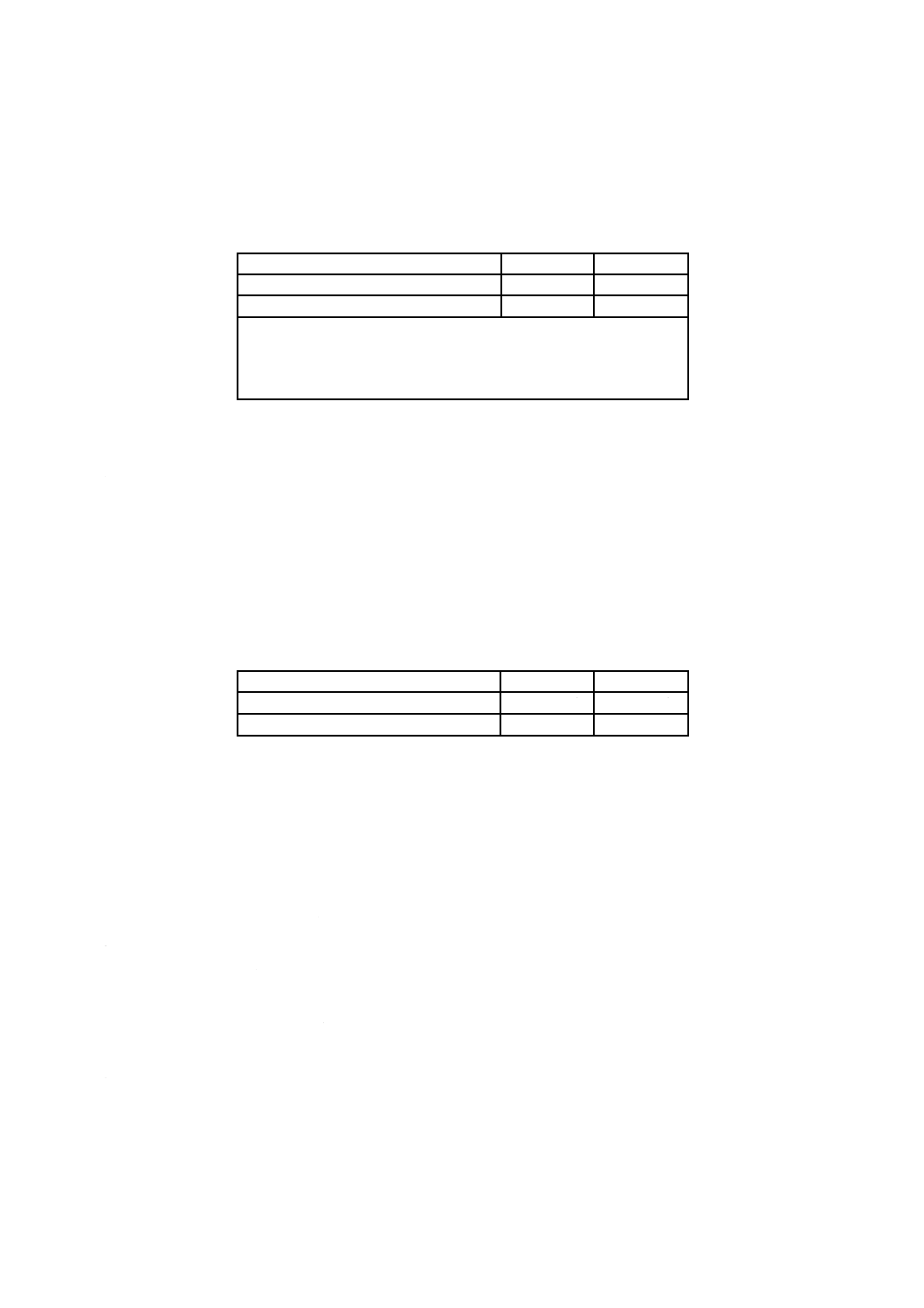

表E.1−低温屈曲試験の詳細

ケーブルタイプ

試料外径(d)

マンドレル径(dの倍数)

巻付け回数

単心

0<d≦20

3

6

20<d≦40

8

0.5(180°曲げ)

40<d

12

0.5(180°曲げ)

多心,対ケーブル

−

8

0.5(180°曲げ)

E.1.2 方法2

E.1.2.1 装置

E.1.1.1参照。

E.1.2.2 手順

試験のための各ケーブルは,適切な長さの二つの試料を採取する。直線の試料及び完成ケーブルの仕上

外径の10倍のマンドレルを調整した低温槽に入れ,製品規格に規定する時間保持する。試料は,低温槽内

で,マンドレルに1回巻き,伸ばし,反対方向に巻き,伸ばし,1回反対方向に巻き,伸ばす。マンドレ

ルへの巻付けは,ゆっくりと一定速度で,加える張力は,試料がマンドレル周囲に十分接触するものでな

ければならない。

E.1.3 評価及び要求事項

絶縁体及びシースの二つの試料は,割れ又は破壊があってはならない。

屈曲操作に続き,その下にある構成物を調査するのに必要な場所を解体する。その構成物の割れ又は破

壊があってはならない。

ラッカー,塗料又はアスファルトコンパウンドの割れ,剝がれ及び類似のものについては,評価を特別

に要求しない場合,無視してもよい。

36

C 3411:2018 (IEC 60092-350:2014)

E.2

規定した低温での衝撃試験

E.2.1 装置

装置は,電線又はケーブル試料に衝撃を加える器具,試料を規定温度に保つことが可能な低温槽及び断

面が50 mm×100 mmの短い長さの木材をもち,更に次の仕様による。

a) 衝撃装置は,おもりが落下するための溝をもつ二つの垂直に組まれた直立材からなる。おもりは,質

量1.36 kgで,試験試料を打ち付ける円筒状の鉄の頭をもつ。頭は,直径28.5 mmで,僅かな丸いエ

ッジのある直径25 mmの平らな打ち付ける表面をもつ。装置は,おもりを規定した高さから解除でき

るロック機構をもつ。

b) この低温槽は,固定した柱を備え付け,柱の先端には,試験試料に衝撃を加える断面が50 mm×100 mm

の短い長さの木材を取り付ける。

表面が平滑なスプルース材は,試料を保持するのに効果的な材料であることを確認し,現在,試験に用

いることを認めている。ただし,疑義が生じた場合には木材支持具とする。

E.2.2 手順

試験する電線又はケーブルで0.13 mの直線状のもの10試料を低温槽に置き,規定温度に冷却する。こ

の低温槽は,その後,この温度に4時間保持する。その温度条件に達した後,直ちに,各試料を順次,低

温槽内にある固定柱の先端にある木片上に木目に沿って固定する。平形ケーブルの場合には,長径軸がそ

の表面に接するようにする。試料を,自由落下の衝撃試験に供し,その落下高さは,試料の先端からおも

りの下面までの間で915 mmとする。試料が確実に衝撃を受けるよう注意する。

周囲温度で15秒以内に衝撃試験を行う場合は,試料を槽から取り出してもよい。疑義が生じた場合,衝

撃試験は槽の中で実施しなければならない。

E.2.3 評価及び要求事項

シース及び絶縁体は衝撃試験において,10試料中少なくとも8試料は,割れ又は破壊があってはならな

い。

参考文献 IEC 60050-461:2008,International Electrotechnical Vocabulary−Part 461: Electric cables

IEC 60092-354,Electrical installations in ships−Part 354: Single- and three-core power cables with

extruded solid insulation for rated voltages 6 kV (Um = 7,2 kV) up to 30 kV (Um = 36 kV)

JIS C 3662(規格群) 定格電圧450/750 V以下の塩化ビニル絶縁ケーブル

注記 原国際規格では,IEC 60227 (all parts),Polyvinyl chloride insulated cables of rated voltages

up to and including 450/750 Vを記載している。

JIS C 3663(規格群) 定格電圧450/750 V以下のゴム絶縁ケーブル

注記 原国際規格では,IEC 60245 (all parts),Rubber insulated cables−Rated voltages up to and

including 450/750 Vを記載している。

IEC 60502-2:2005,Power cables with extruded insulation and their accessories for rated voltages from

1 kV (Um = 1,2 kV) up to 30 kV (Um = 36 kV)−Part 2: Cables for rated voltages from 6 kV (Um =

7,2 kV) up to 30 kV (Um = 36 kV)

IEC 62230:2006,Electric cables−Spark-test method