1

C 3405 : 1998

解説

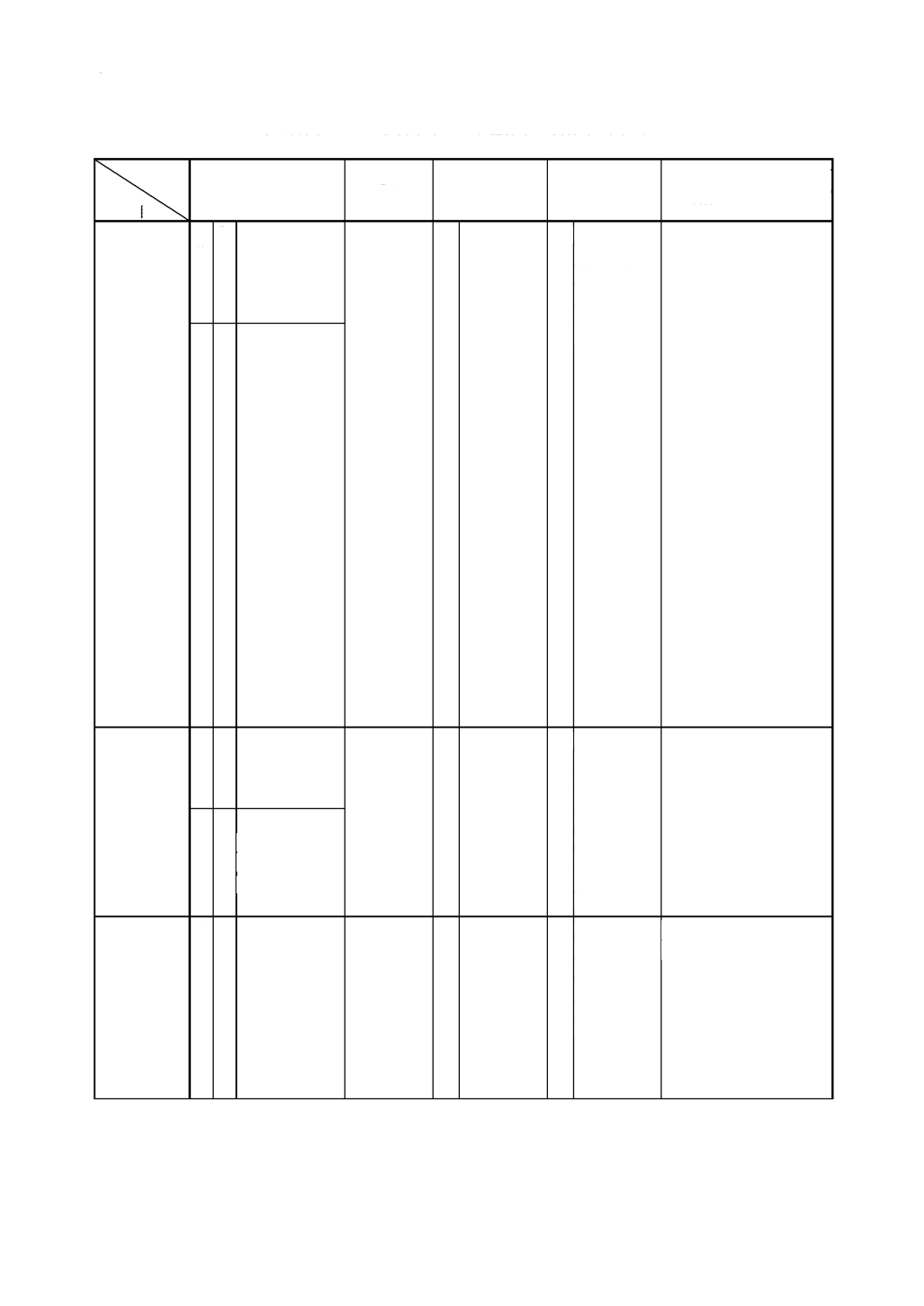

解説付表

1

JIS

と対応する国際規格との対比表

JIS

C 3405

: 1998

(自動車−高圧電線)

ISO

3808-1

,

3808-2

(自動車−非遮へい高圧電線)

対比項目

規定項目

(I)

JIS

の規定内容

(II)

国際規格

番号

(III)

国 際 規 格 の

規定内容

(IV)

JIS

と国際規

格との相違点

(V)

JIS

と国際規格との整合

が困難な理由及び今後の

対策

(1)

適用範囲

本

体

○

自動車に使用す

る高圧電線につ

いて規定。

ISO 3808-1

ISO 3808-2

ADP

JIS

本体と国

際 規 格 と は

異なるが,附

属 書 と 国 際

規 格 は 同 じ

規定内容。

JIS

は制定以来の歴史があ

り,国際規格試験方法実施

に期間が必要。

JIS

本体の国際規格整合の

時期を

2000

年までに明確

にする。

附

属

書

規

定

○

自動車非遮へい

高 圧 電 線 の 寸

法,一般要求事

項,試験方法,

等級,種類,適

用される試験,

特殊な要求事項

について規定。

○ 自 動 車 非 遮

へ い 高 圧 電

線 の 寸 法 一

般要求事項,

試験方法,等

級,種類,適

用 さ れ る 試

験,特殊な要

求 事 項 に つ

いて規定。

(2)

用語,記号

本

体

○

AIRN, AIRV

の

2

種類について規

定。

同上

−

JIS

本体だけ

規 定 さ れ て

い る が ,

JIS

附 属 書 及 び

国 際 規 格 は

規定なし。

附

属

書

規

定

−

規定なし。

− 規定なし。

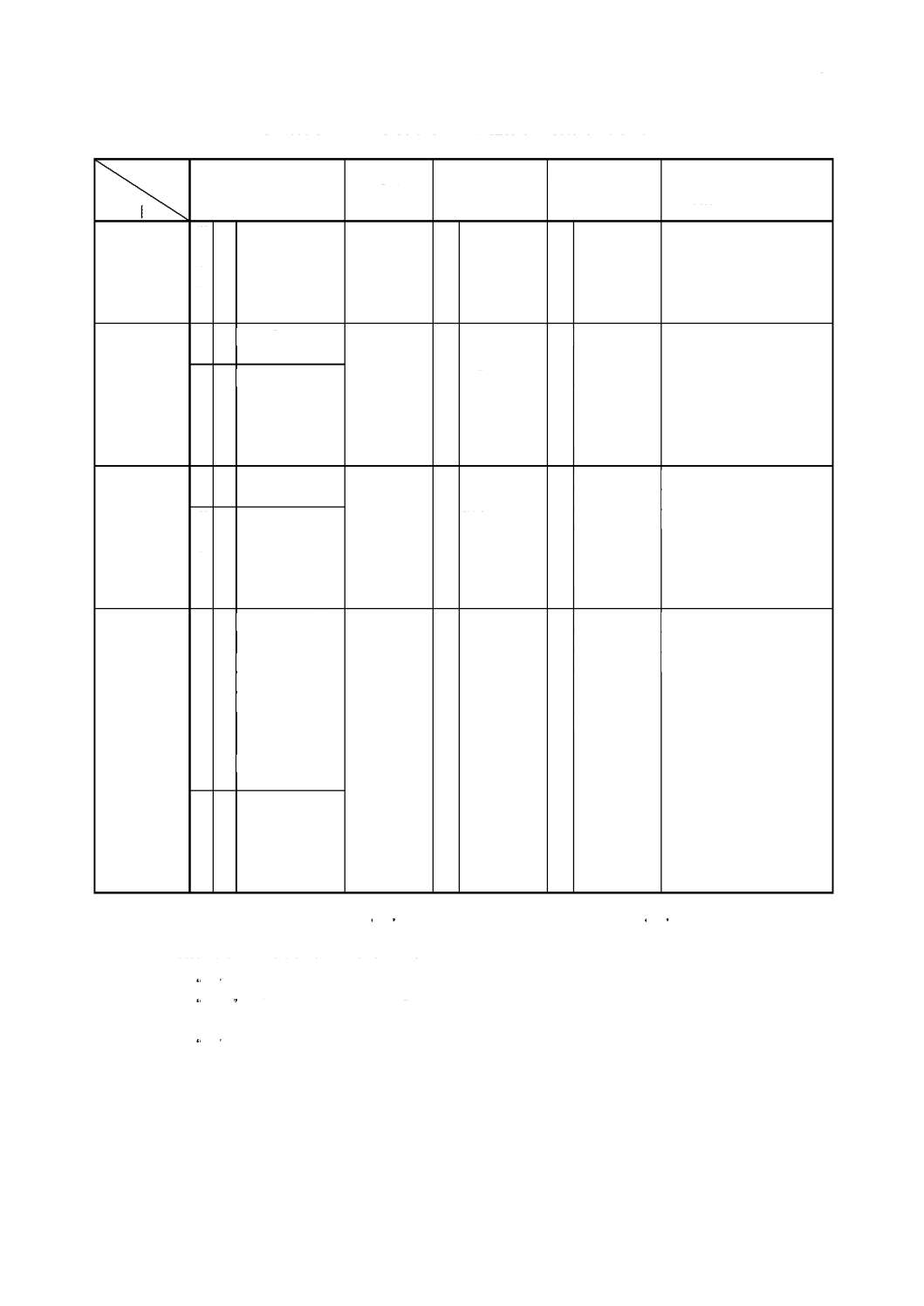

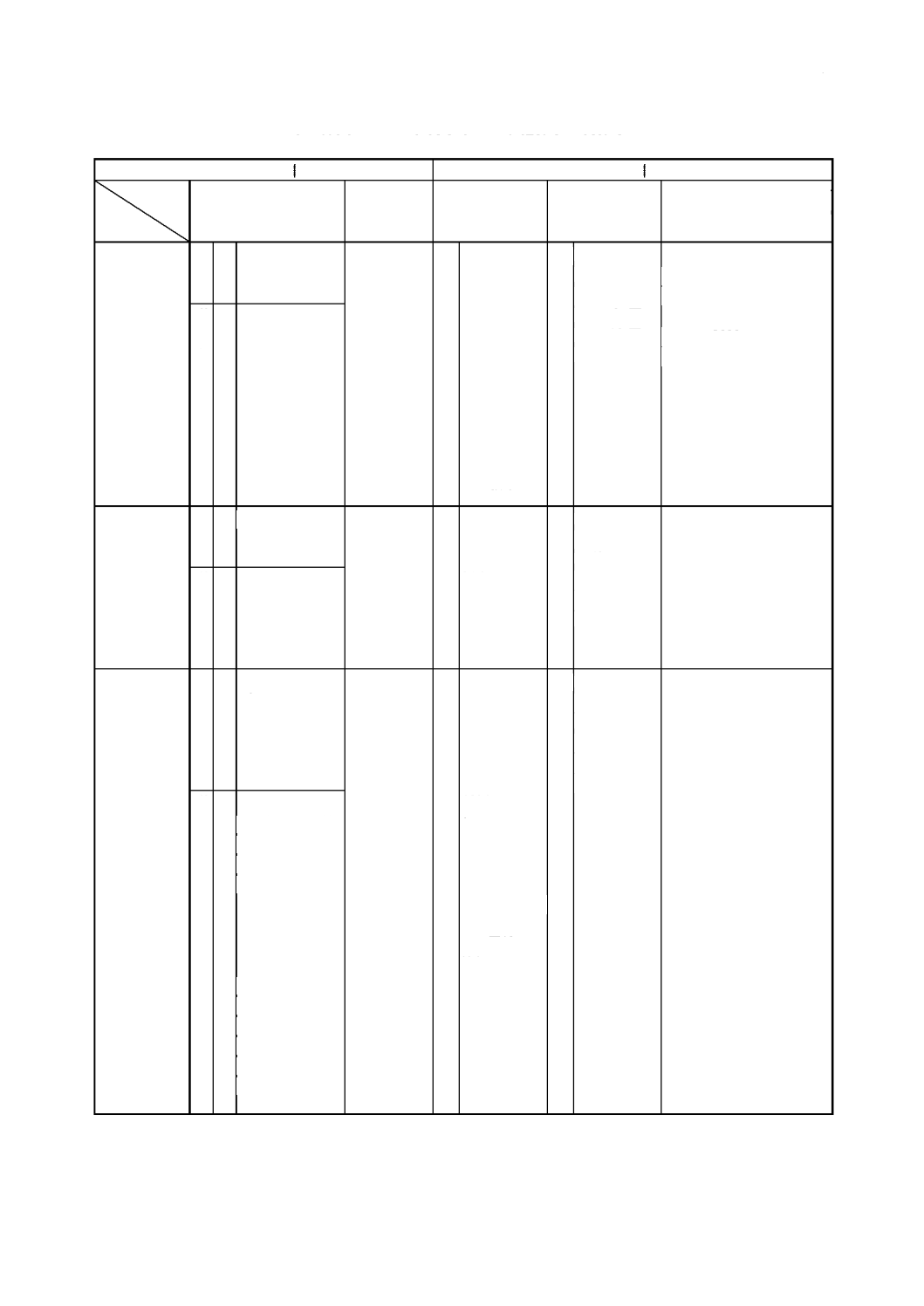

(3)

種類,等級

本

体

○

自動車用クロロ

プレンシース高

圧電線及び自動

車用ビニルシー

ス高圧電線につ

いて規定。

同上

ADP

JIS

本体と国

際 規 格 と は

異なるが,

JIS

附 属 書 と 国

際 規 格 は 同

じ規定内容。

附

属

書

規

定

○

種類

1.

銅より電線

2.

鋼より電線

3.

抵抗電線

4.

巻 線 抵 抗 電

線

等級

A

105

℃

B

120

℃

C

155

℃

D

180

℃

E

220

℃

F

250

℃

を規定。

○ 種類

1.

銅より電

線

2.

鋼より電

線

3.

抵抗電線

4.

巻線抵抗

電線

等級

A

105

℃

B

120

℃

C

155

℃

D

180

℃

E

220

℃

F

250

℃

を規定。