C 3216-5:2019

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

2A 一般事項 ······················································································································ 1

3 導体抵抗························································································································· 1

4 絶縁破壊························································································································· 2

4.1 概要 ···························································································································· 2

4.2 試験装置 ······················································································································ 2

4.3 エナメル丸線(金属シリンダ法)······················································································ 3

4.4 公称導体径0.100 mmを超え2.500 mm以下の,グレード1からグレード3のエナメル丸線 ·········· 4

4.5 公称導体径2.500 mmを超えるエナメル丸線(金属粒法) ······················································ 5

4.6 繊維巻丸線 ··················································································································· 6

4.7 平角線 ························································································································· 7

5 均一性(エナメル丸線及びテープ巻丸線に適用) ··································································· 8

5.1 概要 ···························································································································· 8

5.2 低電圧均一性(公称導体径0.050 mm以下,グレード1からグレード3) ·································· 8

5.3 高電圧均一性(公称導体径0.050 mmを超え1.600 mm以下,グレード1からグレード3及び

公称導体径0.035 mmを超え1.600 mm以下,グレードFIW3からFIW9) ································ 9

5.4 インライン高電圧均一性(公称導体径0.035 mmを超え1.600 mm以下の,

グレードFIW3からFIW9) ···························································································· 13

6 誘電正接(エナメル線及びより線に適用) ··········································································· 15

6.1 概要 ··························································································································· 15

6.2 試験装置 ····················································································································· 15

6.3 試験片 ························································································································ 16

6.4 試験手順 ····················································································································· 16

6.5 結果 ··························································································································· 16

7 ピンホール試験 ··············································································································· 16

附属書A(参考)誘電正接の温度特性測定法 ············································································ 18

附属書JA(規定)代替試験方法 ····························································································· 21

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 24

C 3216-5:2019

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

電線工業会(JCMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格で

ある。これによって,JIS C 3216-5:2011は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 3216の規格群には,次に示す部編成がある。

JIS C 3216-1 第1部:全般事項

JIS C 3216-2 第2部:寸法

JIS C 3216-3 第3部:機械的特性

JIS C 3216-4 第4部:化学的特性

JIS C 3216-5 第5部:電気的特性

JIS C 3216-6 第6部:熱的特性

日本工業規格 JIS

C 3216-5:2019

巻線試験方法−第5部:電気的特性

Winding wires-Test methods-Part 5: Electrical properties

序文

この規格は,2011年に第4.1版として発行されたIEC 60851-5を基とし,市場にIEC整合規格としての

コンセンサスが得られるまでの措置として,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所及び附属書JAは,対応国際規格にはない事項

である。変更の一覧表にその説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,巻線に用いる各種エナメル銅線,エナメルアルミニウム線,横巻銅線及び横巻アルミニウ

ム線の電気的特性の試験方法について規定する。

注記1 対応国際規格の試験方法の全般事項についての規定は,箇条2Aに移した。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60851-5:2011,Winding wires−Test methods−Part 5: Electrical properties(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS C 2320 電気絶縁油

JIS C 3216-1 巻線試験方法−第1部:全般事項

注記 対応国際規格:IEC 60851-1,Winding wires−Test methods−Part 1: General

2A 一般事項

試験方法の全般事項については,JIS C 3216-1による。電気的特性に関する要求事項は,この規格を引

用する個別規格で規定する。

絶縁破壊(箇条4)及び均一性(箇条5)の試験方法は,受渡当事者間の協定によって,附属書JAによ

ってもよい。

3

導体抵抗

導体抵抗は,精度0.5 %以上の測定器を用いて,20 ℃での導体1 m当たりの直流抵抗値で表す。

より線は,測定前に両端末をはんだ付けする。破断点が多すぎるかどうか確認するため,導体抵抗を測

2

C 3216-5:2019

定するときには,正確に測定できるように10 mのより線を用いる。

20 ℃以外の温度tで抵抗を測定した場合,20 ℃での抵抗値R20は次の式を用いて算出する。

)

20

(

1

t

20

−

+

=

t

α

R

R

ここに,

t: 測定時の摂氏温度(℃)

α: 温度係数(K−1)

Rt: 温度tで測定した抵抗値

温度範囲が15〜25 ℃の場合は,次の温度係数を用いる。

銅:α=3.96×10−3(K−1)

アルミニウム:α=4.07×10−3(K−1)

試験は1回行い,導体抵抗を記録する。

4

絶縁破壊

4.1

概要

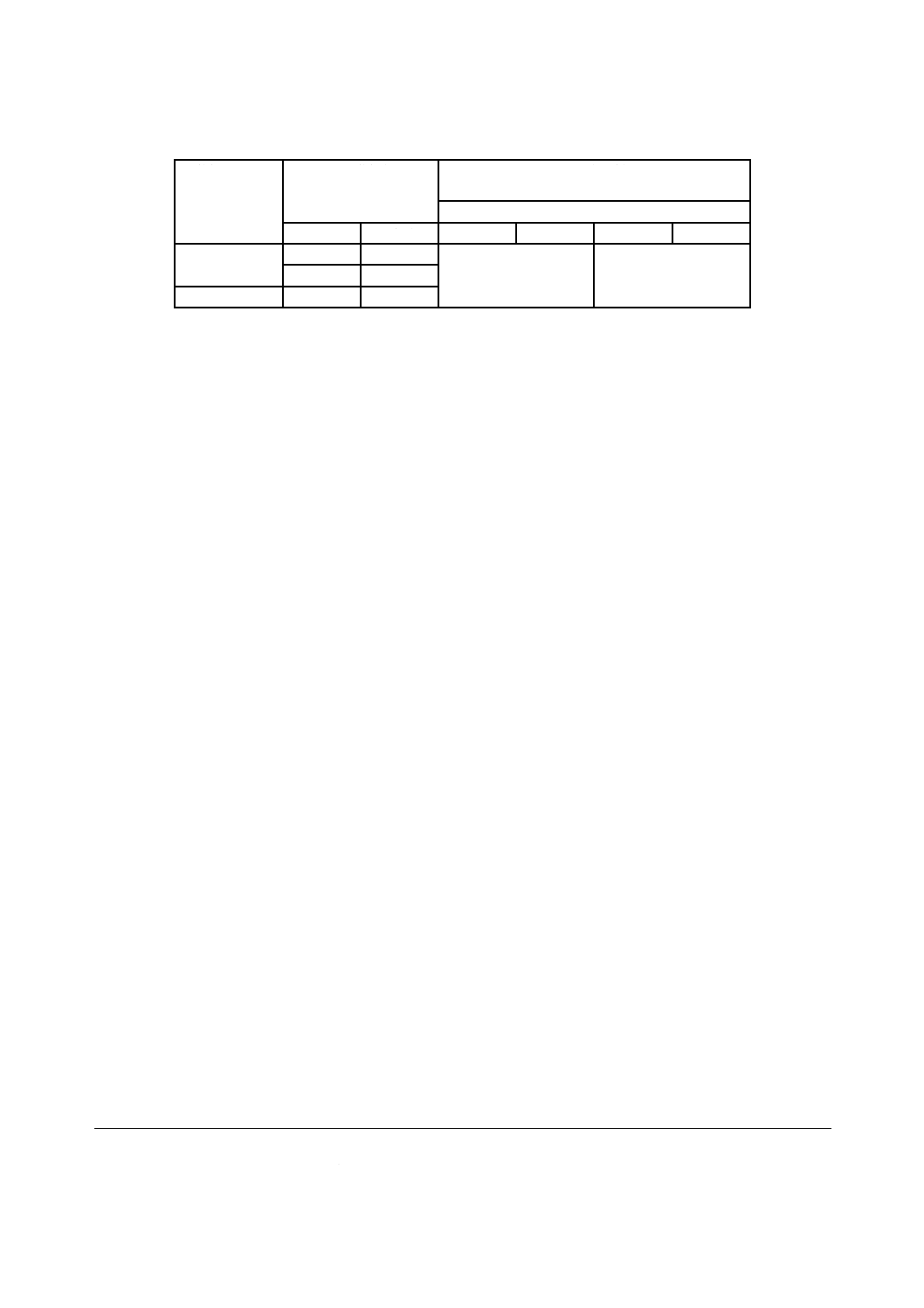

絶縁破壊の試験電圧は,50 Hz又は60 Hzの正弦波の交流電圧とし,0 Vから,表1に示す均一な速度で

昇圧し,絶縁破壊するまで増加させる。

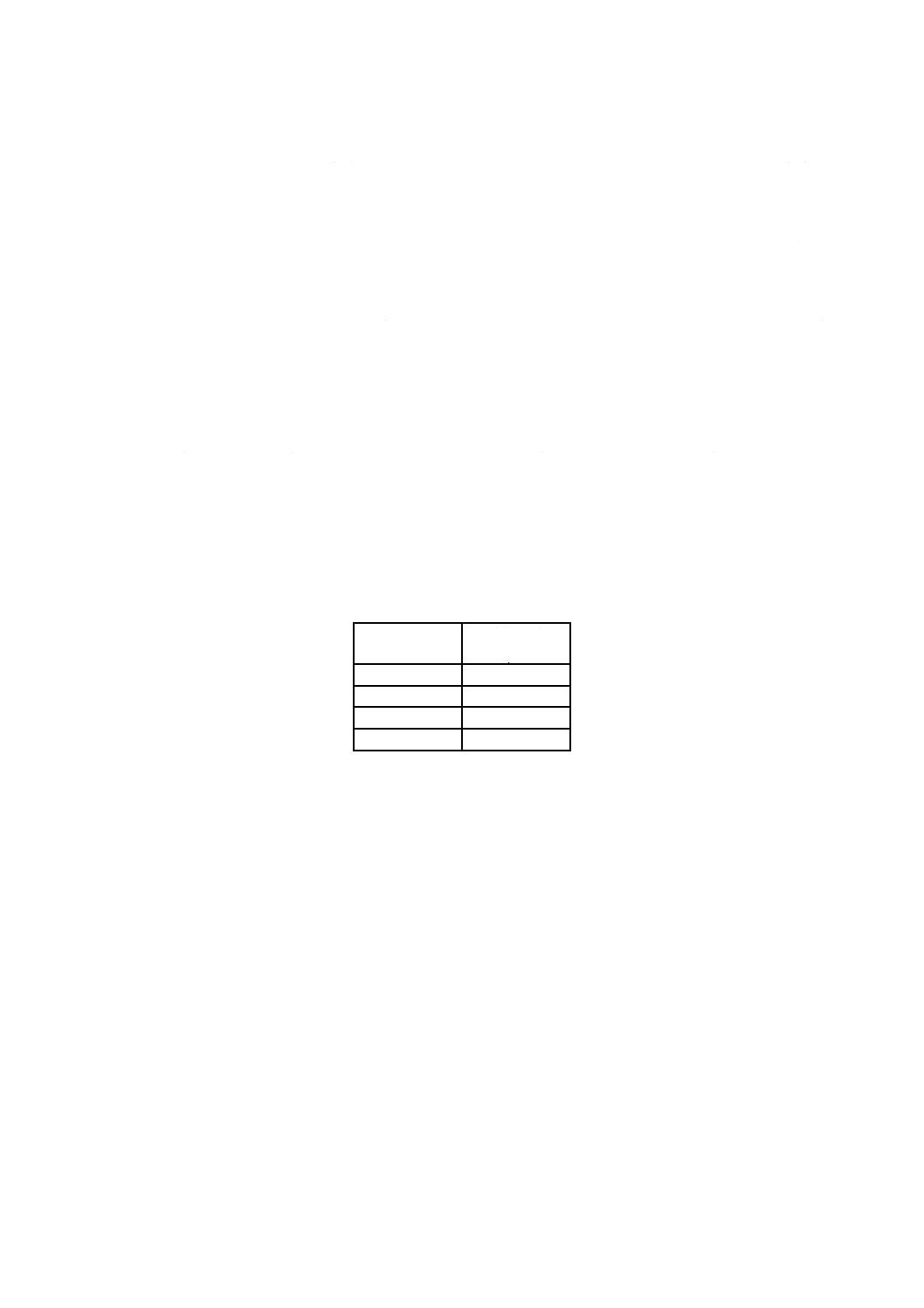

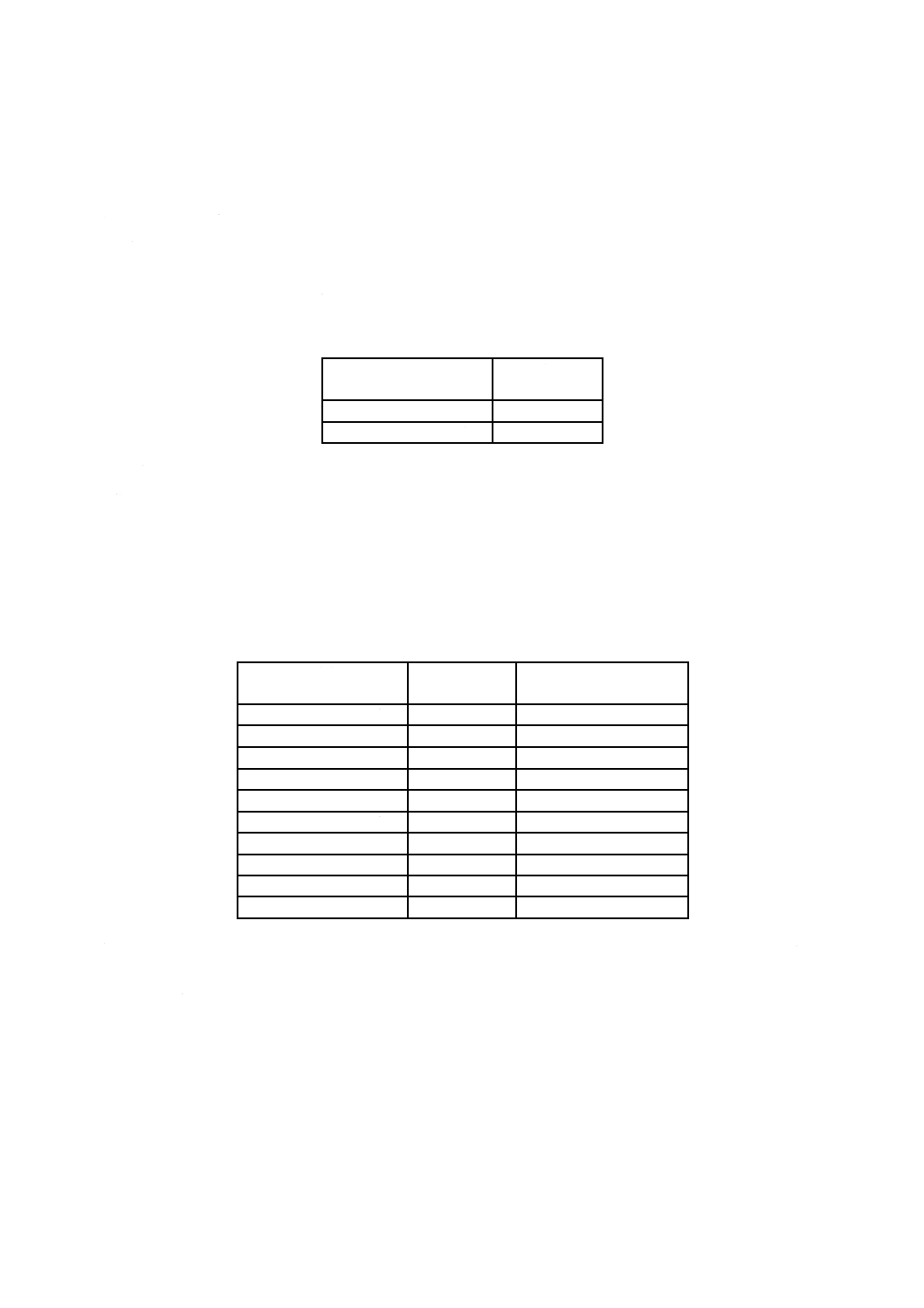

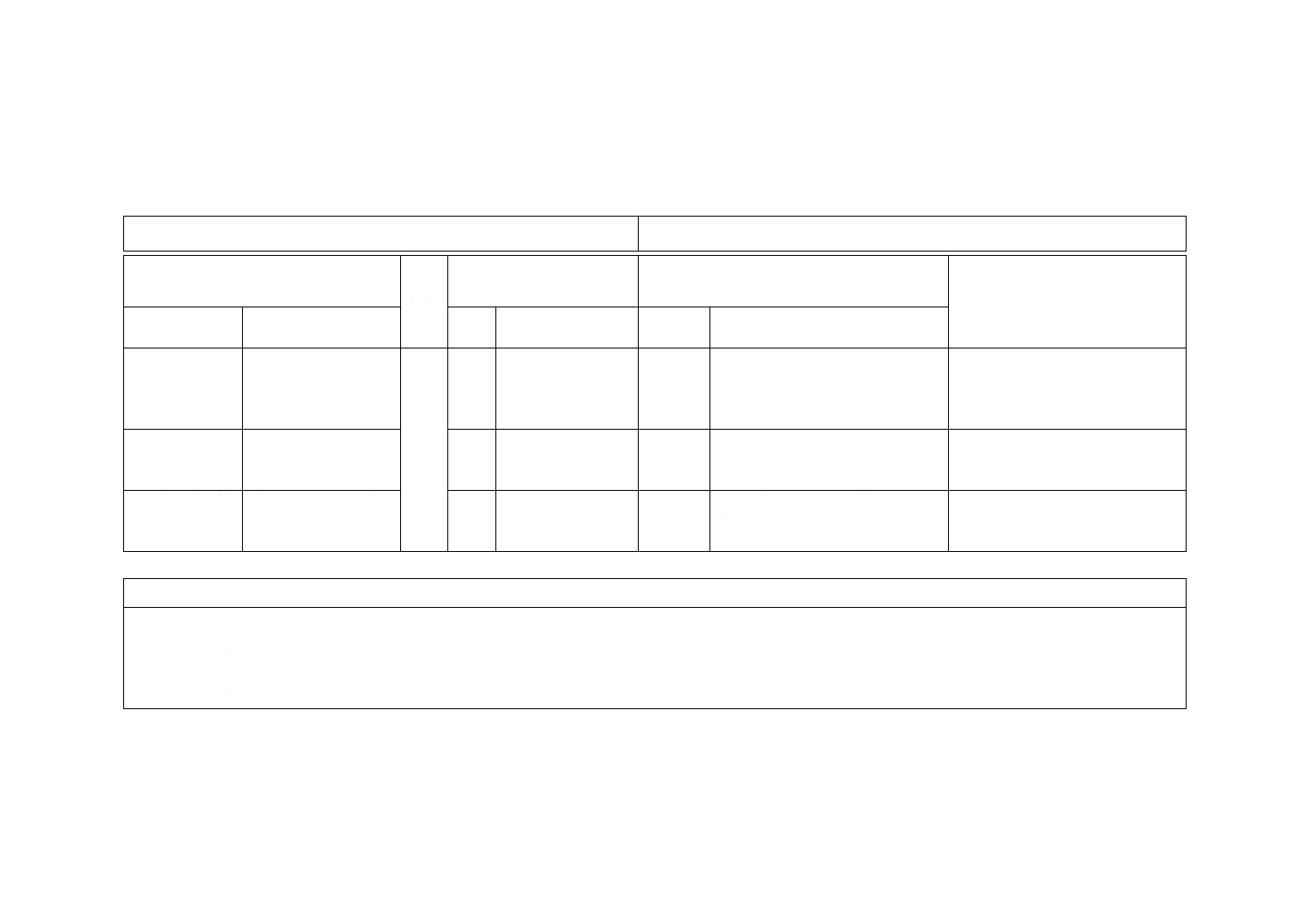

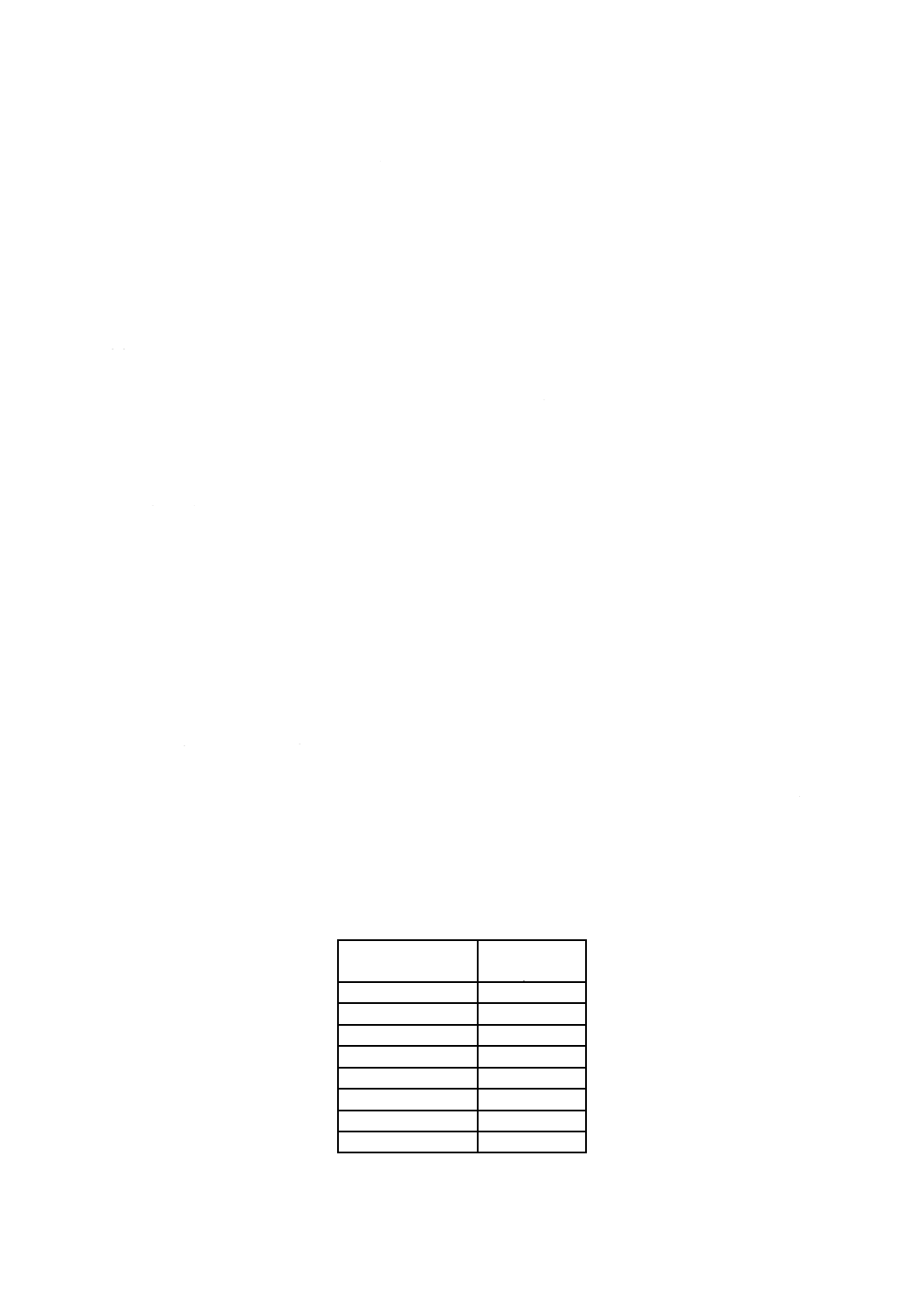

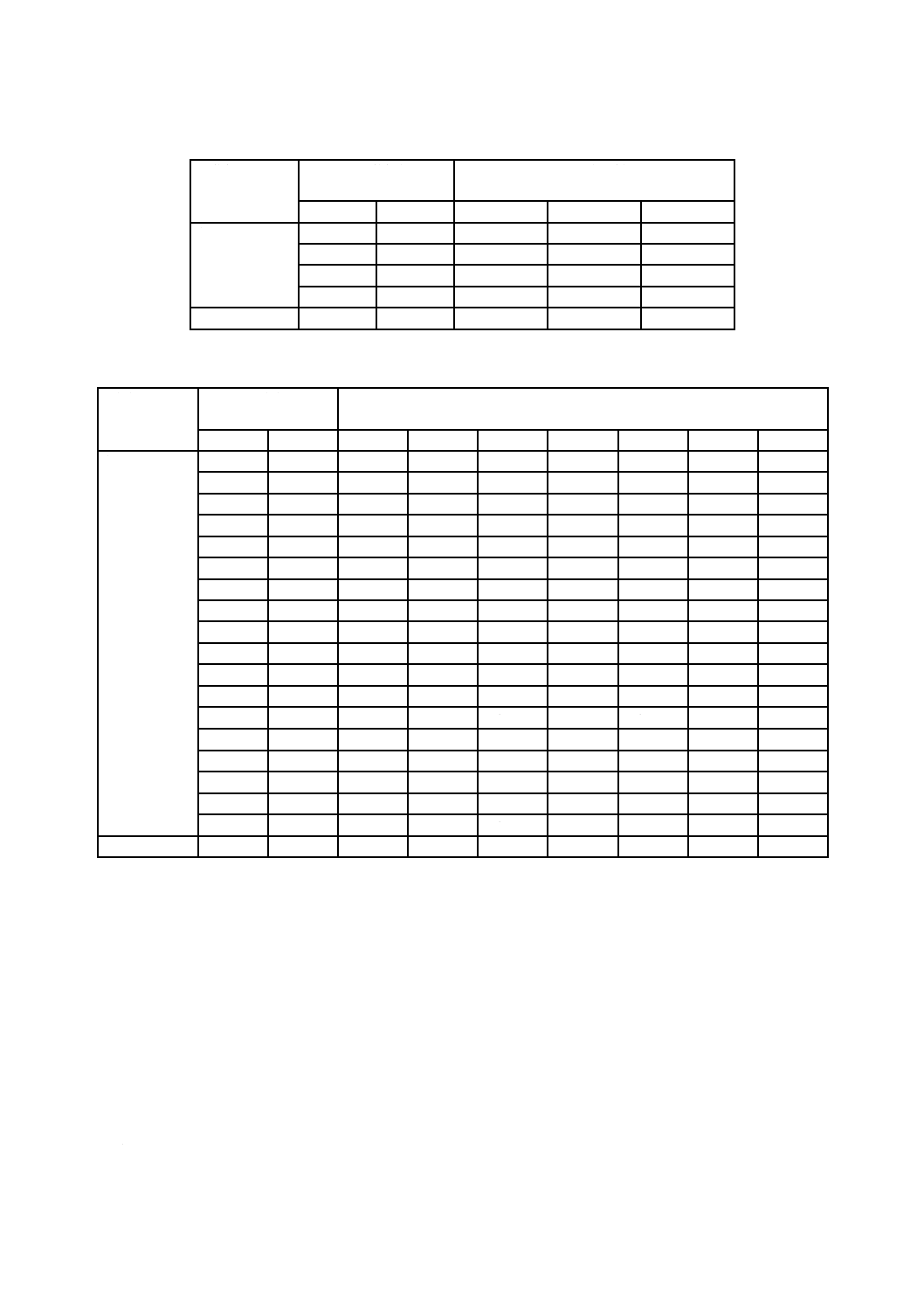

表1−昇圧速度

絶縁破壊電圧

V

昇圧速度

V/s

を超え

以下

−

500

20

500

2500

100

2500

−

500

4.2

試験装置

試験装置は,次による。

− 試験装置の変圧器。定格容量500 VA以上で,試験中に波高率が1.34〜1.48で,かつ,ひずみのない

正弦波電圧が供給できるものとする。

− 試験電源。最大電圧降下が2 %で,5 mAの電流を供給できるものとする。

− 絶縁破壊を検知する回路。電流が5 mA以上流れた場合,作動する。

− 規定する速度で試験電圧を上昇できる装置

− 強制循環恒温槽

− 直径25±1 mm又は表2.2に規定する直径のよく磨かれた金属シリンダ。試験片を図1のように取り

付け,電気的に接続する。

− 図2に示す試験機。この試験機でサンプル長125 mmの2個より試験片を作製し,絶縁破壊試験を行

う。

− 厚さ約0.02 mm,12 mm幅の感圧性テープ。テープには,6 mm幅の金属はくを貼り付ける。

− ステンレス鋼又はニッケルめっき鋼の金属粒を入れた容器。金属粒の直径は2 mm以下とする。金属

粒は,定期的に適切な方法で洗浄する。

− 直径80±3 mm,直径50±2 mm及び直径25±1 mmの金属マンドレル

3

C 3216-5:2019

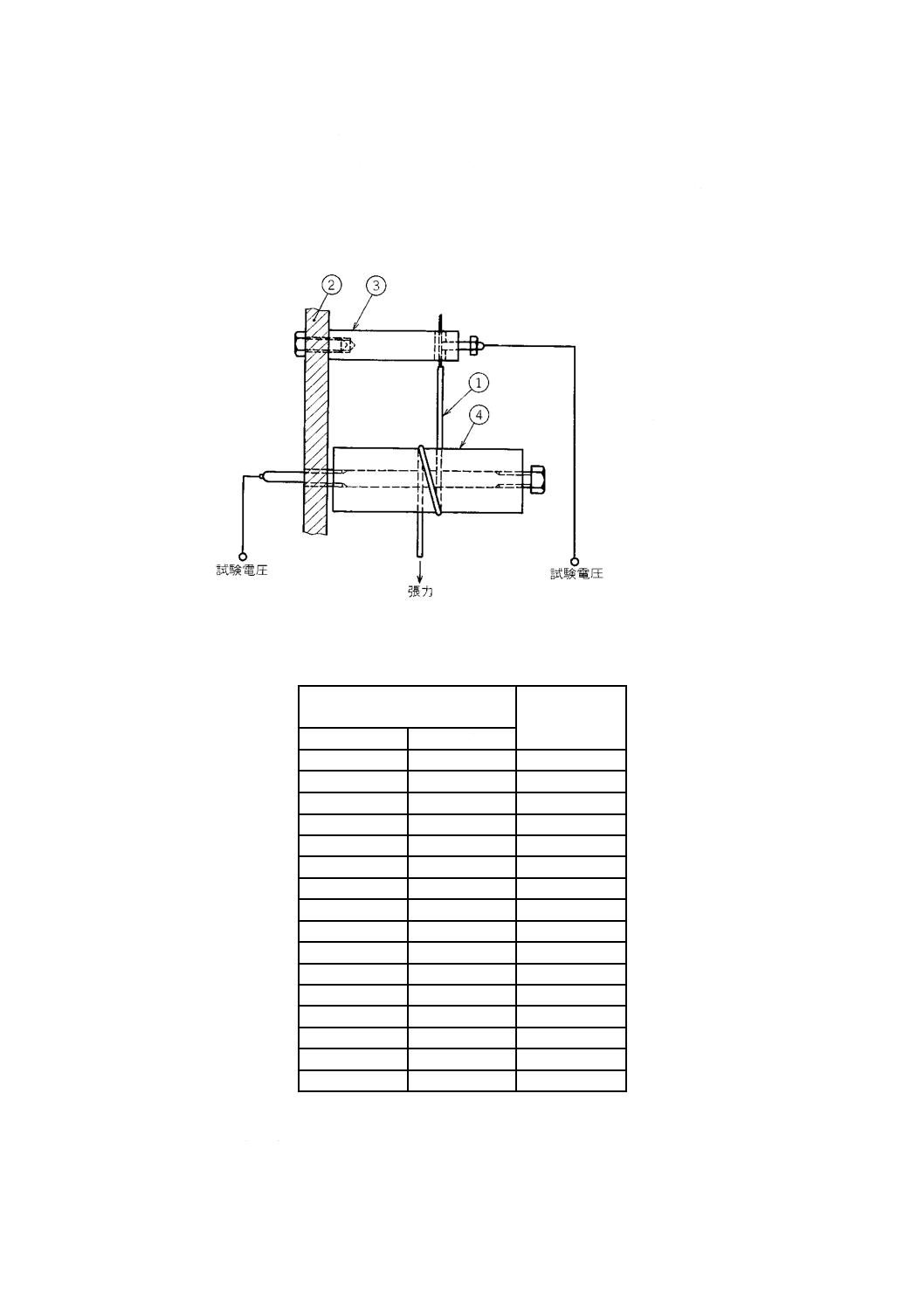

4.3

エナメル丸線(金属シリンダ法)

4.3.1

公称導体径0.100 mm以下のグレード1からグレード3

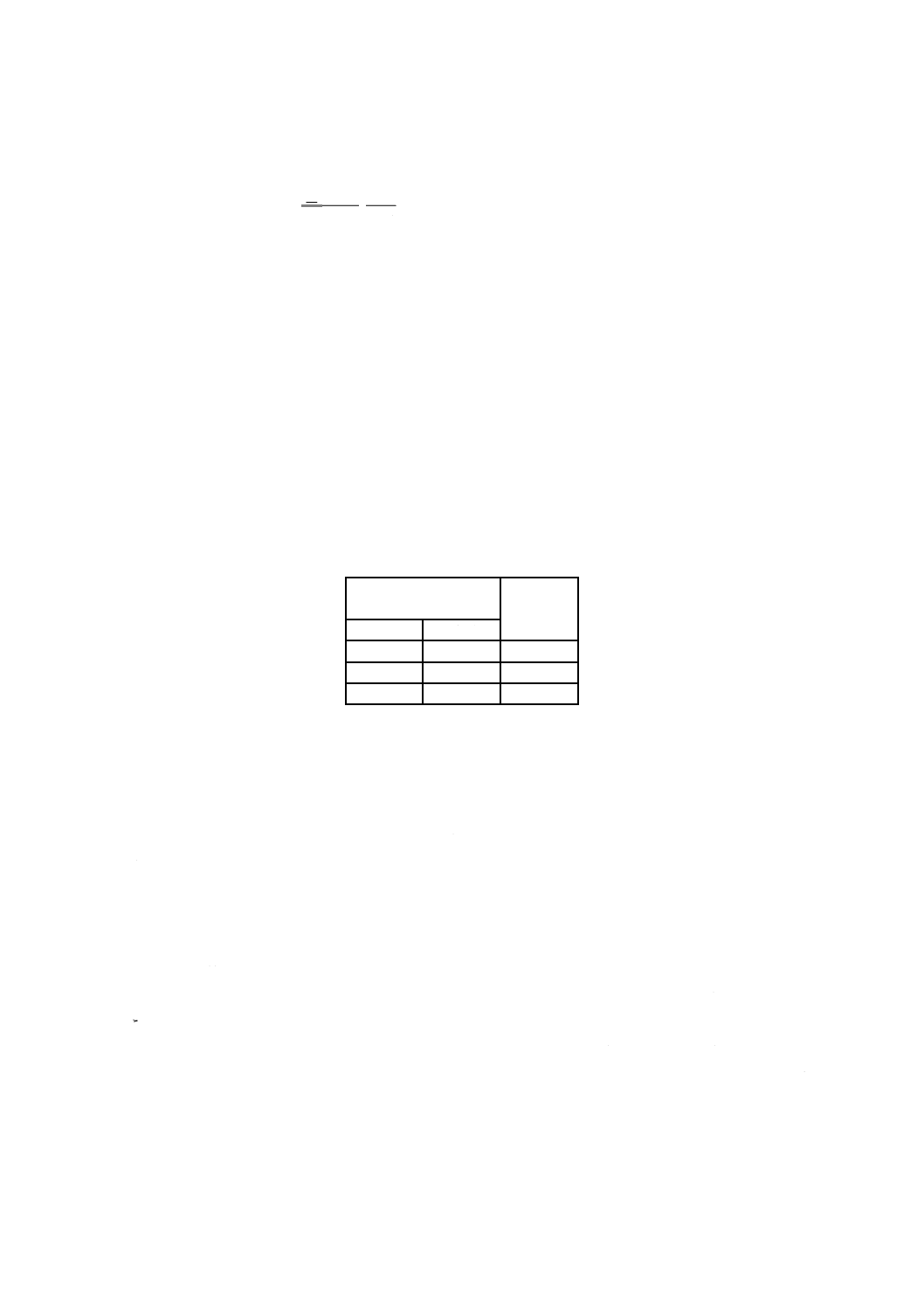

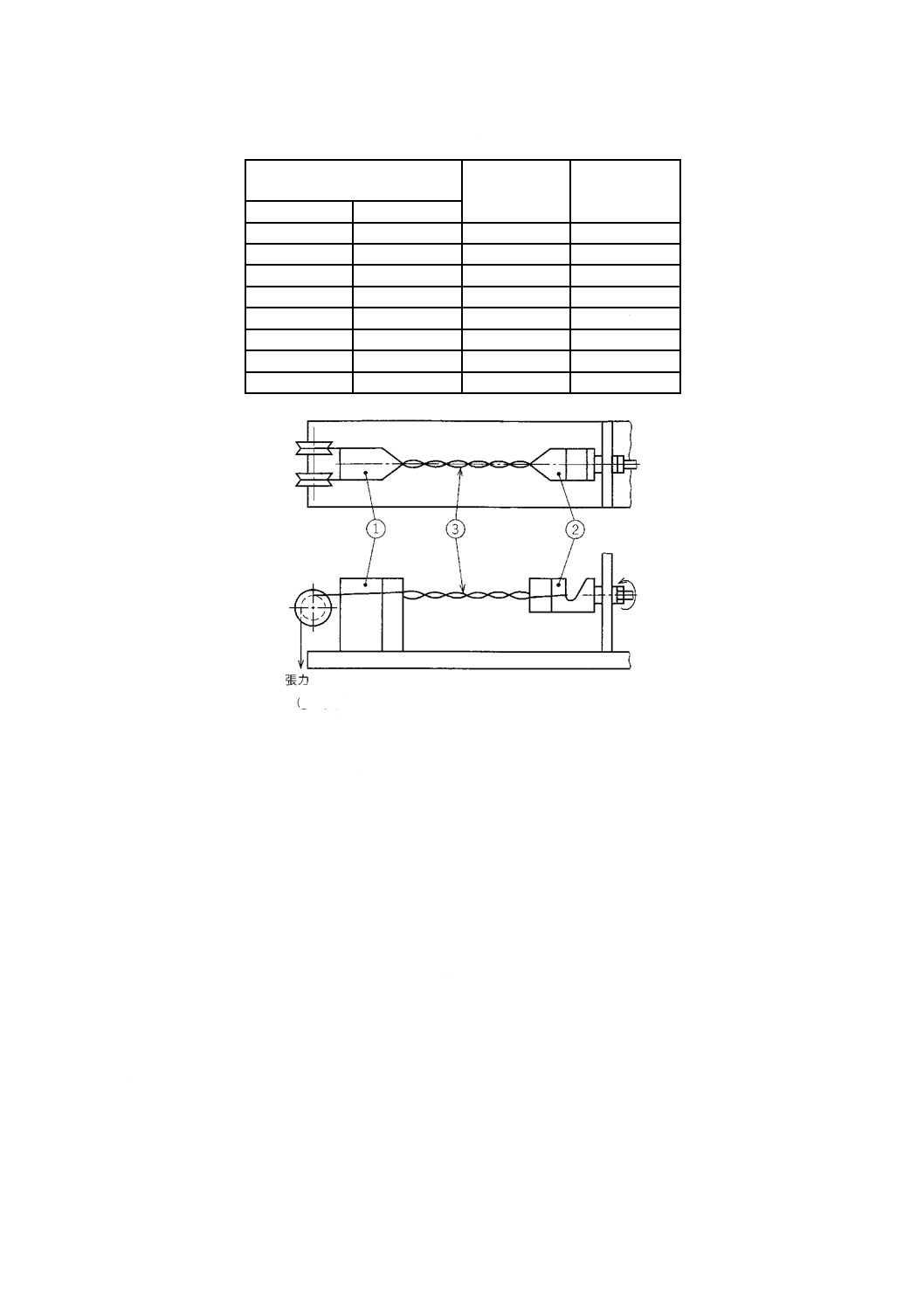

試験は,直径25±1 mmのシリンダを用いて行う。一方の端末の皮膜を除去した直線状の試験片を図1

に示すように上方の端子に接続し,シリンダに1回巻き付ける。試験片とシリンダとが密着するように,

試験片の下端に表2.1に規定する張力を加える。

① 試験片

② 絶縁材料

③ 接続端子

④ シリンダ

図1−絶縁破壊試験におけるシリンダ及び試験片の配置

表2.1−張力

公称導体径

mm

張力

N

を超え

以下

−

0.018

0.013

0.018

0.020

0.015

0.020

0.022

0.020

0.022

0.025

0.025

0.025

0.028

0.030

0.028

0.032

0.040

0.032

0.036

0.050

0.036

0.040

0.060

0.040

0.045

0.080

0.045

0.050

0.100

0.050

0.056

0.120

0.056

0.063

0.150

0.063

0.071

0.200

0.071

0.080

0.250

0.080

0.090

0.300

0.090

0.100

0.400

試験電圧を4.1に従って,シリンダと導体との間に印加する。試験は室温で行う。試験は5個の試験片

で行い,それぞれの絶縁破壊電圧値を記録する。

受渡当事者間の協定によって,試験片の公称導体径に対して加える張力を変更することができる。

4

C 3216-5:2019

4.3.2

公称導体径1.600 mm以下のグレードFIW3からFIW9

試験は,表2.2に規定する直径のシリンダを用いて行う。

一方の端末の皮膜を除去した直線状の試験片を図1に示すように上方の端子に接続し,シリンダに1回

巻き付ける。試験片とシリンダとが密着するように,試験片の下端に表2.2に規定する張力を加える。

試験電圧を4.1に従って,シリンダと導体との間に印加する。試験は室温で行う。試験は5個の試験片

で行い,それぞれの絶縁破壊電圧値を記録する。

受渡当事者間の協定によって,試験片の公称導体径に対して加える張力を変更することができる。

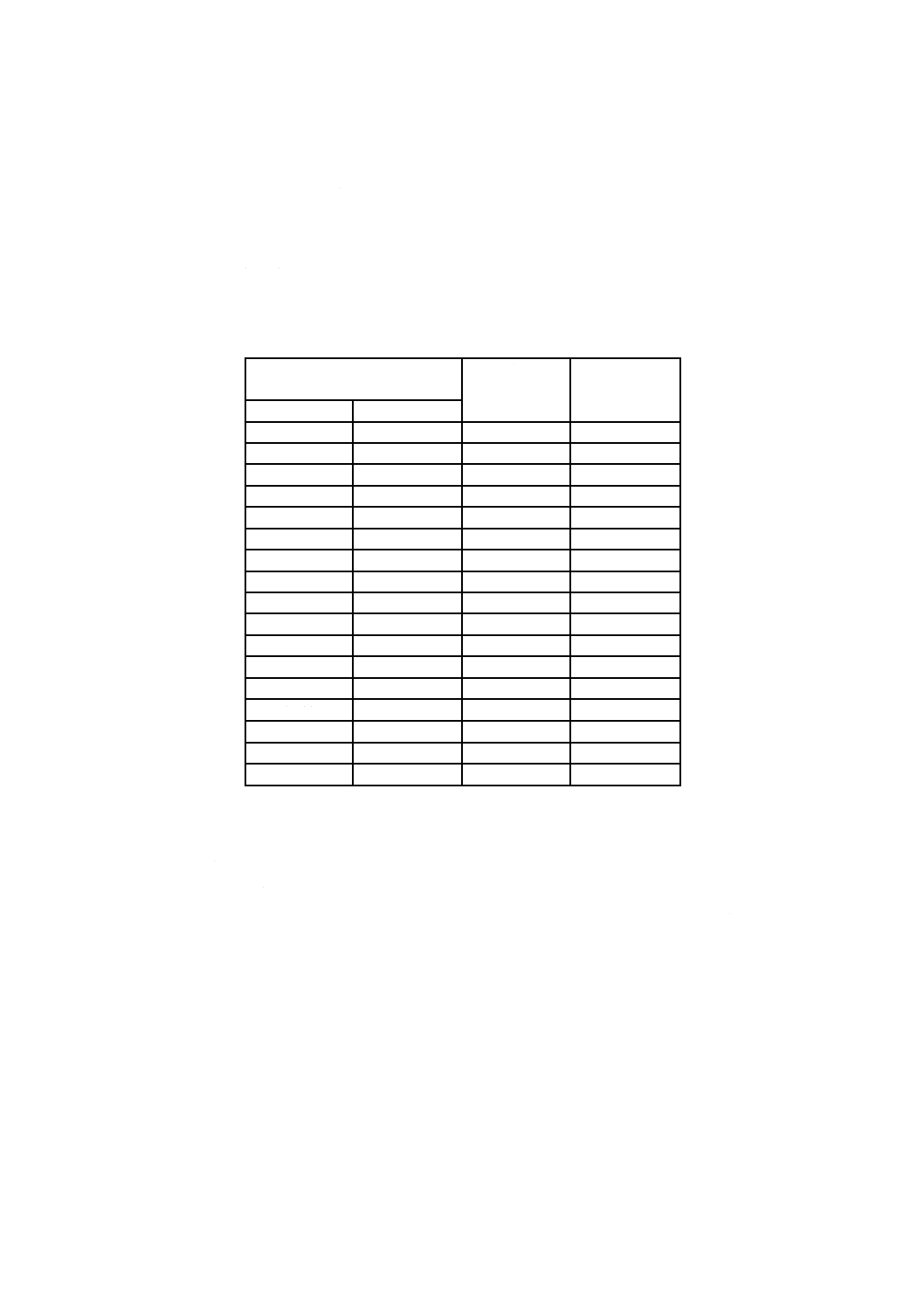

表2.2−張力及びシリンダ径

公称導体径

mm

張力

N

シリンダ径

mm

を超え

以下

−

0.040

0.080

25±1

0.040

0.045

0.100

25±1

0.045

0.050

0.130

25±1

0.050

0.056

0.160

25±1

0.056

0.063

0.200

25±1

0.063

0.071

0.260

25±1

0.071

0.080

0.330

25±1

0.080

0.090

0.400

25±1

0.090

0.100

0.500

25±1

0.100

0.160

0.600

25±1

0.160

0.250

0.850

25±1

0.250

0.355

1.700

25±1

0.355

0.500

3.400

25±1

0.500

0.710

7.000

50±2

0.710

1.060

13.500

50±2

1.060

1.400

27.000

80±3

1.400

1.600

54.000

80±3

4.4

公称導体径0.100 mmを超え2.500 mm以下の,グレード1からグレード3のエナメル丸線

4.4.1

常温試験

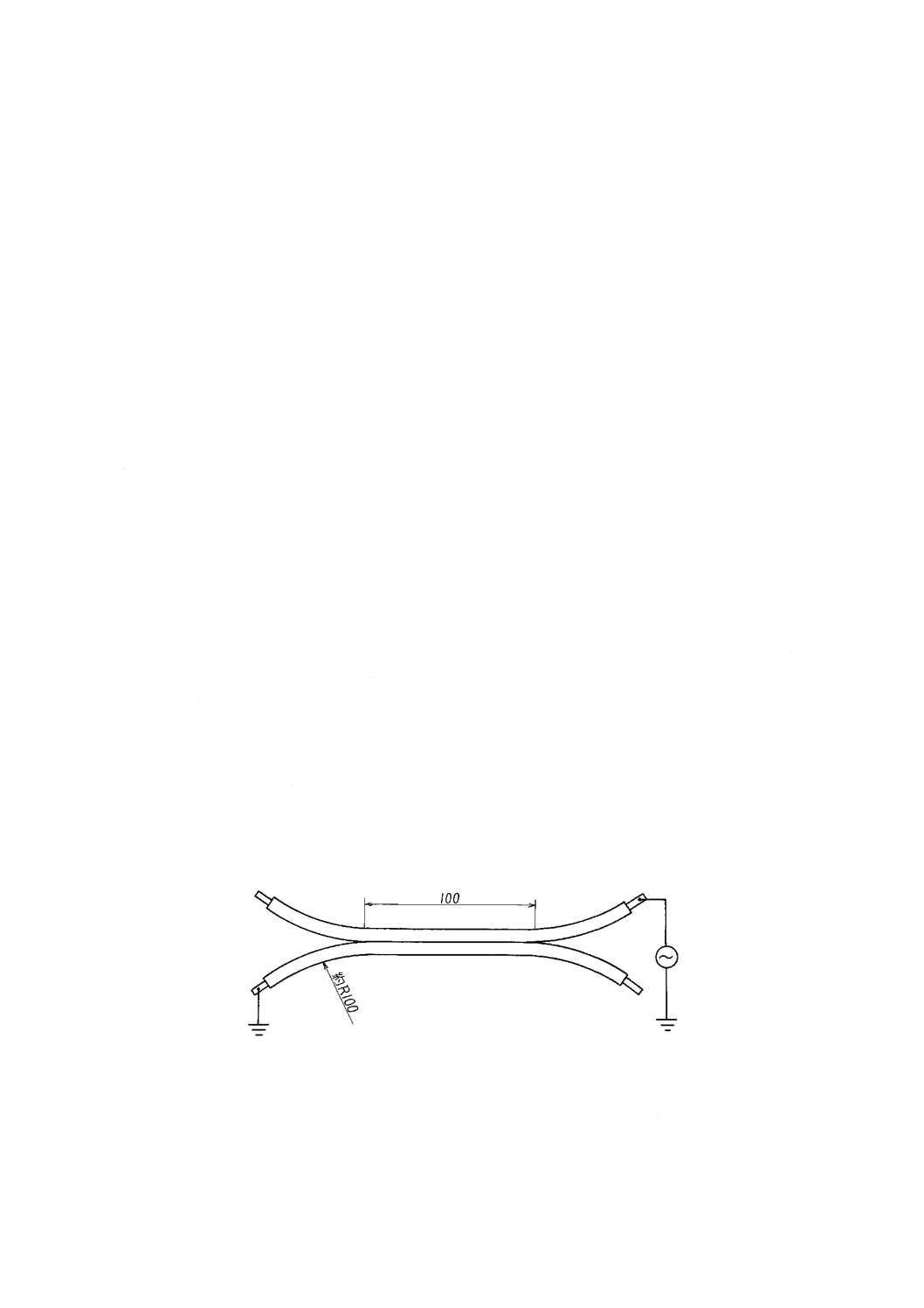

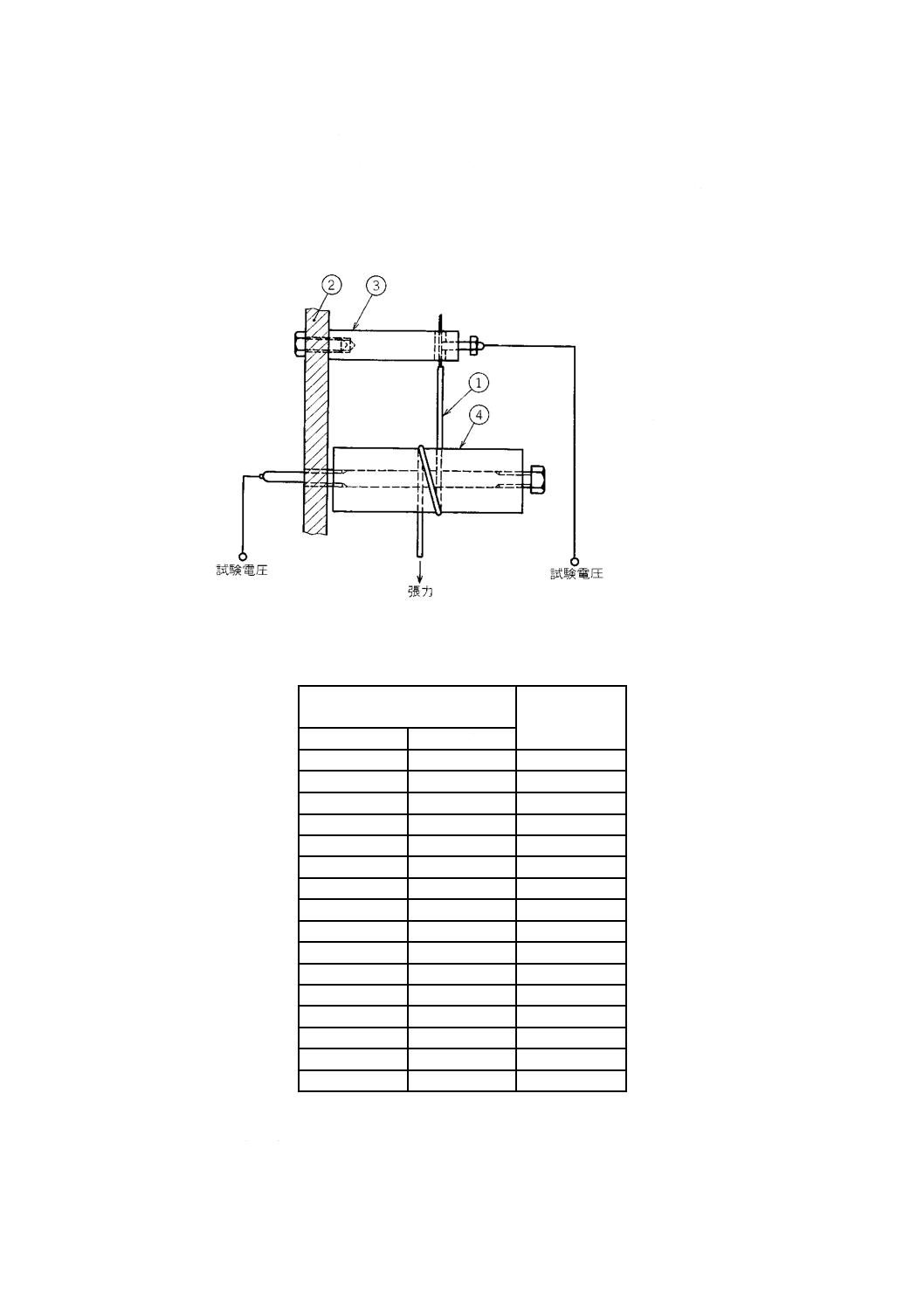

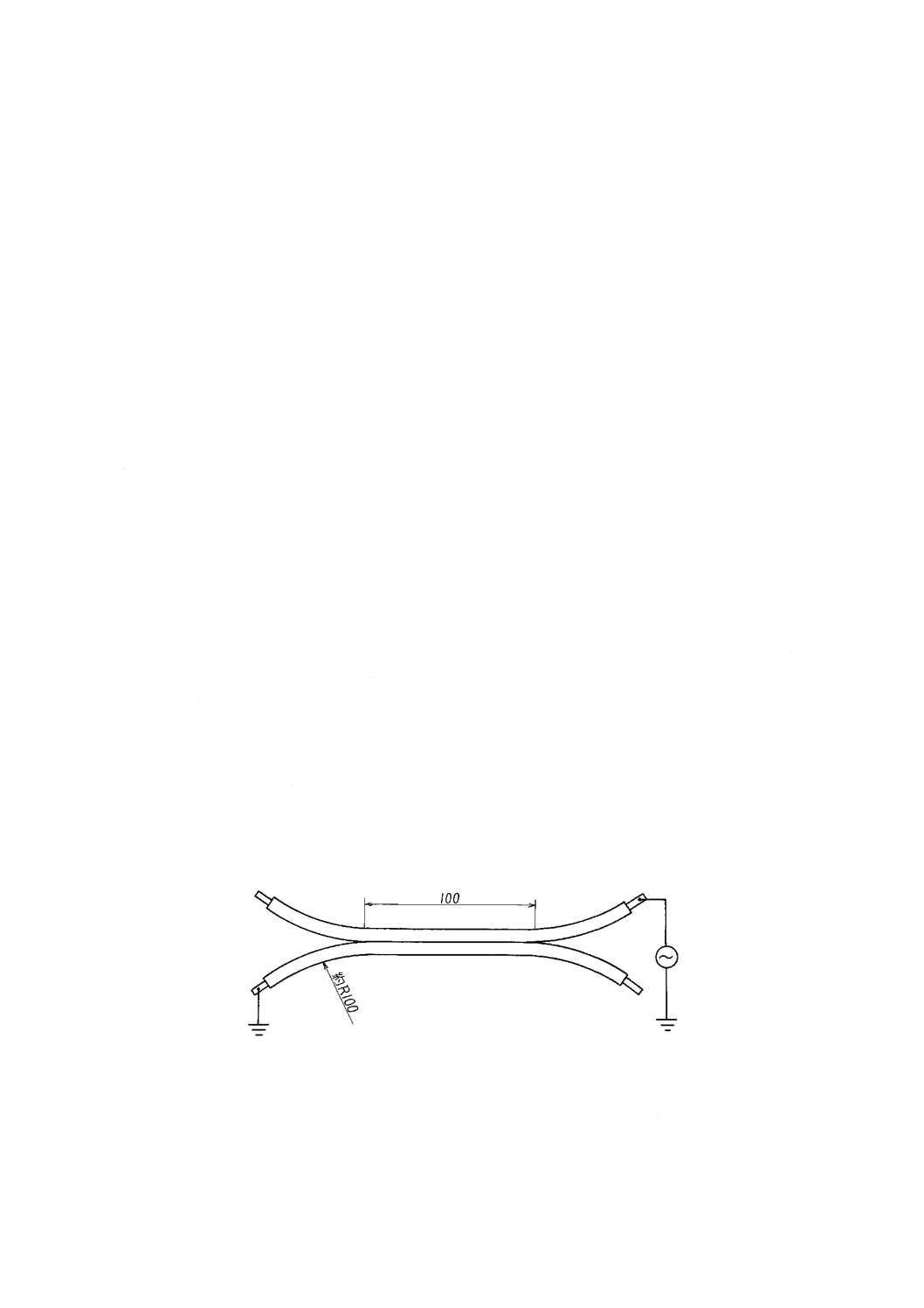

両端の皮膜を除去した長さ約400 mmの直線状の試験片を図2に示す2個より試験機で,125±5 mmの

長さに2個よりする。線の端末をつなげて,表3に示す張力を加えながら,表3に示す回数でよる。2個

より部の両端のループ状の部分は,端末間の長さが最大になるように最端部を切断する。線の間隔を十分

保持するため,2個より試験片の両端を曲げる場合,急な曲げ及び皮膜への損傷を避ける。

試験電圧は4.1に従って,導体間に印加する。試験は室温で行う。試験は5個の試験片で行い,それぞ

れの絶縁破壊電圧値を記録する。

受渡当事者間の協定によって,試験片の公称導体径に対して加える張力を変更することができる。

5

C 3216-5:2019

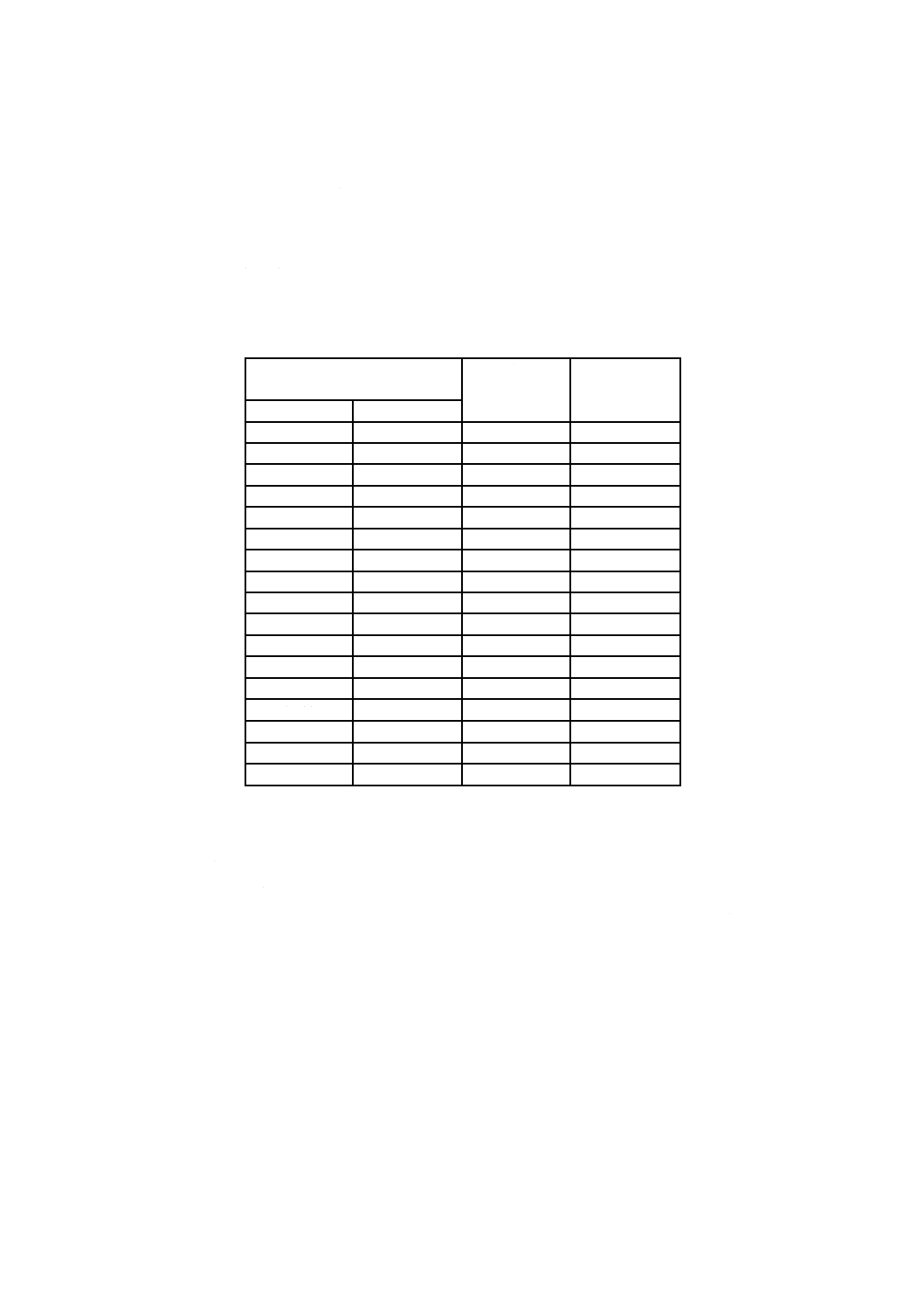

表3−張力及びより回数

公称導体径

mm

張力

N

より回数

を超え

以下

0.100

0.250

0.85

33

0.250

0.355

1.70

23

0.355

0.500

3.40

16

0.500

0.710

7.00

12

0.710

1.060

13.50

8

1.060

1.400

27.00

6

1.400

2.000

54.00

4

2.000

2.500

108.00

3

① 固定クランプ

② 回転クランプ

③ 試験片

図2−絶縁破壊試験における2個より試験機

4.4.2

高温中試験

4.4.1に従って作製した試験片を個別規格に規定する試験温度の±3 ℃に維持された恒温槽に入れる。

試験片を恒温槽に入れて15分以上経ってから,試験片の導体間に,4.1に従って試験電圧を印加する。

試験は30分以内に完了させる。試験は5個の試験片で行い,それぞれの絶縁破壊電圧値を記録する。

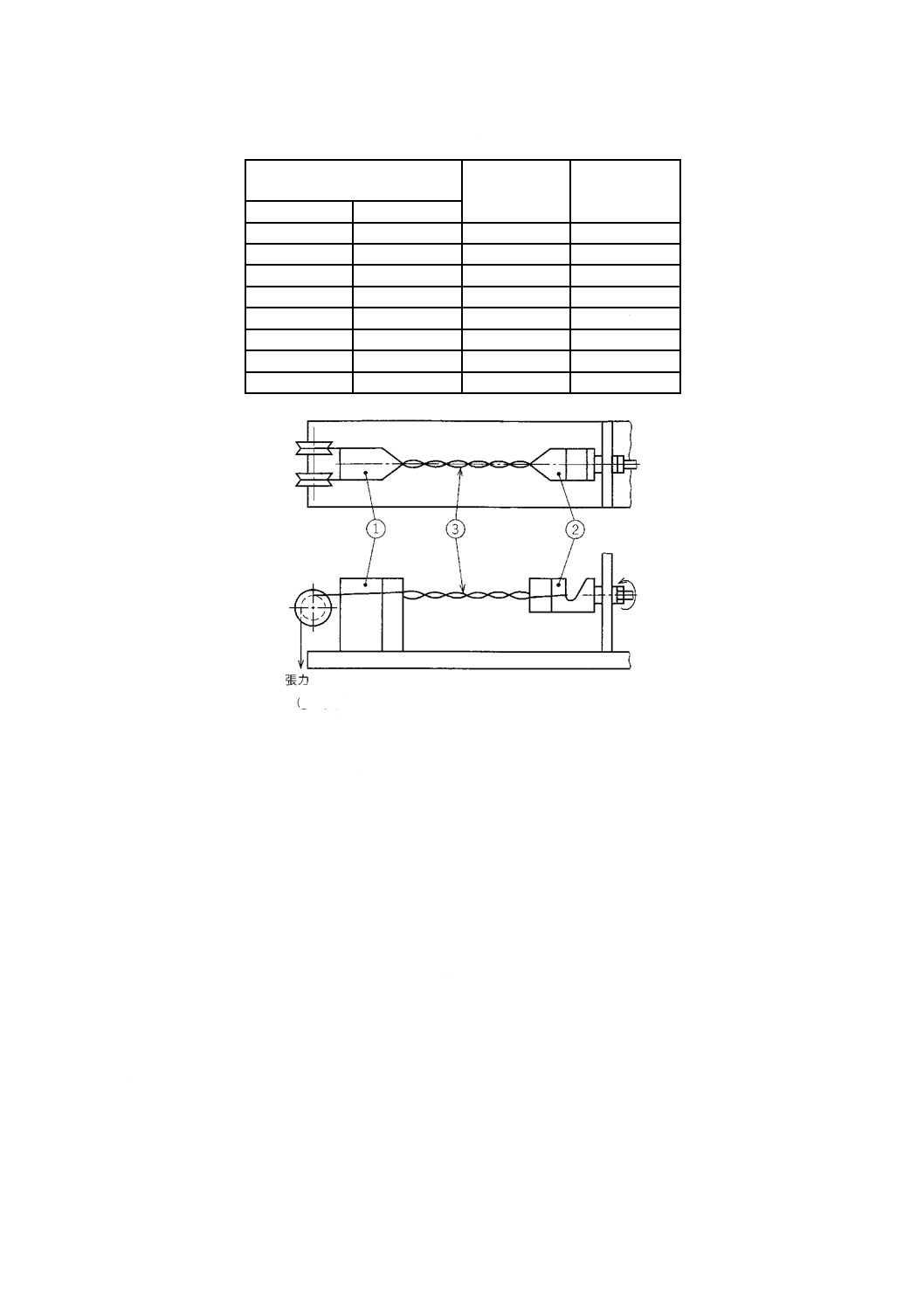

4.5

公称導体径2.500 mmを超えるエナメル丸線(金属粒法)

4.5.1

常温試験

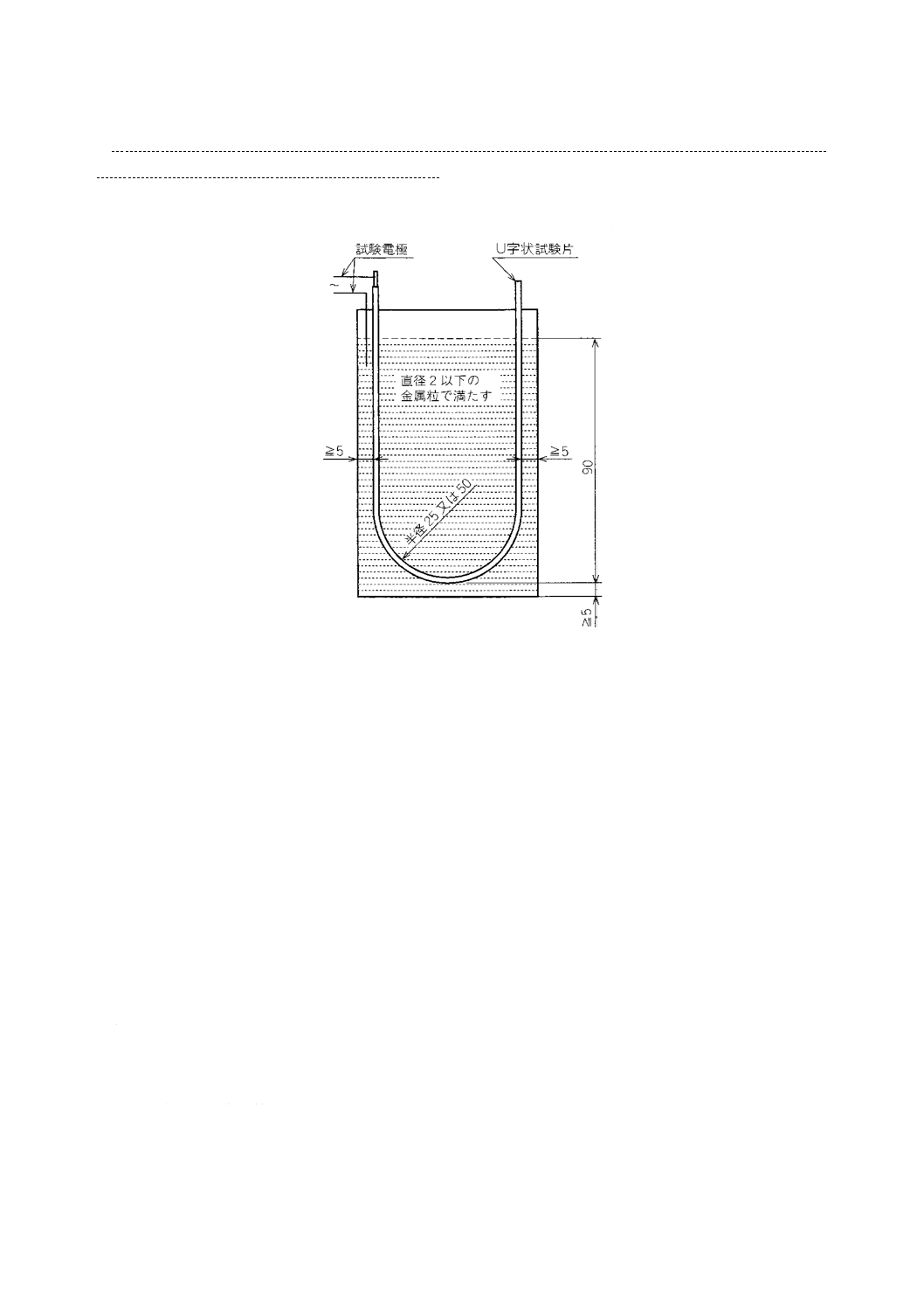

一方の端末の皮膜を除去した,十分な長さの直線状の試験片を,直径50±2 mmのマンドレルに沿って

曲げ,U字状の試験片を作製する。U字状の試験片の両端末は,フラッシオーバを避けるために十分な距

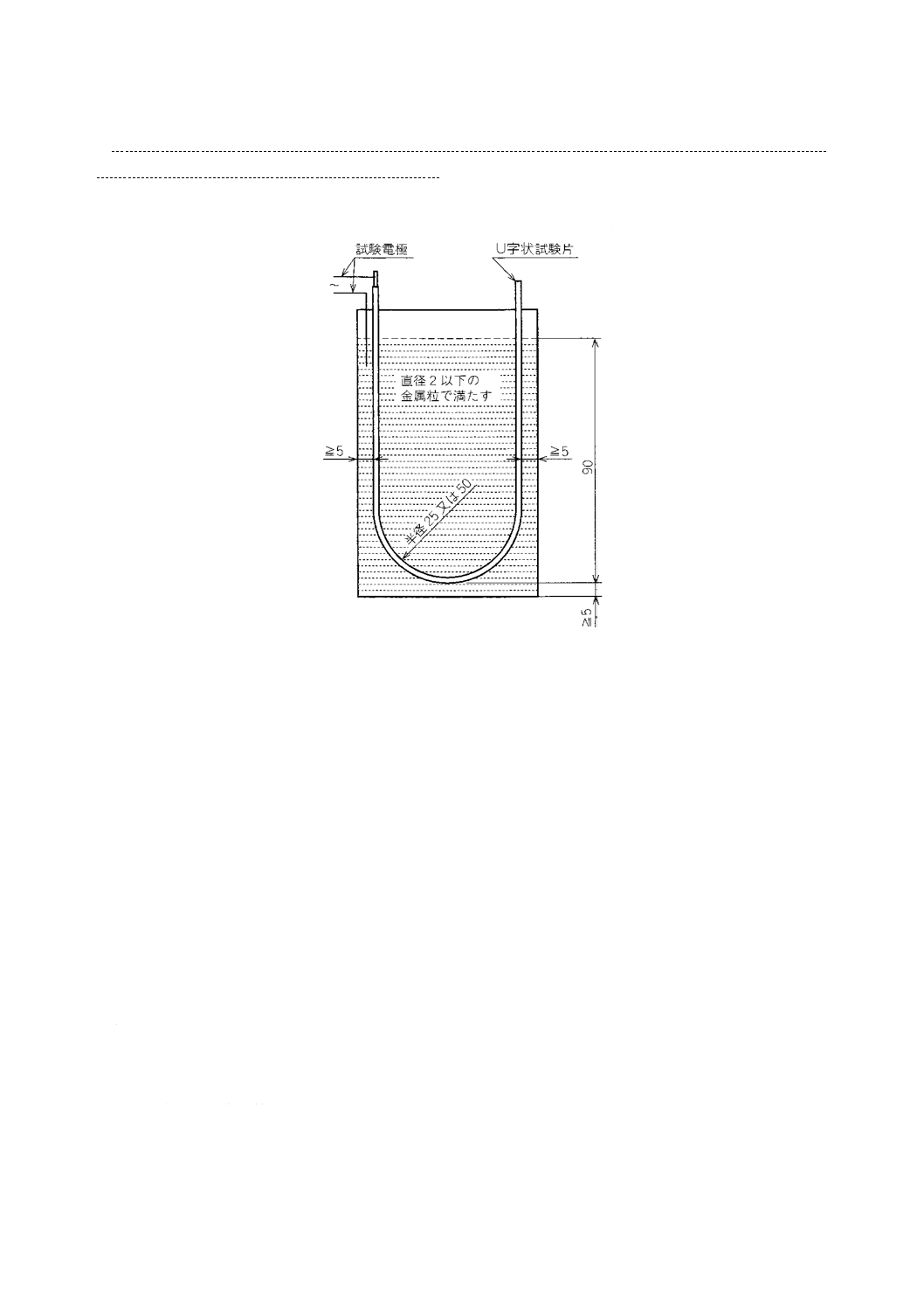

離をとって,適切な大きさの金属容器に収納する(図3参照)。

金属粒を試験片と容器の内壁との間が5 mm以上になるように,かつ,試験片が90 mmの深さの金属粒

で覆うように容器中に徐々に注入する。

金属粒は直径2 mm以下のステンレス鋼又はニッケルめっき鋼とする。金属粒は定期的に洗浄する。試

験電圧を4.1に従って,導体と金属粒との間に印加する。試験は室温で行う。

試験は5個の試験片で行い,それぞれの絶縁破壊電圧値を記録する。

6

C 3216-5:2019

受渡当事者間の協定によって,容器に油を入れて試験してもよい。油はJIS C 2320に従うか,又は受渡

当事者間で同意したものを用いるのが望ましい。

注記 (対応国際規格の注記の内容は,規定であることから本文の第5段落とした。)

単位 mm

図3−絶縁破壊試験のU字状の試験片(金属粒中の試験片)

4.5.2

高温中試験

4.5.1に従って作製した試験片を,個別規格に規定する試験温度の±3 ℃に維持された恒温槽に入れる。

金属粒及び容器は試験温度に設定した恒温槽中で予熱し,試験片を配置する間,恒温槽中に保持する。試

験片を配置する操作は試験片に損傷を与えないよう慎重に行う。試験片を恒温槽に入れて15分以上経って

から,試験片の導体と金属粒との間に,4.1に従って試験電圧を印加する。試験は30分以内に完了させる。

試験は5個の試験片で行い,それぞれの絶縁破壊電圧値を記録する。

4.6

繊維巻丸線

4.6.1

常温試験

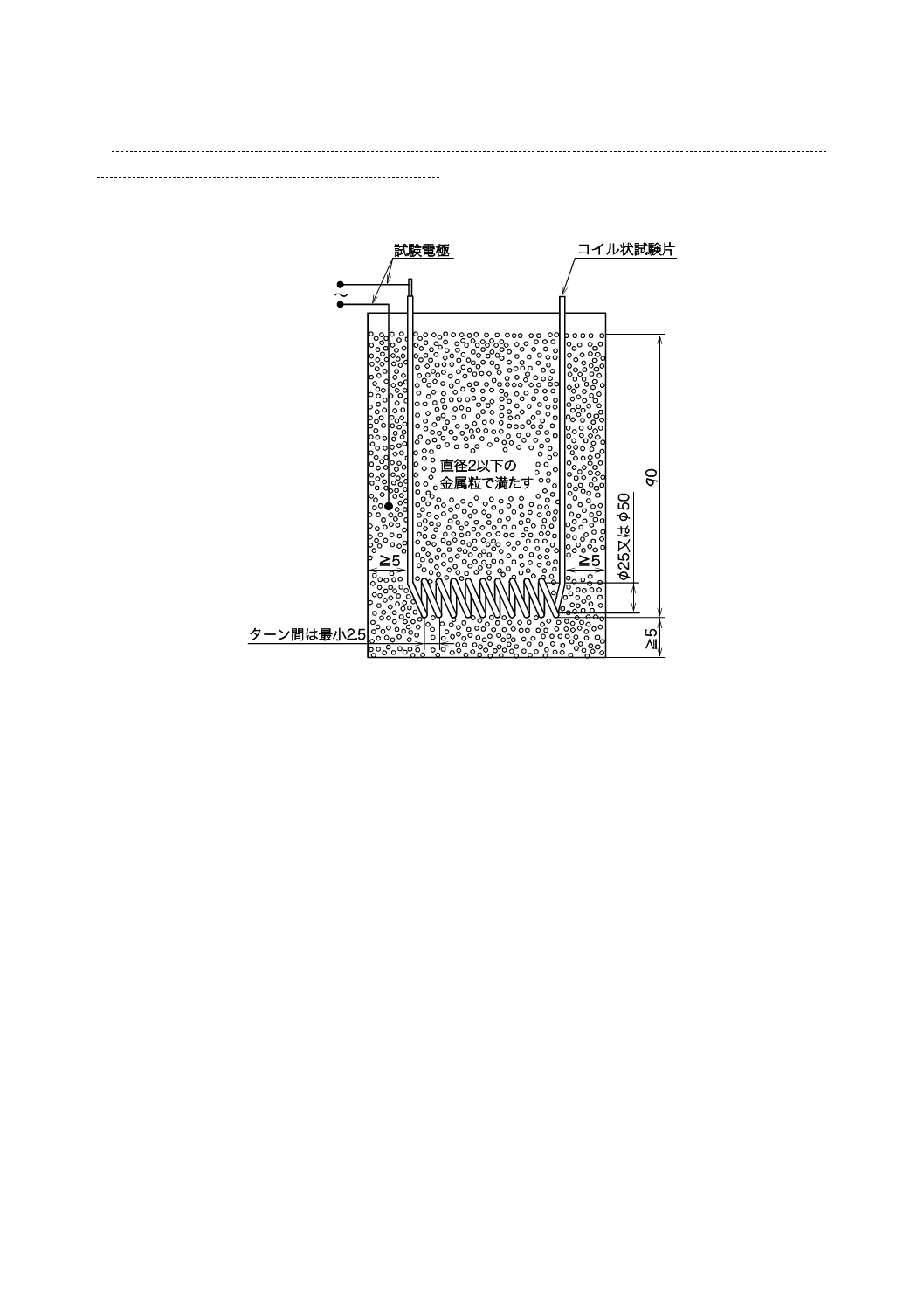

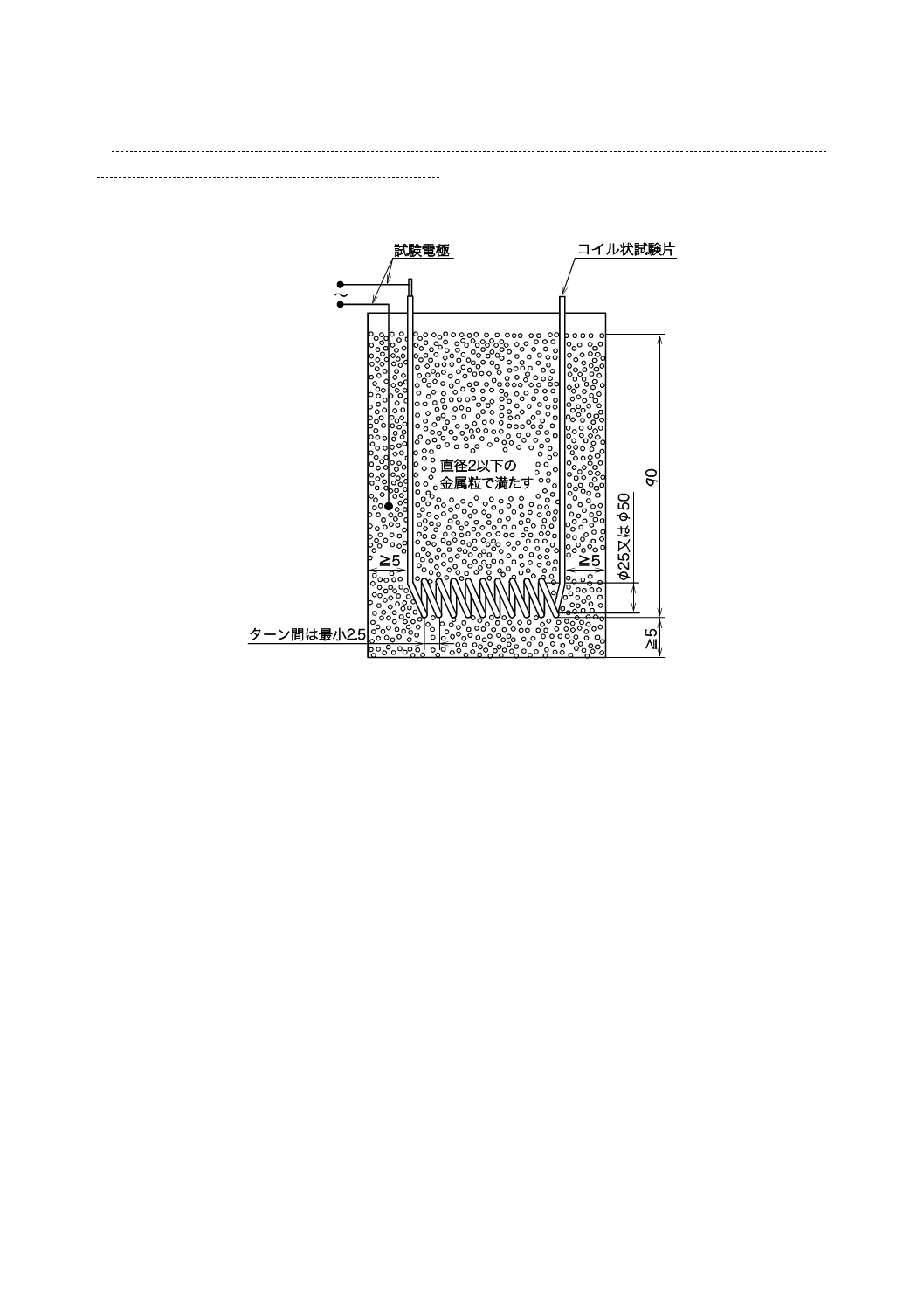

一方の端末の皮膜を除去した十分な長さの直線状の試験片を,マンドレルを用いて10ターン曲げる。マ

ンドレル径は,次のとおりとする。

− 公称径が2.500 mm以下の場合は,25±1 mm

− 公称径が2.500 mmを超える場合は,50±2 mm

試験片は,図4に示すように容器に入れる。試験片の両端末は,フラッシオーバを避けるために十分な

距離をとる。

金属粒を試験片と容器の内壁との間が5 mm以上になるように,かつ,試験片が90 mmの深さの金属粒

で覆うように容器中に徐々に注入する。金属粒は,直径2 mm以下のステンレス鋼又はニッケルめっき鋼

とする。金属粒は定期的に洗浄する。

試験電圧は4.1に従って,導体と金属粒との間に印加する。試験は室温で行う。試験は5個の試験片で

行い,それぞれの絶縁破壊電圧値を記録する。

7

C 3216-5:2019

受渡当事者間の協定によって,容器に油を入れて試験してもよい。油はJIS C 2320に従うか,又は受渡

当事者間で同意したものを用いるのが望ましい。

注記 (対応国際規格の注記の内容は,規定であることから本文の第5段落とした。)

単位 mm

図4−絶縁破壊試験のコイル状試験片

4.6.2

高温中試験

4.6.1に従って作製した試験片を,個別規格に規定する試験温度の±3 ℃に維持された恒温槽に入れる。

金属粒及び容器は試験温度に設定した恒温槽中で予熱し,試験片を配置する間,恒温槽中に保持する。試

験片を配置する操作は試験片に損傷を与えないよう慎重に行う。試験片を恒温槽に入れて15分以上経って

から,試験片の導体と金属粒との間に,4.1に従って試験電圧を印加する。試験は30分以内に完了させる。

試験は5個の試験片で行い,それぞれの絶縁破壊電圧値を記録する。

4.7

平角線

4.7.1

常温試験

一方の端末の皮膜を除去した長さ約350 mmの直線状の試験片を,マンドレルに沿って厚さ方向に曲げ

る。マンドレル径は,次のとおりとする。

− 導体厚さが2.500 mm以下の場合は,25±1 mm

− 導体厚さが2.500 mmを超える場合は,50±2 mm

試験片の両端末は,フラッシオーバを避けるために十分な距離をとる。

金属粒を試験片と容器の内壁との間が5 mm以上になるように,かつ,試験片が90 mmの深さの金属粒

で覆うように容器中に徐々に注入する。金属粒は,直径2 mm以下のステンレス鋼,ニッケル又はニッケ

ルめっき鋼製とし,定期的に洗浄する。

試験電圧は4.1に従い導体と金属粒との間に印加する。試験は5個の試験片で行い,それぞれの値を記

録する。

8

C 3216-5:2019

受渡当事者間の協定によって,容器に油を入れて試験してもよい。油はJIS C 2320に従うか,又は受渡

当事者間で同意したものを用いるのが望ましい。

注記 (対応国際規格の注記の内容は,規定であることから本文の第5段落とした。)

4.7.2

高温中試験

4.7.1に従って作製した試験片を,個別規格に規定する試験温度の±3 ℃に維持された恒温槽に入れる。

金属粒及び容器は試験温度に設定した恒温槽中で予熱し,試験片を配置する間,恒温槽中に保持する。試

験片を配置する操作は試験片に損傷を与えないよう慎重に行う。試験片を恒温槽に入れて15分以上経って

から,試験片の導体と金属粒との間に,4.1に従って試験電圧を印加する。試験は30分以内に完了させる。

試験は5個の試験片で行い,それぞれの絶縁破壊電圧値を記録する。

5

均一性(エナメル丸線及びテープ巻丸線に適用)

5.1

概要

均一性は,電気回路を備えた試験機によって単位長さ当たりの欠陥数で表す。

5.2

低電圧均一性(公称導体径0.050 mm以下,グレード1からグレード3)

この試験は,公称導体径が0.050 mm以下の,グレード1からグレード3の巻線に適用する。

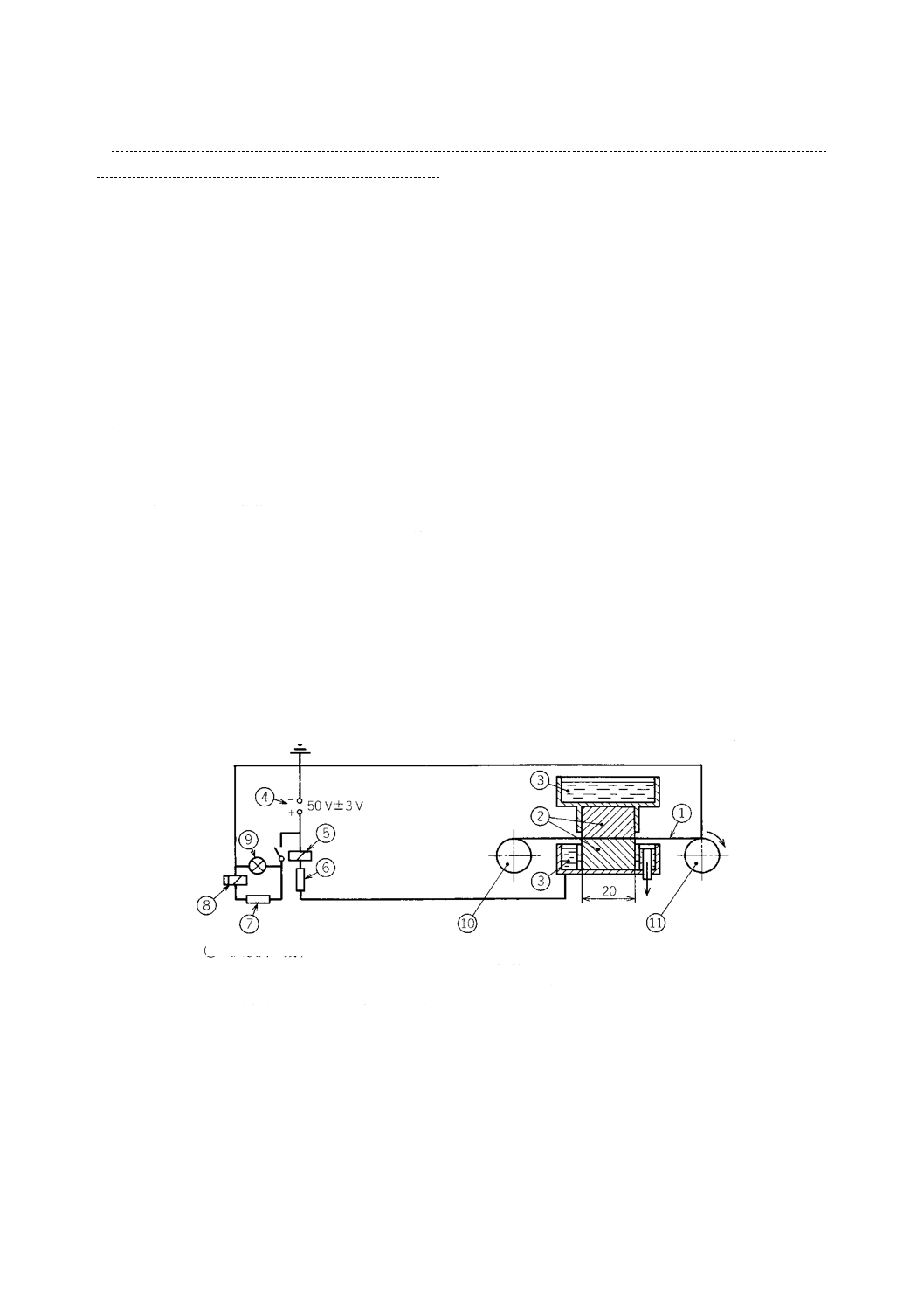

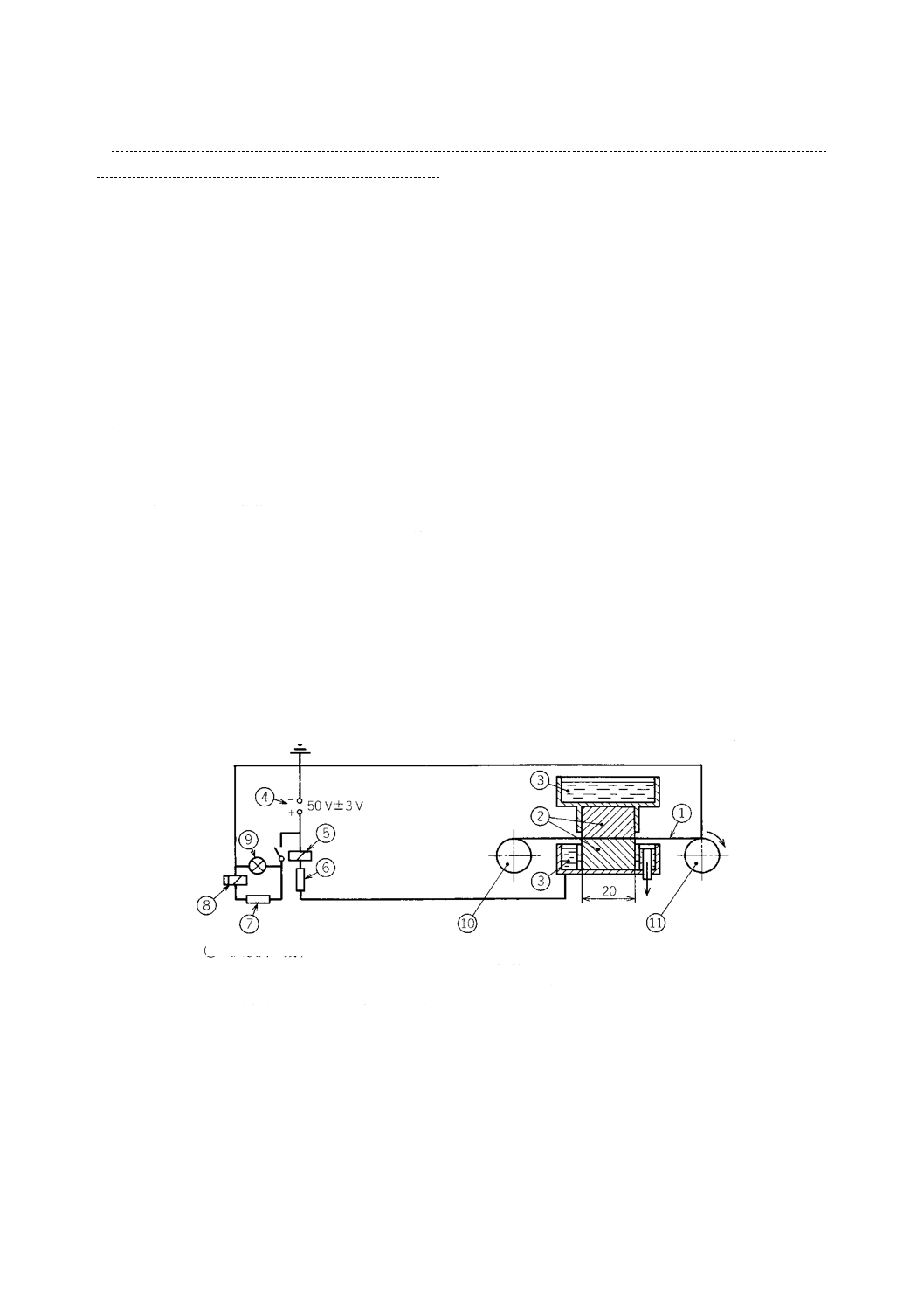

図5のように,長さ30±1 mの試験片を,線の導体及び硫酸ナトリウム水溶液(30 g/L)を開回路直流

試験電圧50±3 Vの電気回路に接続した状態で,水溶液に浸せきした2枚のフェルトの間を275±25 mm/s

の速さで引っ張る。線には,0.03 Nを超えない力を加える。欠陥は,適切な計数器リレーによって検出す

る。線の皮膜の絶縁抵抗が0.04秒間以上,10 kΩ未満になった場合に検出し,カウントする。計数器は,

絶縁抵抗15 kΩ以上で作用しないものを用いる。裸線で試験したとき,5±1 msの応答速度で,毎分500

±25回欠陥を検知する欠陥検出回路とする。

試験は1回行う。長さ30 m当たりの欠陥数を低電圧均一性として記録する。

単位 mm

① 試験片(線)

② フェルト

③ 電解溶液槽

(硫酸ナトリウム水溶液30 g/L)

④ 直流電源

⑤ リレー

⑥ 抵抗50 kΩ

⑦ 抵抗50 kΩ

⑧ 計数器(カウンタ)

⑨ パイロットランプ

⑩ スプール及び巻線

⑪ 出荷ドラム

図5−低電圧均一性試験装置

9

C 3216-5:2019

5.3

高電圧均一性(公称導体径0.050 mmを超え1.600 mm以下,グレード1からグレード3及び公称導

体径0.035 mmを超え1.600 mm以下,グレードFIW3からFIW9)

5.3.1

概要

この試験は,公称導体径が0.050 mmを超え1.600 mm以下の,グレード1からグレード3の巻線,又は

公称導体径が0.035 mmを超え1.600 mm以下の,グレードFIW3からグレードFIW9の巻線に適用する。

導体をアースした試験片を,V溝付き電極プーリ上又は炭素ブラシ電極を通して,一定の速度で引き取

る。直流試験電圧は,電極とアースとの間に印加する。線の絶縁欠陥を検出し,計数器に記録する。長さ

30 m当たりの欠陥数を高電圧均一性とする。

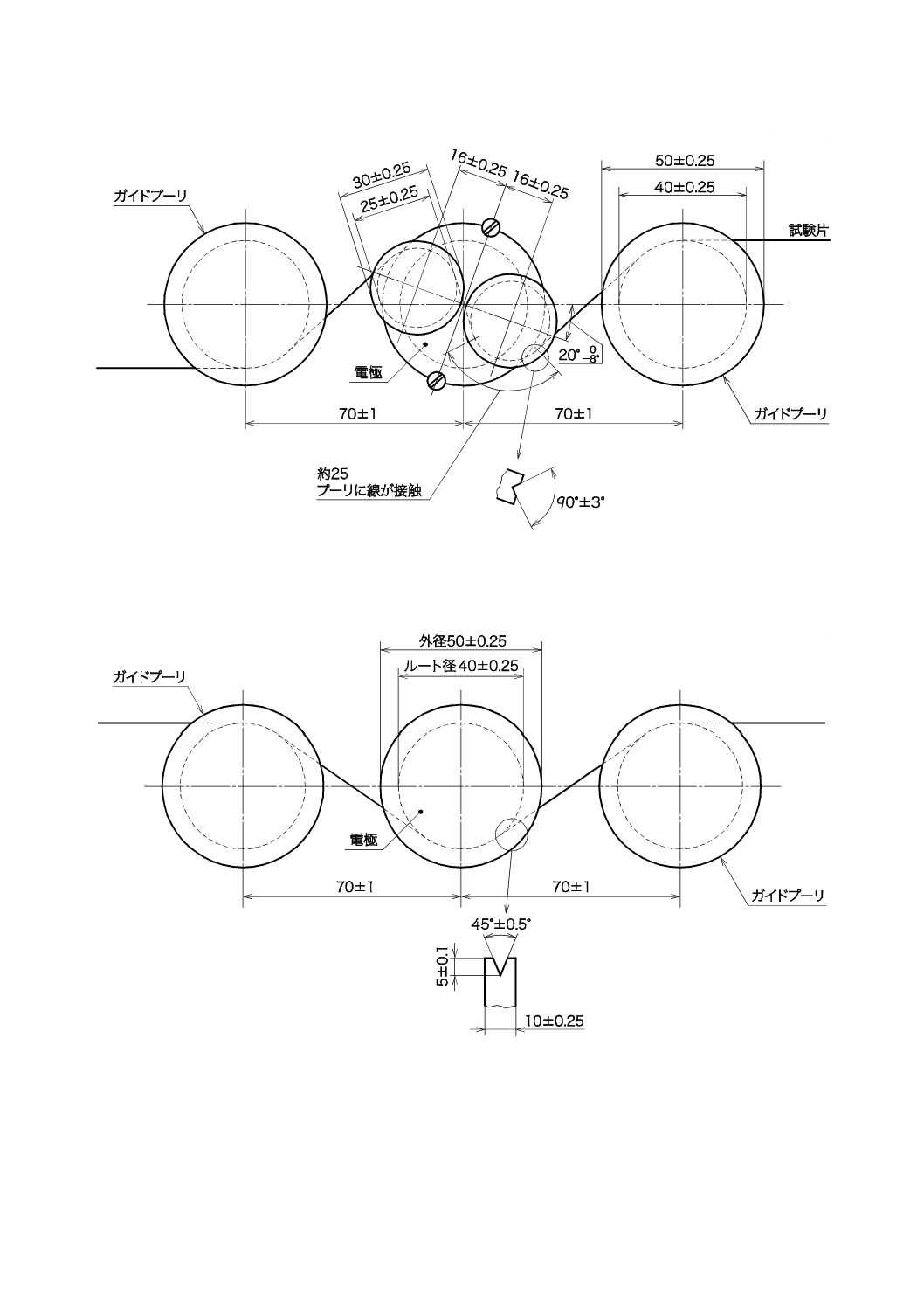

5.3.2

試験装置

試験装置は,次による。

− 高圧電源。50 MΩの欠陥抵抗において電圧が75 %を超えて降下せず,内部直列抵抗によって短絡電流

を25±5 µAに制限し,開回路試験電圧を350〜3 000 Vで調節可能な,波形変動が5 %未満の安定し

た直流が供給可能なものとする。

− 欠陥検出回路。裸線で試験したとき,5±1 msの応答速度で,毎分500±25回,表4に示す検知電流

を検出可能なものとする。

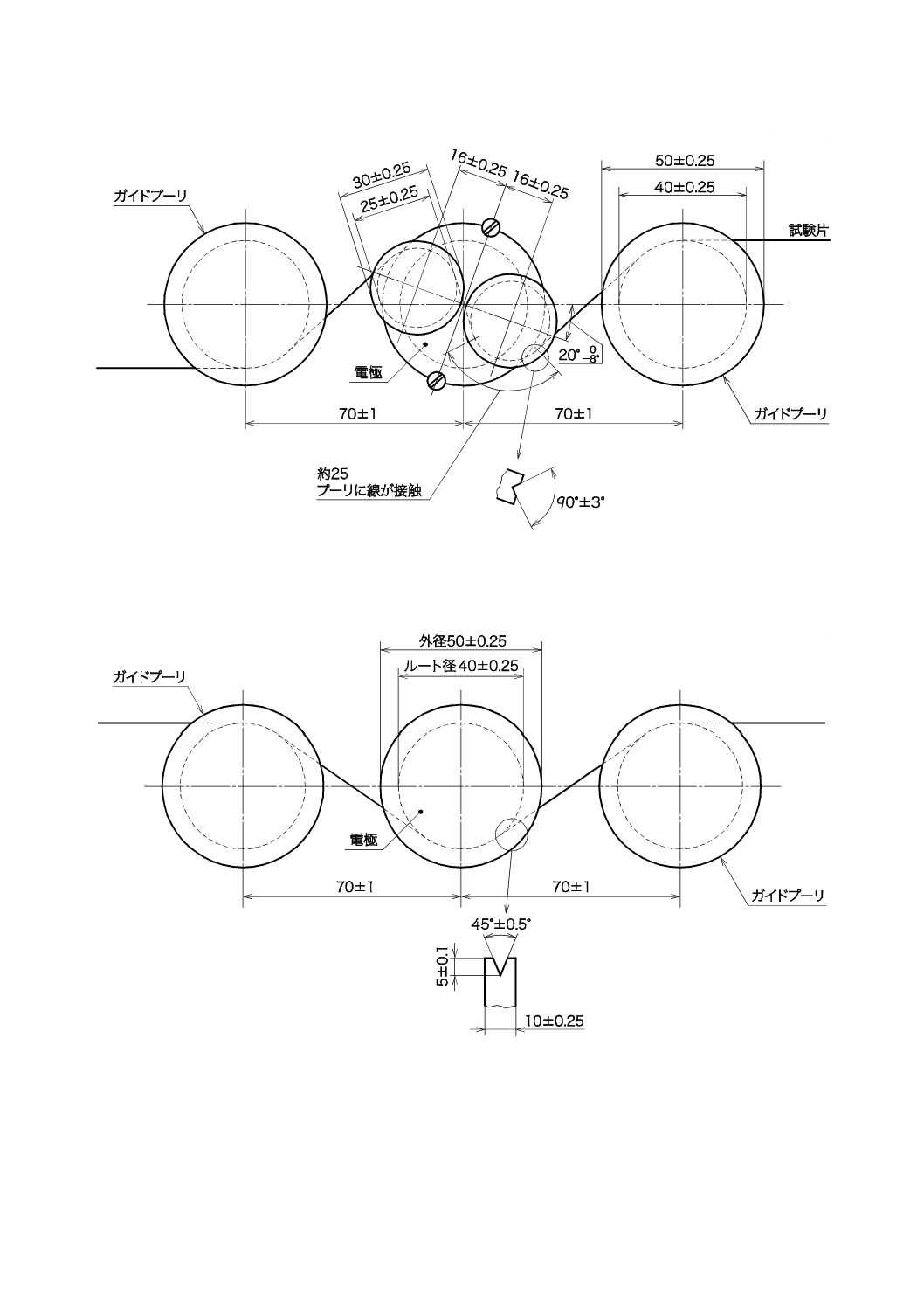

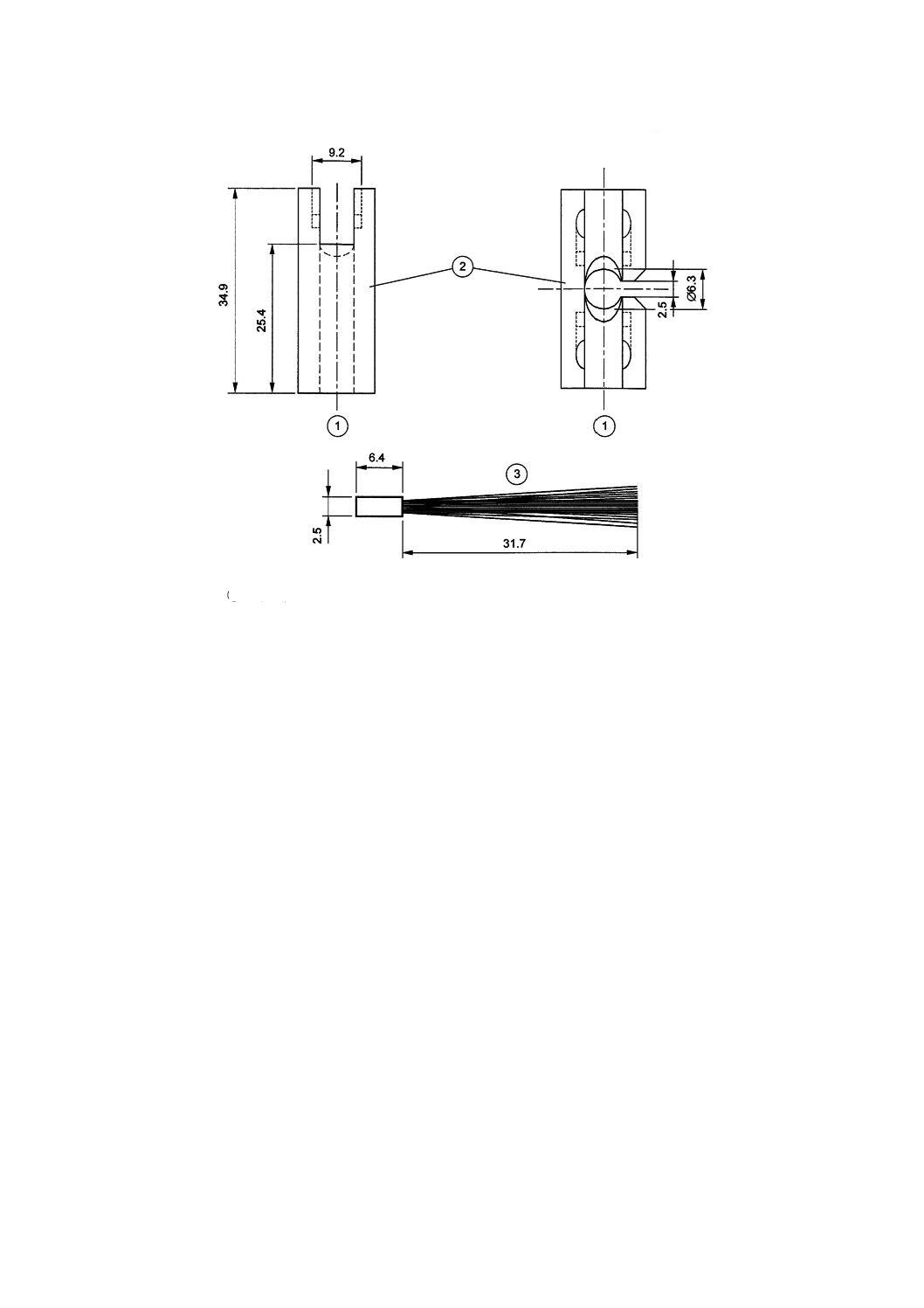

− 図6に示すステンレス鋼製のデュアル高圧電極プーリ。線との接触長さが,約25 mmとする。

− 図7に示すステンレス鋼製の高圧電極プーリ。線との接触長さが,25〜30 mmとする。

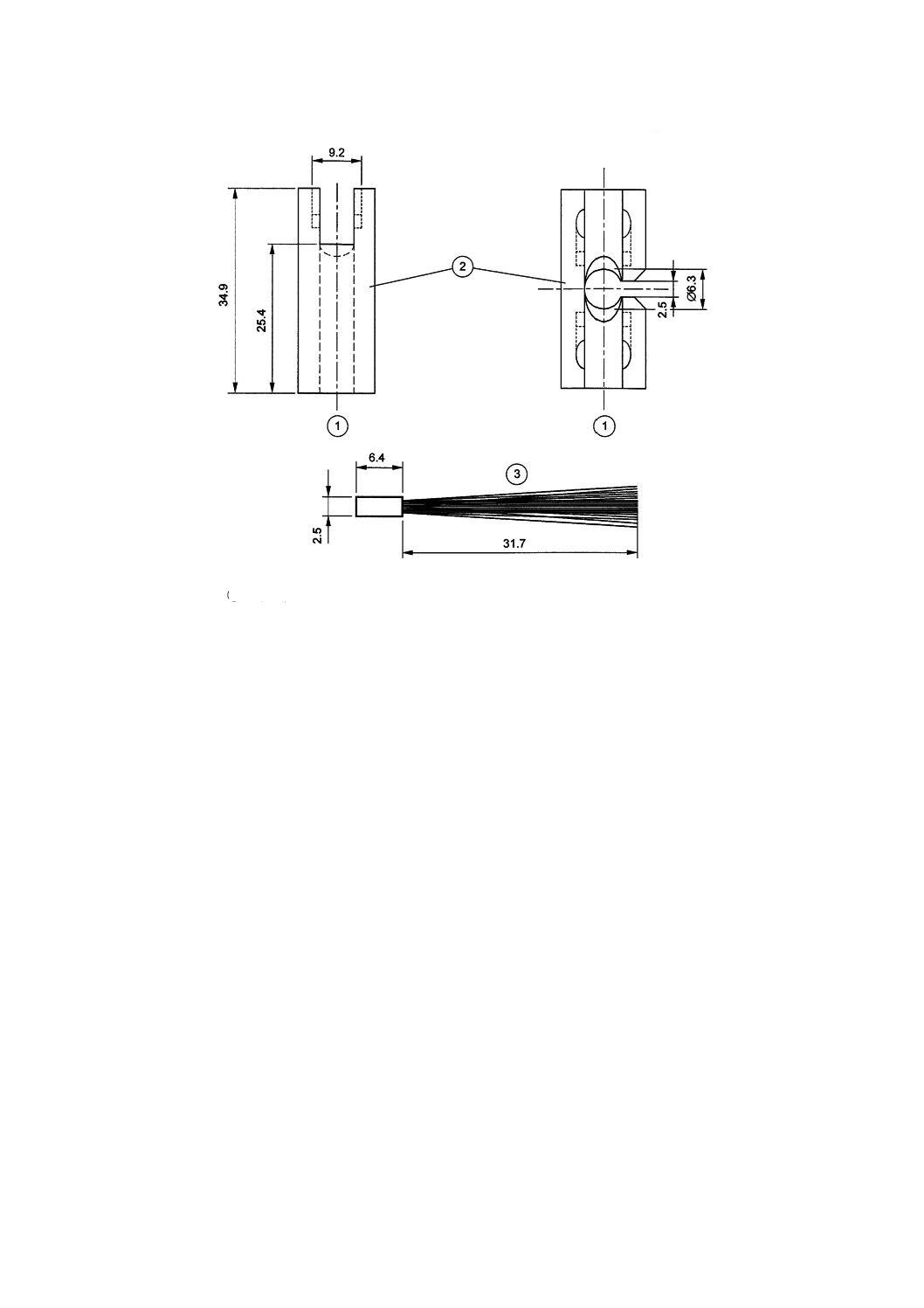

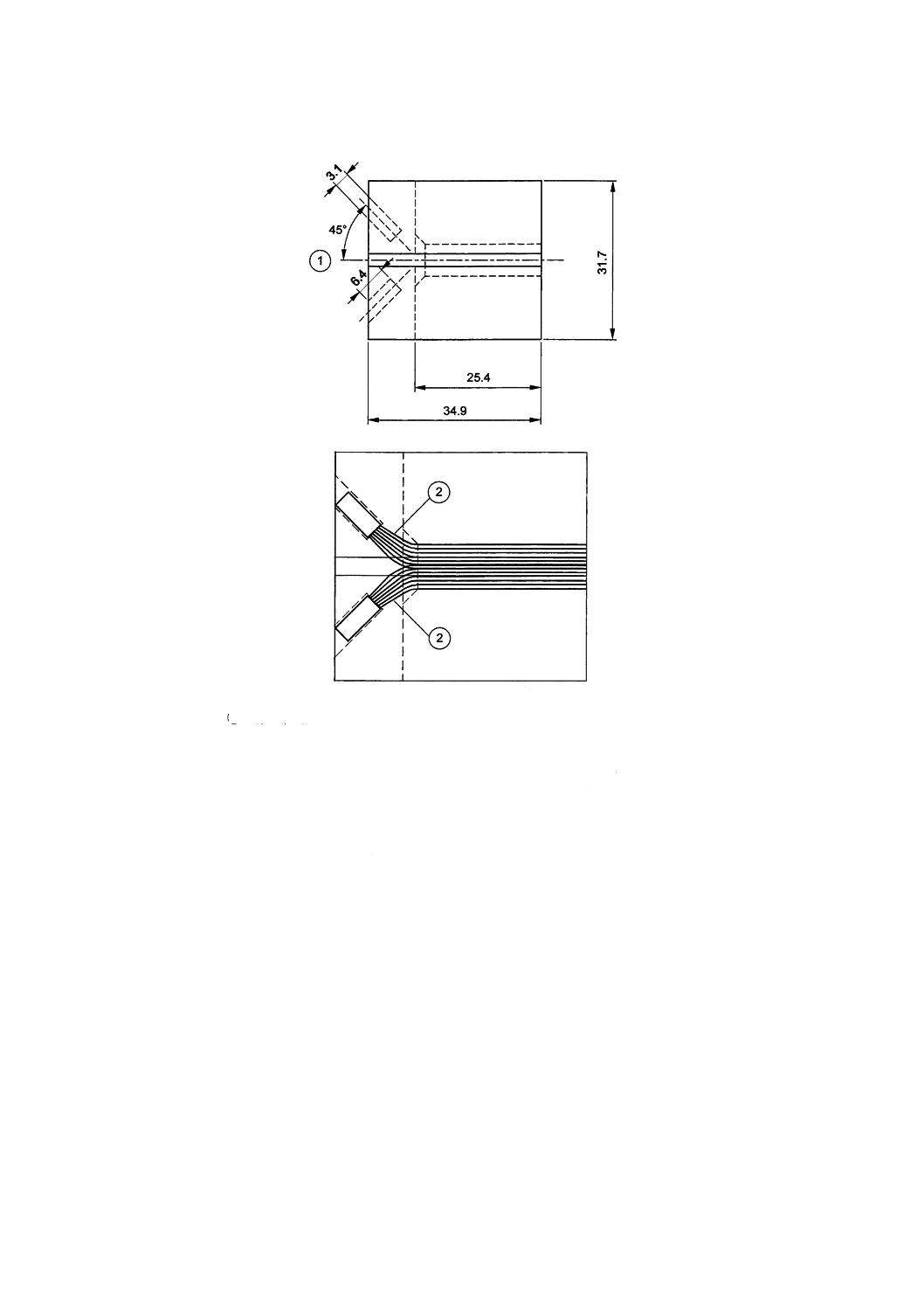

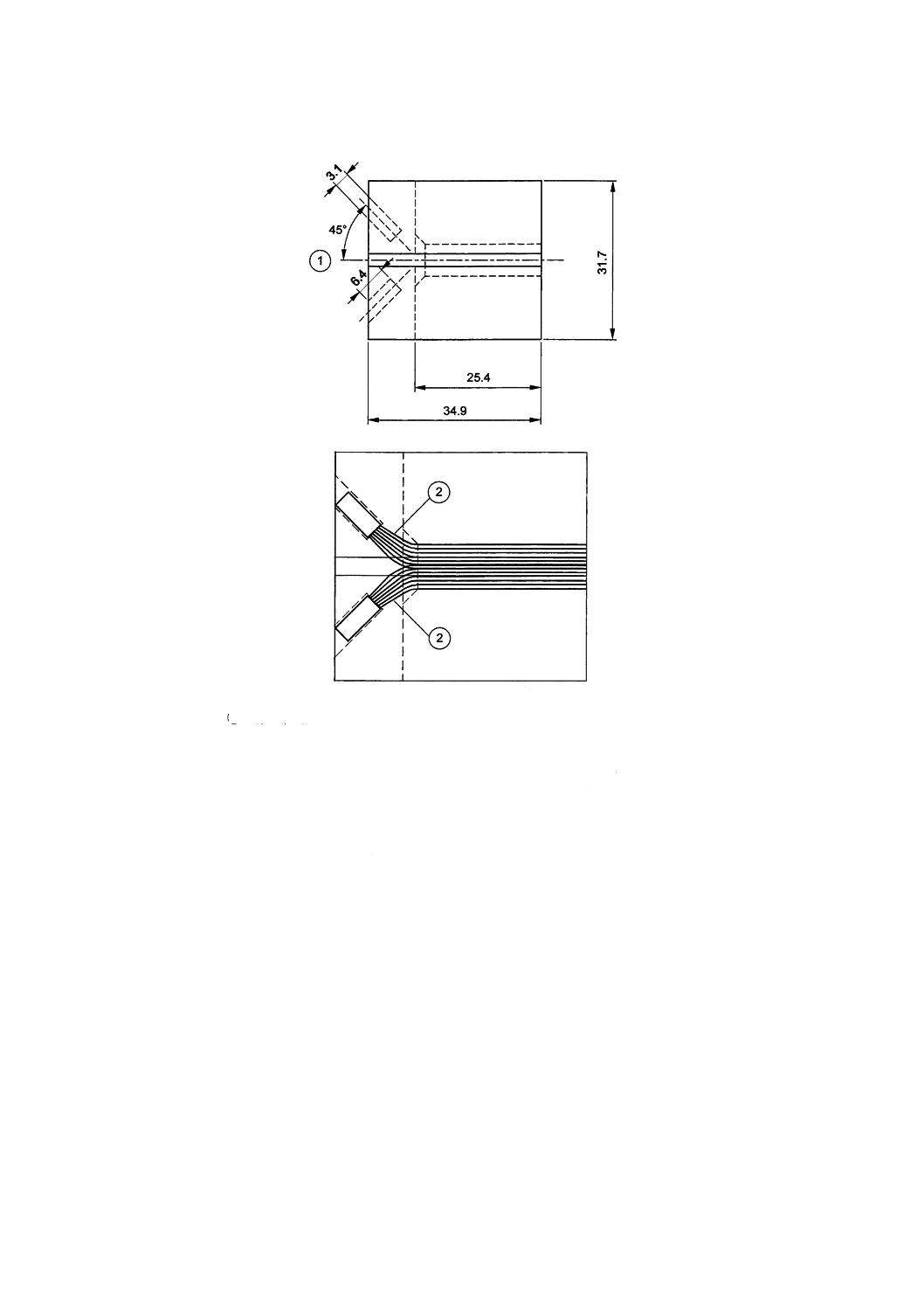

− 図8に示すグラファイトファイバーブラシ電極。長さ25±2.5 mmの線表面を導電性ブラシが完全に

囲み,かつ,接触する構造(図6参照)のものとする。グラファイトファイバーブラシ電極に異物が

付着又は堆積した場合は,検査,清掃及び交換を行う。ただし,導電性ブラシとブラシ取付ブロック

とは,試験中に誤動作を防止するため電気的に分離させる。

− 外径50±0.25 mm,ルート径40±0.25 mmのガイドプーリ。アースをとり,二つのガイドプーリは140

±20 mm(軸間距離)離す。

− 4.7 MΩ±10 %のサージダンピング抵抗。高電圧ラインに設置する。

注記 高電圧電極とアースとの間の絶縁は,非吸湿性及び非トラッキング性の容易に清掃できる高絶

縁材料で,3 000 Vの連続電圧を維持できる空間距離をもつものが望ましい。高電圧リード線は,

スイッチング及び欠陥検出する間,対地間の静電容量を最小にする必要があるため,シールド

しないことが望ましい。駆動モータは,ブラシレスタイプで1.600 mmの線を規定の速さで引

き取るのに十分な能力をもつものが望ましい。

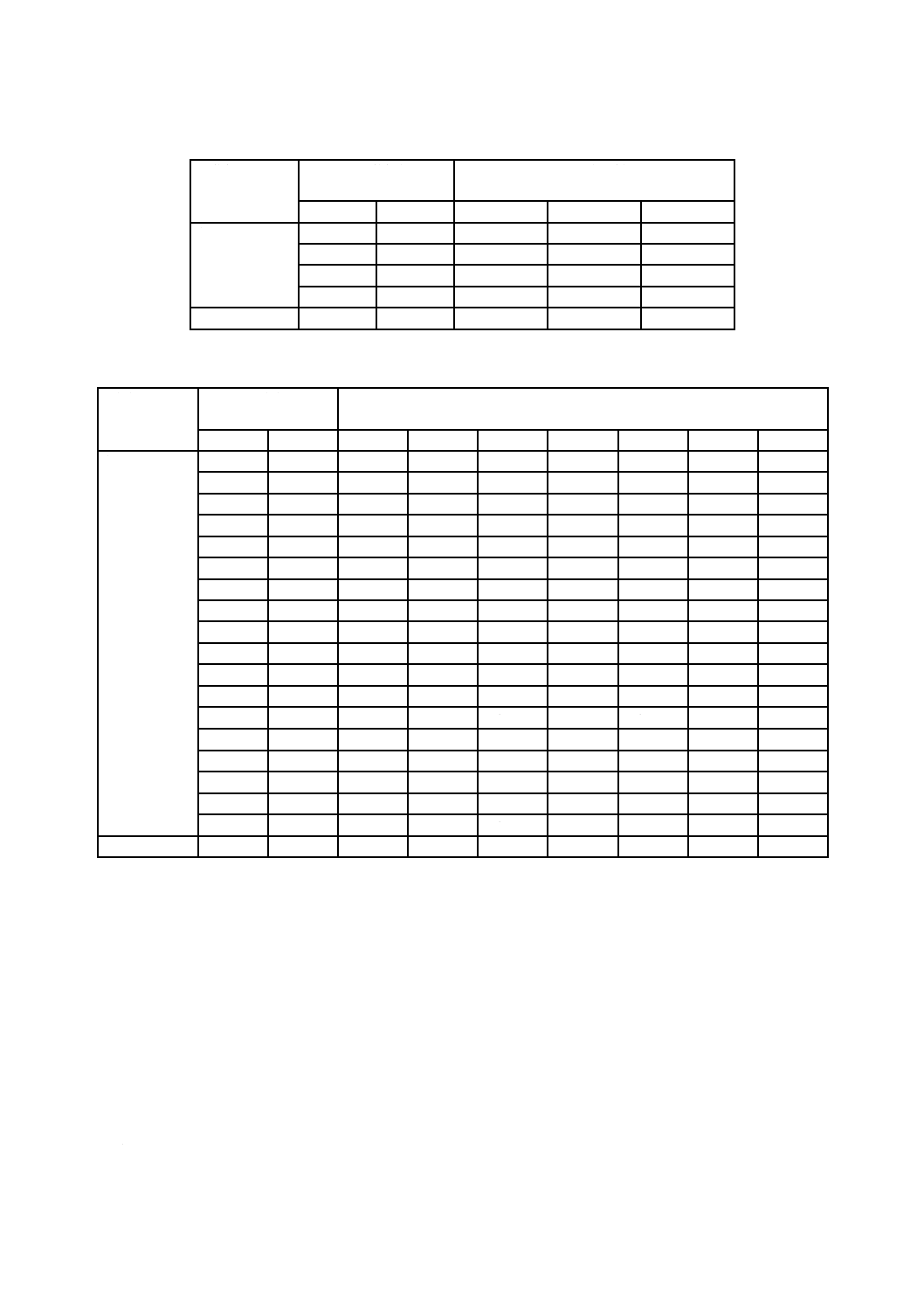

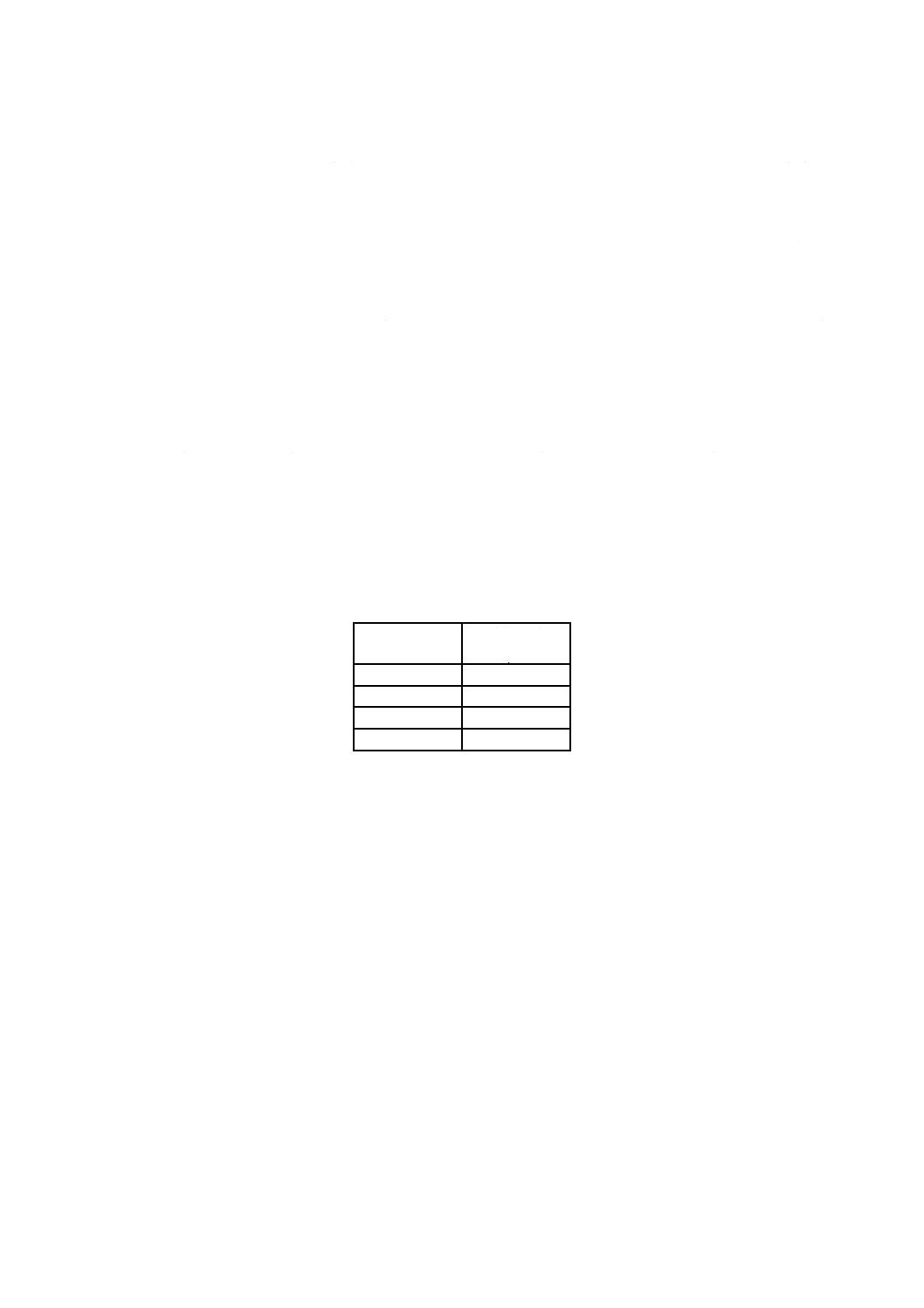

表4−オフライン検知電流

試験電圧(直流)

V

検知電流

µA

3000

16

2500

14

2000

12

1500

10

1000

8

750

7

500

6

350

5

10

C 3216-5:2019

単位 mm

図6−高電圧均一性−0.050 mmを超え0.250 mm以下のサイズでのプーリ

単位 mm

図7−0.250 mmを超え1.600 mm以下のサイズでのプーリ寸法及び間隔

11

C 3216-5:2019

単位 mm

直径5 µm〜8 µmのファイバー

① 線の経路

② ブラシ取付ブロック

③ シングルグラファイトブラシ

a) グラファイトファイバーシングルブラシ電極

図8−グラファイトファイバーシングル又はデュアルブラシ電極

12

C 3216-5:2019

単位 mm

直径5 μm〜8 μmのファイバー

① 線の経路

② デュアルグラファイトブラシ

b) グラファイトファイバーデュアルブラシ電極

図8−グラファイトファイバーシングル又はデュアルブラシ電極(続き)

5.3.3

試験手順

各グレードの30±1 mの試験片は,線の導体をアースして,表5.1又は表5.2に規定する電圧の±5 %に

調整した開回路直流試験電圧の電気回路に接続された図6〜図8に規定する高圧電極プーリ上,又は電気

回路と線の導体をもつガイドプーリとの間に取り付けたグラファイトブラシ電極を通って,275±25 mm/s

の速さで引き取る。試験は1回行う。長さ30 m当たりの欠陥数で高電圧均一性を表す。

13

C 3216-5:2019

表5.1−グレード1からグレード3のオフライン高圧均一性試験試験電圧

導体の種類

公称導体径

mm

電圧(直流)

V

を超え

以下

グレード1

グレード2

グレード3

銅

0.050

0.125

350

500

750

0.125

0.250

500

750

1000

0.250

0.500

750

1000

1500

0.500

1.600

1000

1500

2000

アルミニウム

0.400

1.600

500

1500

−

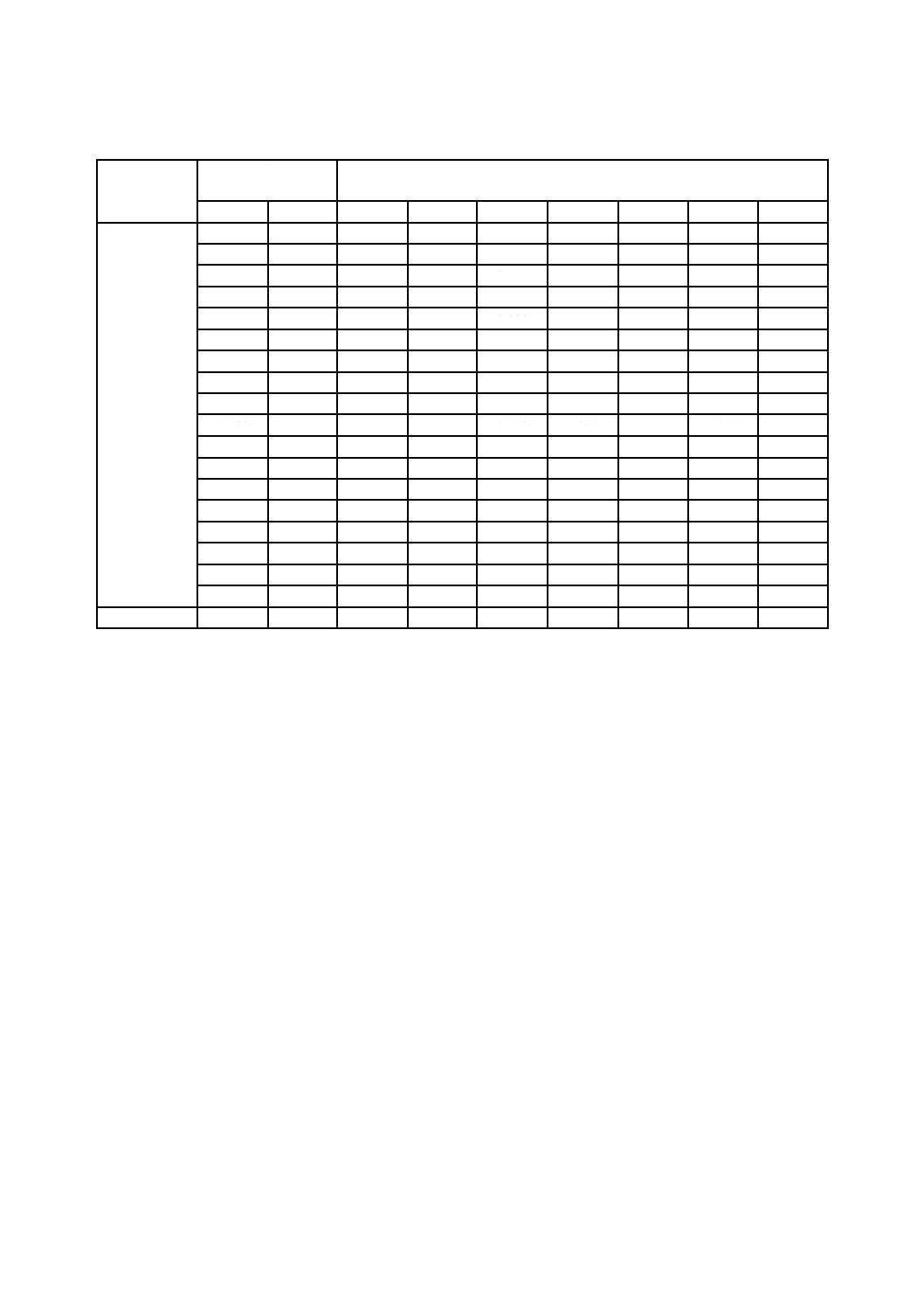

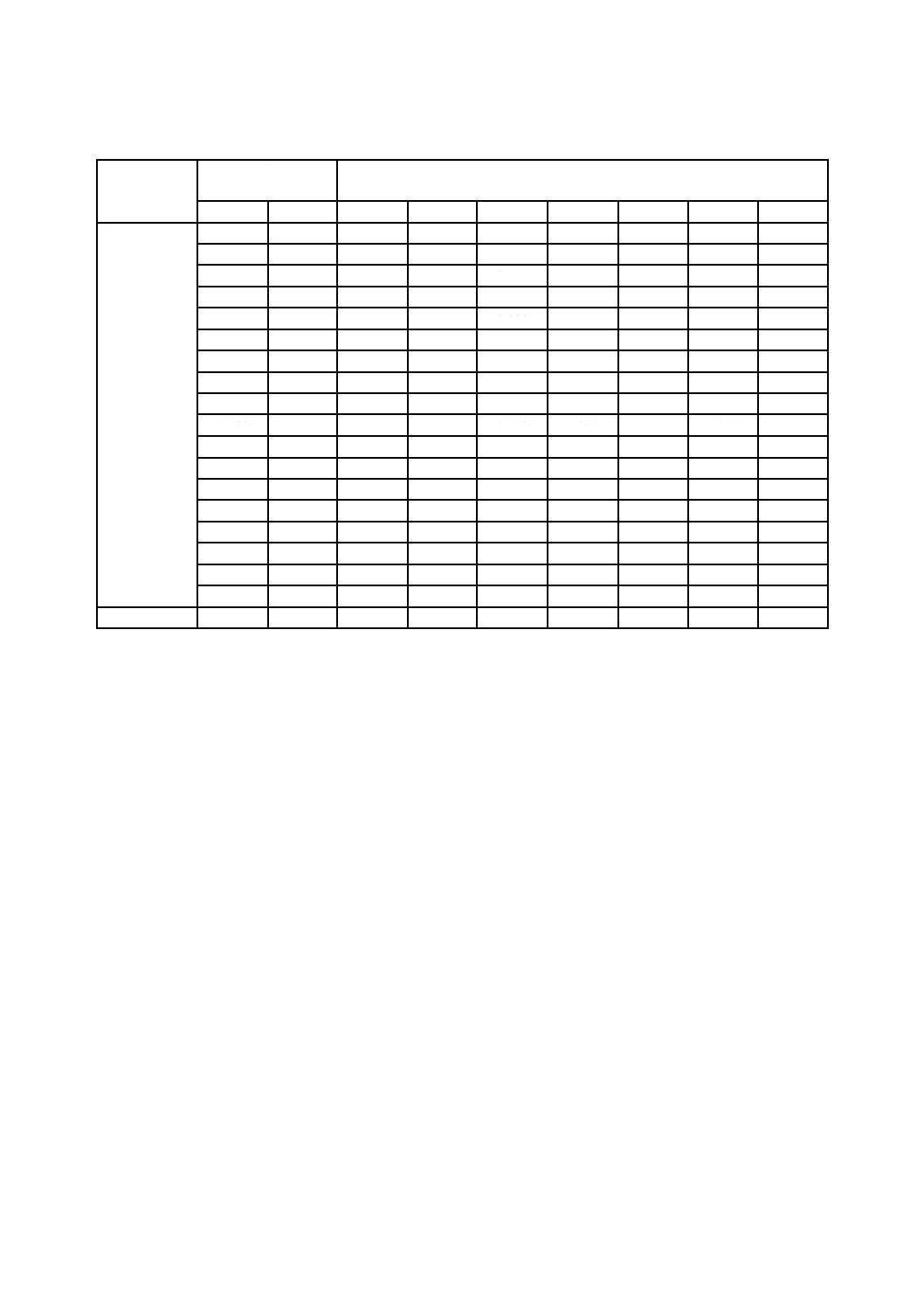

表5.2−グレードFIW3からグレードFIW9のオフライン高圧均一性試験試験電圧

導体の種類

公称導体径

mm

電圧(直流)

V

を超え

以下

FIW3

FIW4

FIW5

FIW6

FIW7

FIW8

FIW9

銅

0.035

0.050

750

750

1 000

2 000

2 000

2 000

−

0.050

0.053

750

750

1 000

2 000

2 000

2 000

−

0.053

0.063

750

750

1 000

2 000

2 000

3 000

−

0.063

0.085

750

1000

2 000

2 000

2 000

3 000

3 000

0.085

0.095

750

1000

2 000

2 000

3 000

3 000

3 000

0.095

0.118

750

1000

2 000

2 000

3 000

3 000

3 000

0.118

0.125

1000

2000

2 000

3 000

3 000

3 000

3 000

0.125

0.170

1000

2000

2 000

3 000

3 000

3 000

3 000

0.170

0.190

1000

2000

3 000

3 000

3 000

3 000

3 000

0.190

0.250

2000

2000

3 000

3 000

3 000

3 000

3 000

0.250

0.300

2000

2000

3 000

3 000

3 000

3 000

3 000

0.300

0.375

2000

3000

3 000

3 000

3 000

3 000

3 000

0.375

0.425

2000

3000

3 000

3 000

3 000

3 000

−

0.425

0.500

2000

3000

3 000

3 000

3 000

−

−

0.500

0.600

2000

3000

3 000

3 000

3 000

−

−

0.600

0.750

3000

3000

3 000

3 000

3 000

−

−

0.750

1.060

3000

3000

3 000

3 000

−

−

−

1.060

1.600

3000

3000

3 000

−

−

−

−

アルミニウム

0.400

1.600

−

−

−

−

−

−

−

5.3.4

結果

試験は1回行い,長さ30 m当たりの欠陥数を記録する。

5.4

インライン高電圧均一性(公称導体径0.035 mmを超え1.600 mm以下の,グレードFIW3からFIW9)

5.4.1

概要

この試験は,公称導体径0.035 mmを超え1.600 mm以下の,グレードFIW3からFIW9の巻線に適用す

る。

エナメル塗装工程中,出荷ドラム,スプール又はリールの手前で,線をV溝の電極(プーリ)上を走線

させるか,又はグラファイトブラシ電極中を通過させる。電線の導体は連続的にアースに接続し,試験電

圧を電極とアースとの間に印加する。電線製造長及び欠陥数を欠陥カウンターによって記録する。

5.4.2

試験装置

試験装置は,次による。

14

C 3216-5:2019

− 高圧電源。50 MΩの欠陥抵抗において電圧が75 %を超えて降下せず,内部直列抵抗によって短絡電流

を25±5 µAに制限し,開回路試験電圧を350〜3 000 Vで調節可能な,波形変動が5 %未満の安定し

た直流が供給可能なものとする。

− 欠陥検出回路。1.5 ms以下の応答速度で,表6に示す検知電流を検出可能なものとする。

− 線との接触が2.25 ms以上維持できる接触長さ(例えば,線速667 m/分以下のときは25 mm以上)を

もつ,導電材料からなる電極プーリ,グラファイトブラシその他接触構造体。

− 4.7 MΩ±10 %のサージダンピング抵抗。高電圧ラインに設置する。

注記 高電圧電極とアースとの間の絶縁は,非吸湿性及び非トラッキング性の容易に清掃できる高絶

縁材料で,3 000 Vの連続電圧を維持できる空間距離をもつものが望ましい。高電圧リード線は,

スイッチング及び欠陥検出する間,対地間の静電容量を最小にする必要があるため,シールド

しないことが望ましい。

5.4.3

試験手順

エナメル線を,エナメル線製造装置の製造速度で連続的に走線させる。このエナメル線を出荷ドラム,

スプール又はリールの手前で高電圧電極のプーリ,グラファイトブラシなどの電極構造物上を通過させる。

エナメル線の導体及び電極を開回路直流試験電圧の回路に接続する。開回路直流試験電圧は表7に規定す

る電圧の±5 %に調整する。

なお,アースするエナメル線の導体は陽極とする。

表6−インライン高電圧均一性欠陥検知電流

電圧(直流)

V

検知電流

µA

3000

18

2000

14

1000

10

750

9

15

C 3216-5:2019

表7−インライン高電圧均一性試験電圧

導体の種類

公称導体径

mm

電圧(直流)

V

を超え

以下

FIW3

FIW4

FIW5

FIW6

FIW7

FIW8

FIW9

銅

0.035

0.050

750

750

1 000

2 000

2 000

2 000

3 000

0.050

0.053

750

750

1 000

2 000

2 000

2 000

3 000

0.053

0.063

750

750

1 000

2 000

2 000

3 000

3 000

0.063

0.085

750

1000

2 000

2 000

2 000

3 000

3 000

0.085

0.095

750

1000

2 000

2 000

3 000

3 000

3 000

0.095

0.118

750

1000

2 000

2 000

3 000

3 000

3 000

0.118

0.125

1000

2000

2 000

3 000

3 000

3 000

3 000

0.125

0.170

1000

2000

2 000

3 000

3 000

3 000

3 000

0.170

0.190

1000

2000

3 000

3 000

3 000

3 000

3 000

0.190

0.250

2000

2000

3 000

3 000

3 000

3 000

3 000

0.250

0.300

2000

2000

3 000

3 000

3 000

3 000

3 000

0.300

0.375

2000

3000

3 000

3 000

3 000

3 000

3 000

0.375

0.425

2000

3000

3 000

3 000

3 000

3 000

−

0.425

0.500

2000

3000

3 000

3 000

3 000

−

−

0.500

0.600

2000

3000

3 000

3 000

3 000

−

−

0.600

0.750

3000

3000

3 000

3 000

3 000

−

−

0.750

1.060

3000

3000

3 000

3 000

−

−

−

1.060

1.600

3000

3000

3 000

−

−

−

−

アルミニウム

0.400

1.600

−

−

−

−

−

−

−

5.4.4

結果

出荷ドラム,スプール及びリールに巻かれた連続製造長及びその欠陥数を記録する。

6

誘電正接(エナメル線及びより線に適用)

6.1

概要

この試験は,エナメル線及びより線に適用する。

巻線はキャパシタンス(コンデンサ)として扱うことができる。皮膜は誘電体として,導体及び導電性

媒質(メタルバス)はその誘電体の電極となる。要求された周波数で動作し,容量成分及び抵抗成分の測

定に適した回路に接続することによって,この皮膜の誘電正接が得られる。

なお,誘電正接の温度特性を測定する方法を,参考として附属書Aに示す。

6.2

試験装置

試験装置は,次による。

− インピーダンスメータ。関連規格に規定する周波数において,試験片の静電容量を±1 %の精度で測

定できるものとする。

− 周波数発生器。関連規格に規定する正弦波電圧出力をもつものとする。

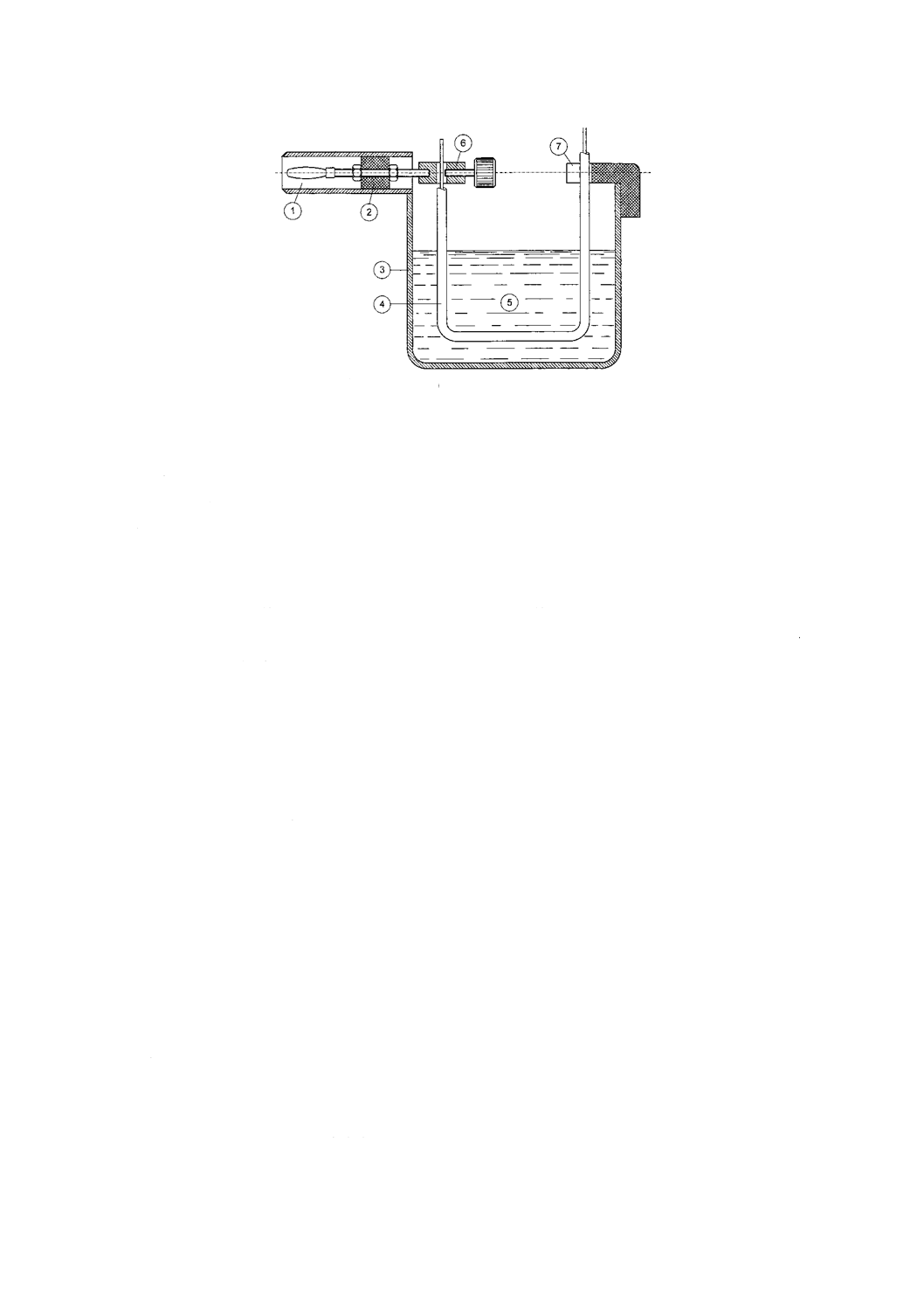

− 方法A試験装置。図9に示すメタルバスを用いる。電極とする安定している溶融金属(合金)を保持

し,温度を±1 ℃で制御する温度維持装置をもつものとする。

− 方法B試験装置。温度を±1 ℃まで制御する温度維持装置をもつ二つの金属ブロック及び導電性分散

液を用いる。

16

C 3216-5:2019

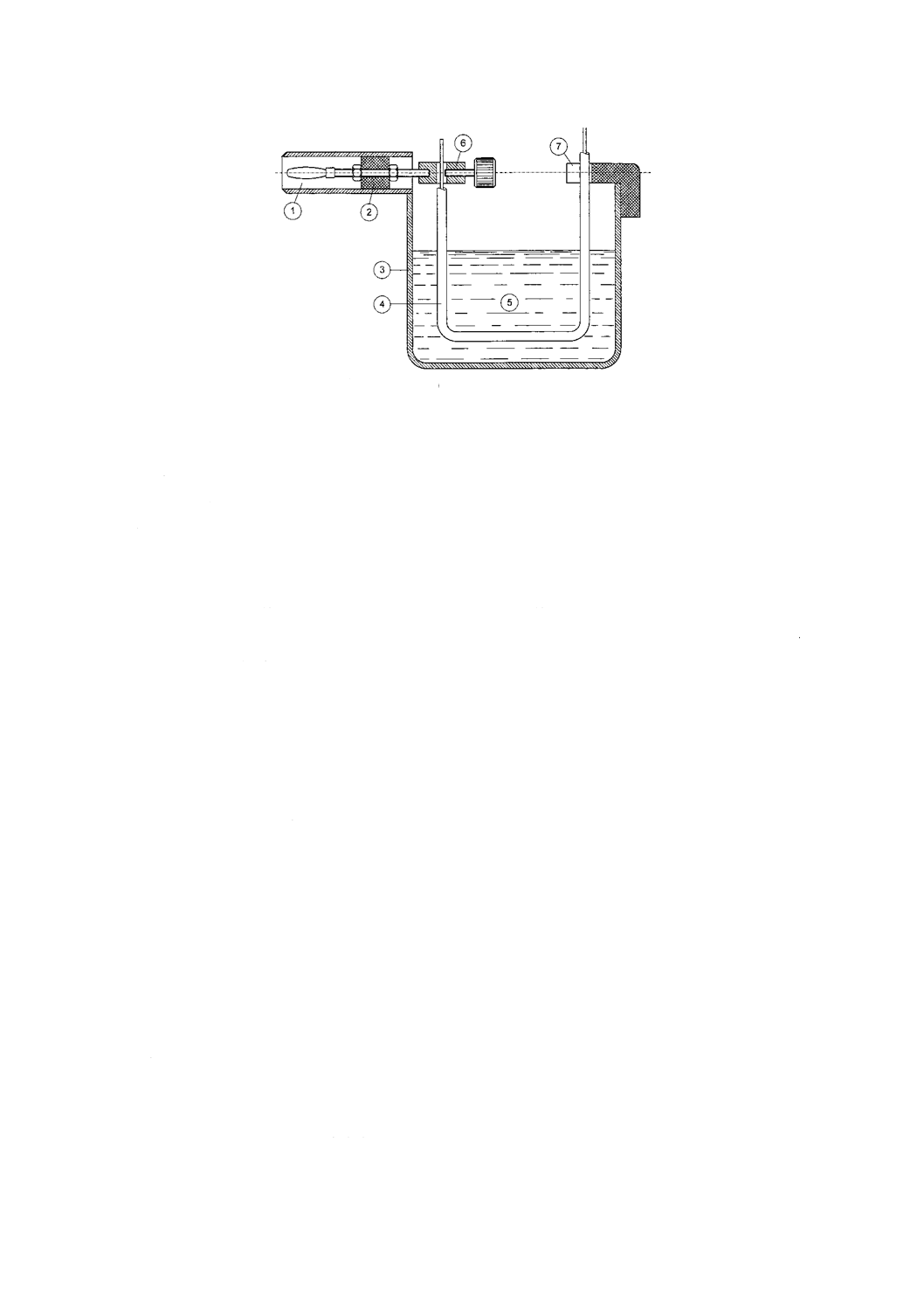

① プラグ ② 絶縁材料 ③ 金属容器 ④ 試験片 ⑤ 電極

⑥ ターミナル ⑦ 絶縁したクランプ

図9−誘電正接測定用メタルバス

6.3

試験片

6.3.1

メタルバス電極用試験片(方法A用試験片)

直線状の試験片を,図9に示すメタルバスへ浸すため,U字状に曲げる。

6.3.2

導電性分散液電極用試験片(方法B用試験片)

6.3.2.1

公称導体径0.100 mm以下のエナメル丸線

長さ100±5 mmの直線状の試験片を,直径1〜2 mmの裸銅線の周りに巻き,次に導電性分散液でコー

トして乾燥させる。例えば,試験片の上にグラファイト水分散液を塗布する。この層の長さは100±5 mm

とする。その後,例えば,100 ℃の強制循環恒温槽で30分間,試験片を乾燥させる。

6.3.2.2

公称導体径0.100 mmを超えるエナメル丸線及びエナメル平角線

方法Bを行う場合,長さ約150 mmの直線状の試験片を,導電性分散液でコートする。例えば,試験片

の上に長さ100±5 mmになるように,グラファイト水分散液を塗布し,100 ℃の強制循環式恒温槽で30

分間試験片を乾燥させる。

6.4

試験手順

方法A 6.3.1に従って作製した試験片を,図9に示すメタルバスに浸す。試験は一つの試験片で行う。

方法B 6.3.2に従って作製した試験片を,二つの金属ブロック間に置く。試験片は,インピーダンスメ

ータと接続し,個別規格に規定する試験温度にする。その後,誘電正接はインピーダンスメー

タから直接読む。試験は一つの試験片で行う。

6.5

結果

試験は1回行い,誘電正接,周波数及び試験温度を記録する。

7

ピンホール試験

この試験の目的は,5.3に規定する高電圧均一性と同じであり,巻線を食塩水中に浸して絶縁の欠陥を見

つける方法である。

公称導体径が0.070 mm未満の場合は約1.5 m,0.070 mm以上の場合は約6 mの試験片をとる。

公称導体径が0.070 mm未満の試験片は,1±0.05 mの部分を直径100±50 mmの円弧状に巻き取る。

公称導体径が0.070 mm以上の試験片は,5±0.2 mの部分を直径300±100 mmの円弧状に巻き取る。

個別規格に規定がない場合,試験片は循環式恒温槽にて125±3 ℃で10分間放置する(注記1参照)。

17

C 3216-5:2019

加熱処理後は曲げ伸ばしせず(注記2参照),室温まで冷やした試験片は簡単にピンホールが検出できる

ように(特徴的なピンク色の流れが見える。)適量の30 g/Lのフェノールフタレインアルコール溶液を加

えた2 g/L食塩水中に浸す。

次に,試験片の導体と液との間に開放電圧が12 V±2 Vの直流電源をつなげる。液を正極,試験片の導

体を負極とし,電圧は1分間加える。過度の加熱を避けるため,短絡電流は500 mAに制限する。ピンホ

ールの数は目視で観察し,記録する。

注記1 加熱処理を行わない場合,適切な結果は得られない。

注記2 試験片を曲げ伸ばした場合,液におけるピンホールの発生を生じる可能性がある。

注記3 試験は水中で行うため,水でクレージングが発生するような特定のエナメル線では誤った結

果になる可能性がある。

18

C 3216-5:2019

附属書A

(参考)

誘電正接の温度特性測定法

この附属書では,誘電正接の温度特性測定法の例を示す。

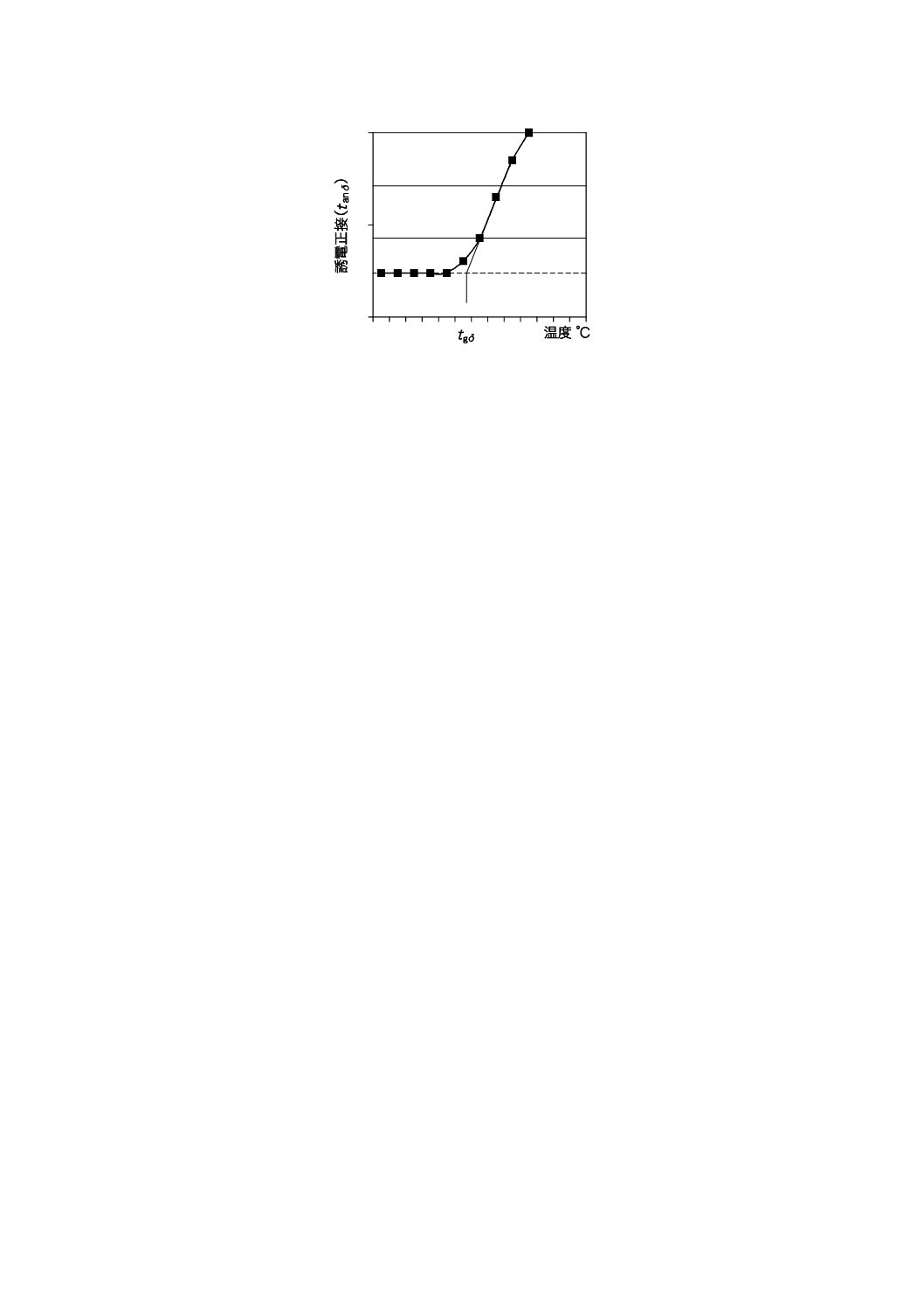

A.1 誘電正接(tan δ)−変曲点

エナメル線の試験片を,コンデンサとして扱う。導体を電極とし,もう片方の電極はグラファイトの乾

いた膜を試験片上にコーティングするか,又は溶融金属のメタルバスのいずれかを用いる。試験片の温度

を制御し一定の速度で昇温することによって,誘電正接(tan δ)を測定し,“温度−誘電正接(tan δ)”の

グラフを作成することができる。この曲線によってエナメル皮膜の焼付度合いに関する温度(ガラス転移

温度)が得られる。他の手法として,高温から低温に冷却する方式がある。

A.2 試験方法

A.2.1 方法A

A.2.1.1 昇温による合金溶融方法

誘電正接が測定できる電気ブリッジを用いる。

エナメル線の試験片を,柔らかな布地できれいに拭き固定具に組み付ける。固定した試験片を,溶融最

低温度で事前に温調した溶融状態の液体金属溶液に浸す。試験片の導体を一方の電極,及び溶融状態の液

体金属をもう片方の電極として,測定装置(電気ブリッジ)に接続する。試験片を設置した装置の温度は,

適正なカーブを得るため,一定の速度で周囲温度から特定の温度まで昇温する。定期的に誘電正接及び温

度を測定し,X軸に温度(線形)をY軸に誘電正接(線形又は対数)をプロットする。読取りが速くでき

る場合は,自動的にチャートレコーダー又はコンピュータシステムに記録することが望ましい。自動的に

記録することによって,試験はより急速な温度上昇で測定することが可能となるが,読取値と実際の温度

との間に著しい遅れがないように,よく注意する必要がある。実際の設備,温度上昇及び解釈については,

受渡当事者間で合意することが望ましい。

A.2.1.2 降温による合金溶融方法

誘電正接が測定できる電気ブリッジを用いる。

エナメル線の試験片を,柔らかな布地できれいに拭き固定具に組み付ける。固定した試験片を,溶融最

高温度で事前に温調した溶融状態の液体金属溶液に30秒浸す。試験片を取り出し,余分な溶融合金を取り

除き室温で約10秒放置した後,再び浸す。試験片の導体を一方の電極,及び溶融状態の液体金属をもう片

方の電極として,測定装置(電気ブリッジ)に接続する。適正な誘電正接−温度曲線が得られるよう試験

片の温度を一定に下げる。試験は1回行う。

定期的に誘電正接及び温度を測定し,X軸に温度(線形)をY軸に誘電正接(線形又は対数)をプロッ

トする。

読取りが速くできる場合は,自動的にチャートレコーダー又はコンピュータシステムに記録することが

望ましい。自動的に記録することによって,試験はより急速な温度上昇で測定することが可能となるが,

読取値と実際の温度との間に著しい遅れがないように,よく注意する必要がある。実際の設備,温度上昇

及び解釈については,受渡当事者間で合意することが望ましい。

19

C 3216-5:2019

A.2.2 方法B 試験片を導電性フィルムでコートする方法

誘電正接が測定できる電気ブリッジを用いる。

試験片の導体を一つの電極,及びコーティングしたグラファイトをもう片方の電極として,試験片を測

定装置(電気ブリッジ)に接続する。

試験片を取り付けた装置の温度を,適正な誘電正接−温度曲線が得られるよう一定の速度で周囲温度か

ら特定の温度まで昇温する。温度は試験片に接触した温度検出器で測定する。読み取った結果は,温度検

出器の位置及び接触状況に影響する可能性があり,異なった装置では異なった結果となる場合がある。

定期的に誘電正接及び温度を測定し,X軸に温度(線形)をY軸に誘電正接(線形又は対数)をプロッ

トする。読取りが速くできる場合は,自動的にチャートレコーダー又はコンピュータシステムに記録する

ことが望ましい。自動的に記録することによって,試験はより急速な温度上昇で測定することが可能とな

るが,読取値と実際の温度との間に著しい遅れがないように,よく注意する必要がある。実際の設備,温

度上昇及び解釈については,受渡当事者間で合意することが望ましい。

A.3 結果の解釈

A.3.1 概要

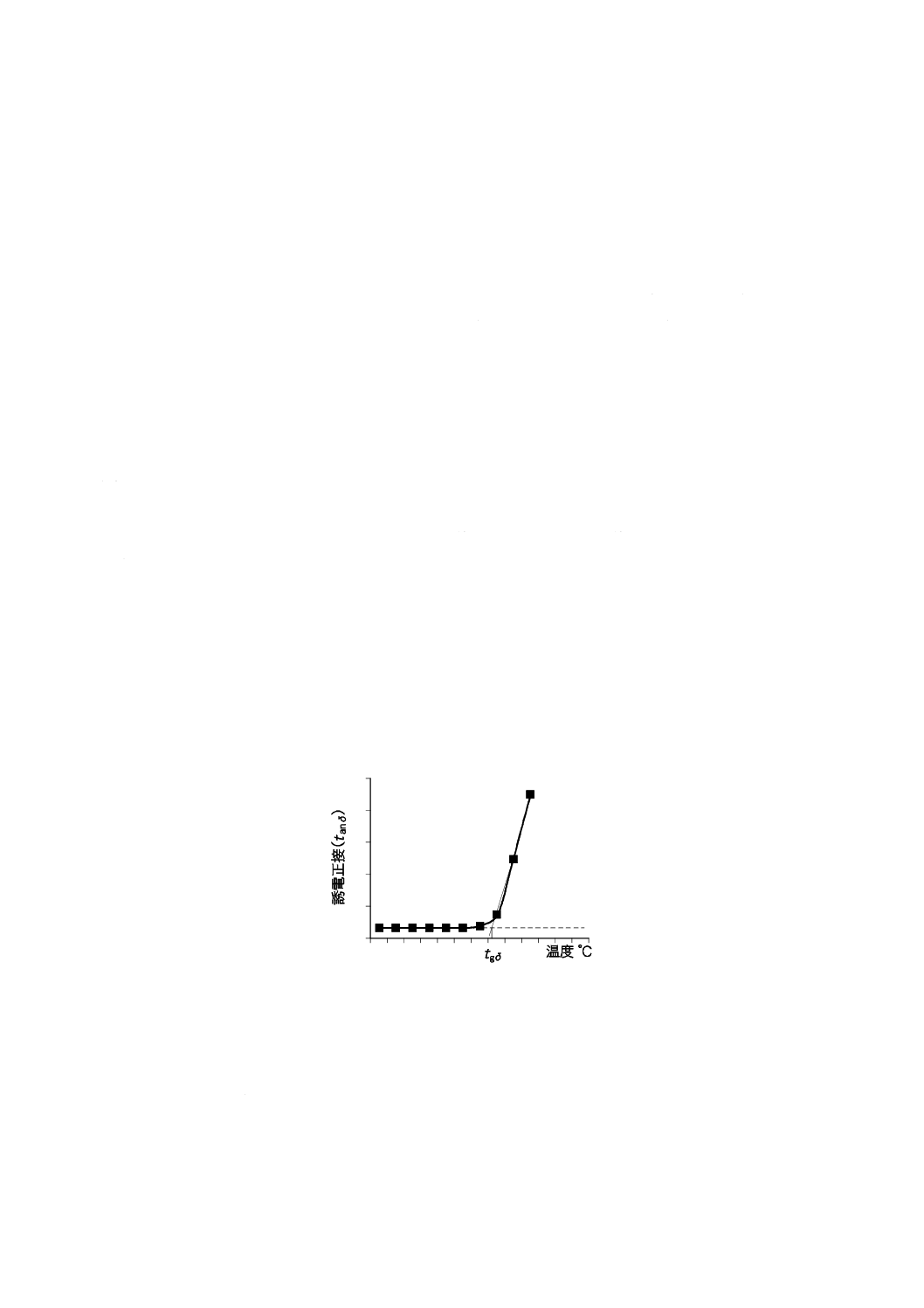

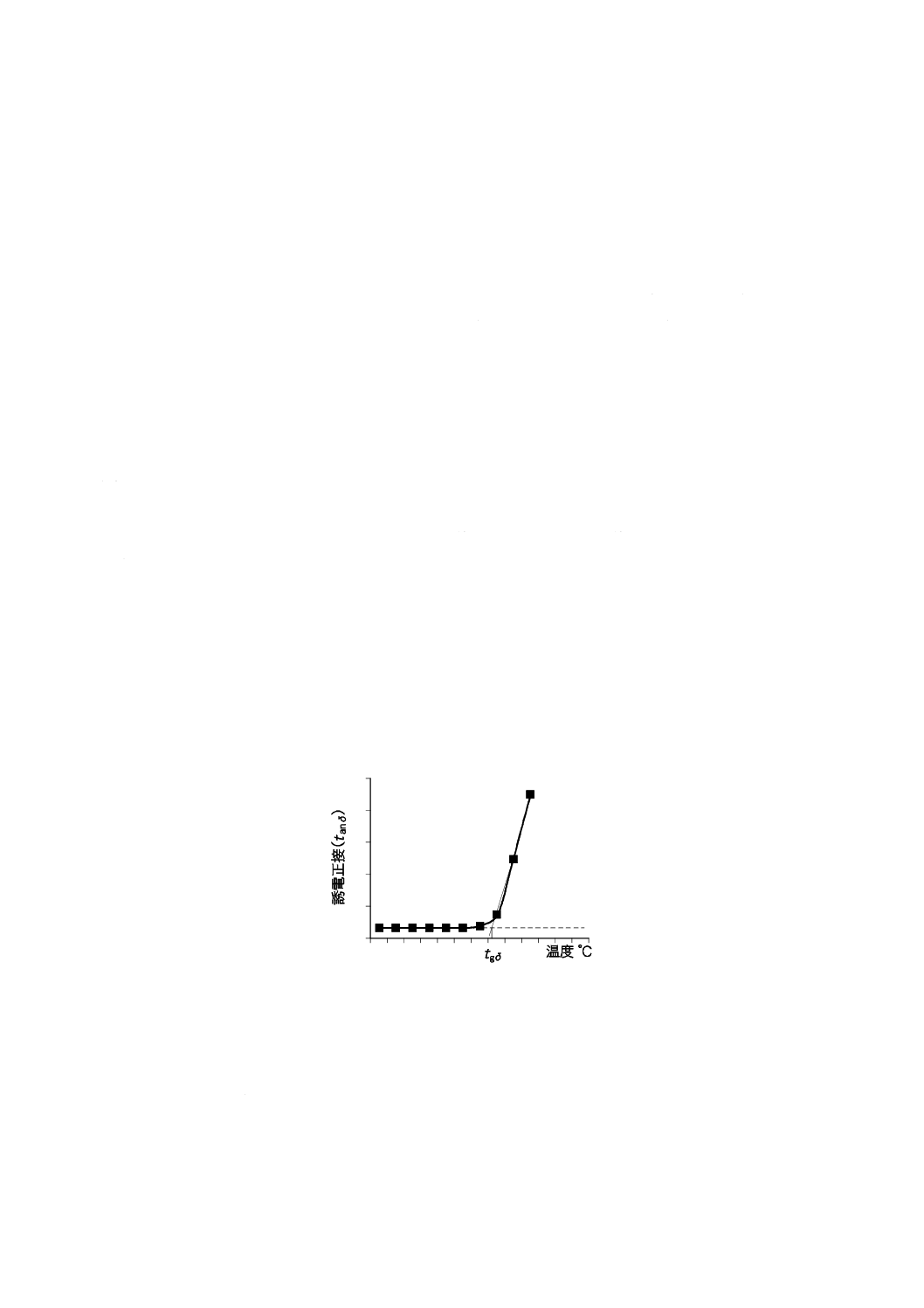

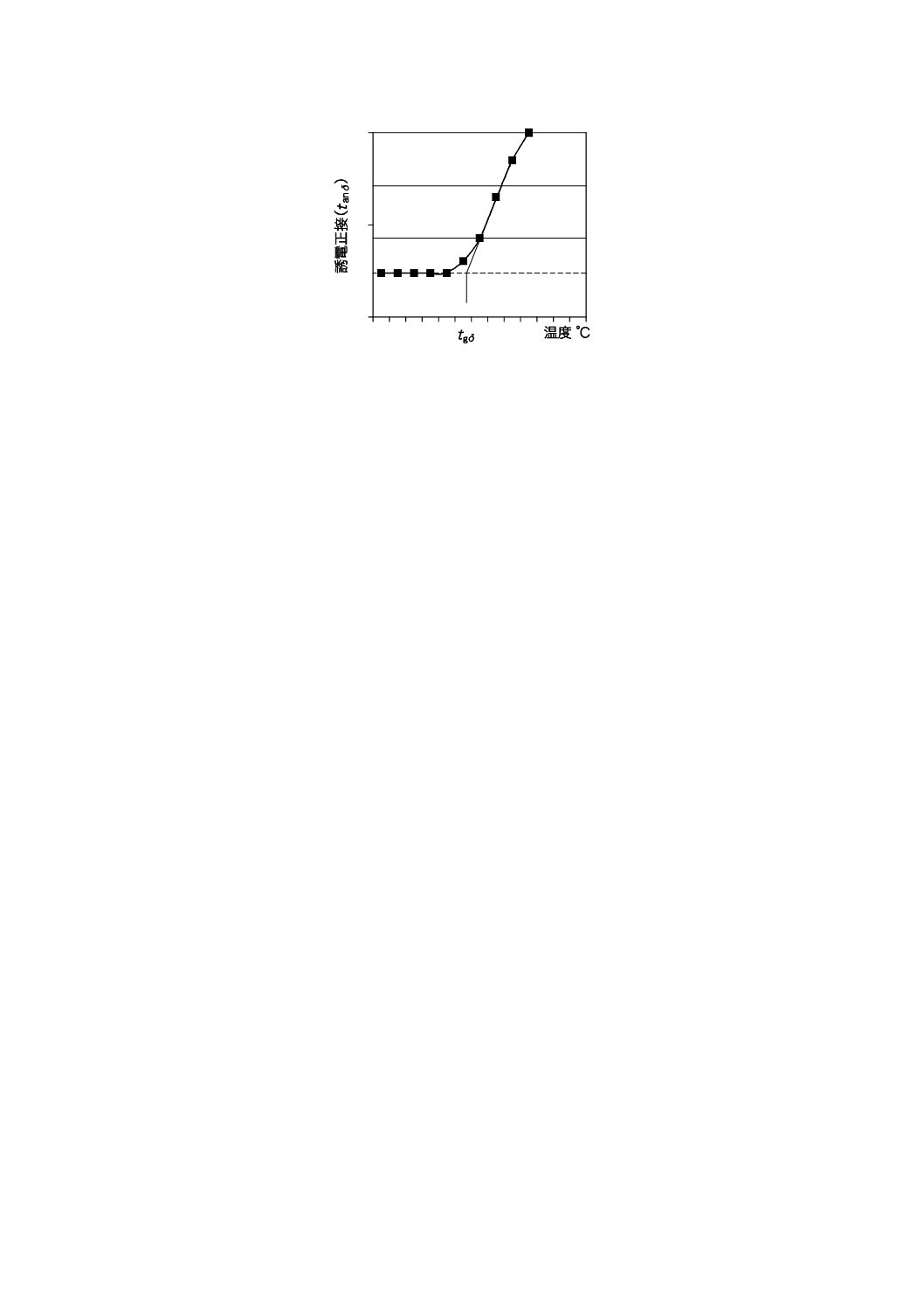

図A.1及び図A.2に示すように誘電正接−温度曲線の結果を,それぞれ線形法及び対数法として表すこ

とができる。

d値は,線形又は対数のY軸で表す。tgδ値の計算は二つの方法で異なる。どの方法を用いたかによって,

結果を区別する。次のグラフは,単に方法を理解するために示したものであり,材料に対する規定の要求

事項ではない。

A.3.2 線形法

接線は,誘電正接−温度曲線において,温度上昇とともに最初に上昇した急な部分に接して描く。水平

線を,受渡当事者間で合意した温度に対応する曲線上の点を通して描く。この水平線と前述の接線とが交

差するポイントに対応する温度を決定する。値は,tgδ=xxx(℃)(線形)として表す。

図A.1−線形法の例

A.3.3 対数法

昇温式(A.2.1.1参照)の場合,Y軸から受渡当事者間で合意した2本の水平線を描く。2本の水平線と

曲線との交点を通るようにして,曲線の最小値を通る水平な線に交差するように延長する。後者の交差点

ポイントによって温度を決定する。値は,tgδ=xxx(℃)(対数)として表す。

20

C 3216-5:2019

図A.2−対数法の例

21

C 3216-5:2019

附属書JA

(規定)

代替試験方法

この附属書は,本体の対応する箇条を補足するものであり,本体で規定する試験方法に対し,置き換え

て適用が可能な,絶縁破壊(箇条4)及び均一性(箇条5)の試験方法について規定する。

注記 この附属書で規定する試験方法は,旧規格(JIS C 3216-5:2011)をIEC 60851-5に整合させる

に当たり,この内容によって大きな変更となり市場の混乱が予想される事項について,完全整

合化に向けた経過措置として,廃止したJIS C 3003:1999及びJIS C 3006:1999に従った試験方

法を代替試験方法として併記したものである。現時点市場でのコンセンサスが十分であるとは

言えないため,この規格にも併記する。

JA.1 絶縁破壊

JA.1.1 横巻線

横巻線の絶縁破壊は,同一巻枠から適切な長さの試験片3本をとる。公称導体径が1.0 mm未満につい

ては金属シリンダ法,1.0 mm以上については金属はく法によって行う。平角線については金属はく法又は

組合せ固定法によって行う。試験電圧は50 Hz又は60 Hzの正弦波に近い波形の交流電圧とし,約500 V/s

の割合でなるべく一様な速さで上昇させる。ただし,5 s未満で破壊する場合は昇圧の速さを下げ,5 s以

上で破壊するようにする。横巻線における金属シリンダ法,金属はく法及び組合せ固定法は,次による。

a) 金属シリンダ法 試験片を直径25 mm径の表面が平滑な金属シリンダに一重に密接して10回巻き付

け,更に外周に密接して金属はく1)を巻き付けて,導体と金属はく及び金属シリンダとの間に電圧を

加えて,絶縁破壊電圧値を測定する。

注1) 金属はくの厚さは約0.02 mmとする。

b) 金属はく法 試験片の中央部約100 mmの部分に密接して金属はく1)を巻き付けて,導体と金属はく

との間に電圧を加えて絶縁破壊電圧値を測定する。

c) 組合せ固定法 試験片をそれぞれ2分割し,図JA.1に示すように2本ずつを組み合わせて,適切な方

法で固定した試験片3組を作製して二導体間に電圧を加えて絶縁破壊電圧を測定する。

単位 mm

図JA.1−組合せ固定法

JA.1.2 エナメル線

エナメル線の絶縁破壊は,公称導体径が0.05 mm未満については金属シリンダ法,0.05 mm以上につい

ては2個より法によって行う。平角線については金属はく法によって行う。試験電圧は50 Hz又は60 Hz

22

C 3216-5:2019

の正弦波に近い波形の交流電圧とし,約500 V/sの割合でなるべく一様な速さで上昇させる。ただし,5 s

未満で破壊する場合は昇圧の速さを下げ,5 s以上で破壊するようにする。エナメル線における金属シリン

ダ法,2個より法及び金属はく法は,次による。

a) 金属シリンダ法 同一巻枠から長さ約30 cmの試験片をとり,その一端を図1に示す接続端子に取り

付け,約25 mm径の表面が平滑なシリンダの周りに1回巻き付け,末端に表JA.1に示す張力を加え

ながら,金属シリンダと導体との間に試験電圧を加えて,絶縁破壊電圧値を測定する。

なお,この試験に用いる変圧器の容量は,100 VA以上とする。

表JA.1−張力

公称導体径

mm

張力

N

0.020以上0.030未満

0.020

0.030以上0.050未満

0.049

b) 2個より法 2個より法は,次による。

1) 試験片の作製 同一巻枠から長さ約50 cmの試験片3本をとり,その各々を二つに折り合わせ,図

2に示す試験機を用いて,表JA.2に示す張力を加えながら,約12 cmの長さの部分を表JA.2に示

すより回数により合わせた後,張力を取り去り,折り目部分を切って,2個より試験片を作製する。

2) 試験手順 試験片の2本の導体間に試験電圧を加えて,絶縁破壊電圧値を測定する。

なお,この試験に用いる変圧器の容量は,500 VA以上とする。

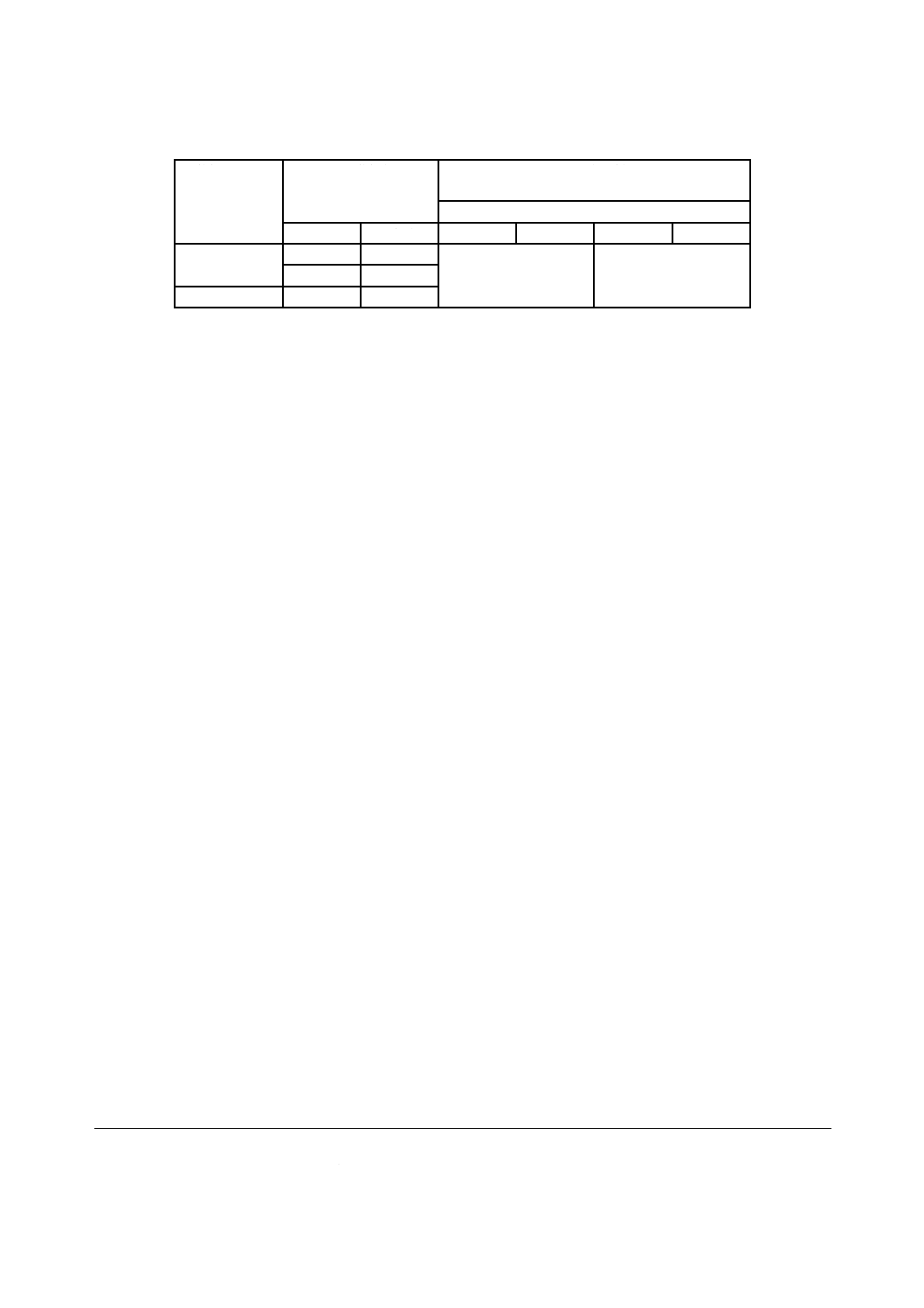

表JA.2−張力及びより回数

公称導体径

mm

張力

N

長さ約12 cmについての

より回数

0.050以上0.060未満

0.029

50

0.060以上0.080未満

0.049

40

0.080以上0.120未満

0.098

30

0.120以上0.180未満

0.39

24

0.180以上0.300未満

1.2

20

0.300以上0.500未満

3.4

16

0.500以上0.750未満

4.4

12

0.750以上1.300未満

15

9

1.300以上2.100未満

39

6

2.100以上3.200以下

69

3

c) 金属はく法 長さ約30 cmの試験片1本をとり,これに約50 mm間隔の4か所にそれぞれ約10 mm

の部分に接続して金属はく1)を巻き付け,導体と金属はくとの間に試験電圧を加えて,絶縁破壊電圧

値を測定する。

なお,この試験に用いる変圧器の容量は500 VA以上とする。

JA.2 均一性(公称導体径0.250 mmを超え1.600 mm以下に適用)

この試験は,公称導体径が0.250 mmを超え1.600 mm以下の巻線に適用する。

均一性は,5.3(高電圧均一性)による。ただし,試験電圧は表JA.3による。

23

C 3216-5:2019

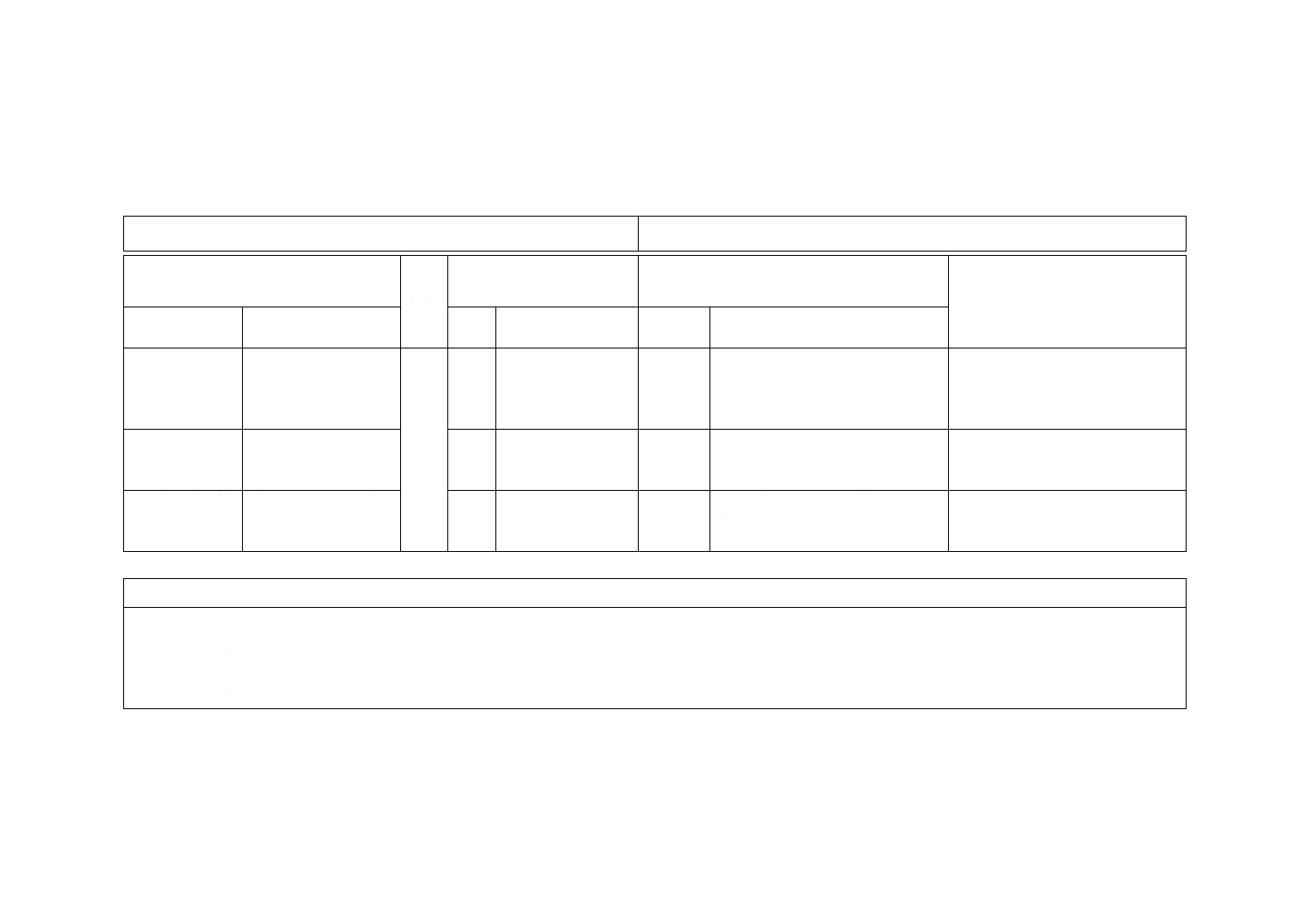

表JA.3−試験電圧

導体の種類

公称導体径

mm

電圧(直流)

V

皮膜の種類

を超え

以下

3種

2種

1種

0種

銅

0.250

0.500

350

500

0.500

1.600

アルミニウム

0.400

1.600

参考文献 JIS C 3003:1999 エナメル線試験方法

JIS C 3006:1999 横巻線試験方法

24

C 3216-5:2019

附属書JB

(参考)

JISと対応国際規格との対比表

JIS C 3216-5:2019 巻線試験方法−第5部:電気的特性

IEC 60851-5:2011,Winding wires−Test methods−Part 5: Electrical properties

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

2A 一般事項

試験の一般事項につい

て規定

−

−

選択

絶縁破壊(箇条4)及び均一性(箇

条5)の試験方法は,受渡当事者間

の合意があれば附属書JAの方法で

もよいとした。

国内のIEC規格対応状況を勘案し,

経過処置としてJIS C 3003:1999の

B法を追加して選択できるように

した。

附属書JA(規定)

JA.1 絶縁破壊

絶縁破壊について規定

−

−

追加

適用製品,適用サイズによって試験

方法が異なる。

国内のIEC規格対応状況を勘案し,

経過処置としてJIS C 3003:1999の

B法を追加した。

附属書JA(規定)

JA.2 均一性

均一性について規定

−

−

追加

IEC規格とJISとでは試験電圧の規

定(種別に応じている)が異なる。

国内のIEC規格対応状況を勘案し,

経過処置としてJIS C 3003:1999の

B法を追加した。

JISと国際規格との対応の程度の全体評価:IEC 60851-5:2011,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 選択 ················ 国際規格の規定内容とは異なる規定内容を追加し,それらのいずれかを選択するとしている。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

C

3

2

1

6

-5

:

2

0

1

9