1

C

2504 :

20

00

解

説

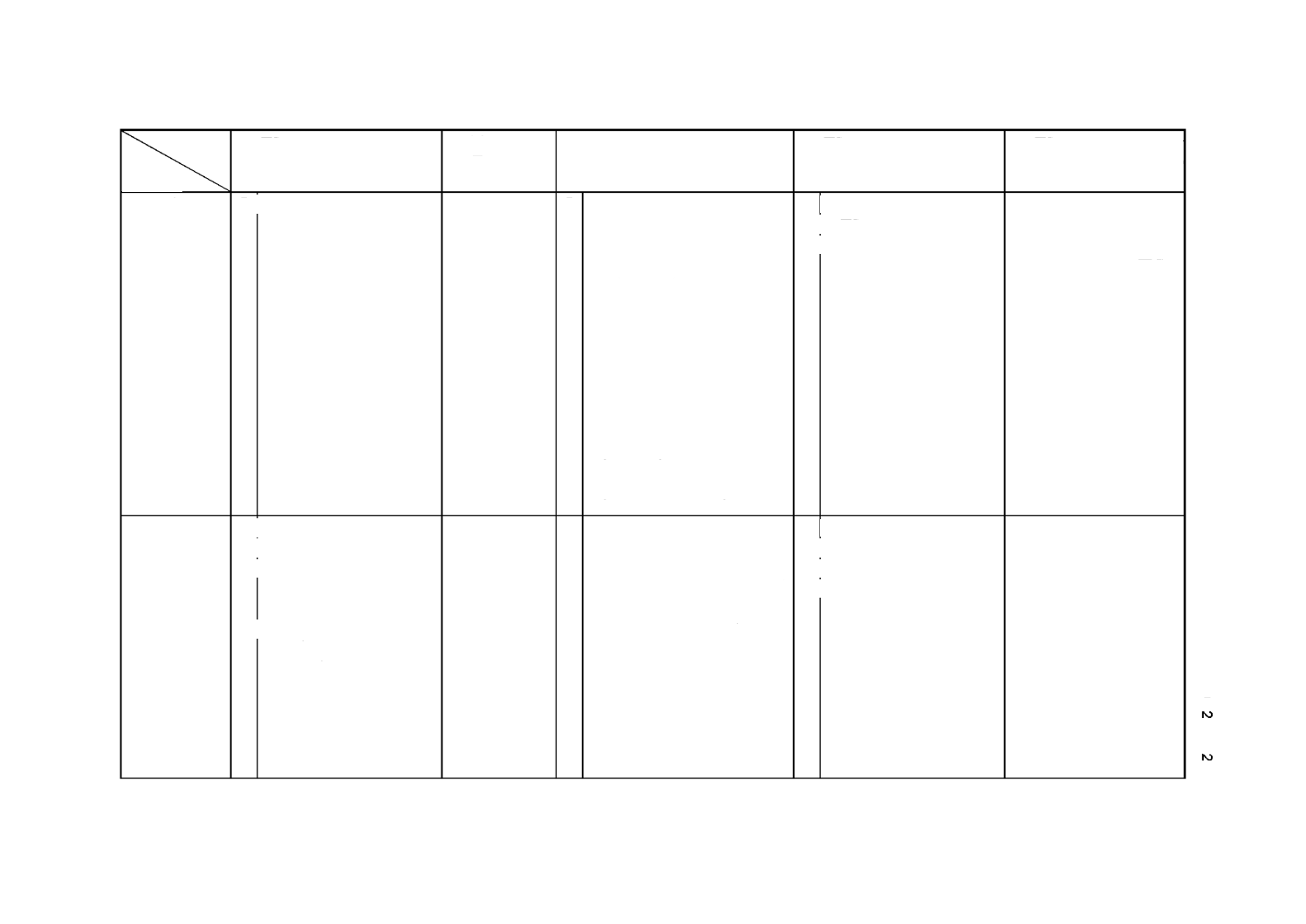

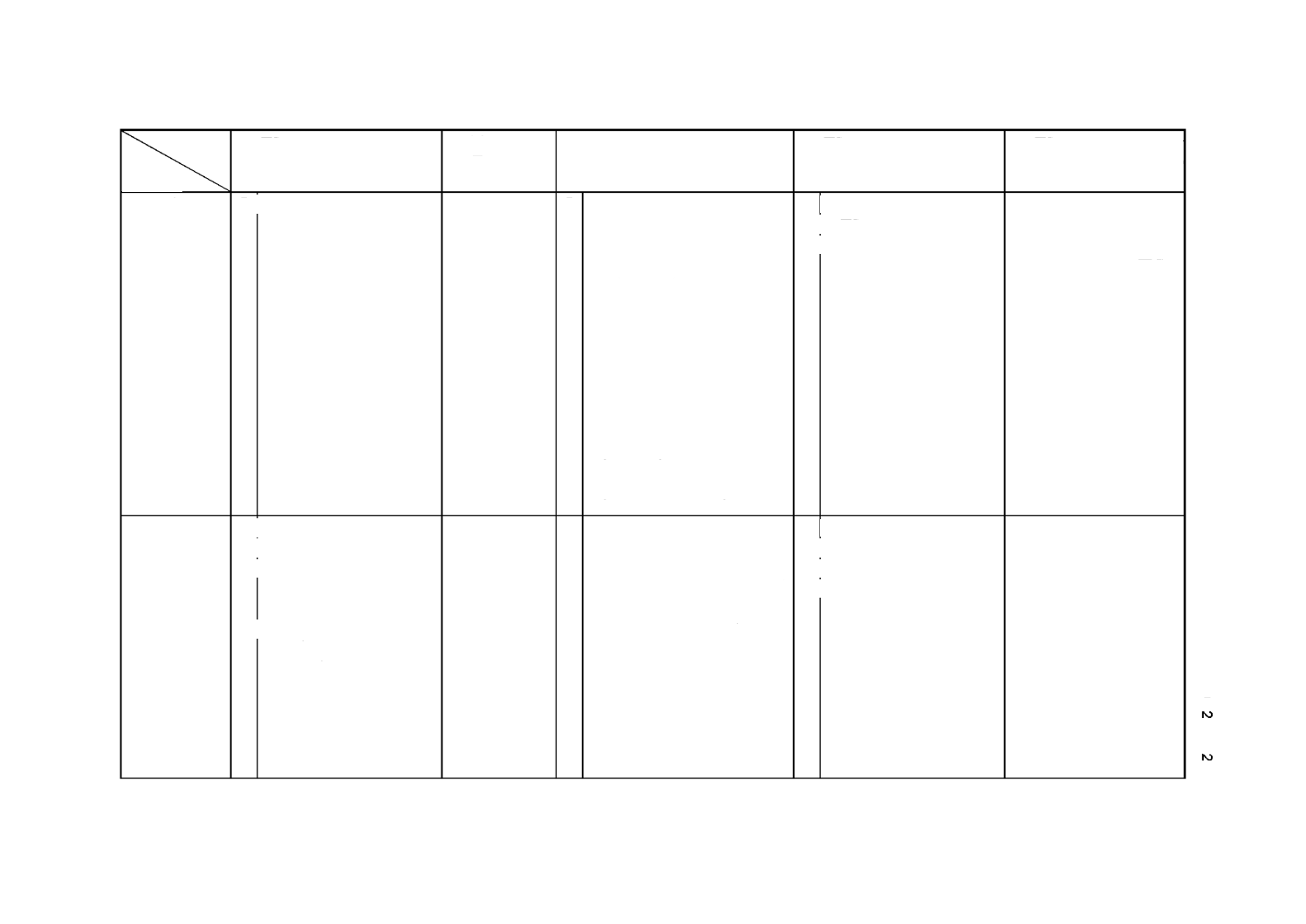

解説付表

1

JIS C 2504

と対応する国際規格との対比表

JIS C 2504

: 2000

電磁軟鉄

IEC 60404-8-6

(改正案=

68/157/CDV

)

, Magnetic materials, Part 8 : specifications for individual materials Section 6-Soft magnetic metallic

materials

(磁性材料−第

8

部−第

6

章 軟質磁性材料)

対比項目

規定項目

(I)

JIS

の規定内容

(II)

国 際 規 格 番

号

(III)

国際規格の規定内容

(IV)

JIS

と国際規格との相違点

(V)

JIS

と国際規格との整合

が困難な理由及び今後の

対策

1.

適用範囲

○ 形状:板,条,ロッド,棒及

び線

用途:リレー,電磁石,磁気

クラッチ,ブレーキ,発電

機,モータなどの鉄心,継

鉄,接極子及びその他磁気

シールド

IEC 60404-8-6

○ 合金種類:軟鉄,けい素鋼,鉄ニ

ッケル合金,鉄コバルト合金

形状:ビレット,棒,ロッド,線,

板及び条

= 当

JIS

は軟鉄だけを対象とす

る。

IEC

で対象形状としてい

るビレットを改正

JIS

からは

外した。

鉄 ニ ッ ケ ル 合 金 は

JIS C

2531

で,けい素鋼は

JIS C

2552

,

JIS C 2553

で規定して

いるため,それぞれの

JIS

で整合を図ることになる。な

お,コバルト合金の該当

JIS

はない。

IEC

で対象形状としている

ビレットは,

IEC

規格本体に

おいて考慮されていないこ

とから

JIS

では対象外とし

た。

3.

定義

○ 次の

11

用語を定義する。

[磁気関係]

磁束密度,保磁力,経時変化

[形状関係]

板(厚,薄),条,棒,ロッ

ド,線,横曲がり,平たん度,

ロット

IEC 60404-8-6

○

IEC 60050

(121)

,

IEC 60050

(131)

,

IEC 60050

(221)

,

IEC 60050

(901)

で定義された関連する磁気

特性,電磁気回路用語を適用し,

さらに磁気特性及び形状に関す

る次の

13

用語を定義する。

[磁気関係]

経時変化

[形状関係]

ビレット,板(厚,薄),条,棒

(平角,丸),ロッド,線,横曲

がり,平たん度,ヒートロット,

直線性,試験片

= 左記の

IEC

用語規格に規定

されている用語のうち,説明

不要と思われる一般的な磁

気特性及び電磁気回路に関

する用語は省略した。

2

C

2504 :

20

00

解

説

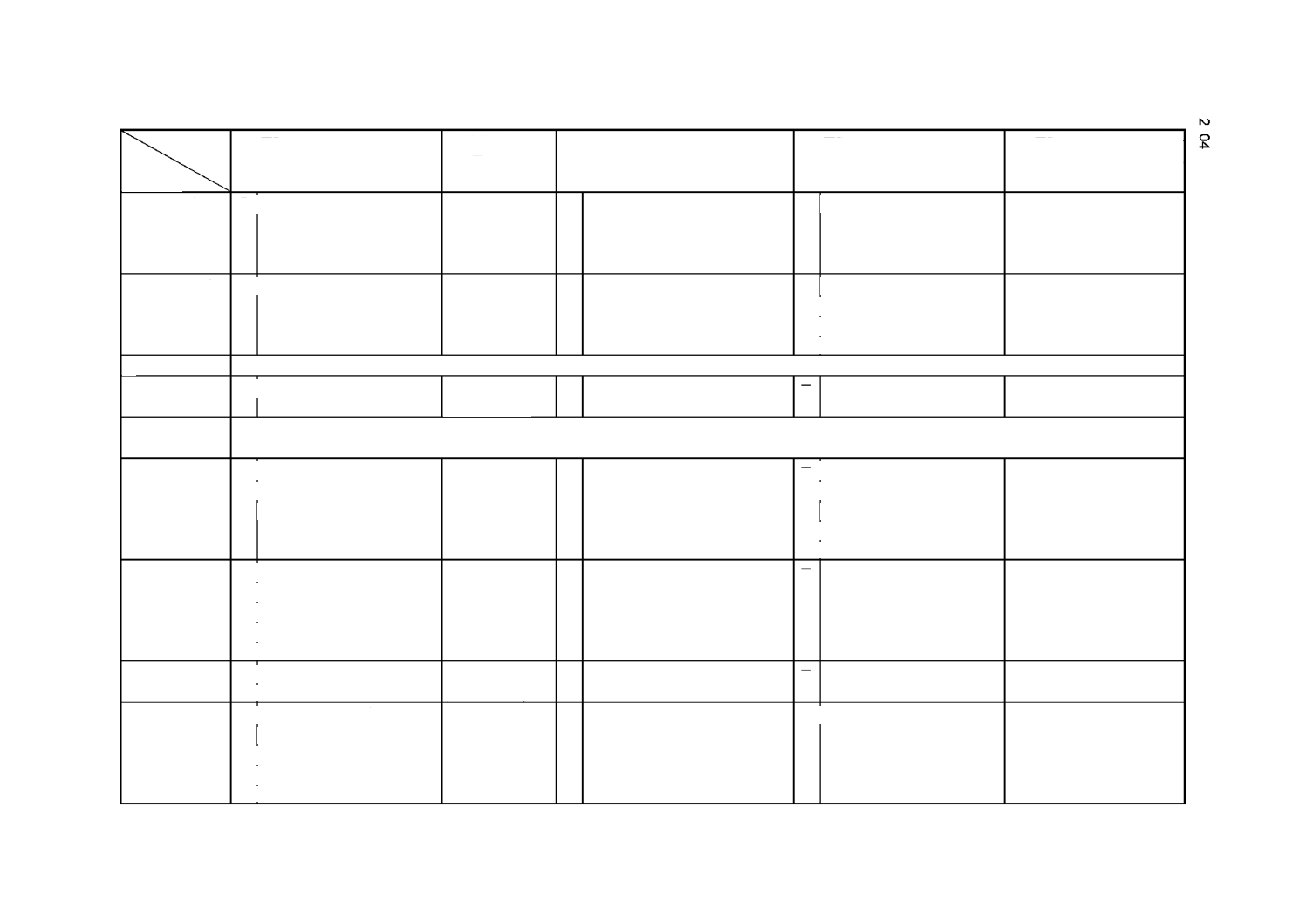

解説付表

1

JIS C 2504

と対応する国際規格との対比表(続き)

対比項目

規定項目

(I)

JIS

の規定内容

(II)

国 際 規 格 番

号

(III)

国際規格の規定内容

(IV)

JIS

と国際規格との相違点

(V)

JIS

と国際規格との整合

が困難な理由及び今後の

対策

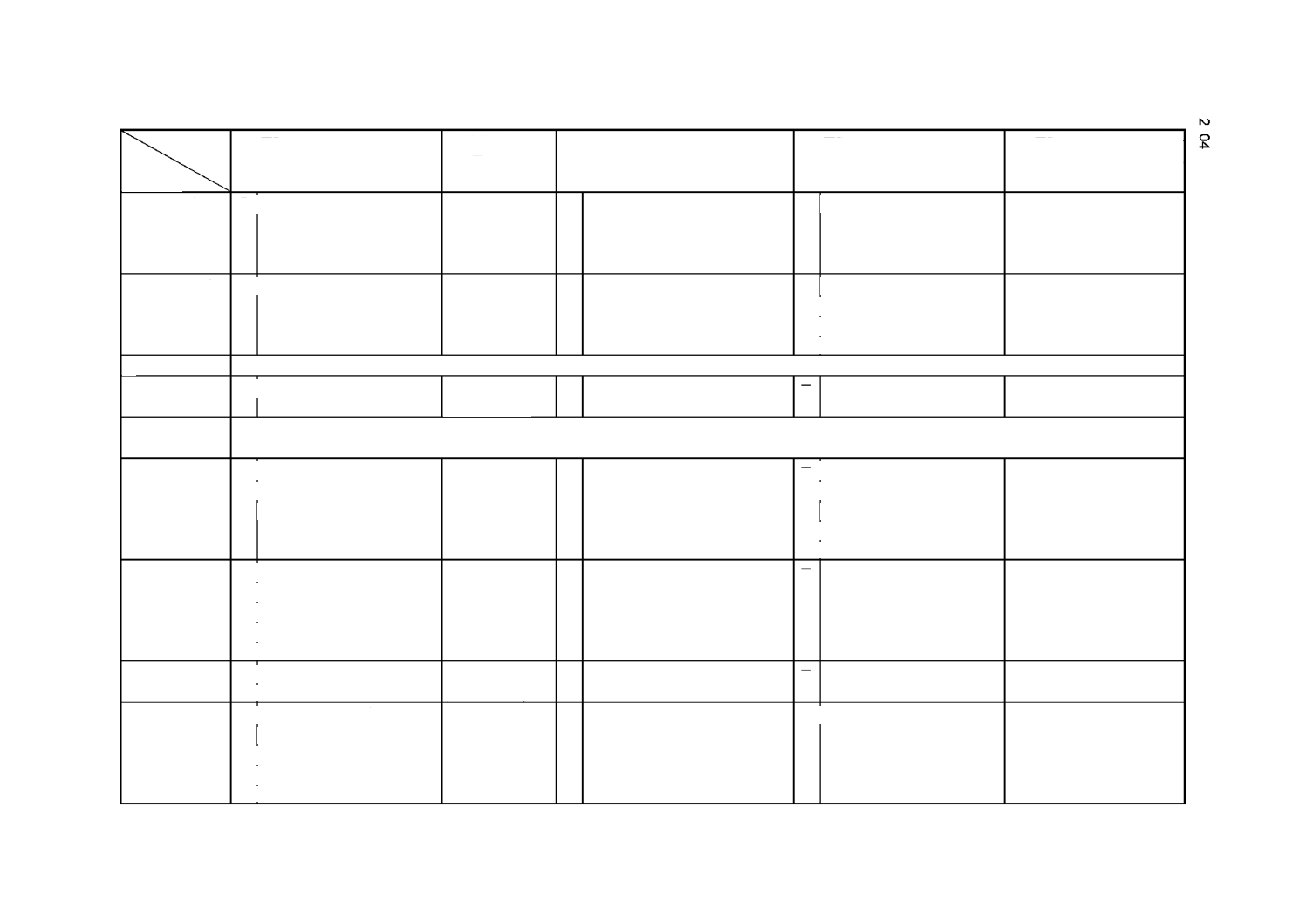

4.

種 類 及 び 記

号

○ 次の

10

区分とする。

SUY-0, SUY-1, SUY-2, SUY-3,

A-12, A-20, A-60, A-80, A-120,

A-240

IEC 60404-8-6

IEC

6040-1

の引用

○ 次の

6

区分とする。

A-12, A-20, A-60, A-80, A-120,

A-240

ADP

改正

JIS

では,

従来

JIS

と

IEC

規格の種類及びその記号を

対応させずに,それぞれ別の

種類として同等に扱う。

従来

JIS

における種類及び

記号を廃止すると,商取引上

大きな混乱を招く。

今後は,

JIS

と

IEC

が同じに

なるように

IEC

への改正提

案を行う。

5.

化学成分

○ 次の成分とする。

[

SUY

系]

C

≦

0.030, Si

≦

0.20, Mn

≦

0.50, P

≦

0.030, S

≦

0.030

IEC 60404-8-6

IEC 60404-1

の引用

○ 次の成分とする。

[

A

系]

C

≦

0.030, Si

≦

0.10, 0.03

≦

Mn

≦

0.20, P

≦

0.015, S

≦

0.030, Al

≦

0.08, Ti

≦

0.10

ADP

従来

JIS

には化学成分の規定

がなかったが,

IEC

で規定さ

れているため,この項目を追

加したが,

Si

,

Mn

,

P

,

Al

,

Ti

は我が国の実態に合わせ

た成分範囲とした。

化学成分については,母材メ

ーカーの蓄積されたノウハ

ウがあり

IEC

に整合させる

のは困難と判断した。今後

は,

IEC

へ化学成分について

の改正提案を行う。

[

A

系]

C

≦

0.030, Si

≦

0.10, 0.03

≦

Mn

≦

0.20, P

≦

0.015, S

≦

0.030, Al

≦

0.08, Ti

≦

0.10

6.

品質

6.1

外観

○ 仕上げ良好・均一で,使用上

有害なきず,割れ,その他の

欠陥があってはならない。

IEC 60404-8-6

○ 薄板及び条の表面は均一,清浄で

油汚れ,さびがないこと。

使用上有害なきず,膨れは,厚さ

許容差内であれば許容される。

= 表現に若干の差がある。

6.2

直 流 磁 気 特

性

○

SUY-0

〜

3

,

A-12

〜

240

に対し

て保磁力の最大値及び磁束

密度の最小値(

100

,

200

,

300

,

500

,

1 000

,

4 000A/m

ごと)

を規定。

熱処理条件については,受渡

当事者間の協定による。

また,経時変化については,

要求がある場合,

10%

を超え

ないこと。

IEC 60404-8-6

A-12

〜

240

に対する保磁力の最大

値及び磁束密度の最小値(

100

,

200

,

300

,

500

,

1 000

,

4 000

ご

と)を規定。

その他の特性は受渡当事者間の

協定による。

ADP

IEC

の磁気特性の数値と,従

来の

JIS

で規定していた

SUY

区分による数値を一致させ

たが,化学成分に違いがある

ため,

IEC

で規定した

A

系列

による記号と従来の

JIS

で規

定した

SUY

系列を併記した。

前 述 の と お り 化 学 成 分 を

IEC

に我が国が提案するた

め,そのとき,

IEC

と

JIS

が整合化できる。

3

C

2504 :

20

00

解

説

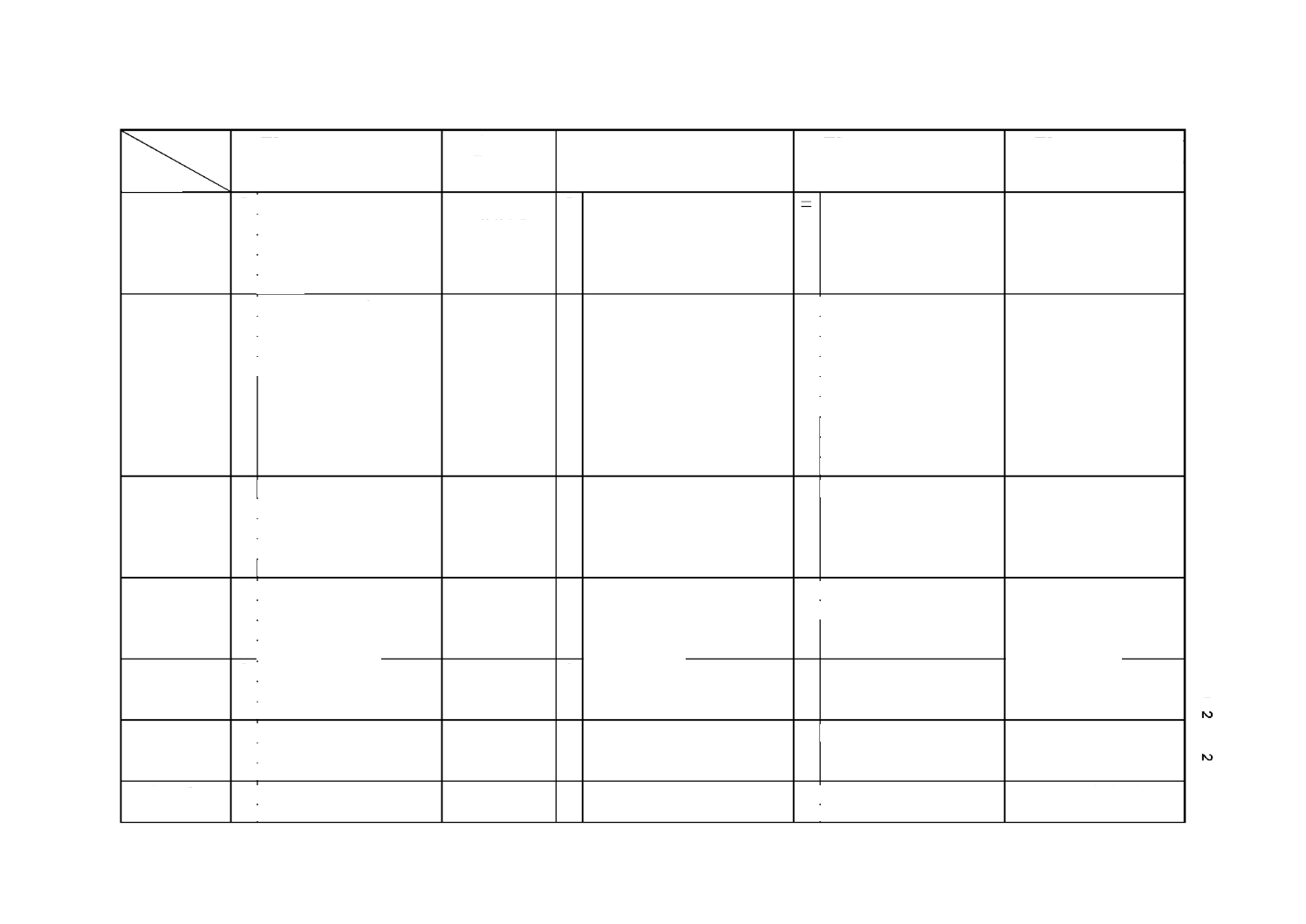

解説付表

1

JIS C 2504

と対応する国際規格との対比表(続き)

対比項目

規定項目

(I)

JIS

の規定内容

(II)

国 際 規 格 番

号

(III)

国際規格の規定内容

(IV)

JIS

と国際規格との相違点

(V)

JIS

と国際規格との整合

が困難な理由及び今後の

対策

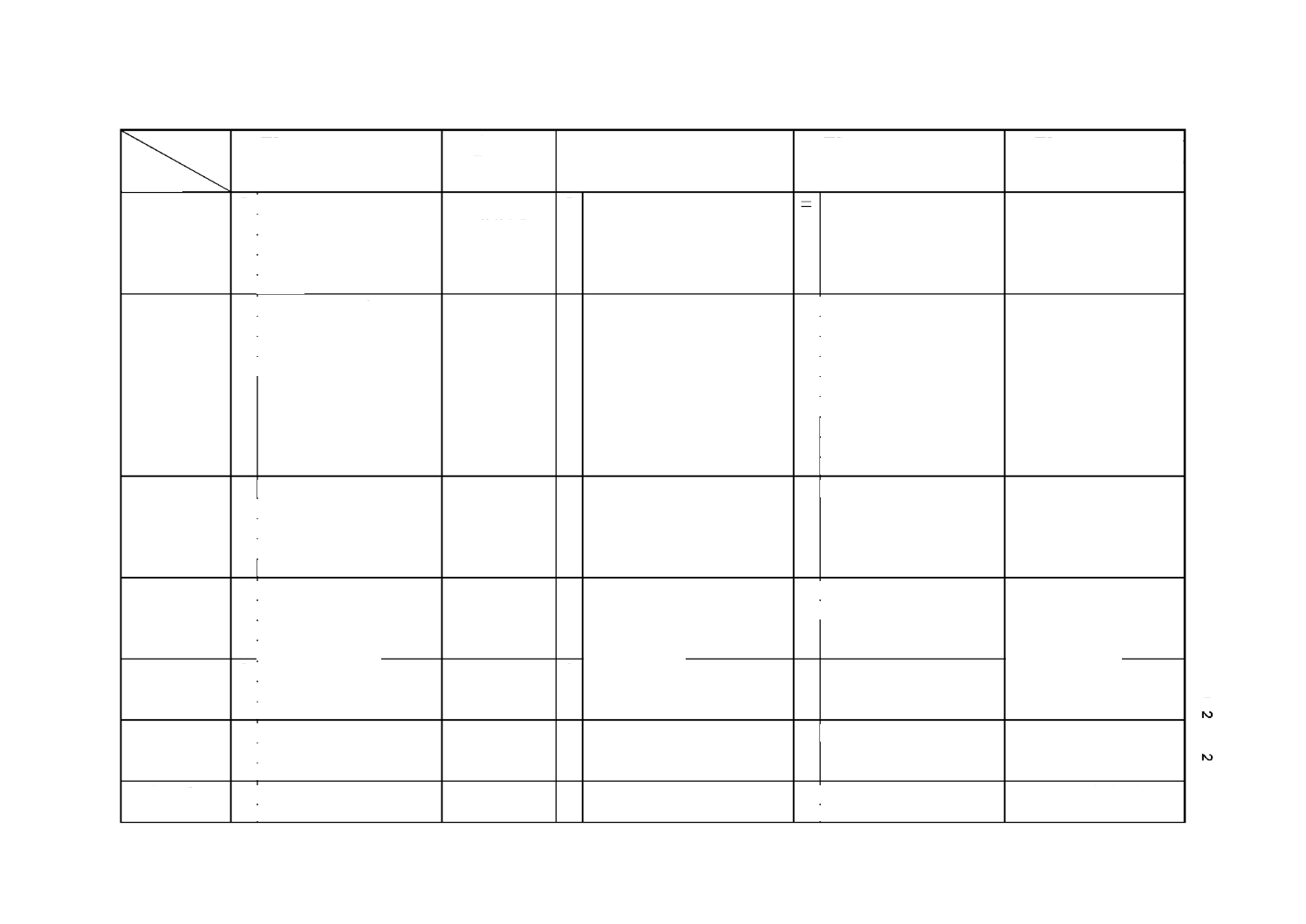

6.3

硬さ

○ 板及び棒のすべての種類に

対し,次の硬さをもつこと。

板

HV

:

85

〜

140

HRB

:

45

〜

75

棒

HV

:

60

〜

90

HRB

:

110

〜

195

IEC 60404-8-6

−

−

IEC

では規定していない。

6.3

耐曲げ性

○ 試験後に試験片の外側に裂

けきずが生じないこと。ま

た,熱間加工品については受

渡当事者間の協定による。さ

ら に , 冷 間 加 工 品 の 厚 さ

2.5mm

以上のものについて

も受渡当事者間の協定によ

る。

IEC 60404-8-6

−

−

IEC

では規定していない。

7.

形 状 及 び 寸

法許容差(単

位

mm

)

7.1

冷 間 圧 延 に

よ る 板 及 び

条 の 厚 さ の

許容差

○ 冷間圧延薄板及び条につい

て厚さ

(0.25

≦

t

<

2.50)

で

9

区分,幅で

4

区分,計

36

区

分各々に対し,許容差を規

定。

また,備考として≧

2.50

のも

のについては受渡当事者間

の協定による。(規定値は省

略)

IEC 60404-8-6

○ 冷間圧延薄板及び条について厚

さ

(0.05

≦

t

<

2.5)

で

11

区分。幅

(

<

50)

で

4

区分,計

44

区分各々

に対し,許容差を規定。(規定値

は省略)

ADP

改正

JIS

では≦

0.25

を対象外

としている。

軟鉄では≦

0.25

のものを作

っていないため,改正

JIS

からは削除した。

4

C

2504 :

20

00

解

説

解説付表

1

JIS C 2504

と対応する国際規格との対比表(続き)

対比項目

規定項目

(I)

JIS

の規定内容

(II)

国 際 規 格 番

号

(III)

国際規格の規定内容

(IV)

JIS

と国際規格との相違点

(V)

JIS

と国際規格との整合

が困難な理由及び今後の

対策

7.2

冷 間 圧 延 に

よ る 板 及 び

条 の 幅 の 許

容差

○ 冷間での圧延上がり品,スリ

ット切断品別に,厚さ(圧延

上がり品:

0.30

≦

t

<

60

,スリ

ット切断品:

0.10

≦

t

<

60

)で

5

区分,幅

(

<

1 200)

で

4

区

分,計

20

区分各々に対して

許容差を規定。

また,備考として≧

6.0

のも

のについては受渡当事者間

の協定による。(規定値は省

略)

IEC 60404-8-6

○ 冷間での圧延上がり品,スリット

切断品別に,厚さ(圧延上がり

品:

0.30

≦

t

<

60

,スリット切断

品:

0.10

≦

t

<

6.0

)で

5

区分,幅

(

<

1 200)

で

4

区分,計

20

区分各々

に対して許容差を規定。

(規定値は省略)

ADP

改正

JIS

では≦

0.25

を対象外

としている。

規定値は一致しているが,表

記方法が若干異なる。

軟鉄では≦

0.25

のものを作

っていないため,改正

JIS

からは削除した。

プラス/マイナス許容差で

表示した方がより実用的で

ある。

7.3

板 及 び 条 の

平たん度

○ 受渡当事者間の協定による。

IEC 60404-8-6

○

2%

を超えないこと。

ADP

IEC

は,数値を規定している

が

JIS

は受渡当事者間の協定

によるとした。

IEC

の規定値は,我が国では

クリアできないため,受渡当

事者間の協定によるとした。

今後は,我が国から

IEC

に

改正提案を行う。

5

C

2504 :

20

00

解

説

解説付表

1

JIS C 2504

と対応する国際規格との対比表(続き)

対比項目

規定項目

(I)

JIS

の規定内容

(II)

国 際 規 格 番

号

(III)

国際規格の規定内容

(IV)

JIS

と国際規格との相違点

(V)

JIS

と国際規格との整合

が困難な理由及び今後の

対策

7.4

板 及 び 条 の

横曲がり

○ 受渡当事者間の協定による。

IEC 60404-8-6

○ [熱間圧延薄板,厚板及び条]

薄板

l

<

5m

:実測長の≦

0.5%

厚板 実測長の≦

0.2%

条

l

≧

2m

:≦

4mm/2mm

[冷間加工品]

圧延上がり品(条)

l

<

2m

:実測長の≦

0.3%

l

≧

2m

:≦

6mm/2m

シャー切断品(条)

l

<

2m

:実測長の≦

0.2%

l

≧

2m

:≦

4mm/2m

スリット切断品

l

≧

2m

,

w

<

80mm

:≦

8

mm/2m

ADP

IEC

は,数値を規定している

が

JIS

は受渡当事者間の協定

によるとした。

IEC

の規定値は,我が国では

クリアできないため,受渡当

事者間の協定によるとした。

今後は,我が国から

IEC

に

改正提案を行う。

7.5

冷 間 加 工 に

よる棒,ロッ

ド 及 び 線 の

径の許容差

(単位

mm

)

○ 冷間加工による棒,ロッド及

び線:

・ロッド及び線については,

径

(0.20

≦

d

<

6.00)

で

7

区

分

・棒については,

径

(0.5

≦

d

<

25)

で

4

区分

ただし棒の径とは,丸

棒:直径,角棒:幅及

び厚み,多角棒:平行

面の距離(規定値は省

略)

IEC 60404-8-6

○ 冷間加工による棒,ロッド及び

線:

・ロッド及び線については,

径

(0.20

≦

d

<

6.00)

で

7

区分

・棒については,

径

(0.5

≦

d

<

25)

で

4

区分

ただし,棒の径とは,丸棒:

直径,角棒:幅及び厚み,多

角棒:平行面の距離(規定値

は省略)

=

JIS

では外径

10

≦

d

<

25

のプ

ラス許容差を

0.05

に変更し

たが,それ以外の値は一致し

ている。

IEC

では外径

10

≦

d

<

25

の

プラス許容差は

0.03

,マイナ

ス許容差は

0.05

と規定され

ているが,管理上及び性能上

何ら問題がないことから±

0.05

とした。今後

IEC

に提

案をしていく。

6

C

2504 :

20

00

解

説

解説付表

1

JIS C 2504

と対応する国際規格との対比表(続き)

対比項目

規定項目

(I)

JIS

の規定内容

(II)

国 際 規 格 番

号

(III)

国際規格の規定内容

(IV)

JIS

と国際規格との相違点

(V)

JIS

と国際規格との整合

が困難な理由及び今後の

対策

7.6

熱 間 圧 延 に

よ る 板 及 び

条 の 寸 法 許

容差

○ 受渡当事者間の協定による。

IEC 60404-8-6

−

−

IEC

では規定していない。

7.7

熱 間 加 工 に

よ る 棒 及 び

線 の 寸 法 許

容差

○ 受渡当事者間の協定による。

IEC 60404-8-6

○ 棒については受渡当事者間の協

定による。

ADP

IEC

は棒についてだけの規

定であるが,改正

JIS

では線

についても同様の規定とし

た。

今後,線について

IEC

へ提

案する。

8.

試験

8.1

試 験 場 所 の

温度

○ 温度

23

±

5

℃

IEC 60404-8-6

(IEC 60404-4)

○ 温度

23

±

5

℃

≡

8.2

直 流 磁 気 試

験

リング法でヒステリシス曲線を求める方法を規定している。

8.2.1

試験片

○ 素材リング

(S. R.)

:

1.2mm

<

(

D

/

d

)

<

1.4mm

30mm

<外径<

50mm

IEC 60404-8-6

○ 素材リング

(S. R.)

:

1.2mm

<

(

D

/

d

)

<

1.4mm

30mm

<外径<

50mm

≡ 試験方法として引用してい

る

IEC 60404-4

と,本体の

IEC 60404-8-6

(改)とで整合

性がないため,本体の規定を

採用した。

8.2.2

巻き線

○ 試験片は絶縁材料の薄い層

で覆った後,磁束検出用コイ

ル及び磁化用コイルとして,

それぞれ適当な巻数を均等

に巻く。

IEC 60404-8-6

(IEC 60404-4)

○ 試験片は絶縁材料の薄い層で覆

った後,磁束検出用コイル及び磁

化用コイルとして,それぞれ適当

な巻数を均等に巻く。

≡

8.2.3

磁 界 の 強

さ

○ 測定データをもとに,規定さ

れた式で

H

を算出する。

IEC 60404-8-6

(IEC 60404-4)

○ 測定データをもとに,規定された

式で

H

を算出する。

≡

8.2.4

磁束密度

○ リ ン グ 法 ( 磁 界 の 強 さ <

10kA/m

)

電子式積分器,弾動電流計,

又は磁束計を用いて測定す

る。

IEC 60404-8-6

(IEC 60404-4)

○ リング法(磁界の強さ<

10kA/m

)

電子式積分器,弾動電流計,又は

磁束計を用いて測定する。

= 表現に若干の差がある。

7

C

2504 :

20

00

解

説

解説付表

1

JIS C 2504

と対応する国際規格との対比表(続き)

対比項目

規定項目

(I)

JIS

の規定内容

(II)

国 際 規 格 番

号

(III)

国際規格の規定内容

(IV)

JIS

と国際規格との相違点

(V)

JIS

と国際規格との整合

が困難な理由及び今後の

対策

8.2.5

消磁

○ 印加磁界の強さが少なくと

も

5kA/m

となる直流電流か

らスタートし,反転させなが

ら徐々に電流を下げながら

行う。

IEC 60404-8-6

(IEC 60404-4)

○ 印 加 磁 界 の 強 さ が 少 な く と も

5kA/m

となる直流電流からスタ

ートし,反転させながら徐々に電

流値を下げて行う。

≡

8.2.6

保磁力

○ 磁界の強さ

400A/m

を印加し

た後,反転させ,磁束密度が

零のときの磁界の強さを測

定する。

IEC 60404-8-6

(IEC 60404-4)

○ 記録したヒステリシス曲線から

判断する。

ADP

保磁力の規格値を載せる以

上,測定方法については明確

にしておく必要があるため,

改正

JIS

には,反転させる磁

界の強さの値を規定した。な

お,その磁界強さ

400A/m

を

決めるに当たっては,実際に

測定を行い,問題のないこと

を確認している。

今後,

IEC

への提案を予定し

ている。

8.3

硬さ試験

○

JIS Z 2245

(ロックウェル)

及び

JIS Z 2244

(ビッカース

)

による。

厚さ

2mm

未満の条は,

JIS Z

2244

IEC 60404-8-6

(IEC 60404-4)

−

−

IEC

では規定していない。

8.5

寸法試験

○ 厚さ,幅,横曲がり,平たん

度及び径について,測定器具

や測定方法などについて規

定。

(詳細は省略)

IEC 60404-8-6

(IEC 60404-4)

○ 厚さ,幅,横曲がり,平たん度,

径及び直線性について,測定器具

や 測 定方 法な どに つ いて 規定 。

(詳細は省略)

= 改正

JIS

では,直線性を削除

した。

IEC 60404-8-6

で規格値が規

定されていないため,測定方

法も必要ないことから,

JIS

からは削除した。

9.

検査

○ 各特性を,規定された試験方

法によって測定し,その値が

品質規定に適合すること。

IEC 60404-8-6

○ 要求された場合,製造者はこの規

格に従い,製造,試験されたこと

の詳細を検査成績表で証明する。

=

10.

包装

○ 運搬中に損傷を受けないよ

うに,適当な方法によって包

装する。

IEC 60404-8-6

−

−

IEC

では規定していない。

今後,

IEC

へ提案を行う。

11.

製 品 の 呼 び

方

○ 形状,種類及び記号並びに寸

法による。

IEC 60404-8-6

○ 種類及び記号による。

ADP

改正

JIS

には形状及び寸法を

追加した。

今後,

IEC

へ提案を行う。

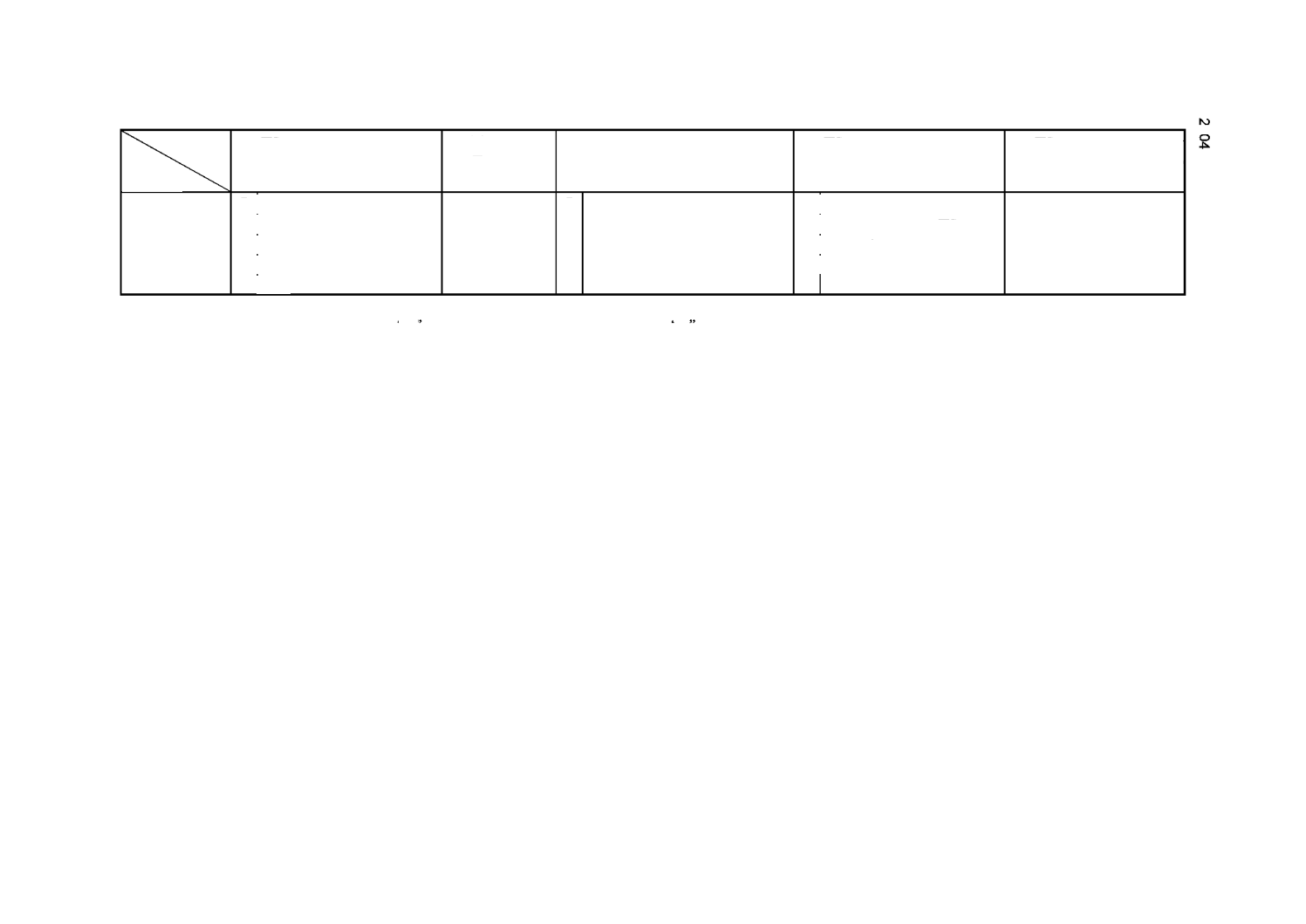

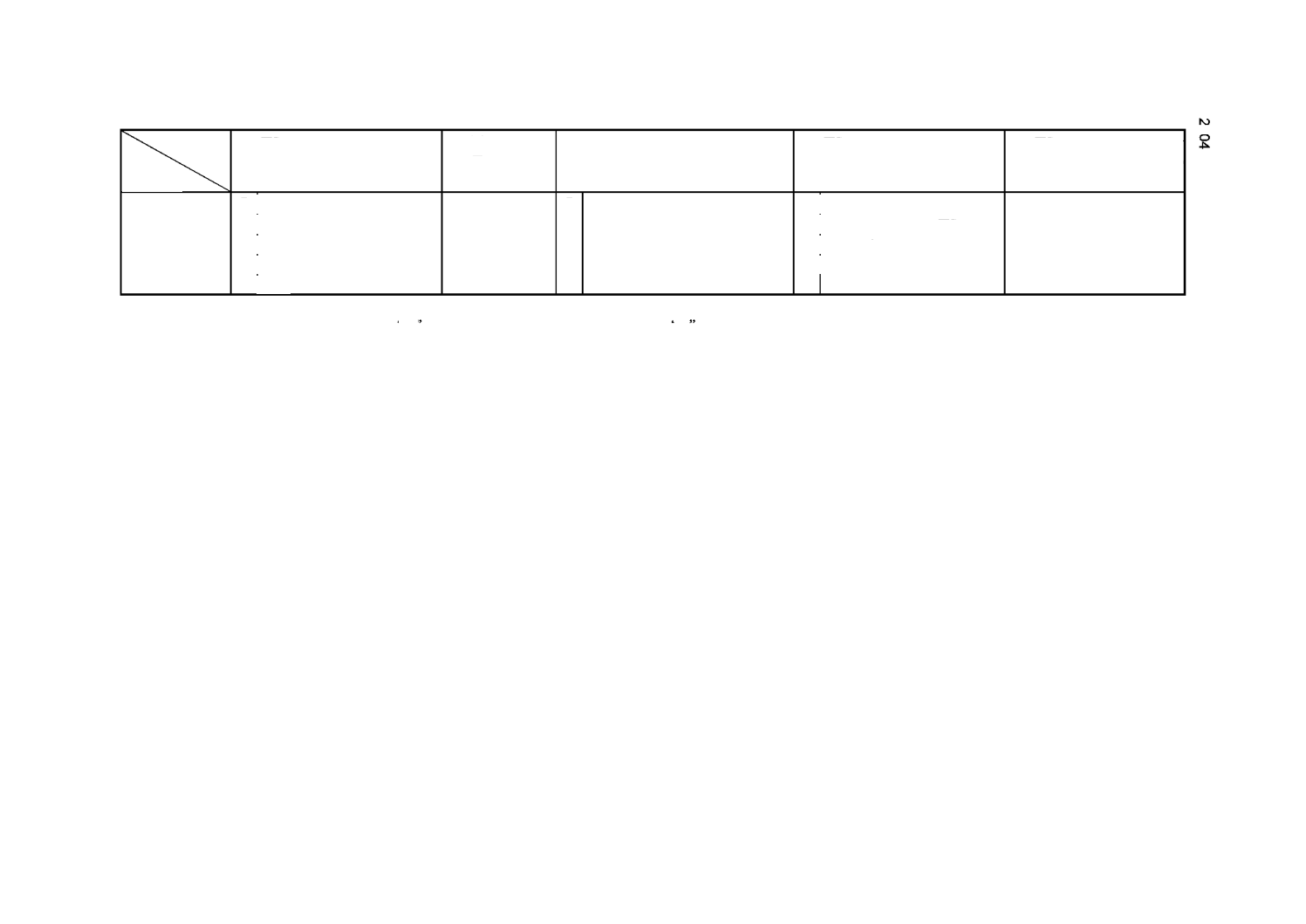

8

C

2504 :

20

00

解

説

解説付表

1

JIS C 2504

と対応する国際規格との対比表(続き)

対比項目

規定項目

(I)

JIS

の規定内容

(II)

国 際 規 格 番

号

(III)

国際規格の規定内容

(IV)

JIS

と国際規格との相違点

(V)

JIS

と国際規格との整合

が困難な理由及び今後の

対策

12.

表示

○ 次の

6

事項を表示する。

種類及び記号,寸法,質量,

ロット番号,製造年月日又は

その略号,製造業者名及びそ

の略

IEC 60404-8-6

○ 客先の要求による。

ADP

ユーザーからの要求は必至

であるため,改正

JIS

では基

本的な

6

事項の表示を規定し

た。

今後,

IEC

へ提案を行う。

備考

1.

対比項目

(I)

及び

(III)

の小欄で, ○

は該当する項目を規定している場合, −

は規定していない場合を示す。