C 2300-2:2010

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 試験における一般注意事項 ································································································· 2

5 寸法······························································································································· 3

5.1 厚さ ···························································································································· 3

5.2 平判の幅及び長さ ·········································································································· 3

5.3 巻取の幅及び径 ············································································································· 3

6 坪量······························································································································· 3

6.1 原理 ···························································································································· 3

6.2 試験片 ························································································································· 4

6.3 手順 ···························································································································· 4

6.4 結果 ···························································································································· 4

7 密度······························································································································· 4

7.0A 一般 ·························································································································· 4

8 引張強さ及び伸び ············································································································· 4

8.1 原理 ···························································································································· 4

8.2 試験片 ························································································································· 4

8.3 手順 ···························································································································· 4

8.4 結果 ···························································································································· 4

9 引裂強さ························································································································· 5

9.1 原理 ···························································································································· 5

9.2 試験片 ························································································································· 5

9.3 手順 ···························································································································· 5

9.4 結果 ···························································································································· 5

10 端部引裂強さ ················································································································· 5

10.1 試験装置 ····················································································································· 5

10.2 試験片 ························································································································ 6

10.3 手順 ··························································································································· 6

10.4 結果 ··························································································································· 7

11 破裂強さ ······················································································································· 7

11.1 原理 ··························································································································· 7

11.2 試験片 ························································································································ 7

11.3 手順 ··························································································································· 7

C 2300-2:2010 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

11.4 結果 ··························································································································· 7

12 耐折強さ ······················································································································· 7

12.1 試験装置 ····················································································································· 7

12.2 試験片 ························································································································ 7

12.3 手順 ··························································································································· 7

12.4 結果 ··························································································································· 8

13 水分 ····························································································································· 8

13.1 原理 ··························································································································· 8

13.2 試験片 ························································································································ 8

13.3 手順 ··························································································································· 8

13.4 結果 ··························································································································· 8

14 灰分 ····························································································································· 8

14.1 原理 ··························································································································· 8

14.2 試験片 ························································································································ 8

14.3 手順 ··························································································································· 8

14.4 結果 ··························································································································· 8

15 水浸液導電率 ················································································································· 9

15.0A 一般 ························································································································· 9

15.1 A法 ··························································································································· 9

15.2 B法 ·························································································································· 10

16 水浸液pH ···················································································································· 10

16.1 試験装置 ···················································································································· 10

16.2 手順 ·························································································································· 10

16.3 結果 ·························································································································· 11

17 塩素含有量 ··················································································································· 11

17.1 塩素含有量測定の共通事項 ···························································································· 11

17.2 測定方法 ···················································································································· 11

18 硫酸塩含有量 ················································································································ 15

19 有機抽出液の導電率 ······································································································· 15

20 ナトリウム及びカリウムの測定(炎光原子吸光法) ····························································· 15

20.1 原理 ·························································································································· 15

20.2 手順 ·························································································································· 15

21 透気度 ························································································································· 15

21.0A 一般 ························································································································ 15

21.1 A法 ·························································································································· 15

21.2 B法(ガーレー試験機法) ···························································································· 16

21.3 C法(エミールグライナ法) ························································································· 16

22 吸水度 ························································································································· 17

22.0A 一般 ························································································································ 17

C 2300-2:2010 目次

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

22.1 A法(クレム法) ········································································································ 17

22.2 B法 ·························································································································· 20

23 吸油度(コッブ変法) ···································································································· 20

23.0A 一般 ························································································································ 20

23.1 試験装置 ···················································································································· 20

23.2 試験片 ······················································································································· 22

23.3 手順 ·························································································································· 22

23.4 結果 ·························································································································· 22

24 絶縁破壊の強さ ············································································································· 22

24.1 交流の場合 ················································································································· 22

24.2 直流の場合 ················································································································· 23

25 未含浸紙及び含浸紙の誘電正接及び誘電率 ········································································· 25

25.0A 一般 ························································································································ 25

25.1 A法 ·························································································································· 25

25.2 B法 ·························································································································· 26

25.3 CR値 ························································································································ 27

26 導電性微粒子 ················································································································ 27

26.0A 一般 ························································································································ 27

26.1 A法 ·························································································································· 27

26.2 B法 ·························································································································· 28

26.3 C法(鉄粒子) ··········································································································· 30

27 熱安定性 ······················································································································ 30

27.0A 一般 ························································································································ 30

27.1 引裂強さ ···················································································································· 31

27.2 破裂強さ ···················································································································· 31

27.3 重合度 ······················································································································· 31

27.4 加熱劣化率 ················································································································· 31

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 32

C 2300-2:2010 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,電気機能材料工業会(JEIA)及び財団法人

日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業

標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。これによって,JIS C 2111:2002

は廃止され,その一部を分割して制定したこの規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

JIS C 2300の規格群には,次に示す部編成がある。

JIS C 2300-1 第1部:定義及び一般要求事項

JIS C 2300-2 第2部:試験方法

JIS C 2300-3-1 第3-1部:個別製品規格−絶縁紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

C 2300-2:2010

電気用セルロース紙−第2部:試験方法

Cellulosic papers for electrical purposes-Part 2: Methods of test

序文

この規格は,2001年に第2版として発行されたIEC 60554-2を基に作成した日本工業規格であるが,技

術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,個別製品規格の要求事項への適合性を判断するために行う電気用セルロース紙(以下,紙

という。)の試験方法について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60554-2:2001,Cellulosic papers for electrical purposes−Part 2: Methods of test(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7502 マイクロメータ

JIS B 7507 ノギス

JIS C 2110:1994 固体電気絶縁材料の絶縁耐力の試験方法

JIS C 2138 電気絶縁材料−比誘電率及び誘電正接の測定方法

注記 対応国際規格:IEC 60250,Recommended methods for the determination of the permittivity and

dielectric dissipation factor of electrical insulating materials at power, audio and radio frequencies

including metre wavelengths(MOD)

JIS C 2320 電気絶縁油

注記 対応国際規格:IEC 60296,Fluids for electrotechnical applications−Unused mineral insulating oils

for transformers and switchgear(MOD)

JIS K 0122 イオン電極測定方法通則

JIS K 0127 イオンクロマトグラフ分析通則

JIS K 0400-48-10 水質−ナトリウム及びカリウムの定量−第3部:フレーム発光法によるナトリウム

2

C 2300-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

及びカリウムの定量

注記 対応国際規格:ISO 9964-3,Water quality−Determination of sodium and potassium−Part 3:

Determination of sodium and potassium by flame emission spectrometry(MOD)

JIS K 8001 試薬試験方法通則

JIS P 8112 紙−破裂強さ試験方法

注記 対応国際規格:ISO 2758,Paper−Determination of bursting strength(MOD)

JIS P 8113 紙及び板紙−引張特性の試験方法−第2部:定速伸張法

注記 対応国際規格:ISO 1924-2:1994,Paper and board−Determination of tensile properties−Part 2:

Constant rate of elongation method(IDT)

JIS P 8114 紙及び板紙−耐折強さ試験方法−ショッパー試験機法

JIS P 8116 紙−引裂強さ試験方法−エルメンドルフ形引裂試験機法

注記 対応国際規格:ISO 1974,Paper−Determination of tearing resistance (Elmendorf method)(MOD)

JIS P 8117 紙及び板紙−透気度及び透気抵抗度試験方法(中間領域)−ガーレー法

JIS P 8124 紙及び板紙−坪量測定方法

注記 対応国際規格:ISO 536:1995,Paper and board−Determination of grammage(MOD)

JIS P 8127:1998 紙及び板紙−水分試験方法−乾燥器による方法

注記 対応国際規格:ISO 287,Paper and board−Determination of moisture content of a lot−

Oven-drying method(MOD)

JIS P 8140 紙及び板紙−吸水度試験方法−コッブ法

注記 対応国際規格:ISO 535,Paper and board−Determination of water absorptiveness−Cobb method

(MOD)

JIS R 3503 化学分析用ガラス器具

IEC 60216,Guide for the determination of thermal endurance properties of solid electrical insulating materials

IEC 60243-1:1998,Electrical strength of insulating materials−Test methods−Part 1: Tests at power

frequencies

IEC 60450,Measurement of the average viscometric degree of polymerization of new and aged cellulosic

electrically insulating materials

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

試料(specimen)

指定したロットの巻取又は平判から,規定の寸法に裁断した長方形の紙。

3.2

試験片(test piece)

試験方法に従って測定に供する紙。試験片は,試料から採るか,又は試料をそのまま用いることがある。

4

試験における一般注意事項

各箇条で指定がない限り,試料を採取後,23 ℃±2 ℃,相対湿度(50±5)%の雰囲気中で16時間以上

又は恒量に達するまで調湿する。試験片は,この雰囲気中で測定する。ただし,受渡当事者間の協定によ

3

C 2300-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

って調湿条件を決めてもよい。

測定結果に疑義のある場合は,試料を乾燥状態(70 ℃で水分率4 %未満まで乾燥)にした後,23 ℃±1 ℃,

相対湿度(50±2)%で調湿する。

特に規定がない限り,試料の数は,3枚とする。

特に規定がない限り,結果は,平均値で表す。ただし,中央値を用いてもよい。この場合は,最大値及

び最小値も記録し,中央値を用いたことを試験報告書に明記する。

試験を行う室内が23 ℃±2 ℃,相対湿度(50±5)%の雰囲気にできない場合は,相対湿度(50±5)%

になるようにした密閉容器中で調湿を行い,温度23 ℃±5 ℃(室温),相対湿度(50±10)%の室内で,

迅速に試験を行う。この場合,試験時の温度及び湿度を試験報告書に明記する。

5

寸法

5.1

厚さ

5.1.1

測定器及び測定方法

測定器は,次による。特に規定がない限り,次のいずれかの方法による。用いた方法を記録する。

a) 外側マイクロメータを用いる場合 外側マイクロメータは,測定長25 mm以下のJIS B 7502に規定す

るもの,又はこれと同等以上の精度のものを用いる。ただし,測定面の直径は,6.35 mm,圧力は,

155 kPa±15 kPaとする。測定は,約0.05 mm/sずつ進む速さでマイクロメータを回転させ,測定面が

試験片面に平行に軽く接触した後,ラチェットが1回音をたてたときの目盛を読む。自動停止式の場

合は,停止したときの値を読む。

b) シックネスゲージを用いる場合 シックネスゲージは,加圧面の直径14.3 mm±0.5 mmで,加圧面間

の圧力55 kPa±5 kPaのもの,又はこれと同等以上の精度をもつものを用い,プランジャの下端を試験

片の表面から0.6 mm以上離れたところから,できるだけ静かに降ろして測定する。

5.1.2

1枚で厚さを測る場合

しわがない全幅試料から,縦方向(流れ方向)に200 mmの大きさの試験片を採り,試験片の中を幅方

向にほぼ均等に10点ずつ測定する。

5.1.3

紙を折り重ねて厚さを測る場合

しわがない全幅試料を縦方向と直角に,5枚又は10枚に折り重ね,折り目に沿って折り重ねた端から15

mm以上内側のところで,ほぼ均等な間隔で3点以上測定する。この測定値を折り重ねた枚数で除して各

箇所1枚当たりの厚さを求め,平均値で表す。

5.2

平判の幅及び長さ

平判の幅及び長さは,紙を平らな台上に広げ,張力を加えない状態で0.5 mm以上の精度をもつ適切な

計器を用いてそれぞれ3か所測定し,平均値で表す。

5.3

巻取の幅及び径

巻取の幅,巻取外径,巻心外径,及び巻心内径は,1巻のままJIS B 7507に規定するノギス又はこれと

同等以上の計器を用いて,それぞれ円周を3等分した3か所について測定し,その平均値で表す。

6

坪量

6.1

原理

坪量は,各試験片の面積及びその質量を測定し,面積1平方メートル(m2)当たりの質量を計算で求め

る。

4

C 2300-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2

試験片

試験片は,試料から面積500 cm2以上のものを3枚採る。

6.3

手順

坪量の測定は,次によるほか,JIS P 8124に規定する方法によって測定する。ただし,JIS P 8124の4.

(装置)及び5. a)(試験片の採取)は考慮しない。

a) 試験片の面積及び質量を測定し,計算で求める。

b) 質量は,0.5 %の精度で測定する。

全幅の坪量の変動をみるために,幅方向の坪量を測定する場合,その手順の詳細は,個別製品規格によ

る。

6.4

結果

坪量は,1平方メートル当たりのグラム(g/m2)で表す。

7

密度

7.0A

一般

密度の測定は,特に規定がない限り,次のいずれの方法を用いてもよい。用いた方法を記録する。

a) A法 密度は,3枚の試験片それぞれの厚さ及び坪量から計算で求める。厚さの測定は,5.1による。

坪量の測定は,箇条6による。密度は,1立方センチメートル当たりのグラム(g/cm3)で表す。

b) B法(絶乾状態の密度を求める方法) 厚さの試験に用いた試料から約2 g,又は個別製品規格で規定

した質量の試験片をJIS R 3503に規定するはかり瓶に採り,105 ℃±2 ℃で3時間以上乾燥し,シリ

カゲル入りデシケータ内で放冷した後質量を測定し,絶乾状態の坪量及び加熱前の体積から密度を計

算で求める。厚さの測定は,5.1.1による。質量は,0.5 %以下の精度で測定する。結果は,1立方セン

チメートル当たりのグラム(g/cm3)の単位を用いて平均値で表す。

8

引張強さ及び伸び

8.1

原理

引張強さ及び伸びは,標準試験条件下で,縦方向及び横方向に採った幅15 mm×長さ約250 mmの試験

片について切断時の力及び伸びから求める。

8.2

試験片

試験片を,試料の縦方向及び横方向にそれぞれ9枚採る。ただし,受渡当事者間の協定によって決めて

もよい。

8.3

手順

引張強さ及び伸びは,JIS P 8113に規定する方法で測定する。

8.4

結果

結果は,それぞれの方向について,平均値で表す。次の式によって引張強さは,1 m当たりのキロニュ

ートン(kN/m),15 mm当たりのニュートン(N/15 mm)又は(MPa)で表す。

w

F

S=

ここに,

S: 引張強さ(kN/m)

F: 切断時の力(N)

w: 試験片の幅(mm)

5

C 2300-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a

w

F

T

×

=

ここに,

T: 引張強さ(MPa)

F: 切断時の力(N)

w: 試験片の幅(mm)

a: 試験片の厚さ(mm)

なお,引張強さの代わりに,結果を100 m単位に丸めた裂断長(km)として表してもよい。

3

10

8.9

1

×

×

×

=

b

W

F

L

ここに,

L: 裂断長(km)

F: 切断時の力(N)

W: 試験片の坪量(g/m2)

b: 試験片の幅(mm)

伸びは,試験片の両端を固定するつかみの間隔に対する百分率(%)で表す。

100

0

0×

−

=

D

D

D

E

ここに,

E: 伸び(%)

D0: つかみ間隔(mm)

D: 切断時の間隔(mm)

9

引裂強さ

9.1

原理

あらかじめ切込みを入れた1枚の紙を,引き裂くのに必要とする力を求める。

9.2

試験片

試験片は,特に規定がない限り,JIS P 8116に規定する寸法とし,試料の縦方向及び横方向にそれぞれ9

枚採る。

ナイフで切込みを入れた後の振り子で引き裂く長さは,43.0 mm±0.5 mmとする。

9.3

手順

JIS P 8116に規定するエルメンドルフ形引裂試験機を用いて,JIS P 8116によって測定する。

9.4

結果

結果は,それぞれの方向について,平均値で表す。引裂強さは,ミリニュートン(mN)で表す。

10 端部引裂強さ

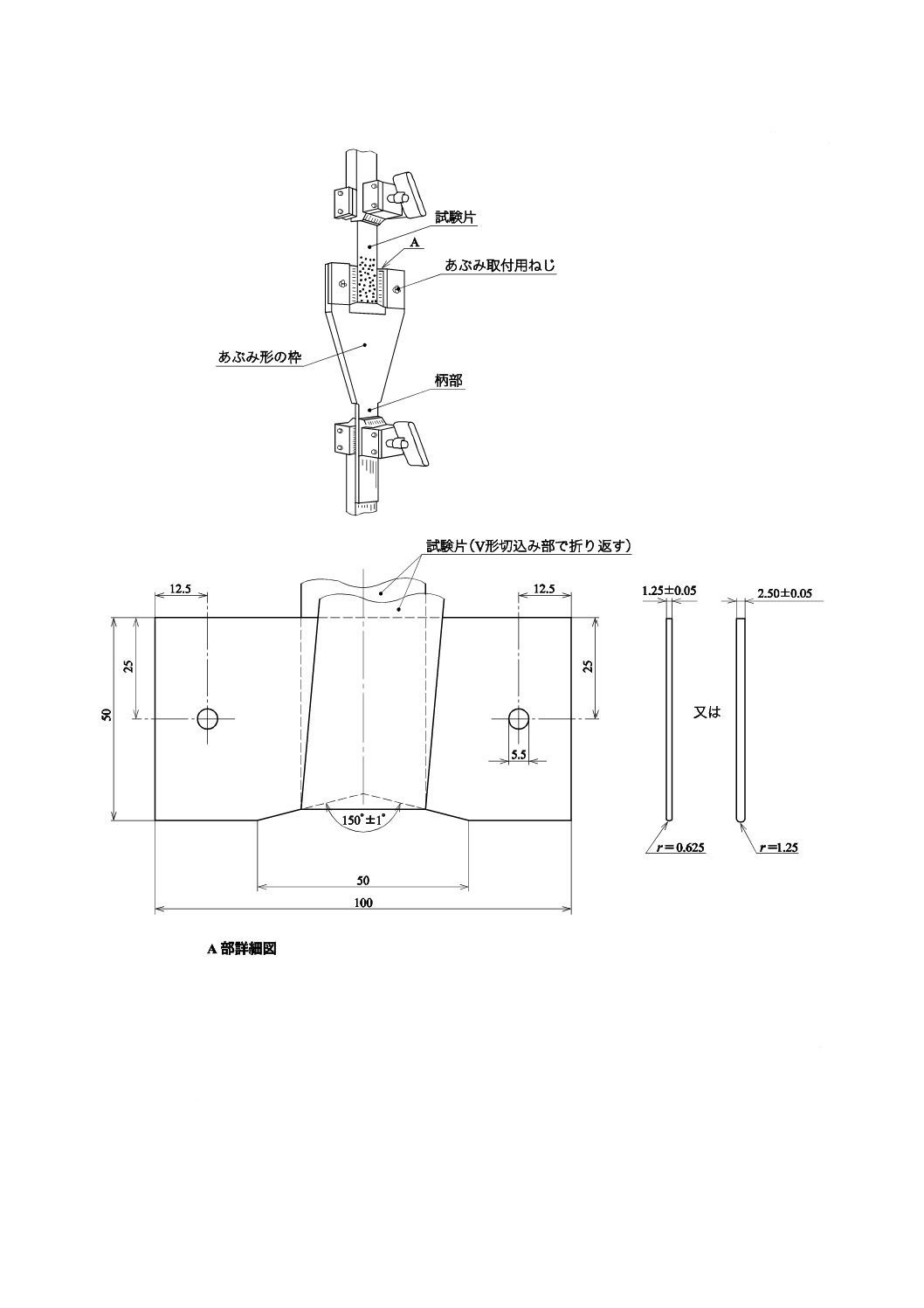

10.1 試験装置

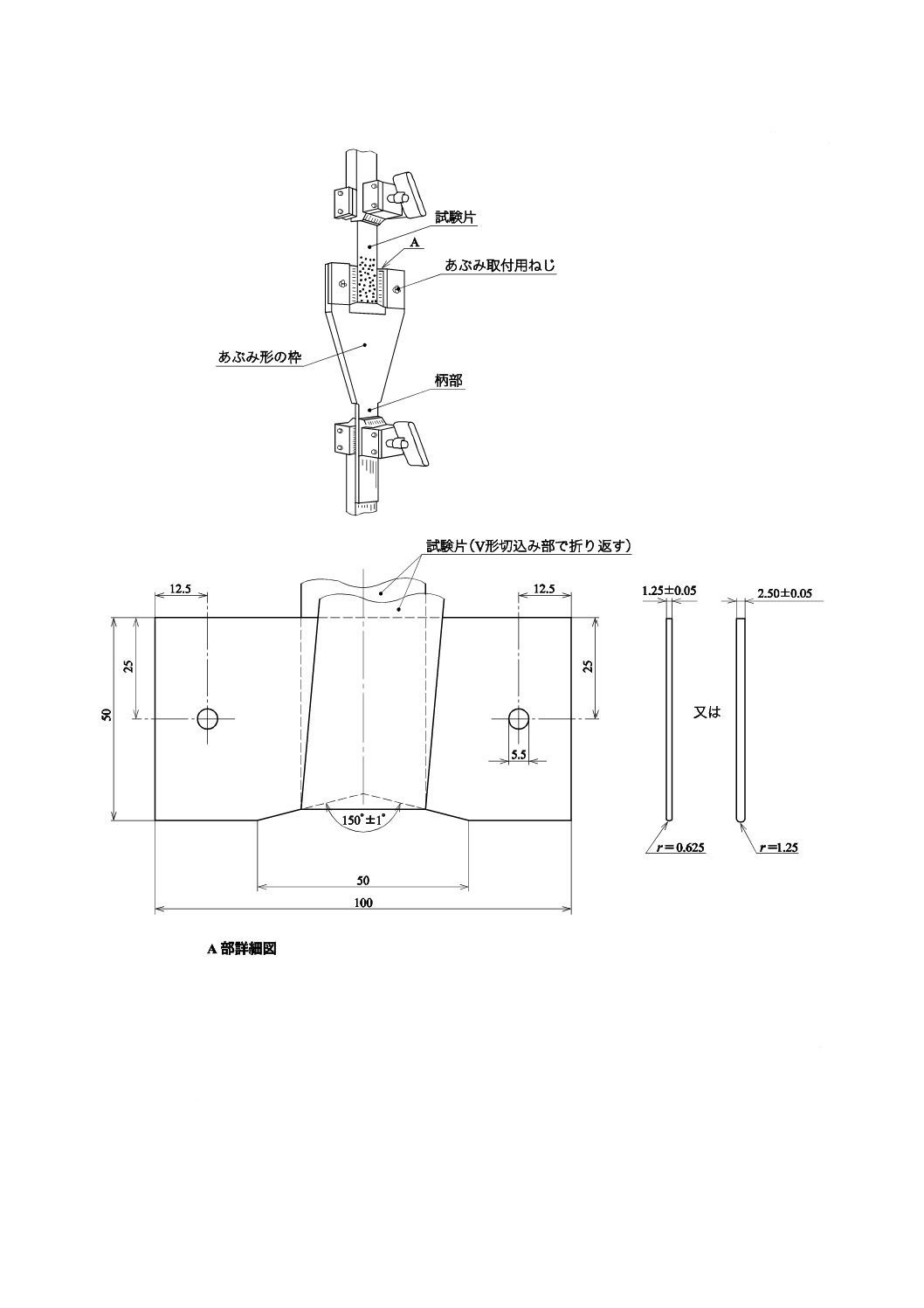

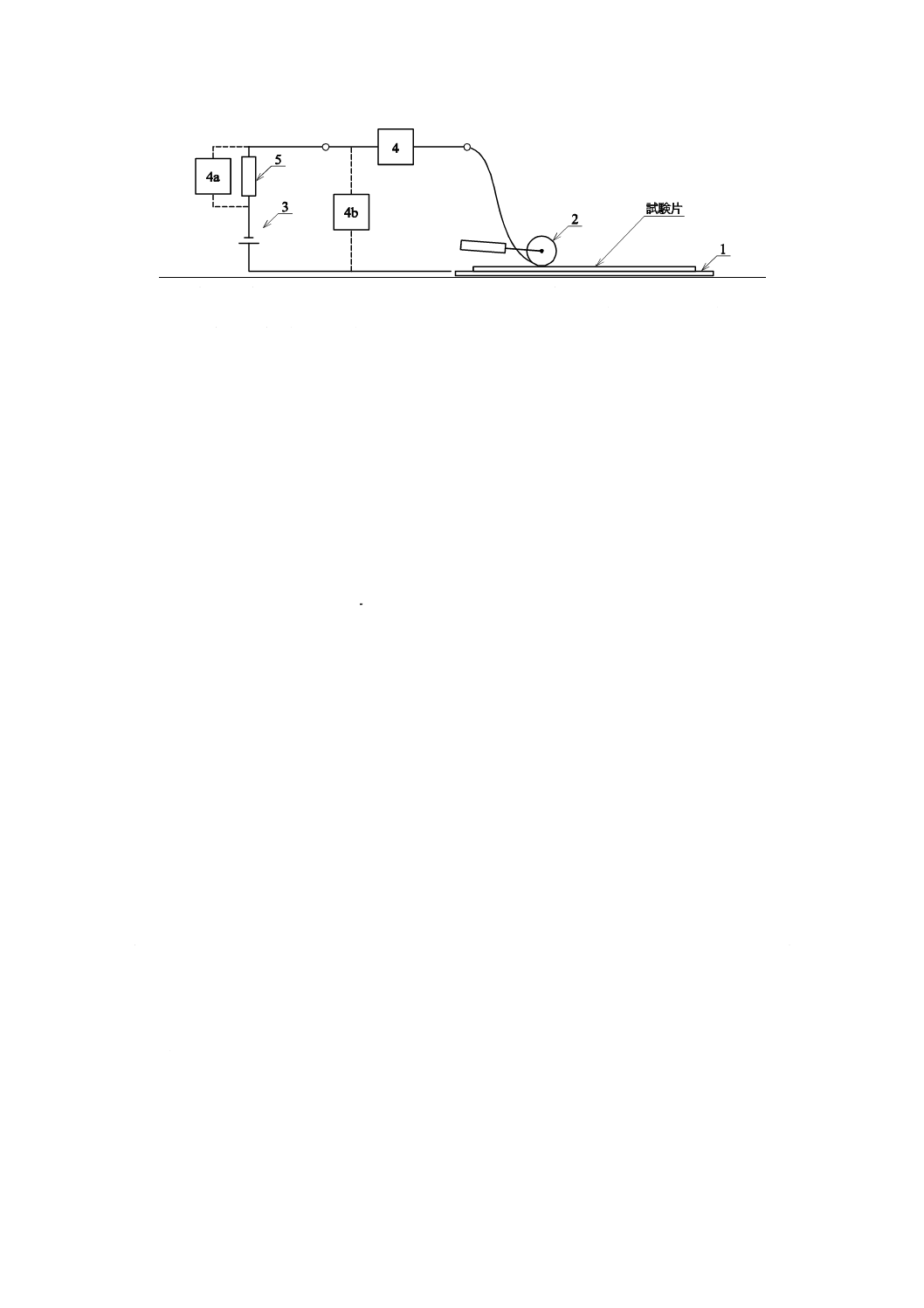

装置は,JIS P 8113に規定する引張試験機に,あぶみ形端部引裂器具(図1参照)を取り付けたものを

用いる。あぶみ形端部引裂器具は,あぶみ形の枠の先端に浅いV形の切込み(以下,V形切込みという。)

が入った鋼板Aを両端で取り付けた構造とする。

V形切込みが入った鋼板は,あぶみ形の枠から取外しができ,厚さの異なった2種類の鋼板を,厚さの

異なる材料に応じて交換して用いる。鋼板の厚さは,1.25 mm±0.05 mm及び2.50 mm±0.05 mmとする。

V形切込みの角度は,150°±1°とする。V形切込みの端面は,断面が半円形で,滑らかで,かつ,まっ

すぐでなければならない。

6

C 2300-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図1−あぶみ形端部引裂器具

10.2 試験片

試料の縦方向及び横方向にそれぞれ9枚の試験片を採る。大きさは,幅15〜25 mm,長さ250 mm以上

とする。

試験片を箇条4によって調湿する。

10.3 手順

あぶみ形の枠に紙の厚さに応じた厚さの鋼板を取り付ける。厚さ0.75 mm以下の紙には厚さ1.25 mm±

7

C 2300-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

0.05 mmの鋼板を,0.75 mmを超える紙には厚さ2.50 mm±0.05 mmの鋼板を用いる。

あぶみ形端部引裂器具の取っ手を,引張試験機の下側つかみ具に固定し,あぶみ形端部引裂器具の垂直

方向の中心線が,上側及び下側つかみ具の中心点になるように一致させる。さらに,V形切込みの両端が

つかみ具の中心線に対して対称な位置にくるよう調整する。

必要ならば,あぶみ形端部引裂器具を上側つかみ具に固定してもよい。この方法の場合,あぶみ形端部

引裂器具の質量を補正するため,引張試験機のバランスを調整する必要がある。

上側つかみ具の下端が,V形切込みが入った鋼板の約90 mm上になるように,引張試験機の下側つかみ

具を取り付ける。

試験片は,鋼板の下からあぶみ形端部引裂器具に通し,試験片の両端を重ね合わせ,上側つかみ具に固

定する。この操作で,試験片の緩みは,ほとんど除かれるが,試験片に引裂力が加わらないよう注意する。

最初の力が試験片にできるだけ緩やかに加わるようにし,慣性力によって発生するひずみを最小にする。

力は,引裂きが5〜15秒の時間で始まるように加え,引裂きが始まったときの力をニュートン(N)で

記録する。

10.4 結果

結果は,それぞれの方向について平均値で表す。端部引裂強さは,ニュートン(N)で表す。用いた鋼

板の厚さ,加圧速度並びに試験片の幅及び厚さを併記する。

11 破裂強さ

11.1 原理

試験片を,弾性をもつ円形のゴム隔膜の上に置き,ゴム隔膜とともに膨張するのに差し支えないように

周辺を締付板でしっかりと固定する。流体を一定の速度で圧入することによって,試験片が破裂するまで

ゴム隔膜を膨張させる。試験片の破裂強さは,加圧した流体の圧力の最大値とする。

11.2 試験片

特に規定がない限り,試験片は,JIS P 8112に規定する寸法及び個数とする。

11.3 手順

試験片を,箇条4によって調湿する。

測定は,JIS P 8112による。

11.4 結果

破裂強さは,キロパスカル(kPa)で表す。

12 耐折強さ

12.1 試験装置

JIS P 8114に規定するショッパー試験機を用いる。

12.2 試験片

試験片の幅は15 mmとし,試料の縦方向及び横方向にそれぞれ9枚採る。

12.3 手順

ショッパー試験機の2個のつかみで試験片を挟む。加える張力は,厚さ0.03 mm以下の試料では5 N,

これを超える厚さの試料では10 Nとする。曲率半径0.25 mm,厚さ0.5 mmの折りたたみ刃を用い,往復

折曲げ速度100〜200回/分で試験片が耐える往復折曲げ回数を測定する。

8

C 2300-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12.4 結果

結果は,縦方向及び横方向それぞれの平均値を,有効数字2けたで表す。

13 水分

13.1 原理

水分は,試料採取時の試験片の質量と乾燥した後の試験片の質量とから求める。

試験方法は,JIS P 8127:1998による。

13.2 試験片

3個の試験片をJIS P 8127:1998によって採る。

試験片の質量は,特に個別製品規格で規定しない場合は,1〜2 gとする。

13.3 手順

試料採取時の試験片3個の質量を量り,原質量を求める。

試験片を105 ℃±2 ℃の恒温槽中で恒量になるまで乾燥する。乾燥剤入りデシケータ中で室温になるま

で冷却した後,質量を量り,減量を求める。

13.4 結果

水分は,次の式によって求め,平均値を,有効数字1けたで表す。

100

1

2

1

o

×

−

=

L

L

L

M

ここに,

Mo: 水分(%)

L1: 試料採取時の試験片質量(g)

L2: 乾燥後の試験片質量(g)

14 灰分

14.1 原理

灰分は,試験片の燃焼残さの質量と乾燥した後の試験片の質量とから求める。

14.2 試験片

乾燥した後の試験片の質量は,1 g以上又は灰化後の質量が10 mg以上となる量とし,3個採る。ただし,

受渡当事者間の協定によって決めてもよい。

注記 試験片の質量は,2〜5 gが望ましい。

14.3 手順

乾燥した質量は,試験片を箇条13によって乾燥した後,測定するか,又は水分から計算によって求めて

もよい。その試験片をるつぼに移し,ふたをし,電気マッフル炉に入れる。るつぼは,白金,磁製,溶融

アルミナ又はシリカ製のふた付きのものを用いる。

炉の温度は,低温から始め,900 ℃±25 ℃で完全に灰化させる。ただし,灰化温度は,575 ℃±25 ℃

としてもよい。この場合は,灰化温度を試験報告書に明記する。

乾燥剤入りデシケータ中で室温になるまで冷却した後,灰化後の質量を量る。

14.4 結果

灰分は,次の式によって求め,平均値を,有効数字2けたで表す。

100

s

r×

=mm

X

9

C 2300-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

X: 灰分(%)

mr: 試験片の燃焼残さの質量(g)

ms: 乾燥後の試験片質量(g)

15 水浸液導電率

15.0A 一般

水浸液導電率の測定は,特に規定がない限り,次のいずれの方法を用いてもよい。用いた方法を記録す

る。

15.1 A法

15.1.1 試験装置

試験装置は,次による。

a) 測定用セルは,セル定数Kが既知の導電率測定用セル又は白金電極容器とする。

b) 測定装置は,50 Hz〜3 000 Hzの周波数範囲において精度5 %で,最小目盛0.001 mSのコンダクタンス

若しくはインダクタンスを測定できるもの,又は同じ精度で抵抗を測定できなくてはならない。

c) 抽出用器具は,耐酸性・耐アルカリ性のガラス製のすり合わせ共栓付き250 cm3の広口三角フラスコ

及び環流冷却器とする。JIS R 3503に規定する硬質ガラス製又は石英ガラス製の三角フラスコ及び環

流冷却器としてもよい。

d) 水は,蒸留水又はイオン交換水で,23 ℃±0.5 ℃において,導電率が0.2 mS/m以下とする。

15.1.2 空試験

抽出前にフラスコで60 min±5 min沸騰した水で空試験を行う。水の導電率が0.2 mS/m以下の場合は,

空試験に使用したフラスコを用いる。導電率がこの値を超える場合は,新しい水で空試験に使用したフラ

スコでもう一度沸騰させる。二度目の空試験の導電率も0.2 mS/mを超える場合は,別のフラスコを用いる。

3個のフラスコで沸騰させ,それぞれから測定値を求める。

15.1.3 試験片

試料採取時の試料を約10 mm×10 mmの大きさに切り,約20 gの試験片を採る。

15.1.4 手順

試験片20 gから約5 gを環流冷却器をつけた250 cm3ガラス製フラスコ中へ量り採り,導電率0.2 mS/m

以下の水約100 cm3を加える。この水を60 min±5 min緩やかに沸騰させ,それからそのフラスコの中で室

温まで冷却する。空気から二酸化炭素が吸収されないようあらかじめ注意する必要がある。

抽出液は,導電率測定容器に静かに入れる。測定容器は,抽出液で2回洗浄する。導電率の測定は,23 ℃

±0.5 ℃で行う。

抽出液をそれぞれ3個作成し測定を行う。

代わりに17.2.1による抽出液を用いることもできる。ただし,100 cm3中に5 gを用いる。

試料の採取,保管,取扱い及び試験の各作業工程の間に,大気,特に化学実験室の大気及び素手による

取扱いによって汚染のないようにする。

15.1.5 結果

水浸液導電率は,次の式によって求め,平均値を,有効数字1けたで表す。

(

)

2

1G

G

K

−

=

γ

ここに,

γ: 抽出液の導電率(mS/m)

K: セル定数(m−1)

G1: 抽出液のコンダクタンス(mS)

10

C 2300-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

G2: 空試験のコンダクタンス(mS)

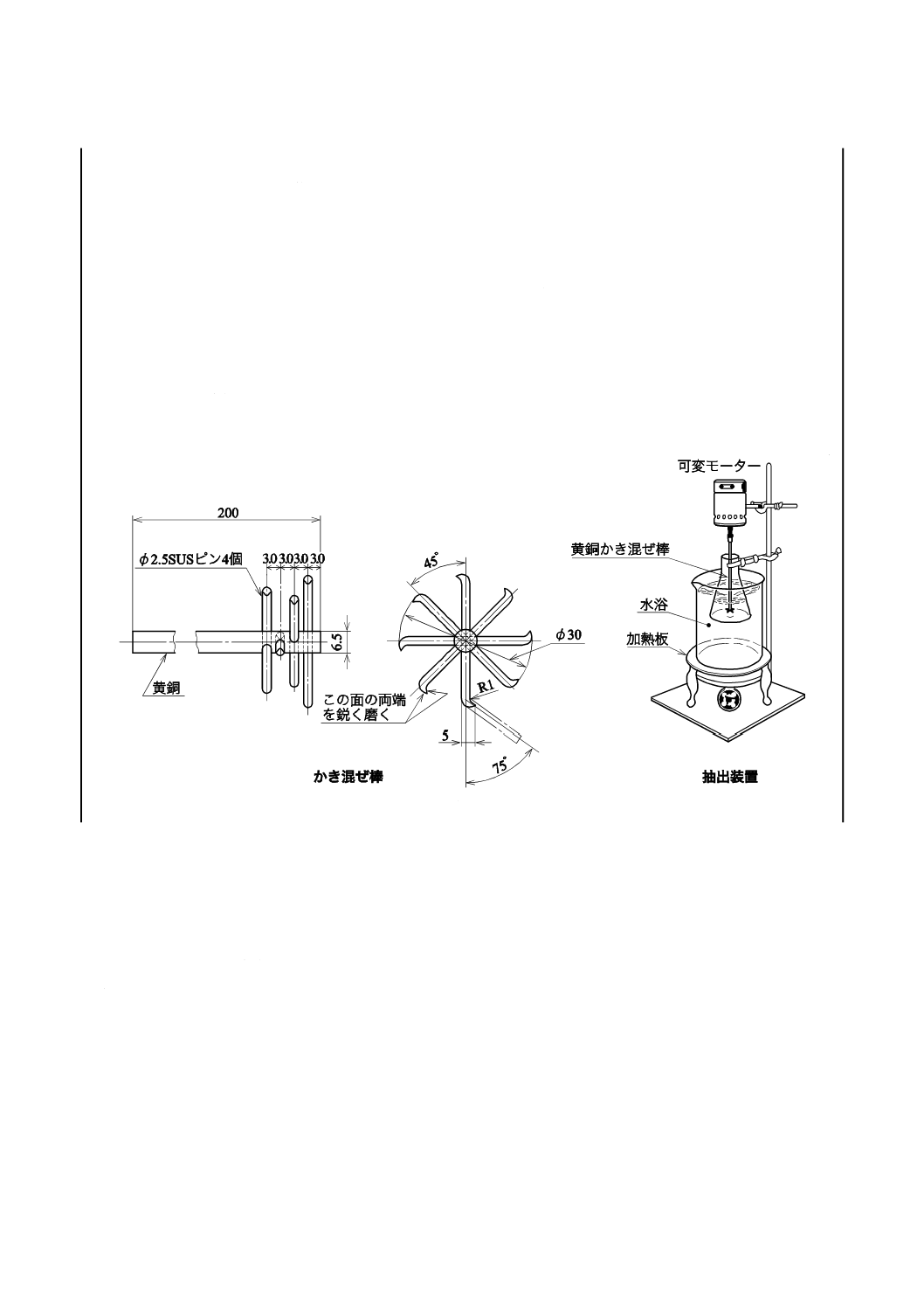

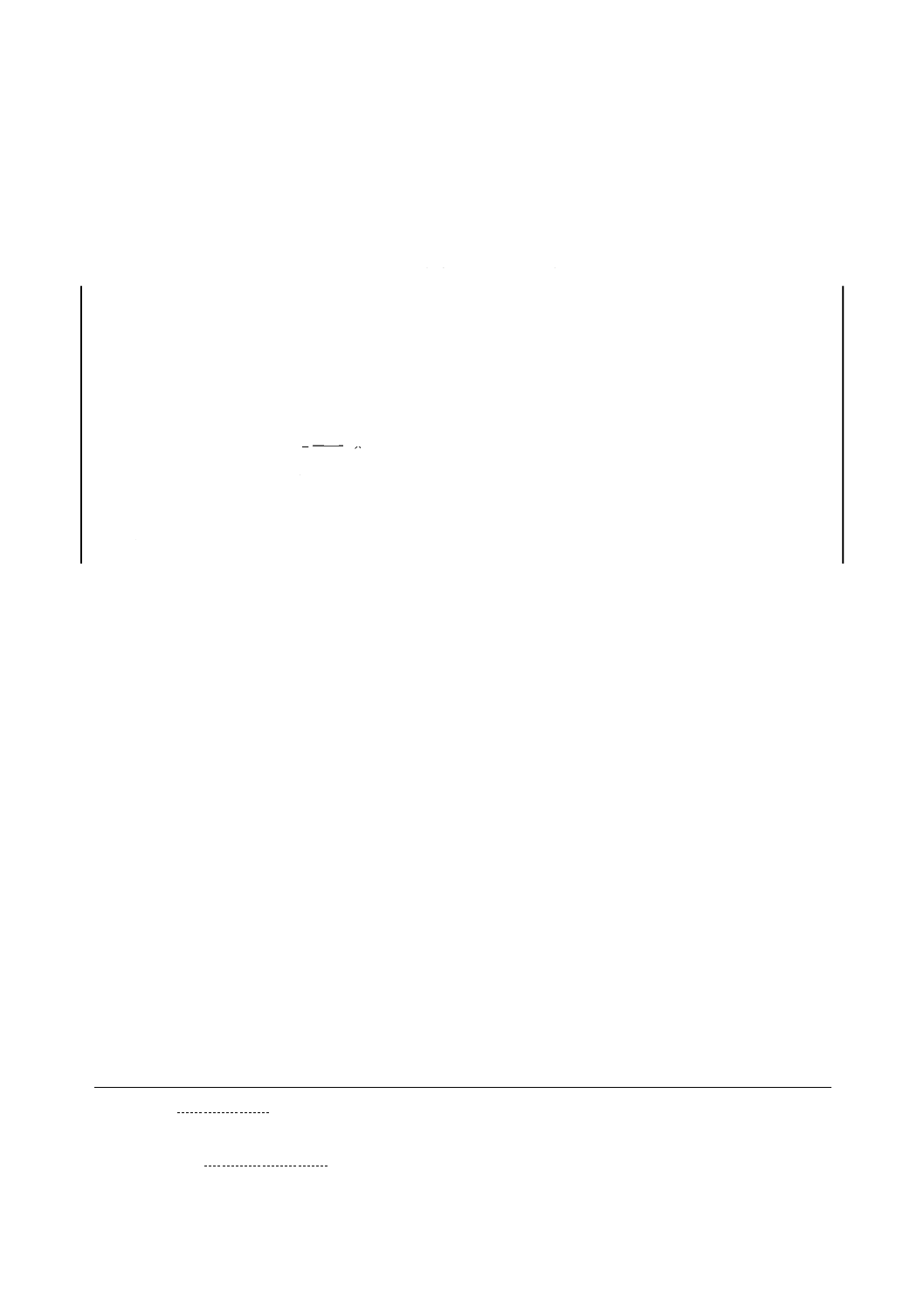

15.2 B法

水は,20〜25 ℃において導電率が0.2 mS/m以下の蒸留水又はイオン交換水を用いる。

約5 gの試験片を素手で触れないようにして,約10 mm×10 mmの大きさに裁断する。これをよく混合

し,乾燥状態として1 g±0.01 g相当量を300 cm3の三角フラスコに量り採る。これに沸騰した水100 cm3

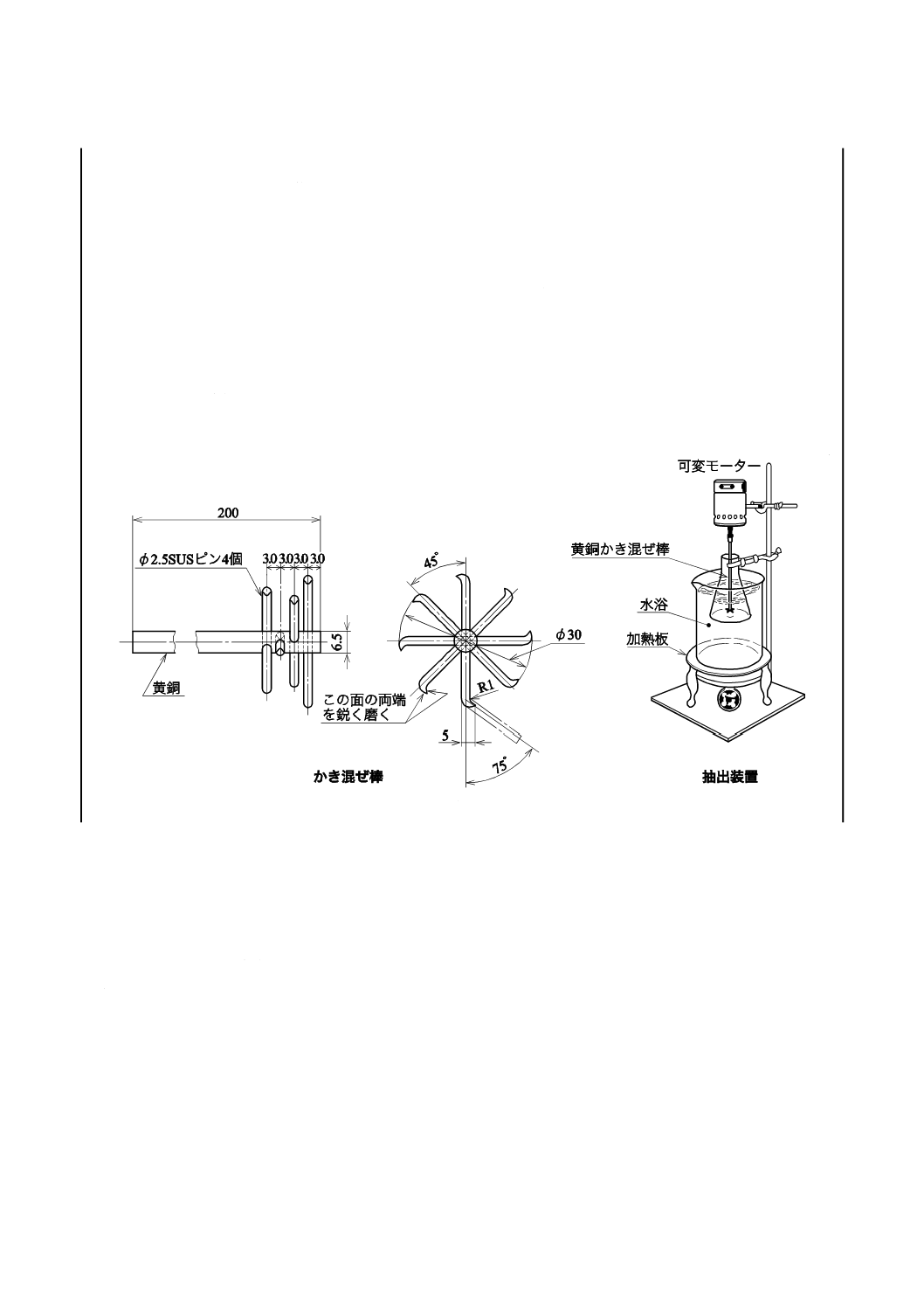

を加えて,フラスコの約半分が浸されるように,沸騰している湯浴中に沈める。図2に示すかき混ぜ棒及

び抽出装置を用いて,回転数1 500 min−1以上で,繊維がよく離解するようにかき混ぜながら10分間沸騰

させる。沸騰終了後,直ちに吸引ろ過し,抽出液をメスシリンダに移して,水を加えて100 cm3とした後,

測定容器に移す。23 ℃±0.5 ℃において,抽出液の導電率を測定する。この操作を2回行う。水浸液導電

率は,抽出液の測定値から空試験で得られた値を差し引き,2回の測定値の差が平均値の10 %以内となっ

たとき,その平均値で表す。

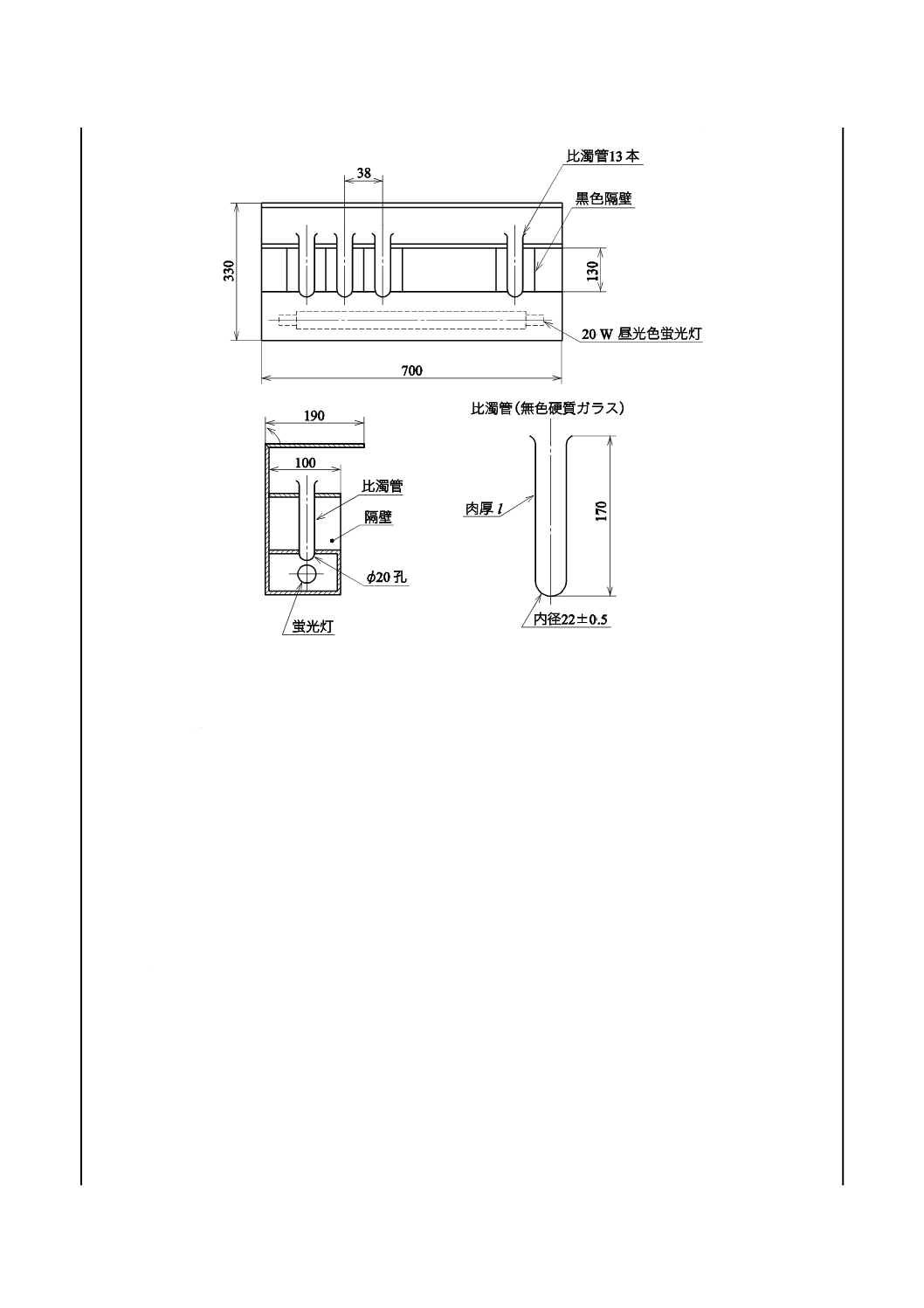

単位 mm

図2−かき混ぜ棒及び抽出装置

16 水浸液pH

16.1 試験装置

試験装置の構成は,次による。

a) 0.05以上の感度をもつpHメータ

b) 水中で低イオン含有量をpHの値として測定が可能なpH電極

c) 耐酸性・耐アルカリ性のガラス製で250 cm3の広口三角フラスコ

16.2 手順

測定は,3個の抽出液でそれぞれ1回行う。抽出液は,15.1.4又は15.2によって調製する。用いた抽出

方法を記録する。環境に対する不必要なばく露を避けるため,抽出液は,ろ過することなく,使用直前に

静かにビーカに移し替える。電極の調整は,抽出液pHの±2の範囲にある緩衝液で行う。この電極を緩衝

液から取り出し,蒸留水で数回よく洗い,少量の抽出液で1回すすぐ。23 ℃±2 ℃の抽出液にこの電極を

浸し,pHを測定する。

11

C 2300-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試料の採取,保管,取扱い及び試験の各作業工程の間に,大気,特に化学実験室の大気及び素手による

取扱いによって汚染のないようにする。

この抽出液を導電率の測定に用いる場合,pH測定に先立って水浸液導電率の測定用の試料を採るのがよ

い。

注記 導電率の測定をpH測定に先立って行うのは,カロメル電極から拡散する塩化カリウムが結果

に影響するからである。

16.3 結果

結果は,抽出液3個の平均値で表す。

17 塩素含有量

17.1 塩素含有量測定の共通事項

17.1.1 操作上の注意

この試験に用いる器具は,洗浄しすすいだ後,蒸留水又はイオン交換水で煮沸する。試験片は,洗浄処

理したステンレス製のはさみ又はピンセットを用い,人の手など他の物に触れないよう,取扱いに十分に

注意する。

試料の採取,保管,取扱い及び試験の各作業工程の間において,大気,特に化学実験室の大気及び素手

による取扱いによって汚染のないようにする。

17.1.2 試験片

特に規定がない限り,試験片は3個用意し,105 ℃±2 ℃で恒量になるまで乾燥した後にひょう(秤)

量する。測定は,3個の抽出液でそれぞれ1回行う。

17.1.3 結果

結果は,抽出液3個の平均値で表す。

17.2 測定方法

塩素含有量の測定は,特に規定がない限り,次のいずれの方法を用いてもよい。用いた方法を記録する。

17.2.1 硝酸銀A法(抽出第1法)

17.2.1.1

試験装置

試験装置は,次による。

a) 精度2 mVで,0〜300 mVの範囲で直流電圧が測定できる装置

(例えば,電子電圧計又はpHメータのような電位差計)

b) 600 cm3の耐熱性の高い石英ガラス製平底フラスコ

c) スチームバス

d) 分析用天びん

e) ガラス製マイクロシリンジ

f)

マグネチックスターラ

g) メスシリンダ,ビーカ,フィルタ漏斗,棒及び針など

h) ろ水時間の短いろ紙

17.2.1.2 抽出及び測定手順

試料から大きさ約50 mm×10 mmに切った試験片約20 gを採り,600 cm3の石英ガラス製平底フラスコ

に入れ,導電率0.2 mS/m以下の沸騰しているイオン交換水又は蒸留水約300 cm3を加え,フラスコの口を

首までかぶさるビーカでおおまかにふさいで60 min±5 minスチームバス上で保持する。

12

C 2300-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ブフナ漏斗に新しいろ紙を敷いて混合物を吸引ろ過する。できるだけ多くの抽出物を取り出すため,先

の平らな棒で紙の残留物を圧縮する。

抽出物の容積及び残留物の質量(W)を測定する。

抽出物を抽出に使ったものと同様のフラスコに移し,ウォータバス中で乾燥するまで蒸発させる。不純

物の混入を防ぐためにフラスコの上に大きなビーカ(約250 cm3)をかぶせておく。

完全に乾燥したら,約20 cm3の脱イオン水をフラスコに加え,乾燥を繰り返す。

抽出残留物を,10 %硝酸銀5 cm3±0.05 cm3によって溶かし,それを100 cm3のビーカに移す。元のフラ

スコを1回につき5 cm3±0.05 cm3のアセトンで2回洗い,そのアセトンをビーカに加える。

抽出物中の塩素は,電位差滴定法によって,マグネチックスターラ,ガラス基準電極及び銀線インジケ

ータを用いて,例えばpHメータのような装置で測定する。

滴定液は,マイクロシリンジから滴定セルにガラス製の針を用いて滴下した0.01 cm3の0.02モル硝酸銀

溶液とする。

蒸発した水の量(340−W)cm3,10 %硝酸銀溶液5 cm3±0.05 cm3及びアセトン10 cm3からなる空試験溶

液を滴定する。

塩素含有量は,次の式によって求める。

(

)

3

10

1

46

.

35

a

×

−

+

×

−

×

=

V

D

W

D

M

B

A

I

ここに,

Ia: 塩素含有量(mg/L)

M: 硝酸銀溶液のモル濃度(mol/kg)

D: 乾燥した試験片の質量(g)

A: 抽出物の滴定に用いた硝酸銀溶液(cm3)

B: 空試験の滴定に用いた硝酸銀溶液(cm3)

W: 湿紙残留物の質量(g)

V: 抽出物の容積(cm3)

17.2.2 硝酸銀B法(抽出第2法)

17.2.2.1 試験装置

試験装置は,17.2.1.1による。ただし,17.2.1.1 e)のガラス製マイクロシリンジの代わりに0.01 cm3目盛

のマイクロビュレットを用いる。

17.2.2.2 抽出及び測定手順

試料から大きさ約50 mm×10 mmに切った試験片約4 gを採り,600 cm3の石英ガラス製平底フラスコに

入れ,導電率0.2 mS/m以下の沸騰したイオン交換水又は蒸留水100 cm3を加え,逆流冷却器を付け,60 min

±5 min沸騰させる。

冷却した抽出液をガラスフィルタでろ過,又は上澄み液を静かに注いで,200 cm3のトールビーカに25 g

±0.1 g計量し,これにアセトン125 cm3及び1 %硝酸銀溶液15滴を加える。液面が汚れないようにマグネ

チックスターラを用いてかきまぜる。溶液中に電極を浸し,直流電圧計を安定させてから滴定を始める。

0.002 5モル硝酸銀溶液を,マイクロビュレットから0.01 cm3ずつ加え,電圧の変化をミリボルト(mV)

で記録する。電圧の最大変化の点を表す終点まで滴定するか,又はあらかじめ電圧カーブから求めた固定

点まで滴定する。最終到達まで用いた全硝酸銀滴定量を記録する。同一の滴定をそれぞれの抽出物につい

て行い,±0.01 cm3まで確認する。繰り返しの試料間の差は,±5 %とする。ただし,2.0 mg/L以下の場合

は,試料間の差は±5 %を超えてもよい。水25 g±0.1 g,アセトン125 cm3,1 %硝酸銀溶液15滴からなる

空試験試薬を測定する。

13

C 2300-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

塩素含有量は,次の式によって求める。

(

)

3

10

4

46

.

35

b

×

×

−

×

=

D

M

B

A

I

ここに,

Ib: 塩素含有量(mg/L)

A: 滴定に用いた0.002 5モル硝酸銀溶液量(cm3)

B: 空試験の滴定に用いた0.002 5モル硝酸銀溶液量(cm3)

M: 硝酸銀溶液のモル濃度(mol/kg)

D: 乾燥した試験片の質量(g)

17.2.3 限度法(抽出第3法)

17.2.3.1 抽出方法

20 ℃±0.5 ℃において,導電率0.1 mS/m以下の蒸留水又はイオン交換水200 cm3をビーカに入れ,ウォ

ータバス中で95 ℃以上に加熱する。次に,試料から大きさ50 mm×10 mmに裁断した試験片5 g±0.1 g

を採った後に,前記熱水の入っているビーカに投入し,時計皿で上部を覆い30 min±1 min熱抽出する。

30 min±1 minに全体の容量が200 cm3以下に減少しているときは,蒸留水又はイオン交換水を追加して200

cm3とし,塩素を含まない目開き250程度のふるいでろ過し,冷却水で25 ℃に冷却する。冷却後に40 cm3

を採り,60 %硝酸銀を2 cm3加えて5分間放置し,0.2 µmの粒子をろ過できる液体クロマトグラフ用のデ

ィスポーザブルフィルタで微細繊維と硝酸銀で白濁する物質をろ過して試験液とする。

注記 ろ過は,フィルタが目詰まりしやすいので,回転数4 000 min−1以上の速度をもつ遠心分離器で

白濁繊維分を遠心分離し,その後ディスポーザブルフィルタを用いるとよい。

17.2.3.2 限度液調整

JIS K 8001に規定する塩化ナトリウム1.65 gを,蒸留水又はイオン交換水1 000 cm3に溶解し,更に1 000

倍に希釈して塩化物限度基準液(塩素イオン濃度0.001 mg/cm3)を調整する。

受渡当事者間で合意した個別製品規格に応じた限度液の調整は,次による。

a) 試料に換算して2 mg/Lに相当する限度液は,塩化物限度基準液から1 cm3を試験管に採り,蒸留水又

はイオン交換水を加えて20 cm3とし,希硝酸1 cm3及び2 %硝酸銀溶液1 cm3を加え,かきまぜた後に

10分間静置する。

b) 試料に換算して3 mg/Lに相当する限度液は,塩化物限度基準液から1.5 cm3を試験管に採り,蒸留水

又はイオン交換水を加えて20 cm3とし,希硝酸1 cm3及び2 %硝酸銀溶液1 cm3を加え,かきまぜた後

に10分間静置する。

17.2.3.3 限度法測定

試験液から21 cm3を試験管に採り,2 %硝酸銀溶液1 cm3を加え,かきまぜた後に10分間静置する。

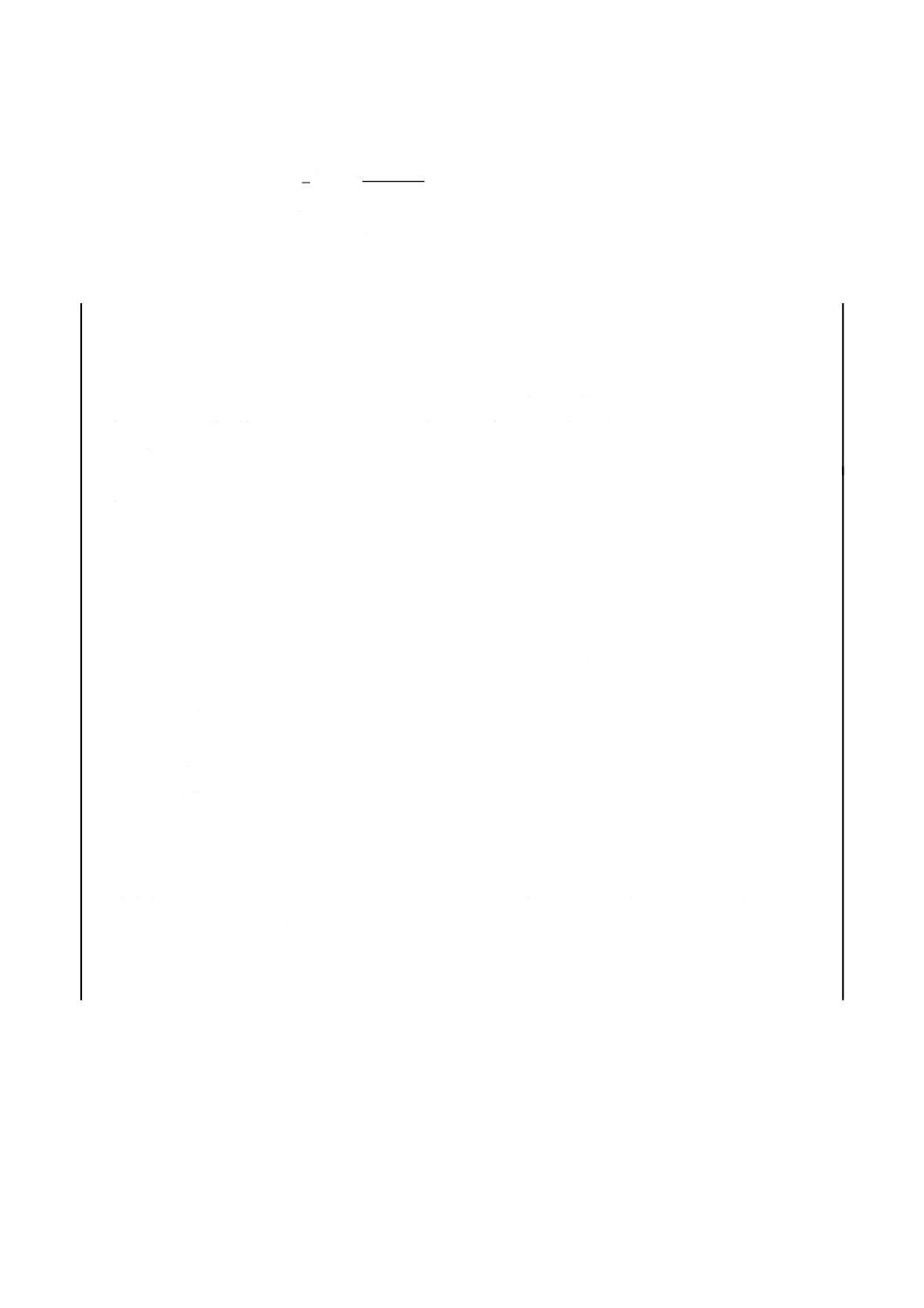

試験液及び限度液の試験管二つを図3の比濁計に入れ,暗室で白濁の程度を比較する。

なお,抽出液の塩素含有量を定量する場合は,17.2.3.1で得た抽出液を0.2 µmの粒子をろ過できる液体

クロマトグラフ用のポリスルフォン膜で微細繊維をろ過し,17.2.4.3によって測定する。

14

C 2300-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図3−比濁計

17.2.4 その他の抽出及び測定方法

17.2.4.1 抽出第4法(抽出)

試料から大きさ約20 mm2以下に切った試験片約2 gを500 cm3のビーカに入れ,蒸留水又はイオン交換

水250 cm3を加える。ビーカを時計皿で覆い,約2時間沸騰した後に,ろ過洗浄し,蒸留水又はイオン交

換水を加え,このろ液の全量を約250 cm3とする。

17.2.4.2 抽出第5法(抽出)

試料から大きさ約20 mm2以下に切った試験片約5 gを採り,105 ℃±2 ℃で恒量になるまで乾燥した後

に,ひょう(秤)量し,300 cm3の三角フラスコに入れ,蒸留水又はイオン交換水200 cm3を加え,三角フ

ラスコ上部に逆流冷却管を取り付け,約60分間沸騰させる。沸騰後に,抽出液を室温まで冷却し,定量ろ

紙でろ過する。定量ろ紙は,あらかじめ蒸留水又はイオン交換水で3回以上洗浄し,更に沸騰抽出液の一

部で一度洗ったものを用いる。

17.2.4.3 イオンクロマトグラフ法(測定)

JIS K 0127に規定するイオンクロマトグラフ装置を用い,試験液の塩素含有量を測定する。

17.2.4.4 硝酸銀C法(測定)

試験液に,2滴又は3滴の約6.5 %クロム酸カリウム液を指示薬として加え,0.05モル硝酸銀溶液で滴定

する。かくはんしながら,最後の一滴で永久に消失しない赤褐色になったときを終点とする。別に空試験

を行う。

塩素含有量は,次の式によって求める。

15

C 2300-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(

)

6

10

78

001

.0

c

×

−

×

=

W

B

A

I

ここに,

Ic: 塩素含有量(mg/L)

W: 試験片の質量(g)

A: 0.05モル硝酸銀溶液の使用量(cm3)

B: 空試験における0.05モル硝酸銀溶液の使用量(cm3)

17.2.4.5 イオン電極法(測定)

JIS K 0122に規定するイオン電極を用い,試験液の塩素含有量を測定する。

18 硫酸塩含有量

(検討中)

19 有機抽出液の導電率

(国内では,使用する試薬の使用を厳しく制限しているため,規定しない。)

20 ナトリウム及びカリウムの測定(炎光原子吸光法)

20.1 原理

この方法では,電気絶縁紙の高純度製品中のナトリウム及びカリウムを炎光原子吸光法で測定する。

20.2 手順

試験片10 gを箇条14の方法によって灰化し,この灰をK+イオンが0.000 01 %以下及びNa+イオンが

0.000 05 %以下である32 %濃度の塩酸(約6モル溶液)で溶かす。分光測定は,JIS K 0400-48-10による。

21 透気度

21.0A 一般

透気度の測定は,特に規定がない限り,次のいずれの方法を用いてもよい。用いた方法を記録する。

21.1 A法

透気度は,次の式によって定義する。

Atp

V

=

π

ここに,

π: 透気度

V: 通過した空気の容積(cm3)

A: 面積(cm2)

t: 時間(s)

p: 圧力差(kPa)

Vは,p kPaという一定の空気圧力差のもと,時間t秒で面積A cm2の1枚の紙を通過した空気の容積で

あり,立方センチメートル(cm3)で表す。

装置の圧力差は,透気度0.01〜5の紙には,通常,約1 kPaを用いる。透気度0.000 1以下の紙には,3.5

kPa以上を用い,透気度2×106以上の紙(例えば,電解コンデンサ紙)には,100 Pa以下を用いる。透気

度0.000 1〜0.01又は透気度5〜2×106の紙には,1 kPaを基準として透気度の測定ができる圧力差を用いる。

21.1.1 試験装置

試験装置は,次による。

a) 容積の測定精度は,±2 %,時間の測定精度は,±1 %以内及び流速の測定精度は,±5 %で測定でき

16

C 2300-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

るもの。

b) 試験片の初期圧力差は,±2 %の精度で設定でき,測定中の変動は,5 %以内とする。

c) 試験片は,加圧面をパッキンで締める。このパッキンの変形は,試験片の測定面積の1 %未満とする。

d) 試験片の測定面積は,6 cm2以上とする。10 cm2が望ましい。

e) 水によって圧力差を作る場合は,試験片を通過する空気は,水と接触しない方向から流す。

f)

装置の空気漏れは,試験片の代わりに,例えば,金属はくのような堅い通気性のない材料を取り付け

ることで検査できる。漏れは,この装置で測定できる最小透気度の0.025倍未満とする。

21.1.2 試験片

試験片は,試料から5個以上採る。試験片の最小寸法は,21.1.1で規定する面積を満足し,締付ユニッ

トのすべての方向で試験片がはみ出す大きさとする。

21.1.3 手順

手順の詳細は,用いる装置による。次の事項は,最も重要となる。

a) 装置の圧力差を,正確に調整する。

b) 測定する前及び測定中は,空気流を調節するシリンダ又は装置を正確に作動させる。

c) 空気の流れに影響する振動を与えない。

d) 試験片は,ひずみのない状態で締め付ける。

e) 測定中は,装置を水平に保つ。

21.1.4 結果

透気度は,21.1の式によって1 kPaの空気圧力に換算する。結果は,5個の試験片の試験によって得た平

均値で表す。透気度は,センチメートル毎キロパスカル秒(cm/kPa・s)又はマイクロメートル毎パスカル

秒(µm/Pa・s)で表す。

21.2 B法(ガーレー試験機法)

試料から試験片を,全幅試料の横方向からほぼ均等の間隔で,3枚採る。測定は,JIS P 8117に規定する

透気抵抗度(ガーレー試験機法)による。

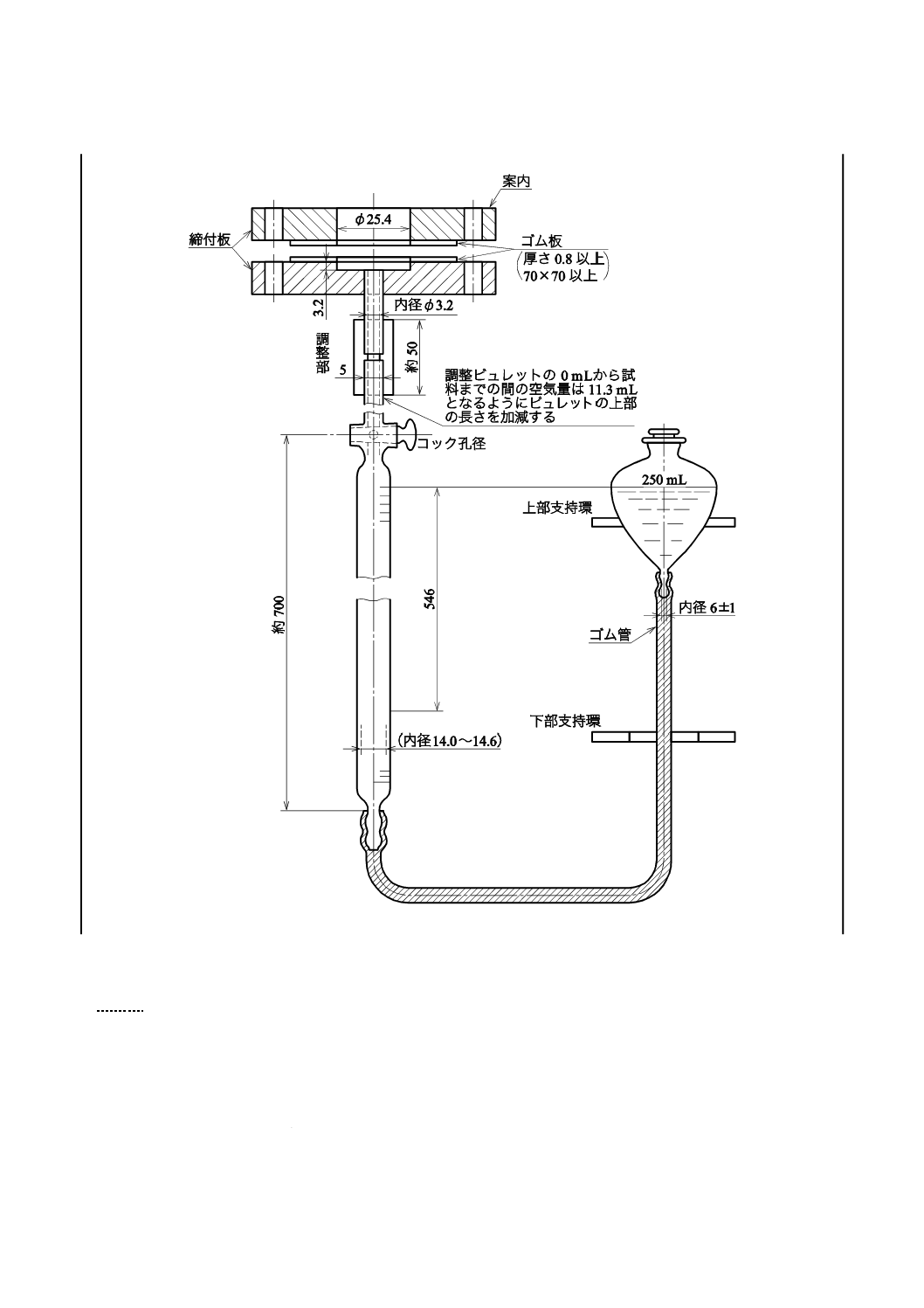

21.3 C法(エミールグライナ法)

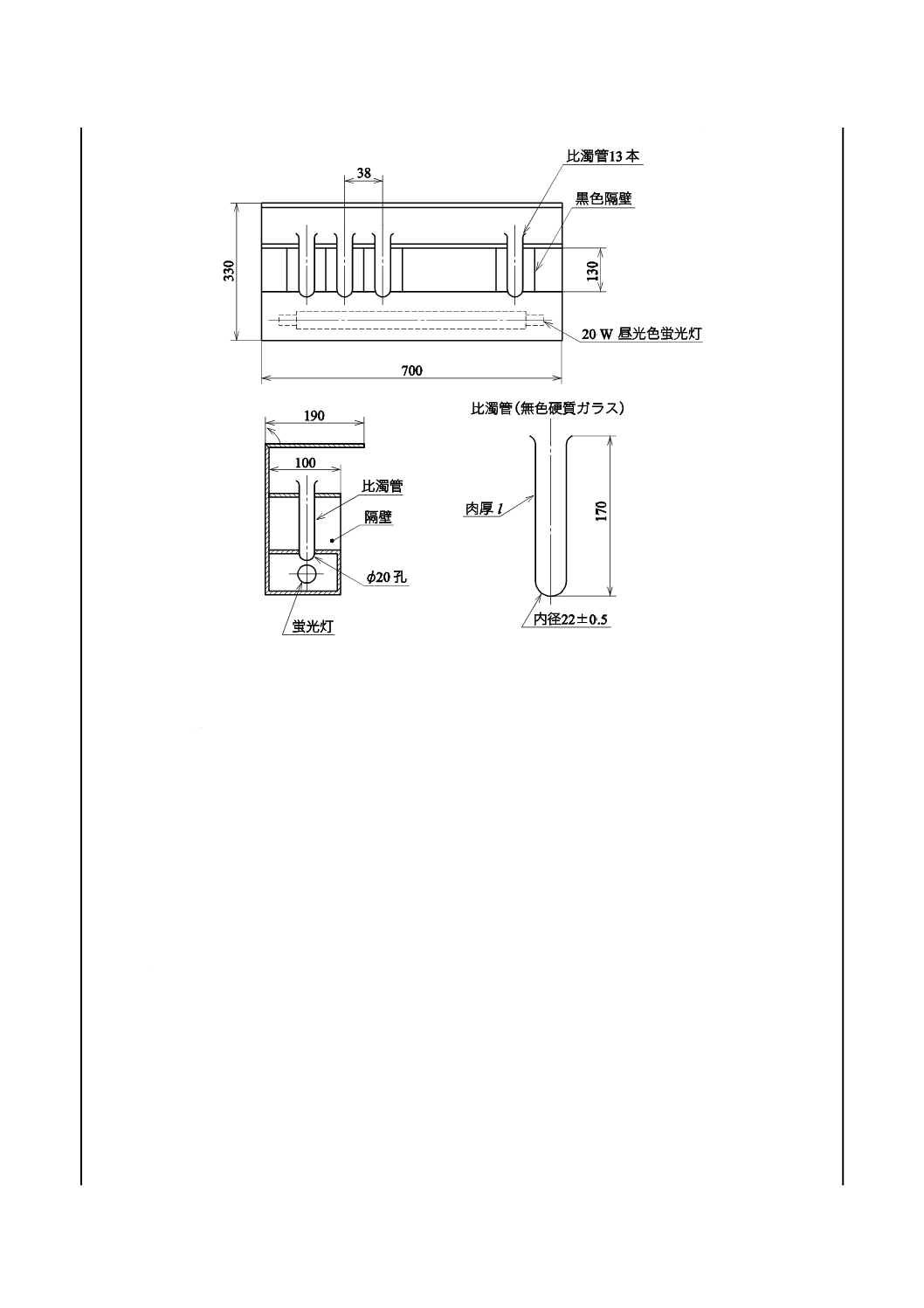

試験片は,全幅試料の横方向からほぼ均等の間隔で,3枚採る。装置は,図4に示すエミールグライナ

ポロシティメータを用いる。あらかじめ上部支持環で支えた瓶内の水面がビュレットの目盛0 cm3と一致

するように蒸留水又はイオン交換水を入れる。試験片を直径25.4 mmの円孔をもった締付板に差し入れ,

締付板で固定する。ビュレットのコックを閉じ,瓶を下部支持環まで下げて水面差を546 mmに保ってか

らコックを開き,1分後にコックを閉じ,瓶内の水面とビュレットの水面とを一致させて目盛を読む。3

個の測定値について平均値を求める。透過性のない物質の薄片を挟んで同様な操作を行った場合の読みを

差し引いて透気度とする。必要がある場合は,測定時間を15秒又は5分とし,このときの測定時間を記録

する。

17

C 2300-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図4−エミールグライナポロシティメータ

22 吸水度

22.0A 一般

吸水度の測定は,特に規定がない限り,次のいずれの方法を用いてもよい。用いた方法を記録する。

22.1 A法(クレム法)

22.1.1 原理

試験片の一方の端が垂直に水につかるようにつるした状態での,規定時間内の毛細管現象による上昇を,

その材料の吸収性の表す尺度とする。

22.1.2 試薬

18

C 2300-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

蒸留水又はイオン交換水とする。ただし,蒸留水又はイオン交換水と同じ結果が得られた場合にだけ飲

料水を用いてもよい。

22.1.3 試験装置

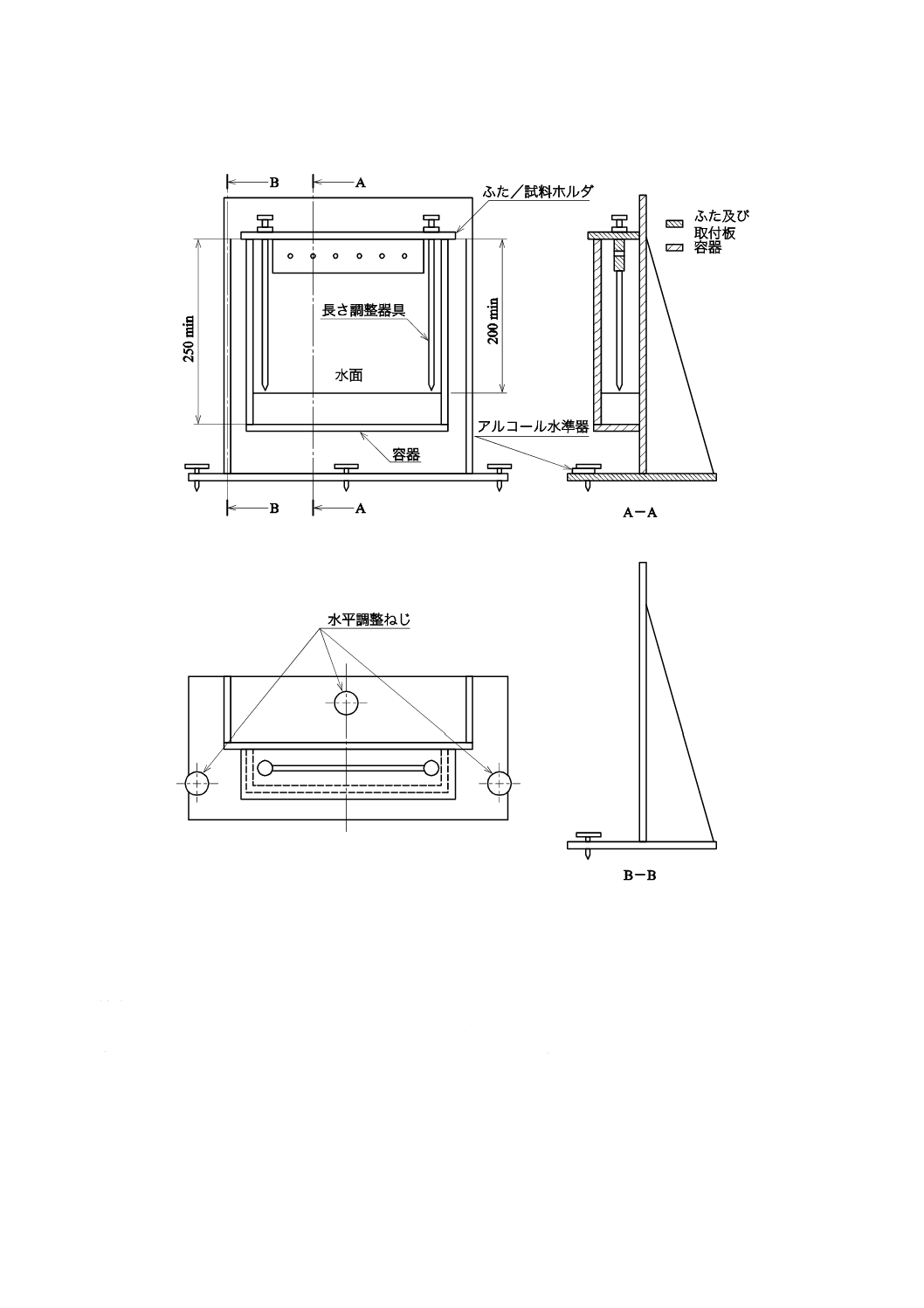

試験装置の構成は,次による。

a) 深さが250 mm以上ある透明な容器

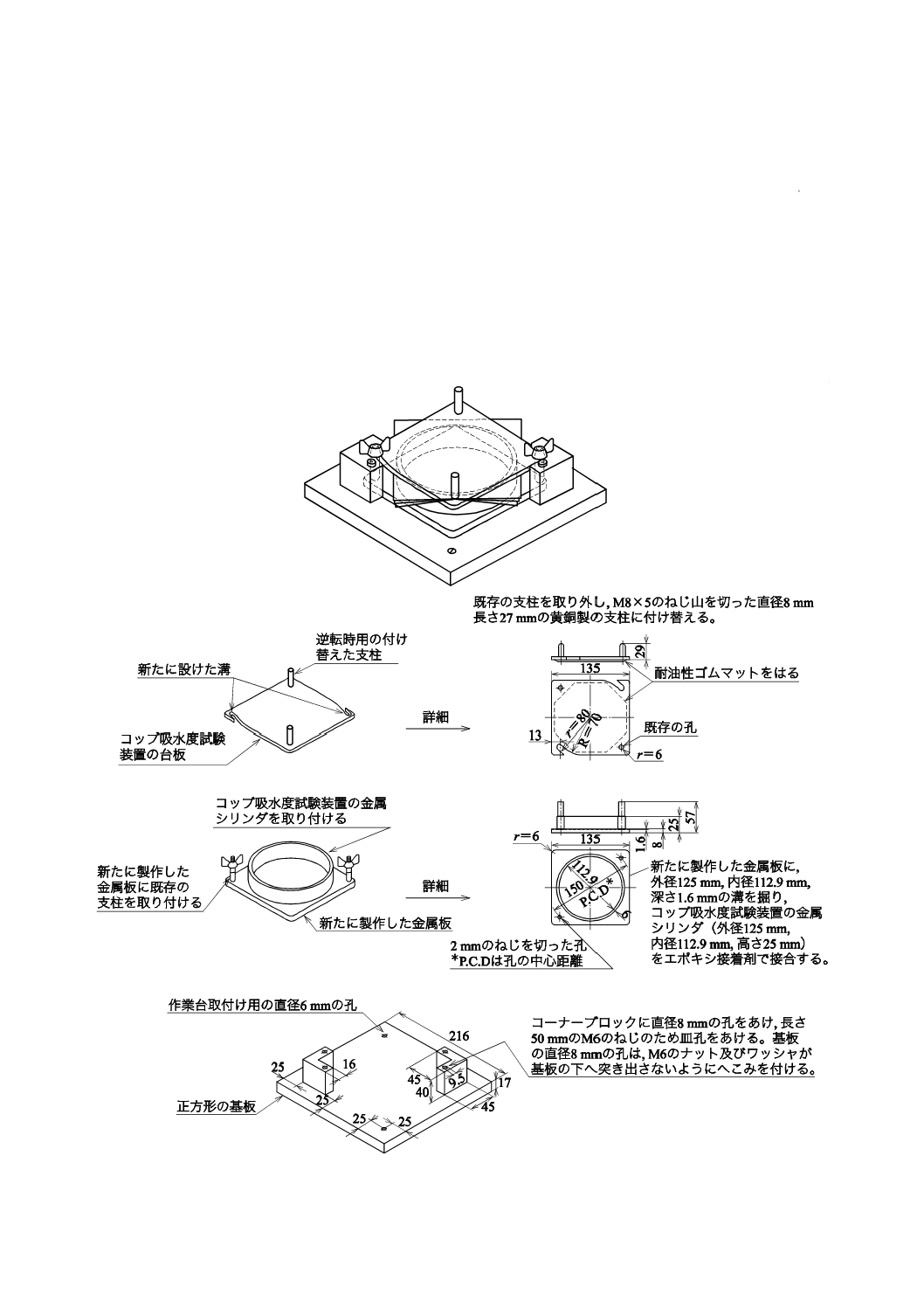

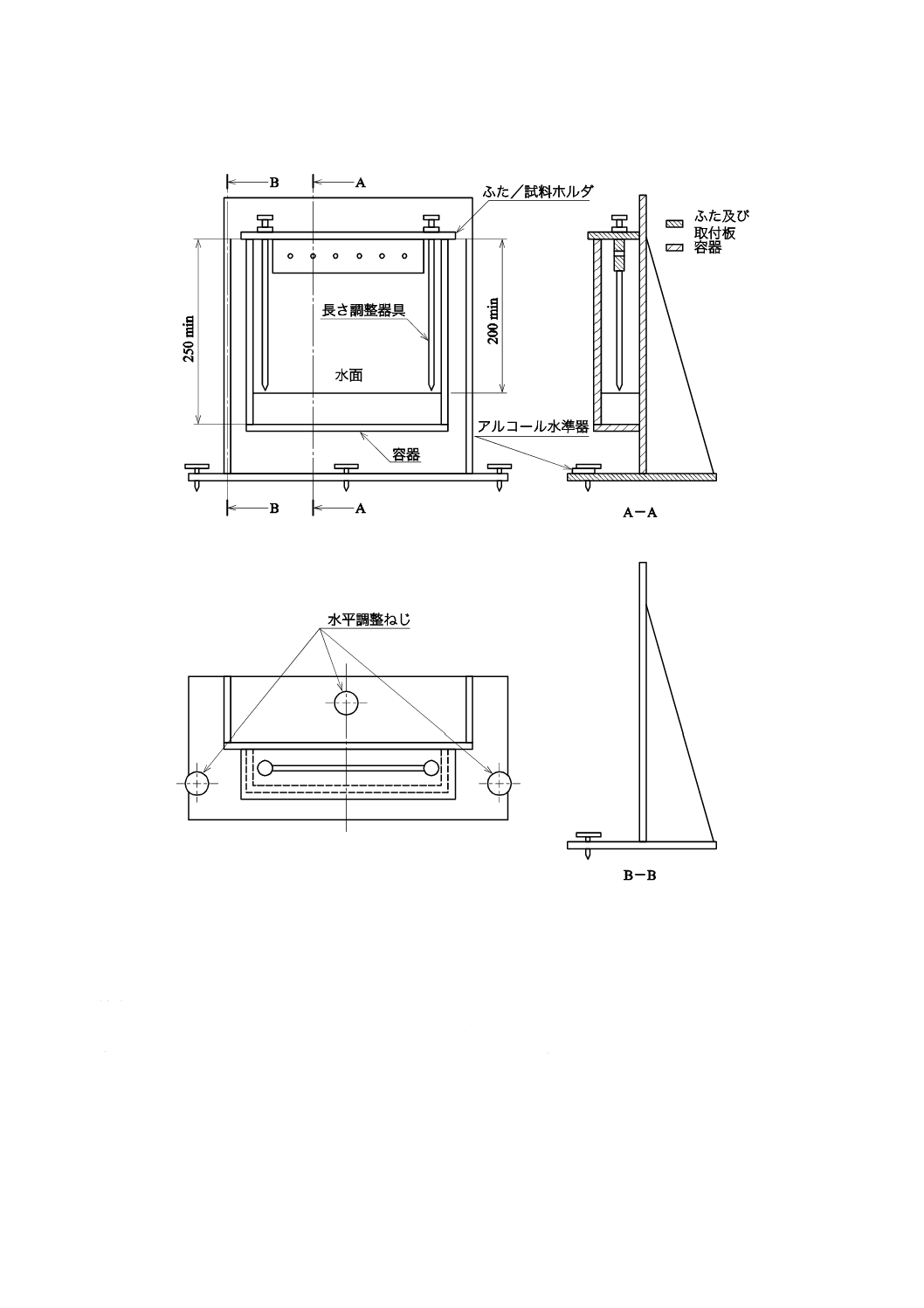

b) 試験片調節板及び長さ200 mm以上の調節ができる器具二つをもつふた。適切な装置の例を図5に示

す。

注記 この装置は,6 mmの透明な材料(例えばアクリル板)で作られている。長さ調整器具は,最

下端がとがっており,調節用のねじがついている。

c) 最小目盛が秒単位で,15分まで計れるタイマー

d) カセトメータ又は最小0.5 mmを読むことができる長さ300 mm以上の直定規

e) 試験片を試験片取付板に固定するためのペグ又はピン

f)

ペーパークリップ

g) 鉛筆

h) 直定規

19

C 2300-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図5−吸水度測定装置例

22.1.4 調湿

箇条4によって調湿する。

22.1.5 試験片

試験片は,試料から縦方向に幅15 mm±1 mm,長さ200 mm以上のものを10枚採る。要求があれば,

横方向についても10枚採る。各試験片に,一方の端から15 mm±1 mmのところに鉛筆で標線を引く。こ

の線と紙の端との間におもりをつける。これは,試験片を確実に垂直につるすためであり,ペーパークリ

ップを最適とする。

手すきシートのように最小の長さ200 mmが採取できない場合は,試験片をイナートキャリアにつない

で規定の長さにしてもよい。このような場合は,イナートキャリアの長さを報告書に記載する。

20

C 2300-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

22.1.6 手順

試験場所の温度での飽和水分中で試験するため,密閉容器の中で行う。

水容器を平たんで水平な面の上に置き,23 ℃±2 ℃の水を深さ50 mm±5 mmまで入れる。試験中は,

温度を23 ℃±2 ℃に保つ。容器にふたをし,長さ調節器具の先端が水面にちょうど触れるように調整す

る。

容器からふたを取り外し,長さ調節器具が水平になるように横向きに置く。二つの長さ調節器具の先端

に接するように直定規をあて,各試験片を標線と直定規とが一致するように置く。各試験片をふたについ

ている穴にピン又はペグで固定する。

すべての試験片を取り付けたら,水容器に再度ふたを取り付ける。これによって,試験片は,標線を引

いた所まで水につかる。これと同時にタイマーを始動させる。

10 min±5 s後に試験片のついたふたを取り出し,この一式を作業台の上に置く。水から取り出して10

秒以内に,試験片の水先端部に鉛筆で線を引く。この水先端部が平らでない場合は,その平均位置とする。

鉛筆の線間の距離を0.5 mmの精度で読む。

なお,10分間で変化のない場合又は測定値が200 mm以上の場合は,試験時間を変えることができる。

この場合は,採用した時間を記録する。

測定値は,紙又は板紙から溶出した溶解性成分の影響を受ける。この影響をできるだけなくすために,

それぞれ一連の試験ごとに新しい水を用いる。

22.1.7 結果

試験したそれぞれの方向について,10個の結果の平均値を計算する。10分後の吸水度が20 mm未満の

場合は,最小0.5 mmの精度で表す。吸水度が20 mm以上の場合は,最小1 mmの精度で表す。試験した

それぞれの方向について試験結果の標準偏差を計算する。

22.1.8 試験報告

試験報告には,次の事項とともにこの規格番号を記録する。

a) 試験片の長さ,及びイナートキャリアを用いた場合はその長さ

b) 縦方向の吸水度(クレム法)の平均値及び標準偏差

c) 横方向の吸水度の平均値及び標準偏差(必要な場合)

d) 浸せき時間又は結果に影響する可能性のある,他の環境条件などの変更事項

22.2 B法

大きさ約15 mm×200 mmの試験片を,縦方向及び横方向にそれぞれ3枚採る。それぞれ垂直につるし,

23 ℃±2 ℃又は室温の蒸留水又はイオン交換水中に,端を3 mm以上浸す。10分後に吸水した部分の水

面からの長さをミリメートル単位(mm)で測定し,この最大の長さを吸水度として,縦方向及び横方向

の平均値を記録する。

23 吸油度(コッブ変法)

23.0A 一般

吸油度は,面積既知の重ねた紙の一方の面に油を注ぎ,規定時間内に油を上層の紙にしみこませ,紙が

油を吸収したために増加する質量を量ることによって求める。

注記 この試験は,JIS P 8140に規定する吸水度試験から引用している。

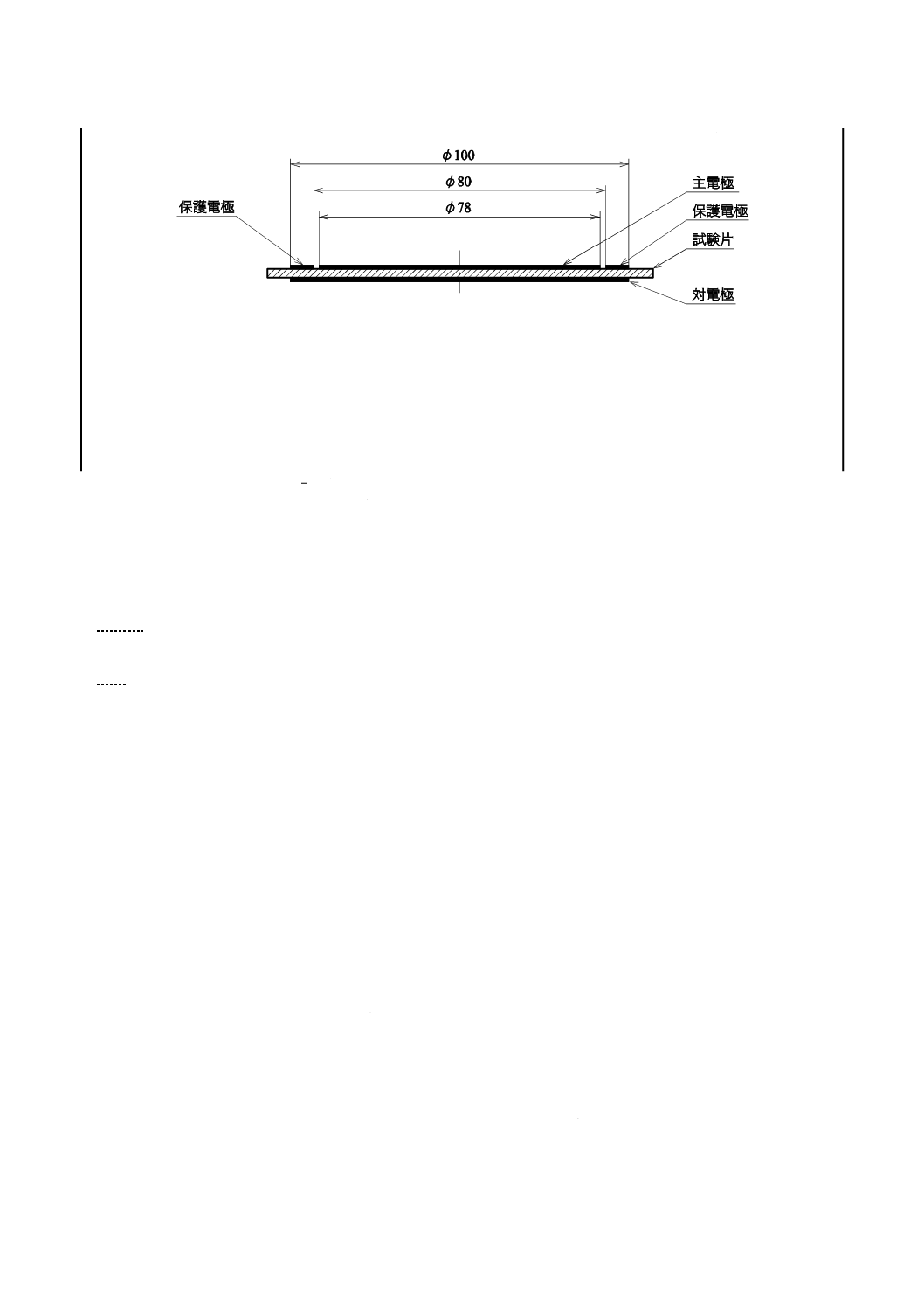

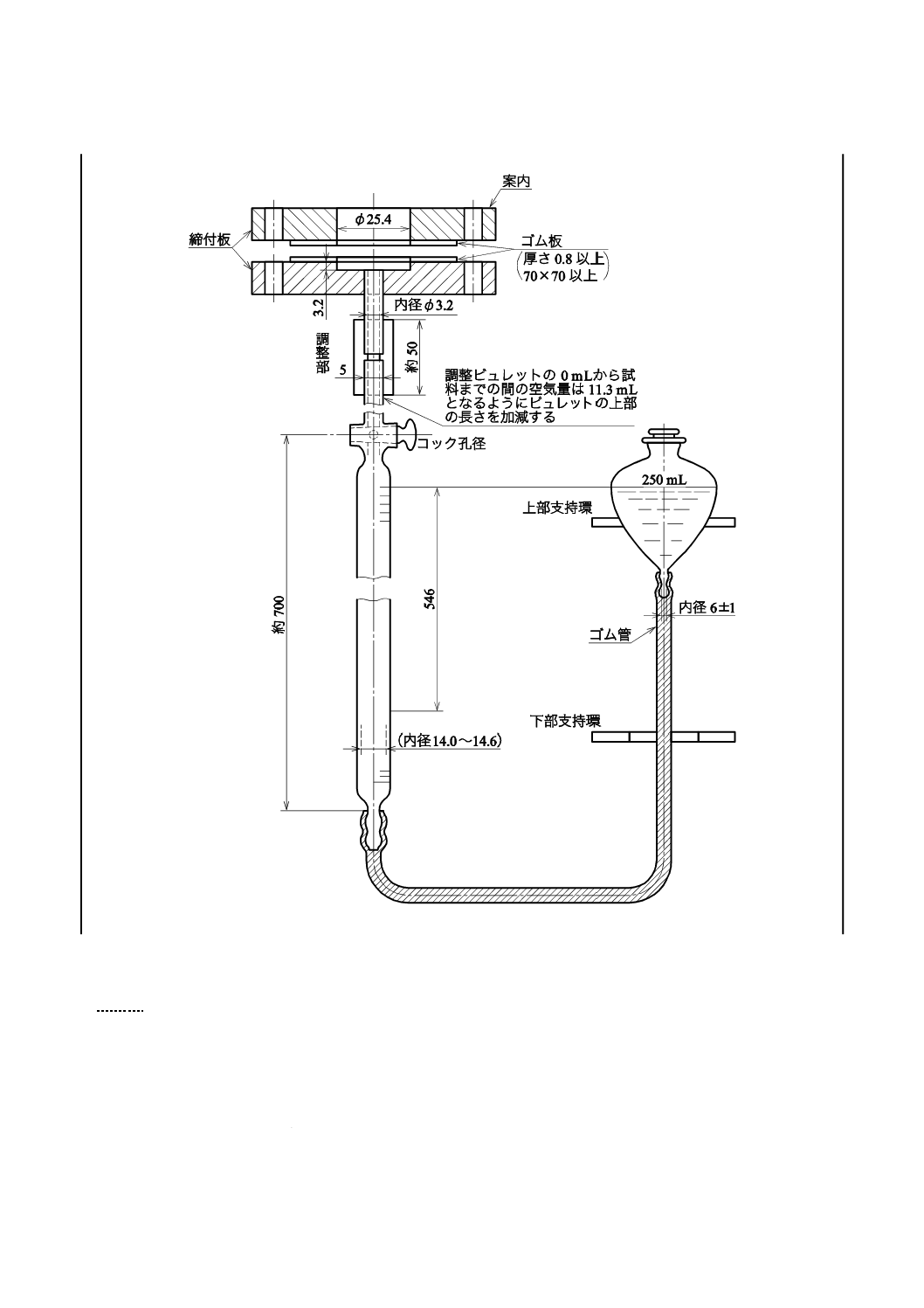

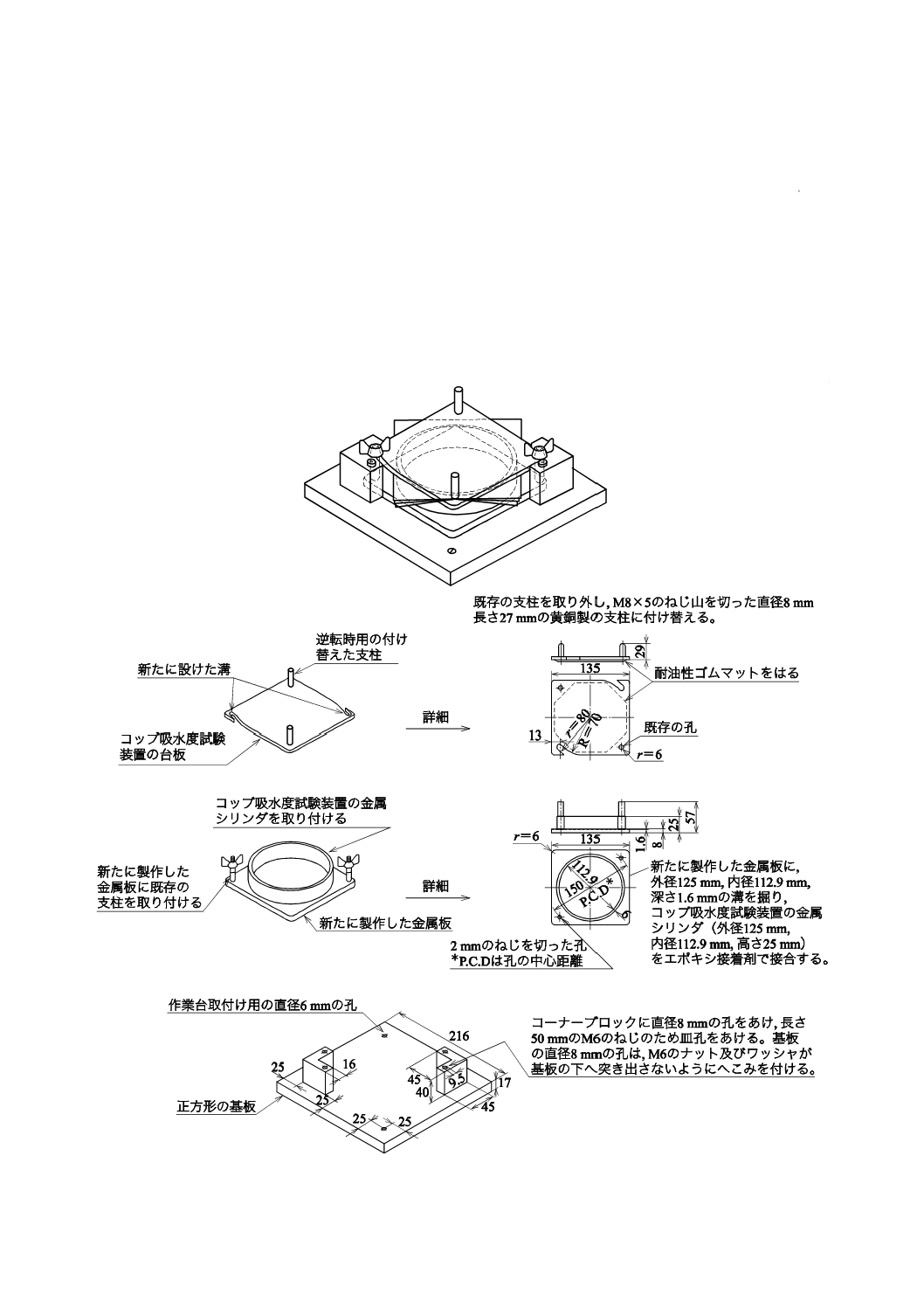

23.1 試験装置

試験装置は,図6に示すとおりとし,内部断面積100 cm2で高さ約50 mmの中空金属シリンダからなる。

21

C 2300-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

金属シリンダは,底板で密封し,カバープレートに,金属シリンダを十分にカバーできる大きさの耐油性

ゴムをはり付ける。

カバープレートを,ベースプレートに均一に締め付ける。このシリンダの壁の厚さは,慣用的に約6 mm

としている。耐油性ゴムシートのIRH(国際ゴム硬度)は,65以上とする。シリンダ上部の端を,油漏れ

のないように加工仕上げする。

ベースプレートを,ちょうナットで固定板に取り付ける。

JIS P 8140に規定するコッブ吸水度試験装置をコッブ吸油度試験装置として用いるための必要事項を,

図6に示す。

単位 mm

図6−吸油度試験装置

22

C 2300-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

23.2 試験片

試験片は,130 mm×130 mmの大きさとして面をそろえて重ね,1束とする。1束の枚数は,経験的に決

め,油がしみこむ枚数より少なくとも1枚は多くする。5束の試験片を2組用意する。

23.3 手順

油は,JIS C 2320に規定する絶縁油A 1種の2号又は4号を用いる。温度調節し密閉した容器に,用い

る油を入れる。各々の試験では100 cm3の油を用いるが,2回目以降は,最初の試験のときと同じ高さまで

油を入れればよい。

試験用セル及び油の温度を設定温度に維持する。試験片の質量を測定する。

試験用セルの中に100 cm3の油を注ぎ,測定面に油が接触するように試験片を置く。カバープレートを

挿入し,ちょうナットできつく締め付ける。

試験用セルを逆さにして試験片に油をしみこませる。しみこませる時間は,45秒とする。試験用セルを

固定板の正規の位置に戻して油を下に落とす。下に落とす時間は,10秒以内とする。ちょうナットを緩め,

試験用セルとカバープレートとの間から,試験片をゆっくりと引き出す。取り出す時間は,約10秒とする。

試験片の吸油面を試験用セルの正面の縁に接触させながら,余分な油をしごき落とす。

最上部の紙の余分な油をろ紙などで10秒以内に軽く吸い取り,余分な油がないことを目視で確認する。

油含浸した試験片の質量を測定し,含浸した紙の枚数を記録する。同一面で5束の試験片を試験する。

試験片の反対面が油に接触するようにして,残り5束の試験片をこの手順で試験する。

23.4 結果

吸油度は,油にさらした円形領域の質量増加をグラム毎平方メートル(g/m2)で表し,結果は,それぞ

れの試験の組で5個の結果の平均値で表す。5個の読取値のうちの一つに,平均値と20 %以上のばらつき

がある場合は,計算から除外し平均値を求める。5個の読取値のうちの二つ以上に,平均値と20 %以上の

ばらつきがある場合は,更に6回の試験をする。

追加試験で更に読取値にばらつきが生じた場合は,11回すべての読取値から平均値を求め,紙の吸油度

は,不安定として記録する。

結果は,それぞれの面で得た平均値のうち,低い方の値で表す。

24 絶縁破壊の強さ

24.1 交流の場合

24.1.0A 一般

特に規定がない限り,次のいずれの方法を用いてもよい。用いた方法を記録する。

24.1.1 A法

試験は,IEC 60243-1によって,空気中で行う。

24.1.1.1 試験装置

試験装置は,IEC 60243-1の箇条7による。電極は,IEC 60243-1の4.1.1.1又は4.1.2による。

電極は,直径25 mmの小電極及び直径75 mmの大電極を使用する。この電極では測定できない幅の材

料の場合は,直径6 mmの電極を用いる。電極表面は,平行で,かつ,くぼみ又は他の欠陥があってはな

らない。

24.1.1.2 試験片

試験片は,フラッシオーバ(沿面破壊)を避けるのに十分な大きさとする。

必要な回数の試験を1個(1枚又は複数枚)の試験片で実施してもよい。

23

C 2300-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験片を重ねて試験する場合の枚数は,個別製品規格の規定による。

また,箇条4と異なる前処理条件の場合も,個別製品規格の規定による。

24.1.1.3 手順

印加電圧は,IEC 60243-1の9.1による。絶縁破壊の判断基準は,IEC 60243-1の箇条10による。試験は,

9回行う。

24.1.1.4 結果

結果は,平均値で表し最小値も記録する。絶縁破壊の強さは,測定した試験片の厚さ1 mm当たりのキ

ロボルト(kV/mm)で表す。

注記 特殊紙に対しては,より精巧な統計的評価を個別製品規格で要求することがある。

24.1.2 B法

24.1.2.1 方法1

試験は,空気中又は油中で行い試験環境を記録する。

JIS C 2110に規定する電極を用いる。上部電極は,周辺に3 mmの丸みをもった直径25 mmの底面が平

滑で,きずがないステンレス鋼製又は黄銅製を用いる。また,下部電極は,適切な大きさの平滑な金属平

板1),又は周辺に3 mmの丸みをもった直径75 mmの上面が平滑で,きずがないステンレス鋼製又は黄銅

製を用いる。上下電極間の試験片2) を約5 Nの力で挟んで,波高率(波高値/実効値)1.34〜1.48の商用

周波数の電圧を上下電極間に加える。

電圧印加方法は,各時間の平均が10〜20秒で絶縁破壊が起きるような一定の速度で,電圧を0 Vから上

昇させて,絶縁破壊したときの電圧を測る。この試験は10か所について行い,絶縁破壊の強さは,次の式

によって求める。

t

V

S=

ここに,

S: 絶縁破壊の強さ(kV/mm)

V: 絶縁破壊電圧(kV)

t: 試験片の厚さ(mm)

結果は,平均値で表し,最小値も記録する。

注1) 平滑面上に置いたJIS H 4160に規定するアルミニウムはくを,下部電極とすることもある。

2) 試験片の前処理条件を規定することもある。

24.1.2.2 方法2

105 ℃±2 ℃で恒量となるまで乾燥した試験片を,105 ℃±2 ℃の空気中で24.1.2.1と同様な方法で試

験を行う。105 ℃±2 ℃の空気中で測定できないときは,直ちに試験を行う。

結果は,平均値で表し,最小値も記録する。

24.2 直流の場合

24.2.0A 一般

特に規定がない限り,次のいずれの方法を用いてもよい。用いた方法を記録する。

24.2.1 A法

24.2.1.1 試験に対する一般的注意

絶縁破壊の強さは,IEC 60243-1によって空気中で試験する。

24.2.1.2 電極

電極は,ステンレス鋼製(表面粗さ2.5 µm以下)の2個の円柱形とする。相互の電極の面は平行で,く

24

C 2300-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ぼみ又は不純物があってはならない。両先端は,半径3.0 mmの縁取りをする。

上部電極は直径25 mm,高さ約25 mmとし,下部電極は直径75 mm,高さ約15 mmで,IEC 60243-1の

図1aのように軸が一致するよう配置する。

厚さ40〜50 µmのアルミニウムはく1枚を下部電極とすることもできる。

24.2.1.3 試験片

試験片は,フラッシオーバを避けるのに十分な大きさとする。特に規定がない限り,2枚重ねて測定す

る。

試験片は,1枚の試料から採る。例えば,試料から40 cm×40 cmのシートを採り,次に,20 cm×20 cm

の2枚重ねの試験片2組に裁断する。

24.2.1.4 手順

試験片は,20枚以下とし,恒温槽中につり下げるか又は十分乾燥できる状態で重ねて置き,105 ℃±

2.5 ℃で60分間乾燥する。測定は,恒温槽から取り出し後1分以内に行う。疑義のある場合は,恒温槽中

で測定する。

24.2.1.5 測定回数

絶縁破壊の測定は,9回以上とする。測定結果の下限95 %信頼限界が必要な場合は,20回又はそれ以上

絶縁破壊測定を行う。

24.2.1.6 測定

測定機器の応答遅れは,1 %を超えてはならない。

測定は,予想絶縁破壊電圧の約1/2から絶縁破壊するまでが5〜10秒になるように印加電圧を上昇させ

ていく。予想絶縁破壊電圧は,あらかじめ2回試験を行い,見当をつけておく。

公称厚さ25 µm以下の紙の場合は,絶縁破壊するまで200〜300 V/sの割合で印加電圧を上昇させる。絶

縁破壊を起こしたとき,すなわち,短絡電流が0.1〜1.0 mAに達したとき,電圧計は,絶縁破壊電圧を表

し続ける。

電極の損傷を避けるため,試験片と直列に保護抵抗を入れ,短絡電流が0.1〜1.0 mAの範囲を外れない

ように制限する。

24.2.1.7 報告

報告は,次の項目とする。

a) 紙の2枚重ねの厚さ

b) 電極の形状及び寸法

c) 絶縁破壊電圧測定回数

d) 平均値

e) 最小値及び最大値

f)

絶縁破壊の強さ(MV/m=kV/mm)の平均値を2枚重ねた紙の厚さで除した計算値。

下限95 %信頼限界が必要な場合(測定回数20以上)は,次の式によって求める。

(

)

64

.1

LC

×

−

=

SD

x

L

ここに,

LLC: 下限信頼限界

x: 平均値

SD: 標準偏差

24.2.2 B法

印加電圧を直流とするほかは,24.1.2による。

25

C 2300-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

結果は,平均値で表し,最小値も記録する。

25 未含浸紙及び含浸紙の誘電正接及び誘電率

25.0A 一般

誘電正接及び誘電率の測定は,特に規定がない限り,次のいずれの方法を用いてもよい。用いた方法を

記録する。

25.1 A法

25.1.1 試験装置

試験装置は,次による。

a) ブリッジは,JIS C 2138で規定するもの,又はそれと同等な器具を用いる。

注記 検出器には,JIS C 2138の附属書JAで紹介する装置もある。

b) ブリッジに用いる電源は,変圧器及び可変自動変圧器を用いた50 Hz又は60 Hzの商用電源とする。

c) JIS C 2138に従う1組又はそれ以上の保護電極は,熱伝導率の高い金属で構成し,温度サイクルを繰

り返してもひずみがないものを用いる。表面はきずつきにくいものがよい。

電極は,静電容量がブリッジの許容範囲内で測定できるものを用いる。保護電極と主電極との間の

すき間は,できるだけ狭い方がよい。

電極表面は,0.125 µm以内で平滑なものとし,良好な状態を維持する。

含浸紙の試験の場合は,下部電極に含浸液を保持するための丸みをつけた高さ約10 mmの縁を取り

付ける。

個別製品規格で圧力の規定がない場合は,試験片全体にかかる圧力は上部電極とおもりとで20 kPa

とする。

未含浸紙の試験の場合は,試験片からの水分の除去を促進するため,上部電極の上側から400 µm

のドリルで電極表面に孔をあける。上部電極におもりを載せても孔をふさいではならない。孔の開い

た電極は,洗浄での問題を避けるため含浸紙の試験では用いない。

d) 真空乾燥装置は,チャンバからの測定用リード線を備えた容器,真空度計及び2.7 Pa未満に圧力を維

持する能力のある真空ポンプを備えていなければならない。

e) 加熱装置は,電極及び試験片を規定温度に加熱できるものを用いる。

f)

試験片の正確な温度測定のために,主電極に埋め込んだ熱電対を用いる。試験片の温度を正確に表示

できる温度計を用いてもよい。

g) 乾燥装置は,真空チャンバに十分乾燥した空気を導入できなければならない。例えば,シリカゲルを

用いた乾燥装置がよい。

h) 含浸油を用いる場合は,特に指定がない限り,JIS C 2320に規定する絶縁油A 1種の2号又は4号と

する。含浸剤のガス抜き及び乾燥は,含浸剤の低沸点分を飛ばすことなく乾燥及びガス抜きが行える

ような温度及び真空のガラス玉の入ったカラムに含浸剤を通過させて行う。

25.1.2 試験片

試験片は,ガード電極の直径より3 mm以上大きい紙で複数枚とする。

25.1.3 手順

手順は,次による。測定は,1回とする。

a) 試料は,保護シートを2枚含めた厚さ100 µm以上の束を巻取から採り,適切な寸法の試験片を準備

する。外側2枚のシートをピンセットで取り外し,残りの束を素手で触らずに電極の中心にセットす

26

C 2300-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。電極の有効領域は,素手で触れてはならない。

b) 試験片及び電極は,特に規定がなければ115 ℃に加熱し,同時にチャンバを真空にする。115 ℃±5 ℃

を維持し,チャンバ圧力を試験片が乾燥するまで2.7 Pa未満に保つ。上部電極に水分の除去を促進す

るための孔が開いている場合は,標準的な試験時間として16時間を規定しているが,孔が開いていな

い場合は24時間以上とする。試験片は,誘電正接の測定値が一定になったことで乾燥したことが分か

る。

c) 未含浸紙 ヒータのスイッチを切ってから乾燥空気によって大気圧に戻す。試験片が冷えていく過程

で誘電正接及び静電容量を測定する。測定は,1.2 kV/mm〜1.5 kV/mmの間で,115 ℃,105 ℃,90 ℃,

70 ℃及び55 ℃にできるだけ近い温度で行う。電圧は,変圧器及び可変自動変圧器を用いて50 Hz又

は60 Hzの商用電源から供給してもよい。又は,別な周波数を指定してもよい。

d) 含浸紙 ヒータのスイッチを切ってから乾燥空気によって大気圧に戻し,誘電正接及び静電容量を温

度115 ℃で測定する。誘電正接が,c)の手法での同様な試験片に基づく初期試験結果と同等の値であ

る場合は,チャンバを再度減圧する。ただし,チャンバ内の圧力は,含浸剤の蒸気圧より下がっては

ならない。次に,十分にガス抜きした含浸剤を下部電極に導き,試験片を含浸剤に完全に浸す。10分

後に大気圧に戻す。測定は,1.2 kV/mm〜1.5 kV/mmの間で,115 ℃,105 ℃,90 ℃,70 ℃及び55 ℃

にできるだけ近い温度で行う。電圧は,変圧器及び可変自動変圧器を用いて50 Hz又は60 Hzの商用

電源から供給してもよい。又は,別な周波数を指定してもよい。

注記1 試験後に含浸油が汚れてないことを確かめるとよい。

注記2 この方法は,誘電率の高い液体には適さない。

25.1.4 結果

結果は,次の事項を記録する。

a) 誘電正接の温度特性曲線

b) 試験片の厚さ

c) JIS C 2138によって計算した誘電率

d) キロボルト毎ミリメートル(kV/mm)で表した印加電圧

e) 含浸液の性状

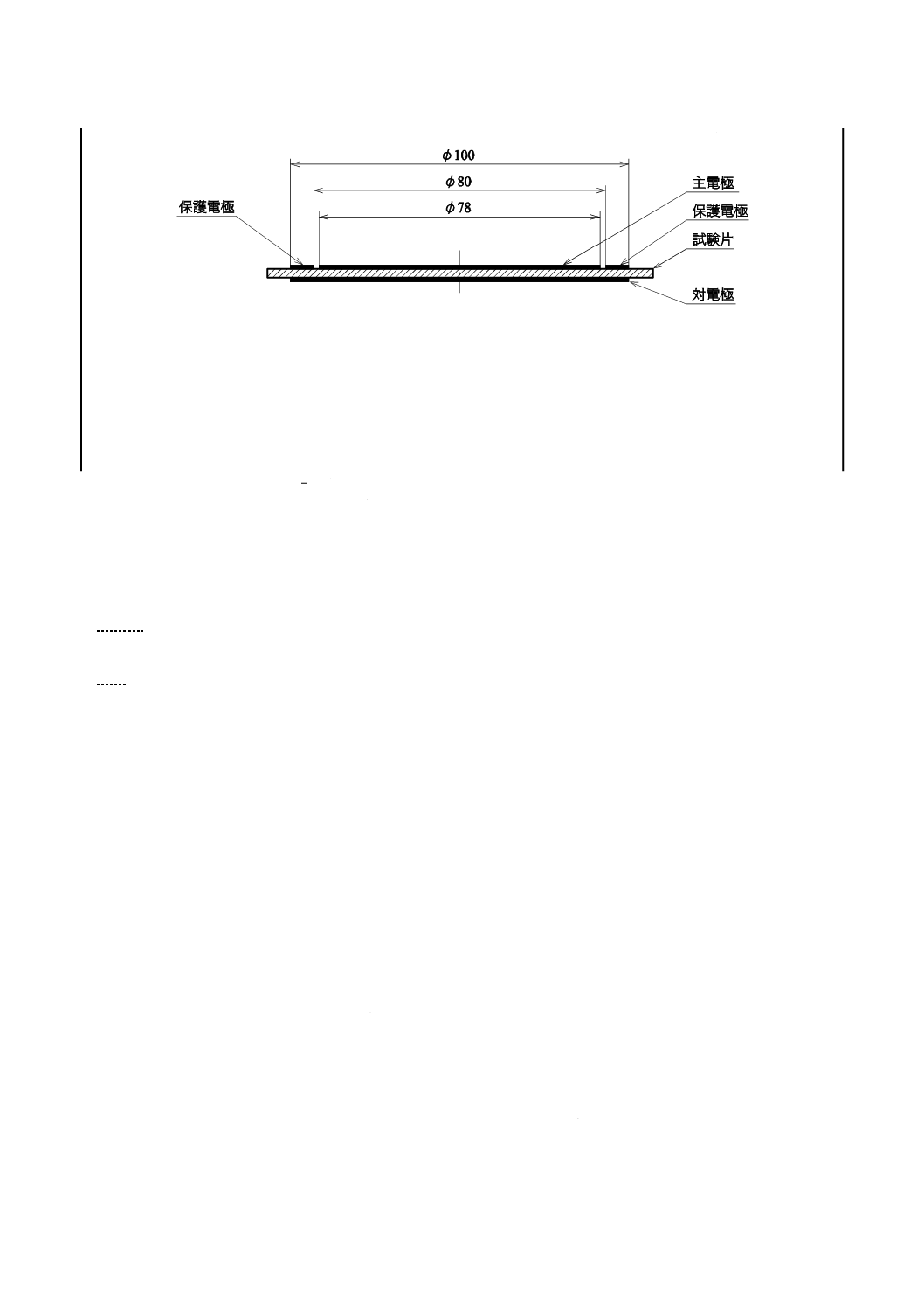

25.2 B法

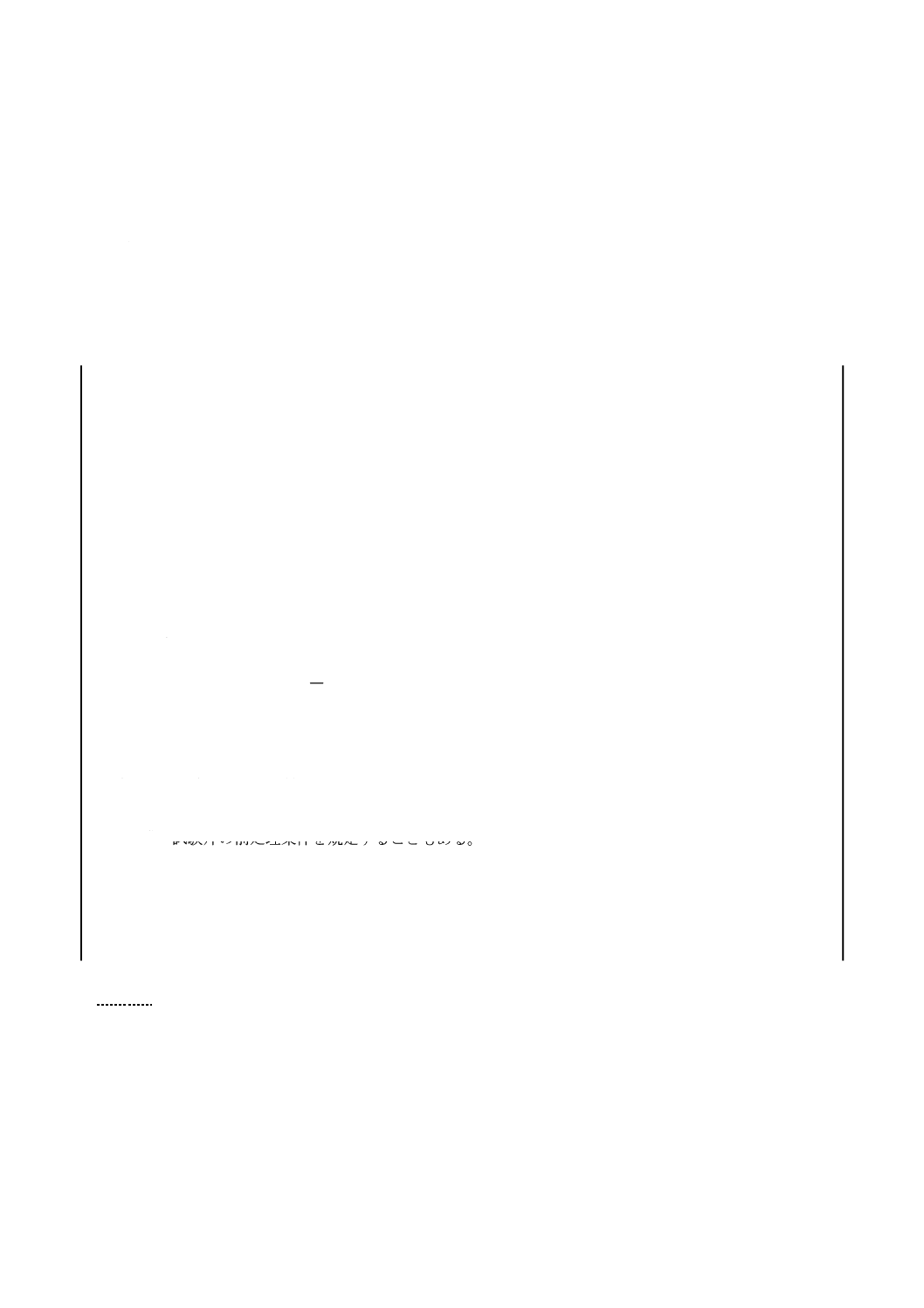

適切な大きさの試験片2枚以上を採り,重ねて厚さ0.5 mm以下とする。これを表面平滑度0.125 µm以

下によく磨いた直径50〜100 mmの一対の金属製平円板電極の間に約25 kPa又は約20 kPaの圧力で挟み,

約130 Pa以下の真空中で,115 ℃±5 ℃又は120 ℃±5 ℃に,4時間以上保って乾燥する。次いで上記の

真空中で,電極の温度120 ℃±1 ℃,100 ℃±1 ℃,80 ℃±1 ℃の順序でそれぞれの温度において波高

率が1.34〜1.48の商用周波数の100〜200 Vの電圧を加え,交流ブリッジ法によって静電容量及び誘電正接

を測定する。各温度での測定は,その温度に1時間以上保った後測定する。

一対の金属製平円板電極のうち,一方の電極には保護電極を付ける。電極配置の一例を図7に示す。

27

C 2300-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図7−誘電正接測定用電極配置(例)

25.3 CR値

25.2の試験と同一の状態で,同一試験片について,100〜300 Vの直流電圧を用い1分充電した後,直偏

法又はこれと同等の性能をもつ電子式絶縁抵抗計で絶縁抵抗Rを測定する。CR値は,25.2によって求め

た静電容量Cを用いて,次の式によって求める。

R

C

A

×

=

ここに,

A: CR値(ΩF)

C: 静電容量(µF)

R: 絶縁抵抗(MΩ)

26 導電性微粒子

26.0A 一般

導電性微粒子の測定は,特に規定がない限り,次のいずれの方法を用いてもよい。用いた方法を記録す

る。

26.1 A法

この方法は,試料にほとんど欠点がないと予想される場合の検査,すなわち,特に全数検査に適してい

る。

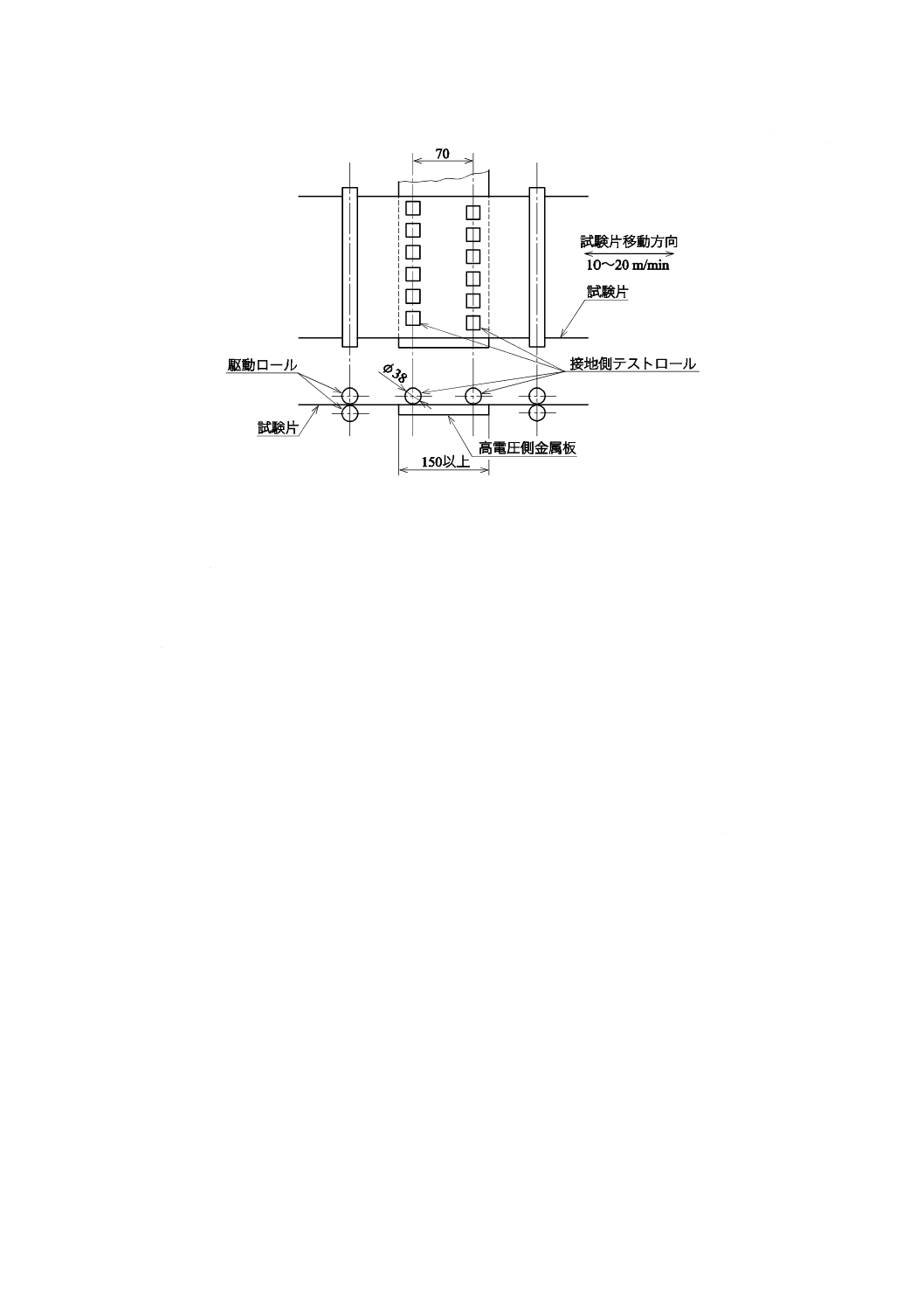

26.1.1 試験装置

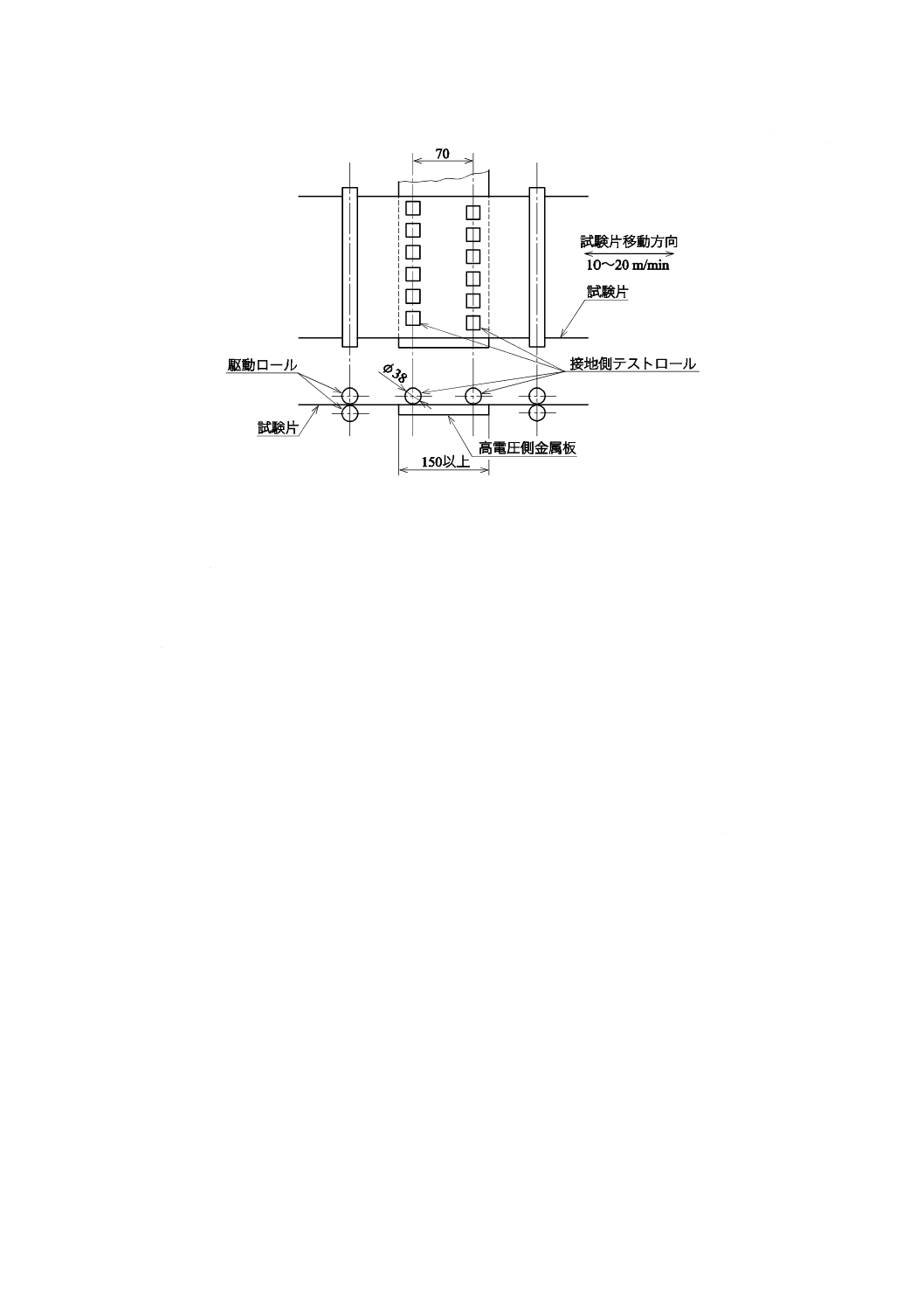

試験装置は,滑らかに機械加工した鋳鉄又はその他の金属板及び一組の滑らかな黄銅製ローラから成る

二つの電極で構成する(図8参照)。

金属板電極の寸法は,試験片が動く方向の長さを150 mm以上とし,もう一方の長さは,試験片の幅以

上とする。

黄銅製ローラの表面は,機械加工して磨き,滑らかにする。黄銅製ローラの仕上寸法は,直径38 mm,

面長25 mmとする。

黄銅製ローラは,金属板電極の上に平行な2列となるように配置し,金属板表面の上を昇降して,自動

的に位置合わせできるようにする。

ローラと金属板とは,互いに十分な絶縁をする。ローラは,回転しているときでも電源を供給できるよ

う電気的接続をする。二つのローラは,試験片を動かす方向軸に対し90°の方向に取り付ける。それぞれ

のローラは,中心線から35 mm離して配置し,二つの列は図8に示すように,一方の列のローラの中間点

が,他の列のスペースの中間点と向かい合うように設置する。

試験片の表面にかかるそれぞれのローラの全体の力は,2 450 N以上,3 150 N以下とする。電極の損傷

を避けるために制限抵抗を用いてもよい。

28

C 2300-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図8−導電性微粒子試験装置の配置図

26.1.2 電圧

電圧は,個別製品規格に特に規定がなければ,実効値2 V/µmとする。

26.1.3 試験片

試験片は,隣接したローラの面長より25 mm以上広くし,長さは7.5 m以上とする。

26.1.4 手順

ローラを持ち上げ試験片の端を挿入し,紙表面上へローラを下ろす。26.1.2によって電極に規定の電圧

を印加する。金属板とローラとの間の試験片を10〜20 m/minの速度で引っ張る。試験片全体の焼けた孔の

数を数え,それぞれの焼けた孔を導電性微粒子とみなす。

焼けた孔の数を数える代わりに,電子的に計数してもよい。

26.1.5 結果の計算及び記録

結果の計算及び記録は,次による。

a) 欠点数を,検査した総面積(m2)で除して,単位面積当たりの導電性微粒子の数を計算する。

b) 結果は,次の事項を記録する。

1) 平方メートル当たりの導電性微粒子数

2) 試験した紙の総面積

3) この測定で用いた計数方法(電子的又は焼けた孔)

26.2 B法

この方法は,試料に60 kΩ以下の抵抗をもつ導電性微粒子がある場合に適用する。この方法は,抵抗が

60 kΩを超える導電性微粒子を計測できないからである。

26.2.1 試験装置

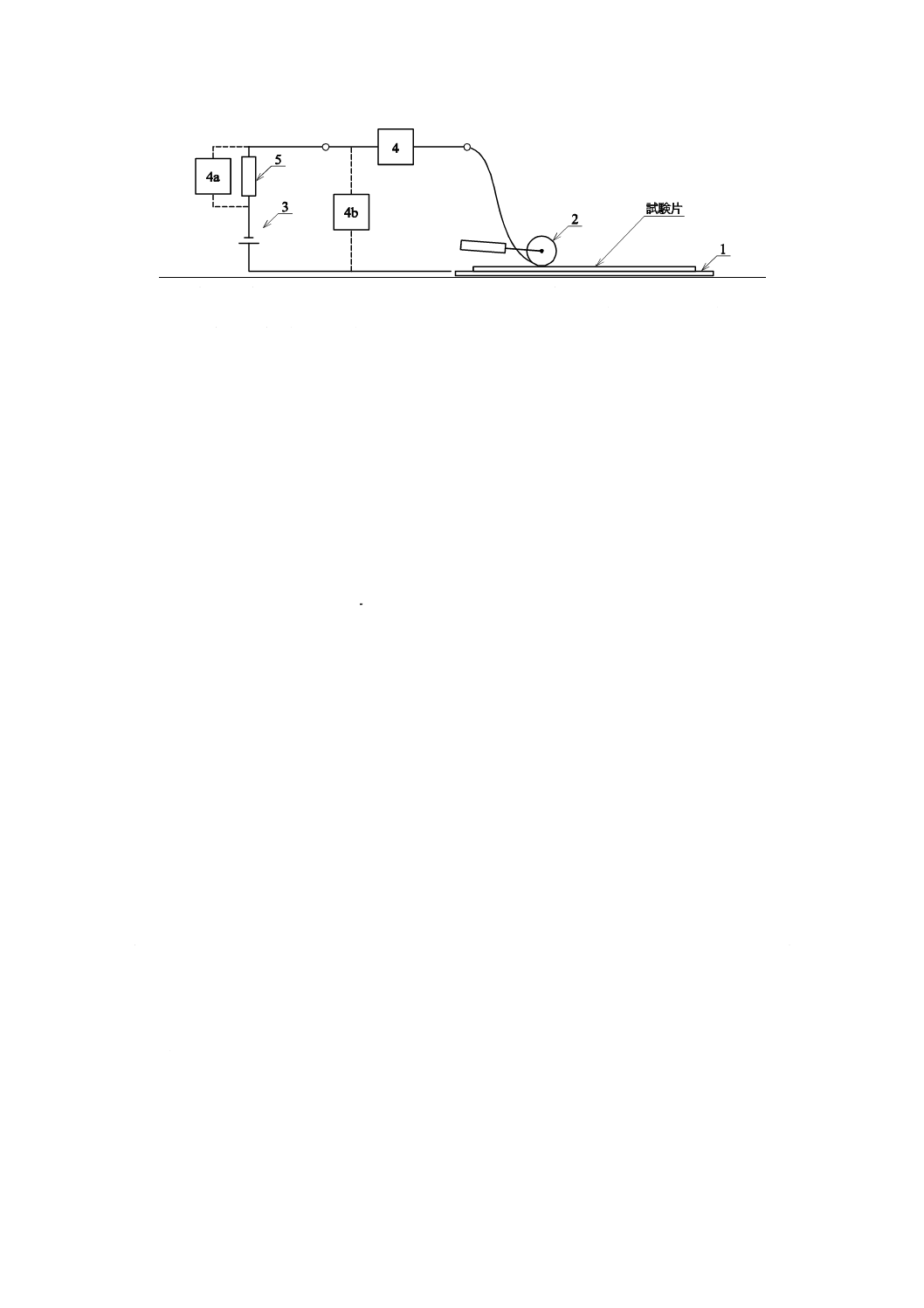

試験装置は,図9に示すとおりとし,次による。

29

C 2300-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

金属板電極

3

電源 110 V

5

電流制限抵抗(30〜50 kΩ)

2

ローラ電極

4

パルスカウンタ(4a又は4bでも可)

図9−試験装置

26.2.1.1 電極

二つの電極があり,一つは平らに整え研いだ金属板で,他の一つは,絶縁ハンドル付きの研いだ円筒状

の黄銅又は鉄製のローラである。金属板の幅は,測定する試験片の幅に一致させるのがよい。

26.2.1.2 ローラ

ローラの寸法は,直径50 mm,最大幅50 mmとする。ハンドルを含むローラが及ぼす圧力は,ローラ幅

当たり0.1〜0.25 N/mmとする。

26.2.1.3 ローラ及び金属板の機械的精度

仕上精度が,本来の形状から0.002 5 mmを大きく超える場合,この方法による試験結果は,金属板及び

ローラ表面の機械加工度の仕上状況に大きく依存する。仕上精度0.025 mmでは,大きな誤差を生じる。

この精度は,通常の電極に要求される精度より厳しい。この精度を達成させる方法を,次に示す。

ローラは,旋盤で削り研磨するか,又はなるべく正確な寸法に研ぐ。ローラの直径は,適切な感度のダ

イヤルマイクロメータで測定する。ローラをほこりのない平らなアンビルに取り付け,アンビルからロー

ラ表面の最高点を先端形状が小さな曲率半径のプランジャをもつマイクロメータを用いて測定する。

測定した直径は,ローラの全長にわたって±0.002 5 mmを超える変動があってはならない。

26.2.1.4 金属板電極

金属板電極は,なるべくなら鋳造するか又は板状に引き延ばし一体のものとし,25 mm以上の厚さとす

る。薄い板を溶接接合して作る場合は,これらの板は膨張差によるひずみを避けるために同一の材料を用

いる。いずれの場合も板の寸法及び平面を粗仕上げし,後のひずみを避けるために長時間加熱(例えば,

200〜300 ℃で24時間)して焼きなましをする。板を±0.002 5 mmの精度で平らに磨き,寸法は,0.4 m×

0.25 mとする。このためには,表面グラインダで磨くとよい。精密機械で注意深く加工をする場合は,つ

や(艶)出しよりも平滑性が要求されているため,あとのつや出しは不要となる。つや出しを行う場合は,

研磨によって平滑性を損なわないように光学的方法によって行う。板の平滑性は,ほこりのない板に取り

付けたローラの後方にランプを置いて,ローラと板との間にできる光の筋を観察することで簡便に確認し

てもよい。

26.2.1.5 検出器

検出器は,抵抗値が設定した値より低いときに電流をパルスカウンタに送るものを用いる。記録は,試

験片に電圧を印加している間に検出した導電性微粒子ごとに1単位とする。パルスカウンタは,ローラの

動く方向に1 mm以上離れた導電性微粒子を別々に計数できるものを用いる。

30

C 2300-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

26.2.1.6 保護抵抗器

全回路の抵抗は,50 kΩ以上とする。

26.2.1.7 電源

電圧は,通常,直流110 V±10 Vとする。

安全のために回路を接地するとよい。

26.2.2 試験片

試験片の条件及び取り扱いは,次による。

a) 試験片は,金属板電極を十分に覆う大きさとし,おもりで固定する。

b) 試験を行う総面積は,1 m2以上とする。

c) 薄い紙を試験するときは,試験片の取り扱いには細心の注意をする。

注記 薄い紙は,折れ,しわなどが発生しやすい。

d) 試験片は,手で触れてはならない。また,巻取から採った後は,金属板電極以外のいかなる面にも触

れてはならない。

26.2.3 手順

端に置いたおもりによって平らに延ばし,金属板電極に試験片を固定する。金属板電極を110 V電源端

子の一方に接続する。

ローラ,検出器及び抵抗器を接続し,抵抗器の自由端をもう一方の110 V電源端子に接続する。ローラ

を,試験片にしわがつかないように注意しながら計数ユニットが応答する速さで蛇行させずに一方向に転

がす。ローラの質量以外の圧力を加えてはならない。

26.2.4 結果の計算及び記録

結果の計算及び記録は,次による。

a) 欠点数を,検査した総面積(m2)で除して,単位面積当たりの導電性微粒子の数を計算する。

b) 結果は,次の事項を記録する。

1) 平方メートル当たりの導電性微粒子数

2) 検査した総面積

26.3 C法(鉄粒子)

大きさ約300 mm×600 mm又はこれと同等面積の試験片をバーにつるし,10 %の硝酸水溶液100 mLに

5 %の過マンガン酸カリウム水溶液を1滴添加した水溶液を,スプレーで噴霧状に吹き付け,更に1 L当た

り50 gのフェロシアン化カリウム水溶液を同様に吹き付けて鉄微粒子を青に発色させる。

試験台,机上などのちり又は空気中のちりが付着した場合には,青に発色することがあり,試料の取扱

いには十分注意する。

発色した部分の面積の判定には,独立行政法人国立印刷局製造のきょう雑物測定図表を用いる。

5分間放置後に,発色した部分の面積が0.1 mm2以上1.0 mm2未満のものと,1.0 mm2以上のものについ

て別々に数を数える。ただし,大きさの判定は,中心部の色の濃い部分だけを対象とし,紙ににじんだ部

分は,面積に含めない。また,繊維自体が着色し中心部がないものは,数えない。

27 熱安定性

27.0A 一般

エージングの前後で行う試験は,乾燥状態から調湿処理後に実施する。エージングの期間及び温度は,

個別製品規格による。IEC 60216の指針を27.1〜27.3に示す。

31

C 2300-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

27.1 引裂強さ

熱安定性は,箇条9によって測定した引裂強さの熱処理後の減少として表示できる。

27.2 破裂強さ

熱安定性は,箇条11によって測定した破裂強さの熱処理後の減少としても表示できる。

27.3 重合度

熱安定性は,IEC 60450によって測定した重合度の熱処理後の減少としても表示できる。

27.4 加熱劣化率

箇条8に規定する縦方向の試験片を,140 ℃±2 ℃の恒温槽中に,適切な紙挟みで24時間つるし,箇条

4に規定した前処理を行った後に,引張試験を行い,5枚の試験片についてその平均値を求める。加熱劣化

率は,次の式によって求める。

24時間は連続,又は断続する6〜8時間ずつの合計時間でもよい。

100

1×

−

=

T

T

T

D

ここに,

D: 加熱劣化率(%)

T: 加熱前の引張強さ(MPa)

T1: 加熱後の引張強さ(MPa)

注記 国内で一般的に行っている試験である。

参考文献 JIS H 4160 アルミニウム及びアルミニウム合金はく

きょう雑物計測図表 株式会社朝陽会(〒114-0003 東京都北区豊島4-2-4,TEL:03-3913-5528)

で販売している。

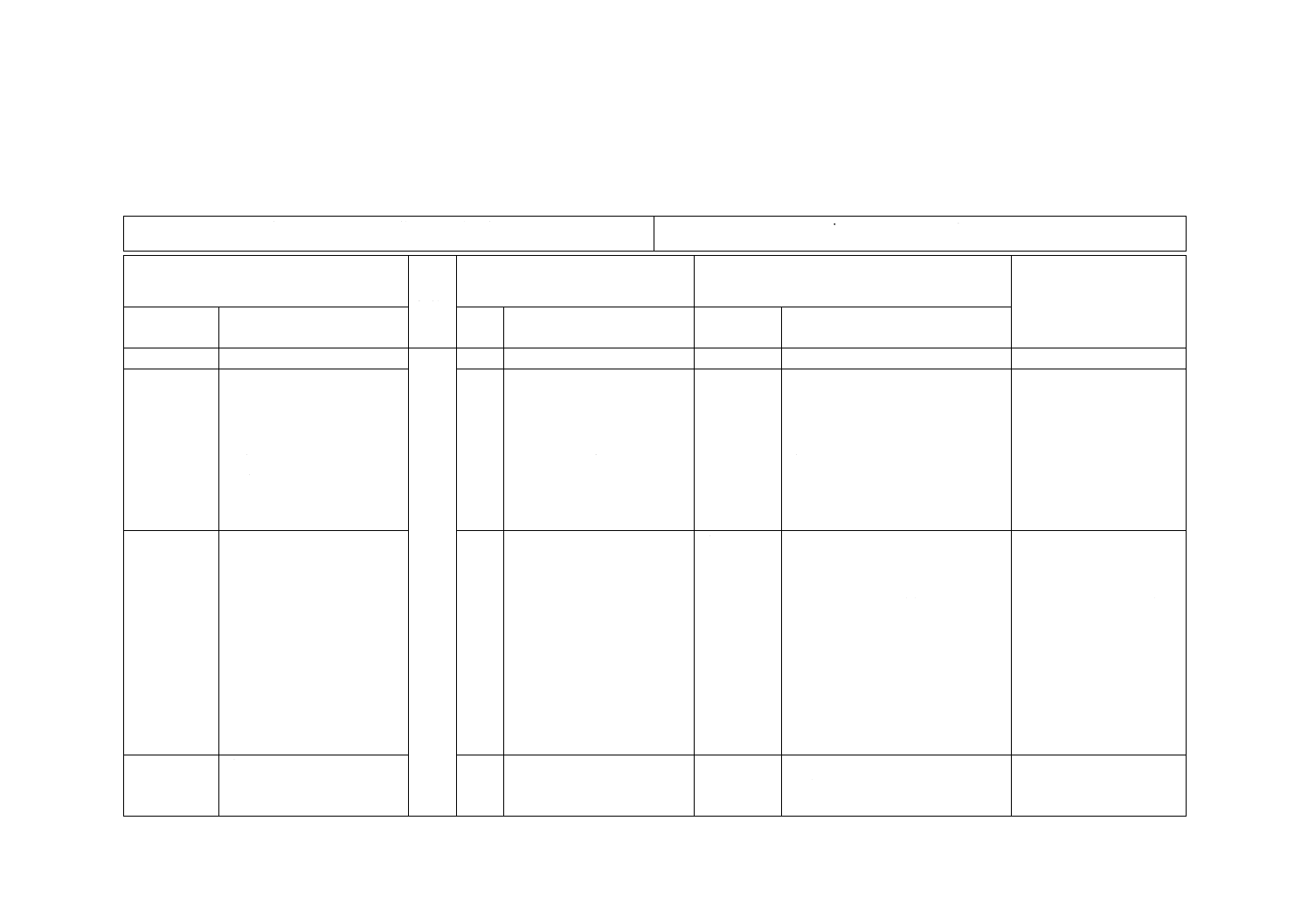

附属書JA

(参考)

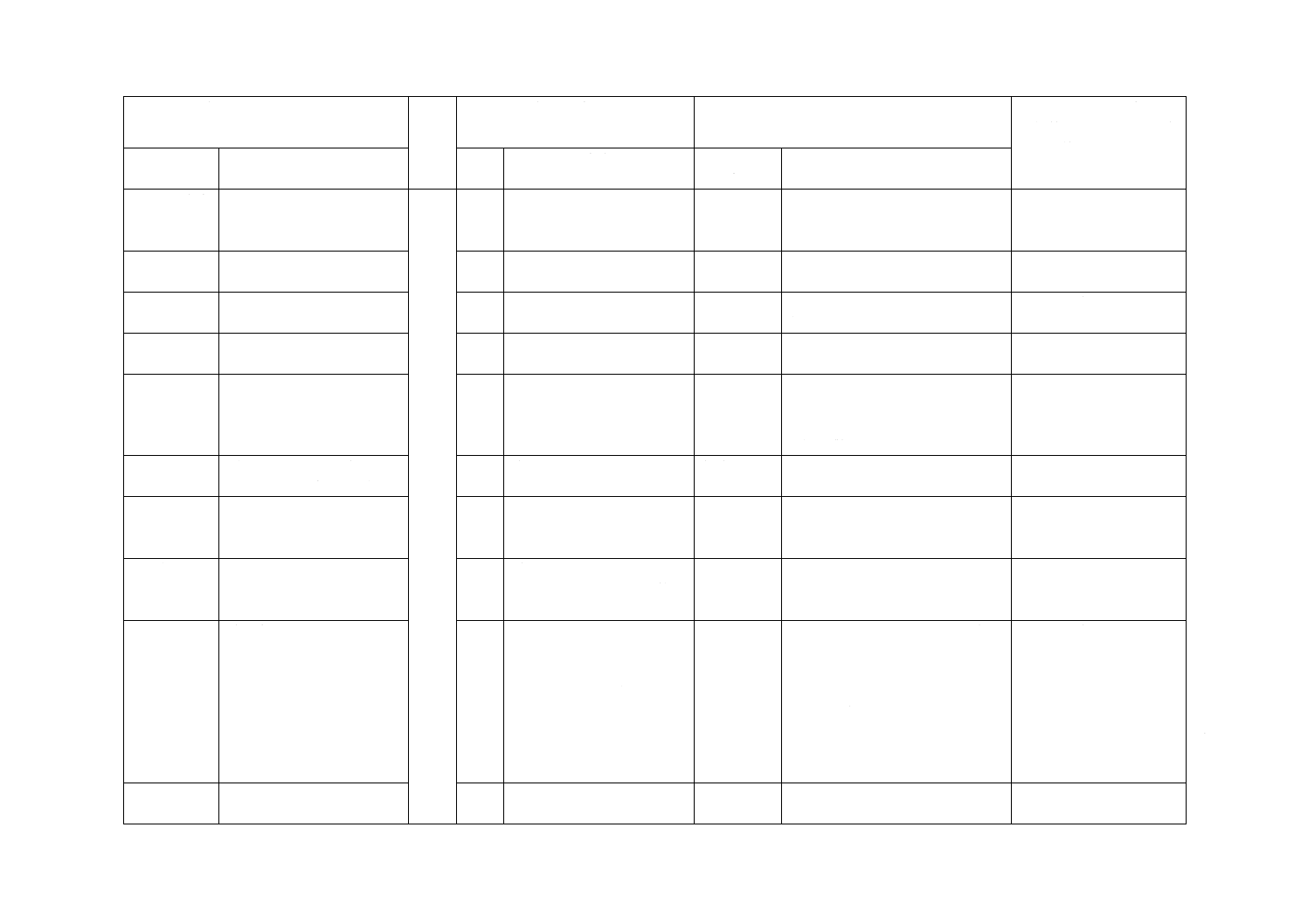

JISと対応国際規格との対比表

JIS C 2300-2:2010 電気用セルロース紙−第2部:試験方法

IEC 60554-2:2001 Cellulosic papers for electrical purposes−Part 2: Methods of test

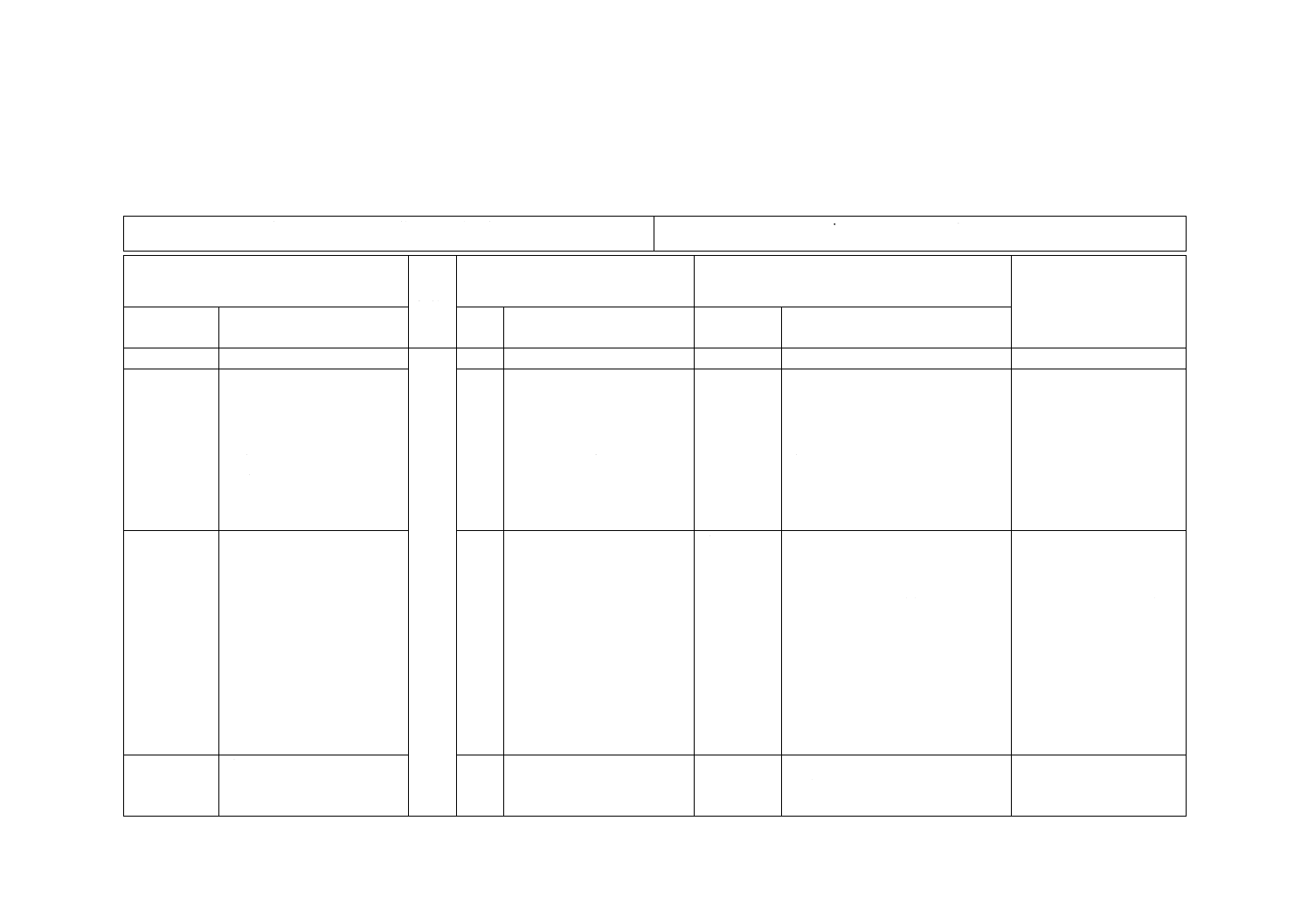

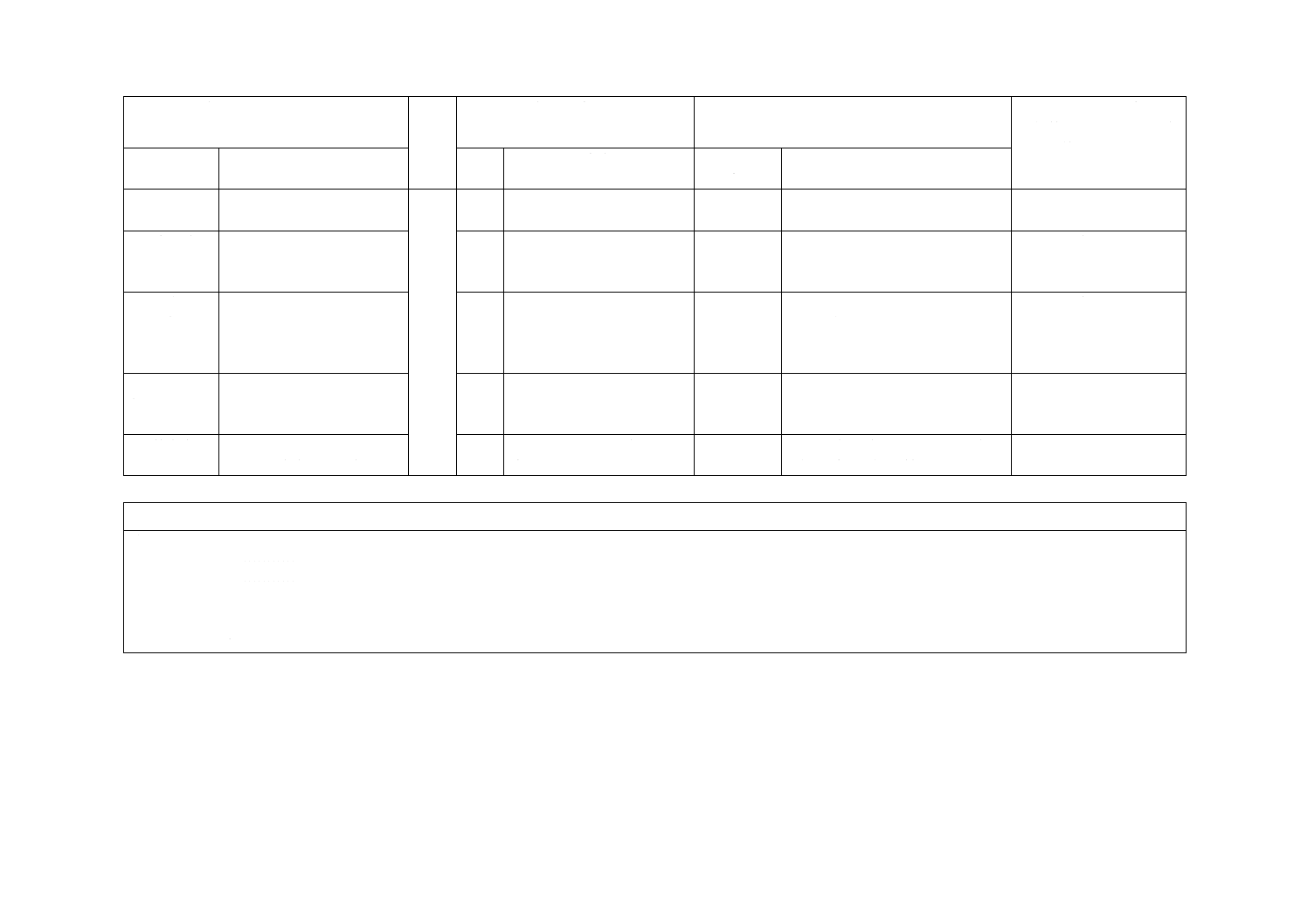

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との

技術的差異の理由及び今

後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

2 引用規格

4 試験にお

ける一般注

意事項

IEC規格の条件のほか,

“試験を行う室内が23 ℃

±2 ℃,相対湿度(50±5)%

にできない場合”の条件を

規定。

“結果は,平均値で表す。

ただし,中央値を用いても

よい。”と規定。

4

前処理及び試験の雰囲気,

乾燥,公差及び結果を規定。

“結果は,中央値で表す。

ただし,平均値を用いても

よい。”と規定。

追加

変更

“試験を行う室内が23 ℃±

2 ℃,相対湿度(50±5)%にでき

ない場合”の条件を追加。

結果の表示を中央値から平均値に

変更。

実際の試験では必要であ

り規定した。IECへ提案

する。

国内の商慣習では通常平

均値を用いている。

5 寸法

5

厚さ

追加

5.1 厚さ

JISの測定器を規定。

試料採取時及び調湿後の厚

さ測定を規定。

測定器,校正用ブロック及

び試料採取時の厚さ測定を

規定。

変更

ダイヤルマイクロメータは日本で

はあまり用いられていない。外側

マイクロメータを用いることとし

た。

IEC規格の試験方法に旧JISの厚

さの測定方法を併記。

IEC規格の測定器は入手

困難。複数の測定器を用

いることができるように

IECへ提案する。

5.2 平判の

幅及び長さ

ノギス又は他の適切な計器

で測定。

−

規定なし

旧JISの平判の幅及び長さ,巻取

の幅及び径の項目を追加。

実際の試験では必要であ

り規定した。

5.3 巻取の

幅及び径

−

規定なし

IECへ提案する。

7 密度

絶乾状態の密度を求める方

法を規定。

7

規定なし

追加

IEC規格の方法に旧JISの方法

(絶乾で密度を求める方法)を併

記。

IECへ提案する。

2

C

2

3

0

0

-2

:

2

0

1

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

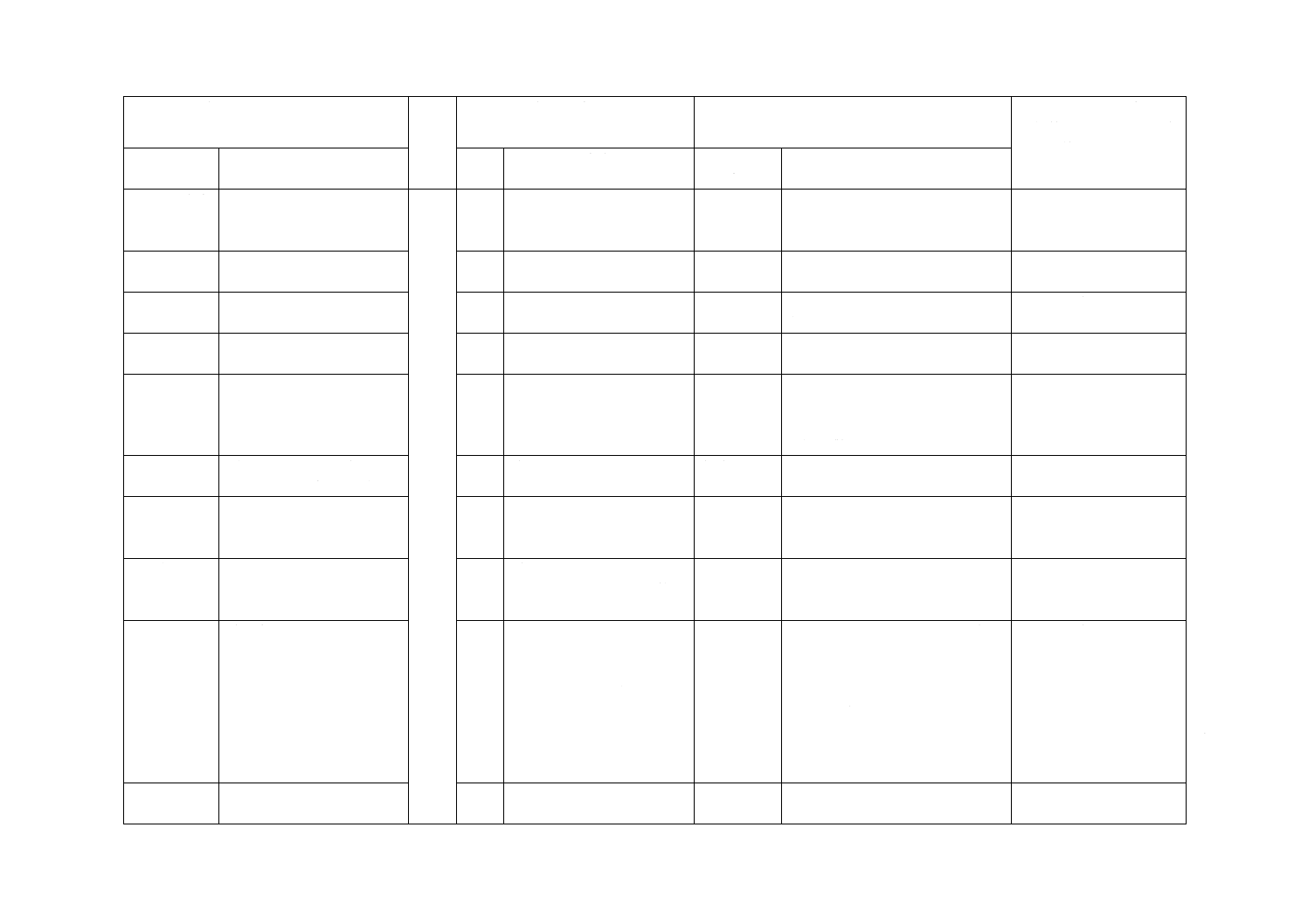

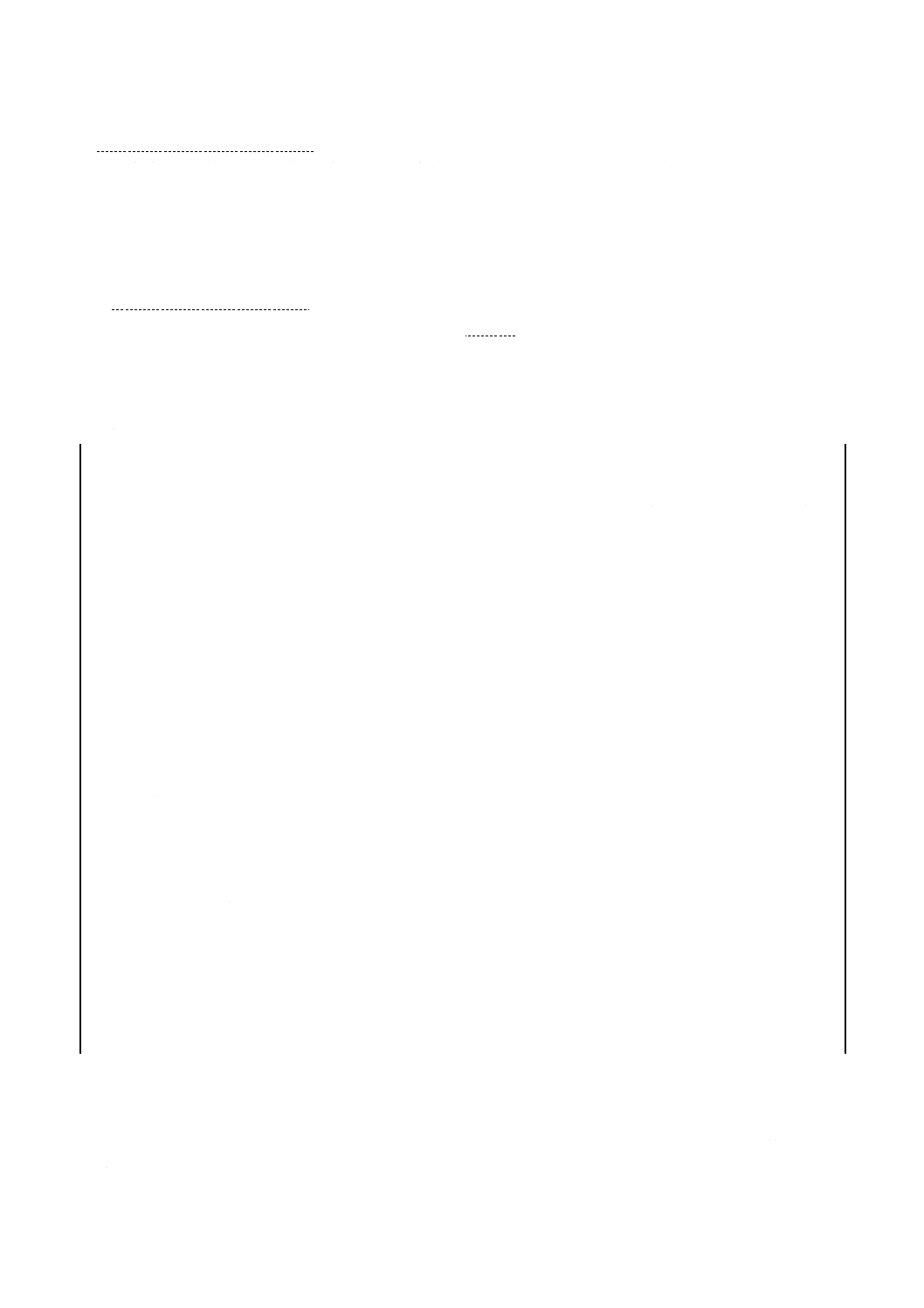

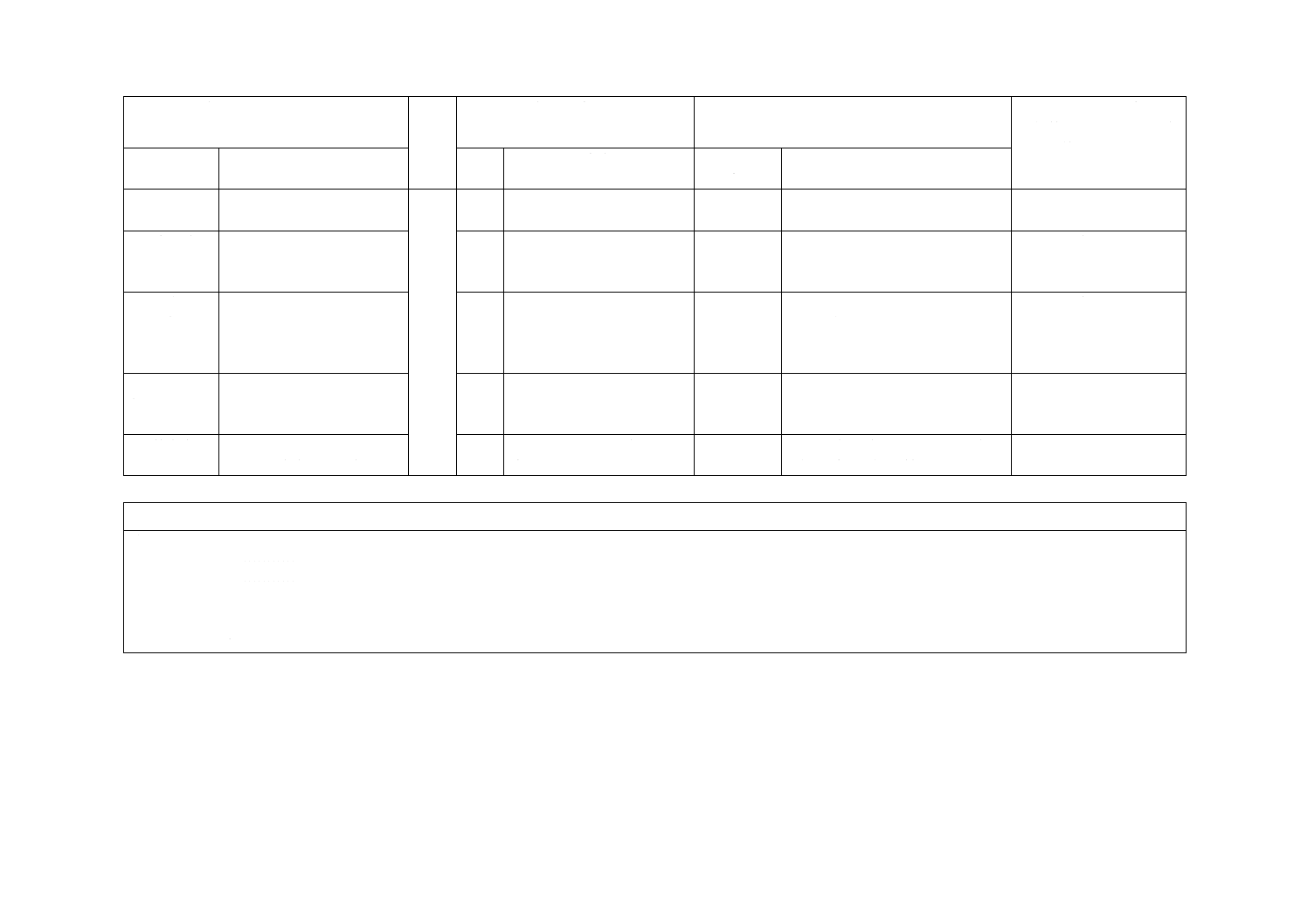

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との

技術的差異の理由及び今

後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

8 引張強さ

及び伸び

試験片の採取方法を規定。

単位換算式を規定。

7

試験片を,資料の縦方向及

び横方向にそれぞれ9枚採

る。

追加

IEC規格の方法に旧JISの方法を

併記。

IECへ提案する。

13 水分

試験片の採取を規定。

13

試験片の採取を規定。

追加

IEC規格の方法に旧JISの方法を

併記。

IECへ提案する。

14 灰分

試験片の採取及び手順を規

定。

14

水分から計算によって絶乾

時の重量を規定。

追加

IEC規格の方法に旧JISの方法を

併記。

IECへ提案する。

15 水浸液導

電率

IEC規格の方法のほか,旧

JISの測定方法を規定。

15

沸騰した蒸留水で沸騰した

抽出液を導電率計で測定。

追加

IEC規格の方法に旧JISの方法(B

法及びC法)を併記。

IECへ提案する。

17 塩素含有

量

IEC規格の方法のほか,旧

JISの測定方法を規定。

17

硝酸銀A法及び硝酸銀B法

による方法を規定。

追加

IEC規格の方法に旧JISの方法

(限度法,硝酸銀C法,イオンク

ロマトグラフ法及びイオン電極

法)を併記。

IECへ提案する。

18 硫酸塩含

有量

(IEC 60554-2で検討中で

あるため,規定しない)

18

検討中

削除

19 有機抽出

液の導電率

(国内では,使用する試薬

の使用を厳しく制限してい

るため,規定しない)

19

トリクロロエチレン抽出液

の導電率を測定。

削除

国内ではトリクロロエチレンの使

用が規制されている。

IECへ提案する。

21 透気度

IEC規格の方法のほか,旧

JISの測定方法を規定。

21

透過した空気の容積,面積,

時間及び圧力差から計算で

求める。

追加

IEC規格の方法に旧JISの方法

(ガーレー試験機法及びエミール

グライナ法)を併記。

IECへ提案する。

21.1 A法

透気度範囲に応じた圧力差

を規定。

21.1

透気度0.01〜5の紙の測定

には,装置の圧力差は,通

常,約1 kPaを用いる。透気

度0.000 1以下の紙には,3.5

kPa以上を用い,一方,透気

度2×106以上の紙(例えば,

電解コンデンサ紙)には,

100 Pa以下を用いる。

追加

規定している範囲以外も個別製品

規格では規定されている。規定範

囲以外の透気度の圧力差は,“透

気度0.000 1〜0.01又は透気度5〜

2×106の紙には,1 kPaを基準とし

て透気度の測定ができる圧力差を

用いる。”を追加。

IECへ提案する。

22 吸水度

IEC規格の方法のほか,旧

JISの測定方法を規定。

22

吸水した部分の長さを測

定。

追加

IEC規格の方法に旧JISの方法(B

法)を併記。

IECへ提案する。

2

C

2

3

0

0

-2

:

2

0

1

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

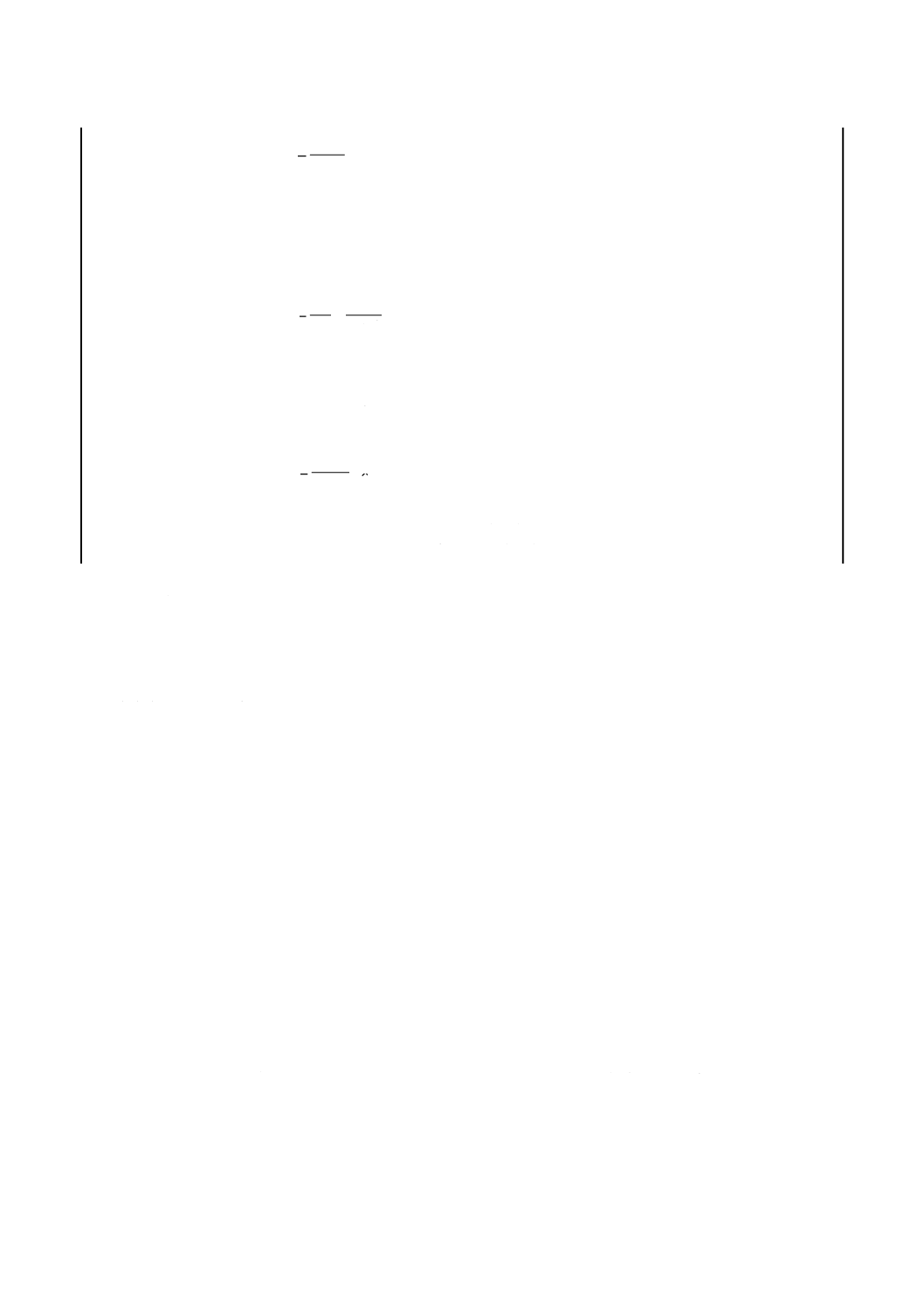

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との

技術的差異の理由及び今

後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

23 吸油度

(コッブ変法)

使用する絶縁油を規定。

23

使用する絶縁油をIEC

60296で規定。

変更

JIS C 2320に規定する絶縁油A1

種の2号又は4号を用いると変更。

IECへ提案する。

24 絶縁破壊

の強さ

IEC規格の方法のほか,旧

JISの測定方法を規定。

24

交流,直流について,IEC

60243-1による測定方法を

規定。

追加

IEC規格の方法に旧JISの方法(B

法)を併記。

IECへ提案する。

25 未含浸紙

及び含浸紙

の誘電正接

及び誘電率

IEC規格の方法のほか,旧

JISの測定方法を規定。

25

IEC 60250による測定方法

を規定。

追加

IEC規格の方法に旧JISの方法(B

法)を併記。

IECへ提案する。

26 導電性微

粒子

IEC規格の方法のほか,旧

JISの測定方法を規定。

26

電圧を印加した金属板と金

属ロールの間を通して測

定。

追加

IEC規格の方法に旧JISの方法(C

法)を併記。

旧JISの鉄粒子の項目を追加。

IECへ提案する。

27 熱安定性 IEC規格の方法のほか,旧

JISの測定方法を規定。

27

IEC 60216による指針を規

定。

追加

IEC規格の方法に旧JISの方法

(加熱劣化率)を併記。

IECへ提案する。

JISと国際規格との対応の程度の全体評価:IEC 60554-2:2001,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

C

2

3

0

0

-2

:

2

0

1

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。