C 2151:2019

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 試験に関する一般注意事項 ································································································· 4

4 厚さ······························································································································· 4

4.1 一般的事項 ··················································································································· 4

4.2 機械的走査による厚さの測定 ··························································································· 4

4.3 質量法による厚さの測定 ································································································· 5

4.4 幅方向の厚さプロファイル及び長さ方向の厚さ変動 ······························································ 5

5 密度······························································································································· 5

6 幅·································································································································· 5

7 巻取り性(曲がり及びたるみ) ··························································································· 5

7.1 原理 ···························································································································· 5

7.2 一般的事項 ··················································································································· 5

7.3 A法(曲がり及びたるみの測定) ······················································································ 6

7.4 B法(伸長率の測定) ····································································································· 9

8 表面粗さ························································································································ 10

9 スペースファクタ ············································································································ 10

10 摩擦係数 ······················································································································ 10

11 ぬれ張力(ポリオレフィンフィルムの場合)······································································· 11

11.1 原理及び注意事項 ········································································································ 11

11.2 器具 ·························································································································· 11

11.3 混合試薬 ···················································································································· 11

11.4 試験片 ······················································································································· 12

11.5 試験環境 ···················································································································· 12

11.6 手順 ·························································································································· 12

11.7 評価 ·························································································································· 13

11.8 結果 ·························································································································· 13

12 引張特性 ······················································································································ 13

12.1 一般的事項 ················································································································· 13

12.2 試験片 ······················································································································· 13

12.3 試験速度 ···················································································································· 13

12.4 結果 ·························································································································· 13

13 端裂抵抗 ······················································································································ 13

13.1 一般的事項 ················································································································· 13

C 2151:2019 目次

(2)

ページ

13.2 原理 ·························································································································· 13

13.2A A法 ························································································································ 13

13.2B B法 ························································································································ 13

14 引裂抵抗 ······················································································································ 15

15 フィルムの剛性 ············································································································· 15

16 表面抵抗率 ··················································································································· 15

17 体積抵抗率 ··················································································································· 15

17.0A 一般的事項 ··············································································································· 15

17.1 A法:電極法 ·············································································································· 15

17.2 B法:巻回式コンデンサ法,又はA法では測定できない薄いフィルムのための方法 ················· 15

18 誘電正接及び比誘電率 ···································································································· 16

18.1 一般的事項 ················································································································· 16

18.2 A法 ·························································································································· 17

18.3 B法 ·························································································································· 20

19 含浸状態での誘電正接 ···································································································· 20

20 絶縁破壊の強さ ············································································································· 20

20.1 金属電極法による交流試験及び直流試験 ·········································································· 20

20.2 巻回式コンデンサによる直流試験 ··················································································· 21

20.2A 6 µm以下の薄いフィルムの直流試験 ············································································· 21

21 電気的欠陥 ··················································································································· 22

21.1 一般的事項 ················································································································· 22

21.2 A法(長尺で幅が狭いフィルムの試験) ·········································································· 22

21.3 B法(幅が広いフィルムの試験) ··················································································· 24

21.4 C法(ロール状フィルムの試験) ··················································································· 25

22 表面放電による耐絶縁破壊 ······························································································ 28

23 電解腐食 ······················································································································ 28

24 融点 ···························································································································· 28

25 寸法変化 ······················································································································ 28

25.1 試験片 ······················································································································· 28

25.2 手順 ·························································································································· 28

25.3 結果 ·························································································································· 28

26 張力下昇温寸法安定性 ···································································································· 29

26.1 試験片 ······················································································································· 29

26.2 手順 ·························································································································· 29

26.3 結果 ·························································································································· 29

27 圧力下昇温寸法安定性 ···································································································· 29

27.1 装置及び器具 ·············································································································· 29

27.2 試験片 ······················································································································· 29

27.3 手順 ·························································································································· 29

C 2151:2019

(3)

ページ

27.4 結果 ·························································································································· 29

28 昇温貫通抵抗 ················································································································ 30

28.1 一般的事項 ················································································································· 30

28.2 原理 ·························································································································· 30

29 揮発分(加熱減量) ······································································································· 30

29.1 試験片 ······················································································································· 30

29.2 手順 ·························································································································· 30

29.3 結果 ·························································································································· 30

30 熱的耐久性 ··················································································································· 30

31 燃焼性 ························································································································· 30

31.1 原理 ·························································································································· 30

31.2 装置など ···················································································································· 30

31.3 試験片 ······················································································································· 31

31.4 状態調節 ···················································································································· 31

31.5 手順 ·························································································································· 31

31.6 結果の判定 ················································································································· 32

32 湿潤雰囲気での吸水率 ···································································································· 32

32.1 装置及び器具 ·············································································································· 32

32.2 試験片 ······················································································································· 32

32.3 手順 ·························································································································· 32

32.4 結果 ·························································································································· 33

33 液体の吸収率 ················································································································ 33

33.1 原理 ·························································································································· 33

33.2 装置及び器具 ·············································································································· 33

33.3 試験片 ······················································································································· 33

33.4 手順 ·························································································································· 33

33.5 計算 ·························································································································· 34

33.6 結果 ·························································································································· 34

34 イオン性不純物 ············································································································· 34

35 絶縁ワニスの影響 ·········································································································· 34

35.1 手順 ·························································································································· 34

35.2 結果 ·························································································································· 34

36 液状の重合性樹脂混合物の影響 ························································································ 34

36.1 手順 ·························································································································· 34

36.2 結果 ·························································································································· 35

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 36

C 2151:2019 目次

C 2151:2019 目次

(4)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,電気機能材料工業

会(JEIA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべ

きとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS C 2151:2006は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

C 2151:2019

電気用プラスチックフィルム試験方法

Testing methods of plastic films for electrical purposes

序文

この規格は,2016年に第2版として発行されたIEC 60674-2を基とし,技術的内容を変更して作成した

日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,電気機器,電子機器,電線,その他一般の電気絶縁用及びコンデンサの誘電体用として用

いる電気用プラスチックフィルムの試験方法について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60674-2:2016,Specification for plastic films for electrical purposes−Part 2: Methods of test

(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7502 マイクロメータ

JIS C 2107:2011 電気絶縁用粘着テープ試験方法

注記 対応国際規格:IEC 60454-2:2007,Pressure-sensitive adhesive tapes for electrical purposes−Part 2:

Methods of test(MOD)

JIS C 2110-1 固体電気絶縁材料−絶縁破壊の強さの試験方法−第1部:商用周波数交流電圧印加によ

る試験

注記 対応国際規格:IEC 60243-1:2013,Electric strength of insulating materials−Test methods−Part 1:

Tests at power frequencies(IDT)

JIS C 2110-2 固体電気絶縁材料−絶縁破壊の強さの試験方法−第2部:直流電圧印加による試験

注記 対応国際規格:IEC 60243-2,Electric strength of insulating materials−Test methods−Part 2:

Additional requirements for tests using direct voltage(IDT)

JIS C 2138 電気絶縁材料−比誘電率及び誘電正接の測定方法

2

C 2151:2019

注記 対応国際規格:IEC 60250:1969,Recommended methods for the determination of the permittivity

and dielectric dissipation factor of electrical insulating materials at power, audio and radio

frequencies including metre wavelengths(MOD)

JIS C 2139-3-1 固体電気絶縁材料の誘電特性及び抵抗特性−第3-1部:直流電圧印加による抵抗特性

の測定−体積抵抗及び体積抵抗率

注記 対応国際規格:IEC 62631-3-1,Dielectric and resistive properties of solid insulating materials−Part

3-1: Determination of resistive properties (DC methods)−Volume resistance and volume resistivity

−General method(IDT)

JIS C 2139-3-2 固体電気絶縁材料の誘電特性及び抵抗特性−第3-2部:直流電圧印加による抵抗特性

の測定−表面抵抗及び表面抵抗率

注記 対応国際規格:IEC 62631-3-2,Dielectric and resistive properties of solid insulating materials−Part

3-2: Determination of resistive properties (DC methods)−Surface resistance and surface resistivity

(MOD)

JIS C 2142 固体電気絶縁材料−試験前及び試験時における標準状態

注記 対応国際規格:IEC 60212:2010,Standard conditions for use prior to and during the testing of solid

electrical insulating materials(MOD)

JIS C 2143-1 電気絶縁材料−熱的耐久性−第1部:劣化処理手順及び試験結果の評価

注記 対応国際規格:IEC 60216-1:2013,Electrical insulating materials−Thermal endurance properties

−Part 1: Ageing procedures and evaluation of test results(IDT)

JIS C 2143-2 電気絶縁材料−熱的耐久性−第2部:熱的耐久性の測定−評価指標の選択

注記 対応国際規格:IEC 60216-2:2005,Electrical insulating materials−Thermal endurance properties

−Part 2: Determination of thermal endurance properties of electrical insulating materials−Choice of

test criteria(IDT)

JIS C 2143-5 電気絶縁材料−熱的耐久性−第5部:相対熱的耐久性指数(RTE)の求め方

注記 対応国際規格:IEC 60216-5:2008,Electrical insulating materials−Thermal endurance properties

−Part 5: Determination of relative thermal endurance index (RTE) of an insulating material(IDT)

JIS C 2143-8 電気絶縁材料−熱的耐久性−第8部:簡略化した手順による熱的耐久性の計算の手引

注記 対応国際規格:IEC 60216-8:2013,Electrical insulating materials−Thermal endurance properties

−Part 8: Instructions for calculating thermal endurance characteristics using simplified procedures

(IDT)

JIS C 2318 電気用二軸配向ポリエチレンテレフタレートフィルム

注記 対応国際規格:IEC 60674-3-2:1992,Specification for plastic films for electrical purposes−Part 3:

Specifications for individual materials−Sheet 2: Requirements for balanced biaxially oriented

polyethylene terephthalate (PET) films used for electrical insulation(MOD)

JIS C 2322 電気用二軸配向ポリエチレンナフタレートフィルム

注記 対応国際規格:IEC 60674-3-8:2011,Plastic films for electrical purposes−Part 3: Specifications for

individual materials−Sheet 8: Balanced biaxially oriented polyethylene naphthalate (PEN) films

used for electrical insulation(MOD)

JIS C 2330 コンデンサ用二軸延伸ポリプロピレンフィルム

注記 対応国際規格:IEC 60674-3-1:1998,Plastic films for electrical purposes−Part 3: Specifications for

3

C 2151:2019

individual materials−Sheet 1: Biaxially oriented polypropylene (PP) films for capacitors及び

Amendment 1:2011(MOD)

JIS K 7125 プラスチック−フィルム及びシート−摩擦係数試験方法

JIS K 7127 プラスチック−引張特性の試験方法−第3部:フィルム及びシートの試験条件

注記 対応国際規格:ISO 527-3:1995,Plastics−Determination of tensile properties−Part 3: Test

conditions for films and sheets(IDT)

JIS K 7128-2 プラスチック−フィルム及びシートの引裂強さ試験方法−第2部:エルメンドルフ引

裂法

注記 対応国際規格:ISO 6383-2,Plastics−Film and sheeting−Determination of tear resistance−Part 2:

Elmendorf method(IDT)

JIS K 7130:1999 プラスチック−フィルム及びシート−厚さ測定方法

注記 JIS K 7130の3.(機械的走査による厚さの測定方法A法),4.(試料の質量法による厚さの

試験方法B1法)及び5.(ロール製品の質量法による平均厚さ及びイールドの測定方法B2

法)の各項目は,次の国際規格の該当する各項目とそれぞれ同等である。

ISO 4591:1992,Plastics−Film and sheeting−Determination of average thickness of a sample, and

average thickness and yield of a roll, by gravimetric techniques (gravimetric thickness)(MOD)

ISO 4593:1993,Plastics−Film and sheeting−Determination of thickness by mechanical scanning

(MOD)

JIS P 8118 紙及び板紙−厚さ,密度及び比容積の試験方法

注記 対応国際規格:ISO 534:2011,Paper and board−Determination of thickness, density and specific

volume(MOD)

IEC 60343,Recommended test methods for determining the relative resistance of insulating materials to

breakdown by surface discharges

IEC 60394-2:1972,Varnished fabrics for electrical purposes−Part 2: Methods of test

IEC 60426,Electrical insulating materials−Determination of electrolytic corrosion caused by insulating

materials−Test methods

IEC 60589,Methods of test for the determination of ionic impurities in electrical insulating materials by

extraction with liquids

IEC 60674-3-3:1992,Specification for plastic films for electrical purposes−Part 3: Specifications for

individual materials−Sheet 3: Requirements for polycarbonate (PC) films used for electrical insulation

IEC 60674-3-4:1993,Specification for plastic films for electrical purposes−Part 3: Specifications for

individual materials−Sheets 4 to 6: Requirements for polyimide films used for electrical insulation

IEC 60674-3-7:1992,Specification for plastic films for electrical purposes−Part 3: Specifications for

individual materials−Sheet 7: Requirements for fluoroethylene-propylene (FEP) films used for electrical

insulation

ISO 1183-1:2012,Plastics−Methods for determining the density of non-cellular plastics−Part 1: Immersion

method, liquid pyknometer method and titration method

注記 ISO 1183-1:2012はISO 1183:1987から置き換わったものである。ISO 1183に対応するJISと

してJIS K 7112:1999がある。

ISO 1183-2:2004,Plastics−Methods for determining the density of non-cellular plastics−Part 2: Density

4

C 2151:2019

gradient column method

注記 ISO 1183-2:2004はISO 1183:1987から置き換わったものである。ISO 1183に対応するJISと

してJIS K 7112:1999がある。

ISO 4592:1992,Plastics−Film and sheeting−Determination of length and width

ISO 6383-1:2015,Plastics−Film and sheeting−Determination of tear resistance−Part 1: Trouser tear method

ISO 11357-3:2011,Plastics−Differential scanning calorimetry (DSC)−Part 3: Determination of temperature

and enthalpy of melting and crystallization

3

試験に関する一般注意事項

3.1

試験片を採取する前に,試験をするロール(以下,ロールという。)から最初の3層以上のフィルム

を切り捨てる。

3.2

試験片を採取する前に,ロールは,温度23 ℃±2 ℃で相対湿度(50±5)%の標準雰囲気に24時間

以上置く。特に規定がない場合,全ての個々の試験片は,これと同じ標準雰囲気中で1時間状態調節した

後試験する。

4

厚さ

4.1

一般的事項

フィルムの厚さは,JIS C 2318,JIS C 2322,JIS C 2330,IEC 60674-3-3,IEC 60674-3-4又はIEC 60674-3-7

(以下,電気用プラスチックフィルム材料個別規格群という。)の規定に従って,次のいずれかの方法及び

/又は複数の方法によって測定する。

4.2

機械的走査による厚さの測定

4.2.1

一般的事項

測定方法には1枚の試験片を用いる方法と積み重ねた試験片を用いる方法とがある。それぞれの方法を,

次に示す。

4.2.2

1枚の試験片による測定

4.2.2.1

原理

この方法は,1枚の試験片の厚さを測定するJIS K 7130:1999の3. に規定するA法を基にしている。

4.2.2.2

試験片及び測定位置

試験片は,試料の幅方向から,幅約100 mmの細長い片を3枚切り取る。試験片は,しわ又はほこりに

よる汚れなどの欠点がないものを用いる。

厚さは,測定面が平面又は球面のマイクロメータを用い,JIS K 7130:1999の3. に規定するA法によっ

て測定する。

測定点は,試験片の長さ方向にほぼ等間隔に9点とする。ロールの幅が300 mm以下の場合は,試験片

の長さ方向に沿って50 mm間隔で測定する。トリミングしていないロールでは,端面から50 mm以内の

値は読まない。

4.2.2.3

結果

フィルムの厚さは,全ての測定値の平均値とし,個々の試験片の最大値及び最小値も報告書に記載する。

4.2.3

複数枚の試験片による測定

バルク厚さ(マイクロメータ法厚さ)は,試験片を採取する方法が異なる点を除き,JIS P 8118の規定

によって測定する。ただし,受渡当事者間の合意がある場合,JIS B 7502に規定する測定長25 mm以下で,

5

C 2151:2019

かつ,測定力5 N±1 Nの外側マイクロメータを用いてもよい。試験片を採取する前に,損傷のないフィル

ム表面を得るために,ロールの表層から数層を取り除く。初めに12層のフィルムからなる4組の試験片を

準備する。これらの層は積み重ねた試験片から適切なテンプレート(横寸法250 mm×縦寸法200 mmが望

ましい。)を用いて,重ねたまま切り出す。マイクロメータの測定面に置く直前に,それぞれの試験片から

最上層及び最下層を取り除く。各試験片の厚さの測定値を10で除した値を各測定点の厚さとし,20以上

の測定値の平均値をもってフィルムのバルク厚さ(マイクロメータ法厚さ)とする。

4.3

質量法による厚さの測定

4.3.1

試料による質量法厚さの測定

試料の厚さは,JIS K 7130:1999の4. に規定するB1法によって,質量,面積及び密度の測定値から算出

する。

4.3.2

ロールによる平均質量法厚さの測定

試料の平均厚さは,JIS K 7130:1999の5. に規定するB2法によって,ロールの長さ,平均幅及び正味質

量の測定値並びにフィルムの密度から算出する。

4.4

幅方向の厚さプロファイル及び長さ方向の厚さ変動

ロールの幅方向の厚さプロファイル及び長さ方向の厚さ変動は,一般的に放射線又はレーザ光のような

非接触測定法を用いる。これらの情報が必要な場合,製造業者は測定装置を生産ラインに設置してもよい。

測定の最小分解能,精度及び試験面積(幅及び長さ)は,電気用プラスチックフィルム材料個別規格群の

規定による。

5

密度

密度は,ISO 1183-1及びISO 1183-2の規定によって求める。ただし,該当する場合,電気用プラスチッ

クフィルム材料個別規格群に規定する特別な方法を用いる。

6

幅

幅は,ISO 4592の規定によって求める。ただし,試料の長さは,5 mとする。試料を1時間置いた後,

長さに沿って等間隔に5か所の幅を測定する。

測定した各幅を記録し,フィルムの幅として中央値を報告書に記載する。

7

巻取り性(曲がり及びたるみ)

7.1

原理

巻取り性は,ロール状にして供給するフィルムに現れる“ゆが(歪)み”によって評価する。フィルム

には,適切な巻取り性を損なう可能性があるゆがみが,次の二つの形で現れる。

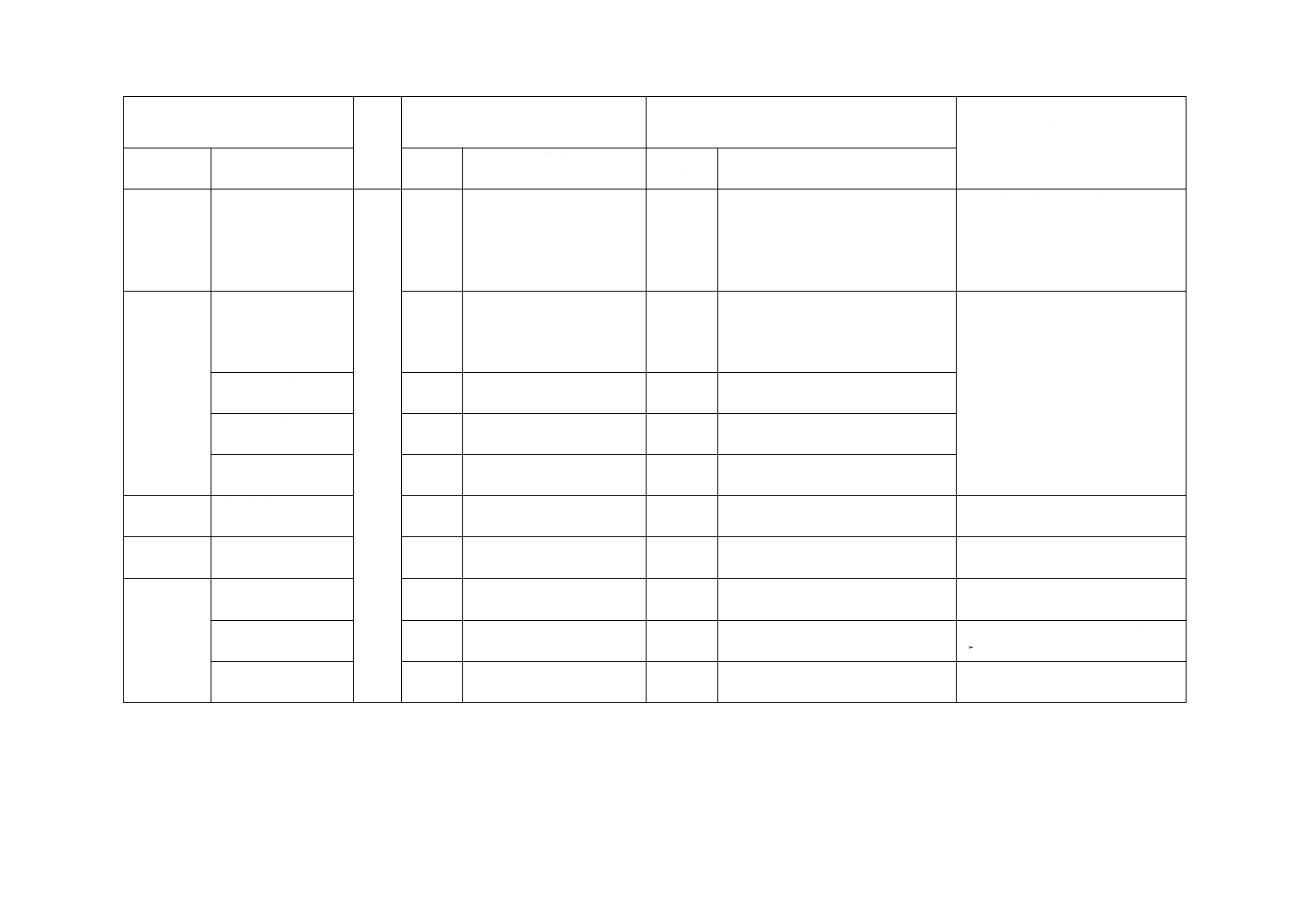

a) “曲がり”を示すフィルムは,フィルムエッジが真っすぐでない(図1参照)。

b) “たるみ”をもつフィルムは,フィルムを引っ張ったとき,フィルムの一部分がその周囲のフィルム

の平面レベル以下にたるむ(図2及び図3参照)。

7.2

一般的事項

曲がり及びたるみは,A法又はB法のいずれかの方法を用いて測定する。

A法は,ゆがみが主として曲がりとして現れる150 mm未満の幅の狭いフィルムに適している。また,

この方法は,B法で測定した場合に,フィルムを伸ばすのに非常に大きい張力が必要となるような厚いフ

ィルムのたるみの測定にも適している。

6

C 2151:2019

B法は,ゆがみが主にたるみであることが明らかな150 mm以上の幅の広いフィルムに適している。

7.3

A法(曲がり及びたるみの測定)

7.3.1

原理

曲がりの評価は,ある一定長さのフィルムを巻き出して平面上に置き,そのフィルムの両エッジについ

て直線からの距離をそれぞれ測定する(図1参照)。

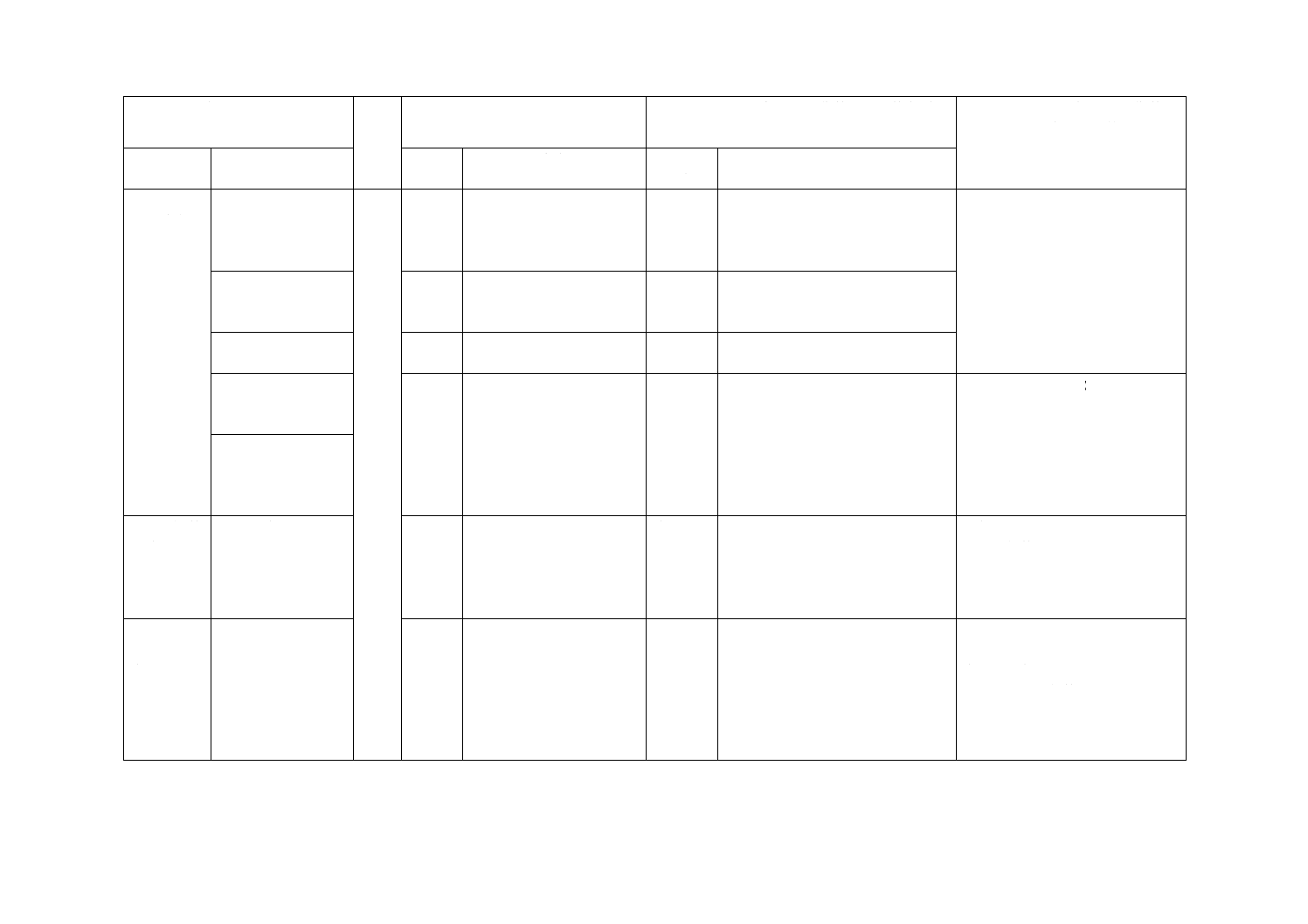

たるみの評価は,ある一定の長さのフィルムを巻き出して規定の条件の下で2本の平行な棒に直角方向

に載せ,均一な懸垂線からの距離を測定する(図2参照)。たるみの評価のための装置として巻取機のロ

ーラを用いてもよい。結果に疑義がある場合は,7.3.3.1に規定する装置を用いる。

単位 mm

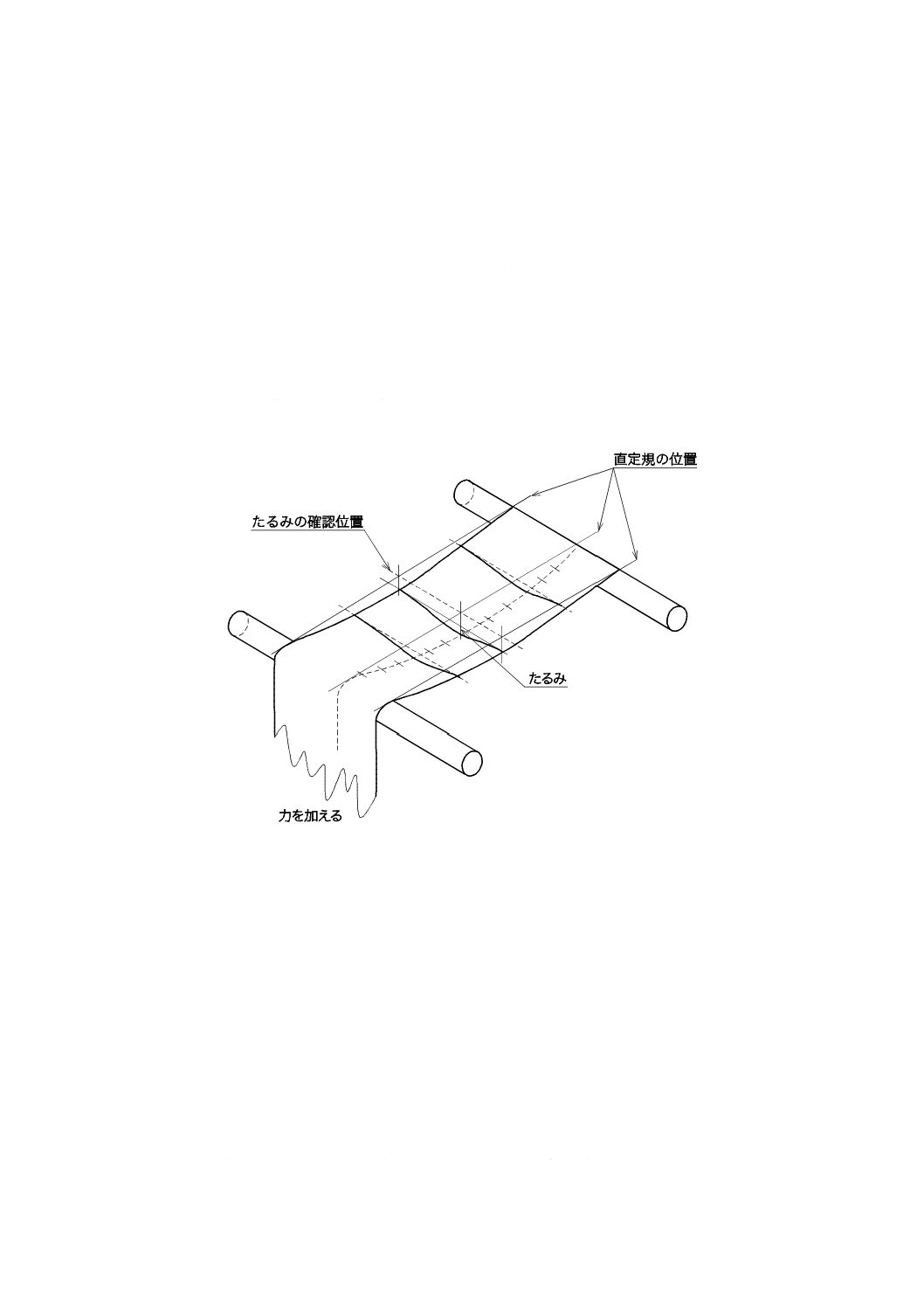

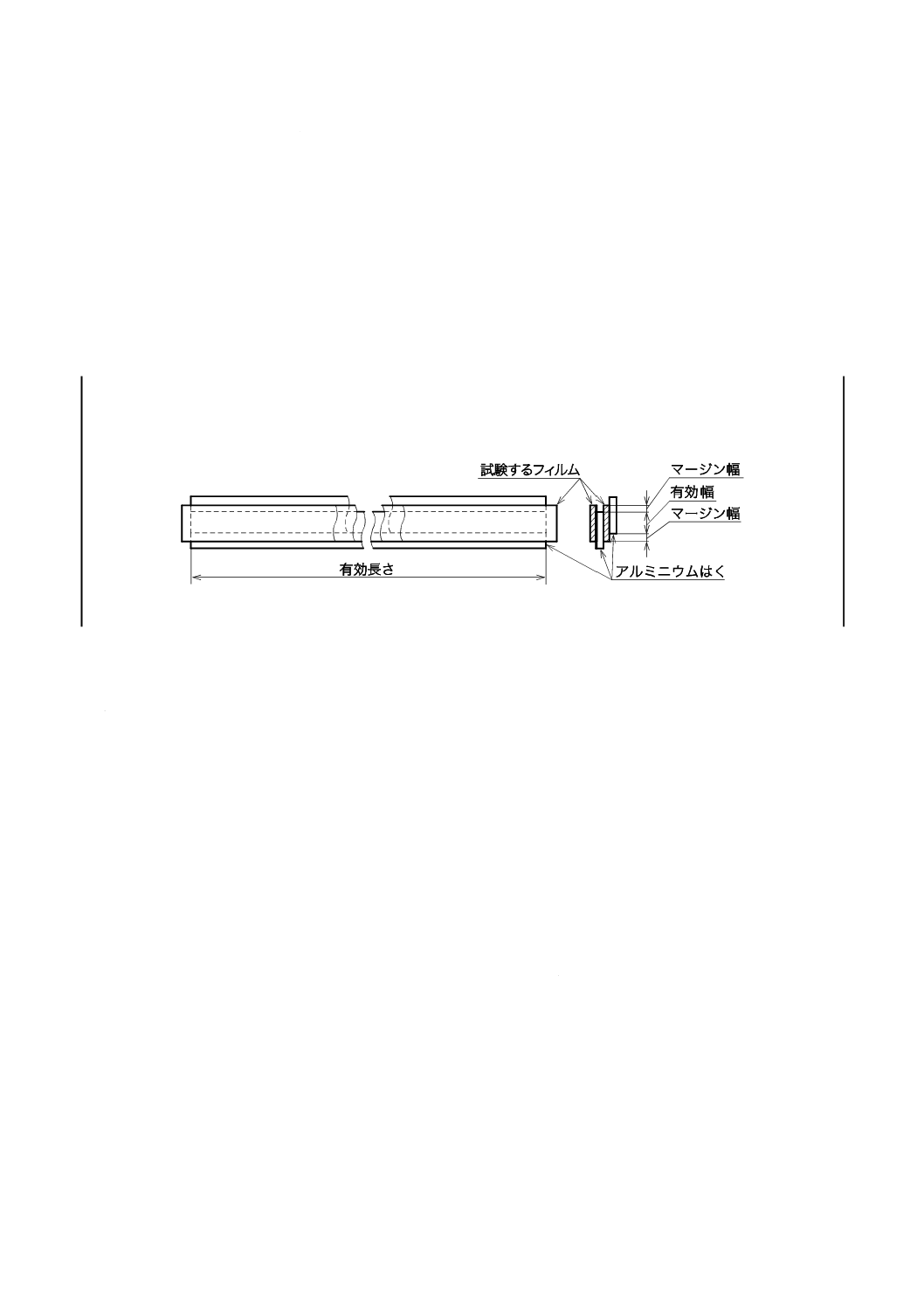

図1−フィルムの巻取り性−曲がりの測定−A法

単位 mm

図2−フィルムの巻取り性−たるみの測定装置−A法

7

C 2151:2019

7.3.2

曲がりの測定

7.3.2.1

装置及び器具

装置及び器具は,次による。

− 適切な材質で表面を梨地仕上げ(研磨していない)をした平らで水平なテーブル。幅が試験するフィ

ルムの最大幅よりも十分広く,長さが1 500 mm±15 mmで,両端の平行度公差が0.1°以内(又は,

テーブルの幅1 m当たり1.8 mm以内)のものを用いる。

テーブルの長さがこれよりも長い場合は,テーブルの表面に1 500 mm±15 mm間隔で平行な2本の

基準線を明確に描く。基準線の平行度公差は,0.1°以内(基準線の長さ1 m当たり1.8 mm以内)と

する。

− テーブル表面に載せたフィルムを平らにするための柔らかいブラシ

− 長さ1 525 mmを超える鋼製直定規

− 目量1 mmで長さ150 mmの鋼製直尺

7.3.2.2

試験するフィルム

ロールから最初の3層のフィルムは捨てて使わない。試験するフィルムは,測定の都度,ゆっくり(約

300 mm/s)引き出すのに必要な最小限の張力で,ロールから新しく長さ約2 mを引き出したものとする。

7.3.2.3

手順

試験するフィルムを,図1に示すようにテーブルの上に長手方向に置く。一方の端から,フィルムに軽

い力で柔らかくブラシをかけ,テーブルとフィルムとの間に空気だ(溜)まりができるだけ残らないよう

に密着させる。

鋼製直定規をフィルムの一方のエッジに沿わせて置き,直線からフィルムエッジまでの距離がよく観察

できるようにする。直定規を,テーブルの両端(又は,基準線上)でフィルムのエッジに一致するように

調節し,これらの点の距離は1 500 mm±15 mmとする。テーブルの両端(又は,基準線)の間のおよそ中

央で,鋼製直尺を用いて鋼製直定規とフィルムのエッジとの距離d1を1 mmの単位まで測定する。

同じ方法で,フィルムのもう一方のエッジと直定規との距離d2を測定する。

試験するフィルムの曲がりの測定値は,テーブルの両端(又は,基準線)の間の中央で,フィルム両側

におけるミリメートルで表した鋼製直定規とフィルムのエッジとの距離の和(d1+d2)とする。

さらに,2枚の試験するフィルムについてこの手順を繰り返す。

7.3.2.4

結果

曲がりは,3個の測定値の中央値とし,ほかの2個の値も報告書に記載する。

7.3.3

たるみの測定

7.3.3.1

装置及び器具

装置及び器具は,次による。

a) ローラを取り付けた架台 自由に回転する2本の金属製ローラ及びこの2本のローラを平行に支える

堅固な架台。各ローラは,直径が100 mm±10 mmで,試験するフィルムの最大幅が載せられる十分

な幅とする。2本のローラの軸は同一水平面にあり,1 500 mm±15 mmの間隔を置いて,互いに0.1°

以内(すなわち,ローラの長さ1 mについて1.8 mm以内)で平行な状態に固定する(図2参照)。

ローラは,円筒度0.1 mm以内の精度で円筒状とし,表面は適切な梨地仕上げ(研磨仕上げをしな

い)のものとする。架台には,一方のローラ(第1ローラ)のすぐ下に試験するフィルムロールを載

せるための装置(脱着軸)を取り付ける。この装置は,次による。

1) フィルムロールの軸は,第1ローラと1°以内で平行とする。

8

C 2151:2019

2) フィルムの横方向位置が自由に調節できる。

3) 巻出し張力を調節しながら,ロールからフィルムを引き出せる。

b) フィルムに張力を加える装置 架台の反対側の端で,2本目のローラ(第2ローラ)から自由に垂れ

下がったフィルムにおもり又はばね付きクランプが固定できるようにする。おもり又はばねの力,及

びフィルム上での力を加える位置は,電気用プラスチックフィルム材料個別規格群に規定する張力が,

フィルムの幅方向にできるだけ均一に加わるように調節できるようにする。

c) 寸法測定器具 2本のローラ間の中央部でローラに平行な線に沿って,2本のローラ間の平面と下に下

がったフィルムとの距離を測定するための器具(図3参照)。測定に用いる器具は,次による。

− 長さ1 525 mmを超える鋼製直定規

− 目量1 mmで長さ150 mmの鋼製直尺

フィルムの位置を自動的に又は半自動的に示すような複雑な器具を用いてもよい。

図3−フィルムの巻取り性−たるみの測定−A法

7.3.3.2

試験するフィルム

ロールから最初の3層のフィルムは捨てて使わない。試験するフィルムは,測定の都度,ゆっくり(約

300 mm/s)引き出すのに必要な最小限の張力で,ロールから新しく長さ約2 mを引き出したものとする。

7.3.3.3

手順

ロールから引き出したフィルムを,装置の2本のローラ上に長さ方向に載せる。フィルムの自由端には

張力を加える装置を取り付けて,張力を加える。張力は,電気用プラスチックフィルム材料個別規格群に

規定する値,又は受渡当事者間の合意する値に調節する。フィルムが2本のローラの中間でほぼ水平にな

るように,フィルムが第2ローラを通過するときの横方向位置を調節する。

鋼製直定規及び目盛付き鋼製直尺,又はほかの適切な器具を用いて,2本のローラの中央部で幅方向に

沿ってフィルムを調べて,端のたるみ及び/又は列状のたるみを記録する。周囲の通常のフィルム表面よ

りも下がっている全てのたるみの中で,最大深さを1 mmまで測定し(図3参照),その試験フィルムのた

9

C 2151:2019

るみの測定値とする。

さらに,2枚の試験フィルムについてこの手順を繰り返す。

7.3.3.4

結果

たるみは,3個の測定値の中央値とし,ほかの2個の値も報告書に記載する。

7.4

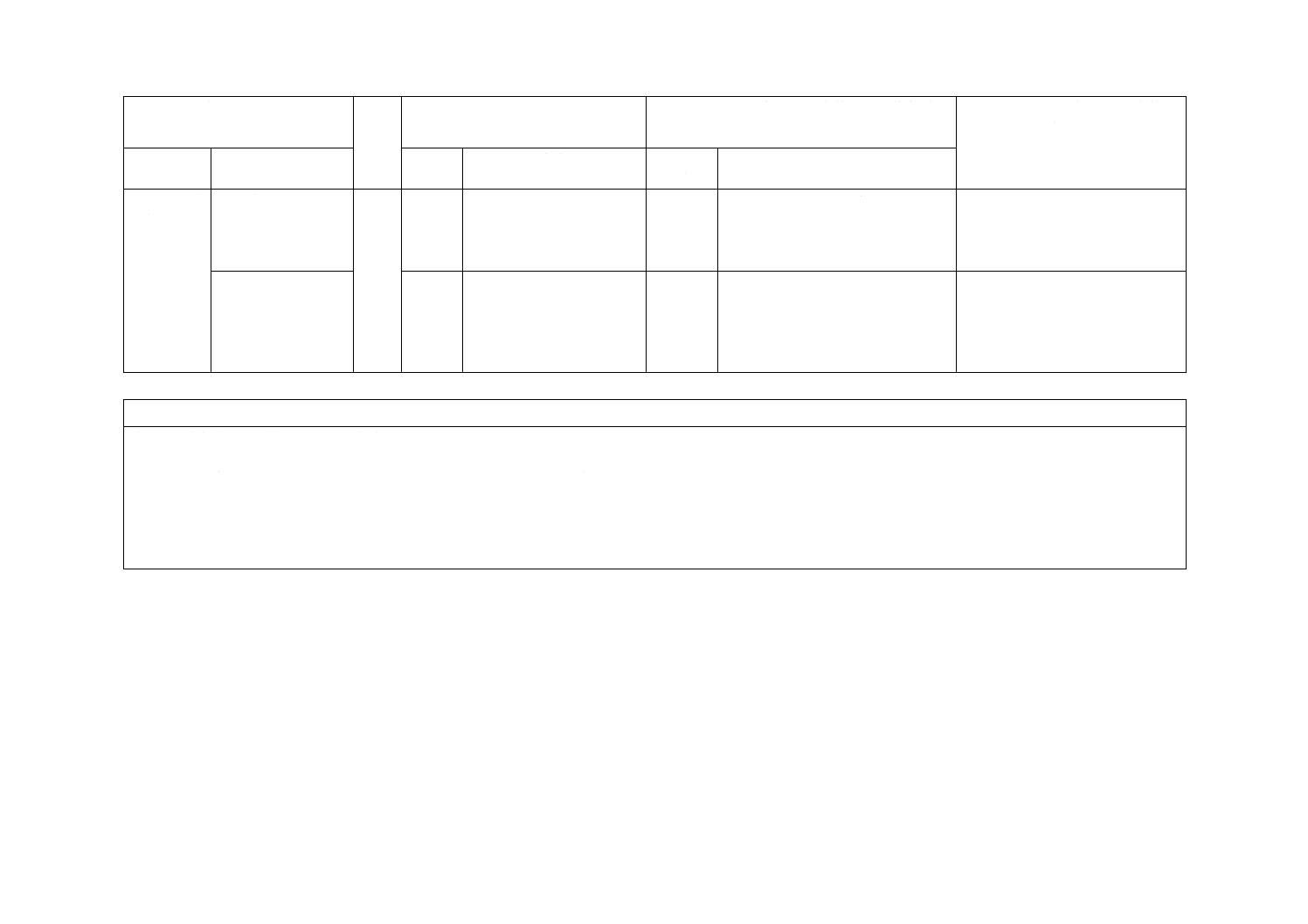

B法(伸長率の測定)

7.4.1

原理

この方法は,たるみ及び曲がりの総量を伸長率として1回の測定で評価する。フィルムをある一定の長

さだけ巻き出し,規定の条件で2本の平行な棒の上に直交するように載せる。目に見えるたるみ及び曲が

りがなくなるまでフィルムを引っ張り,この状態に至るのに必要なフィルムの伸びを測定する。伸びの評

価のための装置として巻取機のローラを用いてもよいが,結果に疑義がある場合は,7.4.2に規定する装置

を用いる。

7.4.2

装置及び器具

装置及び器具は,次による。

a) ローラを取り付けた架台 ローラを取り付けた架台は,7.3.3.1 a) による。ただし,フィルムロールの

軸は,第1ローラと2°以内で平行とする。

b) フィルムに張力を加える装置 フィルムに張力を加える装置は,7.3.3.1 b) による。

c) 寸法測定器具 寸法を測定する器具は,次による。

− 長さ1 525 mmを超える鋼製直定規

− 目量1 mmで長さ150 mmの鋼製直尺

− 目量1 mmで長さ2 m以上の柔軟性のある鋼製巻尺

− 適切な粘着ラベル

7.4.3

試験するフィルム

ロールから最初の3層のフィルムは捨てて使わない。試験するフィルムは,測定の都度,ゆっくり(約

300 mm/s)引き出すのに必要な最小限の張力で,ロールから新しく長さ約2 mを引き出したものとする。

7.4.4

手順

ロールから引き出したフィルムを,装置の2本のローラ上に長さ方向に載せる。フィルムに手で軽く張

力を加え,第2ローラ側のフィルムの自由端を調整して,フィルムが2本のローラの間でできるだけ平ら

になるようにする。フィルムの自由端に張力を加える装置を取り付けて,張力を加える。張力は,フィル

ムの公称厚さ及び幅に基づいて,(1.0±0.2) MN/m2に調節する。

フィルム全幅の中で最もたるみの少ない,フィルムのエッジにほぼ平行な直線上に1.0 m〜1.1 mの間隔

で二つの基準マークを付ける(図3A参照)。基準マークは,フィルムの表面に貼り付けた2枚の粘着ラベ

ルの特定の端にするとよい。

柔軟性のある鋼製巻尺で,マーク間の距離を1 mmの単位まで測定する。

フィルムに加える張力を,次の事項を満たすところまで上げる。

a) フィルムが目で見て平たんになる。

b) フィルムの各エッジが直定規と比較して,2本のローラの中央部で1 mm以内に真っすぐになる。

c) 直定規と比較して,どの位置でもたるみが8 mmを超えない。

この張力における基準マーク間距離を鋼製巻尺で測定し,フィルムの伸長率(たるみ及び曲がりの総量)

を,マーク間の伸び分の元の距離に対する百分率として表す。

さらに,2枚の試験フィルムについてこの手順を繰り返す。

10

C 2151:2019

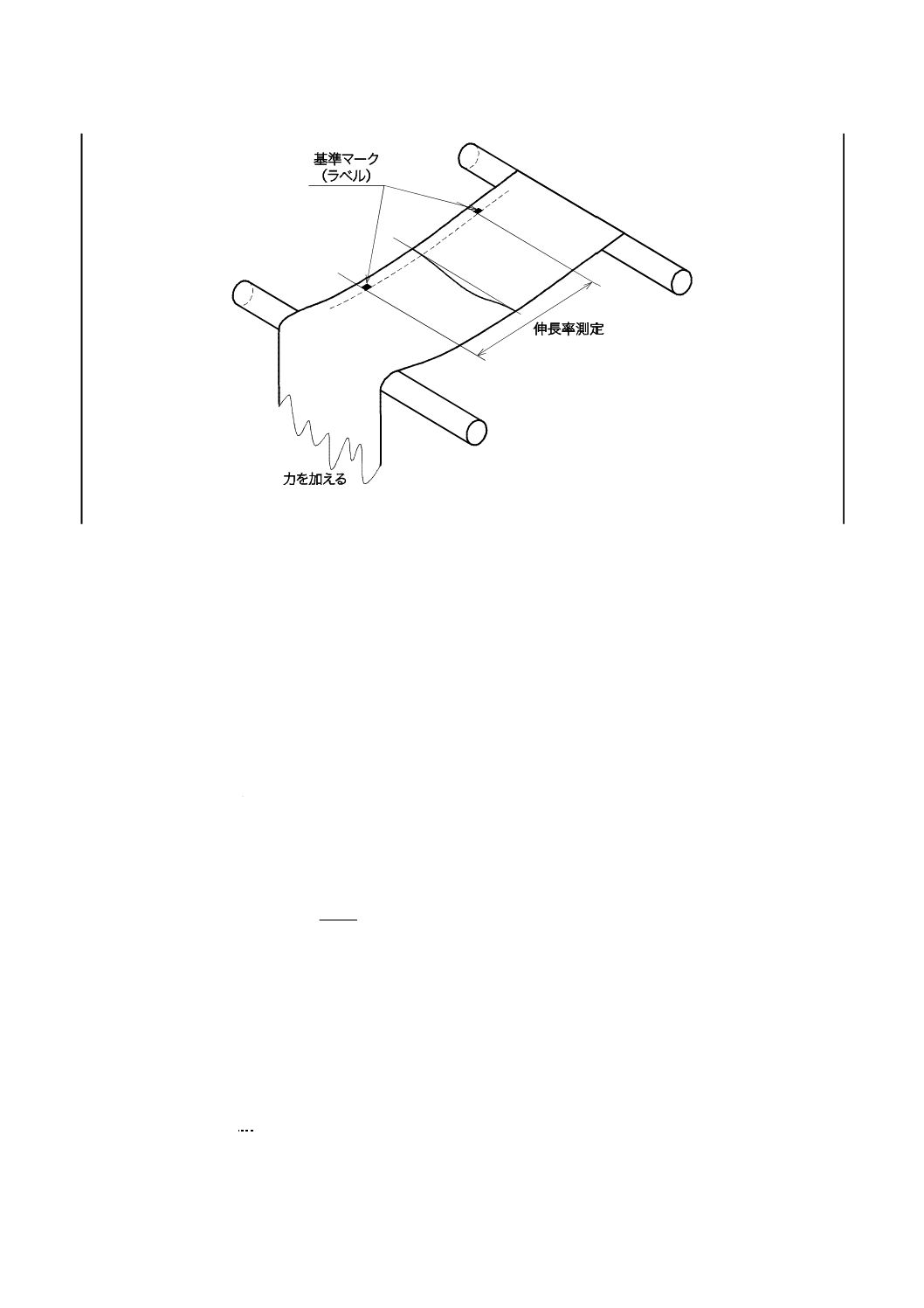

図3A−フィルムの巻取り性−伸長率の測定−B法

7.4.5

結果

フィルムの伸長率(たるみ及び曲がりの総量)は,3個の測定値の中央値とし,ほかの2個の値も報告

書に記載する。

8

表面粗さ

表面粗さの測定には,接触式及び非接触式の両方の検出方法を用いる。表面粗さの評価には,二次元又

は一次元の表面マッピングによる測定を推奨する。粗さの最小分解能,精度,測定する表面の面積及びマ

ッピング点の間隔は,受渡当事者間の合意による。

9

スペースファクタ

スペースファクタは,表面粗さが原因となり,バルク厚さ(マイクロメータ法厚さ)が質量法厚さより

も厚くなった増加分を,百分率で表す。

スペースファクタSF(%)は,次の式で計算する。

100

g

g

b

×

=

t

t

t

SF

−

ここに,

tb: バルク厚さ(マイクロメータ法厚さ)(µm)

tg: 質量法厚さ(µm)

バルク厚さ(マイクロメータ法厚さ)及び質量法厚さは,同じ試料を用いて,箇条4に従って測定する

ことが望ましい。

10

摩擦係数

摩擦係数は,JIS K 7125の規定によって求める。

この方法は,フィルム及びシートを規定の条件でそれ自体又はほかの物質の上を滑らせたときの,フィ

11

C 2151:2019

ルム及びシートの始動時及び滑り時の摩擦を測定するものである。この方法には,固定そりと動く平面と

の組合せ,又は固定平面と動くそりとの組合せがある。いずれの方法でも,試験片の表面摩擦係数が求め

られる。

11

ぬれ張力(ポリオレフィンフィルムの場合)

11.1

原理及び注意事項

ぬれ張力は,徐々に表面張力を増加させた一連の有機液体混合物の滴が,ある濃度に到達したときにフ

ィルムの表面をぬらす能力をもつという現象に基づいて求める。

フィルムのぬれ張力は,空気とフィルムとの間及びフィルムと液体との間の界面の表面エネルギーが影

響するため,液体試薬の中又はフィルム表面上に表面を活性化する不純物が僅かでもある場合は,測定結

果に影響を与えることがある。したがって,試験するフィルムの表面に触れたり表面をこすったりしない

こと,全ての器具を清浄にすること,及び混合試薬の純度を注意深く管理することが重要である。

11.2

器具

器具は,次による。

− 長さ約150 mmの綿棒,又はこれと同等なもの。

− 容量50 mlのビュレット2個。

− 蓋及びラベルが付いた容量100 mlの容器で,洗浄後蒸留水ですすぎ洗いしたもの。

11.3

混合試薬

測定を行う範囲にわたってぬれ張力を整数値として得るために,表1に示す比率で試薬級のホルムアミ

ド(HCONH2)(JIS K 8873参照)と試薬級のエチレングリコールモノエチルエーテル(CH3CH2−O−CH2

CH2−OH)とを混合した混合試薬を準備する。

必要な場合は,表1に示す各混合試薬に着色度の高い染料を極微量添加してもよい。

混合試薬の表面張力は,一週間ごとに確認する。表面張力の確認は,試験室で通常用いられている任意

の表面張力測定法を用いてもよい。この混合試薬は比較的安定であるが,温度30 ℃を超え,かつ,相対湿

度70 %を超える雰囲気にさらすことは避けることが望ましい。

注記 染料を用いる場合,フィルム表面上で滴が明瞭に見えるような色の染料を用いる。さらに,染

料は,混合試薬のぬれ張力に数値に表れるほどに影響しないような化学成分のものとする。

エチレングリコールモノエチルエーテル及びホルムアミドは,共に毒性があるため,十分に注意して取

り扱う。特にホルムアミドは目に触れると危険なため,混合試薬の調製時は安全眼鏡を着用する。

12

C 2151:2019

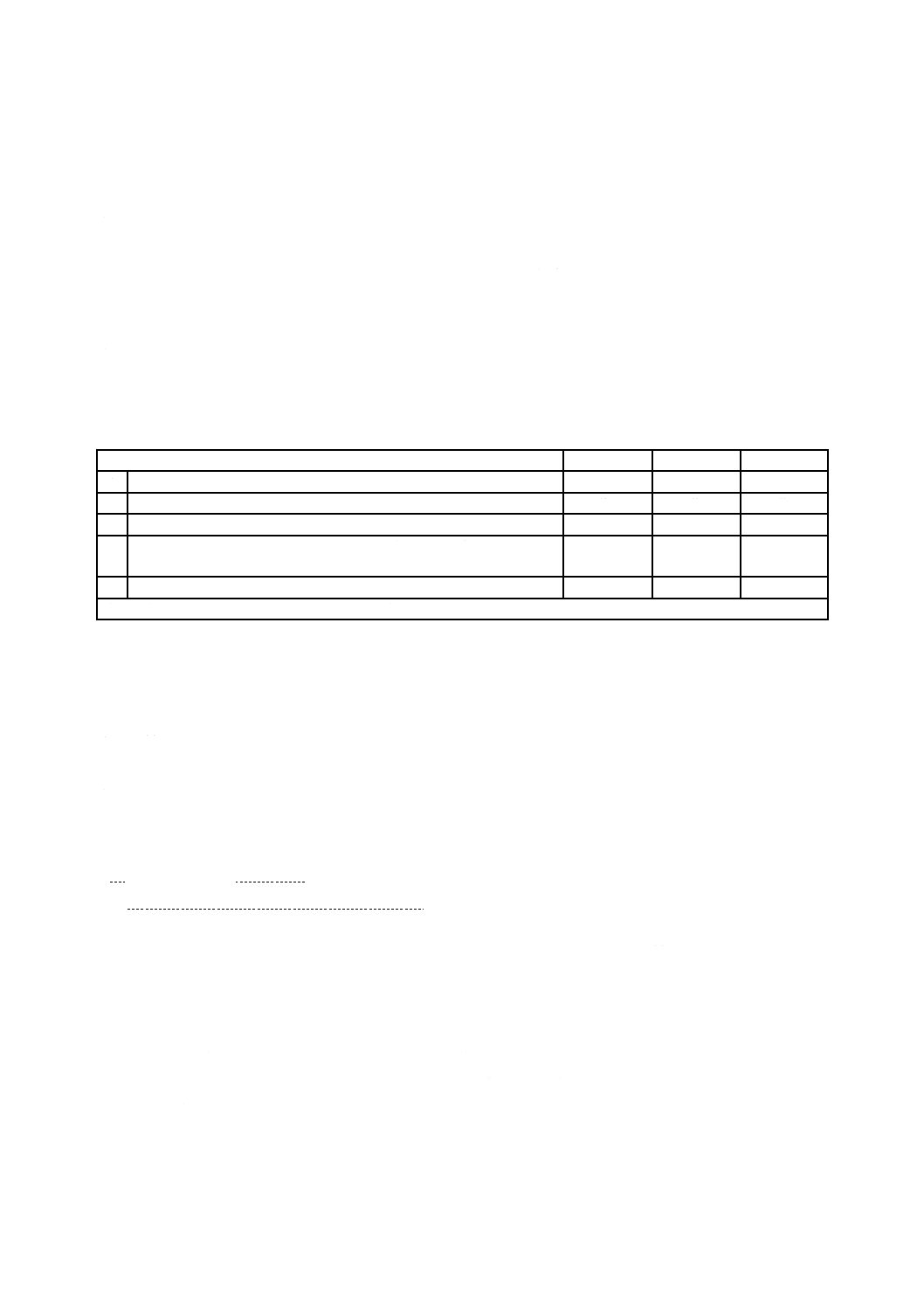

表1−ポリエチレン及びポリプロピレンフィルムのぬれ張力測定に用いる

エチレングリコールモノエチルエーテル及びホルムアミド混合試薬の濃度

ホルムアミド体積分率

%

エチレングリコールモノエチルエーテル体積分率

%

ぬれ張力

mN/m

0

100.0

30

2.5

97.5

31

10.5

89.5

32

19.0

81.0

33

26.5

73.5

34

35.0

65.0

35

42.5

57.5

36

48.5

51.5

37

54.0

46.0

38

59.0

41.0

39

63.5

36.5

40

67.5

32.5

41

71.5

28.5

42

74.7

25.3

43

78.0

22.0

44

80.3

19.7

45

83.0

17.0

46

87.0

13.0

48

90.7

9.3

50

93.7

6.3

52

96.3

3.7

54

99.0

1.0

56

11.4

試験片

ロールから最初の3層のフィルムを切り捨てる。一つの試料のロール全幅の試験のために,フィルムの

幅方向のそれぞれ1/4,1/2,及び3/4の位置で1点ずつ試験することが望ましい。これら3点の測定値の

範囲が2.0 mN/mを超える場合は,フィルムが均一に処理されていないことを示すため,ロールの長さ方

向に距離を置いた3点で行う(この場合,合計測定数は9になる。)。

フィルム試料の試験を行う場所を素手で触れたり,持つことがないように,十分注意する。

11.5

試験環境

試験は,JIS C 2142に規定する標準雰囲気B(温度23 ℃,相対湿度50 %)で行う。

11.6

手順

任意の濃度の混合試薬を,綿棒の先に湿らせる。試薬を付け過ぎると,結果に影響を及ぼすおそれがあ

るため,試薬の量は最小限にとどめる。

試験片の選択した位置に,約6.5 cm2(直径約29 mm)の面積に軽く試薬を広げる。この範囲を完全に覆

うために試薬が不足しないように,広めに塗布するようなことはしない。フィルムの上を覆った連続した

試薬が小滴に分裂するまでの時間を記録する。試薬の連続した被覆が2秒間以上続く場合,次に表面張力

の高い混合試薬での試験に進み,連続した試薬の被覆が2秒間未満で小滴に分裂する場合は,次に表面張

力の低い混合試薬での試験に進む。混合試薬の汚濁を避けるため,その都度,清浄な新しい綿棒を用いる。

11.7に従って正しい混合試薬が選択できるまで,この手順を繰り返す。

13

C 2151:2019

この試験では,段々とより表面張力の低い混合試薬へ移行して行くと,時々誤った結果が得られる可能

性があることが経験から分かっている。したがって,測定に当たっては,順次,より表面張力の高い混合

試薬へと移行してフィルムのぬれ張力を調べることを推奨する。

11.7

評価

混合試薬の連続した被覆面が2秒間そのままの状態であるとき,この混合試薬は試験片をぬらしている

とする。混合試薬の連続した被覆面の周囲が収縮することはぬれ不足を表すものではなく,2秒間未満で

小滴に分裂することがぬれ不足を表す。極端な被覆面の周囲の収縮は,フィルム表面に余りにも多く試薬

が塗布されたために生じたおそれがある。

塗布した混合試薬が2秒間そのままの状態を保つとき,この塗布した混合試薬の表面張力(mN/m)を

ポリオレフィンフィルム試験片のぬれ張力とする。

11.8

結果

試験結果の測定値の範囲が2.0 mN/m以下の場合は,3点のぬれ張力の試験結果の中央値を報告書に記載

する。

3点の測定値の範囲が2.0 mN/mを超えフィルムの処理が不均一であると判定した場合は,9点の測定の

中央値及び個々の値を報告書に記載する。

12

引張特性

12.1

一般的事項

引張特性は,JIS K 7127の規定による。通常,引張特性は,破断時の応力及び破断時の伸びで規定する

が,1 %割線弾性率(secant modulus)が規定される場合もある。

12.2

試験片

試験片は,JIS K 7127の6.1.1(試験片)の規定による。試験片には,幅10 mm〜25 mm,長さ150 mm

以上で50 mm以上離して標線を付ける。

試験片は,電気用プラスチックフィルム材料個別規格群に規定する方向の各々について,5枚とする。

12.3

試験速度

試験速度は,測定中試験機のつかみ具が離れる速度とする。試験速度は,電気用プラスチックフィルム

材料個別規格群に規定する。

12.4

結果

結果は,各試験方向の各特性について5個の測定値の中央値とし,最大値及び最小値とともに報告書に

記載する。

13

端裂抵抗

13.1

一般的事項

端裂抵抗は,13.2A又は13.2Bのいずれかによって求める。

13.2

原理

試験片は,引張試験機にクランプされた固定具のスロットに挿入される。エッジの引き裂きを開始する

のに必要な力を求める。

13.2A A法

A法による端裂抵抗は,IEC 60394-2:1972の箇条8の規定によって求め,報告書に記載する。

13.2B

B法

14

C 2151:2019

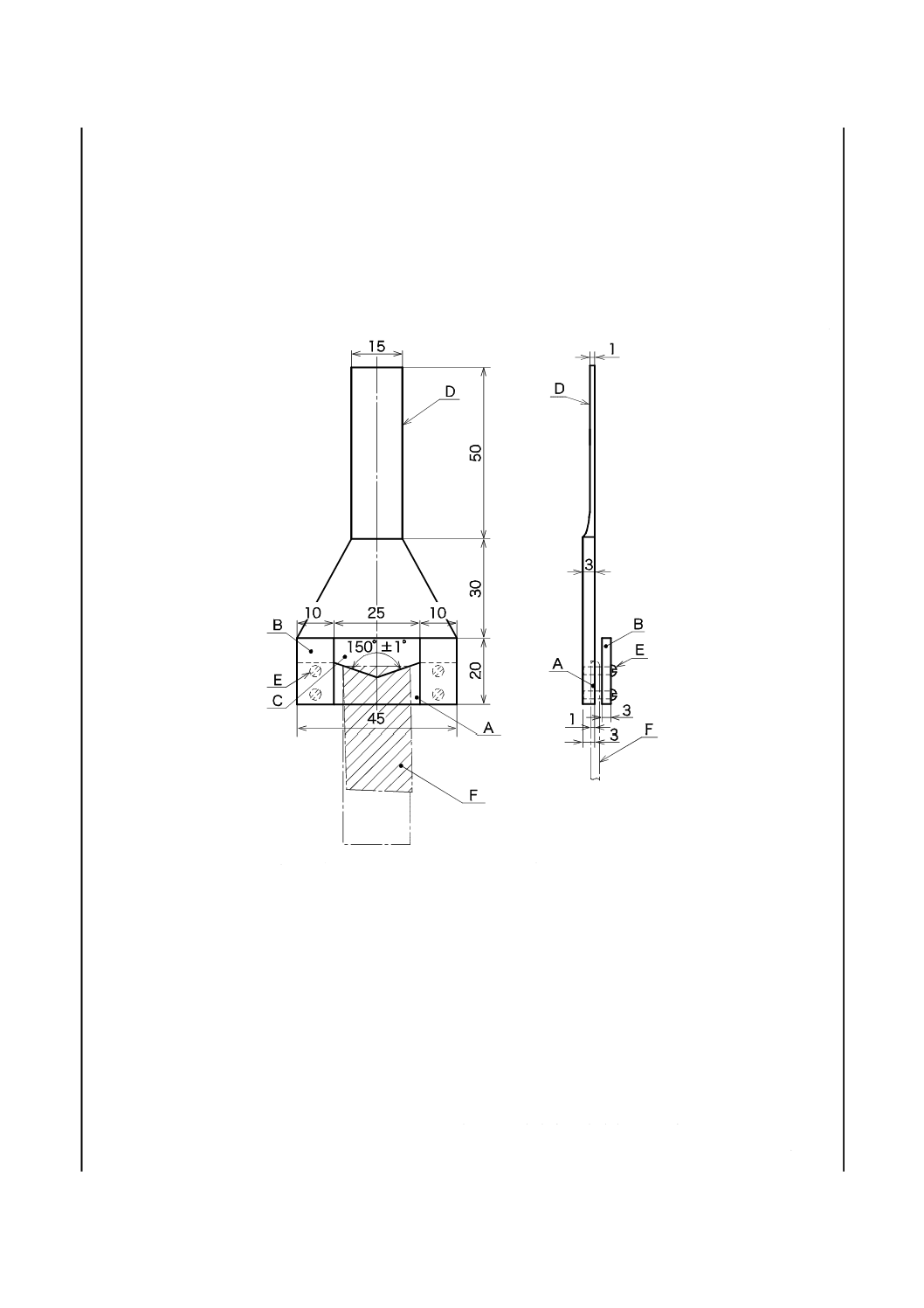

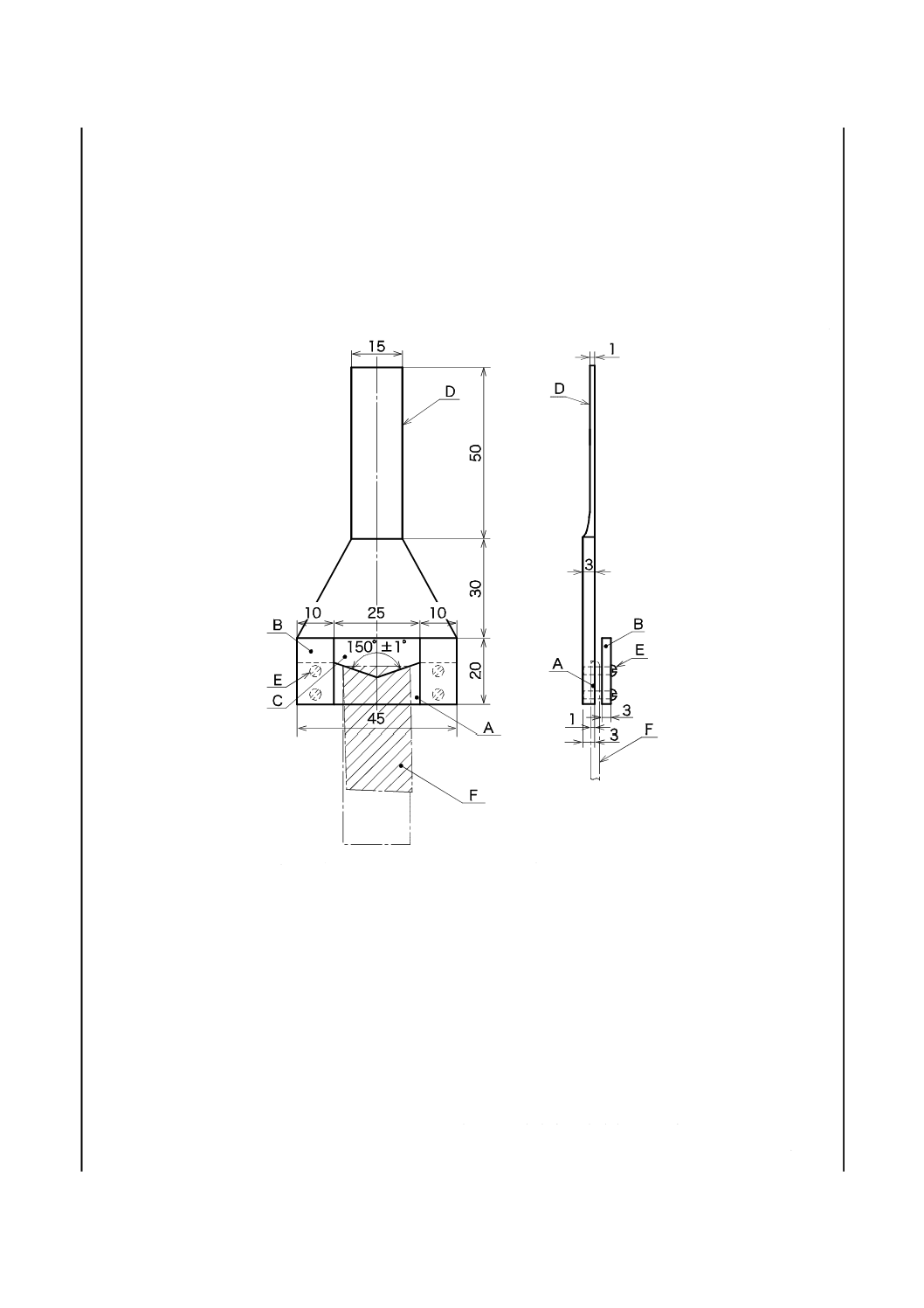

13.2B.1 装置

装置は,次による。

a) 試験機 試験機は,定速緊張形の引張試験機(測定値が容量の15 %〜85 %の範囲内にあるもの。)又

はこれと同等なもの。

b) 試験金具 試験金具は,図3Bに示す試験金具Bとする。V形切込板の厚さは1.00 mm±0.05 mmとし,

Vの部分の断面は,半径0.5 mmの半円形とする。

単位 mm

A V形切込板

D 柄部

B 押さえ板

E ねじ

C 孔部

F 試験片

図3B−端裂抵抗測定用の試験金具B及び試験片

13.2B.2 試験片

試験片は,幅20 mmで,長さ約200 mmとし,フィルムの縦方向及び横方向から各々全幅にわたって5

枚とる。

13.2B.3 手順

引張試験機の上部に試験金具の切込板の中心線を上下つかみ具の中心に一致させ,切込みの頂点と下部

つかみ具との間隔が約50 mmになるように柄を取り付ける。試験片を試験金具の孔部に通してフィルム面

が接するように二つに折り合わせて試験機の下部つかみ具に挟み固定する。1分間に約200 mmの速さで

15

C 2151:2019

引っ張って,引き裂けたときの力をニュートン単位で読み取る。

13.2B.4 結果

フィルムの縦方向及び横方向の各々5個の測定値の平均値及び最低値を報告書に記載する。

14

引裂抵抗

引裂抵抗は,JIS K 7128-2(エルメンドルフ引裂法)又はISO 6383-1:2015(トラウザー引裂法)の規定

によって求める。いずれの試験方法を用いるかは,電気用プラスチックフィルム材料個別規格群の規定に

よる。

15

フィルムの剛性

測定方法の原理を次に示す。

この方法は,試験片の質量で曲がるような角度固定屈曲試験機を用いて,材料の柔軟性を測定する方法

である。水平に置いた台(plat form)の一端に,長方形の試験片を台の端面に直角に保持する。その長方

形の試験片を,所定の長さが台から張り出すように台上に取り付け,この張り出し部分が水平から41.5°

の角度に下がるまでの時間を記録する。

試験条件は,電気用プラスチックフィルム材料個別規格群の規定によるか,又は受渡当事者間の合意に

よる。

16

表面抵抗率

表面抵抗率は,JIS C 2139-3-2の規定によって求める。

17

体積抵抗率

17.0A 一般的事項

体積抵抗率は,電気用プラスチックフィルム材料個別規格群に従って,A法又はB法のいずれかで測定

する。

17.1

A法:電極法

体積抵抗率を,ガード電極のある直径25 mmの電極及びガード電極のない直径40 mm以上の電極を用

いて,JIS C 2139-3-1の規定によって求める。

試験は,次に示す,電気用プラスチックフィルム材料個別規格群に規定する条件で行い,試験結果を報

告書に記載する。

− JIS C 2142に規定する標準乾燥条件(温度18 ℃〜28 ℃,相対湿度1.5 %未満)

− JIS C 2142に規定の表2(状態調節及び試験における標準雰囲気条件)の標準雰囲気B(温度23 ℃,

相対湿度50 %)

− JIS C 2142に規定の表2から選択した乾燥高温条件

17.2

B法:巻回式コンデンサ法,又はA法では測定できない薄いフィルムのための方法

17.2.1

原理

この方法は,コンデンサ誘電体の体積抵抗率ρが,次の関係式によって時定数(t=C×R)から計算で

きるという原理を用いている。

0

rε

ε

ρ

×

×

=

R

C

16

C 2151:2019

ここに,

C: 静電容量(F)

R: 抵抗値(Ω)

ρ: 体積抵抗率(Ωm)

εr: 比誘電率

ε0: 真空中の誘電率で,8.85×10−12 F/m

17.2.2

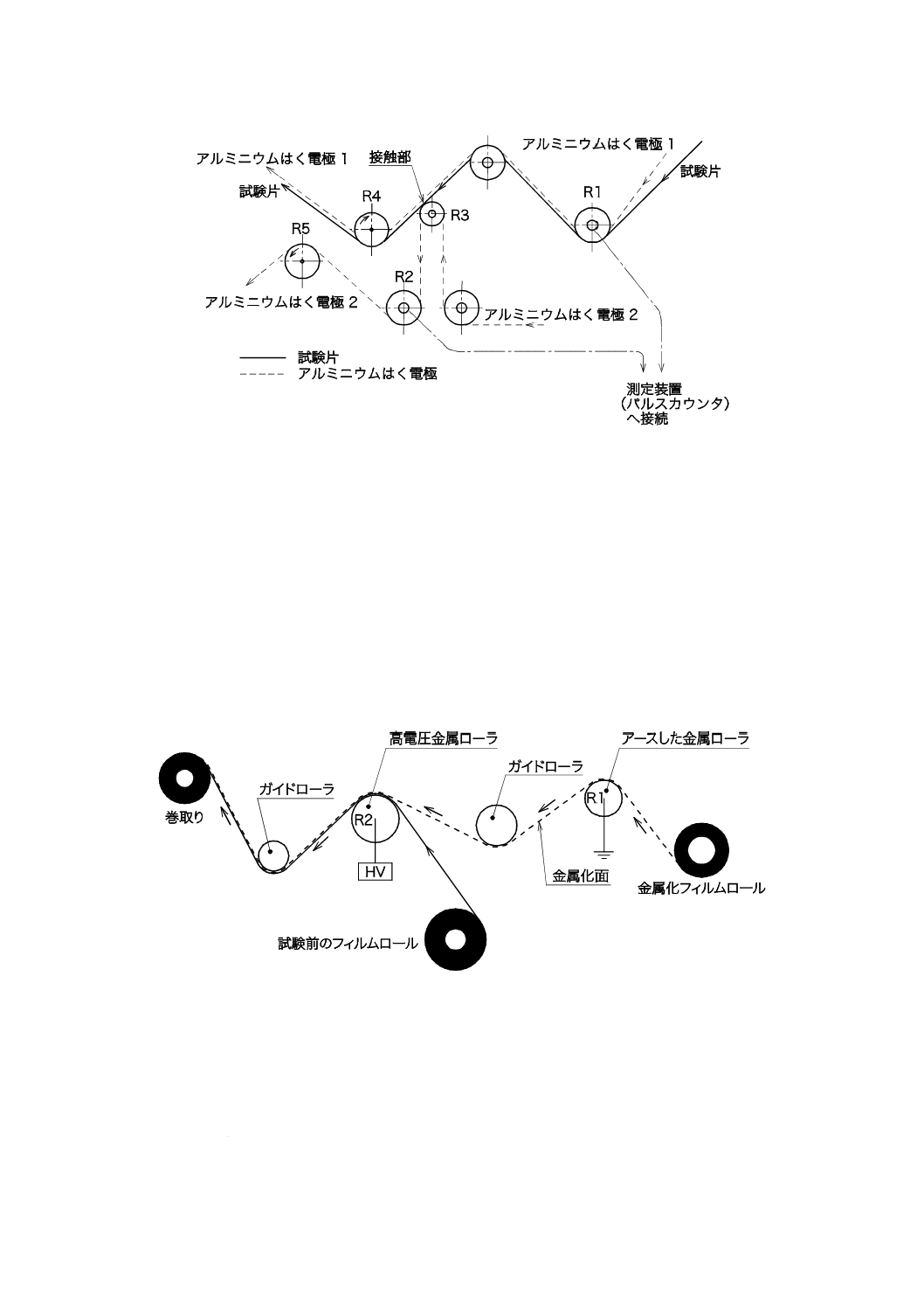

試験片

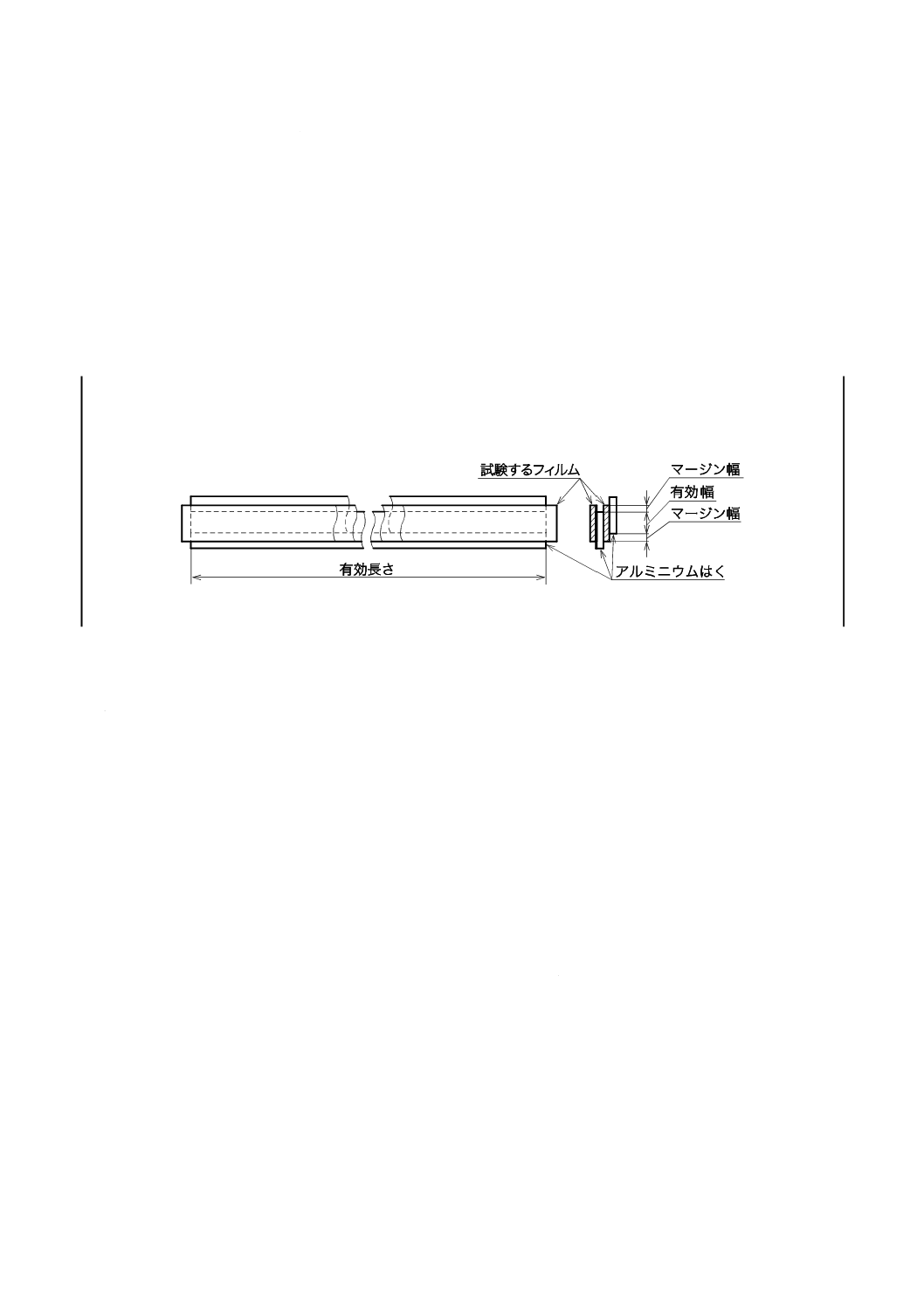

試験片は,硬質絶縁体の芯に試験するフィルムと電極になるアルミニウムはく(箔)とを交互に巻き付

けてコンデンサとし,有効電極幅40 mm〜70 mmで,マージン幅3 mmとしたアルミニウムはくはみ出し

形のものとする。誘電体は,フィルム1層だけとし,1 kHzで測定する静電容量は,0.5 µF±0.1 µFとする。

予備加熱又は真空処理が必要な場合は,電気用プラスチックフィルム材料個別規格群の規定による。

注記 アルミニウムはくによる巻回式コンデンサ法の試験片の構造として,巻き付ける前のフィルム

とアルミニウムはくとを重ね合わせた状態を図3Cに示す。

図3C−アルミニウムはくによる巻回式コンデンサ法の試験片の構造

17.2.3

手順

3個の試験片を17.2.2のとおり巻き付けて作製し,必要に応じて処理を行う。さらに,標準乾燥状態(温

度18 ℃〜28 ℃,相対湿度1.5 %未満)で6時間状態調節した後,2分経過後の抵抗値(厚さ4 µm以上の

フィルムでは100 V±10 V,厚さ4 µm未満のフィルムでは25 V/µm±4 V/µm)を測定し,その後1.6 kHz

以下の周波数で静電容量Cを測定する。

比誘電率は,箇条18の規定によって測定するか,又は理論値を用いてもよい。

体積抵抗率ρの値は,17.2.1の式によって求める。

17.2.4

結果

体積抵抗率は,3個の測定値の中央値とする。この中央値,測定温度,及び比誘電率を実測したか又は

理論値を用いたかを報告書に記載する。

コンデンサの充電電流によって生じる誤差を許容できる程度まで減少させるためには,試験片の静電容

量Cの時定数及び電流計の入力抵抗rが,通電時間及び見かけの漏れ電流の減衰の時定数に比べて小さい

ことが必要である。大部分のフィルムは,印加時間が2分間の場合,C×Rの値は2秒未満である。試験

片が0.5 µFなので,Rの値は4 MΩ未満である必要がある。

この点において,直読式の絶縁抵抗計によっては,不適切な場合がある。

18

誘電正接及び比誘電率

18.1

一般的事項

誘電正接及び比誘電率の測定は,50 Hz〜100 MHzの周波数範囲を対象とし,電気用プラスチックフィル

ム材料個別規格群に従って,A法又はB法のいずれかによる。

17

C 2151:2019

18.2

A法

18.2.1

一般的事項

測定の条件は,電気用プラスチックフィルム材料個別規格群による。電気用プラスチックフィルム材料

個別規格群に規定がない場合,測定は,受渡当事者間で合意した周波数及び温度23 ℃±2 ℃で行う。また,

次に規定する事項以外は,JIS C 2138の規定によって平らな試験片で行う。

厚いフィルムを低い周波数で測定する場合は,通常,フィルム1枚の層で作製した試験片で測定する。

しかし,非常に薄いフィルムを1 MHz以上の周波数で測定する場合は,多数のフィルムを重ねた試験片を

用いることによって,更に便利に,正確に測定できることが知られている。この場合は,圧力をかけて,

重ねたシートから空気を押し出す。試験片の平均厚さは,材料の密度,試験片の面積及び積み重ねた試験

片の質量から求める。

18.2.2

試料及び試験片の取扱い

試料のサンプリングは,電気用プラスチックフィルム材料個別規格群の規定による。材料の状態及び条

件は,変更しない。

試料及び試験片は,汚れ,きず及び指紋が付かないように注意して取り扱う。

電気用プラスチックフィルム材料個別規格群で特に規定がない場合,3個以上の試験片を用いる。

18.2.3

測定前の試験片の状態調節

測定前の試験片の状態調節は,電気用プラスチックフィルム材料個別規格群又は受渡当事者間の合意に

よる。

注記1 フィルムの材料の特性は,実際上湿度によって影響されることがある。固体の電気絶縁材料

の測定前及び試験中の標準雰囲気条件は,JIS C 2142を参照する。

注記2 フィルムの材料の特性は,熱,機械的なストレス,放射線,X線などによっても影響される

ことがある。状態調節の方法は,これらの影響の大きさを評価した上で用いることが望まし

い。

注記3 試験片は,特に指定しない限り,受理したままで洗浄又は溶剤で処理しないで,乾燥雰囲気

中で状態調節した後で測定することが望ましい。

ペイント法及び真空処理法は,材料の吸湿量に大きな影響があるので,ペイント,蒸着又はスパッタリ

ングによって電極を作製した試験片は,電極を作製した後に状態調節を行う。このような種類の電極は透

湿性が低いため,このような電極を使う場合は,電気用プラスチックフィルム材料個別規格群に規定する

時間で試験片が状態調節の環境と平衡になっているかどうかを確認することが望ましい。

注記4 このことは,更に長く状態調節した後の測定値と比較することで可能である。

18.2.4

接触電極による測定

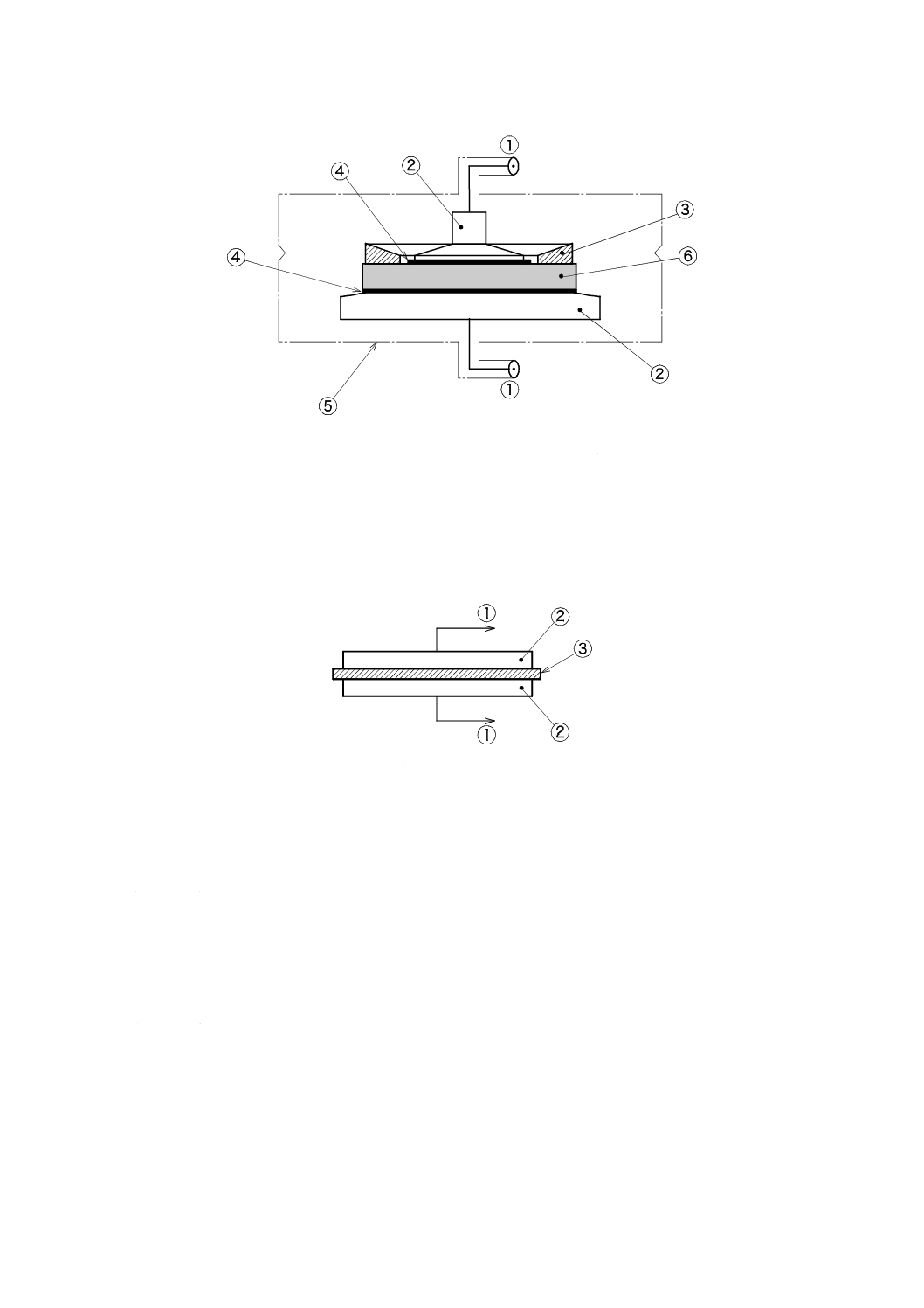

18.2.4.1 一般的事項

約50 kHz以下の周波数で薄いフィルムの測定をする場合は,3端子の電極配置を用いる。典型的な例を

図4に示す。

高周波数で測定する場合は,2端子の配置を用いる(図5参照)。

密着電極は,試験片表面と良好に接触し,電極の電気抵抗又は試験片の汚れによって,感知できる誤差

が生じないような材料によって構成する。

18

C 2151:2019

① 測定装置への接続(シールド)

④ 密着電極

② 背後電極

⑤ シールド

③ ガード電極

⑥ 試験片

注記 電極の位置合わせをしやすくするために,小さい方の密着電極は,対応する背後電極よりも僅かに直径を大き

くして配置する。

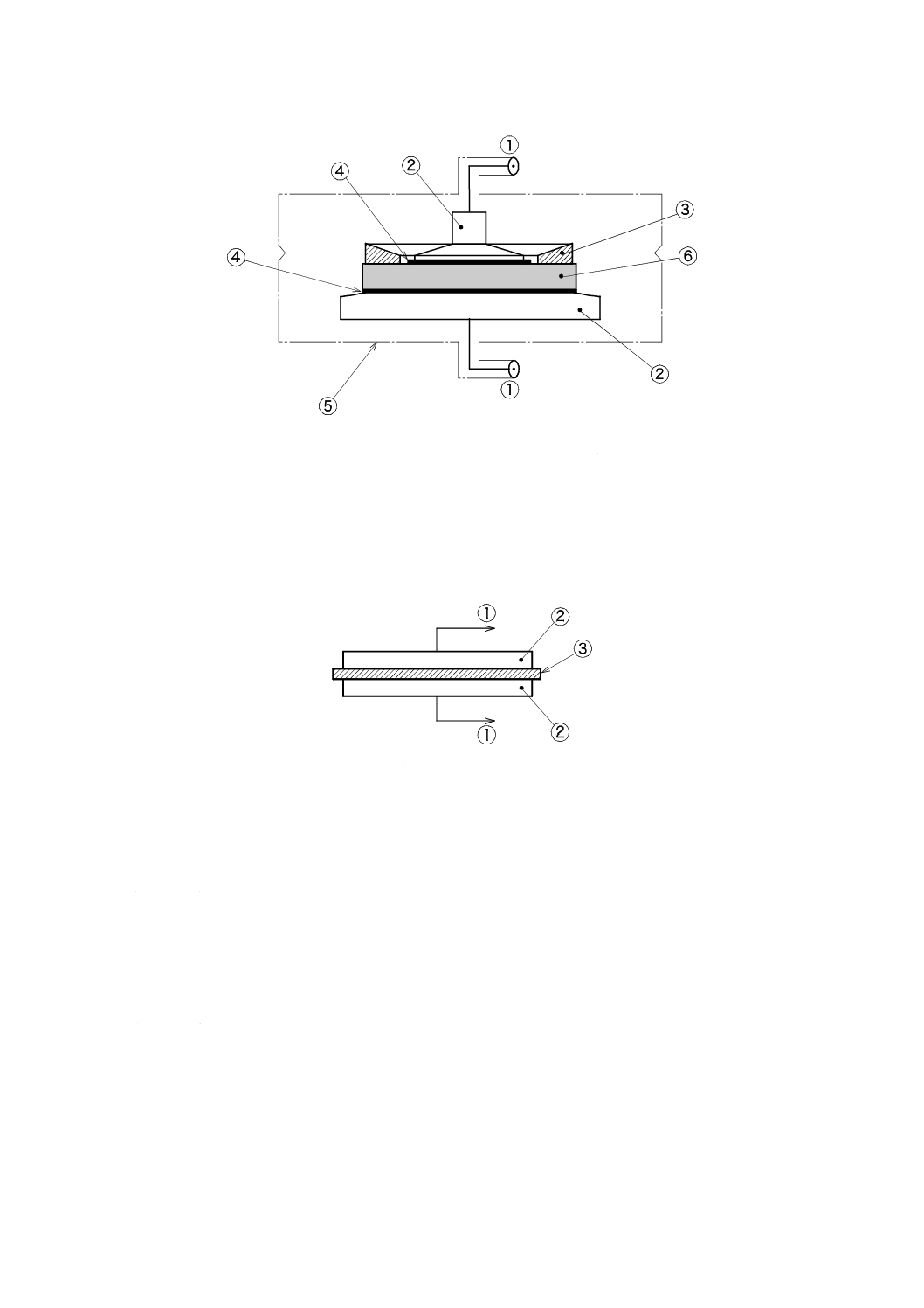

図4−3端子の電極配置(50 kHz以下)

① 測定装置への接続

② 直径が同じで同心の円形の電極

③ フィルム試験片

図5−2端子の電極配置(50 kHz超)

注記 密着電極による誘電正接の誤差は周波数とともに大きくなるので,高周波数での誘電正接は,

非接触電極による方法を用いると精度よく測定できる。

密着電極は,試験状態の下で耐食性のある材質とする。密着電極は適切な背後電極と併せて用いる。

非常に薄いフィルム(2 µm以下)を測定するときは,背後電極の位置決めで試料に損傷を与えないよう

に,間にアルミニウムはくを挟んで背後電極を置いてもよい。

密着電極が結果に影響しているかどうかを確認することが望ましい。そのためには,二つの異なる種類

の電極を用いて得られた結果を比較することによって,電極の影響を確認することができる。

18.2.4.2 電極材料

18.2.4.2.1 蒸着又はスパッタリング金属

試料の材質が真空処理又はイオン照射で重大な影響を受けない限り,蒸着又はスパッタリングした金属

が最も推奨できる電極である。電極の金属層には,アルミニウム,銀,又は金を用いる。金属層の厚さが

19

C 2151:2019

約150 nmの場合に電気的特性の点で最も良い結果が得られ,金属層形成時に材料に与えるストレスが最

も小さい。マスクを用いるとエッジが明瞭で再現性のよい電極が得られる。

蒸着法で電極を作る場合は,蒸着の前に,真空容器の中の圧力を5 mPa以下にする。蒸着中,金属膜の

成長速度は約1 nm/sがよい。電極に用いる材料の蒸発量に対する金属層の形成量の割合は,短期間である

ため,通常は制御できない。

スパッタリング法で電極を作る場合,試験片のストレス及び品質,並びにスパッタリングした電極の特

性は,ガスの選択,反応容器内のガス圧力,用いた電圧及び反応容器中での試験片の位置に影響される。

条件は,用いたスパッタリング装置によって最適なものとする。

金属化した試験片について,蒸着後すぐに測定できない場合,例えば,ある時間状態調節雰囲気に置く

必要があるとき,電極の腐食による影響ができるだけ少なくなるように注意する。このためには金蒸着し

た電極を推奨する。このことはポリプロピレンのような誘電正接の小さい材料には特に重要である。

18.2.4.2.2 導電性銀ペイント

電極として,市販の適切な高導電性の銀ペイントを用いてもよい。ただし,ペイントに用いた溶剤が試

料の特性に影響しないことを確認しておくことが望ましい。マスキングを用いると,常に同じ面積の電極

を作ることができる。

18.2.4.2.3 金属はく

薄い金属はくの電極は,鉛,すず,アルミニウム,銀又は金で作ることができる。金属はくの電極を,

少量のワセリン又はシリコーングリスで試料の表面に貼り付けることができる。

シリコーングリスは,ある周波数及び温度で非常に高い誘電正接を示すため,低い誘電正接の材料の測

定には推奨できない。シリコーングリスは,ワセリンが主に非常に低粘度になる高い温度の場合に用いる。

分子量が大きく,誘電正接の小さいオレフィングリスが,より適していることが分かっている。

電極は,空気及びしわを除くために,滑らかに圧力を加える。余分なグリスは,ティシュで拭き取って

もよい。グリスの層はできるだけ薄く,試験片の厚さに対して無視できるようにする。

18.2.5

非接触電極による測定

周囲環境温度近くでの測定において,非常に薄い試料若しくは低誘電正接の試料である場合,又は高い

周波数で測定する場合は,固定又はマイクロメータ制御の非接触電極を用いることによって,試料をより

正確に測定することができる。測定は,次のいずれかによる。

a) 空気中 空気中での測定は,JIS C 2138の4.1.2.2.1(気中測定用マイクロメータ付き平行板電極)の

規定による。試験片に電極を形成する必要はない。

b) 液体置換 液体置換での測定は,JIS C 2138の4.1.2.2.2(液体置換法)の規定による。

18.2.6

試験の手順

試験の手順は次による。

a) 試料に適切な電極を付け,18.2.3の規定によって測定前の状態調節を行う。

b) 比誘電率及び誘電正接の測定は,材料の仕様書及び用いる測定方法の仕様に従って行う。

c) 試験片を遮蔽した囲いの中に入れて測定する。

d) 比誘電率及び誘電正接は,用いる測定方法の仕様に従って計算する。

e) 試験周波数は,48 Hz〜62 Hz,1 kHz,10 kHz及び1 MHzを推奨する。

f)

試験結果として,測定値の平均を計算する。

18.2.7

報告書

報告書には,次の事項を含める。

20

C 2151:2019

a) 製造業者名,表面処理の詳細を含む材料の名称

b) 試料の厚さ

c) 電極の種類

d) 測定前の状態調節の詳細,及びクリーニングの手順

e) 試験状態(温度及び相対湿度)

f)

試験電圧

g) 試験周波数

h) 比誘電率(平均値)

i)

誘電正接(平均値)

18.3

B法

18.3.1

一般的事項

巻回式コンデンサは,薄い(25 µm以下)フィルムの誘電正接の測定だけに適用できる。誘電正接は,

受渡当事者間で合意した周波数,及び温度23 ℃±2 ℃で巻回式コンデンサによって測定し,実際の温度を

報告書に記載する。より正確な結果を得るためには,熱及び/又は真空処理によってコンデンサの巻きの

間に含まれている空気を取り除くことが必要な場合がある。

試料の状態調節,電極の材料,電極の形状及び試験の手順は,17.2の規定によるほか,18.3.2及び18.3.3

の規定による。報告書は,18.2.7の規定による。誘電正接は,3個の測定値の平均値とし,この平均値及

び試験温度を報告書に記載する。

18.3.2

5×10−4以上の誘電正接の場合

試験片は,17.2の規定によって準備する。

18.3.3

5×10−4未満の誘電正接の場合

受渡当事者間の合意によって,次の特徴を付け加えたコンデンサを用いてもよい。

a) 大きなマンドレルに巻いた後,コンデンサをマンドレルから外し,比誘電率が変化しない程度の圧力

で押し潰す。このとき,両端のアルミニウムはくのはみ出し量は,強く締め付けて接続できる長さと

する。

b) コンデンサを最終の形に固定する前に,吸湿分を除くために室温で3時間〜4時間真空乾燥するのが

よい。

19

含浸状態での誘電正接

この規格では,含浸状態での誘電正接試験については規定しない。この試験の詳細は,受渡当事者間の

合意による。

20

絶縁破壊の強さ

20.1

金属電極法による交流試験及び直流試験

交流及び直流の絶縁破壊の強さは,油中又は気中で,JIS C 2110-1及びJIS C 2110-2の規定によって試

験する。昇圧方式は,JIS C 2110-1の10.1[短時間(急速昇圧)試験]の規定による。

電極の形状は,JIS C 2110-1の5.2.1.1(異径電極),JIS C 2110-1の5.2.1.3(球−平板電極)又はJIS C 2110-1

の5.2.2(テープ,フィルム及び幅の狭い材料)に規定する棒状電極から選択する。必要に応じて,異径電

極の上部電極の直径は6 mmに変えてもよい。

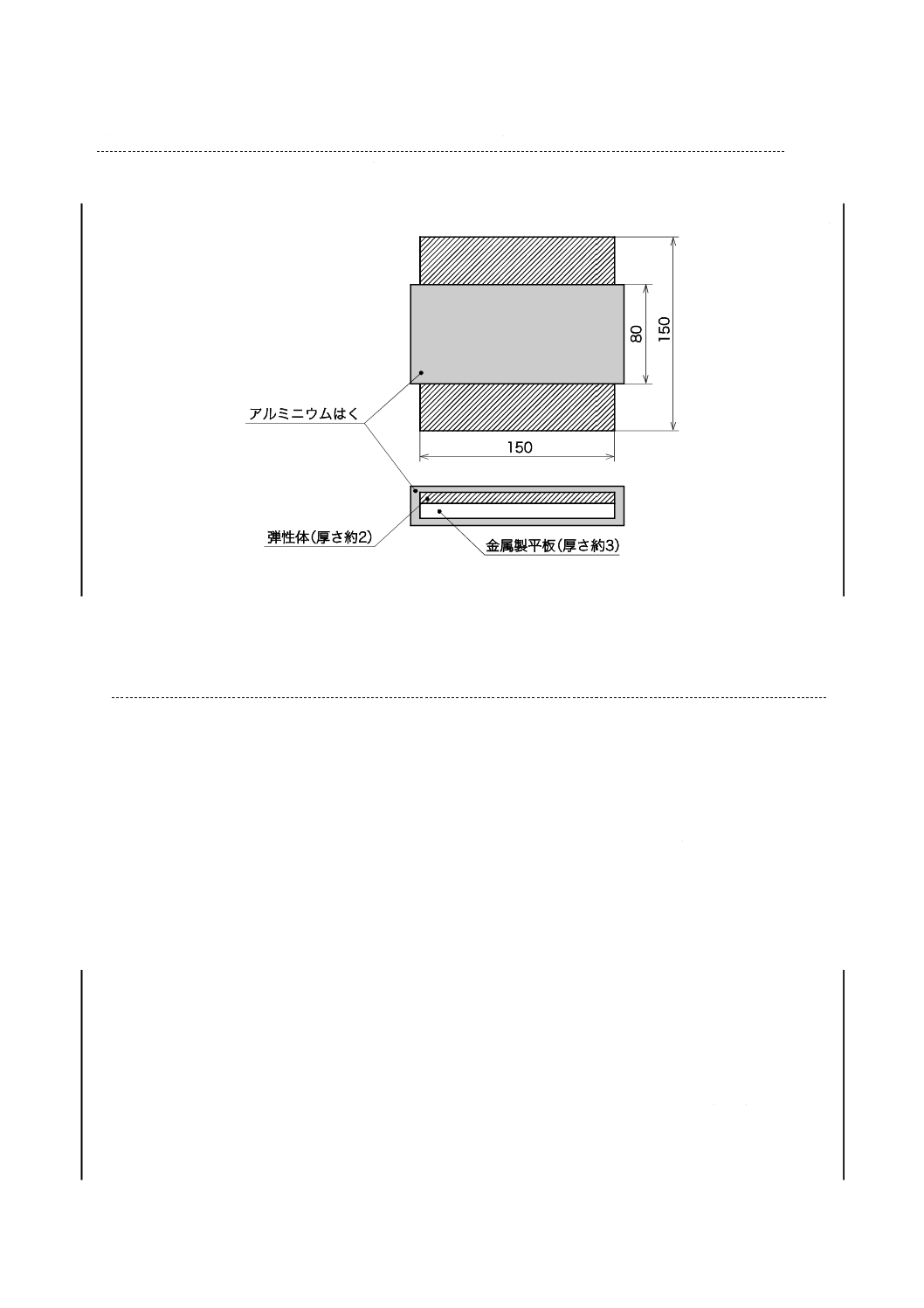

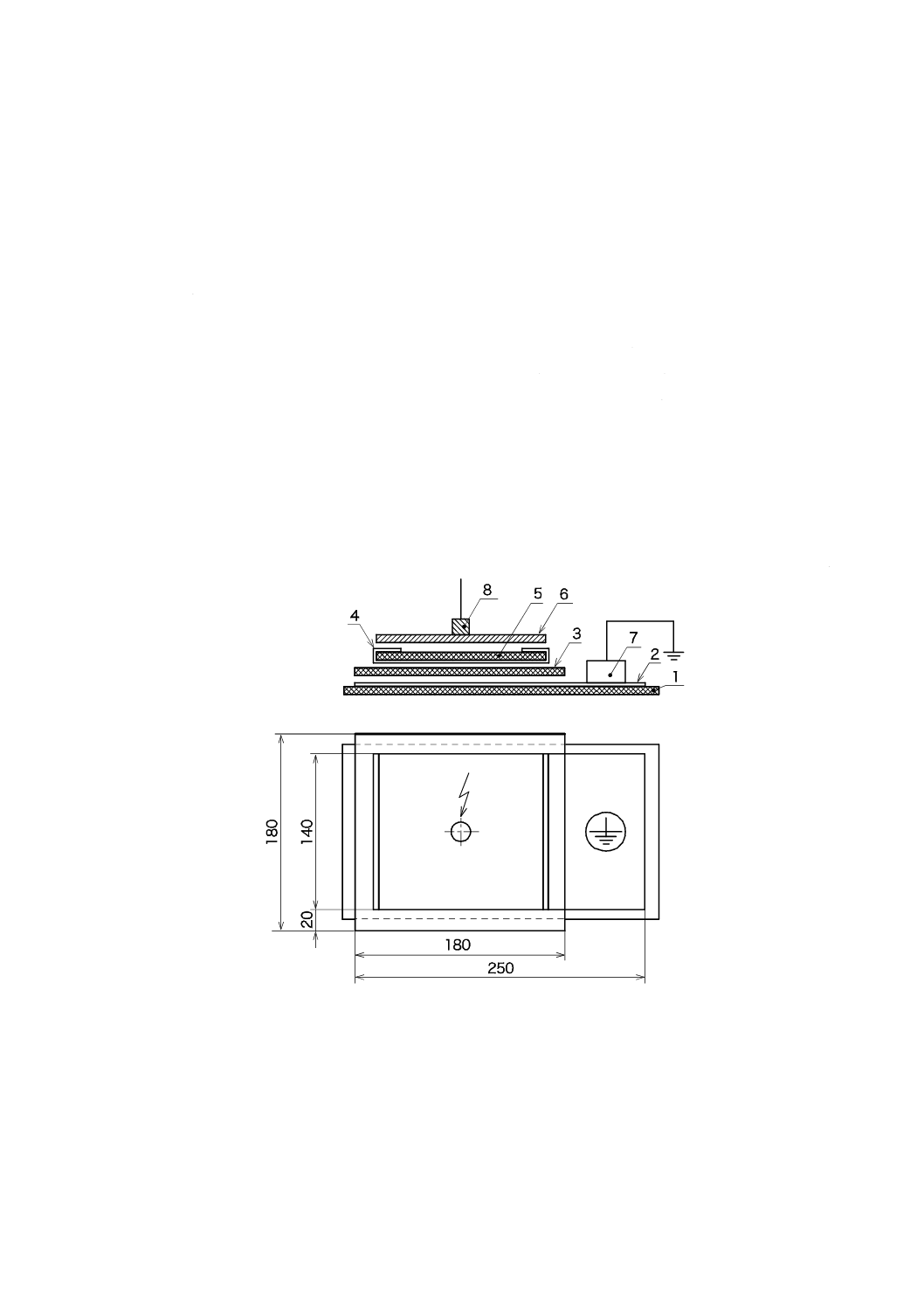

なお,直流試験の場合,異径電極の下部電極は,図5Aに示すように,寸法約150 mm×150 mm,厚さ

21

C 2151:2019

約3 mmの金属製平板の上に寸法約150 mm×150 mm,厚さ約2 mmの弾性体を載せ,これに厚さ6 µm以

上,幅約80 mmのアルミニウムはくを巻き付けたものを用いてもよい。

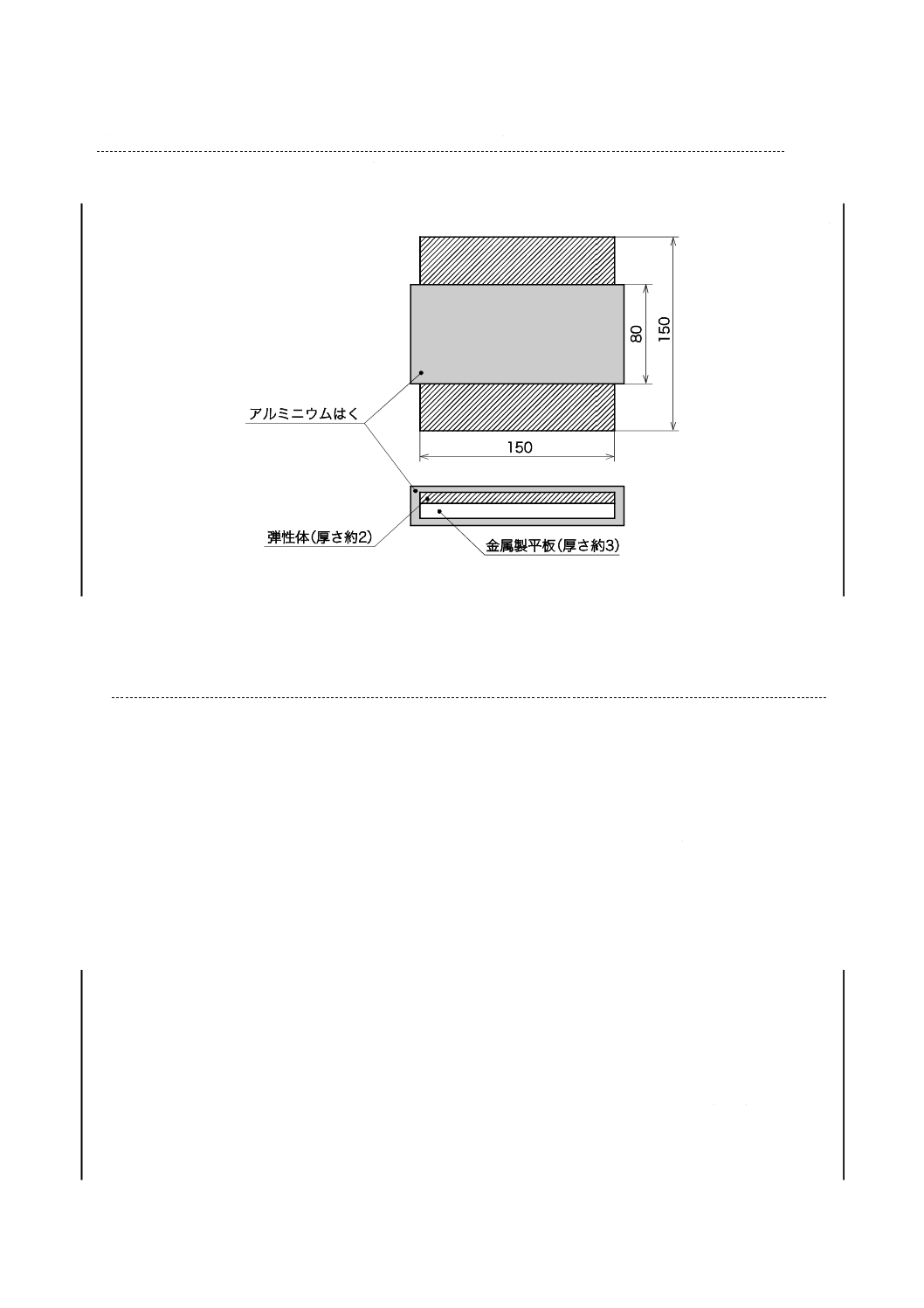

単位 mm

図5A−直流試験−異径電極の下部電極

個々の種類のプラスチックフィルムの試験に用いる電極構成は,電気用プラスチックフィルム材料個別

規格群による。交流及び直流試験では,同じ電極構成を用いるのがよい。

電気用プラスチックフィルム材料個別規格群に規定がない場合,20.2又は20.2Aの直流試験を行っても

よい。

20.2

巻回式コンデンサによる直流試験

電気用プラスチックフィルム材料個別規格群に規定がない場合,試験用コンデンサは,17.2.2の規定に

よって作製し,予想される絶縁破壊電圧1 kV当たり1 mmの端部のずらしをとる。コンデンサに対して充

電電流が100 µA±20 µAとなるように直流電圧を上昇していく。

規定の昇圧速度においてフルスケールの1 %未満の誤差で表示できる計器で,到達電圧の最大値を表示

し,その値を保持することが望ましい。これには,自己平衡形記録計に出力する分圧器の形をとることが

便利である。

試験は21回行う。21個の結果の中央値及び電気用プラスチックフィルム材料個別規格群に規定する電

圧以下で絶縁破壊した数を報告書に記載する。

20.2A 6 µm以下の薄いフィルムの直流試験

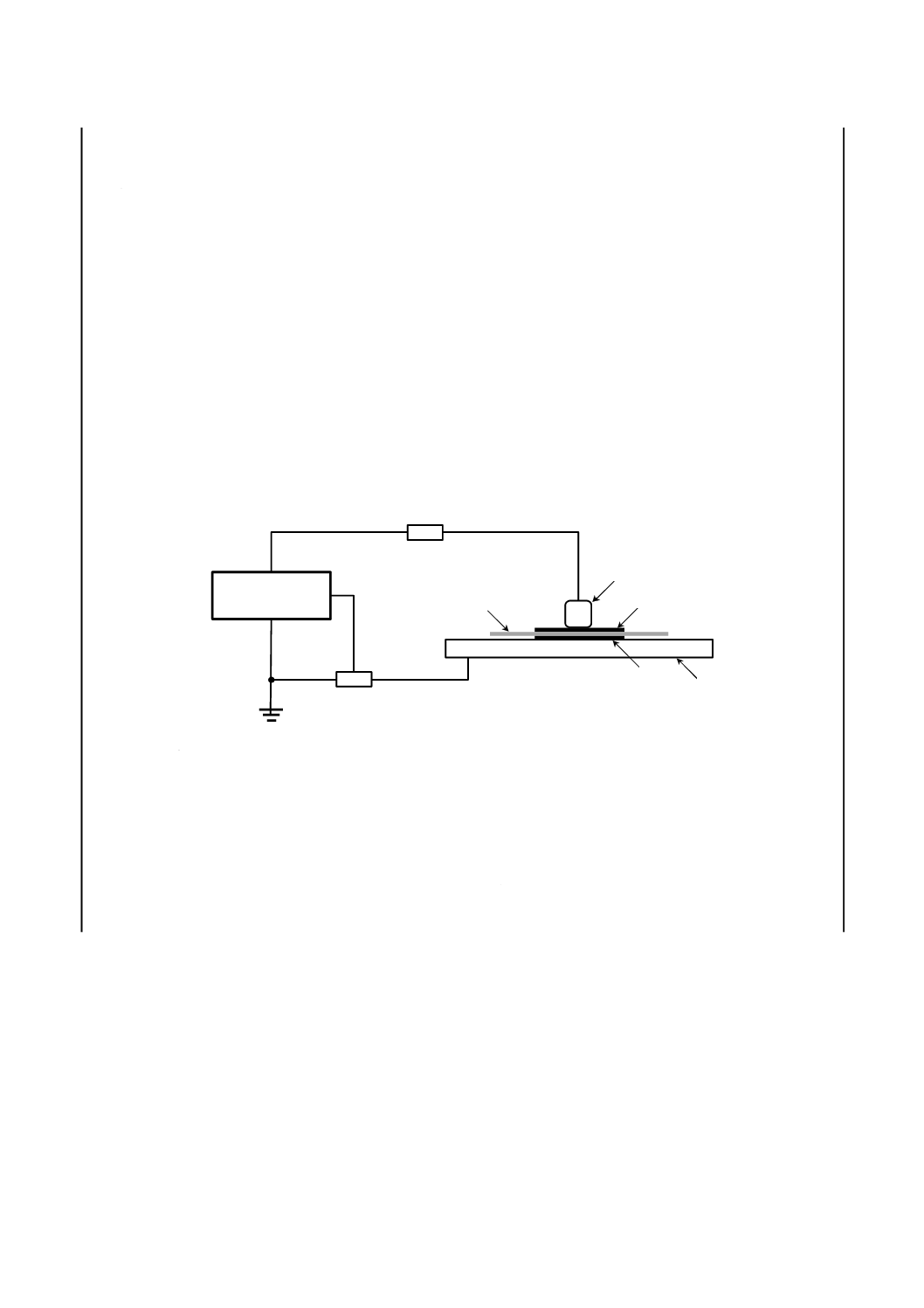

フィルム試験片(図5BのC)をアルミニウムはく(図5BのB)の間に挟み,導電性平板(図5BのP)

上に置く。試験片の寸法は10 cm×10 cmとする。アルミニウムはくのマット面がフィルムに接するように

する。アルミニウムはくは,厚さ12 µmで寸法5 cm×5 cmとする。縁端部に丸みをつけた高電圧電極(図

5BのA)をアルミニウムはくの上に置く。高電圧電極の質量は,0.2 kg未満とする。高電圧電極のアルミ

ニウムはくとの接触面積は7 cm2とする。平板電極は,平板上のきずによるフィルムの絶縁破壊が起こら

ないように磨くのがよい。絶縁破壊時の電流を制限するために,抵抗器(図5BのR)を挿入する。アル

ミニウムはくは電極の役割を果たし,上部のアルミニウムはくは,高電圧電極からフィルムを保護するた

22

C 2151:2019

めのものである。アルミニウムはくは,それぞれのフィルムで絶縁破壊試験を行った後,新しいものと交

換する。

絶縁破壊の測定時,一定速度で昇圧した電圧を,高電圧電極に印加する。昇圧速度の範囲は,100 V/s〜

400 V/sとする。フィルムの絶縁破壊電圧は,昇圧電圧を印加中に,フィルムの絶縁破壊による電流が最初

に検出されたときの電圧として定義する。電流検知式の遮断装置(図5BのS)は,直流印加電圧を直ちに

遮断するために用いる。

最初の絶縁破壊は,電流の急激な増加によって検出できる。電流の急激な増加は,特定の規定値に制御

することが好ましいが,それは検出器(図5BのS)の応答時間の影響を受ける。実際の経験から,最初の

絶縁破壊を検出するためには,電流は50 µAよりも低い値に設定することが望ましい。検出する電流を高

く設定しすぎると,最初の絶縁破壊を検出せずに,複数回の絶縁破壊を検出してしまうことがある。

測定において,アルミニウムはく電極のエッジ部から絶縁破壊が起こった場合,試験結果から除外する。

絶縁破壊電圧は,アルミニウムはく電極の平たん部分で絶縁破壊が起こった10枚の試験片の結果を平均す

る。

電源

(一定速度昇圧)

S

C

A

B

B

P

R

A 高電圧電極(黄銅製)

B アルミニウムはく(5 cm×5 cm,12 µm厚)

C フィルム試験片(10 cm×10 cm)

P 平板電極

R 絶縁破壊時に平板電極表面を保護するための抵抗器

S 絶縁破壊による電流検知式の遮断装置

図5B−6 µm以下の薄いフィルムの絶縁破壊測定装置の概略図

(抵抗器及び検出装置が電源に装備されている場合がある。)

21

電気的欠陥

21.1

一般的事項

電気的欠陥を計数する方法は,21.2〜21.4のいずれかの規定による。これらの計数結果を解釈するには,

関係する統計を知ることが重要である。計数結果は,経験的にはポアソン形の分布則に従っていることが

知られている。したがって,電気用プラスチックフィルム材料個別規格群の規格値を決める場合は,用い

る統計的手法に配慮が必要である。

21.2

A法(長尺で幅が狭いフィルムの試験)

21.2.1

試験装置

23

C 2151:2019

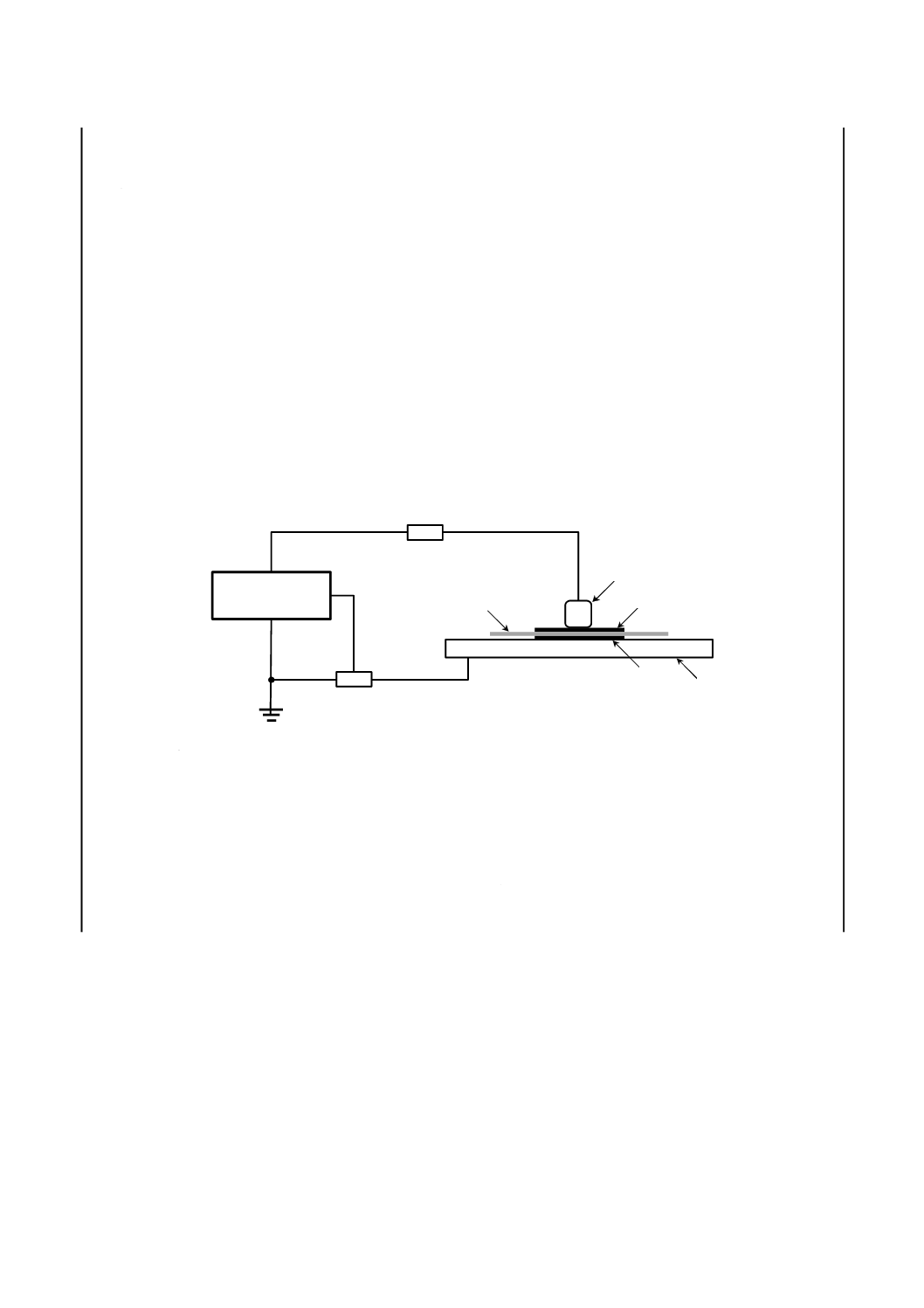

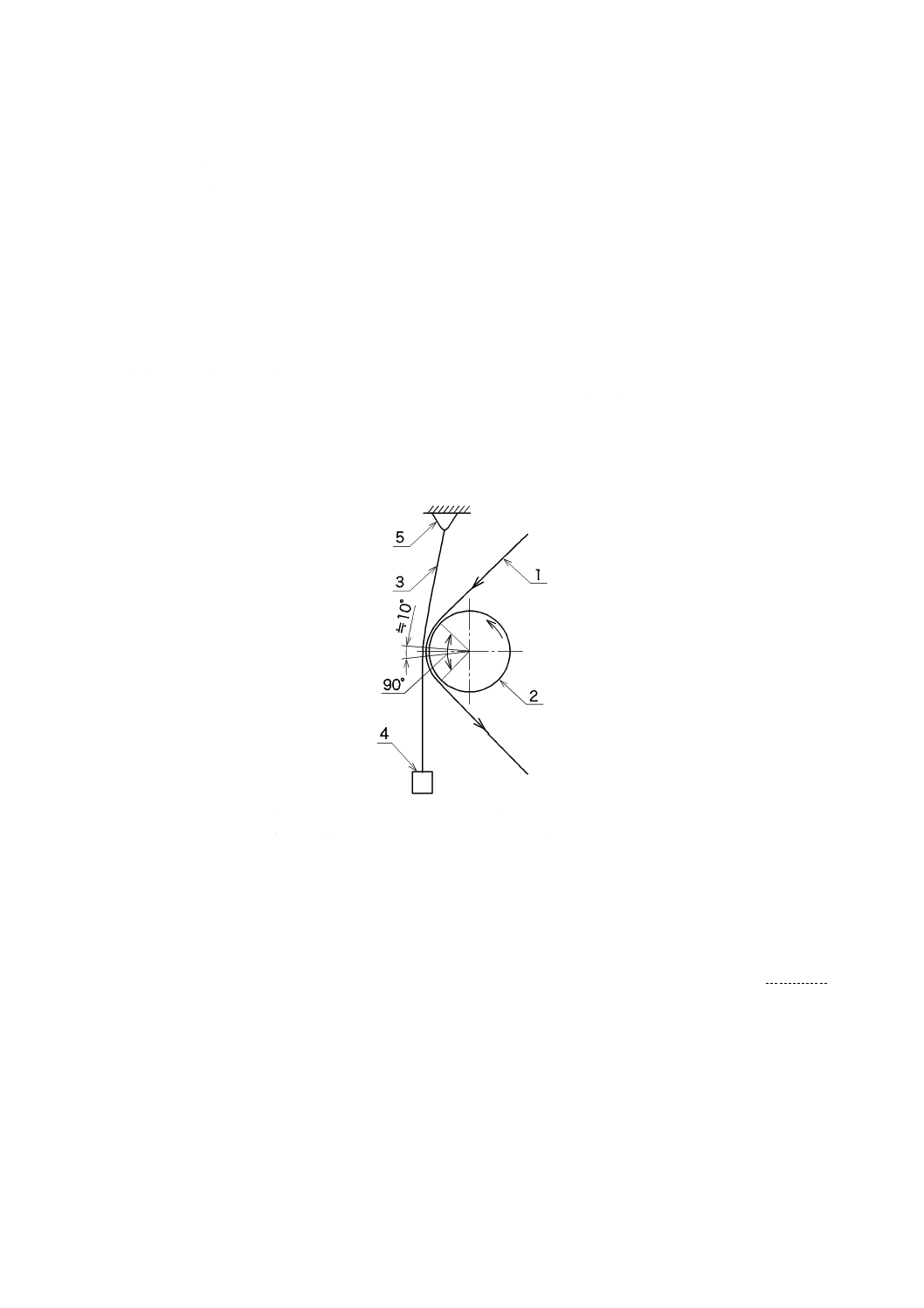

試験装置を図6に示す。容易に回転するローラをアース電極とし,試験する細長いフィルムはローラに

約90°の円周角で接し,1分間当たり5 mの一定速度で引き出して試験する。ローラは,直径15 mmで表

面を研磨した耐腐食性の鋼製とする。直流発生器に接続する第二電極は,幅10 mm〜20 mmで,厚さ6 µm

の軟質アルミニウムはくとする。アルミニウムはくは,ローラの周りにできるだけ小さな角度(約10°)

で接し,アルミニウムはくの幅10 mm当たり約40 gに相当する力を加える。力を加えるにはクリップの

形のおもりが好ましい。この力によって,アルミニウムはくを試験するフィルムに密着するように押し付

ける。アルミニウムはくは,試験するフィルムよりも狭くし,フィルムはアルミニウムはくよりも両端共

に2.5 mm以上外側に出るように配置する。フィルムの走行中も,設定した試験電圧が印加できるように

する(フィルムが動いていないときに設定した電圧は,走行するフィルムが電荷をもち去るため,フィル

ムが走行すると低下する。)。

直流発生器は,互いに近接して発生する欠陥が検出できるように,絶縁破壊の0.1秒後には元の試験電

圧に回復するように設計する。フィルムの欠陥によって発生する電気的インパルスを計数するための適切

な装置を用いる。

1 試験片

4 おもり

2 ローラ

5 留め金具

3 アルミニウムはく

図6−電気的欠陥試験装置−A法

21.2.2

手順

21.2.1に規定するとおり,試験するフィルムをローラとアルミニウムはくとの間で走行させ,アルミニ

ウムはくとローラとの間に,試験するフィルム厚さ1 µm当たり100 Vの直流電圧を印加する。フィルム

の欠陥によって発生する電気的インパルスを計数する。

21.2.3

結果

計数した欠陥数を試験した面積で除して,A法による平方メートル当たりの欠陥数として報告書に記載

する。

報告書には,次の事項も併せて記載する。

− アルミニウムはくの幅(mm)

24

C 2151:2019

− 試験したフィルムの長さ(m)

21.3

B法(幅が広いフィルムの試験)

21.3.1

一般的事項

幅が広いフィルム試験片に蓄えられるエネルギーは,約1 Jであるため,試験を実施するときは,注意

が必要である。

21.3.2

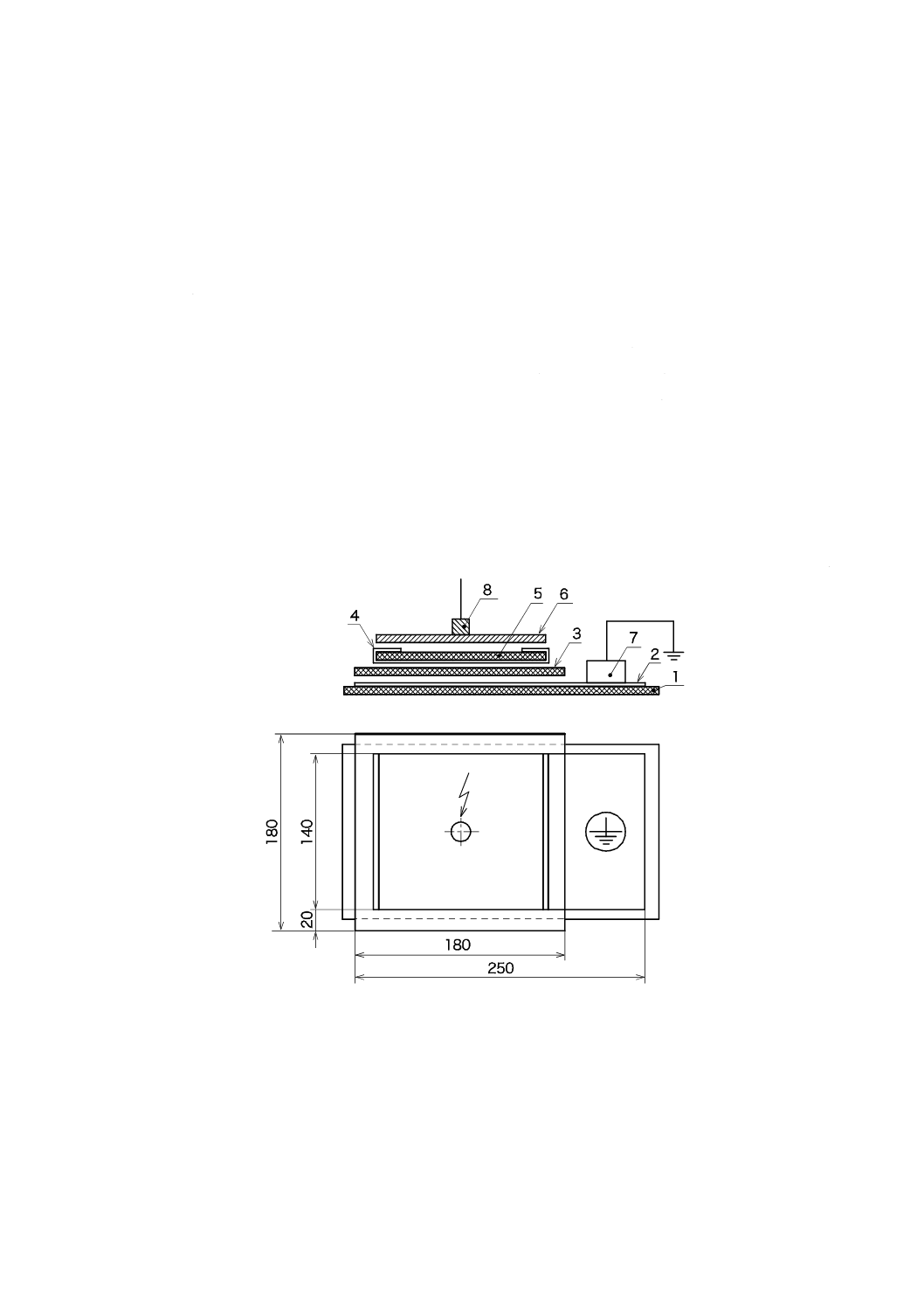

試験装置

試験装置の概略を図7に示す。寸法約270 mm×160 mmの電気的絶縁体の上に,寸法250 mm×140 mm

の金属化フィルム1) を金属化した面を上に向けて置く。この金属化フィルムの自由端をアースに接続する。

寸法180 mm×180 mmの試験片を採り,金属化フィルムの250 mmの辺の両側は20 mmずつ余るように,

140 mmの辺の一端を合わせるように載せる。別の幅140 mmの金属化フィルムを金属化した面が下になる

ようにして試験片の上に置き,その上に寸法140 mm×140 mmで厚さ約4 mmの軟質ゴムシートを置く。

上側の金属化フィルムを軟質ゴムシートの周辺に折り返した後,寸法140 mm×140 mmで質量約650 gの

金属板を載せて力を加える。試験電圧を金属板に印加する。

注1) 例えば,アルミニウムを真空蒸着した厚さ30 µmのポリエチレンテレフタレート(PET)フィ

ルム。

単位 mm

1 絶縁性の材料

5 軟らかいゴム

2 金属化フィルム

6 金属板

3 試験片

7 接触端子

4 金属化フィルム

8 試験電圧への接続

図7−電気的欠陥試験装置−B法

25

C 2151:2019

21.3.3

手順

印加する電圧は,0 Vから始めて,0.5 kV/sの速さで上昇させる。試験電圧(直流又は交流のピーク電圧)

は,試験片の厚さ1 µm当たり100 Vとする。この電圧で1分間保持する。その後,装置から試験片を取

り出し,試験した範囲の周辺20 mm以上を除いた残りの100 cm2の範囲内の茶色の斑点として認められる

欠陥の数を数える。

試験は,試験するロールの幅に対して均等に採取した10枚の試験片について行う。

21.3.4

結果

10枚の試験片で求めた欠陥の数をフィルムの面積で除して,B法による平方メートル当たりの欠陥数と

して報告書に記載する。報告書には,試験電圧の種類も記載する。

21.4

C法(ロール状フィルムの試験)

21.4.1

一般的事項

ロール状のフィルムの電気的欠陥を評価するために,製造業者及び顧客は多くの種類の装置を用いてい

る。それぞれの装置で得られた結果は,受渡当事者間で合意された基準を満たすための評価に用いられて

いる。この規格では,代表例として,ロール状のフィルムの試験に用いる,次の3種類の装置を示す。

− C1法:試験対象の金属化されていないフィルムを,2枚の清浄なアルミニウムはく電極の間を走行さ

せる装置。片方のアルミニウムはく電極をアースし,もう一方は高電圧(HV)に接続する。

− C2法:片方の面を金属化したフィルムを,試験するフィルムに接触させる電極として用いる装置。金

属化フィルムを,アースする。試験するフィルムの一方の面が金属化フィルムと接触するようにし,

他方の面が高電圧(HV)ローラに接触するようにする。

− C3法:試験するフィルムの表面を,アースしたローラに接触させるが,高電圧(HV)電極には接触

させない装置。

これらの試験手法は,同じグレードのフィルムを試験しても結果が同じにならないため,比較しないほ

うがよいことに注意する。

21.4.2

巻出し機構

21.4.2.1 一般的事項

巻出し機構全体は,ほこりから保護するため適切なキャビネットに入れる。キャビネットは,その扉を

開けたとき,試験電圧を遮断するスイッチを備える。

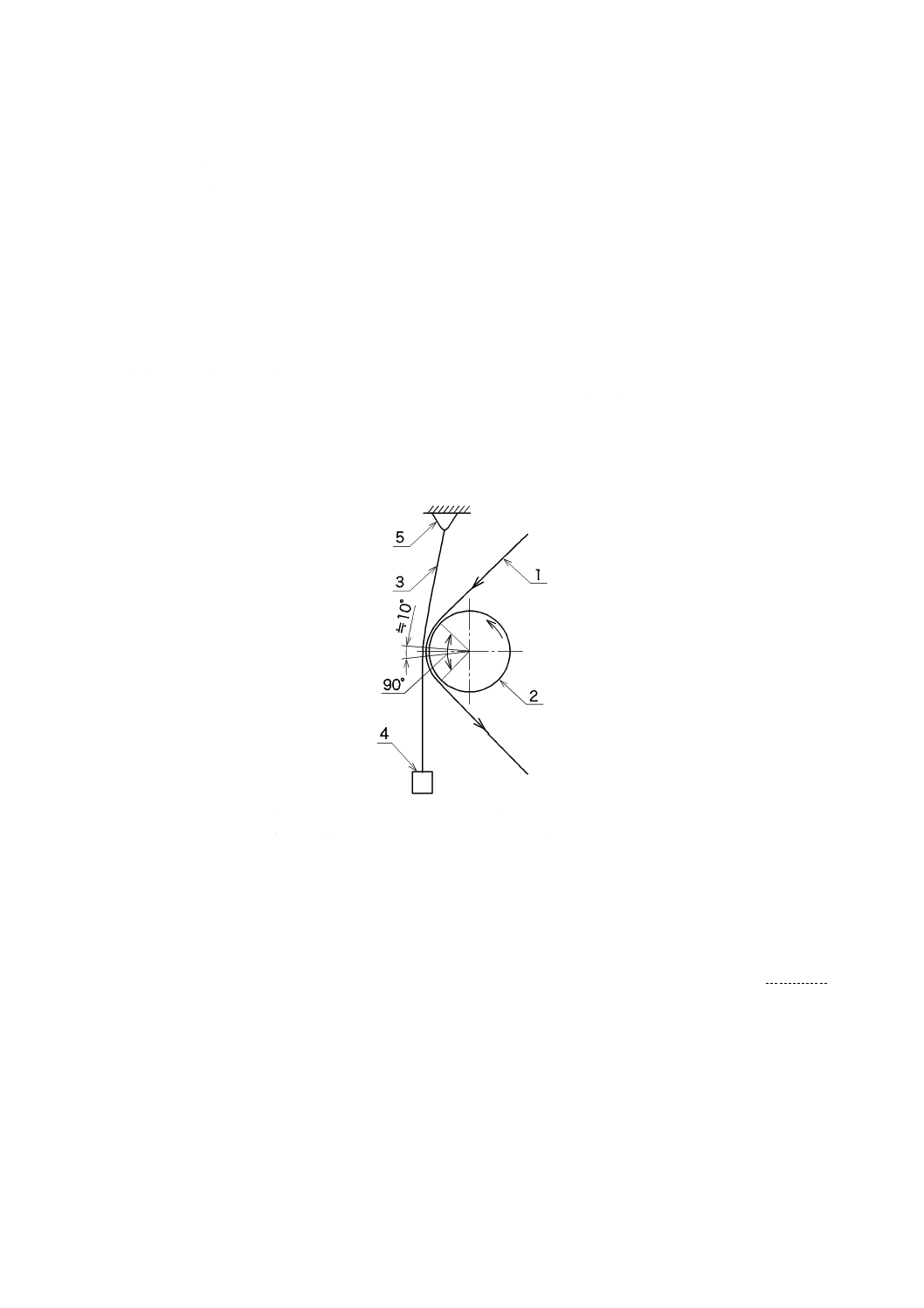

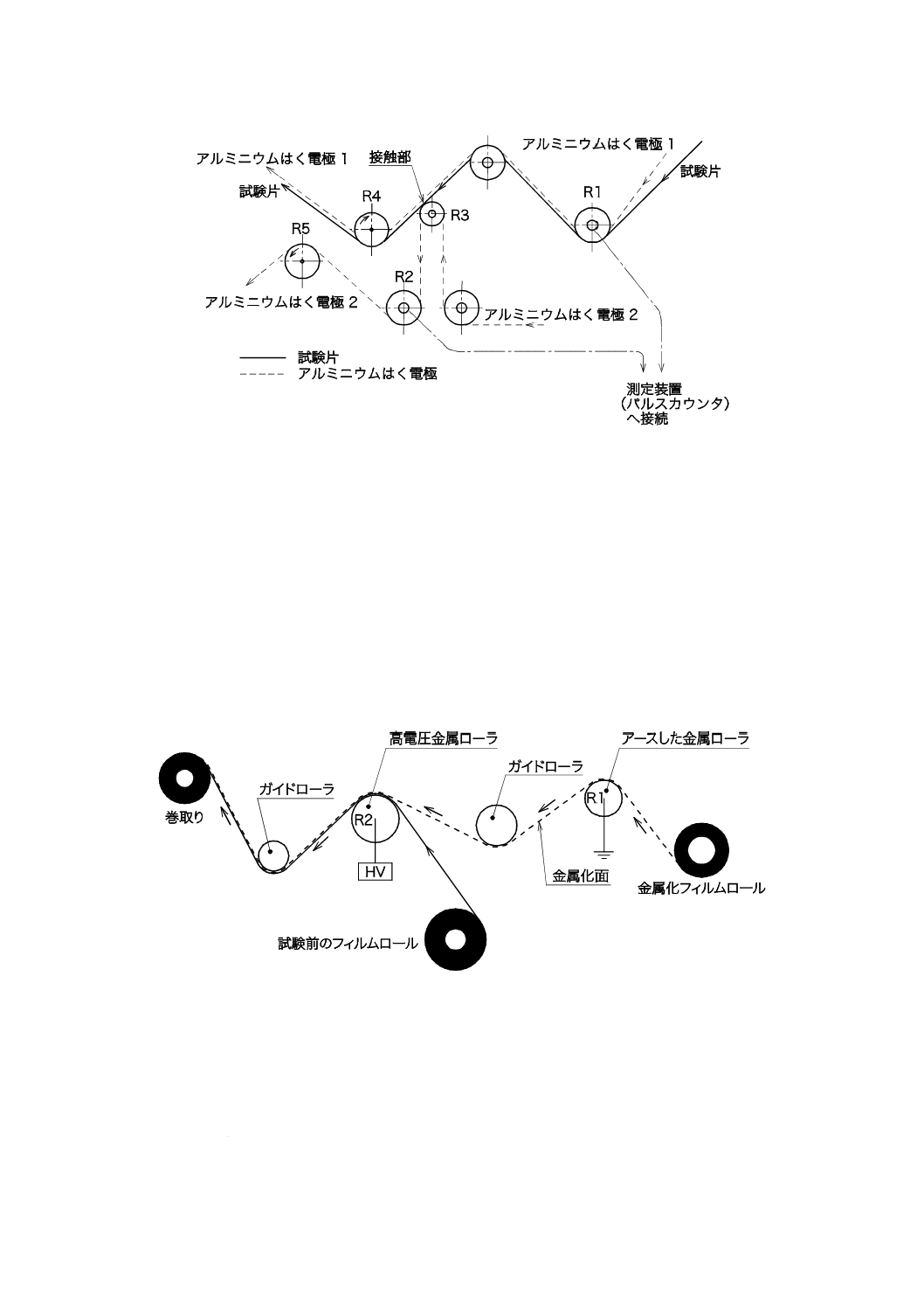

21.4.2.2 C1法

装置の概略を図8に示す。試験するフィルムは,二つのゴム被覆した駆動ローラR4及びR5で送られる

アルミニウムはく電極1及び電極2と同じ速度で巻き出す。これら電極の厚さは5 µm〜6 µmで,電極1

の幅は電極2の幅よりも約20 mm狭くする。これらは,それぞれ二つの金属製接触ローラR1及びR2に

よって欠陥計数システムに接続する。欠陥の検出は,直径24 mmの石英製測定ローラR3の上で行う。ア

ルミニウムはく電極1は,このローラに接線上で接触しており,一方電極2はこのローラに180°巻き付

くようにする。これによって,試験するフィルムには,線状に接触した部分だけに試験電圧が印加される。

26

C 2151:2019

R1,R2

接触ローラ(金属)

R3

測定ローラ(石英)

R4,R5

駆動ローラ(ゴム)

図8−電気的欠陥試験装置−C1法

21.4.2.3 C2法

装置の概略を図9に示す。試験するフィルムを,金属化フィルムと同じ速度で巻き出す。金属化フィル

ムの厚さは2 µmとし,幅は試験するフィルムよりも約20 mm狭くする。金属化フィルムの金属化した面

を,アースされた金属ローラ(R1)に接することでアースする。高電圧(HV)を,金属ローラR2に印加

する。

図9−電気的欠陥試験装置−C2法

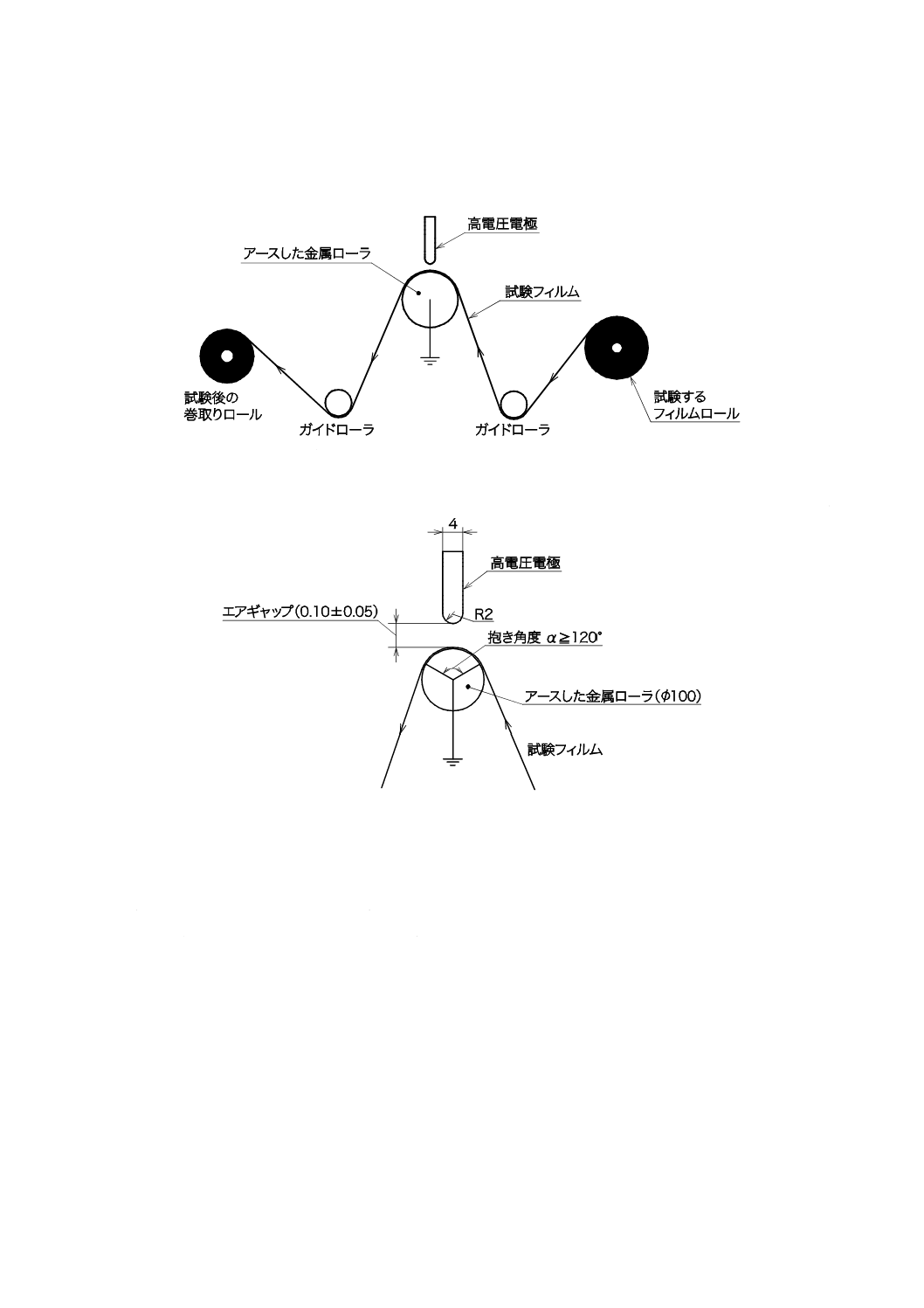

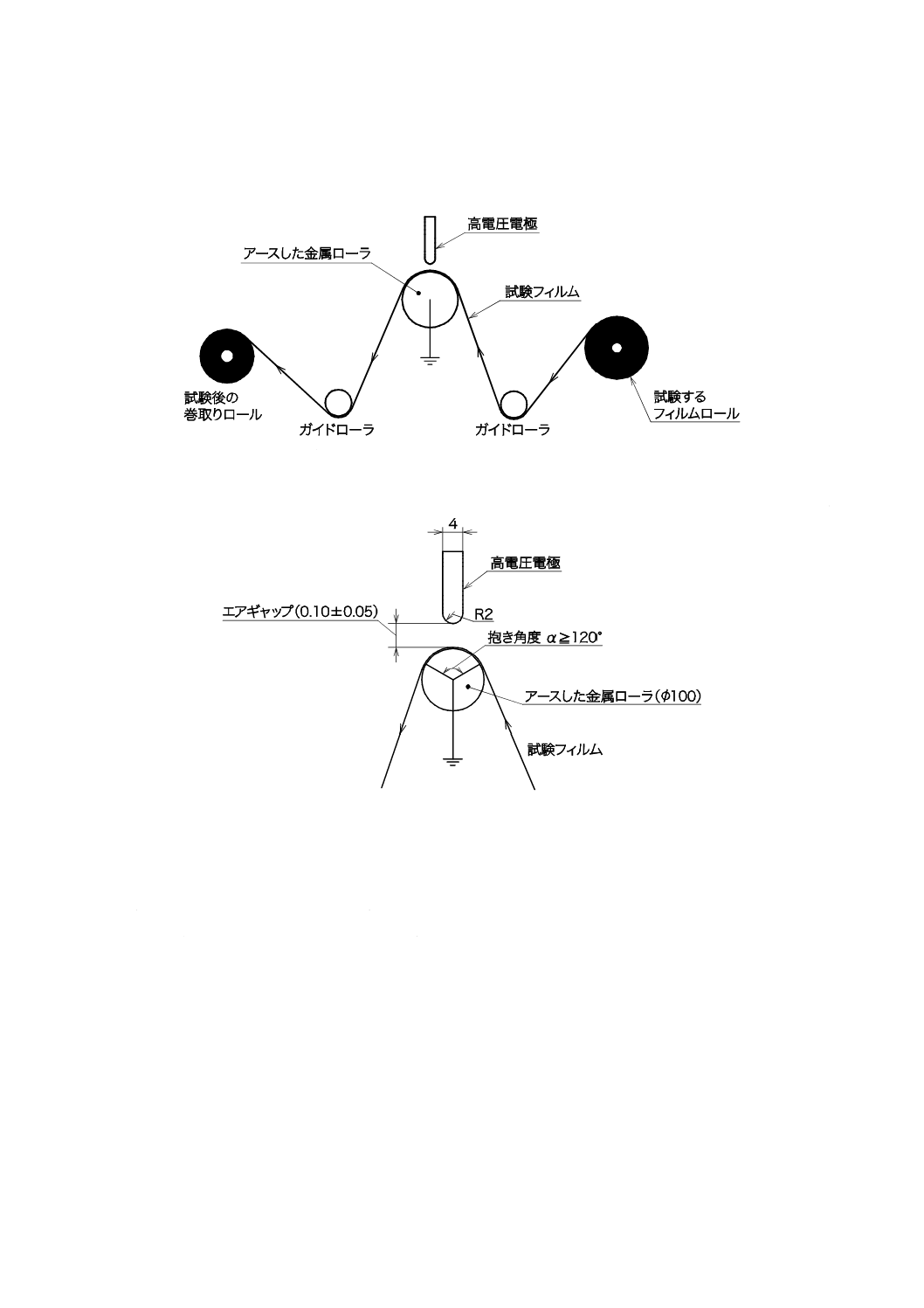

21.4.2.4 C3法

装置の概略を図10 a) に示す。試験するフィルムを,高電圧電極とアースした金属ローラとの間のエア

ギャップを通って走行させる。図10 b) に示すように,高電圧電極端とアースした金属ローラとの間隔は,

0.10 mm±0.05 mmとする。高電圧電極の代表的な形状は,厚さ4 mmの金属板で,電気用プラスチックフ

金属化フィルムの幅は試験する

フィルムの幅よりも約20 mm狭い

27

C 2151:2019

ィルム材料個別規格群に規定がない場合,板の端は半径2 mmに仕上げる。フィルムがアースした金属ロ

ーラと接する抱き角度(α)は,120°以上とする。

a) ロール,ローラ及び高電圧電極配置の全体図

単位 mm

b) 高電圧電極及びアースローラ間のエアギャップ周辺配置図

図10−電気的欠陥試験装置−C3法

21.4.3

欠陥計数システム

欠陥計数システムは,次によって構成する。

− 電圧調節ができる直流高電圧発生装置。絶縁破壊電流は,試験電圧に関係なく,10 kΩの抵抗器によ

って制限する。絶縁破壊が起こったとき,試験電圧は0.5秒以内に初期値に戻ることが望ましい。

− 絶縁破壊電流によるパルスの適切な検出器,及び適切なパルス計数器。

− 任意であるが,フィルムの所定の長さを試験すると,装置を止めるタイムスイッチ。

21.4.4

手順

試験前に,巻出し速度,試験電圧及び試験する面積(幅及び長さ)を決めておく。これらの試験条件は,

電気用プラスチックフィルム材料個別規格群の規定による。

21.4.5

結果

欠陥個数を平方メートルで表した試験面積で除して,C1法,C2法又はC3法による平方メートル当たり

28

C 2151:2019

の欠陥数として表す。

報告書には,次の事項も併せて記載する。

− 巻出し速度

− 試験電圧(kV/mm又はV/µm)

− 試験したフィルムの幅及び長さ

22

表面放電による耐絶縁破壊

表面放電による耐絶縁破壊は,IEC 60343の規定によって求める。

23

電解腐食

電解腐食は,IEC 60426に規定するいずれかの方法によって求める。ただし,該当する場合,電気用プ

ラスチックフィルム材料個別規格群に規定する特別な方法を用いる。

24

融点

融点は,ISO 11357-3:2011に規定するDSC法によって測定する。

25

寸法変化

25.1

試験片

試験片の形状は,正方形又は短冊状のいずれかを用いる。正方形の寸法は,約100 mm×100 mmとする。

短冊状の代表的な寸法は,20 mm×150 mmであるが,ほかの寸法を用いてもよい。

正方形の場合,フィルムから二つの試験片を切り取る。各試験片に,縦方向又は横方向を示す印を付け

る。幅が100 mmよりも狭いフィルムについては,製品幅で長さ100 mmとする。

短冊状の場合,フィルムから10個の試験片を切り取る。10個のうち5個の試験片は,長手方向が縦方

向になるように,残る5個の試験片は,長手方向が横方向になるようにする。試験片の表面に,2本の線

が短冊状試験片の長手方向の中央になるように,100 mm±2 mmの間隔で2本の標線を付ける。

25.2

手順

正方形の試験片の場合は,試験片の長さ及び幅を0.1 mmの単位まで測定する。短冊状の試験片の場合

は,標線の間隔を0.1 mmの単位まで測定する。

試験片を熱風循環式の恒温槽内に電気用プラスチックフィルム材料個別規格群に規定する時間及び温度

で,力を加えない状態でつり下げる。

室温まで冷却した後,加熱前に測定したときと同じ箇所で長さ及び幅を測定する。短冊状試験片の場合,

同じ箇所で2本の標線間の距離も測定する。全ての測定は,0.1 mmの単位まで行うのがよい。

25.3

結果

各試験片の寸法変化率は,縦方向及び横方向について寸法変化の初期値に対する百分率として計算する。

正方形の場合,各方向の寸法変化率は,同じ方向での2点の測定値の平均とする。

短冊状の場合,各方向標線間の寸法変化率は,同じ方向で作製した5本の試験片による5点の測定値の

平均とする。

29

C 2151:2019

26

張力下昇温寸法安定性

26.1

試験片

試験片は,フィルムのロールの縦方向及び可能な場合は横方向からも,幅15 mmの試験片を切り取る(満

足な切断面を得るためには,注意を払う。)。幅の狭いテープの場合,試験片の幅はその製品幅とする。試

験片の長さは,試験装置に合わせる。試験片の長さ方向のおよそ中央部に20 mmの間隔で全幅にわたる2

本の標線を付ける。

26.2

手順

試験片を恒温槽中につかみ具を用いてつり下げ,2.5 N/mm2の力で引っ張る。試験片の標線の背面(不

透明なフィルムの場合には横に沿わせて)に測定長さの変化を1 mm以下の単位まで読み取ることができ

るスケールを設置する。

試験片の標線の近くに熱電対を取り付ける。開始時の温度を30 ℃以下とし,恒温槽の温度を50 ℃/h±

1 ℃/hの一定速度で上昇させる。力を加えた状態での測定長さが,初期長さに対して40 %増加する,又は

試験片が切断したときの温度を読み取る。試験片が,つかみ具の所で切断した試験結果は除外し,再試験

を行う。

フィルムのロールの縦方向について3個及び可能な場合は横方向についても,3個の試験片で試験を行

う。

26.3

結果

3個の各々の温度の値の中央値を,その方向の“張力下昇温寸法安定性”の値とする。

温度に対する測定長さの変化は,グラフにプロットするのがよい。試験片が40 %の伸びに達する前に切

断した場合には,このことを温度とともに報告書に記載する。

27

圧力下昇温寸法安定性

27.1

装置及び器具

装置及び器具は,次による。

a) 直径1 mmのニッケル線2本を角度90°で交差している状態にし,この状態を保ったまま載せておく

ことができる耐熱性の絶縁板。さらに,直交しているニッケル線を押さえるための耐熱性の絶縁板。

b) 振動の少ない熱風循環式恒温槽。

c) 直流電圧40 Vを発生させる電源装置,及び試験中に短絡が起きたときにそれを検出する表示装置。

27.2

試験片

寸法30 mm×30 mmの試験片3個を,フィルムから切り出す。

27.3

手順

熱風循環式恒温槽内に27.1 a) の器具を置く。器具の2本のニッケル線の間に試験片を挿入し,衝撃を

与えないように上部の絶縁板を載せ,絶縁板の質量を含めて30 Nになるように力を加える。2本のニッケ

ル線に短絡表示装置を経由して,直流電圧約40 Vを印加する。

30 ℃から開始し,昇温速度50 ℃/h±3 ℃/hで昇温させる。ニッケル線の交差する部分の試験片のごく近

傍で温度を測定する。温度が上がりニッケル線がフィルムを貫通して線間の短絡が起こり,表示装置が試

験片の破壊を示したとき,直ちにその温度を読み取る。

27.4

結果

3個の各々の温度(℃)の中央値を,“圧力下昇温寸法安定性”の値とする。

30

C 2151:2019

28

昇温貫通抵抗

28.1

一般的事項

昇温貫通抵抗は,JIS C 2107の箇条10の規定によって求める。

28.2

原理

この方法は,直径1.5 mmの球がフィルムを貫通する温度を電気的接触によって測定する。

29

揮発分(加熱減量)

29.1

試験片

3個の試験片を試験する。各試験片は,寸法50 mm×50 mmのフィルムとし,質量が300 mg以上になる

枚数とする。フィルムの幅が50 mm未満の場合,試験片は,質量が300 mg以上になるような長さとする。

29.2

手順

試験片を恒温槽中で電気用プラスチックフィルム材料個別規格群に規定する状態調節温度及び時間で乾

燥する。前処理中及び次の加熱操作中,3個の試験片は,互いに重ならないように配置する。

前処理後,試験片をデシケータ中で室温まで冷却して,質量m1を量る。

その試験片を電気用プラスチックフィルム材料個別規格群に規定する温度及び時間で加熱し,その後,

デシケータ中で室温まで冷却して,質量m2を量る。

29.3

結果

各試験片の揮発分Vc(%)は,次の式によって求める。

100

1

2

1

c

×

−

=

m

m

m

V

3個の測定値の中央値を“揮発分”の値とし,ほかの2個の測定値も報告書に記載する。

30

熱的耐久性

熱的耐久性を示すTI(温度指数)又はRTE(相対熱的耐久性指数)は,JIS C 2143-1,JIS C 2143-2,JIS

C 2143-5及びJIS C 2143-8の規定による。試験方法及び終点の判定基準は,電気用プラスチックフィルム

材料個別規格群の規定による。

31

燃焼性

31.1

原理

この試験は,垂直位置で試験片の燃焼性を試験し,その結果から材料のクラス分けを行うことを目的と

する。この試験は,厚さ0.25 mm以下の薄い材料に適用する。試験中,炎の反対側の面が収縮したり,ね

じれたりする材料にも適用できる。

31.2

装置など

装置などは,次による。

− 通気のない試験室,囲い又は実験用燃焼室

− 筒の長さ100 mmで,内径9 mmのブンゼンバーナ又はチリルバーナ

− 試験片を垂直に保持するためのクリップ又はその他の方法による円形の支持具

− 均一な流量を得るための調節器及び流量計を備えたメタンガス(工業用)の供給(発熱量9 000 kcal/m3

の天然ガスも同様な結果が得られると考えられる。)

− ストップウォッチ又は類似の適切な器具

31

C 2151:2019

− 脱脂綿

− 無水塩化カルシウム入りデシケータ

− 温度23 ℃±2 ℃,相対湿度(50±5)%に調節した部屋又は恒温恒湿槽

− 温度70 ℃±1 ℃の換気装置付き恒温槽

− 直径9.5 mm±0.5 mmのマンドレル

31.3

試験片

試験片は,5個とする。

試験片は,幅50 mm,長さ200 mmとし,試験するフィルムから切り出す。

この方法で試験する試験片は,厚さ0.25 mm以下とする。

試験片の一端から125 mmの箇所に幅方向に標線を付ける。

次に試験片を直径9.5 mm±0.5 mmのマンドレルに,標線を外側にして長さ200 mmの円筒を作るように

巻き付ける。

円筒状試験片の125 mm標線上の一方の端末に沿って幅75 mmの粘着テープを巻き付けて,端部を固定

する。円筒状の試験片をマンドレルから引き抜く。

31.4

状態調節

5個一組の試験片は,次の条件で状態調節を行う。

a) 試験前に,温度23 ℃±2 ℃,相対湿度(50±5)%で48時間以上処理する。

b) a) の後,温度70 ℃±1 ℃で168時間換気装置付き恒温槽の中で加熱し,その後,周囲温度になるま

で4時間冷却する。

31.5

手順

試験は,通気のない試験室,囲い又は実験用燃焼室で行う。

耐熱性のガラス窓及び試験の後で燃焼生成物を除去するための排出ファンの付いた,密閉した実験用燃

焼室を推奨する。

円形の支持具は,試験片の長辺軸を垂直にし,上端6.0 mm長にわたって試験片を保持する。試験片の

下端は,バーナの上端から9.5 mmで,寸法50 mm×50 mm,厚さ6.0 mmの乾燥した脱脂綿を水平に置い

た層よりも300 mm上になるように試験片を保持する。取り付けた円筒状の試験片は,その上端を解放し

ておく。

バーナは,試験片から十分離して置き,点火し,高さ20 mm±1 mmの青色炎を得るように調節する。

この青色炎は,先端が黄色い高さ20 mmの炎を得るようにガス流量と空気量とを調節し,次いで黄色い先

端が消えるまで空気量を増やすことによって得られる。炎の高さを再度測定し,必要な場合は補正する。

その後,試験する試験片の下端の中心の直下に同心に炎を置き,そこで3秒間保持する。次いで,炎を

試料から150 mm以上の距離に離し,試験片が有炎燃焼し続ける時間を記録する。

燃焼が終わったとき,直ちに試験片の直下に再度炎を置く。3秒後,炎を再び離し,炎の状態及び有炎

燃焼の持続時間を記録する。

炎を当てている間に,試料から溶融物又は燃焼生成物が発生する場合は,バーナ管の中に落下物が入る

ことを防ぐために,バーナを45°の角度まで傾け,僅かに試験片の側面の方へ移動してもよい。

試験の間に,試験片が燃焼しながら炎から離れていく場合は,バーナを手で持ち,試験片の下端とバー

ナ管の先端との間を9.5 mmの距離に保持する。ただし,溶融物の糸状のものは,無視する。

試験の間,次のことを観察し記録する。

a) 1回目にバーナを当てた後の有炎燃焼時間

32

C 2151:2019

b) 2回目にバーナを当てた後の有炎燃焼時間

c) 試験片が脱脂綿を着火させる有炎燃焼微小片が発生したかどうか。

d) 2回目にバーナを当てた後の,全ての燃焼時間

e) 試験片が,125 mmの標線まで完全に燃えたかどうか。

31.6

結果の判定

試験結果に従って,材料を,表2に規定するVTF 0,VTF 1及びVTF 2のクラスに分類する。

試験を通じて,次のa) 又はb) の場合は,更に新しい5個の試験片で試験してもよい。

a) 5個の試験片のうち,一つだけが基準A,C,D又はEを満たさない。

b) 合計の有炎燃焼時間が,基準Bの規格値を5秒以上超えない。

2度目の試験をした試験片は,該当するクラスの全ての基準を満たさなければならない。

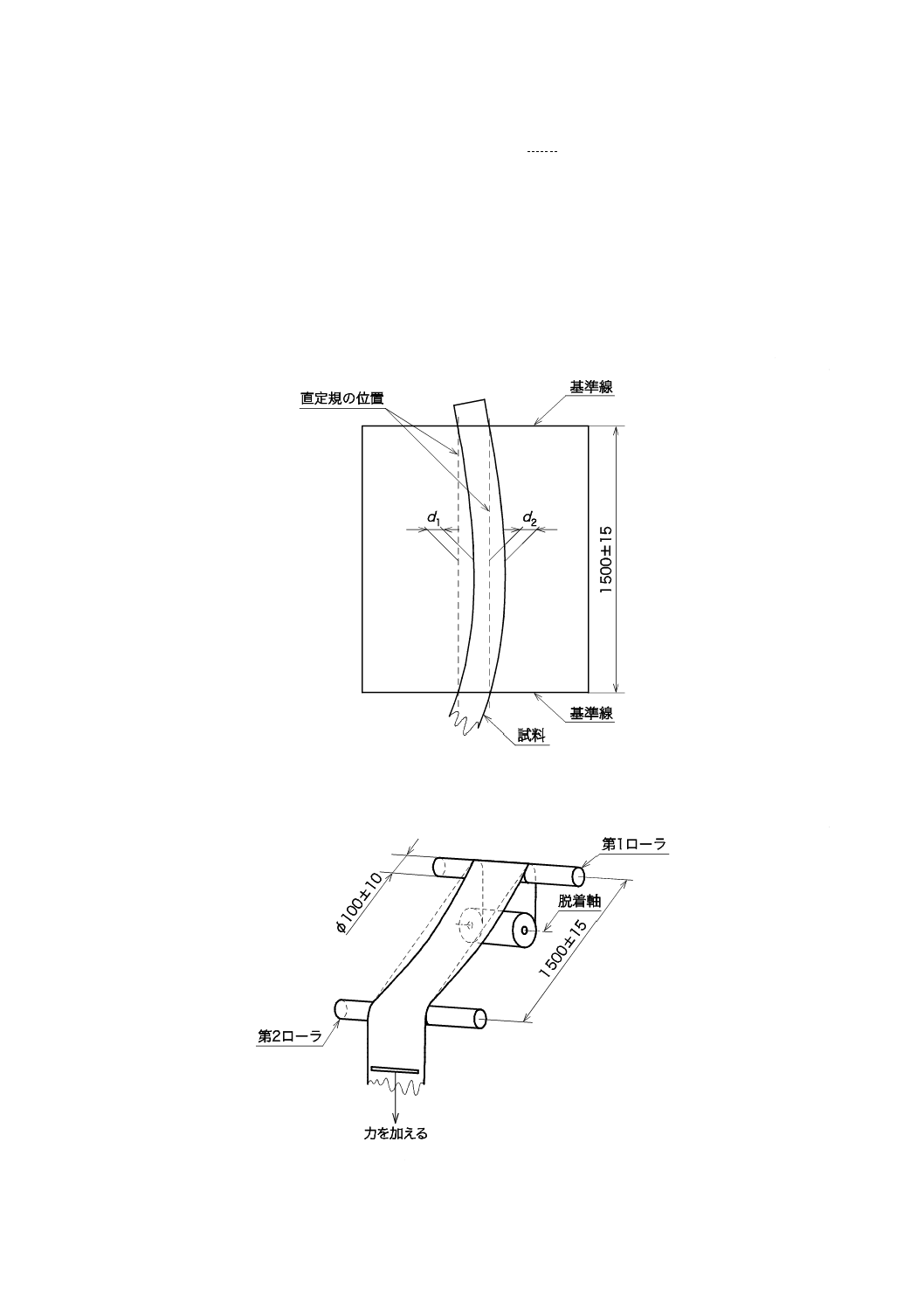

表2−自己消炎性に関連する材料のクラス分類

基準

VTF 0

VTF 1

VTF 2

A

バーナを当てた後の最長有炎燃焼時間

10秒以下

30秒以下

30秒以下

B

5試験片全てに10回バーナを当てた後の合計の有炎燃焼時間

50秒以下

250秒以下

250秒以下

C

125 mmの標線まで燃焼した試験片の数

0

0

0

D

試験片から300 mm下に置いた脱脂綿を着火させる有炎燃焼微小片

の発生

0

0

−a)

E

2度目にバーナを取り去ってからの無炎燃焼時間

30秒以下

60秒以下

60秒以下

注a) 有炎微小片が短時間燃焼し,脱脂綿に着火してもよい。

32

湿潤雰囲気での吸水率

32.1

装置及び器具

装置及び器具は,次による。

a) 目量0.1 mgのはかり

b) ひょう量瓶

c) 電気用プラスチックフィルム材料個別規格群に規定する温度に保持できる恒温槽

d) デシケータ

e) 中を相対湿度(93±2)%に保持できる容器

f)

フィルムを約50 mm×50 mmの正方形に切ることができる鋭利なナイフ又はかみそりを備えたナイフ

エッジが付いたパンチ又はテンプレート。

32.2

試験片

3個の試験片を試験する。各試験片は,寸法50 mm×50 mmのフィルムとし,質量が300 mg以上になる

枚数とする。フィルムの幅が50 mm未満の場合,試験片は,質量が300 mg以上になるような長さとする。

32.3

手順

32.3.1

受理状態の材料の吸水率

受理状態で3個の試験片の質量を,ミリグラムの単位まで量る。

これらの試験片を,電気用プラスチックフィルム材料個別規格群及びJIS C 2142の表4(予備状態調節

及び状態調節における処理時間の例)から選んだ時間,相対湿度(93±2)%の雰囲気に置く。規定の時間

経過後,直ちにそれぞれの試験片を密閉したひょう量瓶に入れて質量をミリグラムの単位まで量る。それ

ぞれの試験片の質量の増加分を計算する。

33

C 2151:2019

32.3.2

乾燥状態の材料の吸水率

3個の試験片を電気用プラスチックフィルム材料個別規格群に規定する温度の恒温槽中で24時間乾燥し,

五酸化りんの入ったデシケータ中に1時間以上置いて室温まで冷却する。各試験片を密閉したひょう量瓶

の中に入れて乾燥状態の材料の質量を,ミリグラムの単位まで量る。

その後の湿潤雰囲気での質量測定は,32.3.1の方法による。

32.4

結果

電気用プラスチックフィルム材料個別規格群又は受渡当事者間の合意に従って,受理状態又は乾燥状態

のいずれかについて,3個の測定値の中央値を取り,初期の質量に対する質量増加量の百分率を報告書に

記載する。

33

液体の吸収率

33.1

原理

この方法は,フィルムが吸収した液体の質量に基づく間接的方法であり,吸収した液体による体積の増

加は,フィルム及び液体の密度を用いて計算する。

33.2

装置及び器具

装置及び器具は,次による。

a) フィルムを約50 mm×50 mmの正方形に切ることができる鋭利なナイフ又はかみそりを備えたナイフ

エッジが付いたパンチ又はテンプレート。

b) 目量0.1 mgのはかり

c) 電気用プラスチックフィルム材料個別規格群に規定する試験温度に±1 ℃以内で調節できる恒温槽。

d) 直径100 mm以上の円形ガラス皿及び適切なガラスの蓋

e) 試験片の表面から速やかに液体を拭き取るのに適した厚さ0.1 mm〜0.15 mmのつや出しされていない

吸収性の紙。

f)

ひょう量瓶

g) 密度計又はピクノメータ

33.3

試験片

3個の試験片を試験する。各試験片は,寸法50 mm×50 mmのフィルムとし,質量が300 mg以上になる

枚数とする。フィルムの幅が50 mm未満の場合,試験片は,質量が300 mg以上になるような長さとする。

33.4

手順

規定の温度の恒温槽の中に,含浸させる液体を深さ10 mm以上入れたガラス皿を置く。

3個の試験片の質量mを,温度23 ℃±1 ℃で0.1 mgの単位まで量る。

含浸させる液体が試験温度に達したら,3個の質量を量った試験片を互いに離して液体に浸せき(漬)

させ,浸せき時間を測定する。

電気用プラスチックフィルム材料個別規格群に規定する時間経過した後,試験片を恒温槽から取り出し,

直ちに試験片を別々に吸収性の紙の間に置き,きれいな紙で試験片の両面の液体を速やかに完全に数回拭

き取り,室温で試験片の質量m0を量る。

試験片を恒温槽から取り出してから,15分間以内に拭き取り及び計量を完了するのがよい2)。

注2) 含浸した液体は,室温でもある程度揮発するので,この時間を超えないのがよい。

温度23 ℃±1 ℃におけるフィルムの密度dは,箇条5の規定によって測定する。

密度計を用いて温度23 ℃±1 ℃における液体の密度d1を測定する。

34

C 2151:2019

33.5

計算

液体の吸収率Alは,百分率で表し,次の式によって求める。

100

)

(

1

0

×

×

−

=

d

d

m

m

m

Al

33.6

結果

液体の吸収率は,3個の計算値の中央値とする。

34

イオン性不純物

イオン性不純物は,IEC 60589の規定によって測定する。

イオン性の可溶性有機物及び/又は無機物の存在は,抽出液の体積導電率の増加によって測定する。

35

絶縁ワニスの影響

35.1

手順

絶縁ワニスの影響を知るために,試験片を液体の絶縁ワニスに浸せきする前後において,次の特性を測

定する。

− 外観,例えば,平たん性,透明性及び色相

− 厚さ(50 mm×50 mmの5個の試験片のそれぞれの中央で測定した値の中央値)

− 引張強さ及び破断時の伸び(縦方向における5個の測定値の中央値)

使用が可能な状態の絶縁ワニスを適切な密封したガラス容器に入れ,ワニスごとに所定の温度まで,例

えば,液体バス又は恒温槽で加熱する。

液体の絶縁ワニスがこの温度に達したとき,直ちに5個の試験片をワニスに浸せきする。そのとき,試

験片は完全にワニスに囲まれて,かつ,試験片が互いに又は容器の壁と接触しないようにする。容器を再

び密封する。所定の温度で4時間±15分浸せき後,試験片を容器から1枚ずつ取り出し,数秒間ワニス溶

剤で洗浄し,ろ紙で軽く拭く。洗浄及び拭きの作業は,60秒間以内に行う。浸せき容器から取り出した試

験片について,浸せきする前と同じ測定を行う。この測定は,浸せき容器から取り出してから3分以内に

行う。

35.2

結果

ワニス浸せき前後の試験結果を比較することによって,どのような変化が生じたかを評価する。試験結

果を,試験に用いた液体の絶縁ワニスとともに報告書に記載する。

− 外観。例えば,平たん性,透明性及び色相

− 厚さ変化の百分率(中央値)

− 引張強さ変化の百分率(中央値)

− 破断時伸びの変化の百分率(中央値)

36

液状の重合性樹脂混合物の影響

36.1

手順

液状の重合性樹脂混合物の影響を,35.1の手順によって測定する。

重合性樹脂混合物に浸せきする温度及び時間は,用いる樹脂混合物の特性による。ただし,浸せき時間

は4時間以下にするのがよい。所定の時間後に試験片を取り出すが,樹脂混合物のゲル化が起こる前に取

り出す。取り出した試験片は,トルエンで数秒間洗浄する。

35

C 2151:2019

36.2

結果

試験結果は,35.2に従って評価し,報告書に記載する。報告書には,液状の重合性樹脂混合物の種類,

並びに浸せきした温度及び時間を記載する。

参考文献 JIS K 8873 ホルムアミド(試薬)

36

C 2151:2019

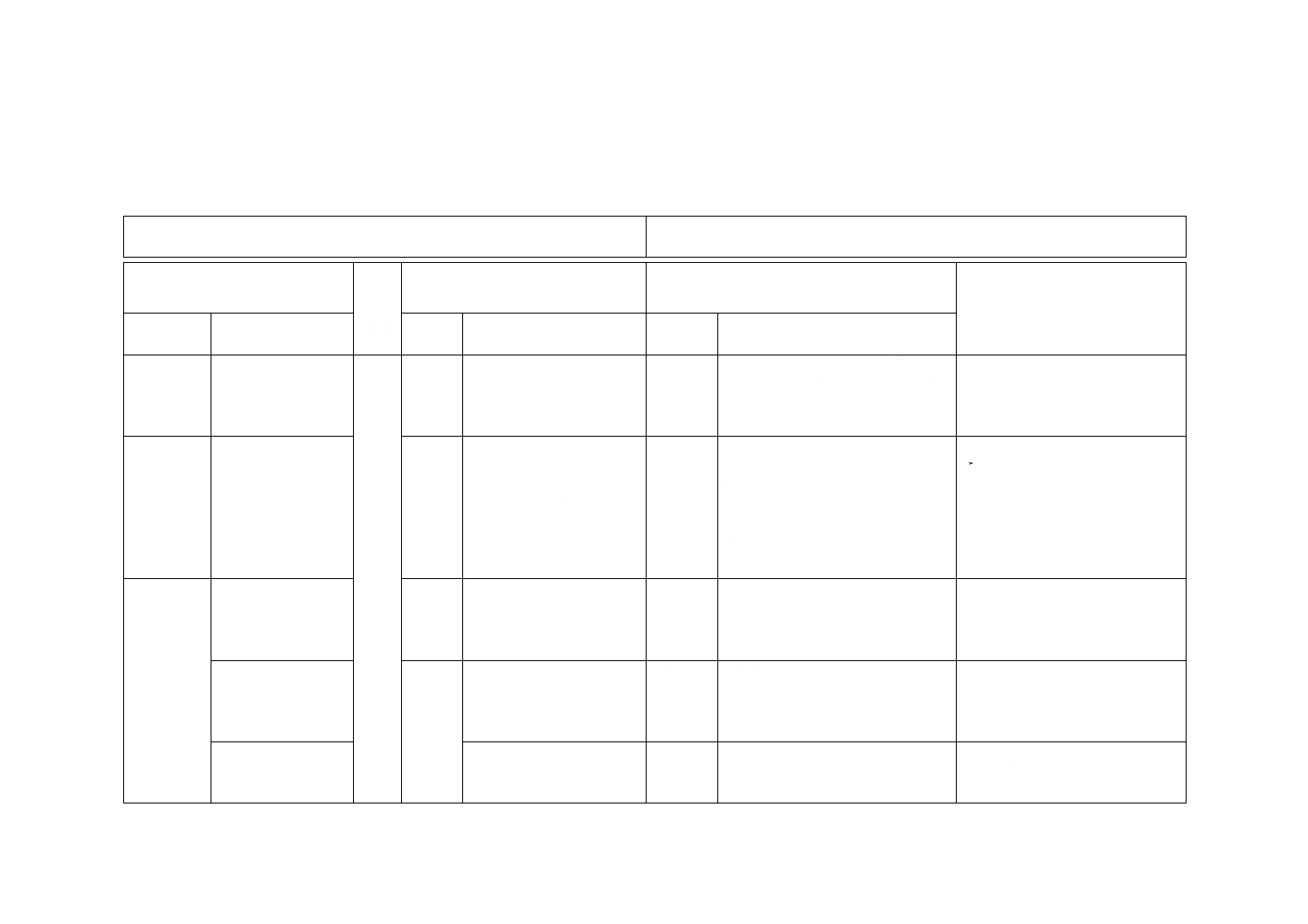

附属書JA

(参考)

JISと対応国際規格との対比表

JIS C 2151:2019 電気用プラスチックフィルム試験方法

IEC 60674-2:2016,Specification for plastic films for electrical purposes−Part 2: Methods

of test

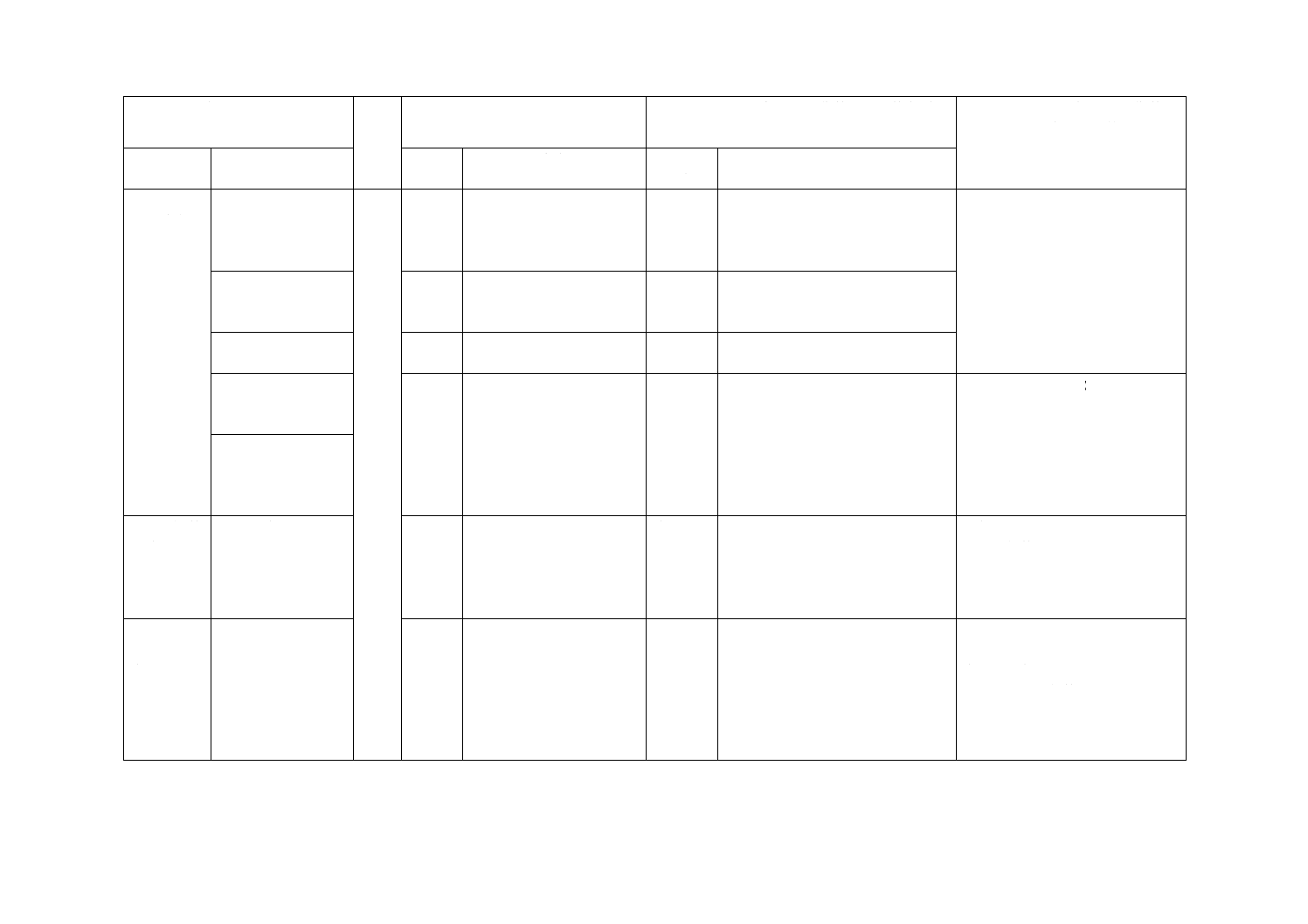

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 適用範囲の明確化

1

JISとほぼ同じ

追加

“電気機器,電子機器,電線,その

他一般の電気絶縁用及びコンデン

サの誘電体用として用いる”を追加

した。

用途の明確化を図ったもので,国

際規格と技術的な差異はない。

2 引用規格 ISO 1183-1:2012

ISO 1183-2:2004

2

ISO 1183,Plastics−

Methods for determining the

density

of

non-cellular

plastics−Part 1: Immersion

method, liquid pyknometer

method and titration method

変更

国際規格では規格番号及び名称が

不一致。

旧ISO 1183はISO 1183-1:2012と

ISO 1183-2:2004とに分割されてお

り,ISO 1183-1:2012への番号修正

及びISO 1183-2:2004を引用規格に

追加した。

IEC規格改訂の際,改訂提案を行

う。

4 厚さ

4.2.2 1枚の試験片

による測定

4.2.2.3 結果

平均値

4.2.2

4.2.2.3

central value

変更

引用規格のJIS K 7130に従い“平

均値”とした。

IEC規格改訂の際,改訂提案を行

う。

4.2.3 複数枚の試験

片による測定

4.2.3

JISとほぼ同じ

選択

“JIS B 7502に規定する測定長25

mm以下で,かつ,測定力5 N±1 N

の外側マイクロメータ”を追加し

た。

我が国において実績があるので追

加したが,我が国独自の試験法な

ので,IECへの改訂提案はしない。

4.2.3 測定値の取扱

い(平均値)を規定

−

追加

明確にするために,“20以上の測定

値の平均値をもってフィルムのバ

ルク厚さとする”ことを追加。

理解を助けるものであり,国際規

格と技術的差異はない。

2

C

2

1

5

1

:

2

0

1

9

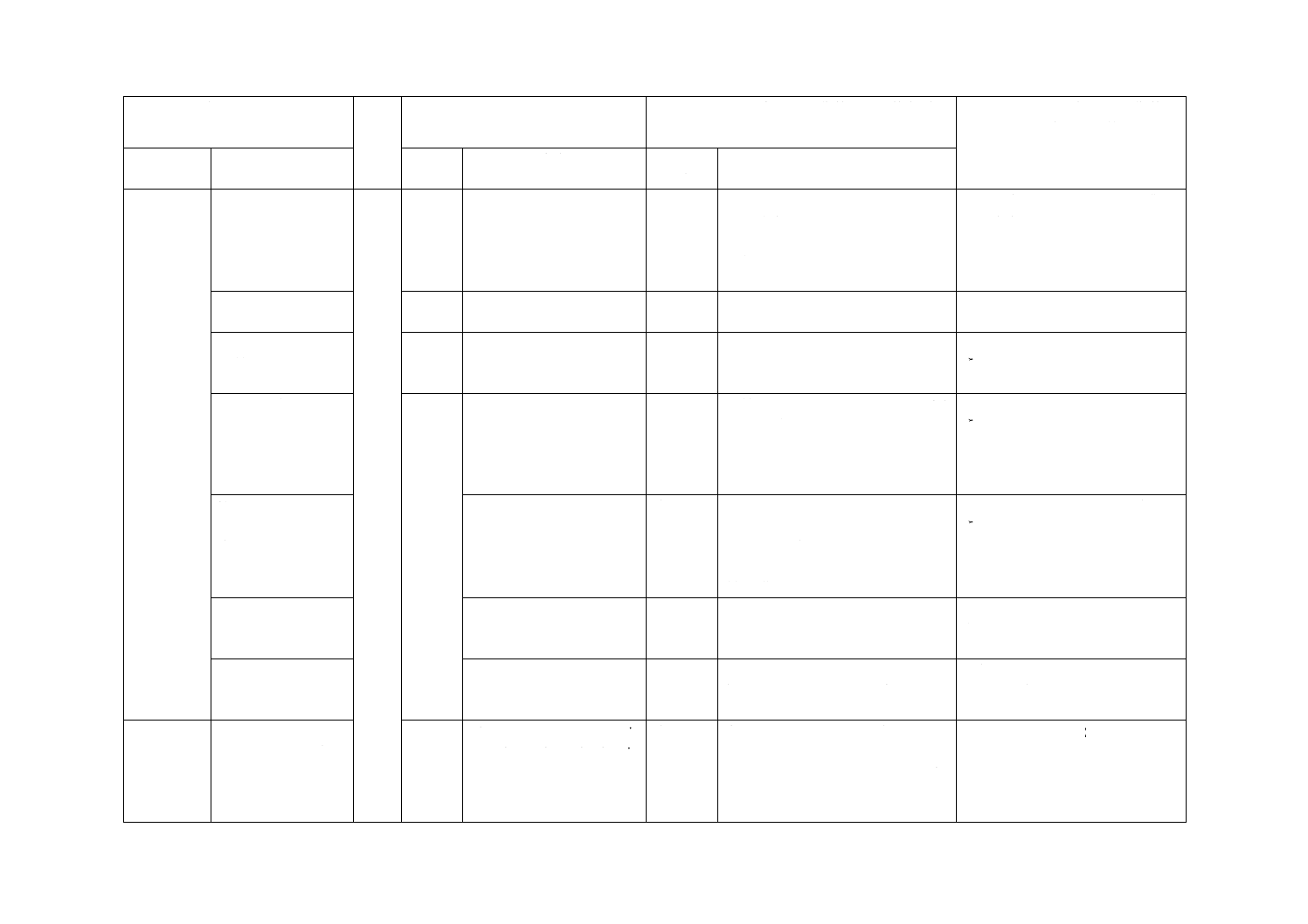

37

C 2151:2019

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7 巻取り性

(曲がり及

びたるみ)

7.2 一般的事項

7.2

JISとほぼ同じ

変更

B法は,幅の広いフィルム“greater

than 150 mm”となっているが,

“150 mm以上”とし,150 mmを含

めた。

A法の幅の狭いフィルムは“less

than 150 mm”となっており,150

mm幅の取扱いを明確にした。

IEC規格改訂の際,改訂提案を行

う。

7.3.3.3 手順

7.3.3.3

−

追加

“又は受渡当事者間の合意する値”

を追加した。

IEC 60674-3-3では張力が規定さ

れていないので追記した。

7.4.2 装置及び器具

目量1 mmで長さ

150 mmの鋼製直尺

7.4.2

−

追加

たるみを測定するために,A法と同

じ鋼製直尺が必要なので,追加し

た。

IEC規格改訂の際,改訂提案を行

う。

7.4.4 手順

柔軟性のある鋼製

巻尺で,マーク間の

距離を1 mmの単位

まで測定する。

7.4.4

within ±0,5 mm

変更

目量1 mmの鋼製巻尺で,1.0 m〜1.1

mの間隔を±0.5 mm以内で測定す

ることに無理がある。目量の“1 mm

の単位まで測定する”とした。

IEC規格改訂の際,改訂提案を行

う。

b) 2本のローラの中

央部で1 mm以内に

真っすぐになる。

within 0,5 mm

変更

1.5 m間隔のローラにかけたフィル

ムのエッジと直定規の距離を,目量

1 mmの鋼製直尺を用いて0.5 mm

まで読み取ることに無理がある。目

量の“1 mm以内に”とした。

IEC規格改訂の際,改訂提案を行

う。

c) たるみが8 mmを

超えない。

does not exceed 7,5 mm

変更

A法では“たるみは1 mmまで測定

する”となっており,不整合となる。

整数の“8 mmを超えない”とした。

IEC規格改訂の際,改訂提案を行

う。

図3A−フィルムの

巻取り性−伸長率

の測定−B法

−

追加

7.4 B法の手順において,容易に理

解できるように図3Aを追加した。

理解を助けるものであり,IECへ

の改訂提案はしない。

10 摩擦係

数

摩擦係数は,JIS K

7125によって求め

る。

10

The coefficient of friction is

to

be

determined

in

accordance with IEC TR

60648.

変更

今後,IEC TR 60648は廃止され,

ISO 8295:1995,Plastics−Film and

sheeting−Determination of the

coefficients of frictionに引き継がれ

ることになる。

我が国からIEC 60674-2の

Amendmentとして提案中。先行し

てこの規格に追加した。

2

C

2

1

5

1

:

2

0

1

9

38

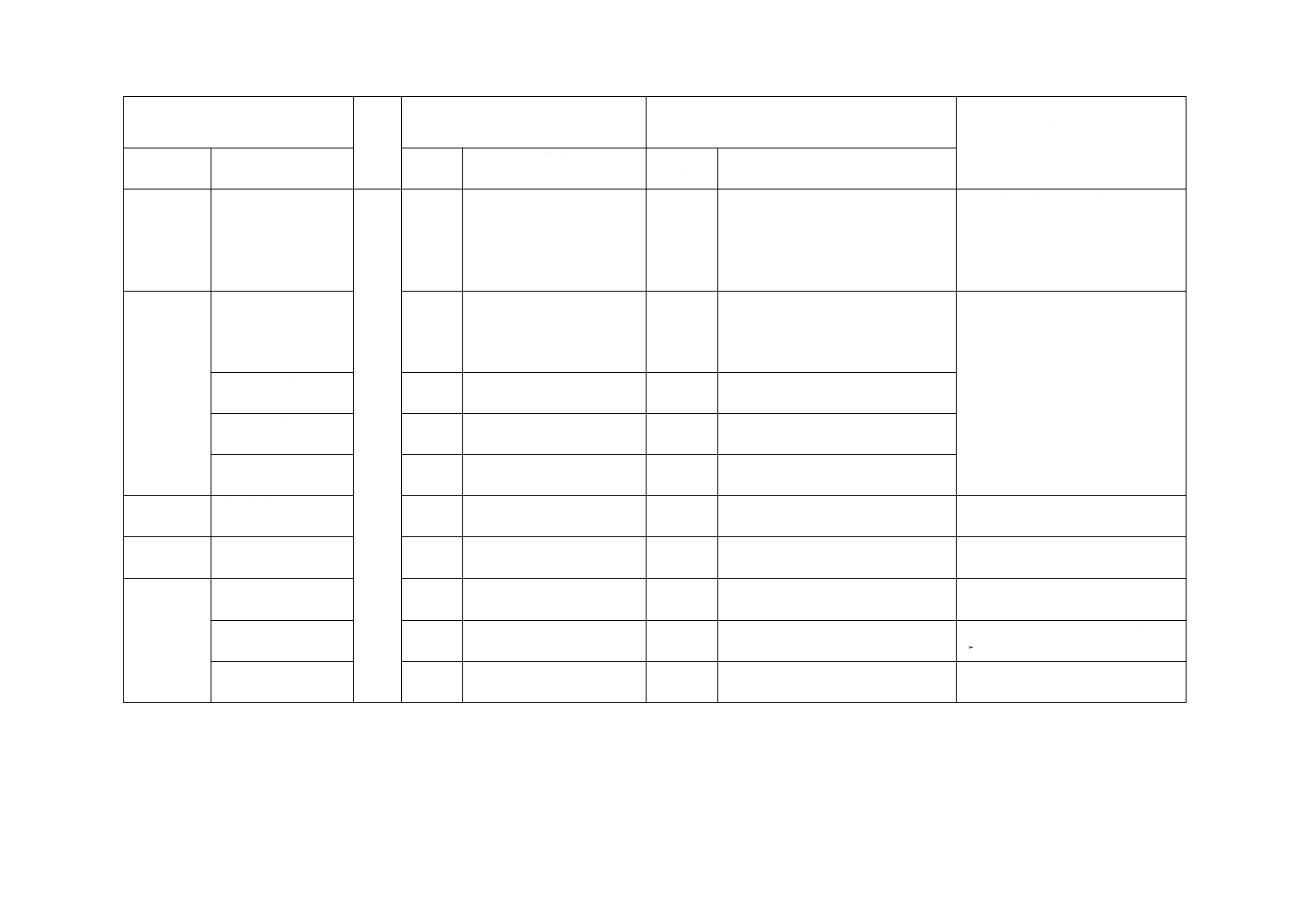

C 2151:2019

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

11 ぬれ張

力

11.8 結果

11.8

JISとほぼ同じ

変更

測定値の差が“less than 2,0 mN/m”

を“2.0 mN/m以下”として,2.0

mN/mを含めた。

11.4 試験片では,“exceeds 2,0

mN/m”となっており,2.0 mN/m

の取扱いを明確にした。

IEC規格改訂の際,改訂提案を行

う。

13 端裂抵

抗

13.1 一般的事項

13.1

選択

IEC規格にはないB法を追加する

ために,“端裂抵抗は,13.2A又は

13.2Bのいずれかによって求める。”

とした。

B法は我が国で広く用いられてい

る試験法なので,IEC規格改訂の

際,改訂提案を行う。

13.2A A法

13

変更

B法を追加するために,細分箇条を

追加した。

13.2B B法

−

−

追加

異なる形状の試験金具によるB法

を追加した。

図3B

−

−

追加

B法の測定用試験金具の図を追加

した。

15 フィル

ムの剛性

試験条件

15

JISとほぼ同じ

追加

IEC規格にはない試験条件を追加

した。

理解を助けるものであり,IECへ

の改訂提案はしない。

16 表面抵

抗率

規格番号

16

規格番号

変更

IEC 62631-3-1は体積抵抗の試験方

法なので,削除した。

IEC規格改訂の際,改訂提案を行

う。

17 体積抵

抗率

規格番号

17

規格番号

変更

IEC 62631-3-2は表面抵抗の試験方

法なので,削除した。

IEC規格改訂の際,改訂提案を行

う。

17.2.1 原理

17.2.1

関係式の記号の単位

変更

ρ:体積抵抗率の単位(Ω/m)を(Ωm)

に変更した。

IEC規格改訂の際,改訂提案を行

う。

図3C

−

−

追加

アルミニウムはく巻回法試験片の

構造図を図3Cとして追加

理解を助けるものであり,IECへ

の改訂提案はしない。

2

C

2

1

5

1

:

2

0

1

9

39

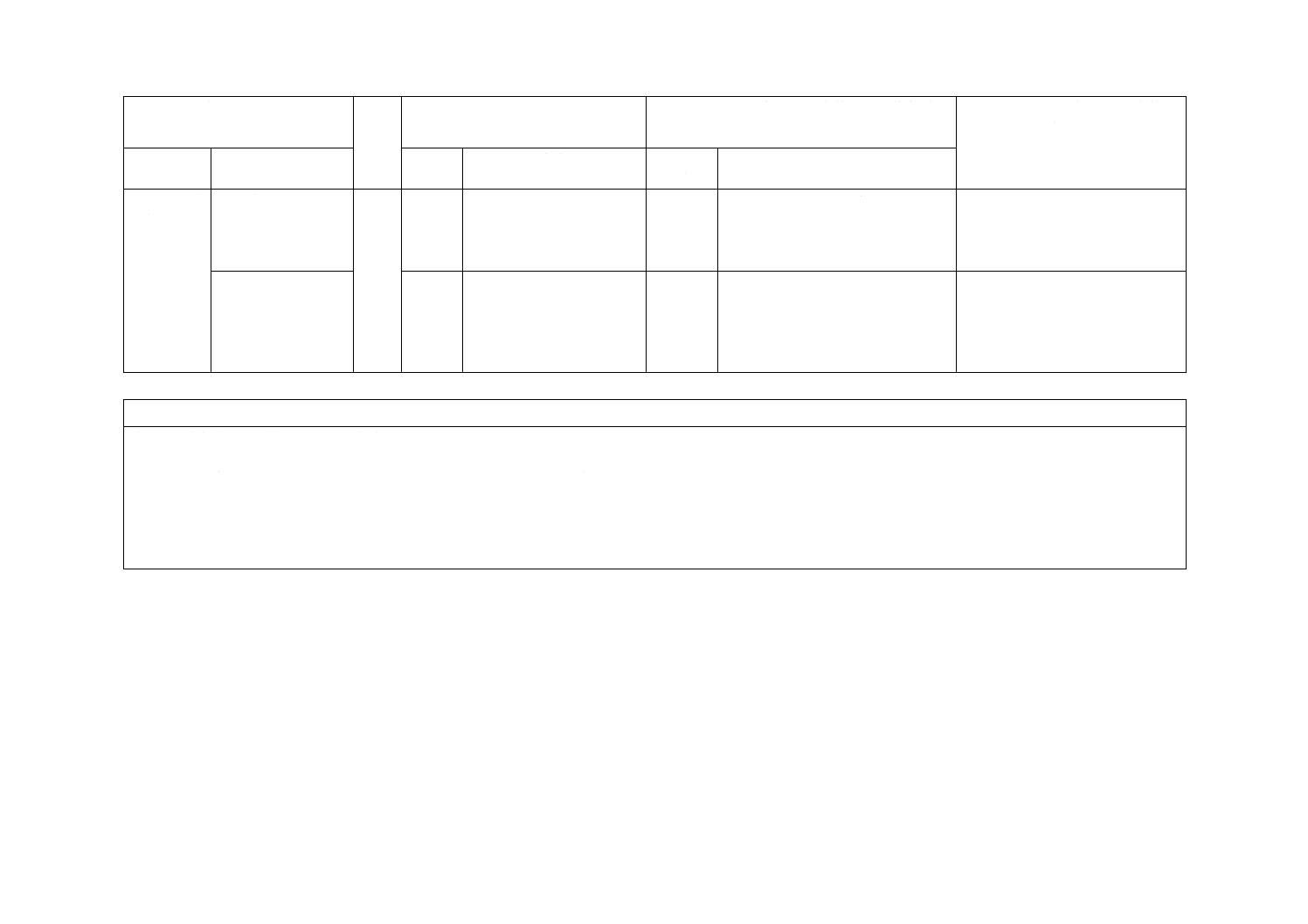

C 2151:2019

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

20 絶縁破

壊の強さ

20.1 金属電極法に

よる交流試験及び

直流試験

20.1

JISとほぼ同じ

選択

直流試験において異径電極の下部

電極として,“金属製平板の上に弾

性体を載せ,アルミニウムはくを巻

き付けたもの”を追加した。

旧JISの試験方法で,我が国で実

績があるので追加した。

我が国独自の試験法なので,IEC

への改訂提案はしない。

図5A

−

−

追加

直流試験において異径電極の下部

電極として追加したので,その図を

追加した。

20.1 規定がない場

合の試験方法

−

−

追加

個別規格に規定がない場合に対し

て,20.2又は20.2Aの引用を追加。

20.2A 6 µm以下の

薄いフィルムの直

流試験

−

−

追加

直流試験に,フィルム試験片をアル

ミニウムはくで挟む試験方法を追

加した。

我が国からIEC 60674-2の

Amendmentとして提案中。先行し

てこの規格に追加した。

図5B−6 µm以下の

薄いフィルムの絶

縁破壊測定装置の

概略図

21 電気的

欠陥

21.2.1 試験装置

21.2.2 手順

21.2.1

JISとほぼ同じ

変更

“アルミニウムはくとローラとの

間に,試験するフィルム厚さ1 µm

当たり100 Vの直流電圧を印加す

る。”の文章を21.2.1 試験装置から

21.2.2 手順に移動した。

理解を助けるものであり,国際規

格と技術的差異はない。

27 圧力下

昇温寸法安

定性

27.1 装置及び器具

27.1

−

追加

“この状態を保ったまま載せてお

くことができる耐熱性の絶縁板。さ

らに,直交しているニッケル線を押

さえるための耐熱性の絶縁板”,

“振動の少ない熱風循環式恒温槽”

及び“直流電圧40 Vを発生させる

電源装置”を追加した。

いずれも27.3 手順に記載されて

おり,理解を助けるためにこの箇

条にも記載した。

国際規格と技術的差異はない。

2

C

2

1

5

1

:

2

0

1

9

40

C 2151:2019

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

32 湿潤雰

囲気での吸

水率

32.1 装置及び器具

32.1

追加

同じ形状(50 mm×50 mm)の試験

片を規定している箇条33液体の吸

収率に記載されている試験片を切

る器具を追記した。

試験を行いやすくするための追記

であり,国際規格と技術的差異は

ない。

32.3.1 受理状態の

材料の吸水率

JIS C 2142の表4か

ら選んだ時間

32.3.1

Table 2 of

IEC 60212:2010

変更

Table 2は“状態調節及び試験にお

ける標準雰囲気条件”を示してお

り,不適切である。時間の選択肢を

示すTable 4(JIS C 2142の表4)に

修正した。

誤記と思われるので,IECに修正

提案を行う。

JISと国際規格との対応の程度の全体評価:IEC 60674-2:2016,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

− 選択 ················ 国際規格の規定内容とは異なる規定内容を追加し,それらのいずれかを選択するとしている。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

C

2

1

5

1

:

2

0

1

9