C 2110-1:2016 (IEC 60243-1:2013)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 一般的事項 ······················································································································ 3

5 電極及び試験片 ················································································································ 3

5.1 一般的事項 ··················································································································· 3

5.2 試験片の表面に垂直方向の試験 ························································································ 4

5.3 一般材料の沿面方向及び積層材料の沿層方向の試験 ······························································ 6

5.4 試験片 ························································································································· 7

5.5 電極間距離 ··················································································································· 7

6 試験前の状態調節 ············································································································· 7

7 周囲媒質························································································································· 7

7.1 一般的事項 ··················································································································· 7

7.2 高温の大気中における試験 ······························································································ 8

7.3 液体中における試験 ······································································································· 8

7.4 固体媒質中における試験 ································································································· 8

8 電気機器類 ······················································································································ 8

8.1 電源 ···························································································································· 8

8.2 電圧の測定 ··················································································································· 9

9 試験手順························································································································· 9

10 昇圧方式 ······················································································································· 9

10.1 短時間(急速昇圧)試験 ································································································ 9

10.2 20秒段階昇圧試験 ······································································································· 10

10.3 低速昇圧試験(120秒〜240秒)····················································································· 10

10.4 60秒段階昇圧試験 ······································································································· 11

10.5 超低速昇圧試験(300秒〜600秒)·················································································· 11

10.6 保証試験 ···················································································································· 11

11 絶縁破壊の判定基準 ······································································································· 11

12 試験回数 ······················································································································ 11

13 試験報告 ······················································································································ 12

附属書A(参考)試験データの取扱方法 ·················································································· 19

C 2110-1:2016 (IEC 60243-1:2013)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人電気

学会(IEEJ)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正す

べきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS C 2110-1:2010は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 2110の規格群には,次に示す部編成がある。

JIS C 2110-1 第1部:商用周波数交流電圧印加による試験

JIS C 2110-2 第2部:直流電圧印加による試験

JIS C 2110-3 第3部:インパルス電圧印加による試験

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 2110-1:2016

(IEC 60243-1:2013)

固体電気絶縁材料−絶縁破壊の強さの試験方法−

第1部:商用周波数交流電圧印加による試験

Solid electrical insulating materials-Test methods for electric strength-

Part 1: Tests at power frequencies

序文

この規格は,2013年に第3版として発行されたIEC 60243-1を基に,技術的内容及び構成を変更するこ

となく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,固体電気絶縁材料の商用周波数(48 Hz〜62 Hz)の交流電圧による短時間の絶縁破壊の強

さの試験方法について規定する。液体及び気体電気絶縁材料は,この規格の適用範囲には含まれないが,

測定時の含浸材又は周囲媒質として規定する場合がある。

注記1 この規格は,固体電気絶縁材料の表面に平行方向の絶縁破壊電圧の試験方法も含んでいる。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60243-1:2013,Electric strength of insulating materials−Test methods−Part 1: Tests at power

frequencies(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS C 2103 電気絶縁用ワニス試験方法

注記 対応国際規格:IEC 60464-2,Varnishes used for electrical insulation−Part 2: Methods of test

(MOD)

JIS C 2105 電気絶縁用無溶剤液状レジン試験方法

注記 対応国際規格:IEC 60455-2,Resin based reactive compounds used for electrical insulation−Part 2:

Methods of test(MOD)

JIS C 2133 電気絶縁用チューブの試験方法

注記 対応国際規格:IEC 60684-2,Flexible insulating sleeving−Part 2: Methods of test(IDT)

JIS C 2142 固体電気絶縁材料−試験前及び試験時における標準状態

2

C 2110-1:2016 (IEC 60243-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:IEC 60212,Standard conditions for use prior to and during the testing of solid

electrical insulating materials(MOD)

JIS C 2320:2010 電気絶縁油

注記 対応国際規格:IEC 60296,Fluids for electrotechnical applications−Unused mineral insulating oils

for transformers and switchgear及びIEC 60836,Specifications for silicone liquids for electrical

purposes(全体評価:MOD)

JIS K 7151 プラスチック−熱可塑性プラスチック材料の圧縮成形試験片

注記 対応国際規格:ISO 293,Plastics−Compression moulding of test specimens of thermoplastic

materials (IDT)

JIS K 7152-3 プラスチック−熱可塑性プラスチック材料の射出成形試験片−第3部:小形角板

注記 対応国際規格:ISO 294-3,Plastics−Injection moulding of test specimens of thermoplastic materials

−Part 3: Small plates(IDT)

JIS K 7154(規格群) プラスチック−熱硬化性樹脂成形材料の射出成形試験片

注記 対応国際規格:ISO 10724 (all parts),Plastics−Injection moulding of test specimens of

thermosetting powder moulding compounds (PMCs)(IDT)

ISO 295,Plastics−Compression moulding of test specimens of thermosetting materials

IEC 61099,Insulating liquids−Specifications for unused synthetic organic esters for electrical purposes

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

絶縁破壊(electric breakdown)

電圧印加中に試験片の絶縁性能が著しく低下し,試験回路内の電流によって遮断器が動作した状態。

注記 試験片に装着した電極の直下以外に,その外側で周囲媒質の部分放電によって試験片が絶縁破

壊することもある。

3.2

フラッシオーバ(flashover)

電圧印加中に試験片周囲の気体又は液体絶縁媒質が絶縁性能を喪失し,試験回路の電流によって遮断器

が動作した状態。

注記 試験片を貫通する炭化路又は破壊孔の有無によって,絶縁破壊とフラッシオーバとを判別する。

3.3

絶縁破壊電圧(breakdown voltage)

3.3.1

(連続昇圧法では)規定の試験条件で試験片が絶縁破壊を起こしたときの電圧。

3.3.2

(段階昇圧法では)規定の保持時間にわたり,試験片が絶縁破壊を起こさない最も高い電圧。

3.4

絶縁破壊の強さ(electric strength)

絶縁破壊電圧を,試験に用いた二つの電極間の距離で除した値。

注記 試験電極間の距離は,特に規定がない限り,5.5による。

3

C 2110-1:2016 (IEC 60243-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

一般的事項

この規格によって得られる絶縁破壊の強さの測定の結果は,材料の処理条件,製造条件,劣化条件,又

は環境条件に起因する絶縁破壊の強さの通常の特性からの変化及び偏差を知る上で有用である。ただし,

実使用状態における絶縁材料の性能の直接評価には適さない。

絶縁破壊の強さの測定値は,次の要因を始めとする多くの要因によって変化する。

a) 試験片の状態 試験片の状態の例を,次に示す。

1) 試験片の厚さ,均一性及び機械的ひずみの有無

2) 試験片の状態調節,特に前もって行った乾燥及び含浸処理

3) 吸蔵ガス,水分又はその他の汚損の有無

b) 試験条件 試験条件の例を,次に示す。

1) 印加電圧の周波数,波形及び昇圧速度又は試験電圧の印加時間

2) 周囲温度,気圧及び湿度

3) 試験用電極の形状,寸法及び熱伝導率

4) 周囲媒質の電気的性質及び熱的性質

試験に供する新規の絶縁材料を対象とする場合には,これら全ての要因の影響を考慮することが望まし

い。この規格は,材料間の迅速な相対比較,品質管理などの目的で使用することに配慮して,特定の条件

を規定している。

異なる方法で試験した結果を直接比較することはできないが,材料の相対的な絶縁破壊の強さに関する

知見を得ることは差し支えない。多くの材料の絶縁破壊の強さの測定値は,電極間の試験片の厚さが大き

くなるほど,また,電圧印加時間が長くなるほど低下する。

多くの材料において,絶縁破壊の強さの測定値は,絶縁破壊に至るまでの沿面放電の強さ及びその持続

時間に著しく左右される。試験電圧以下において部分放電を生じないように設計を行うためには,放電を

伴わない絶縁破壊の強さを知ることが重要ではあるが,この規格の試験方法は一般にそのような目的には

合致しない。

高い絶縁破壊の強さをもつ材料であっても,必ずしも長期間にわたる劣化過程に耐えるとは限らない。

例えば,部分放電による熱,浸食,又は化学的な劣化若しくは水分の存在下における電気化学的な劣化に

よって,実使用状態においては,はるかに低い加圧電圧で絶縁破壊に至ることがある。

5

電極及び試験片

5.1

一般的事項

金属電極の表面は,常に滑らかで,かつ,清浄で,きずのない状態を維持する。板状及びシート状試験

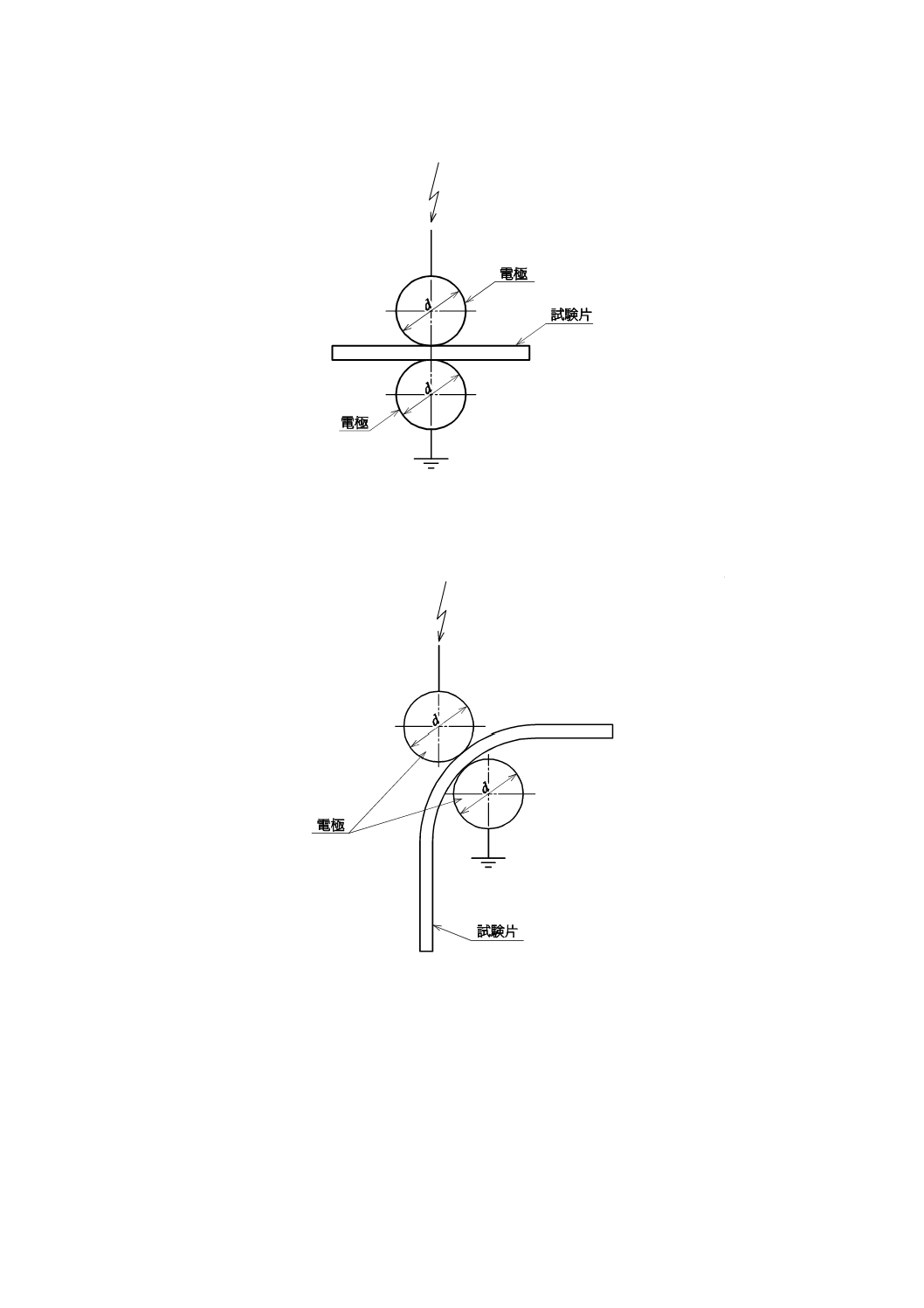

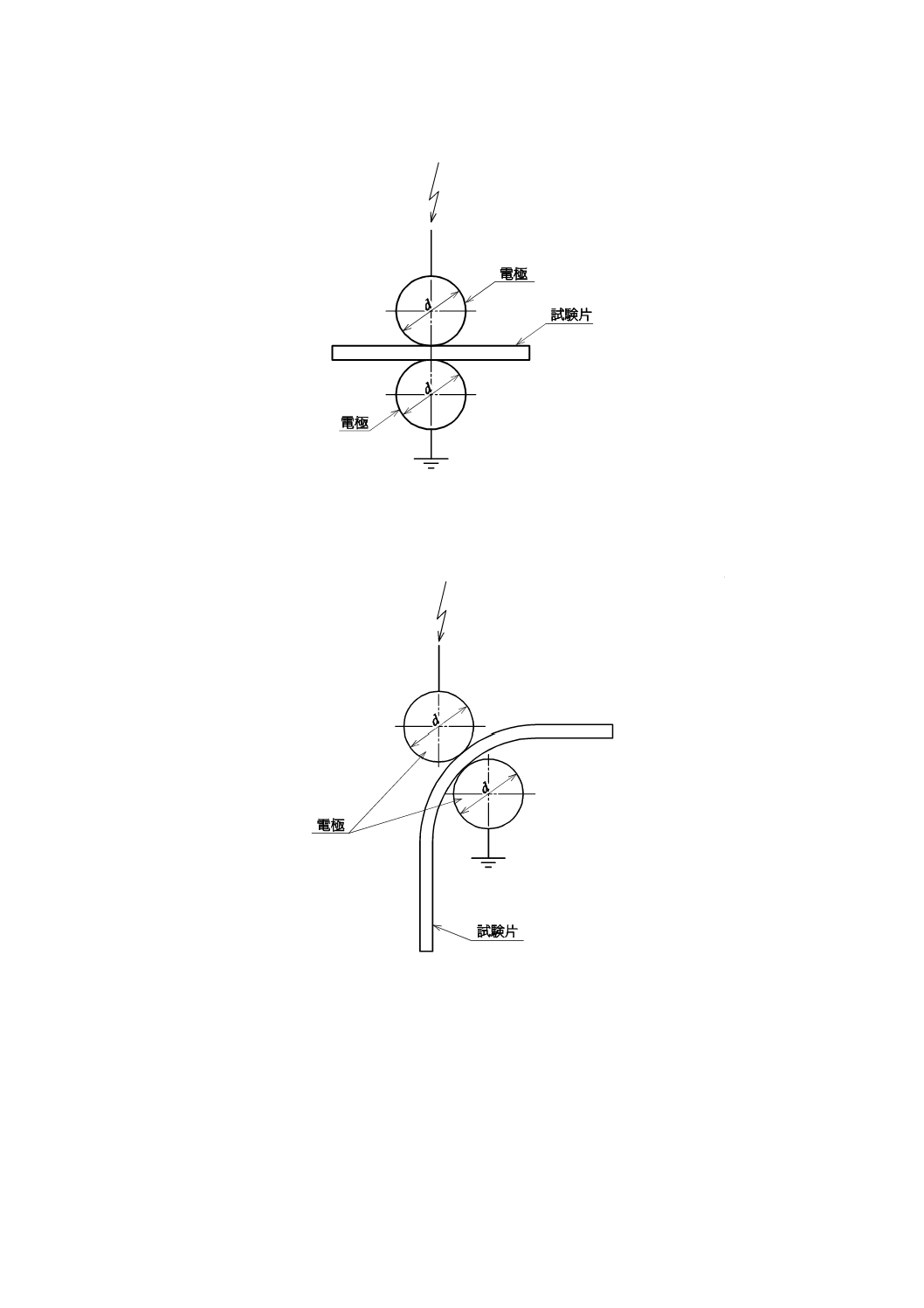

片の表面に垂直方向の試験用電極配置を図1に示す。

注記1 電極の表面状態の維持は,薄い試験片を試験する場合に特に重要である。絶縁破壊に伴う電

極表面の損傷を少なくするには,ステンレス鋼製の電極を用いるのがよい。

注記2 薄い材料を試験する場合は,電極の自重程度の比較的軽い圧力とする。若干反りのある材料

には,試験片に損傷を与えない程度に,材料表面が電極に密着するように圧力をかけて使用

することが望ましい。

電極のリード線は電極に傾斜及び移動が起きないようにするか,又は試験片に加わる圧力に影響を及ぼ

すことのないようにする。また,試験片近傍の電界分布に影響を与えてはならない。

非常に薄いフィルム(厚さ5 μm未満)を試験する場合には,これらの材料の規格に電極を規定すると

4

C 2110-1:2016 (IEC 60243-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ともに,試験片の取扱い及び調整について規定する。

5.2

試験片の表面に垂直方向の試験

5.2.1

板,シート,プレスボード,紙,織物及びフィルム

5.2.1.1

異径電極

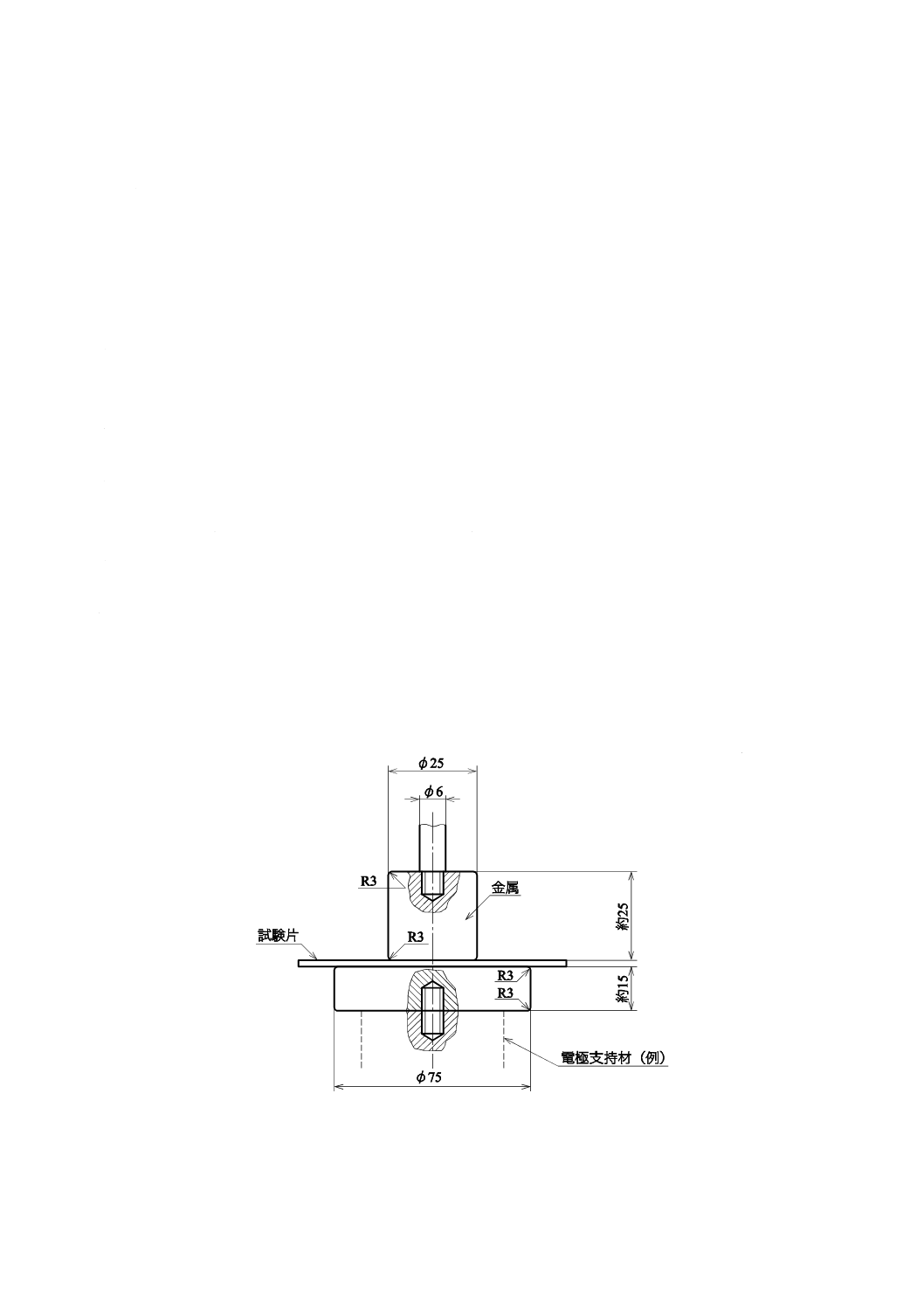

電極は,縁端部に半径3 mm±0.2 mmの丸みを付けた二つの金属円柱とする。上部電極は,直径25 mm

±1 mm,高さ約25 mmとする。下部電極は,直径75 mm±1 mm,高さ約15 mmとする。これらの電極を,

図1 a) に示すように配置する。両電極の中心軸のずれは,2 mm以内とする。

5.2.1.2

同径電極

電極は,縁端部に半径3 mm±0.2 mmの丸みを付けた二つの金属円柱とする[図1 b) 参照]。

上部電極と下部電極との中心軸のずれが1 mm以内となるように,正確に配置できるジグを使用する場

合には,二つの電極の直径の差を0.2 mm以内とし,上下電極の直径は,25 mm±1 mmまで小さくできる。

この電極による測定結果は,必ずしも,5.2.1.1の異径電極の結果と同じにはならない。

5.2.1.3

球−平板電極

電極は,金属球及び金属板で構成する[図1 c) 参照]。上部電極は,直径20 mm±1 mmの球形とし,下

部電極は,縁端部に,半径2.5 mmの丸みを付けた直径25 mm±1 mmの円板とする。上下の電極の中心軸

のずれは,1 mm以内とする。

5.2.1.4

厚い材料の試験

厚さが3 mmを超える板は,その片面を機械加工して,厚さ3 mm±0.2 mmの試験片とし,加工してい

ない側の面に高圧電極を載せて試験する。フラッシオーバを避けるため,又は試験装置に何らかの制約が

ある場合,試験片を必要に応じて,より薄く機械加工してもよい。

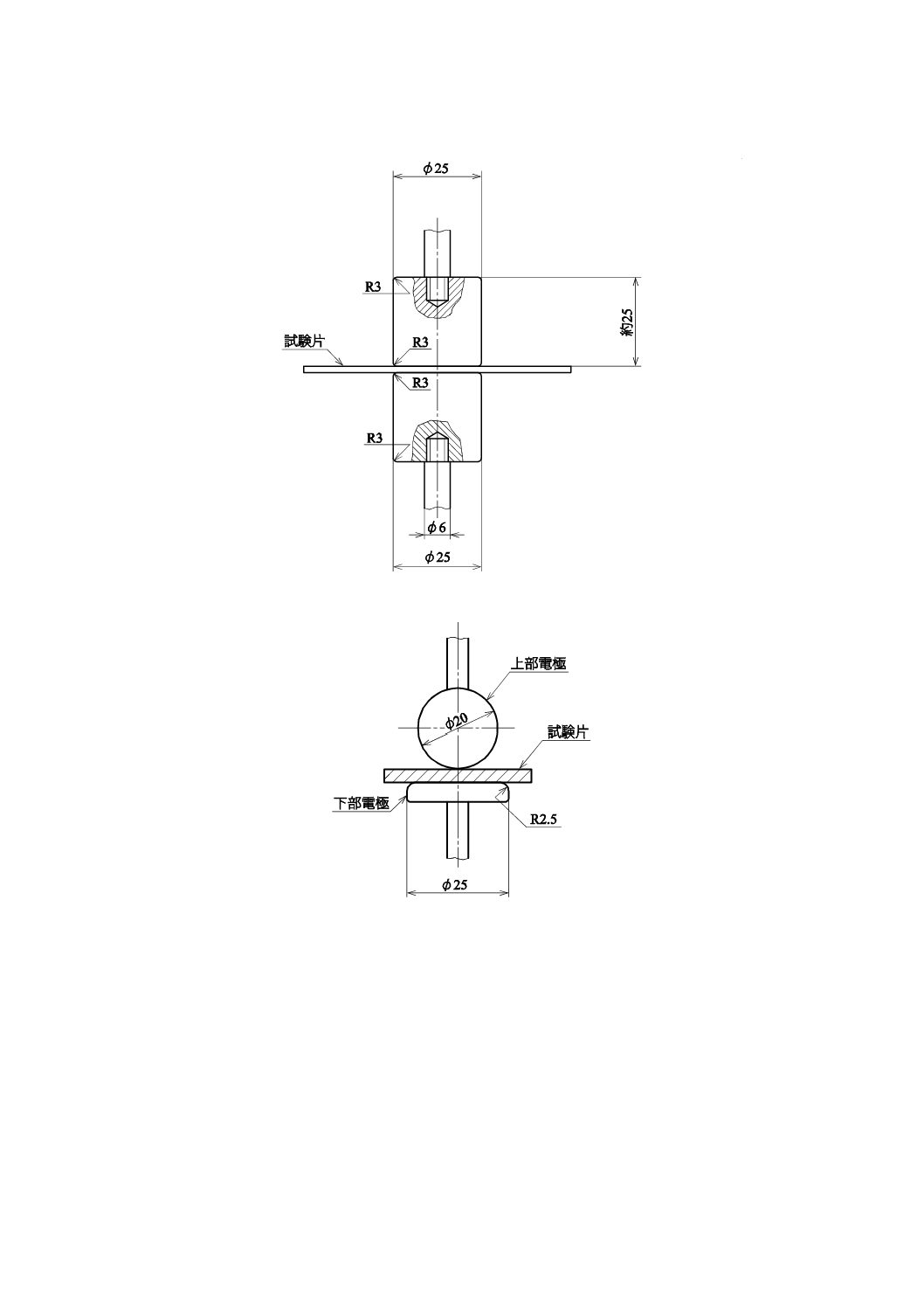

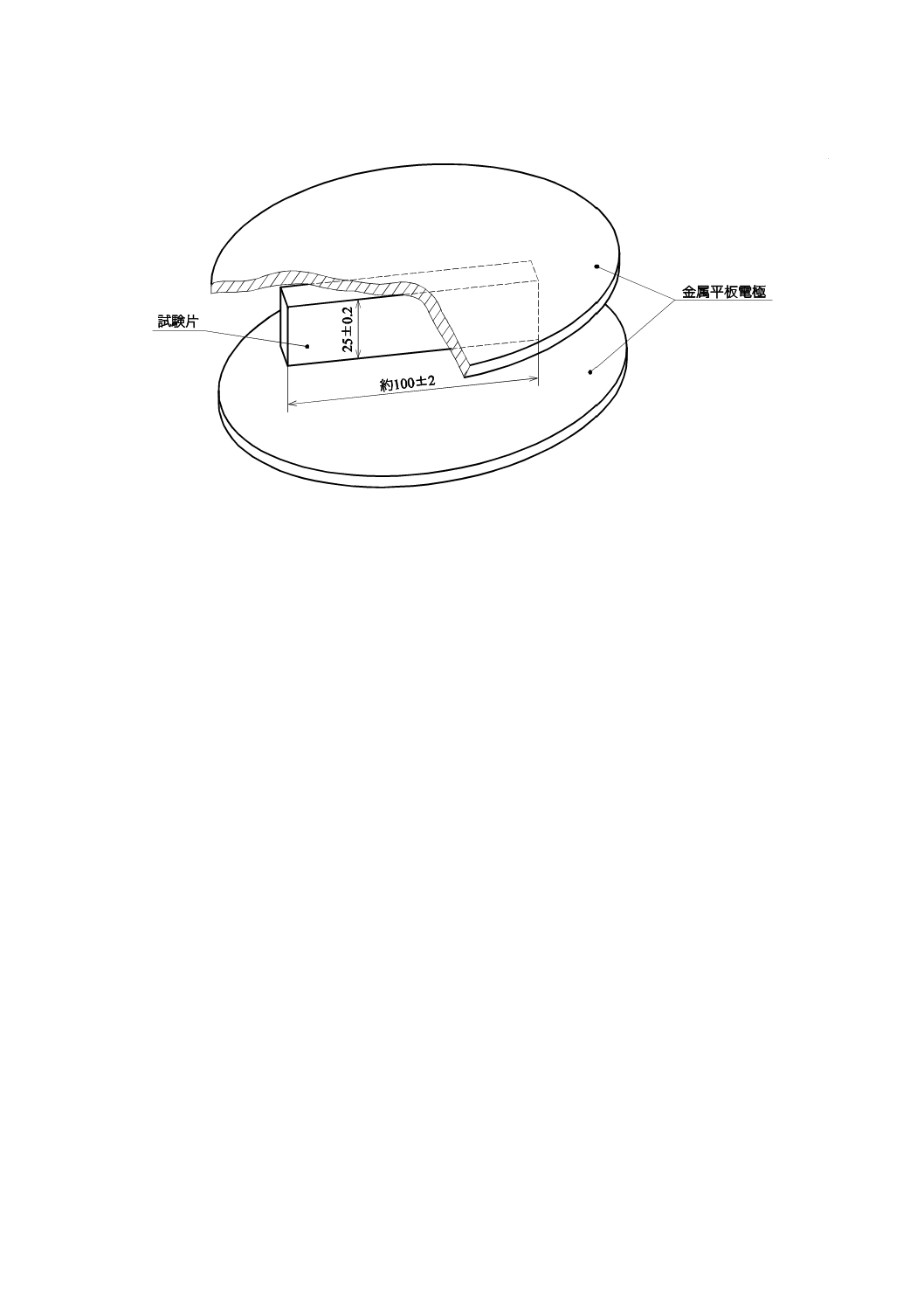

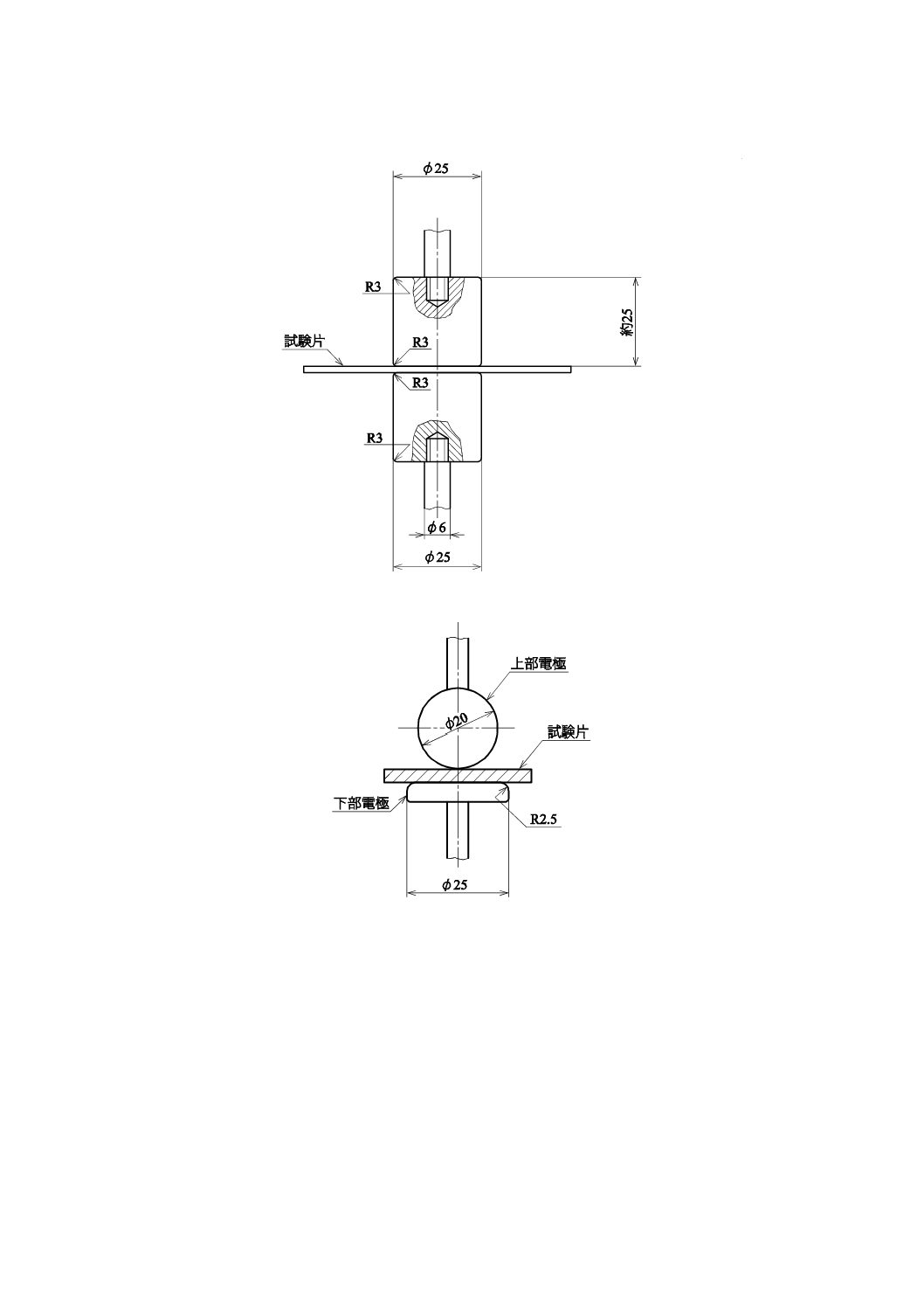

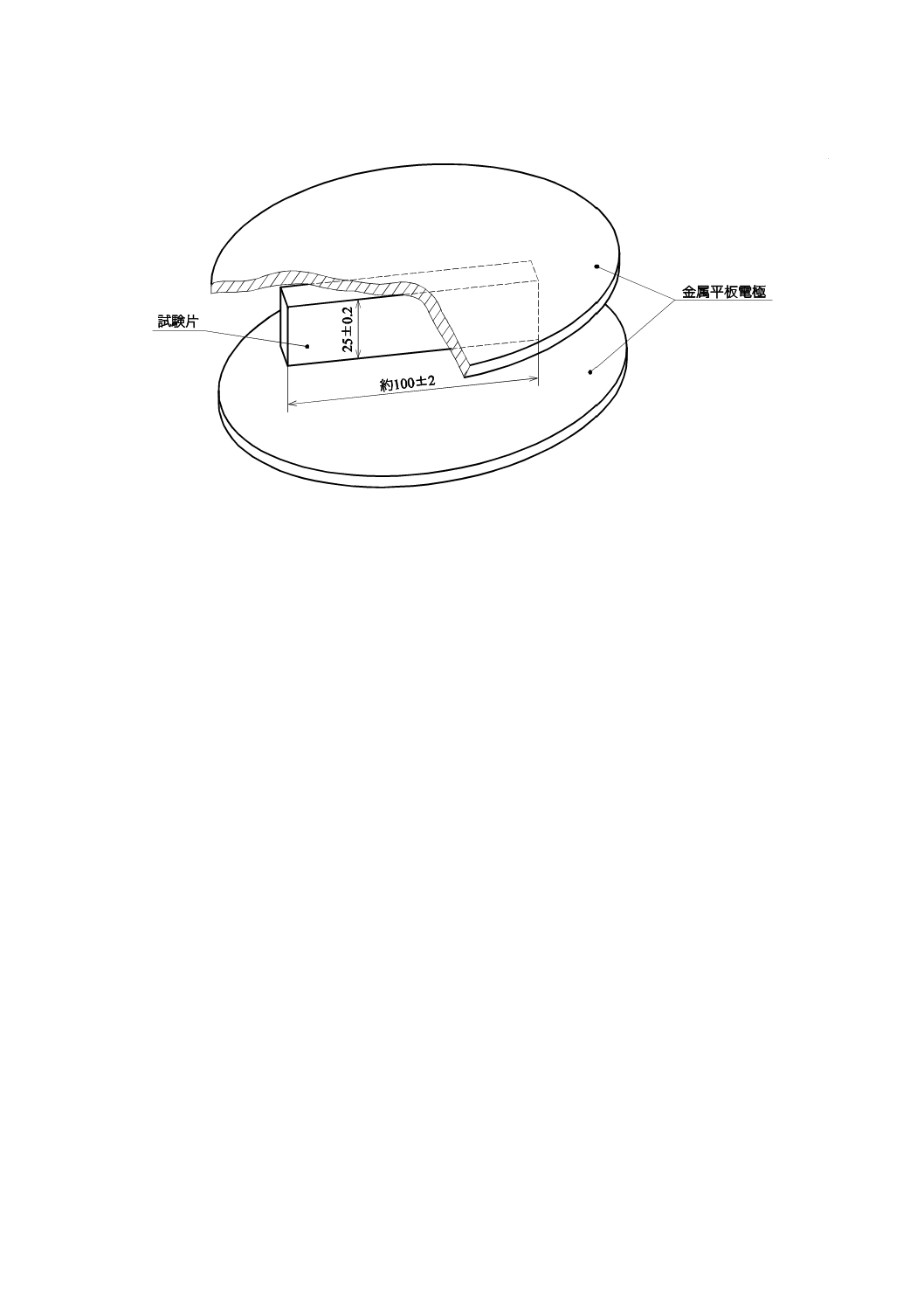

5.2.2

テープ,フィルム及び幅の狭い材料

電極は,直径6 mm±0.1 mmの2本の金属棒とする。電極は,互いに鉛直に重ね合わせ,その端面に挟

んだ試験片が水平に配置できるようなジグを用いる。

上部電極と下部電極との中心軸のずれは,0.1 mm以内とする。棒電極の端面は,それぞれ中心軸に垂直

で,それらの縁端部は半径1 mm±0.2 mmの丸みを付ける。

上部電極は,質量50 g±2 gとし,ジグの中を鉛直方向に自由に移動できるようにする。

適切な配置図の例を,図2に示す。試験片を展伸した状態で試験する場合には,図2に示すように,試

験片を適切な枠に挟んで規定の位置に保持する。試験片を展伸させるには,テープの一端を適切な棒に巻

き付けて張力を与える方法が便利である。幅の狭いテープの縁を回るフラッシオーバを避けるには,試験

片の端部をフィルム又は薄い絶縁材料で覆い,これを介して試験片の縁を押さえるとよい。別の方法とし

ては,電極の周囲に1 mm〜2 mmの環状の隙間をもつガスケットを用いることができる。下部電極の端面

と試験片表面との間隔は,上部電極を装着する前の状態で0.1 mm以内とする。

注記 フィルムを試験する場合は,JIS C 2151を参照。

5.2.3

可とう性チューブ及びスリーブ

可とう性チューブ及びスリーブは,JIS C 2133によって試験する。

5.2.4

硬質管材(内径100 mm以下の場合)

外側電極は,幅25 mm±1 mmの帯状の金属はくとする。内側電極には,内側に密着する導体,例えば,

棒,管,金属はく又は直径0.75 mm〜2 mmの金属球を充塡して用いる。いずれの場合にも,内側電極の両

端は,外側電極の両端より25 mm以上中心軸方向に幅広く設定する。

試験の結果に悪い影響を及ぼすことがない場合は,管の内側及び外側表面に金属はくを密着させるため

5

C 2110-1:2016 (IEC 60243-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

にグリース類を用いてもよい。

5.2.5

硬質管材及び中空円筒(内径100 mmを超える場合)

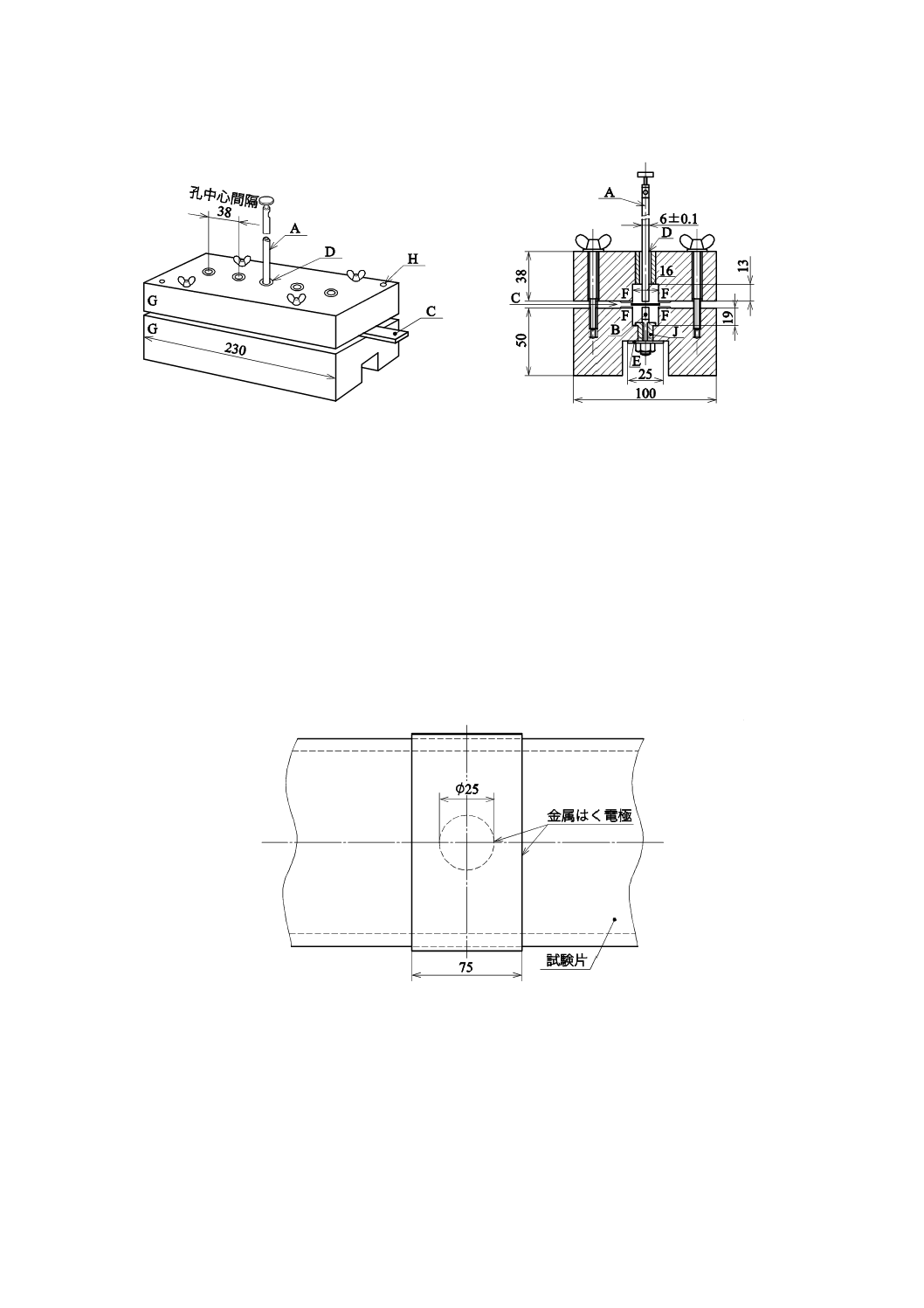

外側電極は,幅75 mm±1 mmの帯状の金属はくとする。内側電極は,直径25 mm±1 mmの円盤状金属

はくで,管の曲面に沿って密着する柔軟性のあるものとする。電極配置を,図3に示す。

5.2.6

注型材料及び成形材料

5.2.6.1

注型材料

試験片の作製及び試験は,JIS C 2105による。

注記 詳細は,JIS C 2105の6.6(電気的特性)を参照。

5.2.6.2

成形材料

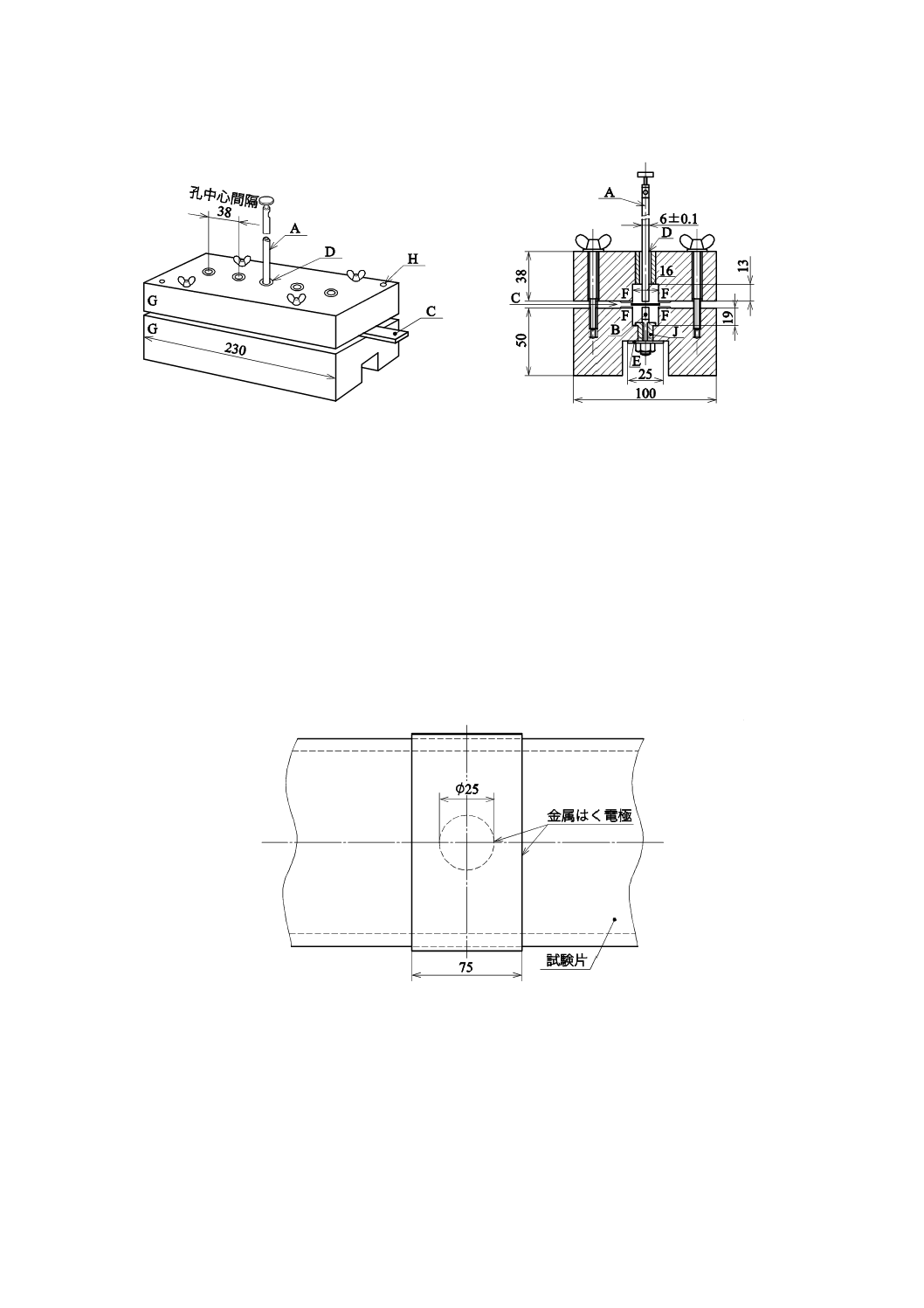

5.2.6.2.1

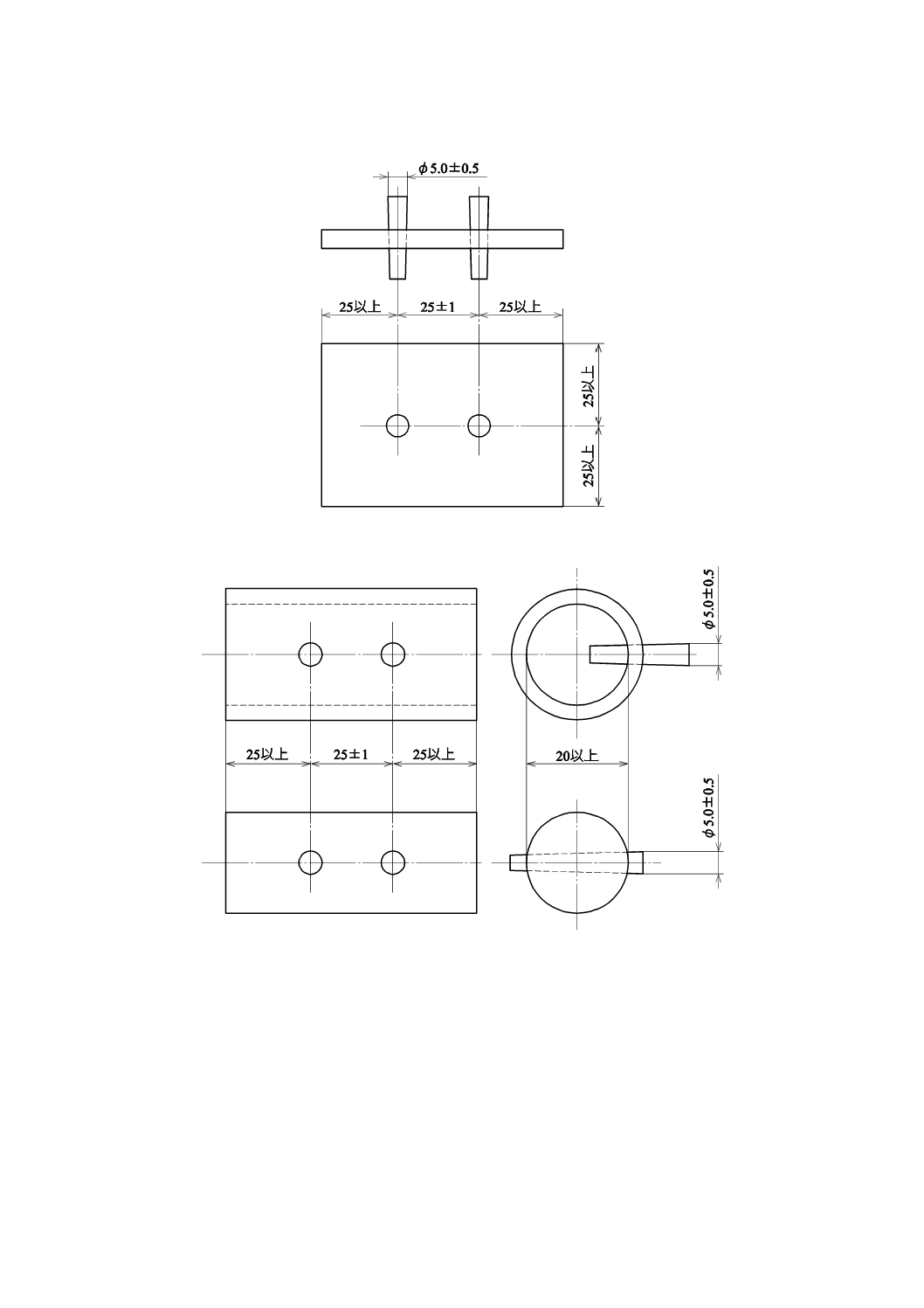

一般的事項

電極は,直径20 mm±0.1 mmの球電極一組とし,それぞれの中心が試験片表面に垂直な共通の中心軸上

になるように配置する(図4参照)。

注記 成形材料の個別製品のJISには,その試験に使用する電極に,5.2.1.1〜5.2.1.3の構成を使用し

ているものがある。試験当事者間の合意があれば,それらを用いるのがよい。

エラストマーの場合には,5.2.1.1に規定の異径電極を用いる[図1 a) 参照]。

5.2.6.2.2

熱硬化性プラスチック

試験片は,ISO 295による圧縮成形又はJIS K 7154規格群による射出成形によって作製する。試験片の

厚さは1.0 mm±0.1 mmとし,試験片の面方向の寸法はフラッシオーバを起こさない程度に十分大きくな

ければならない(5.4参照)。厚さ1.0 mm±0.1 mmの試験片を使用できない場合には,厚さ2.0 mm±0.2 mm

の試験片を用いてもよい。

5.2.6.2.3

熱可塑性プラスチック

試験片は,JIS K 7152-3によって射出成形したISO金型タイプD1(60 mm×60 mm×1 mm)を用いる。

この寸法でフラッシオーバする場合又は個別材料規格で圧縮成形試験片が規定されている場合には,JIS K

7151によって圧縮成形した,厚さ1.0 mm±0.1 mm,直径100 mm以上の試験片を用いる。

射出成形又は圧縮成形の条件については,個別材料規格による。適用可能な個別材料規格がない場合は,

関係者間で取り決める。

注記 JIS C 2105の6.6(電気的特性)を参照。

5.2.6.2.4

エラストマー

試験片は,厚さが1.0 mm±0.1 mmで,フラッシオーバを避けるために面方向に十分な寸法をもち(5.4

参照),規定の条件で成形したものを用いる。適切な規定がない場合には,試験片の成形条件は関係者間で

取り決める。

電極は,5.2.1.1に規定する異径電極を用いる。シリコーンゴムのような柔らかいエラストマーを試験す

る場合には,試験片を埋め込む材料又は試験片の周囲媒質として,それぞれ適切な注型材料を用いる。

5.2.7

形状成形固体部品

5.2.1.1〜5.2.1.3に規定する電極を使用するのに十分な平行平面をもたない形状成形固体部品の場合は,

同一寸法の二つの球電極を用いる(図5参照)。一般的には,直径12.5 mm又は20 mmの一対の球電極を

用いる。

5.2.8

ワニス

ワニスは,JIS C 2103によって試験する。

5.2.9

充塡用コンパウンド

6

C 2110-1:2016 (IEC 60243-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

電極は,特に規定がない限り,直径12.5 mm〜13 mmの金属球2個とし,同一水平軸上に1.0 mm±0.1 mm

の間隔でコンパウンドの中に埋め込んで配置する。電極間には,空隙を生じないように注意する。電極間

隔の異なる試験データは直接比較できないので,コンパウンドの仕様書にその間隔を明示するとともに,

試験報告書に記載する。

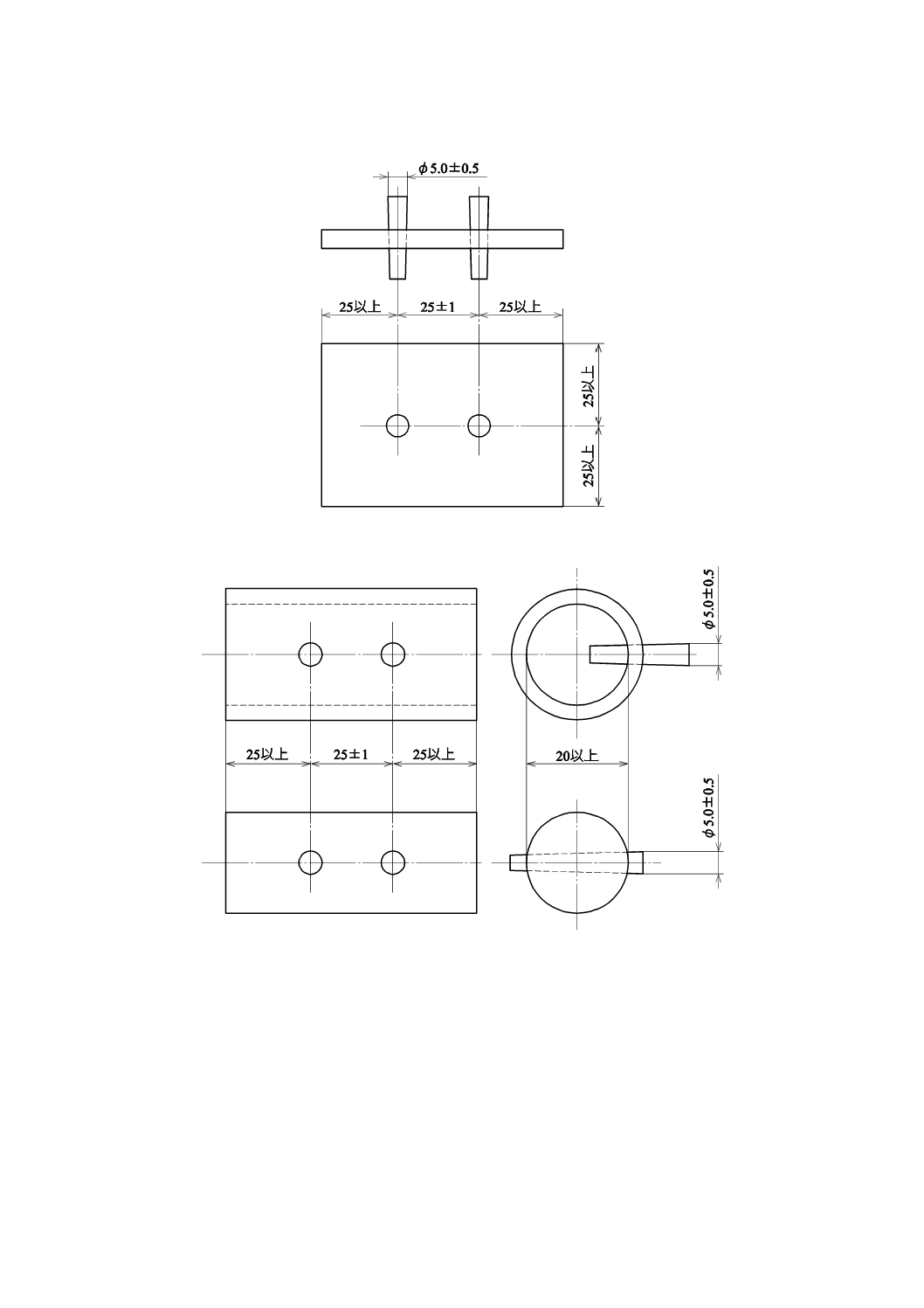

5.3

一般材料の沿面方向及び積層材料の沿層方向の試験

5.3.1

一般事項

貫通破壊と沿面破壊とを区別する必要がない場合は,5.3.2又は5.3.3の電極を用いるが,5.3.2の方が望

ましい。沿面破壊を避けたい場合には,5.3.4の電極対を用いる。

5.3.2

平行平板電極

5.3.2.1

板及びシート

試験片は,材料の厚さを調整せず供試材料のままとし,長さ100 mm±2 mm,幅25 mm±0.2 mmの長方

形とする。長辺の端面は,材料の表面に垂直な平行平面となるように切断する。試験片は,25 mmの幅方

向を2枚の金属平板の間に挟む。これらの金属平板は,厚さ10 mm以上とし,電極を構成して電圧を印加

する。

材料が薄い場合には,2〜3枚の試験片を用い,試験片の長辺が互いに適切な角度となるように配置し,

その上に上部電極を支持可能となるようにする。2枚の金属平板電極は,試験片の両端を超えて15 mm以

上余裕のある寸法とし,長辺側の全面にわたって電極表面とよく接触するように注意する。電極縁端間の

フラッシオーバを避けるために,電極縁端に適切な丸み(半径3 mm〜5 mm)を付ける(図6参照)。

使用可能な試験装置で絶縁破壊しない場合には,試験片の幅を15 mm±0.2 mm又は10 mm±0.2 mmに

狭めてもよい。その場合には,試験報告書に記載する。

この電極形状は,厚さ1.5 mm以上の硬い材料を試験する場合だけに用いる。

5.3.2.2

管及び円筒

試験片は,完全な環状又は大きな輪から切り取った弧長100 mmの部分で,幅(軸方向の寸法)が25 mm

±0.2 mmのものを用いる。試験片の両端面は,管の中心軸に垂直な平行平面に仕上げる。試験片は,5.3.2.1

の板及びシートの場合と同じ2枚の電極の間で試験する。上部電極を支持するために必要な場合には,2

〜3個の試験片を用いる。2枚の電極は,試験片の両端を超えて15 mm以上余裕のある寸法とし,試験片

の全面にわたって電極表面とよく接触するように注意する。

5.3.3

テーパピン電極

試験片は,表面に垂直に,中心軸間距離25 mm±1 mmの二つの互いに平行な孔をあける。その孔をリ

ーマを用いて約2 %のテーパが付き,かつ,大径側の口径が5.0 mm±0.5 mmとなるように加工する。孔は

試験片を貫通し,その孔の全体にわたりテーパが付くようにする。太い管の場合は,片方の管壁だけにテ

ーパ付きの孔を設ける。試験片の孔あけ及びリーマによるテーパ形成加工する場合は,いかなるときでも

孔の周辺に損傷,例えば,割れ目,破損又は炭化を生じさせてはならない。テーパピン電極は,(2±0.02)%

のテーパをもち,孔に十分に圧入して裏側に2 mm以上突出させる。ただし,ハンマーなどで打ち込んで

はならない[図7 a) 及び図 7 b) 参照]。

この電極形状は,厚さ1.5 mm以上の硬い材料を試験する場合だけに用いる。

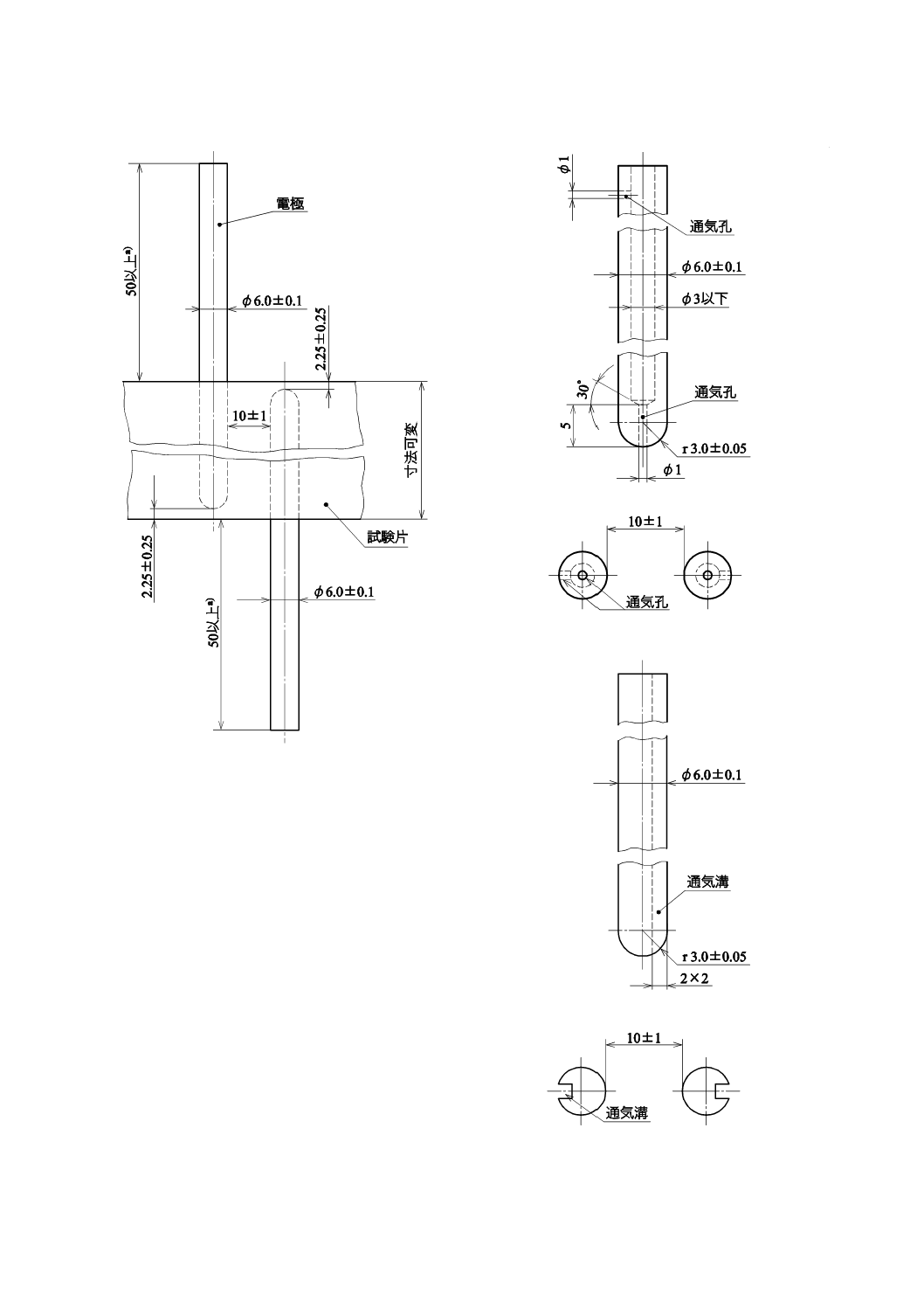

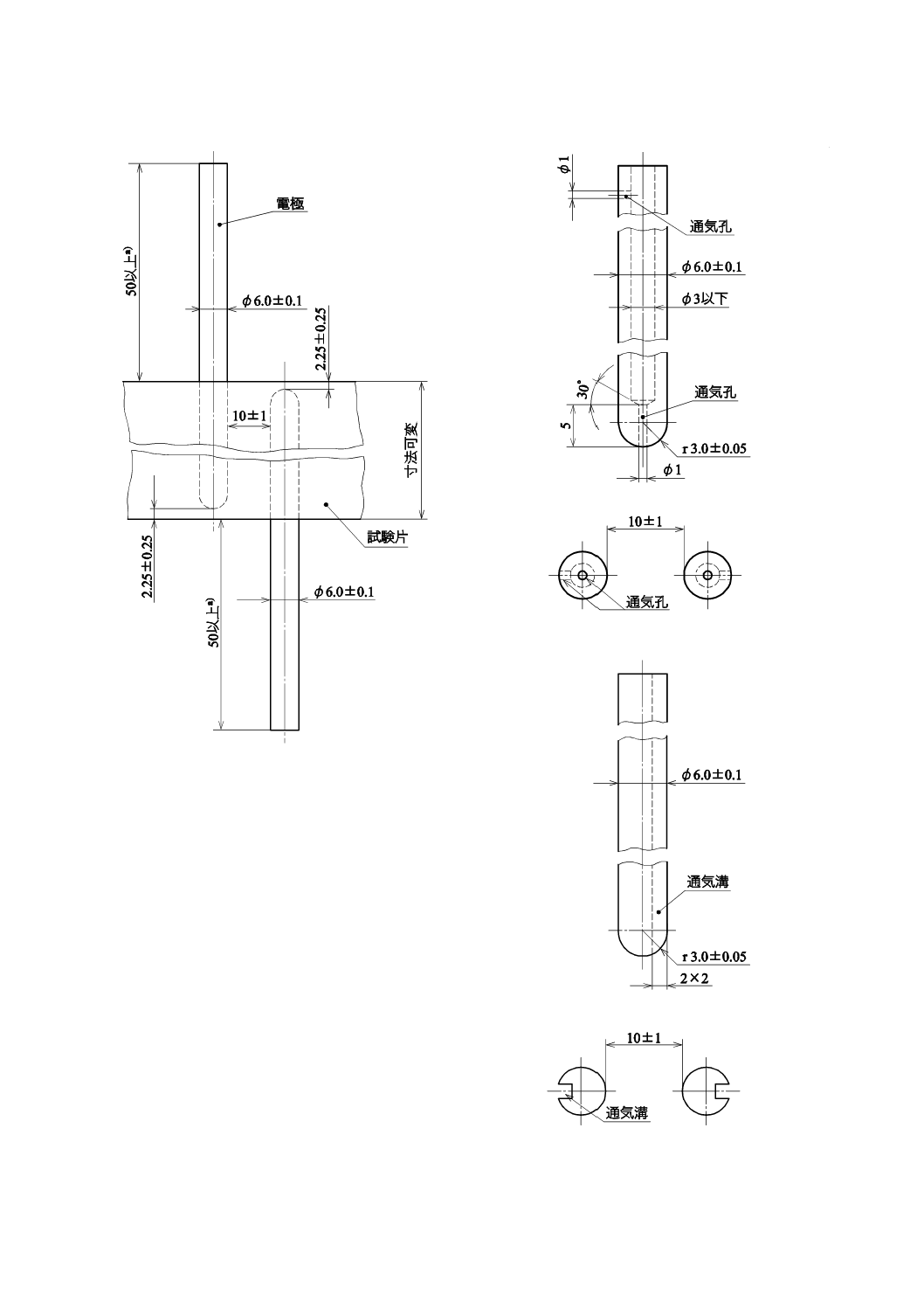

5.3.4

平行金属棒電極

この試験は,絶縁破壊の強さが高く,厚さ15 mmを超える材料を試験する場合に用いる。

円柱状の金属棒電極は,外径6.0 mm±0.1 mmで,先端は半球状に成形する。100 mm×50 mmの試験片

を切り出し,図8 a) に示すように二つの穴をあける。穴の内径は,金属棒電極の外径+0.1 mm未満とす

7

C 2110-1:2016 (IEC 60243-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。穴の底も電極先端に合わせて半球状とし,電極先端と穴の底との空隙は,0.05 mm以下とする。個別

材料規格に特に規定がない限り,二つのドリル穴の最近接部の間隔は,図8 a) に示すように,平行部の全

長にわたり10 mm±1 mmとする。穴の先端と対向する試験片の表面との間隔は,2.25 mm±0.25 mmとす

る。通気路付き金属棒電極としては,それぞれ図8 b) 及び図8 c) に示す通気孔付き又は通気溝付きのい

ずれかを用いる。通気溝付き金属棒電極を用いる場合には,図8 c) に示すように,電極間隔に対して溝が

互いに反対方向となるように配置する。

5.4

試験片

試験片は,5.2及び5.3に規定する事項に加えて,一般に次の事項に注意しなければならない。

− 固体材料から試験片を採取する場合は,電極と接触する二つの面は平行とし,できるだけ平らで,か

つ,平滑となるように注意する。

− 材料表面に垂直方向の試験を行う場合は,試験片はその試験条件において,フラッシオーバを生じな

いだけの大きさが必要である。

− 材料の表面に垂直方向の試験において,厚さの異なる試験片から得た結果を直接比較することはでき

ない[箇条4 b) 参照]。

5.5

電極間距離

絶縁破壊の強さの計算に用いる電極間距離の値は,次のいずれかによる。

a) 公称の厚さ又は電極間距離(特に規定がない限り,この値を用いる。)

b) 試験片の平均の厚さ,又は表面に平行な方向の試験においては電極間距離

c) 各試験片の絶縁破壊箇所の直近で測定した厚さ又は電極間距離

6

試験前の状態調節

絶縁材料の絶縁破壊の強さは,温度及び吸湿量によって変化する。供試材料に個別規格がある場合には,

それに従う。個別規格がなく,ほかに合意された条件がなければ,試験片を23 ℃±2 ℃,相対湿度(50

±5)%,すなわち,JIS C 2142で規定する標準状態で24時間以上状態調節を行う。

7

周囲媒質

7.1

一般的事項

試験片は,フラッシオーバ防止のために,選択した周囲媒質中で試験する。適切な媒質としては,JIS C

2320に規定する1種2号の変圧器油及び6種2号のシリコーン油,IEC 61099に規定するエステル油又は

適切な注型材料がある。周囲媒質は,試験時間内に試験片に作用して,例えば,膨潤などのような著しい

作用を生じないものでなければならない。

絶縁破壊電圧の値が比較的低い試験片は,空気中で試験してもよい。特に高い温度で試験を行わなけれ

ばならない場合も同様である。試験電圧があまり高くない場合でも,電極の縁端部からの放電は,測定値

に重要な影響を及ぼす可能性があることを認識することが望ましい。

異なる媒質中における材料のふるまいの評価を目的とする試験では,対象とする媒質を使用してもよい。

供試材料に及ぼす劣化の作用が最も少ない媒質を選ぶ。

また,特に紙及びプレスボードのような吸収性の材料では,周囲媒質が測定結果に及ぼす影響が大きい

ので,試験片の調整の規定に,全ての必要な段階(例えば,乾燥及び含浸)及び試験中の周囲媒質の状態

を記載することが必要である。

試験片及び電極が規定の温度に到達するために,十分な時間的余裕を確保しなければならない。ただし,

8

C 2110-1:2016 (IEC 60243-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

一部の材料は高温に長時間さらすことによって影響を受けることがあるので注意が必要である。

7.2

高温の大気中における試験

高温の大気中における試験は,試験片と電極とを収めた状態でフラッシオーバのおそれがない程度の十

分に大きな容積をもつオーブン内で行う。試験片の周囲温度を規定温度の±2 K以内の均一な温度に保つ

ため,オーブン内の空気の強制循環装置,可能な限り測定点近傍の温度を測定するための温度計,熱電対

などを備えることが望ましい。

7.3

液体中における試験

絶縁液体中で試験する場合には,フラッシオーバを防ぐために,液体媒質が適切な絶縁破壊の強さをも

つことを確認する必要がある。変圧器油よりも比誘電率が高い液体中で試験を行った場合,変圧器油中よ

りも高い絶縁破壊の強さを示すことがある。油,液体などの媒質自体の絶縁破壊の強さを低下させる汚損

物は,媒質自体の絶縁破壊の強さを低下させるとともに,試験片の絶縁破壊の強さの測定値を上昇させる

ことがある。

高い温度における試験は,オーブン内に収めた液体容器中(7.1参照)又は絶縁液体を熱媒体とする恒温

油槽中で行う。後者の場合には,試験片の周囲の温度を規定値の±2 K以内の均一な温度に保つため,液

体を強制循環させる適切な装置を備える。

7.4

固体媒質中における試験

板状に成形した軟質のエラストマーの試験片の場合は,室温で硬化し,かつ,誘電率の値が試験するエ

ラストマーに近い適切な注型材料を用いる。注型のときには,真空に引くなどの処理によって,特に円柱

電極と試験片との間に空隙(ボイド)が生じないようにする。

注型材料は,電極及び試験片表面にしっかりと付着しなければならない。

シリコーン系のエラストマーについては,低粘度のシリコーンゴム(室温硬化形の二液性材料)が適切

である。

8

電気機器類

8.1

電源

試験電圧を得るためには,低圧側に可変正弦波電圧電源を備えた試験用変圧器を使用する。試験用変圧

器,低圧側電源及びこれらと組み合わせる制御機器類は,次のような性能及び構成要素を備えなければな

らない。

− 試験回路内の試験片に印加する電圧は,絶縁破壊電圧を含む全ての電圧において,ピーク値の実効値

に対する比は,2±0.05(1.34〜1.48)とする。

− 電源は,絶縁破壊が起こるまで,前項の要求を満たす十分な定格電力容量を備えていなければならな

い。この規格で推奨する電極を用いる場合,ほとんどの材料の試験において,出力電流容量は,通常

40 mAで十分である。電力定格は,10 kV以下の電圧で静電容量の小さい試験片を試験する場合の0.5

kVAから,10 kVを超えて100 kVまでの電圧で試験する場合の5 kVAまで,適切に変えてよい。

− 可変低圧側電源用の制御装置は,試験電圧を滑らか,かつ,一定速度で,オーバシュートなく変化で

きるものとする。箇条10の規定に従って,電圧を印加する場合に生じる電圧上昇分は,絶縁破壊電圧

の予測値の2 %以下とする。

短時間試験又は急速昇圧試験には,モータ駆動の制御機器の使用が望ましい。

− 電源を損傷から守るため,試験片の絶縁破壊時から数サイクル以内に電源を遮断する装置を備える。

この装置は,電極に試験電圧を供給する回路中に挿入し,その回路に流れた電流に感応する機能をも

9

C 2110-1:2016 (IEC 60243-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

つものでよい。

− 絶縁破壊に伴うサージ電流又は電圧による損傷を抑制するため,電極と直列に適切な値の抵抗器を挿

入することが望ましい。その抵抗値は,試験用変圧器の保護の度合い及び試験結果に及ぼす影響の度

合いを考慮して決める。抵抗値が極端に高い場合には,抵抗値が低い場合に比べて見かけの絶縁破壊

電圧が高くなることがある。

8.2

電圧の測定

電圧は等価的な実効値で記録する。その値は,ピーク電圧計を用いて,その読取値を2で除して求め

るのがよい。電圧測定回路全体で生じる誤差は,電圧計の応答の遅れによる誤差も含めて,測定値の5 %

以下とする。応答の遅れによって生じる誤差は,どのような昇圧速度においても,絶縁破壊電圧の1 %以

下とする。

注記 ピーク値を で除して得られる値が実効値となるのは,厳密には正弦波だけである。この規

格では,波形がひずむ場合を考慮して,“等価的な実効値”と表現している。

上記の要求を満たす電圧計を用いて電極に印加される電圧を測定する。電圧計は,電極に直接接続する

ことが望ましいが,分圧器又は計器用変圧器を介しても差し支えない。試験用変圧器の一次側の電圧を測

定し,それを二次電圧に換算して表示する場合及び試験用変圧器の三次巻線を用いて測定する場合は,試

験用変圧器の負荷及び直列抵抗が電極に印加される電圧の指示値の精度に影響を及ぼさないことを確認す

る。

絶縁破壊電圧を正確に読み取り,記録するために,絶縁破壊した後に電圧計に印加試験電圧の最大値の

読みを保持することが望ましい。ただし,指示計は絶縁破壊時に生じる過渡電圧に感応しないものとする。

9

試験手順

試験手順は,試験の指示書に従って試験する。試験の指示書には,次の事項を記載する。

a) 試験片に関する事項

b) 試験片の厚さの測定方法(公称値でない場合)

c) 試験前の試験片の処理又は試験片の状態調節

d) 試験片の数(5個以外の場合)

e) 試験温度

f)

周囲媒質

g) 使用する電極

h) 試験電圧の昇圧方式

i)

報告の方式(絶縁破壊の強さ又は絶縁破壊電圧のいずれか。)

試験片に対して,箇条5に規定するいずれかの電極を装着する場合は,試験片に損傷を与えてはならな

い。箇条8に規定する試験装置で電極間に電圧を印加し,10.1〜10.5に従って昇圧する。試験片に生じる

絶縁破壊又はフラッシオーバを監視・識別する(箇条11参照)。

10 昇圧方式

10.1 短時間(急速昇圧)試験

短時間(急速昇圧)試験の電圧は,0から絶縁破壊が起こるまで一定の速度で昇圧する。

昇圧速度は,供試材料の絶縁破壊が一般的には10秒〜20秒の範囲で起こるように選ぶ。絶縁破壊電圧

が著しく異なる材料間では,試験片の一部がこの時間の範囲外で破壊することがあっても差し支えない。

2

10

C 2110-1:2016 (IEC 60243-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ただし,大多数の試験片が10秒〜20秒の間に絶縁破壊することが望ましい。

昇圧速度は,次の中から選択する。

100 V/s,200 V/s, 500 V/s,1 000 V/s,2 000 V/s

多くの種類の材料に対して一般に用いられる電圧上昇速度は,500 V/sである。成形材料に対しては,JIS

C 2320の1種IEC2号によるデータと比較可能な測定値を得るために,2 000 V/sの電圧上昇速度にするの

がよい。

昇圧速度は,全ての関係者が同意した場合,絶縁破壊が起こるまでの時間が上記の基準(10秒〜20秒)

に合致すれば,上記以外を用いてもよい。

暴露していない試験片と暴露した試験片との比(例えば,長時間の熱劣化)のような複数のデータ

(multipoint data)を示すには,両者の組の全部の試験片に同じ電圧上昇速度を用いなければならない。

10.2 20秒段階昇圧試験

20秒段階昇圧の電圧は,短時間(急速昇圧)試験から予測される絶縁破壊電圧の40 %を,試験片に印

加する。絶縁破壊電圧の予測値が不明な場合には,10.1の方法によって実測する。

試験片がこの電圧に20秒間耐えた場合には,表1に規定する昇圧ステップで昇圧する。各段階の電圧を

絶縁破壊が起こるまで連続的に20秒間ずつ印加する。

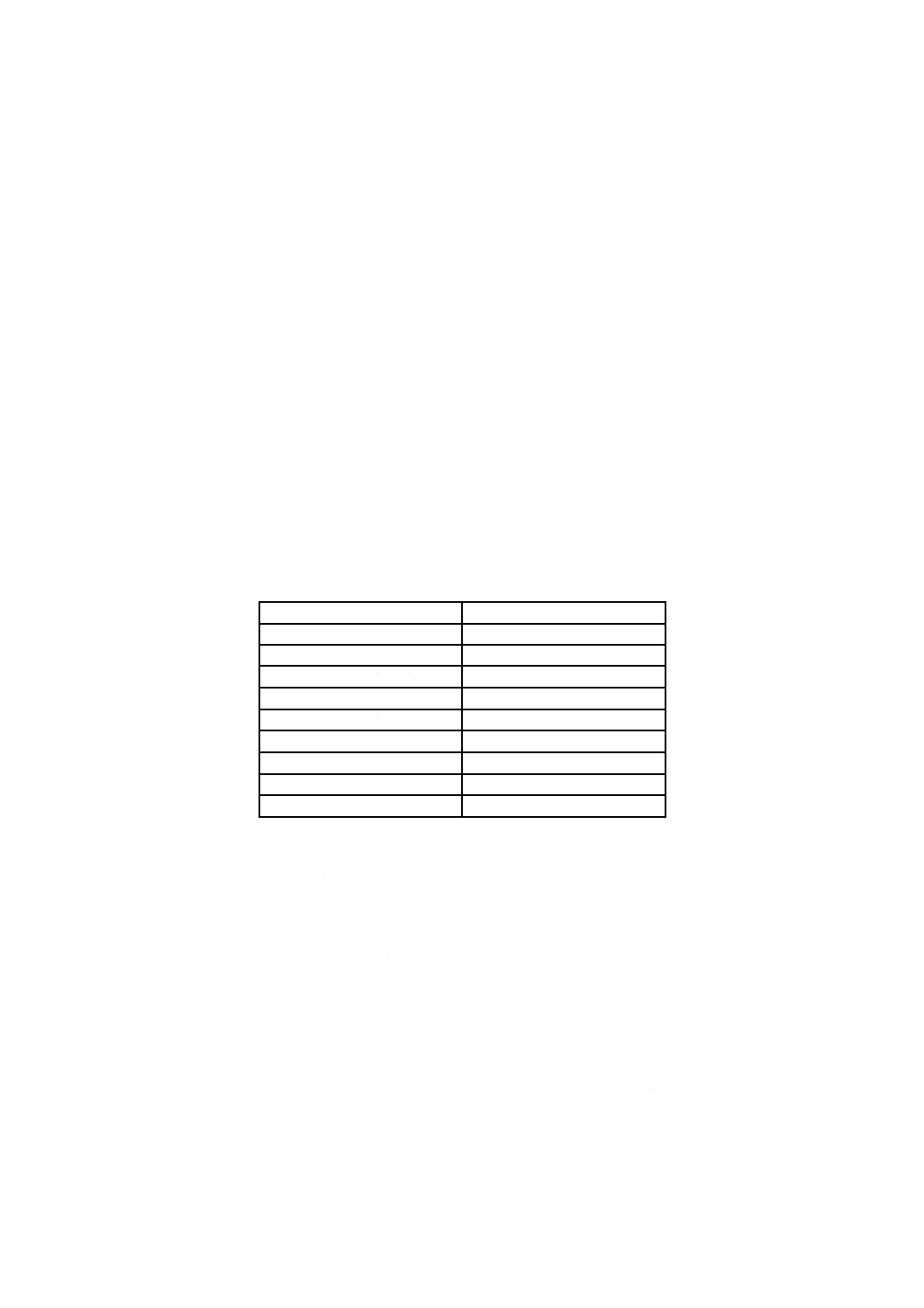

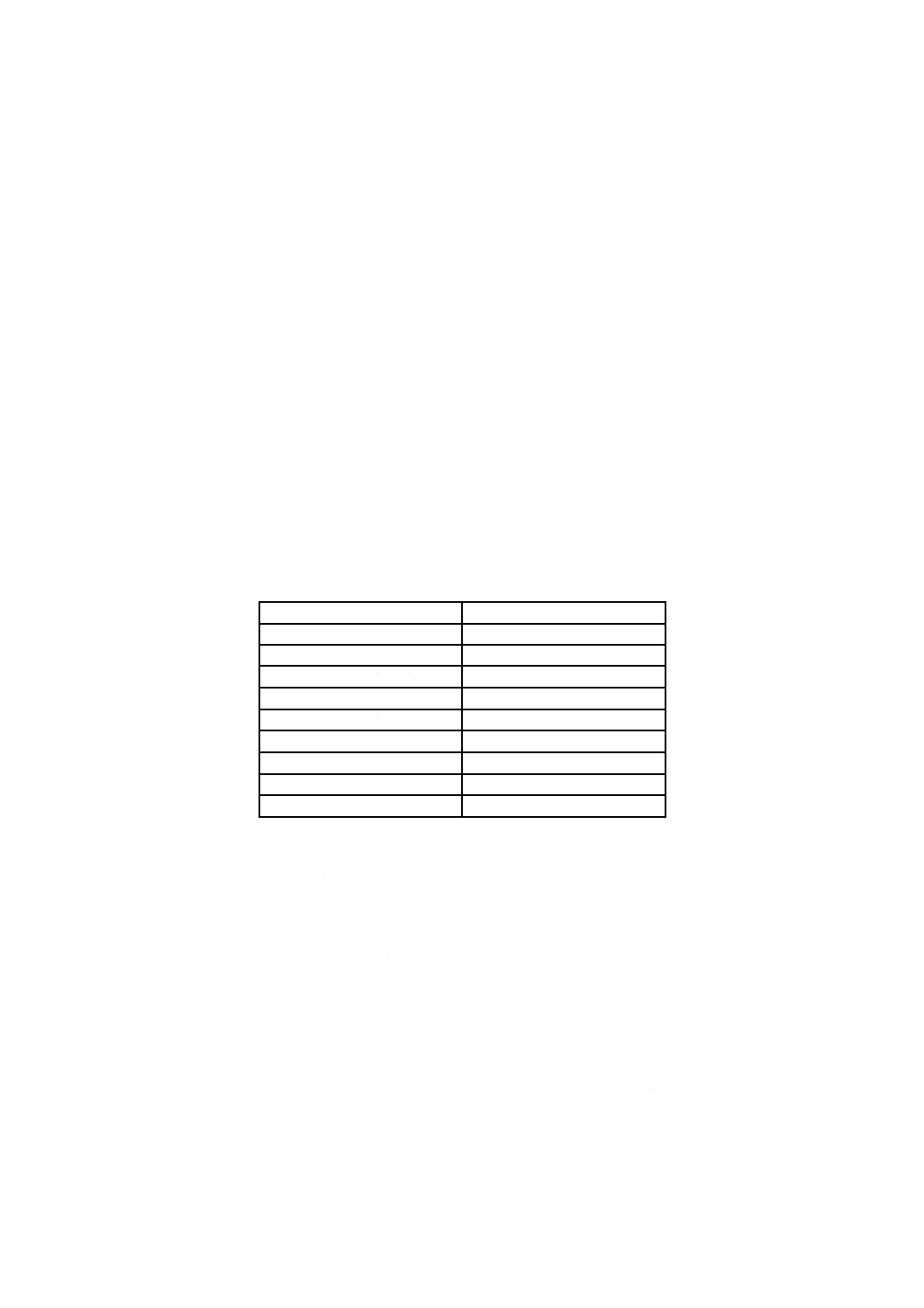

表1−昇圧ステップ

単位 kV

昇圧開始時の電圧 Vs

昇圧ステップ

Vs≦ 1.0

昇圧開始時の電圧の10 %

1.0 <Vs≦ 2.0

0.1

2.0 <Vs≦ 5.0

0.2

5.0 <Vs≦ 10.0

0.5

10 <Vs≦ 20

1.0

20 <Vs≦ 50

2.0

50 <Vs≦ 100

5.0

100 <Vs≦ 200

10.0

200 <Vs

20.0

個別材料規格に規定がある場合,昇圧ステップは表1の値より低くてもよい。この場合,昇圧開始時の

電圧をより高くしてもよいが,絶縁破壊は,120秒以内に起こらないようにすることが望ましい。

電圧の上昇は,できるだけ速く,かつ,過渡的な過電圧が生じないようにする。昇圧に要した時間は,

高い電圧側の20秒間に含める。

試験開始後,最初の6段階までに絶縁破壊に至る場合は,更に5個の試験片について,試験開始時の電

圧を下げて試験する。

絶縁破壊の強さは,試験片が絶縁破壊を起こさずに20秒間耐えた最も高い電圧に基づいて決定する。

10.3 低速昇圧試験(120秒〜240秒)

低速昇圧試験の電圧は,短時間(急速昇圧)試験から予測される絶縁破壊電圧の40 %の値から一定速度

で昇圧する。昇圧開始後,120秒〜240秒の間に絶縁破壊が起こるようにする。絶縁破壊電圧が著しく異な

る材料間では,一部の試験片は,この時間の範囲外で破壊することがあっても差し支えない。ただし,大

多数の試験片が120秒〜240秒の間で絶縁破壊することが望ましい。昇圧速度は,次の中から選択する。

11

C 2110-1:2016 (IEC 60243-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2 V/s,5 V/s,10 V/s,20 V/s,50 V/s,100 V/s,200 V/s,500 V/s,1 000 V/s

全ての関係者が同意した場合,絶縁破壊が起こるまでの時間が120秒〜240秒の間であれば,上記以外

の昇圧速度を用いてもよい。

10.4 60秒段階昇圧試験

60秒段階昇圧試験は,特に規定がない限り,各段階の電圧の保持時間を60秒とする。それ以外は,10.2

に従う。

10.5 超低速昇圧試験(300秒〜600秒)

特に規定がない限り,この試験は10.3において,絶縁破壊が300秒〜600秒の間で起こるように,昇圧

速度を次の中から選択して行う。

1 V/s,2 V/s,5 V/s,10 V/s,20 V/s,50 V/s,100 V/s,200 V/s

注記 10.3及び10.5からは,10.2又は10.4とほぼ同じ絶縁破壊電圧の結果が得られる。最新の自動化

された装置を用いて試験する場合には,段階昇圧試験よりも好都合である。これら最新の装置

を使用可能にするため,超低速昇圧方式をこの規格に含める。

全ての関係者が同意した場合,絶縁破壊が起こるまでの時間が300秒〜600秒の間であれば,上記以外

の昇圧速度を用いてもよい。

10.6 保証試験

保証試験又は耐電圧試験で前もって規定された電圧を印加する場合は,できるだけ速く,かつ,正確に

規定の電圧に到達させる。ただし,過渡的な過電圧を生じないように注意する。その後,規定の時間及び

規定の電圧を保持する。

11 絶縁破壊の判定基準

絶縁破壊は,試験回路の電流の増加及び試験片の印加電圧の減少を伴う。電流の増加によって,遮断器

が作動し,又はヒューズが溶断する。しかし,遮断器はフラッシオーバ,試験片の充電電流,漏れ電流及

び部分放電電流,装置の励磁電流,又は故障によって作動することがある。したがって,遮断器は試験装

置及び供試材料の特性とよく協調していることが必要である。この要件が欠けると,試験片の絶縁破壊が

起こる前に作動するか,逆に絶縁破壊が起こっても作動しないなど,絶縁破壊の明確な判別の役に立たな

い場合がある。最も条件のよい場合にも,周囲媒質が先に絶縁破壊を起こすことがある。したがって,試

験中にそれらを識別するために注意深く観察しなければならない。周囲媒質の絶縁破壊が観測された場合

には,試験報告書に記載する。

絶縁破壊検知回路の感度が特に重要な材料は,個別材料規格で感度を設定する。

材料表面に垂直方向に試験する場合には,通常,絶縁破壊直後の肉眼観察によって,実際の絶縁破壊路

の状態,すなわち炭化物の有無などを容易に知ることができる。

表面に平行方向の試験においては,貫通破壊と沿面破壊とを判別することが要求される(5.3参照)。こ

の判定を行うため,試験片の検査,又は最初の見かけの絶縁破壊時の電圧よりも低い電圧を再印加して再

試験する場合もある。便利かつ実用的とみなされているのは,見かけの絶縁破壊電圧の1/2の電圧を再印

加した後,再び最初の試験と同じ手順で絶縁破壊に至るまで昇圧する方法である。

12 試験回数

試験は,特に規定がない限り,5回行い,絶縁破壊の強さ又は絶縁破壊電圧を試験結果の中央値から決

定する。これらの試験結果に,中央値から15 %以上差があるものが含まれている場合には,更に5回の試

12

C 2110-1:2016 (IEC 60243-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

験を追加する。その場合には,10回の試験結果の中央値から絶縁破壊の強さ又は絶縁破壊電圧を決定する。

日常の品質管理以外の目的で試験を行う場合には,材料の多様性及び適用する統計的解析法に応じて,

更に多数の試験回数が必要な場合もある。

必要な試験回数を求めるため及び日常の品質管理の試験以外のデータの解釈については,附属書Aを参

照。

13 試験報告

試験報告書には,特に規定がない限り,次の事項を記載する。

a) 供試材料の詳細な仕様(供試材料の製造元,材料の化学構造,組織,その他詳細な情報),並びに試験

片及びその調製方法の説明

b) 絶縁破壊の強さ(kV/mm)及び/又は絶縁破壊電圧(kV)の中央値(保証試験には適用しない。)

c) 各試験片の厚さ(5.5参照)

d) 試験中の周囲媒質及びその特性

e) 試験用電極

f)

昇圧方式及び周波数

g) 各試験片の絶縁破壊の強さ(kV/mm)及び/又は絶縁破壊電圧(kV)の値(保証試験には適用しない。)

h) 空気中又はそのほかの気体中で試験した場合は,試験中の温度,気圧及び湿度。液体中で試験した場

合は,周囲媒質の温度

i)

試験前の状態調節の方法及び条件

j)

絶縁破壊の形態及び位置

最も簡易な試験結果を求められた場合は,試験報告書に,最初の6項目[a)〜f)]を記載する。また,g)

については,試験結果の最小値及び最大値を記載する。

単位 mm

a) 異径電極

図1−板状及びシート状試験片の表面に垂直方向の試験用電極配置

13

C 2110-1:2016 (IEC 60243-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

b) 同径電極

c) 球−平板電極

寸法の許容差 ±1 mm

丸みの許容差 ±0.2 mm

図1−板状及びシート状試験片の表面に垂直方向の試験用電極配置(続き)

14

C 2110-1:2016 (IEC 60243-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

A 上部電極

B 下部電極

C 試験片

D 黄銅製ブッシュ(外径6 mmの上部電極が貫通)

E

黄銅板(幅25 mm,全ての下部電極を連結)

F

フィルム小片(ジグの角部又は試験片を被覆。フラッシオーバ防止用)

G 絶縁材料ブロック(ジグ,例えば紙基材積層板製)

H ダボ穴

J

内ねじ付き黄銅製ブッシュ

a) 電極及びジグの組立図

b) 電極及びジグの断面図

(上部電極を僅かに引き上げた状態を示す。)

図2−テープ類の表面に垂直方向の試験用電極及びジグの配置(例)

単位 mm

図3−硬質管材(内径100 mmを超えるもの)の表面に垂直方向の試験用電極配置

15

C 2110-1:2016 (IEC 60243-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

球電極直径 d=φ20±0.1

図4−注型材料及び成形材料の試験用電極配置

単位 mm

球電極直径 d=φ12.5又はφ20

図5−形状成形固体部品の試験用電極配置

16

C 2110-1:2016 (IEC 60243-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図6−表面に平行方向(積層板の場合,沿層方向)の試験用電極配置

17

C 2110-1:2016 (IEC 60243-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a) テーパピン電極を装着した平板試験片

b) テーパピン電極を装着した管材(上図)及び棒材(下図)試験片

図7−表面に平行方向(積層板の場合,沿層方向)の試験用電極配置

18

C 2110-1:2016 (IEC 60243-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

b) 通気孔付き金属棒電極及びその配置

注a) リード線の接続位置は,この寸法外

a) 試験片及び電極の配置

c) 通気溝付き金属棒電極及びその配置

図8−平行金属棒電極を用いた厚さ15 mmを超える平板の沿層方向試験用電極配置

19

C 2110-1:2016 (IEC 60243-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

試験データの取扱方法

箇条12に規定の手順は,日常の試験においては,データの解析及び報告に通常適切である。しかし,多

くの学術研究では,より多数の試験片及び試験結果の,より複雑な評価を必要とする場合があり,供試材

料の電界下の挙動に関するより多くの知見が必要である。

このような場合の試験手順の立案及び結果として得たデータの解析の手順は公表されている。その幾つ

かを参考文献に記載する。

参考文献

JIS C 2151 電気用プラスチックフィルム試験方法

注記 対応国際規格:IEC 60674-2,Specification for plastic films for electrical purposes−Part 2: Methods of

test(MOD)

IEC 62539:2007,Guide for the statistical analysis of electrical insulation breakdown data

IEEE 930-1987(R1995),IEEE guide for the statistical analysis of electrical insulation voltage endurance data

(Available from IEEE Operations Center. 455 Hoe Lane, P, O, Box 1331, Piscataway. NJ 08855-1331.USA,

or in some countries outside the USA, from local offices of the Global Info Center)

Special Technical Publication 926,Engineering Dielectrics, Volume 11B Electrical Properties of solid Insulating

Materials: Measurement Techniques−Chapter 7: Statistical Methods for the Evaluations of Electrical

Insulating Systems, American Society for Testing and Materials. 100 Barr Harbor Drive, West Conshohocken,

PA 19428-2959, USA