C 2105:2019

(1)

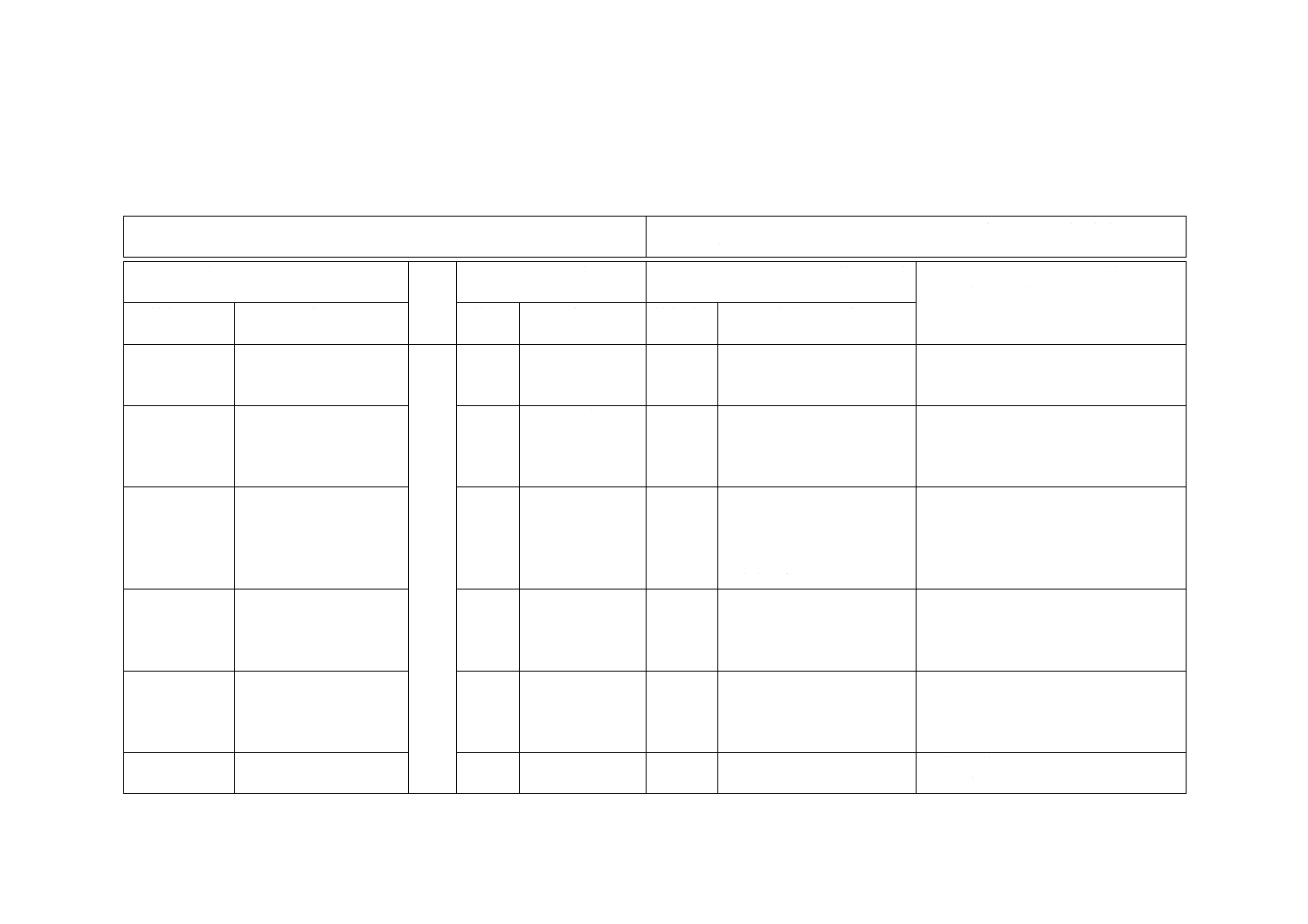

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 5

4 試験方法に関する一般注意事項 ··························································································· 6

4.1 準備及び条件 ················································································································ 6

4.2 試験順序 ······················································································································ 6

4.3 試験報告書 ··················································································································· 6

5 反応性樹脂組成物及びその成分の試験方法 ············································································ 7

5.1 引火点 ························································································································· 7

5.2 密度 ···························································································································· 7

5.2A 比重 ·························································································································· 7

5.3 粘度 ···························································································································· 7

5.4 高温保存後の粘度 ·········································································································· 7

5.5 揮発性有機成分の含有率 ································································································· 7

5.6 粘度経時変化試験 ·········································································································· 8

5.7 シェルフライフ ············································································································· 8

5.8 色相 ···························································································································· 8

5.9 軟化点 ························································································································· 8

5.10 灰分含有量 ·················································································································· 8

5.11 充塡材含有率 ··············································································································· 8

5.11A 強熱法 ······················································································································ 8

5.11B 抽出法 ······················································································································ 8

5.12 塩素含有量 ················································································································· 10

5.13 結晶化傾向 ················································································································· 10

5.14 エポキシ樹脂のエポキシ当量 ························································································· 10

5.15 イソシアネート含有量 ·································································································· 10

5.16 水分含有量(カールフィッシャー法) ············································································· 10

5.17 水酸基価 ···················································································································· 10

5.18 不飽和ポリエステル樹脂の酸価 ······················································································ 11

5.19 不飽和ポリエステル樹脂及びアクリレート樹脂の二重結合数 ··············································· 11

5.20 酸無水物硬化剤の全酸価及び遊離酸含有量 ······································································· 11

5.21 アミン価 ···················································································································· 11

5.22 ケーブルアクセサリ用樹脂組成物のポットライフ ······························································ 11

5.22A その他の組成物のポットライフ ···················································································· 11

C 2105:2019 目次

(2)

ページ

5.23 ゲル化時間 ················································································································· 11

5.23A ゲル化時間の測定方法 ································································································ 12

5.24 発熱温度上昇 ·············································································································· 15

5.25 エポキシ及び不飽和ポリエステル樹脂組成物の体積収縮量 ·················································· 16

5.26 水中での硬化性 ··········································································································· 16

5.27 硬化度の測定 ·············································································································· 16

5.28 厚膜での硬化及び硬化時の逸散量 ··················································································· 17

5.28A 塗膜の乾燥時間 ········································································································· 18

5.28B 塗膜の付き方 ············································································································ 19

5.28C エナメル巻線への影響 ································································································ 19

6 硬化した反応性樹脂組成物の試験方法 ················································································· 19

6.1 一般事項 ····················································································································· 19

6.2 試験片 ························································································································ 19

6.3 密度 ··························································································································· 19

6.4 機械的特性 ·················································································································· 19

6.5 熱的特性 ····················································································································· 25

6.6 化学的特性 ·················································································································· 29

6.7 電気的特性 ·················································································································· 29

附属書A(参考)健康安全 ···································································································· 36

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 37

C 2105:2019

(3)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,電気機能材料工業

会(JEIA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべ

きとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS C 2105:2006は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

C 2105:2019

電気絶縁用無溶剤液状レジン試験方法

Resin based reactive compounds used for electrical insulation-

Methods of test

序文

この規格は,2015年に第3版として発行されたIEC 60455-2を基とし,技術的内容を変更して作成した

日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。また,電気絶縁用無溶剤レジンは,化学物質を含

む工業材料であり,安全な取扱いには法規制を含めた各種注意事項の理解及び遵守が必要である。附属書

Aに求められる指針を参考として示した。

1

適用範囲

この規格は,電気絶縁用の反応性樹脂組成物,その成分及び硬化物の試験に用いる試験方法について規

定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60455-2:2015,Resin based reactive compounds used for electrical insulation−Part 2: Methods of

test(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これら

の引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を

含む。)は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 1251 ばね座金

JIS C 1602 熱電対

JIS C 2103:2013 電気絶縁用ワニス試験方法

JIS C 2110-1 固体電気絶縁材料−絶縁破壊の強さの試験方法−第1部:商用周波数交流電圧印加によ

る試験

注記 対応国際規格:IEC 60243-1:2013,Electric strength of insulating materials−Test methods−Part 1:

Tests at power frequencies

JIS C 2134 固体絶縁材料の保証及び比較トラッキング指数の測定方法

注記 対応国際規格:IEC 60112:2003,Method for the determination of the proof and the comparative

2

C 2105:2019

tracking indices of solid insulating materials

JIS C 2138 電気絶縁材料−比誘電率及び誘電正接の測定方法

注記 対応国際規格:IEC 60250:1969,Recommended methods for the determination of the permittivity

and dielectric dissipation factor of electrical insulating materials at power, audio and radio

frequencies including metre wavelengths

JIS C 2139-3-1 固体電気絶縁材料の誘電特性及び抵抗特性−第3-1部:直流電圧印加による抵抗特性

の測定−体積抵抗及び体積抵抗率

注記1 対応国際規格:IEC 60093:1980,Methods of test for volume resistivity and surface resistivity of

solid electrical insulating materials

注記2 この規格の対応国際規格IEC 60093は,IEC 62631-3-1及びIEC 62631-3-2に置き換えられ

ており,ここではIEC 62631-3-1に対応したJISとしてJIS C 2139-3-1を記載している。

JIS C 2143(規格群) 電気絶縁材料−熱的耐久性

注記 対応国際規格:IEC 60216 (all parts),Electrical insulating materials−Thermal endurance properties

JIS C 2161 電気絶縁用粉体塗料試験方法

JIS C 2320 電気絶縁油

JIS C 60695-11-10 耐火性試験−電気・電子−第11-10部:試験炎−50 W試験炎による水平及び垂直

燃焼試験方法

注記 対応国際規格:IEC 60695-11-10:2013,Fire hazard testing−Part 11-10: Test flames−50 W

horizontal and vertical flame test methods

JIS K 2265-2 引火点の求め方−第2部:迅速平衡密閉法

注記 対応国際規格:ISO 3679:1983,Paints, varnishes, petroleum and related products−Determination of

flashpoint−Rapid equilibrium method

JIS K 2265-4 引火点の求め方−第4部:クリーブランド開放法

注記 対応国際規格:ISO 2592:1973,Petroleum products−Determination of flash and fire points−

Cleveland open cup method

JIS K 5600-1-2 塗料一般試験方法−第1部:通則−第2節:サンプリング

注記 対応国際規格:ISO 15528:2000,Paints, varnishes and raw materials for paints and varnishes−

Sampling

JIS K 5600-1-3 塗料一般試験方法−第1部:通則−第3節:試験用試料の検分及び調製

注記 対応国際規格:ISO 1513:2010,Paints and varnishes−Examination and preparation of test samples

JIS K 5600-2-2 塗料一般試験方法−第2部:塗料の性状・安定性−第2節:粘度

注記 対応国際規格:ISO 2431:1993,Paints and varnishes−Determination of flow time by use of flow

cups

JIS K 5601-2-2 塗料成分試験方法−第2部:溶剤可溶物中の成分分析−第2節:軟化点(環球法)

注記 対応国際規格:ISO 4625:1980,Binders for paints and varnishes−Determination of softening point

−Ring-and-ball method

JIS K 6251 加硫ゴム及び熱可塑性ゴム−引張特性の求め方

注記 対応国際規格:ISO 37,Rubber, vulcanized or thermoplastic−Determination of tensile stress-strain

properties

JIS K 6901:2008 液状不飽和ポリエステル樹脂試験方法

3

C 2105:2019

注記 対応国際規格:ISO 584:1982,Plastics−Unsaturated polyester resins−Determination of reactivity

at 80 degrees C (conventional method),ISO 1675:1985,Plastics−Liquid resins−Determination of

density by the pyknometer method,ISO 2114:2000,Plastics (Polyester resins) and paints and

varnishes (binders)−Determination of partial acid value and total acid value,ISO 2535:2001,

Plastics−Unsaturated-polyester resins−Measurement of gel time at ambient temperature,ISO

2554:1997,Plastics−Unsaturated polyester resins−Determination of hydroxyl value,ISO

3521:1997,Plastics−Unsaturated polyester and epoxy resins−Determination of overall volume

shrinkage及びISO 4615:1979,Plastics−Unsaturated polyesters and epoxide resins−Determination

of total chlorine content

JIS K 7100 プラスチック−状態調節及び試験のための標準雰囲気

注記 対応国際規格:ISO 291,Plastics−Standard atmospheres for conditioning and testing

JIS K 7111-1 プラスチック−シャルピー衝撃特性の求め方−第1部:非計装化衝撃試験

注記 対応国際規格:ISO 179-1:2010,Plastics−Determination of Charpy impact properties−Part 1:

Non-instrumented impact test(MOD)

JIS K 7111-2 プラスチック−シャルピー衝撃特性の求め方−第2部:計装化衝撃試験

注記 対応国際規格:ISO 179-2:1997,Plastics−Determination of Charpy impact properties−Part 2:

Instrumented impact test(IDT)

JIS K 7112 プラスチック−非発泡プラスチックの密度及び比重の測定方法

JIS K 7114 プラスチック−液体薬品への浸せき効果を求める試験方法

注記 対応国際規格:ISO 175: 2010,Plastics−Methods of test for the determination of the effects of

immersion in liquid chemicals

JIS K 7117-1 プラスチック−液状,乳濁状又は分散状の樹脂−ブルックフィールド形回転粘度計によ

る見掛け粘度の測定方法

注記 対応国際規格:ISO 2555:1989,Plastics−Resins in the liquid state or as emulsions or dispersions

−Determination of apparent viscosity by the Brookfield test method

JIS K 7117-2 プラスチック−液状,乳濁状又は分散状の樹脂−回転粘度計による定せん断速度での粘

度の測定方法

注記 対応国際規格:ISO 3219:1993,Plastics−Polymers/resins in the liquid state or as emulsions or

dispersions−Determination of viscosity using a rotational viscometer with defined shear rate

JIS K 7161-1 プラスチック−引張特性の求め方−第1部:通則

注記 対応国際規格:ISO 527-1:1993,Plastics−Determination of tensile properties−Part 1: General

principles

JIS K 7161-2 プラスチック−引張特性の求め方−第2部:型成形,押出成形及び注型プラスチック

の試験条件

注記 対応国際規格:ISO 527-2:1993,Plastics−Determination of tensile properties−Part 2: Test

conditions for moulding and extrusion plastics

JIS K 7171 プラスチック−曲げ特性の求め方

注記 対応国際規格:ISO 178:2010,Plastics−Determination of flexural properties

JIS K 7181 プラスチック−圧縮特性の求め方

注記 対応国際規格:ISO 604:2002,Plastics−Determination of compressive properties

4

C 2105:2019

JIS K 7191-1 プラスチック−荷重たわみ温度の求め方−第1部:通則

注記1 対応国際規格:ISO 75-1:2013,Plastics−Determination of temperature of deflection under load

−Part 1: General test method

注記2 この規格の対応国際規格ISO 75は,ISO 75-1,ISO 75-2及びISO 75-3に置き換えられて

おり,ここではISO 75-1に対応したJISとしてJIS K 7191-1を記載している。

JIS K 7191-2 プラスチック−荷重たわみ温度の求め方−第2部:プラスチック及びエボナイト

注記1 対応国際規格:ISO 75-2:2013,Plastics−Determination of temperature of deflection under load

−Part 2: Plastics and ebonite

注記2 この規格の対応国際規格ISO 75は,ISO 75-1,ISO 75-2及びISO 75-3に置き換えられて

おり,ここではISO 75-2に対応したJISとしてJIS K 7191-2を記載している。

JIS K 7191-3 プラスチック−荷重たわみ温度の求め方−第3部:高強度熱硬化性樹脂積層材及び長

繊維強化プラスチック

注記1 対応国際規格:ISO 75-3:2004,Plastics−Determination of temperature of deflection under load

−Part 3: High-strength thermosetting laminates and long-fibre-reinforced plastics

注記2 この規格の対応国際規格ISO 75は,ISO 75-1,ISO 75-2及びISO 75-3に置き換えられて

おり,ここではISO 75-3に対応したJISとしてJIS K 7191-3を記載している。

JIS K 7206 プラスチック−熱可塑性プラスチック−ビカット軟化温度(VST)の求め方

注記 対応国際規格:ISO 306:2004,Plastics−Thermoplastic materials−Determination of Vicat softening

temperature (VST)

JIS K 7209 プラスチック−吸水率の求め方

注記 対応国際規格:ISO 62:2008,Plastics−Determination of water absorption(IDT)

JIS K 7215 プラスチックのデュロメータ硬さ試験方法

注記 対応国際規格:ISO 868:2003,Plastics and ebonite−Determination of indentation hardness by

means of a durometer (Shore hardness)

JIS K 7236 エポキシ樹脂のエポキシ当量の求め方

注記 対応国際規格:ISO 3001:1997,Plastics−Epoxide compounds−Determination of epoxide

equivalent

JIS K 7243-1:2005 エポキシ樹脂の塩素含有量の求め方−第1部:無機塩素

注記1 対応国際規格:ISO 21627-1:2002,Plastics−Epoxy resins−Determination of chlorine content

−Part 1: Inorganic chlorine

注記2 この規格の対応国際規格ISO 21627-1は,ISO 4573から置き換えられており,ここではISO

21627-1に対応したJISとしてJIS K 7243-1を記載している。

JIS K 7243-2:2005 エポキシ樹脂の塩素含有量の求め方−第2部:易可けん化塩素

注記1 対応国際規格:ISO 21627-2:2002,Plastics−Epoxy resins−Determination of chlorine content

−Part 2: Easily saponifiable chlorine

注記2 この規格の対応国際規格ISO 21627-2は,ISO 4583から置き換えられており,ここではISO

21627-2に対応したJISとしてJIS K 7243-2を記載している。

JIS K 7245 プラスチック−エポキシ樹脂用アミン系硬化剤−第一,第二,第三アミノ基窒素含有量

の求め方

注記 対応国際規格ISO 9702:1996,Plastics−Amine epoxide hardeners−Determination of primary,

5

C 2105:2019

secondary and tertiary amine group nitrogen content

JIS K 7250-1:2006 プラスチック−灰分の求め方−第1部:通則

注記 対応国際規格:ISO 3451-1:1997,Plastics−Determination of ash−Part 1: General methods

JIS Z 2911 かび抵抗性試験方法

注記 対応国際規格:IEC 60068-2-10:2005,Environmental testing−Part 2-10: Tests−Test J and

guidance: Mould growth

IEC 60050 (all parts),International Electrotechnical Vocabulary

IEC 60296:2012,Fluids for electrotechnical applications−Unused mineral insulating oils for transformers and

switchgear

IEC 60426,Electrical insulating materials−Determination of electrolytic corrosion caused by insulating

materials−Test methods

IEC 60455-1:1998,Resin based reactive compounds used for electrical insulation−Part 1: Definitions and

general requirements

IEC 60455-3 (all parts),Resin based reactive compounds used for electrical insulation−Part 3: Specifications

for individual materials

IEC 60814,Insulating liquids−Oil-impregnated paper and pressboard−Determination of water by automatic

coulometric Karl Fischer titration

IEC 61099,Insulating liquids−Specifications for unused synthetic organic esters for electrical purposes

ISO 1183-1,Plastics−Methods for determining the density of non-cellular plastics−Part 1: Immersion method,

liquid pyknometer method and titration method

ISO 1523:2002,Determination of flashpoint−Closed cup equilibrium method

ISO 2039-1:1993,Plastics−Determination of hardness−Part 1: Ball indentation method

ISO 4895,Plastics−Liquid epoxy resins−Determination of tendency to crystallize

ISO 6271,Clear liquids−Estimation of colour by the platinum-cobalt colour scale

ISO 7327,Plastics−Hardeners and accelerators for epoxide resins−Determination of free acid in acid

anhydride

ISO 8987,Plastics−Phenolic resins−Determination of reactivity on a B-transformation test plate

ISO 9396,Plastics−Phenolic resins−Determination of the gel time of resols under specific conditions using

automatic apparatus

ISO 11357-2,Plastics−Differential scanning calorimetry (DSC)−Part 2: Determination of glass transition

temperature

ISO 11359-2:1999,Plastics−Thermomechanical analysis (TMA)−Part 2: Determination of coefficient of

linear thermal expansion and glass transition temperature

ISO 11359-3,Plastics−Thermomechanical analysis (TMA)−Part 3: Determination of penetration temperature

ISO 14896,Plastics−Polyurethane raw materials−Determination of isocyanate content

3

用語及び定義

この規格で用いる主な用語及び定義は,IEC 60455-l:1998及びIEC 60050 (all parts)によるほか,次によ

る。

6

C 2105:2019

3.1

体積抵抗(volume resistance)

表面電流を除き,その絶縁体の内部を通って流れる電流分に相当する絶縁抵抗。

3.2

体積抵抗率(volume resistivity)

単位体積当たりに換算した体積抵抗。

3.3

誘電正接,tan δ(dielectric dissipation factor)

複素誘電率の中の実数部分に対する虚数部分の比の数値。

3.4

比誘電率,εr(relative permittivity)

絶対誘電率と電気定数(真空の誘電率)との比。

注記 実務の場では,比誘電率を指して“誘電率”という用語を用いるのが一般的である。

3.4A

逸散量(emissions)

電気絶縁用無溶剤レジンの硬化時に,意図しない揮発などで逸散する質量。

4

試験方法に関する一般注意事項

4.1

準備及び条件

この規格及び関係する規格で規定がない場合,全ての試験は温度25 ℃±4 ℃,相対湿度45 %〜70 %の

雰囲気条件で行う。測定を行う前に,試料及び試験片は,この雰囲気で試料又は試験片が安定するまでの

時問,予備調整を行う。液状又はペースト状の試料の採取は,JIS K 5600-1-2による。試料の調製は,JIS

K 5600-1-3による。

注記 標準雰囲気についての用語の定義は,ISO 558を参照。上記に規定する試験雰囲気は,JIS K 7100

に規定する2種類の標準雰囲気に従っていないが,その許容差を含めた範囲を満足している。

通常の試験方法に関する要求事項は,この規格で全て規定している。また,図は,単に試験が可能な装

置の一例を示しているだけである。この規格とIEC 60455-3の各シート及び個別材料規格とが不整合な場

合は,後者を優先する。

試験方法として別の規格を引用する場合には,その規格を引用したことを試験結果に記録する。

4.2

試験順序

試験を効率的に行うため,試験は次の順序で実施する。

a) 硬化剤混合前の個別成分の試験

b) 硬化剤を混合した後の試験

c) 硬化物についての試験

d) 前処理(熱,湿気,水など)後の硬化物の試験

4.3

試験報告書

測定値,試験条件などを記録した試験結果を基に,受渡当事者間の取決めに従い,試験報告書を作成す

る。特に指定がない限り,試験報告書には次のデータを記載する。

a) 樹脂の指定及び識別

b) ロット番号又はその他の識別

7

C 2105:2019

c) 安全データシート(SDS)に従った識別及び表示の確認

d) 試験結果

e) 調整及び校正を含む主要な試験条件

f)

反応性樹脂組成物の処理条件

g) 技術資料(TDS)及びSDSのコピー

5

反応性樹脂組成物及びその成分の試験方法

5.1

引火点

温度79 ℃未満の引火点の試験方法は,ISO 1523:2002によるとともにその規格の附属書Aに記載するク

ローズドカップ装置のいずれかを用いる。ISO 1523:2002は,JIS K 2265-2[迅速平衡法1)]と併せて用い

る。

温度79 ℃以上の引火点の試験方法は,JIS K 2265-4(クリーブランド開放式引火点試験方法)による。

別々の2個の試料で2回測定し,それぞれの測定結果を適用した規格とともに試験結果に記録する。

注記 引火点が未知のものについて試験する場合は,あらかじめ予備試験を行って,適切な試験方法

を選択することが望ましい。

注1) 迅速平衡法はセタ密閉式ともいう。

5.2

密度

密度の測定は,JIS K 6901の5.1による。測定は2回行い,それぞれの測定結果を適用した規格ととも

に試験結果に記録する。

5.2A 比重

比重の測定は,JIS C 2103の5.2.2による。測定は2回行い,測定結果を適用した規格とともに試験結果

に記録する。

5.3

粘度

粘度の測定は,適切な装置を用いて温度23 ℃±0.5 ℃又は受渡当事者間で取り決めた温度で行う。回転

式装置を用いる場合,JIS K 7117-1又はJIS K 7117-2による。エフラックス式の装置を用いる場合,試験

方法及び用いるフローカップはJIS K 5600-2-2による。

測定は,2回行いそれぞれの測定結果を適用した規格及び試験温度とともに試験結果に記録する。

5.4

高温保存後の粘度

この試験は,一液系又は硬化剤を混合した組成物には適用しない。

特に指定しない場合は,十分な量のサンプルを密封容器に入れ,100 ℃±3 ℃の温度で20時間±0.5時

間保存する。室温まで冷却した後,5.3で規定する方法によって粘度を測定する。測定は2回行い,それぞ

れの測定結果を適用した規格とともに試験結果に記録する。粘度の上昇率は,次式を用いて計算する。

粘度の上昇率(%)=(η2−η1)×100/η1

ここに,

η1: 高温保存前の初期粘度

η2: 高温保存後の粘度

注記 揮発性の高い材料を含有する場合は,内圧上昇による破裂の危険がある。

5.5

揮発性有機成分の含有率

この試験は,一液系又は硬化剤を混合した組成物には適用しない。特に指定しない場合は,次の試験方

法を用いる。

空のひょう(秤)量瓶(約80 mm×30 mm)の質量を0.001 g単位まで計量する(m1)。ひょう(秤)量

8

C 2105:2019

瓶に0.4 g〜0.5 gの試料を採取し,その試料の質量を0.001 g単位まで計量する(m2)。採取した試料を,

ひょう(秤)量瓶の底面に一様に広げる。このとき,粘度が高く広げにくい場合には,トルエンを数滴追

加して希釈する。試料を広げたひょう(秤)量瓶を熱風循環式の恒温槽で110 ℃±2 ℃で少なくとも2時

間加熱する。デシケータ中で室温まで冷却した後,このひょう(秤)量瓶の質量を0.001 g単位まで計量す

る(m3)。測定は2回行い,それぞれの測定結果,適用した規格並びに加熱温度及び時間を試験結果に記

録する。揮発性有機成分の含有率は,次式で計算する。

揮発性有機成分含有率(%)=[m2−(m3−m1)]×100/m2

5.6

粘度経時変化試験

この試験は,ポリウレタン樹脂及びエポキシ樹脂に適用する。不飽和ポリエステル樹脂ではゲル化時間

を用いる。特に指定しない場合,次の試験方法を用いる。

全ての成分及び機器は,室温でなければならない。樹脂の成分は,製造業者の定める混合比に従って混

合し,混合作業は,3分以内に行う。最後の成分を混合した直後から時間計測を開始する。10分後に5.3

に規定する測定方法によって粘度を1回測定し,初期値とする。粘度測定を繰り返し,初期値を測定して

から受渡当事者間で取り決めた最大粘度に達するまでの時間を粘度経時変化時間とする。この試験を2回

行う。得られたそれぞれの結果,初期値及び最大粘度を,測定温度とともに試験結果に記録する。

5.7

シェルフライフ

シェルフライフは,試料を一定の時間一定の温度で保存した後,規定する特性の変化を測定して求める。

特性として5.3による粘度及び5.23によるゲル化時間が適切であるが,受渡当事者間で項目を取り決め

てもよい。シェルフライフを評価するには,受渡当事者間で取り決めた温度及び終点を用い,粘度及び/

又はゲル化時間をそれぞれ5.3及び/又は5.23によって求める。測定は,初期値及び受渡当事者間で取り

決めた時間及び温度で保存した試料の特性値の両方について,それぞれ2回行う。それぞれの測定結果を,

適用した規格及び/又は受渡当事者間で取り決めた試験方法を試験結果に記録する。試験結果には,保存

前後の粘度及び/又はゲル化時間,保存時間,保存温度並びに試験温度を含める。

5.8

色相

色相の試験方法は,ISO 6271又はJIS K 6901:2008の5.2による。測定は2回行い,それぞれの測定結果

を適用した規格とともに試験結果に記録する。

5.9

軟化点

軟化点の試験方法は,JIS K 7206又はJIS K 5601-2-2による。測定は2回行い,それぞれの測定結果を

適用した規格とともに試験結果に記録する。

5.10 灰分含有量

灰分含有量の試験方法は,JIS K 7250-1:2006のA法(直接灰化法)による。測定は2回行い,それぞれ

の測定結果を適用した規格とともに試験結果に記録する。

5.11 充塡材含有率

充塡材含有率の試験方法は,受渡当事者間で取り決めた方法又は,次のいずれかの方法で行う。

5.11A

強熱法

強熱法の試験方法は,5.10による。

注記 強熱法は,有機物を完全に燃焼させ,充塡材含有量を測定する方法である。

5.11B

抽出法

抽出法の試験方法は,次による。

測定は2回行い,それぞれの測定結果を試験結果に記録する。

9

C 2105:2019

注記 抽出法は,試料を溶剤で溶解後,ろ過及び乾燥させ,充塡材含有量を測定する方法である。

5.11B.1

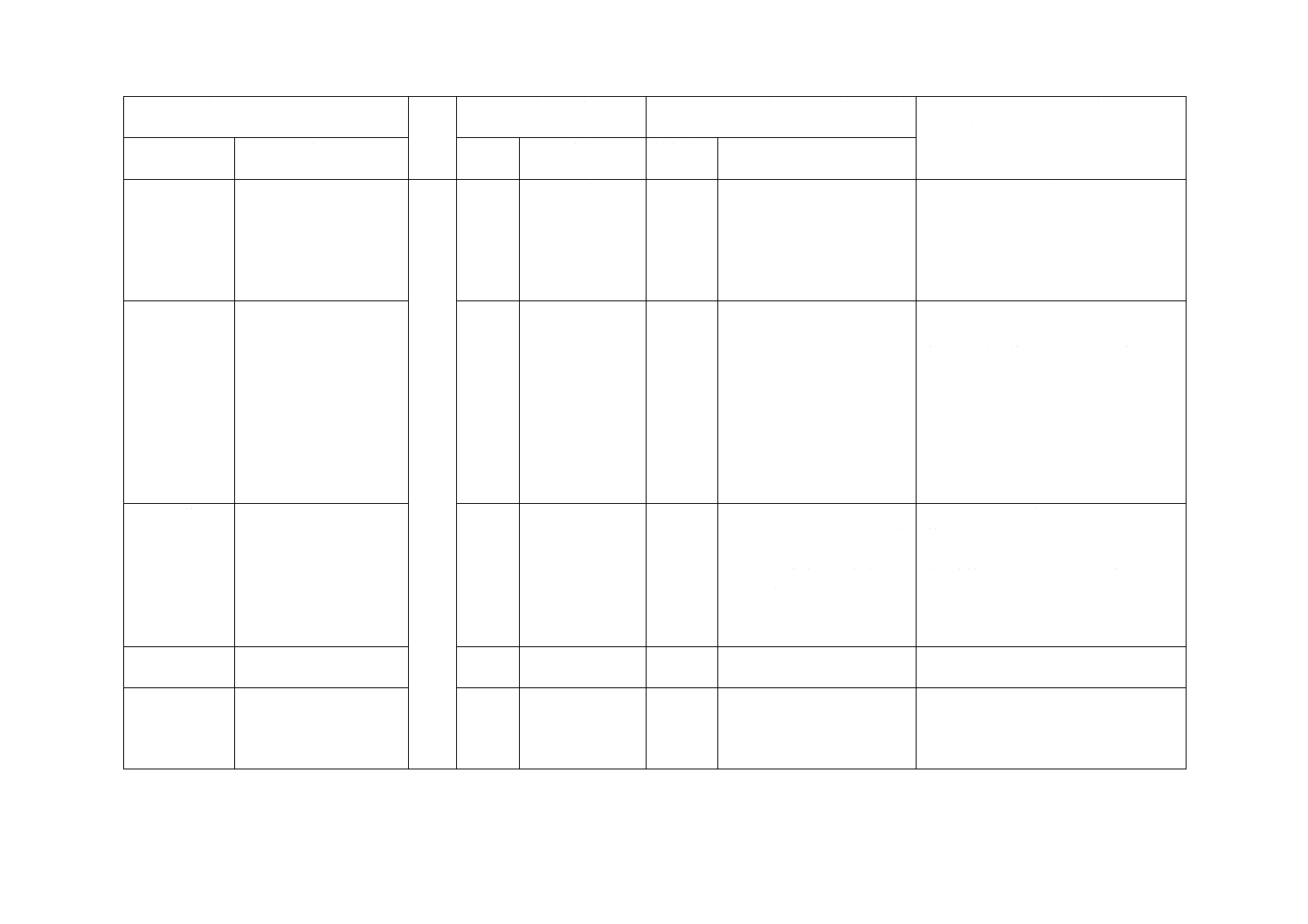

装置及び器具

装置及び器具は,次による。

a) 化学はかり 目量0.001 gのもの。

b) 三角フラスコ

c) るつぼ形ガラスろ過器

d) デシケータ

e) 恒温槽 設定した乾燥温度を±3 ℃に保持できる熱風循環式のもの。

f)

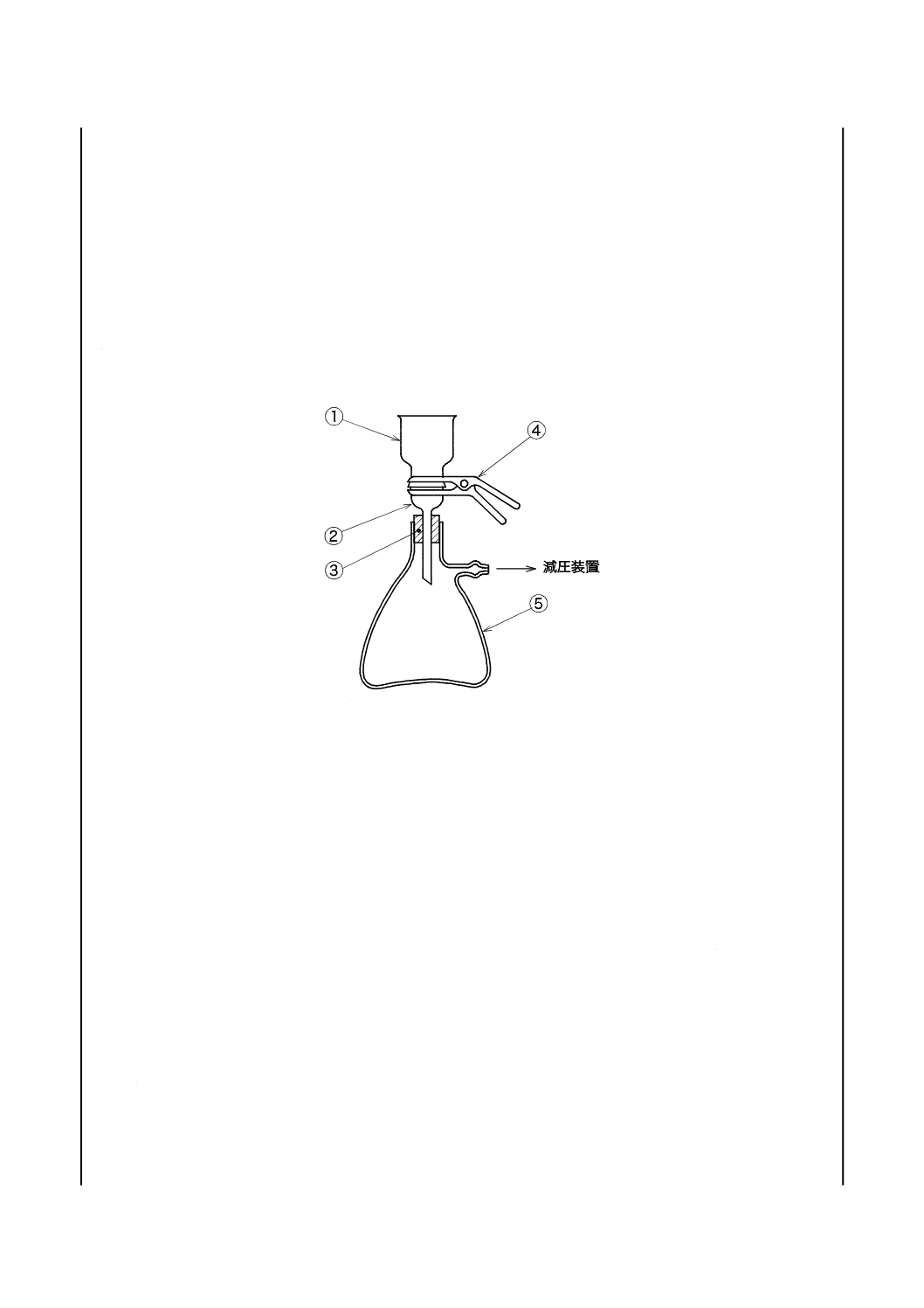

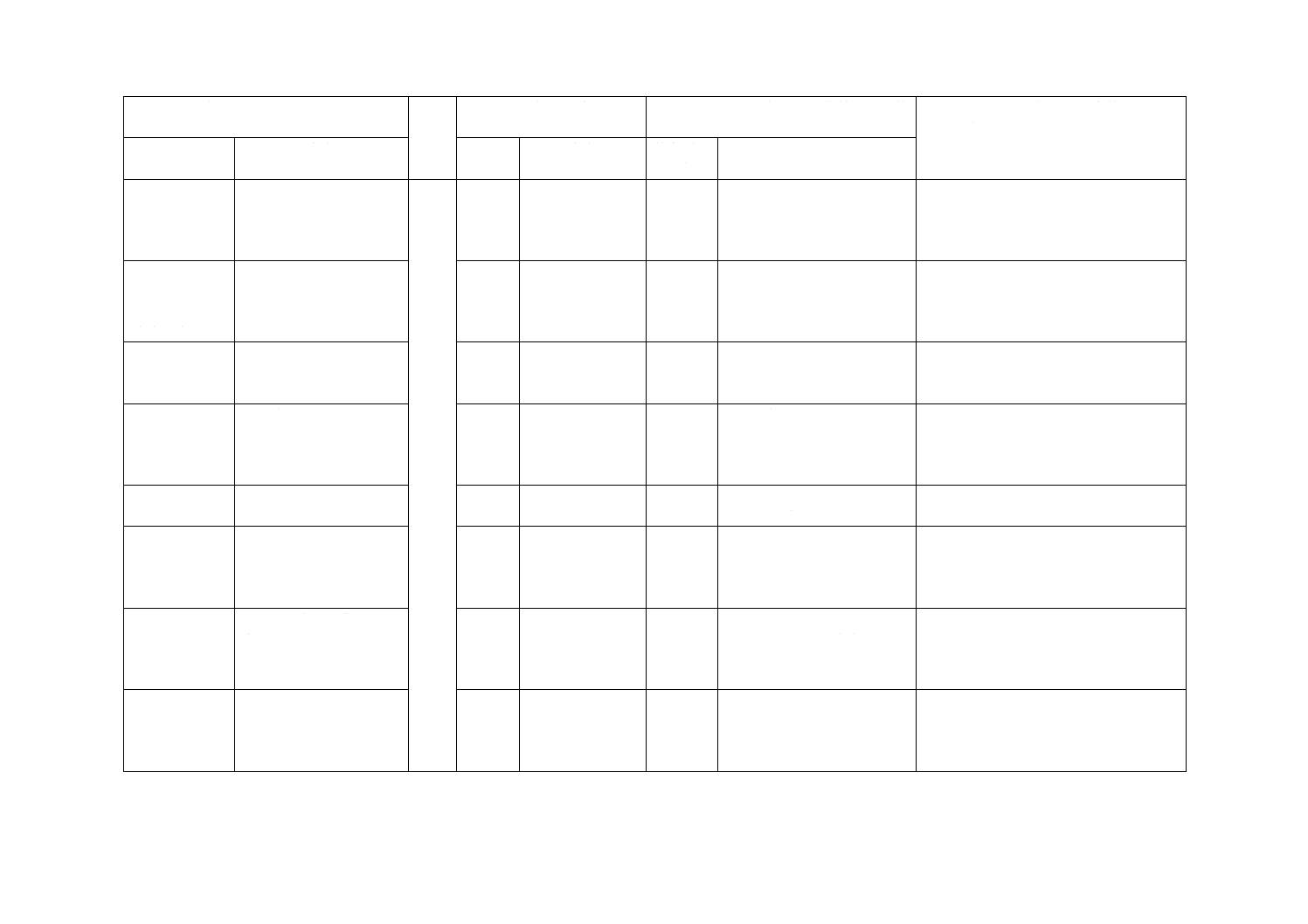

ろ過装置 図0Aに示するつぼ形ガラスろ過器,下部漏斗及び吸引瓶からなる。るつぼ形ガラスろ過

器と下部漏斗とは,金属製クランプで止め,固定する。

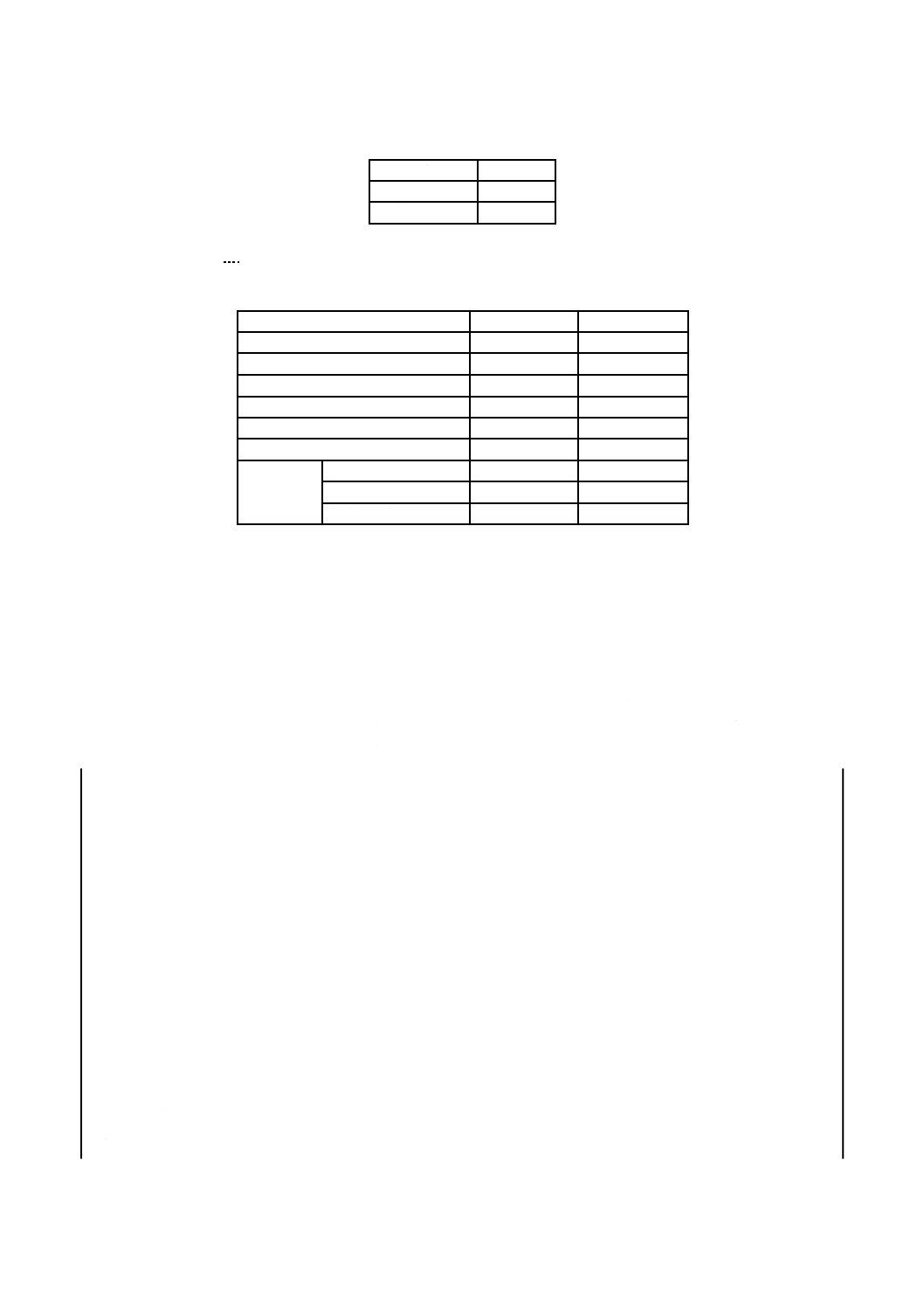

1

るつぼ形ガラスろ過器

2

下部漏斗

3

耐溶剤性ゴム栓

4

金属製クランプ

5

吸引瓶

図0A−ろ過装置の一例

5.11B.2

溶剤

溶剤は,アセトンを用いる。ただし,樹脂分を適切に溶解できる溶剤を用いてもよい。

5.11B.3

ろ過装置の準備

105 ℃〜110 ℃に保持した恒温槽内で,るつぼ形ガラスろ過器を30分間乾燥した後取り出し,デシケー

タ内で約30分間室温で冷却してから,るつぼ形ガラスろ過器を計量する。るつぼ形ガラスろ過器が恒量に

なるまで,乾燥,冷却及び計量を繰り返し,恒量になったら,ろ過装置に取り付ける。デシケータの乾燥

剤は,特に指定しない場合,シリカゲルとする。

5.11B.4

手順

試験は,次の手順に従って行う。

a) 試料約3 gを三角フラスコに採り,試料の質量を0.001 g単位まで正確に計量する。三角フラスコは,

絶えず振りながら室温で溶剤50 mLを少量ずつ加え,試料を溶解する。

b) ろ過装置に取り付けた,るつぼ形ガラスろ過器を少量の溶剤でぬらした後,三角フラスコの試料溶液

を,傾斜法によって注意しながら流し込み,徐々に吸引する。次に,必要に応じて少量の溶剤で三角

フラスコを洗いながら,全ての試料をるつぼ形ガラスろ過器に流し込む。

10

C 2105:2019

c) 不溶分は溶剤で十分に洗浄する。

d) 吸引して溶剤を除いた後,るつぼ形ガラスろ過器をろ過装置から取り外す。

e) るつぼ形ガラスろ過器を,用いた溶剤の乾燥に適した温度の恒温槽内で加熱する。

f)

恒温槽から,るつぼ形ガラスろ過器を取り出し,デシケータ中で約30分間放冷した後,計量する。る

つぼ形ガラスろ過器が恒量になるまで,加熱,冷却及び計量を繰り返す。

5.11B.5

計算

充塡材含有率は,次式を用いて計算する。

FC=m5/m4×100

ここに, FC: 充塡材含有率(%)

m4: 試料の質量(g)

m5: るつぼ形ガラスろ過器の質量増加分(g)

5.11B.6

試験結果

試験結果には,次の事項を記録する。

a) 試験条件(用いたるつぼ形ガラスろ過器の名称,ろ過板の細穴記号及び用いた溶剤の種類)

b) 充塡材含有率(%)及び用いた方法

5.12 塩素含有量

5.12.1 不飽和ポリエステル及びエポキシ樹脂の全塩素含有量

不飽和ポリエステル及びエポキシ樹脂の全塩素含有量の試験方法は,JIS K 6901:2008の5.13による。測

定は2回行い,それぞれの測定結果を適用した規格とともに試験結果に記録する。

5.12.2 エポキシ樹脂中の無機塩素含有量

エポキシ樹脂中の無機塩素含有量の試験方法は,JIS K 7243-1:2005による。測定は2回行い,それぞれ

の測定結果を適用した規格とともに試験結果に記録する。

5.12.3 エポキシ樹脂の易可けん化性塩素含有量

エポキシ樹脂の易可けん化性塩素含有量の試験方法は,JIS K 7243-2:2005による。測定は2回行い,そ

れぞれの測定結果を適用した規格とともに試験結果に記録する。

5.13 結晶化傾向

結晶化傾向の試験方法は,エポキシ樹脂だけに適用する。ISO 4895で規定する試験方法を用いる。測定

は2回行い,それぞれの測定結果を適用した規格とともに試験結果に記録する。

5.14 エポキシ樹脂のエポキシ当量

エポキシ当量の試験方法は,JIS K 7236による。測定は2回行い,それぞれの測定結果を適用した規格

とともに試験結果に記録する。

5.15 イソシアネート含有量

イソシアネート含有量は,ポリウレタン硬化剤だけに適用する。ISO 14896で規定する試験方法を用い

る。測定は2回行い,それぞれの測定結果を適用した規格とともに試験結果に記録する。

5.16 水分含有量(カールフィッシャー法)

水分含有量の試験方法は,IEC 60814による。測定は2回行い,それぞれの測定結果を適用した規格と

ともに試験結果に記録する。

5.17 水酸基価

5.17.1 不飽和ポリエステル樹脂の水酸基価

不飽和ポリエステル樹脂の水酸基価の試験方法は,JIS K 6901:2008の5.4による。測定は2回行い,そ

11

C 2105:2019

れぞれの測定結果を適用した規格とともに試験結果に記録する。

5.17.2 ポリエステル以外の樹脂

ポリエステル以外の樹脂の試験方法は,受渡当事者間の取決めによる。

5.18 不飽和ポリエステル樹脂の酸価

不飽和ポリエステル樹脂の酸価の試験方法は,JIS K 6901:2008の5.3による。測定は2回行い,それぞ

れの測定結果を適用した規格とともに試験結果に記録する。

5.19 不飽和ポリエステル樹脂及びアクリレート樹脂の二重結合数

不飽和ポリエステル樹脂及びアクリレート樹脂の二重結合数の試験方法は,受渡当事者間の取決めによ

る。

5.20 酸無水物硬化剤の全酸価及び遊離酸含有量

酸無水物硬化剤の全酸価の試験方法は,JIS K 6901:2008の5.3.4による。また,遊離酸の含有量の試験

方法は,ISO 7327による。測定は2回行い,それぞれの測定結果を適用した規格とともに試験結果に記録

する。

5.21 アミン価

アミン価の試験方法は,受渡当事者間で取り決めた方法又はJIS K 7245に規定する方法で行う。

5.22 ケーブルアクセサリ用樹脂組成物のポットライフ

(ケーブルアクセサリ用樹脂の試験内容であるため不採用とした。)

5.22A その他の組成物のポットライフ

ポットライフは,受渡当事者間の取り決めた方法で行う。ポットライフを評価するには,受渡当事者間

で取り決めた温度及び終点を用い,粘度及び/又はゲル化時間をそれぞれ5.3及び/又は5.23によって求

める。

測定は,初期値及び受渡当事者間で取り決めた時間及び温度で保存した試料の特性値の両方について,

それぞれ2回行う。ポットライフに関するそれぞれの結果を,適用した規格及び/又は受渡当事者間で取

り決めた試験方法とともに試験結果に記録する。

試験結果には,保存前後の粘度及び/又はゲル化時間,保存時間,保存温度並びに試験温度を含める。

5.23 ゲル化時間

5.23.1 不飽和ポリエステル樹脂組成物

ゲル化時間は,反応性樹脂組成物がゲル状態に達するまでの時間を指す。

不飽和ポリエステル樹脂組成物のゲル化時間の測定は,JIS K 6901:2008の5.10.2の手順に従って行い,

受渡当事者間で取り決めた試験温度で測定する。

測定は2回行い,それぞれの測定結果を適用した試験温度とともに試験結果に記録する。

5.23.2 フェノール樹脂組成物

フェノール樹脂組成物のゲル化時間の測定は,ISO 9396の手順に従って行い,受渡当事者間で取り決め

た試験温度で測定する。

測定は2回行い,それぞれの測定結果を適用した試験温度とともに試験結果に記録する。

5.23.3 その他の樹脂組成物

その他の樹脂組成物のゲル化時間の測定は,適用が可能な場合は,JIS K 6901:2008の5.10.2,ISO 9396

又はISO 8987の手順に従って行い,受渡当事者間で取り決めた試験温度で測定する。

測定は2回行い,それぞれの測定結果を適用した試験方法及び試験温度とともに試験結果に記録する。

12

C 2105:2019

5.23A ゲル化時間の測定方法

上記5.23の試験方法が適用できない場合,次のいずれかの方法を用いてもよい。

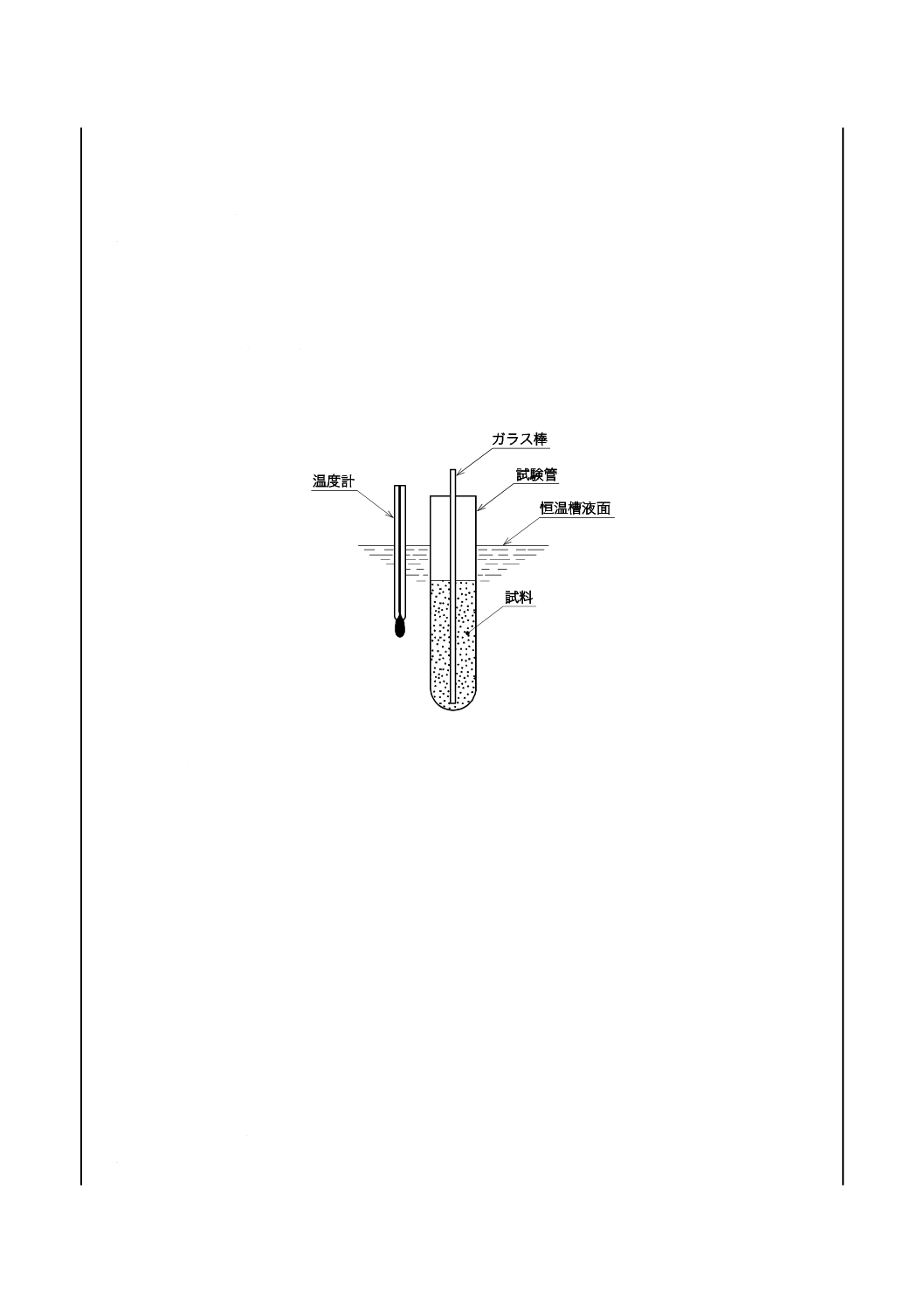

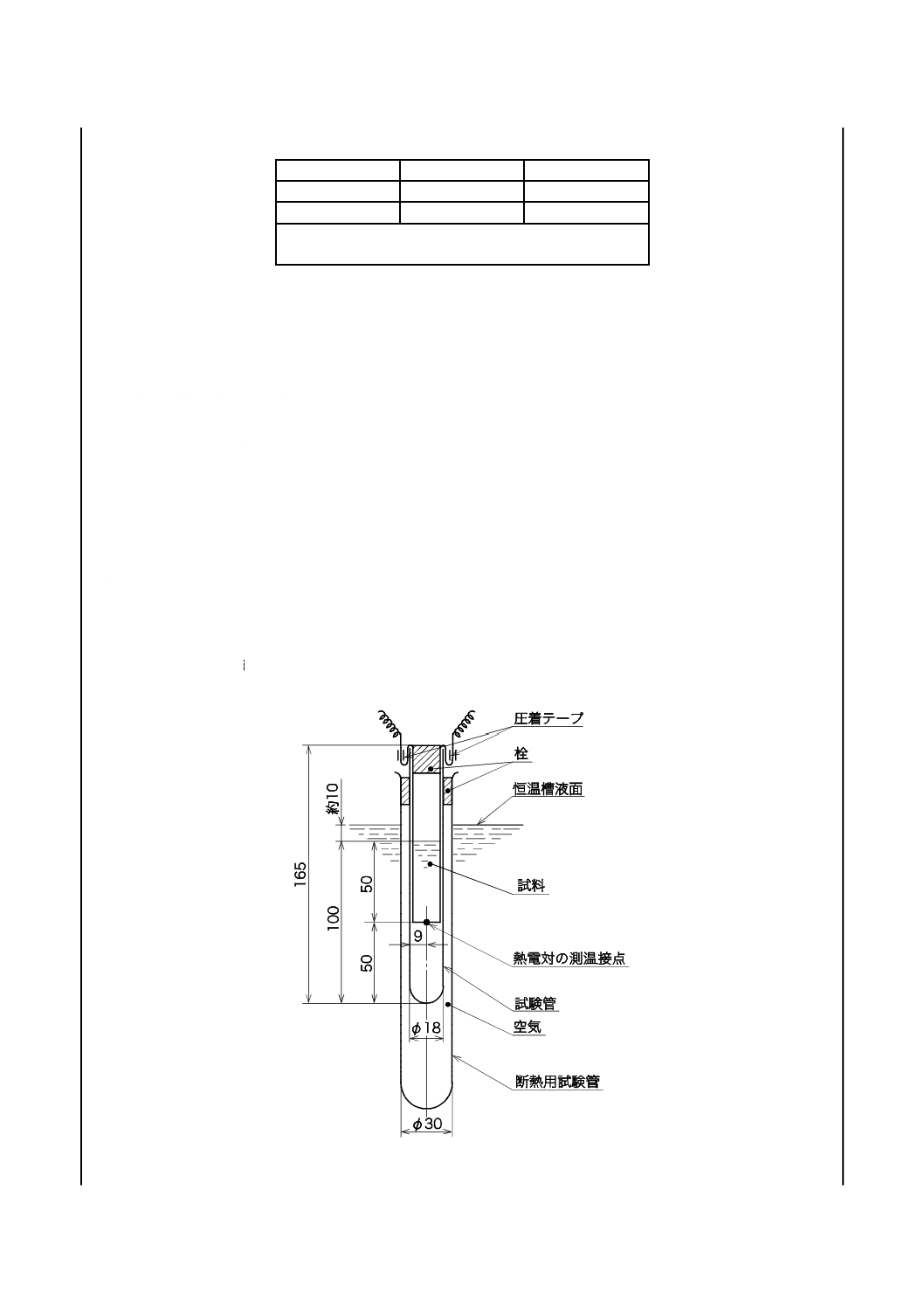

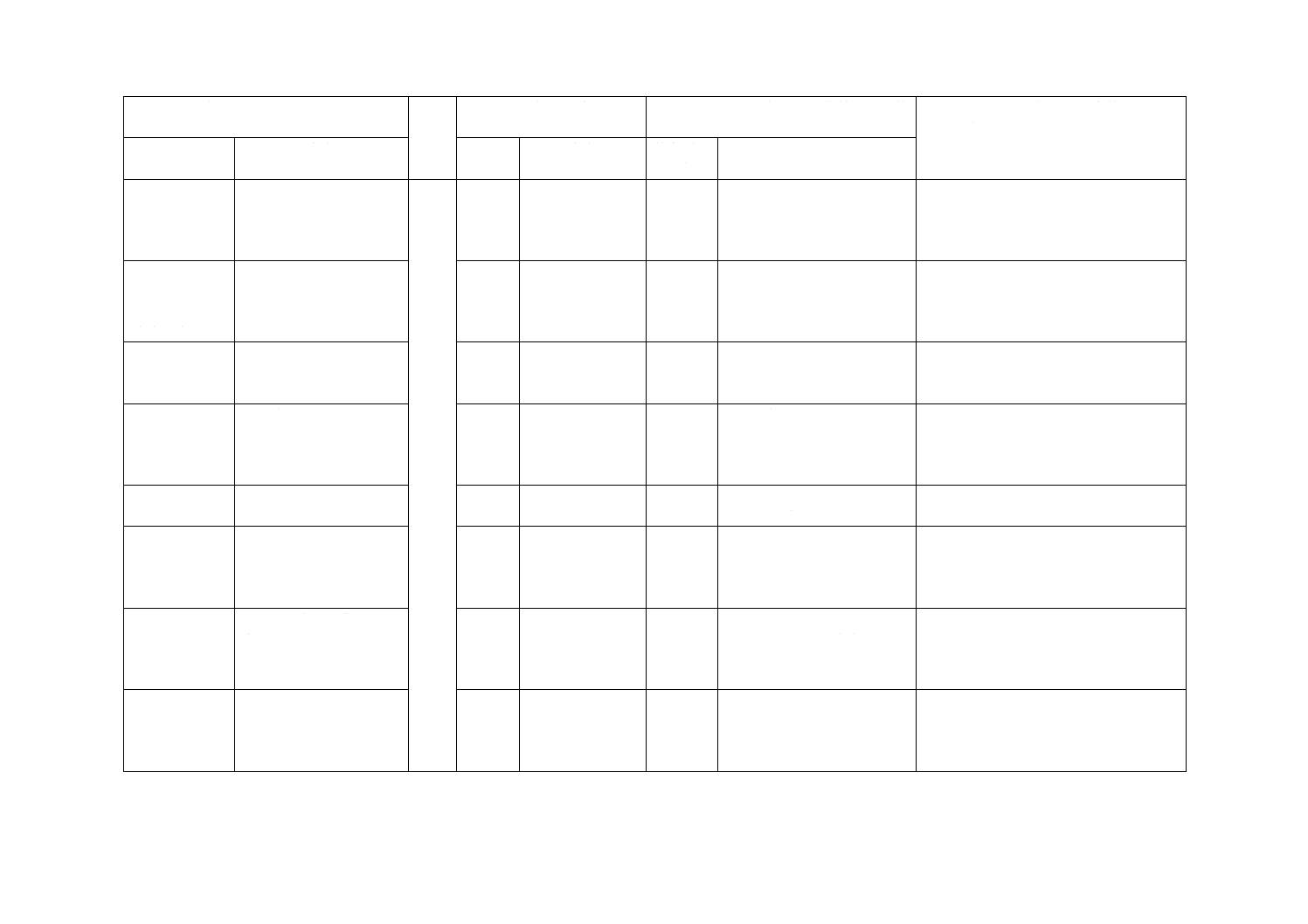

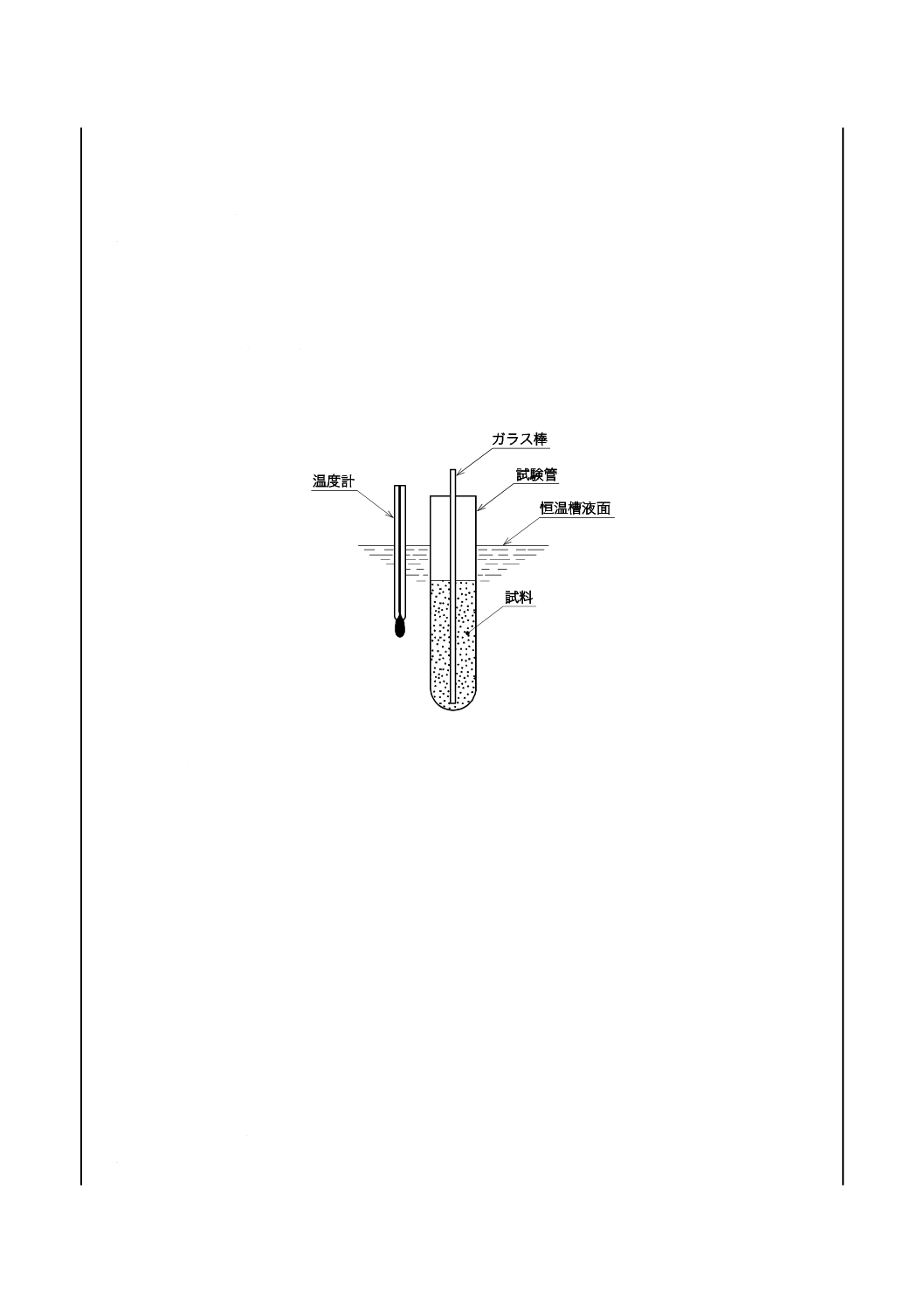

5.23A.1 試験管法

5.23A.1.1 装置及び器具

装置及び器具は,次による。

a) 試験管 胴の外径が18 mmで長さ165 mmのもの。

b) ガラス棒 径約3 mmで試験管の深さよりも若干長めなもの。

c) 恒温水槽又は油槽 試験温度±1 ℃に保持できるもの。

d) 化学はかり 目量0.000 1 gのもの。

e) ストップウォッチ 目量1秒のもの。

f)

温度計 目量1 ℃のもの。

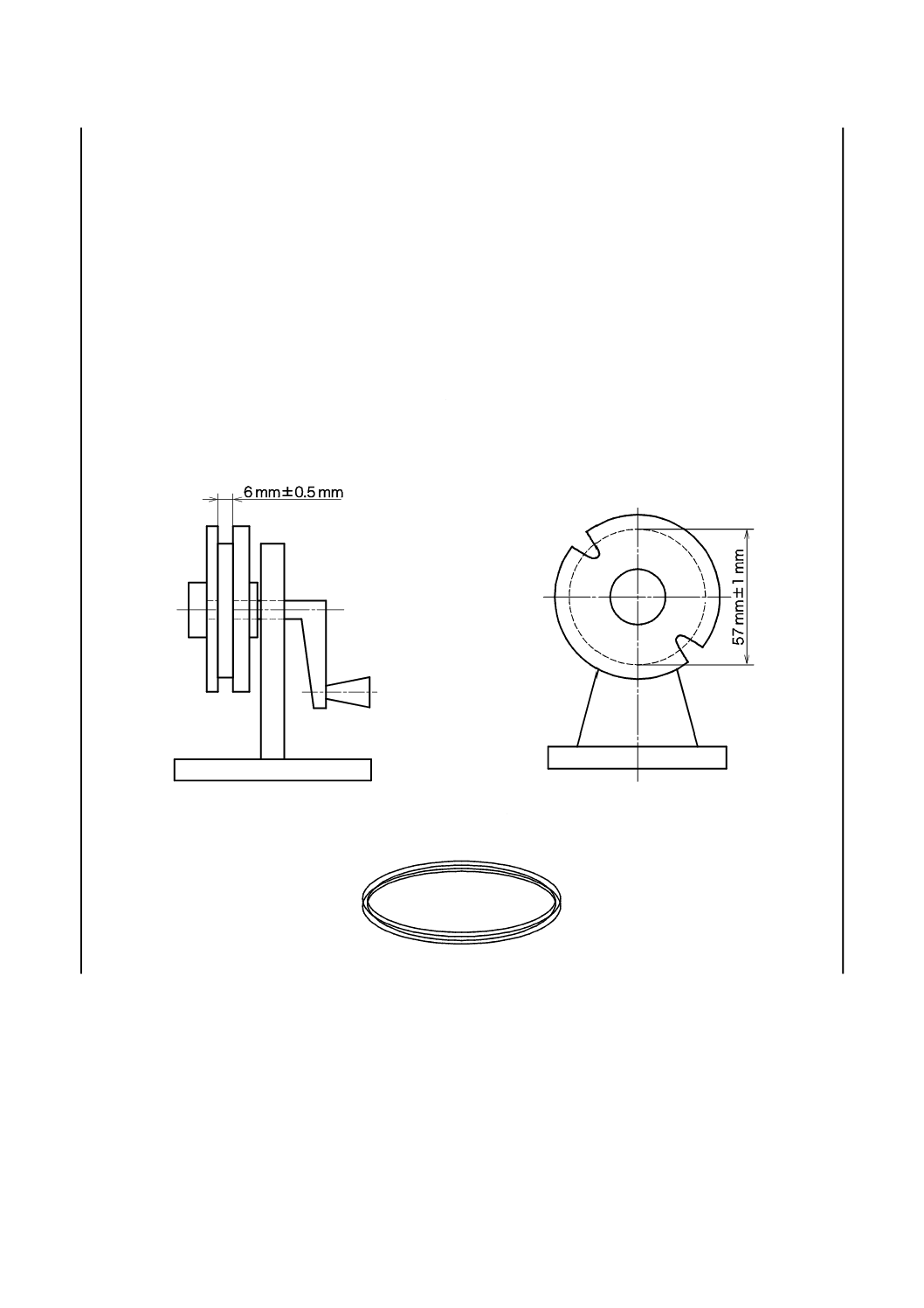

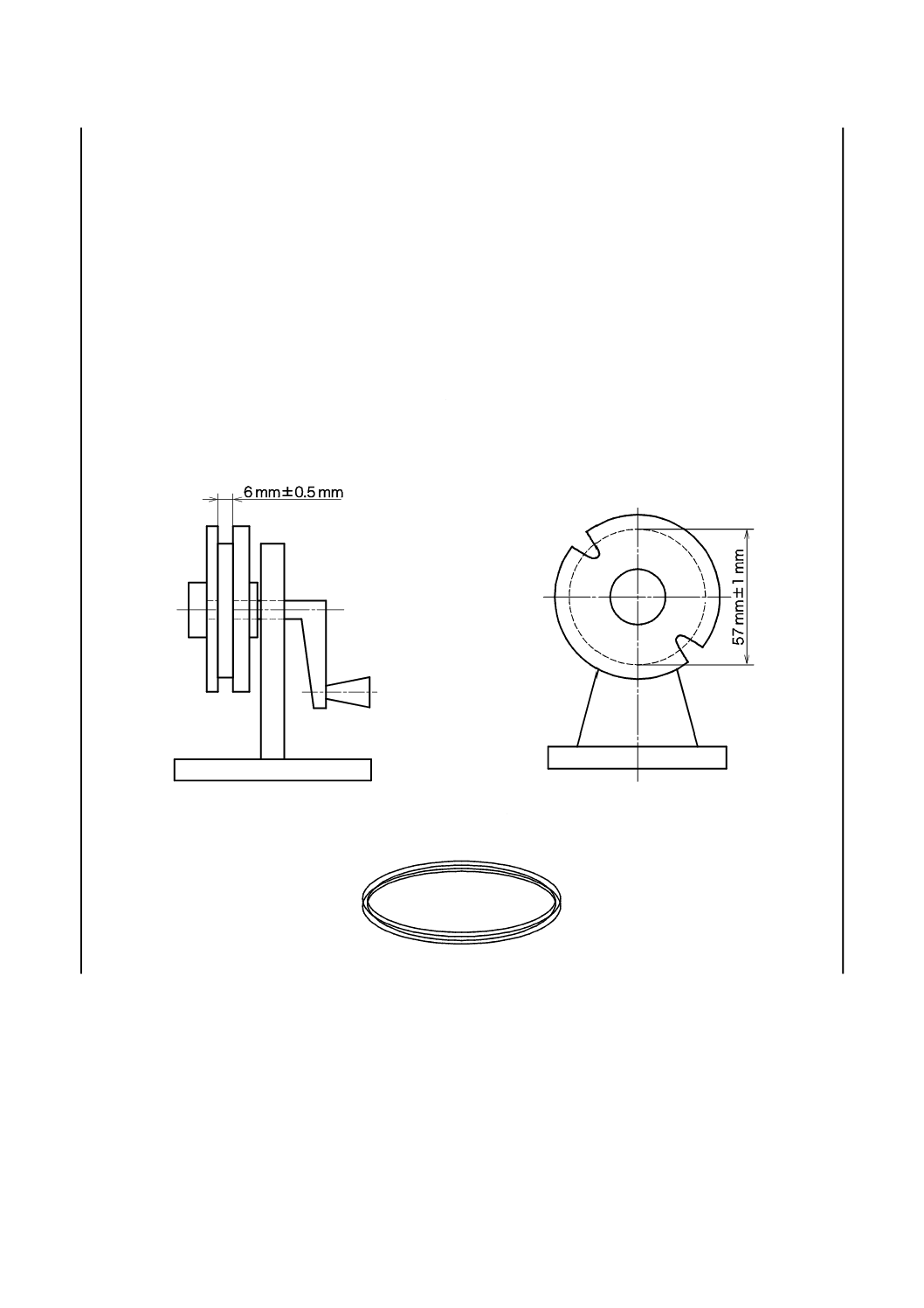

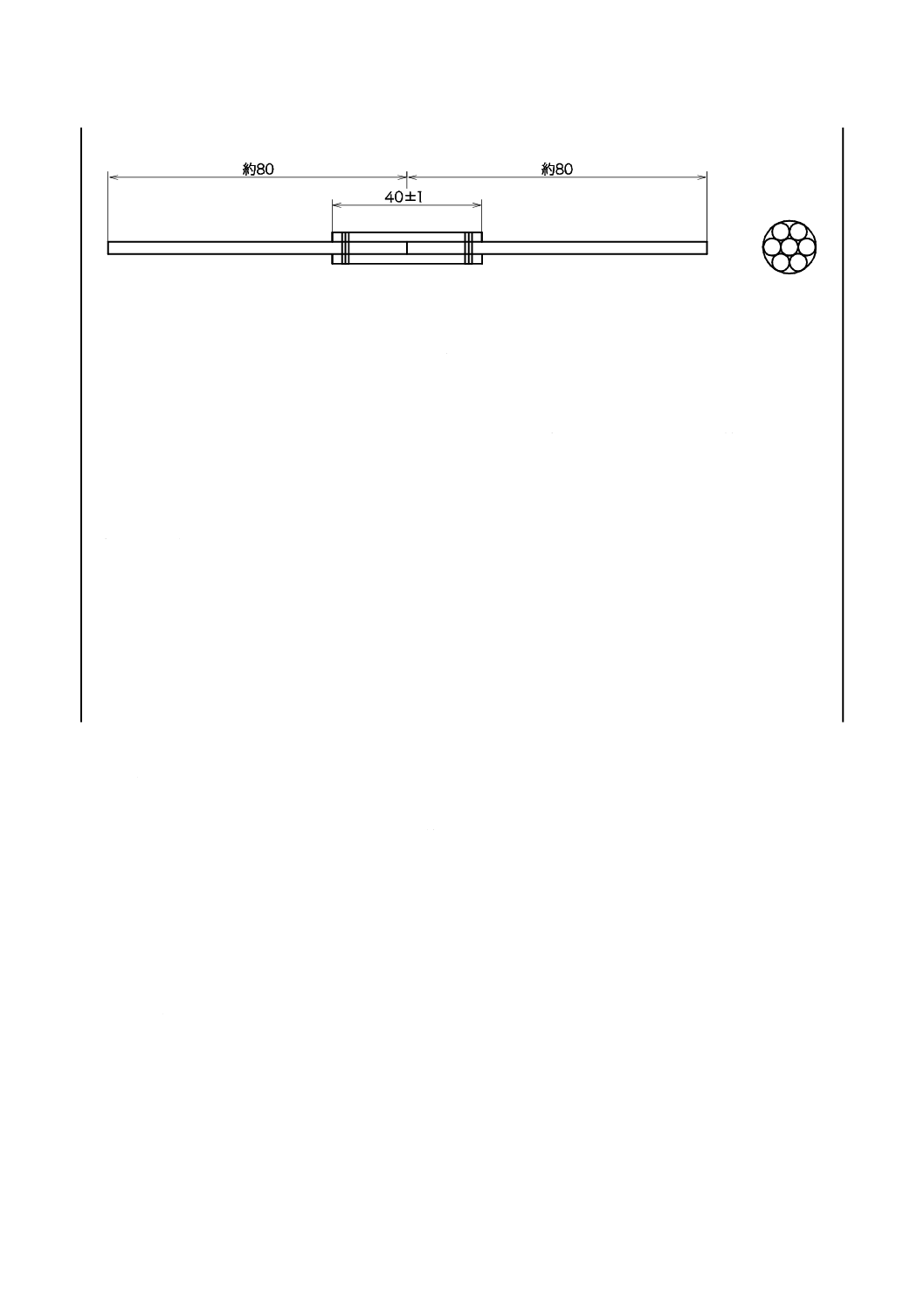

図0B−ゲル化時間の試験装置

5.23A.1.2 手順

試料は,製造業者の定める混合比に従って,樹脂及び硬化剤を均一に混合したものとする。試料を試験

管に深さ70 mm±2 mmまで採り,ガラス棒を挿入し,受渡当事者間で取り決めた試験温度の恒温水槽又

は油槽に,図0Bのように試料の面が恒温水槽又は油槽の液面よりも下になるように入れる。同時にスト

ップウォッチを作動させる。あらかじめ把握しておいた概略のゲル化時間の約5分前から1分間ごとに試

験管内のガラス棒を引き上げて観察する。流動性が少なくなるに従って,この操作の間隔を短縮して10

秒間〜20秒間ごとにガラス棒を持ち上げ,試験管がガラス棒と同時にたやすく持ち上がったときを終点と

し,ストップウォッチを止めて時間を読み取る。測定は2回行い,それぞれの測定結果を適用した試験方

法及び試験温度とともに試験結果に記録する。

注記 受渡当事者間で取り決めた試験温度が50 ℃以上の場合は,恒温油槽を用いるとよい。

5.23A.2 熱盤法

熱盤法によるゲル化時間の測定は,JIS C 2161の7.5.2(B法)による。

5.23A.3 発熱法

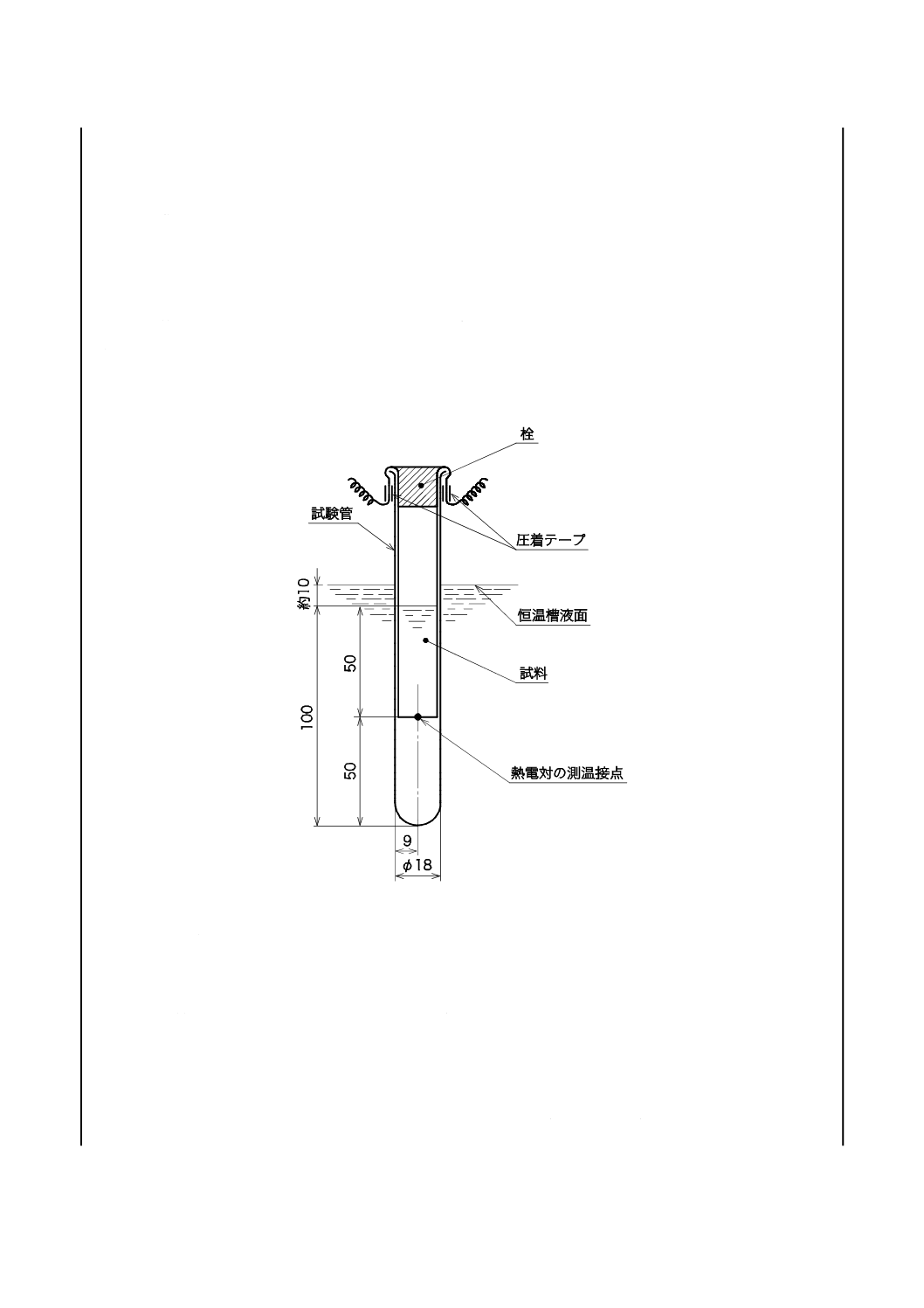

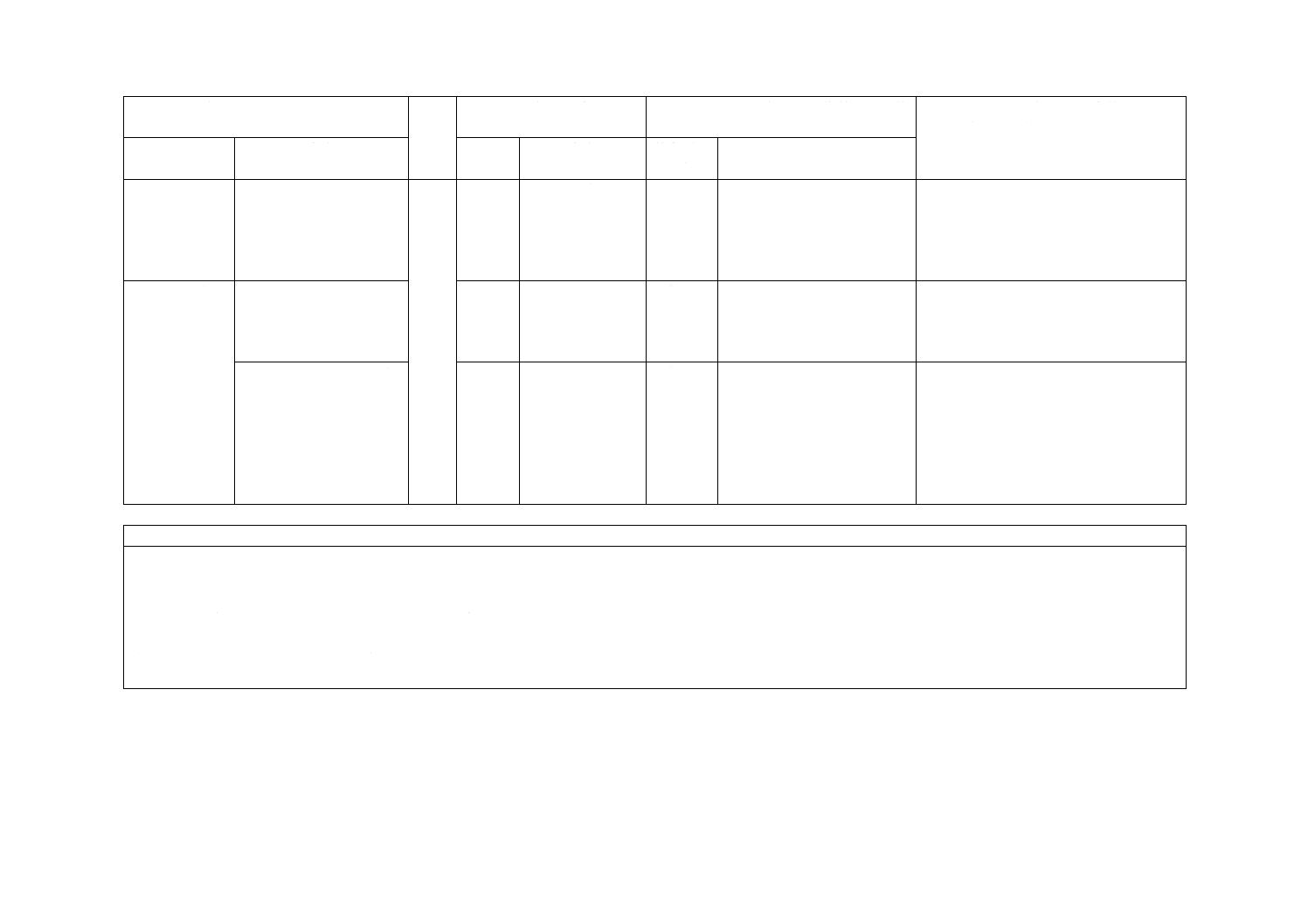

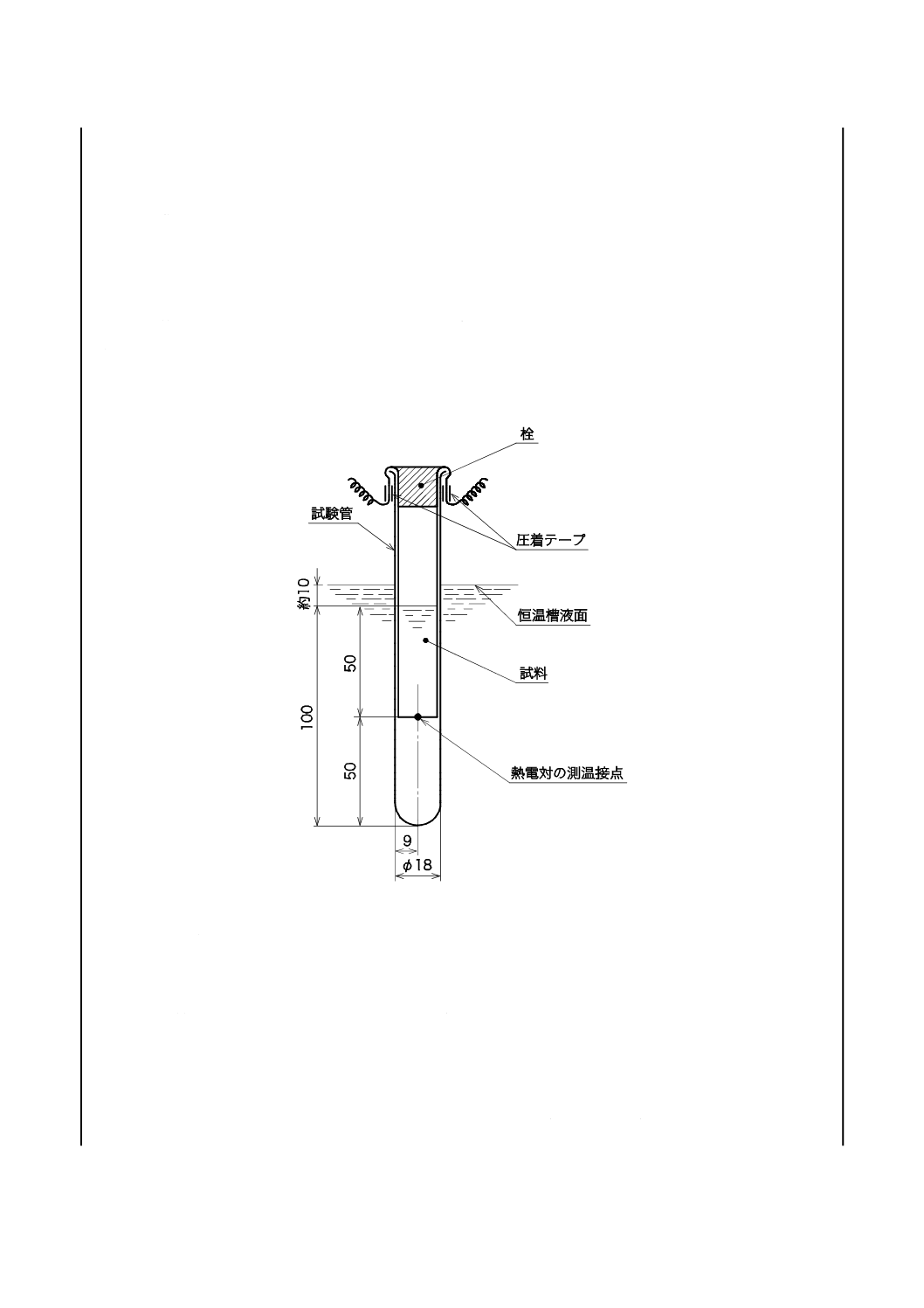

5.23A.3.1 高温発熱法

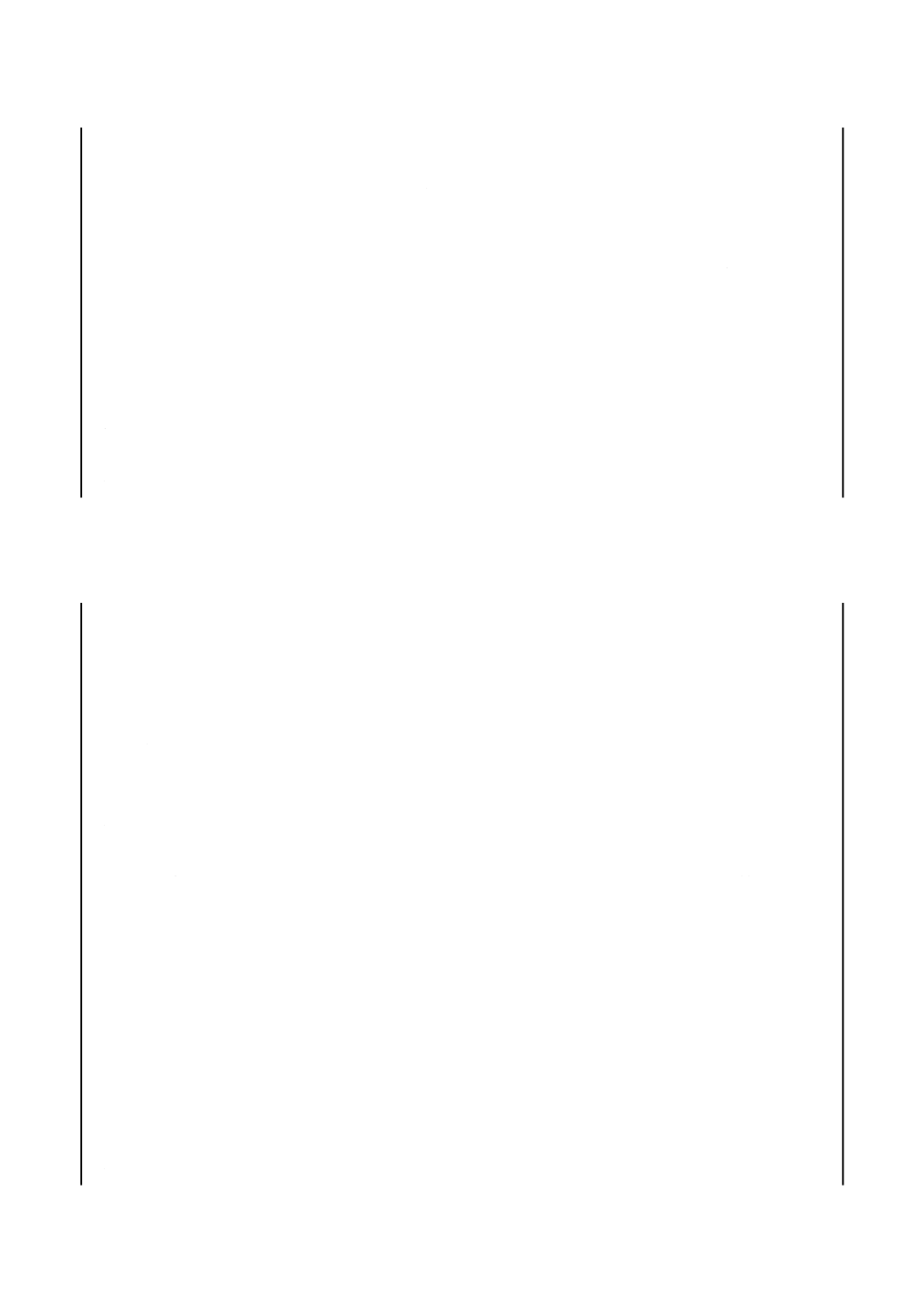

5.23A.3.1.1 装置及び器具

装置及び器具は,次による。

13

C 2105:2019

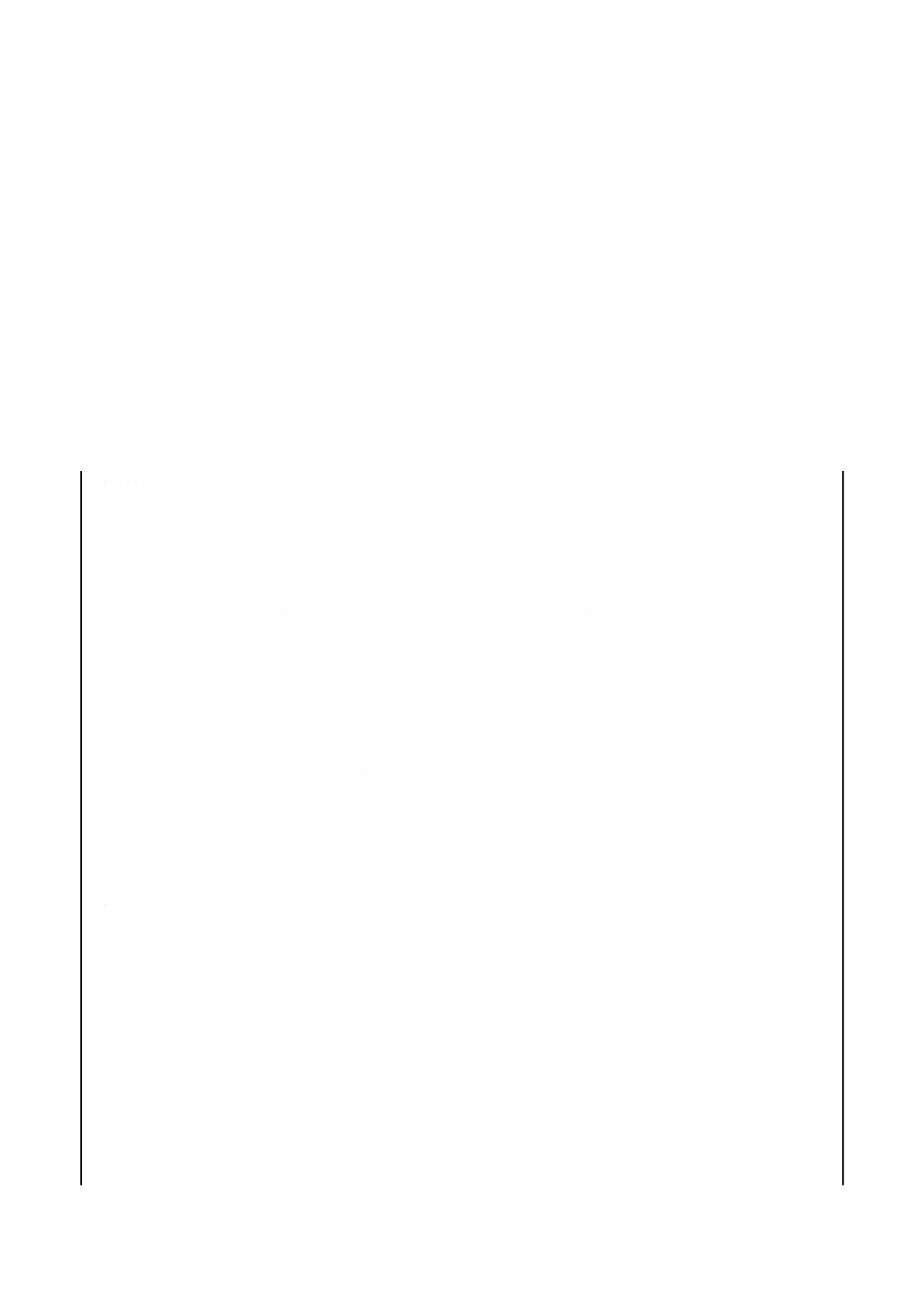

a) 熱電対 JIS C 1602で規定する素線径0.65 mmのもので2),測温接点部は裸のまま試料の中に保持で

きるもの。2線間は,互いに電気絶縁して管外に導き,各線の端は補償導線に結線して温度指示計又

は記録計に接続する。試験装置は,図0Cによる。

注2) この熱電対の代わりに,JIS C 1605で規定する測温接点が設置形で,金属シースの外径が1.6

mm以内のもの,又はJIS C 1611で規定する保護管の外径が2 mm以内のものを用いてもよ

い。

b) 記録計 目量が1 ℃,紙送り速度が60 mm/minのもの。

c) 試験管 胴の外径が18 mmで,長さ165 mmのもの。

d) 恒温水槽又は油槽 試験温度±1 ℃に保持できるもの。

e) 化学はかり 目量0.01 gのもの。

単位 mm

図0C−高温発熱法試験装置

5.23A.3.1.2 手順

試料は,製造業者の定める混合比に従って,樹脂及び硬化剤を均一に混合する。試料を試験管に深さ100

mmまで入れ,試料の中心部に熱電対の接点部を保持する。

この試験管を受渡当事者間で取り決めた試験温度に保持してある恒温水槽又は油槽に,試料の面が恒温

水槽又は油槽の液面よりも10 mm下になるように固定する。表0Aに従い,試料の温度が測定開始温度か

ら規定温度に到達するまでの時間をゲル化時間として計測する。測定は2回行い,それぞれの測定結果を

適用した試験方法,試験温度,測定開始温度及び規定温度とともに試験結果を記録する。

注記 受渡当事者間で取り決めた試験温度が50 ℃以上の場合は,恒温油槽を用いるとよい。

14

C 2105:2019

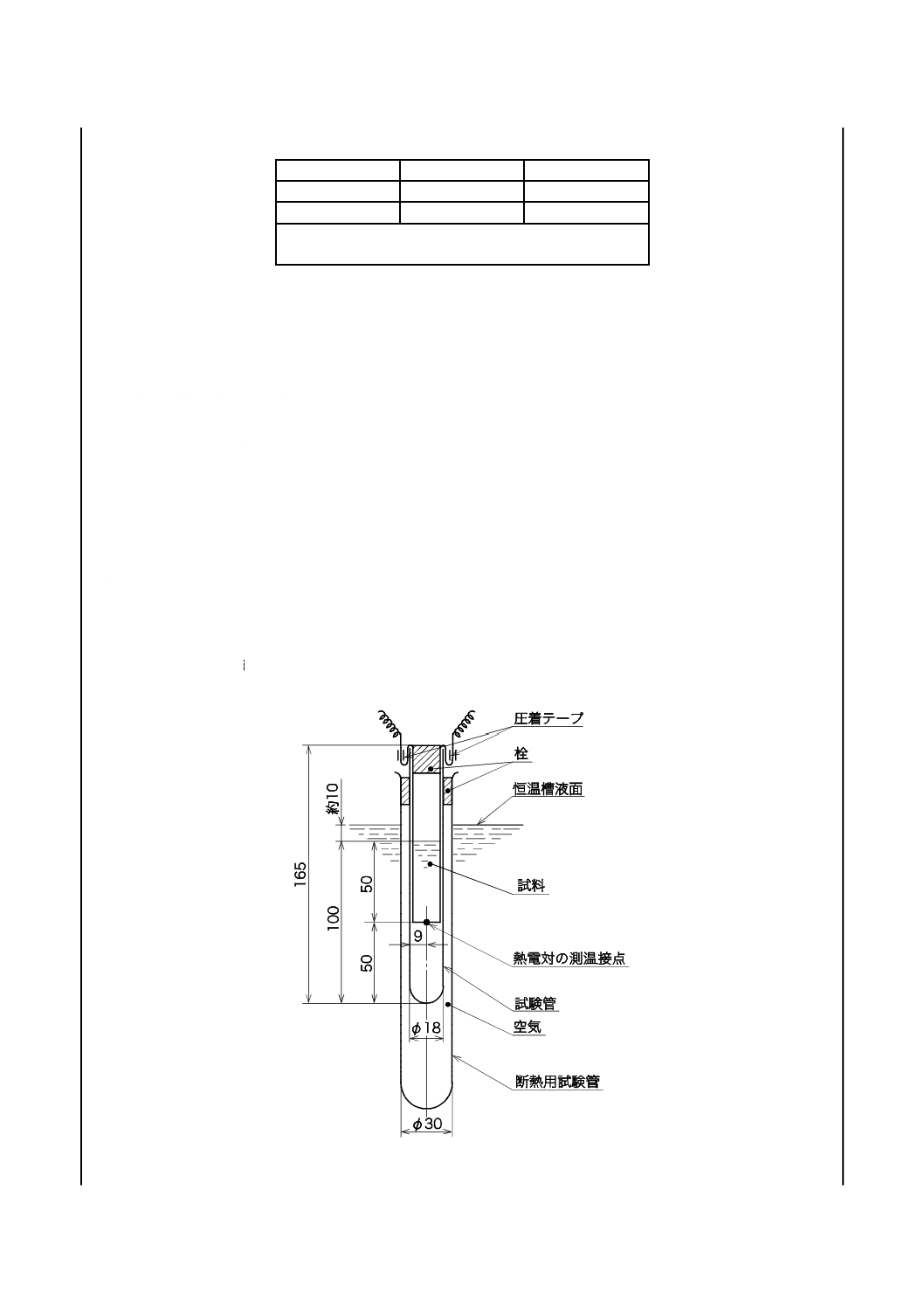

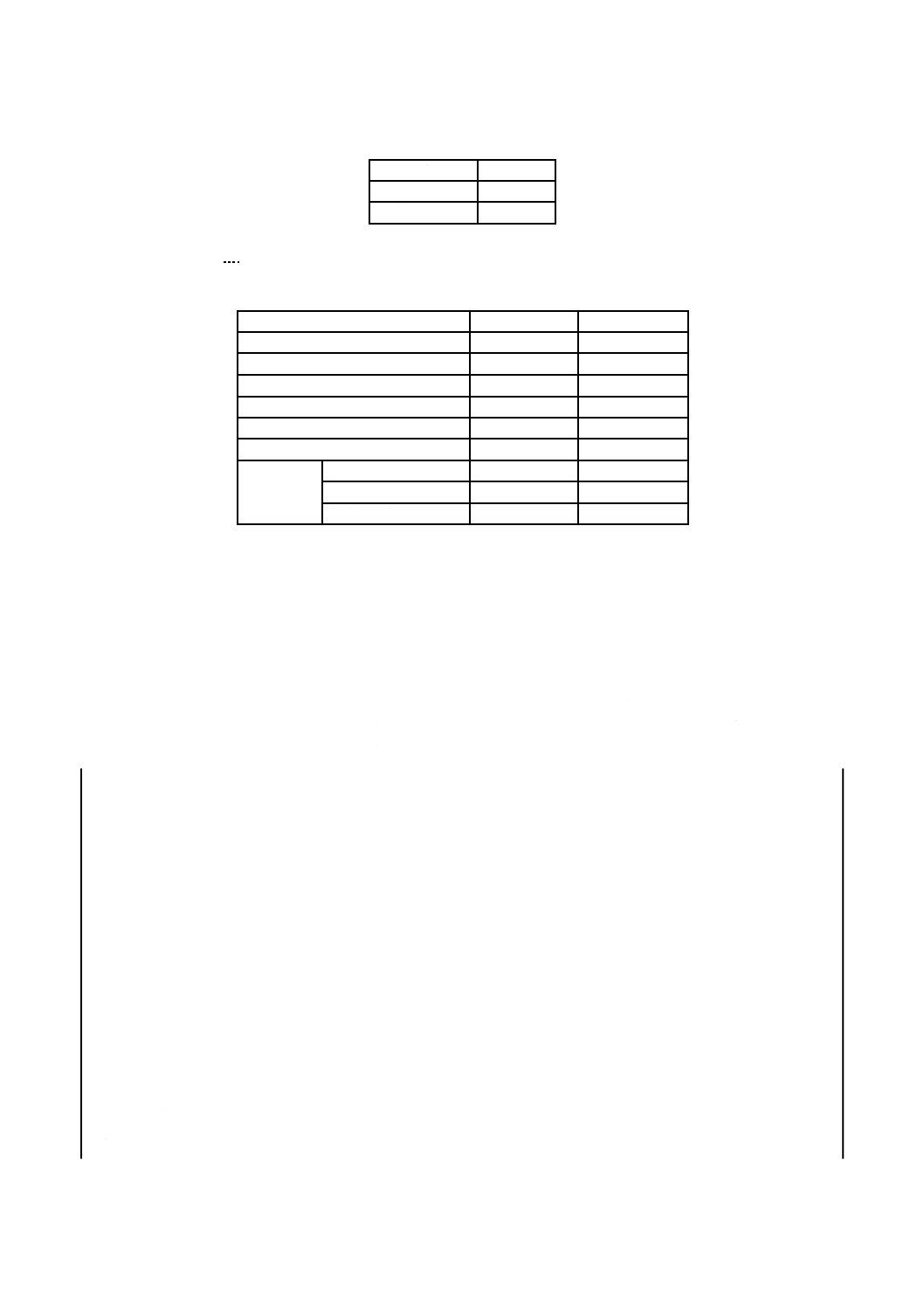

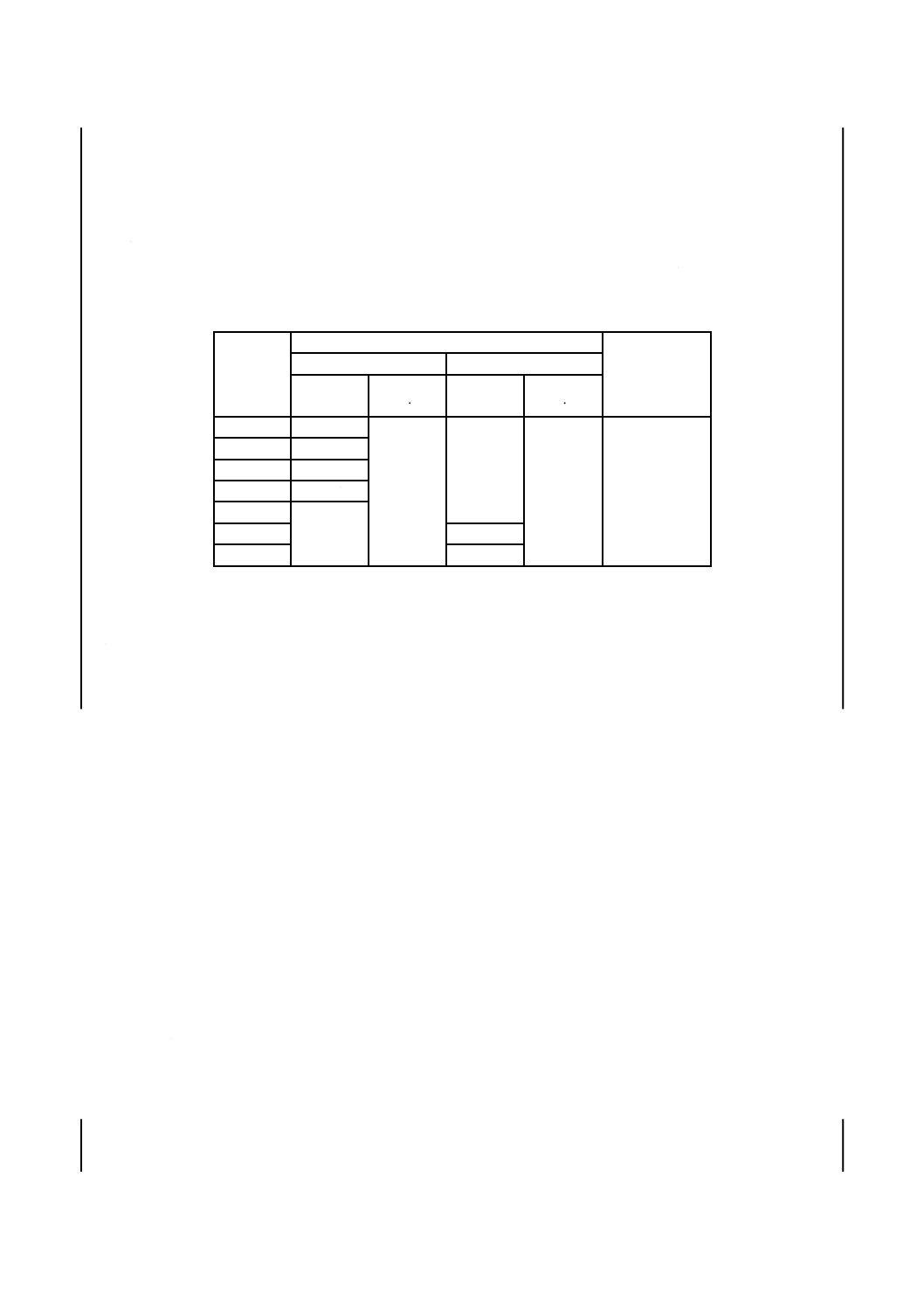

表0A

試験温度

測定開始温度

規定温度

80 ℃

65 ℃

90 ℃

130 ℃

80 ℃

140 ℃

注記 上記以外の試験温度の場合,測定開始温度及び規定

温度は受渡当事者間で取り決めてもよい。

5.23A.3.1.3 試験結果

試験結果には,次の事項を記録する。

a) 試験の条件[硬化剤の名称,硬化剤混合比,試験温度(℃),測定開始温度(℃),規定温度(℃)及

び適用した試験方法]。

b) ゲル化時間(分又は秒)

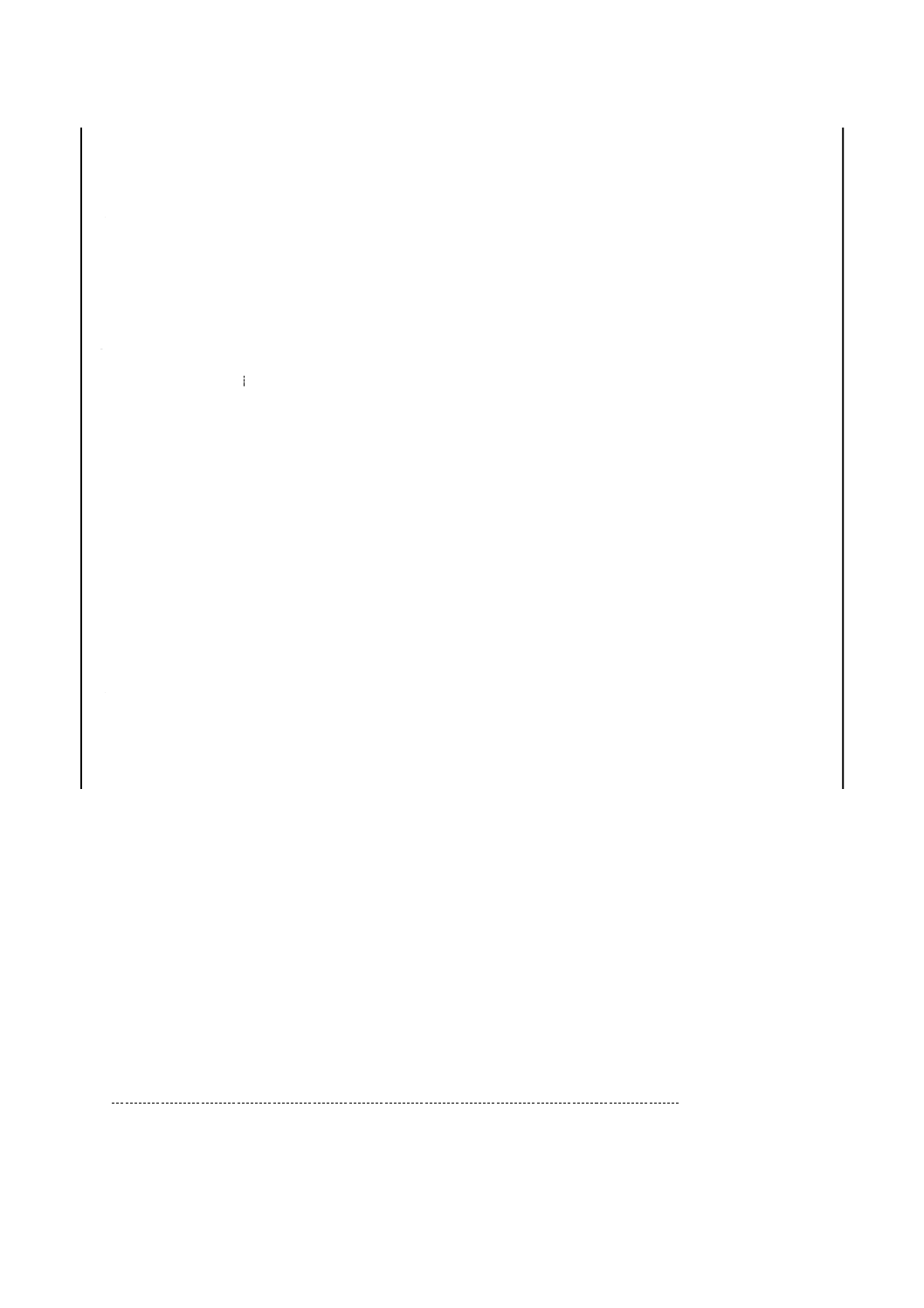

5.23A.3.2 常温発熱法

5.23A.3.2.1 装置及び器具

装置及び器具は,次による。

a) 熱電対 5.23A.3.1.1のa)による。試験装置は,図0Dによる。

b) 記録計 5.23A.3.1.1のb)による。

c) 試験管 5.23A.3.1.1のc)による。

d) 断熱用試験管 外径30 mmで,長さ200 mmのもの。

e) 恒温水槽又は油槽 25 ℃±0.2 ℃に保持できるもの。

f)

化学はかり 5.23A.3.1.1のe)による。

g) ストップウォッチ 目量1秒のもの。

単位 mm

図0D−常温発熱法試験装置

15

C 2105:2019

5.23A.3.2.2 手順

樹脂及び硬化剤を,あらかじめ25 ℃±0.5 ℃に調製する。試料は,製造業者の定める混合比に従って,

樹脂及び硬化剤を均一に混合する。試料を試験管に深さ100 mmまで入れ,試料の中心部に熱電対の接点

部を保持する。

この試験管を,断熱用試験管の内側に図0Dのように挿入し,25 ℃±0.2 ℃に保持してある恒温水槽又

は油槽に,試料の面が恒温水槽又は油槽の液面よりも10 mm下になるように固定する。混合してから恒温

水槽又は油槽に入れるまでの時間を記録する。試料に硬化剤を混合してから規定温度に到達するまでの時

間をゲル化時間として測定する。規定温度は,30 ℃又は受渡当事者間で取り決めた温度とする。測定は2

回行い,それぞれの測定結果を適用した試験方法,規定温度とともに試験結果に記録する。

5.23A.3.2.3 試験結果

試験結果には,次の事項を記録する。

a) 試験の条件[硬化剤の名称,硬化剤配合比,規定温度(℃)及び適用した試験方法]。

b) 混合してから恒温水槽又は油槽に入れるまでの時間(分又は秒)

c) ゲル化時間(分又は秒)

5.24 発熱温度上昇

5.24.1 不飽和ポリエステル樹脂組成物

不飽和ポリエステル樹脂組成物の試験方法は,JIS K 6901:2008の5.7.2による。

測定は2回行い,それぞれの発熱温度上昇測定の結果を,適用した規格とともに試験結果を記録する。

5.24.1A その他の試験方法

5.24.1A.1 高温硬化性

5.24.1A.1.1 装置及び器具

装置及び器具は,次による。

a) 熱電対 5.23A.3.1.1のa)による。試験装置は,図0Cによる。

b) 記録計 5.23A.3.1.1のb)による。

c) 試験管 5.23A.3.1.1のc)による。

d) 恒温水槽又は油槽 5.23A.3.1.1のd)による。

e) 化学はかり 5.23A.3.1.1のe)による。

5.24.1A.1.2 手順

試料は,製造業者の定める混合比に従って,樹脂及び硬化剤を均一に混合する。試料を試験管に深さ100

mmまで入れ,試料の中心部に熱電対の接点部を保持する。

この試験管を受渡当事者間で取り決めた試験温度に保持してある恒温水槽又は油槽に,試料の面が恒温

水槽又は油槽の液面よりも10 mm下になるように固定する。試料の温度が40 ℃から最高を示す温度にな

るまでの時間を最小硬化時間とし,最高を示したときの温度を最高発熱温度として測定する。測定は2回

行い,それぞれの発熱温度上昇測定の結果を,試験結果に記録する。

注記 受渡当事者間で取り決めた試験温度が50 ℃以上の場合は,恒温油槽を用いるとよい。

5.24.1A.1.3 試験結果

試験結果には,次の事項を記録する。

a) 試験の条件[硬化剤の名称,硬化剤配合比及び試験温度(℃),適用した試験方法]。

b) 最小硬化時間(分又は秒)

c) 最高発熱温度(℃)

16

C 2105:2019

5.24.1A.2 常温硬化性

5.24.1A.2.1 装置及び器具

装置及び器具は,次による。

a) 熱電対 5.23A.3.1.1のa)による。試験装置は,図0Dによる。

b) 記録計 5.23A.3.1.1のb)による。

c) 試験管 5.23A.3.1.1のc)による。

d) 断熱用試験管 外径が30 mm,長さが200 mmのもの。

e) 恒温水槽又は油槽 25 ℃±0.2 ℃に保持できるもの。

f)

化学はかり 5.23A.3.1.1のe)による。

g) ストップウォッチ 目量1秒のもの。

5.24.1A.2.2 手順

樹脂及び硬化剤を,あらかじめ25 ℃±0.5 ℃に調製する。試料は,製造業者の定める混合比に従って,

樹脂及び硬化剤を均一に混合したものとする。試料を試験管に深さ100 mmまで入れ,試料の中心部に熱

電対の接点部を保持する。

この試験管を,断熱用試験管の内側に図0Dのように挿入し25 ℃±0.2 ℃に保持してある恒温水槽又は

油槽に,試料の面が恒温水槽又は油槽の液面よりも10 mm下になるように固定する。混合してから恒温水

槽又は油槽に入れるまでの時間を記録する。試料に硬化剤を混合してから試料の温度が最高を示す温度に

なるまでの時間を最小硬化時間とし,最高を示したときの温度を最高発熱温度として測定する。測定は2

回行い,それぞれの発熱温度上昇測定の結果を,試験結果に記録する。

5.24.1A.2.3 試験結果

試験結果には,次の事項を記録する。

a) 試験の条件(硬化剤の名称,硬化剤配合比及び適用した試験方法)。

b) 混合してから恒温水槽又は油槽に入れるまでの時間(分又は秒)

c) 最小硬化時間(分又は秒)

d) 最高発熱温度(℃)

5.24.2 ケーブルアクセサリ用樹脂組成物

(ケーブルアクセサリ用樹脂の試験内容であるため不採用とした。)

5.24.3 その他の組成物

特に指定がない場合は,5.24.1又は5.24.1Aの方法を用いてもよい。

5.25 エポキシ及び不飽和ポリエステル樹脂組成物の体積収縮量

エポキシ及び不飽和ポリエステル樹脂組成物の体積収縮量は,JIS K 6901:2008の5.12[体積収縮率(密

度法)]で規定する試験方法を用いる。測定は2回行い,それぞれの体積収縮率測定の結果を,適用した規

格とともに試験結果に記録する。

試験結果には試験温度,試験温度における組成物の密度及び硬化樹脂組成物で作製した試験片の密度を

含める。

5.26 水中での硬化性

(ケーブルアクセサリ用樹脂の試験内容であるため図1とともに不採用とした。)

5.27 硬化度の測定

硬化度の測定は示差走査熱量計(DSC)を用い,未硬化樹脂及び硬化樹脂をそれぞれ10 mg用いて測定

する。硬化度は,未硬化樹脂の発熱量と硬化樹脂の発熱量との比によって,次の式を用いて算出する。

17

C 2105:2019

硬化度(%)=100−Hc×100/Hu

ここに,

Hc: 硬化樹脂の発熱量(J)

Hu: 未硬化樹脂の発熱量(J)

硬化樹脂の作製方法は,未硬化樹脂約10 gを受渡当事者間で取り決めた条件(温度及び時間)とする。

試験は2回行い,それぞれの結果を試験結果に記録する。

5.28 厚膜での硬化及び硬化時の逸散量

5.28.1 一般事項

厚膜での硬化は,硬化後の試験片の表面,底面側及び内部の状態で表す。硬化工程の逸散量測定も,こ

の方法の一部である。試験は2回行い,それぞれの結果を試験結果に記録する。

5.28.2 装置

装置は,次による。

a) アルミニウムはく 厚さ0.1 mm〜0.15 mmで辺の長さ95 mm±1 mmの,平らで平滑な四角いアルミ

ニウムはく。

b) 金型 厚さ25 mm±1 mmで辺の長さ45 mm±1 mmの金属又は適切な硬い材料でできた四角い型。

c) 恒温槽 熱風循環式で1時間当たり8回以上の換気ができ,設定した乾燥温度及び/又は硬化温度を

±3 ℃に保持できるもの。この恒温槽は,試験片の乾燥及び/又は硬化用に設計されたものとする。

d) 化学はかり 目量0.01 gのもの。

e) デシケータ

5.28.3 試験片

アルミニウムはくを適切な方法で清浄にし,金型にかぶせて一片約45 mmの成形型を作製する。

成形したアルミニウムはくは,110 ℃±5 ℃で10分±1分の間乾燥する。乾燥後直ちにデシケータ内で

冷却して保管する。

成形したアルミニウムはくの質量を0.01 gの単位で計量する(m6)。

成形したアルミニウムはくに,樹脂サンプルを質量9.90 g〜10.10 gの間で採取する。採取した樹脂サン

プルの質量は0.01 gの単位で計量する(m7)。

受渡当事者間で取り決めた温度及び時間で硬化したものを試験片とする。試験片はデシケータ中で室温

まで冷却後,試験片の質量を0.01 gの単位で計量する(m8)。

その後,アルミニウムはくを剝がす。

5.28.4 手順

5.28.4.1 試料の説明

試験片は,試験片の上面,底面及び内部の状態を,次の表1〜表3に規定する記号で目視による外観及

び粘着性の状態を記すことによって評価する。

表1−上面の状態

状態

記号

平滑

S1

しわ状

S2

18

C 2105:2019

表2−底面の状態

状態

記号

非粘着性

U1

粘着性

U2

粘着性は,JIS C 2103の6.4.1によって測定する。

表3−内部の状態

状態

記号

左欄Xの記号

硬い

I1.X

−

機械加工可能な角質状

I2.X

−

革状

I3.X

−

ゴム状

I4.X

−

ゲル状

I5.X

−

液状

I6.X

−

試験片内部

の気泡

気泡なし

−

1

気泡が1個〜5個

−

2

気泡が5個を超える

−

3

内部の状態については,内部が均一か又は不均一かを付記する。

注記 内部の状態を確認するために,試験片を切断する,試験片を手で折り曲げる又は刃物を用いて

もよい。

5.28.4.2 排出逸散量

逸散率Eは,次式によって算出する。

E(%)=[1−(m8−m6)/m7]×100

ここに,

m6: 空のアルミニウム金型の質量(g)

m7: 未硬化樹脂の質量(アルミニウム金型の質量は除く)(g)

m8: 硬化樹脂とアルミニウム金型との合算質量(g)

5.28A 塗膜の乾燥時間

5.28A.1 装置

恒温槽は,試験温度±3 ℃に保持できる熱風循環式のもの。

5.28A.2 手順

樹脂の成分は製造業者の定める混合比に従って樹脂及び硬化剤を混合し,均一に混合したものを試料と

する。JIS C 2103:2013の6.1.3(試験片の調製)によって試料を塗布した試験片を室温で5分間つるした後,

受渡当事者間で取り決めた試験温度の恒温槽で所定時間加熱乾燥する。

塗膜の乾燥時間は,乾燥塗膜が得られるまでに必要な恒温槽内での加熱乾燥時間とする。

乾燥塗膜とは,試験片を恒温槽から取り出し,室温に冷却してからその中央部を指先で強く挟んでへこ

みができず,かつ,塗膜をこすってみて,膜面にきずが付かなくなる状態になった塗膜を指す。

試験は2回行い,それぞれの結果を試験結果に記録する。

5.28A.3 試験結果

試験結果には,次の事項を記録する。

a) 試験条件

b) 塗膜の乾燥時間(h)

19

C 2105:2019

5.28B

塗膜の付き方

塗膜の付方は,JIS C 2103:2013の6.1A(塗膜の付き方)による。

試験は2回行い,それぞれの結果を試験結果に記録する。

5.28C エナメル巻線への影響

エナメル巻線への影響は,JIS C 2103:2013の5.8(ワニスのエナメル巻線への影響)又は受渡当事者間

の取決めによる。試験は2回行い,それぞれの結果を適用した試験方法とともに試験結果に記録する。

6

硬化した反応性樹脂組成物の試験方法

6.1

一般事項

リジッドな試験片及びフレキシブルな試験片を作製するために,自立体(固体)である,硬化した反応

性樹脂組成物を用いる。

6.2

試験片

6.2.1

一般事項

試験片とは,硬化した材料からそれぞれの試験方法で必要な形に作製した固形物をいう。

6.2.2

反応性樹脂組成物の調製

反応性樹脂組成物は,製造業者が指定する割合の成分を均質に混合したものとする。

また,乾燥,脱気,加熱並びに成分及び組成物の処理方法は,製造業者の指示書に従う。

組成物が充塡剤を含有している場合は,沈降の可能性を考慮する。

6.2.3

試験片の作製

試験片は,IEC 60455-3の各シート又は個別材料規格の特定の試験方法の中で規定する条件,又は受渡

当事者間で取り決めた条件で作製する。条件には,注型工程における温度及び真空の条件,硬化条件の温

度及び時間又は温度−時間プログラム,型からの取外し,アニール並びに冷却に関する条件を含める。

製造業者の指示に従って常温硬化する反応性樹脂組成物は,一般に最終状態に達するのに数日又は数週

間かかる。このような場合,定められた硬化段階まで到達させるのに,組成物を常温で24時間硬化させ,

その後直ちに80 ℃で24時間硬化させる,又は受渡当事者間の取決めどおりに硬化する。

試験片は,試験方法の中で規定する寸法に従って適切な形に注型するか又は注型片から作製する。

試験片は,ボイド,気泡,切込み及びきずがあってはならない。機械加工の間,切削面が過熱するのを

防ぐため水などで冷却する。

注記 離型剤を用いるか,型をクロムめっきするか又はその他適切な材質のものにすると,硬化した

樹脂組成物を型から容易に取り外すことができる。

6.2.4

試験片の種類及び数

特定の試験方法に必要な試験片の種類及び数は,IEC 60455-3の各シートの試験方法の規定又は受渡当

事者間の取決めによる。

6.3

密度

密度は,ISO 1183-1又はJIS K 7112のA法(水中置換法)による。測定は2回行う。それぞれの結果を,

試験片の作製方法,試験片の寸法及び適用した試験方法とともに試験結果に記録する。

6.4

機械的特性

6.4.1

引張特性

6.4.1.1

リジッドな試験片

リジッドな試験片の引張特性は,JIS K 7161-1及びJIS K 7161-2による。試験速度は,試験片が60秒±

20

C 2105:2019

15秒以内に破断するような速度,又は受渡当事者間で取り決めた速度とする。試験片の種類は,JIS K

7161-2から選択する。試験片5個を試験する。適用した試験方法とともに,試験片の作製方法,寸法及び

種類,引張速度並びに引張強さに関する5個の試験結果を記録する。試験結果には可能な限り,降伏時,

最大時及び破断時の引張応力,降伏時及び破断時の伸び率並びに弾性率を含める。

6.4.1.2

フレキシブルな試験片

フレキシブルな試験片の引張特性は,JIS K 6251による。試験片の形状は,ダンベル形から選択する。

試験片5個を試験する。適用した試験方法とともに,ダンベル形試験片の作製方法及び種類並びに引張強

さに関する5個の結果を試験結果に記録する。試験結果には降伏時,最大時及び破断時の引張応力,破断

時の伸び率及び弾性率を含める。

6.4.2

圧縮特性

圧縮特性は,JIS K 7181による。試験片5個を試験する。試験片の作製方法及び種類,変形率並びに圧

縮特性に関する5個の結果を適用した試験方法とともに試験結果に記録する。試験結果には可能な限り,

最大圧縮応力,圧縮降伏応力,破壊時の圧縮ひずみ及び圧縮弾性率を含める。

6.4.3

曲げ特性

曲げ特性は,JIS K 7171による。圧子と支持台との相対移動速度は,60秒±15秒以内で試験片が破断す

るか又は最大加圧力に達するような速度,又は受渡当事者間で取り決めた速度とする。試験片5個を試験

する。5個の試験片の作製方法及び種類,相対移動速度並びに曲げ特性を,適用した試験方法とともに試

験結果に記録する。試験結果には可能な限り,最大時及び破断時の曲げ応力,それに対応する変形及び弾

性率を含める。

6.4.4

衝撃強さ

6.4.4.1

ノッチなし試験片

ノッチなし試験片の衝撃強さは,JIS K 7111-1又はJIS K 7111-2による。試験片10個を試験する。試験

片の作製方法及び寸法並びに衝撃強さに関する10個の結果を試験結果に記録する。

6.4.4.2

ノッチ付き試験片

ノッチ付き試験片の衝撃強さは,JIS K 7111-1又はJIS K 7111-2による。試験片10個を試験する。試験

片の作製方法及び寸法並びに衝撃強さに関する10個の結果を試験結果に記録する。

6.4.5

硬さ

6.4.5.1

リジッドな試験片

リジッドな試験片の硬さは,ISO 2039-1(ボール押込み法)又はJIS K 7215(デュロメータ:ショア硬

さD)による。1個以上の試験片で5回試験する。試験片の作製方法及び寸法,適用した試験方法,試験

加圧力並びに硬さに関する5個の結果を試験結果に記録する。

6.4.5.2

フレキシブルな試験片

フレキシブルな試験片の硬さは,JIS K 7215(デュロメータ:ショア硬さAがよい)による。1個以上

の試験片で5回試験する。試験片の作製方法及び寸法,適用したデュロメータ(ショア硬さA又はD)並

びに硬さに関する5個の結果を試験結果に記録する。

6.4.5A

固着強さ

固着強さの試験方法は,次のいずれかによる。

6.4.5A.1

ツイストコイル法

6.4.5A.1.1

装置及び器具

装置及び器具は,次による。

21

C 2105:2019

a) 引張試験機 定速緊張形引張試験機又はこれと同等のもの。

b) 恒温槽 受渡当事者間で取り決めた硬化温度を±3 ℃に保持できる熱風循環式のもの。

6.4.5A.1.2

試験片

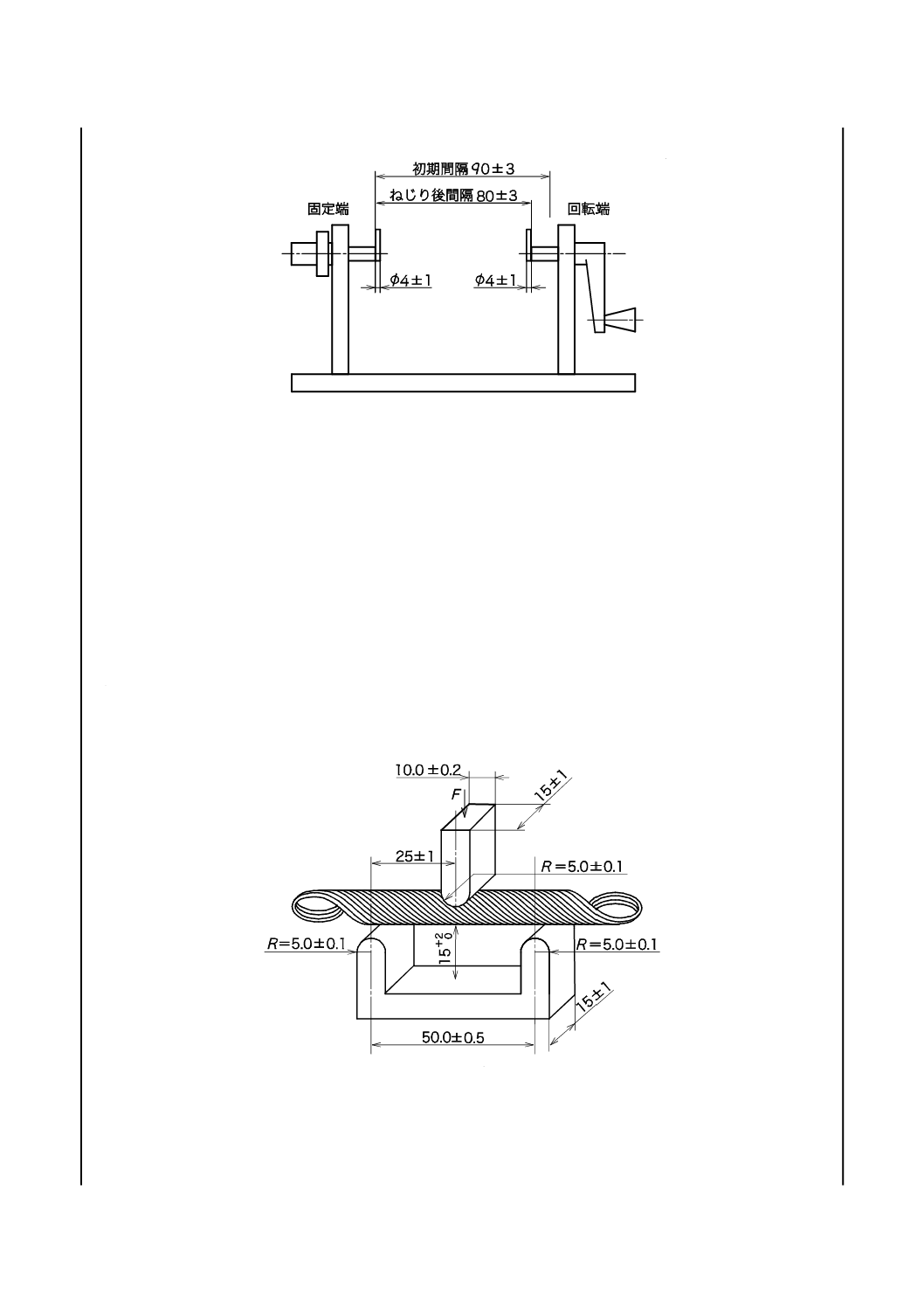

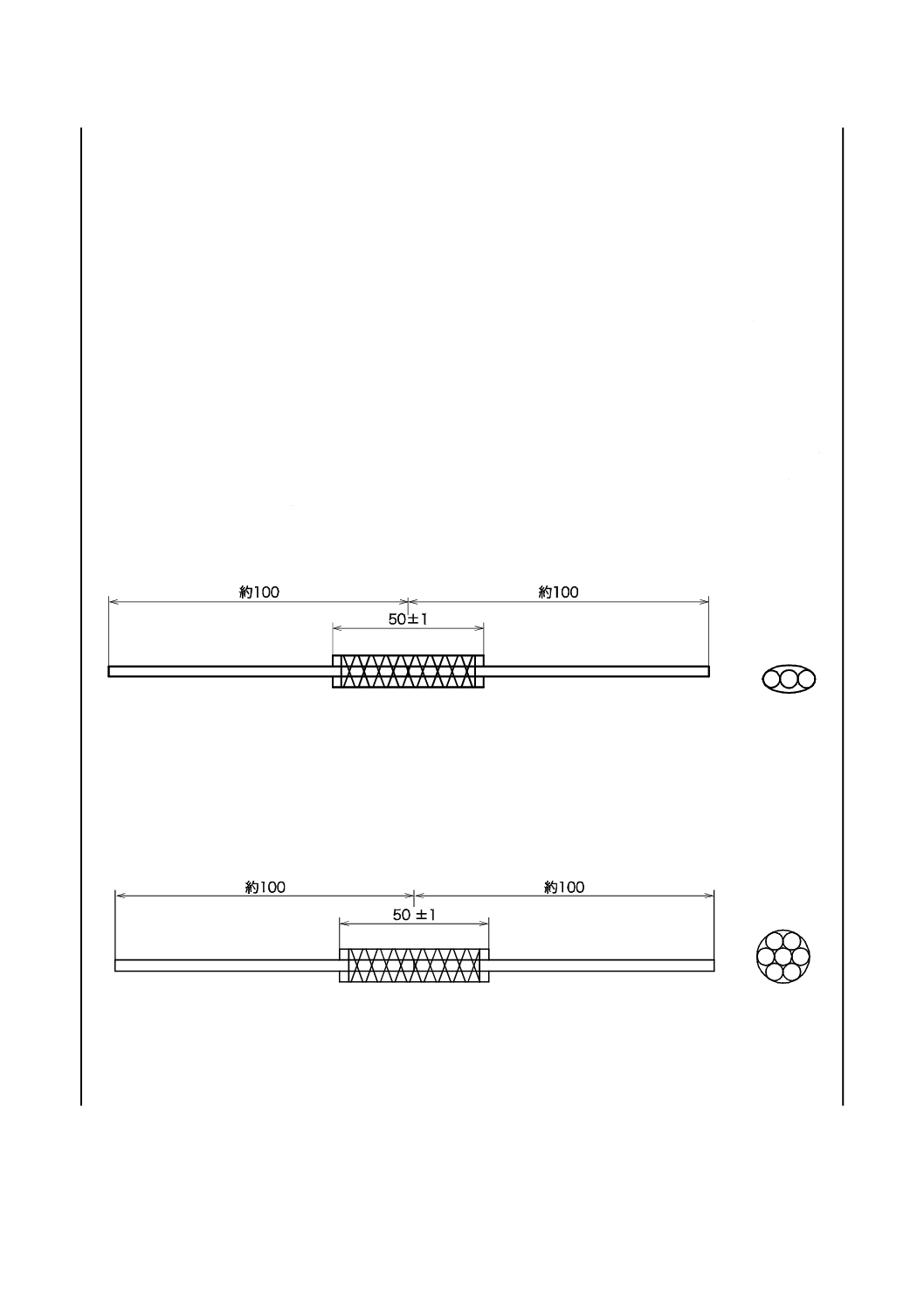

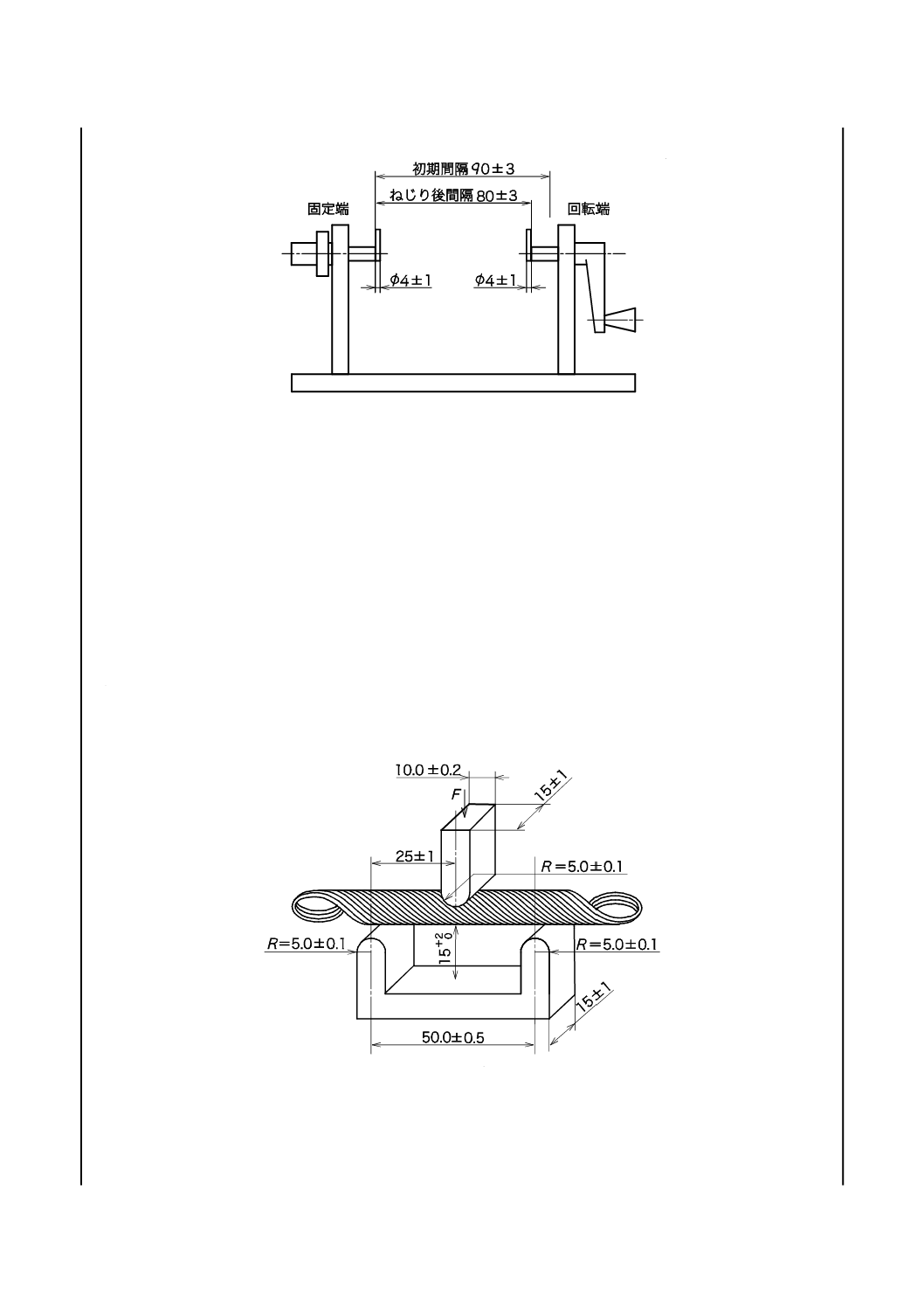

試験片は,図0Eのa)及び図0Eのb)に示すようなコイル巻線装置を用いて,公称導体径0.315 mm又は

0.32 mmのエナメル線をランダムに100回巻いた後,装置から外し,コイルが広がらないよう巻線の各端

部を巻き付ける。これを図0Fのように長円形に引き伸ばし,図0Gのねじり装置を用いて,コイルをその

長軸の方向に対して2回転させ,長さ85 mm〜90 mmのツイストコイルを作り,垂直にして5分間±1分

間ワニスに浸せき(漬)する。最高1 mm/sの速さで,ゆっくりと引き上げる。除滴及び硬化処理は,次に

よる。

− 処理が1回だけの場合は,水平又は垂直に10分間〜15分間又は受渡当事者間で取り決めた時間の除

滴を行い,その後,受渡当事者間で取り決めた条件又は仕様によって水平又は垂直な状態で硬化する。

− 2回以上処理する場合は,処理ごとに前の処理とは反対の向きにしてコイルを垂直に浸せき(漬)し,

垂直な状態を保持したまま,除滴及び硬化する。

a) 正面図

b) 側面図

図0E−コイル巻線装置

図0F−長円形のコイル

22

C 2105:2019

単位 mm

図0G−コイルねじり装置

6.4.5A.1.3

試験片の調整

試験片は,試験を開始するまで,温度25 ℃±5 ℃及び相対湿度45 %〜70 %の場所に保管する。

6.4.5A.1.4

試験方法

6.4.5A.1.1 a)の試験機を用いて,図0Hに示すように支点間距離を50 mm±0.5 mmにする。試験速度は,

約1分間で破壊に到達するようなクロスヘッド速度又は受渡当事者間で取り決めた速度とする。試験片の

中央部に加圧し,破壊したときの力をもって固着力とする。この試験は,5個の試験片について行う。

6.4.5A.1.5

試験結果

試験結果には,次の事項を記録する。

a) 試験の種類

b) 試験条件[試験機の種類,エナメル線の詳細及びクロスヘッド速度(mm/min)]

c) 固着力[5個の結果(N)]

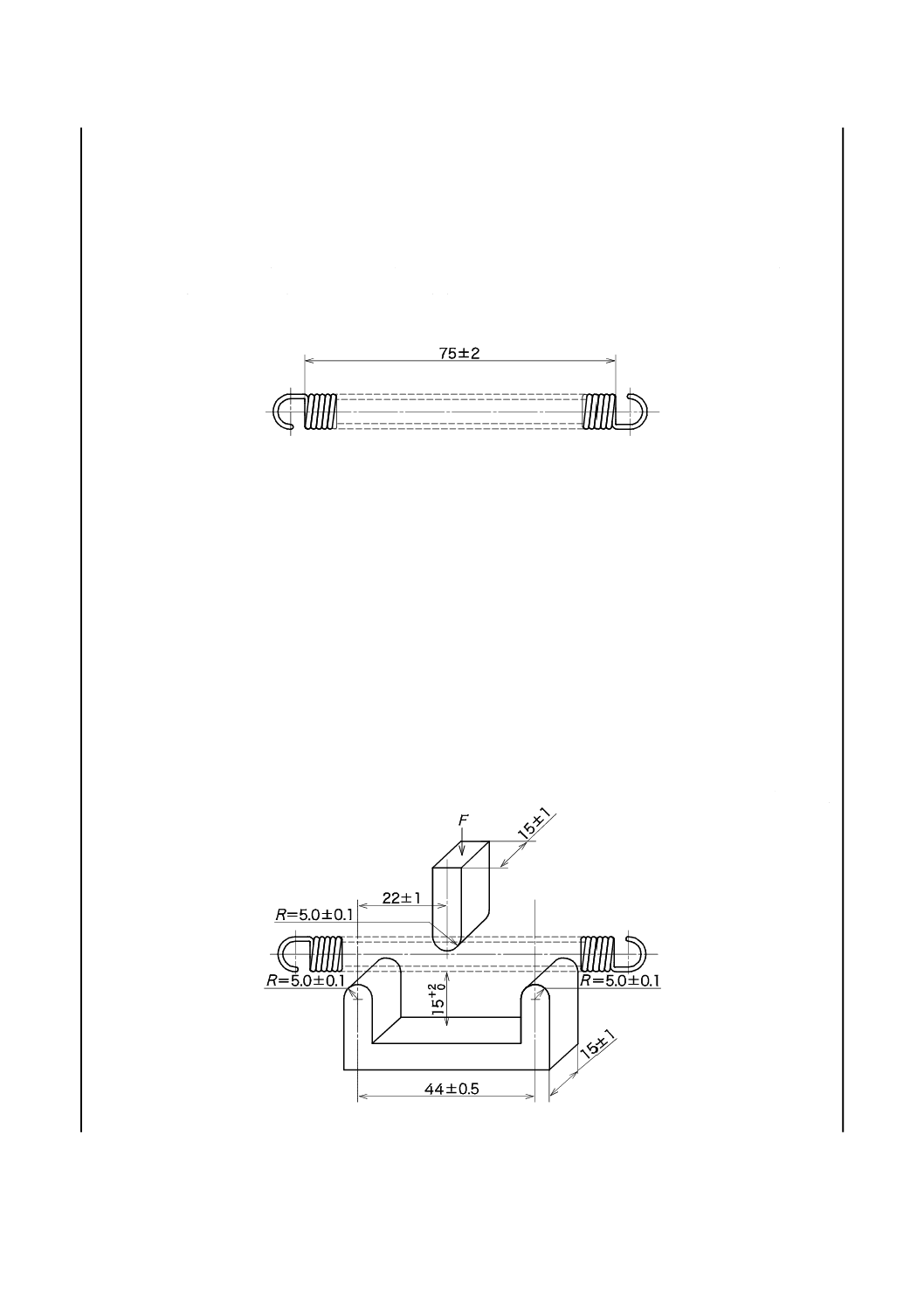

単位 mm

図0H−試験方法

6.4.5A.2 ヘリカルコイル法

6.4.5A.2.1

試験片

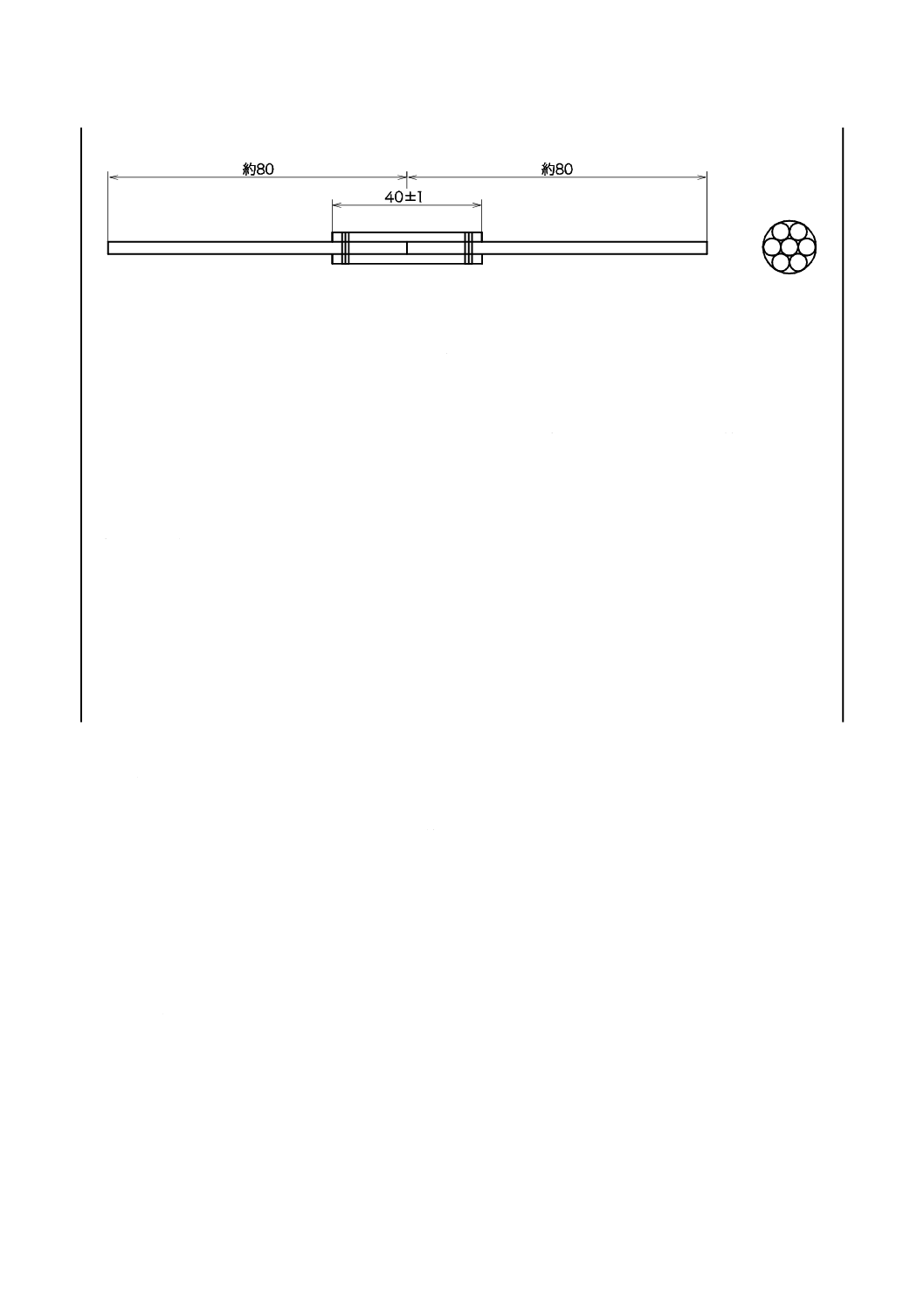

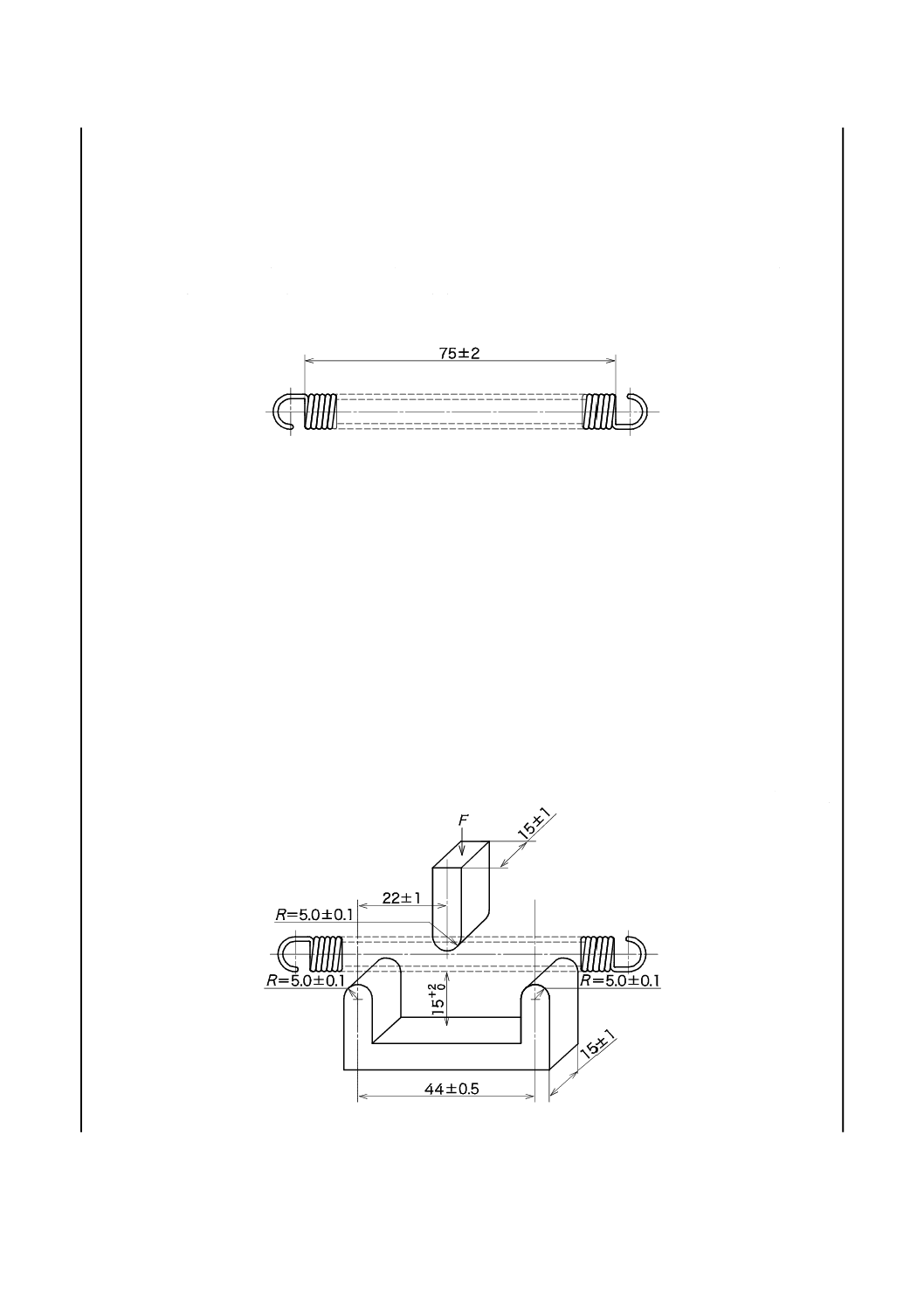

試験片は,適正な巻線装置を用いて,公称線径1 mmのエナメル線を直径6.3 mm±0.1 mm又は5.0 mm

23

C 2105:2019

±0.1 mmのマンドレルに電線と電線とが接触するように緊密に巻き付け,長さ75 mm±2 mmの図0Iに示

すヘリカルコイルを作る。垂直にして60秒間±10秒間ワニスに浸せき(漬)する。最高1 mm/sの速さで

ゆっくりと引き上げる。除滴及び硬化処理は,次による。

− 処理が1回だけの場合は,水平又は垂直に10分間〜15分間又は受渡当事者間で取り決めた時間の除

滴を行い,その後,受渡当事者間で取り決めた条件又は仕様によって水平又は垂直な状態で硬化する。

− 2回以上処理する場合は,処理ごとに前の処理とは反対の向きにしてコイルを垂直に浸せき(漬)し,

引き上げて,垂直な状態を保持したまま,除滴及び硬化する。

単位 mm

図0I−ヘリカルコイル試験片

6.4.5A.2.2

試験片の調整

試験片は,試験を開始するまで,温度25 ℃±5 ℃及び相対湿度45 %〜70 %の場所に保管する。

6.4.5A.2.3

試験方法

6.4.5A.1.1 a)の試験機を用い,図0Jに示すように支点間距離を44 mm±0.5 mmにする。試験速度は,約

1分間で破壊に到達するようなクロスヘッド速度又は受渡当事者間で取り決めた速度とする。試験片の中

央部に加圧し,破壊したときの力をもって固着力とする。この試験は5個の試験片について行う。

6.4.5A.2.4

試験結果

試験結果には,次の事項を記録する。

a) 試験の種類

b) 試験条件[試験機の種類,エナメル線の詳細及びクロスヘッド速度(mm/min)]

c) 固着力[5個の結果(N)]

単位 mm

図0J−試験方法

24

C 2105:2019

6.4.5A.3 ストラッカー法(Stracker method)

6.4.5A.3.1

装置及び器具

装置及び器具は,次による。

a) 引張試験機 定速緊張形引張試験機又はこれと同等のもの。

b) 恒温槽 受渡当事者間で取り決めた硬化温度を±3 ℃に保持できる熱風循環式のもの。

6.4.5A.3.2

試験片の形状

試験片は,受渡当事者間で取り決めた線種及び寸法のエナメル線又は裸金属線(以下,ワイヤという。)

を用いる。試験片の形状は,次のA形試験片,B形試験片又はC形試験片とする。エナメル線の場合は,

目視できずがない真っすぐなものとする。裸金属線の場合は,粗粒を全く含まない塗料用べんがら,粘土,

けいそう土,軽質酸化マグネシウムなどの研磨材を水でぬらし,線をよく磨いて,さび及びその他の付着

物を取り除く。さらに,流水中で十分洗った後,きれいな布などで水を拭き取り,約100 ℃の恒温槽中で

乾燥した後,デシケータ(固形乾燥材入り)中に保存しておく。

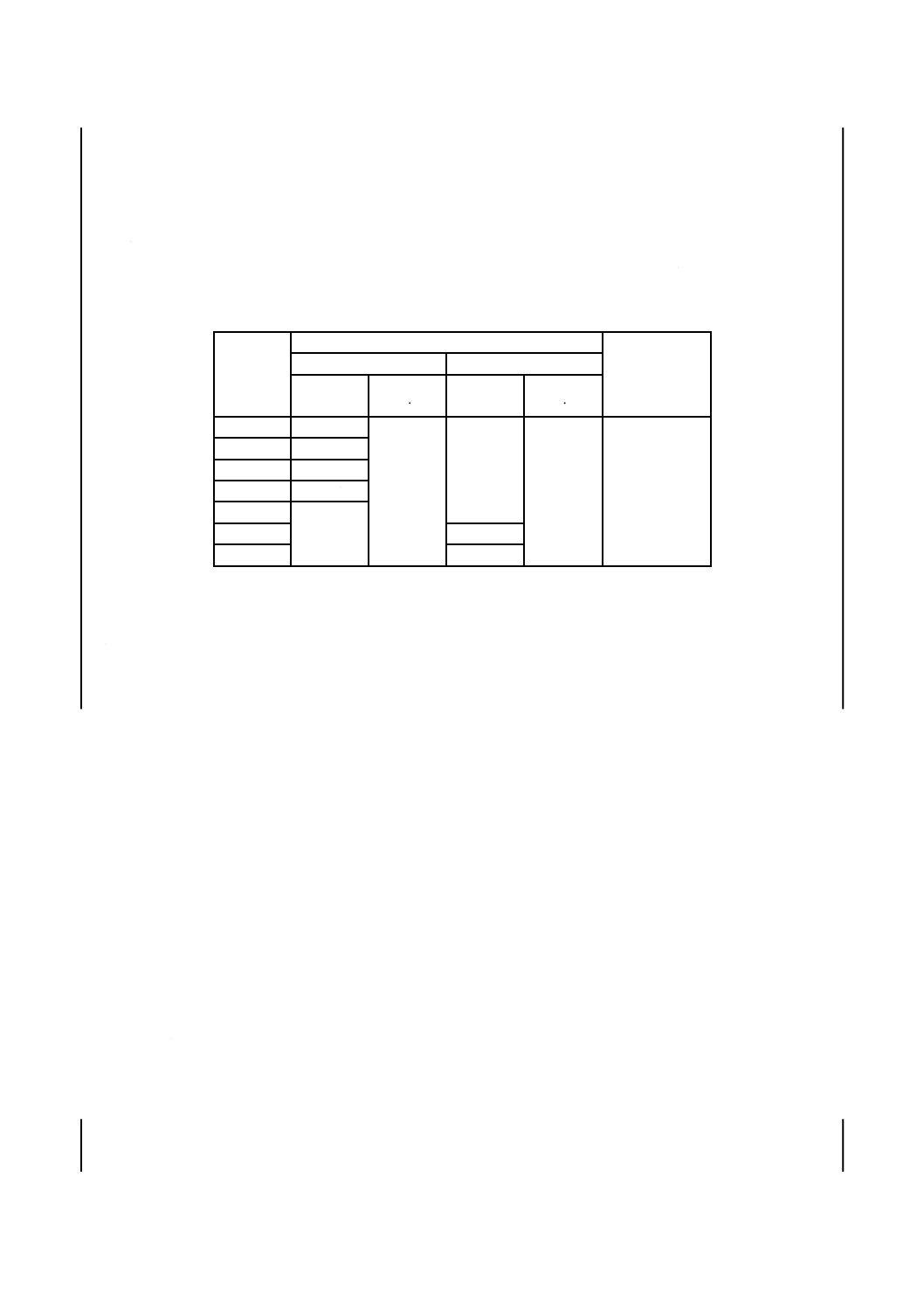

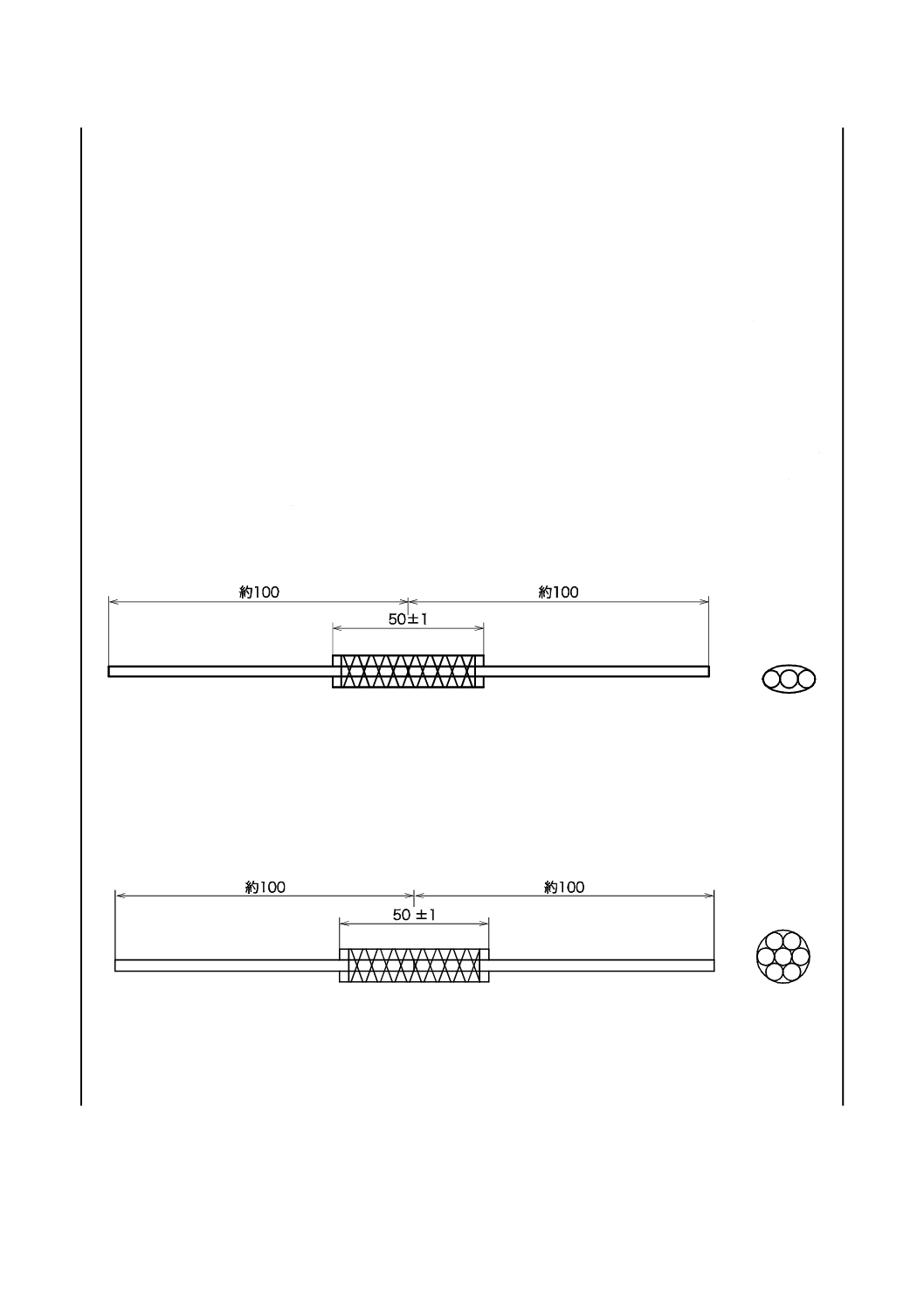

− A形試験片 長さ50 mm±1 mm及び約100 mmに切断したワイヤを用いる。長さ100 mmのワイヤを

2本採り,図0Kに示すように,一端を突き合わせ,その接点を中心に長さ50 mmのワイヤ2本を両

側に当てる。その上を直径0.5 mm以下のエナメル線などで片道10回ずつ,往復で計20回,軽く巻

き止める。

単位 mm

図0K−A形試験片

− B形試験片 長さ50 mm±1 mm及び約100 mmに切断したワイヤを用いる。長さ100 mmのワイヤを

2本採り,図0Lに示すように,一端を突き合わせ,その接点を中心に長さ50 mmのワイヤ6本を両

側に当てる。その上を直径0.5 mm以下のエナメル線などで片道10回ずつ,往復で計20回,軽く巻

き止める。

単位 mm

図0L−B形試験片

− C形試験片 長さ40 mm±1 mm及び約80 mmに切断したワイヤを用いる。長さ80 mmのワイヤを2

本採り,図0Mに示すように,一端を突き合わせ,その接点を中心に長さ40 mmのワイヤ6本を両側

に当てる。その上を直径0.5 mm以下のエナメル線などで両端を3回ずつ,軽く巻き止める。

25

C 2105:2019

単位 mm

図0M−C形試験片

6.4.5A.3.3 含浸及び処理方法

巻き止めた接合部に反応性樹脂組成物を十分に含浸させ,水平の位置で室温に約30分間放置した後,受

渡当事者間で取り決めた硬化条件によって硬化する。

6.4.5A.3.4

試験片の調整

試験片は,試験を開始するまで,温度25 ℃±5 ℃及び相対湿度45 %〜70 %の場所に保管する。

6.4.5A.3.5

試験方法

6.4.5A.3.1 a)の引張試験機を用い,つかみの間隔を70 mm〜150 mmとし,試験速度は受渡当事者間で取

り決めた速度とする。試験片が破断したときの最大引張応力をもって固着力とする。試験は,5個の試験

片について行う。

6.4.5A.3.6

試験結果

試験結果には,次の事項を記録する。

a) 試験の種類

b) 試験片の種類

c) 試験条件[試験機の種類,ワイヤの詳細及び引張速度(mm/min)]

d) 固着力[5個の結果(N)]

6.5

熱的特性

6.5.1

固着強さの温度依存性

固着強さは,6.4.5A.1(ツイストコイル法),6.4.5A.2(ヘリカルコイル法)及び6.4.5A.3(ストラッカー

法)による。試験温度は,IEC 60455-3の各シート又は受渡当事者間の取決めによる。5個の試験片を試験

する。試験方法,基材として用いたエナメル巻線の種類及び高温での固着強さの結果5個を試験結果に記

録する。

6.5.2

熱的線膨張

熱的線膨張の試験方法は,ISO 11359-2による。測定は2回行う。試験片の調製方法,寸法及び熱的線膨

張に関する2個の結果を試験結果に記録する。

6.5.3

熱伝導率

熱伝導率の試験方法は,受渡当事者間の取決めによる。

6.5.4

ガラス転移

6.5.4.1

ガラス転移温度

ガラス転移温度の測定は,ISO 11357-2,又はISO 11359-3に規定するいずれかの方法を用いる。測定は

2回行う。試験片の調製方法,寸法及び適用した方法(A:DSC又はDTA,B1:TMAの膨張モード又は

B2:TMAの針入モード)並びにガラス転移温度に関する2個の結果を試験結果に記録する。

26

C 2105:2019

6.5.4.2

荷重たわみ温度

荷重たわみ温度の測定は,JIS K 7191-1,JIS K 7191-2,及びJIS K 7191-3による。試験片2個を試験す

る。試験片の調製方法及び寸法,適用した方法及び荷重たわみ温度に関する2個の結果を試験結果に記録

する。

注記 荷重たわみ温度が40 ℃未満となる場合は,上記に基づく測定ができない。試験結果が40 ℃未

満となる場合は,6.5.4.1のガラス転移温度を用いてもよい。ガラス転移温度を用いた場合は,

試験結果には,使用した試験方法とともに試験記録を記載するとよい。

6.5.5

燃焼性

燃焼性の試験方法は,JIS C 60695-11-10に規定するA法によって,試験片5個を試験する。ただし,A

法による結果が分類V-2よりも悪い場合は,B法によって試験する。試験片の作製方法,寸法及び5個全

ての燃焼性試験の結果を試験結果に記録する。

6.5.6

熱衝撃

熱衝撃の試験方法は,受渡当事者間の取決めによる。取決めが困難な場合は,次の方法を用いてもよい。

6.5.6.0A

耐クラック性

6.5.6.0A.1

装置及び器具

装置及び器具は,次による。

a) 高温槽 100 ℃〜150 ℃に設定でき,設定温度の±3 ℃に保持することができる熱風循環式のもの。

b) 低温槽 −60 ℃〜25 ℃に設定でき,設定温度の±3 ℃に保持することができる気相循環式のもの。

c) 温度計 −60 ℃〜25 ℃及び0 ℃〜200 ℃まで測定できる目量1 ℃のもの。

d) 埋込み物 JIS B 1251に規定する2号12Sの座金又は受渡当事者間で取り決めたもの。

注記 座金は,使用時以外はさび止めのため,キシレン2容とイソプロピルアルコール1容との混

合液やその他の適切な有機溶剤中で貯蔵するとよい。

e) 平底皿 受渡当事者間で取り決めたもの。

6.5.6.0A.2

試験片

試験片は,次の手順によって5個作製する。

a) 埋込み物をキシレン2容とイソプロピルアルコール1容との混合液又はその他の適切な有機溶剤で洗

浄し,十分に乾燥する。

b) シリコーングリースなどをごく少量用いて離型処理した平底皿の中心部に埋込み物を静置し,試料ご

とに受渡当事者間で取り決めた温度で予熱する。

c) 予熱した試料に気泡が含まれないようにして,埋込み物の上約2 mmの高さまで流し込む。

なお,試料を予熱したとき気泡が発生するものについては,硬化前の試料を速やかに真空脱泡する。

d) 次に,試料ごとに受渡当事者間で取り決めた硬化条件で硬化し,硬化後注型品を平底皿から取り外し,

試験片とする。

6.5.6.0A.3

試験片の調整

試験片は,試験を開始するまで,温度25 ℃±5 ℃及び相対湿度45 %〜70 %の場所に保管する。

6.5.6.0A.4

試験方法

試験方法は,次による。

a) 5個の試験片について,あらかじめ初期のクラックの有無を確認した後,表3Aに従って,冷熱衝撃を

試験片に加える。冷熱衝撃を加えるときは,5個の試験片は試験片同士が接触しないように並べる。

また,試験片の入れ物は,底が平らな通気性のある網かごなどを使用する。

27

C 2105:2019

b) 冷熱衝撃は,低温側から入り高温側へ移行して1サイクルとする。

c) 各サイクル段階での繰返しサイクル数は3サイクルとする。各サイクル段階の冷熱衝撃が終了した時

点で,クラックの有無を常温で確認する。試験片のクラックとは,埋込み物の下のレジン層の極めて

薄いところに発生する長さ約4 mm以下のものを除いた内側又は外側に生じた全てのひび及び割目を

指す。

d) 5個の試験片全てにクラックが発生するまで,サイクル段階1から7まで順に冷熱衝撃を加える。

表3A−冷熱衝撃のサイクル段階

サイクル

段階

試験状態

各サイクル段

階での繰返し

サイクル数

低温保持

高温保持

温度

℃

時間

min

温度

℃

時間

min

1

−10±3

30±3

105±3

30±3

3

2

−20±3

3

−30±3

4

−40±3

5

−55±3

6

130±3

7

150±3

6.5.6.0A.5

試験結果

試験結果には,次の事項を記録する。

a) 試験片の作製条件,形状及び埋込み物の詳細

b) 使用した装置

c) 耐クラック性(それぞれの試験片にクラックが発生したときのサイクル段階)

6.5.7

ケーブルアクセサリ用樹脂の耐熱試験(気中)

(ケーブルアクセサリ用樹脂の試験内容であるため不採用とした。)

6.5.8

ケーブルアクセサリ用樹脂の耐熱試験(液中)

(ケーブルアクセサリ用樹脂の試験内容であるため不採用とした。)

6.5.9

質量損失

6.5.9.1

一般事項

(ケーブルアクセサリ用樹脂の試験内容であるため不採用とした。)

6.5.9.2

装置及び材料

(ケーブルアクセサリ用樹脂の試験内容であるため不採用とした。)

6.5.9.3

試験片

(ケーブルアクセサリ用樹脂の試験内容であるため不採用とした。)

6.5.9.4

手順

(ケーブルアクセサリ用樹脂の試験内容であるため不採用とした。)

6.5.9.5

試験結果

(ケーブルアクセサリ用樹脂の試験内容であるため不採用とした。)

6.5.9A

その他の種類の質量損失

電気絶縁用無溶剤液状レジンについては,6.5.9A.1〜6.5.9A.5を用いる。

28

C 2105:2019

6.5.9A.1

装置及び器具

装置及び器具は,次による。

a) 化学はかり 目量0.001 gのもの。

b) 恒温槽 受渡当事者間で取り決めた温度を±3 ℃に保持できる熱風循環式のもの。

c) デシケータ 固形乾燥材入りのもの。

6.5.9A.2

試験片

試験片は,次による。

a) 受渡当事者間で取り決めた硬化条件で硬化した厚さ2 mm±0.2 mm,3 mm±0.3 mm又は5 mm±0.5

mm,の試料を,約50 mm×50 mmの大きさに裁断して断面を平滑に仕上げ,表面をエチルアルコー

ルで清浄にしたものを3個作製し試験片とする。

b) 50 ℃±3 ℃に保った恒温槽中で,試験片を受渡当事者間で取り決めた時間で乾燥する。この場合,試

験片はろ紙の上に置く。次に試験片をデシケータ中で室温まで冷却する。

6.5.9A.3

手順

6.5.9A.2で作製した個々の試験片の加熱前質量(m9)を0.001 g単位まで正確に計量する。試験片を受渡

当事者間で取り決めた温度及び時間で加熱した後取り出し,デシケータ中で室温まで放冷してから加熱後

質量(m10)を0.001 g単位まで正確に計量する。

6.5.9A.4

計算

質量損失W(%)は,次の計算式で算出する。

W=(m9−m10)/m9×100

ここに,

W: 質量損失(%)

m9: 加熱前の試験片の質量(g)

m10: 加熱後の試験片の質量(g)

6.5.9A.5

試験結果

試験結果には,次の事項を記録する。

a) 試験条件[加熱温度(℃)及び加熱時間(h)]

b) 試験結果[質量損失(%)(3個)]

c) 試験片の厚さ

6.5.10 温度指数

温度指数の試験方法は,次の手順による。

注記 温度指数は,試験する特性項目及び終点の判定基準の選択によって左右される。したがって,

同じ材料の結果が,80 ℃以上も異なる場合がある。

6.5.10.1 手順

手順は,JIS C 2143の規格群による。試験する特性項目及び終点の判定基準は,IEC 60455-3の各個別

規格又は受渡当事者間の取決めによる。2種類の特性項目について試験する。それぞれの試験の特性項目

について,三つ以上の試験温度を適用する。隣り合う二つの試験温度の差は20 ℃以下とする。

相関係数が0.95未満の場合,最初に選択した温度とは異なる試験温度で,更に1セット試験片を評価す

る。

注記 JIS K 7226の規定は,JIS C 2143を基にしている。温度指数試験の計画及び実施並びに結果の

計算に必要な内容だけを規定することによって,JIS K 7226は実用的な短縮版となっている。

29

C 2105:2019

6.5.10.2 試験結果

試験結果には,次の事項を記録する。

a) 試験片の寸法及び状態調節を含む試験した材料の説明。

b) 調べた特性及び選定した終点。それらが百分率で記載する場合は特性の初期値を記録する。

c) 特性の測定に用いた試験方法(例えば,参照したIEC規格など)。

d) 試験手順に関係する情報(例えば,劣化処理雰囲気など)。

e) 個々の劣化処理温度及び対応する次のデータ。

1) 非破壊試験では,個々の終点到達時間及び劣化処理時間ごとの特性変化のグラフ。

2) 保証試験では,単サイクルの時間,終点到達があったサイクル数,試験片数,及び時間に対する終

点到達試験片数のヒストグラム。

3) 破壊試験では,劣化処理時間並びに個々の特性値及び劣化処理時間ごとの特性変化のグラフ。

f)

終点までの時間の対数を劣化処理の絶対温度の逆数に対してプロットしたアレニウス図(一次回帰直

線)。

g) 温度指数及び相関係数

6.6

化学的特性

6.6.1

吸水率

吸水率は,JIS K 7209のA法(23 ℃の水),B法(沸騰水),又は受渡当事者間で取り決めた温度,湿

度及び時間のいずれかの方法を用いて行う。いずれの方法も3個の試験片を試験する。試験片の調製方法,

及びA法,B法,又は受渡当事者間で取り決めた条件で得られた吸水率に関する3個の結果を,適用した

試験条件とともに試験結果に記録する。参照用に未処理の試験片1個を保管する。

6.6.2

耐薬品性

耐薬品性は,JIS K 7114による。特に指定がない場合,試験液の温度は23 ℃±2 ℃とし,浸せき(漬)

時間は168時間±1時間(7日)とする。各試験液ごとに3個の試験片を試験する。試験片の作製方法及び

寸法,並びに試験液の種類及び試験液ごとの耐薬品性に関する3個の結果を,適用した試験条件とともに

試験結果に記録する。試験結果には,3個の試験片の外観,寸法及び質量の変化を含める。参照用に未処

理の試験片1個を保管する。

6.6.3

かび抵抗性

かび抵抗性の試験方法は,JIS Z 2911による。6.7.1.3に規定する試験片を3個試験し,試験片の作製方

法及びかび抵抗性に関する3個の結果を試験結果に記録する。参照用に未処理の試験片1個を保管する。

6.6.4

透湿性

透湿性の試験方法は,受渡当事者間の取決めによる。

6.7

電気的特性

6.7.1

浸水後の体積抵抗率

6.7.1.1

一般事項

浸水後の体積抵抗率は,JIS C 2139-3-1による。ただし,試験する材料に対してJIS C 2139-3-1が適用で

きない場合は,次の方法を用いてもよい。

6.7.1.2

装置

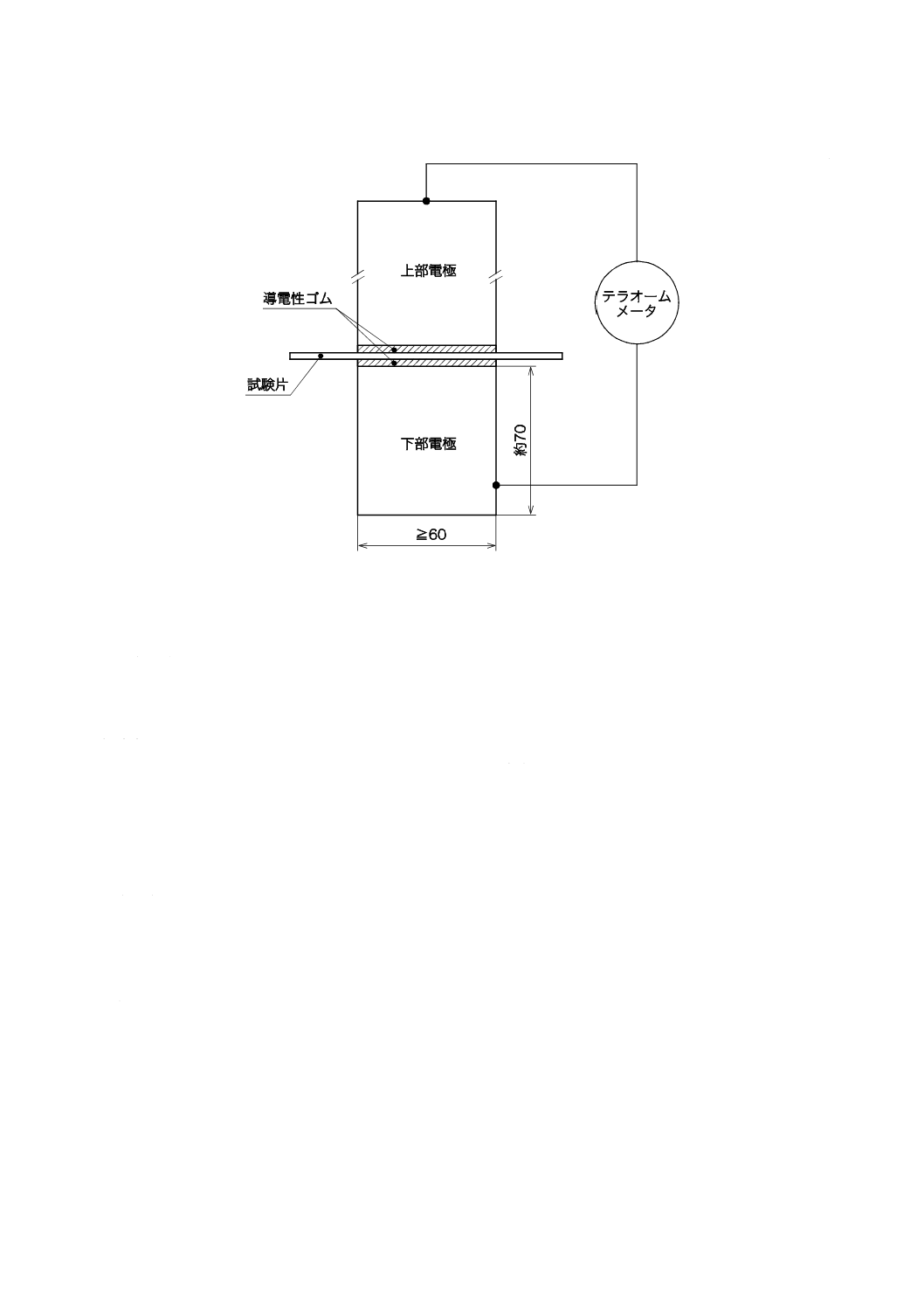

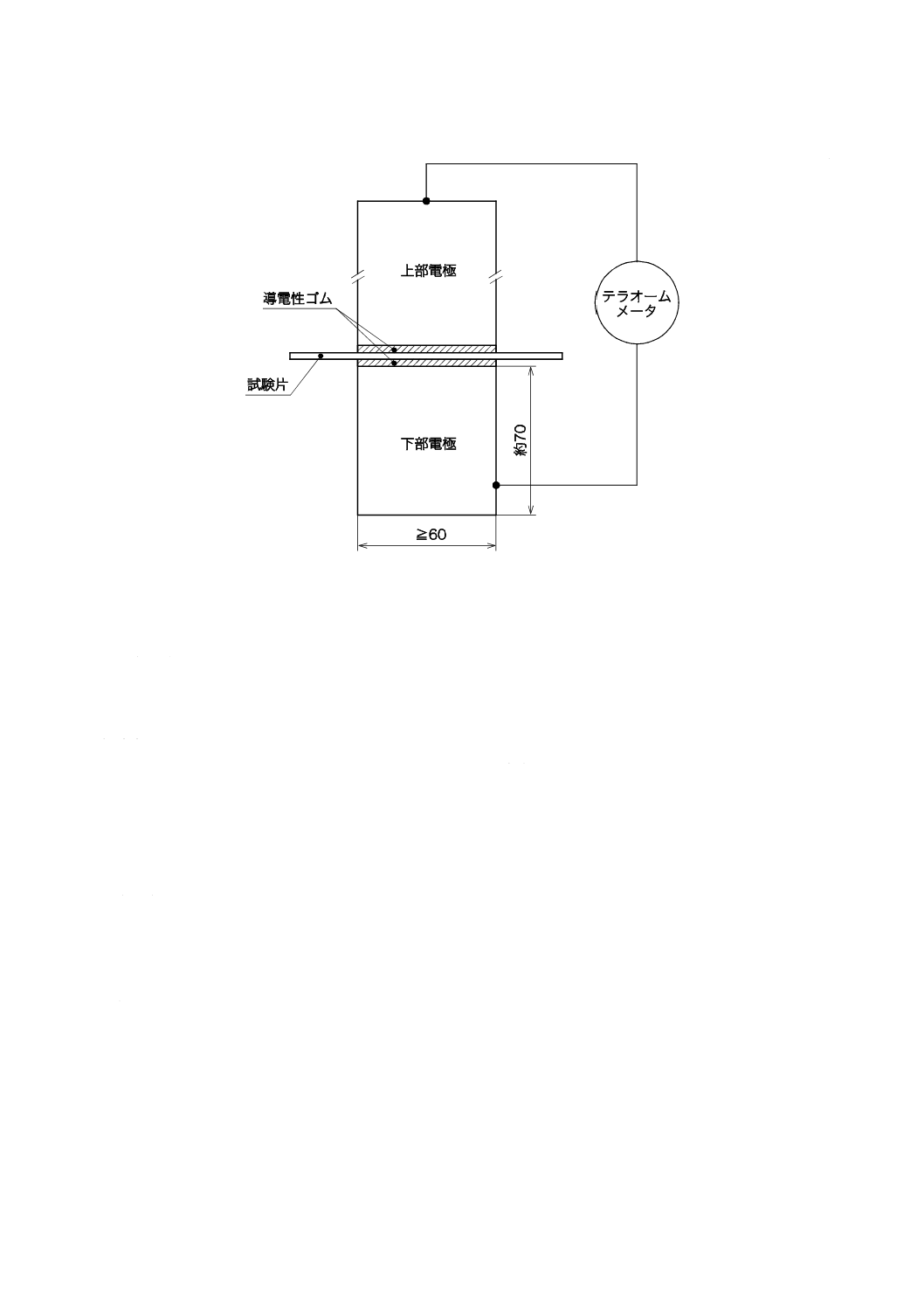

装置は,次による。

a) 市販のテラオームメータで,精度±10 %のもの。

b) 直径60 mm以上で,試験片に約0.015 N/mm2の圧力が加わるような質量をもった,電極(上部電極)

30

C 2105:2019

として用いる金属製の円柱。

c) 直径が上部電極と同じで,抵抗値が1 000 Ω以下であり,ショアA硬さが65〜85で,厚さが3 mm〜

5 mmの導電性ゴムの円盤2枚。

d) 直径が上部電極と同じで,高さが約70 mmの金属製の円柱(下部電極)。

6.7.1.3

試験片

試験片は,直径が上部電極よりも10 mm以上大きな円盤状又は一辺の長さが上部電極よりも10 mm以

上大きな正方形の平板とする。厚さは3 mm以下とし,その平面は平行でなければならない。試験片は3

枚作製する。

注記 試験片は,エナメル巻線を円形にしたものをスペーサとして,平板の間で注型して作製しても

よい。

6.7.1.4

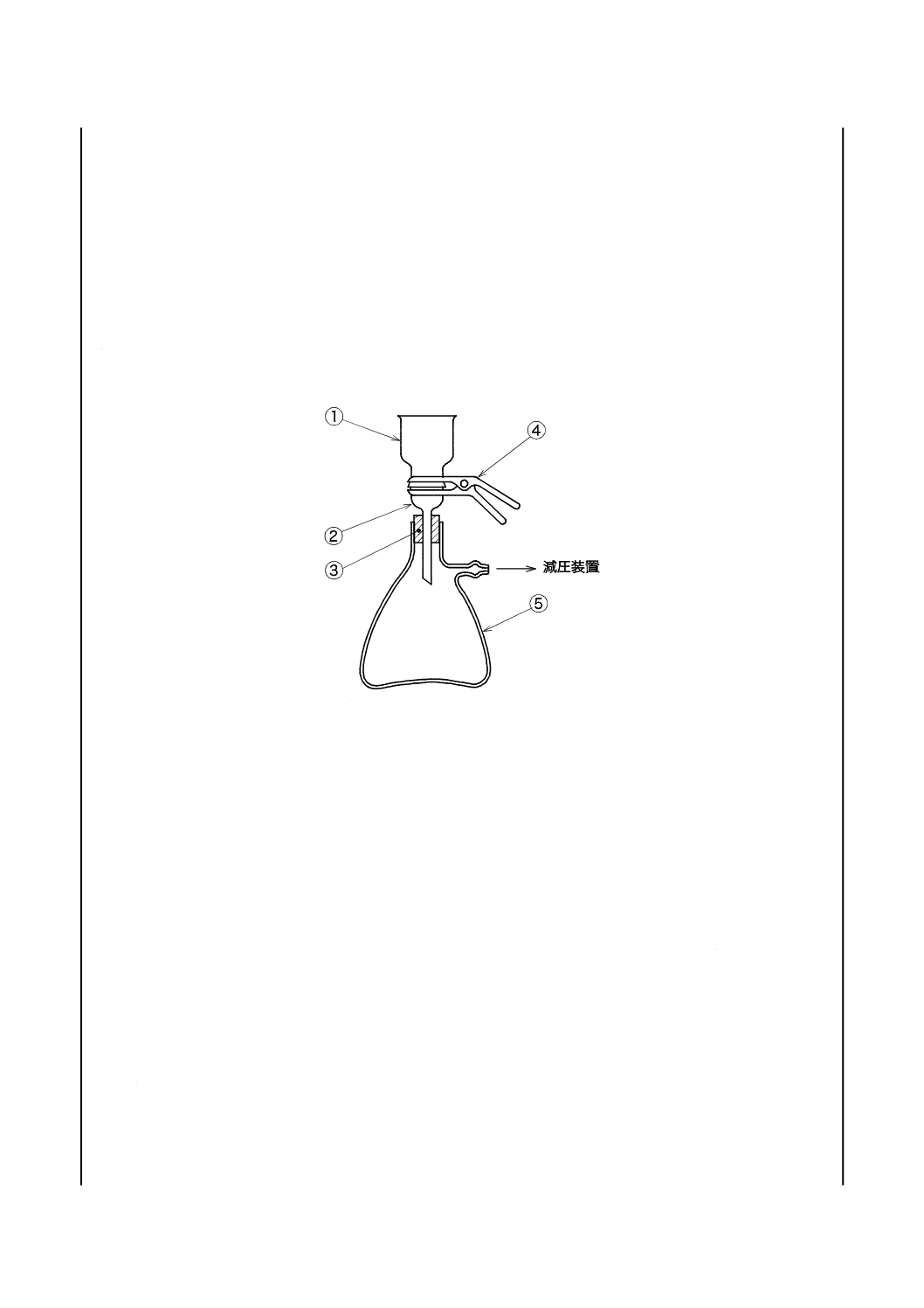

手順

試験装置の配置は,二つの金属製円柱の間に中間層としてゴム円盤を介して試験片を置いた構成とする。

全体の配置の一例は,図2を参照。

試験電圧は直流で,1 000 V/mm以下の電界が得られるように調整する。試験片は,イオン交換水に浸せ

き(漬)する前及び浸せき(漬)後に試験する。特に規定がない場合,水の温度は23 ℃±2 ℃とし,浸

せき(漬)時間は168時間±1時間(7日)とする。

水に浸せき(漬)した後,試験片を水から取り出し,ろ紙の間に挟んで余分な水を吸い取り,直ちに試

験装置に取り付ける。抵抗の測定は,温度23 ℃±2 ℃又は受渡当事者間で取り決めた温度で,取付け完

了から15分±1分後に始める。読みは,電圧を印加してから1分±5秒後に行う。

例えば,上部電極の直径が60 mmの場合,体積抵抗率は次式によって求める。

ρ=2.83×R/d

ここに,

ρ: 体積抵抗率(Ωm)

d: 試験片の厚さ(mm)

R: 抵抗の測定値(体積抵抗)(Ω)

上部電極の直径Dがこれと異なる場合は,係数2.83を次式によって求めた係数kに置き換える。

k=2.83×D2/3 600

ここに,

k: 係数

D: 電極の直径(mm)

31

C 2105:2019

単位 mm

図2−体積抵抗率の試験装置の配置

6.7.1.5

結果

試験片3枚を試験する。試験片の作製方法,電極の直径,試験片の寸法,適用した試験電圧及び水浸せ

き(漬)前後の試験に関する3個の結果を,適用した規格とともに試験結果に記録する。試験結果には,

体積抵抗及び体積抵抗率を含める。

6.7.2

誘電正接(tan δ)及び比誘電率(εr)

6.7.2.1

一般事項

誘電正接及び比誘電率は,JIS C 2138による。ただし,試験する材料にJIS C 2138が適用できない場合

は,次の方法を用いてもよい。

6.7.2.2

装置

装置は,誘電正接(tan δ)及び比誘電率(εr)が表示できる,適切なインピーダンスメータを用いる。

6.7.2.3

試験片

試験片は,6.7.1.3による。

6.7.2.4

手順

試験片の表面に形成した上部電極は,直径が40 mm以上で,遮蔽電極で囲ってあってもなくてもよい。

試験片の表面に形成した下部電極の直径は,上部電極の直径よりも20 mm以上大きくし,上部電極と中心

を合わせる。

電極は,導電性塗料(グラファイト又は銀)を塗るか,厚さが0.005 mm以下の金属はくを一滴の油で

貼り付けるか又は同等の適切な手順で形成する。

特に規定がない場合,試験は,温度23 ℃±2 ℃又は受渡当事者間で取り決めた温度で,周波数1 kHz

の正弦波試験電圧を印加する。試験機器と試験片との接続は,試験機器の取扱説明書による。試験片2枚

を試験する。

32

C 2105:2019

6.7.2.5

試験結果

試験結果には,次の事項を記録する。

a) 試験条件

1) 試験片の調製方法

2) 試験片の寸法

3) 試験温度

4) 用いた電極

5) 試験電圧及び用いた周波数

b) 試験結果

1) 2個の試験結果

2) 適用した規格

3) 誘電正接及び比誘電率

6.7.3

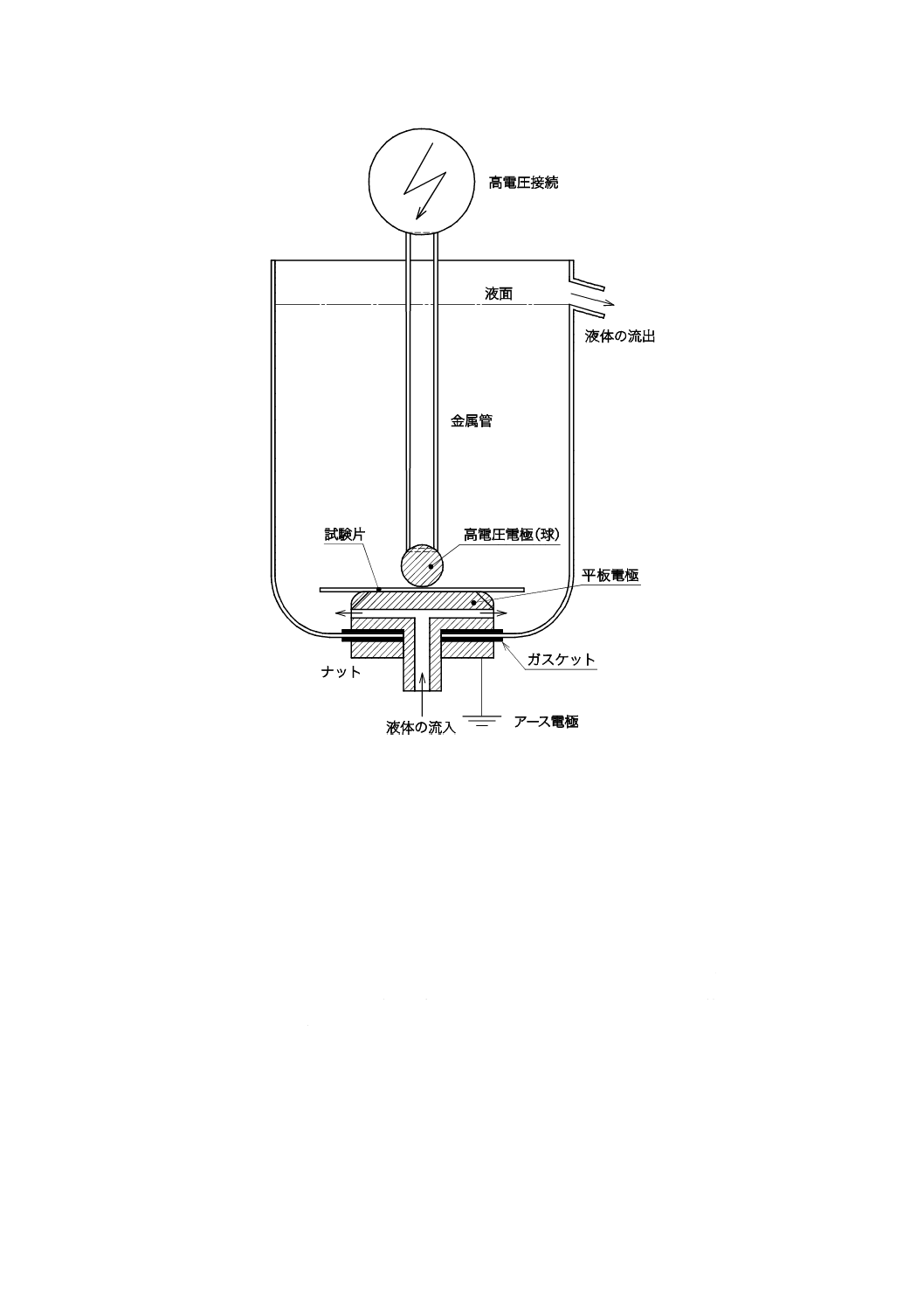

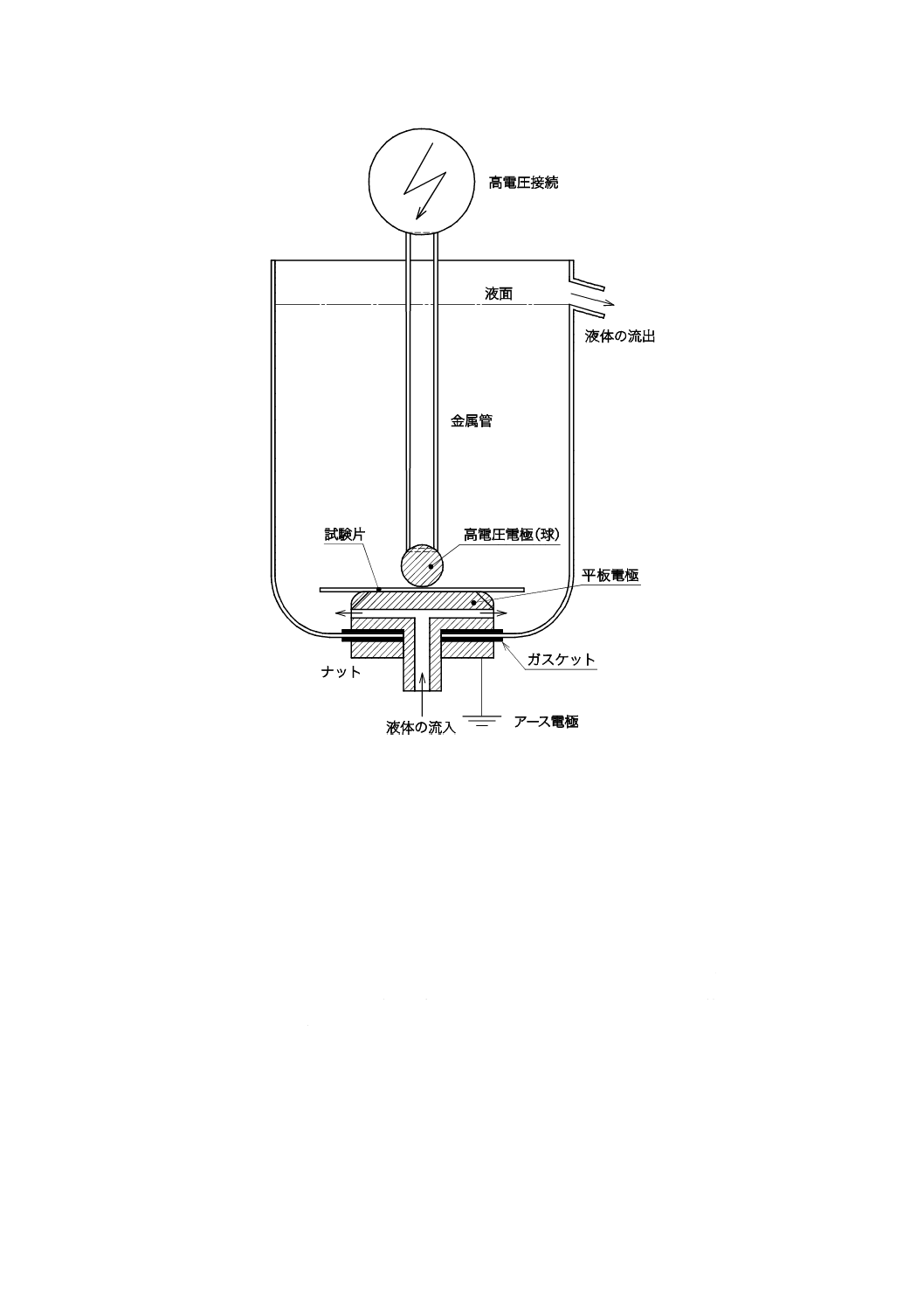

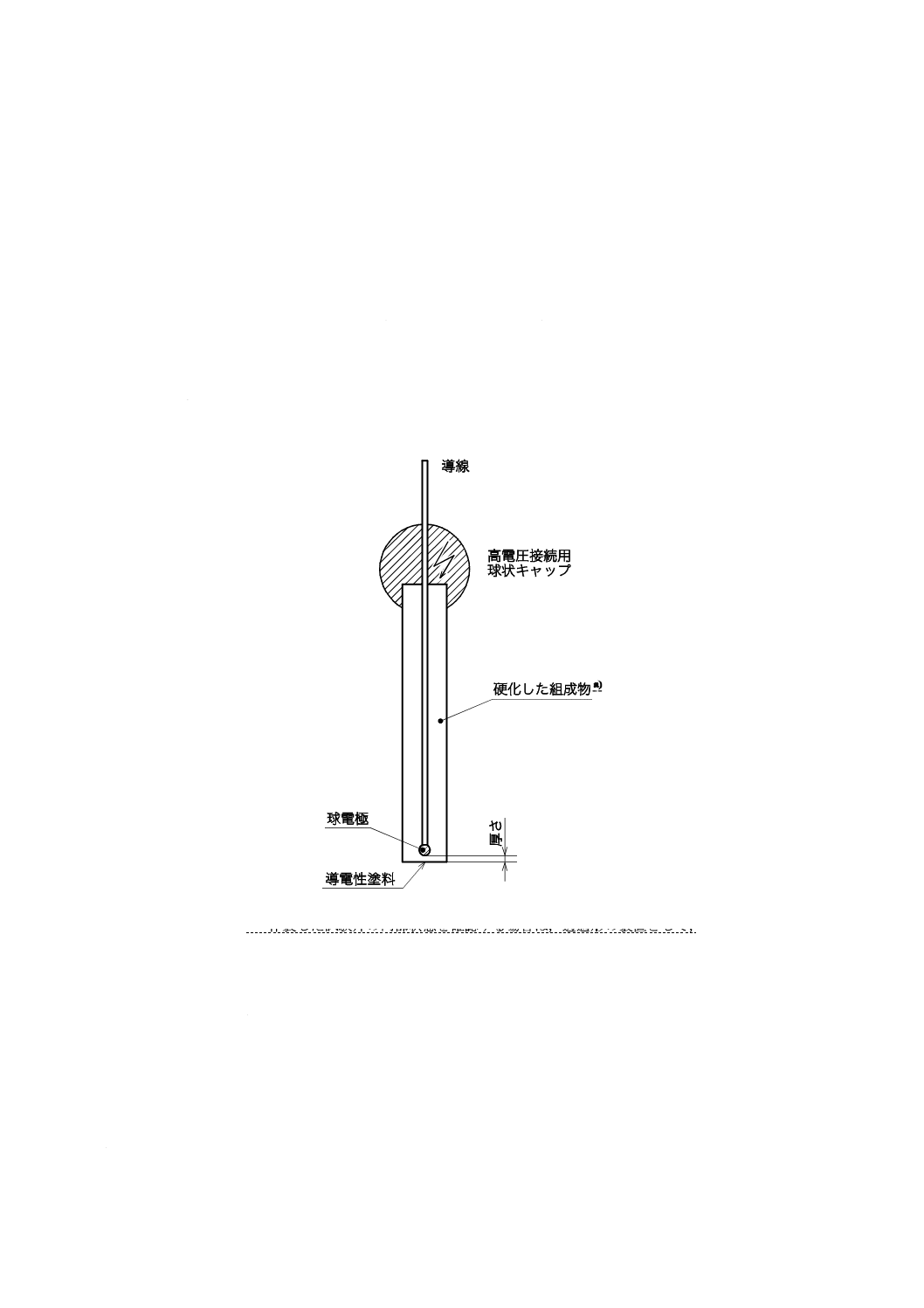

絶縁破壊電圧及び絶縁破壊の強さ

6.7.3.1

一般事項

絶縁破壊電圧及び絶縁破壊の強さは,JIS C 2110-1による。ただし,試験する材料にJIS C 2110-1が適

用できない場合は,電極,試験片及び試験方法を次のように修正してもよい。

6.7.3.2

電極

電極の配置は,球−平板とする。高電圧電極は,リジッドな試験片に対しては半径が3 mm±0.000 5 mm,

フレキシブルな試験片に対しては10 mm±0.000 5 mmの研磨した鋼球とする。容易に入手できる鋼球とし

て,ボールベアリング(クラスIII)に用いる表面粗さが0.000 012 mm以下の研磨した鋼球があり,この

試験の電極に使用できる。

アース電極は,直径が75 mm±1 mmで,縁を3 mm±0.1 mmに丸めた平板とする。フレキシブルな試験

片に対しての試験装置の全体の配置を,図3に示す。リジッドな試験片の場合,上部電極及び試験片の配

置は図4による。

注記1 球−平板の電極配置では,平板−平板の電極配置に比べて,球の半径及び試験片の厚さによ

って電界の強さが少し増加する。

例 半径が10 mmで試験片の厚さが0.1 mmでは,平板−平板の組合せでの電界の強さに比べて約

10 %増加する。

注記2 下部にアース電極を取り付けた適切な大きさの円筒形のガラス容器を用いた場合,電圧を印

加したときに目視で観察できる。さらに,このような容器では,アースとの接続が可能で,

また,底から電極を通して液体を入れ上部から流出させることができる(図3参照)。昇温試

験が必要な場合,このような装置では液体を加熱媒体とすることもできる。

33

C 2105:2019

図3−反応性樹脂組成物フレキシブルな試験片用電極装置の例

6.7.3.3

試験片

6.7.3.3.1

一般事項

試験片は5枚とする。絶縁破壊試験を行う部分の試験片の厚さは,1 mm以下とする。個々の試験片の

厚さのばらつきは,10 %以下とする。

注記 ガラス転移温度が80 ℃よりも高い硬化した反応性樹脂組成物の絶縁破壊の強さは,50 kV/mm

〜100 kV/mmであり,また,高温硬化の脂環式エポキシ樹脂組成物では,それ以上になること

が一般に知られている。したがって,厚さが1 mmを超える試験片を,JIS C 2110-1に規定され

ているような25 mm/75 mmの電極配置で試験するためには,200 kVまでの電圧レベルが必要

なことがある。このような場合,電極面の範囲外でフラッシオーバ又は部分的フラッシオーバ

を起こし,正しい絶縁破壊強さが測定できない。

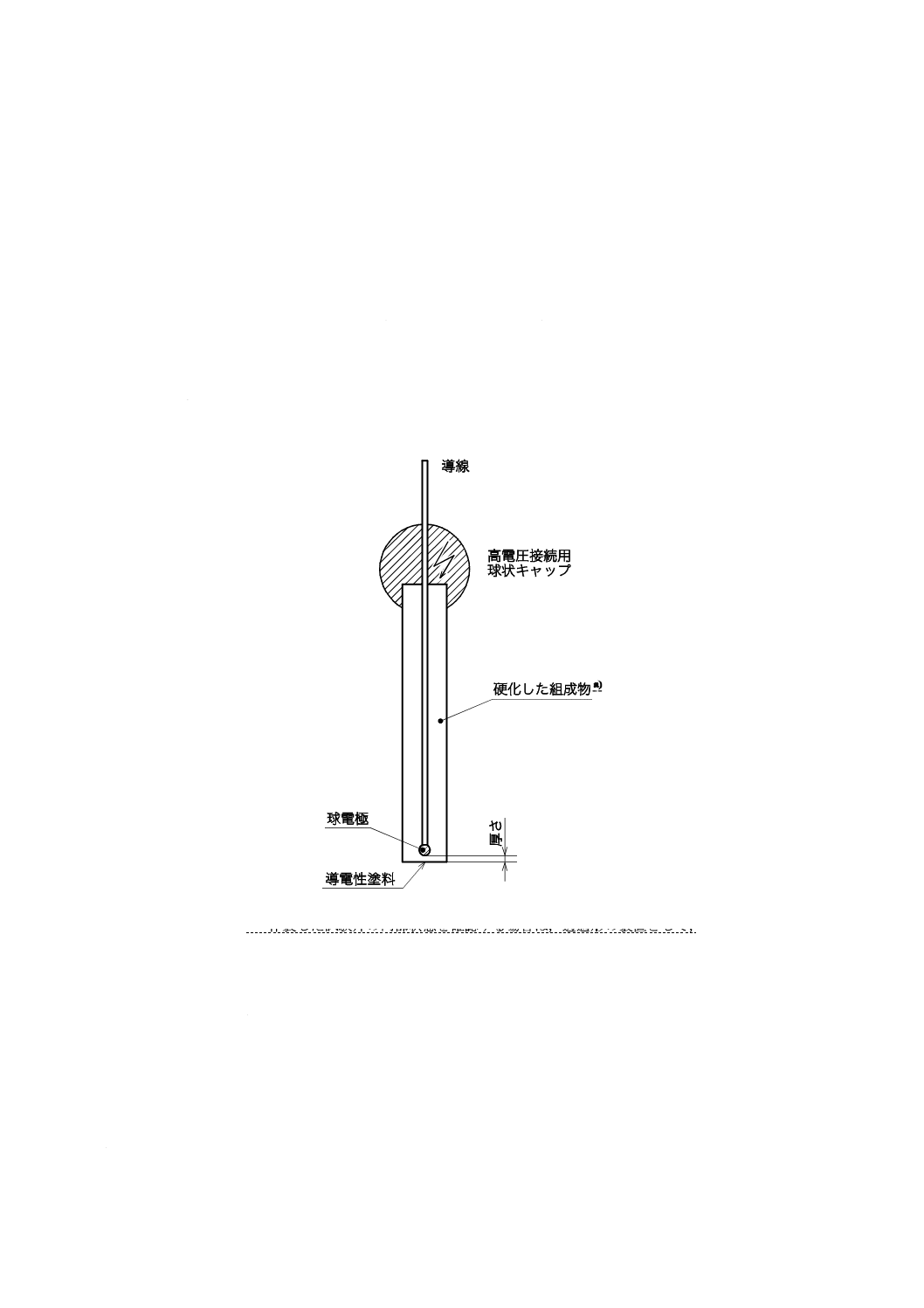

6.7.3.3.2

リジッドな試験片

試験片は,直径約30 mmで,長さが100 mm以上の円筒状ロッドを,注型して作製する。反応性樹脂組

成物で作製したロッドの中心に,一方の端部に鋼球を取り付けた導線を埋め込む。このとき,注型したロ

ッドの底と鋼球との間に隙間ができるようにする。

注型した試験片を型から取り外し,試験片の球電極に近い端部を,規定の厚さ(1 mm以下)に研ぎ出

34

C 2105:2019

す。その後,例えば,アース電極として機能するグラファイト又は銀による導電層を磨く。研ぎ出しして

いる間,透過形装置(1 mmの厚さを正確に測定できる校正されたもの)を用いて適時試験片の絶縁層厚

さを観察する。組み立てた試験片の一例を図4に示す。組み立てた試験片は,図3に示すようなガラス容

器の中に収納することができる。

注記 注型に当たっては,導線とともに球状電極を適切な方法で中央に正しく位置して成型するため

の型として,ガラス管を用いてもよい。ガラス管を型として用いることで埋め込む導線と球状

電極との位置調整が容易となる。

また,鋼球を取り付けた導線の一例としては,導線の一端に球電極をはんだ付けした直径3

mmの導線を使用してもよい。

試験後,磨いた表面と球電極との間隔を測定するために,絶縁破壊を起こした箇所の硬化した組成物を

取り除く。デプスマイクロメータを用いて電極と試験片の表面との間隔を測定し,試験片の厚さとして記

録する。

注a) 硬化した組成物の長さは,100 mm以上とする。

b) 作製した試験片の内部状態を確認する場合は,透過形の装置として,

軟X線を用いた装置を用いるとよい。

図4−反応性樹脂組成物リジッドな試験片用電極配置の例b)

6.7.3.3.3

フレキシブルな試験片

試験片は,6.7.1.3による。

6.7.3.4

手順

電圧の上昇速度は,500 V/s以下とする。試験温度は,23 ℃±2 ℃又は受渡当事者間の取決めによる。

試験は,上記の試験温度に保ち,循環している絶縁油中の試験片と電極とで行う。特に規定がない場合,

絶縁油は,IEC 60296に規定する未使用の鉱物性油,IEC 61099に規定する未使用の合成有機エステル又

35

C 2105:2019

はJIS C 2320に規定する未使用の電気絶縁油を用いる。試験片5枚を試験する。

6.7.3.5

試験結果

試験結果には,次の事項を記録する。

a) 試験条件

1) 試験片の作製方法

2) 試験片の寸法

3) 試験温度

4) 球電極の半径

5) 電気絶縁油の種類

b) 結果

1) 5個の結果

2) 適用した規格

3) 絶縁破壊を起こした箇所の試験片の厚さ

4) 絶縁破壊電圧及び絶縁破壊の強さ(kV/mm)

6.7.4

保証トラッキング指数(PTI)

保証トラッキング指数は,JIS C 2134による。試験片3個をIEC 60455-3の規格群で規定する保証電圧,

又は受渡当事者間で取り決めた保証電圧で試験する。試験片の作製方法及び寸法並びに保証トラッキング

指数に関する3個の結果を試験結果に記録する。試験結果には,得られた保証電圧及び適用した滴下数を

含める。

6.7.5

電解腐食

電解腐食は,IEC 60426の目視法による。試験片3個を試験する。電解腐食に関する3個の結果を試験

結果に記録する。

36

C 2105:2019

附属書A

(参考)

健康安全

製造業者は,購入者がそれぞれの組成物及びそれに附随するこん(梱)包材を安全に輸送,使用及び廃

棄することができるよう,適切な言語で作成したSDSを,要請に応じて提供するのがよい。

さらに,製造業者は健康安全に必要な関連情報を,購入者の要請に応じて提供するのがよい。

参考文献

JIS C 1605 シース熱電対

JIS C 1611 サーミスタ測温体

JIS K 7226 プラスチック−長期熱暴露後の時間−温度限界の求め方

ISO 558:1980,Conditioning and testing−Standard atmospheres−Definitions

37

C 2105:2019

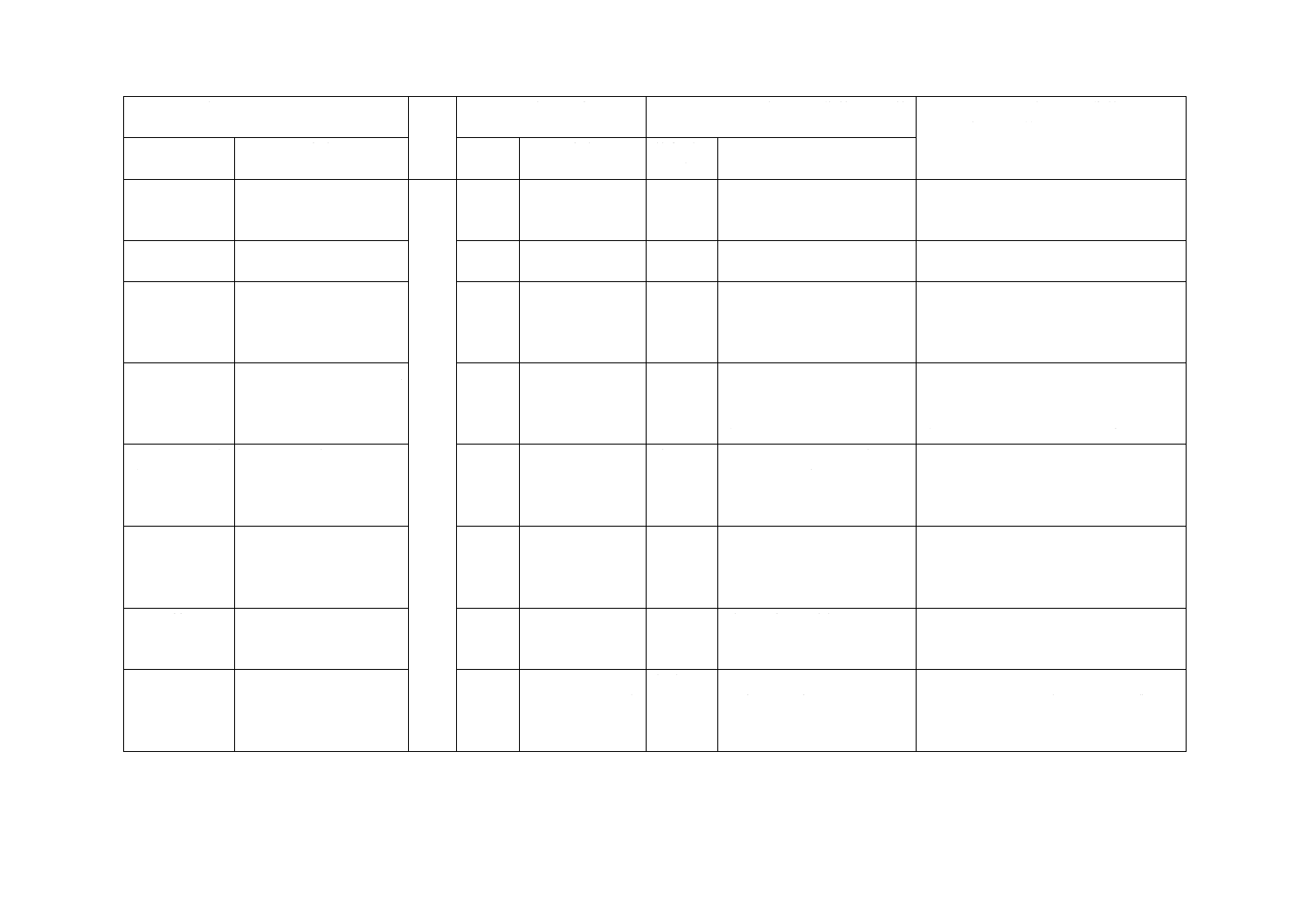

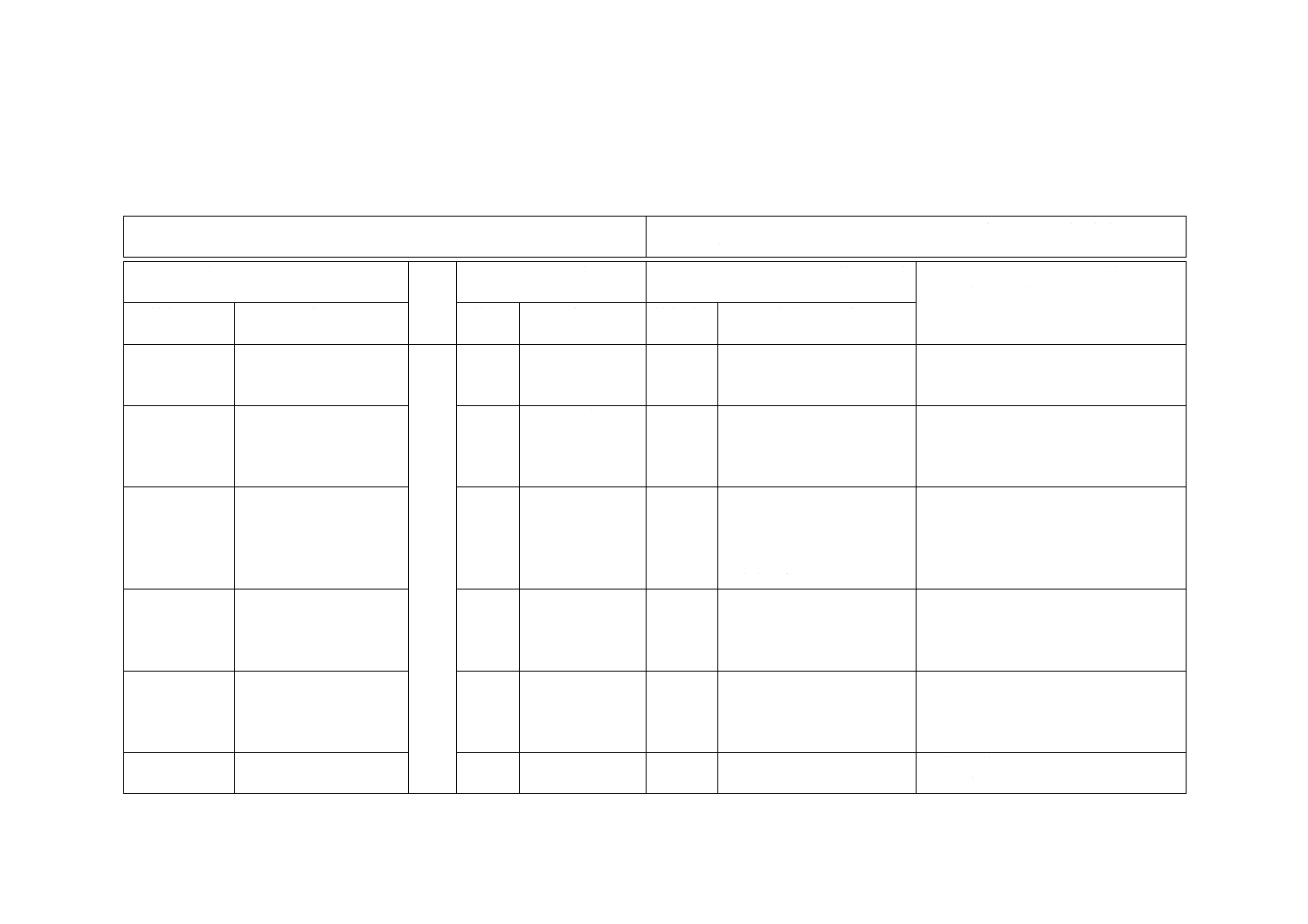

附属書JA

(参考)

JISと対応国際規格との対比表

JIS C 2105:2019 電気絶縁用無溶剤液状レジン試験方法

IEC 60455-2:2015,Resin based reactive compounds used for electrical insulation−Part 2:

Methods of test

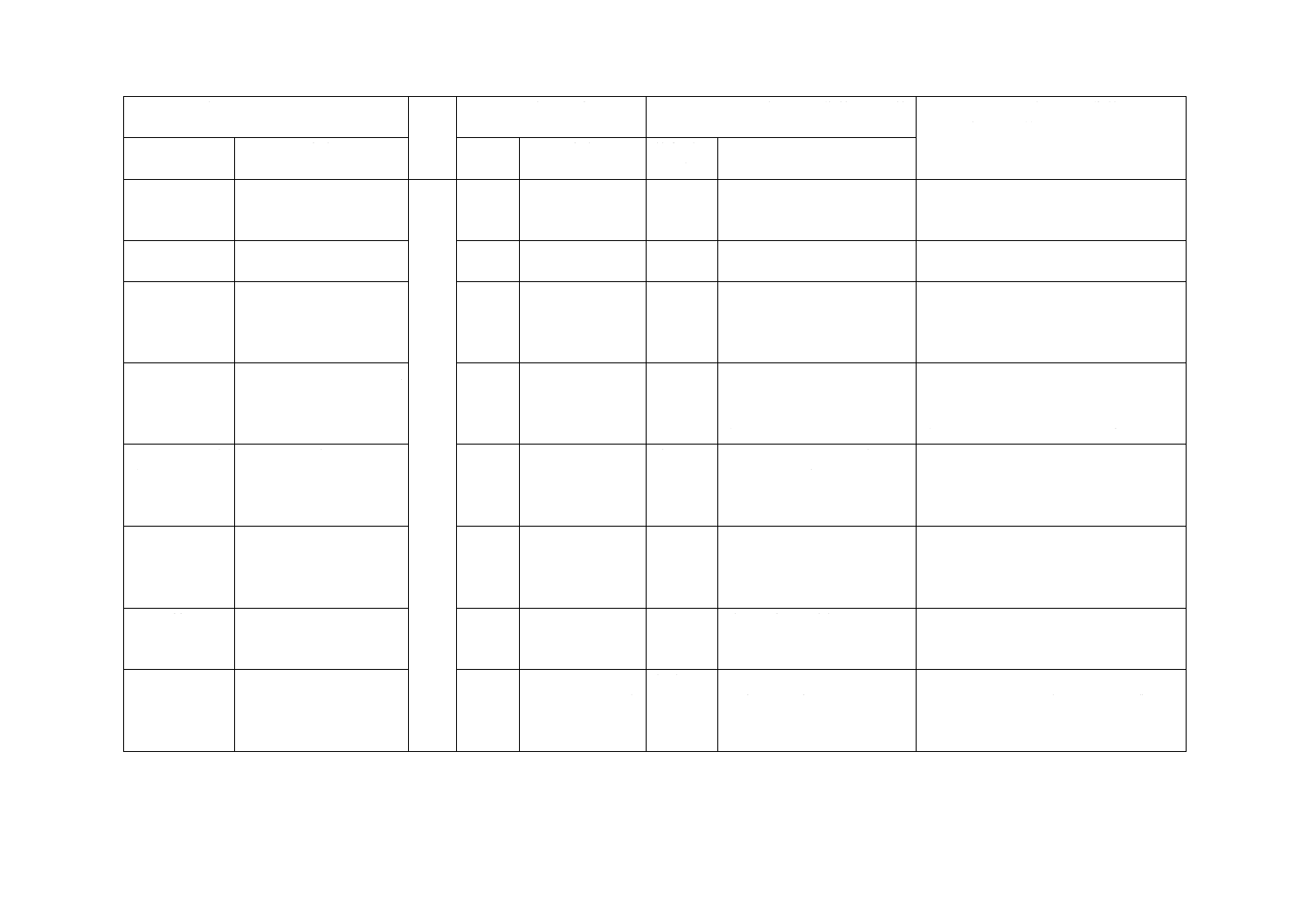

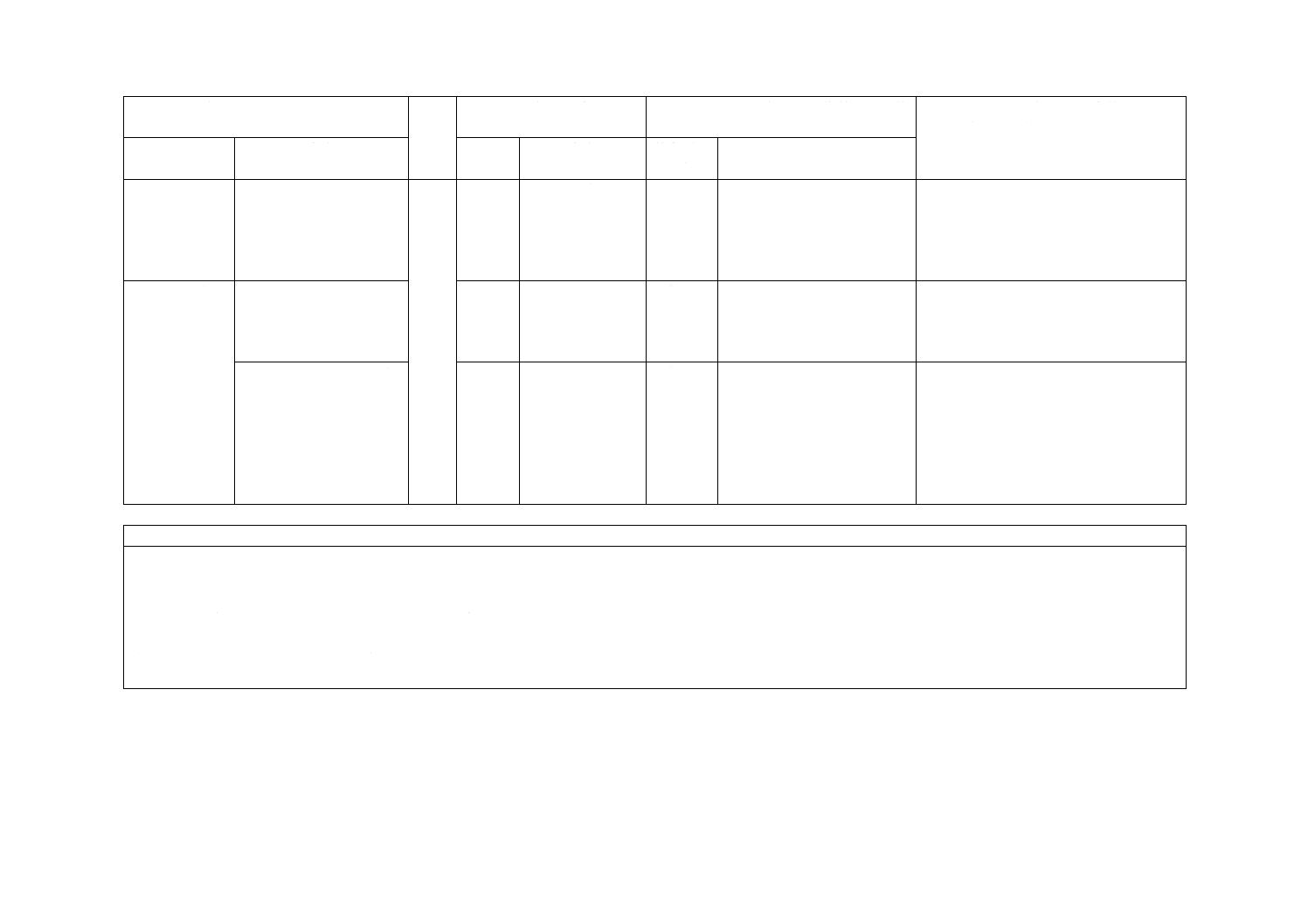

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(V)JISと国際規格との技術的差異の理

由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3.4A 逸散量

逸散量の用語を追加

−

−

追加

逸散量の定義の追加

逸散量の定義が規定されていなかった

ため規定した。JIS表現の明確化のため

であり,IECへは提案しない。

4.1

準備及び条件

4.1

JISとほぼ同じ

変更

試験温度を25 ℃±4 ℃に固

定した。

我が国において広く用いられている試

験温度25 ℃を使用できるようにしたも

の。我が国固有の事情であり,IECへは

提案しない。

4.3 試験報告

書

試験結果と試験報告書と

の区別

4.3

JISとほぼ同じ

変更

試験条件などを記録した試

験結果と試験報告書とを区

別し,試験報告書の書式は,

受渡当事者間で取り決める

こととした。

試験報告書の書式は,受渡当事者間で取

り決めることが一般的であるため現状

に合わせた。したがって,IECへは提案

しない。

5.2A 比重

JIS C 2103の5.2.2(浮き

ばかり法)を追加

−

−

追加

比重の測定試験方法の追加

我が国において広く用いられている物

質特性について,その特性を計測するた

めの試験方法を追加したもの。我が国固

有の事情であり,IECへは提案しない。

5.3 粘度

試験温度に受渡当事者間

で取り決めた温度を追加

5.3

JISとほぼ同じ

追加

試験温度に,受渡当事者間で

取り決めた温度を追加し,報

告書にも試験温度を含めた。

我が国において広く用いられている試

験温度25 ℃を使用できるようにしたも

の。我が国固有の事情であり,IECへは

提案しない。

5.4 高温保存

後の粘度

測定回数を追加

−

−

追加

測定回数の特定

手順の明確化を図ったものであり,IEC

へは提案しない。

7

C

2

1

0

5

:

2

0

1

9

38

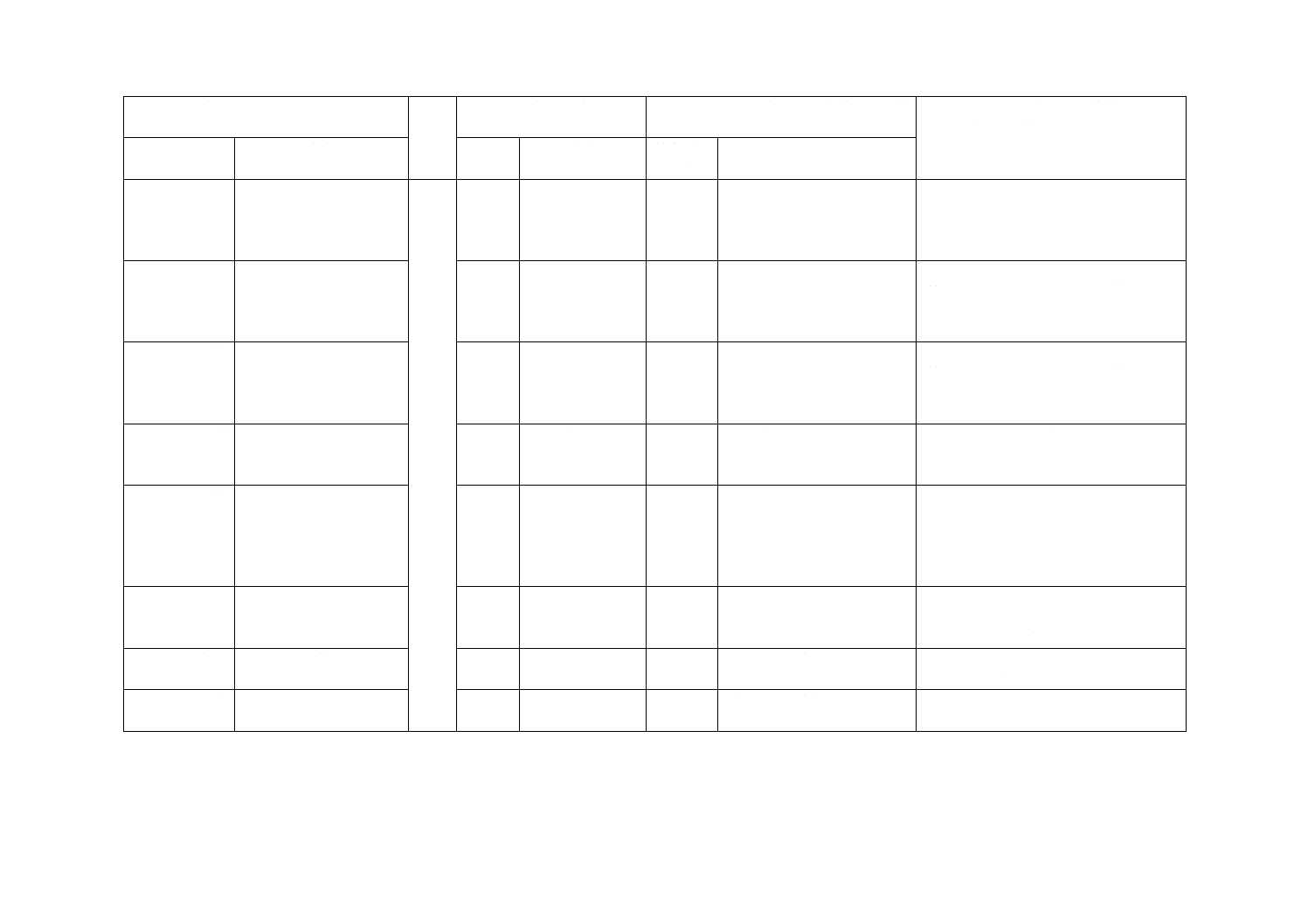

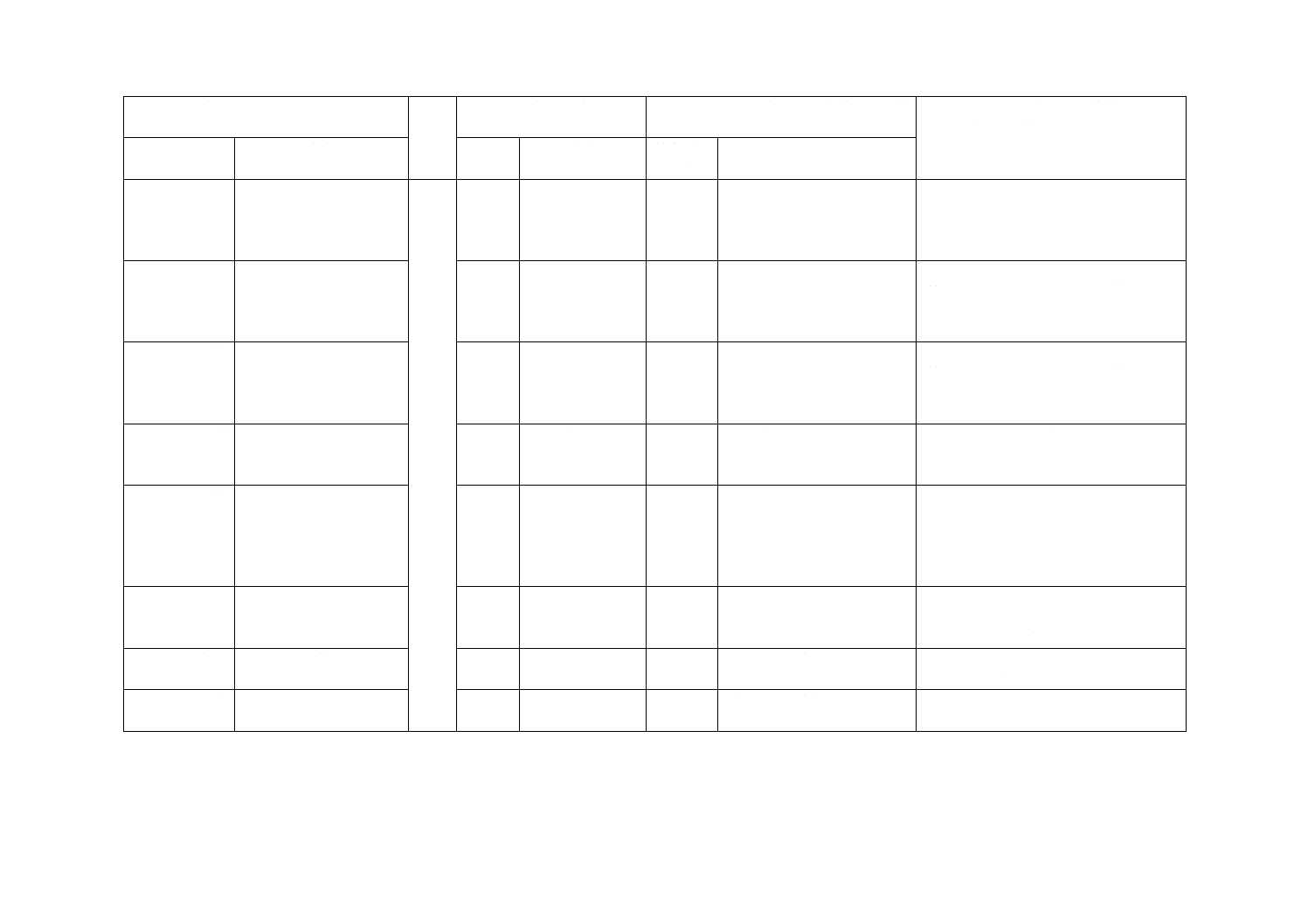

C 2105:2019

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(V)JISと国際規格との技術的差異の理

由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5.5 揮発性有

機成分の含有

率

測定回数及び加熱条件の

報告を追加

−

−

追加

測定回数の特定

手順の明確化を図ったものであり,IEC

へは提案しない。

5.6 粘度経時

変化試験

初期値の測定回数及び測

定温度の報告を追加

−

−

追加

初期値の測定回数の明確化

及び測定温度の報告

測定方法及び報告内容の明確化を図っ

たものであり,IECへは提案しない。

5.7 シェルフ

ライフ

測定項目を追加

5.7

JISとほぼ同じ

追加

受渡当事者間で取り決めた

項目を追加

我が国での実情を踏まえ受渡当事者間

で取り決めた測定条件を選択肢として

追加したもの。測定項目の明確化を図っ

たものであり,IECへは提案しない。

5.8色相

ISO 6271又はJIS K

6901:2008の5.2による。

5.8

JISとほぼ同じ

追加

対応国際規格の引用規格に

加えて,国内で広く用いられ

ている試験方法(ガードナー

色相)の追加

我が国において広く用いられている物

質特性について,その特性を計測するた

めの試験方法を追加したもの。我が国固

有の事情であり,IECへは提案しない。

5.11 充塡材含

有率

試験方法を追加

−

−

追加

強熱法(5.11A)及び抽出法

(5.11B)の追加

我が国において広く用いられている物

質特性について,その特性を計測するた

めの試験方法を追加したもの。我が国固

有の事情であり,IECへは提案しない。

5.11A 強熱法

JIS K 7250-1のA法によ

る。

−

−

追加

直接灰化法を用いて充塡材

含有量を測定する方法の追

加

我が国において広く用いられている物

質特性について,その特性を計測するた

めの試験方法を追加したもの。我が国固

有の事情であり,IECへは提案しない。

5.11B 抽出法

抽出法を追加

−

−

追加

試料を溶剤で溶解後,ろ過及

び乾燥させ,充塡材含有量を

測定する方法の追加

我が国固有の事情であり,IECへは提案

しない。

5.22 ケーブル

アクセサリ用

樹脂組成物の

ポットライフ

5.22

ケーブルアクセ

サリ用樹脂組成

物のポットライ

フ

削除

ケーブルアクセサリ用樹脂

組成物に限定しているため,

項目だけ残し削除

我が国では業界独自の規格が広く用い

られているため,不採用とした。業界規

格のIECへの提案を今後検討する。

7

C

2

1

0

5

:

2

0

1

9

39

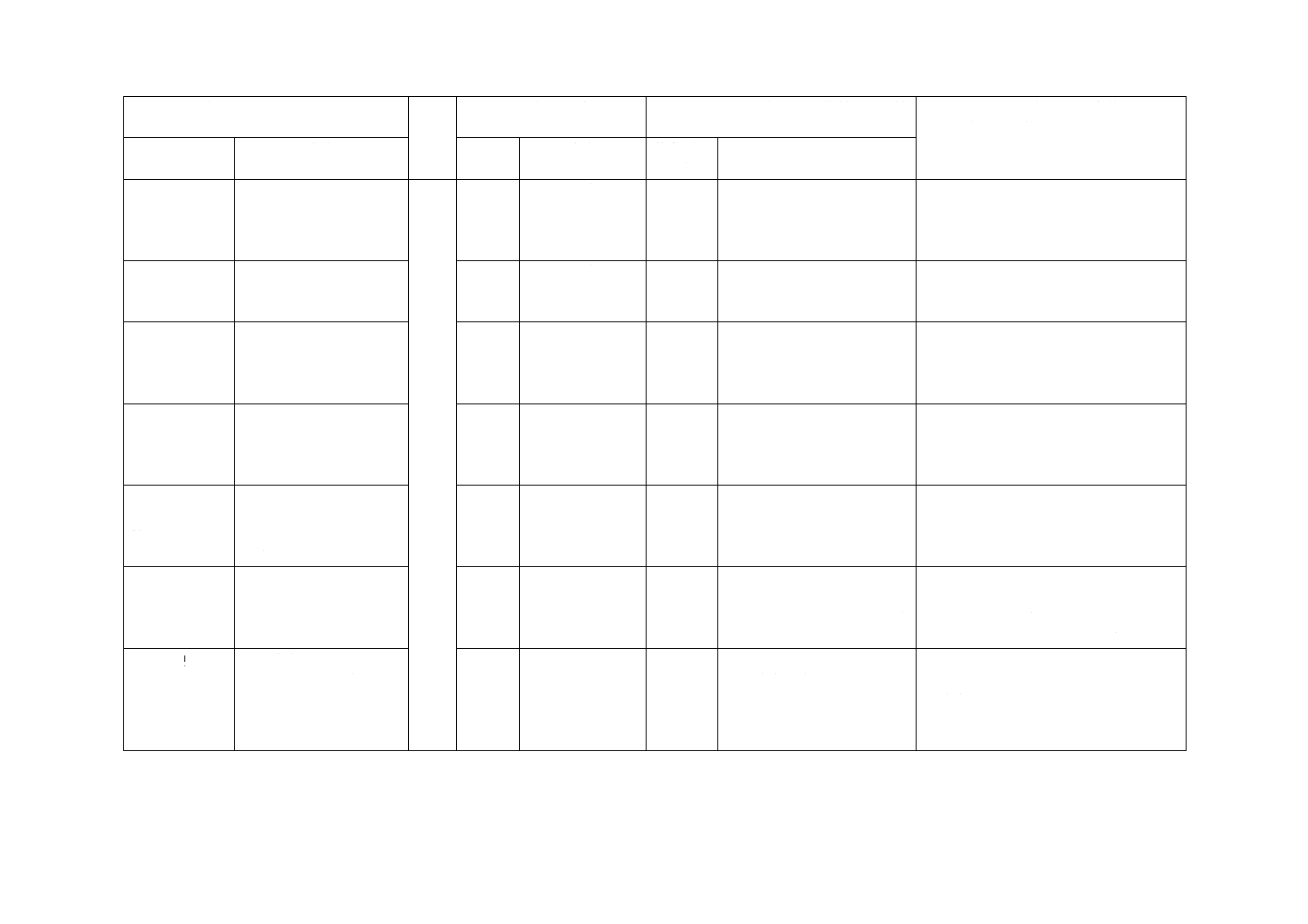

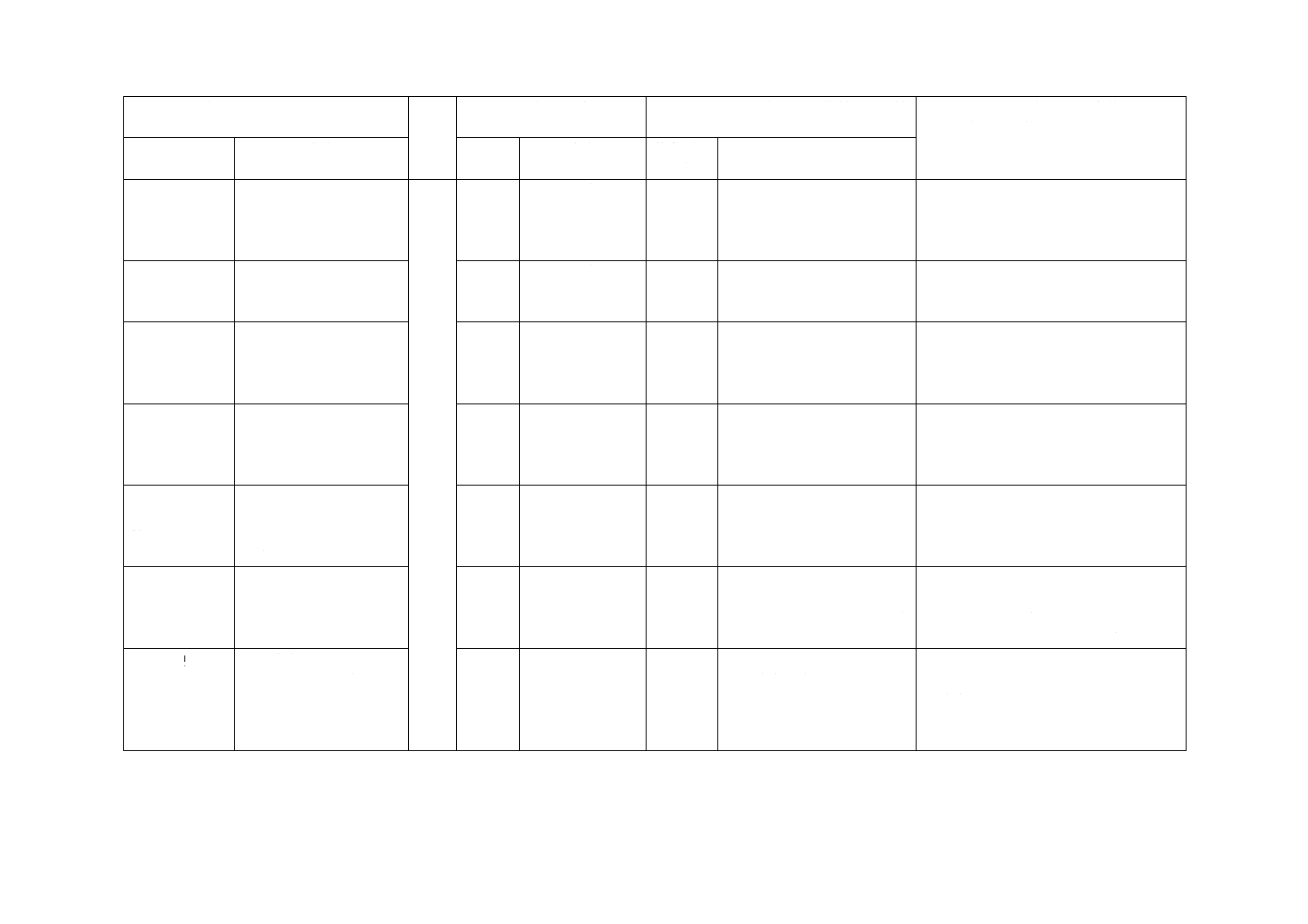

C 2105:2019

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(V)JISと国際規格との技術的差異の理

由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5.22A その他

の組成物のポ

ットライフ

試料を混合後,規定され

た特性の変化を測定。

−

−

追加

ケーブルアクセサリ用樹脂

以外の組成物に関する項目

の追加

我が国において広く用いられている物

質特性について,その特性を計測するた

めの試験方法を追加したもの。我が国固

有の事情であり,IECへは提案しない。

5.23A ゲル化

時間の測定方

法

試験管法,熱盤法,発熱

法を追加

−

−

追加

ゲル化時間の測定方法とし

て,試験管法(5.23A.1),熱

盤法(5.23A.2),及び発熱法

(5.23A.3)の追加

我が国において広く用いられている物

質特性について,その特性を計測するた

めの試験方法を追加したもの。我が国固

有の事情であり,IECへは提案しない。

5.24.1A その他

の試験方法

高温硬化性,常温硬化性

を追加

−

−

追加

発熱温度上昇の測定方法と

して,加熱硬化性(5.24.1A.1)

及び常温硬化性(5.24.1A.2)

の追加

我が国において広く用いられている物

質特性について,その特性を計測するた

めの試験方法を追加したもの。我が国固

有の事情であり,IECへは提案しない。

5.24.2 ケーブ

ルアクセサリ

用樹脂組成物

−

5.24.2

ケーブルアクセ

サリ用樹脂組成

物

削除

ケーブルアクセサリ用樹脂

組成物に限定しているため,

項目だけを残し削除

我が国では業界独自の規格が広く用い

られているため,不採用とした。業界規

格のIECへの提案を今後検討する。

5.24.3 その他

の組成物

高温硬化性,常温硬化性

を追加

5.24.3

JISとほぼ同じ

追加

発熱温度上昇の測定方法と

して,不飽和ポリエステル樹

脂組成物(5.24.1)及びその

他の試験方法(5.24.1A)の追

加

我が国において広く用いられている物

質特性について,その特性を計測するた

めの試験方法を追加したもの。我が国固

有の事情であり,IECへは提案しない。

5.26 水中での

硬化性

−

5.26

水中での硬化性

削除

ケーブルアクセサリ用樹脂

組成物に限定しているため,

項目だけを残し削除

我が国では業界独自の規格が広く用い

られているため,不採用とした。業界規

格のIECへの提案を今後検討する。

5.27 硬化度の

測定

試験回数を追加

5.27

JISとほぼ同じ

追加

試験回数の追加

測定方法の明確化を図ったものであり,

IECへは提案しない。

5.28.1 一般事

項

試験回数を追加

5.28.1

JISとほぼ同じ

追加

試験回数の追加

測定方法の明確化を図ったものであり,

IECへは提案しない。

7

C

2

1

0

5

:

2

0

1

9

40

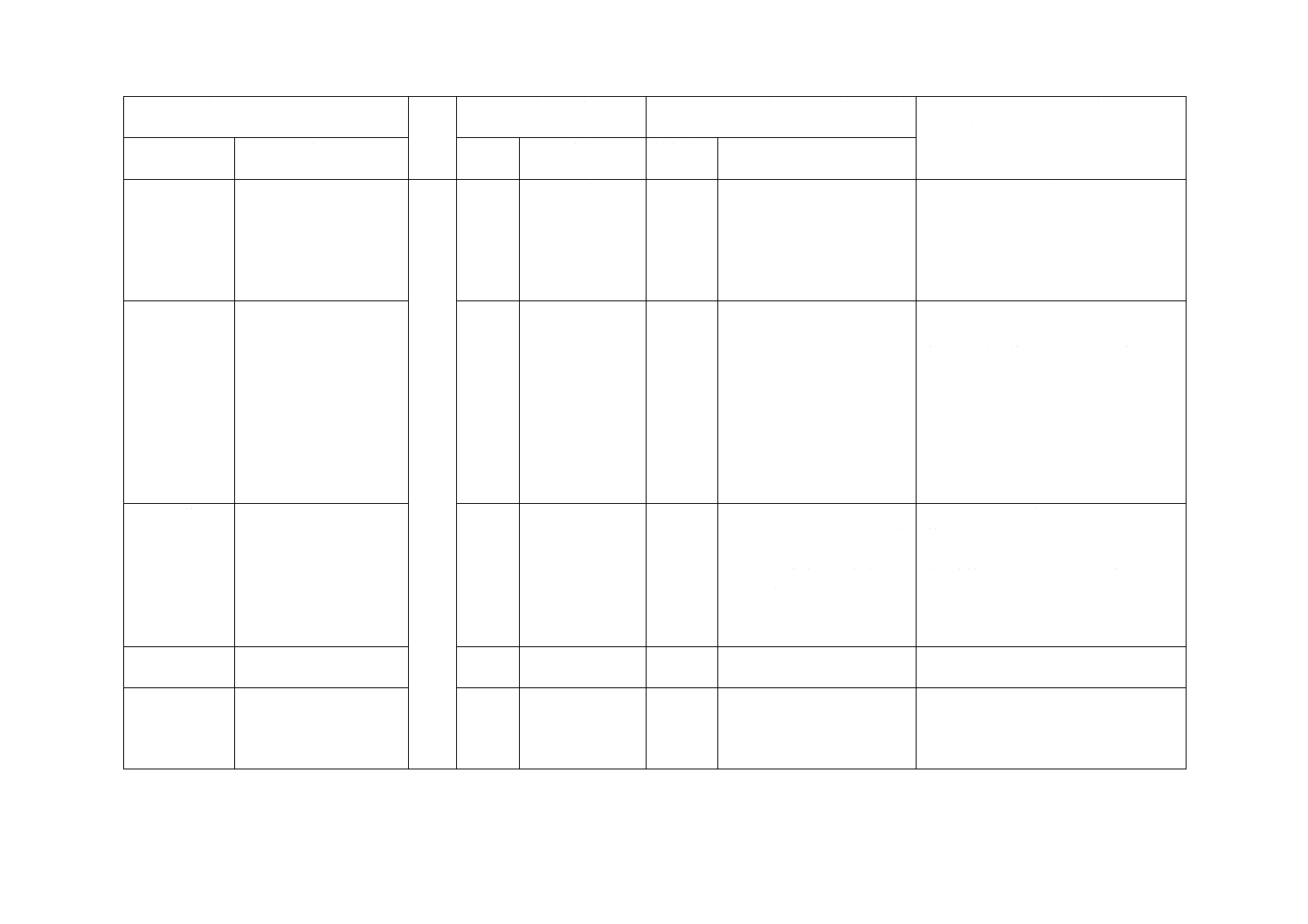

C 2105:2019

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(V)JISと国際規格との技術的差異の理

由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5.28.2 装置

アルミニウムはく,金型,

恒温槽,化学はかり,デ

シケータを用いる。

5.28.2

JISとほぼ同じ

追加

恒温槽の性能について追記。

デシケータの追加。塗膜吸湿

が防止できるため,より正確

な塗膜質量の計量ができる。

我が国において広く用いられている物

質特性について,その特性を計測するた

めの試験手順を追加したもの。我が国固

有の事情であり,IECへは提案しない。

5.28.4.1 試料

の説明

粘着性はJIS C 2103の

6.4.1によって測定する。

5.28.4.1 JISとほぼ同じ

追加

対応国際規格では粘着性の

測定方法が不明確であり,明

確にするための追加

測定方法の明確化を図ったものであり,

IECへは提案しない。

5.28A塗膜の乾

燥時間

受渡当事者間で取り決め

た試験温度での乾燥硬化

性の評価を追加

−

−

追加

試料を塗布した試験片を用

いる試験方法の追加

我が国において広く用いられている物

質特性について,その特性を計測するた

めの試験方法を追加したもの。我が国固

有の事情であり,IECへは提案しない。

5.28B 塗膜の

付き方

JIS C 2103の6.1A(塗膜

の付き方)による。

−

−

追加

試料を塗布した試験片の塗

膜厚み測定方法を追加

我が国において広く用いられている物

質特性について,その特性を計測するた

めの試験方法を追加したもの。我が国固

有の事情であり,IECへは提案しない。

5.28C エナメ

ル巻線への影

響

JIS C 2103の5.8(ワニス

のエナメル巻線への影

響)又は受渡当事者間の

取決めによる。

−

−

追加

無溶剤液状レジンのエナメ

ル巻線への影響に関する評

価方法の追加

我が国において広く用いられている物

質特性について,その特性を計測するた

めの試験方法を追加したもの。我が国固

有の事情であり,IECへは提案しない。

6.3 密度

JIS K 7112のA法(水中

置換法)を追加

6.3

IEC 1183-1によ

る。

追加

対応国際規格の引用規格に

加えて,国内で広く用いられ

ている試験方法(水中置換

法)の追加

我が国において広く用いられている物

質特性について,その特性を計測するた

めの試験方法を追加したもの。我が国固

有の事情であり,IECへは提案しない。

6.4.1.1 リジッ

ドな試験片

試験速度は,試験片が60

秒±15秒以内に破断する

ような速度,又は受渡当

事者間で取り決めた速度

とする。

6.4.1.1

JISとほぼ同じ

選択

受渡当事者間で取り決めた

試験速度の追加

我が国での実情を踏まえ予備試験が不

要となる受渡当事者間で取り決めた試

験速度による試験方法を選択肢として

追加したもの。我が国固有の事情であ

り,IECへは提案しない。

7

C

2

1

0

5

:

2

0

1

9

41

C 2105:2019

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(V)JISと国際規格との技術的差異の理

由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6.4.3 曲げ特性

試験速度は,試験片が60

秒±15秒以内に破断する

か又は最大加圧力に達す

るような速度,又は受渡

当事者間で取り決めた速

度とする。

6.4.1.1

JISとほぼ同じ

選択

受渡当事者間で取り決めた

試験速度の追加

我が国での実情を踏まえ予備試験が不

要となる受渡当事者間で取り決めた試

験速度による試験方法を選択肢として

追加したもの。我が国固有の事情であ

り,IECへは提案しない。

6.4.5A 固着強

さ

ツイストコイル法,ヘリ

カルコイル法,ストラッ

カー法を追加

−

−

追加

ツイストコイル法,ヘリカル

コイル法及びストラッカー

法を,機械的特性の評価方法

として追加

ツイストコイル法及びヘリカルコイル

法は,機械的特性の測定方法として,国

内外で幅広く使用されており,今後対応

国際規格内の機械的特性への追加を提

案する。

ストラッカー法においては,我が国にお

いて広く用いられている物質特性につ

いて,その特性を計測するための試験方

法を追加したもの。我が国固有の事情で

あり,IECへは提案しない。

6.5.1 固着強さ

の温度依存性

ツイストコイル法,ヘリ

カルコイル法,ストラッ

カー法を追加

6.5.1

IEC 61033によ

る。

追加

ツイストコイル法,ヘリカル

コイル法はIEC 61033に規定

する方法に試験片作成手順

を受渡当事者間で合意した

試験速度の追加。さらに,JIS

独自方法として,ストラッカ

ー法の追加。

我が国において広く用いられている物

質特性について,その特性を計測するた

めの試験方法を追加したもの。我が国固

有の事情であり,IECへは提案しない。

6.5.2 熱的線膨

張

試験回数を追加

5.28.1

JISとほぼ同じ

追加

試験回数の追加

測定方法の明確化を図ったものであり,

IECへは提案しない。

6.5.6 熱衝撃

耐クラック性の試験方法

を追加

−

受渡当事者間の

取決めによる。

追加

JIS独自試験方法(耐クラッ

ク性)の追加

我が国において広く用いられている物

質特性について,その特性を計測するた

めの試験方法を追加したもの。我が国固

有の事情であり,IECへは提案しない。

7

C

2

1

0

5

:

2

0

1

9

42

C 2105:2019

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(V)JISと国際規格との技術的差異の理

由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6.5.7 ケーブル

アクセサリ用

樹脂の耐熱性

試験(気中)

6.5.7

ケーブルアクセ

サリ用樹脂の耐

熱性試験(気中)

削除

ケーブルアクセサリ用樹脂

組成物に限定しているため,

項目だけを残し削除

我が国では業界独自の規格が広く用い

られているため,不採用とした。業界規

格のIECへの提案を今後検討する。

6.5.8 ケーブル

アクセサリ用

樹脂の耐熱性

試験(液中)

6.5.8

ケーブルアクセ

サリ用樹脂の耐

熱性試験(液中)

削除

ケーブルアクセサリ用樹脂

組成物に限定しているため,

項目だけを残し削除

我が国では業界独自の規格が広く用い

られているため,不採用とした。業界規

格のIECへの提案を今後検討する。

6.5.9質量損失

6.5.9

ケーブルアクセ

サリ用樹脂組成

物の質量損失

削除

ケーブルアクセサリ用樹脂

組成物に限定しているため,

項目だけを残し削除

我が国では業界独自の規格が広く用い

られているため,不採用とした。業界規

格のIECへの提案を今後検討する。

6.5.9A その他

の種類の質量

損失

電気絶縁用無溶剤液状レ

ジンについては,6.5.9A.1

〜6.5.9A.5を用いる。

−

−

追加

JIS独自試験方法(質量損失)

の追加

我が国において広く用いられている物

質特性について,その特性を計測するた

めの試験方法を追加したもの。我が国固

有の事情であり,IECへは提案しない。

6.5.10.2 試験

結果

試験結果の明確化

6.5.10.2 JISとほぼ同じ

変更

報告項目が分かりにくかっ

たため明確化を図った

報告項目の明確化を図ったものであり,

IECへは提案しない。

6.6.1 吸水率

受渡当事者間で取り決め

た吸水条件を追加

6.6.1

JISとほぼ同じ

選択

対応国際規格が引用する吸

水条件に,受渡当事者間で取

り決めた吸水条件の追加

我が国での実情を踏まえ受渡当事者間

で取り決めた吸水条件を選択肢として

追加したもの。我が国固有の事情であ

り,IECへは提案しない。

6.7.1.4 手順

浸水後の体積抵抗率の測

定手順

6.7.1.4

JISとほぼ同じ

追加

試験温度に関して,23 ℃±

2 ℃又は受渡当事者間で取

り決めた温度の追加

我が国で広く用いられている受渡当事

者間での取り決めを追加したもの。我が

国固有の事情であり,IECへは提案しな

い。

6.7.2.4 手順

誘電正接(tan δ)及び比

誘電率(εr)の測定手順

6.7.2.4

JISとほぼ同じ

選択

試験温度に関して受渡当事

者間で取り決めた温度の追

加

我が国で広く用いられている受渡当事

者間での取り決めを選択肢として追加

したもの。我が国固有の事情であり,IEC

へは提案しない。

7

C

2

1

0

5

:

2

0

1

9

43

C 2105:2019

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(V)JISと国際規格との技術的差異の理

由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6.7.3.3.2 リジ

ッドな試験片

ロッド長さの規定

6.6.1

JISとほぼ同じ

変更

対応国際規格の規定するロ

ッド長さは,不明確であり,

実用的でないため,あらかじ

めロッド長さを100 mm以上

と規定した。

試験片の明確化を図ったものであり,

IECへは提案しない。

6.7.3.4 手順

絶縁破壊電圧及び絶縁破

壊の強さの測定手順

6.7.3.4

JISとほぼ同じ

選択

試験温度に関して受渡当事

者間の取決めの追加

我が国で広く用いられている受渡当事

者間での取決めを選択肢として追加し

たもの。我が国固有の事情であり,IEC

へは提案しない。

絶縁油は,IEC 60296に

規定する未使用の鉱物性

油,IEC 61099に規定す

る未使用の合成有機エス

テル又はJIS C 2320に規

定する未使用の電気絶縁

油を用いる。

6.7.3.4

JISとほぼ同じ

選択

JIS C 2320に規定する絶縁油

を追加

我が国固有の事情であり,IECへは提案

しない。

JISと国際規格との対応の程度の全体評価:IEC 60455-2:2015,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

− 選択 ················ 国際規格の規定内容とは異なる規定内容を追加し,それらのいずれかを選択するとしている。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

7

C

2

1

0

5

:

2

0

1

9