C 2103:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 3

4 試験方法に関する一般注意事項 ··························································································· 4

5 乾燥前及び/又は硬化前のワニスの試験方法 ········································································· 4

5.1 引火点 ························································································································· 4

5.2 密度 ···························································································································· 4

5.3 粘度 ···························································································································· 5

5.4 不揮発分 ······················································································································ 5

5.5 薄めやすさ ··················································································································· 5

5.6 開放容器中でのワニスの安定性 ························································································ 5

5.7 厚膜の乾燥及び/又は硬化性 ··························································································· 6

5.8 ワニスのエナメル巻線への影響 ························································································ 7

5.9 pH測定························································································································ 7

6 乾燥後及び/又は硬化後のワニスの試験方法 ········································································· 8

6.1 試験片 ························································································································· 8

6.1A 塗膜の付き方 ·············································································································· 9

6.2 機械的特性 ·················································································································· 10

6.3 熱的特性 ····················································································································· 11

6.4 化学的性質 ·················································································································· 12

6.5 電気的特性 ·················································································································· 13

6.6 鉄に対する水系,又はエマルジョン系ワニスの発せい(錆)性(水系又はエマルジョン系) ······· 16

6.7 水系又はエマルジョン系ワニスの揮発有機成分量(水系又はエマルジョン系) ························· 16

6.8 水系又はエマルジョン系ワニスの水分含有量(水系又はエマルジョン系) ······························· 16

附属書JA(規定)塗膜厚さの測定方法 ···················································································· 17

附属書JB(規定)固着力の測定方法(ツイストコイル法及びヘリカルコイル法) ··························· 19

附属書JC(参考)IECによらない試験方法 ·············································································· 22

附属書JD(参考)JISと対応国際規格との対比表 ······································································ 30

C 2103:2013

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,電気機能材料工業

会(JEIA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべ

きとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。こ

れによって,JIS C 2103:2006は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 2103:2013

電気絶縁用ワニス試験方法

Methods of test for varnishes used for electrical insulation

序文

この規格は,2001年に第2版として発行されたIEC 60464-2及びAmendment 1(2006)を基とし,技術

的内容を変更して作成した日本工業規格である。ただし,追補(amendment)については,編集し,一体

とした。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JDに示す。また,附属書JA〜附属書JCは,対応国際規格に

はない事項である。

1

適用範囲

この規格は,電気絶縁用ワニスの試験方法について規定する。この規格は,乾燥前及び/又は硬化前の

ワニス並びに乾燥後及び/又は硬化後のワニスに適用する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60464-2:2001,Varnishes used for electrical insulation−Part 2: Methods of test及びAmendment 1:

2006(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7502 マイクロメータ

JIS B 7525-1 浮ひょう−密度浮ひょう

JIS C 2110-1 固体電気絶縁材料−絶縁破壊の強さの試験方法−第1部:商用周波数交流電圧印加によ

る試験

注記 対応国際規格:IEC 60243-1:1998,Electrical strength of insulating materials−Test methods−Part

1: Tests at power frequencies(MOD)

JIS C 2138 電気絶縁材料−比誘電率及び誘電正接の測定方法

注記 対応国際規格:IEC 60250:1969,Recommended methods for the determination of the permittivity

and dielectric dissipation factor of electrical insulating materials at power, audio and radio

frequencies including metre wavelengths(MOD)

2

C 2103:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS C 2139 固体電気絶縁材料−体積抵抗率及び表面抵抗率の測定方法

注記 対応国際規格:IEC 60093:1980,Methods of test for volume resistivity and surface resistivity of

solid electrical insulating materials(MOD)

JIS C 2305-3-1 電気用プレスボード及びプレスペーパー−第3-1部:個別製品規格−プレスボード

注記 対応国際規格:IEC 60641-3-1:1992,Specification for pressboard and presspaper for electrical

purposes−Part 3: Specifications for individual materials−Sheet 1: Requirements for pressboard

types B.0.1, B.2.1, B.2.3, B.3.1, B.3.3, B.4.1, B.4.3, B.5.1, B.6.1 and B.7.1(MOD)

JIS C 2320 電気絶縁油

注記 対応国際規格:IEC 60296:1982,Specification for unused mineral insulating oils for transformers

and switchgear(MOD)

JIS C 3216-4 巻線試験方法−第4部:化学的特性

注記 対応国際規格:IEC 60851-4:1996,Methods of test for winding wires−Part 4: Chemical properties

(MOD)

JIS K 0113 電位差・電流・電量・カールフィッシャー滴定方法通則

注記 対応国際規格:ISO 760:1978,Determination of water−Karl Fischer method (General method)

(MOD)

JIS K 2265-2 引火点の求め方−第2部:迅速平衡密閉法

注記 対応国際規格:ISO 3679:1983,Paints, varnishes, petroleum and related products−Determination of

flash point−Rapid equilibrium method(MOD)

JIS K 2265-4 引火点の求め方−第4部:クリーブランド開放法

注記 対応国際規格:ISO 2592:2000,Determination of flash and fire points−Cleveland open cup method

(MOD)

JIS K 5600-1-2 塗料一般試験方法−第1部:通則−第2節:サンプリング

注記 対応国際規格:ISO 15528:2000,Paints varnishes and raw materials for paints and varnishes−

Sampling(IDT)

JIS K 5600-1-3 塗料一般試験方法−第1部:通則−第3節:試験用試料の検分及び調整

注記 対応国際規格:ISO 1513:1992,Paints and varnishes−Examination and preparation of samples for

testing(MOD)

JIS K 5600-1-4 塗料一般試験方法−第1部:通則−第4節:試験用標準試験板

注記 対応国際規格:ISO 1514:1993,Paints and varnishes−Standard panels for testing(MOD)

JIS K 5600-2-2 塗料一般試験方法−第2部:塗料の性状・安定性−第2節:粘度

注記 対応国際規格:ISO 2431:1993,Paints and varnishes−Determination of flow time by use of flow

cups(MOD)

JIS K 5600-2-4 塗料一般試験方法−第2部:塗料の性状・安定性−第4節:密度

注記 対応国際規格:ISO 2811 (all parts),Paints and varnishes−Determination of density(MOD)

JIS K 5600-5-1 塗料一般試験方法−第5部:塗膜の機械的性質−第1節:耐屈曲性(円筒形マンドレ

ル法)

注記 対応国際規格:ISO 1519:1973,Paints and varnishes−Bend test (cylindrical mandrel)(IDT)

JIS K 5600-5-2 塗料一般試験方法−第5部:塗膜の機械的性質−第2節:耐カッピング性

注記 対応国際規格:ISO 1520:1999,Paints and varnishes−Cupping test(MOD)

3

C 2103:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 5600-6-1 塗料一般試験方法−第6部:塗膜の化学的性質−第1節:耐液体性(一般的方法)

注記 対応国際規格:ISO 2812-1:1993,Paints and varnishes−Determination of resistance to liquids−

Part 1: General methods(IDT)

JIS K 5601-1-2 塗料成分試験方法−第1部:通則−第2節:加熱残分

注記 対応国際規格:ISO 3251:1993,Paints and varnishes−Determination of non-volatile matter of paints,

varnishes and binders for paints and varnishes(MOD)

JIS K 5601-5-1 塗料成分試験方法−第5部:塗料中の揮発性有機化合物(VOC)の測定−第1節:ガ

スクロマトグラフ法

注記 対応国際規格:ISO 11890-2:2000,Paints and varnishes−Determination of volatile organic

compound (VOC) content−Part 2: Gas-chromatographic method(MOD)

JIS K 7117-1 プラスチック−液状,乳濁状又は分散状の樹脂−ブルックフィールド形回転粘度計によ

る見掛け粘度の測定方法

注記 対応国際規格:ISO 2555:1989,Plastics−Resins in the liquid state or as emulsions or dispersions

−Determination of apparent viscosity by the Brookfield Test method(MOD)

JIS K 7117-2 プラスチック−液状,乳濁状又は分散状の樹脂−回転粘度計による定せん断速度での粘

度の測定方法

注記 対応国際規格:ISO 3219:1993,Plastics−Polymers/resins in the liquid state or as emulsions or

dispersions−Determination of viscosity using a rotational viscometer with defined shear rate(MOD)

JIS Z 2911 かび抵抗性試験方法

注記 対応国際規格:IEC 60068-2-10:1988,Environmental testing−Part 2: Tests−Test J and guidance:

Mould growth(MOD)

ISO 1523:1983,Paints, varnishes, petroleum and related products−Determination of flash point−Closed cup

equilibrium method

ISO 2078:1993,Textile glass−Yarns−Designation

ISO 2113:1996,Reinforcement fibres−Woven faburics−Basis for a specification

ISO 2808:1997,Paints and varnishes−Determination of film thickness

ISO 11890-1:2000,Paints and varnishes−Determination of volatile organic compound (VOC) content−Part 1:

Difference method

IEC 60050-212:1990,International Electrotechnical Vocabulary (IEV)−Chapter 212: Insulating solids, liquids

and gases

IEC 60216 (all parts),Guide for the determination of thermal endurance properties of electrical insulating

materials

IEC 60464 (all parts),Varnishes used for electrical insulation

IEC 61099:2010,Insulating liquids−Specifications for unused synthetic organic esters for electrical purposes

注記 対応国際規格ではIEC 61099:1992を引用しているが,技術的差異がないため,最新版を引用

した。

3

用語及び定義

この規格で用いる主な用語及び定義は,IEC 60050-212:1990及びIEC 60464-1によるほか,次による。

4

C 2103:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1

体積抵抗(volume resistance)

表面電流を除き,その絶縁体の内部を通って流れる電流分に相当する絶縁抵抗。

3.2

体積抵抗率(volume resistivity)

体積抵抗を単位立方体体積に換算したもの。

3.3

誘電正接,tanδ(dielectric dissipation factor)

複素誘電率の中の実数部分に対する虚数部分の比。

3.4

比誘電率,εr(relative permittivity)

絶対誘電率と電気定数(真空の誘電率)との比。

注記 実務の場では,比誘電率を指して誘電率という用語を用いるのが一般的である。

4

試験方法に関する一般注意事項

この規格及び関係する規格に規定がない場合,全ての試験は,温度25 ℃±4 ℃,相対湿度45〜70 %の

雰囲気条件で行う。測定を行う前に,試料及び試験片は,この雰囲気で試料又は試験片が安定するまでの

時間に,予備調製を行う。液状又はペースト状の試料の採取は,JIS K 5600-1-2による。試料の調製はJIS

K 5600-1-3による。

注記 標準雰囲気についての用語の定義は,ISO 558を参照。上記に規定する試験雰囲気は,JIS K 7100

に規定する2種類の標準雰囲気に従っていないが,その許容差を含めた範囲を満足している。

通常,試験方法に関する要求事項は,全て規定している。また,図は,単に試験が可能な装置の一例を

示しているだけである。この規格とIEC 60464-3の各シートとが不整合な場合はIEC 60464-3を適用し,

また,受渡当事者間の協定がある場合はその協定を優先する。

試験方法として別の規格の規定を用いた場合には,その規格を参照したことを報告する。

5

乾燥前及び/又は硬化前のワニスの試験方法

乾燥前及び/又は硬化前の材料とは,元の液状のワニスをいう。

5.1

引火点

温度79 ℃以上の引火点の試験は,JIS K 2265-4に規定するクリーブランド開放法による。

温度79 ℃未満の引火点の試験は,ISO 1523:1983の附属書Aに規定するクローズドカップ装置のいずれ

かを用い,JIS K 2265-2に規定する迅速平衡密閉法1) の2種類の測定方法で行う。クローズドカップ装置

は,ISO 1523:1983の附属書Aに規定する検定を実施したものを用いる。

それぞれの装置で2回測定し,用いた装置及び結果を報告する。

注1) 迅速平衡密閉法は,セタ密閉式ともいう。

5.2

密度

密度の測定方法は,5.2.1又は5.2.2のいずれかによる。

5.2.1

ピクノメータ法

ピクノメータ法は,JIS K 5600-2-4による。測定は2回行い,密度の結果及び用いた方法を報告する。

5.2.2

浮きばかり法

5

C 2103:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2.2.1

器具

器具は,次による。

a) 浮きばかり 浮きばかりは,JIS B 7525-1に規定するもの。

b) ガラス容器 ガラス容器は,適切な大きさで透明なもの。

5.2.2.2

手順

5.2.2.1 a) の浮きばかりを用いて,25 ℃±0.5 ℃又は受渡当事者間で協定した温度で測定する。

5.2.2.3

報告

報告には,次の事項を報告する。

a) 測定温度(℃)

b) 密度の結果及び用いた方法

5.3

粘度

粘度は,適切な装置を用いて,温度23 ℃±0.5 ℃又は受渡当事者間で協定した温度で測定する。回転式

の装置を用いる場合は,JIS K 7117-1又はJIS K 7117-2による。エフラックス形の装置を用いる場合,試

験方法及び用いるフローカップは,JIS K 5600-2-2による。

測定は2回行い,粘度の結果を報告する。試験温度及び用いた粘度計の種類を,併せて報告する。

5.4

不揮発分

不揮発分は,JIS K 5601-1-2による。ただし,加熱時間は,受渡当事者間の協定による。また,平底皿

は,直径75 mm±5 mm又は60 mm±5 mmのものとする。

測定は2回行い,不揮発分の結果を報告する。

5.5

薄めやすさ

薄めやすさは,ワニスに濁り又は分離が認められるまで加えることができる溶剤及び/又は希釈剤の量

で表す。

5.5.1

手順

容量約250 mlのガラスシリンダに,ワニスの試料50 ml±1 mlを入れる。受渡当事者間で協定した溶剤

及び/又は希釈剤を,一定の量,例えば,10 ml±0.2 mlずつ濁り又は分離が認められるまで加える。溶剤

及び/又は希釈剤を加えるごとに,ガラスシリンダの中身が均一な混合物になるようによくかき混ぜ,5

〜10分間静置する。

5.5.2

報告

測定は1回行い,溶剤及び/又は希釈剤の種類,及び濁り又は分離が認められない最大の添加量を,体

積分率で報告する。

5.6

開放容器中でのワニスの安定性

開放容器中でのワニスの安定性は,ワニスを50 ℃±2 ℃で96時間±1時間(4日間)保存した後の粘

度の変化で表す。

5.6.1

装置

特に規定がない場合,装置は,次による。

a) 直径が7〜8 cmで,高さが9〜10 cmのガラスシリンダ

b) 強制空気循環式ではない,1時間に6〜10回の割合で換気できる恒温槽

5.6.2

手順

ワニス試料の粘度を5.3によって測定する。ガラスシリンダの中にワニスの試料150 g±1 gを量り入れ,

50 ℃±2 ℃にした恒温槽の中に置く。24時間ごとに受渡当事者間で協定した溶剤及び/又は希釈剤を揮

6

C 2103:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

発による減量に相当する量だけ加え,ワニスとよく混ぜる。96時間±1時間(4日間)経過した後,同じ

手順で処理を行い,ワニス試料の粘度を5.3によって測定する。

5.6.3

報告

測定は1回行い,処理前の粘度,溶剤及び/又は希釈剤の種類,並びに温度処理後の粘度を報告する。

5.7

厚膜の乾燥及び/又は硬化性

厚膜の乾燥及び/又は硬化性は,硬化後の試験片の表面,底面及び内部の状態で表す。

5.7.1

装置

装置は,次による。

a) 厚さ0.1〜0.15 mmで辺の長さ95 mm±1 mmの,平らで平滑な四角いアルミニウムはく

b) 厚さ25 mm±1 mmで辺の長さ45 mm±1 mmの金属又は適切な硬い材料でできた四角い型(かた)

c) 強制空気循環式で1時間に8回以上の換気ができる恒温槽。この恒温槽は,試験片の乾燥及び/又は

硬化用に設計されたものとする。

5.7.2

試験片

アルミニウムはくを適切な方法で清浄にし,型にかぶせて一片約45 mmの成形型を作製する。次の式に

よって求めた質量のワニスを,型の中に0.1 gまで量り取る。

X

ρ

m810

=

ここに, m: 試料の質量(g)

ρ: 密度(g/cm3)

X: 不揮発分(%)

受渡当事者間で協定した時間及び温度で,乾燥及び/又は硬化した後,アルミニウムはくを取り除く。

注記 上記の式で810 cm3の係数を用いると,アルミニウムはくを取り除いた後に最終の厚さが約4

mmの試験片となる。

5.7.3

手順

試験片は,試験片の表面,底面及び内部の状態によって評価し,目視による外観及び粘着性を,表1〜

表3に規定する記号で表す。

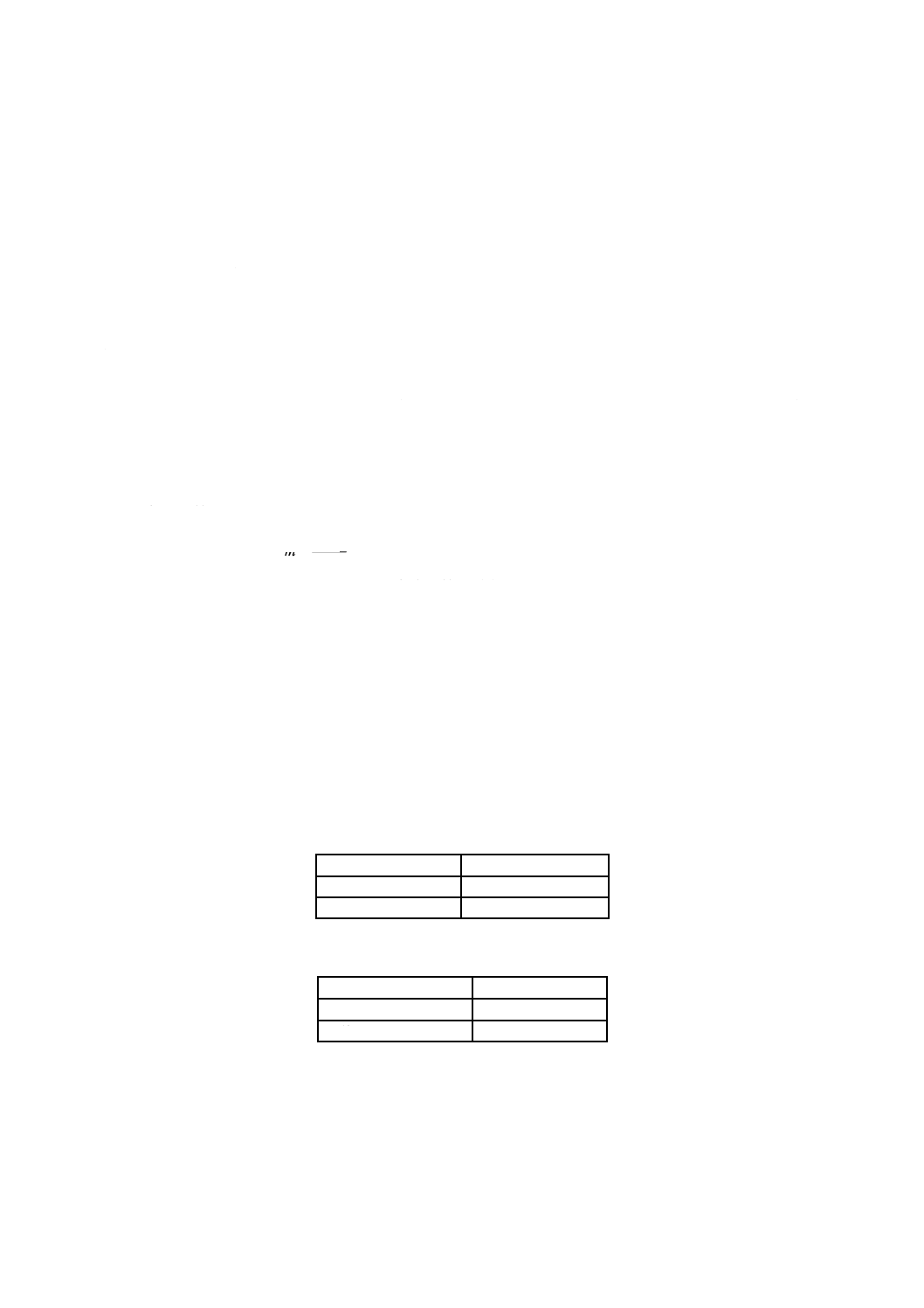

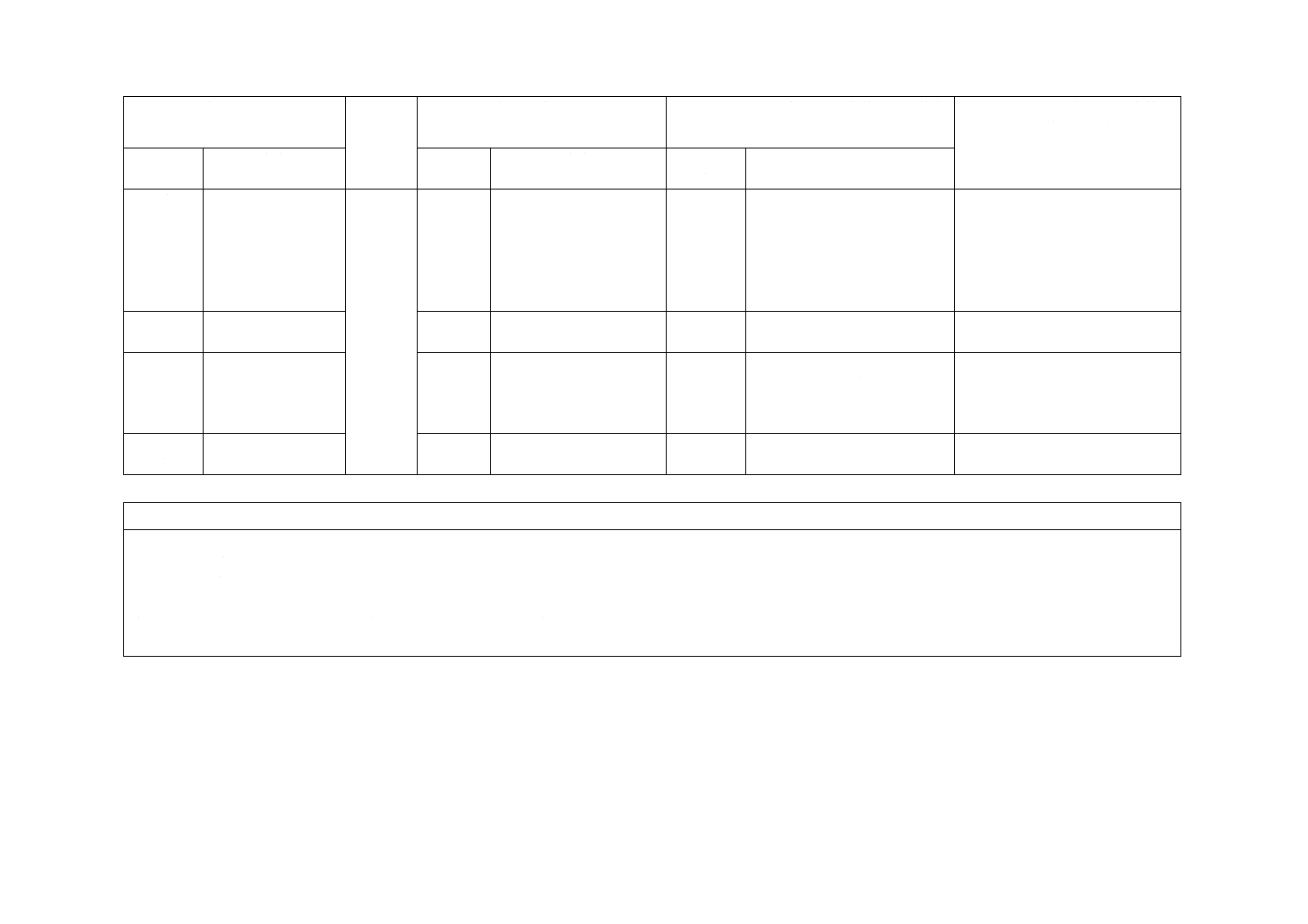

表1−表面の状態

状態(外観)

記号

平滑

S 1

しわ状

S 2

表2−底面の状態

状態(粘着性)

記号

非粘着

U 1

粘着

U 2

7

C 2103:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

粘着性は,6.4.1によって測定する。

表3−内部の状態

状態

記号

Xの記号

硬い

I 1.X

−

機械加工可能な角質状

I 2.X

革状

I 3.X

ゴム状

I 4.X

ゲル状

I 5.X

液状

I 6.X

試験片内部の気泡

気泡なし

1

気泡が,5個未満

2

気泡が,5個以上

3

内部の状態については,内部が均一か又は不均一かを付記する。

注記 内部の状態を確認するには,試験片を切断するか,試験片を手で折り曲げるか又はナイフを用

いてもよい。

5.7.4

報告

試験片2個の厚膜の乾燥及び/又は硬化の結果を,報告する。

例 表面が平滑で,底面が非粘着で,内部の状態が革状で均一であり,3個の気泡を含む試験片につ

いては,結果を,次のように表す。

S 1 − U 1 − I 3.2 − 均一

5.8

ワニスのエナメル巻線への影響

ワニスのエナメル巻線への影響は,ワニス処理をしたエナメル線について,JIS C 3216-4の箇条3[耐溶

剤(公称導体径が0.250 mmを超える丸線,及び平角線に適用)]による鉛筆硬度で表す。真っすぐなエナ

メル線3個を試験し,鉛筆硬度を報告する。

5.9

pH測定

5.9.1

装置

装置は,次による。

a) pHメータ及び付帯のガラス器具

b) 試料のpH±0.5 の範囲に入るpH標準液

c) 温度計

d) 脱イオン水

5.9.2

手順

pHメータは,製造業者の取扱説明書に従って操作する。試料の測定温度は23 ℃±2 ℃ とする。

標準液のpH値でpHメータの校正をする。測定の間,電極及びガラス容器は,脱イオン水で洗浄する。

それぞれの標準液を繰り返し測定した結果のばらつきが,±1になるまで洗浄する。

洗浄したガラス電極を,23 ℃±2 ℃に保ったワニスの中に製造業者の取扱説明書による深さまで浸せき

(漬)させ,pHを測定する。繰り返し測定した結果のばらつきが,±1の範囲になったとき測定値とする。

5.9.3

報告

最終的に測定した2個のデータの平均値を報告する。

8

C 2103:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

乾燥後及び/又は硬化後のワニスの試験方法

乾燥後及び/又は硬化後のワニスとは,基材に塗装したワニスをいう。

6.1

試験片

試験片の数及び必要な基材の種類は,IEC 60464-3の各シート又は受渡当事者間の協定による。ここで

“試験片”という用語は,それぞれの試験方法の要求に従って基材にワニスを塗装又は含浸し,乾燥及び

/又は硬化したものを対象とする。

基材として,鋼板及び/又はガラス織布が必要な場合は,それぞれ6.1.1及び6.1.2による。

6.1.1

鋼板

特に規定がない場合,鋼板は,JIS K 5600-1-4によるもので,厚さは0.125 mm±0.010 mm,長さは100 mm

±5 mmで,幅は80 mm以上とする。鋼板の調整及びクリーニングは,JIS K 5600-1-4による。鋼板は,6.1.3

によって塗装する。

注記 鋼板以外の基材として,ぶりき板,アルミニウム板又はガラス板を用いる場合には,JIS K

5600-1-4を参照することが望ましい。

6.1.2

ガラス織布

特に規定がない場合,ガラス織布は,ISO 2113:1996による縦糸及び横糸の打込数が21本±3本で,質

量が40〜60 g/m2の平織りのものを用いる。このガラス織布に用いる糸は,縦及び横が同じであり,ISO

2078:1993に規定する次のようなEC5,EC6又はEC7の種類のものとする。

例1 ガラス糸(ヤーン)を表す記号は,繊維の種類及びサイズ,線密度,よ(撚)り方向,よ(撚)

り回数の順に表される。例えば,“EC5 5.5×2 S150”(省略せずに全て表記すると,“EC5 5.5 Z

40×2 S150”となる。)では,“E”は“電気的特性がよい”,“C”は“連続繊維”を表し,“5”

は繊維のサイズ[単位は,マイクロメートル(μm)で表す。]を表す。“5.5”はISO 1144:1973

に規定する連続単繊維の尺度である線密度[単位は,テクス(tex)で表し,ミリグラム毎メー

トルと同じである。]で表す。文字“S”,及び“Z”は,よ(撚)りの方向を表している。ISO 2078:1993

に規定する“EC5 5.5 Z 40”は,“電気的特性がよい5 μmの連続単繊維で,線密度が5.5 tex,Z

方向に40回/mよ(撚)ったもの”を表す。また,“EC5 5.5 Z 40”のガラス糸を2本組み合わ

せS方向に150回/mよ(撚)ったものである。

例2 ISO 2078:1993に規定する“EC 5 11”のガラス糸は,電気的特性がよい5 μmの連続繊維ででき

ており,線密度は11 texである。

ガラス織布は,熱処理によってサイズ剤(のり付け剤)の量を初期の0.1 %以下になるまで減らす。ガ

ラス織布は,アルカリ含有量が0.5 %未満(Na2O+K2O<0.5 %)の実質無アルカリのガラスとする。この

ガラス織布から約180 mm×280 mmの大きさのものを切り出す。

取り扱いやすくするために,切り出した各ガラス織布の短い方の辺に,例えば,JIS C 2305-3-1に規定

するB.2.1の種類のプレスボードを細長く切ったものを固定する。プレスボードの寸法は,約250 mm×15

mm×0.7 mmとする。ガラス織布は,6.1.3.2 a) によって塗布する。乾燥及び/又は硬化した後,各ガラス

織布から100 mm±1 mm×100 mm±1 mmの試験片を繊維の織方向に沿って2枚切り出す。

6.1.3

試験片の調製

6.1.3.1

一般事項

基材へのワニスの塗布は,個別製品規格の試験方法,IEC 60464-3の各シート又は受渡当事者間の協定

による。これには,温度及び時間に関係する塗布の工程,滴下時間,温度,及び時間又は温度−時間プロ

9

C 2103:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

グラムに関係する硬化条件,並びにアニーリング及び冷却の条件を含む。

6.1.3.2

ワニスの塗布

基材へのワニスの塗布は,次の方法による。

a) 方法A 特に規定がない場合,基材は垂直方向にワニスに浸せきする。浸せきの速さは,基材の表面

に気泡ができないよう,できるだけゆっくりとする。基材はワニス中に5分間以上保持し,2 mm/s以

下の一定の速さでワニスから引き上げる。

注記1 試験片をワニスから引き上げる速度を速くすると,塗膜は厚くなる。速度を遅くすると,

塗膜は薄くなる。

b) 方法B 特に規定がない場合,基材の片端を持って水平に保ち,持った側からワニスを十分に垂らし,

基材を傾け,ワニスを基材の片面全体に行き渡らせる。

注記2 方法Aは,IEC 60464-2に規定する両面塗布の方法で,方法Bは我が国で広く用いられて

いる片面塗布の方法である。

6.1.3.3

ワニスの乾燥及び/又は硬化

ワニスの余滴を除くため,10〜15分間試験片を垂直に保持し,受渡当事者間で協定した方法に従って,

乾燥及び/又は硬化させる。乾燥及び/又は硬化で用いる恒温槽は,特に表面積が大きく溶剤の蒸発量が

多い塗装及びワニス塗装品の乾燥に適するように設計されたものとする。

塗布,余滴並びに乾燥及び/又は硬化の工程は,処理ごとに試験片を前の処理とは反対の向きにして,

塗膜の厚さが規定の厚さになるまで行う。

塗膜の厚さ又は試験片の厚さが規定の厚さを超える場合は,供給者が指示する方法に従ってワニスを希

釈する。

6.1.4

塗膜の厚さ

ワニスの乾燥後及び/又は硬化後の塗膜の厚さの測定方法は,附属書JAによる。受渡当事者間の協定

がない場合,方法Aの鋼板の塗膜の厚さは,試験片の両面とも0.050〜0.080 mmとする。方法Bの鋼板の

塗膜の厚さは0.070〜0.130 mmとする。

6.1A

塗膜の付き方

6.1A.1

器具

器具は,JIS B 7502に規定するスピンドルの径約6.5 mm,測定長25 mm以下で,目量0.01 mm又は最

少表示量が0.001 mmのマイクロメータを用い,測定圧力は4.9 N±0.5 Nとする。

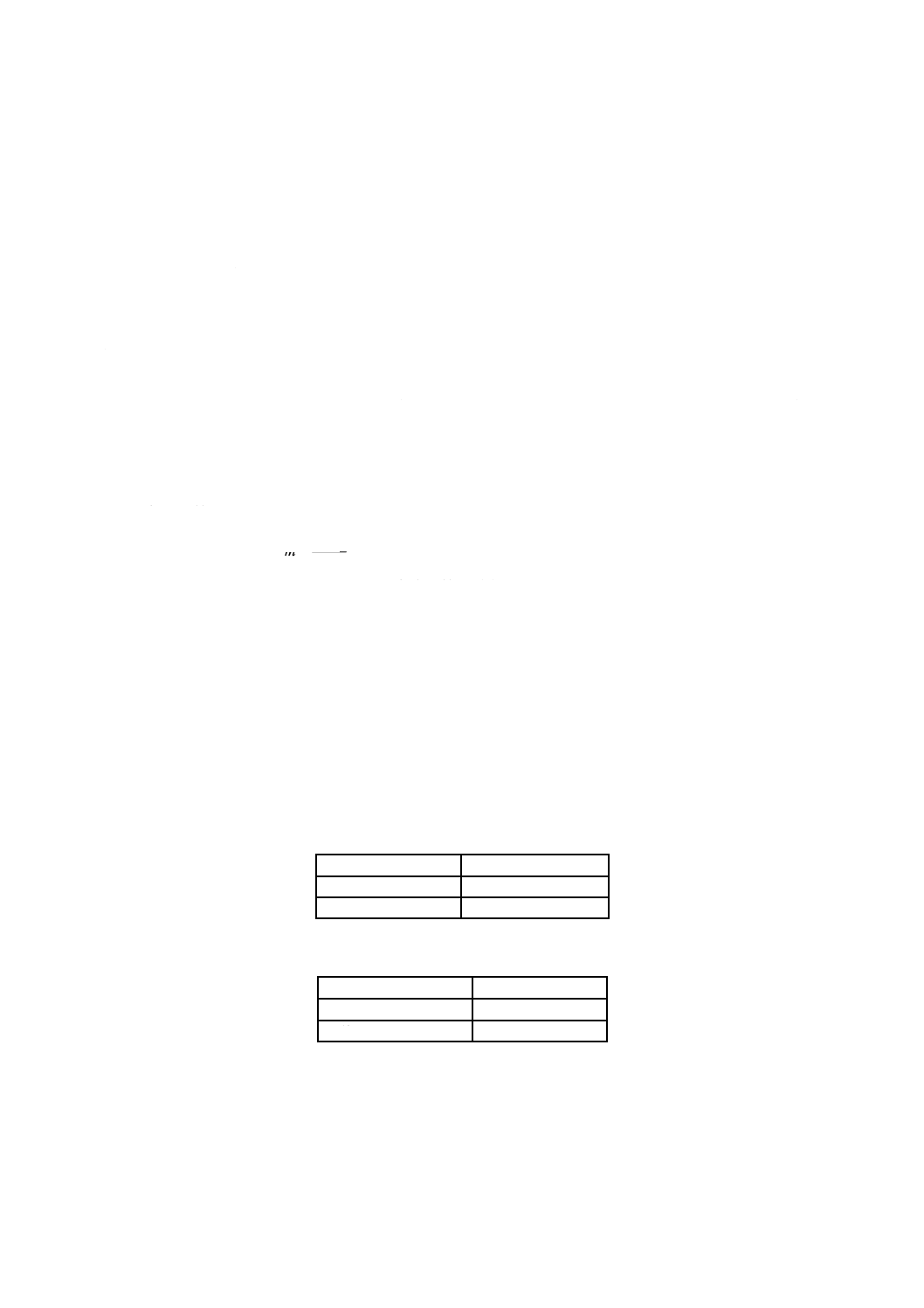

6.1A.2

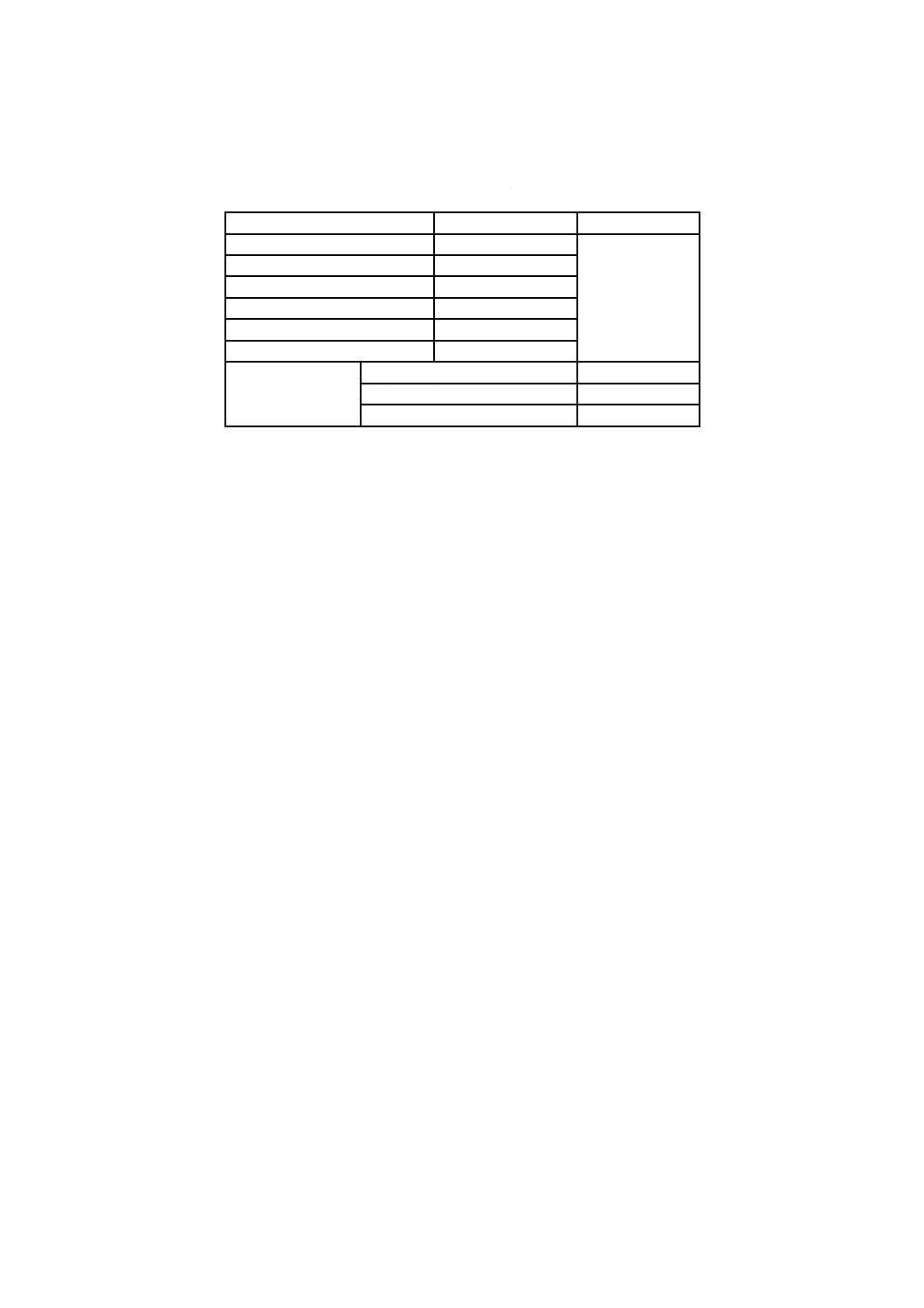

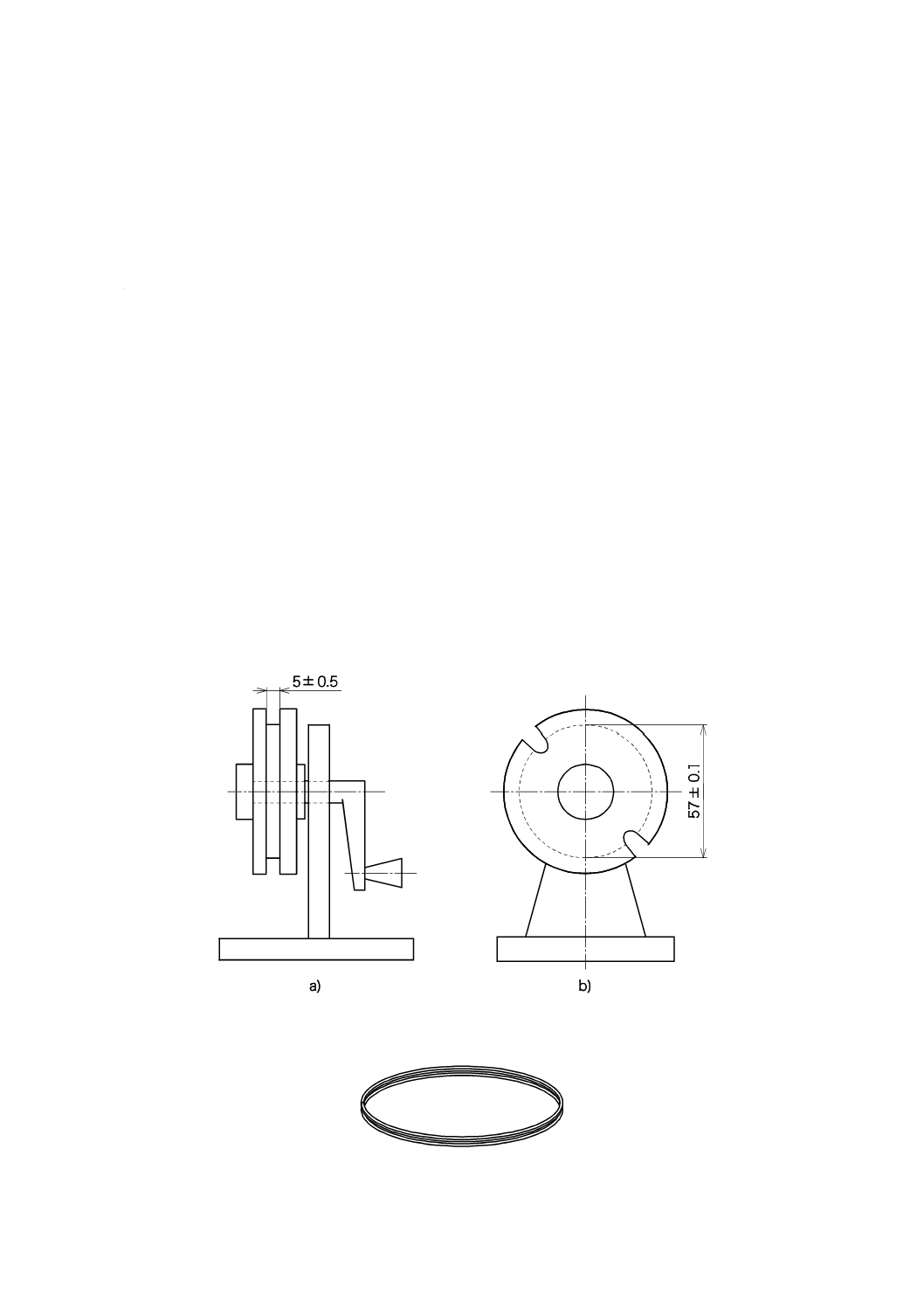

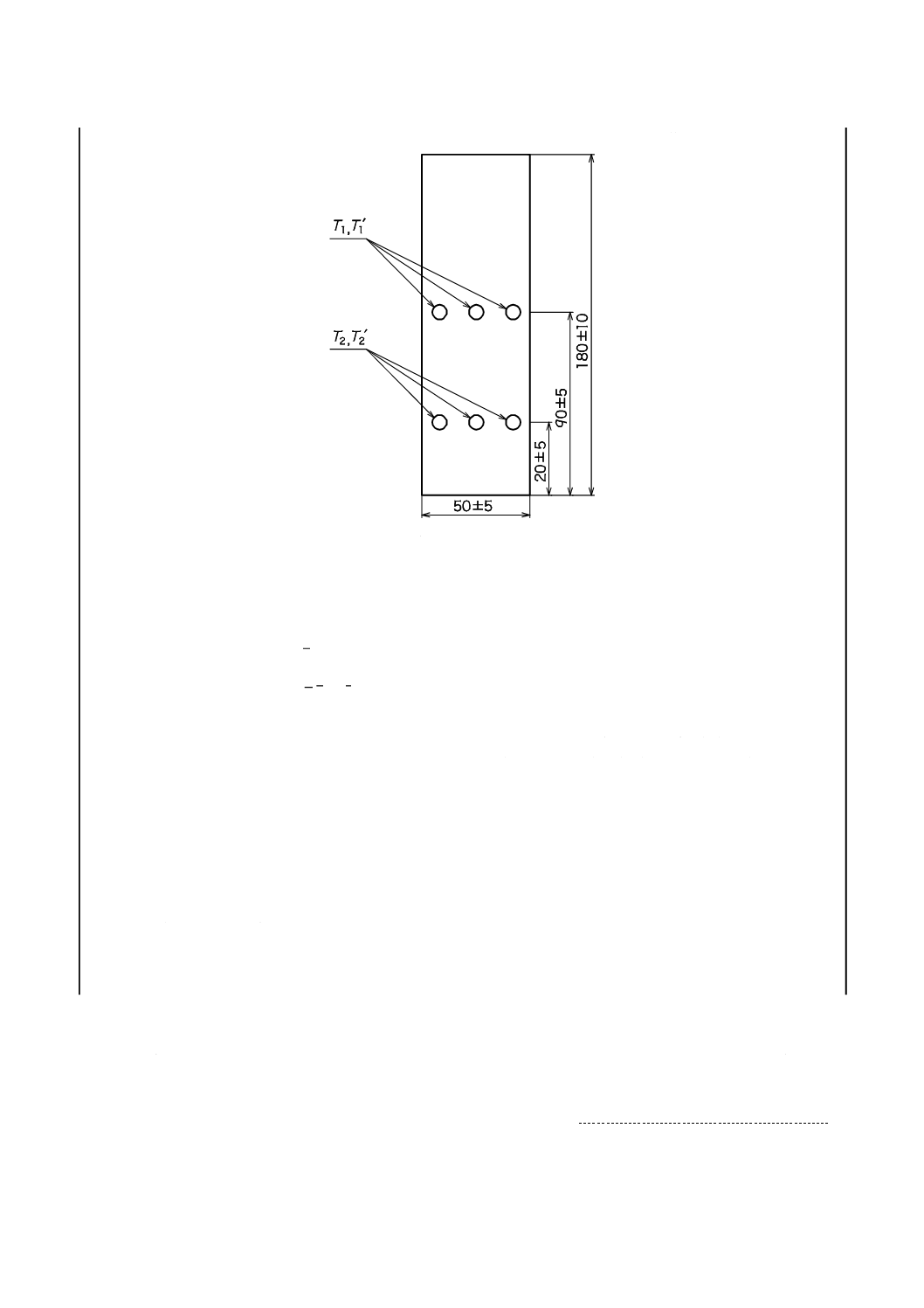

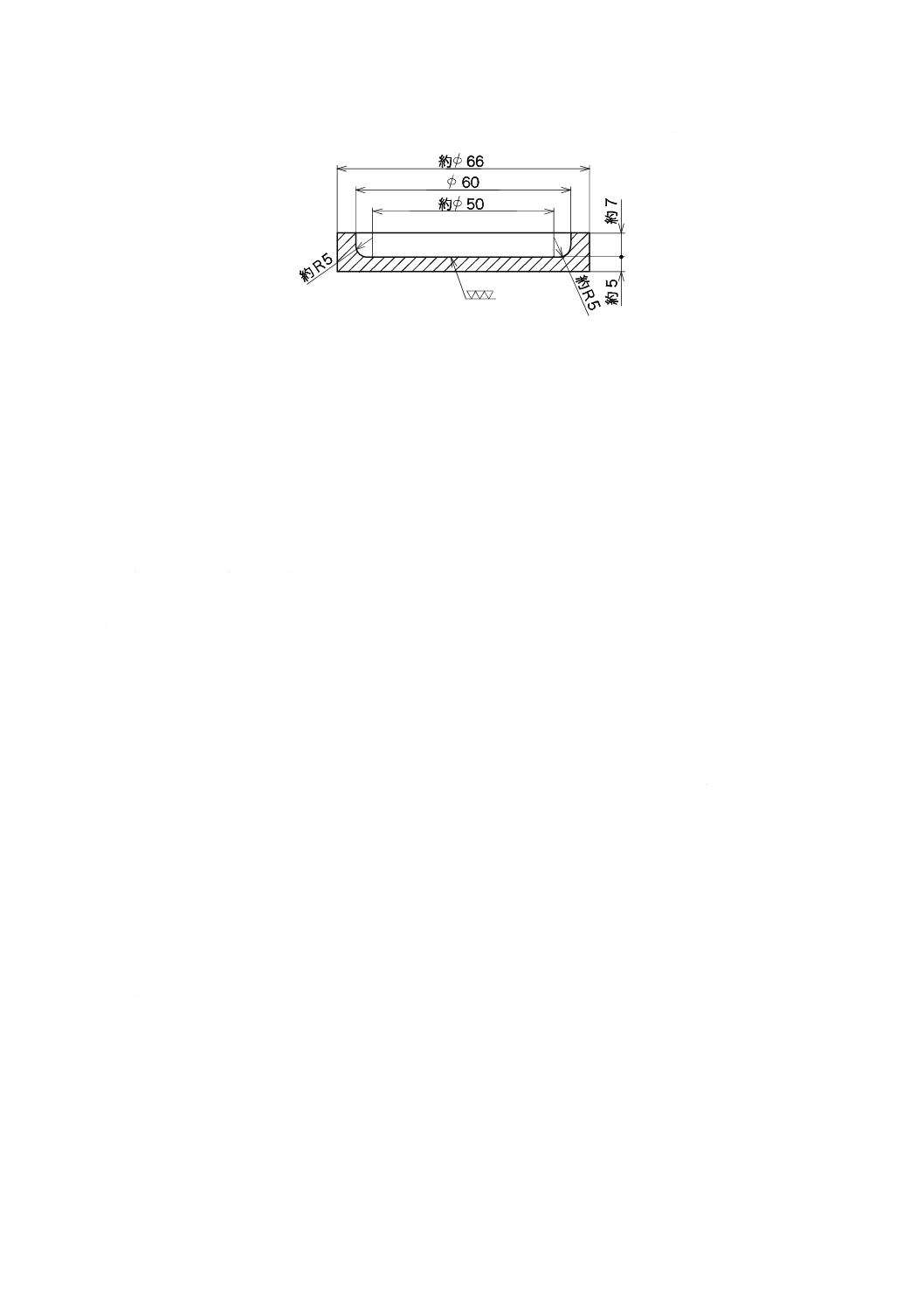

手順

鋼板は,6.1.1で規定する長さ180 mm±10 mm,幅50 mm±5 mmのものを用いる。図0Aに示すように,

鋼板を長辺が垂直になるようにつるし,鋼板の中央部(下端から90 mm±5 mmの位置)及び下端から20 mm

±5 mmの位置で,それぞれ3か所ずつ鋼板の厚さを測定する(T1及びT2)。次に,その鋼板の片面にワニ

スを塗り,直ちに鋼板の長辺が垂直になるようにつるして,受渡当事者間で協定した温度及び時間で乾燥

したものを試験片とする。この試験片について,先の鋼板の厚さを測定した同じ位置で,厚さを測定する

(T'1及びT'2)。

10

C 2103:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図0A−塗膜の付き方測定位置

6.1A.3

計算

塗膜の付き方は,次の式によって求める。

1

1

C

T

T

T

−′

=

100

1

1

2

2

C

×

−′

−

′

=

T

T

T

T

L

ここに,

TC: 中央部塗膜の平均厚さ(mm)

LC: 中央部に対する下部の塗膜の付き方(%)

T1: 中央部の鋼板の厚さ(mm)(3か所の平均値)

T'1: 中央部の試験片の厚さ(mm)(3か所の平均値)

T2: 下部の鋼板の厚さ(mm)(3か所の平均値)

T'2: 下部の試験片の厚さ(mm)(3か所の平均値)

6.1A.4

報告

報告には,次の事項を報告する。

a) 試験条件[乾燥温度(℃)及び乾燥時間(h)]

b) 中央部塗膜の平均厚さ(mm)

c) 中央部に対する下部の塗膜の付き方(%)

6.2

機械的特性

6.2.1

折曲げ試験(円筒状マンドレル)

折曲げ試験は,JIS K 5600-5-1に規定する方法とし,タイプ1の装置を用いる。6.1.1に規定する鋼板に

塗装したもの2枚を試験する。IEC 60464-3の各シート又は受渡当事者間の協定によって規定されたマン

ドレルに沿って曲げた後,試験片のクラックを目視によって調べる。片面塗りの場合は,塗布面を外側に

して折り曲げ,塗布面のクラックを調べる。塗膜の厚さ,折曲げに用いたマンドレルの直径及び2個の測

定結果を報告する。

11

C 2103:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.2

カッピング試験

カッピング試験は,JIS K 5600-5-2による。6.1.1に規定する鋼板に塗装したもの2枚を試験する。試験

は,クラック発生の程度及びへこみの深さを調べる。片面塗りの場合は,塗布面を外側にして折り曲げ,

塗布面のクラックを調べる。塗膜の厚さ及び2個の試験結果を報告する。

6.2.3

常温での固着力

常温での固着力の試験は,附属書JBに規定するツイストコイル法又はヘリカルコイル法による。5個の

試験片を試験する。試験方法,基材として用いたエナメル巻線の種類及び試験結果を報告する。

6.3

熱的特性

6.3.1

高温での固着力

高温での固着力の試験は,附属書JBのツイストコイル法又はヘリカルコイル法による。試験温度は,

IEC 60464-3の各シート又は受渡当事者間の協定による。5個の試験片を試験する。試験方法,基材として

用いたエナメル巻線の種類及び試験結果を報告する。

6.3.2

温度指数

温度指数は,次による。

注記 温度指数は,試験する特性項目及び終点の判定基準の選択によって左右されるため,同一材料

で同じ値を示すというような電気絶縁材料の特性ではない。したがって,同一材料でも,温度

指数の結果が80 K以上も異なることがある。

6.3.2.1

試験片

特性項目が質量減少及び/又は破壊電圧の試験の場合,試験片は6.1.2による。

6.3.2.2

手順

手順は,IEC 60216規格群による。試験する特性項目及び終点の判定基準は,IEC 60464-3の各シート又

は受渡当事者間の協定による。試験する特性項目二つを用いる。二つの試験の特性項目それぞれについて,

3種類以上の暴露温度を適用する。隣り合う暴露温度間の差は,20 K以下とする。相関係数が0.95より小

さい場合は,最初に選択した温度と異なる暴露温度で,更に一組の試験片で試験する。

注記1 JIS K 7226は,IEC 60216規格群の原理を基にしている。温度指数試験の計画及び実施並び

に結果の計算に必要な内容だけを規定することによって,JIS K 7226は,実用的な短縮版に

なっている。

試験する特性項目として質量減少を用いる場合は,各暴露温度当たり3個の試験片を試験する。試験す

る特性項目として破壊電圧を用いる場合は,各暴露時間の後1個の試験片で所定の回数測定する。

注記2 選択した暴露温度での試験片の終点までの時間によっては,例えば,1,2,4,8,16及び32

週間となる場合がある。したがって,各試験温度について試験片を4個以上用意することが

望ましい。

破壊電圧は,6.5.3によって試験する。各試験片で5〜8か所の測定をしてもよい。

6.3.2.3

報告

各特性項目について,次の事項を報告する。

a) 試験条件 試験条件は,次の事項を報告する。

1) 試験片の調製方法

2) 試験片の種類及び寸法

3) 試験項目ごとの試験片の数

12

C 2103:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4) 暴露温度

b) 試験結果 試験結果は,次の事項を報告する。

1) それぞれの温度での終点までの時間

2) 終点までの時間の対数に対する特性値のグラフ

3) 各温度での終点までの時間をプロットしたアレーニウス図(一次回帰直線)

4) 温度指数及び相関係数

6.4

化学的性質

6.4.1

粘着性

粘着性は,塗装したワニスを乾燥及び/又は硬化した表面へのろ紙の小片又はその一部分の付着程度で

表す。

6.4.1.1

装置

装置は,次による。

a) おもり 質量500 g±10 gで,接触する一方の面が直径20 mm±0.5 mmの円筒状のおもり

b) 軟質ゴム 厚さ5 mm±0.5 mmで直径20 mm±0.5 mmの軟らかいゴムの円盤

c) ろ紙 質量92 g/m2±9 g/m2,厚さ205 μm±30 μm,密度450 kg/m3(0.45 g/ cm3)で,多孔度が11 s/300

mlのさらし綿パルプ製のろ紙

注記 規定のろ紙が入手できない場合は,JIS P 3801に規定するろ紙を用いてもよい。

6.4.1.2

試験片

試験片は,6.1.1に規定する鋼板に塗装したものとする。

6.4.1.3

手順

試験片の上にろ紙を1枚載せ,間にゴムの円盤を挟んで円筒状のおもりを載せ,1分間荷重をかける。

おもりを取り除いた後,試験片を傾けるなどして,次に該当するかどうかを試験する。

a) ろ紙が質量及び/又は僅かな振動によって,試験片から剝がれる場合,試験片の表面は“非粘着”と

する。

b) ろ紙が質量及び/又は僅かな振動によって,試験片から剝がれず,触るとろ紙が剝がれ,かつ,試験

片の表面に紙の繊維が残らないような場合,試験片の表面は“非粘着”とする。

c) ろ紙が試験片に付いていて,ろ紙を除いた後,試験片の表面に紙の繊維が明らかに残っている場合,

試験片の表面は“粘着”とする。

6.4.1.4

報告

ワニス塗布鋼板2枚を試験し,粘着性はそれぞれの結果を報告する。

6.4.2

水を含めた耐液体性

水を含めた耐液体性は,JIS K 5600-6-1に規定する方法1の手順Aによる。特に規定がない場合,試験

液体の温度は23 ℃±2 ℃とし,浸せき時間は168時間±1時間(7日間)とする。6.1.1に規定する鋼板に

塗装したもの2枚を試験する。各鋼板の塗膜の厚さ,試験液の種類及び2個の試験結果を報告する。結果

には,外観の変化,膨れ,粘着性及びその他気付いた事項を付記する。

6.4.3

耐溶剤蒸気性

耐溶剤蒸気性は,溶剤蒸気にさらした後の試験片の状態で表す。

6.4.3.1

装置

装置は,次による。

a) 高さ約300 mm,幅約300 mm,長さ約500 mmで,上端の面を研磨したガラス容器,及び適切な大き

13

C 2103:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

さの平らなガラス板。

b) 高さ約40 mmで底面の面積がガラス容器の底面の面積のおおよそ3分の1である円筒状のガラス瓶。

c) 溶剤高さより上に試験片をつるすための適切な仕掛け。

6.4.3.2

試験溶剤

特に規定がない場合,試験溶剤は,アセトン,キシレン,ヘキサン,メタノール又は二硫化炭素とする。

6.4.3.3

試験片

試験片は,6.1.1に規定する鋼板に塗装したものとする。

6.4.3.4

手順

おおよそ半分の高さまで水を入れた円筒状のガラス瓶を,ガラス容器の底に置き,試験溶剤をガラス容

器の20〜25 mmの高さまで満たす。

アセトン又はメタノールを試験溶剤として用いる場合,等温蒸留の可能性を避けるため,円筒状のガラ

ス瓶には水とそれぞれの溶剤との割合が1:1の混合液を入れる。

試験片は,長さ方向が垂直になるように縦方向につるし,試験片の下端が試験液の液面から約150 mm

上になるようにする。ガラス板でガラス容器に蓋をする。試験の期間中,試験液が全て蒸発してしまわな

いようにし,必要な場合は,試験液を補充する。試験液の温度は23 ℃±2 ℃とし,試験時間は168時間

±1時間(7日間)とする。暴露時間終了後,容器から試験片を取り出し,その塗膜表面の変化(外観の変

化,塗膜の剝離,滴下,膨れ,粘着又はその他の悪化の兆候)を見る。各溶剤について,試験片2個を試

験する。

6.4.3.5

報告

報告には,次の事項を報告する。

a) 各試験片の塗膜の厚さ及び試験溶剤の種類

b) 2個の試験結果。試験結果には塗膜表面の変化(外観の変化,塗膜の剝離,滴下,膨れ,粘着又はそ

の他の悪化の兆候)を付記する。

6.4.4

かび抵抗性

かび抵抗性は,JIS Z 2911による。6.1.1に規定する鋼板に塗装したもの3枚を試験し,かび抵抗性の3

個の試験結果を報告する。

6.5

電気的特性

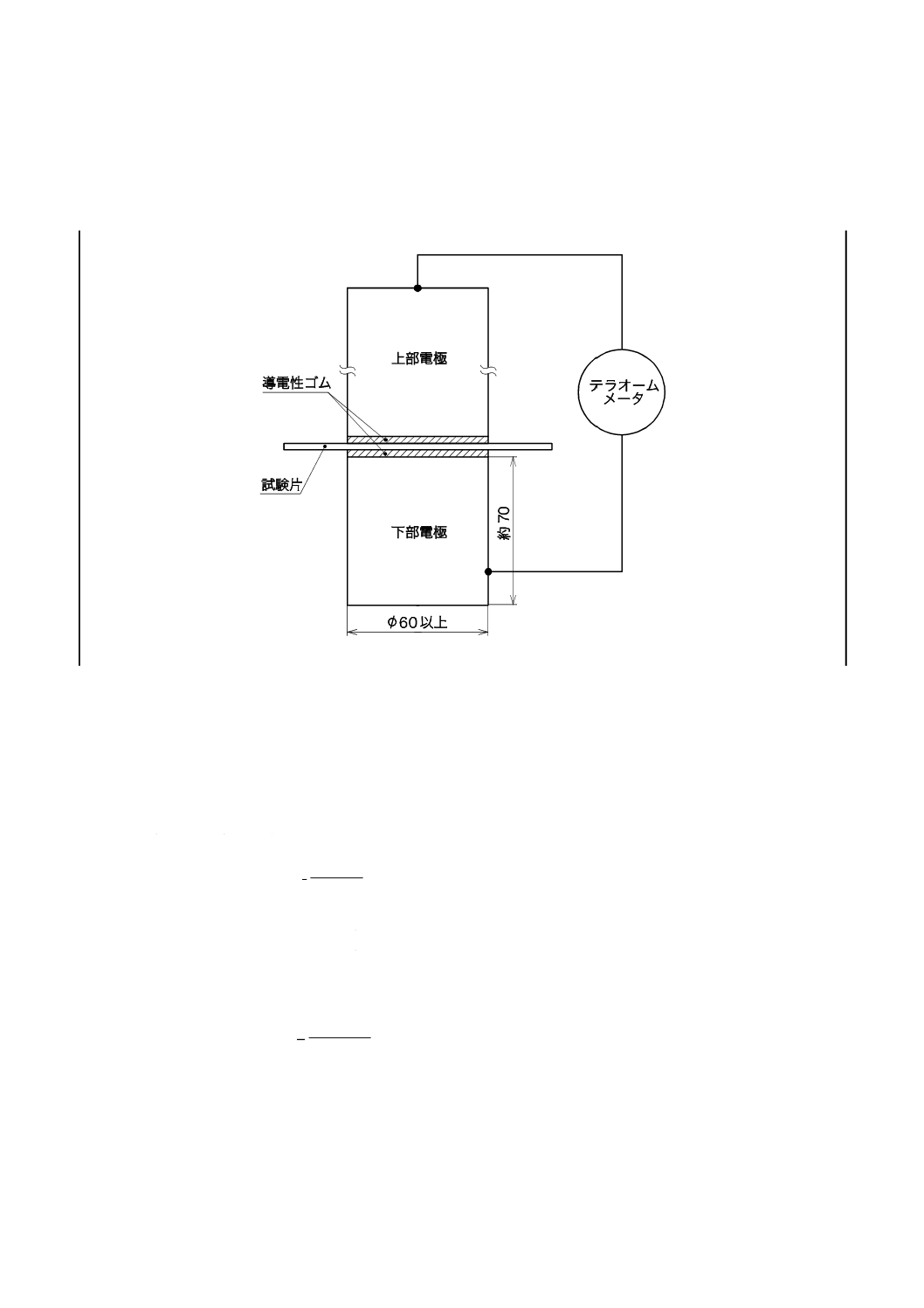

6.5.1

浸水前後の体積抵抗率

浸水前後の体積抵抗率は,JIS C 2139による。試験する材料にJIS C 2139が適用できない場合は,6.5.1.1

〜6.5.1.4の方法を用いてもよい。

6.5.1.1

装置

装置は,次による。

a) 市販のテラオームメータで,精度±10 %のもの

b) 直径60 mm以上で,試験片に約0.015 MPaの圧力がかかるような質量をもった,電極(上部電極)と

して用いる金属製の円柱

c) 直径が上部電極と同じで,厚さが3〜5 mm,抵抗値が1 000 Ω以下,ショアA硬さが65〜85の導電性

ゴムの円盤

d) 直径が上部電極と同じで,高さが約70 mmの金属製の円柱(下部電極)

6.5.1.2

試験片

試験片は,6.1.1に規定する鋼板に塗装したものとする。

14

C 2103:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.5.1.3

手順

試験片3個を試験する。試験装置の配置は,二つの金属製円柱の間に中間層としてゴム円盤を介して試

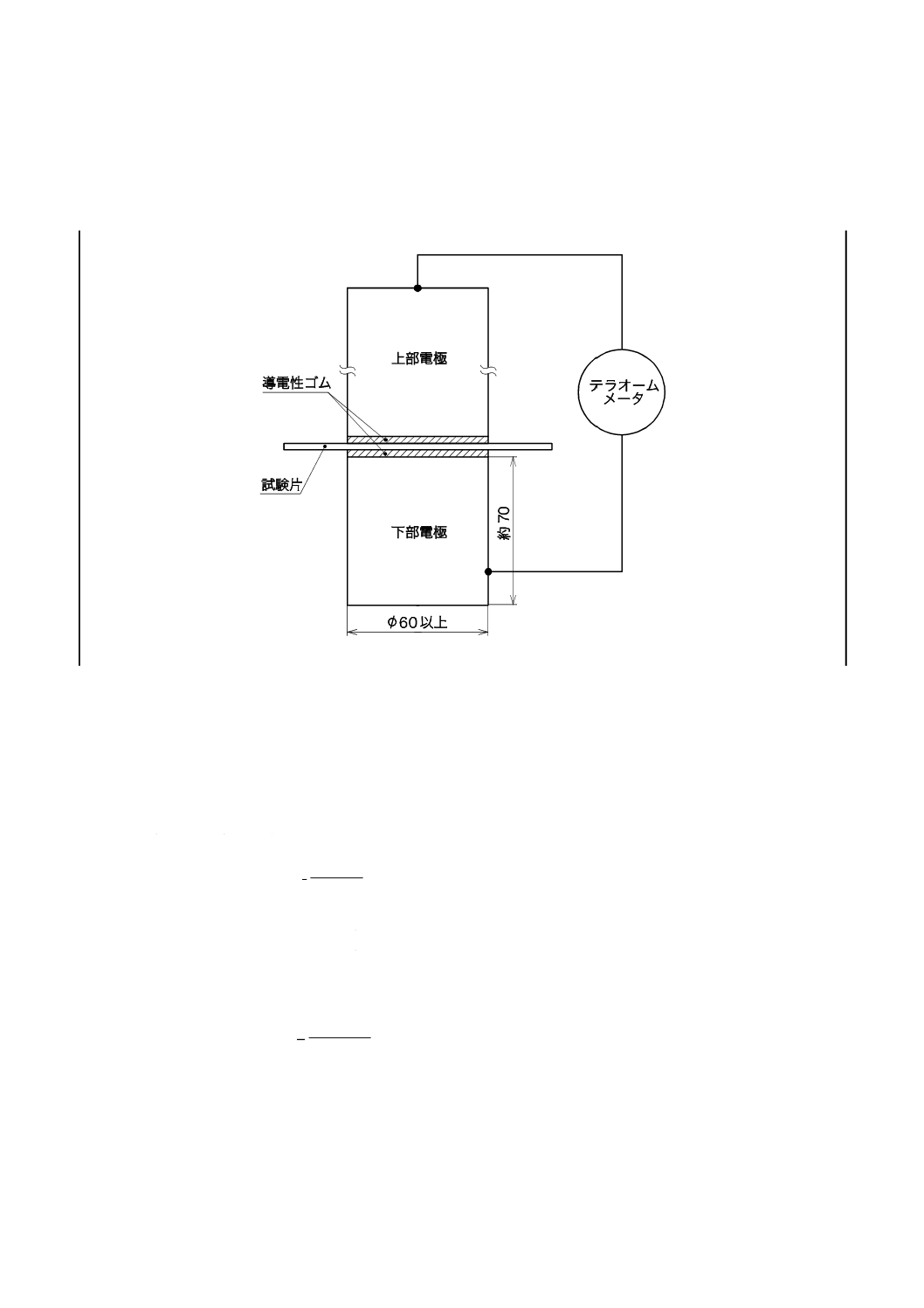

験片を置いた構成とする。全体の配置の一例を,図1に示す。

単位 mm

図1−体積抵抗率の試験装置の配置例

試験電圧は直流で,1 000 V/mmの電界が得られるように調整する。試験片は,脱塩水に浸せきする前及

び浸せきした後に試験する。特に規定がない場合,水の温度は23 ℃±2 ℃とし,浸せき時間は168時間

±1時間(7日間)とする。試験片を水から取り出し,ろ紙の間に挟んで余分な水を吸い取った後,直ちに

試験装置に取り付ける。抵抗の測定は,取付け完了後15分±1分間後に始める。読みは,電圧を印加して

から60秒±5秒間後に行う。

例えば,上部電極の直径が60 mmの場合,体積抵抗率は,次の式によって計算する。

2

1

83

.2

d

d

R

+

×

=

ρ

ここに,

ρ: 体積抵抗率(Ω・m)

d1: 鋼板の上面の塗膜の厚さ(mm)

d2: 鋼板の下面の塗膜の厚さ(mm)

R: 抵抗の測定値(体積抵抗)(Ω)

上部電極の直径が60 mm以外の場合は,係数2.83を次によって置き換える。

600

3

83

.2

2

D

k

×

=

ここに,

k: 係数

D: 電極の直径(mm)

6.5.1.4

報告

各鋼板の両面の塗膜の厚さ,電極の直径,用いた電圧,水浸せき前後の3個の試験結果及び適用した規

格を報告する。試験結果は,体積抵抗及び体積抵抗率とする。

15

C 2103:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.5.2

誘電正接(tanδ)及び比誘電率(εr)

誘電正接及び比誘電率は,JIS C 2138による。試験する材料にJIS C 2138が適用できない場合は,6.5.2.1

〜6.5.2.4の方法を用いてもよい。

6.5.2.1

装置

装置は,市販のインピーダンスメータで,精度±10 %のものとする。

6.5.2.2

試験片

試験片は,6.1.1に規定する鋼板に塗装したものとする。

6.5.2.3

手順

塗装した鋼板の金属板部分を下部電極として用いる。上部電極は,直径40 mm以上とし,遮蔽電極で囲

ってあってもなくてもよい。上部電極は,下部電極の中心に置き,下部電極の端部から10 mm以上離れる

ようにする。上部電極は,導電性塗料(銀又はグラファイト)を塗るか,厚さが0.005 mm以下の金属は

くを少量の油ではり付けるか又は同等の適切な手順で形成する。

特に規定がない場合,試験は,23 ℃±2 ℃で,周波数1 kHzの正弦波電圧で行う。試験片との接続は,

試験装置の取扱説明書による。試験片2個を試験する。

6.5.2.4

報告

報告には,次の事項を報告する。

a) 試験条件 試験条件は,次の事項を報告する。

1) 各鋼板の塗膜の厚さ

2) 試験温度

3) 用いた電極

4) 試験電圧及び用いた周波数

b) 試験結果 試験結果は,次の事項を報告する。

1) 適用した規格

2) 誘電正接及び比誘電率

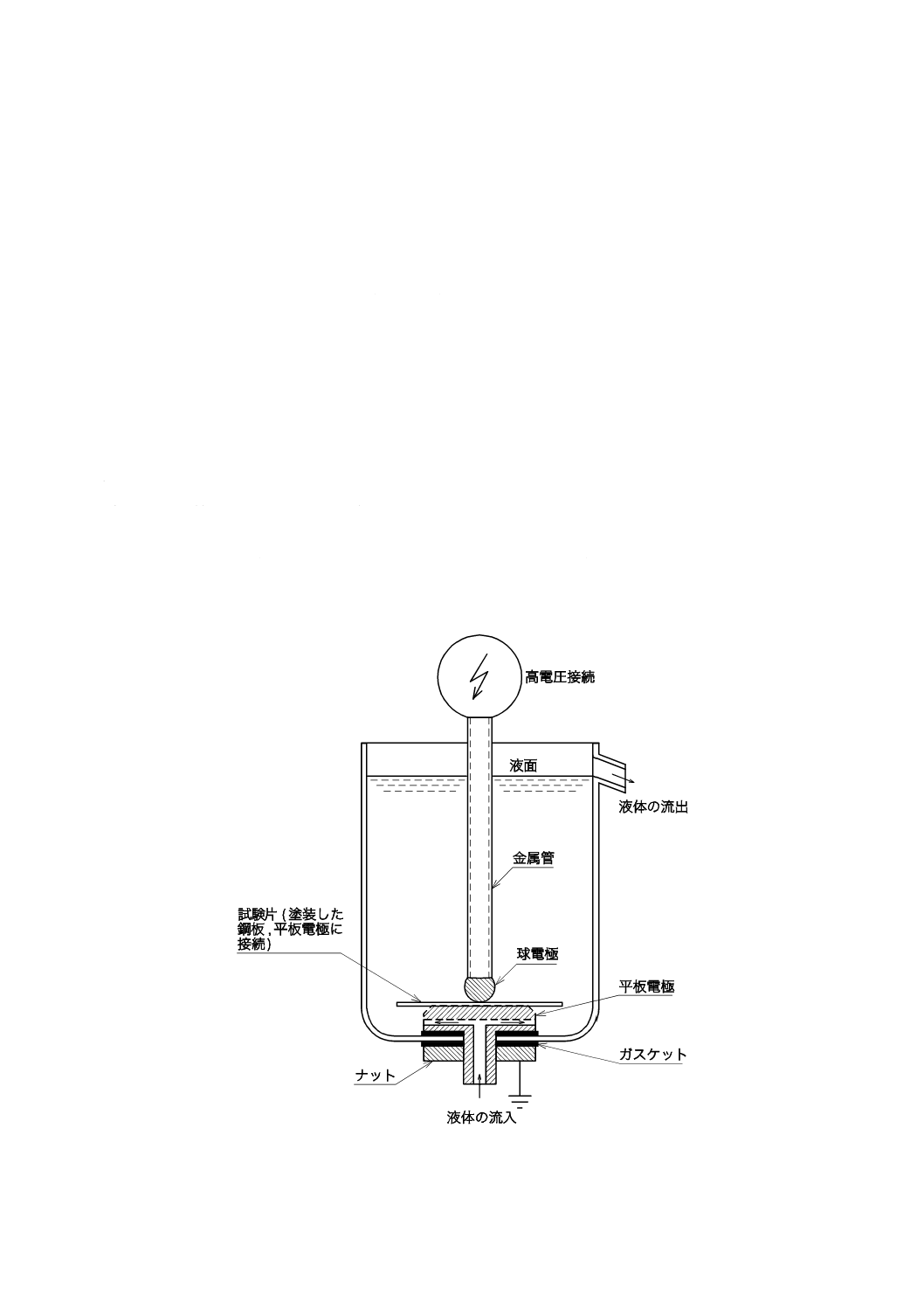

6.5.3

絶縁破壊電圧及び絶縁破壊の強さ

絶縁破壊電圧及び絶縁破壊の強さは,JIS C 2110-1による。試験する材料にJIS C 2110-1が適用できな

い場合は,電極,試験片及び周囲媒体を6.5.3.1〜6.5.3.4のように修正してもよい。

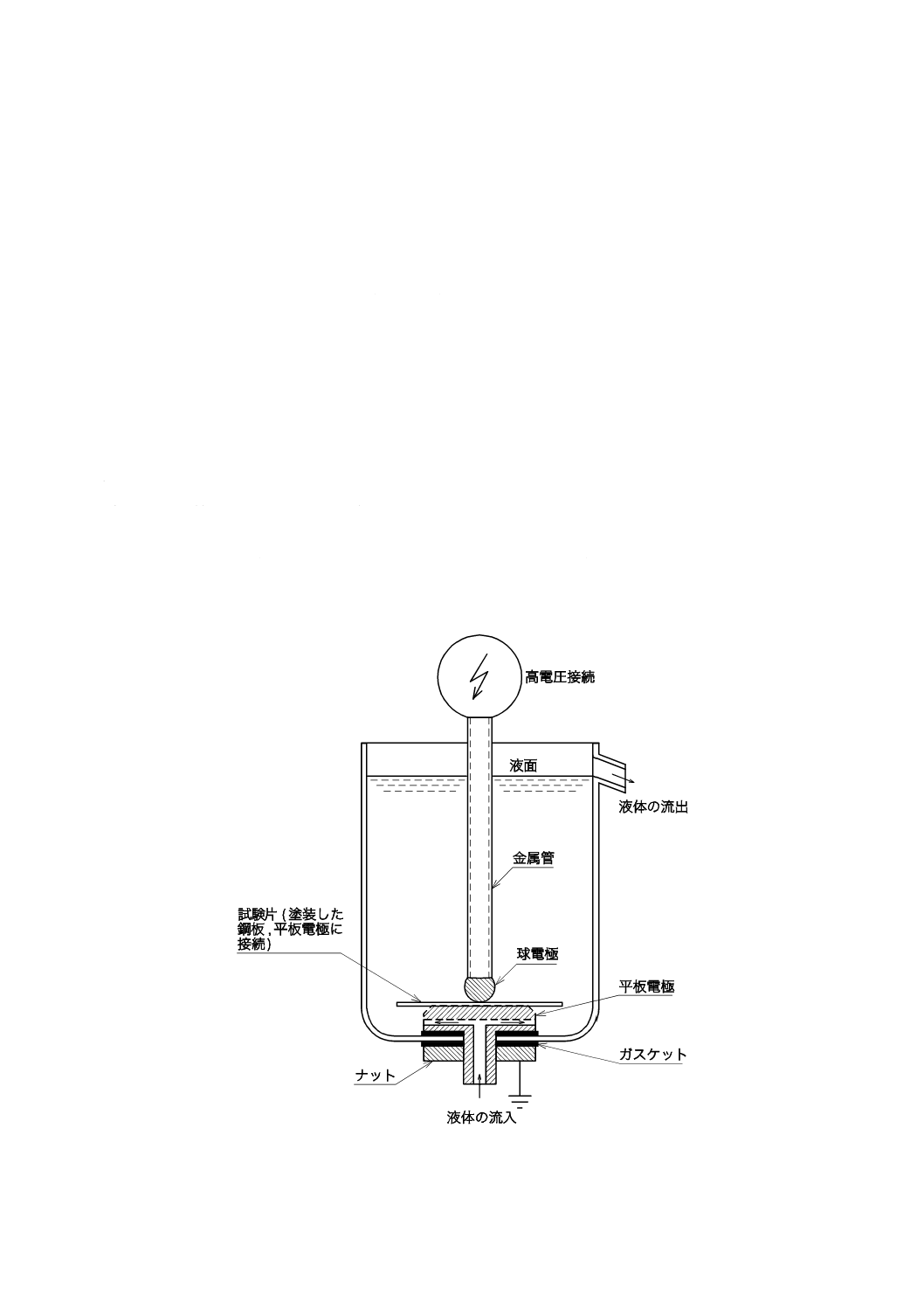

6.5.3.1

電極

電極の配置は,球−平面とする。高電圧電極は,直径10 mm±0.000 5 mmで表面粗さが0.001 mm以下

の研磨した鋼球とする。この鋼球として,ボールベアリング(クラスIII)に用いる研磨した鋼球が容易に

入手でき,この目的に適用できる。

塗装した試験片の金属板を接地電極として用い,これをアースに接続した直径75 mm±1 mmで角を直

径3 mm±0.1 mmの丸みを付けた板の上に置く。全体の配置の一例を,図2に示す。

注記 球−平面の電極配置では,平面−平面の組合せに対して,球の直径及び試験片の厚さによって

電界の強さが少し増加する。例えば,直径10 mmで試験片の厚さ0.1 mmでは,平面−平面の

組合せでの電界の強さに比べて約10 %増加する。

6.5.3.2

試験片

試験片は,6.1.1に規定する鋼板に塗装したものとする。

6.5.3.3

手順

電圧の上昇率は,200 V/s以下とする。特に規定がない場合,試験温度は23 ℃±2 ℃とする。試験は,

16

C 2103:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

規定の温度に調整し循環させた絶縁油中に,試験片及び電極を置いて行う。特に規定がない場合,JIS C

2320に規定する未使用の鉱物性絶縁油又はIEC 61099:2010に規定する未使用の合成有機エステルを用い

る。試験片5個を試験する。

注記 試験装置として組立式で液体を入れることができ,下部にアース電極を取り付けた適切な大き

さの丸いガラス容器を用いた場合,電圧を印加するときに試験片の状態を目視で確認ができる。

さらに,このような容器では,アースとの接続が可能で,また,底から絶縁油を入れ,上部か

ら流出させることができる(図2参照)。

6.5.3.4

報告

試験温度,用いた絶縁油の種類及び適用した規格に基づく5個の試験結果を報告する。試験結果には,

破壊した箇所の試験片の厚さ,絶縁破壊電圧及び絶縁破壊の強さを含める。

6.6

鉄に対する水系,又はエマルジョン系ワニスの発せい(錆)性(水系又はエマルジョン系)

鋼板は6.1.1によるもので,6.1.3によって塗装されたものとする。硬化及び/又は乾燥直後に鋼表面に,

発せい(錆)又は変色の跡の有無を調べる。発せい(錆)の報告は“あり”又は“なし”とする。

6.7

水系又はエマルジョン系ワニスの揮発有機成分量(水系又はエマルジョン系)

揮発分量が質量分率15 %以上の場合はISO 11890-1:2000に規定する方法,揮発分量が質量分率15 %未

満の場合にはJIS K 5601-5-1に規定する方法を用いる。

6.8

水系又はエマルジョン系ワニスの水分含有量(水系又はエマルジョン系)

JIS K 0113の8.(カールフィッシャー滴定方法)に規定する方法を用いる。

図2−電極の配置例

17

C 2103:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

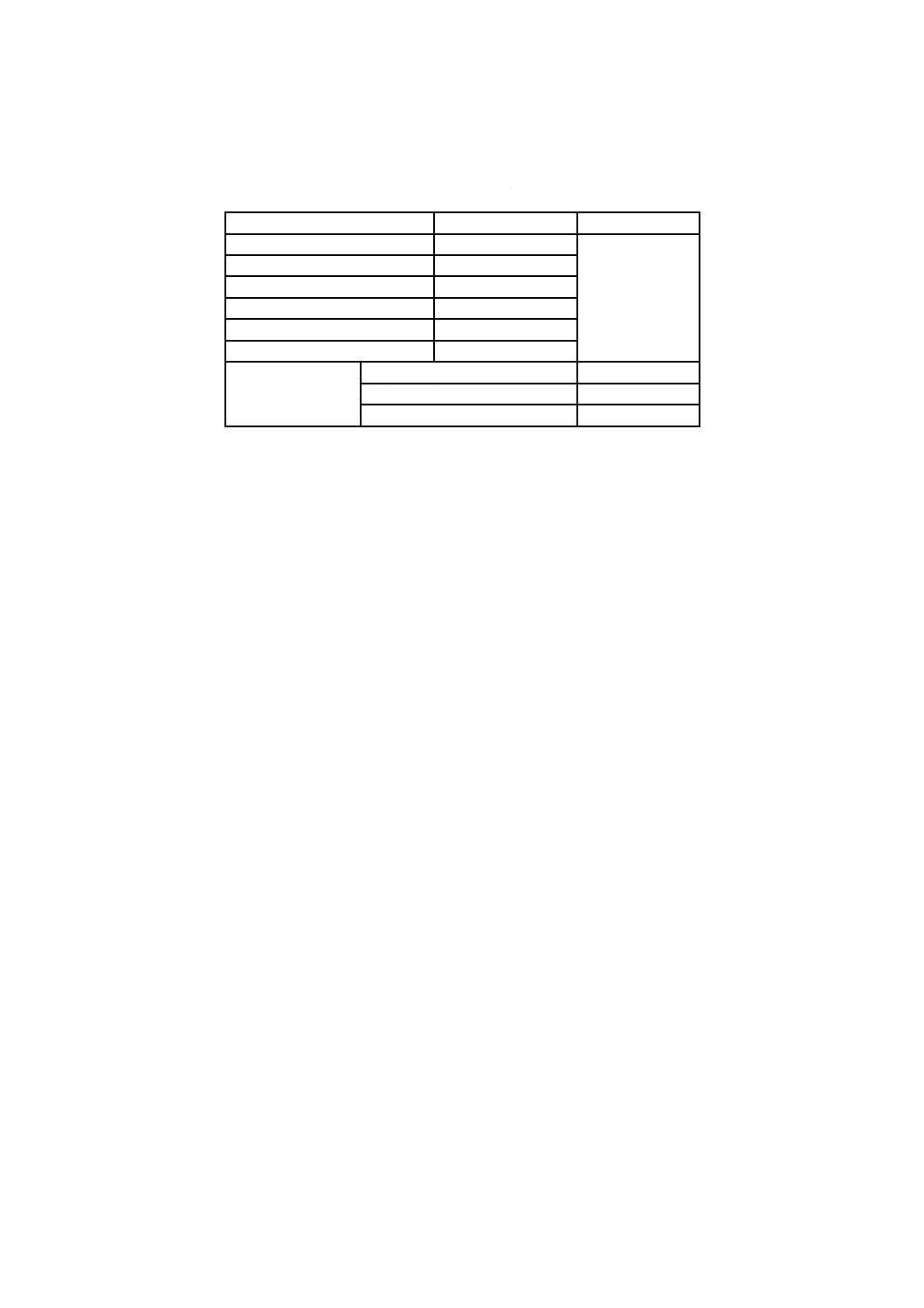

附属書JA

(規定)

塗膜厚さの測定方法

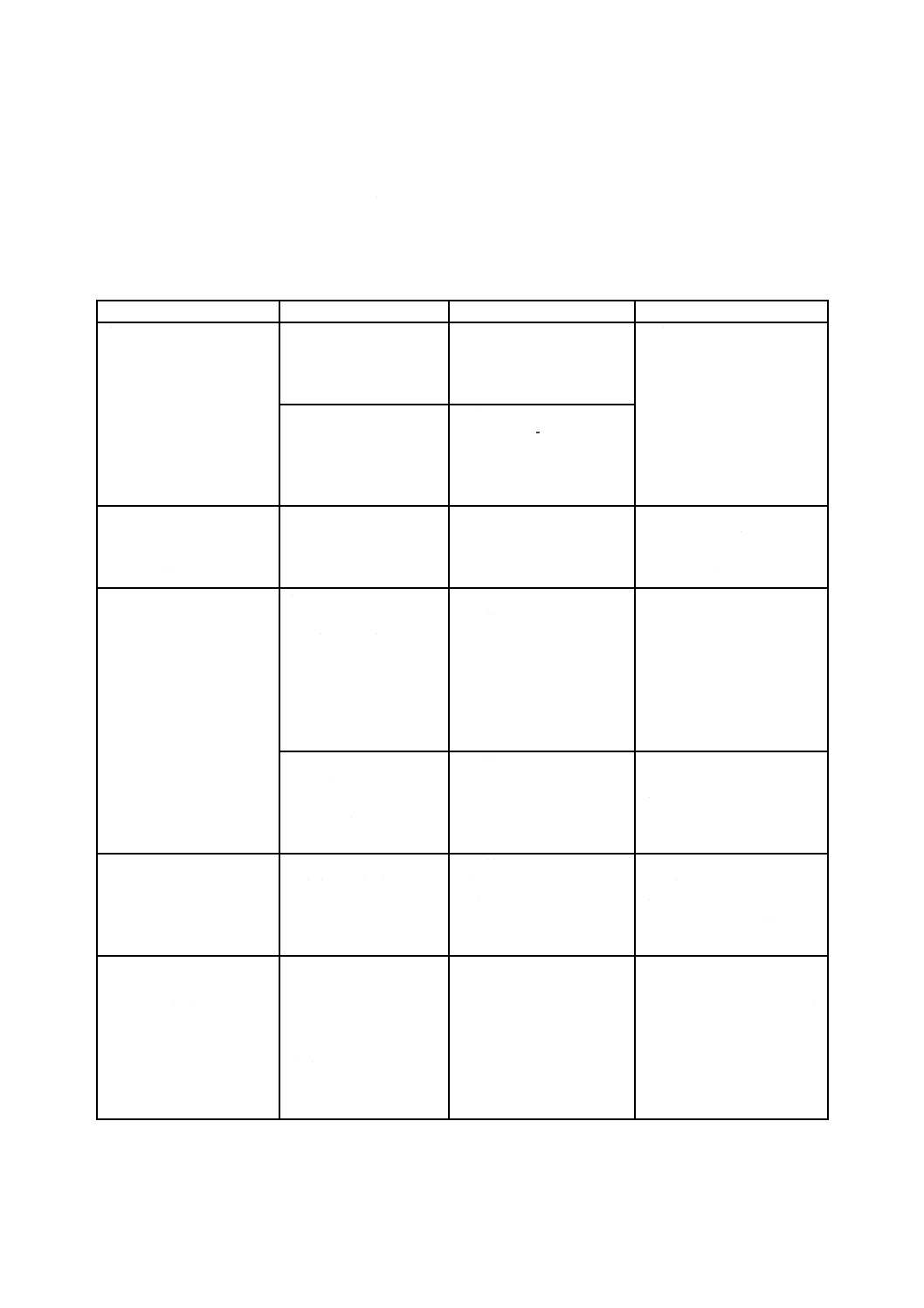

この附属書は,ISO 2808:1997に規定する塗膜厚さの測定方法の概要を示す。

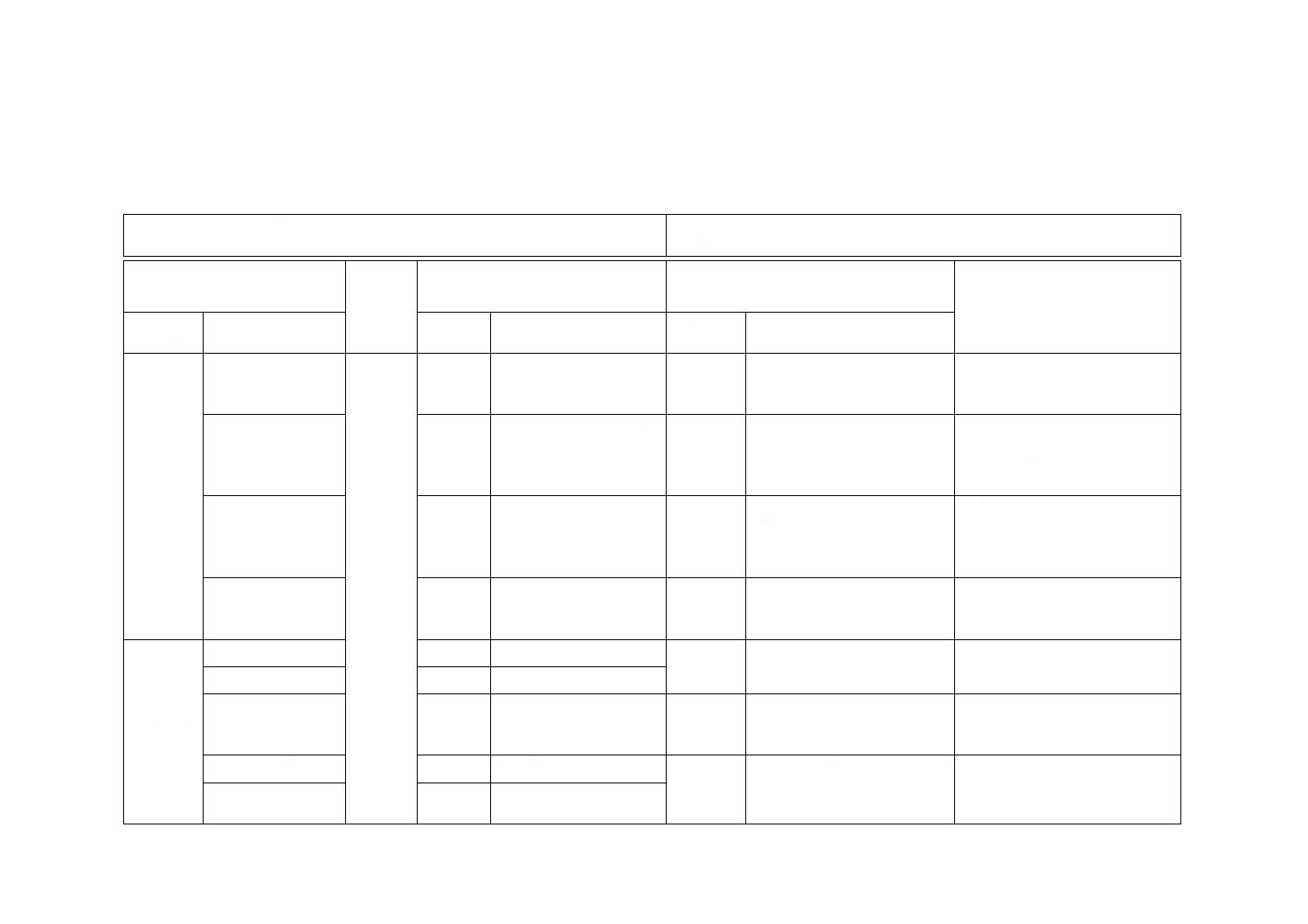

測定No.及び内容

技術内容及び適用

測定器具の誤差a) 及び精度

特記事項

方法No.1

ぬれた皮膜の厚さの評価

A. コームゲージ

塗布したばかりのぬれた

塗膜厚さのための測定方

法

−

測定によって,乾いたときの

大体の皮膜厚さが得られる。

現場で使用可。

実験室で測定する場合は,ひ

ょう量法で乾燥皮膜の厚さ

の測定に適用する。

B. ホイールゲージ

C. ひょう量法

塗布したばかりのぬれた

塗膜厚さのための測定方

法

誤差:±2.5 %+1 μm

再現性:±15 μm

方法No.2

乾燥皮膜の面積に対する

質量を測定し,計算によっ

て厚さを算出

押付け式のジグによって

測定することができない

くらい軟質の皮膜に適用

する。

測定値は,正確ではない。 平均の厚さが,指定の範囲内

であることを確認するため

測定する。

塗膜は,損傷を受けない。

方法No.3

押付け式のジグを用いて

乾燥皮膜の厚さを測定

A. マイクロメータ法

試験パネル又は塗膜表面

がかなり平滑なもの

誤差:±2 μm

再現性:

・薄膜の場合,±30 %,

・厚膜の場合,±20 %

塗膜は,マイクロメータヘッ

ドの接触に十分耐え得る強

度をもっていることが必要。

塗膜は,試験中に損傷を受け

る。

この方法は,25 μm以下の塗

膜厚さには一般的に適用で

きない。

B. ダイヤルゲージ法

試験パネル又は塗膜表面

がかなり平滑なもの又は

一方向に湾曲しているも

の

再現性:±10 %

(膜厚が2 μm以上のもの

に適用)

塗膜は,ダイヤルゲージヘッ

ドの接触に十分耐え得る強

度をもっていることが必要。

方法No.4

プロフィロメトリック法

によって乾燥塗膜の厚さ

を測定

十分平滑な表面の塗膜の

判定方法を推奨する。

再現性:±10 %

(膜厚が2 μm以上のもの

に適用)

塗膜は,プロファイル追跡触

針の刻みに十分耐え得る強

度をもっていることが必要。

塗膜は,試験中に損傷を受け

る。

方法No.5

マイクロスコープ法によ

って乾燥塗膜の厚さを測

定

A. 断面観察法

種々の工程を経た基材上

の塗膜,例えば,ブラス

トされたグリッドスチー

ルなどの塗膜の判定法を

推奨する。

単一の塗料で構成された

塗膜に適用する。

誤差:±2 μm

再現性:±10 %

被塗布物を切り出し,注型樹

脂に埋め込み硬化する。その

硬化物の断面を切断し,研磨

した後試験片とする。

塗膜は,試験中に損傷を受け

る。

18

C 2103:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

測定No.及び内容

技術内容及び適用

測定器具の誤差a) 及び精度

特記事項

B. 切込み法

もろくて砕けやすい塗膜

には適用できない。

再現性:±10 %

(膜厚が2 μm以上のもの

に適用)

塗膜を突き抜け基材まで達

する切込みには特別な切断

ジグが必要。

塗膜は,試験中に損傷を受け

る。

C. 表面観察法

透明又は半透明な塗膜

で,基材からきれいに剝

がせる塗膜に適用する。

再現性:±10 %

基材まで切り取られた微小

な切込み部分を観察するた

めに,特別なマイクロスコー

プ(スプリットビームマイク

ロスコープ)を用いる。

透明な塗膜だけは試験中に

損傷を受けない。

方法No.6

磁気法:磁気金属基材に塗

布された塗膜の厚さを測

定

A. 電磁気誘導法

誤差:±2 %+1 μm

再現性:±10 %

塗膜は,プローブの接触に十

分耐え得る強度をもってい

ることが必要。

現場で使用する。

B. 永久磁石pull-off法

誤差:±5 %+1 μm

方法No.7

渦電流法:非磁気基材に塗

布された塗膜の厚さを測

定

−

誤差:±2 %+1 μm

再現性:±10 %

測定器は,渦電流原理で動作

する。

塗膜は,プローブの接触に十

分耐え得る強度をもってい

ることが必要。

現場で使用する。

方法No.8

非接触法

塗布面への測定機器接触

を避けたい場合に適用す

る。

かなり平たん(坦)な塗

膜に適用する。

再現性:±10 %

測定機器は,次のいずれかの

原理で動作する。

a) ベータ粒子後方散乱原

理

b) 蛍光X線原理

測定精度のために,塗布皮膜

は均一でなければならない。

方法No.9

(溶解物の)質量測定法

種々の工程を経た基材上

の塗膜,例えば,ブラス

トされたグリッドスチー

ルなどに塗布された塗

膜,及び塗膜中の有機溶

剤に侵されない合成樹脂

基材に塗布された塗膜に

適用する。

−

塗膜及び基材の溶解前後の

質量を測定し,その差を塗膜

の質量とする。その塗膜の質

量を密度及び面積で除した

値を塗膜の厚さとする。

方法No.10

ブラスト処理された金属

基材に塗布された塗膜の

厚さを測定

表面が凹凸(ブラスト処

理)した金属基材に塗布

され,乾燥した塗膜に適

用する。

−

測定器は,電磁気誘導原理で

動作する。

現場で使用する。

方法No.5A.(断面観察法)又

は方法No.9(質量測定法)で

行う場合がある。

注a) 測定器具の誤差は,製造業者から提供されたデータを元にしている。

19

C 2103:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(規定)

固着力の測定方法

(ツイストコイル法及びヘリカルコイル法)

JB.1

ツイストコイル法

JB.1.1

装置及び器具

装置及び器具は,次による。

a) 引張試験機 引張試験機は,定速緊張形引張試験機又はこれに準じるものとする。

b) 恒温槽 恒温槽は,設定温度を維持することができるものとする。

JB.1.2

試験片

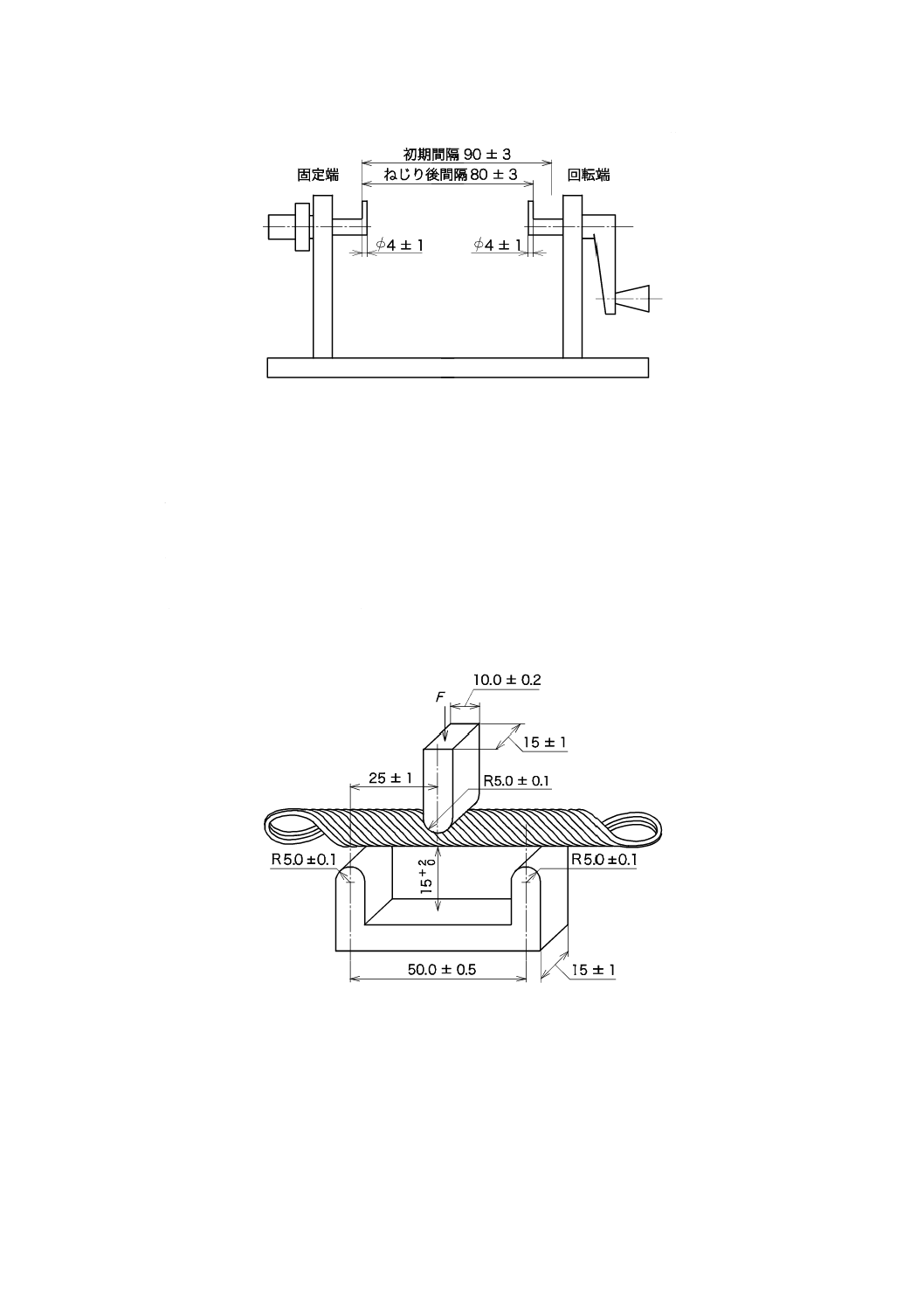

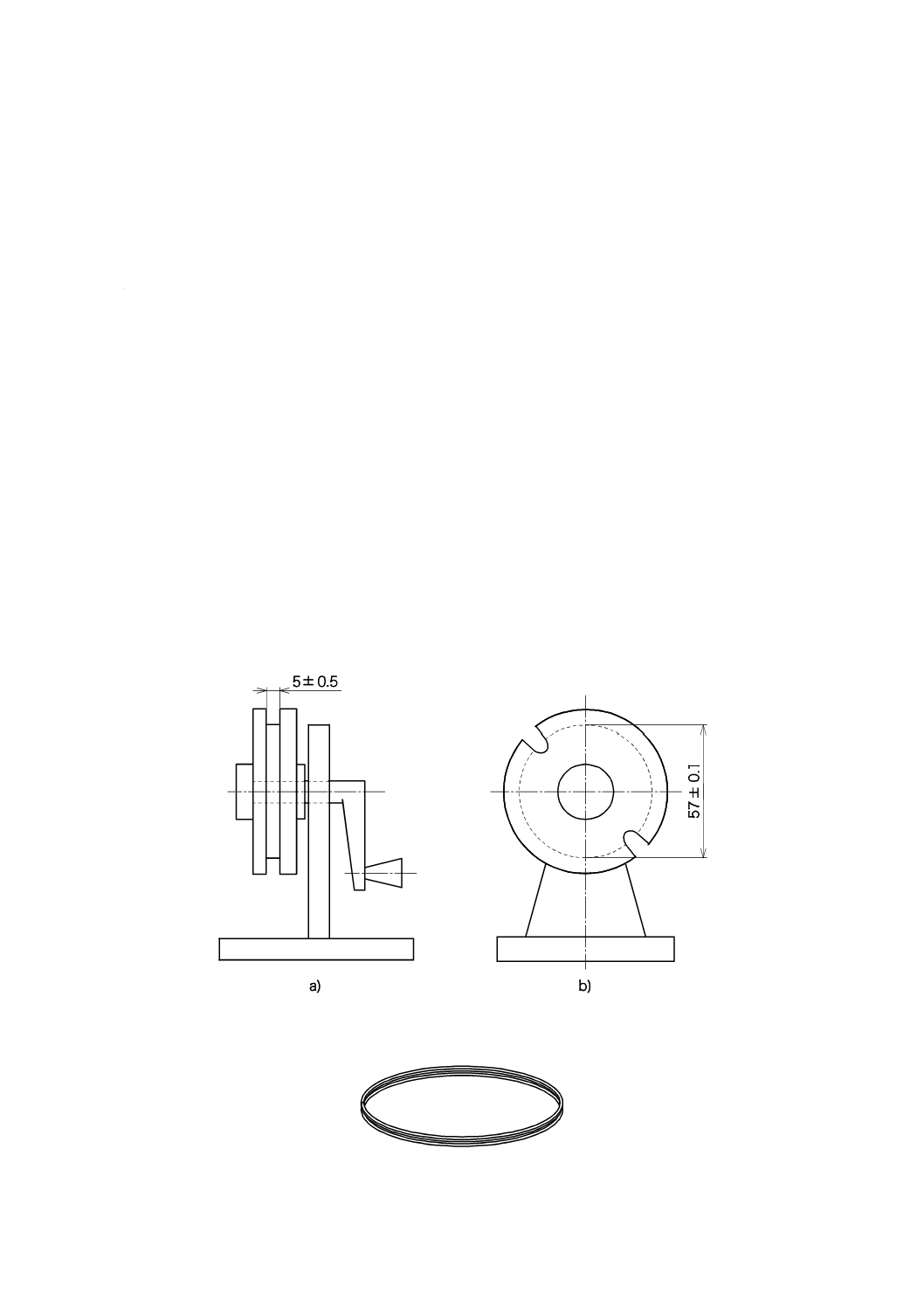

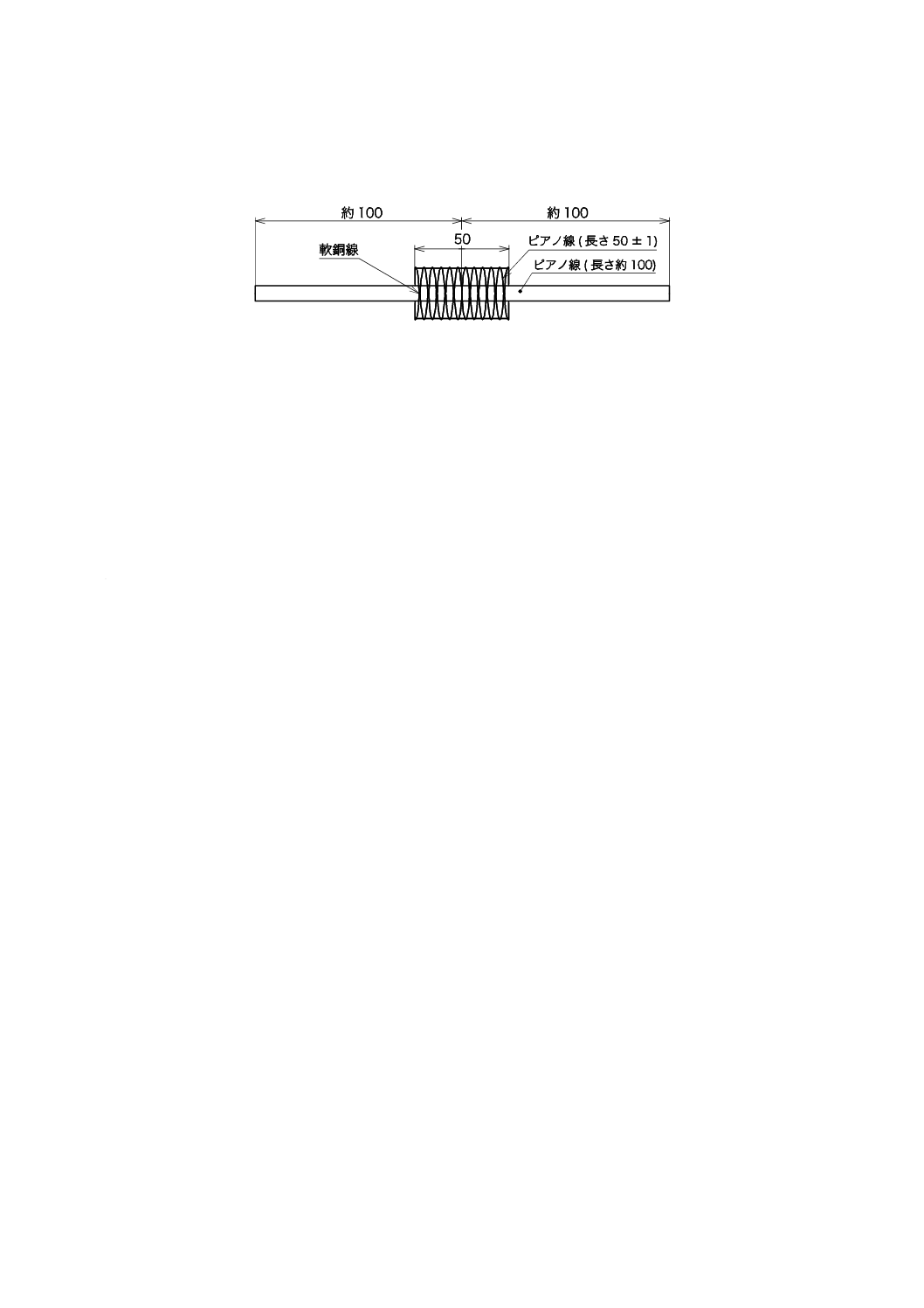

試験片は,図JB.1に示すようなコイル巻線装置を用いて,公称線径0.315 mmのエナメル線をランダム

に100回巻いた後,装置から外し,コイルが広がらないよう巻線の各端部を巻き付ける。これを図JB.2

に示すように長円形に引き伸ばし,図JB.3に示すコイルねじり装置を用いて,コイルをその長軸の方向に

対して2回転させ,直径7 mm,長さ85〜90 mmのツイストコイルを作り,垂直にして5分±1分間ワニ

スに浸せきする。最高1 mm/sの速さでゆっくりと引き上げ,水平に10〜15分間除滴し,供給者の推奨す

る条件又は取り決めた仕様によって水平な状態で硬化させる。2回以上処理する場合は,処理ごとに前の

処理とは反対の向きにしてコイルを垂直に浸せき,除滴及び硬化する。

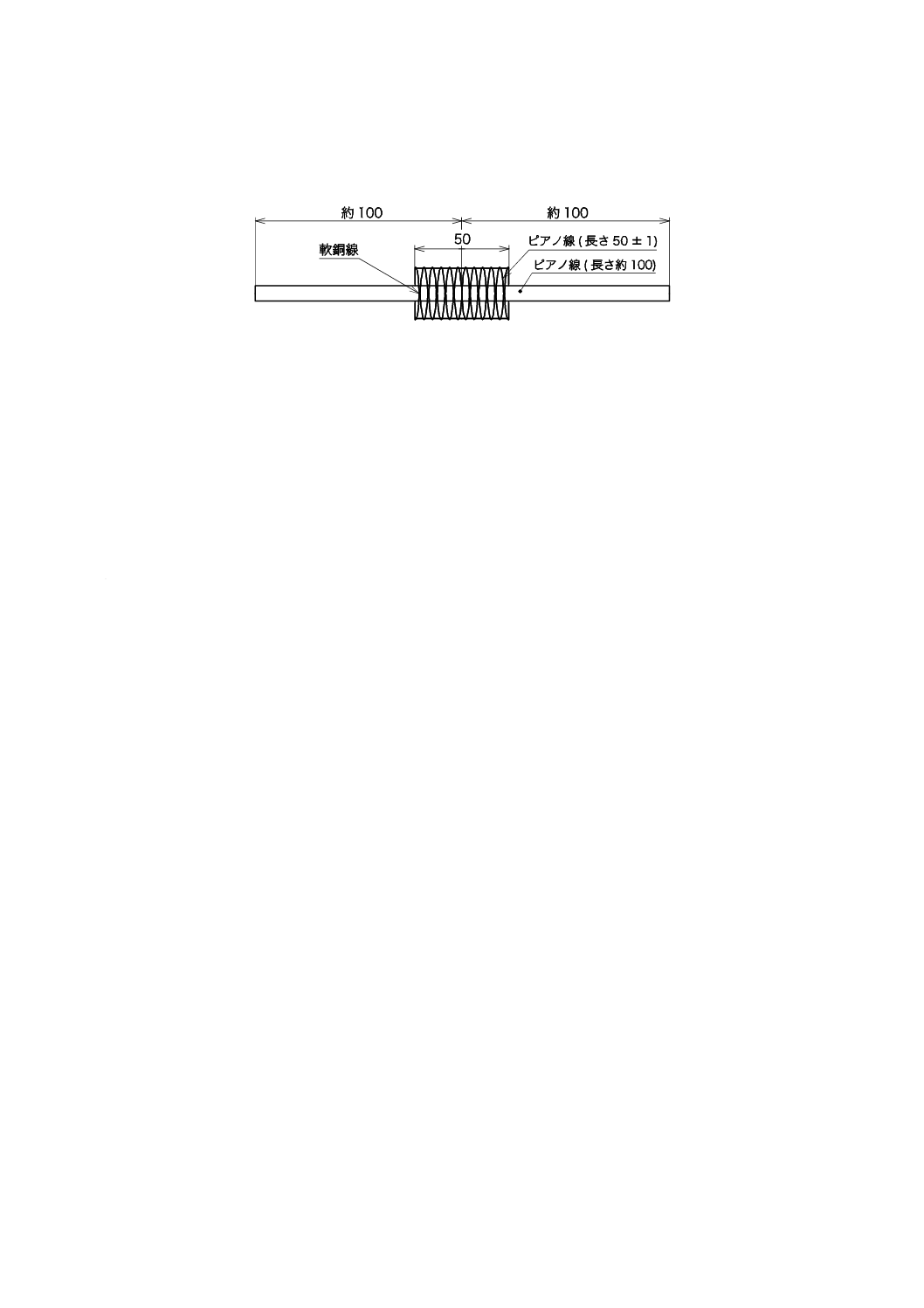

単位 mm

図JB.1−コイル巻線装置

図JB.2−長円形のコイル

20

C 2103:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図JB.3−コイルねじり装置

JB.1.3

試験条件

試験片を25 ℃±4 ℃の室内に,その温度に達するのに十分な時間放置したものについて,同じ温度で

JB.1.4の方法で行う。

JB.1.4

方法

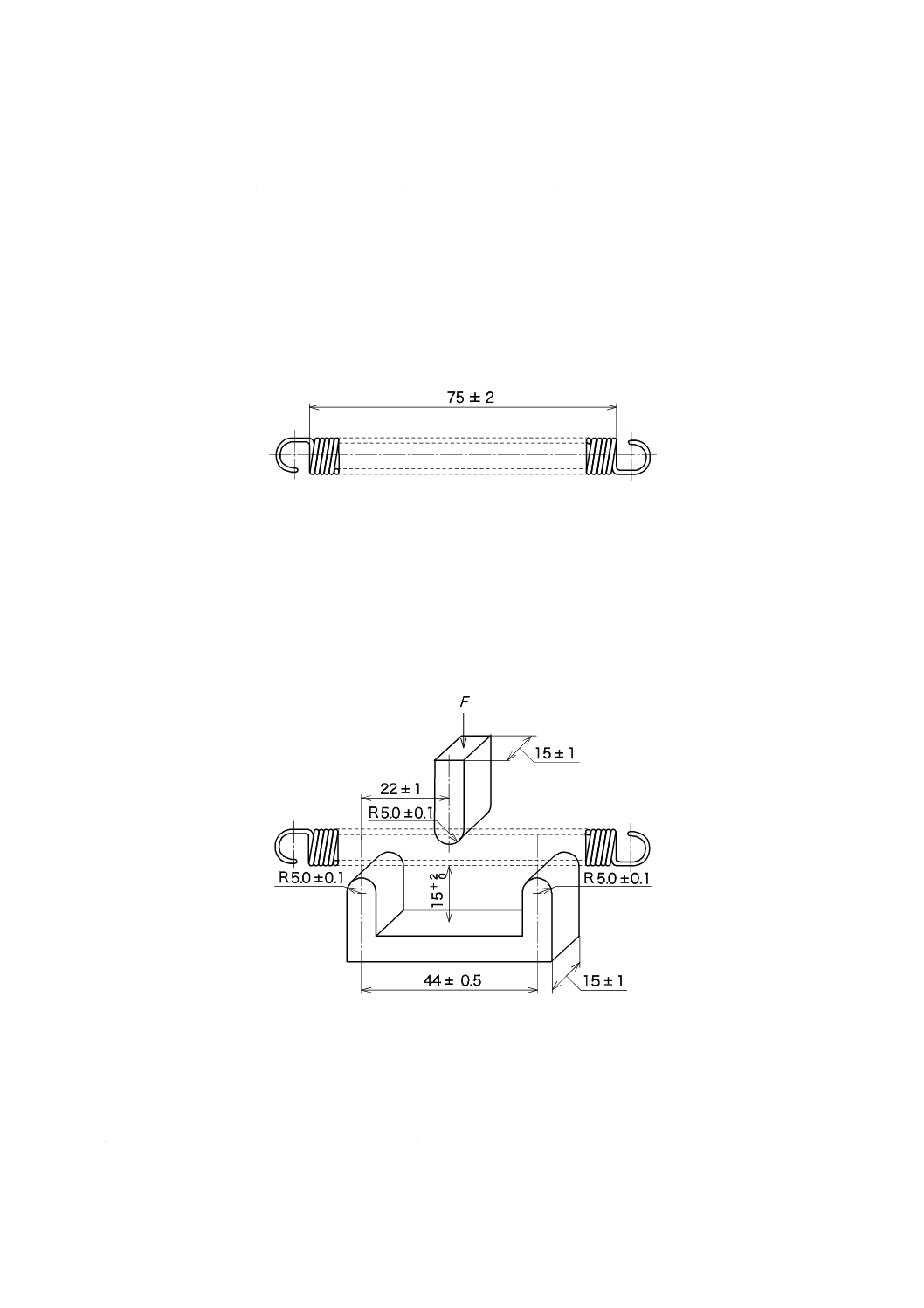

JB.1.1 a) の引張試験機を用い,図JB.4に示すように支点間距離を50 mm±0.5 mmにし,約1分間で破

壊に到達するようにクロスヘッド速度を調整する。試験片の中央部に荷重を加え,破壊したときの荷重を

もって固着力とする。この試験は,5個の試験片について行う。

単位 mm

図JB.4−試験方法

JB.1.5

報告

報告には,次の事項を報告する。

a) 試験の種類

b) 試験条件[引張試験機の種類,エナメル線の詳細,温度(℃)及びクロスヘッド速度(mm/min)]

c) 固着力(中央値),最高値及び最低値(N)

21

C 2103:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JB.2

ヘリカルコイル法

JB.2.1

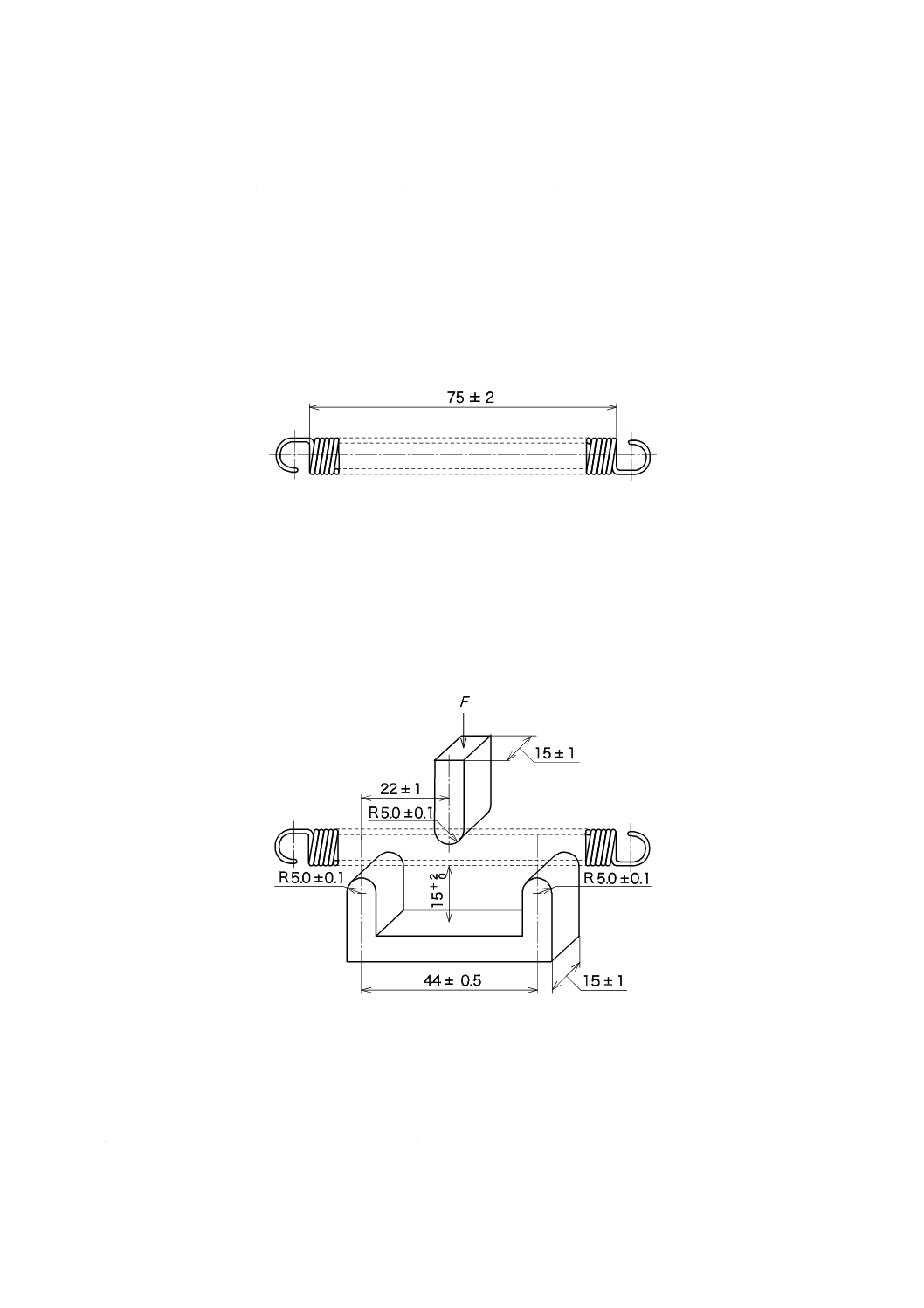

試験片

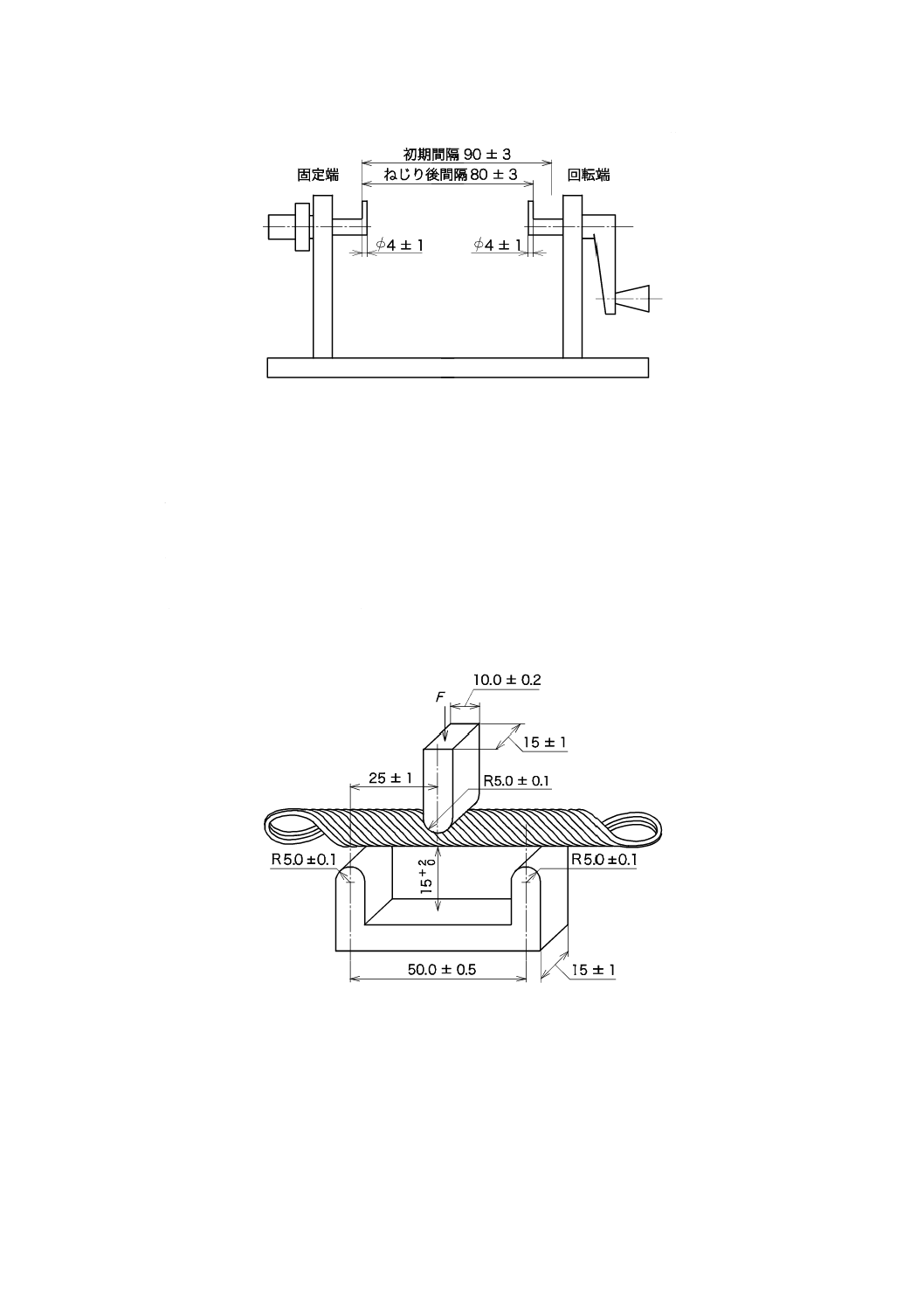

試験片は,適正な巻線装置を用いて,公称線径1 mmのエナメル線を,直径6.3 mm±0.1 mm又は,5.0 mm

±0.1 mmのマンドレルに電線と電線とが接触するように緊密に巻き付け,長さ75 mm±2 mmの図JB.5に

示すヘリカルコイルを作り,垂直にして60秒±10秒間ワニスに浸せきする。最高1 mm/sの速さでゆっく

りと引き上げ,水平に10〜15分間除滴し供給者の推奨する条件,又は取り決めた仕様によって水平な状態

で硬化させる。2回以上処理する場合は,処理ごとに前の処理とは反対の向きにして,コイルを垂直に浸

せき,除滴,硬化する。

単位 mm

図JB.5−ヘリカルコイル試験片

JB.2.2

方法

JB.1.1 a) の引張試験機を用い,受渡当事者間の協定がない場合は,図JB.6に示すように支点間距離を

44 mm±0.5 mmにし,約1分間で破壊に到達するようにクロスヘッド速度を調整する。試験片の中央部に

荷重を加え,破壊したときの荷重をもって固着力とする。この試験は5個の試験片について行う。

単位 mm

図JB.6−試験方法

JB.2.3

報告

報告には,次の事項を報告する。

a) 試験の種類

b) 試験条件[引張試験機の種類,エナメル線の詳細,温度(℃)及びクロスヘッド速度(mm/min)]

c) 固着力(中央値),最高値及び最低値(N)

22

C 2103:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JC

(参考)

IECによらない試験方法

この附属書は,基礎として用いたIEC規格にはないが,参考として記載するものであり,規定の一部で

はない。

JC.1

外観

JC.1.1

器具

器具は,次による。

a) 試験管 試験管は,JIS R 3503に規定する胴外径12 mmのものとする。

b) 金属板 金属板は,6.1.1に規定するものとする。

JC.1.2

方法

方法は,次による。

a) 液状試料の外観 JC.1.1 a) の試験管に深さ30 mm以上になるまで液状試料を入れ,JIS Z 8723に規定

する自然昼光照明の下で側面から透かして見て,濁り及び不純物の有無を調べる。

b) 乾燥塗膜の外観 JC.1.1 b) の金属板に試料を塗り,長さ方向につるし,約30分間室内に放置してか

ら,規定の温度及び時間で乾燥した塗膜について平滑さ,泡,穴及び光沢を調べる。

JC.1.3

報告

報告には,次の事項を報告する。

a) 液状試料の外観(濁り及び不純物の有無)

b) 乾燥塗膜の外観(塗膜の状況)

JC.2

酸値

JC.2.1

装置及び器具

装置及び器具は,次による。

a) 化学はかり 化学はかりは,感量0.1 mgのものとする。

b) ビュレット ビュレットは,JIS R 3505に規定するものとする。

c) 三角フラスコ 三角フラスコは,JIS R 3503に規定する容量300 mlのものとする。

JC.2.2

試薬

試薬は,次による。

a) JIS K 8001によって標定した0.1 mol/L(N/10)水酸化カリウム水溶液

b) JIS K 8102に規定するエタノール

c) JIS K 8150に規定する塩化ナトリウム

d) JIS K 8271に規定するキシレン

e) JIS K 8799に規定するフェノールフタレイン

JC.2.3

方法

試料5 gを300 m1の三角フラスコにとって質量を1 mgまではかり,これにエタノールとキシレンとの

当容量混合液50 mlを加えて溶解した後,塩化ナトリウム飽和水溶液25 ml及び固体塩化ナトリウム2〜3 g

23

C 2103:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を加えてよく振り混ぜる。次にフェノールフタレインの1 %エタノール溶液を数滴加え,振り混ぜながら

N/10水酸化カリウム水溶液を滴下し,下部の水溶液が淡紅色になるまで加えて終点とする。

別に,溶剤及び塩化ナトリウムを同様にフラスコにとって,空試験を行う。

JC.3

薄めやすさ

JC.3.1

器具

器具は,容器を用い,容器は,適切な容量の透明なものとする。

JC.3.2

方法

試料2容量及び規定のシンナ1容量を適切な容器に入れて,25 ℃±5 ℃でよくかき混ぜて,均等に薄め

られるかどうかを調べる。

JC.3.3

報告

報告には,次の事項を報告する。

a) シンナの名称

b) 試験結果(薄められるかどうか)

JC.4

乾燥時間

JC.4.1

方法

装置は,規定の温度に保持できる熱風循環式の恒温槽とする。

JC.4.2

方法

方法は,JC.4.2.1及びJC.4.2.2による。

JC.4.2.1

自然乾燥ワニスの場合

6.1によって試料を塗布した試験片を室内につるし,直ちに乾燥時間の測定を始める。

a) 指触乾燥時間 試験片の中央部を軽く指先で挟んでみて,試料が指先に付着しなくなるまでの時間を

測定する。

b) 硬化乾燥時間 試験片の中央部を軽く指先で挟んでみて,へこみができず,かつ,塗膜を指先でこす

ってみて,膜面にきずが付かなくなるまでの時間を測定する。

JC.4.2.2

加熱乾燥ワニスの場合

6.1によって試料を塗布した試験片を室内に約30分間つるした後,規定の温度の恒温槽中につるし乾燥

する。

試験片を恒温槽から取り出し,室温に放冷してから,その中央部を指先で強く挟んでみて,へこみがで

きず,かつ,塗膜を指先でこすってみて,膜面にきずが付かなくなるまでの加熱時間を測定する。

JC.4.3

報告

報告には,次の事項を報告する。

a) 自然乾燥ワニスの場合 次の事項を記載する。

1) 試験条件[温度(℃)及び湿度(%)]

2) 指触乾燥時間(h)

3) 硬化乾燥時間(h)

b) 乾燥加熱ワニスの場合 次の事項を記載する。

1) 試験条件[温度(℃)]

2) 硬化乾燥時間(h)

24

C 2103:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JC.5

内部乾燥性

JC.5.1

装置及び器具

装置及び器具は,次による。

a) 平底皿 平底皿は,ガラス製で,内径約60 mm,深さ約20 mmのものとする。

b) 恒温槽 恒温槽は,規定の温度に保持できる熱風循環式のものとする。

JC.5.2

方法

試料を平底皿に6 mmの深さまで入れ,これを恒温槽中で規定の温度及び時間で加熱してから取り出し

たものを試験片とする。次に,直ちにこの試験片に深さが内底に達するように,また,長さが中心を通っ

て周辺に及ぶように十字形に切込みを付け,これが20〜30 ℃になったとき,ガラスの内底からピンセッ

トで約0.02 m/sの速さで内容物を30 mm引き上げて5 秒間保っても,糸状につながらないかどうかを調

べる。

JC.5.3

報告

報告には,次の事項を報告する。

a) 試験条件[温度(℃)及び時間(h)]

b) 試験結果(糸状につながらないかどうか)

JC.6

低温屈曲性

JC.6.1

装置及び器具

装置及び器具は,次による。

a) 恒温水槽 恒温水槽は,5 ℃±1 ℃に保持できるものとする。

b) 丸棒 丸棒は,直径3 mmのものとする。

JC.6.2

試験片

試験片は,6.1によって作製したものを用いる。

JC.6.3

試験片の厚さの測定

試験片の厚さの測定は,約150 mm×約300 mmの試験片の端部から約40 mmの部分を除いた内側を一

部分に偏ることなく,10か所測定を行い,その平均値を試験片の厚さとする。

JC.6.4

方法

JC.6.3の厚さを測定した場所から,大きさ約30 mm×約90 mmの試験片を3枚とり,それぞれについて

5 ℃±1 ℃の水中で,直径3 mmの丸棒に沿って約3秒間で180度折り曲げて,塗膜にひびが入っていな

いかどうかを目視で調べる。

JC.6.5

報告

報告には,次の事項を報告する。

a) 試験片の厚さ(mm)

b) 試験結果(塗膜のひびの有無)

JC.7

発泡性

JC.7.1

装置及び器具

装置及び器具は,次による。

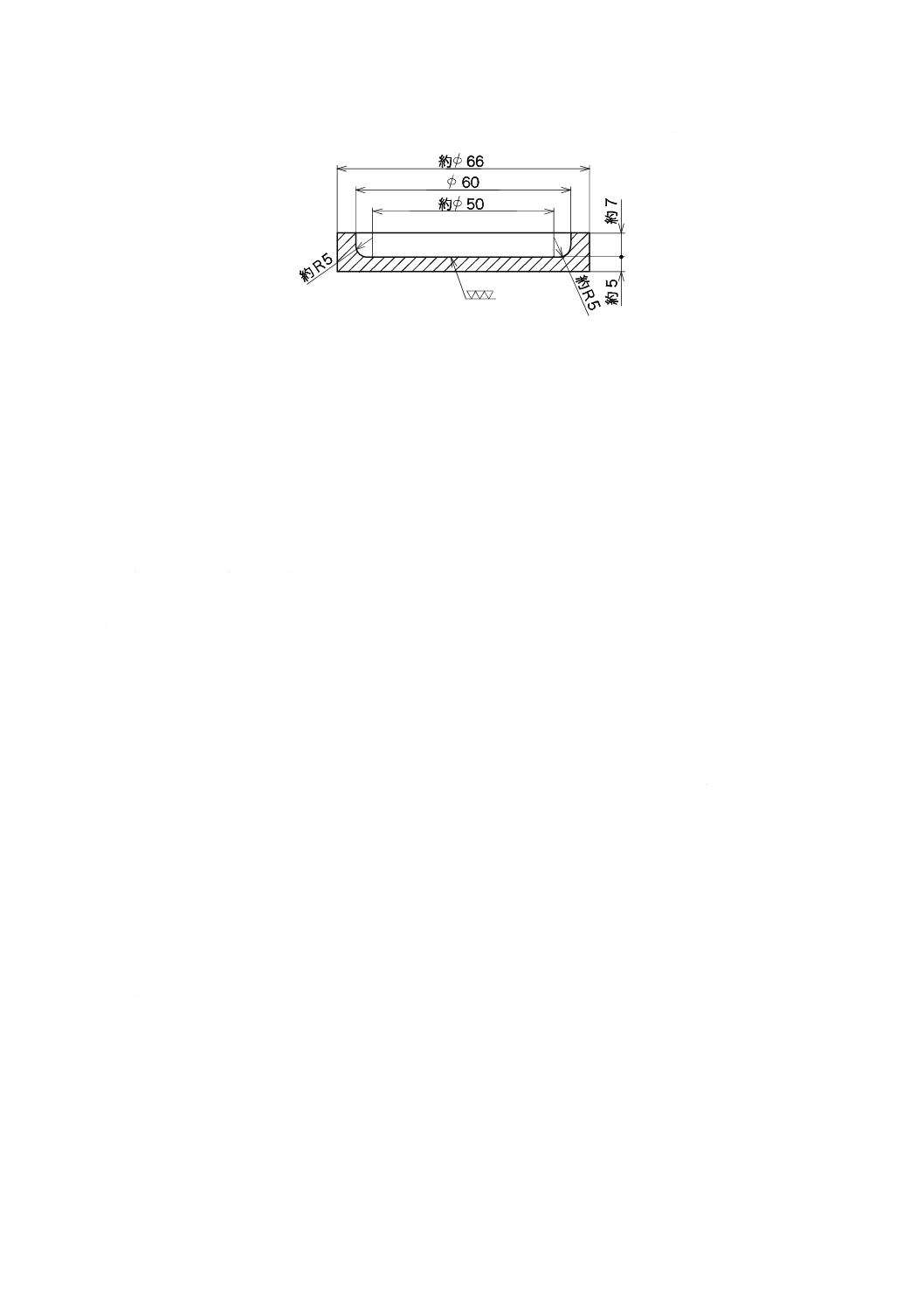

a) 鉄皿 鉄皿は,図JC.1に示す内径60 mm,深さ約7 mmのもの。

25

C 2103:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図JC.1−鉄皿

b) 恒温槽 恒温槽は,規定の温度に保持できる熱風循環式のものとする。

c) 水平な台

JC.7.2

方法

JC.7.1 a) の鉄皿を水平にし,じんあいの混入がないように注意して試料を正確に3 mmの深さまで入れ,

恒温槽中でも水平な台の上に置いて水平に保ちながら,規定の温度及び時間で加熱してから取り出し,泡

立ちの有無を調べる。

JC.7.3

報告

報告には,次の事項を報告する。

a) 試験条件[温度(℃)及び時間(h)]

b) 試験結果(泡立ちの有無)

JC.8

熱変化性

JC.8.1

装置

装置は,恒温槽を用い,恒温槽は,80 ℃±3 ℃に保持できる熱風循環式のものとする。

JC.8.2

方法

JC.4.2.1 b) の硬化乾燥の終わった試験片の周囲約5 mmを切り捨てた後,これを80 ℃±3 ℃の恒温槽

中に1時間つるして加熱し,塗膜の軟化による膨れ又は縮みがないかどうかを調べる。

JC.8.3

報告

報告には,試験結果(塗膜の変化の有無)を報告する。

JC.9

常温での固着力(ストラッカ法)

JC.9.1

試験片

電機バインド用すずめっきピアノ線で,目視できずがない真っすぐな直径1.2 mm,長さ50 mm±1 mm

及び約100 mmのものを用いる。粗粒を全く含まない塗料用べんがら,粘土,けいそう土,軽質酸化マグ

ネシウムなどの研磨材を水でぬらし,これでピアノ線をよく磨いて,さび,その他の付着物を落とし,流

水中でよく洗ってから,汚れがない布などで水を拭き取り,約100 ℃の恒温槽中で乾かした後,デシケー

タ(固形乾燥剤入り)中に保存しておく。50 mmのピアノ線及び100 mmのピアノ線を2本ずつ取り,図

JC.2に示すように,長い方のピアノ線2本の一端を突き合わせ,その接点を中心に短い方のピアノ線を両

側に沿わせ,その上をJIS C 3102に規定する直径約0.2 mmの軟銅線で片道10回ずつ,往復で20回,軽

く巻き止める。この巻き止めた接合部に原液のままの試料をはけで十分に塗布し,水平の位置で室温に約

26

C 2103:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

30分間放置した後,既定の条件によって乾燥する。

単位 mm

図JC.2−ピアノ線の試験片

JC.9.2

方法

JB.1.1 a) の引張試験機を用い,つかみの間隔を100〜150 mmとして,50〜200 mm/minの速さで引っ張

って,試験片の接点を引き離したときの荷重を固着力とする。

この試験は,5個の試験片について行い,その平均を求める。

JC.9.3

報告

報告には,次の事項を報告する。

a) 試験の種類

b) 試験条件[試験機の種類,温度(℃)及び引張速度(mm/min)]

c) 固着力(N)

JC.10

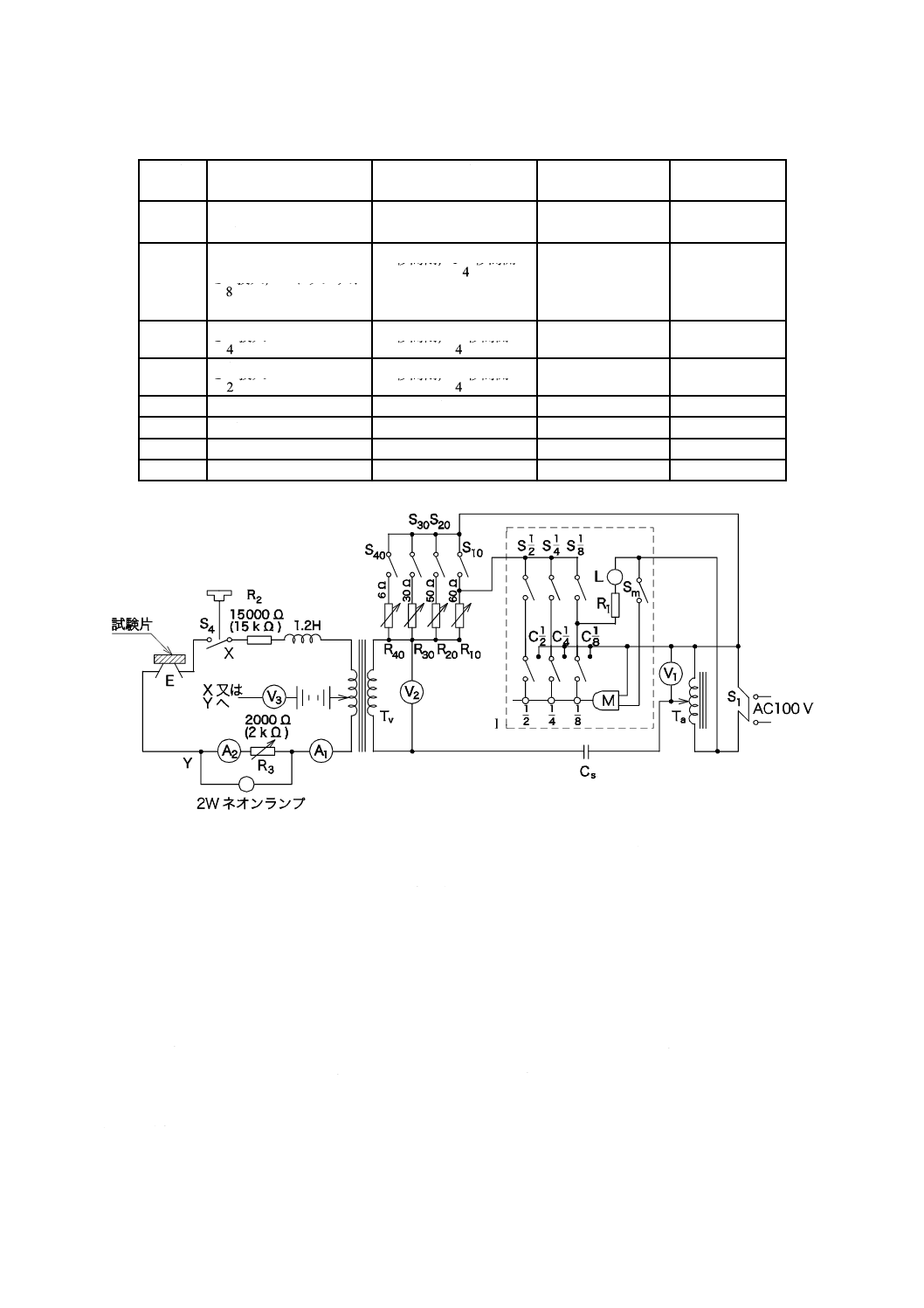

耐アーク性

JC.10.1

装置

装置は,次による。

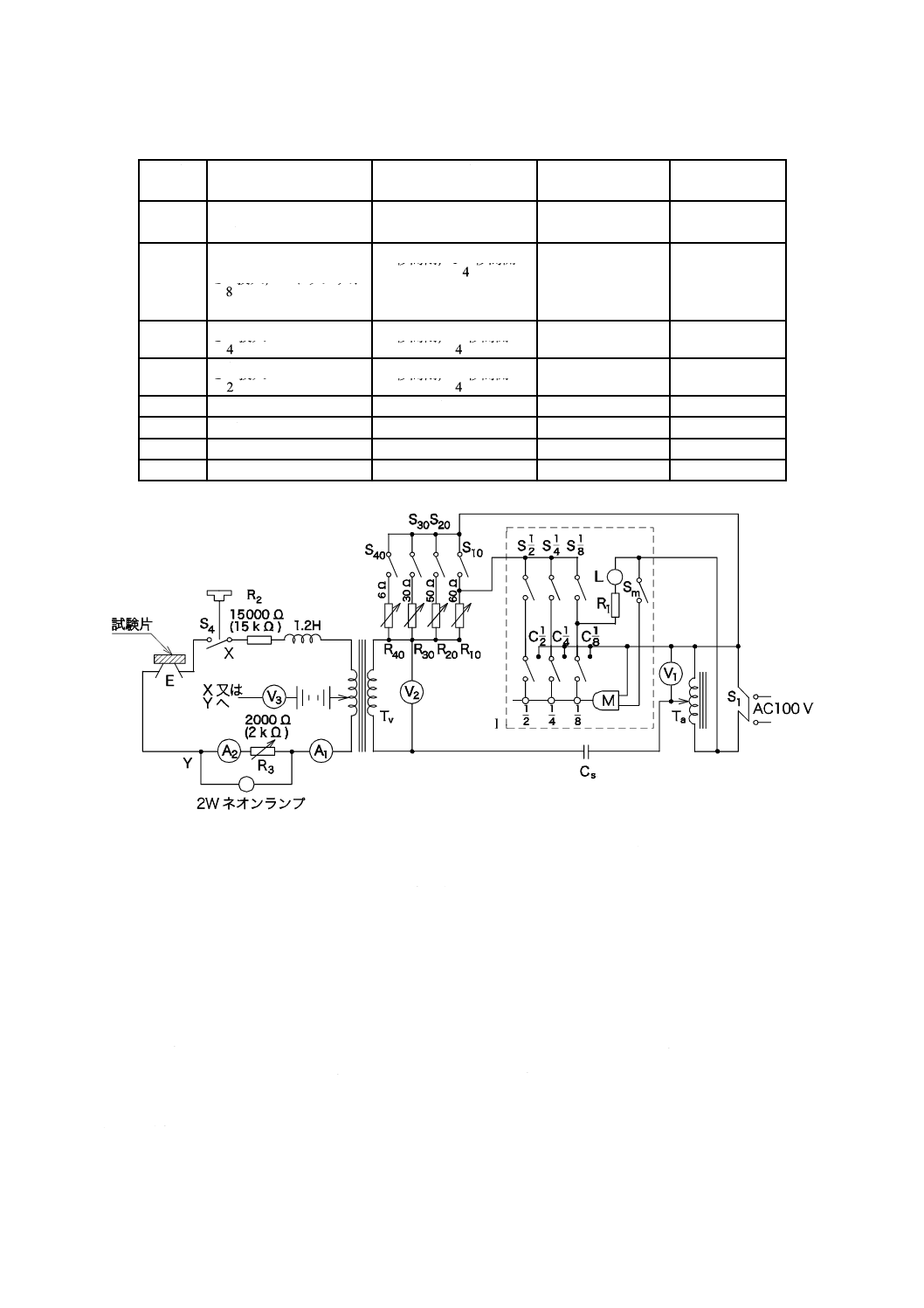

a) 電気回路 電気回路は,電極間に商用周波数で12.5 kVの開放電圧を,表JC.1の順序に従って加える

ことができる図JC.3に示すものとする。

27

C 2103:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

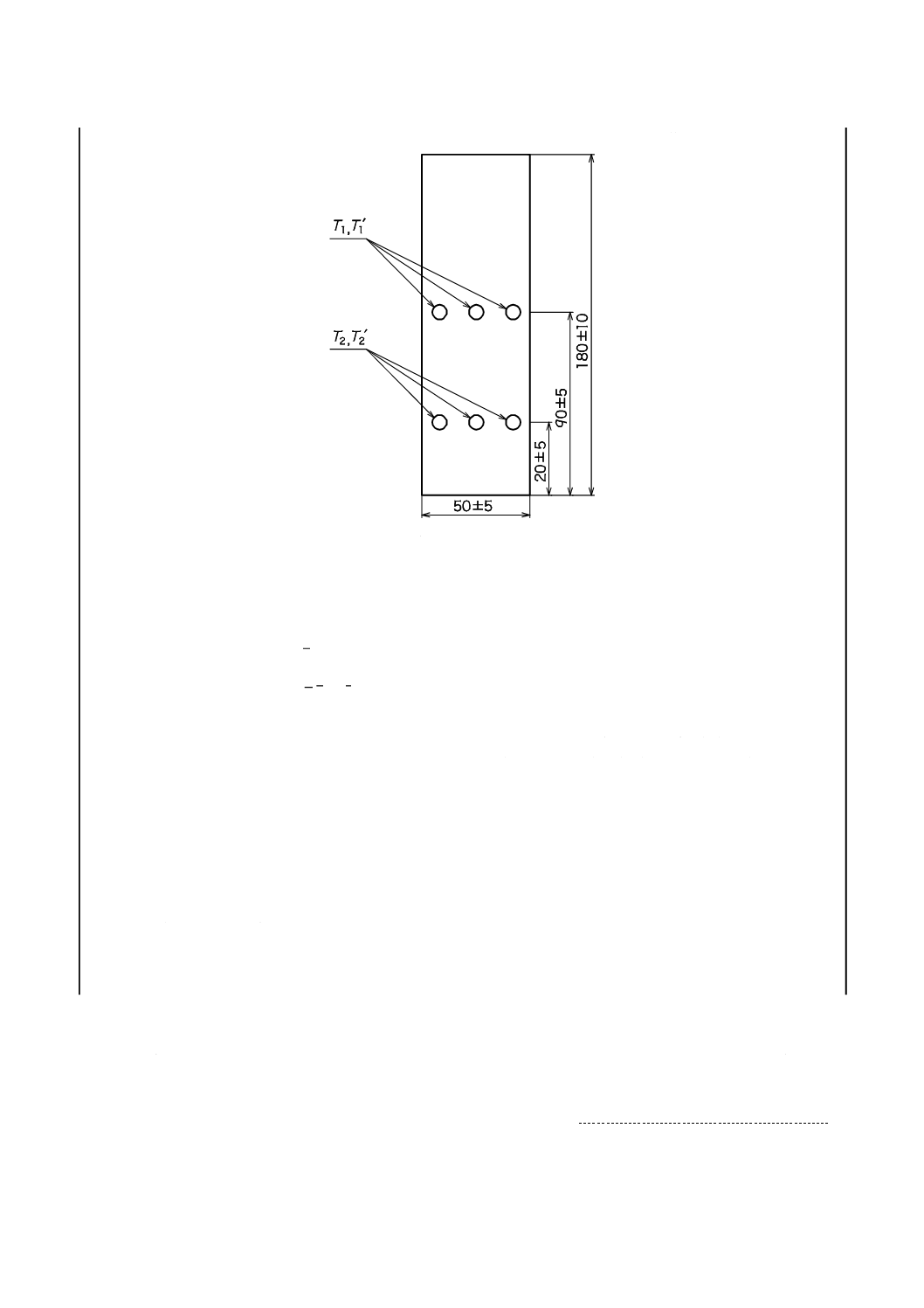

表JC.1−耐アーク性試験における通電段階の順序

電流

mA

操作

開閉の時間

各段階の継続時間

秒

全経過時間

秒

−

S1投入 Ta調整

Sm投入

−

−

−

10

表示灯が消えた瞬間に

S81投入,ストップウォ

ッチ作動

4

1秒間閉,143秒間開

60

60

10

S41投入

4

1秒間閉,43秒間開

60

120

10

S21投入

4

1秒間閉,41秒間開

60

180

10

S10投入

連続閉

60

240

20

S20投入

連続閉

60

300

30

S30投入

連続閉

60

360

40

S40投入

連続閉

60

420

A:電流計

V:電圧計

M:電動機

E:電極部

C:接触器

S:スイッチ

L:表示ランプ

Tv:高電圧変圧器

Ta:可変比単巻変圧器

R:抵抗器

I:断続開閉器

図JC.3−耐アーク性試験回路

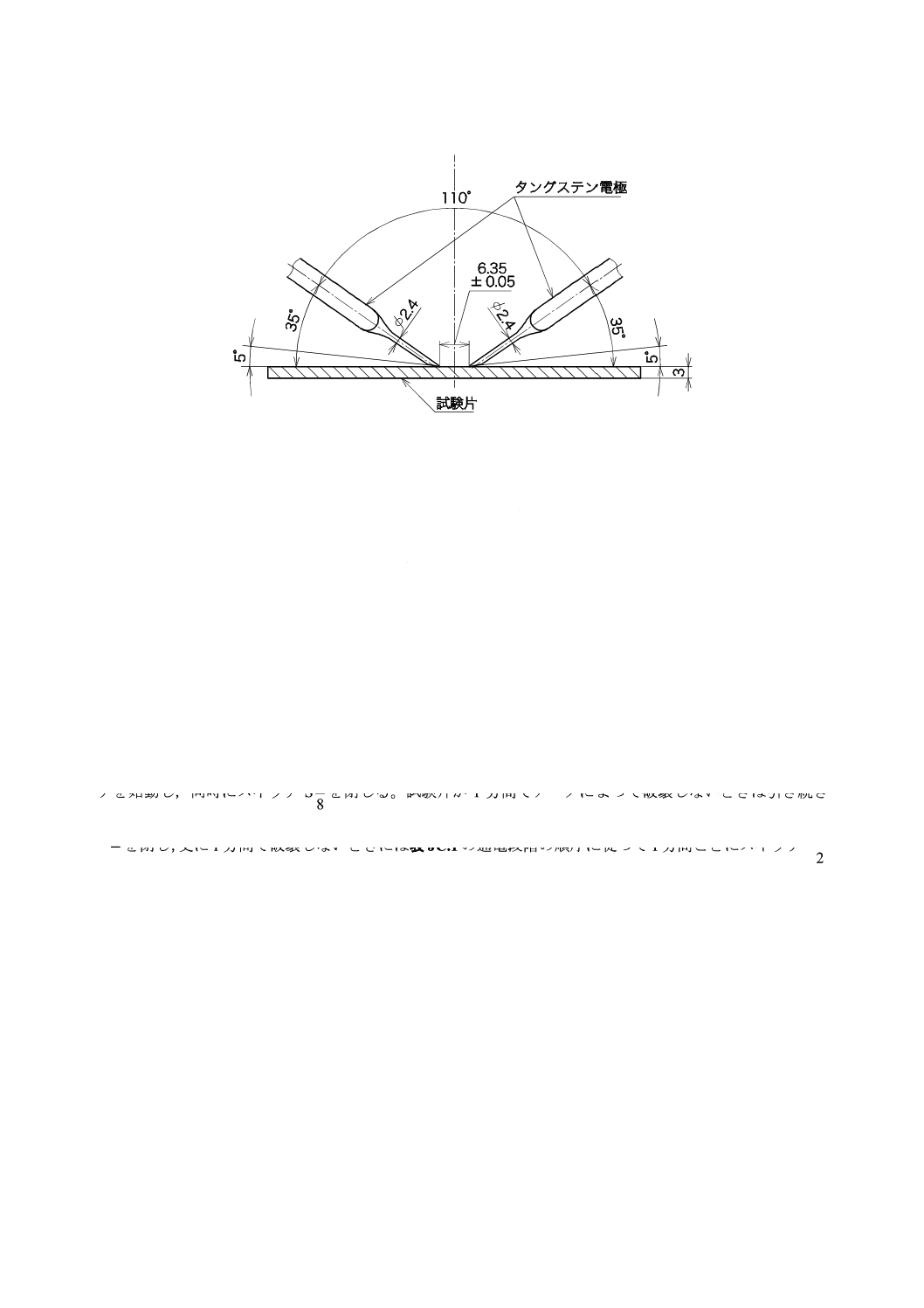

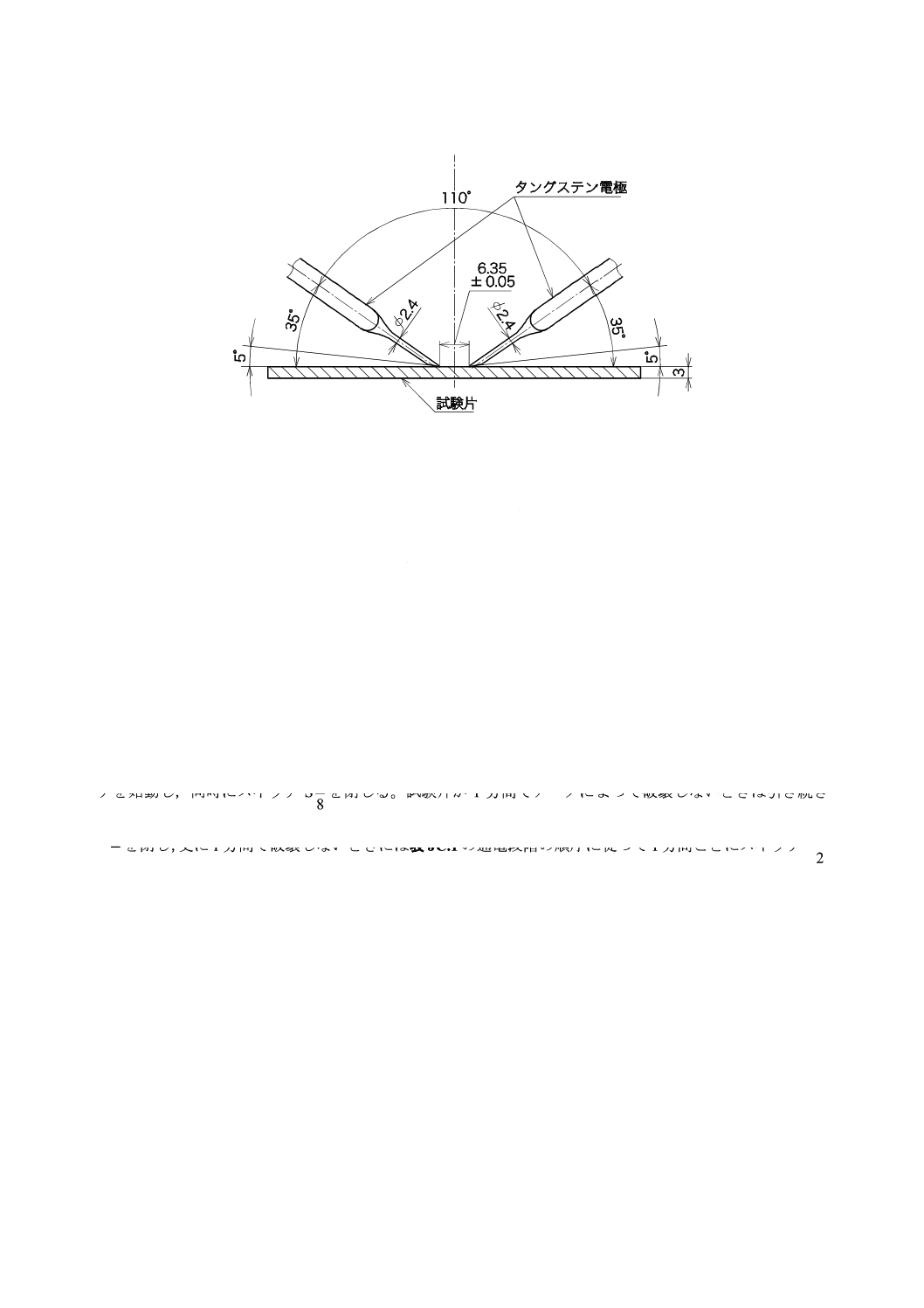

b) 電極 電極は,直径2.4 mm,長さ20 mmのタングステン棒の先端を,軸に対して30度±1度になる

ように磨いた図JC.4に示すものとする。

c) 電極装置 図JC.4に示すように2個の電極先端が同一平面上にあって電極の軸がともに水平面に対し

て35度傾き,更に先端のだ円形面の短軸が水平で,両電極の先端が6.35 mm±0.05 mm離れ,試験片

にかかる荷重をそれぞれ50 g±5 gに保持できるような電極装置。

d) ストップウォッチ ストップウォッチは,精度0.2秒以上のものとする。

e) マイクロメータ マイクロメータは,JIS B 7502に規定する外側マイクロメータ又はこれと同等以上

の精度をもつものとする。

28

C 2103:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図JC.4−耐アーク性試験の電極装置

JC.10.2

試験片

試験片は,直径100 mm,厚さ3.0 mm±0.25 mmの円盤に成形した,試験面が平滑なものを用いる。

JC.10.3

前処理

試験片の前処理は,20 ℃±2 ℃,相対湿度(65±5)%で(90 )時間行う。

JC.10.4

方法

試験片の中央部の厚さを0.01 mmまで測る。試験片及び両電極の位置並びに両電極の先端距離が正確で

あるかどうかを確かめる。

処理後の試験片を水平にし,試験片のアーク発生位置は,端から10 mm以上,既に試験した部分から

10 mm以上離す。

通風を遮断し,スイッチS1を閉じ,可変比単巻変圧器Taによって電極間に12.5 kVの開放電圧を与える

ように調整する。スイッチSmを閉じると,表示灯Lが点滅する。表示灯が消えた直後にストップウォッ

チを始動し,同時にスイッチS81を閉じる。試験片が1分間でアークによって破壊しないときは引き続き

4

1

S

を閉じ,更に1分間で破壊しないときには表JC.1の通電段階の順序に従って1分間ごとにスイッチ21

S

,

S10,S20,S30及びS40を閉じる。試験片が破壊し,アークが消滅したときにストップウォッチを止め,スイ

ッチS1を開く。試験開始からアーク消滅までの時間を1秒の単位まではかり,耐アーク性時間とする。こ

の場合,試験は,温度20 ℃±2 ℃,相対湿度(65±5)%で行う。試験は,試験片1枚について5か所行

い,最高値及び最低値を捨て,残りの3個の平均値を求める。

JC.10.5

報告

報告には,次の事項を報告する。

a) 試験片の厚さ(mm)

b) 耐アーク性(秒)

+4

−2

29

C 2103:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献 JIS C 3102 電気用軟銅線

JIS K 7100 プラスチック−状態調節及び試験のための標準雰囲気

JIS K 7226 プラスチック−長期熱暴露後の時間−温度限界の求め方

JIS K 8001 試薬試験方法通則

JIS K 8102 エタノール(95)(試薬)

JIS K 8150 塩化ナトリウム(試薬)

JIS K 8271 キシレン(試薬)

JIS K 8799 フェノールフタレイン(試薬)

JIS P 3801 ろ紙(化学分析用)

JIS R 3503 化学分析用ガラス器具

JIS R 3505 ガラス製体積計

JIS Z 8723 表面色の視感比較方法

ISO 558:1980,Conditioning and testing−Standard atmospheres−Definitions

ISO 1144:1973,Textiles−Universal system for designating linear density (Tex System)

IEC 61033:1991,Test methods for the determination of bond strength of impregnating agents to an

enamelled wire substrate

30

C 2103:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

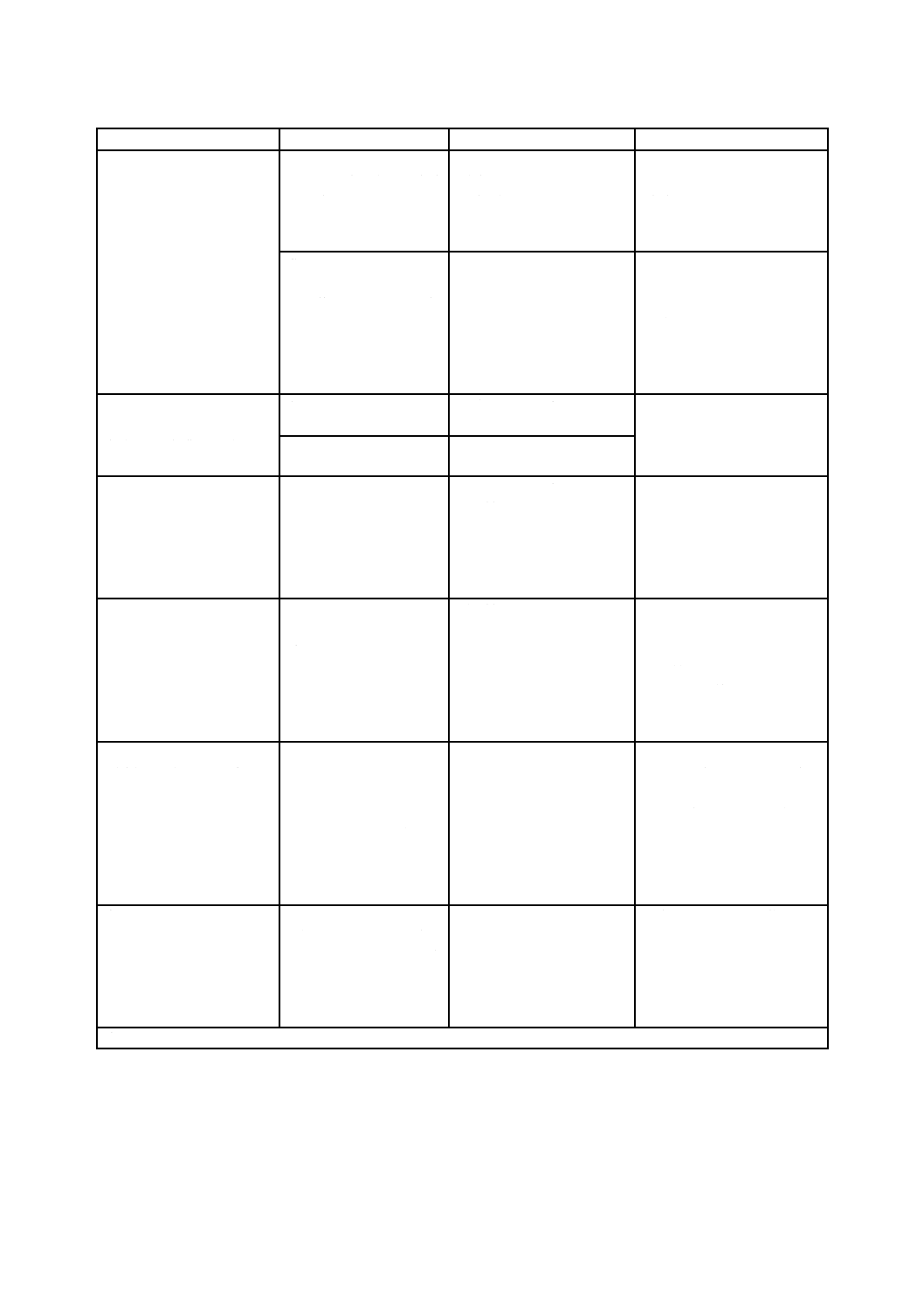

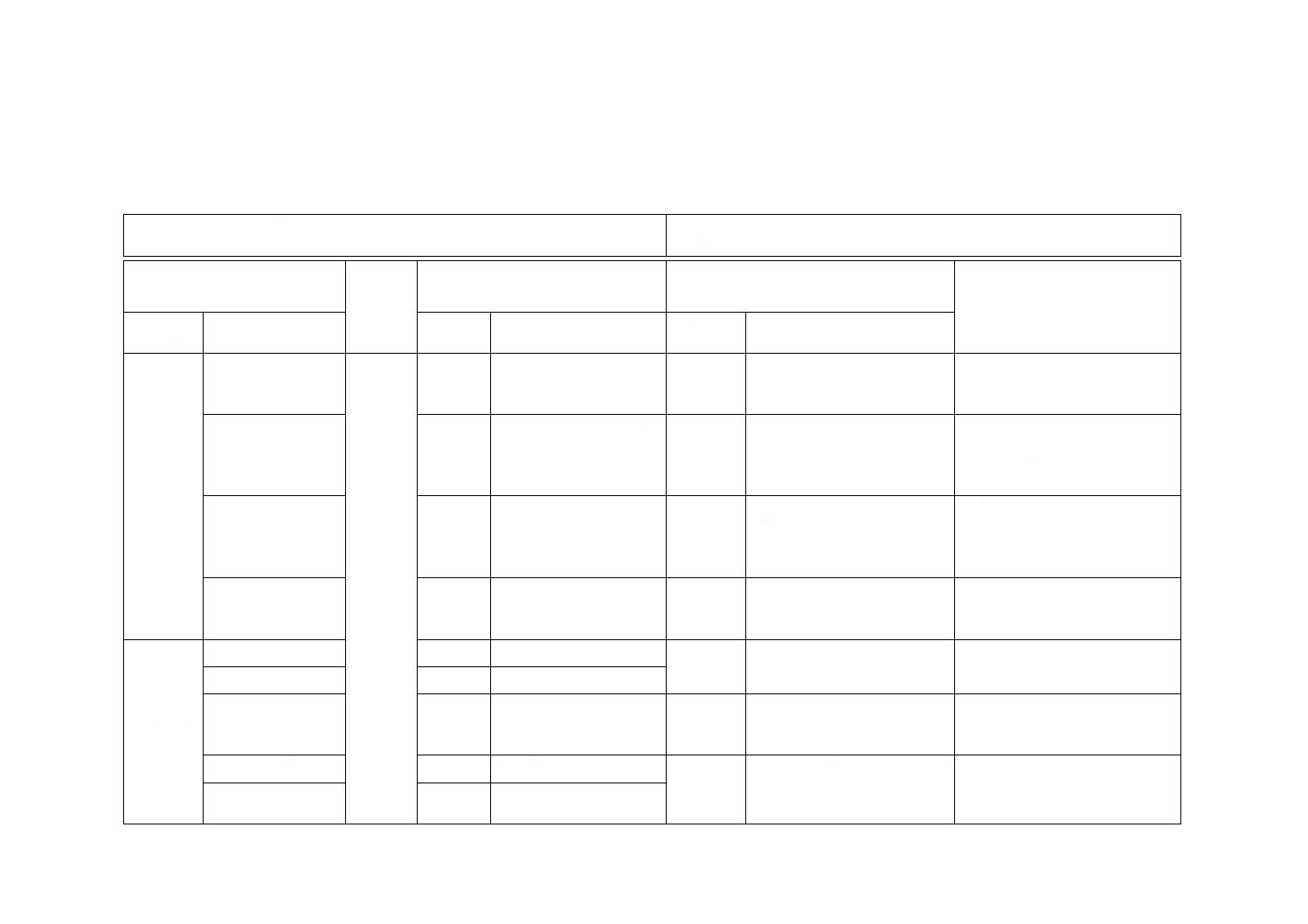

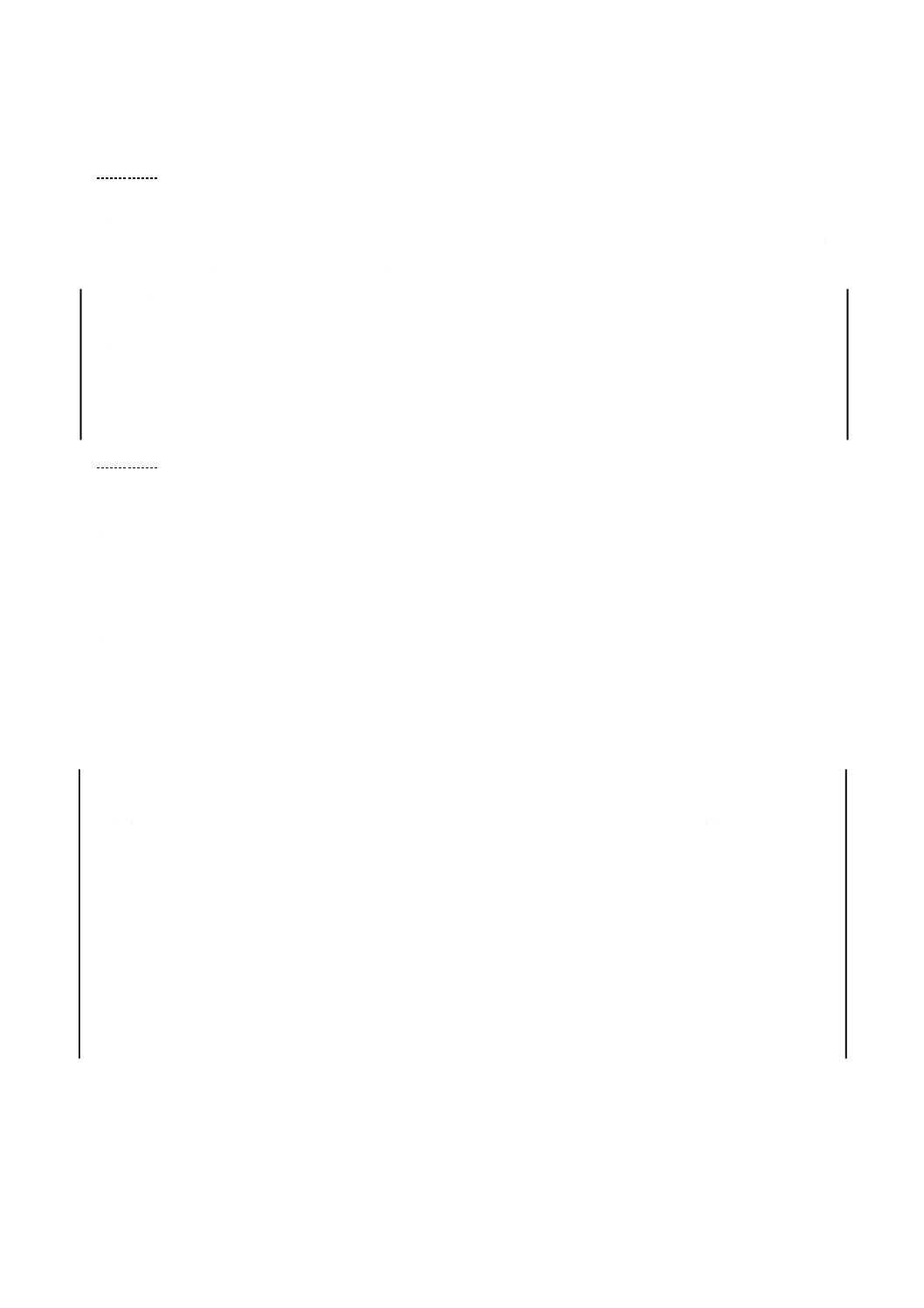

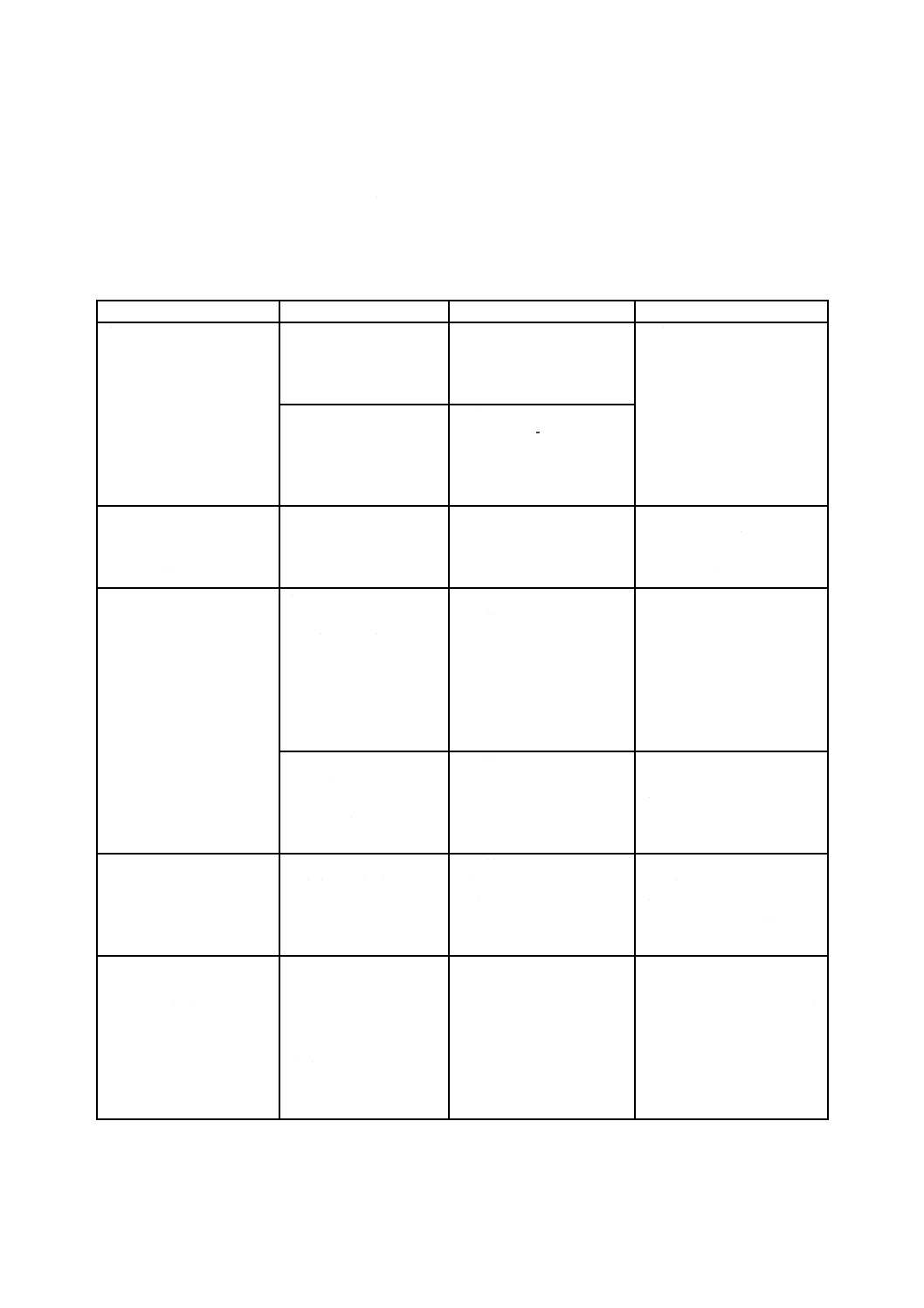

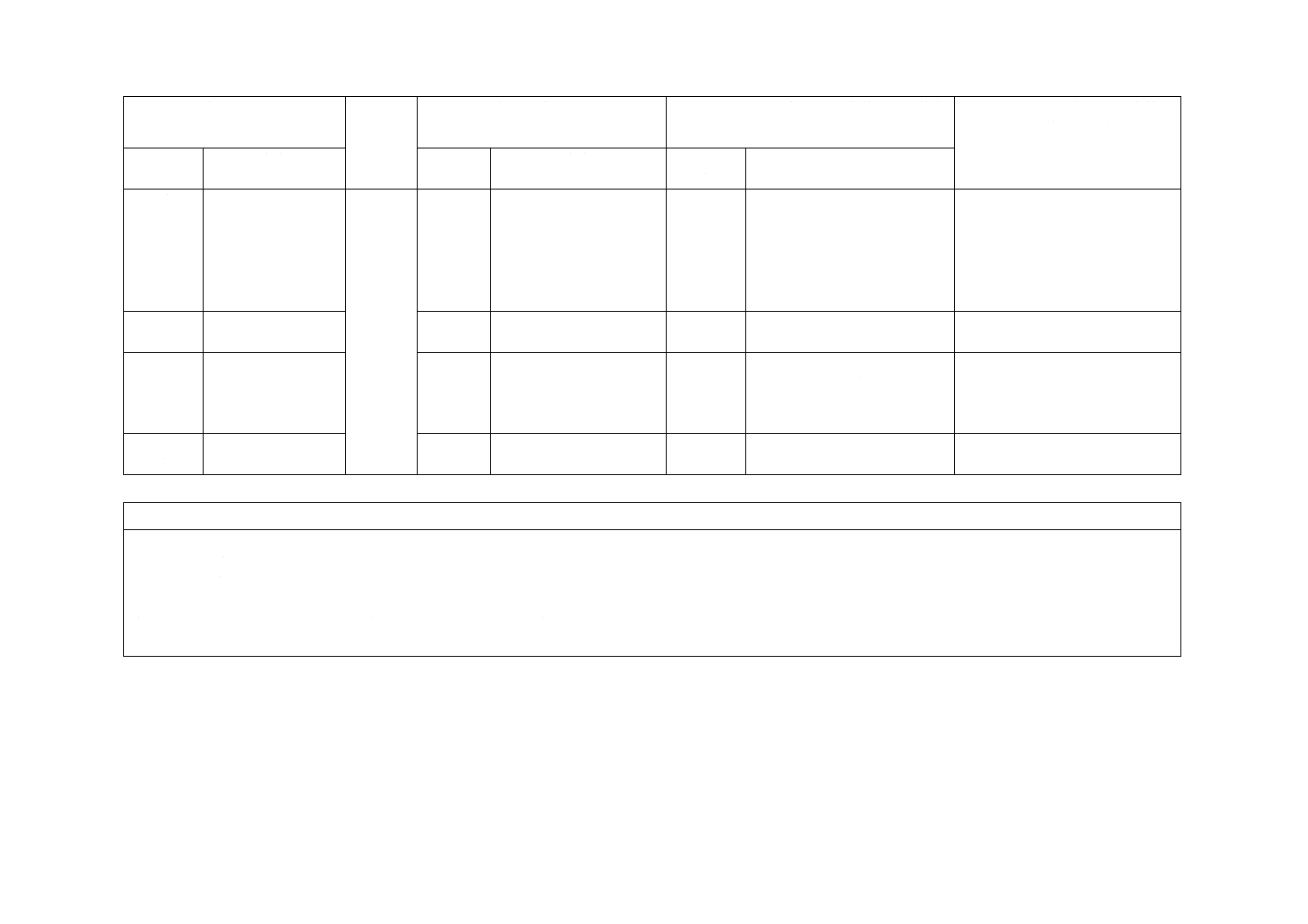

附属書JD

(参考)

JISと対応国際規格との対比表

JIS C 2103:2013 電気絶縁用ワニス試験方法

IEC 60464-2:2001 Varnishes used for electrical insulation−Part 2: Methods of test

及びAmendment 1:2006

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

5 乾燥前

及び/又

は硬化前

のワニス

の試験方

法

5.2 密度

密度の測定方法

5.2

ピクノメータ法

選択

浮きばかり法を追加し,選択で

きるようにした。

国内でも広く簡便な方法として

用いられている。IECへの提案を

検討する。

5.3 粘度

試験温度

5.3

試験温度23 ℃±0.5 ℃。 選択

受渡当事者間の協定による温

度での測定を追加し,選択でき

るようにした。

国内で広く用いられている温度

は,25 ℃又は30 ℃であり,23 ℃

以外の温度を選択できるように

した。

5.4 不揮発分

平底皿の直径75

mm±5 mm又は60

mm±5 mm。

5.4

平底皿の直径75 mm±5

mm

選択

直径60 mm±5 mmの平底皿を

追加し,選択できるようにし

た。

国内で広く用いられており,選択

できるようにした。

5.4 不揮発分

加熱時間

5.4

樹脂の種類ごとに加熱時

間を規定。

選択

受渡当事者間の協定を追加し,

加熱時間を選択できるように

した。

国内で広く用いられており,選択

できるようにした。

6 乾燥後

及び/又

は硬化後

のワニス

の試験方

法

6.1.3 試験片の調製

6.1.3

浸せき

選択

片面塗りを追加し,選択できる

ようにした。

国内で広く用いられており,選択

できるようにした。

6.1.4塗膜の厚さ

6.1.4

塗膜の厚さ

6.1A 塗膜の付き方

−

−

追加

金属板の中央部及び下部の塗

膜の厚さを測定することを追

加した。

国内で広く用いられている方法

である。IECへの提案を検討す

る。

6.2.1 折曲げ試験

6.2.1

折曲げ試験

選択

片面塗りを追加し,選択できる

ようにした。

国内で広く用いられており,選択

できるようにした。

6.2.2 カッピング試

験

6.2.2

カッピング試験

2

C

2

1

0

3

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

31

C 2103:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

6 乾燥後

及び/又

は硬化後

のワニス

の試験方

法(続き)

6.5.1 浸水前後の体

積抵抗率

図1

6.5.1

図1

変更

IEC規格では,下部電極として

金属板を用いているが,金属製

円柱を用いる図とした。

規定文の中では“下部電極として

金属製円柱を用いる”となってお

り,図1は整合していない。

IECへの提案を検討する。

附属書JA

(規定)

塗膜厚さの測定方

法

−

−

追加

ISO 2808:1997に規定する塗膜

厚さの測定方法を追加した。

対応する国際規格の日本語版が

ないため,規定した。

附属書JB

(規定)

固着力の測定方法

(ツイストコイル

法及びヘリカルコ

イル法)

−

−

追加

我が国で広く用いられている

ツイストコイル法,及びヘリカ

ルコイル法を追加した。

対応する国際規格の日本語版が

ないため,規定した。

附属書JC

(参考)

JISと国際規格との対応の程度の全体評価:(IEC 60464-2:2001,Amd.1:2006,MOD)

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

− 選択……………… 国際規格の規定内容とは異なる規定内容を追加し,それらのいずれかを選択するとしている。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

C

2

1

0

3

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。