C 2101 : 1999

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS C 2101 : 1993は改正され,この規格に置き換えられる。

JIS C 2101には,次に示す附属書がある。

附属書(規定) 電気絶縁油試験方法

なお,この規格の対応国際規格では,電気絶縁油の品質等についても規定しているが,この規格では試

料採取方法及び試験方法について規定している。品質等については,JIS C 2320(電気絶縁油)で規定し

ている。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 2101 : 1999

電気絶縁油試験方法

Testing methods of electrical insulating oils

序文 この規格は,対応国際規格である

− IEC 60296 : 1982 Specification for unused mineral insulating oils for transformers and switchgear

Amendment No.1 (1986)

− IEC 60465 : 1988 Specification for unused insulating mineral oils for cables with oil ducts

− IEC 60836 : 1988 Specification for silicone liquids for electrical purposes

− IEC 60867 : 1993 Insulating liquids−Specifications for unused liquids based on synthetic aromatic

hydrocar-bons

− IEC 60963 : 1988 Specification for unused polybutenesを元に,本体には従来日本工業規格で

規定していた電気絶縁油に関する試料採取方法及び試験方法について規定し,これらに対

応する国際規格に規定されている項目については附属書として作成した日本工業規格では

あるが,国際規格で規定されている内容の一部を変更して規定している。

なお,追補 (Amendment) については編集し,一体とした。

1. 適用範囲 この規格は,JIS C 2320に規定する1種(鉱油),2種(アルキルベンゼン),3種(ポリブ

テン),4種(アルキルナフタレン),5種(アルキルジフェニルアルカン),6種(シリコーン油)及び7

種(鉱油,アルキルベンゼン混合油)の電気絶縁油(以下,絶縁油という。)の試料採取方法及び試験方法

についてこの規格の本体で規定し,JIS C 2320の附属書に規定する1種IEC(鉱油),2種IEC(アルキル

ベンゼン),3種IEC(ポリブテン),4種IEC(アルキルナフタレン),5種IEC(アルキルジフェニルエ

タン及びメチルポリアリルメタン),及び6種IEC(シリコーン油)の試料採取方法及び試験方法につい

ては,この規格の附属書で規定する。

なお,JIS C 2320本体で規定する製品にはこの規格の本体の規定事項を,JIS C 2320の附属書で規定す

る製品にはこの規格の附属書の規定事項を一貫して適用するものとし,それぞれの本体又は附属書両者の

間で対応する規定項目・内容を適宜選択又は混用して適用することはできない。

備考 この規格の対応国際規格を,次に示す。

IEC 60296 : 1982 Specification for unused mineral insulating oils for transformers and switchgear

Amendment No.1 (1986)

IEC 60465 : 1988 Specification for unused insulating mineral oils for cables with oil ducts

IEC 60836 : 1988 Specification for silicone liquids for electrical purposes

IEC 60867 : 1993 Insulating liquids−Specifications for unused liquids based on synthetic aromatic

hydrocarbons

IEC 60963 : 1988 Specification for unused polybutenes

2

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考 この規格に規定される試験方法では多くの試薬,溶剤が使用される。取扱上の注意事項と

しては,毒物及び劇物取締法,消防法,特定化学物質等障害防止規則,有機溶剤中毒防止

規則,安全衛生規則などが参考となる。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。

これらの引用規格は,最新版を利用する。

JIS B 7410 石油類試験用ガラス製温度計

JIS B 7510 精密水準器

JIS C 1602 熱電対

JIS C 2320 電気絶縁油

JIS C 3101 電気用硬銅線

JIS H 3100 銅及び銅合金の板及び条

JIS K 0062 化学製品の屈折率測定方法

JIS K 0068 化学製品の水分測定方法

JIS K 0113 電位差・電流・電量・カールフィッシャー滴定方法通則

JIS K 0115 吸光光度分析通則

JIS K 0117 赤外分光分析方法通則

JIS K 0124 高速液体クロマトグラフ分析通則

JIS K 1101 酸素

JIS K 1107 高純度窒素

JIS K 2240 液化石油ガス(LPガス)

JIS K 2249 原油及び石油製品−密度試験方法及び密度・質量・容量換算表

JIS K 2251 原油及び石油製品−試料採取方法

JIS K 2265 原油及び石油製品−引火点試験方法

JIS K 2269 原油及び石油製品の流動点並びに石油製品曇り点試験方法

JIS K 2275 原油及び石油製品−水分試験方法

JIS K 2283 原油及び石油製品−動粘度試験方法及び粘度指数算出方法

JIS K 2435 ベンゼン・トルエン・キシレン

JIS K 2513 石油製品−銅板腐食試験方法

JIS K 2580 石油製品−色試験方法

JIS K 2605 石油製品−臭素価試験方法−電気滴定法

JIS K 8001 試薬試験方法通則

JIS K 8005 容量分析用標準物質

JIS K 8034 アセトン(試薬)

JIS K 8102 エタノール (95) (試薬)

JIS K 8103 ジエチルエーテル(試薬)

JIS K 8105 エチレングリコール(試薬)

JIS K 8322 クロロホルム(試薬)

JIS K 8550 硝酸銀(試薬)

3

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 8574 水酸化カリウム(試薬)

JIS K 8594 石油ベンジン(試薬)

JIS K 8621 炭酸水素カリウム(試薬)

JIS K 8680 トルエン(試薬)

JIS K 8777 ピリジン(試薬)

JIS K 8810 1-ブタノール(試薬)

JIS K 8839 2-プロパノール(試薬)

JIS K 8848 ヘキサン(試薬)

JIS K 8891 メタノール(試薬)

JIS P 3801 ろ紙(化学分析用)

JIS R 3413 ガラス糸

JIS R 3503 化学分析用ガラス器具

JIS R 6001 研削といし用研磨材の粒度

JIS R 6111 人造研削材

JIS R 6251 研磨布

JIS R 6252 研磨紙

JIS Z 8401 数値の丸め方

JIS Z 8703 試験場所の標準状態

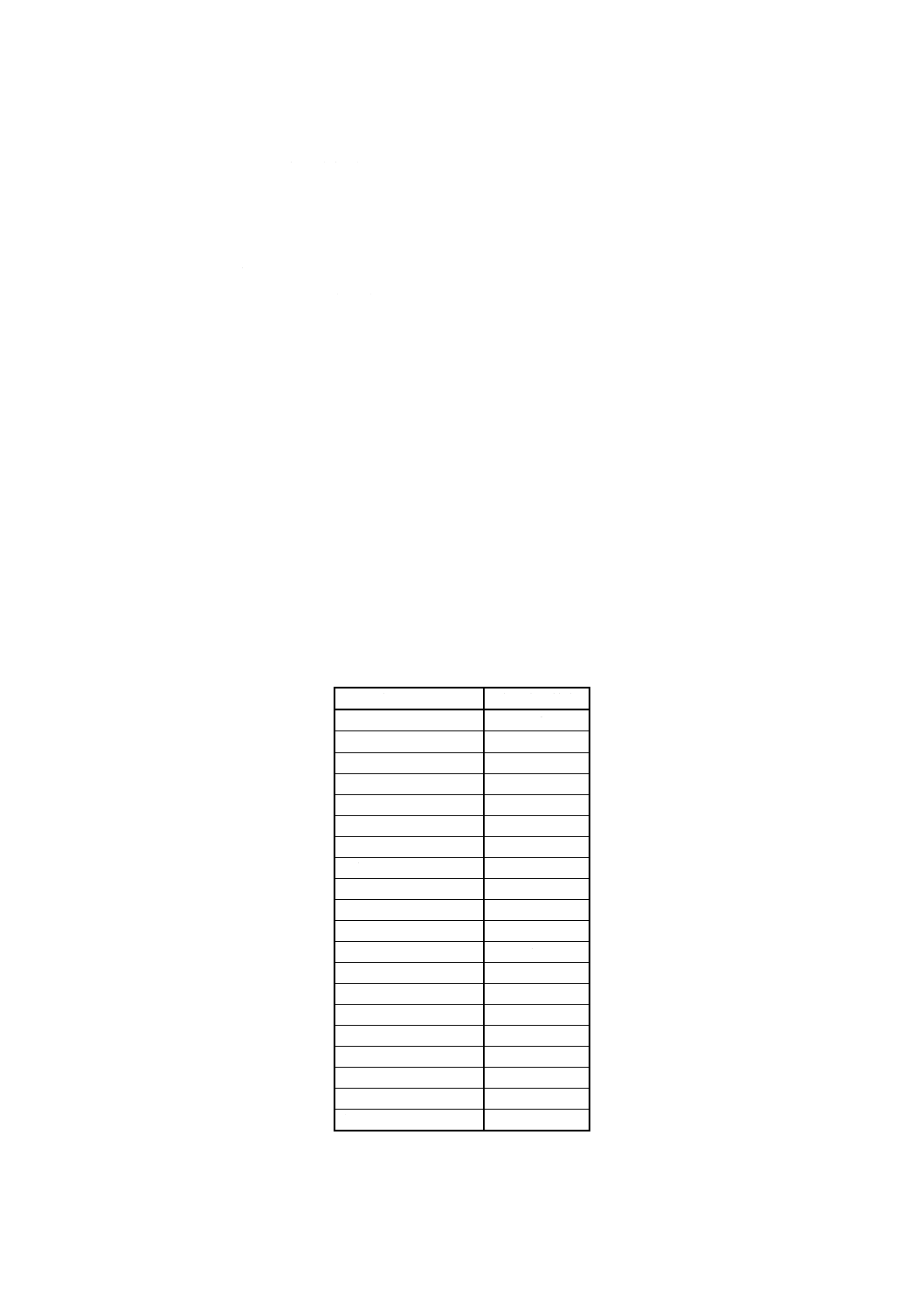

3. 試験の種類 試験の種類は,表1のとおりとする。

表1 試験の種類

試験の種類

試験適用箇条

外観

6.

色

7.

密度

8.

動粘度

9.

流動点

10.

低温流動性

11.

引火点

12.

燃焼性

13.

蒸発量

14.

屈折率及び比分散

15.

全酸価

16.

腐食性硫黄

17.

酸化安定性

18.

臭素価

19.

水分

20.

ベンゾトリアゾール定量

21.

絶縁破壊電圧

22.

誘電正接及び比誘電率

23.

体積抵抗率

24.

確認

25.

4

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 試験状態 試験状態は,特に指定がない限りJIS Z 8703に規定する常温常湿[温度20±15℃,湿度 (65

±20) %]とする。

5. 試料採取

5.1

試料採取概要 1ロット(1)の製品の性状を知るための代表試料を,在庫品,積荷などから適正に採取

する場合は,1ロットの製品から一次試料(2)を採取し,この一次試料から二次試料(3)を採取する。この場

合,採取する試料の種類,採取場所,採取方法などに留意しなければならない。

注(1) 1ロットとは,同一品質とみなされる製品であって,同一バッチで生産されたもの,同一タンク

の在庫,又は同一タンクから積み出されたもので,かつ,同一条件のもとで貯蔵されたものな

どをいう。

(2) 一次試料とは,規定の試料採取方法によって,1ロットから採取した試料をいう。

(3) 二次試料とは,一次試料を区分けする必要が生じた場合,1個の一次試料から区分けした試料

をいう。

5.1.1

試料採取器具及び装置と適用 一次試料の採取器具及び装置と適用の例を表2に示す。主に新油に

ついて規定したものであるが,このほかに水分測定用,高粘度試料及び油入電気機器,油入ケーブルなど

の使用油についても規定する。

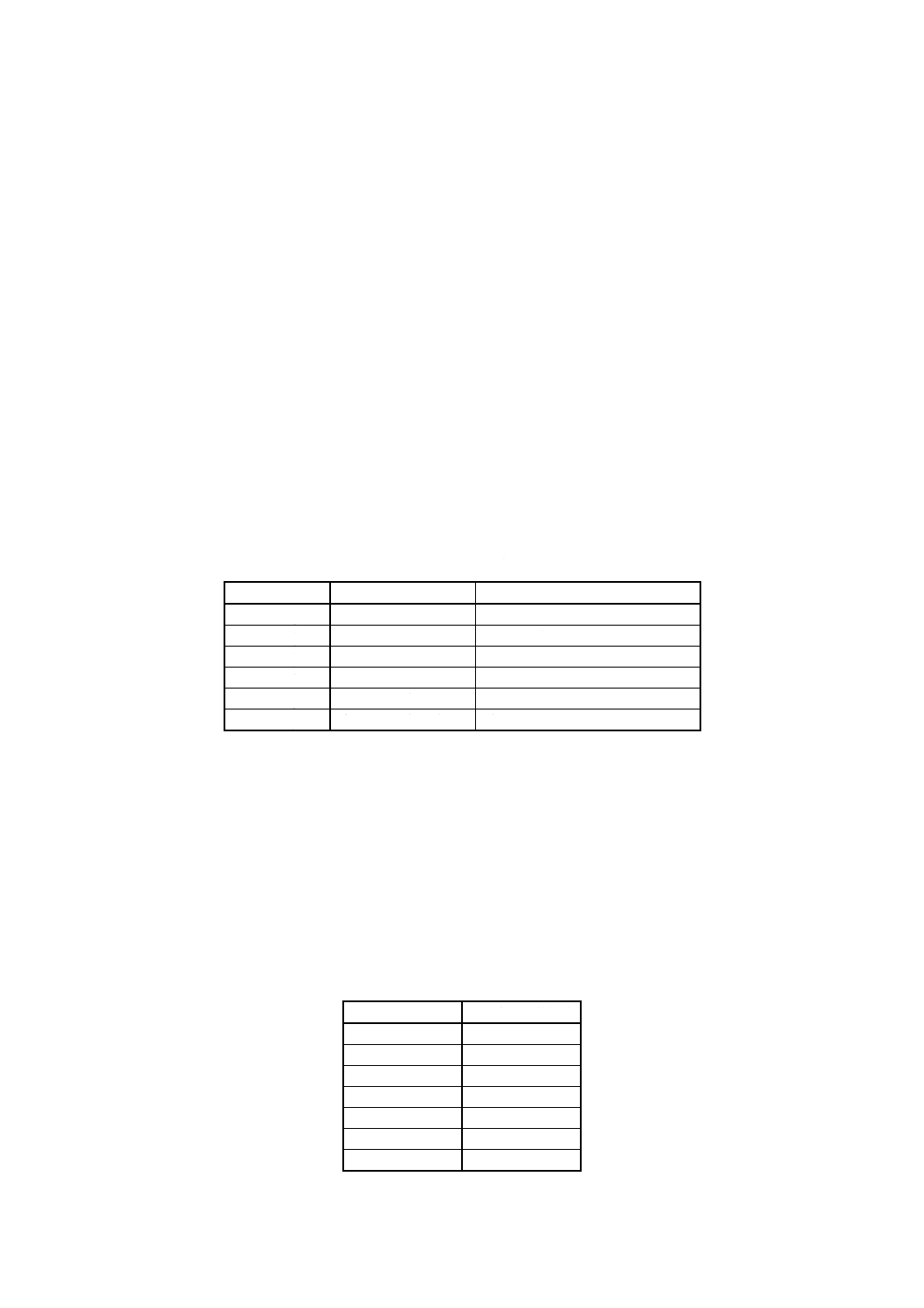

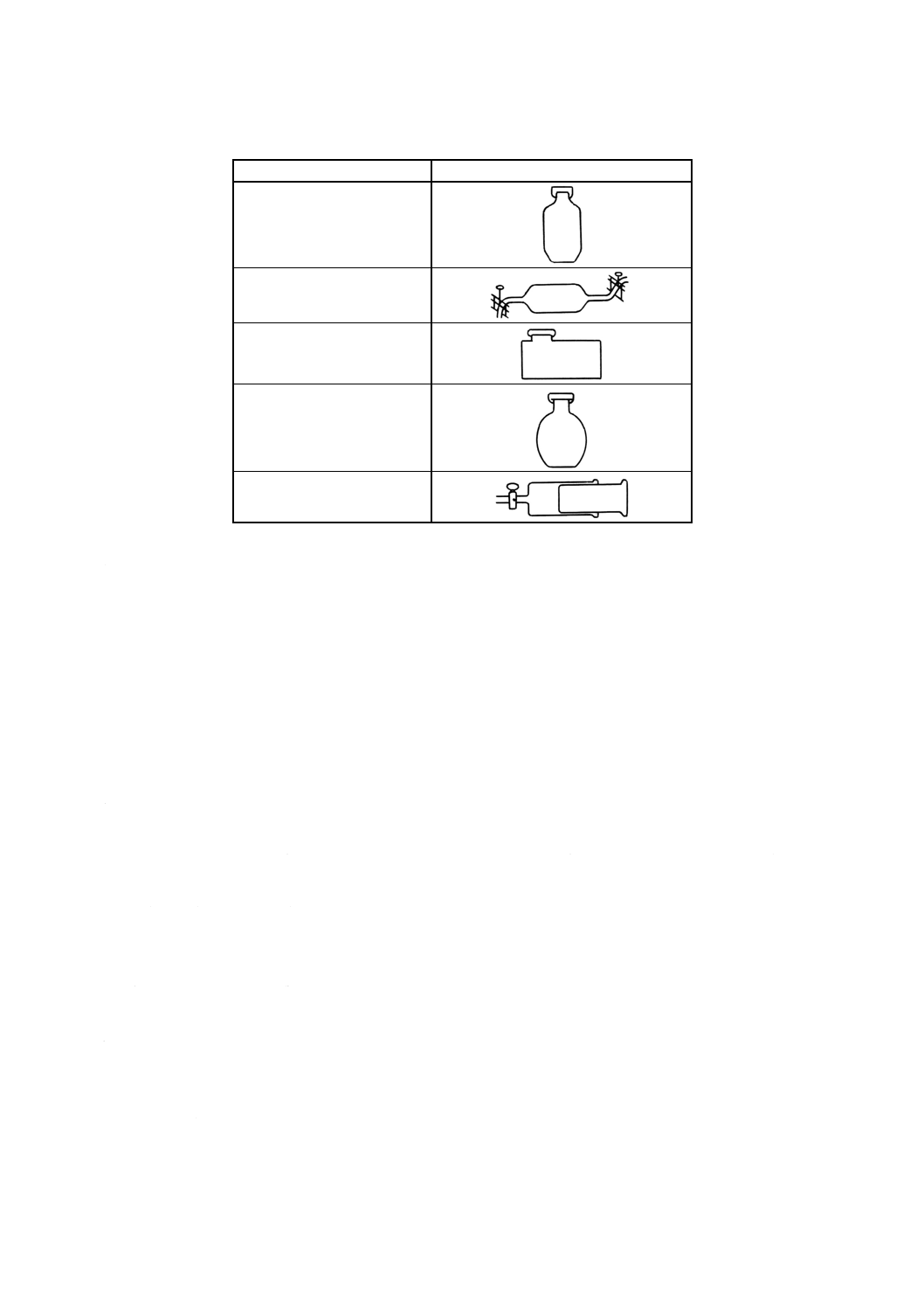

表2 一次試料採取器具及び装置と適用の例

規格箇条番号

採取器具及び装置

適用(例)

5.2.2 a)

サイホン式採取器

ドラム,缶

5.2.2 b)

細管式採取器

ドラム,缶

5.2.2 c)

シーフ式採取器

ドラムタンク車,船,貯蔵タンク

5.2.2 d)

タップ採取装置

貯蔵タンク

5.2.2 e)

循環ライン採取装置

貯蔵タンク,循環パイプライン

5.2.2 f)

連続ライン採取装置

送油ライン

5.1.2

試料採取の時点及び採取箇所と個数 製品を積み込み又は荷降ろしする場合には,積込みタンクと

受入タンクとの両方及び必要に応じてパイプラインのそれぞれから試料を採取する。

a) タンク車の場合には,製品の積み込み後なるべく1時間以上経過してから又は荷降ろし直前に採取す

る。

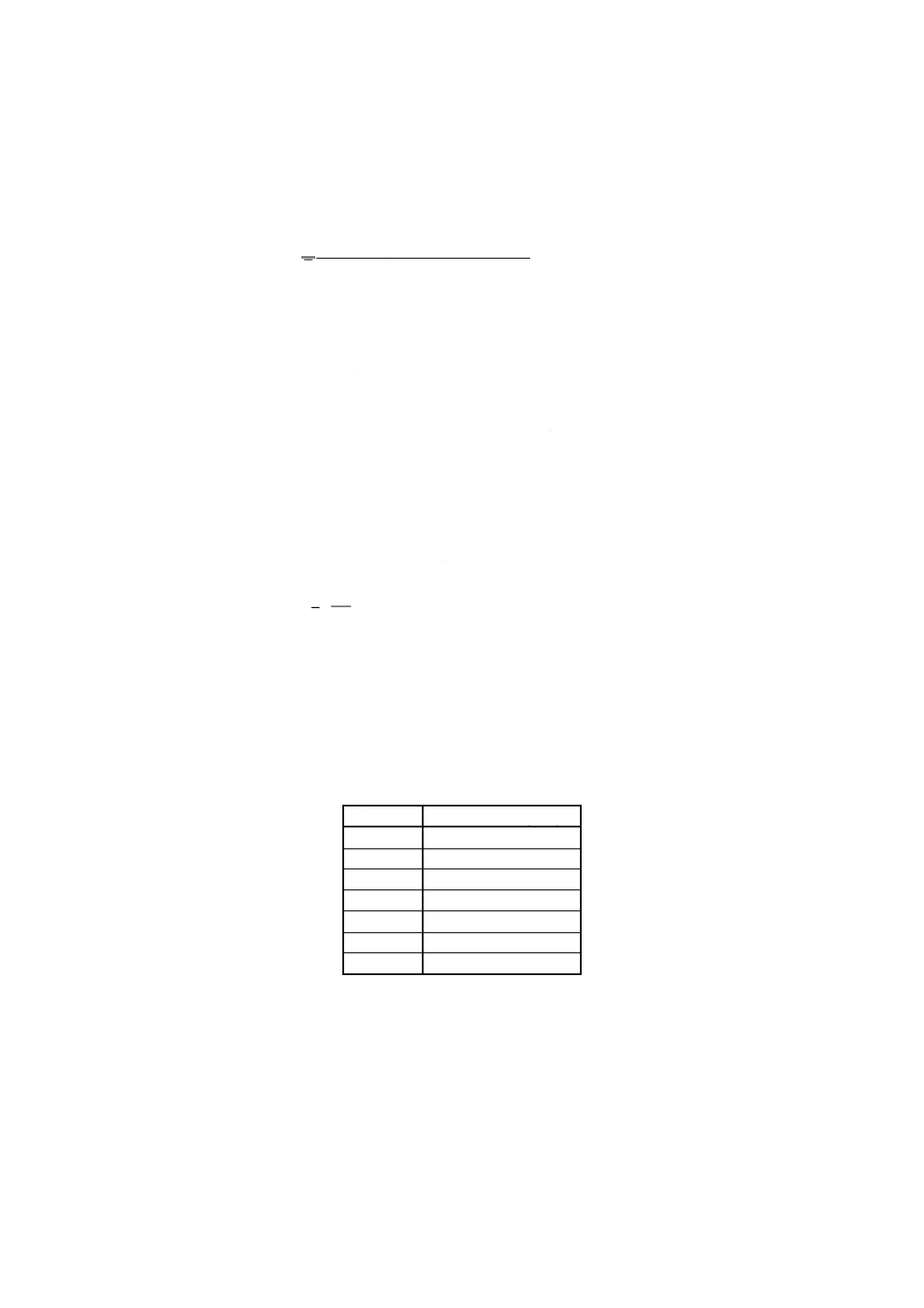

b) 荷造ロット品(ドラム又は缶)の場合には,1ロットの荷造品からランダムに抜き出し,個々に採取

する。これを混合試料にするか,又は個々に測定するかは,受渡当事者間の協定による。ランダムに

抜き出す個数は,ロット内のばらつき,検査費用などを考慮して決定すべきであるが,多くの場合,

表3に示す個数が適当であろう。ただし,ロット番号不明の場合には,荷造個数の平方根に相当する

個数がよい。

表3 抜出個数

荷造容器数

抜出個数(最小)

2〜 5

2

6〜 20

3

21〜 50

4

51〜100

5

101〜200

6

201〜400

8

401以上

10

5

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.1.3

ラベルの表示 試料採取後,直ちに容器に次の事項を記入したラベルを付ける。

a) 試料の名称及び種類

b) ロット番号又は試料番号

c) 試料採取日,時刻及び場所

d) 試料採取者名

e) 製品容器の名称及び番号

f)

消防法で定める危険物の品名(例えば,第3石油類又は第4石油類)

5.2

器具

5.2.1

容器及びふた 容器及びふたは,次のとおりとする。

a) 容器 容器は,ガラス瓶,缶など,洗浄が容易で油の特性に影響を与えないもの。

備考 瓶は,破損しやすい欠点はあるが,清浄性,化学的安定性などの利点があり,透明瓶は瓶の清

浄性の確認,水分及び/又は固形不純物が目視でき,褐色瓶は,光線から試料を保護できる。

缶は,特にその継ぎ目をはんだ付けしたものに限る。はんだ付けのときに用いるフラックスは,

はんだ付けした後でガソリンによって容易に除去できるものでなければならない。ポリエチレ

ン製のものは,取り扱いやすいが,通気性,試料への溶解などが考えられるので,使用に当た

っては,注意を要する。

b) ふた ふたは,試料を汚染するおそれがないもので,外気を完全に隔離できるもの。

備考 ガラス瓶には,ガラス栓又はポリエチレン製のふたを用いるとよい。ガラス栓は,すり合わせ

が良好なものでなければならない。コルク栓又は加硫ゴム栓は,直接使用してはならない。こ

の場合,すずはく,アルミニウムはくなどで包む。

缶には,金属製のふたを用いるが,より気密性を保つためには内ぶたを併用するとよい。金

属製のふたは,その内側に,すずはく,アルミニウムはく,又は試料に影響を与えない適切な

ものをパッキンとして入れたものを用いる。

5.2.2

試料採取器及び装置 試料採取器及び装置は,次のものを用いる。ただし,細部の形状及び寸法は,

採取場所の状況に応じて適宜選んでもよい。また,高粘度試料(例えば,ポリブテン)の採取に用いる金

属棒又は金属製スプーン状の採取器について形状及び寸法は規定しない。

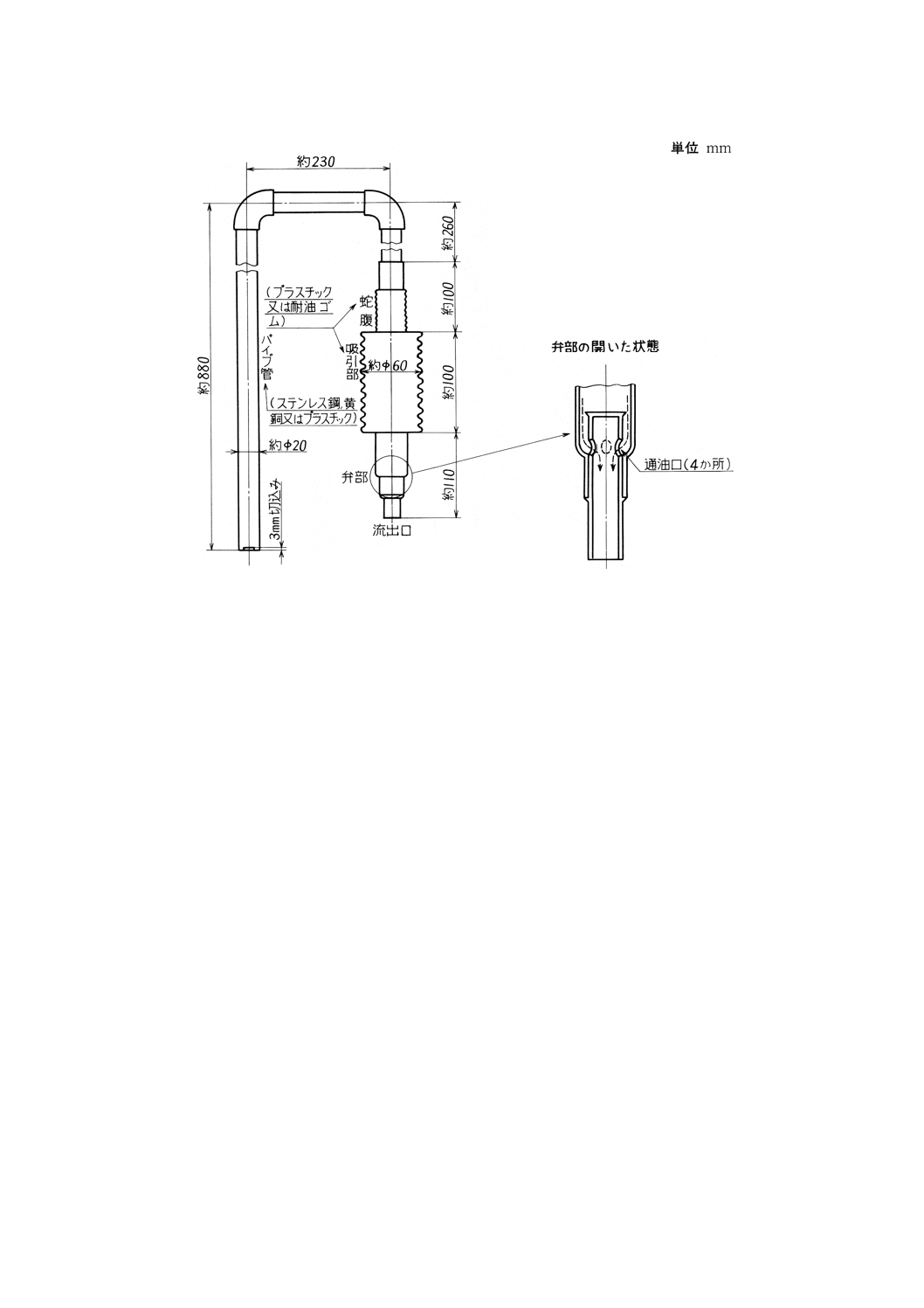

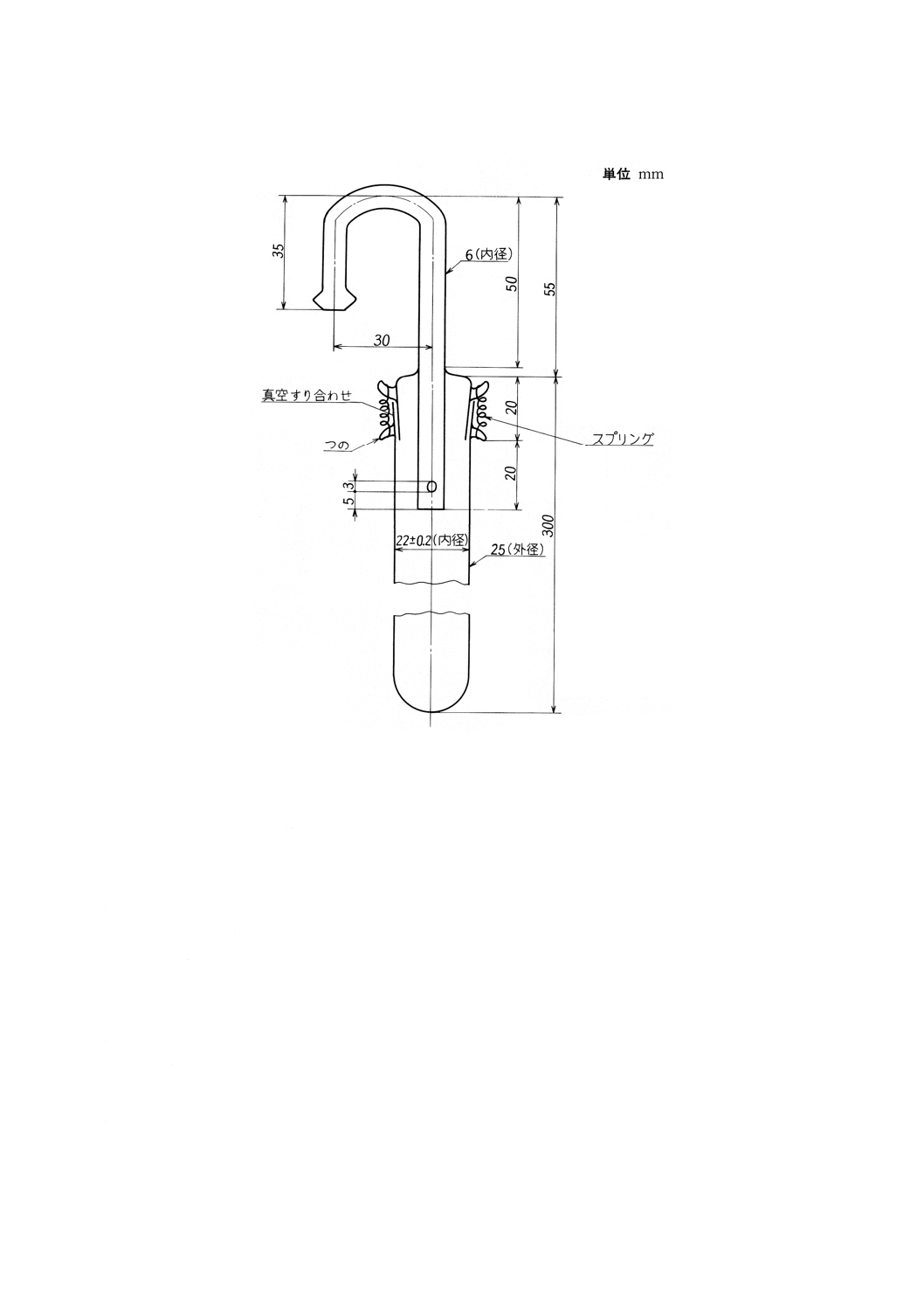

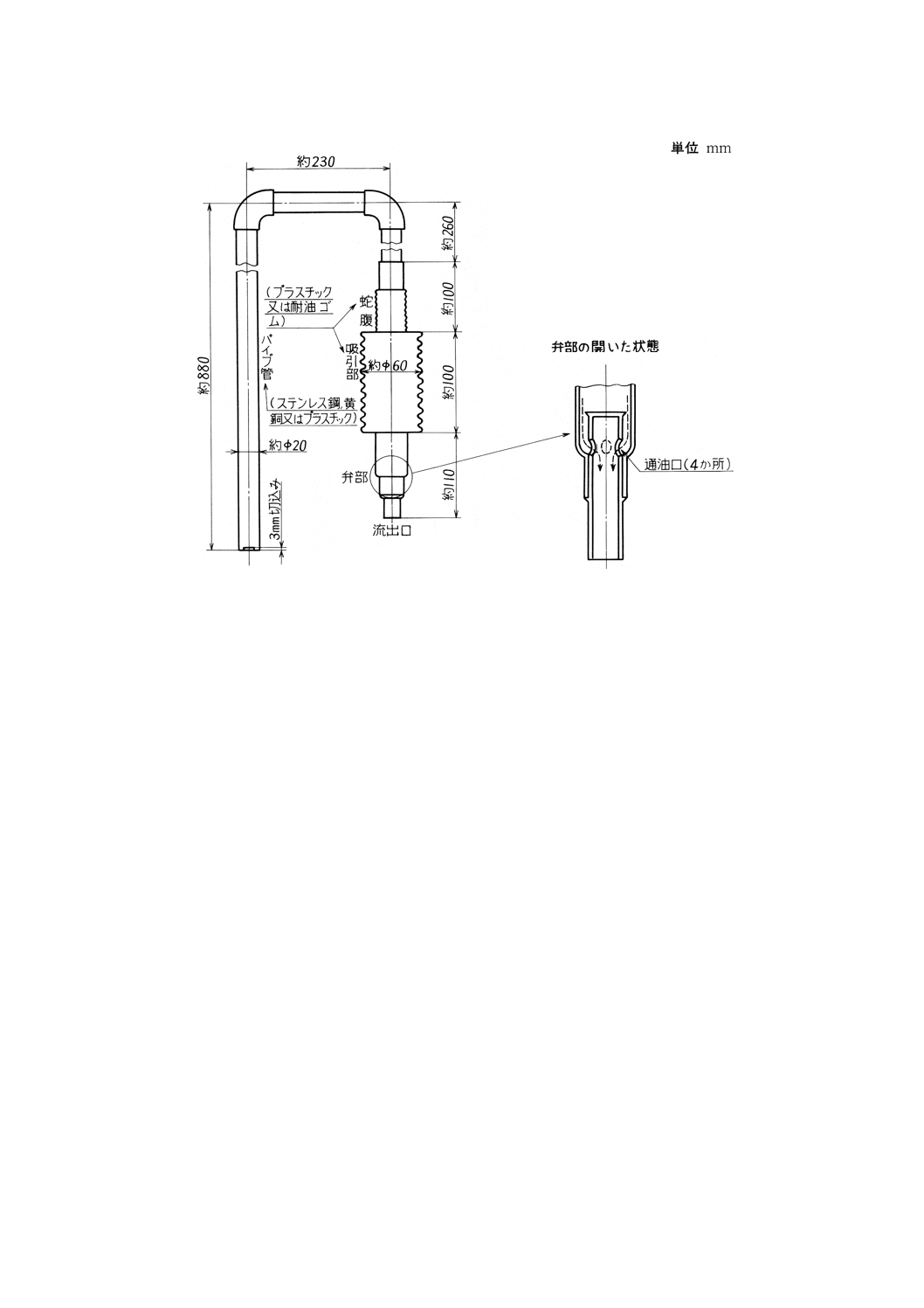

a) サイホン式採取器 サイホン式採取器は,JIS K 2251に規定するもの(図1参照)。

6

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 サイホン式採取器の例

7

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

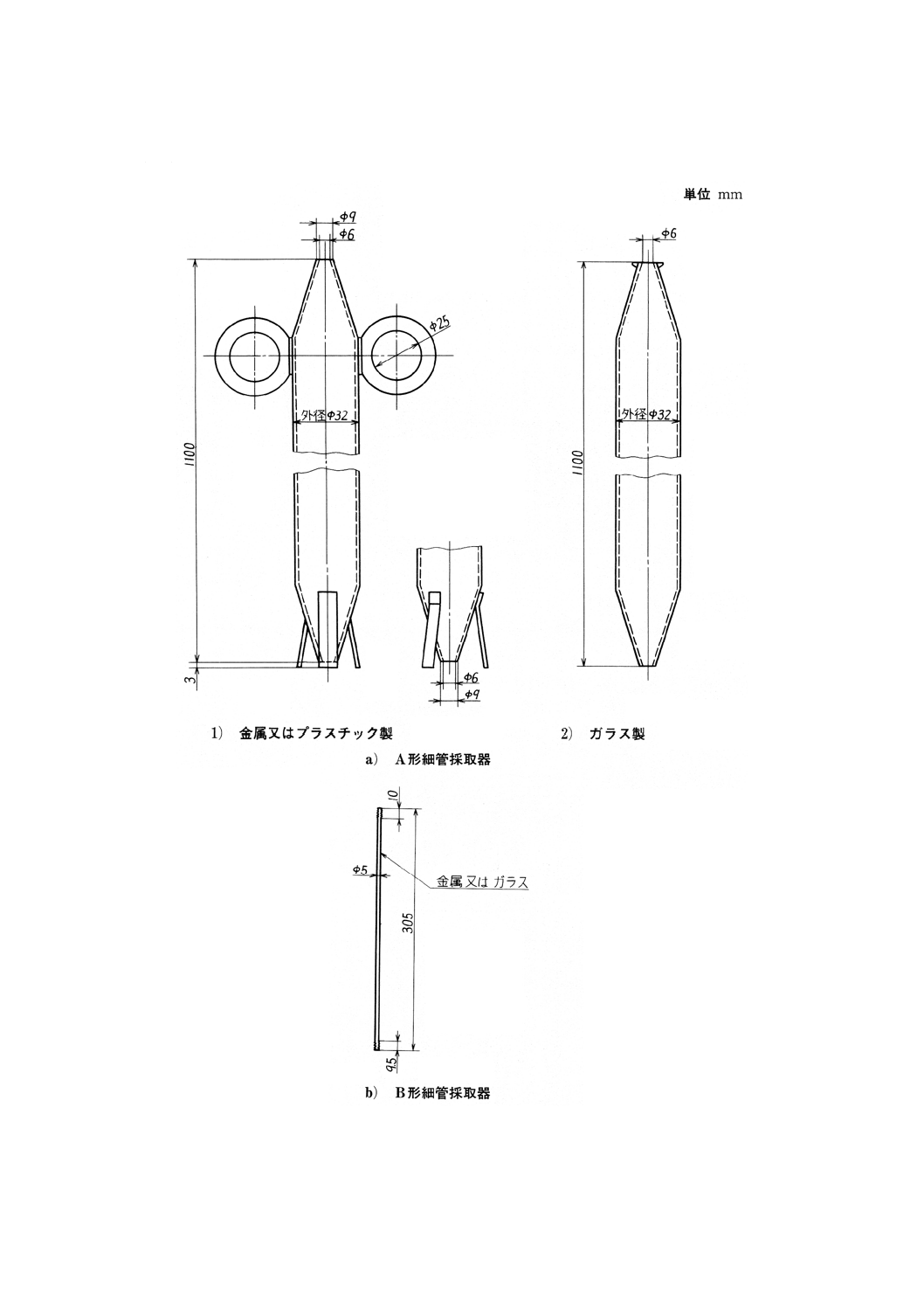

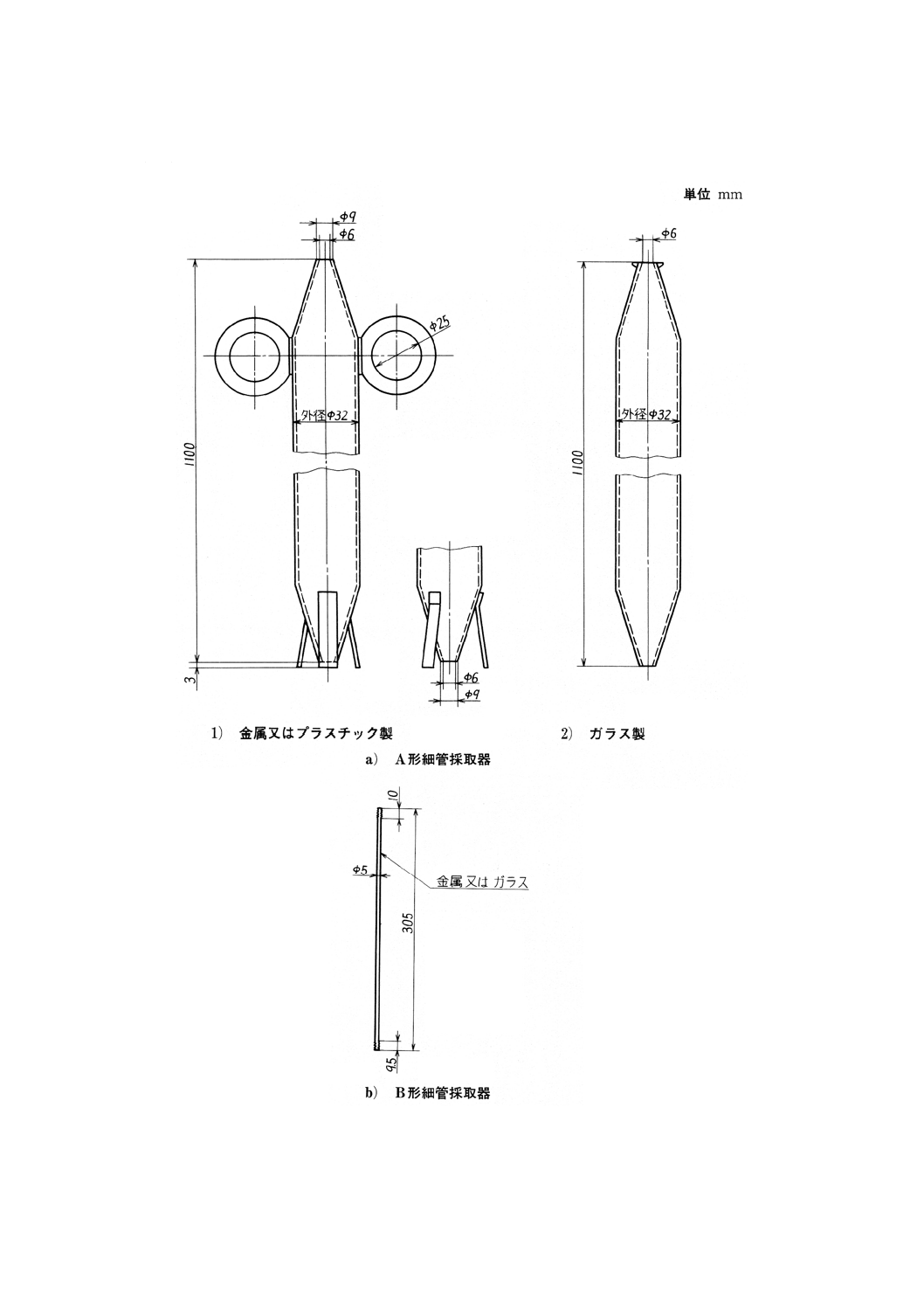

b) 細管式採取器 細管式採取器は,JIS K 2251に規定するA形細管採取器又はB形細管採取器とする(図

2参照)。

図2 細管式採取器の例

8

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

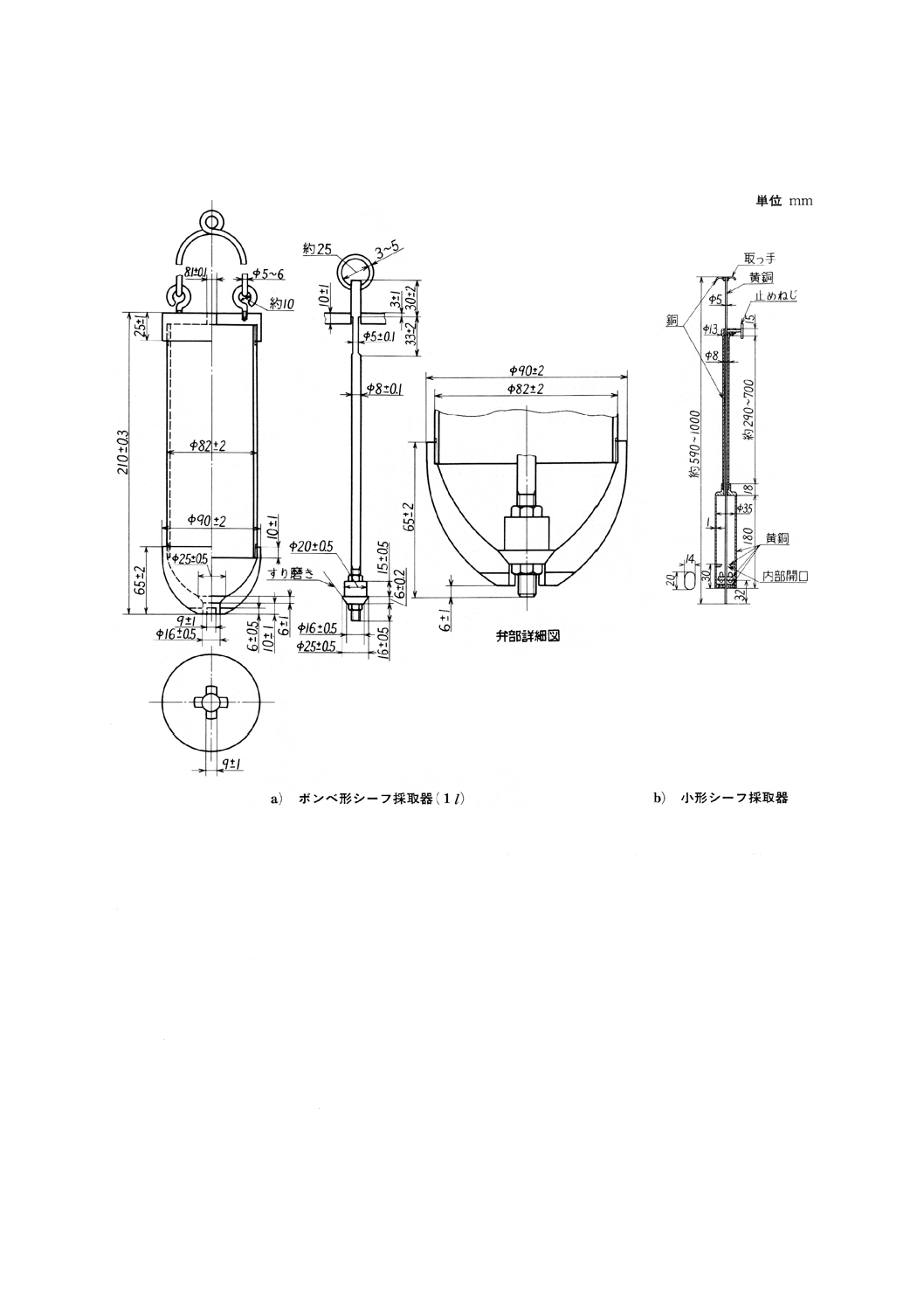

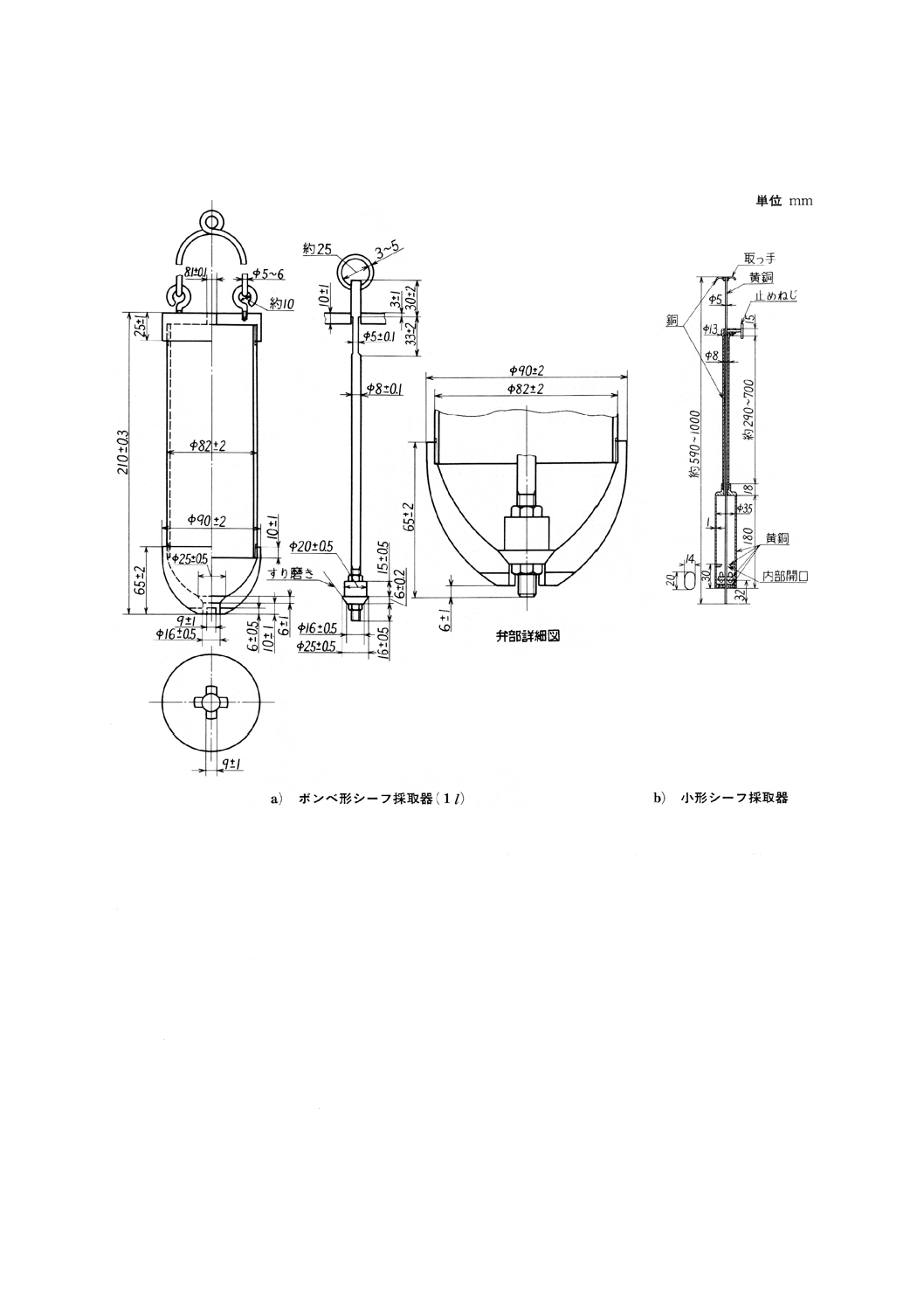

c) シーフ式採取器 シーフ式採取器は,JIS K 2251に規定するボンベ形シーフ採取器又は小形シーフ採

取器とする(図3参照)。

図3 シーフ式採取器の例

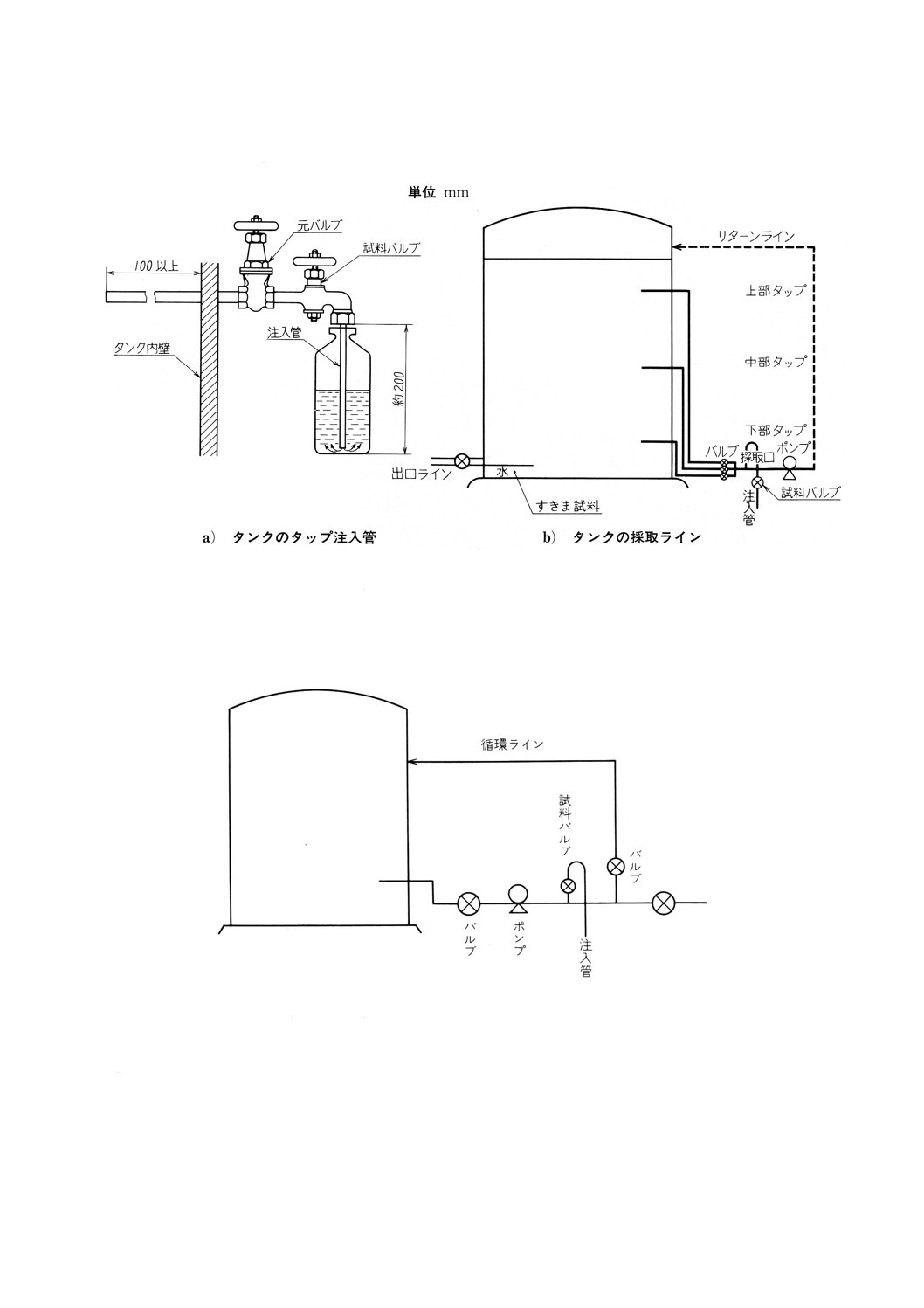

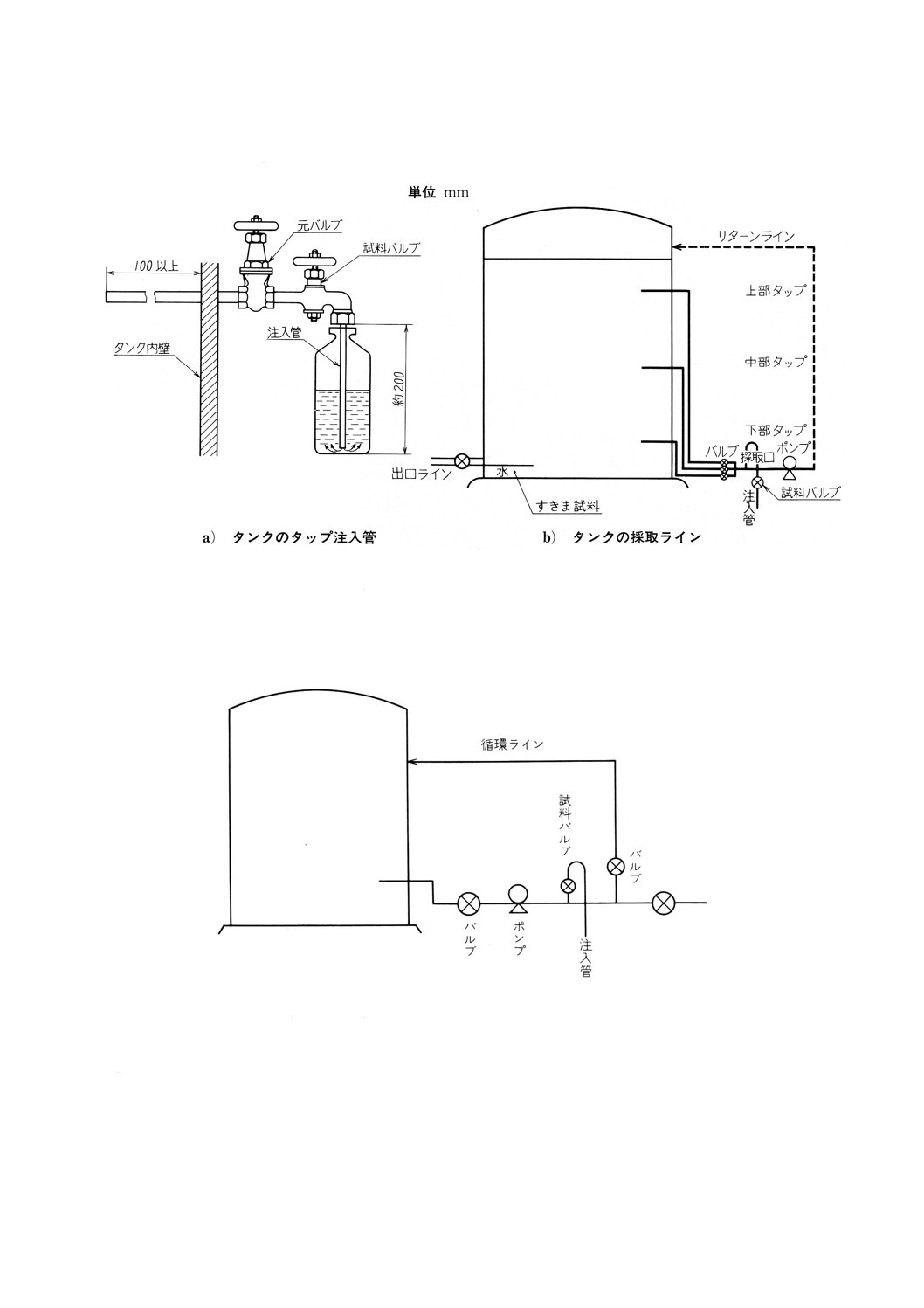

d) タップ採取装置 タップ採取装置は,JIS K 2251に規定する試料採取に適したタップ注入管又は採取

用リターンラインを備えたものとする(図4参照)。

1) タップ及び試料バルブ タップは,タンク壁から内部へ100mm以上挿入(ただし,浮き屋根式タ

ンクの場合は,内部に挿入しなくてもよい。)した管で,その出口には,注入管を取り付けられる適

切な試料バルブを備えたものとする。タップは,タンクの最大貯蔵量の高さを等間隔に分割し,3

個以上設ける。各試料タップは,出口パイプライン又は水切り接続部分から水平方向に1.8m以上,

又は入口パイプライン接続部分から水平方向に2.4m以上離れたところに設けられていなければな

らない。

備考 タップは,タンクに最大貯蔵量を満たしたときの油深65の高さに上部タップを,油深21の高さに

中部タップを,油深61の高さに下部タップを設ける。また,すきま試料タップは,タンク出口

ラインから約100mm下に設ける[図4 b)参照]。

9

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 注入管 図4のa)に示すように試料バルブ出口に連結でき,試料容器の底まで届くのに十分な長さ

の径6mm以上の管。

図4 タップ採取装置(一例)

e) 循環ライン採取装置 循環ライン採取装置は,JIS K 2251に規定する固定タンク循環パイプライン及

び試料バルブを備えたものとする(図5参照)。

備考 この装置を適用するに当たっては,採取した試料がロットの品質の平均的特性をもつものであ

ることがあらかじめ確認されていなければならない。

図5 循環パイプライン(一例)

f)

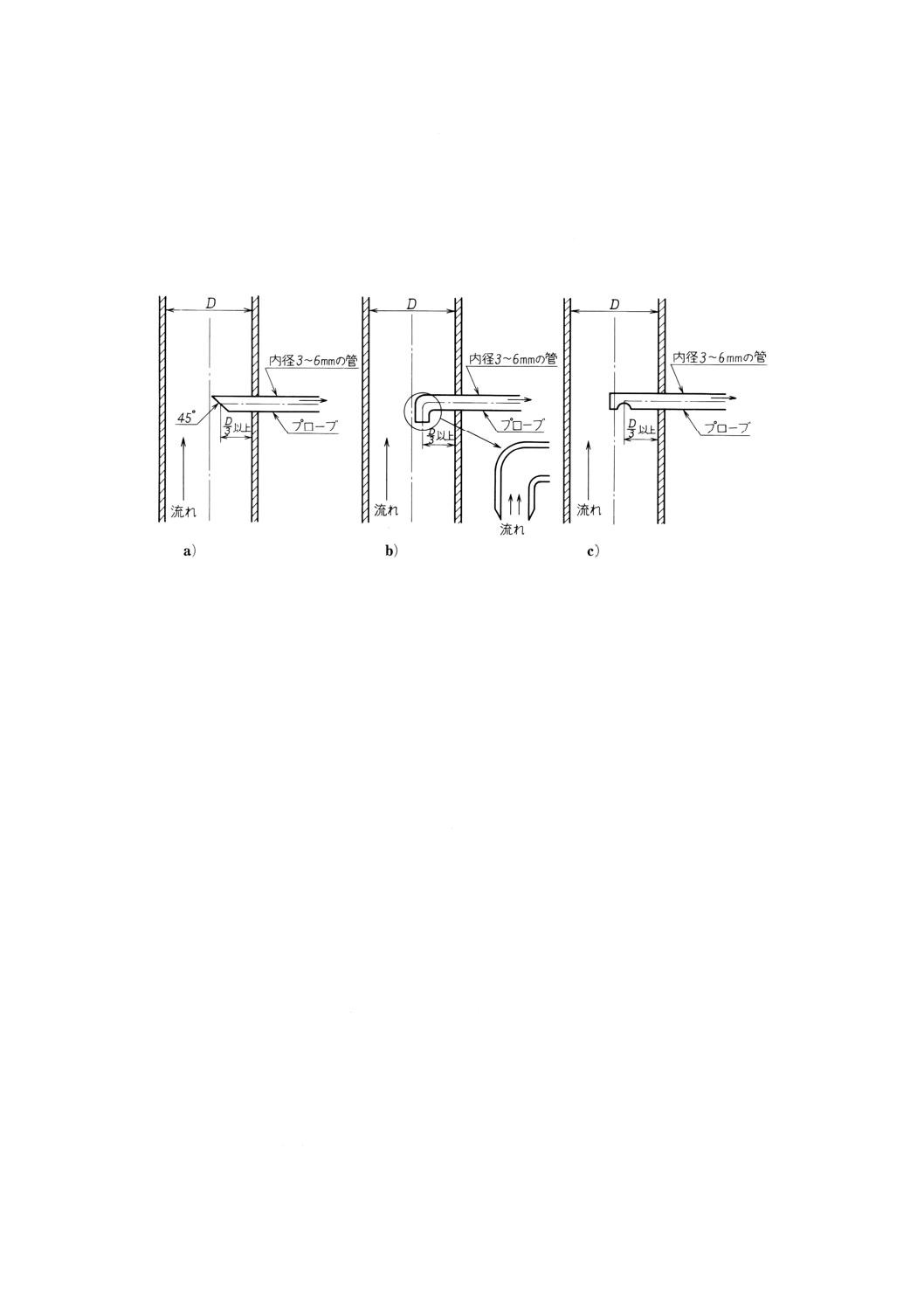

連続ライン採取装置 連続ライン採取装置は,JIS K 2251に規定するサンプリングプローブを備え試

料を送油パイプラインなどから,連続的に採取できるものとする(図6参照)。

1) サンプリングプローブ及び試料受け器

1.1) サンプリングプローブ サンプリングプローブ(以下,プローブという。)は,次による。

1.1.1) プローブは,パイプライン中を流れる内容物を,そのパイプラインから採取する場合に用いる。

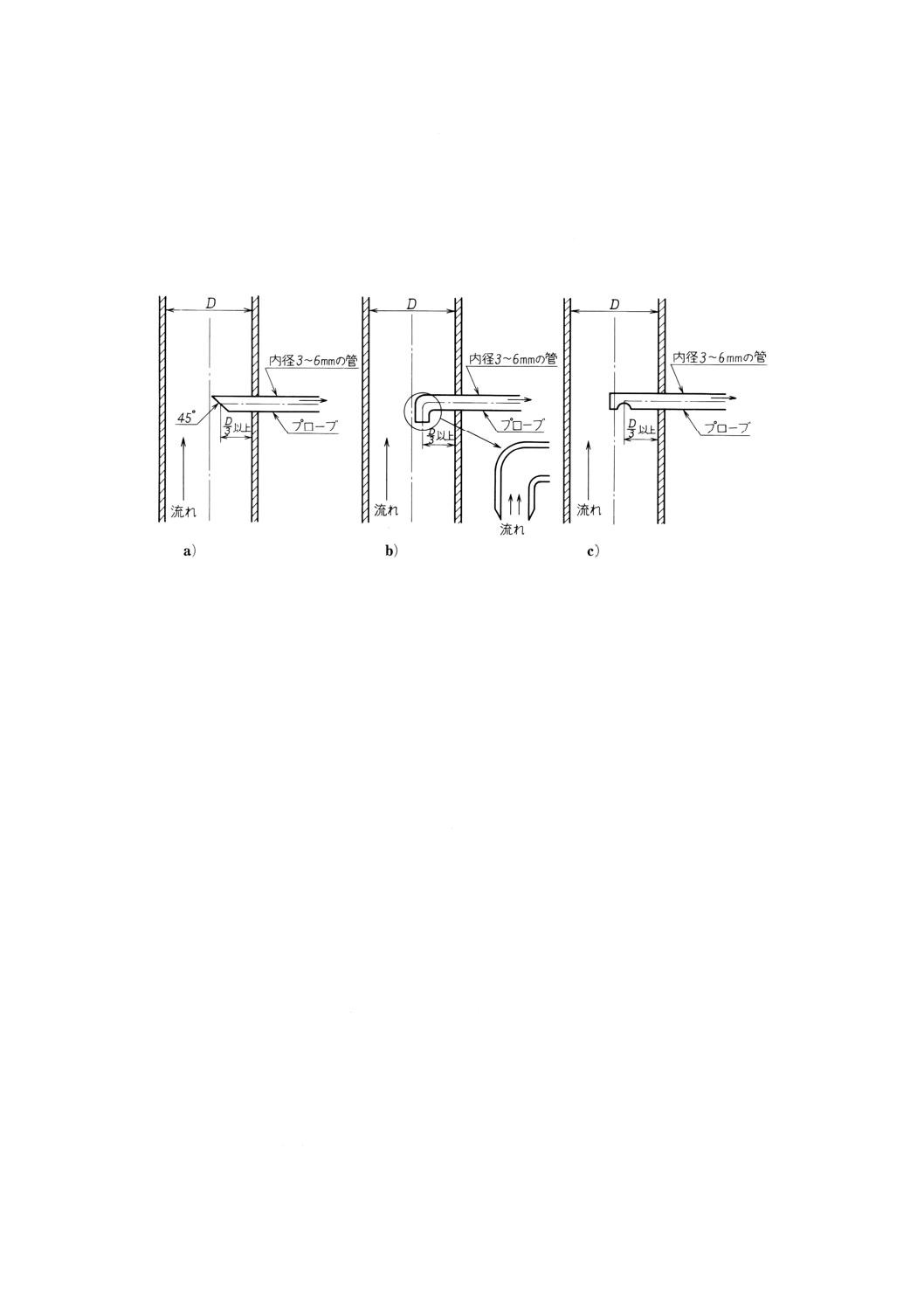

連続試料採取のプローブの一例を図6のa)〜c)に示す。

10

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6のa)は,パイプラインの直径の31以上挿入し,その口を流れに向かって45度に切った管

を示す。

図6のb)は,パイプラインの直径の31以上挿入し,流れに向かって曲げたエルボ又は管を示す。

プローブの入口は,削って鋭いへりにしておく。

図6のc)は,先端を閉じた管で,パイプラインに直径の31以上中央寄りにして,流れに向かっ

て丸い孔を開けたものを示す。

図6 連続採取装置のプローブ(一例)

1.1.2) ポンプで移送される試料は必ずしも均一であるとは限らないので,プローブの採取位置や大きさ

は,タンク内を代表する試料採取ができるように定める。

プローブは,常に水平又は垂直で,油の流れに対して直角に取り付け,受け器にできるだけ近

い位置になければならない。採取配管は,できるだけ短く,また,試料を採取する前に,きれい

になっていなければならない。

流れのどの部分も層状にならず,均一な混合物になるように適切な油の混合装置を採取口の上

流に設けなければならない。

均一な混合物とするためには,パイプラインを細くしたり,一連のじゃま板,オリフィス,多

孔板などを付けるか,又はこれらを組み合わせた装置を用いる。

参考 プローブの詳細は,ISO 3171 (Petroleum liquids−Automatic pipeline sampling) を参照すると

よい

1.2) 試料受け器 試料受け器は,次による。

1.2.1) 開放形受け器 外部から雨,雪,ほこり,ごみなどが入らず,洗浄,内部検査及び試料の完全混

合ができるもの。

1.2.2) 密閉形受け器 洗浄,内部検査及び試料の完全混合ができるもの。

5.3

洗浄 器具は,使用前に溶剤(4),中性洗剤,水道水,最後に蒸留水又はイオン交換水の順序で洗浄

した後,約105℃で十分に乾燥する。洗浄後,水切りのためJIS K 8034に規定するアセトンを用いてもよ

いが,この場合は風乾後,約105℃(5)で乾燥する。

なお,シリコーン油は洗浄しにくいので,試料採取に使用した器具の洗浄は,JIS K 8680に規定するト

ルエン又はJIS K 8848に規定するヘキサンのような無極性溶剤で行い,最後にアセトンですすぎ洗いする。

風乾後,約105℃で十分乾燥させる。

11

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

乾燥後,試料容器にふたを施し,じんあい及び過度な湿度を避けなければならない。

注(4) 溶剤は,石油系溶剤(灯油,ゴム揮発油,石油ベンジンなど),アセトンなどから器具を侵さな

いものを選ぶ。

(5) ポリエチレン製のもので熱に対して弱い材質の容器を使用する場合には,風乾後減圧下で十分

に乾燥させる。

5.4

試料採取上の一般的注意事項 一般的注意事項は,次のとおりとする。

a) 試料採取について,すべての場合にわたって十分な指示を与えることは不可能である。したがって,

試料採取者の判断,熟練,経験などによって補足しなければならない。試料の採取箇所,採取方法な

どの選定に関しては,このことが特に必要である。

特に電気特性を代表する試料を確保するためには,特別な注意と適正な判断とが必要である。

b) 試料採取作業は,素手で行うのが望ましく,常に手を清潔にしておかなければならない。

寒冷時の場合又は高温の試料の場合,その他安全上から手袋を必要とする場合には,特に清潔なも

のを用いる。

試料容器に付着した試料をふき取るには,試料が汚染されないように,けばを生じないような布又

は柔らかい紙を用いる。

c) 試料採取に当たっては,清浄な屋内で実施することが望ましいが,屋外で実施するときには,砂,ほ

こりなどから保護して行う。また,降雨時の屋外及び相対湿度85%以上のときには,水分の混入に特

に注意し,その状態を記録する。

d) 試料採取に当たっては,試料採取器及び試料容器とも,採取しようとする試料であらかじめ共洗いし

た後用いる。

ただし,高粘度油のように共洗いが困難な場合には,器具の洗浄,乾燥を十分に行って用いる。

e) 酸化安定性試験及び電気特性試験の試験用試料は,わずかの不純物の汚染のため測定値に大きな誤差

を生じるので,これらの試験項目ごとに試料容器を用意し,容器にすきまを残さないように満量(6)に

採取する。

試験項目ごとに採取できなかったときには,採取した試料容器を開封後30分間以内に試験に用いる

か,又は各試験分を小容器に分け取りして保管する。

注(6) 採取試料を荷造りしてほかへ輸送するときなどには,内容物の膨張,収縮に備え,試料容器の

上部に最小限の空間を残す。

f)

シリコーン油の場合,吸湿による影響が大きいので,共洗いを省略するときには,乾燥したJIS K 1107

に規定する窒素で内部を置換した容器に直接試料を採取する。

g) 水分試験用試料は,吸湿による影響を少なくするため注射器などを用いて直接試料容器から採取する

ことが望ましい。

なお,電気特性試験用試料から採取してもよい。

h) ドラム又は缶から試料を採取するときは,なるべく8時間以上,又はタンク車から採取するときには,

なるべく1時間以上静置した後に行う。

i)

特に規定がない場合には,容器の底部から採取する。

j)

試料の温度が露点より低いときには,周囲の水蒸気が凝縮し,水分が混入するおそれがあるので,試

料をその周囲の温度になるまで放置した後,試料を採取する。特に電気特性の試験用試料の場合には,

これを厳守する。

k) 同一ロットから抜き取った数個の試料油を混合して,一つの試料とする場合には,必ず清浄な屋内で

12

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

行い,じんあい,水分などによる汚染を避ける。また,混合のとき空気との接触も,できるだけ避け

る。

電気特性の試験用試料は,混合試料としない配慮が望ましいが(7),やむを得ず混合する場合には,

混合後3時間以上静置する。

注(7) 例えば,試料油を同一ロットのドラム100本から5個抜き出したいときに,これを1試料にまとめ

て試験することは好ましくない。5個全部につき測定しその平均値を求めるか,任意の1個を測

定しこれで代表するか,又は1〜5個の任意の何個かを測定し平均する方法が好ましい。

1) 試料を長時間放置するときには,暗所に保管しなければならない。

5.5

一次試料採取方法 一次試料採取方法は,次のいずれかによる。

a) サイホン式採取方法 サイホン式採取方法は,ドラム又は缶(8)から試料を採取する場合に用いる。ド

ラム又は缶の口金のある側を上にし,口金を外して油の付いている方(内側)を上にし,口の傍らに

置く。採取器の管を油中の指定箇所に入れ,試料容器を流出口の下に置き,吸引部で油を吸い上げる。

試料を所要量採取した後,油の流出を止め,採取器を静かに抜き取り,試料容器に栓を施し,ドラム

又は缶に口金を施す。また,試料容器には,ラベルを付ける。

注(8) 18l未満の缶の場合には,表3に示した数の缶をランダムに抽出するか,又は受渡当事者間の協

定によって必要な個数を抽出し,それらをそのまま試料とする。

b) 細管式採取方法 細管式採取方法は,ドラム又は缶(8)から試料を採取する場合に用い,次によって行

う。

1) ドラムからの採取方法 ドラムの口金のある側を上にし,口金を外して油の付いている方(内側)

を上にして口のかたわらに置き,細管の上端の孔を親指でふさぎ,細管を約300mm油の中に入れ

てから親指を離し,細管内に油を流入する。再び親指で上端の孔をふさいで細管を取り出し,細管

をほとんど水平に保ち,これを回しながら細管内を共洗いする。このとき,その後の試料採取に当

たって油中に入れる細管部に手を触れてはならない。共洗いした油を排出し余滴を切った後,上端

の孔をふさぎ,細管を油中の指定箇所に挿入し,上端の孔を開け採油後,上端の孔をふさぎ細管を

取り出し,採取した油に手を触れないようにして試料容器に移す。

なお,全層試料を採るときには孔をふさがずに静かに油中に入れ,油流入後上端の孔をふさいで

採取する。試料容器に栓をし,ドラムに口金を施す。また,試料容器にはラベルを付ける。

2) 缶からの採取方法 缶の大きさに応じた細管を用いて,1)に準じて採取する。

c) シーフ式採取方法 シーフ式採取方法は,船,タンク車,貯蔵タンク,ドラムなどから試料を採取す

る場合に用い,次によって行う。

1) タンク車,貯蔵タンクからの採取方法 ボンベ形シーフ採取器をタンク車のドーム又は貯蔵タンク

のハッチから指定箇所まで入れる。試料がシーフ中に一杯になったときシーフを引き上げて,内容

物を試料容器に移し,直ちに栓を施す。また,試料容器にはラベルを付ける。

2) ドラムからの採取方法 小形シーフ採取器の内部開口を閉じて,止めねじを締めた後,これをドラ

ム内の指定箇所に入れる。止めねじを緩めて取っ手を下げ,試料がシーフ中に一杯になったときシ

ーフを引き上げる。内容物を試料容器に移し,直ちに栓を施す。また,試料容器にはラベルを付け

る。

d) タップ採取装置による採取方法 試料採取に先立ち,タップ又はラインの滞留油を別容器に流出させ,

引き続きタンク内容物を短時間流出した後,清浄な注入管を試料バルブに連結する。上部,中部又は

下部の各タップからタンク側面試料を採取し,直ちに栓をする。

13

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試料採取に冷却塔を使用する場合は,タップ又はラインの滞留油を別容器に流出させ,引き続き

タンク内容物を短時間流出した後,清浄な注入管を冷却管の出口に連結し,試料を採取する。

混合試料を採取する場合は,試料を採取しようとするタップの試料バルブを開いて,滞留油を別

容器に流出させた後,タンク内容物で系内を満たし,次の1)及び2)に従って採取する。

1) 各タップから適切な計量カップを用い,適量の試料を採取する。

2) タンクの中の油がすきま試料タップを除いて下から3番目のタップの高さまで入っていないときは,

次の方法に従って採取する。

油の高さが下から2番目のタップよりも下から3番目のタップに近い場合は,下から2番目のタ

ップから32,最下部のタップから31ずつそれぞれ試料を採取する。

下から2番目のタップに近い場合は,下から2番目及び最下部のタップからそれぞれ21ずつ試料

を採取する。

下から2番目のタップよりも低い場合は,全試料を最下部のタップから採取する。

e) 循環ライン採取装置による採取方法 循環パイプラインの試料バルブの滞留油を別容器に流出させ,

タンク内容物を短時間流出した後,清浄な注入管を試料バルブに連結し,試料容器に試料を採取する。

f)

連続ライン装置による採取方法 試料バルブを調節し,プローブを通る油の流速がパイプラインを流

れる油の流速とほぼ等しいようにする。試料の単位時間当たりの採取量を求め,試験に必要な量を試

料受け器に採取する。

備考 採取は,パイプラインを流れる液体が時間の経過によって品質が変化しない場合に適用する。

密度及び水分試験用試料は,別に採取してもよいが,その試験は採取後直ちに行う。

5.6

水分試験用試料の採取方法

a) 採取方法の概要 1ロット(1)の絶縁油から試料を採取する。これらの試料は,特に高温多湿時及び油

中の水分が低い場合,外気の影響を受けないように採取しなければならない。その際,採取する絶縁

油の種類,採取箇所,採取方法などは,5.4.1による一般的注意事項に十分留意しなければならない。

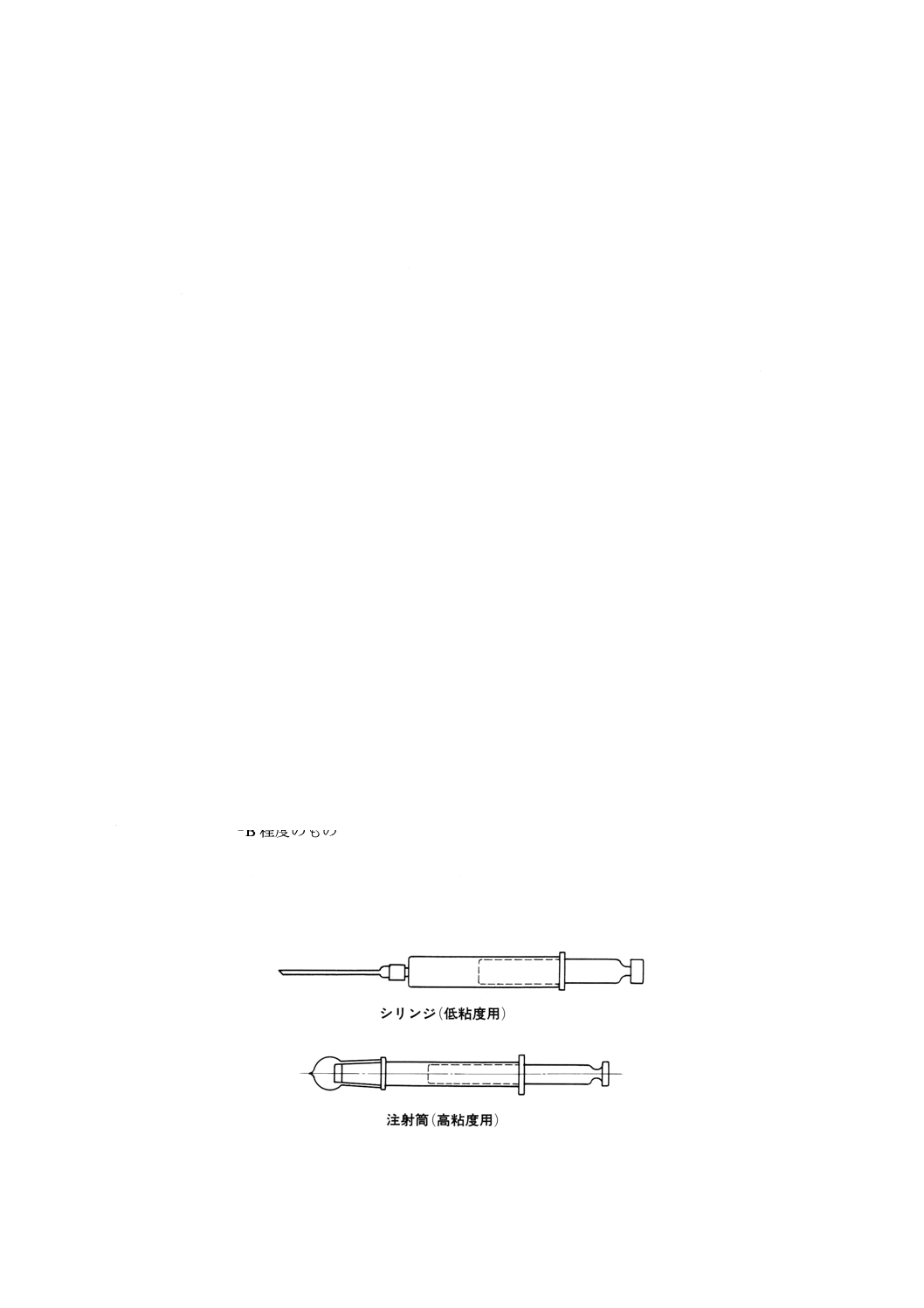

b) 採取器具 採取器具は,次のとおりとする。

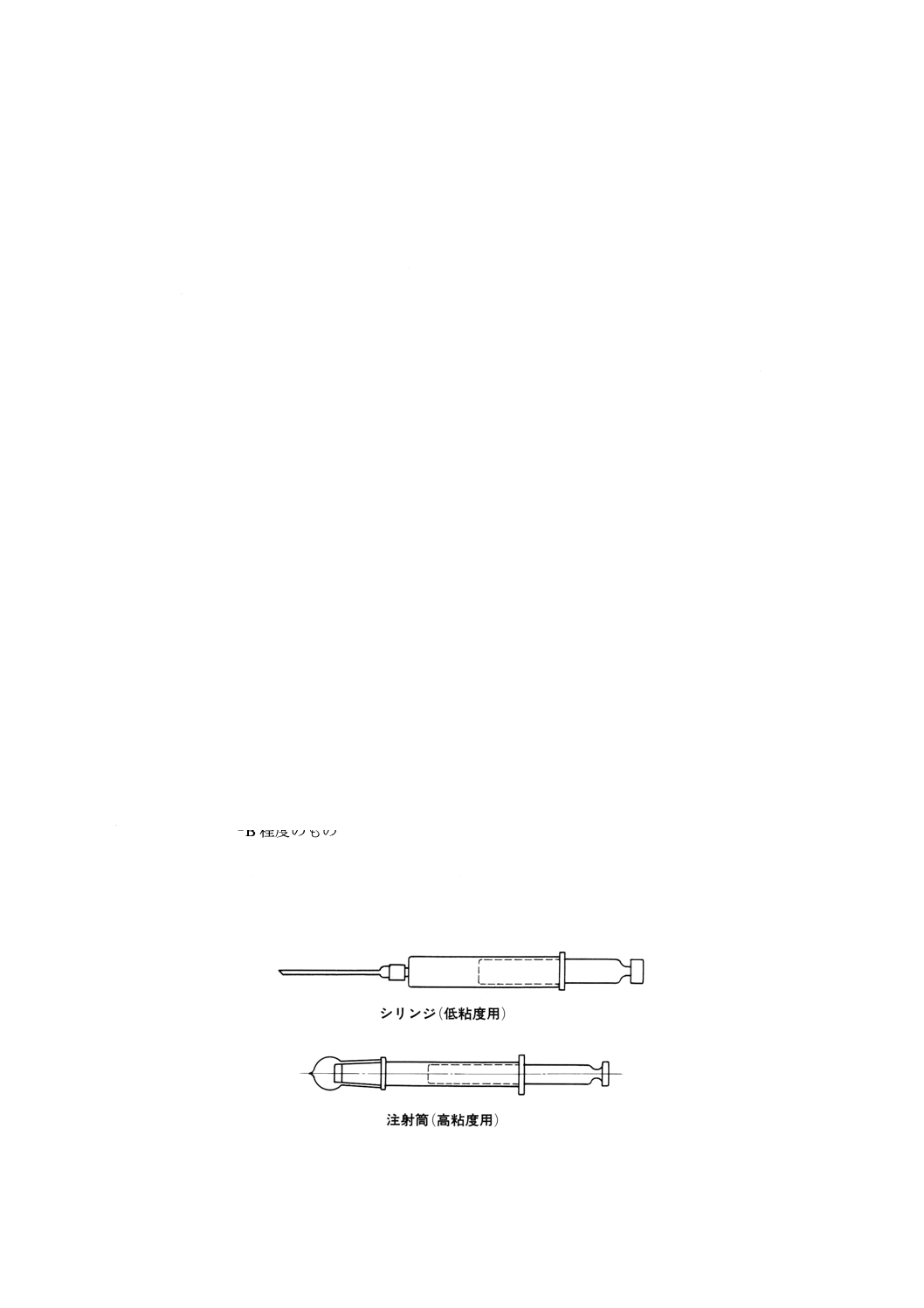

1) 試料採取器 図7に示すようなガラス製のシリンジ又は注射筒。

2) ゴム栓 ゴム栓は,耐油性ゴムで直径13〜15mm,長さ15〜20mmのもの。

3) 採油バルブ

2

1B程度のもの

4) 褐色瓶又は水筒 500〜1000mlのもので,気密性の栓を備えるもの。

5) 耐油性チューブ 内径8mm,長さ500mm程度のもの。

6) 排油容器 6〜10l程度のもの。

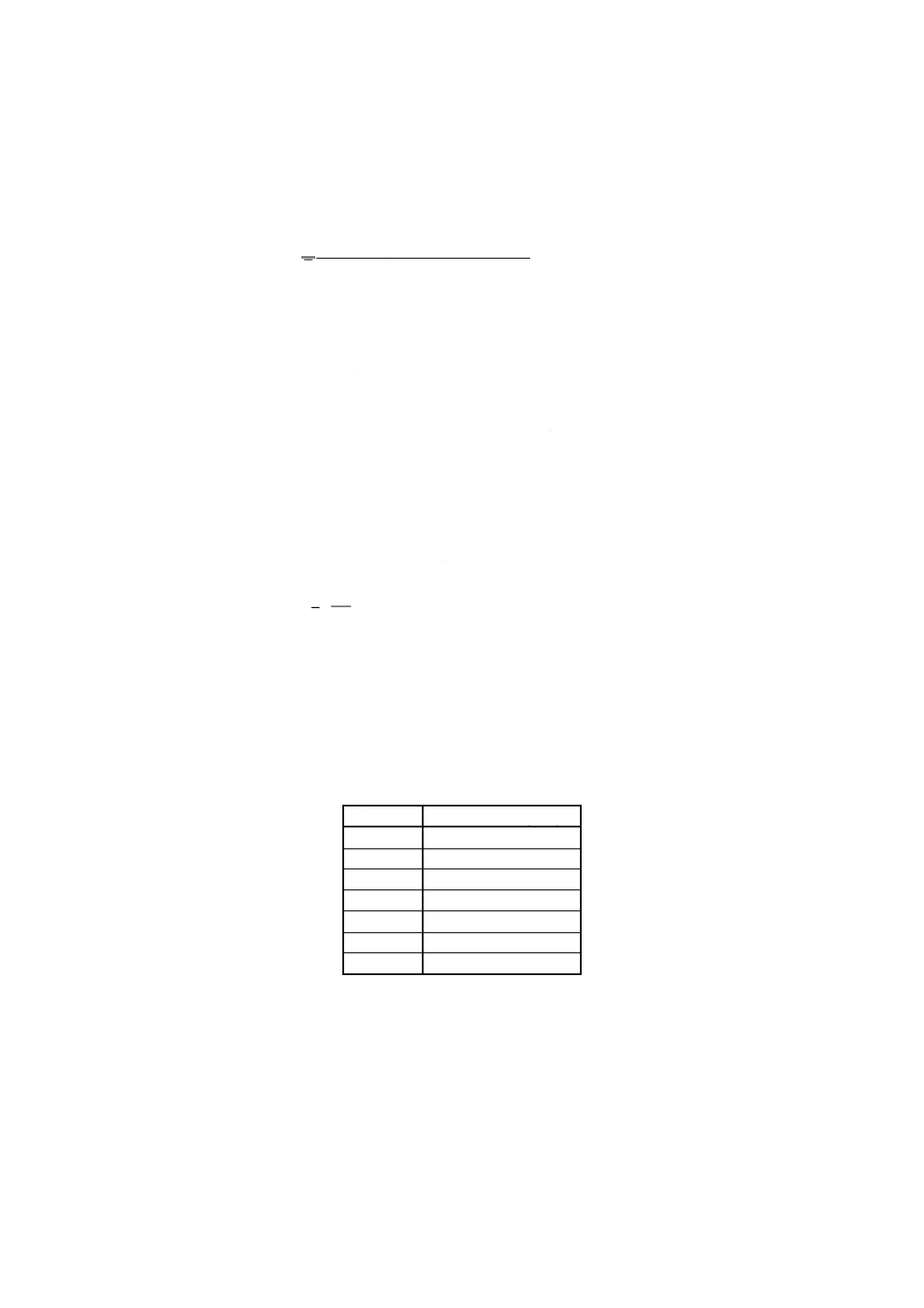

c) 試料採取方法 試料採取方法は,試料油の粘度で異なり,図7及び表4による。

図7 試料採取器

14

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

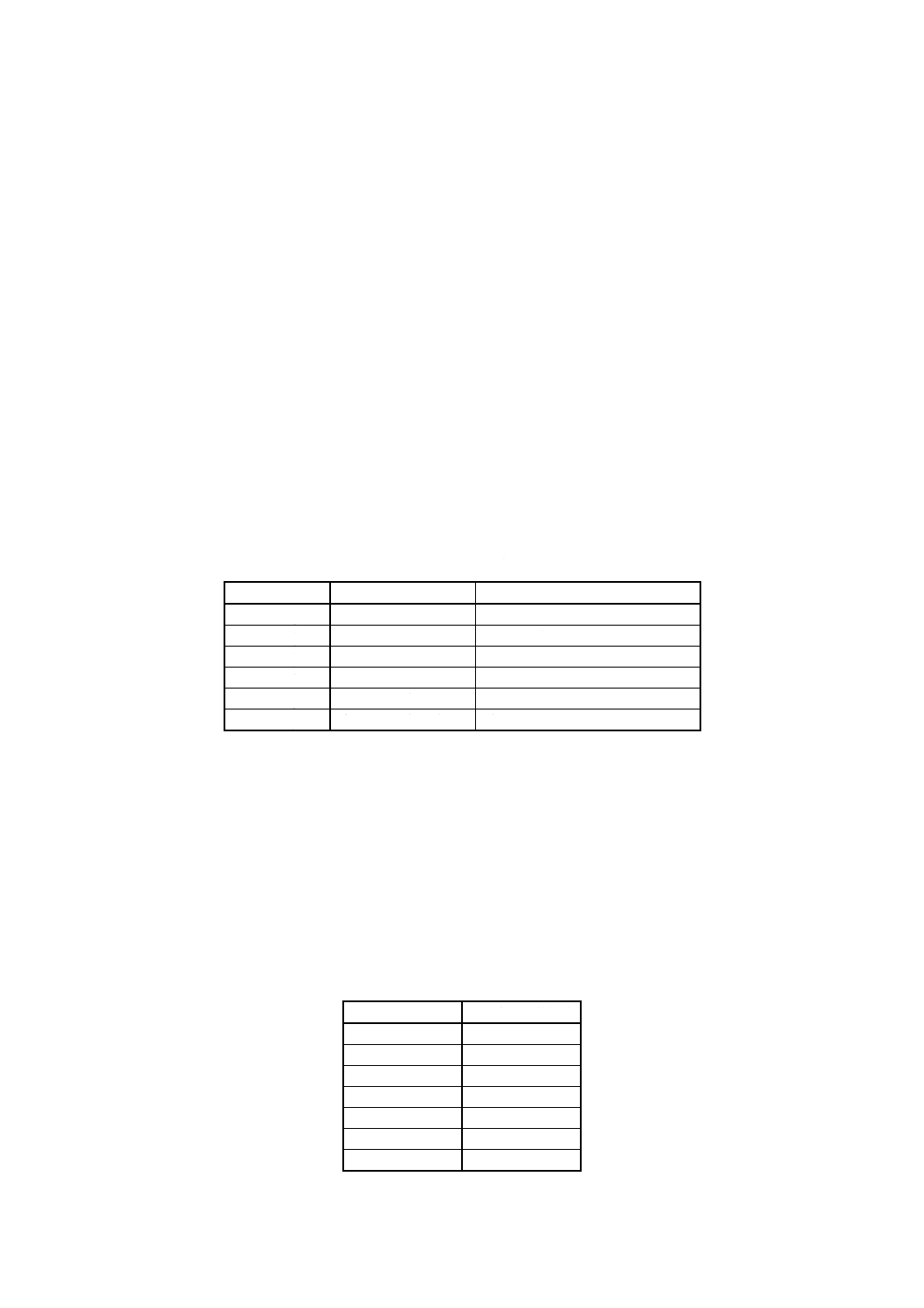

表4 採取方法

採取方法

適用絶縁油

A方法

1種,2種,3種1号,4種,5種,6種,7種

B方法

3種2号,3号

1)

A方法(低粘度用)

1.1) ドラム又は缶の場合

① シリンジをあらかじめ洗浄し,約105℃で十分乾燥した後デシケータに保存する。

② デシケータからシリンジを取り出して接続し,速やかにゴム栓を針の先端に装てんする。

③ ドラム又は缶のふたを清浄な布でぬぐい,水分やじんあいを除去してから開ける。

④ シリンジのゴム栓を外し,油面からできる限り深く針を入れ(9),気泡が入らないようにシリンジ

のピストンを静かに引き,シリンジの最大目盛以上まで採取する。シリンジを容器から引き出し,

針を上にして静かに油を排出する。この操作を2回以上繰り返し,シリンジの内部に気泡がない

ことを確認する。

⑤ 次に,試料油を10〜40ml採り,直ちにゴム栓をする。

⑥ 採取が終了した容器は,ふたをする。また,採取したシリンジは,5.1.3に従ってラベルの表示を

する。

注(9) 油が少ない場合は容器を傾斜して,油面がふたの近くに至るまで傾斜するとよい。

1.2) タンク車の場合 タンク車から採取する場合,その採取箇所は受渡当事者間の協定による。

① 採取箇所に採取バルブなどを取り付け,外気と触れない状態にする。

② 採取バルブに耐油性チューブを装着し,排油容器を受けて,油を1l以上流出させてから洗浄し,

乾燥した褐色瓶又は水筒に耐油性チューブ先端を入れる(10)。この場合,チューブの先端が容器の

底に接するようにする。

③ 試料油が容器からあふれても,なお流し続けて容器の約3倍量を流したところでチューブを引き

上げ,採取を止め,試料油を満量まで採取する。

④ 容器のふたをすばやく閉め,測定場所へ運ぶ。

⑤ 測定室での採取は,A方法1)によって行う。

注(10) 試料油を褐色瓶又は水筒に採取せずに直接シリンジで採取する場合は,試料油が流れてい

るチューブに針を挿入して採るか,又はチューブに直接差し込んで採ってもよい。ただし,

この場合は測定が直ちにできる場合にだけ適用できる。

2) B方法(高粘度用)

2.1) ドラム又は缶の場合 A方法1.1)の方法で採取できるときは,この方法による。1)の1.1)の方法に

よって試料採取が難しい場合は,シリンジの代わりに注射筒形試料採取器を用いる。更に難しい

場合は受渡当事者間で加熱温度を決め,その温度で注射筒形試料採取器で採取する。

① 注射筒形試料採取器及びキャップをあらかじめ洗浄し,約105℃で十分乾燥した後デシケータに

保存する。

② デシケータから注射筒とキャップを取り出し接続する。

③ A方法1.1)③による。

④ 注射筒のキャップを外し,油面よりできる限り深く試料注入口を入れ(9)注射筒のピストンを静か

に引き,油を充満させた後容器から引き出して排油する。この操作を2回以上繰り返し,注射筒

の内部に気泡を生じないように試料油を採取し,キャップする。

15

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

⑤ A方法1.1)⑥によって,ラベル表示する。

2.2) タンク車の場合 タンク車から採取する場合,その採取箇所,採取温度は,受渡当事者間の協定

による。採取方法は,A方法1.2)による。ただし,採取温度における粘度によっては,シリンジの

代わりに注射筒を用いてもよい。

5.7

高粘度試料の採取方法 試料の粘度が著しく高いため,サイホン式,細管式,シーフ式などのいず

れの試料採取器によっても試料を採取できない場合は,次の方法による。

a) 室温のまま採取する方法 ドラム又は缶をじんあいなどの混入するおそれがない場所に置き,ふたを

外す。次に清浄な金属棒又は金属製スプーン状の採取器を試料中に差し込む。採取器を引き上げると,

試料は採取器に粘着してくるので,これを試料容器に移し取る。

b) 加熱して採取する方法 加熱して粘度を低下させ,5.2.2 a)〜f)のいずれかの方法で試料を採取しても

よい。ただし,加熱温度は100℃以下とし,ドラム又は缶内の試料が,ほぼ均一な温度となった後採

取するものとする。

5.8

使用中の油の試料採取方法

a) 注意事項 全般的な注意事項は,次のとおりとする。

1) 使用中の油の試料を採取する場合には,安全について十分に注意して行わなければならない。

2) 試料容器及びその洗浄,取扱いについては,5.2及び5.3による。

3) 外気による試料の汚染には,十分に注意しなければならない。特に天候が悪い場合には,雨水及び

湿度による悪影響が考えられるので,できるだけ採取を避ける。採取する場合には,その状態を記

録する。

緊急やむを得ない場合には,防壁,天幕などによって,これらの汚染を回避するよう特に配慮が

必要である。

4) コック又はバルブの開閉によって試料を採取するとき,故障のために油の流出が止まらなくなり,

これが原因で災害を引き起こす危険があるため注意が必要である。

5) 密封式の油入電気機器及び油入ケーブルについては,試料を採取するとき,機器の機密を損なわな

いように注意し,特に機器内部が減圧状態になっている場合には,採取配管から空気が逆流するこ

とが考えられるので注意が必要である。

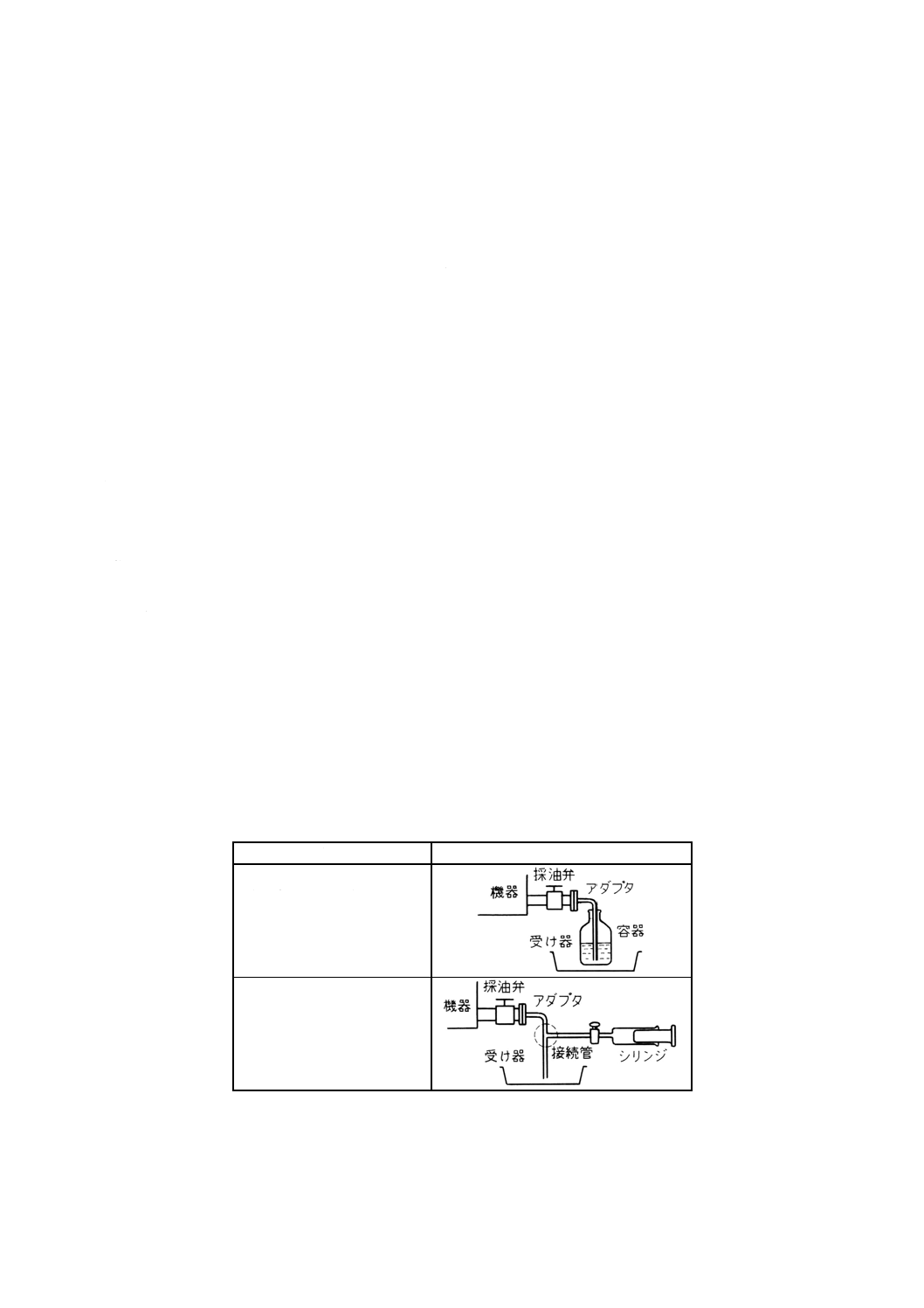

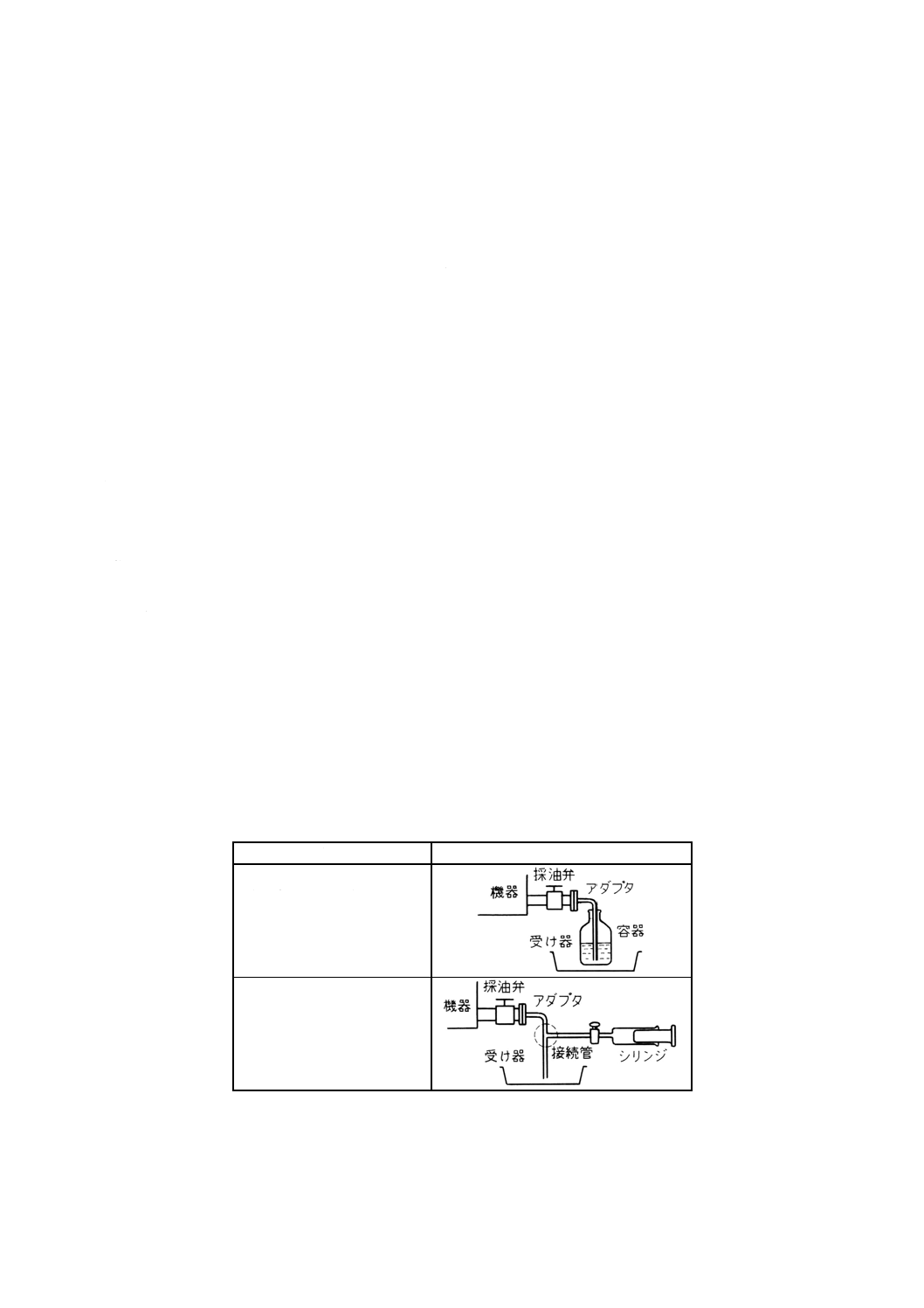

6) 使用中の油の採取方法の一例を図8に,採取容器の一例を図9に示す。

名称

方式

オーバフロー方式

(アダプター使用)

試料油による置換方法

16

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8 使用中の油の採取方法(例)

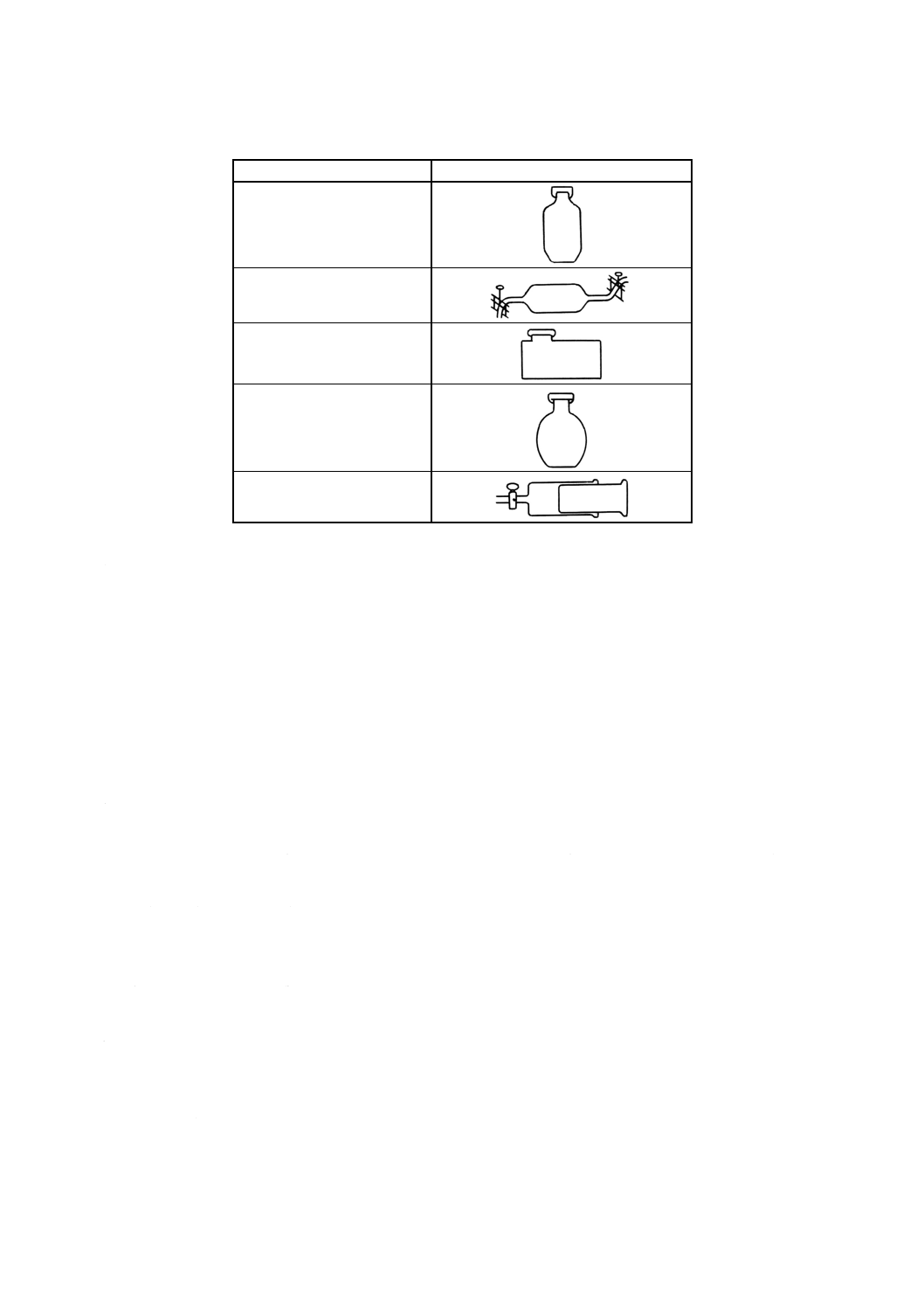

種類

形状

ポリエチレン瓶

ガラス採取管

ぶりき缶

ボトル

(アルミニウム,ガラス)

シリンジ

図9 使用中の油の採取容器(例)

b) 試料の採取手順 試料の採取手順は,次のとおりとする。

① 油入電気機器から試料を採取する場合には,ドレンコックと本体との配管中にとどまっている油

及び汚れを取り除くために,必要最小限の油を流し捨てる。

油入ケーブルから試料を採取する場合には,採取箇所に適切な導管を取り付け,導管の内容積

の約3倍量の油を流し捨てる。

② 次に試料を容器に約31量採り,共洗いする。共洗いに用いた油は捨てる。

③ 試料を容器に採り,速やかにふたをする。このとき容器内にできるだけすきまがないようにする。

④ ラベルに5.1.3に示す事項を記入する。

5.9

二次試料採取方法 二次試料採取方法は,次のとおりとする。

a) 一次試料から二次試料を採取する場合 一次試料が十分であって,その性状が,移し換え,かき混ぜ,

混合などによって変化するおそれがない場合には,1個の一次試料をかき混ぜ,混合して均一のもの

とした後,二次試料3個を採取する。このとき,かき混ぜ,混合などによって,試料中に気泡・ほこ

りその他の異物を混入させないように注意しなければならない。

b) 一次試料をそのまま二次試料とする場合 試料採取器の容量が小さいため,1回の試料採取量が少な

く,1個の一次試料から二次試料が採取できない場合,試料の移し換え,かき混ぜ,混合などによっ

て,試料の性状(水分,酸化安定度,電気特性など)が変化するおそれがある場合及び高粘度油の場

合には,同一ロットの製品から一次試料を採取し,これをそのまま二次試料とする。

6. 外観試験 外観試験は,試料を清浄で無色透明なガラス容器に採り,濁り,ごみなどの有無を目視な

どで調べる。

7. 色試験 色試験は,JIS K 2580に規定する試験方法による。

17

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8. 密度試験 密度試験は,JIS K 2249に規定する試験方法(通常15℃における密度)による。ただし,

ハバード比重瓶を用いて密度を測定する場合,水の代わりに試料よりも密度が低く,かつ,試料に対して

相溶性がない標準液を使用する(11)(12)。

この場合,密度 (t℃) は次の式によって算出する。

(

)

C

D

m

m

D

M

m

m

d

+

•

−

−

•

−

=

t

M

F

w

t

w

O

M

t

/1

/1

ここに,

dt: 試料の密度 (t℃) (kg/l)

mM: 試料の入った比重瓶及び栓の見掛け質量 (g)

mo: 空の比重瓶及び栓の見掛け質量 (g)

Dt: t℃における標準液の密度 (kg/l)

DtW: t℃における水の密度 (kg/l)

MW: t±0.05℃における比重瓶の水当量 (g)

mF: 試料と標準液の入った比重瓶及び栓の見掛け質量 (g)

C: 空気の浮力に対する補正値 (kg/l)

注(11) この方法は,15℃の動粘度が数万mm2/sの試料(例えば,ポリブテン)に適用される。

(12) ポリブテンの密度 (15℃) は,0.90kg/l前後であるので,標準液としては,メタノール70%,水

30%の混合液[密度 (15℃) 約0.875kg/l]などを利用するとよい。

参考 換算 20℃の密度が必要な場合には15℃の密度から以下の方法によって,小数点以下3けたに

丸めることによって,おおよその値を求めることができる。

(

)

α

5

1

15

20

+

=

d

d

ここに,

d20: 20℃の密度 (kg/l)

d15: 15℃の密度 (kg/l)

α: 油の熱膨張係数 (℃-1)

各種絶縁油の熱膨張係数の例は表5のとおりであり,1種油についてはJIS K 2249の付表(温度に対す

る密度換算表)III表1D(油種区分:潤滑油)を用いて換算してもよい。

なお,疑義が生じた場合は,20℃の密度測定を実施し,その値を採用する。

表5 各種絶縁油の熱膨張係数例

絶縁油種

熱膨張係数α (℃−1)

1種

7.4×10−4

2種

8.0×10−4

3種

8.0×10−4

4種

7.2×10−4

5種

6.7×10−4

6種

10.6×10−4

7種

8.0×10−4

9. 動粘度試験 動粘度試験は,JIS K 2283に規定する試験方法による。

10. 流動点試験 流動点試験は,JIS K 2269に規定する試験方法による。ただし,次の簡易方法を用いて

もよいが,その測定値に疑義が生じたものについては,JIS K 2269によって行う。

10.1 簡易方法

a) JIS K 2269の3.5(3)に規定する流動点測定前の試料加熱又は冷却は行わなくてもよい。温度計は,JIS

18

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

K 7410に規定する温度計番号10のものを使用する。

b) 冷却浴の温度を,まず−17.5℃に保ち,この中で試料が−7.5℃になったら,これが−10℃以下に下が

らないうちに冷却浴を−30〜−32.5℃まで急冷する。この温度で試料は引き続き冷却されるが,−25℃

に下がっても流動点に達しない場合,これが−27.5℃以下に下がらないうちに冷却浴を更に−50〜−

52−5℃まで急冷する。試料の流動点が−37.5℃以下であるような場合には,冷却浴の温度を更に下げ

る。試料が−50℃になってもまだ流動しているときには,その試料の流動点は−50℃以下と表示する。

冷却浴の温度を下げる場合,冷媒に加える寒剤(ドライアイス)は,細かく砕いて使用するのが便利

であるが,投入したとき冷媒が試料又は外管内に飛散・混入しないように注意する。

c) 流動点の異なる2種類以上の試料を同一冷却浴で同時に冷却する場合,冷媒温度の切換えは,冷却速

度の大きいものを基準として行う。

d) 上記操作方法以外の規定,例えば,流動点の見方,装置,器具などは,すべてJIS K 2269に規定する

試験方法による。

11. 低温流動性試験

11.1 試験の意義 この試験は,流動点降下剤添加絶縁油が低温に放置された場合,流動点以上の温度で

流動性を失わないことを確認するために行う。

11.2 試験の原理 外径18mmの試験管に入れた試料油を−25±1℃(13)の液浴で1時間冷却し,試料油の

流動性を確認する。

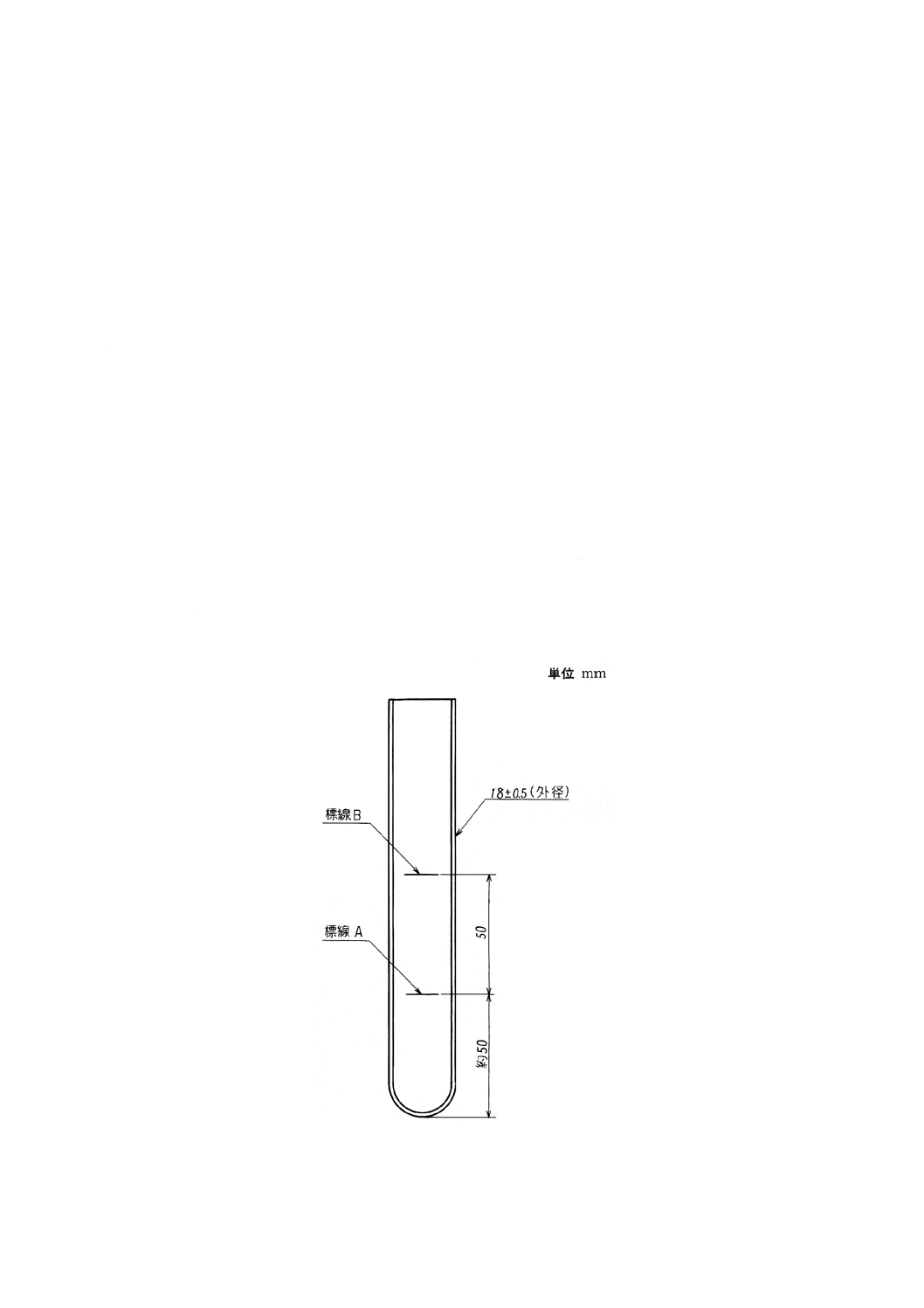

11.3 器具及び装置 器具及び装置は,次のとおりとする。

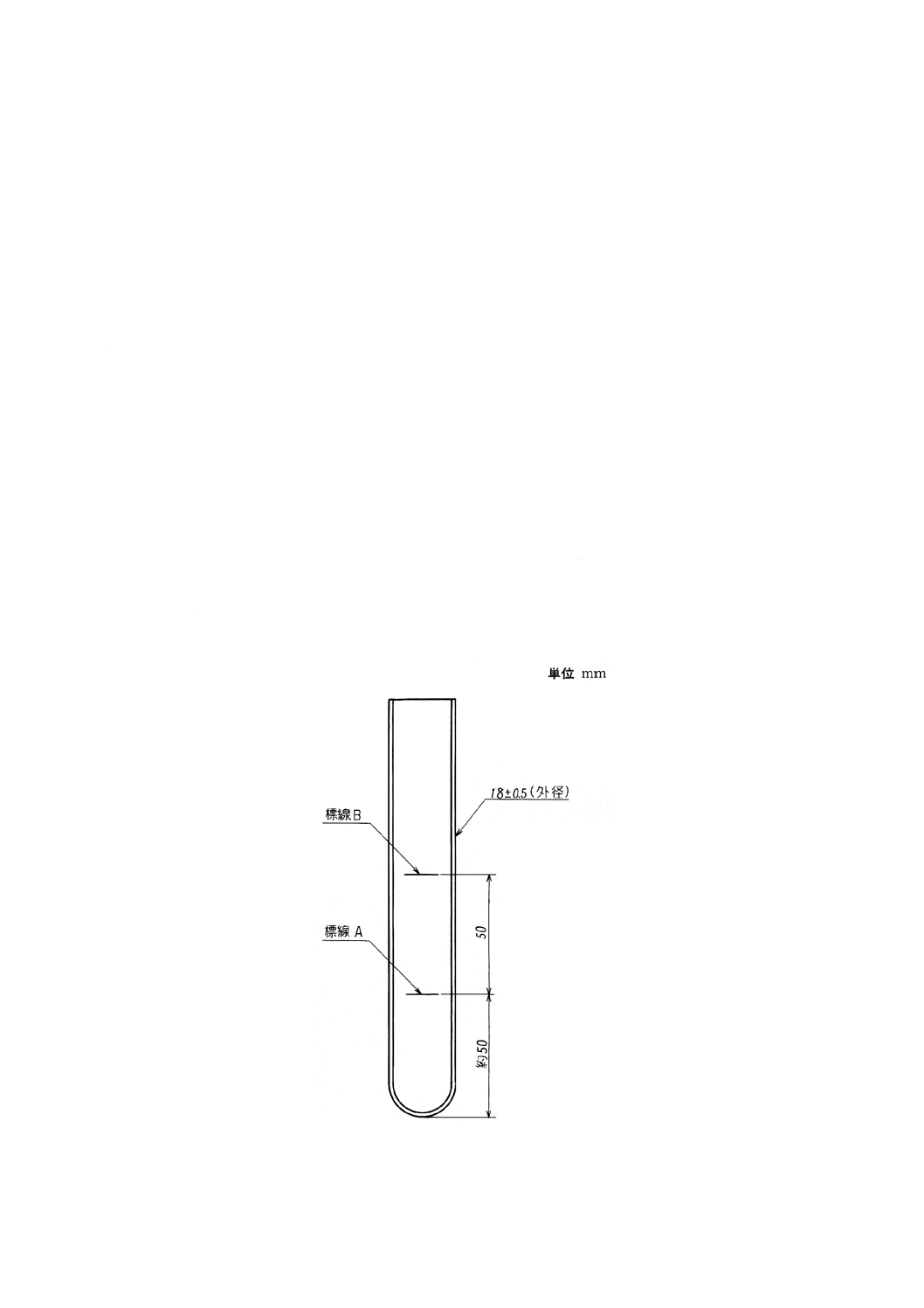

a) 試験管 試験管は,外径18±0.5mm,肉厚1〜1.2mm,長さ150〜180mmで,図10に例を示す。

図10 試験管

19

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 冷却浴 冷却浴は,−25±1℃(13)に調節できるもの。

11.4 操作 操作は,次の順序で行う。

a) 試料油約10mlを図10の標線Aまで入れる。

b) この試験管の口をゴム栓でしっかり密封し,垂直に保持した状態で−25±1℃(13)に調節した冷却浴に

図10の標線Bまで浸せきする。

c) この状態で1時間静置した後試験管を取り出し,5秒間水平に保持したとき,試料油の全体が一様に

流動するかどうか確認する。

注(13) 1種3号及び7種3号油の場合は−12.5±1℃とする。

11.5 報告 11.4の操作によって全体が一様に流動する場合を“流動性良”,一部又は全体が凝固している

場合を“流動性不良”と報告する。

12. 引火点試験 引火点試験は,JIS K 2265の6.(ペンスキーマルテンス密閉式引火点試験方法)又は7.

(クリーブランド開放式引火点試験方法)による。ただし,6.による場合の精度は,次による。

a) 室内併行精度 同一試験室において,同一人が同一試験器で,引き続き短時間内に同一試料を2回試

験したときの試験結果の差は,4℃を超えてはならない。

b) 室間再現精度 異なる二つの試験室において,別人が別の試験器で同一試料をそれぞれ1回ずつ試験

したときの2個の試験結果の差は,8℃を超えてはならない。

13. 燃焼性試験

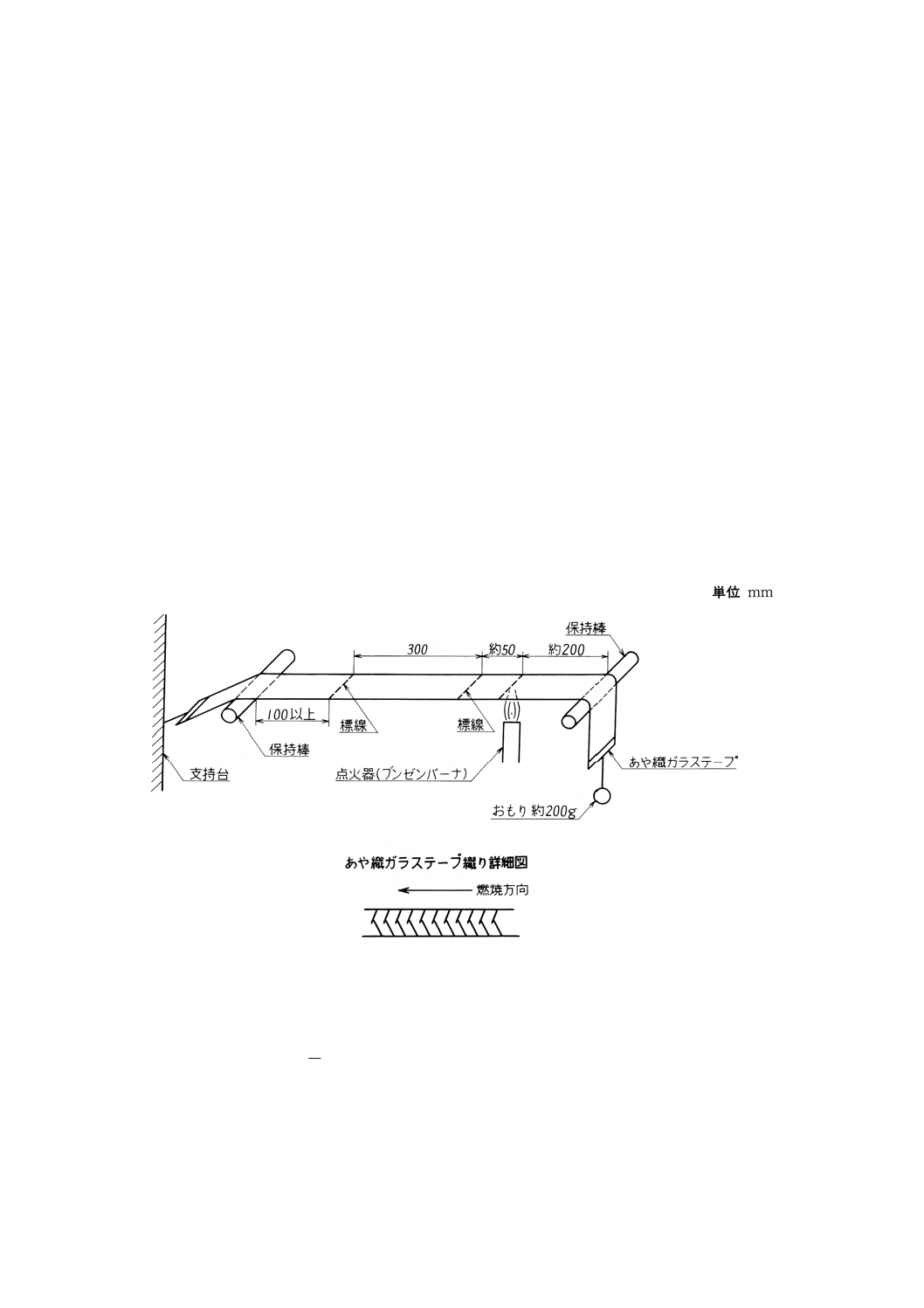

13.1 試験の原理 試験は,絶縁油を含浸させたあや織ガラステープを水平に張り,点火器によって着火

させて2点の標点間300mmの燃焼時間を測定し,燃焼速度 (mm/s) を求める。

13.2 器具 器具は,次のとおりとする。

a) あや織ガラステープ あや織ガラステープは,JIS R 3413に規定する無アルカリガラス長繊維を用い

て,あや織に織ったテープを熱処理によって集束剤を除去したものであって,表6に適合するもの。

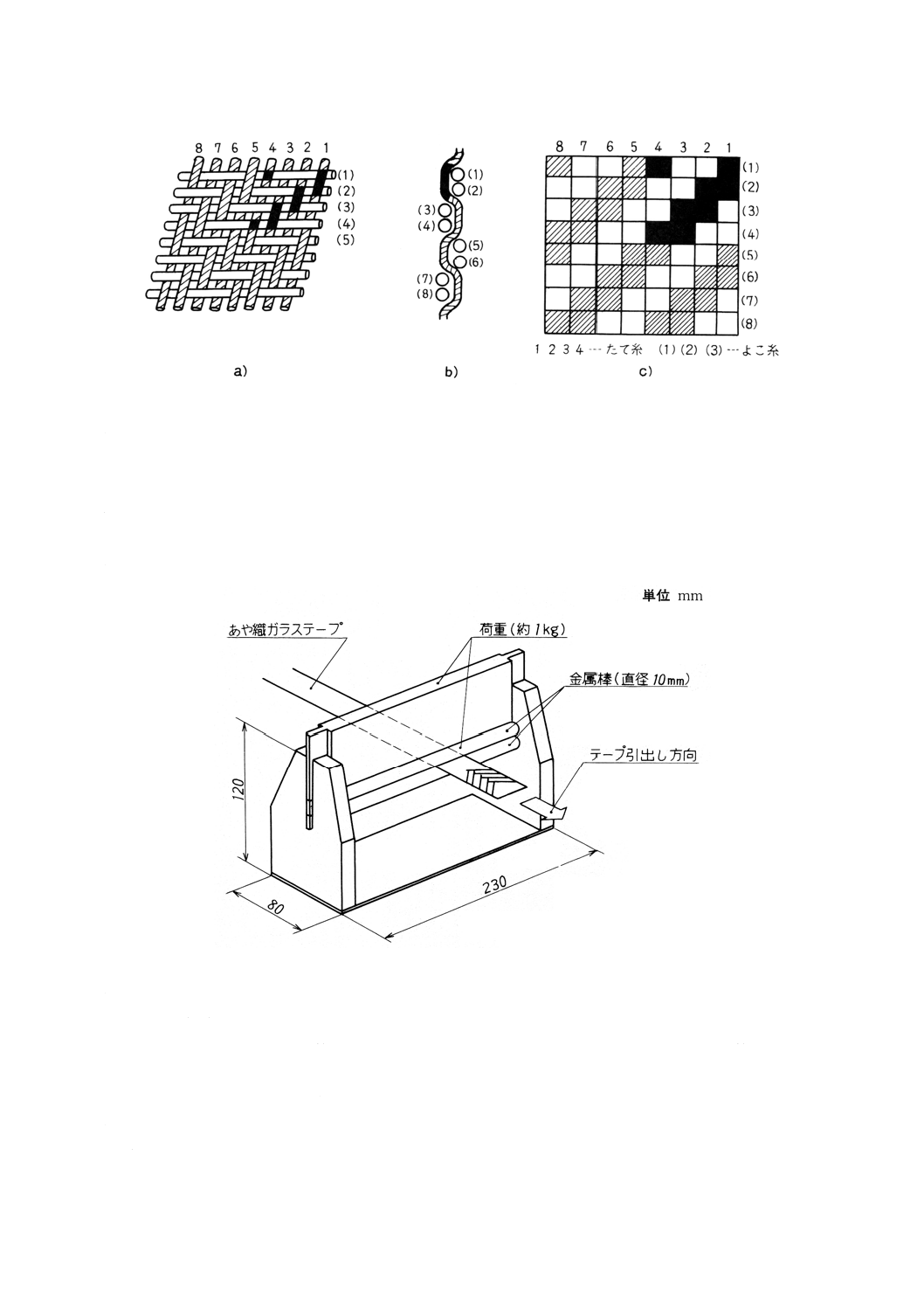

あや織比は2.2で(14),織り方は図11のとおりとする。

注(14) 1番目のたて糸がよこ糸2本ずつをくぐり,2番目のたて糸は1番目のたて糸がくぐったよこ糸の2

番目から2本ずつをくぐる。

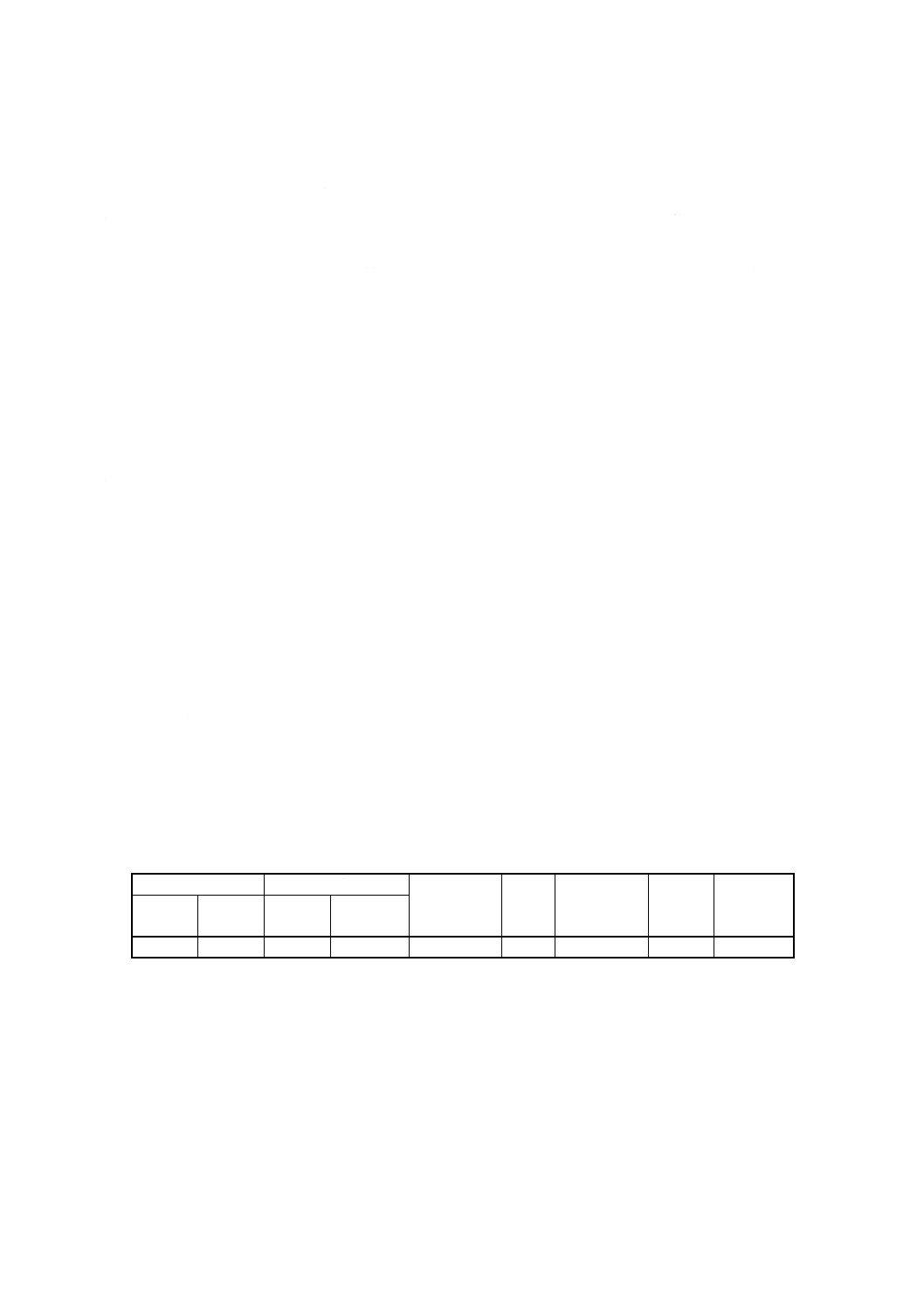

表6 あや織ガラステープの特性

糸の種類tex(15)

密度

厚さ(平均)

mm

幅

mm

引張荷重

N/25mm幅

強熱減量

%

1m当たり

の質量

g/m

たて糸

よこ糸

たて糸

本/幅

よこ糸

本/25mm

101.2

67.5

48±1

46±2

0.260±0.030 25±1

392以上

0.5以下

6.9以上

注(15) tex:1 000m当たりの集合繊維の質量 (g)

20

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図11 あや織ガラステープの織り方

b) 着火ガス 着火ガスは,JIS K 2240に規定するLPガス又は都市ガス。

c) 点火器 点火器はブンゼンバーナのように,あや織ガラステープに点火することが容易な構造のもの。

d) 保持棒 保持棒は,直径約8mm,長さ約50mm以上の金属又はガラス製のもの。

e) おもり おもりは,質量約200gのもの。

f)

水準器 水準器は,JIS B 7510に規定するもの。

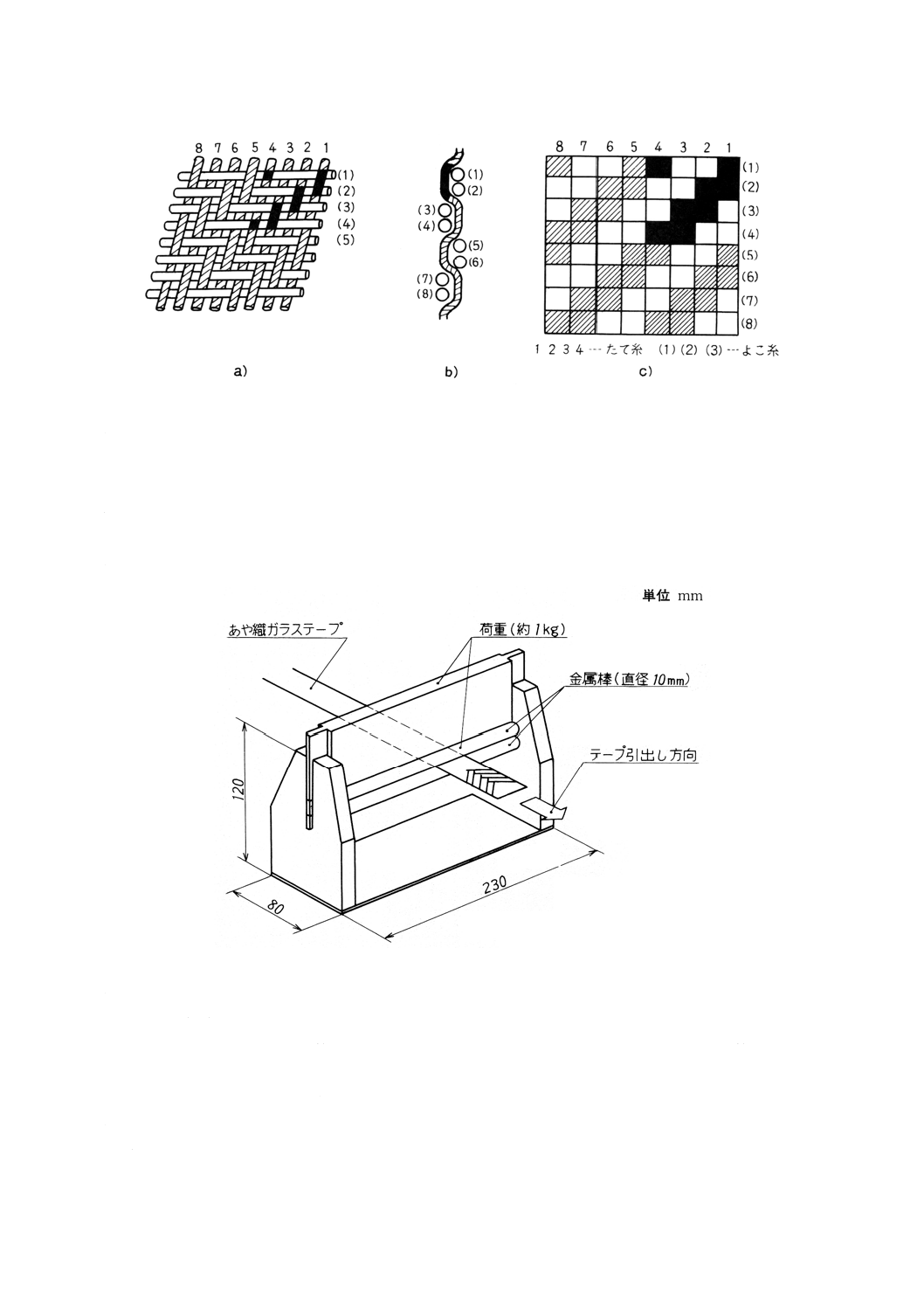

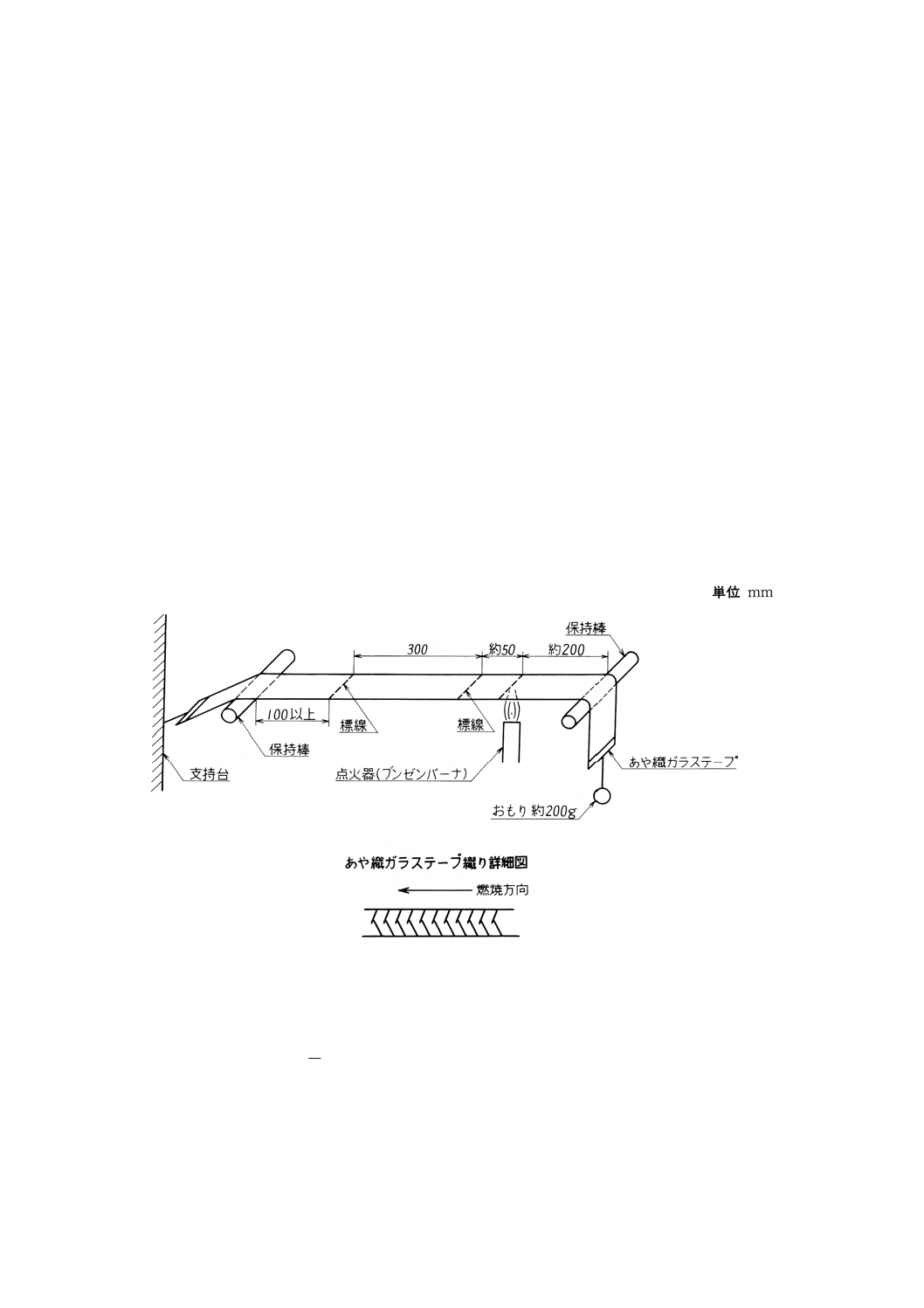

g) 過剰油除去用ジグ 図12に示すような構造をもつもの。あや織ガラステープにかかる全荷重は1kg。

図12 過剰油除去用ジグ

h) ドラフト ドラフトは,化学実験に使用するもの。

13.3 操作 操作は,次のとおりとする。

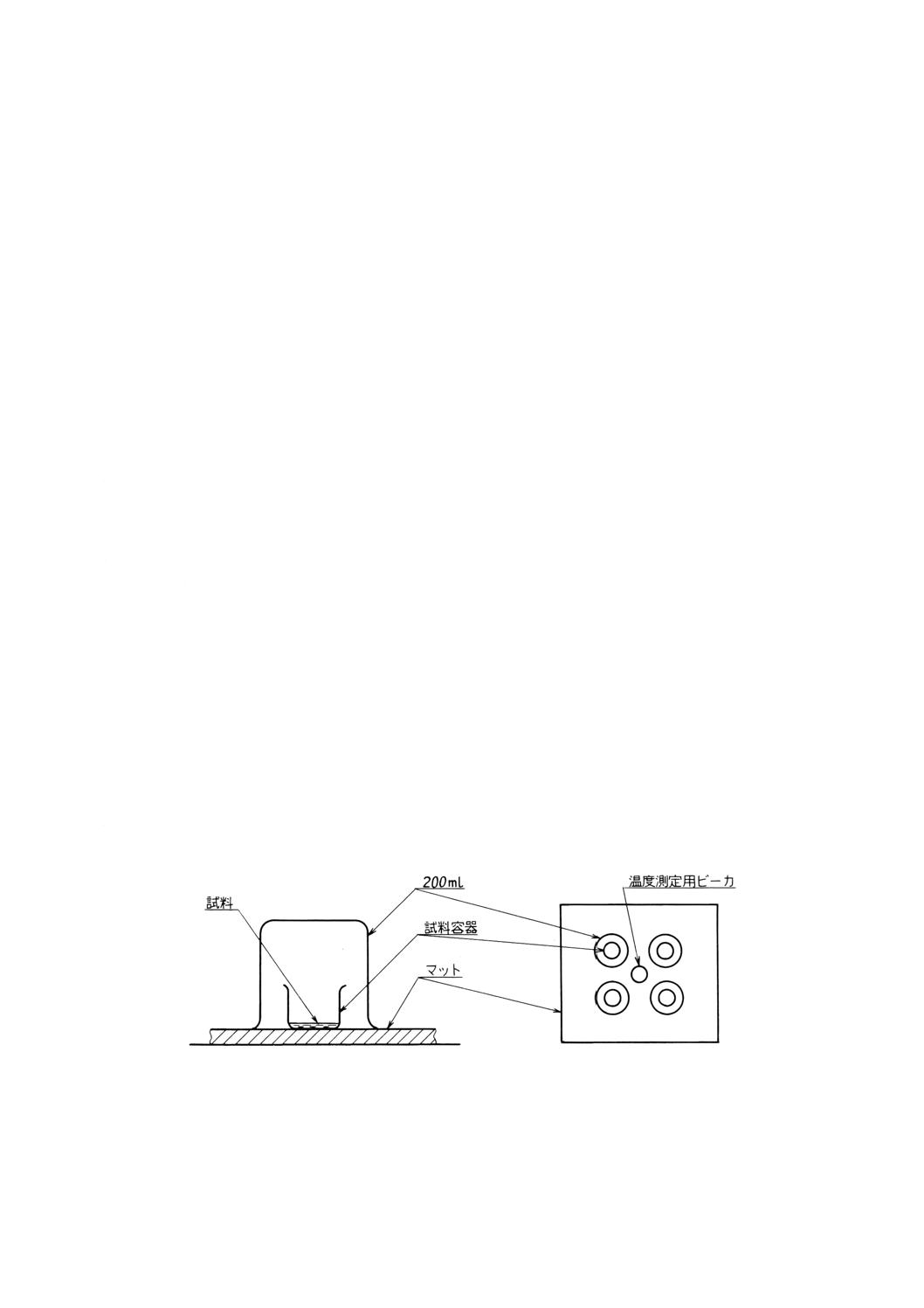

a) あや織ガラステープの保持棒を図13の配置になるようにドラフト内に設置する。保持棒間の距離は

650〜700mmとする。あや織ガラステープを張ったときテープが水平になるように,水準器を用いて

2本の保持棒の水平度を調節する。

b) あや織ガラステープを90〜100cmの長さに切り,水性インキなどで標線を書く(図13参照)。標線距

離は,300±3mmとする。

21

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 試料中にあや織ガラステープを3分間浸せきする。ただし,この場合,織り目が燃焼方向になるよう

にし,右の保持棒からおもりまでの間は浸せきしない。

d) 浸せきしたあや織ガラステープを試料油から取り出し,過剰油除去用ジグの金属棒間に挟み,おもり

を付ける側から30±5cm/minの速度で引出し余分の油を除去する(図12参照)。

e) 過剰油除去後のあや織ガラステープの油付着量が0.20〜0.25g/10cmの範囲であることを確認する。油

の付着量がこの範囲を外れた場合には,過剰油除去用ジグの金属棒にかかる荷重を調節し,付着量が

この範囲に入る条件を求める。

f)

e)を確認した後,新たにa)〜d)の操作を行い,あや織ガラステープに試料油を付着させる。

g) 試料油の付着したあや織ガラステープを図13に示すように水平に張る。

h) 油浸しないあや織ガラステープの末端におもりを付ける。

i)

炎の高さが20〜50mmになるよう点火器を調節し,右側標線から約50mmの位置で,点火器を用い着

火する。この場合,風によって消炎することがあるので,ドラフトの換気装置を止め,扉を閉じて無

風状態とする。

j)

点火して炎が右側標線に達してから測定開始とし,左側標線までの標線間の燃焼時間を測定する。

k) この操作を3回繰り返す。ただし,試験の途中で消炎した場合には,5回まで繰返し試験を行い,消

炎しない3個の測定値を燃焼速度の計算に用いる。5回の繰返し測定中で,3回以上消炎する場合には,

消炎と定める。

図13 燃焼性試験

13.4 計算及び結果 燃焼速度は,次の式によって算出する。結果は,3個の測定値から平均値を小数点以

下2けたまで求め,JIS Z 8401によって小数点以下1けたに丸める。

t

d

v=

ここに, v: 燃焼速度 (mm/s)

d: 標線間距離 (mm)

t: 燃焼時間 (s)

22

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13.5 精度 規定しない。

14. 蒸発量試験

14.1 試験の原理 試料(シリコーン油)を150±3℃の恒温槽中に24時間保ってその蒸発減量を求め,試

料に対する減量の百分率を蒸発量として算出する。

14.2 装置及び器具 装置及び器具は,次のとおりとする。

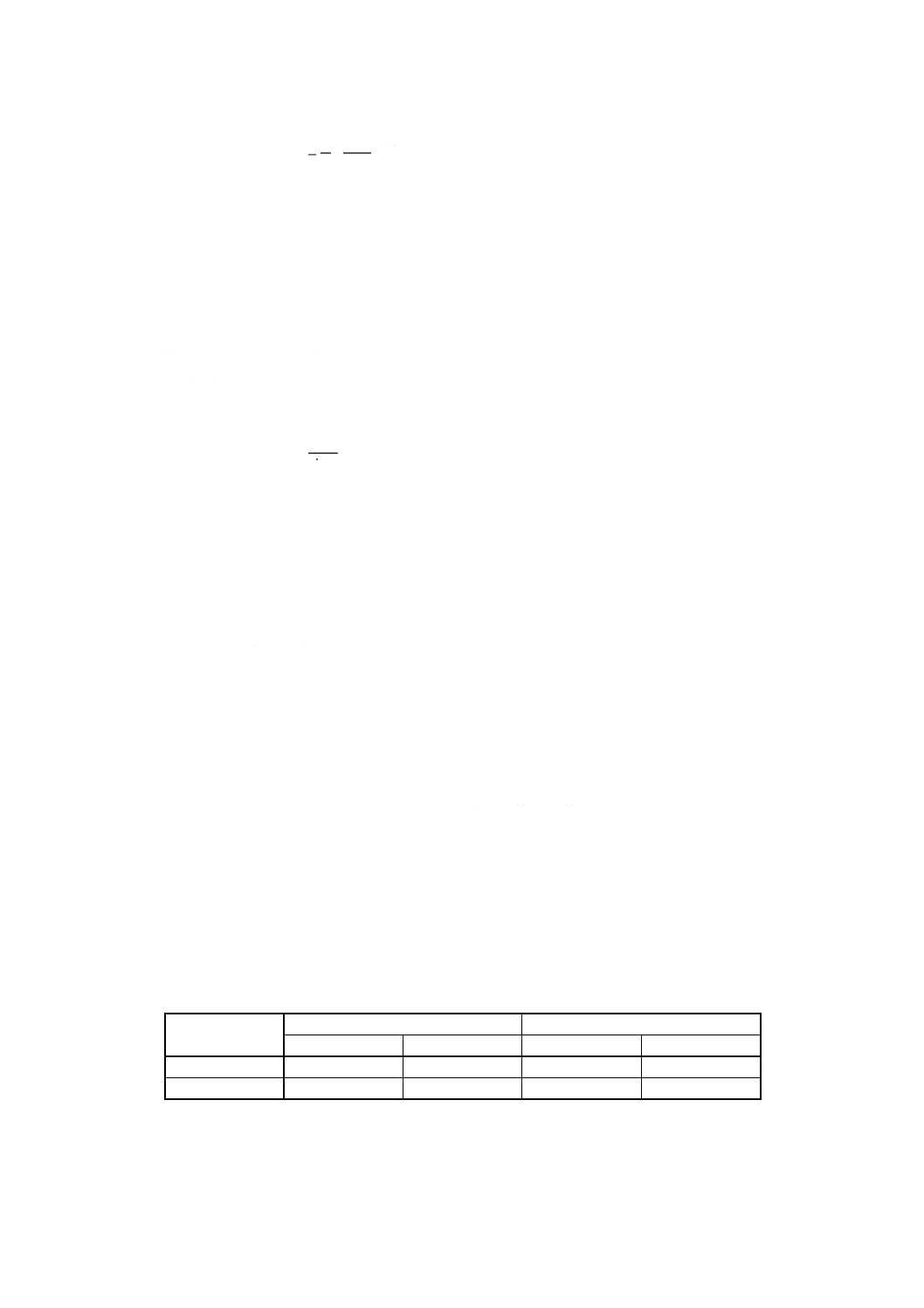

a) ビーカ ビーカは,JIS R 3503に規定するビーカ50ml(16)及び200mlで,その材質はほうけい酸ガラ

ス−1。ビーカ200mlは,恒温槽のファンによって生じた熱風が試料容器中の試料に直接当たるのを

防ぐために用いる。

注(16) 新しいビーカは,ガラスからのアルカリ溶出によって試料の熱分解を促進することがあるので,

試料容器として用いるビーカはあらかじめ沸騰水中に浸した後,蒸留水又はイオン交換水で洗

浄し,乾燥器内で乾燥しておく。

b) 熱電対 熱電対は,JIS C 1602に規定するもの。

c) 恒温槽 恒温槽は,試料容器中の試料の温度を150±3℃に均一に保つことができ,試料容器5個を配

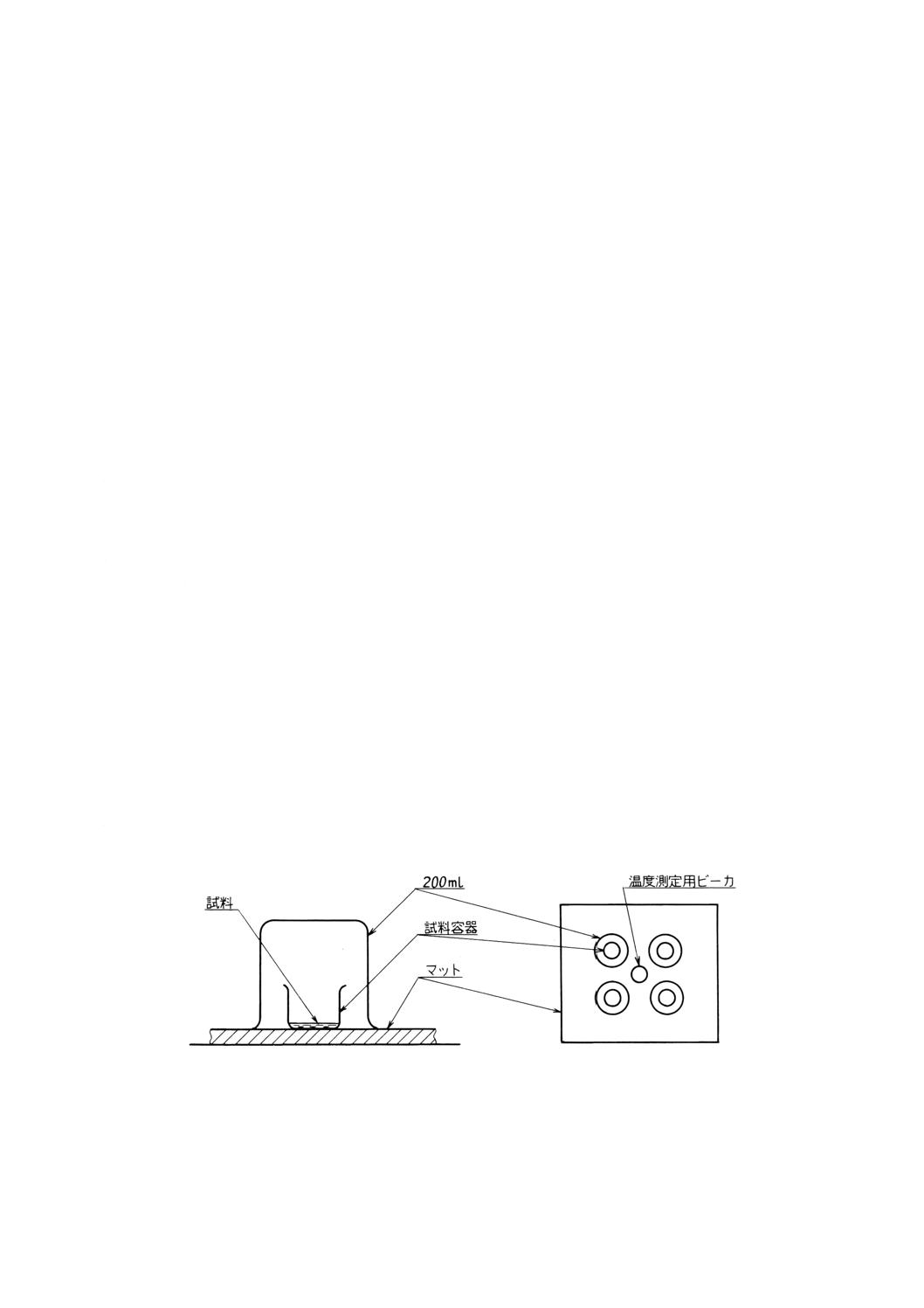

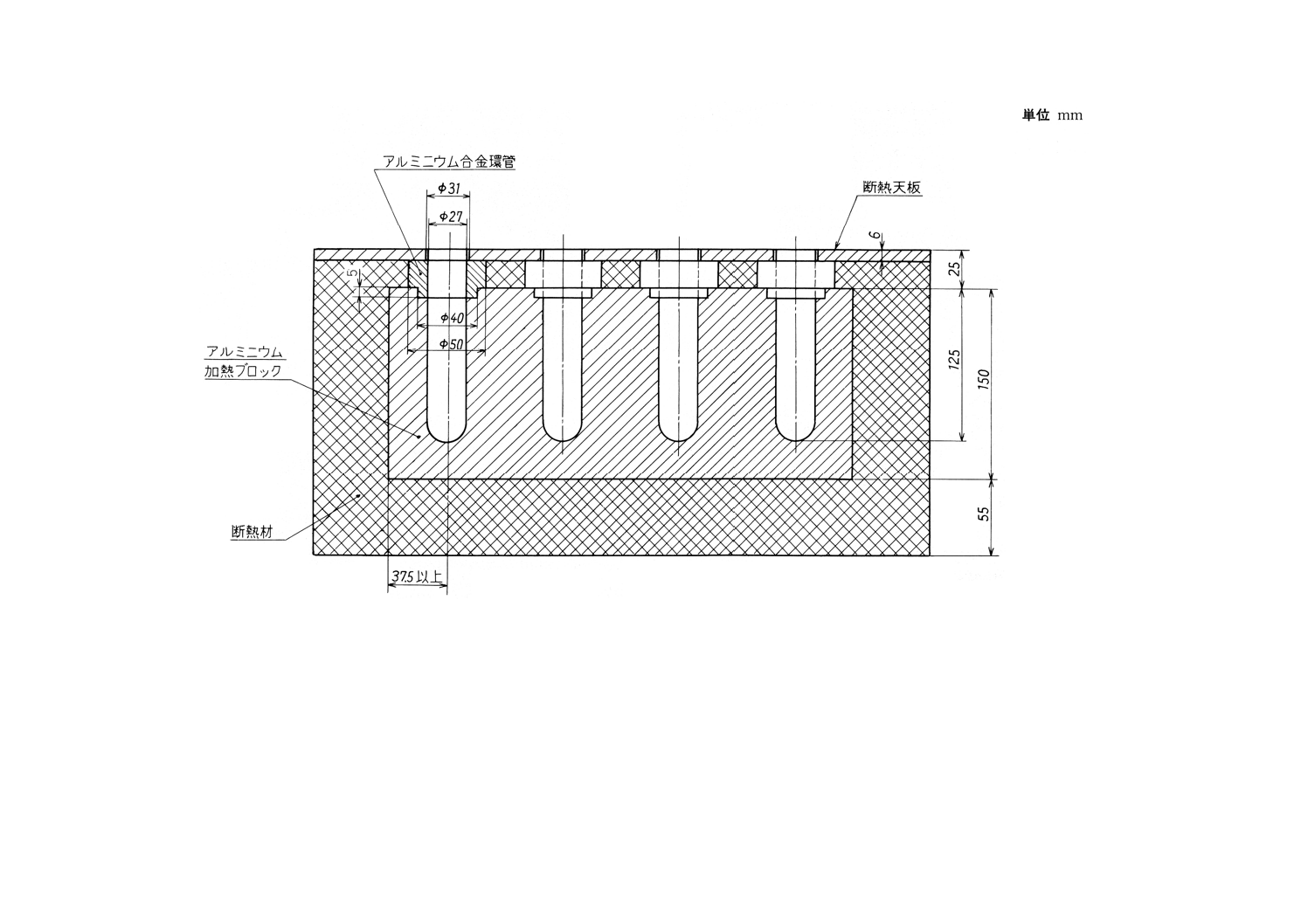

置(図14参照)できる大きさの熱風循環式のもの。

14.3 操作 操作は,次の順序で行う。

a) ビーカ50ml4個は,それぞれ清浄にし,あらかじめ恒量になるまで乾燥した後,試料2.0±0.1gを0.1mg

まで正確にはかりとる。

b) 恒温槽内にマットを置き(17),その中央に試験温度測定用のビーカを置く。熱電対の感温部をこのビー

カの底面に接触させて,恒温槽の温度を測定する。

注(17) 恒温槽のファンによる振動が試料容器中の試料に直接伝わるのを防止するため,ガラスウール

を耐熱シート(例えば,ふっ素樹脂)で挟んだ厚さ約5mmのマットを恒温槽の網棚に置く。

c) 恒温槽の温度を150±3℃に保つ。次いで,試料をはかりとった4個のビーカを素早く恒温槽内のマッ

ト上に図14のように配置し,それぞれビーカ200mlをかぶせる。

d) 恒温槽の温度が再び150±3℃になってから24時間,その温度に保つ。ただし,いかなる場合も,試

料を入れた試料容器を恒温槽に配置してから全加熱時間は,24時間30分を超えてはならない。

e) 所定の時間が経過したら,試料を入れた試料容器を恒温槽から取り出し,デシケータ中で室温まで放

冷した後,その質量を0.1mgのけたまではかる。

図14 ビーカの配置

14.4 計算及び結果 蒸発量は,次の式によって算出する。結果は4個の試料による値の平均値を小数点

以下3けたまで求め,JIS Z 8401によって小数点以下2けたに丸める。

23

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

×

−

=

S

S

W

W

W

Wν

ここに, Wv: 蒸発量 (%)

Ws: 試料の質量 (g)

W: 蒸発後の試料の質量 (g)

14.5 精度 規定しない。

15. 屈折率試験及び比分散試験

15.1 試験の原理 屈折率(18)試験は,JIS K 0062に規定する試験方法による。

比分散(19)試験は,平均分散(20)を密度 (25℃) で除し,104倍して求める。

注(18) 屈折率 屈折率nは,光が等方性の第1から第2の物質に入るとき,入射角をi,屈折率をrとす

ると次の式で示される。

n=

r

i

sin

sin

等方性の物質において,光の波長,温度及び圧力が一定のとき,その屈折率はその物質に固

有の定数である。屈折率は,一般にナトリウムスペクトルのD線を用い,温度t℃において空

気に対して測定された値をnDtで表す。

(19) 比分散 比分散とは,平均分散(20)を同一試料の同一温度における密度で除した値であり,得ら

れた値は,便宜上104倍で表示する。

(20) 平均分散 平均分散とは,フラウンホーファー線のF線とC線に対する同一温度における,そ

れぞれの屈折率の差をいう。

15.2 屈折率試験方法 屈折率試験は,JIS K 0062に規定する試験方法による。ただし,測定温度は25±

0.1℃とする。また,得られた屈折率はnD25と明記する。

15.3 比分散試験方法 比分散試験は,平均分散を密度 (25℃) で除し,104倍して小数点以下1けたまで

求め,JIS Z 8401によって整数に丸める。

備考 アッベ屈折計を使用する場合には,附属の分散表から平均分散を求める。ブルフリッヒ屈折計

を使用する場合には,フラウンホーファー線のF線とC線に対する同一温度におけるそれぞれ

の屈折率の差として,平均分散 (nF25−nC25) を求める。

15.4 精度 精度は,次による。

a) 室内併行精度 同一試験室において,同一人が同一試験器で,引き続き短時間内に同一試料を2回試

験したときの試験結果の差は,表7を超えてはならない。

b) 室間再現精度 異なる二つの試験室において,別人が別の試験器で同一試料をそれぞれ1回ずつ試験

したときの2個の試験結果の差は,表7を超えてはならない。

表7 屈折率及び比分散の許容差

アッベ屈折計

プルフリッヒ屈折計

室内併行許容差

室間再現許容差

室内併行許容差

室間再現許容差

屈折率nD25

6×10−4

12×10−4

1.2×10−4

2.4×10−4

比分散

4

8

0.4

0.8

参考 屈折率試験及び比分散試験の意義 屈折率(18)は,絶縁油の組成と油中に含まれる不純物の量に

よって変化する。

鉱油系絶縁油の比分散(19)は,主に油中の芳香族化合物の構造及びその量によって左右される。

24

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

一般に芳香族化合物の量が多くなれば,比分散は大きくなる。芳香族化合物の量は,鉱油系絶

縁油の部分放電によって発生する水素ガスの吸収性に関係する。

16. 全酸価試験

16.1 試験の原理 全酸価(21)を測定するには,試料をトルエン・エタノールの混合溶剤に溶かし,アルカ

リブルー6Bを指示薬として水酸化カリウムの標準エタノール溶液で滴定する。シリコーン油の全酸価を測

定する場合には,試料をトルエン,2-プロパノール(又は1-ブタノール)の混合溶剤に溶かす。

注(21) 全酸価とは,絶縁油1g中に含まれる全酸性成分を中和するのに要する水酸化カリウムのmg数

をいう。

16.2 器具 器具は,次のとおりとする。

a) ミクロビュレット ミクロビュレットは,最小目盛が0.01mlに刻まれたもの。

b) 三角フラスコ 三角フラスコは,300mlのもの。

c) 二酸化炭素吸収管 ソーダ石灰などの二酸化炭素吸収剤を充てんしたガラス管。

16.3 試薬 試薬は,次のとおりとする。

a) トルエン トルエンは,JIS K 8680に規定するもの。

b) エタノール エタノールは,JIS K 8102に規定するもの。

c) 混合溶剤 混合溶剤は,トルエン3容とエタノール2容とを混合したもの。

シリコーン油の場合,トルエン1容と,JIS K 8839に規定する2-プロパノール1容又はJIS K 8810

に規定する1-ブタノール1容を混合したもの。

d) アルカリブルー6B指示薬 0.1〜0.2gのアルカリブルー6B指示薬をエタノール100mlで溶かし,ろ過

して用いる。この指示薬溶液は,新しいものが望ましい。

e) 0.05mol/l水酸化カリウム標準エタノール溶液 2lの三角フラスコにエタノールllを採り,これにJIS K

8574に規定する水酸化カリウム3gを加え,底に塊ができないようにかき混ぜながら溶かす。この液

は,二酸化炭素を遮り,数日間放置した後,その上澄液をとり,ポリエチレン瓶などに入れ,二酸化

炭素吸収管を付けて,標準液として保存する。この標準液の標定は,次の操作によって行う。

JIS K 8005に規定するスルファミン酸(分子量=97.09)(真空硫酸デシケータ中で約48時間乾燥し

たもの)1〜1.25gを0.1mgのけたまで正しくはかりとり,二酸化炭素を含まない水に溶かし,250ml

のメスフラスコに移し,水を標線まで加える。その25mlをとり,0.05mol/l水酸化カリウム標準エタ

ノール溶液で滴定する。

指示薬は,JIS K 8001の4.4(指示薬)によって調製したブロモチモールブルーとし,黄色から青色

に変わったときを終点とする。水25mlについて上記と同様にして空試験を行う。

規定度は,次の式によって算出し,小数点以下4けたまで求める。

(

)

09709

.0

250

25

×

−

×

=

c

b

a

N

ここに, N: 0.05mol/l水酸化カリウム標準エタノール溶液の規定度

a: スルファミン酸の採取量 (g)

b: 滴定に要した0.05mol/l水酸化カリウム標準エタノール溶液の

量 (ml)

c: 空試験に要した0.05mol/l水酸化カリウム標準エタノール溶液

の量 (ml)

25

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

16.4 操作 試料約20gを300mlの三角フラスコに入れ,0.05gの精度で質量をはかる。全酸価の高い試料

の場合には,試料採取量を少なくしてもよい。これに混合溶剤100mlを加え,よくかき混ぜ溶解した後,

1〜3mlのアルカリブルー6B溶液を指示薬として,0.05mol/l水酸化カリウム標準エタノール溶液を用いて

滴定する。液の色が紫がかった青から紫がかった赤に変化し,10秒間その色を保つことができたとき滴定

の終点とする。このとき空気中の二酸化炭素による影響を避けるためこの操作は,窒素ガス雰囲気中など

適切な方法で,できるだけ速やかに行う。

空試験は,混合溶剤100mlにアルカリブルー6B指示薬溶液1〜3mlを加えて,測定に使用した0.05mol/l

水酸化カリウム標準エタノール溶液を用いて行う。

16.5 計算及び結果 全酸価は,次の式によって計算し,小数点以下3けたまで求め,JIS K 8401によっ

て小数点以下2けたに丸める。

(

)

W

B

A

N

TVA

1.

56

×

−

×

=

ここに,

TVA: 全酸価 (mgKOH/g)

N: 0.05mol/l水酸化カリウム標準エタノール溶液の規定度

A: 滴定に要した0.05mol/l水酸化カリウム標準エタノール溶

液の量 (ml)

B: 空試験に要した0.05mol/l水酸化カリウム標準エタノール

溶液の量 (ml)

W: 試料の質量 (g)

16.6 精度 精度は,次による。

a) 室内併行精度 同一試験室において,同一人が同一試験器で引き続き短時間内に回一試料を2回試験

したときの,試験結果の差の許容差を表8に示す。

表8 室内併行精度

全酸価

mgKOH/g

室内併行許容差

mgKOH/g

0.00を超え0.05以下

0.01

0.05を超えるもの

0.02

b) 室間再現精度 異なる二つの試験室において,別人が別の試験器で同一試料を,それぞれ1同ずつ試

験したときの,2個の試験結果の差の許容差を表9に示す。

表9 室間再現精度

全酸価

mgKOH/g

室間再現許容差

mgKOH/g

0.00を超え0.05以下

0.02

0.05を超え0.20以下

0.03

0.20を超えるもの

0.05

17. 腐食性硫黄試験

17.1 試験の原理 よく磨いた銅片を試料に浸し,規定条件下で規定時間,規定温度に保った後,これを

取り出し,洗浄して銅片の変色状態を表10の分類基準によって調べ,試料の腐食性,非腐食性を判断する。

26

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表10 分類基準

区分

変色状態

非腐食性

薄いオレンジ色,ピンク,紫がかった薄いピンク,だいだい色の上に濃いピ

ンク,紫がかった青などの多色模様,薄い金色がかった銀色,黄銅色の上に

赤茶色の模様,赤と緑を伴った多色模様。

腐食性

生地が見える程度の緑がかった青紫又は黒,黒鉛のような黒又は光沢のない

黒,光沢のある黒。

備考 変色状態については,JIS K 2513に規定する銅板腐食標準を用いて区分してもよ

い。

17.2 装置及び器具 装置及び器具は,次のとおりとする。

a) 加熱浴 加熱浴は,140±2℃に加熱調節できる油浴,空気浴又はこれに準じるもの。

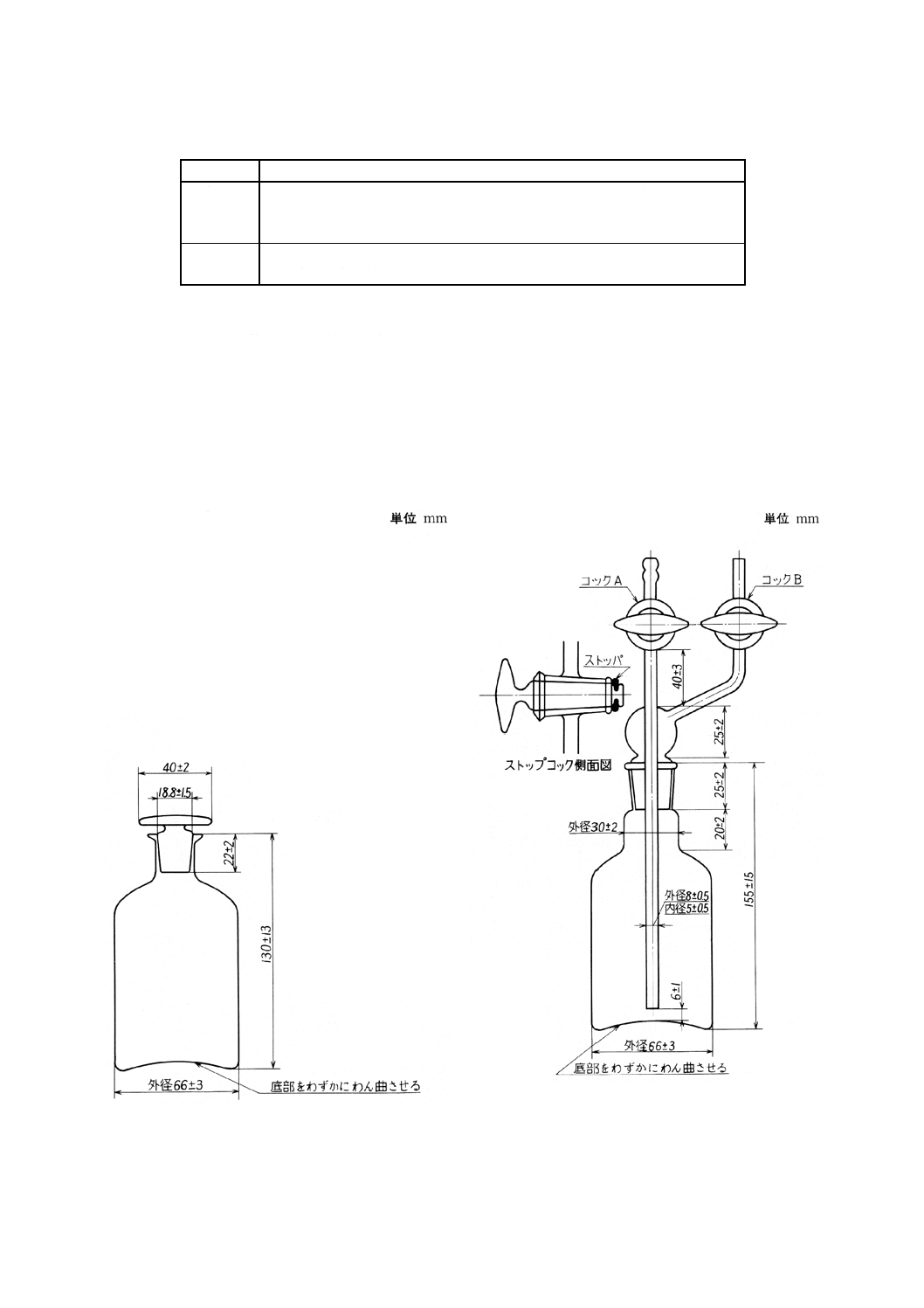

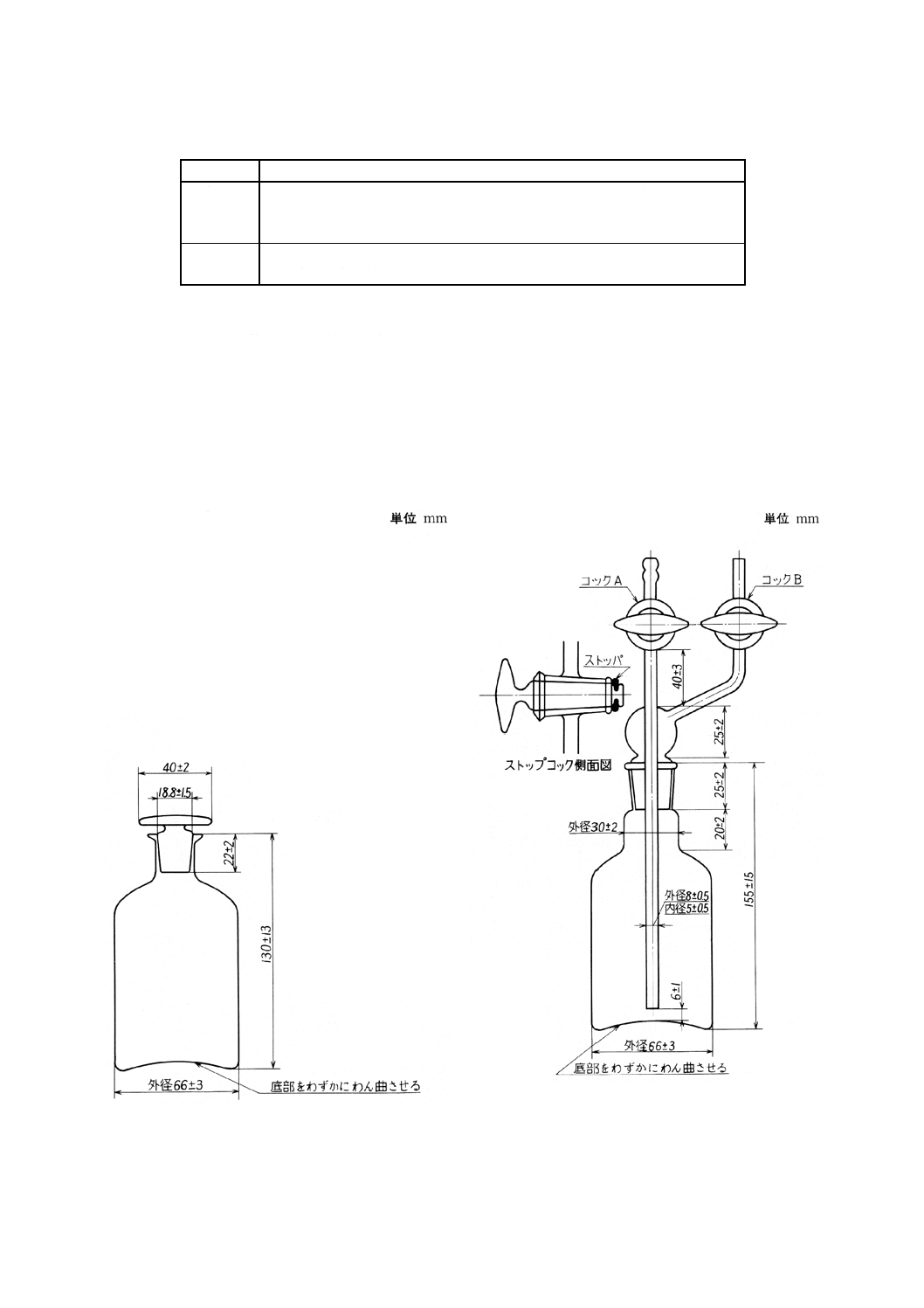

b) 試料容器 試料容器は,内容積270〜280mlの硬質ガラス製共栓付き細口瓶。その形状については特

に規定しないが図15及び図16にその望ましい容器の例を示す。特に図16の容器を用いると,窒素置

換が容易にできる。また,試験容器への空気の侵入が防止できるので便利である。

なお,試験中容器内に空気が入ると試験結果に悪影響を及ぼすことがあるので,すり合わせ部は,

真空すり合わせにすることが必要である。

図15 試料容器

図16 試料容器

27

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 銅板 銅板は,JIS H 3100に規定するC1100Pで厚さ0.15〜0.25mmのもの。硬度は,特に規定しない。

d) 研磨材及び脱脂綿 予備研磨には,JIS R 6251に規定する240番の研磨布,又はJIS R 6252に規定す

る240番の研磨紙,また,仕上研磨にはJIS R 6111に規定された炭化けい素質研削材(粗粒のC)の

うち,JIS R 6001に規定する粒度150番のもの。

脱脂綿は,日本薬局方のもの。

17.3 試薬 試薬は,次のとおりとする。

a) アセトン アセトンは,JIS K 8034に規定するもの。

b) ジエチルエーテル ジエチルエーテルは,JIS K 8103に規定するもの。

c) 窒素 窒素は,JIS K 1107に規定するもの。

17.4 試験の準備

17.4.1 試料容器の洗浄 試料容器は,まず溶剤で油分を除去し中性洗剤で洗浄した後,よく水洗いし,最

後に蒸留水又はイオン交換水ですすぎ洗いしてから乾燥する。

17.4.2 銅板の予備研磨 銅板は,粒度240番の研磨布又は研磨紙で磨きあげた後,直ちに仕上げ研磨に移

る。

備考1. きずなどある場合には,予備研磨に先立ち,適切な研磨紙か研磨布で銅板全表面のきずを取

り除く。

2. 比較的大きな銅板を磨き終わった後で,規定寸法の大きさに切断する方が銅板に指が触れる

こともなく,また,磨き操作もやりやすい。

17.4.3 銅板の仕上げ研磨 わずかにアセトンを浸した脱脂綿に粒度150番の炭化けい素質研削材を付け

て銅板の両面を長軸方向に沿って磨く。次いで脱脂綿を用い,脱脂綿に汚れが付かなくなるまで強く磨く。

磨き終わった後,銅板を6×25mmの大きさに切断し,これを試験用銅片とする。この銅片は,直接指で

触れることなくピンセットで約60゚のV字形に曲げた後,アセトン−蒸留水−アセトンージエチルエーテ

ルの順でよくすすぎ洗いし,乾燥器中で数分間乾燥してから,直ちに試験に供する。

17.5 操作 操作は,次の順序で行う。

① 試料250mlを17.4.1で準備した試料容器に入れ,仕上研磨した銅片を投入する。次に試料の底部

から内径5mmのガラス管(22)を通して窒素を毎分約2lの流量で2分間吹き込み,試料容器及び試

料中の空気を窒素で置換し,栓をするか又はコックを閉じる(23)。ただし,高粘度試料(例えば,

ポリブテン)の場合,窒素の吹き込み流量は約0.6l/minとする。

このとき銅片が容器の上部から見てV字形になるようにセットし,銅片の平面部が容器底部に

付かないようにする(24)。

注(22) 窒素の導入管は,硫黄を含まないものを用いる。

(23) 図16の容器を用いる場合は栓をし,図17の場合にはコックA,Bを閉じる。

(24) 銅片を正しい位置にセットするには,容器を回して油に回転を与えるとよい。

② 140℃に保った加熱浴に試料容器を入れる。油浴の場合には,試料の油面が油浴の油面の10mm下

になるように試料容器の位置を調節する。試料が加熱されるに従い試料容器内の圧力が上がるの

で,図15の場合ではあらかじめ栓を緩めておき,試料の温度が140℃に達したとき栓を堅く締め

るようにし,図16の場合には初めコックAを開けておき,コックAが付いている管の中の油面

の上下がほぼ安定したときコックAを最終的に閉じる。

③ 140±2℃で19時間連続加熱した後,試料容器を加熱浴から取り出す。次に容器から銅片を取り出

し,これをアセトン又は適当な洗剤で洗浄して油分を取り除く。

28

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,この操作のとき,銅片の表面状態を損なわないよう,取扱いには十分に注意する。

④ 銅片の表面状態は,約45°の角度から自然光の反射光で観察する。

17.6 判定 表10の分類基準に従って,試料の腐食性又は非腐食性を判定する。ただし,銅片の表面に指

紋,異物若しくは汚点を認めた場合,又は銅片縁部の変色程度よりも著しい場合には,再試験を行わなけ

ればならない。

17.7 精度 規定しない。

参考 腐食性硫黄試験の意義 絶縁油は,一般に各種の金属と接触する状態で使用されるが,この場

合,条件によっては油中に存在するある種の硫黄化合物,又は酸素を含む酸性物質がこれらの

金属,特に銅と反応して,その表面を変色させることがある。

この試験は,特に硫黄化合物がよく磨いた銅板と敏感に反応する性質があることを利用して,

試料の銅に対する腐食変色の度合いを定性的に判断するために行われる。

18. 酸化安定性試験

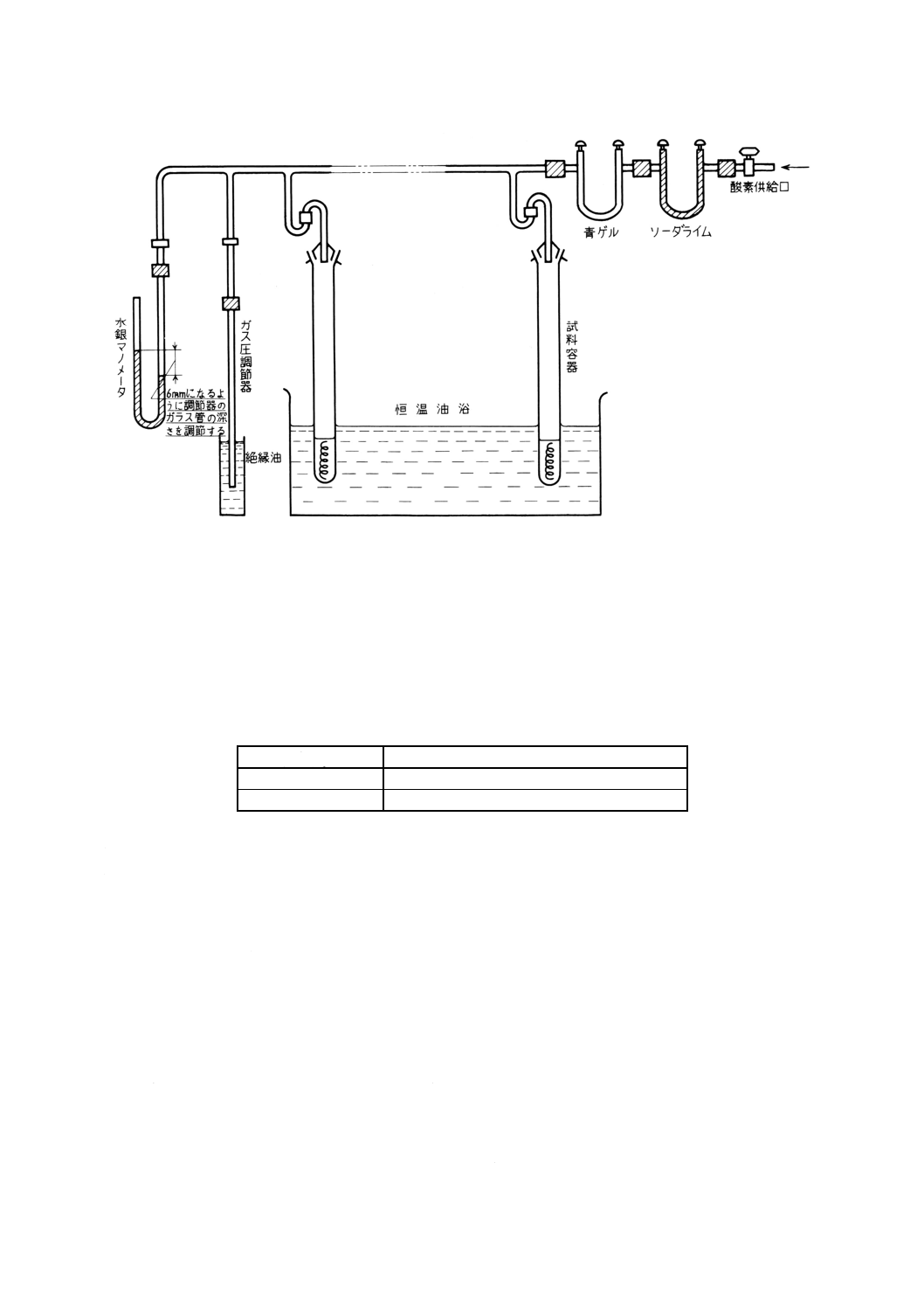

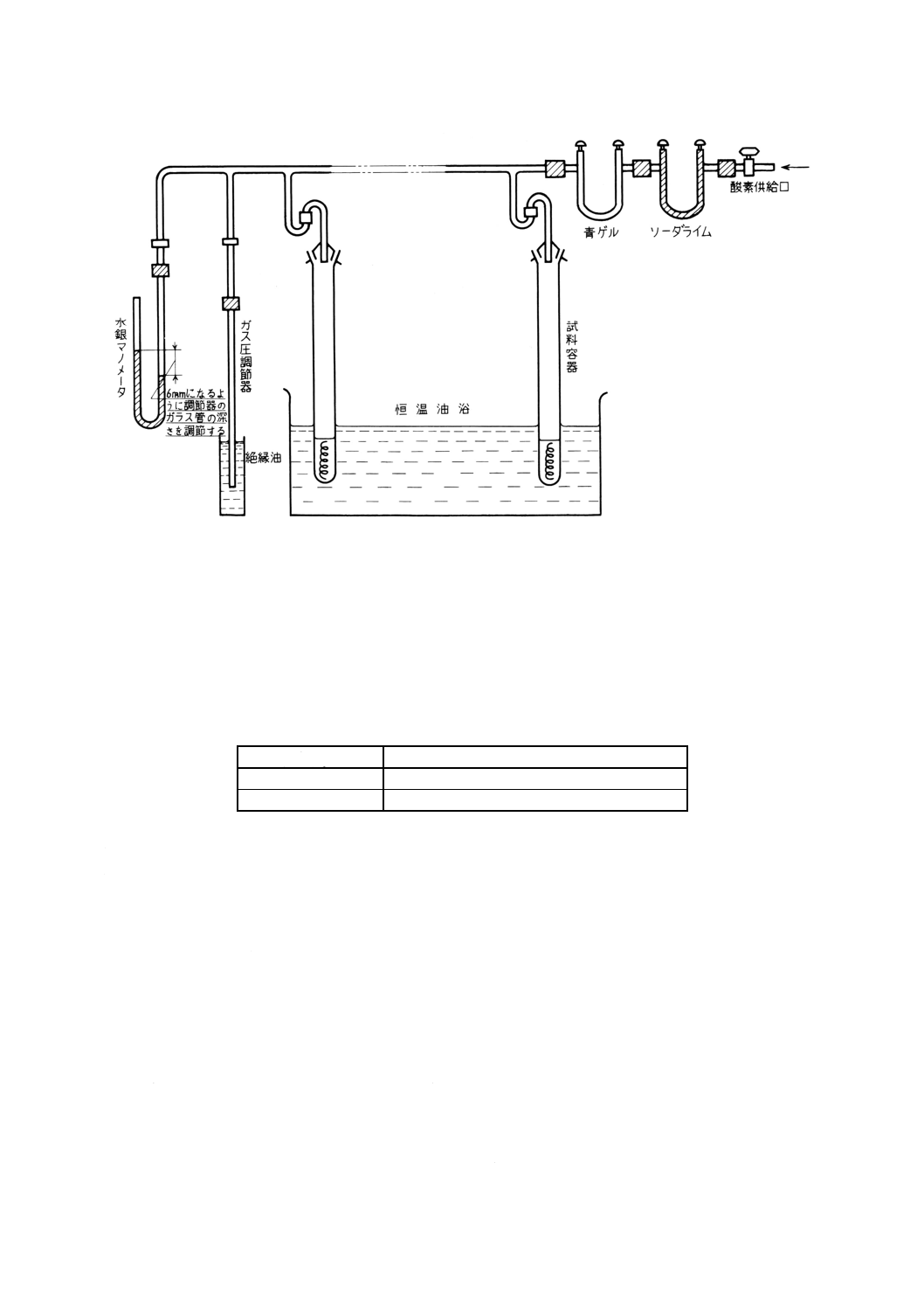

18.1 試験の原理 銅触媒存在下で,一定圧(大気圧+0.8kPa)の酸素を導入し,規定温度 (120℃),規定

時間(75時間)のもとで試料を劣化させ,劣化後のスラッジ及び全酸価を測定する。

18.2 装置及び器具 装置及び器具は,次のとおりとする。

a) 恒温油浴 恒温油浴は,長時間の試験中にも,油浴内各部の温度が120±0.5℃に正確に保たれるもの。

このとき,かき混ぜは,試料容器に著しい振動を与えないようにして,十分に強く行う。

b) 酸素ガス 酸素ガスは,JIS K 1101に規定するもの又は水電解槽から得たもので,純度98%以上のも

の。

c) 酸素貯槽 酸素貯槽は,ボンベ又は水電解槽から直接試料容器に酸素導入ができない場合に用いる。

d) 酸素乾燥管 酸素乾燥管は,酸素を乾燥するため,ソーダライム及びシリカゲルの乾燥管(直径約

20mm,高さ150〜200mmのU字管)。

なお,シリカゲルは青ゲルを用い,変色を認めたときには取り換える。

29

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

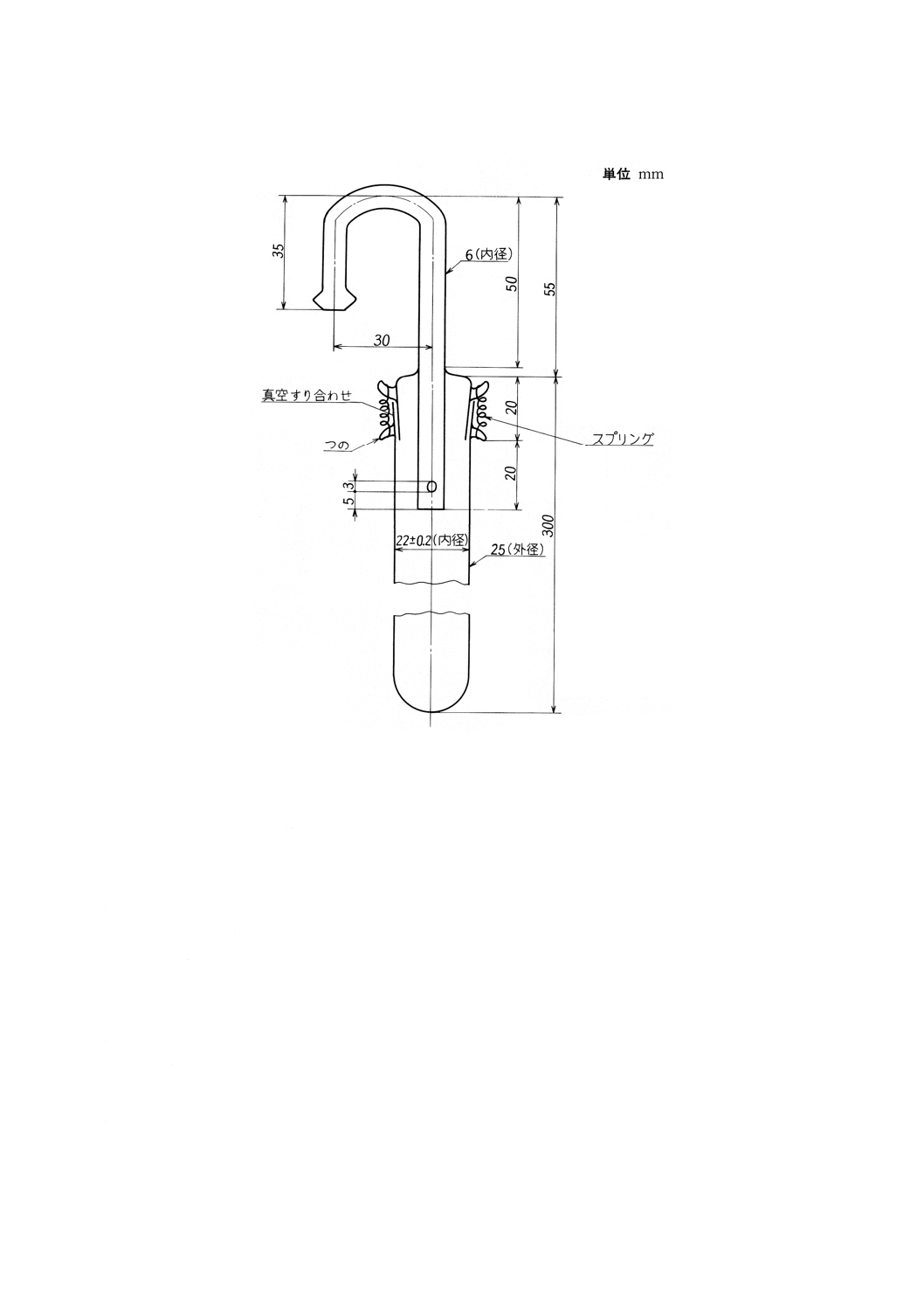

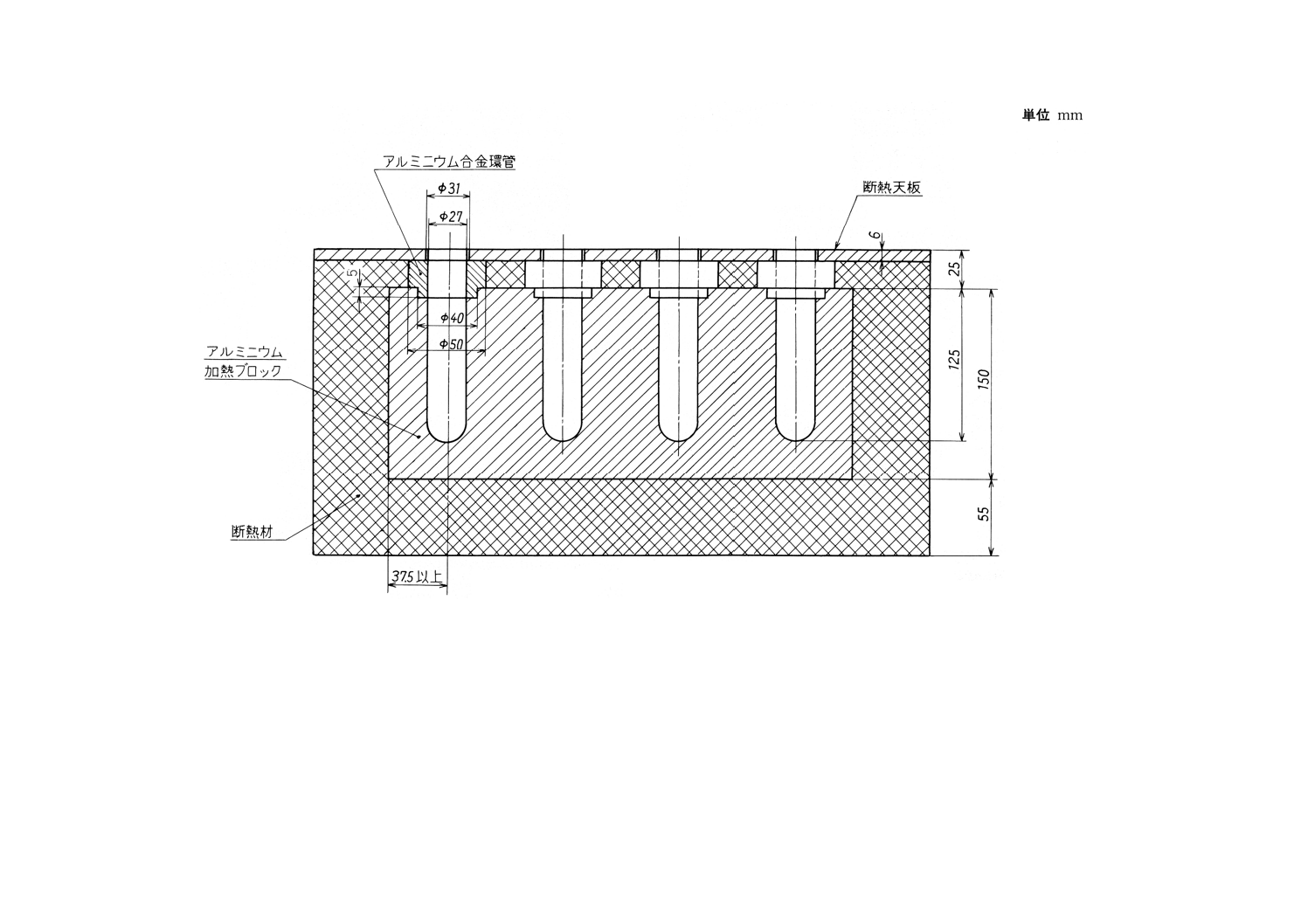

e) 試料容器 試料容器は,図17に示すものでほうけい酸ガラス製。

図17 試料容器(ほうけい酸ガラス製)

f)

ガス圧調節器及び水銀マノメータ ガス圧調節器は,直径約30mm,深さ約200mmのガラス製容器に

絶縁油を入れ,内径3mmのガラスを挿入したもので,試料容器にガスを導入したとき18.6に規定す

るようにその深さを調節する。

水銀マノメータは,内径約3mmで図18に示すもの。

g) 全量フラスコ及びピペット 全量フラスコは500mlのもの,また,ピペットは25mlのもの。

h) はかり瓶 はかり瓶は,容量約70mlのすり合わせの完全なもの。

i)

ろ紙及びメンブランフィルタ ろ紙は,JIS P 3801に規定する5種C。

メンブランフィルタは,細孔0.8〜1.2μmの沈殿用ナフサに侵されないもの。

j)

ガラスフィルタ ガラスフィルタは,JIS R 3503に規定するガラスろ過器(ブフナー漏斗形)で細孔

約1μmのもの。

k) 吸引ろ過瓶 吸引ろ過瓶は,容量500ml以上のもの。

l)

メンブランフィルタ保持具 メンブランフィルタ保持具は,両面を固定できるもの。

m) ミクロビュレット ミクロビュレットは,16.2 a)に規定するもの。

n) 温度計 温度計は,JIS B 7410に規定する温度計番号26のもの。

o) 試験装置 試験装置は,図18のように配置する。

30

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図18 試験装置

18.3 材料 材料は,次のものを用いる。

a) 銅触媒 触媒に用いる銅は,JIS C 3101に規定する直径1mmの新しい硬銅線。

b) 研磨紙 研磨紙は,JIS R 6252に規定する400番。

18.4 試薬 試薬は,次のとおりとする。

a) クロロホルム クロロホルムは,JIS K 8322に規定するもの。

b) 沈殿用ナフサ 沈殿用ナフサは,表11に適合するもの。

表11 沈殿用ナフサ

密度 (15℃) g/ml

0.692〜0.702

アニリン点℃

58〜60

留出温度℃

初留50以上,50%留出70〜80,終点130以下

c) 混合溶剤 混合溶剤は,16.3 c)に規定するもの。

d) アルカリブルー6B指示薬 アルカリブルー6B指示薬は,16.3d)に規定するもの。

e) 0.05mol/l水酸化カリウム標準エタノール溶液 0.05mol/l水酸化カリウム標準エタノール溶液は,

16.3e)に規定するもの。

18.5 試験の準備

18.5.1 試料容器の洗浄 容器内に油,スラッジなどが付着しているときには,クロロホルムなどの適切な

溶剤で十分に洗浄した後,JIS K 8034に規定するアセトンですすぎ洗いを行う。次に,磨き粉と中性洗剤

で洗浄した後,よく水洗いし,最後に蒸留水で洗浄する。

透視してじんあいなどが付着していないことを確かめた後,空気恒温槽で105〜110℃で少なくとも3時

間乾燥し,デシケータ中で室温まで放冷する。

18.5.2 銅触媒の準備 直径1mmの新しい硬銅線を研磨紙で研磨して表面の酸化物を除去し,乾いた布で

研磨粉をふき取る。

次に研磨した硬銅線800mmを,直径15mmのコイルに巻いて,これを50mmに引き伸ばす。これをエ

ーテルに浸して洗浄し,風乾後直ちに容器に入れる。銅線の取扱いには,直接指触することを避け,異物

31

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の付着を防ぐ。

18.5.3 試料の前処理 105〜110℃で1時間乾燥した直後のろ紙を用いて試験直前に試料をろ過する。ろ過

の初めに出る25mlは捨てる。

18.6 操作

18.6.1 酸化 試料容器に準備した銅触媒を入れて全体の質量を0.1gまで量る。次に試料25mlを,清浄な

乾燥したピペットを用いて器壁に付着させないように試料容器に採って,この合計の質量を0.1gのけたま

ではかり,その差から試料の質量を求める。次に,あらかじめ120±0.5℃に調節された恒温油浴内に浸し,

空気の漏れがないことを確かめ,図18のように組み立てる。試料容器を浸す深さは,試料油面が恒温油浴

面下約10mmになるようにする。試料容器を恒温油浴内に浸した後,直ちに酸素を導入し,末端の水銀マ

ノメータ差圧が6mmに保たれるように,ガス圧調節器内のガラス管の深さを調節する。

酸素の導入は,ガス圧調節器内のガラス管からかすかに泡として出し(1秒間に約1個),油の酸化によ

って消費される酸素を補給する程度とする。試料の酸化操作は,中断しないように75時間行う。

なお,隣り合った試料容器の中間付近の温度が,試料容器すり合わせ部分の高さにおいて40±3℃に保

てるよう適切な処置をとる。所定時間の酸化を終わった試料容器は,酸素との連絡を止めた後,切り離し

て恒温油浴の外に取り出して,これを暗所に約1時間放置する。

18.6.2 測定 測定は,次によって行う。

a) スラッジの定量 暗所に1時間放置した酸化油は,沈殿用ナフサを加えて洗いながら,容量500mlの

共栓容器に移す。銅触媒及び試料容器は,十分に洗浄し,その液を油溶液に加える。この場合,溶剤

の使用量は300mlとする。これを暗所に16〜20時間放置した後,次のろ過方法のいずれかによって

ろ過し,スラッジ量を定量する。

1) ろ紙でろ過する場合 ろ紙は,あらかじめ100〜105℃で1時間乾燥し,質量をはかる。ろ紙上のス

ラッジは,沈殿用ナフサ(175ml未満)で洗浄し,洗液に着色を認めなくなったら,100〜105℃で

3時間乾燥した後その質量をはかる。この際,スラッジ及びろ紙の質量をはかるには,これらの吸

湿による質量変化を避けるため,はかり瓶を使用する。

2) 吸引ろ過の場合 吸引ろ過を行う場合は,メンブランフィルタ又はガラスフィルタを使用する。こ

の場合ろ紙でろ過する場合と同様に行うが,メンブランフィルタを用いる場合,沈殿用ナフサで洗

浄した後,保持器の上部を取り外し,フィルタ端部に残っている油分を沈殿用ナフサで更に洗浄す

る。

銅触媒及び試料容器に付着しているスラッジはクロロホルムに溶かし,この液を100〜105℃で蒸

発させ,残量を量ってこれを上記のスラッジの質量に加算する。

スラッジは,次の式によって算出する。

(

)100

×

+

=

W

B

A

S

ここに,

S: スラッジ (%)

W: 試料油の質量 (g)

A: スラッジの質量 (g)

B: 銅触媒及び試料容器に付着しているスラッジの質量 (g)

b) 全酸価 スラッジを分離したろ液は,すべて500mlメスフラスコに集め,沈殿用ナフサで薄めて500ml

とする。これから100mlを採り,これに混合溶剤100mlとアルカリブルー6B指示薬1〜3mlを加えた

後,標定した0.05mol/l水酸化カリウム溶液で滴定する。沈殿用ナフサ100mlについて上記と同様にし

32

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

て空試験を行う。

(

)

W

B

A

N

TVA

1.

56

×

−

×

=

ここに,

TVA: 全酸価 (mgKOH/g)

N: 0.05mol/l水酸化カリウム標準エタノール溶液の規定度

A: 滴定に要した0.05mol/l水酸化カリウム標準エタノール溶

液の量 (ml)

B: 空試験に要した0.05mol/l水酸化カリウム標準エタノール

溶液の量 (ml)

W: 試料の質量 (g)

18.7 計算及び結果 同一試料は,試料容器3個以上を同時に試験し,それらの平均値を小数点以下3け

たまで求め,JIS K 8401によって,小数点以下2けたに丸める。

a) 室内併行精度 同一試験室において,同一人が同一試験器で,引き続き短時間内に同一試料を2回試

験したときの,試験結果の差の許容差を表12に示す。

表12 精度

室内併行許容差

スラッジ

平均値の30%

全酸価

平均値の25%

b) 室間再現精度 規定しない。

19. 臭素価試験 臭素価試験は,JIS K 2605による。

20. 水分試験

20.1 試験の原理 水分試験は,5.6に示す採取方法によって試料を採取し,カールフィッシャー容量滴定

方法又は電量滴定方法のうちいずれかによって行う。

備考1. この試験における妨害物質には,次のものがある。

a) 遊離アルカリ,酸化性物質,還元性物質,メルカプタンなど,よう素と反応する物質。

b) 二酸化硫黄,ピリジン又はメタノールと反応して水を生成する物質。

2. 水分試験に際しては,油種・予期水分濃度・妨害物質の有無によって気化装置を使用すると

よい。

20.2 試料採取及び試料取扱い上の留意点 試料は外気の水の影響を受けやすいので,次の点に注意して

取り扱う。

a) 試料容器は,密封できる構造のものを,あらかじめ乾燥して用いる。

b) 試料採取量は,試料容器の8割以上とする。

c) 試料採取後,別の試料容器に移し替えてはならない。

d) 試料は,開封前に十分振り混ぜて均質にする。

e) 試料容器の密封は,試料温度が室温になってから行う。

f)

試料容器開封後は,直ちに試験を行う。

g) 他の試験も行う場合は,最初に水分試験を実施する。

20.3 容量滴定方法の場合

33

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

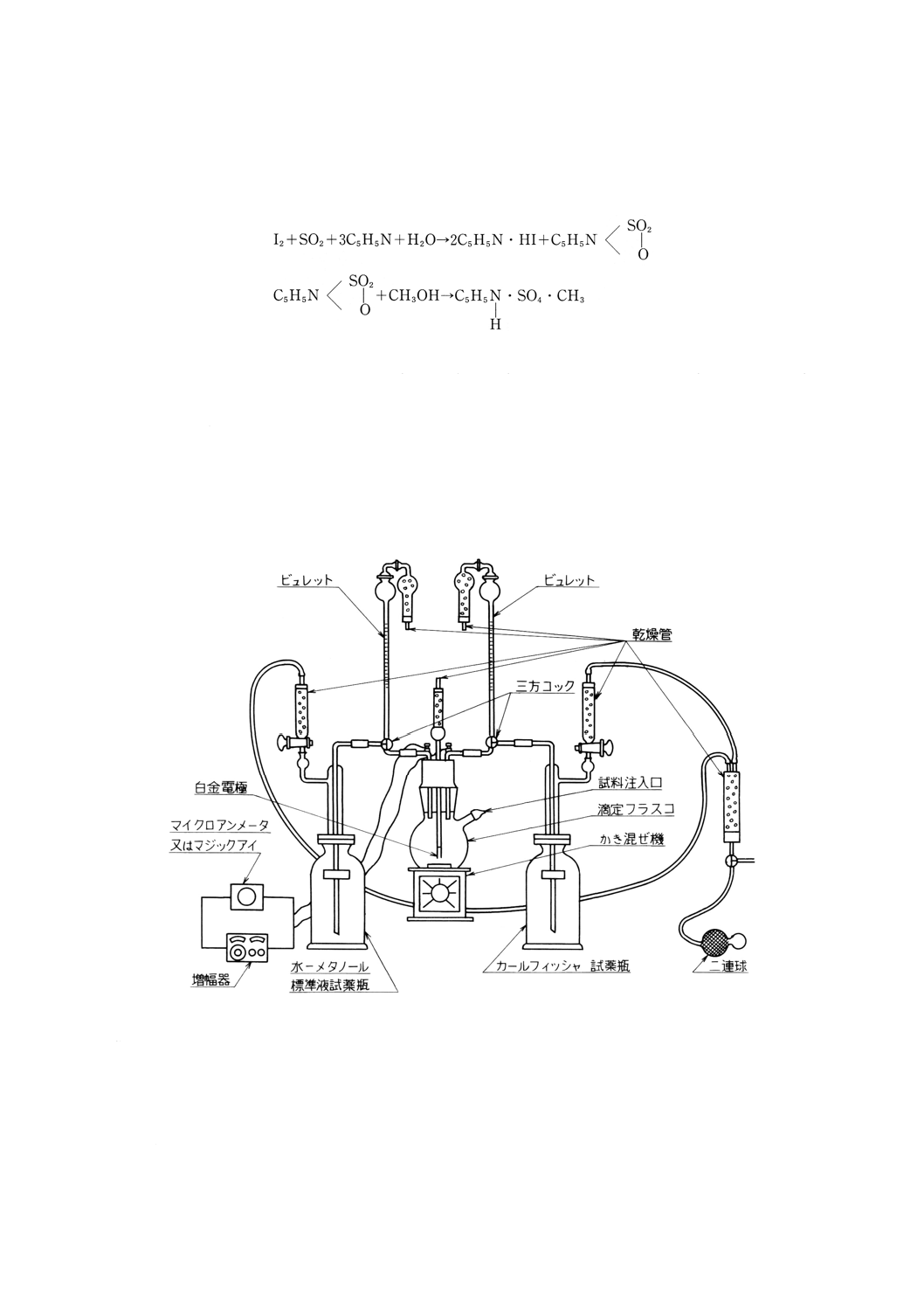

20.3.1 試験の原理 容量滴定方法は,よう素,二酸化硫黄,ピリジン及びメタノールを主成分とするカー

ルフィッシヤ試薬が,次の化学反応式のように水と定量的に反応することを利用して水分を求めるもので

ある。

試料を含む滴定フラスコにカールフィッシャ試薬を分極電流の変化点まで滴下する。消費された試薬量

が水の量と比例することから,あらかじめ試薬の力価を標定しておくことによって,試料中の水分を定量

することができる。

20.3.2 装置及び器具 装置及び器具は,次のとおりとする。

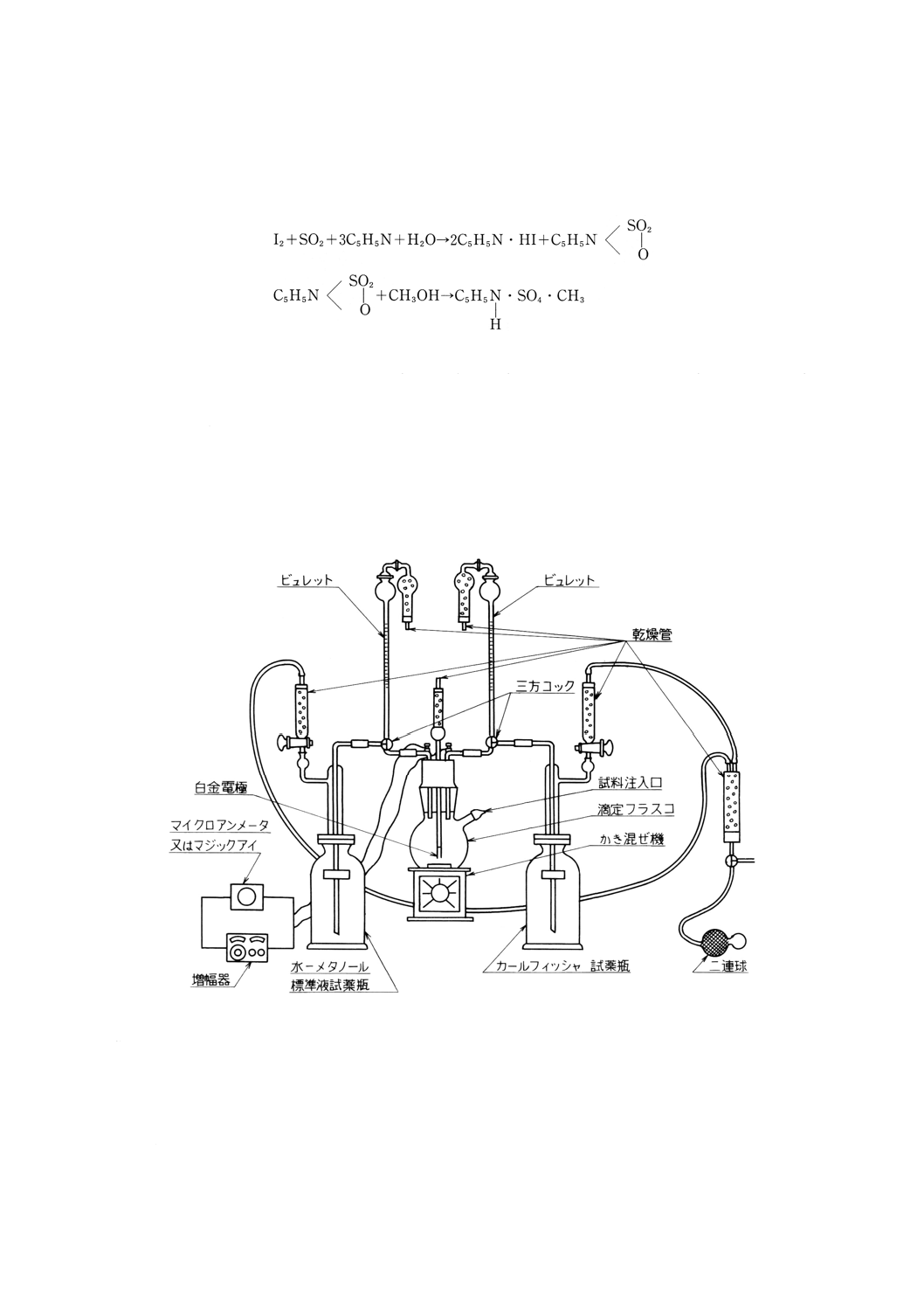

a) カールフィッシャ容量滴定装置 カールフィッシャ容量滴定装置は,定電圧分極電流方式のもので,

例えば図19が代表的な装置である。

備考 試料中のメルカプタン硫黄分及び硫化水素1mg/kgは,それぞれ0.3mg/kg,0.6mg/kgの水分に

相当する正の誤差を生じる。

図19 容量滴定装置

1) 滴定フラスコ 滴定フラスコは,容量250mlの試料注入口付きガラス製平底フラスコで,かき混ぜ

速度を適切に調節できるマグネチックスターラを備えたもの。

なお,試料注入口は,パッキン付きの金属又はポリ四ふっ化エチレン製ストッパをすり合わせ結

合できる構造。

2) ビュレット ビュレットは,容量5ml以上で目盛0.02mlのもの。

34

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 試薬瓶 カールフィッシャ試薬瓶は,適切な容量の褐色試薬瓶を用いる。

b) マイクロシリンジ マイクロシリンジは,容量10μl,25μl又は50μlで針の長さ約140mmのもの。

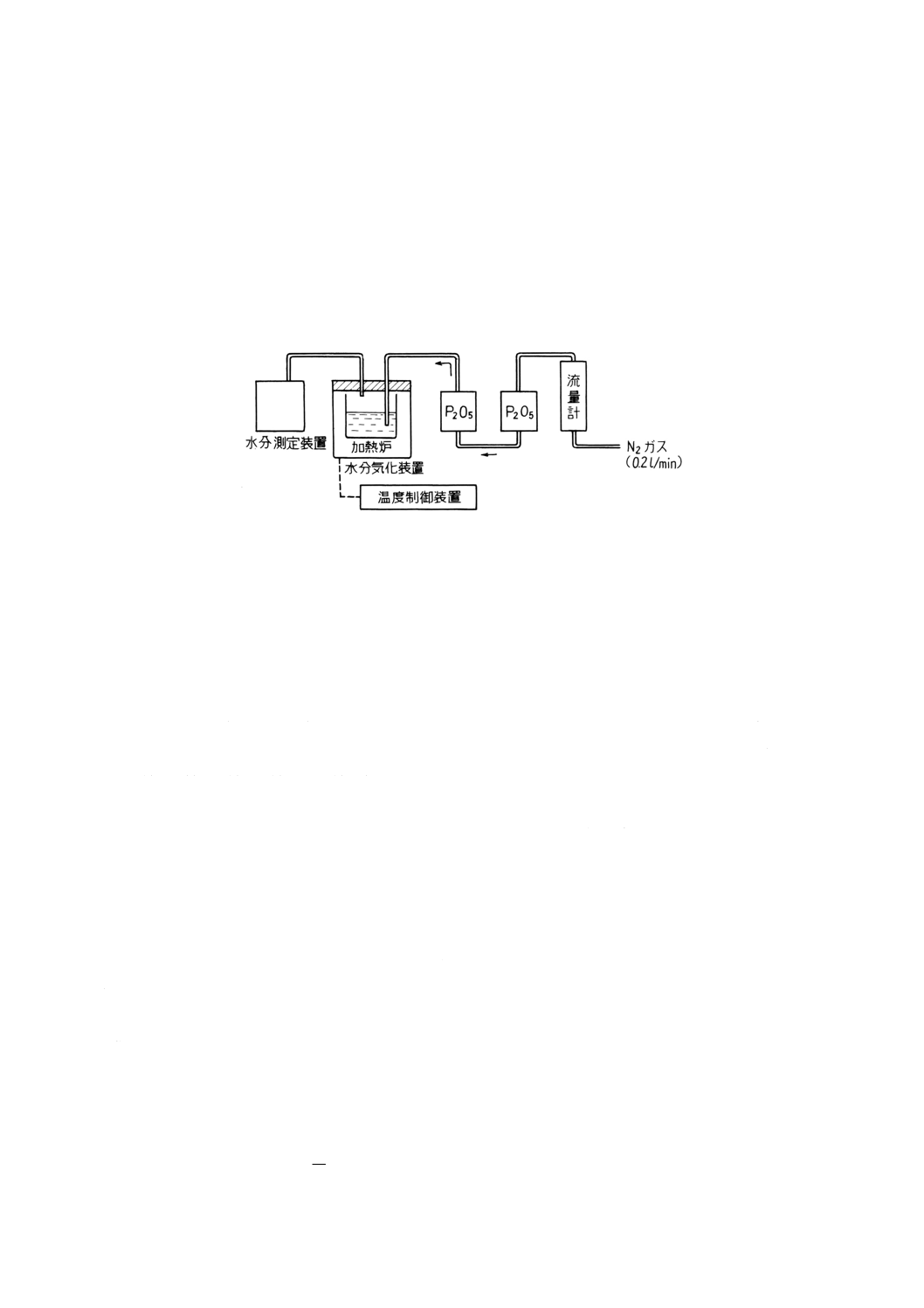

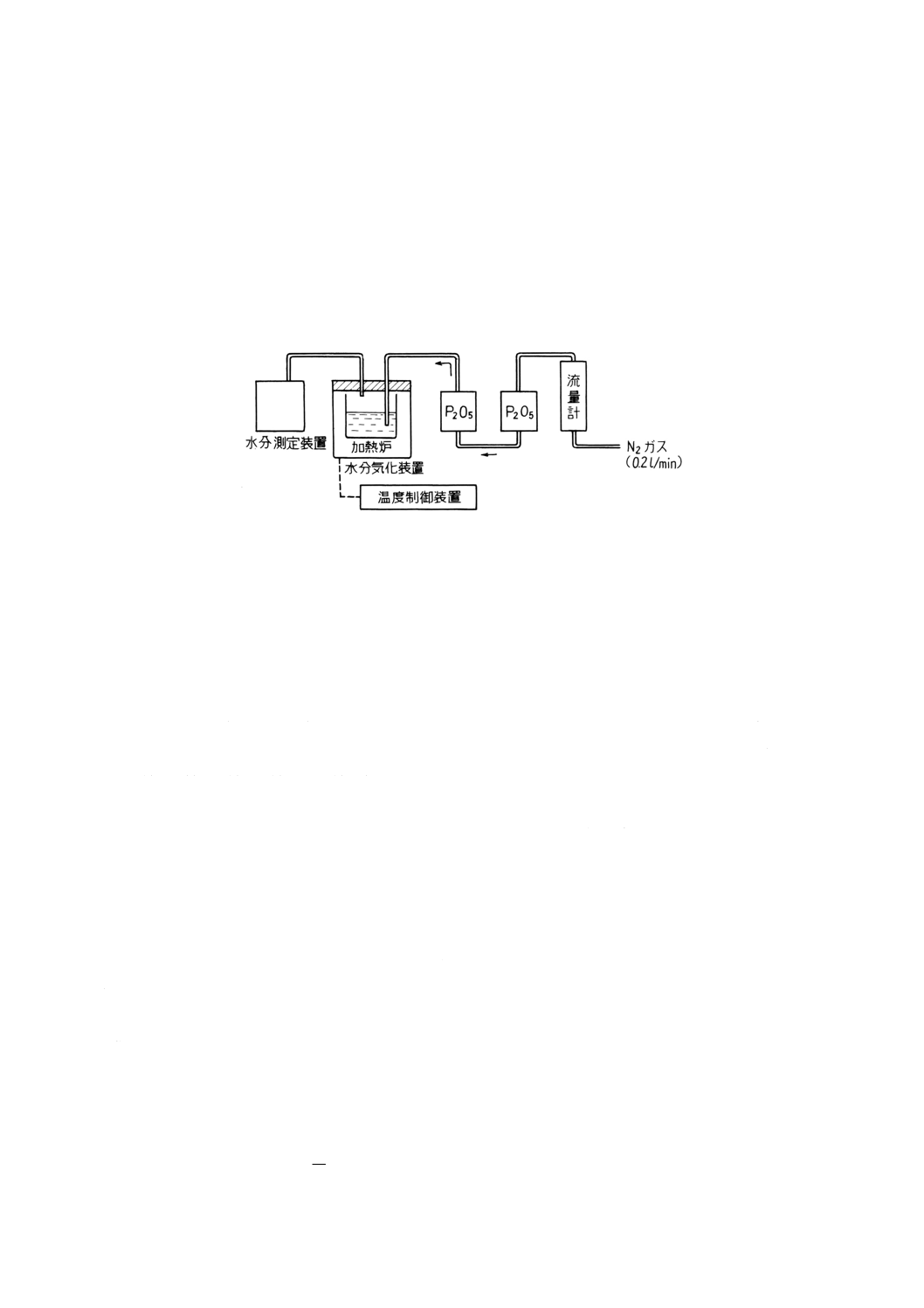

c) 水分気化装置 図20に示す水分気化装置は,試料単独又は水に不溶性の溶剤,例えばJIS K 2435に

規定するベンゼン,トルエンとともに加熱炉で加熱し,気化した水分を滴定フラスコ内に送り込み,

試料の水分を測定する装置である。水分気化装置はすべての絶縁油に適用できるが,ポリブテンのよ

うな粘度の高い試料は,滴定溶剤への溶解性か悪いため特に適する。

また,試料に過酸化物が含まれる場合も,カールフィッシャ試薬の妨害成分となるため水分気化装

置を用いた方がよい。

図20 水分気化装置

20.3.3 試薬 試薬は,次のとおりとする。

a) カールフィッシャ試薬 カールフィッシャ試薬は,力価0.7〜1.0mgH2O/ml又は2.5〜3.0mgH2O/mlの

ものを,20.3.4に従って標定したもの。

参考 市販のカールフィッシャ試薬を使用してもよい。調製する場合は,JIS K 0113による。

b) 水 水は蒸留水又はイオン交換水。

c) 滴定用溶剤 滴定用溶剤は,JIS K 8322に規定するクロロホルム4容とJIS K 8891に規定するメタノ

ール1容を混合した一般溶剤,又はJIS K 8777に規定するピリジン5容とJIS K 8105に規定するエチ

レングリコール1容を混合したケトン用溶剤のいずれかを用いる。一般用溶剤が適用される絶縁油は,

1種,2種,4種,5種及び7種である。

また,ケトン用溶剤が適用される絶縁油は,1種〜6種及び7種である。

20.3.4 カールフィッシャ試薬の標定 カールフィッシャ試薬の力価は経時変化しやすいので,試料測定日

に次によって力価を求める。

a) 滴定用溶剤約50mlを滴定フラスコに入れ,溶液の色が黄褐色になるまで過剰のカールフィッシャ試

薬を加え,約10分間かき混ぜながら滴定フラスコ内の水分を反応させる。

b) 過剰のカールフィッシャ試薬による黄褐色が黄色になるまで水を加えた後,直ちにカールフィッシャ

試薬で終点まで滴定して,滴定フラスコ内を無水の状態にする(終点30〜60秒間持続)。

c) 滴定フラスコに次に示す水をマイクロシリンジで正確に加え,終点までカールフィッシャ試薬で滴定

する。

1) 力価0.7〜1.0mgH2O/mlのカールフィッシャ試薬を標定する場合,水を5〜10mg加える。

2) 力価2.5〜3.0mgH2O/mlのカールフィッシャ試薬を標定する場合,水を10〜20mg加える。

d) カールフィッシャ試薬のファクター(カールフィッシャ試薬1mlと反応する水のmg数)は,次の式

によって小数点以下2けたまで求め,JIS Z 8401によって,小数点以下1けたに丸める。

B

A

f=

35

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

f: カールフィッシャ試薬のファクター (mgH2O/ml)

A: 加えた水の量 (mg)

B: 加えた水の滴定に要したカールフィッシャ試薬の量 (ml)

備考 水の添加を正確に行うにはJIS K 0068又はJIS K 2275に規定する水−メタノール又は酒石酸ナ

トリウム二水和物を添加するとよい。

20.3.5 操作 操作は,次によって行う。

a) あらかじめ,乾燥処理を施した試料採取器で試料を吸い上げ,その内部を洗浄する。この操作を2〜3

回繰り返した後,試料採取器に試料20〜40mlを採取する。直ちに試料採取器に付着した試料をガー

ゼでふき取り,試料採取器の先端をゴム栓で,高粘度試料の場合はすり合わせキャップで密閉し,そ

の質量を0.1gまではかる。

b) シリンジの場合,試料を金属又はふっ素ゴムストッパのパッキンを通して,20.3.4 a)及びb)の操作で

無水状態にした滴定フラスコに注入する。針の先端を再びゴム栓で密閉し,その質量を0.1gまではか

る。

また,注射器の場合,20.3.4 a)及びb)の操作で無水状態にしたフラスコの側栓を開けて試料を注入

し,側栓を閉じる。試料採取器の先端を再びすり合わせキャップで密閉し,その質量を0.1gまではか

る。

試料の注入量は,表13を参考にする。

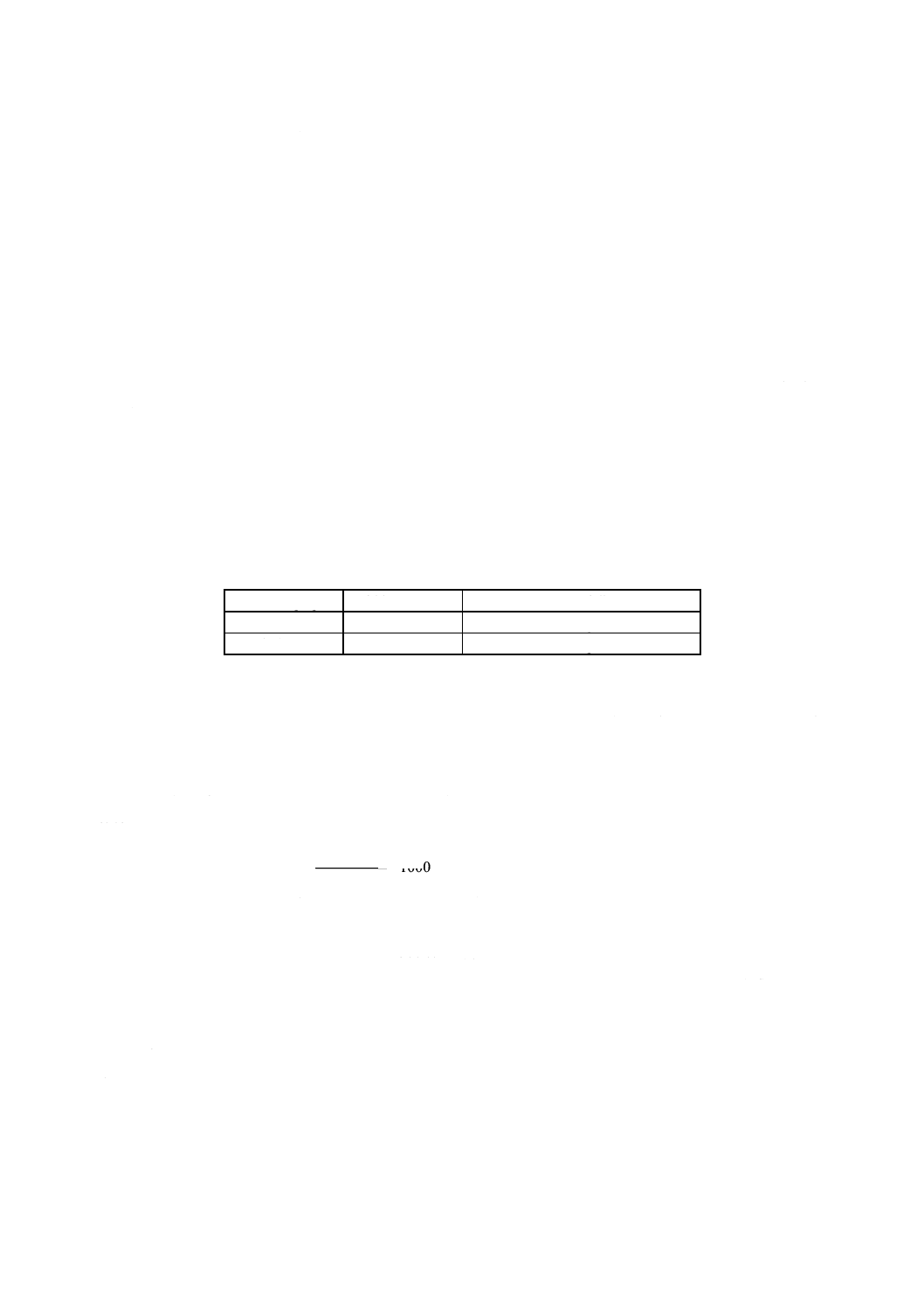

表13 試料の注入量

水分mg/kg

試料注入量ml

カールフィッシャ試薬のファクター

20以下

20〜40

0.7〜1.0mgH2O/ml

20を超えるもの

10〜20

2.5〜3.0mgH2O/ml

c) 試料注入前後の注射器の質量差から注入した試料の質量を求める。

d) 滴定フラスコ中の溶液を約1分間かき混ぜた後,カールフィッシャ試薬で終点まで滴定する。

e) 注射筒を用いた場合は,ブランク試験として20.3.4 a)及びb)の操作で無水状態にしたフラスコの側栓

を試料注入に要した時間だけ開け,フラスコの側栓を閉じる。その後滴定フラスコ中の溶液を約1分

間かき混ぜ,カールフィッシャ試薬で終点まで滴定する。

20.3.6 計算及び結果 水分は,次の式によって計算し,小数点1けたまで求め,JIS Z 8401によって,整

数値に丸める。

(

)1000

×

−

×

=

S

B

V

f

W

ここに, W: 試料中の水分 (mg/kg)

f: カールフィッシャ試薬のファクター (mgH2O/ml)

V: 試料の滴定に要したカールフィッシャ試薬の量 (ml)

S: 試料質量 (g)

B: 空試験の滴定に要したカールフィッシャ試薬の量 (ml) (注

射筒を用いた場合)

20.3.7 精度 精度は,次による。ただし,3種は図20に示すような水分気化装置を使用した場合にだけ,

この精度を利用する。

a) 室内併行精度 同一試験室において,同一人が同一試験器で,引き続き短時間内に同一試料を2回試

験したときの,試験結果の差の許容差を表14に示す。

36

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表14 精度

水分mg/kg

室内併行許容差

30以下

3mg/kg

30を超えるもの 平均値の10%

b) 室間再現精度 規定しない。

20.4 電量滴定方法の場合

20.4.1 試験の原理 よう化物イオン,二酸化硫黄を主成分とするピリジン,メタノール混合溶剤に試料を

加え,電気分解によってよう素を発生させて水と反応させ,電気量から水の量 (μg) を求める。その原理

は次のように説明できる。

混合液中のよう化物イオンは,陽極で酸化されてよう素となる。

2I−−2e→I2

発生するよう素の量は,電気分解に消費された電気量 (C) に比例し,ファラデーの法則に基づき,よう

素1molは96487×2C[電流 (A) ×時間 (s)]の電気量によって発生する。発生したよう素は,カールフィ

ッシャ試薬中のよう素と同じように試料中の水と20.3.1に示す反応式で反応する。

よう素1molは水1molと反応するので,水1mgと反応するのに必要な量のよう素は,

()

C

71

.

10

000

18

2

487

96

=

×

の電気量によって発生する。

したがって,滴定終点までに消費された電気量を測定すれば水の量が求められる。電気量は,電解電流

を時間について積分することによって求められる。

なお,発生したよう素は,水と反応して再びよう化物イオンに戻るので混合液は繰り返し使うことがで

きる。

備考 試料中のメルカプタン硫黄分及び硫化水素1mg/kgは,それぞれ0.3mg/kg,0.6mg/kgの水分に

相当する正の誤差を生じる。

20.4.2 装置及び器具 装置及び器具は,次のとおりとする。

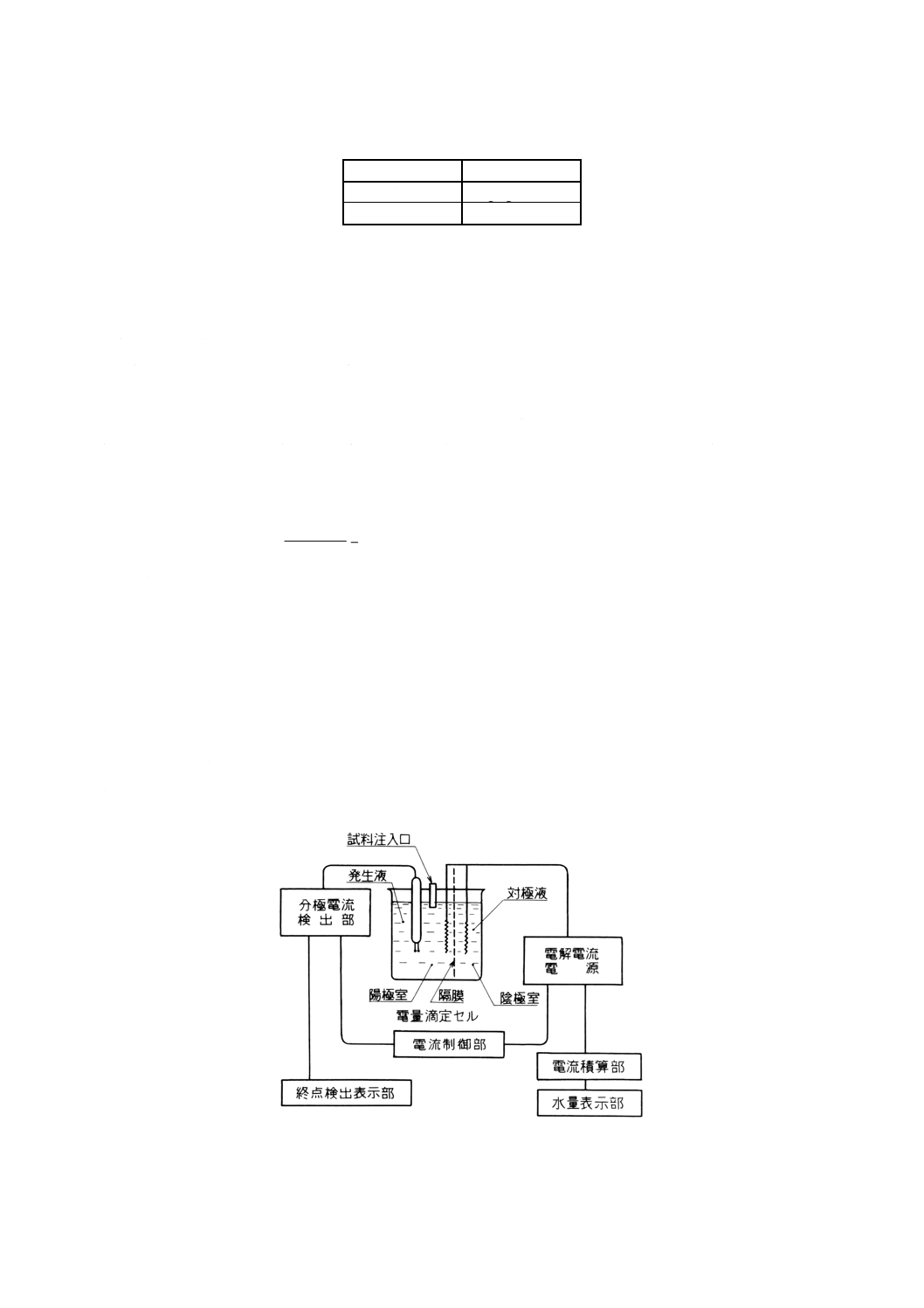

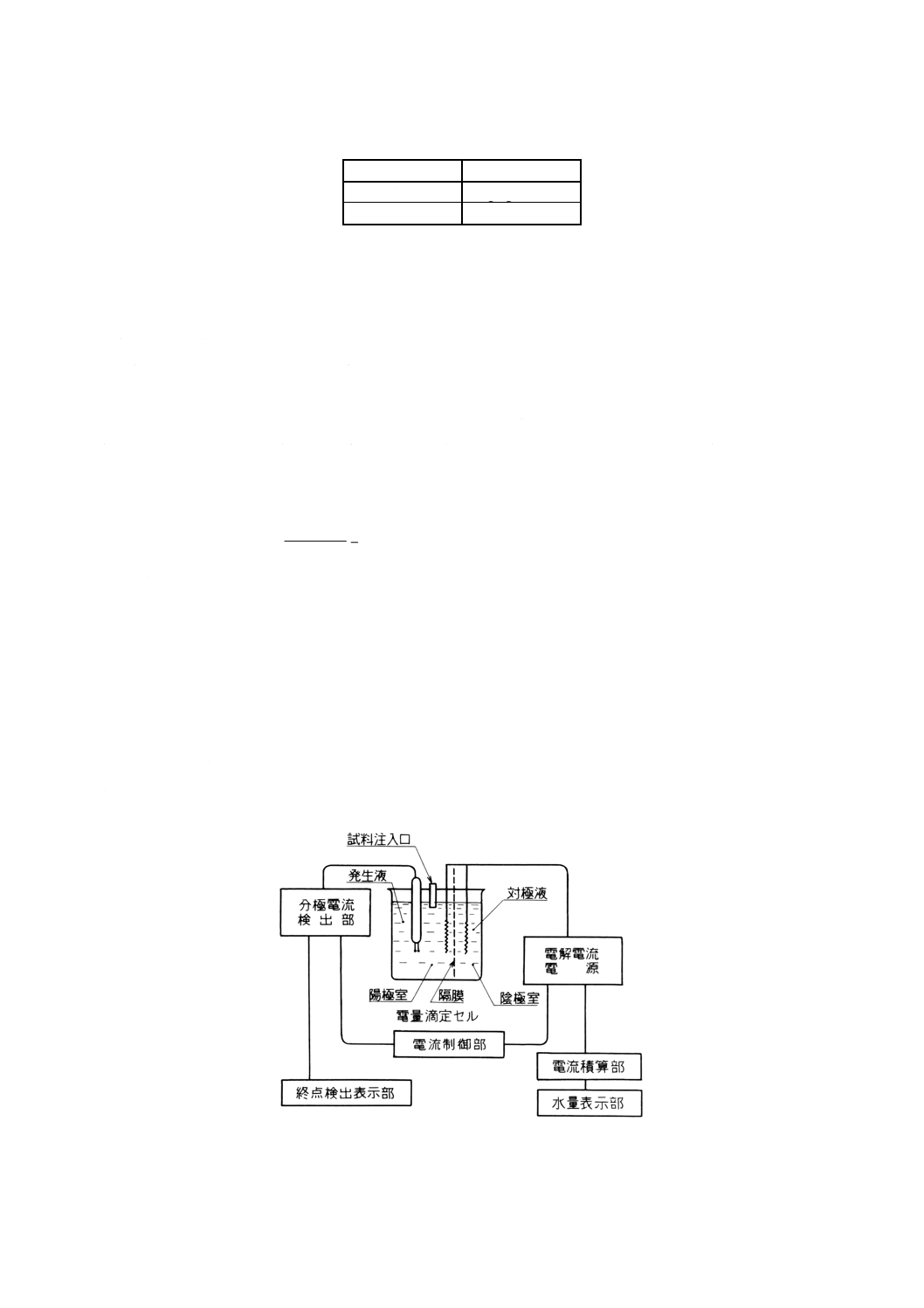

a) 電量滴定装置 装置は次の各部からなり,概略を図21に示す。

備考 表示部には,水量 (μg) を表示する。

図21 装置の構成

37

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 電量滴定セル 電量滴定セルは,容量約200mlのガラスセルで陽極室,陰極室の2室からなり,両

室はセラミックス又はイオン交換樹脂などの隔膜で仕切られ,試料注入口は,金属,ポリ四ふっ化

エチレン製又はシリコーンゴム製のストッパが付いたものを用いる。

滴定セルは,大気に接する開口部にシリカゲルの乾燥剤を入れた管を取り付け,また,ガラス器

具の接続にはすべてすり合わせ継手を用い,大気からの吸湿を防ぐものとする。

2) 終点検出表示部 終点検出表示部は,電解液に浸した2個の白金電極間に微弱な電流(直流又は交

流)を流して,分極を起こさせ,よう素がわずかに過剰になり,分極が消極するのを電気的に終点

として検出できるものを用いる。

3) 水量表示器 水量表示器は,μgの水の量を表示できるものを用いる。

4) 電解電流電源

5) 電流制御器 電流制御器は,終点近くで電解電流を漸減又は断続できるものを用いる。

6) 電流積算部

7) 分極電流検出部

b) 水分気化装置 水分気化装置は,20.3.2 c)による。

20.4.3 試薬 試薬には,次の電解液を用いる。電解液には一般用とケトン用の2種類があり,一般用に適

用される絶縁油は1種,2種,4種,5種及び7種で,ケトン用に適用される絶縁油は1種〜7種である。

a) 一般用電解液(25)

発生液:よう化物イオン,二酸化硫黄,ピリジン又はそれに代わる塩基などの電解質,メタノールな

どの混合液

対極液:電解液(ピリジン又はそれに代わる塩基などの電解質,二酸化硫黄など)とメタノールなど

の混合液

注(25) 一般用電解液の組成例として表15の配合がある。ピリジンを含まない非ピリジン系の塩基を用

いた電解液が市販されているので,それを使用してもよい。

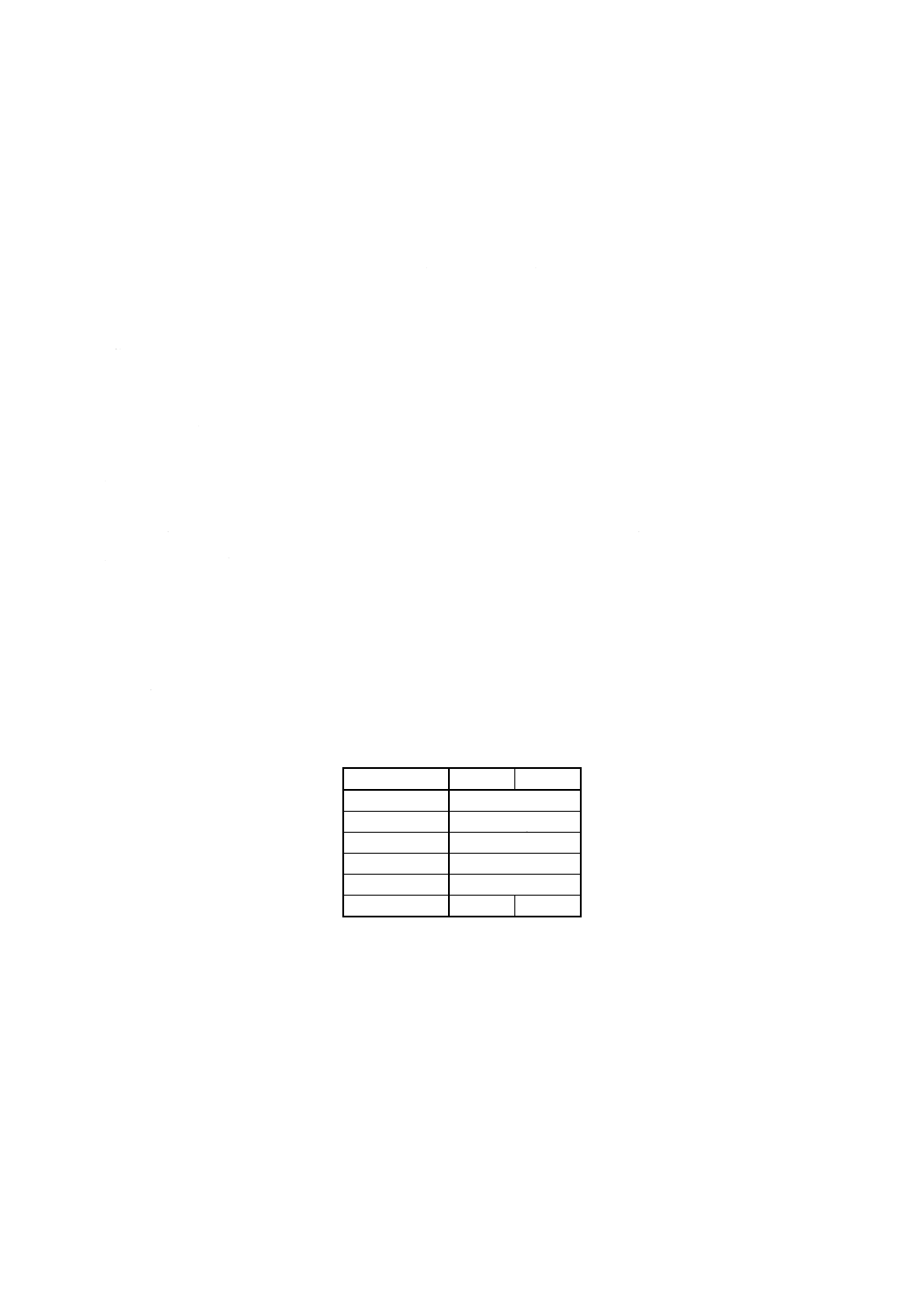

表15 一般用電解液の組成例

発生液

対極液

よう素

23.8g

二酸化硫黄

48.3g

ピリジン

217ml

メタノール

245ml

水

0.025〜0.05g

クロロホルム

214ml

−

b) ケトン用電解液

発生液 : よう化物イオン,二酸化硫黄,ピリジン又はそれに代わる塩基などの電解質,メタノール

以外の溶剤,例えば,クロロホルムとの混合液

対極液 : 電解液(ピリジン又はそれに代わる塩基などの電解質,二酸化硫黄など)とメタノール以

外の溶剤,例えば,メチルセロソルブとの混合液

20.4.4 試験器の校正 カールフィッシャー式電量滴定法の試験器の校正は,次による。

a) 使用済の陽極液及び陰極液をそれぞれ抜き取り,電解セル内を清浄・乾燥する。電解セルの陽極室に

陽極液を約100ml,陰極室に陰極液を約5ml入れ,電解セルを組み立て,試験器へ取り付ける。

b) 電解セル内の陽極液をかき混ぜながら電解電流(26)を流し,よう素を陽極側に発生させて電解セル内を

無水の状態にする。

38

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 次に,水をマイクロシリンジで正確に10μg陽極液に注入し,終点まで電量滴定を行い水分を求める。

この操作を2回繰り返して行い,求めた水分量が10 000±200μgの範囲内でなければならない。

注(26) 陽極液に遊離よう素が存在しているときは電解が行われない。このようなときは,水−アルコ

ール液又は水を2 000〜3 000μg水相当量過剰になるように加えるとよい。

20.4.5 試験の手順 カールフィッシャ式電量滴定法の手順は,次による。

a) 試験器点検 試験に先立ち試験器を点検し,次の事項に該当する場合は,陽極液及び陰極液を取り替

える。

1) 水10mm3を注入した結果,水分が10000±200μgの範囲外にある。

2) バックグランド電流が安定していない。

3) 滴定セル内の試料量が陽極液容積の31を超えている。

4) 陽極液内での相分離,又は試料による電極の汚染が認められる。

5) 滴定セル内の溶液が,1週間以上経過している。

b) 操作 操作は,次によって行う。

1) 電量滴定セルの発生液槽(陽極室)に発生液を,対極液槽(陰極室)に対極液を入れ,セルを密封

した後装置にセットする。

2) 電量滴定セル内の発生液をかき混ぜながら電解電流を流し,よう素を発生液側に発生させて,セル

内を無水の状態にする。この場合,水の量 (μg) は計算に入れないから記録する必要がない。

3) 少量の試料を試料採取器に吸い上げ,その内部を洗浄する。この操作を2〜3回繰り返した後,試料

採取器に試料10〜20cm3を採取する。直ちに試料採取器に付着した試料をガーゼでふき取り,試料

採取器の先端をゴム栓又はすり合わせキャップで密封し,その質量を0.1gまではかる。

4) シリンジの場合,試料をストッパのパッキンを通して,無水状態にした滴定セルに注入する。

シリンジの先端を再びゴム栓で密封し,その質量を0.1gまではかる。また,注射筒の場合,無水

状態にした滴定セルの側栓を開けて試料を注入し,側栓を閉じる。試料採取器の先端を再びすり合

わせキャップで密封し,その質量を0.1gまではかる。

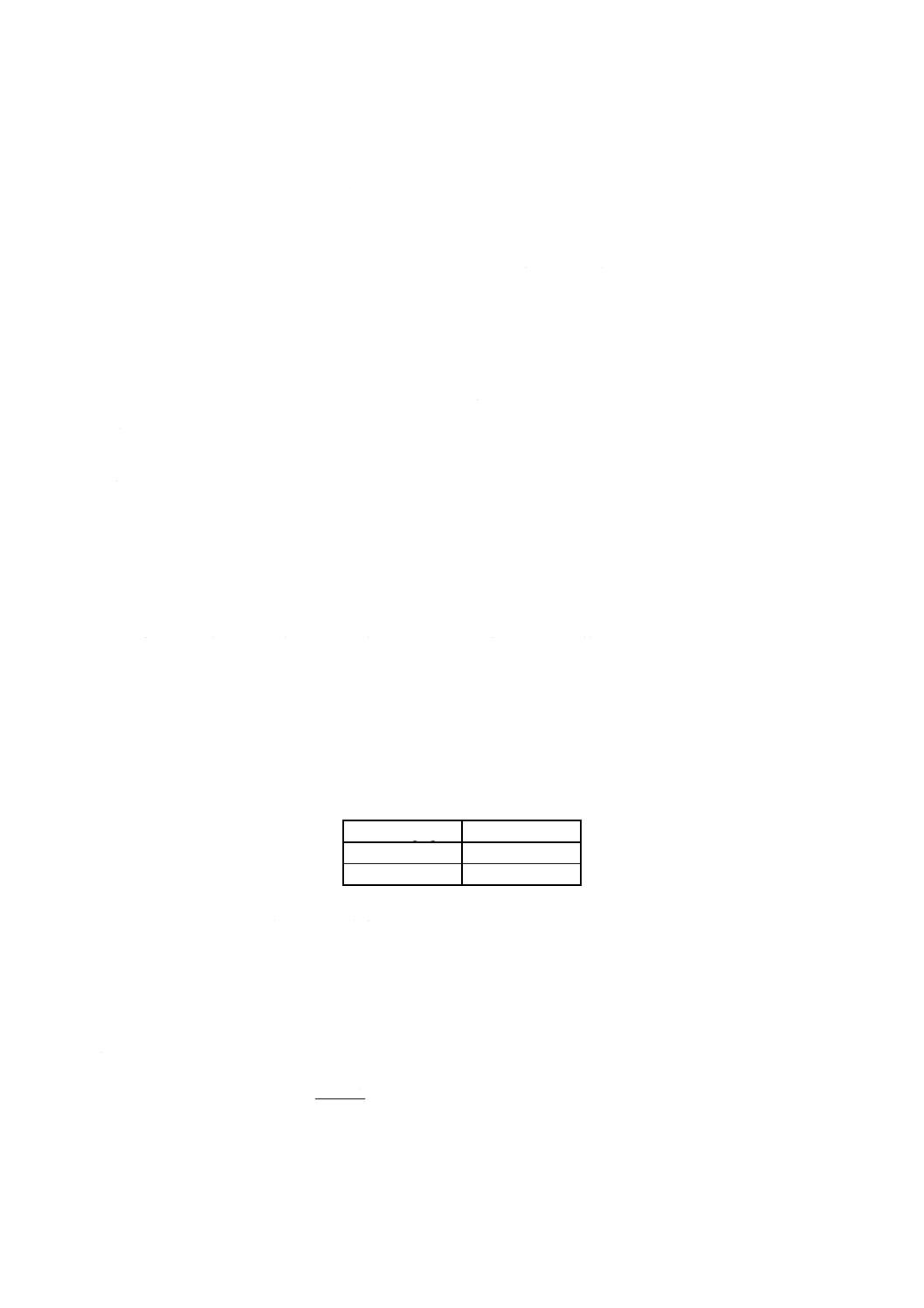

試料注入量は表16を参考にする。

表16 試料注入量

水分mg/kg

試料の注入量ml

20以下

10

20を超えるもの

5

5) 試料注入前後の試料採取器の質量差から,注入した試料の質量を求める。

6) 発生液の水分を終点まで電量滴定し,このときの電気量 (C) 又は水の量 (μg) を記録する。

7) 注射筒を用いた場合は,空試験として無水状態にした滴定セルの側栓を試料注入に要した時間だけ

開け,側栓を閉じる。その後,発生液の水分を終点まで電量滴定をし,このときの水の量 (μg) を

記録する。

20.4.6 計算及び結果 水分は,次の式によって計算し,少数点以下1けたまで求め,JIS Z 8401によって

整数値に丸める。

S

G

G

W

B

−

=

ここに,

W: 水分 (mg/kg)

G: 試料の水の量 (μg)

GB: 注射筒を用いた場合のブランクの水の量 (μg)

39

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

S: 試料の質量 (g)

20.4.7 精度 精度は,20.3.7による。ただし,3種の2号,3号は,図20に示すような水分気化装置を使

用した場合にだけこの精度を適用する。

21. ベンゾトリアゾール定量試験

21.1 試験の原理 試験は,強制冷却式油入電気機器で生じる流動帯電を抑制するために,絶縁油に添加

した油中ベンゾトリアゾール(27)(以下,BTAという。)を定量するものである。

BTA定量試験は,高速液体クロマトグラフを用いた方法と,紫外分光光度計を用いた方法のいずれかに

よって行う。前者は後者に比べると,少油量,短時間測定が可能である。

なお,BTAは,日光の影響を受けやすいので,定量試験に際しては日光にさらさないように注意する。

注(27) ベンゾトリアゾールとは,1,2,3-ベンゾトリアゾールで,次の化学構造で示される。

21.2 高速液体クロマトグラフ分析による場合

21.2.1 試験の原理 油中のBTAをメタノールで抽出し,JIS K 0124の規定に基づき他成分とBTAを分離

検出し,あらかじめ作成した検量線を基に定量する方法である。

21.2.2 装置及び器具 装置及び器具は,次のとおりとする。

a) 高速液体クロマトグラフ JIS K 0124による。

b) 振とう機 150回/min以上振とう可能なもの。

c) 分液漏斗 50ml程度のもの。

d) マイクロシリンジ 100μl程度のもの。

21.2.3 試薬 試薬は,次のとおりとする。

a) BTA 純度99%以上のもの。

b) メタノール メタノールは,JIS K 8891に規定するもの。

c) 溶離液 溶離液は,液体クロマトグラフ用(以下,LC用という。)メタノール40部と純水(LC用)

60部とを混合したもの。

21.2.4 試験の準備

a) 標準試料 JIS C 2320に規定する1種又は7種のBTAを含まない絶縁油[もし測定試料の基油がある

場合にはその基油(28)]約1kgを採取し,1gのけたまではかる。次にBTAを約0.1g採取し,0.001gの

けたまではかる。

絶縁油にBTAをよく溶かす。BTAが溶解しにくい場合は,約90℃を超えない程度に加熱して溶かす。

このようにして調製したBTA含有絶縁油を,測定試料濃度領域における3種類以上の濃度に希釈して,検

量線作成用の標準試料とする(29)。

注(28) BTA無添加油

(29) 標準試料は,できるだけ試料測定時に調製する。もし保存する場合には,冷暗所に保存する。

b) 抽出方法 試料10gを0.01gのけたまではかり,10±0.2mlのメタノールと共に分液漏斗に入れ5分間

振とう機で振とうし(150回/min以上),10分間静置する。上層(メタノール相)に油中のBTAが抽

出される。

40

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 高速液体クロマトグラフ分析条件 高速液体クロマトグラフの操作は,JIS K 0124の規定に基づき,

次の分析条件で測定する。

1) 検出器の種類及び波長:紫外線検出器で270nm付近の波長で測定する。

2) カラム充てん剤の粒度及び種類:粒度5μmのオクタデシルシラン系充てん剤。

3) カラム用管の材質,内径及び長さ:ステンレス鋼製カラムの内径4〜6mm,長さ150〜300mmを使

用する。

4) 溶離液の種類,流量,圧力:溶離液は,21.2.3 c)の組成で,流量1ml/minになるよう圧力を調整する

(30)。

5) 試料量及び試料導入方法:試料量は50〜100μlで,マイクロシリンジ又はループバルブなどで導入

する。

6) 記録紙送り速度:5mm/minを含む多段変速(通常5mm/min)。

注(30) カラム充てん剤によって,溶出時間が異なるので,BTAの溶出時間が10分程度になるように,

メタノール水の比率及び流量を調節する。

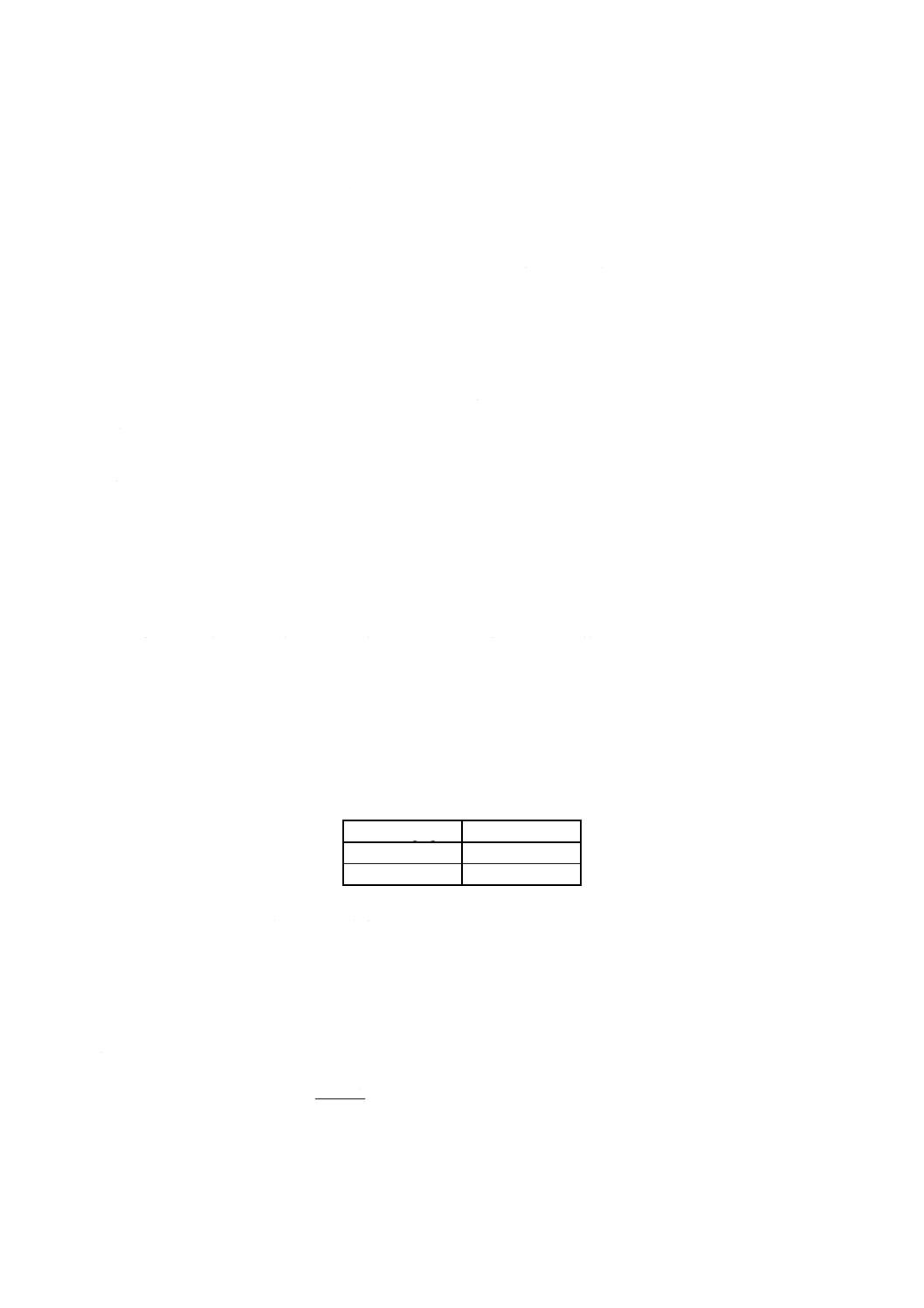

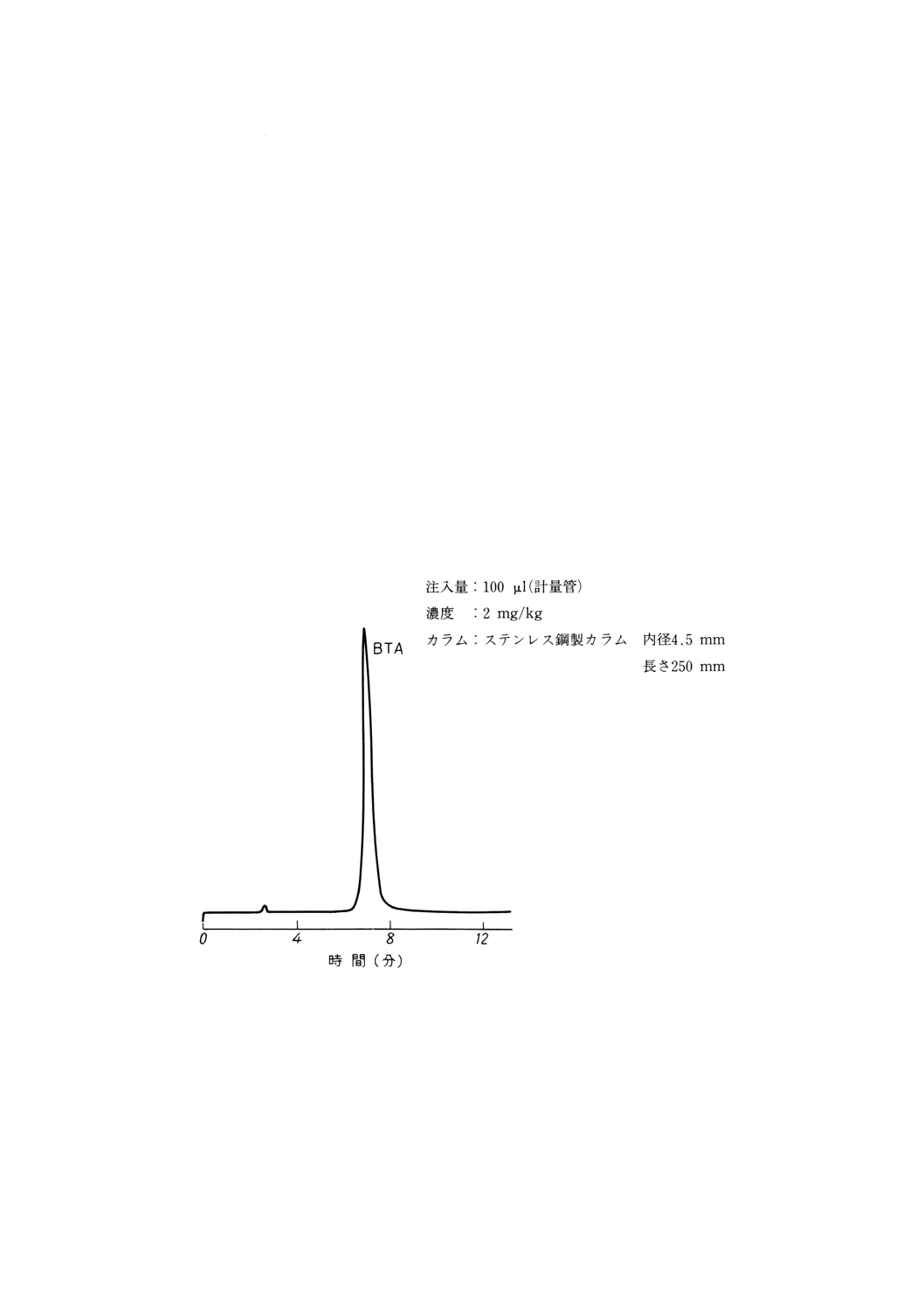

d) 成分の確認方法 高速液体クロマトグラムの一例を図22に示す。

e) 検量線 検量線は,a)で調製した測定試料濃度領域での3種類以上の標準試料をb)によって油中の

BTAを抽出する。抽出したBTAは,c)の分析条件で分析し各濃度とピーク面積を図示し,絶対検量線

を作成する。

図22 BTAの高速液体クロマトグラム

21.2.5 操作 試料10gを0.01gのけたまではかり,21.2.4 b)の抽出方法と同様の操作で,油中のBTAを抽

出し,21.2.4c)の分析条件によって分析する。同一試料から2個の試料をとり,各試料について測定する。

21.2.6 計算及び結果 試料中のBTA濃度は,次の式によって計算し,2回の測定値の平均値を小数点以

下1けたまで求め,JIS Z 8401によって整数値に丸める。

41

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C

B

S

A

V

W

V

B

=

×

=

2

1/

ここに, V1: 抽出したメタノール (ml)

W: 試料採取量 (g)

V2: 高速液体クロマトグラフヘの注入量 (ml)

A: V2におけるBTAピーク面積

B: 試料1g当たりのBTAピーク面積

C: 検量線における1mg/kgのBTAピーク面積

S: 試料中のBTA濃度 (mg/kg)

21.2.7 精度 規定しない。

21.3 紫外吸光光度分析による場合

21.3.1 試験の概要 油中のBTAを炭酸水素カリウム水溶液によって抽出し,270nm付近の波長における

吸光度を測定し,あらかじめ作成した検量線を基に定量する。

21.3.2 装置及び器具 装置及び器具は,次のとおりとする。

a) 紫外分光光度計 JIS K 0115による。

b) 振とう機 150回/min以上振とう可能なもの。

c) 遠心分離器 タイマー付きで最高2 500回転/minまでの回転数を可変できるもの。

d) 試験管 遠心分離器用で15ml程度のもの。

e) 分液漏斗 100ml程度のもの。

f)

全量フラスコ 200mlと100ml程度のもの。

g) ピペット 5mlと10ml程度のもの。

h) ろ紙 ろ紙は,JIS P 3801に規定する5種C。

21.3.3 試薬 試薬は,次のとおりとする。

a) BTA 純度99%以上のもの。

b) 0.5mol/l炭酸水素カリウム溶液 JIS K 8621に規定する炭酸水素カリウム約50gを1lの全量フラスコ

に入れ純水で溶解し,1lとする。

c) 0.001mol/l硝酸銀溶液 JIS K 8550に規定する硝酸銀0.034gを200l全量フラスコに入れ,純水で溶か

し,200mlとする。

21.3.4 試験の準備

a) 標準試料 21.2.4 a)による。

b) 抽出方法 試料25gとN/2炭酸水素カリウム水溶液25gを0.01gのけたまではかり,分液漏斗に入れ

る。振とう機を用い,分液漏斗を10分間振とう(150回/min以上)する。

分液漏斗内の混合液から明らかに2層に分かれるまで(30〜60分)静置する。下層の炭酸水素カリ

ウム溶液に油中のBTAが抽出される。

c) 紫外分光光度計分析条件 紫外分光光度計の操作は,JIS K 0115の規定に基づき,次の分析条件で測

定する。

1) 測定波長:270nm付近の波長

2) 吸収セルの種類:石英の角形セル長さ10mm

3) 対象液の種類:0.5mol/l炭酸水素カリウム溶液

42

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4) 測定試料調製後,測定までの時間:30分以内

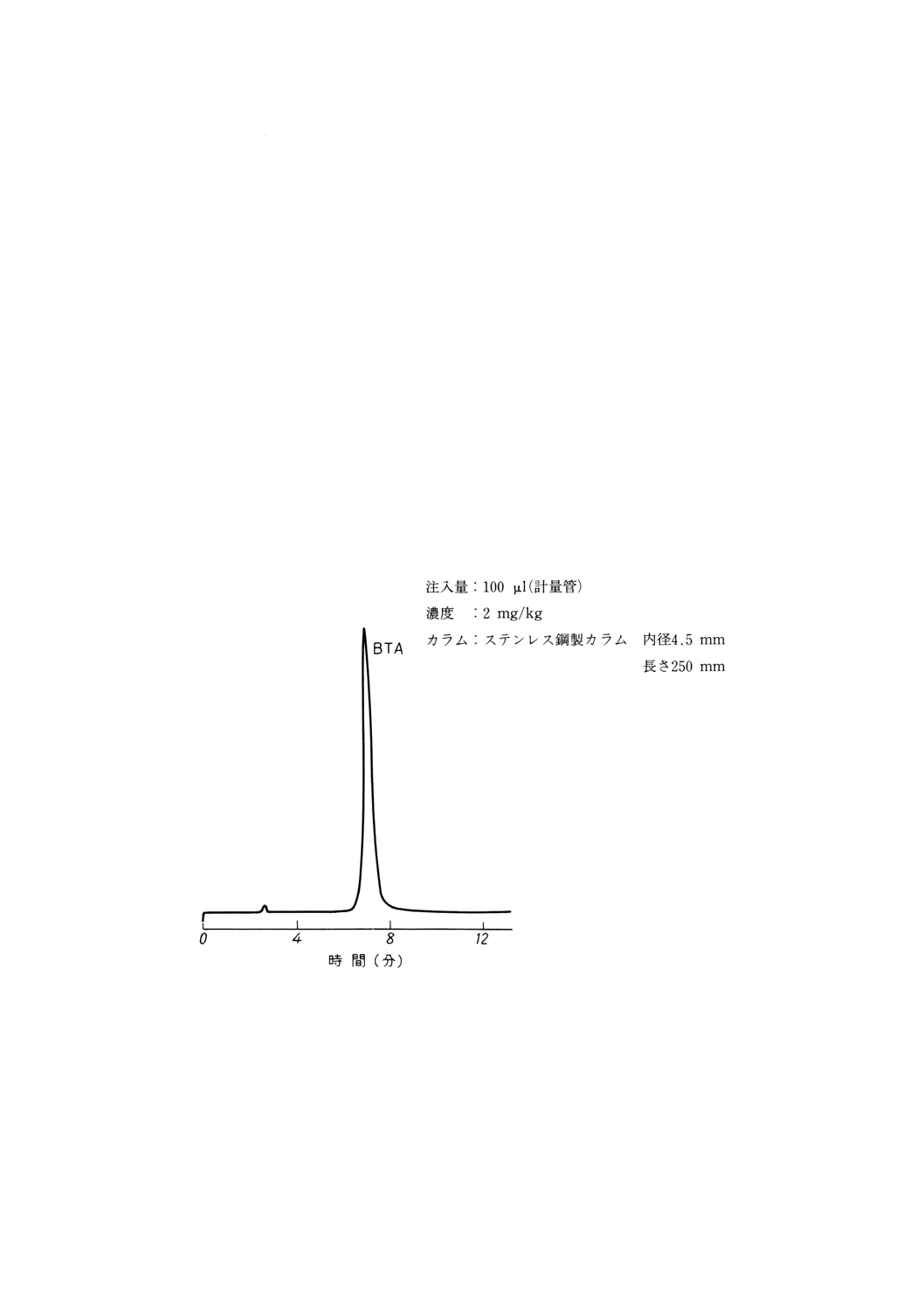

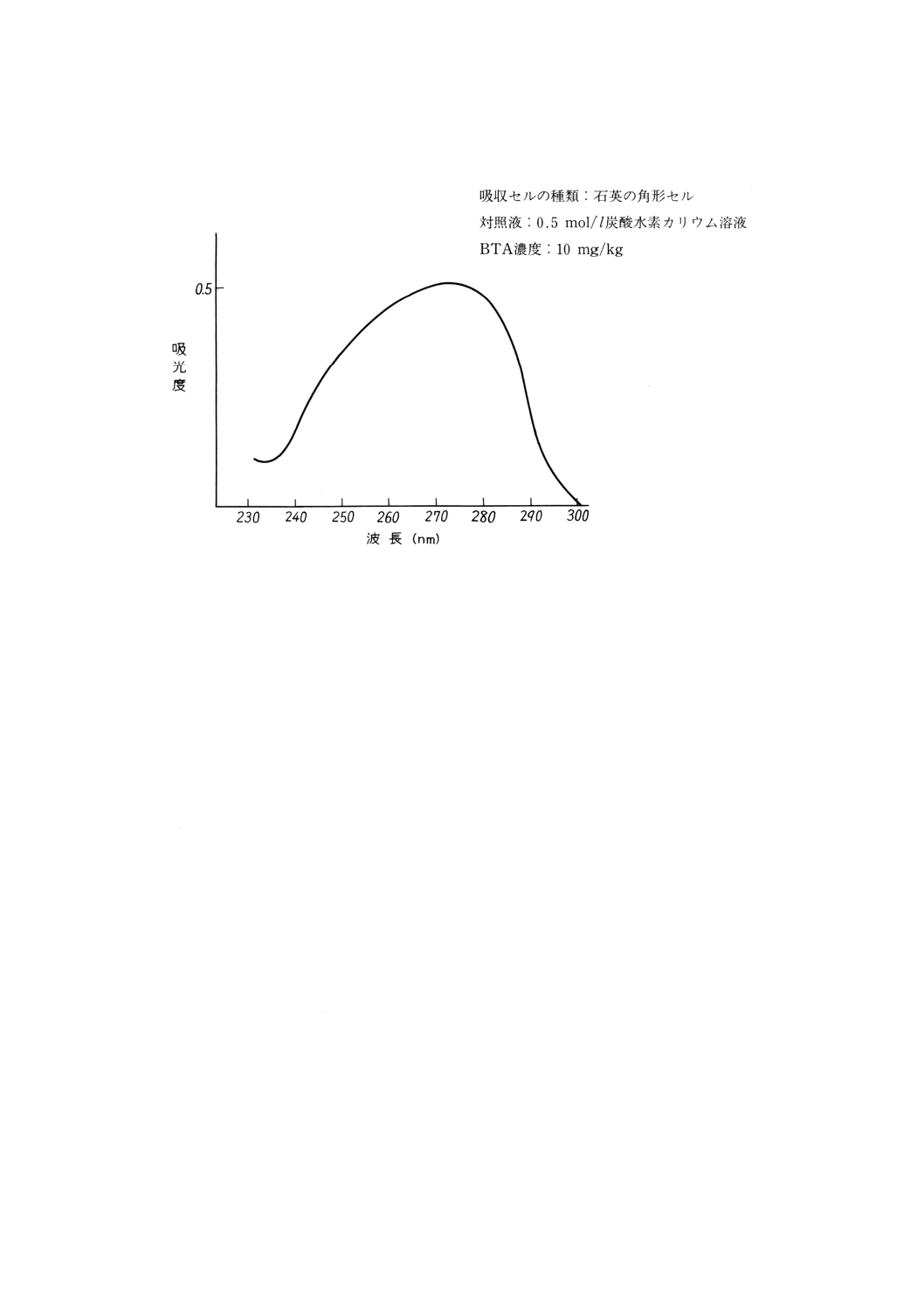

d) 成分の確認方法 紫外分光光度計による吸収曲線の一例を,図23に示す。

図23 BTAの吸収曲線の例

e) 検量線

1) 基油がない場合

1.1) 21.2.4 a)で調製した濃度の異なる3種類以上の標準試料を21.3.4 b)によって油中のBTAを抽出し,

抽出液をろ紙ろ過又は遠心分離(31)した後,抽出液をピペットなどで油分が含まれないように試験

管底部から抜き取り,吸光度を0.01のけたまで測定する。

1.2) 1.1)のBTA抽出液10mlをビーカなどの容器にとり,0.001mol/l硝酸銀溶液5mlを加え振り混ぜた

後,容器にふたをして暗所に約1時間静置し,ろ紙ろ過又は遠心分離(32)した後,吸光度を0.01の

けたまで測定する。

1.3) 1.1)の吸光度から1.2)の吸光度を差し引いた補正吸光度と濃度との関係を図示し,検量線とする。

注(31) 遠心分離(条件の一例,1500rpm:10分間)

(32) 沈殿(BTAの銀塩)が細かいので,注(31)より回転数を大きくする(条件の一例,2500rpm15分

間)

2) 基油がある場合 1)の1.1)の吸光度と濃度との関係を図示し,検量線とする。

21.3.5 操作 操作は,次の順序で行う。

a) 試料25gを0.01gまではかり,21.3.4 b)の抽出方法と同様の操作で,油中のBTAを抽出し,抽出液を

ろ紙ろ過又は遠心分離した後,吸光度を0.01のけたまで測定する(この吸光度をEaとする。)。基油

がある場合はEaを用いて計算する。

b) BTA抽出液10mlをビーカなどの容器にとり,0.001mol/l硝酸銀溶液5mlを加え振り混ぜた後,容器に

ふたをして暗所に約1時間静置する。ろ紙ろ過又は遠心分離した後,吸光度を0.01のけたまで測定す

る(この吸光度をEbとする。)。

c) 同一試料から2個の試料をとり,各試料について測定する。

43

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

21.3.6 計算及び結果 試料中のBTA濃度は,次の式によって計算し,2回の測定値の平均値を小数点以

下1けたまで求め,JIS Z 8401によって整数値に丸める。

a) 基油がない場合

Ed= (Ea−Eb×10

15)

1

2

W

W

b) 基油がある場合

Ed=Ea

1

2

W

W

22. 絶縁破壊電圧試験

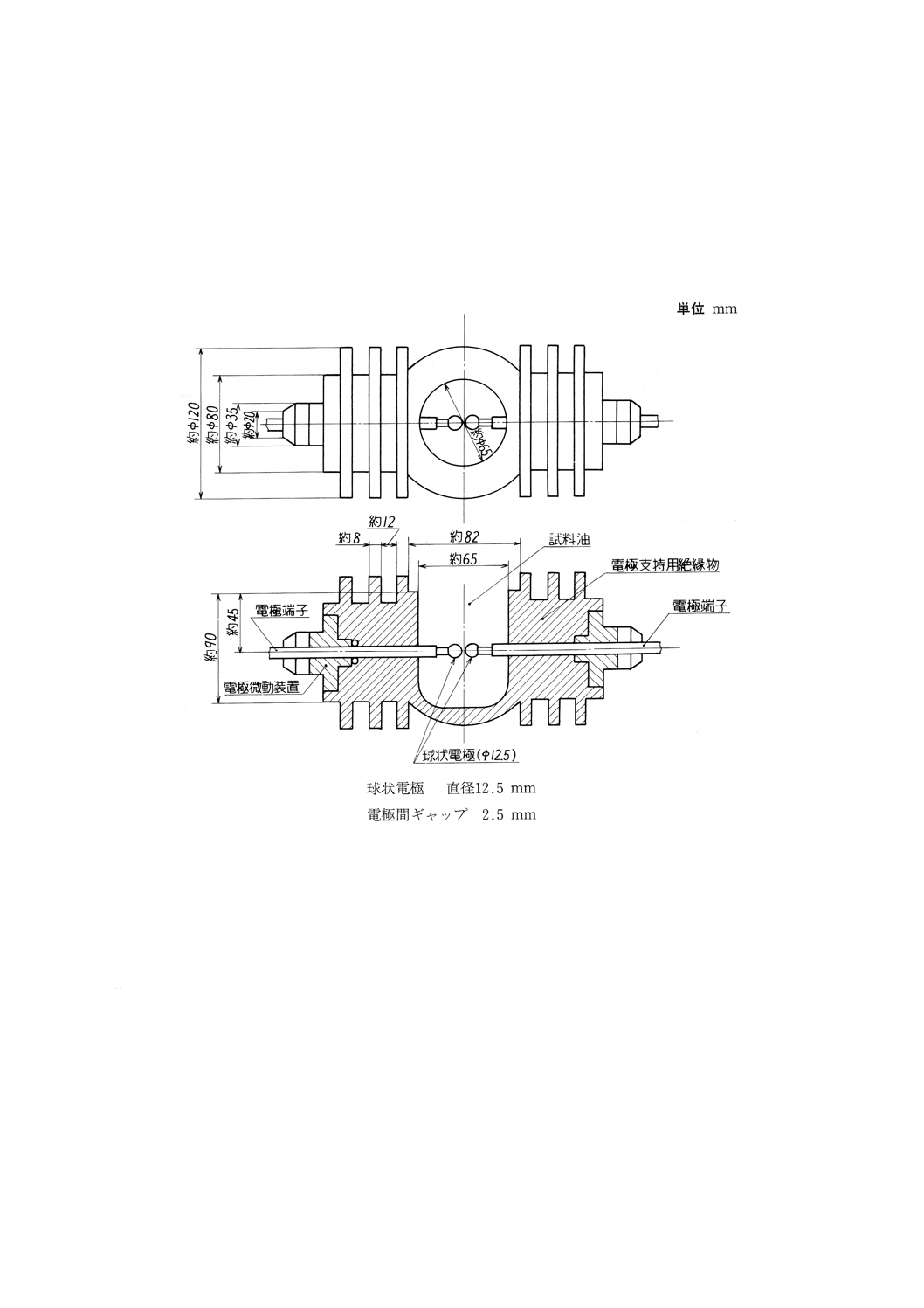

22.1 試験の原理 電極間ギャップを2.5mmに調整した直径12.5mmの相対する球電極を使い毎秒約3kV

の割合で電圧を上昇させ,試料油の商用周波数における絶縁破壊電圧を測定する。

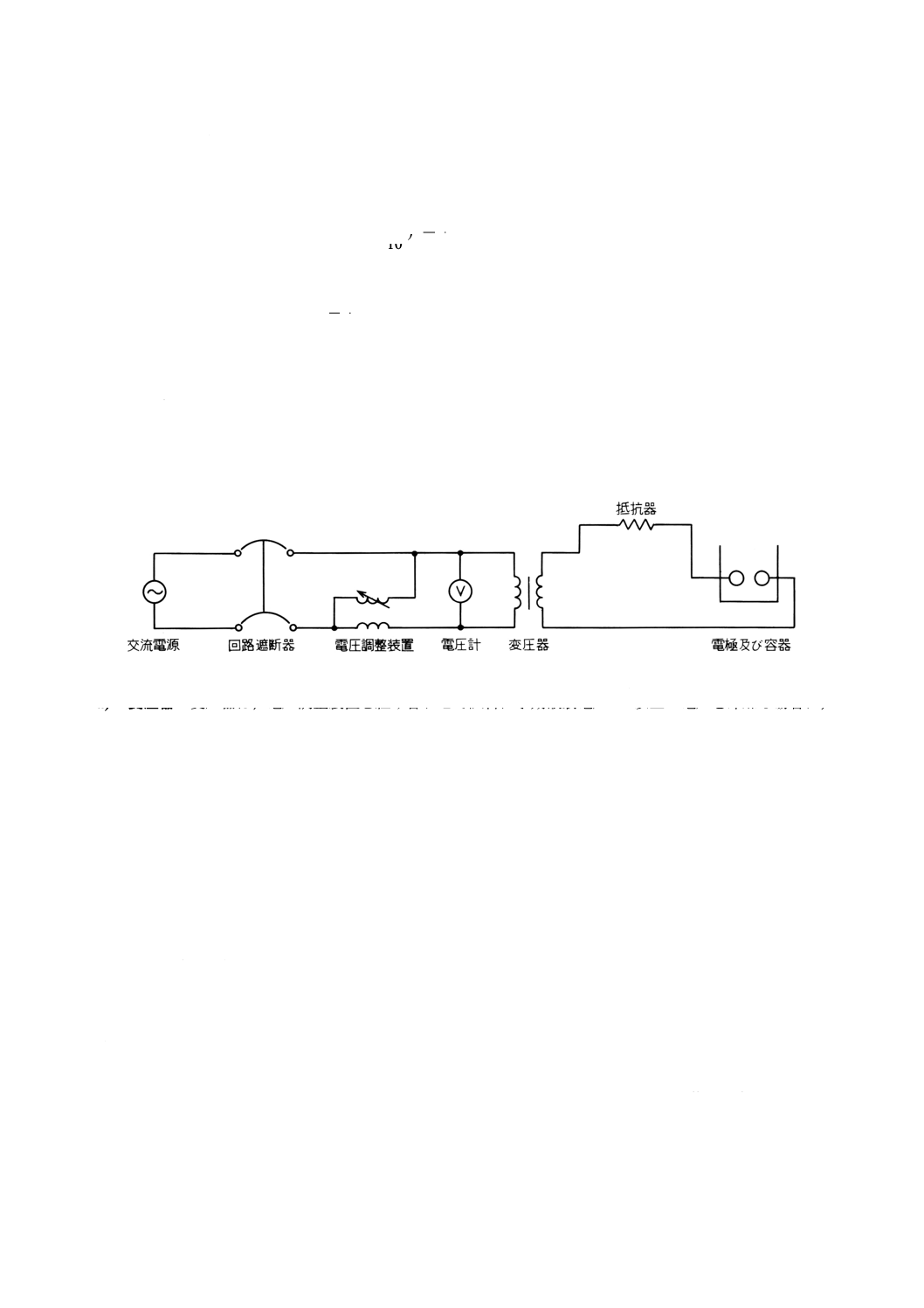

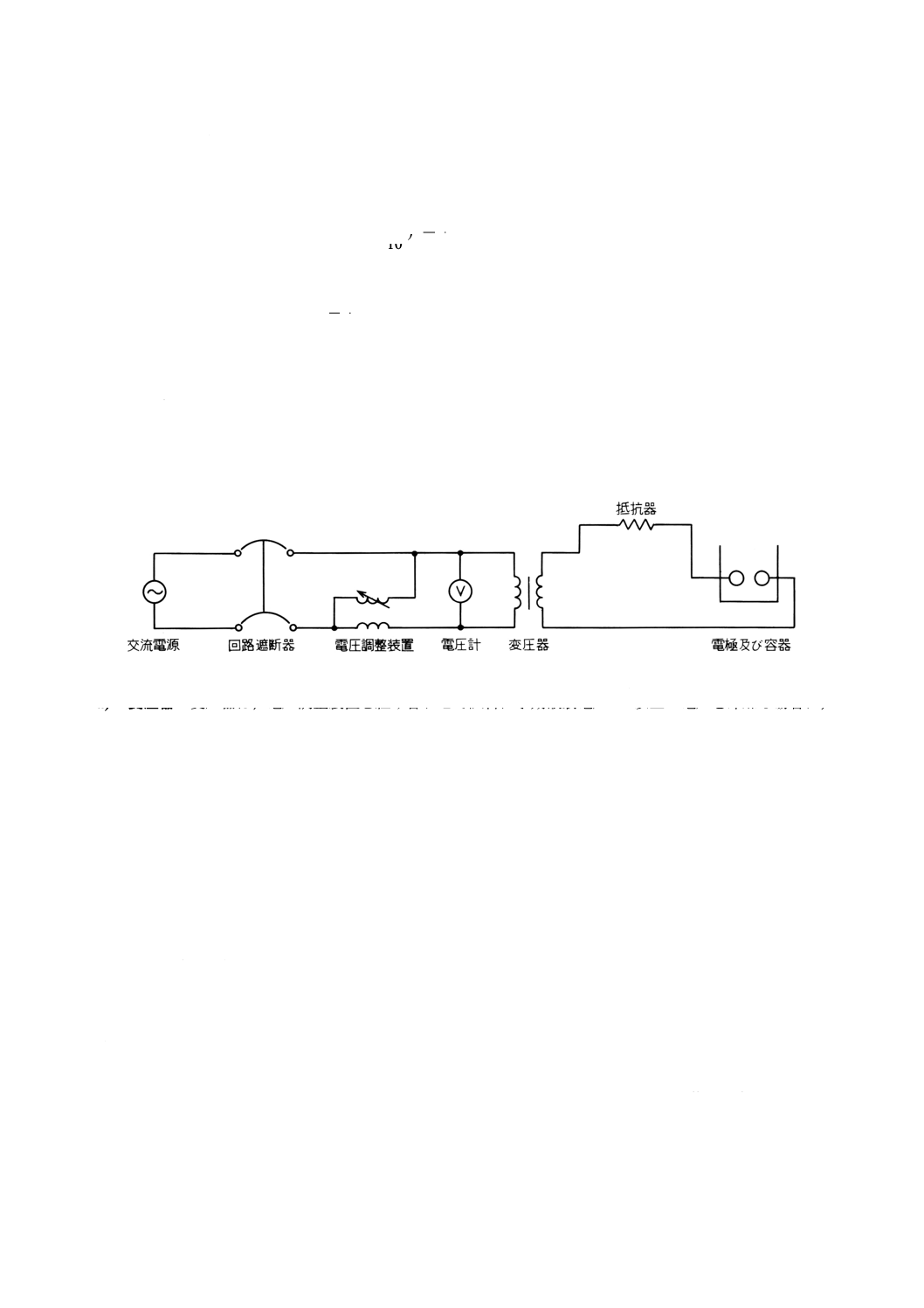

22.2 装置 装置は,変圧器,回路遮断器,抵抗器,電圧調整装置,電極,容器及び電圧計からなり,試

験回路の一例を図24に示す。

図24 絶縁破壊電圧試験回路の一例

a) 変圧器 変圧器は,電圧調整装置と組み合わせて試料に予期破壊電圧の21以上の電圧を印加し場合に,

波高率(波高値と実効値との比)が,1.34〜1.48の範囲に収まるもの。

波高値の測定は,球ギャップ,波高電圧計及び実効電圧計を用いるか,又はオシロスコープによる。

ただし,波高率が,簡単に求められない場合は,2次電圧50kV以上,容量5kV以上の変圧器。

波高率が上記範囲内にあれば,2次電圧50kV以上,容量1kVA以上の変圧器。

備考 2次電圧100kV以上の変圧器が望ましい。

b) 回路遮断器 回路遮断器は,試料の絶縁破壊によって流れる電流から試料,変圧器及び電極を保護す

るため,破壊によって自動的に速やかに(10ms以内に)動作するもの。また,電極間に可聴又は可視

スパークが発生したとき,手動でも動作させることができるもの。

c) 抵抗器 抵抗器は,試料の絶縁破壊時の電流又は電圧サージから変圧器及び電極を保護し,また絶縁

油の過度の分解を防ぐため,15kVを超える全電圧に対し,短絡電流が10〜25mAの範囲になるように

しなければならない。これは,変圧器の一次側と二次側の一方又は両方に挿入した抵抗器の組合せに

よって実現できる。

d) 電圧調整装置 電圧調整装置は,変圧器と組み合わせたとき,変圧器高圧側で毎秒3kVの一定電圧上

昇速度が得られるもの。可変比単巻変圧器,誘導電圧調整器,電子制御電圧調整器など。

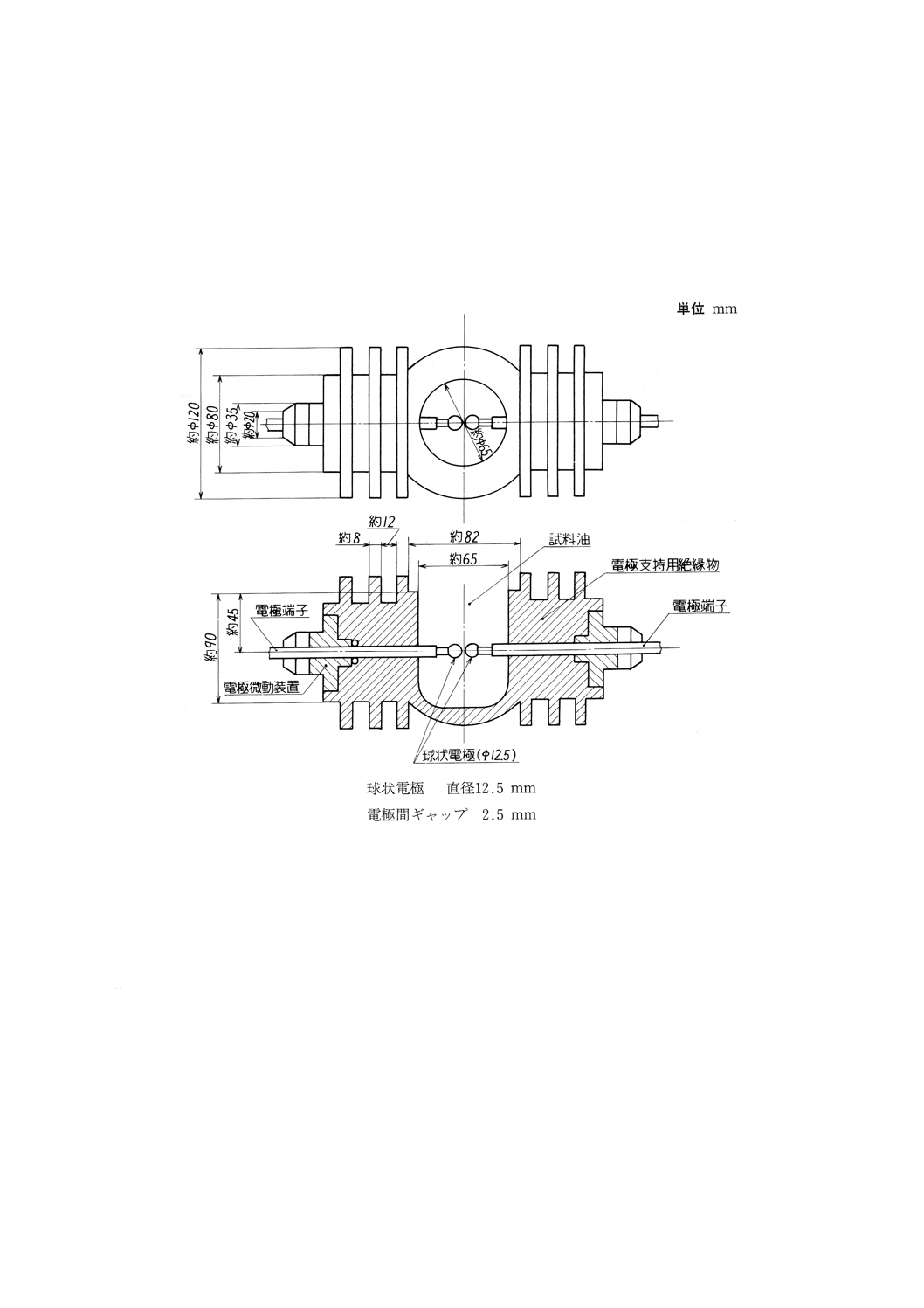

e) 電極及び容器 電極は,直径12.5〜13.0mmの相対する球電極で,その材質は,黄銅,青銅,ステン

レス鋼,ニッケル又はニッケルめっきを施した金属とし,電極の対向する球面は,滑らかに磨いたき

ずがないもの。容器は,絶縁油及び洗浄液に侵されない絶縁材料,例えば,ガラス,四ふっ化エチレ

44

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ン樹脂などで作られたもので,電極は,試料を満たしたとき,電極の上端が油面より20mm下になる

よう水平に取り付ける。

電極間のギャップは,2.5±0.05mmに調整固定でき,また,容器のどの部分も試験位置に固定され

た電極の球の部分から12mm以上離れているような構造のもの。一例を図25に示す。電極はピット

その他の損傷がないか,しばしば検査し,損傷が見つかり次第補修又は取り替える。容器はカバーを

備え,清掃と保守のために電極の取外しが容易であるもの。

図25 絶縁破壊用電極の例

22.3 電圧測定方法 電圧の測定は,次の方法によって行い,測定誤差は,5%を超えてはならない。

a) 試験電圧の波形がほぼ完全な正弦波であると認められる場合は,次のいずれかによる。

1) 計器用変圧器の低圧側に電圧計を接続する方法

2) 高圧側に静電電圧計を用いる方法

3) 試験用変圧器の三次巻線を用いる方法。

4) 低圧側の電圧から換算する方法(33)

5) コンデンサ形計器用変圧器を用いる方法

注(33) 低圧側電圧を高圧側電圧に換算する方法では,試験片に流れる充電電流のため,高圧巻線の漏

れインダクタンスによって高圧側の端子電圧が誘起電圧以上に上昇することが多いので,この

方法を用いるには,試験片の静電容量と変圧比との関係をあらかじめ確認しておかなければな

らない。また,三次巻線を用いる場合にも高圧側電圧と三次電圧とに関して,上記と同様のこ

45

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

とを確認しておかなければならない。

b) 試験電圧の波形がほぼ完全な正弦波と認められな場合は,試験電圧の波高値を測定し,これを2で

除した値を実効値とみなす。

実効値を示す計器を使用する場合は,あらかじめ上記の測定値によって校正しておく。

22.4 電極及び容器の準備 試験に先立ち,電極及びJIS K 8594に規定する石油ベンジン又はJIS K 8034

に規定するアセトンでよく洗浄し,十分乾燥する。ただし,試料がシリコーンの場合は,JIS K 8680に規

定するトルエン又はJIS K 8848に規定するヘキサンでよく洗浄乾燥する。

なお,洗浄した電極及び容器を保管する場合,じんあい又は湿気などが付着しないように注意する。

22.5 試験条件

a) 試料の試験温度及び条件 試料の試験温度は,15〜35℃とする。ただし,ポリブテンの場合には,80

〜100℃とする。特に指定のない限り,乾燥及び真空引き処理をせずに試験をする。

b) 電極間ギャップ 電極間ギャップは,2.5±0.05mmとする。

22.6 操作 操作は,次の順序で行う。

a) 電極容器及び試料を規定の温度にする。

b) 次に油面が電極の上端から20mm上になるように試料を入れ,泡が見えなくなった後数分間放置して,

試験を始める。

c) 電圧は,毎秒3.0±0.3kVの割合で上昇させ,絶縁破壊が生じる電圧を測定する。

d) 絶縁破壊電圧の測定は,5回行う(34)。シリコーン油の場合は1回行う。

注(34) 絶縁破壊後は,約1分間放置して油中に生じた泡が見えなくなった後,次の試験を始める。

このとき,電極面に付着したカーボン粒子又は電極周囲に浮遊したカーボン粒子などを取り

除くため,泡立てない程度に緩やかに試料をかき混ぜる。

e) 別に試料を電極容器にとり,a)〜d)の操作を繰り返す。シリコーン油の場合は,同一試料から5個の

試料をとり,各試料について1回絶縁破壊を行う。

f)

試験終了後電極容器を高圧変圧器から外す前に,残留電荷を除くため,電極を接地する。

22.7 計算及び結果 絶縁破壊電圧は,同一試験油から2個の試料をとり,各試料について5回ずつ測定

を繰り返しそれぞれ始めの値を除いた合計8個の測定値を用い,次の式によって計算する。

(

)

8

5

4

3

2

5

4

3

2

′

+

+

′

+

′

+

+

+

+

=

′

V

V

V

V

V

V

V

V

V

ここに,

V: 絶縁破壊電圧

V2,V3,V4,V5: 1個目の試料のそれぞれ2,3,4,5回目の測定値

V2',V3',V4',V5': 2個目の試料のそれぞれ2,3,4,5回目の測定値

ただし,シリコーン油の場合は,5個の測定値を用いて平均値を計算する。結果は小数点以下1けたま

で算出し,JIS Z 8401によって整数に丸める。

なお,試験結果には,電極の種類,試験電圧の周波数,試料の試験温度を付記する。

22.8 精度 精度は次による。

a) 室内併行精度 同一試験室において,同一人が同一試験器で,引き続き短時間内に同一試料を2回試

験したときの,試験結果の差は10kVを超えてはならない。

b) 室間再現精度 規定しない。

参考 絶縁破壊電圧試験の意義 絶縁油の絶縁破壊電圧は,その油が電界下で使用可能かどうかを判

46

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

定する尺度の一つである。また,油中の水分,じんあい又は誘電性粒子によって,絶縁破壊電

圧は低下するので,これら油中不純物の有無を判定する尺度の一つである。

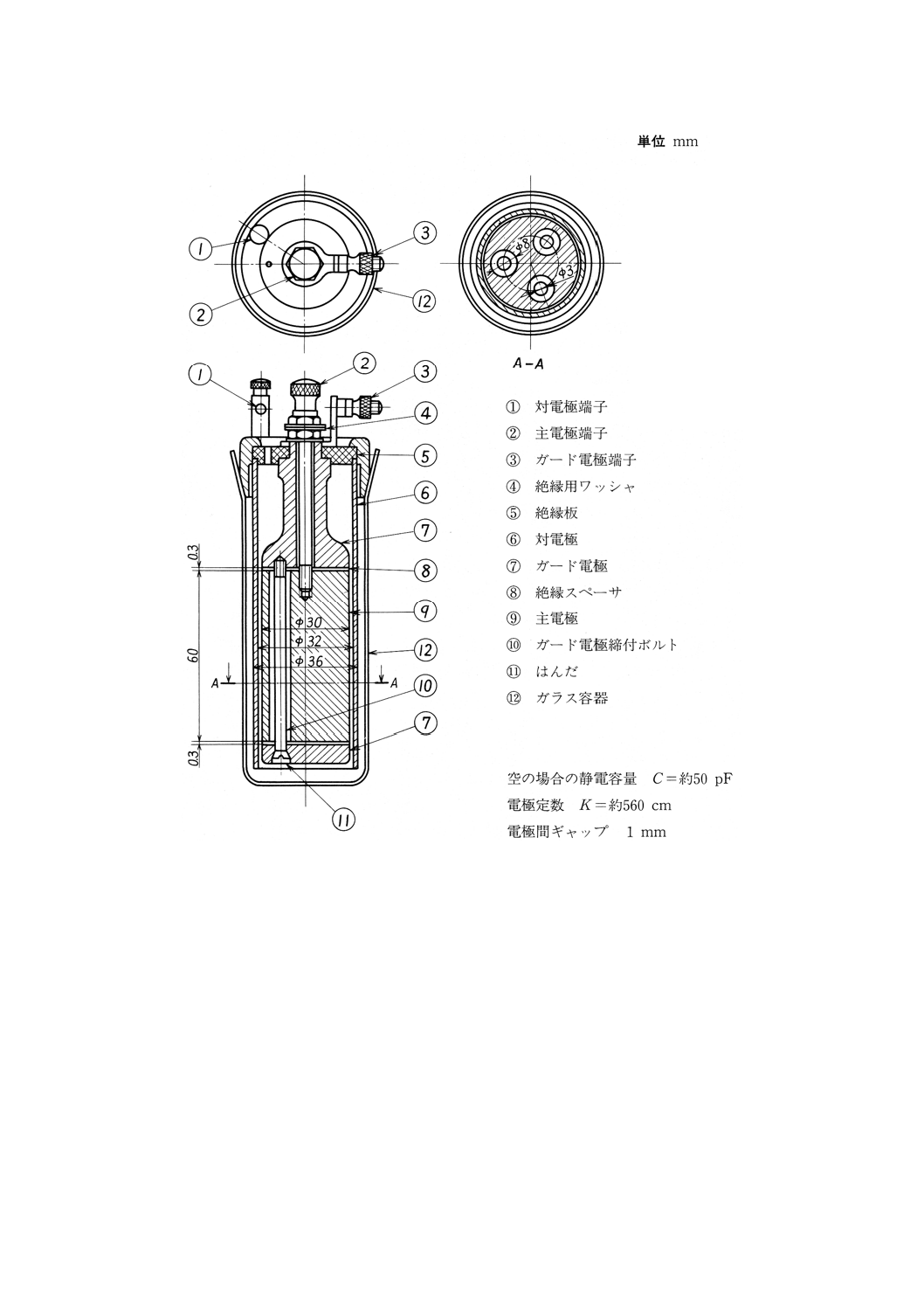

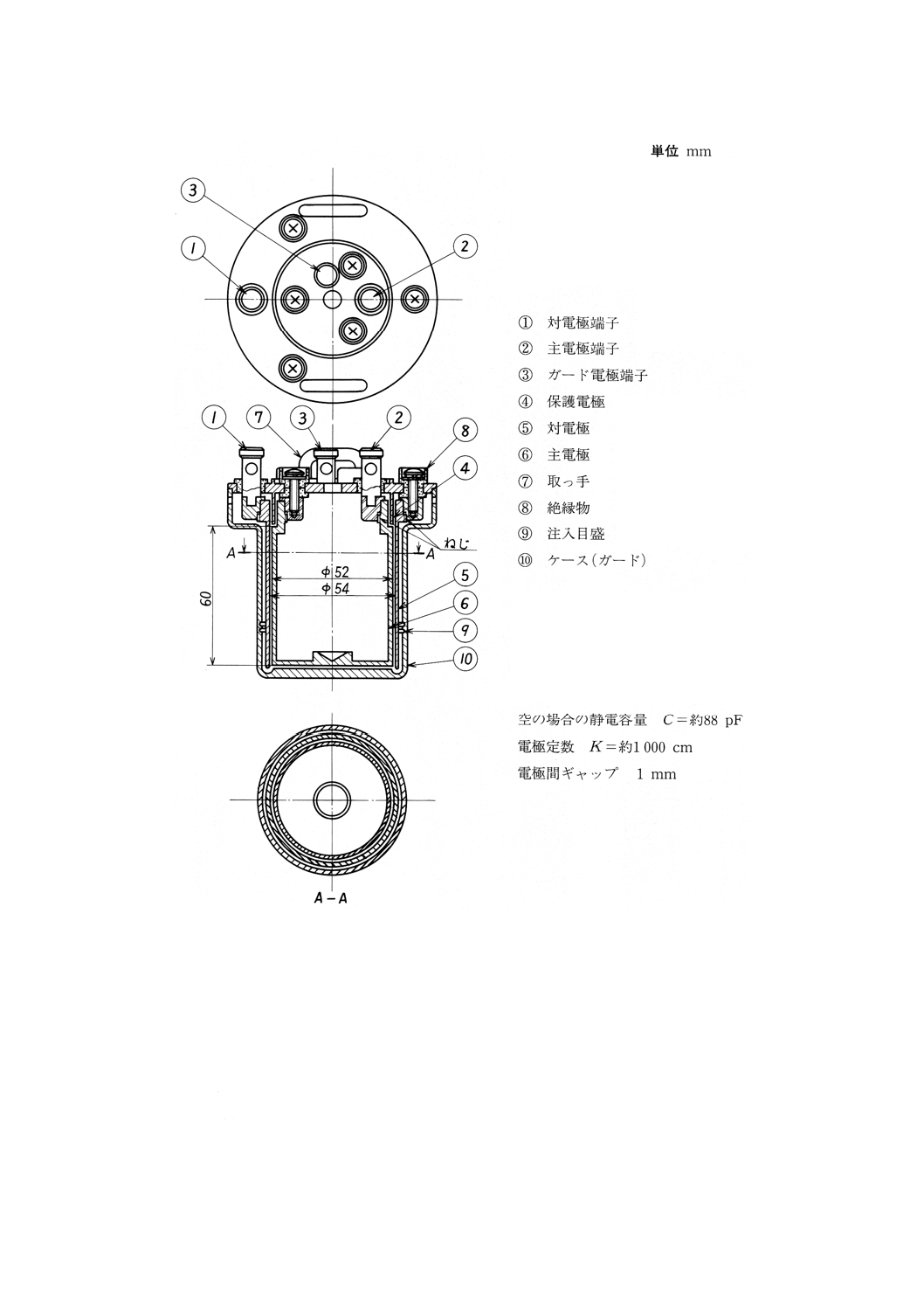

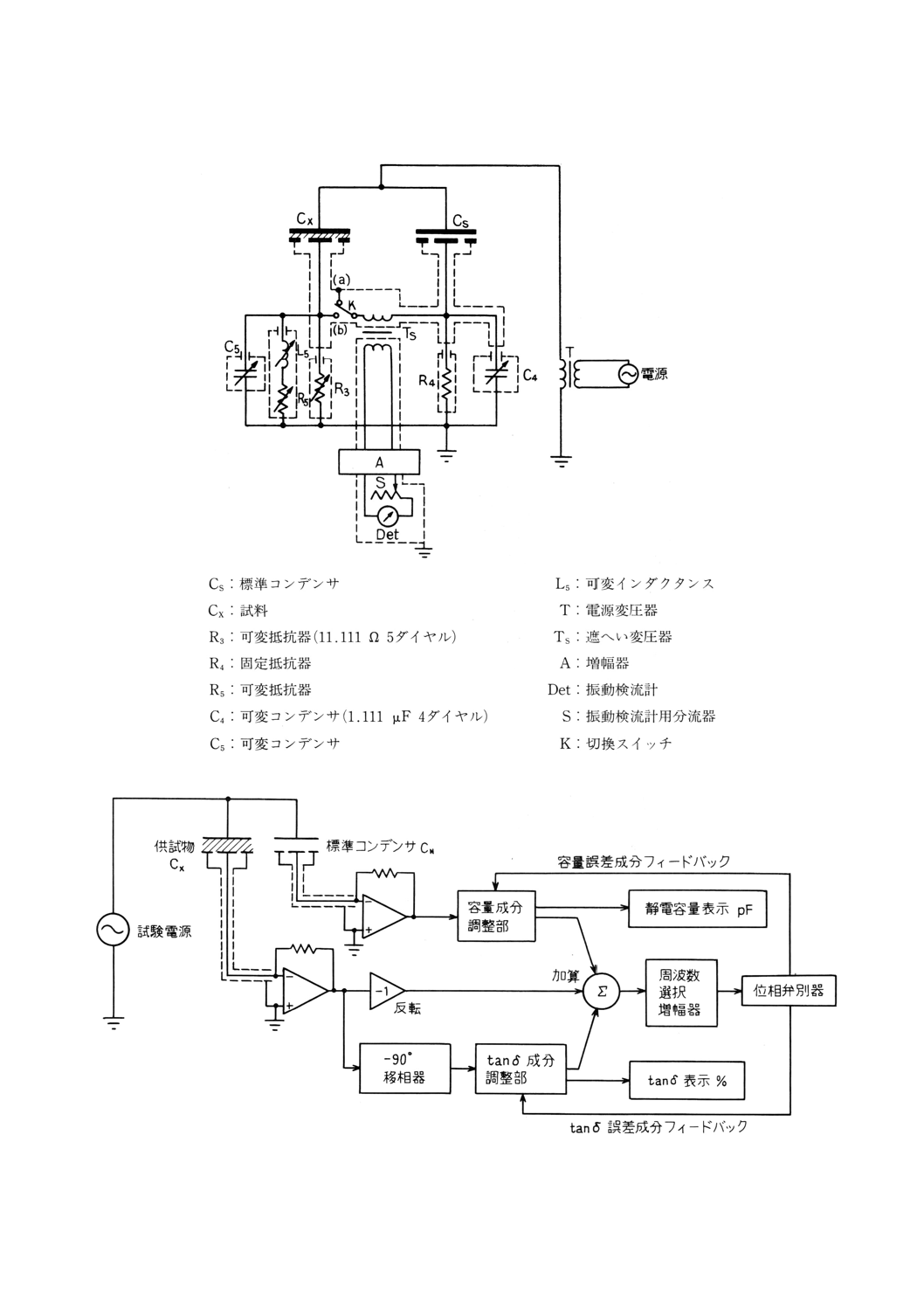

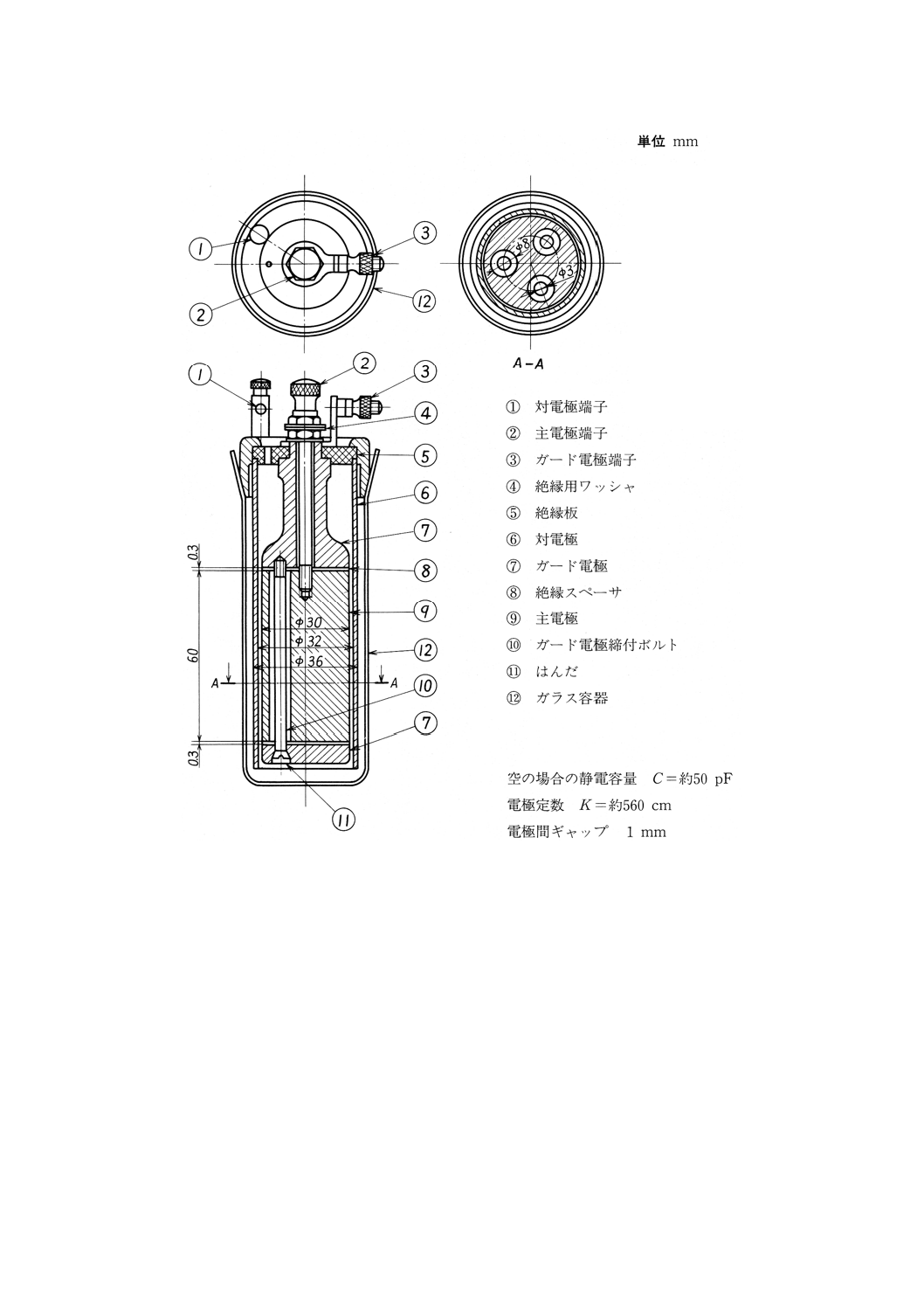

23. 誘電正接試験及び比誘電率試験

23.1 試験の原理 電極間のギャップが1mmの同心円筒形構造の電極に試料を入れ,シェーリングブリッ

ジなどの静電容量測定器によって,周波数50Hz又は60Hzで500〜1 000Vの一定の交流電圧を印加して誘

電正接及び比誘電率を規定の温度 (80℃) で測定する。

23.2 装置 装置は,次のものを用いる。

a) 電極 電極は,試料に対し化学的に安定で,材質としては,ステンレス鋼,ニッケル,又はニッケル,

金若しくはロジウムをめっきした金属(ロジウムをめっきしたインバールでは熱膨張率が小さいとい

う利点もある)で作られ,その構造は,同心円筒形で,分解,洗浄,組立の操作が容易であり,電極

配置が温度の影響を受けない材質と構造を用いる。洗浄を容易にするため試料に接する電極表面は平

滑な仕上げとする。電極に使用する容器及び絶縁材料は,試料及びこれに使用する洗浄剤に侵されな

いもの,試料を汚染しないもの,及び吸湿しにくいもの。また,固体絶縁材料は,高抵抗,低誘電損

失材料で試験電圧に十分耐えられるものでなければならない。電極間のギャップは1mmとし,試料

を入れない空の状態の電極間の静電容量が50〜100pFのもの。電極の例を図26及び図27に示す。

47

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

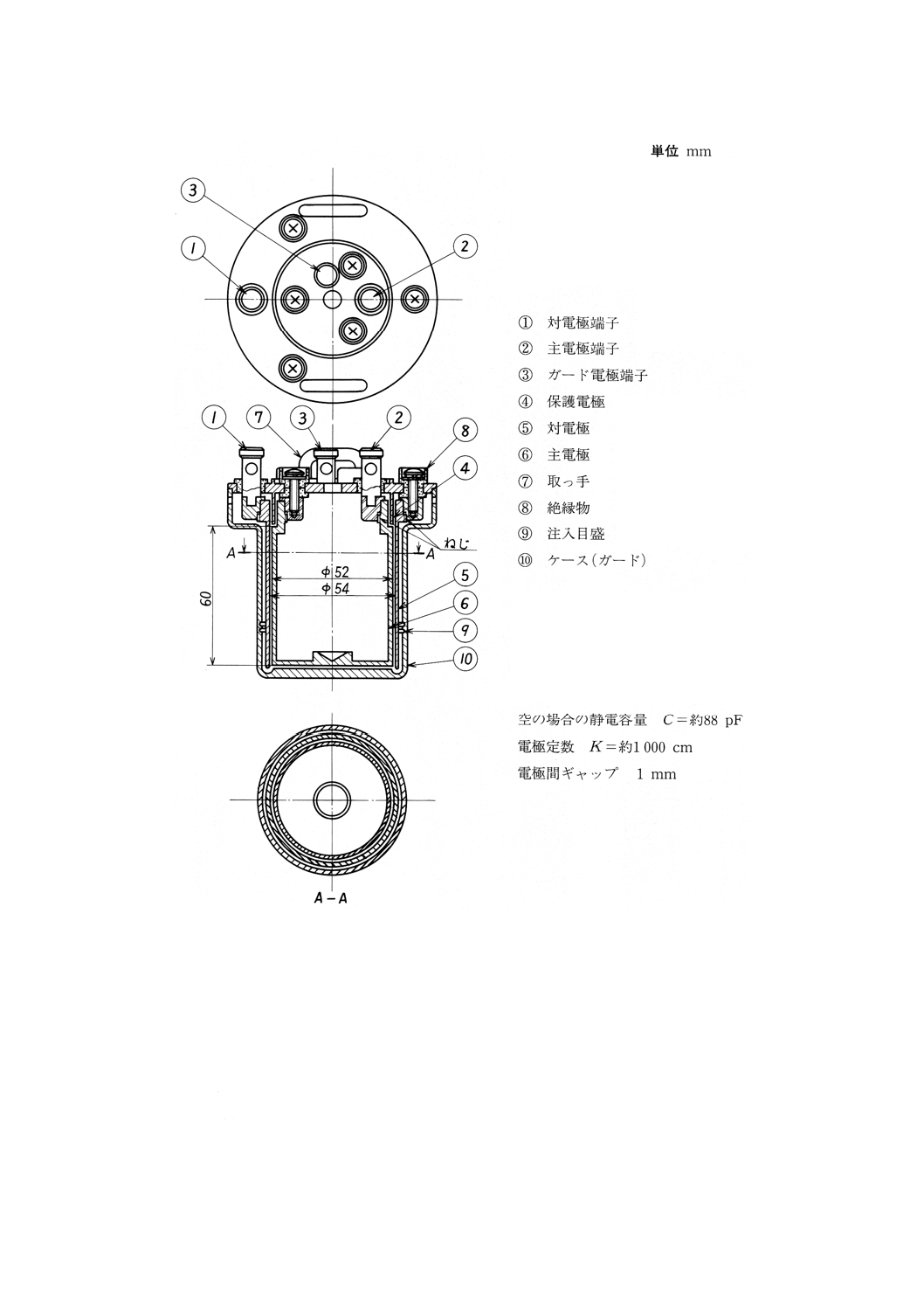

図26 誘電特性試験用電極の例(電極A)

48

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図27 誘電特性試験用電極の例(電極B)

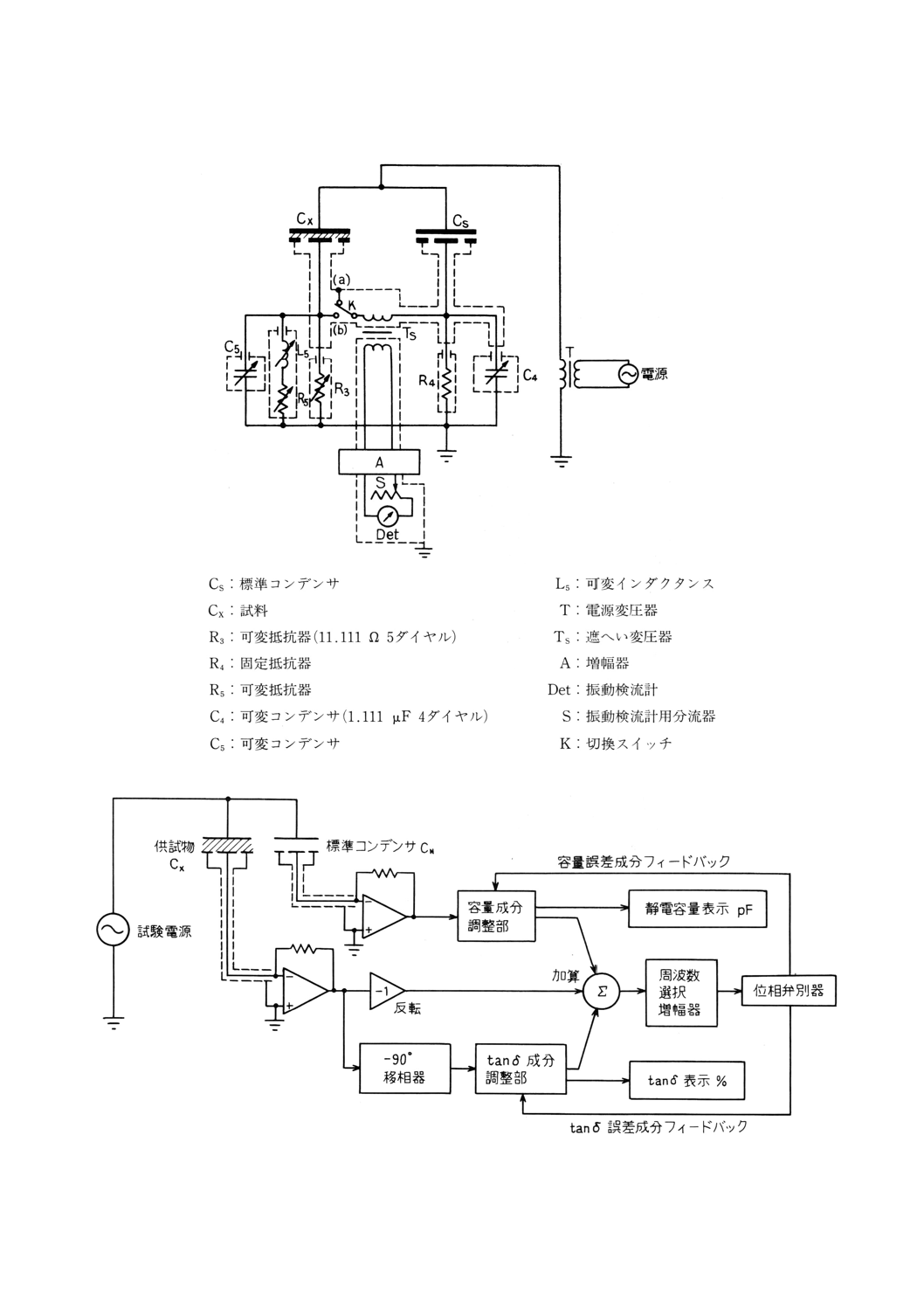

b) 誘電特性測定器 測定器には,100pFの静電容量の場合,誘電正接を1×10−4,望ましくは,1×10−5

の分解能で測定できる商用周波交流ブリッジを用いる。シェーリングブリッジ,電子回路によるブリ

ッジなど,外部からの誘導を防止するためのシールドをもち,上記精度を実現できるブリッジが使用

できる。

測定回路の例を図28(シェーリングブリッジ)及び図29(電子回路によるブリッジ)に示す。

標準コンデンサは,保護電極を備え,かつ,気体誘電体を使用した誘電正接がゼロとみなすことが

できるものを用いる。

なお,シェーリングブリッジを用いる場合には,検出器としては,試験周波数の同調増幅器を使用

49

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

する。また,オシロスコープでリサージュ図形を描かせる方法も便利である。

図28 シェーリングブリッジ回路

図29 電子回路を用いたブリッジ回路(例)

50

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

23.3 電極及び容器の準備 測定の前に溶剤を用い,電極及び容器の中をガーゼを使用して細部までよく

洗う。まず,JIS K 8594に規定する石油ベンジン,JIS K 8680に規定するトルエン,JIS K 8848に規定す

るヘキサンなどの溶解力の大きい溶剤を用いて洗った後(35)JIS K 8034に規定するアセトンで2回以上洗う。

超音波洗浄法による場合には,電極を分解して,石油ベンジンなどの溶剤で洗い流した後,同じ種類の溶

剤で超音波洗浄を約5分間行う(35)。次に溶剤をアセトン(36)に替え,超音波洗浄を約5分間行う。

その後,アセトンですすぎ洗いをし,アセトンが揮発するまで放置後(37)80〜100℃の乾燥器中で約1時

間乾燥してからデシケータ中で放冷する。

なお,溶剤を取り扱う際には,火災及び人体に対する影響を除くよう注意が必要である。

注(35) シリコーン油の場合には,トルエン,ヘキサンで洗う。

(36) 劣化した使用油や極性物質を含んだ試料の場合には,JIS K 8891に規定するメタノール3容と

アセトン7容の混合溶剤又はイオン交換水による超音波洗浄を5分間行うとよい。

(37) 真空乾燥機で乾燥する場合は,直ちに乾燥してもよい。

23.4 試験温度及び加熱時間 試験温度は,試料の温度(38)を80±1℃とする。電極容器に試料注入後の加

熱時間は,1時間を超えてはならない。

注(38) 主電極と対電極間のほぼ2分の1の高さのところの温度とする。試験温度に保持するための条件

は,試験設備によって異なるので,あらかじめその条件を確認しておくとよい。

23.5 操作 操作は,次の順序で行う。

a) 比誘電率を測定する場合は,あらかじめ試料を入れない空の状態の電極間の静電容量を測定する。ま

た,誘電正接を測定する場合は,同じように空の状態の誘電正接を測定し,その測定値が1×10-4以下

であることを確認する。

b) 容器に規定量の試料を入れる(39)。このとき,電極と容器の中とを1回以上共洗いしてから改めて試料

を入れることが望ましい。

注(39) ポリブテンの場合,容器に電極を挿入するときには,ゆっくり行い,試料があふれたり,気泡

が発生したりしないよう十分に注意する必要がある。2,3号の場合は,あらかじめ試料を試験

温度に加温しておいてもよい。

c) 試験は,電極間に周波数50Hz又は60Hzで500〜1 000V(液体中の電界が0.5〜1kV/mm)の一定の正

弦波交流電圧を印加して行う。

なお,商用周波数が50Hzである場合には測定を60Hzで,商用周波数が60Hzである場合には50Hz

で行えば,配電線からの誘導による誤差を避けることができる。

参考 一般に上記周波数範囲であれば,周波数f2で測定した場合,誘電正接tanδf2,の周波数f1への変

換は,次の式で行うことかできる。

tanδf1=tanδf2×

1

2

f

f

d) 同一試料から2個の試料をとり,各試料について測定する。

23.6 操作に対する一般的注意事項 操作に対する一般的注意事項は,次のとおりとする。

a) 誘電正接の測定は,微量の水分,その他汚染物質の影響が極めて大きいので,試料の採取,電極の洗

浄などは慎重に行わなければならない。

b) 誘電正接の値が小さい場合,高い精度が必要なので,測定機器,電極の取扱い保守には十分注意し,

周波数,電圧などを確認の上,試料の測定を行う必要がある。

c) 同一電極で誘電正接,体積抵抗率を続けて測定する場合には,誘電正接の測定を先に行う。

51

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

23.7 計算及び結果 計算及び結果は,次による。

a) 誘電正接は,直読できる測定器では直読する。シェーリングブリッジを用いた場合は,次の式によっ

て算出する。

4

4

2

tan

R

fC

π

δ=

ここに,

tanδ: 誘電正接

f: 測定電源の周波数 (Hz)

C4: ブリッジから求めた静電容量 (F)

R4: ブリッジの抵抗 (Ω)

なお,一般には2πfR4を105としてあるので,誘電正接は,可変コンデンサC4から直読できるよう

になっている。

結果は,2個の試料による値の平均値を小数点以下5けたまで求め,JIS Z 8401によって小数点以

下4けたに丸める。計算値を100倍し,誘電正接 (%) として表す。

b) 比誘電率は,次の式によって算出する。

0

C

C

=

′ε

ここに,

ε': 比誘電率

C: 試料を充てんしたときの電極間の静電容量 (F)

C0: 試料を入れない状態の電極間の静電容量 (F)

結果は,2個の試料による値の平均値を小数点以下3けたまで求め,JIS Z 8401によって小数点以

下2けたに丸める。

なお,いずれの試験結果にも,電極の種類,試験電圧と周波数,試験温度を付記する。

23.8 精度 精度は,次による。

a) 室内併行精度 同一試験室において,同一人が同一試験器で,引き続き短時間内に同一試料を2回試

験したときの,試験結果の差は表17の許容差を超えてはならない。

b) 室間再現精度 異なる二つの試験室において,別人が別の試験器で同一試料をそれぞれ1回ずつ試験

したときの,2個の試験結果の差は表17の許容差を超えてはならない。

表17 精度

室内併行許容差

室間再現許容差

誘電正接 (%)

平均値×100

25+0.01

規定しない

比誘電率

平均値の1%

平均値の5%

参考 誘電正接試験及び比誘電率試験の意義 誘電正接(*)は,絶縁性を表す一つの尺度であり,絶縁

油分子の誘電分極に起因する双極子損失とイオンや荷電微粒子の振動に基づく導電損失によっ

て決められるが,一般に絶縁油の場合は,導電損失が主因となる。したがって,誘電正接は,

水分その他汚染物質の含有量又は絶縁油自体の劣化度合いと関係する重要な性質である。絶縁

材料に交流電圧を印加したときに発生する電力損失,すなわち,誘電損は,その材料の誘電正

接と比誘電率の積に比例する。

比誘電率(**)は,絶縁油が電界下において,諸種の機構によって生じる電気分極によって決

まる基本的な物性であり,絶縁油の場合,油種によって異なる。

注(*) 誘電正接とは,絶縁油を充てんした電極間に交流電圧を加えたときに発生する損失電流の

充電電流に対する比をいう。

(**) 比誘電率とは,電極間に電気絶縁油を充てんしたときの静電容量と真空のときの静電容量

52

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の比をいう。

乾燥空気の比誘電率は,23℃101kPaで1.000536であり,ほぼ1に等しいので,一般には電極

間に空気を満たしたときの静電容量に対する比で表される。

24. 体積抵抗率試験

24.1 試験の原理 試料温度80℃で,絶縁油に250V/mmの直流電流を印加し,1分後の電流値から体積抵

抗率を求める。

なお,誘電特性と体積抵抗率を続けて測定する場合は,誘電特性測定後,電極を1分間短絡した後,直

ちに体積抵抗率試験を開始する。

24.2 装置

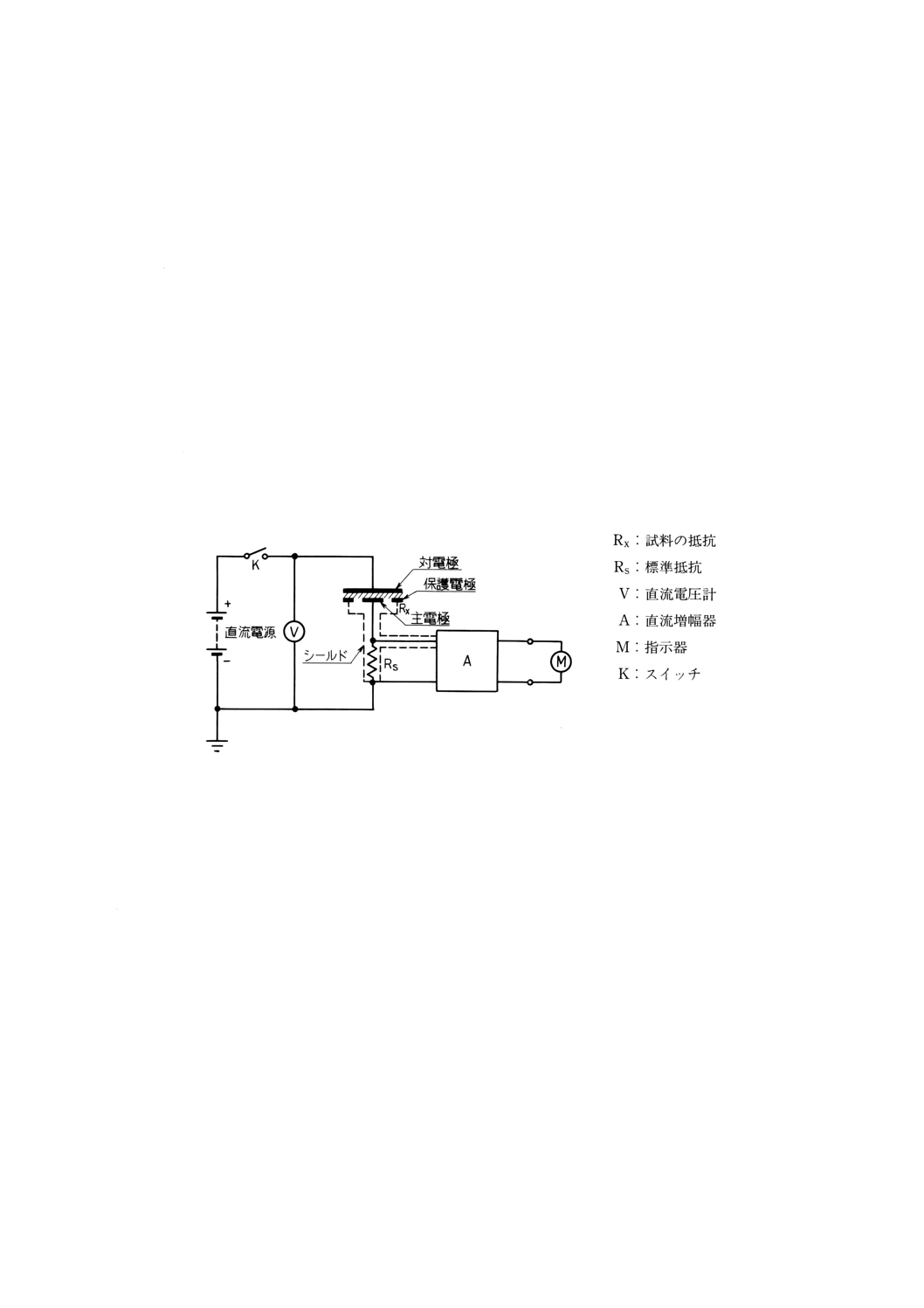

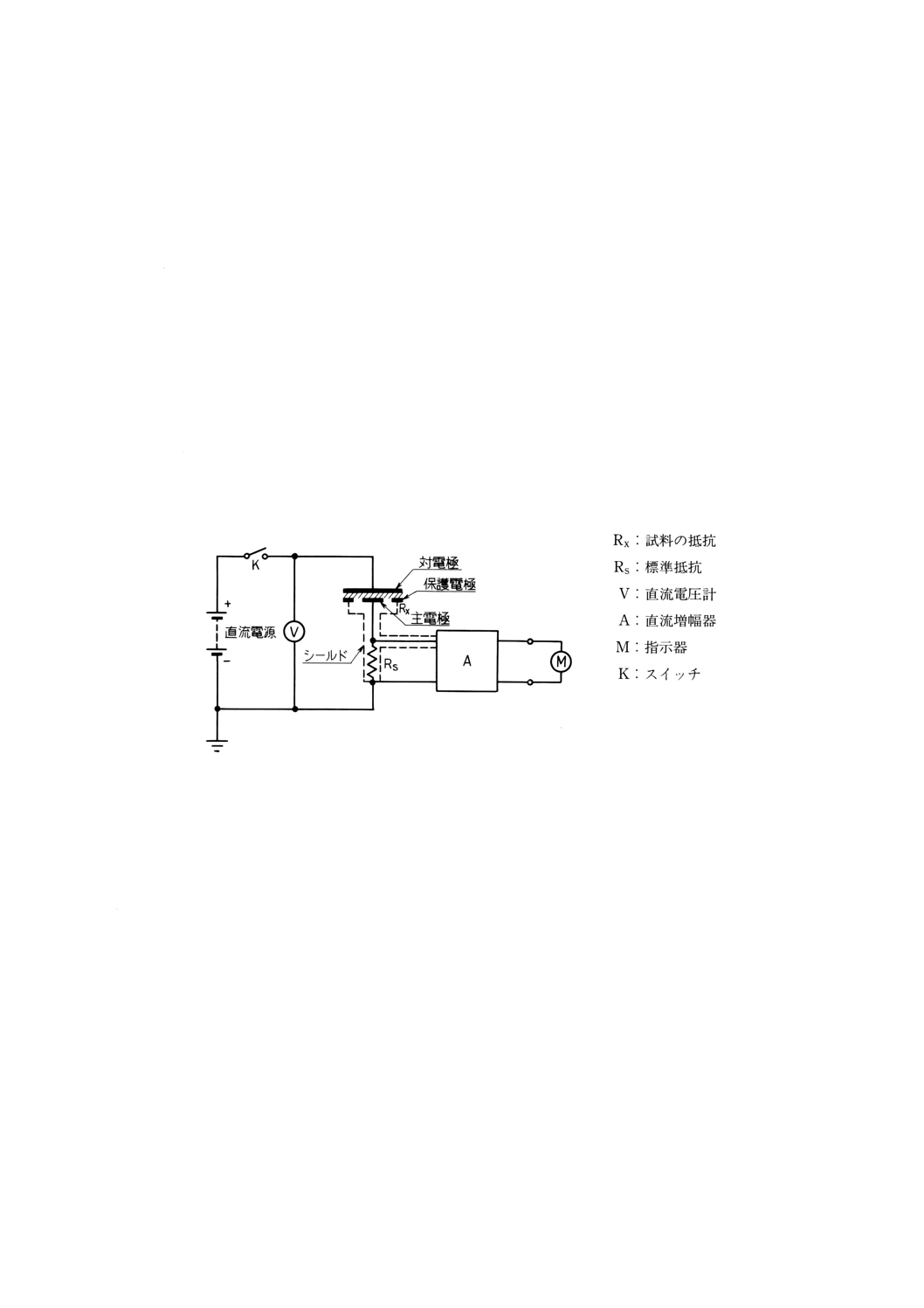

a) 試験回路 直流増幅器を用いる回路例を図30に示す。外側の電極(対電極)を正極に接続する。±10%

の精密さに校正された絶縁抵抗計を構成する。この場合,誤差を少なくするため保護電極と主電極と

の間の絶縁抵抗 (RG) と標準抵抗 (Rs) との比RG/Rsが100以上であることが必要である。

なお,直流電流,標準抵抗,直流増幅器及び絶縁抵抗が直読できる指示器を一体とした絶縁抵抗測

定器であっても,上記精度を満足すれば使用できる。

図30 直流増幅方式による体積抵抗率試験回路の例

b) 電源 蓄電池,乾電池などの直流電源を用いるか,又は電圧安定装置を備えた脈動の少ない整流電源

を使用する。直流電圧は,250Vとする。

c) 電極及び容器 電極及び容器には,23.2 a)で用いたものと同一のものを使用する。

d) 装置に対する一般的注意事項 装置に対する一般的注意事項は,次のとおりとする。

1) 漏れ電流の影響をできるだけ小さくするため,図30において主電極側の導体にはポリエチレン,ポ

リ四ふっ化エチレンなどの良好な絶縁を施し,保護導体(シールド)によって完全に遮へいする。

保護導体にシールド線を用いる場合には,例えば,ポリ四ふっ化エチレン絶縁のシールド線など

が望ましい。

2) はんだ接続部で熱起電力が発生しないよう,低熱起電力用はんだを使用するのが望ましい。

24.3 電極及び容器の準備 電極及び容器の準備は,23.3と同一の方法で行う。

24.4 試験温度及び加熱時間 試験温度は,試料の温度を80±1℃とする。電極容器に試料を注入した後,

加熱時間は1時間を超えてはならない。

24.5 操作

a) 電圧印加 試料を入れた電極に約250Vの一定の直流電圧を印加する。

53

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 測定 絶縁抵抗計では電圧印加1分間後にRxを直読する。図30の回路では,電圧印加1分間後に,

印加電圧Vと主電極を流れる電流Iから次の式によって絶縁抵抗Rxを求める。

Rx=V/I

ここに, V: 印加電圧

I: 主電流を流れる電流(=Rs端子間の電位差/Rs)

c) 試験 試験は,同一試料から2個の試料をとり,各試料について測定する。

d) 操作に対する一般的注意事項

1) 同一試料で誘電正接と体積抵抗率を続けて測定する場合には,誘電正接を先に測定し,次に電極を

1分間短絡し,直後に,体積抵抗率を測定する。

2) 高い精度で測定する必要のある場合は,周囲温度,湿度の変化に十分注意して測定するのが望まし

い。

3) 汚れの混入,電圧印加後測定までの時間,電極に試料を入れてからの放置時間,印加電圧の変動な

どは測定結果に影響を及ぼすので注意を要する。

24.6 計算及び結果 体積抵抗率は,次の式によって算出する。

ρ=0.113CoRx

ここに,

ρ: 体積抵抗率 (Ωm)

Co: 試料を入れない状態の電極間の静電容量 (pF)

Rx: 試料の抵抗値 (Ω)

結果は,2個の試料による値の平均値を有効数字3けたまで求め,JIS Z 8401によって,有効数字2け

たに丸める。

24.7 精度 規定しない。

備考 体積抵抗率試験の意義 絶縁油の体積抵抗率(40)は,その油の電気絶縁性を表す一つの尺度であ

る。油中にイオンその他のきょう雑物が含まれると,体積抵抗率が低下する。

注(40) 絶縁油の体積抵抗率 (Ωm) とは,その油に加えた直流電界 (V/m) と,そのとき,油の中を流れ

る単位断面積当たりの電流 (A/m2) との比である。この値は,絶縁油の一辺1mの立方体の相対

する面の間の抵抗に等しい。

25. 確認試験

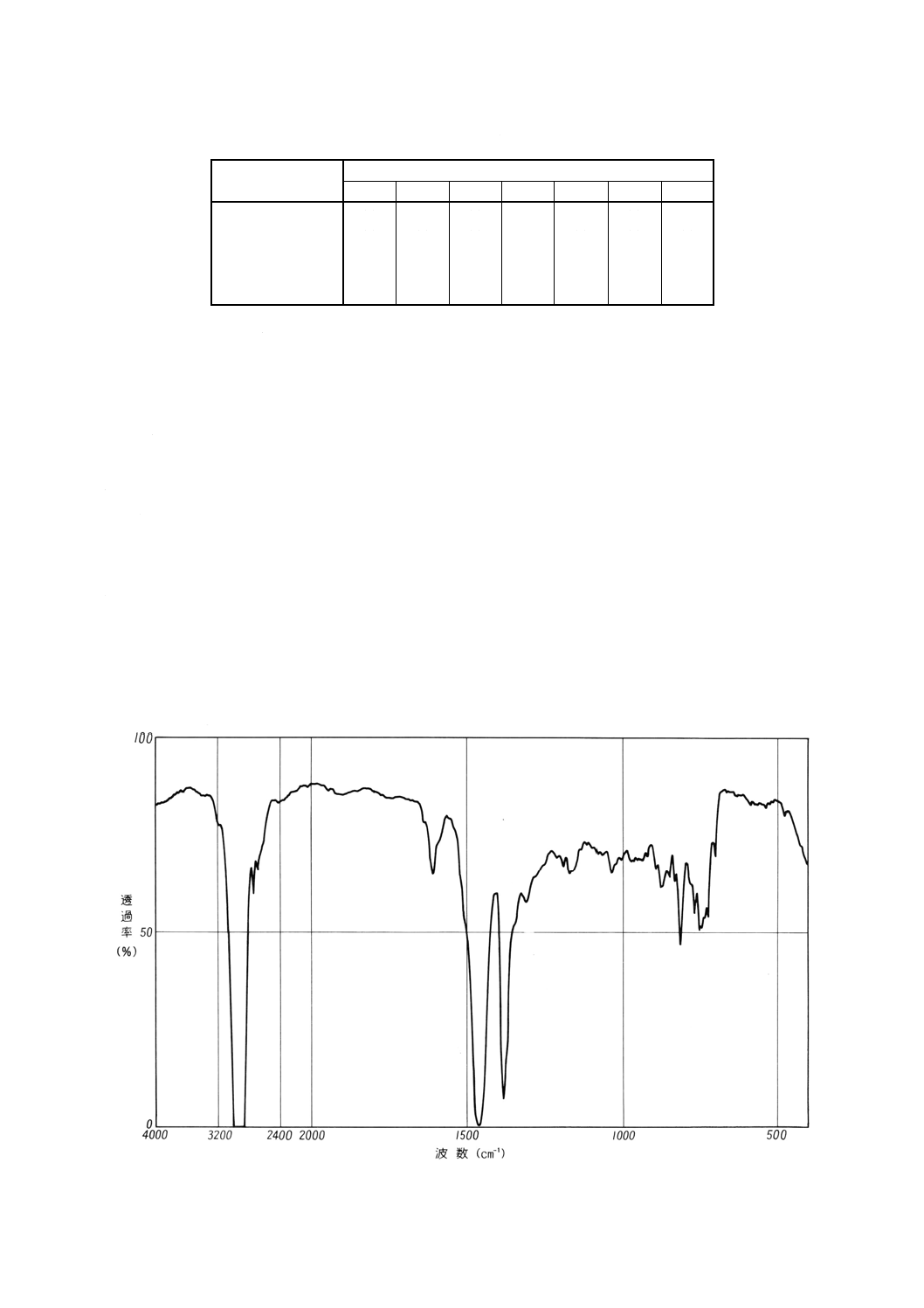

25.1 試験の原理 絶縁油は,その組成によって赤外吸収スペクトルが異なる。あらかじめ既知の絶縁油

について吸収スペクトルを測定し,絶縁油ごとの特性スペクトルを定めておけば未知の絶縁油の赤外吸収

スペクトルを測定することによって,絶縁油の種類の識別を大略行うことができる。

25.2 方法 JIS K 0117によって,波数4 000〜400cm−1における吸収スペクトルを測定する。

なお,測定セルの厚みは,50μm程度のものを用いる。

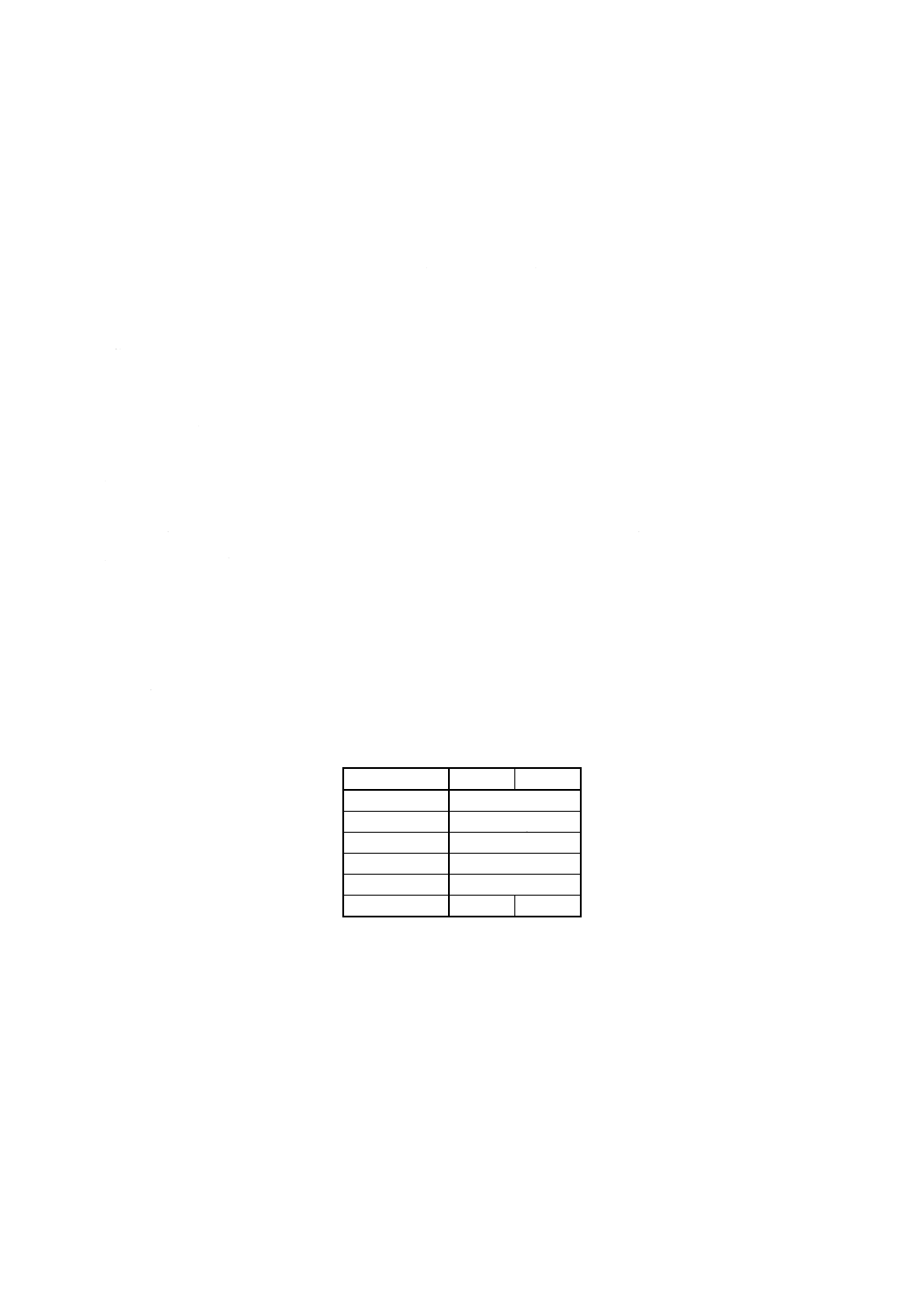

25.3 種類の確認 吸収スペクトルと表18とを比較することによって種類を確認する。

なお,1種と7種との厳密な区別は難しい。

54

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

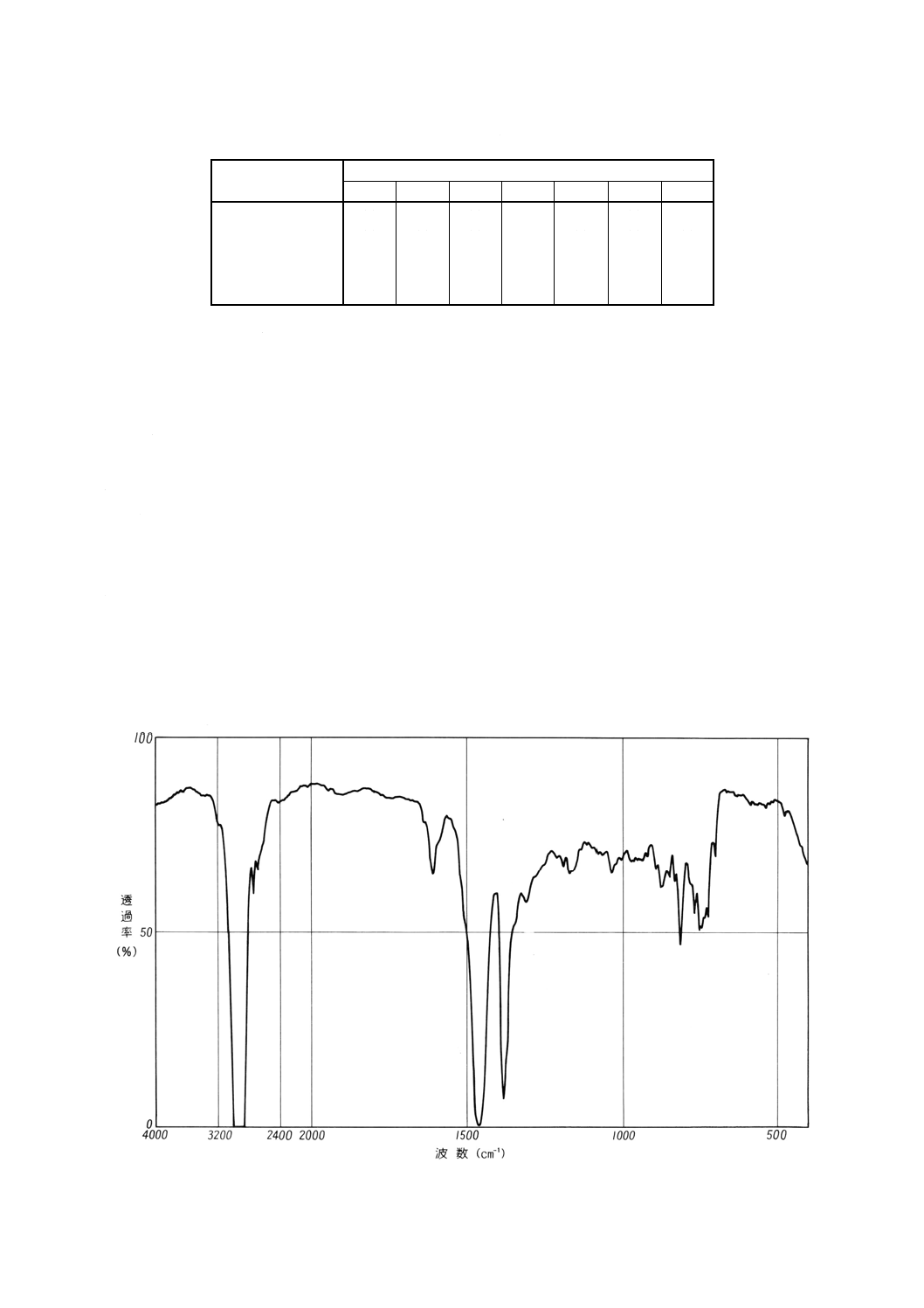

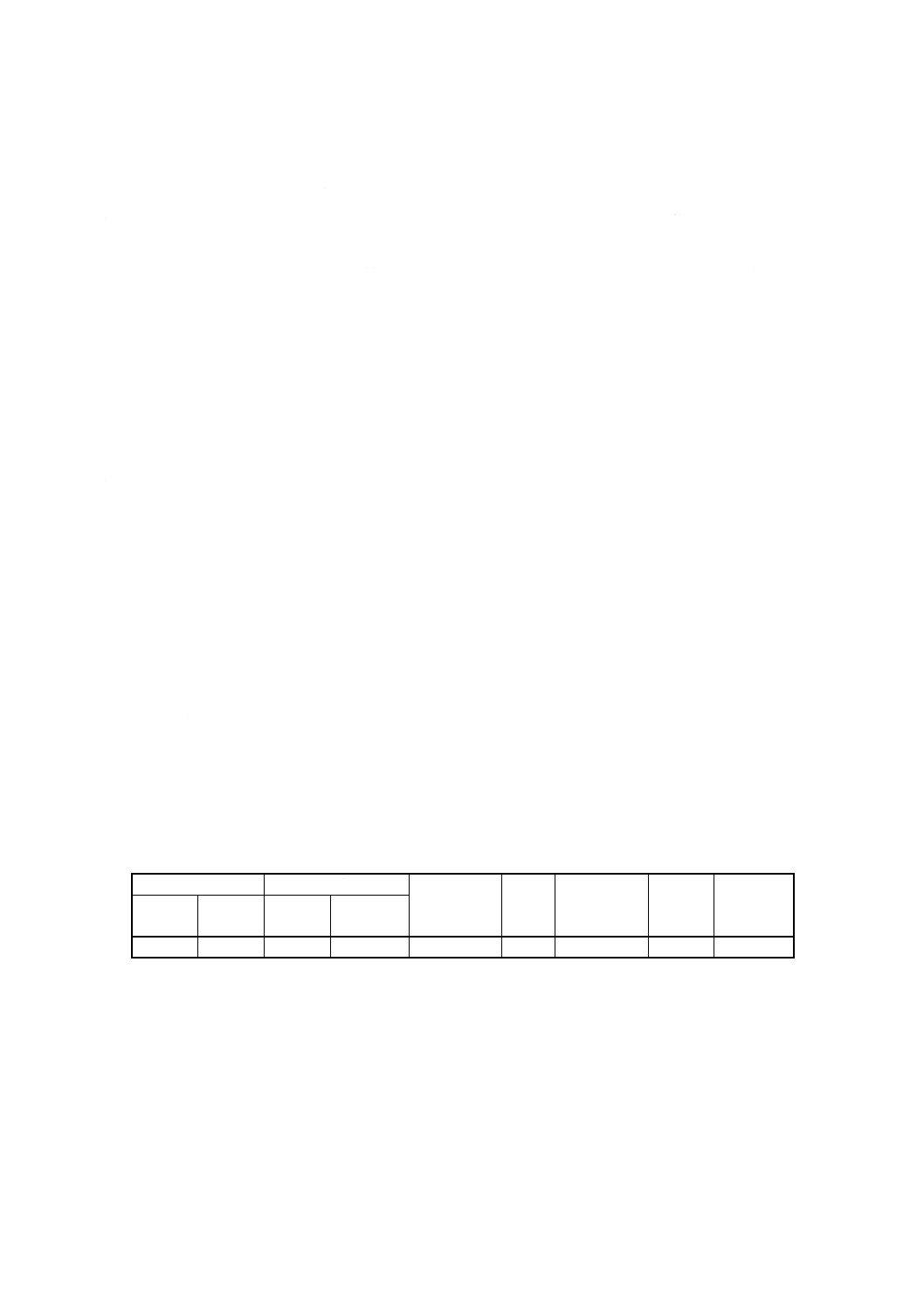

表18 波数及び吸収

波数

種類

cm−1

1種

2種

3種

4種

5種

6種

7種

2 000〜1 700(41)

×

○

×

○

○

×

△

1 630(42)

×

×

×

○

×

×

×

1 600(43)

△

○

×

○

○

×

○

1 100〜1 000(44)

×

×

×

×

×

◎

×

880(45)

×

×

×

○

○

×

×

注(41) 2 000〜1 700cm−1:ベンゼン環倍音,結合音吸収

(42) 1 630cm−1:ナフタレン環の伸縮振動

(43) 1 600cm−1:ベンゼン環の伸縮振動

(44) 1 100〜1 000cm−1:Si−O−Siの伸縮振動

(45) 880cm−1:ベンゼン環の孤立水素の面外変角振動

備考 ◎吸収強度 大,○吸収強度 中,△吸収強度 小,×吸収なし

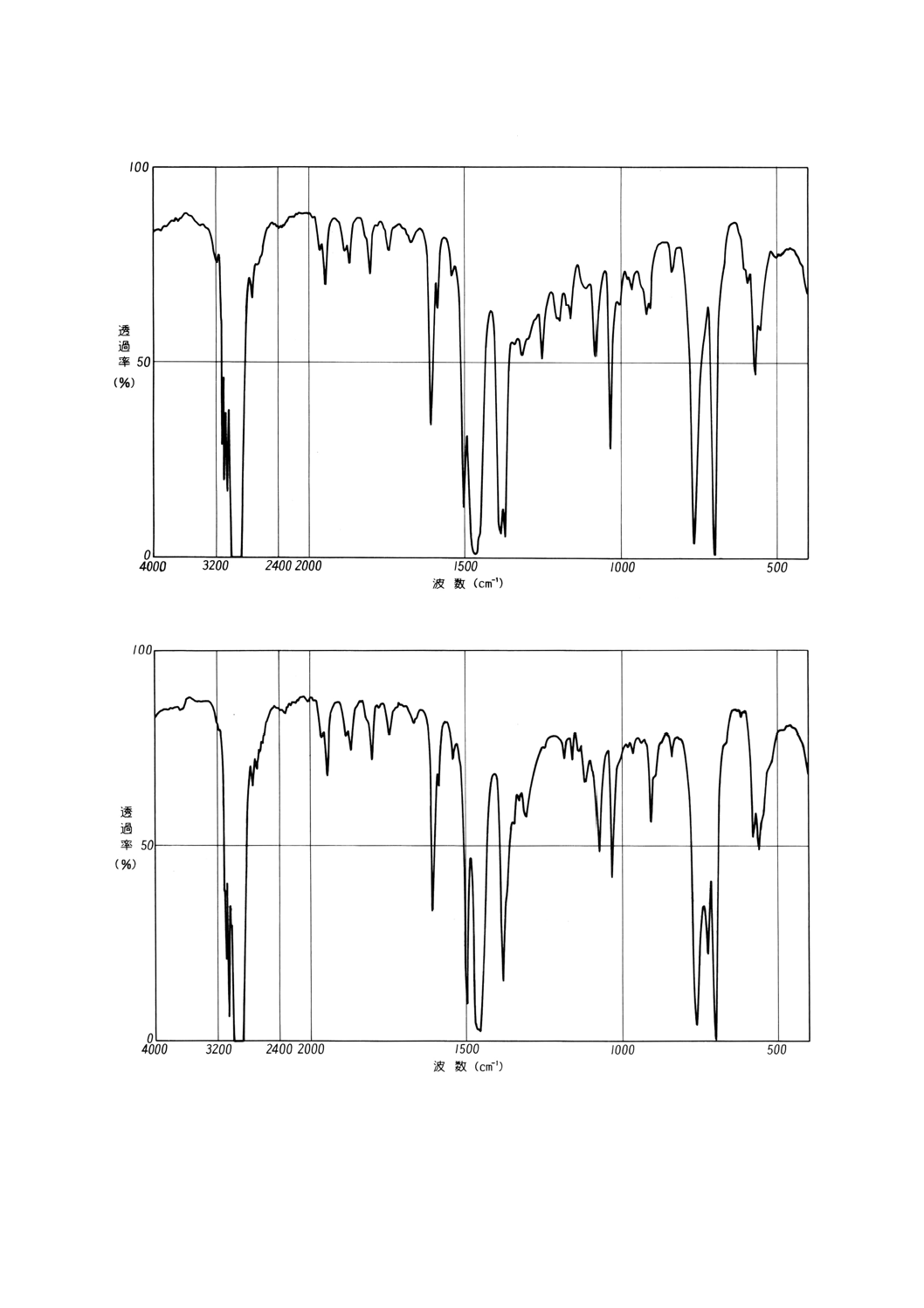

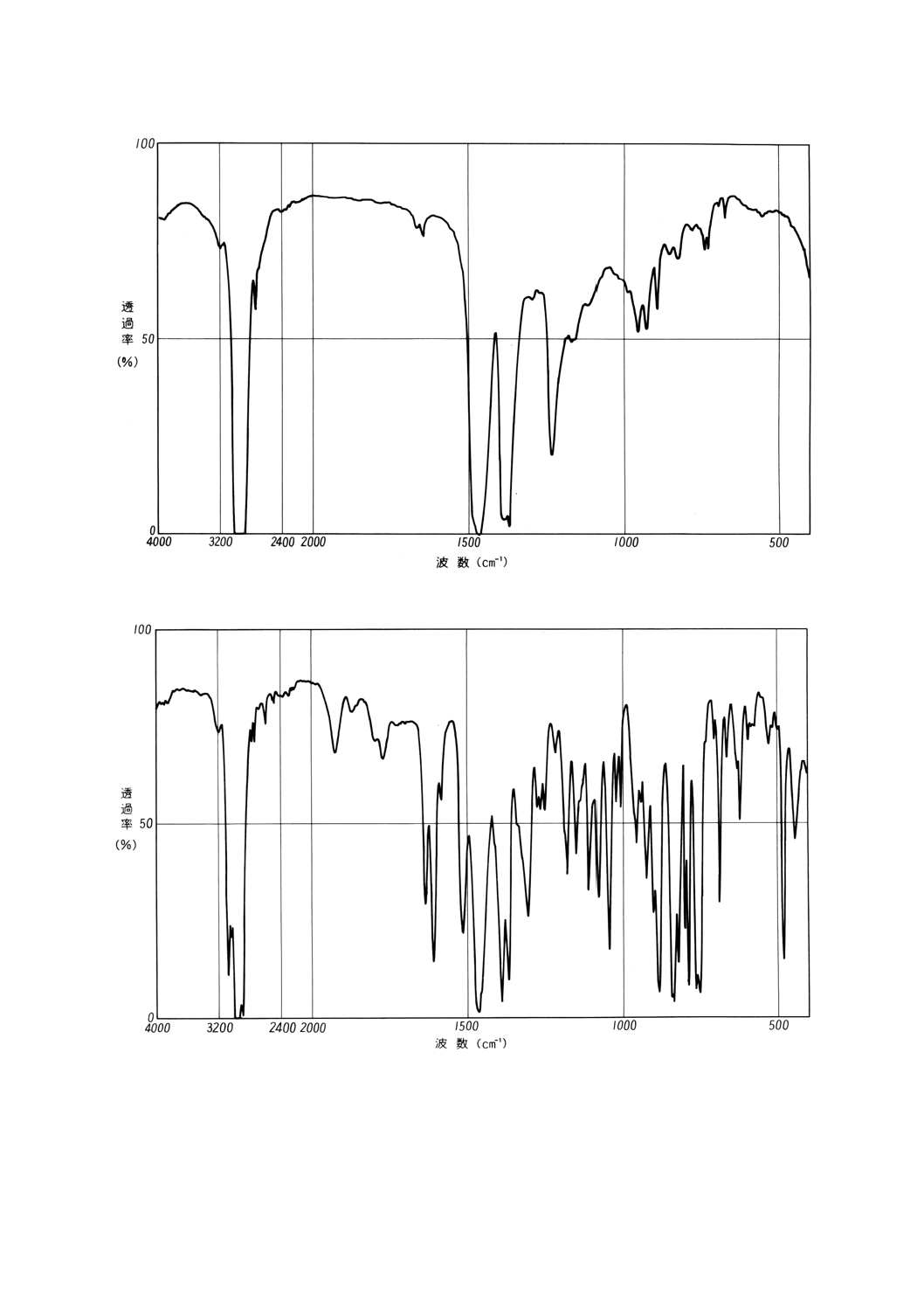

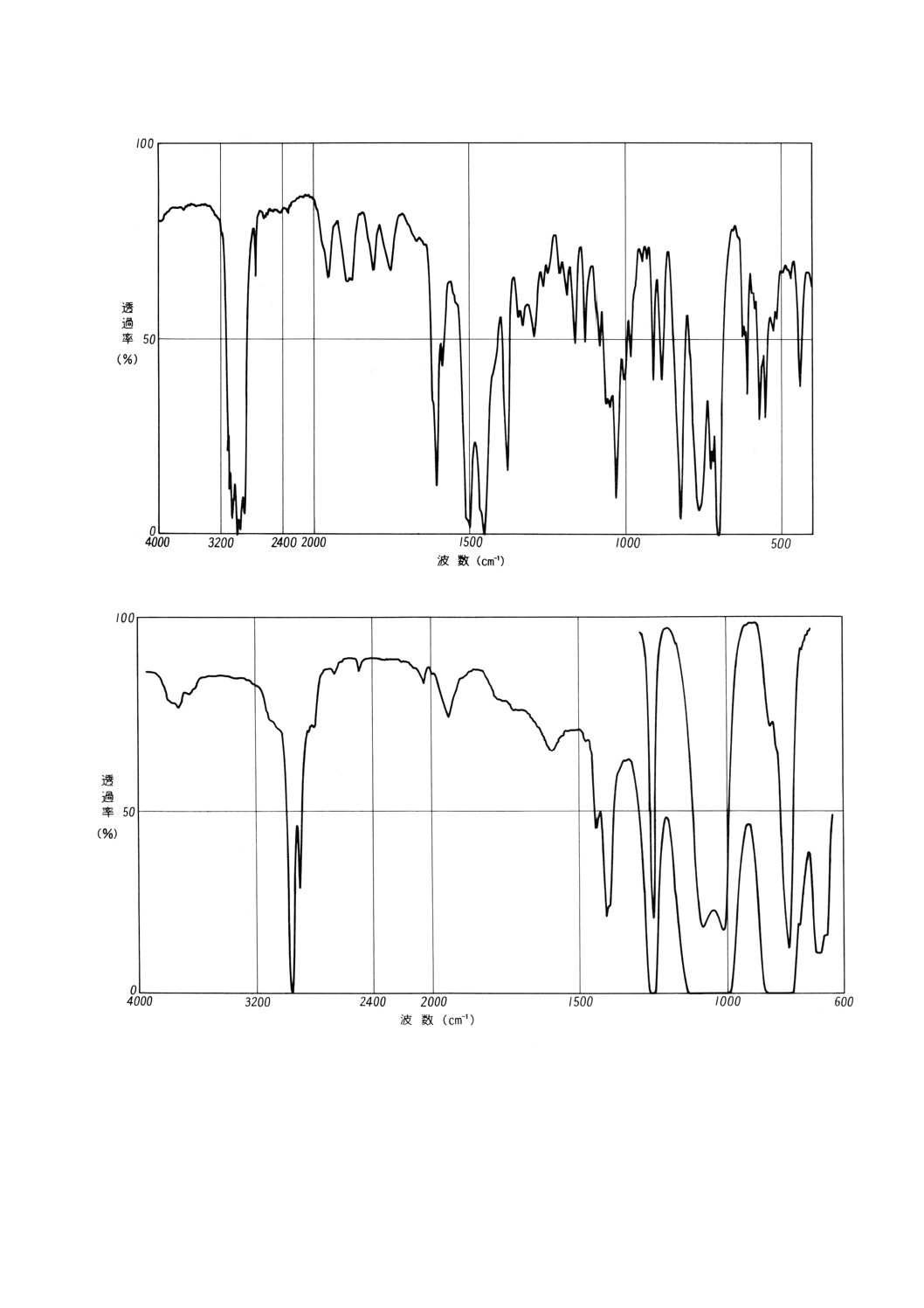

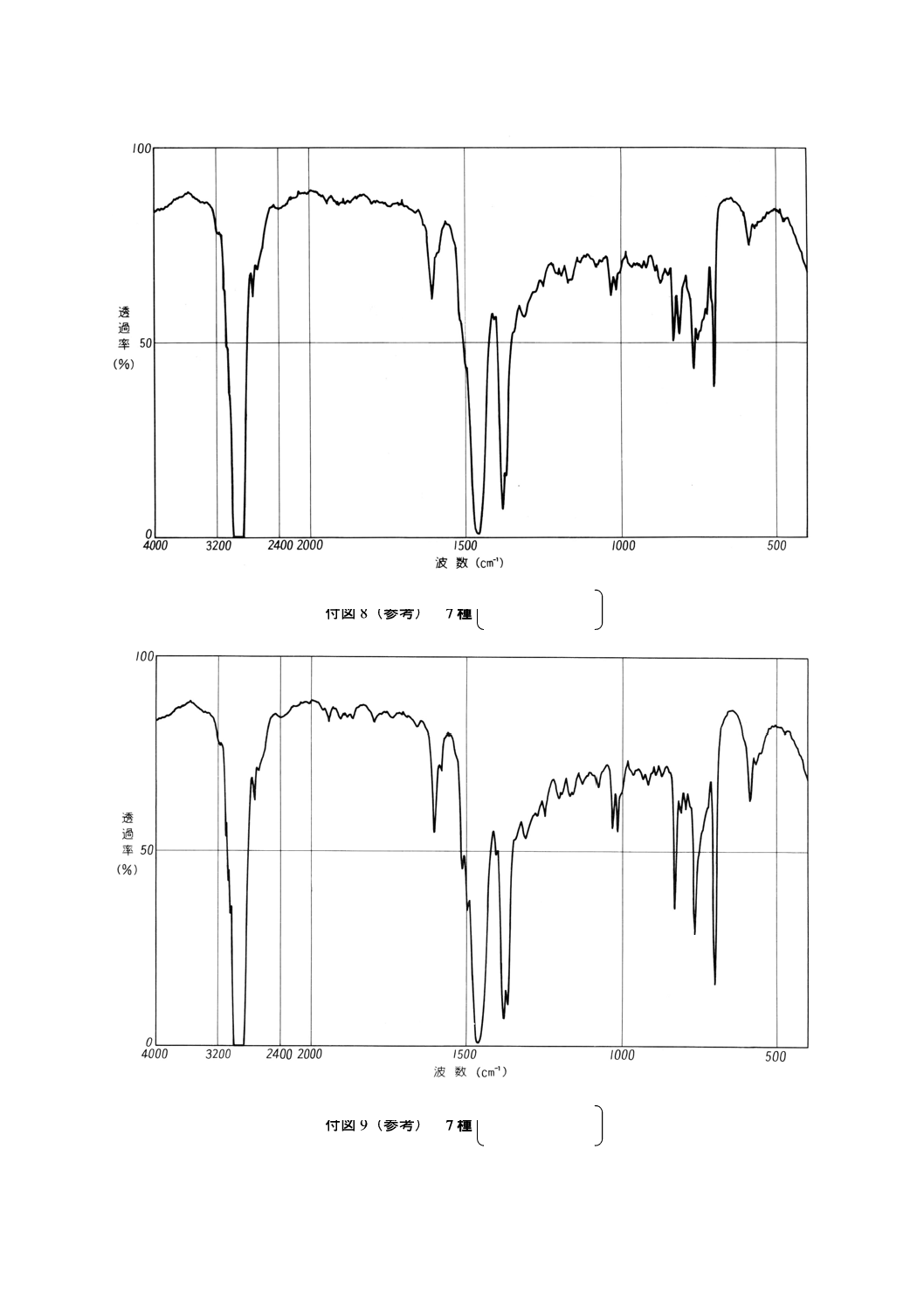

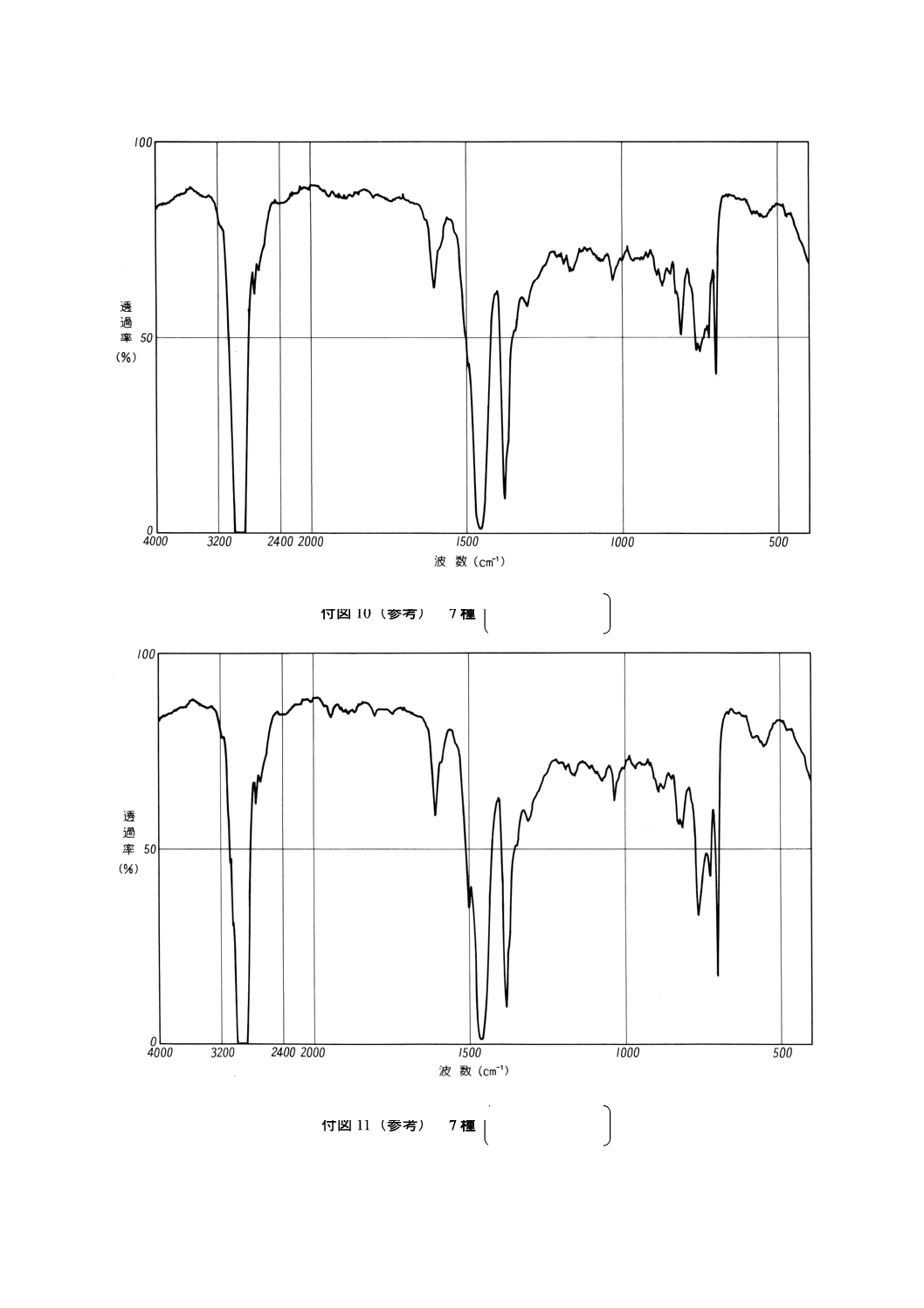

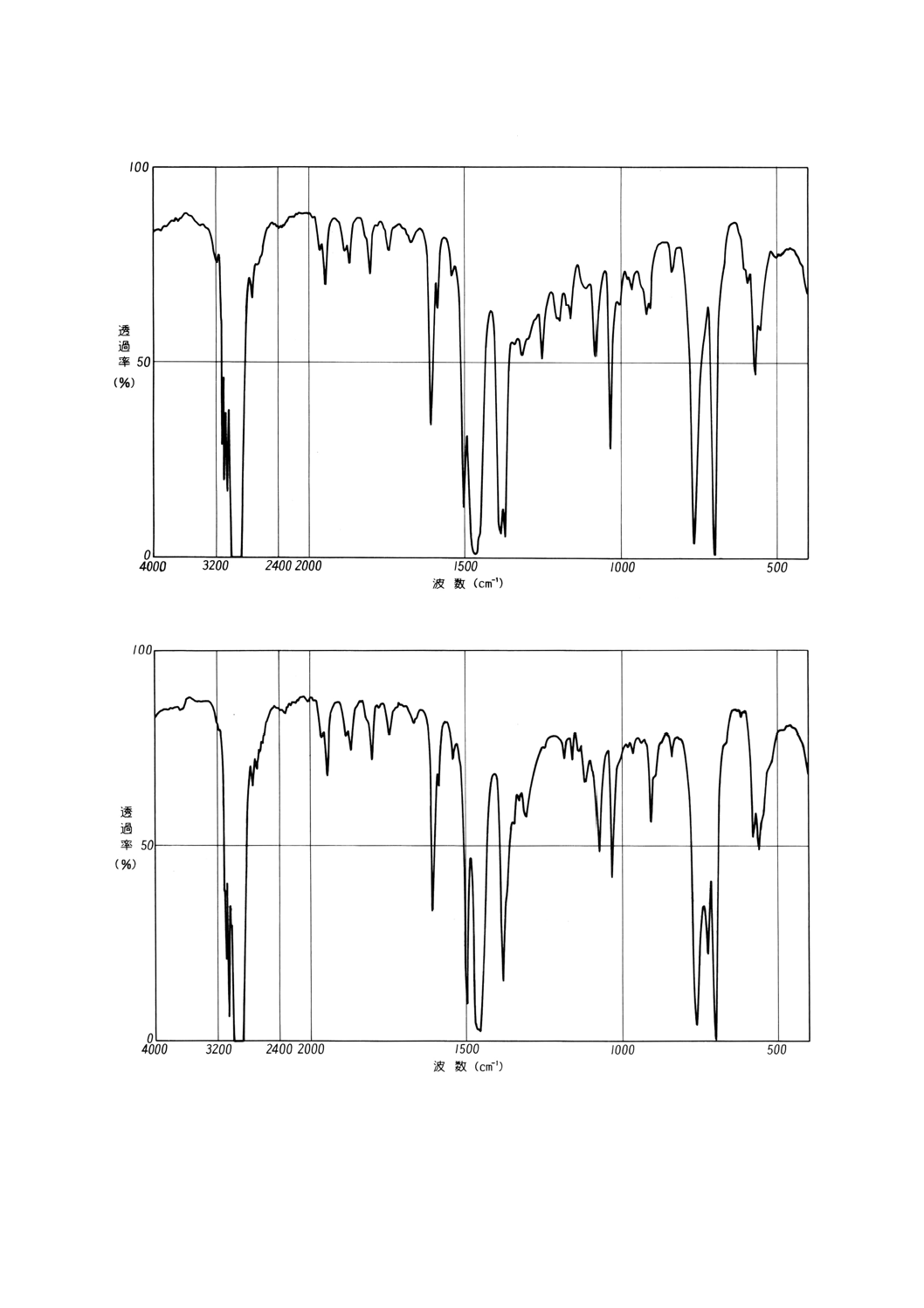

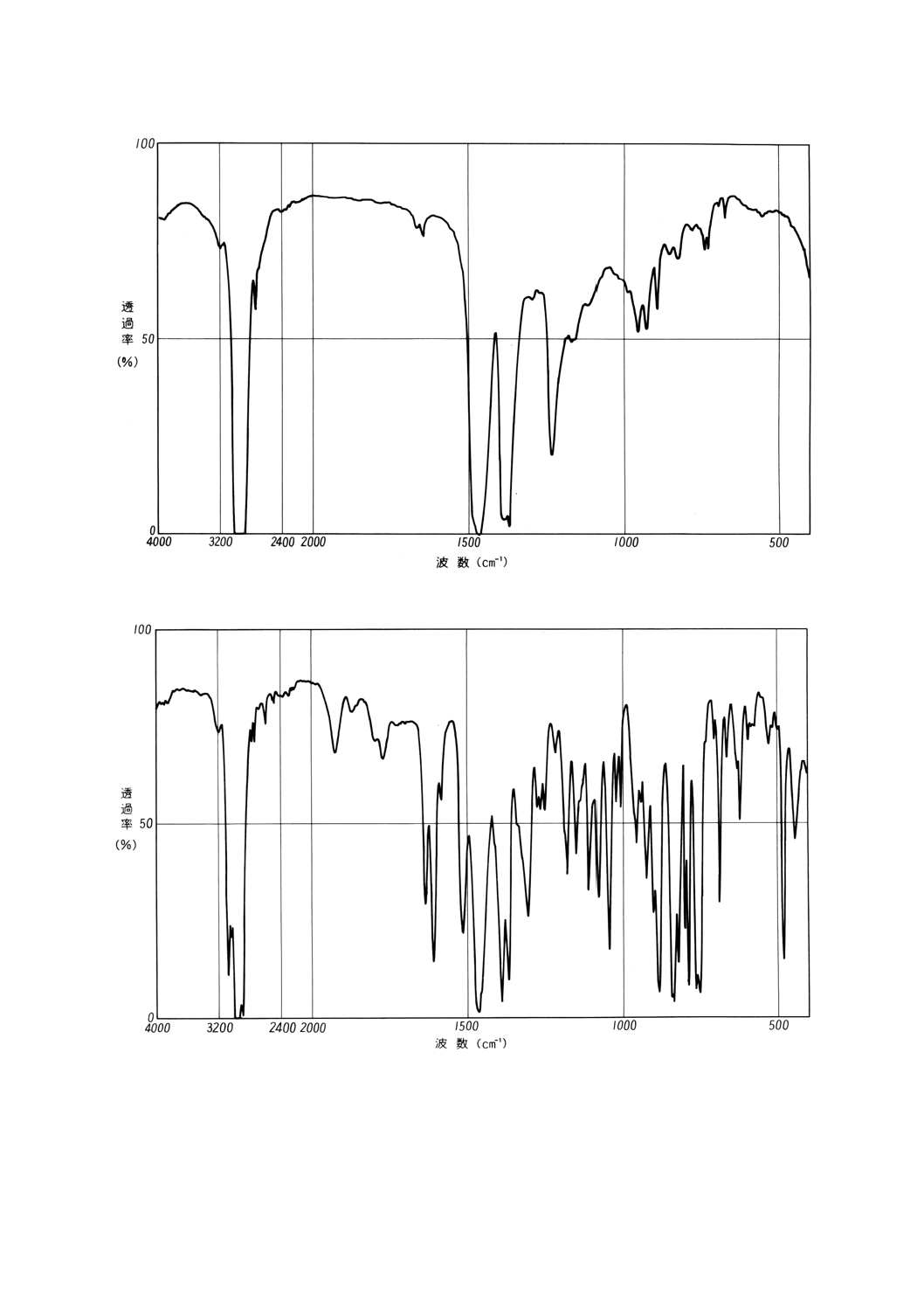

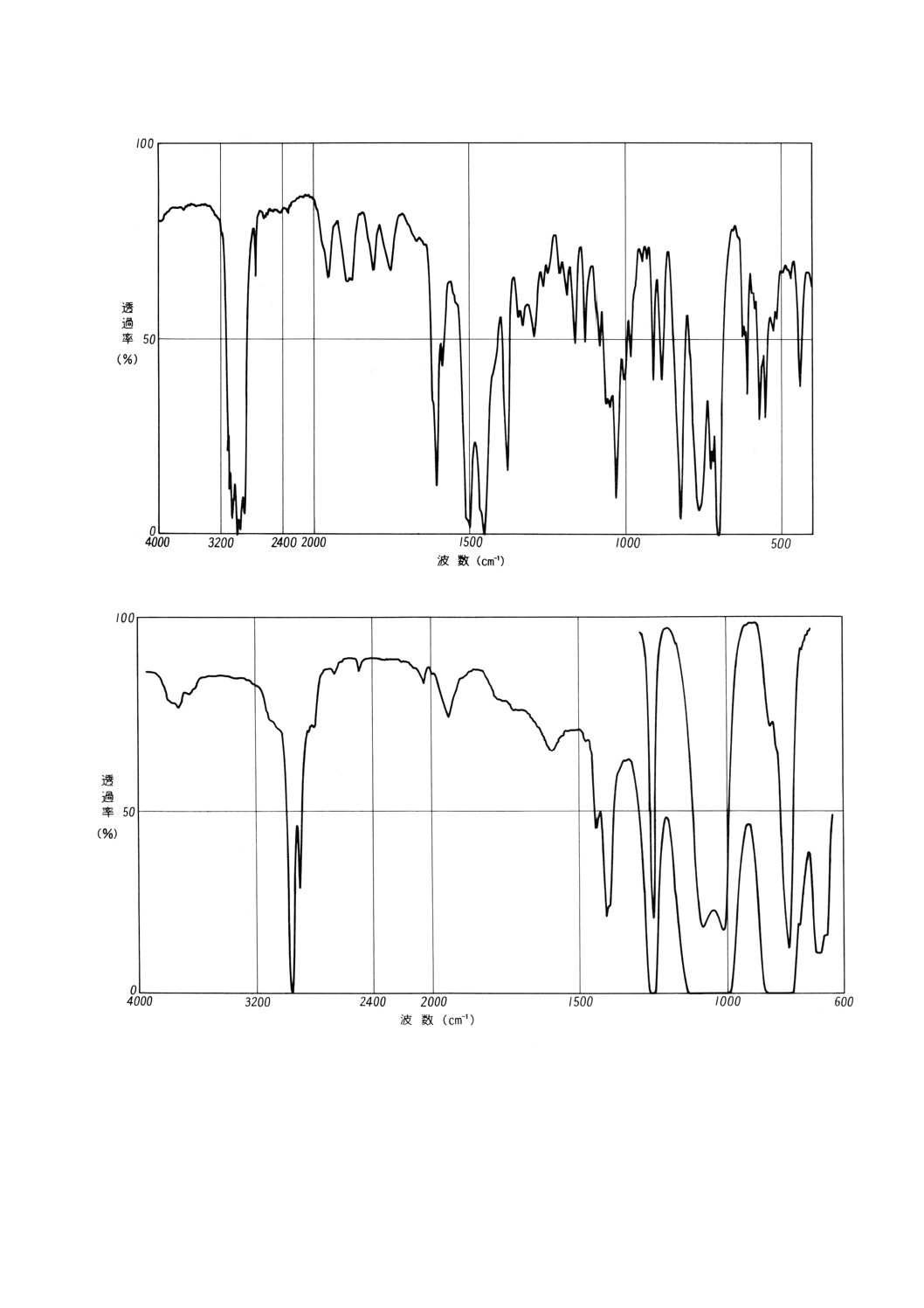

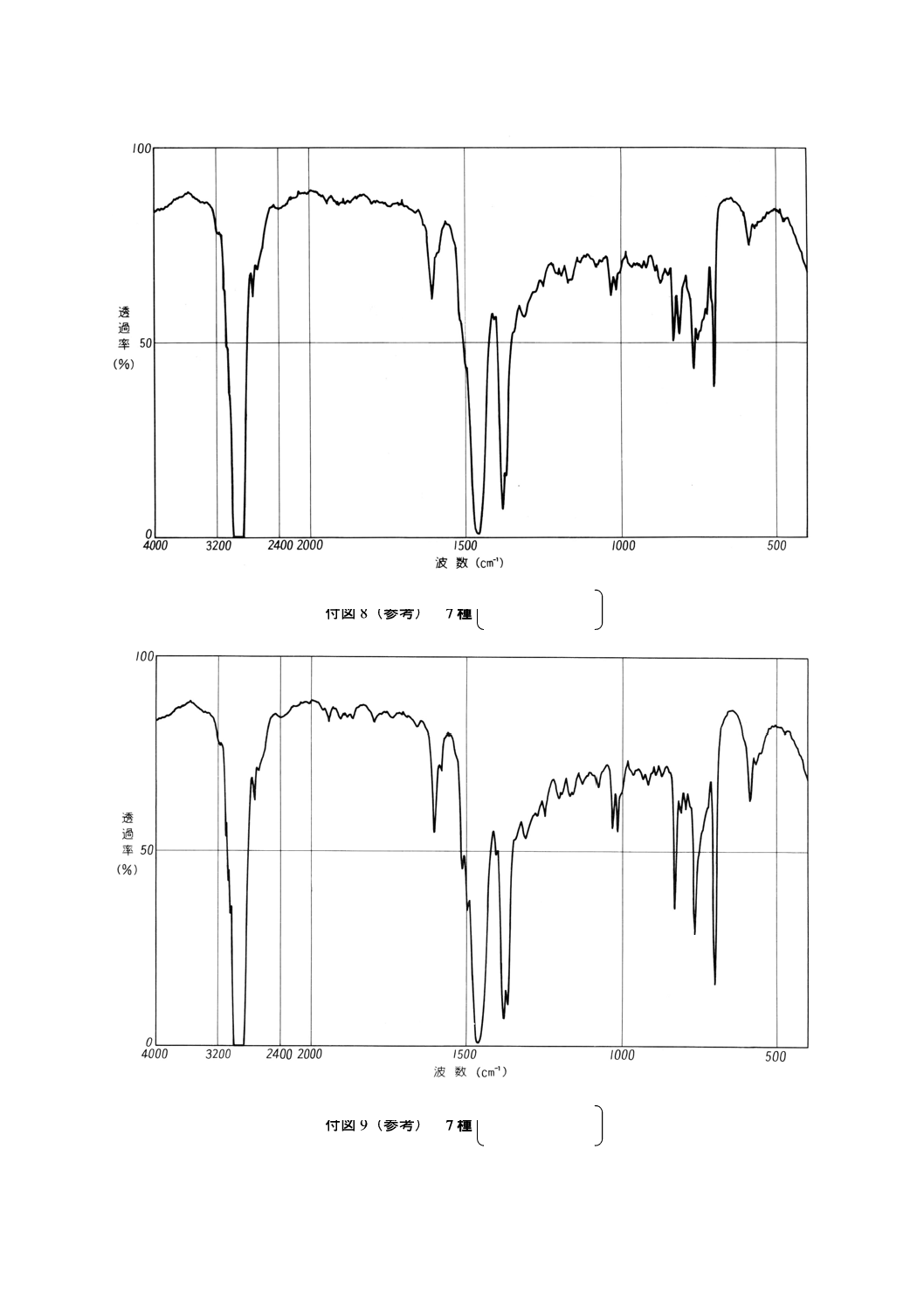

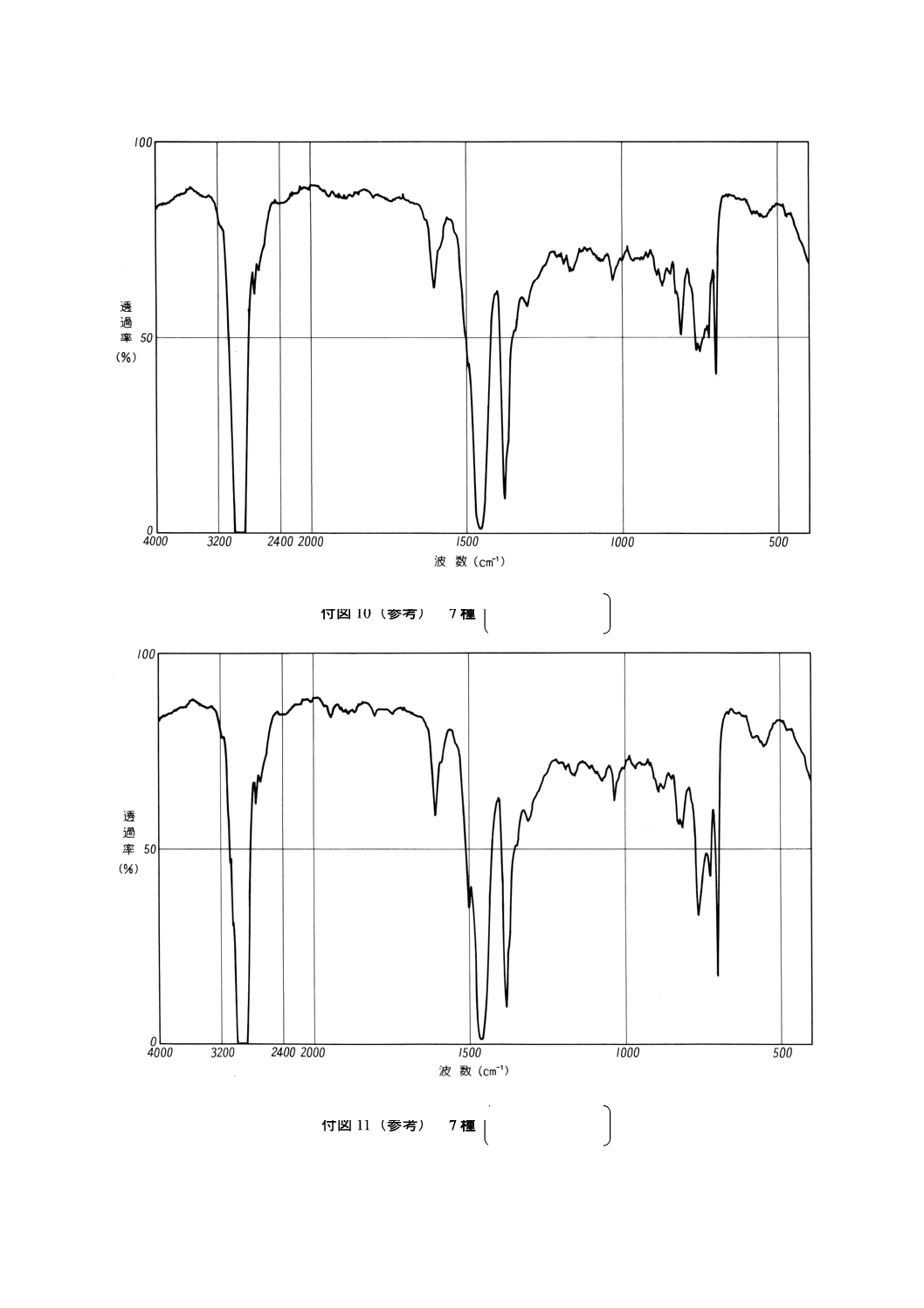

各種絶縁油の赤外吸収スペクトルの参考例を付図1〜11に示す。

25.4 号の確認

a) 2種は,赤外吸収スペクトルによって1号,2号のグループと3号,4号のグループに分類できる。2

種1号,2号は,1 380〜1 360cm-1付近の吸収が2本に分かれ,3号,4号は1本になる。

また,1号,2号は,720cm-1に吸収がないが,3号,4号は吸収がある。さらに,1号,2号の区別

及び3号,4号の区別は,粘度によって判別できる(JIS C 2320参照)。

b) 3種,4種は,いずれも粘度によって号の判別ができる(JIS C 2320参照)。

備考 絶縁油は,核磁気共鳴スペクトルによっても種類の識別が大略できる。また,絶縁油を金属製

スパチュラ又は紙片の先に付けて燃焼させると6種だけが白煙を上げて燃え,燃えかすは白く

なる。1〜5種及び7種は,黒煙を上げ燃える。この燃焼性によって,6種を他の絶縁油と区別

することができる。

55

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図1(参考) 1種2号

付図2(参考) 2種1号

付図3(参考) 2種3号

56

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図4(参考) 3種2号

付図5(参考) 4種1号

57

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図6(参考) 5種

付図7(参考) 6種

58

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図8(参考) 7種 1種2号 80%

2種2号 20%

付図9(参考) 7種 1種2号 50%

2種2号 50%

59

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図10(参考) 7種 1種2号 80%

2種4号 20%

付図11(参考) 7種 1種2号 50%

2種4号 50%

60

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書(規定) 電気絶縁油試験方法

序文 この附属書は対応国際規格である

− IEC 60296 : 1982 Specification for unused mineral insulating oils for transformers and

switchgear Amendment No.1 (1986)

− IEC 60465 : 1988 Specification for unused insulating mineral oils for cables with oil ducts

− IEC 60836 : 1988 Specification for silicone liquids for electrical purposes

− IEC 60867 : 1993 Insulating liquids−Specifications for unused liquids based on synthetic

aromatic hydrocarbons

− IEC 60963 : 1988 Specification for unused polybutenes

に規定する項目のうち試料採取方法及び試験方法に関する部分を元に,附属書としたものである。

なお,この附属書で点線の下線を施してある部分は対応国際規格にはない事項,又は異なる事項である。

第1章 概要

1. 適用範囲 この附属書は,JIS C 2320の附属書に規定する電気機器用電気絶縁油の採取方法及び試験

方法について規定する。

備考1. 規定する内容が特定の絶縁油を指定している場合は,他の絶縁油には適用しないものとする。

2. この規格の対応国際規格を以下に示す。

IEC 60296 : 1982 Specification for unused mineral insulating oils for transformers and switchgear

Amendment No.1 (1986)

IEC 60465 : 1988 Specification for unused insulating mineral oils for cables with oil ducts

IEC 60836 : 1988 Specification for silicone liquids for electrical purpose

IEC 60867 : 1993 Insulating liquids−Specifications for unused liquids based on synthetic aromatic

hydrocarbons

IEC 60963 : 1988 Specification for unused polybutenes

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。出版時に明示している版号が有効であるが,すべての規格は改正されるので,この規格の関係者は次

の規格の最新のものを調査し,適用するよう奨励する。

JIS K 2265 : 1996 原油及び石油製品−引火点試験方法

備考 ISO 2592 : 1973, Petroleum products−Determination of flash and fire points−Cleveland open

cup method及びISO 2719 : 1988, Petroleum products and lubricants−Determination of flash

and fire points−Pensky−Martens closed cup methodがこの規格と同等である。

IEC 60156 : 1995 Insulating liquids−Determination of the breakdown voltage at power frequency−Test

method

IEC 60243-1 : 1988 Methods of test for electric strength of solid insulating materials. Part1 : Tests at power

frequency

61

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

IEC 60247 : 1978 Measurement of relative permittivity, dielectric dissipation factor and d. c. resistivity of

insulation liquids

IEC 60475 : 1974 Method of sampling liquids dielectrics

IEC 60628 : 1985 Gassing of insulating liquids under electrical stress and ionization

IEC 60666 : 1979 Detection and determination of specified anti-oxidant additives in insulating oils

IEC 60814 : 1997 Insulating liquids−Oil-impregnated paper and pressboard−Determination of water by

automatic coulometric Karl Fischer titration

IEC 61125 : 1992 Unused hydrocarbon based insulating liquids−Test methods for evaluating the oxidation

stability

参考 IEC 60474は廃止され,IEC 61125に置き換えられた。

ISO 3015 : 1992 Petroleum products−Determination of cloud point

ISO 3016 : 1994 Petroleum products−Determination of pour point

ISO 3104 : 1994 Petroleum products−Transparent and opaque liquids−Determination of kinematic

viscosity and calculation of dynamic viscosity

ISO 3675 : 1993 Crude petroleum and liquid petroleum products−Laboratory determination of density or

relative density−Hydrometer method

ISO 3838 : 1983 Crude petroleum and liquid or solid petroleum products−Determination of density or

relative density−Capillary-stoppered pyknometer and graduated bicapillary pyknometer methods

ISO 4142 : 1997 Laboratory glassware−Test tubes and culture tubes

ISO 4793 : 1980 Laboratory sintered (fritted) filters−Porosity grading, classification and designation

ISO 5661 : 1983 Petroleum products−Hydrocarbon liquids−Determination of refractive index

ISO 5662 : 1978 Petroleum products−Electrical insulating oils−Detection of corrosive sulphur

ISO 6295 : 1983 Petroleum products−Mineral oils−Determination of interfacial tension of oil against

water−Ring method

ISO 91-1 : 1992 Petroleum measurement table−Part 1 : Tables based on reference temperatures 15℃ and

60゜F

第2章 採取及び試験方法

3. 採取方法 試料採取は,IEC 60475に規定された手順によって行う。

変圧器用及び遮断器用鉱油系絶縁油の場合,一般的なルールとして,試料油はより汚染されていると思

われる場所,例えば,容器の最下部から採取されるのが好ましい。しかしながら,油の表面又は中央部の

汚染物も見過ごしてはならない。

シリコーン油の場合,採取容器の洗浄にはトルエン又はヘキサンのような溶剤が適している。

参考 IECでは塩素系洗浄剤の使用を規定しているが,特定フロンの国際条約によって使用ができな

いため,IECの規定と異なる溶剤を規定した。

4. 試験方法

4.1

外観 シリコーン油を除いた絶縁油においては,代表的な試料油を10cmの厚さで周囲温度下で透過

光によって評価する。シリコーン油については色及び外観を次の方法で測定する。

62

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.1.1

方法の概要 この方法は,シリコーン油の目視検査の手順について述べる。この方法では,シリコ

ーン油の色を測定するとともに,曇りの有無,混入微粒子及びその他分散物質を検知する。

試料油の色は,一定厚さの試料油を比色計の色標準と比較することによって評価する。

曇りの有無,混入微粒子及びその他分散物質は,反射光で試料油を観察して検知する。

4.1.2

器具

a) 比色計 比色計は光源,標準色ガラス,試料容器及び覆い付架体からなり,試料油は約15mmの深さ

を通し観察し,APHA−Hazenカラースケールで色を評価する。これには二つの観察視野があり,中

央の二つの窓を同時に観察できる。右側の視野は試料油を満たした試験管で,左側の視野は標準色が

ガラスの一つによって形成される。

b) 光源 No.222又は224bulb. 電球を備えた70mmペンライトのような光源。

c) 覆布 写真用覆布(暗膜布)

4.1.3

手順

a) 色の評価 比色計の試験管に,50ml標線(内部深さ113±3mm)まで正確に試料油を満たし,右側の

穴に置く。左側の穴には空の試験管を置き,両方のスプリング扉を締める。色の比較は標準色盤を回

転しながら,約25cmの距離から観測視野を垂直に見下ろして行う。観察中,測定器の底部にある半

透明の反射板は光源に直接向くようにする。

北窓からの光が最適の昼間光源となるが,通常はどのような間接光でもよい。太陽光を直接あてて

はならない。

観察は灰色又は緑色を見て目を休ませず,10〜15秒以内で行う。試験試料と標準色ガラスの一つの

色が一致したなら,右側窓下方の上ぶたに見える数字を読み取る。もし,試料油の色が二つの標準色

ガラスの中間の場合には,その結果は対応する色ガラスの値の中間となり,内挿法によって求める。

もし,試料油の色が70よりも暗く観察された場合には,試料油を無色のトルエンで薄め,試料油の

色は,観察された色に希釈倍率を掛けて算出する。さらに,試料油の色が300よりも大きく算出され

た場合は,300よりも大と報告する。

b) チンダル光試験 狭く,焦点を合わせた光線を試験管に上向きに当て,試料を右側のスプリング扉を

開けて観察する。このとき,写真用覆布(暗膜布)で外から光が入らないようにする。試料油は透明

(clear),きらきら光る (sparkling),かすんでいる (hazy),又は曇っている (cloudy) と観察する。

分散粒子は反射光で容易に観察でき,沈殿物は試験管底部で観察できる。

4.2

密度 鉱油系絶縁油及び合成芳香族炭化水素油については認知されている試験方法が用いられてよ

い。議論のある場合に用いられるべき方法は,ISO 3675に与えられている方法である。密度は20℃で測定

される。

鉱油系絶縁油については,20℃以外で測定された場合次の式によって20℃に換算される。

ρ20=ρt [1+X (t−20)]

ここに,

ρ20: 20℃における密度(kg/l油)

t: セルシウス温度 (℃)

ρt: 温度tで測定された密度(kg/l油)

X: 補正係数=65×10−5(近似値)

より一層正確には,ISO 推奨規格R/91に表示されている補正係数を使用することが望ましい。

シリコーン油についてはISO 3675に準拠し,20℃で測定する。

ポリブテン油については40℃で動粘度350mm2/s以下の場合,一般的に認められているどの試験方法で

63

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

もよい。試験方法に疑問がある場合は,ISO 3675の方法による。

350mm2/sを超える場合,一般的に認められているどの試験方法でもよい。試験方法に疑問がある場合は,

ISO 3838の方法による。

4.3

動粘度 ISO 3104の方法によって測定する。

変圧器及び遮断器用鉱油系絶縁油においてクラスI及びクラスIIが低温でやや曇り,非ニュートン液体

となり,高温で測定した値を外挿した動粘度よりやや高い値を示してもこの方法は使える。

4.4

引火点 変圧器用及び遮断器用鉱油系絶縁油,シリコーン油,合成芳香族炭化水素油については,

JIS K 2265の密閉式方法によって測定する。

ケーブル用鉱油系絶縁油,ポリブテン油については,JIS K 2265の密閉式方法又はJIS K 2265の開放式

方法で測定する。

4.5

燃焼点 シリコーン油については燃焼点を測定する。燃焼点はISO 2592に準拠して測定する。ISO

2592に記載されている試験器に代わるものとして,JIS K 2265に記載されている標準のペンスキーマルテ

ンス試験器を,次のように変更して使用してもよい。

容器のふたをつばの上側を取り囲むクリップに取り替え,温度計と試験炎を保持する。温度計保持用の

管は,試験炎の取付け点を通る容器の半径に対して,約90度の半径上に中心がくるようにし,さらに温度

計をセットしたとき,温度計の球がカップの垂直軸上,試料油標線の下13mmになるような高さにする。

試験炎は容器の垂直軸上,容器の上端の高さに固定する。試験器は,ISO 2592に従って操作する。

4.6

流動点 ISO 3016の方法によって測定する。

4.7

曇り点 ケーブル用鉱油系絶縁油については,ISO 3015の方法によって曇り点を測定する。

4.8

屈折率 シリコーン油については,ISO 5661の方法で屈折率を測定する。

4.9

中和価

4.9.1

試験方法の範囲 この方法は,未使用及び使用後の絶縁油の全酸価の測定に適している。

49.2 試薬

a) 0.1モル/l水酸化カリウム (KOH) 標準エタノール性溶液

b) トルエン,硫黄なし

c) 脱水エタノール(沸点78.2℃)

d) 0.1モル/l標準塩酸 (HCl) 溶液

e) アルカリブルー指示薬溶液:2gのアルカリブルー6Bを0.1モル/l塩酸1mlを含む脱水エタノール100ml

に溶解する。24時間後,指示薬が十分な変色性をもっているかどうかを確認するために滴定を行う。

もし色が青から,10%硝酸コバルト [Co (N03)2・6H2O] 溶液の色と同等な赤に変われば指示薬として満

足できる。変色性が不十分であれば,さらに0.1モル/l塩酸溶液を加えて再び24時間後にチェックす

る。変色性が十分となるまでこの操作を続ける。最後にろ過した後,褐色瓶で暗所に保存する。

4.9.3

手順 20gのサンプルを250mlのコック付三角フラスコに0.05gの精度ではかりとる。別のフラス

コにとった60mlのトルエンと40mlのエタノールの混合溶液に2mlの指示薬溶液を加える。0.1mol/lKOH

溶液によって,溶液の色が10%硝酸コバルト [Co (NO3)2・6H2O] 溶液の色と同等な赤色になり,少なくと

も15秒維持されるまで中和する。この溶液をサンプルに加えてかき混ぜ,直ちに0.1モル/lKOH溶液によ

って25℃を超えない温度で上記の終点まで滴定する。

中和価 (NV) は,次の式から計算される。

P

N

V

NV

1.

56

×

×

=

64

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに, V: 中和に用いられた0.1モル/lKOH溶液の量 (ml)

N: KOH溶液のモル濃度(モル/l)

P: 油サンプル量 (g)

参考 規格本体での全酸価測定に相当する。

4.10 腐食性硫黄 鉱油系絶縁油,合成芳香族炭化水素油については,ISO 5662の方法で腐食性硫黄を測

定する。

4.11 水分 IEC 60814の方法によって測定する。

シリコーン油の場合,カールフィッシャー試薬は,次の薬品を連続的に混合することによっても得られ

る。

a) 試薬級無水ピリジン

403ml

b) 試薬級よう素

127g

c) 無水エチル-2-ヘキサノール(1)

1000ml

d) 液体二酸化硫黄

45ml

注(1) もし,エチル-2-ヘキサノールよりも分子量が大きければ,エチル-2-ヘキサノールの代わりに,

N-ドデカアルコールのような他のアルコールを用いてもよい。これらのアルコールを用いるこ

とによって,存在するかもしれない微量のシラノールによる妨害反応を回避できる。

4.12 界面張力 変圧器用及び遮断器用鉱油系絶縁油については,ISO 6295の方法によって界面張力を測

定する。

4.13 塩素含量 合成芳香族炭化水素油については塩素含量を測定する。ここで述べる方法は,炭化水素

液体中の全塩素量を求めるのに適している。しかし,同等の結果が得られる他の化学的又は機器分析的な

方法を用いてもよい。

4.13.1 試薬

a) 硝酸 (HNO3) 標準溶液 分析用グレード,190gの濃硝酸を蒸留水で1lに薄める。

b) イソプロピルアルコール 分析用グレード。

c) 硝酸銀 (AgNO3) (2) 分析用グレード。標準溶液(0.025モル/l)

硝酸銀0.424 7gをはかりとり,1lの容量フラスコへ移し,蒸留水を加えて溶解する。3mlの濃硝酸

(密度1.42kg/l)を加えて,フラスコの1lのマークまで蒸留水を加える。この溶液を純粋の塩酸標準

液で検定する。少なくとも月に1回は濃度を調べる。

注(2) 硝酸銀は,溶液にする前に一昼夜でシケータで乾燥する。固体でも溶液でも光に当たらないよ

うに褐色のガラス容器で暗所に保存する。

備考 この塩素試験方法での赤外吸収スペクトル用のセルには塩化ナトリウムの結晶が適してい

る。

d) ビフェニールソーダ溶液 (C6H5C6H4Na)

参考 有機ハロゲン試薬:30mlもあれば通常十分である。ビフェニールソーダ溶液の調製は, "McCoy

−The Inorganic Analysis of Petroleum, Chemical Publishing Co. Inc. , 212 Fifth Avenue, New York"

に記載されている。

4.13.2 装置

a) 分液漏斗 250ml

b) 電位差滴定装置

c) 電極 銀とガラスとの組合せが好ましい。硫酸水銀を比較電極にした銀電極でもよい。

65

C 2101 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) ミクロビュレット 0.01ml目盛の5mlのもの。

4.13.3 操作

a) 試料油35.5±0.1gをビーカ150ml中で25mlのトルエンに小さなガラス棒でかき混ぜて,溶解する。