2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C1031-1990

工業プロセス用圧力・

差圧伝送器の試験方法

Methods of evaluating the performance of pressure and

differential pressure transmitters for use in

industrial-process control systems

1. 適用範囲 この規格は,工業プロセスに用いられる圧力・差圧伝送器(以下,伝送器という。)の試験

方法について規定する。ここでいう伝送器とは,入力の圧力又は差圧を統一信号の出力値に変換し,伝送

する直流電源駆動の電子式伝送器又は空気式伝送器である。

備考1. この規格は,伝送器の形式試験を規定するものであり,個別試験については規定しない。

なお,この規格は,伝送器の一般性能についての試験方法を規定するものであって,例え

ば原子力向けの事故模擬試験のような特殊試験方法については規定しない。

2. この規格の引用規格を,次に示す。

JIS B 0155 工業プロセス計測制御用語

JIS C 0920 電気機械器具及び配線材料の防水試験通則

JIS C 1002 電子測定器用語

JIS C 1302 絶縁抵抗計(電池式)

JIS C 1803 工業計器性能表示法通則

JIS Z 8103 計測用語

JIS Z 8115 信頼性用語

JIS Z 8116 自動制御用語(一般)

3. この規格の対応国際規格を,次に示す。

IEC 770 (1984) Methods of evaluating the performance of transmitters for use in industrial-process

control systems.

2. 用語の定義 この規格で用いる主な用語の定義は,JIS B 0155,JIS C 1002,JIS C 1803,JIS Z 8103,

JIS Z 8115及びJIS Z 8116によるほか次による。

(1) レンジの下限値 出力0%のときの入力値。

(2) レンジの上限値 出力100%のときの入力値。

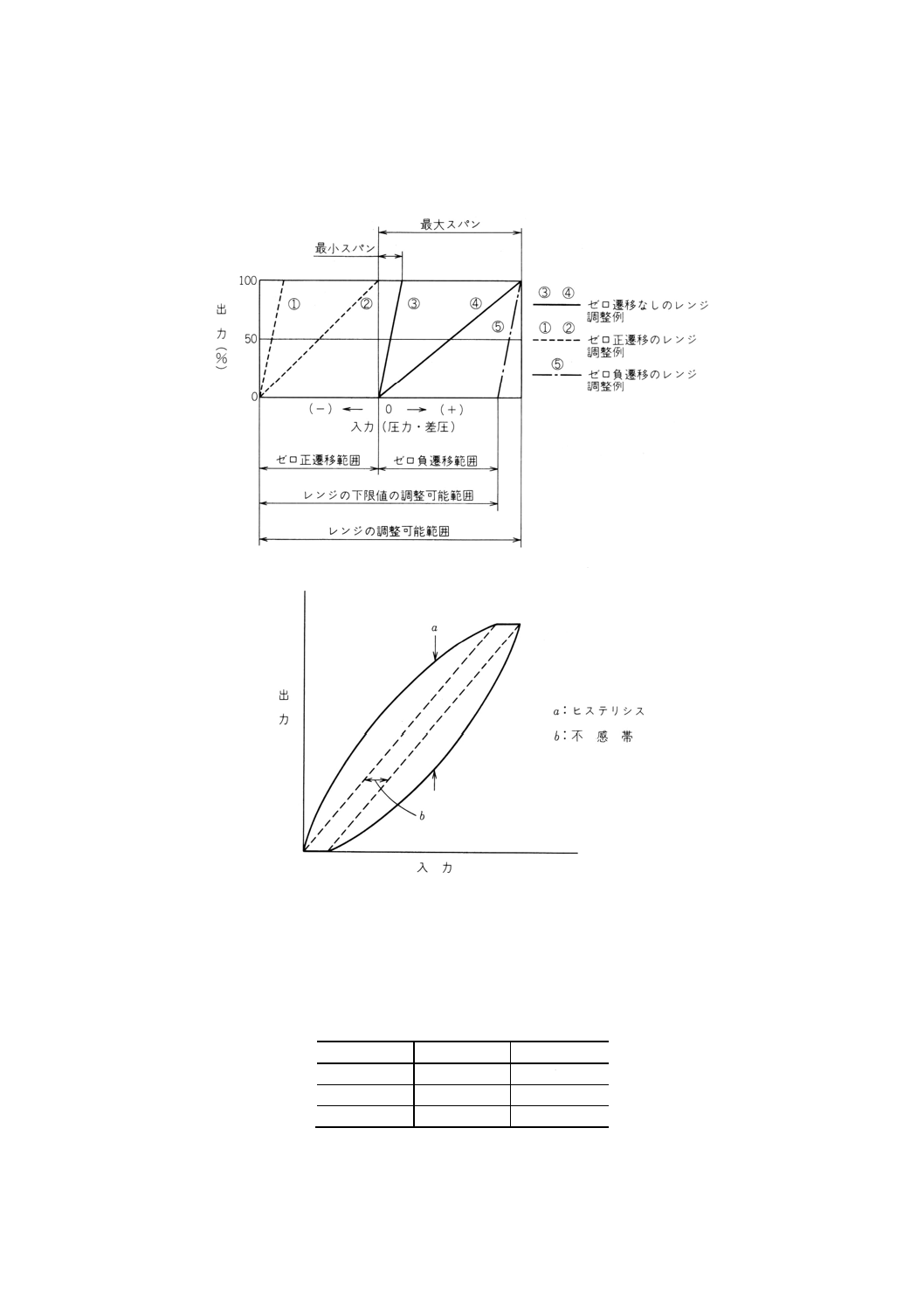

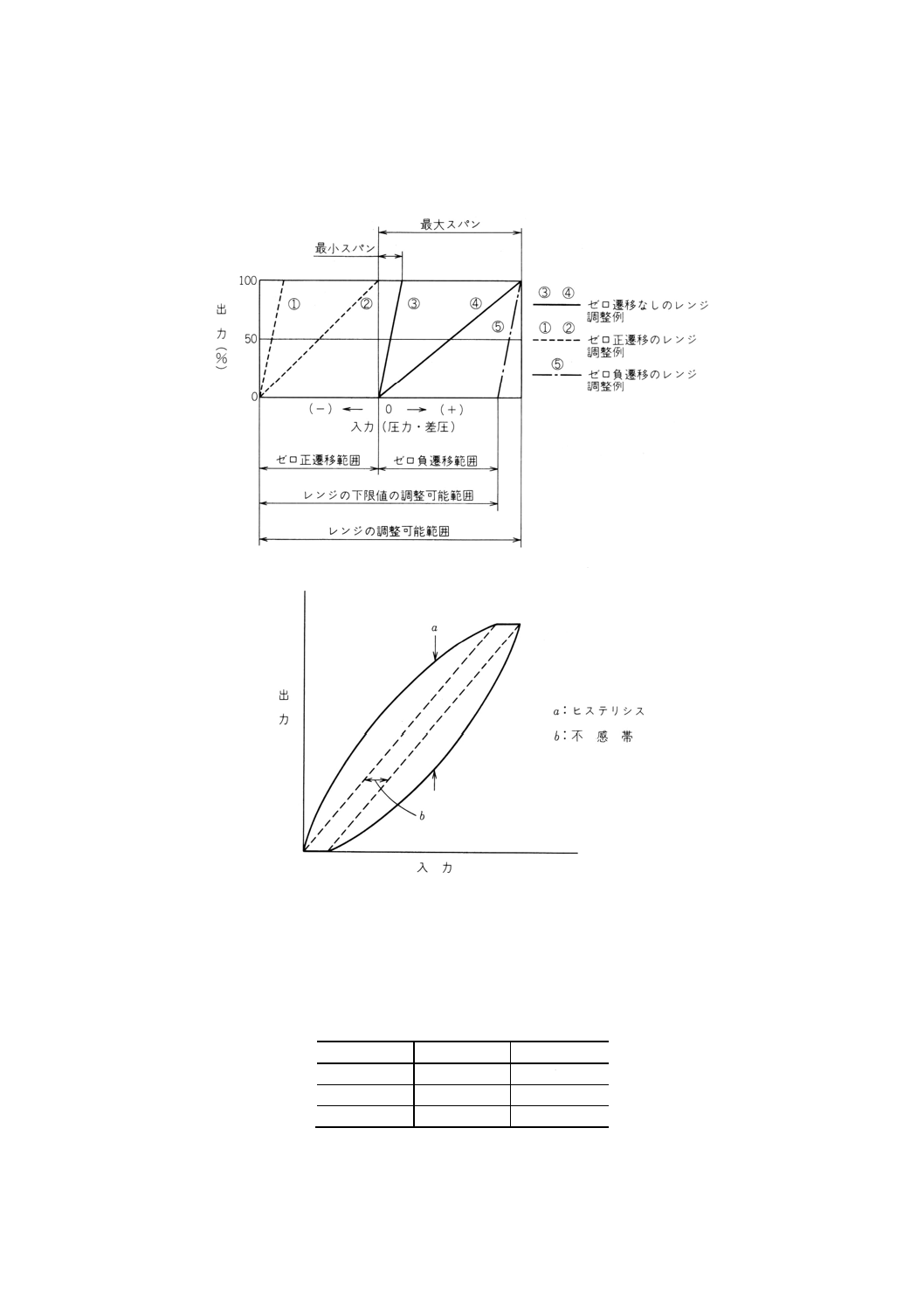

(3) ゼロ正遷移レンジ レンジの下限値がマイナス側にあるレンジ(図1参照)。

(4) ゼロ負遷移レンジ レンジの下限値がプラス側にあるレンジ(図1参照)。

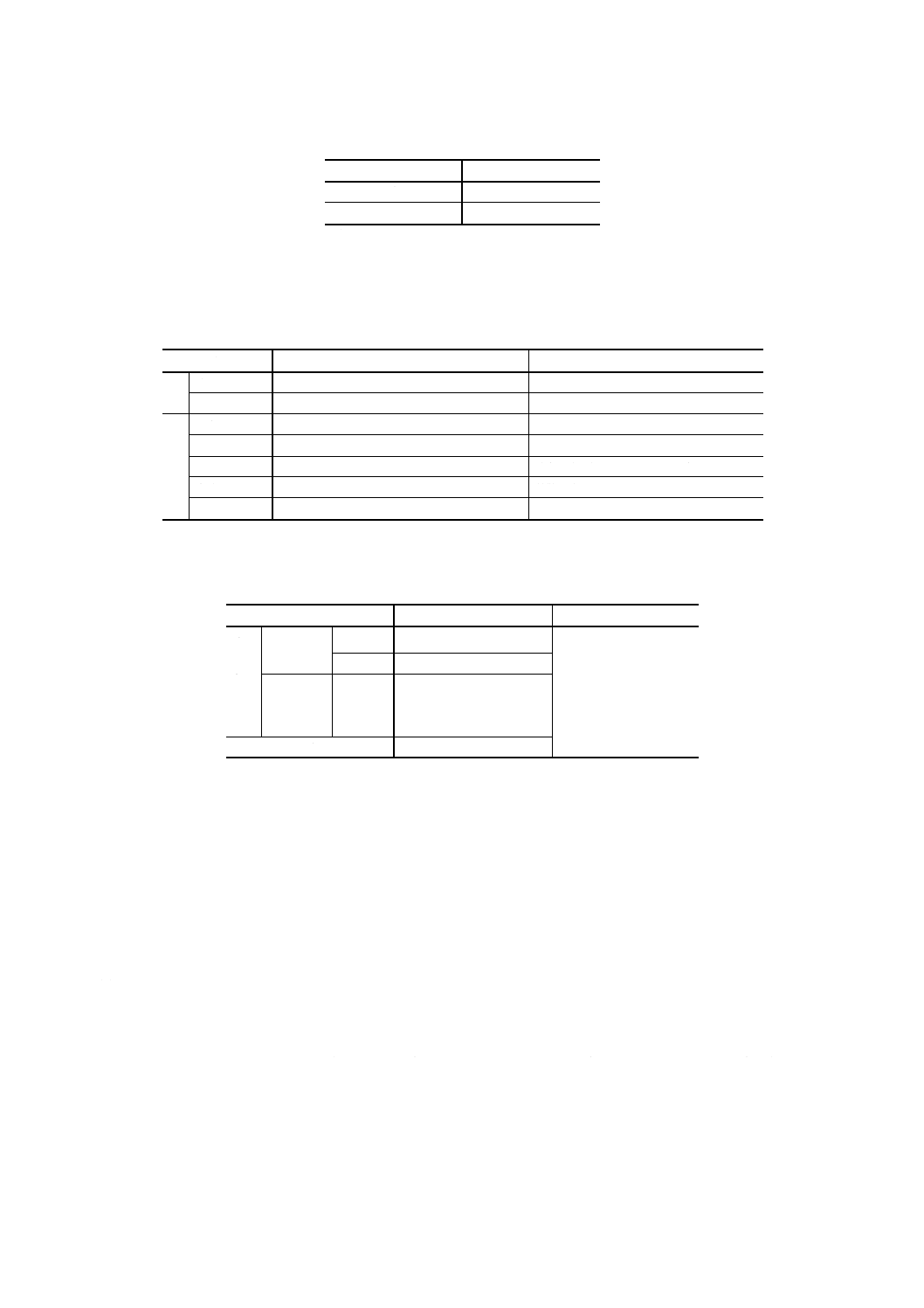

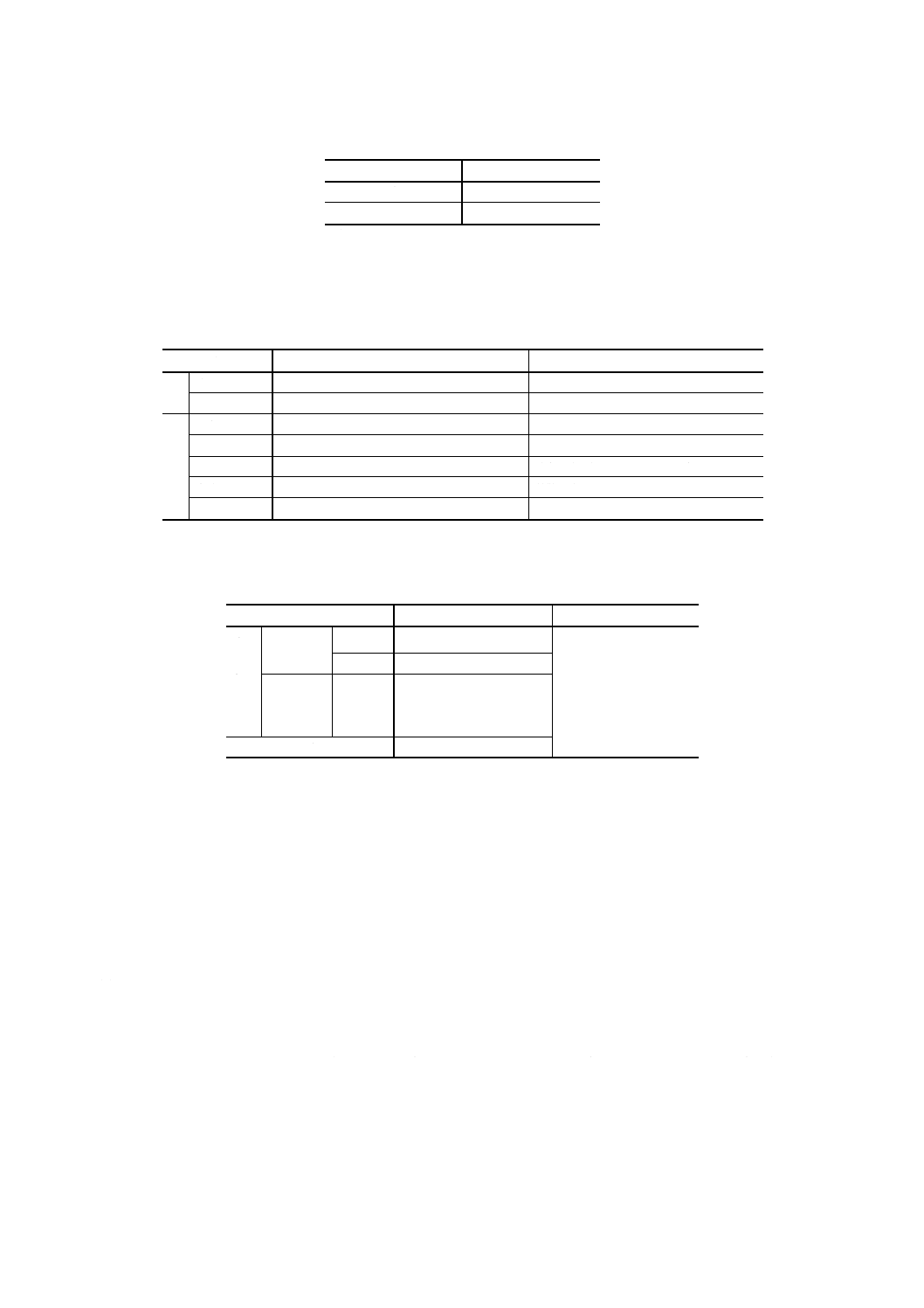

(5) ヒステリシス 入力変化の方向性前歴によって生じる同一入力値に対する出力値の差(図2参照)。

(6) 最大使用圧力 伝送器受圧部に加えられる圧力で,仕様で定める最大圧力。

2

C1031-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(7) 静圧 差圧伝送器の高圧側プロセス流体圧力。

(8) プロセス接続口 プロセス流体を伝送器の受圧部内部に導くための接続口。

図1 レンジ調整と入力,出力の関係の例

図2 入出力におけるヒステリシスの例

3. 共通的な条件

3.1

試験条件一般

3.1.1

周囲条件 周囲条件は,各試験方法において特に規定がない限り表1のとおりとする。ただし,5.1

以外の試験については,表2のとおりとしてもよい。

表1 周囲条件

項目

基準値

許容値

周囲温度℃

23

±2

湿度%RH

50

±10

大気圧力kPa

101.3

−15.3〜+4.7

3

C1031-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2 周囲条件

項目

許容値

周囲温度℃

15〜35*

湿度%RH

75以下

注*

温度変化量は1時間で5℃以内とす

る。

3.1.2

供給電源又は供給空気源 供給電源(電子式伝送器に適用)又は供給空気源(空気式伝送器に適用)

は,表3のとおりとする。

表3 供給電源又は供給空気源

項目

基準値又は基準条件

許容値又は許容条件

電

源

電圧

製造業者の指定による。

±1%

リプル含有率

0%

0.1%以下

供

給

空

気

源

圧力

製造業者の指定による。

±1%

温度

周囲温度

±2℃

湿度

結露しないこと。

露点が伝送器より10℃以上低いこと。

油分

油分含有率が100万分の1以下であること。 影響がないこと。

ちり(塵)

ちりの粒子が径3μm以下であること。

影響がないこと。

3.1.3

負荷インピーダンス及び入力信号 伝送器の負荷インピーダンス及び入力信号は,表4のとおりと

する。

表4 負荷インピーダンス及び入力信号

項目

基準値又は基準条件

許容値又は許容条件

伝

送

機

の

負

荷

イ

ン

ピ

ー

ダ

ン

ス

電子式伝送

器の場合

電流出力

250Ω

製造業者の指定による。

電圧出力 製造業者の指定による。

空気式伝送

器の場合

内径4mm,長さ8mの導管

の先端に20cm3の容量が接

続されていること。

入力信号

脈動がないこと。

3.2

試験状態

3.2.1

取付状態 伝送器の取付姿勢は,製造業者が指定する姿勢とし,取付姿勢試験を除き,試験時は同

一姿勢とする。

また,このとき,試験結果に影響を与えるような機械的な外力があってはならない。

なお,伝送器のカバーは,取り付けて試験を行う。

3.2.2

内部湿度の状態 伝送器の内部温度は,平衡に達した状態とする。

3.3

試験手順一般

3.3.1

試験時のレンジ設定 試験時のレンジ設定は,次による。

(1) スパンは,原則として製造業者が指定した最小スパン,最大スパン及び中間スパンに設定し,それぞ

れのスパンについて試験を行う。ただし,スパンの設定値を変更することによる特性への影響が明ら

かに推論できる試験項目がある場合には,その試験項目におけるスパンの設定の一部を省略できる。

(2) 機械的な遷移機構をもたない伝送器の場合には,レンジ下限値をゼロ正遷移レンジ又はゼロ負遷移レ

ンジの影響が少ないところに設定し,試験を行う。機械的な遷移機構をもつ伝送器の場合には,レン

ジの下限値を遷移範囲の下限値及び上限値についても設定し,それぞれのレンジについて試験を行う。

ただし,レンジの下限値の設定を変更することによる特性への影響が明らかに推論できる場合には,

レンジの下限値の設定の一部を省略できる。

4

C1031-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3.2

事前準備 この規格に規定する各種の試験を開始する前に必要な事前準備は,次による。

(1) 伝送器のレンジの下限値とスパンをあらかじめ調整しておく。

(2) ダンピングは,最小の状態に設定する。

(3) 試験装置は,試験に必要な精度を十分確保できるものを用意する。

3.3.3

試験手順 試験手順は,各試験方法において特に規定がない限り,次による。

(1) 6.の試験を除き,供給電源又は供給空気源投入から最低15分経過後,試験を開始する。

(2) 4.の試験,5.2.14の試験及び5.2.15の試験を除き,差圧伝送器の低圧側は大気圧とする。

(3) 試験結果は,スパンの百分率で表すものとする。

4. 特性試験のための事前確認試験

4.1

耐圧試験 耐圧試験は,水若しくは適切な液体又は気体を用いて,試験圧力を伝送器に衝撃を与え

ないようにプロセス接続口に徐々に加え,伝送器の最大使用圧力の1.5倍の圧力まで達した後,10分間そ

の圧力を保ち,異常の有無を調べる。

ただし,試験圧力が製造業者によって指定されている場合には,製造業者指定の圧力で試験を行う。

なお,差圧伝送器では,試験圧力を高圧側,低圧側の両方のプロセス接続口に同時に加える。

4.2

漏れ試験 漏れ試験は,空気圧(高圧の場合には窒素又は不活性ガスを使用する。)を伝送器に衝撃

を与えないようにプロセス接続口に徐々に加え,原則として,最大使用圧力で10分間保ち,漏れの有無を

調べる。

なお,差圧伝送器では,試験圧力を高圧側,低圧側の両方のプロセス接続口に同時に加える。

4.3

防水試験 防水試験は,JIS C 0920に規定する試験方法に従い,製造業者が指定する条件で行う。

5. 静特性試験

5.1

精度定格を決定するための要因試験 精度定格を決定するための要因についての試験手順及びその

求め方は,次による。

(1) 一般

(1.1) 手順 手順は,次による。

(a) 伝送器及び試験装置は,3.に基づいて安定させておく。

(b) 伝送器は,試験の前に設定レンジの上限値及び下限値の誤差が最小となるように調整する。

(c) 伝送器は,試験を実施する前に設定レンジの全域にわたり動かしておく。

(d) 測定は,特に指定のない限り,設定レンジの全域にわたり測定値を上昇,次いで下降させて行う。

(e) 測定点は,レンジの下限値及び上限値を含む5点以上とする。

(f) 設定レンジに対して少なくとも3往復の入出力値を測定する。

(g) 各測定点の測定において,伝送器の出力が最終と思われる値に安定するまで入力を一定に保つ。

(h) 試験中の機器をたたいたり振動させることは,5.2.12の試験及び5.2.13の試験以外では行わない。

(1.2) 誤差の求め方 誤差の求め方は,次による。

(1.2.1) 誤差は,測定出力値と基準となる出力値との差とし,その表示は,出力スパンに対する比率を百分

率で表すものとする。

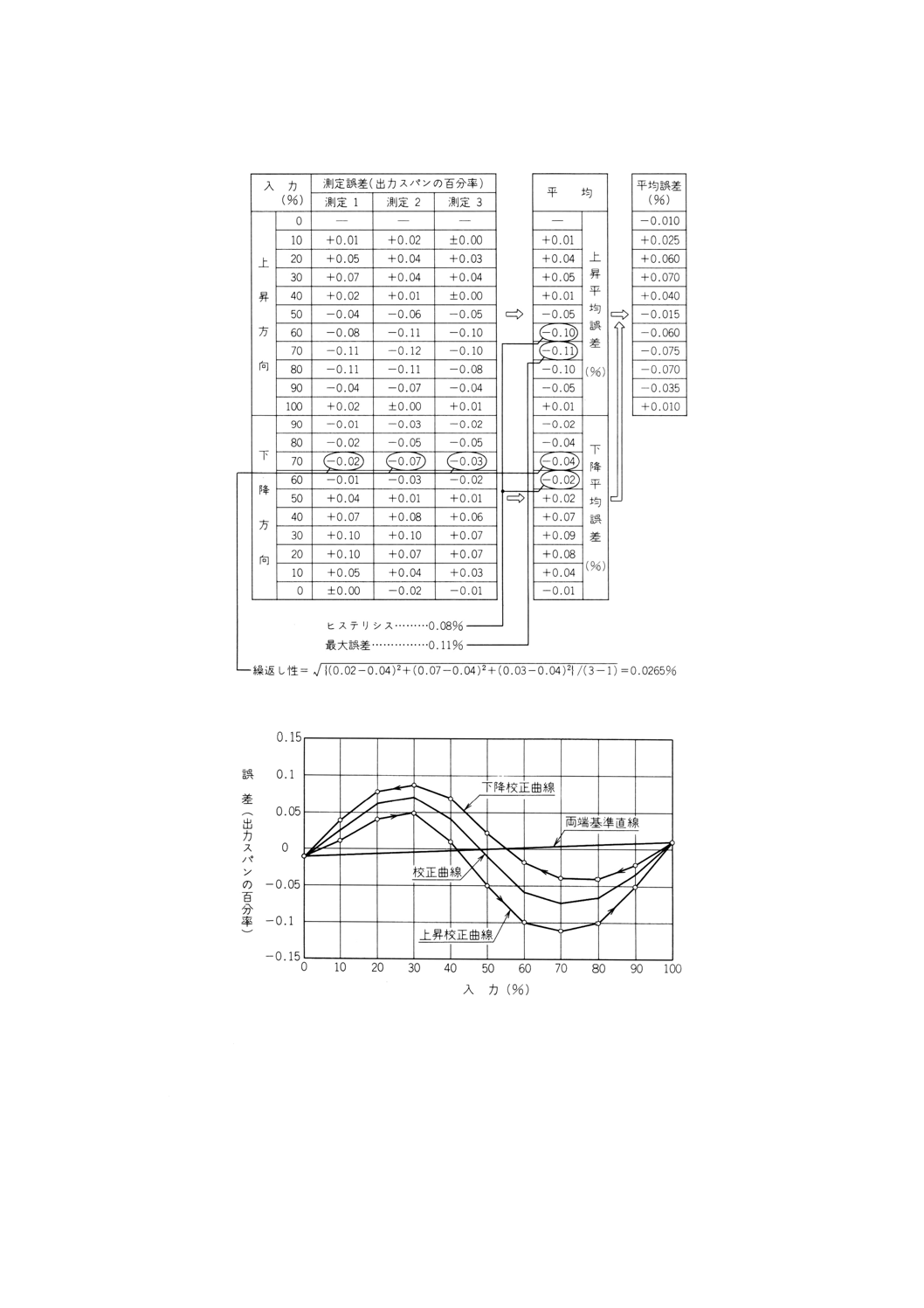

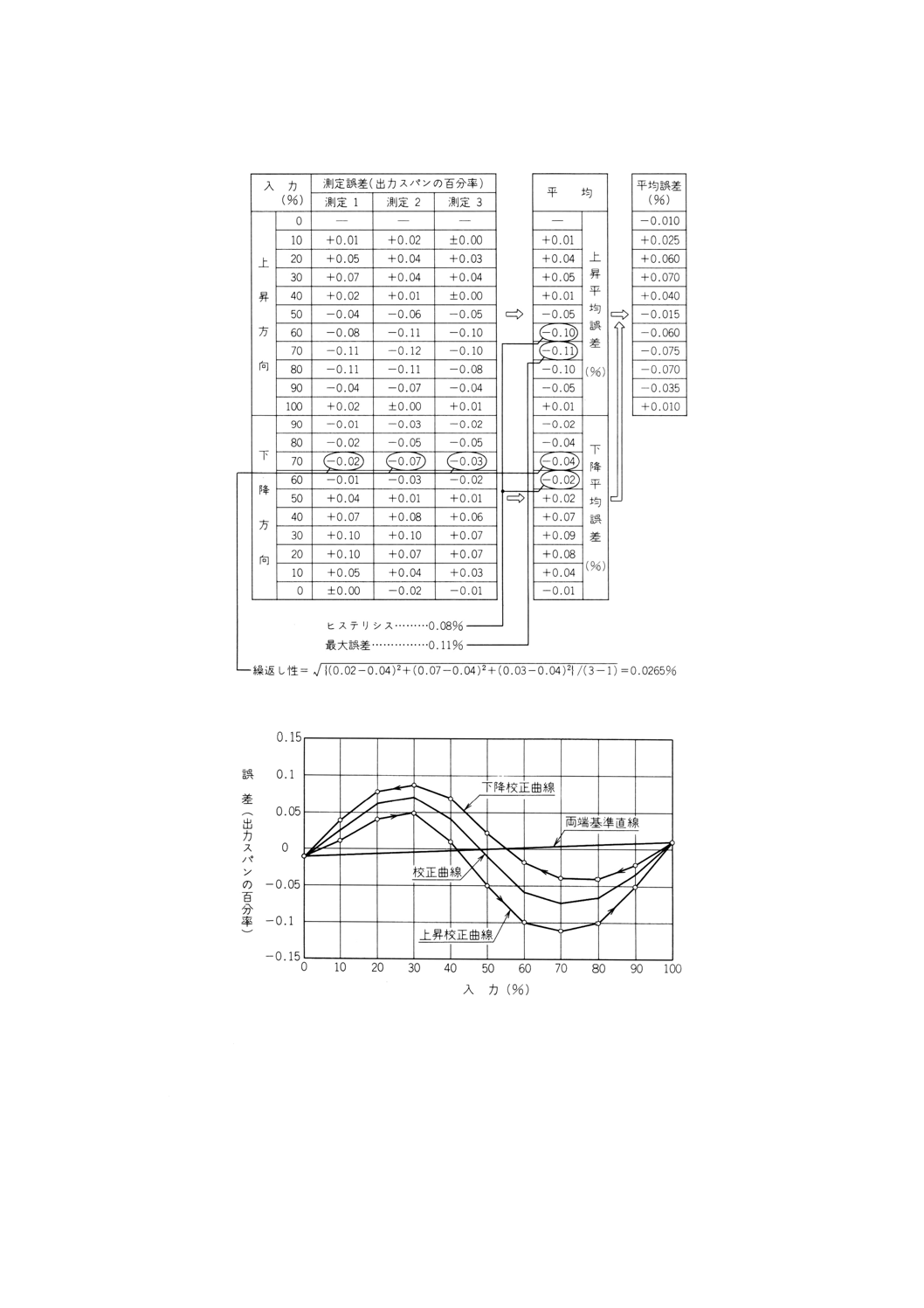

(1.2.2) 測定結果から次の上昇平均誤差,下降平均誤差及び平均誤差を算出し,校正表を作成する(図3参

照)。この校正表を基に,上昇校正曲線,下降校正曲線及び校正曲線を表す校正図を作成する(図4

参照)。

5

C1031-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(a) 上昇平均誤差 測定サイクルで入力圧を加えていったときの各測定点における誤差(上昇誤差)の

平均。

(b) 下降平均誤差 測定サイクルで入力圧を減らしていったときの各測定点における誤差(下降誤差)

の平均。

(c) 平均誤差 上昇誤差と下降誤差の各測定点における平均。

(2) 両端基準直線性(又は両端基準一致性) 両端基準直線性(又は両端基準一致性)は,校正曲線のレ

ンジの下限値と上限値の点で一致する両端基準直線(又は規定特性曲線)を引き,この直線(又は曲

線)からの校正曲線の最大偏差を求め,理論上の出力スパンに対する比率を正又は負の百分率で表す。

(3) 最大誤差 最大誤差は,上昇校正曲線及び下降校正曲線から決まる誤差の最大値(絶対値)とする。

(4) ヒステリシス ヒステリシスは,各入力点における上昇平均誤差と下降平均誤差の差の最大値で表す。

(5) 繰返し性 繰返し性は,同方向から接近させたN回の測定値の平均値と各測定値の偏差を求め,これ

の二乗和の (N−1) 分の1を開平したもので,各入力点において計算した値の最大値とし,これを百

分率で表す。

(6) 不感帯 不感帯は,次の方法で試験する。

(6.1) 伝送器及び試験装置は,3.の下で安定させておく。

(6.2) 不感帯の測定は,レンジの下限値,上限値及び上限値と下限値の中間で行い,それぞれの測定回数

は,3回以上とする。

レンジの下限値及び上限値での測定が不可能な場合には,10%及び90%の点で測定してもよい。

(6.3) 不感帯の試験手順は,次による。

(a) 出力変化が検知できるまで入力をゆっくり変える。

(b) 入力値を測定する。

(c) 出力変化が検知できるまで入力を(a)と逆方向にゆっくり変える。

(d) 入力値を測定する。

(e) 上記(b)と(d)の両入力値の差を入力スパンの百分率で表す。

(f) 測定結果の最大値を不感帯とする。

6

C1031-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 校正表の例

図4 校正図の例

5.2

外部条件の変重力に対する試験

5.2.1

一般 外部条件の変動の割合は,試験中の伝送器のどの部分においても,オーバシュートが生じな

いよう十分にゆっくりと行わなければならない。

5.2.2

供給電源の変動 供給電源の変動試験は,供給電源電圧の変動及び供給電源の瞬断とし,次による。

(1) 供給電源電圧の変動 供給電源電圧の変動試験は,次に示す条件においてレンジの下限値とスパンの

変化を測定する。

7

C1031-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,負荷抵抗については,3.1.3による。

(a) 基準値

(b) +10%又は製造業者が指定する限界値。

(c) −15%又は製造業者が指定する限界値。

(2) 供給電源の瞬断 供給電源の瞬断試験は,入力をスパンの50%に保持し,供給電源を5ms,20ms,100ms,

200ms及び500msの時間だけ瞬断し,次の値を測定する。

(a) 出力信号の負側及び正側の過渡変化の最大値。

(b) 電源瞬断後,出力信号が最終状態の99%に達するまでの時間。

(c) 瞬断の前後における出力信号の安定状態の差。

5.2.3

供給空気源圧力の変動 供給空気源圧力の変動試験は,伝送器出力信号が100%の状態において,

定格基準供給圧を±10%変化させた場合の影響を測定する。

5.2.4

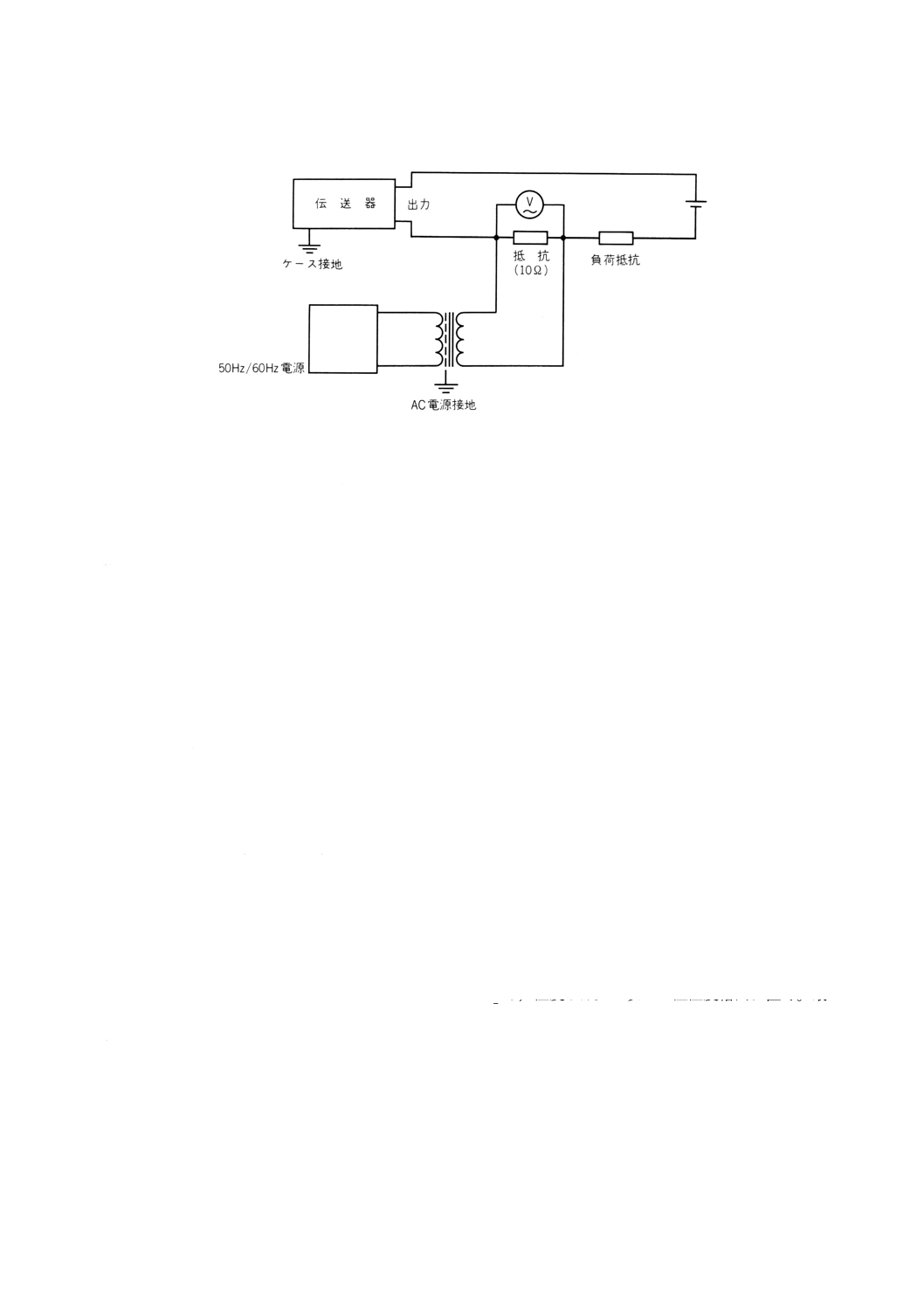

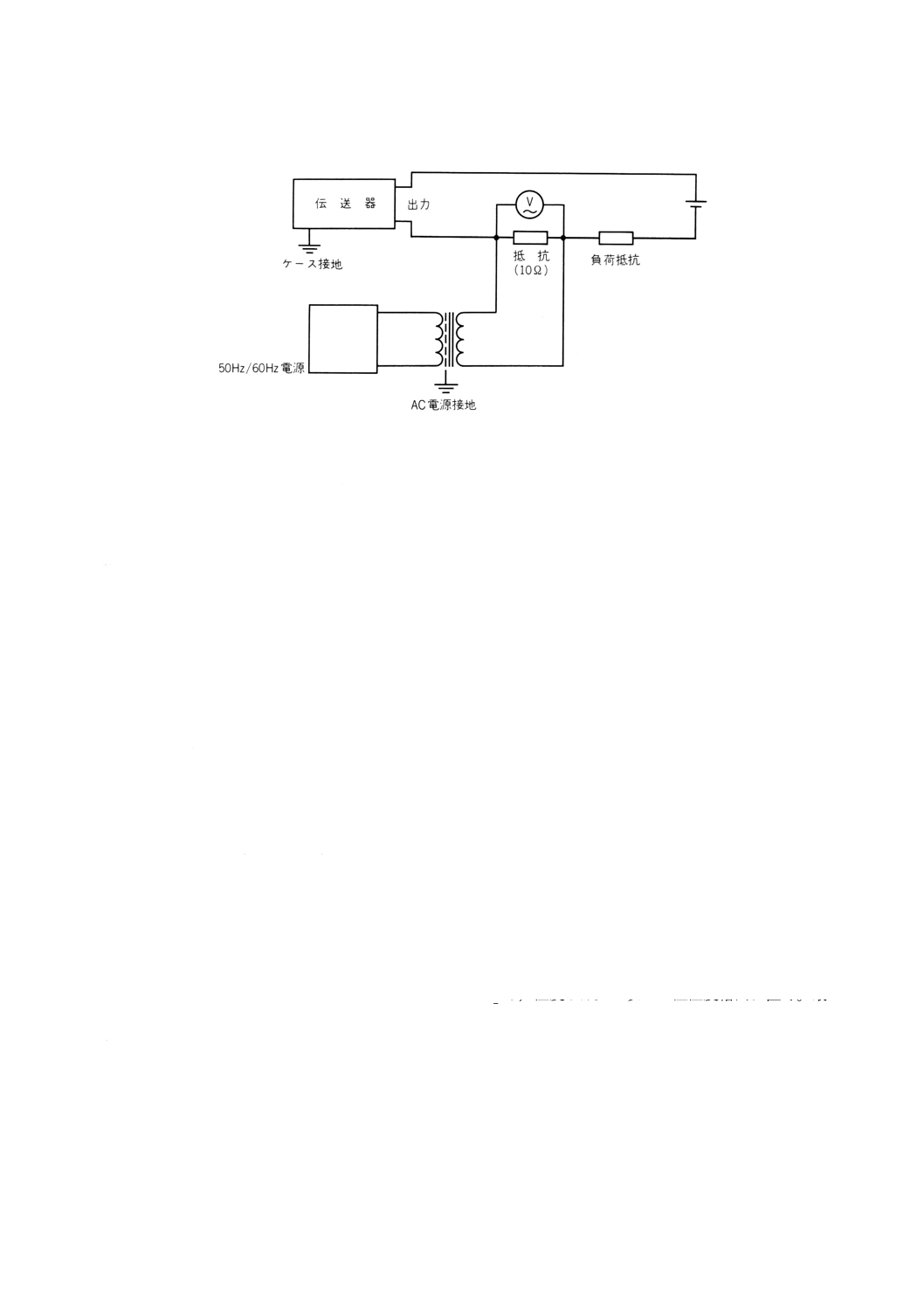

電気的干渉 電気的干渉試験は,コモンモード干渉及びシリーズモード干渉とし,次による。

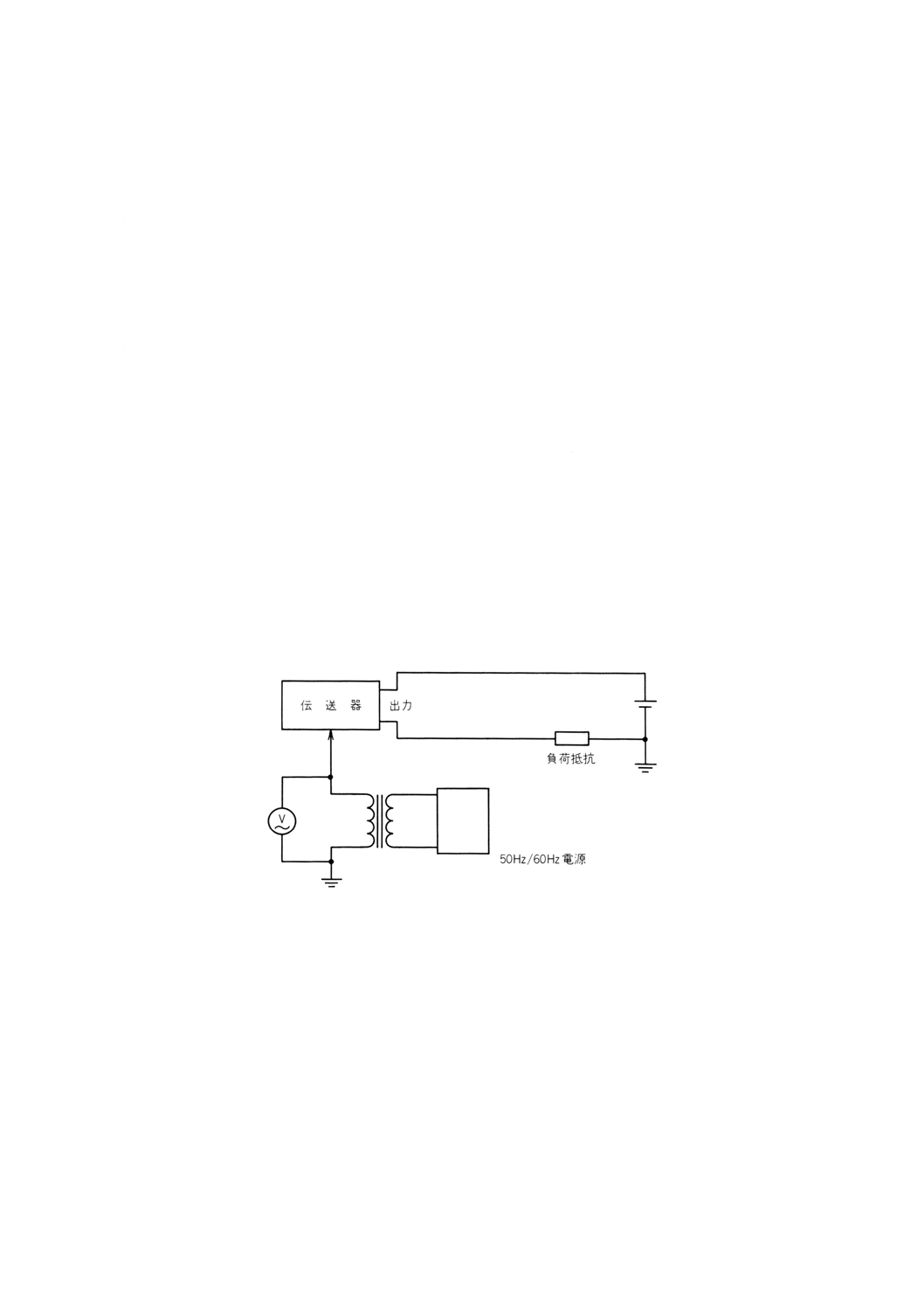

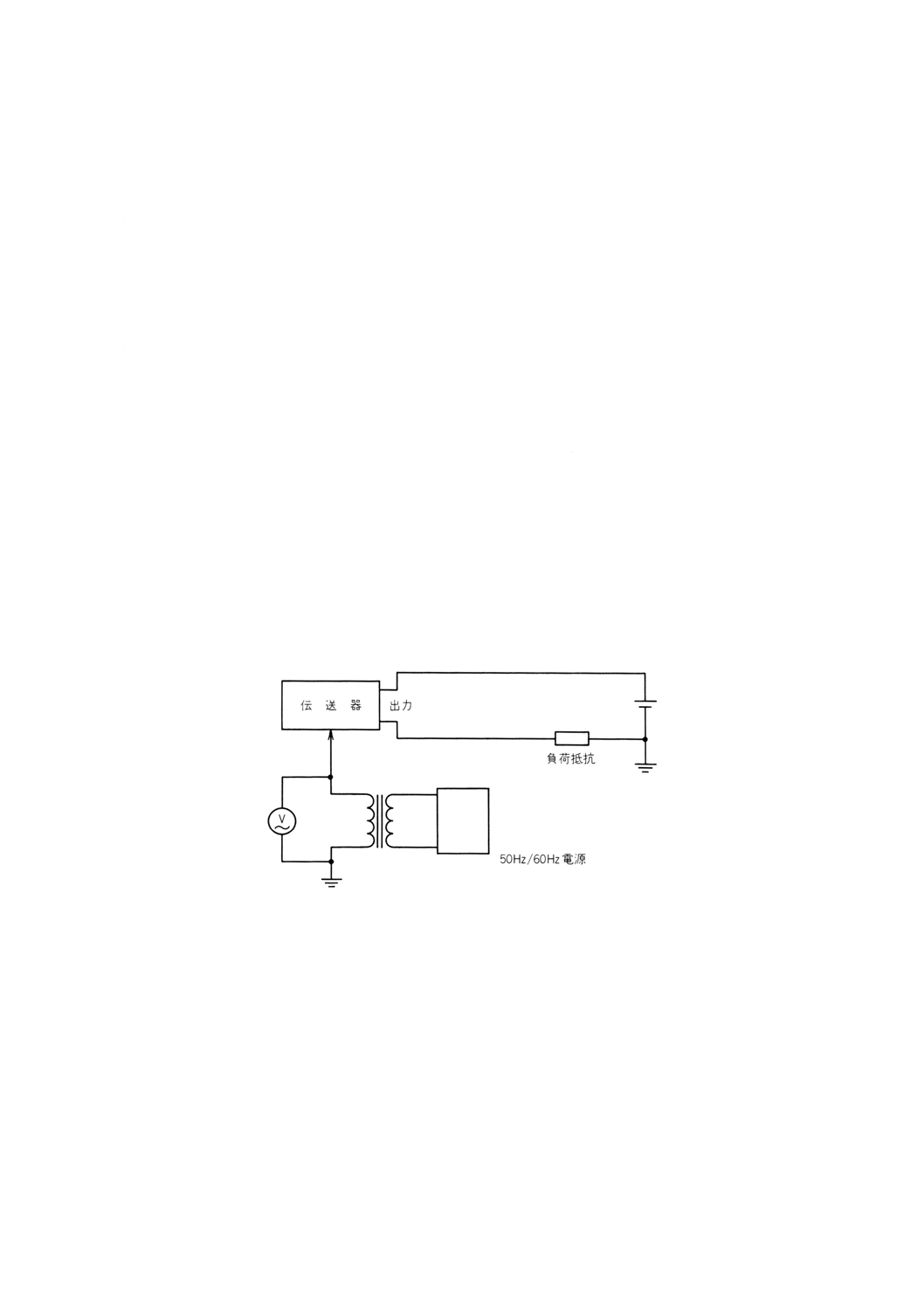

(1) コモンモード干渉は,圧力(差圧)検出部と出力端子との間が絶縁されている伝送器について行う。

伝送器を接地しない状態で接地端子又はケースに商用電源と同一の周波数の交流電圧250V(実効値)

又は製造業者が指定する電圧を加え,レンジの下限値及びスパンの変化量を測定する(図5参照)。

(2) シリーズモード干渉は,出力信号と直列に商用電源と同一の周波数の電圧を加え,出力の変化量を測

定する。

測定入力は,スパンの0%及び100%とし,加える電圧は変圧器によって絶縁し,10Ωの並列抵抗で

分岐し,ピーク値を1Vとする(図6参照)。

図5 コモンモード干渉

8

C1031-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6 シリーズモード干渉

5.2.5

接地 接地試験は,出力回路が接地端子と絶縁されている伝送器について行う。出力端子を接地し

たときと接地しないときの,レンジの下限値とスパンの変化量を測定する。

5.2.6

出力負荷変動の影響 出力負荷変動の影響試験は,次による。

(1) 電子式伝送器の場合には,製造業者が指定した負荷抵抗範囲の最小値から最大値まで負荷抵抗を変化

させ,レンジの下限値及びスパンの変化量を測定する。

(2) 空気式伝送器の場合には,入力をスパンの0%,50%及び100%に設定して試験を行う。

伝送器の出力口から空気を流出させ,流量に対する出力の変化を出力が10%変化するまで測定する。

また,出力口から空気を流入させた場合についても同じ測定を行う。

5.2.7

放射電磁界イミュニティ 放射電磁界イミュニティ試験は,周波数が150MHz又は430MHzで,

出力が1Wの商用トランシーバを用いて,伝送器からアンテナまで1mの距離から発信し,アンテナの姿

勢出力の変動を測定する。アンテナの方向は,出力の変動が最も大きいところとする。

なお,これ以外の条件で試験する場合は,その条件を明記する。

5.2.8

外部磁界 外部磁界試験は,伝送器の供給電源と同一周波数の交流及び直流による400A/m(交流

の場合には実効値)の磁界を製造業者が指定した取付姿勢に対して,前後,左右及び上下3方向に加えて,

各方向において,出力スパンの0%と100%のときの出力の変化を測定する。

5.2.9

周囲温度 周囲温度影響試験は,製造業者が指定した正常動作条件での温度範囲におけるレンジの

下限値及びスパンの変化量を測定する。

試験する温度は,基準となる周囲温度23℃と正常動作条件下での温度範囲の最高及び最低温度とし,必

要な場合は,それぞれの中間値も含める。

5.2.10 湿度 湿度試験は,電子式伝送器だけについて行う。伝送器を3.1.1で規定する周囲条件下に24

時間置き,基準となる測定を1回行う。

次に,伝送器を少なくとも48時間大気圧下で温度4002

−℃,湿度90%RH以上の温湿度槽内に置く。最

終の4時間には伝送器に電源を供給する。この期間後直ちにレンジの下限値及びスパンの変化量を測定す

る。

次に,伝送器を動作状態で,1時間以上かけて飽和状態を保ちながら25℃以下に降下させ,レンジ下限

値及びスパンの変化量を測定する。

さらに,3.1.1で規定する周囲条件下に,連続24時間置いた後,レンジの下限値及びスパンの変化量を

測定する。

9

C1031-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2.11 取付姿勢 取付姿勢試験は,3.2.1の取付姿勢から,製造業者の規定がない限り前後左右4方向に

10度傾け,電子式伝送器ではレンジの下限値を,空気式伝送器ではレンジの下限値及びスパンの変化量を

測定する。

5.2.12 衝撃 衝撃試験は,伝送器を,コンクリート製又は鉄製の平滑で堅く頑丈な試験平面上に正常な姿

勢で置き,底面の一つの辺を軸として伝送器を傾け,反対側の辺と試験平面の間隔を,25mm,50mm若し

くは100mmの値になるようにするか,又は伝送器の底面と試験平面とのなす角度が30度になるように傾

けるか,いずれか製造業者が指定した条件で行う。この状態から試験平面に自由落下させる。

試験は,底面の四つの辺のそれぞれにうき,1回落下試験を行う。

試験後,目視によって内部の損傷の有無を調べ,レンジの下限値及びスパンの変化量を測定する。

5.2.13 振動 振動試験は,50%入力の状態で次のとおり行う。ただし,50%入力の状態を保つことが困難

な場合には,可能な入力値で試験を行ってもよい。

(1) 伝送器を製造業者が指定している姿勢で振動台の上に取り付け,垂直を含む互いに直角な3方向に正

弦波状の振動を加える。

伝送器は,振動を損失なく伝達するのに十分な剛性をもった取付板金具などを用いて振動台に取り

付ける。

振動条件は,表5による。

表5 振動条件

振動周波数

Hz

定振動

mmp−p

定加速度

m/s2

10〜60

0.14

−

60〜150

−

9.8

(2) 試験の前に,レンジの下限値と上限値を測定する。

(3) 試験は,次の3段階からなる。

(3.1) 第1段階は,共振点探索とし,振動数を約毎分0.5オクターブで対数的に変化させ,出力信号の変

化及び機械的共振の現象が現れるときの振動数を調べる。

(3.2) 第2段階は,耐久試験とし,伝送器には,垂直を含む互いに直角な3方向に,それぞれ1時間30

分にわたり振動を加える。

それぞれの方向の試験は,初めの共振点探索で最も大きな機械的共振の起こった振動数で行う。

ただし,共振点が発見されなかった場合には,表5で規定されている最大振動周波数で行う。

(3.3) 第3段階は,最終共振点探索とし,第1段階の共振点探索と同じ方法で,同じ振動条件で試験を行

う。

共振する振動数や出力信号が大きく変化する振動数を,第1段階の共振点探索との間で比較する。

(4) 最終の測定は,加振後,目視によって各部の機械的損傷の有無を調べ,レンジの下限値と上限値の変

化量を測定する。

5.2.14 オーバレンジ オーバレンジ試験は,最小及び最大スパンにおけるオーバレンジに起因するレンジ

の下限値及びスパンの変化量を測定する。

入力は,0%から製造業者が指定している許容オーバレンジ圧力まで,徐々に増加させる。

オーバレンジの状態で1分間おいてから,入力を徐々に通常の0%まで下げる。

5分間以上経過してから,レンジの下限値とスパンを測定し,オーバレンジ前後の変化量を測定する。

もし,レンジの上下両方向のオーバレンジ試験をする場合には,まずレンジの上限値より高いオーバレ

10

C1031-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ンジを与え,次にレンジの下限値より低いオーバレンジを与え,前述のように試験をする。両側のオーバ

レンジ前後のレンジの下限値とスパンの変化量を測定する。

5.2.15 静圧 静圧試験は,差圧伝送器について行う。印加する静圧は,大気圧から伝送器の最大使用圧力

まで4等分して変化させ,それぞれの静圧下におけるレンジの下限値の変化量を測定する。

なお,スパンの変化量の測定方法については,電力用などの用途として製造業者が別途規定するものと

する。

また,伝送器によって必要がある場合には,この試験を大気圧以下でも行う。

6. 安定性の試験 伝送器の安定性に関する試験は,スタートアップドリフト,長期ドリフト及び加速寿

命試験とし,次による。

(1) スタートアップドリフト 試験に先立ち,伝送器は,3.1.1で規定する状態にエネルギーを供給せずに

24時間放置する。

伝送器に0%の入力信号を印加し,電源又は空気源を投入したのち5分後,1時間後及び4時間後の

出力を測定する。

電源又は空気源を遮断し,少なくとも24時間,3.1.1で規定する状態に放置した後,100%入力信号

で同様の試験を繰り返す。

(2) 長期ドリフト 長期ドリフトは,伝送器を無加圧状態で30日以上運転し,その間に試験する。

入力と出力の関係を0%,100%出力に対応するものについて定期的に測定する。

なお,時間以外にも,周囲環境状態による変化があることに注意し,長期ドリフトだけが表れるよ

うにする。

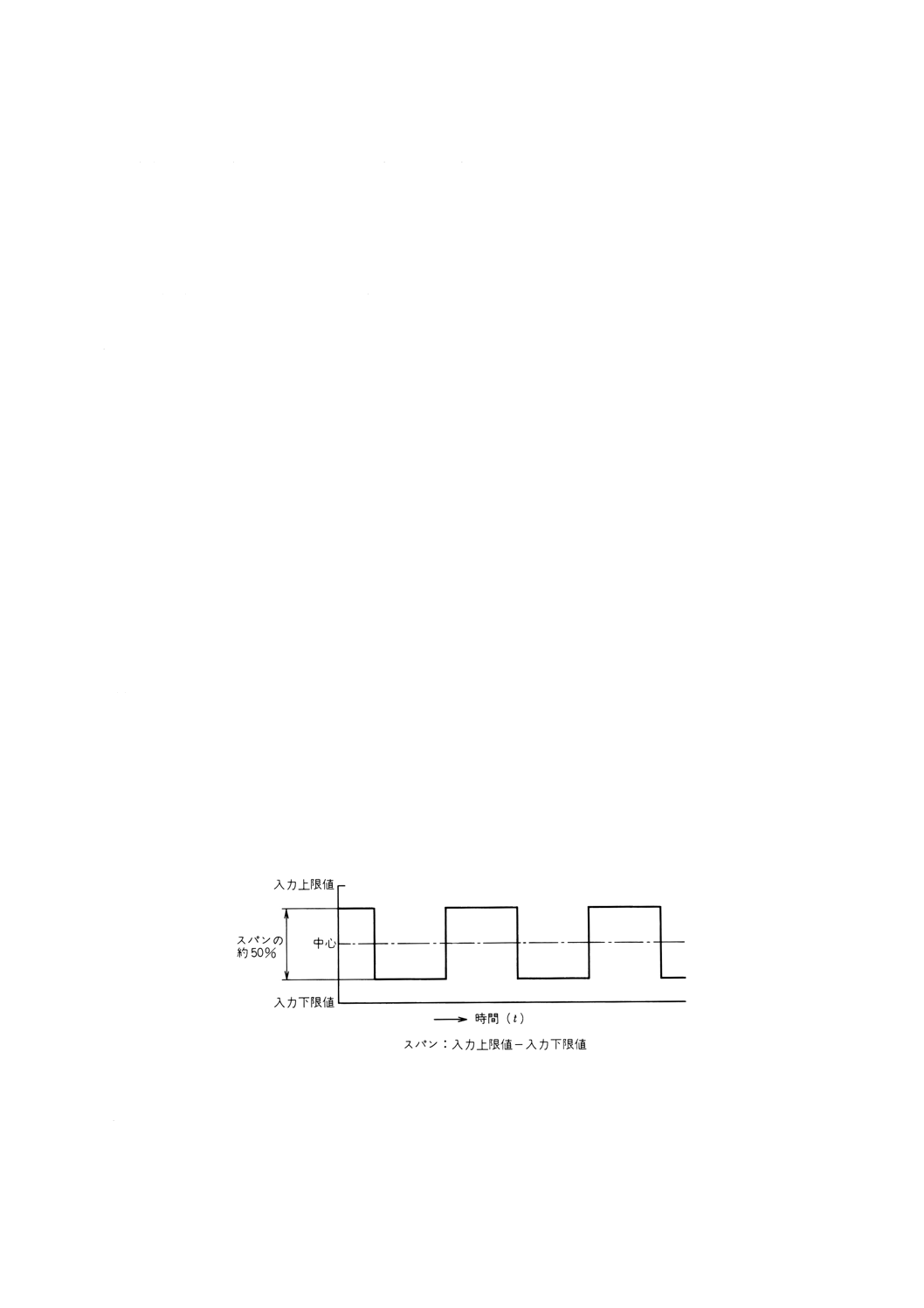

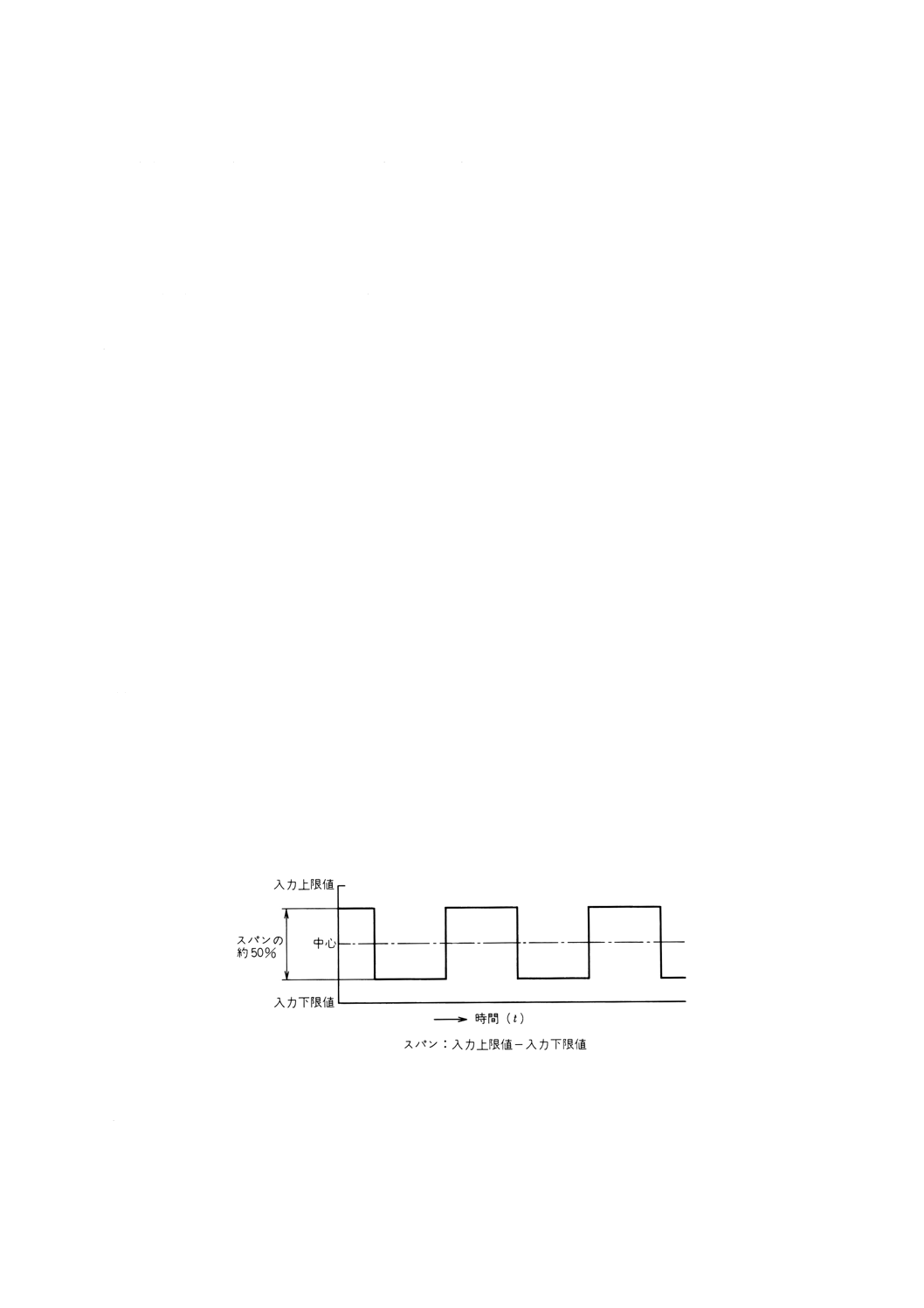

(3) 加速寿命試験 加速寿命試験は,次による。

(a) 試験前にレンジの下限値,スパン及びスパンの中間におけるヒステリシスを測定する。

(b) 入力圧力の変動は方形とし,方形の最大値と最少値の差がスパンの約50%に等しくなるように圧力

を設定する(図7参照)。

(c) 入力変動の周波数は,出力変動の大きさが正しい大きさの0.8以下に下がらないように設定する。

(d) 繰返し回数は,原則として10万サイクルとし,試験後,レンジの下限値,スパン及びスパンの中間

におけるヒステリシスを測定する。

図7 加速寿命試験の方形波入力

7. ステップ応答試験

7.1

試験準備 試験準備は,次による。

(1) 伝送器のスパンは,最大スパンと最小スパンとのほぼ中間に調整する。

11

C1031-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 伝送器のステップ応答特性が調整スパンによって変化する場合には,その影響が最小と最大となると

ころにスパンを調整して試験を行う。

(3) ダンピングは,原則として,最小と最大の状態にして試験を行う。

7.2

試験方法 ステップ応答試験は,次の入力条件の下で整定時間と応答波形を測定する。

また,整定時間は,入力を変化させてから,出力が最終的に整定する値の63%に達するまでの時間とす

る。

なお,ステップ入力の立ち上がり時間は,伝送器の応答に比べ十分に小さくなければならない。

(1) 入力をステップ状にスパンの約100%変化させる。上昇を0%から100%,下降を100%から0%とする。

(2) 入力をステップ状にスパンの約10%相当変化させる。上昇を0%から10%,下降を10%から0%とする。

8. その他の試験

8.1

電子式伝送器の出力リプル試験 この試験は,レンジの下限値及び上限値における出力リプル成分

のピーク値と基本周波数成分を測定する。

8.2

電子式伝送器の絶縁抵抗試験 出力端子の正負を一括して接続し,これと接地端子との間及び電源

端子と接地端子との間を,JIS C 1302に規定された絶縁抵抗計,又はこれと同等以上の性能の絶縁抵抗計

を用い,直流電圧500Vで測定する。

製造業者が条件を指定している場合には,製造業者の指定による。

8.3

電子式伝送器の耐電圧試験 電源端子と接地端子との間に,50Hz又は60Hzの正弦波に近い波形の

交流電圧500Vを1分間加え,試験前後で異常の有無を調べる。

残りの端子は一括して接続する。製造業者が条件を指定している場合にはそれに従う。

8.4

パワー消費試験 パワー消費の試験は,次による。

(1) 電子式伝送器の消費電力 消費電力が最大となるように入力を調整した状態で,消費される電力を測

定する。

(2) 空気式伝送器の空気消費量 最大空気消費量を測定する。ただし,負荷における空気消費がないもの

とする。

8.5

出力の開放と短絡の影響試験 この試験は,電子式伝送器にだけ適用する。電流出力の場合には,

出力端子を5分間開放した後,再接続したときに出力端子間の最終的に復帰した電流値と,それまでに要

した時間も測定する。

電圧出力の場合には,出力端子を5分間短絡した後,伝送器の損傷などの有無を調べる。

短絡を解除した後,出力端子間の最終的に復帰した電圧値とそれまでに要した時間も測定する。

12

C1031-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

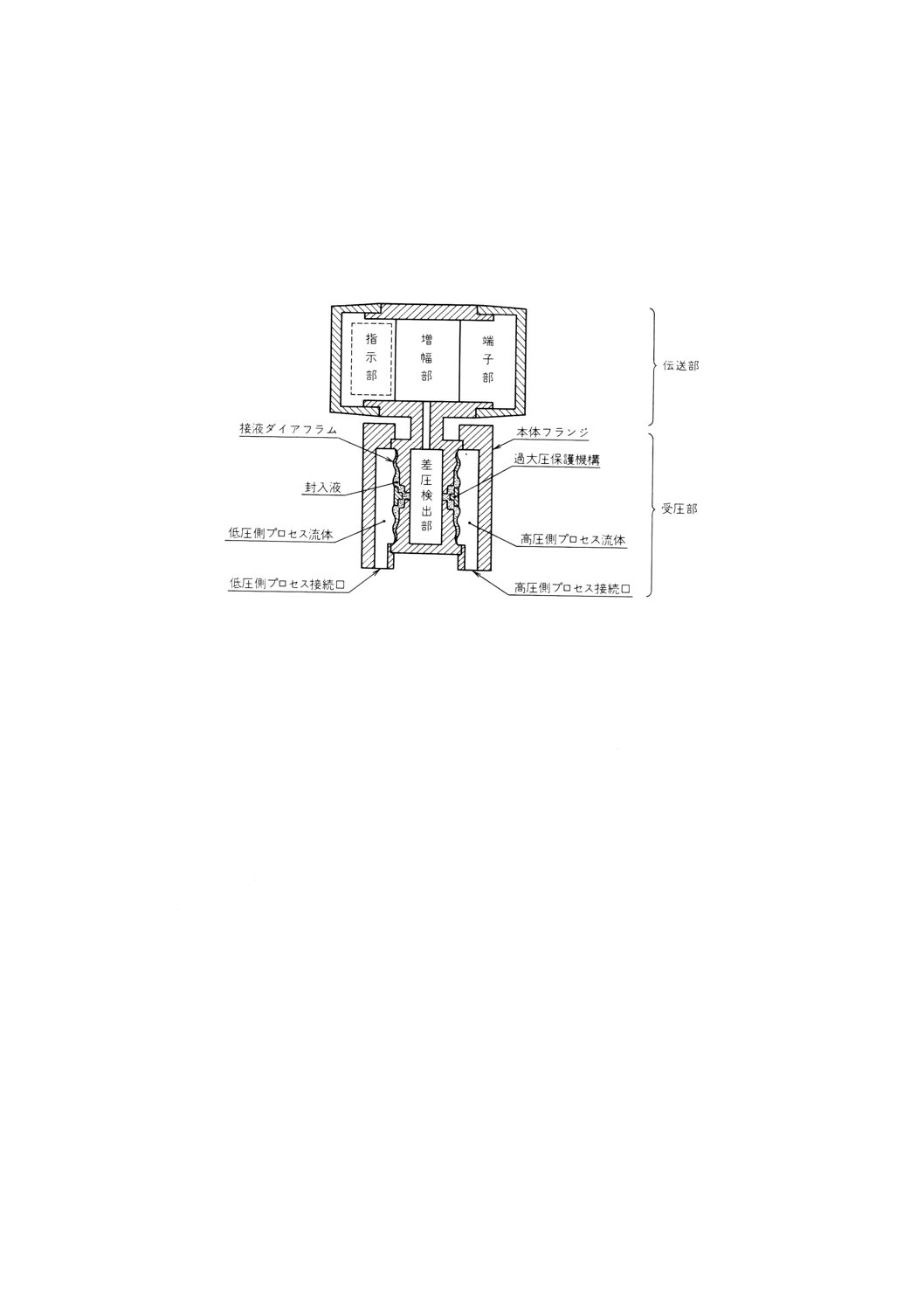

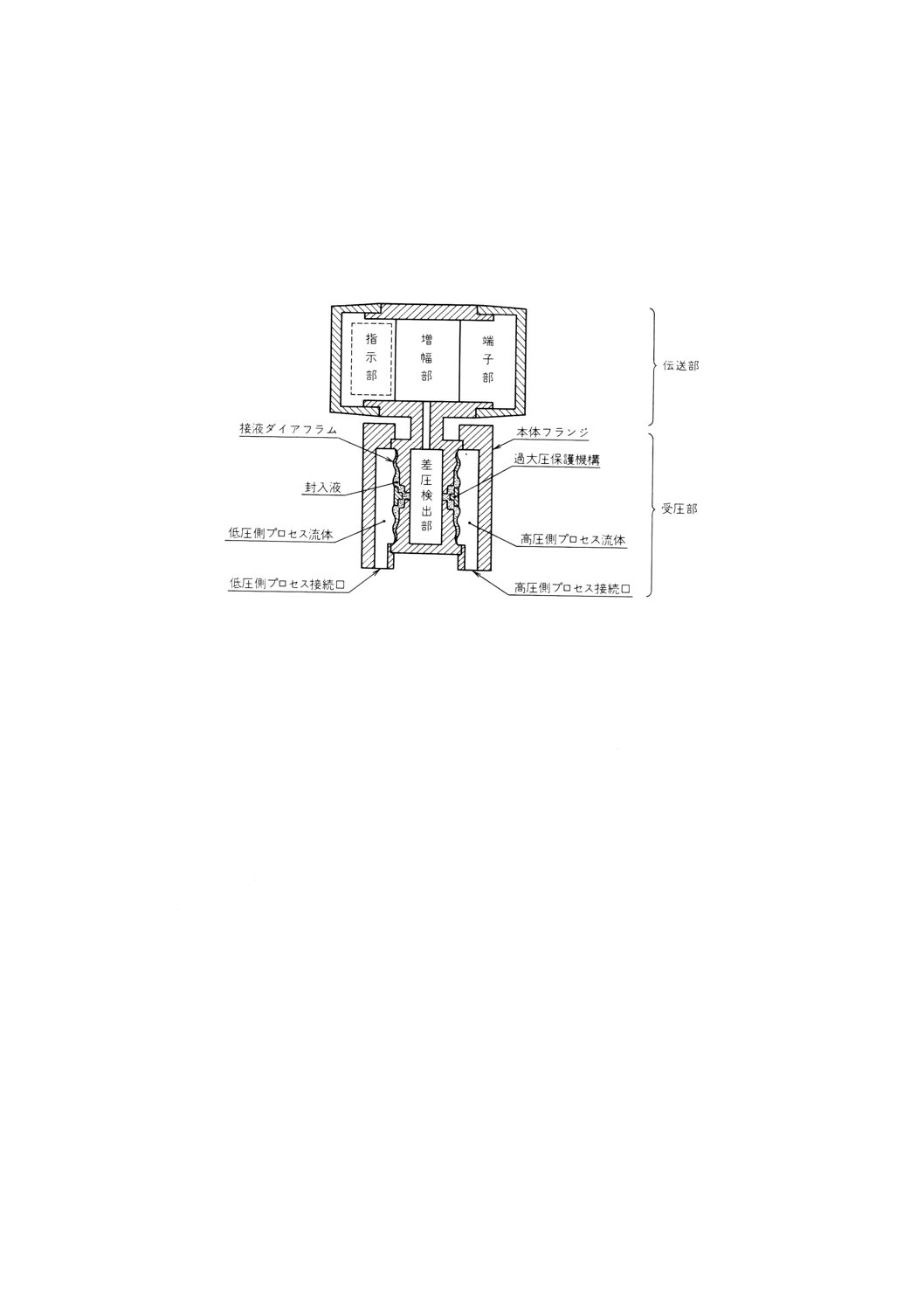

参考 電子式差圧伝送器の構造部の名称

この図は,電子式差圧伝送器の構成の概略図を用いて,構造部の名称を示すためのものであるが、これ

は,あくまでも参考であって規定の一部ではない。

参考図

備考1. 伝送部に指示部を内蔵しないものもあり,この場合には,指示部はない。

2. この図に用いている主な用語の意味は,次のとおりである。

(1) 受圧部 プロセス流体の圧力若しくは差圧を電気信号又は空気圧信号に変換する部分で,

基本的にはプロセス接続口,接液ダイアフラム及び圧力・差圧検出部からなる。

(2) 本体フランジ 受圧部全体の圧力を受け持つ締付用つば付きの受圧部カバー。

(3) 接液ダイアフラム プロセス流体の圧力を受け,封入液を介してその圧力を検出部に伝え

る隔膜。

(4) 圧力・差圧検出部 受圧部における中心的な部分で,圧力・差圧を電気信号又は空気圧信

号に変換する機能をもつ。

(5) 封入液 圧力伝達又は耐圧保持性のために封入される液体。

(6) 過大圧保護機構 受圧部に過大圧が加えられた場合に内部機構を保護する装置。

(7) 伝送部 圧力・差圧検出部で得られる信号を処理して,統一信号に変換,出力する部分で

基本的には増幅部と端子部からなる。

(8) 増幅部 圧力・差圧検出部で得られる信号を処理し,統一信号に変換する部分。

(9) 端子部 信号伝送ラインとの接続部。

(10) 指示部 出力信号などを表示する機構。

13

C1031-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

原案作成委員会 構成表

氏名

所属

(委員長)

衣 笠 晨 策 群馬大学工学部

(副委員長兼主査)

○ 大 岩 彰 工業技術院計量研究所

余 田 幸 雄 通商産業省機械情報産業局

○ 前 田 勲 男 工業技術院標準部

(幹事)

○ 嘉 山 長 興 横河電機株式会社

松 村 正 勝 社団法人日本計量機器工業連合会

山 中 哲 也 富士写真フィルム株式会社

中 島 秀 雄 東京電力株式会社

糸 井 則 夫 東京ガス株式会社

斉 藤 豊 一 新日本製鉄株式会社

○ 市 川 行 紀 山陽国策パルプ株式会社

大 貫 栄 社団法人日本水道協会

伊 藤 利 昭 三菱化成工業株式会社

渡 部 剛 日石エンジニアリング株式会社

半 田 安 三井石油化学工業株式会社

○ 岡 敏 大倉電気株式会社

○ 公 江 春 樹 株式会社島津製作所

○ 石 井 明 株式会社東芝

○ 早 田 孝 司 日本ベーレー株式会社

○ 木 内 光 宏 株式会社長野計器製作所

○ 山 本 芳 克 株式会社日立製作所

○ 玉 井 満 富士電機株式会社

○ 酒 井 薫 山武ハネウエル株式会社

○ 指 田 孝 男 株式会社チノー

(事務局)

石 川 隆 一 社団法人日本電気計測器工業会

備考 ○印は分科会委員。

文責 分科会委員