C 1010-31:2019

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

1.1 範囲 ···························································································································· 1

1.2 分野 ···························································································································· 5

1.3 検証 ···························································································································· 5

1.4 環境条件 ······················································································································ 5

2 引用規格························································································································· 6

3 用語及び定義 ··················································································································· 6

3.1 部分及び附属品 ············································································································· 6

3.2 量 ······························································································································· 7

3.3 試験 ···························································································································· 8

3.4 安全性に関する用語 ······································································································· 8

3.5 絶縁 ···························································································································· 9

4 試験······························································································································ 10

4.1 一般 ··························································································································· 10

4.2 試験の順序 ·················································································································· 11

4.3 標準試験状態 ··············································································································· 11

4.4 単一故障状態における試験 ····························································································· 12

4.5 合理的に予見可能な誤使用での試験·················································································· 13

5 表示及び文書 ·················································································································· 14

5.1 表示 ··························································································································· 14

5.2 警告表示 ····················································································································· 16

5.3 表示の耐久性 ··············································································································· 16

5.4 文書 ··························································································································· 16

6 感電に対する保護 ············································································································ 18

6.1 一般 ··························································································································· 18

6.2 接触可能部分の判定 ······································································································ 18

6.3 接触可能部分の限度値 ··································································································· 19

6.4 感電に対する保護手段 ··································································································· 25

6.5 絶縁への要求 ··············································································································· 29

6.6 電圧試験の手順 ············································································································ 41

6.7 感電に対する保護の構造的要求事項·················································································· 44

7 機械的なハザードに対する保護 ·························································································· 48

8 機械的ストレスに対する耐性 ····························································································· 48

8.1 一般 ··························································································································· 48

C 1010-31:2019 目次

(2)

ページ

8.2 剛性試験 ····················································································································· 49

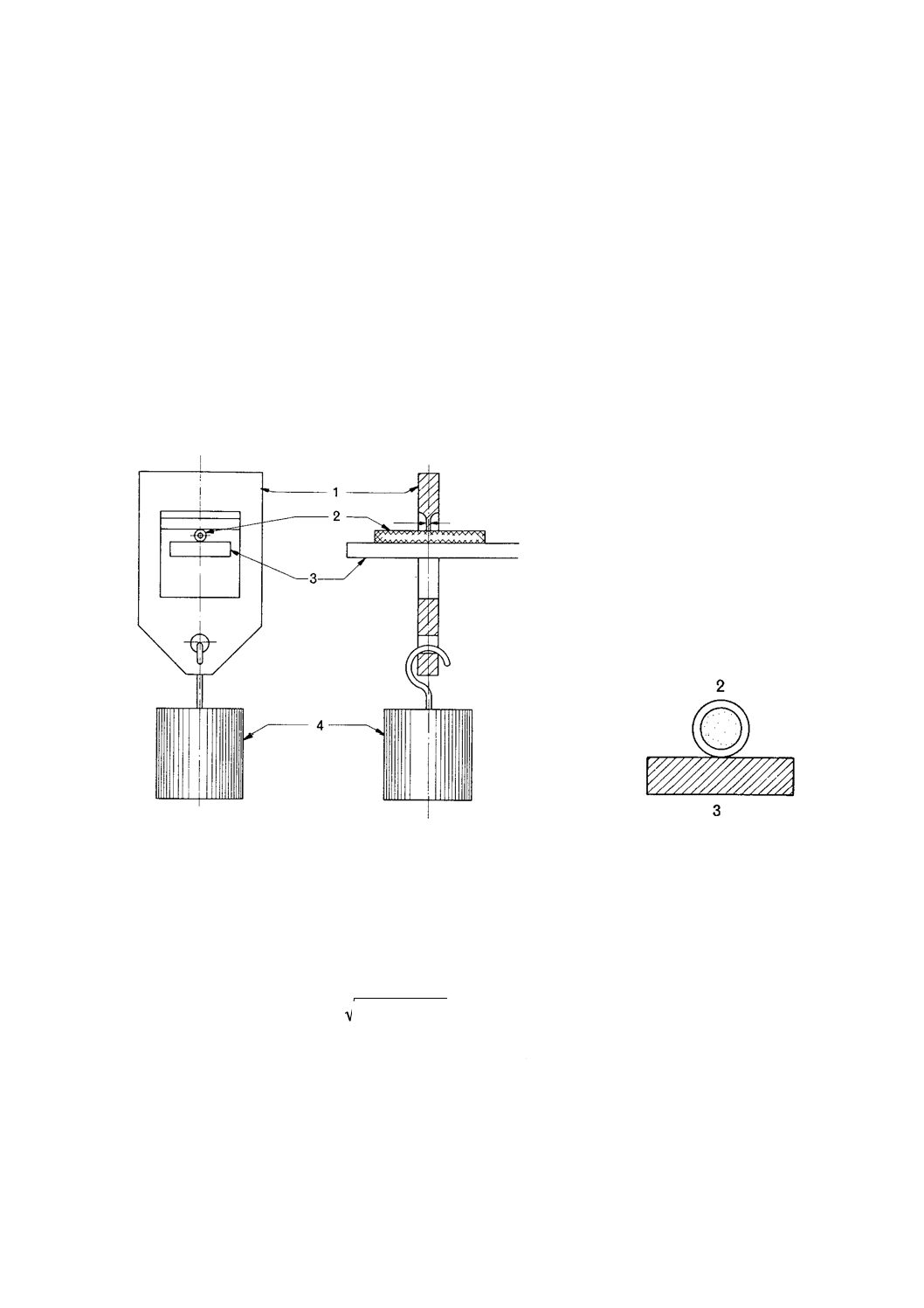

8.3 落下試験 ····················································································································· 49

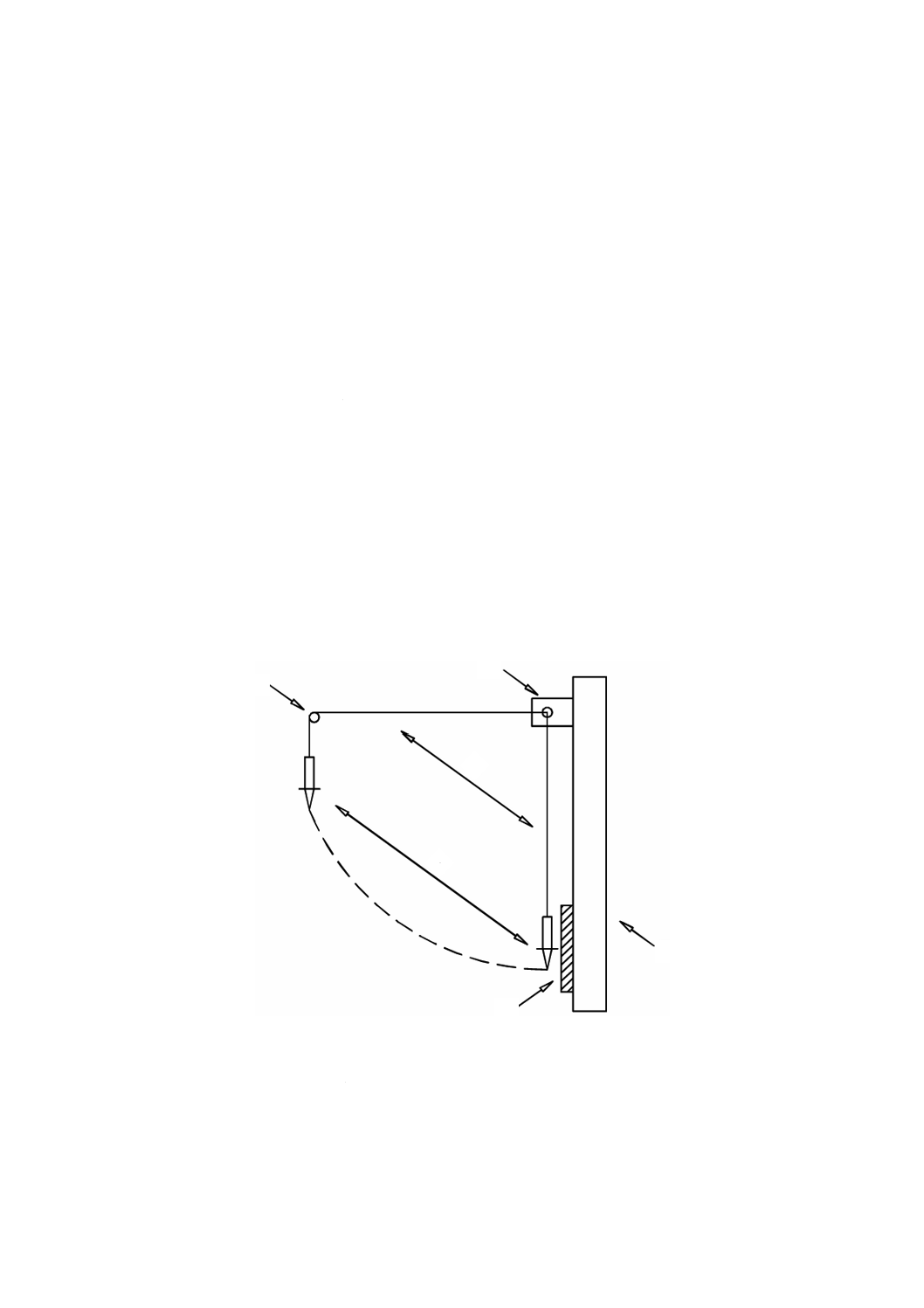

8.4 スイング衝撃試験 ········································································································· 49

9 温度限度及び火の燃え広がりに対する保護 ··········································································· 50

9.1 一般 ··························································································································· 50

9.2 温度試験 ····················································································································· 50

10 耐熱性 ························································································································· 50

10.1 空隙の完全性 ·············································································································· 50

10.2 耐熱性 ······················································································································· 50

11 流体のハザードに対する保護 ··························································································· 51

11.1 一般 ·························································································································· 51

11.2 清掃 ·························································································································· 51

11.3 特別に保護されたプローブアセンブリ ············································································· 51

12 部品 ···························································································································· 51

12.1 一般 ·························································································································· 51

12.2 ヒューズ ···················································································································· 52

12.3 プローブワイヤ ··········································································································· 52

13 アークせん(閃)光及び短絡によるハザードの防止 ····························································· 56

13.1 一般 ·························································································································· 56

13.2 露出導電性部分 ··········································································································· 57

附属書A(規定)接触電流の測定回路(6.3参照) ····································································· 58

附属書B(規定)標準テストフィンガ······················································································ 61

附属書C(規定)空間距離及び沿面距離の測定 ········································································· 63

附属書D(規定)プローブワイヤへのルーチンスパーク試験························································ 65

附属書E(参考)4 mmコネクタ ···························································································· 68

附属書F(規定)測定カテゴリ ······························································································· 70

附属書G(参考)定義した用語の索引 ····················································································· 72

参考文献 ···························································································································· 74

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 75

C 1010-31:2019

(3)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

電気計測器工業会(JEMIMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工

業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工

業規格である。これによって,JIS C 1010-31:2011は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 1010の規格群には,次に示す部編成がある。

JIS C 1010-1 第1部:一般要求事項

JIS C 1010-2-30 第2-30部:試験及び測定回路に対する個別要求事項

JIS C 1010-2-32 第2-32部:電気的試験及び測定のための手持形及び手で操作する電流センサに対す

る個別要求事項

JIS C 1010-2-33 第2-33部:主電源電圧が測定可能な家庭用及び専門家用の手持形マルチメータ及び

他のメータに対する個別要求事項

JIS C 1010-2-101 第2-101部:体外診断用医療機器の個別要求事項

JIS C 1010-2-201 第2-201部:制御装置の個別要求事項

JIS C 1010-31 第31部:電気的試験及び測定のための手持形及び手で操作するプローブアセンブリに

対する安全要求事項

日本工業規格 JIS

C 1010-31:2019

測定用,制御用及び試験室用電気機器の安全性−

第31部:電気的試験及び測定のための

手持形及び手で操作する

プローブアセンブリに対する安全要求事項

Safety requirements for electrical equipment for measurement, control and

laboratory use-Part 31: Safety requirements for hand-held and

hand-manipulated probe assemblies for electrical test and measurement

序文

この規格は,2015年に第2版として発行されたIEC 61010-031及びAmendment 1(2018)を基とし,技

術的内容を変更して作成した日本工業規格である。ただし,追補(amendment)については,編集し,一

体とした。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

1.1

範囲

1.1.1

適用範囲に含むプローブアセンブリ

この規格は,次に示すタイプの手持形及び手で操作するプローブアセンブリ,並びに関連附属品の安全

要求事項について規定する。これらのプローブアセンブリは,その一部分と試験用及び測定用電気機器と

を電気的に直接接続して用いる。これらのプローブアセンブリには,機器に固定するもの又は機器に着脱

可能な附属品のものがある。

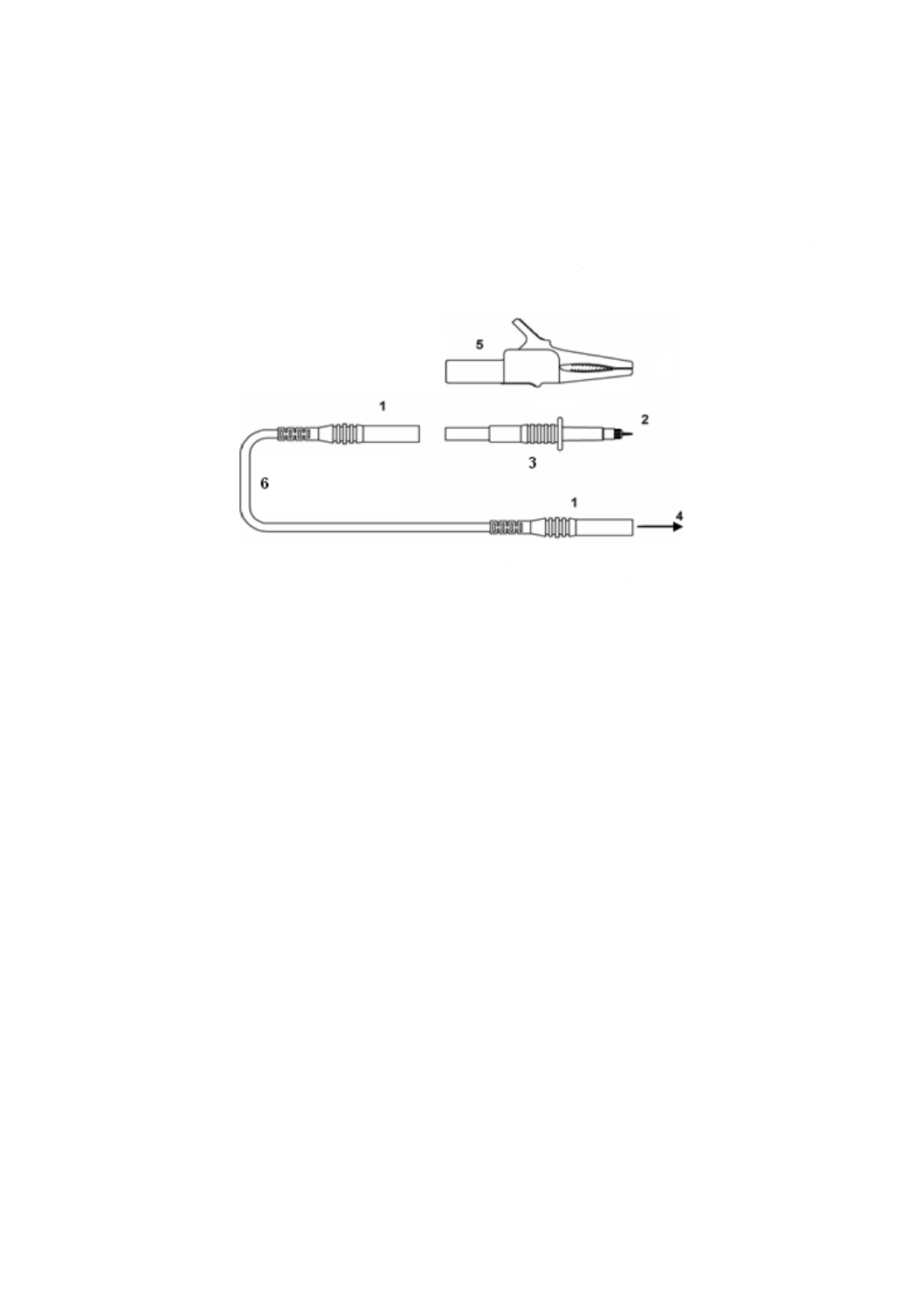

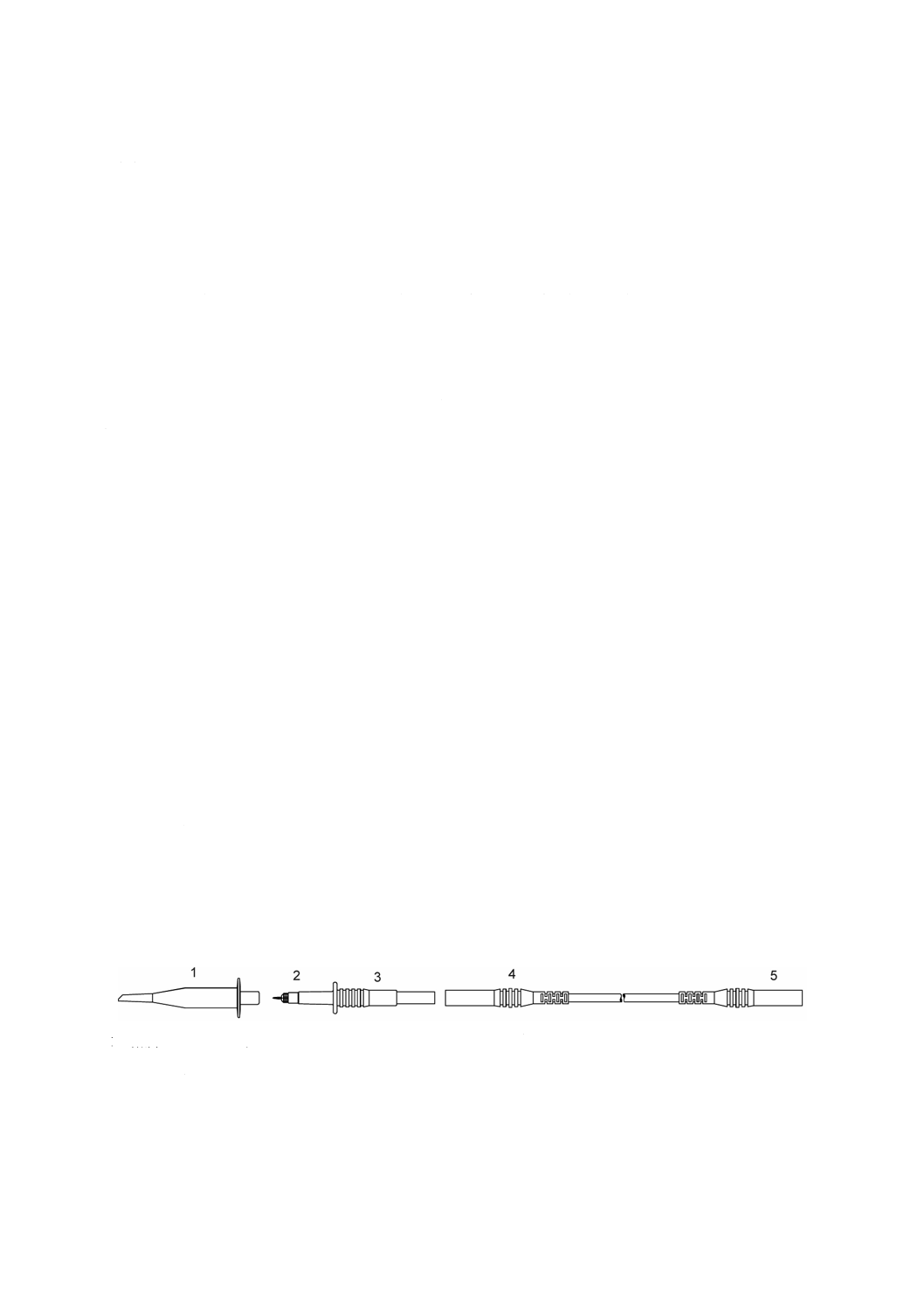

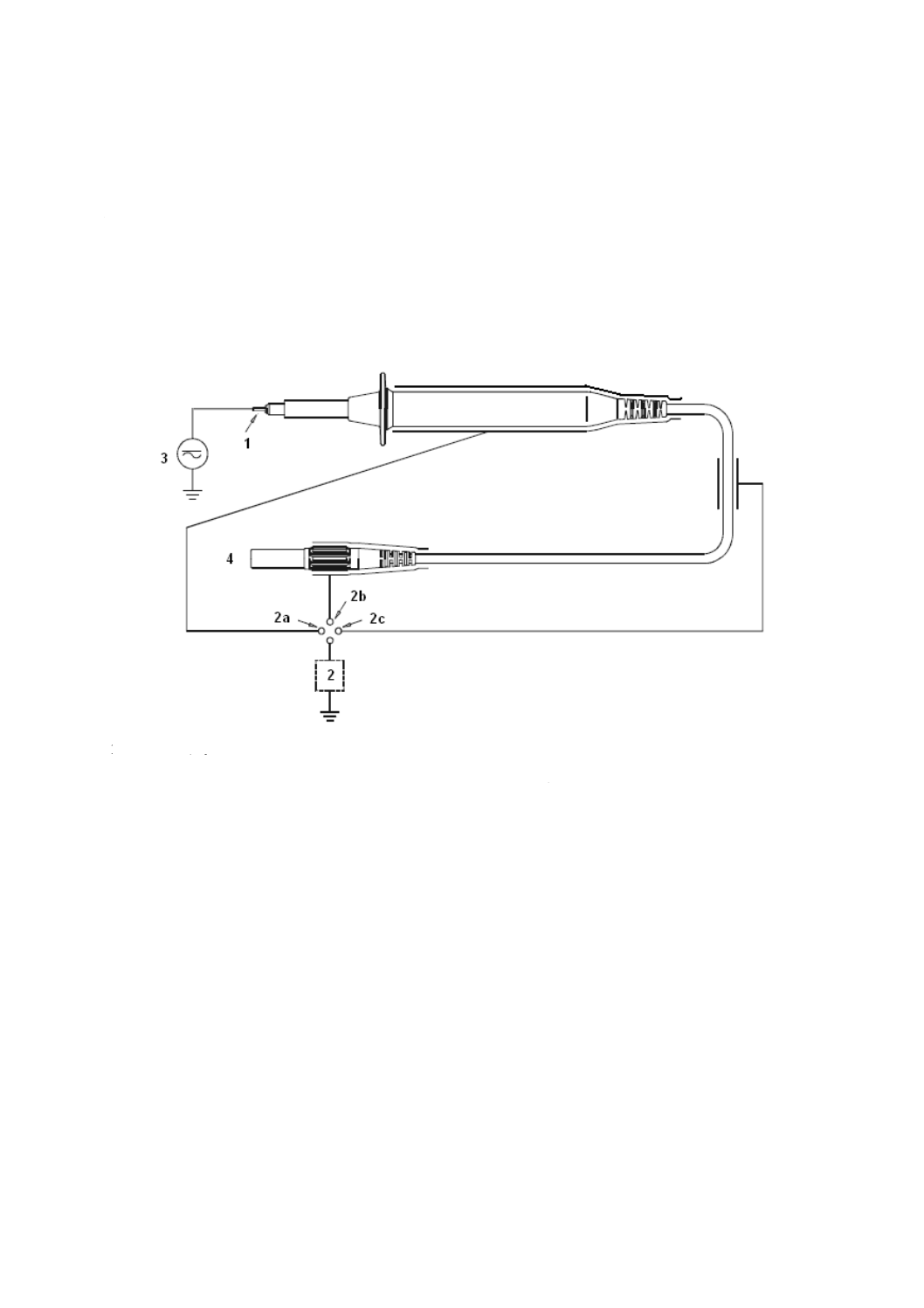

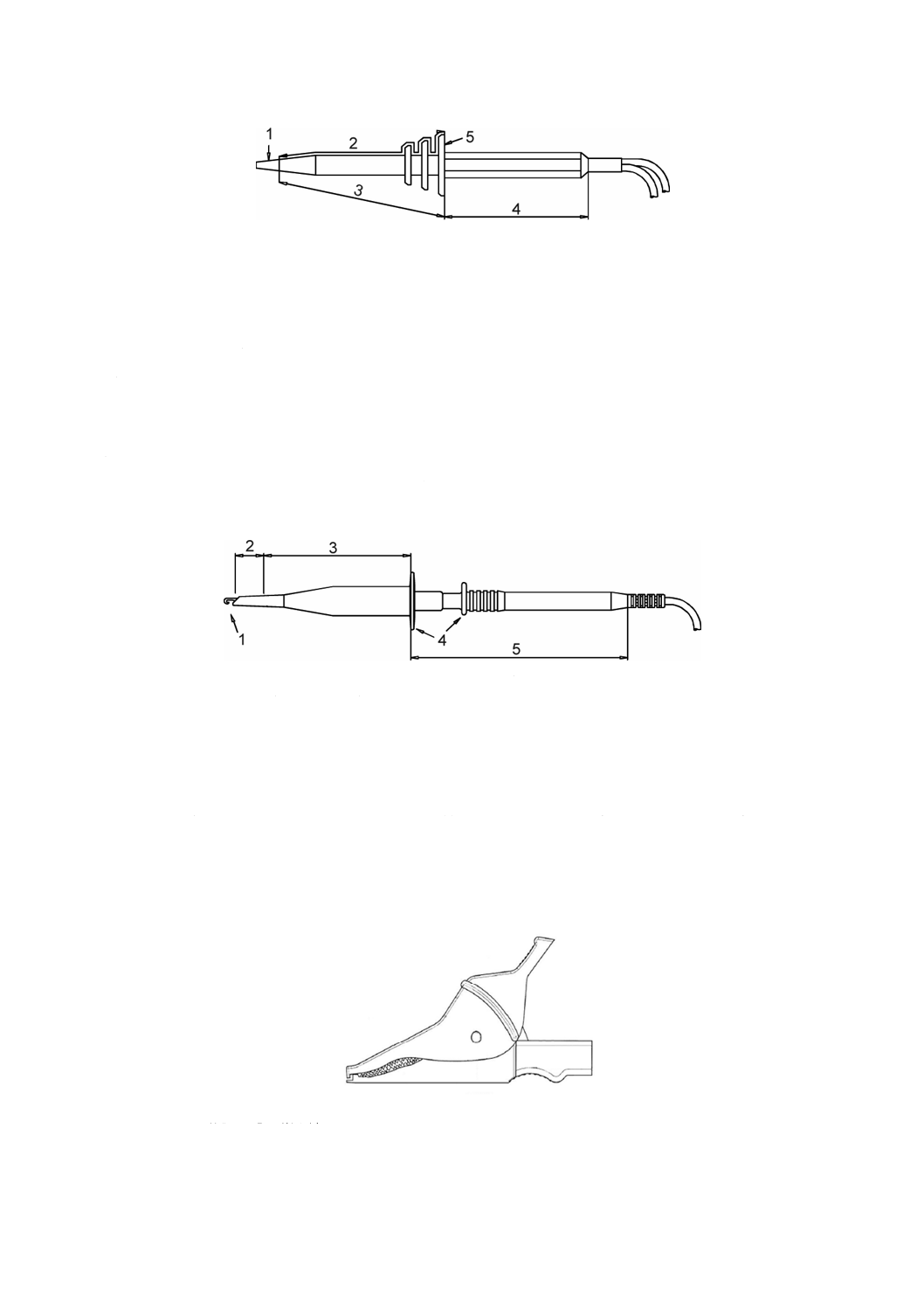

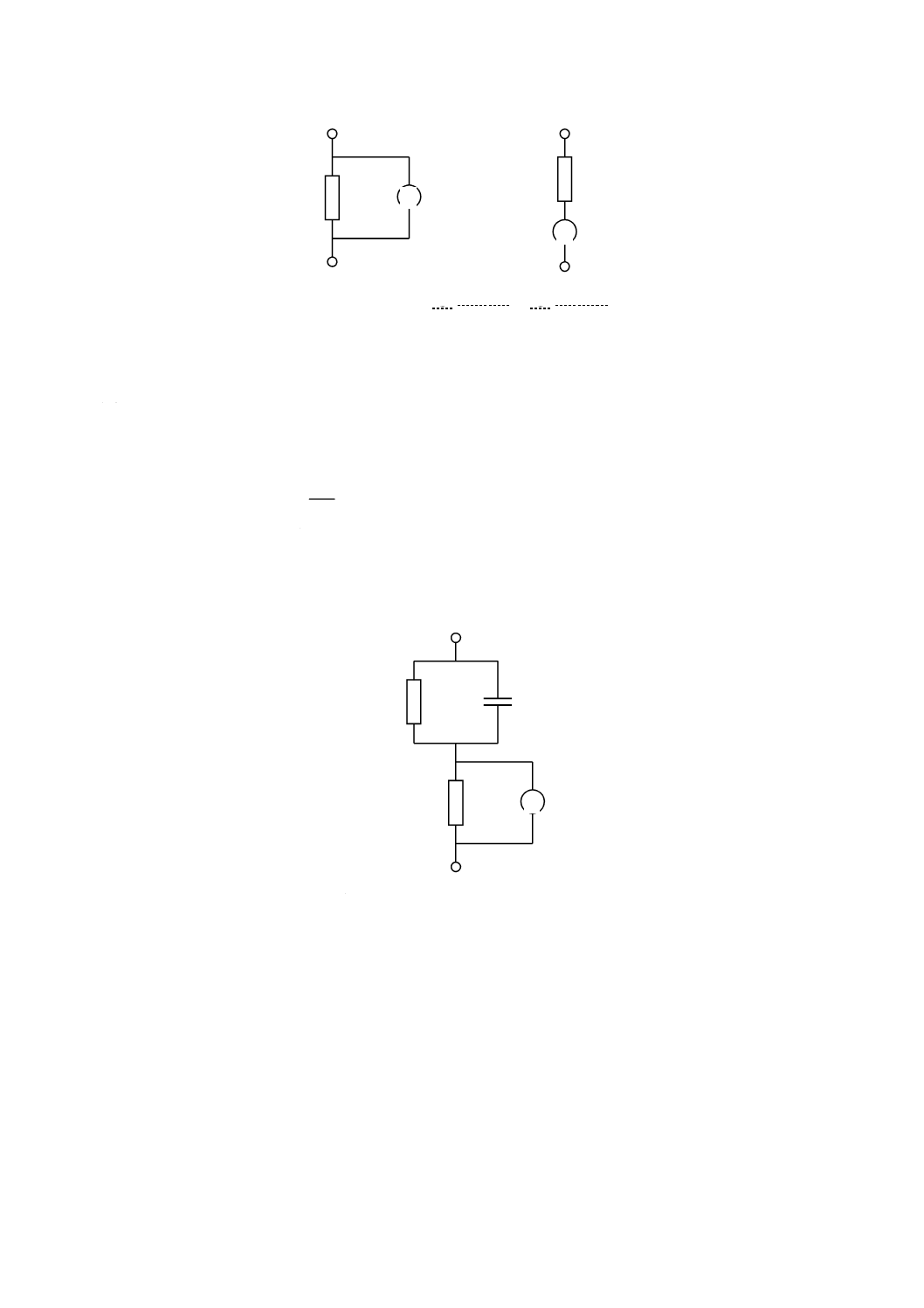

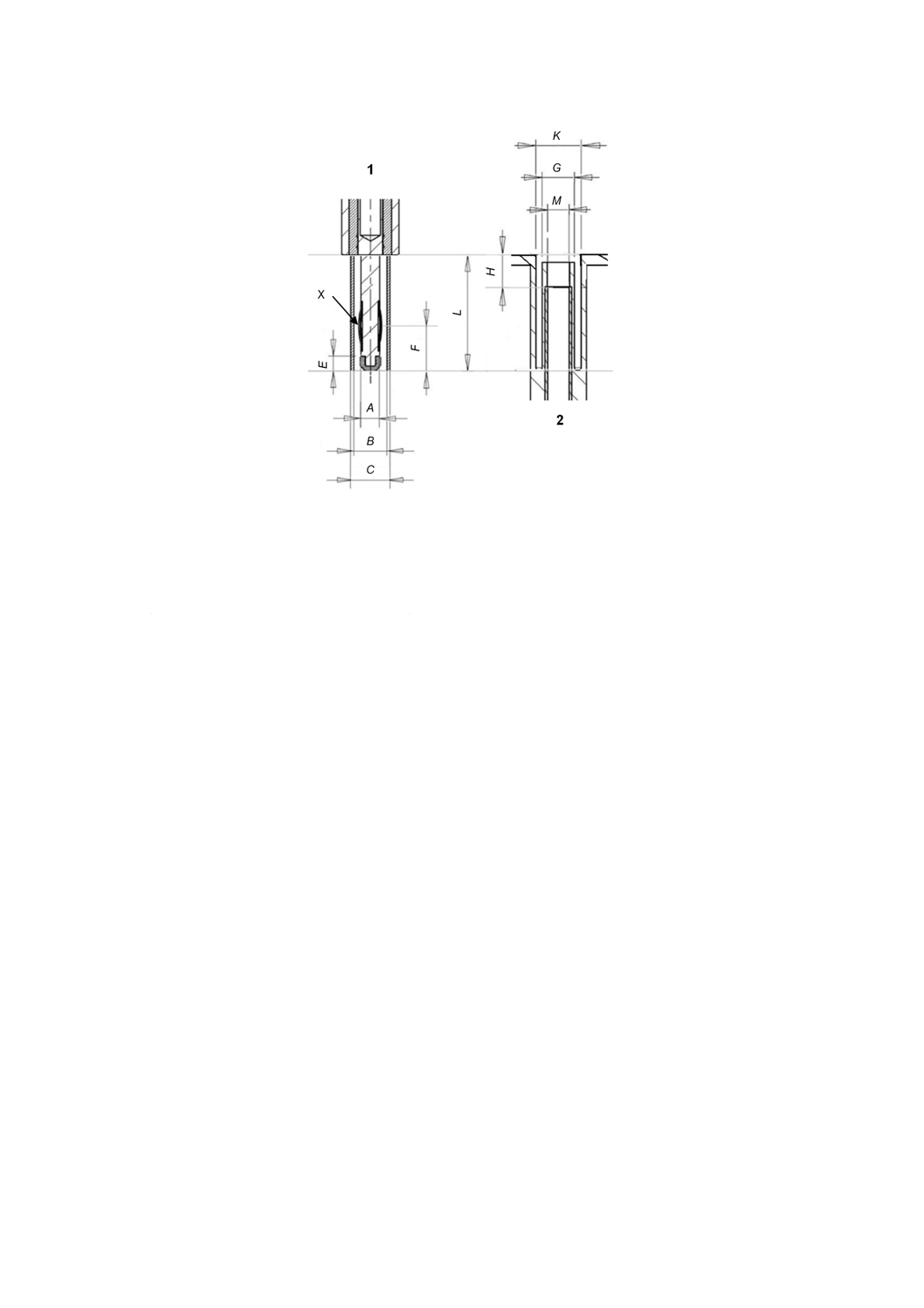

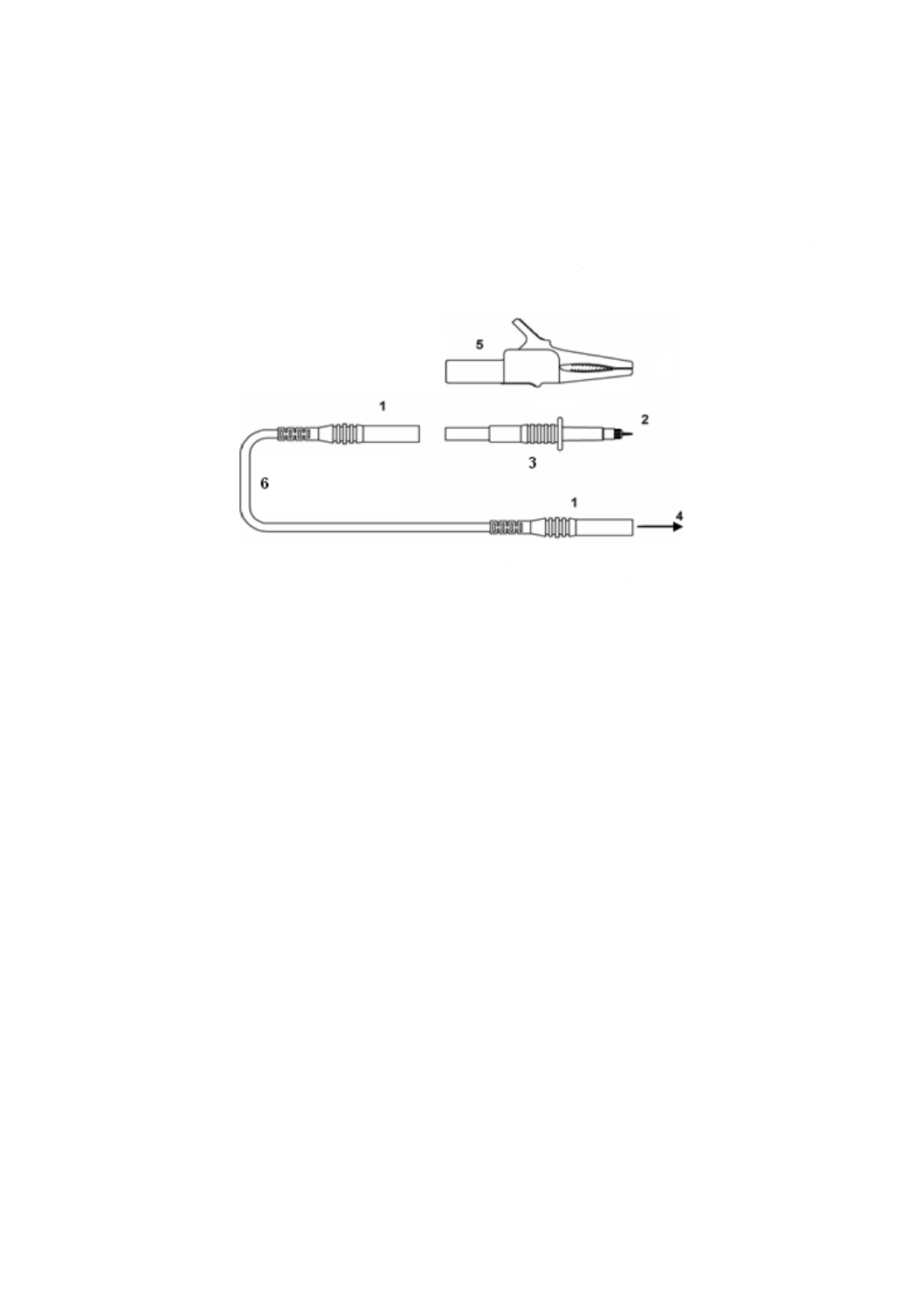

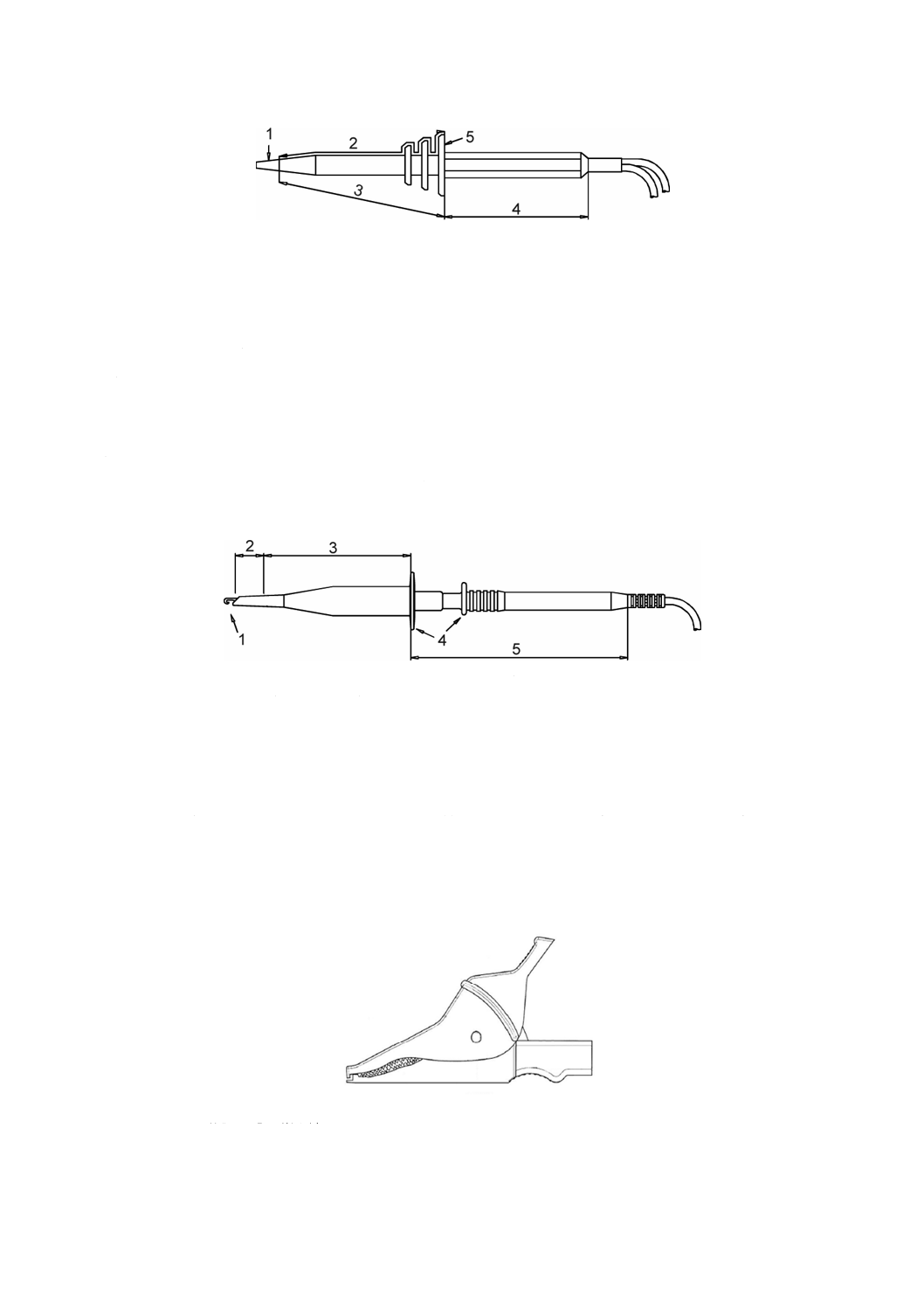

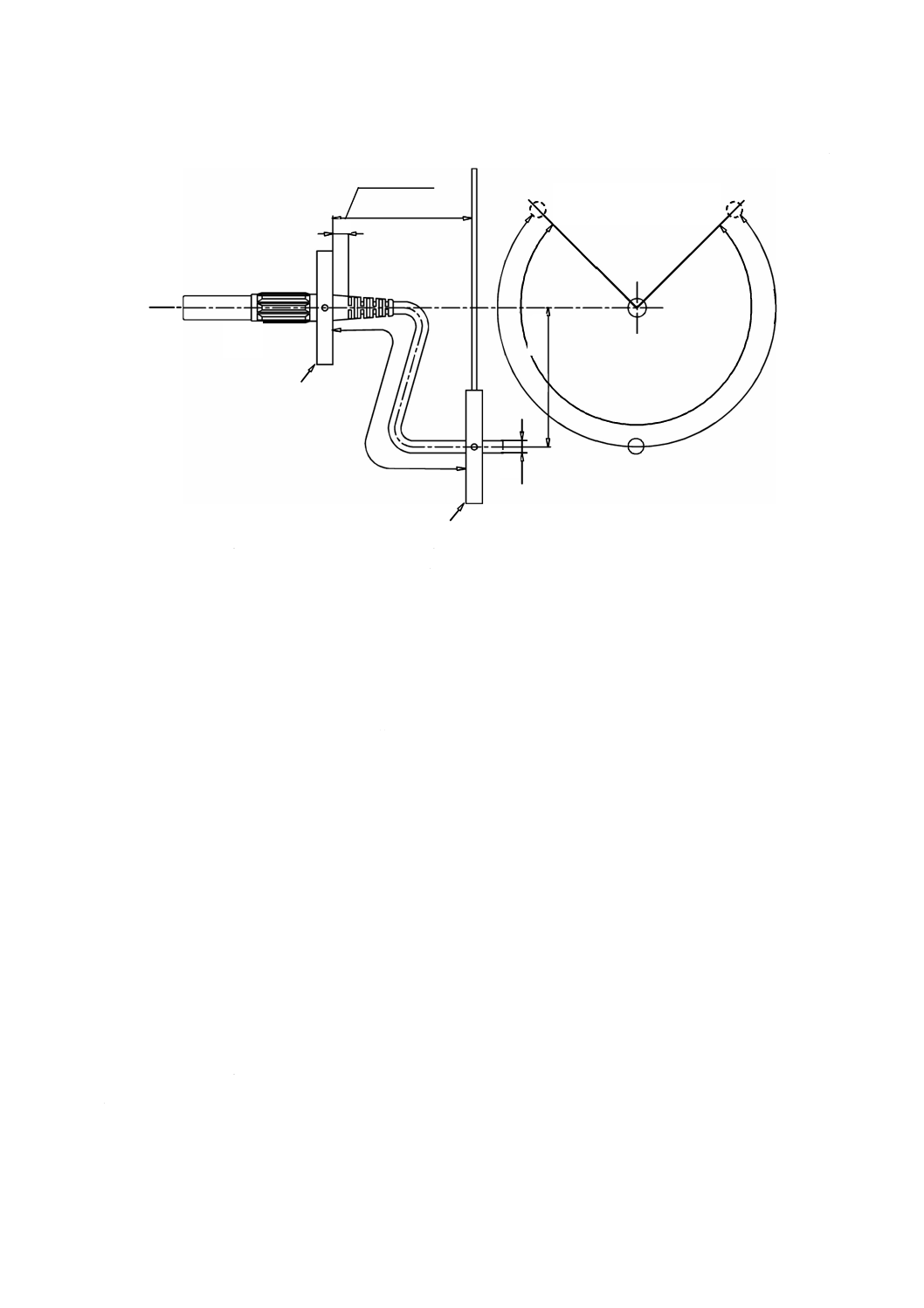

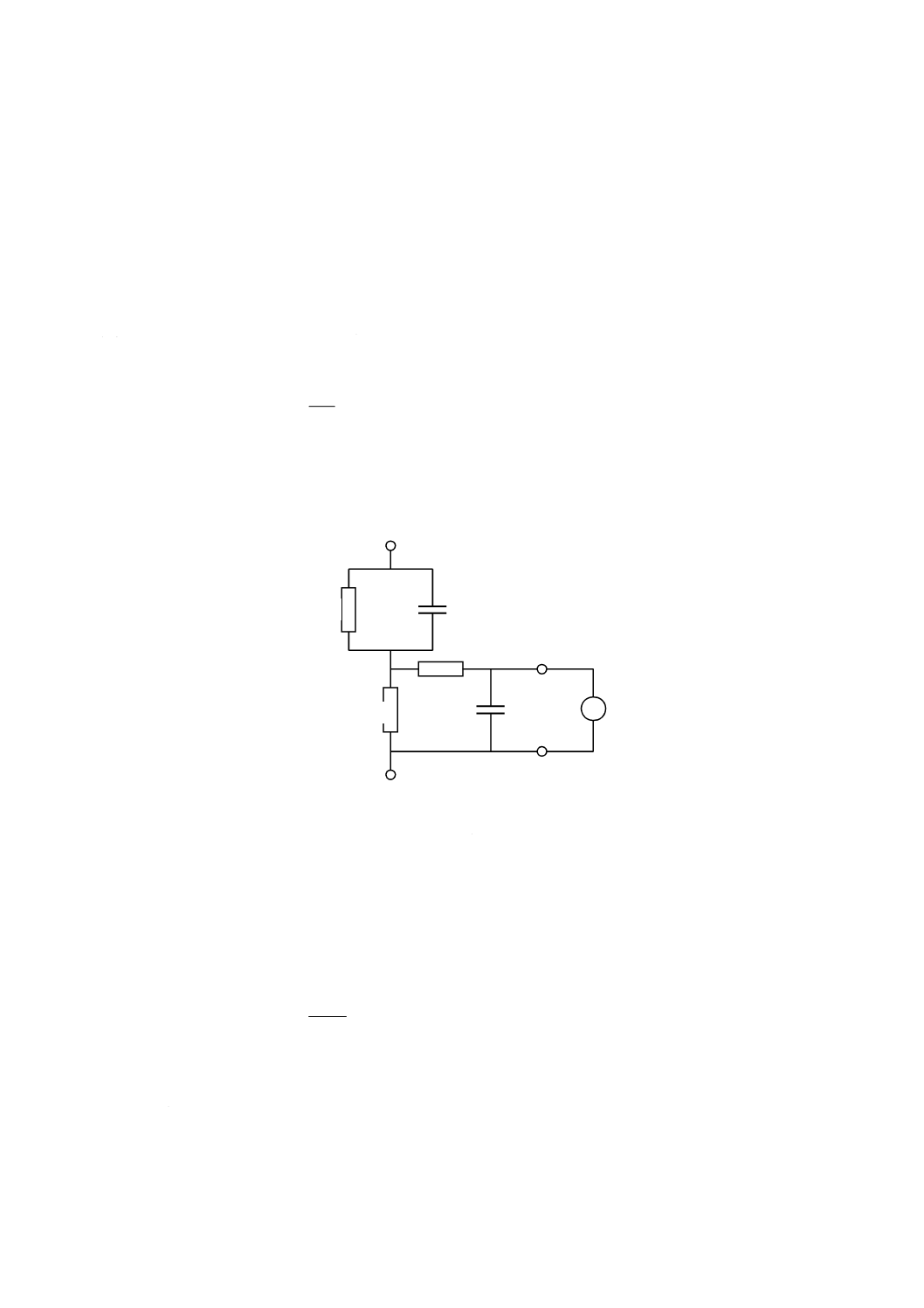

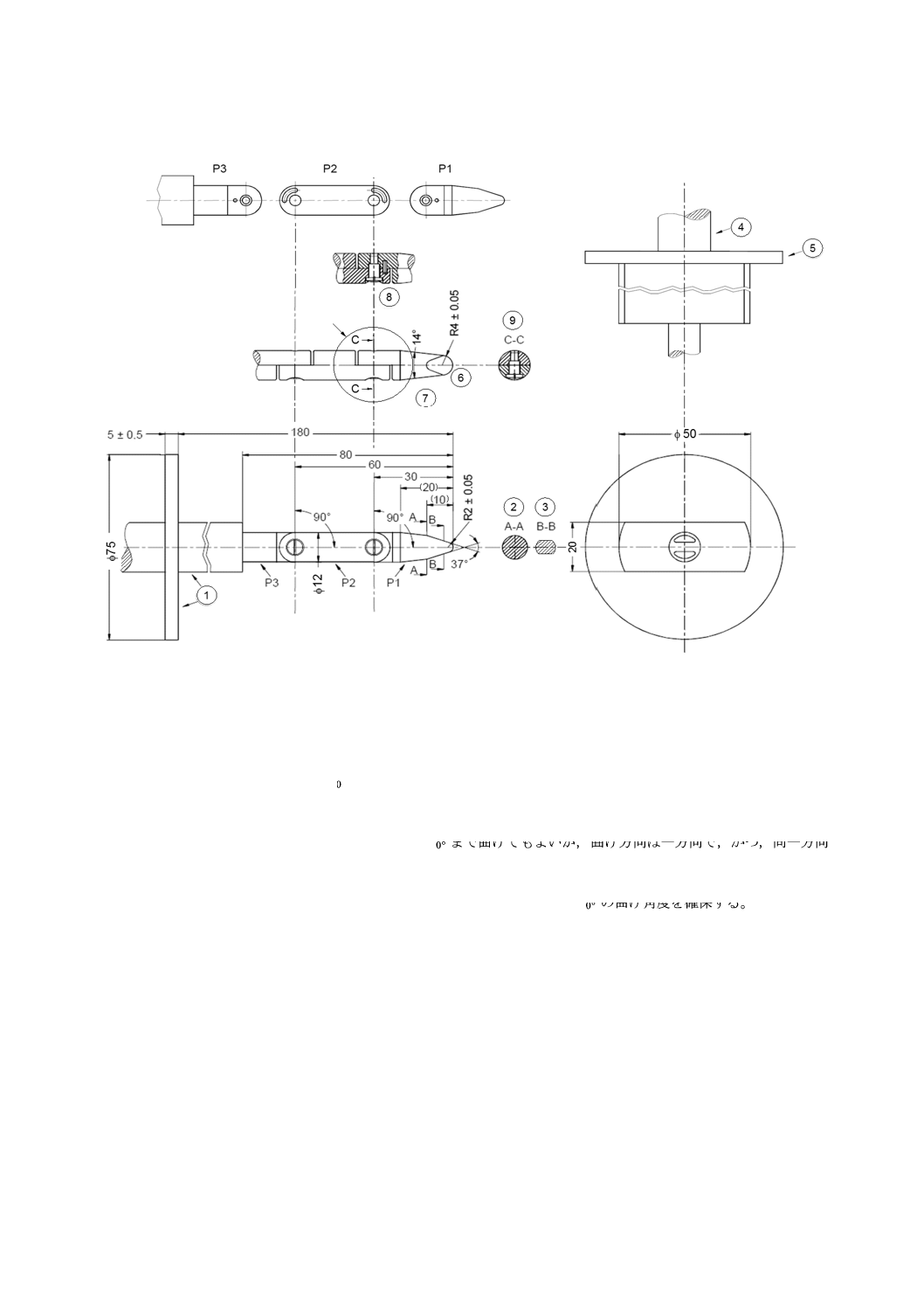

a) Aタイプ:低電圧用及び高電圧用の,減衰器なしプローブアセンブリ。このプローブアセンブリは,

実効値30 V,ピーク値42.4 V又は直流60 Vのいずれかを超えるが,63 kV以下の電圧に直接接続す

る定格の減衰器をもたない。また,分圧(電圧分割)機能及びシグナルコンディショナ機能を備える

ための素子を組み込まないが,ヒューズのような非減衰素子を含むことがある。図1参照。

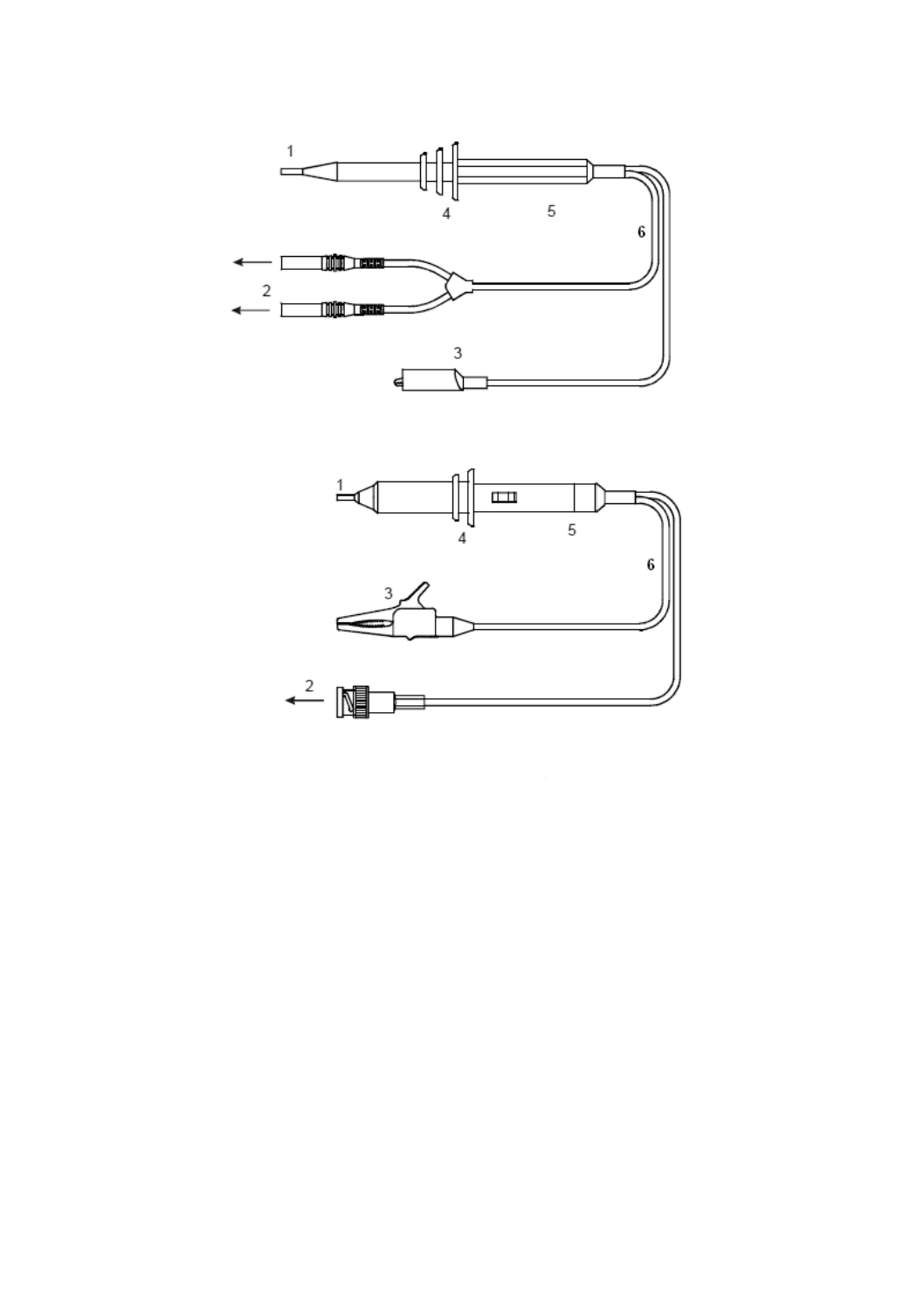

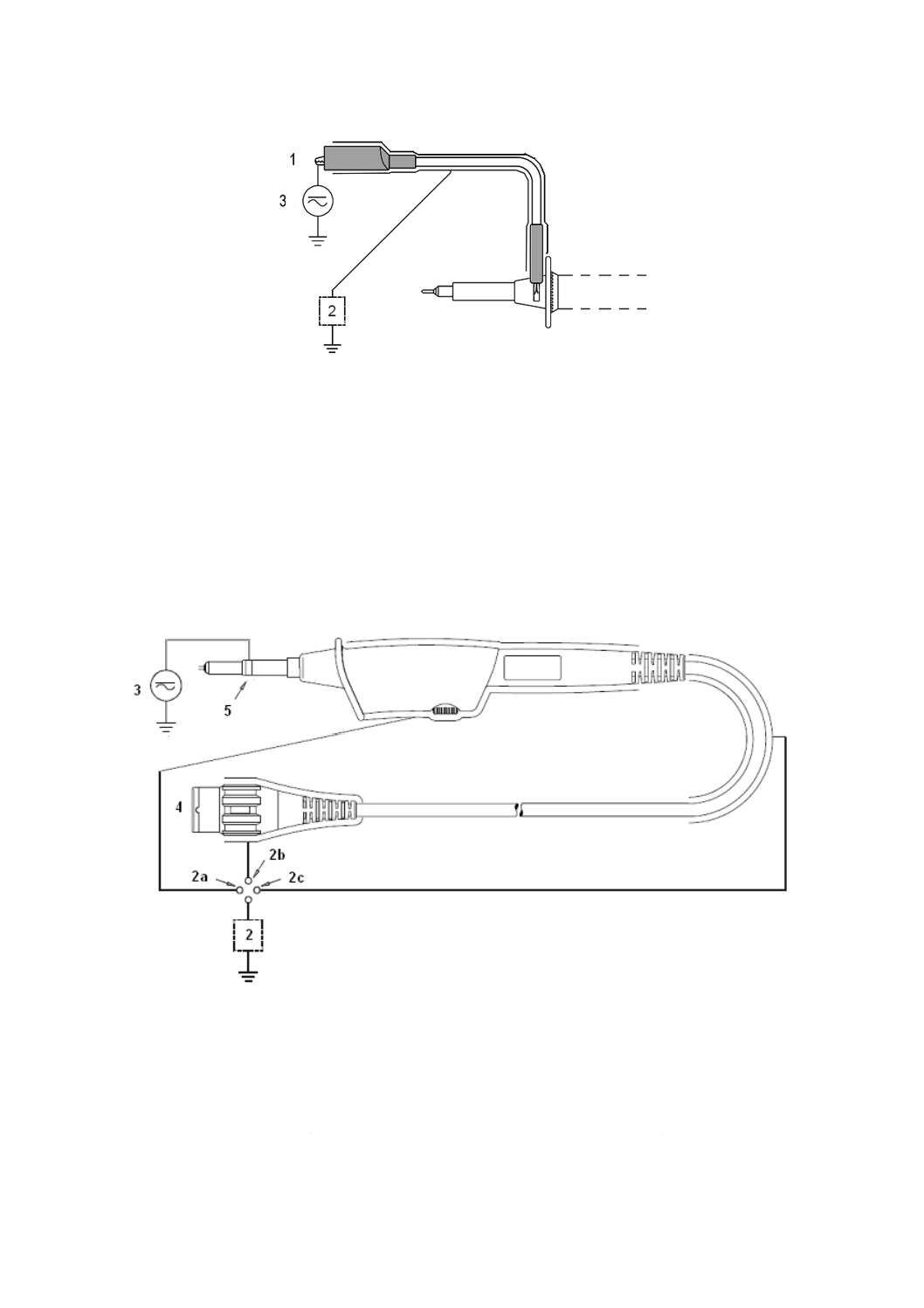

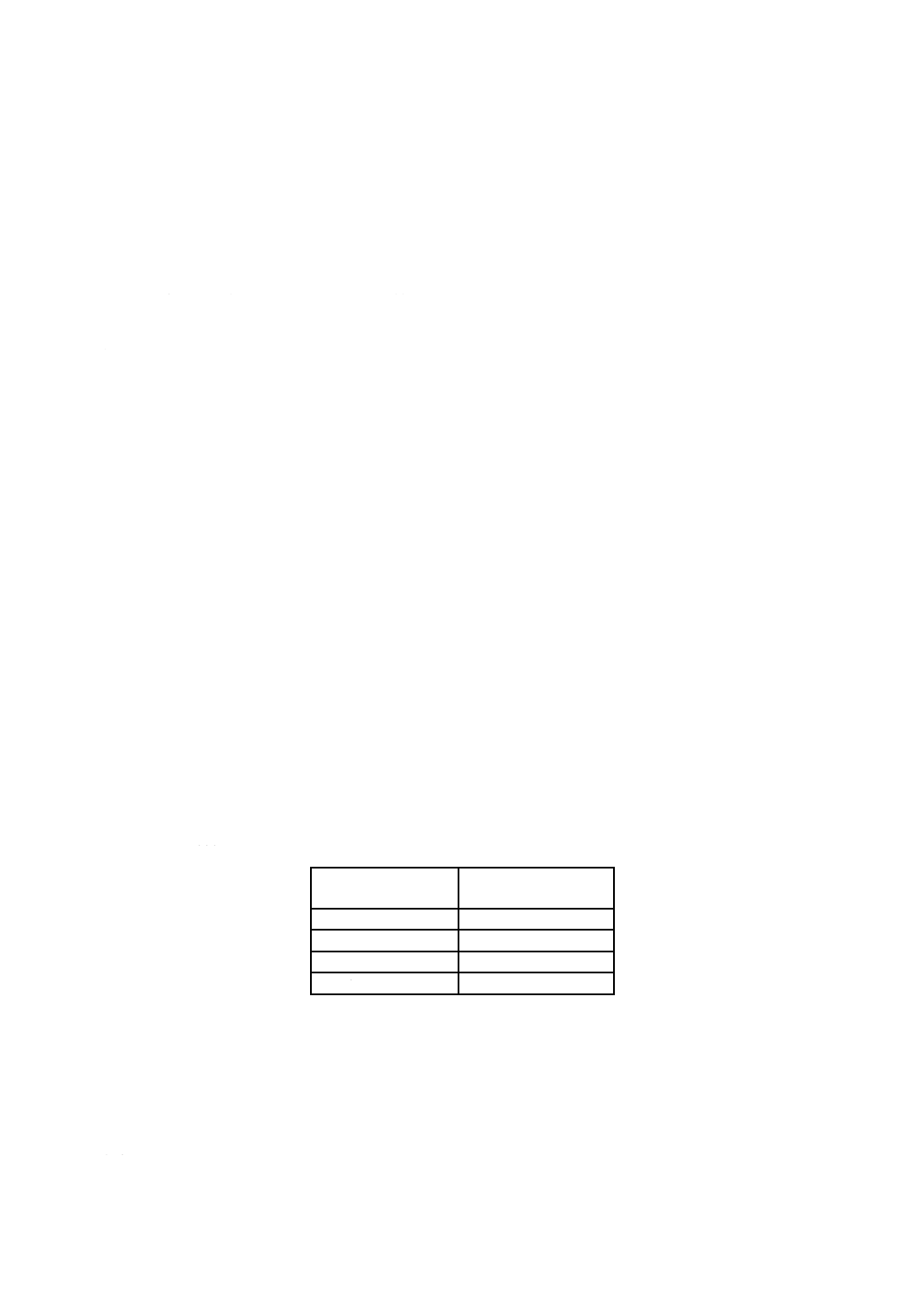

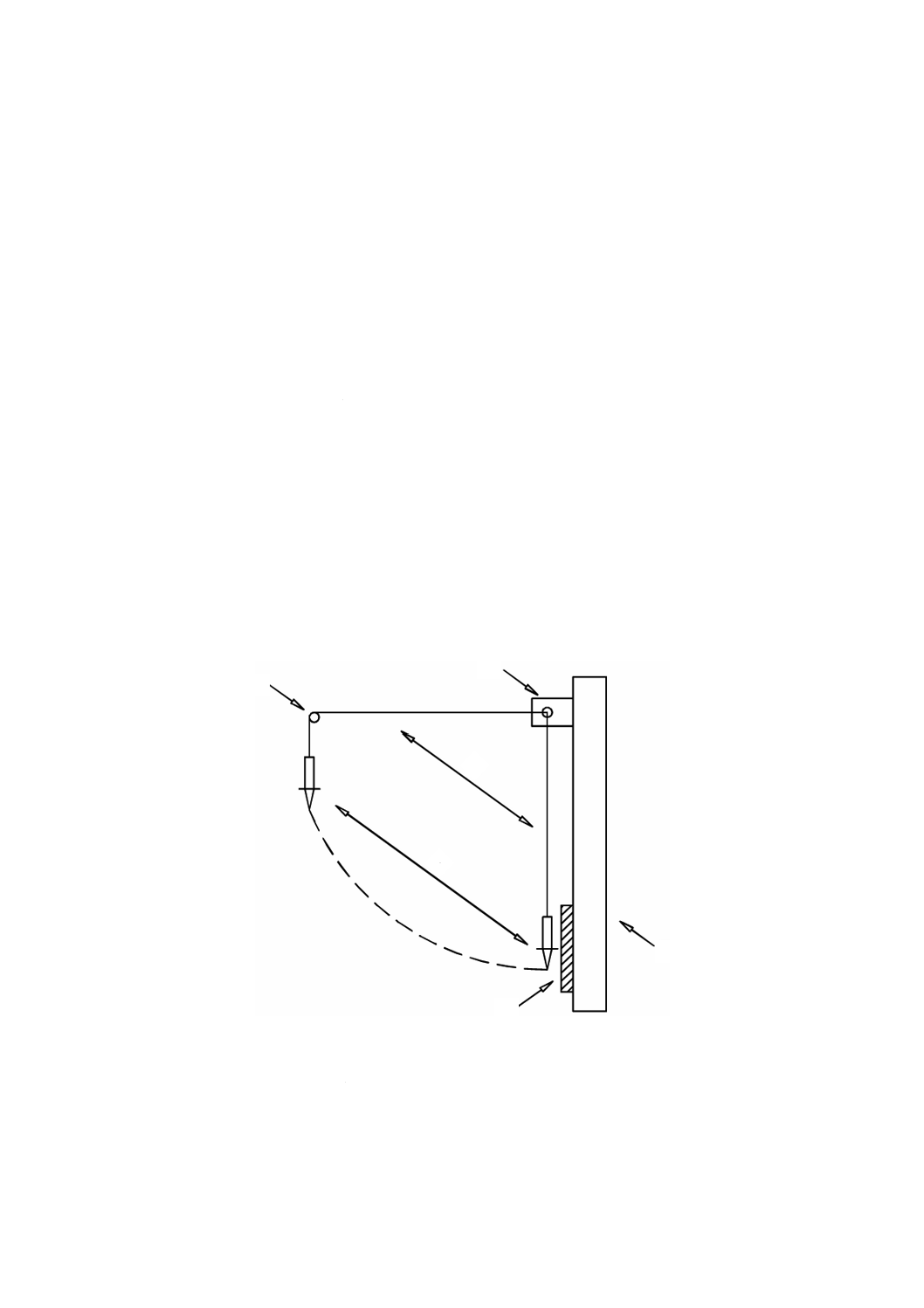

b) Bタイプ:高電圧用の,減衰器又は分圧器付きプローブアセンブリ。このプローブアセンブリは,実

効値1 kV又は直流1.5 kVのいずれかを超えるが,実効値又は直流63 kV以下の二次側電圧に直接接

続する定格の減衰器又は分圧器をもつ。また,分圧機能をプローブアセンブリ内で全て果たすか,又

はプローブアセンブリとともに用いる試験機器若しくは測定機器内で部分的に果たす場合がある。図

2参照。

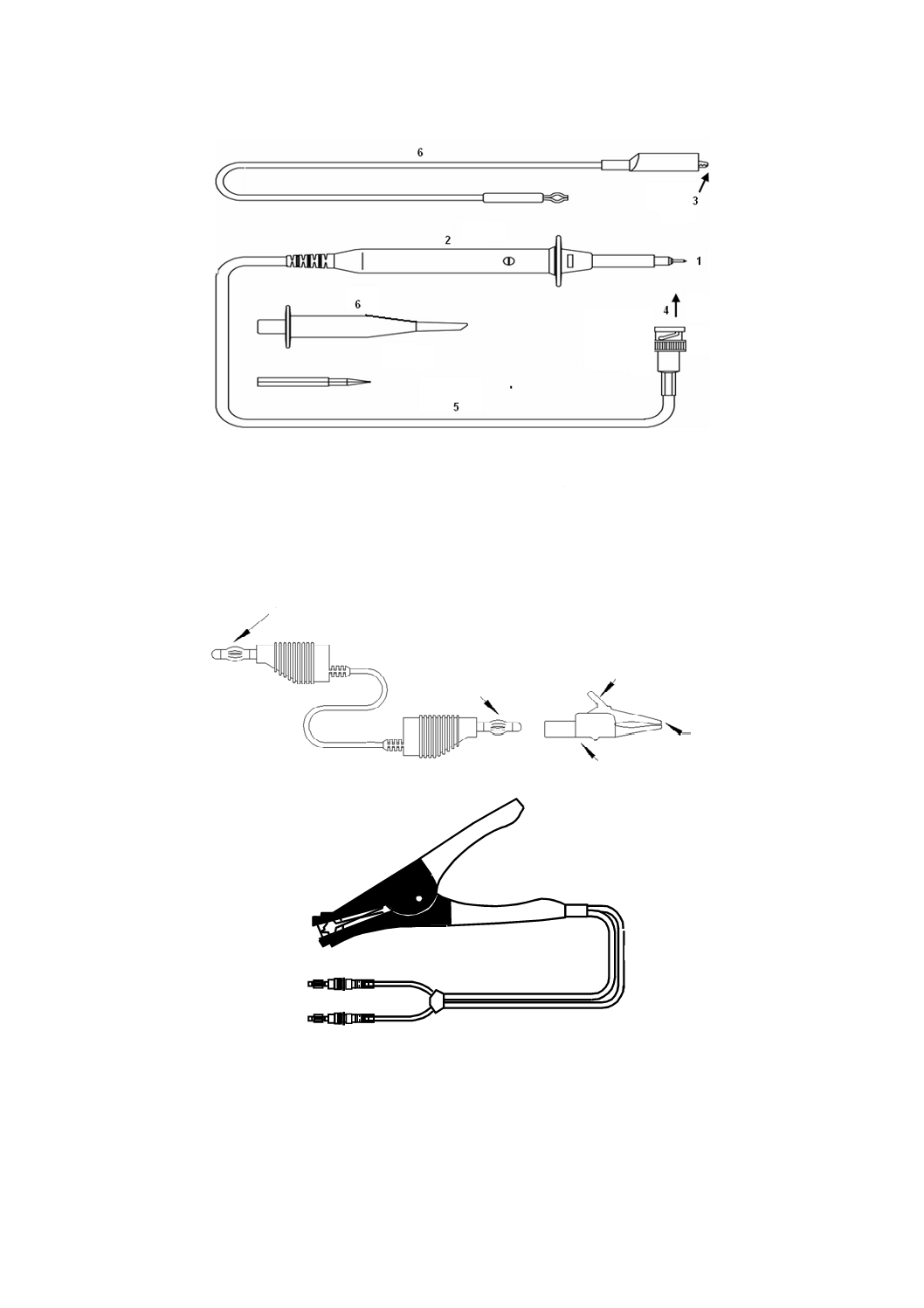

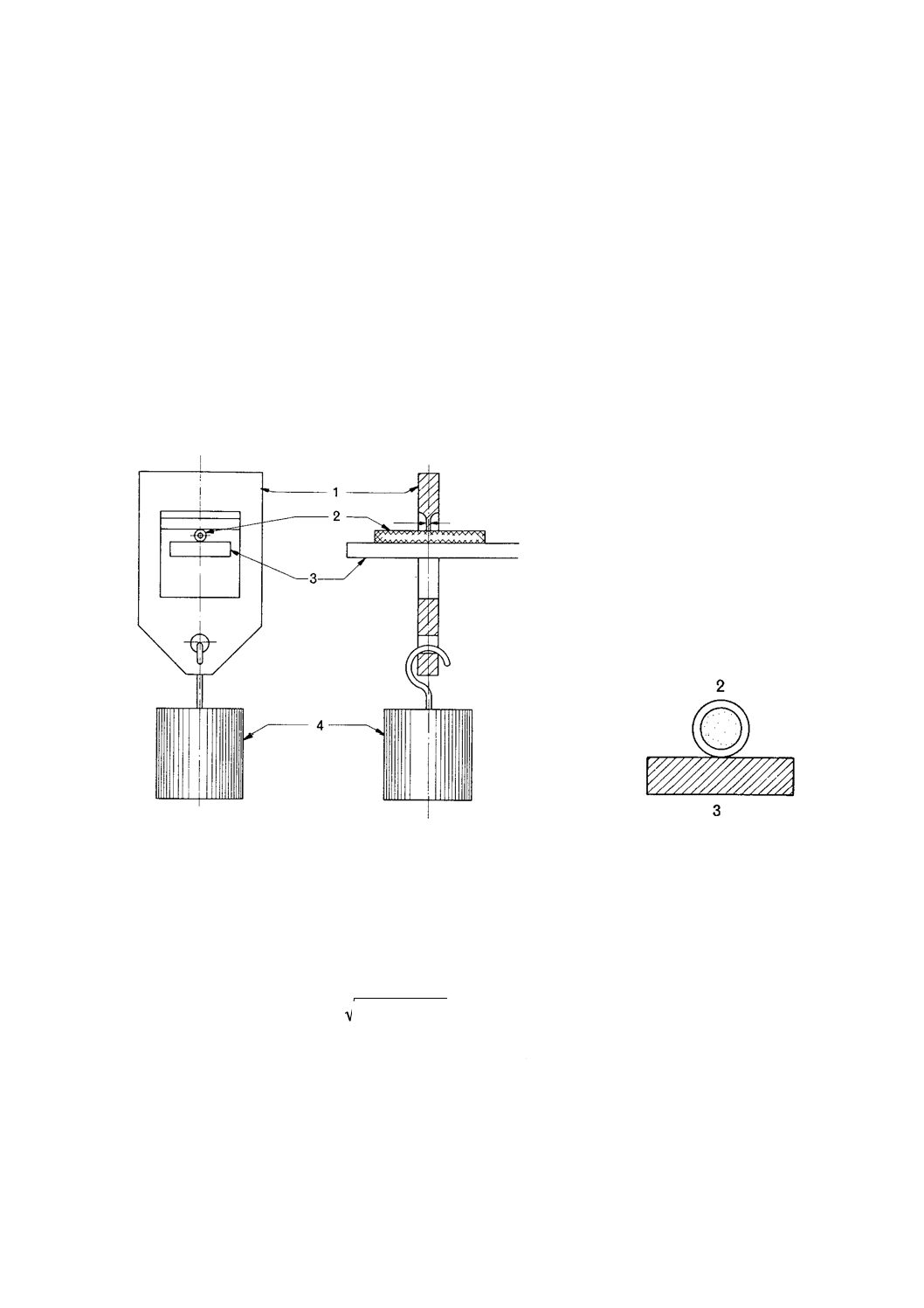

c) Cタイプ:低電圧用の,減衰器又は分圧器付きプローブアセンブリ。このプローブアセンブリは,実

2

C 1010-31:2019

効値1 kV及び直流1.5 kVのいずれも超えない電圧に直接接続するための減衰器又は分圧器をもつ。

また,シグナルコンディショナ機能をプローブアセンブリ内で全て果たすか,又はプローブアセンブ

リとともに用いる試験機器若しくは測定機器内で部分的に果たす場合がある。図3参照。

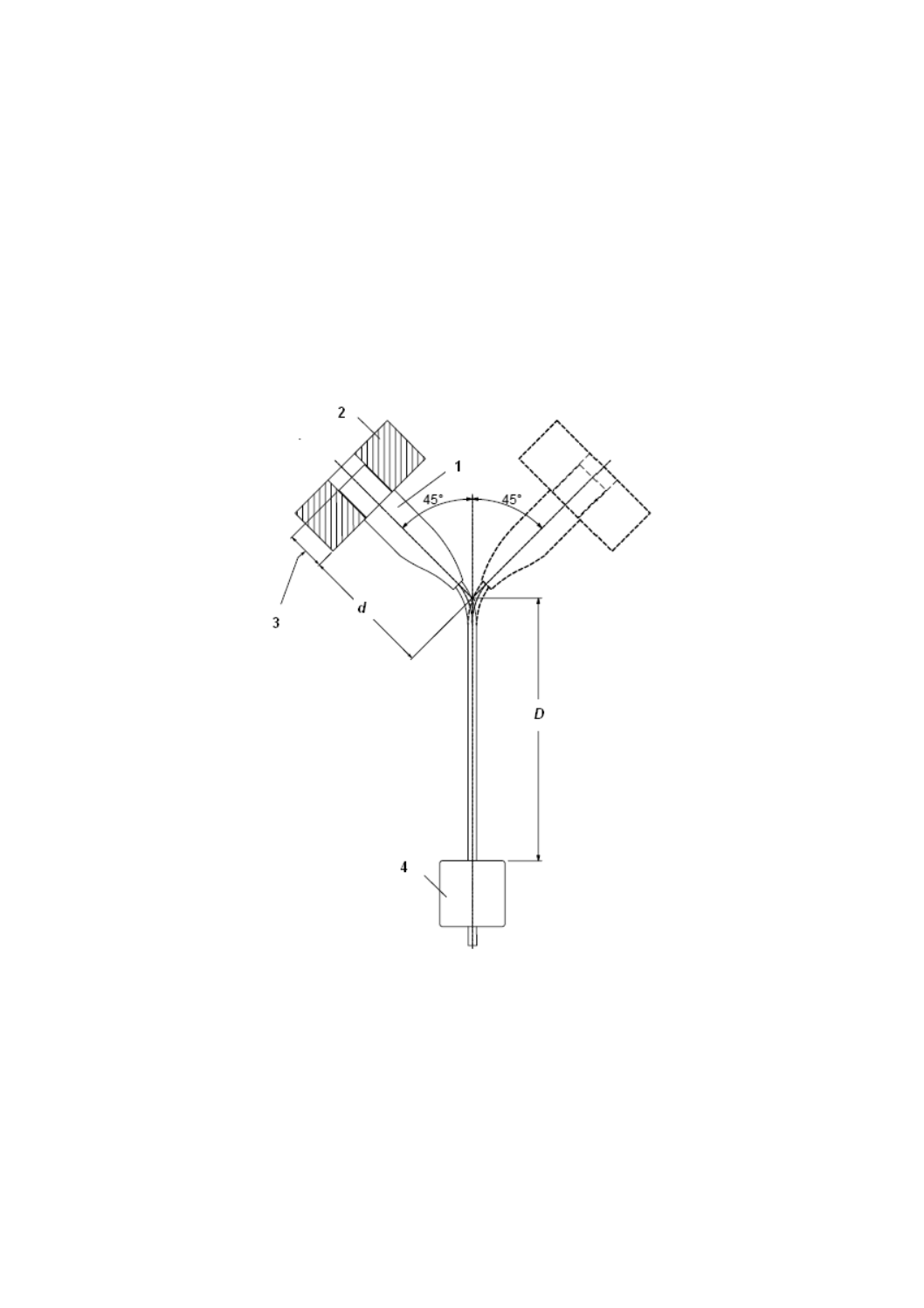

d) Dタイプ:低電圧用の,減衰器付き,減衰器なし又はその他のシグナルコンディショナ機能付きプロ

ーブアセンブリ。このプローブアセンブリは,実効値30 V,ピーク値42.4 V及び直流60 Vのいずれ

も超えない電圧に直接接続する定格をもち,8 Aを超える電流に適している。図4参照。

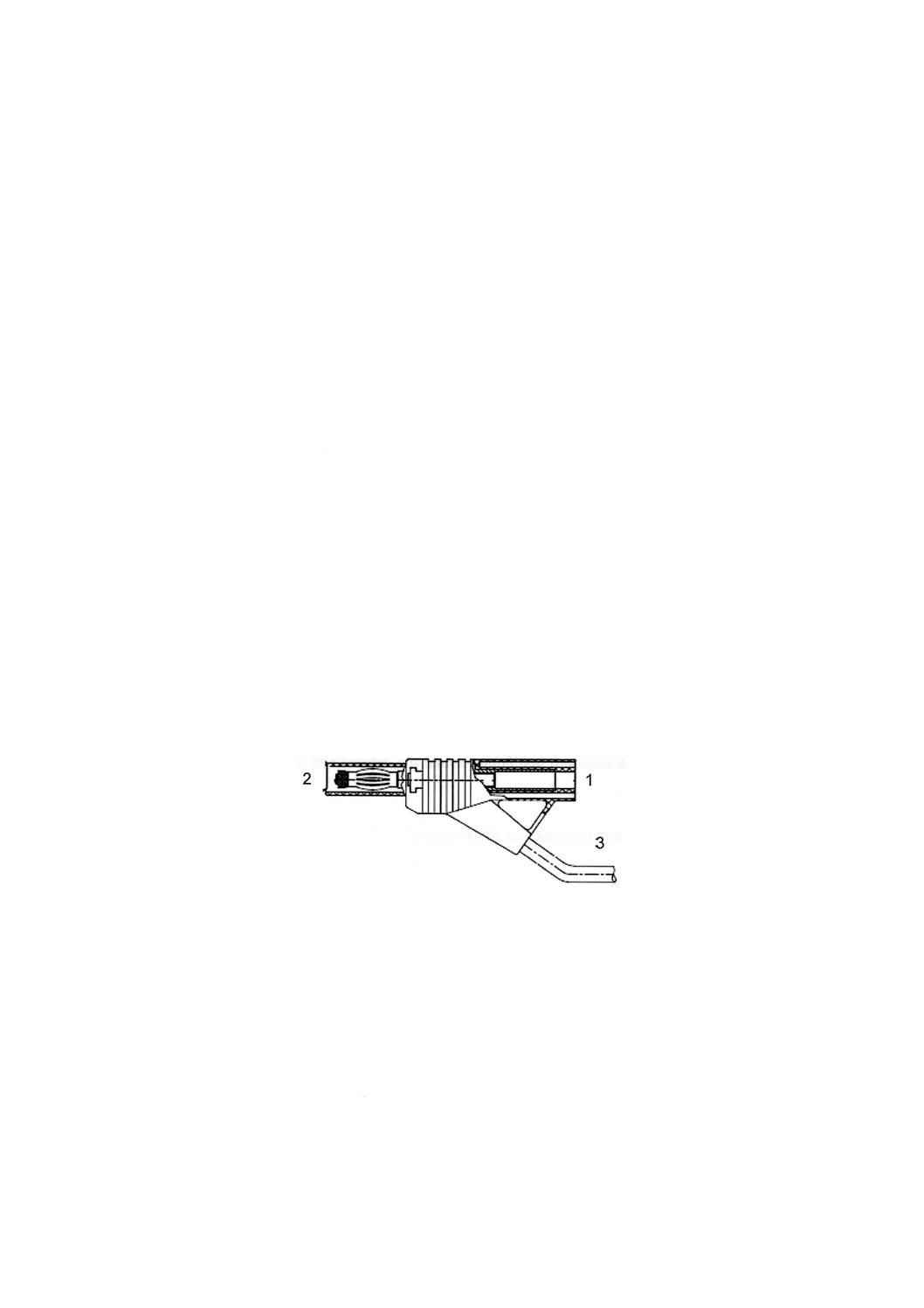

1:代表的コネクタ

2:プローブチップ

3:プローブ本体

4:機器へ

5:ばね機構のクリップ

6:プローブワイヤ

図1−Aタイプのプローブアセンブリの例

3

C 1010-31:2019

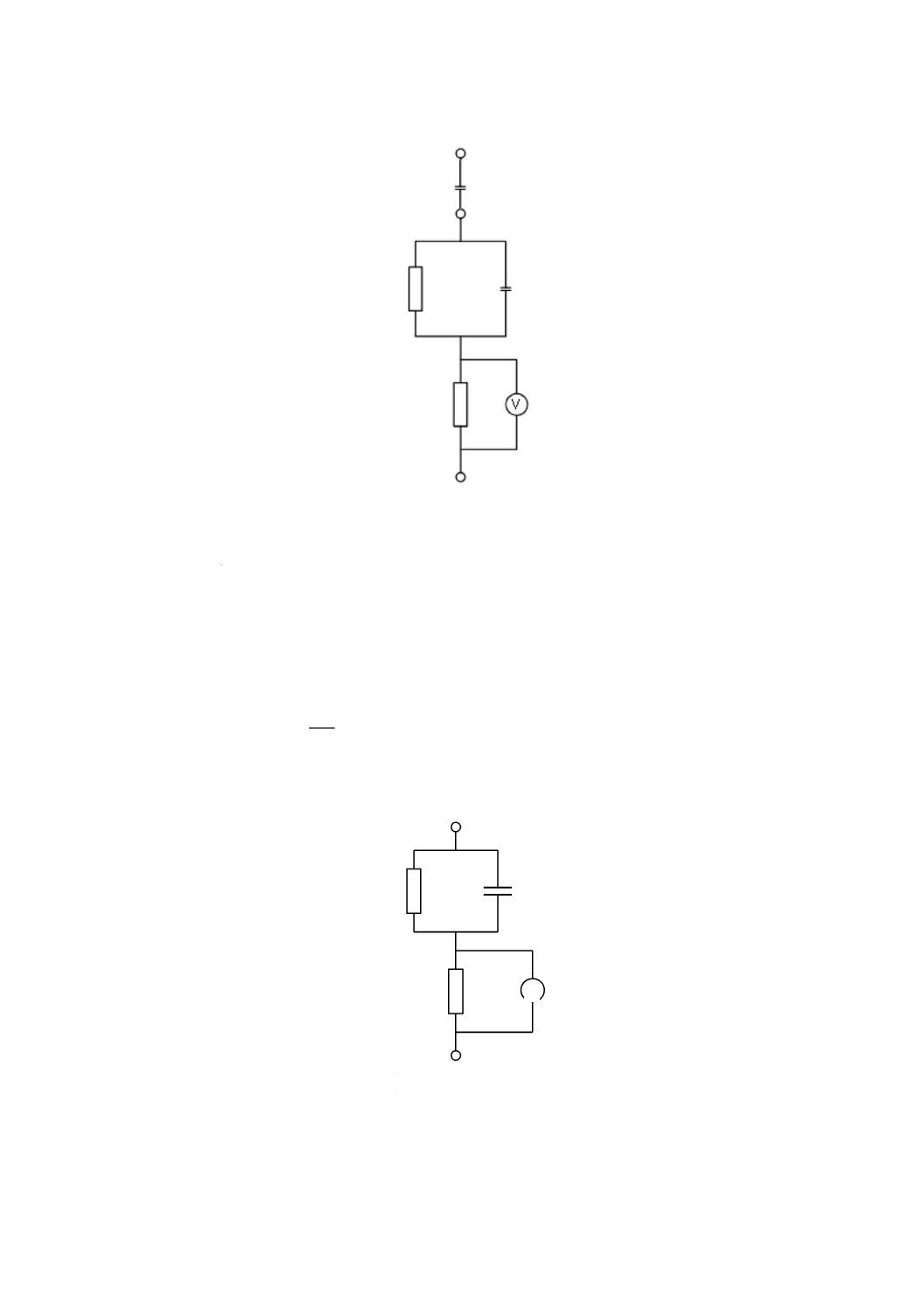

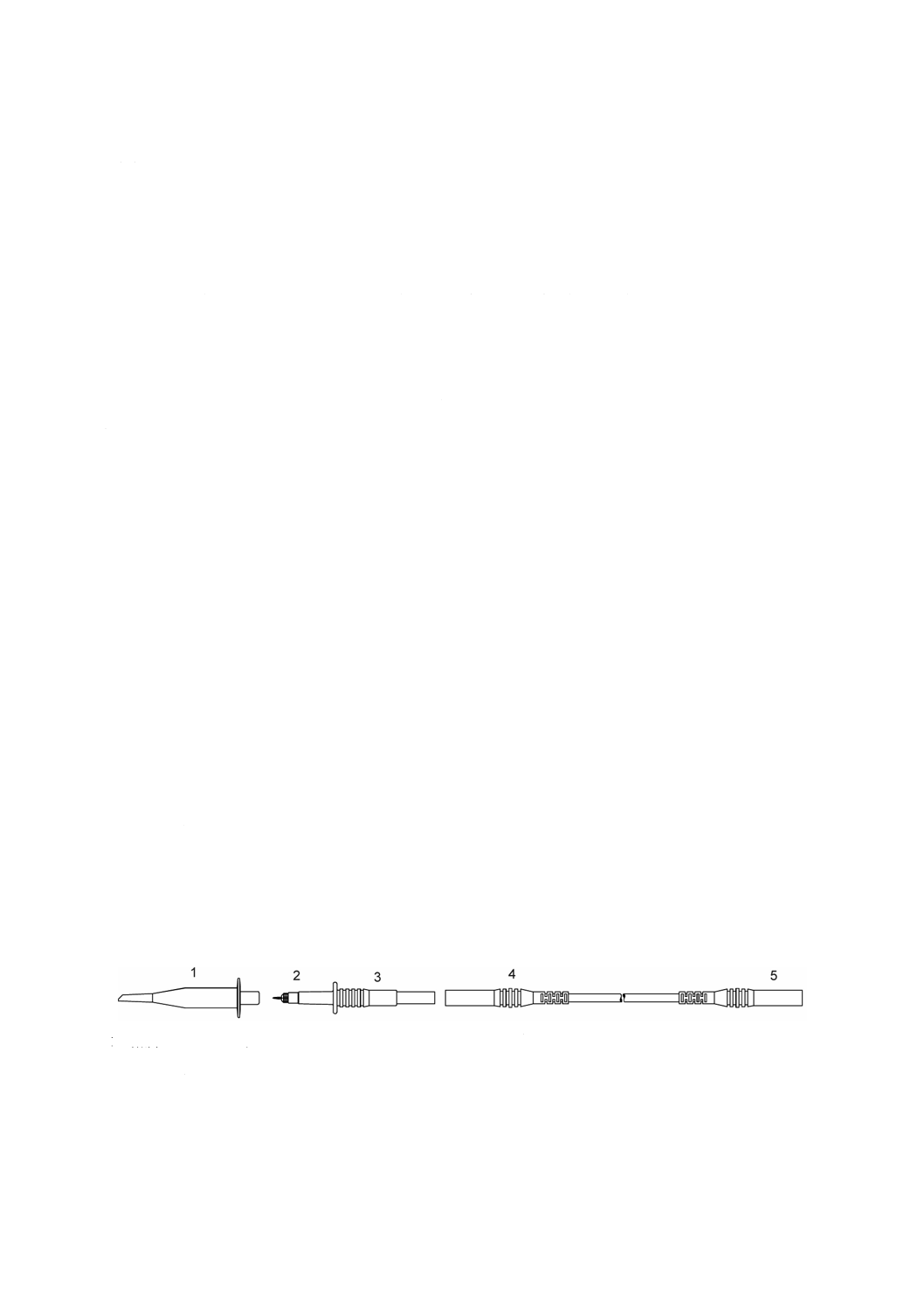

1:プローブチップ

2:機器へ

3:基準用コネクタ

4:保護用フィンガガード

5:プローブ本体の手持部分

6:プローブワイヤ

図2−Bタイプのプローブアセンブリの例

4

C 1010-31:2019

1:プローブチップ

2:プローブ本体

3:基準用コネクタ

4:機器へ

5:プローブワイヤ

6:附属品の例

7:BNCコネクタ

図3−Cタイプのプローブアセンブリの例

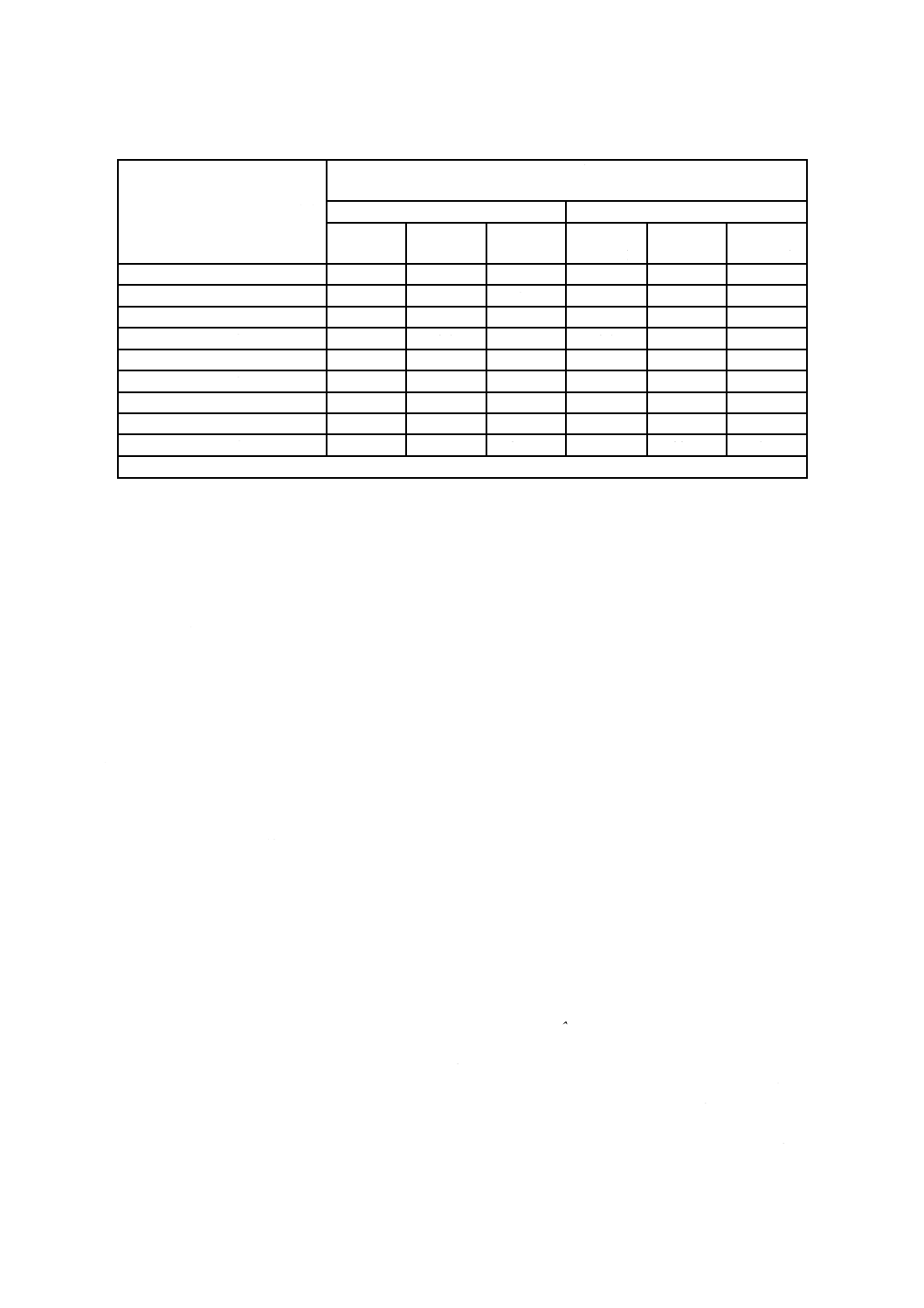

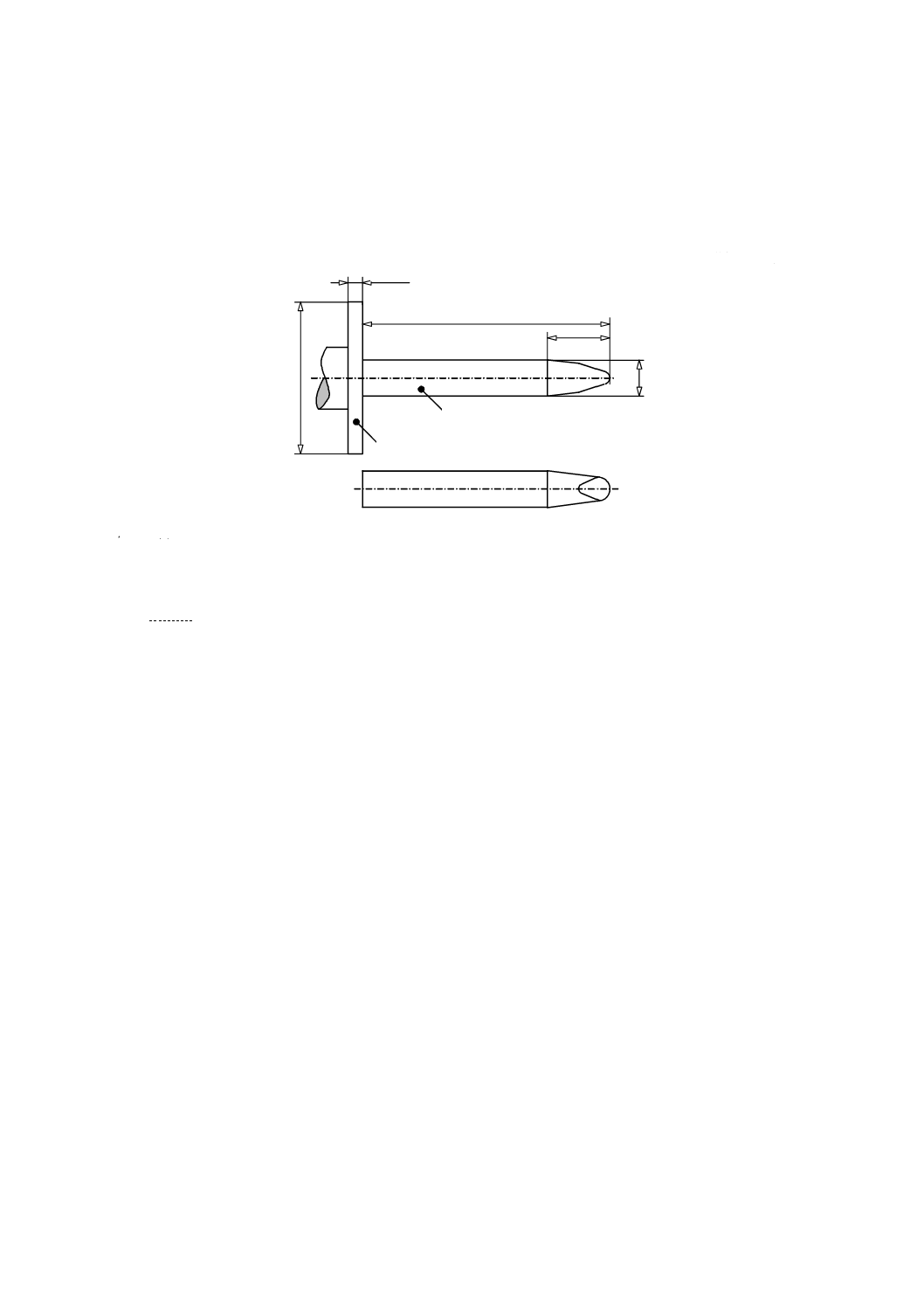

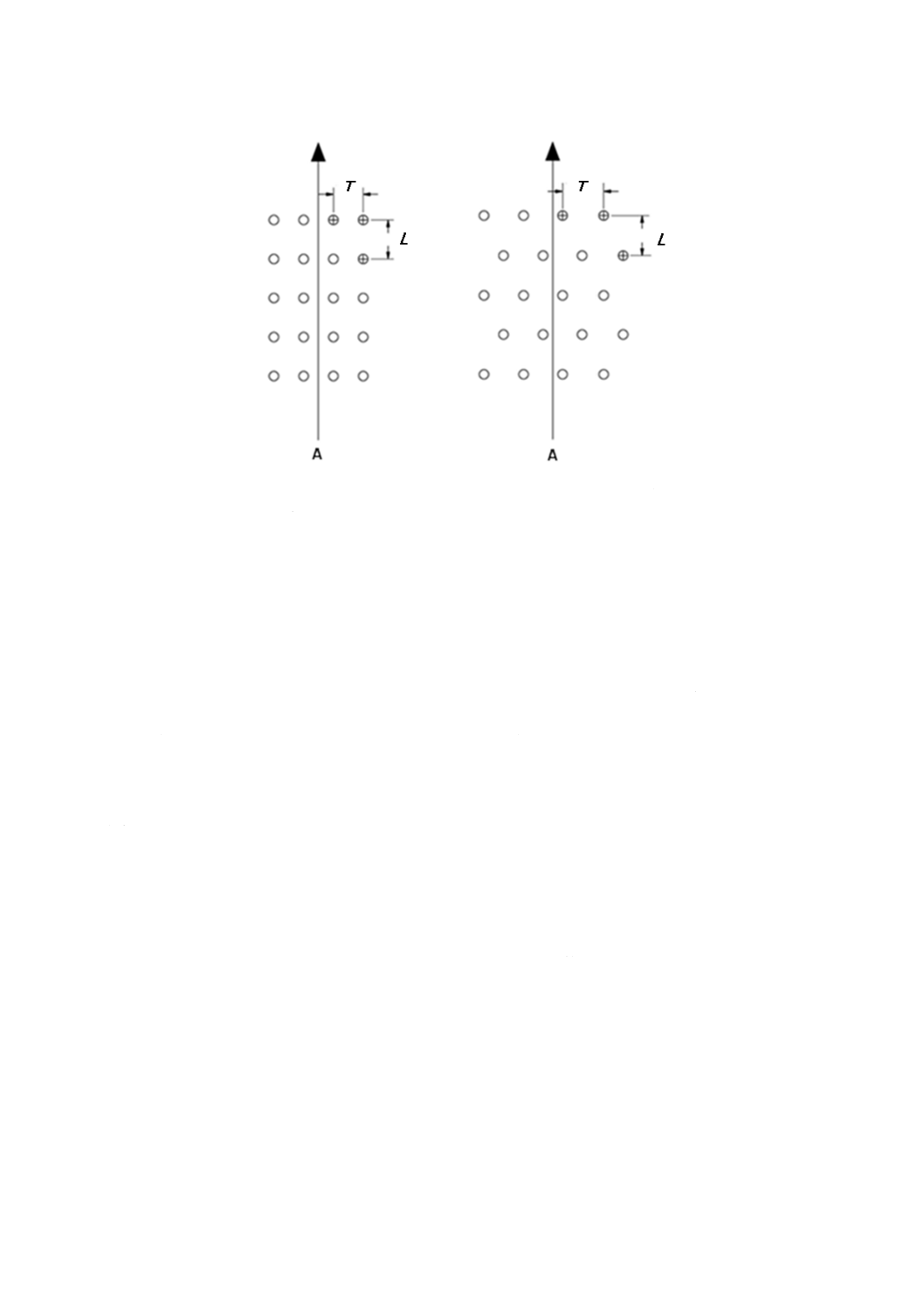

1

2

3

1

1

3

3

2

4

4

1:コネクタ

2:プローブチップ

3:ばね機構のクリップの手持部分

4:プローブワイヤ

図4−Dタイプのプローブアセンブリの例

7

5

C 1010-31:2019

1.1.2

適用範囲から除外するプローブアセンブリ

この規格は,JIS C 1010-2-32(手持形及び手で操作する電流センサ)の適用範囲内の電流センサには適

用しない。ただし,この電流センサの入力測定回路のリード及び附属品に適用してもよい。

1.2

分野

1.2.1

適用範囲に含む分野

この規格の要求事項は,操作者及び周囲へのハザードを許容可能なレベルまで確実に低減することを目

的とする。

個々のタイプのハザードに対する保護のための要求事項を,次に示すように,箇条6〜箇条11及び箇条

13に規定する。

a) 感電又はやけど(箇条6,箇条10及び箇条11参照)

b) 機械的なハザード(箇条7,箇条8及び箇条11参照)

c) 過度の温度(箇条9参照)

d) プローブアセンブリからの火の燃え広がり(箇条9参照)

e) アークせん(閃)光(箇条13参照)

低電圧主電源供給システムからの給電を意図して設計した,又はこの規格で特に指定しない他の特徴を

もつプローブアセンブリに対する追加の要求事項は,JIS C 1010及びIEC 61010の規格群の他の部に規定

している。

注記 労働者の健康及び安全に関する労働安全衛生法などの要求事項についても考慮する。

1.2.2

適用範囲から除外する分野

この規格は,次の分野には適用しない。

a) プローブアセンブリの安全性に関係しない,信頼性に関わる機能,性能,その他の特性

b) 輸送用包装の有効性

1.3

検証

この規格は,プローブアセンブリがこの規格の要求事項を満たすことを,検査,形式試験及びルーチン

試験によって検証する方法についても規定する。

1.4

環境条件

1.4.1

通常の環境条件

この規格は,少なくとも次の条件下で安全であるように設計したプローブアセンブリに適用する。

a) 2 000 mまでの高度

b) 5 ℃〜40 ℃の周囲温度

c) 31 ℃以下の温度に対して最大相対湿度80 %で,40 ℃で相対湿度50 %まで直線的に減少する湿度

d) 意図する周囲環境に該当する汚染度

1.4.2

拡張した環境条件

この規格は,1.4.1による環境条件だけでなく,プローブアセンブリ製造業者が定格として指定する次の

いずれかの条件においても安全であるように設計したプローブアセンブリに適用する。

a) 屋外使用

b) 2 000 mを超える高度

c) 5 ℃未満又は40 ℃を超える周囲温度

d) 1.4.1の範囲を超える相対湿度

e) 湿った場所

6

C 1010-31:2019

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 61010-031:2015,Safety requirements for electrical equipment for measurement, control and

laboratory use−Part 031: Safety requirements for hand-held probe assemblies for electrical

measurement and test及びAmendment 1:2018(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS C 0920 電気機械器具の外郭による保護等級(IPコード)

注記 対応国際規格:IEC 60529,Degrees of protection provided by enclosures (IP Code)

JIS C 1010-1:2019 測定用,制御用及び試験室用電気機器の安全性−第1部:一般要求事項

注記 対応国際規格:IEC 61010-1:2010,Safety requirements for electrical equipment for measurement,

control, and laboratory use−Part 1: General requirements及びAmendment 1:2016

JIS Z 8000(規格群) 量及び単位

IEC 60027 (all parts),Letter symbols to be used in electrical technology

IEC 61180-1:1992,High-voltage test techniques for low-voltage equipment−Part 1: Definitions, test and

procedure requirements

IEC 61180-2,High-voltage test techniques for low-voltage equipment−Part 2: Test equipment

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

注記 ここに規定する用語の索引を,附属書Gに示す。

3.1

部分及び附属品

3.1.1

端子(terminal)

外部導体にデバイス(機器)を接続するために設けた部品。

注記 端子は,一つ以上の接点を含む場合がある。したがって,この用語は,ソケット,ピンなどを

含む。

3.1.2

外装(enclosure)

外部の影響からプローブアセンブリを保護し,かつ,あらゆる方向からの直接的な接触に対して保護す

る部分。

3.1.3

保護用フィンガガード(protective fingerguard)

安全な接近限度を示し,かつ,操作者が危険な活電部分に触れるリスクを低減する外装の部分。

7

C 1010-31:2019

3.1.4

プローブチップ(probe tip)

試験又は測定する箇所に接続するプローブアセンブリ又は附属品の部分。

注記 用語“プローブチップ”には,ばね機構のクリップのジョー又はフックの導電性部分を含む。

3.1.5

コネクタ(connector)

機器の端子又は別のプローブアセンブリに接続するために,プローブワイヤに装着する部品。

3.1.6

工具(tool)

人が機械的な作業をするのを補助するために用いる,鍵及び硬貨を含む道具。

3.1.7

プローブワイヤ(probe wire)

1本以上の導体及び付帯する絶縁体で構成される,プローブアセンブリ又はその附属品の部分として用

いる可とう電線又はケーブル。

3.1.8

ばね機構のクリップ(spring-loaded clip)

試験又は測定する箇所をくわ(咥)えるためにスプリングによって押し付ける一つ以上のフック又はジ

ョー付きのプローブ又はプローブの附属品。

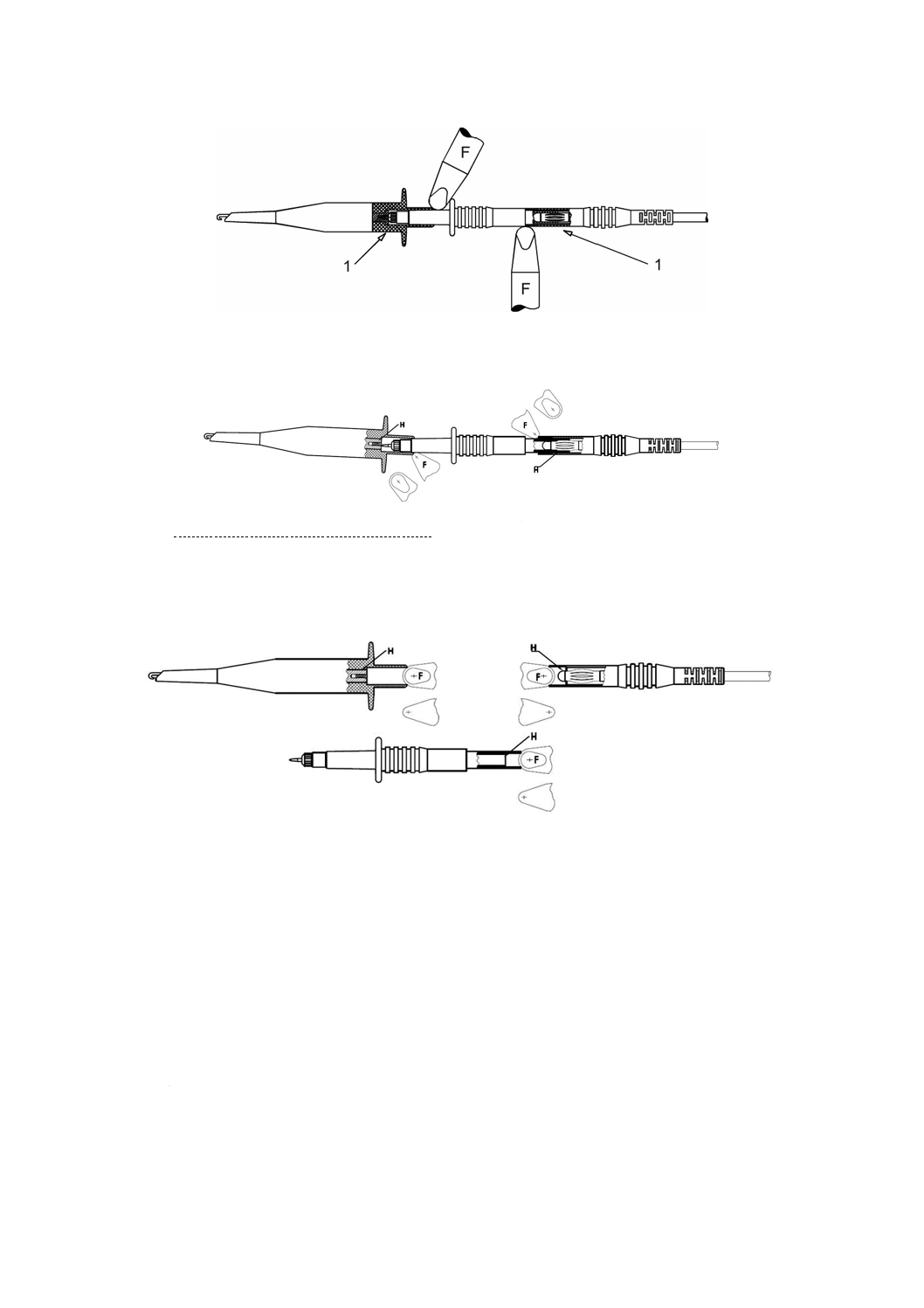

3.1.9

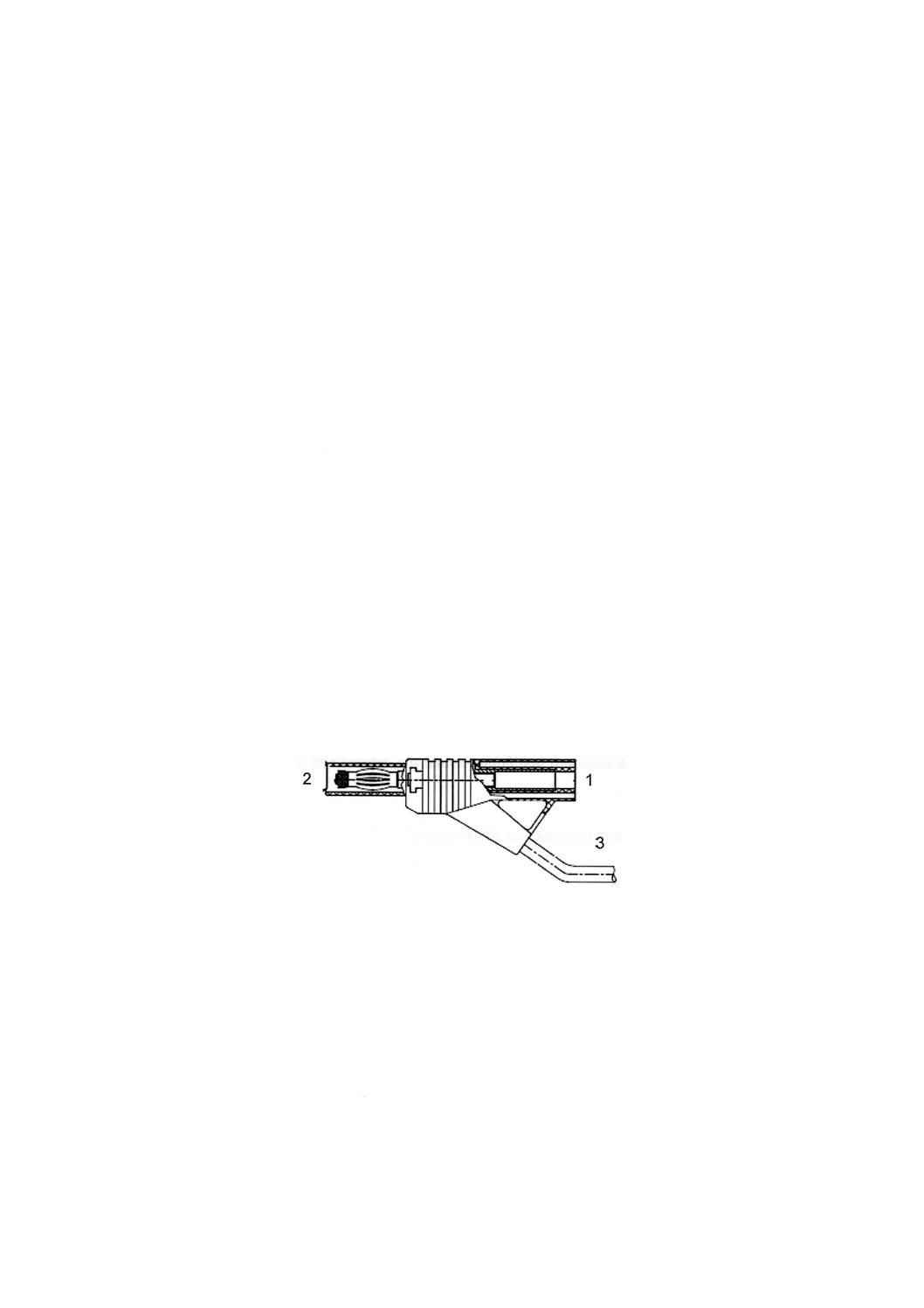

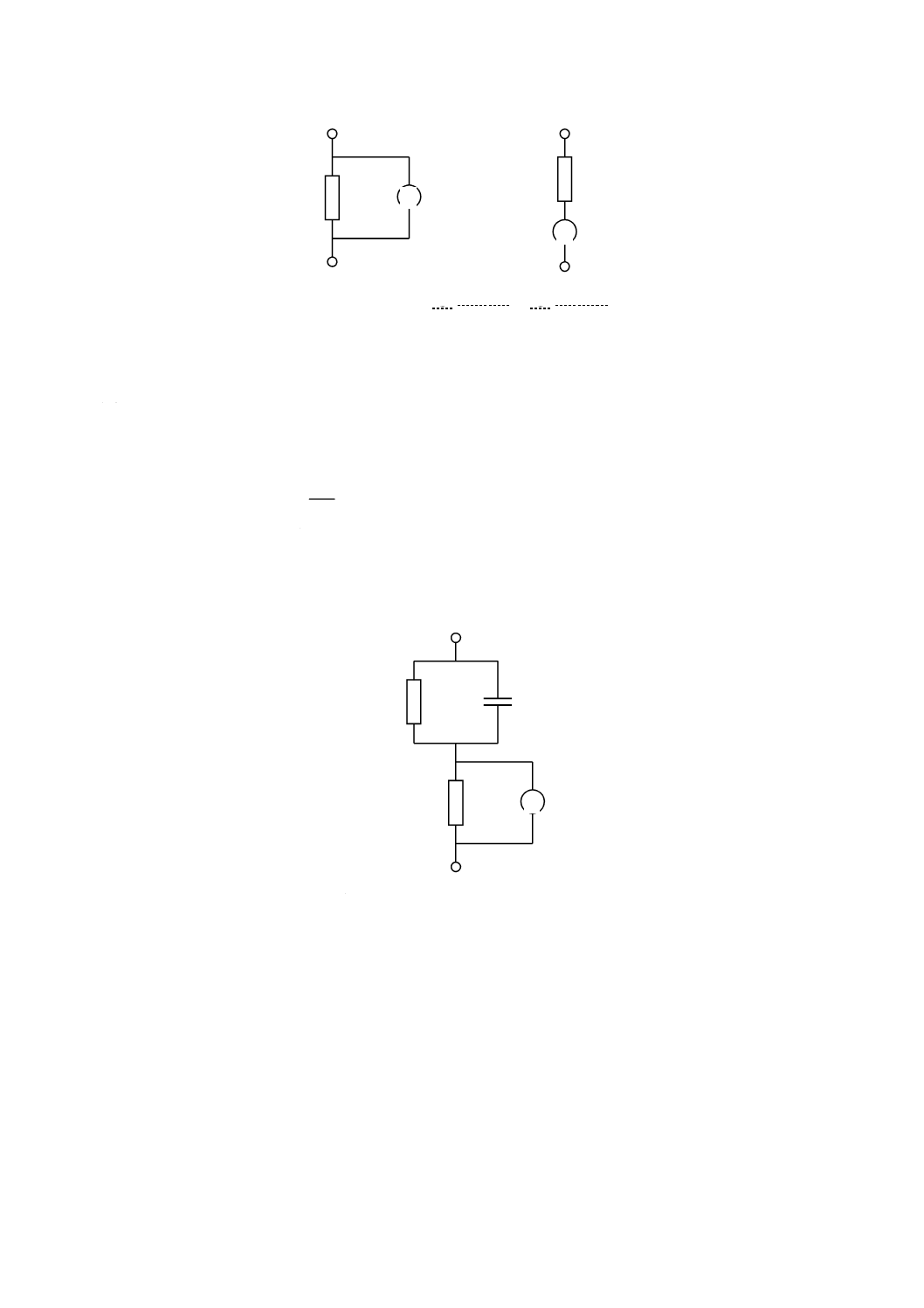

スタック可能なコネクタ(stackable connector)

追加の端子をもつコネクタアセンブリ。

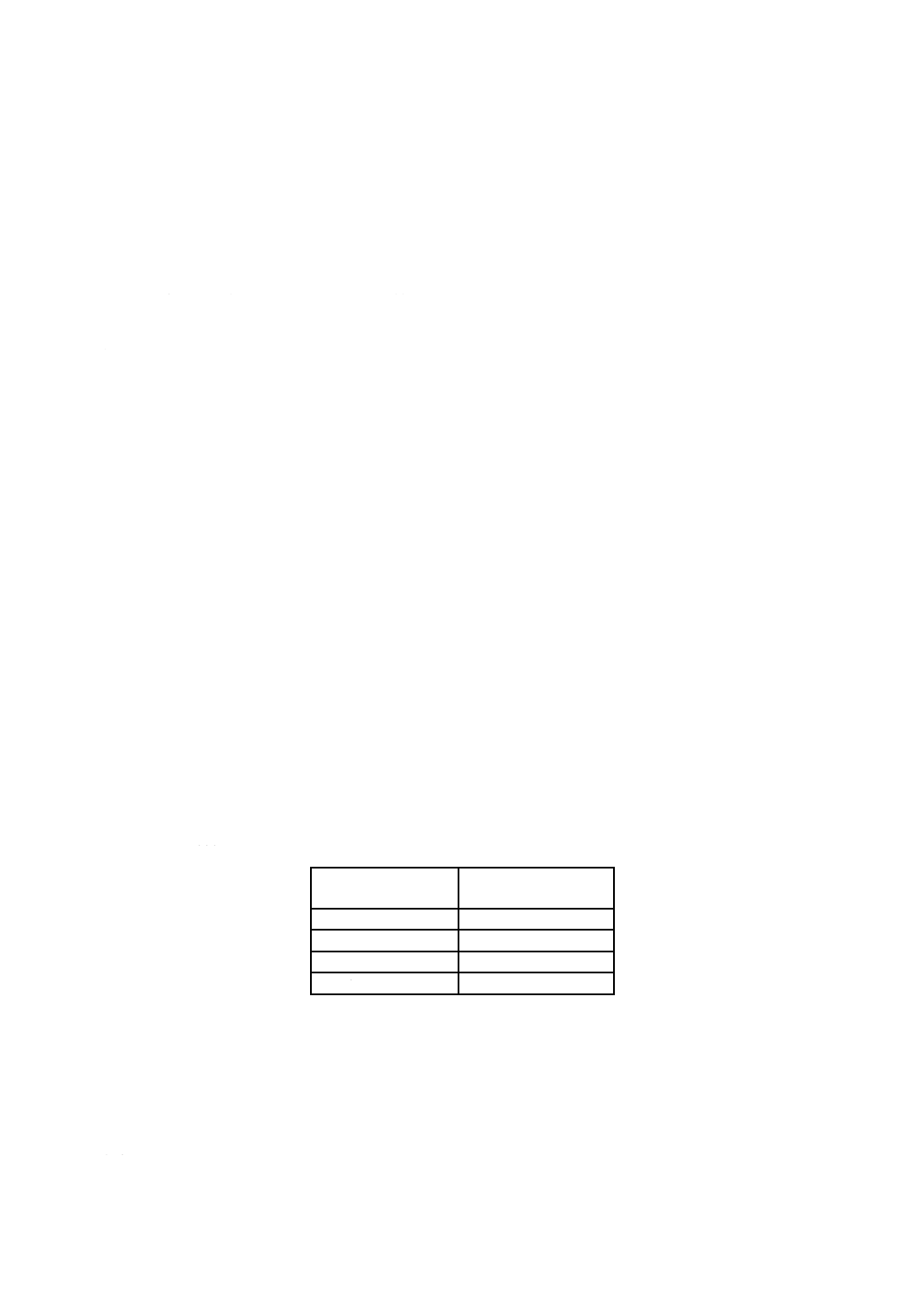

例 図5は,おすのコネクタ及びめすの端子付きのスタック可能なコネクタの一例である。

1:追加のコネクタ用の端子

2:コネクタ

3:プローブワイヤ

図5−おすのコネクタ及びめすの端子付きのスタック可能なコネクタの例

3.2

量

3.2.1

定格(条件又は値)[rated(condition or value)]

部品,デバイス又はプローブアセンブリの特定の動作条件に対して,一般に製造業者が指定する条件又

は量の値。

8

C 1010-31:2019

3.2.2

定格(rating)

定格値と定格動作条件とを一組にしたもの(IEC 60050-151:2001の151-16-11参照)。

3.2.3

動作電圧(working voltage)

正常な使用中に,個々の絶縁間に連続的にかかり得る最大交流実効値又は直流電圧値。

注記 過渡値及び電圧変動は,動作電圧の一部とは考えない。

3.3

試験

3.3.1

形式試験(type test)

設計及び構造が,この規格の要求事項を満たすことを示すために,固有の設計に対して実施する1個以

上のプローブアセンブリ(又はプローブアセンブリの部分)のサンプルの試験。

注記 この用語は,構造要求事項だけでなく設計要求事項を含むIEC 60050-151:2001の151-16-16の

定義を拡張したものである。

3.3.2

ルーチン試験(routine test)

製造中又は製造後に各個別の対象に実施する適合性を確認するための試験(IEC 60050-151:2001の

151-16-17参照)。

3.4

安全性に関する用語

3.4.1

接触可能(accessible)

標準テストフィンガ又はテストピンを6.2に従って適用したとき,標準テストフィンガ又はテストピン

で触れることができること。

3.4.2

危険な活電(hazardous live)

感電又は電気的やけどを負わせる可能性がある状態。

3.4.3

ハザード(hazard)

危害の潜在的根源。

3.4.4

保護インピーダンス(protective impedance)

インピーダンスの値,構造及び信頼性が,感電に対する保護に適している部品,又は部品アセンブリ。

3.4.5

正常な使用(normal use)

使用のため,又は明白な意図する目的のために取扱説明書に従って行う操作。取扱説明書に指定する待

機状態も含む。

3.4.6

正常状態(normal condition)

ハザードに対する保護手段が全て動作又は機能する状態。

9

C 1010-31:2019

3.4.7

単一故障状態(single fault condition)

ハザードに対する保護手段の一つに故障がある状態,又はハザードになり得る一つの故障が存在する状

態。

3.4.8

操作者(operator)

プローブアセンブリを意図する目的のために操作する人。

3.4.9

責任団体(responsible body)

プローブアセンブリの安全な使用及び保守に責任をもつ個人又は団体。

3.4.10

湿った場所(wet location)

水又は他の導電性をもつ液体が存在する可能性がある場所,及び人体とプローブアセンブリとの接点又

は人体と周囲環境との接点が湿っていることによって,人体インピーダンスの低下を招きやすい場所。

3.4.11

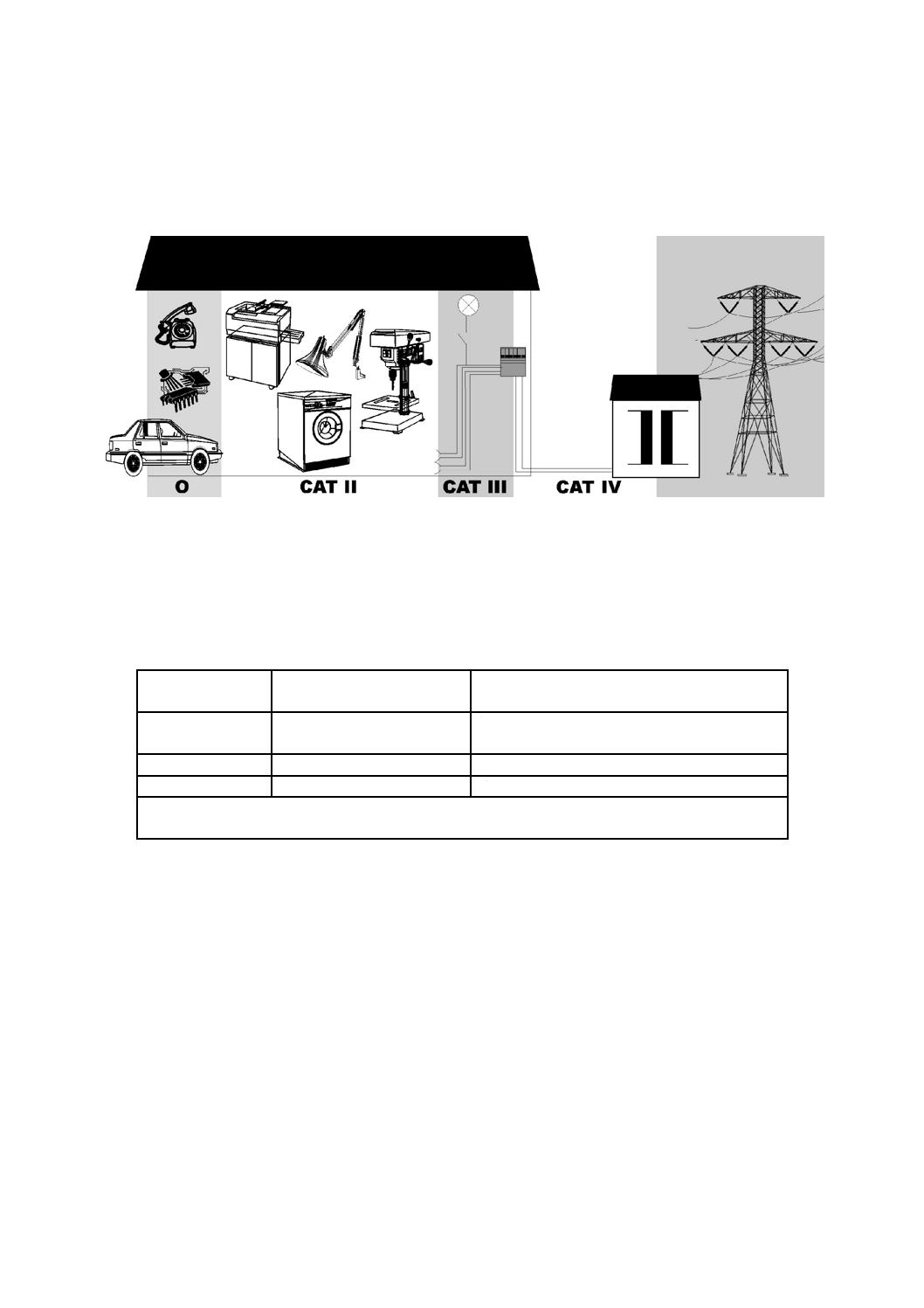

測定カテゴリ(measurement category)

試験及び測定回路を接続することを意図する,主電源の種類による試験及び測定回路の分類。

3.4.12

合理的に予見可能な誤使用(reasonably foreseeable misuse)

供給者が意図していない使用方法であるが,容易に予測できる人間の行動から起こり得る製品の使用。

3.5

絶縁

3.5.1

基礎絶縁(basic insulation)

危険な活電部分から基本的に保護するための絶縁(IEC 60050-195:1998の195-06-06参照)。

3.5.2

補強絶縁(supplementary insulation)

基礎絶縁が破壊した場合に感電から保護するため,基礎絶縁に追加する独立した絶縁。

3.5.3

二重絶縁(double insulation)

基礎絶縁及び補強絶縁の二つで構成する絶縁(IEC 60050-195:1998の195-06-08参照)。

3.5.4

強化絶縁(reinforced insulation)

感電に対して,少なくとも二重絶縁の保護をする絶縁。

3.5.5

汚染(pollution)

絶縁耐力又は表面抵抗率の低下を引き起こし得る固体,液体又は気体(イオン化したガス)の異物が付

着した状態。

3.5.6

汚染度(pollution degree)

周囲環境に存在し得る汚染のレベルを示す数値。

10

C 1010-31:2019

3.5.7

汚染度1(pollution degree 1)

汚染がないか,又は乾燥した非導電性の汚染だけが存在し,汚染の影響がない状態。

3.5.8

汚染度2(pollution degree 2)

非導電性の汚染だけが存在し,場合によっては,結露によって一時的に導電性になり得る状態。

3.5.9

汚染度3(pollution degree 3)

導電性の汚染が存在するか,又は乾燥していて非導電性であるが,予測される結露によって導電性にな

る汚染が存在する状態。

3.5.10

空間距離(clearance)

二つの導電性部分間の空間における最短距離。

3.5.11

沿面距離(creepage distance)

二つの導電性部分間の固体絶縁材料の表面に沿った最短距離(IEC 60050-151:2001の151-15-50参照)。

3.5.12

空隙(spacing)

空間距離と沿面距離とのあらゆる組合せ。

4

試験

4.1

一般

この規格における試験は,プローブアセンブリ又はその一部分のサンプルに実施する形式試験とする。

形式試験の唯一の目的は,設計及び構造が確かにこの規格に適合していることを確認することである。加

えて,プローブワイヤに対しては,附属書Dのルーチン試験を行う。

プローブアセンブリは,少なくともこの規格の要求事項を満たさなければならない。その要求事項を上

回ることは差し支えない。この規格で,下限値を適合値として規定している場合には,プローブアセンブ

リは,より高い値を満たしていることを実証してもよい。上限値を適合値として規定している場合には,

プローブアセンブリは,より低い値を満たしていることを実証してもよい。製造上の変動及び許容差を考

慮する。

この規格に規定する関連する規格の要求事項を満たし,その関連規格に従って用いるプローブアセンブ

リの部品又は部分の試験は,プローブアセンブリ全体の形式試験の中で繰り返す必要はない。

二つ以上のプローブタイプ(1.1.1参照)のプローブアセンブリである場合には,それぞれのタイプにつ

いて該当する要求事項に従って試験する。

この規格の要求事項に対する適合性は,全ての該当する試験を実施することによって確認する。ただし,

プローブアセンブリ及び設計文書を調査して,試験に合格することが確実に実証できる項目については,

試験を省略してもよい。試験は,標準試験状態(4.3参照)及び単一故障状態(4.4参照)の両方で実施す

る。

この規格の適合性確認で検査を要求する場合,この検査には,測定によるプローブアセンブリの検査,

プローブアセンブリへの表示の検査,プローブアセンブリに添付する説明書の検査,プローブアセンブリ

11

C 1010-31:2019

を製造するための材料又は部品のデータシートの調査などを含む。それぞれの場合について,検査結果は,

プローブアセンブリが該当する要求事項を満たしていることを実証しているか,又は更なる試験を行う必

要があることを示しているかの,いずれかになる。

適合性を確認する試験を実施する場合は,適用した又は測定した量(例えば,電圧)の厳密な値に,許

容差による不確かさがあるときは,次による。

a) 製造業者は,少なくとも規定の試験値を適用していることを保証することが望ましい。

b) 試験機関は,規定の試験値を超える値を適用していないことを保証することが望ましい。

プローブアセンブリの環境条件の定格範囲が1.4.1の規定範囲よりも広い場合,製造業者は,定格範囲を

広げてもこの規格の安全要求事項を満たしていることを(例えば,試験要求事項の適切な代替又は付加試

験によって)実証することが望ましい。

試験に起因するストレスの残留効果のために,形式試験を実施したプローブアセンブリは,意図する機

能にはもはや適さない可能性がある。そのため,形式試験を実施したプローブアセンブリは,試験及び測

定に用いない。

4.2

試験の順序

ほかに規定していない限り,試験の順序は任意とする。試験を行ったプローブアセンブリは,各試験後

に十分に注意して検査する。試験順序を入れ替えた場合に,先に実施した試験に合格したかどうか試験結

果に疑義が生じたときは,先に行った試験を繰り返す。

4.3

標準試験状態

4.3.1

環境条件

ほかに規定していない限り,試験場所では,次の環境条件(ただし,1.4.1の条件を優先する。)を維持

する。

a) 温度 :15 ℃〜35 ℃

b) 相対湿度:75 %以下

c) 気圧 :75 kPa〜106 kPa

d) 霜,結露,浸透水,雨水,直射日光などがない。

4.3.2

プローブアセンブリの状態

ほかに規定していない限り,正常な使用のために組み立てたプローブアセンブリを用い,4.3.3〜4.3.9の

条件の最も不利な組合せで,各試験を実施する。

疑義がある場合は,二つ以上の条件の組合せで各試験を実施する。

完全に組み立てたプローブアセンブリの特定の試験を行うのに,寸法又は質量が適さない場合には,サ

ブアセンブリで試験してもよい。ただし,組み立てたプローブアセンブリがこの規格の要求事項を満たす

ことの検証を条件とする。

4.3.3

プローブアセンブリの配置

プローブアセンブリの配置は,あらゆる可能な方向を,正常な使用状態の配置とみなす。

4.3.4

附属品

試験を行うプローブアセンブリとともに用いるために製造業者が供給するか又は推奨する附属品,及び

操作者が交換可能な部品は,接続するか又は接続しないかのいずれかとする。

4.3.5

カバー及び取外し可能な部品

工具を用いずに取り外すことができるカバー及び部品は,取り外すか,又は取り外さないかのいずれか

最悪状態にする。

12

C 1010-31:2019

4.3.6

入力及び出力電圧

フローティング電圧を含む入力電圧及び出力電圧は,定格電圧範囲内の任意の電圧に設定する。

4.3.7

制御器

操作者が工具を用いずに調節できる制御器は,任意の位置に設定する。ただし,プローブアセンブリ上

の表示によって製造業者が禁止している場合は,それらの設定の組合せでは試験しない。

4.3.8

接続

プローブアセンブリは,正常な使用のために接続するか,接続しないかのいずれか最悪状態にする。

4.3.9

短時間動作又は間欠動作

短時間動作又は間欠動作のプローブアセンブリは,製造業者が指示する定格に従って動作時間を最長に

し,かつ,回復時間を最短にする。

4.4

単一故障状態における試験

4.4.1

一般

次の要求事項を適用する。

a) プローブアセンブリ及びその回路図を調査する。これによって,ハザードになりやすい故障状態,つ

まり,適用しなければならない故障状態が通常明らかになる。

b) 個々の故障状態からいかなるハザードも生じ得ないことが実証できない限り,適合性を確認するため

に,規定に従って故障試験を実施する。

c) プローブアセンブリは,標準試験状態(4.3参照)の最も不利な組合せで動作させる。故障状態を変え

ることによって,最も不利な状態の組合せも変わり得るので,試験ごとにその組合せを記録する。

4.4.2

故障状態の適用

4.4.2.1

一般

故障状態は,4.4.2.2〜4.4.2.5による状態を含める。故障状態は,一度に1項目だけを,最も都合のよい

順序で順次適用する。適用した故障の結果によって生じる故障でない限り,同時に複数の故障を適用しな

い。

一つの故障状態をそれぞれ適用した後,プローブアセンブリ又は部品は,4.4.4の該当する試験に合格し

なければならない。

4.4.2.2

保護インピーダンス

次の要求事項を適用する。

a) 保護インピーダンスを部品の組合せによって構成する場合には,各部品は短絡するか,又は開放する

か,より不利なほうにする。

b) 保護インピーダンスを6.4.5の要求事項を満たす単一部品で構成する場合には,保護インピーダンスを

短絡又は開放する必要はない。

4.4.2.3

短時間動作又は間欠動作のプローブアセンブリ又は部品

単一故障状態で連続的に動作し得る場合は,短時間動作又は間欠動作のプローブアセンブリ又は部品を

連続的に動作させる。

4.4.2.4

出力

Bタイプ及びCタイプのプローブアセンブリの出力は,短絡する。

4.4.2.5

回路間及び部分間の絶縁

基礎絶縁に対して規定するレベル未満である回路間及び部分間の絶縁は,9.1の方法を用いる場合には,

火の燃え広がりを確認するために橋絡する。

13

C 1010-31:2019

4.4.3

試験の期間

適用した故障の結果,更に変化が起きそうもなくなるまで,プローブアセンブリを動作させる。通常,

各試験は1時間を限度とする。その時間内で,単一故障状態から生じる二次故障が明らかになるからであ

る。感電,火の燃え広がり又は人体の傷害のハザードが最終的に発生する兆候がある場合は,最大4時間

試験を続ける。

4.4.4

故障状態適用後の適合性

4.4.4.1

感電

単一故障適用後,感電に対する保護のための要求事項への適合性は,次のように確認する。

a) 6.1で許容する場合を除き,いかなる接触可能な導電性部分も危険な活電状態になっていないことを確

認するために,6.3.3の測定を行う。

b) 保護が少なくとも基礎絶縁のレベルであることを確認するために,二重絶縁又は強化絶縁に対して電

圧試験を実施する。基礎絶縁のための試験電圧で,6.6(湿度前処理なしに)によって電圧試験を実施

する。

4.4.4.2

温度

温度に対する保護のための要求事項への適合性は,プローブアセンブリの外側表面の温度を決定するこ

とによって確認する(箇条9参照)。

この温度は,該当する表面又は部分の温度上昇値を測定し,この上昇値に40 ℃の周囲温度,又は40 ℃

よりも高い場合は,その最大定格周囲温度を加算して決定する。

4.4.4.3

火の燃え広がり

火の燃え広がりに対する保護のための要求事項への適合性は,針葉樹(軟木)の表面を白い薄葉紙で覆

い,その上にプローブアセンブリを置き,更にプローブアセンブリをチーズクロスで覆うことによって確

認する。溶融金属,燃えている絶縁物,火炎粒子などが,プローブアセンブリを設置している表面に落下

したり,薄葉紙又はチーズクロスの炭化,赤熱又は燃え上がりのいずれもあったりしてはならない。いか

なるハザードも生じる可能性がない場合には,絶縁材料の溶解は,無視する。

4.4.4.4

その他のハザード

その他のハザードに対する保護のための要求事項への適合性は,箇条7〜箇条13の規定によって確認す

る。

4.5

合理的に予見可能な誤使用での試験

4.5.1

一般

合理的に予見可能な誤使用に関連するリスクアセスメントを裏付けるのに必要な試験は,リスクアセス

メントの中で決まる条件と操作との組合せで実施する。

4.5.2

ヒューズ

手で操作するプローブアセンブリを接続する機器に十分な保護が備わっていない可能性があり,特に,

火災又はアーク爆発に至り得る機器に関連する合理的に予見可能な誤使用の状態の下では,ヒューズ付き

プローブアセンブリが用いられる。

この場合,試験のために,プローブアセンブリを接続している機器が短絡状態にあると仮定する。さら

に,ヒューズ付きプローブアセンブリは,プローブアセンブリの定格内の任意の電圧源に接続されると仮

定する。これらの仮定から,予測される最大の短絡電流までのあらゆる電流レベルが印加され得る状態で

試験する。低電圧主電源供給システムに伴って予測される短絡電流に関して,ヒューズは,12.2に従って

定格を決め,遮断電流定格に関する追加の試験は必要としない。ただし,手持部分の過度の温度上昇,並

14

C 1010-31:2019

びに絶縁部分,外装及びバリアの損傷につながり得るヒューズの定格電流レベル付近での試験は行う。

ヒューズ付きプローブアセンブリに流れる,ヒューズ定格の5倍までのあらゆる電流負荷状態の下で,

最大ヒューズ温度がハザードに至らないことを実証する。

適合性は,検査及び測定によって確認する。

5

表示及び文書

5.1

表示

5.1.1

一般

プローブアセンブリには,5.1.2〜5.2に従って表示をしなければならない。工具を用いずに操作者が取り

外せる部分に,プローブアセンブリ全体に適用する表示をしてはならない。

量及び単位についての文字記号は,JIS Z 8000規格群及びIEC 60027規格群に従わなければならない。

図記号は,該当する場合,表1に従わなければならない。寸法及び色に対する要求事項はない。該当する

図記号が表1にない場合は,他の任意の図記号をプローブアセンブリに用いてもよいが,添付文書(5.4.1

参照)にその図記号について説明しなければならない。

規定する部分にこの規格で要求する全ての表示をすることができない場合は,必要な情報を文書中に記

載しなければならない。表1に示す番号7の記号(

)を用いてもよい。

適合性は,検査によって確認する。

5.1.2

識別

各プローブアセンブリ,及び可能な場合はその附属品に,次の表示をしなければならない。

a) 製造業者又は販売業者の,名称又は登録商標

b) Bタイプ及びCタイプのプローブアセンブリの場合は,更にプローブアセンブリ又は部品を識別する

ための形名,名称又はその他の手段

プローブアセンブリを特定のモデルの機器とだけ用いるように設計している場合は,その旨を明らかに

しなければならない。また,その特定の機器又はモデルは,プローブアセンブリ自体への表示又は添付文

書への表示のいずれかによって識別できなければならない。

適合性は,検査によって確認する。

15

C 1010-31:2019

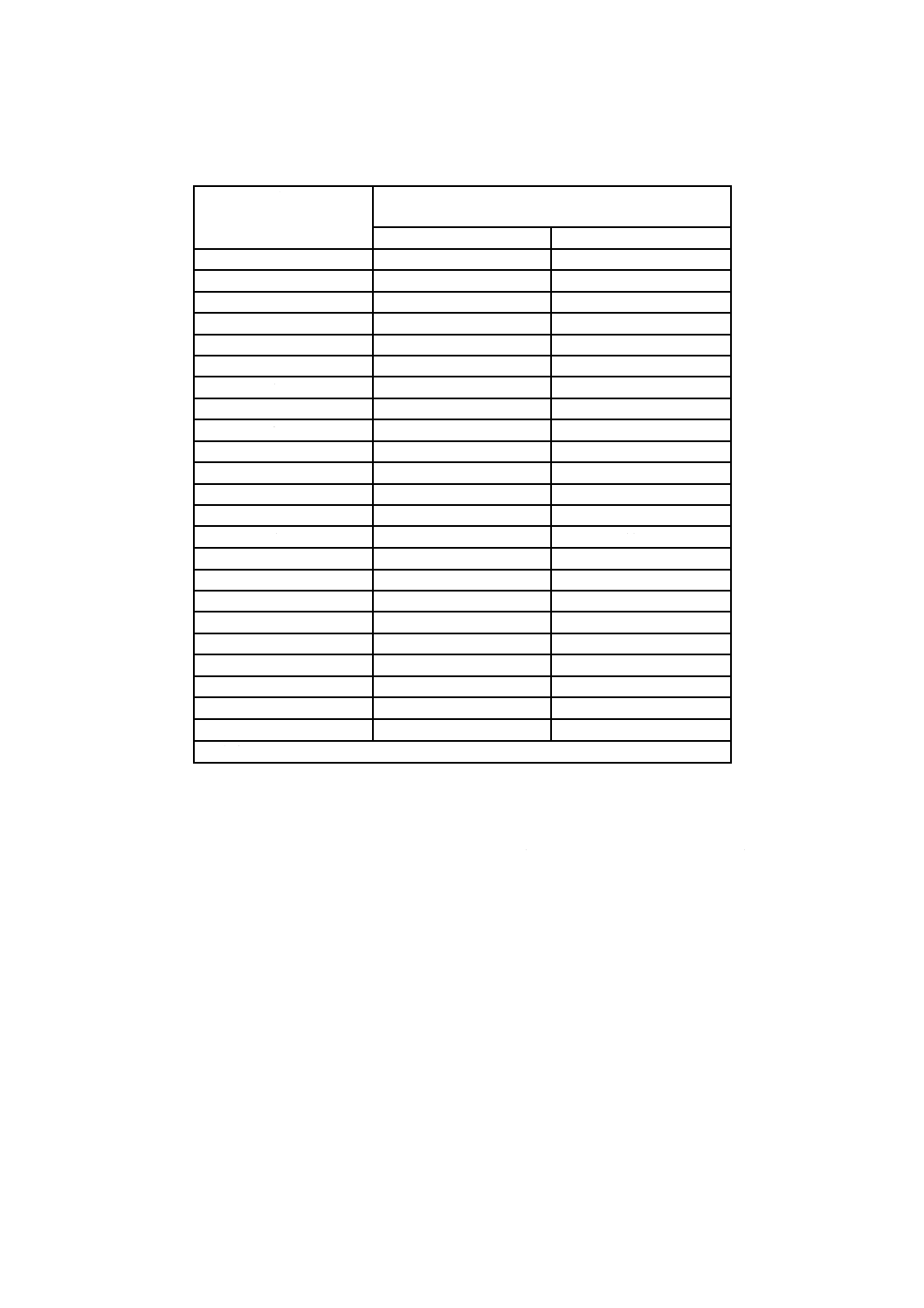

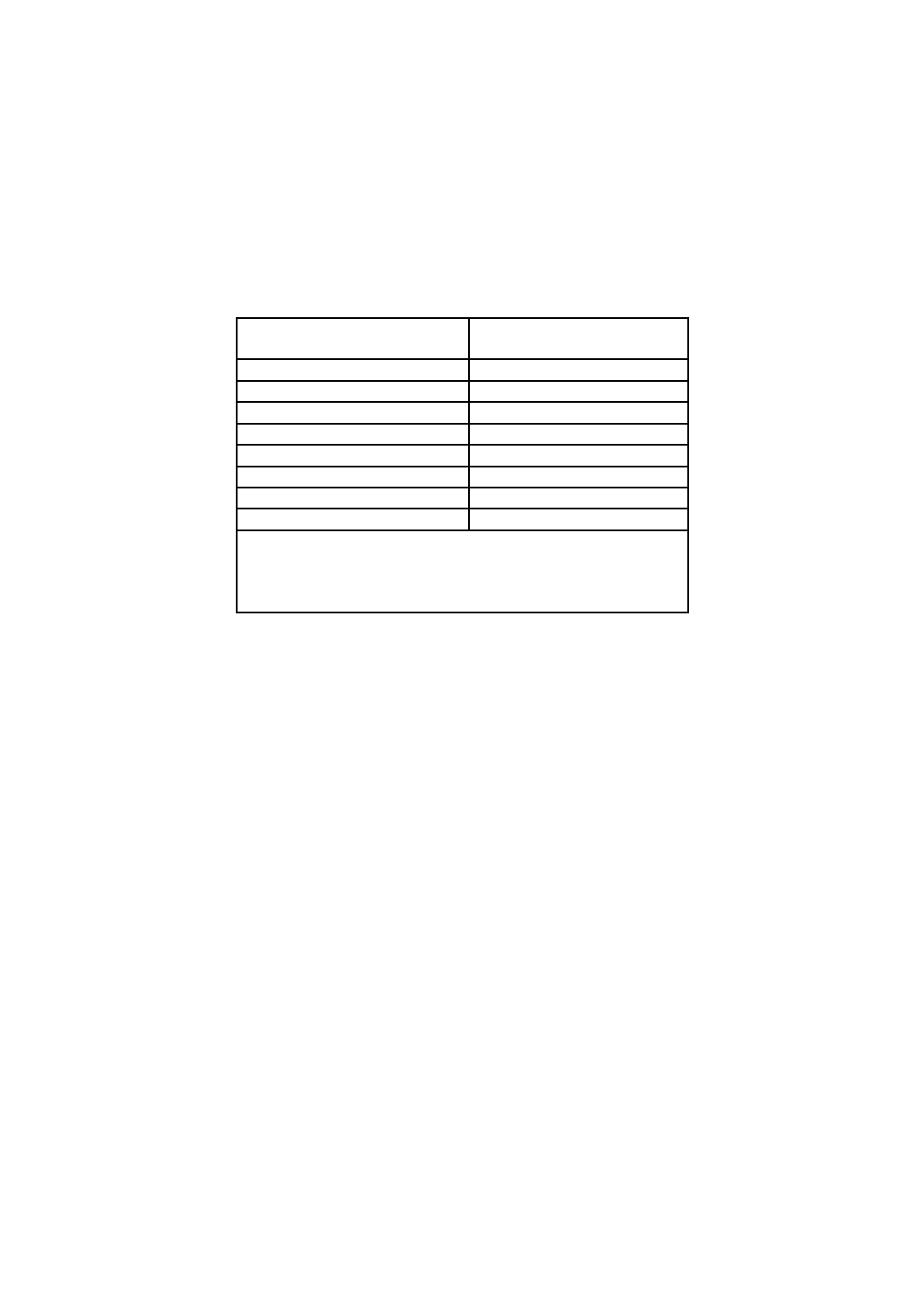

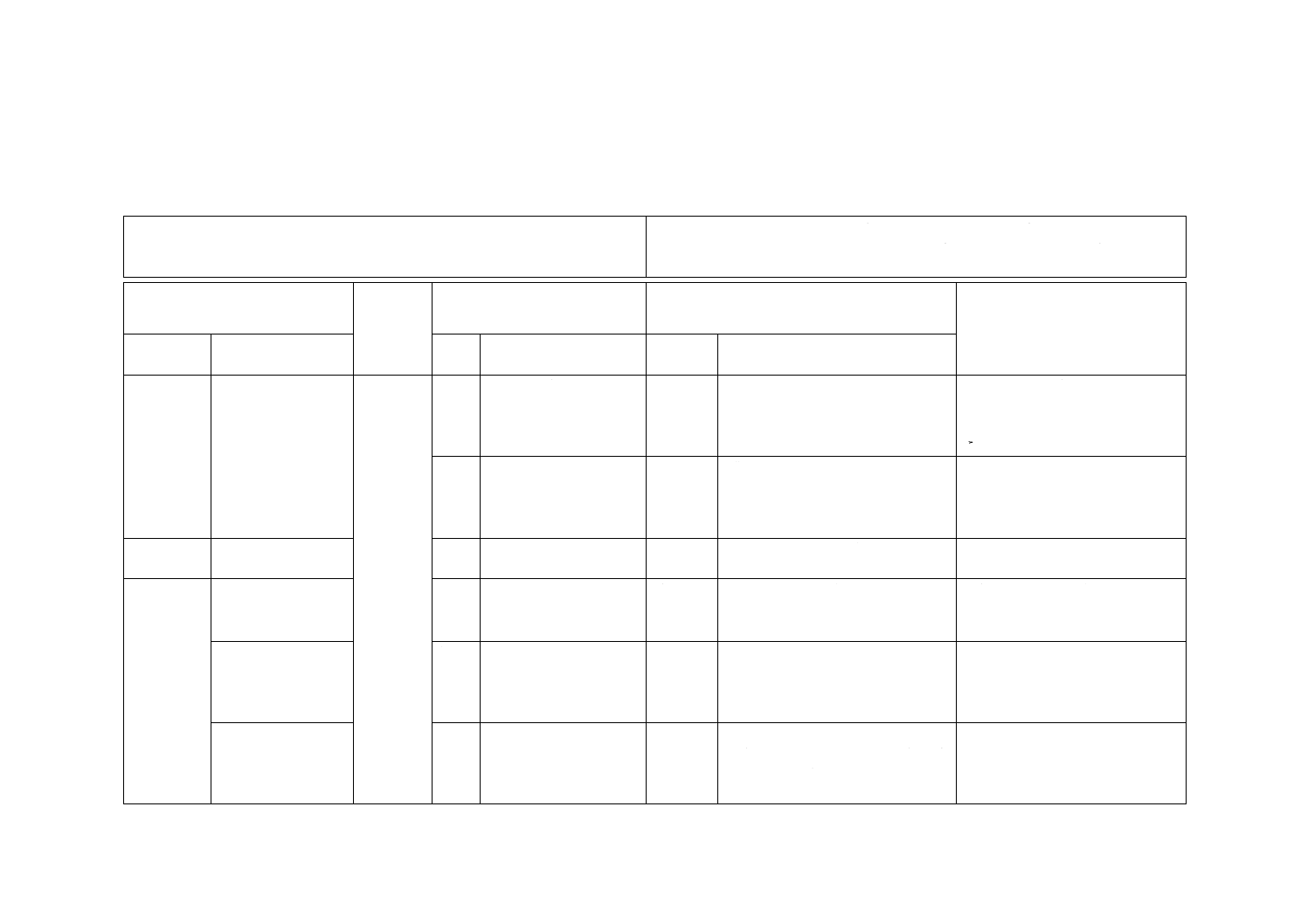

表1−記号

番号

記号

参照規格及び記号番号

記事

1

IEC 60417-5031(2002-10)

直流

2

IEC 60417-5032(2002-10)

交流

3

IEC 60417-5033(2002-10)

交直両用

4

IEC 60417-5017(2006-08)

接地端子

5

IEC 60417-6042(2010-11)

注意,感電の可能性

6

IEC 60417-5041(2002-10)

注意,高温表面

7

ISO 7000-0434B(2004-01)

注意a)

注a) 5.4.1参照。5.4.1では,この記号を表示している全ての場合について,文書を参照する必要がある旨を,製

造業者が文書に記載することを要求している。

5.1.3

ヒューズ

操作者による交換を意図したヒューズを内蔵するプローブアセンブリには,操作者が正規のヒューズを

入手するために必要な全ての詳細な事項を表示しなければならない。これらの必要事項には,定格電圧及

び遮断容量(ヒューズが,最大定格電圧で安全に遮断可能な最大電流)を含めなければならない。十分な

面積がない場合は,表1に示す番号7の記号(

)をプローブアセンブリに表示し,更に必要な情報を文

書に記載しなければならない。

適合性は,検査によって確認する。

5.1.4

コネクタ及び操作デバイス

安全上必要な場合は,コネクタ,端子及び制御器の目的並びに操作手順を表示しなければならない。

適合性は,検査によって確認する。

5.1.5

定格

プローブアセンブリの定格は,次のいずれかによって表示しなければならない。

なお,測定カテゴリの詳細は,附属書Fによる。

a) 測定カテゴリII,III又はIV(6.5.2参照)の定格をもたないプローブアセンブリには,定格対地間電

圧及び表1に示す番号7の記号(

)を表示する[5.4.3 k)も参照]。

b) 測定カテゴリII,III又はIV(6.5.2参照)のプローブアセンブリには,定格対地間電圧及び該当測定

カテゴリを表示する。測定カテゴリの表示は,該当する“CAT II”,“CAT III”又は“CAT IV”とする。

プローブアセンブリへの表示は,できるだけプローブ本体にする。電圧表示が交流実効値及び直流の両

方に適用できない場合は,電圧の種別(交流,直流など)も表示しなければならない。基準用コネクタが

6.3.2の値を超える電圧レベルの箇所への接続用である場合には,その定格電圧を基準用コネクタ上又は基

準用コネクタに可能な限り近接して表示しなければならない。

Aタイプ及びDタイプのプローブアセンブリには,プローブアセンブリの定格電流を,定格対地間電圧

とともに表示しなければならない。ただし,高インピーダンス入力の機器,又は出力電流を制限した機器

16

C 1010-31:2019

への接続専用と指定しているプローブアセンブリには,定格電流を表示する必要はない。

適合性は,検査によって確認する。

5.2

警告表示

警告表示は,プローブアセンブリの正常な使用中,見やすくなければならない。

プローブアセンブリが備える保護機能を維持するため,操作者に取扱説明書を参照してもらう必要があ

る場合には,プローブアセンブリには表1に示す番号7の記号(

)を表示しなければならない。警告を

プローブアセンブリの特定の部分に適用する場合は,表示は特定の部分か,又はその近くになければなら

ない。

取扱説明書で,操作者が工具を用いて,正常な使用で危険な活電状態の部分への接近を認めている場合

には,接近前にプローブアセンブリを危険な活電電圧から絶縁するか,又は切り離さなければならない旨

を記載した警告表示をしなければならない。取扱説明書にこの情報がある場合には,表1に示す番号7の

記号(

)を用いてもよい。

容易に触れることができ,かつ,9.1に規定する温度限度を超えることを9.1によって許容する部分には,

表1に示す番号6の記号(

)を表示しなければならない。ただし,プローブアセンブリの熱せられた状

態が自明であるか,又はプローブアセンブリの機能から明白である場合は除く。

適合性は,検査によって確認する。

5.3

表示の耐久性

この規格で要求する表示は,正常な使用状態の下で明瞭で見やすい状態を維持し,かつ,製造業者が指

定する清掃用の薬剤の影響に耐えなければならない。

適合性は,次のプローブアセンブリの外面における表示の耐久性試験によって確認する。製造業者が指

定する各清掃用薬剤に一度に1種類,又は指定がない場合は,70 %以上のイソプロピルアルコールを含む

水溶液に浸した布で30秒間,過度の圧力を加えずに表示を手でこする。

上記の試験後でも,表示は明瞭で見やすく,かつ,粘着性のラベルが剝がれかかったり,縁がめくれた

りしてはならない。

5.4

文書

5.4.1

一般

安全性の目的のために必要な場合は,プローブアセンブリに文書を添付しなければならない。添付文書

には,少なくとも次の内容を含めなければならない。

a) 技術的仕様

b) 取扱説明

c) 技術的支援が得られる製造業者又は販売業者の名称及び住所

d) 5.4.2〜5.4.4に規定する情報

該当する場合には,警告文及びプローブアセンブリ上に表示している警告記号の明瞭な説明を,文書で

提供するか,又はプローブアセンブリ上に耐久性があり,かつ,読みやすく表示しなければならない。特

に,表1に示す番号7の記号(

)を用いる全ての場合について,潜在的ハザードの性質及び採らなけれ

ばならないあらゆる行動を認識させるために,文書を参照する必要がある旨の記載がなければならない。

適合性は,検査によって確認する。

5.4.2

プローブアセンブリの定格

文書には,プローブアセンブリの設計で意図した環境条件の範囲(1.4参照),定格電圧,定格電流(該

当する場合),及び測定カテゴリを記載しなければならない。

17

C 1010-31:2019

適合性は,検査によって確認する。

5.4.3

プローブアセンブリの操作

取扱説明書には,該当する場合,次の内容を含めなければならない。

a) 操作制御器の識別,及び全ての操作モードにおけるそれらの使用法

b) 特定のモデルの機器だけに用いるように設計したプローブアセンブリの場合,その機器の明確な識別

c) プローブアセンブリ上に表示した安全性に関する記号の説明

d) プローブアセンブリ上への表示要求がある場合,該当する測定カテゴリの定義(5.1.5参照)

e) 該当する場合,間欠動作に対する限度の仕様

f)

適切な附属品,取外しできる部品及びあらゆる特別な材質についての指示を含む,附属品及び他の機

器との相互接続についての説明

g) 清掃のための説明

h) 消耗品交換のための説明

i)

摩耗表示部付きのプローブワイヤがないプローブアセンブリの場合,定期的にプローブワイヤを点検

する旨の指示

j)

摩耗表示部付きのプローブワイヤがあるプローブアセンブリの場合,摩耗表示部が見えるようになっ

たとき,このプローブアセンブリを用いてはならない旨の警告(12.3.2参照)

k) 測定カテゴリII,III又はIVの定格ではないプローブアセンブリの場合,プローブアセンブリを主電

源回路の測定には用いてはならない旨の警告

l)

Bタイプのプローブアセンブリのプローブワイヤの定格電圧がプローブチップの定格電圧未満である

場合,プローブワイヤが危険な活電部分に接触したとき,プローブワイヤが適切な保護を与えない可

能性がある旨の警告

m) プローブアセンブリと附属品との適用可能な組合せの測定カテゴリが,プローブアセンブリ及び附属

品の低いほうの測定カテゴリとなる旨の警告

製造業者が指定していない方法でプローブアセンブリを用いた場合,プローブアセンブリが備えている

保護が損なわれることがある旨を,説明書に記載しなければならない。

適合性は,検査によって確認する。

5.4.4

プローブアセンブリの保守及びサービス

プローブアセンブリを安全に保守及び検査するために,並びに保守及び検査終了後もプローブアセンブ

リの安全性を確保するために,責任団体に十分かつ詳細な説明書を提供しなければならない。

製造業者は,製造業者又はその代理人だけが検査するか,又は供給することを必要とするあらゆる部品

を指定しなければならない。

用いているヒューズの定格及び特性を,指定しなければならない(5.1.3参照)。

プローブアセンブリをサービスすることが適切な場合,プローブアセンブリの安全なサービス及びサー

ビス後に引き続きプローブアセンブリが安全であるために必要となる,次についての説明をサービス要員

に提供しなければならない。

a) サービス要員に影響を与え得る製品特有のリスク

b) a)に対する保護方策

c) 修理後のプローブアセンブリの安全状態の検証

サービス要員に対する説明書は,責任団体に提供する必要はないが,サービス要員が利用可能であるこ

18

C 1010-31:2019

とが望ましい。

適合性は,検査によって確認する。

6

感電に対する保護

6.1

一般

感電に対する保護を,正常状態及び単一故障状態で維持しなければならない。プローブアセンブリの接

触可能な部分(以下,接触可能部分という。)は,危険な活電状態(6.3参照)であってはならない。

操作上の理由で,次の部分が接触可能,かつ,危険な活電状態であることを防止できない場合は,危険

な活電部分ではあるが,正常な使用中に操作者が接触可能であってもよい。

a) 操作者が交換することを意図する部分(例えば,ヒューズ)であって,かつ,交換中に,危険な活電

状態となり得る部分。ただし,5.2に従った警告表示をした場合に限る。

b) 6.4.3の要求事項を満たすプローブチップ

c) 6.4.2 c)の要求事項を満たす,かん(嵌)合していない状態のコネクタ

適合性は,6.2の判定,6.3の測定,及び6.4〜6.7の試験によって確認する。

6.2

接触可能部分の判定

6.2.1

一般

明白でない限り,ある部分が接触可能かどうかの判定は,6.2.2及び6.2.3による。テストフィンガ(附

属書B参照)及びテストピンは,力を加えずに当てる。テストフィンガ若しくはテストピンの任意の部分

で触れることができる部分,又は適切な絶縁を備えているとはみなされない(6.7.2参照)カバーを外した

状態で触れることができる部分は,接触可能であるとみなす。

操作者が(工具を用いる,用いないにかかわらず)正常な使用中,幾つかの部分への接近の可能性を高

める作業をしようとする場合は,6.2.2及び6.2.3の調査を実施する前に,これらの作業を済ませる。

注記 これらの作業には,次の例が含まれる。

a) カバーを取り外す。

b) 制御器を調節する。

c) 消耗品を取り替える。

d) 部品及び提供される附属品を取り外すか,又は装着する。

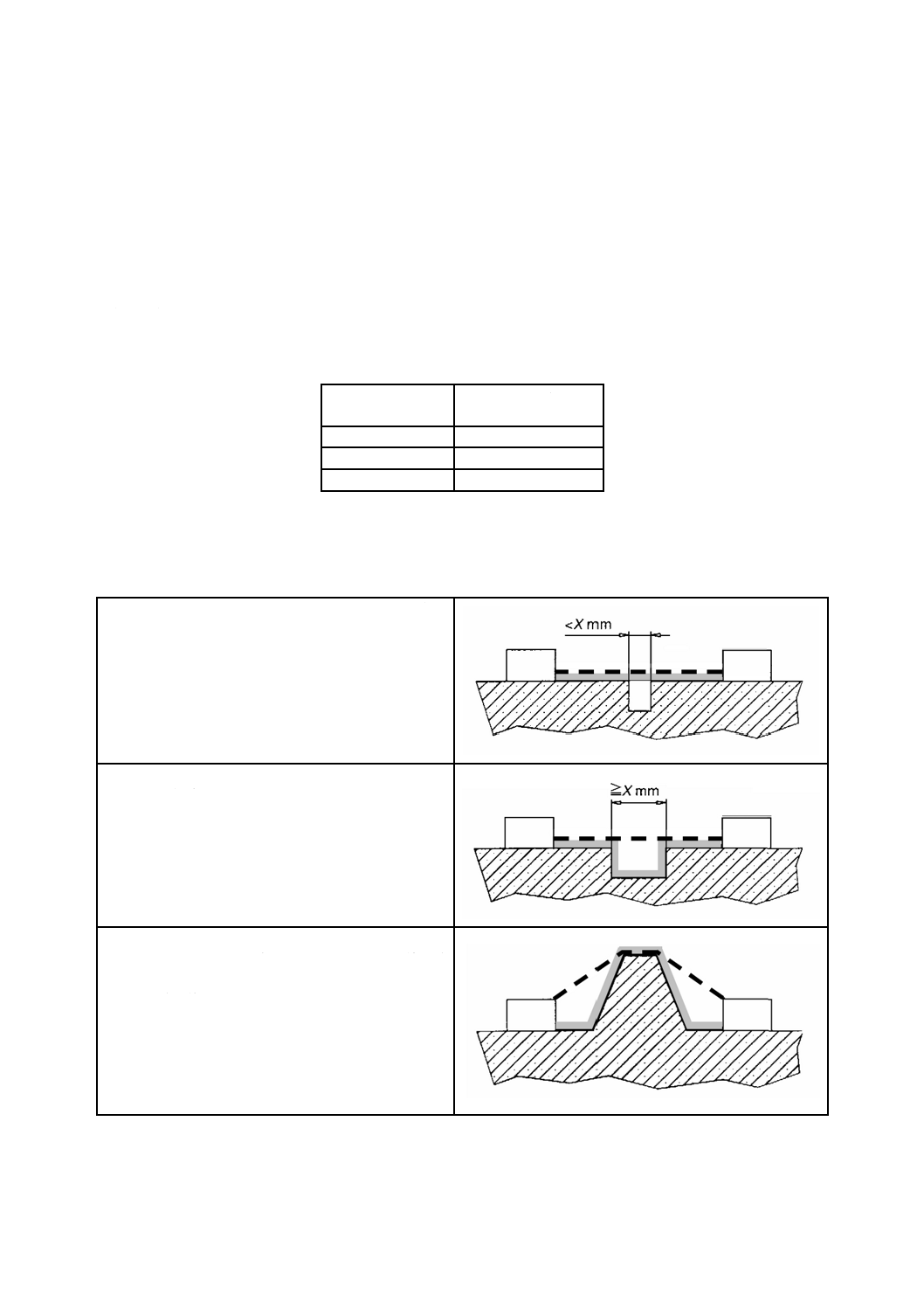

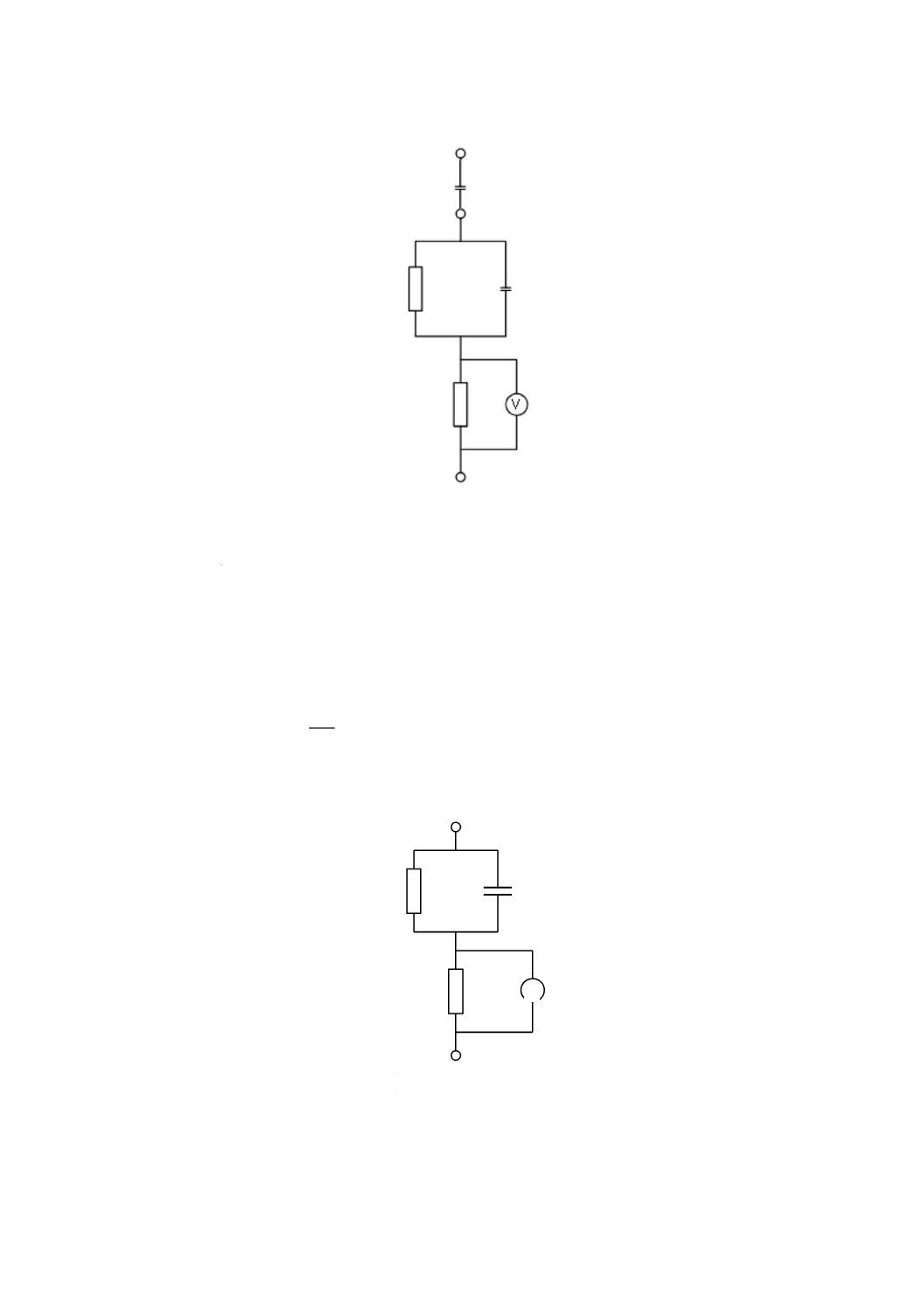

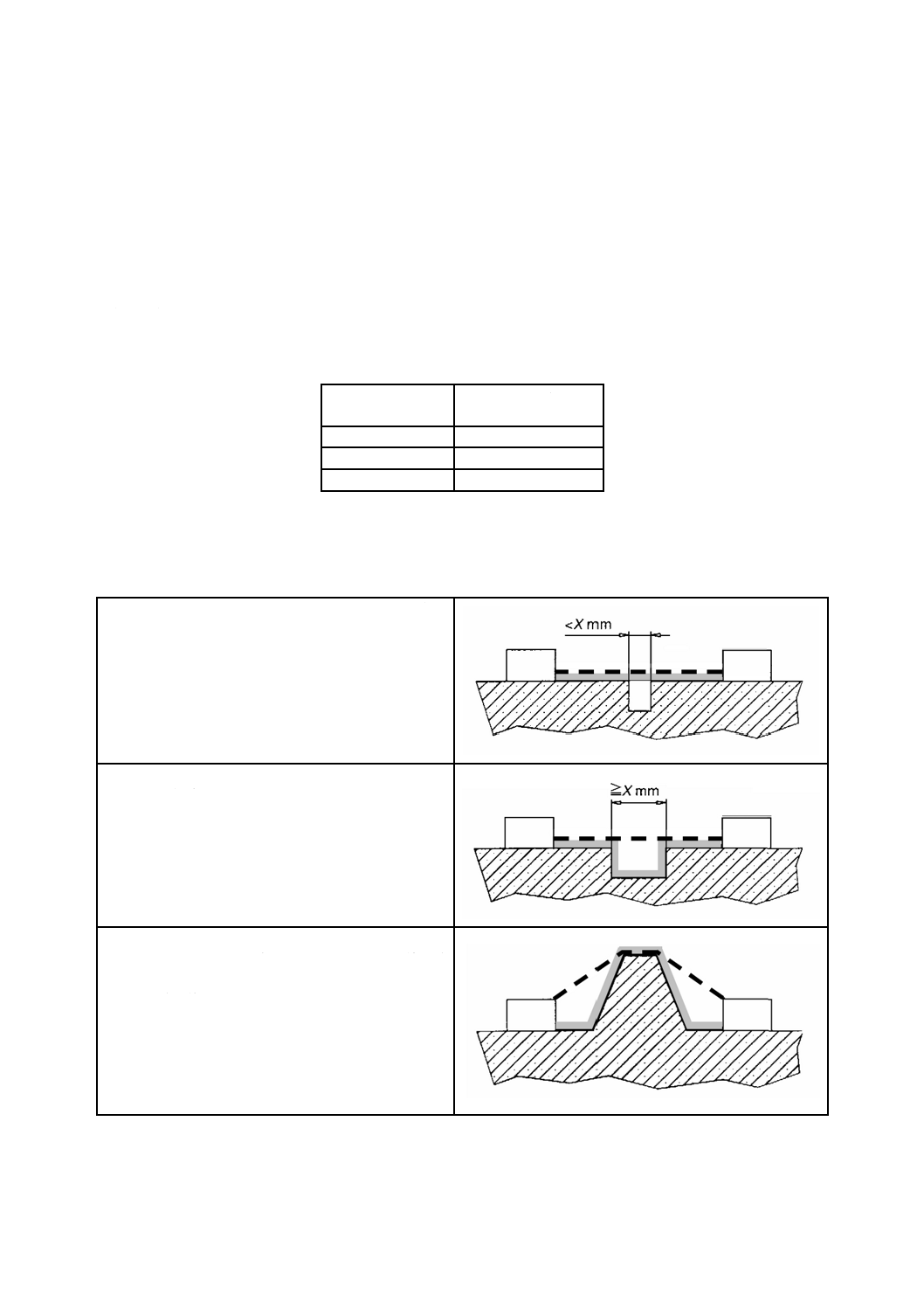

図6に,プローブアセンブリの接触可能部分の判定を行う方法を示す。

6.2.2

調査

接合形テストフィンガ(図B.2参照)を,あらゆる接触可能部分に力を加えずに当てる。試験は,全て

の外面に適用する。図6 d)だけ一体形テストフィンガ(図B.1参照)を用いる。

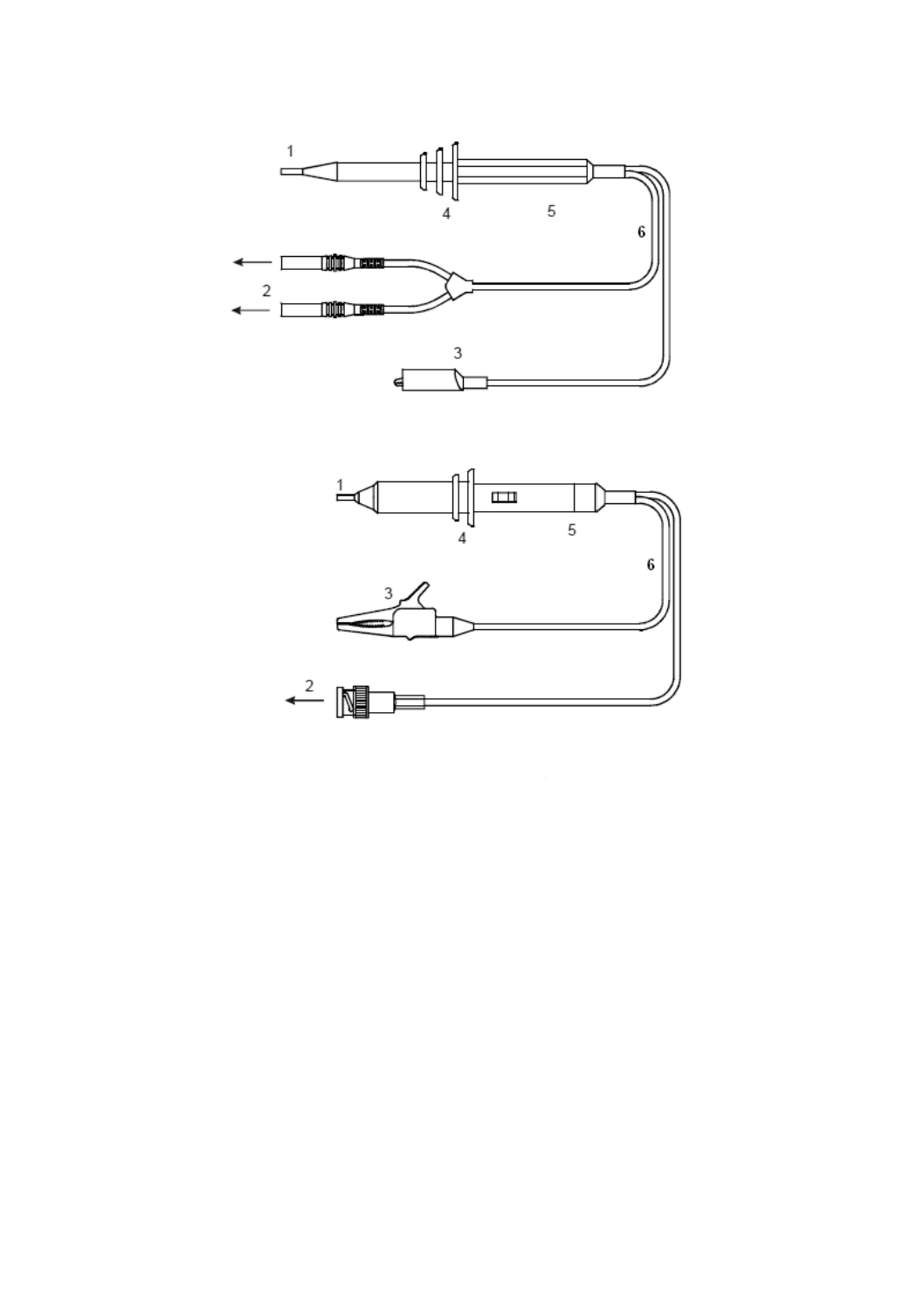

1:附属のプローブチップ

2:プローブチップ

3:プローブ本体

4:コネクタ

5:機器へのコネクタ

a) プローブアセンブリの各部分

図6−接触可能部分の判定方法(6.2参照)及び電圧試験の方法(6.4.2参照)

19

C 1010-31:2019

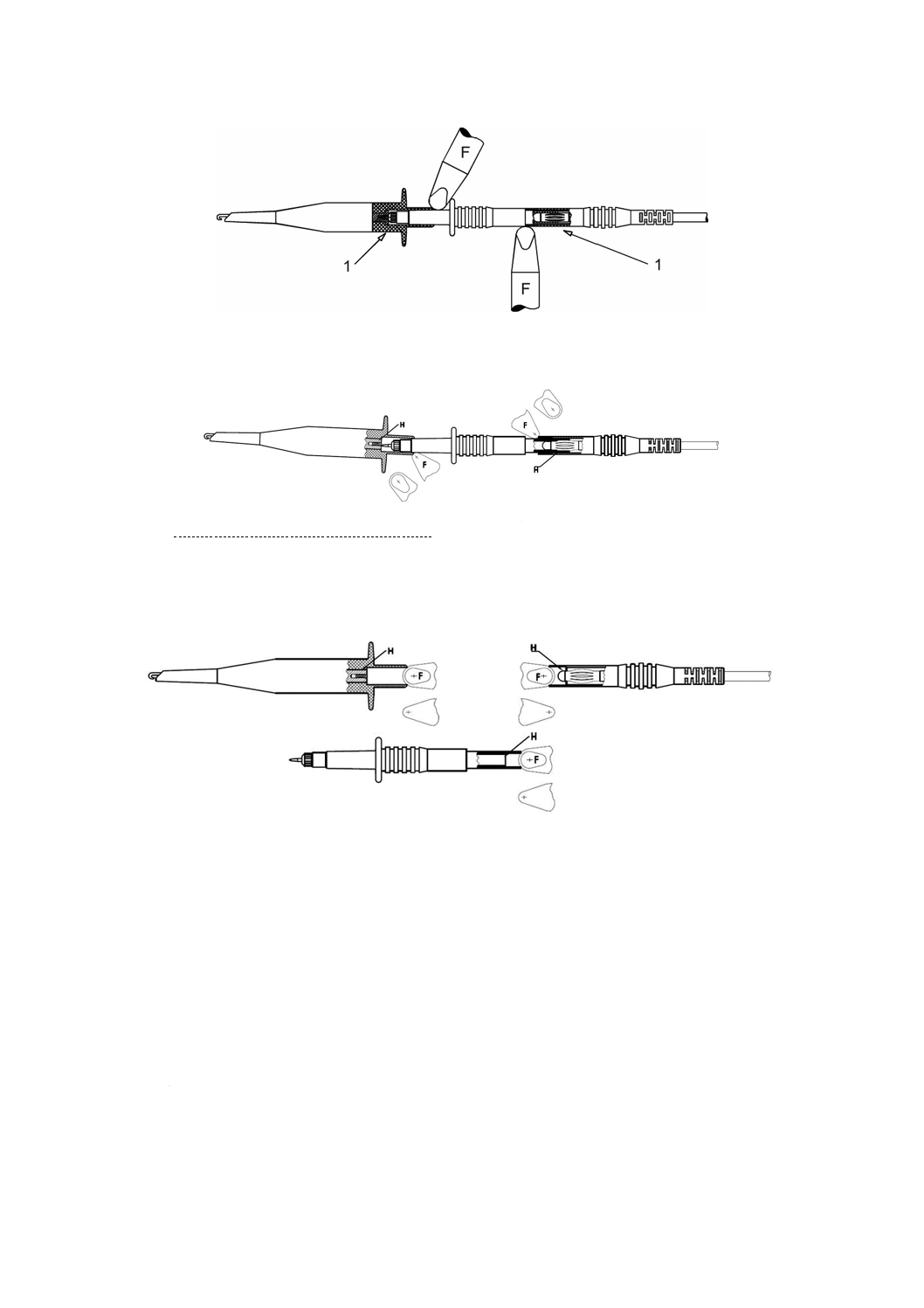

F:接合形テストフィンガ(図B.2参照)

1:コネクタ

b) 完全にかん合した状態のプローブアセンブリ[6.2及び6.4.2 a)参照]

F:接合形テストフィンガ(図B.2参照)

H:潜在的に危険な活電部分

テストフィンガを最大限接触させながら,電気的接触がちょうど得られるように接続部を部分的にかん合させる。

考えられるテストフィンガの方向が二つあることに留意する。

c) 部分的にかん合した状態のプローブアセンブリ[6.2及び6.4.2 b)参照]

F:一体形テストフィンガ(図B.1参照)

H:潜在的に危険な活電部分

考えられるテストフィンガの方向が二つあることに留意する。

d) かん合していない状態のプローブアセンブリの各部分[6.2及び6.4.2 c)参照]

図6−接触可能部分の判定方法(6.2参照)及び電圧試験の方法(6.4.2参照)(続き)

6.2.3

プリセット調整器用開口部

ねじ回し又は他の工具を用いる必要があるプリセット調整器に到達するための孔を通して,直径3 mm

の金属製テストピンを挿入する。テストピンは,孔を通して可能なあらゆる方向に当てる。外装表面から

調整器の軸までの距離の3倍又は100 mmのいずれか短いほうを挿入する。

6.3

接触可能部分の限度値

6.3.1

一般

6.1で許容される部分を除き,接触可能部分と接地との間,又は同一プローブアセンブリ上の任意の二つ

の接触可能部分間の電圧は,正常状態では6.3.2のレベルを,単一故障状態では6.3.3のレベルを超えては

ならない。

20

C 1010-31:2019

フローティングを意図するプローブアセンブリの外側導体(シールド)は,プローブチップと同一の電

圧に保たれているとみなす。

接触可能部分の電圧を測定する(6.3.4参照)。測定した電圧が6.3.2 a)及び6.3.3 a)の該当するレベル未満

の場合,接触電流及び容量を測定する必要はない。電圧がこれらのレベルを超える場合には,接触電流及

び容量を測定する。高周波テストプローブの場合は,6.3.4.3の代替法を用いてもよい。

適合性は,検査及び6.3.2〜6.3.3によって確認する。

6.3.2

正常状態におけるレベル

正常状態で電圧が次のa)のレベルを超え,かつ,b)又はc)のいずれかのレベルを超える場合は,危険な

活電状態であるとみなす。

a) 交流電圧レベルは実効値30 V又はピーク値42.4 V,及び直流電圧レベルは60 Vである。湿った場所

での使用を意図するプローブアセンブリの場合,交流電圧レベルは実効値16 V又はピーク値22.6 V,

及び直流電圧レベルは35 Vである。

b) 接触電流レベルは,次のいずれかによる。

1) 図A.1の測定回路で測定したとき,正弦波に対しては実効値0.5 mA,非正弦波若しくは混合周波数

に対してはピーク値0.7 mA,又は直流に対しては2 mA。周波数が100 Hz以下の場合には,図A.2

の測定回路を用いてもよい。湿った場所での使用を意図するプローブアセンブリに対しては,図A.5

の測定回路を用いる。

2) 図A.3の測定回路で測定したとき,実効値70 mA。この電流値は,100 kHzを超える周波数での電

気的やけどの危険性に関係する。

c) 容量性電荷又はエネルギーのレベルは,次のいずれかによる。

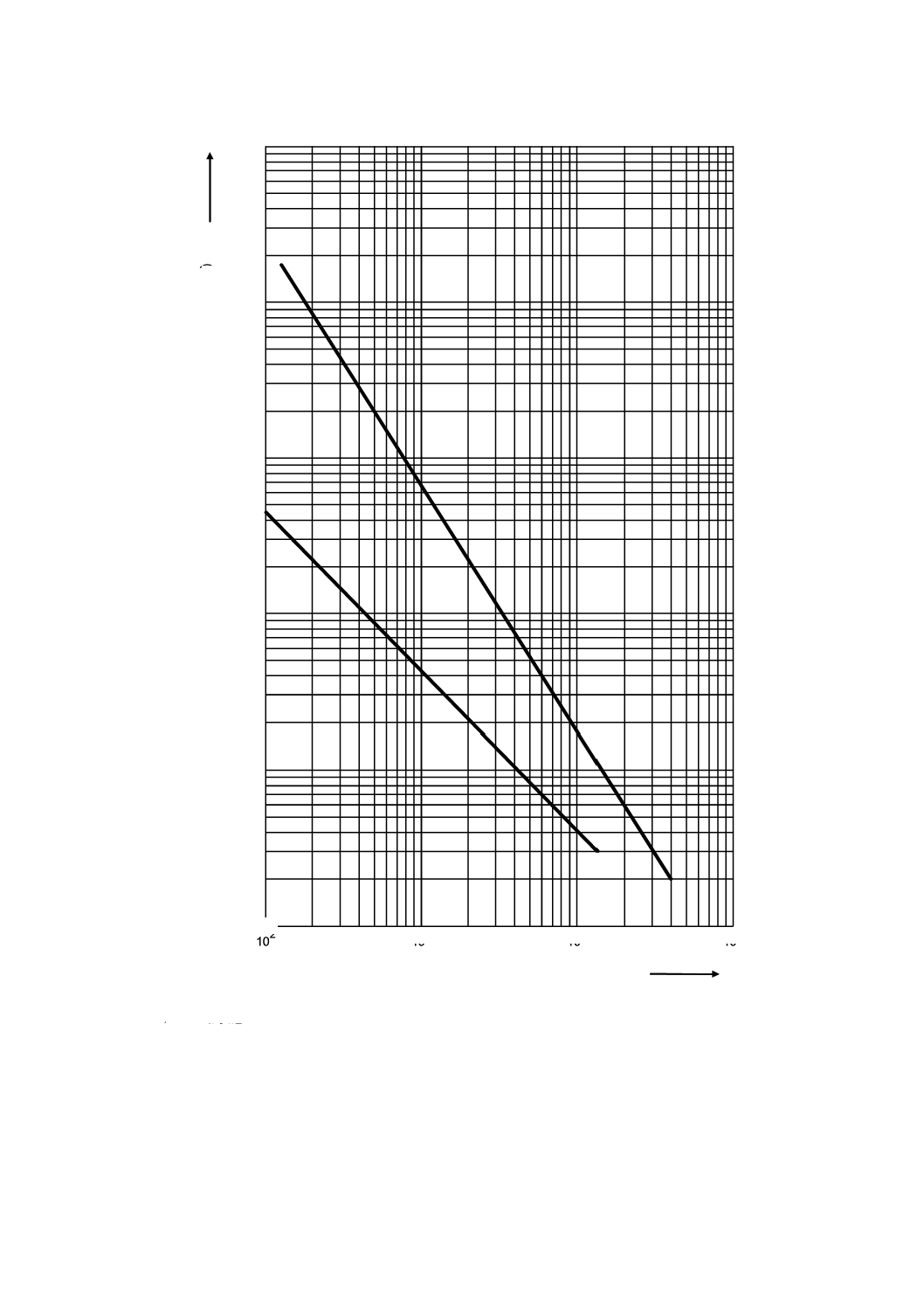

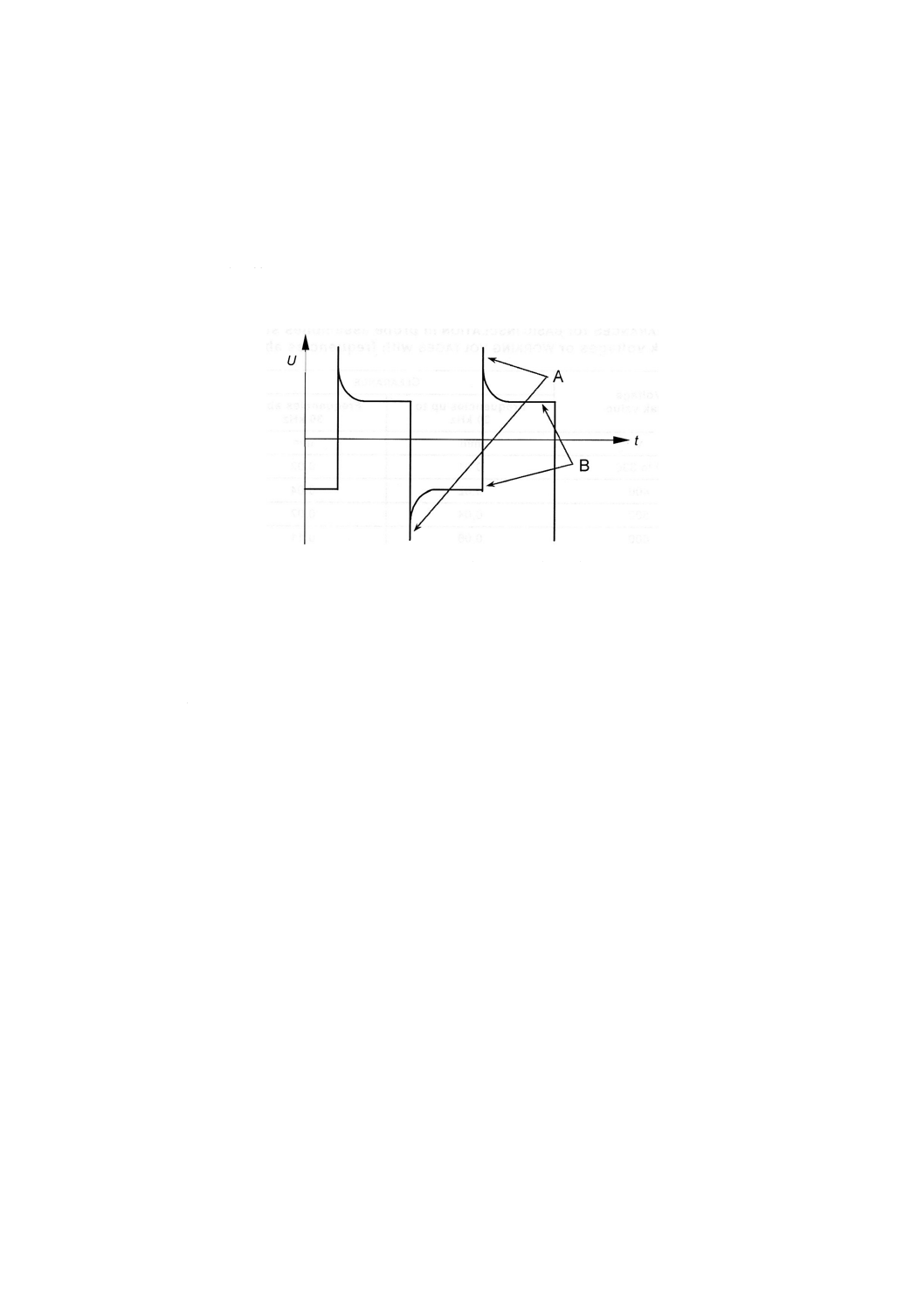

1) ピーク値又は直流15 kV以下の電圧の場合,45 μCの電荷。図7の直線Aは,電荷が45 μCの場合

の電圧対容量レベルを示している。

2) ピーク値又は直流15 kVを超える電圧の場合,350 mJの蓄積エネルギー。

6.3.3

単一故障状態におけるレベル

単一故障状態で電圧が次のa)のレベルを超え,かつ,b)又はc)のいずれかのレベルを超える場合は,危

険な活電状態であるとみなす。

a) 交流電圧レベルは実効値50 V又はピーク値70.7 V,及び直流電圧レベルは120 Vである。湿った場所

での使用を意図するプローブアセンブリの場合,交流電圧レベルは実効値33 V又はピーク値46.7 V,

及び直流電圧レベルは70 Vである。

b) 接触電流レベルは,次のいずれかによる。

1) 図A.1の測定回路で測定したとき,正弦波に対しては実効値3.5 mA,非正弦波若しくは混合周波数

に対してはピーク値5 mA,又は直流に対しては15 mA。周波数が100 Hz以下の場合には,図A.2

の測定回路を用いてもよい。湿った場所での使用を意図するプローブアセンブリに対しては,図A.5

の測定回路を用いる。

2) 図A.3の測定回路で測定したとき,実効値500 mA。この電流値は,100 kHzを超える周波数での電

気的やけどの危険性に関係する。

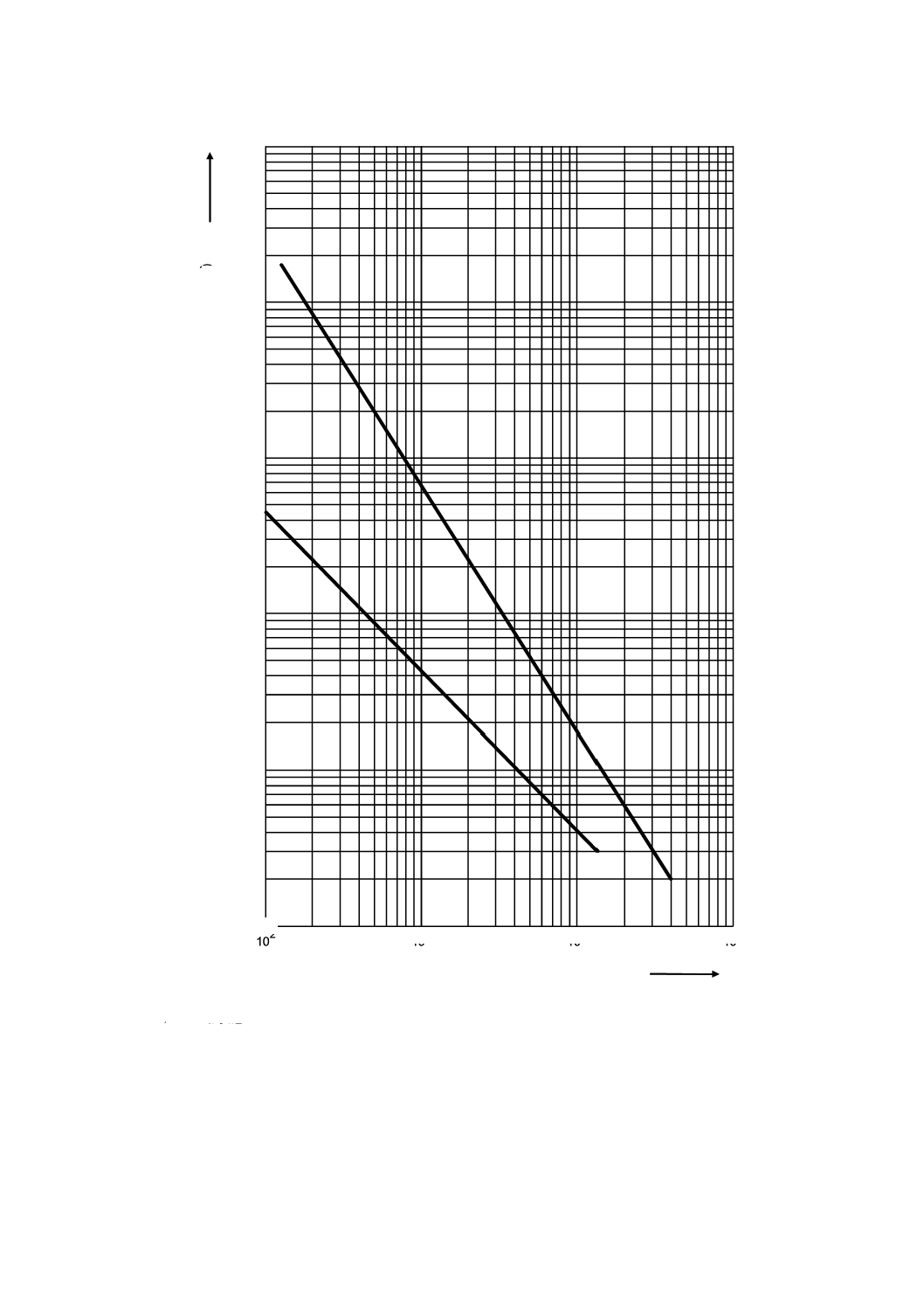

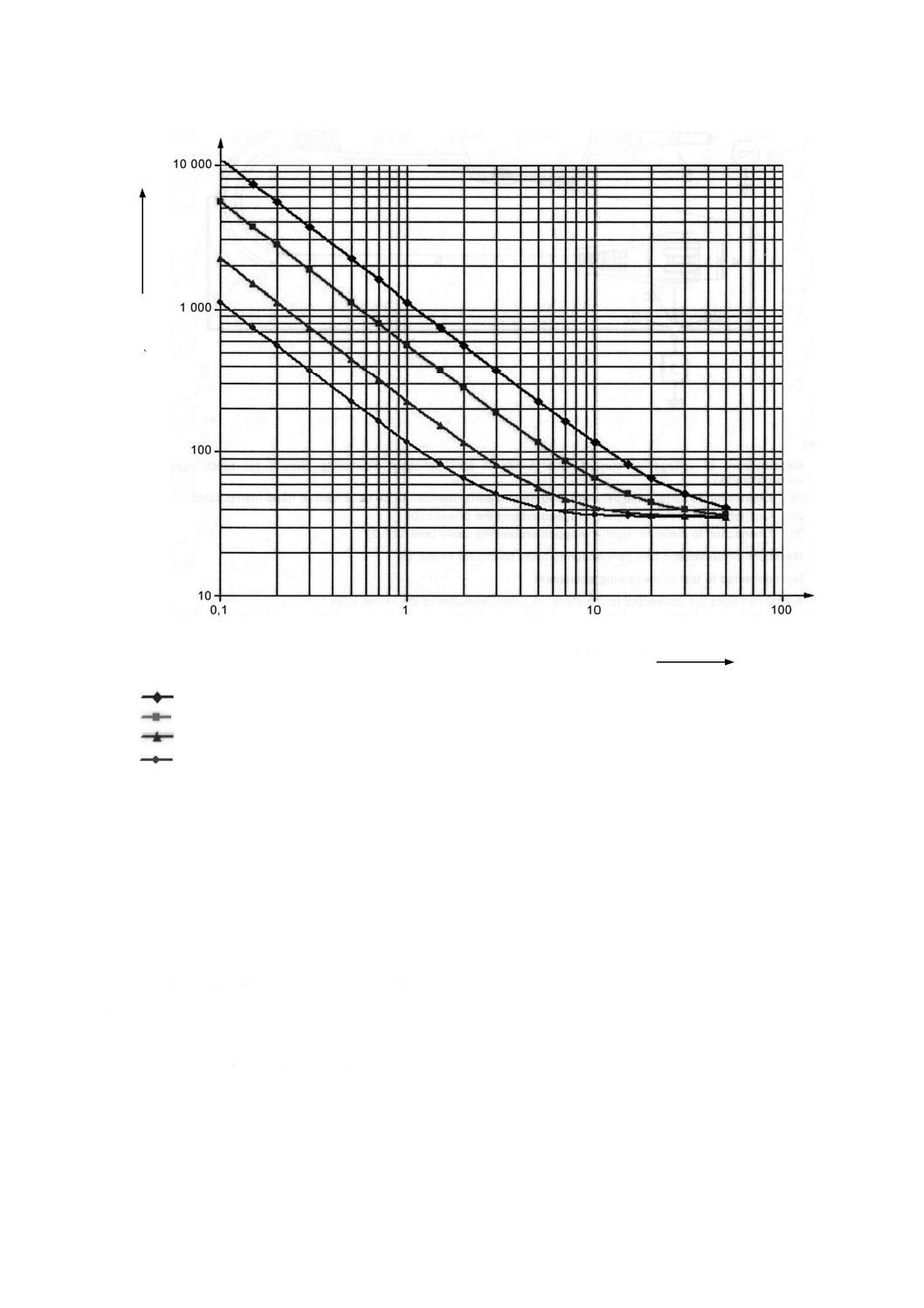

c) 容量レベルは,図7の直線Bのレベルである。

21

C 1010-31:2019

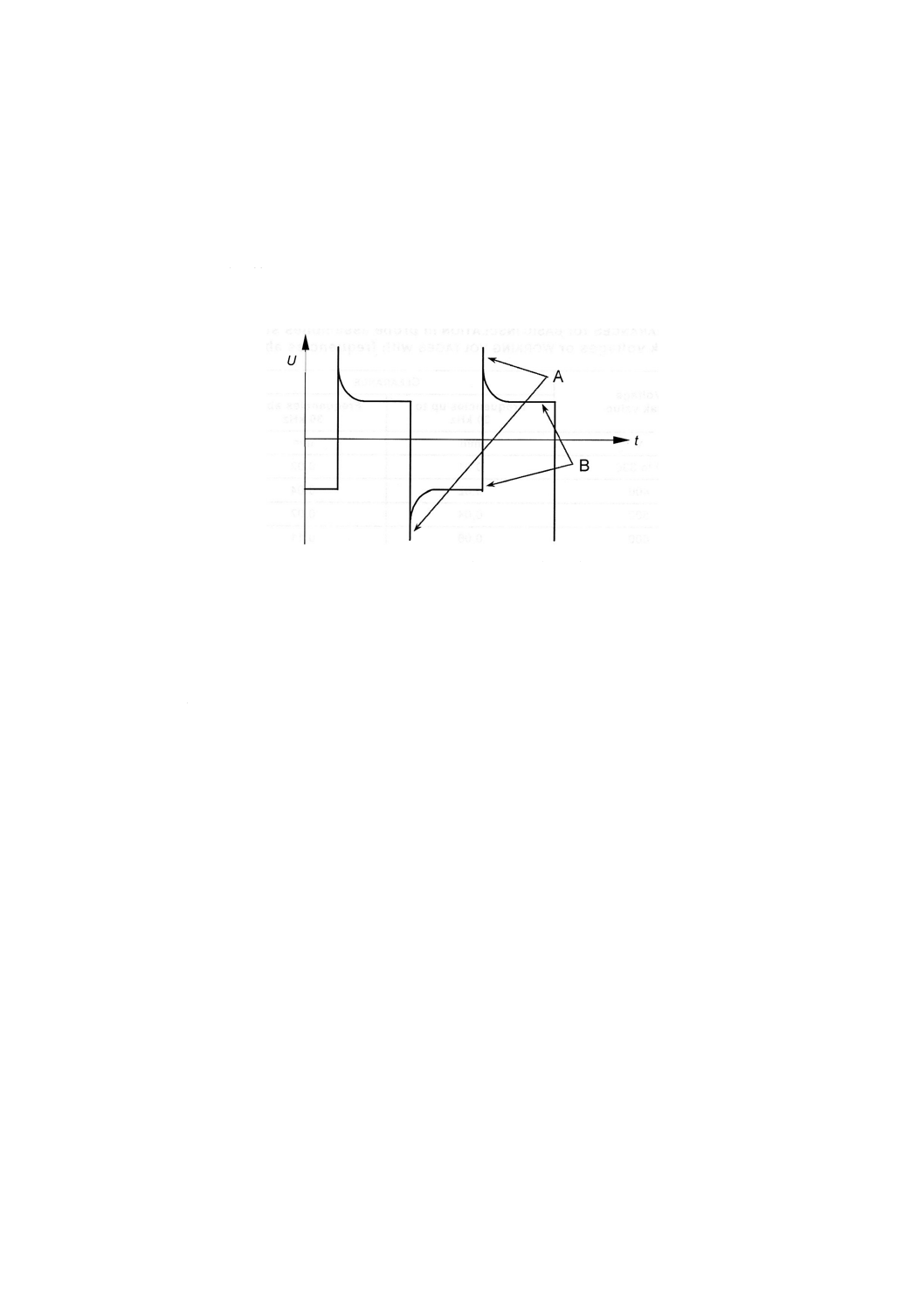

A:正常状態

B:単一故障状態

図7−正常状態及び単一故障状態における電圧対容量レベル[6.3.2 c)及び6.3.3 c)参照]

6.3.4

電圧及び接触電流の測定

6.3.4.1

一般

プローブアセンブリの接触可能部分の電圧及び接触電流は,金属はく(箔)を次のそれぞれの部分の周

A

B

10-

10-

10-

10-

10-

10-102

103

104

105

2

2

2

3

5

7

3

5

7

3

5

7

2

3

5

7

2

3

5

7

2

3

5

7

2

3

5

7

2

3

5

7

容

量(

)

F

電圧(V)

4

5

6

7

8

9

F

22

C 1010-31:2019

りに個々に巻き付けて測定する。

a) プローブ本体

b) 各コネクタの手持部分又は手で操作する部分

c) プローブワイヤの150 mm±20 mm(任意の場所)又はケーブルの最大長のいずれか短い幅

d) 他の手持部分又は手で操作する部分

プローブチップ(1)と接地との間に最大定格電圧を印加する。電圧は,金属はくと接地との間で測定す

る。必要な場合は,金属はくを巻き付けた各対象部分と接地との間に順次(2a,2b,2cの順番で)測定回

路を接続する(図8及び図9参照)。

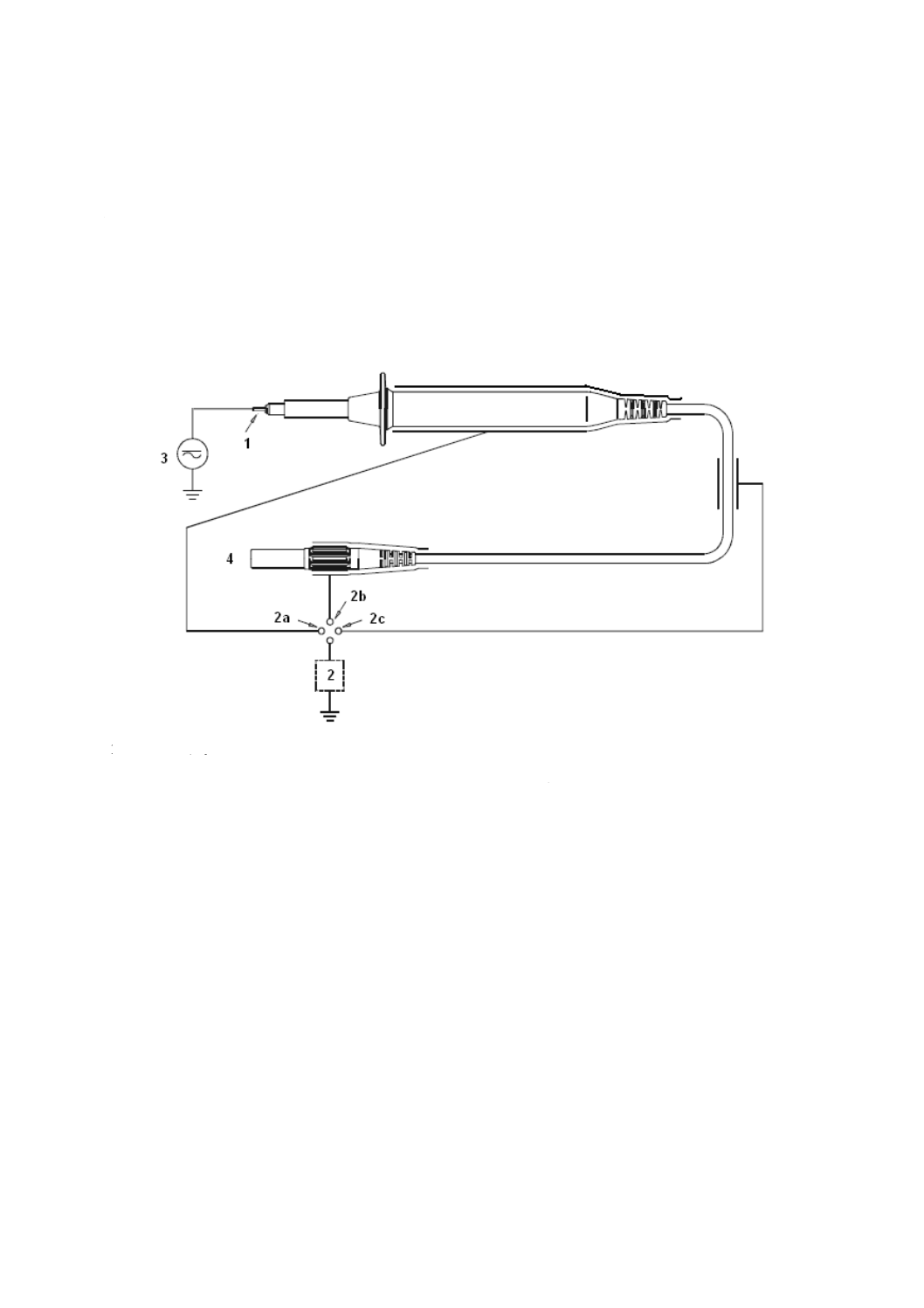

1:プローブチップ

2:電圧測定又は接触電流測定(接触電流を測定するための適切な測定回路は,附属書A参照)

2a:手持ち又は手で操作することを意図する部分の周りにきつく巻き付けた金属はくへの接続

2b:コネクタの周りにきつく巻き付けた金属はくへの接続

2c:ケーブルの周りにきつく巻き付けた金属はくへの接続

3:プローブワイヤの内部導体に接続する最大定格電圧

4:コネクタは,試験及び測定機器に接続しない。

図8−電圧測定及び接触電流測定

23

C 1010-31:2019

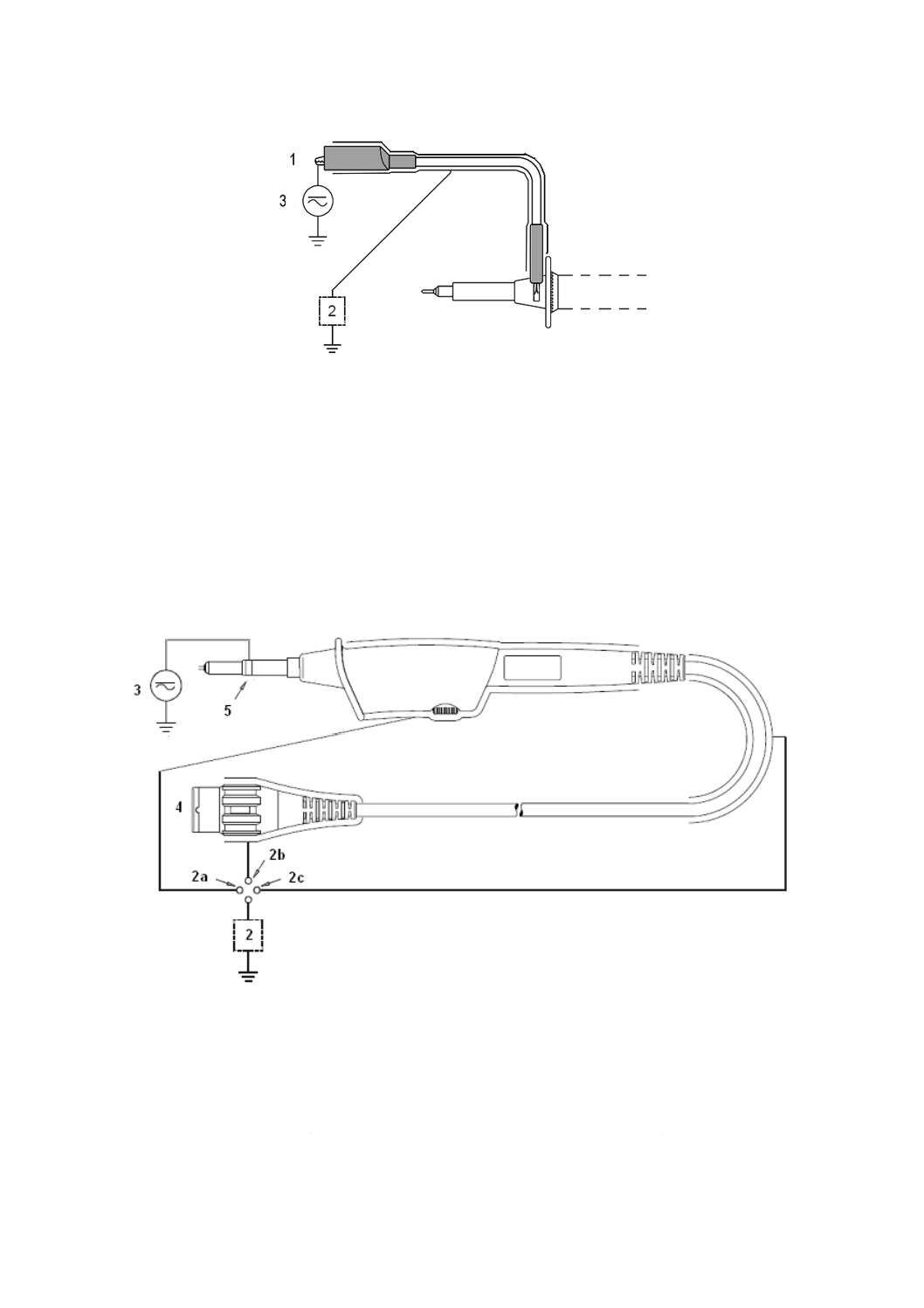

1:基準用コネクタのプローブチップ

2:電圧測定又は接触電流測定(接触電流を測定するための適切な測定回路は,附属書A参照)

3:基準用コネクタに接続する最大定格電圧

図9−基準用コネクタに対する電圧測定及び接触電流測定

6.3.4.2

フローティング外側導体付きプローブアセンブリ

外側導体(シールド)接続をフローティングにすることがあるプローブアセンブリの場合,外側導体プ

ローブチップ(5)と接地との間でも試験を行う(図10参照)。

接触電流は,附属書Aの適用可能な測定回路を用いて測定する。

2:電圧測定又は接触電流測定(接触電流を測定するための適切な測定回路は,附属書A参照)

2a:手持ち又は手で操作することを意図する部分の周りにきつく巻き付けた金属はくへの接続

2b:コネクタの周りにきつく巻き付けた金属はくへの接続

2c:ケーブルの周りにきつく巻き付けた金属はくへの接続

3:外側導体プローブチップに接続する最大定格電圧

4:コネクタは,試験及び測定機器に接続しない

5:シールド又はプローブワイヤの外側導体に接続したフローティングのプローブチップ

図10−シールドされたテストプローブに対する電圧測定及び接触電流測定

24

C 1010-31:2019

6.3.4.3

高周波テストプローブ

フローティングの外側導体(シールド)をもち,100 kHzを超える周波数を定格とするテストプローブ

の場合は,電気的やけどを回避するため,シールドとプローブの接触可能部分との間の最大許容電圧を決

定する。接触電流は,全周波数範囲にわたり,かつ,各周波数範囲での最大電圧を印加して測定する。

接触電流の測定を,次に示す箇所で行う(図10参照)。

a) シールドとプローブ本体の周りに巻き付けた金属はくとの間(2a)

b) シールドと同軸コネクタの周りに巻き付けた金属はくとの間(2b)

c) シールドとプローブワイヤの周りに巻き付けた金属はくとの間(2c)

接触電流測定の代替として,a)〜c)の場合に対して,シールドと金属はくとの間の容量を測定して算出

してもよい。

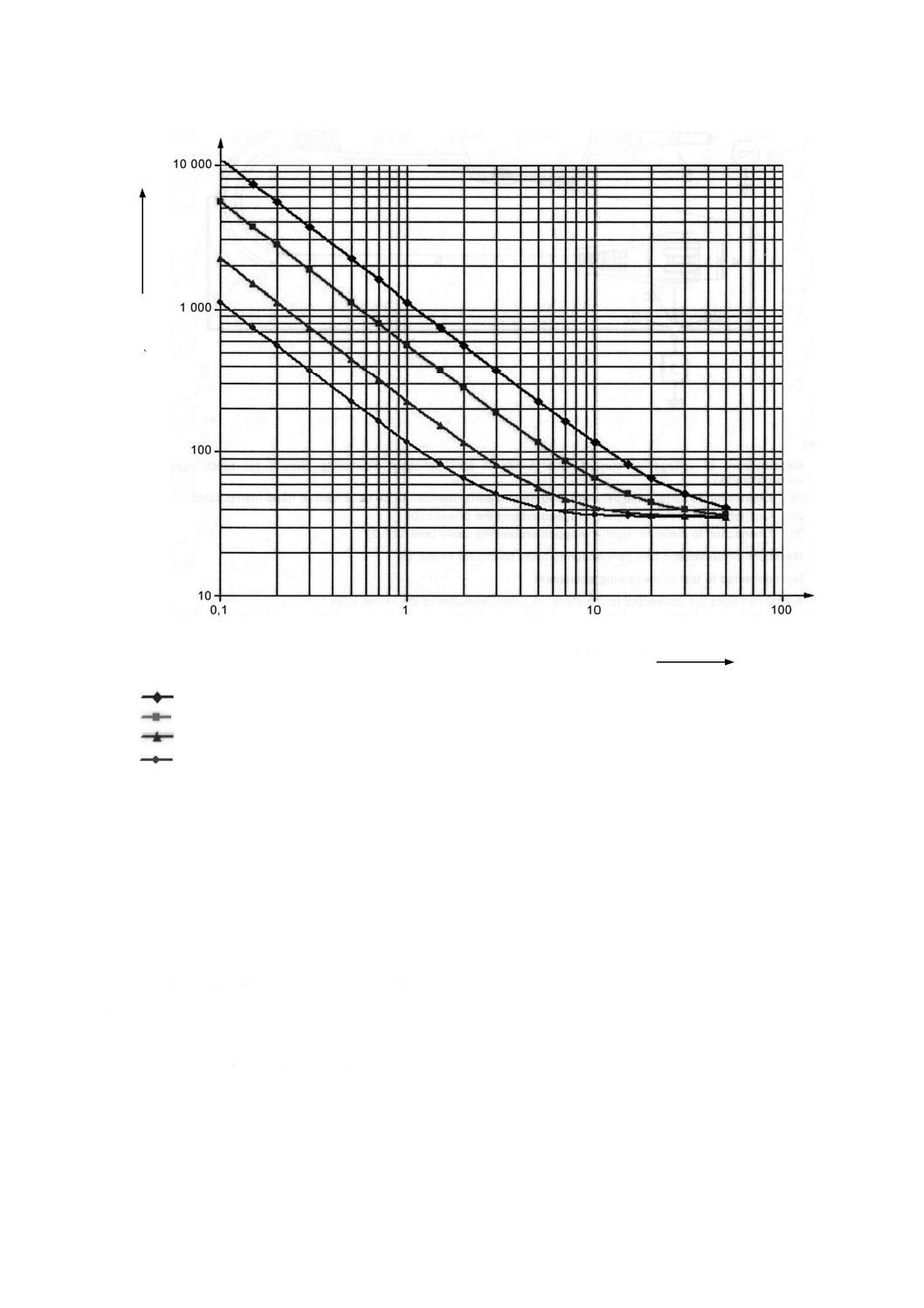

容量Cs(シールドと金属はくとの間で測定した容量)を,図A.3による回路に接続して,図A.4に示す

インピーダンスを構成する。このインピーダンスの変数パラメータは,容量Cs及び周波数である(R1,

C1及びR2は固定とする。)。電気的やけどに至らないテストプローブの最大許容電圧は,これらの二つの

変数パラメータを用いて算出することができる。例えば,図11に示すように,容量Csの幾つかの値に対

する,許容接触電流が70 mA(すなわち,R2の両端で35 V)のときの電圧から導くことができる。

各周波数に対する最大許容電圧も,上記のように導くことができる。

注記 100 kHzを超える周波数の場合,実際にはR1及びC1の値は無視することができる。

25

C 1010-31:2019

:プローブ(シールド)と金属はくとの間のCs 10 pF

:プローブ(シールド)と金属はくとの間のCs 20 pF

:プローブ(シールド)と金属はくとの間のCs 50 pF

:プローブ(シールド)と金属はくとの間のCs 100 pF

図11−接触電流70 mAに対するテストプローブ最大入力電圧

6.4

感電に対する保護手段

6.4.1

一般

コネクタは,6.4.2の要求事項を満たさなければならない。

プローブチップは,6.4.3の要求事項を満たさなければならない。

プローブアセンブリの他の全ての接触可能部分は,次のうち,一つ以上の手段で,正常状態及び単一故

障状態の両方に対して,危険な活電状態になることを防止しなければならない。

a) 基礎絶縁と補強絶縁とで構成する二重絶縁(6.4.6参照)

b) 基礎絶縁とインピーダンスとの組合せ(6.4.4参照)

c) 強化絶縁(6.4.6参照)

d) 保護インピーダンス(6.4.5参照)

注記 プローブワイヤは,手持ちであると考える。プローブワイヤに関する要求事項については,箇

条12も参照する。

適合性は,検査及び該当する6.4.2〜6.4.6によって確認する。

周波数(MHz)

電

圧

(

)

V

26

C 1010-31:2019

6.4.2

コネクタ

プローブアセンブリのコネクタの絶縁並びに接触可能部分及び空隙は,次の該当する要求事項を満たさ

なければならない。

なお,4 mmコネクタの推奨寸法に関する情報を,附属書Eに示す。

a) 完全にかん合した位置でのコネクタは,次のいずれかによる。

1) 試験又は測定機器にプローブアセンブリを接続するためだけに用い,かつ,測定操作中に手で持つ

ことを意図しないコネクタの接触可能部分は,基礎絶縁によって危険な活電部分から絶縁する。

2) 他のあらゆる目的のために用いられるか,又は測定操作中に手で持つことを意図するコネクタの接

触可能部分は,二重絶縁又は強化絶縁によって危険な活電部分から絶縁する。

適合性は,6.2による接触可能部分の判定[図6 b)参照]並びに基礎絶縁及び強化絶縁に対しては

6.4.6によって確認する。

b) 部分的にかん合した状態でのコネクタの接触可能部分は,基礎絶縁によって危険な活電部分から絶縁

する。

適合性は,6.2による接触可能部分の判定[図6 c)参照]及び基礎絶縁に対しては6.4.6によって確

認する。

c) かん合していない位置でのコネクタは,定格対地間電圧が,他のコネクタ又はプローブアセンブリの

プローブチップに印加されたとき,次のいずれかによる。

1) ロック形式又はねじ止め形式のコネクタの導電性部分は,ロックを外すかねじ止めを外すために工

具を用いる必要のないコネクタを含め,コネクタがかん合していない位置であっても接触可能であ

ることを許容する。

2) スタック可能なコネクタのかん合していない状態の追加のコネクタ用の端子は,基礎絶縁によって

保護する(図5参照)。

3) 他のかん合していない状態のコネクタの導電性部分は,保護インピーダンス(6.4.5参照)によって

危険な活電状態になることを防止するか,又は次のいずれかの要求事項を満たす。

3.1) 交流実効値1 000 V又は直流1 500 V以下の定格のかん合していない状態のコネクタに対して,最

も不利な位置でコネクタの外側部分に接触するテストフィンガの最接近部からの空隙が,該当す

る表2の空隙を満たす[図6 d)参照]。

3.2) 交流実効値1 000 V又は直流1 500 Vを超える定格のかん合していない状態のコネクタに対して,

空隙は2.8 mm以上であり,かつ,コネクタの定格の1.25倍に等しい試験電圧で,6.6の電圧試験

に耐える。

27

C 1010-31:2019

表2−危険な活電状態の導電性部分がある交流実効値1 000 V又は直流1 500 V以下の定格の

かん合していない状態のコネクタに対する空隙

コネクタの導電性部分の電圧(U)

交流実効値又は直流

V

空隙

mm

30<U≦ 300

0.8

300<U≦ 600

1.0

600<U≦1 000

2.6

1 000<U≦1 500 a)

2.8

注a) 直流電圧に対してだけに適用する。

適合性は,検査,電圧又は電流が6.3の該当するレベルを超えないことを確証するための測定,6.2

による接触可能部分の判定[図6 c)参照],該当する空隙の測定,及び該当する場合には6.6の電圧試

験によって確認する。

試験又は測定中に操作者が手持ち又は手で操作することを意図し,かつ,工具を用いずに操作者が取り

外したり,移し替えたりすることができる,コネクタを覆う絶縁カバー又は絶縁スリーブは,感電に対し

て要求する保護を備えているとみなさない。例えば,格納式の絶縁スリーブは適切な保護を備えていると

みなさない。ただし,完全に絶縁体で覆われたコネクタが接続できない端子付きの試験機器又は測定機器

に接続するために,格納式の絶縁スリーブを必要としている場合に限り容認する。

適合性は,検査によって確認する。

6.4.3

プローブチップ

6.4.3.1

一般

正常な使用中に危険な活電状態になり得るプローブチップ[6.1 b)参照]は,6.4.3.2,6.4.3.3又は6.4.3.4

のいずれか一つの要求事項を満たさなければならない。

コネクタとして用いることができるプローブチップは,6.4.3.5の要求事項も満たさなければならない。

注記 プローブチップの露出した導電性部分に対する付加要求事項については,箇条13を参照する。

電圧を測定する目的で導体に接触するために電線の絶縁材を貫通させることを意図するばね機構のクリ

ップ及び類似のプローブは,6.3.2 a)のレベルを超える電圧を定格としてはならない。

適合性は,検査及び測定によって確認する。

6.4.3.2

保護用フィンガガードによる保護

プローブチップの導電性部分が危険な活電状態になり得る場合には,プローブチップの露出した導電性

部分に触れる危険性を減らすために,及び使用中にプローブ本体に触れると危険になり得る限度を示すた

めに,保護用フィンガガードを設けなければならない。

プローブチップの危険な活電部分と保護用フィンガガードの手持ち側との間の空隙は,強化絶縁に対す

る距離でなければならない。

保護用フィンガガードの高さは,指を当てようとする面から2 mm以上でなければならない。

6.3.2 a)のレベルを超える電圧を定格とするプローブアセンブリは,指を当てようとする面の80 %以上に

わたって保護用フィンガガードを備えなければならない。

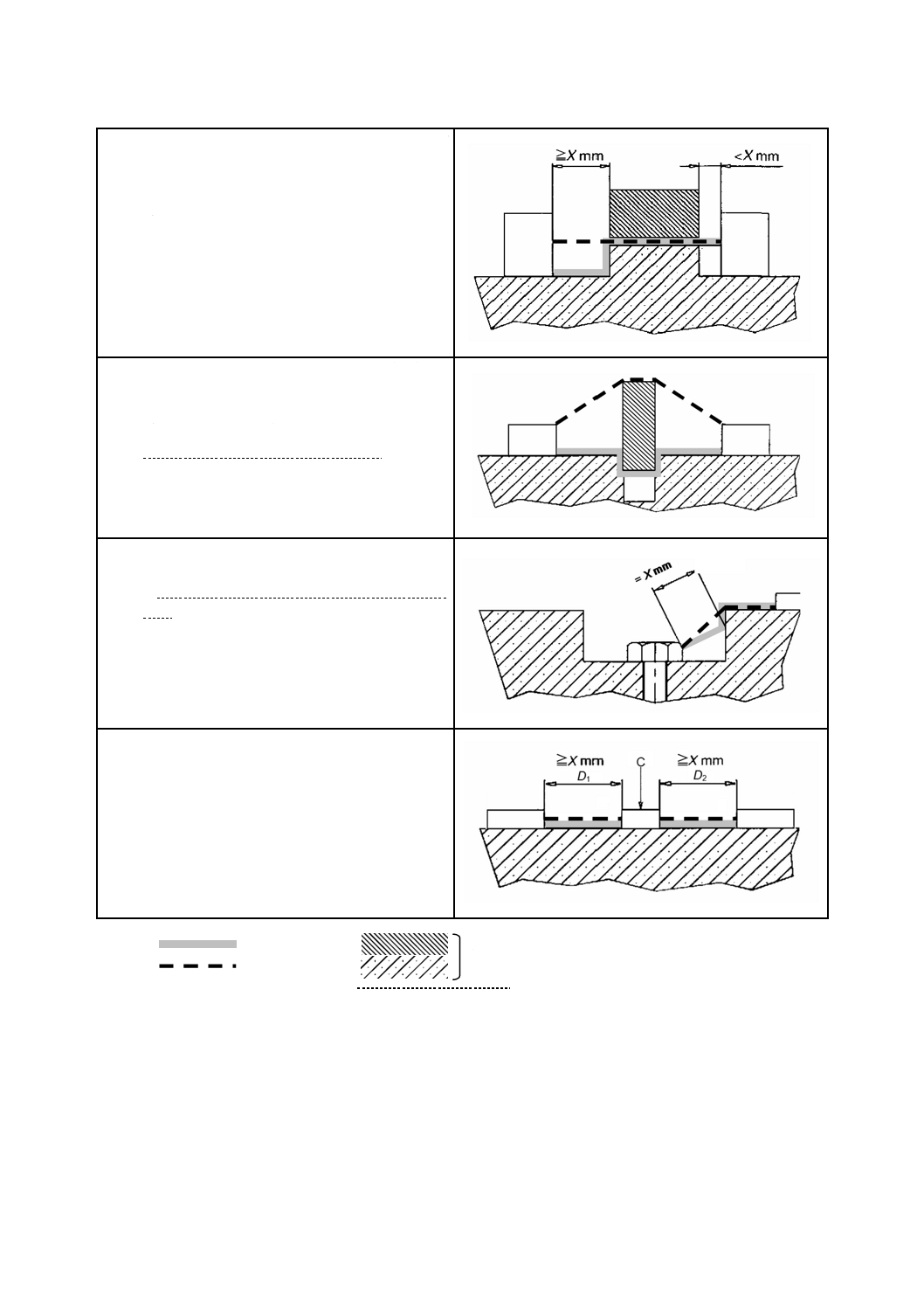

図12は,保護用フィンガガード付きのプローブアセンブリの一例であり,該当する空隙を示している。

28

C 1010-31:2019

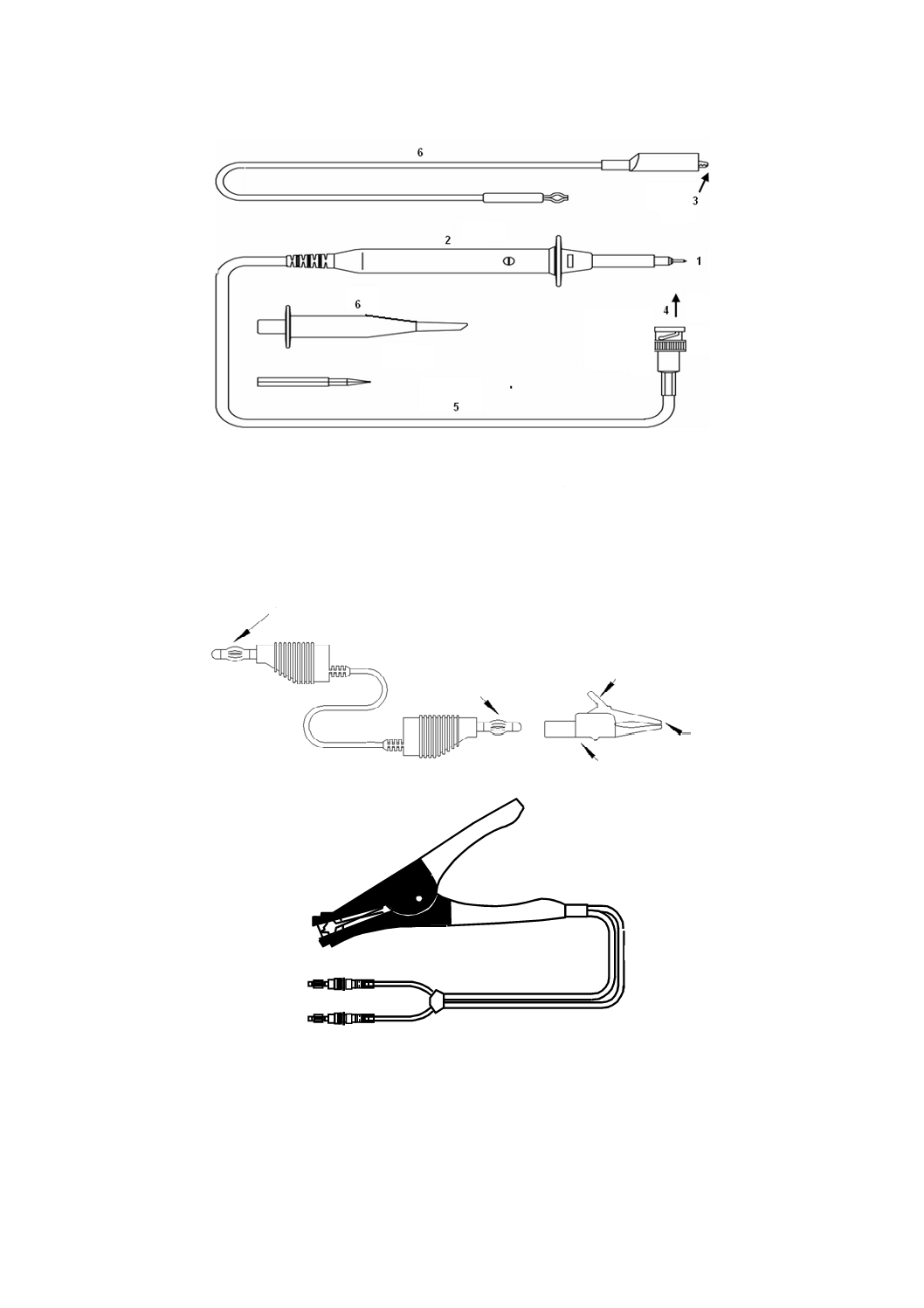

1:プローブチップ

2:沿面距離(表面に沿って)

3:空間距離(気中)

4:プローブ本体の手持部分

5:保護用フィンガガード

図12−保護用フィンガガードによる保護

6.4.3.3

距離による保護

1 kV以下の対地間電圧を定格とするばね機構のクリップは,次のいずれかの条件を満たす場合には,保

護用フィンガガードはなくてもよい。

a) ばね機構の動作によって,操作者が危険な活電部分に触れることを防止する。

b) プローブチップと操作者がばね機構を動作させるために触れる必要がある最も近い表面との間の空隙

は,追加の保護用距離として更に45 mm長くする。

図13は,距離によって保護したプローブアセンブリの一例であり,該当する空隙を示す。

1:プローブチップ

2:6.5による空間距離及び沿面距離

3:追加の保護用距離

4:可動部分

5:プローブアセンブリの手持部分

図13−距離による保護

6.4.3.4

触知できる指示部による保護

クリップの軸に対して約90°での指圧を要する最大300 Vに対して測定カテゴリII又は測定カテゴリな

しを定格とするばね機構のクリップは,操作者が安全に触れられる限度を示すために触知できる指示部が

ある場合,保護用フィンガガードはなくてもよい。

図14は,触知できる指示部付きのばね機構のクリップの一例である。

1

2

3

1:触知できる指示部

2:金属ジョー

3:絶縁された金属ジョー

図14−触知できる指示部による保護

29

C 1010-31:2019

6.4.3.5

コネクタとして用いられるプローブチップ

コネクタとして用いることができるプローブチップ及び指定の附属品に(例えば,ばね機構のクリップ

に)接続することを意図しているプローブチップは,これらの附属品と組み合わせて,完全にかん合した

位置及び部分的にかん合した位置でコネクタに対する要求事項も満たさなければならない[6.4.2 a)及びb)

も参照]。

6.4.4

インピーダンス

基礎絶縁と組み合わせる追加の保護手段として用いるインピーダンスは,次の全ての要求事項を満たさ

なければならない。

a) 電圧又は電流を,6.3.3の該当するレベル以下に制限する。

b) 動作電圧及び消費電力に対する定格とする。

c) インピーダンスの両端の間の空隙は,基礎絶縁に対する6.5の該当する要求事項を満たす。

適合性は,検査,電圧又は電流が6.3.3のレベルを超えないことを確証するための測定,並びに6.5によ

る空間距離及び沿面距離の測定によって確認する。

6.4.5

保護インピーダンス

保護インピーダンスは,正常状態で6.3.2のレベルまで,及び単一故障状態で6.3.3のレベルまで,電圧

又は電流を制限しなければならない(4.4.2.2も参照)。

保護インピーダンスの両端の間の絶縁は,二重絶縁又は強化絶縁に対する6.4.6の要求事項を満たさなけ

ればならない。

保護インピーダンスは,次の一つ以上でなければならない。

a) 感電に対する保護のために安全性及び信頼性が保証されるように組み立て,選択し,試験した適切な

単一部品。特に,部品の定格は,次のいずれかによる。

1) 動作電圧の2倍の定格

2) 抵抗器の場合,動作電圧に対する消費電力の2倍の定格

3) コンデンサの場合,最大過渡過電圧に対応する定格

b) 部品の組合せ。部品を組み合せる場合は,空隙は各絶縁にかかる動作電圧を考慮する。

保護インピーダンスは,真空,ガス,又は半導体の電子伝導を利用する単一電子デバイスであってはな

らない。

適合性は,検査,電圧又は電流が6.3の該当するレベルを超えないことを確証するための測定,及び6.5

による空隙の測定によって確認する。単一部品の場合,適合性は,部品の定格を検査することによって確

認する。

6.4.6

基礎絶縁,補強絶縁,二重絶縁及び強化絶縁

接触可能部分と危険な活電部分との間で基礎絶縁,補強絶縁又は強化絶縁を構成する空隙及び固体絶縁

は,6.5の該当する要求事項を満たさなければならない。

二重絶縁は,基礎絶縁と補強絶縁とで構成し,それぞれの絶縁は6.5の該当する要求事項を満たさなけ

ればならない。

適合性は,6.5によって確認する。

6.5

絶縁への要求

6.5.1

絶縁の性質

6.5.1.1

一般

回路と接触可能部分(6.2参照)との間の絶縁又は分離した回路間の絶縁は,空隙,固体絶縁又は空隙と

30

C 1010-31:2019

固体絶縁との組合せのいずれかで構成される。空隙は,空間距離と沿面距離とで構成される。

ハザードに対する保護のために用いる絶縁は,プローブアセンブリの部分に現れる可能性がある電圧に

よる電気的ストレスに耐える必要がある。

絶縁に対する要求事項は,次によって決まる。

a) 絶縁の要求レベル(基礎絶縁,補強絶縁又は強化絶縁)

b) 外部事象(例えば,落雷又はスイッチングによる過渡過電圧)の結果,又はプローブアセンブリの動

作の結果,回路に現れる可能性がある最大過渡過電圧

c) 動作電圧

d) ミクロ環境の汚染度

6.5.1.2

空隙

6.5.1.2.1

一般

空隙は,プローブアセンブリの使用を意図するシステムに現れる電圧に耐えるように,空間距離と沿面

距離とで構成する。空間距離及び沿面距離に対する要求事項は,6.5.1.2.2及び6.5.1.2.3に規定する。また,

意図する環境条件,及びプローブアセンブリ内に取り付けた保護デバイス又は製造業者が指示する保護デ

バイスも考慮して,空隙を選択する。

6.5.1.2.2

空間距離

空間距離は,正常な使用中,プローブアセンブリを接続できる回路に現れる可能性がある最大過渡過電

圧に耐えるように規定する。過渡過電圧が生じない場合は,空間距離は動作電圧に基づいて規定する。

表6及び表7の空間距離は,不均質な電界の状態に基づく値である。空隙の絶縁耐力は,空隙の幅だけ

でなく空隙内の電界の形状にも依存するため,より均質な状態を生成するように形成した構造に対しては,

短縮した空間距離を適用してもよい。

この均質構造に対して短縮した空間距離について,特定の値は規定できないが,電圧試験によって代替

することができる(6.6参照)。表6及び表7の値を満たす空間距離は,いかなる構造に対する要求事項を

も満たすため,電圧試験を行う必要はなく,空間距離を測定するだけでよい。

2 000 mを超える高度で動作する定格をもつプローブアセンブリの場合は,全ての空間距離に表3の係

数を乗じる。

表3−5 000 m以下の高度で動作する定格のプローブアセンブリの空間距離に対する乗算係数

定格動作高度

m

乗算係数

2 000以下

1.00

2 001〜3 000

1.14

3 001〜4 000

1.29

4 001〜5 000

1.48

全ての場合において,最小空間距離の値は,汚染度2で0.2 mm,汚染度3では0.8 mmとする。

空間距離の測定法の詳細は,附属書Cによる。

適合性は,検査,測定,及び均質構造の場合には6.6の電圧試験によって確認する。

6.5.1.2.3

沿面距離

沿面距離は,絶縁にストレスを与える実際の動作電圧に基づいて規定する(表9参照)。沿面距離は,直

線補間を行ってもよい。

31

C 1010-31:2019

JIS C 1010-1の附属書H(汚染に対する保護のための絶縁保護コーティングの必要条件)の要求事項を

満たすコーティングは,プリント配線板の表面に施した場合,コートした領域の汚染度を汚染度1に軽減

する。

強化絶縁に対する沿面距離の値は,基礎絶縁の規定値の2倍とする。

沿面距離は,長期間の現象である絶縁の表面上のトラッキングに対する保護である。したがって,沿面

距離は電圧試験で確証することができないため,附属書Cによって測定する。

適合性は,検査及び測定によって確認する。

6.5.1.3

固体絶縁

用語“固体絶縁”は,多くの異なるタイプの構造を記載するのに用いる。構造には,絶縁材料の単一の

塊,及び複数の絶縁材料を組み合わせて構成して層などにした絶縁サブシステムを含む。

固体絶縁の厚みの電気的強度は,同一厚の空気の電気的強度よりもかなり大きい。したがって,固体絶

縁を介する絶縁距離は,空気を介する絶縁距離よりも一般的に短い。結果として,固体絶縁における電界

は,一般的に大きく,時として均一ではない。

固体絶縁材料には,空隙又はボイドが存在することがある。固体絶縁システムを固体材料の層で構成す

るとき,層間にも空隙又はボイドが存在することがある。ボイドは,電界を不均一にし,そのためかなり

電界の強い部分がボイド内にできてボイド内を潜在的にイオン化し,最後は部分放電に至る。この部分放

電は,近くの固体絶縁に影響を与え,寿命を短くすることがある。

固体絶縁は,再生可能な媒体ではない。機器の寿命まで固体絶縁のダメージは蓄積する。固体絶縁は,

経年変化で劣化し,高電圧試験の繰り返しでも劣化する。

適合性は,6.5.2.5及び6.5.2.6によって確認する。

6.5.2

プローブアセンブリに対する絶縁要求事項

6.5.2.1

一般

測定回路は,試験又は測定中に測定回路を接続する回路から,動作電圧及び過渡ストレスを受ける。主

電源又は主電源に直接接続する回路を測定するために測定回路を用いる場合,過渡ストレスは,設備内の

測定を行う場所によって見積もることができる。その他の電気的信号を測定するために測定回路を用いる

場合,過渡ストレスがプローブアセンブリの能力を超えないことを確実にするために,操作者は過渡スト

レスを考慮することが望ましい。

6.5.2.2

測定カテゴリII,III及びIVのプローブアセンブリに対する空間距離

測定カテゴリII,III及びIVのプローブアセンブリに対する空間距離を,表6に規定する。

32

C 1010-31:2019

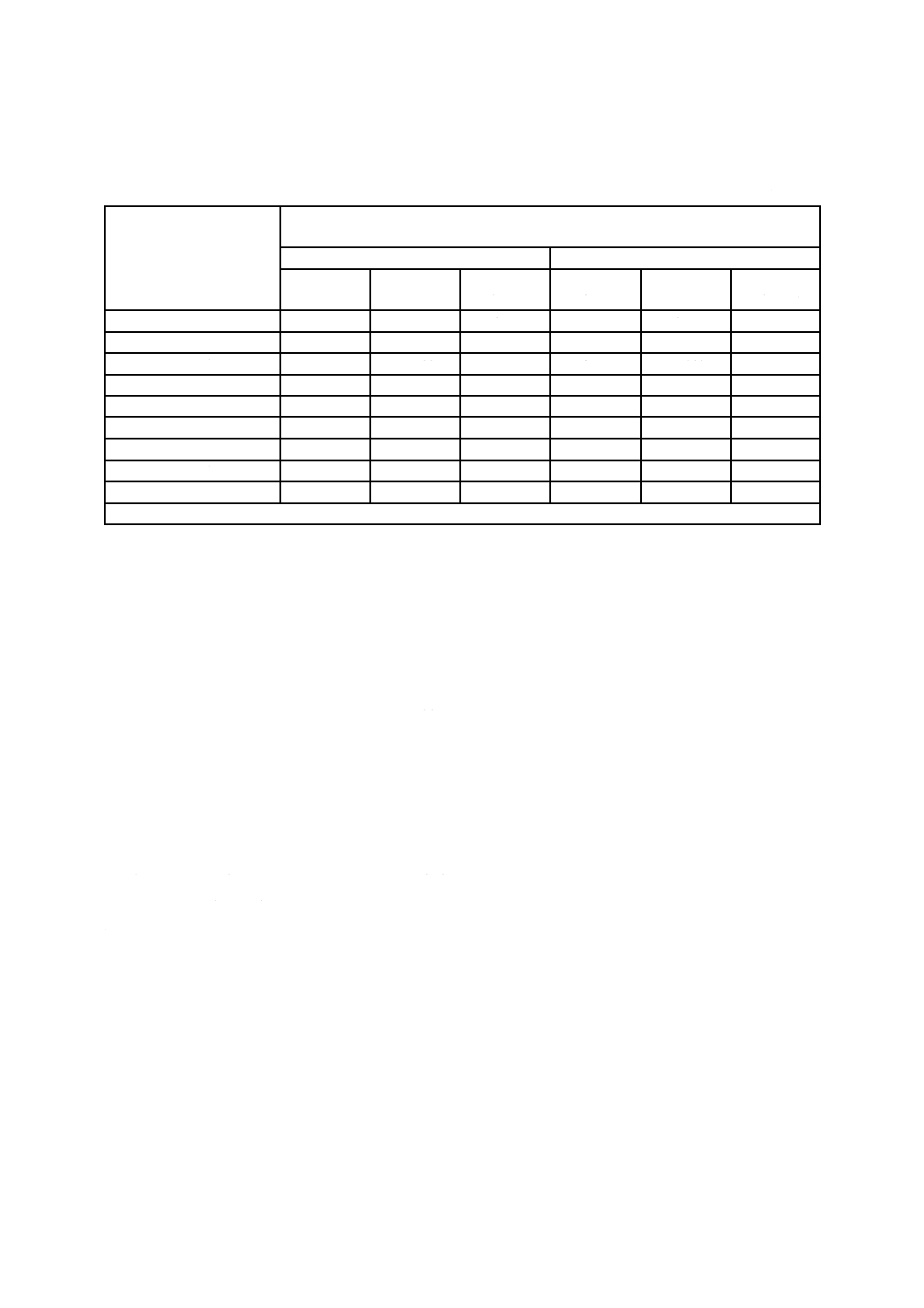

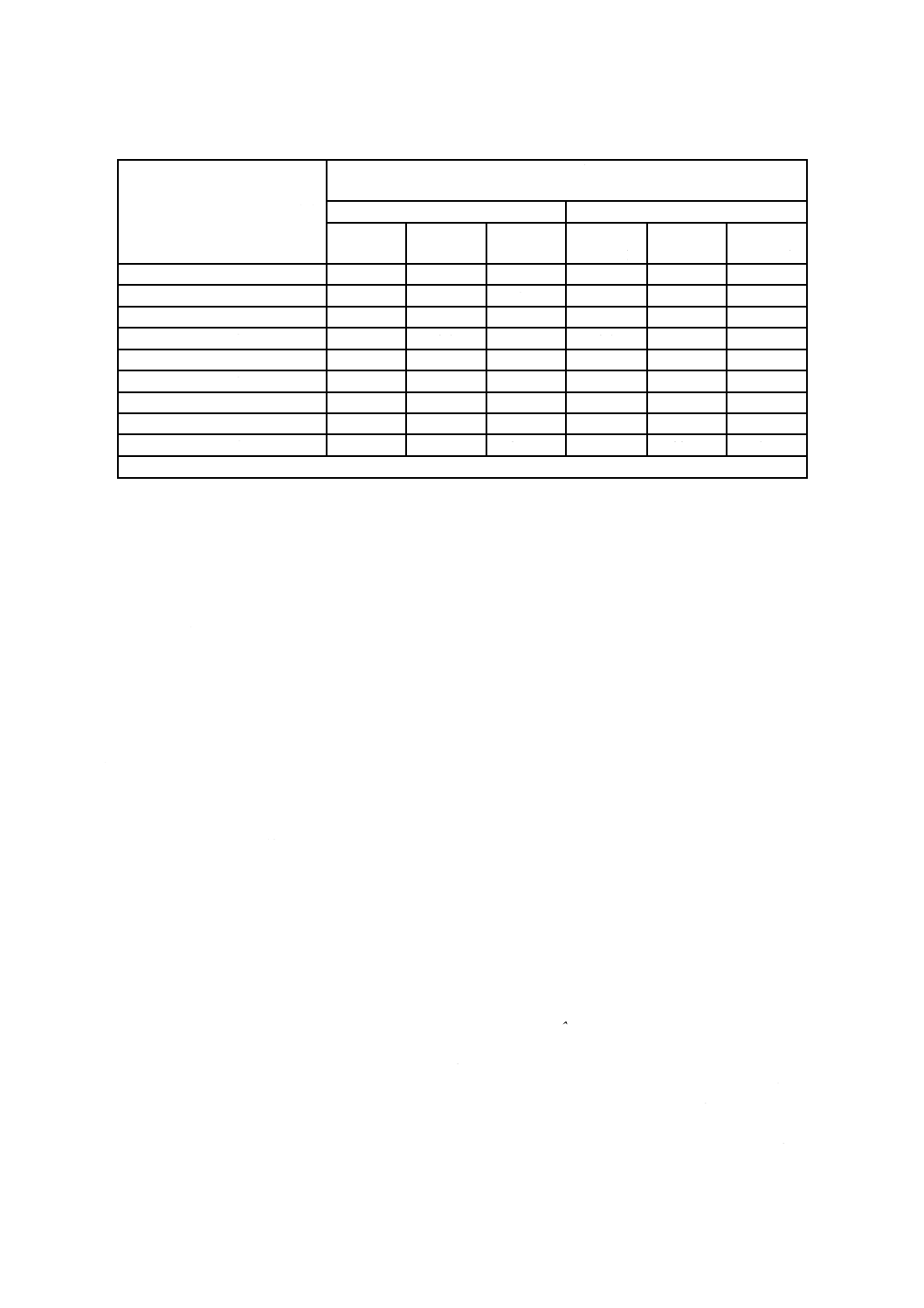

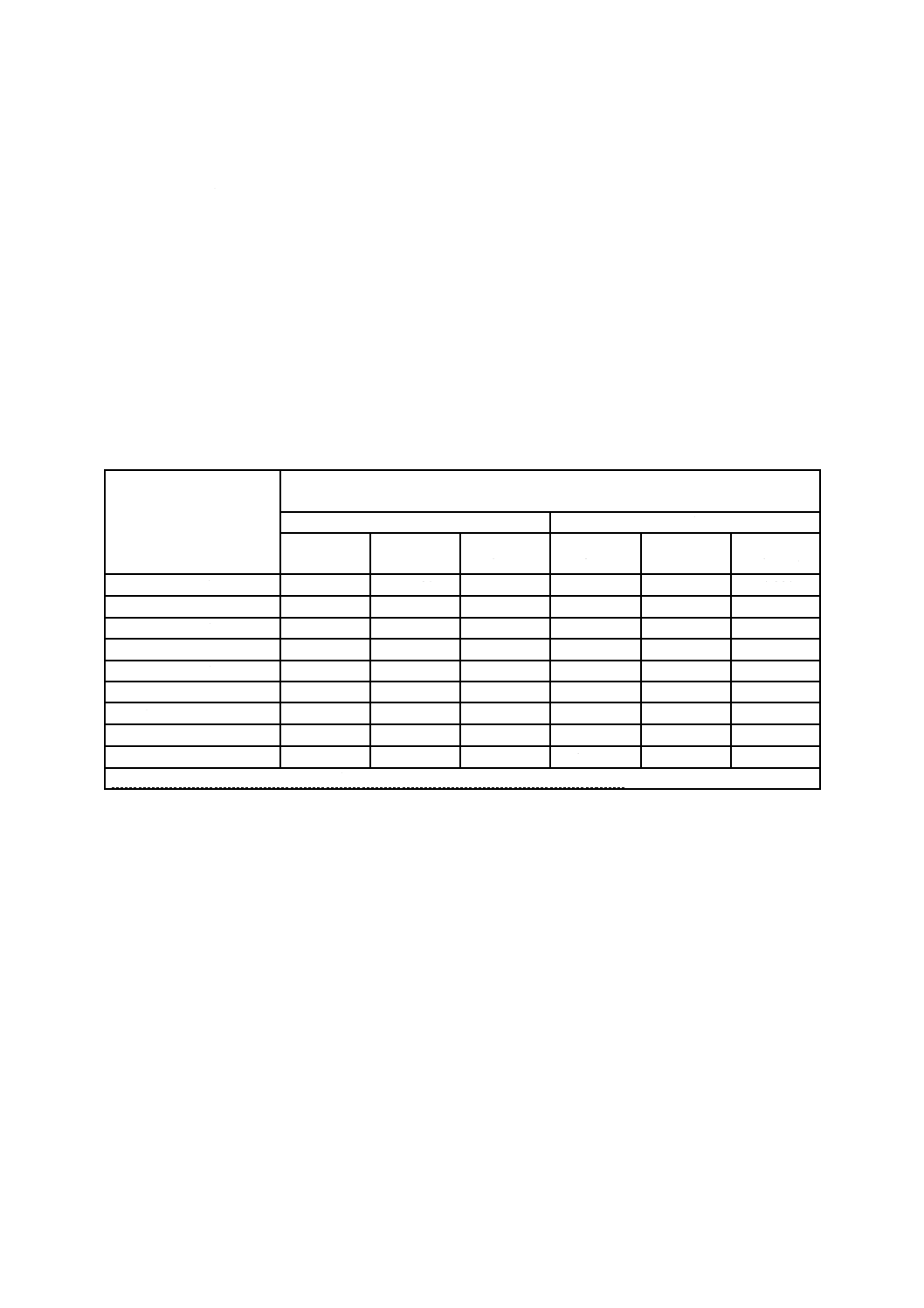

表6−測定カテゴリII,III及びIVのプローブアセンブリに対する空間距離

プローブアセンブリを接続す

るように設計された主電源の

公称ライン対中性点間電圧(U)

交流実効値又は直流

V

空間距離

mm

基礎絶縁及び補強絶縁

強化絶縁

測定カテ

ゴリII

測定カテ

ゴリIII

測定カテ

ゴリIV

測定カテ

ゴリII

測定カテ

ゴリIII

測定カテ

ゴリIV

U≦50

0.040

0.10

0.50

0.10

0.32

1.4

50<U≦100

0.10

0.50

1.5

0.32

1.4

3.0

100<U≦150

0.50

1.5

3.0

1.4

3.0

6.0

150<U≦300

1.5

3.0

5.5

3.0

6.0

10.4

300<U≦600

3.0

5.5

8.0

6.0

10.4

15

600<U≦1 000

5.5

8.0

14

10.4

15

23.9

1 000<U≦1 500

8.0

11

18

16

22

36

1 500<U≦2 000

14

18

22

28

36

44

2 000<U≦3 000

18

22

25

36

44

50

我が国では,公称電圧が100 Vの場合に,150 Vまでの空間距離を適用する。

適合性は,検査及び測定,又は要求する空間距離に対する表10の該当する試験電圧を用いた,5秒以上

の6.6.5.1の交流電圧試験若しくは6.6.5.3のインパルス電圧試験によって確認する。ただし,直流だけの

ストレスを受けるプローブアセンブリの場合は,6.6.5.1の交流電圧試験の代わりに,6.6.5.2の1分間直流

電圧試験を行ってもよい。

6.5.2.3

測定カテゴリII,III及びIVの定格をもたないプローブアセンブリに対する空間距離

6.5.2.3.1

一般

測定カテゴリII,III及びIVの定格をもたないプローブアセンブリに対する空間距離は,6.5.2.3.2に従っ

て計算する。

なお,プローブアセンブリが次のいずれかの特性をもつ場合は,6.5.2.3.3に従って空間距離も決定し,

両者の空間距離の値のうち大きいほうを要求する空間距離とする。

a) 動作電圧が,周期的な非正弦波形,又は何らかの規則性で起こる非周期的波形をもつ反復ピーク電圧

を含んでいる。

b) 動作電圧の周波数が,30 kHzを超える。

6.5.2.3.2

空間距離の計算

基礎絶縁及び補強絶縁に対する空間距離Dは,次の式によって決定する。

D=D1+F×(D2−D1)

ここに,

F: 次のいずれかの式によって決定する係数

0.2<Ûw/Ûmのとき F=(1.25×Ûw/Ûm)−0.25

Ûw/Ûm≦0.2のとき F=0

ここに,Ûm=Ûw+Ût

Ûw: 動作電圧の最大ピーク値

Ût: 空隙に加わる最大過渡過電圧

D1及びD2: Ûmに対し表7から得られる空間距離

ここに,

D1: 1.2×50 μsのインパルス波形の

過渡過電圧に適用する空間距離

D2: どのような過渡過電圧もない動

作電圧の最大ピーク値に適用す

る空間距離

33

C 1010-31:2019

強化絶縁に対する空間距離は,基礎絶縁の規定値の2倍とする。

適合性は,検査及び測定,又は要求する空間距離に対する表10の該当する試験電圧を用いた,5秒以上

の6.6.5.1の交流電圧試験若しくは6.6.5.3のインパルス電圧試験によって確認する。

表7−6.5.2.3.2の計算のための空間距離の値

最大電圧

(Ûm)

ピーク値

V

空間距離

mm

最大電圧

(Ûm)

ピーク値

V

空間距離

mm

D1

D2

D1

D2

14.1〜266

283

330

354

453

500

566

707

800

891

1 130

1 410

1 500

1 770

2 260

2 500

2 830

3 540

0.010

0.010

0.010

0.013

0.027

0.036

0.052

0.081

0.099

0.12

0.19

0.38

0.45

0.75

1.25

1.45

1.74

2.44

0.010

0.013

0.020

0.025

0.052

0.071

0.10

0.20

0.29

0.41

0.83

1.27

1.40

1.79

2.58

3.00

3.61

5.04

4 000

4 530

5 660

6 000

7 070

8 000

8 910

11 300

14 100

17 700

22 600

28 300

35 400

45 300

56 600

70 700

89 100

100 000

2.93

3.53

4.92

5.37

6.86

8.25

9.69

12.9

16.7

21.8

29.0

37.8

49.1

65.5

85.0

110

145

165

6.05

7.29

10.1

10.8

13.1

15.2

17.2

22.8

29.5

38.5

51.2

66.7

86.7

116

150

195

255

290

直線補間を行ってもよい。

注記 次に計算例を示す。

3 500 Vのピーク値及び4 500 Vの付加される過渡過電圧がある動作電圧のための強化絶縁に

対する空間距離(これは,電子的スイッチング回路内で予測される事例である。)

最大電圧 Ûm=Ûw+Ût=3 500+4 500=8 000(V)

Ûw/Ûm=3 500/8 000=0.44>0.2

Ûw/Ûmは0.2を超えるため,

F=(1.25×Ûw/Ûm)−0.25=(1.25×3 500/8 000)−0.25=0.297

表7の8 000 Vから得られる空間距離の値:D1=8.25(mm),D2=15.2(mm)

したがって,空間距離Dは,次となる。

空間距離 D=D1+F×(D2−D1)=8.25+0.297×(15.2−8.25)=8.25+2.06=10.3

(mm)

強化絶縁に対する空間距離は,その値を2倍して,20.6 mmとなる。

6.5.2.3.3

反復ピーク電圧及び/又は30 kHzを超える周波数の動作電圧にさらされるプローブアセンブ

リに対する空間距離

30 kHz以下の周波数の反復ピーク電圧にさらされるプローブアセンブリの基礎絶縁及び補強絶縁に対

34

C 1010-31:2019

する空間距離は,反復ピーク電圧を指標として用いて,表8の2列目(30 kHz以下の周波数)の値を満た

さなければならない(反復ピーク電圧の例は,図18を参照)。

注記 実際のほとんどの反復波形は,基本波が高調波よりも実質的に高い振幅をもつ。したがって,

周波数が30 kHzを超えるかどうかを決める場合,基本波を用いるのがよい。ただし,空隙を決

める場合には,波形の基本波成分のピーク振幅ではなく,その波形のピーク振幅を用いるのが

よい。追加情報については,IEC 60664-4:2005のE.2を参照する。

A:反復電圧のピーク値 B:動作電圧値

図18−反復ピーク電圧の例

30 kHzを超える周波数の動作電圧にさらされるプローブアセンブリの基礎絶縁及び補強絶縁に対する

空間距離は,動作電圧のピーク値を指標として用いて,表8の3列目(30 kHzを超える周波数)の値を満

たさなければならない。

反復ピーク電圧及び30 kHzを超える周波数の動作電圧の両方にさらされるプローブアセンブリの基礎

絶縁及び補強絶縁に対する空間距離は,高いほうの要求値を満たさなければならない。

強化絶縁に対する空間距離は,基礎絶縁に対する値の2倍とする。

適合性は,検査及び測定によって確認する。

35

C 1010-31:2019

表8−反復ピーク電圧又は30 kHzを超える周波数の動作電圧にさらされる

プローブアセンブリの基礎絶縁に対する空間距離

電圧

ピーク値

V

空間距離

mm

30 kHz以下の周波数

30 kHzを超える周波数

0〜330

0.01

0.02

400

0.02

0.04

500

0.04

0.07

600

0.06

0.11

800

0.13

0.26

1 000

0.26

0.48

1 200

0.42

0.76

1 500

0.76

1.1

2 000

1.27

1.8

2 500

1.8

2.6

3 000

2.4

3.5

4 000

3.8

5.7

5 000

5.7

8

6 000

7.9

10

8 000

11

15

10 000

15.2

20

12 000

19

25

15 000

25

32

20 000

34

44

25 000

44

58

30 000

55

72

40 000

77

100

50 000

100

−

直線補間を行ってもよい。

6.5.2.4

沿面距離

プローブアセンブリの基礎絶縁又は補強絶縁に対する沿面距離は,絶縁にストレスを与える動作電圧に

対して,表9の該当する値を満たさなければならない。強化絶縁に対する沿面距離は,基礎絶縁に対する

値の2倍とする。

適合性は,検査及び測定によって確認する。

36

C 1010-31:2019

表9−基礎絶縁又は補強絶縁に対する沿面距離

動作電圧

交流実効値

又は直流

V

沿面距離

mm

プリント配線板材料

その他の絶縁材料

汚染度

汚染度

1

2

1

2

3

10

12.5

16

20

25

32

40

50

63

80

100

125

160

200

250

320

400

500

630

800

1 000

1 250

1 600

2 000

2 500

3 200

4 000

5 000

6 300

8 000

10 000

12 500

16 000

20 000

25 000

32 000

40 000

50 000

63 000

0.025

0.025

0.025

0.025

0.025

0.025

0.025

0.025

0.040

0.063

0.10

0.16

0.25

0.40

0.56

0.75

1.0

1.3

1.8

2.4

3.2

4.2

5.6

7.5

10.0

12.5

16

20

25

32

40

50

63

80

100

125

160

200

250

0.04

0.04

0.04

0.04

0.04

0.04

0.04

0.04

0.063

0.10

0.16

0.25

0.40

0.63

1.0

1.6

2.0

2.5

3.2

4.0

5.0

6.3

8.0

10.0

12.5

16

20

25

32

40

50

63

80

100

125

160

200

250

320

0.08

0.09

0.10

0.11

0.125

0.14

0.16

0.18

0.20

0.22

0.25

0.28

0.32

0.42

0.56

0.75

1.0

1.3

1.8

2.4

3.2

4.2

5.6

7.5

10.0

12.5

16

20

25

32

40

50

63

80

100

125

160

200

250

0.40

0.42

0.45

0.48

0.50

0.53

0.56

0.60

0.63

0.67

0.71

0.75

0.80

1.00

1.25

1.60

2.0

2.5

3.2

4.0

5.0

6.3

8.0

10.0

12.5

16

20

25

32

40

50

63

80

100

125

160

200

250

320

1.00

1.05

1.10

1.20

1.25

1.3

1.4

1.5

1.6

1.7

1.8

1.9

2.0

2.5

3.2

4.0

5.0

6.3

8.0

10.0

12.5

16

20

25

32

40

50

63

80

100

125

156

200

250

315

400

500

625

790

直線補間を行ってもよい。

6.5.2.5

測定カテゴリII,III及びIVのプローブアセンブリに対する固体絶縁

6.5.2.5.1

一般

6.5.2.5.1.1

測定カテゴリII,III及びIVのプローブアセンブリに対する固体絶縁は,全ての定格環境条件

37

C 1010-31:2019

(1.4参照)において,プローブアセンブリの意図する寿命まで正常な使用で起こり得る電気的ストレス及

び機械的ストレスに耐えなければならない。

製造業者は,絶縁材料を選択する際に,プローブアセンブリの期待寿命を考慮することが望ましい。

適合性は,次の両方の試験によって確認する。

a) 表4の該当する試験電圧を用いた5秒以上の6.6.5.1の交流電圧試験,又は表14の該当する試験電圧

を用いた6.6.5.3のインパルス電圧試験

b) 6.5.2.5.1.2で決まる試験電圧を用いた1分以上の6.6.5.1の交流電圧試験,又は直流だけのストレスを

受けるプローブアセンブリの場合は,6.6.5.2の1分間直流電圧試験

注記 試験a)は,過渡過電圧の影響を,試験b)は,固体絶縁の長期間ストレスの影響を確認する。

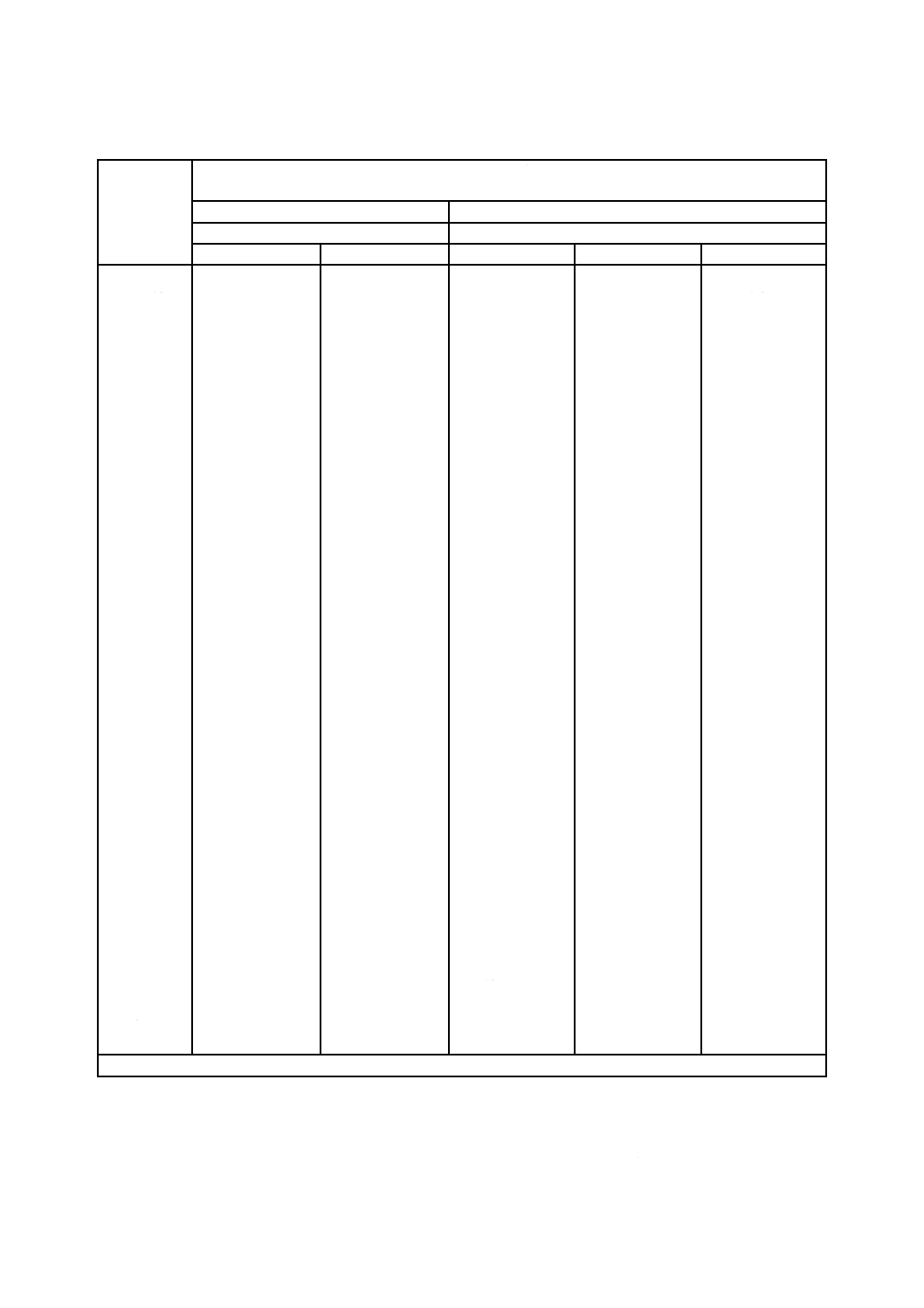

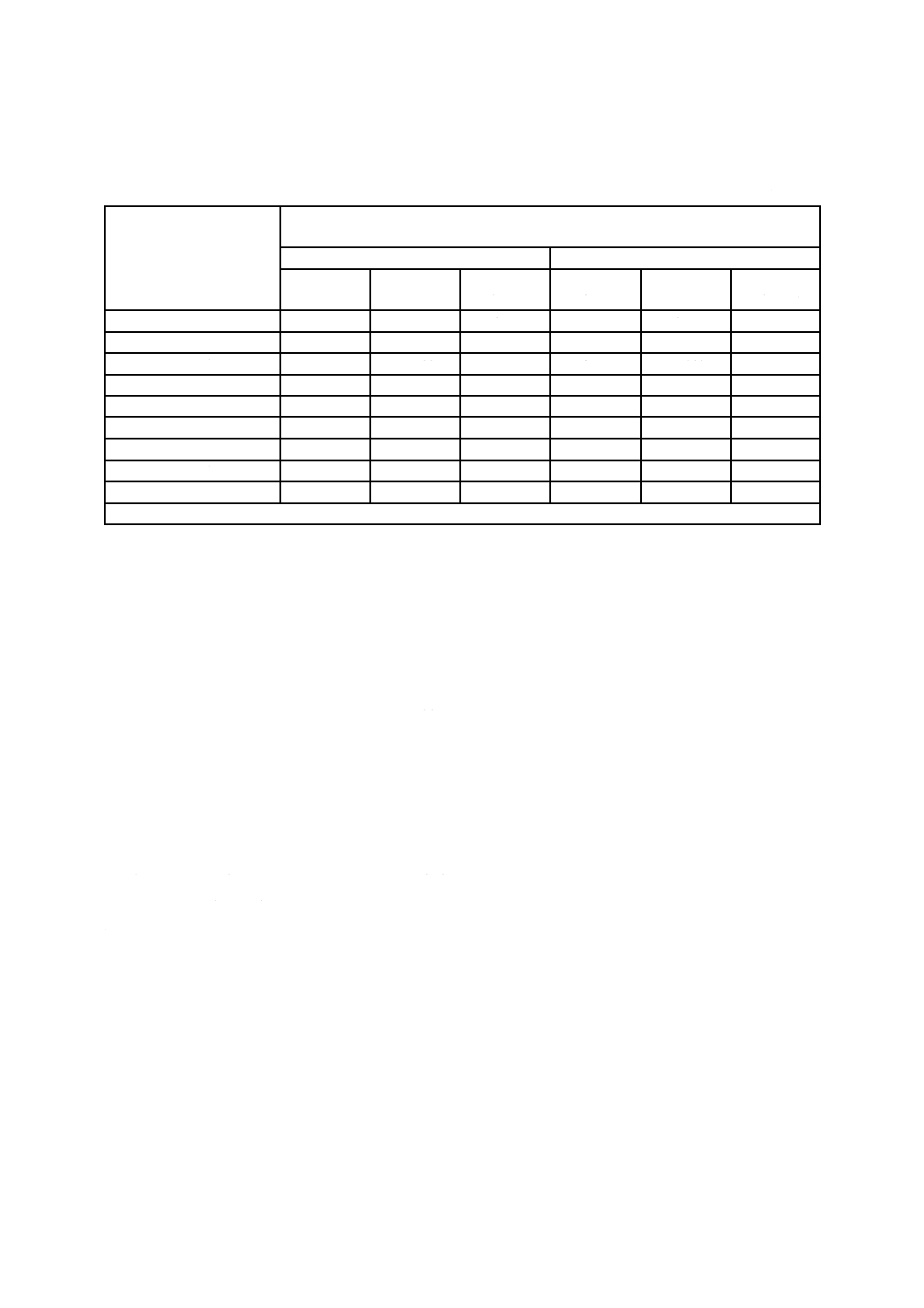

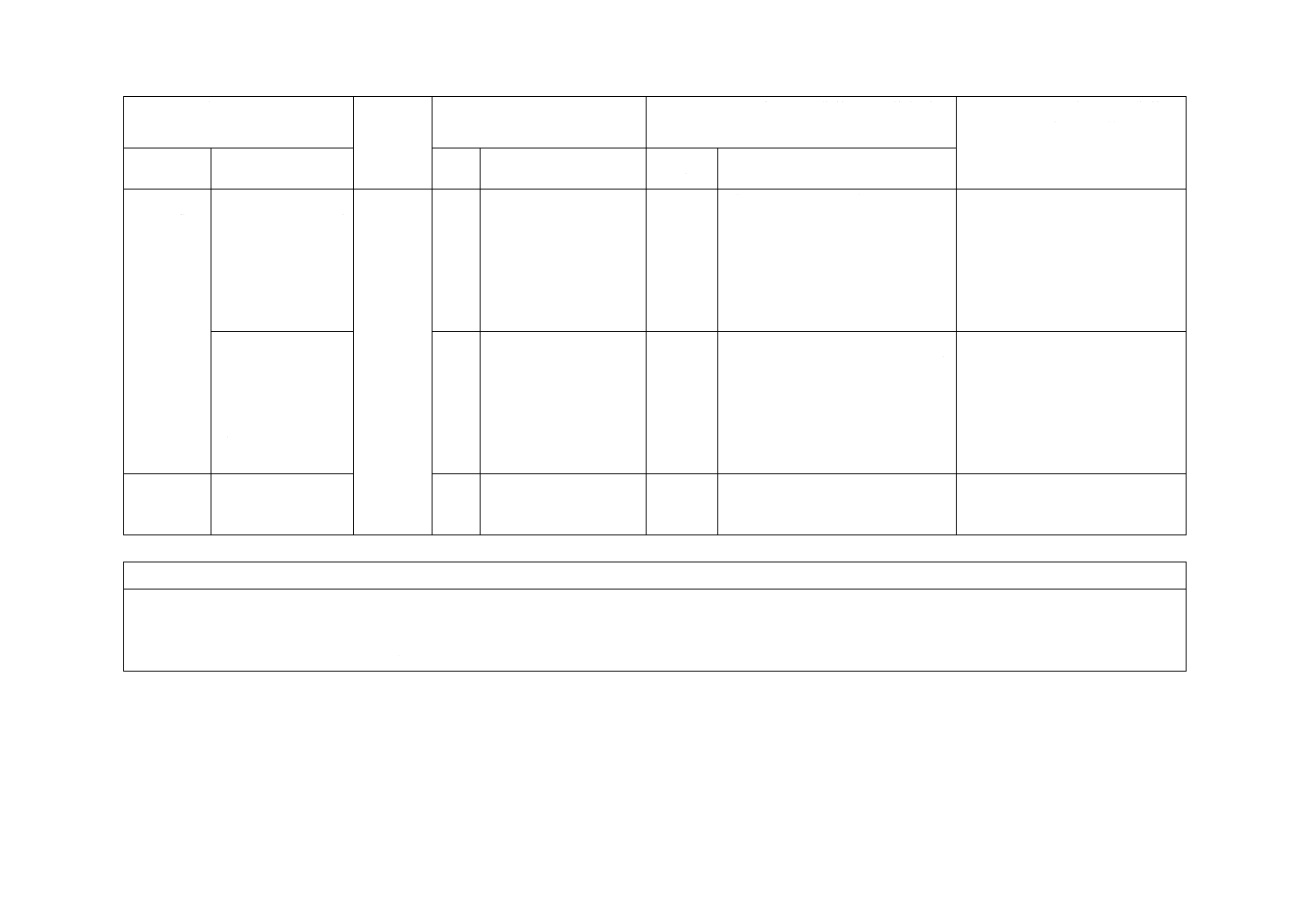

表4−測定カテゴリII,III及びIVのプローブアセンブリに対する

固体絶縁の電気的強度を試験するための交流試験電圧

単位 V

測定する主電源の公称ラ

イン対中性点間電圧(U)

交流実効値又は直流

交流試験電圧

実効値

基礎絶縁及び補強絶縁

強化絶縁

測定カテ

ゴリII

測定カテ

ゴリIII

測定カテ

ゴリIV

測定カテ

ゴリII

測定カテ

ゴリIII

測定カテ

ゴリIV

U≦50

370

500

840

500

720

1 300

50<U≦100

500

840

1 400

720

1 300

2 200

100<U≦150

840

1 400

2 200

1 300

2 200

3 500

150<U≦300

1 400

2 200

3 300

2 200

3 500

5 100

300<U≦600

2 200

3 300

4 300

3 500

5 100

7 000

600<U≦1 000

3 300

4 300

6 600

5 100

7 000

10 000

1 000<U≦1 500

4 300

5 400

8 200

7 400

9 700

15 000

1 500<U≦2 000

6 600

8 200

9 700

12 000

15 000

18 000

2 000<U≦3 000

8 200

9 700

11 000

15 000

18 000

20 000

我が国では,公称電圧が100 Vの場合に,150 Vまでの交流試験電圧を適用する。

38

C 1010-31:2019

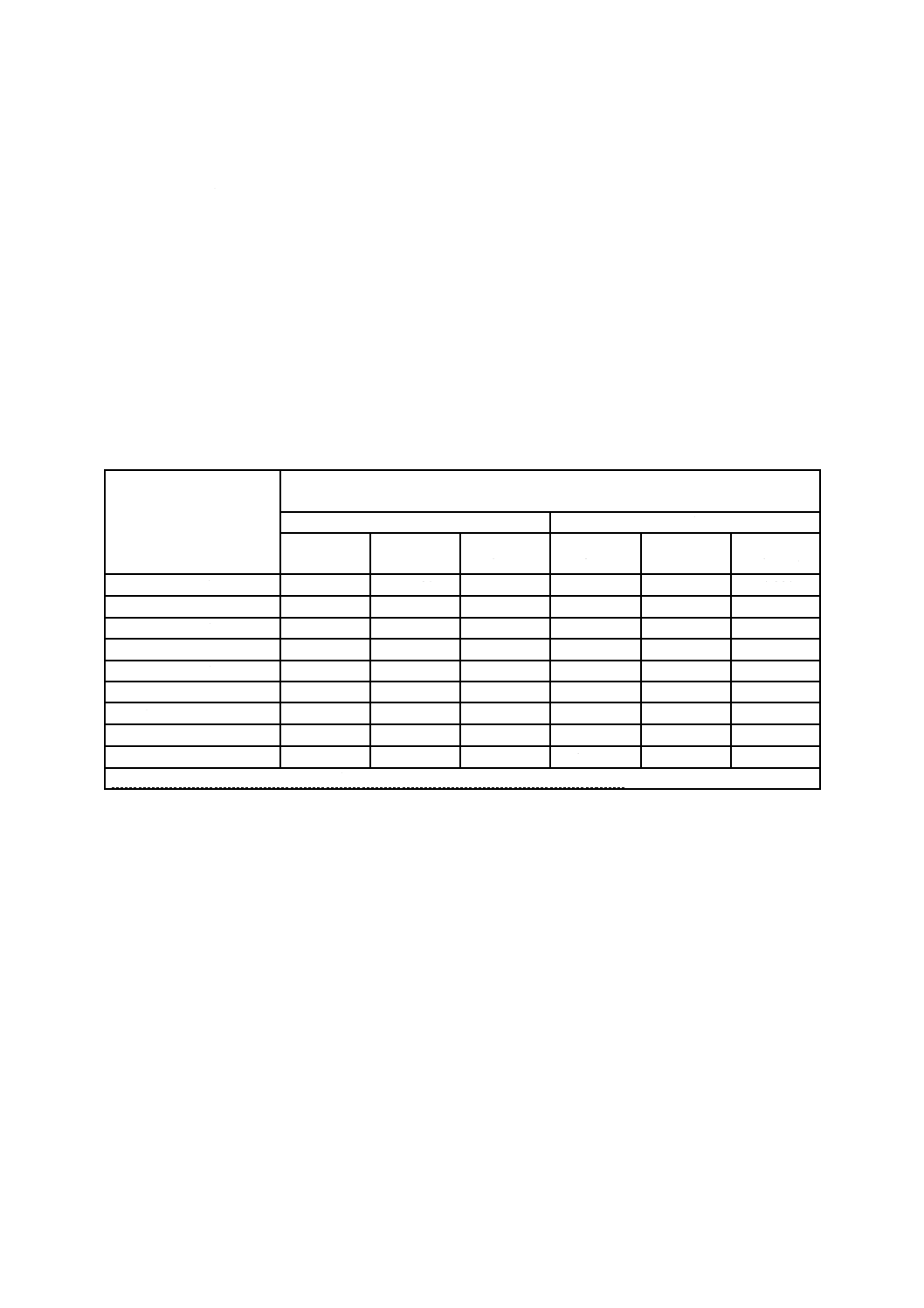

表14−測定カテゴリII,III及びIVのプローブアセンブリに対する

固体絶縁の電気的強度を試験するためのインパルス試験電圧

単位 V

測定する主電源の公称ラ

イン対中性点間電圧(U)

交流実効値又は直流

インパルス試験電圧

ピーク値

基礎絶縁及び補強絶縁

強化絶縁

測定カテ

ゴリII

測定カテ

ゴリIII

測定カテ

ゴリIV

測定カテ

ゴリII

測定カテ

ゴリIII

測定カテ

ゴリIV

U≦50

500

800

1 500

800

1 280

2 400

50<U≦100

800

1 500

2 500

1 280

2 400

4 000

100<U≦150

1 500

2 500

4 000

2 400

4 000

6 400

150<U≦300

2 500

4 000

6 000

4 000

6 400

9 600

300<U≦600

4 000

6 000

8 000

6 400

9 600

12 800

600<U≦1 000

6 000

8 000

12 000

9 600

12 800

19 200

1 000<U≦1 500

8 000

10 000

15 000

13 500

17 900

27 100

1 500<U≦2 000

12 000

15 000

18 000

21 400

27 100

32 000

2 000<U≦3 000

15 000

18 000

20 000

27 100

32 000

36 000

我が国では,公称電圧が100 Vの場合に,150 Vまでのインパルス試験電圧を適用する。

6.5.2.5.1.2

固体絶縁の長期間ストレスを試験するための試験電圧は,次のように決める。

基礎絶縁及び補強絶縁に対する試験電圧は,次から計算する。

UT=A×UN+B

ここに,

UT: 試験電圧

UN: 測定する主電源の公称ライン対中性点間電圧

A及びB: 次のように決まるパラメータ

UN≦1 000 Vのとき, A=1及びB=1 200 V

UN>1 000 Vのとき, A=1.5及びB=750 V

交流試験電圧はUTに等しく,直流試験電圧は1.414×UTに等しい。

強化絶縁に対し,試験電圧は基礎絶縁に対する値の2倍である。

6.5.2.5.1.3

固体絶縁は,次の該当する要求事項も満たさなければならない。

a) 外装又は保護用フィンガーガードとして用いられる固体絶縁には,箇条8の要求事項

b) 成形部分及び含浸部分には,6.5.2.5.2の要求事項

c) プリント配線板の絶縁層には,6.5.2.5.3の要求事項

d) 薄膜絶縁には,6.5.2.5.4の要求事項

適合性は,該当する6.5.2.5.2〜6.5.2.5.4及び箇条8によって確認する。

6.5.2.5.2

成形部分及び含浸部分

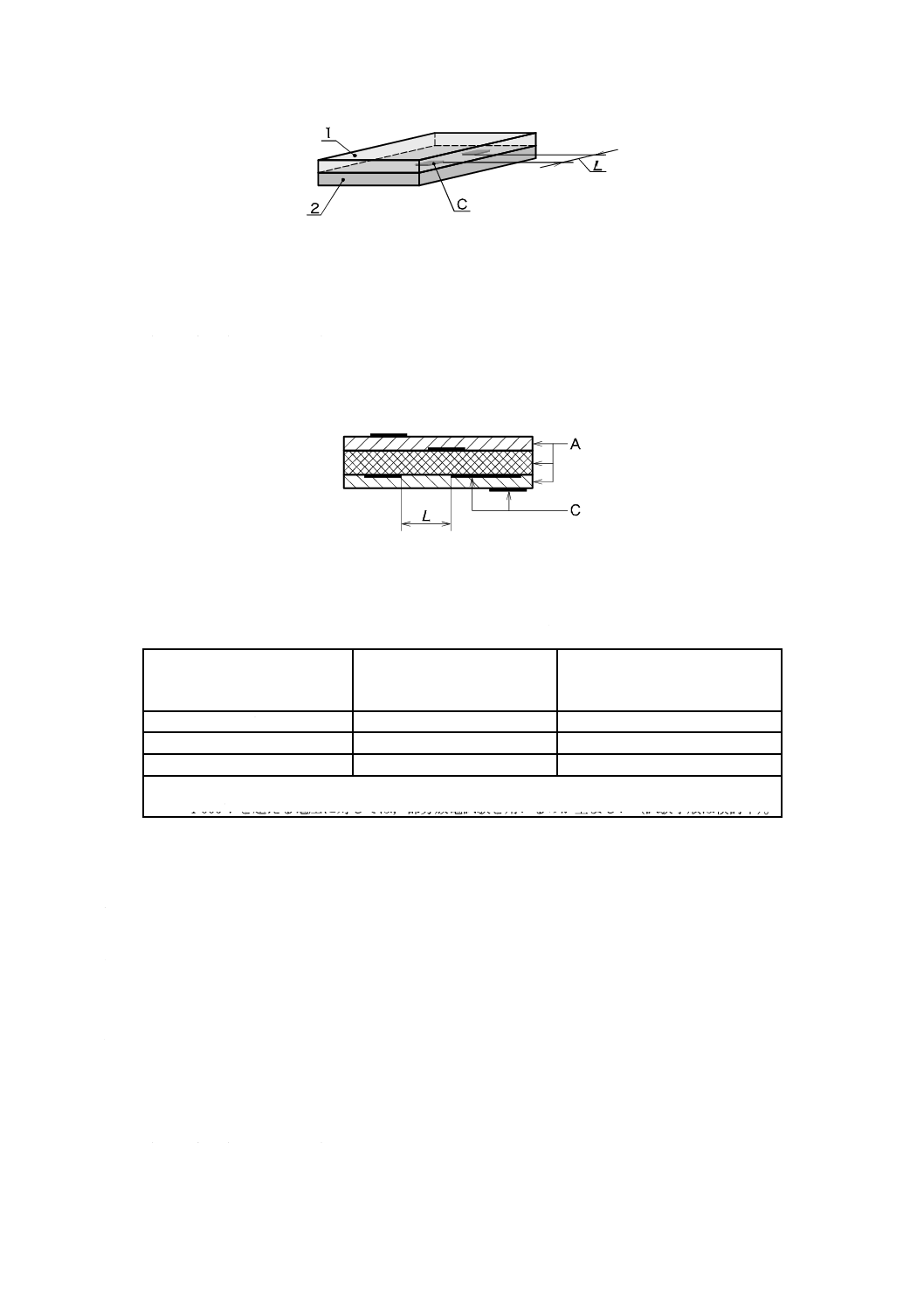

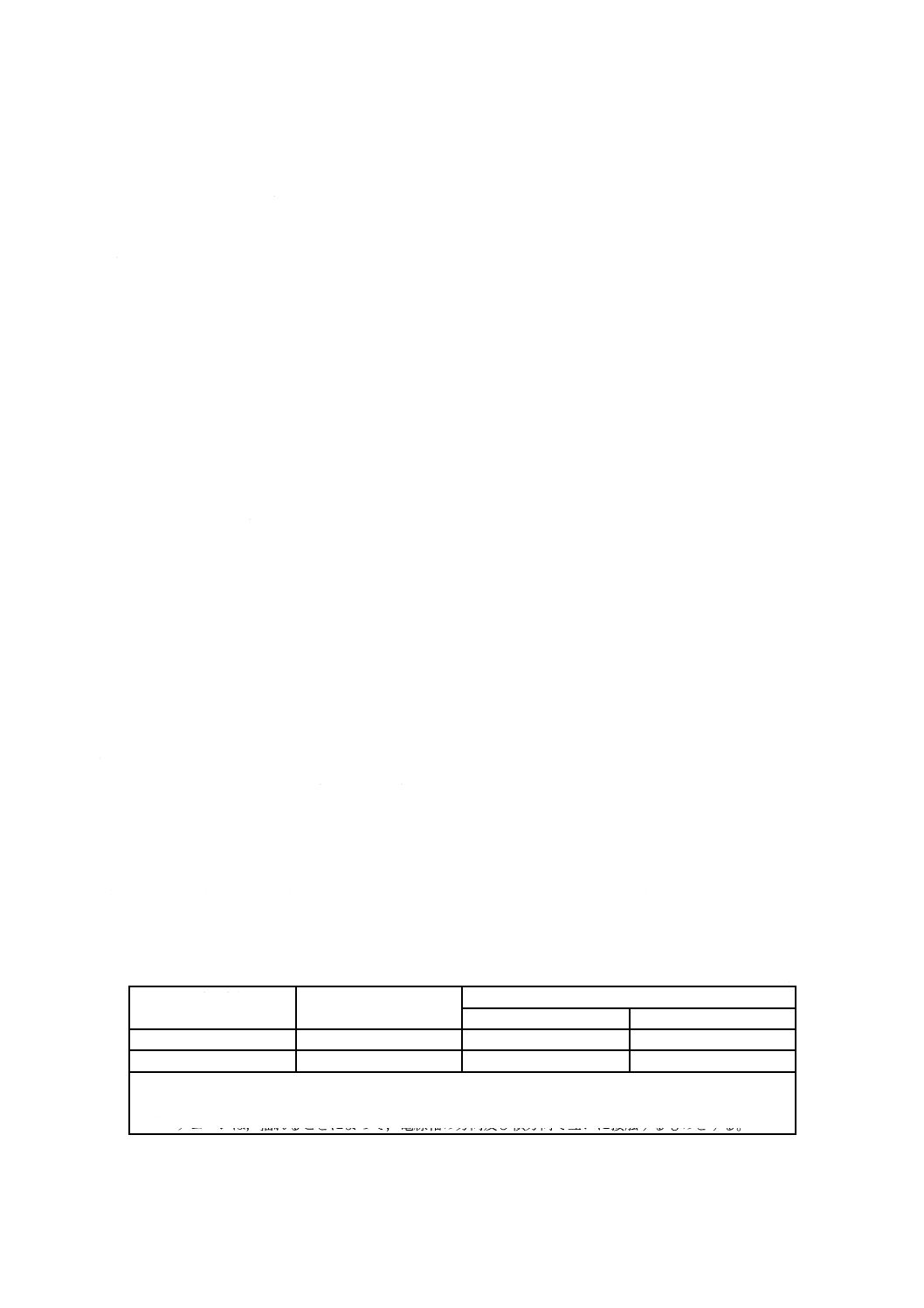

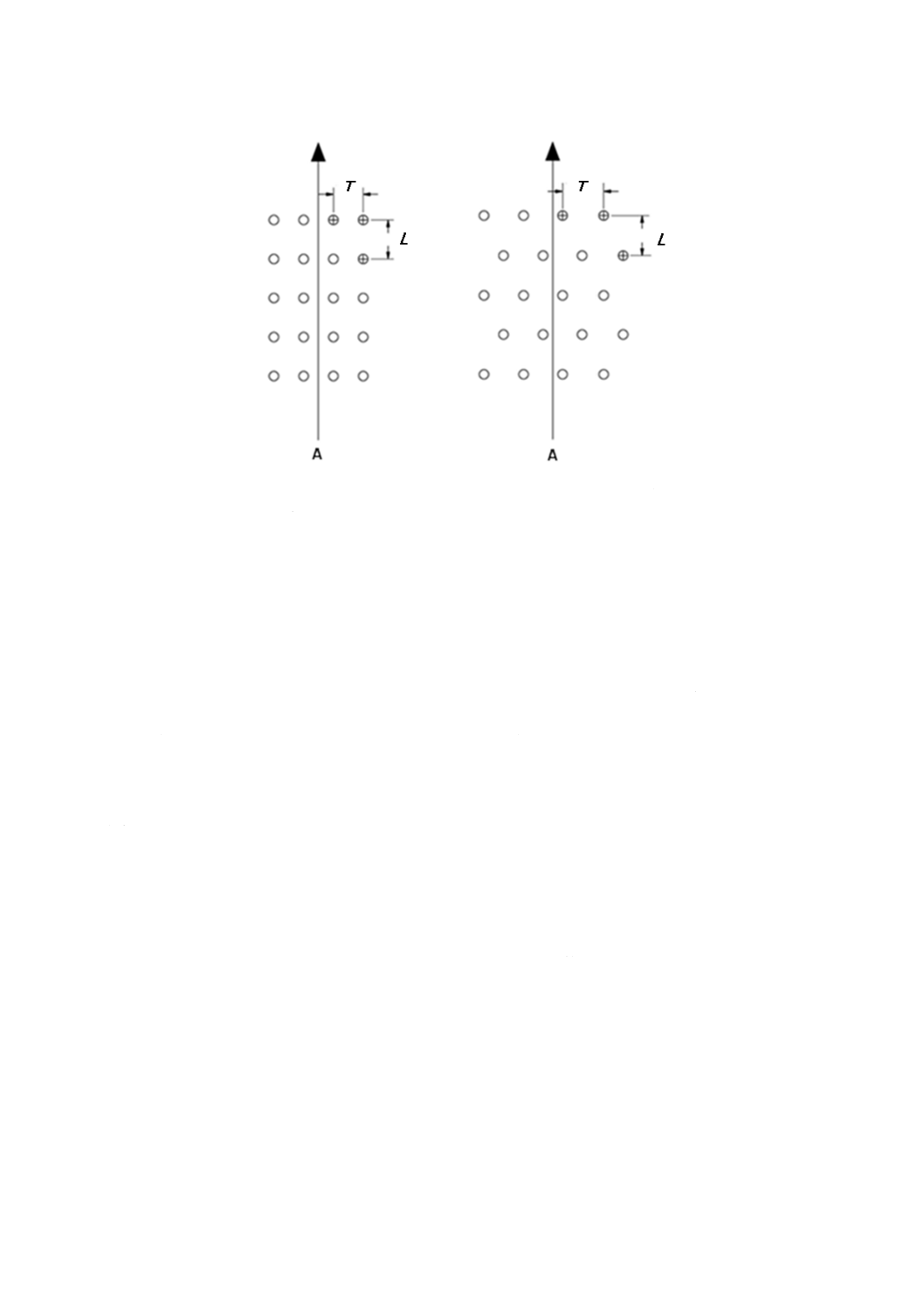

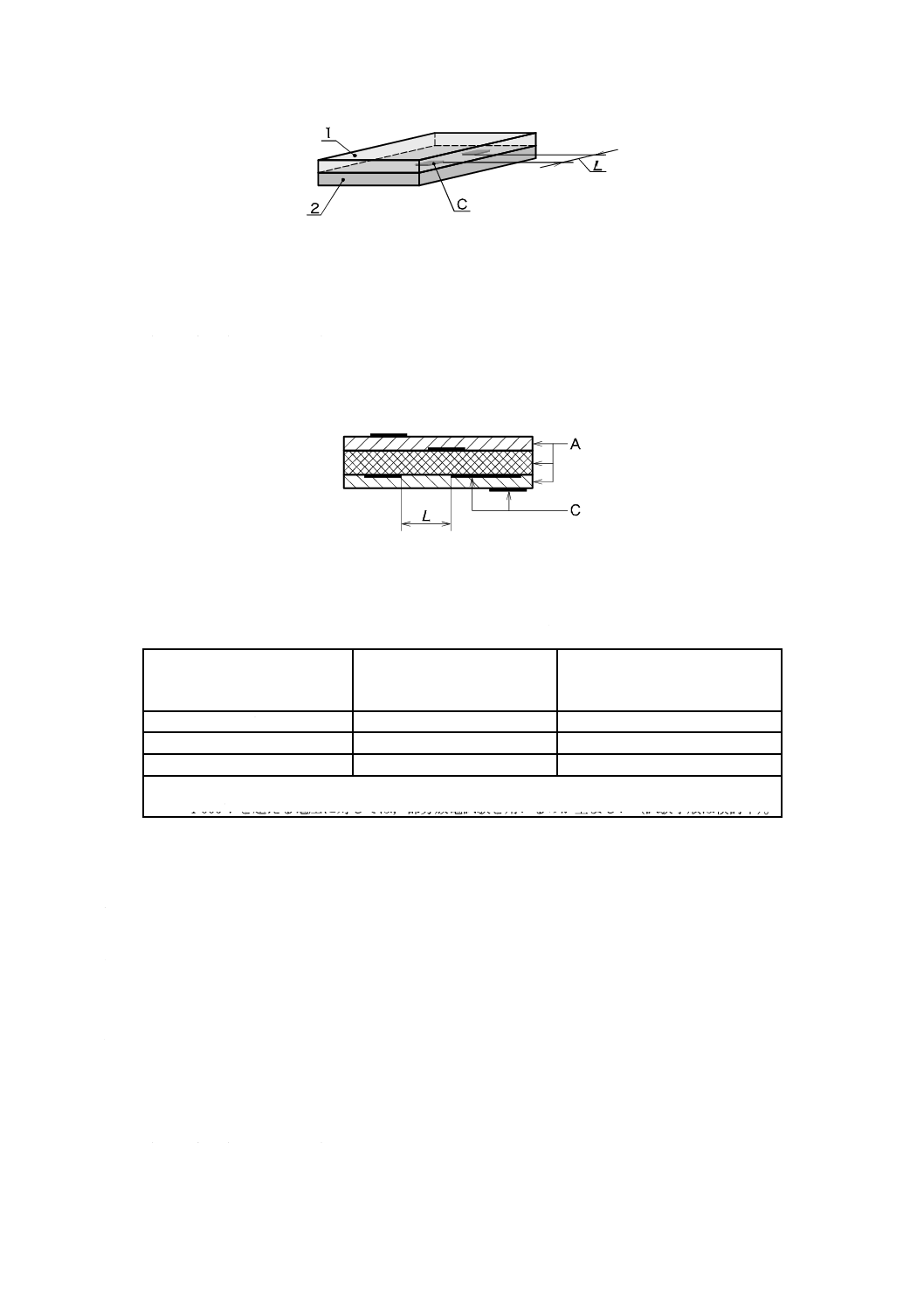

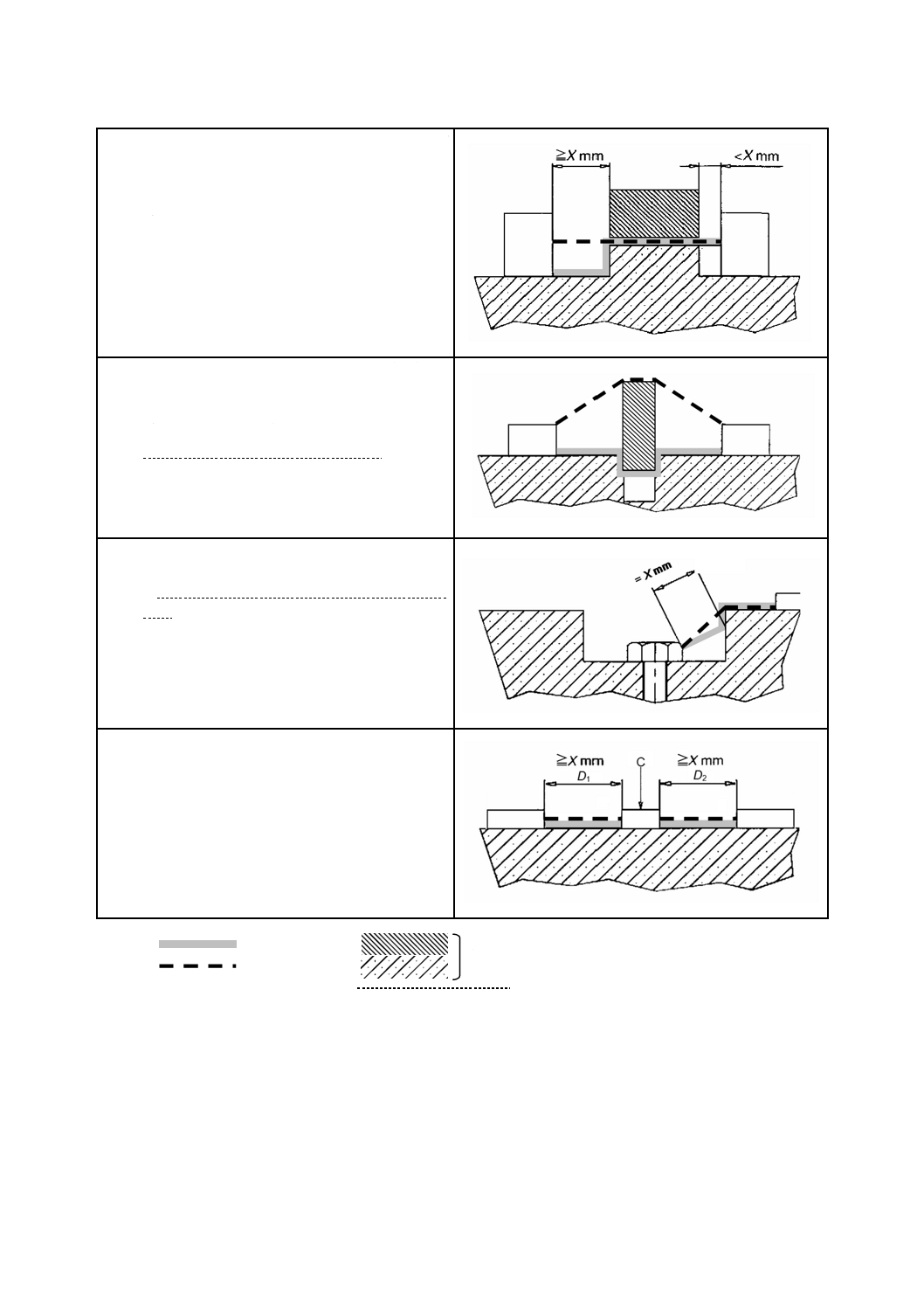

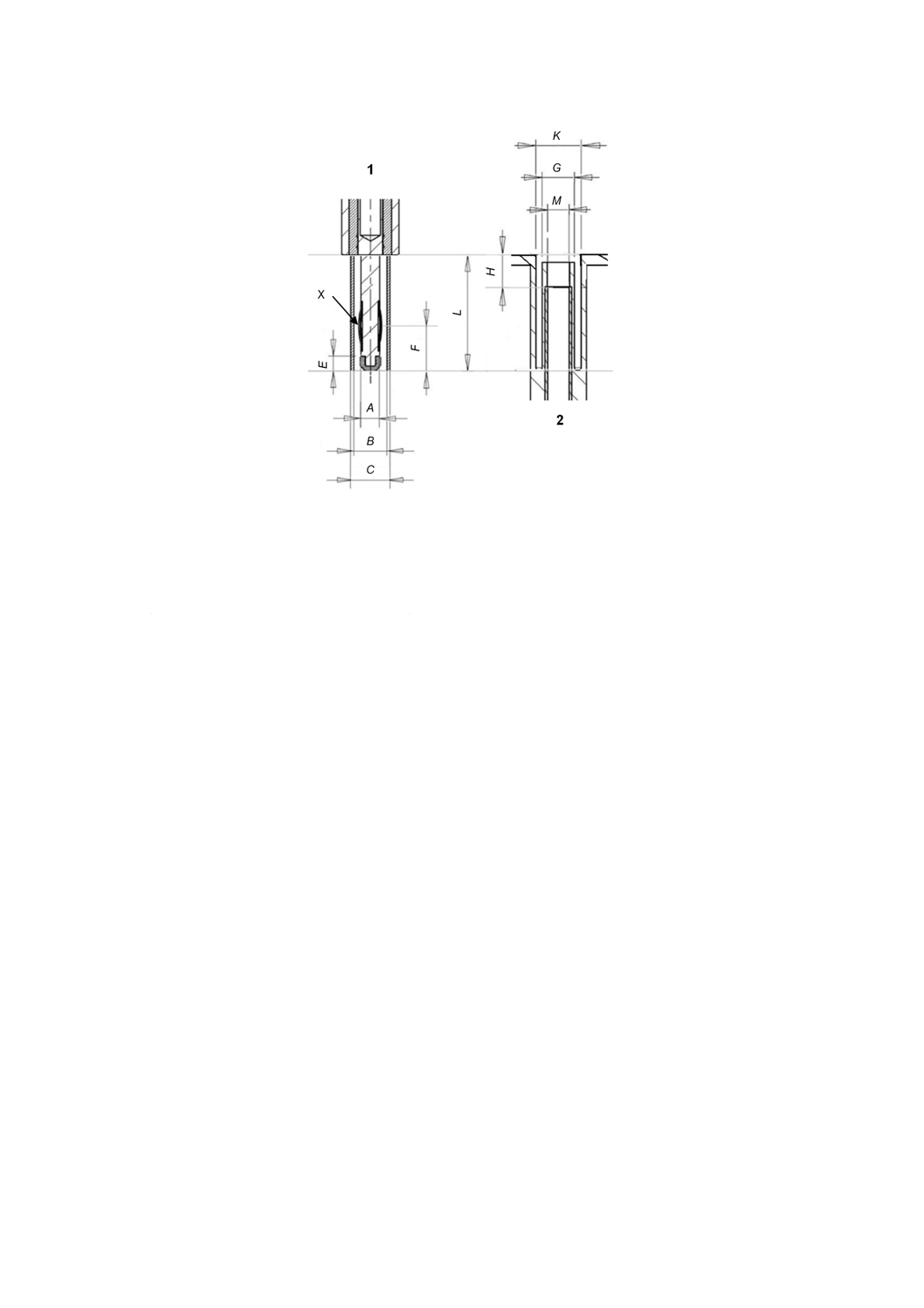

基礎絶縁,補強絶縁及び強化絶縁のために,一体成形した同じ二つの層間にある導体間の距離(図15

のL参照)は,成形後に,表5の該当する最小距離以上でなければならない。

適合性は,検査,及び分離部分の測定又は製造業者の仕様の検査のいずれかによって確認する。

39

C 1010-31:2019

1:層1 2:層2 C:導体 L:導体間の距離

図15−二つの層間の境界面上にある導体間の距離

6.5.2.5.3

プリント配線板の絶縁層

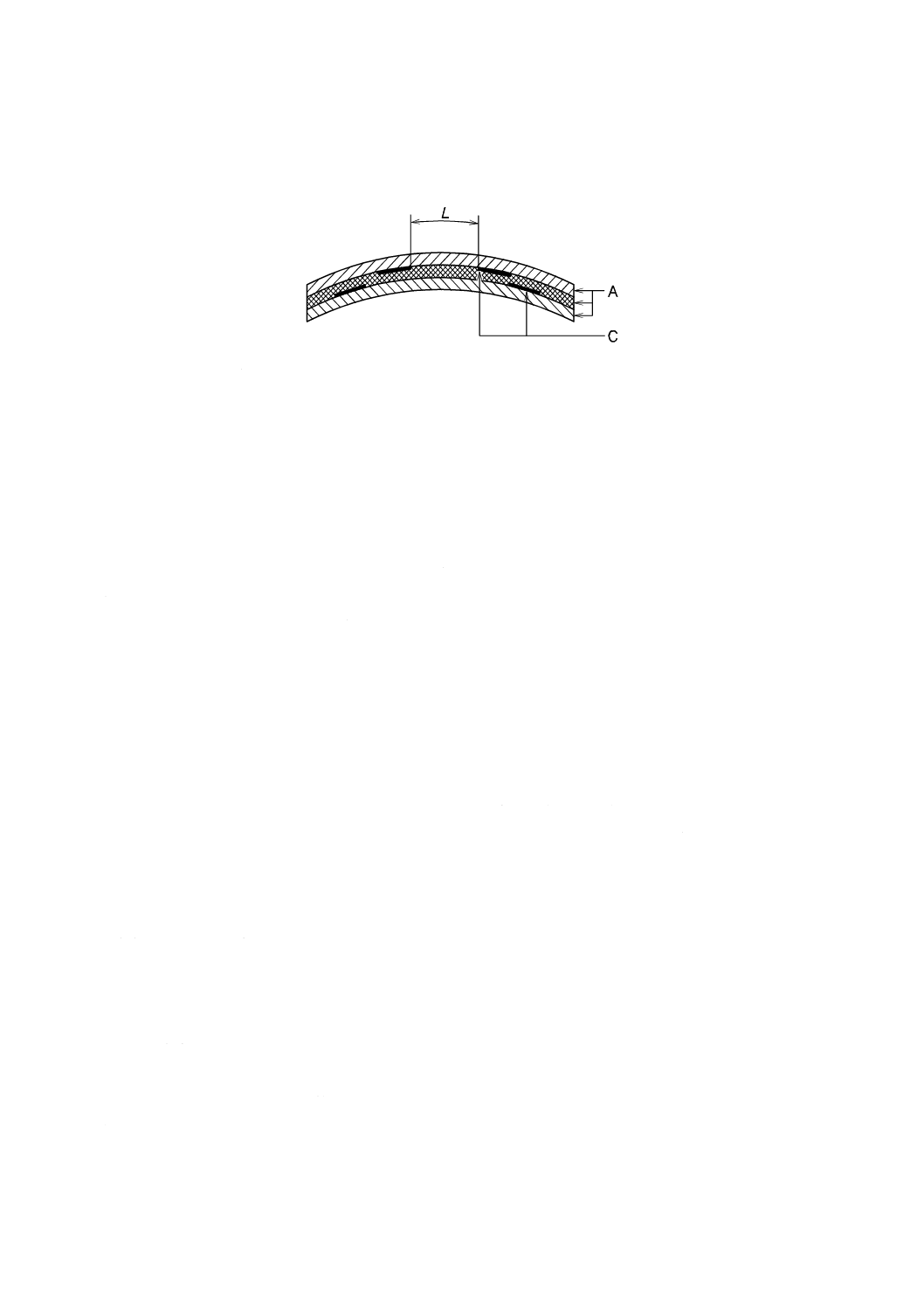

基礎絶縁,補強絶縁及び強化絶縁のために,同じ二つの層間にある導体間の距離(図16のL参照)は,

表5の該当する最小距離以上でなければならない。

適合性は,検査,及び分離部分の測定又は製造業者の仕様の検査のいずれかによって確認する。

L:隣接する導体間の距離 A:層 C:導体

図16−二つの層の境界面に沿って隣接する導体間の距離

表5−距離又は厚さの最小値

動作電圧(U)

V

最小厚

mm

最小距離L

(図16参照)a)

mm

U≦300

0.4

0.4

300<U≦600

0.6

0.6

600<U≦1 000 b)

1.0

1.0

注a) これらの値は,基礎絶縁,補強絶縁及び強化絶縁に対して適用する。

b) 1 000 Vを超える電圧に対しては,部分放電試験を用いるのが望ましい(試験手順は検討中)。

プリント配線板の絶縁層の強化絶縁(図16のA参照)は,それぞれの層に,次のいずれかの方法によ

って,適切な電気的強度もなければならない。

a) 絶縁の厚さは,表5の値以上である。

適合性は,検査,及び分離部分の測定又は製造業者の仕様の検査のいずれかによって確認する。

b) 絶縁は,プリント配線板材料の二つ以上の分離層で構成し,各分離層の電気的強度に対する材料製造

業者による定格は,表4又は表14の基礎絶縁に対する該当する試験電圧以上である。

適合性は,製造業者の仕様の検査によって確認する。

c) 絶縁は,プリント配線板材料の二つ以上の分離層で構成し,組み合わせた分離層の電気的強度に対す

る材料製造業者による定格は,表4又は表14の強化絶縁に対する該当する試験電圧以上である。

適合性は,製造業者の仕様の検査によって確認する。

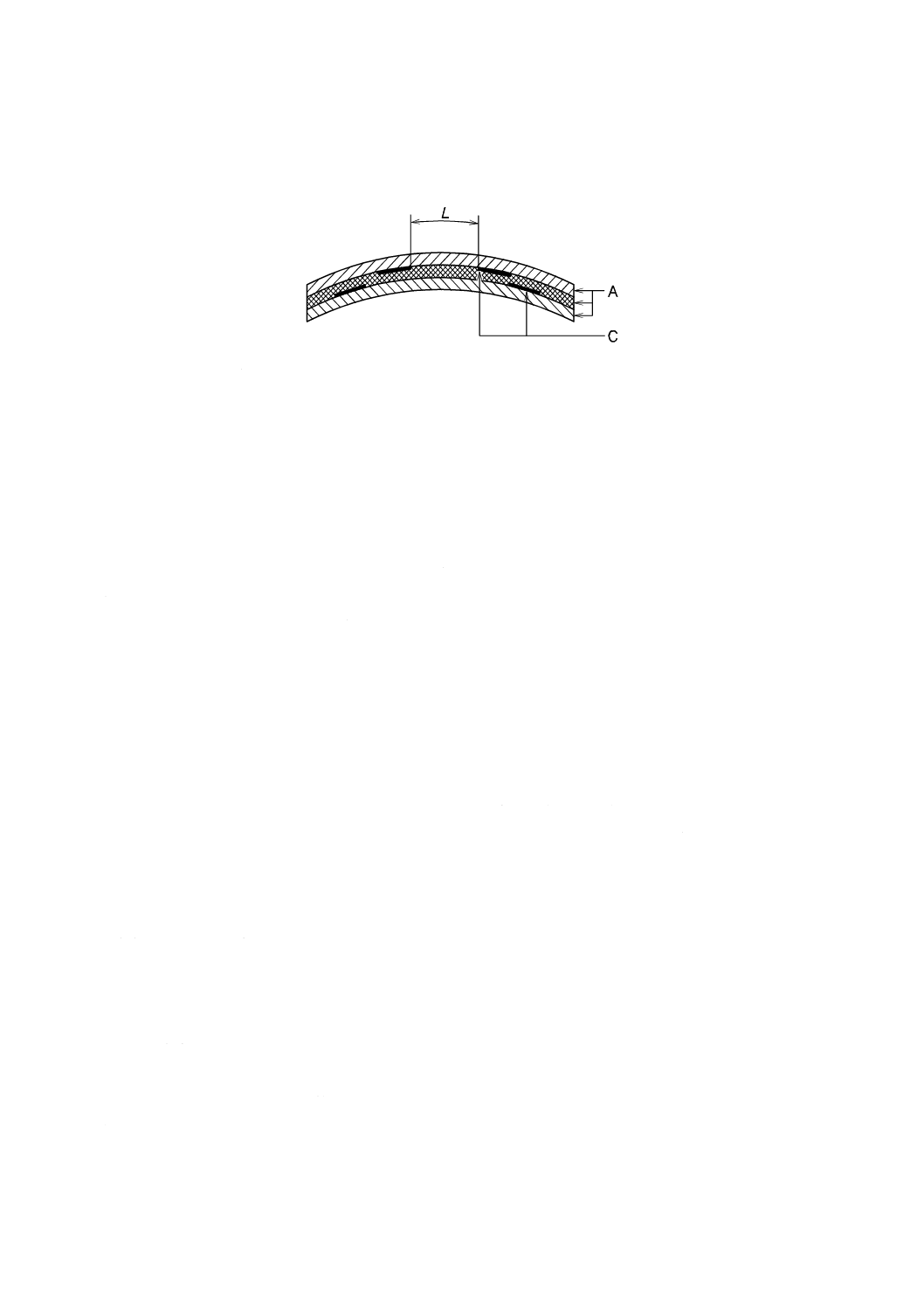

6.5.2.5.4

薄膜絶縁

基礎絶縁,補強絶縁及び強化絶縁のために,同じ二つの層間にある導体間の距離(図17のL参照)は,

40

C 1010-31:2019

6.5.2.2及び6.5.2.4の該当する空隙以上でなければならない。

適合性は,検査,及び分離部分の測定又は製造業者の仕様の検査のいずれかによって確認する。

L: 隣接する導体間の距離

A: テープ及びポリエステルフィルムのような薄膜材料の層

C: 導体

注記 層間には空気が存在してもよい。

図17−同じ二つの層間で隣接する導体間の距離

薄膜絶縁の層を介する強化絶縁は,次のいずれかの方法によって,適切な電気的強度もなければならな

い。

a) 絶縁の厚さは,表5の値以上である。

適合性は,検査,及び分離部分の測定又は製造業者の仕様の検査のいずれかによって確認する。

b) 絶縁は,薄膜材料の二つ以上の分離層で構成し,各分離層の電気的強度に対する材料製造業者による

定格は,表4又は表14の基礎絶縁に対する該当する試験電圧以上である。

適合性は,製造業者の仕様の検査によって確認する。

c) 絶縁は,薄膜材料の三つ以上の分離層で構成し,いずれの二つの組合せの分離層も,適切な電気的強

度がある。

適合性は,表4の強化絶縁に対する該当する試験電圧を,三つの層のうちのいずれの二つの組合せ

の分離層に5秒以上印加する6.6.5.1の交流電圧試験によって確認する。

この試験の目的のために,材料を二層で構成する特別なサンプルを用いてもよい。

6.5.2.6

測定カテゴリII,III及びIVの定格をもたないプローブアセンブリに対する固体絶縁

測定カテゴリII,III及びIVの定格をもたないプローブアセンブリに対する固体絶縁は,全ての定格環

境条件(1.4参照)において,プローブアセンブリの意図する寿命まで正常な使用で起こり得る電気的スト

レス及び機械的ストレスに耐えなければならない。

製造業者は,絶縁材料を選択する際に,プローブアセンブリの期待寿命を考慮することが望ましい。

適合性は,次の両方の試験によって確認する。

a) 次の手順で決まる試験電圧を用いた5秒以上の6.6.5.1の交流電圧試験,又は6.6.5.3のインパルス電圧

試験

1) 基礎絶縁又は補強絶縁に対して理論的に要求される空間距離は,6.5.2.3に従って計算する。

汚染度2及び3に対する最小空間距離は,適用しない。

2) 強化絶縁に対して,空間距離は,基礎絶縁に対する値の2倍である。

3) 該当する試験電圧は,計算された要求空間距離に対する表10から求める。

b) 次のように決まる試験電圧を用いた1分以上の6.6.5.1の交流電圧試験,又は直流だけのストレスを受

けるプローブアセンブリの場合は,6.6.5.2の1分間直流電圧試験

41

C 1010-31:2019

1) 基礎絶縁及び補強絶縁に対し,試験電圧は動作電圧の1.5倍

2) 強化絶縁に対し,試験電圧は基礎絶縁に対する値の2倍

注記 試験a)は,過渡過電圧の影響を,試験b)は,固体絶縁の長期間ストレスの影響を確認する。

固体絶縁は,次の該当する要求事項も満たさなければならない。

c) 外装又は保護用フィンガーガードとして用いられる固体絶縁には,箇条8の要求事項

d) 成形部分及び含浸部分には,6.5.2.5.2の要求事項

e) プリント配線板の絶縁層には,6.5.2.5.3の要求事項。ただし,該当する試験電圧が6.5.2.6 a)の手順を

用いて決まることを除く。

f)

薄膜絶縁には,6.5.2.5.4の要求事項。ただし,該当する空隙が6.5.2.3及び6.5.2.4から決まること,及

び該当する試験電圧が6.5.2.6 a)の手順を用いて決まることを除く。

適合性は,該当する場合,6.5.2.6 a)の試験電圧による6.5.2.5.2〜6.5.2.5.4の規定及び箇条8の規定によっ

て確認する。

6.6

電圧試験の手順

6.6.1

一般

次の試験手順は,形式試験に適用する。電圧試験で試験サンプルは劣化する。続けて試験サンプルを用

いるのは,適切でない。

電圧試験のための試験機器は,IEC 61180-1及びIEC 61180-2による。

電圧試験用の基準点は,次のうちの一つ以上とし,二つ以上の場合は互いに接続する。

a) 全ての接触可能な導電性部分。ただし,6.3.2に規定するレベルを超えないため接触可能となることを

許容する活電部分,及び6.1の例外事項によって,危険な活電部分であることを許容する部分は除く。

b) コネクタの周りを除く全ての箇所を金属はくで覆った,外装の全ての接触可能な絶縁部分。試験電圧

の交流ピーク値又は直流が10 kV以下の場合,金属はくからコネクタまでの距離は20 mm以下とする。

10 kVを超える試験電圧の場合,その距離はフラッシュオーバしない最小距離とする。

c) 金属はくで包むか,又は柔らかい導電性をもつ材料を押し当てた絶縁材料で作られた部分がある,制

御器の接触可能部分。

6.6.2

湿度前処理

プローブアセンブリが1.4の湿度状態で危険な状態にならないことを確認するため,電圧試験の前に湿

度前処理にかける。湿度前処理の間,プローブアセンブリは動作させない。

6.6.1で金属はくで包むことを要求している場合は,湿度前処理後又は回復時間後に金属はくで包む。

電気部品,カバーなどの手で取り外せる部分は取り外し,本体部分とともに湿度前処理にかける。

湿度前処理は,相対湿度90 %〜96 %の槽内で行う。槽内の空気の温度を,40 ℃±2 ℃に維持する。

湿度前処理の前に,プローブアセンブリを42 ℃±2 ℃の温度に,通常,4時間以上置く。

槽内の空気をかくはん(攪拌)し,結露による水滴がプローブアセンブリ上に落ちないような槽で前処

理する。

48時間槽内に置いてから,プローブアセンブリを取り出す。4.3.1の環境条件下で2時間の回復時間を取

ってもよい。回復時間後,湿度前処理にかける前に取り外した部品を再度取り付ける。

6.6.3

試験の実施

電圧試験は,湿度前処理後の回復時間が経過してから1時間以内に完了させる。プローブアセンブリは,

試験中動作させない。

42

C 1010-31:2019

二つの回路間又は回路と接触可能な導電性部分との間は,互いに接続しているか,又は分離していない

場合には,電圧試験は行わない。

試験する絶縁部分と並列に位置する保護インピーダンスは切り離す。

二つ以上の保護手段を組み合わせて用いる場合(6.4参照)は,二重絶縁及び強化絶縁に対して規定する

電圧に耐える必要がない回路の部分にも電圧が印加される場合がある。これを避けるため,試験中,該当

する部分を切り離すか,又は二重絶縁若しくは強化絶縁を要求する回路の部分を個別に試験してもよい。

6.6.4

試験電圧

固体絶縁に対する電圧試験は,6.5.2.5又は6.5.2.6に規定する値を用いて行う。

空間距離に対する電圧試験は,表10に規定する値を用いて行う。

均質構造(6.5.1.2.2参照)の場合の空間距離は,不均質構造に対して規定する空間距離の値のための,

表10に規定するピーク値の交流,直流又はピークインパルス電圧で試験する。

表10の値は,2 000 mの高度にある試験サイトに適用する。試験サイトの高度が2 000 m以外のときは,

空間距離の試験には,表11の補正係数を表10の値に乗じる。固体絶縁の試験には,補正係数を適用しな

い。

注記 空間距離の電気的試験は,関連する固体絶縁にもストレスを与える場合がある。

43

C 1010-31:2019

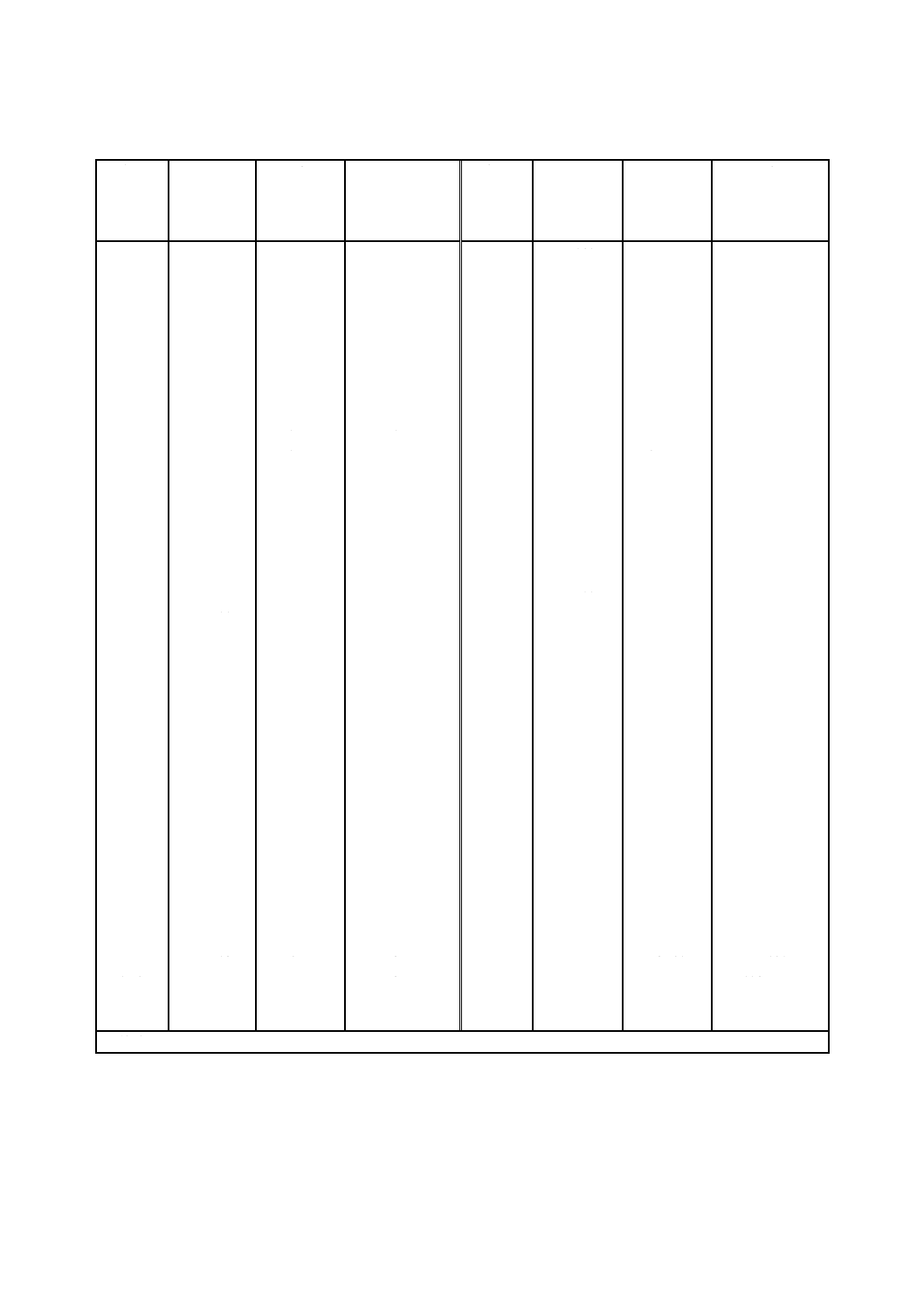

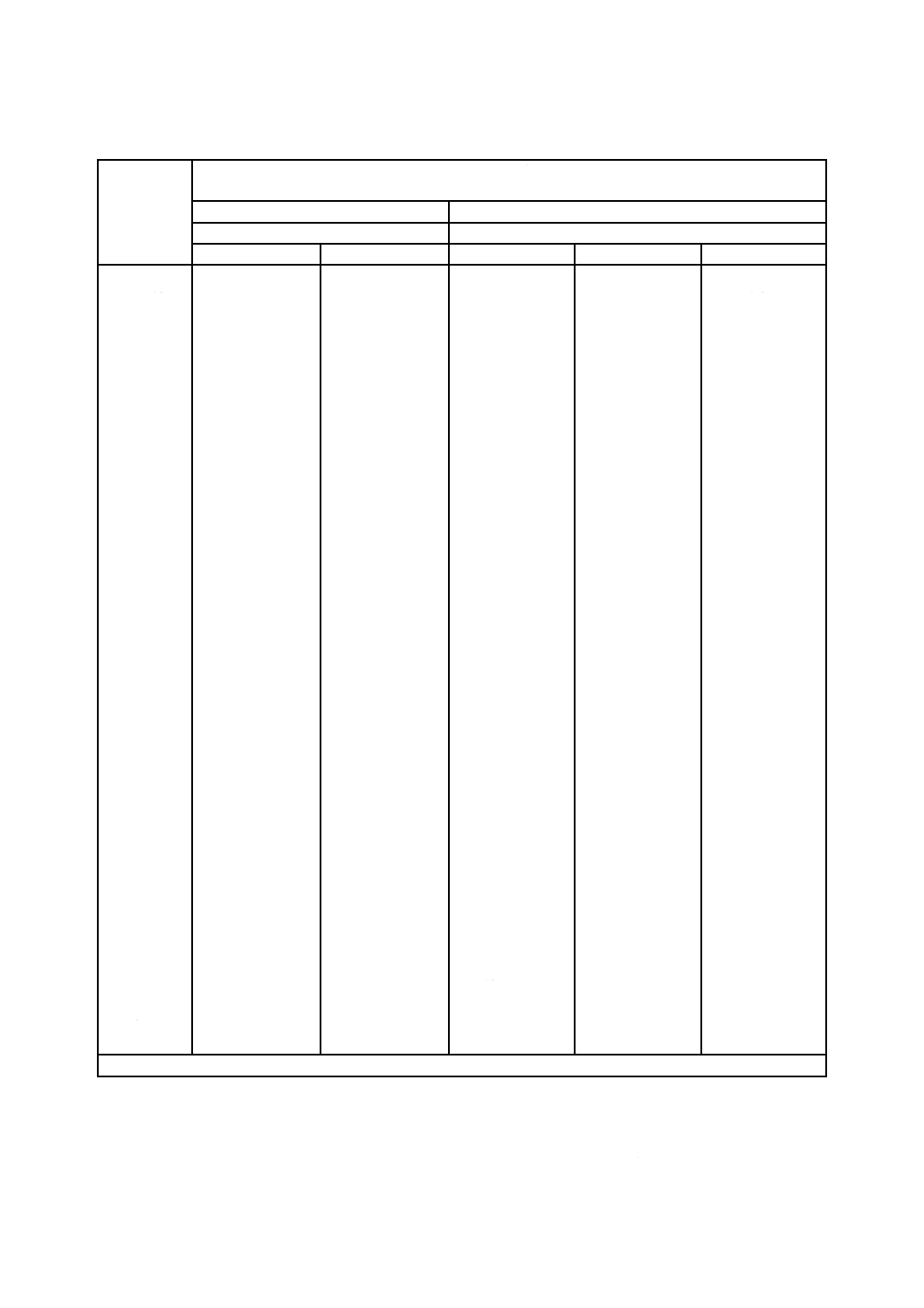

表10−空間距離に基づく試験電圧

要求空間

距離

1.2/50 μs

インパルス

ピーク値

50 Hz/60 Hz

交流実効値

電圧

50 Hz/60 Hz

交流ピーク電圧

又は直流電圧

要求空間

距離

1.2/50 µs

インパルス

ピーク値

50 Hz/60 Hz

交流実効値

電圧

50 Hz/60 Hz

交流ピーク電圧

又は直流電圧

mm

V

V

V

mm

V

V

V

0.010

0.025

0.040

0.063

0.1

0.2

0.3

0.5

1.0

1.4

2.0

2.5

3.0

3.5

4.0

4.5

5.0

5.5

6.0

6.5

7.0

7.5

8.0

8.5

9.0

9.5

10.0

10.5

11.0

11.5

12.0

12.5

13.0

13.5

14.0

14.5

15.0

15.5

16.0

330

440

520

600

806

1 140

1 310

1 550

1 950

2 440

3 100

3 600

4 070

4 510

4 930

5 330

5 720

6 100

6 500

6 800

7 200

7 500

7 800

8 200

8 500

8 800

9 100

9 500

9 900

10 300

10 600

11 000

11 400

11 800

12 100

12 500

12 900

13 200

13 600

230

310

370

420

500

620

710

840

1 060

1 330

1 690

1 960

2 210

2 450

2 680

2 900

3 110

3 320

3 520

3 710

3 900

4 080

4 300

4 400

4 600

4 800

4 950

5 200

5 400

5 600

5 800

6 000

6 200

6 400

6 600

6 800

7 000

7 200

7 400

330

440

520

600

700

880

1 010

1 200

1 500

1 880

2 400

2 770

3 130

3 470

3 790

4 100

4 400

4 690

4 970

5 250

5 510

5 780

6 030

6 300

6 500

6 800

7 000

7 300

7 600

7 900

8 200

8 500

8 800

9 000

9 300

9 600

9 900

10 200

10 500

16.5

17.0

17.5

18.0

19

20

25

30

35

40

45

50

55

60

65

70

75

80

85

90

95

100

110

120

130

140

150

160

170

180

190

200

210

220

230

240

250

264

14 000

14 300

14 700

15 000

15 800

16 400

19 900

23 300

26 500

29 700

32 900

36 000

39 000

42 000

45 000

47 900

50 900

53 700

56 610

59 400

62 200

65 000

70 500

76 000

81 300

86 600

91 900

97 100

102 300

107 400

112 500

117 500

122 500

127 500

132 500

137 300

142 200

149 000

7 600

7 800

8 000

8 200

8 600

9 000

10 800

12 600

14 400

16 200

17 900

19 600

21 200

22 900

24 500

26 100

27 700

29 200

30 800

32 300

33 800

35 400

38 400

41 300

44 200

47 100

50 000

52 800

55 600

58 400

61 200

63 900

66 600

69 300

72 000

74 700

77 300

81 100

10 700

11 000

11 300

11 600

12 100

12 700

15 300

17 900

20 400

22 900

25 300

27 700

30 000

32 300

34 600

36 900

39 100

41 300

43 500

45 700

47 900

50 000

54 200

58 400

62 600

66 700

70 700

74 700

78 700

82 600

86 500

90 400

94 200

98 000

102 000

106 000

109 400

115 000

直線補間を行ってもよい。

44

C 1010-31:2019

表11−空間距離の試験電圧に対する試験場所の高度による補正係数

−

補正係数

試験電圧(ピーク値)Ûtest 327 V≦Ûtest<600 V

600 V≦Ûtest<3 500 V

3 500 V≦Ûtest<25 kV

25 kV≦Ûtest

試験電圧(実効値)Utest

231 V≦Utest<424 V

424 V≦Utest<2 475 V

2 475 V≦Utest<17.7 kV

17.7 kV≦Utest

試験場所の高度

m

−

−

−

−

0

1.08

1.16

1.22

1.24

500

1.06

1.12

1.16

1.17

1 000

1.04

1.08

1.11

1.12

2 000

1.00

1.00

1.00

1.00

3 000

0.96

0.92

0.89

0.88

4 000

0.92

0.85

0.80

0.79

5 000

0.88

0.78

0.71

0.70

直線補間を行ってもよい。

6.6.5

試験手順

6.6.5.1

交流電圧試験

電圧試験器は,試験中,安定した試験電圧を出力できるものとする。電源周波数での試験電圧の波形は,

実質的に正弦波形とする。ピーク値と実効値との比が2±(2×0.03)の場合は,実質的に正弦波形と

みなす。

試験電圧は,0 Vから規定電圧まで5秒以内に均等に上昇させ,規定の時間以上維持する。

試験中,空間距離でのフラッシュオーバ又は固体絶縁の絶縁破壊のいずれも起きてはならない。

6.6.5.2

1分間直流電圧試験

電圧試験器は,試験全般にわたり試験電圧を維持できる安定化した出力を供給できるものとする。直流

試験電圧は,実質的にリプルがないものとする。電圧のピーク値と平均値との比が1.00±0.03の場合は,

実質的にリプルがないものとみなす。

直流試験電圧は,0 Vから規定電圧まで5秒以内に均等に上昇させ,1分以上維持する。

試験中,空間距離でのフラッシュオーバ又は固体絶縁の絶縁破壊のいずれも起きてはならない。

6.6.5.3

インパルス電圧試験

試験は,1秒以上の間隔で,各極性5回のインパルスで行う。インパルス電圧試験は,1.2/50 μsの波形

(IEC 61180-1:1992の図1参照)で行う。各インパルスの波形を監視する。

インパルス電圧試験でプローブアセンブリ内の空間距離を検証するときは,該当箇所に確実に規定のイ

ンパルス電圧を印加する。

試験中,空間距離でのフラッシュオーバ又は固体絶縁の絶縁破壊のいずれも起きてはならないが,部分

放電は許容する。

6.7

感電に対する保護の構造的要求事項

6.7.1

一般

損傷がハザードを発生させる場合には,次による。

a) 機械的ストレスを受ける配線接続は,はんだ付けによって保証してはならない。

b) 取外し可能なカバーを固定するねじは,ねじの長さが接触可能な導電性部分と危険な活電部分との間

の空隙を決定する場合に,外れて落ちない形式のねじでなければならない。

c) 配線,ねじなどの偶発的な緩み又は外れによって,接触可能部分が危険な活電状態になってはならな

45

C 1010-31:2019

い。

注記 ロックワッシャ付きねじ又はナット,及びはんだ付け以外に機械的にも堅固に止められている

電線は,緩まないと考える。

適合性は,検査及び空隙の測定によって確認する。

6.7.2

絶縁材料

安全目的のための絶縁として,次の材料を用いてはならない。

a) 容易に損傷する材料(例えば,ラッカ,エナメル,酸化物,陽極膜)

b) 含浸していない吸湿性材料(例えば,紙,繊維,繊維材料)

適合性は,検査によって確認する。

6.7.3

二重絶縁又は強化絶縁を備えたプローブアセンブリの外装

感電に対し,二重絶縁又は強化絶縁によって全体的に保護したプローブアセンブリは,全ての金属部分

を囲む外装がなければならない。この要求事項は,銘板,ねじ又はリベットのような小さな金属部品を,

強化絶縁又はこれと同等なものによって,危険な活電部分から分離している場合には,適用しない。

絶縁材料で作られた外装又は外装の部分は,二重絶縁又は強化絶縁に対する要求事項を満たさなければ

ならない。

金属で作られた外装又は外装の部分は,保護インピーダンスを用いている部分を除き,次のいずれかの

手段によって保護しなければならない。

a) 外装の内側に設ける絶縁コーティング又はバリア。これは,全ての金属部分,及び危険な活電部分が

緩んで外装の金属部分に接触する可能性がある全ての部分を囲むものとする。

b) 部分又は電線の緩みによって,6.5の値未満に減少し得ない,外装と危険な活電状態の部分との間の空

隙。

適合性は,検査,測定及び6.5によって確認する。

6.7.4

プローブワイヤの取付け

6.7.4.1

一般

プローブ本体及び機器への(又は,取付けが固定式でない場合は,コネクタへの)プローブワイヤの取

付けは,ハザードになり得る損傷なしに,正常な使用中にかかり得る力に耐えなければならない。機械的

な固定がない単なるはんだ付けは,ストレインリリーフとして用いてはならない。プローブワイヤの絶縁

部分は,引込み力を避けるために,機械的にしっかりと止めなければならない。

適合性は,検査及び6.7.4.2〜6.7.4.4の試験によって確認する。試験後,次の項目を満たさなければなら

ない。

a) プローブワイヤの絶縁部分が切れたり破れたりせず,かつ,ブッシングの中で2 mmを超えて動いて

いない。

b) 空隙は,6.5.2.2又は6.5.2.3,及び6.5.2.4の該当する値未満に減少していない。

c) プローブワイヤは,6.5.2.5.1.1 b)又は6.5.2.6 b)の該当する試験に合格する。

d) プローブワイヤの銅よ(撚)り線は,75 %を超えて損傷していない。

注記 あらゆる面で,評価するプローブのように製造するが,いかなるはんだ付けも行われていない

プローブの特別なサンプルを用意することは,試験目的のために有用である。

6.7.4.2

引張試験

プローブ本体,機器又はコネクタを動かないように固定し,かつ,接続部の全てのはんだを取り除いて,

プローブワイヤの軸方向に1分間,次に示す一様な引張力をプローブワイヤに加える。

46

C 1010-31:2019

a) プローブ本体及びロック式コネクタの場合は,表12の引張力の2倍。

b) 非ロック式コネクタの場合は,表12の引張力の2倍又はコネクタを引き抜くために必要な軸方向の引

張力の4倍のいずれか少ないほうの値。

6.7.4.3

引張屈曲試験

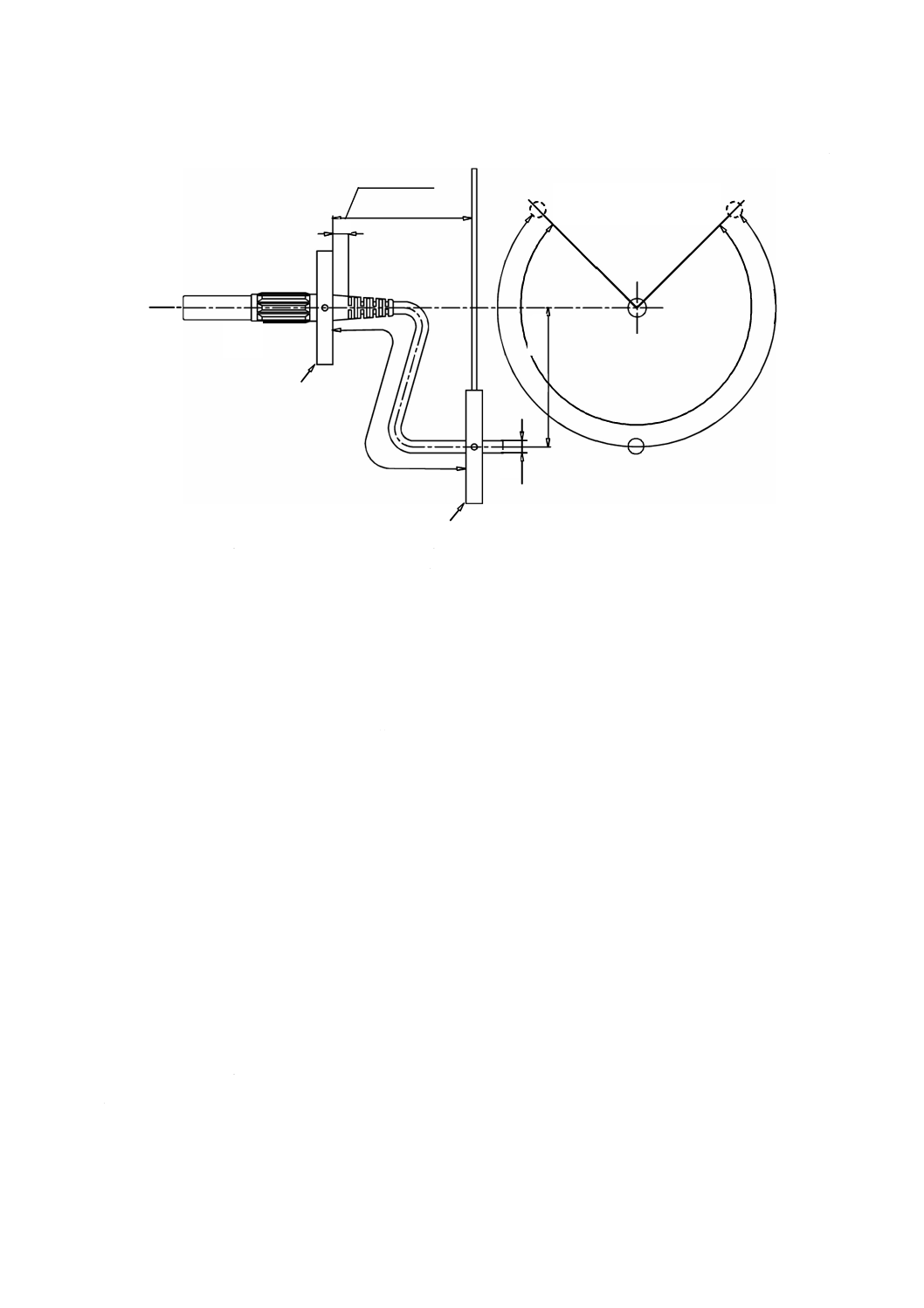

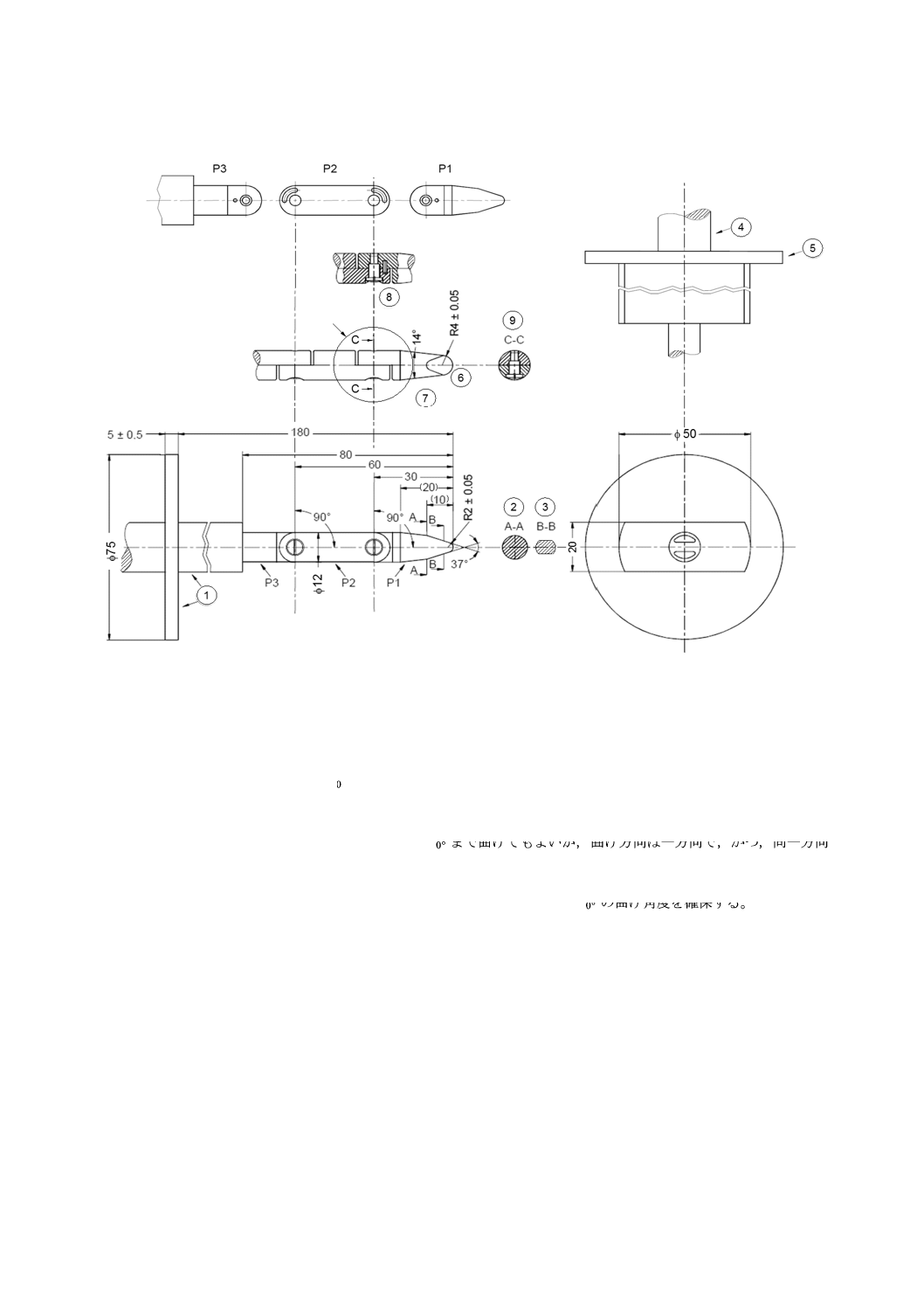

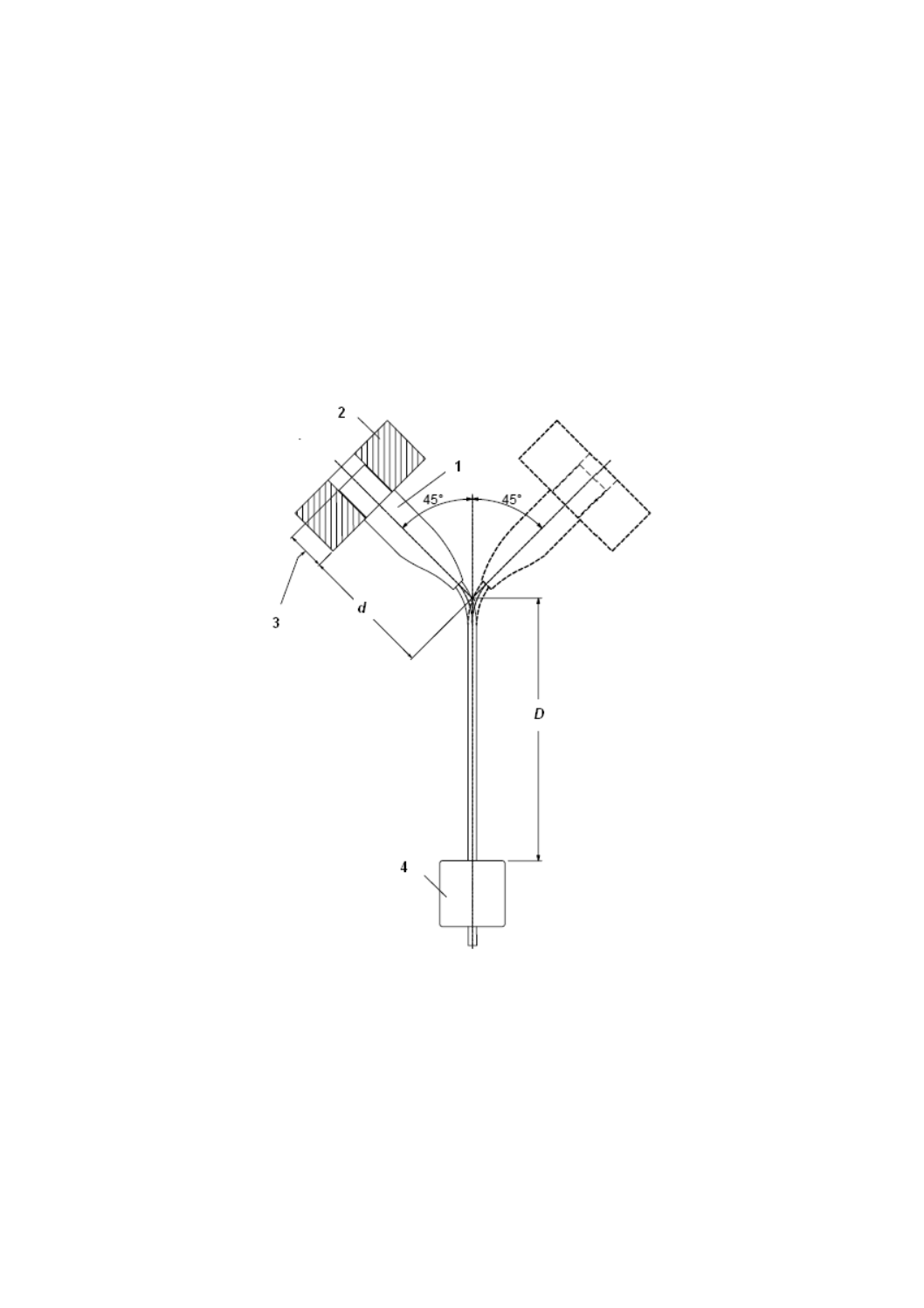

コネクタは,図19に示すものに類似した装置で引張屈曲試験にかける。

コネクタは,コネクタがその移動の中点にあるとき,コネクタに入る柔軟なプローブワイヤの軸が垂直

であり,かつ,振り子の軸を通過するように,その装置の振り子部材に固定する。

試験装置の振り子部材がその全工程にわたり動くとき,図19に示す距離dを変化させることによって,

柔軟なプローブワイヤの横方向の動きが最小となるように振り子部材の位置を決める。

D>300 mm

1:コネクタ

3:対応する機器の端子の覆いに対して規定する深さ

2:コネクタを固定する振り子部材の部分

4:おもり

図19−引張屈曲試験

プローブワイヤに,表12の力が加わるように,おもりを付ける。

振り子部材を左右に90°(垂直に対し片側に45°)動かし,屈曲回数は5 000回とし,1分間に60回の

割合で動かす。

いわゆる円形断面のプローブワイヤ付きのコネクタは,2 500屈曲の後に振り子部材内で垂直軸の周りに

47

C 1010-31:2019

約90°回転させる。ただし,柔軟な平形プローブワイヤ付きのコネクタは,そのように回転させずに,薄

いほうの断面寸法の方向に直角に屈曲させる。

導体の破断又は導体間の短絡によってハザードになり得る場合には,各導体間の電圧を定格電圧として,

各導体にプローブアセンブリの定格電流に等しい電流を流す。試験中,試験電流の遮断も導体間の短絡も

あってはならない。

表12−プローブワイヤ取付試験の引張力

導体の断面積(a)

mm2

引張力

N

0.25

2.5

0.5

5

1.0

10

2.5

18

4

25

6

30

10

40

16

45

直線補間を行ってもよい。

多芯導体のプローブワイヤの断面積(a)は,個別導体の断面領域の総

和として計算する。

この計算では,あらゆるシールドの断面領域は無視する。

6.7.4.4

回転屈曲試験

図20に示すように,プローブアセンブリを試験用取付具に取り付ける。このとき,固定クランプを貫通

して突き出る堅固な部分の5 mm以上の位置で,プローブ本体,コネクタ又は機器を固定クランプで保持

する。固定クランプからプローブワイヤの表面に沿ってプローブワイヤの直径の50倍の点で,回転クラン

プをプローブワイヤに取り付ける。回転クランプは,固定クランプからプローブワイヤの直径の20倍に等

しい距離で1平面で回転する。回転クランプは,毎分20回の割合で合計250回,F点からG点へ到達後,

またF点に戻るように回転する(これで1回の回転が完了する。)。プローブ本体,コネクタ又は機器を軸

に対していずれかの方向に90°回転させて,250回試験を行う。

48

C 1010-31:2019

単位 mm

d:プローブワイヤの直径

1:固定クランプ

F:開始点,終了点

2:回転クランプ

G:中間点(F点から270°の点)

図20−回転屈曲試験

7

機械的なハザードに対する保護

プローブアセンブリ又は附属品は,正常な使用中の取扱いにおいて,ハザードに至ってはならない。

容易に触れられる縁,突出物などは,傷害を引き起こさないように,滑らかかつ丸くすることが望まし

い。これは,プローブチップには適用しない。

適合性は,検査によって確認する。

8

機械的ストレスに対する耐性

8.1

一般

プローブアセンブリは,正常な使用中に生じる可能性がある機械的ストレスを受けたとき,ハザードに

なってはならない。この要求事項を達成するために,プローブアセンブリは,適切な機械的強度をもち,

部品を確実に固定し,電気的接続を確実に行わなければならない。

適合性は,8.2〜8.4の試験によって確認する。試験中,プローブアセンブリは動作させない。

試験完了後,プローブアセンブリは,6.5.2.5.1.1 b)又は6.5.2.6 b)の該当する試験(湿度前処理なしに)

に合格しなければならない。また,次の項目を確認するために検査し,合格しなければならない。

a) 危険な活電部分は,接触可能になっていない。

b) 外装には,ハザードになる可能性があるクラックが見当たらない。

c) 空隙は許容値以上であり,かつ,内部配線の絶縁が損傷していない。

d) 保護用フィンガガードは,損傷したり緩んだりしていない。

e) 火の燃え広がりを引き起こすような損傷がない。

5

20 x d

50 x d

2

0

x

d

270 °

F

G

d

1

2

5(最小値)

d

2

0

×d

49

C 1010-31:2019

仕上がり上のきず,6.5に規定する値未満に空隙を減少させない小さなくぼみ,並びに感電及び湿気に対

する保護に悪影響を与えない小さなきずは無視する。

8.2

剛性試験

10.2の非動作処理を行う。非動作処理の終了後2分以内に,プローブアセンブリを剛性のある台にしっ

かりと固定し,直径12 mmの堅固なロッドの半球状の先端によって20 Nの力を加える。プローブアセン

ブリが使用可能状態にあるとき,変形するとハザードになり得るプローブアセンブリの任意の接触可能部

分に,ロッドを3回押し当てる。

8.3

落下試験

プローブアセンブリの3個のサンプルを,コンクリートのような剛性のあるベースの上に平らに置いた,

密度700 kg/m3を超え,厚さ50 mmの広葉樹(堅木)の板の上に,1 mの高さからそれぞれ3回落下させ

る。各サンプルに対して,プローブ本体の別々の箇所に衝撃が加わるように,試験を3回実施する。

2 ℃未満の最小定格周囲温度のプローブアセンブリの非金属外装は,最小定格周囲温度まで冷やしてか

ら,2分以内にこの試験を行う。

8.4

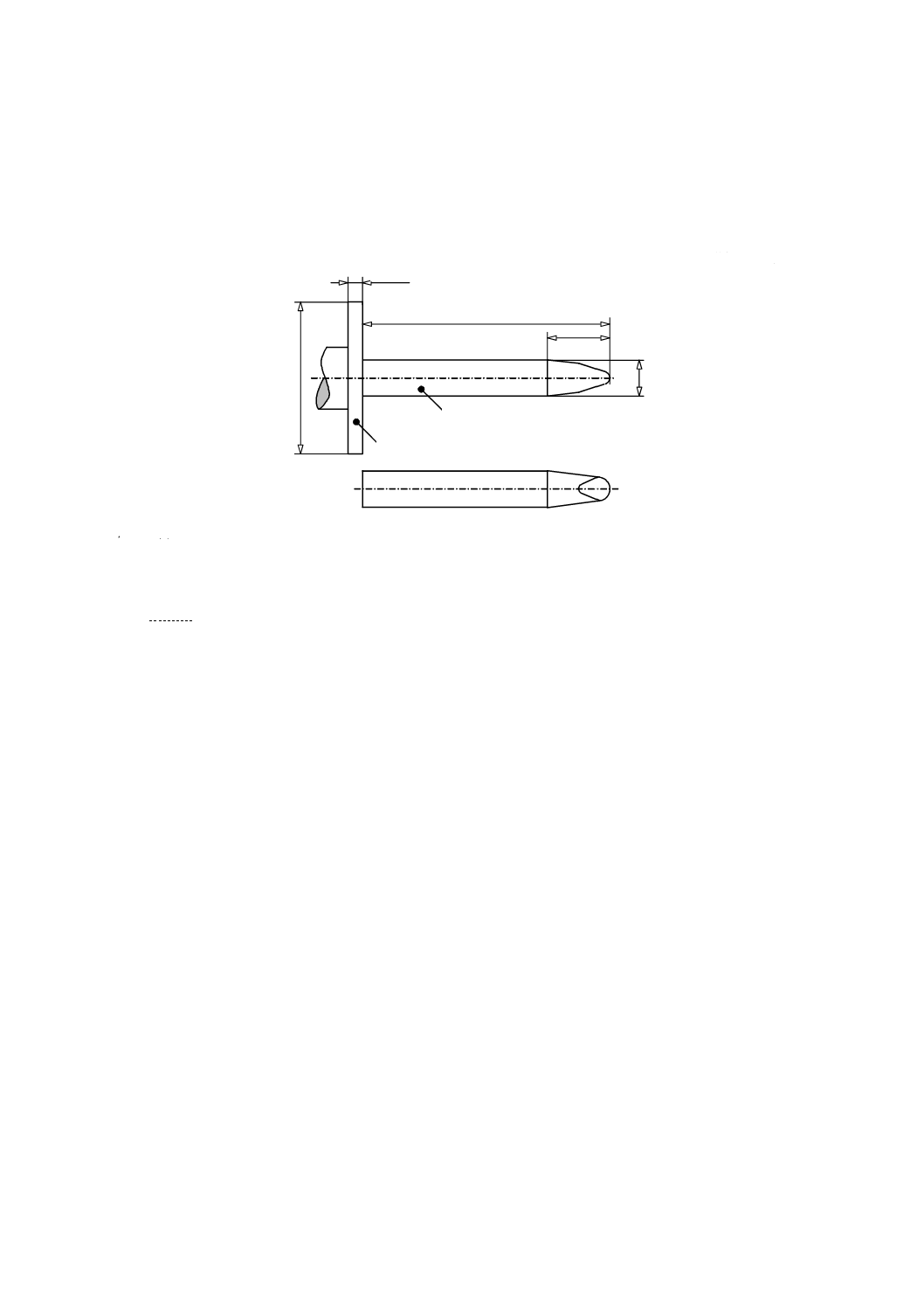

スイング衝撃試験

プローブ本体を,プローブワイヤで振り子のように振らして,堅固な壁に固定した密度700 kg/m3を超

え,厚さ50 mmの広葉樹(堅木)の板に1回衝突させる(図21参照)。落下の高さは,2 m又はプローブ

ワイヤの長さの,いずれか短いほうとする。

2 ℃未満の最小定格周囲温度の非金属のプローブ本体は,最小定格周囲温度まで冷やしてから,2分以

内にこの試験を行う。

1:開始位置

2:つ(吊)り位置

3:プローブワイヤ

4:プローブ

5:壁

6:広葉樹(堅木)の板

図21−スイング衝撃試験

1

2

3

4

5

6

50

C 1010-31:2019

9

温度限度及び火の燃え広がりに対する保護

9.1

一般

正常状態及び単一故障状態で,いかなる発熱もハザードになってはならない。さらに,プローブアセン

ブリの外部に火の燃え広がりを引き起こしてはならない。

容易に触れられる表面は,周囲温度40 ℃で,正常状態のときは次の温度を,単一故障状態のときは

105 ℃を超えてはならない。

40 ℃を超える最大周囲温度を定格とするプローブアセンブリの容易に触れられる表面は,正常状態のと

き次の温度,及び単一故障状態のとき105 ℃を超えることを許容する。ただし,その許容値は,最大定格

周囲温度と40 ℃との差の値以下とする。

− 金属 :55 ℃

− 非金属材料 :70 ℃

− プローブワイヤ:75 ℃

容易に触れられる熱せられた表面は,機能的理由によって必要な場合は,上記の値を超えることを許容

する。ただし,外観若しくは機能によって認識できる場合か,又は表1に示す番号6の記号(

)を表示

している場合に限る(5.2参照)。

火の燃え広がりに対する保護が回路の分離による場合には,回路間は,少なくとも基礎絶縁によって分

離しなければならない。

測定部分の最大温度は,9.2の条件下で温度上昇値を測定し,最大周囲温度(40 ℃,又は最大定格周囲

温度が40 ℃を超える場合はその温度。1.4参照。)に加算することによって,決定する。

適合性は,検査,9.2の試験及び4.4の単一故障状態における試験によって確認する。(火の燃え広がり

に対する)保護を回路の分離によって確実にする場合には,(4.4の単一故障状態における試験の)代わり

の方法として,空隙の測定,及び表10の該当する試験電圧を用いた,6.6の電圧試験(湿度前処理なしに)

を行うことによって確認してもよい。

9.2

温度試験

プローブアセンブリは,標準試験状態,かつ,正常な使用(4.3.2参照)の位置で試験する。6.7.4.2〜6.7.4.4

の試験は,この温度試験を行う前に実施する。温度は,定常状態に達したときに測定する。

10 耐熱性

10.1 空隙の完全性

空隙は,周囲温度40 ℃又は最大定格周囲温度が40 ℃を超える場合はその温度(1.4参照)でプローブ

アセンブリを動作させたとき,6.5の要求事項を満たさなければならない。

プローブアセンブリがかなりの熱量を発生する可能性がある場合には,周囲温度40 ℃又は最大定格周

囲温度が40 ℃を超える場合はその温度で動作させる。それ以外は,4.3の標準試験状態でプローブアセン

ブリを動作させることによって,適合性を確認する。この試験後,空隙は,6.5の要求値以上でなければな

らない。

外装が非金属の場合は,10.2に適用するために,この試験中,外装の各部分の温度を測定する。

10.2 耐熱性

非金属材料の外装は,動作中の上昇温度に耐えなければならない。

適合性は,次の非動作処理後に,8.2の試験を行って確認する。

プローブアセンブリは通電せず,70 ℃の温度に7時間保存しておく。ただし,10.1の試験中,より高い

51

C 1010-31:2019

温度が測定された場合は,その測定温度よりも更に10 ℃高い温度を保存温度とする。プローブアセンブ

リがこの処理によって損傷する可能性がある部品を内蔵する場合は,空の外装を先に処理し,この処理が

終わってからプローブを再度組み立ててもよい。

11 流体のハザードに対する保護

11.1 一般

流体を収納するプローブアセンブリ,又は流体の測定に用いるプローブアセンブリは,正常な使用中に

さらされる流体のハザードに対して,操作者及び周囲の領域を保護するように設計しなければならない。

注記 さらされる可能性がある流体は,次の三つのカテゴリに分けられる。

a) 常時接触する流体,例えば,容器内に収納することを意図する流体。

b) 時折接触する流体,例えば,清掃液。

c) 偶然に(予期せずに)接触する流体。製造業者は,このような事態に対して保護手段をと

ることができない。

適合性は,11.2の処理及び試験によって確認する。

11.2 清掃

製造業者が,清掃方法又は汚染除去手段を指定する場合には,この手段が,直接的な安全性のハザード,

感電のハザード,及び安全性に関わる構造部品の腐食又はその他の弱体化に起因するハザードになっては

ならない。清掃方法及び汚染除去手段は,文書に記載しなければならない(5.4.3参照)。

適合性は,製造業者の指定に従って,プローブアセンブリを3回清掃することによって確認する。この

処理の直後に,各部分にハザードになる可能性がある濡れの兆候が見られる場合,プローブアセンブリは,

6.5.2.5.1.1 b)又は6.5.2.6 b)の該当する試験(湿度前処理なしに)に合格し,更に接触可能部分は,6.3.2の

レベルを超えてはならない。汚染除去手段を指定している場合,この手段を1回適用する。

11.3 特別に保護されたプローブアセンブリ

製造業者がプローブアセンブリの定格としてJIS C 0920による保護等級に従って保護された外装をもつ

ことを指定し,表示している場合,プローブアセンブリは,ハザードに至り得る外来固形物の侵入及び水

の浸入に適切に耐えなければならない。

適合性は,プローブアセンブリの検査,及びプローブアセンブリにJIS C 0920の適切な処理を実施する

ことによって確認する。処理後,プローブアセンブリは,6.5.2.5.1.1 b)又は6.5.2.6 b)の該当する試験(湿

度前処理なしに)に合格し,更に接触可能部分は6.3.2のレベルを超えてはならない。

12 部品

12.1 一般

安全性に関わる部品は,特別な例外がない限り,指定された定格に従って用いなければならない。該当

する部品は,次のいずれかに適合しなければならない。

a) 関連するJIS又はIEC規格の全ての該当する安全要求事項。部品規格の該当しない要求事項への適合

性は要求しない。適用が必要な場合は,部品に対してこの規格の試験を行う。ただし,部品規格への

適合性を確認するために,既に実施したものと同一又は同等な試験は,実施する必要はない。

b) この規格の要求事項,及び適用が必要な場合には,該当する部品に関わるJIS又はIEC規格の該当す

るあらゆる付加的な安全要求事項。

c) 関連するJIS及びIEC規格がない場合には,この規格の要求事項。

52

C 1010-31:2019

d) 部品が認定試験機関によってJIS及びIEC規格ではない規格によって認証されている場合は,関連す

るJIS又はIEC規格の要求事項と同様以上の,JIS及びIEC規格ではない規格の該当する適用安全要

求事項。

認定試験機関によって実施された,全ての該当する安全要求事項への適合性を確定する試験は,た

とえ,JIS及びIEC規格ではない規格を用いて試験が実施された場合であっても,繰り返す必要はな

い。

適合性は,検査及び必要な場合には,試験によって確認する。

12.2 ヒューズ

プローブアセンブリ内のヒューズは,アーク爆発又はやけどに対して使用者を保護するために用いる場

合,又はプローブを接続する機器の保護に用いる場合がある。

ヒューズをプローブアセンブリに組み込む場合には,ヒューズは,プローブアセンブリの最大定格電圧

以上の電圧定格をもたなければならない。また,このヒューズは,プローブアセンブリの用途に対して,

適切な遮断容量及び電流定格をもたなければならない(5.1.3も参照)。プローブアセンブリが交流及び直

流の両方に対する定格をもつ場合には,交流及び直流の遮断容量を個別に決定し,かつ,ヒューズはそれ

ぞれの場合に対して電圧定格及び遮断容量を満たさなければならない。

適合性は,検査によって確認する。

12.3 プローブワイヤ

12.3.1 一般

プローブワイヤは,正常状態及び単一故障状態で,用途に対して適切でなければならない。

適合性は,12.3.2〜12.3.6によって確認する。

12.3.2 プローブワイヤの定格

プローブワイヤは,正常な使用での最大の電圧及び電流に対する定格をもち,かつ,プローブアセンブ

リの最大定格対地間電圧に対する電圧試験に耐えなければならない。プローブワイヤの導体は,次の値に

基づき,接触可能な表面から二重絶縁又は強化絶縁によって分離しなければならない。

a) Aタイプのプローブアセンブリの場合,125 V,又はプローブアセンブリの最大定格対地間電圧のいず

れか高いほうの電圧

b) Bタイプのプローブアセンブリの場合,500 V,又はプローブアセンブリの最大定格対地間電圧をその

分圧比で分圧した電圧のいずれか高いほうの電圧

c) Cタイプのプローブアセンブリの場合,125 V,又はプローブアセンブリの最大定格対地間電圧のいず

れか高いほうの電圧

d) Dタイプのプローブアセンブリでは,125 V

Bタイプのプローブアセンブリの場合,表1に示す番号7の記号(

)をプローブアセンブリ上に表示

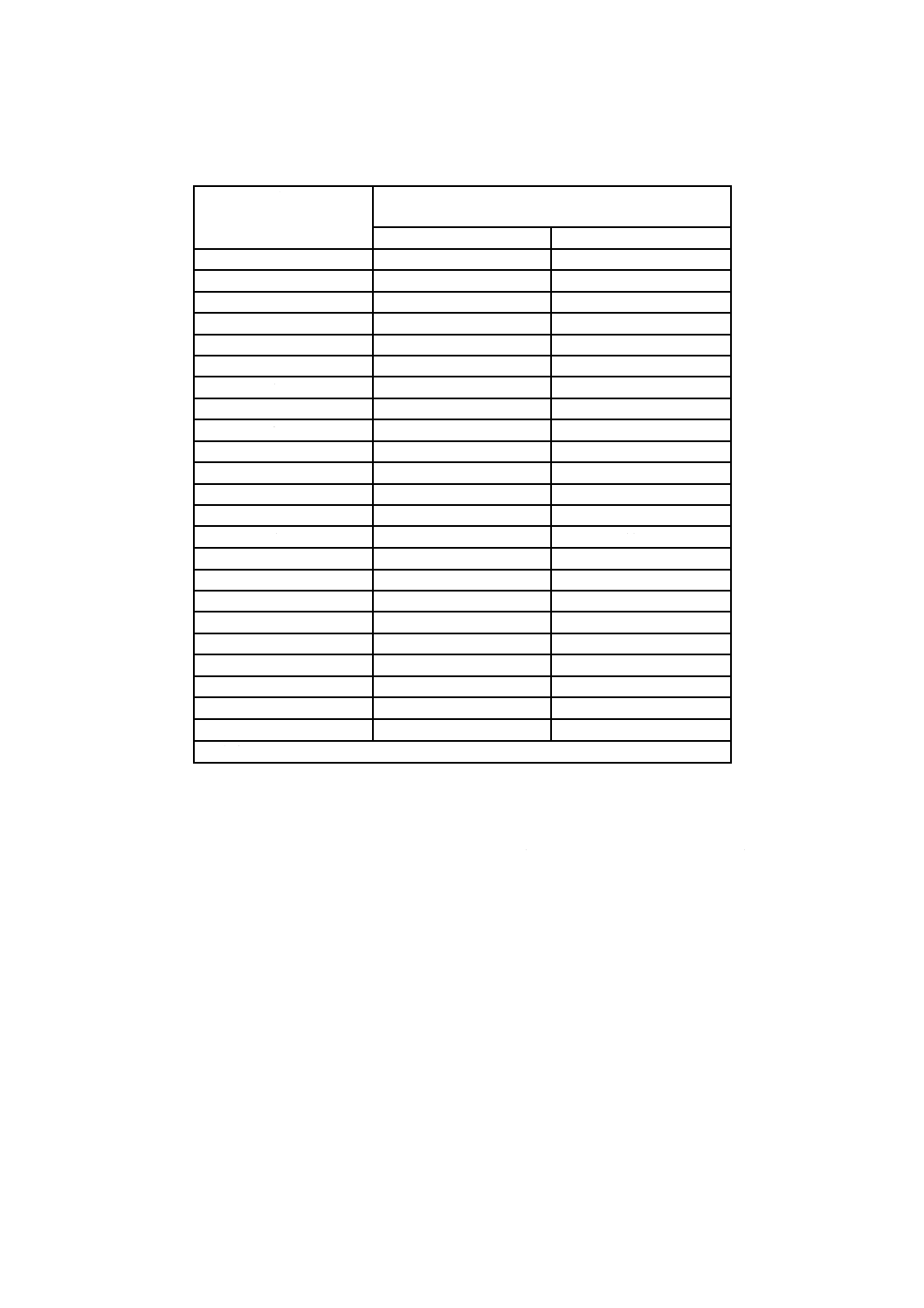

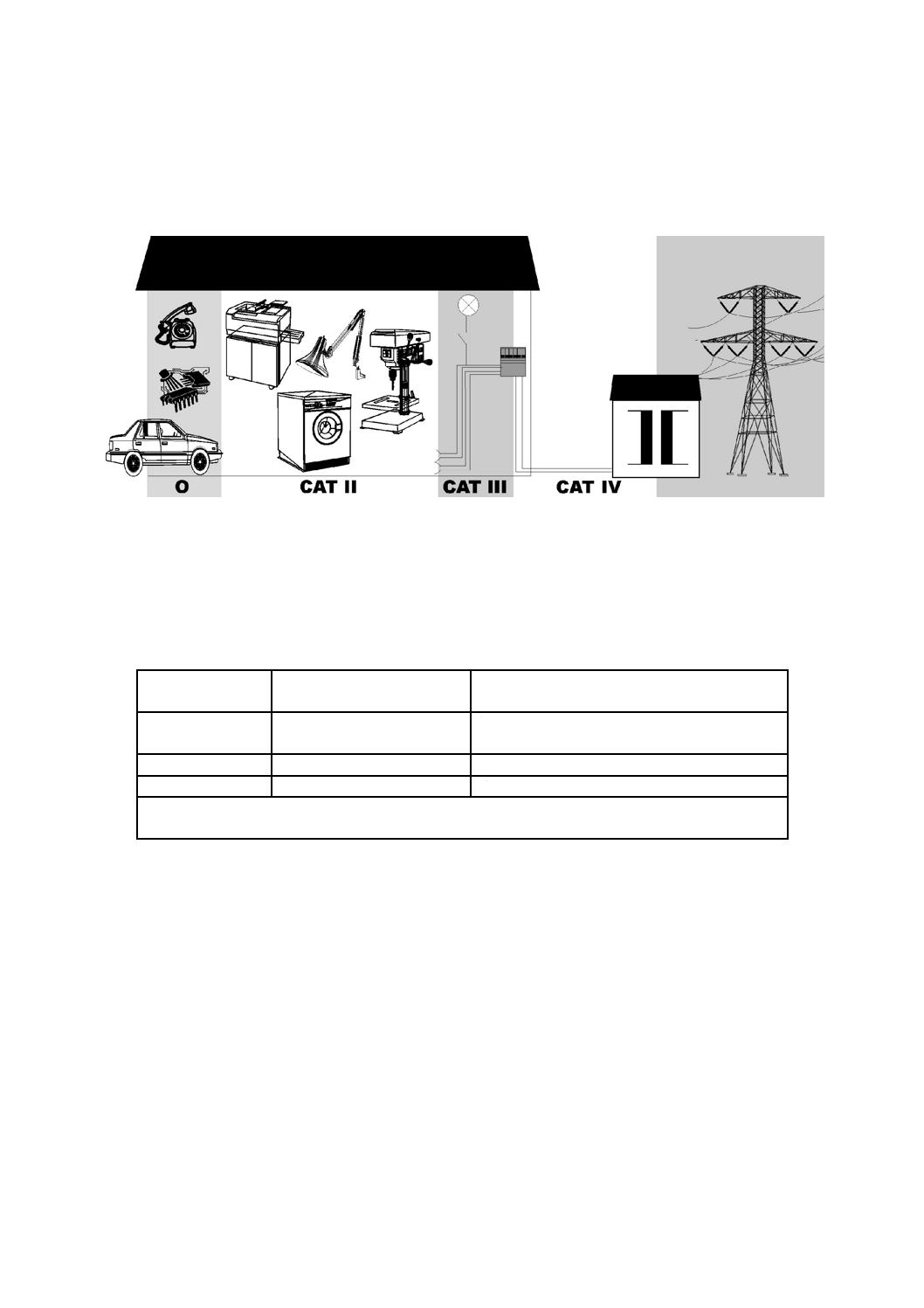

し,更にプローブワイヤが試験を行う回路に接触した場合には,プローブワイヤは適切な保護を与えない