B 9932:2015 (ISO 11171:2010)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 材料及び装置 ··················································································································· 3

5 APCの校正手順 ··············································································································· 4

6 粒径校正手順 ··················································································································· 7

7 データの提示 ·················································································································· 14

8 規格準拠表示 ·················································································································· 14

附属書A(規定)液体用自動粒子計数器の予備点検 ··································································· 15

附属書B(規定)同時通過損失の判定······················································································ 18

附属書C(規定)流量限界の判定 ··························································································· 23

附属書D(規定)分解能の判定 ······························································································ 28

附属書E(規定)粒子計数精度の確認······················································································ 33

附属書F(規定)二次校正用懸濁液の調製及び確認 ···································································· 36

附属書G(参考)APCの校正 ラウンドロビン ········································································ 39

附属書H(参考)サンプルの計算 ··························································································· 43

附属書I(参考)校正用サンプルの粒径分布の確認方法 ······························································ 49

参考文献 ···························································································································· 51

B 9932:2015 (ISO 11171:2010)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

フルードパワー工業会(JFPA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本

工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本

工業規格である。

これによって,JIS B 9932:2003は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 9932:2015

(ISO 11171:2010)

油圧−液体用自動粒子計数器の校正方法

Hydraulic fluid power-Calibration of automatic particle counters for liquids

序文

この規格は,2010年に第2版として発行されたISO 11171を基に,技術的内容及び構成を変更すること

なく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,次の手順を含む液体用自動粒子計数器(以下,APCという。)の校正方法について規定す

る。

a) ボトルサンプル分析のできるAPCの一次粒径区分校正,センサ分解能の判定及び計数性能の確認

b) 一次校正したAPCで検証した懸濁液による二次粒径区分校正

c) 操作方法及び性能限界の確立

d) 試験ダストを用いた粒子センサ性能の実証

e) 同時通過及び流量限界の決定

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 11171:2010,Hydraulic fluid power−Calibration of automatic particle counters for liquids(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。

これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0142 油圧・空気圧システム及び機器−用語

注記 対応国際規格:ISO 5598,Fluid power systems and components−Vocabulary(MOD)

JIS B 8356-8 油圧用フィルタ性能評価方法−第8部:フィルタエレメントのろ過性能試験(マルチパ

ステスト法)

注記 対応国際規格:ISO 16889,Hydraulic fluid power−Filters−Multi-pass method for evaluating

filtration performance of a filter element(IDT)

JIS B 9916 光遮へい式液中粒子計数器−校正方法及び検証方法

注記 対応国際規格:ISO 21501-3,Determination of particle size distribution−Single particle light

interaction methods−Part 3: Light extinction liquid-borne particle counter(MOD)

JIS B 9937 油圧−作動油試料容器−清浄度の品質及び管理方法

2

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:ISO 3722,Hydraulic fluid power−Fluid sample containers−Qualifying and

controlling cleaning methods(IDT)

ISO 12103-1,Road vehicles−Test dust for filter evaluation−Part 1: Arizona test dust

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0142によるほか,次による。

3.1

液体用自動粒子計数器(automatic particle counter for liquids, APC)

液体中に浮遊する個々の粒子の粒径及び数を自動的に測定する装置。一般的に,粒径の特定に光散乱又

は光遮蔽の原理を用いる。

注記 APCは,少なくとも,粒子センサ,センサにサンプルを一定流量で送り込む装置,信号処理部,

センサ出力を粒径分布に変換する分析部及びサンプルの粒径分布結果を出力する装置で構成さ

れる。

3.2

ノイズレベル(threshold noise level)

検出領域での流れがない状態で,電気ノイズによる計数頻度が,毎分60カウントを超えないAPCの最

小電圧設定値。

3.3

検出領域(sensing volume)

センサ内の流体が流れている部分に光学系によって集光された光が照射されている領域。

3.4

分解能(resolution)

異なった大きさの粒子を区別するAPCの測定能力。

3.5

同時通過損失限界(coincidence error limit)

APCにおいて,検出領域に同時に2個以上の粒子が存在することによって生じる同時通過損失が5 %未

満であるNIST RM 8632(4.7に規定するNIST参照物質8632ダスト)の最大濃度。

3.6

定格流量(working flow rate)

粒径校正時及びサンプル分析時における流量。

3.7

粒径(particle size)

粒子の投影面積と等価な円の直径で,走査型電子顕微鏡によって定めた粒径,又は校正したAPCによっ

て測定した粒径。

注記1 特に指定のない限り,粒径を特定するために使用するAPCは,この規格に従って校正する。

注記2 NIST(National Institute of Standards and Technology)は,走査型電子顕微鏡を使用して,参照

物質の粒子の投影面積と等価な直径を定めている。

3.8

粒径分布(particle size distribution)

粒径の関数として表した粒子の個数濃度。

3

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.9

一次校正(primary calibration)

NIST標準参照物質2806を用いて行う粒径校正。

注記1 手順は,箇条6で規定している。

注記2 NIST標準参照物質2806の詳細は,4.4参照。

3.10

二次校正(secondary calibration)

校正用懸濁液を用いて行う粒径校正。

注記 手順は,箇条6で規定している。校正用懸濁液は,附属書Fに従って準備する。

4

材料及び装置

4.1

ポリスチレンラテックス球 ポリスチレンラテックス球は,ほぼ単分散で水に懸濁したものを使用

する。公称粒径10 μmのポリスチレンラテックス球は,附属書Dに規定する分解能の判定に必要である。

また,公称粒径50 μm以上のポリスチレンラテックス球は,箇条6に規定する50 μm以上の粒径校正を行

う場合に必要である。場合によっては,別の粒径を追加してもよい。いずれもそれぞれのポリスチレンラ

テックス球の変動係数は,5 %未満でなければならない。ポリスチレンラテックス球の供給者は,球の粒

径が国家規格又は国際規格に規定した方法で測定したことを示す証明書を,それぞれのロットごとに添付

しなければならない。

ポリスチレンラテックス球の懸濁液は,一度開栓した後は,懸濁液の粒径分布及び清浄度が確認されて

いる場合を除き,3か月以内に使用しなければならない。

注記1 ポリスチレンラテックス球の粒径分布及び清浄度は,D.13の方法を用いて確認することがで

きる。

注記2 水に懸濁したポリスチレンラテックス球には,有効期限がある。有効期限は,懸濁液の温度

及び微生物汚染を含む様々な要素で決まる。

4.2

清浄な希釈溶媒 清浄な希釈溶媒として,室温において導電率が2 500±1 000 pS/mになるように帯

電防止添加剤を添加したJIS B 8356-8で用いる清浄な試験流体を使用する。清浄な希釈溶媒中の粒子数は,

校正用サンプル中の測定対象とする粒径の粒子数に対して0.5 %未満でなければならない。

4.3

清浄なエアロゾルOT希釈液 附属書Dでセンサ分解能を決定する際に使用する(4.2に規定する清

浄な希釈溶媒は,この規格の他の全ての操作で用いる。)。エアロゾルOTを清浄な希釈溶媒(4.2参照)に

1 L当たり120 g加えた濃縮液を準備する。濃縮液は約60 ℃に温め,その後エアロゾルOTが完全に溶け

るまでかき混ぜる。エアロゾルOT希釈液は,濃縮液を清浄な希釈溶媒(4.2参照)で希釈し,最終的に1

L当たり12 gのエアロゾルOTの濃度にする。清浄なエアロゾルOT希釈液は,4.2に規定する清浄な希釈

溶媒と同じ清浄度を満たさなければならない。

警告 使用上の安全のために安全データシートの内容に注意する(エアロゾルOTの供給先から入手

可能)。

エアロゾルOT(ジオクチルスルフォこはく酸ナトリウム)は,ろう状の水溶性の固体である。湿って

いるか,又は水を吸収している場合は,使用する前に約150 ℃において,18時間以上乾燥することが必要

である。

4.4

NIST標準参照物質2806x(SRM 2806x)一次校正液 xは,一次校正液として認証されたバッチ番

号に対してNISTが指定する文字を示す。この校正液は,NISTから入手可能である。一次校正には,SRM

4

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2806を使用しなければならない。

注記 SRM 2806の認証に用いられる手法は,ISO/TR 16144[3]に記載されている。

4.5

NIST参照物質8631ダスト(RM 8631) RM 8631は,二次校正を行う場合(6.1参照)に使用する。

使用前に110〜150 ℃において18時間以上乾燥させる。

4.6

ISO 12103-1に規定するISO ミディアムテストダスト(ISO MTD) ISO MTDは,使用前に110〜

150 ℃において18時間以上乾燥させる。

4.7

NIST参照物質8632ダスト(RM 8632) RM 8632は,同時通過損失限界を測定する場合,又は附属

書B,附属書C及び附属書Eを実施する場合に使用する。使用前に110〜150 ℃において18時間以上乾

燥させる。

注記 4.4〜4.7に規定する参照物質は,新しいバッチを製造した際に,それらの参照物質の製造を規

定した文書が改定される可能性がある。このため,これらの参照物質を使用する際は,入手可

能な最新バッチのものを使用することが望ましい。

4.8

液体用自動粒子計数器(APC) APCは,ボトルサンプラ付きのものとする。

4.9

清浄なサンプル容器及び清浄な計量ガラス容器 蓋(例えば,適当なボトルキャップ)付きの清浄

なサンプル容器及びクラスB以上の清浄な計量ガラス容器が必要である。サンプル容器,蓋及びガラス容

器の清浄度は,サンプル中の粒子数(対象とする最も小さい粒径を超える粒径の粒子数)の0.5 %未満で

なければならない。清浄度レベルは,JIS B 9937に規定する方法によって確認しなければならない。

4.10

機械式振とう器 塗料用又は研究用の機械式振とう器は,懸濁液の分散に適切である。

4.11

超音波洗浄器 超音波洗浄器は,底面における出力密度が3 000〜10 000 W/m2のものとする。

4.12

作図用グラフ用紙又はコンピュータソフトウェア

4.13

作図用両対数グラフ用紙又はコンピュータソフトウェア

4.14 化学天びん又は電子天びん 天びんは,少なくとも次に示す全ての仕様を満足するものとする。

a) 読取り限度 0.05 mg

b) 直線性偏差(実際の質量に対する精度)±0.05 mg

c) 精度(再現性)±0.05 mg

d) 前面扉又は側面扉をもつ風防ケース付

5

APCの校正手順

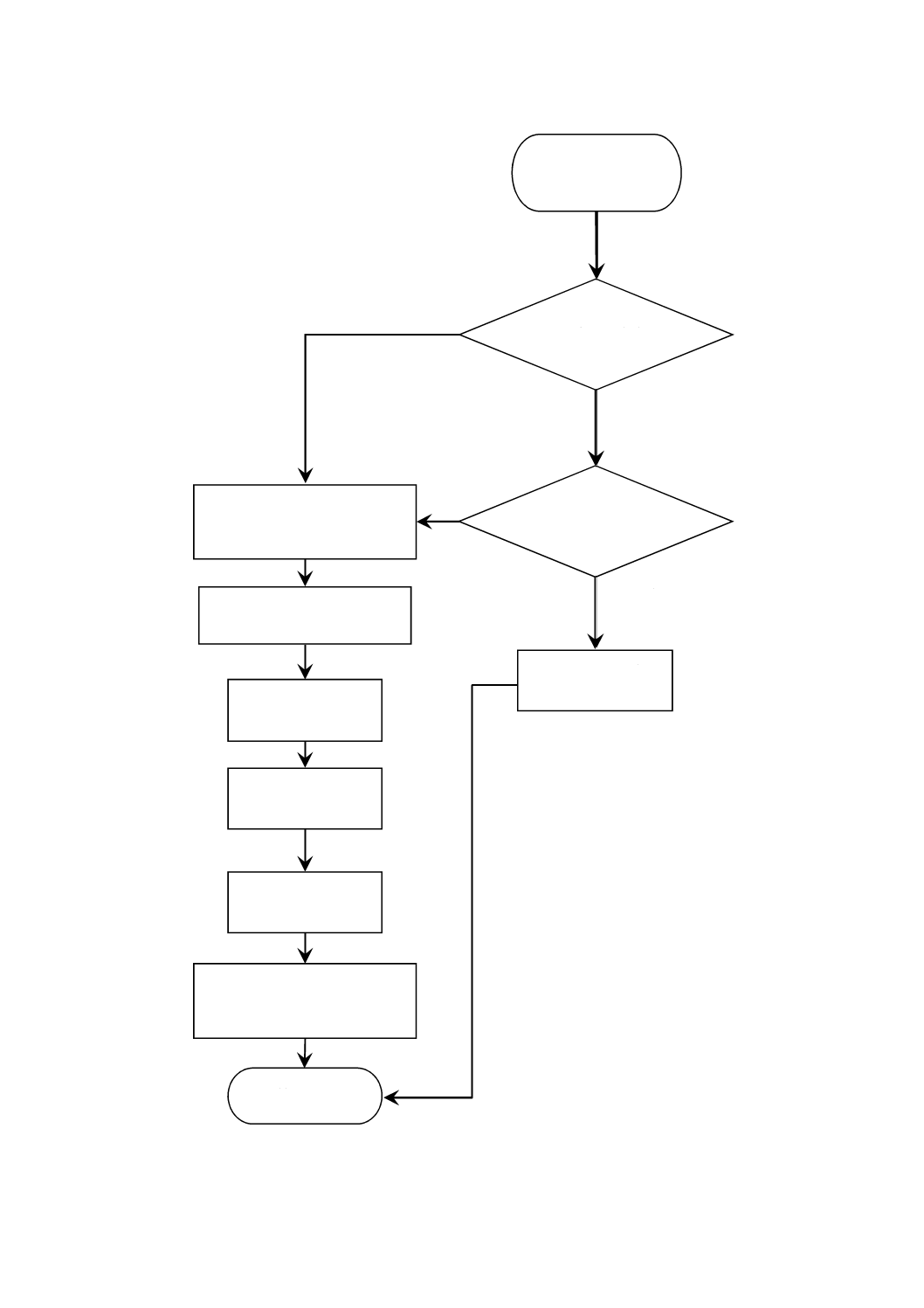

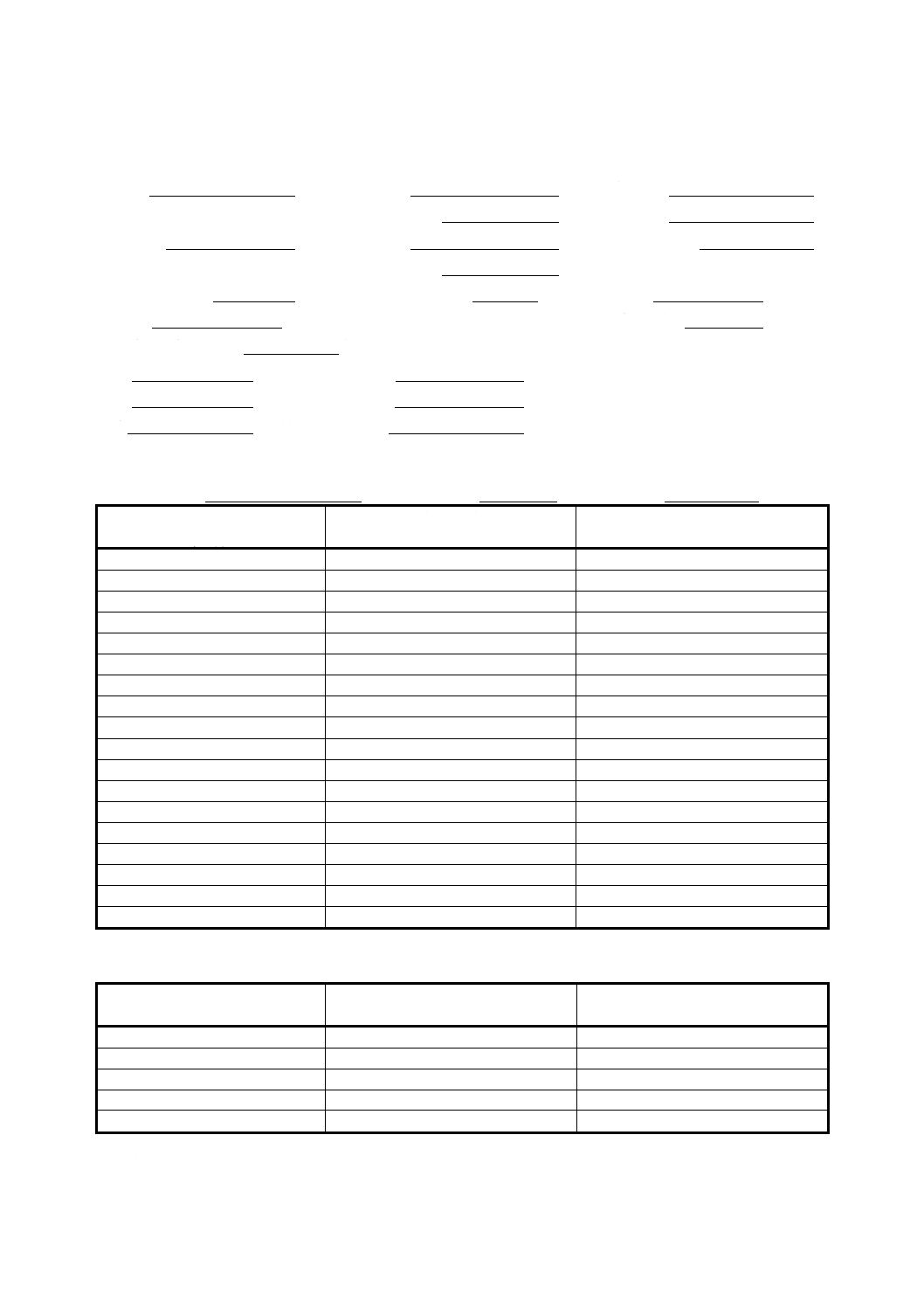

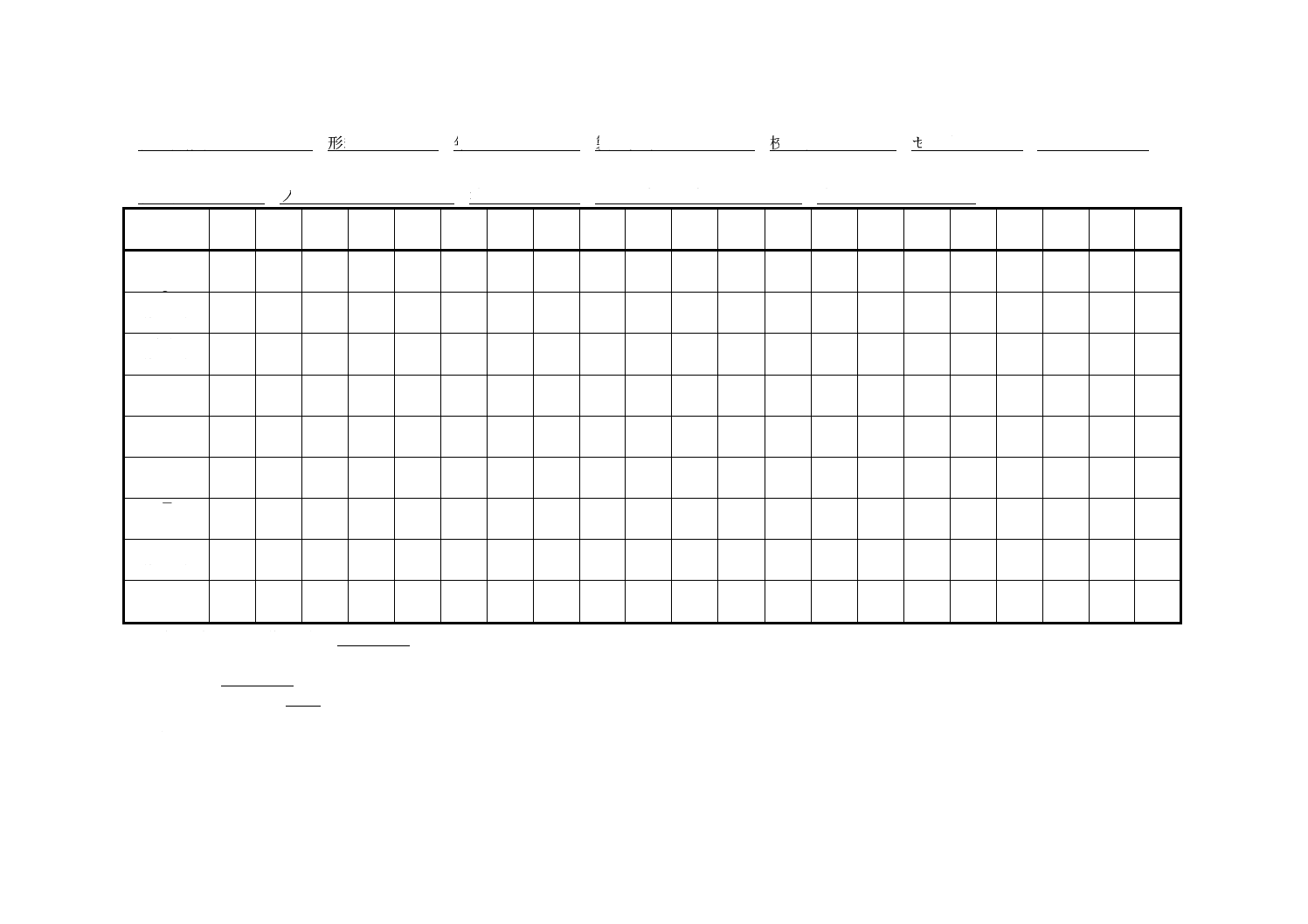

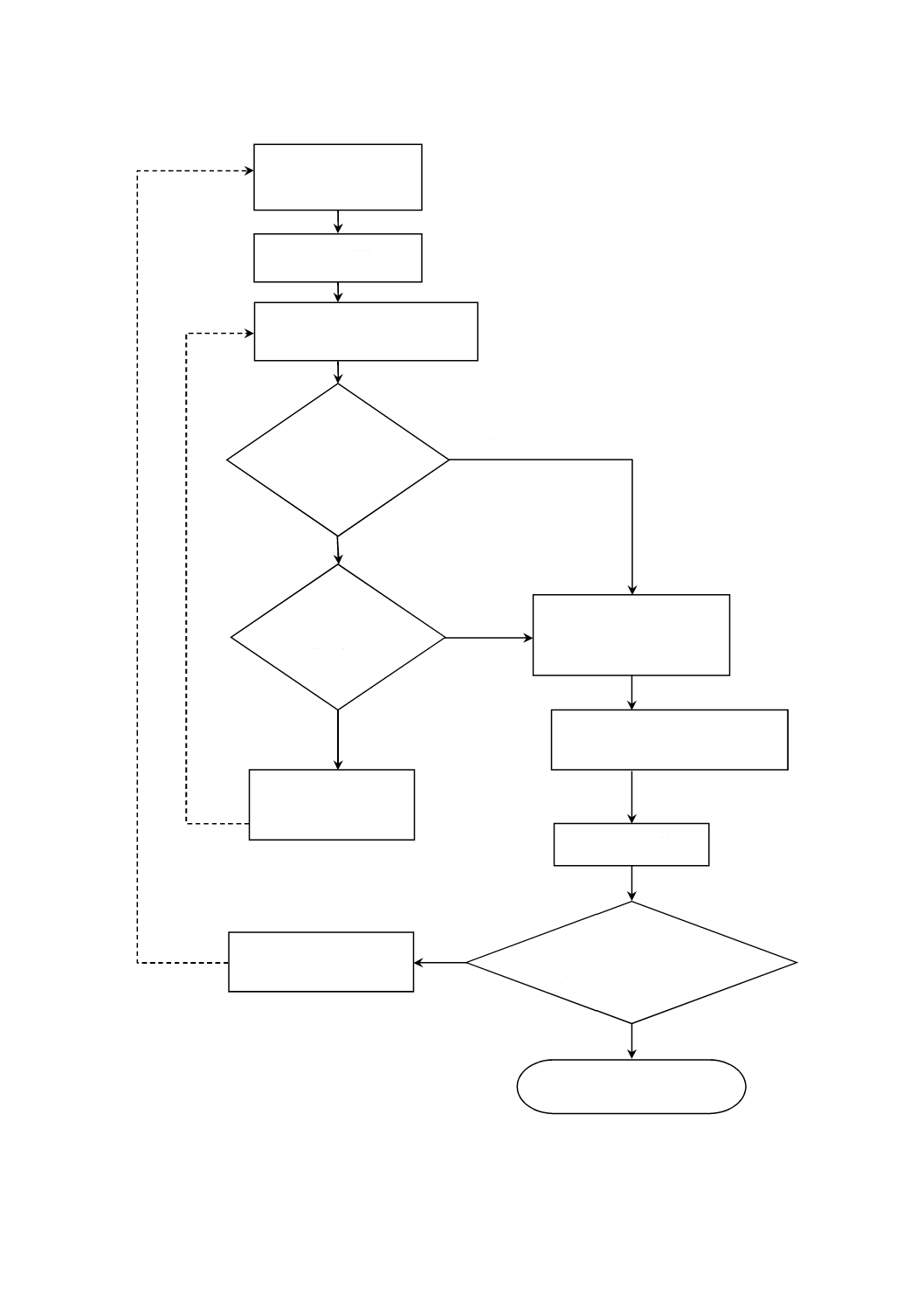

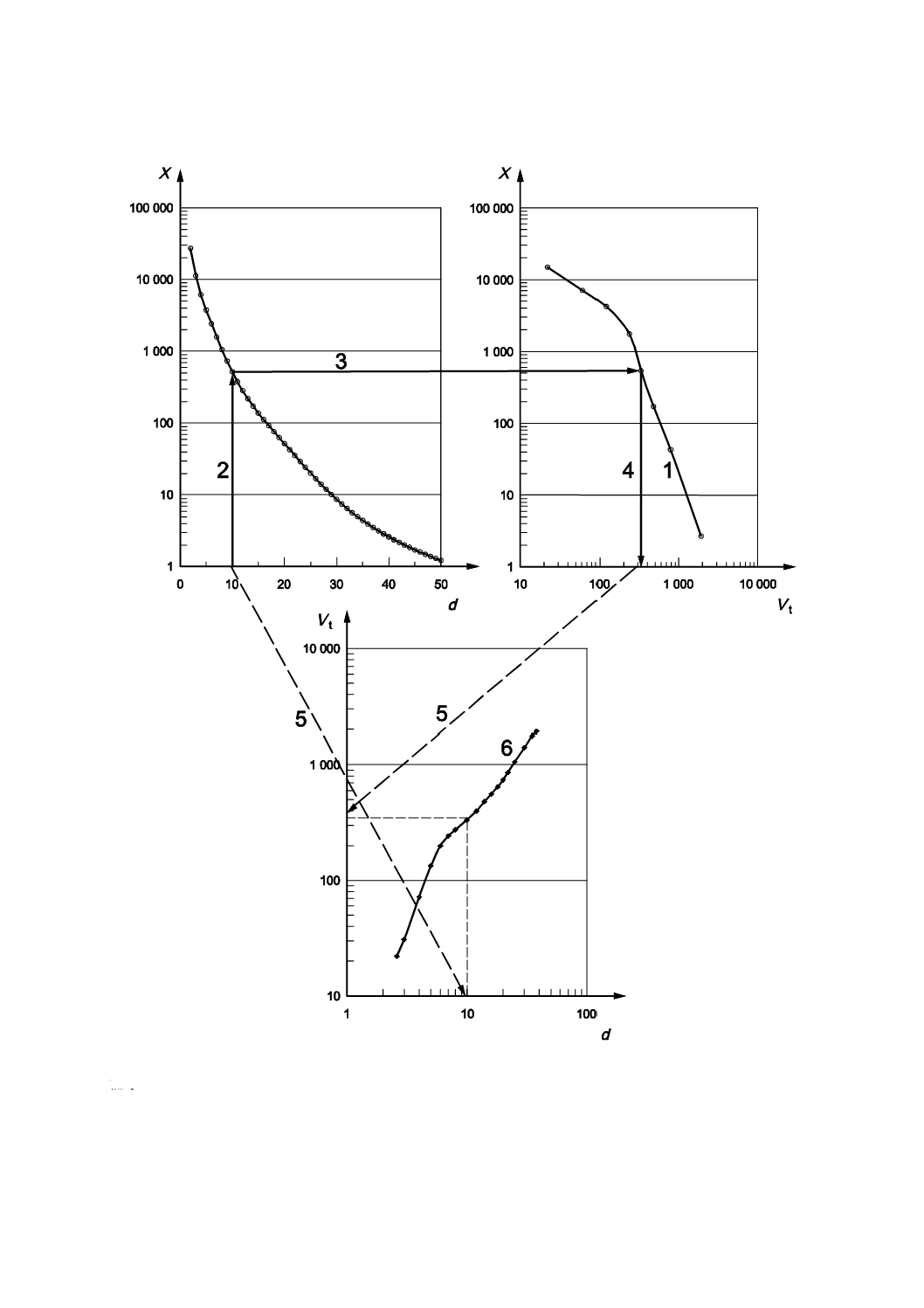

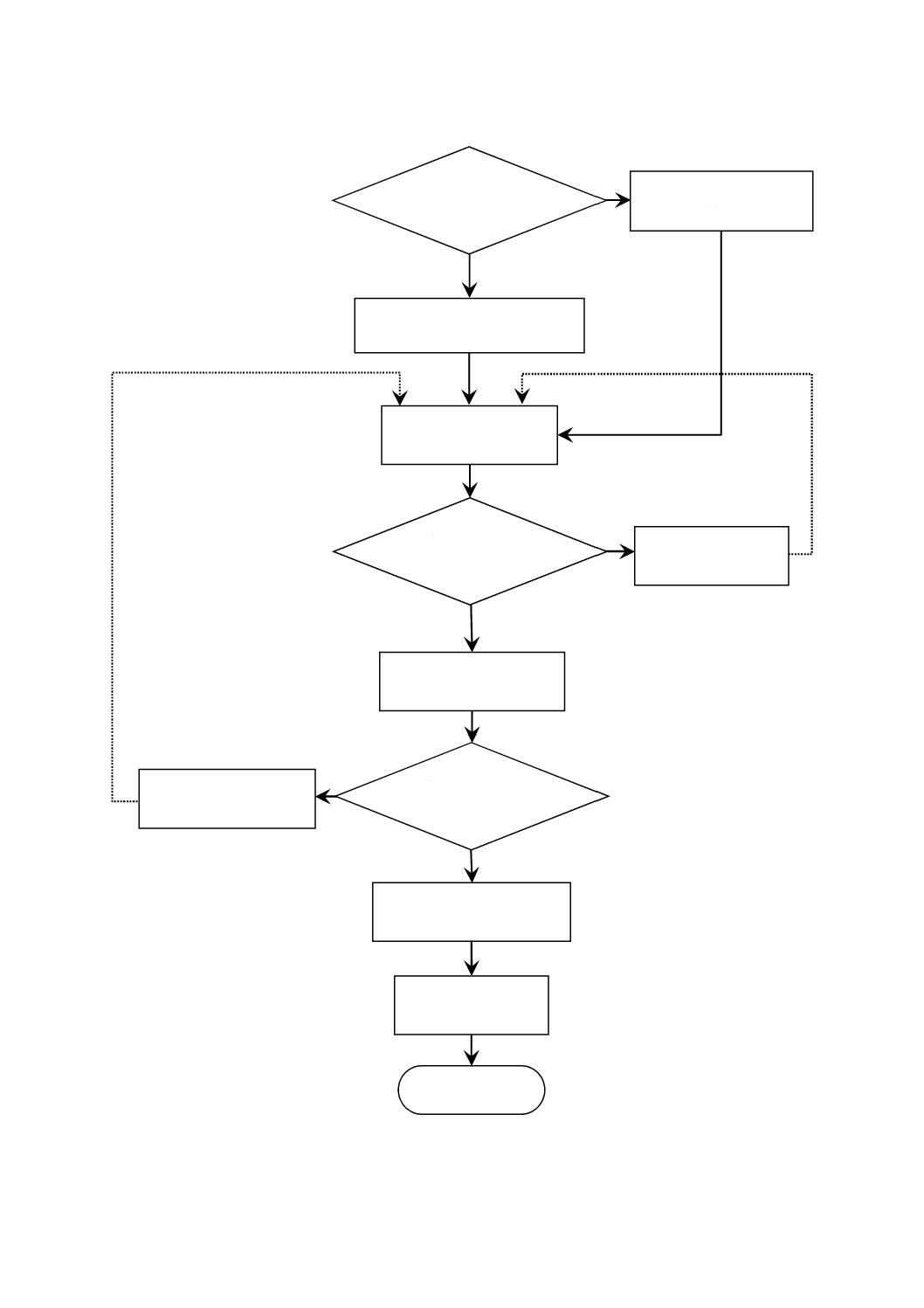

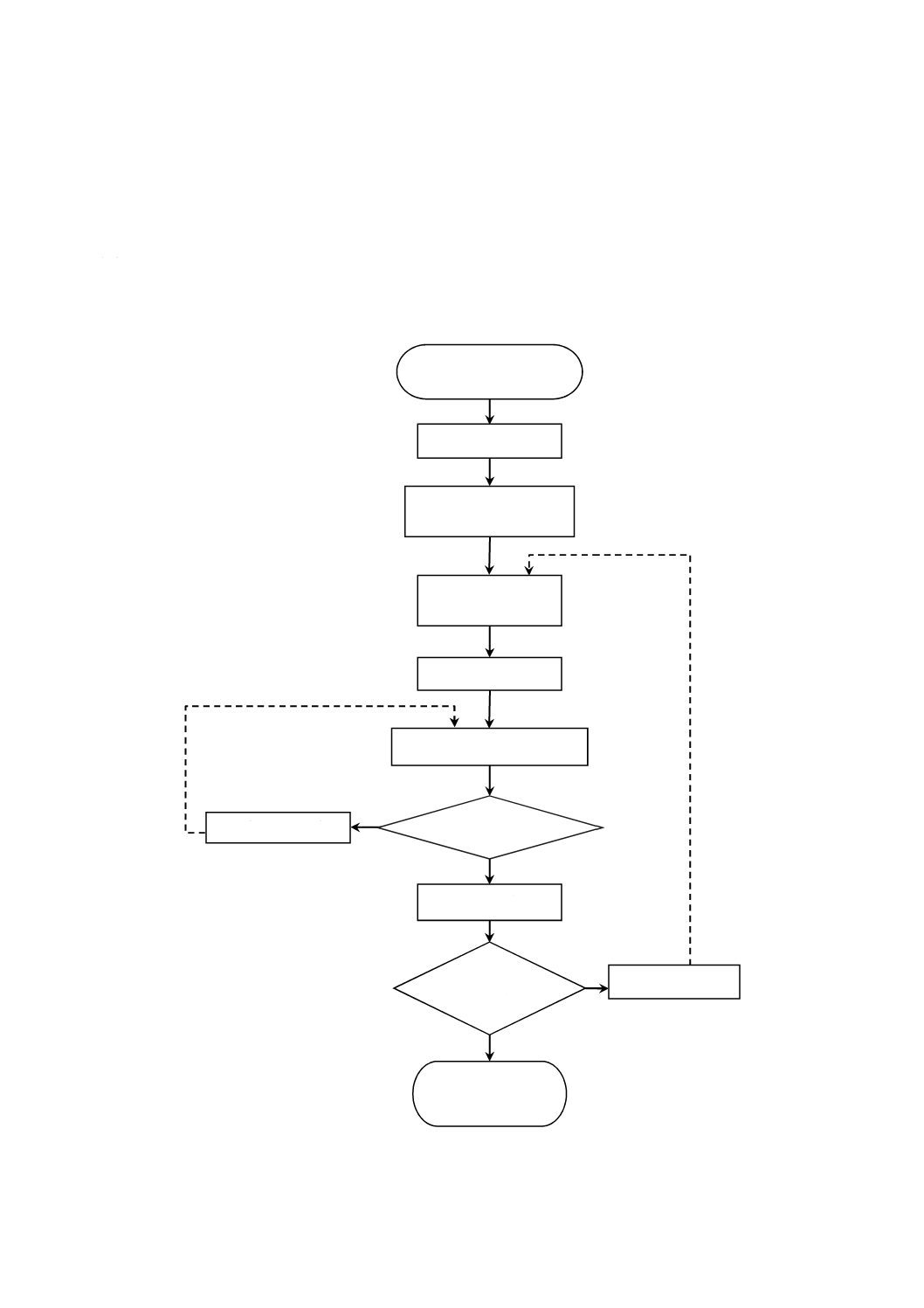

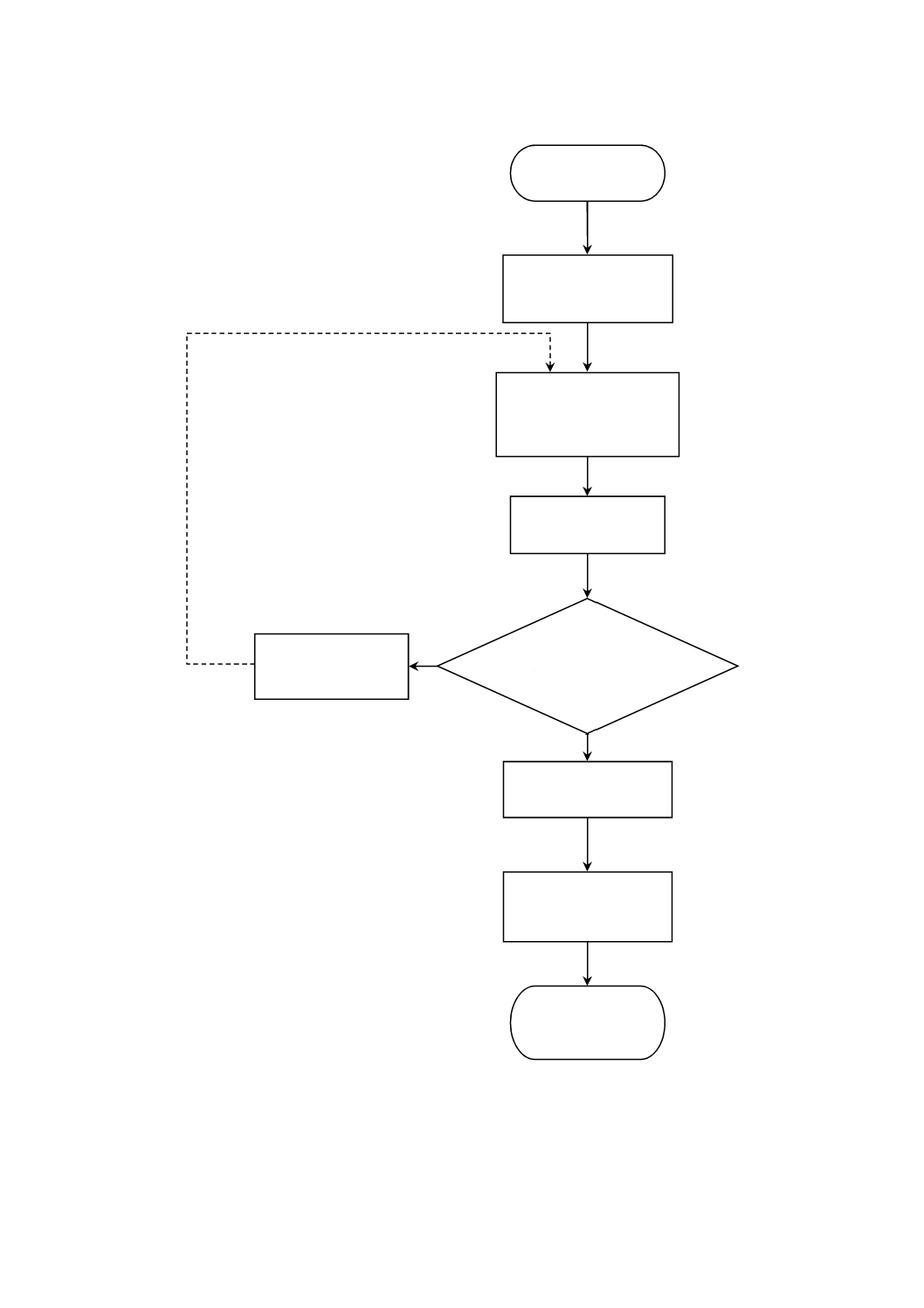

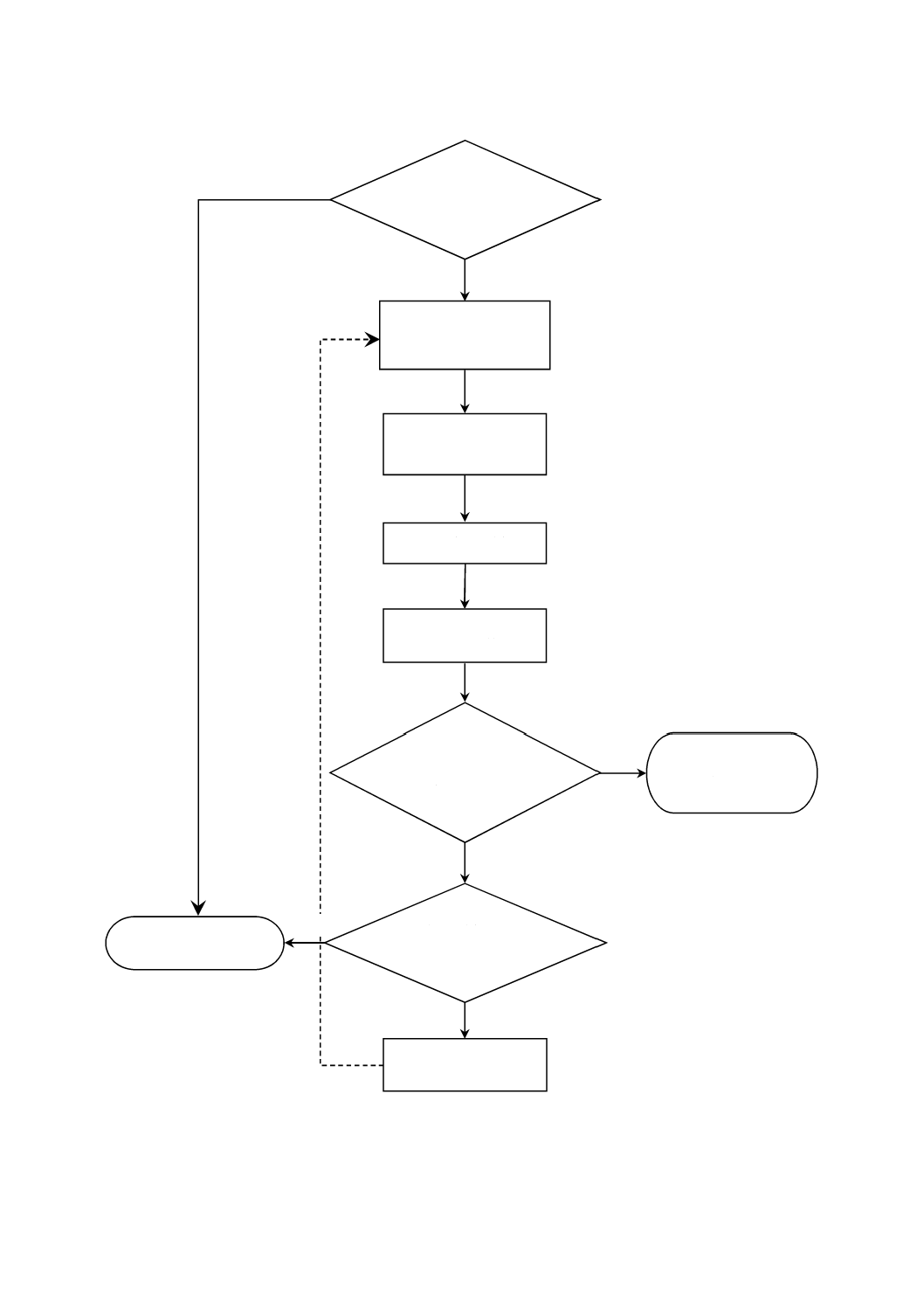

5.1 新たに製造したAPCについて,全ての校正を実行するときの推奨手順を図1に示す。APCを新たに

製造したとき,並びにAPC若しくはセンサを修理又は再調整したときは,この箇条に示す手順で校正を行

う(表1参照)。次に示す条件のうち,いずれにも該当しない場合は,箇条6に進む。

− APC又はセンサのいずれかを修理又は再調整をした場合

− 前回の粒径校正以降,動作特性に検出可能な変化が起こった場合

− 附属書A〜附属書Eの手順に従って実施した結果が文書化されていない場合

図1及び表1に示す箇条及び附属書の順序は推奨例である。全ての要求事項が実施できれば,異なる順

序で実施してもよい。

注記1 附属書A〜附属書Dの実施は,APCの製造業者又は校正機関で行うことができる。

APCの動作特性の変化は,次に示す幾つかの方法で検出できるが,これらの方法に限定するものではな

い。

a) 校正における著しい変化を検出するために,長期間にわたり収集した対象サンプルからの粒子データ

5

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を,統計的工程管理図,例えば,I-MR(individuals-moving range)チャートに記録する。

b) 校正における著しい変化を検出するために,長期間にわたり校正曲線を比較する。

c) APC製造業者から校正における変化の評価及び判断を得る。

d) 6.2及び6.3に従って一次校正用懸濁液又は二次校正用懸濁液を分析し,サンプルの粒径分布に対応す

る粒子濃度データと比較する。その結果が,表C.2に示す最大許容値DQ以下の場合は,APCの粒径

測定及び計数能力に著しい影響はないと判断する。最大許容値を超えた場合は,著しい変化が発生し

ていると判断し,校正者は表1に示す手順を実施する。

e) 一次校正用懸濁液又は二次校正用懸濁液とd) に記載された結果データとを比較分析し,その計数値

の差が最大許容値DQ以下であることを確認する。その後,附属書Aに従って調製したRM 8632濃縮

液を分析し,表A.1に示す粒子濃度範囲と比較する。その結果が,粒子濃度範囲内である場合は,APC

の粒径測定及び計数能力に著しい影響はないと判断する。粒子濃度範囲外である場合は,著しい変化

が発生していると判断し,校正者は表1に示す手順を実施する。

注記2 この箇条の目的は,APCの粒径測定及び計数能力に影響を与える修理又は再調整を行った

場合の作業手順を留意させることである。

光源若しくは光学部品を調整,修理又は交換した場合は,箇条6並びに附属書A,附属書B,附属書D

及び附属書Eの手順を繰り返さなければならない。

センサ若しくは計数部分の電子回路部を調節,修理又は交換した場合は,箇条6及び附属書A〜附属書

Eの手順を繰り返さなければならない。

容量測定部を修理,交換又は再調整をした場合は,附属書Aの手順を繰り返さなければならない。

通常の清掃,ケーブル及び周辺機器の取付け,並びに配管系の脱着を行った場合,又はAPC,センサ及

び容量測定部の分解を行わない場合は,これらの手順を繰り返す必要はない。

5.2 附属書Aに従って容量精度を含むAPCの予備点検を行う。

5.3 附属書Bに従ってAPCの同時通過損失限界を決定する。

5.4 箇条6に従って粒径校正を行う。

5.5 附属書Cに従ってAPCの流量限界を決定する。

5.6 附属書Dに従ってAPCの分解能を決定する。

5.7 附属書Eに従って粒子の計数精度を検証する。

5.8 APCは,この規格の要求事項に適合するためには,次の全ての項目を満足しなければならない。

a) 5.4に従って校正を実施している。

b) 5.2,5.6及び5.7で決定した容量精度,分解能及びセンサ性能を満足している。

c) 5.3及び5.5で決定した同時通過損失限界及び流量限界の範囲において,5.4で決定した校正曲線を用

いている。

6

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−APC校正手順

いいえ

いいえ

はい

はい

同時通過損失限界の決定

(附属書B)

粒径校正の実施

(箇条6参照)

流量限界の決定

(附属書C)

APCの予備点検

(附属書A)

APCの変更

予備点検の実施

校正完了

粒子計数精度の検証

(附属書E)

分解能の決定

(附属書D)

予備点検手順

(附属書A)

粒径校正の実施

(箇条6参照)

7

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

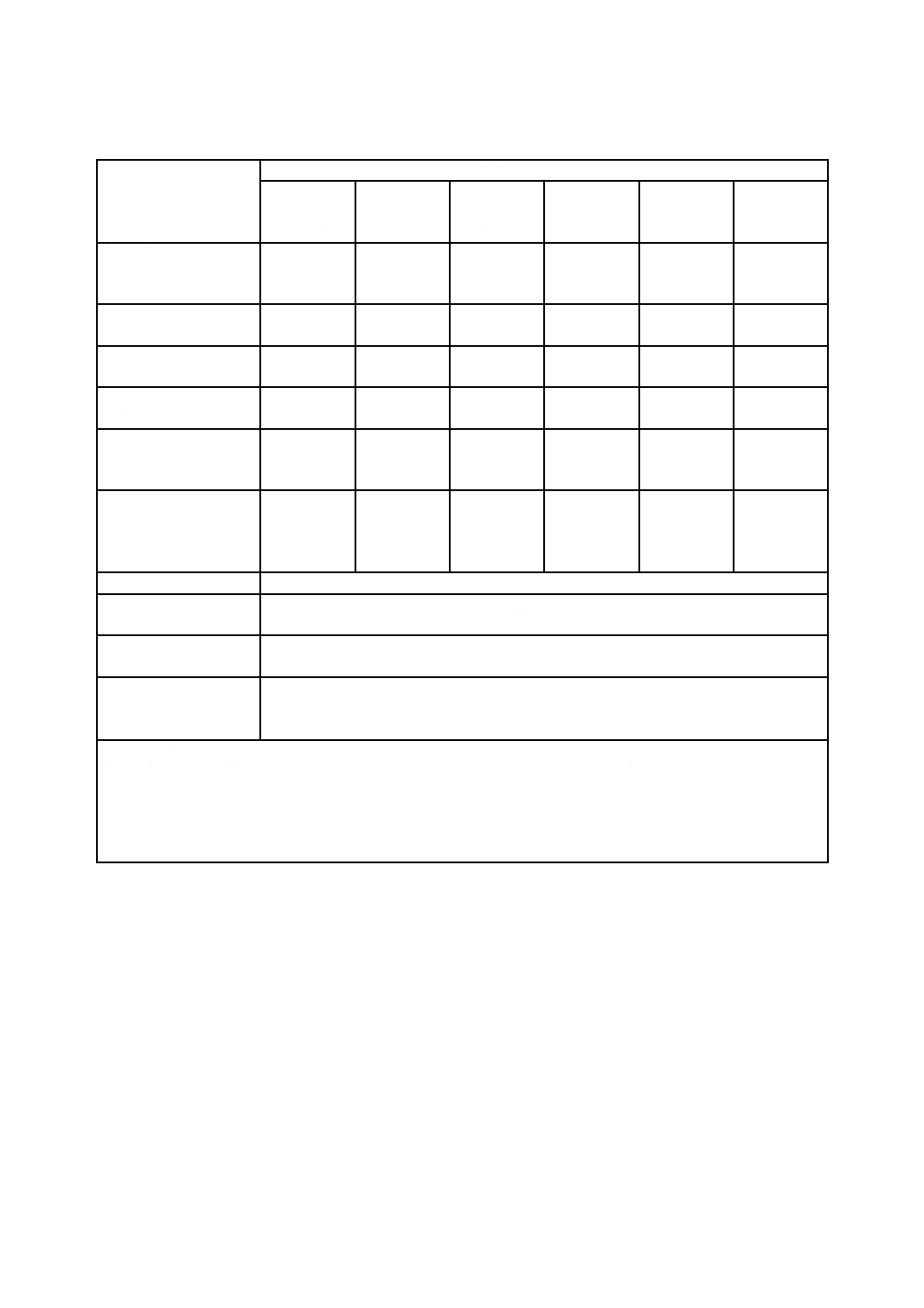

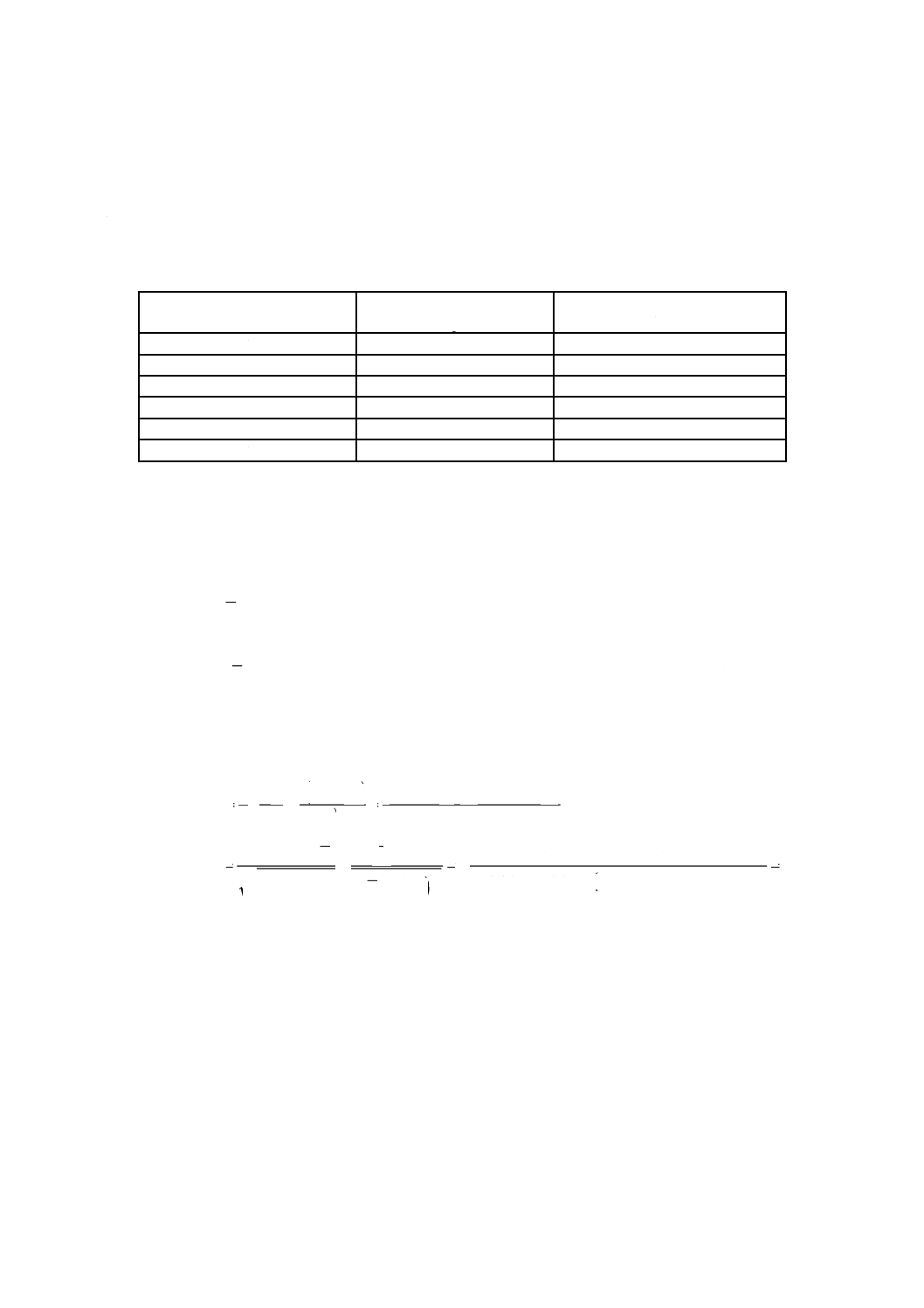

表1−APC校正の計画

APCの状態a)

実施項目及び附属書

箇条6によ

る粒径校正

手順

附属書A

予備点検

附属書B

同時通過損

失限界

附属書C

流量限界

附属書D

分解能

附属書E

計数精度

新たに製造したAPC又

はこの規格による校正

を行っていないAPC

○

○

○

○

○

○

前回校正が6〜12か月

前に行われた

○

−

−

−

−

−

明らかに校正がずれて

いると思われる

○

−

−

−

−

−

光学系(光源を含む)を

交換又は再調整をした

○

○

○

−

○

○

センサ若しくは計数回

路の修理又は再調整を

した

○

○

○

○

○

○

容量測定部品(流量計,

ビュレット,液面計な

ど)を修理又は再調整し

た

−

○

−

−

−

−

センサの清掃

校正不要

ケーブル又は周辺機器

の接続

校正不要

配管及びコネクタの交

換

校正不要

APC,センサ又は容量測

定系の動作性能に影響

を与えない取外し

校正不要

○印は実施項目を示す。

注a) 修理又は再調整とは,APCの粒径及び計数性能に影響を与えるサービス又は修理手順だけをいう。APCの粒

径及び計数性能を確認するために,6.2及び6.3に従って一次校正又は二次校正を行い,サンプルの粒径分布

及び測定結果を比較する。その結果が表C.2の最大許容率DQで与えられる限界以内である場合は,そのAPC

の粒径及び計数性能に大きな変化はないと判断できる。結果が一致しない場合は,この表に従って更に手順

を実行する。

6

粒径校正手順

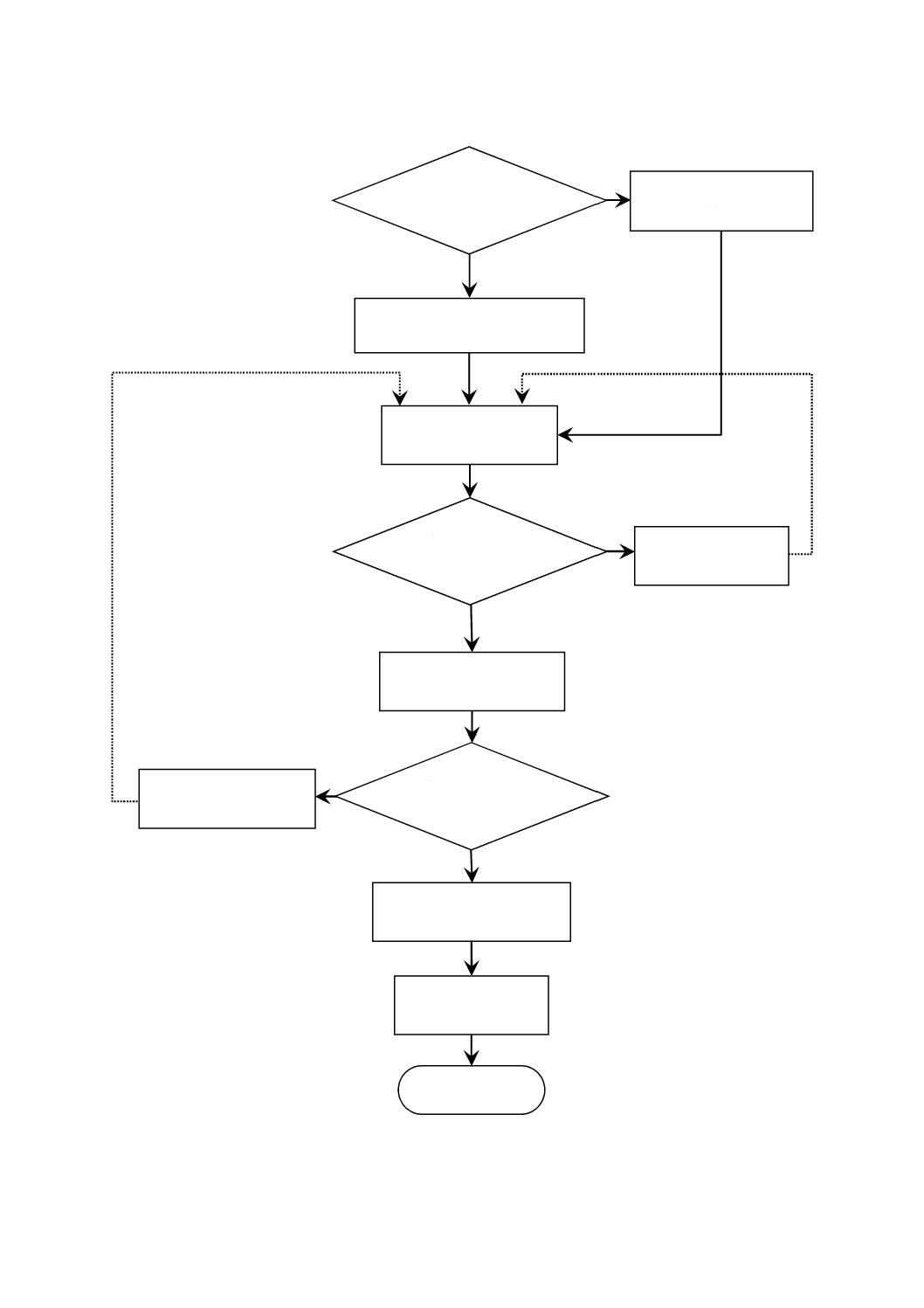

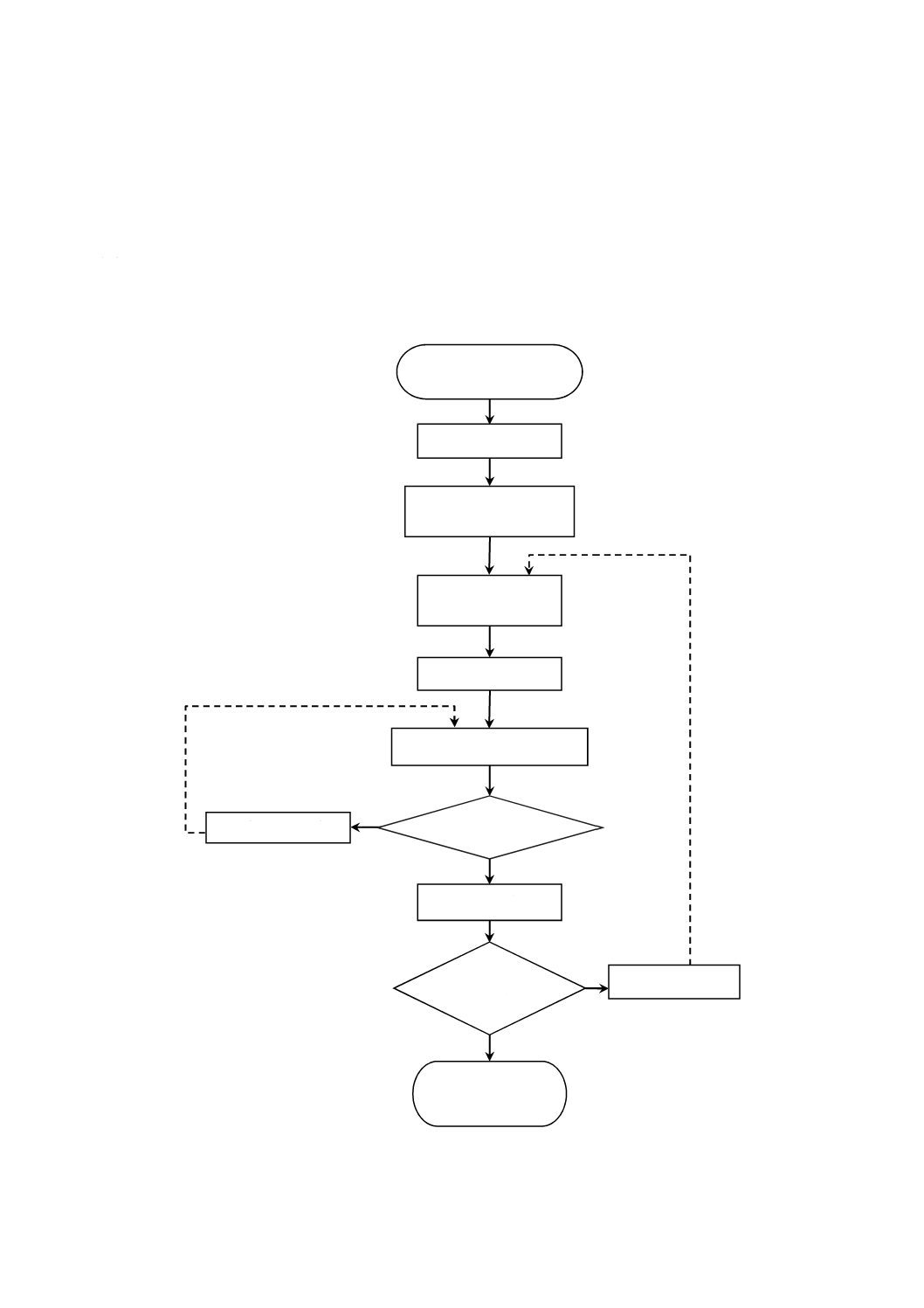

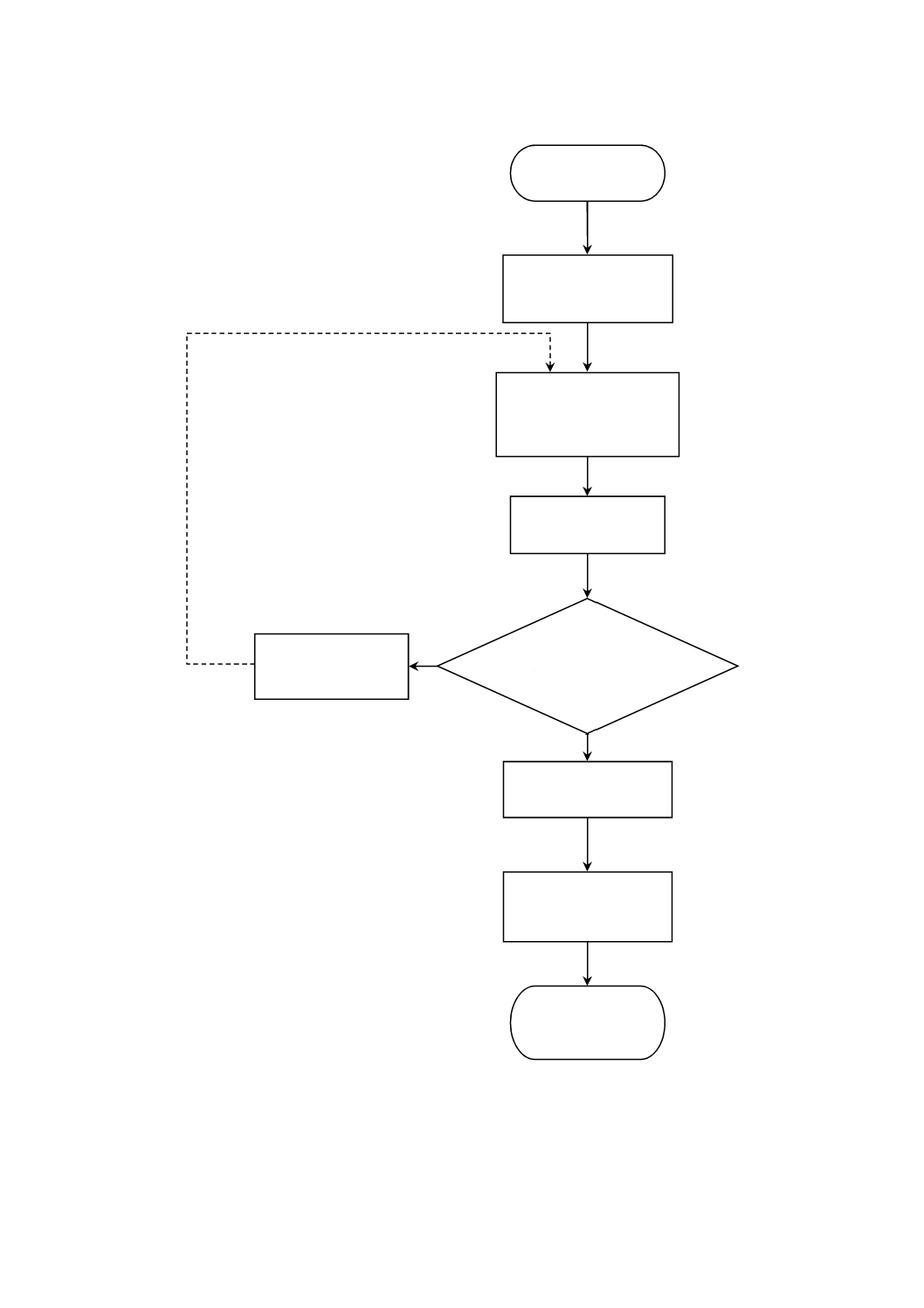

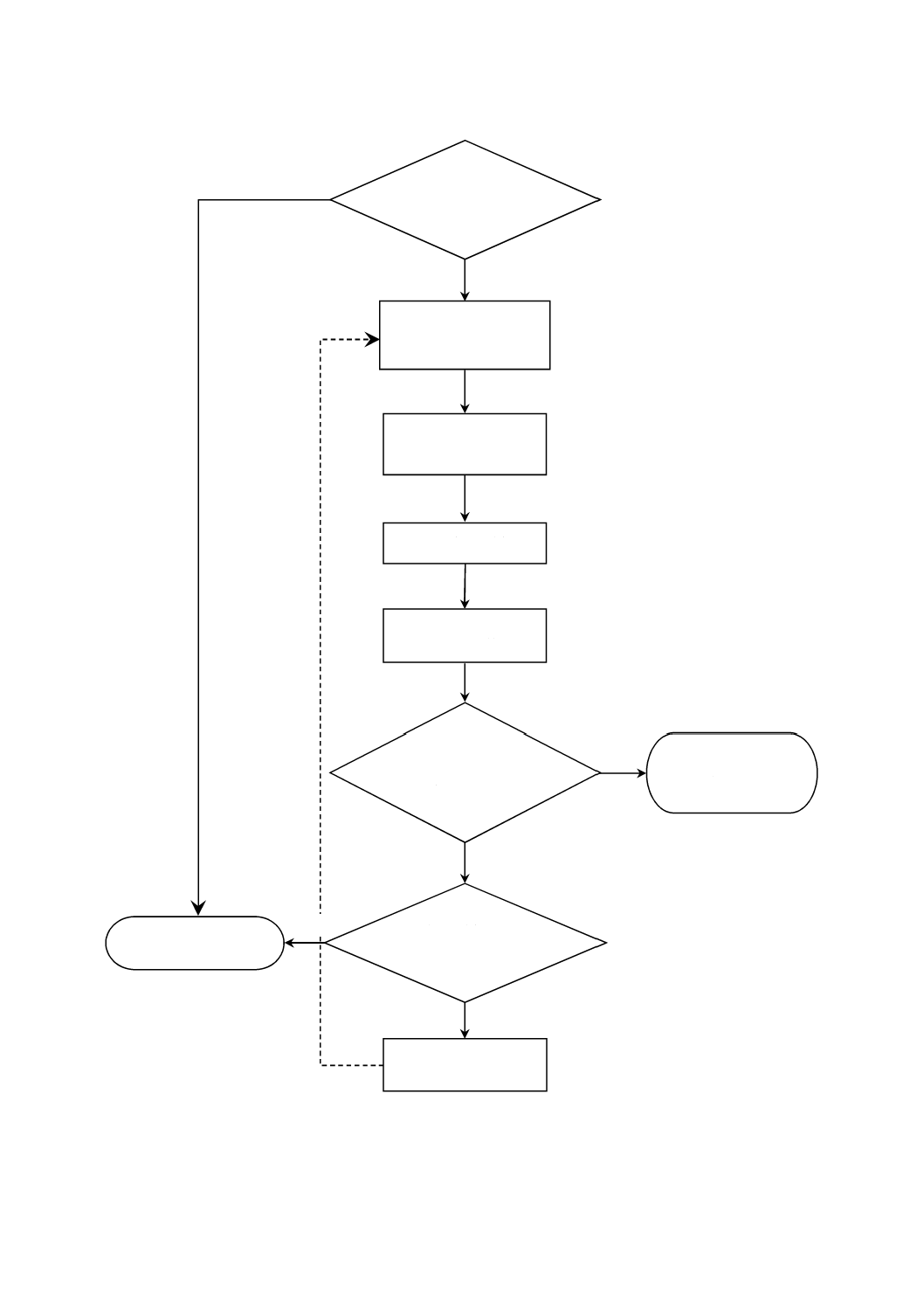

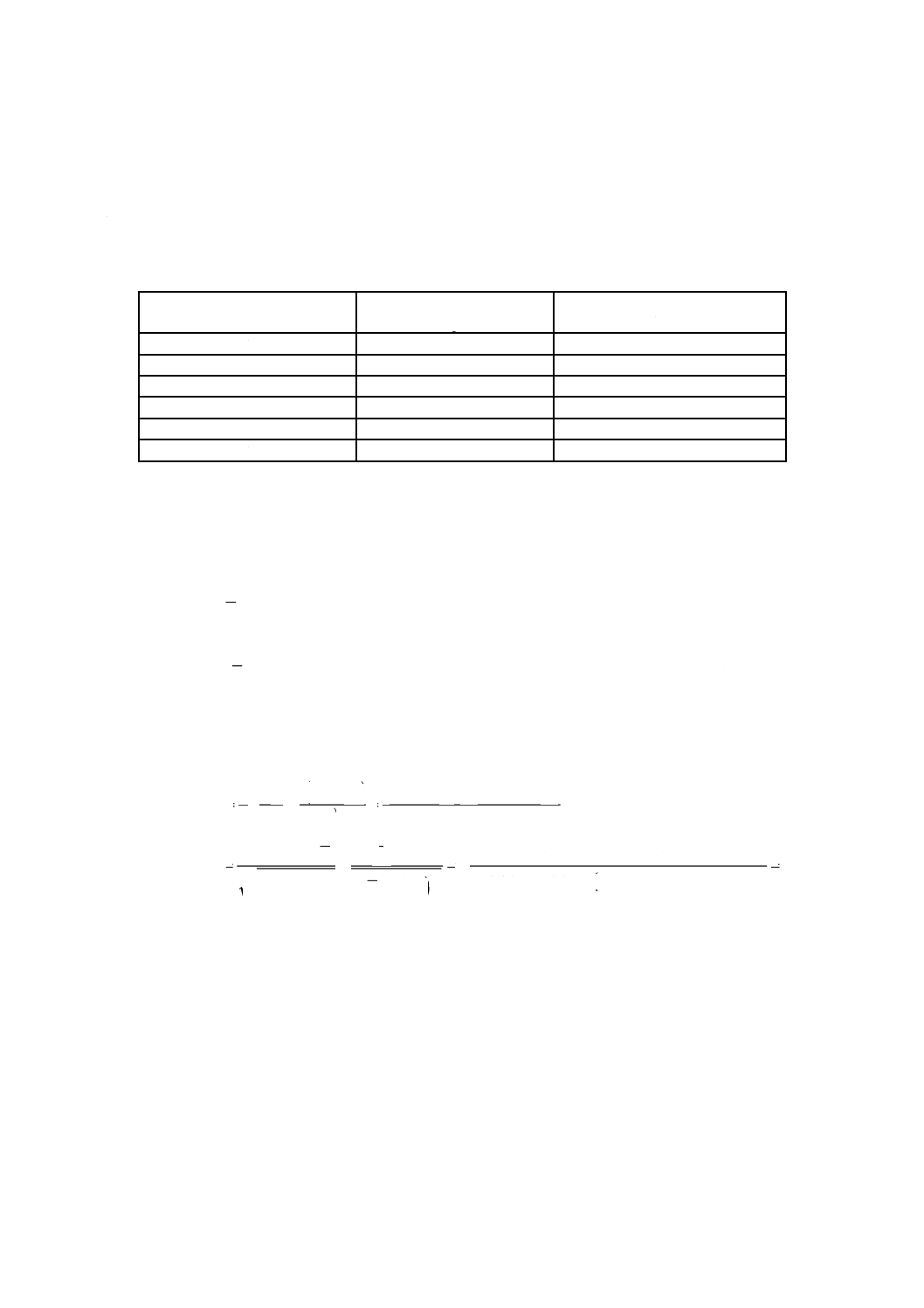

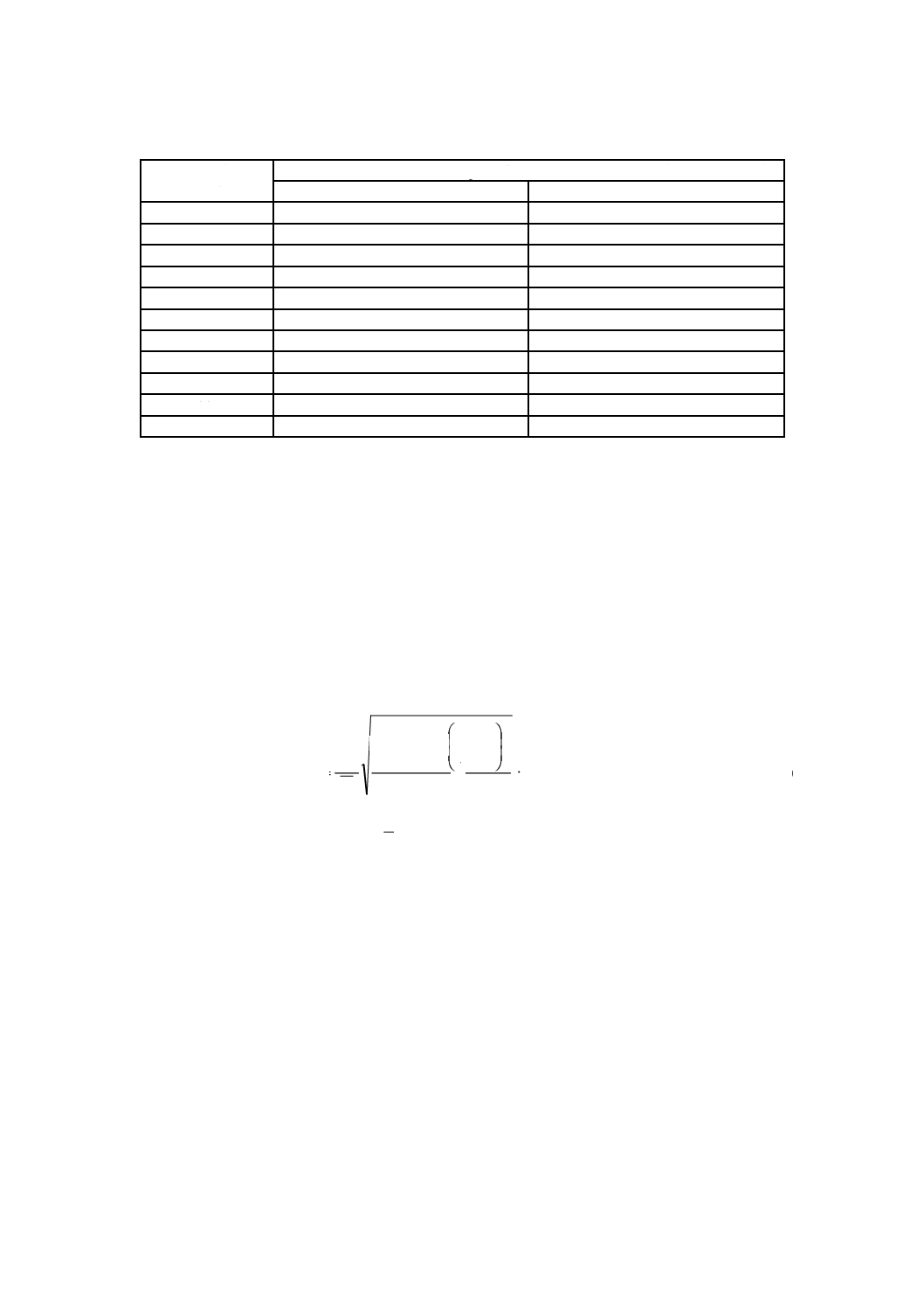

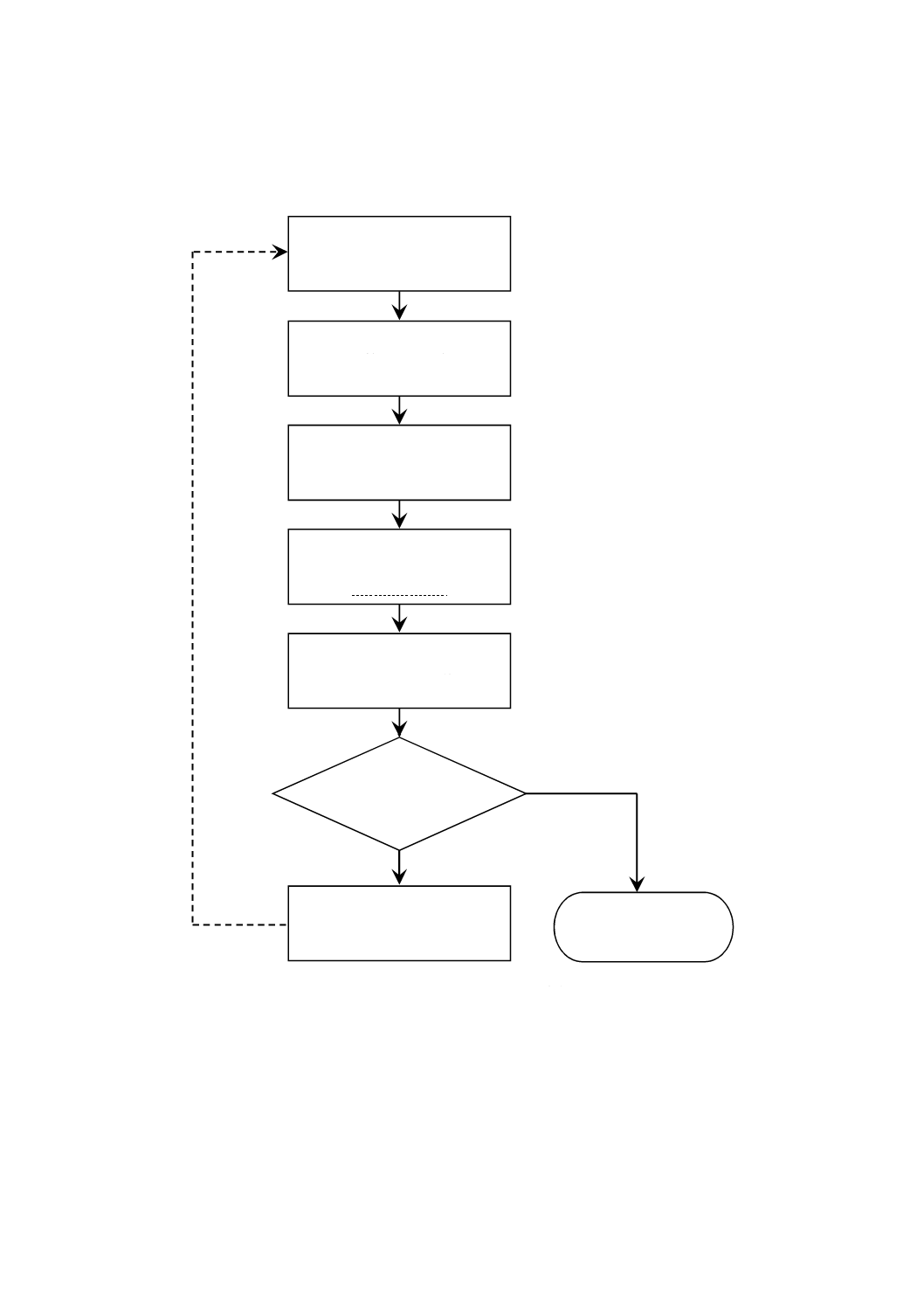

6.1 粒径校正手順を,図2に示す。APCを新たに製造したとき,並びにAPC若しくはセンサを修理又は

再調整したときは,3か月〜6か月ごとに粒径校正を行う。一次校正には,NIST校正用懸濁液を用いる(4.4

参照)。二次校正には,附属書Fに従って準備した校正用懸濁液を用いる。

8

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2−粒径校正手順

いいえ

はい

はい

いいえ

いいえ

はい

粒径校正完了

新しい粒径区分の設定

調整を実行

NIST SRM 2806の

一次校正用懸濁液を使用

校正用懸濁液の

準備及び分析

測定値及び計算値の記録

二次校正用懸濁液を

使用

一次校正

データの妥当性

判定

3個のサンプルを

分析

校正曲線の作成

18の異なった粒径を選択

9

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

APC及びセンサの適切な校正履歴を十分に蓄積することによって,校正の周期を長くすることができる。

ただし,校正の周期は1年を超えてはならない。

校正の全ての段階で流量は,同じでなければならない。APCの流量限界は,附属書Cに規定する方法に

よって決定する。限界を超えた流量で得られたデータは破棄し,適切な流量で操作を繰り返す。

粒径校正は,5.2と同じサンプル容量で行う。5.2と異なったサンプル容量で行った場合は,誤測定を避

けるために新たにそのサンプル容量で5.2の操作を繰り返す。

6.2に進む前にA.2の手順でAPCのノイズレベルを決定することが望ましい。ノイズレベルが前回より

も30 %以上変化している場合は,校正値が外れている場合があり,APCの修理を必要とすることがある。

6.2に進む前にノイズレベルの確認を怠れば,機器の校正時間の無駄又は測定結果の有効性に問題を生じる

ことがある。

6.2

APCを累積モードにし,六つ以上の異なったチャンネルを次のような粒径区分電圧に設定する。

a) 最も低い粒径区分電圧(測定可能な最小粒径)は,機器のノイズレベルの1.5倍以上とする。

b) 最も高い粒径区分電圧は,機器の動作電圧範囲(APCの製造業者に確認する。),粒径分布及び校正サ

ンプルの容量によって限定できる。

c) 中間の粒径区分電圧は,対象粒径を含むように選択しなければならない。

分析のため校正用懸濁液のサンプルを準備する。サンプルを手で強く振る。30秒間以上超音波でサンプ

ルを分散させる。次に,1分間以上機械式振とう器でダストを分散させる。分析するまでサンプルを振と

うし続ける。

6.2〜6.8の手順は,粒径区分電圧の数が少ない場合の手動校正を想定している。代わりに,同じ手順に

従いソフトウェア及びマルチチャンネルアナライザ(MCA)を用いて校正することができる。MCAを用

いる場合は,MCAが測定した電圧とAPCの粒径区分電圧との関係を確立することが基本である。一般的

に,ソフトウェア及びMCAによる方法は手動法より早くて正確な傾向がある。

6.3

減圧状態又は超音波を用いて,サンプル中の気泡が表面に上昇するまで脱気する。サンプルに気泡

を巻き込まないように注意しながら,5回以上サンプルボトルの上下を反転させる。10 mL以上のサンプ

ルを計数し,最小粒径区分の粒子数が10 000個以上となる結果を5回連続で求める。

式(1)を用いて,各粒径区分の粒子の総数Nを計算する。

V

X

N 5

=

················································································· (1)

ここに,

X: 粒径区分ごとにおける5回の計数の平均粒子濃度であり,

1 mL当たりの粒子数。

V: 1回の計数におけるサンプルの容積で,単位はミリリット

ル。

Nの値は,粒径区分ごとに統計的に有効な結果にするため,1 000以上でなければならない。

式(2)を用いて,粒径区分ごとに検出された粒子数の最大(Xmax)と最小(Xmin)との差の平均粒子濃度

に対する比率(DQ)を計算する。

100

min

max

Q

×

−

=

X

X

X

D

································································ (2)

表2に粒径区分ごとの粒径区分電圧,粒子濃度,X及びDQの値を記録する。

表C.2を用いて,粒径区分ごとのXに対応するDQの最大許容値を求める。DQの値が最大許容値未満の

場合は,その粒径区分のXの値は用いることができる。六つ以上の粒径区分において許容値を満足する場

10

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

合は,6.4に進む。これを満足しない場合は,次の方法で許容値を外れる粒径区分を調べる。

式(3)を用いてD0を計算する。

N

X

X

X

X

D

−

−

=

0

min

max

0

······································································· (3)

ここに,

X0: 不合格とみなした粒子計数値(Xmax又はXminのいずれか)。

XN: X0の値に最も近い粒子計数値。

いずれかのチャンネルのD0が1.44以下の場合,外れた測定点(X0)を捨てて,残る四つの測定値を用

いてXを計算し直し,計算し直したXの値を校正に用いる。いずれかのチャンネルのD0が1.44を超える

場合,このチャンネルからの値は許容されないため捨てなければならない。(DQ及びD0の判定基準を用い

て)適切な値が6チャンネル以上ある場合には,6.4に進む。それ以外の場合には,適切な処理の後に6.1

〜6.3を繰り返す。

いずれのチャンネルにおいてもNが1 000未満の場合,そのチャンネルからの値は使用してはならない。

カウント数だけが基準を満たさない場合は,基準を満足する粒子数が計測できるように粒径区分電圧を変

更する,又はより多い容量のサンプルを用いて6.1〜6.3を繰り返す。

一次校正用サンプル及び二次校正用サンプルを回収して再利用してはならない。

注記 品質判定基準から外れる結果が出る要因には,次のものがある。

a) 希釈液若しくはガラス容器の汚染,容量誤差,計算誤差,APCのノイズレベルに近すぎる

ところでの測定又はサンプル中の気泡。

b) サンプルチャンバを加圧して測定することによる流量変動,又は他の原因による流量変動。

c) 粒子の沈降。

d) 強いかくはん(攪拌)による濃度分布の不均一(粒子に遠心力が作用することによる。),

又は気泡の混入。

11

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

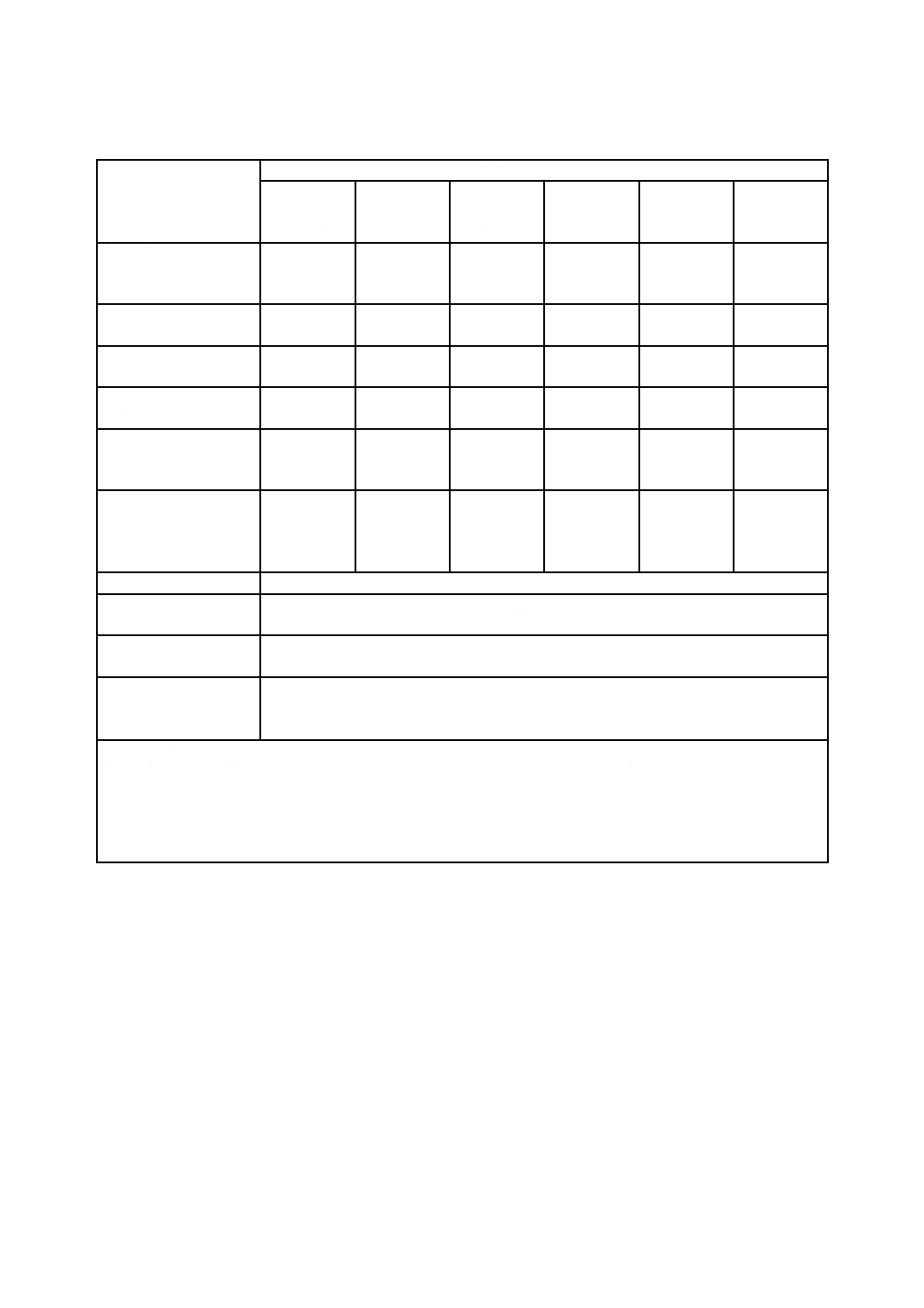

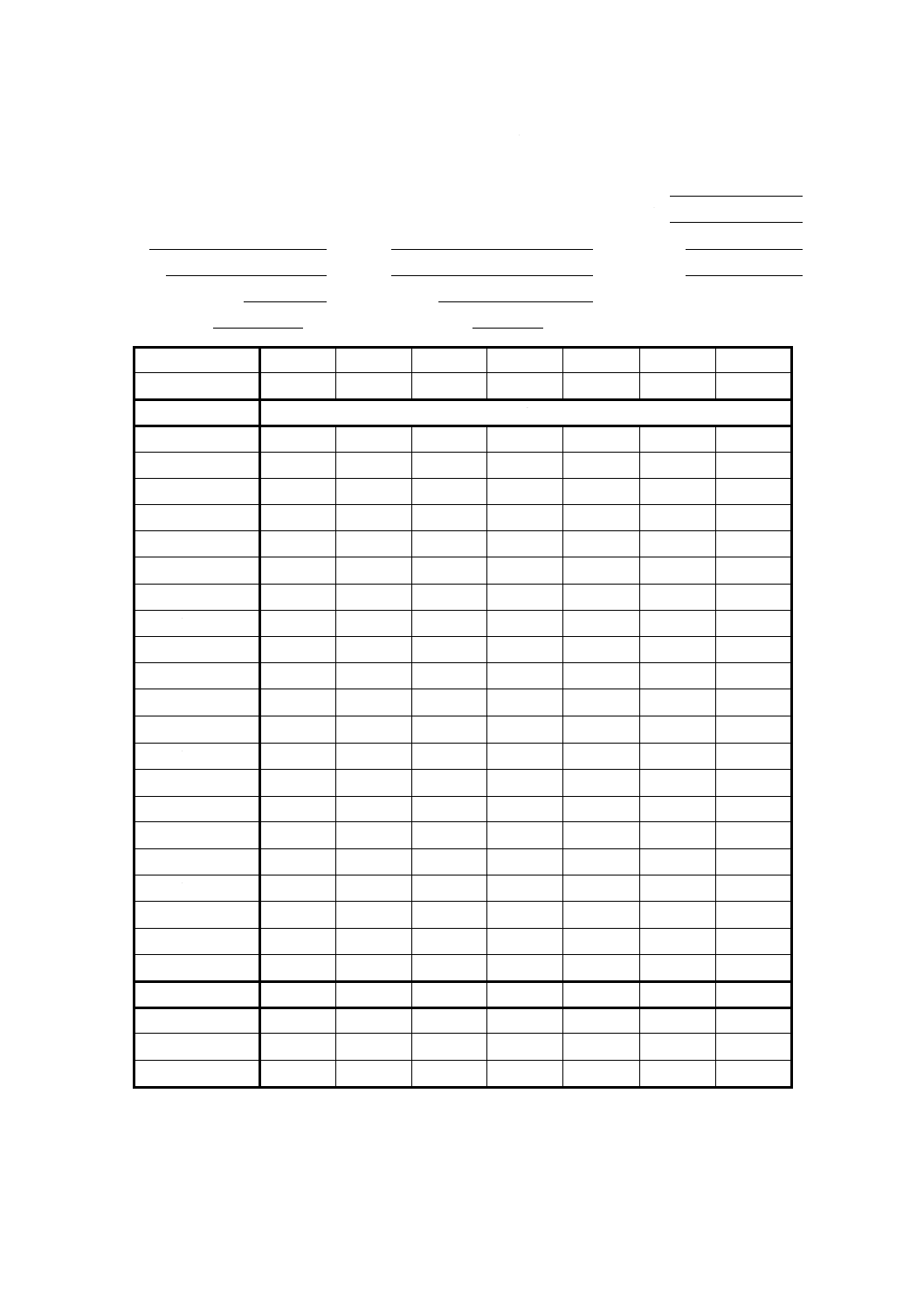

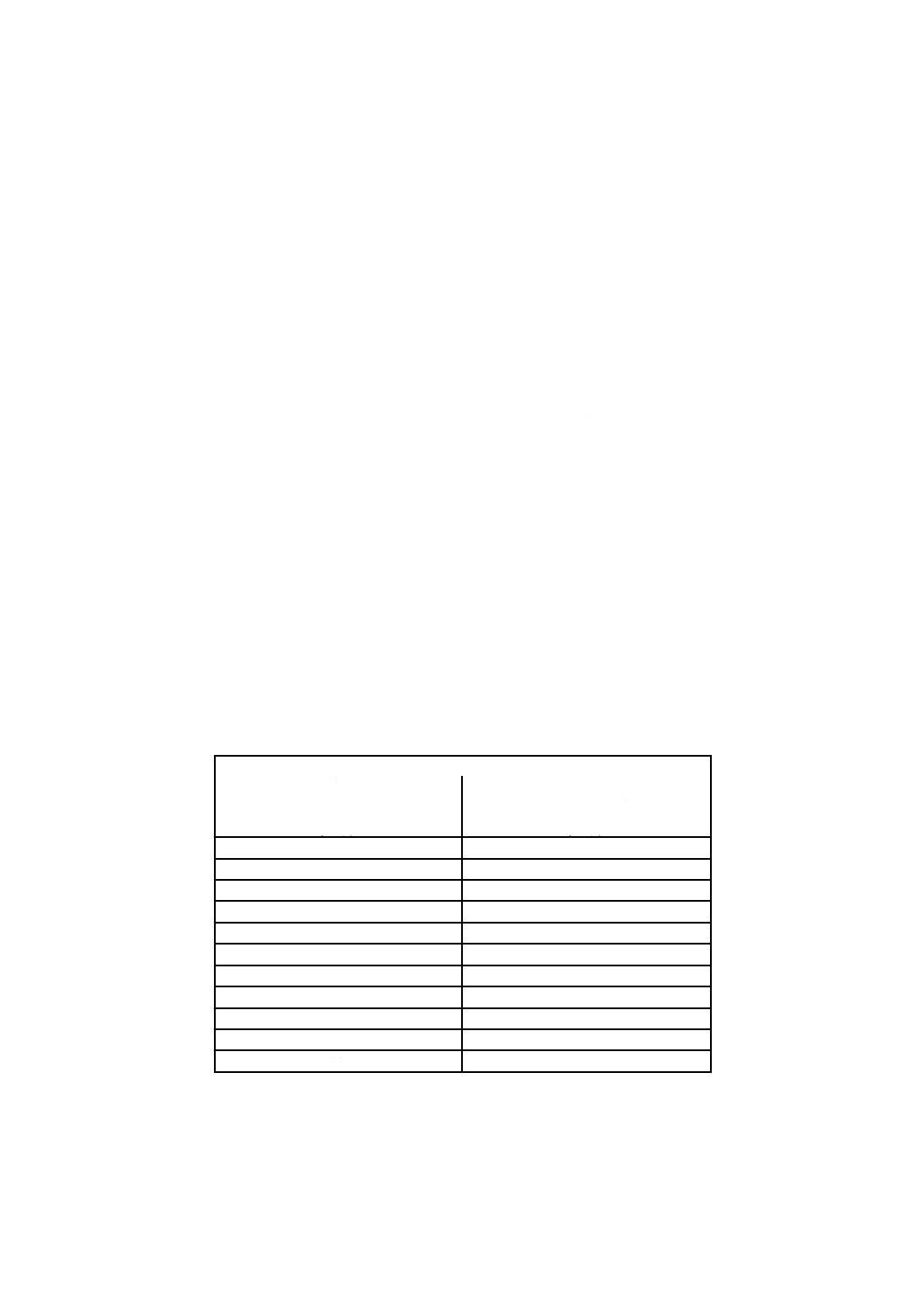

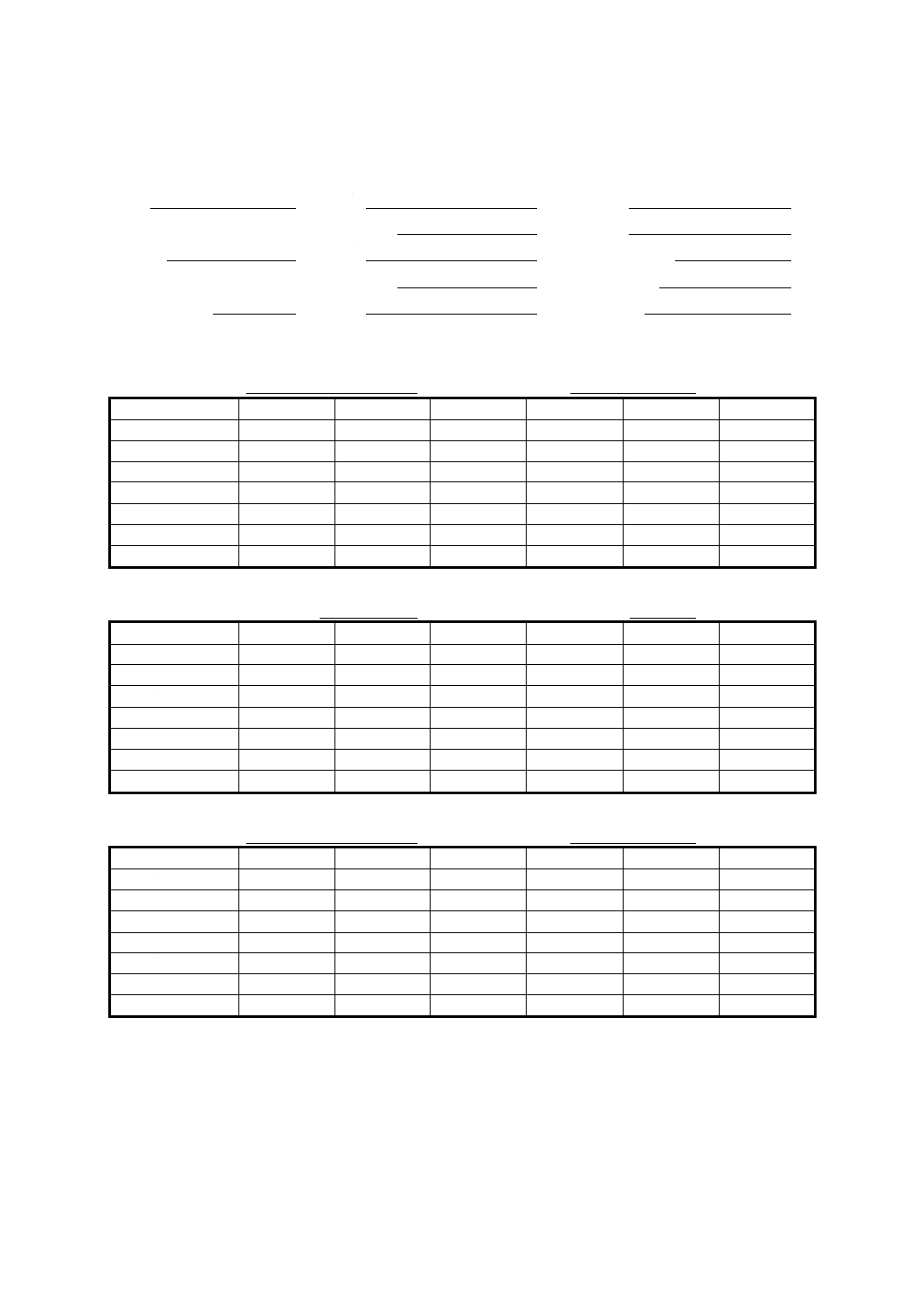

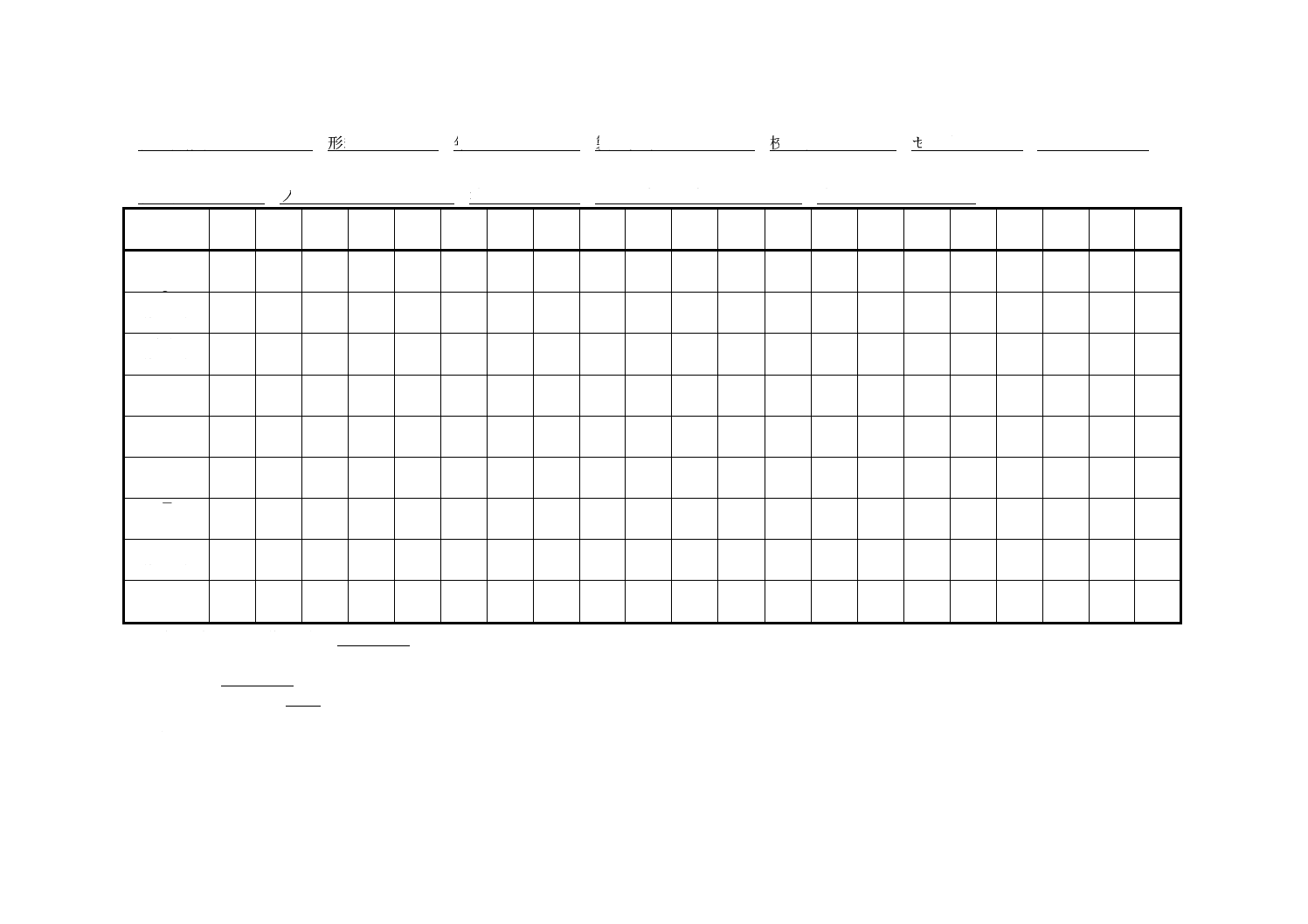

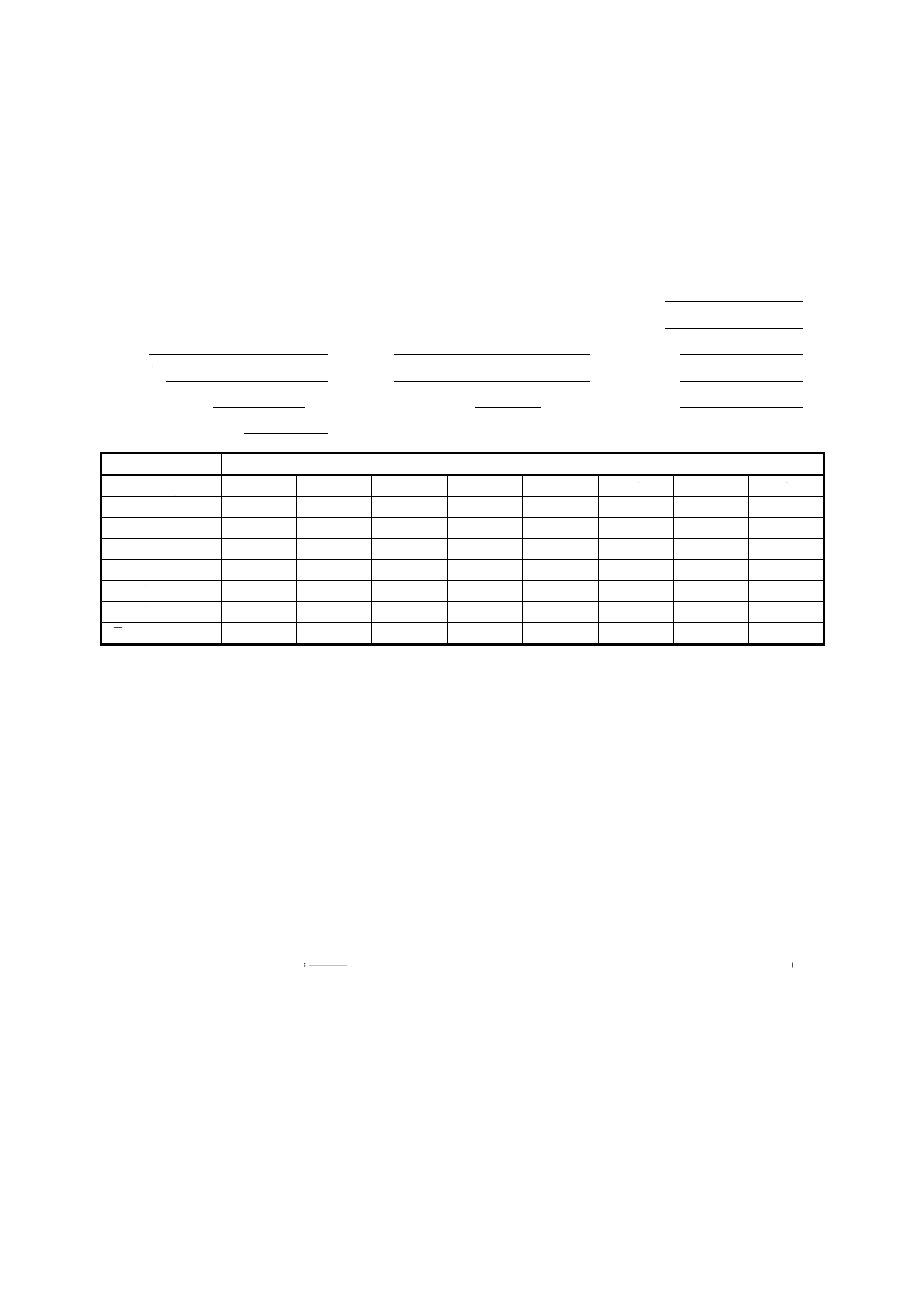

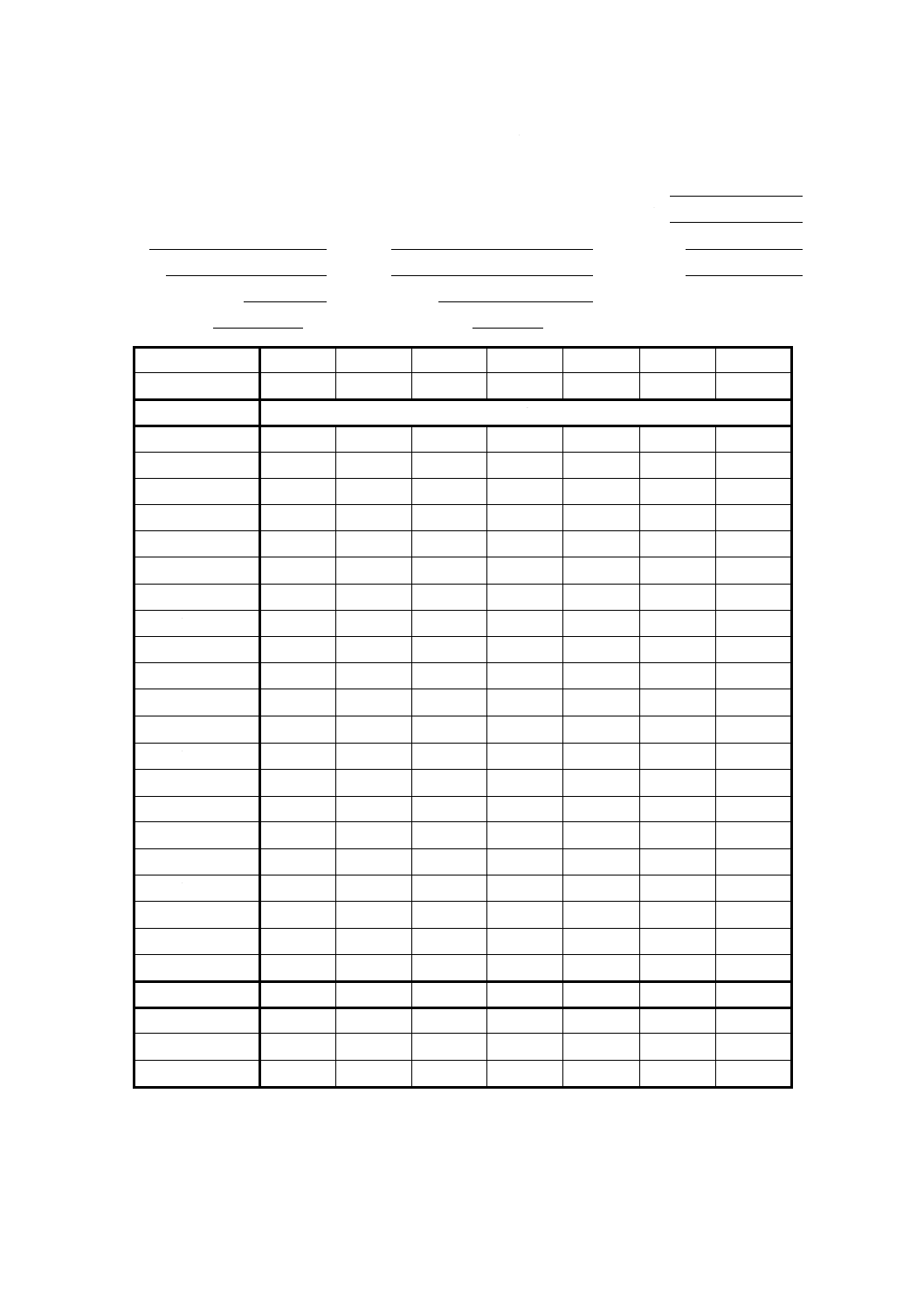

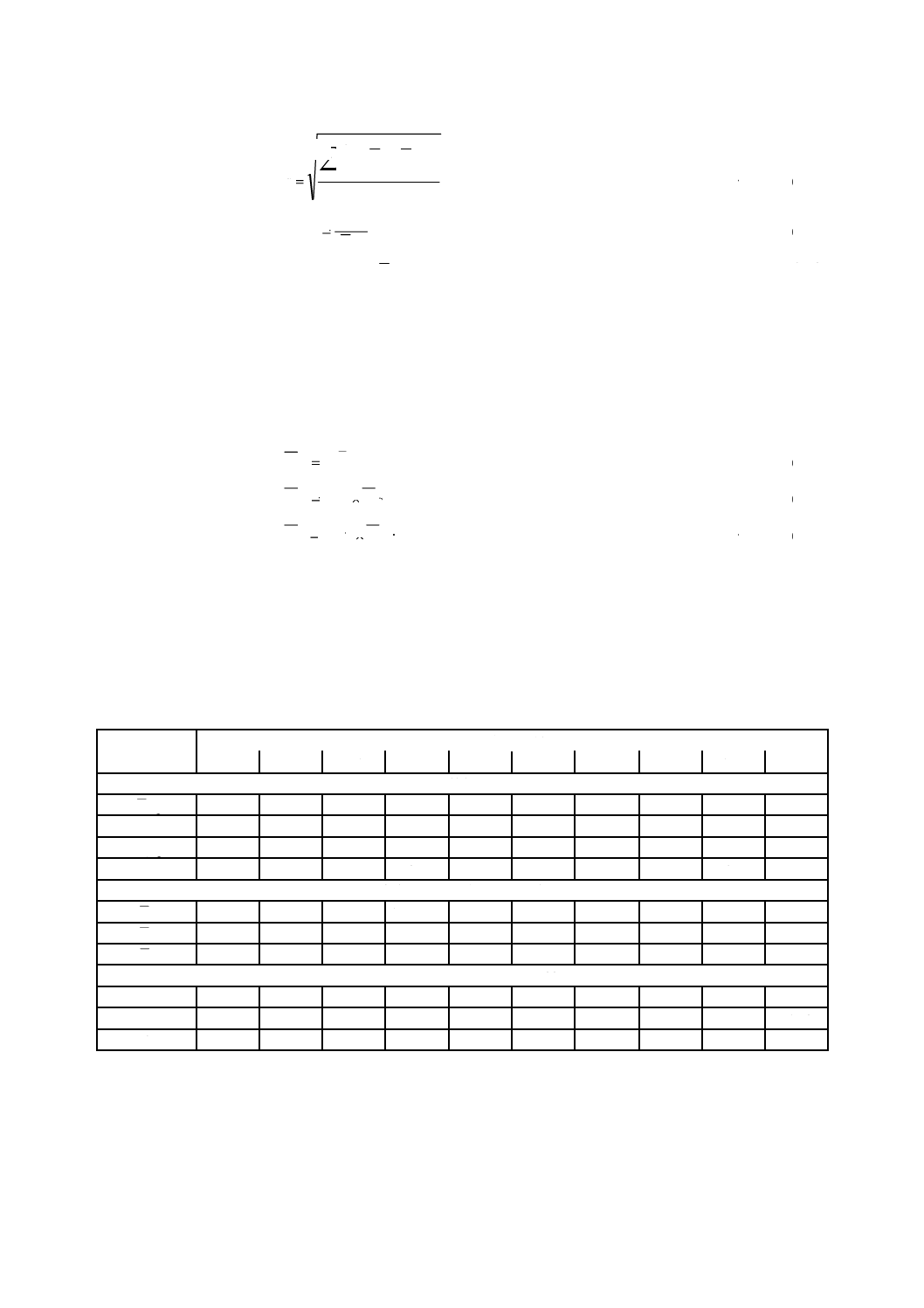

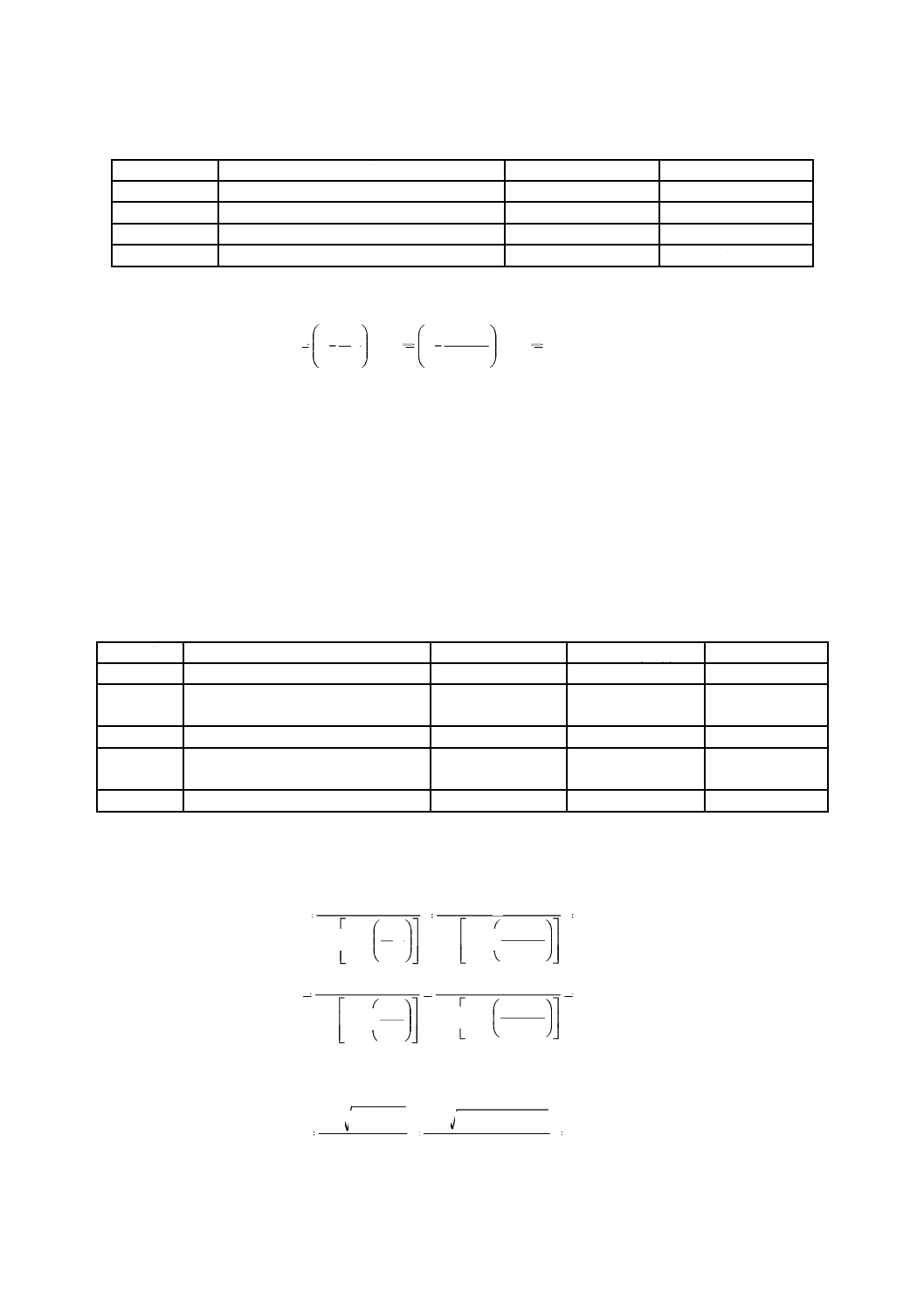

表2−APCの粒径校正ワークシート(6.3,6.8,A.9参照)

APC

形式

年月日

製造番号

校正者

センサ

形式

校正サンプル

製造番号

ロット番号

ノイズレベル

流量

mL/min

粒子濃度

1回目校正懸濁液

校正用懸濁液番号

粒径区分電圧

計数結果1

計数結果2

計数結果3

計数結果4

計数結果5

X(個/mL)

DQ

2回目校正懸濁液

校正用懸濁液番号

粒径区分電圧

計数結果1

計数結果2

計数結果3

計数結果4

計数結果5

X(個/mL)

DQ

3回目校正懸濁液

校正用懸濁液番号

粒径区分電圧

計数結果1

計数結果2

計数結果3

計数結果4

計数結果5

X(個/mL)

DQ

6.4

6.3で規定した適切なデータだけを用いて粒子濃度(1 mL中の表示粒径以上の粒子数)と粒径区分

電圧(mV)との関係を両対数グラフにプロットする。統計回帰手法を用いて,粒子濃度と粒径区分電圧と

の関係(回帰曲線)を明らかにする。

6.5

六つ以上の異なったチャンネルについて,校正用サンプルの粒径分布データから粒子濃度を計算で

求める。これらの粒子濃度に対応する粒径区分電圧を6.4で明らかにした関係から求める。ただし,6.4で

12

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

求めた関係は,校正用サンプルの粒径分布データ範囲外の粒径には適用できない。粒径区分電圧がAPCの

ノイズレベルの1.5倍未満である場合は,適切な粒径区分電圧となるように,大きい粒径側の粒子濃度を

選択する。APCの粒径区分電圧をこれらの値に設定する。

注記 この規格において,NIST校正懸濁液の粒径,濃度及び標準偏差については懸濁液に附属する表

を参照する。二次校正懸濁液の粒径,濃度,標準偏差については,附属書Fで得られるデータ

を参照する。

6.6

六つ以上の異なる粒径区分電圧で6.1〜6.5を異なるサンプルで繰り返す。ただし,6.4及び6.5にお

ける粒子濃度と粒径区分電圧との関係を決めるために,二つのサンプルから得られた全ての有効なデータ

(6.3で規定した)を用いる。

6.7

再度,六つ以上の異なる粒径区分電圧で6.1〜6.5を異なるサンプルで繰り返す。粒子濃度と粒径区

分電圧との最終的な関係を決めるために,三つのサンプルから得られた全ての有効なデータ(6.3で規定し

た)を用いる。

6.8

6.7で定めた粒子濃度と粒径区分電圧との関係を用いて,次の手順によって校正曲線を作成する。

a) 適切な粒径分布データから18の異なった粒径を選択する。

b) 6.3〜6.7において実際に測定した粒径範囲だけを選択する。

c) 表3に18の異なった粒径,それに対応する粒径区分電圧及び粒子濃度を記録する。

d) 粒径区分電圧と粒径との関係をプロットする。

e) 統計的回帰法を用いて校正曲線を描く。校正に用いた粒径範囲外への推定(外挿)は行わない。

一部の用途では,SRM 2806に報告されているよりも大きい粒径での校正が要求される。50 μm(c) a) を超

える粒径を測定するためにAPCを校正する場合には,JIS B 9916による。大きい粒径を対象とした粒子計

数は,多くの誤差要因があることに注意しなければならない。誤差要因としては,a) サンプルの採取,取

扱い,及び測定時における粒子の沈降,並びにb) 作動油中に含まれる大きい粒径の粒子数が少ないこと

による統計的な不確かさがある。

JIS B 9916は,単分散のポリスチレンラテックス粒子を用いた粒径校正方法を規定している。一方,こ

の規格は,多分散テストダストを用いる計数校正方法を規定している。いずれの方法もAPCの粒径区分電

圧と粒径との関係を決定する。この規格に用いているNISTの粒径分布は粒子の投影面積の相当直径を基

本としているため,JIS B 9916のような粒径校正方法は,50 μm(c) を超える粒径に対する校正に用いるこ

とができる。50 μm(c) を超える粒径を検出する場合,APCは粒子及び液体の屈折率に大きな影響を受けな

い。

ポリスチレンラテックス校正方法を用いる場合には,そのポリスチレンラテックス粒子の大きさは,国

家標準又は国際標準にトレーサブルであり,かつ,変動係数は5 %未満でなければならない。ポリスチレ

ンラテックス粒子が水に懸濁した状態で供給される場合は,附属書Dに規定する手順で作動油

MIL-PRF-5606に懸濁しなければならない。また,ポリスチレンラテックス粒子が乾燥した状態で供給さ

れる場合は,直接MIL-PRF-5606に超音波を用いて懸濁しなければならない。

注a) μm(c) の (c) は,この規格(JIS B 9932)におけるAPC校正であることを示す[7.1 b) 参照]。

13

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

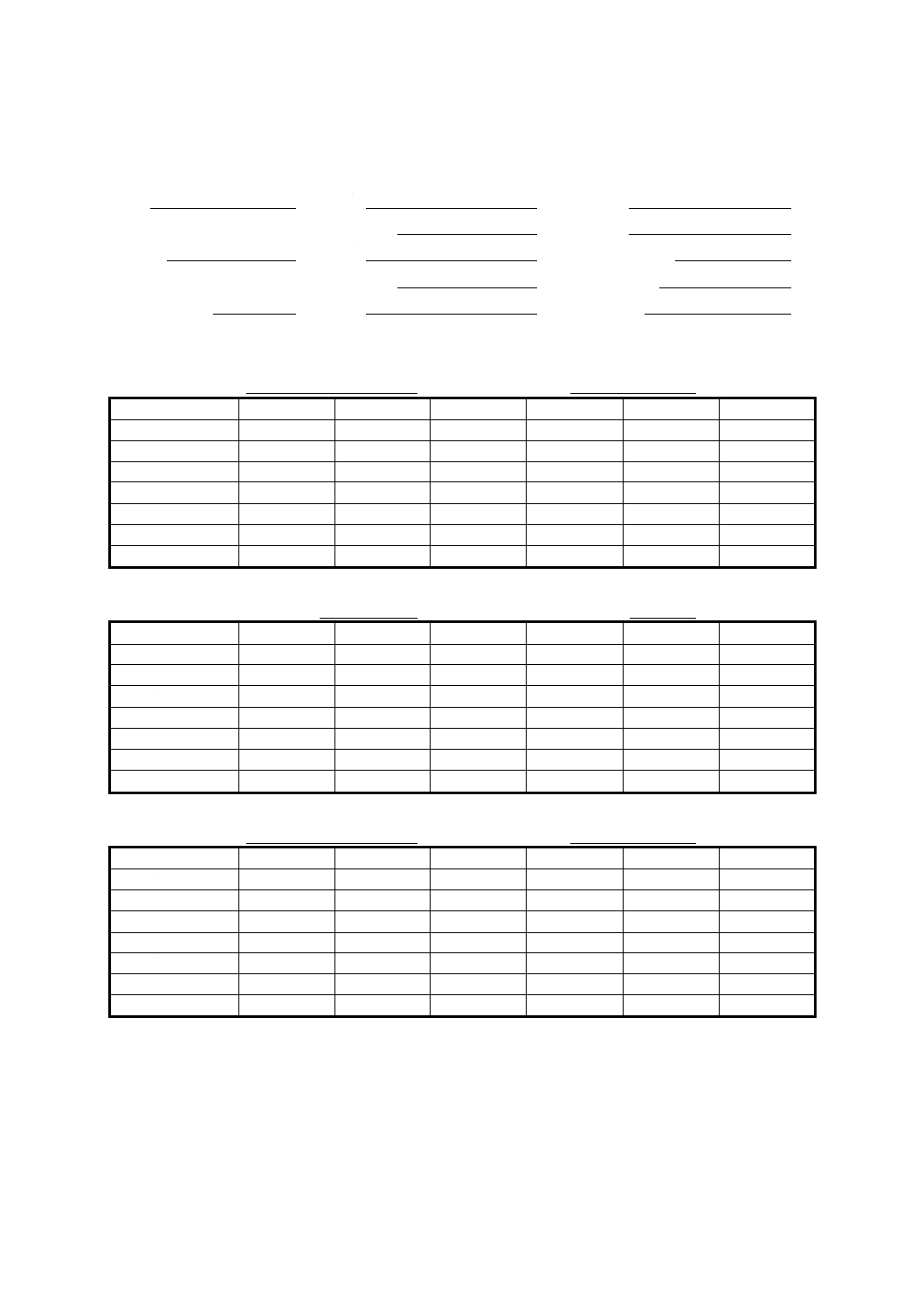

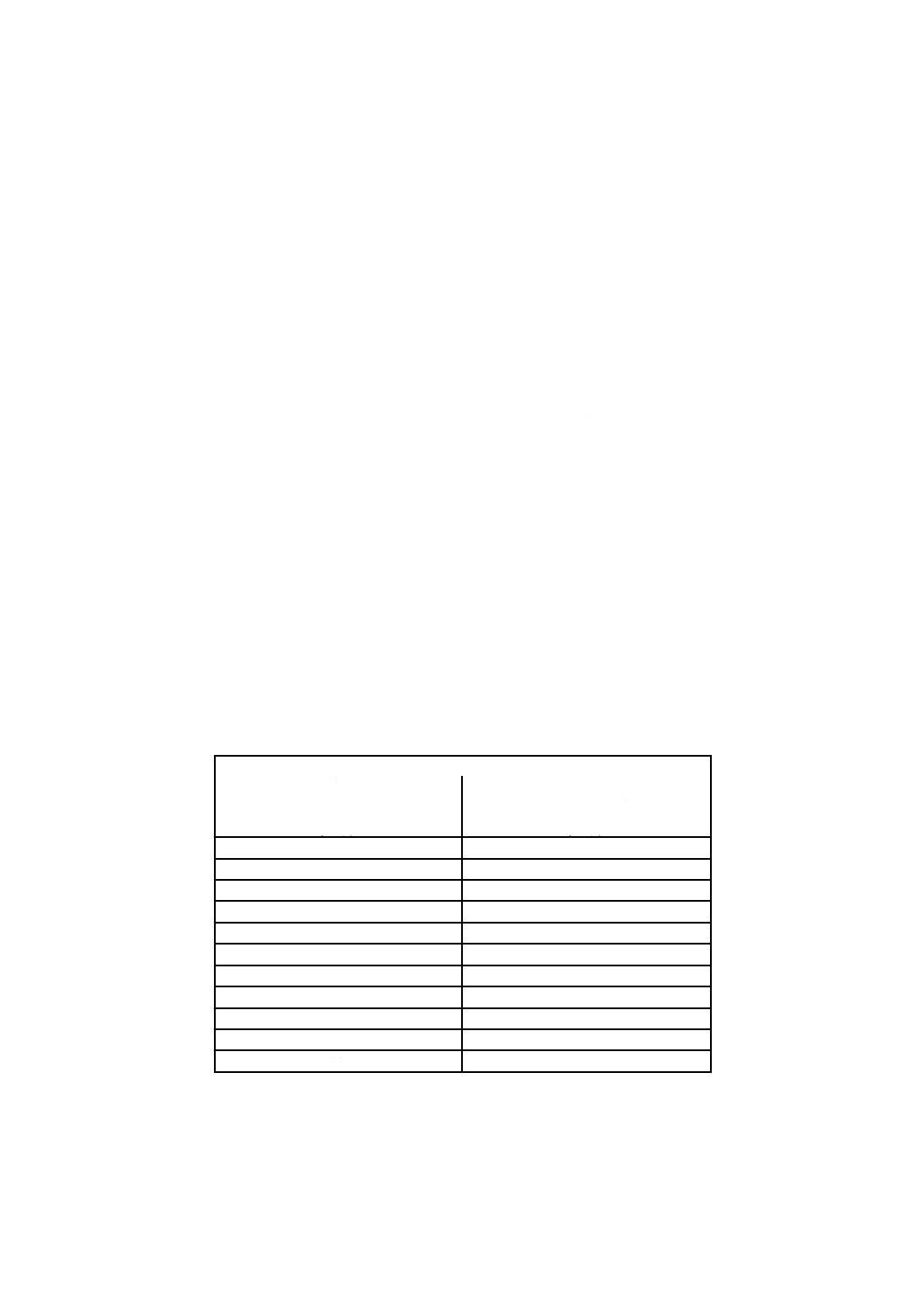

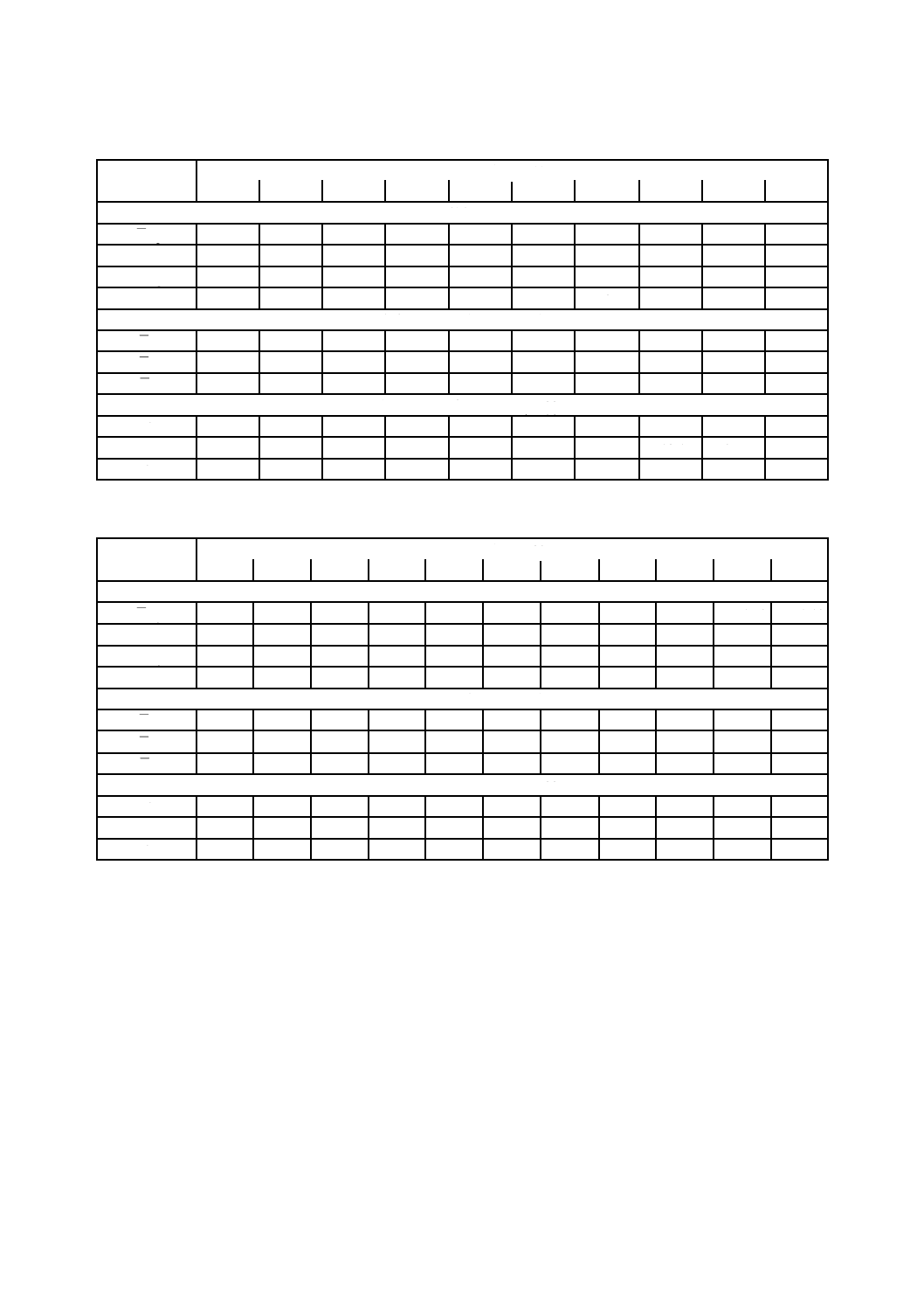

表3−APC校正の要約

APC

形式

年月日

製造番号

校正者

センサ

形式

前回校正日

製造番号

ノイズレベル

サンプル容量

mL

流量

mL/min

CV,vol

%

流量限界

mL/min

同時通過損失限界

個/mL

sR

μm(c)

RR

%

sL

μm(c)

RL

%

d

μm(c)

R

%

粒径校正

校正サンプル

ロット番号

濃度

粒径

μm(c)

粒径区分電圧

mV

測定粒子濃度

粒子計数精度の確認

粒径

μm(c)

目標粒子濃度(表A.1参照)

測定粒子濃度

5

10

注記 CV,volは変動係数で式(A.2)による。sR,sL及びdはD.10,RR,RL及びRはD.11を参照。

14

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

データの提示

7.1

この規格のAPC校正によって得られた全ての粒径は,次のいずれかの方法によって報告する。

a) “μm”又は“マイクロメートル”と表記する場合は,報告書中に“この資料において,粒径はJIS B 9932

に従って校正した自動粒子計数器によって測定した粒径である。”と表記する。

b) “μm(c)”と表記する。ここで (c) はこの規格(JIS B 9932)で校正したAPCで測定した粒径であるこ

とを示す。

なお,可能な限り,(c) の定義を報告書中に表記しなければならない。

7.2

査察のために,表3並びに表2,表B.1,表C.1,及び表F.1は,まとめて保管する。

8

規格準拠表示

この規格に従っていることを,製造業者が試験報告書,カタログ及び販売資料に記載する場合には,次

の文言を用いる。

“液体用粒子計数器の校正は,JIS B 9932(油圧−液体用自動粒子計数器の校正方法)に従って実施し

た。”

15

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

液体用自動粒子計数器の予備点検

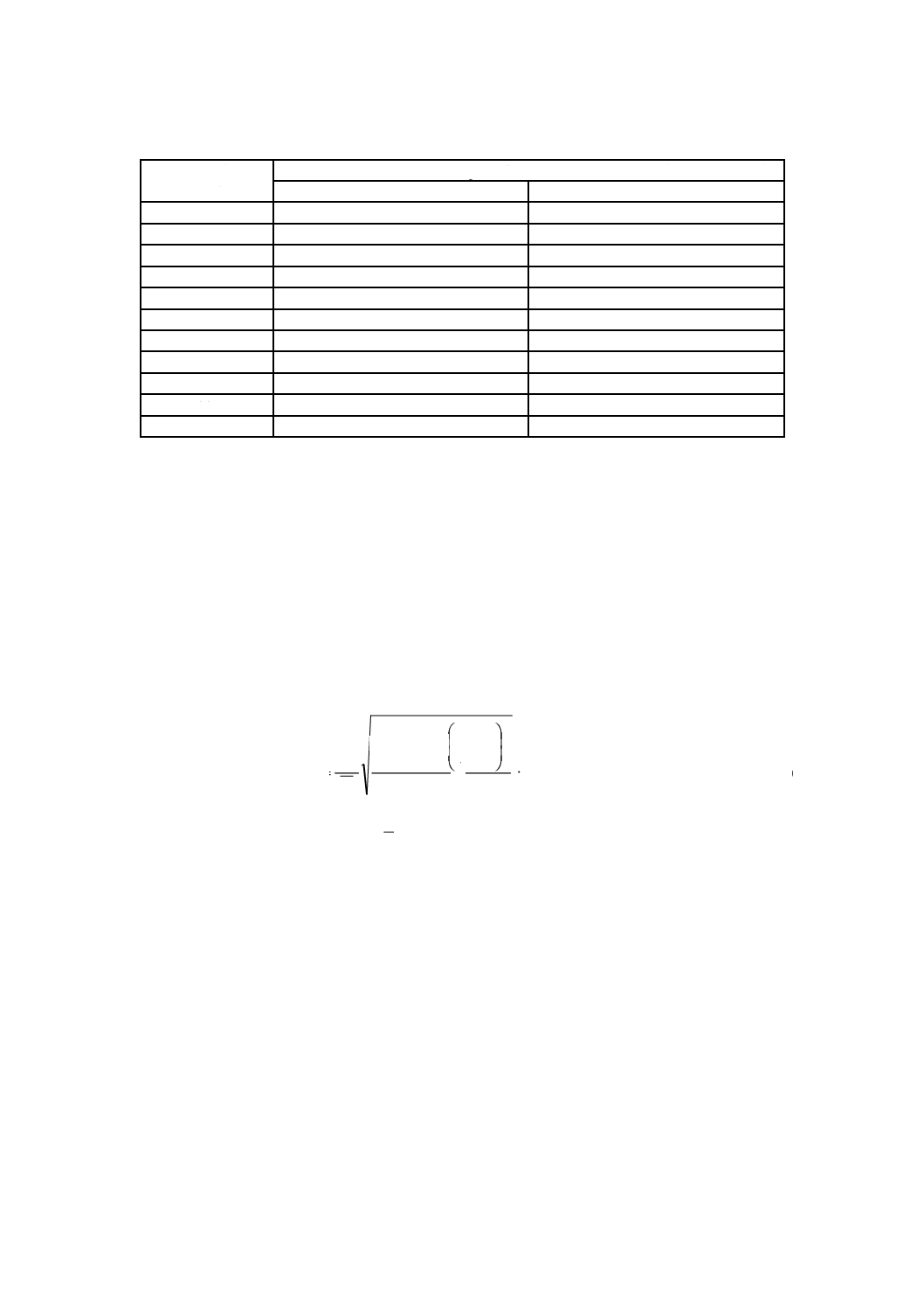

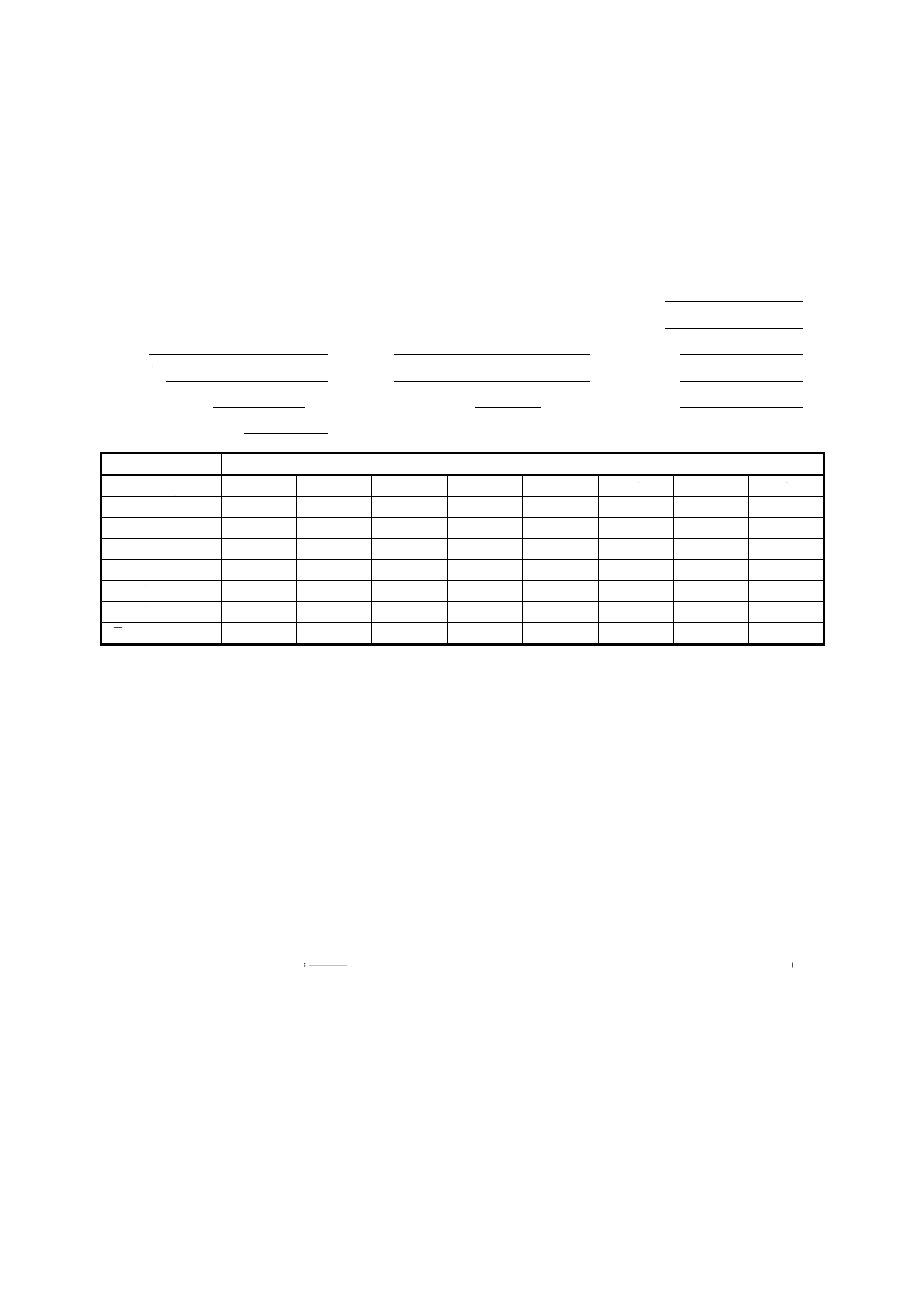

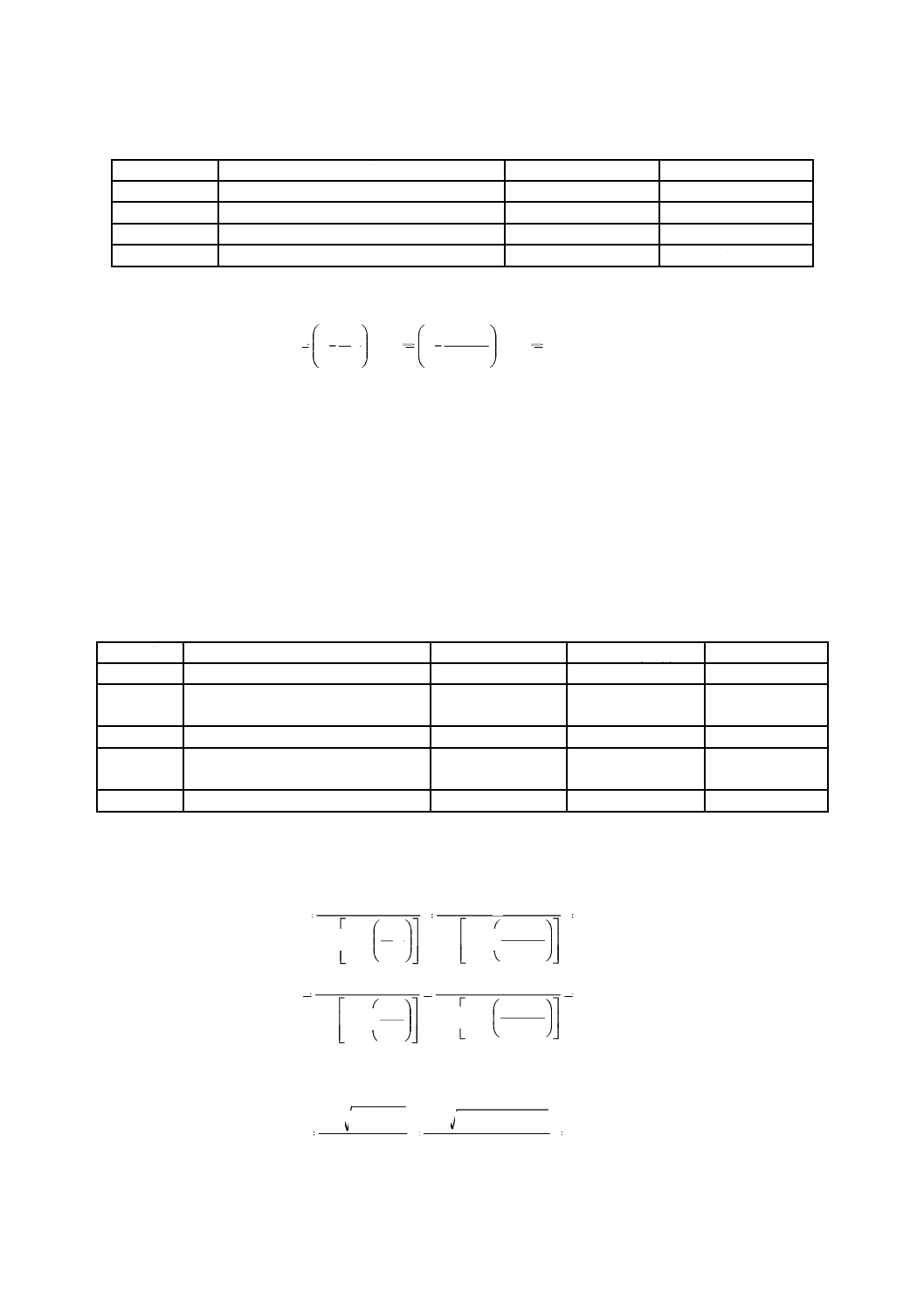

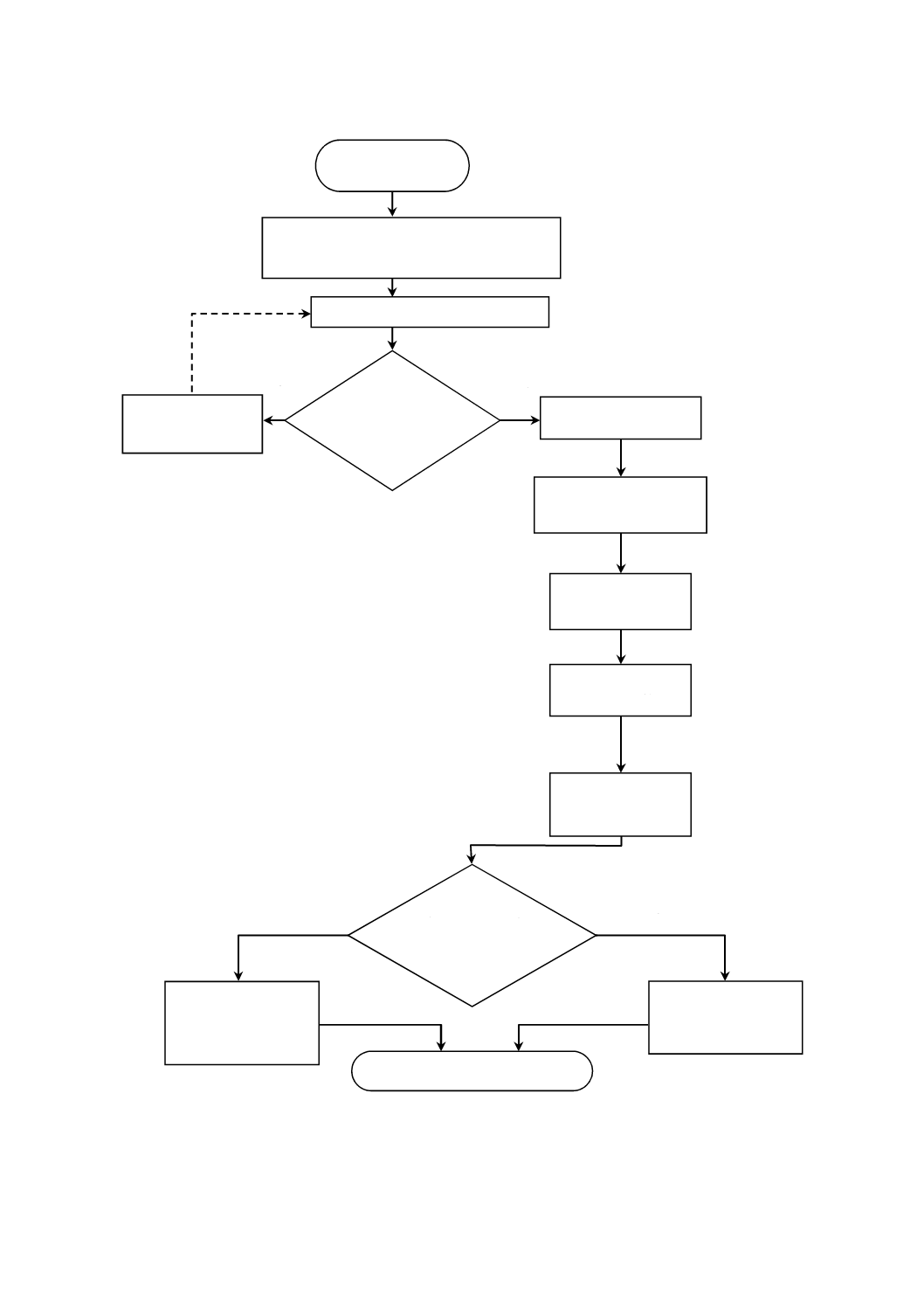

A.1 液体用自動粒子計数器(APC)の予備点検手順のフローチャートを,図A.1に示す。APCを新たに

製造したとき,並びにAPC若しくはセンサを修理又は再調整したときは,APCの予備点検を行う。

図A.1−APCの予備点検手順

はい

いいえ

いいえ

はい

APCの

予備点検完了

サンプルの量の判断

RM 8632

濃縮液の調製

希釈したサンプルの分析

再度計数を実施

是正措置

変動係数を計算する

変動係数が

3 %以下か

5回計数完了

APCの準備

濃縮液の希釈液の

準備

ノイズレベルの判定

16

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.2 APCのノイズレベルの判定は,センサに清浄な希釈溶媒(4.2参照)を入れ,流れのない状態で行い,

ノイズレベルがAPCの各チャンネル間で大きな差がないことを確認する。この差が大きい場合には,APC

を再調整する。APC及びセンサの機種名,製造番号,日付,及び第1チャンネルのノイズレベルを,表2,

表3,表B.1,表C.1及び表F.1に記録する。

波高分析器(コンパレータ回路に対して)を用いているAPCについては,ノイズレベルは第1チャンネ

ルについてだけ判定する。APCが波高分析器又はコンパレータ回路タイプのいずれの形式であるかについ

ては,APCの製造業者に確認する。

注記 APCの製造業者は,A.2に規定するノイズレベルの判定方法のガイダンスを提供することがあ

る。

A.3 粒子を計数した実際のサンプルの量(体積)を,国家標準又は国際標準にトレーサブルな方法で決

定する。この値を表3に記録し,この後の作業で行う全ての粒子濃度の計算に用いる。

注記 サンプルの量の適切な判断方法については,APCの製造業者に確認する。

A.4 次の手順によって,約100 mg/LのRM 8632の濃縮液を準備する。

a) 乾燥したRM 8632を,必要量だけ正確に(±0.1 mg)はかり分け,清浄なサンプル用ボトルへ移す。

b) そのボトルを,正確に計量した清浄な希釈溶媒(±1 mL)で約3/4まで満たす。その濃縮液中のダス

ト濃度γA(mg/L)を,次の式(A.1)で計算する。

0

A

000

1

V

m

=

γ

·········································································· (A.1)

ここに,

m: RM 8632の質量(mg)

V0: 清浄な希釈溶媒の体積(mL)

この附属書によって調製したRM 8632の濃縮液は,APCの同時通過損失限界(附属書B参照)の判定,

流量限界(附属書C参照)の判定,及び粒子計数の正確さ(附属書E参照)の確認にも用いる。このため,

濃縮液のダスト濃度の決定には特に注意を払う必要がある。さらに,濃縮液を汚染させないようにしなけ

ればならない。これらの点の配慮が欠けていると,使えるAPCでも使用には適さないと判定してしまうこ

とがある。

A.5 清浄な栓でサンプル用ボトルに蓋をして,手で強く振る。RM 8632の濃縮液を超音波を用いて30秒

間以上分散させた後,1分間以上,機械式振とう器でダストを分散させる。

A.6 APCの製造業者が推奨する濃度限界の約25 %の希釈液の調製に必要な濃縮液の量を計算する。個数

濃度に対応する質量濃度は,表A.1から推定できる。正確なRM 8632の希釈懸濁液が得られるように,必

要量とする濃縮液及び清浄な希釈溶媒を清浄なサンプル容器へ正確に加える。粒子が付着していない栓で

サンプル容器に蓋をする。

17

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.1−センサ性能確認のための粒径分布(A.6及びB.4参照)

表示粒径

μm(c)

粒子濃度範囲(RM 8632 1 mg/Lにおいて,1 mL中の表示粒径以上の粒子数)

下限値

上限値

5

3 300

4 500

6

1 500

2 500

7

660

1 400

8

280

760

9

120

410

10

58

220

11

28

120

12

14

63

13

7.4

34

14

4.1

19

15

2.3

11

A.7 APCを累積モードに設定する。APCの最小粒径区分電圧を,APCのノイズレベルの1.5倍に設定す

る。清浄な希釈溶媒を用いて,流量を作業時流量に調節する。流量を表2,表3,表B.1,表C.1及び表F.1

に記録する。

全ての手順は,同じ流量で行わなければならない。APCの流量限界は,附属書Cで判断する。限界を超

える流量でのデータは破棄し,それに対応する部分を正しい流量で再度行わなければならない。

A.8 粒子をA.5の規定に従い分散させる。減圧状態又は超音波を用いて,希釈したサンプルの気泡が表

面に上昇するまで脱気する。それぞれの測定において,第1チャンネルで,10 000個以上の粒子を5回連

続して測定する。変動係数CV,volを,次の式(A.2)で計算する。

)1

(

100

c

c

1

2

1

2

c

vol

,

c

c

−

−

=

∑

∑

=

=

N

N

X

X

N

X

C

N

i

N

i

i

i

V

·············································· (A.2)

ここに,

Nc: 粒子を連続計数した回数(すなわち5)

X: 5回計数での平均粒子濃度(個/mL)

Xi: i回目の計数で観察した平均粒子濃度(個/mL)

A.9 APCがこの規格に従って校正可能とするためには,CV,volが3 %以下でなければならない。CV,volを表

3に記録する。

CV,volは,指示された量の流体を再現性をもって導入できるサンプルの供給の能力の尺度と考えられるが,

サンプルの取扱い及び粒子計数器の計数の正確さを含めて,これ以外の変動の原因も含まれる。変動の原

因にかかわらず,CV,volは,校正を始める前に3 %以下でなければならない。

18

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

同時通過損失の判定

B.1

図B.1は,同時通過損失の判定手順のフローチャートを表す。APCを新たに製造したとき,並びに

APC若しくはセンサを修理又は再調整したときは,同時通過損失限界を判定しなければならない。

ある濃度での同時通過損失の大きさは,検出領域の物理的な大きさはもちろん,サンプルの粒径分布及

び小さすぎて計数できない粒子にも依存する。この附属書で判定する同時通過損失限界は,日常的な分析

に有用な基準である。これ以外の作業に対して,この附属書で判定した濃度限界が,粒径分布によって大

きく異なることはないことを明確にするためには,サンプルを複数回希釈したものを分析しなければなら

ない。

19

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図B.1−同時通過損失の判定手順

はい

いいえ

はい

いいえ

APCを準備

RM 8632濃縮液の希釈液を,推奨濃度限界の

0〜150 %で調製

次に測定する希釈液を分析

結果をプロット

0〜40 %の希釈液の

回帰線をプロット

計数の理論値を

計算

理論値との差の

比率を計算

回帰線の95 %の

傾きの線を

プロット

希釈率は推奨

濃度限界の

150 %以下か

結果は95 %ライ

ンと交差するか

同時通過損失限界の判定完了

センサを次に測定す

る希釈液で洗浄する

同時通過損失限界は

データが95 %ラインと

交差する点の濃度

同時通過損失限界は

推奨濃度限界

20

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.2

APCを累積モードに設定する。対象とする最小粒径がAPCのノイズレベルの1.5倍を超える場合は,

第1チャンネルの粒径区分値を最小粒径に設定する。それ以外の場合には,第1チャンネルの粒径区分値

をAPCのノイズレベルの1.5倍の粒径に設定する。残りのチャンネルは,順次高くなるように設定する。

B.3

清浄な希釈溶媒を用いて,センサを流れる流量を定格流量(A.7参照)に調節する。センサを,150 mL

の清浄な希釈溶媒で2回以上洗浄する。

B.4

APCの製造業者が推奨するセンサの濃度限界に対し,0,10,20,30,…150 %の濃度の希釈液をA.4

に従って調製する。要求されるRM 8632の質量濃度を推定するために,表A.1を用いる。粒子濃度個々の

希釈液に必要な濃縮液の量V1(mL)は,次の式(B.1)で計算する。

A

S

M

1

100X

L

V

X

V=

·········································································· (B.1)

ここに,

XM: APCの製造業者が推奨する粒子濃度限界(個/mL)

VS: 希釈したサンプルの最終的な量(mL)

L: APCの製造業者が推奨する限界値に対する比率(%)

XA: 濃縮液の粒子濃度(個/mL)

RM 8632の濃縮液をA.5に従って分散させる。必要な量の濃縮液(Vl)及び帯電防止添加剤が入ってい

る清浄な希釈溶媒(4.2参照)を正しい総量になるようにサンプル容器に正確に加える。粒子が付着してい

ない栓でサンプル容器に蓋をする。

B.5

サンプルは,粒子濃度が高くなる方向(順序)で分析しなければならない。粒子をA.5に従って分

散させる。

測定する前に,減圧状態又は超音波を用いて,希釈したサンプルの気泡が表面に上昇するまで脱気する。

サンプルボトルを脱気に用いた機器から取り外し,サンプル液に気泡を巻き込まないように注意しながら,

5回以上サンプルボトルの上下を反転させる。1回の測定量を10 mL以上として,5回連続して粒子測定を

行う。

粒子計数データを6.3の規定を用いて評価する。DQが許容範囲内である場合は,B.6に進む前に,希釈

サンプル(mg/L)の濃度,その濃度に対応して観察された粒子濃度,及び平均粒子濃度Xを表B.1に記録

する。DQが大きすぎる場合には,データを破棄し,分析手法を疑ってみる。この場合は,適切な対策をと

った上でB.4及びB.5を再度実行する(6.3の注記参照)。

21

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.1−同時通過損失データシート

粒子計数器 形式 年月日 製造番号 校正者 センサ 形式

製造番号 ノイズレベル 流量 チャンネル設定 流量限界

濃度

(mg/L)

計数値1

(個/mL)

計数値2

(個/mL)

計数値3

(個/mL)

計数値4

(個/mL)

計数値5

(個/mL)

X

(個/mL)

Xt

(個/mL)

E

同時通過損失限界(個/mL)=

Xt=aγ

a(傾き)=

r(相関係数)=

注記 A.2,A.7,B.5,B.7,B.8,B.9,B.10及びC.13参照。

1

9

B

9

9

3

2

:

2

0

1

5

(I

S

O

1

11

7

1

:

2

0

1

0

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

22

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.6

次に測定するサンプルを用いて,A.3に従って決定した量の3倍以上の量でセンサを洗浄する。全て

の希釈液について,B.5及びB.6を繰り返す。

B.7

平均粒子濃度Xを,RM 8632の質量濃度γの関数としてグラフ(均等目盛−均等目盛)にプロット

する。希釈割合が10〜40 %のサンプルの結果に対する線形回帰直線を,切片を0に設定して最小二乗法で

決定する。この回帰直線は,原点を通るものでなければならない。また,回帰直線は,次の式(B.2)の形で

なければならない。

γ

a

X=

················································································ (B.2)

ここに,

a: 回帰直線の傾き

この直線は,粒子の数と質量濃度との理論的な関係を定義する。表B.1に,回帰解析から得られた傾き

a及び相関係数rを記録する。

B.8

各粒子濃度に対する理論値(Xt)は,B.7で得た回帰計算式を用いて計算する。各粒子濃度に対する

Xtの値を,表B.1の該当欄に記録する。

B.9

希釈液ごとの粒子濃度の理論値(Xt)に対する平均値(X)と理論値(Xt)との差の比率(E)を,

次の式(B.3)を用いて計算する。

100

t

t×

−

=

X

X

X

E

····································································· (B.3)

各粒子濃度に対するEの値を,表B.1に記録する。

B.10 理論的な粒子数と質量濃度との関係式と同じ切片b及び95 %の傾き(0.95 at)をもつ線(B.7参照,

以下,95 %ラインという。)をプロットすることで,センサの同時通過損失限界を決定する。データの回

帰線が95 %ラインと交差する最も低い粒子濃度(個/mL)が,このセンサの同時通過損失限界である。デ

ータの回帰直線と95 %ラインとが交差しない場合は,APCの製造業者が推奨する限界をセンサの同時通

過損失限界として報告し,その値を用いる。センサの同時通過損失限界を,1 mL中の粒子数として表3

及び表B.1に記録する。

23

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

流量限界の判定

C.1 図C.1は,流量限界の判定手順を示したフローチャートを表す。APCを新たに製造したとき,並び

にAPC若しくはセンサを修理又は再調整したときは,流量限界を判定する。

重要 APCの校正作業及びサンプル分析作業では,この附属書に規定する流量限界の判定を必ず行う

必要がある。APCの校正は流量の影響を受けやすい。流量が大きい場合,検出領域を通過する

時間が短いため,汚染粒子の大きさに対して十分な電気信号を発生できない場合がある。また,

連続して通過する粒子の時間間隔が非常に短いために,電子回路によっては個別の粒子として

認識できないこともある。

24

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図C.1−流量限界の判定手順

はい

いいえ

RM 8632濃縮液の希釈液

を調製

流量を増加

流量はAPCの定格

流量の160 %未満か

サンプルを分析

流量限界の

判定完了

APCを準備

流量に対する計数結果

をプロット

結果の差が3 %を超える

流量を判定

流量をAPCの定格流量

の20 %に設定

25

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.2 表C.1に校正日,校正者,APC及びセンサの形式並びに製造番号を記録する。APCボトルサンプラ

の流量を校正者が調整できるタイプ(調整流量タイプ)か又は,決まった流量のサンプルを送るタイプ(固

定流量タイプ)かを決める。

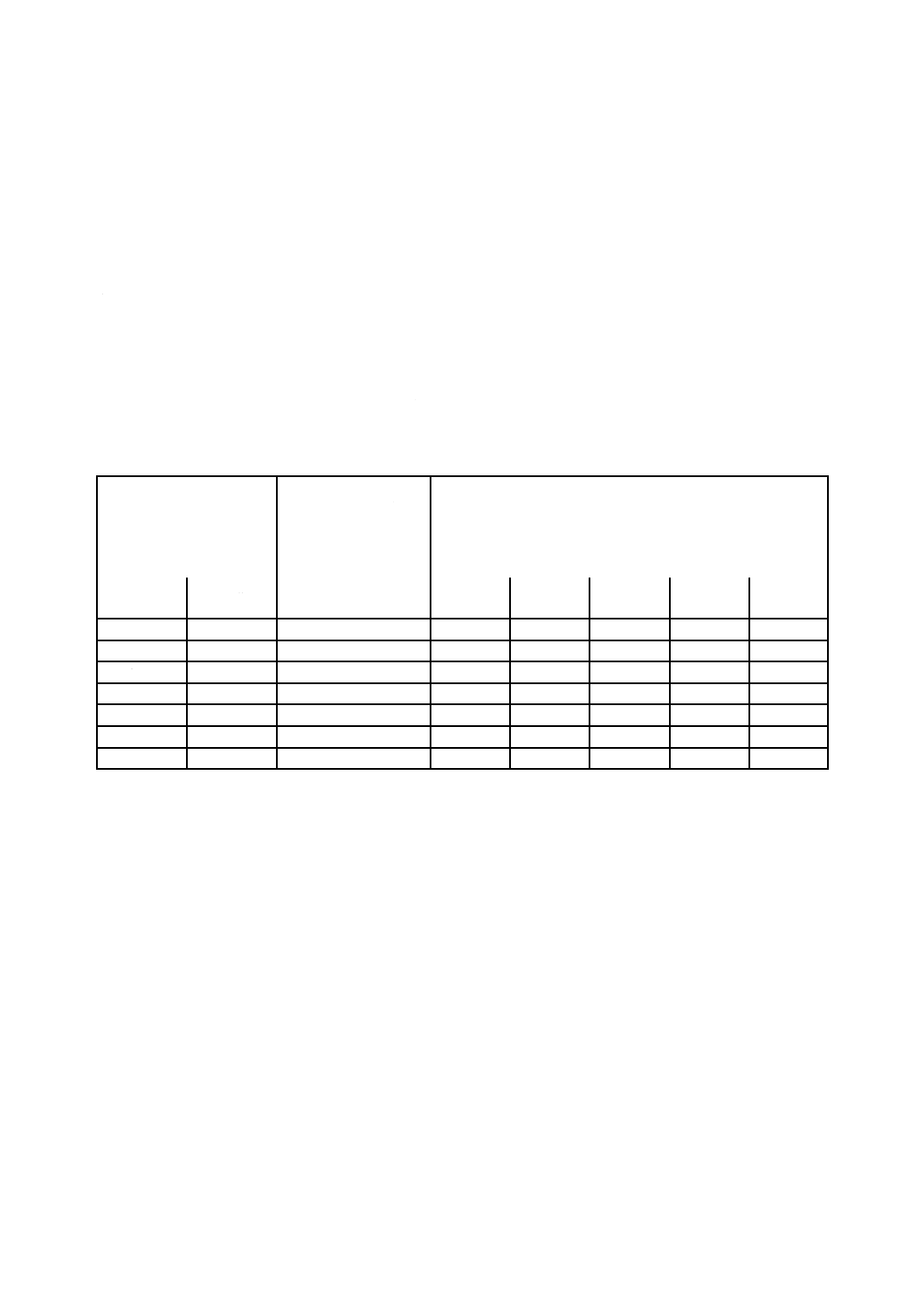

表C.1−流量限界ワークシート

校正日

校正者

APC

形式

製造番号

センサ

形式

製造番号

ノイズレベル

mV

APCの定格流量

mL/min 流量限界

同時通過損失限界

粒子数

流量番号nfr

1

2

3

4

5

6

7

8

流量

計数結果1

計数結果2

計数結果3

計数結果4

計数結果5

X

C.3 APCが調整流量タイプの場合は,C.4〜C.13及びC.15を実施する。固定流量タイプの場合は,C.14

及びC.15を実施する。

C.4 APCを累積モードに設定する。6.8で作成した校正曲線を用いて,第1チャンネルを5 μm(c) 又は対

象とする最小粒径に設定する。他のチャンネルからのデータは,流量の判定中は無視する。流量番号(nfr)

を1とする。

注記 APCの製造業者が別の方法を推奨している場合を除いて,全チャンネルについて,粒径設定値

が増えていく方向に設定されているのが一般的である。

C.5 式(C.1)を用いて流量(q)を,計算する。

5

m

q

n

q

fr

=

············································································· (C.1)

ここに,

nfr: 流量番号

qm: APCの定格流量(mL/min)

清浄な希釈溶媒を用いて,流量をqにほぼ等しく設定する。

C.6 清浄な希釈溶媒でRM 8632サンプルを,A.4〜A.6に従って調製する。

C.7 サンプルを手で強く振る。このサンプルを超音波を用いて30秒間以上分散させた後,1分間以上機

26

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

械式振とう器でダストを分散させる。

C.8 減圧状態又は超音波を用いて,希釈したサンプルの気泡が表面に上昇するまで脱気する。サンプル

ボトルを脱気に用いた機器から取り外し,サンプルに気泡を巻き込まないように注意しながら,5回以上

サンプルボトルの上下を反転させる。C.6で調製したサンプルについて,1回の測定量を10 mL以上とし

て,5回連続して粒子計数を行う。流量及び5 μm(c) 又は対象とする最小粒径で測定した値を,表C.1の

各nfr値に対応する欄に記録する。

C.9 6.3に従って粒子計数データを評価する。DQが,表C.2の値以下の場合は,C.10へ進む。DQが,表

C.2中の適切な値よりも大きい場合は,分析手法の誤りが疑われる。したがって,データを破棄し,対策

を実施してからC.6〜C.8を繰り返す(6.3の注記参照)。

表C.2−5回の粒子計数結果のばらつきの最大許容率(%で表示)(6.3及びD.4参照)

X(計数結果の平均値)の

範囲

ステップ1:各サンプ

ルに対してこれらの

値を最大許容率DQと

して用いる。

ステップ2:それぞれの分析したサンプル数に対して,これら

の値を最大許容率CVとして用いる(F.5及びE.9参照)。

以上

未満

(6.3,B.5,C.9,D.4,

D.8,及びF.5を参照)

n=3

n=6

n=10

n=20

n=40

10 000

11.0

7.8

5.3

4.0

2.7

1.8

5 000

10 000

11.3

7.8

5.3

4.0

2.7

1.9

2 000

5 000

11.9

7.9

5.4

4.1

2.9

2.1

1 000

2 000

13.4

8.0

5.6

4.3

3.1

2.4

500

1 000

15.6

8.2

5.9

4.7

3.6

2.9

200

500

19.3

8.9

6.8

5.7

4.7

4.1

100

200

27.5

10.0

8.0

7.0

6.1

5.5

C.10 測定した粒子の平均濃度X(個/mL)を計算し,その結果を,表C.1に記録する。

C.11 nfrが8以上の場合は,C.12へ進む。そうでない場合は,nfrが8以上となるまでC.4〜C.10を繰り返

す。

C.12 計数結果の平均値を,流量の関数としてグラフ上にプロットし,各点を滑らかな曲線で結ぶ。

C.13 定格流量を中心に流量を上下に変化させたとき,計数値と定格流量における値との差異が5 %を超

える上下の流量を求める。これらをAPCの流量限界とする。これらの値を表3,表B.1及び表C.1に記録

する。

C.14 流量を,定格流量にほぼ等しい流量にする。C.6〜C.9に規定するとおり,五つのサンプルを準備し

分析する。5 μm(c) 又は各サンプルの対象とする最小粒径の粒子数を,表C.1に記録する。

27

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.15 定格流量で分析した五つのサンプルの平均値,標準偏差及び変動係数を計算する。五つのサンプル

の変動係数が3 %以下の場合,APCは,この規格の流量仕様を満たしていると判断する。この五つのサン

プルの変動係数が3 %を超える場合は,APCは不適合とみなし,修理又は交換が必要になる。

理想的には,APCは,常に定格流量で使用する。APCは,使用する流量ごとに校正しなければならない。

APCは,この附属書で求めた流量限界内で使用しなければならない。粒径の校正に用いたデータのうち一

つでも流量限界内の流量で求めたものでないデータがある場合は,流量限界内の流量で粒径校正を始めか

らやり直さなければならない。

28

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(規定)

分解能の判定

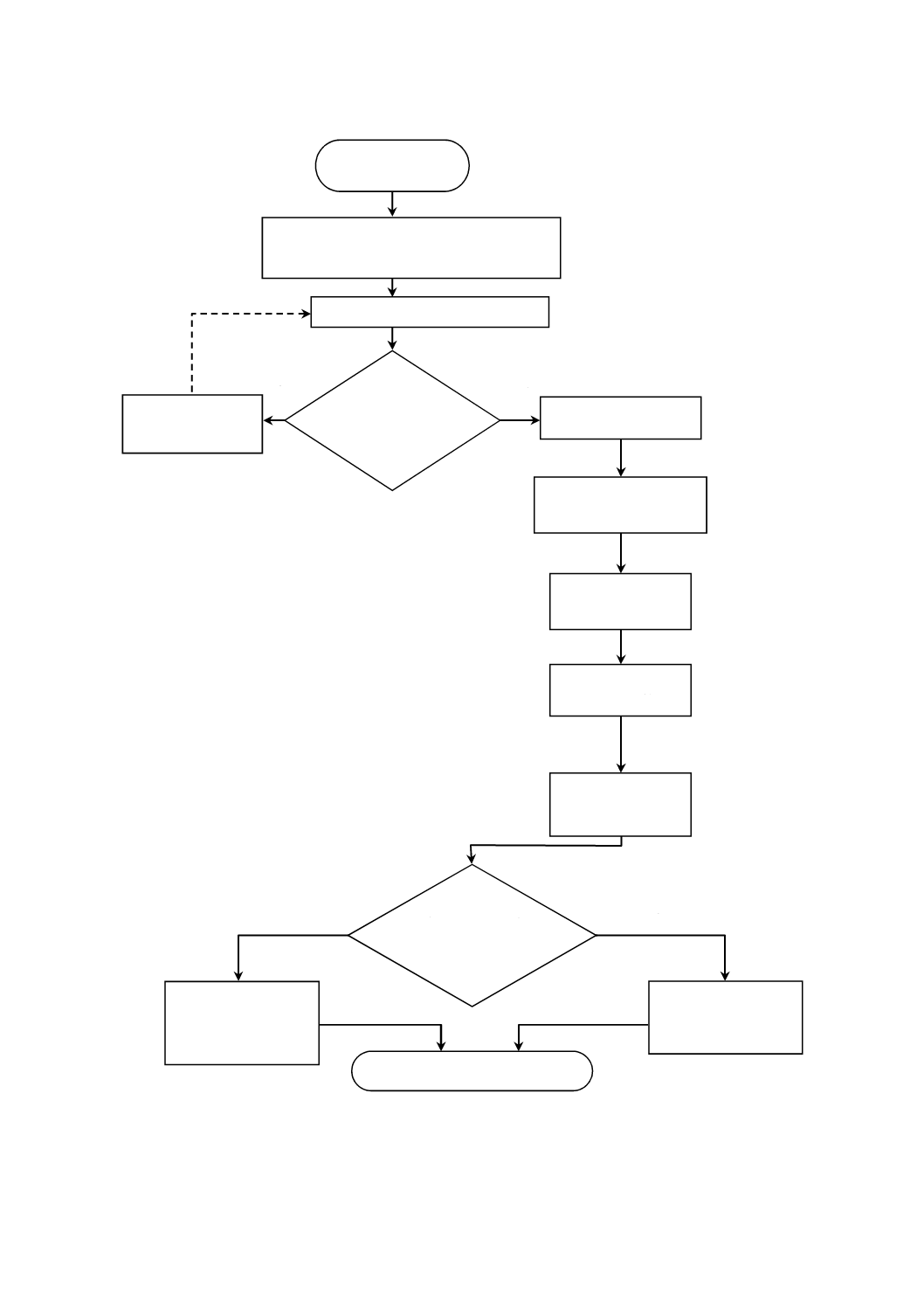

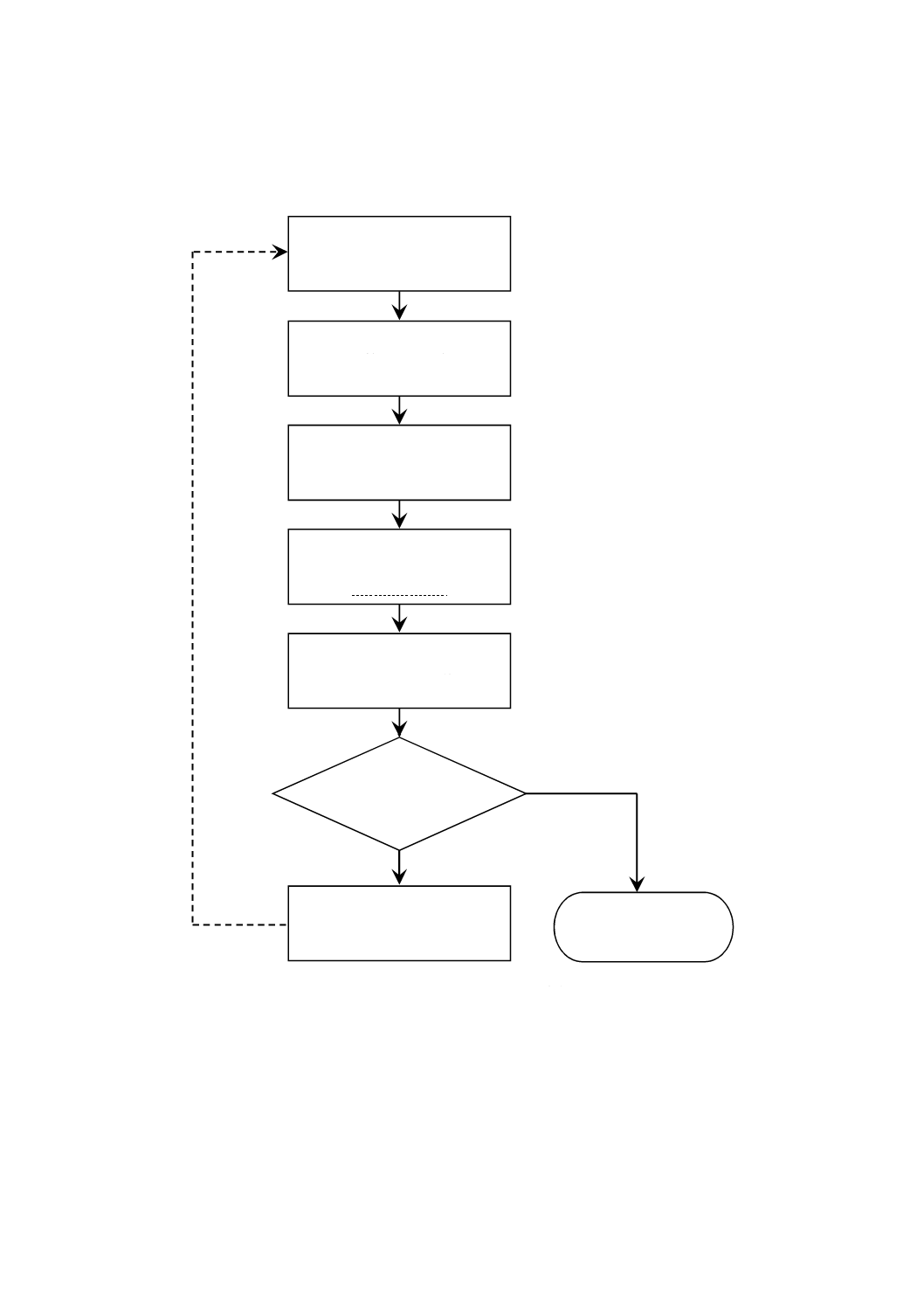

D.1 図D.1は,分解能の判定手順のフローチャートを表す。APCを新たに製造したとき,並びにAPC若

しくはセンサを修理又は再調整したときは,分解能を判定する。

分解能は,公称粒径が10 μmのポリスチレンラテックス球懸濁液を用いて判定しなければならない(4.1

参照)。分解能は,粒径の関数として変化するので,高い計数精度が求められる場合は小さな粒径を用いる

こともある。分解能を測定するために必要な最小粒径は,APCのノイズレベル(附属書A参照)の2.1倍

である。D.3における対応粒径を判断するには,箇条6における校正曲線を用いる。作業者は,光学的な

問題によって見かけ上の分解能が悪くなることがあることに注意する。分解能が悪い場合は,APCの製造

業者に連絡を取り,その原因を特定し,適切な対策について協議する。

注記 この手順は,手動でも実行可能であり,また,マイクロプロセッサ制御のAPCならば適切なソ

フトウェアを用いて実行することもできる。その他の分解能判定方法として,マルチチャンネ

ルアナライザ(MCA)を用いる方法があり,MCAの測定電圧と,APCのしきい値設定との関

係が確立している場合に限り用いてもよい。一般的にMCAを用いる方法の方が,差分ハーフ

カウント法よりも速く,結果もより正確である。

D.2 ポリスチレンラテックス球懸濁液のサンプルを,次の方法によって調製する。

a) センサの濃度限界の約25 %の粒子濃度とするために必要な,清浄なエアロゾルOT希釈液(4.3参照)

に加えるポリスチレンラテックス球(4.1)濃縮液の容量を,計算する。

b) ポリスチレンラテックス球懸濁液を作るために必要な濃縮液の容量V0(mL)は,式(D.1)を用いて推

定する。

S

10

3

L

L

S

0

10

6

w

d

X

V

V

×

×

=

π

····································································· (D.1)

ここに,

VS: ポリスチレンラテックス球懸濁液の最終量(mL)

XL: 必要な粒子濃度(個/mL)

dL: 規定した方法で測定されたポリスチレンラテックス球の

平均径(μm)(4.1参照)

wS: ポリスチレンラテックス球濃縮液の固形分の質量比率

(%)

(この値は,通常ポリスチレンラテックス球の製造業者が

提供する。)

c) 濃縮液を力強く手でかき混ぜた後,超音波で30秒間分散させ,最後に機械的に1分間以上かくはんし

て,ポリスチレンラテックス球を懸濁する。

d) ポリスチレンラテックス球濃縮液の必要量(V0)を,清浄なエアロゾルOT希釈液(4.3参照)が約

75 %入った容器に加え,これを機械式振とう器で1分間以上分散させることによって,ポリスチレン

ラテックス球懸濁液を調製する。

実際に計数するポリスチレンラテックス球懸濁液の最終希釈液は,透明でなければならない。懸濁液に

濁りがある場合,希釈が不十分なので,次へ進む前に修正しなければならない。

29

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

D.3 APCを,差分モードに設定する。校正曲線(箇条6参照)を用いて,ポリスチレンラテックス球粒

子の粒径に対応する粒径区分値を,次に示す手順によって推定する。

a) 第1チャンネルを,APCのノイズレベルの1.5倍に設定する。

b) 第3チャンネルを,ポリスチレンラテックス球の粒径に相当する粒径区分電圧に設定する。

c) 第2チャンネルを,第3チャンネルの0.72倍に対応する粒径区分電圧に設定する。

d) 第4チャンネルを,第3チャンネルの粒径区分電圧の1.32倍に対応する電圧に設定する。

第2チャンネル及び第3チャンネルの粒子数だけを利用する。

注記1 D.3〜D.5では,ポリスチレンラテックス球の粒径の中央値に対応する粒径区分電圧を判断す

るための,ウィンドウ移動式ハーフカウント法について規定している。ここで得られたデー

タは,センサの分解能の判定に大きな影響を与える。ポリスチレンラテックス球の粒径の中

央値に対応する粒径区分設定の判定が正確でないと,センサの見かけ上の分解能が悪くなり,

APCはセンサ仕様を満足しないことがある。

注記2 ポリスチレンラテックス球と校正用ダストSRM 2806(4.4参照)とは光学的な特性に違いが

あるために,この規格によって校正したAPCを用いて得た粒径と,ポリスチレンラテックス

球の供給者から提供された粒径とは異なる。最初の設定値として,ポリスチレンラテックス

球の供給者が示す粒径よりも10〜50 %大きい粒径を選ぶ。

注記3 ハーフカウント設定値をより早く決めるには,次のようにD.3〜D.5を実施すればよい。すな

わち,D.4では第2チャンネルの計数結果が2 500個以上であるものを5回としているが,500

個以上を示す計数を1回だけ行う。必要に応じてチャンネルを再調整し,D.5に規定するハ

ーフカウント状態になるまでこの工程を繰り返す。このあと,D.4で規定したように,5回の

計数値を用いてD.3〜D.6を繰り返す。

D.4 希釈したポリスチレンラテックス球懸濁液のサンプルを,機械的に1分間以上かき混ぜて分散させ

る。減圧状態又は超音波を用いて,サンプル中の気泡が表面に上昇するまで脱気する。粒子を連続5回計

数し,それぞれの計数において最低10 mL,第2チャンネルでは粒子数が2 500個以上になるようにする。

粒子計数データを,6.3の判定基準で評価する。DQが表C.2中の該当数値よりも小さければD.5へ進む。

上記を満足しない場合は,分析手法における誤差によるものと考え,そのデータを破棄する(6.3の注記

参照)。適切な処置を施した上でD.2〜D.4を再度実行する。

D.5 第2チャンネルと第3チャンネルとの差異Dを,式(D.2)を用いて百分率で表す。

100

1

3

2×

−

=

N

N

D

··································································· (D.2)

ここに,

N2: 第2チャンネルの粒子計数の平均値

N3: 第3チャンネルの粒子計数の平均値

Dの絶対値が3 %以下の場合,第3チャンネルの粒径区分電圧はポリスチレンラテックス球の粒径に対

応していると判断する。この場合は,D.6へ進む。Dの絶対値が3 %を超える場合,及びDの値が負の場

合,D.3での粒径区分電圧は高すぎる。Dが正であればD.3の粒径区分電圧は低すぎる。このような場合

は,第2〜第4チャンネルの粒径区分電圧を再調整した上でD.3〜D.5を繰り返す。粒径区分電圧をいかな

る値に設定してもDの絶対値が3 %未満にならない場合は,Dの絶対値が最小となる第3チャンネルの粒

30

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

径区分電圧を,ポリスチレンラテックス球の粒径に対応する電圧値とする。

D.6 箇条6による校正曲線を用いて,第3チャンネルの粒径区分電圧に対応する粒径を決定する。この

粒径の0.9倍及び1.1倍に対応する粒径及び粒径区分電圧を決定する。

D.7 APCの最初の5個のチャンネルを,次のようにして設定する。

a) 第1チャンネルをチャンネルAとし,チャンネルCの粒径区分電圧の0.72倍に対応する電圧に設定

する。

b) 第2チャンネルをチャンネルBとし,チャンネルCの粒径の0.9倍に対応する値に設定する。

c) 第3チャンネルをチャンネルCとし,D.5で判定したポリスチレンラテックス球の粒径に対応する値

に保つ。

d) 第4チャンネルをチャンネルDとし,チャンネルCの粒径の1.1倍に設定する。

e) 第5チャンネルをチャンネルEとし,チャンネルCの粒径区分電圧の1.32倍に対応する電圧に設定

する。

分解能は,差分計数値だけで判断する。

D.8 希釈したポリスチレンラテックス球懸濁液のサンプルを機械的に1分間以上かき混ぜて分散させる。

減圧状態又は超音波を用いて,サンプル中の気泡が表面に上昇するまで脱気する。それぞれの計数におい

て10 mL以上,第2チャンネルでは粒子数が2 500個以上になるように粒子を連続5回計数する。粒子計

数データを,6.3の基準で評価する。DQが表C.2中の該当数値よりも小さければD.9へ進む。DQが表C.2

中の該当数値を超える場合は,分析手法における誤差によるものと考え,そのデータは破棄する(6.3の

注記参照)。適切な処置を施した上でD.8を再度実行する。

D.9 区間粒子濃度の平均をチャンネルごとに計算する。

D.10 APCの見かけ上の標準偏差を,式(D.3)及び式(D.4)を用いて計算する。

[

]

A

B

L

/

(2

1

ln

6

N

N

d

s

+

=

····························································· (D.3)

[

]

D

C

R

/

(2

1

ln

6

N

N

d

s

+

=

····························································· (D.4)

ここに,

sL: 左側又は負側の見かけ上の標準偏差(μm)

sR: 右側又は正側の見かけ上の標準偏差(μm)

d: 箇条6の校正曲線と,第3チャンネルの粒径区分電圧とを

用いて得た,ポリスチレンラテックス球の見かけ上の粒径

(μm)

NA: チャンネルAの平均粒子計数値

NB: チャンネルBの平均粒子計数値

NC: チャンネルCの平均粒子計数値

ND: チャンネルDの平均粒子計数値

D.11 正側及び負側(それぞれRR,RL)の分解能を,式(D.5)及び式(D.6)を用いて百分率で表す。

31

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d

s

s

R

2

I

2

L

L

100

−

=

···································································· (D.5)

d

s

s

R

2

I

2

R

R

100

−

=

··································································· (D.6)

ここに,

sI: 供給元が報告するポリスチレンラテックス球の標準偏差

(μm)

APCの分解能Rは,RR又はRLの大きい方を採用する。d,sR,sL,RL,RR及びRを表3に記録する。

D.12 公称粒径が10 μmのポリスチレンラテックス球(4.1参照)に対するRが15 %未満で,かつ,RR

とRLとの差の絶対値が5 %以下の場合,センサの分解能は合格と判断する。Rが15 %以上か,又はRRと

RLとの差の絶対値が5 %を超える場合,APCは不合格と判断し,点検又は交換が必要である。また,ポリ

スチレンラテックス球懸濁液のサンプルを調製したときの手順若しくは分析したときの手順に間違いがあ

った可能性,又はポリスチレンラテックス球そのものが4.1の要件に適合していなかった可能性が考えら

れる。この場合は,その間違いを特定して修正した後,この附属書に規定する分解能の判定手順を繰り返

す。

注記 APCの製造業者の取扱説明書に従ってシステムを清浄にすると,低い分解能を修正できること

がある。

D.13 APCが分解能に関するD.12の要件を満たさない場合は,MCA又はAPCの累積モードを用いてポ

リスチレンラテックス球の粒径分布を次のように調べる。

a) D.6で決定したポリスチレンラテックス球の粒径の0.85倍及び1.15倍に対応する粒径の範囲を決め

る。この粒径範囲を少なくとも10等分し,対応する粒径区分電圧を箇条6で得た校正曲線を用いて決

める。チャンネルには,これらの粒径区分電圧を可能な限り多く設定する。

b) ポリスチレンラテックス球懸濁液のサンプルを,D.2及びD.4で説明したように調製し分析する。た

だし,APCは累積モードに設定する。全部の粒径区分について十分な粒子の数が得られるまで,異な

った粒径区分値で分析を繰り返す。分析を繰り返す場合,最小粒径に対応するチャンネルは変えては

ならない。

c) 各チャンネルの計数値を,同一計数時の最小チャンネルの計数値に対する比率で表すことによって,

各計数の結果を正規化する。正規化した結果を,粒径が大きくなる順に表にする。そして粒径ごとに,

次に大きい粒径の累積結果から各粒径の累積結果を差し引いて,差分率を計算する。

d) 粒径に対する差分結果をプロットし,滑らかな曲線で結ぶ。

d) によってプロットした曲線は,第2のピークがない正規分布が望ましく,かつ,最小粒径及び最大粒

径での差分率はゼロに近いことが望ましい。こうした測定ができ,かつ,分解能に対するD.12の要件を満

足できない場合,APCを修理若しくは点検をする,又は粒径区分を増やして,ポリスチレンラテックス球

の粒径の分布を確かめる必要がある。こうした測定ができない場合,ポリスチレンラテックス球又はサン

プルの調製に問題がないかを考える。APCが合格しなかった理由にかかわらず,APCの分解能はD.12で

決められたものに合わせなければならない。

32

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

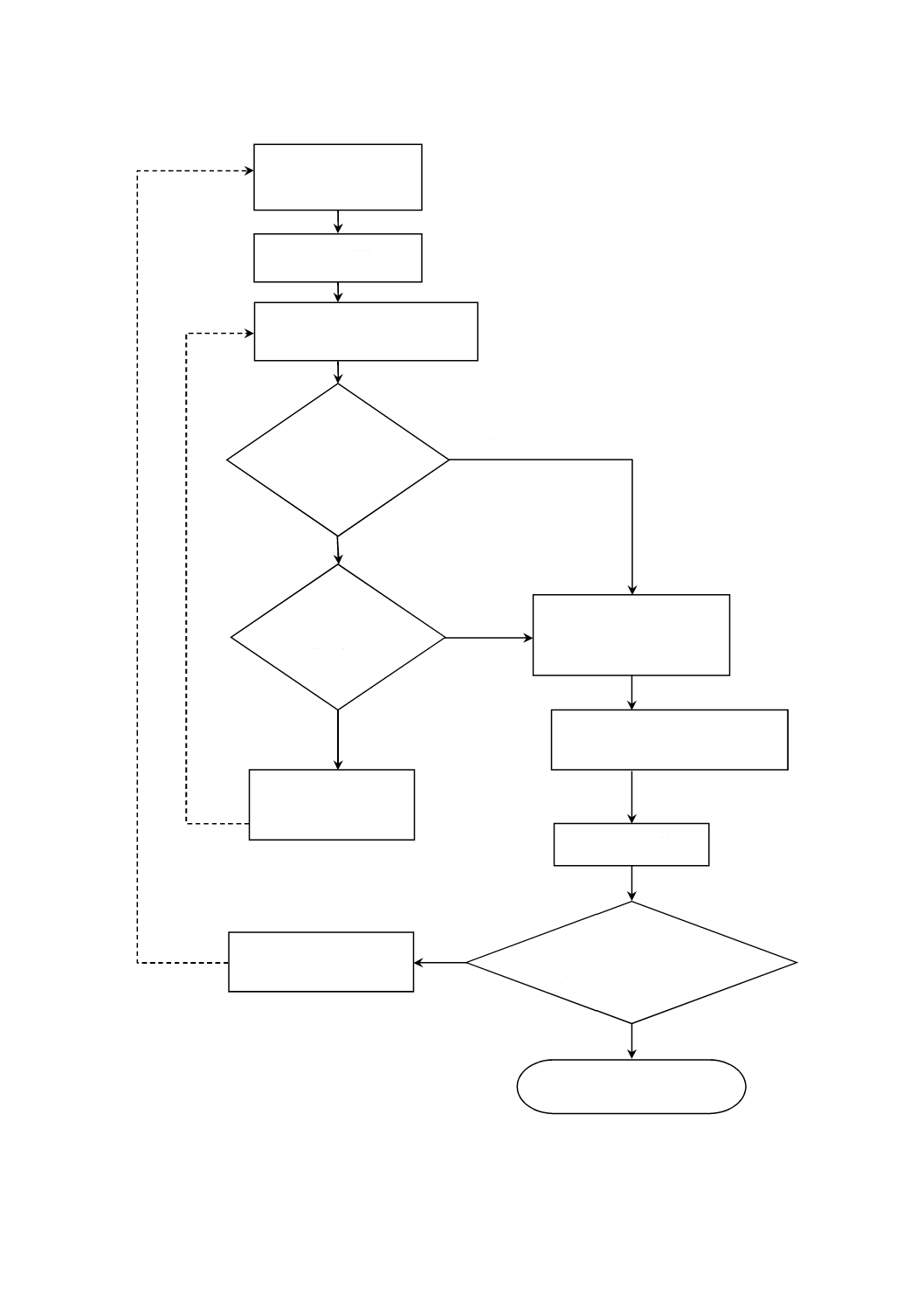

図D.1−分解能の判定手順

はい

いいえ

はい

いいえ

いいえ

はい

ポリスチレンラテック

ス球懸濁液のサンプル

を調製

APCを準備

ポリスチレンラテックス球懸濁

液のサンプルを分析

新しいチャンネル設定

値を決め,最初の五つの

チャンネルを設定

最初の四つの

チャンネルを

再調整

APCを修理又は交換

ポリスチレンラテックス球懸濁

液のサンプルを分析

分解能を計算

分解能は15 %未満であり,

正側と負側の分解能の絶

対値の差が5 %以下である

チャンネル間

の差異を最小

化したか

第2と第3チャン

ネルとの差は3 %

を超えるか

分解能判定完了

33

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(規定)

粒子計数精度の確認

E.1

図E.1は,粒子計数精度の確認手順のフローチャートを表す。APCを新たに製造したとき,並びに

APC若しくはセンサを修理又は再調整したときは,センサの性能を確認する。

E.2

附属書Dで判定した分解能がD.12の合格基準を満たす場合は,E.3へ進む。満たしていない場合は,

そのAPCは,使用できないので修理又は交換が必要である。

E.3

RM 8632(4.7参照)を清浄な希釈溶媒で1.00 mg/Lに懸濁したサンプルを3個準備する。

注記 分析から得た結果を表A.1の数字と比較するので,このサンプルではダスト濃度が正確である

ことが重要である。サンプルの調製又は計数が正確でない場合,表A.1から外れることになり,

使用可能なセンサでも不合格になってしまう場合がある。この3個の1.00 mg/LのRM 8632サ

ンプルは,A.4で調製した濃縮液を希釈して調製してもよい。この方法を用いる場合,質量測

定,容量測定,沈殿などに十分注意する必要がある。また,認証された信頼できる供給者から

1.00 mg/LのRM 8632サンプルを購入することも可能である。

E.4

サンプルを30秒間以上超音波で分散した後,機械式振とう器で1分間以上振とうし,ダストを分散

させる。サンプルは,分析にかけるまで振とうを続ける。

E.5

APCを累積モードに設定し,粒径区分電圧を,5 μm〜15 μmで六つ以上の粒径に設定する。ここで

の設定値は,APCのノイズレベルの1.5倍よりも大きくなければならない。また,この設定値には,5 μm(c)

及び10 μm(c) に加えて対象とする最小粒径を含めなければならない。箇条6で決めた校正曲線からそれら

の粒径に対応する粒径区分電圧を決定する。センサがこのような粒径のうちの一つ,又はそれ以上を計数

できない場合は,この範囲内で別の粒径を選択する。

E.6

流量を定格流量に調節する。

E.7

減圧状態又は超音波を用いて,サンプル中の気泡が表面に上昇するまで脱気する。サンプルに気泡

を巻き込まないように注意しながら,5回以上サンプルボトルの上下を反転させる。10 mL以上のサンプ

ルを計数し,最小粒径の粒子数が10 000個以上となる結果を5回連続で得る。得られたデータが,6.3の

品質基準を満たしている場合,E.8へ進む。満たさない場合はデータを破棄し,分析手法における誤差に

よるものと判断する。この場合は,適切な対策をとった上でE.3〜E.7を再度実行する(6.3の注記参照)。

E.8

3個のサンプル全ての分析が終わるまでE.4〜E.7を繰り返す。

E.9

3個のサンプルについて,粒径ごとに平均粒子濃度Xを計算する。また,百分率で表す変動係数CV

を,式(E.1)を用いて計算する。

34

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

)1

(

100

C

2

1

1

2

−

−

=

∑

∑

=

=

N

N

X

X

N

X

N

i

i

N

i

i

V

················································· (E.1)

ここに,

i

X: サンプルiの平均粒子濃度

N: 総サンプル数(この附属書だけでの適用)

粒径のCVが,表C.2の対応する値未満の場合は,各粒径ごとの平均値を表A.1にある該当限界値と比較

する。6個全ての粒径において,Xが表A.1の限界に入っていれば,センサの性能に問題はないことが確

認されたことになる。公表されている粒子濃度及び平均粒子濃度を表2を用いて粒径ごとに報告する。

粒径のCVが,表C.2の対応する値を超える場合は,サンプルの調製又は分析手法における誤差によるも

のと判断する。この場合は,適切な対策をとった上でE.3〜E.9を再度実行する。

Xが5 μm(c) 以上の粒径について,表A.1の限度を超える場合はそのAPCは不合格であり,修理又は

交換が必要である。APCが不合格でなければ,校正を行ったとき確認用サンプルの準備手順又は分析手順

における誤差によるものと判断する。後者の場合には,適切な対策をとった上で附属書Eの手順を再度実

行しなければならない。

35

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図E.1−粒子計数精度の確認

はい

いいえ

はい

いいえ

はい

いいえ

APCは使用不可

センサ性能

確認完了

1.00 mg/LのRM 8632

サンプルを準備

APCを準備

サンプルを分析

平均粒子濃度及び変動

係数を計算

手順又は分析におけ

る誤差があったか

分解能は許容

できるか

平均粒子濃度及び変

動係数は各粒径につ

いて合格しているか

是正措置

36

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書F

(規定)

二次校正用懸濁液の調製及び確認

F.1

図F.1は,二次校正用懸濁液の調製手順についてのフローチャートを表す。経済的又は他の理由で,

NIST校正用懸濁液の代わりに二次校正用懸濁液を用いるときは,この附属書に従って二次校正用懸濁液を

準備しなければならない。例えば,APCを2台以上校正しなければならない場合は,二次校正用懸濁液を

用いる方がより実用的である。

二次校正用懸濁液を調製するには,NIST一次校正用懸濁液を用いて,箇条5及び箇条6に従って校正し

たAPCが参照用として必要である。二次校正用サンプルを用いて校正したAPCは,参照用としては認め

られない。参照用以外の目的であればNIST一次校正用懸濁液の代わりに,この附属書で調製した二次校

正用懸濁液を粒径校正に用いることができる。

F.2

妥当性を確認済みのマルチパス試験装置(JIS B 8356-8参照),又は,総量で8 L以上の懸濁液を混

合する能力のある,マルチパス試験装置と類似のシステムを用いて,30本以上の二次校正用懸濁液を調製

する。二次校正用懸濁液を調製するには,ISO MTD(4.6参照)を用いる。流体には,清浄な希釈溶媒(4.2

参照)を用いる。ダスト濃度は粒子濃度が,センサの同時通過損出限界の75 %を超えない程度に設定する。

このように調製したサンプルは,蓋付きの清浄な密閉容器(4.9参照)に集めて保管する。

ロット間で変化する可能性があるので,試験用ダストはNIST参照物質8631ダストを用いることが望ま

しい。

注記 二次校正用懸濁液の保存寿命は,NIST一次校正用懸濁液と同じである。

F.3

APCを,NIST一次校正用懸濁液(4.4参照)を用いて,箇条5及び箇条6に従って校正する。

二次校正用懸濁液の確認には,この規格で規定するAPCの性能に関する仕様を満足するAPCを用いな

ければならない。複数のAPCがある場合は,同時通過損失特性,ノイズレベル,分解能及びその他の仕様

に関して最高性能のものを用いなければならない。

F.4

粒径及び対応する粒径区分電圧は,6.2に規定する方法で選択する。

F.5

6.2及び6.3に従って,F.2で調製したサンプルに番号を付与し,5本目ごとのサンプル(1本目,6

本目,11本目…)を分析する(表F.1参照)。

6.3に規定するサンプルボトルごとに粒子計数データを評価する。DQが,表C.2の値より小さければ,

そのサンプルのデータは合格と判断する。DQが大きければデータを破棄し,分析手法における誤差による

ものと判断する。この場合は,適切な対策をとった上で次の連続したサンプルを分析する(6.3の注記参

照)。

各粒径区分設定において,平均値,標準偏差及び変動係数は,式(E.1)によって計算する。各粒径区分に

対するCVが,表C.2の対応値よりも小さい場合,平均値,標準偏差及び対応する粒径データからこれらの

二次校正用懸濁液の粒径分布が決まり,他のAPCの二次校正に使用することができる。必要なデータを記

録して表F.1を完成させる。CVが,表C.2の対応値よりも大きい場合は,サンプル調製手順を再評価し,

37

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

適切な対策をとった上でF.2〜F.5を繰り返す。

一次校正用サンプル及び二次校正用サンプルを回収して再使用してはならない。

図F.1−二次校正用懸濁液の調製及び確認の手順

粒径分布結果を二次校

正に使用

サンプルを30個以上

調製

APCを,

一次校正用懸濁液を

使用して校正

粒径に対応する粒径区分電圧

を選択

5本目ごとの

サンプルを分析

(表F.1参照)

粒径ごとに平均値と

変動係数とを計算

変動の原因を把握し

適切な対策

変動係数は許容で

きるか

はい

いいえ

38

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

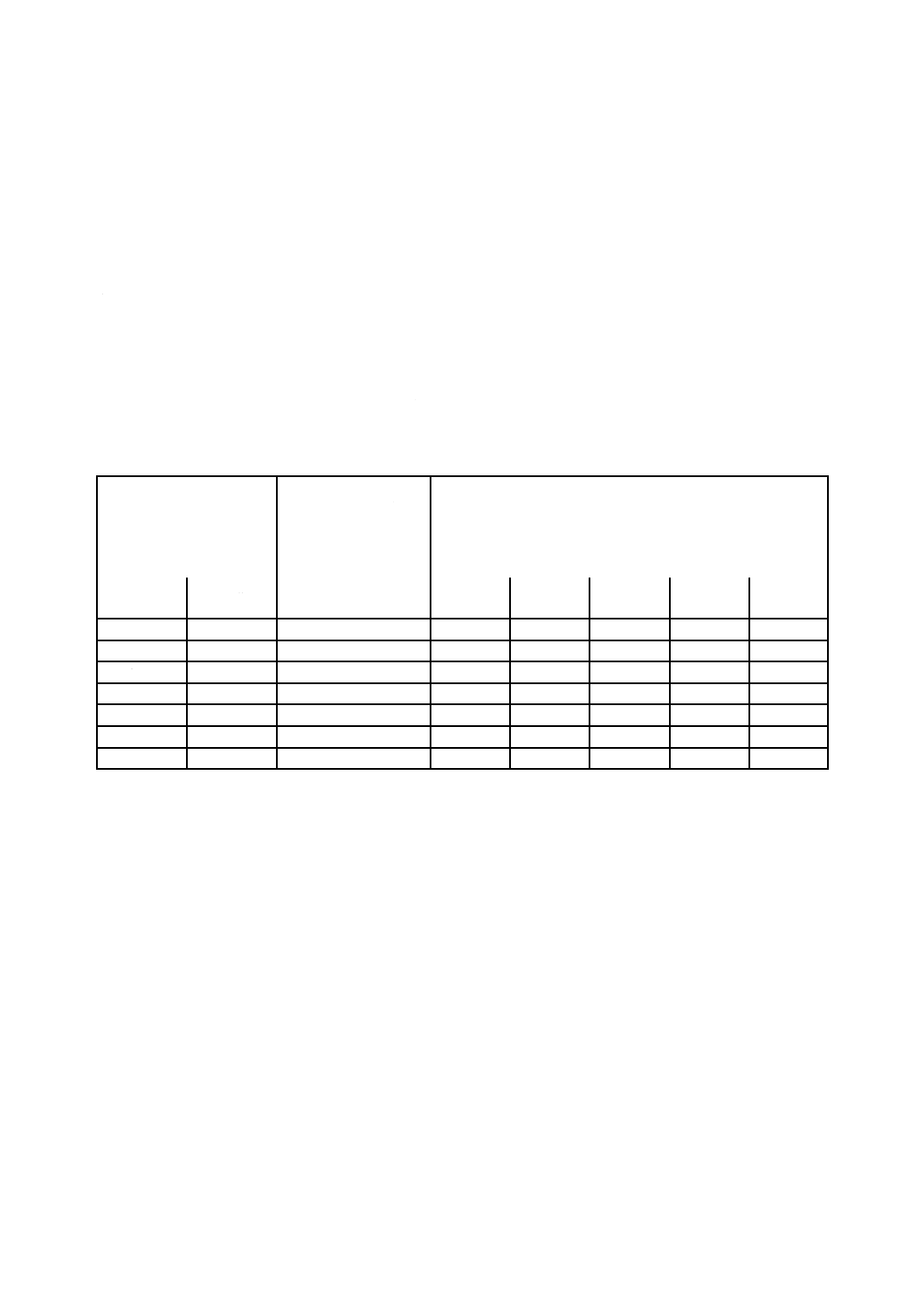

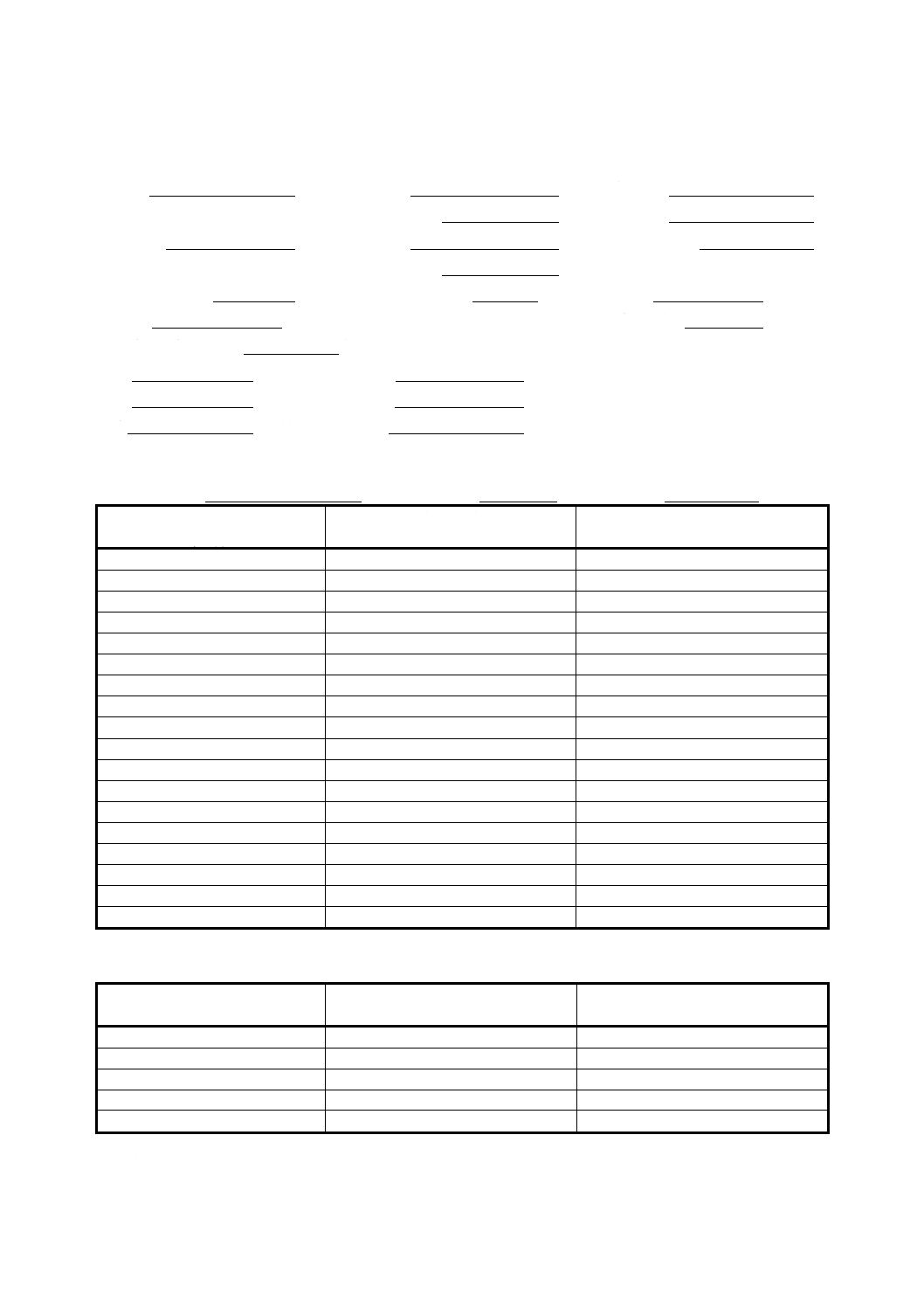

表F.1−二次校正用懸濁液データシート

校正日

校正者

APC

形式

製造番号

センサ

形式

製造番号

ダストロット番号

懸濁液濃度

ノイズレベル

mV

APCの定格流量

mL/min

粒径 μm(c)

粒径区分電圧

平均粒子濃度(個/mL)

サンプル1

サンプル6

サンプル11

サンプル16

サンプル21

サンプル26

サンプル31

サンプル36

サンプル41

サンプル46

サンプル51

サンプル56

サンプル61

サンプル66

サンプル71

サンプル76

サンプル81

サンプル86

サンプル91

サンプル96

サンプル101

X(個/mL)

標準偏差

CV

39

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書G

(参考)

APCの校正 ラウンドロビン

G.1

背景

この規格の対応国際規格の審議原案を評価するためにラウンドロビンが行われた。この審議原案と国際

規格との間には技術的差異はほとんどない。このラウンドロビンには27の研究機関が参加し,24台の光

遮蔽式センサ及び5台の光散乱式センサを含めた29台のAPCによる測定結果を得た。この29台のAPC

は異なる6社によって製造され,計数センサは12種類に及んだ。

校正用サンプル,10 μmの球状ラテックス粒子のオイル分散液及び乾燥ISO UFTD(Ultra Fine Test Dust)

を,参加研究機関に提供した。NISTがSRM 2806(4.4参照)の認証試験を完了する前にラウンドロビン

を行ったため,参加機関には,ISO 4402:1991に規定するAC fine test dust(ACFTD)を用いた校正方法に

基づいた校正用サンプルの粒径分布(以下,この附属書ではACFTD校正粒径という。)の情報を与えてい

た。

NISTによる一次校正用サンプル(SRM 2806)の認証が完了した後,ラウンドロビンで得たACFTD校

正粒径を,JIS B 9932校正に基づく新たな粒径(以下,この附属書ではNIST校正粒径という。)に置き換

えた。ACFTD校正粒径とNIST校正粒径との相関関係を明確にするために,ラウンドロビンに参加した3

研究機関が,5台のAPCをISO 4402:1991及びJIS B 9932:2003に従って校正した。この検討では,異なる

3社のAPCを用い,これらのセンサは,光遮蔽式3種及び光散乱式2種の5種類であった。ACFTD校正

粒径とNIST校正粒径との相関結果を,表G.1に示す。この表は,ラウンドロビンによって得たACFTD校

正粒径をNIST校正粒径に置き換える際に用いた。

表G.1−NIST校正粒径とACFTD校正粒径との相関関係

次の規格に従って校正したAPCで測定された粒径

NIST校正粒径

(JIS B 9932)

μm(c)

ACFTD校正粒径

[ISO 4402:1991(廃止)]

μm(c)

4

<1

5

2.7

6

4.3

7

5.9

8

7.4

9

8.9

10

10.2

15

16.9

20

23.4

25

30.1

30

37.3

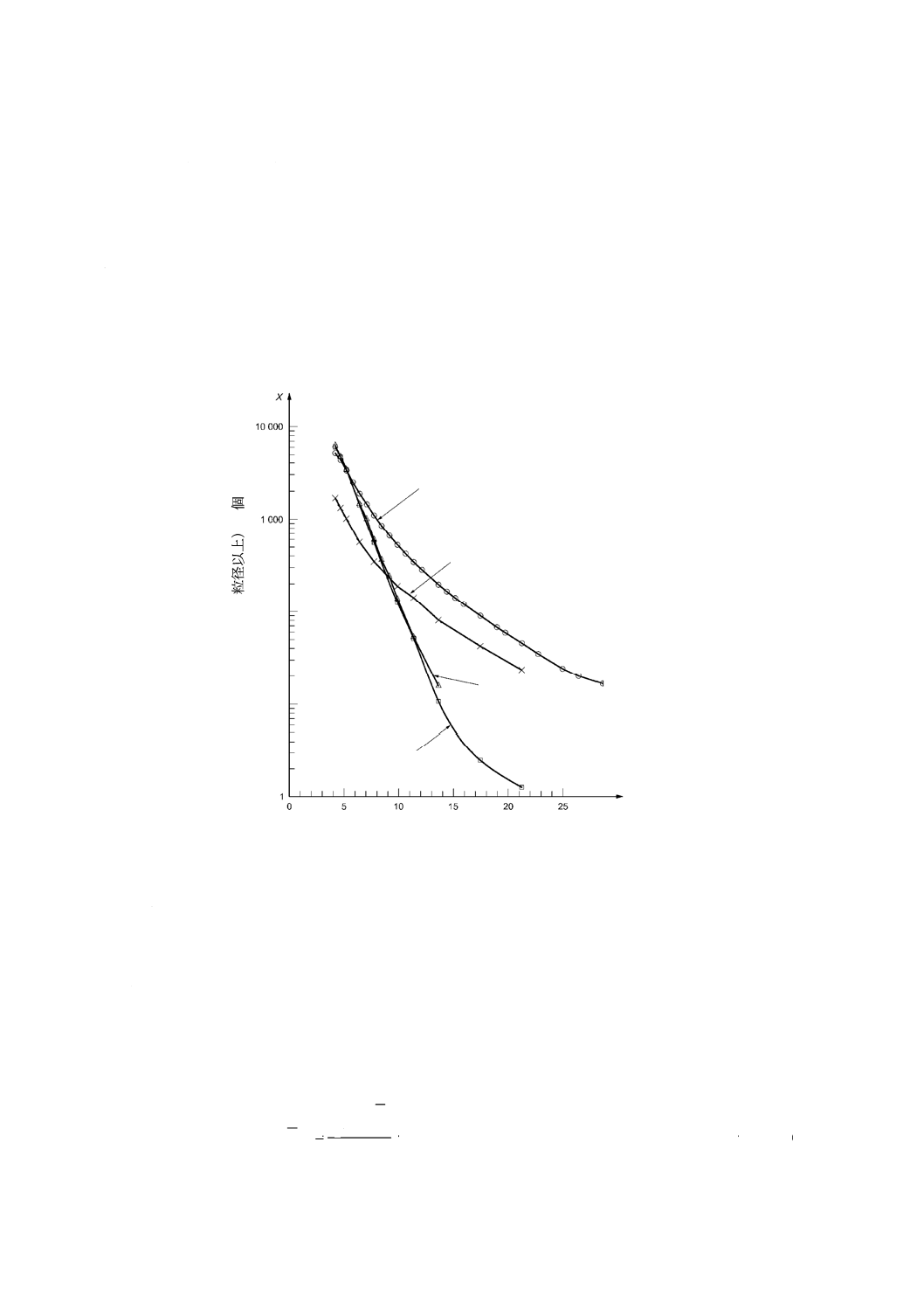

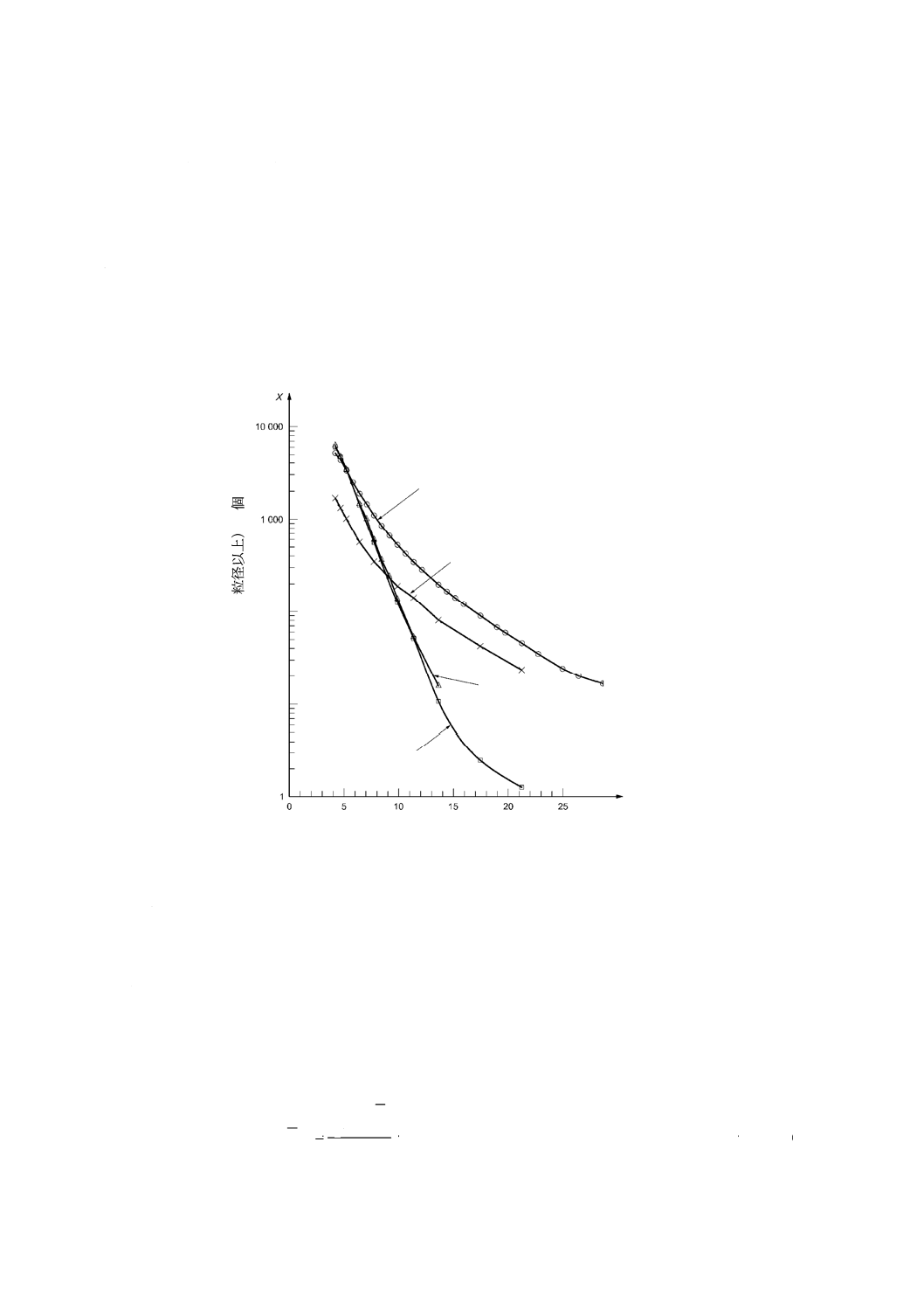

図G.1は,4種類の試験サンプル,すなわち,校正用サンプル,確認用サンプル,サンプルA及びサン

プルBの粒径分布を表している。グラフ上の線は,ラウンドロビンに参加した研究機関での測定値の平均

値を示したものである。校正用サンプルは,ISO MTDを清浄な希釈溶媒に分散させたものである。これら

40

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

は,NIST一次校正用懸濁液を調製した研究機関が調製したものである。ISO MTDは,フィルタのマルチ

パステスト(JIS B 8356-8)にも使用している。確認用サンプルは,乾燥したISO UFTDを用い,附属書E

に従って各参加研究機関で調製した。ISO UFTDの粒径分布は,フィルタのマルチパステストにおけるフ

ィルタ二次側の粒径分布に似ている。

サンプルAは,単一の研究機関で調製したという点を除き,確認用サンプルと同じく,1.00 mg/Lの濃

度でISO UFTDを清浄なオイルに分散させたものである。

サンプルBは,0〜30 μm(c) のダストを清浄な希釈溶媒に分散させたものである。その粒径分布は,フ

ィルタのマルチパステスト(JIS B 8356-8)における,フィルタ一次側での粒径分布に似ている。

図G.1−ラウンドロビンサンプルの粒径分布

G.2

データ解析方法

確認用サンプル,サンプルA及びサンプルBから得たラウンドロビンデータを統計的に解析した。その

結果を表G.2〜表G.4に要約して示す。平均値,標準偏差及び95 %信頼区間は,粒子濃度の累積の対数を

基に算出した。データのばらつきの要因は,主に校正の相違に起因すると推定される。それぞれの研究機

関によって測定した粒径は,正規分布である。累積濃度は粒径の対数の関数として変化するため,得られ

る粒子濃度は対数正規分布となる。平均値(Xlog),標準偏差(s)及び変動係数(CV,log)は,式(G.1),式

(G.2)及び式(G.3)によって定義する。

N

X

X

N

i

i

∑

=

=

1

log

log

····································································· (G.1)

校正用サンプル

サンプルB

確認用サンプル

サンプルA

粒径 μm(c)

粒

子

個

数

濃

度

(

表

示

粒

径

以

上

)

個

/

m

L

41

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(

)

1

log

1

2

log

−

−

=∑

=

N

X

X

s

N

i

i

··························································· (G.2)

log

log

,

100

X

s

CV

=

········································································· (G.3)

ここに,

i

X: 研究機関(i)による特定の粒径における平均粒子濃度デ

ータ

N: サンプルの種類ごと及び表示粒径におけるAPCの数

Xlog,s及びCV,logは,表G.2,表G.3及び表G.4に記載されている。

それぞれのサンプルの粒径における粒子濃度の平均値及び95 %信頼区間は,Xlog及びsによって求める。

粒子濃度の平均値(XG),95 %信頼区間の上側(XU)及び下側(XL)は,次の式(G.4),式(G.5)及び式(G.6)

によって定義される。

log

G

10X

X=

··········································································· (G.4)

G

2

U

10

X

X

s×

=

······································································ (G.5)

G

2

L

10

X

X

s×

=

−

······································································ (G.6)

XG及びsを用いて,粒径の信頼区間dU及びdLを求めた。粒径分布は,XGと粒径データとの相関を直

線回帰することによって確定した。サンプル数が少ないことによる統計上の不自然さを避けるために,N

>5の粒径のデータだけを用いて回帰を行った。表G.2〜表G.4には,回帰式d,dU及びdLを用いて計算

した平均粒径を示す。

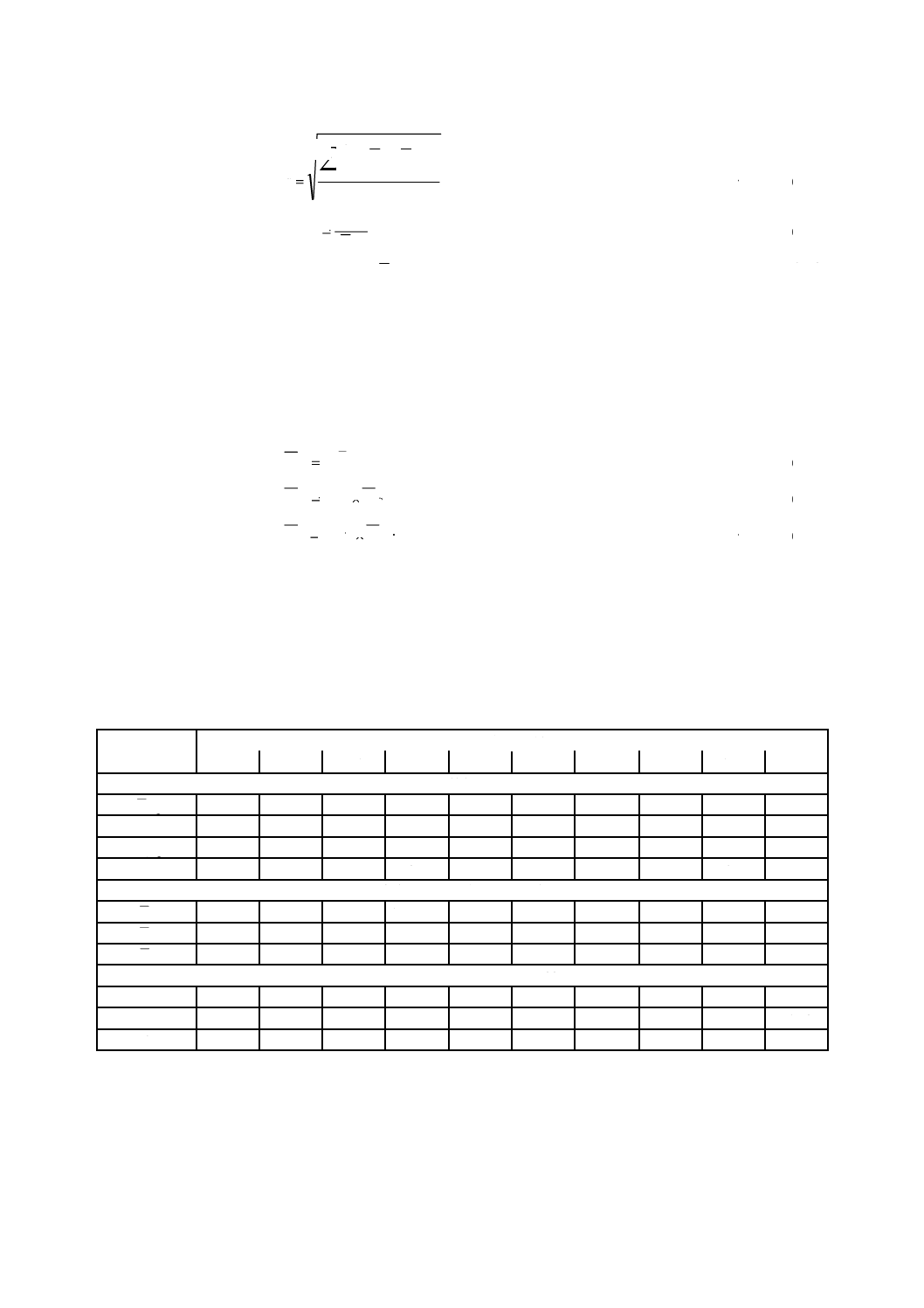

表G.2−サンプルAの結果

パラメータ

粒径 μm(c)

4.2

4.6

5.1

6.4

7.7

9.8

11.3

13.6

17.5

21.2

統計的解析値

Xlog

3.79

3.68

3.53

3.15

2.75

2.10

1.71

1.03

0.40

0.10

s

0.02

0.03

0.04

0.06

0.10

0.14

0.16

0.17

0.15

0.17

CV,log

0.45

0.87

1.01

2.02

3.64

6.84

9.18

16.35

37.44

168

n

10

19

6

27

22

28

4

28

15

26

粒子濃度の95 % 信頼区間 個/mL

XG

6 105

4 739

3 414

1 420

558

125.64

51.27

10.74

2.50

1.26

XU

6 601

5 489

4 021

1 905

884

243.31

105.67

23.35

4.98

2.75

XL

5 647

4 092

2 899

1 059

352

64.88

24.88

4.94

1.26

0.58

粒径の95 % 信頼区間 μm(c)

d

4.2

4.6

5.1

6.4

7.8

9.8

11.1

13.6

17.6

21.1

dU

4.1

4.4

4.8

6.0

7.1

8.9

10.1

12.2

15.4

17.2

dL

4.3

4.8

5.4

6.9

8.4

10.7

12.2

15.4

21.1

30.3

42

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

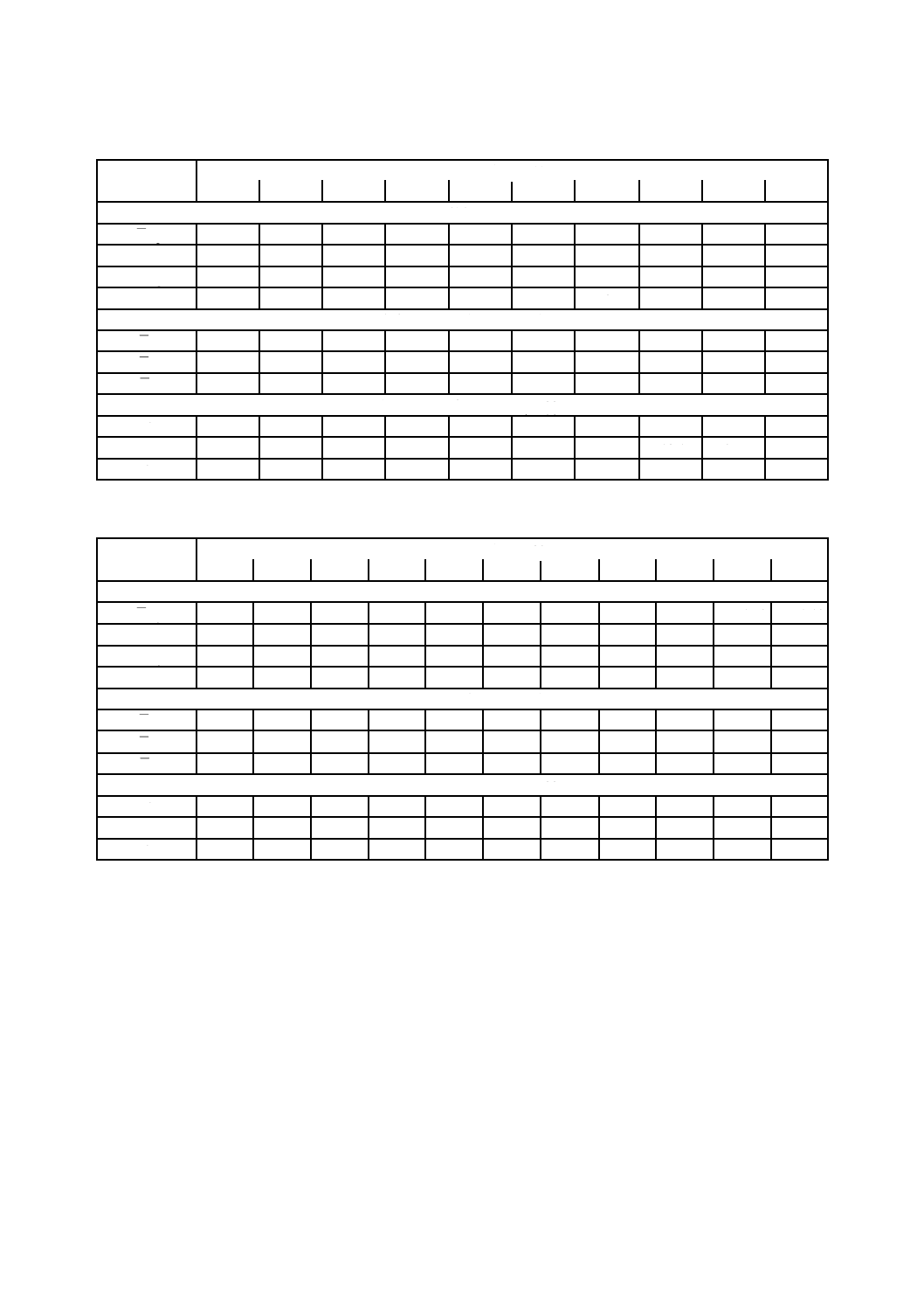

表G.3−サンプルBの結果

パラメータ

粒径 μm(c)

4.2

4.6

5.1

6.4

7.7

9.8

11.3

13.6

17.5

21.2

統計的解析値

Xlog

3.23

3.12

3.01

2.27

2.54

2.27

2.15

1.91

1.63

1.37

s

0.03

0.03

0.04

0.04

0.04

0.04

0.01

0.06

0.02

0.07

CV,log

0.81

0.86

1.26

1.30

1.63

1.94

0.37

3.40

1.49

5.24

n

10

19

5

27

22

28

3

28

11

26

粒子濃度の95 % 信頼区間 個/mL

XG

1 692

1 326

1 020

563

346

188

141

80.65

42.38

23.52

XU

1 909

1 501

1 214

663

418

231

147

108.66

47.38

32.75

XL

1 500

1 171

856

477

286

154

136

59.86

37.91

16.89

粒径の95 % 信頼区間 μm(c)

d

4.2

4.6

5.1

6.4

7.8

9.8

11.0

13.6

17.5

21.2

dU

4.0

4.4

4.8

6.0

7.2

9.1

10.8

12.1

15.5

18.8

dL

4.4

4.9

5.5

6.9

8.4

10.6

11.1

15.2

19.7

23.8

表G.4−確認用サンプルの結果

パラメータ

粒径 μm(c)

4.2

4.6

5.1

6.4

7.1

7.7

8.4

9.1

9.8

11.3

13.6

統計的解析値

Xlog

3.80

3.68

3.53

3.16

3.00

2.78

2.56

2.38

2.14

1.73

1.19

s

0.04

0.04

0.04

0.07

0.17

0.11

0.13

0.18

0.13

0.11

0.13

CV,log

1.06

1.18

1.19

2.09

5.60

3.97

4.98

7.61

6.20

6.49

10.83

n

8

20

17

25

3

20

8

5

24

5

8

粒子濃度の95 % 信頼区間 個/mL

XG

6 286

4 769

3 415

1 458

1 009

600

361

241

137

53.28

15.66

XU

7 570

5 827

4 146

1 977

2 190

997

649

555

251

89.26

28.42

XL

5 221

3 903

2 812

1 076

465

361

201

104

74

31.80

8.63

粒径の95 % 信頼区間 μm(c)

d

4.2

4.7

5.2

6.5

7.0

7.7

8.4

9.1

9.9

11.5

13.6

dU

3.9

4.3

4.9

6.0

5.9

7.0

7.5

7.8

8.9

10.6

12.9

dL

4.5

5.0

5.5

6.9

8.1

8.4

9.4

10.4

10.9

12.4

14.3

G.3

結論

3種類のサンプル全てについて,ラウンドロビンに参加した研究機関の間でよい一致をみた。ただし,

粒子カウント数が500を下回るケースでは,各研究機関でのばらつきが大きかった。類似のAPC間では,

そのばらつきは小さかった。測定結果のばらつきを小さくするためには,APCの性能レベルを附属書A,

附属書D及び附属書Eに規定する許容値以内に調整すること及び附属書A,附属書B及び附属書Cに規

定する限界幅の範囲中で操作することが重要である。

43

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書H

(参考)

サンプルの計算

H.1 例1−データ品質の基準計算

H.1.1 6.3の規定に従って校正用サンプルを分析し,5回の計数結果を得た。あるチャンネルで,35 710,

35 283,35 345,35 389及び43 522の計数が得られた。その計数結果が校正用として適切であるかどうか

を,6.3に規定するデータ品質判定基準によって確認する。

H.1.2 Xmax,Xmin及びXを求める。

Xmax=43 522及びXmin=35 283

050

37

5

522

43

389

35

345

35

283

35

710

35

=

+

+

+

+

=

X

H.1.3 DQを計算する。

24

.

22

100

050

37

283

35

522

43

100

min

max

Q

=

×

−

=

×

−

=

X

X

X

D

H.1.4 表C.2を参照し,DQと最大許容率とを比較する。Xが37 050なので,Xの値が10 000以上の行

及びステップ1の列から最大許容率を読み取る。ここで,最大許容率は11.0である。DQの計算値はこれ

よりも大きいため,このデータは適切でないので,許容率から外れた要因を調べる。

H.1.5 外れる要因となる可能性のある計数値を調べる。元データを調べると,最初から4個の計数値

(35 710,35 283,35 345及び35 389)は相対的に接近しているが,最後の計数値(43 522)はかけ離れて

いる。最後の計数値が外れる要因と疑われるので,X0=43 522となる。外れる要因と疑われる値に最も近

い計数値は35 710であるからXN=35 710となる。

H.1.6 D0を計算する。

05

.1

710

35

522

43

283

35

522

43

N

0

min

max

0

=

−

−

=

−

−

=

X

X

X

X

D

H.1.7 データの中から,外れた要因となる計数値を捨てることができるかどうかを判定する。D0の計算

値が1.44未満なので外れた要因となる計数値を捨てることができる。

H.1.8 残った4個の計数値を用いて,DQを再計算する。ここで,Xmax=35 710及びXmin=35 283であるか

ら,次のようになる。

432

35

4

389

35

345

35

283

35

710

35

=

+

+

+

=

X

20

.1

100

432

35

283

35

710

35

100

min

max

Q

=

×

−

=

×

−

=

X

X

X

D

H.1.9 表C.2を参照し,DQと最大許容率とを比較する。Xは35 432なので,Xの値が10 000以上の行

及びステップ1の列から最大許容率を読み取る。ここで,最大許容率は11.0である。DQの計算値はこれ

よりも小さいため,このデータ(4個の計数値)は適切である。再計算したXを用いて校正手順に進む。

44

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

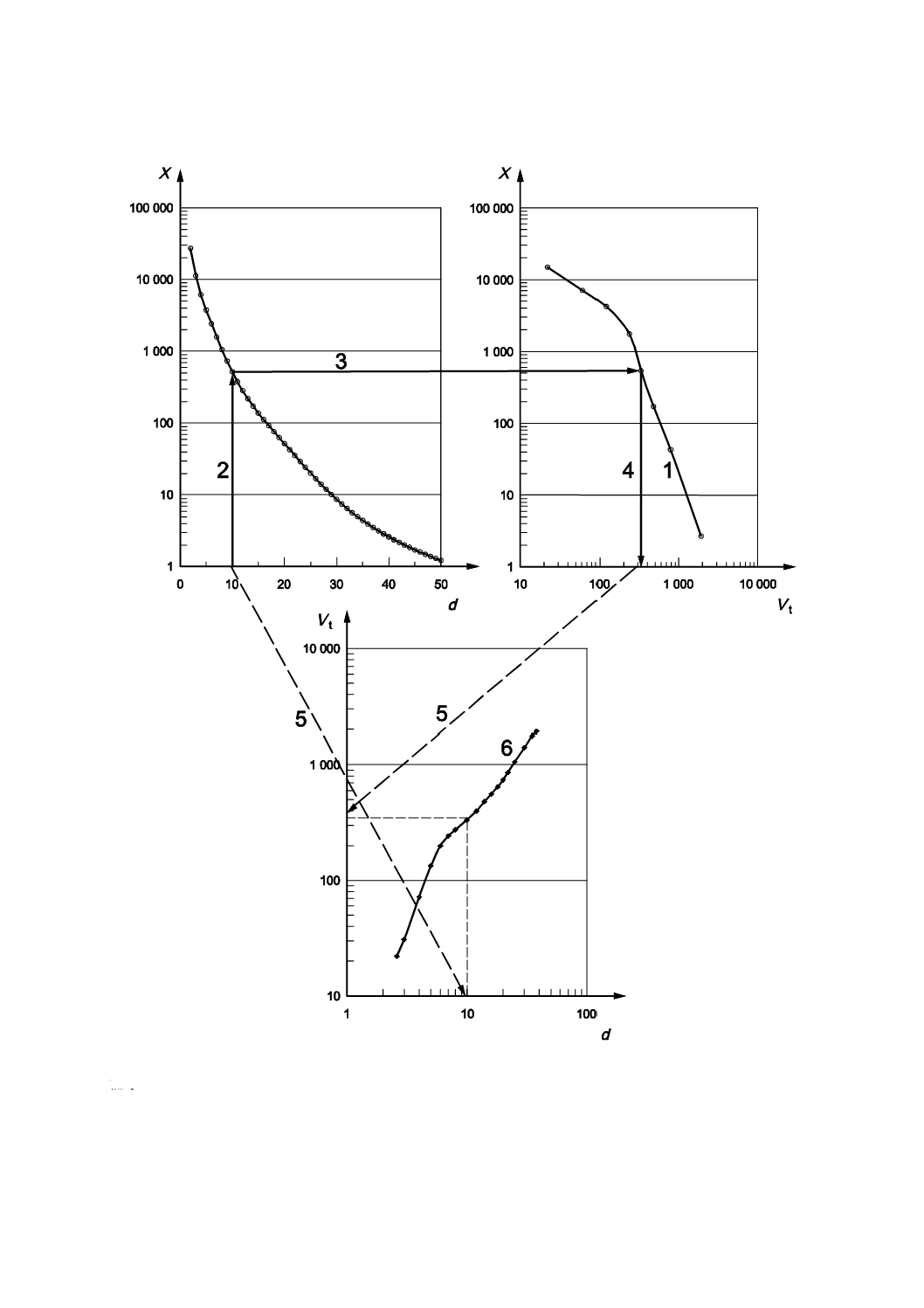

H.2 例2−校正曲線の作成

H.2.1 6.8参照。

6.3で校正サンプルを分析することによって得たデータを用いて,粒子濃度と粒径区分電圧との関係を決

定する。6.4で定めた適切なデータだけを用いて粒子濃度と粒径区分電圧との関係を両対数グラフにプロッ

トする[図H.1 b)]。適切な数学的手法を用いて,滑らかな曲線を作成する(図H.1の曲線1)。

H.2.2 校正のために粒径を選定する。この例では,10 μm(c) の粒径を使用する。

H.2.3 H.2.2で選定した粒径に対応する粒子濃度を求める。図H.1 a) は,この例で使用したSRM 2806の

一次校正用懸濁液の粒子濃度と粒径との関係を示す。NIST証明書によると,10 μm(c) より大きな粒子の

濃度は,513.7個/mLである。10 μm(c) 点での垂直方向の矢印[図H.1 a) の矢印2]はこの値に対応して

いる。

H.2.4 H.2.3で決定した粒子濃度に対応する粒径区分設定電圧を決定する。二つのグラフを結ぶ水平方向

の矢印(図H.1の矢印3)を参照すると,513.7個/mLに対する粒径区分設定電圧が339 mVとなる(図H.1

の矢印4)。

H.2.5 選定した粒径10 µm(c) に対して,H.2.4で決定した粒径区分設定電圧339 mVをプロットする(図

H.1の矢印5)。

H.2.6 他の粒径についてもH.2.2〜H.2.5を繰り返す。粒径及びこの方法によって求めた粒径区分設定電圧

を用いて校正曲線(図H.1の曲線6)を作成する。

45

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 証明書に基づいた粒径と粒子濃度との関係

b) 測定した粒子濃度と粒径区分電圧との関係

c) APCの校正曲線

記号

d: 粒径[µm(c)]

X:指定粒径以上の粒子の濃度(個/mL)

Vt: 粒径区分電圧(mV)

1,2,3,4,5,6:H.2参照

図H.1−粒径及び粒径区分電圧から校正曲線を作成する方法の実例

46

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

H.3 例3−同時通過損失のための回帰式の手順

H.3.1 B.7参照。

同時通過損失の手順を,附属書Bに従いノイズレベルの1.5倍で実行した。表H.1は,結果の一部であ

る。

表H.1−例3において使用するデータ

APC製造業者の推奨限界濃度

%

ダスト濃度,γ

mg/L

測定濃度,X

個/mL

0

0

6.6

10

0.12

1 654

20

0.25

3 347

30

0.28

3 857

40

0.40

5 235

50

0.48

6 286

H.3.2 0〜40 %のデータだけが回帰のために用いることができることから,実際濃度と測定濃度との間の

理論的な関係を決定するために5個(N=5,すなわち,0 %,10 %,20 %,30 %及び40 %のデータ)のデ

ータを用いる。

ΣX,Σγ,ΣγX,Σγ2及びΣX2を計算する。

ΣX=6.6+1 654+3 347+3 857+5 235=14 099.6

Σγ=0+0.12+0.25+0.28+0.40=1.05

ΣγX=(0×6.6)+(0.12×1 654)+(0.25×3 347)+(0.28×3 857)+(0.40×5 235)=4 209

Σγ2=(0.00)2+(0.12)2+(0.25)2+(0.28)2+(0.40)2=0.315 3

ΣX2=(6.6)2+(1 654)2+(3 347)2+(3 857)2+(5 235)2=56 219 843

H.3.3 回帰式を求めるために傾きa及び相関係数rを計算する。

(

)(

)

()

(

)(

)

(

)(

)

167

13

05

.1

3

315

.0

5

6.

099

14

05

.1

209

4

5

2

2

2

=

−

×

×

−

×

=

Σ

−

Σ

Σ

×

Σ

−

Σ

=

γ

γ

γ

γ

N

X

X

N

a

(

)

()

[

]

()

[

]

(

)(

)

(

)

[

](

)

[

]

999

.0

6.

099

14

843

219

56

5

05

.1

3

315

.0

5

05

.1

6.

099

14

209

4

5

2

2

2

2

2

2

=

−

×

−

×

×

−

×

=

Σ

−

Σ

Σ

−

Σ

Σ

Σ

−

Σ

=

X

X

N

N

X

X

N

r

γ

γ

γ

γ

H.3.4 回帰式を用いて,理論濃度Xt[50 %(0,48 mg/L)濃度]を計算する。

Xt=aγ=13 167×0.48=6 320.16

H.4 例4−ハーフカウント設定値の決定

H.4.1 D.5参照。

APCの差分モードを使用し,表H.2の結果が得られるまで,最初の4個のチャンネルの粒径区分電圧を

D.3で規定するとおりに調整する。APCのノイズレベルは3.0 mVである。

47

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表H.2−例4のデータ

チャンネル

記述

粒径区分電圧 mV

差分計数 Ni

1

ノイズレベルの1.5倍

1.5×3.0=4.5

953

2

第3チャンネルの設定の0.72倍

0.72×57.8=41.6

29 592

3

ポリスチレンラテックス球の粒径の中央値

57.8

30 250

4

第3チャンネルの設定の1.32倍

1.32×57.8=76.3

1 774

H.4.2 Dを計算する。

%

18

.2

100

250

30

592

29

1

100

1

3

2

=

×

−

=

×

−

=

N

N

D

H.4.3 Dの絶対値が3 %より小さいことから,ハーフカウント状態は達成された。この場合,第3チャン

ネルの粒径設定電圧は,ポリスチレンラテックス球の粒径に対応する。

H.5 例5−分解能の決定

H.5.1 D.11及びD.12参照。

例4において,6.8で求めた校正曲線を用いることによってハーフカウント設定値を得た。この設定値は

13.12 μm(c)[d=13.12 μm(c)]の粒径と対応することが分かる。

最初の5個のチャンネルをD.7に従って再調整した結果,表H.3を得た。

表H.3−例5のデータ

チャンネル

記述

設定値 mV

粒径 μm(c)

差分計数 Ni

A

チャンネルCの0.72倍

0.72×57.8=41.6

10.91

304

B

ポリスチレンラテックス球の粒径の

0.9倍

48.1

0.9×13.12=11.81

29 946

C

ハーフカウント設定値

57.8

13.12

23 879

D

ポリスチレンラテックス球の粒径の

1.1倍

68.4

1.1×13.12=14.43

4 713

E

チャンネルDの1.32倍

1.32×57.8=76.3

15.30

1 774

H.5.2 μm(c) の単位で,sL及びsRを計算する。

表H.3の結果から,d=13.12 μm(c),NA=304,NB=29 946,NC=23 879及びND=4 713であるので,

)c(

μm

91

.0

713

4

879

23

2

1

ln

6

12

.

13

2

1

ln

6

D

C

R

=

+

=

+

=

N

N

d

s

)c(

μm

41

.0

304

946

29

2

1

ln

6

12

.

13

2

1

ln

6

A

B

L

=

+

=

+

=

N

N

d

s

H.5.3 RL及びRRを計算する。

供給元から報告されたポリスチレンラテックス球の粒径の標準偏差sIは,0.039 μmである。

11

.3

12

.

13

039

.0

41

.0

100

100

2

2

2

I

2

L

L

=

−

=

−

=

d

s

s

R

48

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

93

.6

12

.

13

039

.0

91

.0

100

100

2

2

2

I

2

R

R

=

−

=

−

=

d

s

s

R

H.5.4 分解能を決定するためにRLとRRとを比較する。

例5においては,RRはRLより大きいのでR=RRとなる。したがって,APCの分解能は6.93 %であり附

属書Dの性能仕様の範囲内である。

49

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書I

(参考)

校正用サンプルの粒径分布の確認方法

I.1

背景

適切にAPCを校正するために,箇条6では有効な一次校正用サンプル又は二次校正用サンプルを使用す

ることを要求している。粒子計数精度の検証をするために,附属書EではNIST RM 8632のサンプルを使

用している。一次校正用サンプル,二次校正用サンプル又は,NIST RM 8632のサンプルにかかわらず,

校正用サンプルの粒径分布は,指定の汚染物質の代表値であることが重要である。指定された汚染物質を

校正用サンプルの調製に用いたとしても,サンプル調製法,サンプルの経時劣化,汚染,又は他の理由に

よって粒径分布が変わる可能性がある。この附属書では,この規格に関連して使用するサンプルの粒径分

布を確認する方法に関する手引を提供する。

I.2

手順

I.2.1

NISTの一次校正用懸濁液(4.4参照)を使用して,箇条5及び箇条6に従って,APCを校正する。

I.2.2

6.2に規定する判定基準を用いて,粒径及び対応する粒径区分設定電圧を選択する。

I.2.3

6.2及び6.3に従って校正用サンプルを分析する。

I.2.4

式(I.1)を用いて,参照用懸濁液の平均粒子濃度に対する各粒径ごとの平均粒子濃度との比Rdを求

める。

R

d,

S

d,

d

X

X

R=

·············································································· (I.1)

ここに,

Xd,S: 校正用サンプルの粒径dにおける平均粒子濃度

Xd,R: 同じ粒径における参照用懸濁液の平均粒子濃度

一次校正用サンプル及び二次校正用サンプルについては,Xd,Rの値をNIST SRM 2806の証明書から取得

する。ISO UFTDサンプルについては,Xd,Rの値は表A.1で与えられる各サイズの濃度範囲の平均値を計算

することによって求める。

I.2.5

各粒径のRdを粒径dの関数としてプロットし,線で結ぶ。結果が水平線に近い場合,校正用サン

プルの粒径分布が参照用懸濁液に近似することを示す。結果が水平でない場合,又は一つ以上の粒径で水

平から大きく外れる場合は,校正用サンプルが参照用懸濁液に近似していないことを示しており,このサ

ンプルは使用しないほうがよい。

I.2.6

式(I.2)を用いて,同じ校正用サンプルの各粒径の平均粒子濃度と10 μm(c) 平均粒子濃度との比率

Tdを計算する。

S

10,

S

d,

d

X

X

T=

·············································································· (I.2)

ここに,

Xd,S: 校正用サンプルの粒径dにおける平均粒子濃度

X10,S: 同じ校正用サンプルの10 μm(c) における平均粒子濃度

I.2.7

参照用懸濁液を用いてI.2.6を繰り返す。

I.2.8

校正用サンプル及び参照用懸濁液について,各粒径のTdを粒径dの関数としてプロットし,線で

結ぶ。2本の線が基本的に同じ傾向を示す場合,校正用サンプルの粒径分布は,参照用懸濁液に近似する

50

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ことを示す。そうでない場合,校正用サンプルが参照用懸濁液に近似していないことを示す。近似してい

ない場合には使用しないほうがよい。

I.2.9

I.2.5及びI.2.8で規定する許容基準に合格した場合,校正用サンプルはこの規格で使用することが

できる。そうでない場合,校正用サンプルを交換又は,根本的な問題を修正した後に再調製する必要があ

る。

51

B 9932:2015 (ISO 11171:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] ISO 4402:1991,Hydraulic fluid power−Calibration of automatic-count instruments for particles suspended in

liquids−Method using classified AC Fine Test Dust contaminant

[2] ISO 11171:1999,Hydraulic fluid power−Calibration of automatic particle counters for liquids

[3] ISO/TR 16144,Hydraulic fluid power−Calibration of liquid automatic particle counters−Procedures used to

certify the standard reference material SRM 2806

[4] Fletcher, R.A., Verkuteren, J.R., Windsor, E.S., Bright, D.S., Steel, E.B., Small, J.A., Ligget, W.S. Development

of a standard reference material for the fluid power industry: ISO medium dust in oil, In: Proceedings of the 47th

National Conference on Fluid Power, Vol.1, pp.351-364. Milwaukee, WI: National Fluid Power Association,

1996

[5] NIST Certificate, Standar Reference Raterial

2806 Medium Test dust (MTD) in Hydraulic Fluid. Gaithersburg,

MD: National Institute of Standards and Technology, 1997

[6] Russ, J.R. The image processing handbook, Boca Raton, FL: CRC Press 1995, pp417-446

[7] Taylor, B.N., Kuyatt, C.E. Guidelines for evaluating and expressing the uncertainty of NIST measurement

results, Washington DC: U.S. Government Printing Office, 1994. (NIST Technical Note 1297.)

[8] Verdegan, B.M. Optical particle counter calibration for nonpolar liquid applications. Filtech '89 Conference,

1989.

[9] Verdegan, B.M., Schwandt, B.W., Holm, C.E. Development of a traceable particle counter calibration standard.

Sixth World Filtration Congress, 1993.

[10] Verdegan, B.M., Holm, C.E., Schwandt, B.W. Reducing variability in particle count results for oil samples.

Proceedings of the 47th National Conference on Fluid Power, 1996-04-23/25, pp.335-349.

[11] MIL-PRF-5606,Performance specification hydraulic fluid, petroleum base−Aircraft, missile, and ordnance