B 9908-1:2019

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 2

4 記号及び略語 ··················································································································· 5

5 技術的仕様及び要求事項 ···································································································· 6

5.1 一般事項 ······················································································································ 6

5.2 材料 ···························································································································· 6

5.3 定格風量 ······················································································································ 6

5.4 気流に対する圧力損失 ···································································································· 6

5.5 粒径別捕集率線図(部分捕集率線図)················································································ 6

5.6 質量法捕集率 ················································································································ 6

6 試験方法及び手順 ············································································································· 6

7 粒子状物質捕集率(J-ePMx)に基づくクラス分類方法 ···························································· 7

7.1 大気の標準体積粒径分布の定義 ························································································ 7

7.2 粒子状物質捕集率(J-ePMx)の計算 ·················································································· 9

7.3 クラス分類 ·················································································································· 10

8 試験結果の報告 ··············································································································· 10

8.1 一般 ··························································································································· 10

8.2 試験報告書の解釈 ········································································································· 11

8.3 試験結果まとめ ············································································································ 12

附属書A(参考)フィルタからの発じん ·················································································· 18

附属書B(参考)計算例 ······································································································· 20

附属書C(参考)下流側微細粉じん濃度の推定 ········································································· 24

参考文献 ···························································································································· 26

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 28

B 9908-1:2019

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,公益社団法人日本空気清浄協会(JACA)及

び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出が

あり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

これによって,JIS B 9908:2011は廃止され,その一部を分割して制定したこの規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS B 9908の規格群には,次に示す部編成がある。

JIS B 9908-1 第1部:粒子状物質捕集率に基づく仕様,要件及び分類

JIS B 9908-2 第2部:粒径別捕集率及び圧力損失の測定方法

JIS B 9908-3 第3部:試験粉じん負荷に対する質量法捕集率及び圧力損失の試験

JIS B 9908-4 第4部:換気用エアフィルタユニットの除電処理の試験方法

JIS B 9908-5 第5部:換気用電気集じん器の性能試験方法

JIS B 9908-6 第6部:超高性能フィルタユニットの性能試験方法

この規格群は,ビルディング,工場,事務所などにおいて,空気中に浮遊する粉じんを除去するために

用いるエアフィルタのうち,ろ材を用いて粉じんを除去する換気用エアフィルタユニット(以下,フィル

タユニットという。)及び換気用電気集じん器(以下,電気集じん器という。)の性能試験方法について規

定する。この規格群は,2016年12月に発行されたISO 16890-1〜ISO 16890-4の4部とこの国際規格で規

定されていないJIS B 9908-5及びJIS B 9908-6の2部との計6部構成である。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 9908-1:2019

換気用エアフィルタユニット・

換気用電気集じん器の性能試験方法−

第1部:粒子状物質捕集率に基づく仕様,

要件及び分類

Test method of air filter units for ventilation and electric air cleaners for

ventilation-Part 1: Technical specifications, requirements and classification

system based upon particulate matter efficiency

序文

この規格は,2016年に第1版として発行されたISO 16890-1を基とし,JIS B 9908:2011及びISO 16890

規格群に混在する測定方法の差異部分を整合させるために,技術的内容を変更して作成した日本工業規格

である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,一般的な換気用エアフィルタユニットにおいて,粒子状物質(PM)をベースとしたフィル

タユニットの捕集率クラス分類方法について規定する。また,試験方法,評価のための仕様,一般要求事

項及び試験結果報告書の概略についても規定する。この規格は,JIS B 9908-2,JIS B 9908-3及びJIS B

9908-4と合わせて使用することを意図している。

この規格における粒子状物質とは,大気中に浮遊している自然のエアロゾル(液体及び固体粒子)と同

等の粒径分布をもつものである。記号J-ePMxは,0.3 μm〜X μmの光学直径をもつ粒子に対するフィルタ

ユニットの捕集率を表す。この規格では,粒子状物質捕集率は,表1の粒径範囲を適用する。

表1−粒子状物質捕集率J-ePMxを規定するための光学的粒径範囲

単位 μm

粒子状物質捕集率

粒径範囲

J-ePM10

0.3≦X≦10

J-ePM2.5

0.3≦X≦2.5

J-ePM1

0.3≦X≦1

この規格は,開口面積が610 mm×610 mmの試験ダクトにおいて,風量が0.25 m3/s(900 m3/h)〜1.5 m3/s

(5 400 m3/h)の間で適用する。

2

B 9908-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この規格,並びにJIS B 9908-2,JIS B 9908-3及びJIS B 9908-4は,規格で定められた手順で試験した場

合に,J-ePM1が99 %以下でJ-ePM10が20 %を超える一般換気用フィルタユニットに適用する。試験の適用

上限を超えるフィルタユニットは,JIS B 9908-6によって評価する。

注記1 試験手順の適用下限をJ-ePM10で20 %とした理由は,このレベル以下のフィルタユニットで

はこの規格に示す手順で統計的妥当性のある結果を得ることが難しいためである。

室内空気清浄機で使われるフィルタユニットは,この規格の適用範囲から除外する。

この規格群に従って得られた性能結果は,それ自体から実用時の捕集率又は寿命を定量的に推定するこ

とはできない。性能に影響する他の要素については,附属書Aに記載する。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 16890-1:2016,Air filters for general ventilation−Part 1: Technical specifications, requirements

and classification system based upon particulate matter efficiency (ePM)(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 9908-2 換気用エアフィルタユニット・換気用電気集じん器の性能試験方法−第2部:粒径別捕

集率及び圧力損失の測定方法

注記 対応国際規格:ISO 16890-2:2016,Air filters for general ventilation−Part 2: Measurement of

fractional efficiency and air flow resistance

JIS B 9908-3 換気用エアフィルタユニット・換気用電気集じん器の性能試験方法−第3部:試験粉じ

ん負荷に対する質量法捕集率及び圧力損失の試験

注記 対応国際規格:ISO 16890-3:2016,Air filters for general ventilation−Part 3: Determination of the

gravimetric efficiency and the air flow resistance versus the mass of test dust captured

JIS B 9908-4 換気用エアフィルタユニット・換気用電気集じん器の性能試験方法−第4部:換気用エ

アフィルタユニットの除電処理の試験方法

注記 対応国際規格:ISO 16890-4:2016,Air filters for general ventilation−Part 4: Conditioning method

to determine the minimum fractional test efficiency

JIS B 9908-6 換気用エアフィルタユニット・換気用電気集じん器の性能試験方法−第6部:超高性能

フィルタユニットの性能試験方法

JIS Z 8122 コンタミネーションコントロール用語

JIS Z 8901 試験用粉体及び試験用粒子

ISO 15957,Test dusts for evaluating air cleaning equipment

ISO 29464,Cleaning of air and other gases−Terminology

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 8122及びISO 29464によるほか,次による。

3

B 9908-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1

捕集率

3.1.1

質量法捕集率,A(arrestance, gravimetric efficiency)

与えられた試験条件において,フィルタユニットを通過する空気中の標準試験粉じんの質量基準での除

去能力。

注記 この測定結果は,質量パーセントで表す。

3.1.2

初期質量法捕集率,Ai(initial arrestance, initial gravimetric efficiency)

最初の負荷サイクルでフィルタユニットに投入した試験粉じんの質量と,フィルタユニットで捕集した

試験粉じんの質量との割合。

注記 この測定結果は,質量パーセントで表す。

3.1.3

平均質量法捕集率,Am(average arrestance, average gravimetric efficiency)

試験終了圧力損失までにフィルタユニットに投入した試験粉じんの総質量とフィルタユニットで捕集し

た試験粉じんの総質量との割合。

3.1.4

捕集率(efficiency)

フィルタユニットで除去した負荷物質の割合(分数又はパーセント)。

3.1.5

粒径別捕集率,部分捕集率,E(fractional efficiency)

粒径又は粒径範囲ごとの粒子除去能力。

注記 粒径別の関数としてプロットされた捕集率は粒径別捕集率のスペクトラムとなる。

(出典:ISO 29464:2011の3.1.61)

3.1.6

粒子状物質捕集率,J-ePMx(particulate matter efficiency)

光学粒径で0.3 μmからX μmまでの粒径範囲におけるフィルタユニットの捕集率(3.1.4)。

3.2

フィルタユニット(filter unit)

ろ過材料で構成し,枠の中にサポート及び接合部をもつ組立品。

注記 対応国際規格においては,フィルタエレメント(filter element)と呼んでいる。

3.3

フィルタグループ

3.3.1

グループ名称(group designation)

そのフィルタクラス分類の要求事項を満たすフィルタユニットのグループの名称。

注記 グループ名称とは,この規格の表5で規定する“JIS Coarse”,“JIS ePM10”,“JIS ePM2.5”及び

“JIS ePM1”である。

3.3.2

JIS Coarse

J-ePM10が50 %未満の場合に分類できるフィルタグループ。

4

B 9908-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3.3

JIS ePM10

J-ePM10が50 %以上の場合に分類できるフィルタグループ。

注記 グループ名称の数字部分は下付きにしない。

3.3.4

JIS ePM2.5

J-ePM2.5, minが50 %以上の場合に分類できるフィルタグループ。

注記 グループ名称の数字部分は下付きにしない。

3.3.5

JIS ePM1

J-ePM1, minが50 %以上の場合に分類できるフィルタグループ。

注記 グループ名称の数字部分は下付きにしない。

3.4

風量

3.4.1

風量,qV(air flow rate)

単位時間当たりにフィルタユニットを通過する空気の体積。

(出典:ISO 29464:2011の3.2.38)

3.4.2

定格風量,qV,nom(nominal air flow rate)

フィルタ供給者が定めるフィルタユニットの標準の風量(3.4.1)。

注記 標準状態(温度20 ℃,気圧1.013×103 hPa)に換算した量で表し,“m3/min”で表す。

3.4.3

試験風量,qVt(test air flow rate)

試験時の風量(3.4.1)。

3.5

粒子状物質

3.5.1

粒子状物質,PM(particulate matter)

大気中に浮遊する固体及び/又は液体粒子。

3.5.2

PM10

10 μmの空気力学的粒径において分級装置で50 %をカットした粒子状物質(3.5.1)。

3.5.3

PM2.5

2.5 μmの空気力学的粒径において分級装置で50 %をカットした粒子状物質(3.5.1)。

3.5.4

PM1

1 μmの空気力学的粒径において分級装置で50 %をカットした粒子状物質(3.5.1)。

3.6

粒子計数器,パーティクルカウンタ(particle counter)

サンプル空気中にある浮遊粒子を検出し計数する装置。

5

B 9908-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(出典:ISO 29464:2011の3.27)

3.7

粒径,粒子直径

3.7.1

粒径,粒子直径,ps(particle size, particle diameter)

エアロゾルの粒子の幾何学的直径(状況によって,球形に,光学的に,又は空気力学的に等価な相当粒

径)。

(出典:ISO 29464:2011の3.1.126)

3.7.2

粒径分布(particle size distribution)

サンプル中の粒子の等価粒径,又は規定した等価粒径間の粒子の割合を測定できる方法又は装置を用い

て得られる実験結果を,数表又はグラフで表したもの。

(出典:ISO 29464:2011の3.1.128)

3.8

圧力損失(resistance to air flow, pressure differential)

指定条件における通風装置内の二点間の圧力の差。特にフィルタユニットの上下流で測定したもの。

注記 圧力損失の単位は,“Pa”で表す。

3.9

試験粉じん保持量(test dust capacity)

試験終了圧力損失までにフィルタユニットで捕集した標準試験粉じんの量。

4

記号及び略語

Ai

初期質量法捕集率(%)

di

粒径レンジiの最小粒径(μm)

di+1

粒径レンジiの最大粒径(μm)

d

−

i

粒径レンジiの幾何平均粒径(μm)

Δdi

粒径レンジiの粒径幅(μm)

Δln di

粒径レンジiの粒径幅の自然対数値(−)

Δln di=ln di+1−ln di=ln(di+1/di)

d50

対数正規分布における中央粒径(μm)

Ei

粒径レンジiでの初期粒径別捕集率(部分捕集率)(%)

(未除電,未粒子負荷。JIS B 9908-2の未除電フィルタユニット捕集率Epsに相当)

ED,i

粒径レンジiでの除電処理後の粒径別捕集率(部分捕集率)(%)

(JIS B 9908-4の除電処理が行われた後のJIS B 9908-2のフィルタユニット捕集率

Epsに相当)

EA,i

粒径レンジiでの平均粒径別捕集率(部分捕集率)(%)

J-ePMx, min

この規格による最小粒子状物質捕集率(%)(除電後フィルタユニット,x=1 µm,2.5 µm)

J-ePMx

この規格による粒子状物質捕集率(%)(x=1 µm,2.5 µm,10 µm)

q3(d)

体積粒径分布(−)

Q3(d)

体積粒径積算分布(−)

σg

対数正規分布の幾何標準偏差

6

B 9908-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

y

二峰性の粒径分布の混合比

5

技術的仕様及び要求事項

5.1

一般事項

フィルタユニットには誤って取り付けないように,空気の流れ方向を表記しなければならない。

フィルタユニットは,ダクトに正しく取り付けられた際に,シール部周辺での漏れが起こらないように

設計しなければならない。やむを得ず寸法が標準的な試験条件に合致しない場合は,フィルタユニットの

組合せで漏れが生じなければ,二つ以上の同じ型式のフィルタユニットを組み合わせることができる。

5.2

材料

フィルタユニットは,標準的な使用条件(温度・湿度),及び実際に起こり得る腐食環境に暴露されても

耐え得る適切な材料で製作しなければならない。

5.3

定格風量

フィルタユニットは,フィルタ供給者が設計した定格風量で試験しなければならない。

フィルタ供給者が定格風量を指定していない場合は,フィルタユニットは0.944 m3/sで試験しなければ

ならない。この風量での面風速は2.54 m/sである。

5.4

気流に対する圧力損失

フィルタユニットにかかる圧力損失は,JIS B 9908-2に基づき試験風量で測定する。

5.5

粒径別捕集率線図(部分捕集率線図)

粉じん無負荷・除電未処理状態での,初期粒径別捕集率(部分捕集率)線図Eiは,JIS B 9908-2に基づ

いた試験風量で測定する。

JIS B 9908-4に基づく除電処理が行われたフィルタユニットの最小粒径別捕集率(部分捕集率)線図ED,i

は,JIS B 9908-2に基づく粒径で測定する。

5.6

質量法捕集率

初期質量法捕集率,試験粉じん保持量に対する圧力損失及び試験粉じん保持量は,負荷粉じんとしてISO

15957のL3試験粉じん又はJIS Z 8901の試験用粉体1の11種を用いてJIS B 9908-3に基づき測定する。

6

試験方法及び手順

試験装置,試験条件,試験エアロゾル及び負荷粉じんの技術的な仕様は,JIS B 9908-2,JIS B 9908-3及

びJIS B 9908-4に詳細を規定する。この規格における試験は,次の手順で行う。これらは全て同じ試験条

件及び同じ風量において,同一のフィルタユニットで行わなければならない。

a) JIS B 9908-2に規定する風量に従って,風量対圧力損失を測定する。

b) JIS B 9908-2に従って,粉じん無負荷・除電未処理の状態での初期粒径別捕集率(部分捕集率)Eiを

測定する。

c) JIS B 9908-4に従って,除電処理を行う。

d) JIS B 9908-2に従って,除電処理を行ったフィルタユニットの粒径別捕集率(部分捕集率)ED,iを測定

する。これが最小粒径別捕集率(部分捕集率)となる。

e) 箇条7で規定する方法によって,J-ePMxを計算する。

f)

JIS B 9908-3に従って,初期質量法捕集率を測定するために負荷粉じんをフィルタユニットに負荷す

る(この手順は,JIS ePM10,JIS ePM2.5又はJIS ePM1グループのフィルタユニットについては任意

選択となる。)。

7

B 9908-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

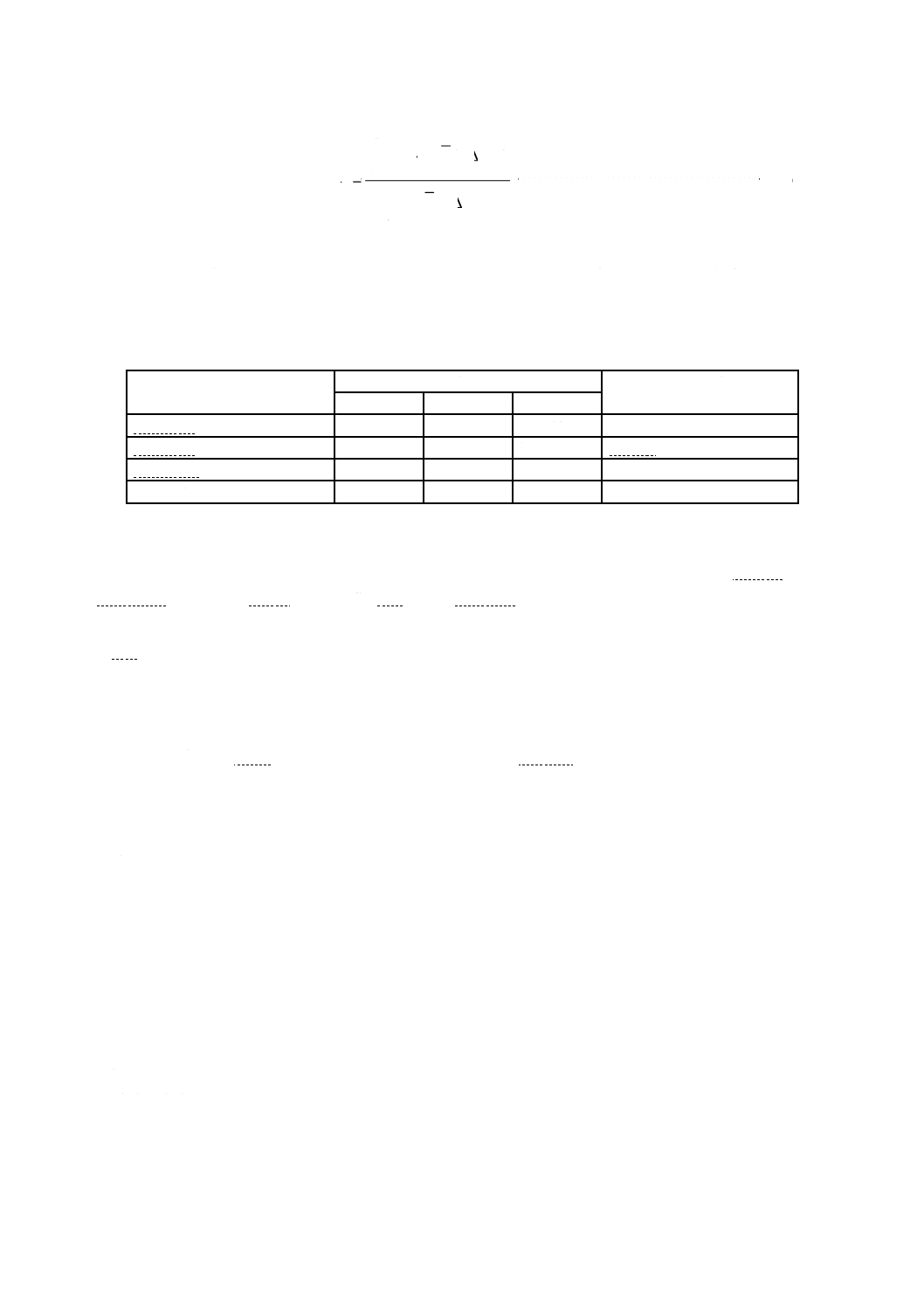

フィルタユニットの平均粒径別捕集率(部分捕集率)は,式(1)によって算出する。

(

)

i

i

i

E

E

E

,

D

,

A

5.0

+

=

··································································· (1)

ここに,

EA,i: 平均粒径別捕集率(部分捕集率)

Ei: 初期粒径別捕集率(部分捕集率)

ED,i: 除電処理後の粒径別捕集率(部分捕集率)

注記 JIS B 9908-4による試験手順の詳細については,8.2参照。

JIS B 9908-4に規定する除電手順は,粉じん無負荷で,初期フィルタユニット性能に対する帯電効果の

影響の程度について定量的に示すために行う。これは,帯電効果を完全に除去し,目詰まりによる捕集率

増加がない条件で得られる捕集率のレベルを示す。ゆえに,除電処理後の粒径別捕集率ED,iは,実際の使

用条件下での粒径別捕集率よりも過小に評価することになる。フィルタユニットの実使用期間中に起こり

得る最小粒径別捕集率は多くの制御できない使用条件パラメータに強く依存するため,その実際の値は初

期捕集率と除電後の捕集率との間で存在すると考えられる。この規格では,式(1)で算出する平均粒径別捕

集率を,使用期間における実際の粒径別捕集率を予測するために用いる。したがって,実際の使用条件で

測定された粒径別捕集率は,この規格で算出する捕集率と明らかに異なることに注意しなければならない。

加えて,除電手順としてJIS B 9908-4で行われるフィルタろ材への化学的処理は,フィルタろ材の繊維構

造に影響を与えたり,繊維に化学的影響を与えたり,又はろ材を完全に破壊する可能性がある。したがっ

て,全てのフィルタユニット及びろ材についてJIS B 9908-4での除電手順が必ず適用されるわけではない。

この場合は,JIS B 9908規格群によるクラス分類ができないことになる。

7

粒子状物質捕集率(J-ePMx)に基づくクラス分類方法

7.1

大気の標準体積粒径分布の定義

粒子状物質捕集率J-ePMxを評価するために,平均的な大気空気を表した標準体積粒径分布を定義する。

一般的に,対象となる粒径範囲(>0.3 μm)では,大気中の体積粒径分布は小粒径及び大粒径で二峰性の

分布をもつ。

注記1 大気空気の実際の体積粒径分布は多くの異なる要因に依存する。ゆえに,場所,季節及び/

又は天候条件によって,実測された体積粒径分布は,この規格で定義する標準体積粒径分布

とは明らかに異なる。

この二峰性の分布は,式(2)に示す対数正規分布によってそれぞれ与えられる粗大粒子及び微小粒子の分

布を結合して表す。

f (ln d,σg,d50)

−

−

=

2

g

2

50

g

)

(ln

2

)

ln

(ln

exp

π

2

ln

1

σ

σ

d

d

································ (2)

ここに,

f (ln d,σg,d50): 小粒径又は大粒径のいずれか一つのモードの対数正

規分布

d: 分布を計算するための任意の粒径

σg: 対数正規分布の幾何標準偏差

d50: 中央粒径

二峰性の分布は,粗大モード(B)と微小モード(A)との結合によって,混合比yを重み付けして式(3)

で算出する。

8

B 9908-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

()

()=

=

d

d

Q

d

q

ln

d

d

3

3

y・f (ln d, σgA, d50A) + (1−y)・f (ln d, σgB, d50B) ················· (3)

この規格における各パラメータは表2による。

表2−大気粒子モデルの各パラメータ

)

(

3

id

q

A

B

d50

0.5 μm

4.0 μm

σg

1.8

1.5

y

0.5

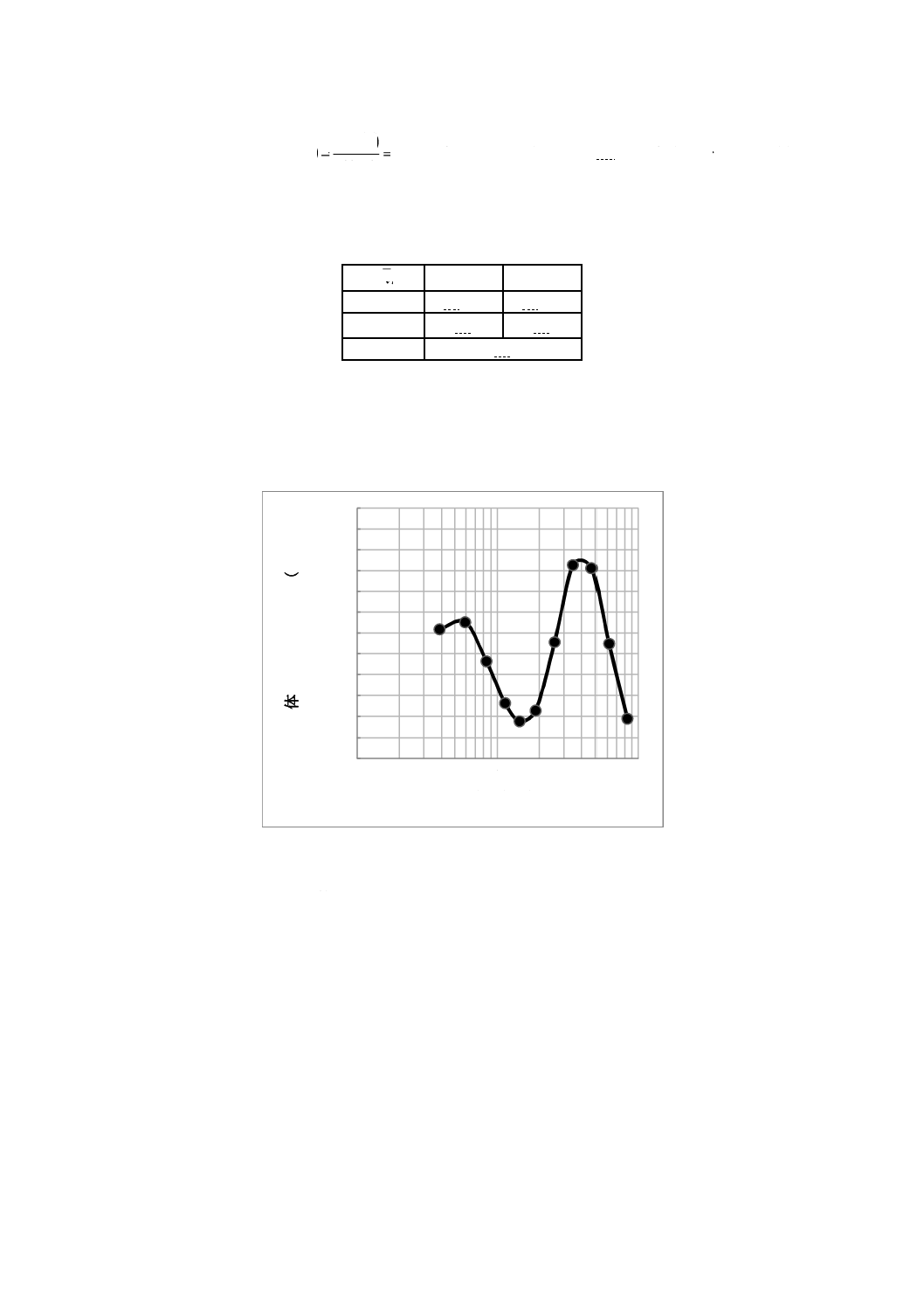

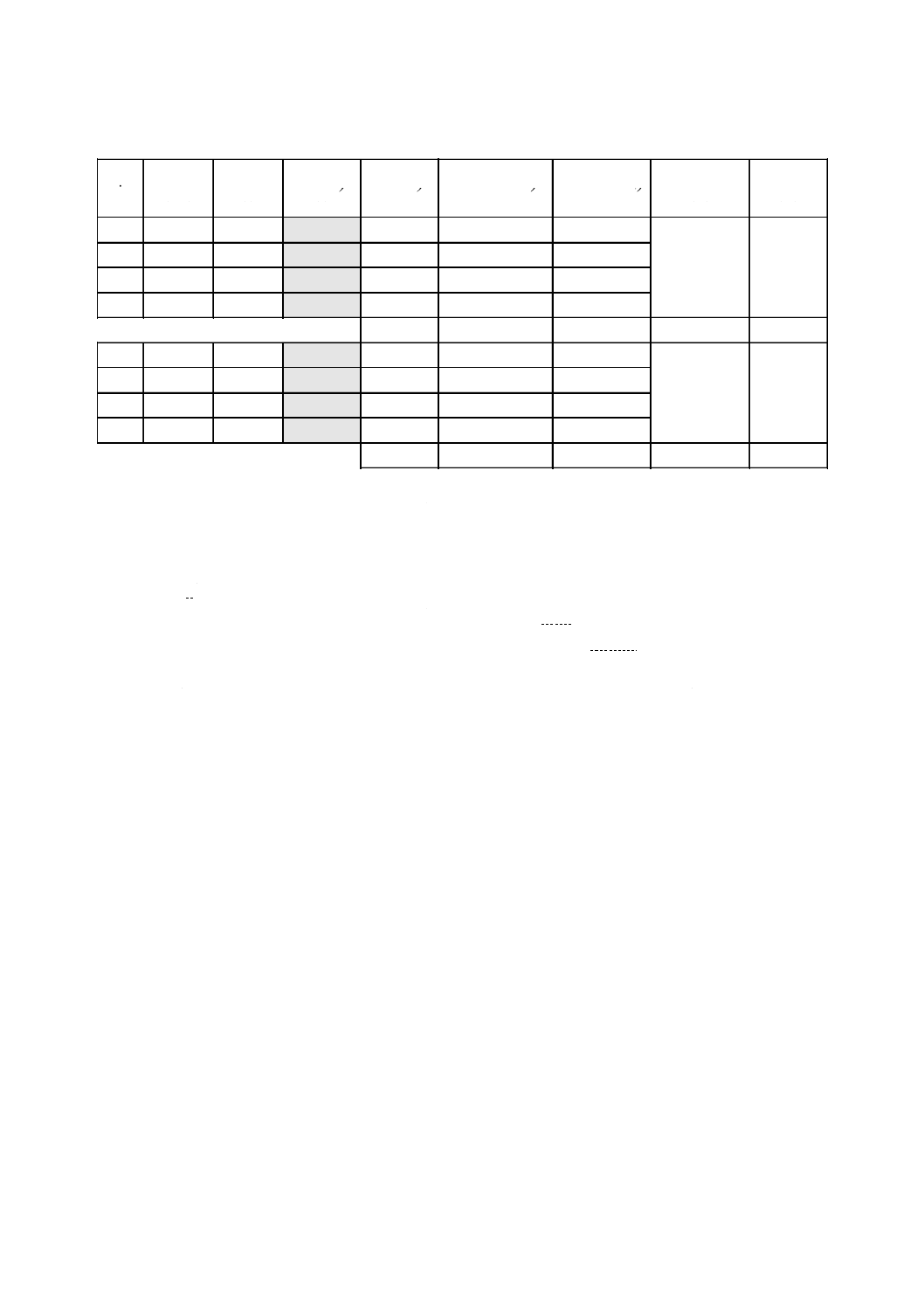

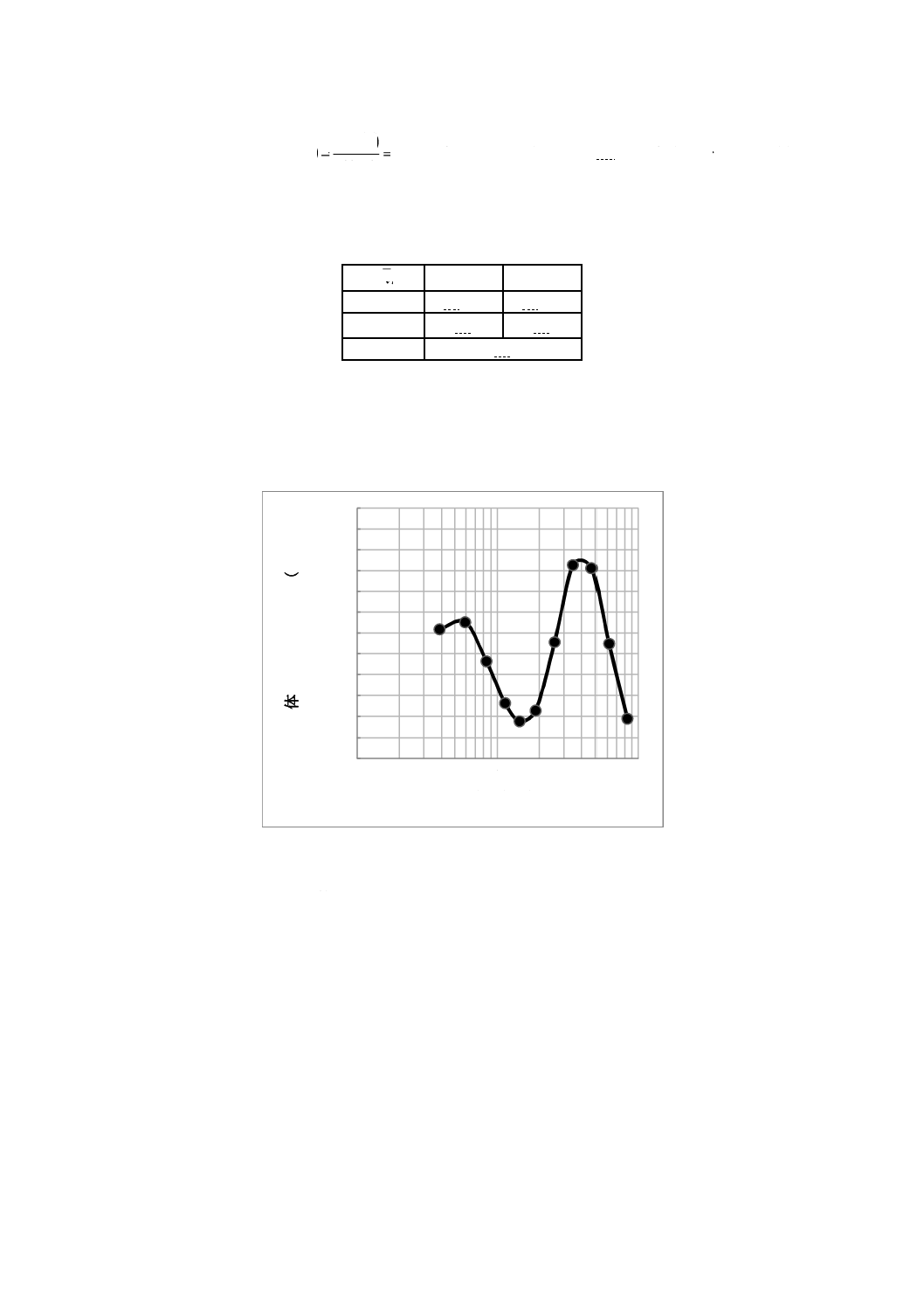

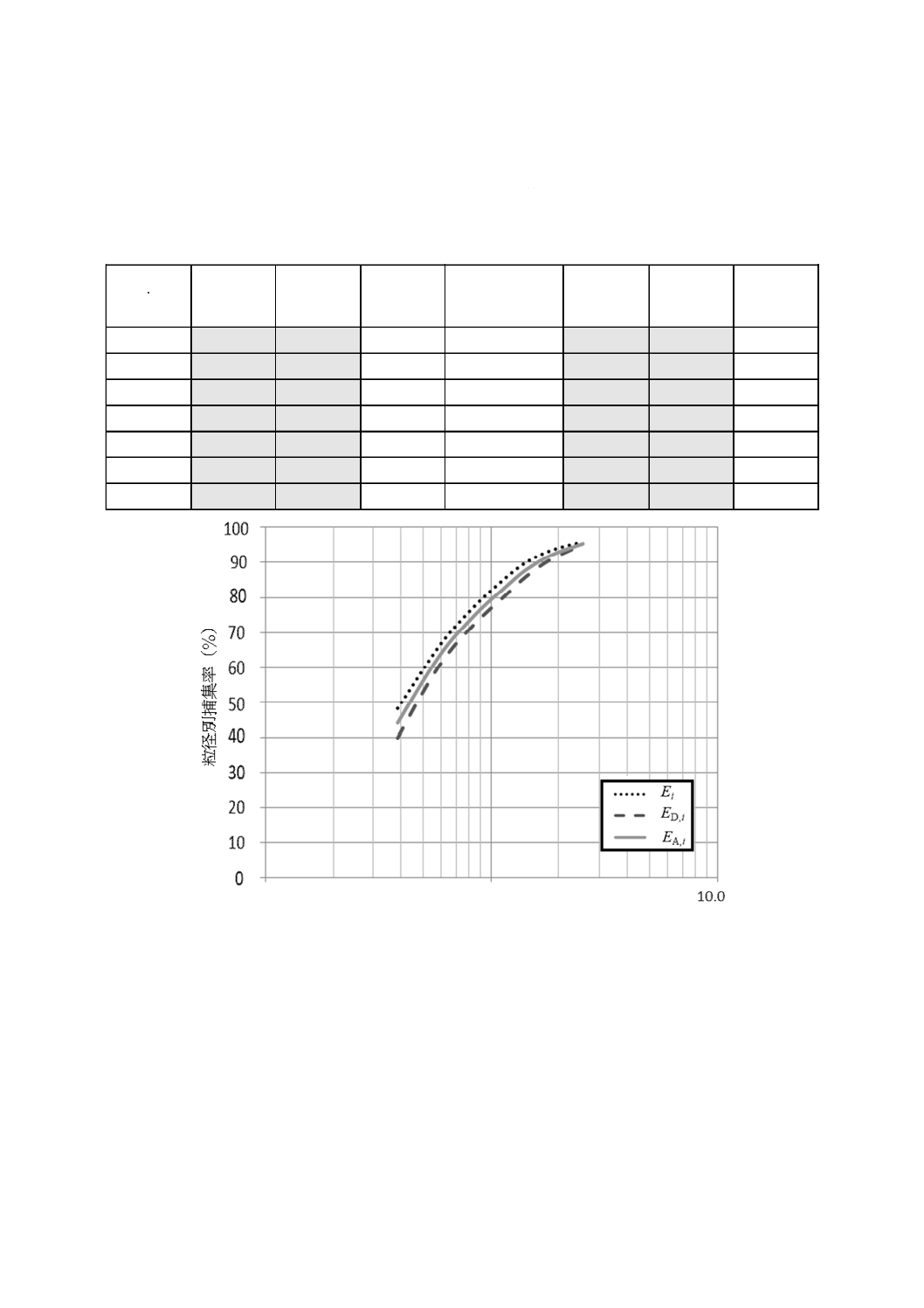

表2のパラメータを用いて式(3)によって算出した標準体積粒径分布を図1に示す。

注記2 粒径範囲は,幾何平均径の精度が低下しないように上下限の差を小さくしている。また,な

るべく対数的に等間隔となるようにしている。

0.00

0.10

0.20

0.30

0.40

0.50

0.60

0.1

1

10

体

積

粒

径

分

布

q3

(

-

)

粒径(μm)

図1−標準体積粒径分布

一例として,式(3)を用いて計算した標準体積粒径分布を表3に示す。

9

B 9908-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−大気粒子モデルの標準体積粒径分布

光学的粒径(μm)

標準体積

粒径分布

下限

上限

幾何平均

対数粒径間隔

di

di+1

1

+

=

i

i

i

d

d

d

(

)

i

i

i

d

d

d

1

ln

ln

+

=

∆

)

(

3

id

q

0.3

0.5

0.39

0.51

0.308 8

0.5

0.7

0.59

0.34

0.325 8

0.7

1.0

0.84

0.36

0.231 5

1.0

1.3

1.14

0.26

0.131 0

1.3

1.6

1.44

0.21

0.087 7

1.6

2.2

1.88

0.32

0.113 1

2.2

3.0

2.57

0.31

0.278 1

3.0

4.0

3.46

0.29

0.463 5

4.0

5.5

4.69

0.32

0.455 7

5.5

7.0

6.20

0.24

0.273 8

7.0

10.0

8.37

0.36

0.093 9

7.2

粒子状物質捕集率(J-ePMx)の計算

粒子状物質捕集率J-ePMxは,平均粒径別捕集率EA,i[式(1)参照]と標準体積粒径分布[式(3)参照]とに

よって,式(4)を用いて算出する。

J-

∑

∑

=

=

∆

∆

=

n

i

i

i

i

i

n

i

i

x

d

d

q

d

d

q

E

e

1

3

3

1

,

A

ln

)

(

ln

)

(

PM

····················································· (4)

ここに,

1

+

=

i

i

i

d

d

d

: 幾何平均粒径

(

)

i

i

i

d

d

d

1

ln

ln

+

=

∆

: 対数粒径間隔

i: 使用する光散乱式自動粒子計数器の粒径レン

ジの番号

n: 粒径x(dn<x≦dn+1) を含む光散乱式自動粒子計

数器の粒径レンジの数

J-ePMxを計算するための各パラメータ設定は,表4による。

表4−J-ePMxを計算するための各パラメータ設定

パラメータ

J-ePM1

J-ePM2.5

J-ePM10

x

1 μm

2.5 μm

10 μm

粒径レンジ上限値(di+1)

1 μm

3 μm

10 μm

粒径レンジ下限値(di)

0.3 μm

0.3 μm

0.3 μm

粒径レンジ最小数

≧3

≧6

≧9

どの場合でも,使用する粒径レンジは,省略したり重なったりせずに隣接していなければならない。

加えて,最小粒子状物質捕集率J-ePM2.5, min及びJ-ePM1, minは式(5)による。

10

B 9908-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

J-

∑

∑

=

=

∆

∆

=

n

i

i

i

i

i

n

i

i

x

d

d

q

d

d

q

E

e

1

3

3

1

,

D

min

,

ln

)

(

ln

)

(

PM

················································· (5)

7.3

クラス分類

初期質量法捕集率,J-ePM1,J-ePM2.5,J-ePM10及び最小粒子状物質捕集率J-ePM2.5, min及びJ-ePM1, minを

用いて,表5に示す四つのグループの中から一つにクラス分類しなければならない。

表5−フィルタグループ

グループ名称

要求性能

クラス報告値

J-ePM1, min

J-ePM2.5, min

J-ePM10

JIS Coarse

−

−

<50 %

初期質量法捕集率

JIS ePM10

−

−

≧50 %

J-ePM10

JIS ePM2.5

−

≧50 %

−

J-ePM2.5

JIS ePM1

≧50 %

−

−

J-ePM1

フィルタクラスは,グループ名称とともにクラス報告値を用いて分類する。クラス報告値は5 %刻みで

切り捨てて丸める。値が95 %を超える場合は“>95 %”と表記する。クラス分類例としては,JIS Coarse 60 %,

JIS ePM10 60 %,JIS ePM2.5 80 %,JIS ePM1 85 %,JIS ePM1>95 %などとなる。クラス報告値の計算例に

ついては附属書Bに記載する。

JIS Coarseグループのフィルタユニット以外は,JIS B 9908-3による試験粉じん負荷及び初期質量法捕集

率測定は任意選択である。JIS Coarseグループのフィルタユニットは,初期質量法捕集率だけでクラス分

類が可能である。この場合,J-ePMxの測定は,任意選択である。

試験結果及び表5に基づき,フィルタユニットは二つ以上のグループに同時にクラス分類することがで

きる。例えば,JIS ePM1で85 %のフィルタユニットは,JIS ePM2.5で95 %としてもクラス分類できる。

ただし,フィルタユニットの銘板ラベルには一つだけのグループにクラス分類した値を表記しなければな

らない。

また,後述の試験結果報告書で,全てのJ-ePMx(J-ePM1,J-ePM2.5及びJ-ePM10,並びに最小粒子状物質

捕集率J-ePM1, min及びJ-ePM2.5, min)を報告する。JIS Coarseグループのフィルタユニット以外では,初期質

量法捕集率の報告は任意選択である。JIS Coarseグループのフィルタユニットでは初期質量法捕集率の値

でクラスを決定するので,初期質量法捕集率の報告は必須である。

異なるフィルタユニットでの捕集率の比較は,同じフィルタグループの中でだけ行われなければならな

い。例えば,JIS ePM1グループのフィルタユニットAは,JIS ePM2.5グループのフィルタユニットBと比

較することはできない。フィルタユニット下流側でのPMx濃度の推測例については附属書Cに記載する。

8

試験結果の報告

8.1

一般

試験報告書は,JIS B 9908-2及びJIS B 9908-4(必要に応じてJIS B 9908-3)で行われたデータ,試験結

果及び7.3で規定するクラス分類に基づく。試験報告書には,試験方法及びそれからの差異条件について

の説明を含まなければならない。

11

B 9908-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験報告書には,次の項目を含まなければならない。

− フィルタユニットの型式

− 適用規格番号(JIS B 9908-1)

− 試験番号

− 試験エアロゾル

− 試験風量

− 試験結果の概要

− JIS B 9908-2による,初期粒径別捕集率測定値

− JIS B 9908-4による除電後の,JIS B 9908-2による最小粒径別捕集率測定値

− この規格による,平均粒径別捕集率計算値

− J-ePM1,J-ePM2.5,J-ePM10,J-ePM1, min及びJ-ePM2.5, minの計算値

− 風量対圧力損失の測定結果

− 試験粉じん負荷試験の測定結果(任意選択)

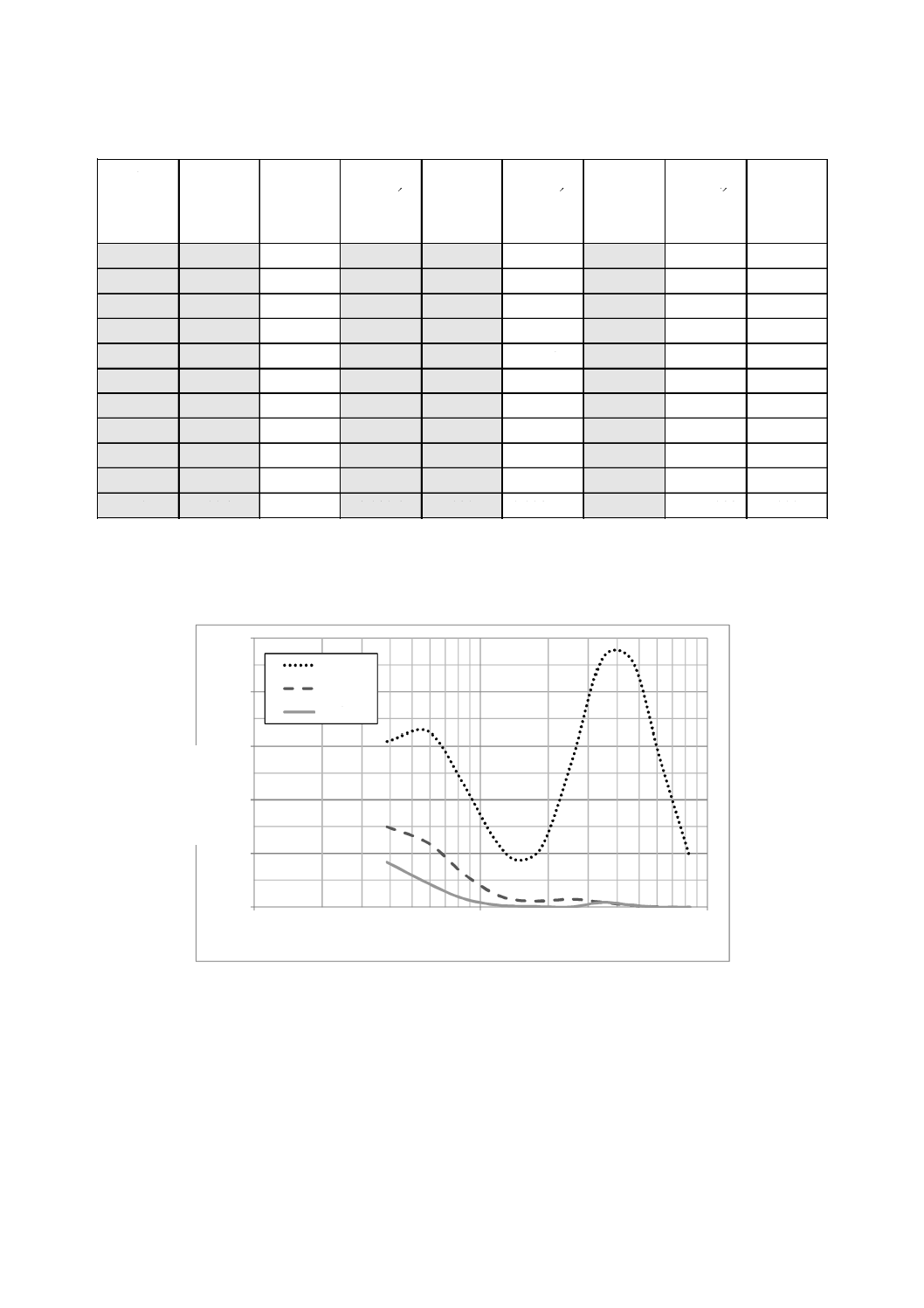

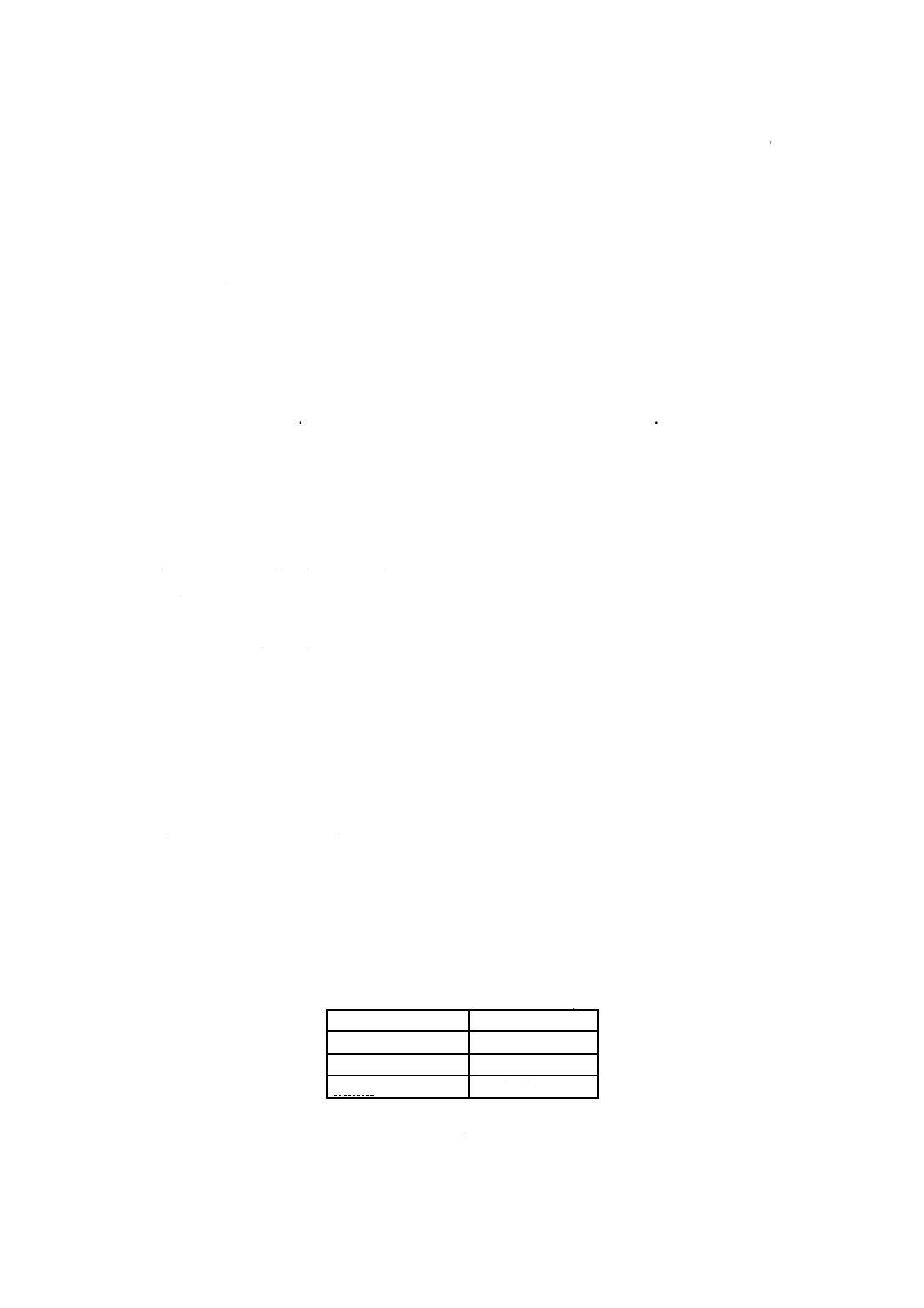

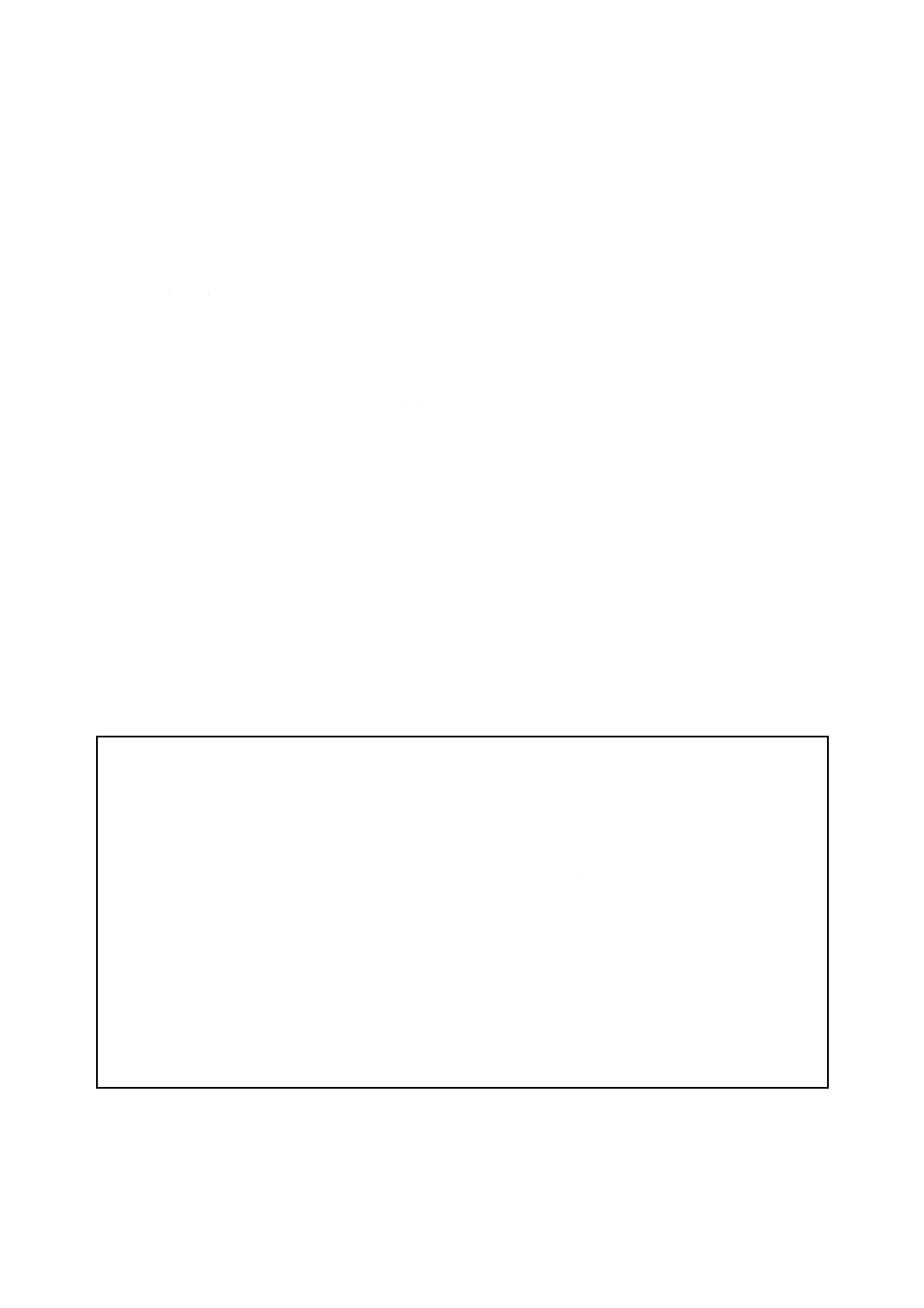

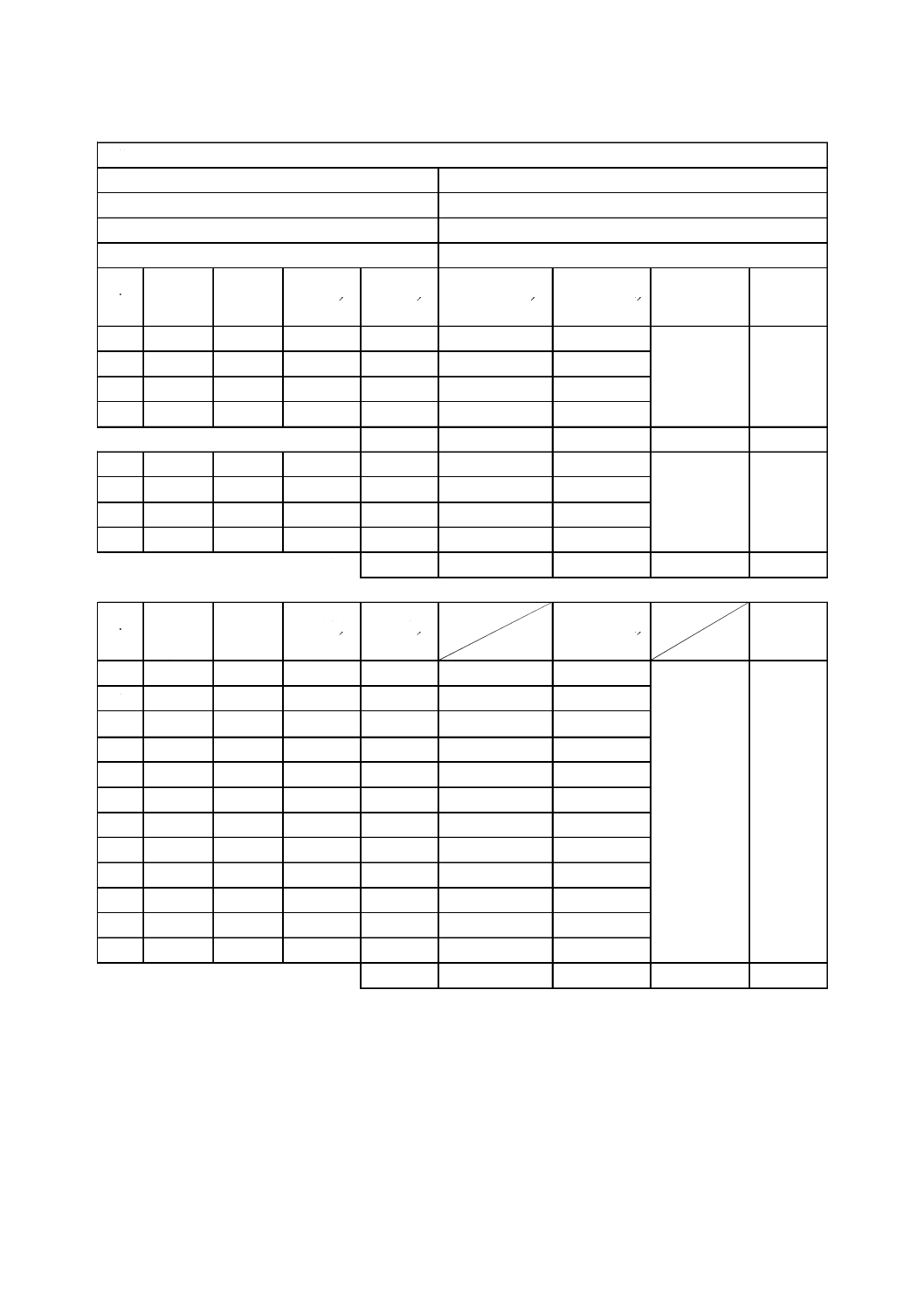

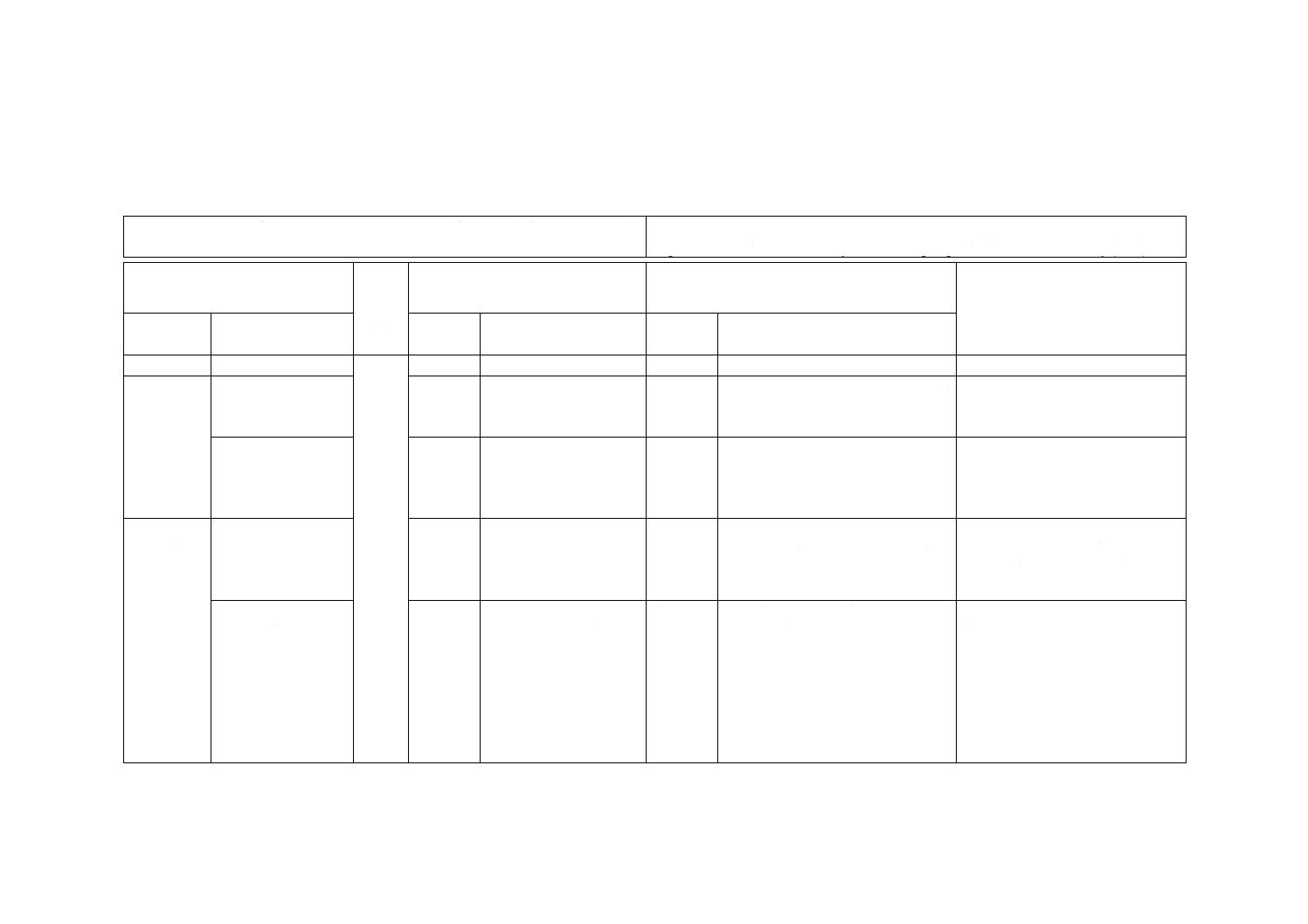

図2〜図4は試験報告書を示し,使用可能な様式の例である。この様式の使用は必須ではないが,8.3に

示す全ての要求項目を試験報告書に記載しなければならない。ただし,不明な情報は“情報なし”と記載

することができる。

任意選択として,JIS B 9908-3で規定する,指定された試験終了圧力損失までの試験粉じん負荷曲線,

試験粉じん保持量及び質量法捕集率を加えてもよい。指定された試験終了圧力損失までの値の近似値を推

定するために,線形内挿又は外挿を用いてもよい。

8.2

試験報告書の解釈

次の文を,試験報告書の最終ページに追加して記載しなければならない。

【試験報告書について】

以下の説明は,試験方法(帯電フィルタに関する言及を含む。)に関するもので,この一連のJISを十

分に把握されておられない方々に対して,この試験報告書の理解及び解釈を手助けするためのものです

(試験方法の詳細は,JIS B 9908規格群の文書をお読みください。)。

エアフィルタは,特にそのサービスライフの初期において,高捕集率を実現するために繊維の帯電効

果を利用していることがあります。使用中の環境要因によっては,サービスライフの初期段階で帯電効

果に影響が生じ,初期の捕集率が大幅に低下することがあります。この捕集率低下は,粉じん捕集が進

むと目詰まり効果による捕集率増加で解消することがあります。ここで報告する未除電及び除電後の捕

集率は,帯電効果が完全に除去され,同時に目詰まりによる捕集率増加がない場合の,初期性能に及ぼ

す帯電の影響程度,及び粒子捕集率の潜在的低下を示しています。これらの試験結果は,起こり得る全

ての環境条件におけるフィルタ性能,又は起こり得る実使用時の挙動について想定しているわけではあ

りません。

12

B 9908-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.3

試験結果まとめ

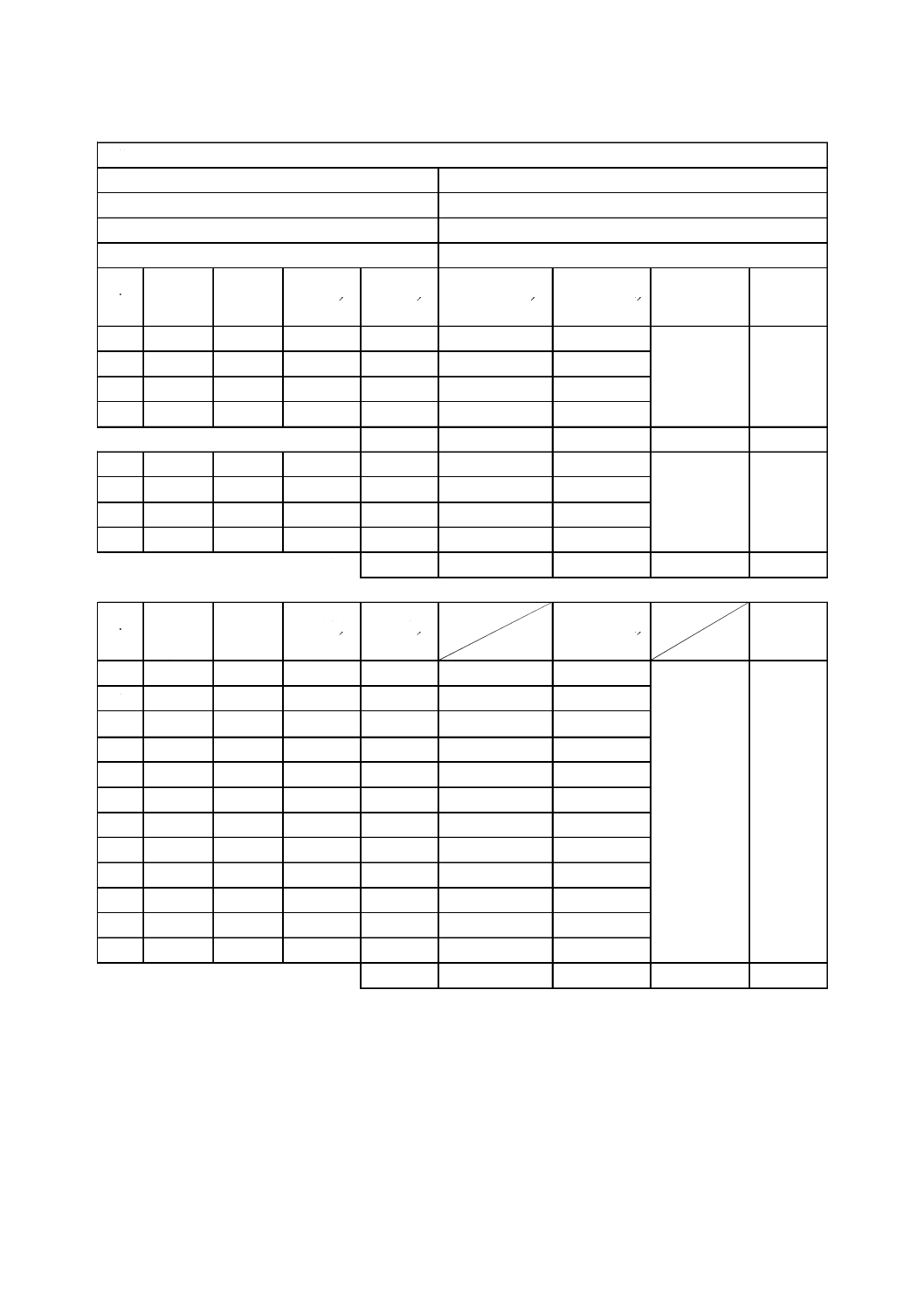

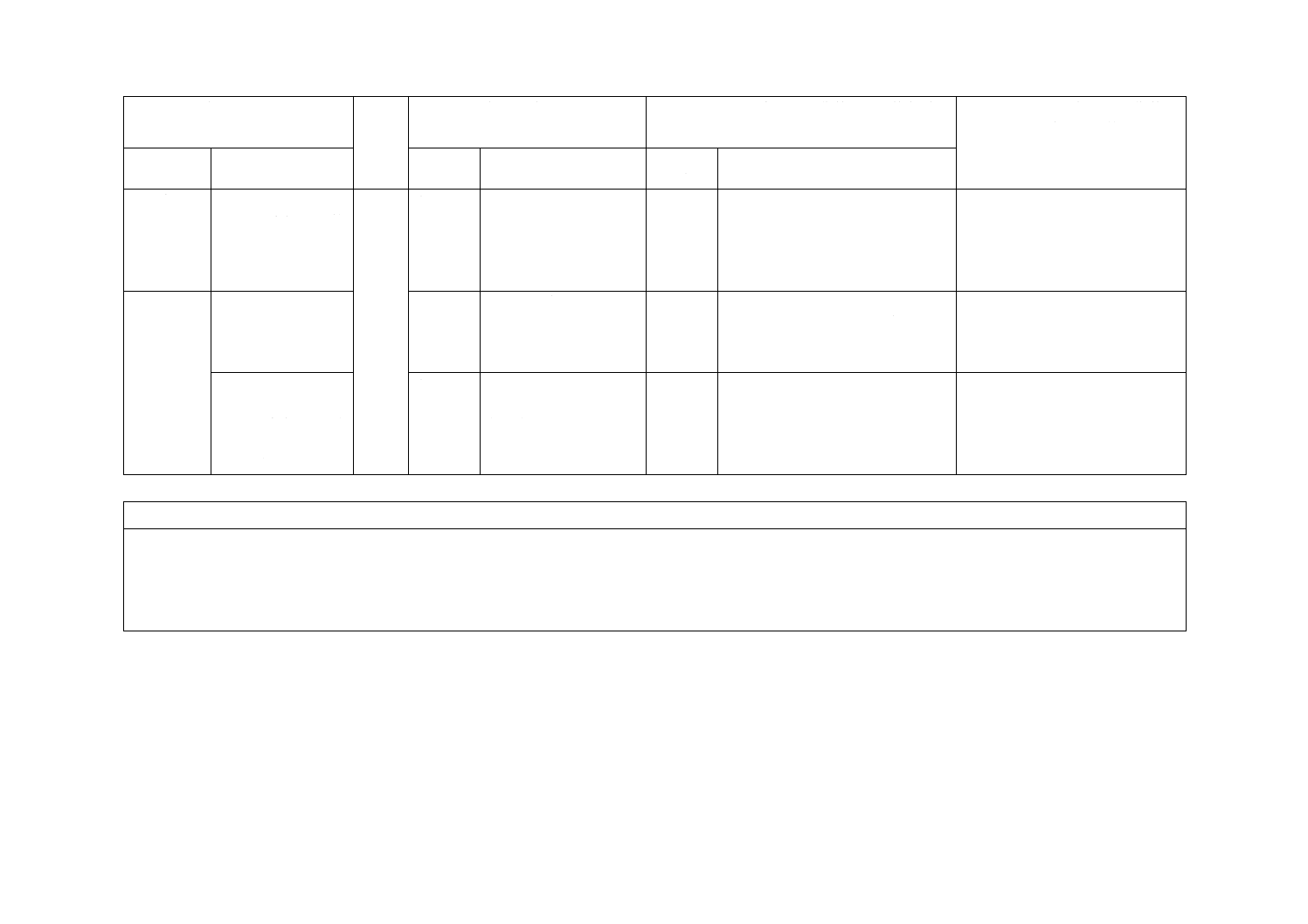

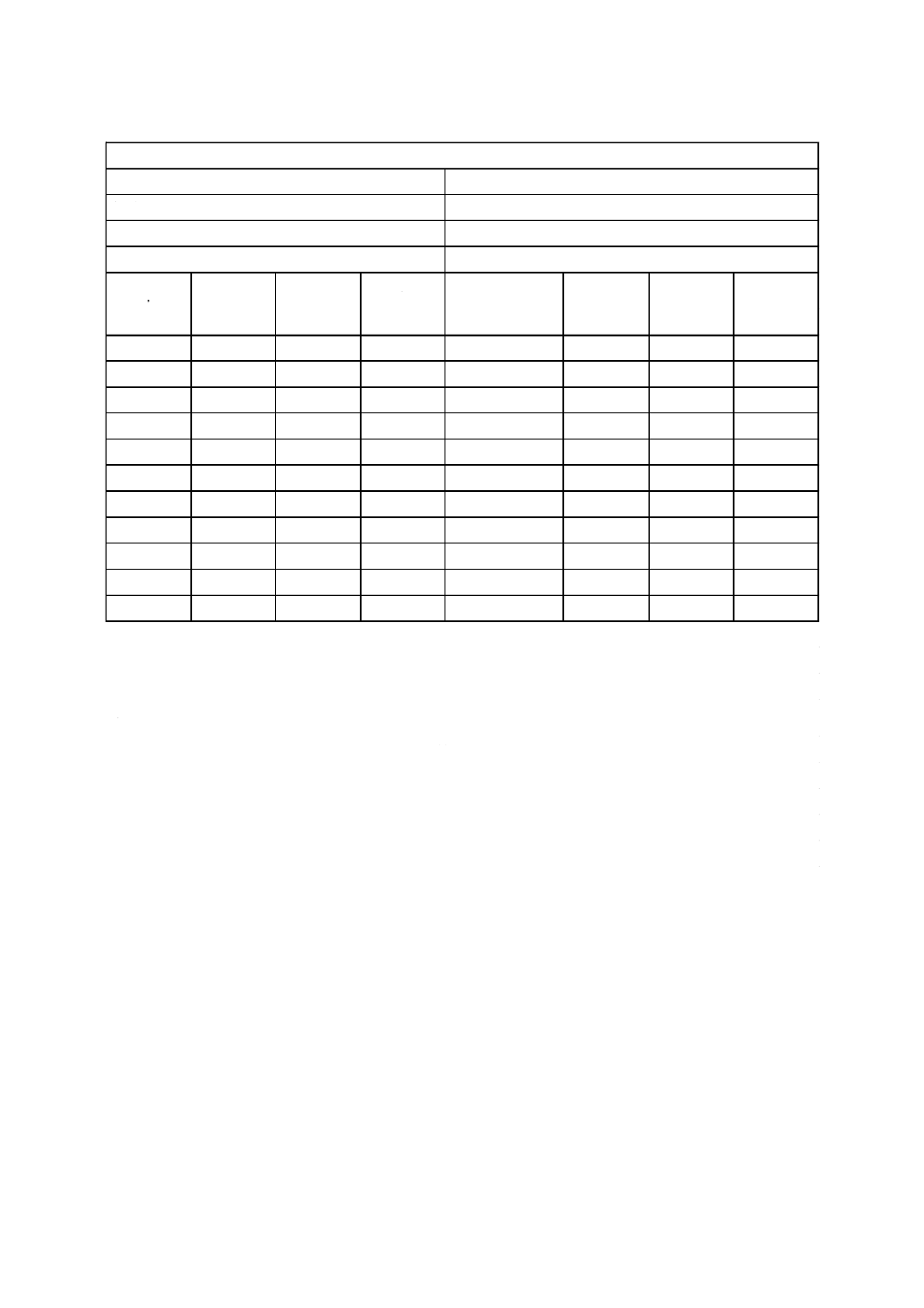

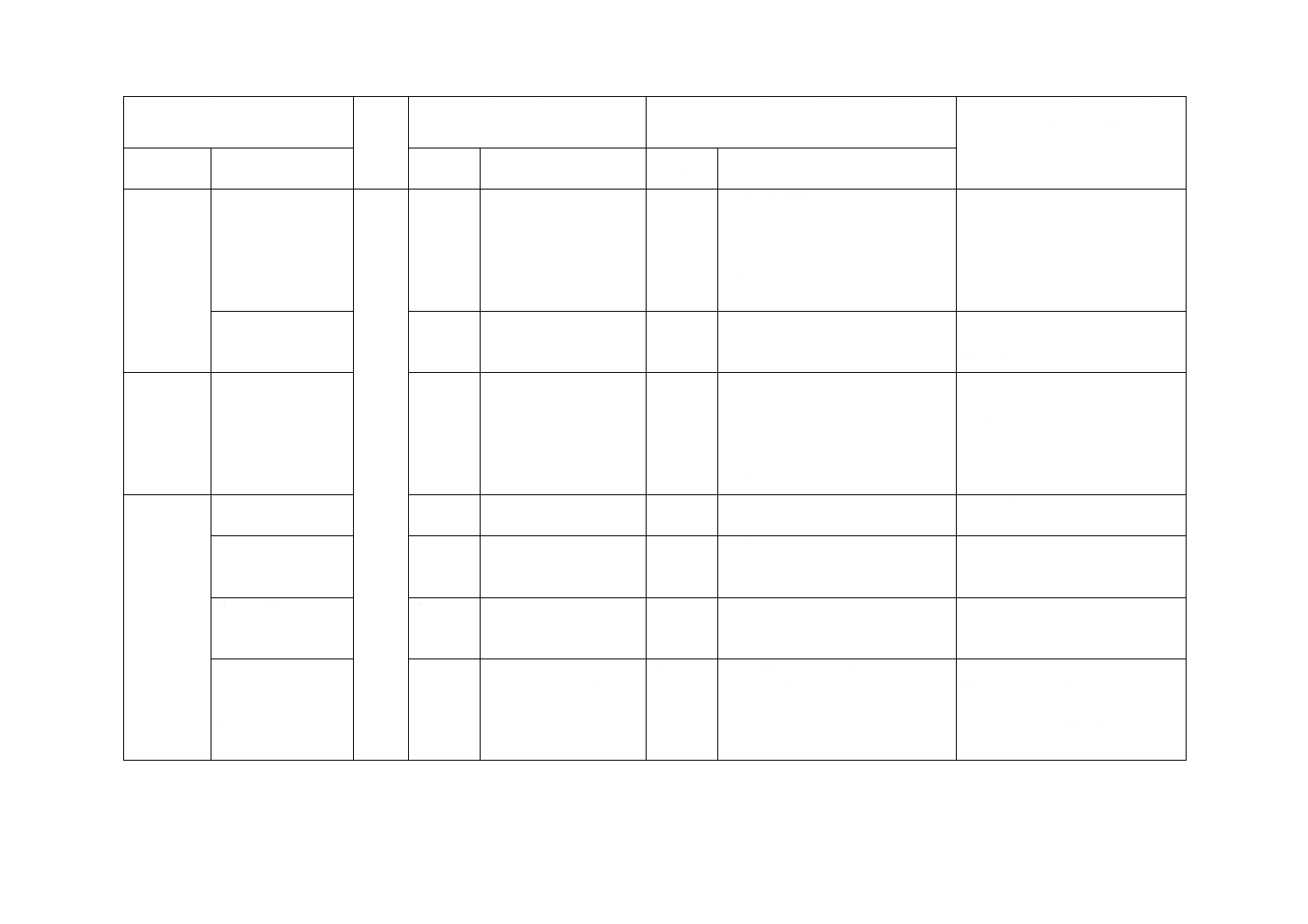

試験結果まとめページには,次の情報が含まれる[図2(a) 及び図2(b) を参照]。

a) 一般

1) 試験実施機関(名称,場所,連絡先)

2) 報告書番号

3) 報告書発行日

4) 試験監督者

5) 試験依頼者

6) 試験体入手方法

b) 試験体の供給者データ

1) 製造業者名(又は製造業者と異なる場合は,販売会社名)

2) 試験体に記載されている,製品名及び型式(供試フィルタユニットの完全な識別のため。)

3) 構造(例 袋型フィルタ,ポケット数)

4) 寸法(幅,高さ,奥行き)

5) ろ材の種類(可能であれば)

5.1) 識別コード(例 ガラス繊維・型番ABC123,無機繊維・型番123ABC)

5.2) 試験実施機関で測定した有効ろ材面積

6) 必要な場合,追加情報

7) 実際の試験体の写真(強く推奨,ただし,必須ではない。)

c) 試験データ

1) 試験日

2) 試験風量

3) 捕集率試験用エアロゾル

4) 負荷粉じん

5) 試験時温湿度

6) JIS B 9908-2による初期粒径別捕集率測定の添付試験報告書の番号

7) JIS B 9908-4による除電後の粒径別捕集率測定の添付試験報告書の番号

8) JIS B 9908-3による質量法捕集率測定の添付試験報告書の番号(JIS ePM1,JIS ePM2.5及びJIS ePM10

グループでは,任意選択)

d) 結果

1) 初期及び試験終了圧力損失(試験終了圧力損失は,JIS ePM1,JIS ePM2.5及びJIS ePM10グループ

では,任意選択)

2) J-ePM1,J-ePM2.5及びJ-ePM10計算値(不確かさを含む。)

3) 最小粒子状物質捕集率J-ePM1, min及びJ-ePM2.5, min計算値(不確かさを含む。)

4) 初期質量法捕集率測定値(JIS ePM1,JIS ePM2.5及びJIS ePM10グループでは,任意選択)

5) 試験粉じん保持量(任意選択)

6) フィルタクラス(試験風量が標準と異なる場合は,括弧書きで試験条件を記載する。)

e) 性能曲線

1) JIS B 9908-2の添付報告書からの,粉じん無負荷・除電未処理での粒径別捕集率Ei

2) JIS B 9908-4の添付報告書からの,除電処理後の粒径別捕集率ED,i

13

B 9908-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) この規格による,平均粒径別捕集率EA,i

4) JIS B 9908-2の添付報告書からの,風量対初期圧力損失

5) 圧力損失対試験粉じん保持量(任意選択)

6) JIS B 9908-3の添付報告書からの,質量法捕集率対試験粉じん保持量(任意選択)

曲線は,質量増加量の中間位置でプロットした質量法捕集率で描く。

f)

注記

次の文を,試験結果まとめページに記載しなければならない。

1) この試験結果は,ここで規定している条件での供試フィルタユニットだけに適用する。

2) 粉じん負荷試験結果は,実使用時の環境におけるフィルタ性能を予測するためには定量的に適用で

きない。

3) 粒子状物質捕集率J-ePMxは,光学的粒径での標準体積粒径分布を用いた結果であり,空気力学的粒

径における粒径分布での結果と異なる場合がある。

試験報告書では,試験結果は最も近い整数に丸めなければならない。

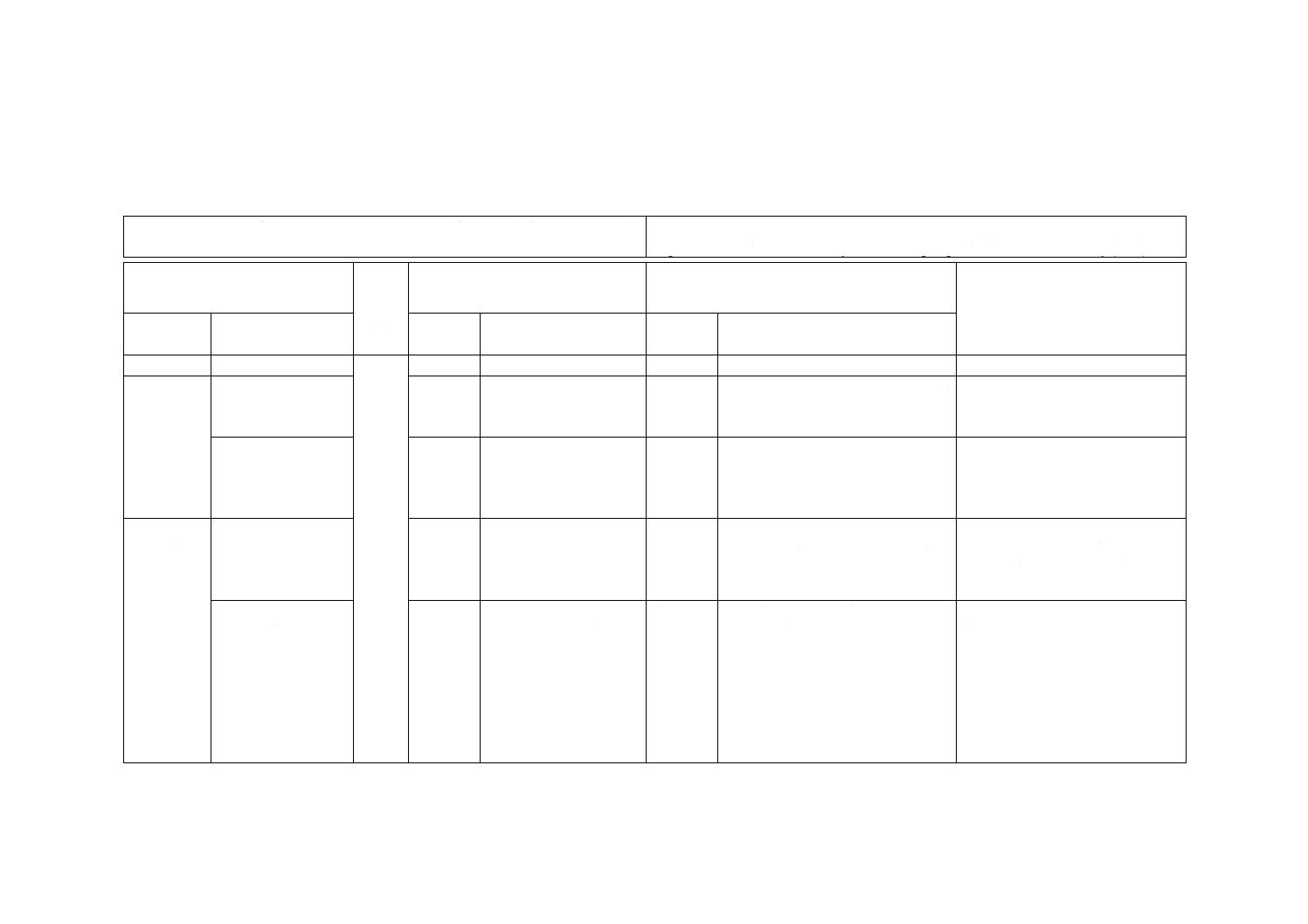

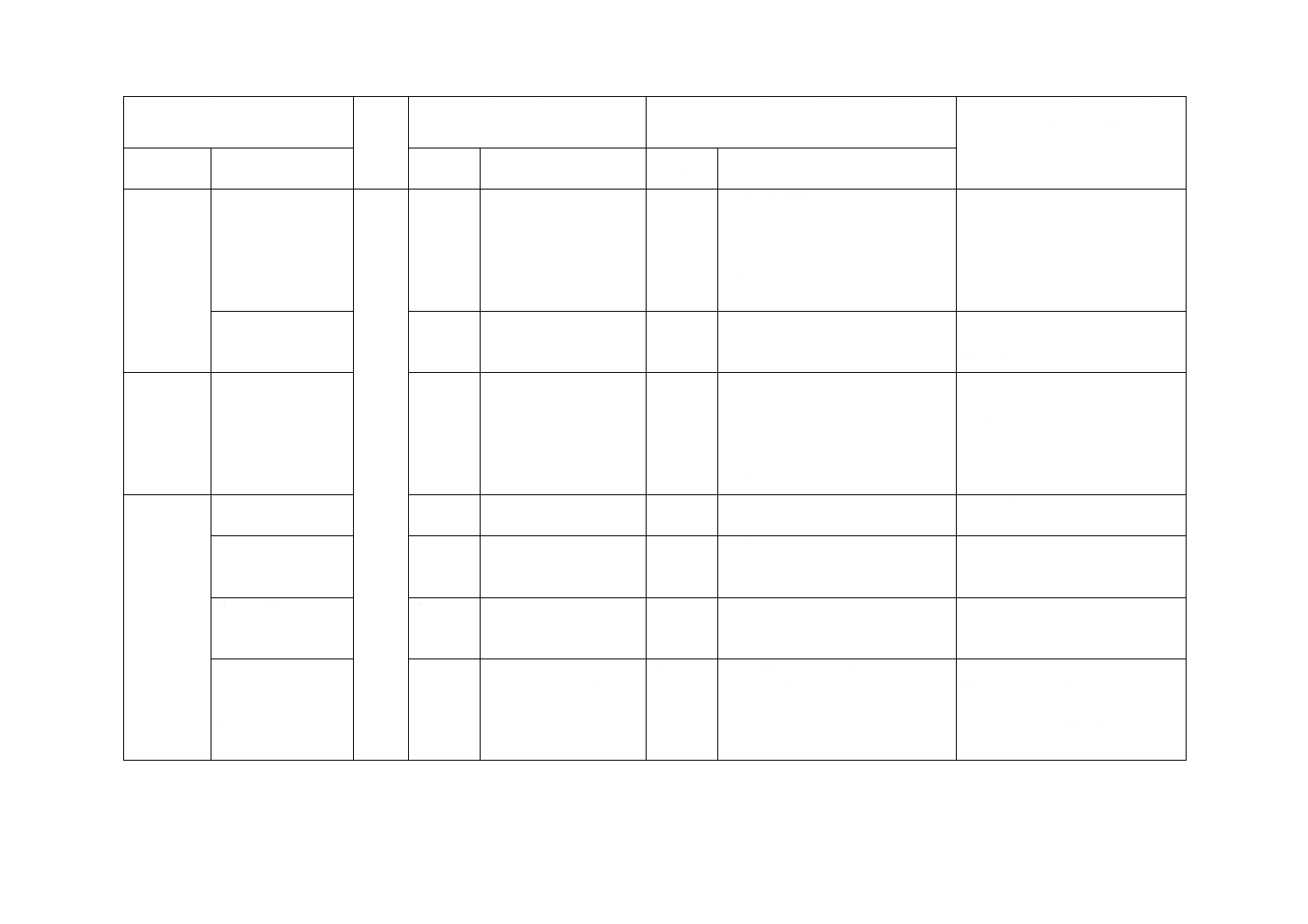

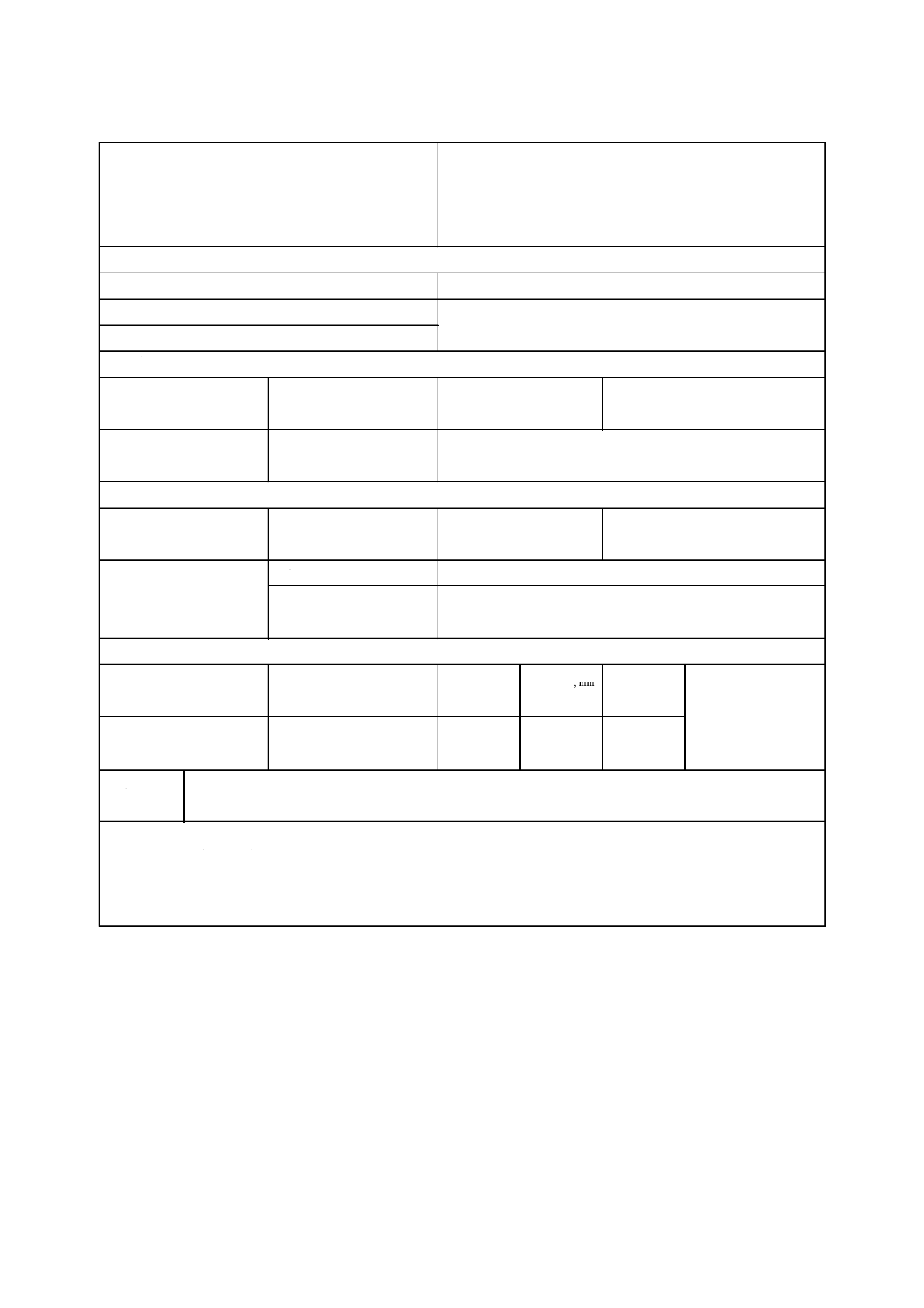

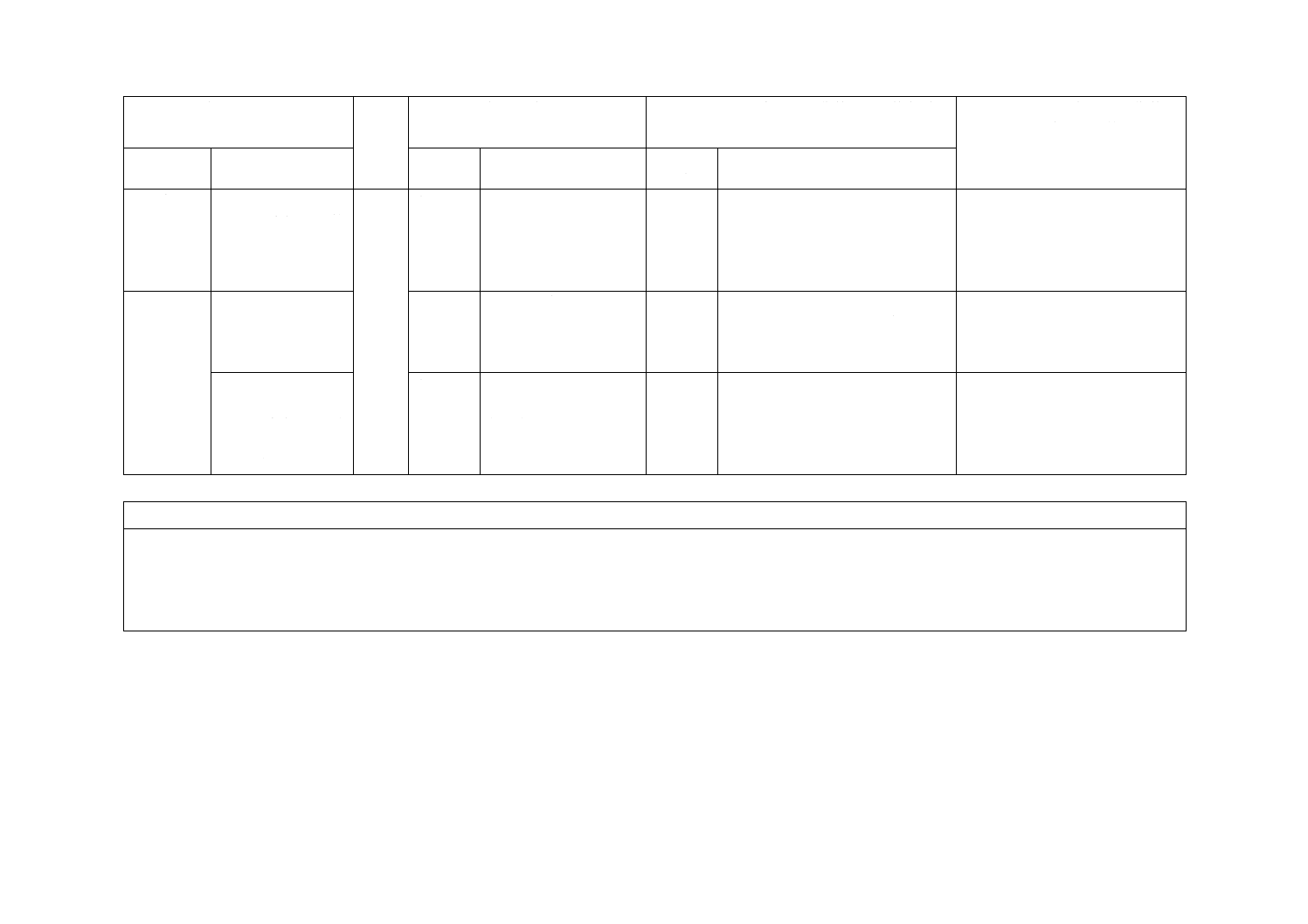

捕集率値及びJ-ePMx値の計算の詳細は,図3及び図4に示す様式(一例)で試験報告書に添付する。

14

B 9908-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

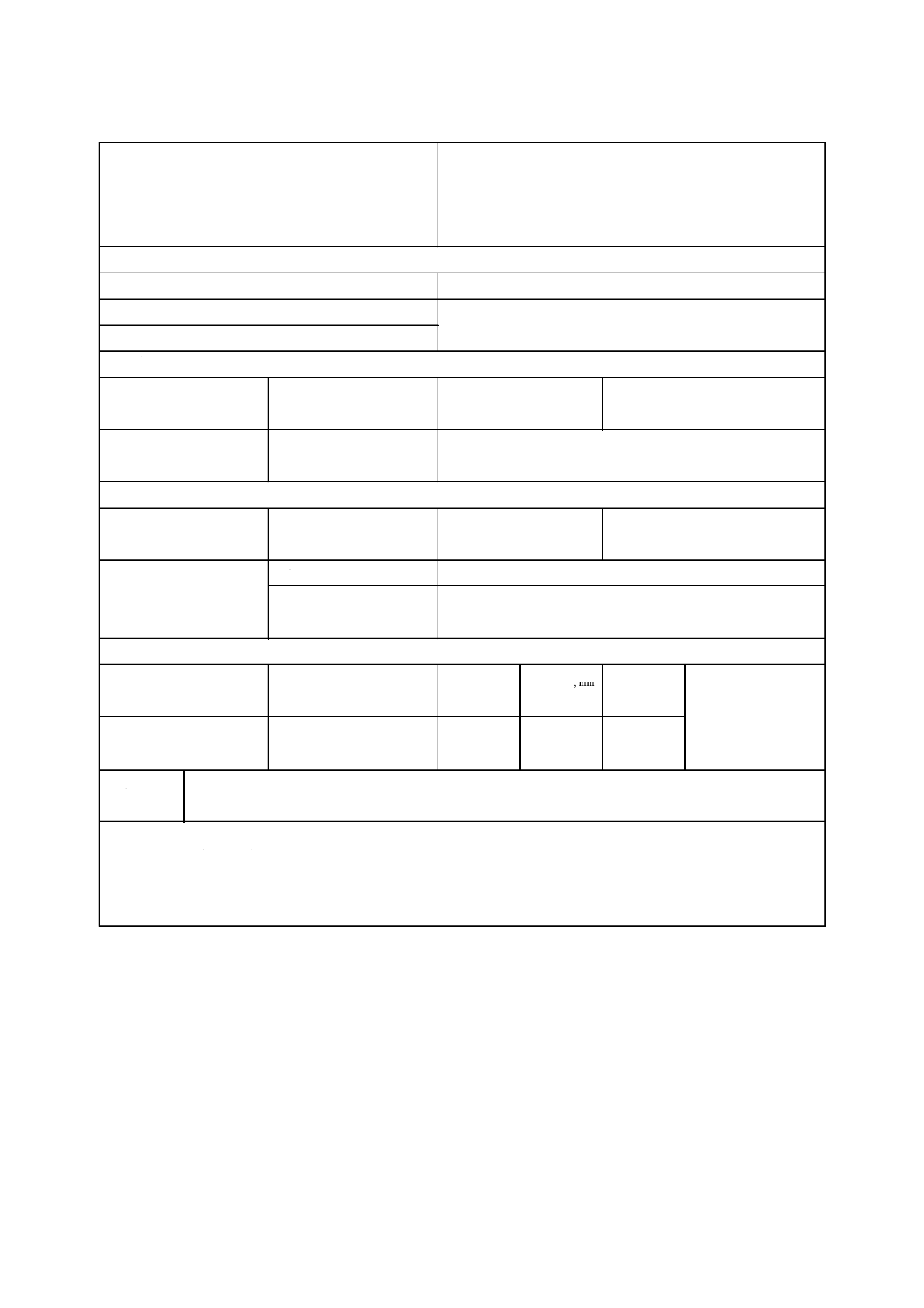

試験実施機関

機関名:

住所:

電話番号:

報告書番号:

報告書発行日:

試験監督者:

試験依頼者:

名称:

型式:

製造業者:

フィルタ構造:

試験日:

負荷粉じん:

試験時温湿度:

試験風量:

JIS B 9908-2報告書

報告書番号

JIS B 9908-3報告書

報告書番号

JIS B 9908-4報告書

報告書番号

初期圧力損失

初期質量法捕集率

J-ePM1, minJ-ePM2.5, min

・捕集率グループ:

Pa

%

%

%

□JIS ePM__

試験終了圧力損失

試験粉じん保持量

J-ePM1

J-ePM2.5

J-ePM10

□JIS Coarse

Pa

g

%

%

%・クラス報告値:__%

備考:

1) この試験結果は,ここで規定している条件での供試フィルタユニットだけに適用する。

2) 粉じん負荷試験結果は、実使用時の環境におけるフィルタ性能を予測するためには定量的に

適用できない。

3) 粒子状物質捕集率J-ePMxは,光学的粒径での標準体積粒径分布を用いた結果であり,空気力

学的粒径における粒径分布での結果と異なる場合がある。

注記

捕集率試験用エアロゾル:

m3/min

試験結果

試験体

試験データ及び添付報告書

試験体入手方法:

ろ材の種類:

有効ろ材面積:

フィルタユニット寸法(W×H×D)

JIS B 9908-1

フィルタユニット試験結果まとめ

一般

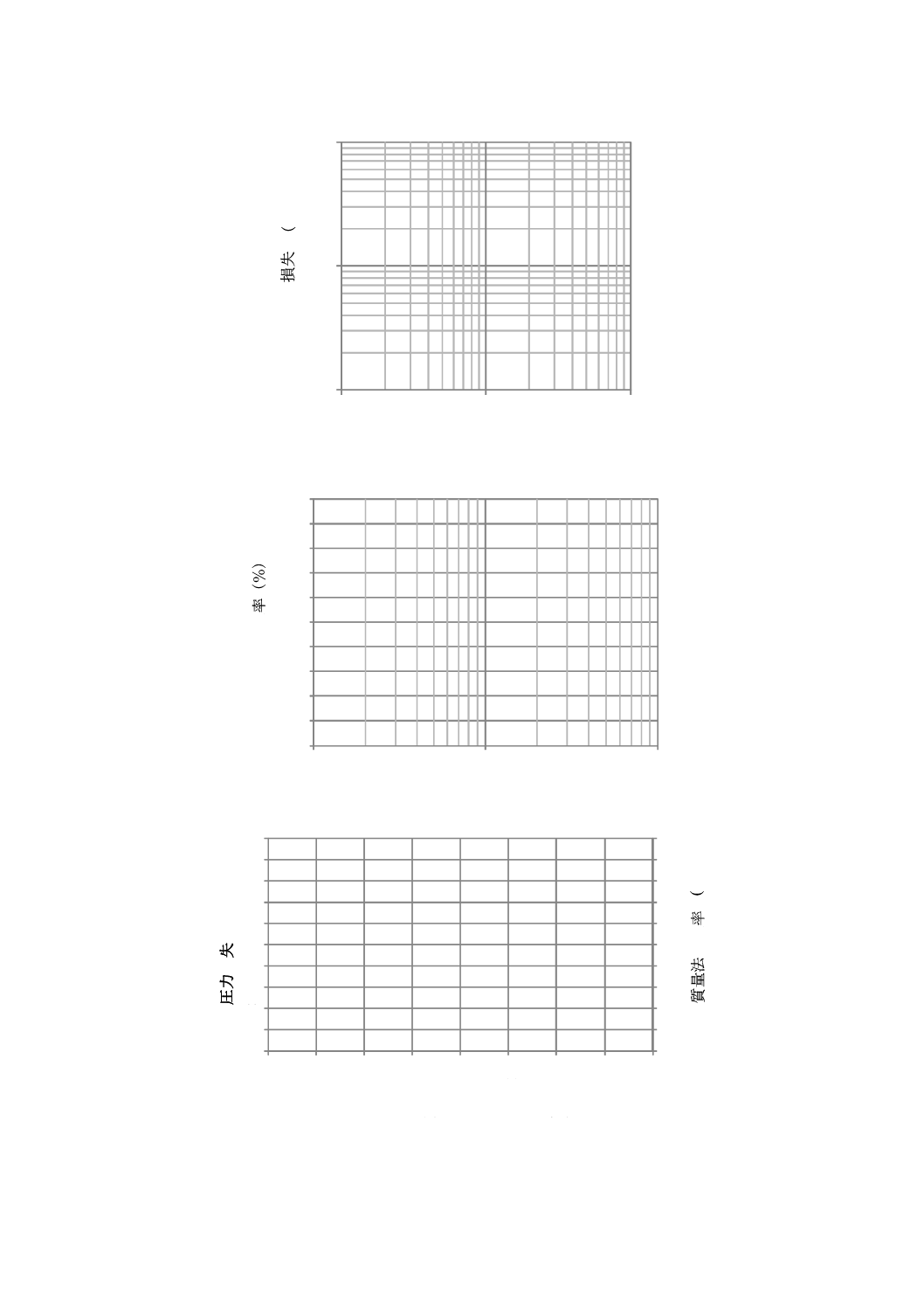

図2(a)−試験結果まとめページ様式

15

B 9908-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

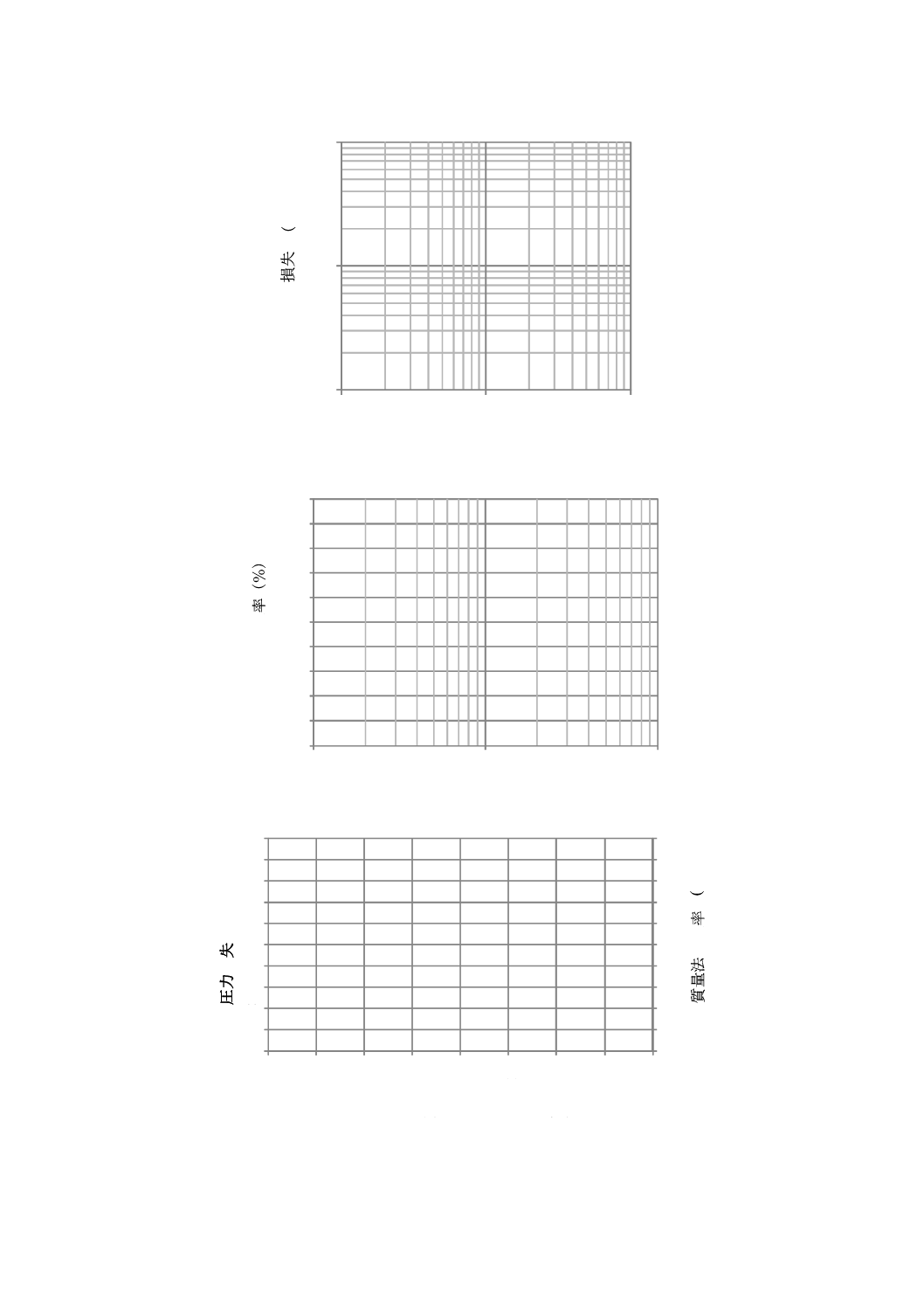

10

100

1000

1

10

100

初

期

圧

力

損

失

(

P

a)

風量(m3/min)

0

10

20

30

40

50

60

70

80

90

100

0.1

1.0

10.0

粒

径

別

捕

集

率

(

%

)

粒径(µm)

0

10

20

30

40

50

60

70

80

90

100

0

50

100

150

200

250

300

350

400

450

500

0

50

100

150

200

250

300

350

400

質

量

法

捕

集

率

(%

)

圧

力

損

失

(P

a)

粉じん供給量 (g)

図2(b)−試験結果まとめページ様式

16

B 9908-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

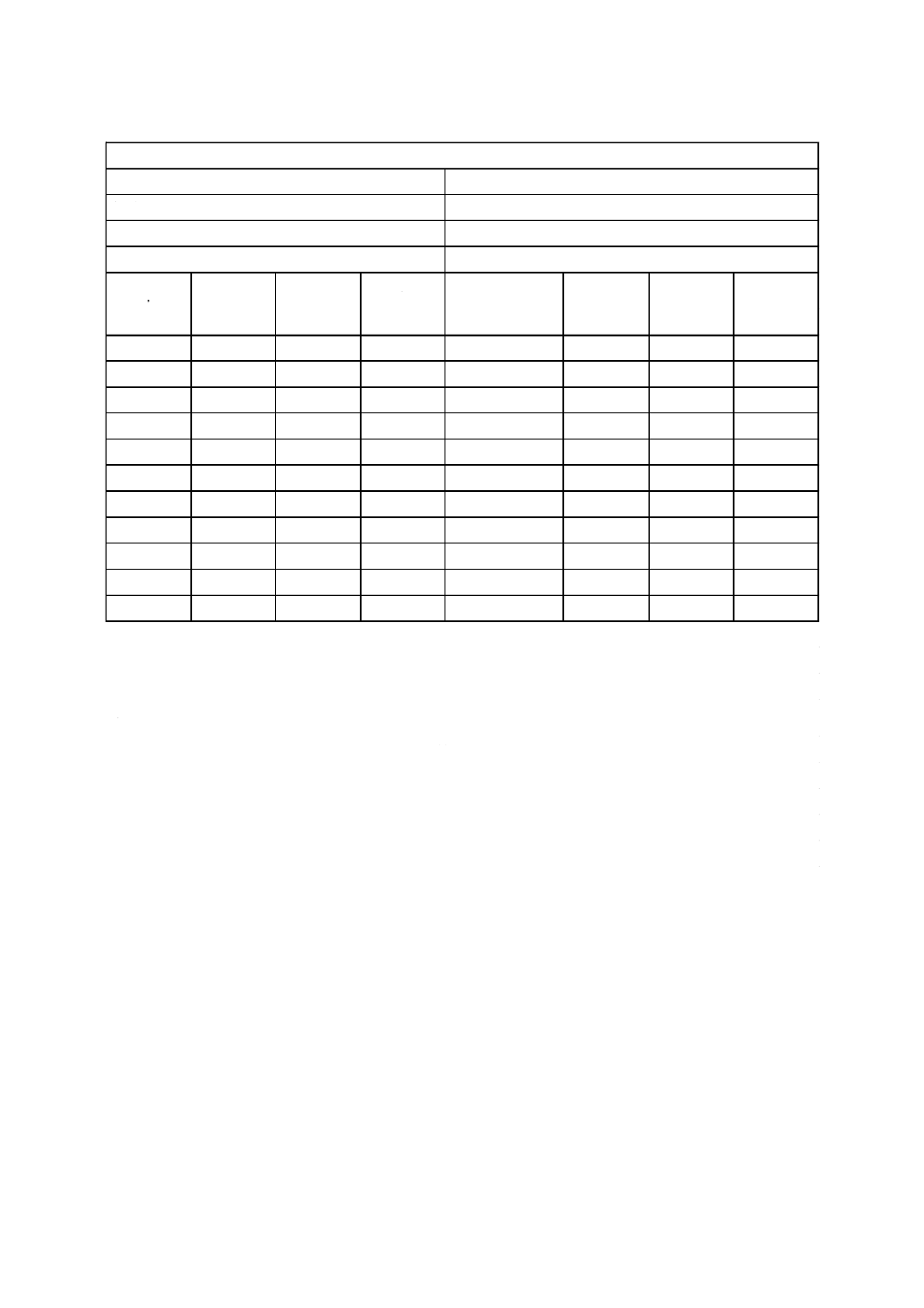

JIS B 9908-1 - 粒径別捕集率値詳細

試験機関:

報告書番号:

名称:

製造業者:

型式:

試験日:

試験風量:

m3/min

報告書発行日:

di

di+1

d

_

i

Δlndi

Ei

ED,i

EA,i

(μm)

(μm)

(μm)

(-)

(%)

(%)

(%)

1

2

3

4

5

6

7

8

9

10

11

di

粒径レンジiの最小粒径 (μm)

di+1

粒径レンジiの最大粒径 (μm)

d

_

i

粒径レンジiの幾何平均粒径 (μm)

Δlndi

粒径レンジiの粒径幅の自然対数値 (-)

Δln di = ln(di+1/di)

Ei

粒径レンジiでの初期粒径別捕集率(部分捕集率) (%)

ED,i

粒径レンジiでの除電処理後の粒径別捕集率(部分捕集率) (%)

EA,i

粒径レンジiでの平均粒径別捕集率(部分捕集率) (%)

i

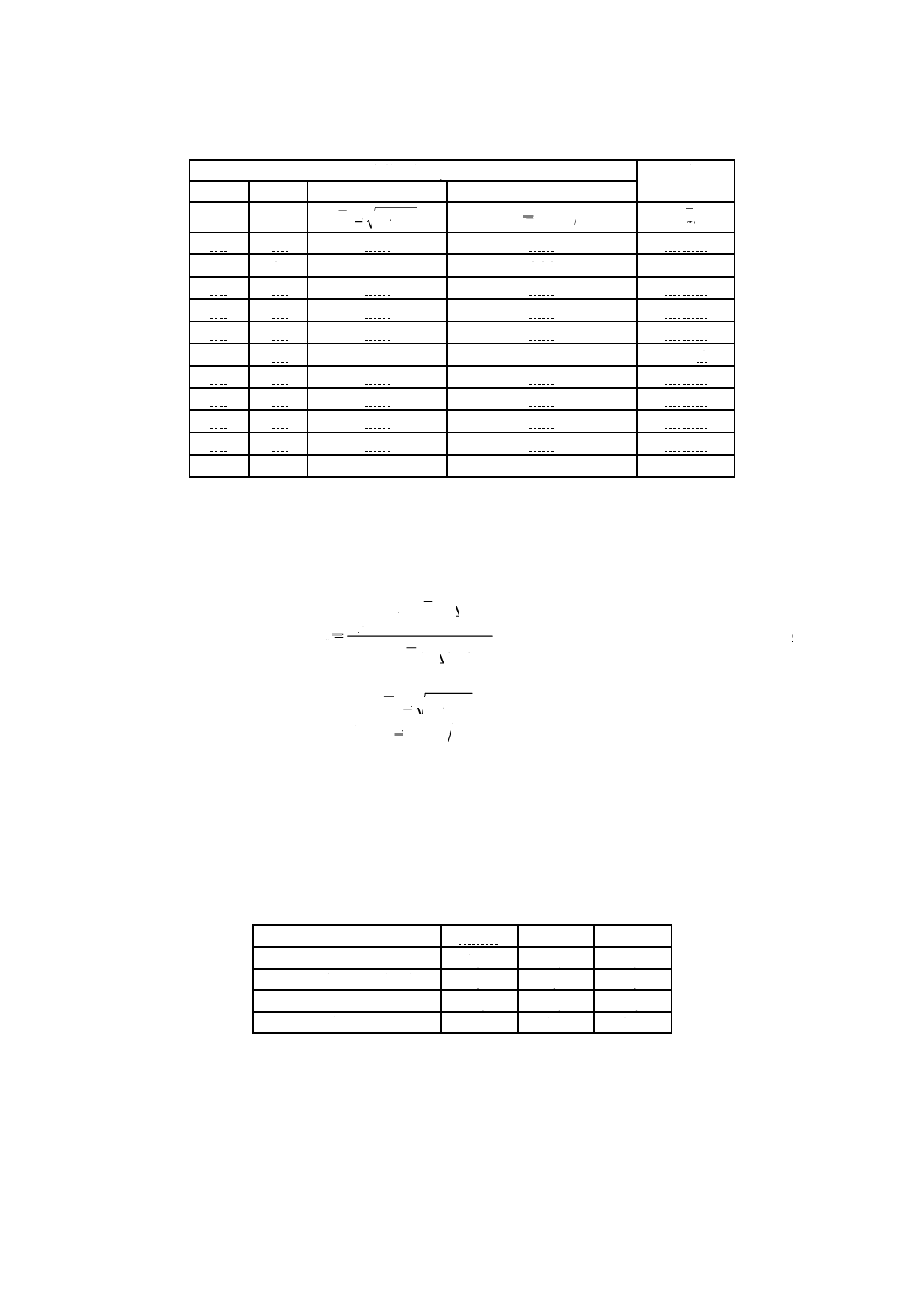

図3−試験結果詳細ページ様式(粒径別捕集率)

17

B 9908-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 9908-1 - 粒子状物質捕集率J-ePMx計算詳細

報告書番号:

製造業者:

試験日:

m3/min

報告書発行日:

d

_

i

Δlndi

q3(d

_

i)

q3(d

_

i)

ED,i×q3(d

_

i)

EA,i×q3(d

_

i)

J-ePMx, min

J-ePMx

(μm)

(-)

(-)

×Δlndi

×Δlndi

×Δlndi

(%)

(%)

1

2

3

4

J-ePM1, min

J-ePM1

1〜4合計

5

6

7

8

J-ePM2.5, min

J-ePM2.5

1〜8合計

d

_

i

Δlndi

q3(d

_

i)

q3(d

_

i)

EA,i×q3(d

_

i)

J-ePMx

(μm)

(-)

(-)

×Δlndi

×Δlndi

(%)

1

2

3

4

5

6

7

8

9

10

11

12

J-ePM10

1〜12合計

i

i

試験機関:

名称:

型式:

試験風量:

図4−試験結果詳細ページ様式(J-ePMx)

18

B 9908-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

フィルタからの発じん

A.1 発じん

A.1.1 一般

“発じん”の用語は,粒子の再飛散,粒子の跳ね返り,フィルタ材料からの粒子の放出の三つの異なる

要素を含んでいる。これらの現象は,設置後のフィルタの使用期間中,特に乾燥した気象条件において起

こりやすい。

発じん及びフィルタ性能に対するその影響については参考文献[16],[18],[19],[20],[21],[22]及び[23]

を参照。

A.1.2 粒子の再飛散

フィルタに捕集した粉じんの量が増えるほど,次の影響によって既に捕集した粒子の空気中への再飛散

が起こりやすくなる。

− 流入した粒子が捕集粒子に衝突し,空気中に再飛散する。

− 捕集粒子がフィルタ繊維空間を占有するため,ろ材を通過する風速が増加する。これに加えて,圧力

損失が増加するとろ材が圧縮され,さらに,流路中の通過風速の増加を引き起こす。その結果,付着

した粒子上の流体抵抗が増加し,それらの一部が再飛散することがある。

− 通風中のろ材の動きによって,ろ材構造中の粉じんの位置移動が起こる。これが粉じんの即時再飛散

につながる。フィルタろ材の動きは様々な環境で起こり得る。例えば,

a) フィルタを通過する通常の気流

b) 空調機の定期的(日々の)起動・停止

c) 気流制御による風量変化

d) ファン又はその他機器による機械的振動

再飛散は測定・定量することができる(参考文献[1],[4],[23]及び[24]参照)。

この影響は,高捕集率フィルタよりも低捕集率フィルタにおいて起こりやすい(参考文献[23]及び[24]

参照)。

A.1.3 粒子の跳ね返り

理想的なろ過工程において,各々の粒子は,繊維又は既に捕集された粒子といった,ろ過表面との最初

の接触によって恒久的に捕まる。小粒子で低風速の場合,付着力が気流中の粒子の運動エネルギーよりも

上回っているため,粒子がフィルタから離脱することはほとんど起こらない。粒径及び風速が大きくなる

につれて,粒子の運動エネルギーが増加し,大きな粒子が繊維から跳ね返ることがある。結果として,大

きな粒子は続いて起こる繊維との衝突で捕捉されるのに十分なエネルギーを失う。その後の他の繊維との

接触がなくなった場合,粒子は放出される。すなわち,フィルタから放出され,この粒径範囲の粒子でそ

れに見合った捕集率の低下が起こる(参考文献[5]及び[6]参照)。

ゆえに,この影響を定量し,捕集率測定において考慮するために,固体粒子を試験エアロゾルとして用

いる。液体エアロゾルを用いても,粒子の跳ね返り効果は全く測定できない。

この跳ね返りの影響は,高捕集率フィルタよりも低捕集率フィルタにおいて起こりやすい。

A.1.4 フィルタ材料からの繊維又は粒子の放出

19

B 9908-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

形状維持力が弱い繊維若しくは粒子状物質を含む,又はこれらが発生するようなフィルタろ材は,フィ

ルタ構成材料若しくはろ材(例えば,バインダなど)からこれらを放出する場合がある。使用期間中,特

に気流の乱流,気流変化又は起動・停止操作によって,これらの物質が気流に放出される。これらの発じ

んの程度は,ろ材の繊維構造の完全性及びその面風速の変化における剛性及び安定性又はフィルタ材料(例

えば,繊維同士をつないでいるバインダ)の使用期間を通しての安定性に依存する。ただし,このように

発じんした繊維及び粒子の量は,通常は一般的な環境中の粉じんを負荷した場合のフィルタからの粉じん

漏えい(洩)量と比較して無視できる(参考文献[9]及び[10]参照)。

A.2 発じん影響の試験

使用者は,実用時にフィルタから発じんの可能性があることを認識するのが望ましい。使用者の立場で

考えると,フィルタのあらゆる発じん効果を検出することは有益である。しかし,これらの測定は簡単で

はない。近年,発じんを定量するために様々な方法が試みられてきたが,これまでのところ再現性・繰返

し性のある試験結果が得られる方法が決定できていない。

低捕集率フィルタの質量法捕集率測定において,発じんの影響は部分的にしか反映されていない。しか

し,フィルタ負荷試験中に質量法捕集率又は圧力損失が低下した場合は,発じんが発生していることを示

す重大な兆候とみなすのが望ましい。

フィルタ下流側でのメンブランサンプリングと顕微鏡分析とによってこれらの発じんの発生を判定でき

るが,ここではこの方法については省略する。

20

B 9908-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

計算例

B.1

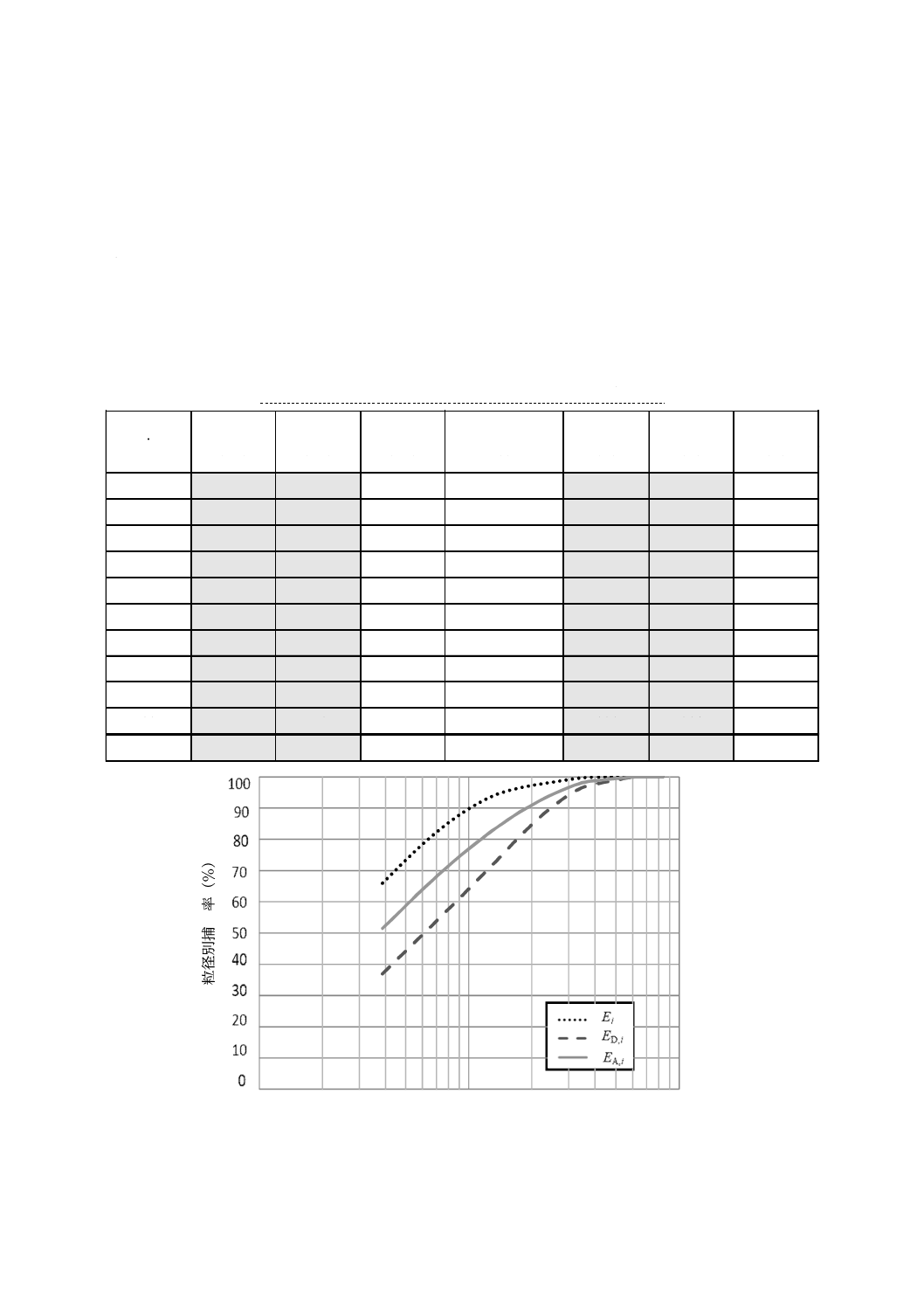

計算例1(フィルタユニットA,JIS ePM2.5グループ分類例)

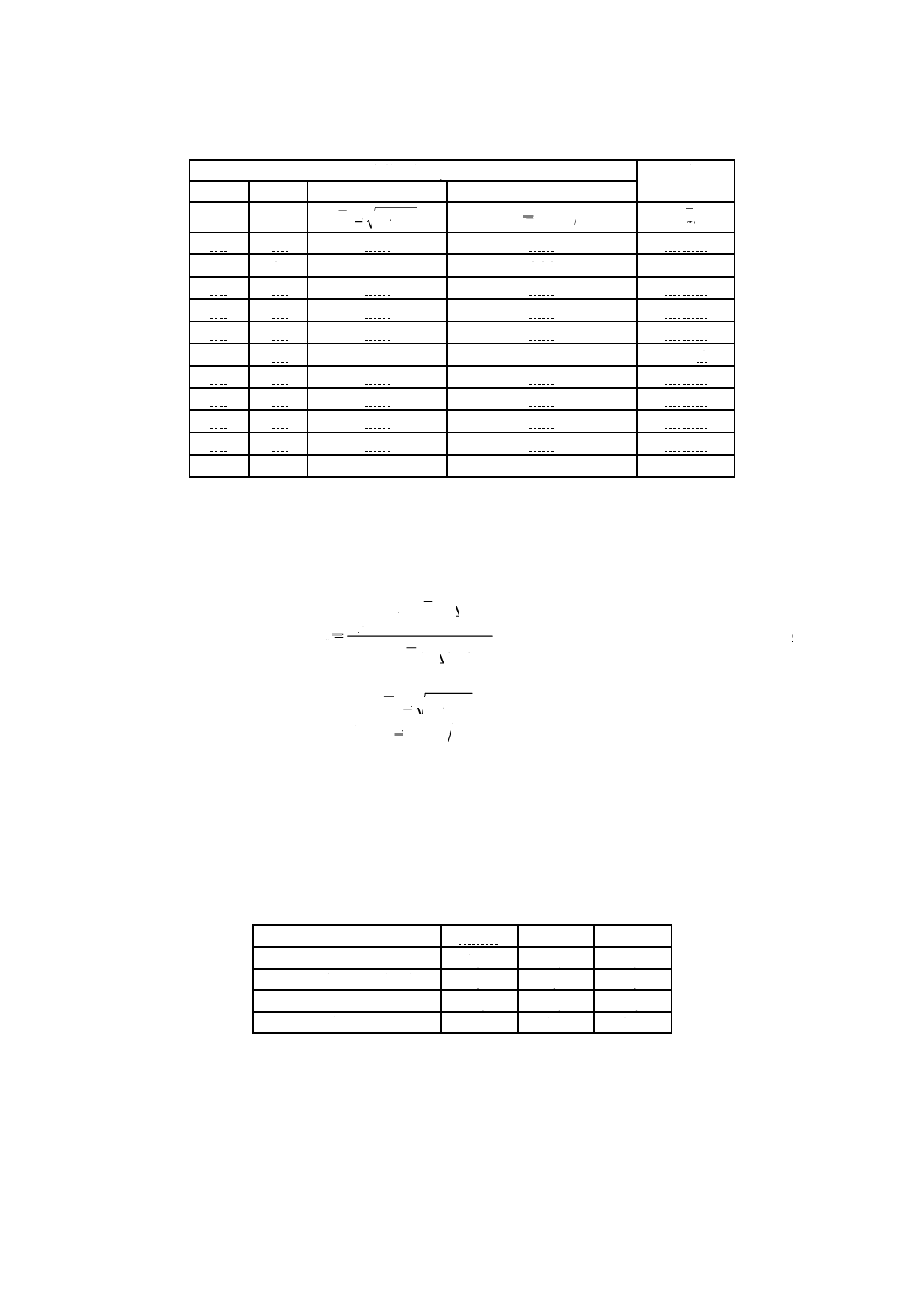

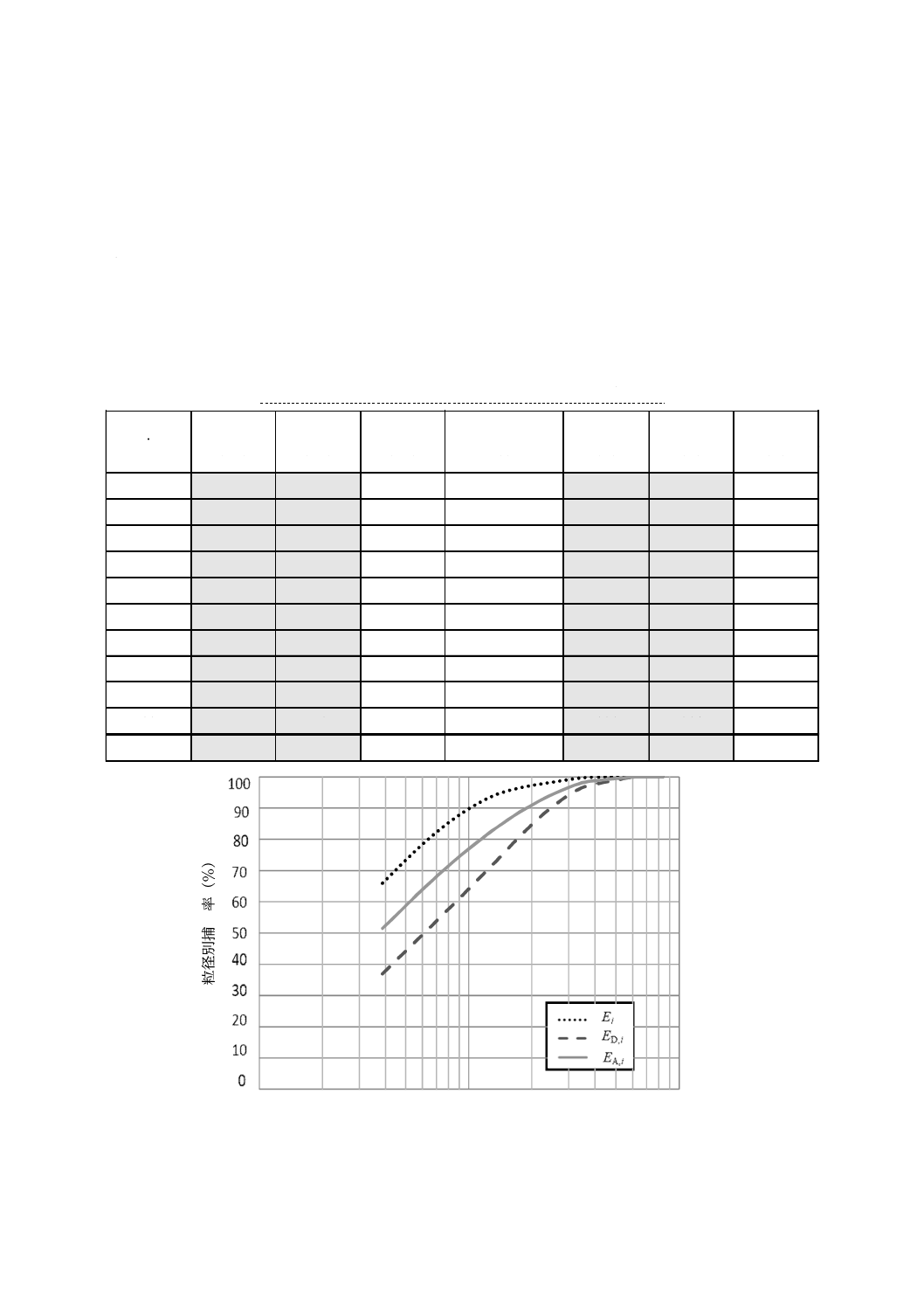

この計算例では,表B.1及び図B.1に示す粒径別捕集率をもつフィルタユニットAについて,7.1で定

義する大気の標準体積粒径分布を用いた,J-ePM1,J-ePM2.5及びJ-ePM10の計算例及びクラス分類の方法を

示す(計算手法の詳細は,参考文献[25]参照)。

表B.1−フィルタユニットAの粒径別捕集率値のデータ例

di

di+1

d

_

i

Δlndi

Ei

ED,i

EA,i

(μm)

(μm)

(μm)

(-)

(%)

(%)

(%)

1

0.3

0.5

0.39

0.51

66

37

52

2

0.5

0.7

0.59

0.34

78

49

64

3

0.7

1.0

0.84

0.36

86

59

73

4

1.0

1.3

1.14

0.26

92

68

80

5

1.3

1.6

1.44

0.21

95

75

85

6

1.6

2.2

1.88

0.32

97

83

90

7

2.2

3.0

2.57

0.31

98

91

95

8

3.0

4.0

3.46

0.29

100

97

98

9

4.0

5.5

4.69

0.32

100

99

99

10

5.5

7.0

6.20

0.24

100

100

100

11

7.0

10.0

8.37

0.36

100

100

100

i

粒

径

別

捕

集

率

(

%

)

粒径(µm)

0.1

1.0

10.0

図B.1−フィルタユニットAの粒径別捕集率線図例

21

B 9908-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.2−フィルタユニットAのJ-ePMx計算例

d

_

i

Δlndi

q3(d

_

i)

q3(d

_

i)

ED,i×q3(d

_

i)

EA,i×q3(d

_

i)

J-ePMx, min

J-ePMx

(μm)

(-)

(-)

×Δlndi

×Δlndi

×Δlndi

(%)

(%)

1

0.39

0.51

0.308 8

0.157 743

0.058 365

0.081 238

2

0.59

0.34

0.325 8

0.109 623

0.053 715

0.069 610

3

0.84

0.36

0.231 5

0.082 570

0.048 716

0.059 987

J-ePM1, min

J-ePM1

1〜3合計0.349 936

0.160 796

0.210 835

46

60

4

1.14

0.26

0.131 0

0.034 370

0.023 371

0.027 496

5

1.44

0.21

0.087 7

0.018 210

0.013 657

0.015 478

6

1.88

0.32

0.113 1

0.036 017

0.029 894

0.032 397

7

2.57

0.31

0.278 1

0.086 254

0.078 491

0.081 683

J-ePM2.5, min

J-ePM2.5

1〜7合計0.524 787

0.306 211

0.367 890

58

70

d

_

i

Δlndi

q3(d

_

i)

q3(d

_

i)

EA,i×q3(d

_

i)

J-ePMx

(μm)

(-)

(-)

×Δlndi

×Δlndi

(%)

1

0.39

0.51

0.308 8

0.157 743

0.081 238

2

0.59

0.34

0.325 8

0.109 623

0.069 610

3

0.84

0.36

0.231 5

0.082 570

0.059 987

4

1.14

0.26

0.131 0

0.034 370

0.027 496

5

1.44

0.21

0.087 7

0.018 210

0.015 478

6

1.88

0.32

0.113 1

0.036 017

0.032 397

7

2.57

0.31

0.278 1

0.086 254

0.081 683

8

3.46

0.29

0.463 5

0.133 341

0.130 807

9

4.69

0.32

0.455 7

0.145 119

0.144 104

10

6.20

0.24

0.273 8

0.066 030

0.066 030

11

8.37

0.36

0.093 9

0.033 492

0.033 492

J-ePM10

1〜11合計0.902 769

0.742 322

82

i

i

注記 上記データは丸めてある。実際の計算ではこれらよりも多い桁数を用いているので,上記デー

タを用いて再計算すると若干の誤差が出る。

表B.2の計算例の場合,クラス分類は表5に従って次のように行う。

a) J-ePM1, min<50 %であるので,JIS ePM1グループとしてはクラス分類できない。

b) J-ePM2.5, min≧50 %であるので,JIS ePM2.5グループとしてクラス分類できる。

c) J-ePM2.5=70 %であるので,5 %刻みで切り捨てて丸め,JIS ePM2.5 70 %としてクラス報告できる。

d) また,J-ePM10=82 %であるので,5 %刻みで切り捨てて丸め,JIS ePM10 80 %としてもクラス報告で

きる。

22

B 9908-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

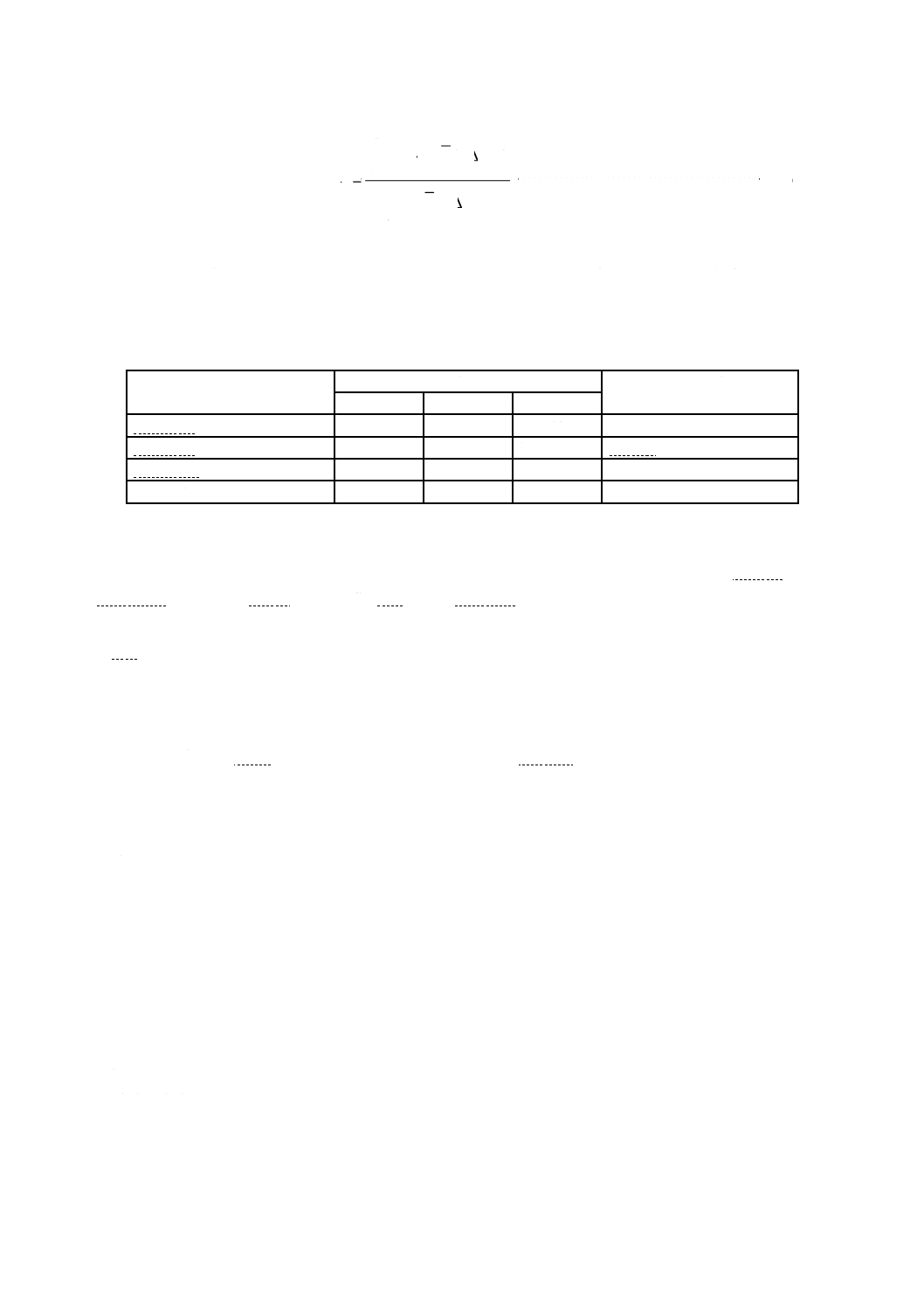

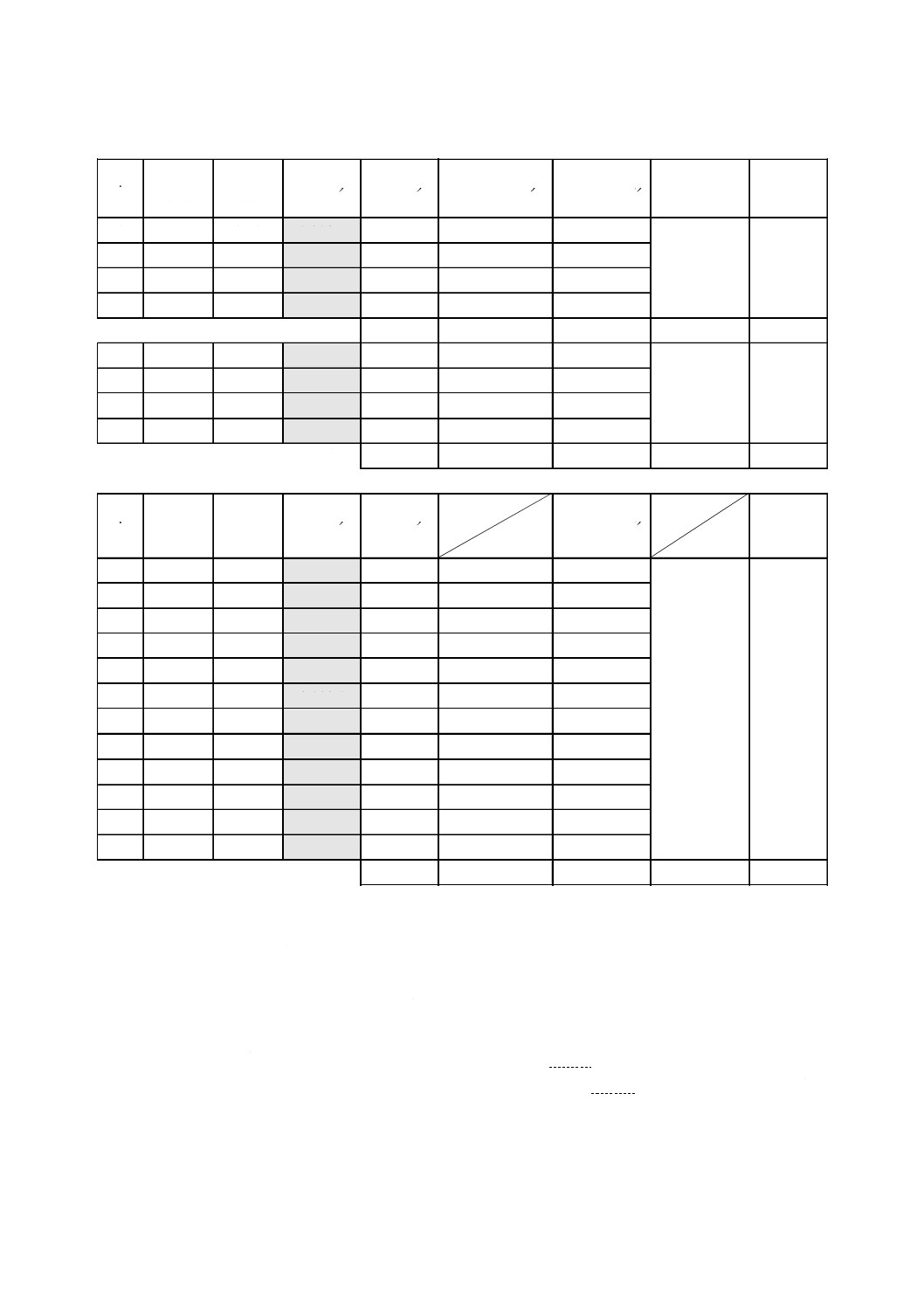

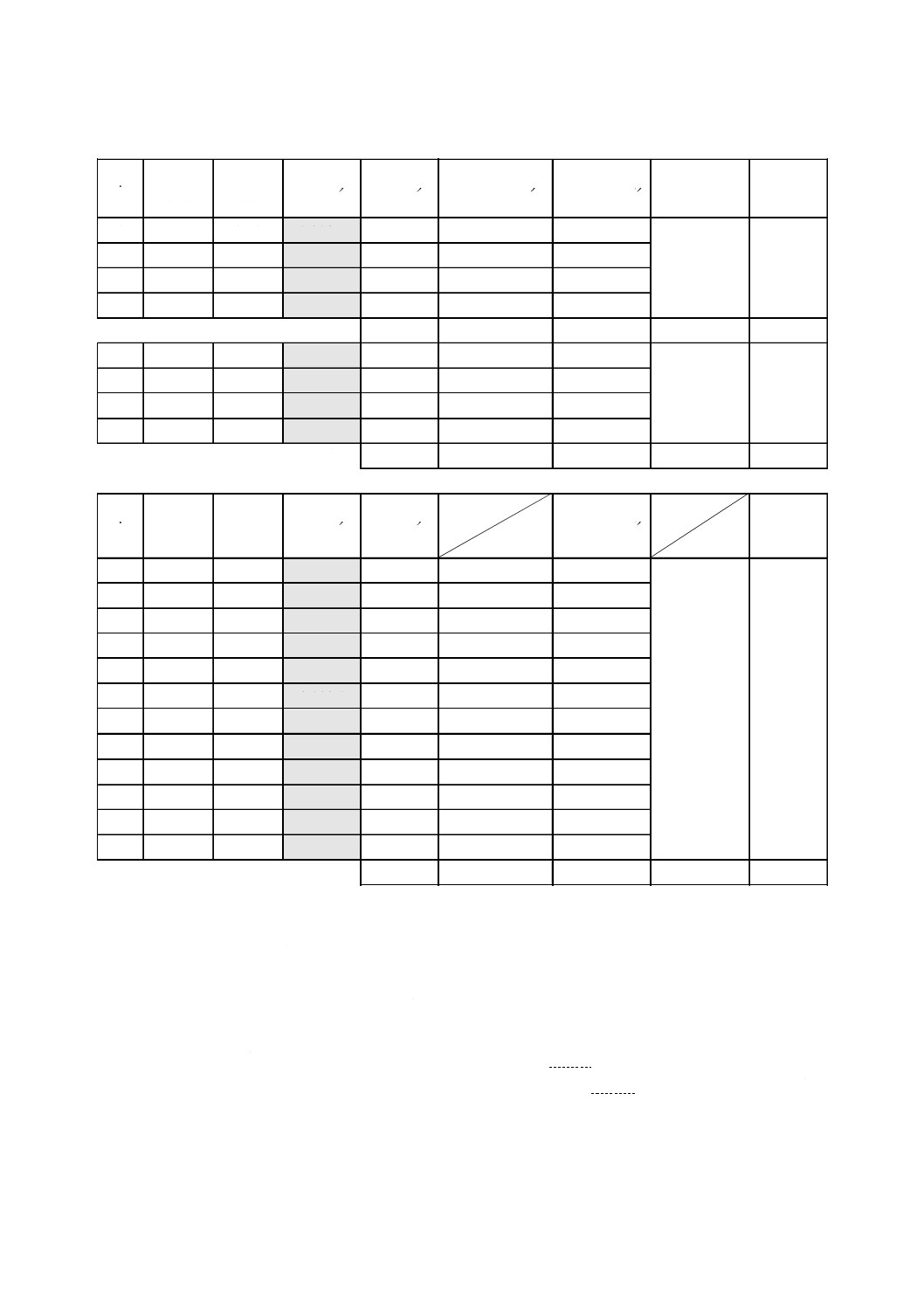

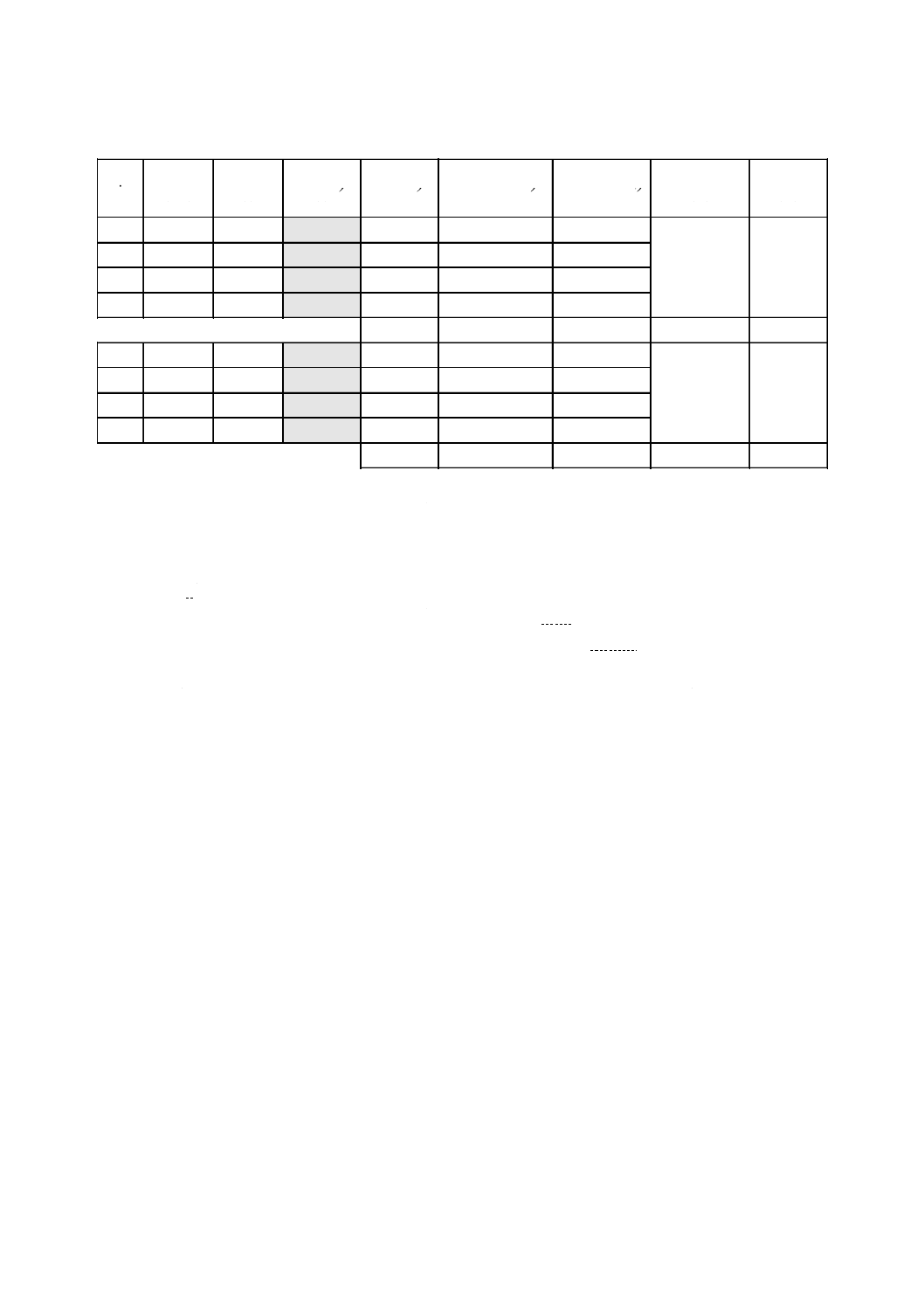

B.2

計算例2(フィルタユニットB,JIS ePM1グループ分類例)

この計算例では,表B.3及び図B.2に示す粒径別捕集率をもつフィルタユニットBについて,7.1で定義

する大気の標準体積粒径分布を用いた,J-ePM1,J-ePM2.5の計算例及びクラス分類の方法を示す。

表B.3−フィルタユニットBの粒径別捕集率値のデータ例

di

di+1

d

_

i

Δlndi

Ei

ED,i

EA,i

(μm)

(μm)

(μm)

(-)

(%)

(%)

(%)

1

0.3

0.5

0.39

0.51

48

40

44

2

0.5

0.7

0.59

0.34

66

61

63

3

0.7

1.0

0.84

0.36

77

72

75

4

1.0

1.3

1.14

0.26

85

80

83

5

1.3

1.6

1.44

0.21

90

86

88

6

1.6

2.2

1.88

0.32

94

91

92

7

2.2

3.0

2.57

0.31

96

95

95

i

0.1

1.0

粒径(µm)

図B.2−フィルタユニットBの粒径別捕集率線図例

23

B 9908-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.4−フィルタユニットBのJ-ePMx計算例

d

_

i

Δlndi

q3(d

_

i)

q3(d

_

i)

ED,i×q3(d

_

i)

EA,i×q3(d

_

i)

J-ePMx, min

J-ePMx

(μm)

(-)

(-)

×Δlndi

×Δlndi

×Δlndi

(%)

(%)

1

0.39

0.51

0.308 8

0.157 743

0.063 097

0.069 407

2

0.59

0.34

0.325 8

0.109 623

0.066 322

0.069 336

3

0.84

0.36

0.231 5

0.082 570

0.059 451

0.061 515

J-ePM1, min

J-ePM1

1〜3合計0.349 936

0.188 869

0.200 258

54

57

4

1.14

0.26

0.131 0

0.034 370

0.027 496

0.028 355

5

1.44

0.21

0.087 7

0.018 210

0.015 661

0.016 025

6

1.88

0.32

0.113 1

0.036 017

0.032 776

0.033 226

7

2.57

0.31

0.278 1

0.086 254

0.081 941

0.082 286

J-ePM2.5, min

J-ePM2.5

1〜7合計0.524 787

0.346 743

0.360 15

66

69

i

注記 上記データは丸めてある。実際の計算ではこれらよりも多い桁数を用いているので,上記デー

タを用いて再計算すると若干の誤差が出る。

表B.4の計算例の場合,クラス分類は表5に従って次のように行う。

a) J-ePM1, min≧50 %であるので,JIS ePM1グループとしてクラス分類できる。

b) J-ePM1=57 %であるので,5 %刻みで切り捨てて丸め,JIS ePM1 55 %としてクラス報告できる。

c) また,J-ePM2.5=69 %であるので,5 %刻みで切り捨てて丸め,JIS ePM2.5 65 %としてもクラス報告で

きる。

d) この場合,3 μm以上の粒径範囲での測定を行っていないため,JIS ePM10での評価はできない。

24

B 9908-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

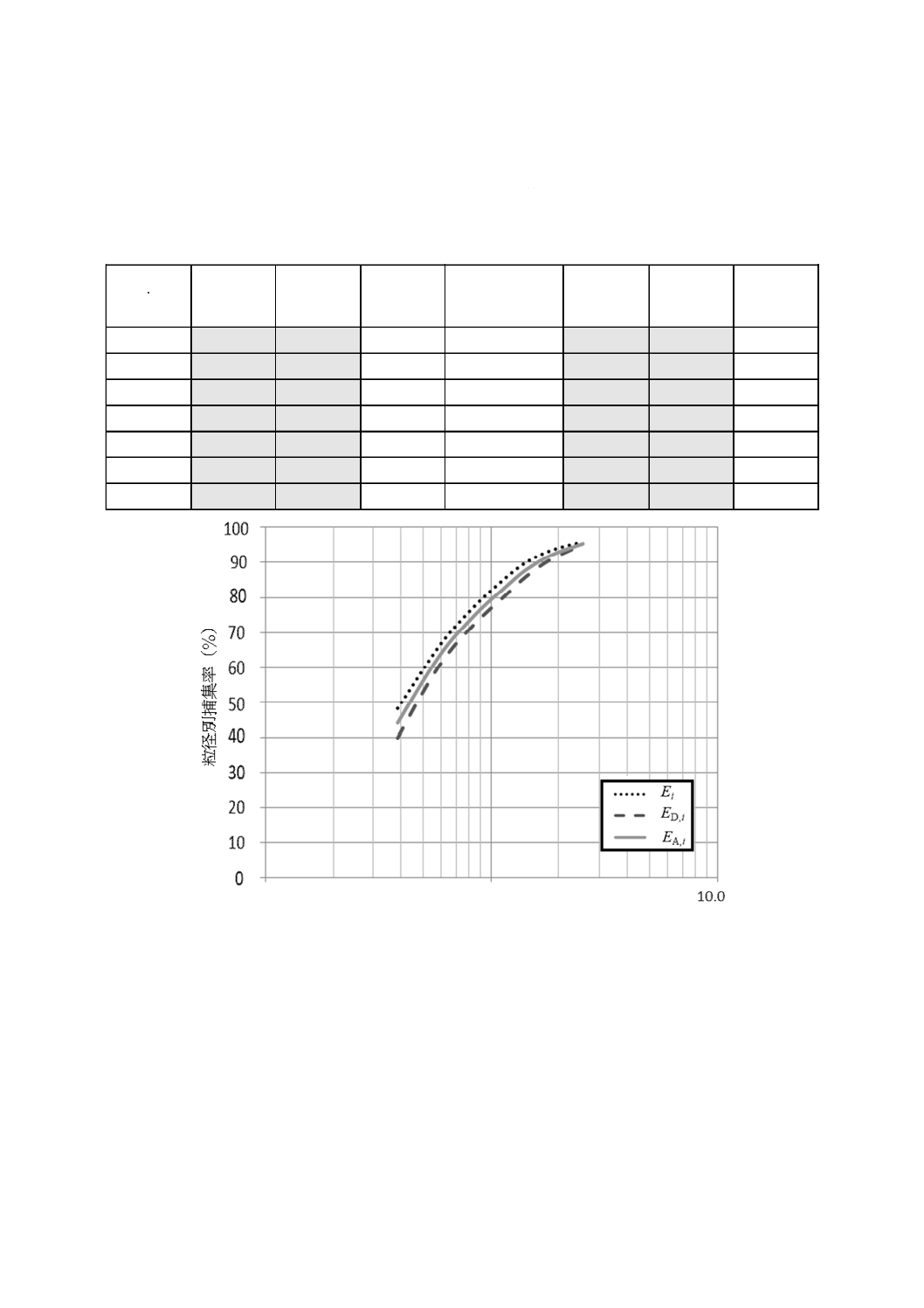

附属書C

(参考)

下流側微細粉じん濃度の推定

この附属書は,上流側のPMx濃度Cup(PMx) が分かっているときに,フィルタ下流側のPMx濃度を推測

する方法の一例を示す。下流側推測値Cdown(PMx) は,式(C.1)で計算できる。

(

)

(

)(

)

x

x

x

e

C

C

PM

1

PM

PM

up

down

−

=

·············································· (C.1)

式(C.1)において,J-ePMx値J-ePM10,J-ePM2.5及びJ-ePM1は,フィルタの型式に応じてこの規格に基づ

いて算出する。

一例として,フィルタ上流側濃度をPM2.5で15 μg/m3,PM10で30 μg/m3と仮定する。フィルタにおける

J-ePMx値は,J-ePM2.5=70 %,J-ePM10=82 %とする。式(C.1)を用いて下流側濃度を計算すると,

(

)

(

)

3

3

5.2

down

m

/

μg

5.4

70

.0

1

m

/

μg

15

PM

=

−

=

C

(

)

(

)

3

3

10

down

m

/

μg

4.5

82

.0

1

m

/

μg

30

PM

=

−

=

C

································ (C.2)

注記1 実際の濃度は,フィルタの運転状況及び/又は実際の大気中エアロゾル粒径分布(この規格

によって仮定するものとの誤差)によって,計算値と違いが出る。

注記2 PM2.5はPM10の小粒径側であるので,実際の大気エアロゾルではCdown(PM10) がCdown(PM2.5)

よりも小さくなることはあり得ない。Cdown(PM10) がCdown(PM2.5) よりも小さい場合にフィル

タ下流側の濃度を推測する際には,Cdown(PM10)=Cdown(PM2.5) とみなさなければならない。

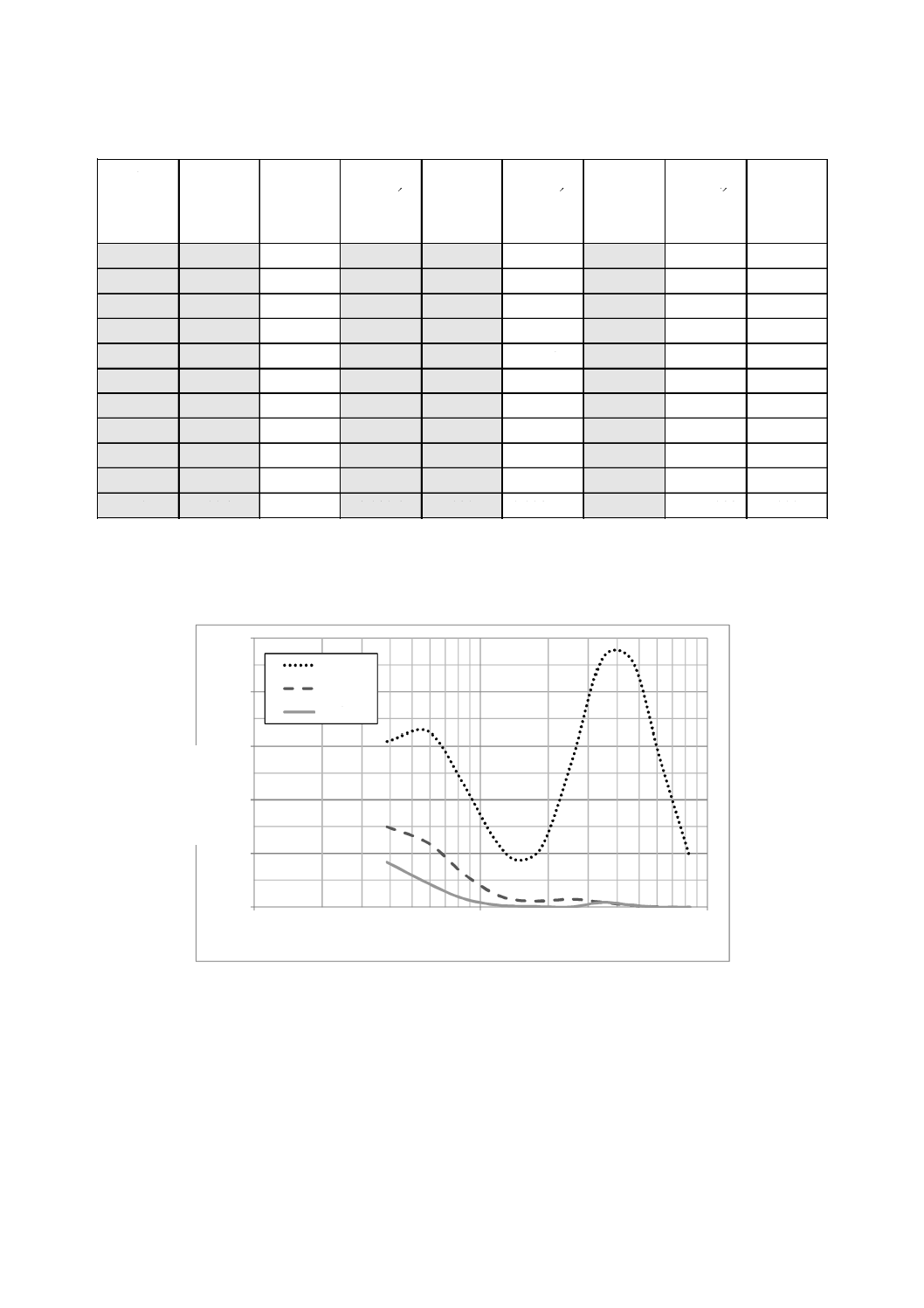

フィルタの部分捕集率が粒径に依存するため,標準化された下流側の粒径分布はフィルタ上流側のもの

とは明らかに異なる(図C.1を参照)。この規格に基づくJ-ePMx値が標準粒径分布を仮定することによっ

て計算され,また,フィルタ下流側の粒径分布が標準分布と明らかに異なるので,式(C.1)は多段のフィル

タ構成ではこの規格に基づくJ-ePMx値を用いることができない。しかし,この規格の方法論では,累積し

た部分捕集率Ecum,iを用いた式(C.3)を使用して多段フィルタシステムでの累積捕集率値ePMx, cumを計算す

ることもできる。

∑

∑

=

=

∆

∆

=

n

i

i

i

n

i

i

i

i

x

d

d

q

d

d

q

E

e

1

3

1

3

,

cum

cum

,

ln

)

(

ln

)

(

PM

·············································· (C.3)

ここに,

Ecum,i:

(

)

[

]

∏

=

−

−

k

j

i

j

E

1

,

AFilter

1

1

j: フィルタの段数

k: 総段数

多段フィルタシステムの場合,最終フィルタステージの下流側のPMx濃度は,式(C.1)にて累積捕集率

ePMx, cumを用いて計算することができる。附属書BのフィルタA及びBで例として与えられたフィルタデ

ータを用いて,この結果を表C.1に示す。

25

B 9908-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表C.1−2段フィルタシステムの累積計算例

di

di+1

d

_

i

q3(d

_

i)

EA,i

q3(d

_

i)

EA,i

q3(d

_

i)

Ecum,i

(μm)

(μm)

(μm)

(-)

(%)

(-)

(%)

(-)

(%)

フィルタA A下流側

フィルタB B下流側

0.3

0.5

0.39

0.308 8

52

0.149 768

44

0.083 870

73

0.5

0.7

0.59

0.325 8

64

0.118 917

63

0.043 702

87

0.7

1.0

0.84

0.231 5

73

0.063 315

75

0.016 145

93

1.0

1.3

1.14

0.131 0

80

0.026 200

83

0.004 585

97

1.3

1.6

1.44

0.087 7

85

0.013 155

88

0.001 579

98

1.6

2.2

1.88

0.113 1

90

0.011 367

92

0.000 881

99

2.2

3.0

2.57

0.278 1

95

0.014 739

95

0.000 678

100

3.0

4.0

3.46

0.463 5

98

0.008 807

0.008 807

98

4.0

5.5

4.69

0.455 7

99

0.003 190

0.003 190

99

5.5

7.0

6.20

0.273 8

100

0.000 000

0.000 000

100

7.0

10.0

8.37

0.093 9

100

0.000 000

0.000 000

100

注記3 上記データは丸めてある。実際の計算ではこれらよりも多い桁数を用いているので,上記デ

ータを用いて再計算すると若干の誤差が出る。

0.00

0.10

0.20

0.30

0.40

0.50

0.1

1.0

10.0

体

積

粒

径

分

布

q3

(

-

)

粒径

(μm)

A上流側

A下流側

B下流側

図C.1−フィルタA,Bの上流側・下流側体積粒径分布

26

B 9908-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] BARON P, & WILLEKE K. Aerosol Measurement: Principles, Techniques, and Applications. Wiley

Interscience Publications, John Wiley & Sons, New York, USA, Second Edition, 2005

[2] EN 12341:2014,Ambient air−Standard gravimetric measurement method for the determination of the PM10 or

PM2,5 mass concentration of suspended particulate matter

[3] ISO 29463 (all parts),High-efficiency filters and filter media for removing particles in air

[4] ASTM-F649-80,Standard practice for secondary calibration of airborne particle counter using comparison

procedures

[5] ASME/Standard MFC-3M-1985,Measurement of fluid flow in pipes using orifice nozzle and venturi

[6] ASTM-F328-98,Standard practice for calibration of an airborne particle counter using monodispersed spherical

particles

[7] SEINFELD J.H., & PANDIS S.N. Atmospheric chemistry and physics. Wiley Interscience Publications, John

Wiley & Sons, New York, USA, 2006

[8] ANSI/ASHRAE/Standard 52.2-2012: Method of Testing General Ventilation Air-Cleaning Devices for Removal

Efficiency by Particle Size. American Society of Heating, Refrigerating and Air-Conditioning Engineers, Inc.,

Atlanta (2012)

[9] EN 779:2012,Particulate air filters for general ventilation; requirements, testing, marking

[10] ISO 29463-3:2011,High-efficiency filters and filter media for removing particles in air−Part 3: Testing flat

sheet filter media

[11] Eurovent 4/9:1997,Method of testing air filters used in general ventilation for determination of fractional

efficiency. European Committee of Air Handling & Refrigeration Equipment Manufacturers, Paris, 1997

[12] HINDs W.C. Aerosol Technology: Properties, Behavior and Measurement of Airborne Particles.

Wiley-Interscience, 1999

[13] BAO L. 一般換気用エアフィルタ試験粒子規格化のための大気エアロゾル粒子径分布の検討,粉体工

学会2011年度秋期研究発表会,2011

[14] HuI G.,一般換気用エアフィルタ試験粒子規格化のための大気エアロゾル粒子径分布の検討,第29

回エアロゾル科学・技術研究討論会,日本エアロゾル学会,2012

[15] JACA No 37:2001, DOP代替粒子の指針,日本空気清浄協会

[16] KUEHN TH., YANG CH., KULP R.H. Effects of Fan Cycling on the Performance of Particulate Air filters

used for IAQ Control. Indoor Air '96, The 7th Int. Conf. on Indoor Air Quality and Climate, Vol. 4, p. 211,

1996

[17] NORDTEST NT VVS 117:1998, Test method for electret filters−Determination of the electrostatic

enhancement factor of filter media

[18] PHILLIPS B.A., DAVIS W.T, DEVER M. Investigation of the Effect a Topically Applied in Reducing Particle

Bounce in a Melt-Blown Air Filter. Filtr. Sep. 1996, p. 933

[19] REICHERT F, & OHDE A. Untersuchung zur Freisetzung von Filterfasern und zur Ablosung von

schadstoffbelasteten Partikeln durch Luftfilter in RLT-Anlagen unter besonderer Berücksichtigung der in der

Praxis auftretenden Schwingungszustände. Abschlussbericht zum bmb+f Forschungsvorhaben FKZ 1701199.

27

B 9908-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

FHTW Berlin, 2002

[20] REICHERT F, & OHDE A. Untersuchungen des Fasershedding an typgeprüften Feinstaubtaschenfiltern in

Raumlufttechischen Anlagen. Colloquium Filtertechnik, Universität Karlsruhe, 2004

[21] RIVERS R. D., & MURPHY D. J. Determination of Air Filter Performance under Variable Air Volume (VAV)

Conditions. ASHRAE 675-RP:1996

[22] QIAN Y., WILLEKE K., ULEVICIUS V., GRINSHPUN S.A. Particle Re-entrainment from Fibrous Filters.

Aerosol Sci. Technol., 27 p. 3

[23] GINESTET A, JOHNSSON M., PUGNET D., CARLSSON T. Shedding of particles from HVAC filters. Filter

media, Volume 4, Issue 1, p. 11-14, 2010.

[24] GINESTET A, & PUGNET D. The fractional efficiency of air filters used in general ventilation. J.Aerosol Sci.

1997, 28 (Supplement 1) pp. S293-S294

[25] PM2.5に対するフィルタ捕集率評価指針,日本空気清浄協会,2017

28

B 9908-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

JISと対応国際規格との対比表

JIS B 9908-1:2019 換気用エアフィルタユニット・換気用電気集じん器の性能試

験方法−第1部:粒子状物質捕集率に基づく仕様,要件及び分類

ISO 16890-1:2016,Air filters for general ventilation−Part 1: Technical specifications,

requirements and classification system based upon particulate matter efficiency (ePM)

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

2 引用規格

3 用語及び

定義

3.2 フィルタユニッ

ト(filter unit)

3

JISとほぼ同じ

変更

対応国際規格における“filter

element”を,“フィルタユニット

(filter unit)”に変更した。

日本国内で一般的に用いられてい

る表現としたもので,実質的な差

異はない。

3.3 フィルタグルー

プ

3

JISとほぼ同じ

追加

“JIS Coarse”,“JIS ePM10”,“JIS

ePM2.5”及び“JIS ePM1”の定義を

追加した。

対応国際規格のTable 4にて挙げ

られていた項目を分割して,用語

として定義したもので,実質的な

差異はない。

7 粒子状物

質捕集率

(J-ePMx)

に基づくク

ラス分類方

法

7.1 大気の標準体積

粒径分布の定義

7

JISとほぼ同じ

変更

式(2)及び式(3)において,対応国際

規格の“f (d, σg, d50)”を,“f (ln d, σg,

d50)”とした。

中央の式の分母がd ln dになって

いるのでln dが独立変数となる。

ISO に修正するよう提案する予

定である。

表2,図1,表3を,

日本国内における

大気の標準体積粒

径分布とした。

7

世界全体の都市部,郊外

部の大気の標準体積粒

径分布

変更

世界全体と日本国内とにおける大

気の標準体積粒径分布の差異

対応国際規格で定義される世界全

体の大気の標準体積粒径分布は日

本国内のものとかい(乖)離して

おり,日本の実情に合わせた粒径

分布が適切である。今後の対応国

際規格改正に際し,ISOに対して

各地域の体積粒径分布を採用する

ことができるように提案を行う。

2

B

9

9

0

8

-1

:

2

0

1

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

29

B 9908-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7 粒子状物

質捕集率

(J-ePMx)

に基づくク

ラス分類方

法(続き)

7.2 粒子状物質捕集

率(J-ePMx)の計算

7

JISとほぼ同じ

変更

対応国際規格ではePM1,ePM2.5及

びePM10のそれぞれの計算式があ

り,そのパラメータが文章で記載さ

れているが,式(4)を全てのePMxの

計算に適用できるようにし,パラメ

ータ設定として表4を追加した。

表現の違いのため,実質的な差異

はない。

7.3 クラス分類

7

JISとほぼ同じ

変更

表5のグループ名称を,“JIS ePMX

グループ”とした。

JISに基づいたグループ名称であ

ることを明確にしたもので,実質

的な差異はない。

8 試験結果

の報告

8.3 f) 注記

8

記載なし

追加

3) として,“粒子状物質捕集率

J-ePMxは,光学的粒径での標準体積

粒径分布を用いた結果であり,空気

力学的粒径における粒径分布での

結果と異なる場合がある。”を追記

した。

フィルタの使用者に誤解を与えな

いように追記したもので,実質的

な差異はない。

附属書B

(参考)

Annex B

JISとほぼ同じ

変更

附属書Bの内容を二つに分割した。 表現の違いのため,実質的な差異

はない。

Annex B

JISとほぼ同じ

追加

参考文献[25]を追記した。

計算手法の詳細の参考として追記

しただけで,表現の違いのため,

実質的な差異はない。

表B.1,図B.1

Annex B

JISとほぼ同じ

変更

E値を,対応国際規格では小数第1

位まで表記されているところを,整

数に丸めた。

JIS B 9908-2において,E値は整数

で報告することになっており,整

合を取った。

表B.2,表B.4のデ

ータを,日本国内に

おける大気の標準

体積粒径分布を用

いて計算した。

Annex B

世界全体の都市部,郊外

部の大気の標準体積粒

径分布

変更

世界全体と日本国内とにおける大

気の標準体積粒径分布の差異

対応国際規格で定義される世界全

体の大気の標準体積粒径分布は日

本国内のものとかい(乖)離して

おり,日本の実情に合わせた粒径

分布が適切である。

2

B

9

9

0

8

-1

:

2

0

1

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

30

B 9908-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

附属書B

(参考)

(続き)

表B.3のデータを,

0.3 µm〜3.0 µmの範

囲とした。

Annex B

Table B.3では,0.3 µm〜

10.0 µm

変更

世界全体と日本国内とにおける大

気の標準体積粒径分布の差異

対応国際規格で定義される世界全

体の大気の標準体積粒径分布は日

本国内のものとかい(乖)離して

おり,日本の実情に合わせた粒径

分布が適切である。

附属書C

(参考)

式(C.3)

Annex C

JISとほぼ同じ

変更

対応国際規格ではePM1,ePM2.5及

びePM10のそれぞれの計算式があ

るが,式(C.3)を全てのePMx,cumの計

算に適用できるようにした。

表現の違いのため,実質的な差異

はない。

表C.1,図C.1のデ

ータを,日本国内に

おける大気の標準

体積粒径分布を用

いて計算した。

Annex C

世界全体の都市部,郊外

部の大気の標準体積粒

径分布

変更

世界全体と日本国内とにおける大

気の標準体積粒径分布の差異

対応国際規格で定義される世界全

体の大気の標準体積粒径分布は日

本国内のものとかい(乖)離して

おり,日本の実情に合わせた粒径

分布が適切である。

JISと国際規格との対応の程度の全体評価:ISO 16890-1:2016,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

B

9

9

0

8

-1

:

2

0

1

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。