B 9655:2014

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 機種別の危険源並びに安全及び衛生要求事項 ········································································· 2

4.1 加水機 ························································································································· 2

4.2 ロール粉砕機 ··············································································································· 10

4.3 シフタ ························································································································ 18

4.4 ピンミル ····················································································································· 26

B 9655:2014

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

食品機械工業会(FOOMA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日

本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これによって,JIS B

9655:2004は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 9655:2014

製粉機械の安全及び衛生に関する設計要求事項

Requirements for safety and hygiene of processing machinery used in

flouring mill

1

適用範囲

1.1

この規格は,製粉機械及びその附属装置(以下,製粉機械という。)について,JIS B 9700,JIS B 9960-1,

JIS B 9650-1及びJIS B 9650-2で規定する要求事項を拡張し,製粉機械に特有の安全・衛生に関する設計

要求事項について規定する。

1.2

この規格は,動力,加熱及び制御に何らかのエネルギーを使用し,商用の食料品又はその原料を量

産する工場などの作業場所で使用される製粉機械に適用するものであり,家庭,レストランなどのちゅう

(厨)房で使用される製粉機械には適用しない。

1.3

製粉機械とは,小麦その他の穀物を選別,分離,加湿,粉砕,ふるい分け,分級,混合及び異物除

去して製粉するための一般的な製造工程で使用する機器を指す。これらの機械のうちこの規格では,加水

機,ロール粉砕機,シフタ及びピンミルに対する詳細な要求事項を定める。その他の製粉機械は,JIS B

9650-1及びJIS B 9650-2に規定する要求事項に基づきリスク低減を行う。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 9650-1 食料品加工機械の安全及び衛生に関する設計基準通則−第1部:安全設計基準

JIS B 9650-2 食料品加工機械の安全及び衛生に関する設計基準通則−第2部:衛生設計基準

JIS B 9700 機械類の安全性−設計のための一般原則−リスクアセスメント及びリスク低減

JIS B 9705-1 機械類の安全性−制御システムの安全関連部−第1部:設計のための一般原則

JIS B 9710 機械類の安全性−ガードと共同するインタロック装置−設計及び選択のための原則

JIS B 9716 機械類の安全性−ガード−固定式及び可動式ガードの設計及び製作のための一般要求事

項

JIS B 9718 機械類の安全性−危険区域に上肢及び下肢が到達することを防止するための安全距離

JIS B 9960-1 機械類の安全性−機械の電気装置−第1部:一般要求事項

JIS C 0920 電気機械器具の外郭による保護等級(IPコード)

ISO 19353,Safety of machinery−Fire prevention and protection

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 9700,JIS B 9650-1及びJIS B 9650-2によるほか,次によ

る。

2

B 9655:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1

加水機

原料の穀実の調質工程において,連続的に水を均一に添加する機械。

3.2

ロール粉砕機

軸心が平行に向かい合う一対のロールを一定の速度比で互いに内転させ,ロールかみ合わせ部に穀実又

ははい(胚)乳ストックを供給して粉砕する機械。

3.3

シフタ

ふるい網を単独又は重ねて固定した枠を上部から支持棒でつり下げるか,又は床上から支柱で支えて,

水平円運動をさせることで粉粒体をふるい分ける機械。

3.4

ピンミル

衝撃柱を放射線状に取り付けた回転盤,及び回転盤にかみ合う固定盤から構成され,中心部から供給し

た粉砕原料を微粉化し,スクリーンなどによって整粒する機械。

4

機種別の危険源並びに安全及び衛生要求事項

4.1

加水機

4.1.1

加水機の危険源

4.1.1.1

機械的危険源

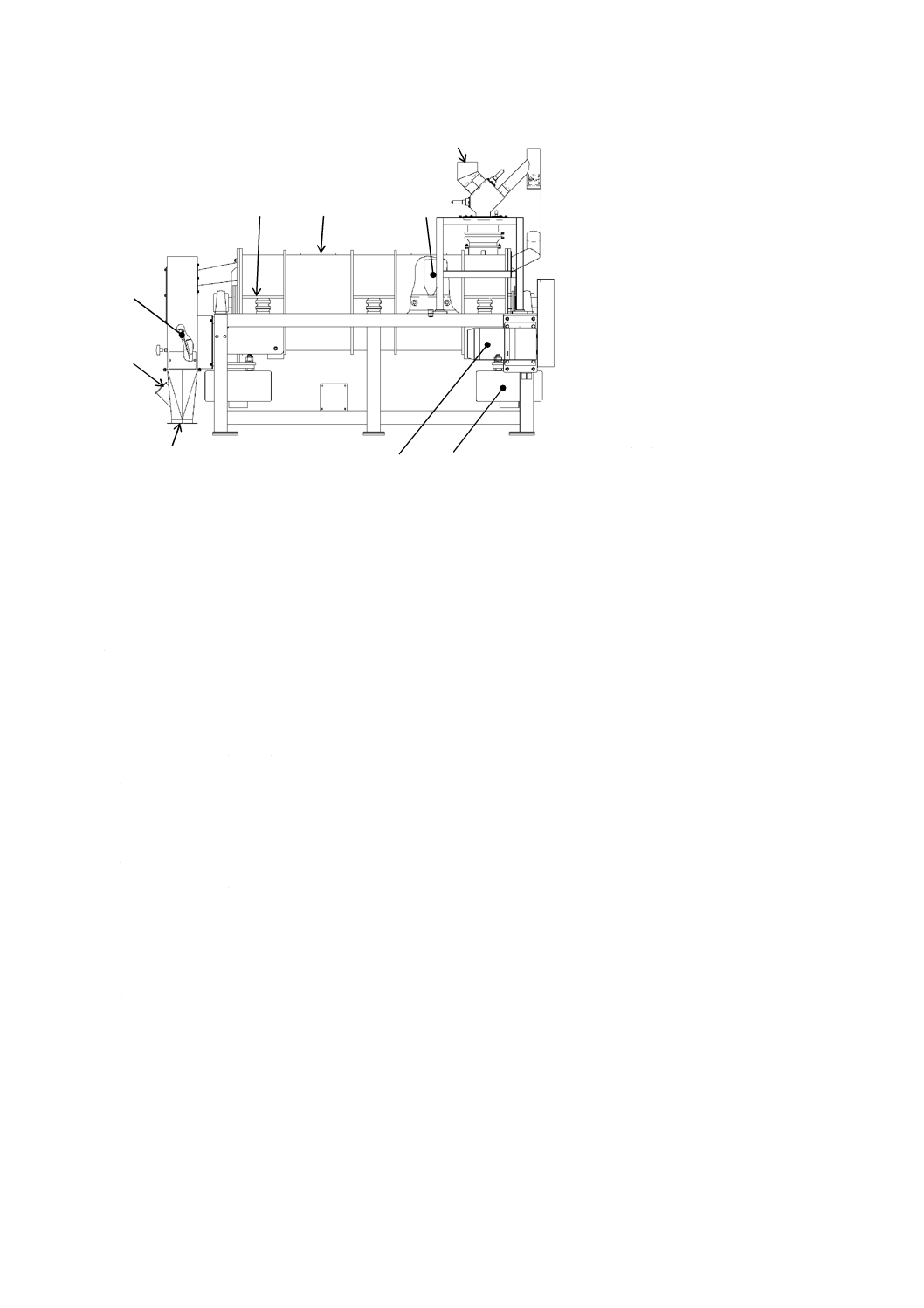

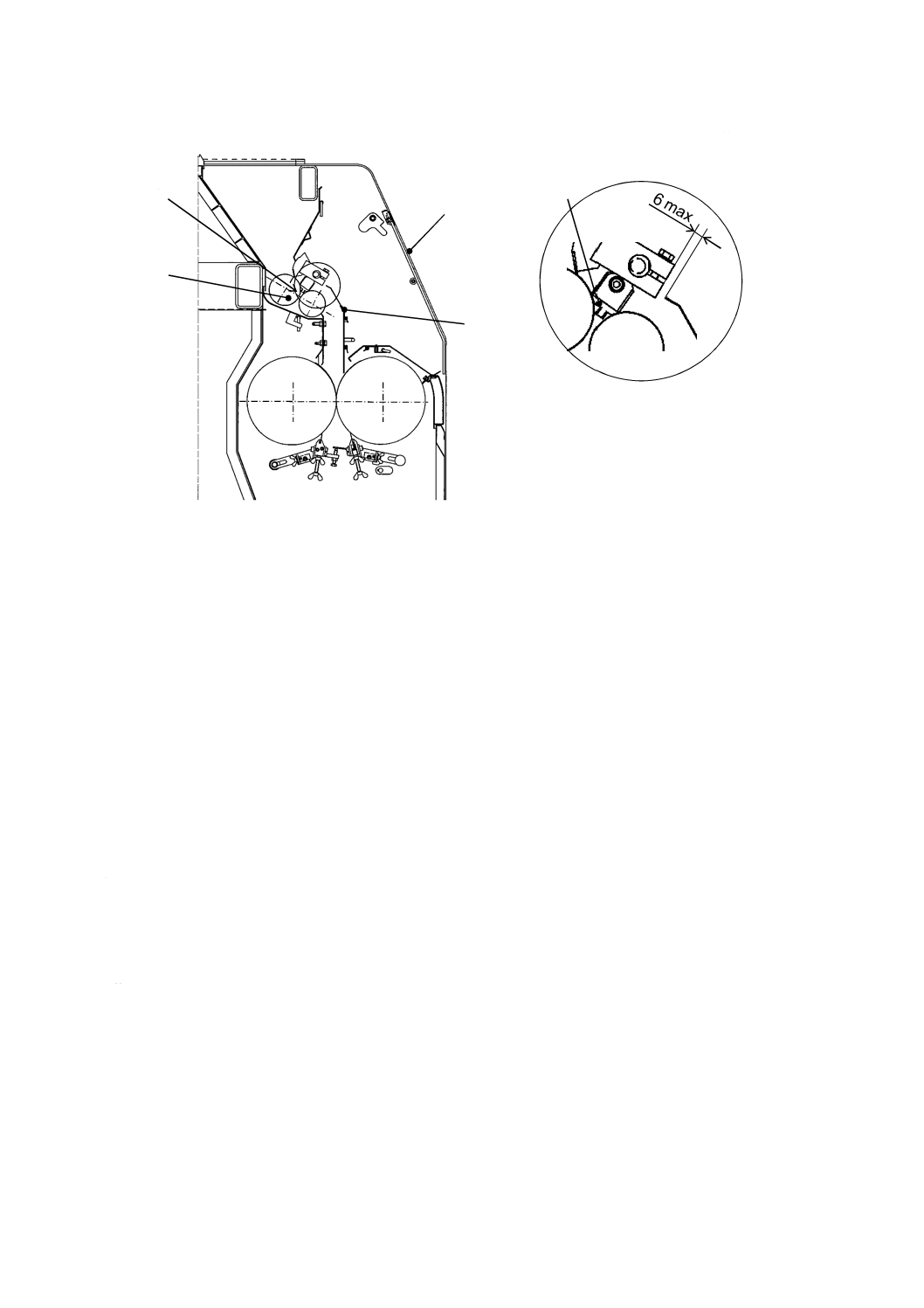

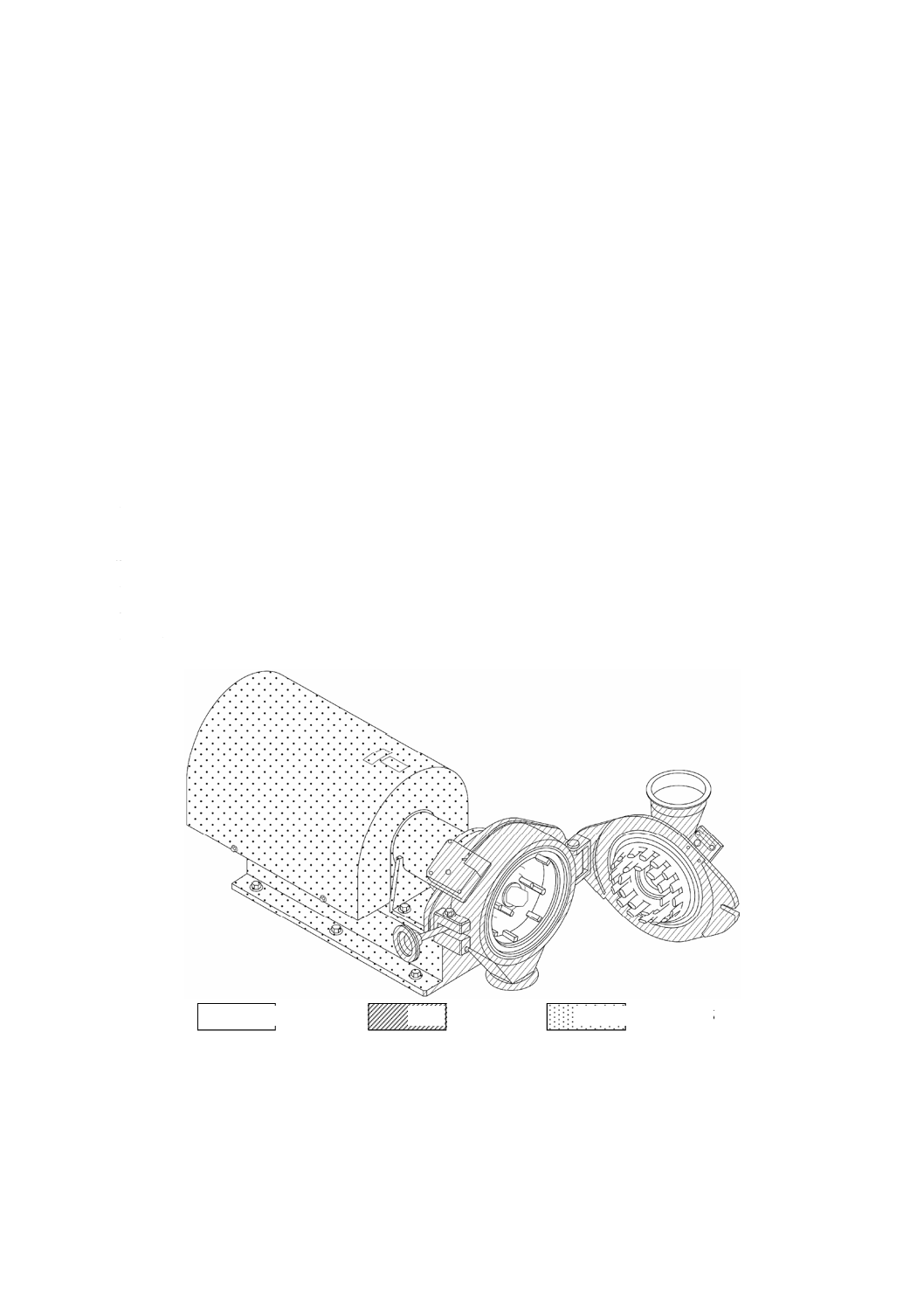

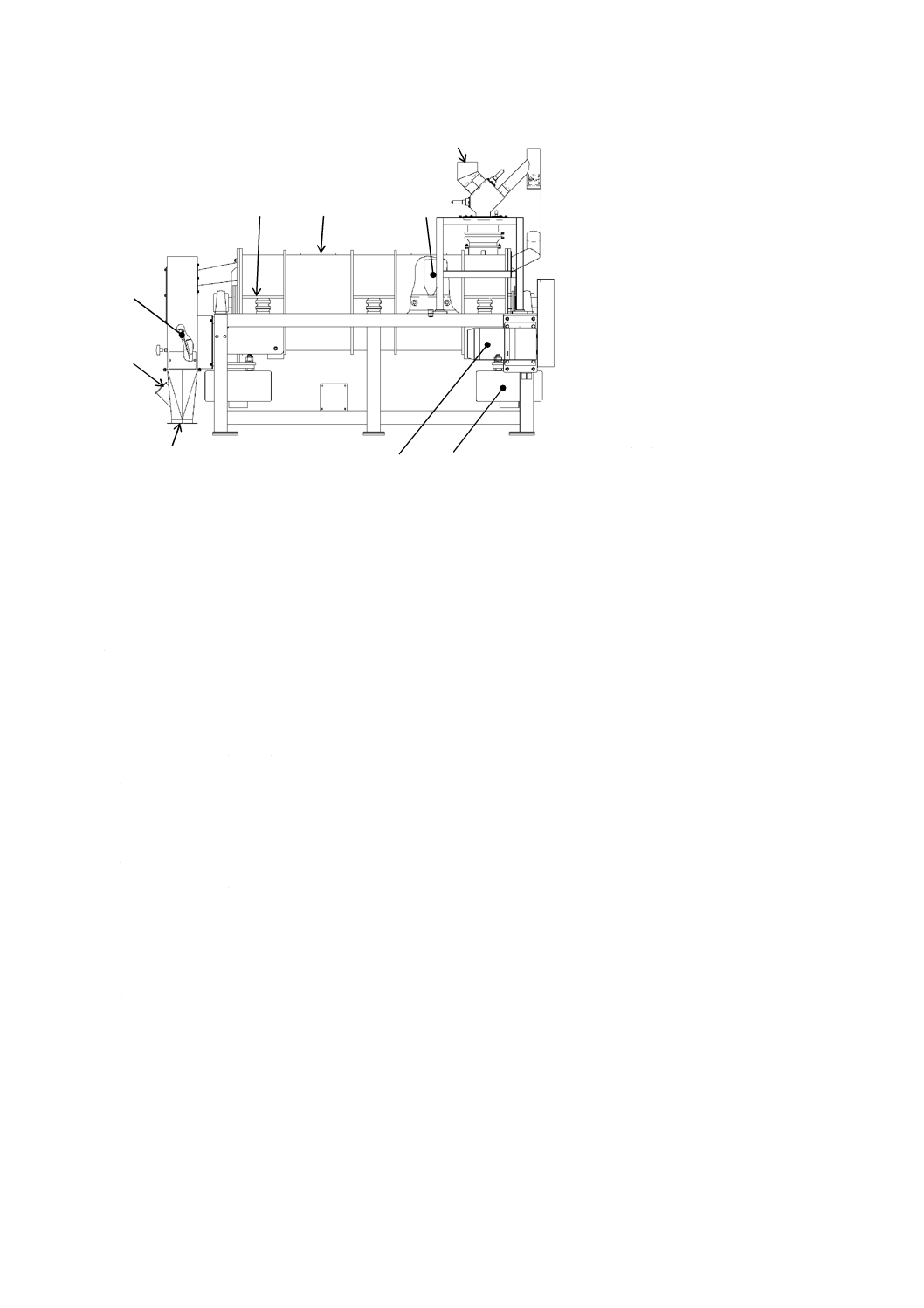

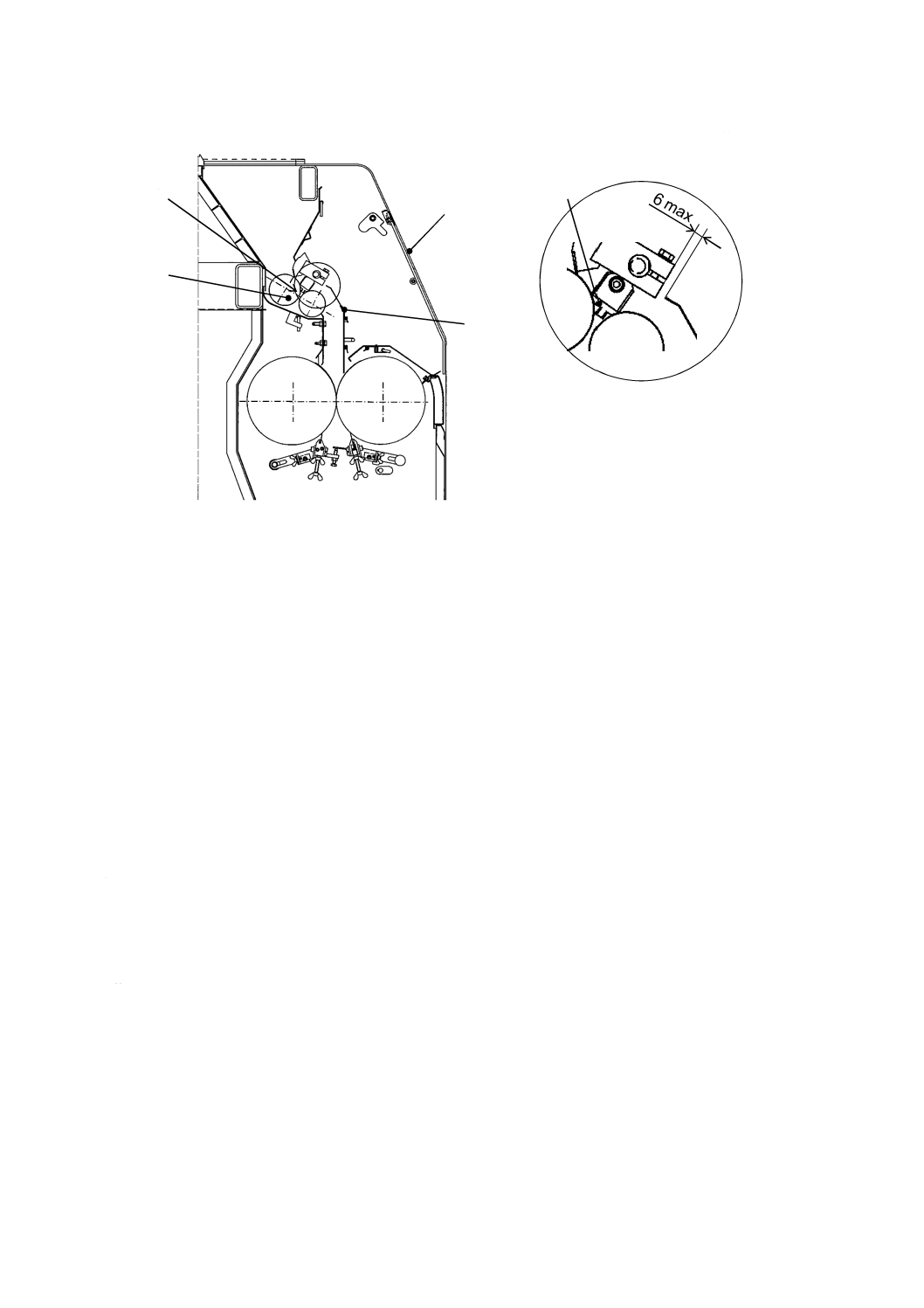

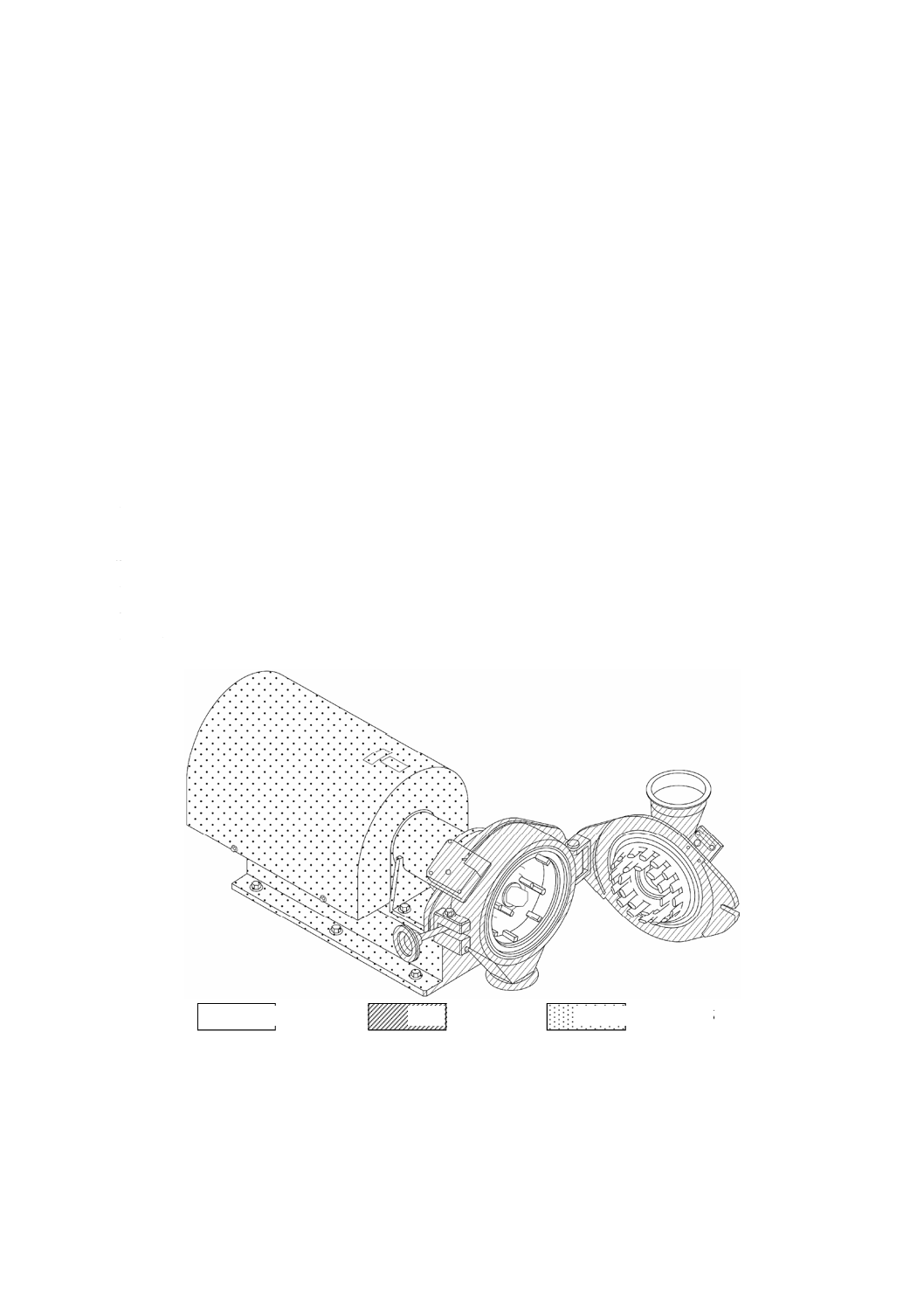

機械的危険源は,次による(図1参照)。

a) サンプリング口 サンプリング口に手を挿入時,周辺部品への接触によって手指に切傷を負う危険が

ある。

b) 振動モータ 保守又は調整時,予期しない起動によって振動モータとシャフト部との隙間から手指が

巻き込まれる危険がある。

c) パドルモータ 保守又は調整時,予期しない起動によってウェイト又はシャフトに手指が巻き込まれ

る危険がある。

d) 架台と振動部の固定部との隙間 作業者が,架台と振動部との隙間に手指を挟む危険がある。

e) パドル 点検口からの流路確認時,予期しない起動によって手指が巻き込まれる危険がある。

3

B 9655:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

シャッタ

2

サンプリング口

3

排出口

4

固定部(ラバースプリング)

5

点検口

6

パドル

7

原料投入口

8

パドルモータ

9

振動モータ

図1−加水機の例

4.1.1.2

電気的危険源

電気的危険源は,次による。

a) 充電部 作業者が,充電部に接触し感電する危険がある。

b) 感電保護 不適切な感電保護によって短絡などの故障が生じたとき,作業者が露出導電部に接触し,

感電する危険がある。

c) 保護等級 不適切な保護等級によって,漏電による作業者の感電又は火災が生じる危険がある。

4.1.1.3

衛生的危険源

4.1.1.3.1

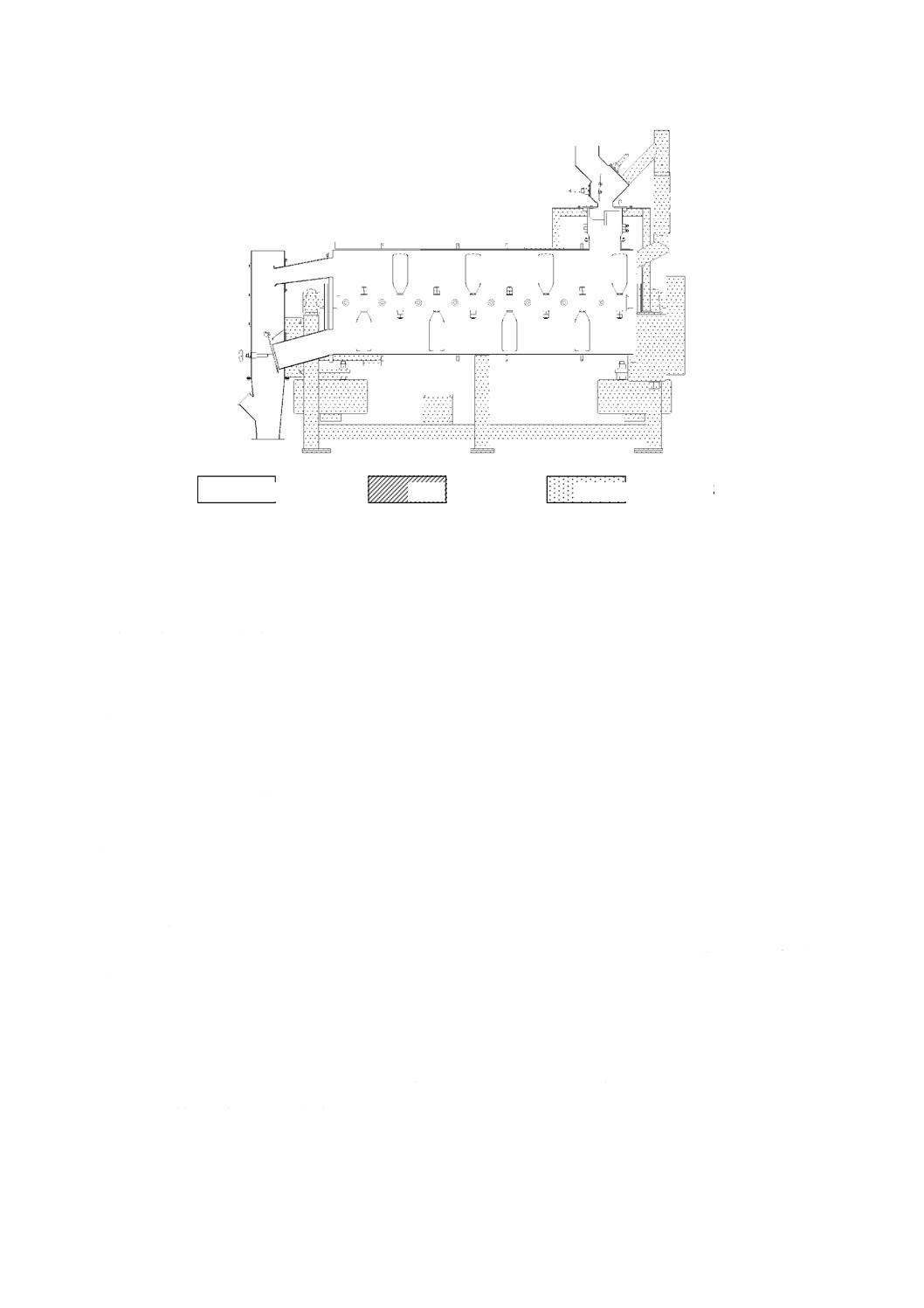

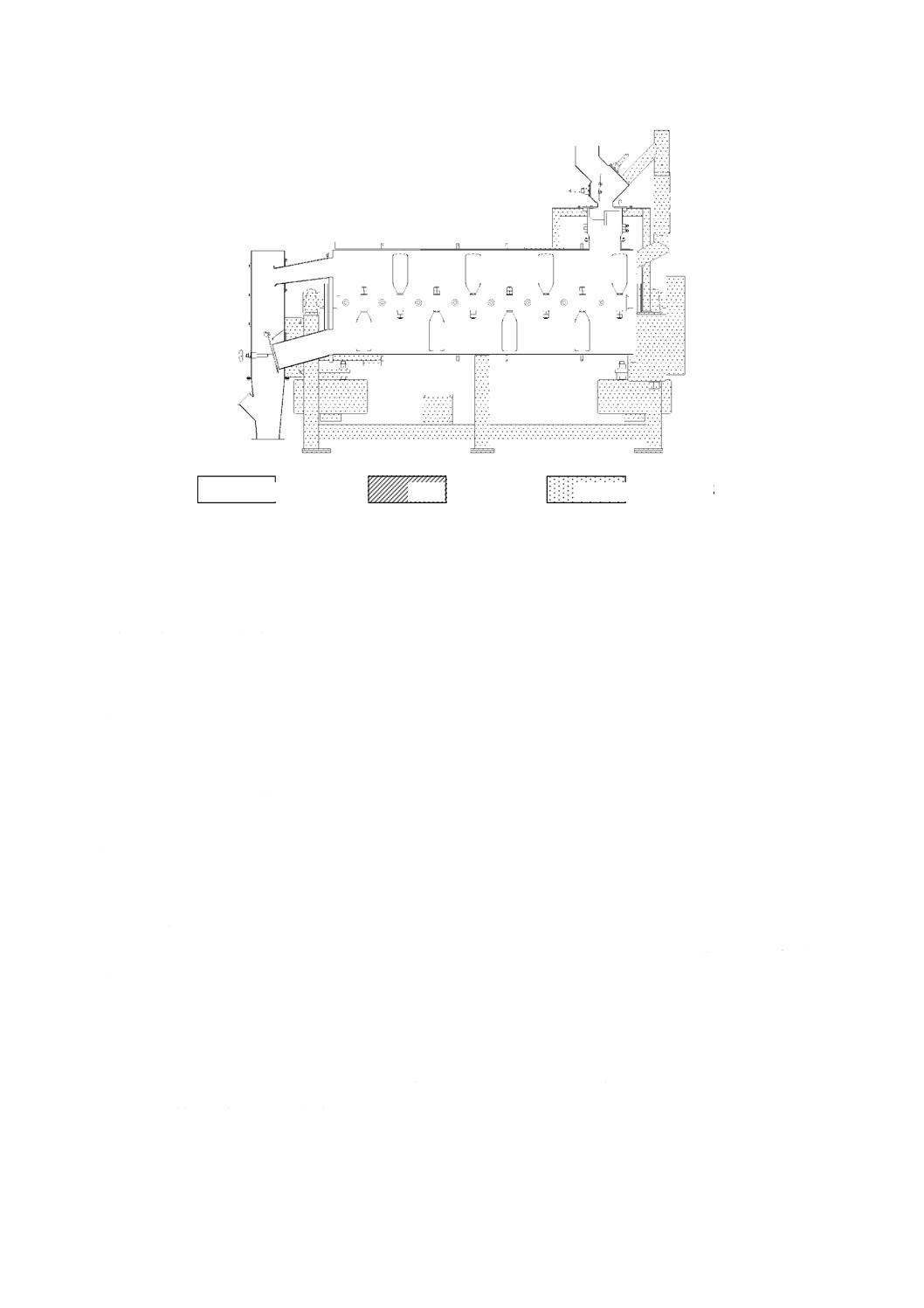

加水機の衛生区域

食品接触部,食品飛散部及び食品非接触部の主な分類は,次による(図2参照)。

a) 食品接触部 食品接触部は,次による。

1) 原料投入口内部

2) 本体内部

3) パドル全面

4) 排出装置内部

b) 食品飛散部 食品飛散部は,排出装置の外側とする。

c) 食品非接触部 食品非接触部は,次による。

1) 原料投入口外表面

2) 本体外表面

3) 架台

4) 振動モータ

1

2

3

4

5

7

8

9

6

4

B 9655:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

食品接触部 食品飛散部 食品非接触部

注記 サンプリング口周囲は食品飛散部となる可能性があるが,斜線によって識別する

ほど広範囲でないため図には示していない。

図2−加水機の衛生の区域

4.1.1.3.2

食品接触部

食品接触部の主な危険源は,次による。

a) 一般構造 構成材料表面の凹凸,割れ,腐食,有害物質の溶出,外部物質の吸収・収着などによって

生物的,化学的及び物理的な危害が生じる危険がある。

b) 表面形状 表面の隙間などによって生物的,化学的及び物理的な危害が生じる危険がある。

c) 洗浄性・清掃性 分解できない,手指が届かない,又は確認しにくい構造によって生物的,化学的及

び物理的な危害が生じる危険がある。

d) デッドスペース デッドスペースでの食品及び洗浄剤の滞留などによって生物的,化学的及び物理的

な危害が生じる危険がある。

e) 接合部 接合部での食品及び洗浄剤の滞留などによって生物的,化学的及び物理的な危害が生じる危

険がある。

f)

隅部の半径 隅部の清掃不良によって生物的及び化学的な危害が生じる危険がある。

g) ファスナ ファスナへの物質の侵入及び腐敗によって生物的及び化学的な危害が生じる危険がある。

注記 ここで用いるファスナとは,ボルト,ナットなどの締結用部品を指す。JIS B 9650-2参照。

h) 流体 潤滑油の漏れ,飛散などによって化学的な危害が生じる危険がある。

i)

パドル部 パドル部の清掃不良によって,生物的な危害が生じる危険がある。

4.1.1.3.3

食品非接触部

食品非接触部の主な危険源は,次による。

a) 一般構造 構成材料表面の凹凸,割れ,腐食,外部物質の吸収・収着などによって生物的,化学的及

び物理的な危害が生じる危険がある。

b) ファスナ ファスナへの物質の侵入及び腐敗によって生物的及び化学的な危害が生じる危険がある。

5

B 9655:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.1.1.3.4

機械の設置

洗浄・清掃及び接近しにくい構造は,食品及びじんあい(塵埃)の滞留などによる生物的,化学的及び

物理的な危険源によって作業環境汚染を生じる危険がある。

4.1.1.3.5

流体

潤滑油の漏えい(洩)によって食品への混入,作業環境汚染などの化学的及び物理的な危害を生じる危

険がある。

4.1.2

加水機の安全要求事項

4.1.2.1

サンプリング口

サンプリング口の構造は,次による。

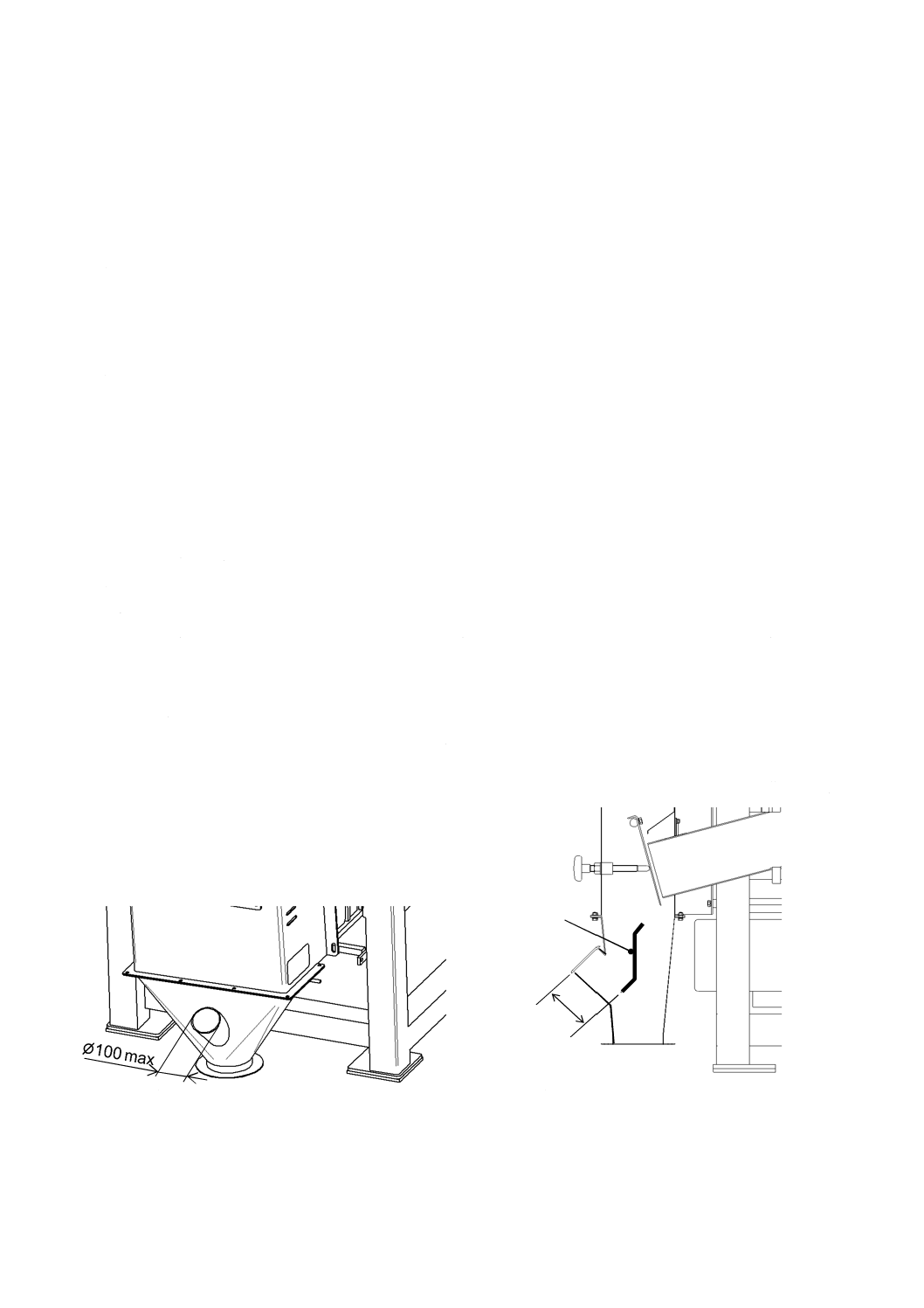

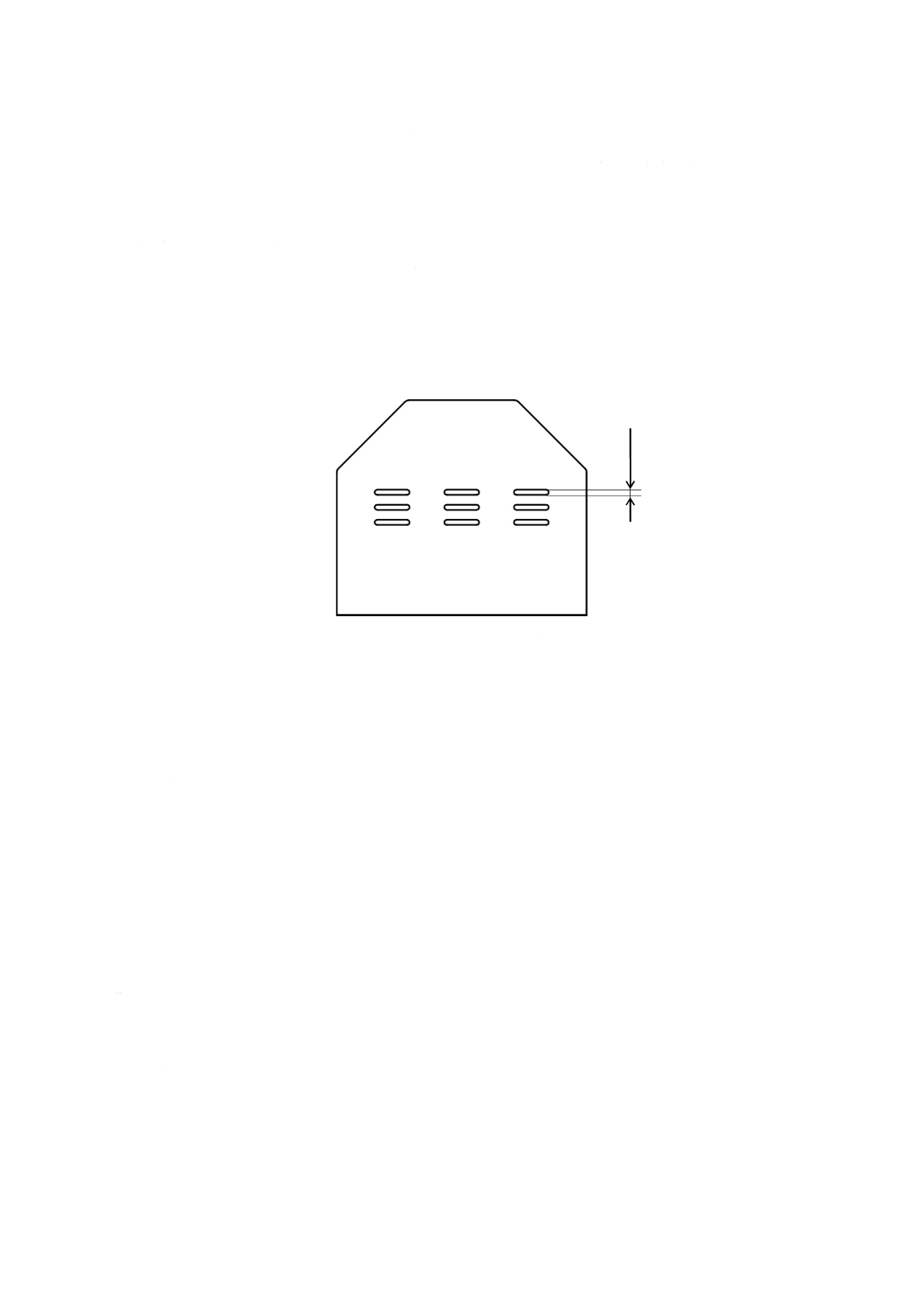

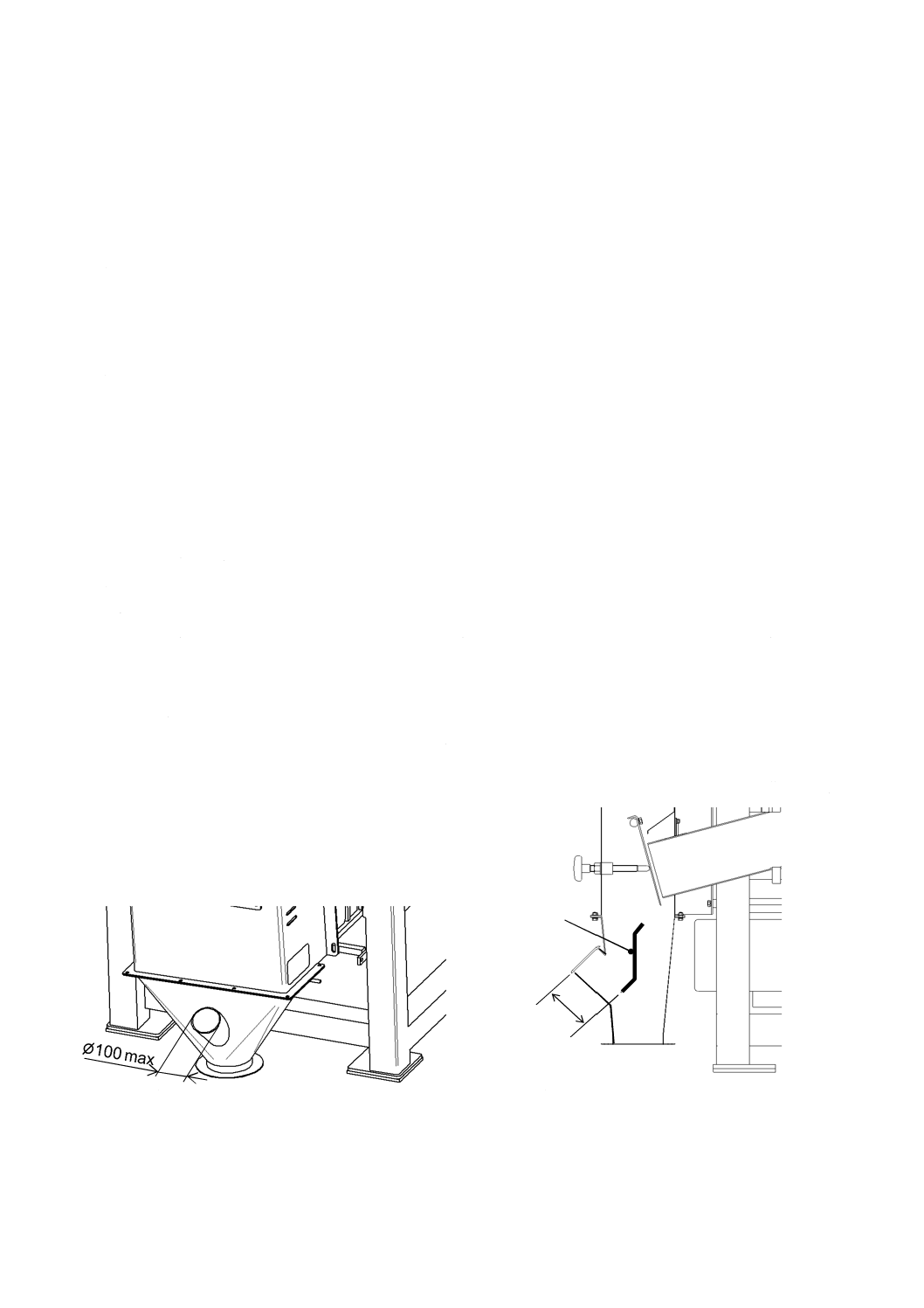

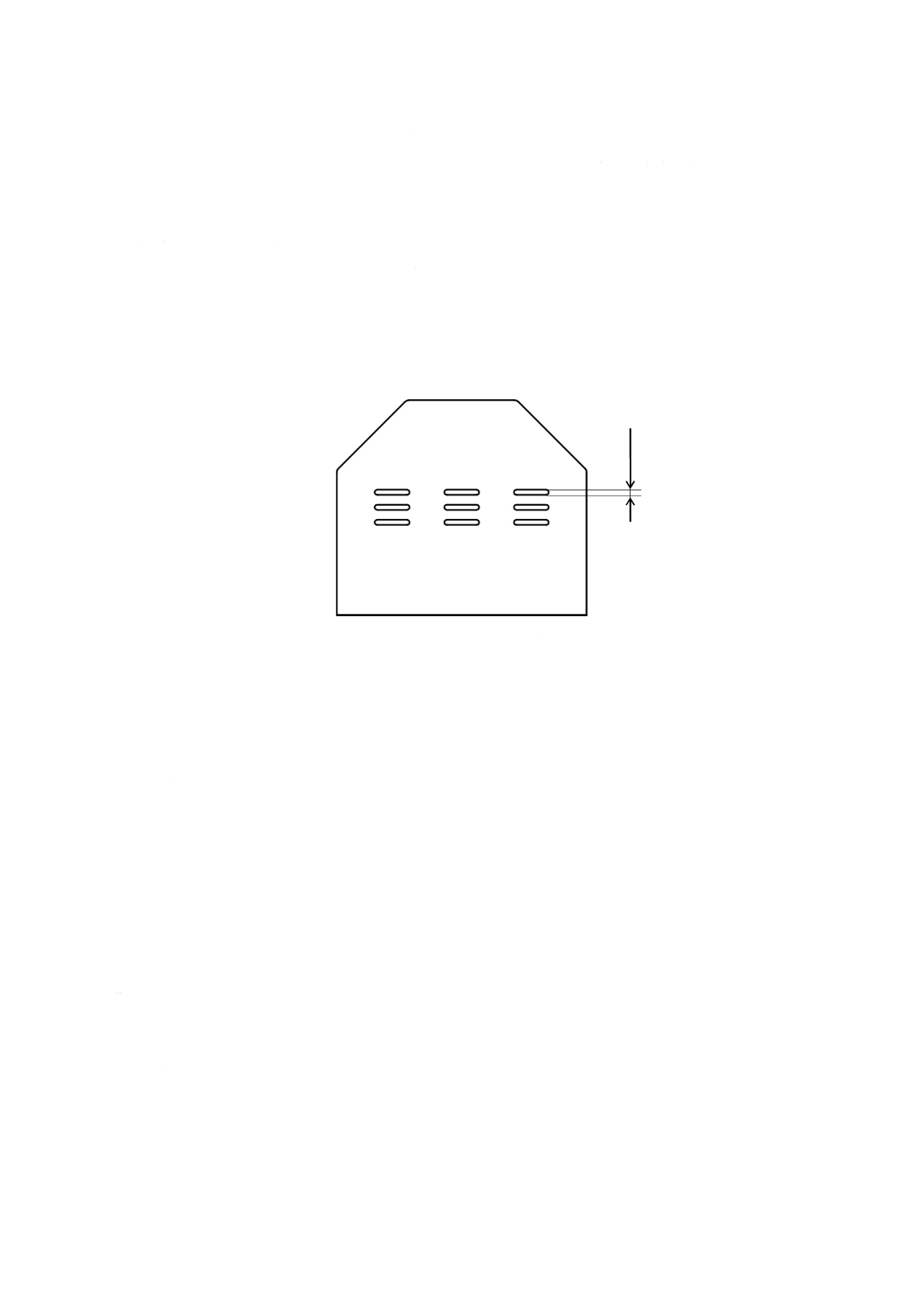

a) サンプリング口の内部に保護構造物を設ける場合の構造は,次による(図3参照)。

1) サンプリング口が円形の場合,直径は100 mm以下とする[図3 a) 参照]。また,開口部が正方形

の場合は,対角線の寸法は100 mm以下とする。

2) サンプリング口の直径が40 mm以上100 mm以下の場合,保護構造物を設ける位置は,サンプリン

グ口から145 mm以下とする[図3 b) 参照]。また,保護構造物は,作業者の手指が駆動部へ到達

することを妨げる形状とする。

3) サンプリング口の形状が不定形の場合は,開口部全体が収まる円の直径を使用する1)。

注1) JIS B 9718の4.2.4.3(不定形開口部)参照。

b) サンプリング口内部に保護構造物を設けない場合の構造は,次による。

1) サンプリング口が円形の場合の直径,正方形開口部の場合の辺及び長方形開口部の場合の最も狭い

辺の各寸法が,40 mm以上120 mm以下の場合,開口部から駆動部まで850 mm以上の距離を設け

る。

2) サンプリング口の寸法が40 mm未満の場合は,手を使わずにサンプリング可能な専用器具を用いる

構造とする。

c) サンプリング口がその他の形状及び構造の場合は,JIS B 9718に規定する安全距離を設ける。

単位 mm

a) サンプリング口周囲前面の開口寸法

b) 保護構造物の設置位置(断面)

図3−サンプリング口の形状及び寸法

145 max

保護構造物

6

B 9655:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.1.2.2

モータ部

モータ部の構造は,次による。

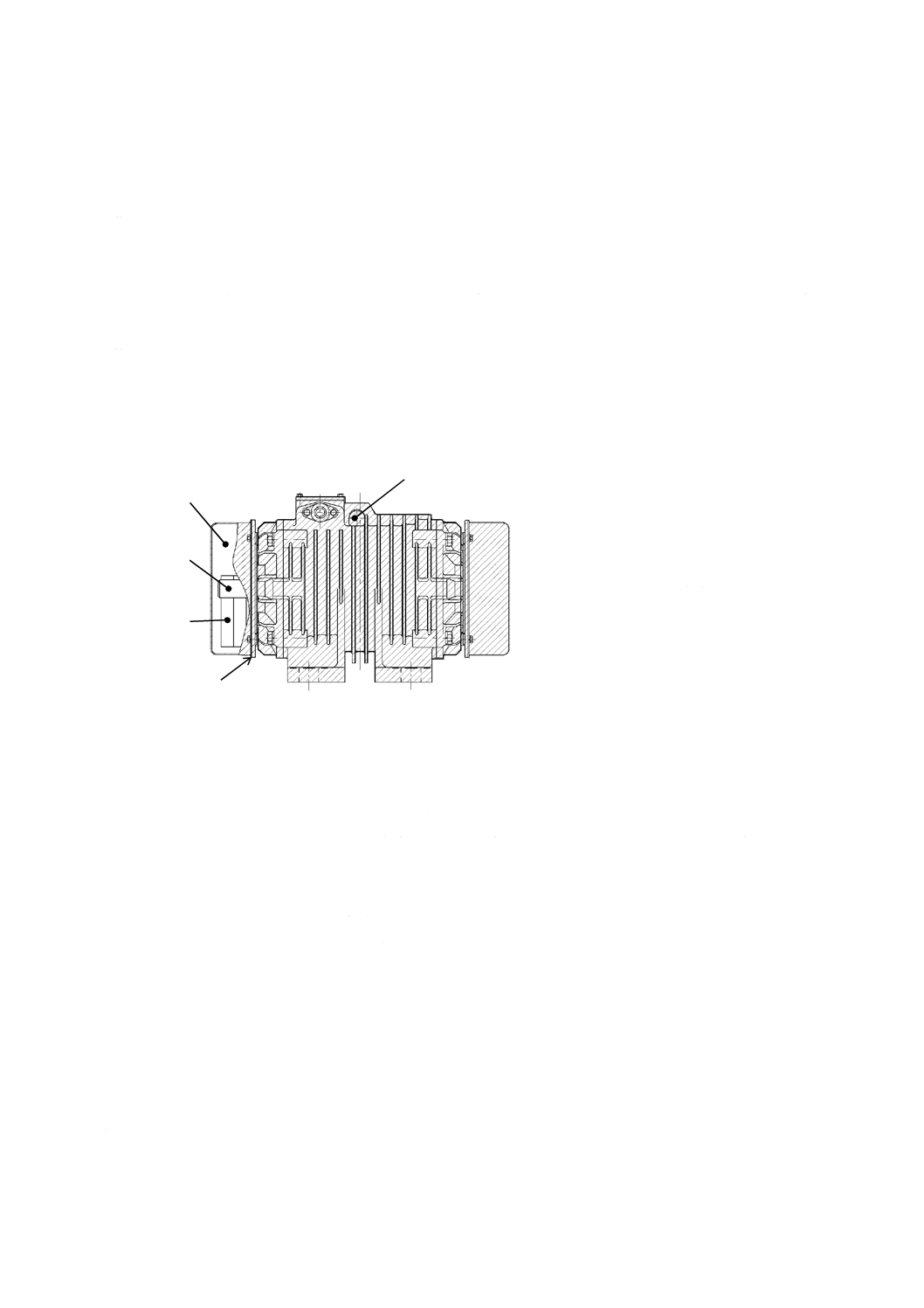

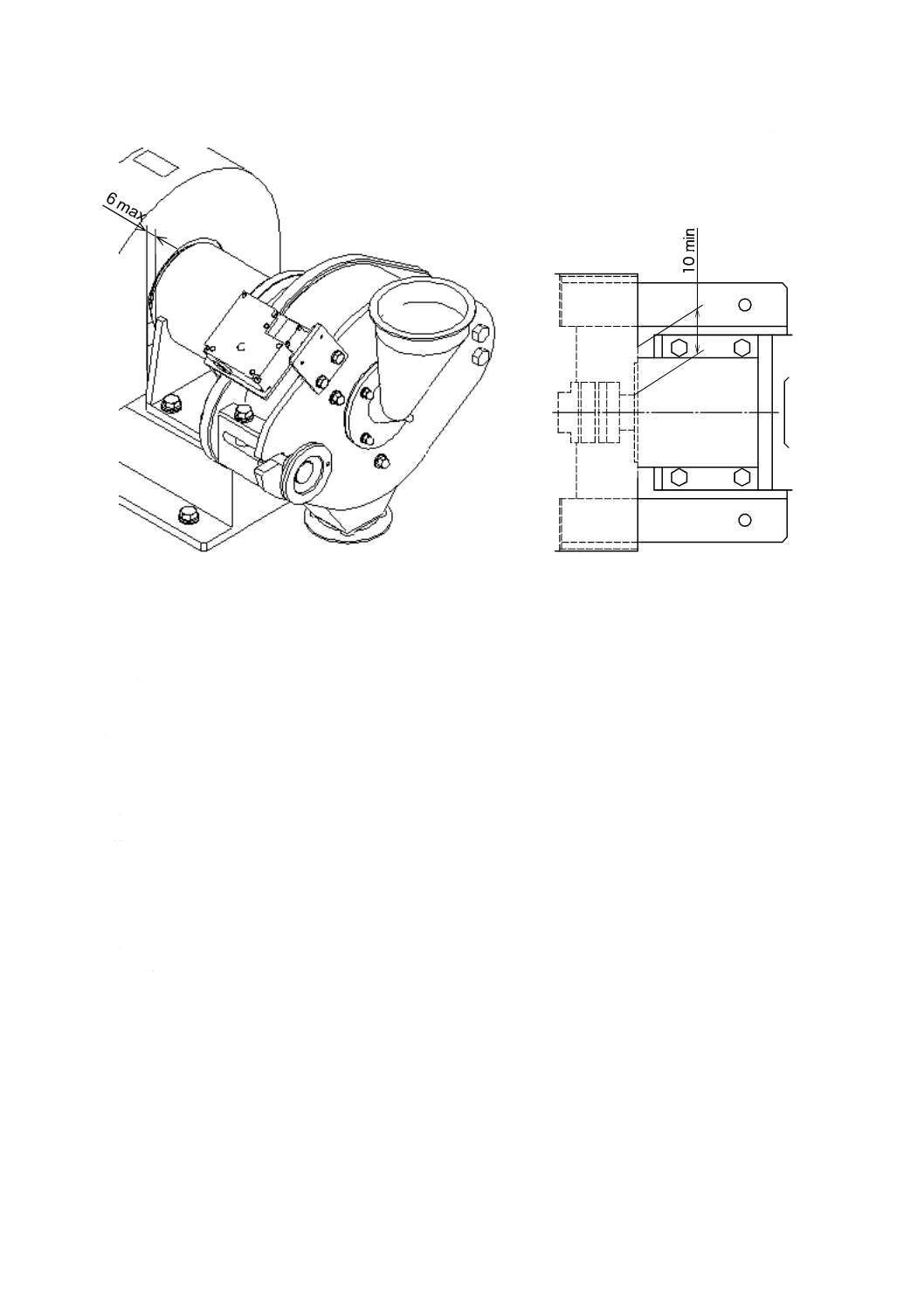

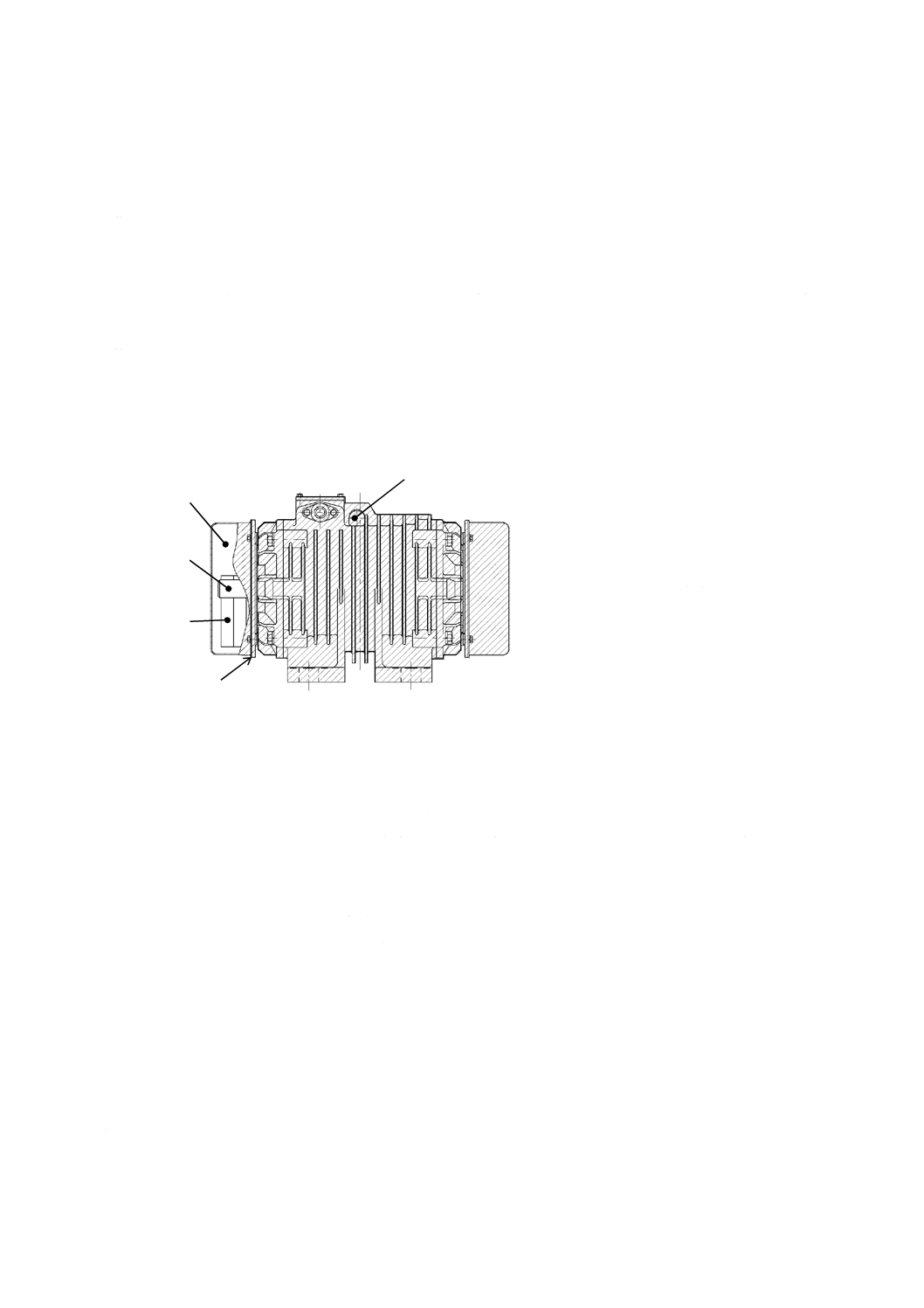

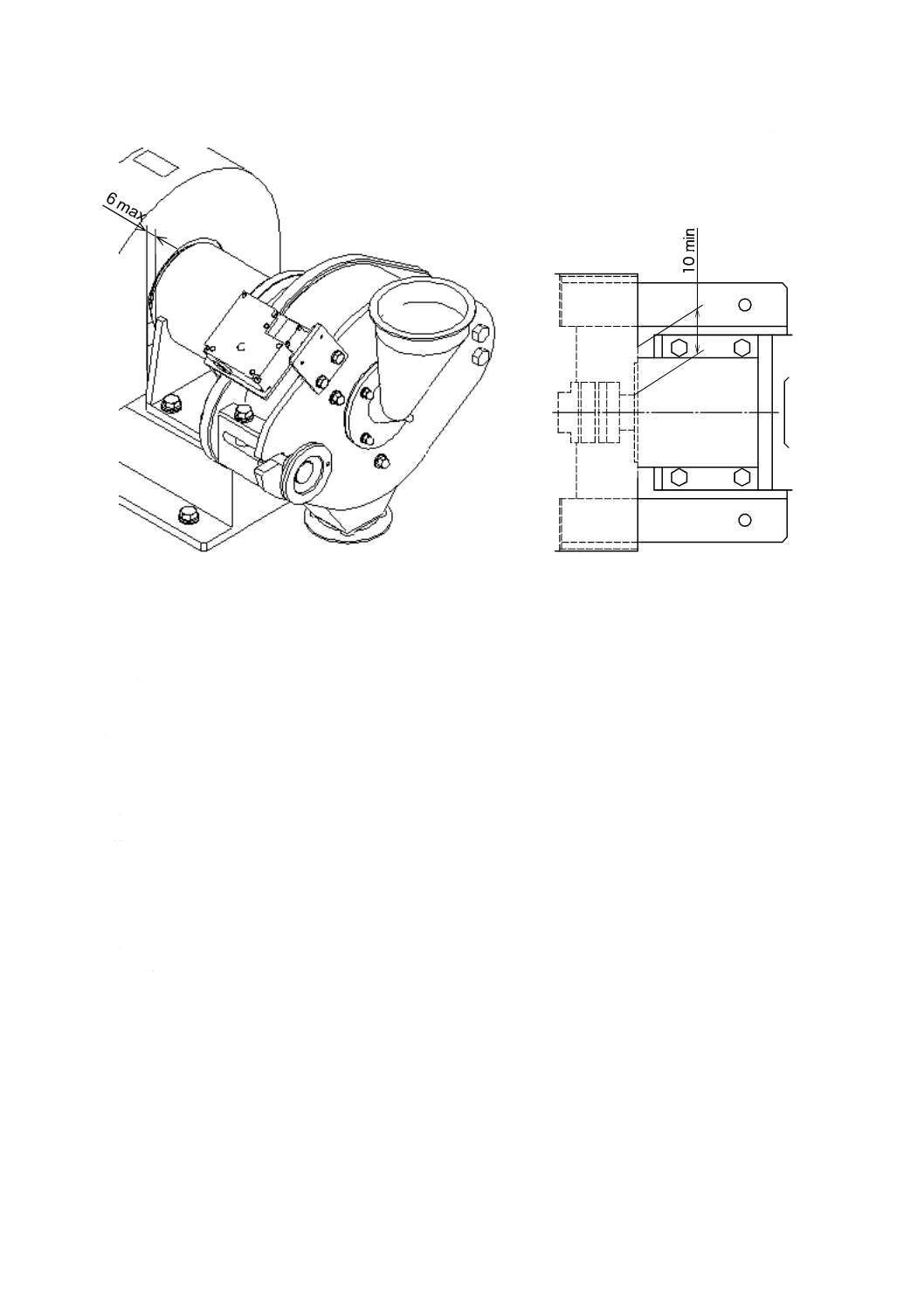

a) 振動モータ 振動モータの駆動部の構造は,次による。

1) 振動モータ及びそのシャフト部は,固定式ガード(カバー)によって全面が覆われた構造とする。

なお,固定式ガードは,JIS B 9716による。

2) 振動モータ及びシャフト部の固定式ガードは,隙間のない構造とする(図4参照)。どうしても隙間

が生じる場合,その寸法は6 mm以下とする。隙間から駆動部までの距離は,JIS B 9718に規定す

る安全距離を設ける。

3) 振動モータのバランスウェイト部は,隙間のない固定式ガード(カバー)で密閉する。固定式ガー

ドの隙間をどうしてもなくすことができない場合,隙間の寸法は4 mm以下とする。

4) バランスウェイトの保守又は調整中の予期しない起動を防止するため,制御盤の主遮断機はロック

アウト可能な構造とする。

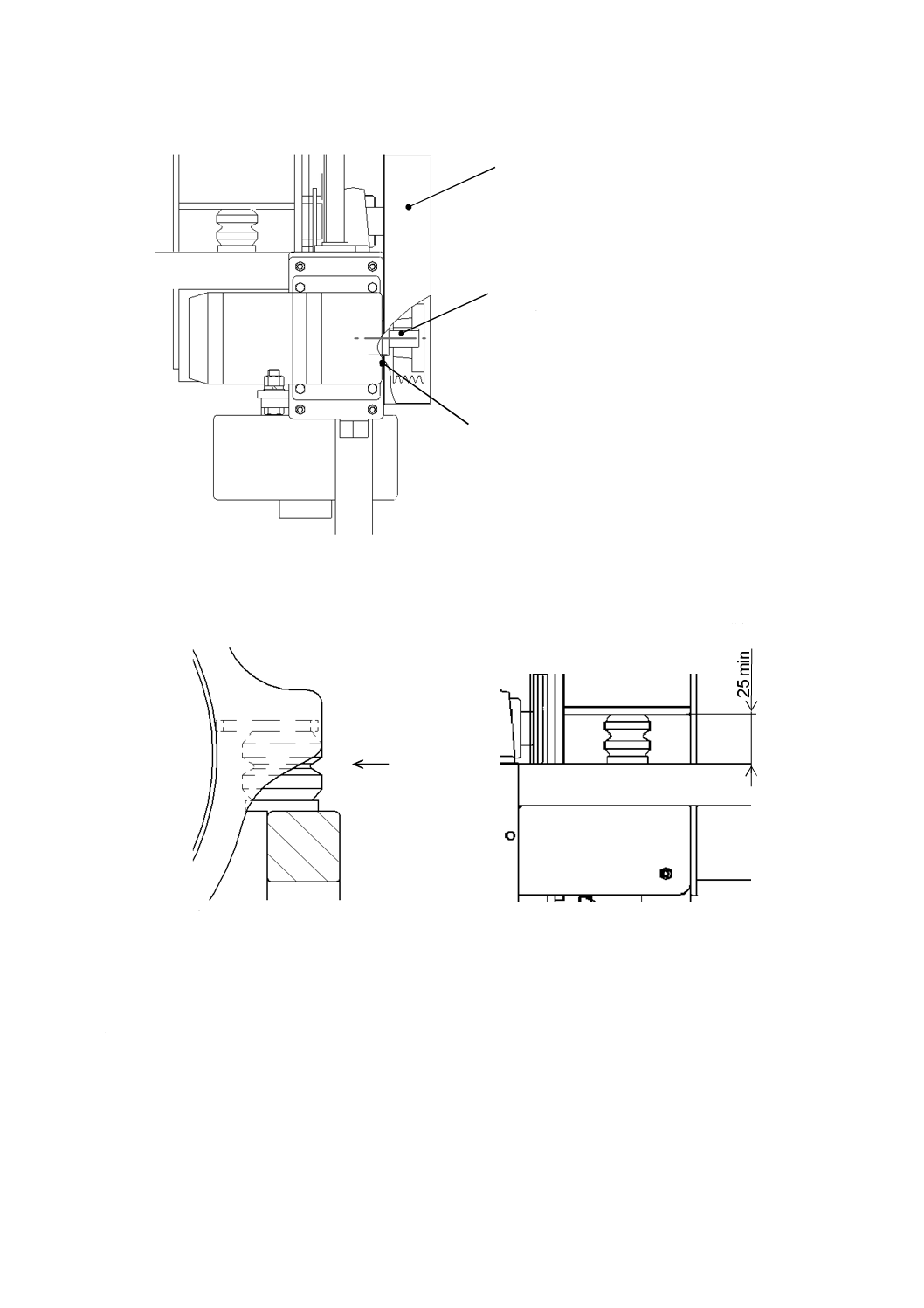

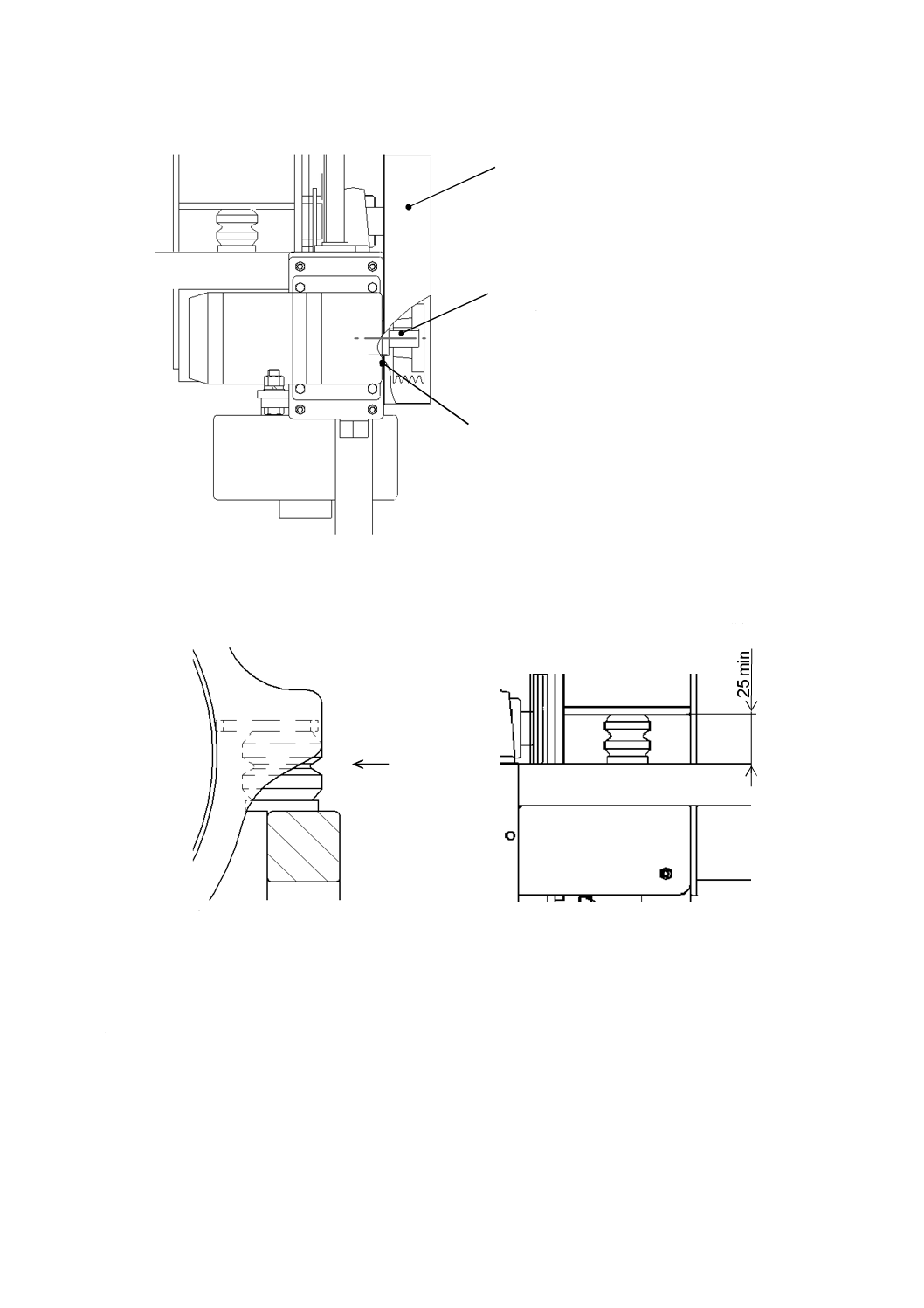

1

シャフト部の固定式ガード

2

振動モータ

3

振動モータと固定式ガード

とを密着させた接続部

4

シャフト

5

バランスウェイト

図4−振動モータのカバー

b) パドルモータ パドルモータの駆動部の構造は,次による。

1) パドルモータのシャフト部は,固定式ガード(カバー)によって覆われた構造とする(図5参照)。

なお,固定式ガードは,JIS B 9716による。

2) パドルモータ及びシャフト部の固定式ガードは,隙間のない構造とする。どうしても隙間が生じる

場合,その寸法は6 mm以下とする。

パドルモータと固定式ガードとの隙間が4 mm以下の場合は,開口部から駆動部までの安全寸法

を設ける必要はない。4 mmを超えて6 mm以下の場合は,JIS B 9718に規定する安全距離を設ける。

3) パドルモータが機械下部にある場合,機械の下に入らずに固定式ガードを取り外すことができる構

造とする。

4.1.2.3

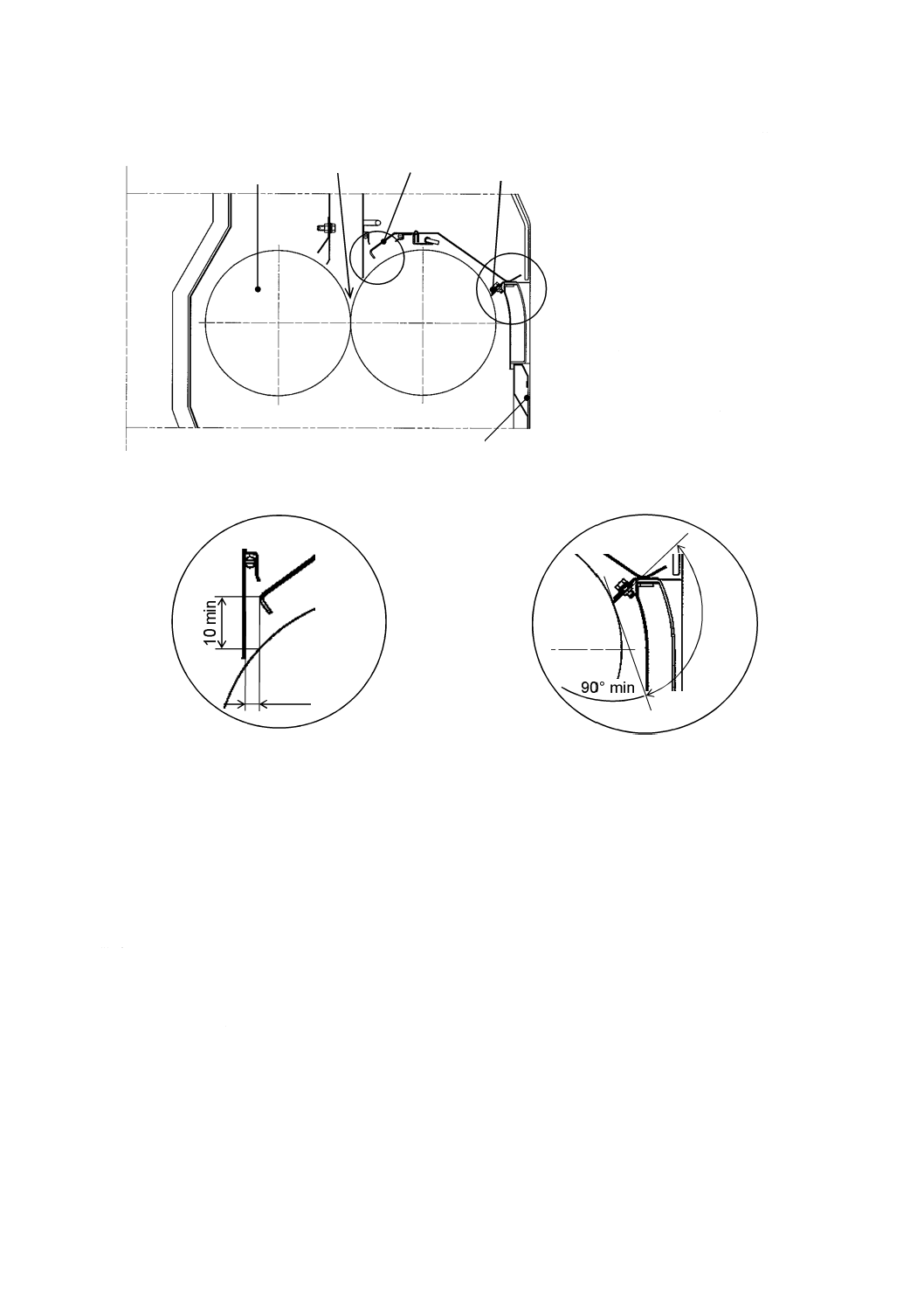

架台と振動部の固定部との隙間

架台と振動部の固定部との隙間の構造は,次による。

a) 架台及び振動部の固定部は,挟まれる可能性のある箇所に25 mm以上の最小隙間を設ける(図6参照)。

それが不可能な場合,4 mmを超える隙間のない固定式ガードによって覆われた構造とする。

なお,固定式ガードは,JIS B 9716による。

b) 隙間のない固定式ガードが不可能な場合,JIS B 9718に規定する安全距離を設ける。

1

4

5

2

3

7

B 9655:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

モータ駆動部の固定式ガード

2

パドルモータのシャフト

3

パドルモータと固定式ガードとを

密着させた接続部

図5−パドルモータ及びシャフト部を覆う固定式ガードの構造例

単位 mm

a) 正面から見た架台及び振動部

b) 側面から見た架台及び振動部

図6−架台と振動部の固定部との隙間

4.1.2.4

パドル

パドル点検口の構造は,次による。

a) 点検口の開口寸法が,横幅565 mm以上626 mm以下,縦幅32 mm以上870 mm以下の場合,開口部

の外部ドアにトラップキーインタロックを設け,開口部を閉鎖した状態でなければパドルが起動でき

ない構造とする。

なお,衛生要求によって,衛生リスクの低減が必要な場合は,その他のインタロックでもよい。

注記 トラップキーインタロックとは,複数のキーを用いて組んだインタロックを指す。あらかじ

め定めた手順で,キーを操作することで起動エネルギーの遮断及び解除を行う。

A

1

2

3

A

8

B 9655:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 点検口の開口寸法が横幅626 mm以上,縦幅870 mm以上で,上部が広く開放される構造の場合,ト

ラップキーインタロック以外のJIS B 9710に規定されたインタロック付きガード(カバー)を設け,

開口部を閉鎖した状態でなければパドルが起動できない構造とする。

c) 制御システムの安全関連部の要求パフォーマンスレベルPLr2)は,JIS B 9705-1の“b〜c”以上とする。

注2) JIS B 9705-1参照。

d) 操作盤の作業位置から,パドル点検口が確認できる構造とする。視認性が十分でない場合,鏡などを

用いてもよい。

4.1.2.5

電気的危険源

4.1.2.5.1

一般

充電部,制御盤及び電気機器設備に対する保護方策は,JIS B 9960-1に規定する要求事項による。

4.1.2.5.2

保護等級

保護等級による保護方策は,次による。

a) 制御盤エンクロージャの保護等級は,JIS C 0920に規定する保護等級が少なくともIP54以上とする。

b) 外付けモータは,少なくともJIS C 0920のIP54以上の全閉外扇形とする。

4.1.3

加水機の衛生要求事項

衛生面の構造に対する保護方策は,次による。

a) 食品接触部 食品接触部の危険源に対する保護方策については,JIS B 9650-2の6.2(食品接触部の設

計,製造及び加工)の要求事項を適用するほか,次による。

1) 食品接触部の二つの面による内角の角度は90°以上とし,隅部の半径は3.2 mm以上とする。ただ

し,加工,製造技術,経費などの合理的な理由によって不可能な場合は,適切な洗浄及び清掃方法

に関する使用上の情報の提供を条件に,もっと小さい隅部の半径を利用できる。

2) 食品接触部の三つの面による内角の角度は90°以上とし,隅部の半径は6.4 mm以上とする。ただ

し,内角の角度が135°以上の場合は,隅部の半径を設けなくてもよい。

3) 食品接触部に溝を設ける場合は,溝の隅部の半径が3.2 mm以上,及び深さが隅部の半径の0.7倍以

下とする。

4) 食品接触部の表面粗さは,16 μm Raを超えてはならない。

b) 食品飛散部 食品飛散部の危険源に対する保護方策については,JIS B 9650-2の6.3(食品飛散部の設

計及び製造)の要求事項を適用するほか,次による。

1) 食品飛散部の二つの面による内角の角度は80°以上とし,隅部の半径は3.2 mm以上とする。食品

飛散部の三つの面による内角の場合,そのうちの二つの面の隅部の半径は6.2 mm以上とするが,

残りの1面については隅部の半径は取らなくてもよい。また,全ての内角の角度が110°以上であ

る場合も,隅部の半径は取らなくてもよい。

2) 食品飛散部に溝を設ける場合は,溝の隅部の半径が3.2 mm以上,及び深さが隅部の半径の1.0倍以

下とする。

3) 直径が16 mm以上,深さ16 mm以下であれば,貫通した孔を設けてもよい。複数孔を設ける場合,

孔と孔との間隔の幅を16 mm以上とする。

4) 接合部は,溶接又は連続したシールとする。しかし,接合部が上下垂直な板材によって12 mm以上

重なり,水平面がなく,分解可能な構造でもよい。

5) 十字穴付きねじ,六角穴付きねじ及び呼び径3 mm未満のねじは使用してはならない。ただし,許

容可能なレベルまで衛生リスクを低減する使用上の情報の提供を条件に,六角穴付きねじとしても

9

B 9655:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

よい。

c) 食品非接触部 食品非接触部の危険源に対する保護方策については,JIS B 9650-2の6.4(食品非接触

部の設計及び製造)の要求事項を適用する。

d) 機械の設置 設置に対する保護方策は,次による。

1) 機械を設置する床面と機械とに隙間がある場合,容易に清掃が可能及び清浄であることの確認が可

能な間隔を設ける。

2) 脚,台座などを設け,機械本体を床から離す場合,床から機械底部までの距離は150 mm以上とす

る。ただし,洗浄及び清掃が容易に実施可能である場合,100 mmまで短くしてもよい。

3) 脚又は台座の床との隙間は,シールによって塞がなければならない。

e) 流体 潤滑油,信号伝達用液体などの流体を用いる場合,JIS B 9650-2の6.6(流体を使用する機械・

装置の設計及び製造)の要求事項を適用する。

4.1.4

加水機の安全及び衛生要求事項の検証

安全及び衛生要求事項に従っていることを確認するための検証方法は,表1による。

表1−検証方法

箇条番号

検証方法

4.1.2.1 a)〜c)

寸法測定及び構造確認

4.1.2.2 a) 1)〜3)

寸法測定及び構造確認並びにJIS B 9716及びJIS B 9718に基づく構造確認

4.1.2.2 a) 4)

構造確認

4.1.2.2 b) 1),2)

寸法測定及び構造確認並びにJIS B 9716及びJIS B 9718に基づく構造確認

4.1.2.2 b) 3)

構造確認

4.1.2.3 a)

寸法測定及び構造確認並びにJIS B 9716に基づく構造確認

4.1.2.3 b)

寸法測定及び構造確認並びにJIS B 9718に基づく構造確認

4.1.2.4 a)

寸法測定及び構造確認

4.1.2.4 b)

寸法測定及び構造確認並びにJIS B 9710に基づく構造確認

4.1.2.4 c)

PLの確認及びJIS B 9705-1に基づく制御回路の確認

4.1.2.4 d)

構造確認

4.1.2.5.1

JIS B 9960-1に基づく構造確認及びJIS B 9960-1の箇条18(検証)に基づく検証

4.1.2.5.2 a),b)

JIS C 0920に基づく構造確認

4.1.3 a)

JIS B 9650-2の6.2に基づく検証

4.1.3 a) 1)〜4)

寸法測定

4.1.3 b)

JIS B 9650-2の6.3に基づく検証

4.1.3 b) 1)〜5)

寸法測定

4.1.3 c)

JIS B 9650-2の6.4に基づく検証

4.1.3 d) 1)〜3)

寸法測定及び構造確認

4.1.3 e)

JIS B 9650-2の6.6に基づく検証

4.1.5

JIS B 9700の6.4(使用上の情報),JIS B 9650-1の箇条8(取扱説明書),及びJIS B

9650-2の6.9.2(取扱説明書)に基づく検証

4.1.5

加水機の使用上の情報

使用上の情報は,JIS B 9700の6.4による。さらに,取扱説明書は,JIS B 9650-1の箇条8及びJIS B 9650-2

の6.9.2による。

10

B 9655:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2

ロール粉砕機

4.2.1

ロール粉砕機の危険源

4.2.1.1

機械的危険源

機械的危険源は,次による(図7参照)。

a) フィードロール 作業者が,フィードロールに手指が押し潰される危険がある。

b) 主ロール 作業者が,主ロールに手指が押し潰される危険がある。

c) 主ロール駆動部 調整又は保守・点検時,駆動部に巻き込まれる危険がある。

d) 主ロール差動部 調整又は保守・点検時,差動部に巻き込まれる危険がある。

e) フィードロール伝達駆動装置 調整又は保守・点検時,駆動伝達部に巻き込まれる危険がある。

f)

スクレーパ 調整時,駆動するローラに触れて擦りきずを負う危険がある。

4.2.1.2

電気的危険源

電気的危険源は,次による。

a) 充電部 作業者が,充電部に接触し感電する危険がある。

b) 感電保護 不適切な感電保護によって短絡などの故障が生じたとき,作業者が露出導電部に接触し感

電する危険がある。

c) 保護等級 不適切な保護等級によって,漏電による作業者の感電又は火災が生じる危険がある。

4.2.1.3

騒音による危険源

作業中の騒音によって,作業者が聴力障害を負う危険又は作業者が安全に関する信号が聞き取れずに傷

害を負う危険がある。

4.2.1.4

材料及び物質による危険源(放出)

機械から放出される粉じん(塵)によって,作業者が健康障害を負う危険がある。

4.2.1.5

火災又は爆発による危険源

粉体への引火によって,火災又は爆発が生じる危険がある。

4.2.1.6

人間工学原則無視による危険源

分解を想定する機械部品の持ち運び,及び作業中の不自然な姿勢によって,作業者が筋骨格障害を負う

危険がある。

4.2.1.7

衛生的危険源

4.2.1.7.1

ロール粉砕機の衛生区域

食品接触部,食品飛散部及び食品非接触部の主な分類は,次による(図8参照)。

a) 食品接触部 食品接触部は,次による。

1) 原料入口筒部

2) フィーダ部

3) 主ロール部

4) 排出部

b) 食品飛散部 食品飛散部は,下部ドア外側の下の一部とする。

c) 食品非接触部 食品非接触部は,次による。

1) 原料入口筒部外表面

2) 本体外表面

11

B 9655:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

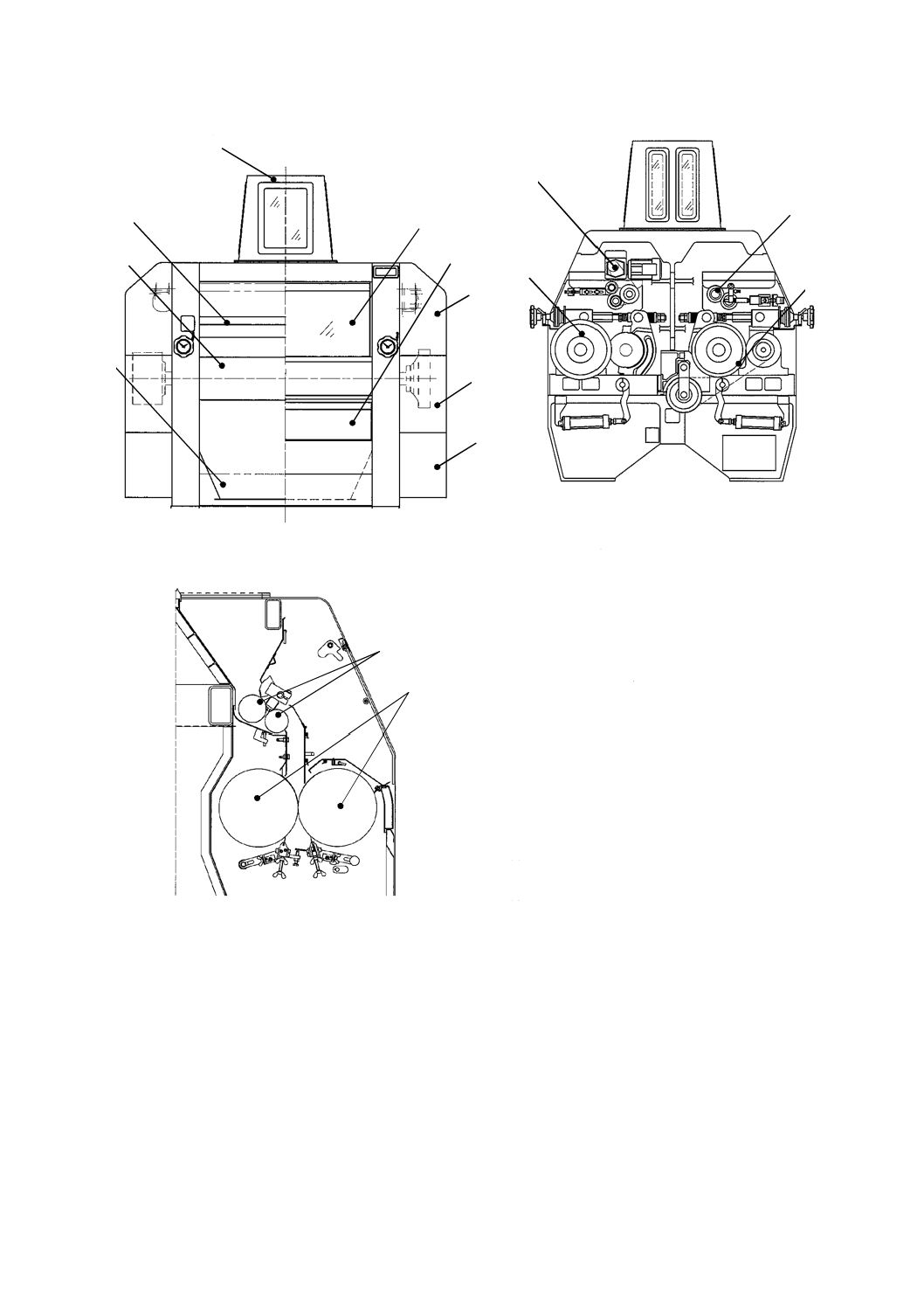

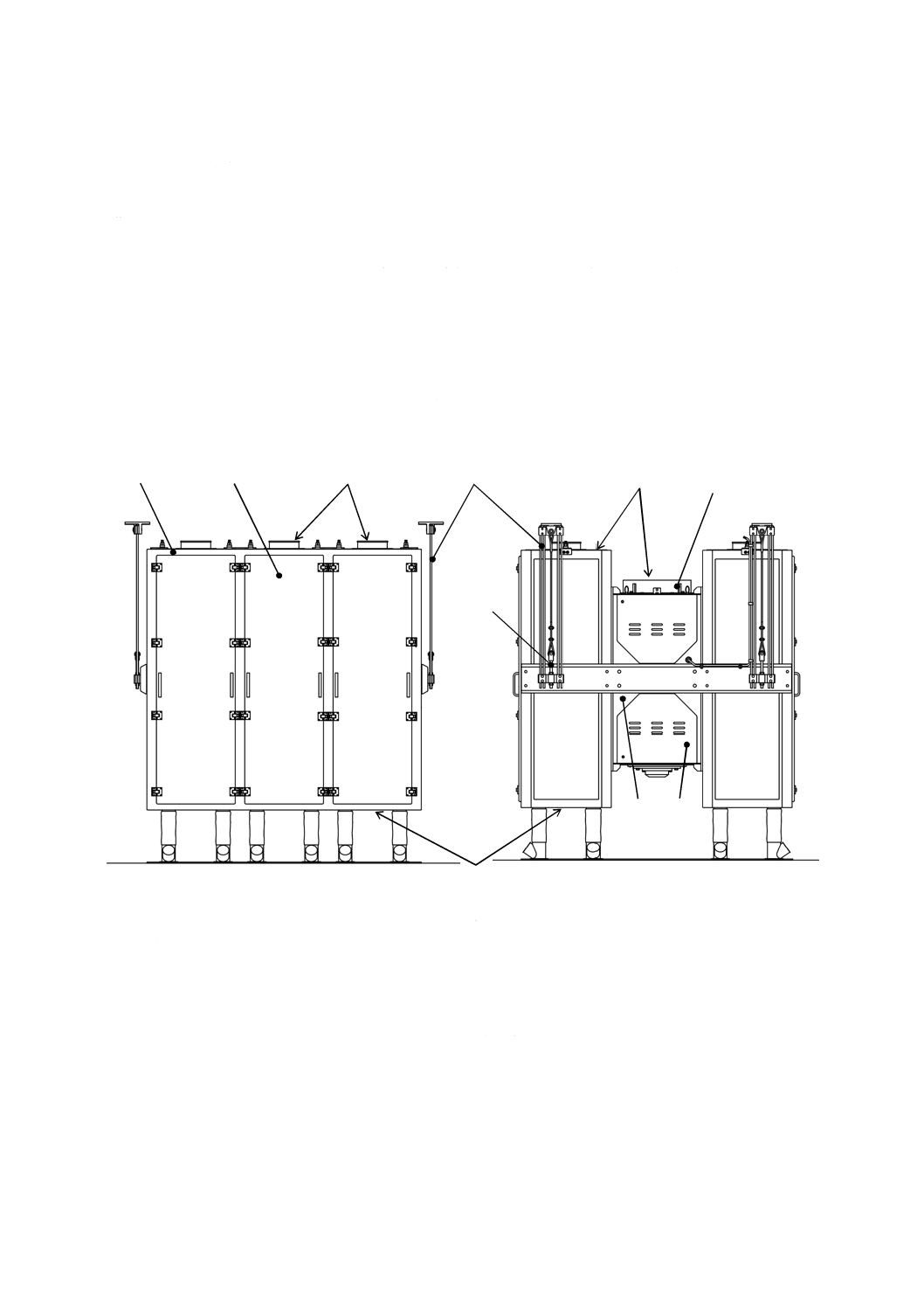

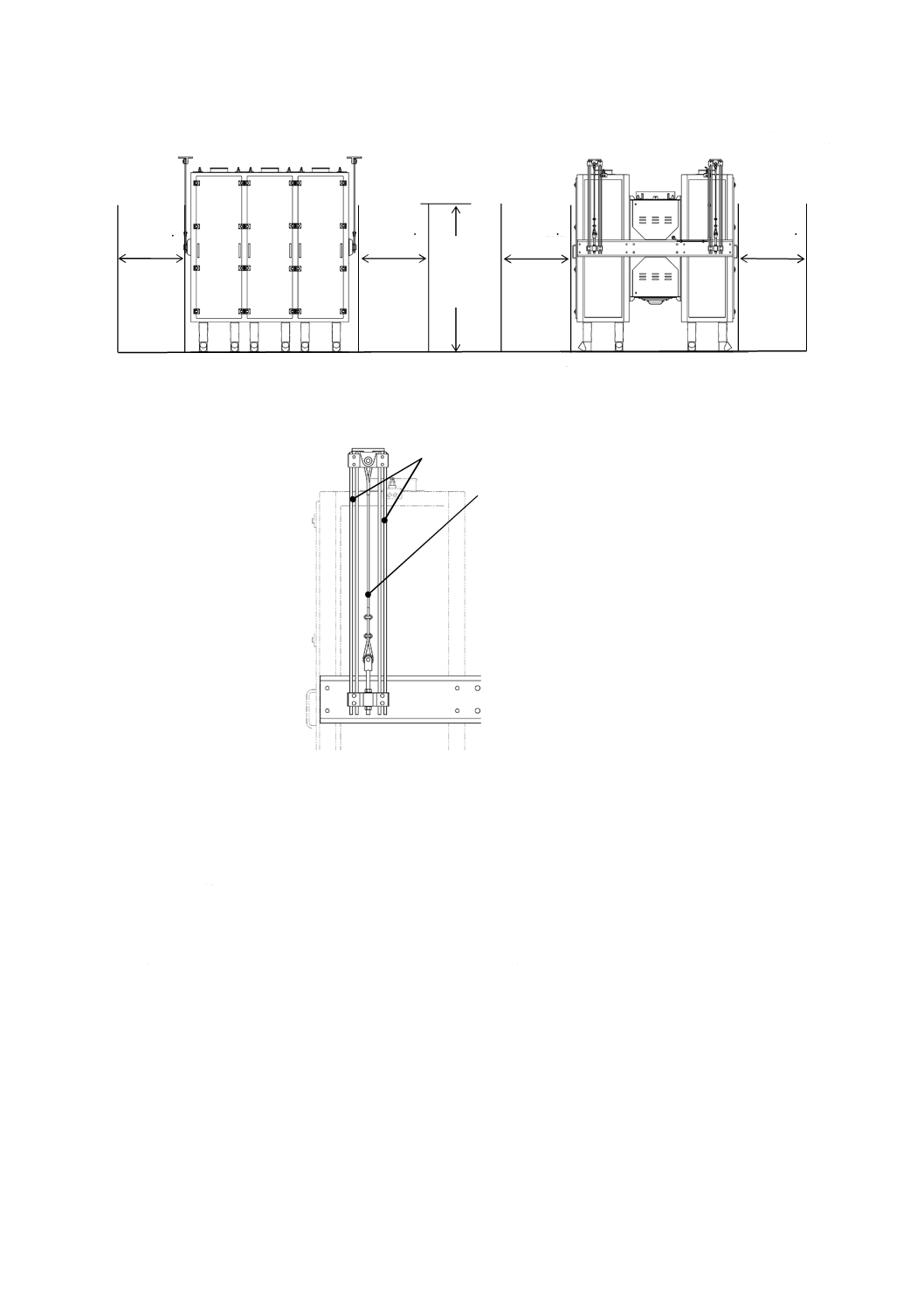

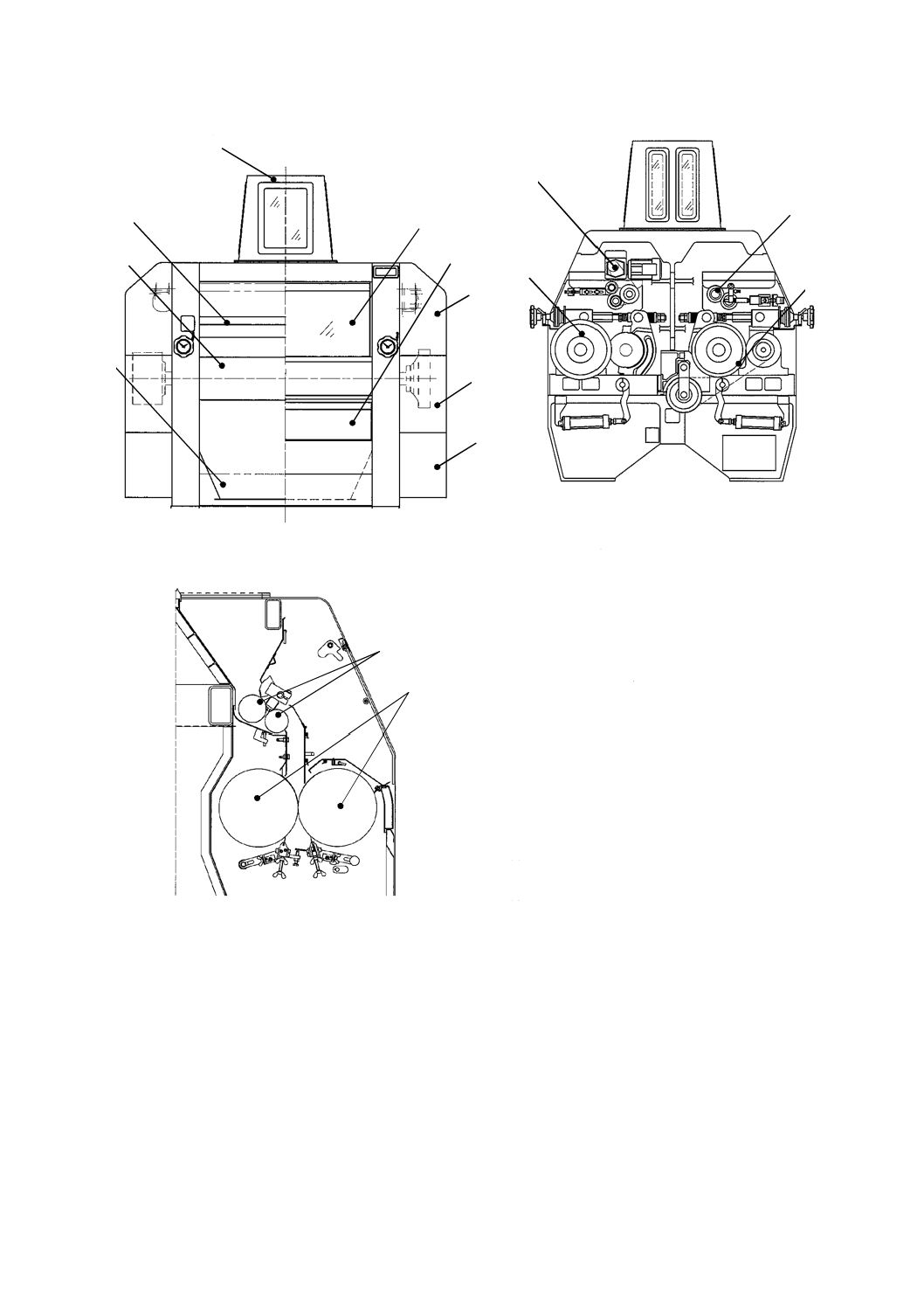

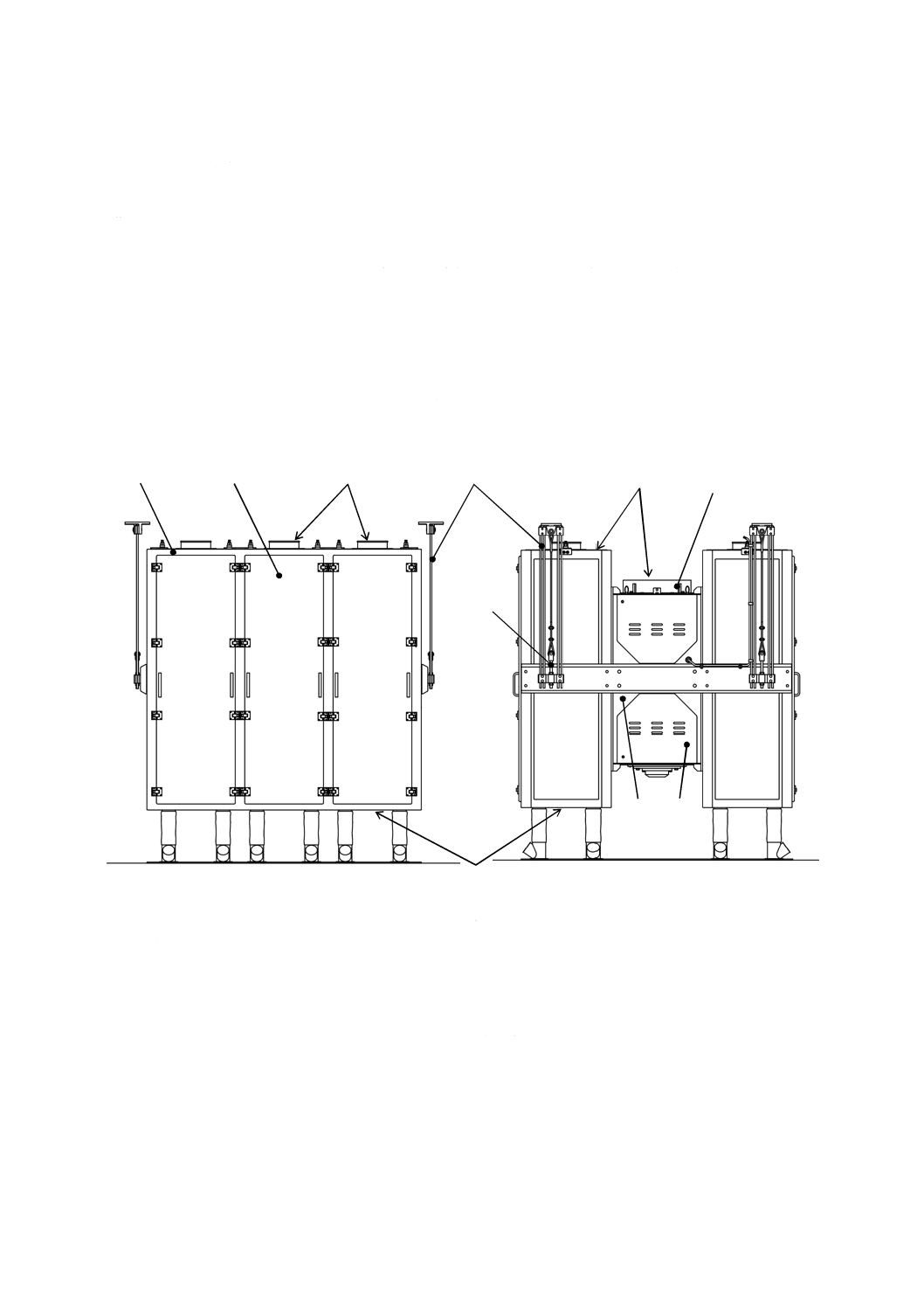

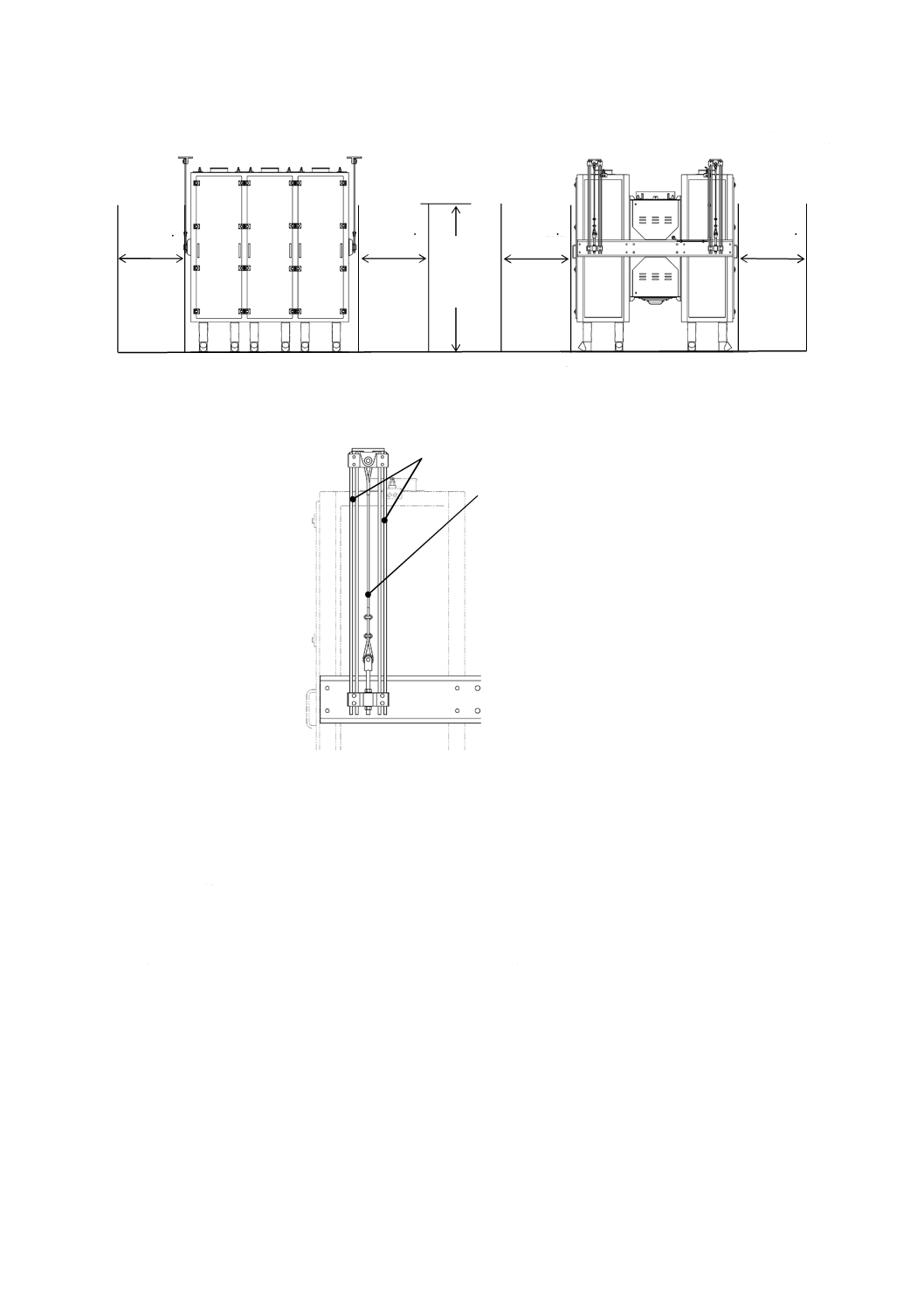

a) ロール粉砕機の正面

b) ロール粉砕機の側面

1

原料入口筒部

2

フィードロール

3

主ロール

4

排出部

5

上部ドア

6

下部ドア

7

上部サイドカバー

8

中部サイドカバー

9

下部サイドカバー

10 フィードロール伝達駆動装置

11 主ロール駆動部

12 フィーダ部

13 主ロール差動部

c) ロール部の断面(ロール粉砕機の右側面)

図7−ロール粉砕機の例

2

3

1

2

5

6

3

4

7

8

9

10

11

12

13

12

B 9655:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

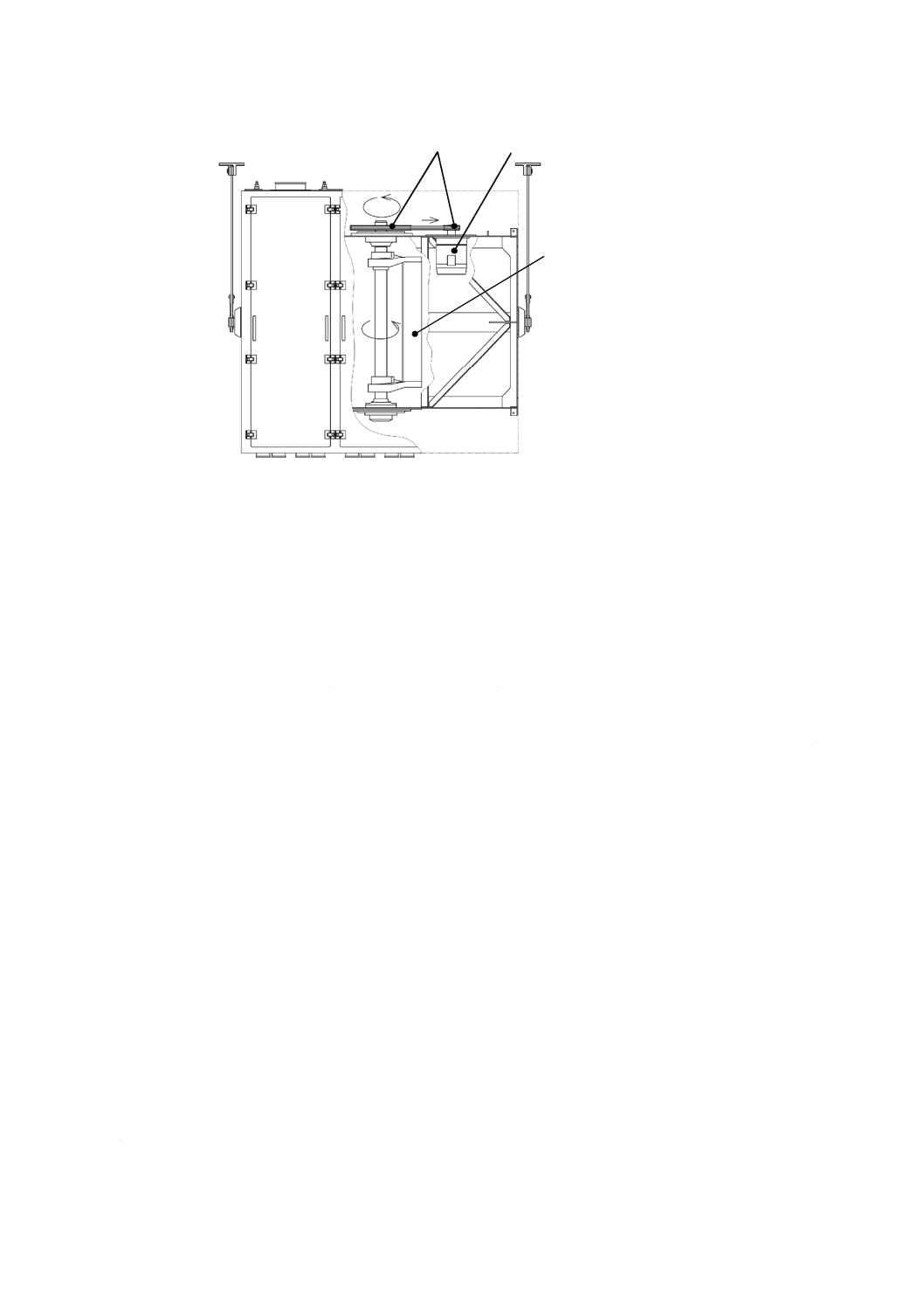

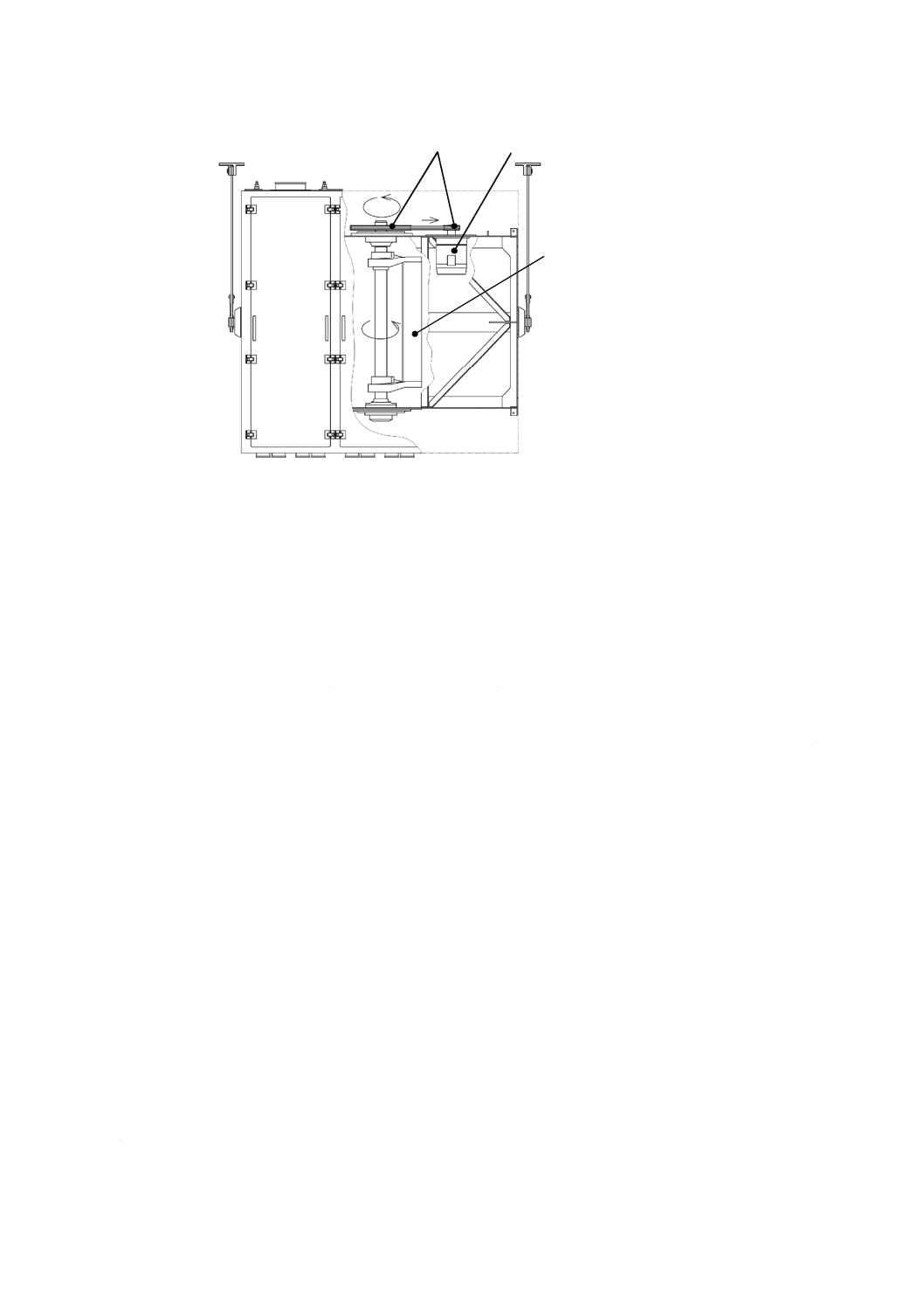

a) ロール粉砕機の正面

b) ロール粉砕機の側面及び内部

食品接触部 食品飛散部 食品非接触部

図8−ロール粉砕機の衛生の区域

4.2.1.7.2

食品接触部

食品接触部の主な危険源は,次による。

a) 一般構造 構成材料表面の凹凸,割れ,腐食,有害物質の溶出,外部物質の吸収・収着などによって

生物的,化学的及び物理的な危害が生じる危険がある。

b) 表面形状 表面の隙間などによって生物的,化学的及び物理的な危害が生じる危険がある。

c) 洗浄性・清掃性 分解できない,手指が届かない,又は確認しにくい構造によって生物的,化学的及

び物理的な危害が生じる危険がある。

d) デッドスペース デッドスペースでの食品及び洗浄剤の滞留などによって生物的,化学的及び物理的

な危害が生じる危険がある。

e) 接合部 接合部での食品及び洗浄剤の滞留などによって生物的,化学的及び物理的な危害が生じる危

険がある。

f)

隅部の半径 隅部の清掃不良によって生物的及び化学的な危害が生じる危険がある。

13

B 9655:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) ファスナ ファスナへの物質の侵入及び腐敗によって生物的及び化学的な危害が生じる危険がある。

h) 流体 潤滑油の漏れ,飛散などによって化学的な危害が生じる危険がある。

i)

スクレーパ部 スクレーパの材質によって,物理的及び化学的な危害が生じる危険がある。

4.2.1.7.3

食品非接触部

食品非接触部の主な危険源は,次による。

a) 一般構造 構成材料表面の凹凸,割れ,腐食,外部物質の吸収・収着などによって生物的,化学的及

び物理的な危害が生じる危険がある。

b) ファスナ ファスナへの物質の侵入及び腐敗によって生物的及び化学的な危害が生じる危険がある。

4.2.1.7.4

機械の設置

洗浄・清掃及び接近しにくい構造は,食品及びじんあい(塵埃)の滞留などによる生物的,化学的及び

物理的な危険源によって作業環境汚染を生じる危険がある。

4.2.1.7.5

流体

潤滑油の漏えい(洩)によって食品への混入,作業環境汚染などの化学的及び物理的な危害を生じる危

険がある。

4.2.2

ロール粉砕機の安全要求事項

4.2.2.1

一般

機械的危険源付近での保守又は調整中,予期しない起動を防止するため,制御盤の主遮断機はロックア

ウト可能な構造とする。

4.2.2.2

フィードロール

フィードロールの構造は,次による。

a) フィードロールに接近することができる開口部に,内部を密閉可能な可動式ガード(上部ドア)を設

ける。

なお,作業者の意図しない接近を防止するため,リスクに応じて上部ドアは施錠可能な構造とする

ほか,JIS B 9710による。

b) 内部のフィードロールの巻込み部には,6 mmを超える隙間のない固定式ガードを設ける。

なお,固定式ガードは,JIS B 9716による(図9参照)。

c) ロールの回転方向をロール取付け部付近に表示する。

14

B 9655:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1

巻込み部

2

フィードロール

3

渡り板

4

上部ドア

5

固定式ガード

図9−フィードロール及び上部ドア

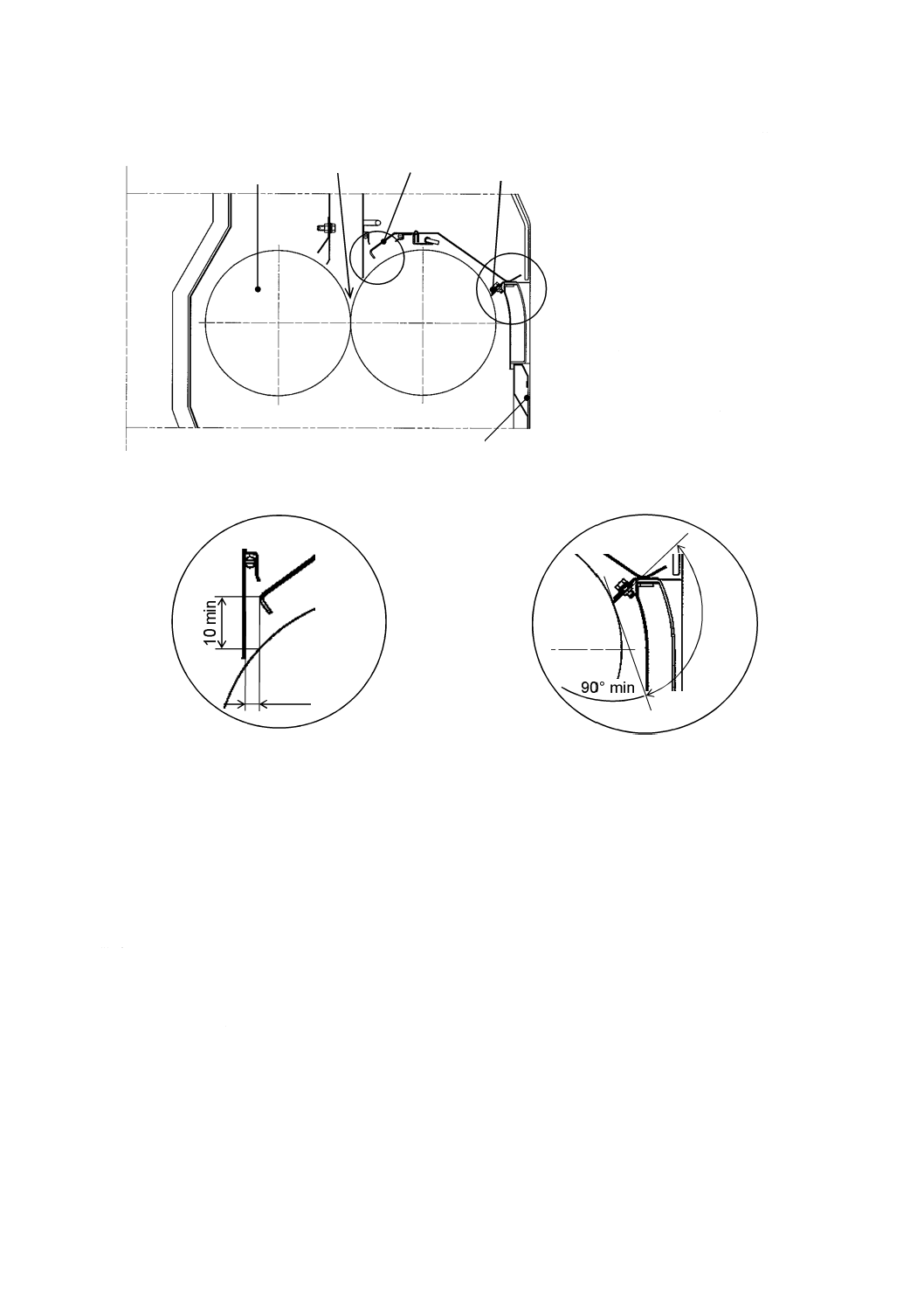

4.2.2.3

主ロール

主ロールの構造は,次による(図10参照)。

a) 主ロールに接近することができる開口部に,内部を密閉可能な可動式ガード(下部ドア)を設ける。

なお,作業者の意図しない接近を防止するため,下部ドアはリスクに応じて施錠可能な構造とする

ほか,JIS B 9710による。

b) 主ロールのか(噛)み込み部への手指の接近を防止するため,ロール上部に固定式ガードを設ける。

ロール上部の固定式ガードの開口部は,6 mm以下とする。

なお,開口部の寸法が4 mmを超えて6 mm以下の場合,JIS B 9718の規定に従い,開口部からロー

ルかみ込み部までの距離は,10 mm以上とする。可動式ガードとする場合は,インタロック付きとす

る。

c) 主ロールのかみ込み部へ可動式ガードを設ける場合,インタロックに関する制御システムの安全関連

部の要求パフォーマンスレベルPLrは,JIS B 9705-1の“c”以上とする。

d) 下部ドアから主ロールへの巻き込まれを防止するため,ロール側面に固定式ガードを設ける。ロール

側面の固定式ガードは,次による。

1) 固定式ガードとロールの表面との角度は90°以上とする。

2) 固定式ガードとロールの表面との隙間は,6 mm以下とする。

3) ロールの回転方向をロール取付け部付近に表示する。

1

2

5

4

A

3

A(拡大図)

15

B 9655:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1

主ロール

2

ロール上部の固定式ガード

3

ロール側面の固定式ガード。ロー

ルとガードとの隙間は6 mm以下

4

下部ドア

5

かみ込み部

図10−主ロールのガード

4.2.2.4

主ロール駆動部

主ロール駆動部への接近が可能な開口部には,内部を密閉可能な固定式ガード(中部サイドカバー)を

設ける。

なお,この固定式ガードは,JIS B 9716による。また,リスクに応じて施錠可能な構造とする。

4.2.2.5

主ロール差動部

主ロール差動部への接近が可能な開口部には,内部を密閉可能な固定式ガード(中部サイドカバー)を

設ける。

なお,この固定式ガードは,JIS B 9716による。また,リスクに応じて施錠可能な構造とする。

4.2.2.6

フィードロール伝達駆動装置

フィードロール伝達駆動装置への接近が可能な開口部には,内部を密閉可能な固定式ガード(上部サイ

ドカバー)を設ける。

なお,この固定式ガードは,JIS B 9716による。また,リスクに応じて施錠可能な構造とする。

4.2.2.7

スクレーパ

スクレーパの構造は,次による。

a) スクレーパへの接近が可能な開口部には,内部を密閉可能な固定式ガード(下部ドア)を設ける。

1

2

3

4

5

A

B

6 max

A(拡大図)

B(拡大図)

16

B 9655:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,この固定式ガードは,JIS B 9716による。また,リスクに応じて施錠可能な構造とする。

b) 固定式ガードが施錠式でない場合,二つのスクレーパを越えて更に奥に腕を伸ばすことができないよ

うに,JIS B 9718に従う保護構造物をスクレーパの奥に設ける(図11参照)。ただし,保護構造物を

設ける場合,粉だまりとならない隙間を設ける。

1

スクレーパ

2

保護構造物

図11−スクレーパ及び保護構造物

4.2.2.8

電気的危険源

4.2.2.8.1

一般

充電部,制御盤及び電気機器設備に対する保護方策は,JIS B 9960-1に規定する要求事項による。

4.2.2.8.2

保護等級

保護等級による保護方策は,次による。

a) 制御盤エンクロージャの保護等級は,JIS C 0920に規定する保護等級が少なくともIP54以上とする。

b) 外付けモータは,少なくともJIS C 0920のIP54以上の全閉外扇形とする。

4.2.2.9

騒音

騒音に対する保護方策は,次による。

a) 設計時に定める機械類の制限[JIS B 9700の5.3(機械類の制限の決定)参照]を考慮し,可能な限り

騒音の低減に取り組む。

b) 作業現場での測定値又は機械類の制限から,耳栓,耳覆い(イヤーマフ)などの個人用保護具が作業

時に必要な場合,適切な保護具の装着を使用上の情報として提供する3)ほか,聴覚信号の使用禁止を

含め,適切な条件を機械類の制限に定める。

注3) 作業環境測定基準(昭和51年労働省告示第46号)の第4条,騒音障害防止のためのガイド

ライン(基発第546号)参照。

4.2.2.10 材料及び物質(放出)

材料及び物質の放出に対する保護方策は,次による。

a) 製粉加工部は空気取入口を除き密閉し,加工中の粉体が放出されないように隙間のない構造とする。

b) 製粉加工部は機械稼働中負圧となるよう,吸引装置を設ける。

4.2.2.11 火災又は爆発

火災又は爆発に対する保護方策は,ISO 19353に規定する要求事項による。

4.2.2.12 人間工学原則の無視

人間工学原則の無視による危険源に対する保護方策は,次による。

a) JIS B 9700の6.2.8(人間工学原則の遵守)の保護方策を用いる。さらに,残留するリスクについては,

2

1

17

B 9655:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

リスク及び生じる可能性のある危害を回避するための方法などの情報を使用上の情報として提供する。

b) 可動部は,250 N以下の力で動かすことができる構造とする。

c) 清掃,洗浄,保守などのとき,分解を要する質量25 kgを超える構成部品は,つり上げ用の装置及び

搬送用の車を用いるものとし,関連する情報は使用上の情報として提供する。

4.2.3

ロール粉砕機の衛生要求事項

衛生面の構造に対する保護方策は,次による。

a) 食品接触部 食品接触部の危険源に対する保護方策については,JIS B 9650-2の6.2の要求事項を適用

するほか,次による。

1) 食品接触部の二つの面による内角の角度は90°以上とし,隅部の半径は3.2 mm以上とする。ただ

し,加工,製造技術,経費などの合理的な理由によって不可能な場合は,適切な洗浄及び清掃方法

に関する使用上の情報の提供を条件に,もっと小さい隅部の半径を利用できる。

2) 食品接触部の三つの面による内角の角度は90°以上とし,隅部の半径は6.4 mm以上とする。ただ

し,内角の角度が135°以上の場合は,隅部の半径を設けなくてもよい。

3) 食品接触部に溝を設ける場合は,溝の隅部の半径が3.2 mm以上,及び深さが隅部の半径の0.7倍以

下とする。

4) 食品接触部の表面粗さは,16 μm Raを超えてはならない。

b) 食品飛散部 食品飛散部の危険源に対する保護方策については,JIS B 9650-2の6.3の要求事項を適用

するほか,次による。

1) 食品飛散部の二つの面による内角の角度は80°以上とし,隅部の半径は3.2 mm以上とする。食品

飛散部の三つの面による内角の場合,そのうちの二つの面の隅部の半径は6.2 mm以上とするが,

残りの1面については隅部の半径は取らなくてもよい。また,全ての内角の角度が110°以上であ

る場合も,隅部の半径は取らなくてもよい。

2) 食品飛散部に溝を設ける場合は,溝の隅部の半径が3.2 mm以上,及び深さが隅部の半径の1.0倍以

下とする。

3) 直径が16 mm以上,深さ16 mm以下であれば,貫通した孔を設けてもよい。複数孔を設ける場合,

孔と孔との間隔の幅を16 mm以上とする。

4) 接合部は,溶接又は連続したシールとする。しかし,接合部が上下垂直な板材によって12 mm以上

重なり,水平面がなく,分解可能な構造でもよい。

5) 十字穴付きねじ,六角穴付きねじ及び呼び径3 mm未満のねじは使用してはならない。ただし,許

容可能なレベルまで衛生リスクを低減する使用上の情報の提供を条件に,六角穴付きねじとしても

よい。

c) 食品非接触部 食品非接触部の危険源に対する保護方策については,JIS B 9650-2の6.4の要求事項を

適用する。

d) 機械の設置 設置に対する保護方策は,次による。

1) 機械を設置する床面と機械とに隙間がある場合,容易に清掃が可能及び清浄であることの確認が可

能な間隔を設ける。

2) 脚,台座などを設け,機械本体を床から離す場合,床から機械底部までの距離は150 mm以上とす

る。ただし,洗浄及び清掃が容易に実施可能である場合,100 mmまで短くしてもよい。

3) 脚又は台座の床との隙間は,シールによって塞がなければならない。

e) 流体 潤滑油,信号伝達用液体などの流体を用いる場合,JIS B 9650-2の6.6の要求事項を適用する。

18

B 9655:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

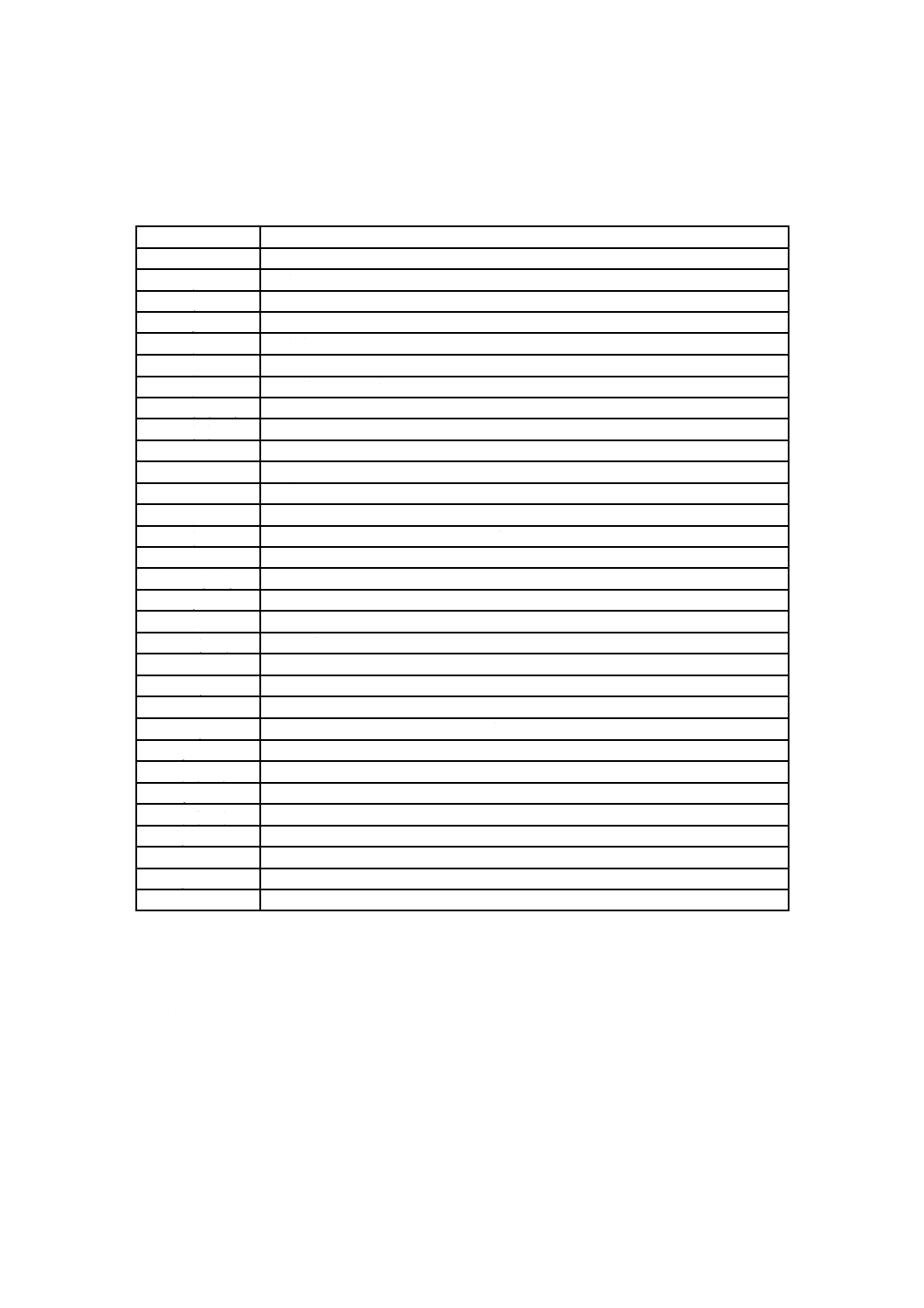

4.2.4

ロール機の安全及び衛生要求事項の検証

安全及び衛生要求事項に従っていることを確認するための検証方法は,表2による。

表2−検証方法

箇条番号

検証方法

4.2.2.1

構造確認

4.2.2.2 a)

構造確認及びJIS B 9710に基づく構造確認

4.2.2.2 b)

構造確認及びJIS B 9716に基づく構造確認

4.2.2.2 c)

表示確認

4.2.2.3 a)

構造確認及びJIS B 9710に基づく構造確認

4.2.2.3 b)

寸法測定

4.2.2.3 c)

PLの確認及びJIS B 9705-1に基づく制御回路の確認

4.2.2.3 d) 1),2)

寸法測定及び構造確認

4.2.2.3 d) 3)

表示確認

4.2.2.4

構造確認及びJIS B 9716に基づく構造確認

4.2.2.5

構造確認及びJIS B 9716に基づく構造確認

4.2.2.6

構造確認及びJIS B 9716に基づく構造確認

4.2.2.7 a)

構造確認及びJIS B 9716に基づく構造確認

4.2.2.7 b)

構造確認及びJIS B 9718に基づく測定及び構造確認

4.2.2.8.1

JIS B 9960-1に基づく構造確認及びJIS B 9960-1の箇条18に基づく検証

4.2.2.8.2 a),b)

JIS C 0920に基づく構造確認

4.2.2.9 a)

構造確認

4.2.2.9 b)

騒音測定,機械類の制限及び取扱説明書確認

4.2.2.10 a),b)

放出測定及び構造確認

4.2.2.11

ISO 19353に基づく検証

4.2.2.12 a)

JIS B 9700の6.2.8に基づく構造確認及び取扱説明書確認

4.2.2.12 b)

力の測定

4.2.2.12 c)

質量の測定及び構造確認,並びに取扱説明書確認

4.2.3 a)

JIS B 9650-2の6.2に基づく検証

4.2.3 a) 1)〜4)

寸法測定

4.2.3 b)

JIS B 9650-2の6.3に基づく検証

4.2.3 b) 1)〜5)

寸法測定

4.2.3 c)

JIS B 9650-2の6.4に基づく検証

4.2.3 d) 1)〜3)

寸法測定及び構造確認

4.2.3 e)

JIS B 9650-2の6.6に基づく検証

4.2.5

JIS B 9700の6.4,JIS B 9650-1の箇条8,及びJIS B 9650-2の6.9.2に基づく検証

4.2.5

ロール粉砕機の使用上の情報

使用上の情報は,JIS B 9700の6.4による。さらに,取扱説明書は,JIS B 9650-1の箇条8及びJIS B 9650-2

の6.9.2による。

4.3

シフタ

4.3.1

シフタの危険源

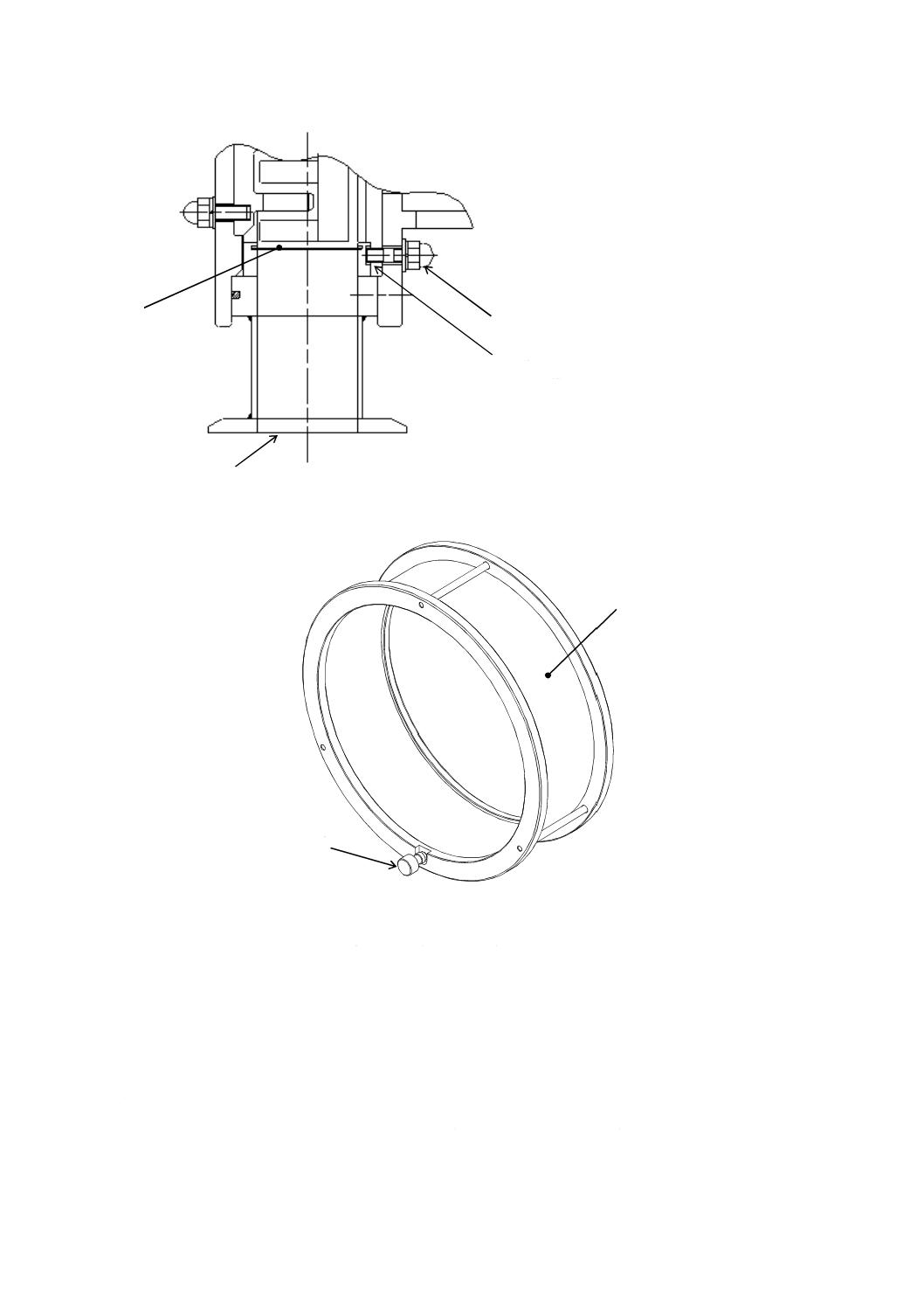

4.3.1.1

機械的危険源

機械的危険源は,次による(図12及び図13参照)。

a) ベルト駆動伝達部 保守・調整時,予期しない起動によって,ベルト駆動部及びベルトに手指が巻き

込まれる危険がある。

19

B 9655:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) カウンタウェイト部 カウンタウェイト調整時,予期しない起動によってカウンタウェイトに体が巻

き込まれる危険がある。

c) シーブボックス シーブボックスの危険源は,次による。

1) シーブボックスの予期しない起動 作業者が,予期しない起動によってシーブボックスが体に衝突

する危険がある。

2) シーブボックスの異常旋回 作業者が,異常旋回によってシーブボックスが体に衝突する危険があ

る。

3) シーブボックスの旋回範囲 旋回するシーブボックスに体が衝突する危険がある。

4) シーブボックスのつり棒の破損 つり棒の破損によって,シーブボックス近傍にいる作業者の下肢

が押し潰される危険がある。

5) シーブボックスの天板からの転落 シーブボックス上部での調整又は清掃作業時,誤って転落する

危険がある。

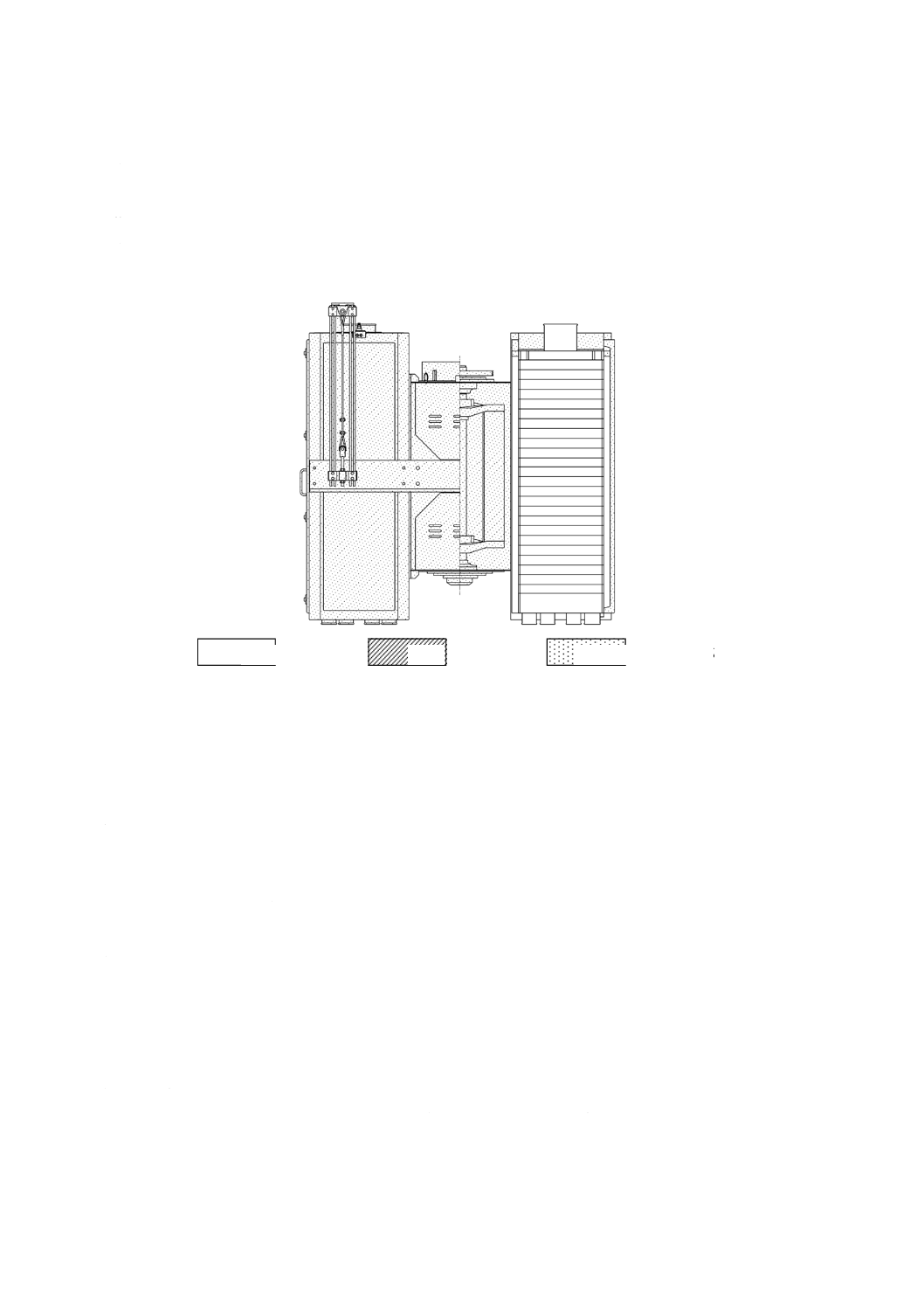

a) シフタの正面

b) シフタの側面

1

シーブボックス(ふるいを格納する。)

2

扉

3

原料投入部

4

つり棒

5

補助ワイヤ

6

天板

7

モータ及びベルト駆動伝達部のカバー

8

カウンタウェイト部のカバー

9

カウンタウェイト収容部

10 排出口

図12−シフタの例

1

4

5

3

7

2

9

10

8

6

20

B 9655:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

ベルト駆動伝達部

2

モータ

3

カウンタウェイト

図13−正面から見たベルト駆動部及びカウンタウェイトの危険源

4.3.1.2

電気的危険源

電気的危険源は,次による。

a) 充電部 作業者が,充電部に接触し感電する危険がある。

b) 感電保護 不適切な感電保護によって短絡などの故障が生じたとき,作業者が露出導電部に接触し,

感電する危険がある。

c) 保護等級 不適切な保護等級によって,漏電による作業者の感電又は火災が生じる危険がある。

d) 電磁両立性(EMC) 電磁妨害によって,予期しない起動が生じる危険がある。

4.3.1.3

騒音による危険源

作業中の騒音によって,作業者が聴力障害を負う危険又は作業者が安全に関する信号が聞き取れずに傷

害を負う危険がある。

4.3.1.4

材料及び物質による危険源(放出)

機械から放出される粉じん(塵)によって,作業者が健康障害を負う危険がある。

4.3.1.5

火災又は爆発による危険源

粉体への引火によって,火災又は爆発が生じる危険がある。

4.3.1.6

人間工学原則無視による危険源

分解を想定する機械部品の持ち運び,及び作業中の不自然な姿勢によって,作業者が筋骨格障害を負う

危険がある。

4.3.1.7

衛生的危険源

4.3.1.7.1

シフタの衛生区域

食品接触部,食品飛散部及び食品非接触部の主な分類は,次による(図14参照)。

a) 食品接触部 食品接触部は,次による。

1) 原料投入部内面

2) シーブボックス内面

3) ふるい

4) 排出口内面

1

3

2

21

B 9655:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 食品非接触部 食品非接触部は,次による。

1) 原料投入部外表面

2) シーブボックス外表面

3) 駆動フレーム

4) ベルト駆動伝達部

5) カウンタウェイト部

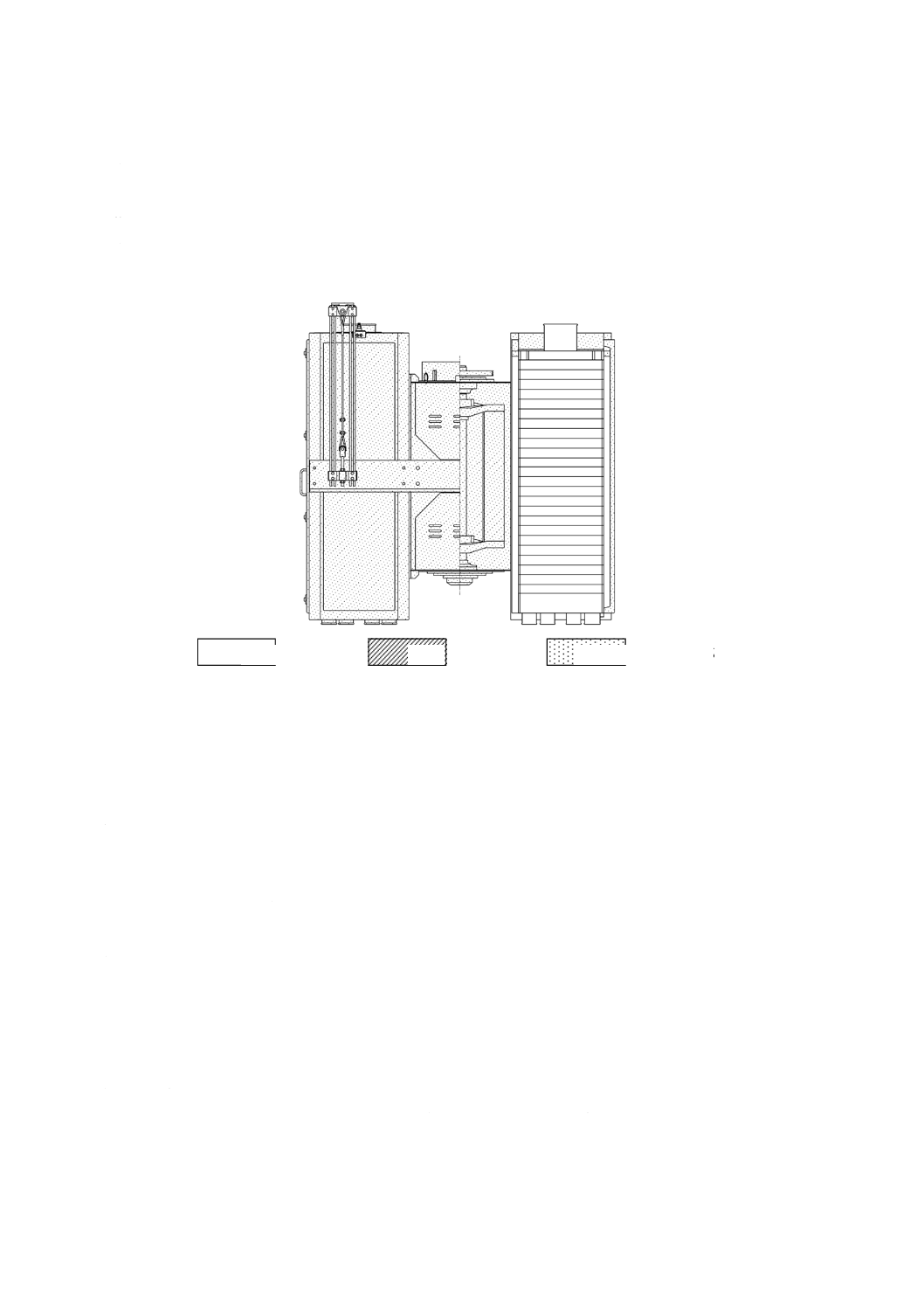

食品接触部 食品飛散部 食品非接触部

注記 シフタ正面の扉の周囲は飛散部となる可能性があるが,斜線によって識別するほ

ど広範囲でないため図には示していない。

図14−シフタの衛生の区域

4.3.1.7.2

食品接触部

食品接触部の主な危険源は,次による。

a) 一般構造 構成材料表面の凹凸,割れ,腐食,有害物質の溶出,外部物質の吸収・収着などによって

生物的,化学的及び物理的な危害が生じる危険がある。

b) 表面形状 表面の隙間などによって生物的,化学的及び物理的な危害が生じる危険がある。

c) 洗浄性・清掃性 分解できない,手指が届かない,又は確認しにくい構造によって生物的,化学的及

び物理的な危害が生じる危険がある。

d) デッドスペース デッドスペースでの食品及び洗浄剤の滞留などによって生物的,化学的及び物理的

な危害が生じる危険がある。

e) 接合部 接合部での食品及び洗浄剤の滞留などによって生物的,化学的及び物理的な危害が生じる危

険がある。

f)

隅部の半径 隅部の清掃不良によって生物的及び化学的な危害が生じる危険がある。

g) ファスナ ファスナへの物質の侵入及び腐敗によって生物的及び化学的な危害が生じる危険がある。

h) 流体 潤滑油の漏れ,飛散などによって化学的な危害が生じる危険がある。

4.3.1.7.3

食品非接触部

食品非接触部の主な危険源は,次による。

22

B 9655:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 一般構造 構成材料表面の凹凸,割れ,腐食,外部物質の吸収・収着などによって生物的,化学的及

び物理的な危害が生じる危険がある。

b) ファスナ ファスナへの物質の侵入及び腐敗によって生物的及び化学的な危害が生じる危険がある。

4.3.1.7.4

機械の設置

洗浄・清掃及び接近しにくい構造は,食品及びじんあい(塵埃)の滞留などによる生物的,化学的及び

物理的な危険源によって作業環境汚染を生じる危険がある。

4.3.1.7.5

流体

潤滑油の漏えい(洩)によって食品への混入,作業環境汚染などの化学的及び物理的な危害を生じる危

険がある。

4.3.2

シフタの安全要求事項

4.3.2.1

一般

機械的危険源付近での保守又は調整中,予期しない起動を防止するため,制御盤の主遮断機はロックア

ウト可能な構造とする。

4.3.2.2

ベルト駆動伝達部

ベルト駆動伝達部の構造は,次による。

a) プーリを含む全てのベルト駆動伝達部は,JIS B 9716に従う4 mmを超える隙間のない固定式ガード

(カバー)によって覆われた構造とする(図15参照)。

b) 固定式ガードにどうしても4 mm以上の隙間が生じる場合,JIS B 9718に規定する安全距離を設ける。

単位 mm

1

ベルト駆動伝達部のカバー

2

カウンタウェイト収容部の固定式ガード

図15−シフタのベルト及びカウンタウェイト部のガード

4.3.2.3

カウンタウェイト部

カウンタウェイト部の構造は,次による。

4 max

2

B(拡大図)

1

A(拡大図)

4

m

ax

A

B

23

B 9655:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) カウンタウェイト部は,JIS B 9716に従う4 mmを超える隙間のない固定式ガードによって,隔離す

る(図15参照)。固定式ガードに隙間がある場合,JIS B 9718に規定する安全距離を設ける。

b) 複数の機械を集中操作盤を用いて操作する場合,又は操作盤から機械全体を見ることができない場合,

必要に応じて固定式ガードにトラップキーインタロックを設け,開口部を閉鎖した状態でなければ機

械が起動できない構造とする。

c) 固定式ガードにインタロックを設ける場合,制御システムの安全関連部の要求パフォーマンスレベル

PLrは,JIS B 9705-1の“c”以上とする。

d) カウンタウェイト収容部の固定式ガードに通気口を設ける場合,開口部の隙間は6 mm以下とし,隙

間から駆動ウェイト部までの距離は,500 mm以上とする(図16参照)。

単位 mm

図16−カウンタウェイト収容部の固定式ガードに設けた通気口

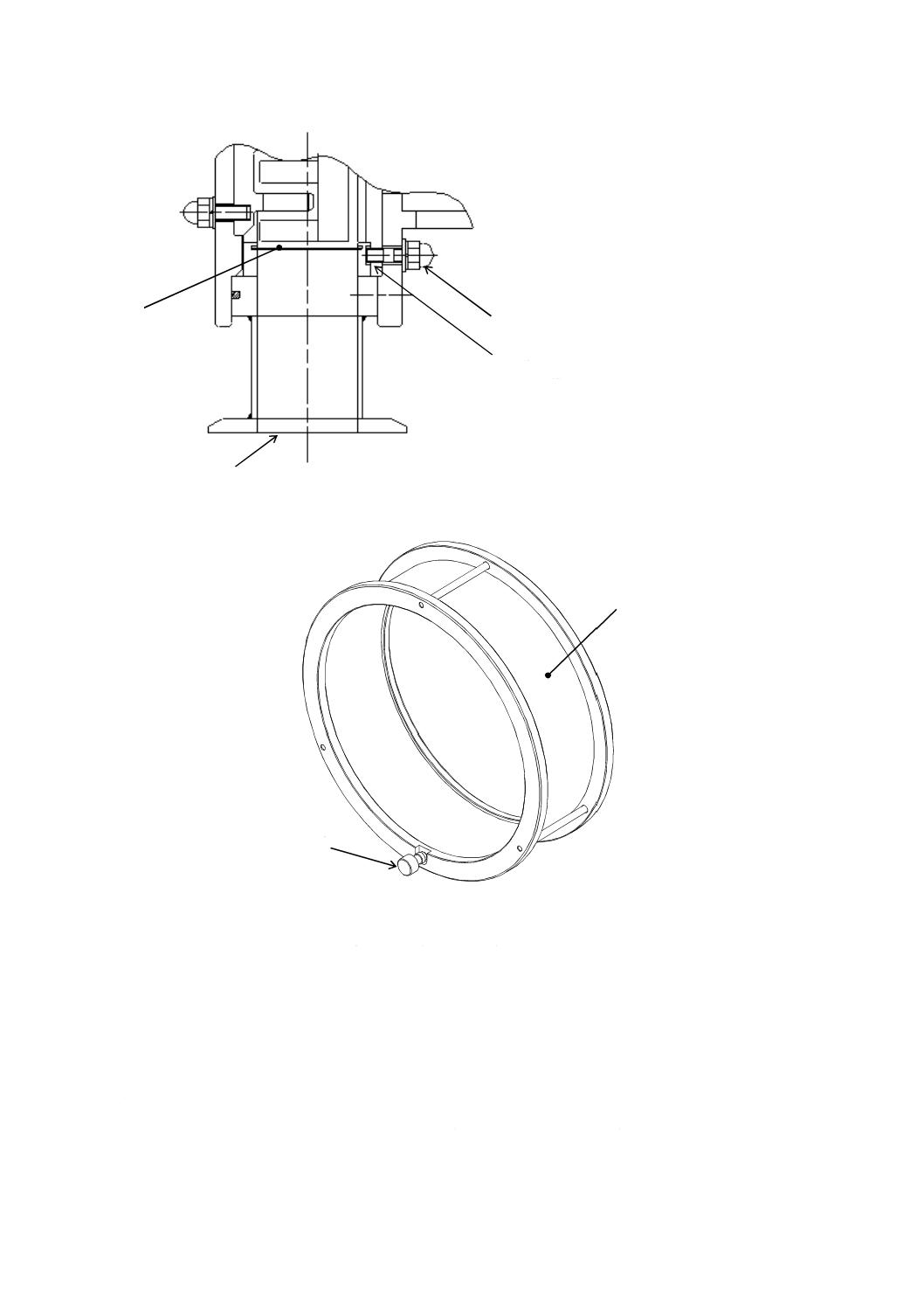

4.3.2.4

シーブボックス

シーブボックスの構造は,次による。

a) シーブボックスの起動 機械的危険源付近での保守又は調整中,予期しない起動を防止するため,制

御盤の主遮断機はロックアウト可能な構造とする。

b) シーブボックスの異常旋回 シーブボックスの異常旋回に対する保護方策は,次による。

1) シーブボックスの停止操作から300秒経過しなければ起動できない構造とする。この制御が不可能

な場合,始動操作の条件に停止の確認を定め,取扱説明書に明記する。

2) シーブボックスの異常旋回を検知するセンサを設置し,正常な旋回状態を監視することが望ましい。

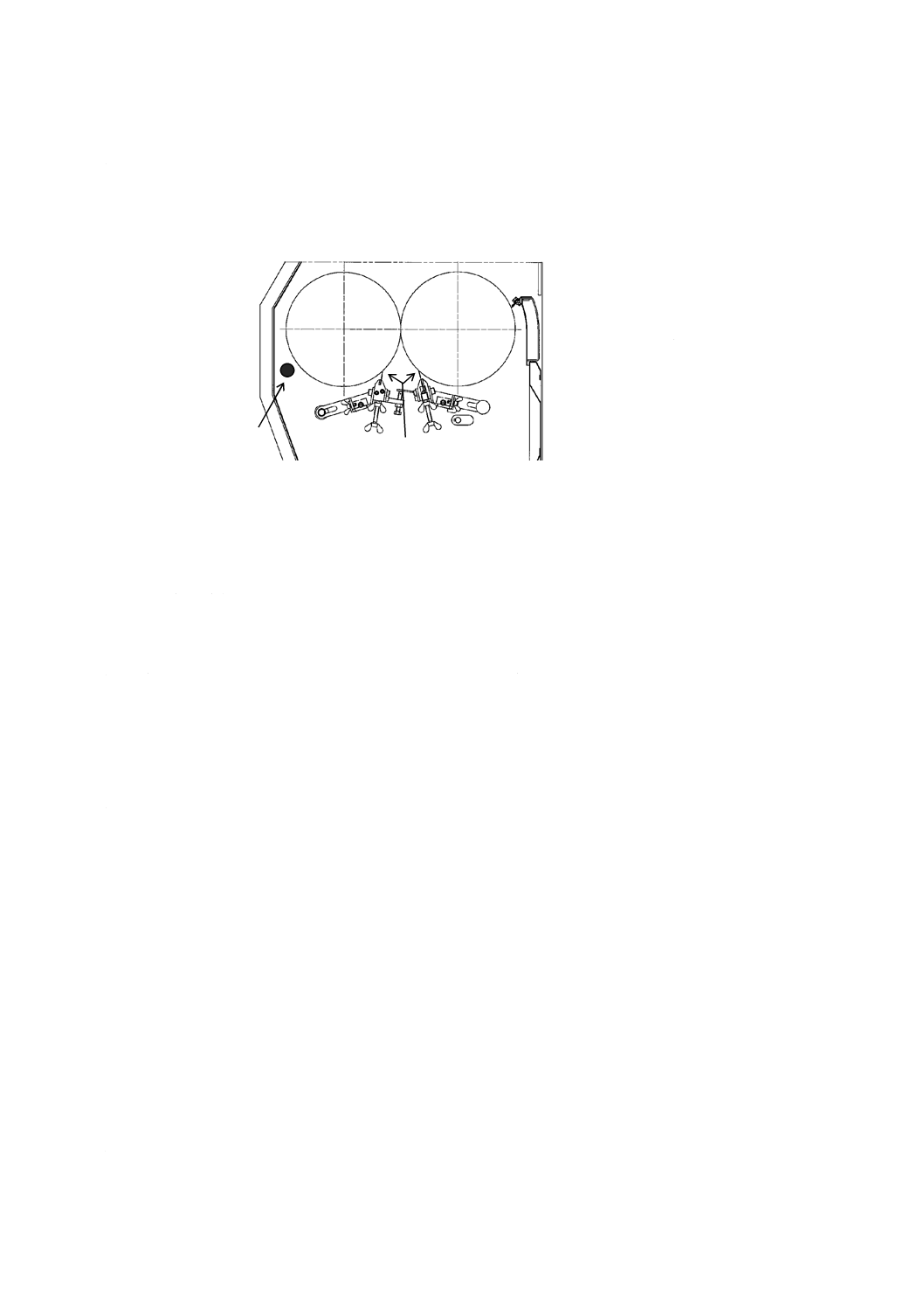

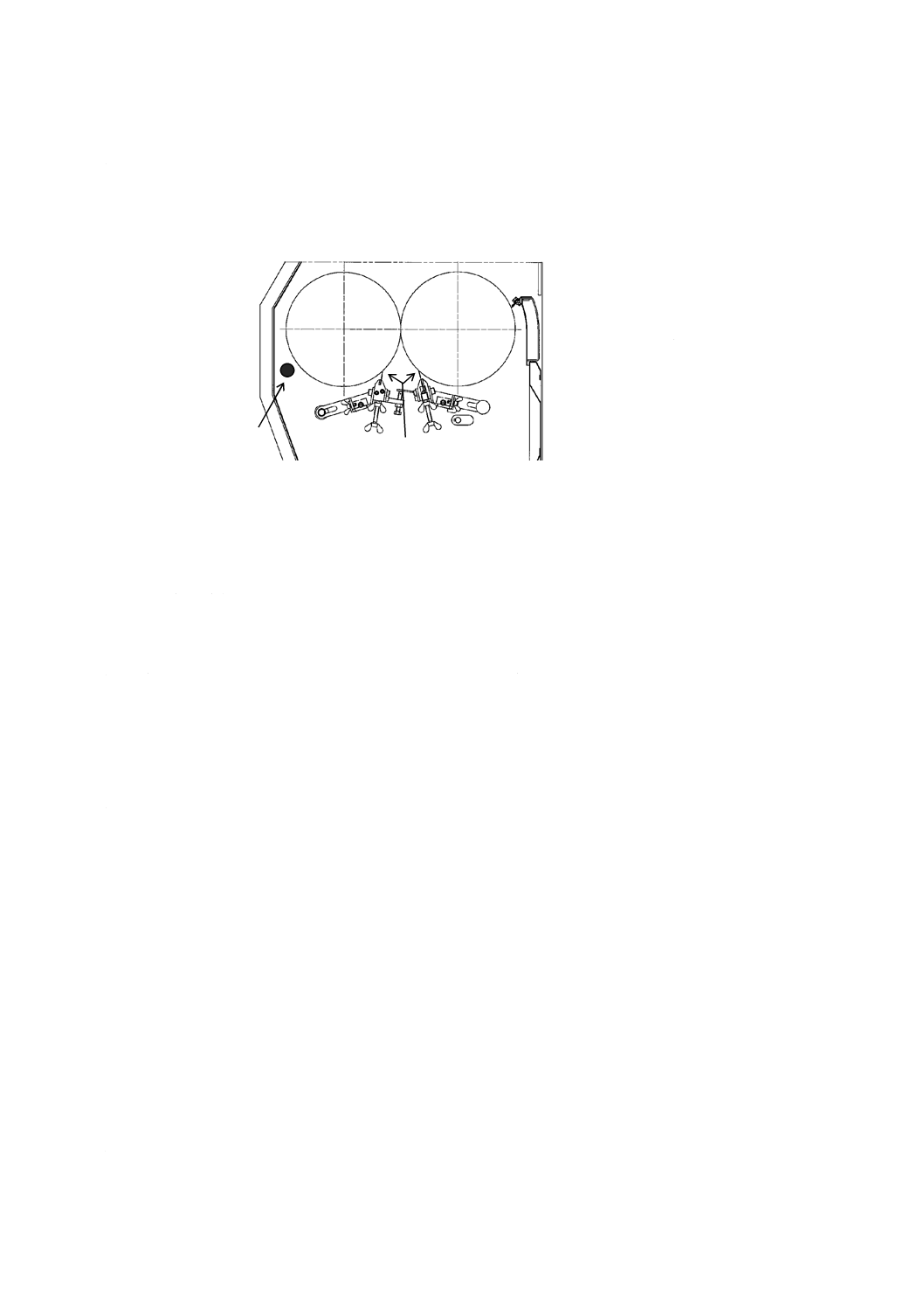

c) シーブボックスの旋回範囲 シーブボックスの正常な旋回範囲から1 100 mm外側までを危険エリア

として定め取扱説明書に明記する(図17参照)。また,可能な限り高さ1 400 mm以上の距離ガード

を床に設置するよう取扱説明書に明記する。

d) シーブボックスのつり棒の破損 シーブボックスのつり棒の破損に対する保護方策は,次による。

1) シーブボックスのつり棒が破損しても,シーブボックスが落下しないように補助ワイヤを設置する

(図18参照)。補助ワイヤの強度は,安全率6倍以上とする。

2) シーブボックスのつり棒にきず及び微細な割れ目がないことを目視で確認するメンテナンス条件を

取扱説明書に明記する。

e) シーブボックスの天板からの転落 天板に上がる作業者の安全を確保するため,安全ロープをつなぐ

ための固定場所を事業者が設けることを使用上の情報として取扱説明書に明記する。

6

m

ax

24

B 9655:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a) 正面から見た危険エリア

b) 側面から見た危険エリア

図17−シーブボックスからの危険エリア

1

つり棒

2

補助ワイヤ

図18−シーブボックスの補助ワイヤ

4.3.2.5

電気的危険源

4.3.2.5.1

一般

充電部,制御盤及び電気機器設備に対する保護方策は,JIS B 9960-1に規定する要求事項による。

4.3.2.5.2

保護等級

保護等級による保護方策は,次による。

a) 制御盤エンクロージャの保護等級は,JIS C 0920に規定する保護等級が少なくともIP54以上とする。

b) 外付けモータは,少なくともJIS C 0920のIP54以上の全閉外扇形とする。

4.3.2.6

騒音

騒音に対する保護方策は,次による。

a) 設計時に定める機械類の制限(JIS B 9700の5.3参照)を考慮し,可能な限り騒音の低減に取り組む。

b) 作業現場での測定値又は機械類の制限から,耳栓,耳覆い(イヤーマフ)などの個人用保護具が作業

時に必要な場合,適切な保護具の装着を使用上の情報として提供するほか,聴覚信号の使用禁止を含

め,適切な条件を機械類の制限に定める。

1 100 min

1 100 min

1 100 min

1 100 min

1

4

0

0

m

in

1

2

25

B 9655:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.3.2.7

材料及び物質(放出)

製粉加工部は密閉し,加工中の粉体が放出されない隙間とする。

4.3.2.8

火災又は爆発

火災又は爆発に対する保護方策は,ISO 19353に規定する要求事項による。

4.3.2.9

人間工学原則の無視

人間工学原則の無視による危険源に対する保護方策は,次による。

a) JIS B 9700の6.2.8の保護方策を用いる。さらに,残留するリスクについては,リスク及び生じる可能

性のある危害を回避するための方法などの情報を使用上の情報として提供する。

b) 可動部は,250 N以下の力で動かすことができる構造とする。

c) 清掃,洗浄,保守などのとき,分解を要する質量25 kgを超える構成部品は,つり上げ用の装置及び

搬送用の車を用いるものとし,関連する情報は使用上の情報として提供する。

4.3.3

シフタの衛生要求事項

衛生面の構造に対する保護方策は,次による。

a) 食品接触部 食品接触部の危険源に対する保護方策については,JIS B 9650-2の6.2の要求事項を適用

するほか,次による。

1) 食品接触部の二つの面による内角の角度は90°以上とし,隅部の半径は3.2 mm以上とする。ただ

し,加工,製造技術,経費などの合理的な理由によって不可能な場合は,適切な洗浄及び清掃方法

に関する使用上の情報の提供を条件に,もっと小さい隅部の半径を利用できる。

2) 食品接触部の三つの面による内角の角度は90°以上とし,隅部の半径は6.4 mm以上とする。ただ

し,内角の角度が135°以上の場合は,隅部の半径を設けなくてもよい。

3) 食品接触部に溝を設ける場合は,溝の隅部の半径が3.2 mm以上,及び深さが隅部の半径の0.7倍以

下とする。

4) 食品接触部の表面粗さは,16 μm Raを超えてはならない。

b) 食品飛散部 食品飛散部の危険源に対する保護方策については,JIS B 9650-2の6.3の要求事項を適用

するほか,次による。

1) 食品飛散部の二つの面による内角の角度は80°以上とし,隅部の半径は3.2 mm以上とする。食品

飛散部の三つの面による内角の場合,そのうちの二つの面の隅部の半径は6.2 mm以上とするが,

残りの1面については隅部の半径は取らなくてもよい。また,全ての内角の角度が110°以上であ

る場合も,隅部の半径は取らなくてもよい。

2) 食品飛散部に溝を設ける場合は,溝の隅部の半径が3.2 mm以上,及び深さが隅部の半径の1.0倍以

下とする。

3) 直径が16 mm以上,深さ16 mm以下であれば,貫通した孔を設けてもよい。複数孔を設ける場合,

孔と孔との間隔の幅を16 mm以上とする。

4) 接合部は,溶接又は連続したシールとする。しかし,接合部が上下垂直な板材によって12 mm以上

重なり,水平面がなく,分解可能な構造でもよい。

5) 十字穴付きねじ,六角穴付きねじ及び呼び径3 mm未満のねじは使用してはならない。ただし,許

容可能なレベルまで衛生リスクを低減する使用上の情報の提供を条件に,六角穴付きねじとしても

よい。

c) 食品非接触部 食品非接触部の危険源に対する保護方策については,JIS B 9650-2の6.4の要求事項を

適用する。

26

B 9655:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.3.4

シフタの安全及び衛生要求事項の検証

安全及び衛生要求事項に従っていることを確認するための検証方法は,表3による。

表3−検証方法

箇条番号

検証方法

4.3.2.1

構造確認

4.3.2.2 a)

寸法測定及び構造確認並びにJIS B 9716に基づく構造確認

4.3.2.2 b)

寸法測定及びJIS B 9718に基づく構造確認

4.3.2.3 a)

寸法測定及び構造確認並びにJIS B 9716又はJIS B 9718に基づく構造確認

4.3.2.3 b)

構造確認

4.3.2.3 c)

PLの確認及びJIS B 9705-1に基づく制御回路の確認

4.3.2.3 d)

寸法測定

4.3.2.4 a)

構造確認

4.3.2.4 b) 1),2)

時間測定及び構造確認

4.3.2.4 c)

取扱説明書確認

4.3.2.4 d) 1)

構造確認及び安全率計算書確認

4.3.2.4 d) 2)

取扱説明書確認

4.3.2.4 e)

構造確認及び取扱説明書確認

4.3.2.5.1

JIS B 9960-1に基づく構造確認及びJIS B 9960-1の箇条18に基づく検証

4.3.2.5.2 a),b)

JIS C 0920に基づく構造確認

4.3.2.6 a)

構造確認

4.3.2.6 b)

騒音測定,機械類の制限及び取扱説明書確認

4.3.2.7

放出測定及び構造確認

4.3.2.8

ISO 19353に基づく検証

4.3.2.9 a)

JIS B 9700の6.2.8に基づく構造確認及び取扱説明書確認

4.3.2.9 b)

力の測定

4.3.2.9 c)

質量の測定及び構造確認,並びに取扱説明書確認

4.3.3 a)

JIS B 9650-2の6.2に基づく検証

4.3.3 a) 1)〜4)

寸法測定

4.3.3 b)

JIS B 9650-2の6.3に基づく検証

4.3.3 b) 1)〜5)

寸法測定

4.3.3 c)

JIS B 9650-2の6.4に基づく検証

4.3.5

JIS B 9700の6.4,JIS B 9650-1の箇条8,及びJIS B 9650-2の6.9.2に基づく検証

4.3.5

シフタの使用上の情報

使用上の情報は,JIS B 9700の6.4による。さらに,取扱説明書は,JIS B 9650-1の箇条8及びJIS B 9650-2

の6.9.2による。

4.4

ピンミル

4.4.1

ピンミルの危険源

4.4.1.1

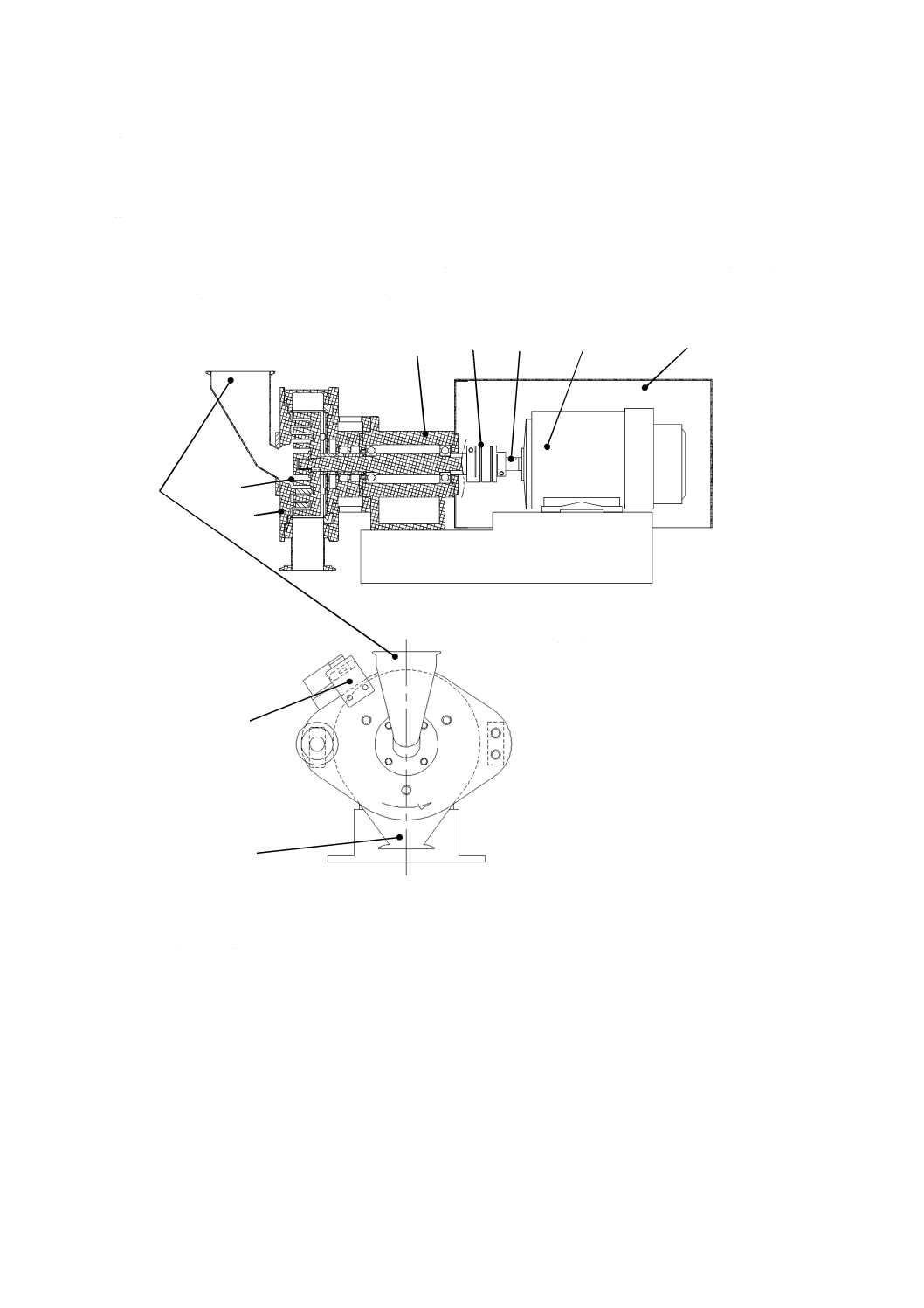

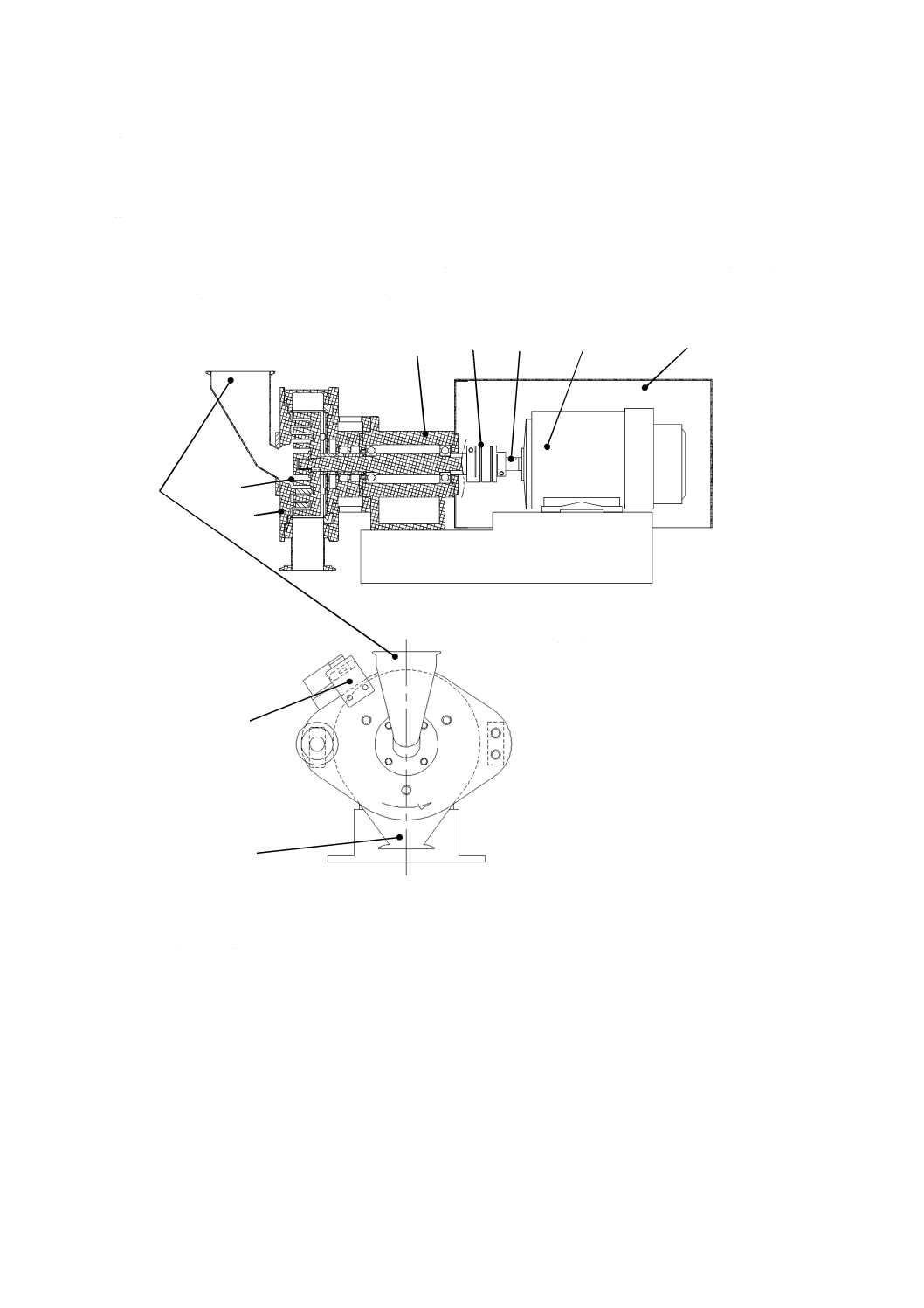

機械的危険源

機械的危険源は,次による(図19参照)。

a) 駆動伝達部 保守・調整時,予期しない起動によって,駆動部及びベルトを用いている場合はベルト

に手指が巻き込まれる危険がある。

b) モータカバー 保守・調整時,予期しない起動によって,モータカバーの隙間から回転部に手指が巻

き込まれる危険がある。

c) 破砕回転盤 破砕回転盤の危険源は,次による。

27

B 9655:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 破砕回転盤の外れ 作業者が,破砕回転盤が外れて飛び出す破片によって,傷害を負う危険がある。

2) 前カバーからの破砕回転盤への接触 操作時,誤って又は安全装置を無効化した前カバーの開放に

よって,破砕回転盤への手指の巻き込まれ,又は切断の危険がある。

3) 排出部からの破砕回転盤への接触 スクリーンの未設置時,排出部から手指を入れての保守・調整

の際,予期しない起動によって,破砕回転盤への手指の巻き込まれ,又は切断の危険がある。

4) 投入ホッパからの破砕回転盤への接触 保守・調整時の予期しない起動によって,破砕回転盤への

手指の巻き込まれ,又は切断の危険がある。

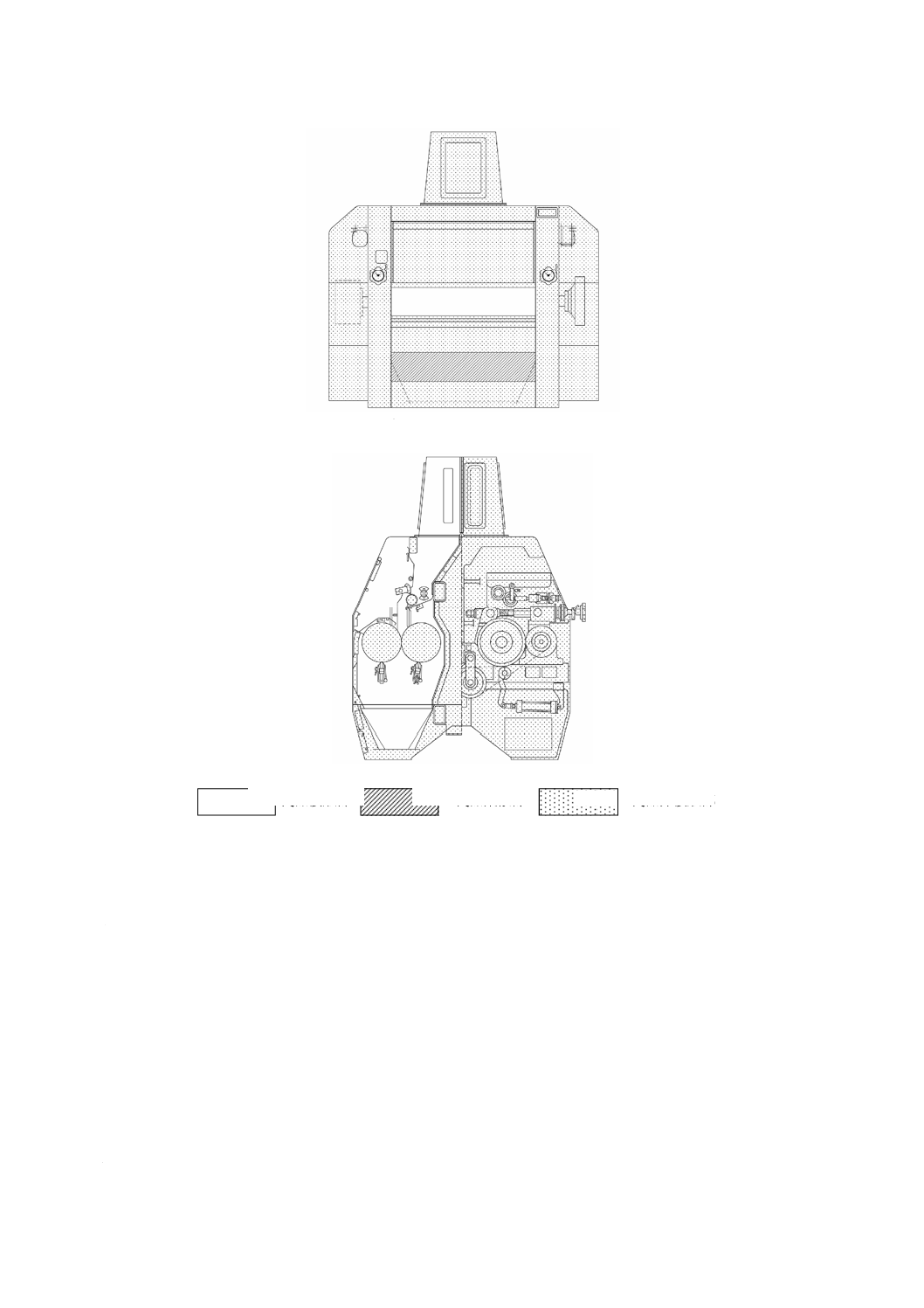

a) ピンミルの側面及び加工内部

1

投入ホッパ

2

粉砕室

3

前カバー

4

シールボックス

5

カップリング部(駆動伝達部)

6

モータのシャフト

7

モータ

8

モータカバー

9

インタロックスイッチ

10 排出部

b) ピンミルの正面

図19−ピンミルの例

4.4.1.2

電気的危険源

電気的危険源は,次による。

a) 充電部 作業者が,充電部に接触し感電する危険がある。

b) 感電保護 不適切な感電保護によって短絡などの故障が生じたとき,作業者が露出導電部に接触し,

感電する危険がある。

c) 保護等級 不適切な保護等級によって,漏電による作業者の感電又は火災が生じる危険がある。

d) 電磁両立性(EMC) 電磁妨害によって,予期しない起動が生じる危険がある。

4.4.1.3

熱的危険源

作業者が,発熱する粉砕室への接触によって,手指のやけどを負う危険がある。

9

10

1

3

5

7

8

2

6

4

28

B 9655:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.4.1.4

騒音による危険源

作業中の騒音によって,作業者が聴力障害を負う危険又は作業者が安全に関する信号が聞き取れずに傷

害を負う危険がある。

4.4.1.5

材料及び物質による危険源(放出)

機械から放出される粉じん(塵)によって,作業者が健康障害を負う危険がある。

4.4.1.6

人間工学原則無視による危険源

分解を想定する機械部品の持ち運び,及び作業中の不自然な姿勢によって,作業者が筋骨格障害を負う

危険がある。

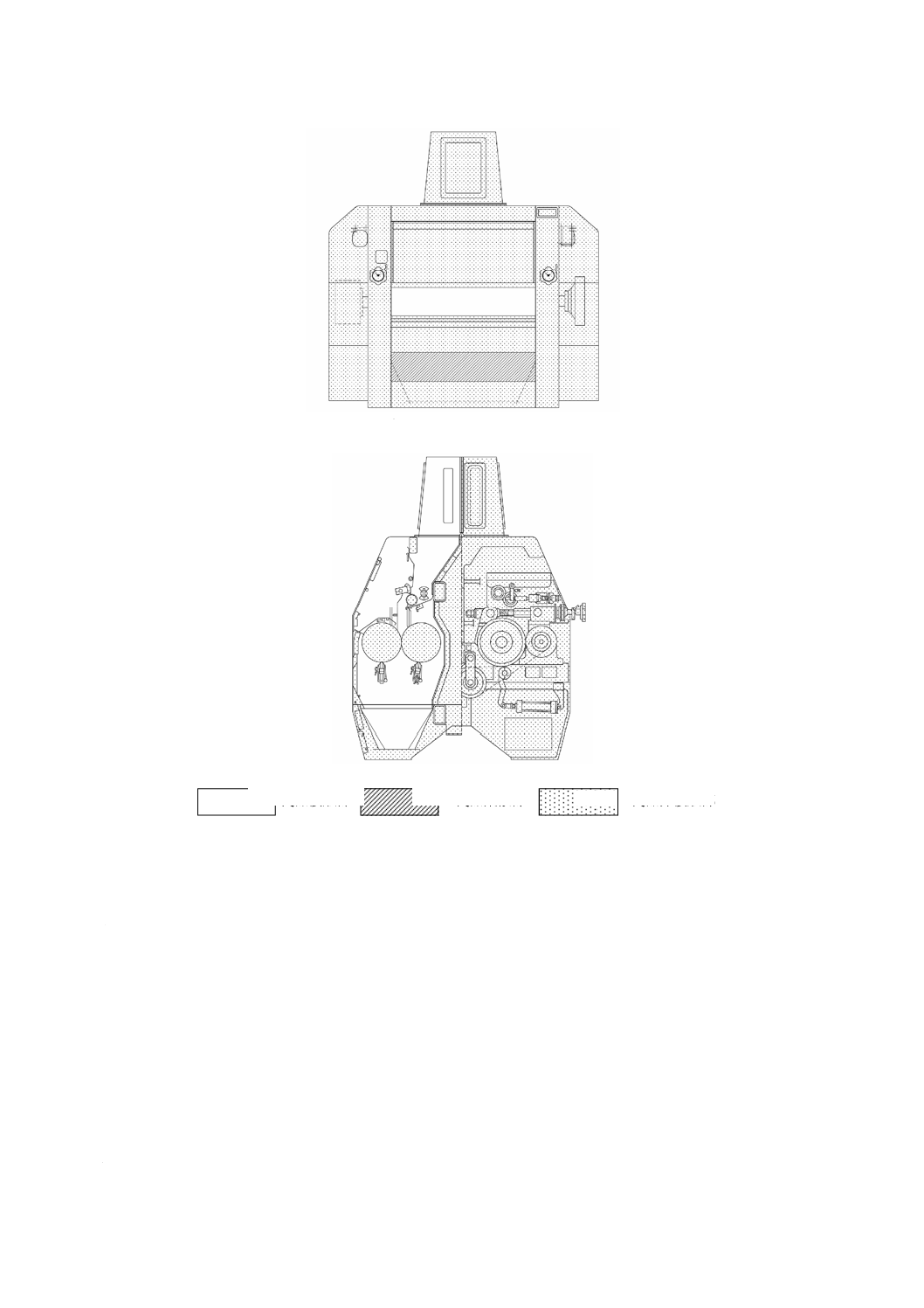

4.4.1.7

衛生的危険源

4.4.1.7.1

ピンミルの衛生区域

食品接触部,食品飛散部及び食品非接触部の主な分類は,次による(図20参照)。

a) 食品接触部 食品接触部は,次による。

1) 原料供給部内面

2) 粉砕室内面

3) 排出口内面

b) 食品非接触部 食品非接触部は,次による。

1) 原料供給部外表面

2) 粉砕室外表面

3) 排出口外表面

4) 本体外表面

食品接触部 食品飛散部 食品非接触部

図20−ピンミルの衛生の区域

4.4.1.7.2

食品接触部

食品接触部の主な危険源は,次による。

a) 一般構造 構成材料表面の凹凸,割れ,腐食,有害物質の溶出,外部物質の吸収・収着などによって

生物的,化学的及び物理的な危害が生じる危険がある。

29

B 9655:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 表面形状 表面の隙間などによって生物的,化学的及び物理的な危害が生じる危険がある。

c) 洗浄性・清掃性 分解できない,手指が届かない,又は確認しにくい構造によって生物的,化学的及

び物理的な危害が生じる危険がある。

d) デッドスペース デッドスペースでの食品及び洗浄剤の滞留などによって生物的,化学的及び物理的

な危害が生じる危険がある。

e) 接合部 接合部での食品及び洗浄剤の滞留などによって生物的,化学的及び物理的な危害が生じる危

険がある。

f)

隅部の半径 隅部の清掃不良によって生物的及び化学的な危害が生じる危険がある。

g) ファスナ ファスナへの物質の侵入及び腐敗によって生物的及び化学的な危害が生じる危険がある。

h) 流体 潤滑油の漏れ,飛散などによって化学的な危害が生じる危険がある。

4.4.1.7.3

食品非接触部

食品非接触部の主な危険源は,次による。

a) 一般構造 構成材料表面の凹凸,割れ,腐食,外部物質の吸収・収着などによって生物的,化学的及

び物理的な危害が生じる危険がある。

b) ファスナ ファスナへの物質の侵入及び腐敗によって生物的及び化学的な危害が生じる危険がある。

4.4.1.7.4

機械の設置

洗浄・清掃及び接近しにくい構造は,食品及びじんあい(塵埃)の滞留などによる生物的,化学的及び

物理的な危険源によって作業環境汚染を生じる危険がある。

4.4.1.7.5

流体

潤滑油の漏えい(洩)によって食品への混入,作業環境汚染などの化学的及び物理的な危害を生じる危

険がある。

4.4.2

ピンミルの安全要求事項

4.4.2.1

駆動伝達部

ベルト,チェーンなどを用いて,モータの動力の機械可動部への伝達する構造としない。モータにシャ

フトを直結し,直接可動部へ動力を伝達する構造とする。

4.4.2.2

モータカバー

モータカバーの構造は,次による。

a) モータ及びそのシャフト部は,固定式ガード(カバー)によって全面が覆われた構造とする。

なお,固定式ガードは,JIS B 9716による。

b) モータとシャフト部の固定式ガードとの間にどうしても隙間が生じる場合,その寸法は6 mm以下と

する。また,隙間が6 mmの場合,隙間から駆動部までの距離は,10 mm以上とする。それ以外の隙

間の場合は,JIS B 9718に規定する安全距離を設ける(図21参照)。

30

B 9655:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

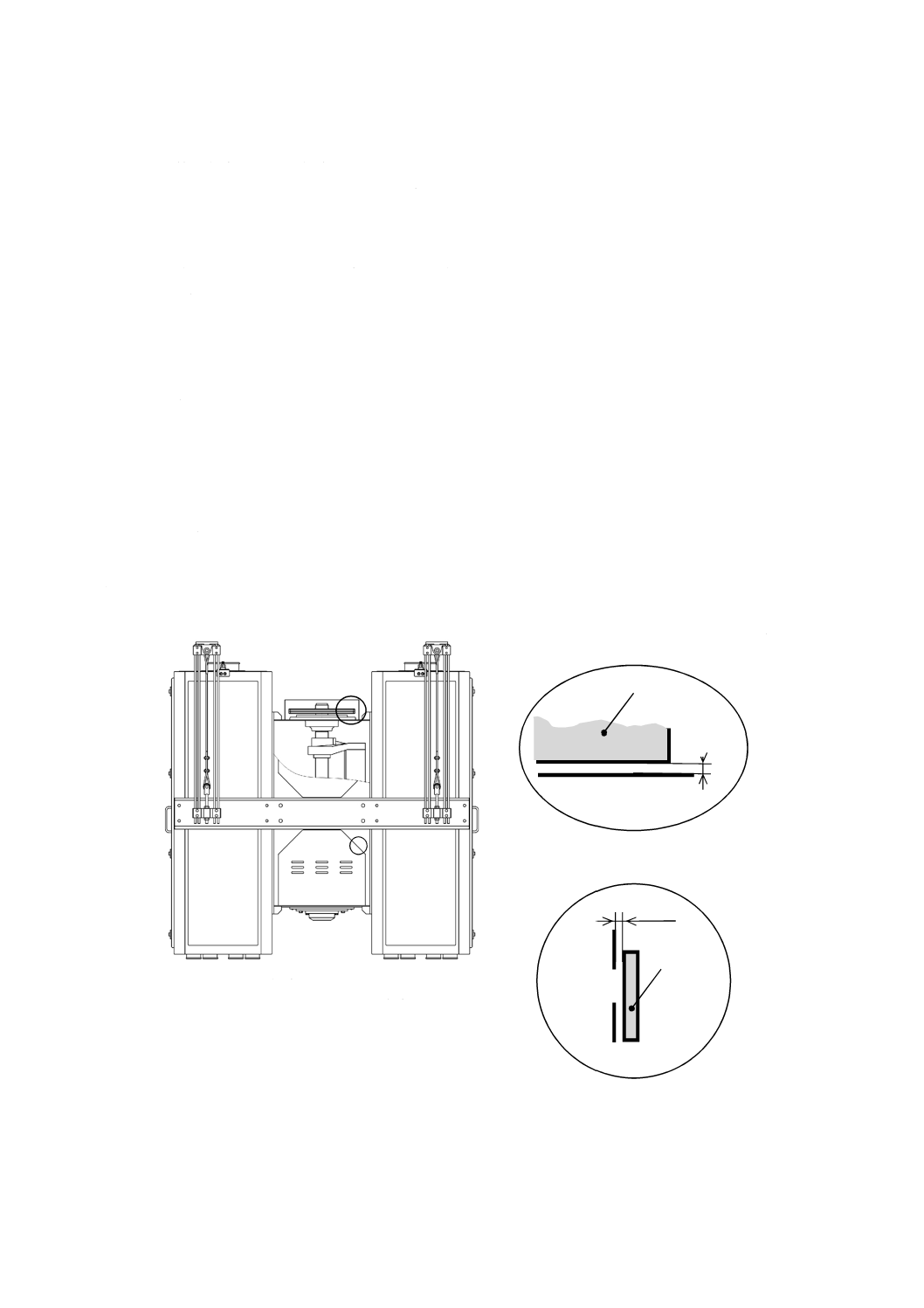

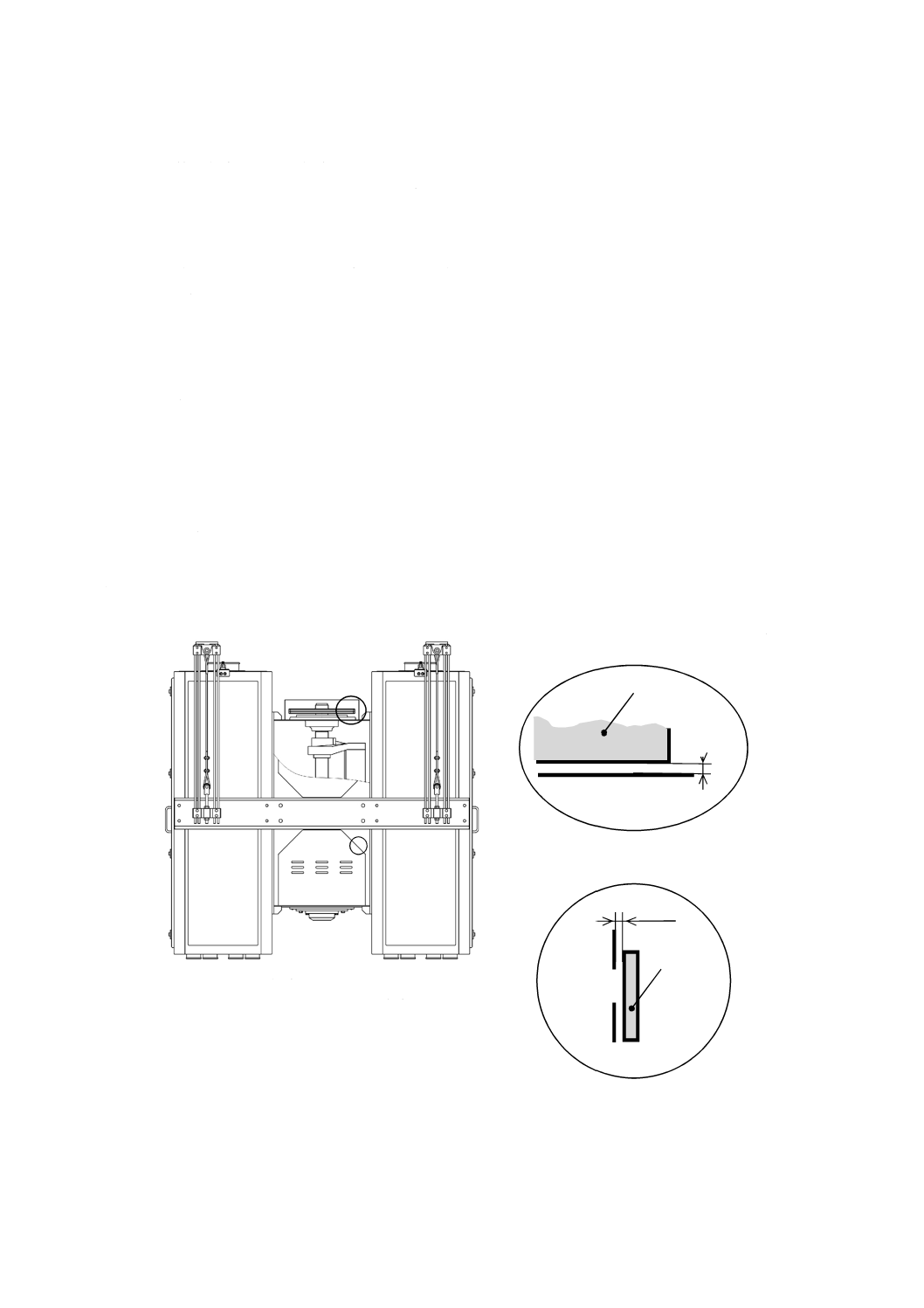

単位 mm

a) モータカバーの隙間

b) 隙間からシャフトまでの距離

図21−ピンミルの固定式ガードに生じる隙間の寸法

4.4.2.3

破砕回転盤

破砕回転盤の構造は,次による。

a) 破砕回転盤の取付けに用いるナットは,破砕回転盤の回転力がナットの締まる方向に作用するねじ(締

まり勝手)を使用する。

b) 前カバーは,機械使用中に振動などで外れたナットが前カバーを貫通しない強度をもつ構造とする。

c) 前カバーに設けるインタロック 前カバーに設けるインタロックの構造は,次による。

1) 前カバーに設けるインタロックは,施錠機能をもつスイッチを用いる。

2) インタロックの機能は,JIS B 9710による。

3) 前カバーを閉じて施錠した状態でなければ,始動ボタンを押しても機械は起動しない構造とする。

4) 施錠機能をもつスイッチは,インバータの信号がゼロになるまで開錠しない構造とする。

5) 制御システムの安全関連部の要求パフォーマンスレベルPLrは,JIS B 9705-1の“c”以上とする。

d) 排出部 排出部の構造は,次による。

1) 加工適合品を分離するためのスクリーンが排出部全体を覆い,排出口から破砕回転盤に手指が届く

隙間のない構造とする(図22参照)。

2) スクリーンは,正常な位置でなければ取付けできない構造とする(図23参照)。

31

B 9655:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

スクリーン(粉砕室を覆っている。)

2

排出口

3

回り止め用ボルト

4

回り止め用穴

図22−排出口からの侵入を防ぐスクリーンの例

1

スクリーン。微細なメッシュ状になっており,指は通過しない。

2

回り止め用ボルト。正常な位置だけでスクリーンをボルトで取り付ける

ことができ,ボルトを固定しなければカバーを閉じて運転できない。

図23−粉砕室に取り付けるスクリーンの例

e) 投入ホッパ 投入ホッパの構造は,次による。

1) 投入ホッパに原料を供給するスクリューフィーダを接続する場合,隙間なく,内部が密閉される構

造とする。

2) 投入ホッパにスクリューフィーダを接続せずに使用する形式の場合,投入ホッパにJIS B 9716に基

づくガードを設ける。可動式ガードとする場合,JIS B 9710に基づく施錠付きインタロックとする。

3) インタロックに関する制御システムの安全関連部の要求パフォーマンスレベルPLrは,JIS B 9705-1

1

2

1

2

3

4

32

B 9655:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の“c”以上とする。

4) 施錠機能をもつスイッチは,インバータの信号がゼロになるまで開錠しない構造とする。

4.4.2.4

電気的危険源

4.4.2.4.1

一般

充電部,制御盤及び電気機器設備に対する保護方策は,JIS B 9960-1に規定する要求事項による。

4.4.2.4.2

保護等級

制御盤エンクロージャの保護等級は,JIS C 0920に規定する保護等級が少なくともIP54以上とする。

4.4.2.5

騒音

騒音に対する保護方策は,次による。

a) 設計時に定める機械類の制限(JIS B 9700の5.3参照)を考慮し,可能な限り騒音の低減に取り組む。

b) 作業現場での測定値又は機械類の制限から,耳栓,耳覆い(イヤーマフ)などの個人用保護具が作業

時に必要な場合,適切な保護具の装着を使用上の情報として提供するほか,聴覚信号の使用禁止を含

め,適切な条件を機械類の制限に定める。

4.4.2.6

材料及び物質(放出)

製粉加工部は密閉し,加工中の粉体が放出されないように隙間のない構造とする。

4.4.2.7

火災又は爆発

火災又は爆発に対する保護方策は,ISO 19353に規定する要求事項による。

4.4.2.8

人間工学原則の無視

人間工学原則の無視による危険源に対する保護方策は,次による。

a) JIS B 9700の6.2.8の保護方策を用いる。さらに,残留するリスクについては,リスク及び生じる可能

性のある危害を回避するための方法などの情報を使用上の情報として提供する。

b) 可動部は,250 N以下の力で動かすことができる構造とする。

c) 清掃,洗浄,保守などのとき,分解を要する質量25 kgを超える構成部品は,つり上げ用の装置及び

搬送用の車を用いるものとし,関連する情報は使用上の情報として提供する。

4.4.3

ピンミルの衛生要求事項

衛生面の構造に対する保護方策は,次による。

a) 食品接触部 食品接触部の危険源に対する保護方策については,JIS B 9650-2の6.2の要求事項を適用

するほか,次による。

1) 食品接触部の二つの面による内角の角度は90°以上とし,隅部の半径は3.2 mm以上とする。ただ

し,加工,製造技術,経費などの合理的な理由によって不可能な場合は,適切な洗浄及び清掃方法

に関する使用上の情報の提供を条件に,もっと小さい隅部の半径を利用できる。

2) 食品接触部の三つの面による内角の角度は90°以上とし,隅部の半径は6.4 mm以上とする。ただ

し,内角の角度が135°以上の場合は,隅部の半径を設けなくてもよい。

3) 食品接触部に溝を設ける場合は,溝の隅部の半径が3.2 mm以上,及び深さが隅部の半径の0.7倍以

下とする。

4) 食品接触部の表面粗さは,16 μm Raを超えてはならない。

b) 食品飛散部 食品飛散部の危険源に対する保護方策については,JIS B 9650-2の6.3の要求事項を適用

するほか,次による。

1) 食品飛散部の二つの面による内角の角度は80°以上とし,隅部の半径は3.2 mm以上とする。食品

飛散部の三つの面による内角の場合,そのうちの二つの面の隅部の半径は6.2 mm以上とするが,

33

B 9655:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

残りの1面については隅部の半径は取らなくてもよい。また,全ての内角の角度が110°以上であ

る場合も,隅部の半径は取らなくてもよい。

2) 食品飛散部に溝を設ける場合は,溝の隅部の半径が3.2 mm以上,及び深さが隅部の半径の1.0倍以

下とする。

3) 直径が16 mm以上,深さ16 mm以下であれば,貫通した孔を設けてもよい。複数孔を設ける場合,

孔と孔との間隔の幅を16 mm以上とする。

4) 接合部は,溶接又は連続したシールとする。しかし,接合部が上下垂直な板材によって12 mm以上

重なり,水平面がなく,分解可能な構造でもよい。

5) 十字穴付きねじ,六角穴付きねじ及び呼び径3 mm未満のねじは使用してはならない。

c) 食品非接触部 食品非接触部の危険源に対する保護方策については,JIS B 9650-2の6.4の要求事項を

適用する。

d) 機械の設置 設置に対する保護方策は,次による。

1) 機械を設置する床面と機械とに隙間がある場合,容易に清掃が可能及び清浄であることの確認が可

能な間隔を設ける。

2) 脚,台座などを設け,機械本体を床から離す場合,床から機械底部までの距離は150 mm以上とす

る。ただし,洗浄及び清掃が容易に実施可能である場合,100 mmまで短くしてもよい。

3) 脚又は台座の床との隙間は,シールによって塞がなければならない。

e) 流体 潤滑油,信号伝達用液体などの流体を用いる場合,JIS B 9650-2の6.6の要求事項を適用する。

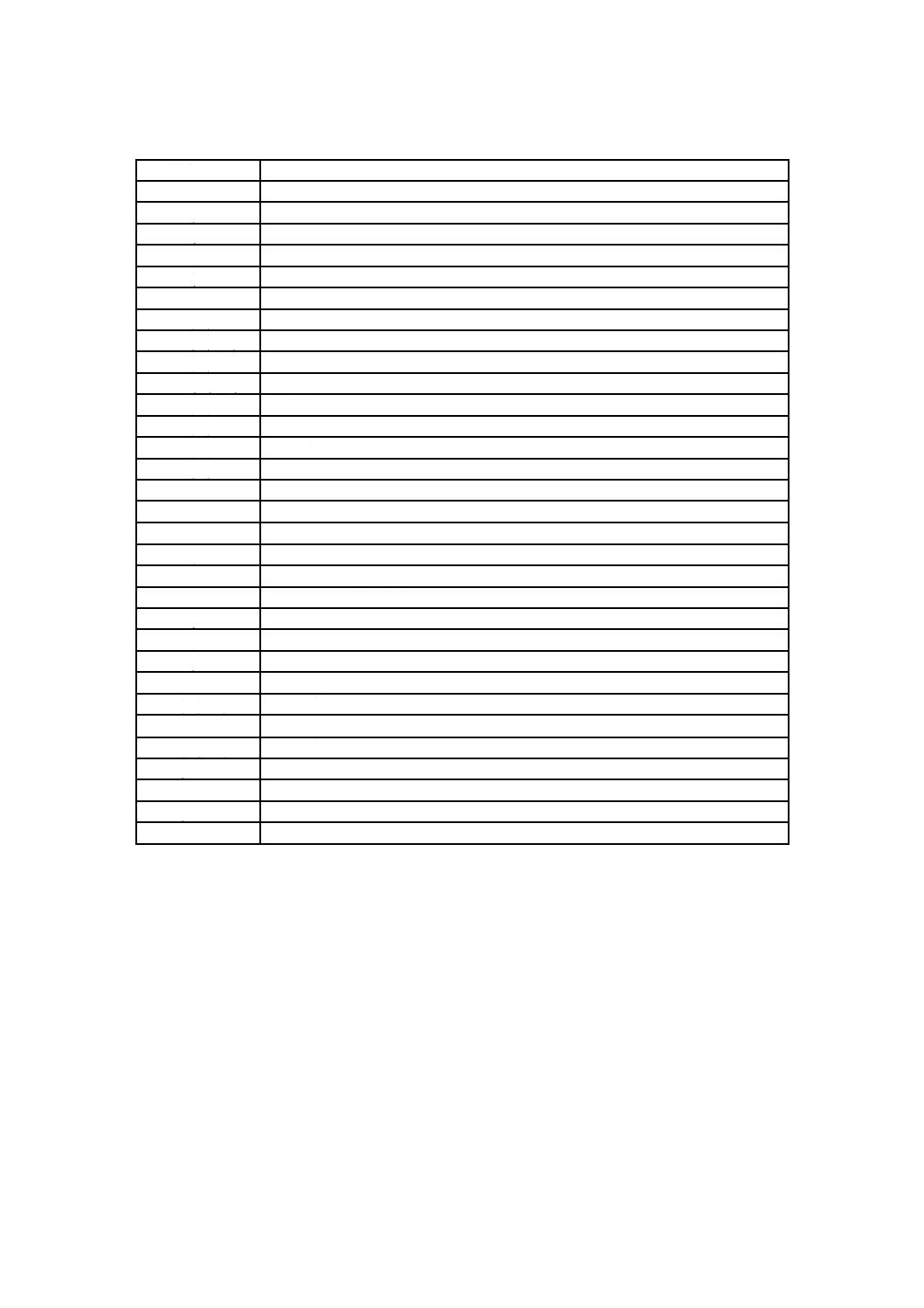

4.4.4

ピンミルの安全及び衛生要求事項の検証

安全及び衛生要求事項に従っていることを確認するための検証方法は,表4による。

34

B 9655:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

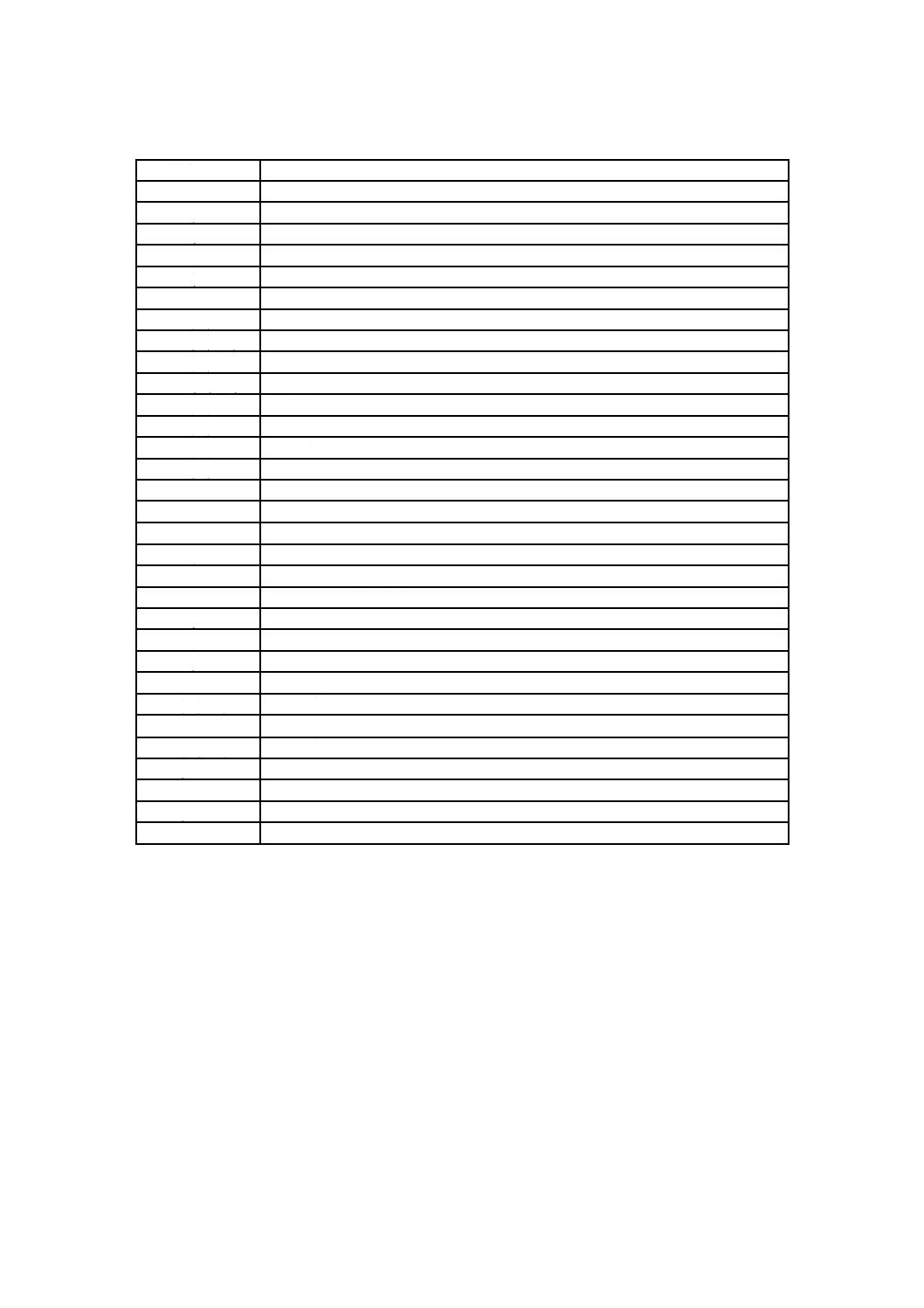

表4−検証方法

箇条番号

検証方法

4.4.2.1

構造確認

4.4.2.2 a)

構造確認及びJIS B 9716に基づく構造確認

4.4.2.2 b)

寸法測定及びJIS B 9718に基づく測定及び構造確認

4.4.2.3 a)

構造確認

4.4.2.3 b)

強度確認試験,構造確認及び強度計算書確認

4.4.2.3 c) 1)

構造確認

4.4.2.3 c) 2)

JIS B 9710に基づく構造確認

4.4.2.3 c) 3),4)

構造及び制御回路の確認

4.4.2.3 c) 5)

PLの確認及びJIS B 9705-1に基づく制御回路の確認

4.4.2.3 d) 1),2)

構造確認

4.4.2.3 e) 1)

構造確認

4.4.2.3 e) 2)

JIS B 9716及びJIS B 9710に基づく構造確認

4.4.2.3 e) 3)

PLの確認及びJIS B 9705-1に基づく構造確認

4.4.2.3 e) 4)

構造及び制御回路の確認

4.4.2.4.1

JIS B 9960-1に基づく構造確認及びJIS B 9960-1の箇条18に基づく検証

4.4.2.4.2

JIS C 0920に基づく構造確認

4.4.2.5 a)

構造確認

4.4.2.5 b)

騒音測定,機械類の制限及び取扱説明書確認

4.4.2.6

放出測定及び構造確認

4.4.2.7

ISO 19353に基づく検証

4.4.2.8 a)

JIS B 9700の6.2.8に基づく構造確認及び取扱説明書確認

4.4.2.8 b)

力の測定

4.4.2.8 c)

質量の測定及び構造確認,並びに取扱説明書確認

4.4.3 a)

JIS B 9650-2の6.2に基づく検証

4.4.3 a) 1)〜4)

寸法測定

4.4.3 b)

JIS B 9650-2の6.3に基づく検証

4.4.3 b) 1)〜5)

寸法測定

4.4.3 c)

JIS B 9650-2の6.4に基づく検証

4.4.3 d) 1)〜3)

寸法測定及び構造確認

4.4.3 e)

JIS B 9650-2の6.6に基づく検証

4.4.5

JIS B 9700の6.4,JIS B 9650-1の箇条8,及びJIS B 9650-2の6.9.2に基づく検証

4.4.5

ピンミルの使用上の情報

使用上の情報は,JIS B 9700の6.4による。さらに,取扱説明書は,JIS B 9650-1の箇条8及びJIS B 9650-2

の6.9.2による。