B 9621 : 2000 (ISO 12218 : 1997)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,財団法人日本規格協会 (JSA) から工業標準

原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審査を経て,通商産業大

臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 12218 : 1997, Graphic technology−

Process control−Offset platemakingを基礎として用いた。

JIS B 9621には,次に示す附属書がある。

附属書A(規定) 網点品質の評価方法

附属書B(参考) ポジプレート用代替試験方法:版面のトーンバリュー−マイクロライン法

附属書C(参考) 代替試験方法:版面のトーンバリューの測定−濃度計法

附属書D(参考) 試験方法:刷版の階調性

附属書E(参考) 版面のトーンバリュー再現に影響を及ぼす要因

附属書F(参考) 参考文献

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 9621 : 2000

(ISO 12218 : 1997)

印刷技術−工程管理−

オフセット刷版製版

Graphic technology−Process control−Offset platemaking

序文 この規格は,1997年に第1版として発行されたISO 12218, Graphic technology−Process control−

Offset platemakingを翻訳し,技術的内容及び規格票の様式を変更することなく作成した日本工業規格であ

る。

なお,この規格で点線の下線を施してある“箇所”は,原国際規格にはない事項である。

1. 適用範囲 この規格は,オフセット刷版製版に関する用語,試験方法及び工程管理上の条件について

規定する。この規格の適用範囲は,次のとおりである。

− 金属版にあらかじめ感光層を塗布した版材に適用する。

− 真空焼枠,殖版機,その他自動処理機による密着焼きに適用する。

− 原理的には同類とみなせても,投影方式及び直描方式の刷版製版には適用しない。

− 非周期性スクリーンなどには,たとえトーンバリューの管理で共通性があっても,適用しない。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。その最新版(追補を含む。)を適用する。

ISO 5-2 : 1991 Photography−Density measurements−Part 2:Geometric conditions for transmission density

ISO 5-3 : 1995 Photography−Density measurements−Part 3:Spectral conditions

JIS B 9620-1 印刷技術−カラー印刷における工程管理−第1部:パラメータとその測定方法

備考 ISO 12647-1 : 1996, Graphic technology−Process control for the manufacture of half-tone colour

separations, proof and production prints−Part 1:Parameters and measurement methodsと同等

である。

3. 定義 この規格で用いる主な用語の定義は,次による。

備考 “量”を表すものには,適切と思われる単位を付した。また,無次元の用語の単位は定義によ

って,1とした。

3.1

べーキング (baking) 版材の感光層の耐薬品性や耐摩耗性を上げるために行う加熱処理。

備考 我が国ではバーニングという。

3.2

密着焼き工程 (contact exposure step) 版材にフィルムを密着させた状態で露光する工程。

参考 通常は,密着状態を十分にするために真空吸着を使用する。

2

B 9621 : 2000 (ISO 12218 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3

連続調ステップウェッジ (cotinuous-tone step wedge) 透過濃度ステップが0.15又は0.30の連続調

のコントロールパッチ。

3.4

コントロールパッチ (control patch) 印刷物の計測又は管理のために設けられた一定面積の画像

部分(JIS B 9620-1の定義)。

3.5

コントロールストリップ (control strip) 幾つかのコントロールパッチを1列に並べて帯状にした

もの(JIS B 9620-1の定義)。

3.6

コア濃度(網分解フィルムの) (core density) 1本の線又は網点の中心部の透過濃度。単位1。

3.7

露光量 (exposure) 露光工程での,感光剤に対して有効な光の放射強度とその露光時間との積。単

位J/m2。

備考 関係さえつけておけば,総照射エネルギー測定量を使用することもできる。

3.8

露光ラティテュード (exposure latitude) 受け入れられる結果が得られる最小露光量と最大露光量

との比。単位1。

3.9

焼付工程 (exposure step) 刷版の感光剤に対して有効な光で露光する工程。

3.10 フィルムポラリティ (film polarity) フィルムのポジ又はネガの状態。フィルムの画像部が印刷物

の画像部に相当する場合を“ポジフィルム”といい,その逆の場合を“ネガフィルム”という(JIS B 9620-1

の定義)。

3.11 フリンジ幅 (fringe width) 1本の線又は一つの網点の輪郭部において,最低限必要とされるコア濃

度の10%と90%に相当する濃度で形成される濃度等高線間の距離の平均値。“最低限必要とされるコア濃

度”は印刷方式及びその他の条件によって決まる。単位μm(JIS B 9620-1の定義)。

3.12 網分解フィルム (half-tone film) 階調のある印刷物を作る際に使用されるフィルム。像は網点や線

で構成されている(JIS B 9620-1の定義)。

3.13 マイクロライン読取値 (microline reading) 版面に焼付・現像されたマイクロラインの画線の中で,

個々のマイクロラインの長さの1/2以上が,明りょう(瞭)に画線として確認できる部分に相当するマイ

クロラインフィルム上の最小の表示幅。ネガ読取値は白抜け部分の,ポジ読取値は黒線部分の読取値をい

う。単位μm。

3.14 マイクロライン (microline target) ポジ型とネガ型のマイクロラインのパターンをコントロール

パッチ状にしたもの。

3.15 ネガプレート (negative-acting offset printing plate) ネガの分解フィルムを使用して刷版を作るた

めのオフセット印刷用版材(JIS B 9620-2の定義)。

3.16 オフセット刷版 (offset printing forme) 画線部にインキが付着し,非画線部にはインキが付着しな

いようになっている平版印刷用の版。

備考 オフセットプレートに露光,現像処理,後処理を施すとこうした刷版ができる。

3.17 オフセットプレート (offset printing plate) 分解フィルムを密着露光及び現像処理を施すことによ

ってオフセット印刷用の版になるように作られた材料。

備考 最近はオフセット刷版の意味でも用いる。

3.18 密着不良現象 (out-of-contact phenomenon) 露光の際に,分解フィルムと版材の感光面が十分に密

着しないままで処理したため,画線を正確に再現しなくなる現象。

備考 異物による場合と,バキュームの状態が悪く空気が残って密着が悪くなる場合とがある。

3.19 刷版工程 (platemaking ; preparation of offset printing forme) オフセットプレートからオフセット

刷版を作る工程。

3

B 9621 : 2000 (ISO 12218 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.20 刷版階調性 (platemaking gradation) 刷版の感光層の厚さが露光条件に依存する度合。単位1。

3.21 刷版解像度 (platemaking resolution) ポジマイクロラインとネガマイクロラインに対して1回の同

時露光で得られる,最小の読取値。単位μm。

備考1. 写真の場合の“解像力”と混同してはならない。

2. “最適解像性”ということもある。

3.22 ポジプレート (positive-acting offset printing plate) ポジの分解フィルムを使用して刷版を作るた

めのオフセットプレート(JIS B 9620-2の定義)。

3.23 PS版 (pre-sensitized offset plate) 版材メーカーで感光層を塗布した状態にして供給するオフセッ

トプレート。

3.24 反射率,R [reflectance factor (R)] 同一面に置かれた試料と完全拡散反射面の反射光束の比(ISO

5-4の定義)。単位1。

3.25 反射濃度 [reflectance factor density(1) ; reflection density(2)] 反射率 (R) の逆数の常用対数値。単

位1。

注(1) 国際照明学会用語(附属書Fの[4])

(2) ISO 5-4

3.26 スクリーン線数 (screen ruling; screen frequency) 個々の網点又は線が最密状態で並ぶ方向の単位

長さにおける網点数又は線数(JIS B 9620-1の定義)。単位cm-1。

3.27 スクリーン幅 (screen width) スクリーン線数の逆数。単位 cm。

3.28 自動殖版機 (step-and-repeat machine) 多面露光を自動制御で行う装置。

3.29 トーンバリュー;網点面積,A(印刷物又は版の) (tone value ; dot area, A) 印刷面又は版面にお

いて,単色インキでカバーされたとみなされる部分の面積率。被印刷物又は版材での光散乱や他の光学的

現象がないと仮定すると,次の式で表される。単位%。

()

(

)

[

]

(

)

[

]

0

0

t

s

10

1

/

10

1

100

%

D

D

D

D

A

−

−

−

−

−

−

=

×

ここに, D0: 被印刷物の印刷されていない部分の反射濃度又は版の非画

線部の反射濃度

Ds: べた部分の反射濃度

Dt: 階調部分の反射濃度

備考1. JIS B 9620-1の定義

2. 見かけ上の等価網点面積,又は見かけ上の総網点面積ともいう。

3. “網点面積”は,網点パターンの場合だけに使用できる。

4. 上の定義式は,版面のおおよそのトーンバリューを示す場合にも使用できる。

5. ISO 12640で “ink value” として表されているのは,イメージセッターでフィルム上に再現さ

れたものである。すなわち,フィルム上にその数値で示されたトーンバリューが再現されて

いる。

3.30 トーンバリュー;網点面積,A(ポジフィルムの) (tone value ; dot area, A) 次の式から計算され

る割合。単位%。

()

(

)

[

]

(

)

[

]

0

s

0

t

10

1

/

10

1

100

%

D

D

D

D

A

−

−

−

−

−

−

=

×

ここに, Do: クリア部分の透過濃度

Ds: べた部分の透過濃度

4

B 9621 : 2000 (ISO 12218 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Dt: 階調部の透過濃度

3.31 トーンバリュー;網点面積率,A(ネガフィルム上の) (tone value; dot area, A) 次の式で計算さ

れる百分率値。単位%。

()

(

)

[

]

(

)

[

]

0

s

0

t

10

1

/

10

1

100

%

D

D

D

D

A

−

−

−

−

−

−

=

×

ここに, Do: クリア部分の透過濃度

Ds: べた部分の透過濃度

Dt: 階調部の透過濃度

3.32 透過濃度 [transmittance optical density(1) ; transmission density(2)] 透過率Tの逆数の常用対数値。

単位1。

注(1) 国際照明学会用語(附属書Fの[4])

(2) ISO 5-2

3.33 透過率,T (transmittance factor, T) 試料が挿入されているときと挿入されていないときの放射束の

比。単位1。

3.34 真空焼枠 (vacuum frame; contact frame; exposure frame) 真空密着露光装置。

4. 規定

4.1

色分解フィルムの品質 特に断りがない場合,コア濃度はクリアフィルム透過濃度(ベースフィル

ム+カブリ)に対して2.5以上とする。網点の余白部分の透過濃度はクリアフィルム透過濃度に対して0.1

以上高くなってはならない。また,クリアフィルム透過濃度は,0.15未満とする。透過濃度の測定はいず

れの場合も,ISOタイプ1の分光条件 (ISO 5-3) で行う。

フリンジ幅は,スクリーン幅の1/40以上になってはならない。網点には欠けや白抜けがあってはならな

い。これらの測定は,A.1の規定に従って行う。

備考1. 次の知見がクリアベースの濃度規定(0.15未満)の根拠になっている。

− 刷版製版の際に,版面全体に均一な焼付露光をするためには,フィルムのクリア部分濃度

のばらつき範囲が0.1以下であることが望ましい。

− 通常,クリアベースのISOタイプ1による最低濃度は0.05とされている。トラブルを避け

るためには,製版側と刷版側で,事前によく話し合っておくことを薦める。また,密着返

しやデュープによって濃度調整をしてもよい。

2. 目安としては,比較的画像面積の大きい部分の濃度が3.5以上あれば,たいていの場合,コ

ア濃度は2.5以上になっていると考えられる。

3. 特殊なフィルムタイプや処理条件のために,ブルーフィルターで透過濃度を測定する必要が

ある場合には,ISOタイプ1による濃度との関係を明確にしておくことが必要である。

4.2

コントロールパッチ 刷版製版の際には,一つ以上のコントロールストリップを分解フィルムに添

えて行う。コントロールストリップには,±1%の精度で網点面積率を正確に表示した網点コントロールパ

ッチを含まなければならない。網点の形状は円形とする。スクリーン線数は,50cm−1〜70cm−1の範囲のも

のから選び,常に一定のものを使用する。コア濃度はベース濃度(クリアベース±カブリ)に対して3.0

以下にならない。フリンジ幅は,附属書AのA.2で規定した方法で評価を行い2μm以上になってはなら

ない。

ポジプレートは,マイクロラインを正規の露光管理ツールとする。これを絵柄に添えて露光を行う際に,

5

B 9621 : 2000 (ISO 12218 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

連続調ステップウェッジを同時に使用することが望ましい。逆に,ネガプレートは,連続調ステップウェ

ッジを正規の露光管理ツールとし,マイクロラインを併用することが望ましい。

マイクロラインの線−空間比は,1 : 2〜1 : 9の範囲のもので,常に同じ線−空間比のものを使用する。

連続調ステップウェッジは,0.15又はそれ以下の間隔のものが好ましい。

4.3

露光条件の設定

4.3.1

ポジプレート インキが付着する前の版面の状態で,コントロールパッチの40%又は50%に相当

する部分のトーンバリューが,それぞれ表1に示された数値の分だけ小さくなるように露光条件を設定す

る。版面及びコントロールパッチのトーンバリューは,5.1及び5.2に規定した方法で求める。トーンバリ

ューの計測は,5.1に規定する方法と直接関連づけられる方法であれば,代替法を使用してもよい。

備考 付属書B及び附属書Cに代替法を示す。

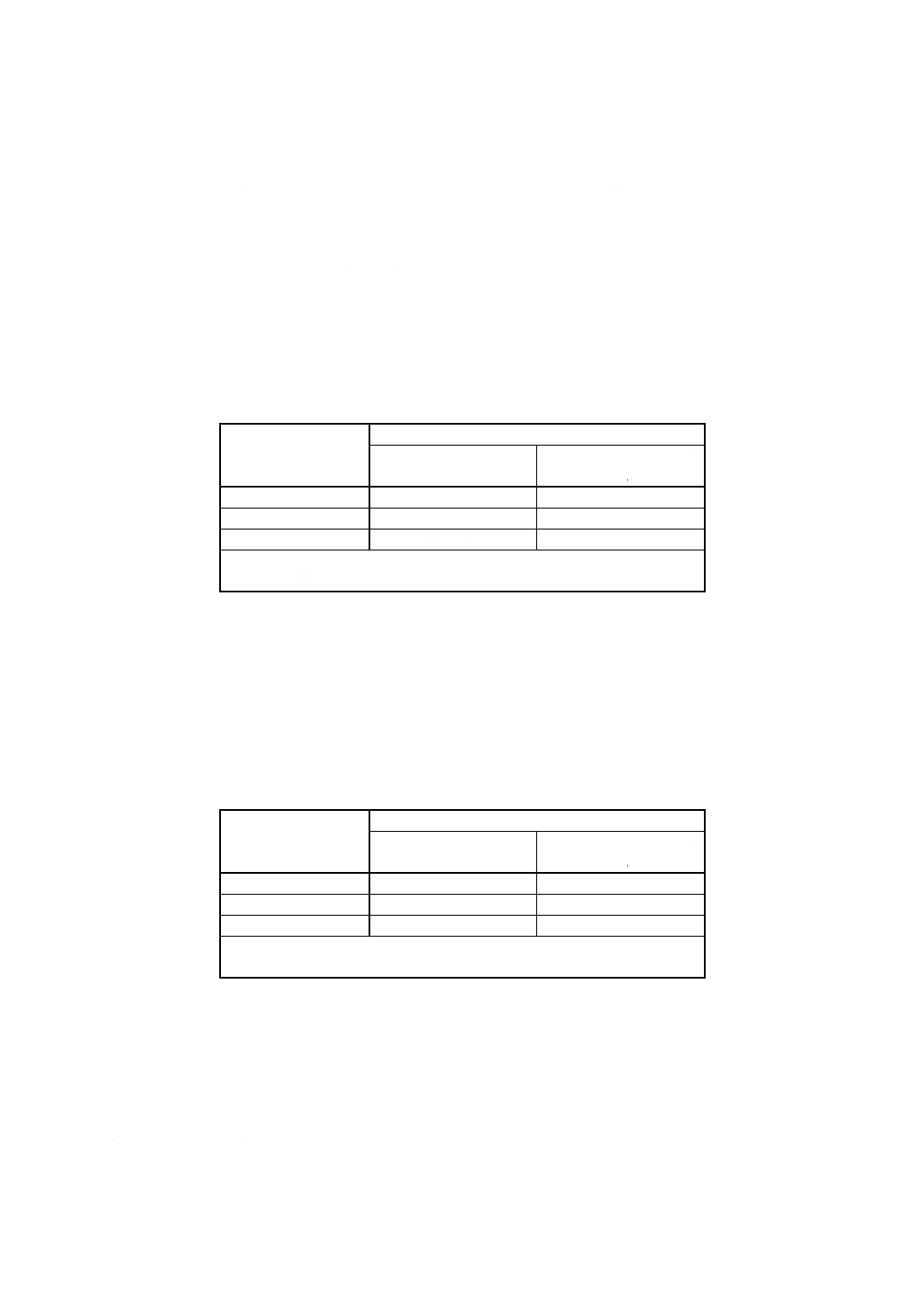

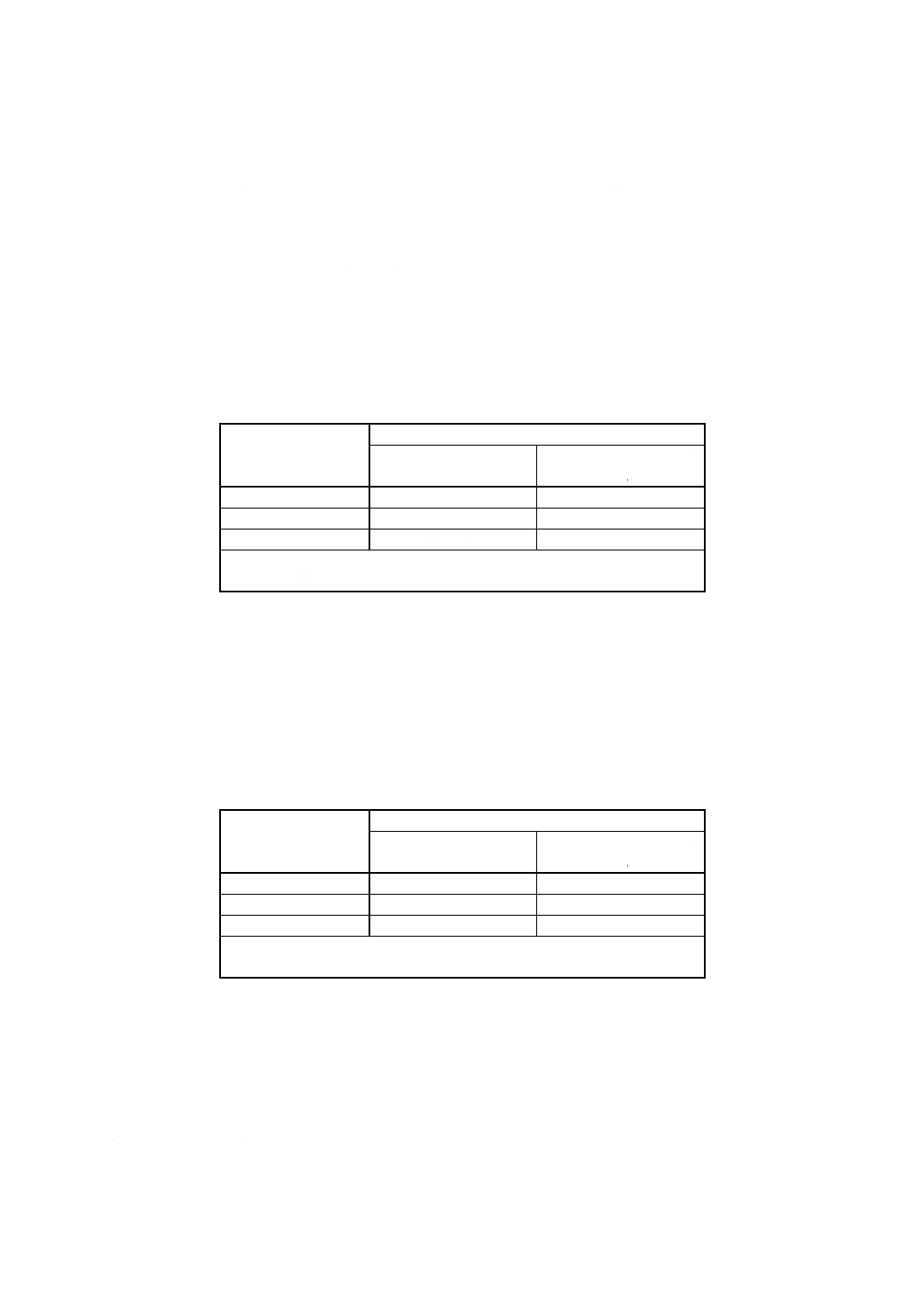

表1 版面におけるトーンバリューの減少量

スクリーン線数(1)

cm−1

減少量

40%コントロールパッチ

%

50%コントロールパッチ

%

50

2.5〜3.5

3.0〜4.0

60

3.0〜4.0

3.5〜5.0

70

3.5〜4.5

4.5〜6.0

注(1) 上記の範囲内ではトーンバリューの変化はスクリーン線数に比例し

ている。

4.3.2

ネガプレート 標準規定はない。版材メーカーの推奨する露光条件で行うこと。実際に行う場合に

は,版材メーカーが最適条件として推奨する連続調ステップウェッジに対して1ステップ(0.15間隔)下

の値より弱い露光量にならないようにする。また,バーニングや後露光を考慮してメーカーの推奨値が幅

をもつ場合には,その下限値以下の露光量にならないようにする。

備考 単なる参考資料であるが,上記の条件で製版した場合に,版面で予想されるトーンバリューイ

ンクリースを表2に示す。また,序文 (ISO 12218) の最終フレーズの一つ前で述べた条件では,

トーンバリューインクリースは,これよりやや小さくなるものと思われる。

表2 版面におけるトーンバリューインクリース(参考)

スクリーン線数(1)

cm−1

トーンバリューインクリース

40%コントロールパッチ

%

50%コントロールパッチ

%

50

2.5〜3.5

3.0〜4.0

60

3.0〜4.0

3.5〜5.0

70

3.5〜4.5

4.5〜6.0

注(1) 上記の範囲内ではトーンバリューの変化はスクリーン線数に比例し

ている。

4.4

網点の再現限界 コントロールストリップにある直径25μm以上の単独の網点は,均一でかつ明確

な網点として版面に表れていなければならない。同様に,コントロールストリップにある直径25μm以上

の単独のネガ網点(白抜け)は,均一でかつ明確な網点として版面に表れていなければならない。

5. 試験方法

5.1

版面のトーンバリュー−推奨する測定法 ミクロン単位の精度をもつ標準試験片を使って次の機器

を校正する。

6

B 9621 : 2000 (ISO 12218 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− エレクトロンプローブ・マイクロアナライザー

− 走査型電子顕微鏡

− 顕微鏡・ビデオカメラ画像解析装置

これらの装置で,版面の網点面積を計測する。平均した網点の面積を,スクリーン幅の2乗で割ってト

ーンバリューを計算する。トーンバリューの精度が±0.5%の網点面積率を保証するのに必要な個数の網点

を計測する。

5.2

コントロールパッチのトーンバリュー ISO 5-2に適合する透過濃度計で,クリア部分の透過濃度

D0,べた部分の透過濃度Ds,階調部の透過濃度Dt,を測定し,3.30(ポジ用)又は3.31(ネガ用)の定義

式に従ってトーンバリューを計算する。

十分な精度を確保するために,濃度計のサンプリングアパーチャーの径はスクリーン幅の15倍以下にな

らないようにするのが望ましく,10倍未満であってはならない。サンプリングアパーチャーが円形でなく

ても同様な原則を適用する。

7

B 9621 : 2000 (ISO 12218 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(規定) 網点品質の評価方法

A.1 この方法は,ISO Status T (blue) による透過濃度が0.06以下のかぶり濃度のフィルムに適用するもの

で,それ以外の場合は,A.2に記述される方法,又はそれと同等の方法であることが確認された方法で行

う。まず,マイクロラインのついたコントロールストリップを,膜面を上にしてライトテーブルに置く。

次に試料フィルムの膜面を下に向けて重ねる。それを60倍から100倍のルーペで見て,網点と重なった部

分のマイクロラインが透けて見えるようであれば,コア濃度が低すぎると評価する。

フリンジ幅も同じようにして,マイクロラインの表示された線幅と比べることによって評価することが

できる。この場合,下からやや斜めの光を照射する,いわゆる,暗視野照明にすると見やすくなる。

備考 慣れると,かなり精度よく評価ができるようになる。

A.2 透過型顕微鏡の照明光側又は受光側に絞りを付けて,試料の中心にアパーチャーがくるようにした走

査型マイクロデンシトメーターを使用する。アパーチャー幅は3μm未満にし,試料フィルムを自動XYス

テージに置いて測定する。フィルムを透過した光を受光素子で測定し,透過濃度として出力するようにす

る。ただし,試料フィルムのクリアベースの濃度 [ISO Status T (blue)] が0.06より高い場合は,受光器の

スペクトル感度を280±30nmにする必要がある。コア濃度は,網点の中心線に沿って計測した濃度プロフ

ァイルから評価する。フリンジ幅は,透過濃度が0.25及び2.25の等高線の平均距離から求める。

備考 網点の濃度プロファイル曲線と濃度等高線図は,JIS B 9620-1の附属書Bに示す。

8

B 9621 : 2000 (ISO 12218 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(参考) ポジプレート用代替試験方法:版面のトーンバリュー−

マイクロライン法

B.1 ステップ露光試験 この方法は,刷版解像度やマイクロラインによる適正露光条件,露光ラティテュ

ードを求めるための試料を作る際に用いる。

マイクロラインについて,露光量を少しずつ段階を分けた一連の露光を1枚の版材中に行った後,一定

の製版処理を行い刷版を作る。最小露光量として感光層の現像反応が十分にできない程度の露光量を,最

大露光量として通常の露光量よりやや多めの露光量を選ぶ。最小と最大露光量間の間隔の取り方としては,

露光量を等比級数的に10,14,20,28,40,56,80のようにするか,又は10,20,40,80のようにする

のがよい。インキを着ける前の版面で評価をする。

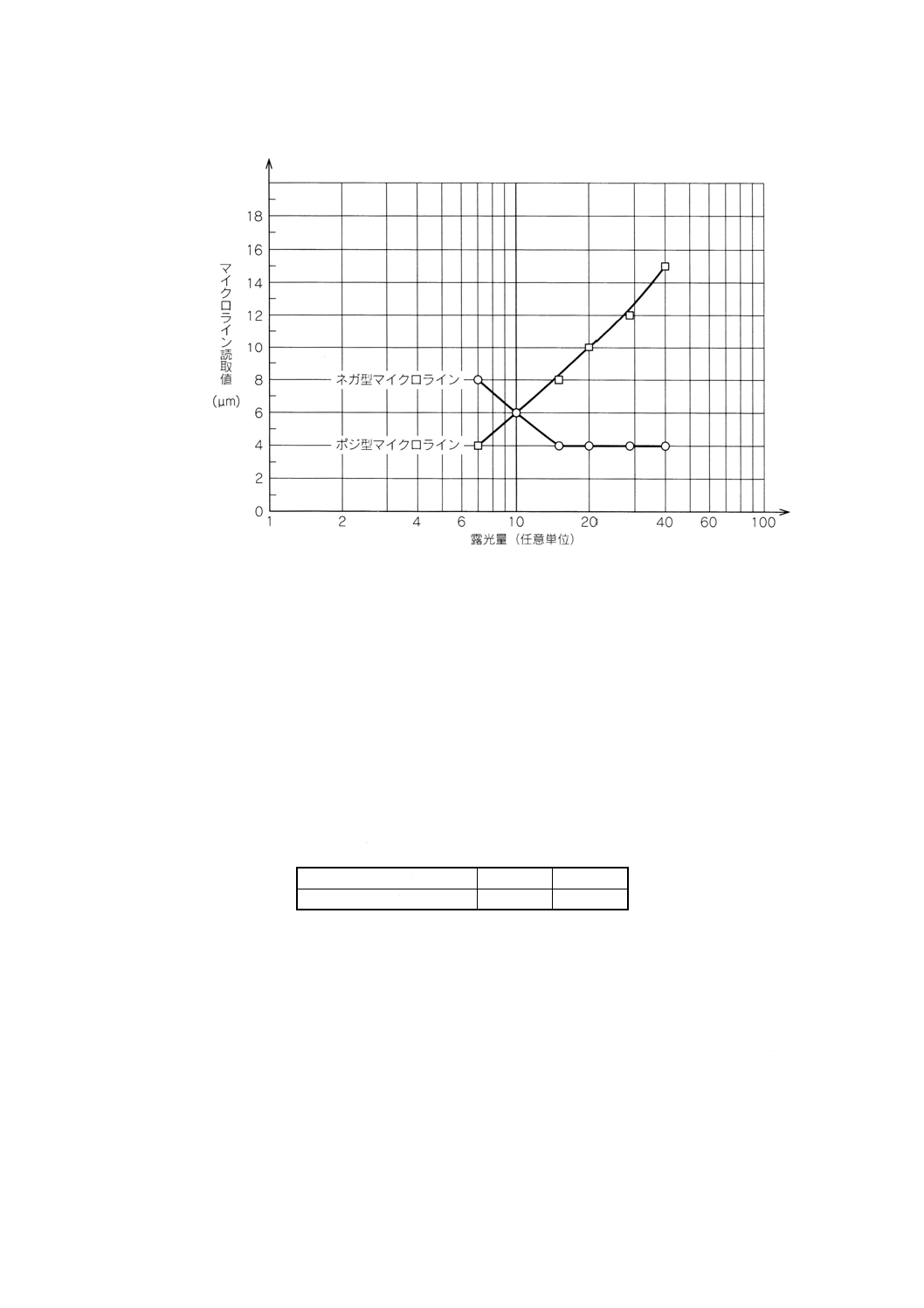

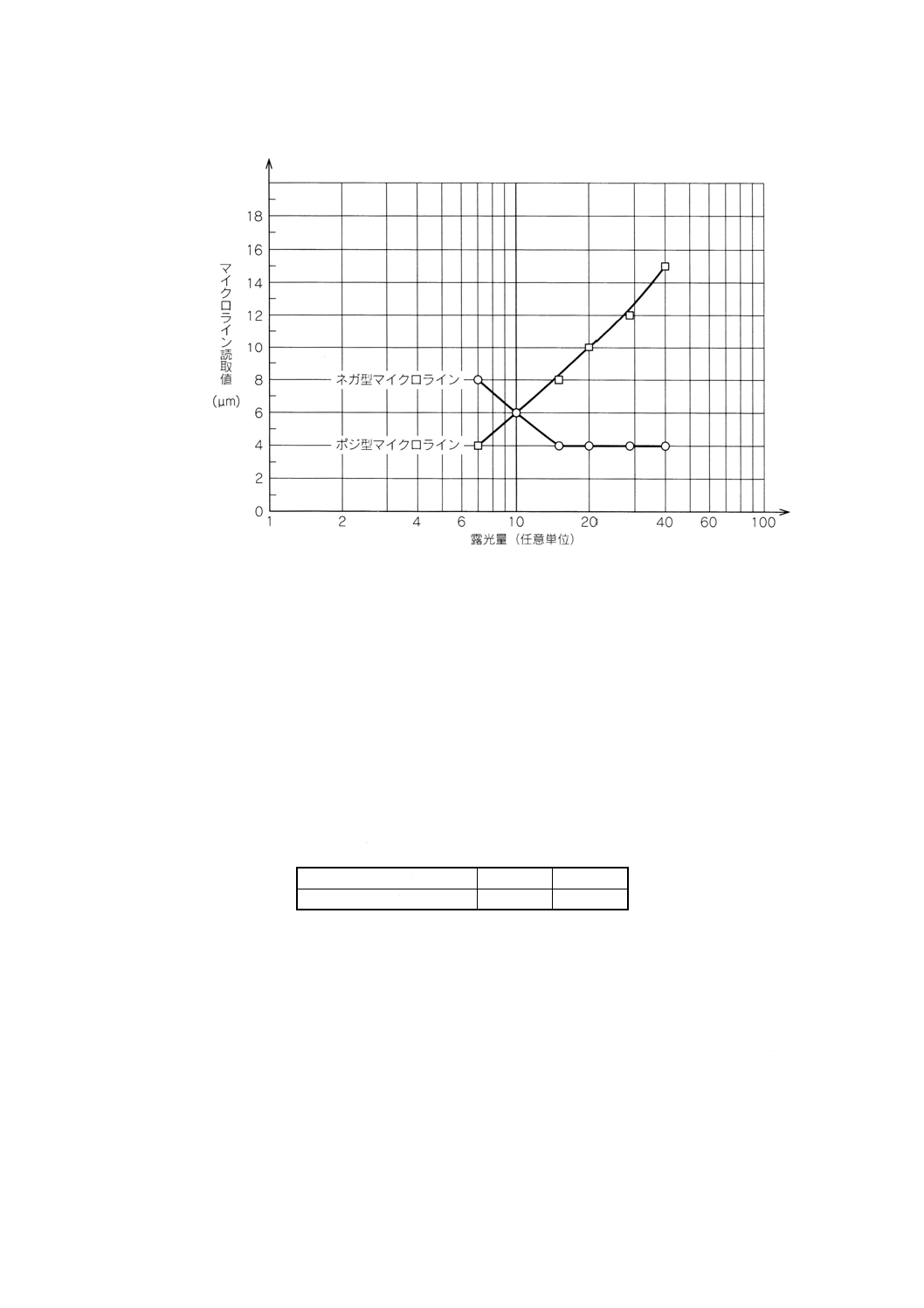

B.2 刷版解像度の決め方 マイクロラインをB.1の方法でステップ露光を行う。このとき,版とフィルム

の間が空気や異物のために密着不良にならないように注意する。製版が終わったら3〜30倍のルーペで見

てポジマイクロライン読取値とネガマイクロライン読取値を決定する。マイクロライン読取値とは,版面

に露光・現像されたマイクロラインの画線の中で,個々の線長の1/2以上が,明りょうに画線として確認

できる最小の部分に相当するマイクロラインフィルム上の表示値をいう。ポジマイクロライン読取値とは,

ポジマイクロライン(版上で白地に黒線),ネガマイクロライン読取値とは,ネガマイクロライン(版上で

黒地に白線)をいう。こうして得たマイクロライン読取値をリニアスケールの縦軸に取り,露光量を常用

対数スケールの横軸にとってプロットする。同じ露光量の読取値でもマイクロラインの方向によって差が

でるので,直角関係に置いたものとの平均値をとり,図B.1に示すように代表特性となるような滑らかな

曲線を描く。ポジパターンとネガパターンの曲線が交差する点のマイクロライン読取値が刷版解像度であ

る。刷版解像度を表示する際には,使用したマイクロラインの線−空間比を併記する。

ステップ露光試験を何回か繰り返しポジとネガの読取値の数を多くして平均値をプロットすることで精

度を上げることができる。

大雑把に決める場合には,版上の画線でポジとネガのマイクロライン読取値が一致するところを目視で

見つける方法でも十分可能である。

9

B 9621 : 2000 (ISO 12218 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 縦軸は通常目盛で、横軸は常用対数目盛

図B.1 ポジ及びネガのマイクロライン読取値並びに露光量の関係の例

B.3 表1のトーンバリュー減少量及びマイクロライン読取値 附属書B表1に示すマイクロライン読取値

になるように製版すれば,表1に規定したトーンバリュー減少量が得られる。

参考1. 表B.1は刷版解像度とマイクロライン読取値の関係を示すもので,例えば,刷版解像度8μm

以下の版材では12〜15μmのマイクロライン読取値になるように製版すれば,規定の表1のト

ーンバリュー減少量が得られることを意味している。

2. 表B.1の値は,顕微鏡−ビデオカメラ方式画像解析装置を使用して5.1に記載した方法で,

版面のトーンバリューを測定した結果に基づいている。

3. ポジプレートの刷版解像度は,8μm以下のものが多い。

表B.1 ポジマイクロライン読取値の範囲 (μm)

刷版解像度

8以下

8超〜12

マイクロライン読取値の範囲

12〜15

15超〜20

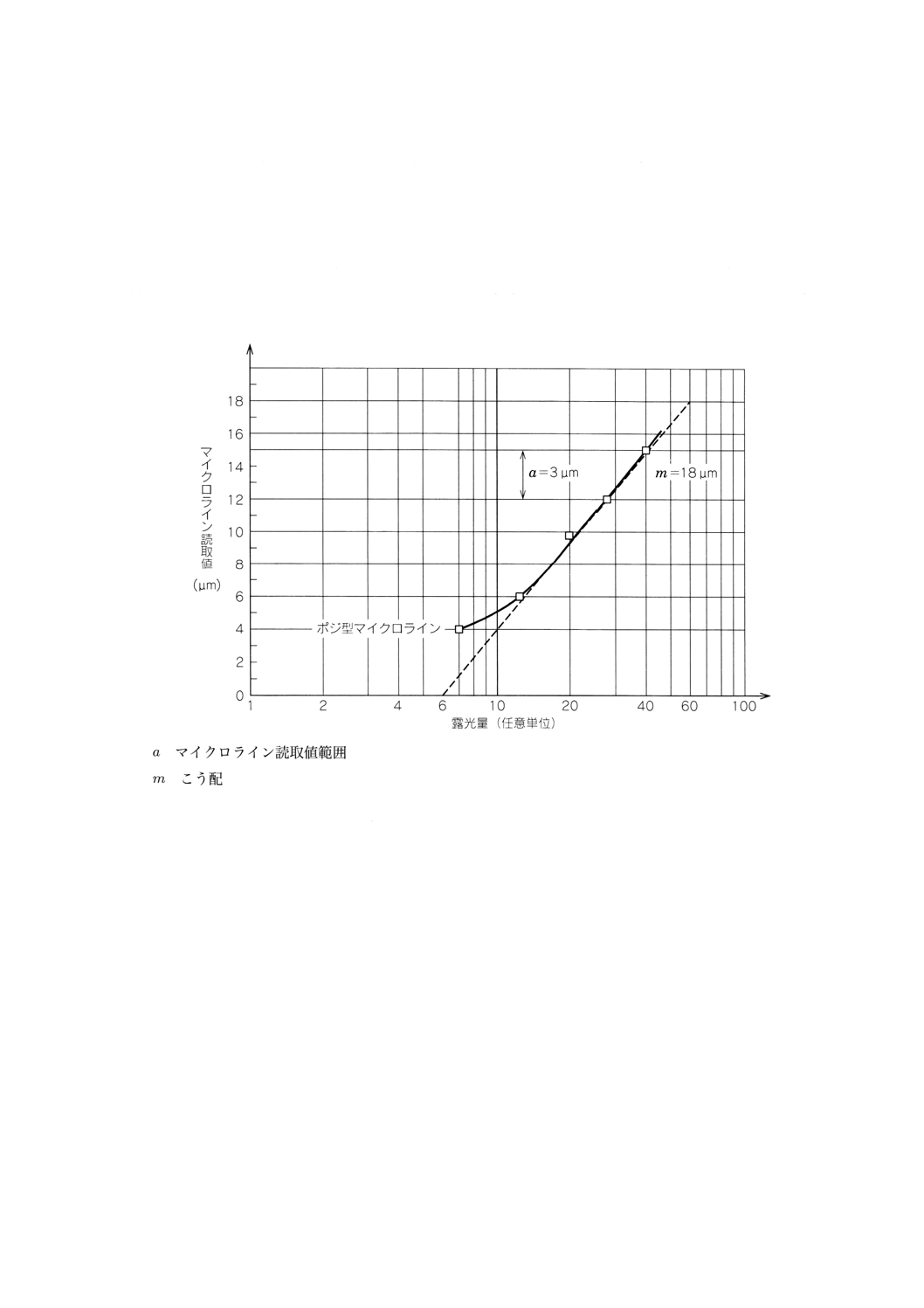

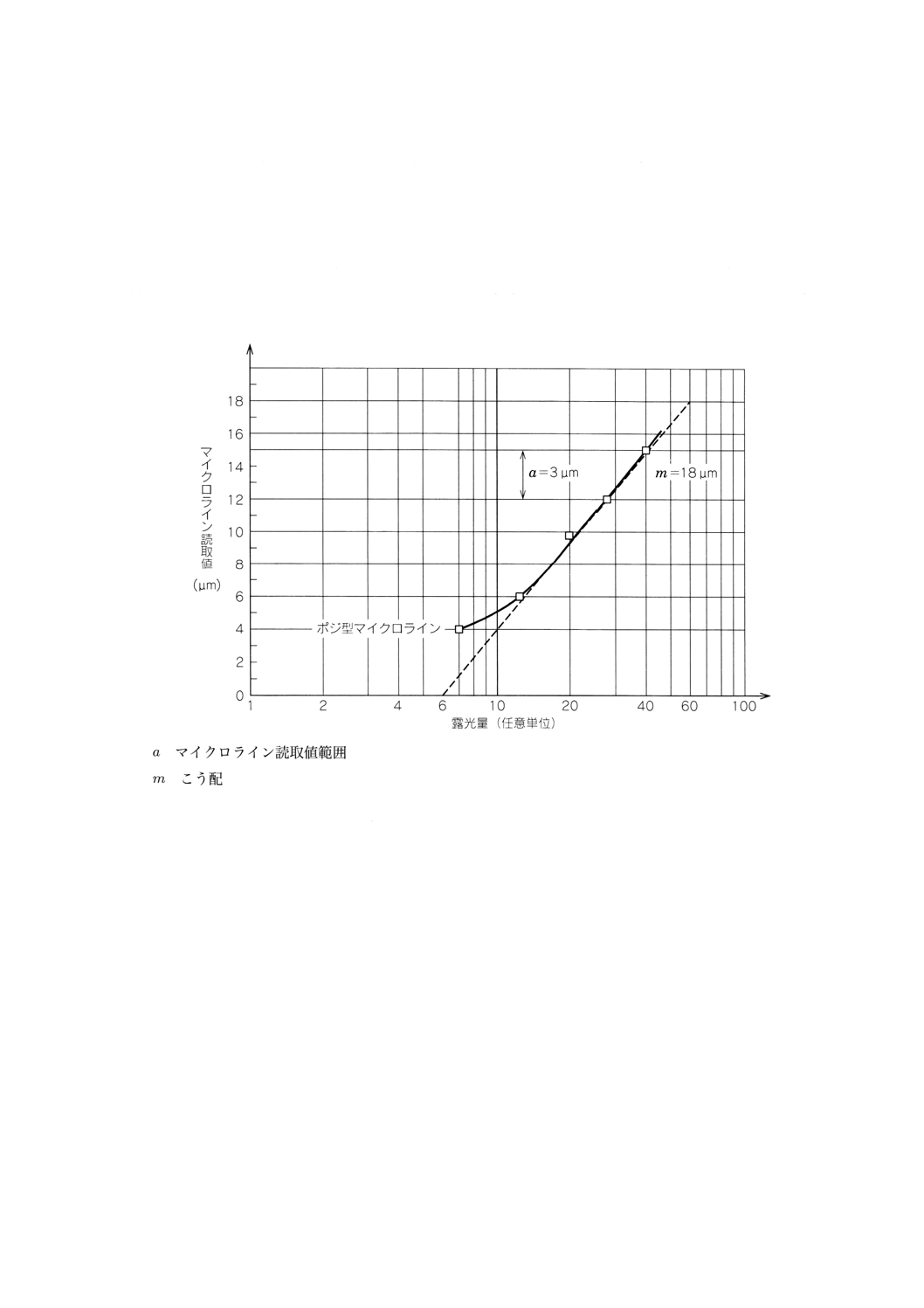

B.4 マイクロライン読取値の範囲に対応する露光ラティテュードの決め方 B.2のステップ露光試験を行

う。マイクロライン読取値(複数)とその露光量の関係をリニアスケール−常用対数スケール座標(附属

書B図2)にプロットして滑らかな曲線が描けるようにする。ただし,ポジプレートにはポジのマイクロ

ライン読取値だけを,ネガプレートにはネガのマイクロラインの読取値だけをプロットする。この曲線の

実用露光量範囲に相当する部分のこう(勾)配mを求め,次の式によって露光ラティテュードを計算する。

L=10a/m

ここに, L: 露光ラティテュード

a: マイクロライン読取値範囲 (μm)

m: こう配 (μm)

例 附属書B図2において,表B.1の規定値 (12〜15μm) を必要なマイクロライン読取値の範囲とす

10

B 9621 : 2000 (ISO 12218 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

るとa=3μm。

また,露光量6〜60(すなわち,log60/6=1)間に対応するマイクロライン読取値の差は18となり,し

たがって,m=18μm/1=18μm。結果として,L=1.47となる。つまり,マイクロライン読取値の幅を3μm

以内にしたい場合は,最小露光量と最大露光量の比が1.47を超えてはならないことを示している。

マイクロライン読取値をある範囲内にすることが望ましいが,そのためには最小露光量と最大露光量の

比がLを超えてはいけない。言い換えれば,マイクロライン読取値の幅を3μmにしたい場合は,最小露光

量と最大露光量の比が1.47以上にしてはいけないことを意味している。これは,同版面上での露光強度の

変動や露光時間の変動に対しても適用できる。

備考 縦軸は通常目盛,横軸は常用対数目盛

図B.2 ポジプレート:露光ラティテュード決め方の例

11

B 9621 : 2000 (ISO 12218 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C(参考) 代替試験方法:版面のトーンバリューの測定−濃度計法

この方法は,あまり精度が良くないので,次の条件が満たされる場合だけに使用できる。

− 版面での画像部と非画像部のコントラストが十分にある。

− 版面全体にわたって,画像部と非画像部の濃度が一定である。

− 濃度計は小数点3けたまで高精度に測れる。

コントロールパッチの非画像部,べた部,網点部の反射濃度を測定する。過度の光が当たって版面の状

態が変化しないうちに,製版後速やかに測定するほうがよい。濃度計のフィルターはべた部分が最も高い

値を示すようにセットする。版の砂目などの影響で濃度値に方向性がある場合は,少なくとも10か所以上

で測定を行う。その場合,互いに直交する方向で半分ずつ測定を行う。このようにして非画像部,べた部,

網点部の濃度を測定し,3.29の式に従ってトーンバリューを計算する。

十分な精度を確保するために,濃度計のサンプリングアパーチャーの径はスクリーン幅の15倍以下にし

ないのが望ましく,10倍未満にしてはならない。サンプリングアパーチャーが円形でなくても同様な原則

を適用する。

測定値は,5.1の方法で測定した値と関連づけておき,換算表を設定しておくことが望ましい。値の表示

は,5.1の方法に関連付けた数値だけを記録することが望ましい。

12

B 9621 : 2000 (ISO 12218 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

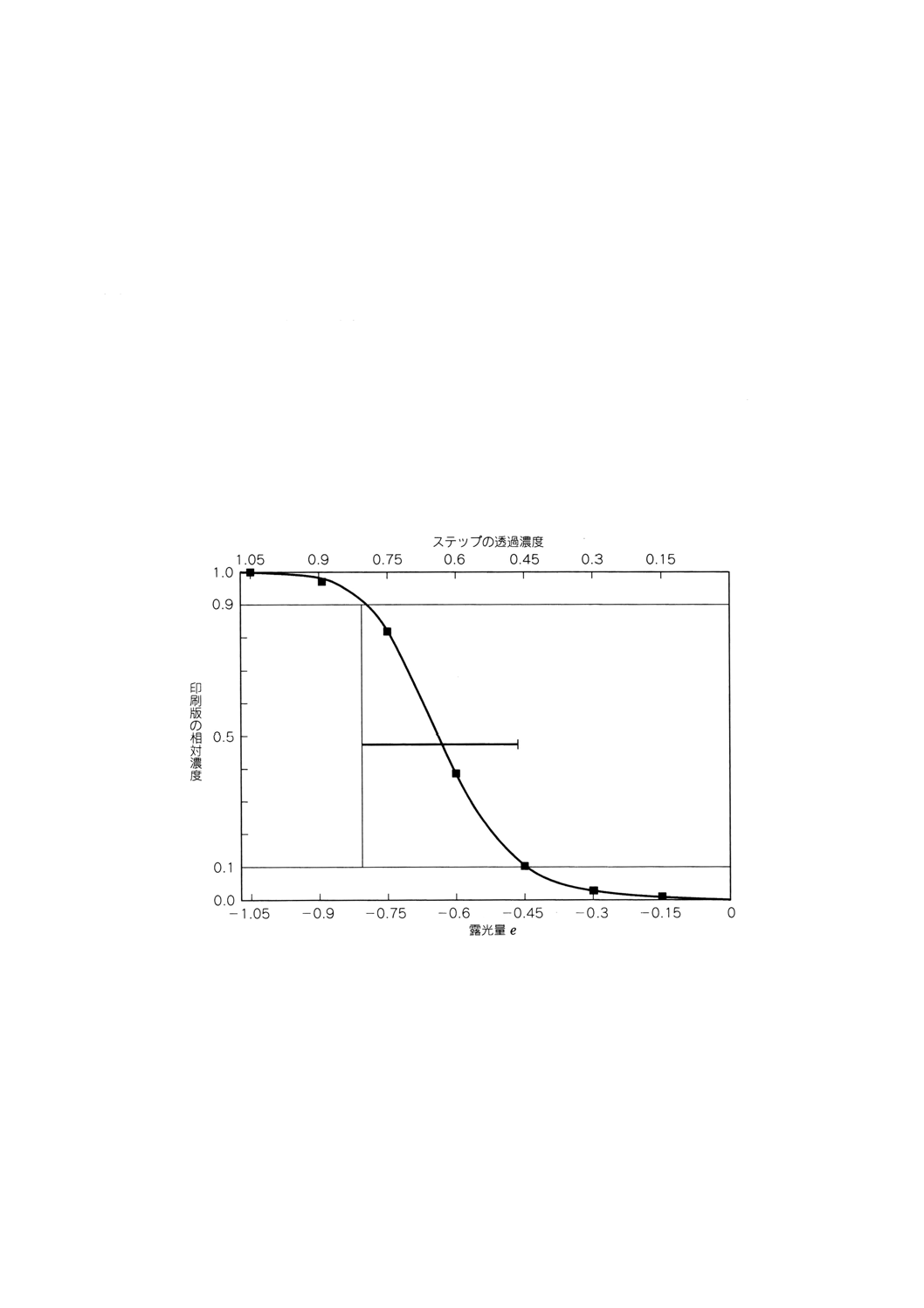

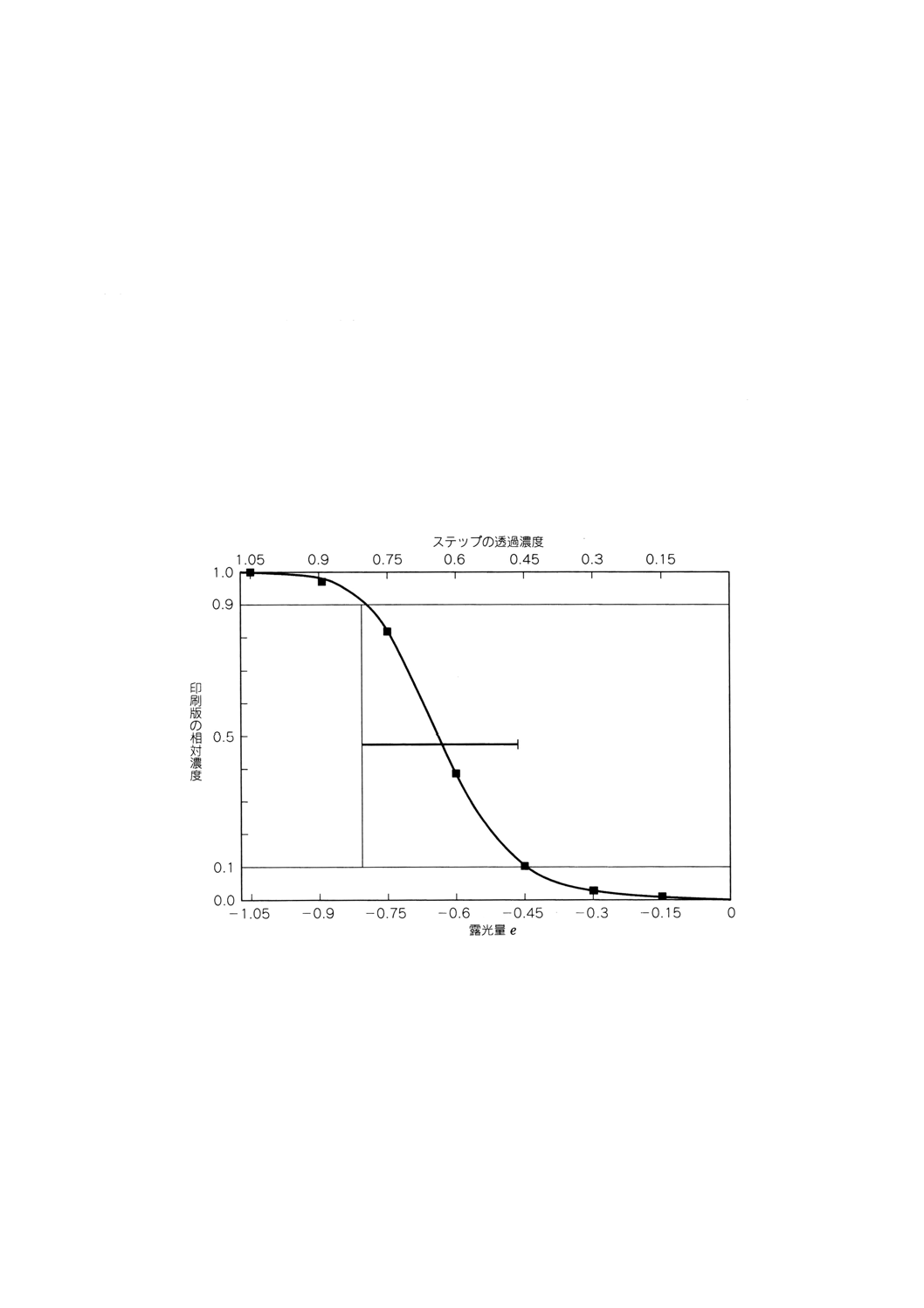

附属書D(参考) 試験方法:刷版の階調性

連続調ステップウェッジを乳剤面を上にして,すなわち,ベース面密着で露光・製版する。インキを着

ける前の版面で連続調ステップウェッジの反射濃度Dを測定する。そのうちの最小反射濃度Dminと最大反

射濃度Dmaxを用いて次の式によって求めた値(版の相対濃度)を対応する連続調ステップウェッジの透過

濃度に対してプロットする。

(D−Dmin) /Dmax

図D.1はポジプレートの場合を示したものであるが,ネガプレートではそのミラーイメージになる。こ

の図で,縦軸の0.1と0.9の値が曲線と交差する点を求め,更に,それに対応する横軸の透過濃度の差を求

める。その差を0.15で割ったものが刷版階調性となる。これは,大まかにみて,感光層がほぼ全部残って

いる部分とほとんど残っていない部分の間に,ステップ間濃度差0.15の連続調濃度ステップが幾つ入るか

を示したものといえる。

備考 刷版階調性は,版面上の0.15ステップ画像を観察し,スカム (acum) 部とべた部間のステップ

を数えることによって,目視でも判別ができる。

図D.1 ポジプレートの刷版階調性を求める図の例

13

B 9621 : 2000 (ISO 12218 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E(参考) 版面のトーンバリュー再現に影響を及ぼす要因

E.1 総論 基本的には感光層の性質が刷版の特性を左右するが,常に一定のトーンバリューを版面に再現

するには,幾つかの変動要因をよく管理して製版する必要がある。版材メーカも耐刷性や階調再現の安定

性及びフィルム密着性をよくするために感光層を改良してきているが,最終的にはユーザの適切な管理が

なければ,版材メーカの保証する性能を出せない。以下,次の製版装置について必要な管理条件について

簡単に述べる。

− 真空焼枠及び殖版機

− 焼付光源装置

− 自動現像装置(化学的及び機械的側面)

E.2 真空焼枠及び殖版機 刷版のトーンバリュー再現にとって真空密着が最重要の問題である。真空によ

る密着が不適切であったり,不十分であったりすると,トーンバリュー再現が不安定になる原因となるの

で,真空密着について十分検討し,最適状態を確立しなければならない。一般に,スクリーン線数が増す

ほど,より十分な密着が必要になり,したがって真空引き時間も長くする必要がある。

真空密着の効率は,次の要因によって影響を受ける。

− 1段引き方式か2段引き方式か

− シーリングの状態

− 裏当て材の材質

− 真空ホース

− 真空ポンプ

− ブランケット(ロールオン式,空気袋式,区画空気袋式)

− ガラス板

E.2.1 真空状態の目視によるチェック法 スクリーン線数が少なくとも70cm−1で40%トーンバリューの

ポジフィルムを,焼枠で真空密着をする。空気が引かれる際に,フィルムの網点と版面にできる影とで生

じるモアレの動きを室内灯下で観察し,動きが止まるまでの時間が真空密着に最低限必要な時間である。

もし,そこで異常が見つかれば,焼枠を調整しなければならない。

E.3 焼付光源装置 焼付光源装置は,ハレーションを避けるために版面全体に均一に,かつ,十分なレベ

ルの一方向性の照射ができる位置に置く。また,適正な画像形成と露光時間短縮のため,光源の分光特性

は感光層の分光感度特性と一致していることが望ましい。

E.3.1 露光均一性の確認 リニアスケールの照度計又はUV照射計を使用して,焼枠の有効面の5か所程

度で照度測定を行う。最大照度と最小照度の比が,附属書Bに示した露光ラティテュードより大きくなら

ないようにすることが望ましい。

殖版機の場合は別の特殊な装置が必要である。簡便法としては,マイクロラインや連続調ステップウェ

ッジを版面全体に焼き付けて調べる方法がある。照射量の均一性は,ランプハウスを清掃したり,調整し

たりして改善できることがある。

14

B 9621 : 2000 (ISO 12218 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

E.4 自動現像装置 メーカの指示に従って自動現像装置が正常に作動することを確認する。ローラー圧や

ローラー/ブラシの状態によっては,トーンバリューの再現性に悪影響がある場合がある。また,現像・

水洗・フィニッシャー部の作動状況もチェックする必要がある。

現像液やフィニッシャー液の状態も頻繁にチェックし,メーカの指示に従って補給,交換をすることが

望ましい。フィルターについても同様である。

附属書Dに述べた刷版階調性が変化するなどの異常が認められたら,よく管理した状態で手現像を行い,

その結果と照合するなどして原因を確認する。

15

B 9621 : 2000 (ISO 12218 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書F(参考) 参考文献

[1] ISO 5-4 : 1995, Photography−Density measurements−Part 4:Geometric condition for reflection density

[2] ISO 12640 : −(1), Graphic technology−Prepress digital data exchange−Standard colour image data (SCID)

[3] ISO 12647-2 : 1996, Graphic technology−Process control for the manufacture of half-tone colour separations,

proof and production prints−Part 2 : Offset lithographic process

[4] CIE Publication 17.4 : 1987, International lighting vocabulary

(1) 発行予定。

JIS原案作成委員会 構成表

氏名

所属

(委員長)

高 橋 恭 介

東海大学工学部

(幹事)

山 崎 雅 彦

TC130/WG3国内委員会

(委員)

蔵 本 敬

凸版印刷株式会社

倉 田 道 夫

大日本印刷株式会社

滝 沢 正 純

共同印刷株式会社

深 田 一 弘

読売新聞社

橋 本 進

財団法人日本規格協会

坂 本 卓

大日本スクリーン製造株式会社

加 瀬 元 禮

富士写真フイルム株式会社

竹 田 克 之

コニカ株式会社

吉 森 洋 治

リョービ株式会社

角 田 勝 彦

住友スリーエム株式会社

中 嶋 誠

通商産業省機械情報産業局産業機械課

本 間 清

工業技術院標準部材料機械規格課

(事務局)

白 井 宏

社団法人日本印刷産業機械工業会

竹 内 時 男

社団法人日本印刷産業機械工業会