B 8841:2004

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,経済産業大臣が制定した日

本工業規格である。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS B 8841には,次に示す附属書がある。

附属書1(規定) チェーンリンク衝撃試験機

B 8841:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. J形試験片 ······················································································································ 2

5. 試験機 ··························································································································· 4

6. 試験 ······························································································································ 4

6.1 試験温度 ······················································································································ 4

6.2 J形試験片の固定方法 ····································································································· 4

6.3 J形試験片の破断に要した吸収エネルギーE (J) の求め方 ······················································· 5

6.4 チェーンリンクの衝撃値の求め方······················································································ 5

7. 記録 ······························································································································ 6

附属書1(規定)チェーンリンク衝撃試験機 ·············································································· 9

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8841:2004

リンクチェーンのじん(靭)性試験−

チェーンリンク衝撃試験方法

Toughness test of link chains-Impact test method of chain links

序文 この規格は,リンクチェーンの安全性,材料,低温性能などを評価するためのじん(靭)性試験方

法について規定した。

なお,この規格には,対応国際規格はない。

1. 適用範囲 この規格は,リンクチェーンのじん(靭)性試験として,チェーンリンク衝撃試験方法(以

下,試験方法という。)について規定する。

備考 試験に用いるチェーンリンク衝撃試験機は,附属書1に規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0148 巻上機−用語

JIS B 8812 チェーンブロック用リンクチェーン

JIS G 0202 鉄鋼用語(試験)

JIS Z 2242 金属材料衝撃試験方法

3. 定義 この規格で用いる主な用語の定義は,JIS B 0148及びJIS G 0202によるほか,次による。

a) チェーンリンク リンクチェーンを構成する個々のリンク。

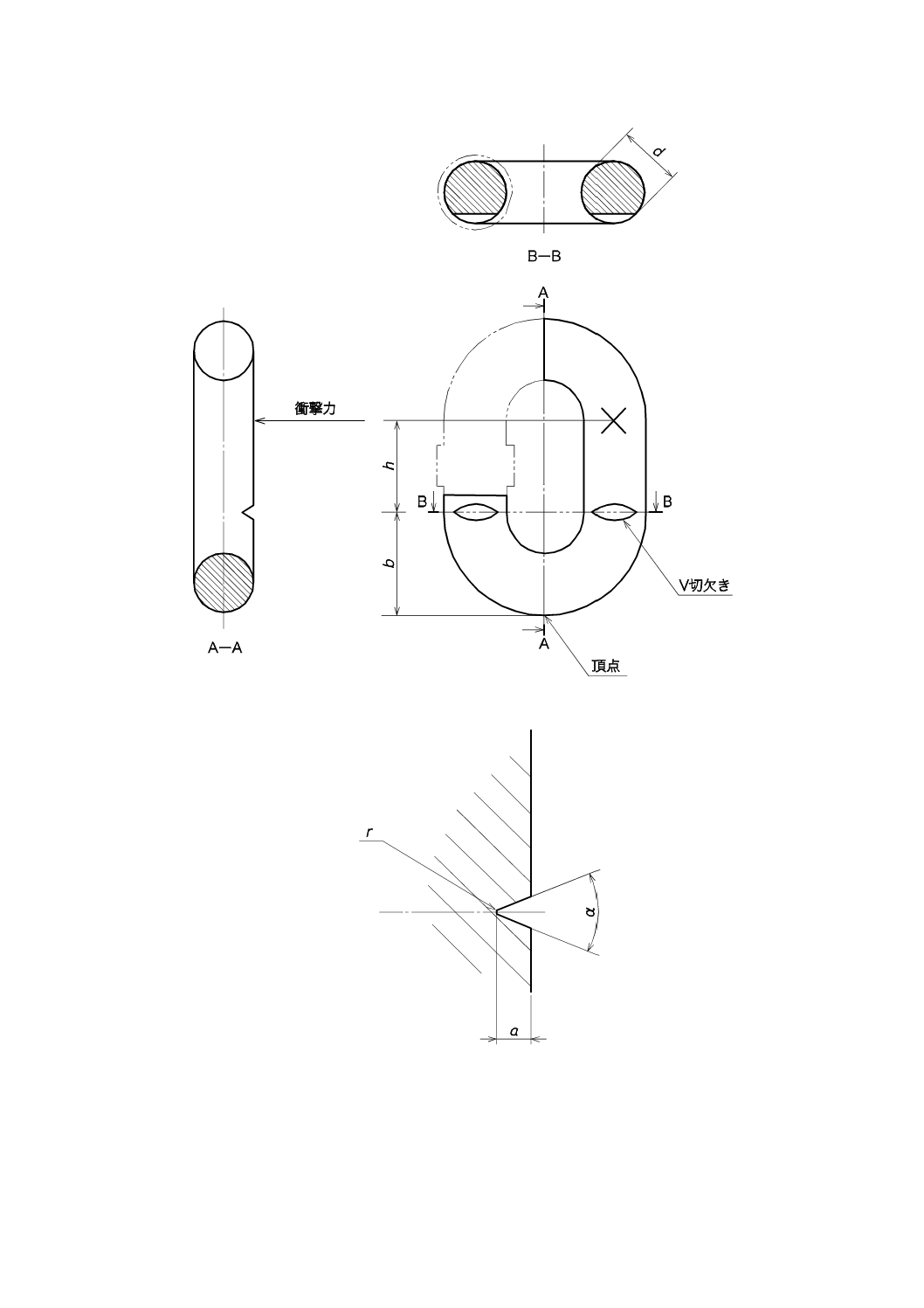

b) J形試験片 リンクチェーンからサンプリングしたチェーンリンクをJ形状に加工したもの。

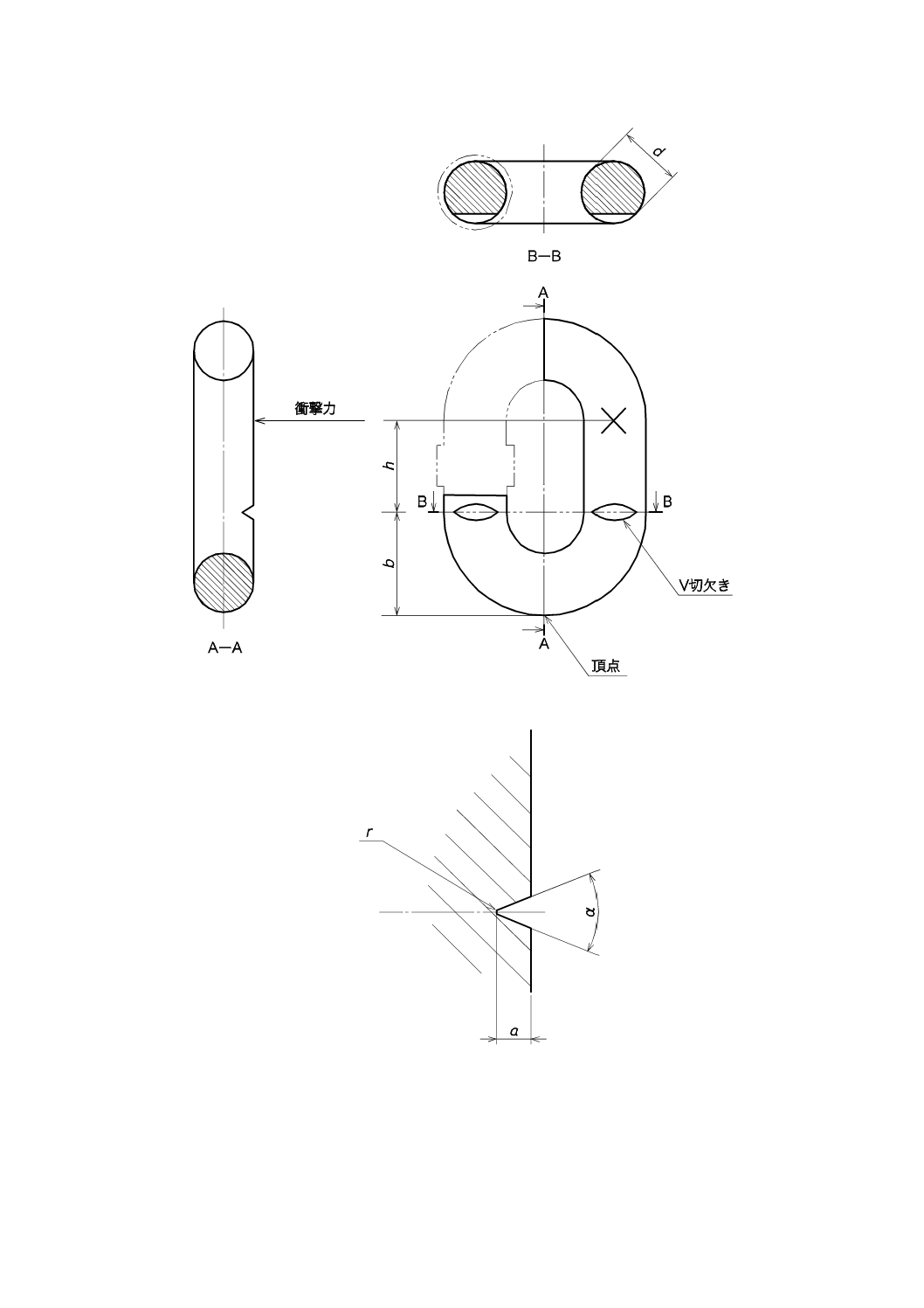

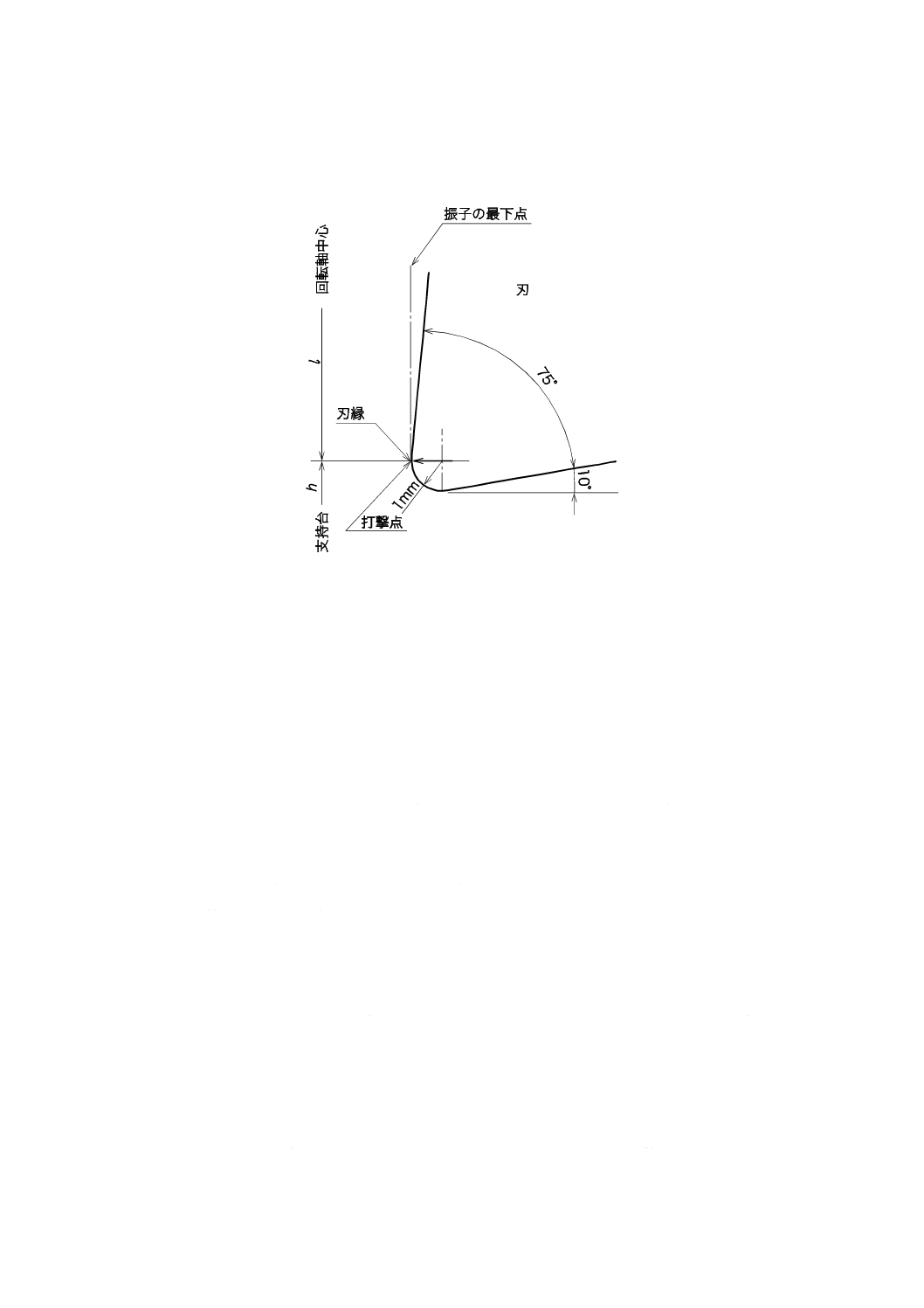

c) J形試験片の線径 (d) チェーンリンクの平行部の線径(図1参照)。

d) チェーンリンク衝撃試験機 チェーンリンクの衝撃試験に用いる試験機。

e) 定格容量エネルギー (AN) 試験機の製造業者によって指定されたエネルギー。

f)

J形試験片の吸収エネルギー (E) 試験によってJ形試験片を破断するに要したエネルギー。

g) チェーンリンク衝撃値 (Tc) 試験によって求められたJ形試験片の吸収エネルギー (E) から,次の式

によって算出した値。

3

c

d

E

T=

··················································································· (1)

ここに, Tc:チェーンリンク衝撃値 (J/mm3)

E:J形試験片の吸収エネルギー (J)

d:J形試験片の線径(実測値)(mm)

2

B 8841:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

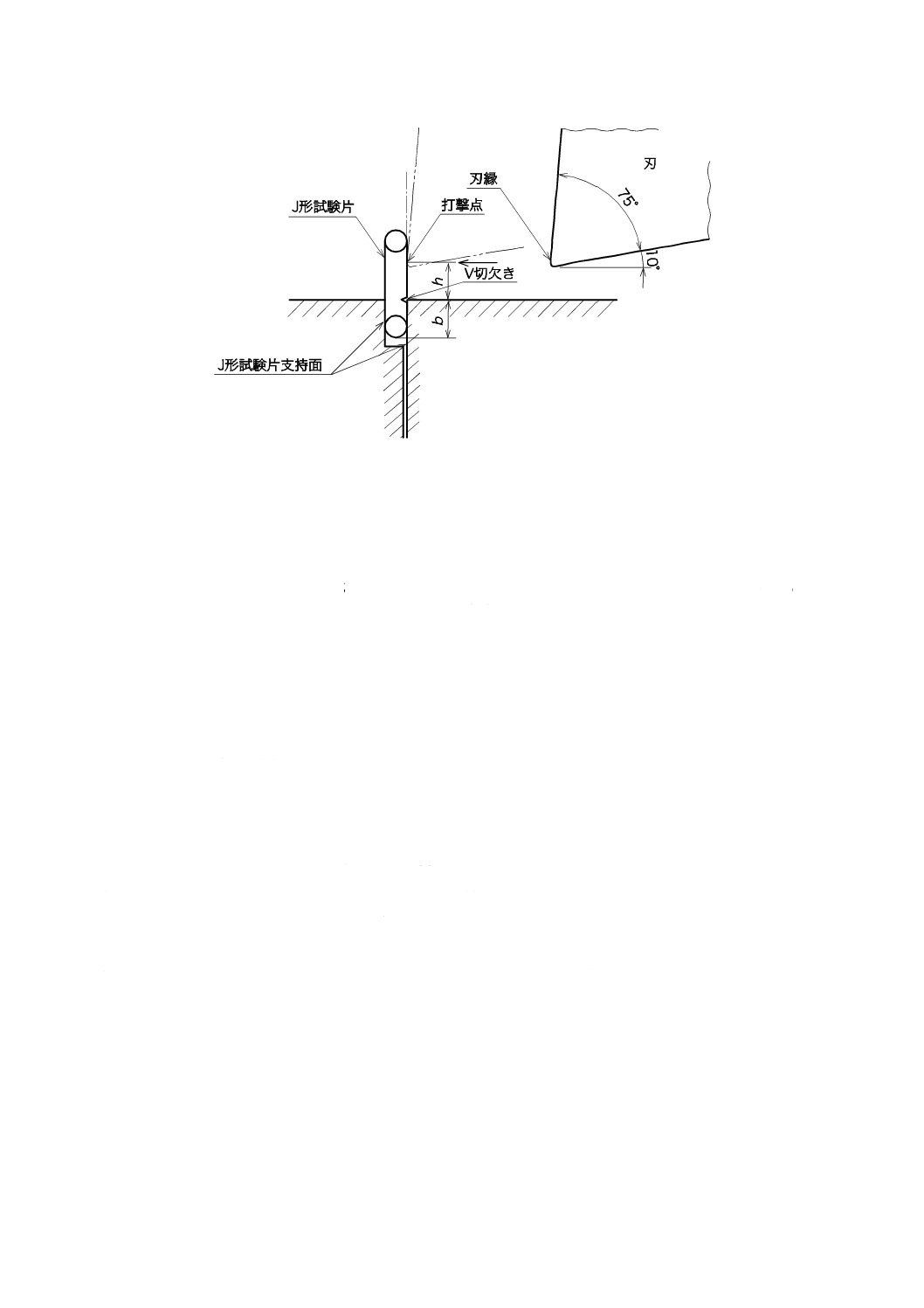

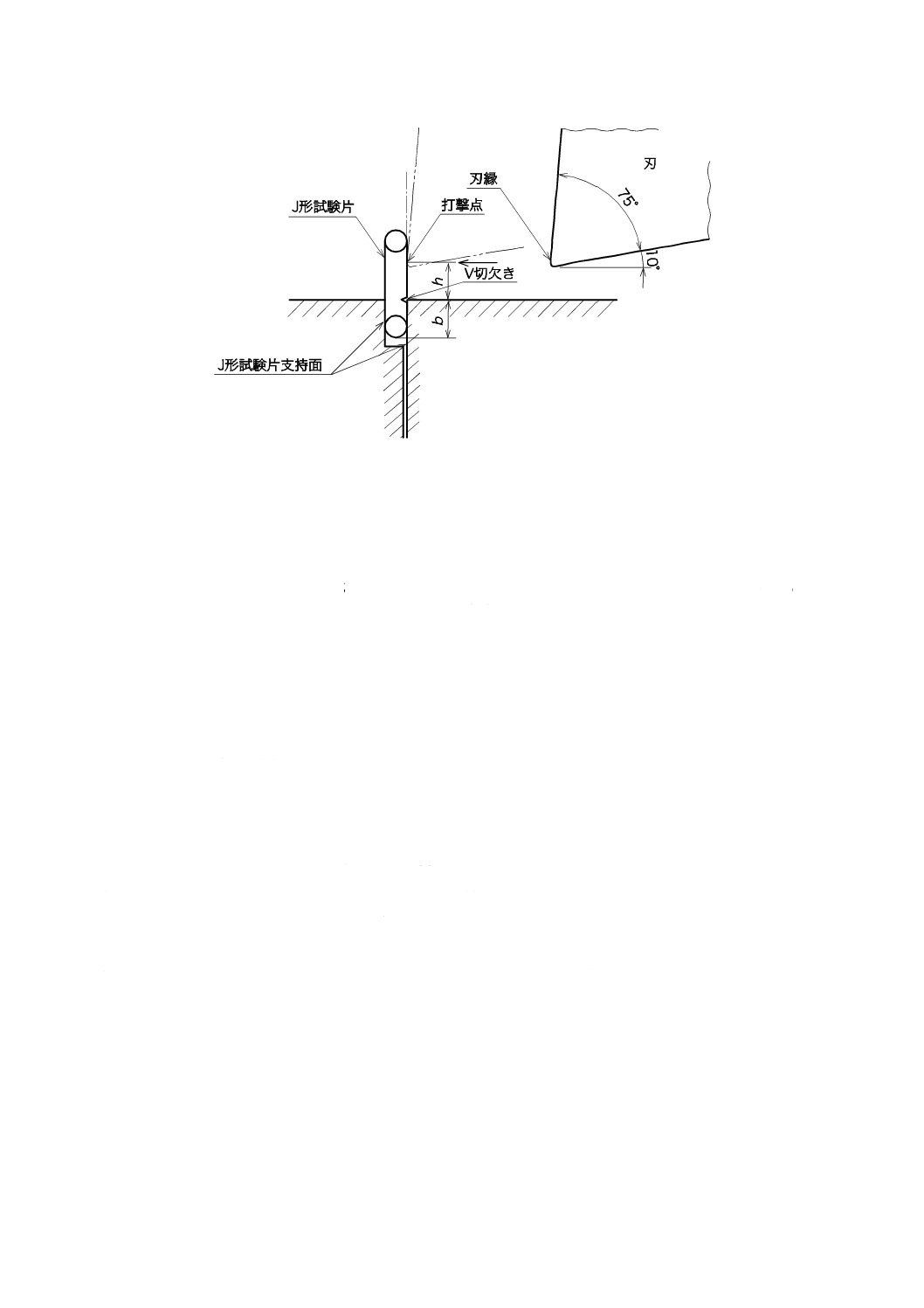

h) 試験片支持台と打撃点間との距離 (h) 打撃点において刃縁がJ形試験片に接したときの試験片支持

台上面と刃縁との距離(図1及び図3参照)。

i)

打撃点 自由につり下げた振子(1)の刃縁が,試験片支持台に固定したJ形試験片に接触する点(図3

参照)。

注(1) 振子の最下点とする。

4. J形試験片

a) J形試験片は,製品状態のリンクチェーン(2)から,サンプリングしたものを用いる。

b) J形試験片の形状は,図1による。また,寸法は表1による。

表 1 J形試験片の寸法

項目

寸法

試験片支持台と打撃点間の距離 (h)

V切欠きの深さ (α)

V切欠きの角度 (α)

V切欠きの先端の半径 (r)

チェーンリンクの頂点からV切欠きの先端までの距離 (b)

1.13 d±0.3

0.254 d±0.05

45±2

0.25±0.025

2.1 d±0.1

(mm)

(mm)

(°)

(mm)

(mm)

c) V切欠き及び振子の打撃点はチェーンリンクの平行部に位置しなければならない。

注(2) 例えば,JIS B 8812に適合するリンクチェーン。

備考1. J形試験片は,リンク溶接部を除去して作成する。

2. J形試験片の作成のとき,過熱してはならない。

3

B 8841:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 1 J形試験片

4

B 8841:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 試験機 試験機は,附属書1による。

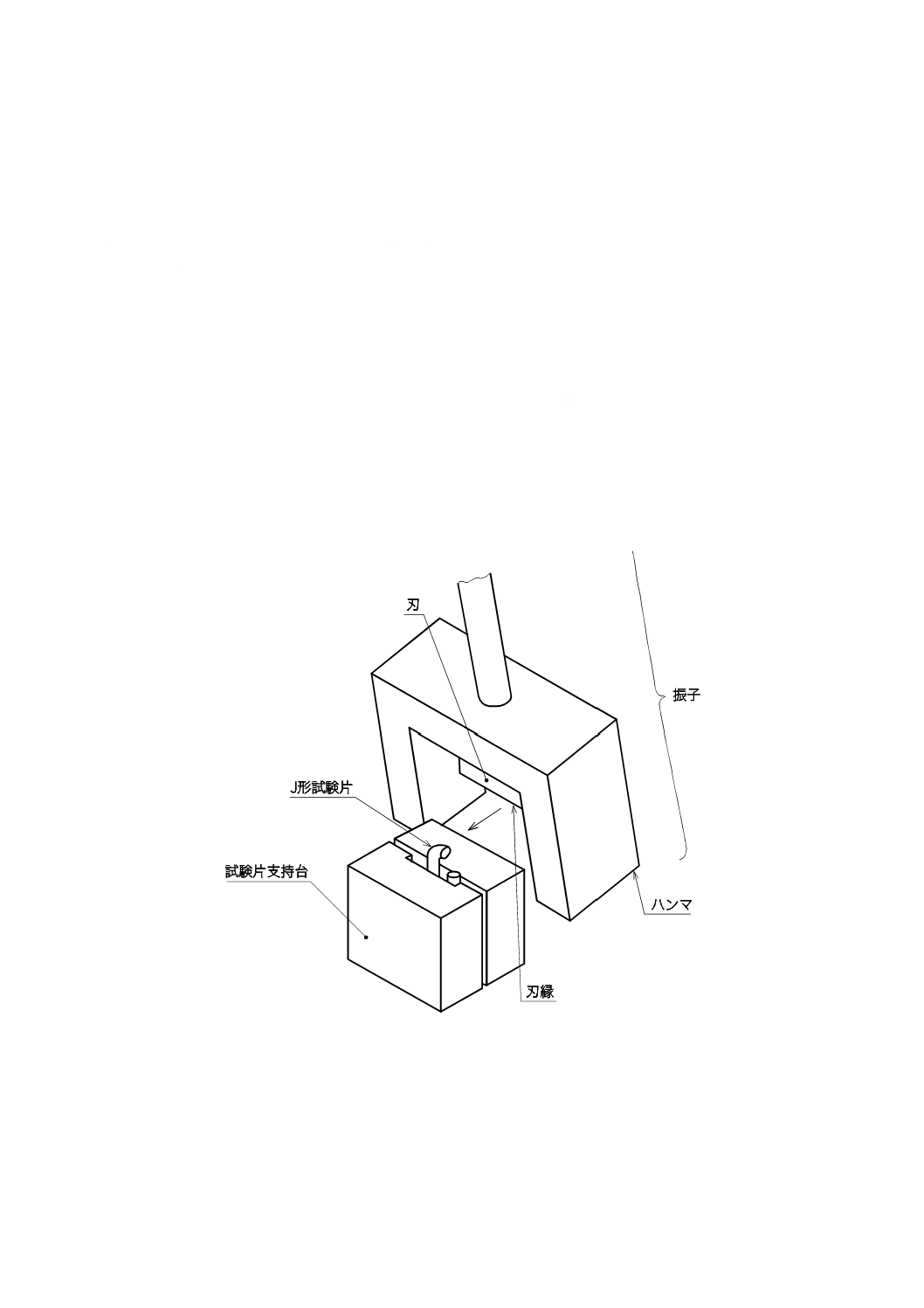

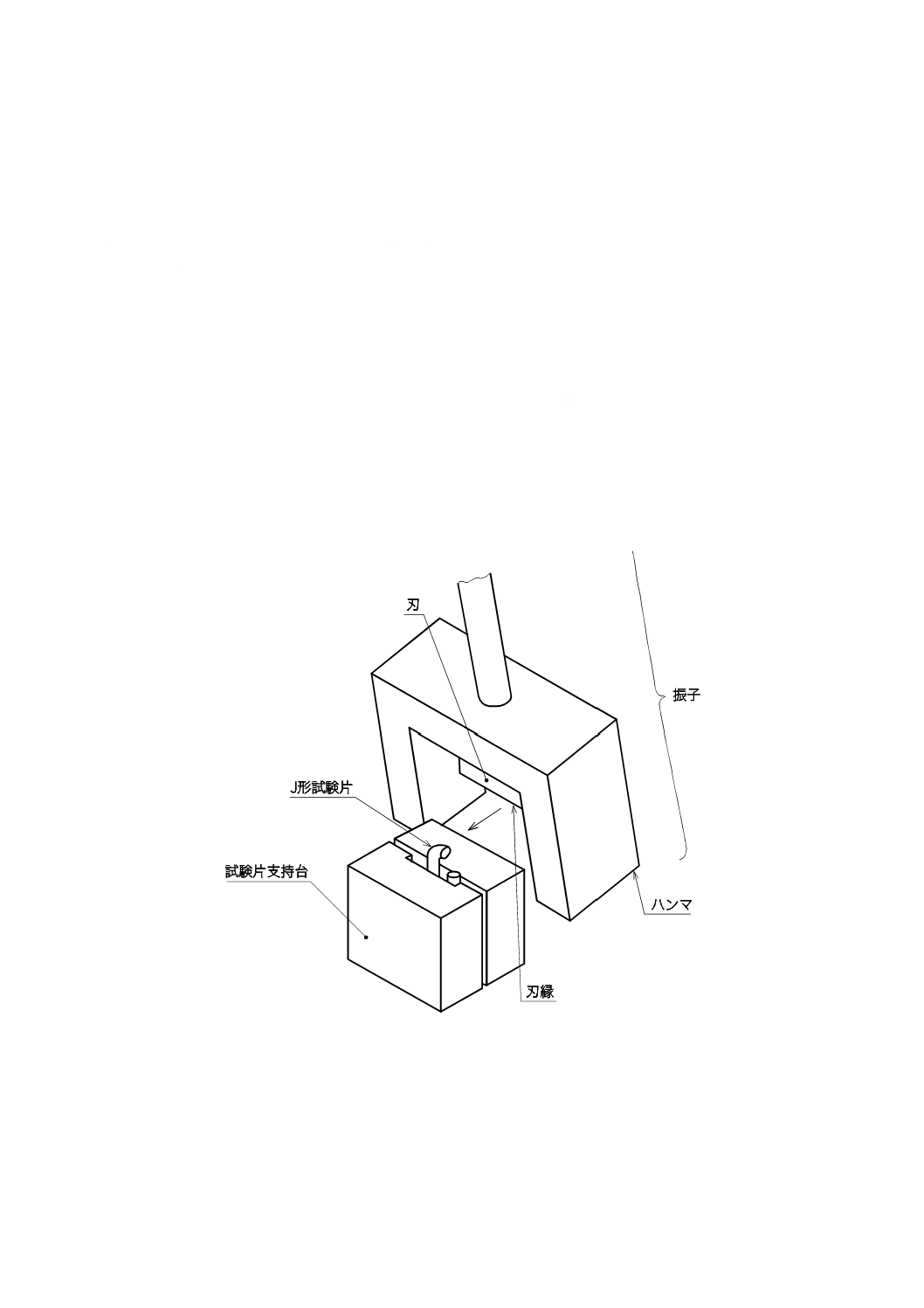

6. 試験 試験は,次による(図1〜3参照)。

6.1

試験温度

a) 試験は,製品規格に定めた試験温度 (T) で行う。

b) 試験温度 (T) が,0 ℃以下の低温度の場合は,J形試験片を液槽若しくは気槽で冷却するか,又はJ

形試験片を支持台に固定したままで,J形試験片及び支持台を冷却する。

c) 試験温度の許容差は,T±2 ℃とする。J形試験片の試験温度における保持時間は,液槽は5分,気槽

は30分,また,J形試験片及び支持台を共に冷却する場合は10分とする。

参考 J形試験片の温度は,試験直前に確認することが望ましい。

6.2

J形試験片の固定方法 J形試験片は,表1に規定する試験片支持台と打撃点間の距離 (h) に適合す

るように,試験片支持台に適切に固定しなければならない。J形試験片の支持面は振子の運動に対して直

角で,対向する平行面によって固定する。また,J形試験片の打撃部分は,ハンマの中央になるように固

定しなければならない(図2及び図3参照)。

備考 J形試験片は,振子が最下点に達したときの刃縁が打撃点になるように,試験片支持台に固定

する。

図 2 チェーンリンク衝撃試験

5

B 8841:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 3 支持台及びJ形試験片

6.3

J形試験片の破断に要した吸収エネルギーE (J) の求め方 J形試験片の破断に要した吸収エネルギ

ーE (J) は,次の式によって算出する。

E=M (cosβ−cosα)−L(J) ························································· (2)

M=Wl (Nm) ·············································································· (3)

ここに,

M:振子の回転軸周りのモーメント (Nm)

W:刃縁で測定した振子の質量による力 (N)

l:振子の回転軸中心から刃縁までの距離 (m)

α:振子の持上げ角度 (°)

β:振子の振上がり角度 (°)

L:振子の運動中に失ったエネルギーの補正値(3) (J)

注(3) 置き針の摩擦によるエネルギー損失 (p) に,振子の回転軸軸受の摩擦及び空気抵抗によるエネ

ルギー損失 (p') を加えた値 (p+p') を振子の運動中に失ったエネルギーの補正値Lとして取り

扱う。J形試験片の吸収エネルギーEは,振子の運動中に失ったエネルギーの補正値Lで補正を

行う(附属書1の13.参照)。

6.4

チェーンリンクの衝撃値の求め方

a) チェーンリンク衝撃値Tc (J/mm3) は,式 (1) で算出する。

b) チェーンリンク衝撃値の求め方は,試験片数量 (n) が3の試験結果の平均値とする。ただし,J形試

験片が破断しない場合は,平均値に含めない。また,破断しない試験片が2個以上の場合は,再試験

を行う。

c) 遷移曲線及び遷移温度の求め方は,JIS G 0202及びJIS Z 2242に準拠する。

6

B 8841:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7. 記録 記録する項目は,次による。

a) リンクチェーンの種類

b) リンクチェーンの等級及び/又はタイプ

c) 公称線径,(実測線径)×ピッチ dn,(d)×P (mm)

d) 試験温度T (℃)

e) 吸収エネルギーE (J)

f)

チェーンリンク衝撃値Tc (J/mm3)

g) 試験年月日

h) 試験場所及び試験者

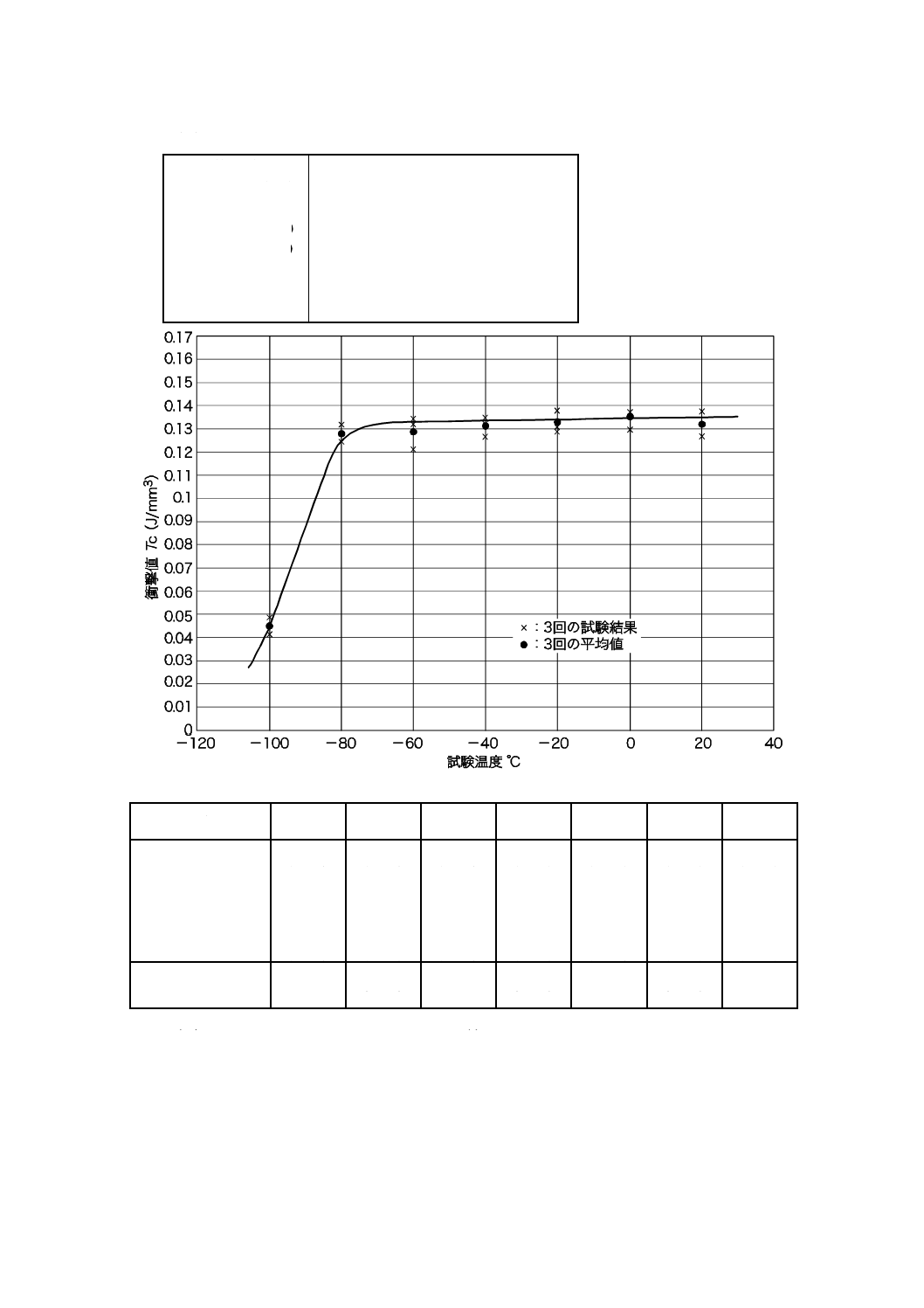

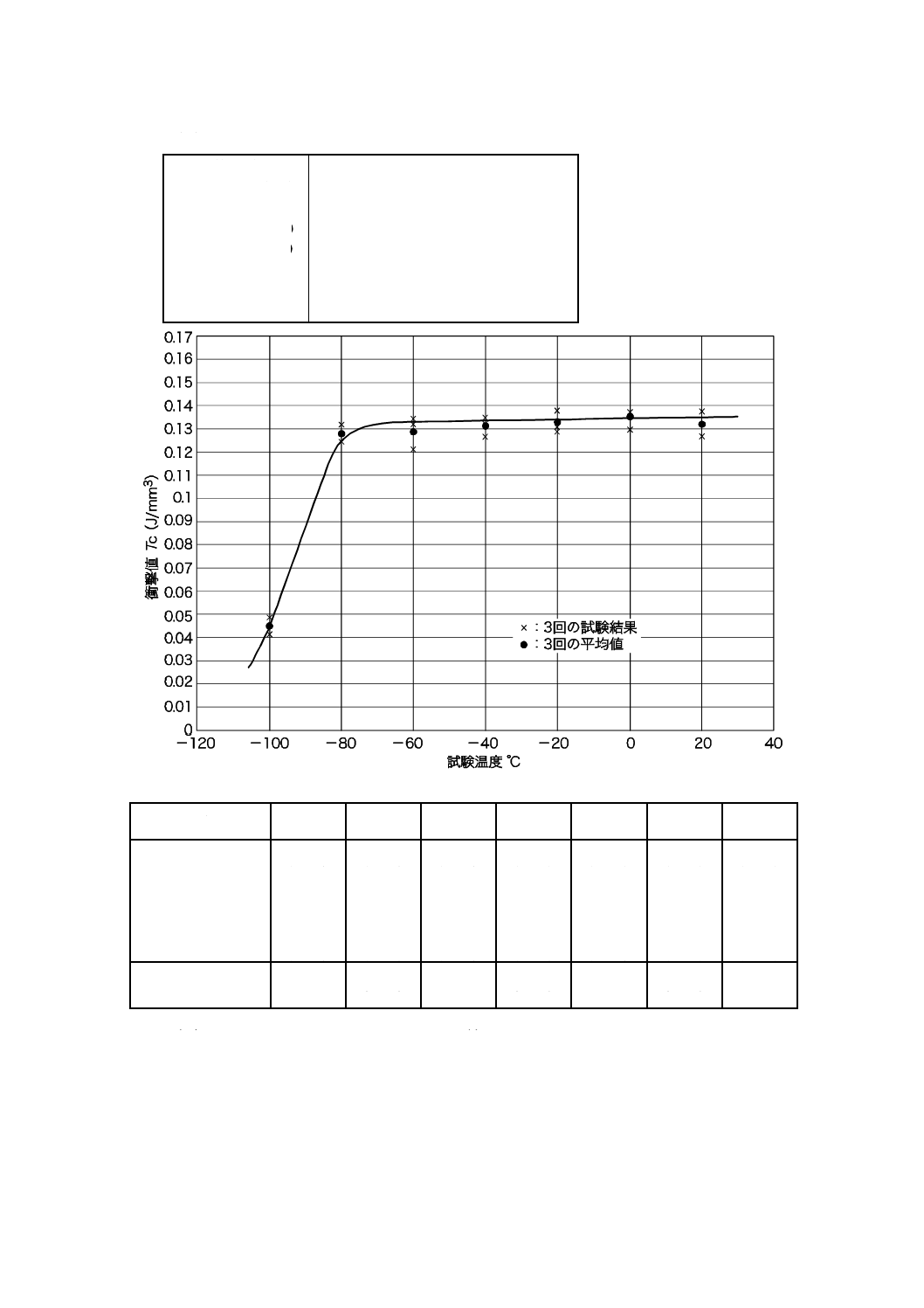

参考 チェーンリンク衝撃値遷移曲線の例を,参考図1及び参考図2に示す。

7

B 8841:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試料番号−××××

種類・等級/タイプ

線径×ピッチ (mm)

材料

h (mm)

a (mm)

試験年月日

試験場所

試験者

ロードチェーン・VH

7.2×21.0

Mn−B鋼

8.2

1.83

××年××月××日

×××

×××

チェーンリンク衝撃値遷移曲線

試験温度 (℃)

−100

−80

−60

−40

−20

0

20

衝撃値, Tc (J/mm3)

0.043 7

(16.31)

0.126 9

(47.37)

0.133 6

(49.87)

0.126 7

(47.29)

0.131 6

(49.12)

0.128 1

(47.81)

0.131 6

(49.12)

0.041 5

(15.49)

0.125 5

(46.84)

0.121 2

(45.24)

0.135 0

(50.39)

0.129 4

(48.30)

0.135 7

(50.65)

0.137 7

(51.40)

0.048 9

(18.25)

0.132 4

(49.42)

0.132 3

(49.38)

0.132 3

(49.38)

0.137 7

(51.40)

0.137 0

(51.13)

0.126 7

(47.29)

衝撃値の平均値

0.044 7

(16.68)

0.128 3

(47.88)

0.129 0

(48.16)

0.131 3

(49.02)

0.132 9

(49.61)

0.133 6

(49.86)

0.132 0

(49.27)

備考 ( ) 内の値は,J形試験片の吸収エネルギーE (J) を示す。

参考図 1 チェーンリンク衝撃値遷移曲線(ロードチェーン・VH)の例

8

B 8841:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

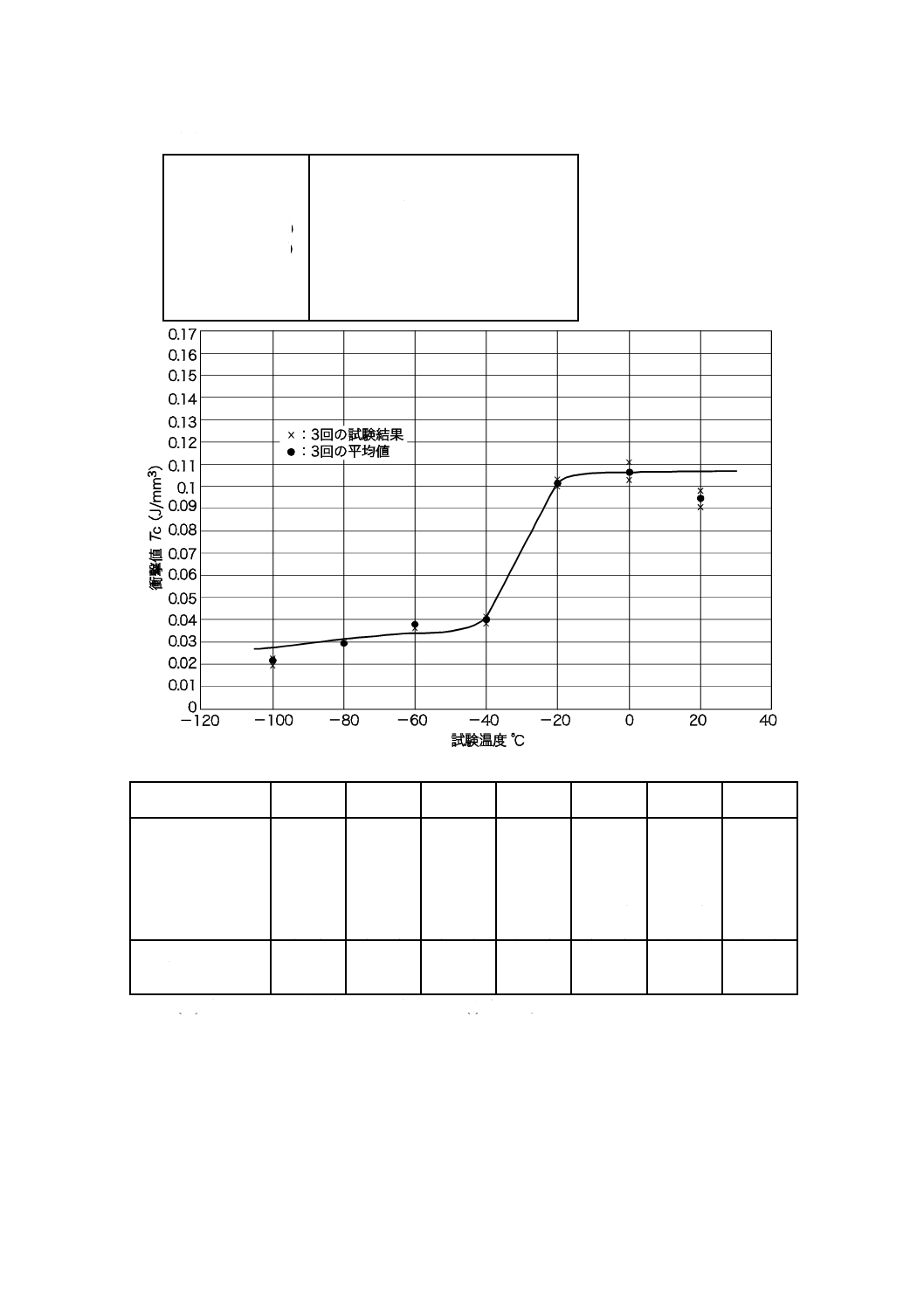

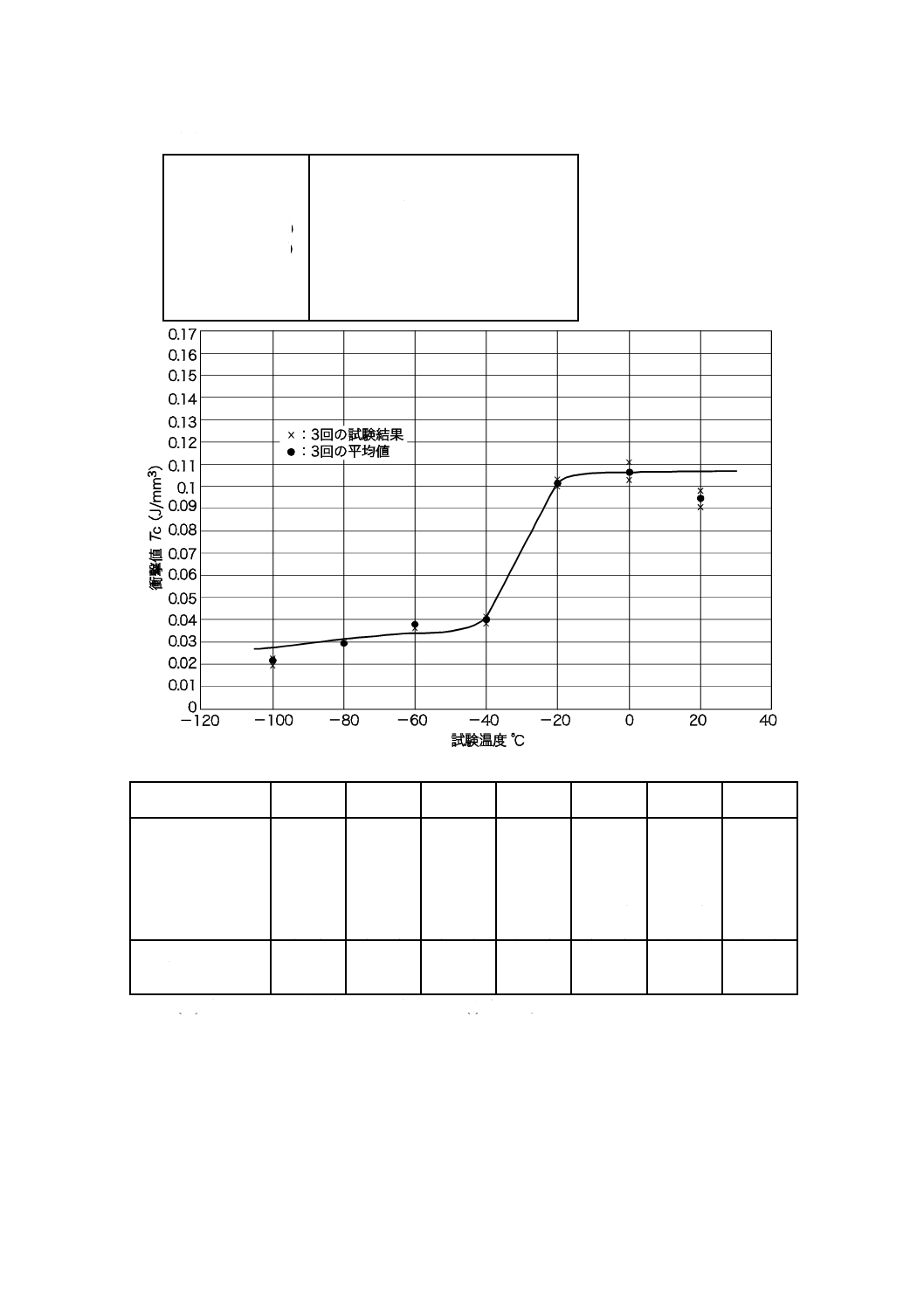

試料番号−××××

種類・等級/タイプ

線径×ピッチ (mm)

材料

h (mm)

a (mm)

試験年月日

試験場所

試験者

ロードチェーン・等級T/タイプDAT

7.3×21.1

Mn−Ni−Mo鋼

8.46

85

××年××月××日

×××

×××

チェーンリンク衝撃値遷移曲線

試験温度 (℃)

−100

−80

−60

−40

−20

0

20

衝撃値,

Tc (J/mm3)

0.021 9

(8.52)

0.028 9

(11.26)

0.038 4

(14.94)

0.041 4

(16.11)

0.103 0

(40.07)

0.105 7

(41.12)

0.095 2

(37.03)

0.019 4

(7.53)

0.029 9

(11.65)

0.036 9

(14.35)

0.041 9

(16.30)

0.099 8

(38.82)

0.111 0

(43.18)

0.090 6

(35.24)

0.022 9

(8.91)

0.028 5

(11.07)

0.038 4

(14.94)

0.038 4

(14.94)

0.101 1

(39.33)

0.103 0

(40.07)

0.098 4

(38.28)

衝撃値の平均値

0.021 4

(8.32)

0.029 1

(11.33)

0.037 9

(14.74)

0.040 6

(15.78)

0.101 3

(39.41)

0.106 6

(41.46)

0.094 7

(36.85)

備考 ( ) 内の値は,J形試験片の吸収エネルギーE (J) を示す。

参考図 2 チェーンリンク衝撃値遷移曲線(ロードチェーン・T)の例

9

B 8841:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定)チェーンリンク衝撃試験機

1. 適用範囲 この附属書は,チェーンリンク衝撃試験機(以下,試験機という。)及び試験機の検証につ

いて規定する。

2. 定義 この附属書で用いる主な用語の定義は,本体3.によるほか,次による。

a) 打撃中心 打撃時に振子の全質量がその点に集中して運動しているとみなされる振子上の点。打撃中

心は,振子の周期から計算する。

b) 基準試験片 試験機の適切さを検証するための試験片。

c) 初期位置エネルギー (Ap) 直接検証によって実測されたエネルギー。

3. 名称及び記号 この附属書で用いる名称と記号を,附属書1表1に示す。

附属書1表 1 名称及び記号

記号

単位

名 称

E

Ap

AN

W

l

l1

p

p'

L

α

β

β1

β2

β3

M

V

J

J

J

N

m

m

J

J

J

°

°

°

°

°

Nm

m/s

J形試験片の吸収エネルギー

初期位置エネルギー

定格容量エネルギー

刃縁で測定した振子の質量による力

回転軸中心から刃縁までの距離(寸法測定による値)

回転軸中心から打撃中心までの距離(振子周期から算出した値)

置き針の摩擦によって生じるエネルギー損失

軸受による摩擦及び空気抵抗によるエネルギー損失

振子の運動中に失ったエネルギーの補正値(p+p')

振子の持上げ角度

振子の振上がり角度

置き針の動きを伴う状態で振子を持上げ位置から振下ろし,反対側に

振上がったときの振上がり角度

置き針の動きを伴わない状態で振子を持上げ位置から振下ろし,反対

側に振上がったときの振上がり角度

振子がβ2の位置に振上がってから5往復後の振上がり角度

振子のモーメント

刃縁の衝撃速度

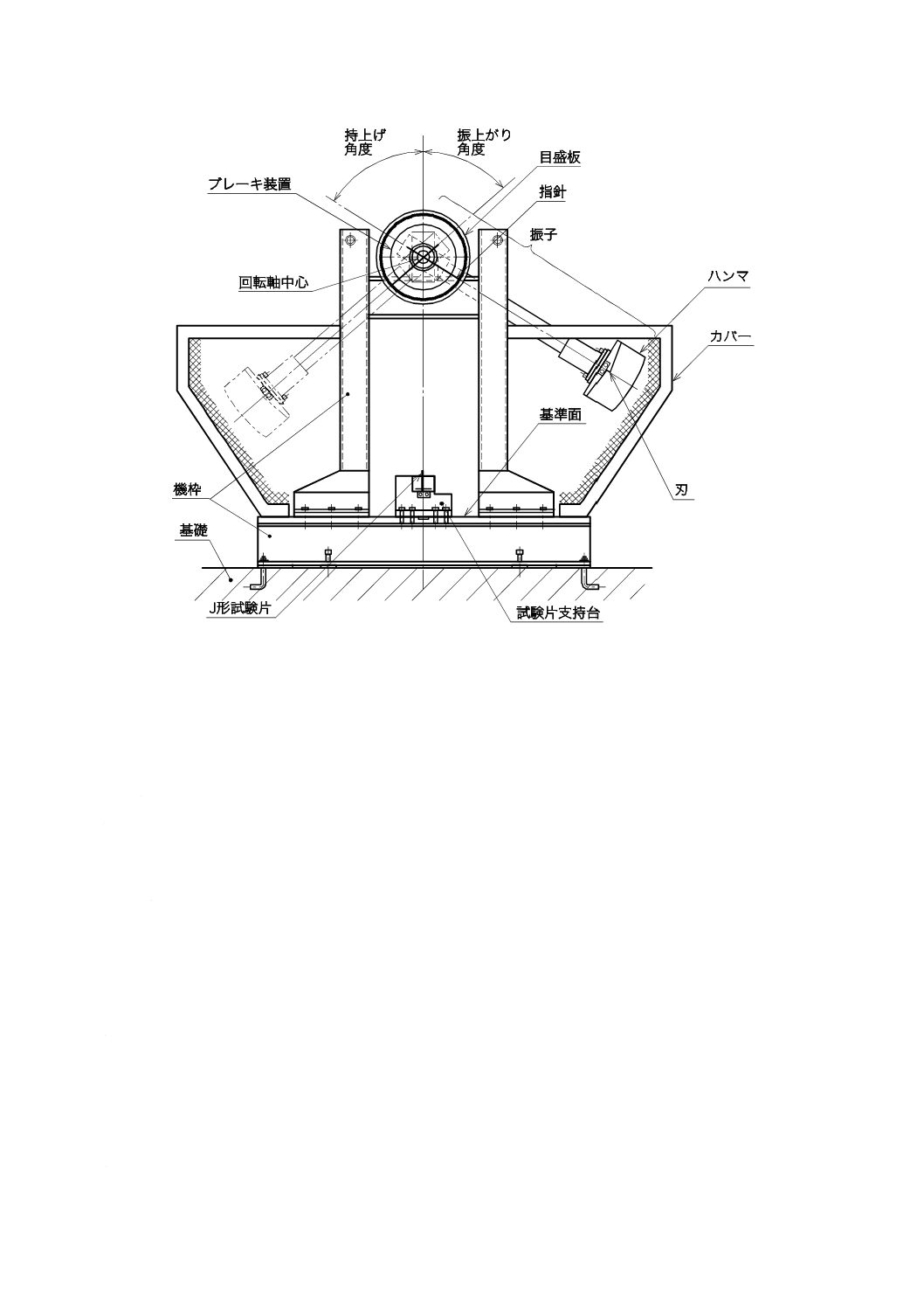

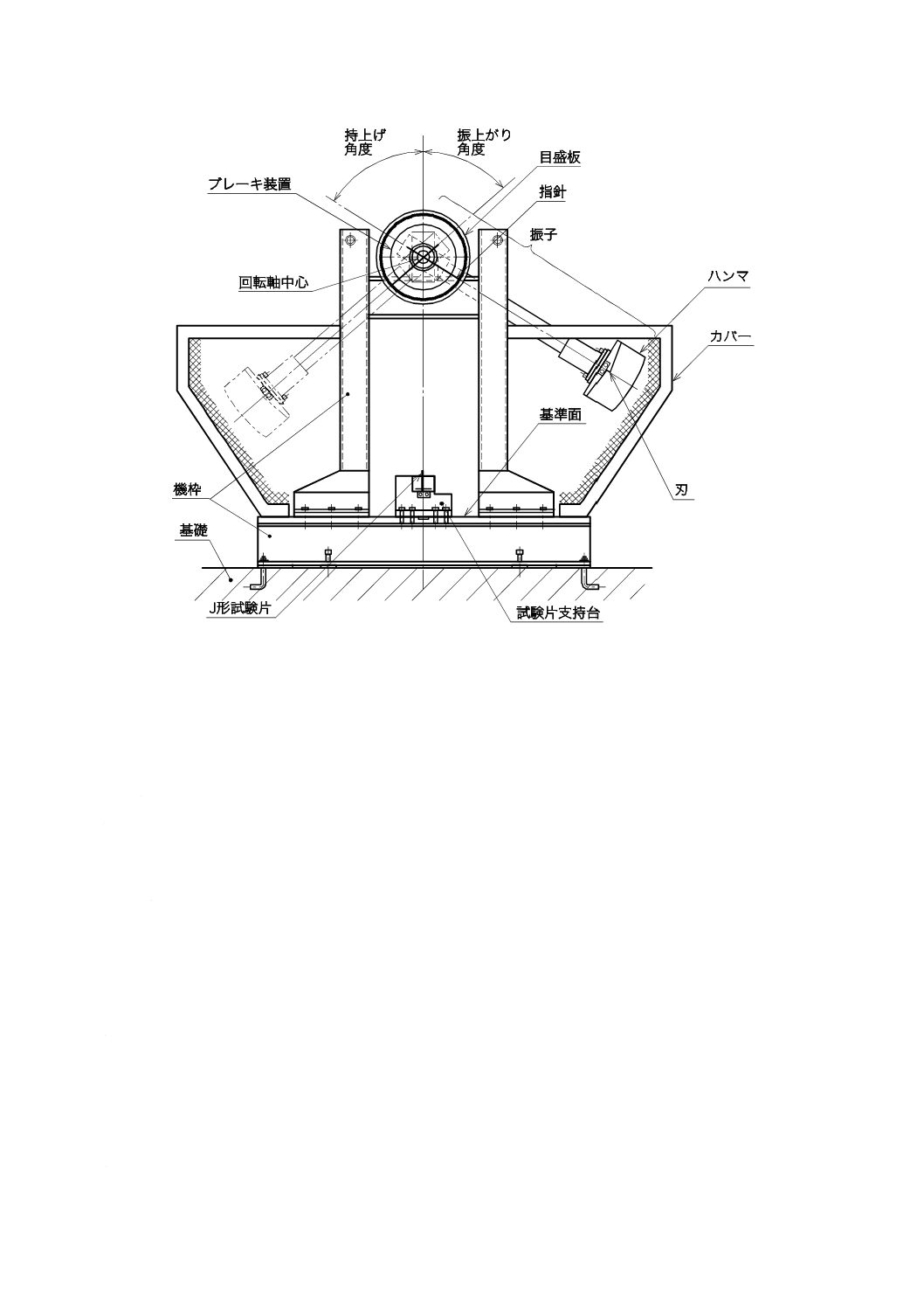

4. 試験機の構造 試験機の構造は,次による。

a) 基礎・据付け

b) 機枠(基礎を除いた振子を支える構造物)

c) ハンマ及び刃を含む振子

d) 試験片支持台

e) 吸収エネルギー算出のための表示装置(目盛板及び置き針又は電気的読取装置)

10

B 8841:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1図 1 チェーンリンク衝撃試験機の構造(例)

5. 試験機の検証 試験機の検証は,据付後に実施し,項目は次による。

a) 基礎・据付け(1)

b) 機枠(1)

c) 振子(1)

d) 刃

e) 試験片支持台

f)

表示装置(1)

g) エネルギー損失

注(1) 試験機の更新時及び定期検証において省略することができる。

6. 基礎・据付け(1)

6.1

基礎は,試験機を保持するのに十分な強度がなければならない。

6.2

据え付けられた試験機の検査は,次による。

a) 試験機は,据付けボルトによって強固に基礎に据え付けなければならない。

b) 試験機は,試験時に外部振動に影響されてはならない。

7. 機枠(1) 機枠の検査は,次の項目による。

a) 試験機は,水平の基準となる基準面をもたなければならない。

b) 試験機は,基準面が2/1 000以内で水平になるように据え付けなければならない。

11

B 8841:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 振子を自由につり下げたとき,刃縁はJ形試験片に接触する位置から水平方向に±0.5 mm以内に位置

しなければならない。

8. 振子 (1) 振子の検証は,次による。

a) 回転軸中心と刃縁で振子を支え,回転軸中心と刃縁とを結ぶ線が水平の状態で刃縁で振子の質量によ

る力Wを測定する。

ここに,振子の質量による力 W = 振子質量 (kg)×9.81 (N)

b) 振子の持上げ角度α は,所定値の±0.4°以内でなければならない。

c) 初期位置エネルギーApと定格容量エネルギーAnの差は,所定値の±1.0 %以内でなければならない。

初期位置エネルギーApは,次の式によって算出する。

モーメントM = Wl (Nm)

Ap=M (1−cosα) (J)

J形試験片の吸収エネルギーEは,本体6.3の式 (2) による。

d) 回転軸中心と打撃中心までの距離l1は,振子の周期から計算され,l±0.02lの範囲になければならな

い。l1は,5 °を超えない角度のスイングによって,完全な1周期tの測定によって求める。

スイングの時間tは,秒の単位で測定する。

l1は,次の式によって算出する。

2

2

1

4π

gt

l=

ここに,

g:9.81 (m/s2)

π2:9.87

したがって,l1=0.248 5 t2 (m)

備考 振子の50往復に要する時間t50を3回測定し,その平均値を求め,その値を50で除して,1周

期tを求める。

そのとき,(t50, max−t50, min) は,0.2秒を超えてはならない。

e) 衝撃速度Vは,3〜4 m/sの範囲とし,次の式によって算出する。

)

cos

1(

2

α

−

=

gl

V

ここに, l:振子の回転軸中心から刃縁までの距離

g:重力加速度,9.81 m/s2

α:持上げ角度

f)

定格容量エネルギーは,通常は50 J以上とし,J形試験片の線径の大きさを考慮しなければならない。

g) 振子の重心及び刃縁の中点は,同一平面内にあって,これらの2点を通る直線は,回転軸の中心線と

直交し,刃縁の運動平面に垂直でなければならない。

h) 試験機に制動装置がついている場合,偶発的に制動装置が働くことのないように手段を講じなければ

ならない。また,例えば周期及びエネルギー損失を測定するときには,制動装置を切り離す手段をも

たなければならない。

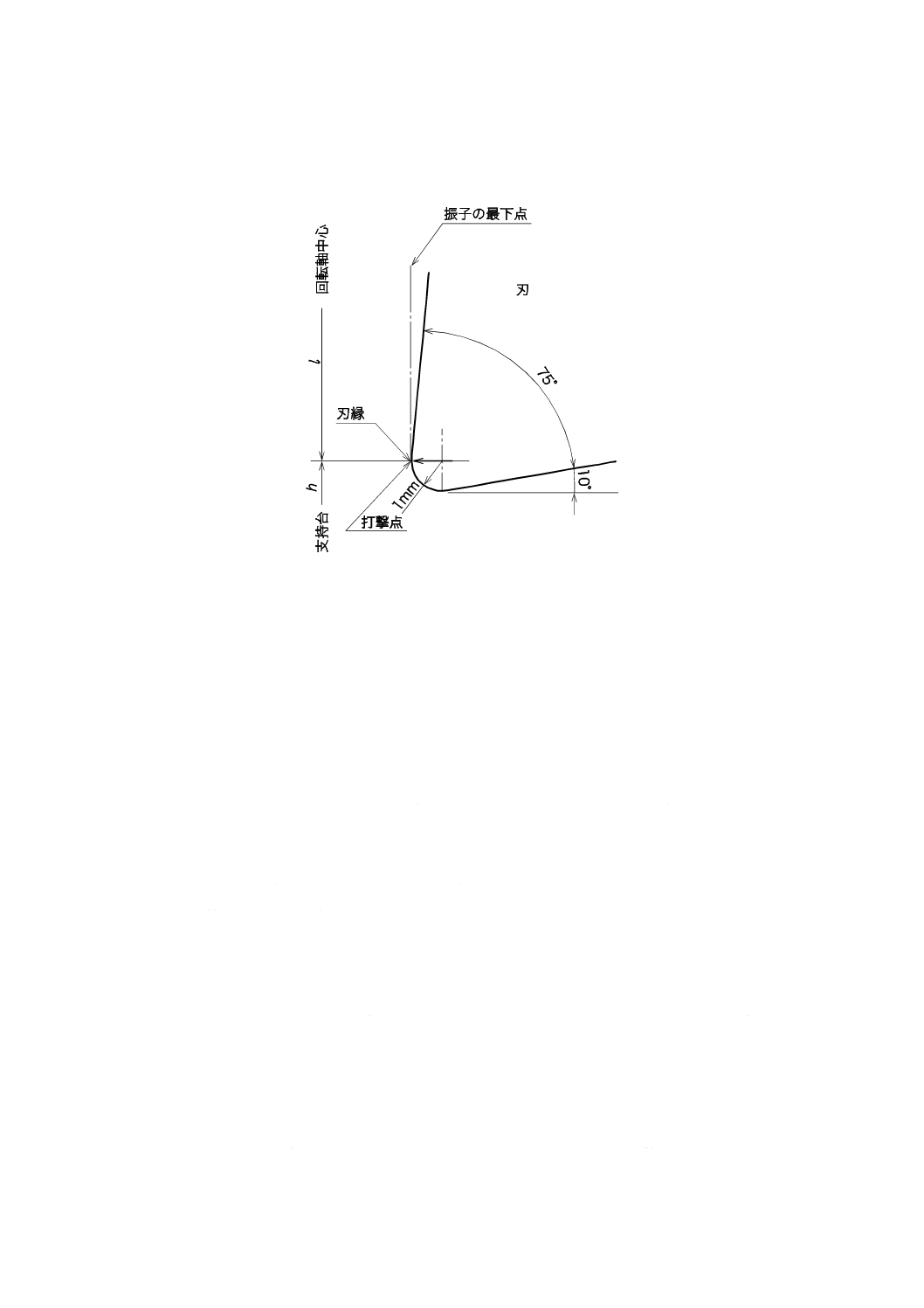

9. 刃 刃の検証は,次による。

a) 振子の刃の角度は75 °,刃先の半径は1 mmとする。

12

B 8841:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

刃先の寸法及び形状は,ゲージによって検査する。

刃の詳細は,附属書1図2による。

b) 刃先は,J形試験片の硬さに耐える硬さでなければならない。

附属書1図 2 刃の詳細

10. 試験片支持台 試験片支持台の検査は,次による。

a) 試験片支持台上面と刃縁との距離は,所定値 (2) の±0.3 mm以内でなければならない。

b) 試験片支持台は,J形試験片を正しい位置及び姿勢に固定し,かつ,衝撃力に耐える構造でなければ

ならない。

注(2) 本体4. 表1による。

11. 表示装置 (1) 表示装置の検証は,次による。

a) 目盛板及び指針表示による場合は,目盛線の太さが均一で,指針の幅と目盛線の太さが同等でなけれ

ばならない。指針は,視野の影響を受けずに読み取れなければならない。

目盛の間隔は,定格容量エネルギーの1/100より細いものでなければならない。

b) 電気的表示装置の場合は,分解能は定格容量エネルギーの1/200以上でなければならない。

備考 電気的表示装置の場合にも,目盛板を設けることが望ましい。

12. エネルギー損失

12.1 置き針の摩擦によるエネルギー損失p 置き針の動きを伴う状態で,振子を持上げ位置から振下ろし,

反対側に振上がったときの振上がり角度β1と,置き針の動きを伴わない状態での振上がり角度β2とから,

置き針の摩擦抵抗によるエネルギー損失は,次の式によって算出する。

p=M (cosβ1 − cosβ2)

12.2 振子の回転軸軸受の摩擦及び空気抵抗によるエネルギー損失p' 置き針の動きを伴わない状態で振

子を持上げ位置から振下ろし,反対側に振上がったときの振上がり角度β2と11回連続片振り後の振上がり

角度β3とから,片振り間の摩擦抵抗によるエネルギー損失は,次の式によって算出する。

13

B 8841:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

)

cos

(cos

10

1

2

3

β

β−

=

′

M

p

備考 試験において,振上がり角度 β には,これらのエネルギー損失を考慮して,J形試験片の吸収

エネルギーを求める。

12.3 エネルギー損失 (p+p') エネルギー損失 (p+p') の測定値は,定格容量エネルギーANの1.0 %以下

でなければならない。

13. 安全装置 試験機は,ハンマの抜け落ち防止,振子回転周りのカバー,ブレーキ装置,試験片飛散防

止カバーなどの安全装置を設けなければならない。

14. 基準試験片を使用する間接検証 間接検証では,基準試験片を使用して測定範囲内の最低二つのエネ

ルギーレベルによって検証する。

これらの基準試験片は,次のような目的で使用する。

a) 対象とする試験機と基準試験片との比較。

b) 直接検証以外に,ある期間にわたって試験機の性能を監視する場合など。

15. 検証の周期

15.1 直接検証は,試験機を最初に設置したときに,又は試験機を移設した後に行う。

磨耗などによって部品を取り替えたときは,その部品に関連する項目に関して直接検証を行う。

その他,直接検証は,定期的に行うものとし,周期については使用の状態に応じて,試験機の性能が維

持できる範囲で使用者が決定する。

参考 検証の周期は,12か月を超えないものとする。

15.2 次の項目に該当する場合,必要に応じて間接検証することを推奨する。

a) 多数の試験をしたとき。

b) 試験片の破断に必要な吸収エネルギーが,定格容量エネルギーに比較して大きいとき。

備考 間接検証が行えない場合は,直接検証を行う。

16. 試験機の表示 試験機の表示は,次による。

a) 定格容量エネルギー (J)

b) 振子の質量 (kg) 又は質量に相当する力W (N)

c) 回転軸中心から刃縁位置までの距離l (m)

d) ハンマの持上げ角度α (°)

e) 製造業者名

f)

製造年月

g) 製造番号又はその名称

17. 報告書(参考) 検証の報告書は,次の項目を記載することが望ましい。

a) 規格番号及び規格名称

b) 試験機の識別に関する事項:製造業者名,型式,製造番号

c) 使用者名及び設置場所

14

B 8841:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 検証を実施した機関の名称

e) 検証実施年月日

f)

振子の定格容量エネルギー

g) 衝撃速度

h) 間接検証を行った場合の基準試験片の識別(記号,番号など)吸収エネルギーの試験結果

i)

間接検証を行った場合の結果

j)

エネルギー損失

k) 試験機が,規格の要求に適合又は不適合の報告