B 8836:2019

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 取扱い及び保守 ················································································································ 4

4.1 一般 ···························································································································· 4

4.2 ロープ交換 ··················································································································· 4

4.3 ロープの荷降ろし及び保管 ······························································································ 6

4.4 ロープを取り付ける前の状態 ··························································································· 6

4.5 ロープの取付け ············································································································· 6

4.6 新しいロープの試運転 ··································································································· 10

4.7 ロープの保守 ··············································································································· 10

4.8 ロープに関連する部品の保守 ·························································································· 11

5 ロープの点検 ·················································································································· 11

5.1 一般 ··························································································································· 11

5.2 日常点検 ····················································································································· 11

5.3 定期点検 ····················································································································· 11

5.4 事故後の点検 ··············································································································· 13

5.5 定期点検の必要な運転休止期間 ······················································································· 14

5.6 磁気探傷試験法による点検 ····························································································· 14

6 廃棄基準························································································································ 14

6.1 一般 ··························································································································· 14

6.2 可視断線 ····················································································································· 14

6.3 磁気探傷試験(MRT)··································································································· 17

6.4 ロープ径の減少 ············································································································ 18

6.5 ストランドの破断 ········································································································· 19

6.6 腐食 ··························································································································· 19

6.7 形崩れ又は損傷 ············································································································ 19

附属書A(規定)特に,詳細な点検が要求される重要な箇所························································ 22

附属書B(参考)代表的な劣化モード······················································································ 24

附属書C(参考)MRTの内部点検 ·························································································· 32

附属書D(参考)ロープの点検記録の代表例 ············································································ 33

附属書E(参考)ロープの劣化及び廃棄基準に関する有効な情報 ·················································· 36

附属書F(参考)ロープの状態と劣化度との複合的な評価−一つの方法 ········································· 39

附属書G(参考)ロープの断面及びその分類記号(RCN) ·························································· 42

B 8836:2019 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書H(参考)外部腐食 ···································································································· 49

附属書JA(参考)ロープの実測径の測定方法 ··········································································· 51

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 52

B 8836:2019

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

クレーン協会(JCA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

改正すべきとの申出があり,日本工業標準調査会の審議を経て,厚生労働大臣及び経済産業大臣が改正し

た日本工業規格である。

これによって,JIS B 8836:2007は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の

特許出願及び実用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8836:2019

クレーン−ワイヤロープ−

取扱い,保守,点検及び廃棄

Cranes-Wire ropes-Care and maintenance, inspection and discard

序文

この規格は,2017年に第5版として発行されたISO 4309を基にし,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,JIS B 0146-1で規定するクレーンに使用するワイヤロープ(以下,ロープという。)の取扱

い,保守,点検及び廃棄の一般原則について規定する。

この規格は,取扱い,保守及び点検に関する指針に加えて,現場での経験及び試験の両面からクロスオ

ーバ部の劣化が著しく大きいことを実証し,多層巻きロープの廃棄基準について規定する。

また,ロープの直径の減少及び腐食による廃棄基準を示すとともに,ロープの任意の位置での劣化の複

合的な評価をする方法について規定する。

この規格は,ホイスト及びホイストブロックにも適用することができる。

注記1 合成樹脂シーブ又は合成樹脂をライニングした金属製シーブを使用する場合は,ロープに多

数の断線又は著しい摩耗が目視にて確認できる前に,内部に多数の断線が発生する可能性が

あるため,廃棄基準による評価は推奨しない。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 4309:2017,Cranes−Wire ropes−Care and maintenance, inspection and discard(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0146-1 クレーン−用語−第1部:一般

JIS B 8835-1 クレーン−ワイヤロープの選定−第1部:一般

JIS G 3525 ワイヤロープ

JIS G 3546 異形線ワイヤロープ

ISO 2408,Steel wire ropes−Requirements

2

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO 17893,Steel wire ropes−Vocabulary, designation and classification

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0146-1,JIS B 8835-1,JIS G 3525,JIS G 3546及びISO 17893

によるほか,次による。

3.1

公称径,d(nominal diameter)

ロープに明示される直径。

3.2

実測径,実際の直径,dm(measured diameter,actual diameter)

外層ストランド数によって,同一断面における2〜3方向を測定した直径の平均値(附属書JA参照)。

3.3

基準径,dref(reference diameter)

新しいロープで稼動した直後に測定された曲げの影響を受けないロープの実測径(3.2)。

注記 この直径は,劣化度の評価をするときの基準値として使われる。

3.4

クロスオーバ部(crossover zone)

ドラムの溝の種類,又は下に巻かれたロープ層の形状の影響によって,ある層から他の層へ移動するよ

うな場合に,正常な巻取り方向と異なって巻き取られる部分。

3.5

巻き(wrap)

ドラム上にロープを1周巻く操作。

3.6

リール(reel)

出荷及び保管用にロープを巻き取るためのフランジ付き枠。

注記 巻き取るロープの質量によって,木製又は鉄製がある。

3.7

ワイヤロープ定期点検(wire rope periodic inspection)

ロープの詳細な目視点検,ロープの実測径(3.2)などの寸法測定及び可能であれば内部の点検。

注記 必要であれば,MRT装置の操作及びデータ解釈可能な適任者が実施するMRT(3.11)を含む。

3.8

適任者(competent person)

ロープの知識及び経験をもち,ロープの状態を評価し,まだ使用できるかどうかを判断したり,点検の

間隔を規定する者。

3.9

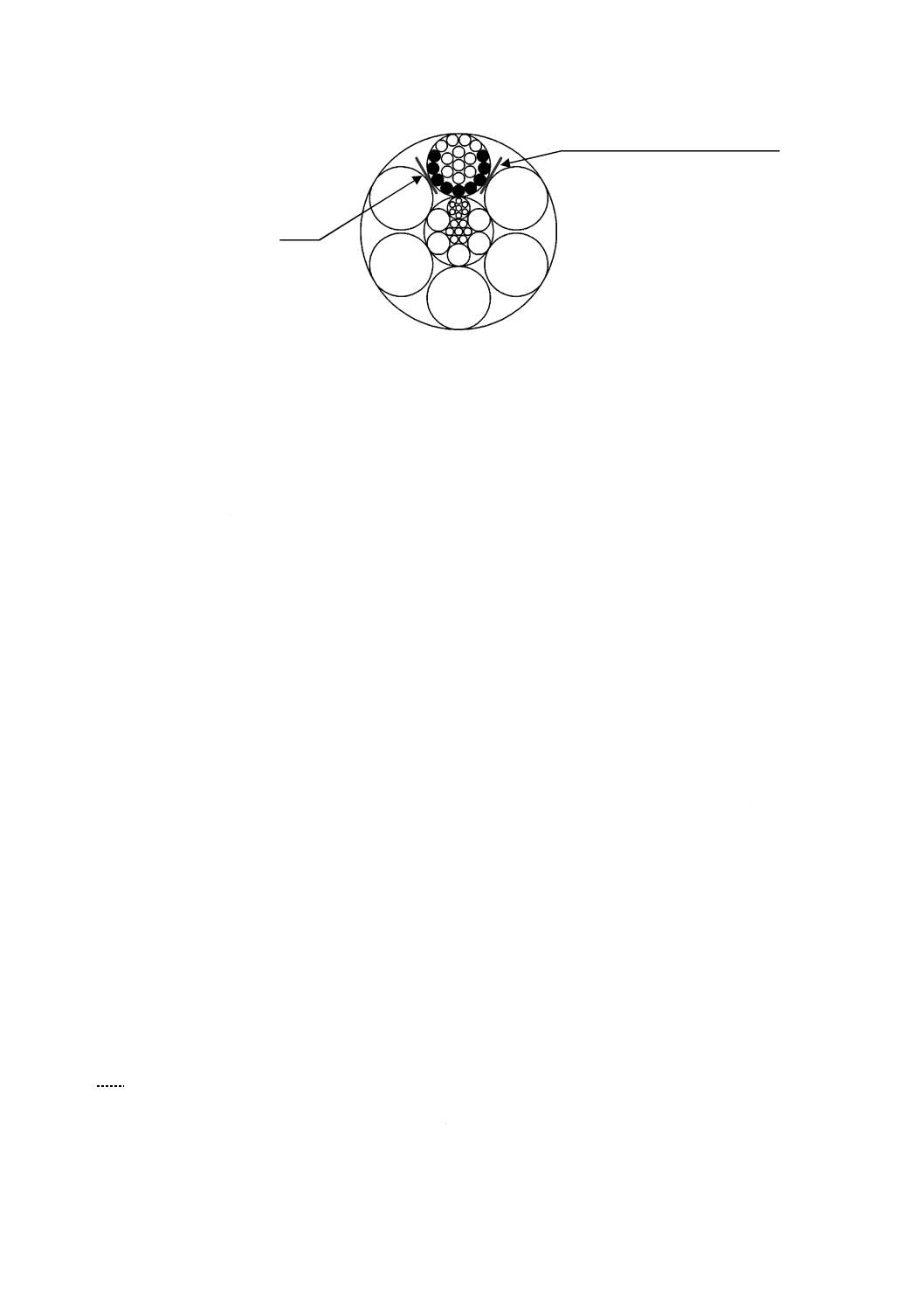

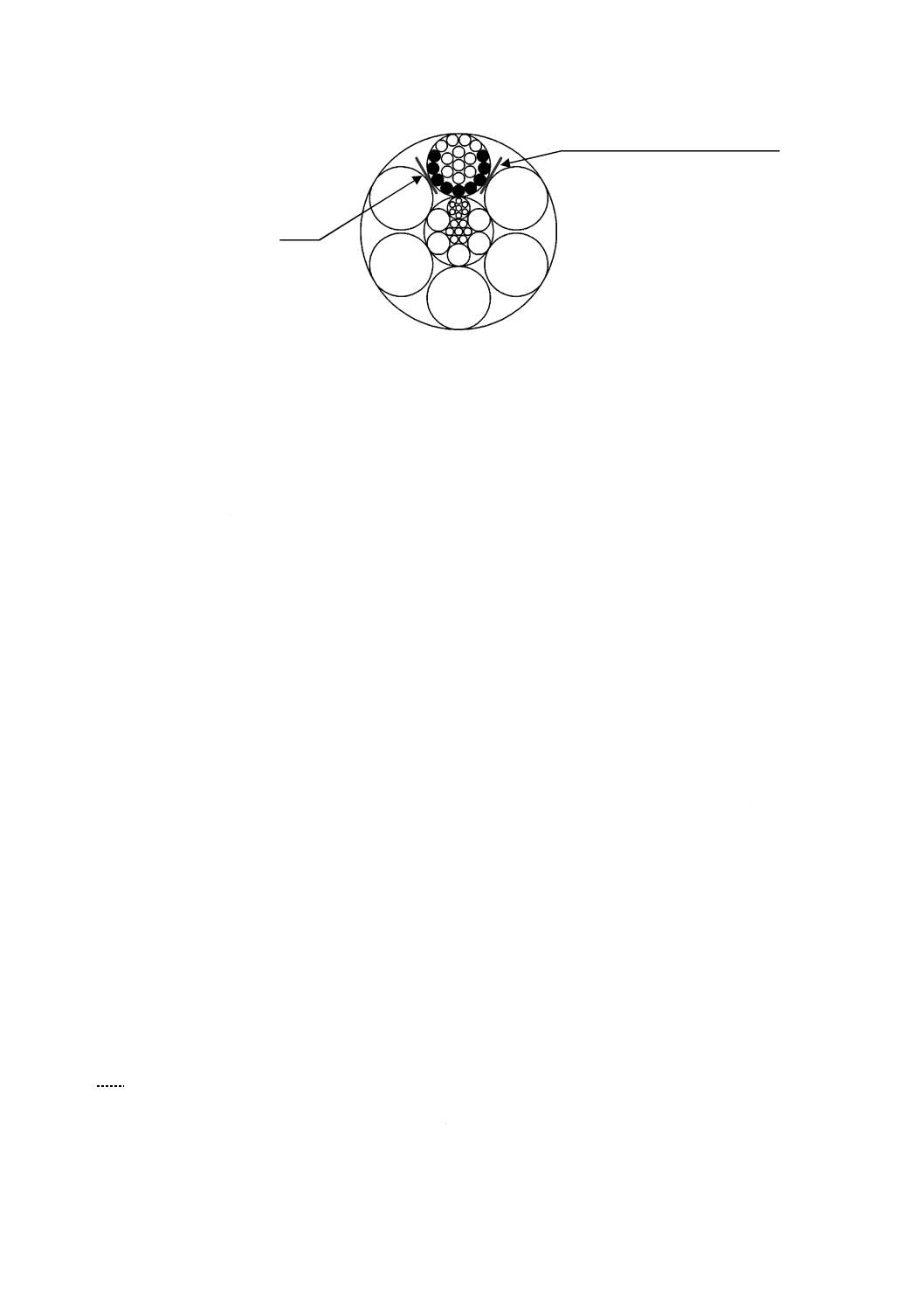

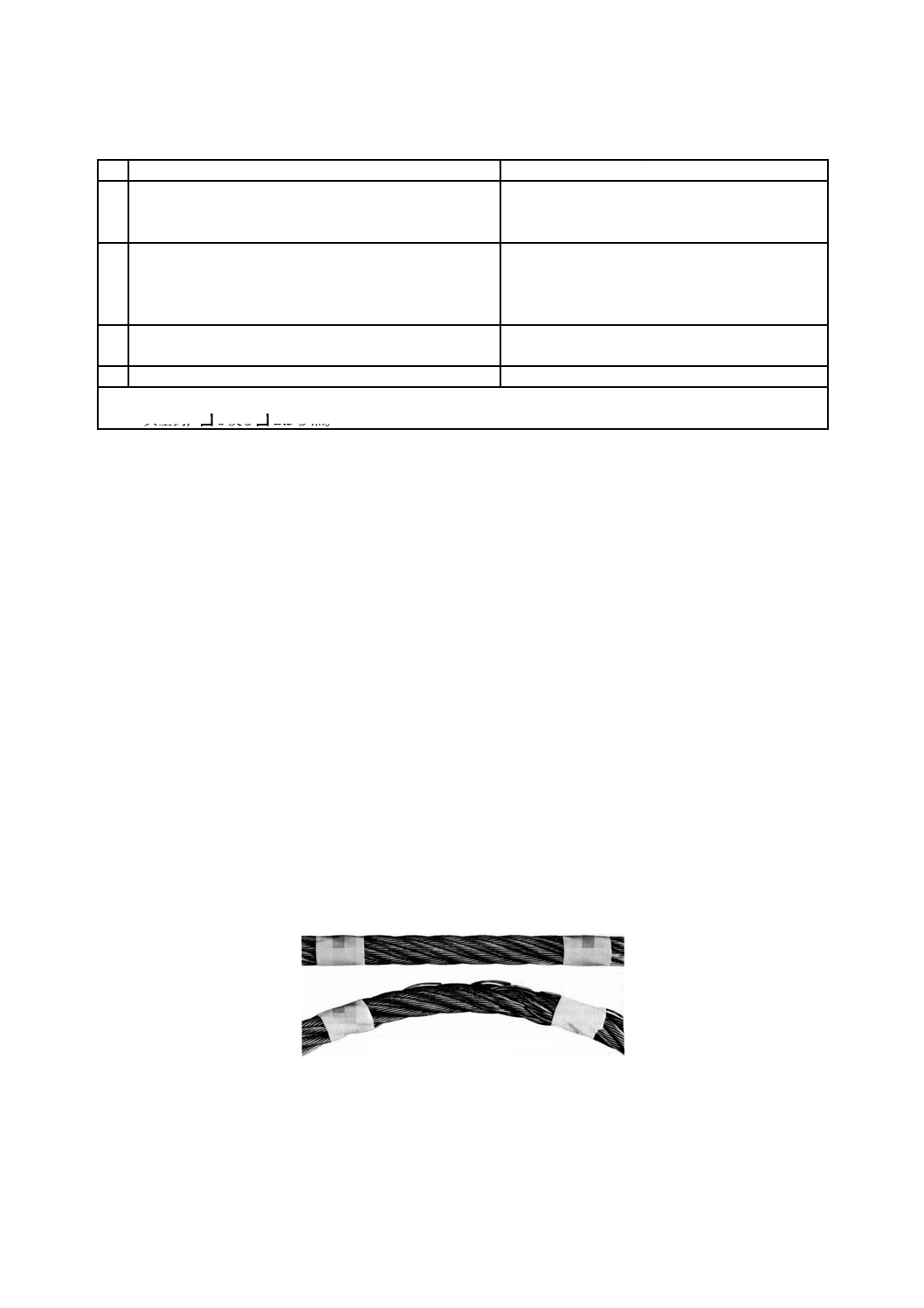

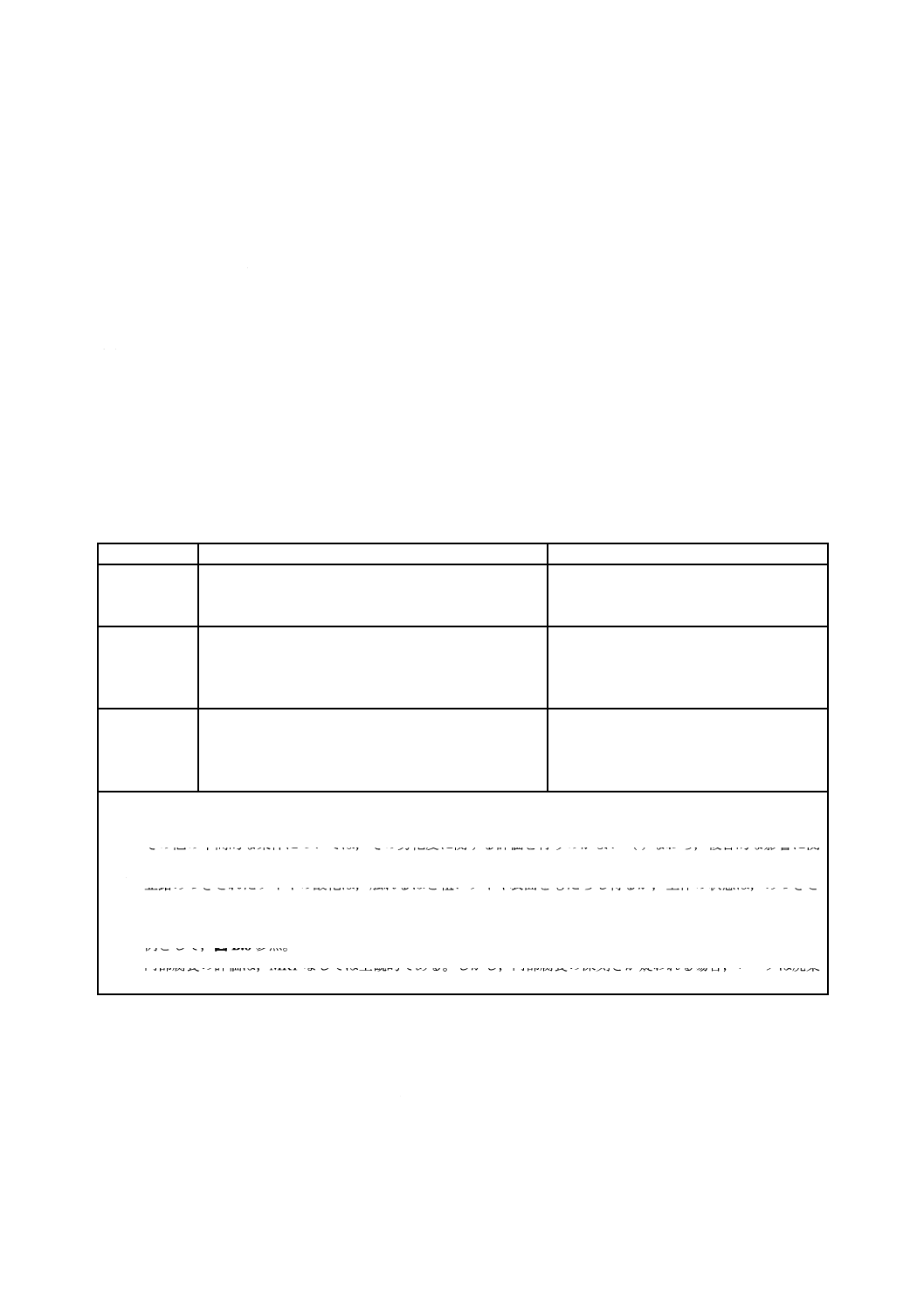

谷部断線(valley wire break)

外側ストランドの間の接触点又は谷部領域で発生する断線(図1の黒丸)。

注記 ロープの谷間(図1参照)で発生するストランド表面の断線も,谷部断線と見なすことができ

る。

3

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−谷切れの位置

3.10

劣化度(severity rating)

廃棄基準となる劣化の割合。

注記 劣化度は,ワイヤの断線,直径の減少又はMRT(3.11)によって検出されるような金属部分の

欠損などの個々の劣化モード,又は複数の劣化要因の組合せによって生じた複合的な劣化モー

ドに関連する可能性がある。

3.11

磁気探傷試験,MRT(magnetic rope test)

電磁探傷法の一つである漏えい(洩)磁束法に基づいた非破壊検査(NDT)。これは,通常,適任者に

よって実施される。

3.12

検出器(test head)

MRT(3.11)の磁化装置を備え,磁束を検出する検出素子又は検出コイルをもつ機器。

3.13

基準波形,基準曲線(base trace)

最初にMRT(3.11)で得られた,基準となる測定データ。

注記 稼動中のロープの劣化度を比較するために使用される基準データである。波形(曲線)の値は,

ロープの構成及びロープの軸方向の磁気特性(例えば,透磁率の差)によって異なる。

3.14

局所的な不具合,局所欠陥,LF(local fault,local flaw)

断線,溶接で損傷したロープ,腐食したくぼみ,ストランド間損傷などのワイヤロープの局所的な不連

続性の不具合。

3.15

金属部分の欠損,LMA(loss metallic of area)

新しいロープの公称金属断面積に対する欠損した金属断面積の割合。

注記 金属部分の欠損は,通常,一様な腐食,摩耗,機械的損傷,断線などの損傷に関連する。

3.16

端末処理,シージング(seizing)

ロープの端末に細い針金又はワイヤを何重にも巻き付けてロープをほどけにくくすること。

この線は接点及び谷の位置を示す

接点

4

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

取扱い及び保守

4.1

一般

クレーンの製造業者及び/又はロープの製造業者,又は供給業者が提供する取扱説明書に規定がない場

合は,4.2〜4.8に従うものとする。

4.2

ロープ交換

交換するロープは,クレーン製造業者によって指定された長さ,直径,構成,より方,より方向及び強

度のロープでなければならない。ただし,クレーン製造業者,ロープ製造業者又は他の適任者によって承

認された代替のロープを用いることができる。

なお,ロープ長さは,つり荷又はジブの位置が最も低い状態の場合に,ドラムに2巻き以上の捨巻きが

なければならない。

ロープ交換の記録は,保管しなければならない。

比較的大きい径の非自転性ロープの場合,両端を固定する追加手段を施工する必要がある。

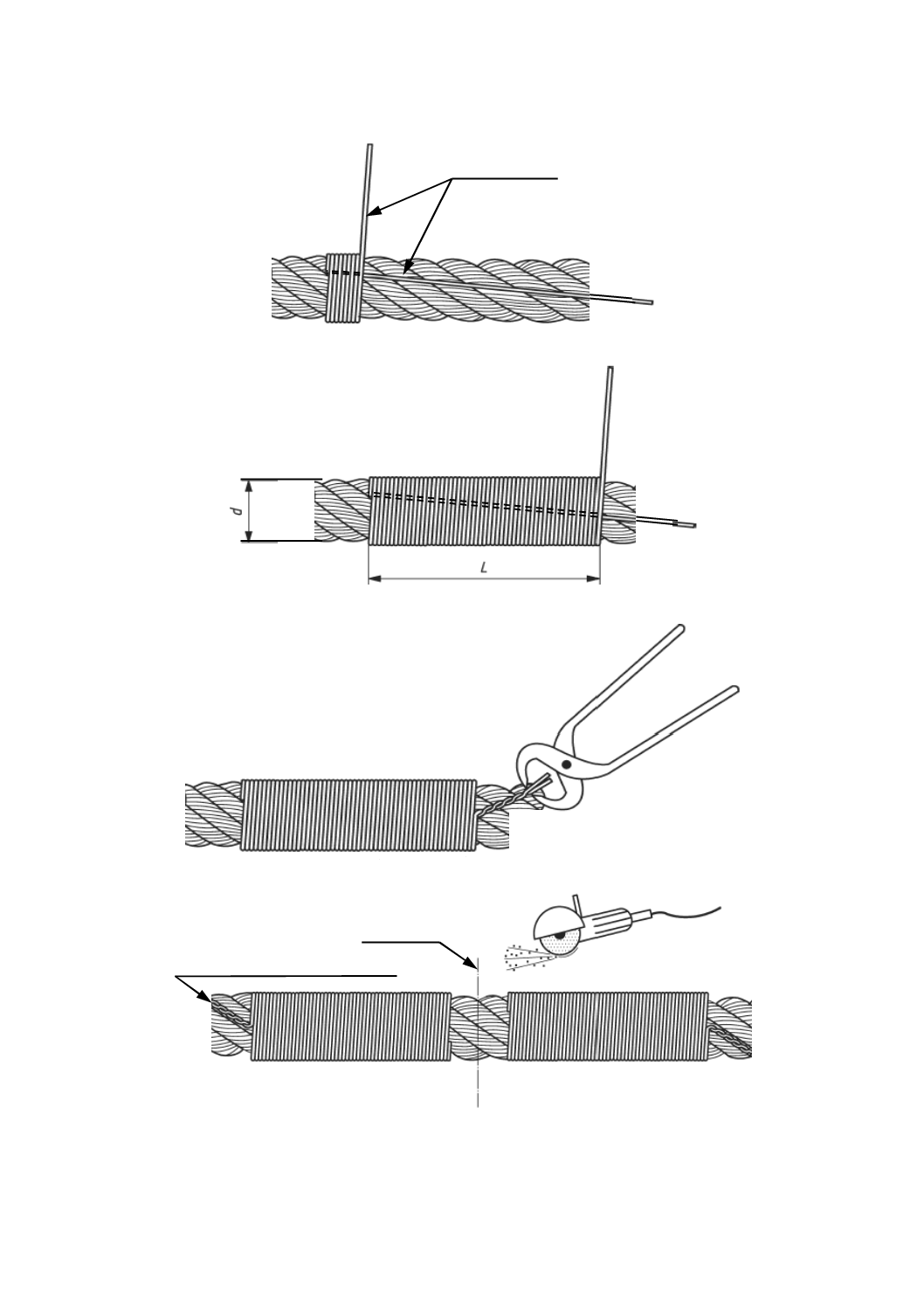

所定の長さのロープにするためにロープリールに巻かれた長いロープを切断する場合には,切断後によ

りが戻ることを防止する(すなわち,ほぐれないようにする。)ため,切断予定部の両端のシージングを行

わなければならない。

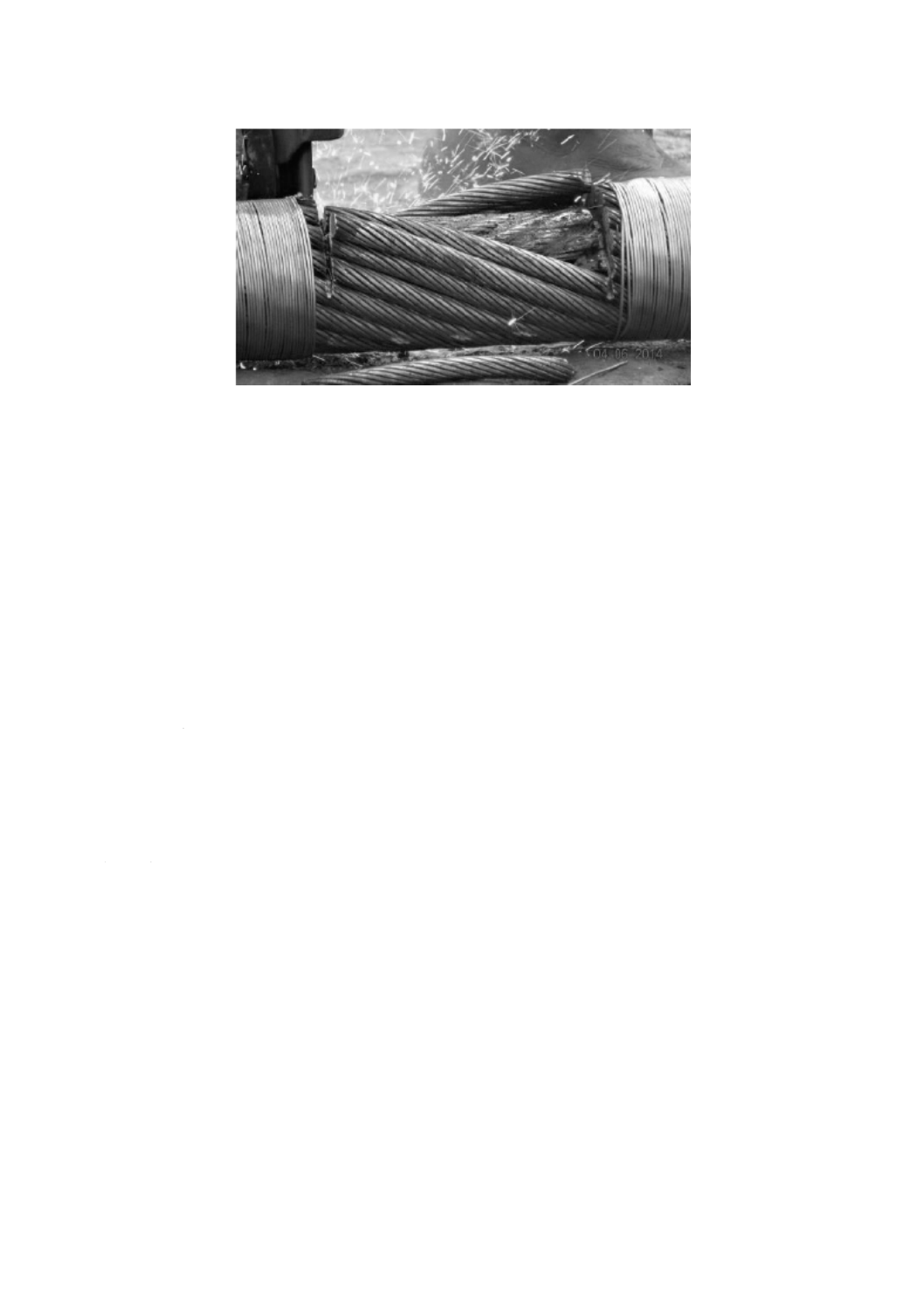

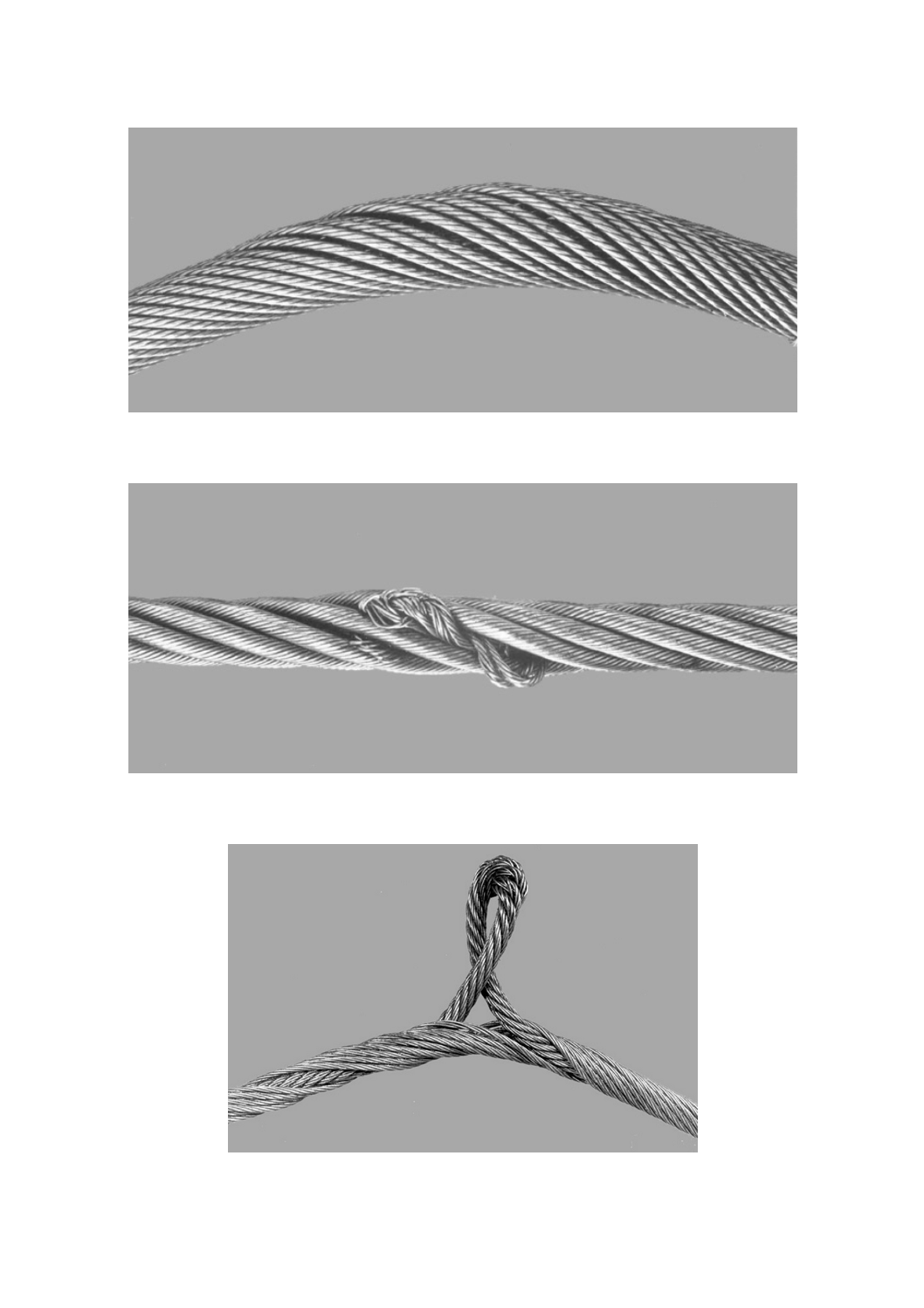

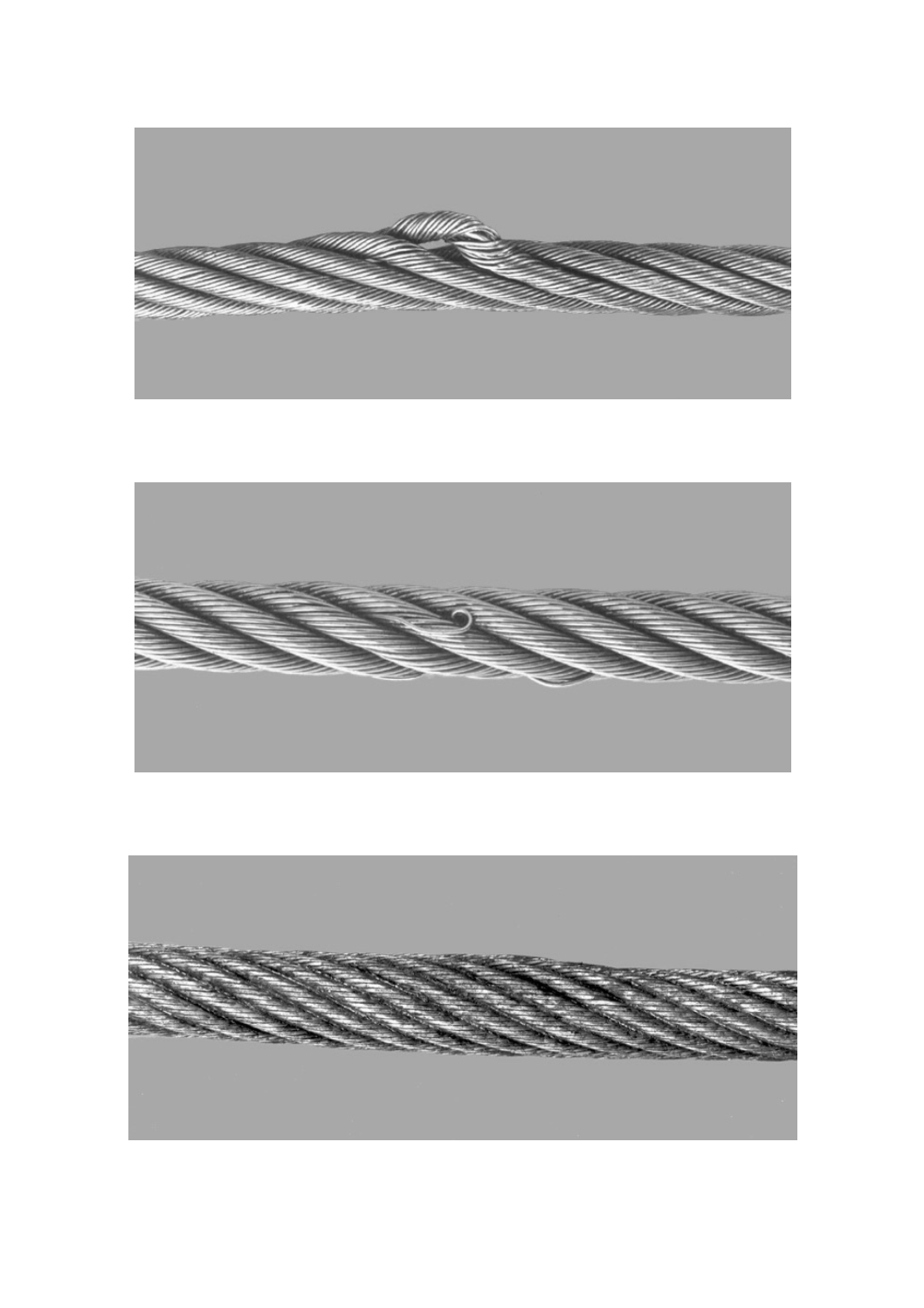

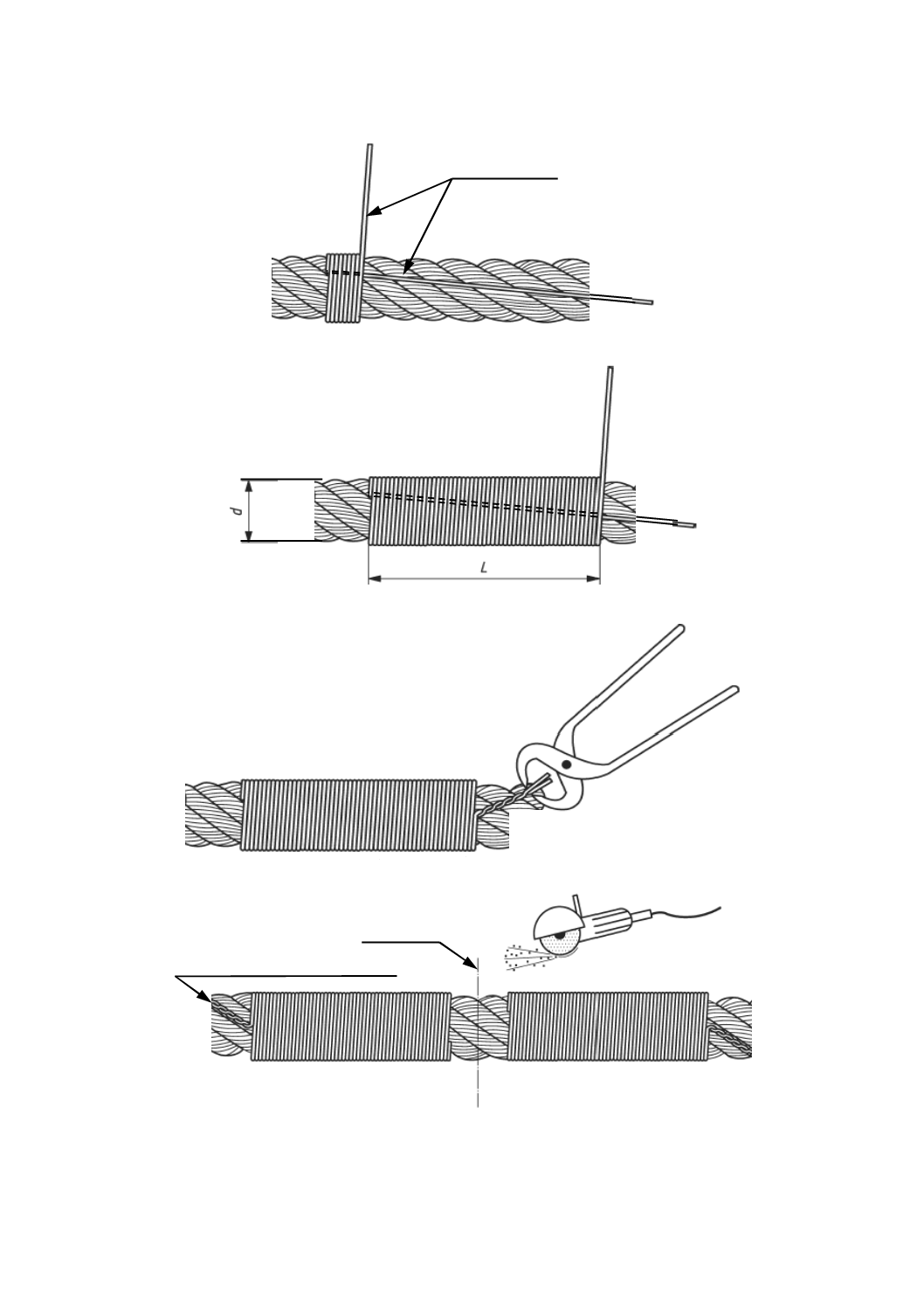

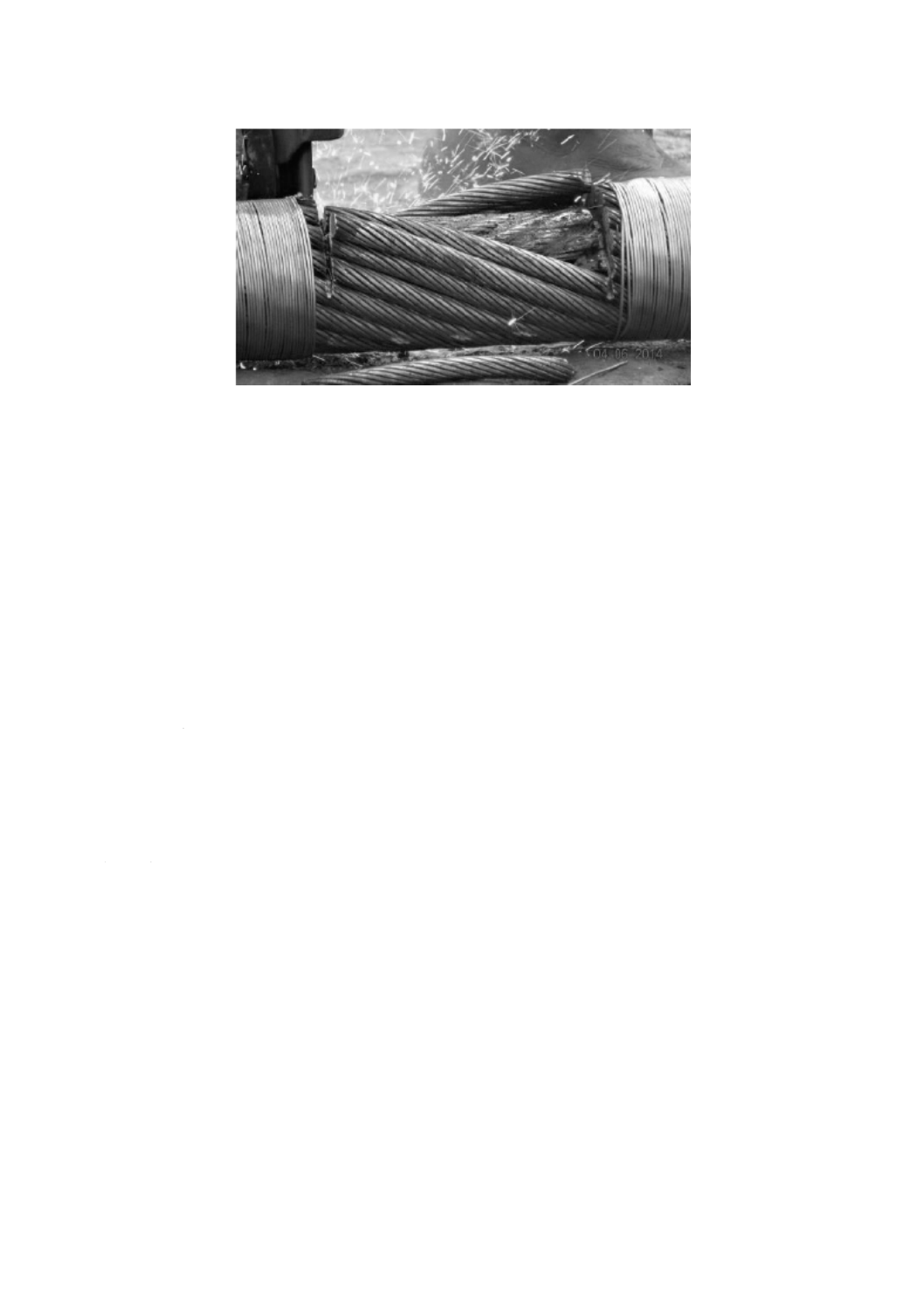

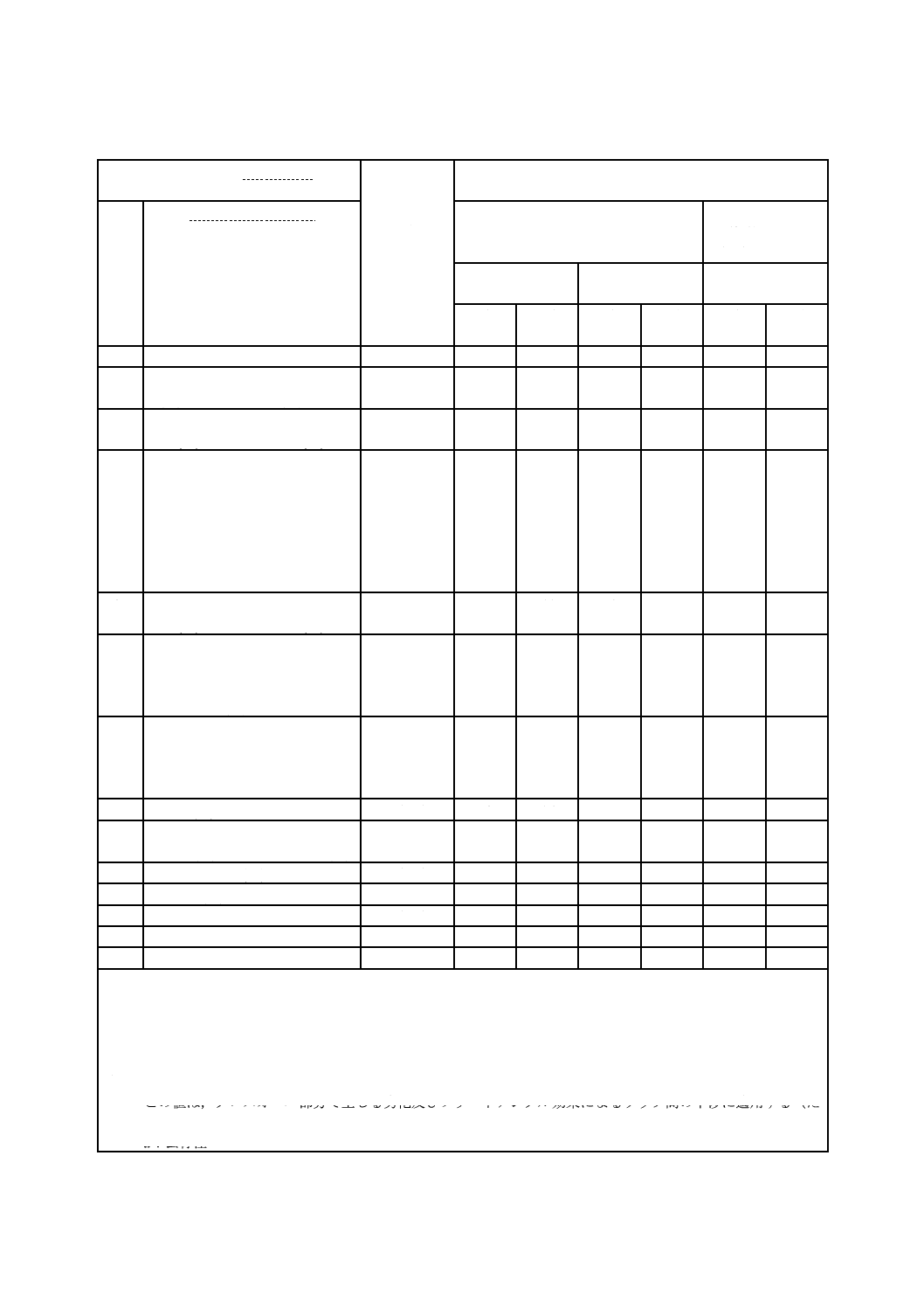

単層ストランドロープの切断前のシージング施工手順の例を,図2のa)〜d)に示す。非自転性ロープ又

は平行多層よりロープでは,より長いシージングが必要となる。大径の非自転性ロープの別のシージング

方法を,図3に示す。不適切又は不十分なシージングが適用された場合,切断後,よりが戻る(すなわち,

ほぐれる。)可能性がある。

交換ロープの端末処理は,クレーン製造業者及びロープ製造業者のほか,適任者によって承認されてい

ない限り,クレーン製造業者の取扱説明書に基づいて,ドラム,フックブロック又はクレーン構造体の固

定位置に使用されなければならない。

5

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) シージング線の巻き始め

b) シージング線の巻き終わり(L≧2d)

c) シージングのより合わせ

d) シージング処理後(切断前)

図2−単層ストランドロープの切断前の作業

切断位置

より合わせ部は谷の中に埋め込む

シージング線

6

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3−大径非自転性ロープ交換のシージング・切断方法

4.3

ロープの荷降ろし及び保管

事故及び/又は損傷を防止するために,ロープは注意して荷降ろしをしなければならない。リール又は

コイルの落下,及びフック又はフォークリフトのフォークによる当て傷を避けるとともに,ロープを損傷

又は変形させるような外力を与えてはならない。

ロープは,涼しく,湿気のない建屋内に保管し,床面に直接置いてはならない。また,化学薬品,化学

薬品煙霧,蒸気,その他の腐食性がある物質の影響を受ける場所に保管してはならない。

屋外に保管する場合には,湿気による腐食を防止するためロープに覆いをかけなければならない。

保管中のロープは,表面腐食などの劣化の兆候を定期的に点検し,適任者が必要と判断した場合,ロー

プ製造時のロープグリース又はそれと同等である適切な保存剤を塗布する。

高温な環境下では,リールは,ロープからロープグリースの落下を防ぐために,定期的に半回転させな

ければならない。

4.4

ロープを取り付ける前の状態

ロープを取り付ける前に受け取る場合,ロープ及びその検査成績書を確認して,ロープが指示どおりの

仕様であることを確認する必要がある。

取り付けるロープの最小破断力は,クレーン製造業者が指定した値より小さくてはならない。

ロープに腐食が発生する可能性のある期間,保管し続けた場合は,目視点検をし,更にMRT検査を実

施した方がよい。

全てのシーブ及びドラムの溝の状態を確認して,新しいロープの径を許容することができ,条痕などの

ロープ傷痕がなく,安全にロープを支えるために十分な厚さであることを確実に点検する。

シーブ溝の直径は,ロープの公称径よりも7〜10 %大きくすることが望ましい。

4.5

ロープの取付け

ロープの引出し及び/又は取付けのとき,より入り及びより戻りが発生しないように,あらゆる予防策

を講じなければならない。

より入り及びより戻りが起こると,ロープにループ,キンク又は曲がりが生じ,使用に適さなくなる。

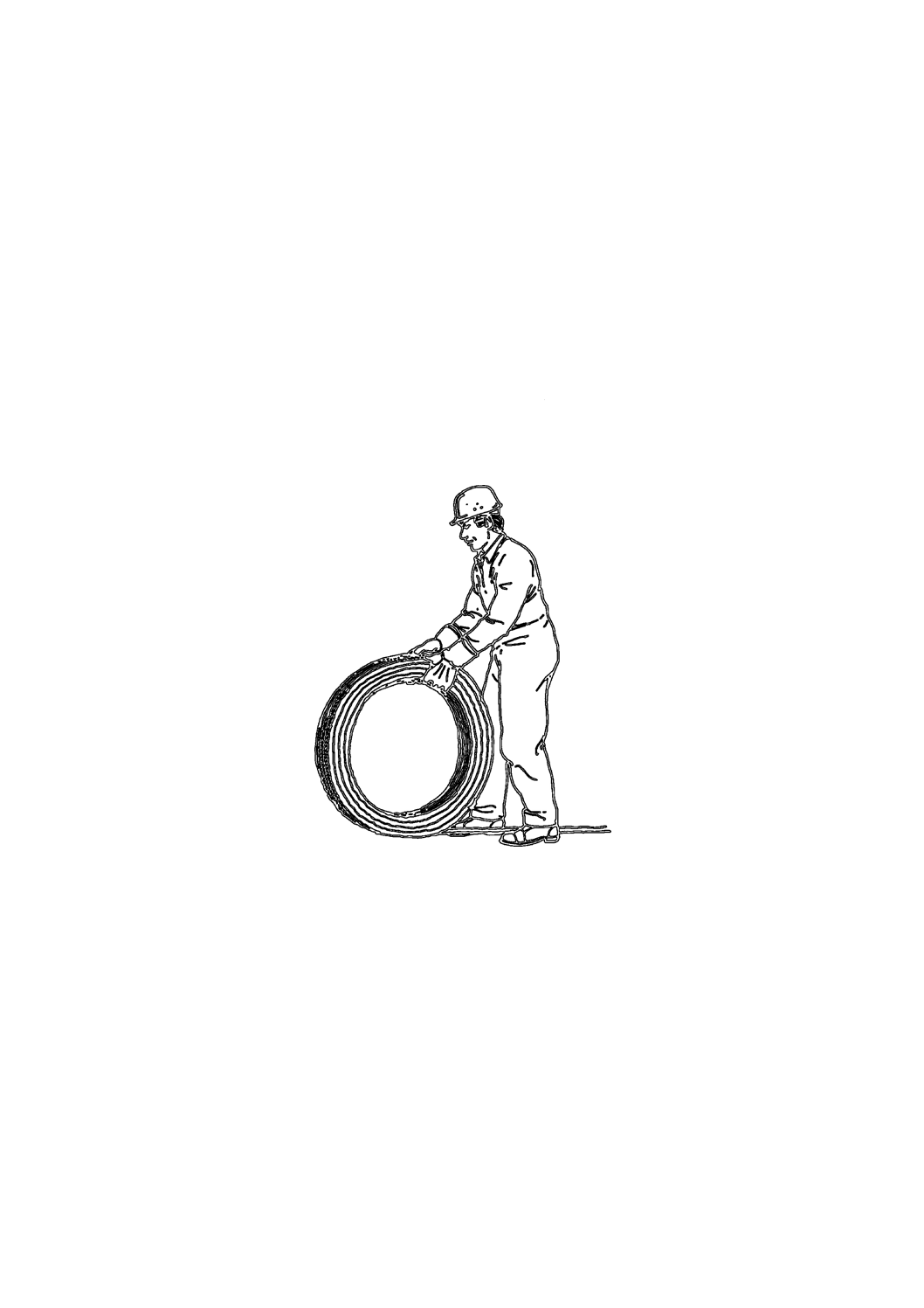

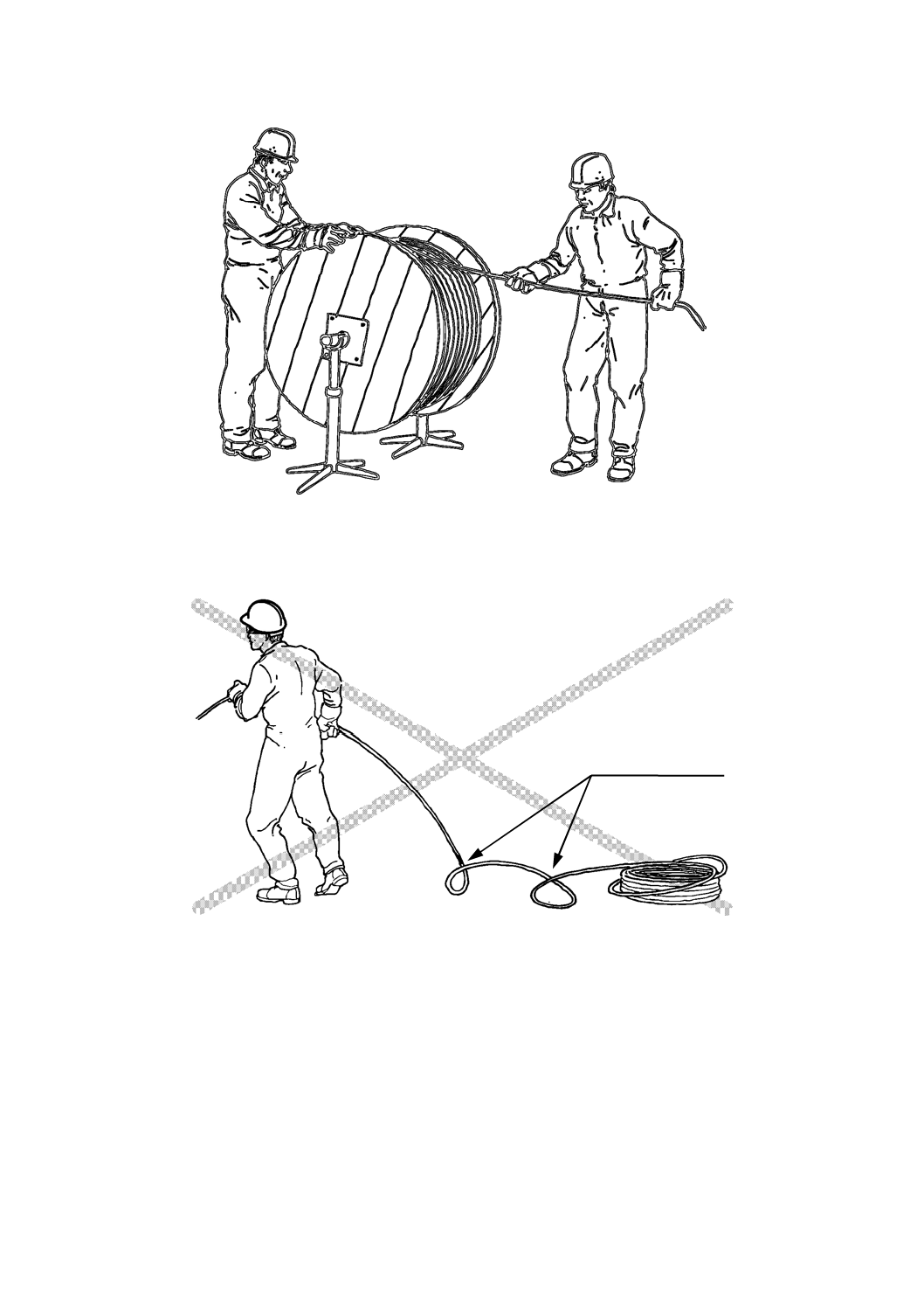

これらの発生を防止するために,ロープが緩まないように,まっ直ぐに引き出さなければならない(図

4参照)。

コイルで供給されたロープは,ターンテーブルの上に配置し,直線的に引き出さなければならない。た

だし,ロープの長さが短い場合,ロープの外側端を自由にし,残りのロープを地面に沿って転がしてもよ

7

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

い[図4 a)参照]。

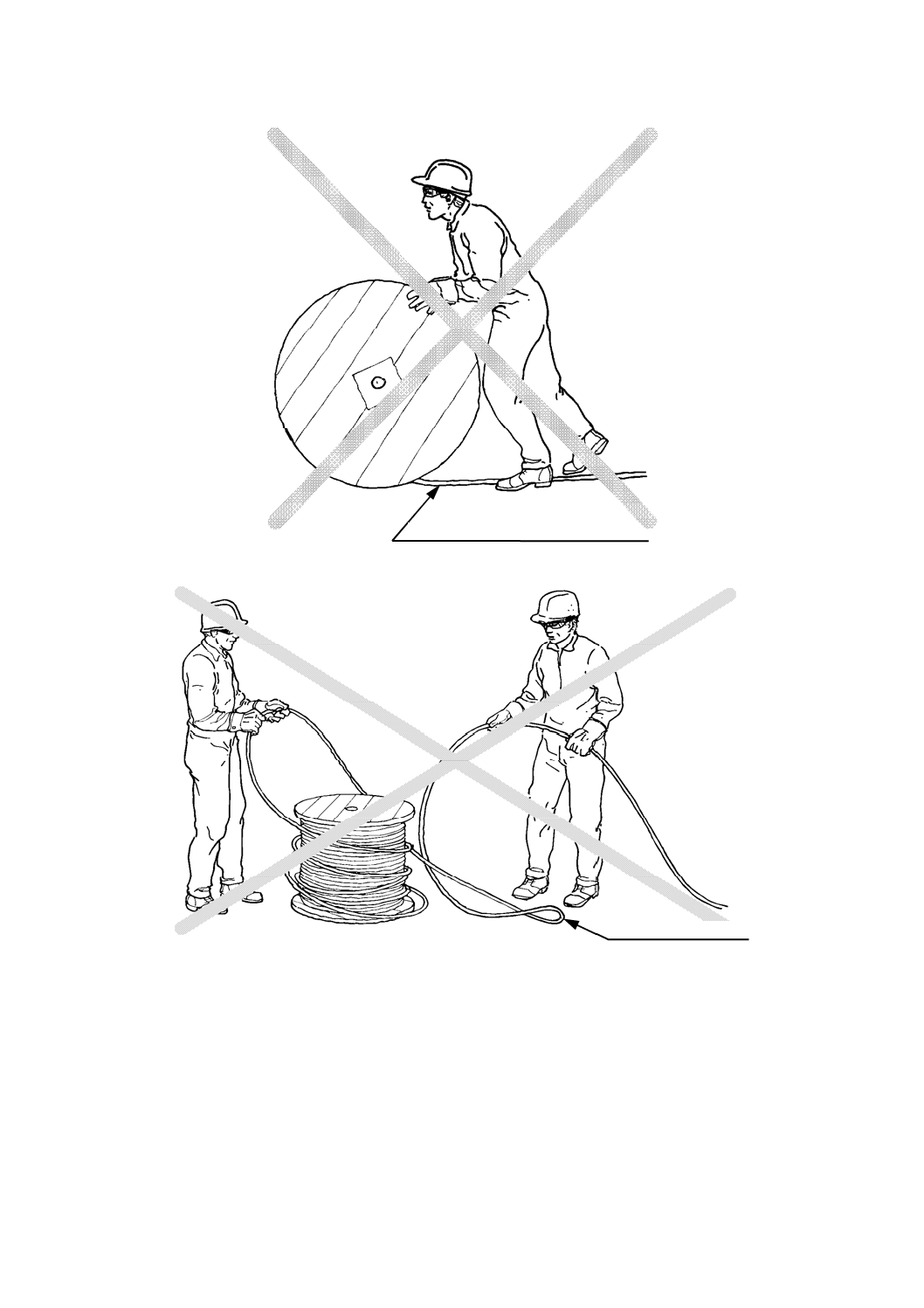

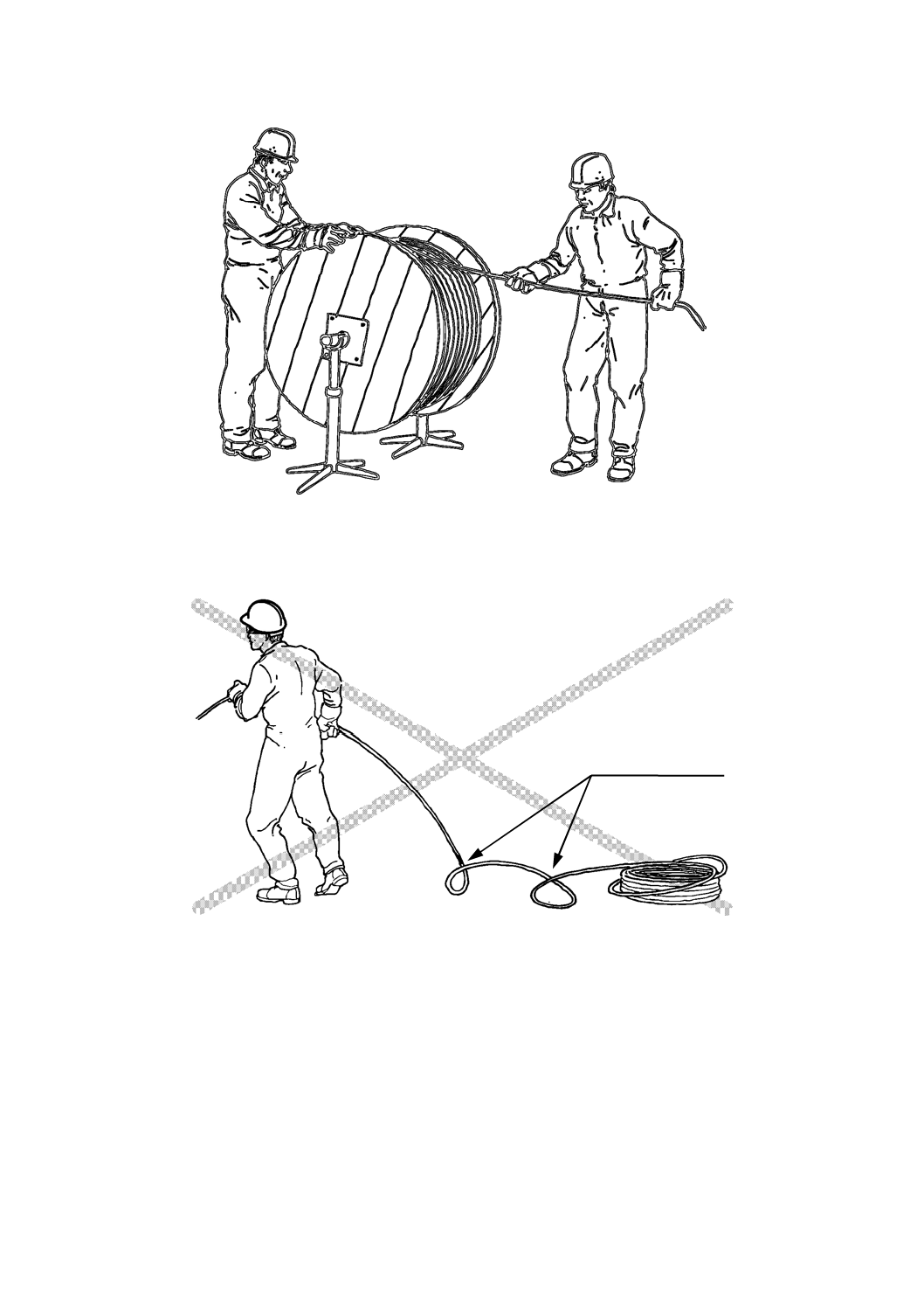

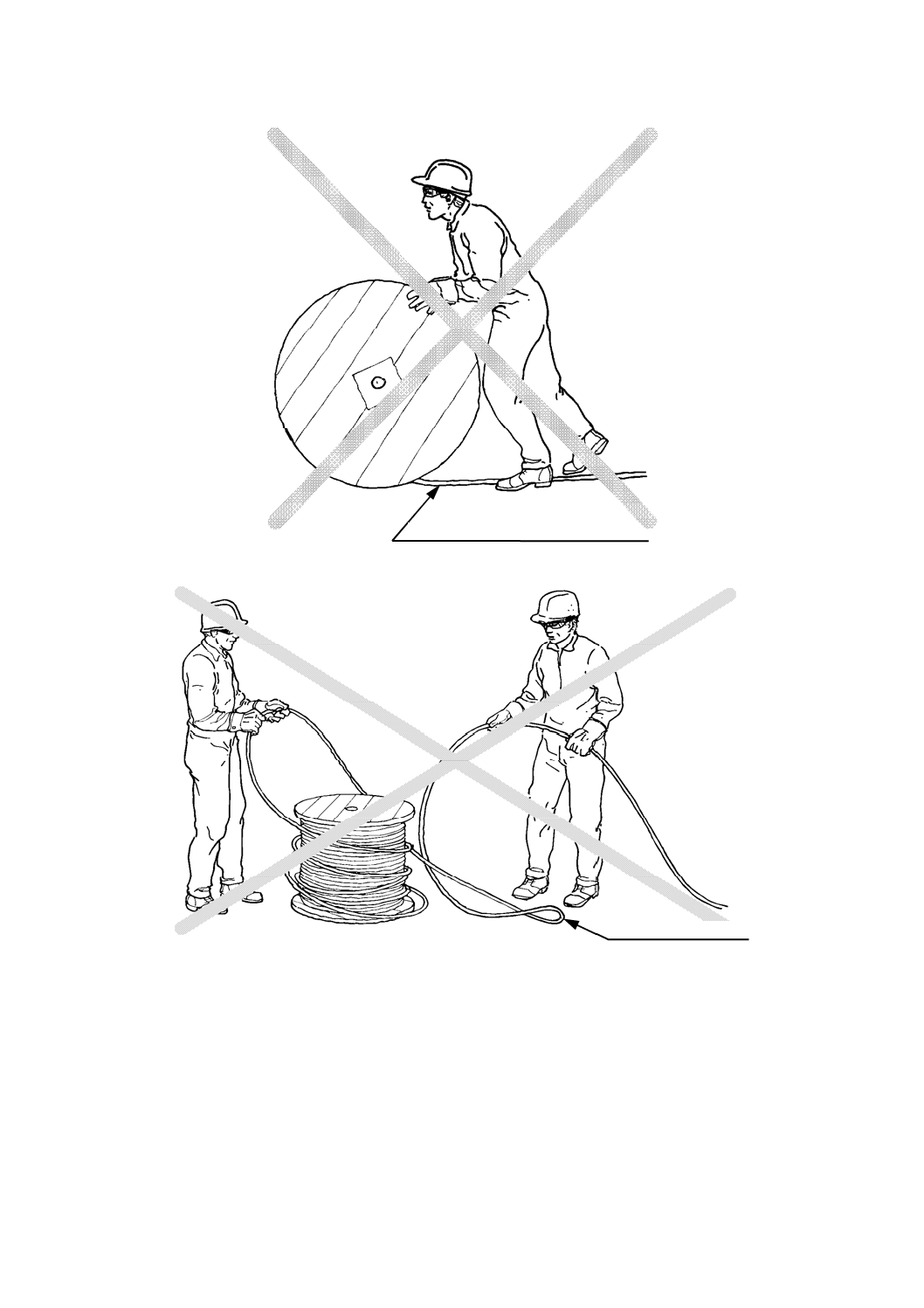

コイル又はリールを地面に横置きにしたままロープを引き出したり,又は地面に沿ってリールを転がす

ことでロープの巻きを引き出してはならない(図5参照)。

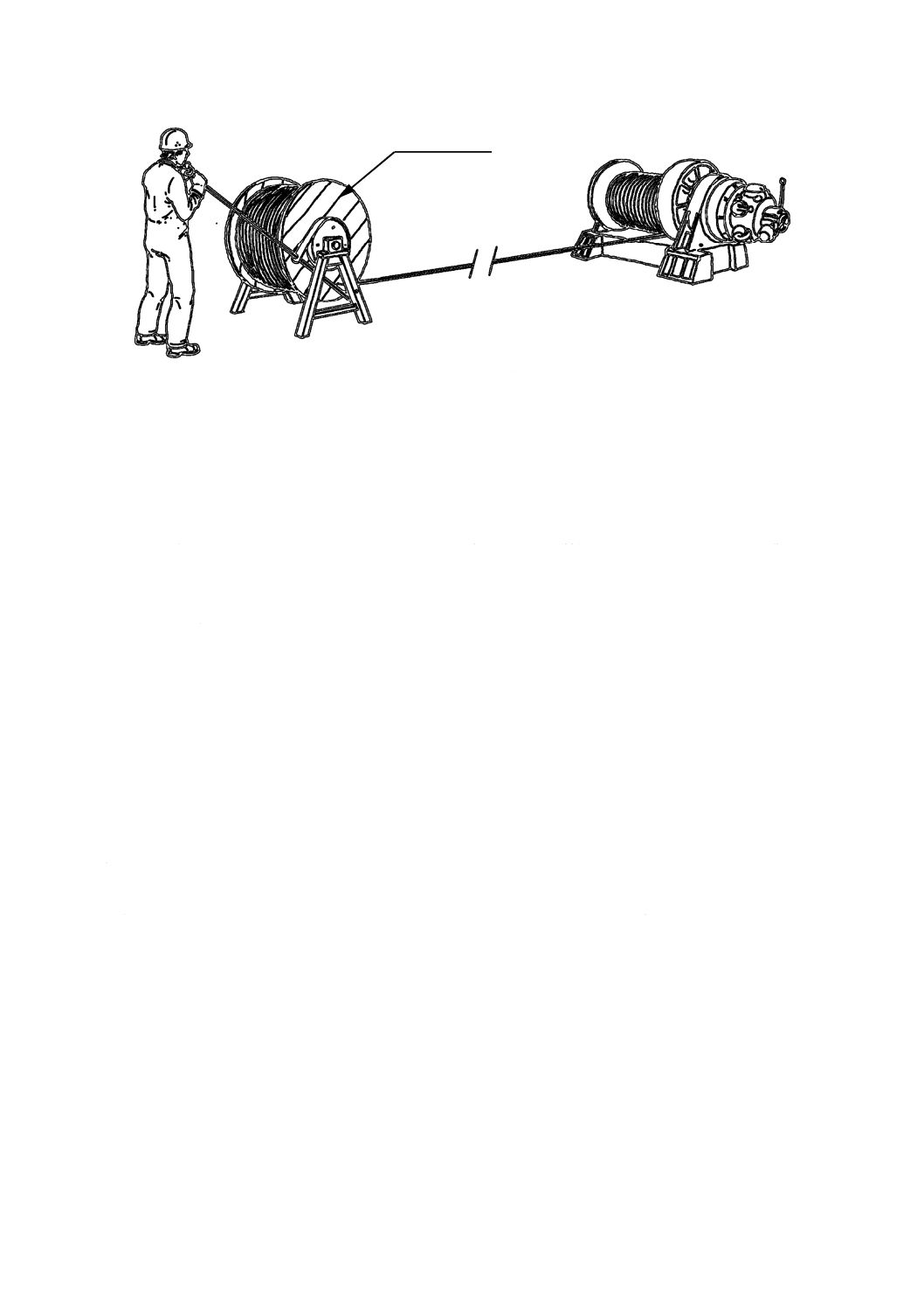

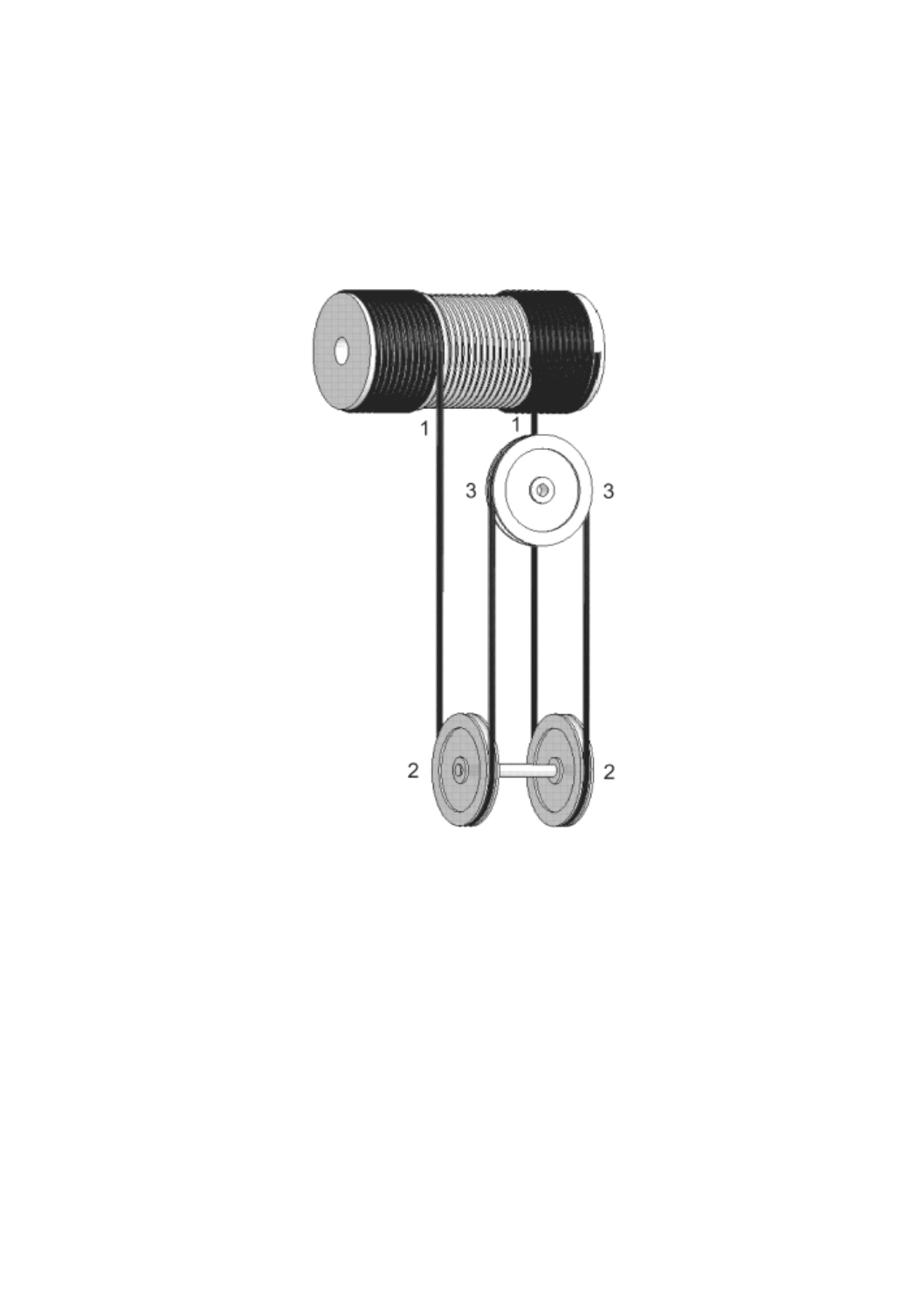

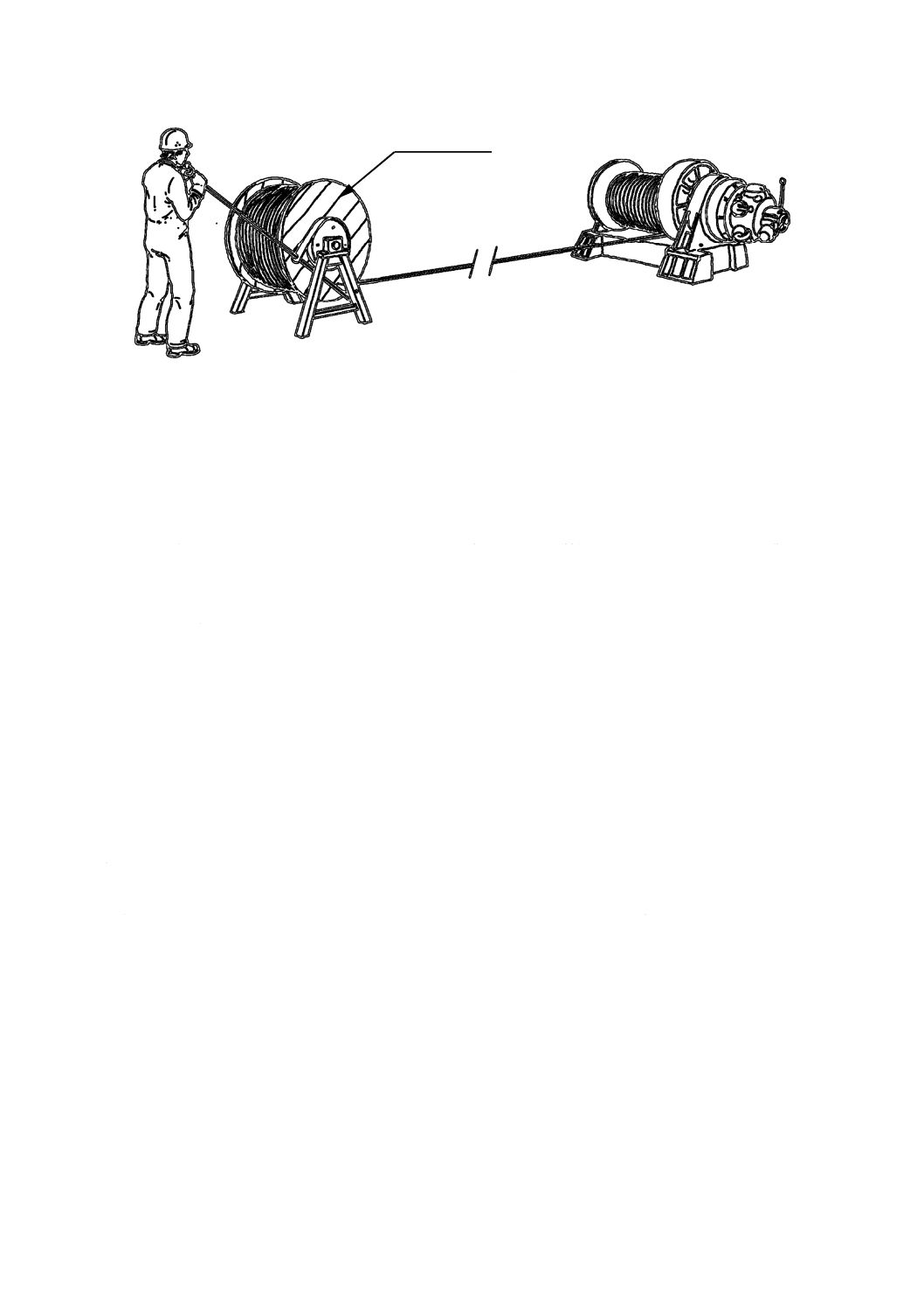

フリートアングルを最小値にして,望ましくない回転作用を避けるために,リールで供給されるロープ

長さに応じて,できるだけクレーン又は巻上装置から遠くに,供給リール,支持台又は架台を置く。

ロープを地面上で直接扱うのではなく,適切なマット(例えば,使用済みのコンベヤベルト)上で扱う

ことで,ロープに砂又は汚染物質が浸入することを防止する。

回転式のリールの慣性力が大きいことに留意して,ロープをゆっくり引き出すように制御する必要があ

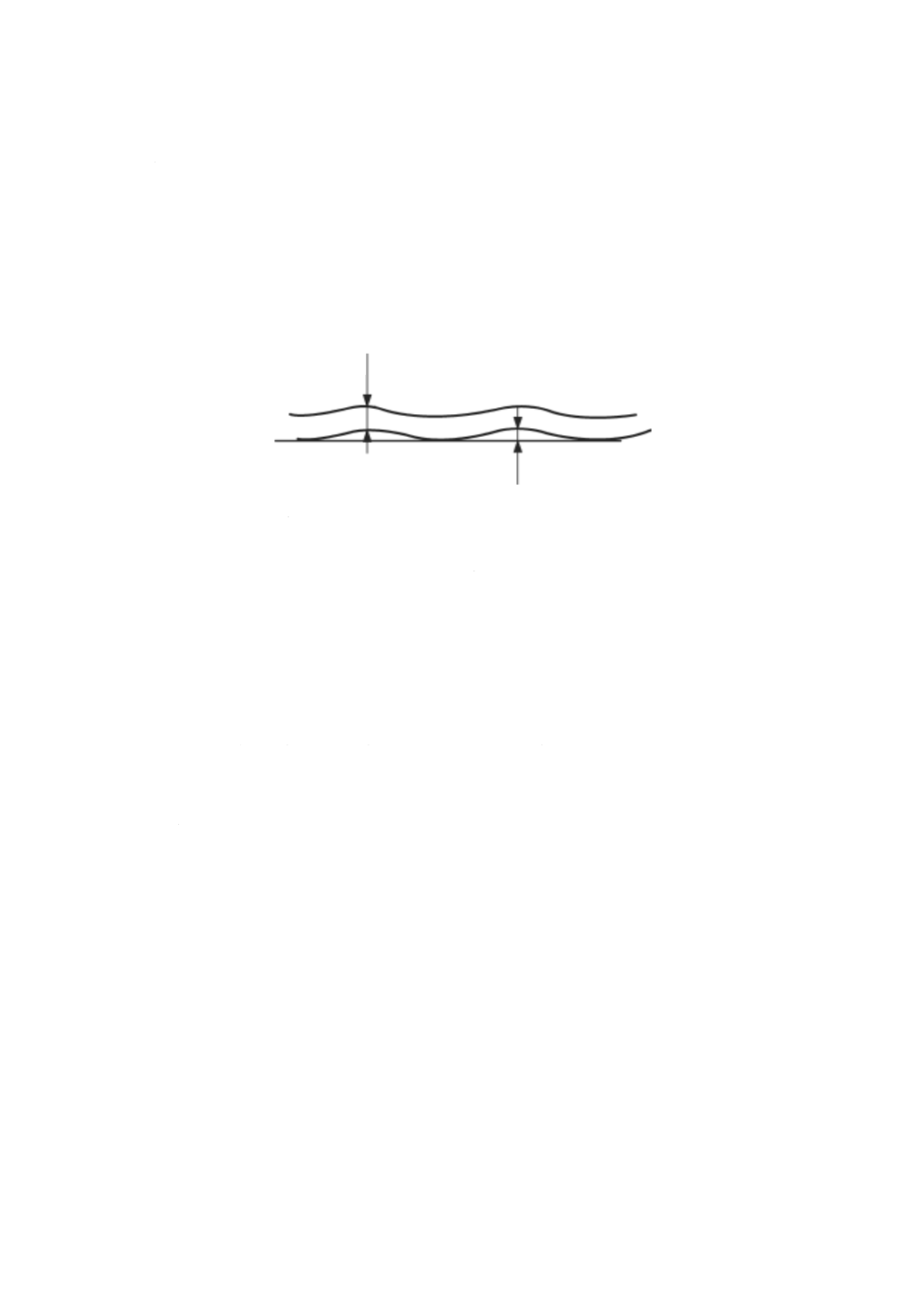

る。比較的小さなリールでは,通常,一つのブレーキを使用することで制御できる(図6参照)。

大きなリールでは,一旦回転が始まればかなりの慣性力をもち,しっかりとしたブレーキが必要になる。

ロープの取付け中は,可能な限りロープが常に同じ方向に曲げられるようにしなければならない。例え

ば,リールの上部からドラムの上部(いわゆる,“Top to Top”)に巻き取るようにする。また,リールの下

部からドラムの下部(いわゆる,“Bottom to Bottom”)に巻き取るようにする(図6参照)。

a) コイルから引き出すとき

図4−ロープを引き出すときの正しい手順

8

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) リールから引き出すとき

図4−ロープを引き出すときの正しい手順(続き)

a) コイルから引き出すとき

図5−ロープを引き出すときの誤った手順

キンクを生じやすい

9

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) リールから引き出すとき

c) リールから引き出すとき

図5−ロープを引き出すときの誤った手順(続き)

キンクを生じやすい

ロープが引きずられ,すり傷がつく

10

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6−張力を加えてリール下部からドラム下部への巻取り例

ロープを多層巻きする場合では,ロープにロープの破断力の2.5〜5 %に相当する張力を与えて巻き取る。

この措置によって,底層部のロープがしっかりと巻かれ,上層部のロープのためのしっかりとした基部が

形成される。

ドラム及び外側フランジにロープ端末を固定するときは,クレーン製造業者の取扱説明書に従い,確実

に行わなければならない。

ロープ取付け中,クレーン及びホイストのどこかの部位にこす(擦)れないようにロープを保護する。

4.6

新しいロープの試運転

ロープを交換してクレーンを使用する前に,ロープの作動に伴う制限装置及び表示機器が的確に機能し

ていることを確認する。

ロープを実際の運転条件に慣らすための試運転では,低い速度で運転する必要がある。試運転の荷重は,

一般的に,ロープの使用荷重の10 %以下とする。

4.7

ロープの保守

ロープの保守は,クレーンの種類,使用頻度,環境条件及びロープの種類に応じて行わなければならな

い。

ロープの使用期間中,特にシーブを通過してドラムに出入りする区間,及びエコライザシーブに関わる

区間において,ロープグリースの乾燥又は腐食の兆候が見られる前に,適任者の決定に従って,ロープに

適時ロープグリースを塗布しなければならない。必要に応じて,塗布する前にロープを清掃する必要があ

る。

ロープグリースは,ロープ製造業者によって塗布された最初のロープグリースと同等のものであって,

浸透特性をもつものでなければならない。ロープグリースの種類がクレーン取扱説明書で規定されていな

い場合,使用者は,クレーン製造業者又はロープ製造業者から指導を受けなければならない。

ロープの寿命が短いのは,メンテナンスの欠如,特に,クレーン又はホイストが腐食性のある環境で使

用され,何らかの理由からロープグリースの塗布がなされないことによって生じる可能性がある。このよ

うな場合には,状況に応じてロープの点検周期を短縮しなければならない。

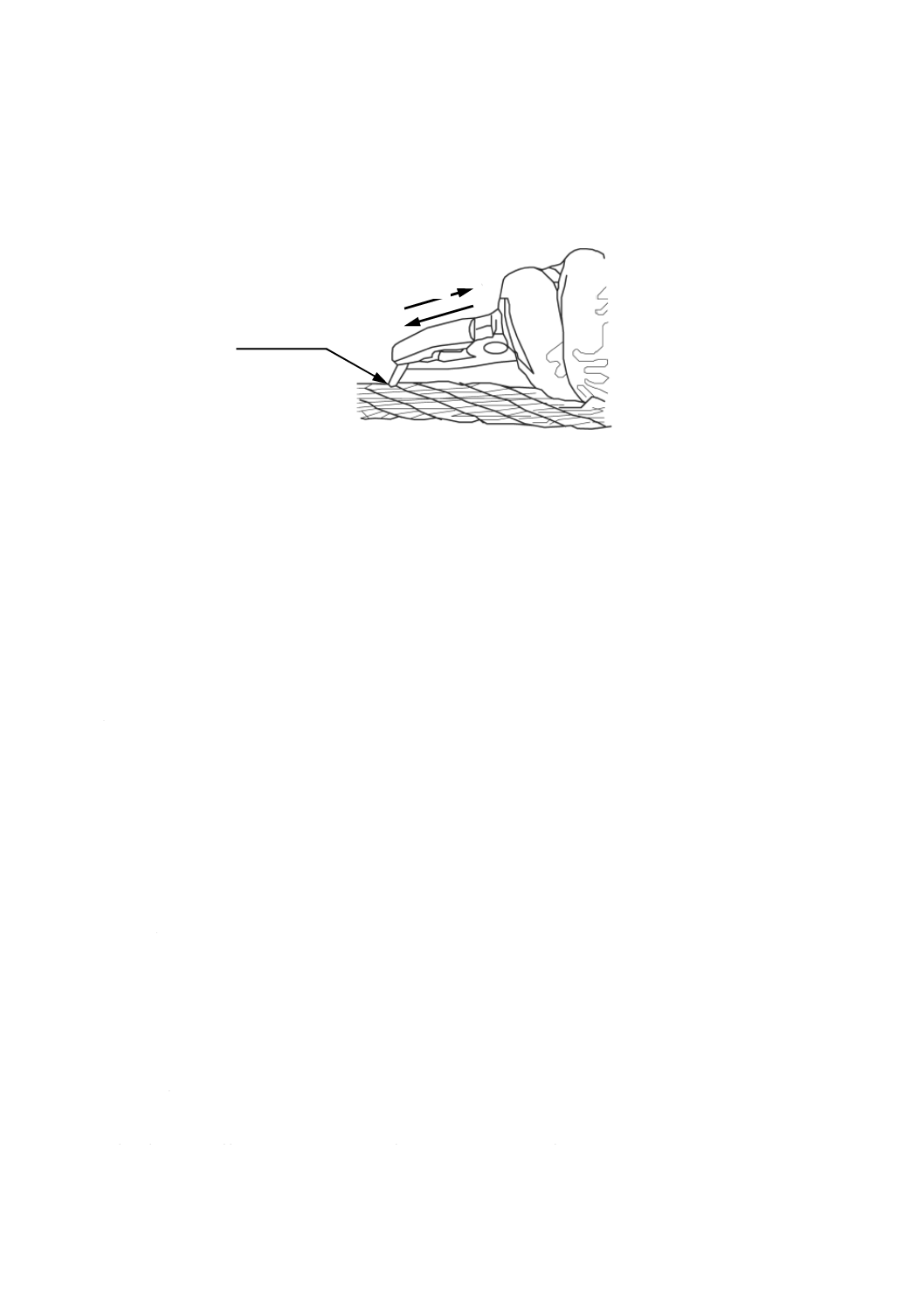

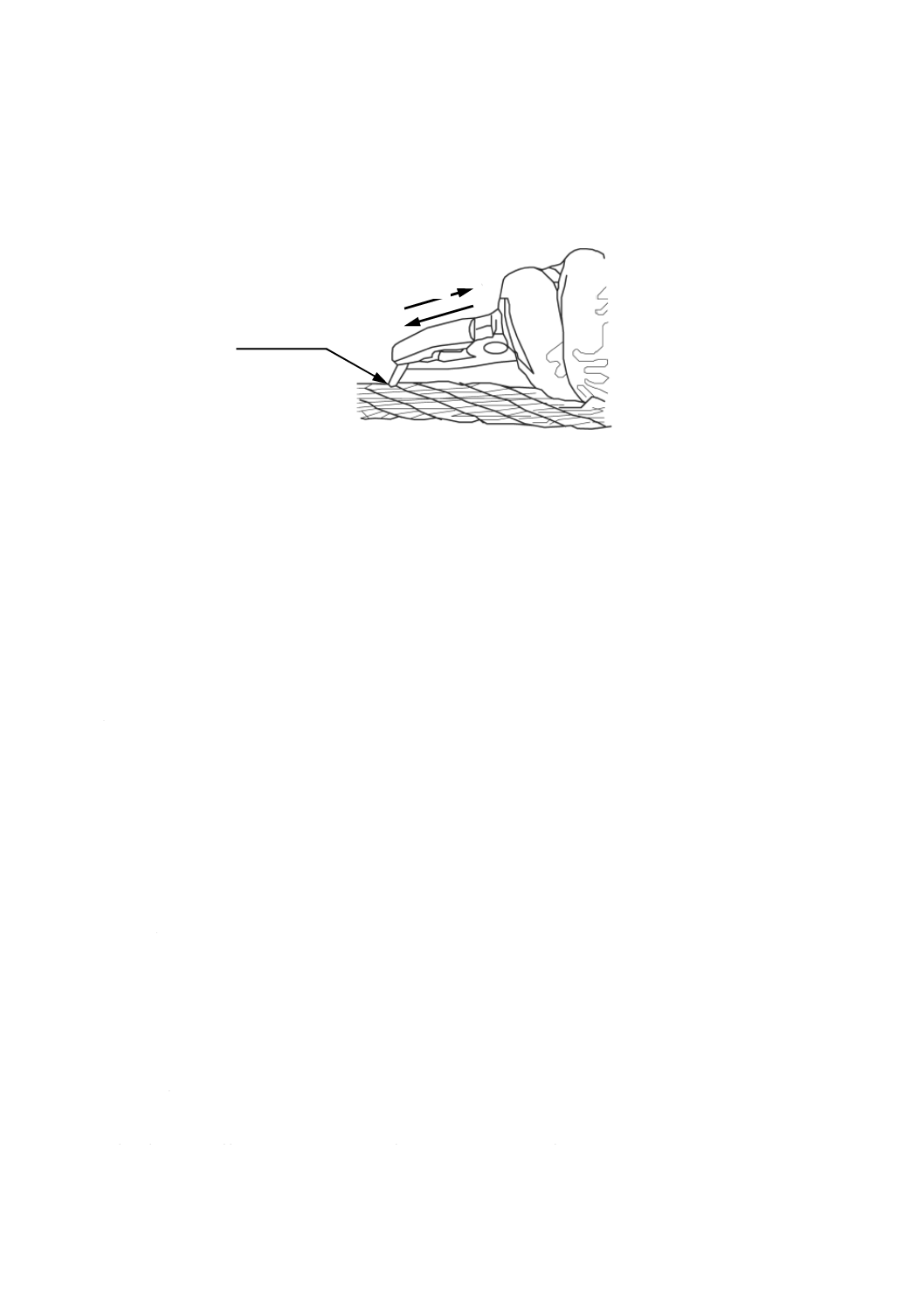

過度にロープから突き出た素線断線部分が,シーブを通過するときに,他の部分と重なって局部的な劣

化が生じることを防ぐために,素線断線部分の突き出た部分をつかんで,最終的に折れるまで前後に曲げ

続けることによって,素線断線部分を取り除く(折れた部分は,必ずストランド間の谷位置になるように

する。)(図7参照)。保守のため,素線断線部分をロープから取り除く場合は,ロープ点検者への情報と

して,その位置を記録する必要がある。このような措置がとられた場合,これは断線数として数え,断線

ブレーキ装置

11

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の廃棄基準に関連してロープの状態を評価する際に加算して考慮しなければならない。

素線断線が末端周辺だけにあることが明らかな場合で,ロープがその範囲に沿ってほかの場所に影響を

与えない場合,ロープを切りつめて端末処理を再処理できる。この処理を行う前に,ロープが,最大巻出

し限界においてクレーンのドラムに2巻き以上の捨巻きが残ることを確認しなければならない。

図7−突き出したワイヤの除去

4.8

ロープに関連する部品の保守

クレーンの取扱説明書に規定された指示事項に加え,巻取りドラム又はシーブが軸受によって円滑に回

転していることの確認を定期的に点検する必要がある。

注記 動きにくいシーブ又はローラは,激しく不均一に摩耗し,ロープに過度の摩耗を引き起こす。

不良なエコライザシーブは,ロープのし(弛)緩において不均等な負荷を引き起こす。

5

ロープの点検

5.1

一般

クレーンの製造業者及び/又はロープの製造業者,又は供給業者が提供する取扱説明書に規定がない場

合は,5.2〜5.6に従うものとする。

5.2

日常点検

ロープの外観から点検できる部分については,作業開始前にロープの一般的な劣化及び損傷の有無につ

いて点検しなければならない。特に,附属書Aに示すようにクレーンへの取付部に注意を払わなければな

らない。

ロープは,ドラム上及びシーブ上に正しく設置されているか,又は正常な動作位置から移動していない

かを確実に点検する。

ロープの状態に顕著な変化が認められた場合は,5.3の規定によって,適任者によるロープの点検を行わ

なければならない。

クレーンが新しい場所に移動し再組立てされた場合,装備が変更された場合などは,この細分箇条に示

す日常点検に従い,目視点検を実施しなければならない。

クレーンの運転者には,十分な訓練を受け,日常点検を行う能力があると判断された範囲で,日常点検

の実施を任せることができる。

5.3

定期点検

5.3.1

一般

定期点検は,適任者が実施しなければならない。

定期点検で得た情報は,ロープが次の状態にあるかどうかを決定するために使用する。

繰り返し曲げて折りとる

素線断線部

12

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 次の定期点検を受けるときまで,安全に使用できるかどうか

b) 直ちに,又は所定の期間内で交換するかどうか

適切な評価方法,すなわち目視点検及び/又は寸法計測又はMRTを用いて,劣化の程度を比率(例え

ば,20 %,40 %,60 %,80 %又は100 %)又は言葉(例えば,僅か,中,高い,大変高い又は廃棄)のい

ずれかで評価又は表現する。

試運転前にロープに発生した可能性のあるどんな損傷も,適任者によって評価され,その点検結果は記

録しなければならない。

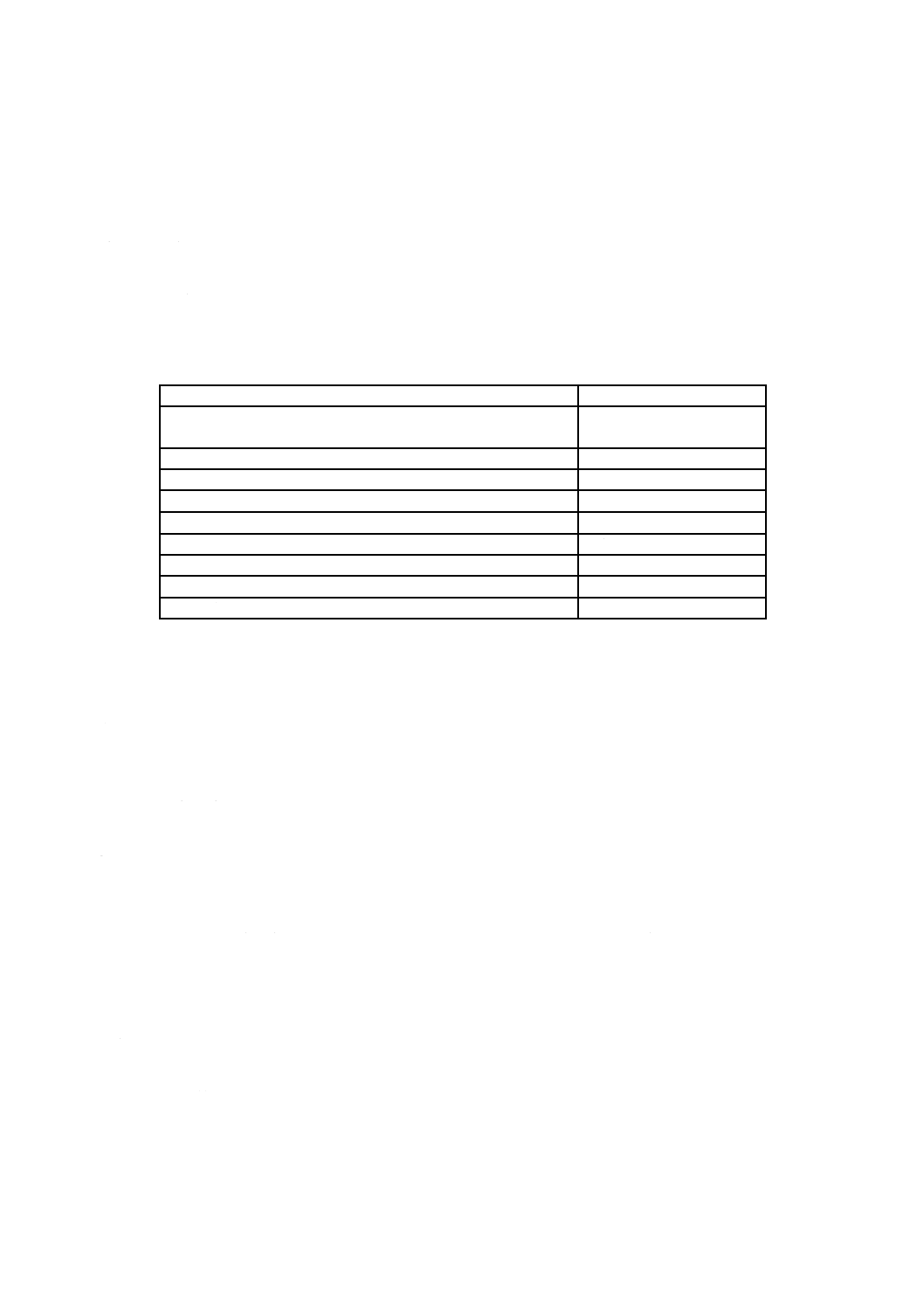

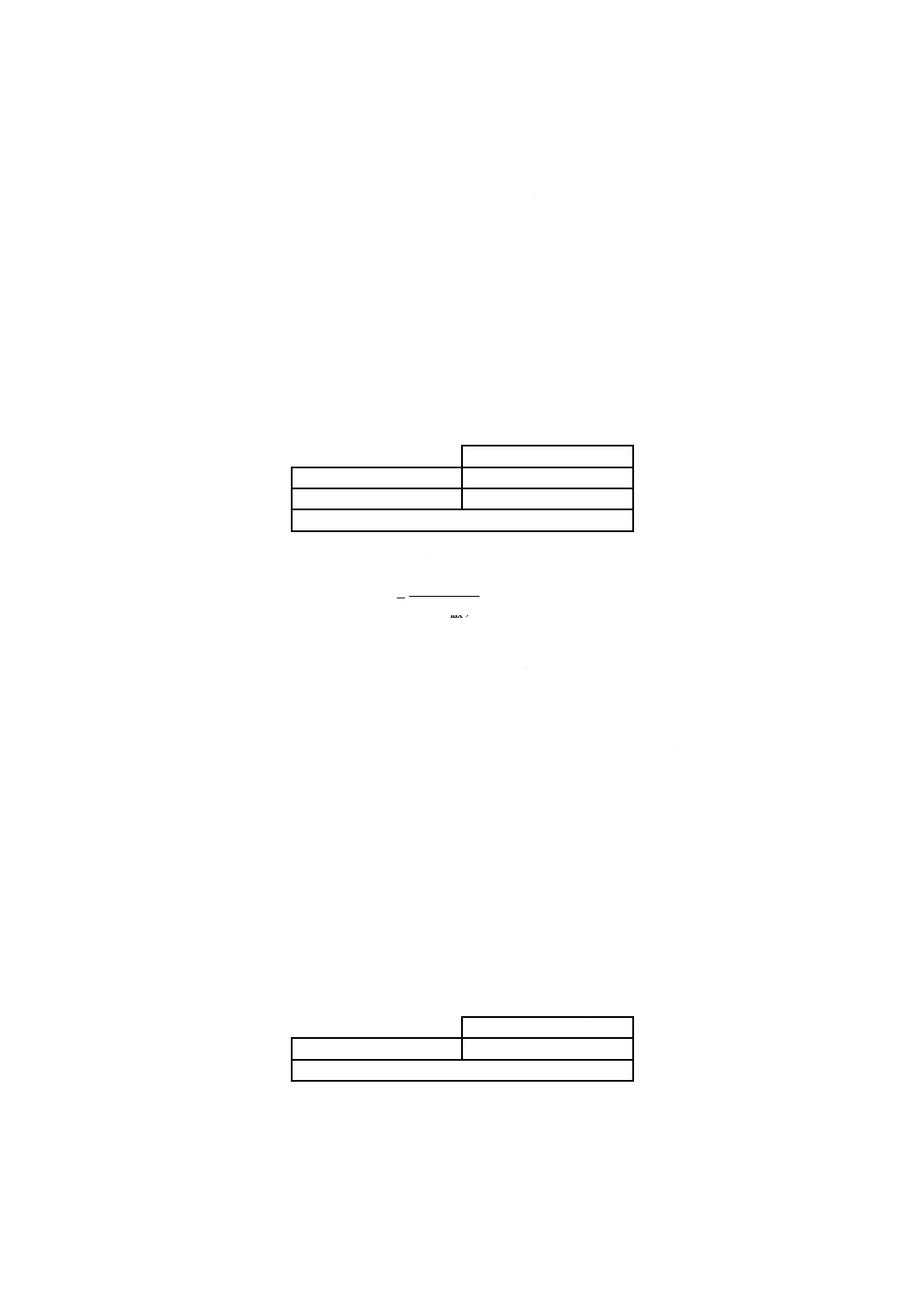

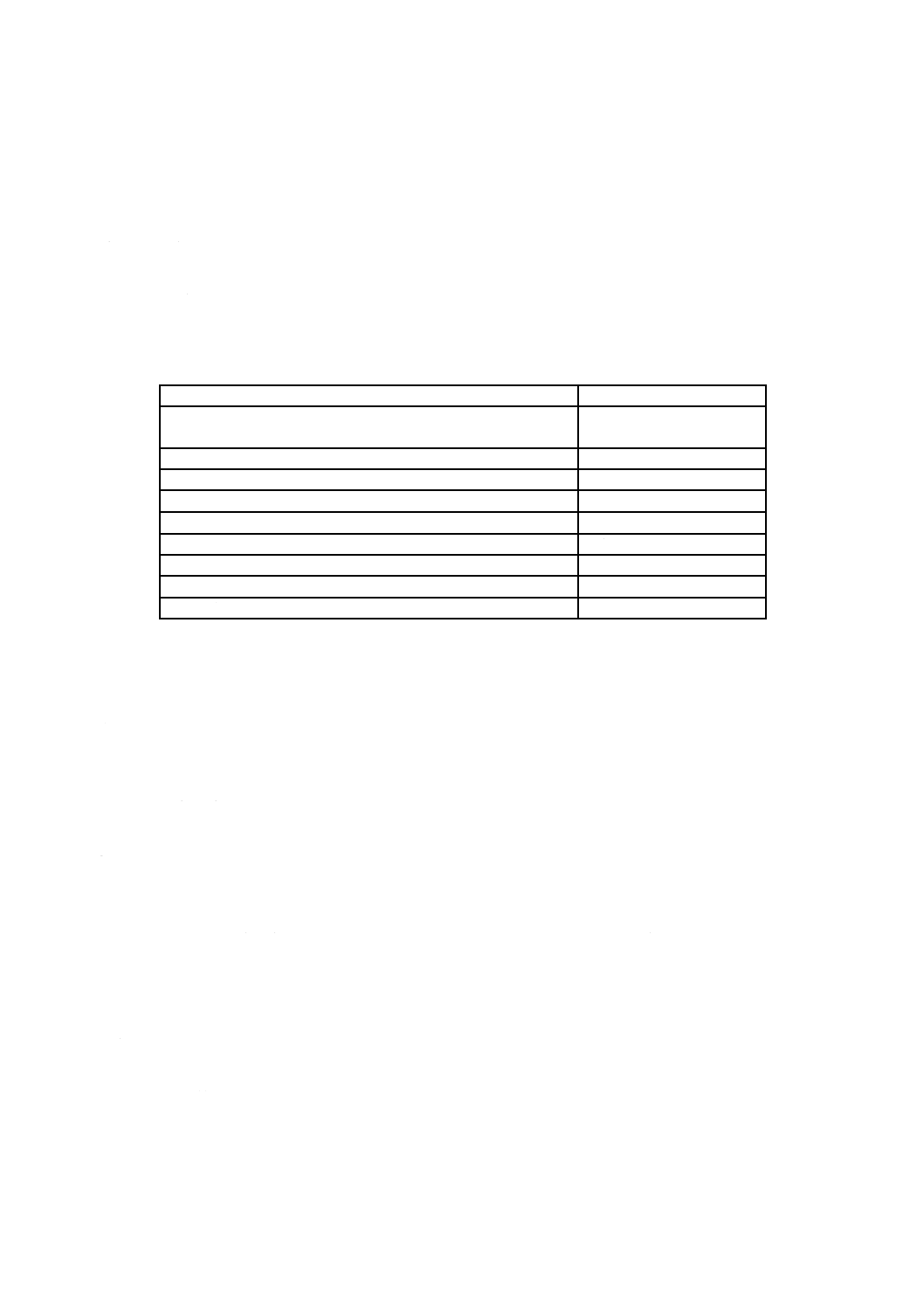

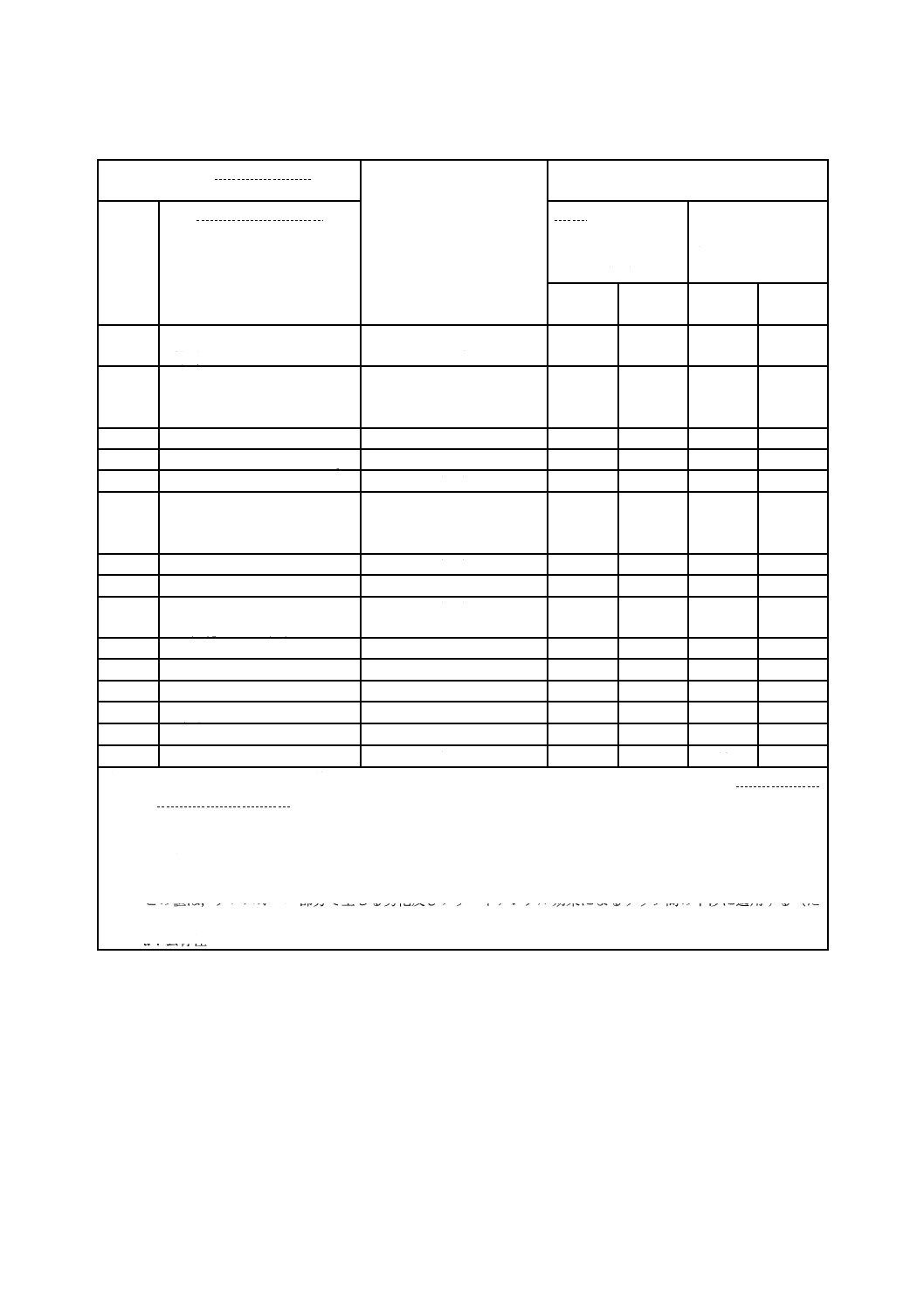

一般的な劣化の共通モード及び評価方法を,表1に示す。

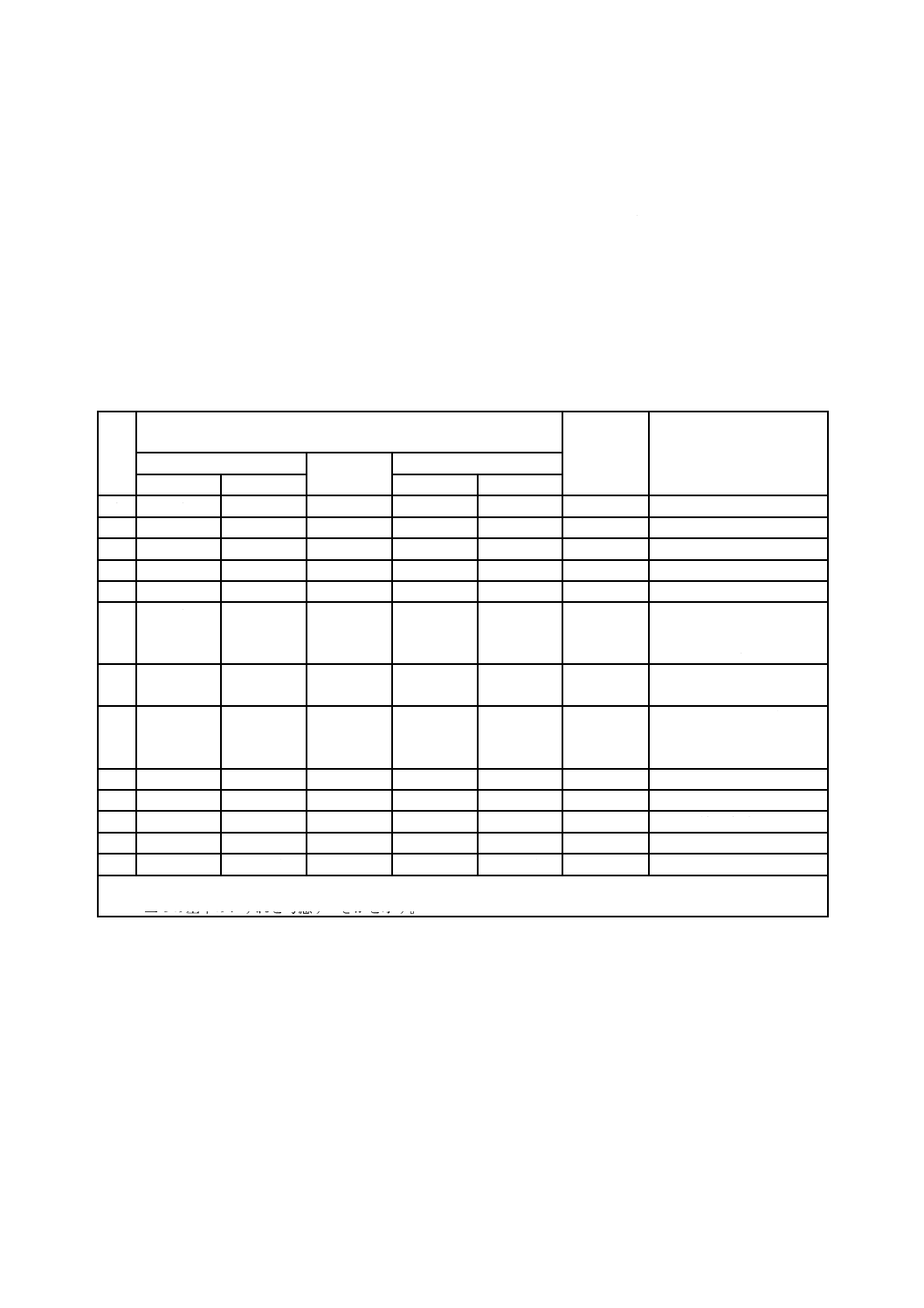

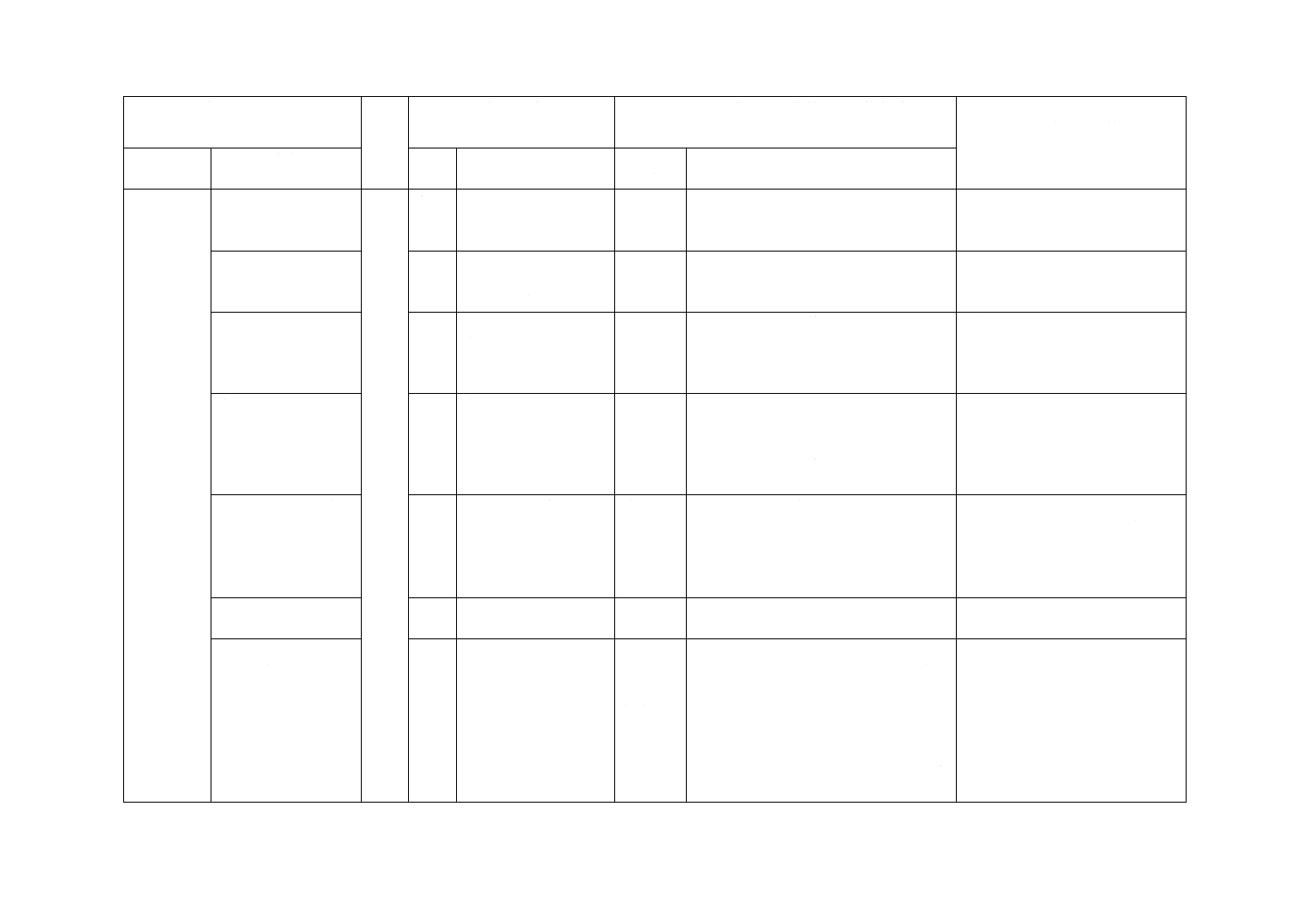

表1−劣化モード及び評価方法

劣化モード

評価方法

可視素線断線数(ランダムに分布した断線,局部的な素線断線,

谷部断線及びそれらの近傍又は端末を含む。)

数量を計数

断線による金属断面積の損失

目視,MRT

ロープ径の減少(外部摩耗,内部摩耗及び心の劣化)

寸法計測

断線以外の要因による金属断面積の損失(摩耗,腐食など)

目視,MRT

ストランドの亀裂

目視

腐食(外部及び内部)

目視,MRT

変形

目視,うねりだけ寸法計測

機械的損傷

目視

熱的損傷(電気アークを含む。)

目視

劣化モードの代表例は,附属書B参照。

5.3.2

点検周期

定期点検の周期は,適任者によって,次の事項を考慮して決定する。

a) ロープを使用する国の法令

b) クレーンの種類及び運転環境条件

c) 機械装置の分類

d) 過去の点検結果

e) 同種のクレーンのロープ点検から得た情報

f)

ロープの使用期間

g) 使用頻度

h) クレーン製造業者の推奨事項

なお,ロープは,適任者の指示に基づき,少なくとも月1回以上の点検を実施する。

適任者は,法律で定められた周期よりも短い周期での定期点検の実施を提案することができる。この提

案は,クレーン操作の種類と使用頻度とによって影響を受けることがある。また,適任者は,ロープの状

態,事故,運転条件などの状況の変化に応じて,必要があると判断すれば,適宜定期点検の間隔の短縮を

提案することができる。

注記 一般的に,素線断線は,初期段階よりもロープ寿命の後半ほど,大きな割合で生じる。

5.3.3

点検の範囲

ロープは,その全長にわたって点検しなければならない。

ただし,長いロープの場合,適任者の判断でドラムから巻き出される長さに加えて,少なくともドラム

13

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5巻き分の長さを点検範囲とすることができる。この場合,点検範囲を超えてロープがドラムから巻き出

されていると判明したときには,当該部に5巻き分の長さを加えた点検範囲を,巻き出されて使用する前

に所定の点検をしなければならない。また,次に示す重要な範囲及び箇所では,特に注意を払わなければ

ならない。

a) ドラム固定部分

b) ロープ端末部又はその近傍部分

c) 一つ以上のシーブを通過する部分

d) シーブに組み込まれた安全荷重表示器を通過する部分

e) フックブロックを通過する部分

f)

繰返し運転するクレーンにおいて負荷状態でロープがシーブにかかる部分

g) エコライザシーブにかかる部分

h) 巻取り装置を通過する部分

i)

ドラムに巻取る部分,特に,多層巻きのクロスオーバ部

j)

外部状況(例えば,ハッチの縁材)によってロープが摩擦するおそれのある部分

k) 熱に暴露される部分

特に,詳細な点検が要求される重要な箇所を,附属書Aに示す。

適任者が有害な内部劣化の有無を判断することに関して,MRTは有用な追加情報を得ることができる

(5.6参照)。

5.3.4

端末部又はその近傍の点検

ロープの端末部及びその近傍は,振動などの動的な影響によって素線断線が生じやすく,また,環境状

態の影響によって腐食が生じやすくなる。そのため,端末部及び端末部の近傍は,素線に緩みがあるかど

うかを確認するためにスパイキを利用して,端末部内の素線断線の有無を点検し,端末部自体も過度のひ

ずみ及び摩耗について点検する必要がある。

さらに,アイ及びループ部分に使用される固定金具は,部材に亀裂がないか,又は金具とロープとの間

に滑った形跡がないかを目視点検する。

コッタ止めソケットのような取外し可能な端末部は,端末部近傍における素線断線がないか点検し,ま

た,端末部が正確に組み立てられているかの確認を目視点検する。

アイスプライスは,端末保護がスプライスのテーパ部分上にあるので,素線断線の目視点検は,スプラ

イスの残りの部分で行うことができる。

5.3.5

点検記録

定期点検の後,適任者はロープ点検記録(附属書D参照)を作成し,規定した点検期間を超えないよう

に点検間隔を決める。

可能であれば,運転記録(D.2参照)を継続して記録するのがよい。

5.4

事故後の点検

ロープ及び/又は端末部を損傷させてしまうような事故が発生した場合,作業再開前に,定期点検で規

定した点検項目(5.3参照)又は適任者による要求項目を実施しなければならない。

なお,ツインロープ式の巻上装置が使用されている場合では,片方のロープが箇条6に規定する廃棄基

準に達した場合,両方のロープを交換する必要がある。それは,新しいロープは,残ったロープよりも径

が大きく伸長特性も異なり,ドラムから出されるロープのそれぞれの量に影響を及ぼすからである。

14

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.5

定期点検の必要な運転休止期間

クレーンが3か月以上休止した場合,ロープは,使用開始前に5.3に規定する定期点検を実施しなけれ

ばならない。

5.6

磁気探傷試験法による点検

MRTは,劣化の影響を受ける可能性のあるロープの位置を決定するために,定期点検の補助として使用

できる。

定期点検項目としてMRTを実施する場合,将来の比較のため,最初の点検(基準波形,基準曲線)を

使用開始後できるだけ早く実施することが望ましい。

MRTは,目視点検だけでは識別できない欠陥が存在する可能性がある場合に使用し,目視点検とともに

実施しなければならない。

6

廃棄基準

6.1

一般

クレーンの製造業者及び/又はロープの製造業者,又は供給業者が提供する取扱説明書に規定がない場

合は,6.2〜6.7に示す個々の廃棄基準を適用する(これらの基準を裏付ける有効な情報については,附属

書E参照)。

劣化は,ロープ内の同じ位置で異なるモードの組み合わせによって生じることが多いので,適任者は,

附属書Fに記載されている劣化の複合的な評価をしなければならない。

何らかの理由でロープの劣化率に著しい変化があった場合は,その理由を可能な限り調査し,是正処置

を講じなければならない。極端な場合には,適任者は,ロープを廃棄し,次の定期点検までの時間を短縮

するか,又は可視断線数の許容数を減らすなどロープの廃棄基準を修正することができる。

長いロープの限定された部分に劣化が生じた場合,影響を受けた部分が十分に除去され,残りの部分が

使用可能な状態にあることを条件に,適任者はロープの全長を廃棄する必要がないと判断できる。

6.2

可視断線

6.2.1

一般

素線断線数の廃棄基準は,1よりの長さ(約6dの長さ)において,素線(フィラー線及び鋼心入りの鋼

心を除く。)の数の10 %以上の素線断線数とする。ただし,可視素線断線数で管理する場合は,6.2.2〜6.2.4

を採用してもよい。

6.2.2

可視断線の基準

可視素線断線の各種形態別の廃棄基準は,表2の規定による。

15

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−可視素線断線の廃棄基準

可視素線断線の形態

廃棄基準

1

1個以上の金属製シーブを通過し,単層巻きドラムに着脱

するロープの部分にランダムに生じる断線,又は多層巻き

でクロスオーバ部のロープの部分に生じる断線a)

単層ストランドロープ及び平行多層よりロープ

は,表3参照。

非自転性ロープは,表4参照。

2

ドラムに着脱されない部分での局部的な素線断線

素線断線数が,表3及び表4に示されている6dの

長さの列の値より低い場合であっても,一つ又は

二つの隣接するストランドに集中している場合,

ロープの廃棄が必要である。

3

谷部断線b)

1よりの長さ(約6dの長さ)で,二つ以上の素線

断線

4

端末部の素線断線

二つ以上の素線断線

注a) 典型例,図B.2参照。

b) 典型例,図8及び図B.3参照。

6.2.3

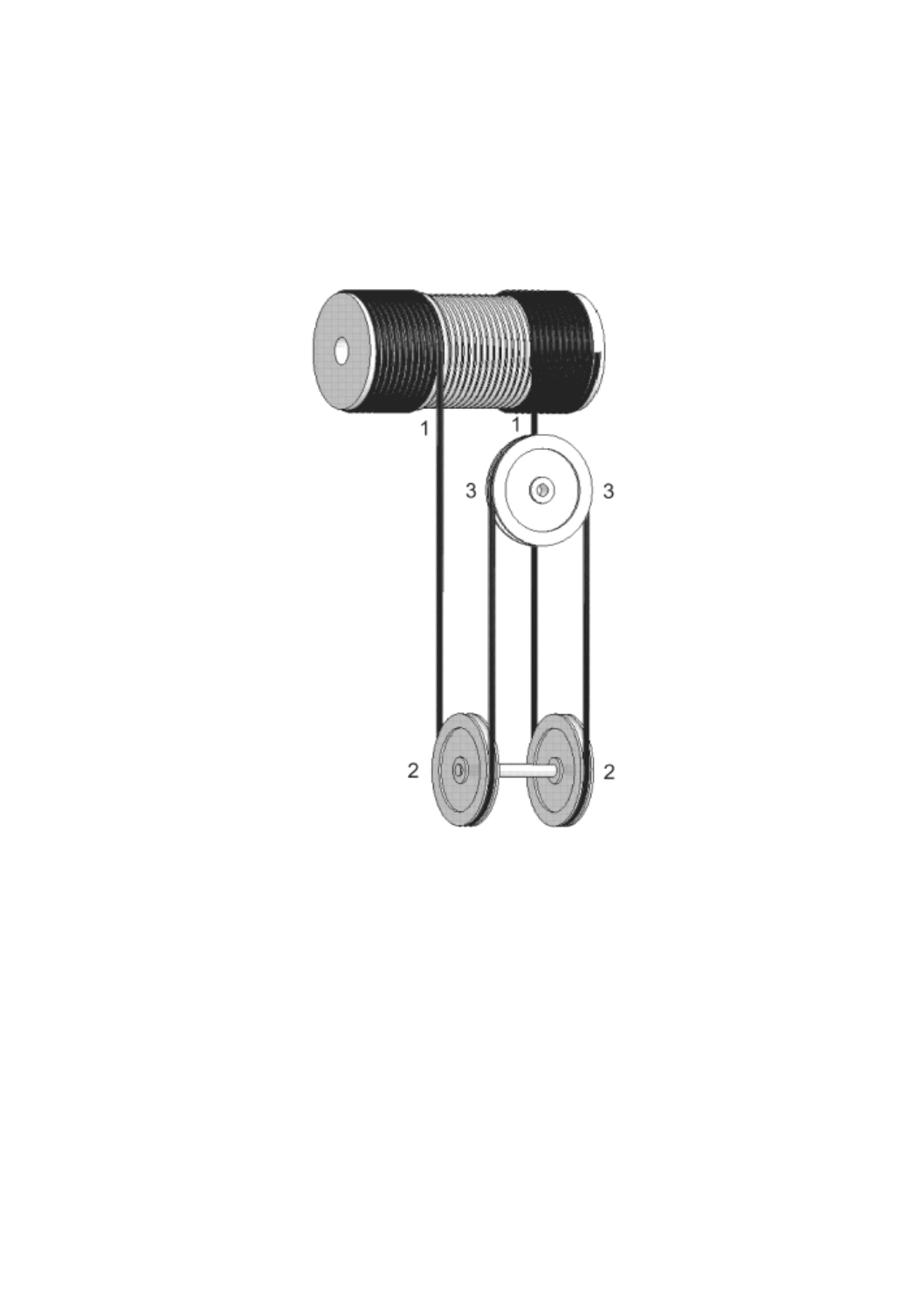

表3,表4及びロープ記号の活用

単層ストランドロープ,又は平行多層よりロープの場合,附属書Gに示すような対応するロープ記号

(RCN)を適用し,6d及び30dの長さにわたる素線断線の廃棄値は,表3による。附属書Gに示されて

いない構成の場合,負荷のかかっている素線の総数(フィラー素線を除いた外層ストランドの素線の総数)

を決定し,該当する条件の6d及び30dの長さにわたる素線断線の廃棄値は,表3による。

非自転性ロープの場合,附属書Gに示すような対応するロープ記号(RCN)を適用し,6d及び30dの

長さにわたる素線断線の廃棄値は,表4による。非自転性ロープで附属書Gに示されていない構成の場合,

外層ストランドの数又は外層ストランドロープにおける負荷のかかっている素線の総数(フィラー素線を

除いた外層ストランドの素線の総数)を決定し,該当する条件の6d及び30dの長さにわたる素線断線の廃

棄値は,表4による。

6.2.4

運転から生じるもの以外の素線断線

輸送,保管,設置及び製造の過程において,個々の素線が破損することがある。このような運転による

劣化(例えば,主に表3又は表4の値の基となる曲げ疲労)に起因しない素線断線は,ロープの点検のと

きに通常は数えられない。しかしながら,存在が確認された場合,今後の点検のために記録することが望

ましい。適任者は,定期点検を行うときに,このことを考慮しなければならない(図8参照)。

このような素線断線の端がロープから突き出していることが判明し,処置しないままにした場合,局部

的劣化の発生につながる可能性がある。したがって,突き出している素線は除去しなければならない(除

去例は,図7参照)。

図8−ロープを曲げることによるストランド間の谷部に隠された断線の発見方法

16

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

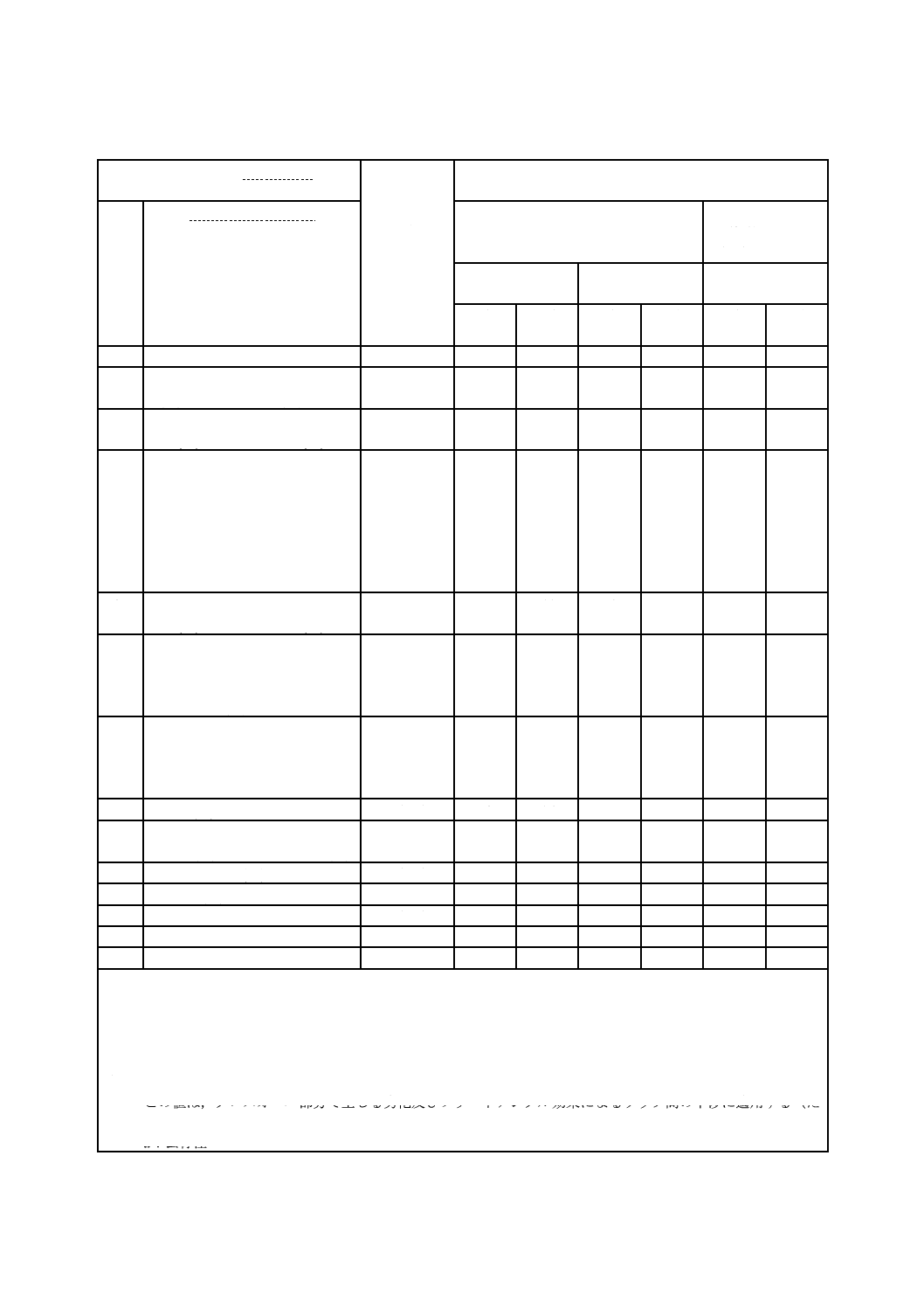

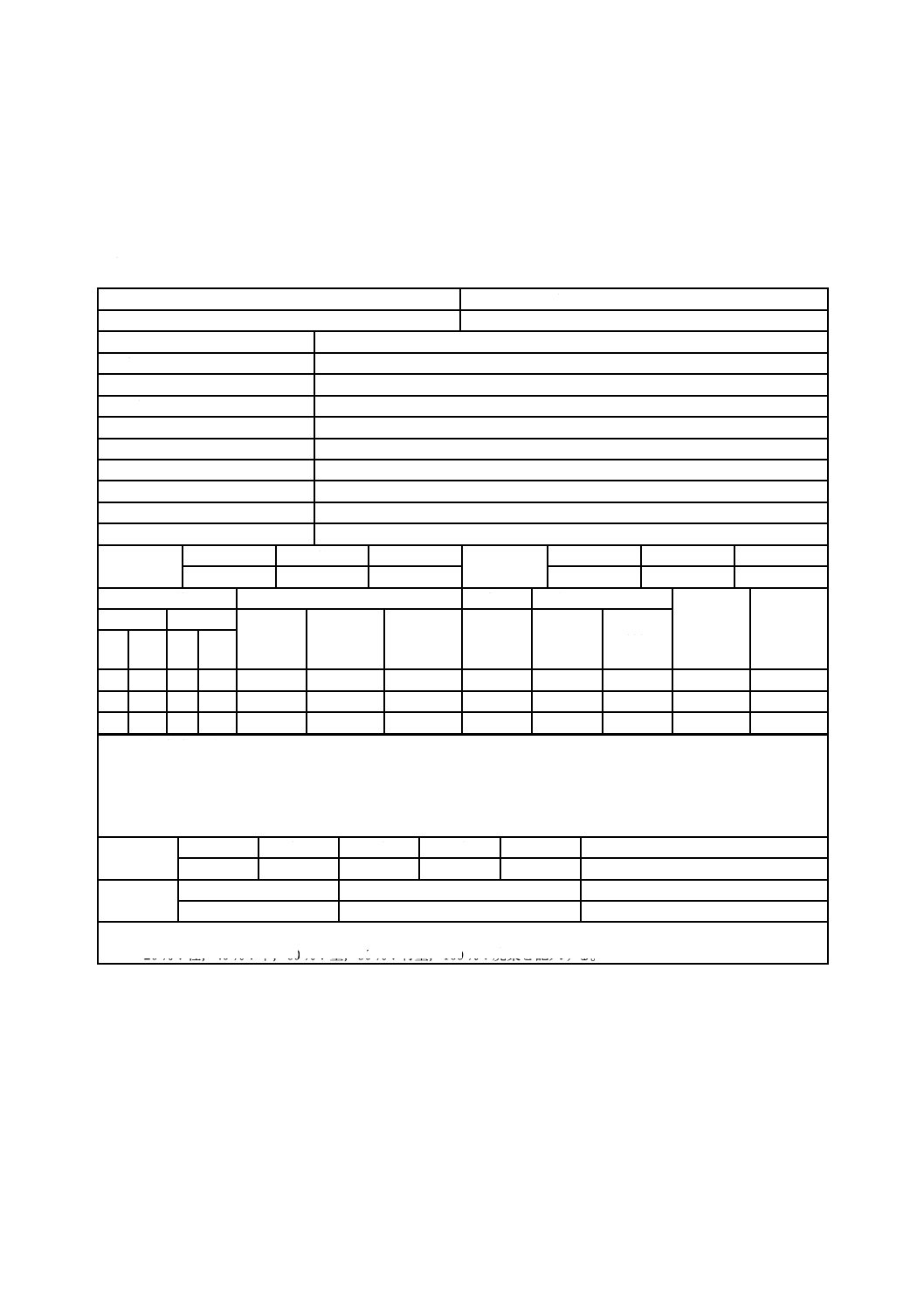

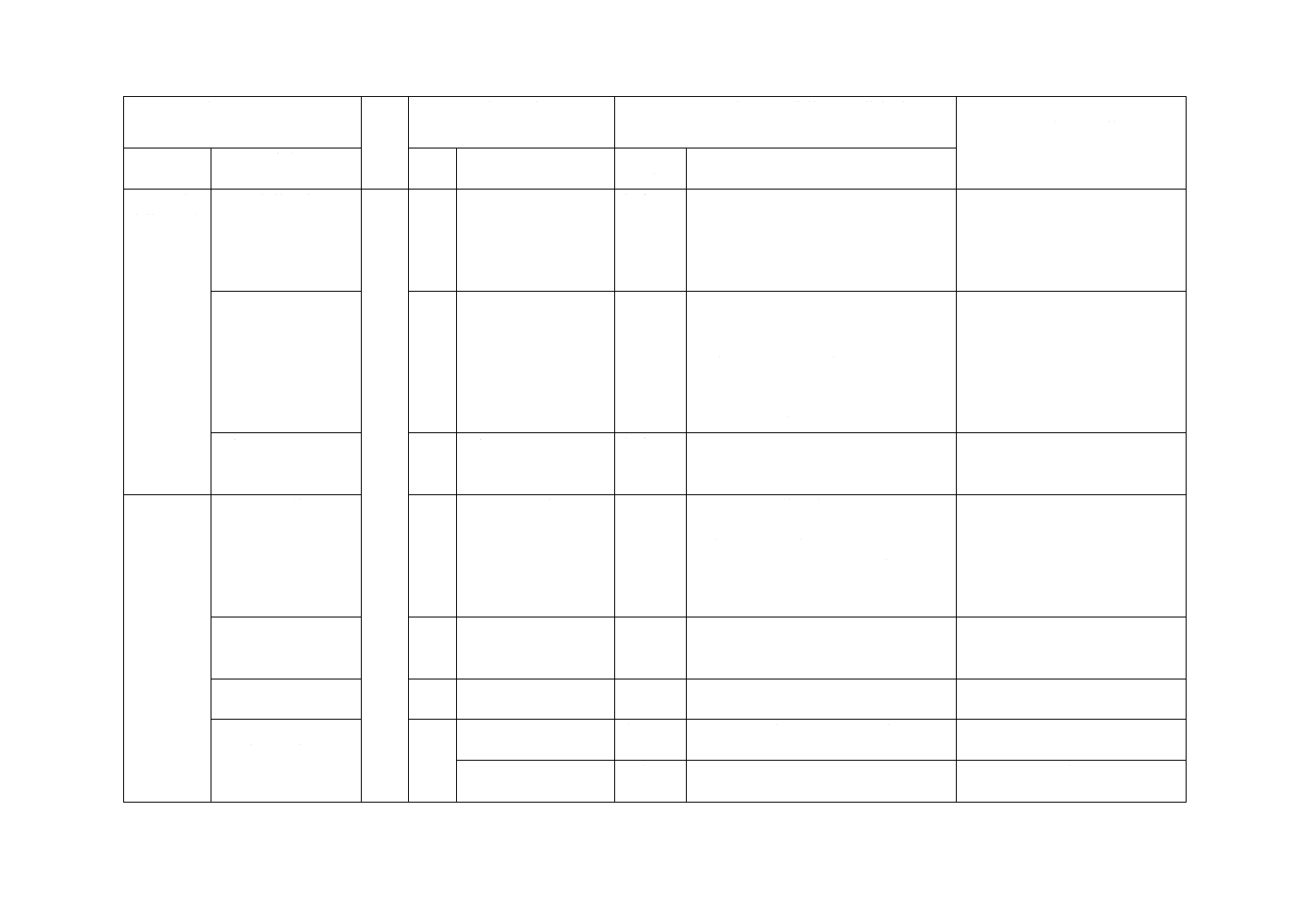

表3−単層ストランドロープ及び平行多層よりロープの廃棄判定とする可視断線数

ロープ記号及びロープ構成

(附属書G参照)

ロープの外

層ストラン

ドの素線の

総数(負荷の

かかってい

る素線)a)

n

外部可視断線の数

ロープ

記号

RCN

ロープ構成の代表例

(参考)

金属製シーブを通過し,及び/又は単

層ドラムに着脱するロープの部分(素

線断線がランダムに分布)

多層巻きドラム

に着脱するロー

プの部分b)

普通より

ラングより

普通より又は

ラングより

6d c)の

長さ

30d c)の

長さ

6d c)の

長さ

30d c)の

長さ

6d c)の

長さ

30d c)の

長さ

01

6×7,6×P・7

n≦50

2

4

1

2

4

8

02

IWRC 6×S(19),6×S(19),6×P・

S(19),IWRC 6×P・S(19)

51≦n≦75

3

6

2

3

6

12

03

6×Fi(21),6×P・Fi(21),IWRC 6

×Fi(21),IWRC 6×P・Fi(21)

76≦n≦100

4

8

2

4

8

16

04

6×Fi(25),6×W(19),6×WS(26),

6×19,7×19,6×P・WS(26),

IWRC 6×W(19),IWRC 8×

S(19),IWRC 6×Fi(25),IWRC 6

×WS(26),IWRC 6×P・WS(26),

IWRC 6×F(△+12+12),8×19

S-PWRC

101≦n≦120

5

10

2

5

10

20

05

6×Fi(29),6×P・Fi(29),IWRC 6

×Fi(29),IWRC 6×P・Fi(29)

121≦n≦140

6

11

3

6

12

22

06

6×24,6×WS(31),6×P・WS(31),

IWRC 6×WS(31),

IWRC 6×P・WS(31),

IWRC 8×Fi(25)

141≦n≦160

6

13

3

6

12

26

07

6×WS(36),6×P・WS(36),IWRC

6×WS(36),IWRC 6×P・WS(36),

8×K26WS-IWRC,8×

K26WS-PWRC

161≦n≦180

7

14

4

7

14

28

08

6×SFi(41)

181≦n≦200

8

16

4

8

16

32

09

6×WS(41),6×P・WS(41),IWRC

6×WS(41),IWRC 6×P・WS(41)

201≦n≦220

9

18

4

9

18

36

10

6×37,6×WS(46),IWRC 6×37 221≦n≦240

10

19

5

10

20

38

11

6×SWS(49)

241≦n≦260

10

21

5

10

20

42

12

261≦n≦280

11

22

6

11

22

44

13

281≦n≦300

12

24

6

12

24

48

301≦n

0.04×n 0.08×n 0.02×n 0.04×n 0.08×n 0.16×n

注記1 標準よりも大きな外層素線をもつ特殊な構成ロープについては,表での評価を厳しくする。ウォーリント

ンシール(WS)及び外層ストランドのワイヤの本数が19本以下のシール(S)構成の場合は,ロープはそ

の構成が標準のものよりも2ランク厳しい数値とした。

注記2 この表の値は,合成樹脂シーブ,又は合成樹脂をライニングした金属製シーブで使用するロープには適用

しない。

注a) この規格では,フィラー素線は,負荷がかかる素線とみなさず,nの値に含めない。

b) この値は,クロスオーバ部分で生じる劣化及びフリートアングル効果によるラップ間の干渉に適用する(た

だし,シーブだけを通過し,ドラムに巻き取られないロープの部分には適用しない。)。

c) d:公称径

17

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

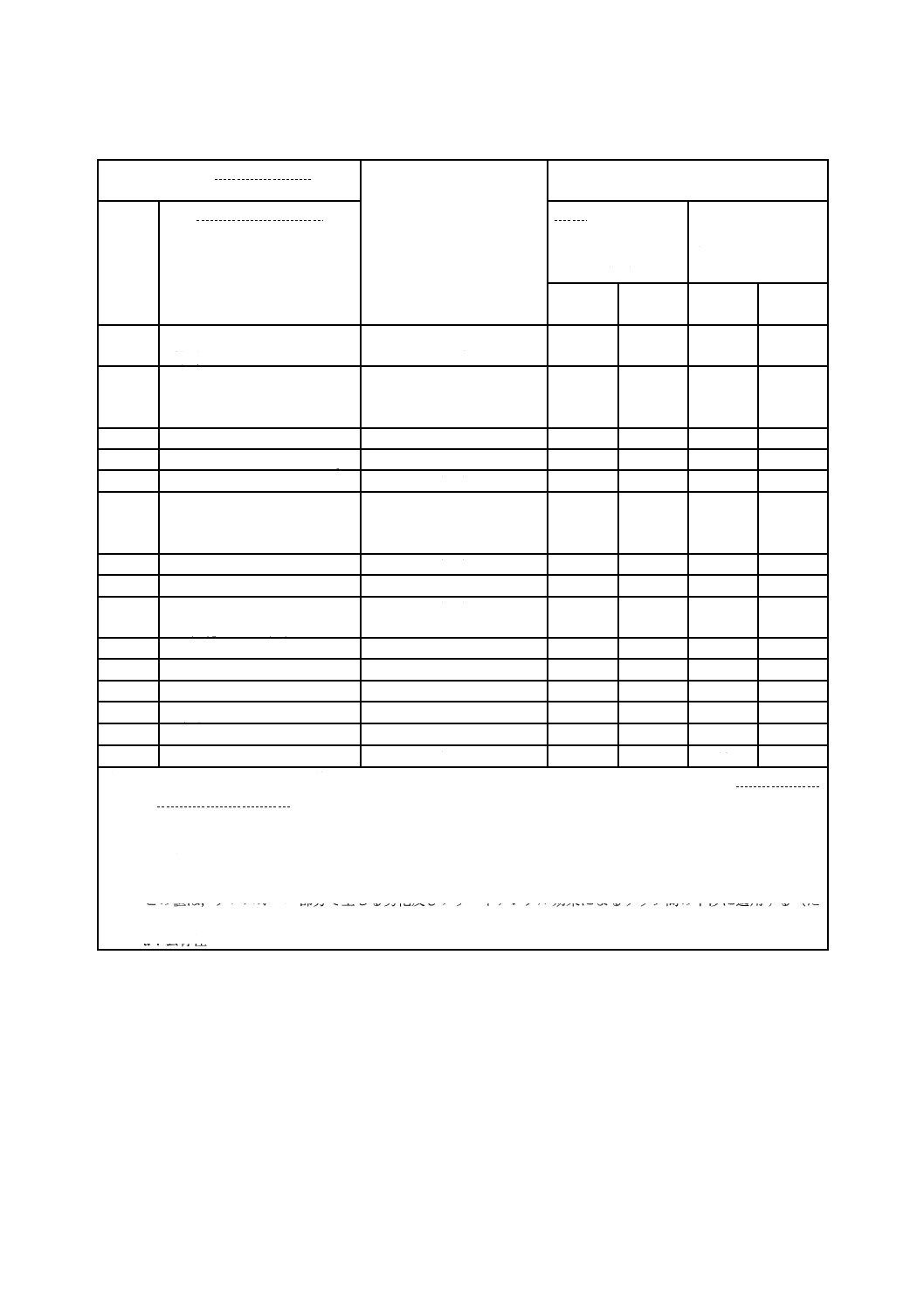

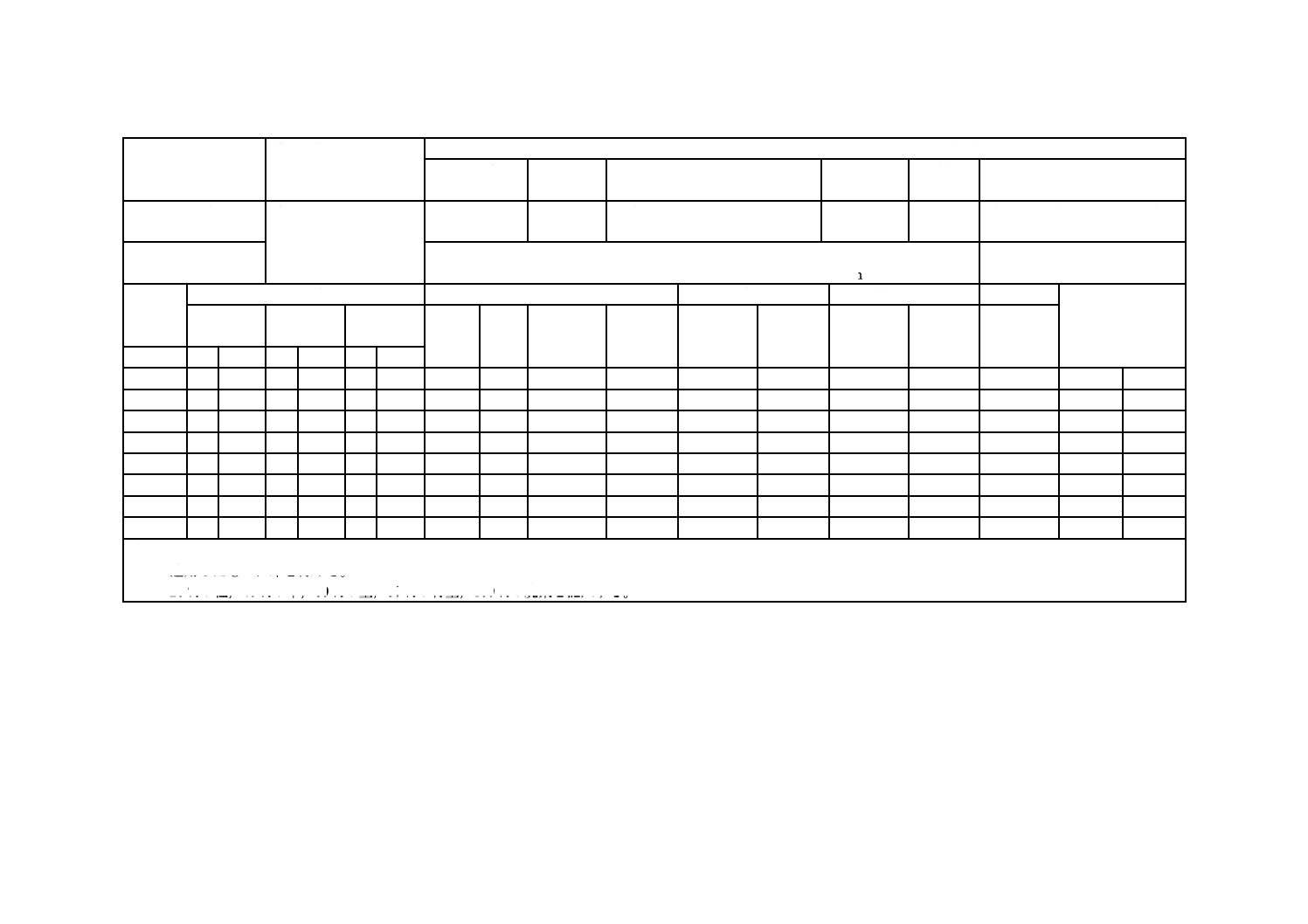

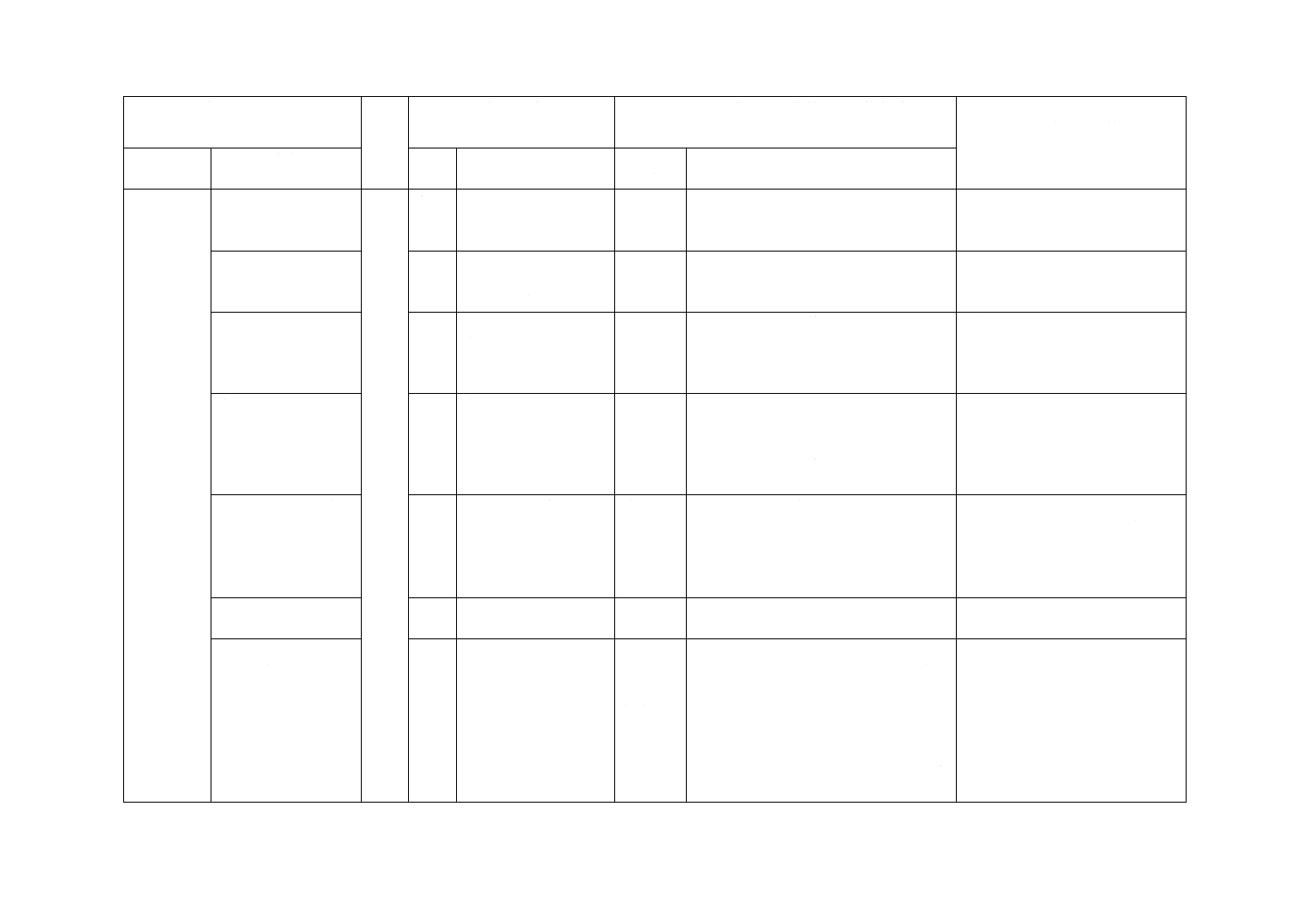

表4−非自転性ロープの廃棄判定とする可視断線数

ロープ記号及びロープ構成

(附属書G参照)

ロープの外層ストランドの

素線の総数(負荷のかかっ

ている素線)a)

n

外部可視断線の数

ロープ

記号

RCN

ロープ構成の代表例

(参考)

金属製シーブを通

過し,及び/又は単

層ドラムに着脱す

るロープの部分

多層巻きドラムに

着脱するロープの

部分b)

6d c)の

長さ

30d c)の

長さ

6d c)の

長さ

30d c)の

長さ

21

4×Fi(29),4×F(24),4×P・

Fi(29)

4ストランド

n≦100

2

4

2

4

22

3×F(40),4×F(40),4×

WS(31),4×P・WS(31),3×

F(48),4×F(48),4×P・WS(26)

3又は4ストランド

n≧100

2

4

4

8

最低11の外層ストランド

23-1

17×7,19×7,12×P6:3×Q24

71≦n≦100

2

4

4

8

23-2

35×7,7+34×P・7,35×P・7

101≦n≦120

3

5

5

10

23-3

19+39×7,P・S(19)+39×P・7,

22×7+18×P・7,39(W)×

7-WSC

121≦n≦140

3

5

6

11

24

141≦n≦160

3

6

6

13

25

161≦n≦180

4

7

7

14

26

19×P・S(19),4×7+[4×7+4

×S(17)]+12×S(19)

181≦n≦200

4

8

8

16

27

201≦n≦220

4

9

9

18

28

221≦n≦240

5

10

10

19

29

241≦n≦260

5

10

10

21

30

34(W)×K19-WSC

261≦n≦280

6

11

11

22

31

281≦n≦300

6

12

12

24

301≦n

6

12

12

24

注記1 標準よりも大きな外層素線をもつ特殊な構成ロープについては,表での評価を厳しくする。ウォーリント

ンシール(WS)及び外層ストランドのワイヤの本数が19本以下のシール(S)構成の場合は,ロープはそ

の構成が標準のものよりも2ランク厳しい数値とした。

注記2 この表の値は,合成樹脂シーブ,又は合成樹脂をライニングした金属製シーブで使用するロープには適用

しない。

注a) この規格では,フィラー素線は,負荷がかかる素線とみなさず,nの値に含めない。

b) この値は,クロスオーバ部分で生じる劣化及びフリートアングル効果によるラップ間の干渉に適用する(た

だし,シーブだけを通過し,ドラムに巻き取られないロープの部分には適用しない。)。

c) d:公称径

6.3

磁気探傷試験(MRT)

MRTを実施するに当たって,適任者は,局所的な不具合(LF)を決定するために,少なくとも次の一

つ又は両方の情報をもっていなければならない。

・ MRTを実施するロープの全ての素線の直径及び数量

・ MRTを実施するロープの最大素線直径及び金属ロープ断面積

金属部分の欠損(LMA)を決定するために,適任者は,少なくとも金属部分の断面積のデータをもって

いなければならない。この情報は,ロープの製造業者又は供給業者によって提示される。

MRTの廃棄基準は,附属書Cに記載されている。MRTによって見つかる素線断線が外観点検で識別で

18

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

きる場合,適任者は表C.1の代わりに表3又は表4を使用してもよい。

6.4

ロープ径の減少

6.4.1

ロープ径の一様な減少

実際径が公称径の7 %以上減少した場合には,そのロープは素線断線が見られなくても廃棄する。ただ

し,参考として,基準径drefを測定した場合は,表5の劣化度の評価を管理に使用してもよい。

ロープの公称径に対する直径の減少の割合を決定する計算式は,6.4.2に示す。

表5は,ロープ公称径に対する直径の減少の割合を示し,便宜上,劣化度の評価を20 %増(すなわち,

20 %,40 %,60 %,80 %及び100 %)で示した。他の劣化度の評価として25 %増(すなわち,25 %,50 %,

75 %及び100 %)で表されることもある。

表5−ロープの廃棄基準の径の一様な減少−

単層巻きドラムに着脱するロープ及び/又は金属製シーブを通過するロープ

ロープの種類

直径の減少

(公称径に対する割合として表す。)

劣化度の評価

劣化度

劣化度の評価%

(20 %増にて表示)

繊維心の単層スト

ランドロープ

6 %未満

6 %以上

7 %未満

7 %以上

8 %未満

8 %以上

9 %未満

9 %以上

10 %未満

10 %以上

−

極めて軽い

中程度

高い

非常に高い

廃棄

0

20

40

60

80

100

鋼心の単層ストラ

ンドロープ又は平

行多層よりロープ

3.5 %未満

3.5 %以上

4.5 %未満

4.5 %以上

5.5 %未満

5.5 %以上

6.5 %未満

6.5 %以上

7.5 %未満

7.5 %以上

−

極めて軽い

中程度

高い

非常に高い

廃棄

0

20

40

60

80

100

非自転性ロープ

1 %未満

1 %以上

2 %未満

2 %以上

3 %未満

3 %以上

4 %未満

4 %以上

5 %未満

5 %以上

−

極めて軽い

中程度

高い

非常に高い

廃棄

0

20

40

60

80

100

6.4.2

実際の直径の減少を決める計算及びロープの公称径に対する割合として表現

公称径に対する実際の直径の減少の割合は,式(1)を用いて計算する。

[(dref−dm)/d]×100 (%) ································································· (1)

ここに,

dref: 基準径

dm: 実測径

d: 公称径

計算例1 公称径40 mm 6×36WS-IWRCロープで,基準径が41.2 mm,点検での実測径が39.5 mm

に対する減少の割合は,

[(41.2−39.5)/40]×100=4.25 %

注記1 表5から,径の一様な減少の劣化度は,廃棄に対して20 %である(すなわち,“極めて軽い”)。

注記2 基準径から公称径の7.5 %に相当する量,すなわち3 mmだけロープが減少すると,廃棄する。

この場合,廃棄時の直径は38.2 mmとなる。

19

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

計算例2 同じロープで,点検での実測径が38.5 mmに対する減少の割合は,

[(41.2−38.5)/40]×100=6.75 %

注記3 表5から,劣化度は,80 %である(すなわち,“非常に高い”)。

6.4.3

局部的減少

心の破損に起因するような直径の明らかな局部的な減少がある場合,ロープは廃棄する(ストランドの

落ち込みに関連した減少の例,図B.5参照)。

6.5

ストランドの破断

ストランド破断が完全に発生した場合は,ロープは直ちに廃棄する。

6.6

腐食

腐食に対する廃棄基準及び中間の劣化度評価は,表6に示す。

腐食の程度を評価する場合,素線の腐食と外部からの粉じんのさびに関連するロープ表面の腐食との違

いを認識することが重要である。

したがって,評価を行う前に,検査を受けているロープ部分を拭き取り,洗浄する。この場合,洗浄用

溶剤の使用は避けるのがよい。

表6−腐食及び中間劣化度評価のための廃棄基準

腐食の種類

状態

劣化度の評価

外部腐食a)

表面酸化の徴候があるが,洗浄することができる

ワイヤ表面が触ると粗い

ワイヤ表面があばた状で,緩みがあるb)

表面だけ−0 %

高い−60 %c)

廃棄−100 %

内部腐食d)

内部腐食の明らかな可視兆候

−すなわち,外層ストランド間の谷から出ている腐食

片e)

廃棄−100 %

又は適任者が内部点検を実施可能と判断

した場合,6.3又は附属書Cに記載された

手続に従った内部点検

フレッチング

腐食

フレッチングの生成は,乾燥した素線又はストランド

が相互に絶えずこすれ合って,素線から鋼の微粒子が

生じることが原因であり,内部腐食の破片が生じ酸化

したことで,赤い紅色に似た乾燥粉末として現れる。

このような特性の証拠を更に調査し,その

劣化度について疑いがある場合には,ロー

プを廃棄しなければならない(100 %)。

注記 内部又はフレッチング腐食によって直径が増加することがある。

注a) 例として,図B.6及び図B.7参照。ロープでの外部腐食の進行の例については,附属書H参照。

b) その他の中間的な条件については,その劣化度に関する評価を行うのがよい(すなわち,複合的な影響に関

する要因)。

c) 亜鉛めっきされたワイヤの酸化は,触れるほど粗いワイヤ表面をもたらし得るが,全体の状態は,めっきさ

れていないワイヤほど深刻ではないかもしれない。このような場合には,適任者は,この表の上記のものに

複合的な影響として低い評価を適用して検討してもよい。

d) 例として,図B.8参照。

e) 内部腐食の評価は,MRTなしでは主観的である。しかし,内部腐食の深刻さが疑われる場合,ロープは廃棄

するのがよい。

6.7

形崩れ又は損傷

6.7.1

一般

ロープの正常状態に比べて目に見えるゆがみは,形崩れとして分類される。これは通常,形崩れの範囲

でロープに不均一な応力分布をもたらし,多くの場合,局所的に認められる。

変形又は損傷は,様々な形で現れる可能性があり,より一般的なタイプの廃棄基準を,6.7.2〜6.7.10に

示す。

20

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

危険な状態にあると考えられるロープは,直ちに廃棄しなければならない。

6.7.2

うねり

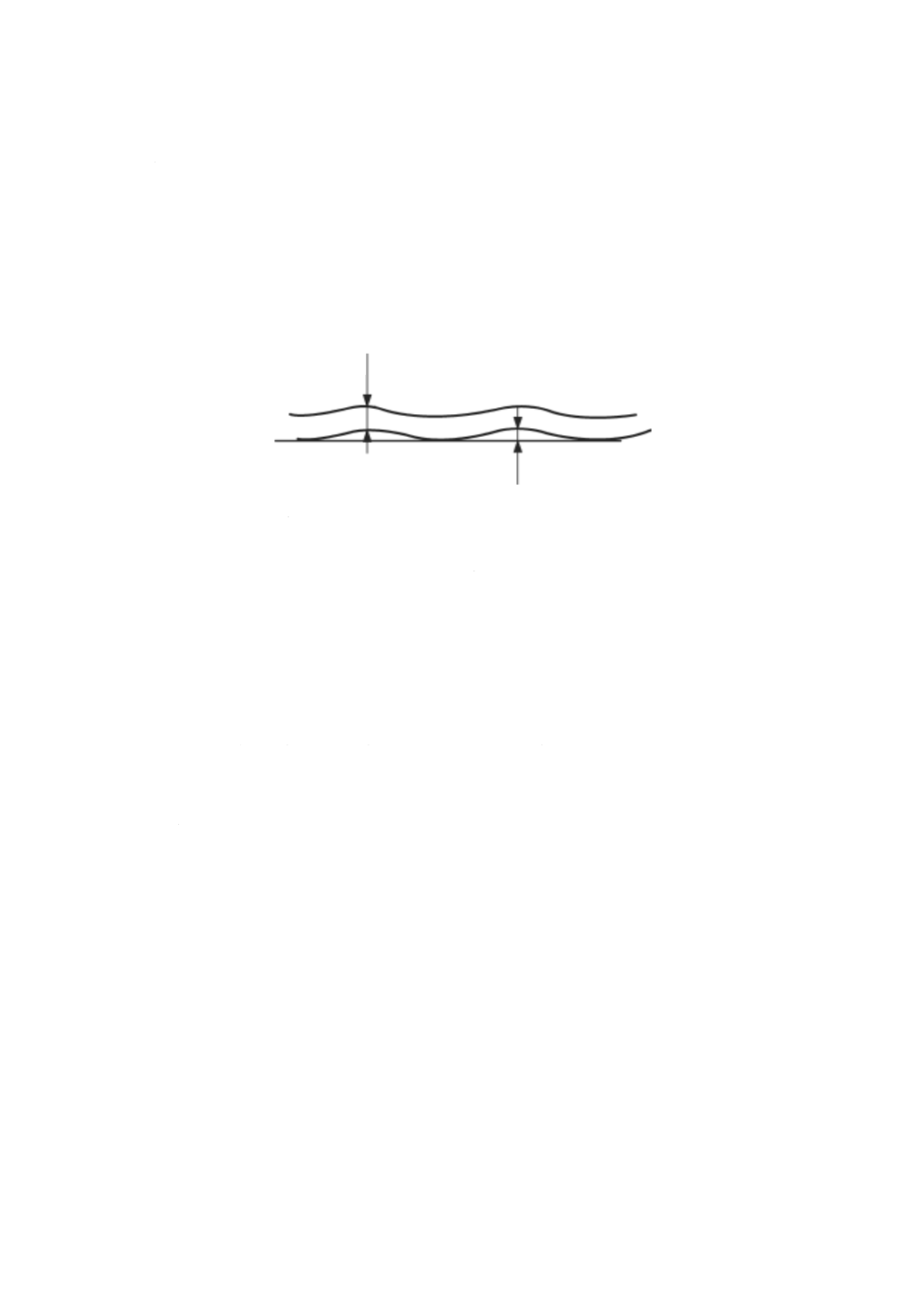

いかなる状態においても,うねりの幅が,公称径dの25倍以内の区域において,次のいずれかの条件が

存在する場合,ロープは廃棄する(図9参照)。

a) シーブ及びドラムで曲げられていないロープの直線部で,直定規とらせんの下側間との隙間gが1/3

×d以上ある。

b) シーブ及びドラムで曲げられているロープの部分で,直定規とらせんの下側間との隙間gが1/10以上

ある。

ここで,

d

ロープの公称径

g

直定規とらせんの下側間との隙間

図9−ロープのうねり

6.7.3

かご状形崩れ

かご状形崩れしたロープ(図B.10参照)は,直ちに廃棄する。また,ロープの残りの部分が使用可能な

状態にある場合,影響を受けた部分を除去する。

6.7.4

心又はストランドの飛び出し及びゆるみ

心又はストランドの飛び出したロープ(図B.11〜図B.13参照)は,直ちに廃棄する。また,ロープの

残りの部分が使用可能な状態にある場合,影響を受けた部分を除去する。

注記 この現象は,かご状形崩れの特別なもので,外層ストランド間からの心の飛び出し,ロープの

外層ストランドの飛び出し,心からのストランドの飛び出しなどのロープの不均一として特徴

付けられる。

6.7.5

ループでの素線の飛び出し

シーブ溝に接触するロープのシーブ溝と反対側の素線群に生じる素線の飛び出しのあるロープは,直ち

に廃棄する(図B.14参照)。

注記 ロープの外層ストランドの間から心からの素線が飛び出している場合,飛び出している部分を

取り除くことができるが,運転中ロープがほかの構成部材に干渉しない場合は,必ずしも取り

除く必要はない。

6.7.6

ロープ径の局部的増大

使用中において,鋼心ロープの直径が5 %以上,又は繊維心ロープの直径が10 %以上増加する場合,こ

の理由を調査し廃棄することを検討する(図B.15参照)。

注記 ロープの比較的長い範囲にわたって影響を及ぼすロープ直径の増大は,湿気の過度な吸収のた

めに発生し得る。例えば,天然繊維心の膨らみから生じる。その結果,外層ストランドの位置

がずれ,不均衡となる。

g

d

21

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.7.7

へん(扁)平

シーブを通過するロープにへん平が起こると,直ちにロープを劣化させ,素線の断線が生じる。へん平

が起こった場合,ロープの最小径が最大径の2/3以下になったときには,直ちにロープを廃棄する。

図B.16及び図B.17に,へん平の二つの例を示す。

6.7.8

キンク

キンクが発生した場合,直ちにロープを廃棄する(図B.18,図B.19及び図B.20参照)。

注記 キンクは,ロープが自転しないで引き締められた輪によって生じた形崩れである。極端な摩耗

の原因となるよりの長さの変化が生じ,ひどい場合は,ロープはねじれて,僅かな残存強度と

なる。

6.7.9

曲がり

シーブを通過する場合に過度に曲がるロープの部分は,急速に劣化するおそれがあり,素線断線を引き

起こす。そのような場合,ロープは,直ちに廃棄する。

曲がりの程度が過度でないとみなされ,使用を続ける場合は,より頻繁に点検しなければならない。そ

うでなければ,ロープの廃棄を考える必要がある。

注記 曲がりは,外部の影響から生じた形崩れである。

曲がりが厳しいかどうかに関する判断は主観的である。曲がりの下側のロープに折れ曲がりがある場合

は,ロープがシーブを通過するかどうかに関係なく,過度な曲がりと判断するのがよい。

6.7.10 熱及びアークによる損傷

通常,気温で運転を止めないが,まれにロープが非常に高い熱の影響を受け,外見上,鋼線に生じる熱

色及び/又はロープからの油の異常な減少を認められたロープは,直ちに廃棄する。

電気アーク(例えば,不適切にアースされた溶接リード線から生じること)によって2素線以上が局所

的に影響を受けた場合,ロープは廃棄する。これは,電流がロープに出入りする点で発生する。

22

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

特に,詳細な点検が要求される重要な箇所

図A.1及び図A.2を参照。

1

荷重点でドラムに巻かれた部分と最大の干渉を受ける他の部分

(通常,最大フリートアングルの部分と一致する。)

2

荷重点のブロックシーブに入る部分

3

エコライザシーブとの直接の接触部,特に,進入点

図A.1−単層巻きドラム

23

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

クロスオーバ部と最大の干渉を受ける部分(通常,最大フリートアングルの部分と一致する。)

2

荷重点が上昇しているときにロープがトップシーブに入る部分

3

荷重点で持ち上げられている下部ブロックシーブに入る部分

4

クレーンへの取付け箇所

図A.2−多層巻きドラム

4

24

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

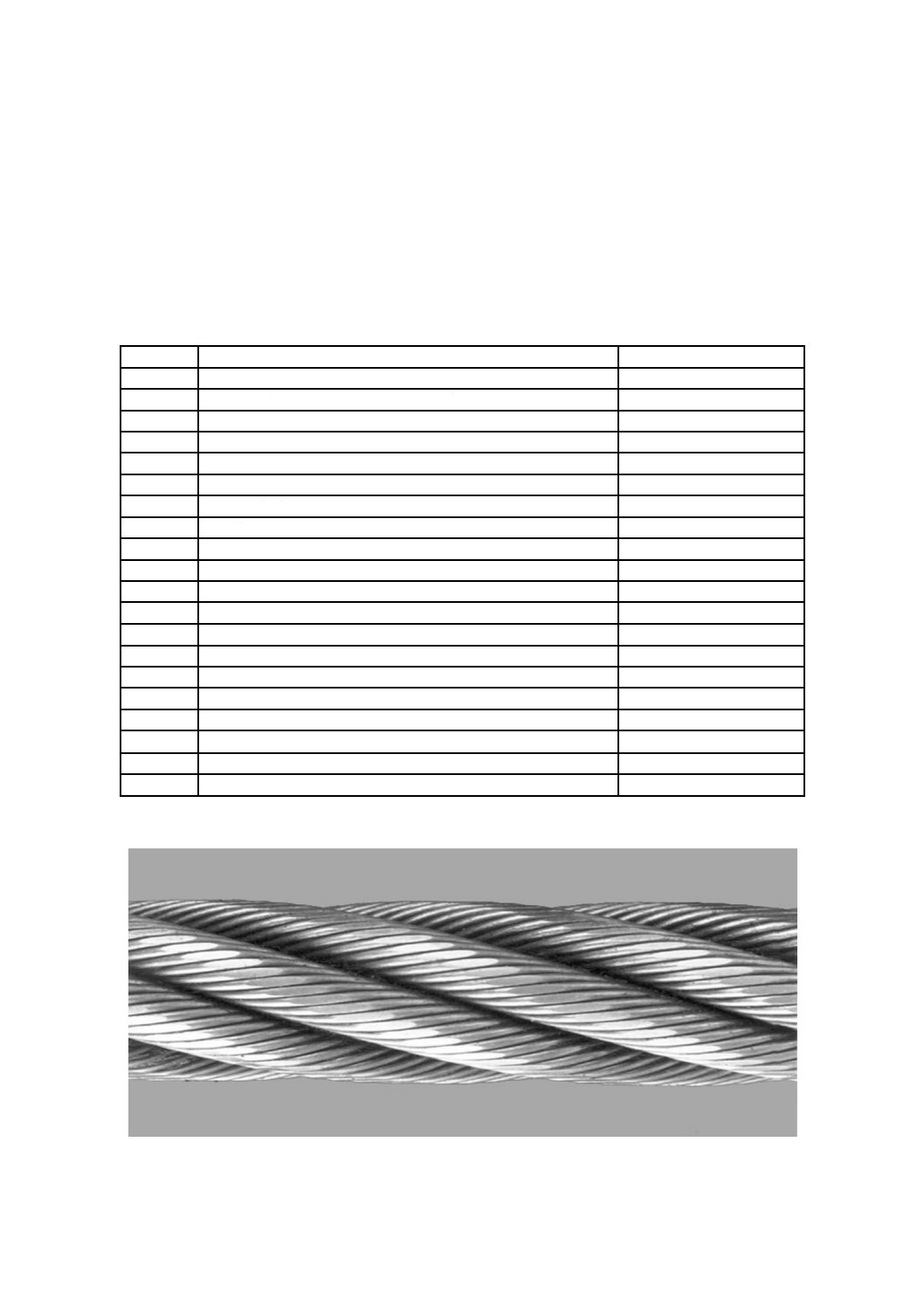

附属書B

(参考)

代表的な劣化モード

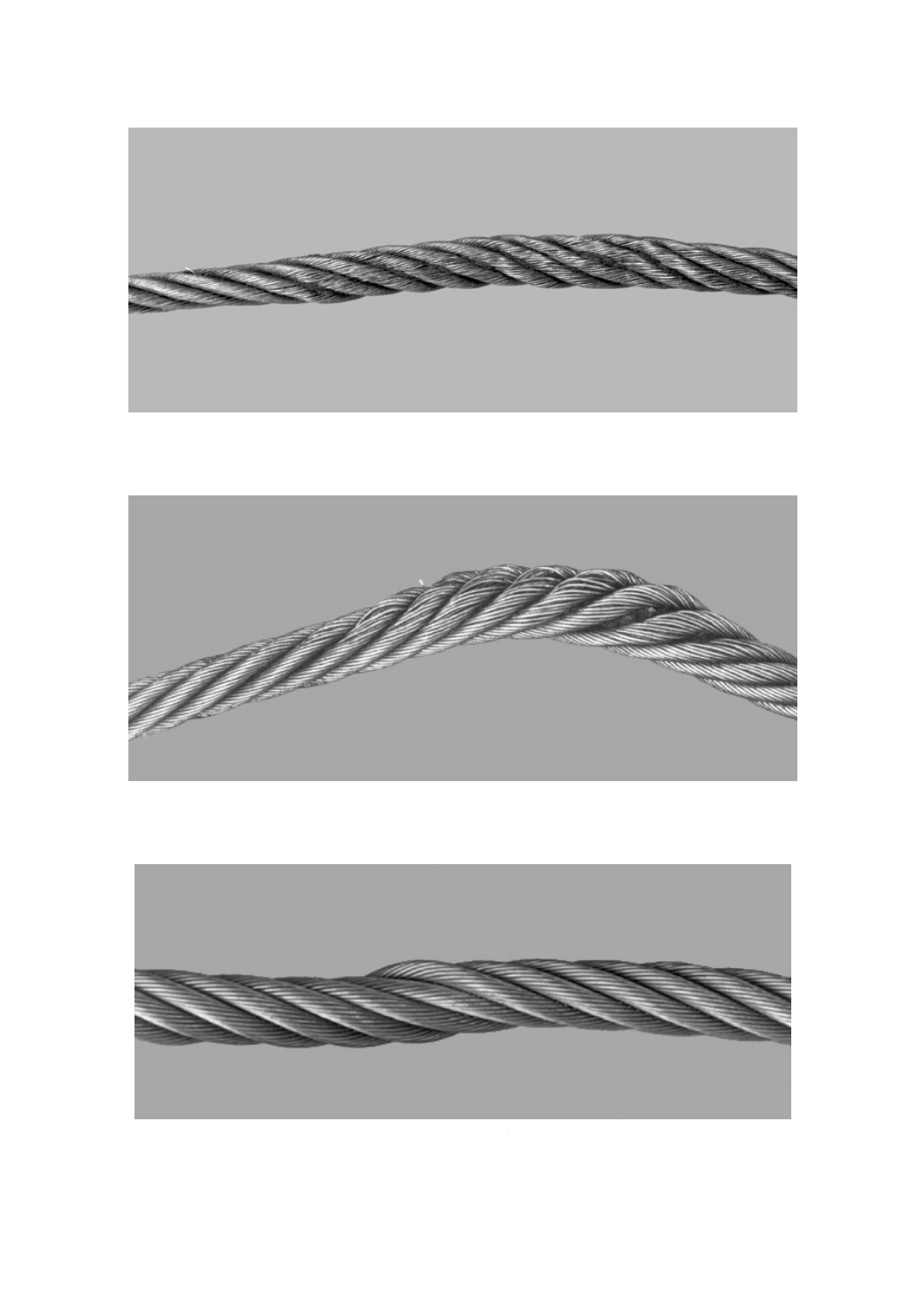

ロープに発生する損傷及び関連する廃棄基準を,表B.1に示す。各損傷の代表例を,図B.1〜図B.20に

示す。

表B.1−ワイヤロープに発生する損傷及び関連する廃棄基準

図の番号

損傷

この規格の細分箇条又は表

B.1

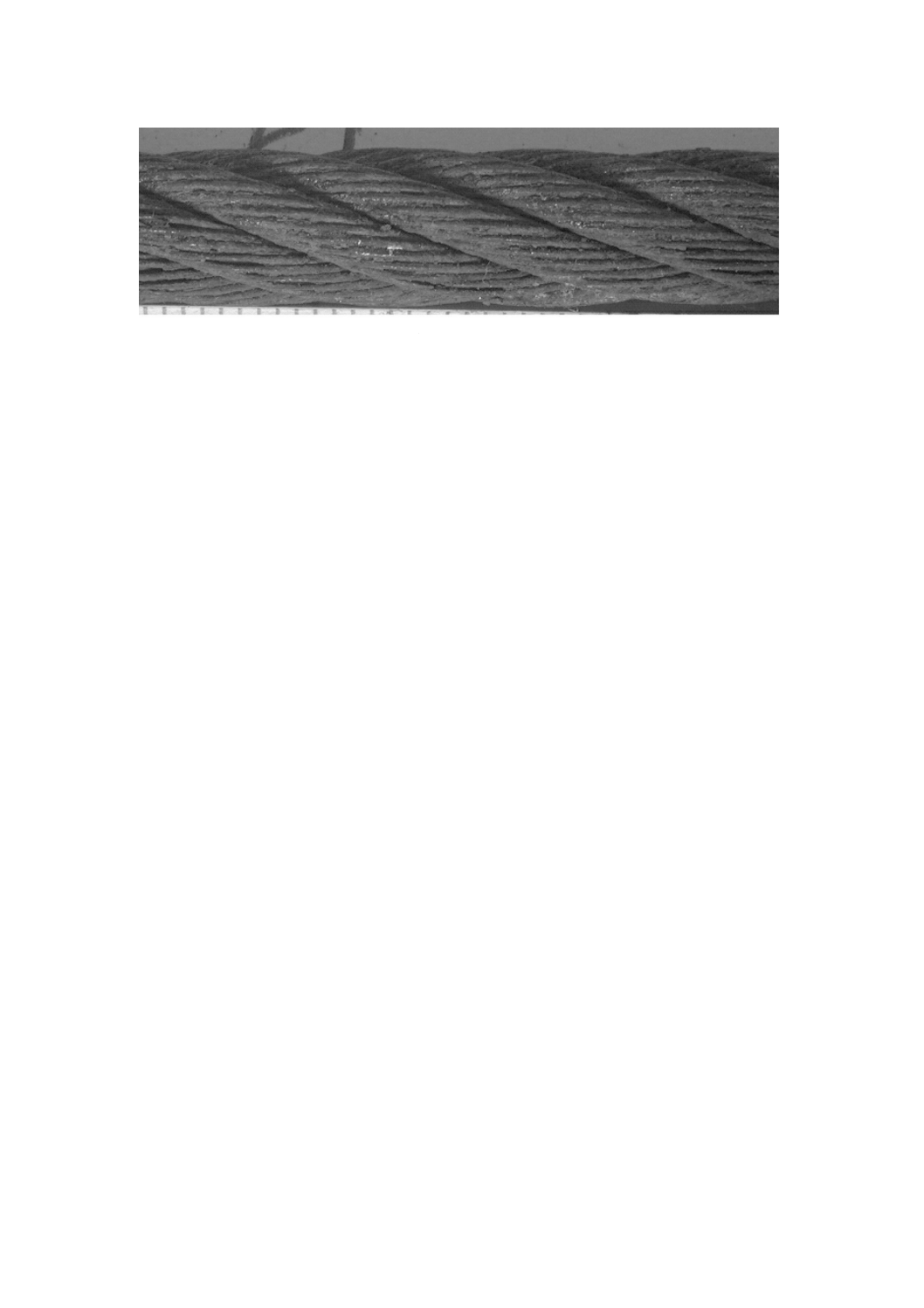

外部摩耗

5.3.1,表1

B.2

山部の素線断線(山切れ,クラウン断線)

6.2

B.3

谷部の素線断線(谷切れ,ニップ断線)

6.2

B.4

内部断線

6.2

B.5

心の劣化によるロープ径の局部的減少(ストランドの落ち込み)

6.4

B.6

外部腐食

6.6

B.7

図B.6の拡大

6.6

B.8

内部腐食

6.6

B.9

うねり

6.7.2

B.10

かご状形崩れ

6.7.3

B.11

心の飛び出し−単層ストランドロープ

6.7.4

B.12

非自転性ロープの内部ロープの飛び出し

6.7.4

B.13

ストランドの飛び出し,ゆるみ

6.7.4

B.14

素線の飛び出し

6.7.5

B.15

綱心の飛び出しによるロープ径の局部的増大

6.7.6

B.16

へん平

6.7.7

B.17

へん平部分

6.7.7

B.18

キンク(プラス)

6.7.8

B.19

キンク(マイナス)

6.7.8

B.20

キンク

6.7.8

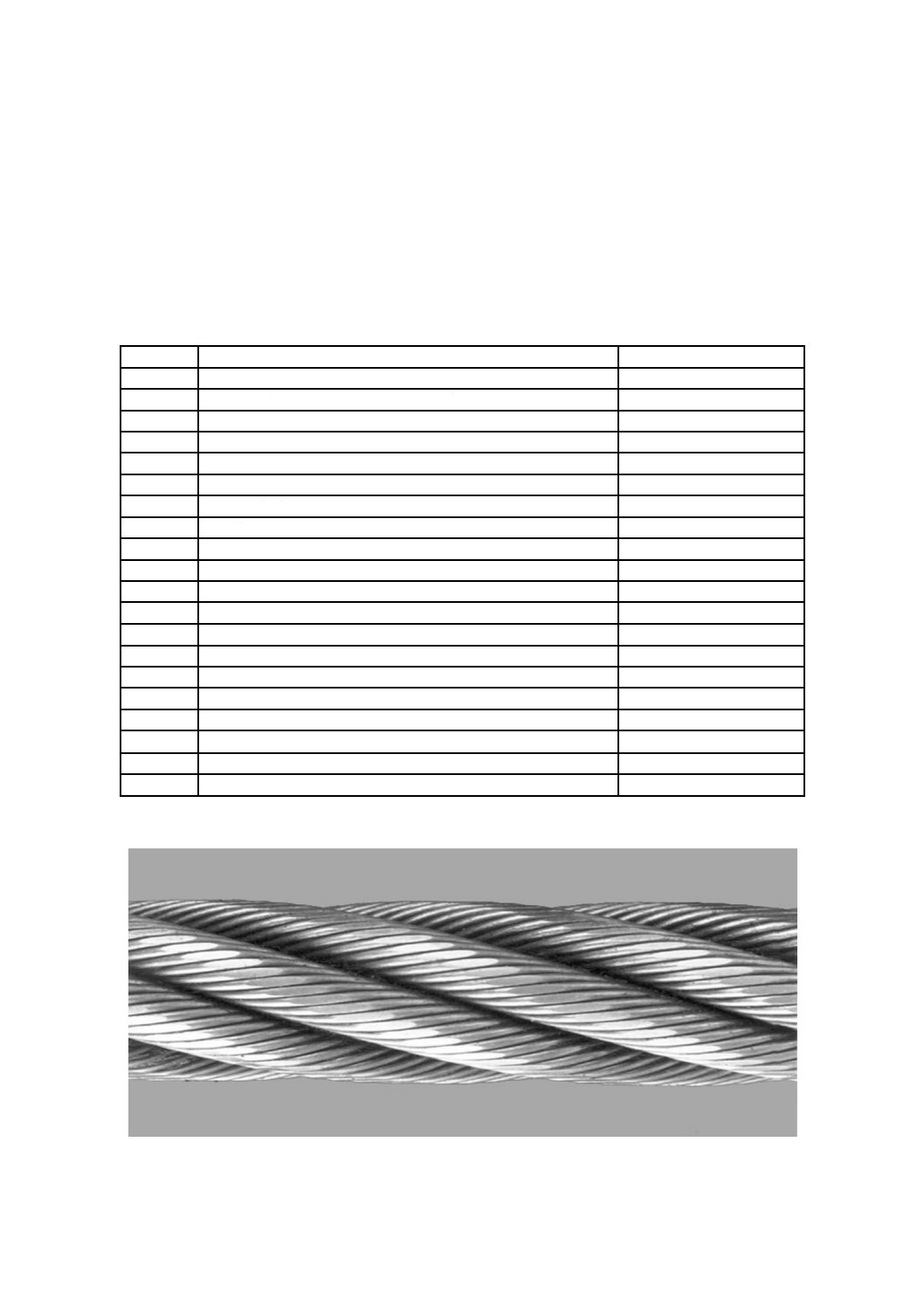

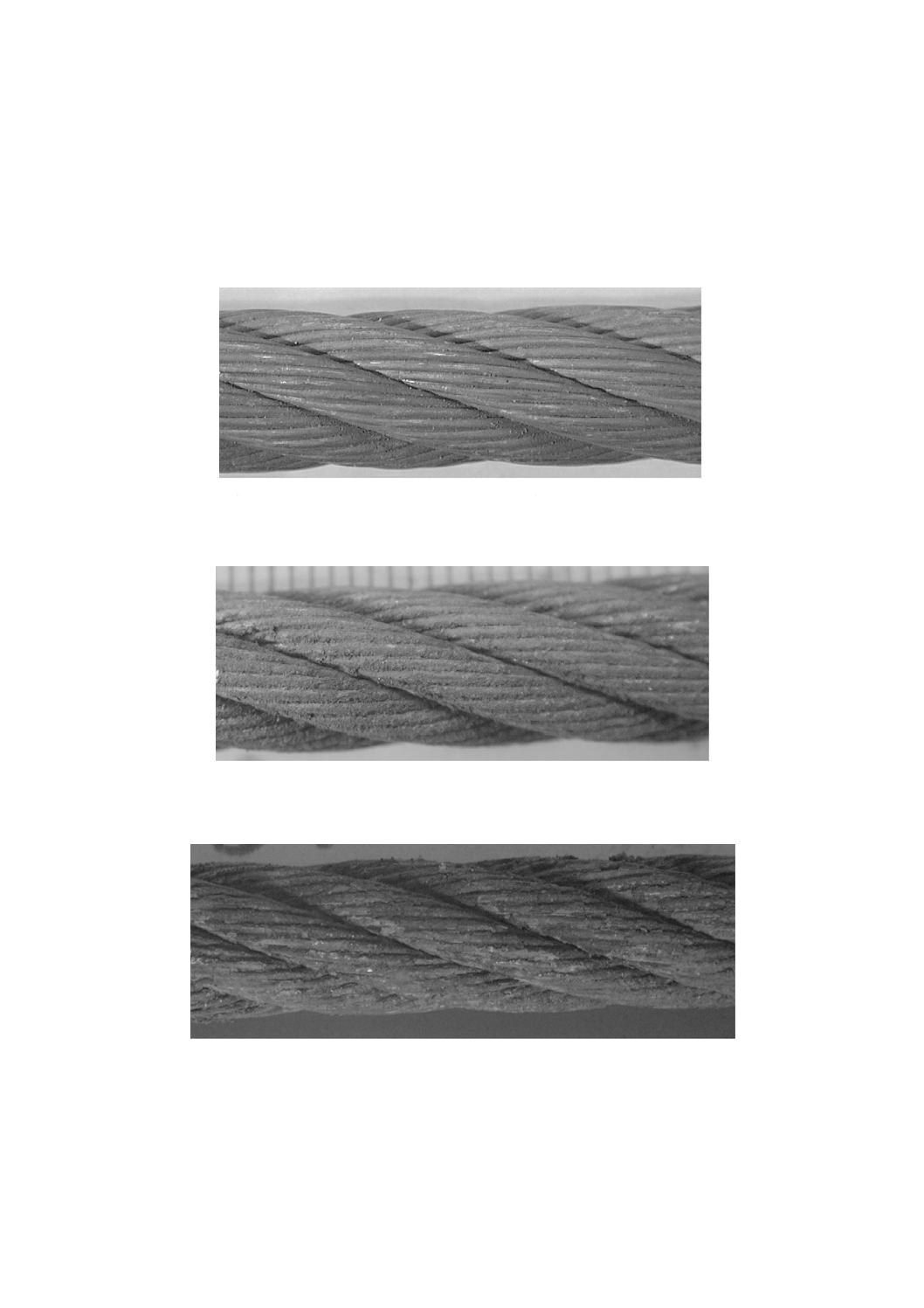

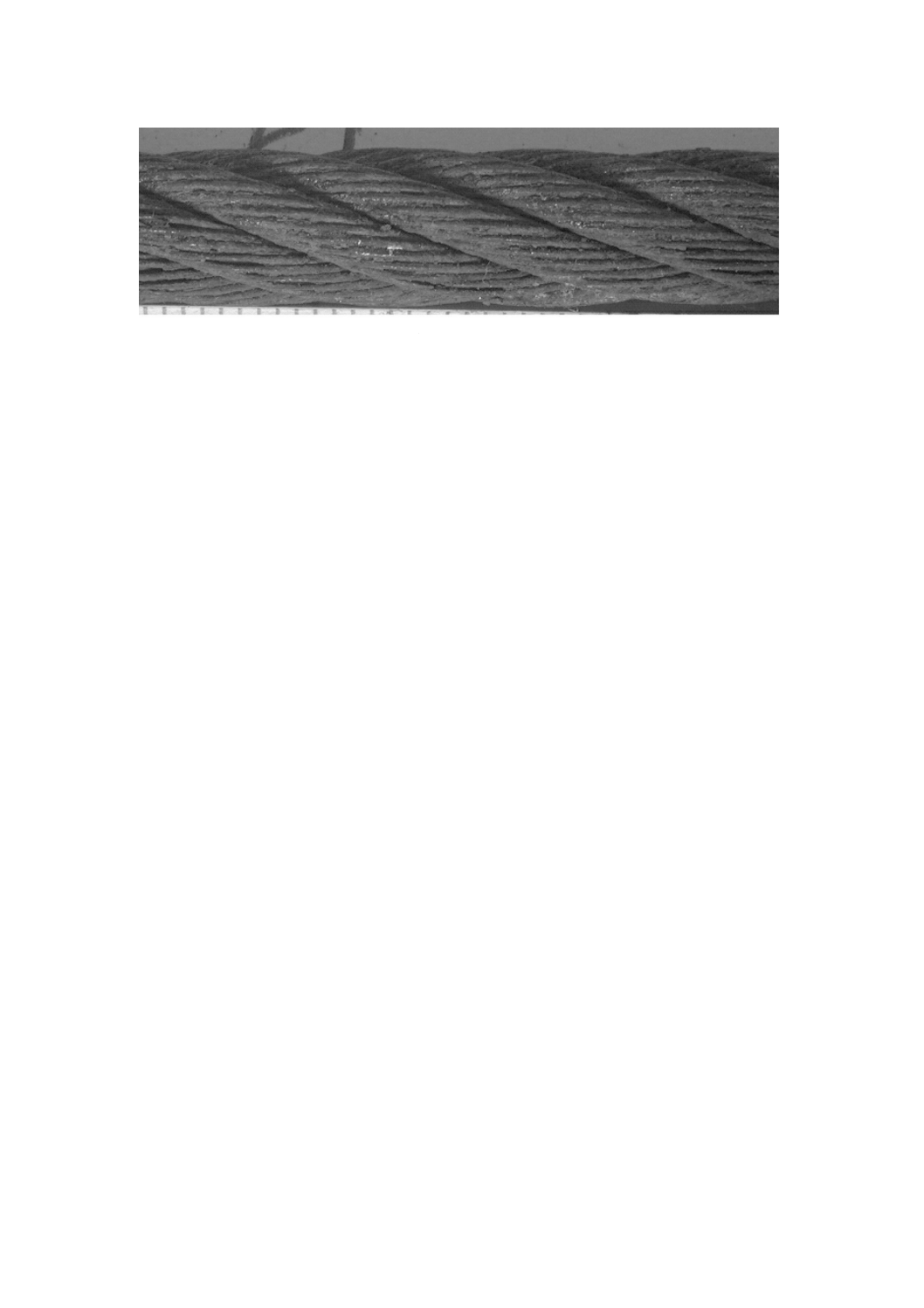

図B.1−外部摩耗

25

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

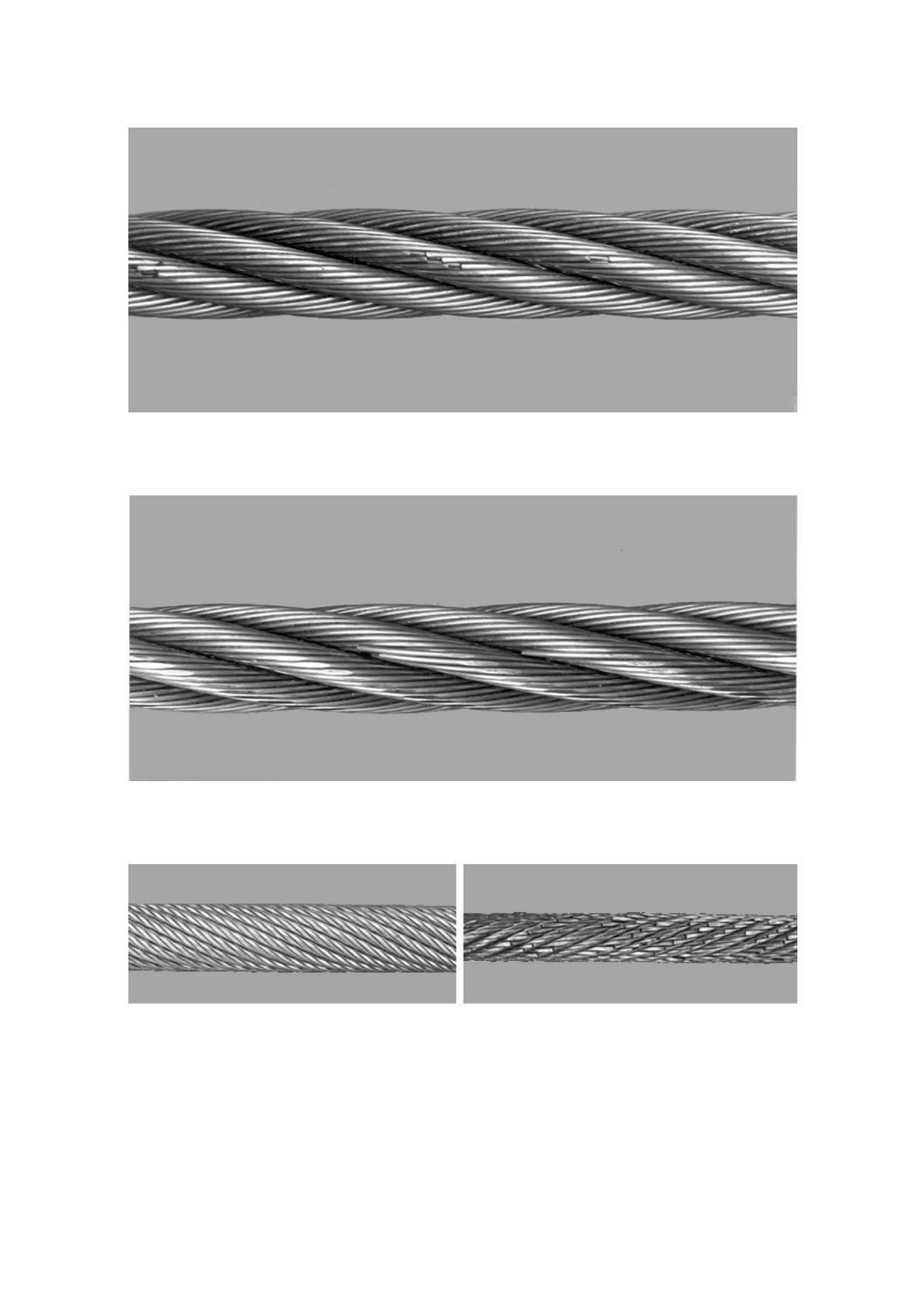

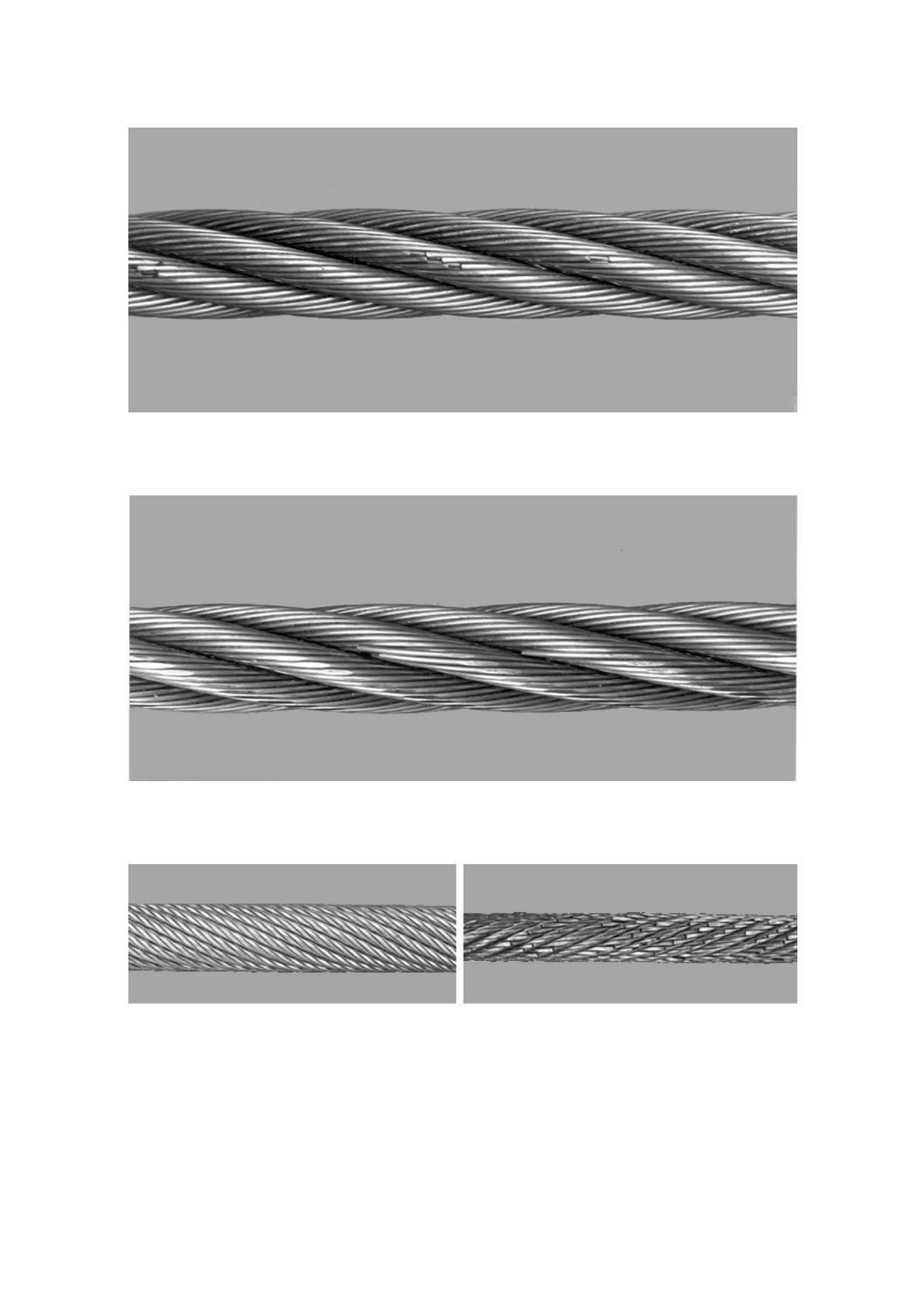

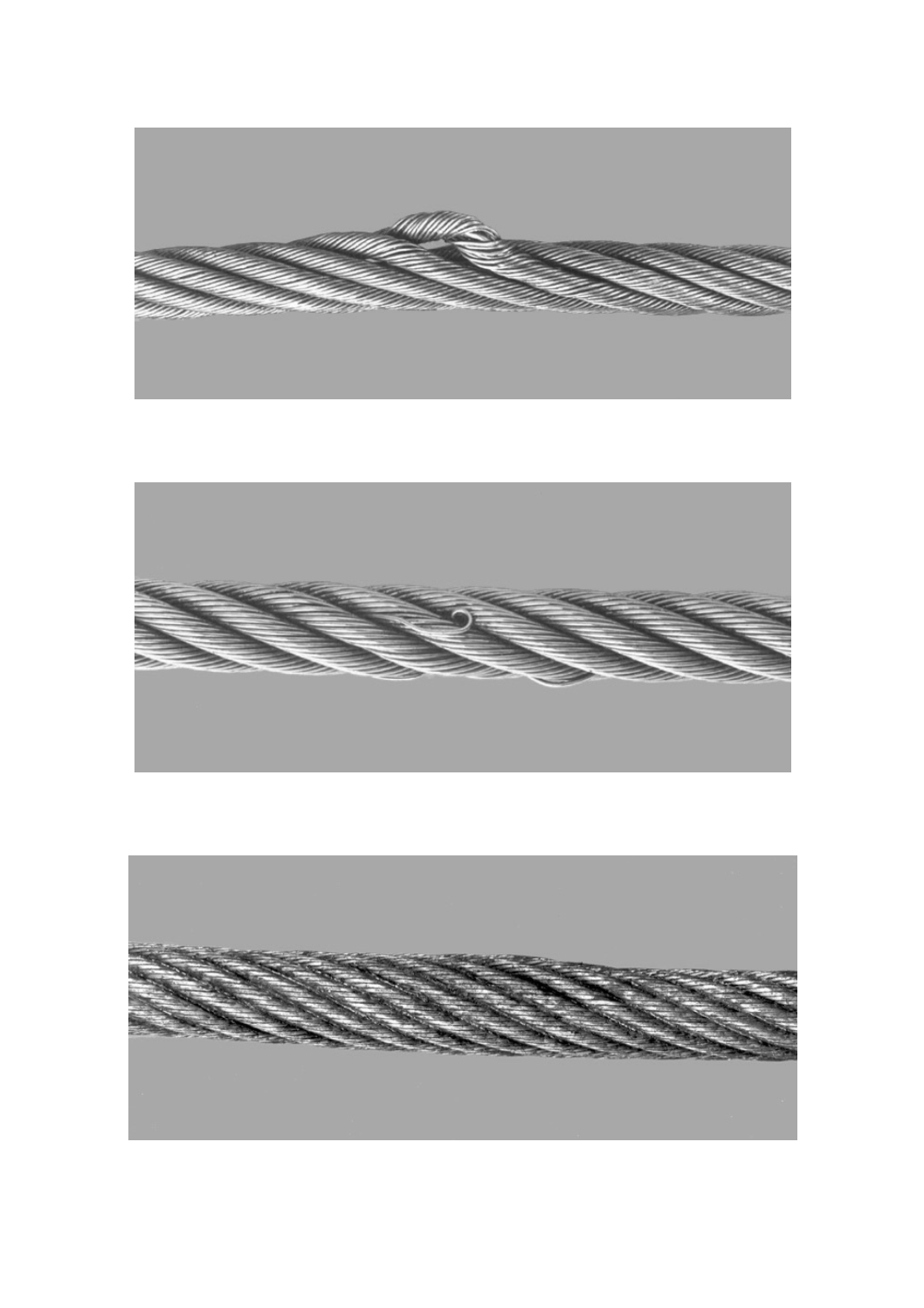

図B.2−山部の素線断線(山切れ,クラウン断線)

図B.3−谷部の素線断線(谷切れ,ニップ断線)

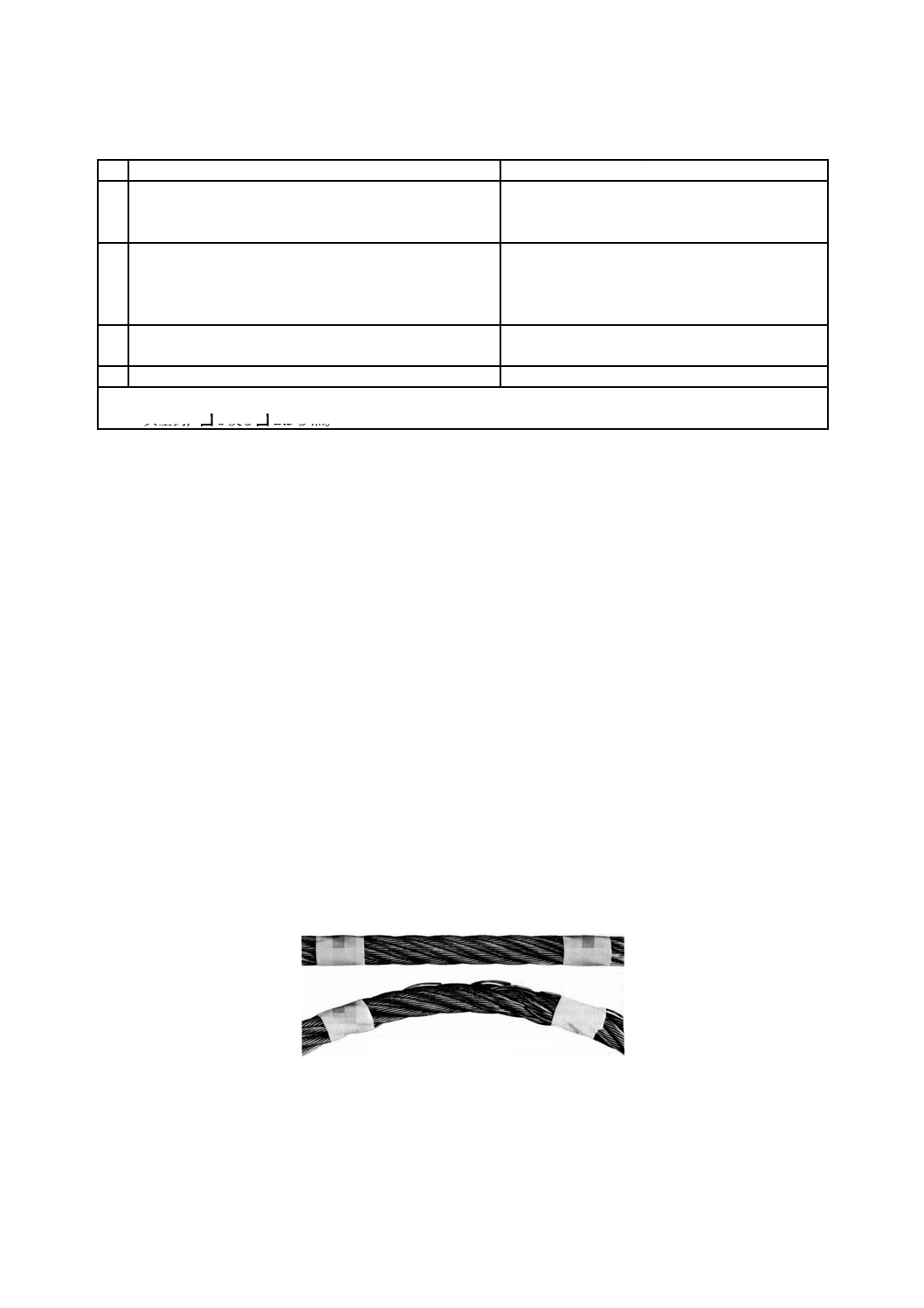

図B.4−左図のロープの外側のストランドを外した状態が右図のロープである。

左図は外部断線がないが,右図は内部断線していることを示している。

26

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

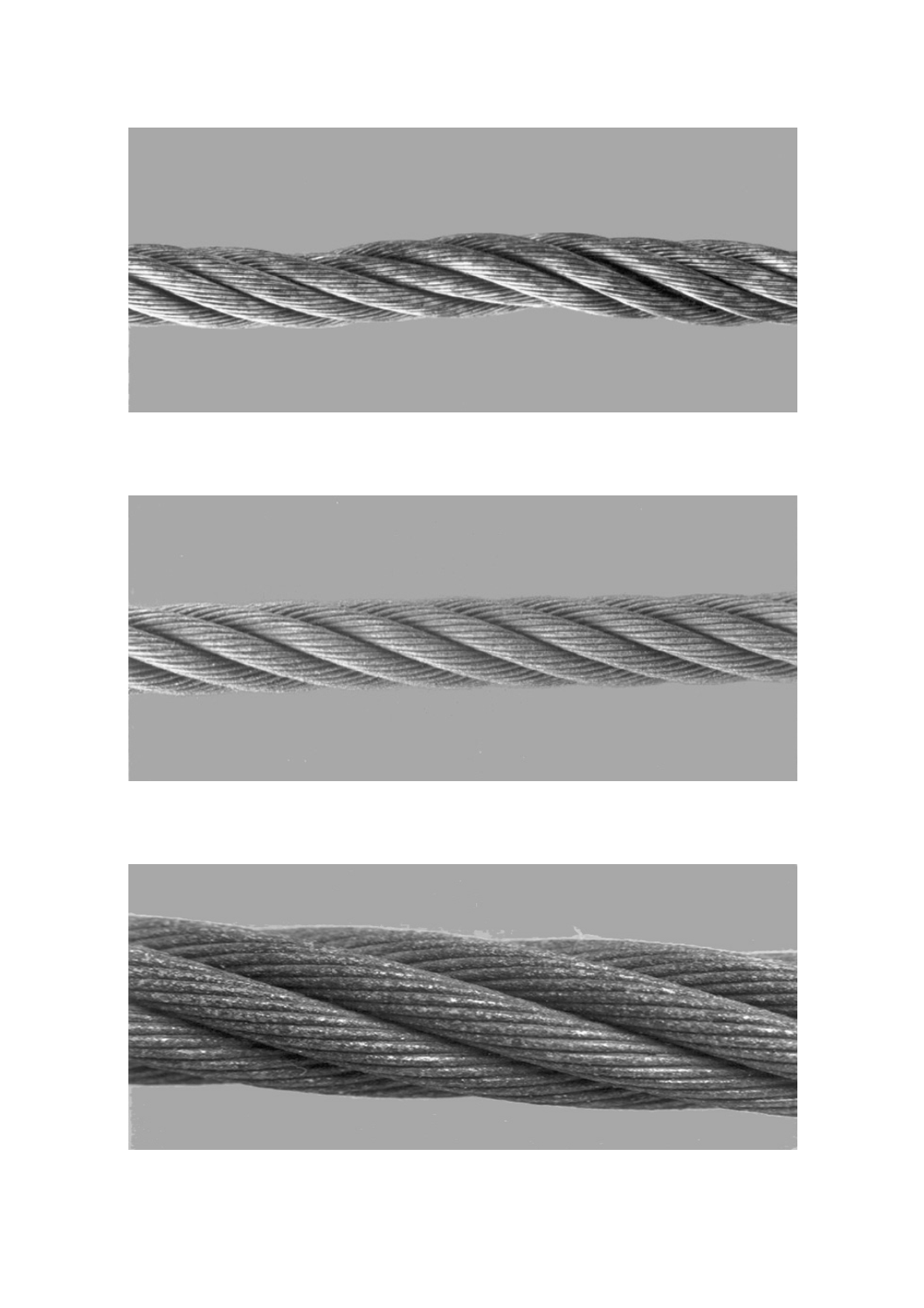

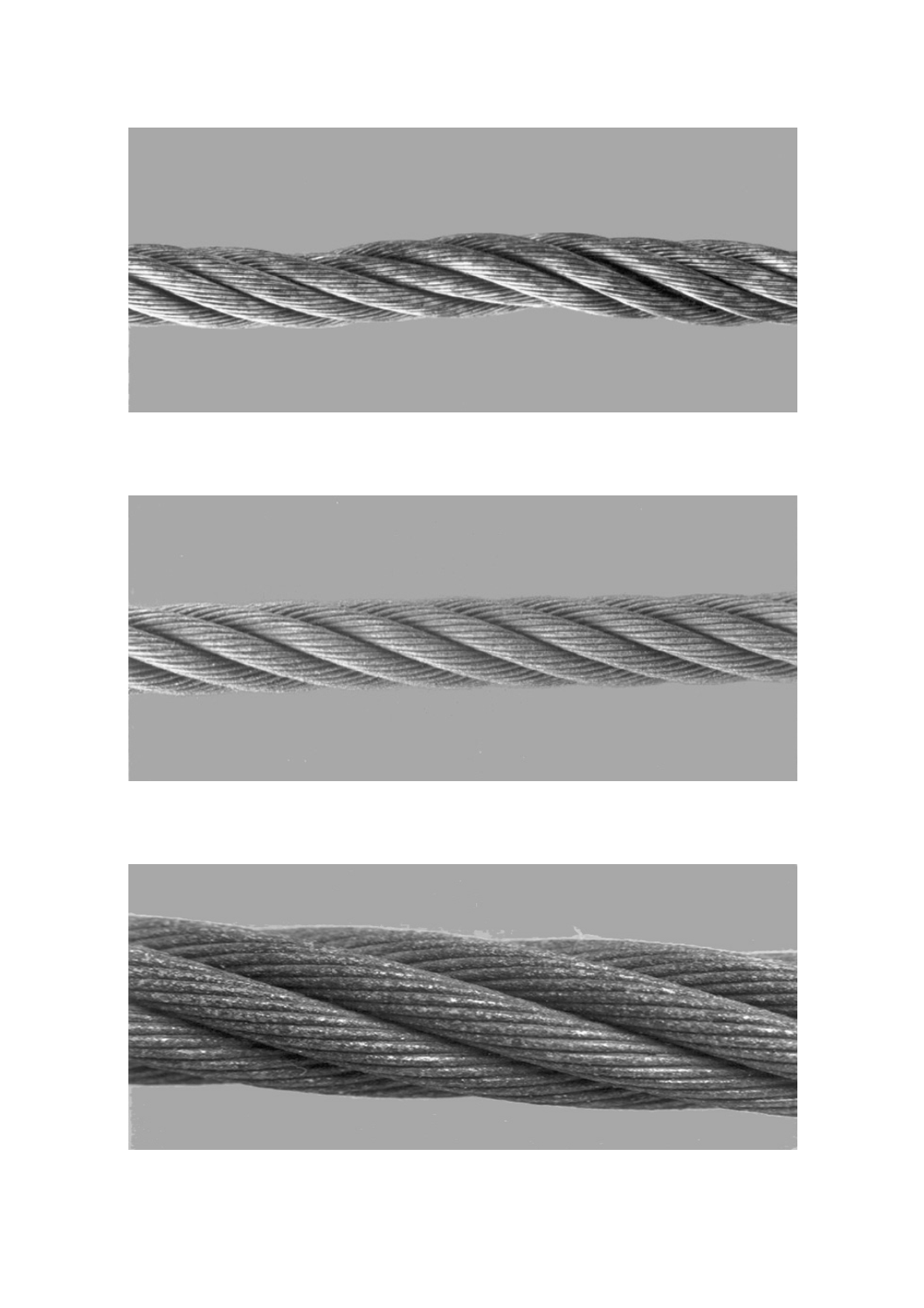

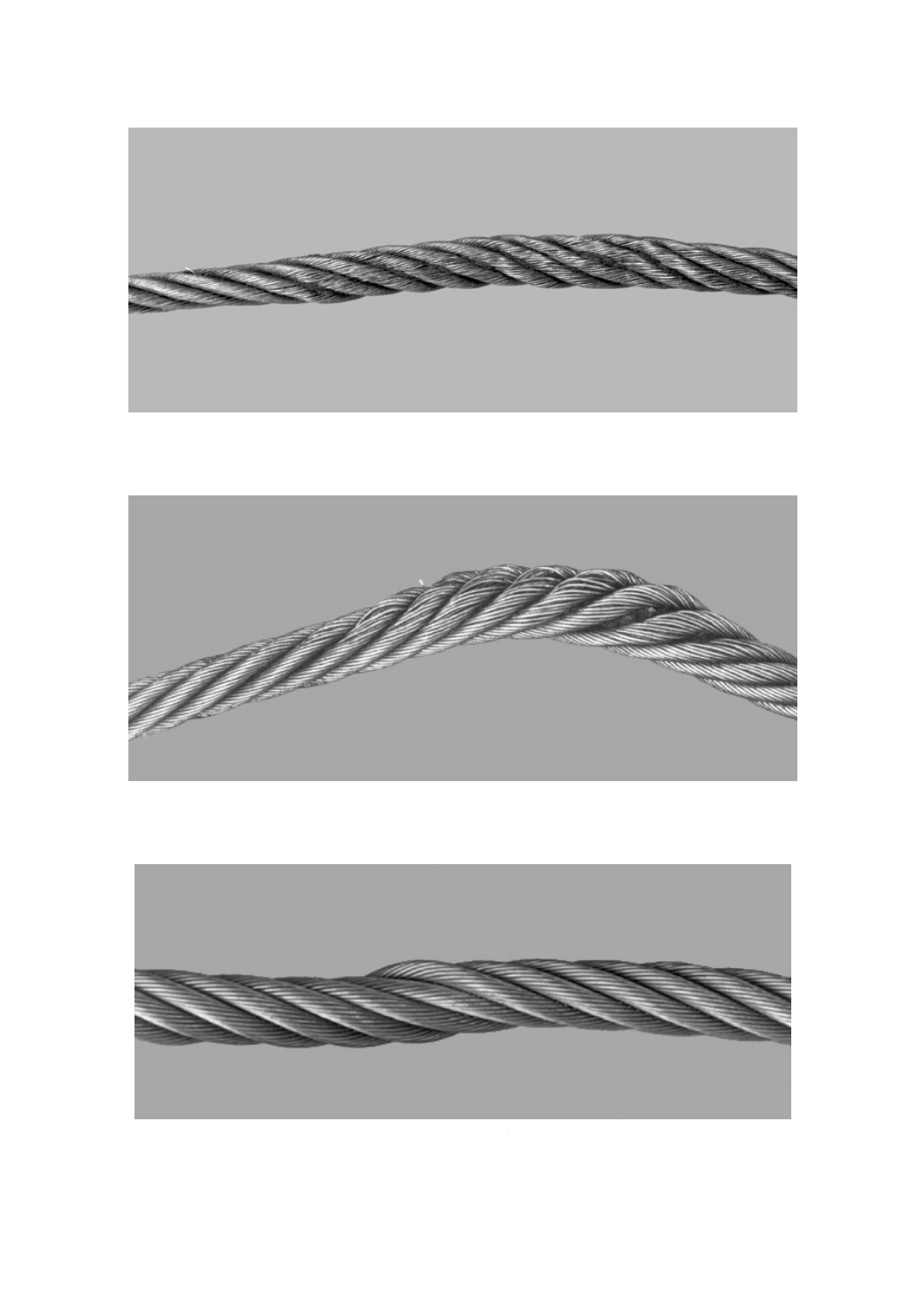

図B.5−心の劣化によるロープ径の局部的減少(ストランドの落ち込み)

図B.6−外部腐食

図B.7−図B.6の拡大

27

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

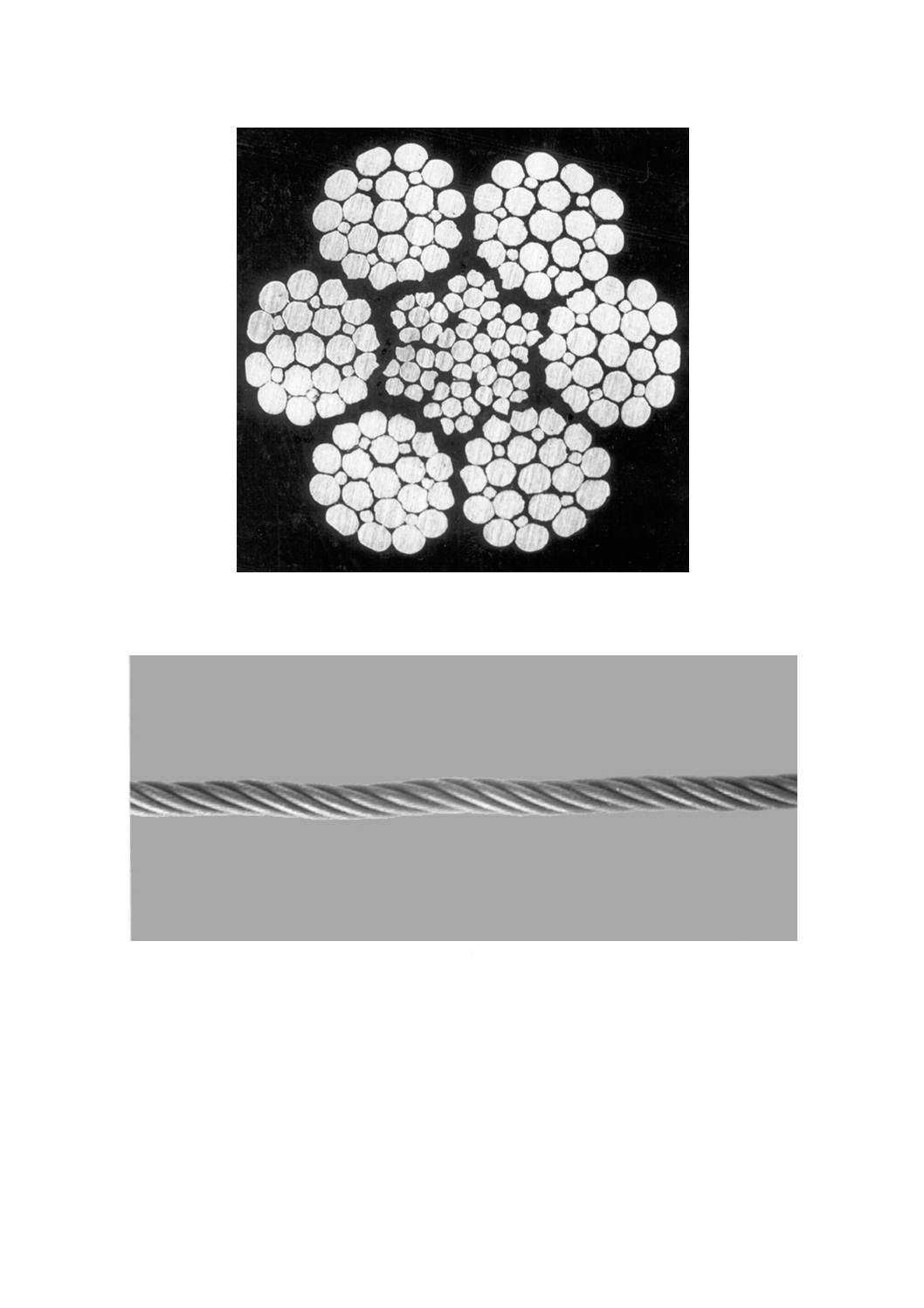

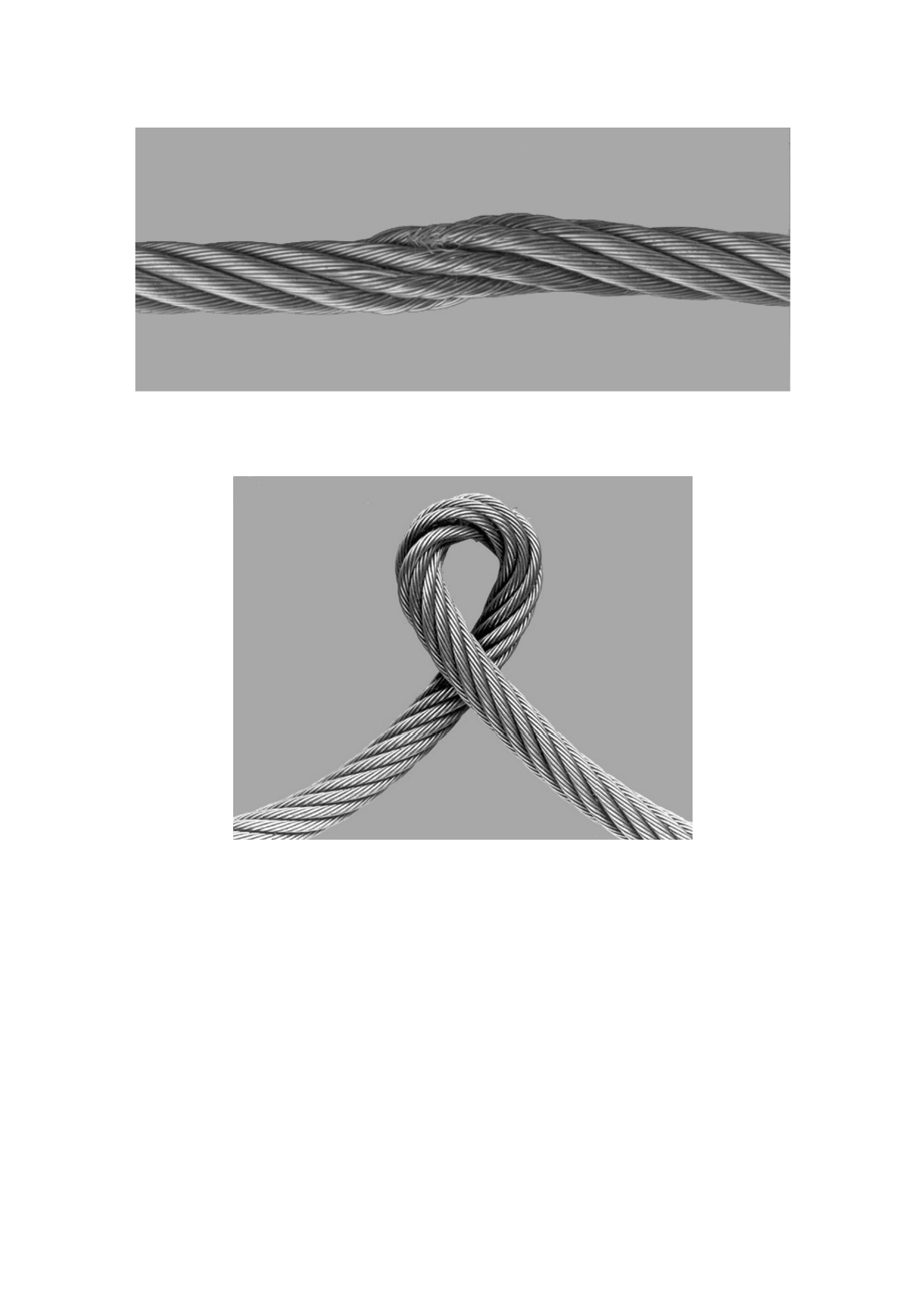

図B.8−内部腐食

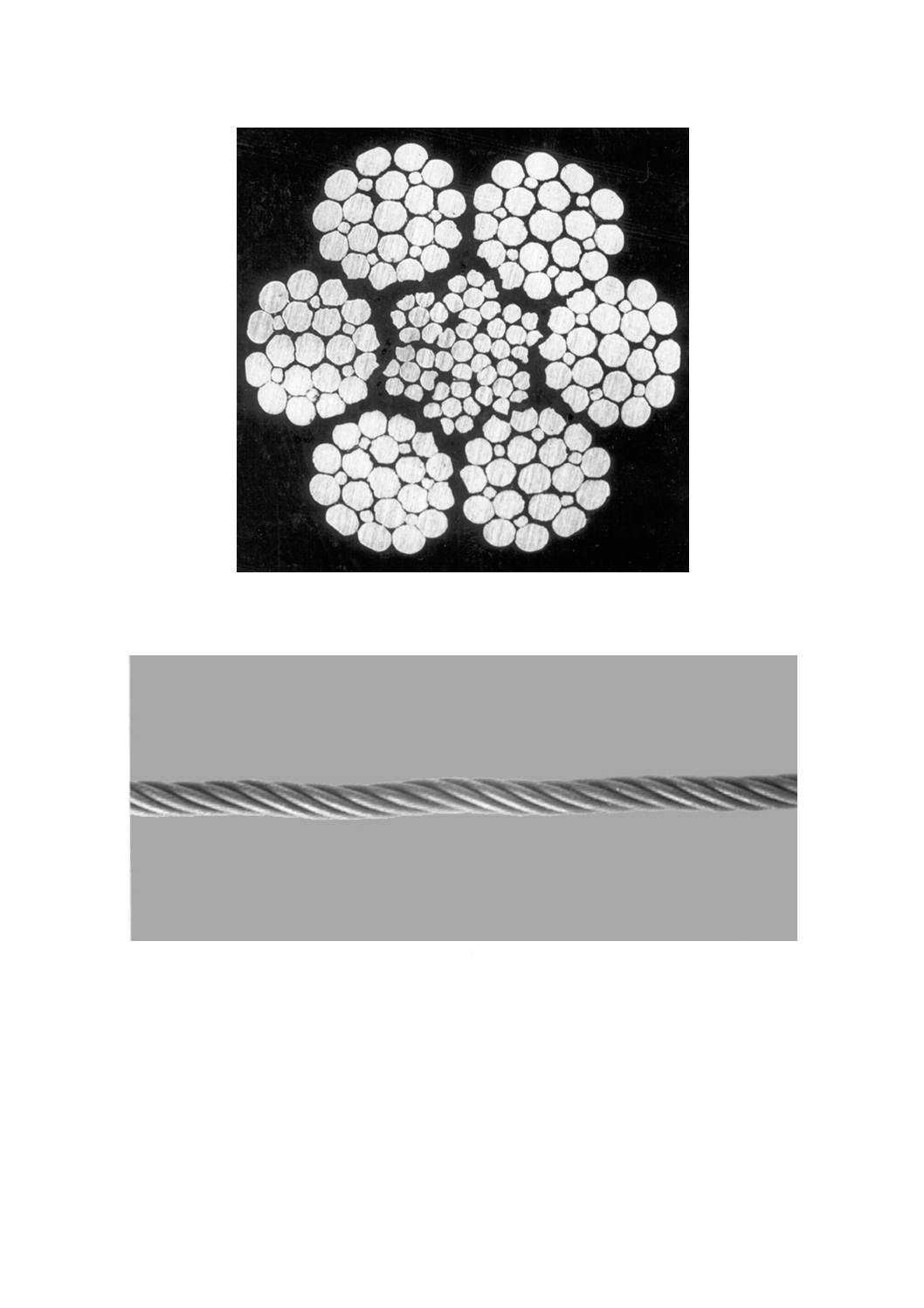

図B.9−うねり

28

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図B.10−かご状形崩れ

図B.11−心の飛び出し−単層ストランドロープ

図B.12−非自転性ロープの内部ロープの飛び出し

29

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図B.13−ストランドの飛び出し,ゆるみ

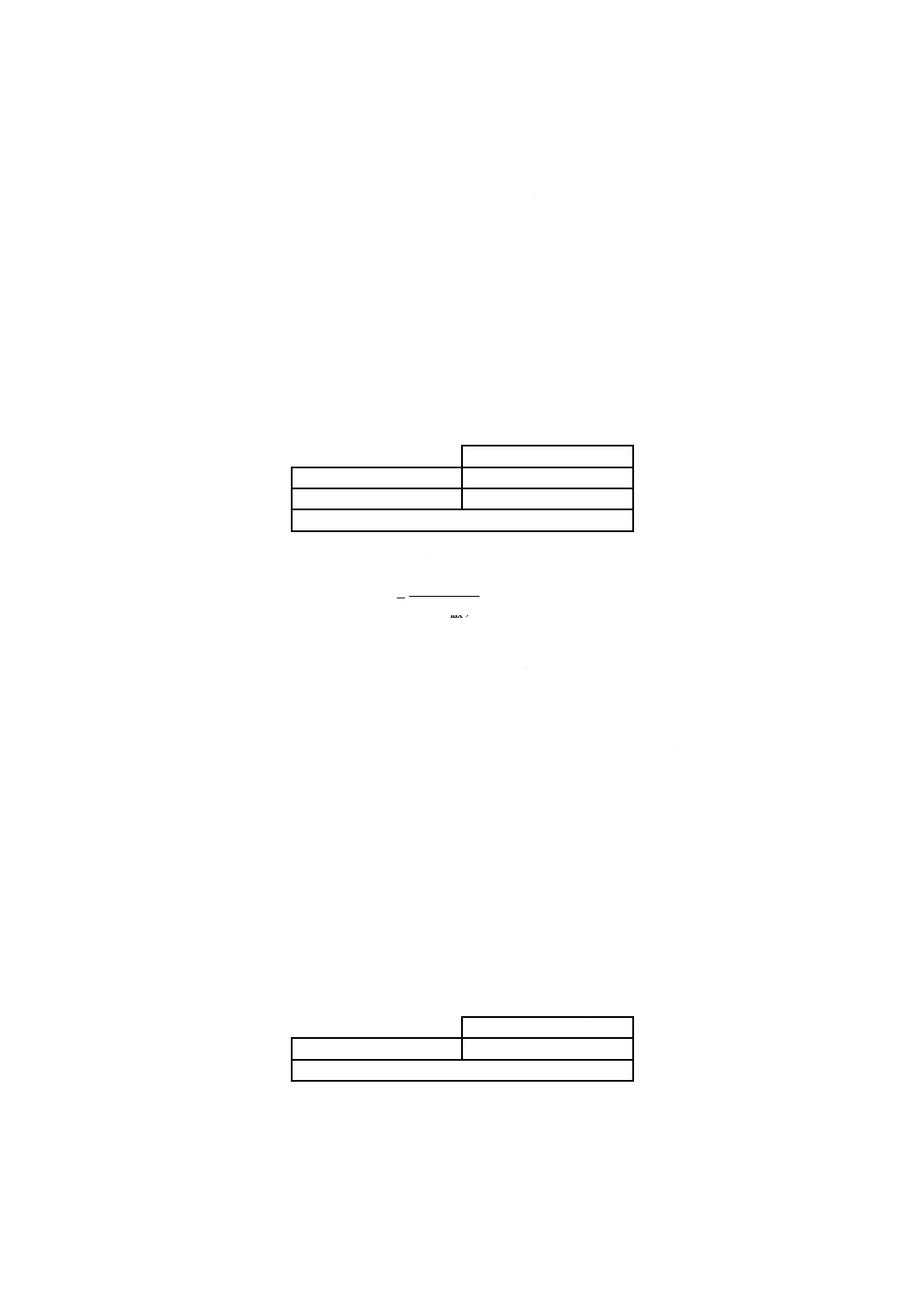

図B.14−素線の飛び出し

図B.15−鋼心の飛び出しによるロープ径の局部的増大

30

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図B.16−へん平

図B.17−へん平部分

図B.18−キンク(プラス)

31

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図B.19−キンク(マイナス)

図B.20−キンク

32

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

MRTの内部点検

C.1 局所的な不具合(LF)

素線断線に起因する金属部分の欠損を計算するには,断線した素線の実際径を測定するほうがよい。こ

れが不可能な場合は,フィラー線を除くロープ素線の最大径を使用して計算してもよい。局所的な不具合

に起因する金属部分の欠損は,ロープ構成とは無関係に決定される。金属部分の欠損に関する廃棄基準は,

表C.1から長さ6d以上又は長さ30d以上で読み取ることができる。

表C.1−MRTの局所的な不具合の廃棄基準−全ロープ構成の金属部分の欠損の最大許容値

単位 %

金属部分の欠損

6d以上の長さ

6

30d以上の長さ

10

d=ロープ公称径

金属部分の6 %欠損をベースに,最大許容断線数を決めるための計算は次の式による。

2

max)

(

4

δ

π

A

×

×

×

=ϕ

最大許容断線数

ここに,

φ: 金属部分の欠損の最大許容値(6d以上のとき6 %)

A: ロープの金属部分断面積(試験証明書から)

δmax: ロープの最大素線径

例 非自転性ロープの表4のRCN 23-2であっても,断面積240 mm2,最大素線径1.45 mmのとき,

最大許容断線数は6d以上で9本となる。

注記 ロープの実際の金属断面積の値が分かっていない場合は,ISO 2408に記載されている金属断面

積を求める係数を用いて,ISO 17893に記載されている計算式を使用して計算することができ

る。

C.2 金属部分の欠損(LMA)

金属部分の欠損による廃棄基準を決定するためには,ワイヤロープの断面積が使用される。MRTで測定

した金属部分の欠損は,ロープ構成とは無関係に決定される。長さ30d以上にわたる金属部分の欠損の最

大許容廃棄値を,表C.2に示す。

表C.2−MRTの金属部分の欠損の廃棄基準−全ロープ構成の金属部分の欠損の最大許容値

単位 %

金属部分の欠損

30d以上の長さ

10

d=ロープ公称径

33

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

ロープの点検記録の代表例

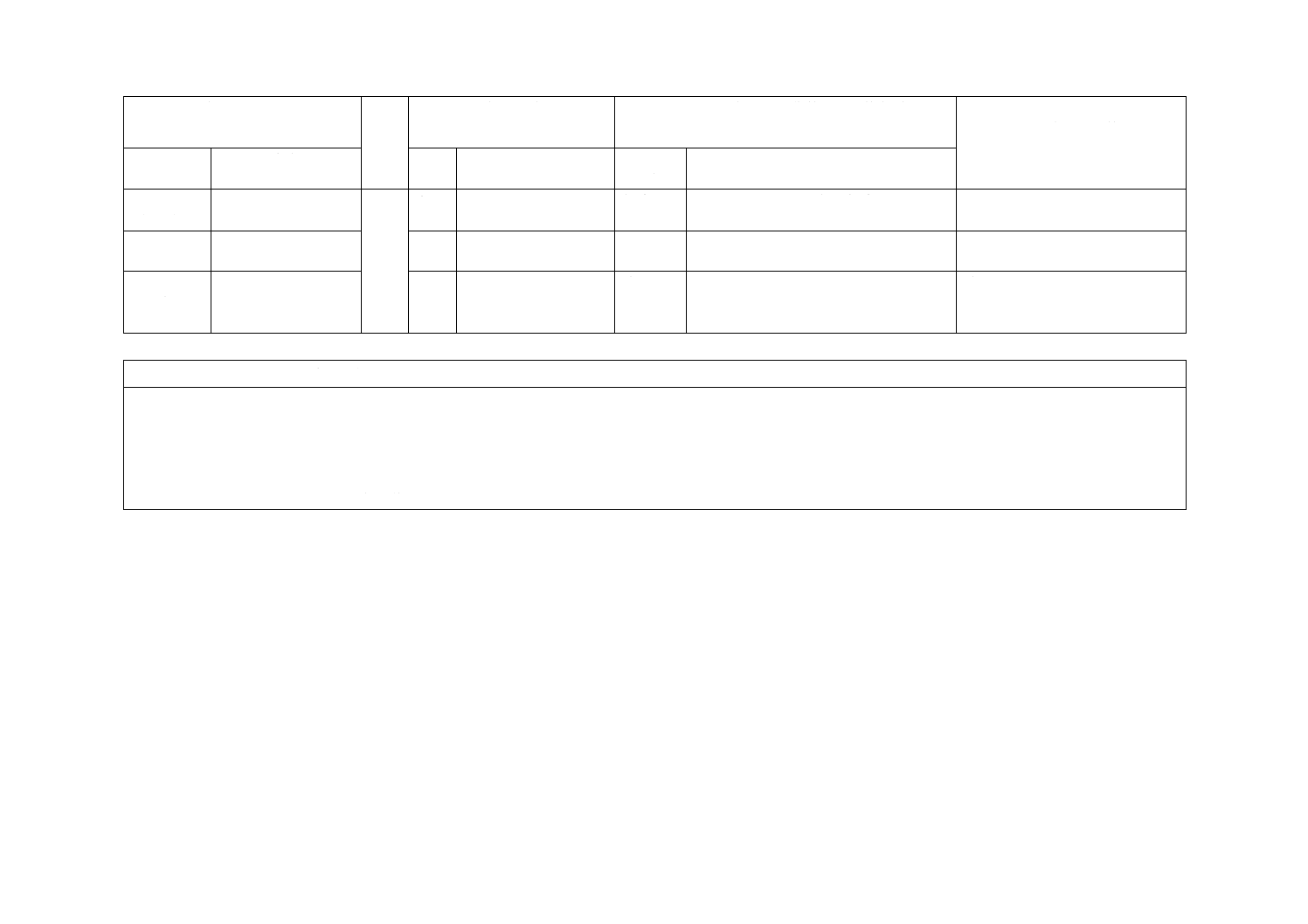

D.1 目視点検−ロープ記録

クレーンの機種

ロープの用途

ロープの詳細

ブランド名

公称径(mm)

構成

心a)

IWRC,FC,WSC

素線の仕上げa)

裸,めっき

よりの種類及び方向a)

普通より(Zより,Sより),ラングより(Zより,Sより)

許容可視断線数

6d:

30d:

基準径(mm)

基準径の許容減少値(mm)

使用開始日

年

月

日

廃止日

年

月

日

可視断線数

直径

腐食

損傷及び/又は変形

ロープの

計測位置

総合評価

劣化度b)

の合成

断線数

劣化度b)

実測径

mm

径の減少

mm

劣化度b)

劣化度b) 劣化度b)

損傷の

種類

6d 30d 6d 30d

その他観察結果/コメント

使用実績

サイクル

時間

日数

月数

年数

その他

点検日

年月日

点検員名

署名

注a) 適用したものに印を付ける。

b) 20 %:軽,40 %:中,60 %:重,80 %:特重,100 %:廃棄と記入する。

34

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

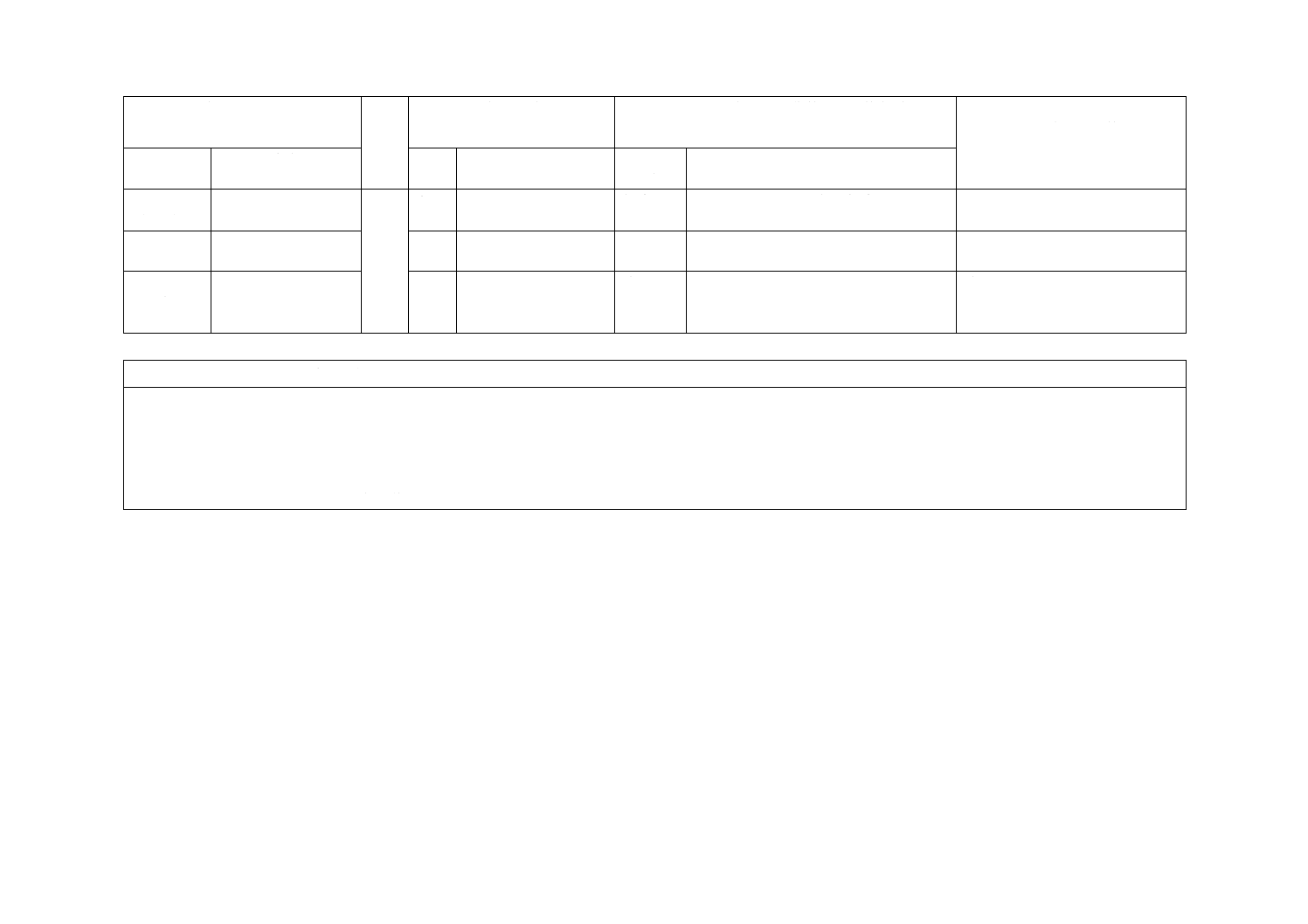

D.2 目視点検−運転記録

クレーンの種類

使用開始日

ロープの詳細(ロープ指定についてはISO 17893を参照)

RCN a)

公称径

mm

ブランド名

心b)

素線の

仕上げb)

よりの種類及び方向b)

ロープの用途

廃棄日

構成

IWRC,FC,

WSC

裸,

めっき

普通より(Zより,Sより),

ラングより(Zより,Sより)

ロープの端末

許容可視断線数 6d: , 30d:

基準径 mm

基準径の許容減少値

mm

点検日

可視断線数

直径

腐食

損傷及び変形

総合評価

点検員名と署名

断線数

ロープの

計測位置

劣化度c)

実測径

mm

径の

減少

mm

ロープの

計測位置

劣化度c)

ロープの

計測位置

劣化度c)

ロープの

計測位置

劣化度c)

劣化度c)

の合成

年月日

6d

30d

6d

30d

6d

30d

注a) RCNはロープの構成番号である(附属書G参照)。

b) 適用したものに印を付ける。

c) 20 %:軽,40 %:中,60 %:重,80 %:特重,100 %:廃棄と記入する。

7

B

8

8

3

6

:

2

0

1

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

35

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

D.3 MRT−報告書

点検の詳細

クレーンの種類

日付

クレーンの設置場所

点検員

使用期間

点検長さ

計測器の詳細

使用機器:

データレコーダ

磁気ヘッド

センサ

速度

ワイヤロープの詳細

ワイヤロープの仕様:

公称径

製造業者

構成

装置

最終点検日

証明書

ロープの始まりの端部

ロープの終末の端部

注記

金属部分の欠損(LMA)の波形(曲線)

局所欠陥(LF)の波形(曲線)

点検員名

署名

36

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(参考)

ロープの劣化及び廃棄基準に関する有効な情報

E.1

断線

断線の主な要因は,次のように分類できる。

a) 一般−ランダムに分布 スチールシーブを通る単層ストランド(例えば,6ストランド及び8ストラ

ンドのロープ)及び平行多層よりロープの場合,断線は,通常,ストランド頂点の位置すなわち外部

のストランドでロープに沿ってランダムに起こる。しばしば,このような断線は,外部摩耗の領域に

関連する。

非自転性ロープの場合,断線の大部分は内部で発生する可能性があり,目視点検を行う際には検出

が困難である。このため,非自転性ロープの許容可視断線数は,単層ストランド又は平行多層よりロ

ープよりも少ない。表3及び表4は,上記要因を反映している。実際,MRTの経験で,可視外部断線

がなくても広範囲の内部断線が発生する可能性があると判断した。したがって,非自転性ロープの構

成の点検にはMRTを推奨する。

主な劣化モードが曲げ疲労である用途では,一定数の動作サイクルの後に断線が発生し始める。た

だし,この数は時間とともに徐々に増加する。その場合,増加率を定めるために入念な定期的な点検

及び検出された数の記録を行うことが推奨される。この増加率は,次の定期点検の日付を提案するた

めに使用することができる。

b) クロスオーバ部(多層巻き) 多層巻きドラムに施されたロープを備えた機械では,主な劣化モードは

クロスオーバ部での断線及び変形であることが予想される。過去の試験及び経験から,単純にシーブ

を通るロープの部分と比較して,これらの位置でロープの性能が大幅に低下することを示しているの

で,これらの部分は定期的なロープの点検中に適任者が特に注意する部分となる。

c) 局部的断線 断線がいずれか1本のストランドに局部的又は集中的にある場合,許容断線数を正確に

数えることは困難である。場合によっては,局部的断線は,しばしば局部的な摩耗領域から始まり,1

より間で繰り返される。そのような場合,許容断線数は,適任者によって決定されるが,表3及び表

4に記載された数よりも少ない。

d) 谷部断線 一つの谷部の断線は,内部ロープの劣化を示している可能性がある。したがって,ロープ

の内部をより詳細に点検する必要がある。具体的には,より小径のロープでは,そのような断線は,

通常の位置からロープを移動させ,張力をかけずにそれをたわませることによって露出させることが

ある。1より間に2本以上の谷部断線がある場合は,ロープの心が外側のストランドを完全に支持し

ていないと仮定する必要がある。これに関して,MRTは,有効な情報を追加することができる。

E.2

直径の減少

ロープの直径の減少は,幾つかの要因(そのうちの一つは外部摩耗である。)によって生じる。それは全

面的であっても局部的であっても,通常,シーブ若しくはドラムとの接触又はロープがドラムを横切る際

のクロスオーバ部で予想されるように,ロープ同士の圧力から生じる。摩耗は,ロープに沿って若しくは

ロープの周りに均一であり得るか,又はロープの片側に沿って生じ得る。摩耗が不均一な場合は,原因を

突き止め,可能であれば是正措置を取る必要がある。

37

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

負荷が加速又は減速されているとき,シーブ及びドラムの溝と接触しているロープ部分には,通常,よ

り顕著な摩耗量が見られる。

潤滑が不足したり,潤滑が正しく行われなかったり,摩耗粉又は砂じん(塵)が存在すると摩耗率に影

響を与える可能性がある。

上記の明らかに目に見える劣化モード(この細分箇条における)に加えて,ロープの直径は,次の一つ

又は幾つかの内部機構の結果としても減少する可能性がある。

a) 内部摩耗及び圧痕

b) ロープ内の隣接するストランドとワイヤとの間の摩擦によって引き起こされる内部摩耗(特に曲げを

受けるとき)

c) 繊維心の劣化又は鋼心の破断

d) 非自転性ロープのストランドの内層線の破断

摩耗によるロープの金属部分の断面積の減少によって,ロープの強度が低下する。これに関して,MRT

は,有効な情報を追加することができる。

E.3

腐食

腐食は,特に,海洋及び工業汚染された環境で発生し,金属部分の断面積の減少によってロープの強度

を低下させるだけでなく,亀裂応力が伝わるピッチングを引き起こすことによって疲労を早める。重度の

腐食はまた,ロープの弾性の低下を引き起こす可能性がある。

内部の腐食は,外部の腐食よりも検出するのが困難である。ロープの目視点検では必ずしも明らかにな

りにくいかもしれないが,同時に発生することがある。疑わしい場合,ロープは適任者によって内部点検

を受けなければならないが,これは実行するのが極めて困難なことが多い。これに関して,MRTは,有効

な情報を追加することができる。

E.4

形崩れ及び損傷

形崩れ及び損傷を招く主な要因は,次のように分類できる。

a) うねり うねりは,ロープの縦軸が荷重状態又は非荷重状態のいずれかでらせんの形状をとる変形で

ある。必ずしも強度を失わせるわけではないが,異常な応力の発生,異常な摩耗パターン及び早期の

断線の発生を促進する可能性がある。うねりが激しい場合は,シーブベアリング,シーブの溝,ロー

プガイド,ドラムなどのロープ関連装置の状態にも影響を及ぼす。

b) かご状形崩れ “バードゲージ”とも呼ばれるかご状形崩れは,ロープ心と外側ストランドとの間の長

さの差に起因する。異なる機構がこのタイプの変形を生み出すことがある。

例えば,ロープがシーブ又は大きなフリートアングルでドラムから巻き込まれる場合,ロープはシ

ーブ又はドラム溝のフランジに最初に接触し,次に溝の底に巻き込まれる。この作用は,外層のスト

ランドにロープの心よりも大きなよりの戻りが生じ,これらのロープ要素の間に長さの差を生み出す。

窮屈なシーブ,すなわち溝半径が小さすぎるシーブ上を通過するとき,ワイヤロープは圧縮される。

この直径の減少は,同時に,ロープの長さの増加をもたらす。ストランドの外層が圧縮されてロープ

心よりも大きく伸びると,この機構は再びこれらのロープ要素間の長さに差を生む。

両方の場合において,シーブとドラムとは,外層のストランドの緩みを移動させ,かご状形崩れと

して現れる長さの差異をロープ掛けシステム内の1か所に導引できる。

c) 心又はストランドの飛び出し この特性は,特殊なタイプのかご状形崩れであり,非自転性ロープの

38

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

場合のロープの心の飛び出しによって,外層ストランド間では,ロープの外層のストランド又は心か

らのストランドの飛び出しによってロープの不均一は示されている。

d) 素線の飛び出し 素線の飛び出しが発生すると,特定の素線又は素線群が輪の形態でシーブ溝と接触

するロープの反対側でロープから飛び出す。

e) ロープ径の増大 この特性は,しばしば,水分の吸収又はロープ内への腐食くずの蓄積による繊維心

の膨らみなど,心の状態の変化に関連する。これに関して,MRTは,有効な情報を追加することがで

きる。

f)

へん平 シーブを通過するロープにへん平が起こると,急速に劣化し,断線が生じて,潜在的にシー

ブを損傷する。

g) 熱及びアークによる損傷 まれに熱の影響を受けたロープの部分は,ときどきロープの色の変化,例

えば,ブルーイング影響によって発見される。これに関して,MRTは,有効な情報を追加することが

できる。

h) 弾性の低下 通常,作業環境に関連する特定の状況下では,ロープは,さらなる使用が不適当である

弾性の大幅な低下を受ける可能性がある。

多くの場合,検出が困難なこの特性は,次に関連している可能性がある。

1) ロープ径の減少

2) ロープの長さの伸長

3) 個々のストランド及び/又は素線間の隙間の欠如

4) ストランド及び/又は素線間の谷部への微細な褐色の粉末の出現(すなわち,フレッチング腐食の

示唆)

5) 目視で断線が見られなくても,取り扱ったときのロープの顕著な硬化及び個々の素線の摩耗による

直径の減少よりも大きな直径の減少

39

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書F

(参考)

ロープの状態と劣化度との複合的な評価−一つの方法

F.1

一般

断線は廃棄の一般的な理由であるが,劣化は複数の要因の組合せによって生じる。例えば,ロープは,

繰り返しのシーブの通過に起因する断線及び一様な摩耗を受ける一方で,同時に海洋環境での作業に起因

する腐食から劣化する可能性がある。そのような場合,適任者は,

a) 特に,ロープ内の同じ場所で発生する場合には,様々な劣化モードを考慮し,

b) 様々な劣化モードの“複合的な影響”を総合的に評価し,

c) ロープが使用し続けても安全であるかどうかを判断し,また,そうであるならば,改めて点検及び廃

棄規定の対象となる必要があるかどうかを決定する。

複合的な評価を決定する一つの方法は,次のとおりである。

− ロープを点検し,個々の劣化モードの種類及び量,例えば,6d内の断線した素線の数,ミリメートル

での直径の減少及び腐食の程度を記録する。

− これらの個々の劣化モードのそれぞれについて,劣化度を評価し,それを個々の廃棄基準のパーセン

テージとして表す。例えば,個々の廃棄基準による許容断線数の40 %が存在することが判明した場合,

これは破棄に向かって40 %の格付けを表すか,又は言葉で,例えば,軽,中,重,特重若しくは廃棄

で格付けを表す。

− 計測位置ごとの個々の評価を一緒に加算するか,同じ場所に発生した場合にだけ劣化度を合計パーセ

ント値として表現するか,又は劣化度を組み合わせて評価し,言葉で,例えば,軽,中,重,特重若

しくは廃棄で格付けを表す。

− MRTによって検出された断線数が目視点検によって検出された断線数よりも多い場合,MRTによっ

て検出された断線数が複合的な影響として考慮されなければならない。

注記1 この箇条で記載した“複合的な影響”の評価方法は,劣化が突然ではなく徐々に起こること

を前提としている。総合評価の結果が,より一般的な個々の劣化モードの二つ又は三つの間

で等しく共有されている場合(例えば,40 %の断線,及び40 %の直径の減少),これは,特

定の部位で一つの劣化モードだけが発生する場合(例えば,80 %の断線で,直径又は腐食の

減少はほとんどない)よりも深刻ではないと考えられる。

注記2 一定の直径の減少の格付けは,多層ドラムに巻かれ,クロスオーバ部で生じるような圧痕,

それに関連する変形及び断線の形態の劣化を受けるロープの部分には適用されない。

注記3 この箇条の“複合的な評価”の適用方法は,ロープの特定部分の総合評価をする簡単な方法

である。同等に許容可能な方法として,同様のクレーンで使用する類似のロープを点検する

ことによって得られた経験を基に,適任者によって開発され実行されるものである。

F.2

例

“複合的な評価”の適用方法を理解するのに役立つ六つの例を,次に示す。

例1 オーバーヘッドホイストで使用し,単層ドラム上に巻かれる直径22 mmの6×

36WS-IWRC[IWRC 6×WS(36)]sZ(O/O)ロープ。

表3から廃棄すべき可視断線数は,6dでは7であり,30dでは14である。したがって,6d

40

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

で2本の断線が検出された場合(30dでは14以下),これは30 %の単一の劣化度に相当する。

表5から廃棄基準の基準径からの一様な減少は,公称径の7.5 %=1.6 mmである。したがっ

て,基準径が22.6 mmであり,点検時の実測径が21.8 mmである場合,公称径に対する直径の

減少の割合は,[(22.6−21.8)/22]×100=3.6 %である。表5から,これは劣化度20 %に相当する。

したがって,この例で示された劣化量がロープ内の同じ位置で発生する場合,それらを組み

合わせることができ,得られる劣化度は50 %である。

例2 オーバーヘッドホイストで使用し,単層ドラム上に巻かれる直径22 mmの18×7-WSC(19×7)sZ

(O/O)ロープ。

表4から廃棄すべき可視断線数は,6dでは2であり,30dでは4である。したがって,6dで

1本の断線が検出された場合(30dでは4以下),これは50 %の単一の劣化度に相当する。

表5から廃棄基準の基準径からの一様な減少は,公称径の5 %=1.1 mmである。したがって,

基準径が22.6 mmであり,点検時の実測径が21.8 mmである場合,公称径に対する直径の減少

の割合は,[(22.6−21.8)/22]×100=3.6 %である。表5から,これは劣化度60 %に相当する。

したがって,この例で示された劣化量がロープ内の同じ位置で発生する場合,それらを組み

合わせることができ,得られる劣化度は110 %(廃棄)である。

例3 クローラクレーンの起伏装置用ロープとして使用し,多層ドラムに巻かれる直径22 mmの6×

25F-IWRC[IWRC 6×Fi(25)]zZ(O/L)ロープ。

表3から廃棄すべき可視断線数は,6dでは10であり,30dでは20である。したがって,6d

で7本の断線が検出された場合(30dでは20以下),これは70 %(重)の劣化度に相当する。

例4 移動式クレーンの巻上装置用ロープとして使用し,多層ドラム上に巻かれる直径22 mmの18

×19-WSC[19×P・S(19)]zZ(O/L)ロープ。

表4から廃棄すべき可視断線数は,6dでは8であり,30dでは16である。したがって,6d

で4本の断線が検出された場合(30dでは16以下),これは50 %(中)の劣化度に相当する。

例5 オーバーヘッドホイストで使用し,単層ドラムに巻かれる直径22 mmの8×

K26WS-IWRC[IWRC 8×P・WS(26)]sZ(O/O)ロープ。

表C.1から6d上の金属部分の欠損の最大許容値は6 %であり,30dでは10 %である。

表3から廃棄すべき可視断線数は,6dでは7であり,30dでは14である。MRTでは,30d

の金属部分の5 %の欠損に相当する断線が検出されたが,可視断線は見られなかった。したが

って,MRT基準は,50 %の劣化度評価と同等であるとみなす。

表C.2から30dにおける金属部分の欠損の最大許容値は10 %である。したがって,0 %の腐

食が検出された場合,これは0 %の重大度に相当する。

表5から廃棄基準の基準径からの一様な減少は,公称径の7.5 %=1.6 mmである。したがっ

て,基準径が22.6 mmであり,点検時の実測径が21.8 mmである場合,公称径に対する直径の

減少の割合は,[(22.6−21.8)/22]×100=4 %である。表5から,これは劣化度20 %に相当する。

重要−この例で言及された劣化量がロープ内の同じ位置で発生する場合,それらを組み合わ

せることができ,得られる劣化度は70 %(重)である。

例6 ナックルヘッドオフショアクレーンで使用し,多層ドラムに巻かれる直径70 mmの35×

7-WSC(35×7)sZ(O/O)ロープ。

表C.1から6d上の金属部分の欠損の最大許容値は6 %であり,30dでは10 %である。

表4から廃棄すべき可視断線数は,6dでは5であり,30dでは10である。

41

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

MRTでは,30dの金属部分の5 %の欠損に相当する断線が検出され,廃棄基準の30 %である

30dで3本の可視断線が検出された。したがって,MRT基準は,50 %の劣化度評価と同等であ

るとみなす。

表C.2から30dにおける金属部分の欠損の最大許容値は10 %である。したがって,6 %の腐

食が検出された場合,これは60 %の劣化度に相当する。

重要−この例で言及された劣化量がロープ内の同じ位置で発生する場合,それらを組み合わ

せることができ,得られる劣化度は110 %(廃棄)である。

個々の劣化モードの劣化度の例を表F.1に示す。

注記 表記中の劣化度は例であり,実際は様々な劣化状態が考えられる。

表F.1−劣化度の例

例

個々の劣化モードの劣化度

%

総合評価

%

コメント

断線

直径の

減少a)

腐食

目視

MRT LF

外部

MRT LMA

1

0

−

20

20

−

40

継続使用安全

2

30

−

20

0

−

50

継続使用安全

3

20

−

20

20

−

60

継続使用安全

4

40

−

20

20

−

80

より頻繁に点検

5

40

−

40

0

−

80

より頻繁に点検

6

0

−

80

0

−

80

径の減少が主に外部摩耗

に起因する場合は廃棄す

ることを検討

7

60

−

0

0

−

60

より頻繁に点検(特に断線

の場合)

8

60

−

20

0

−

80

より頻繁に点検し(特に断

線の場合),交換の準備を

する

9

20 b)

20

20

20 b)

20

60

継続使用安全

10

10

30 b)

20

20 b)

20

70

より頻繁に点検

11

20 b)

20

20

10

30 b)

70

より頻繁に点検

12

10

30 b)

20

10

30 b)

80

より頻繁に点検

13

0

30 b)

20

0

30 b)

80

より頻繁に点検

注a) ロープが鋼製シーブ及び/又は単層ドラムを通過する箇所だけ考慮する。

b) 二つの基準のいずれを考慮すべきかを示す。

42

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

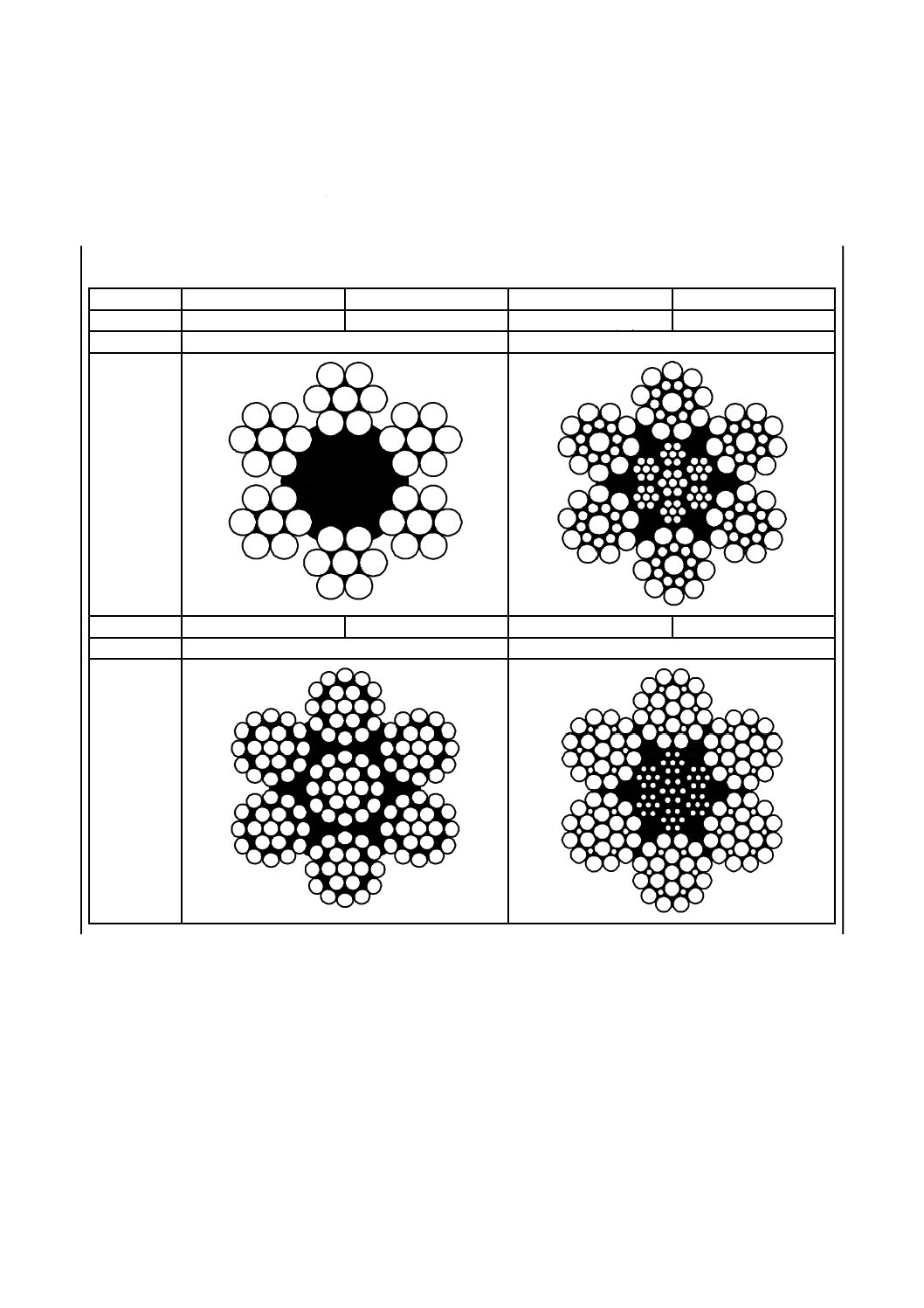

附属書G

(参考)

ロープの断面及びその分類記号(RCN)

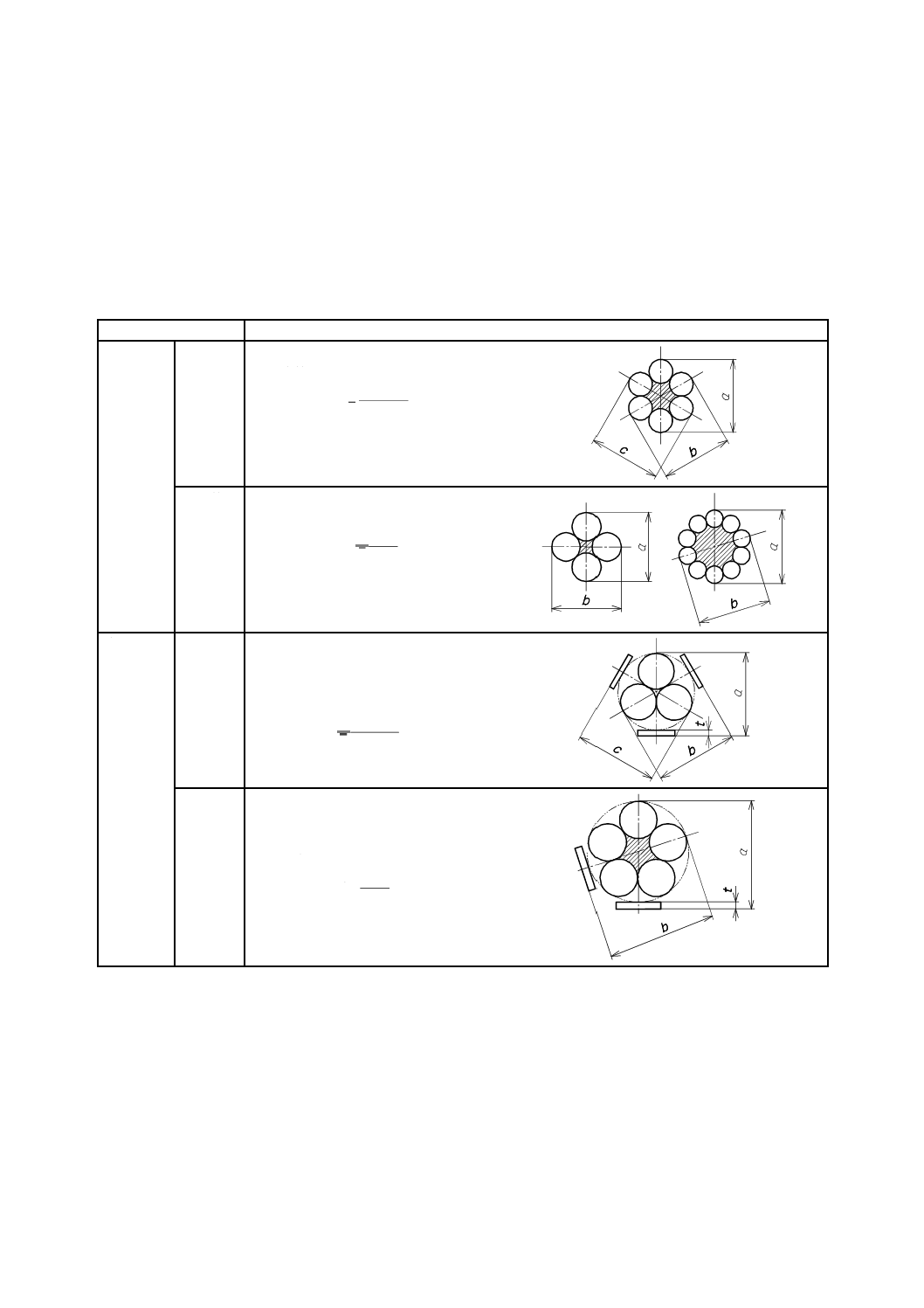

表3及び表4に規定するロープの分類記号(RCN)並びにロープ構成の代表例を,次に示す。

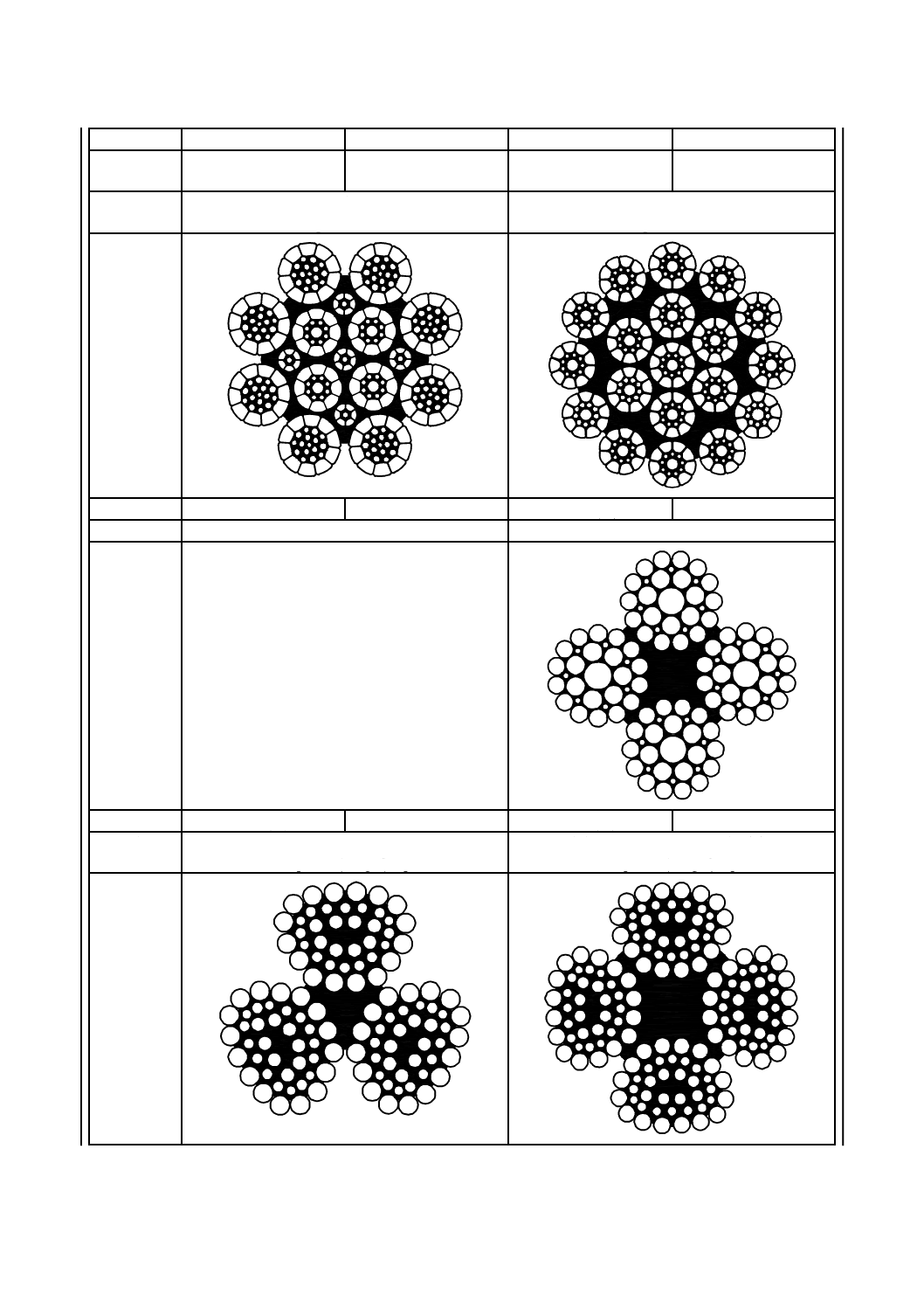

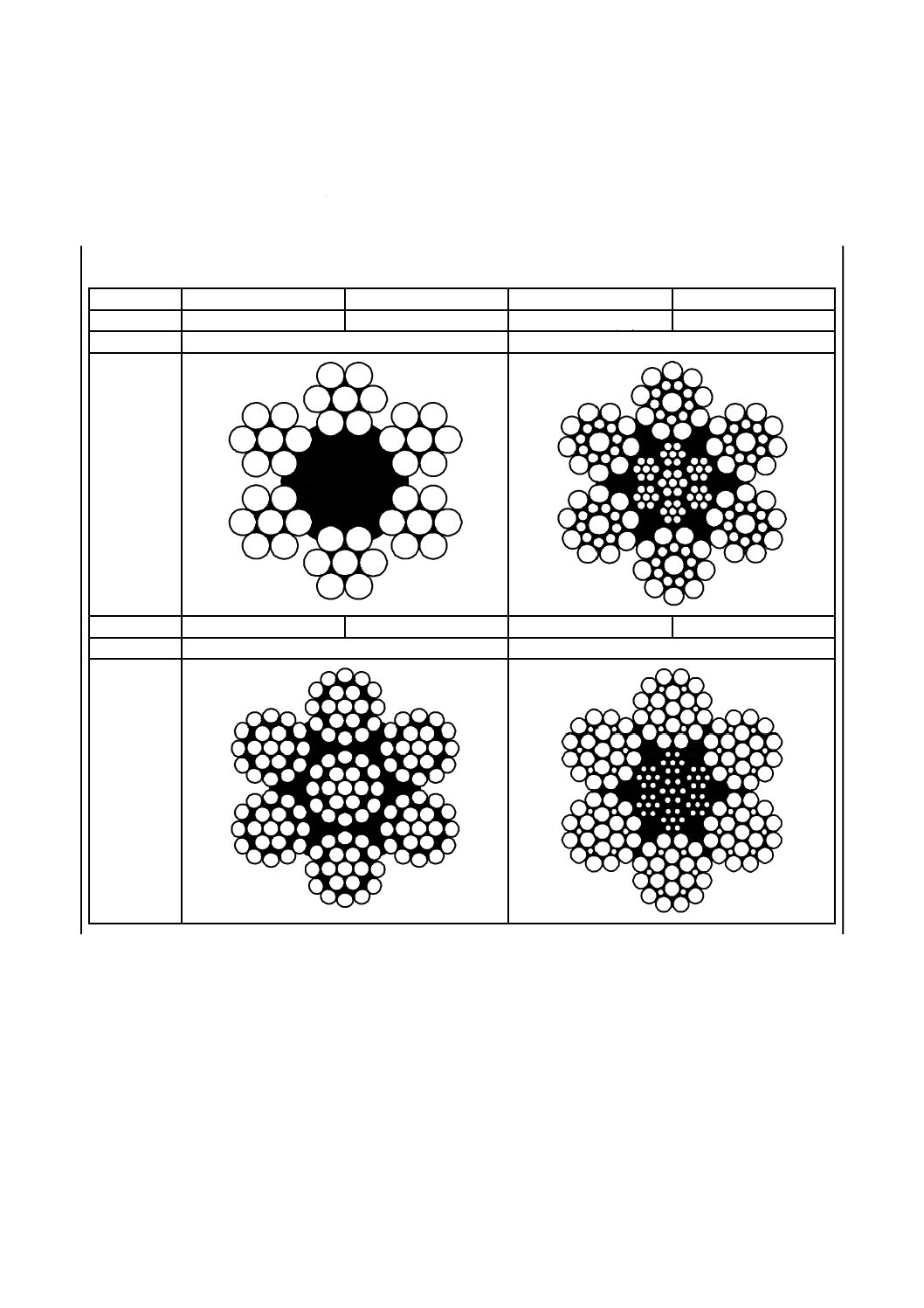

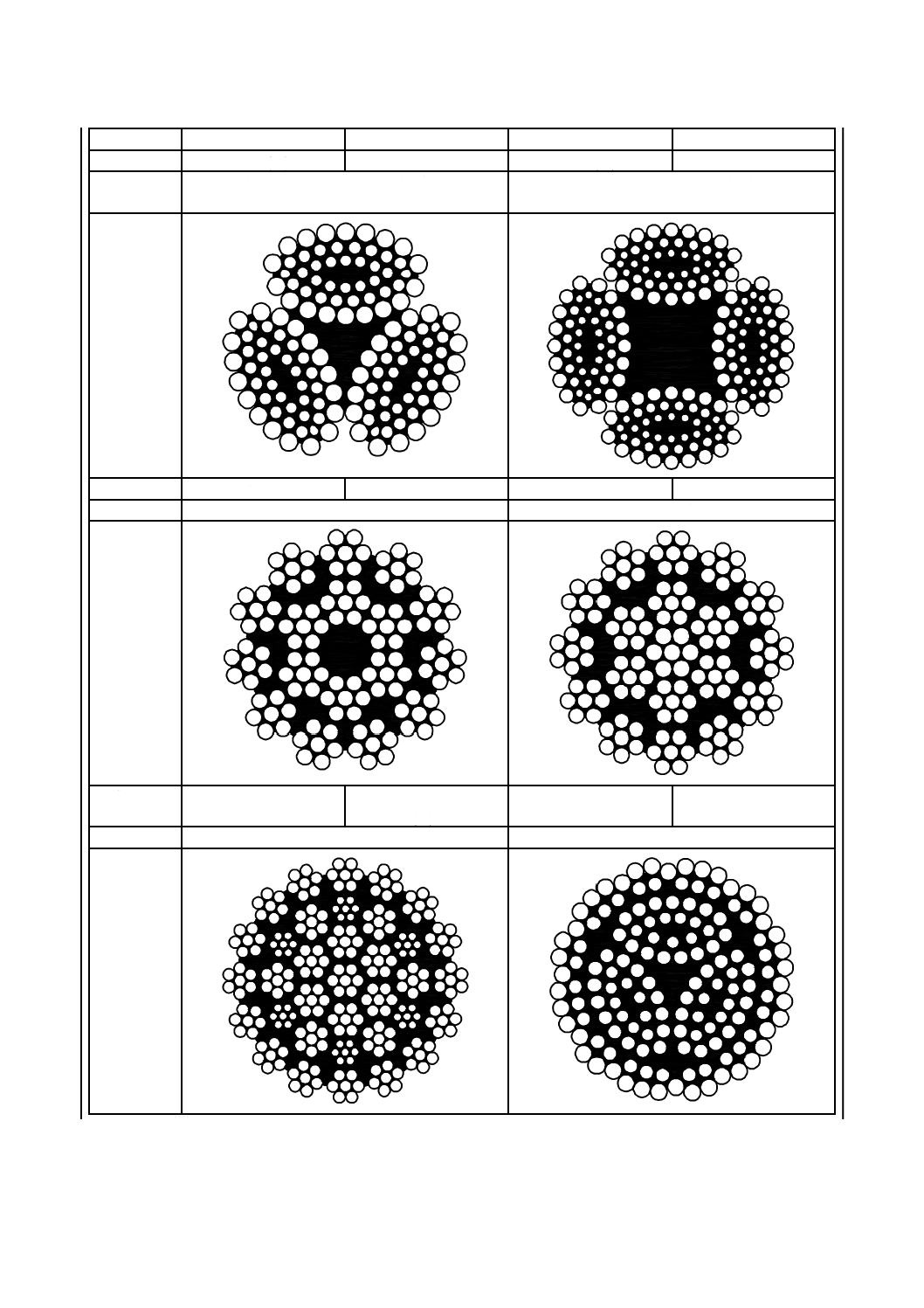

JIS準拠

ISO

JIS準拠

ISO

構成記号

6×7

6×7-FC

IWRC 6×S(19)

6×19S-IWRC

RCN/分類

RCN.01/単層ストランドロープ

RCN.02/単層ストランドロープ

断面

構成記号

7×19

6×19M-WSC

IWRC 6×Fi(25)

6×25F-IWRC

RCN/分類

RCN.04/単層ストランドロープ

RCN.04/単層ストランドロープ

断面

43

B 8836:2019

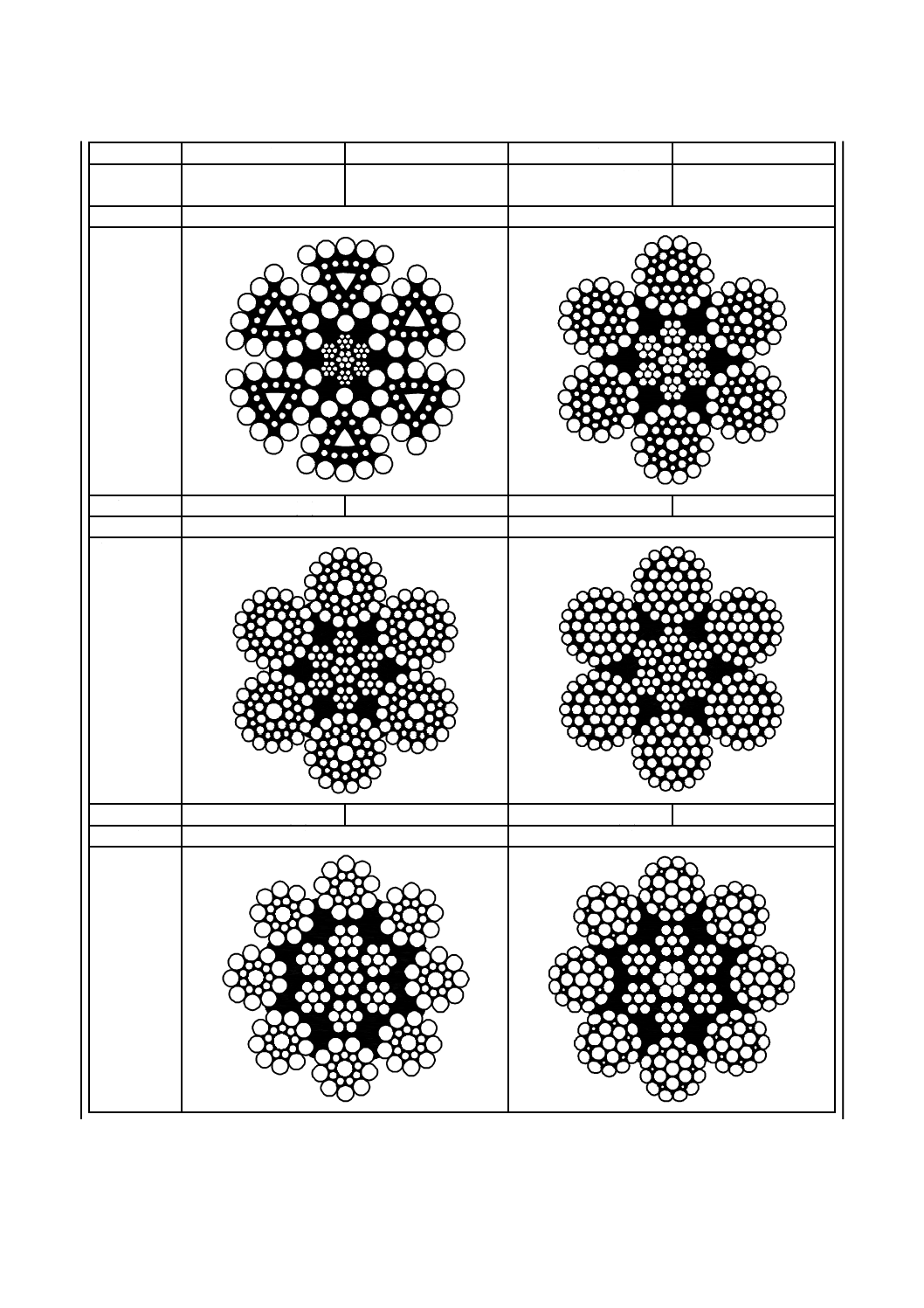

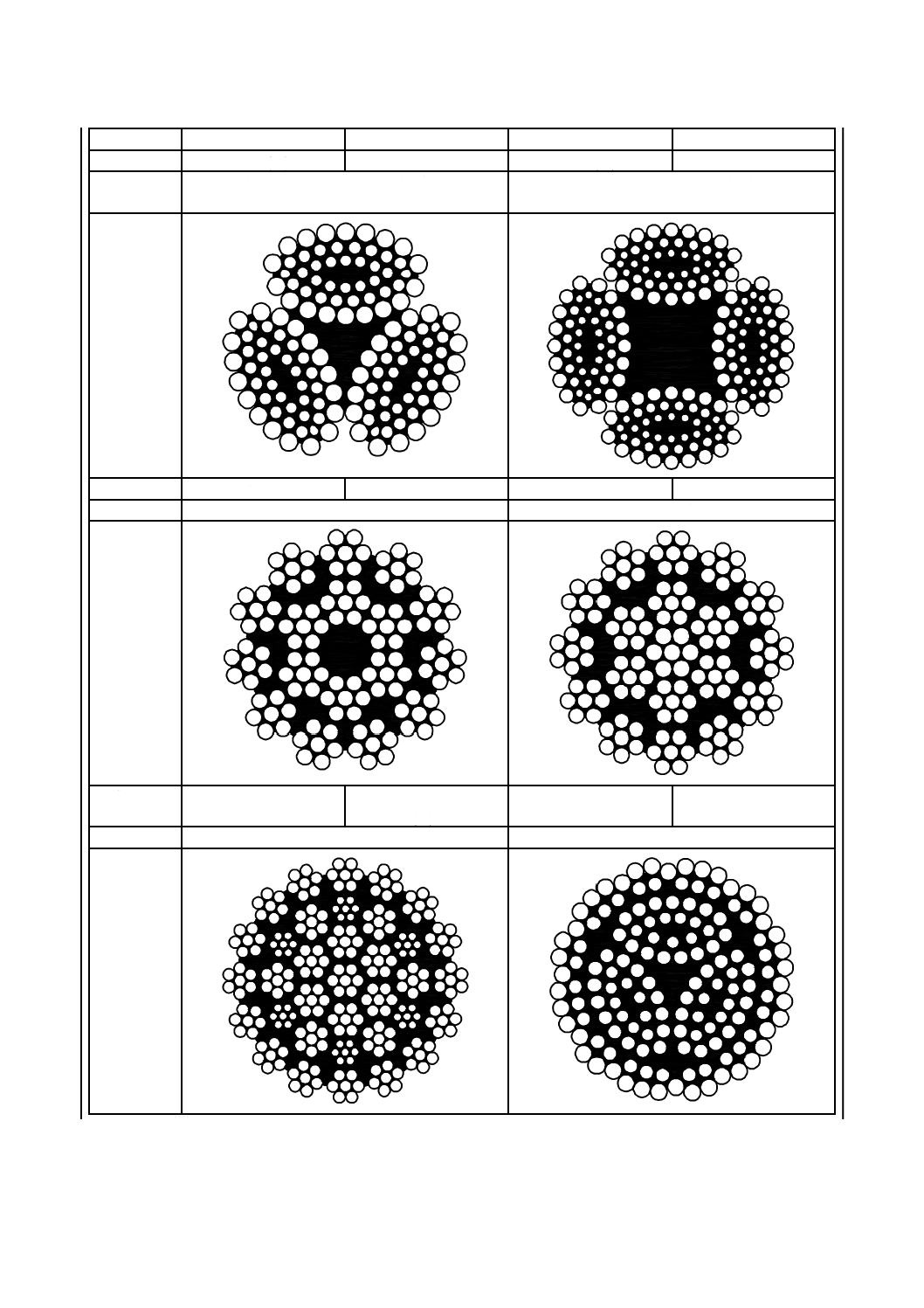

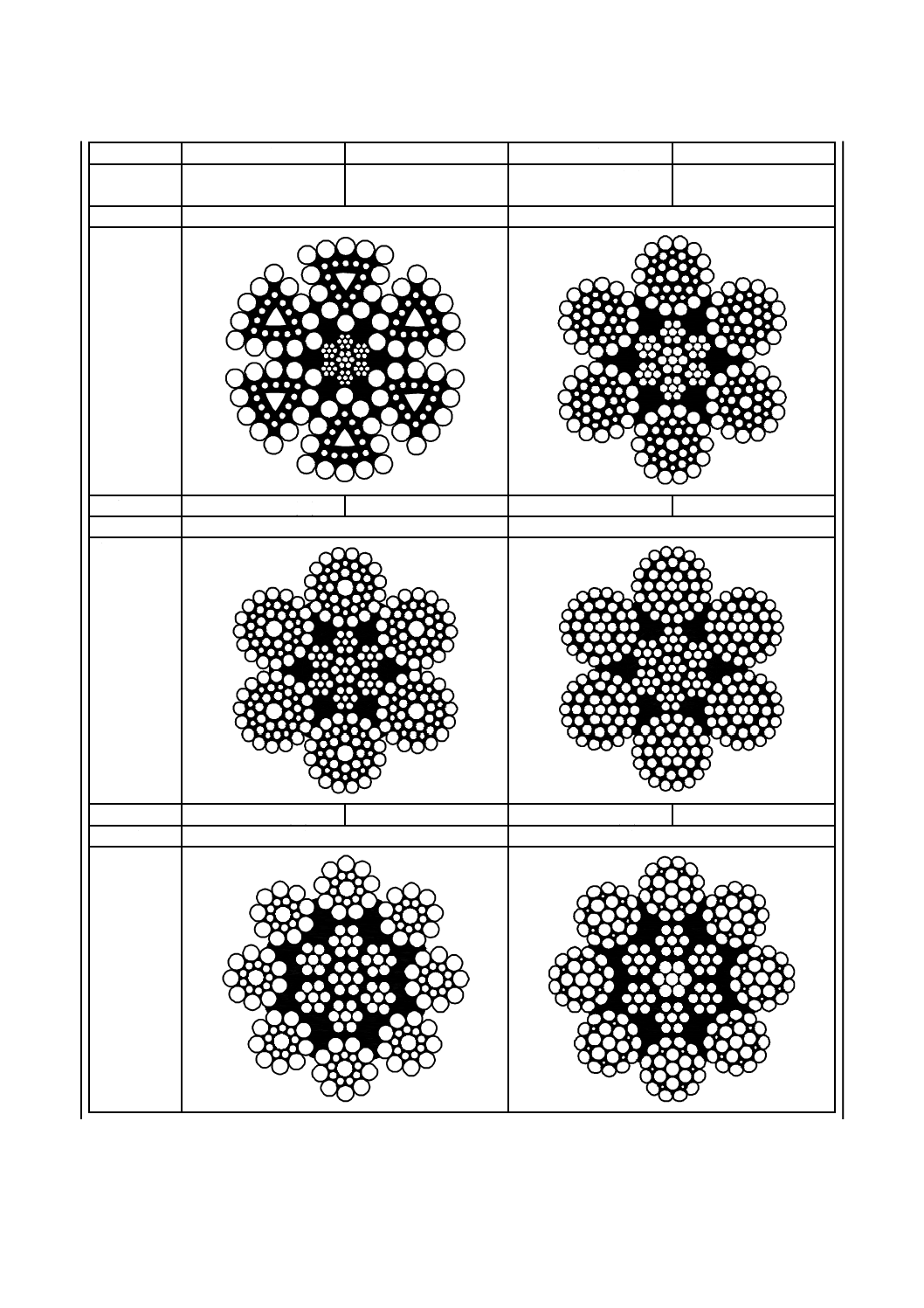

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS準拠

ISO

JIS準拠

ISO

構成記号

IWRC 6×F

(△+12+12)

6×25TS-IWRC

IWRC 6×WS(36)

6×36WS-IWRC

RCN/分類

RCN.04/単層ストランドロープ

RCN.07/単層ストランドロープ

断面

構成記号

IWRC 6×WS(41)

6×41WS-IWRC

IWRC 6×37

6×37M-IWRC

RCN/分類

RCN.09/単層ストランドロープ

RCN.10/単層ストランドロープ

断面

構成記号

IWRC 8×S(19)

8×19S-IWRC

IWRC 8×Fi(25)

8×25F-IWRC

RCN/分類

RCN.04/単層ストランドロープ

RCN.06/単層ストランドロープ

断面

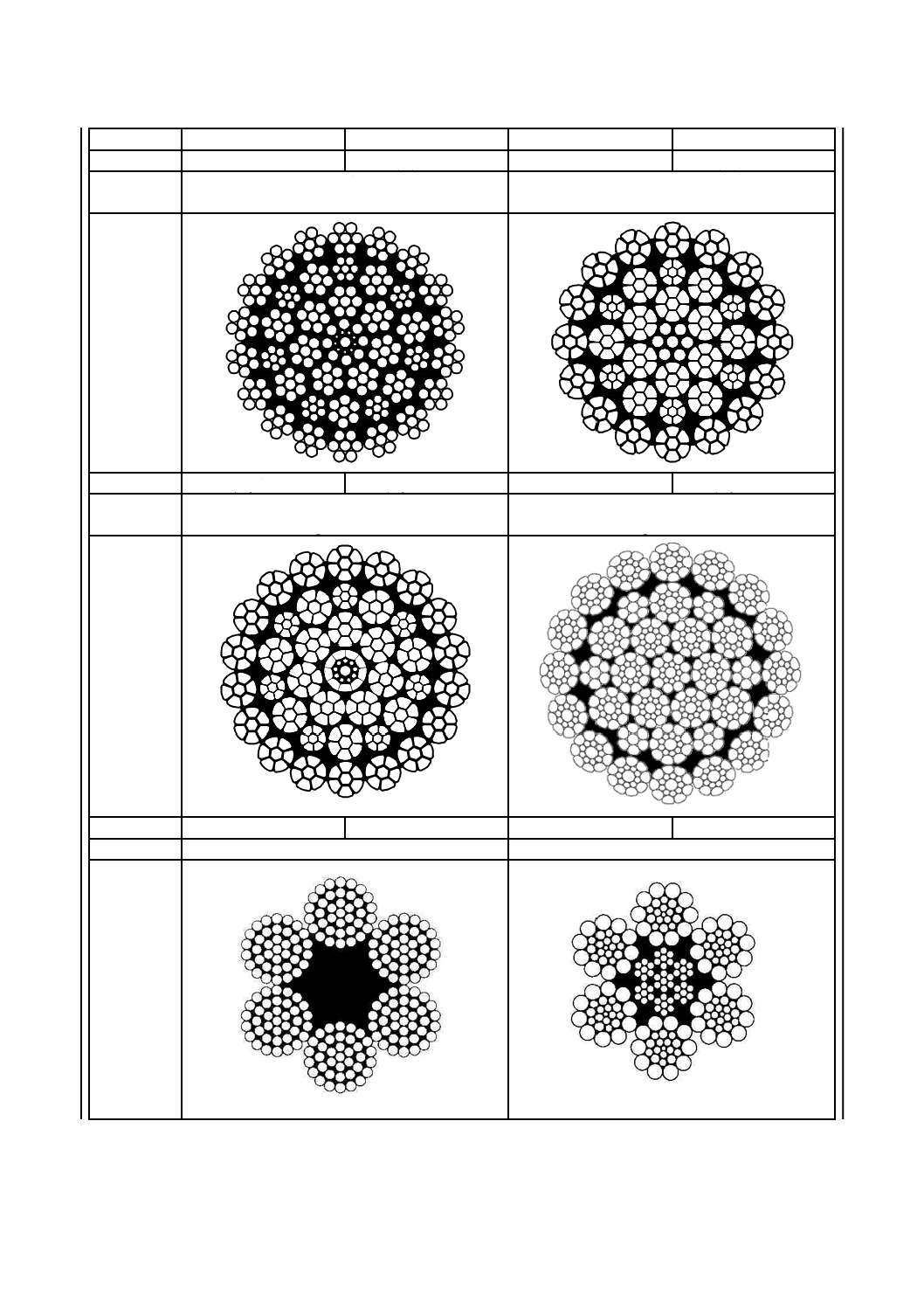

44

B 8836:2019

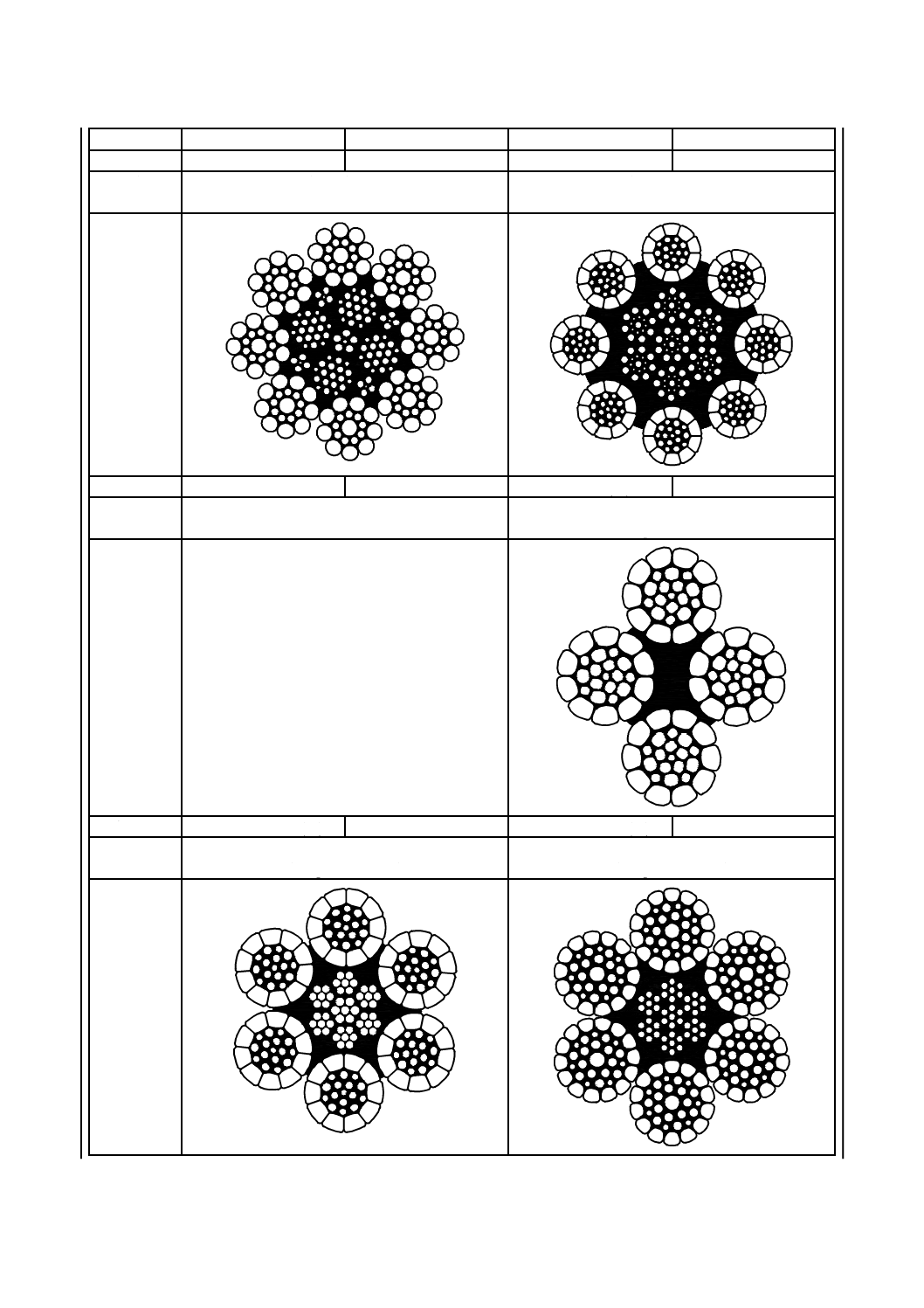

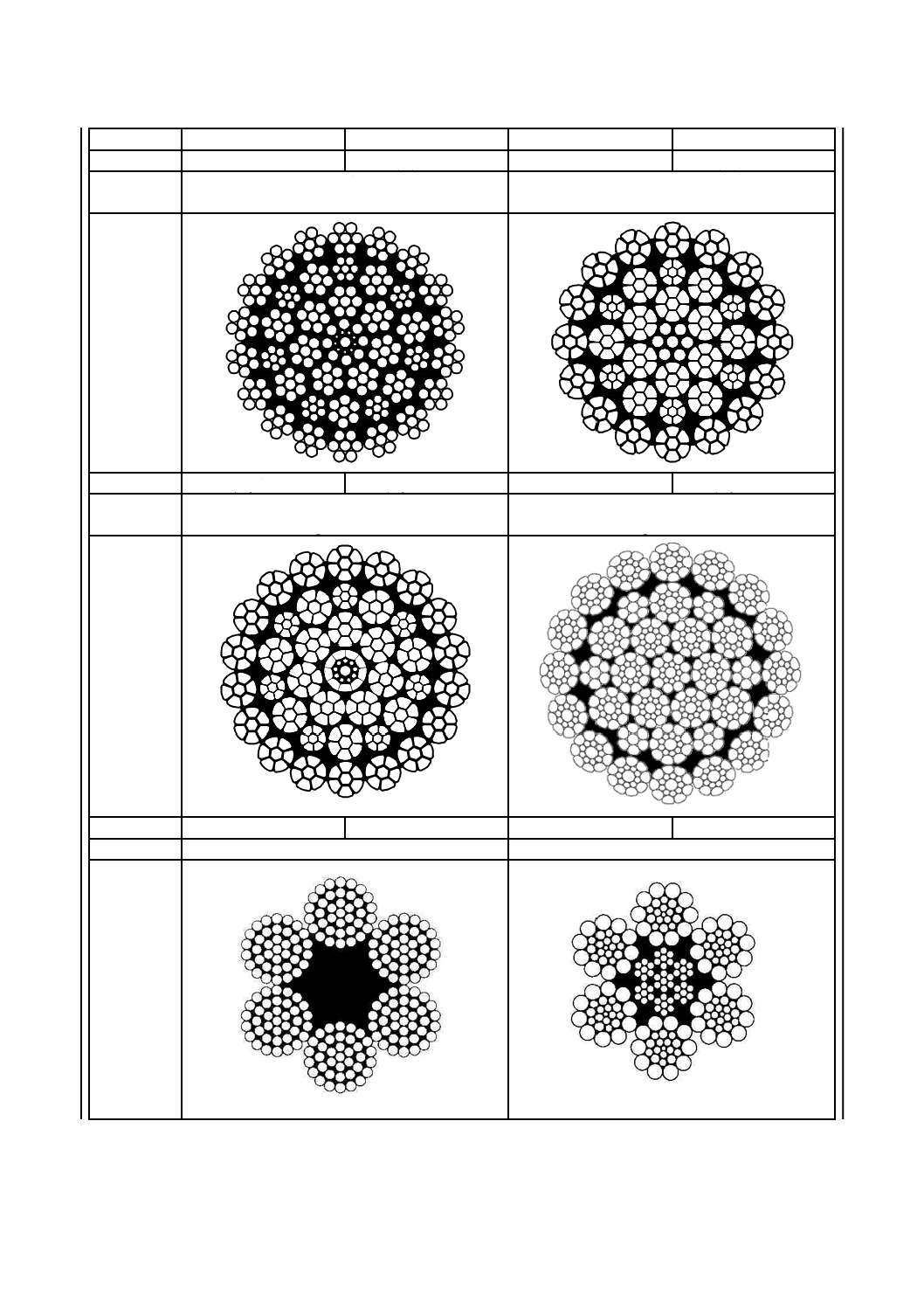

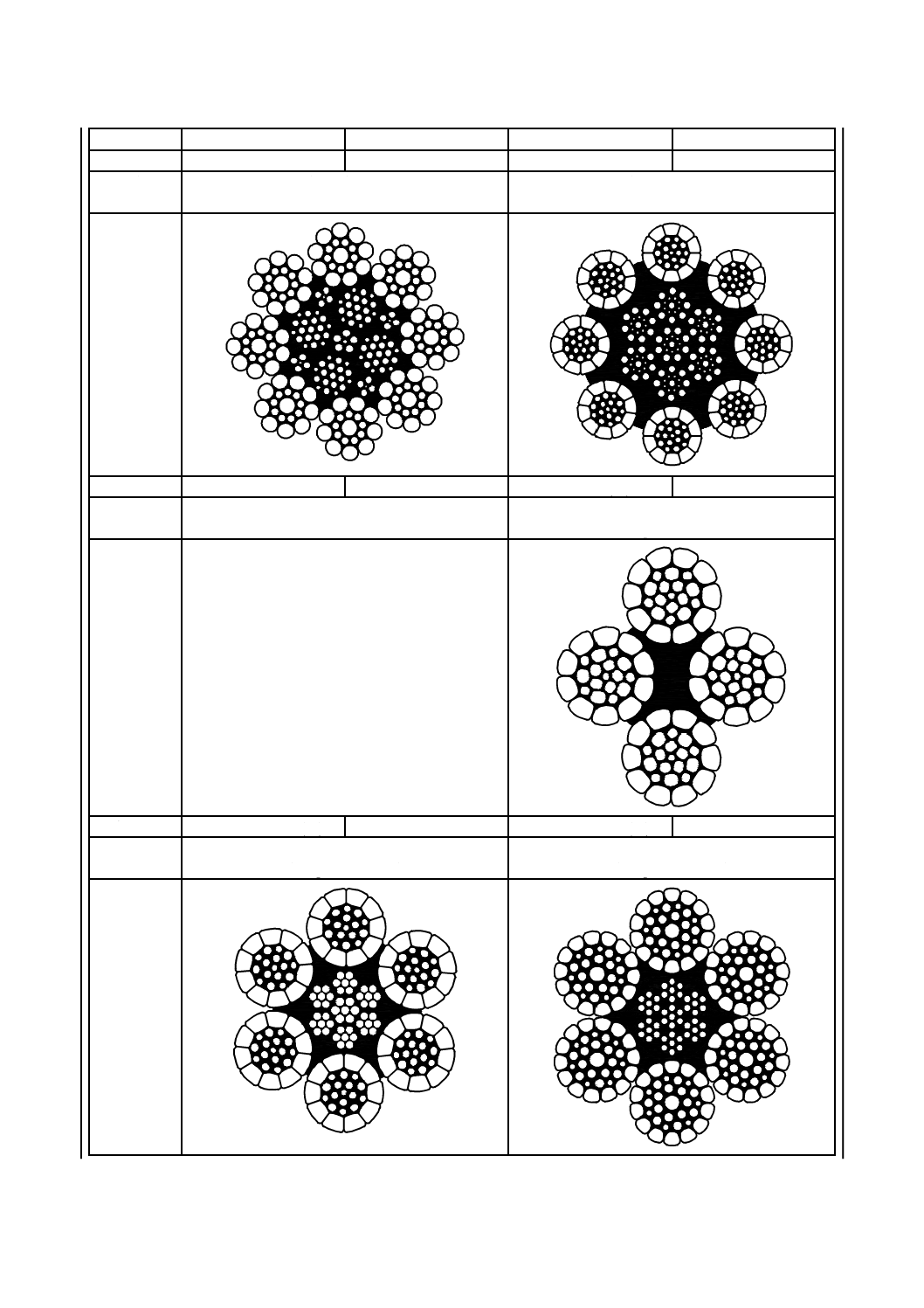

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS準拠

ISO

JIS準拠

ISO

構成記号

−

8×19S-PWRC

−

8×K26WS-IWRC

RCN/分類

RCN.04/平行多層よりロープ

RCN.07/単層ストランドロープ

(compacted strands)

断面

構成記号

−

−

4×P・WS(26)

4×K26WS

RCN/分類

−

RCN.22/単層ストランドロープ/非自転性ロープ

(compacted strands)

断面

記載なし

構成記号

IWRC 6×P・WS(26)

6×K26WS-IWRC

IWRC 6×P・WS(36)

6×K36WS-IWRC

RCN/分類

RCN.04/単層ストランドロープ

(compacted strands)

RCN.07/単層ストランドロープ

(compacted strands)

断面

45

B 8836:2019

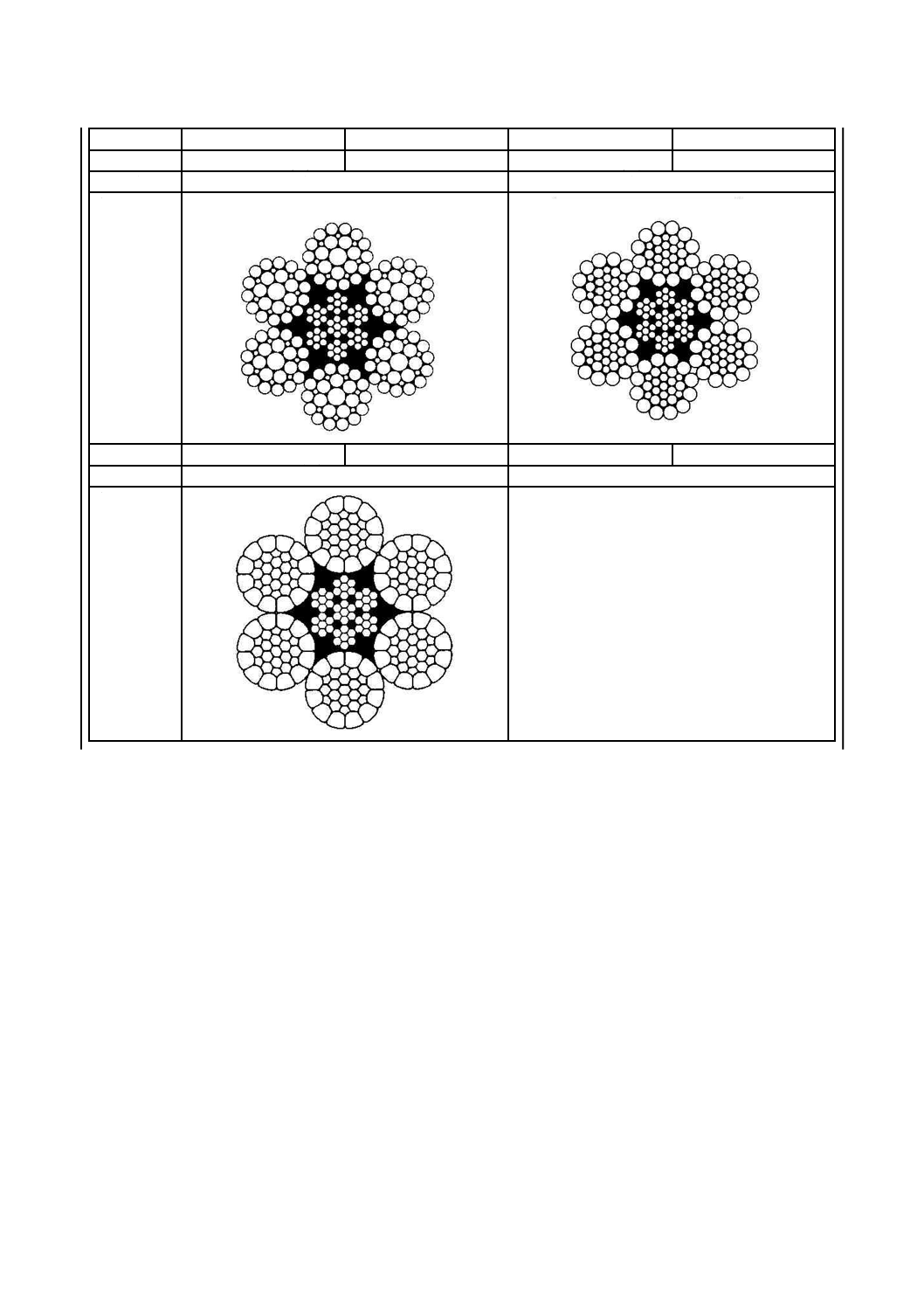

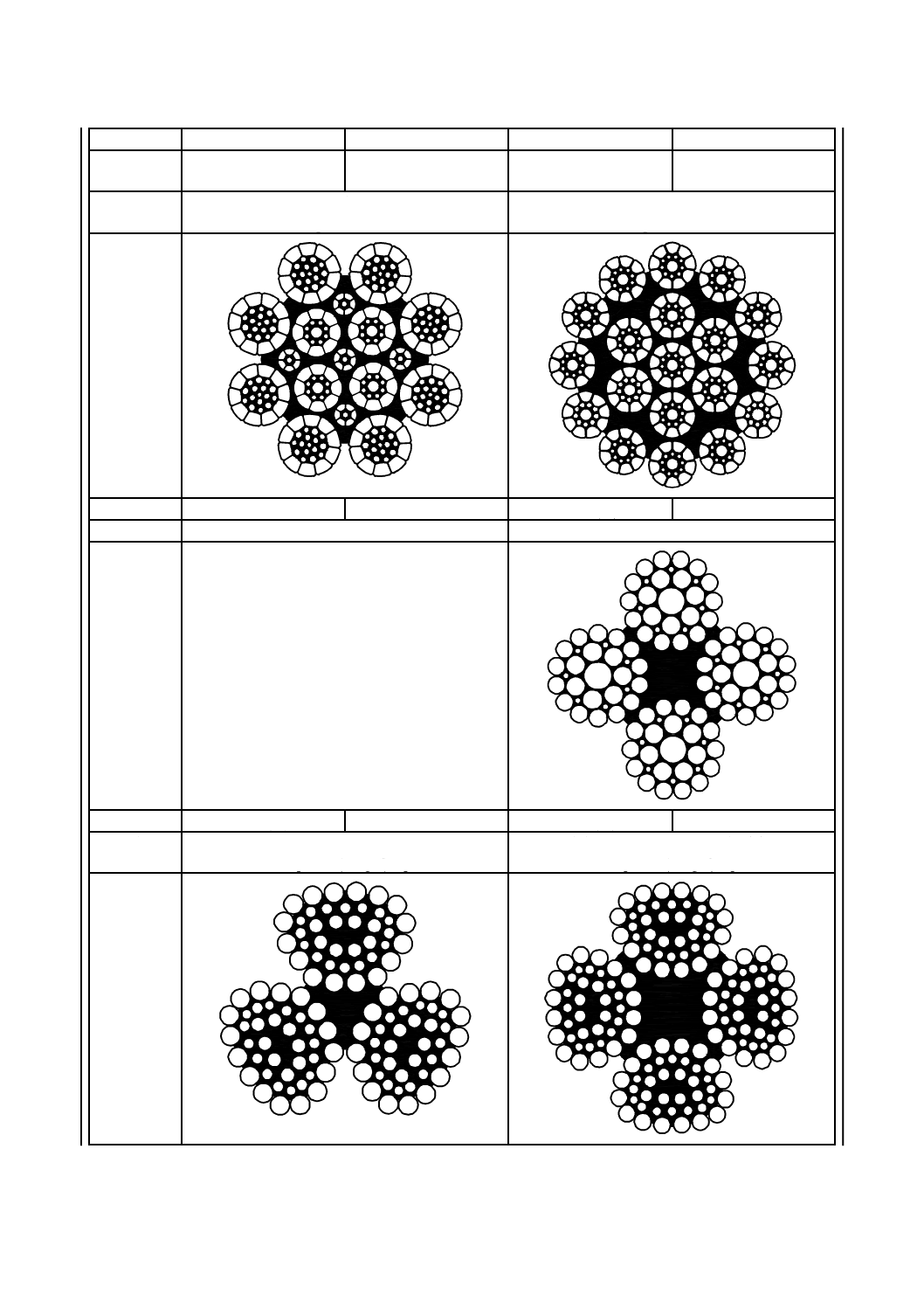

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

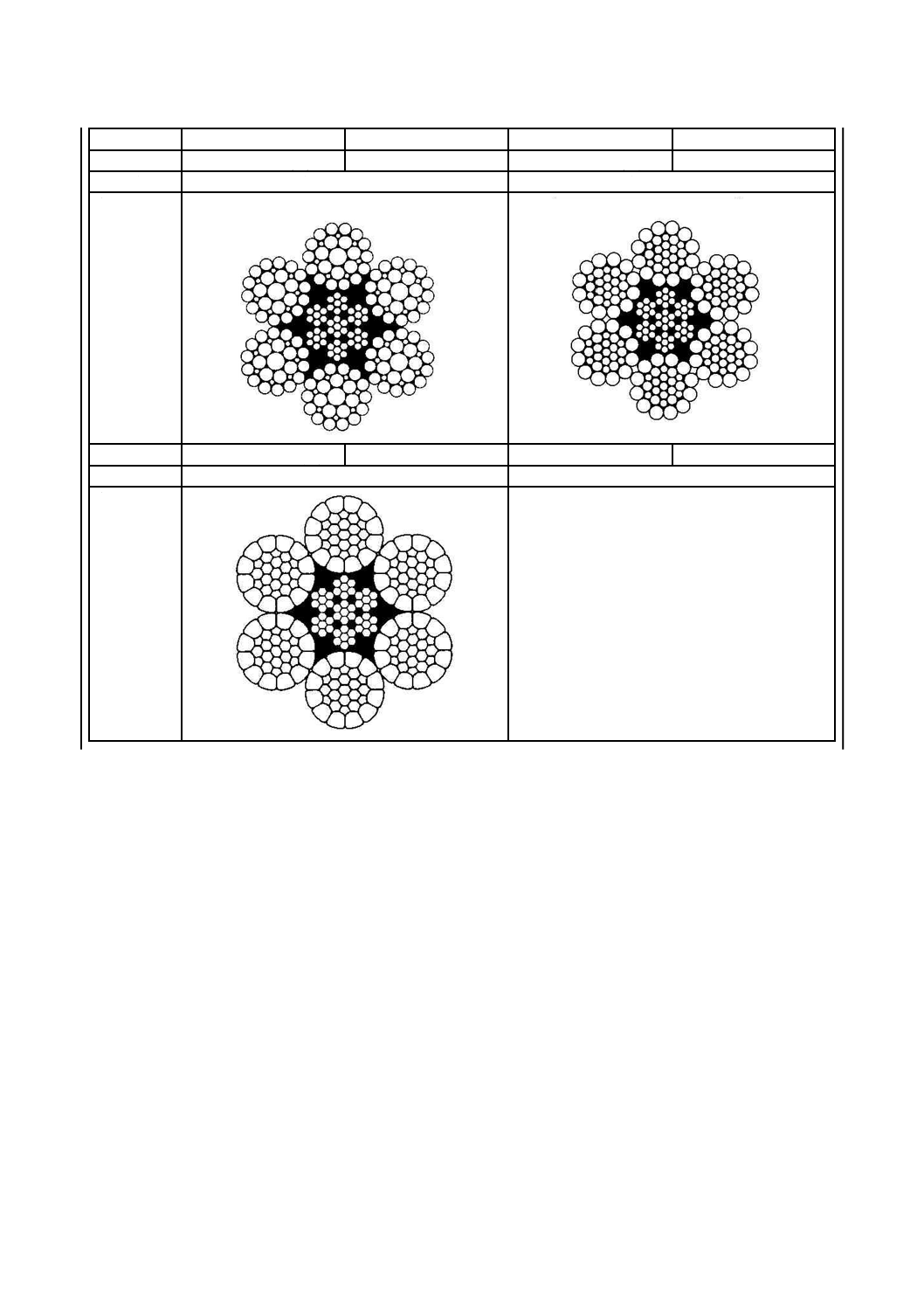

JIS準拠

ISO

JIS準拠

ISO

構成記号

−

8×K26WS-PWRC

19×P・S(19)

18×K19S-WSC又は

19×K19S

RCN/分類

RCN.07/平行多層よりロープ

(compacted strands)

RCN.26/非自転性ロープ

(compacted strands)

断面

構成記号

−

−

4×Fi(29)

4×29F

RCN/分類

−

RCN.21/単層ストランドロープ/非自転性ロープ

断面

記載なし

構成記号

3×F(40)

K3×40

4×F(40)

K4×40

RCN/分類

RCN.22/単層ストランドロープ/非自転性ロープ

[compacted (swaged) rope]

RCN.22/単層ストランドロープ/非自転性ロープ

[compacted (swaged) rope]

断面

46

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS準拠

ISO

JIS準拠

ISO

構成記号

3×F(48)

K3×48

4×F(48)

K4×48

RCN/分類

RCN.22/単層ストランドロープ/非自転性ロープ

[compacted (swaged) rope]

RCN.22/単層ストランドロープ/非自転性ロープ

[compacted (swaged) rope]

断面

構成記号

17×7

17×7-FC

19×7

18×7-WSC又は19×7

RCN/分類

RCN.23-1/非自転性ロープ

RCN.23-1/非自転性ロープ

断面

構成記号

35×7

34(W)×7-WSC又は

35(W)×7

−

12×P6:3×Q24

RCN/分類

RCN.23-2/非自転性ロープ

RCN.23-1/非自転性ロープ(Paragon)

断面

47

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS準拠

ISO

JIS準拠

ISO

構成記号

−

39(W)×7-WSC

7+34×P・7

34(W)×K7-WSC

RCN/分類

RCN.23-3/非自転性ロープ

RCN.23-2/非自転性ロープ

(compacted strands/Compacted)

断面

構成記号

P・S(19)+39×P・7

39(W)×K7-KWSC

−

34(W)×K19-WSC

RCN/分類

RCN.23-3/非自転性ロープ

(compacted strands)

RCN.30/非自転性ロープ

(compacted strands)

断面

構成記号

6×37

−

IWRC 6×WS(26)

−

RCN/分類

RCN.10/単層ストランドロープ

RCN.04/単層ストランドロープ

断面

48

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS準拠

ISO

JIS準拠

ISO

構成記号

IWRC 6×Fi(29)

−

IWRC 6×WS(31)

−

RCN/分類

RCN.05/単層ストランドロープ

RCN.06/単層ストランドロープ

断面

構成記号

IWRC 6×P・WS(31)

−

−

−

RCN/分類

RCN.06/単層ストランドロープ

−

断面

記載なし

49

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書H

(参考)

外部腐食

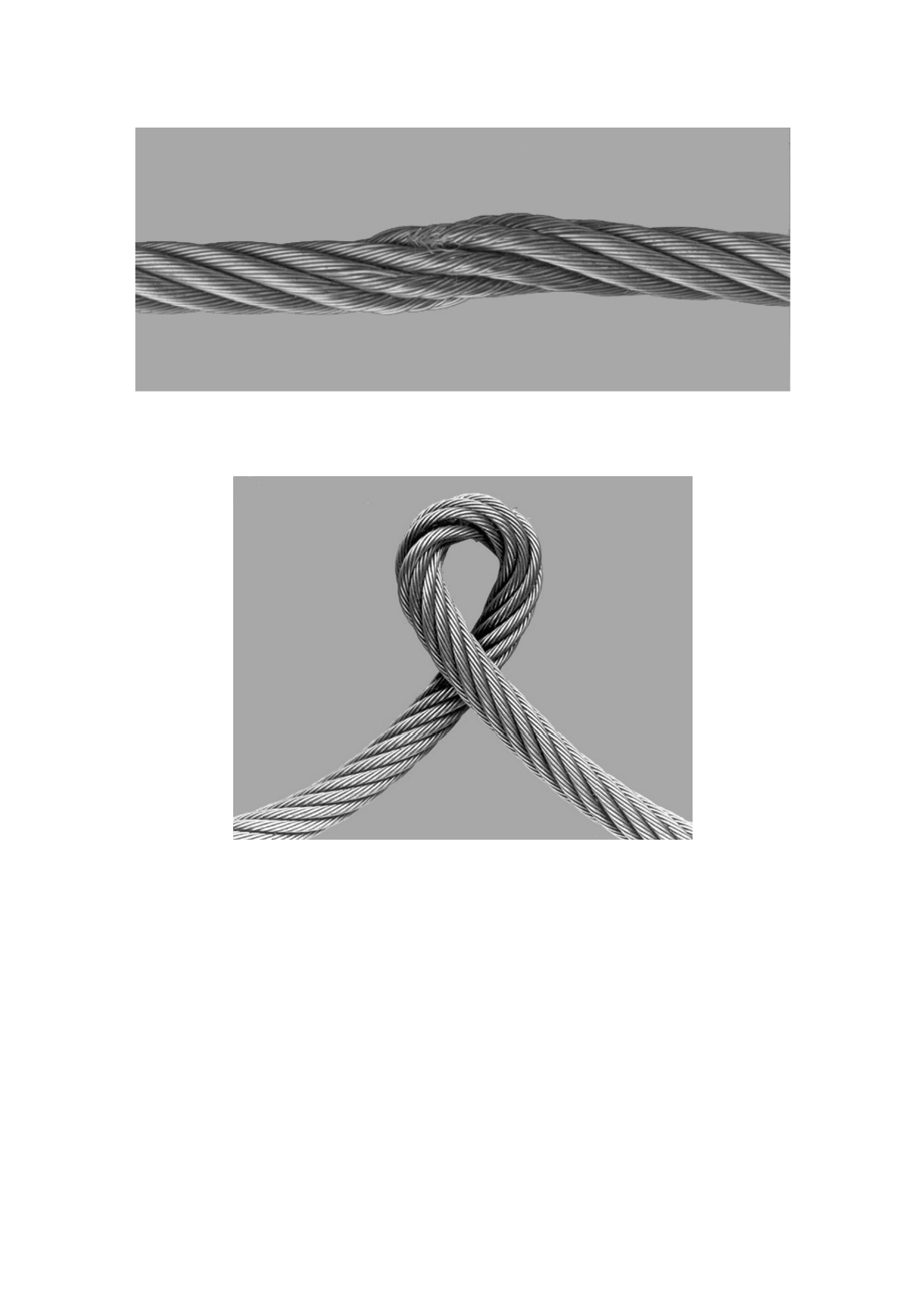

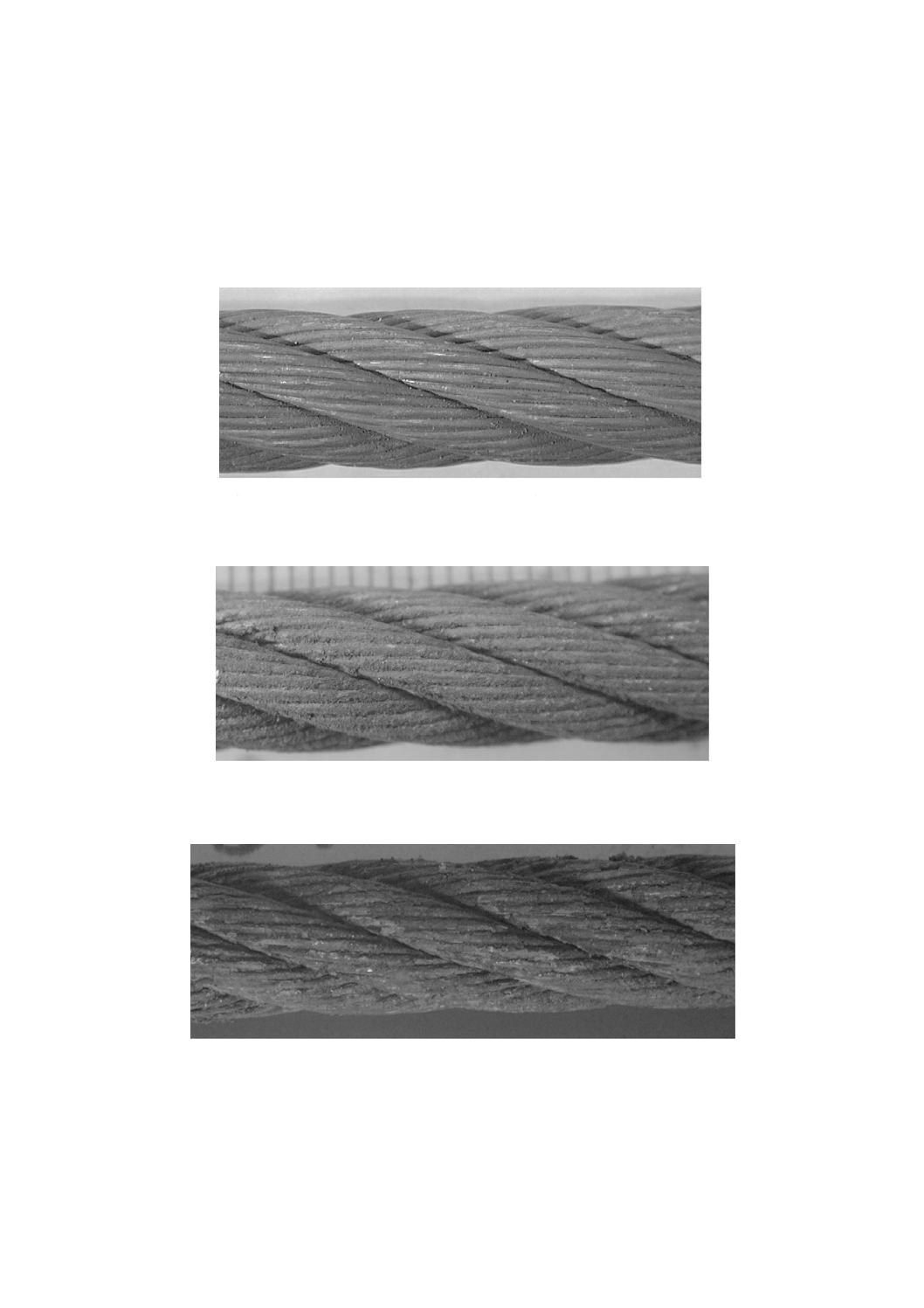

図H.1〜図H.4は,外部腐食の程度及び評価の手引として使用することができる。

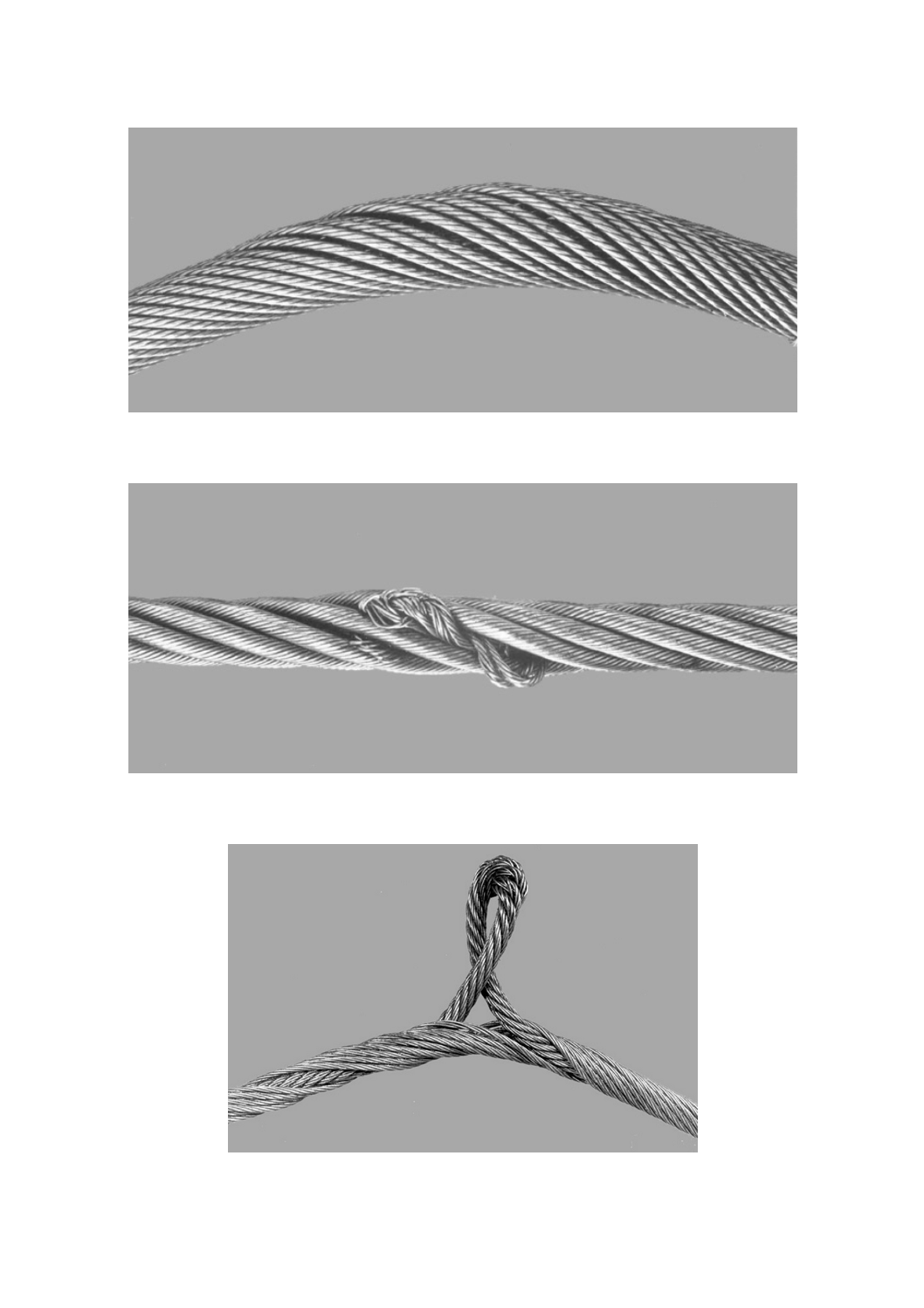

図H.1−表面酸化の始まりで,表層をきれいに拭くことができる−劣化度:廃棄に対して0 %

図H.2−手触りが粗い,一般的な表面の酸化−劣化度:廃棄に対して20 %

図H.3−酸化の影響を強く受けているロープの表面−劣化度:廃棄に対して60 %

50

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図H.4−素線のかなりの緩み及び隙間があり,大きく窪んだ表面−直ちに廃棄

51

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

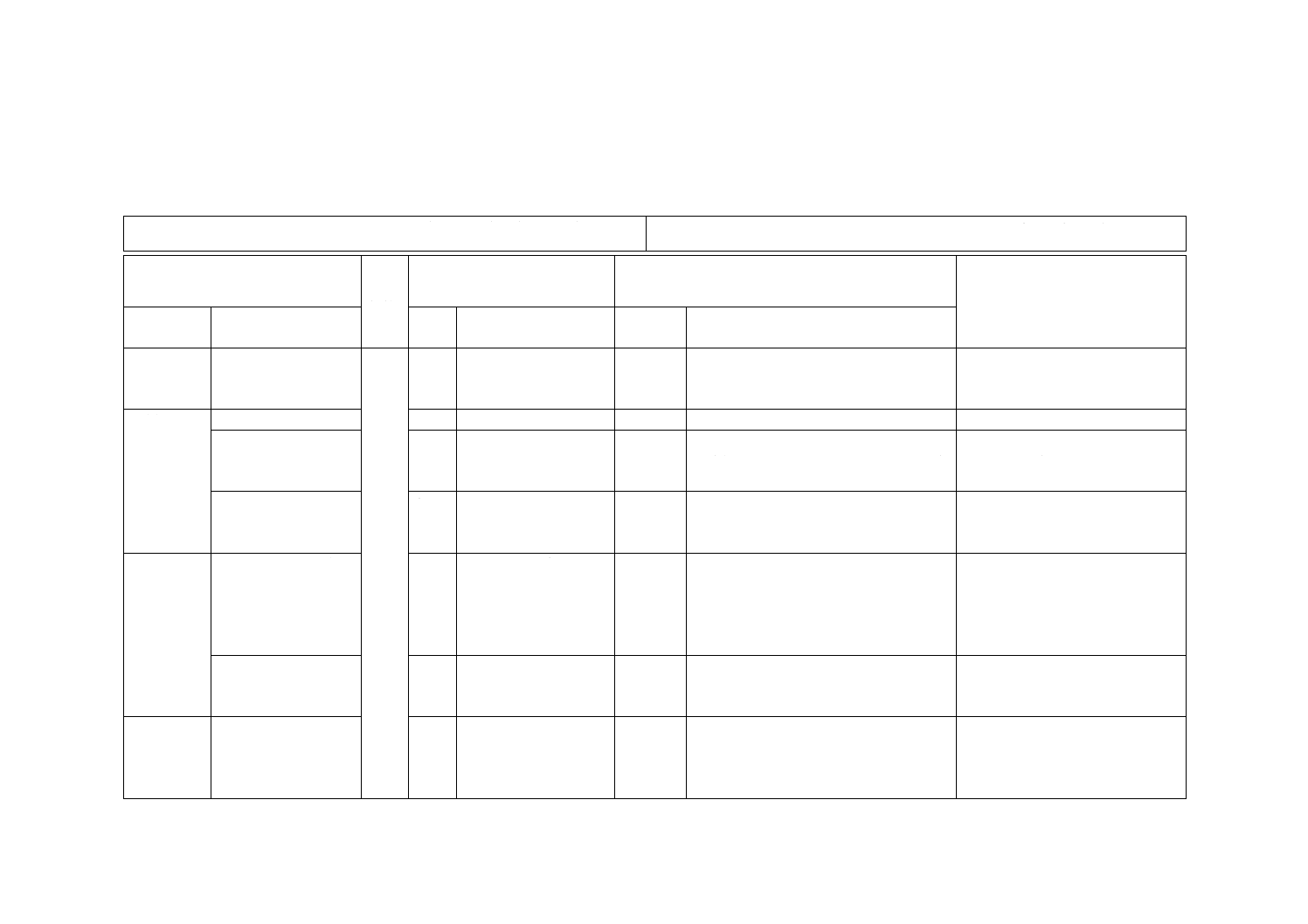

附属書JA

(参考)

ロープの実測径の測定方法

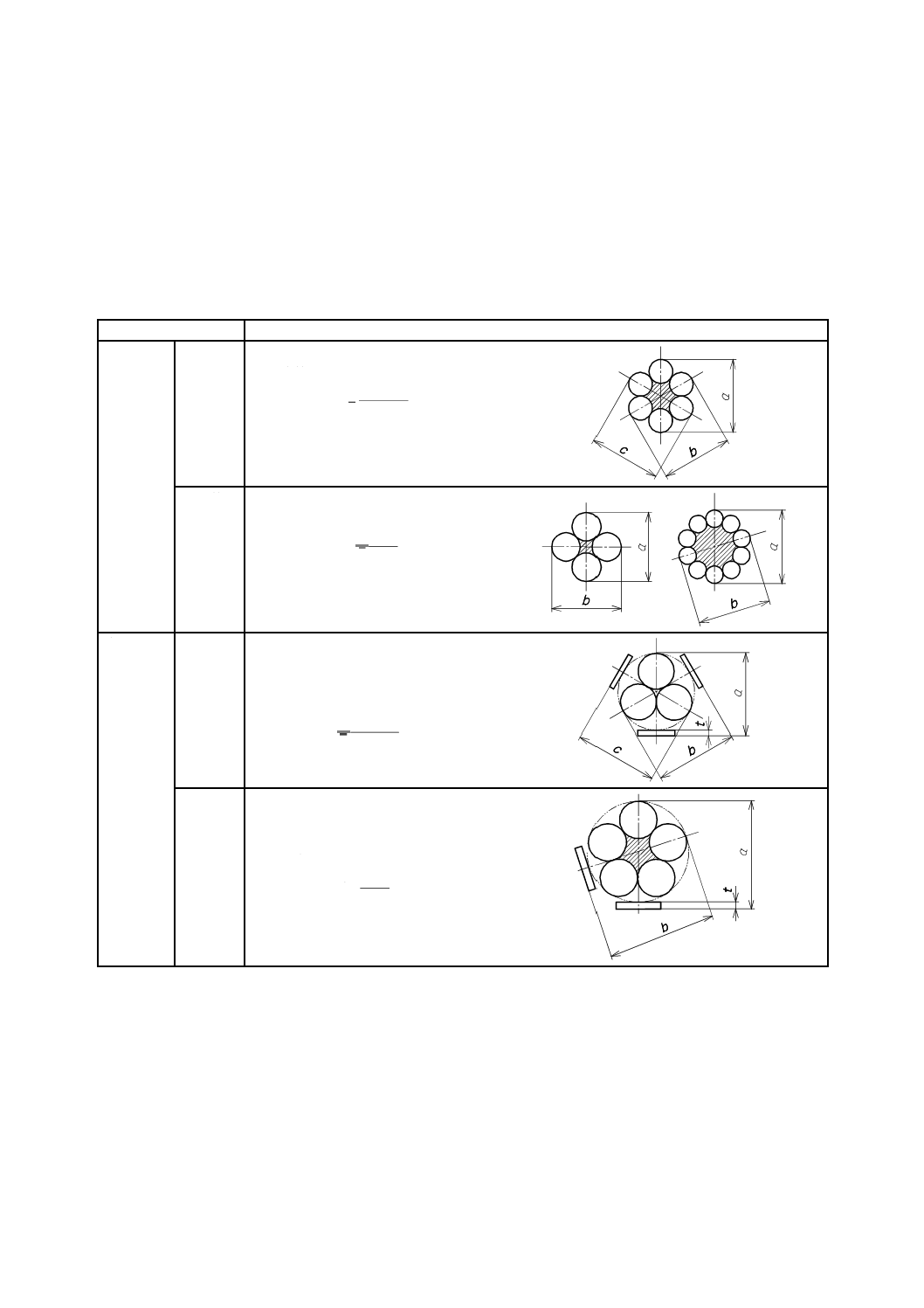

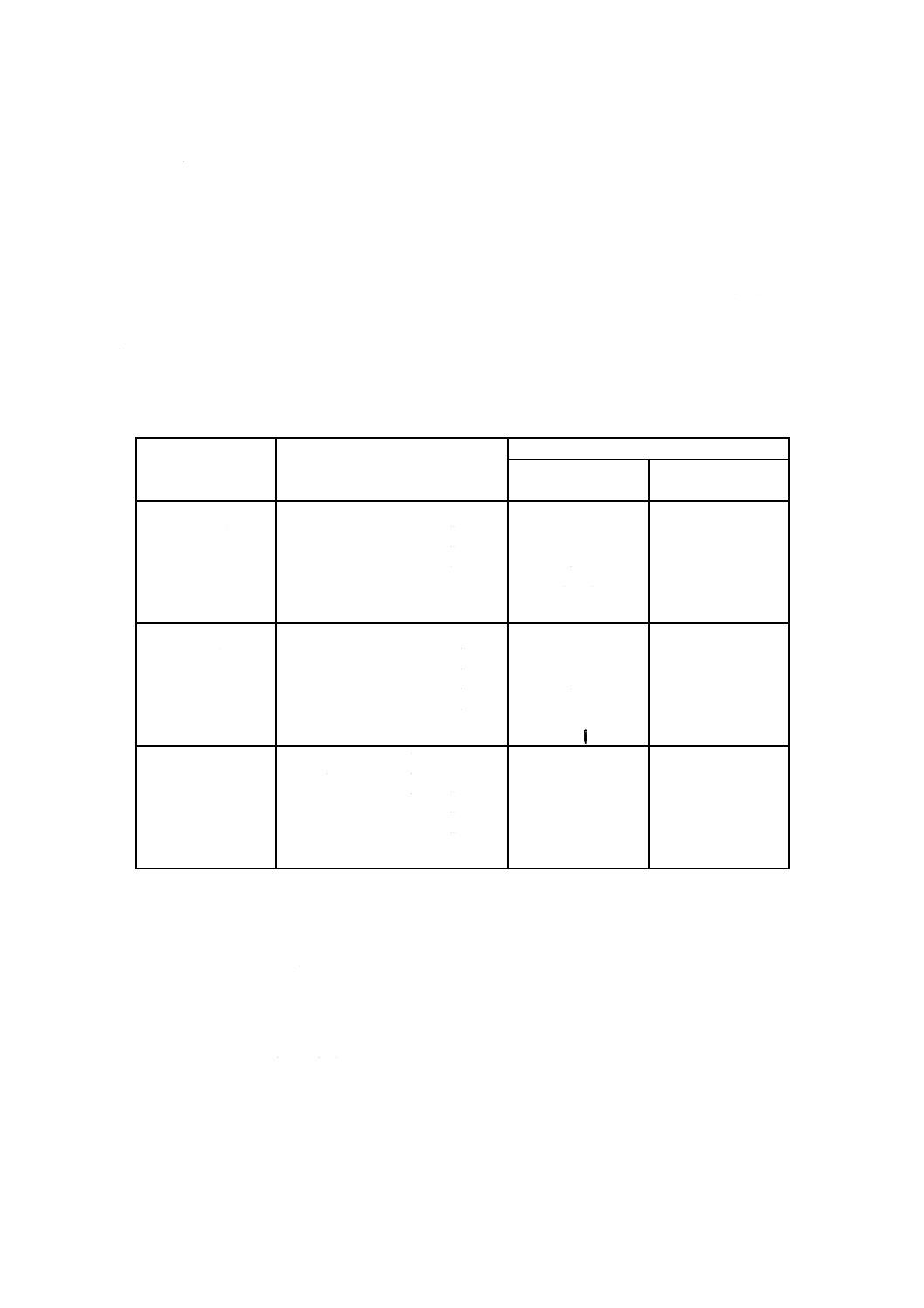

ロープの実測径の測定方法について,表JA.1に記載する。

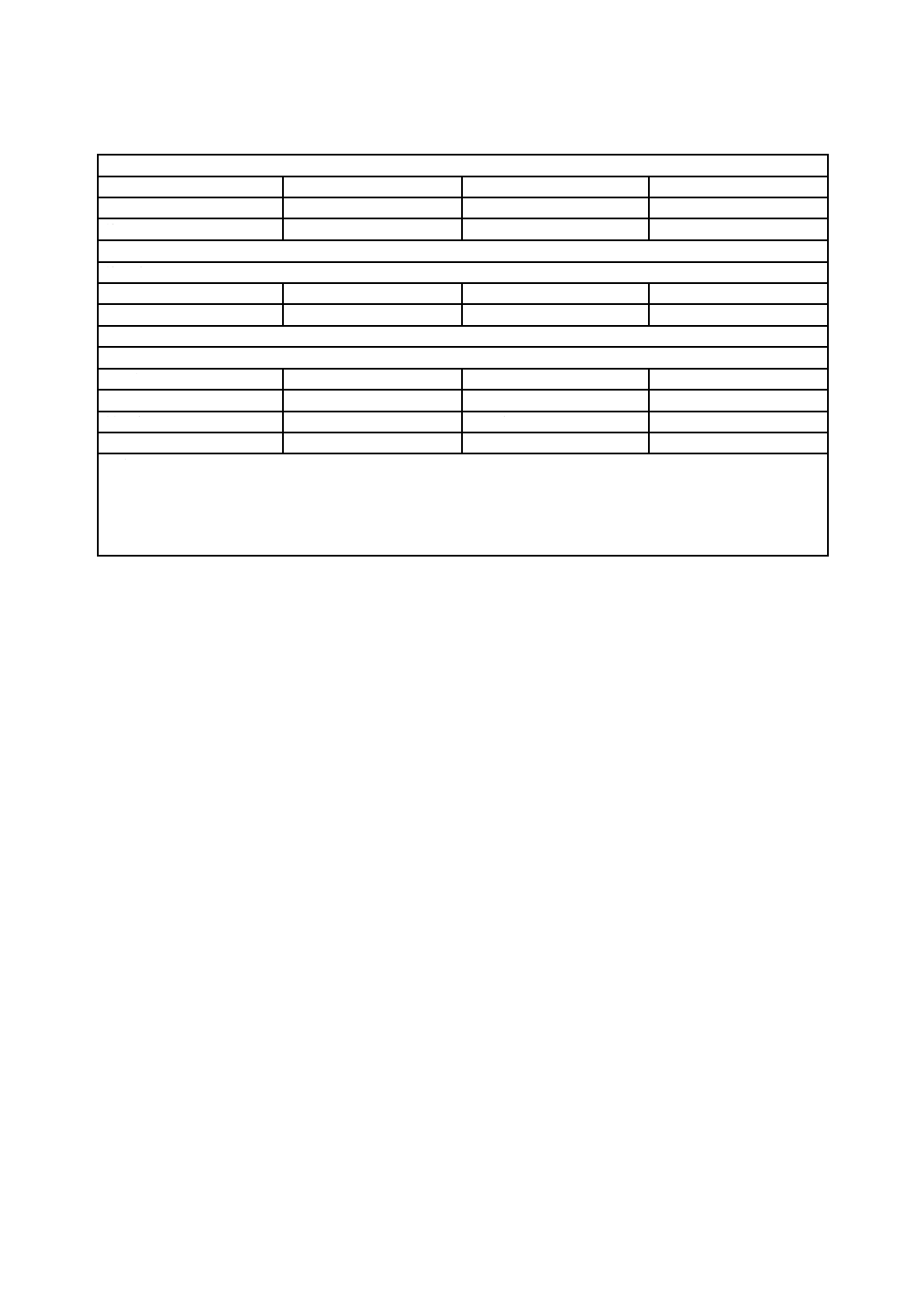

表JA.1−ロープの実測径の測定方法

外側ストランド

ロープの実測径の測定方法

偶数スト

ランド

6ストラ

ンド

同一断面において,3方向を測り,そ

の平均値をとる。

3

c

b

a

d

+

+

=

その他

同一断面において,ほぼ直角に2方向

を測り,その平均値をとる。

2

b

a

d

+

=

奇数スト

ランド

3ストラ

ンド

同一断面において,長さがロープの1/2

〜1よりで,厚さがtの平板を当てて3

方向を測り,その平均値からtを減ず

る。

t

c

b

a

d

−

+

+

=

3

その他

同一断面において,長さがロープの1/2

〜1よりで,厚さがtの平板を当ててほ

ぼ直角に2方向を測り,その平均値か

らtを減ずる。

t

b

a

d

−

+

=

2

52

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(参考)

JISと対応国際規格との対比表

JIS B 8836:2019 クレーン−ワイヤロープ−取扱い,保守,点検及び廃棄

ISO 4309:2017,Cranes−Wire ropes−Care and maintenance, inspection and discard

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評

価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 適用範囲を規定

1

JISとほぼ同じ

削除

JISでは,JIS B 0146-1で規定するクレ

ーンに使用するとしているので,代表例

は削除した。

技術的な差異はない。

3 用語及び

定義

用語を規定

3

JISとほぼ同じ

追加

JISでは,関係するJISを引用した。

技術的差異はない。

3.2 実測径

3

JISとほぼ同じ

変更

ISO規格では,2方向で測定した直径の

平均値としているが,JISでは,2〜3方

向とした。

具体的な測定方法の追加によっ

て,分かりやすくした。

今後,ISO規格改訂時に提案する。

3.16 端末処理,シー

ジング(seizing)

3

JISとほぼ同じ

追加

JISでは,端末処理,シージング(seizing)

を用語の定義に加えることで分かりや

すくした。

技術的差異はない。

4 取扱い及

び保守

4.2 ロープの交換に

ついての規定

4

4.2 JISとほぼ同じ

追加

JISでは,特に長さについては,つり荷

又はジブの位置が最も低い状態の場合

に,ドラムに2巻き以上の捨巻きがなけ

ればならないとクレーン構造規格の規

定と同一とした。

強制法規に従った。

今後,ISO規格改訂時に提案する。

4.7 ロープの保守に

ついての規定

4

4.7 JISとほぼ同じ

追加

JISでは,ドラムに2巻き以上の捨巻き

が残ることとクレーン構造規格の規定

と同一とした。

強制法規に従った。

今後,ISO規格改訂時に提案する。

5 ロープの

点検

5.3.2 点検周期につ

いての規定

5

5.3.2 JISとほぼ同じ

追加

JISでは,ロープについては,適任者の

指示に基づき,少なくとも月1回以上の

点検を実施することとクレーン構造規

格の規定と同一とした。

強制法規に従った。

今後,ISO規格改訂時に提案する。

7

B

8

8

3

6

:

2

0

1

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

53

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評

価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 ロープの

点検(続き)

5.3.3 点検の範囲に

ついての規定

5

5.3.3 JISとほぼ同じ

削除

JISでは,国内において,開索して内部

点検することはロープにダメージを与

える可能性があるという理由で,好まし

くないと考えられ,実施されていないた

め,削除した。

ISO規格改訂時に提案しない。

5.6

5

5.6

削除

ISO規格では,MRT装置自体の適格性に

関するISO規格がない場合,指針は測定

器と器具確認に関する規格に従わなけ

ればならない(例えば,EN 12927又は

ASTM E157など)としているが,JISで

は,国内の製造業者の社内基準に従って

いるため,削除した。

今後,ISO規格と整合性をとるよ

うに検討する。

5.6

5

5.6 注記

削除

ISO規格では,MRTの制限について記載

しているが,JISでは,技術面で常識的

な内容なので,記載の必要なしとした。

技術的差異はない。

6 廃棄基準 6.2 可視断線につい

ての規定

6

6.2 JISとほぼ同じ

追加

JISでは,素線断線数の廃棄基準は,1

よりの長さ(約6dの長さ)において,

素線(フィラー線及び鋼心入りの鋼心を

除く。)の数の10 %以上の素線断線数と

するとクレーン構造規格の規定と同一

とした。

強制法規に従った。

今後,ISO規格改訂時に提案する。

表2

金属製シーブ

6

表2

鉄製シーブ

変更

JISでは,鉄製に限らず,金属製とした。 樹脂製に対する意味合いで金属製

とした。

技術的差異はない。

表3,表4

ロープ構成の代表例

6

表3

表4

追加

JISでは,表3及び表4にロープ構成の

代表例を追加した。

ロープ構成の代表例の追加によっ

て,判別がしやすい表とした。

6.2.4 表3

金属製シーブ

6

6.2.4 表3鉄製シーブ

変更

JISでは,鉄製に限らず,金属製とした。 表2と同一。

技術的差異はない。

等級M1〜M4又は未確

認

削除

JISでは,断線の判定しやすい規定にす

るために,削除した。

従来のJISの規定を採用した。

今後,ISO規格改訂時に提案する。

7

B

8

8

3

6

:

2

0

1

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

54

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評

価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6 廃棄基準

(続き)

表3 注記1

表4 注記1

6

表3 注記

表4 注記

JISとほぼ同じ

追加

JISでは,ウォーリントンシールを追加

した。

日本で使用されているロープ構成

を追加した。

今後,ISO規格改訂時に提案する。

表3 注記2

表4 注記2

6

表3

表4

JISとほぼ同じ

追加

JISでは,合成樹脂シーブ又は合成樹脂

をライニングした金属製シーブに適用

しないことを強調した。

技術的差異はない。

表3,表4

6

表3 注b)

表4 注b)

削除

ISO規格では,断線は,二つの切断端を

もつ(一つ素線断線と数える。)として

いるが,JISでは,記載の必要なしとし

た。

技術的差異はない。

表3

6

表3 注d)

削除

ISO規格では,表記された可視断線数の

2倍が,M5からM8に所属する機械に使

用するロープに適用されるとしている

が,JISでは,断線の判定しやすい規定

にするために,削除した。

従来のJISの規定を採用した。

今後,ISO規格改訂時に提案する。

6.4 ロープ径の減少

について規定

6

6.4 JISとほぼ同じ

追加

JISでは,心の劣化によって実際径が公

称径の7 %以上減少した場合には,その

ロープは素線断線が見られなくても廃

棄するとクレーン構造規格の規定と同

一とした。

強制法規に従った。

今後,ISO規格改訂時に提案する。

6.7.2 うねりについ

て規定

6

6.7.2 JISとほぼ同じ

追加

JISでは,うねり判定のしやすい規定と

した。

従来のJISの数値を採用した。

今後,ISO規格改訂時に提案する。

6.7.7 へん平につい

ての規定

6

6.7.7 JISとほぼ同じ

追加

JISでは,ロープの最小径が最大径の2/3

以下になったときにはと,へん平判定の

しやすい規定とした。

従来のJISの数値を採用した。

今後,ISO規格改訂時に提案する。

削除

ISO規格では,常設の綱具用ロープのへ

ん平は,腐食が促進されるので,継続使

用するときは,規定の点検期間を短くす

るとしているが,JISでは,へん平判定

を追加したので,削除した。

技術的差異はない。

7

B

8

8

3

6

:

2

0

1

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

55

B 8836:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評

価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6 廃棄基準

(続き)

6.7.8 キンクについ

ての規定

6

6.7.8 JISとほぼ同じ

削除

JISでは,表題の一部を削除した。

技術的差異はない。

−

−

附属

書D

クランプを用いたロー

プの内部点検について

削除

JISでは,国内において,実施されてい

ないため,削除した。

5.3.3と同一。

ISO規格改訂時に提案しない。

附属書G

(参考)

ロープの断面及びそ

の分類記号(RCN)

附属

書E

ロープの断面及び分類

記号(RCN)

追加

国内で使用されているロープ構成例,及

びJISなどの日本でのロープ構成を追加

した。

追加によって,判別がしやすい表

にした。

JISと国際規格との対応の程度の全体評価:ISO 4309:2017,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

7

B

8

8

3

6

:

2

0

1

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。