B 8659-2:2017

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 記号及び単位 ··················································································································· 2

5 標準試験条件 ··················································································································· 3

6 試験装置························································································································· 3

7 不確かさ························································································································· 5

8 電気特性試験 ··················································································································· 5

9 性能試験························································································································· 6

10 耐久試験 ······················································································································ 25

11 圧力インパルス試験 ······································································································· 25

12 試験結果の表示 ············································································································· 26

13 規格準拠表示 ················································································································ 28

附属書A(参考)試験実施時の指針 ························································································ 29

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 30

B 8659-2:2017

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

フルードパワー工業会(JFPA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本

工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本

工業規格である。

これによって,JIS B 8659-2:2002は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS B 8659の規格群には,次に示す部編成がある。

JIS B 8659-1 第1部:4方向流量制御弁試験方法

JIS B 8659-2 第2部:3方向流量制御弁試験方法

JIS B 8659-3 第3部:圧力制御弁試験方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8659-2:2017

油圧−電気操作形油圧制御弁−

第2部:3方向流量制御弁試験方法

Hydraulic fluid power-Electrically modulated hydraulic control valves-

Part 2: Test methods for three-port directional flow-control valves

序文

この規格は,2012年に第2版として発行されたISO 10770-2を基とし,我が国の実情に合わせて技術的

内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,電気操作形3方向流量制御弁の製品試験及び形式試験について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 10770-2:2012,Hydraulic fluid power−Electrically modulated hydraulic control valves−Part 2:

Test methods for three-port directional flow-control valves(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0125-1 油圧・空気圧システム及び機器−図記号及び回路図−第1部:図記号

注記 対応国際規格:ISO 1219-1,Fluid power systems and components−Graphical symbols and circuit

diagrams−Part 1: Graphical symbols for conventional use and data-processing applications(MOD)

JIS B 0142 油圧・空気圧システム及び機器−用語

注記 対応国際規格:ISO 5598,Fluid power systems and components−Vocabulary(MOD)

JIS B 9933 油圧−作動油−固体微粒子に関する汚染度のコード表示

注記 対応国際規格:ISO 4406,Hydraulic fluid power−Fluids−Method for coding the level of

contamination by solid particles(IDT)

JIS B 9939-1 油圧−測定技術−第1部:一般測定原則

注記 対応国際規格:ISO 9110-1,Hydraulic fluid power−Measurement techniques−Part 1: General

measurement principles(MOD)

JIS K 2001 工業用潤滑油−ISO粘度分類

2

B 8659-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:ISO 3448,Industrial liquid lubricants−ISO viscosity classification(MOD)

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0142によるほか,次による。

3.1

電気操作形油圧流量制御弁(electrically modulated hydraulic directional flow-control valves)

連続的に変化する電気入力信号に応答して,ある割合で比例的に流量制御を行うバルブ。

注記 流れの方向は,入力信号によって切り換える。

3.2

入力信号の不感帯(input signal dead band)

入力信号を加えても,流量を出力しない入力信号の範囲。

3.3

しきい(閾)値(threshold)

制御弁の連続出力を逆方向に切り換える境界となる入力信号の値。

注記 しきい値は,定格信号の百分率で表示する。

3.4

定格信号(rated input signal)

製造業者が設定する,定格出力に対応する入力信号。

4

記号及び単位

この規格の図記号は,JIS B 0125-1による。

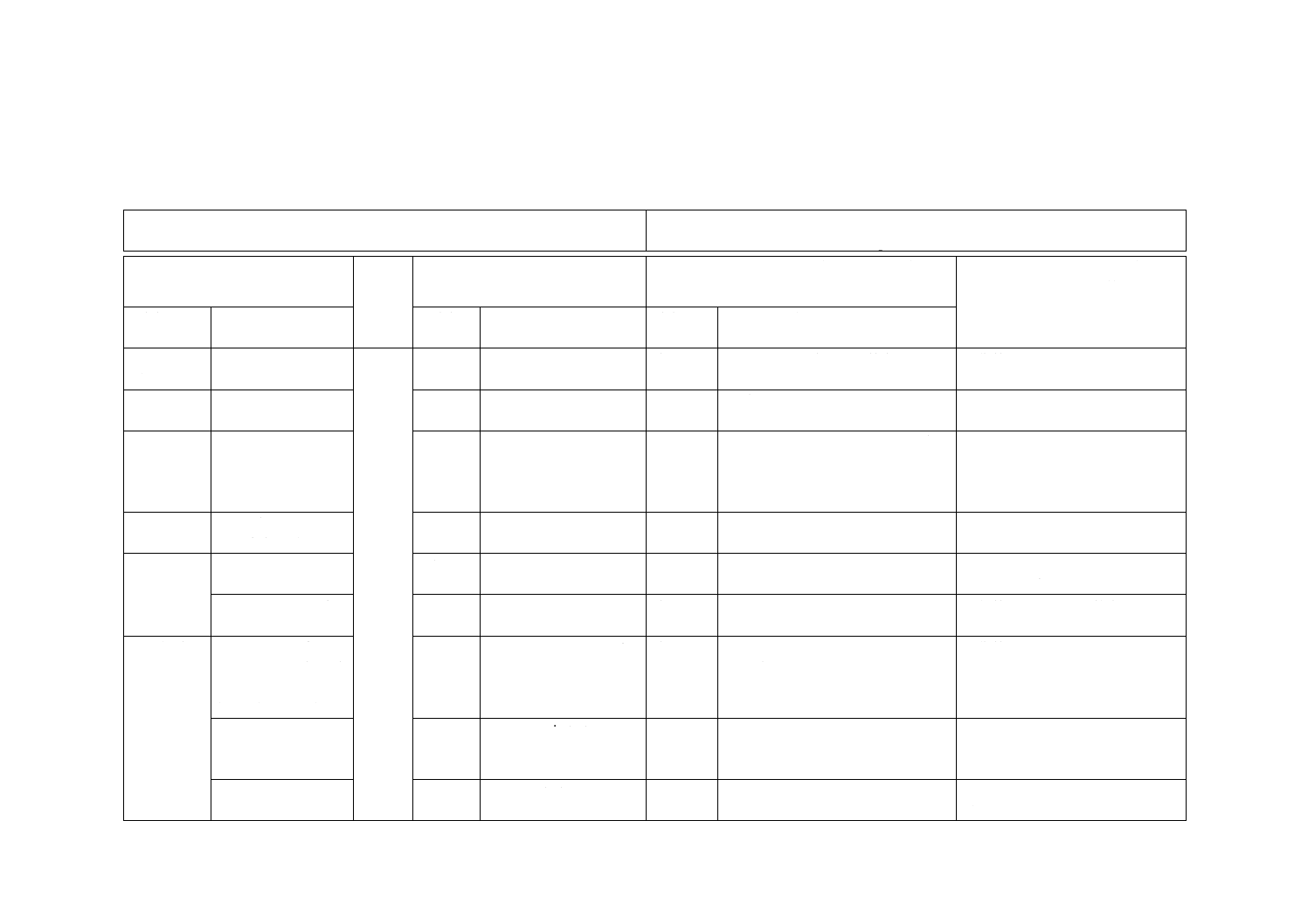

この規格で用いる主な記号及び単位は,表1による。

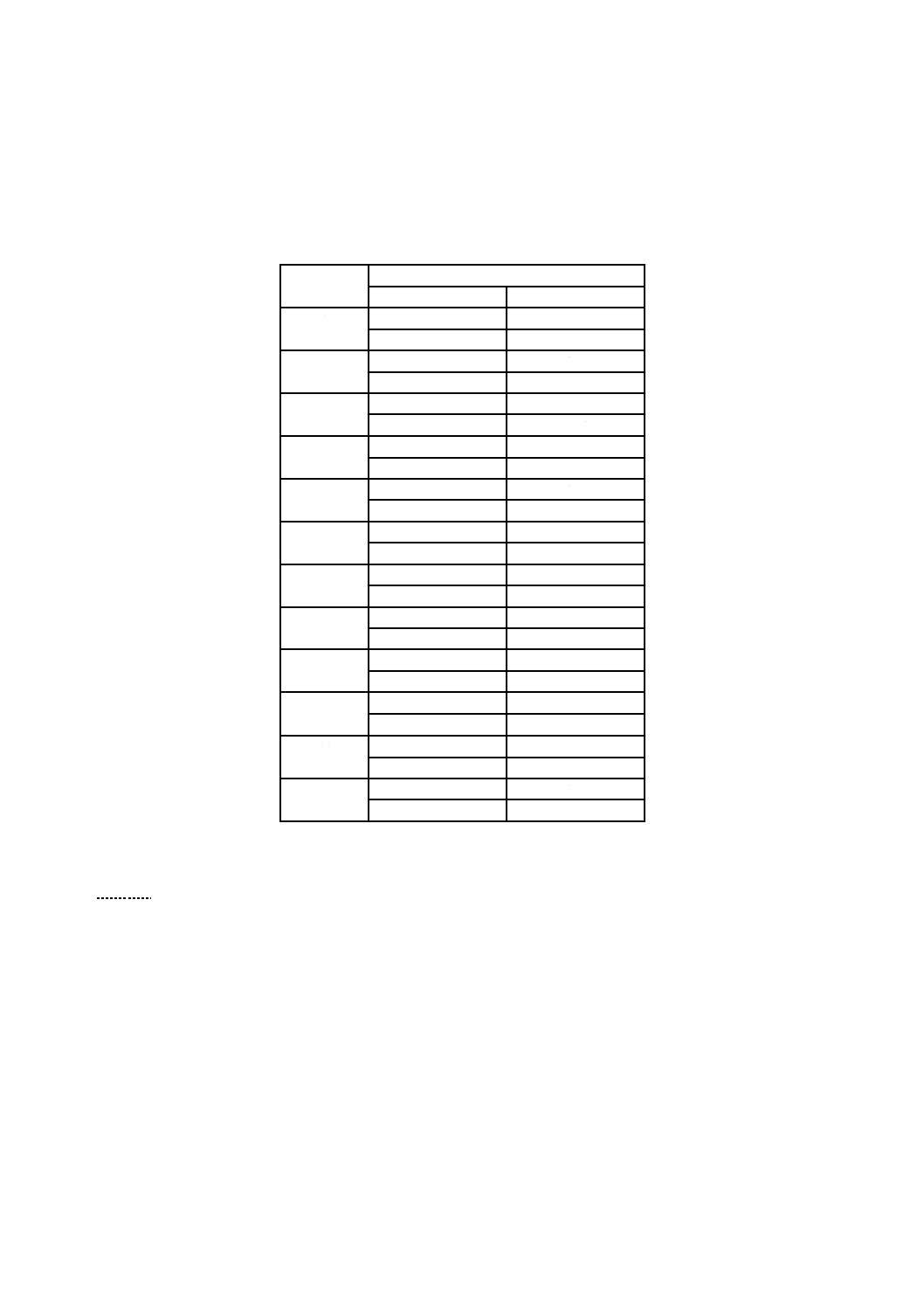

表1−記号及び単位

量

量記号

単位記号

コイルインダクタンス

Lc

H

絶縁抵抗

Ri

Ω

絶縁試験電流

Ii

A

絶縁試験電圧

Ui

V

コイル抵抗

Rc

Ω

ディザ振幅

−

%(最大入力信号に対する)

ディザ周波数

−

Hz

入力信号

I

A

U

V

定格信号

In

A

Un

V

出力流量

q

L/min

定格流量

qn

L/min

流量ゲイン

Kv=Δq/ΔI

L/min/A

Kv=Δq/ΔU

L/min/V

ヒステリシス

−

%(最大出力信号に対する)

内部漏れ量

ql

L/min

3

B 8659-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−記号及び単位(続き)

量

量記号

単位記号

供給圧力

pP

MPa

戻り圧力

pT

MPa

負荷圧力

pA

MPa

弁圧力降下

pV=pP−pA又はpV=pA−pT

MPa

定格弁圧力降下

Pn

MPa

圧力ゲイン

Kp=ΔpL/ΔI

MPa/A

Kp=ΔpL/ΔU

MPa/V

しきい値

−

%(最大入力信号に対する)

振幅比

−

dB

位相遅れ

−

°

温度

−

℃

周波数

f

Hz

時間

t

s

時定数

tc

s

直線性誤差

qerr

L/min

5

標準試験条件

特別な規定がない限り,この規格に規定する各試験は,表2の標準試験条件を適用しなければならない。

表2−標準試験条件

項目

条件

雰囲気温度

20 ℃±5 ℃

作動油清浄度

作動油の清浄度は,JIS B 9933に基づいて表示する。

作動油種類

市販の一般鉱物系作動油

動粘度

(32±8) mm2/s

粘度等級

JIS K 2001に基づく粘度等級で,ISO VG32又はISO VG46

圧力降下

試験要求値の±2.0 %

戻り圧力

製造業者の推奨値

6

試験装置

6.1

一般

試験装置は,試験中の作業者及び機器への安全を考慮した安全回路を付けなければならない。

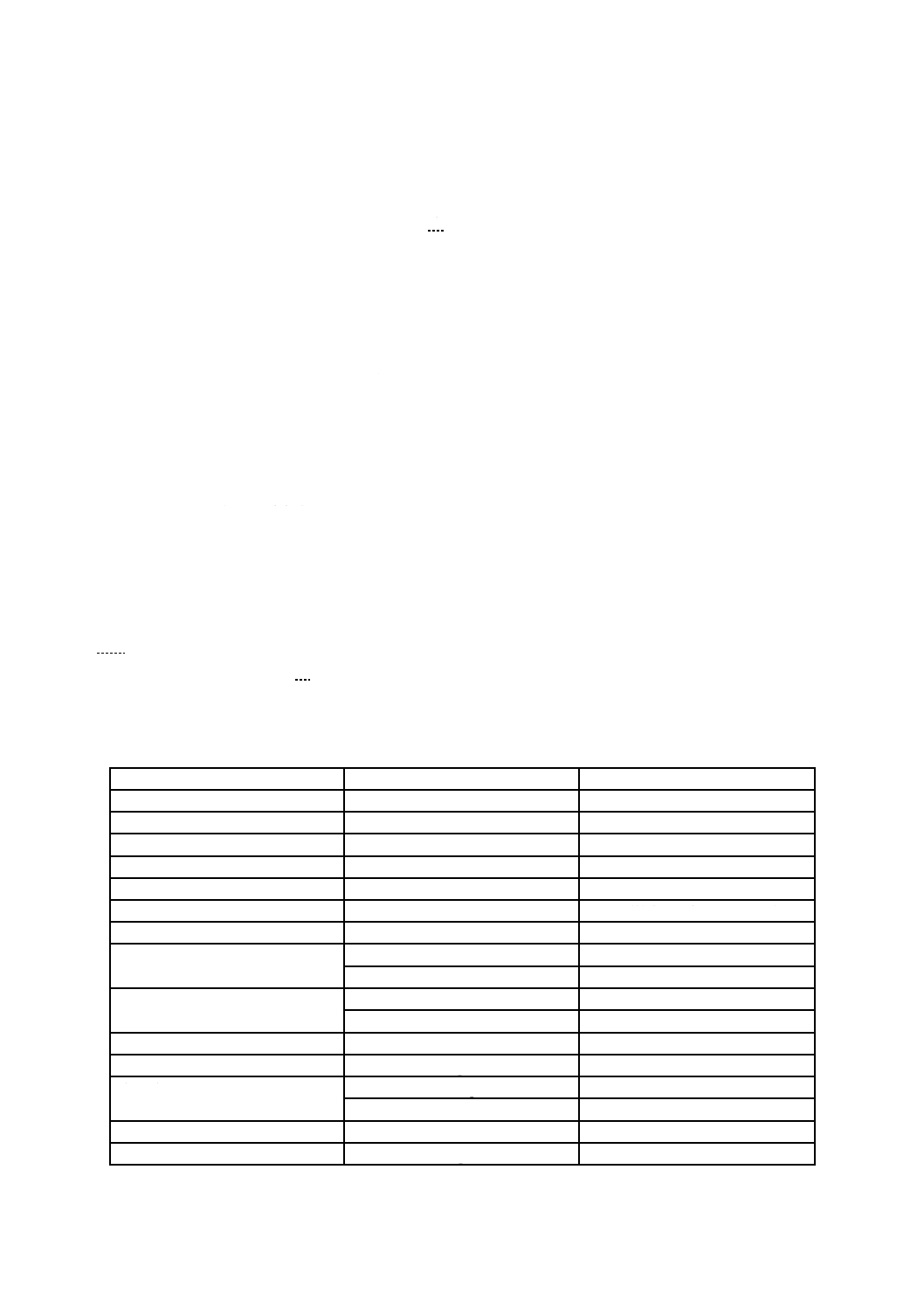

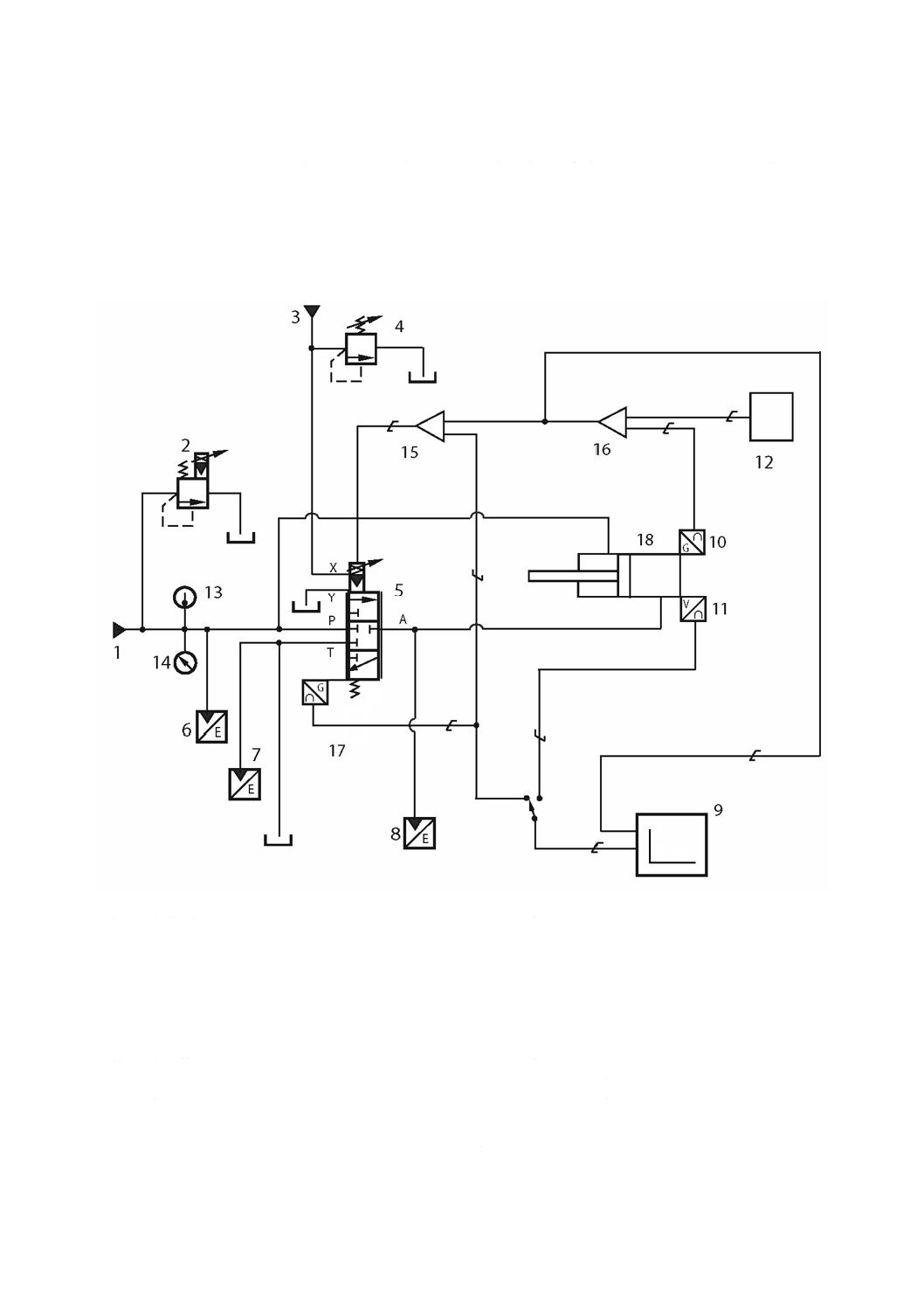

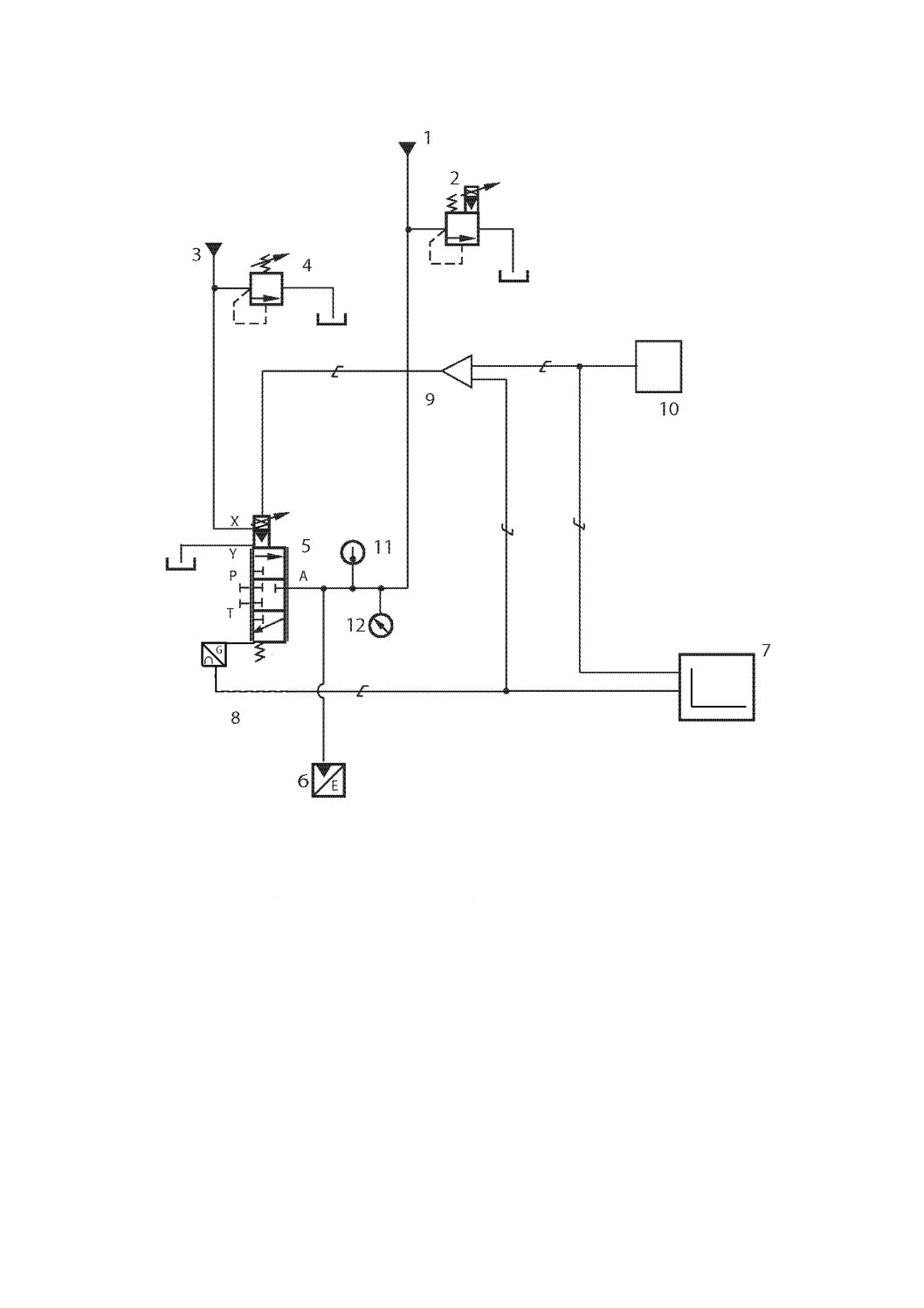

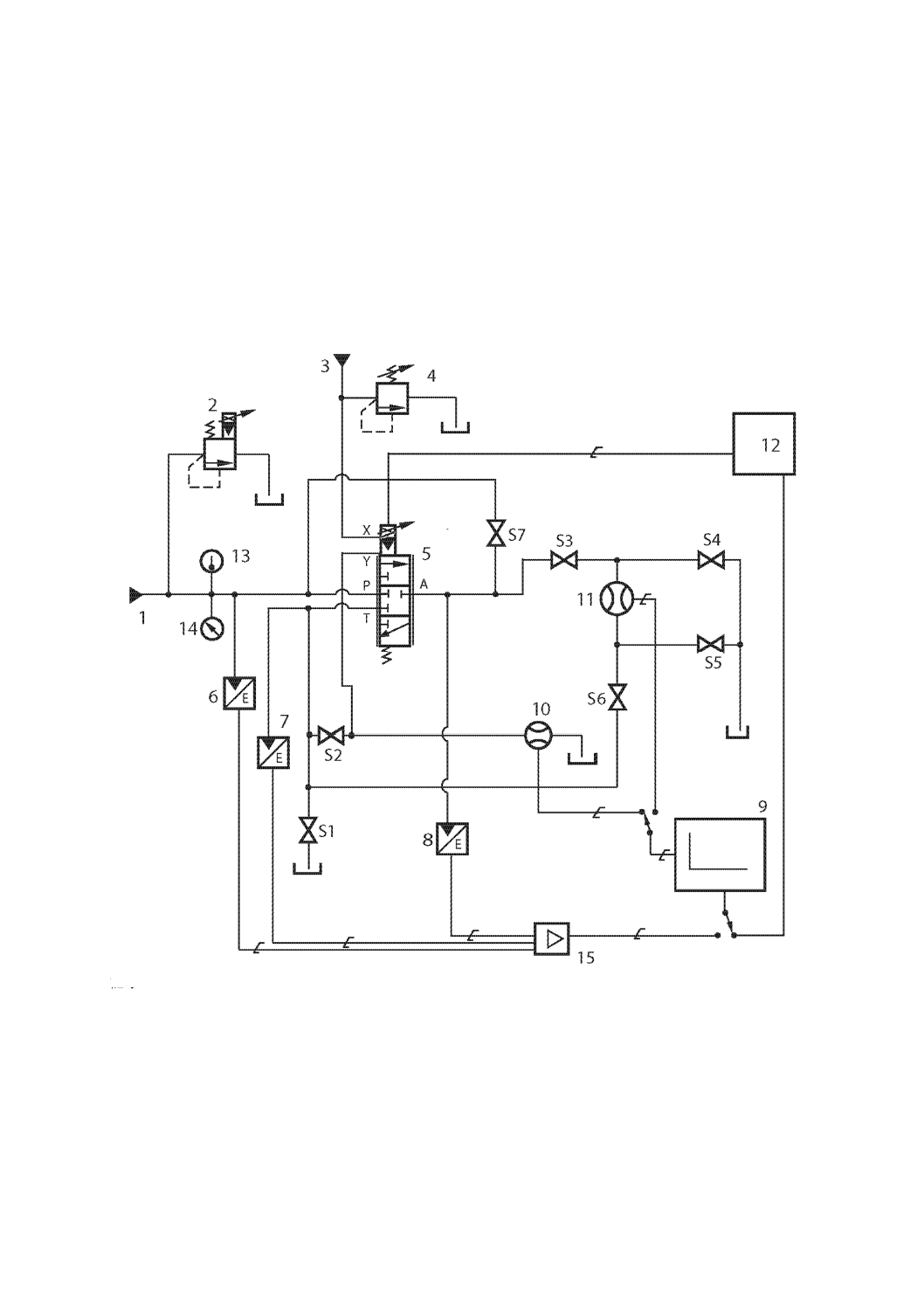

代表的な試験油圧回路を図1,図10及び図11に示す。

注記 図1,図10及び図11の試験油圧回路は,故障時に機器の安全を守る回路を省略している。

6.2

試験手順

図1,図10及び図11の試験油圧回路を使用した試験手順は,次による。

a) 試験実施時の指針は,附属書Aに示す。

b) 試験の種類によって,止め弁からの内部漏れの影響を排除し,試験結果の精度を向上させるために試

験油圧回路を分割構成してもよい。

c) 油圧性能試験は,供試弁と増幅器との組合せで実施し,入力信号は,供試弁への直接入力でなく増幅

器への入力信号とする。電気特性試験では,供試弁に直接信号を入力する。

4

B 8659-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 油圧試験では,供試弁の製造業者が推奨する増幅器を使用する。推奨品以外を使用する場合には,使

用する増幅器の機種をパルス幅変調周波数,ディザ周波数,ディザ振幅などの詳細な試験条件ととも

に記録する。

e) 増幅器の供給電圧,振幅,パルス幅変調によって供試弁に加えるオン及びオフ周期の電圧の大きさ及

び波形を記録する。

f)

電気試験装置及び検出器の周波数帯域又は固有振動数は,最高試験周波数の10倍以上とする。

g) 図1及び図10の圧力検出器6〜8は,試験時の各油通路に対する差圧検出器としてもよい。

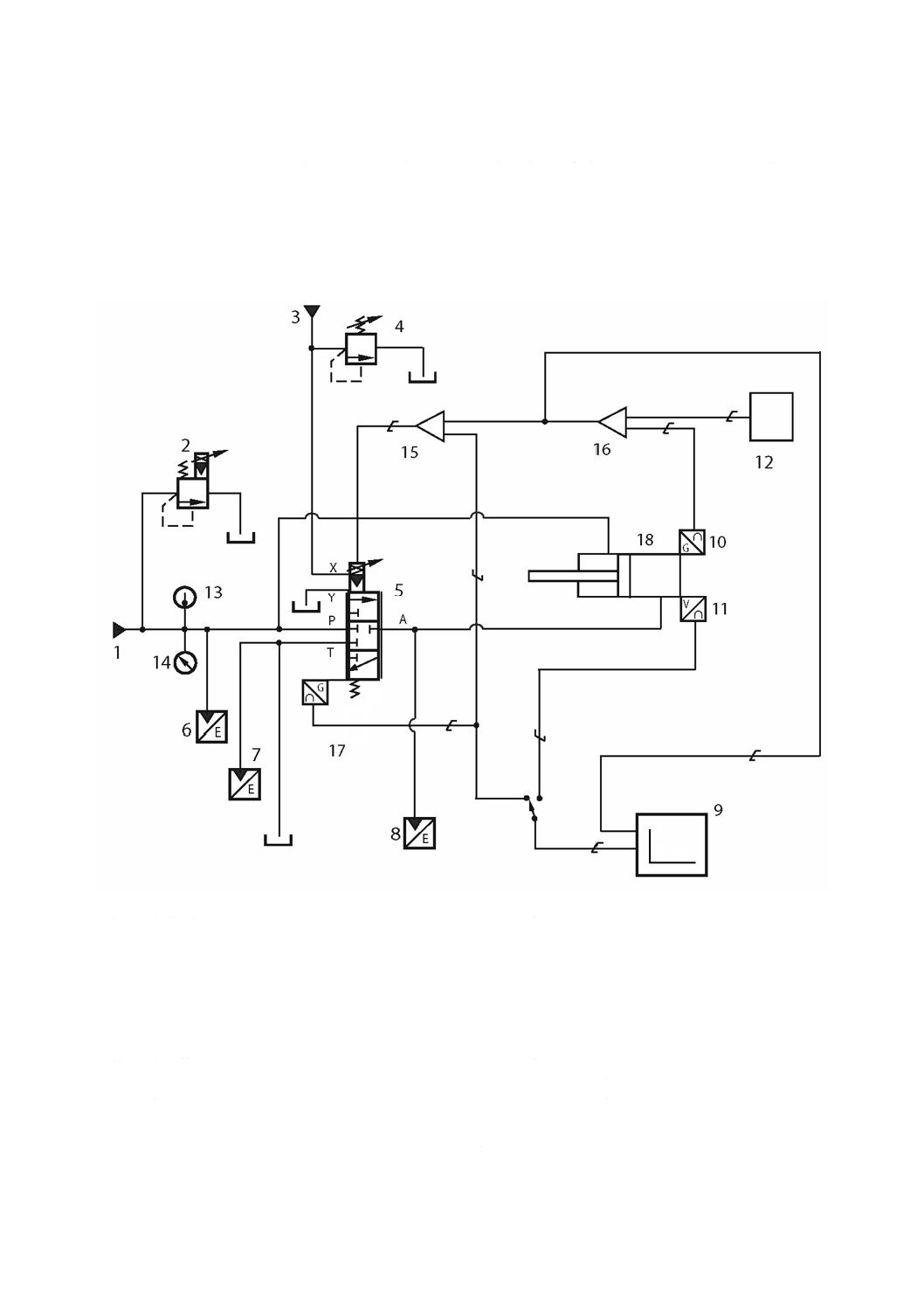

記号

1

主油圧源

9

データ収集器

S1〜S7 止め弁

2

主リリーフ弁

10,11 流量検出器

A

制御ポート

3

パイロット用油圧源

12

信号発生器

P

供給ポート

4

パイロット用リリーフ弁

13

温度表示器

T

戻りポート

5

供試弁

14

圧力計

X

パイロット供給ポート

6〜8 圧力検出器

15

信号コンディショナ

Y

パイロット戻りポート

図1−試験油圧回路

5

B 8659-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

不確かさ

7.1

測定器の不確かさ

測定器の不確かさは,JIS B 9939-1の等級B以上とし,次による。

a) 電気的抵抗: 測定値に対し±2 %

b) 圧力:

供試弁の定格流量における定格圧力降下に対し±1 %

c) 温度:

雰囲気温度に対し±2 %

d) 流量:

供試弁の定格流量に対し±2.5 %

e) 入力信号:

定格流量を出力する入力電気信号に対し±1.5 %

7.2

ダイナミックレンジ

動特性試験において,出力信号の減衰,低下又は位相ずれが測定値の1 %以下の測定器,増幅器及び記

録機器を使用する。

8

電気特性試験

8.1

一般事項

8.2〜8.4に規定する試験は,適宜,箇条9〜箇条11に規定する試験の前に,製品以外の電気回路と接続

しない状態で全製品に対して実施しなければならない。

8.2

コイル抵抗

8.2.1

コイル抵抗−常温

試験は,次の手順に従って実施する。

a) 規定の雰囲気温度条件下に2時間以上,通電しない供試弁全体を置く。

b) 供試弁に使用する各コイルの2本のリード線又は端子間の抵抗値を測定する。

8.2.2

コイル抵抗−高温

試験は,次の手順に従って実施する。

a) 製造業者が推奨するサブプレートに供試弁を固定し,定格最高雰囲気温度条件下に,通電状態の供試

弁全体を置き,コイル温度が上昇飽和するまで通油せず,最大入力で供試弁に通電する。

b) 供給電圧を切った後,1秒以内に,供試弁に使用する各コイルの2本のリード線又は端子間の抵抗値

を測定する。

8.3

コイルインダクタンス(任意選択試験)

次の試験方法で得られる数値は,インダクタンスの絶対値ではなく,比較目的にだけ使用する。

試験は,次の手順に従って実施する。

a) コイルを定格電流の供給が可能な定電圧電源に接続する。

b) 試験中は,アーマチャを作動ストロークの50 %の位置に固定する。

c) オシロスコープ又は類似の機器を用いて,コイルの電流を確認する。

d) 定常状態の電流がコイルの定格電流と同一の値となるように,電圧を調整する。

e) 電圧を一度切った後,印加する電流波形を記録する。

f)

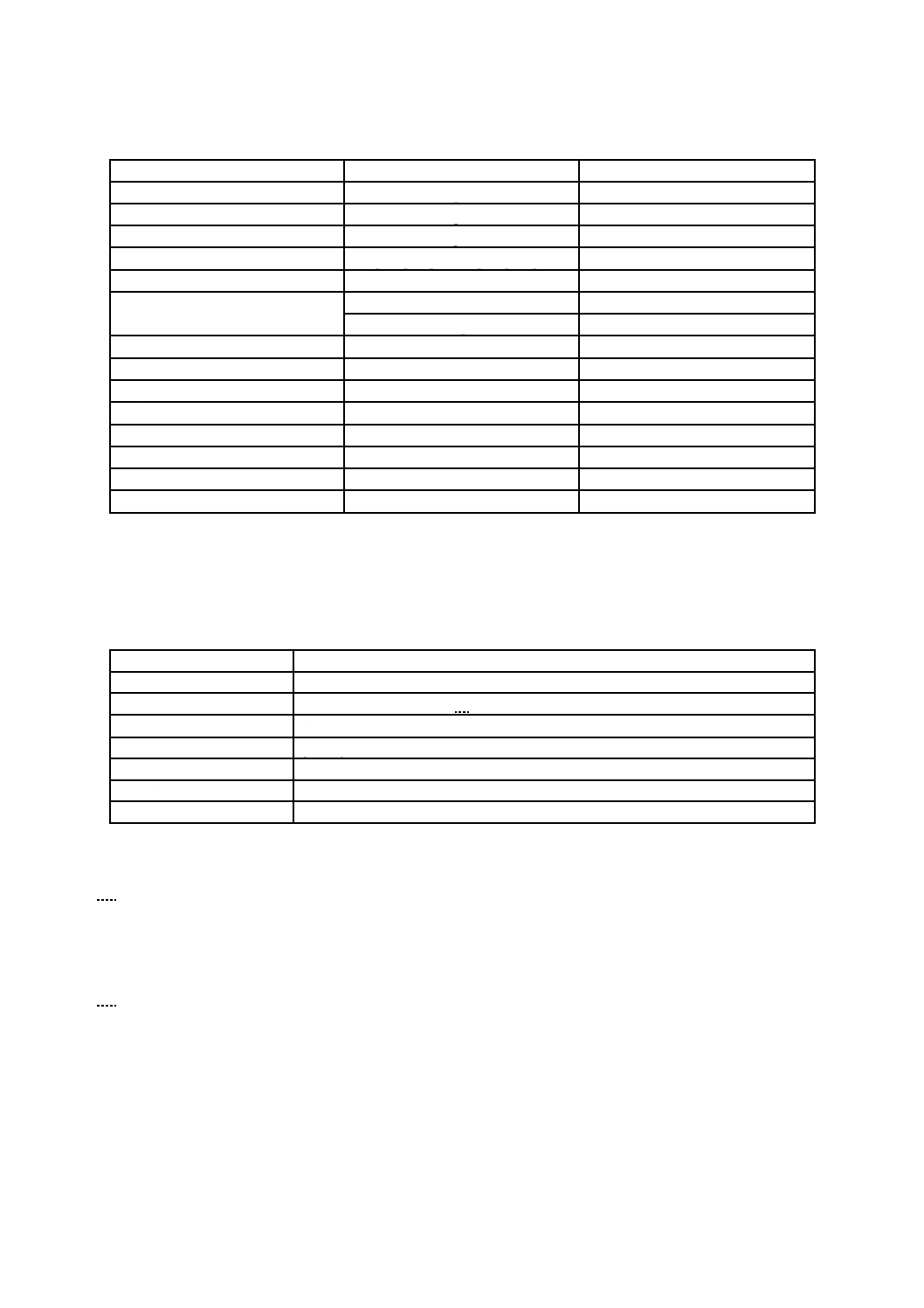

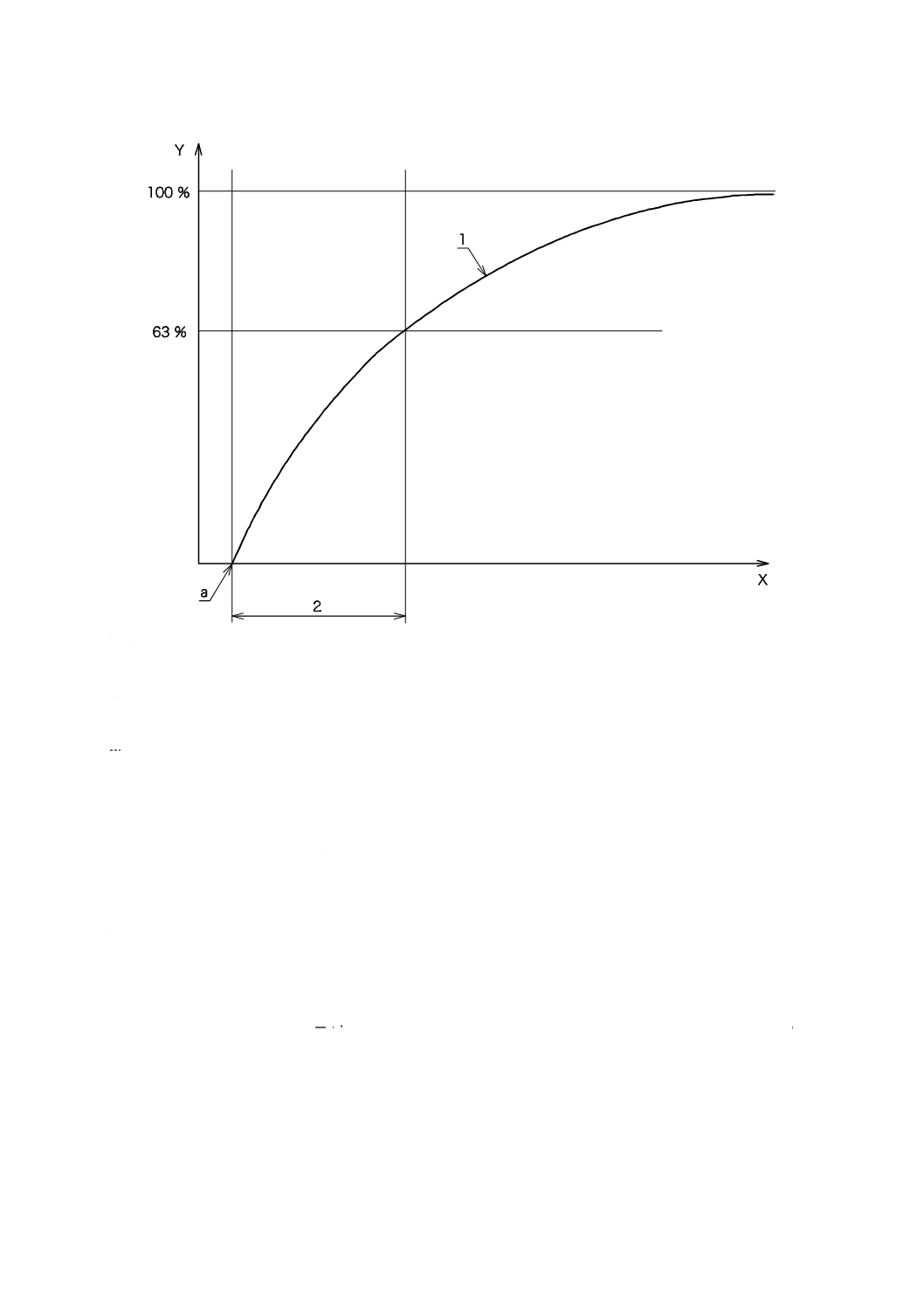

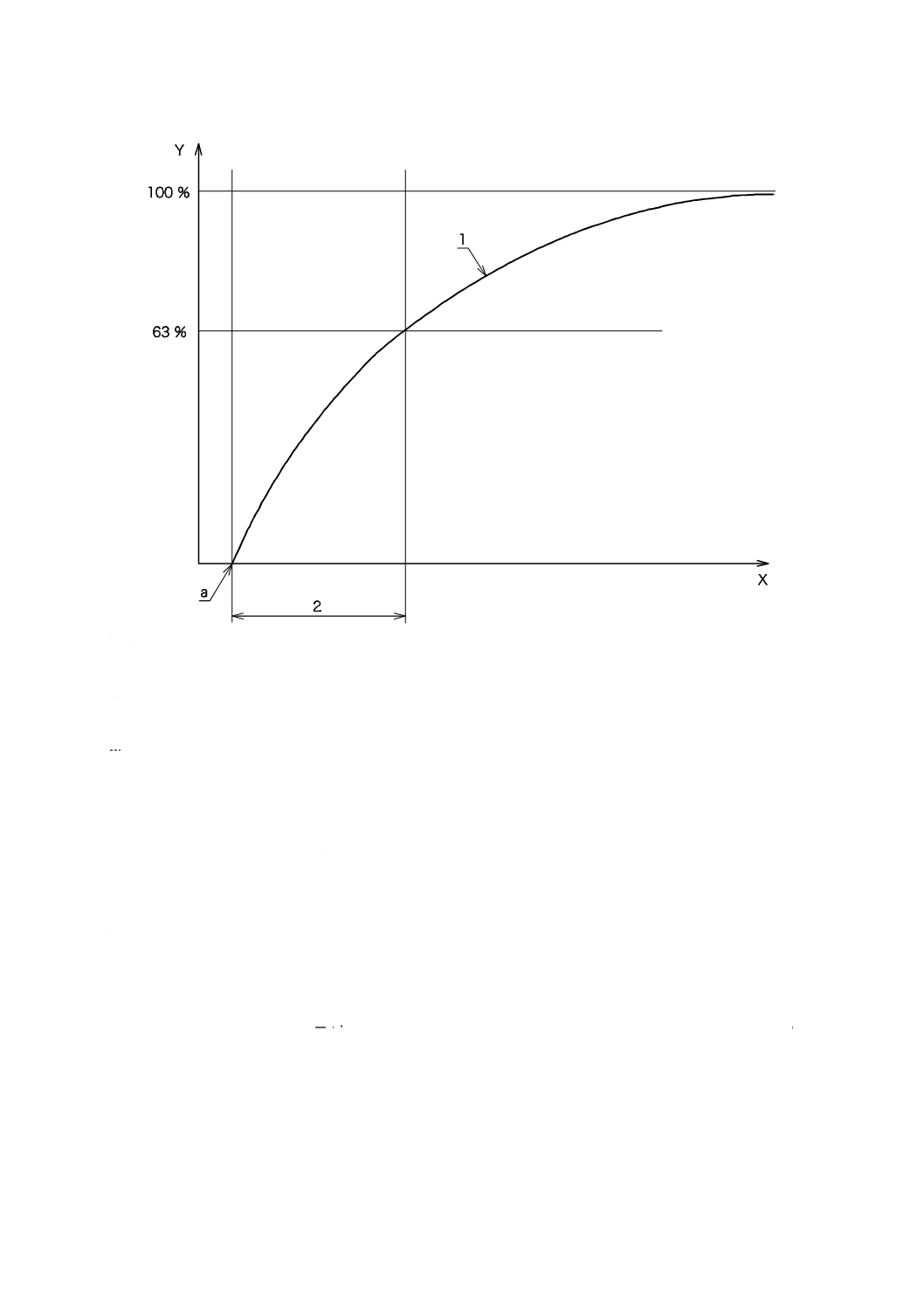

コイルの時定数tcを図2によって求め,インダクタンスLcは,式(1)によって計算する。

c

c

c

t

R

L=

·················································································· (1)

コイル抵抗Rcは,Ωで示す。

6

B 8659-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

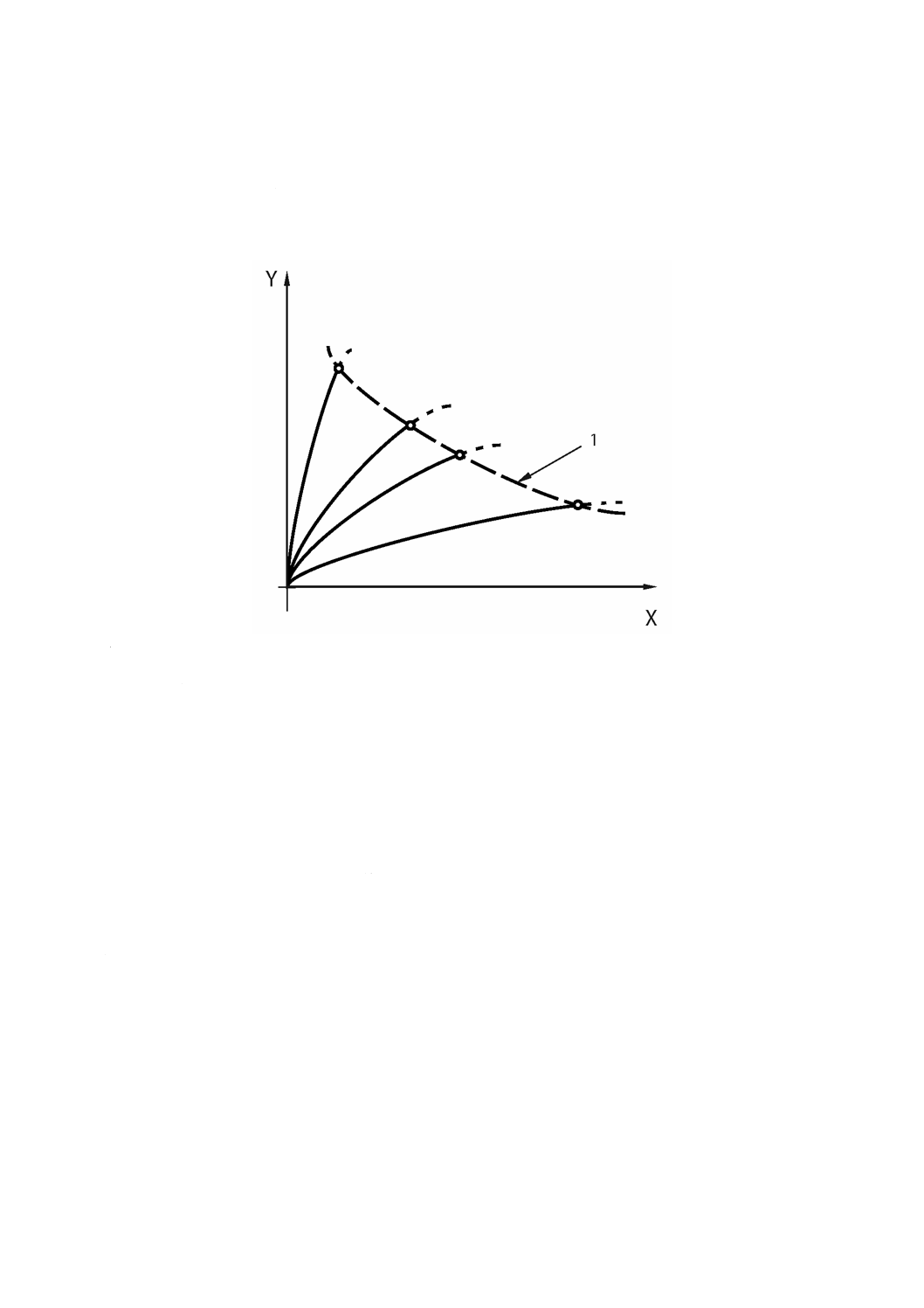

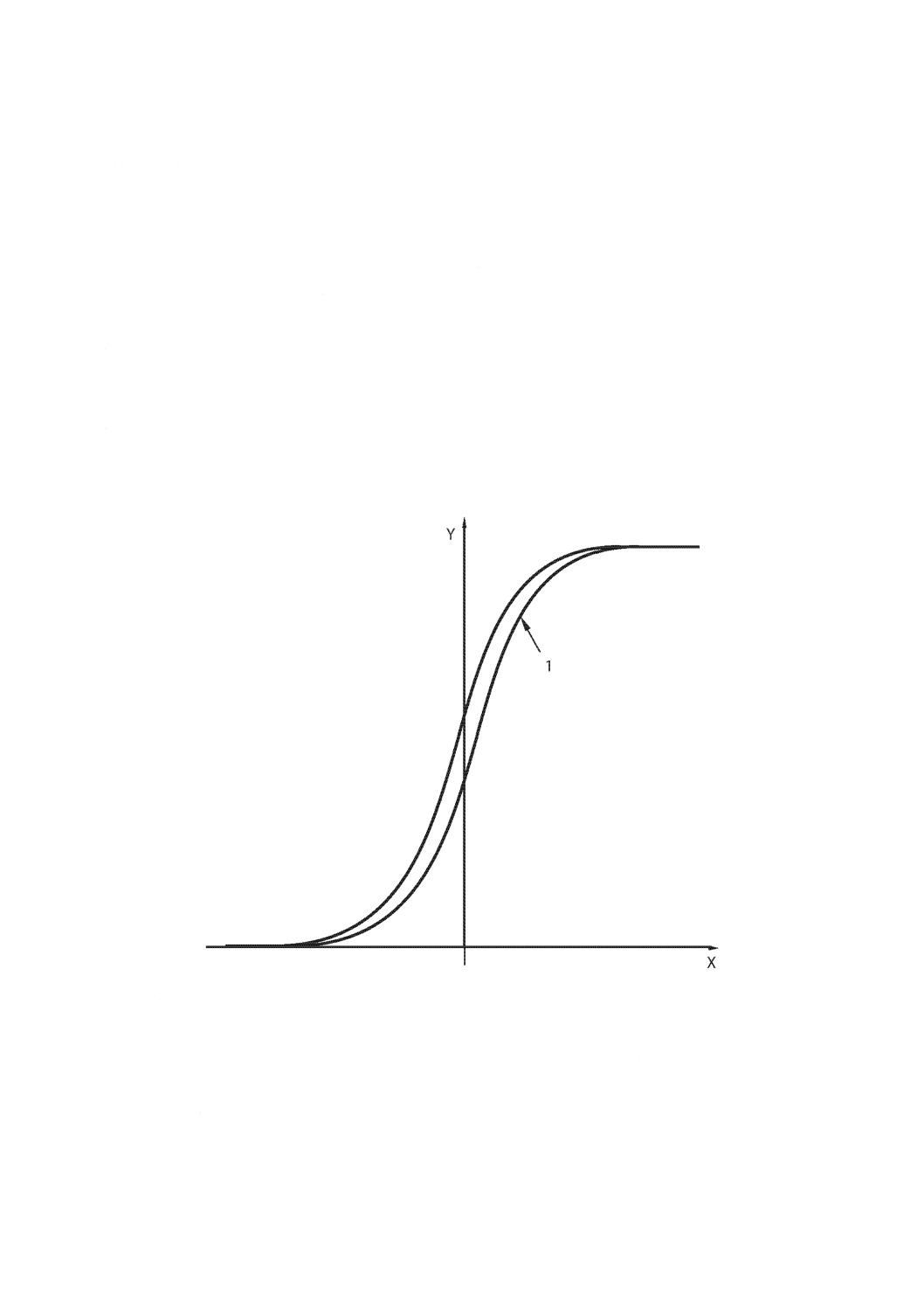

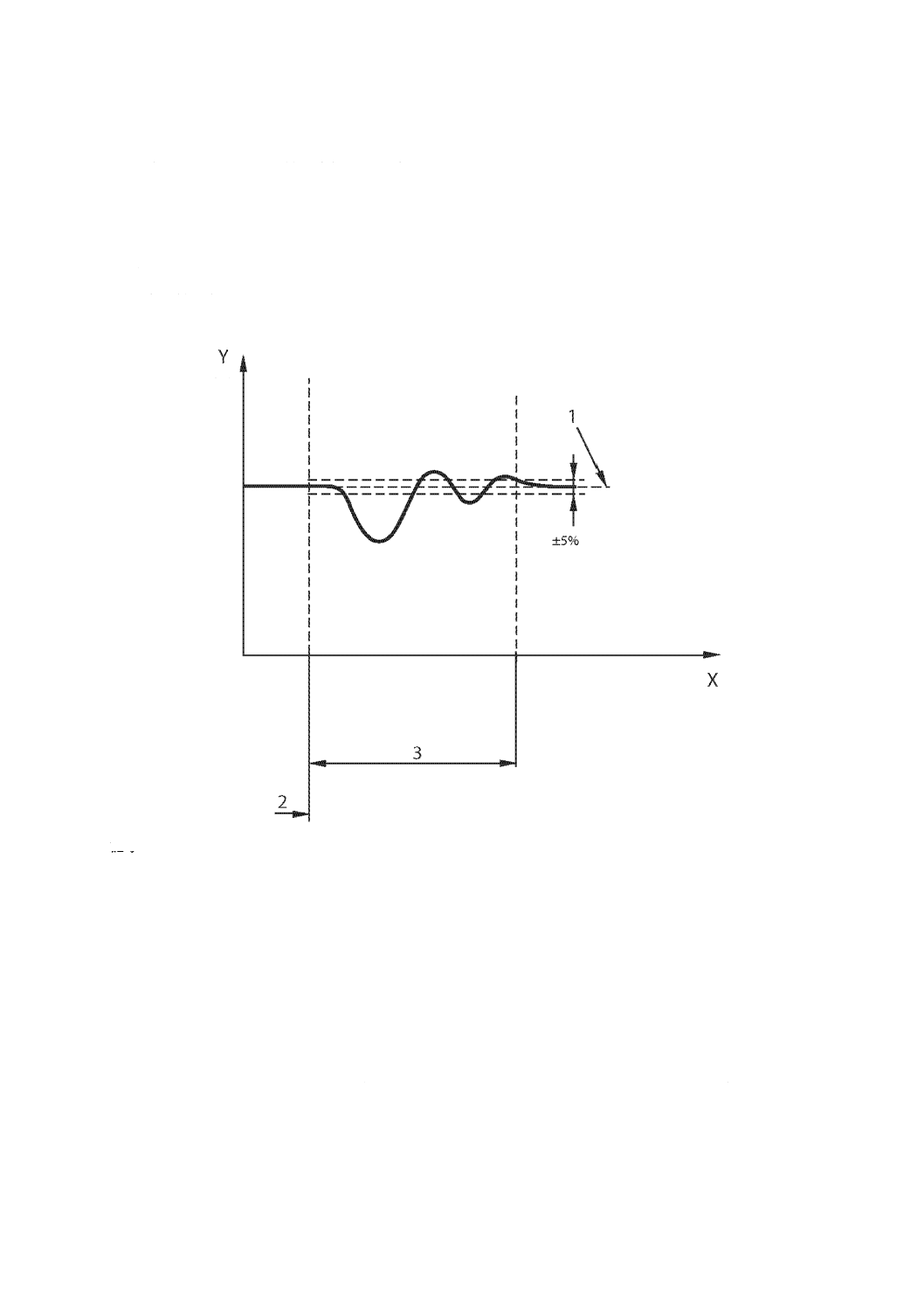

記号

X 時間

Y 電流の比率(%)

1 直流電流波形

2 時定数 tc

a 始点

図2−コイルインダクタンス特性

8.4

絶縁抵抗

試験は,次の手順に従って実施する。

a) 内部の電気部品が作動油に接する場合(例えば,油浸形コイル)には,供試弁内部に作動油を満たし

た状態で試験する。

b) コイル端子を全てまとめ,それと供試弁本体との間に500 Vの直流電圧Uiを15秒間加える。

c) 適切な絶縁抵抗試験器を用いて,絶縁抵抗値Riを記録する。

d) 試験機の読取りが電流(アンペアA)の場合には,絶縁抵抗値は,式(2)によって計算する。

i

i

i

I

U

R=

··················································································· (2)

9

性能試験

9.0

一般

全ての性能試験は,供試弁と増幅器との組合せで実施し,入力信号は,供試弁への直接入力ではなく増

7

B 8659-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

幅器への入力とするのが望ましい。

多段弁では,外部パイロット及び外部ドレンで試験する。

試験開始前に必要な機械的及び電気的調整,すなわち,供試弁の中立点調整,不感帯調整及びゲイン調

整を実施する。

9.1

静特性試験

静特性試験を実施する場合には,動的な影響を受けないように注意する。

9.1.1

一般事項

静特性試験は,次の手順に従って実施する。

a) 耐圧力試験(任意選択)(9.1.2参照)

b) 内部漏れ量試験(9.1.3参照)

c) 一定弁圧力降下時の入力信号に対するメータリング出力流量試験は,9.1.4及び9.1.5に従って実施し,

次の項目に関する性能を求める。

1) 定格流量

2) 流量ゲイン

3) 流量直線性

4) 流量ヒステリシス

5) 流量対称性

6) 流量極性

7) スプールラップ条件

8) しきい値

d) 弁圧力降下に対する出力流量試験(9.1.6参照)

e) 弁圧力降下に対する限界出力試験(9.1.7参照)

f)

作動油温度に対する出力流量試験(9.1.8参照)

g) 入力信号に対する圧力ゲイン試験(9.1.9参照)

h) 圧力中立点シフト試験(9.1.10参照)

i)

フェイルセーフ機能試験(9.1.11参照)

9.1.2

耐圧力試験(任意選択)

9.1.2.1

一般事項

耐圧力試験を実施する場合には,供試弁の完成度を試験するために,9.1.3以降の全ての試験に先立って

実施する。

9.1.2.2

P,A及びXポートの試験手順

試験は,戻りポートを開いた状態で,供給ポート,制御ポート及び外部パイロット供給ポートに耐圧力

を加える。試験は,次の手順に従って実施する。

a) 定格圧力の1.3倍の耐圧力を供給ポートP及び制御ポートAとパイロット供給ポートXとの間に30

秒以上加える。保持時間の約半分は,最大入力信号を加え,残りの時間は,最小入力信号を加える。

b) 試験中に外部漏れの兆候を観察する。

c) 試験後に永久変形の兆候を確認する。

d) 試験した圧力を記録する。

9.1.2.3

戻りポートTの試験手順

試験は,次の手順に従って実施する。

8

B 8659-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 戻りポートTの定格圧力の1.3倍の耐圧力を供試弁の戻りポートTに30秒以上加える。

b) 試験中に外部漏れの兆候を観察する。

c) 試験後に永久変形の兆候を確認する。

d) 試験した圧力を記録する。

9.1.2.4

パイロット戻りポートY

外部パイロット戻りポートYには,耐圧力を加えてはならない。

9.1.3

内部漏れ量試験及びパイロット流量試験

9.1.3.1

一般事項

内部漏れ量試験及びパイロット流量試験を実施し,次の値を求める。

a) 内部漏れ量とパイロット流量との総量

b) 外部パイロット戻りポートYをもつ供試弁のパイロット流量

9.1.3.2

試験油圧回路

図1に示す試験油圧回路を使用して内部漏れ量試験及びパイロット流量の試験を実施する。バルブS1,

S3及びS6を開き,他の全てのバルブを閉じる。

9.1.3.3

試験準備

供試弁への供給圧力及びパイロット圧力を戻りポート圧力より10 MPa高く,又は製造業者の定格圧力

が10 MPaに満たない場合は,定格圧力に調整する。

9.1.3.4

試験手順

試験は,次の手順に従って実施する。

a) 内部漏れ量試験開始前に,供試弁を通過する作動油が適切な粘度となるように,最小から最大の入力

信号の範囲で供試弁を数回作動させる。

b) バルブS3,S6を閉じ,S2を開いてからS1を閉じる。

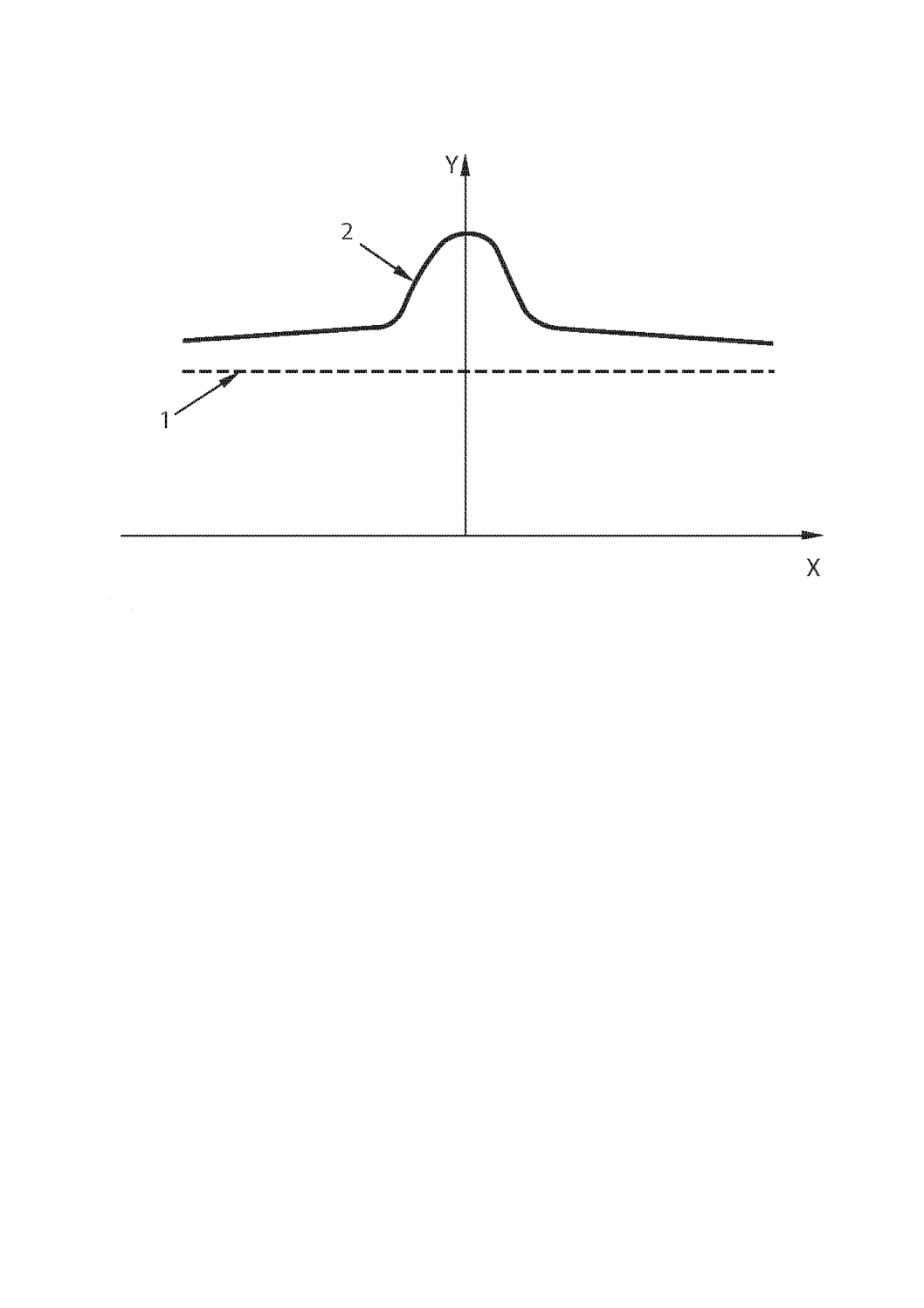

c) 入力信号を最小から最大まで,ゆっくりと変化させながら,戻りポートTからの漏れ量を記録する(図

3参照)。流量検出器10の流量測定結果は,主弁の漏れ量とパイロット漏れ量との合計を示す。図3

に示す特性は,サーボバルブの典型的な例である。異なる種類のバルブは,異なる特性を示す。

d) 一定の入力信号での流量検出器10の流量測定結果は,定常状態の主弁の漏れ量とパイロット漏れ量と

の合計を示す。

外部パイロット戻りポートYをもつ供試弁では,バルブS1を開きS2を閉じる。入力信号をゼロにして

Yポートからの漏れ流量を記録する。流量検出器10の流量測定結果はパイロット流量を示す。

必要に応じて,上限値を供試弁の最大圧力までとして圧力を変更して試験を繰り返してもよい。

9

B 8659-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

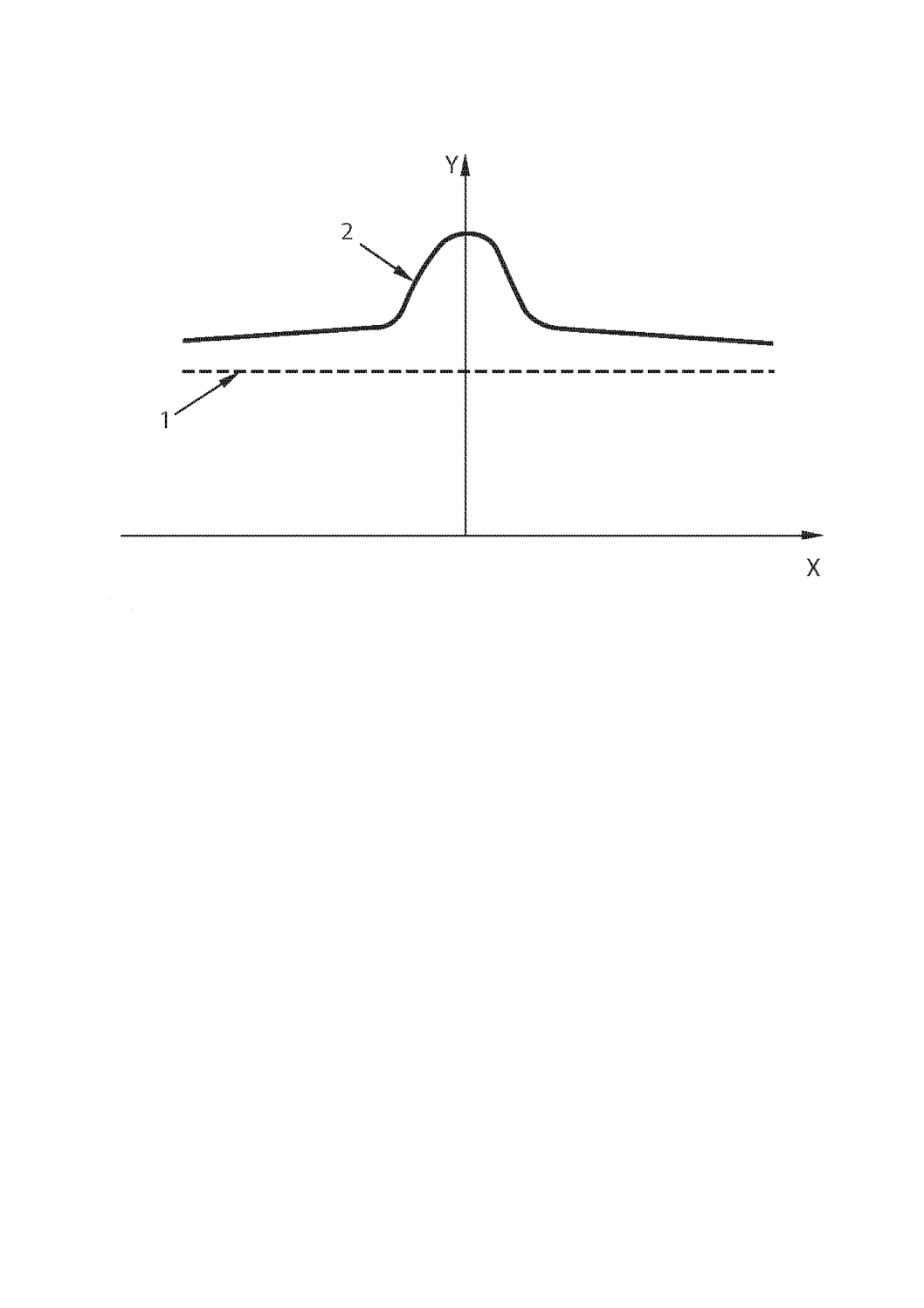

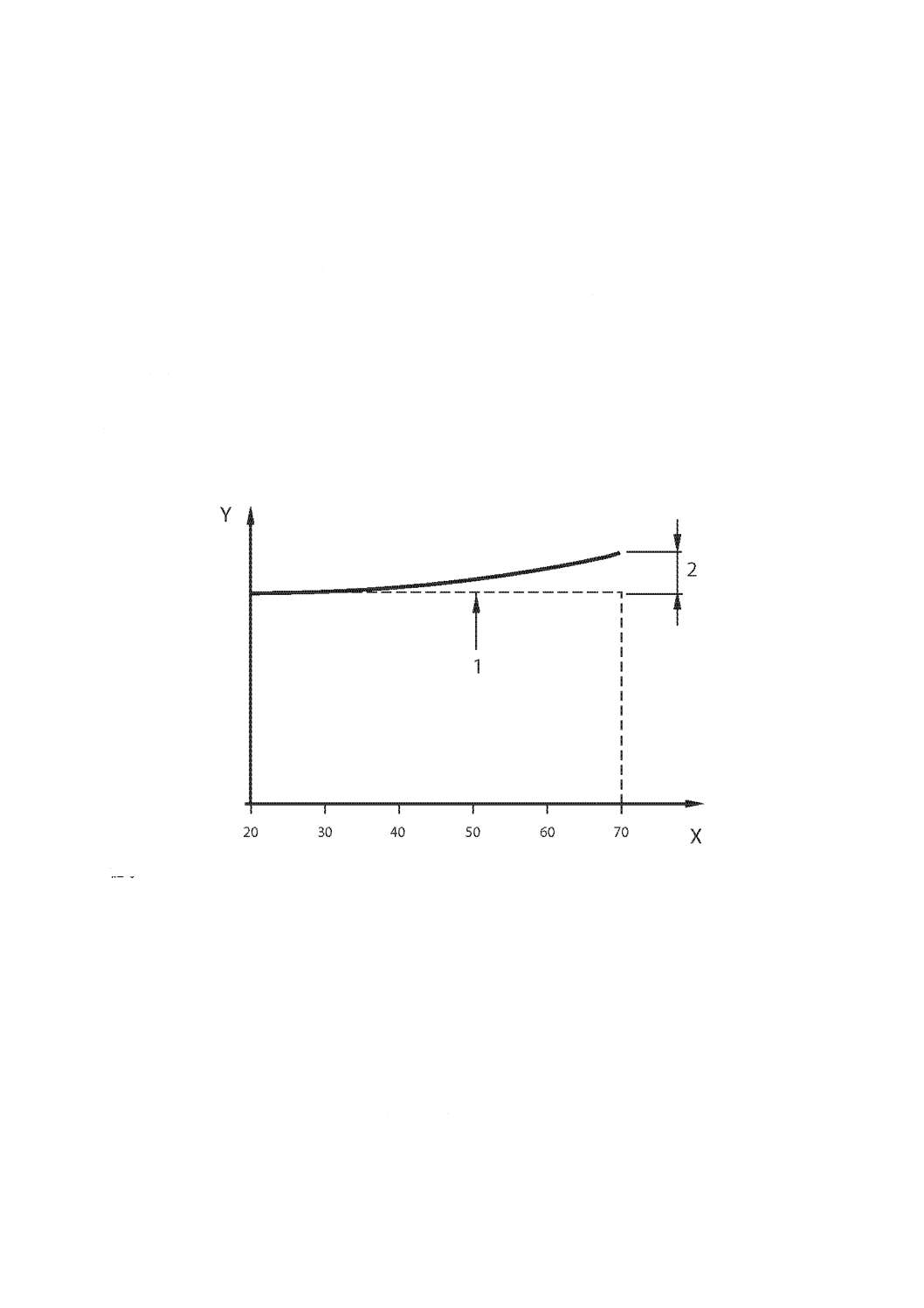

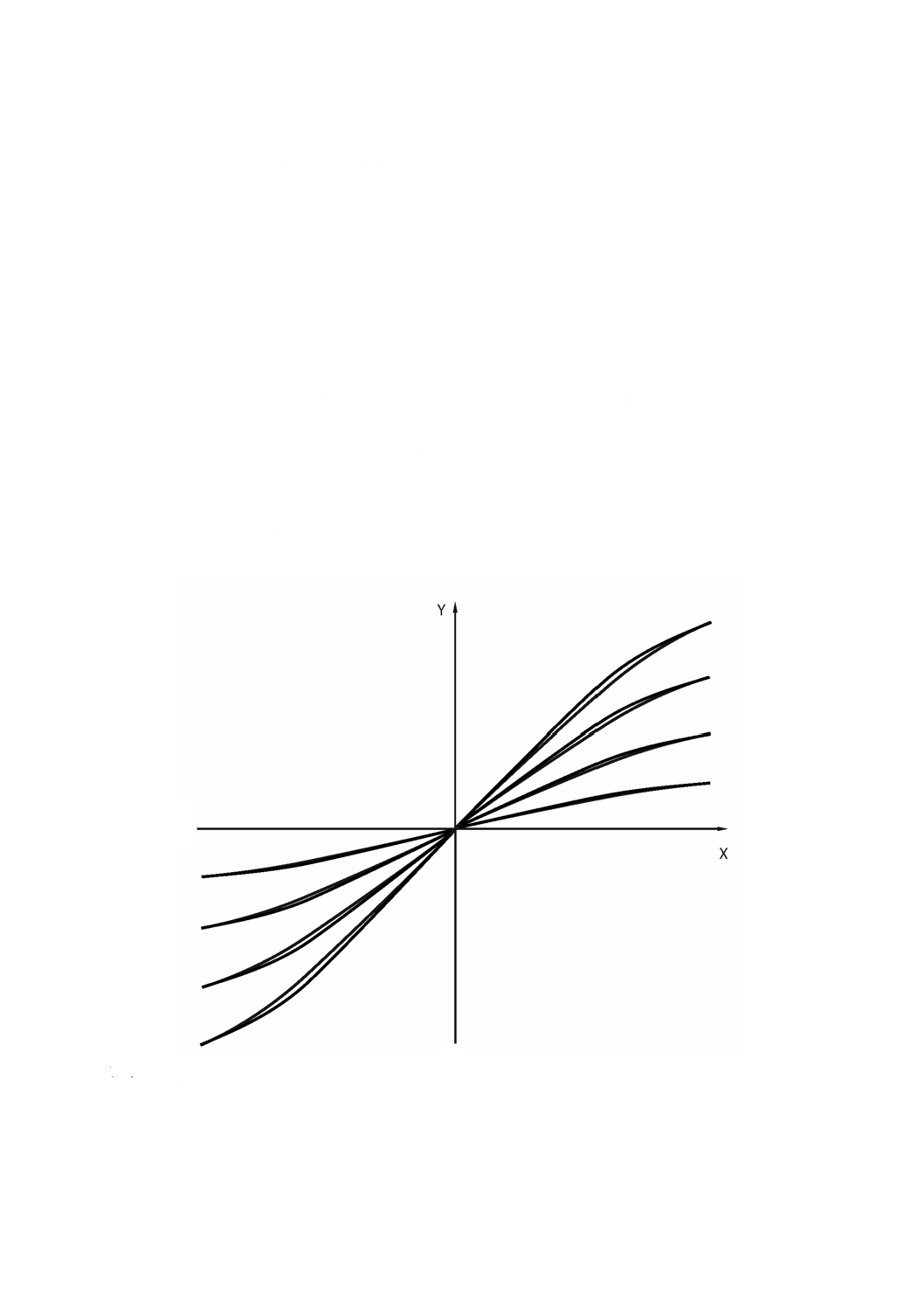

記号

1 パイロット流量(パイロット操作形供試弁のみ)

2 パイロット流量を含む測定流量

X 入力信号

Y 流量

図3−内部漏れ量の測定

9.1.4

メータリング試験

9.1.4.1

一般事項

この試験は,一定圧力降下の下でメインスプールの各ランドのメータリング特性を測定することを目的

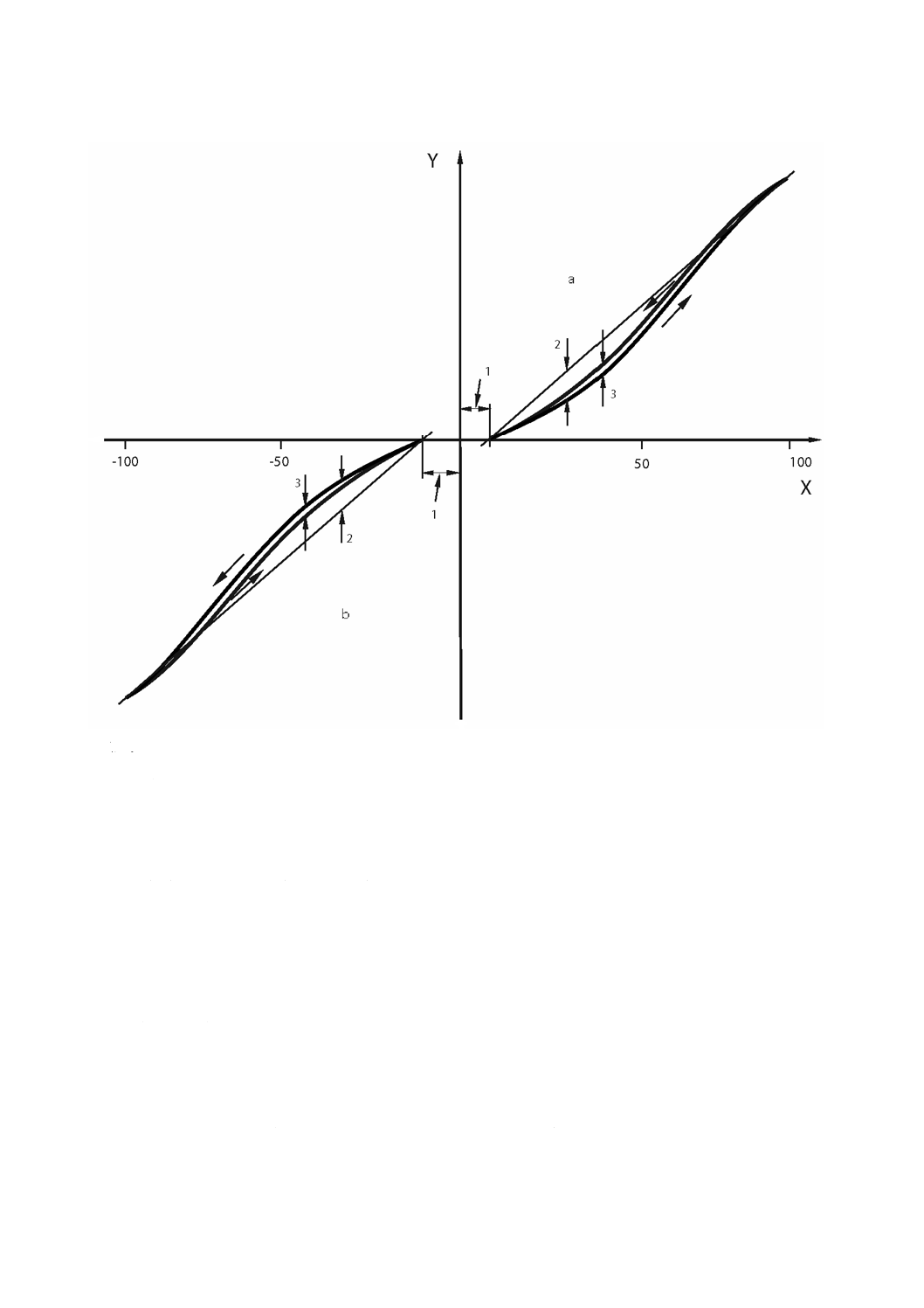

とする。流量検出器11を使用して,入力信号に対する各ランドを流れる流量を順々に記録する(図4参照)。

9.1.4.2

試験油圧回路

9.1.4.2.1

一般事項

流量検出器11は,定格流量の1 %〜100 %より広い範囲を測定可能なものを使用する。

ゼロ近傍の流量特性を正確に測定するために,流量検出器11は重なり合う測定範囲をもつ高流量用及び

低流量用の2種類の流量検出器を使用する。

内部パイロット仕様の多段弁では,最低パイロット圧を確保して供試弁を正確に操作するために,主回

路に絞りを追加することによって回路圧力を加圧して試験する。

9.1.4.2.2

供給ポートPから制御ポートAへの流量

図1に示す試験回路で,バルブS1,S3及びS5を開け,他の全てのバルブを閉じて試験を実施する。

9.1.4.2.3

制御ポートAから戻りポートTへの流量

図1に示す試験回路で,バルブS4,S6及びS7を開け,他の全てのバルブを閉じて試験を実施する。

10

B 8659-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

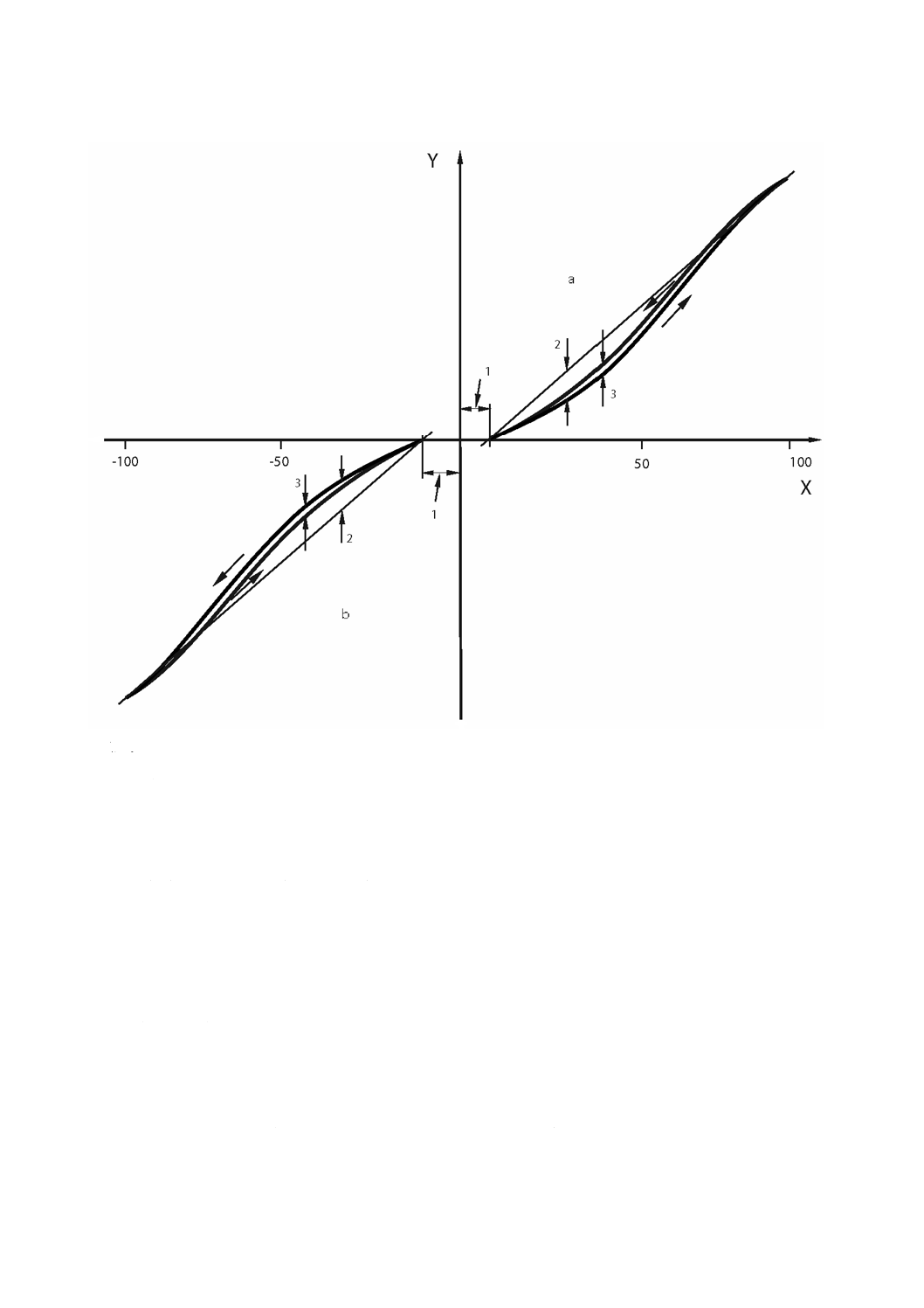

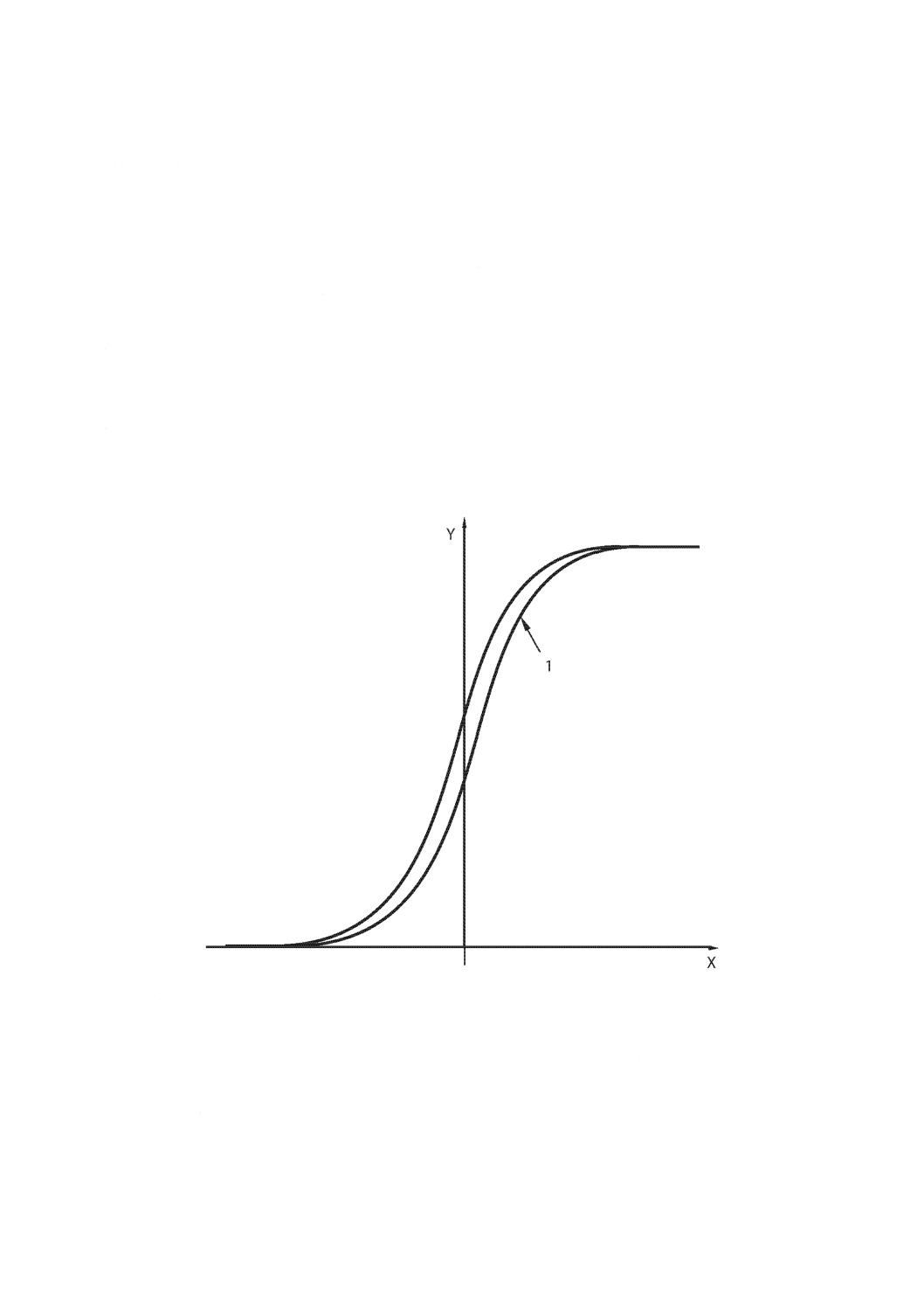

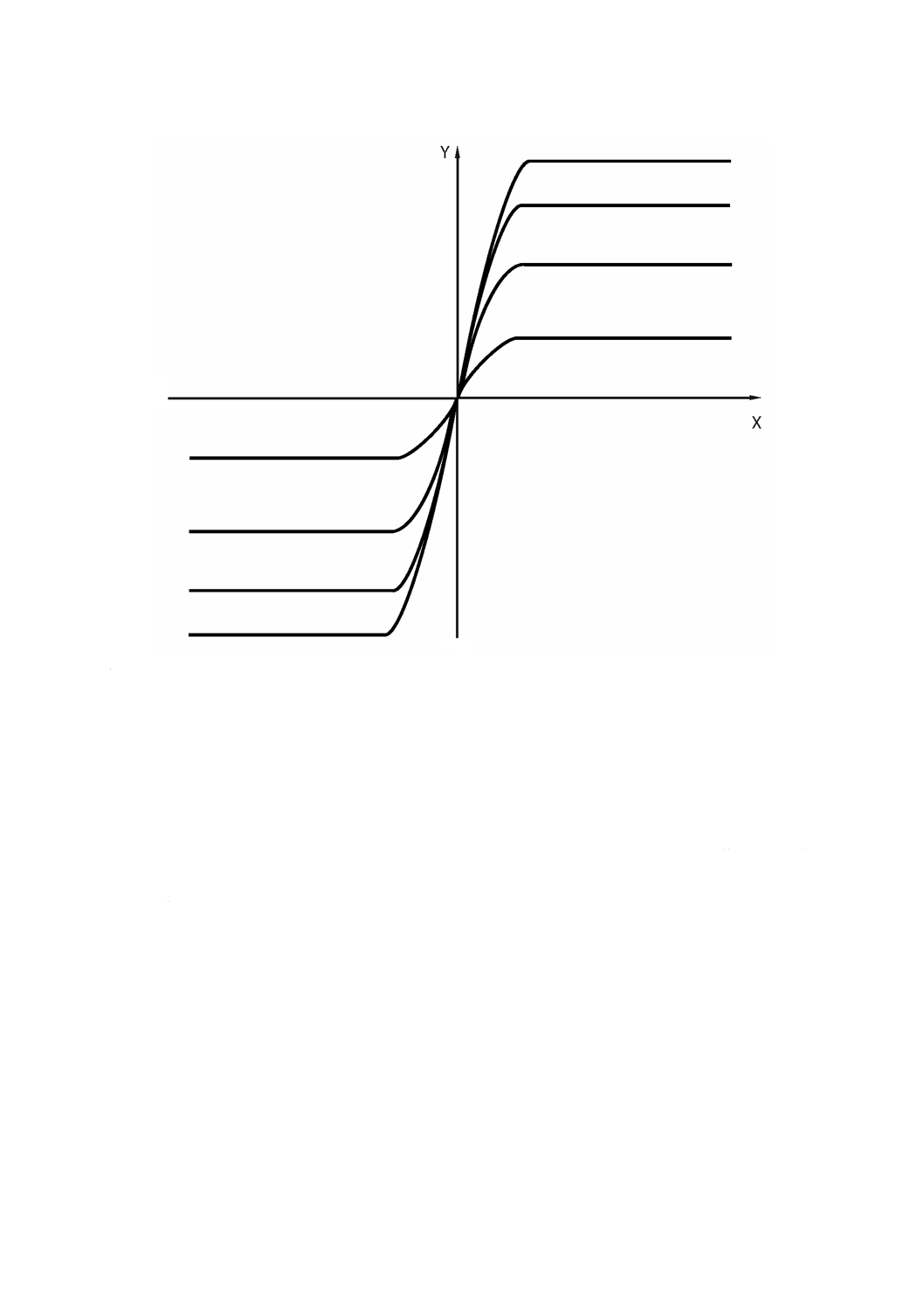

記号

1 不感帯

2 直線性誤差,qerr

3 ヒステリシス

X 定格入力信号の比率(%)

Y 流量

a 供給ポートPから制御ポートAへの流量

b 制御ポートAから戻りポートTへの流量

図4−メータリング試験

9.1.4.3

試験準備

X軸は入力信号範囲,Y軸はゼロから定格流量以上がそれぞれ記録可能なプロッタ又は記録機器を選択

する(図4参照)。

三角波信号の振幅が最大入力信号範囲となるような信号発生器を選択する。三角波入力信号は,0.02 Hz

以下に設定する。

外部パイロット仕様の多段弁の場合は,パイロット供給圧力を製造業者の推奨値に設定する。

内部パイロット仕様の多段弁の場合は,供給ポートPの圧力を製造業者の最小推奨値以上に設定する。

11

B 8659-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.1.4.4

試験手順

9.1.4.4.1

試験は,次の手順に従って実施する。

メインスプールの各ランドでの圧力降下を適宜必要に応じて圧力検出器6〜8を使用して0.5 MPa又は

3.5 MPaに制御し,流量特性を記録する。流量特性記録中の圧力降下の変動は,2 %以下の一定圧力に納め

る。圧力降下が連続的に制御できない場合は,ポイントごとの測定値を取る必要がある。

a) 入力信号を最小から最大の範囲にわたって数回加え,制御流量が記録機器のY軸範囲内であることを

確認する。

b) 1サイクルの時間が試験結果に動的な影響を与えないことを確認する。入力信号は1サイクル以上を

加える。

c) 1サイクル以上の入力信号及び制御流量を記録する。

d) a)〜c) の手順をランドごとに繰り返し実施する。

9.1.4.4.2

データから次の特性が得られる。

a) 定格入力信号に対する出力流量

b) 流量ゲイン

c) 百分率で表した制御流量の直線性qerr/qn

d) 制御流量のヒステリシス(入力信号に対する)

e) 入力信号の不感帯

f)

対称性

g) 極性

9.1.4.4.3

出力流量を計測することが不可能な場合は,流量値の代用としてスプール位置を計測すること

で次の特性が得られる。

a) 定格流量時のスプール位置

b) ヒステリシス

c) 極性

9.1.5

しきい値

9.1.5.1

一般事項

この試験は,ランプ状の繰返し入力信号に対する供試弁の応答を得ることを目的として実施する。

9.1.5.2

試験油圧回路

9.1.4.2に規定する試験油圧回路を使用する。

9.1.5.3

試験準備

X軸は定格流量の25 %となるような入力信号,Y軸はゼロから定格流量の50 %がそれぞれ記録可能な

プロッタ又は記録機器を選択する(図4参照)。

三角波入力信号が出力可能なDCオフセット付きの信号発生器を選択し,周波数を0.1 Hz以下に設定す

る。

外部パイロット仕様の多段弁の場合は,パイロット供給圧力を製造業者の推奨値に設定する。

内部パイロット仕様の多段弁の場合は,供給ポートPの圧力を製造業者の最小推奨値以上に設定する。

9.1.5.4

試験手順

試験は,次の手順に従って実施する。

a) 定格圧力降下での流量が定格流量の25 %となるようにDCオフセット及び圧力を調整する。三角波入

力信号の振幅を最小に調整し,制御流量が変化しなくなることを確認する。

12

B 8659-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 信号発生器の出力振幅を制御流量の変化が確認できるまで,ゆっくりと増加させる。

c) 1サイクル以上の入力信号及び制御流量を記録する。

d) a)〜c) の手順をランドごとに繰り返し実施する。

9.1.6

弁圧力降下に対する出力流量試験

9.1.6.1

一般事項

この試験は,弁圧力降下に対する出力流量の変化特性を得ることを目的として実施する。

9.1.6.2

試験油圧回路

9.1.6.2.1

供給ポートPから制御ポートAへの流量

図1に示す試験回路で,バルブS1,S3及びS5を開け,他の全てのバルブを閉じて試験を実施する。

9.1.6.2.2

制御ポートAから戻りポートTへの流量

図1に示す試験回路で,バルブS4,S6及びS7を開け,他の全てのバルブを閉じて試験を実施する。

9.1.6.3

試験準備

X軸は6〜8の圧力検出器で測定する弁圧力降下,Y軸はゼロから定格流量の3倍以上の流量がそれぞれ

記録可能なプロッタ又は記録機器を選択する(図5参照)。

外部パイロット仕様の多段弁の場合は,パイロット供給圧力を製造業者の推奨値に設定する。

内部パイロット仕様の多段弁の場合は,供給ポートPの圧力を製造業者の最小推奨値以上に設定する。

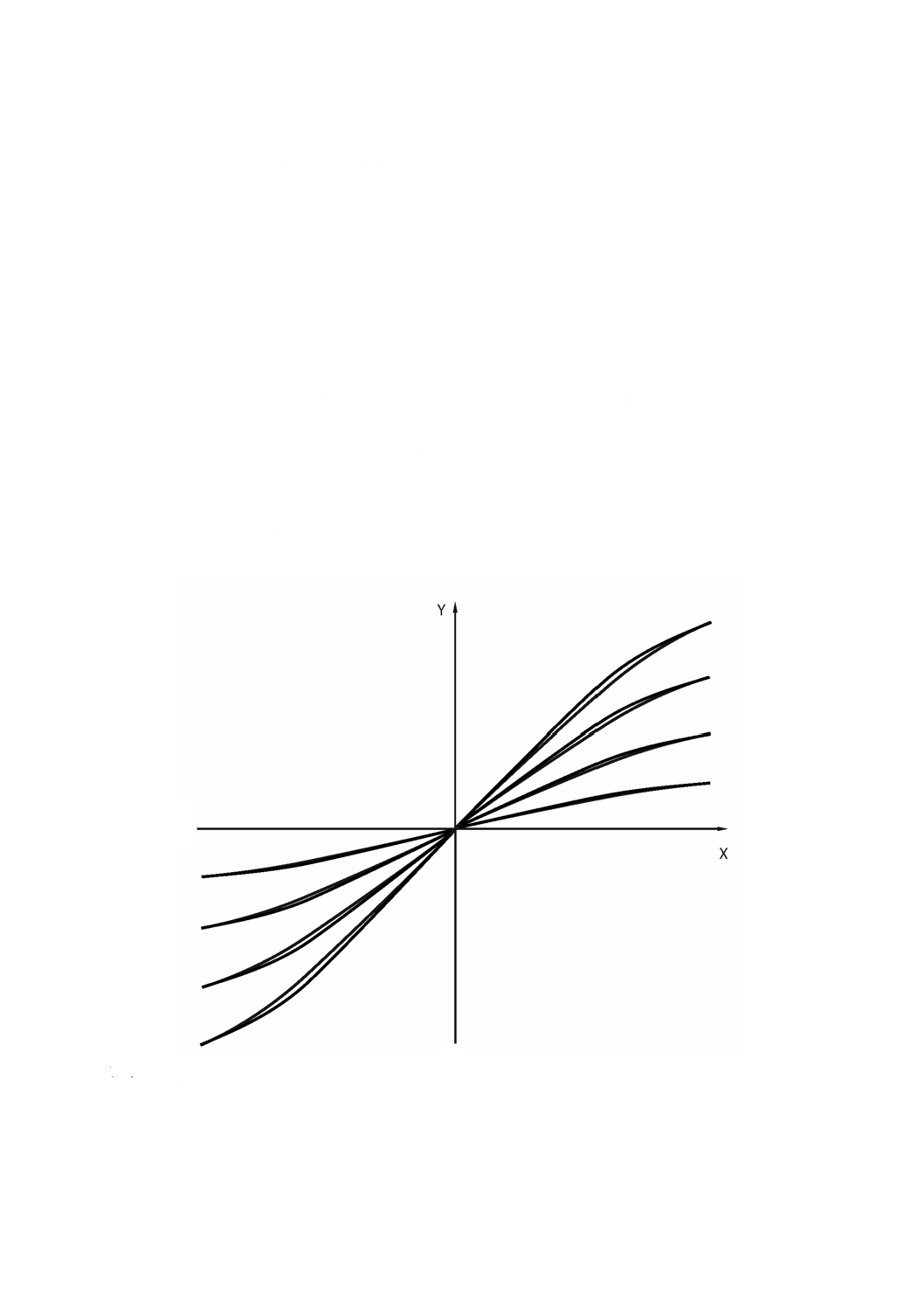

記号

X 弁圧力降下

Y 流量

図5−圧力補償機能がない場合の出力流量

13

B 8659-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.1.6.4

試験手順

9.1.6.4.1

供給ポートPから制御ポートAへの流量

試験は,次の手順に従って実施する。

a) 最大範囲の入力信号をゆっくりと数回繰り返して入力する。

b) 供試弁の圧力降下が最小値となるように調整する。

c) 正の定格信号値(100 %)を入力する。

d) 供給ポートPの圧力を,主リリーフ弁2を調整して上昇させながら,弁圧力降下をゆっくりと増加さ

せ,正の定格入力時の圧力降下に対する出力流量を連続的にプロットし記録する。

e) 75 %,50 %及び25 %の入力信号値に対してd) の操作を繰り返す(図5参照)。

f)

圧力補償機能をもつ供試弁の場合は,負荷補償機構の有効性を測定するためにこの試験を実施する(図

6参照)。

9.1.6.4.2

制御ポートAから戻りポートTへの流量

試験は,次の手順に従って実施する。

a) 最大範囲の入力信号をゆっくりと数回繰り返して入力する。

b) 供試弁の圧力降下が最小値となるように調節する。

c) 制御ポートAから戻りポートTの流れで負の定格信号値(−100 %)を入力する。

d) 制御ポートAの圧力を,主リリーフ弁2を調整して上昇させながら,弁圧力降下をゆっくりと増加さ

せ,正の定格入力時の圧力降下に対する出力流量を連続的にプロットし記録する。

e) 75 %,50 %及び25 %の入力信号値に対してd) を繰り返す(図5参照)。

f)

圧力補償機能をもつ供試弁の場合は,負荷補償機構の有効性を測定するためにこの試験を実施する(図

6参照)。

14

B 8659-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

記号

X 弁圧力降下

Y 流量

図6−圧力補償機能がある場合の出力流量

9.1.7

限界出力試験

9.1.7.1

一般事項

この試験は,スプール位置フィードバックがある供試弁の限界出力特性を得ることを目的として実施す

る。スプール位置フィードバックのない場合の限界出力は,9.1.6.4に規定する定格信号値100 %の手順で

得られる線図による。

限界出力試験は,流体力の作用によってスプール位置の保持が不可能となる圧力及び流量の特性を得る

ことを目的とする。スプール位置フィードバックがあるバルブの限界を確認するため,次の試験を実施す

るのがよい。

9.1.7.2

試験油圧回路

9.1.7.2.1

供給ポートPから制御ポートAへの流量

図1に示す試験回路で,バルブS1,S3,及びS5を開け,他の全てのバルブを閉じて試験を実施する。

9.1.7.2.2

制御ポートAから戻りポートTへの流量

図1に示す試験回路で,バルブS4,S6,及びS7を開け,他の全てのバルブを閉じて試験を実施する。

9.1.7.3

試験準備

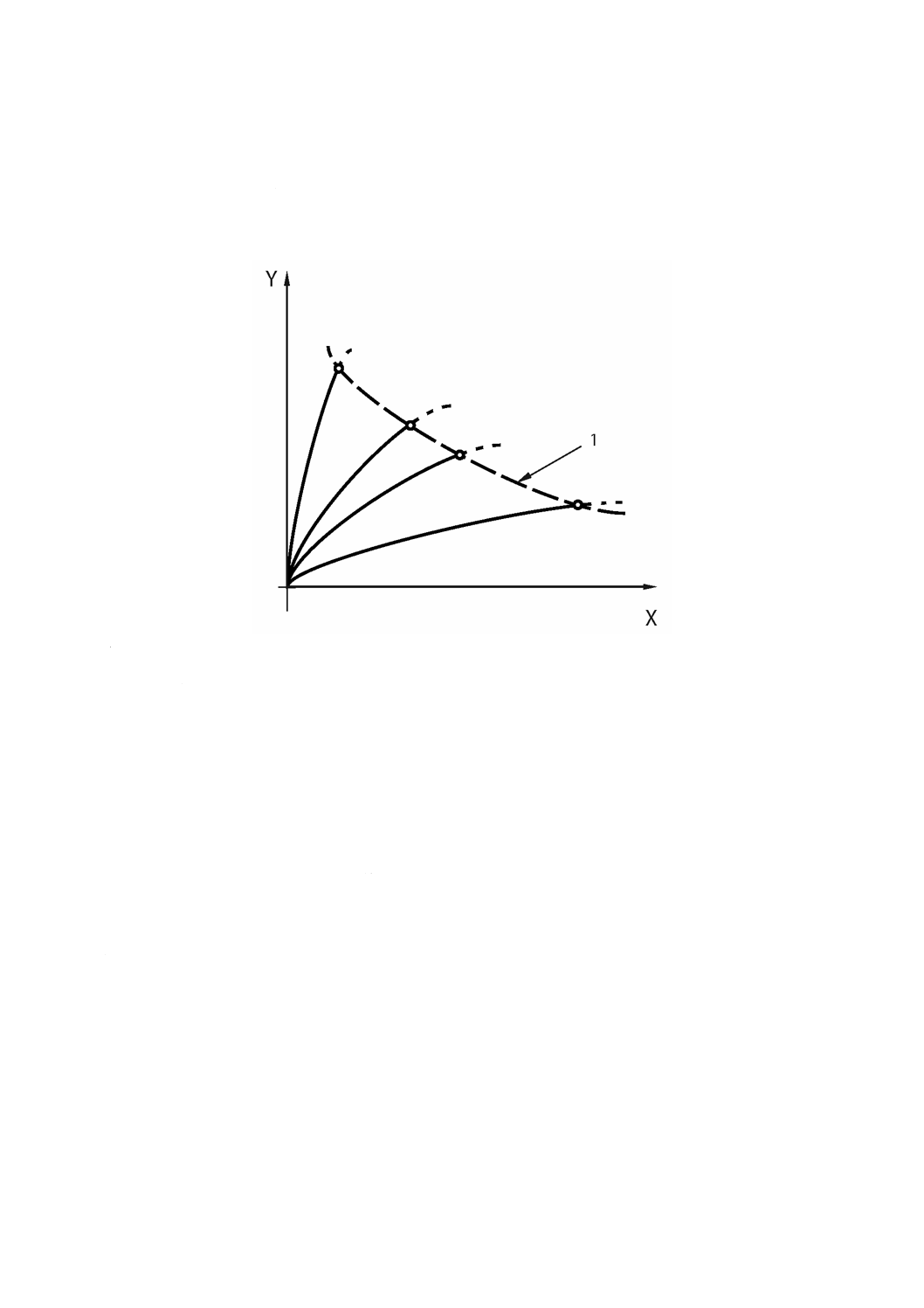

X軸は弁圧力降下,Y軸はゼロから定格流量の3倍以上の流量がそれぞれ記録可能なプロッタ又は記録

15

B 8659-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

機器を選択する(図7参照)。

外部パイロット仕様の多段弁の場合は,パイロット供給圧力を製造業者の推奨値に設定する。

内部パイロット仕様の多段弁の場合は,供給ポートPの圧力を製造業者の最小推奨値以上に設定する。

スプール位置を測定することが望ましい。

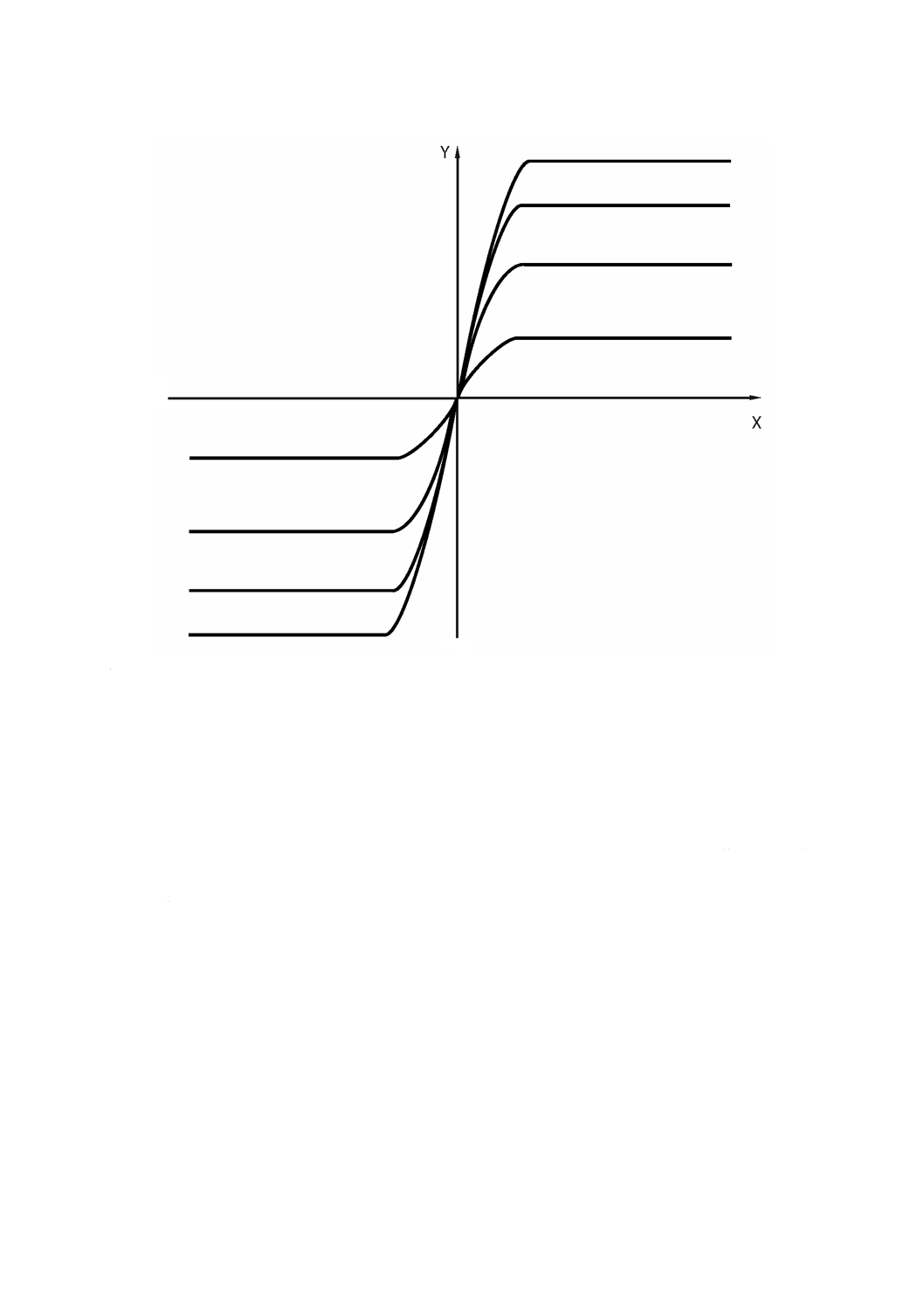

記号

1 限界出力

X 弁圧力降下

Y 流量

図7−限界出力曲線

9.1.7.4

試験手順

9.1.6.4.1及び9.1.6.4.2の手順を繰り返して試験を実施する。クローズドループ位置制御の維持が不可能

になる点,スプールが動き始める点を,それぞれの入力レベルごとに設定する。図7に示すように限界出

力の記録した点を結んで,限界出力曲線を得る。

スプール位置の測定が不可能な場合は,次の手順で限界点を確認する。

a) 小振幅(±5 %)の入力信号を0.2 Hz〜0.4 Hzの低周波の正弦波信号に重畳させる。

b) ゆっくりと供給圧力を上昇させながら,正弦波応答が止まる時点,又は流量が急激に減少した時点を

記録する。

9.1.8

作動油温度に対する出力流量又はスプール位置試験

9.1.8.1

一般事項

この試験は,作動油温度とともに変化する制御流量を測定することを目的として実施する。

9.1.8.2

試験油圧回路

図1に示す試験回路で,バルブS1,S3,及びS5を開け,他の全てのバルブを閉じて試験を実施する。

9.1.8.3

試験準備

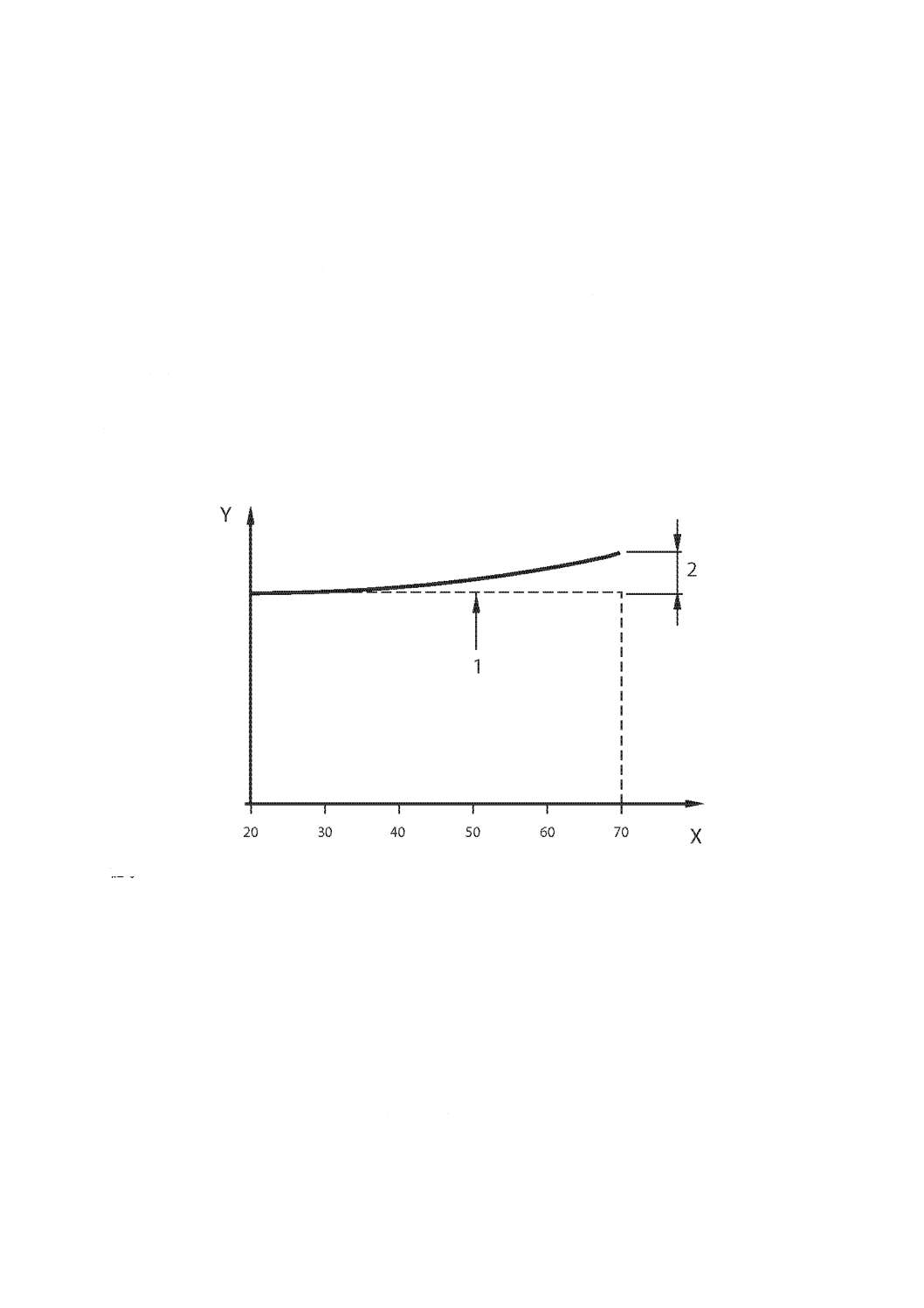

X軸は20 ℃〜70 ℃の範囲の温度,Y軸はゼロから定格流量以上の流量がそれぞれ記録可能なプロッタ

16

B 8659-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

又は記録機器を選択する(図8参照)。

外部パイロット仕様の多段弁の場合は,パイロット供給圧力を製造業者の推奨値に設定する。

内部パイロット仕様の多段弁の場合は,供給ポートPの圧力を製造業者の最小推奨値以上に設定する。

供試弁内に加圧された空気が混入しないよう注意する。

9.1.8.4

試験手順

試験は,次の手順に従って実施する。

a) 試験実施の2時間以上前に供試弁及び増幅器を雰囲気温度20 ℃の条件下に放置する。

b) 供試弁の定格弁圧力降下時に,出力流量が定格出力流量の10 %となる入力信号を加える。試験中は供

試弁を定格弁圧力降下の状態に保持する。

c) 制御流量及び油温を記録する(図8参照)。

d) 1時間当たりの油温の上昇がおよそ10 ℃となるように試験装置の過熱又は冷却を調節する。

e) 油温が70 ℃に達するまで,手順c) の記録を継続する。

f)

c)〜e) の手順を定格流量の50 %に初期流量を設定して繰り返す。

記号

1 流量設定

2 流量変化

X 作動油温度(℃)

Y 流量

図8−作動油温度に対する流量

9.1.9

圧力ゲイン試験(比例制御弁で必要な場合)

9.1.9.1

一般事項

この試験は,入力信号に対する制御ポートAの圧力ゲインを測定することを目的として実施する。この

試験は,オーバラップスプールをもつ供試弁には適さない。

9.1.9.2

試験油圧回路

図1に示す試験回路で,バルブS1を開け,他の全てのバルブを閉じて試験を実施する。

17

B 8659-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.1.9.3

試験準備

最大入力信号範囲の±10 %振幅の三角波を出力可能な信号発生器を選択する。X軸は最大入力信号の±

10 %,Y軸はゼロ〜10 MPaがそれぞれ記録可能なプロッタ又は記録機器を選択する(図9参照)。

9.1.9.4

試験手順

この試験は,供試弁の内部漏えい(洩)及び加圧された作動油の体積変化の影響を受けるので,測定結

果に動特性が影響しないよう十分な低周波で試験を実施する。

試験は,次の手順に従って実施する。

a) 信号発生器を0.01 Hz以下の三角波に設定する。

b) 供給圧力を10 MPaに調整する。

c) スプールの変位が,供試弁の中心位置から制御ポートAの圧力が供給圧力値及び戻りポートTの圧力

値になる位置まで十分余裕をもった振幅となるように,入力信号を調整する(図9参照)。

d) 制御ポートAをブロックした状態で圧力を記録する。

e) 中立点から供給圧力の1 %入力変化に対し,供給圧力に対する制御ポートAの圧力の百分率を圧力ゲ

インとして測定する。

記号

1 制御ポートAの圧力

X 入力信号

Y 圧力

図9−入力信号に対する制御ポートAの圧力(制御ポートブロック)

9.1.10

サーボ弁の圧力中立点シフト試験

9.1.10.l

試験油圧回路

9.1.9.2に規定する試験回路を用いる。

18

B 8659-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.1.10.2 試験手順

試験は,次の手順に従って実施する。

a) 供給圧力を供給ポートPの最大許容圧力の40 %に設定し,制御ポートAの圧力が供給圧力の50 %に

なるように入力信号を調整する。このときの入力信号値を記録する。

b) 供給圧力を供給ポートPの最大許容圧力の20 %に設定し,a) の手順を繰り返す。

c) 供給圧力を供給ポートPの最大許容圧力の60 %に設定し,a) の手順を繰り返す。

9.1.10.3 結論

最大入力信号に対する百分率で表した入力信号の変化が,供給圧力の変化に対する圧力中立点シフトと

なる。

9.1.11

フェイルセーフ機能試験

試験は,次の手順に従って実施する。

a) 例えば,入力信号の遮断,電力の遮断又は低下,油圧の遮断又は低下,フィードバック信号の遮断な

どの場合における,供試弁固有のフェイルセーフ特性を確認する。

b) 供試弁にフェイルセーフ機能が特別に組み込まれている場合,スプール位置をモニタすることによっ

て,確認する。

c) 必要に応じて,複数の選択された入力信号条件で試験を繰り返す。

9.2

動特性試験

9.2.1

一般事項

9.2.3〜9.2.5に規定する試験は,供試弁のステップ応答及び周波数応答を得るために実施する。

帰還信号は,次のa)〜c) に規定する方法のいずれかによって測定する。

a) 内部に閉じ込められる作動油の影響も含めて,最大試験周波数の少なくとも3倍以上の共振周波数を

もつ図1の流量検出器11からの出力を帰還信号として使用する。代替として,流量検出器の代わりに

低摩擦(圧力損失が0.3 MPa以下)の小慣性アクチュエータと前記の共振周波数特性をもつ速度検出

器とを合わせて用いてもよい。図10にその場合の回路を示す。直動アクチュエータの使用は,直流の

バイアスがかかった入力信号の場合には適さない。制御ポートAから流量検出器又はアクチュエータ

までの配管は可能な限り短くする。オーバラップの大きいスプール及び/又は非線形流量ゲインをも

つ供試弁の試験を行う場合,この方法を避けるべきである。これら供試弁の場合は,b) 又はc) の方

法を推奨する。

b) 供試弁がスプール位置検出器を内蔵しており,かつ,圧力補償形流量制御機構を内蔵していない場合

には,スプール位置信号を帰還信号として用いる。

c) 供試弁がスプール位置検出器を内蔵していないで,かつ,圧力補償形流量制御機構を内蔵していない

場合には,外部スプール位置検出器及び適切な信号増幅器に接続することが必要となる。検出器の追

加が供試弁の周波数応答に影響を与えなければ,この信号を帰還信号として用いる。

a),b) 及びc) の方法から同一の結果を得られるわけではない。報告するデータには,その試験方法を

明示しなければならない。

多段弁では,同等のデータを測定するために外部パイロット信号による試験を実施するのが望ましい。

9.2.2

試験油圧回路

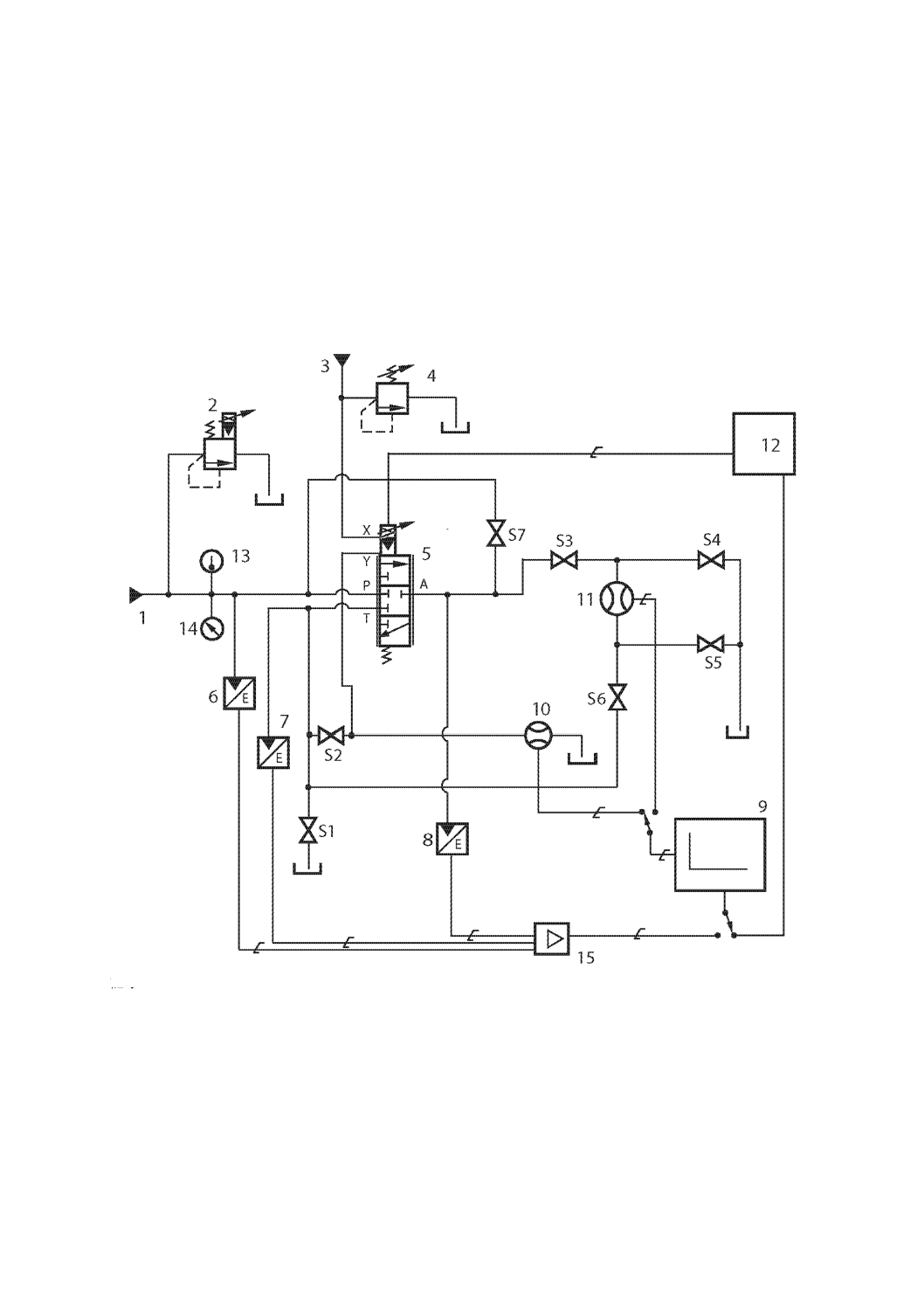

図1又は図10の要件を満たす回路で試験を行う。

供試弁が大形の場合,図1及び図10に示す回路では非実用的な場合がある。この場合はスプール位置フ

ィードバック付き供試弁であれば,図1のバルブS3及びS7の弁を閉じることで制御ポートAを実質的に

19

B 8659-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

閉止して試験を実施する。供試弁が大形で,駆動に制御ポートAへの圧力供給が必要で,かつ,スプール

位置フィードバック付きの場合,図11の要件を満たす回路で試験を実施してもよい。いずれの場合もスプ

ール位置信号を帰還信号とし,報告するデータにはその試験方法を明示しなくてはならない。

油圧源及び配管のサイズは,周波数応答試験及びステップ応答試験の間,供試弁の圧力損失が定格弁圧

力降下の±25 %以内に収まるように選定しなければならない。

油圧源としてアキュムレータを付加してもよい。

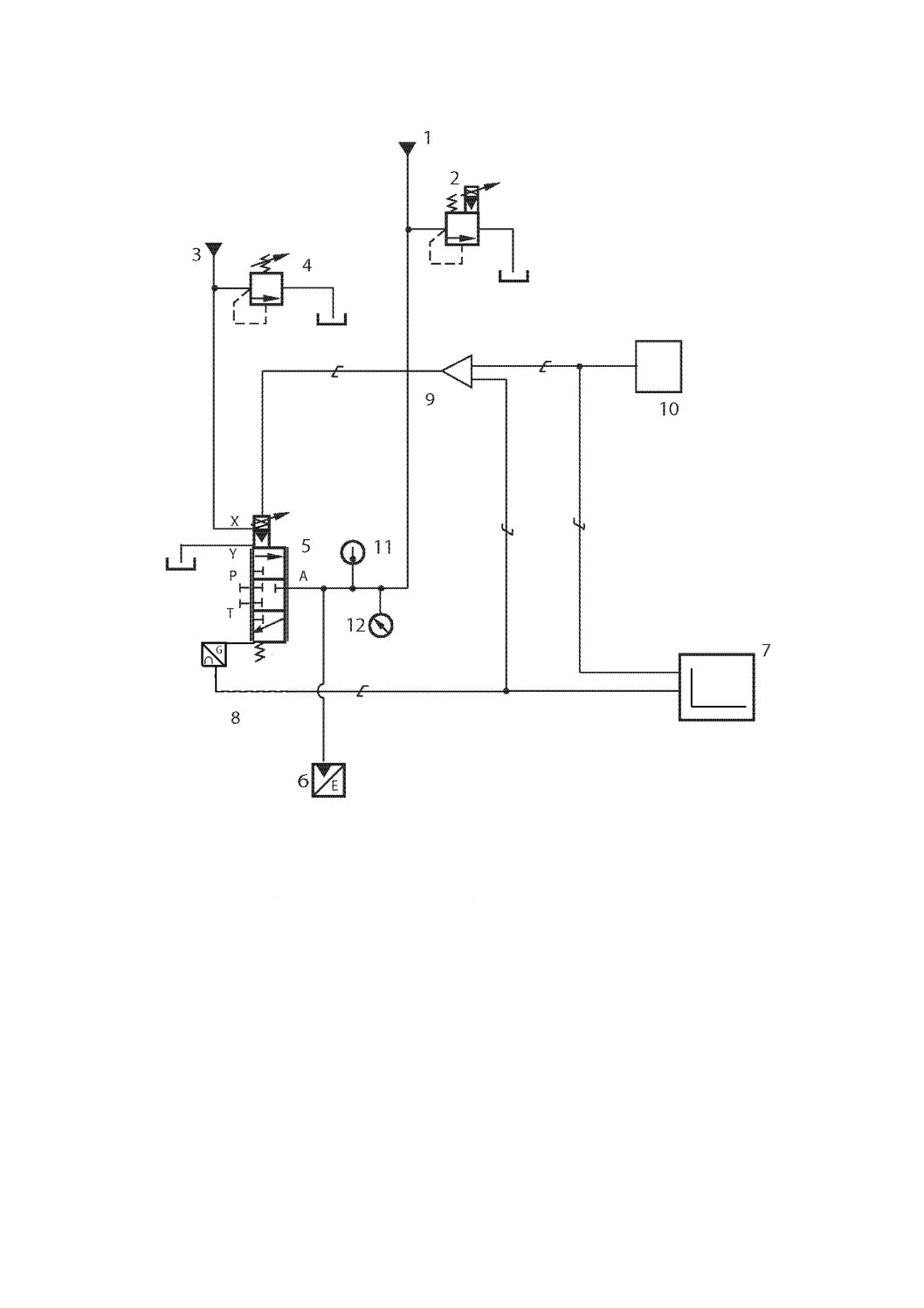

記号

1

主油圧源

14 圧力計

2

主リリーフ弁

15 信号増幅器

3

パイロット用油圧源

16 低ゲインシリンダ位置フィードバック

4

パイロット用リリーフ弁

17 供試弁スプール位置検出器(任意)

5

供試弁

18 小慣性シリンダ

6〜8 圧力検出器

A

制御ポート

9

データ収集器

P

供給ポート

10

位置検出器

T

戻りポート

11

速度検出器

X

パイロット供給ポート

12

信号発生器

Y

パイロット戻りポート

13

温度表示器

図10−試験油圧回路−動特性試験

20

B 8659-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

記号

1 主油圧源

10 信号発生器

2 主リリーフ弁

11 温度表示器

3 パイロット用油圧源

12 圧力計

4 パイロット用リリーフ弁

A 制御ポート

5 供試弁

P

供給ポート

6 圧力検出器

T

戻りポート

7 データ収集器

X パイロット供給ポート

8 スプール位置検出器

Y パイロット戻りポート

9 バルブ制御増幅器

図11−代替試験油圧回路−動特性試験

9.2.3

ステップ応答−入力信号の変化

9.2.3.1

試験油圧回路

時間に対する帰還信号及び供試弁への入力信号が記録可能なオシロスコープ又は記録機器を選択する

(図12参照)。

21

B 8659-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

信号発生器を制御流量が確実に安定する時間でく(矩)形波出力に設定する。

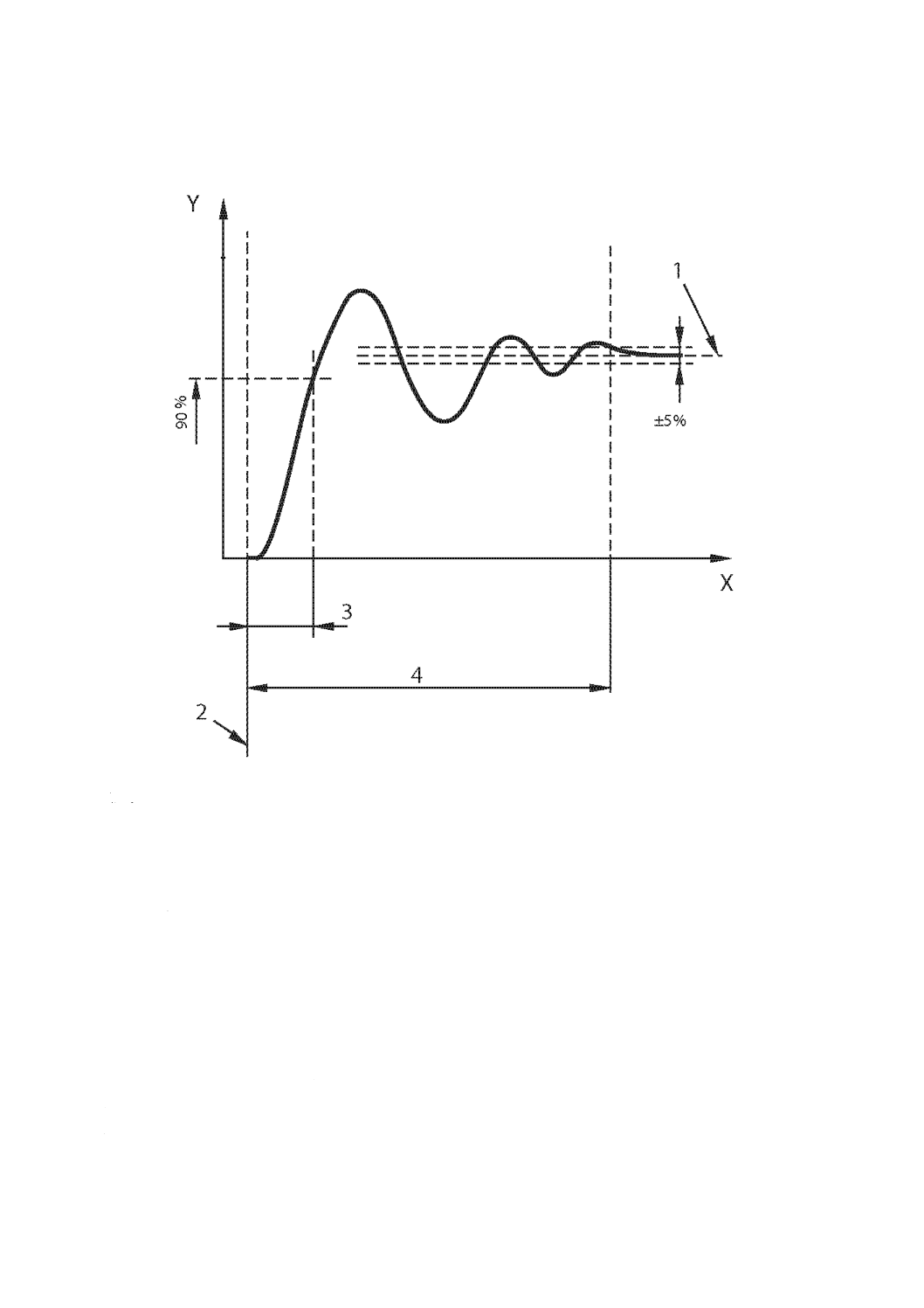

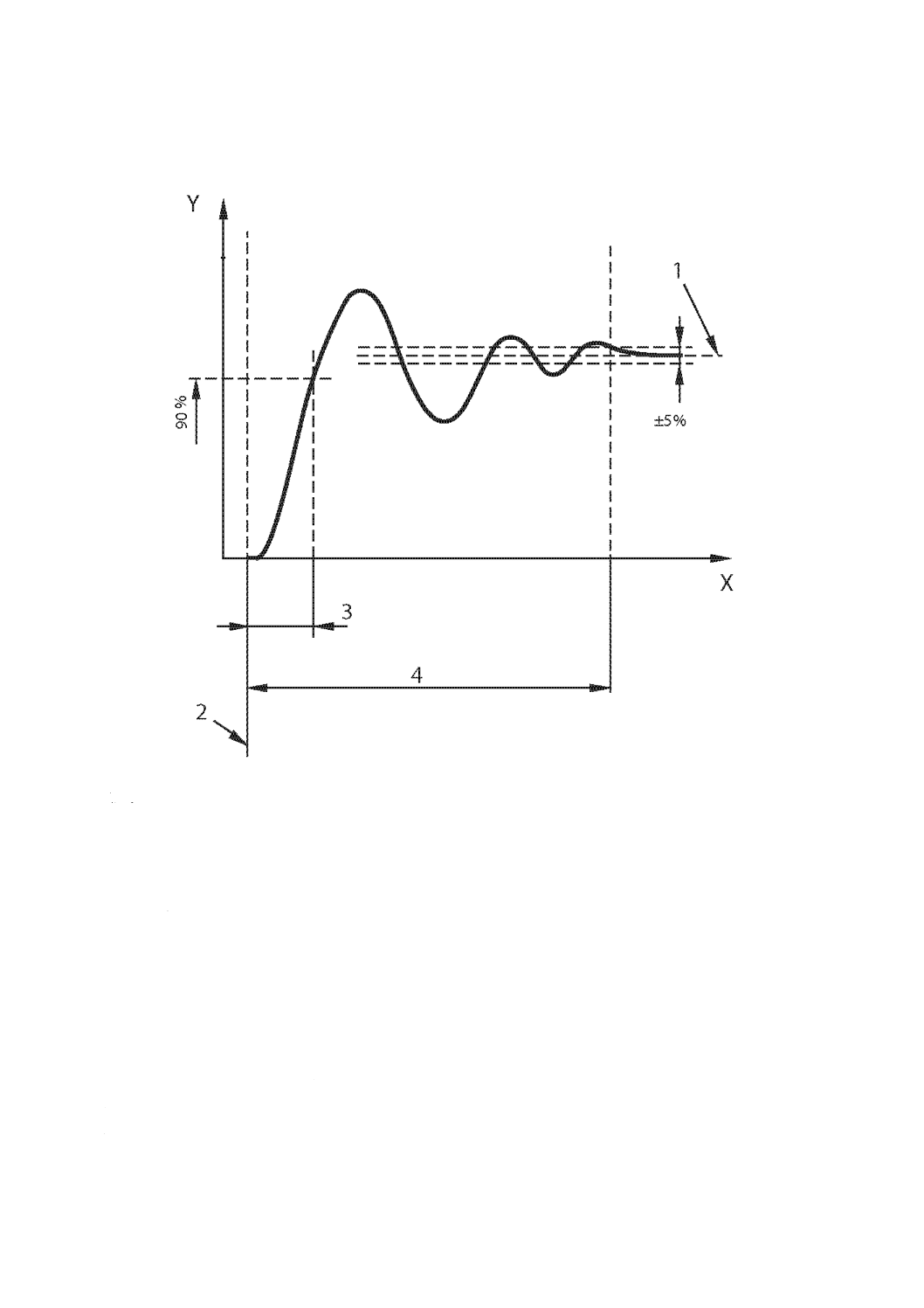

記号

1

定常帰還信号

2

始点

3

応答時間

4

整定時間

X 時間

Y 帰還信号

図12−ステップ応答−入力信号の変化

9.2.3.2

試験準備

試験は,次の手順に従って実施する。

a) 外部パイロット仕様の多段弁の場合は,パイロット圧力を最大定格値の20 %に設定する。パイロット

圧力を最大定格値の50 %及び100 %で動特性試験を繰り返す。

b) 定格流量の50 %で定格の圧力降下になるように入力圧力を調整する。

c) 信号発生器を制御流量が,表3に示す試験1の開始と終了との流量の組合せになるよう設定する。

d) 信号発生器を1サイクル以上の出力が可能なように設定する。

(%)

22

B 8659-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 正及び負の方向のステップでの時間に対する制御流量及び供試弁への入力信号を記録する。

f)

応答波形が完全に記録されていることを確認する。

g) 表3の試験2〜試験12に示す制御流量の条件で試験手順a)〜f) を繰り返す。

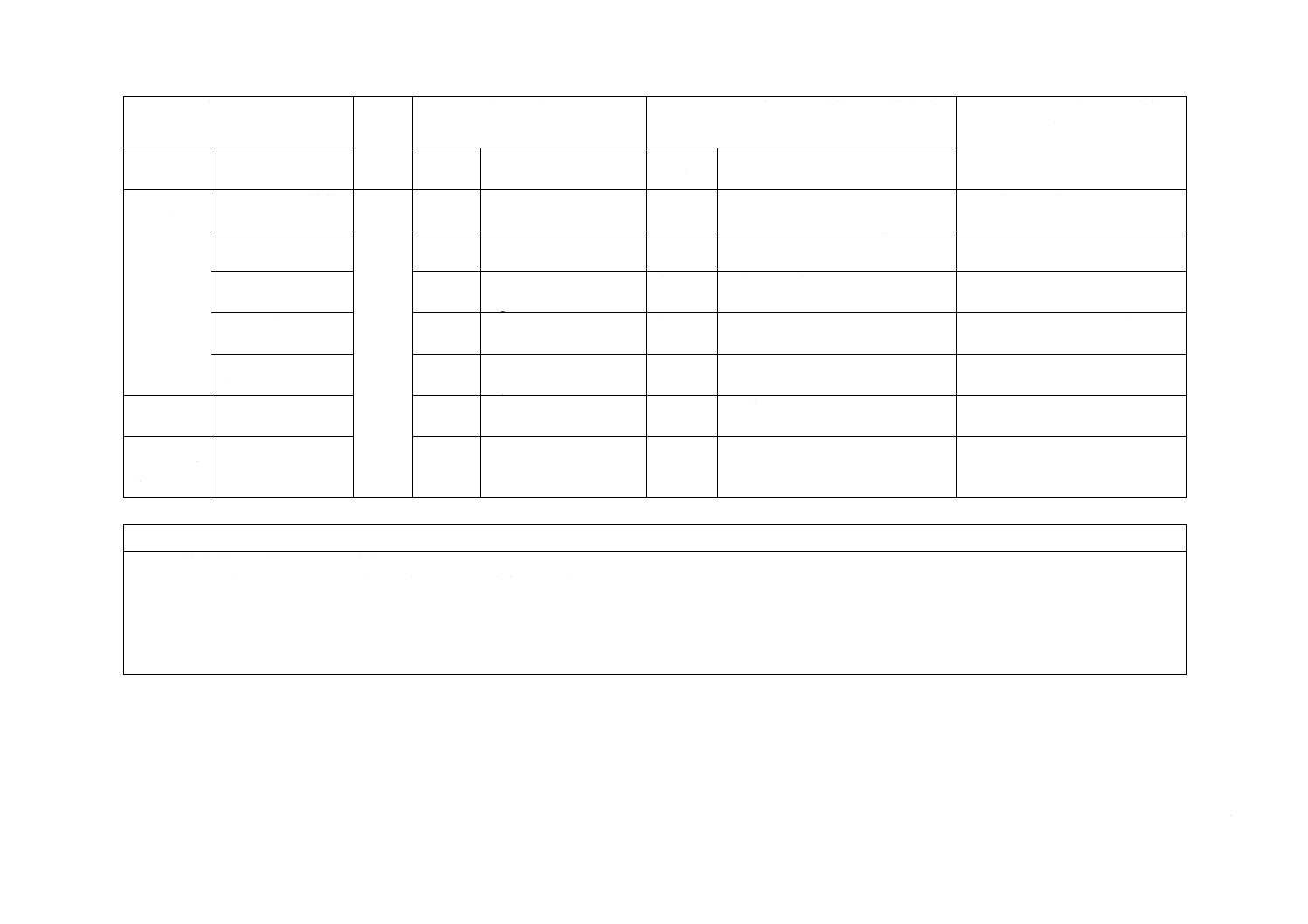

表3−ステップ入力条件

試験番号

定格流量に対する百分率

開始 %

終了 %

1

0

+10

+10

0

2

0

+50

+50

0

3

0

+100

+100

0

4

+10

+90

+90

+10

5

+25

+75

+75

+25

6

0

−10

−10

0

7

0

−50

−50

0

8

0

−100

−100

0

9

−10

−90

−90

−10

10

−25

−75

−75

−25

11

−10

+10

+10

−10

12

−90

+90

+90

−90

9.2.4

ステップ応答−負荷の変化

9.2.4.0A

一般

この試験は,圧力補償機能をもつ供試弁だけに適用する。

9.2.4.1

試験油圧回路

9.2.2に規定する試験回路で流量検出器11と直列に電気操作形負荷弁を追加して試験を実施する。追加

する供試弁の既知の応答時間は,試験によって測定した応答時間の30 %以下でなければならない。

9.2.4.2

試験準備

時間に対する制御流量及び負荷弁への入力信号の記録可能なオシロスコープ又は記録機器を選択する

(図13参照)。

9.2.4.3

試験手順

試験は,次の手順に従って実施する。

a) 外部パイロット仕様の多段弁の場合は,パイロット圧力を最大定格値の20 %で動特性試験を実施す

23

B 8659-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。パイロット圧力を最大定格値の50 %及び100 %で動特性試験を繰り返す。

b) 供試弁の入口側圧力を最大定格値に設定する。

c) 供試弁の入力信号及び負荷弁の信号を,規定最大負荷圧力の50 %の負荷圧力差での流量が定格流量の

50 %になるよう調整する。

d) 規定の最大負荷圧力の50 %と100 %との負荷圧力差のステップ変化になるように負荷弁の信号値を調

整する。制御流量に対する過渡特性を記録する(図13参照)。

e) 規定の最大負荷圧力の50 %と最小値との間で負荷圧力降下を切り換えて,試験を繰り返す。

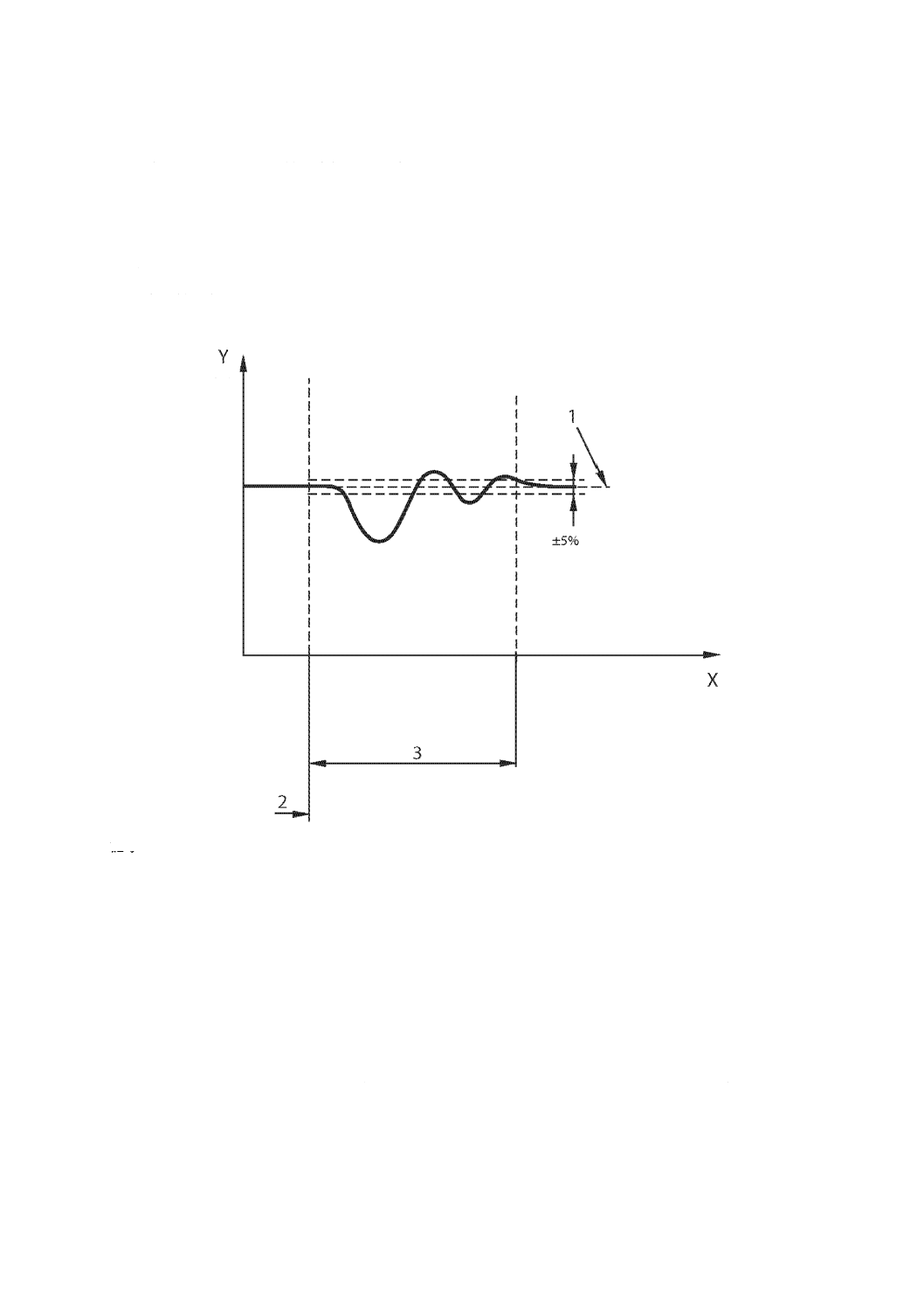

記号

1

定常状態流量

2

始点

3

整定時間

X 時間

Y 流量

図13−ステップ応答−負荷圧力の変化

9.2.5

周波数応答

9.2.5.1

一般事項

この試験は,供試弁への電気的入力信号と制御流量との周波数応答を確認するために実施する。

9.2.5.2

試験準備

正弦波試験信号を使った二つの信号間の振幅比及び位相遅れを記録可能な周波数応答解析器又は他の適

切な電子機器を選択する。

(%)

24

B 8659-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

供試弁への入力信号と帰還信号との応答性が測定できるように機器を接続する(図14参照)。

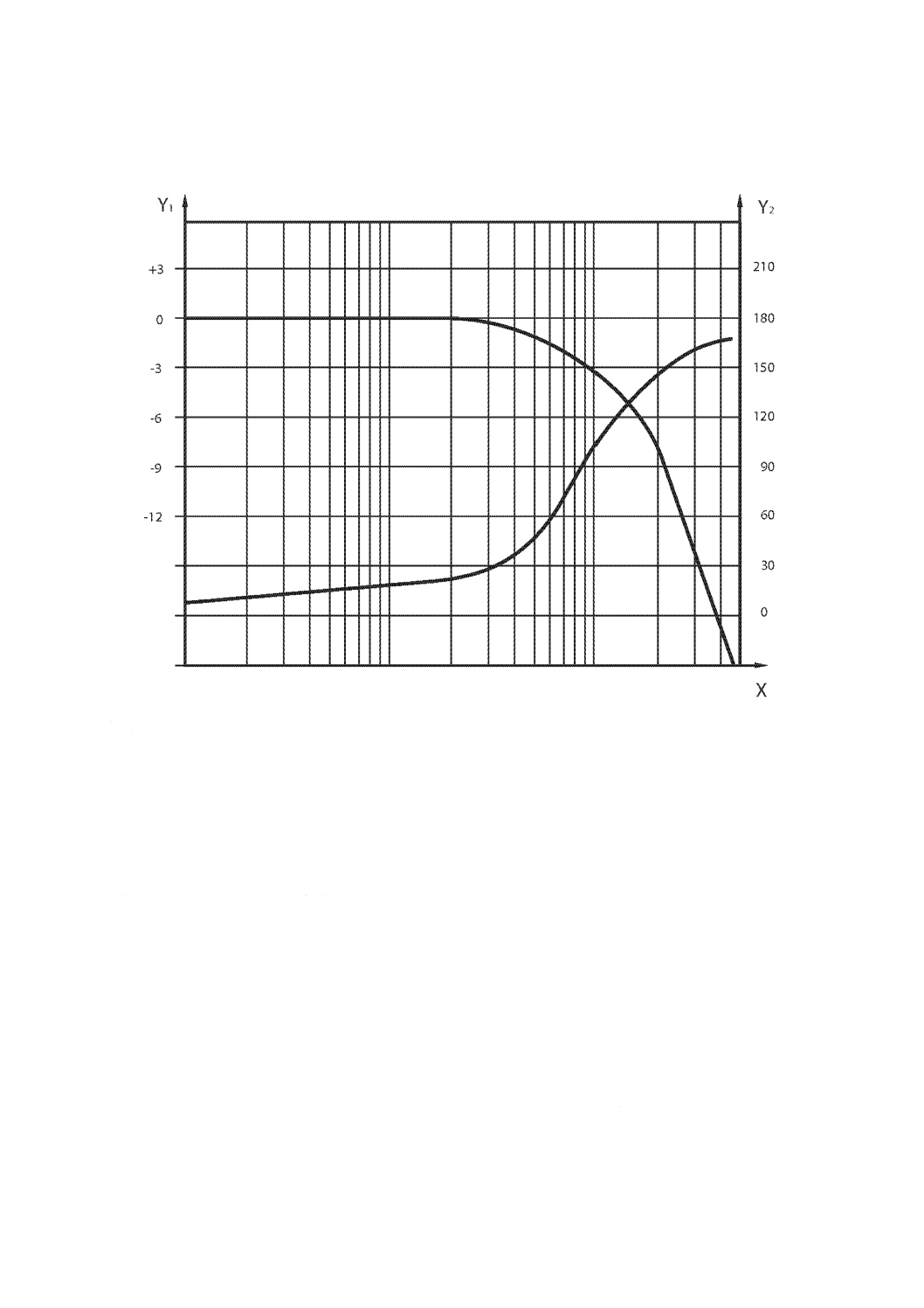

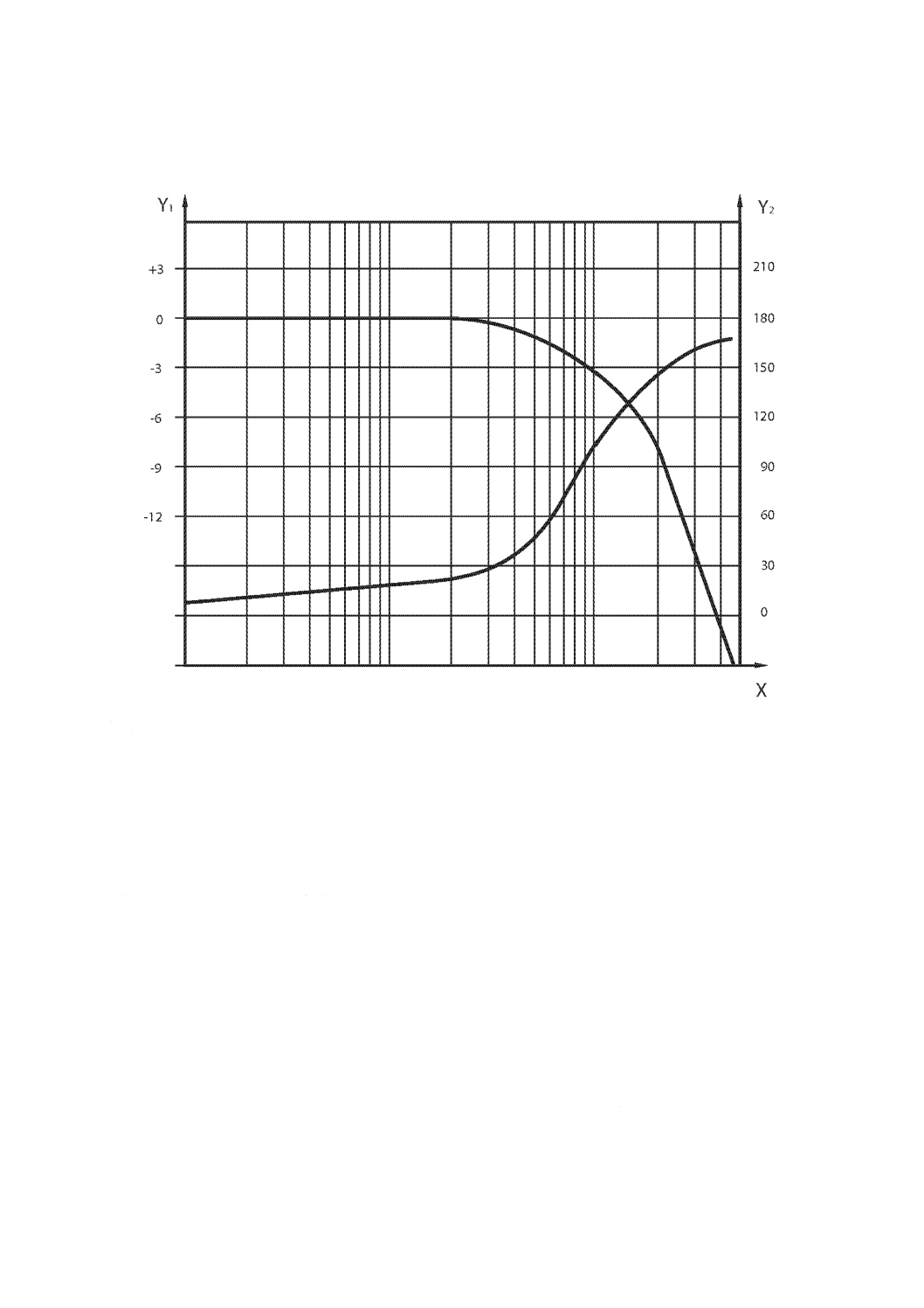

記号

X

入力信号の周波数

Y1 振幅比

Y2 位相遅れ

図14−周波数応答

9.2.5.3

試験手順

試験は,次の手順に従って実施する。

a) 外部パイロット仕様の多段弁の場合,パイロット圧力を最大定格値の20 %で動特性試験を実施する。

パイロット圧力を最大定格値の50 %及び100 %で動特性試験を繰り返す。

b) 定格流量の50 %で定格弁圧力降下になるように入力圧力及び直流のオフセットを調整する。

c) 直流のオフセットに正弦波信号を重畳する。流量振幅を静的条件での定格流量の±5 %となるように

入力信号を調整する。これは9.1.4に規定するメータリング試験で設定する。最低周波数は90°位相

遅れ点周波数の5 %以下とし,最高周波数は,180°位相遅れでの周波数又は帰還信号振幅が測定でき

なくなる点とする。

d) 同一周波数帯での,帰還信号振幅の減少分が10 dB以上となることを確認する。

e) 正弦波入力信号を最低から最高試験周波数まで20秒〜30秒の間で10倍ごとに掃引する。各試験で信

号を完全に1掃引する間は,正弦波入力信号の振幅を一定に保つ。

Y1

Y2

25

B 8659-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

表4に示す他の条件で手順a)〜e) を繰り返す。

表4−周波数応答試験

供試弁の種類

流量バイアス

定格流量に対する百分率(%)

流量振幅

定格流量に対する百分率(%)

ゼロラップ弁

0

±5

±10

±25

±100

+50

±5

±10

±25

−50

±5

±10

±25

オーバラップ弁

+50

±5

±10

±25

−50

±5

±10

±25

10

耐久試験

10.1

一般事項

耐久試験は,供給圧力を試験時の供試弁への最大供給圧力に設定し,制御ポートAを閉じた状態で実施

する。

10.2

試験準備

電気入力信号を,片方の極性の最大値から反対の極性の最大値まで正弦波的に繰り返し印加する。閉じ

ている制御ポートの圧力ピーク値が,各サイクルで供給圧力値の90 %以上になるように電気入力信号の周

波数を設定する。

10.3

試験手順

試験は,10.2で設定した周波数で1×107サイクル以上供試弁を作動させる。

10.4

耐久試験が完了した後,供試弁は製品出荷試験を実施して,機能低下の程度を確認する。

10.5

作動総サイクル数及び機能低下の程度を確認する。

11

圧力インパルス試験

11.1

一般事項

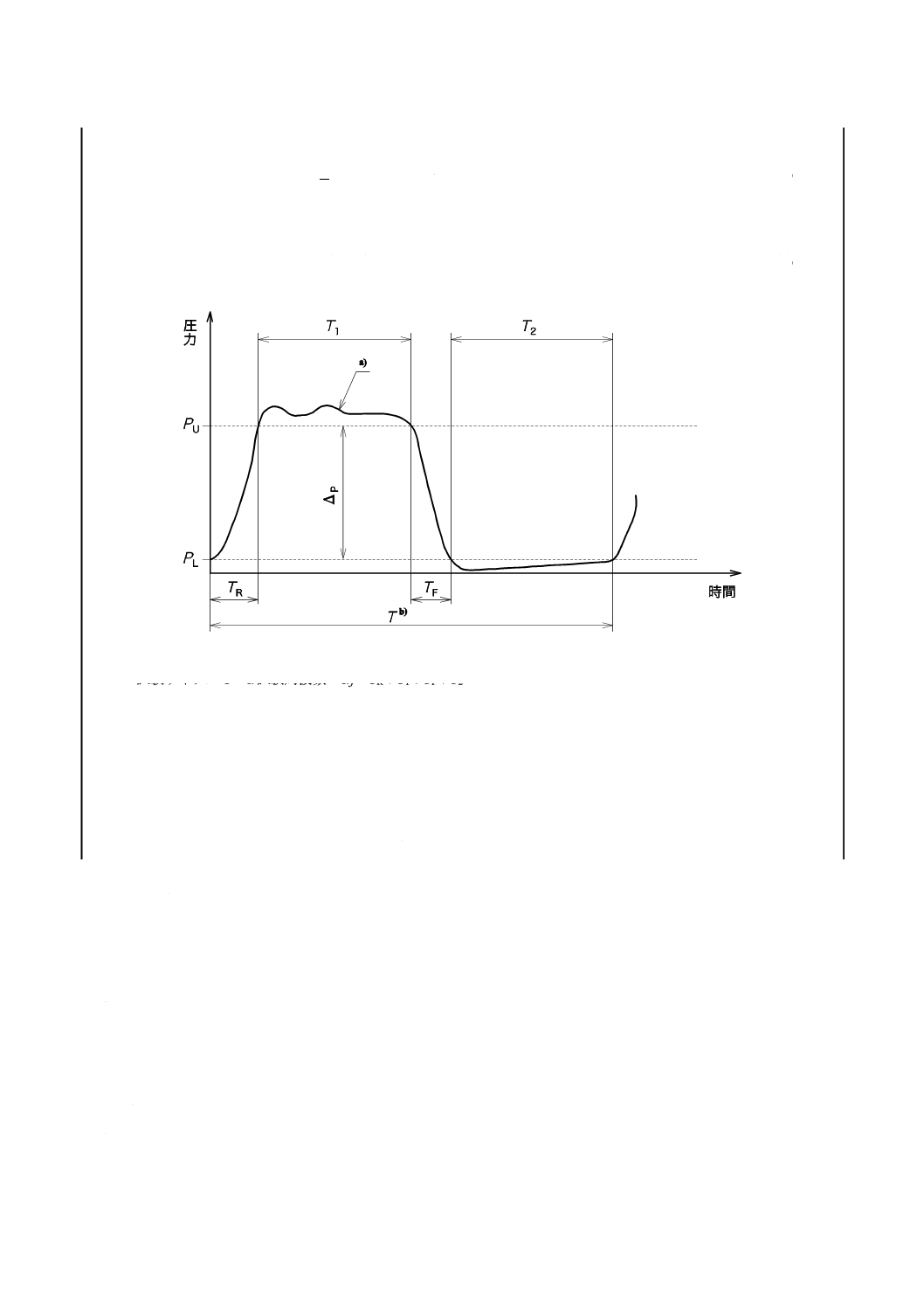

弁本体の全ての部分の堅ろうさを確認することを目的として実施する。次に示す波形の圧力インパルス

をTポート(戻りポート)を除く各ポートに加え,各ポートへの試験は同時又は順番に実施する。

11.2

試験圧力波形

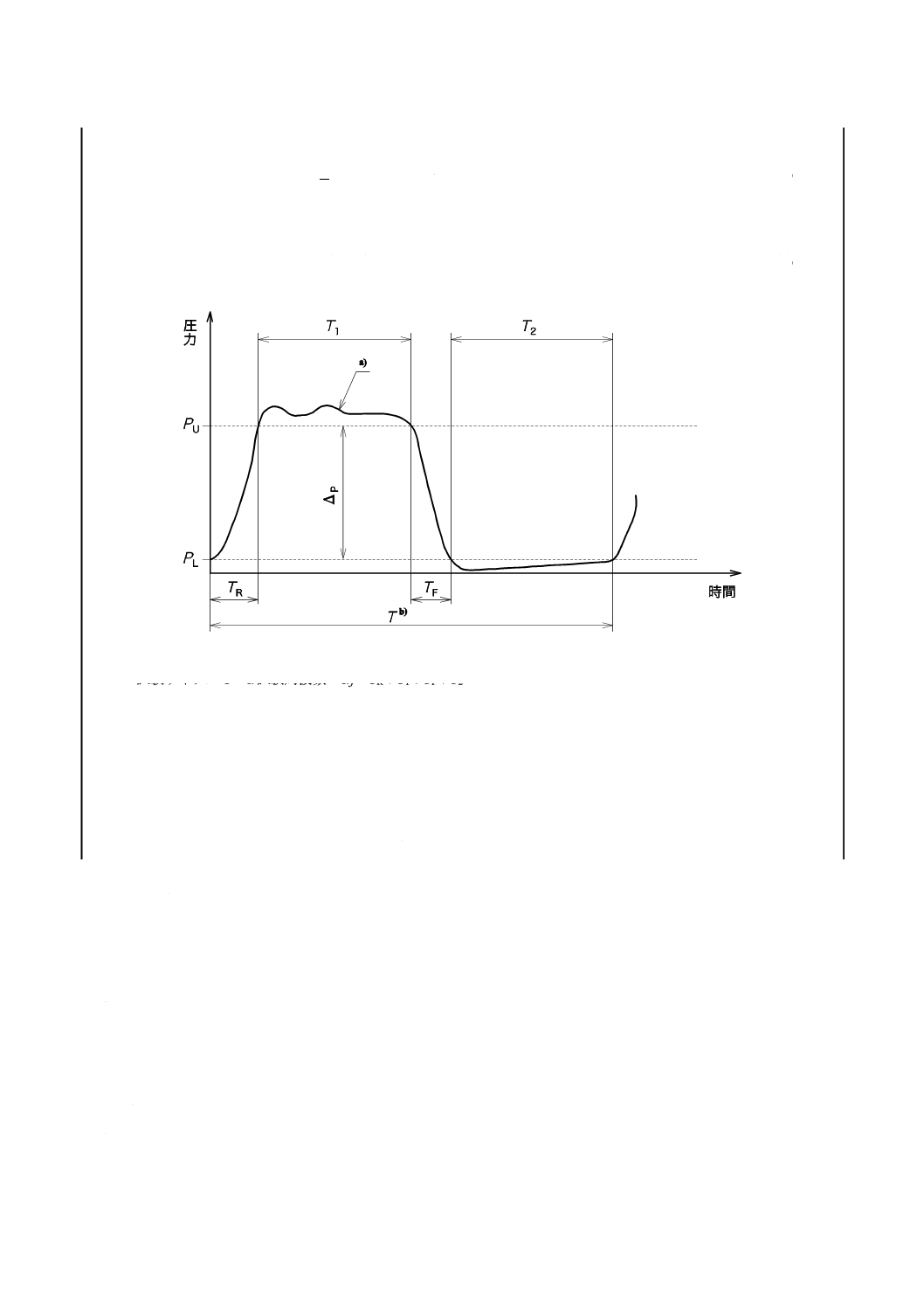

試験圧力波形の上限及び下限に達する時間は,次の手順によって設定する(図15参照)。

a) 上限試験圧力(PU) 最大圧力以上の試験圧力PUを保持する時間T1は,各サイクルTの30 %以上と

する。

26

B 8659-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 昇圧時間(TR) 各サイクルの最大圧力まで昇圧する時間TRは,次の式(3)によって求める。

T

T

T

T

6.0

4.0

1

R

≦

≦

+

································································· (3)

c) 下限試験圧力(PL) 各サイクルの下限試験圧力PLは上限試験圧力の5 %以下とし,保持時間T2は次

の式(4)によって求める。

1

2

1

1.1

9.0

T

T

T

≦

≦

······································································ (4)

注a) 試験圧力波形

b) 試験サイクルT=1/試験周波数=1/f=TR+T1+TF+T2

図15−試験圧力波形

11.3

試験サイクル数

試験サイクル数は,1×106〜1×107回の範囲で設定する。

11.4

圧力インパルス試験完了後,静特性試験を実施し(9.1参照),機能低下の程度を確認する。

11.5

作動総サイクル数と機能低下との程度を記録する。

12

試験結果の表示

12.1

一般事項

供試弁の試験結果は,次のいずれかの方法で表示しなければならない。

a) 表形式

b) 図形式

12.2

試験報告書

12.2.1

一般

12.2.2及び12.2.3に規定する試験報告書には,次の項目を含めなければならない。

a) 製造業者名

b) 供試弁の形式及び製造番号

c) 増幅器の形式及び製造番号(必要に応じて,外部増幅器を使用する場合)

27

B 8659-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 定格弁圧力降下での定格流量

e) 弁圧力降下

f)

供給圧力

g) 戻り圧力

h) 試験油圧回路の作動油種類

i)

試験油圧回路の作動油温度

j)

試験油圧回路のJIS K 2001に従った動粘度

k) 定格入力信号

l)

コイル接続方法(例えば,直列,並列など)

m) ディザ信号波形,振幅及び周波数(使用した場合)

n) 各試験項目に対する許容範囲

o) 試験日

p) 試験作業者氏名

12.2.2

製品受渡試験に関する試験報告書

この試験報告書には,次の項目を含めなければならない。

a) 絶縁抵抗(8.4参照)

b) 最大内部漏れ量(9.1.3参照)

c) 入力信号に対する出力流量(9.1.4参照)

d) 入力信号に対する出力流量曲線から得られた極性(9.1.4.4参照)

e) 入力信号に対する出力流量曲線から得られたヒステリシス(9.1.4.4参照)

f)

流量ゲインKV及びゲインを求めたときの圧力(9.1.4.4参照)

g) 流量の直線性(9.1.4.4参照)

h) 入力信号の不感帯(9.1.4.4参照)

i)

圧力ゲインKP(9.1.9参照)

j)

しきい値(9.1.5参照)

k) フェイルセーフ機能(必要に応じて)(9.1.11参照)

試験結果を追加してもよい。例えば,供給圧力中立点シフト(二つ又はそれ以上の測定点)(9.1.10参照),

対称性など。

12.2.3

形式認定試験に関する試験報告書

この試験報告書には,次の項目を含めなければならない。

a) 製品受渡試験結果(12.2.2参照)

b) コイル抵抗(8.2参照)

c) コイルインダクタンス(8.3参照)

d) 作動油温度に対する出力流量(9.1.8参照)

e) 限界出力試験結果(9.1.7参照)

f)

弁圧力降下に対する出力流量(9.1.6参照)

g) 圧力中立点シフト(9.1.10参照)

h) 動特性(9.2参照)

i)

圧力インパルス試験結果(箇条11参照)

j)

分解及び部品の目視検査による物理的劣化の状況

28

B 8659-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13

規格準拠表示

この規格に従っていることを,試験報告書,カタログ及び販売資料に記載する場合には,次の文言を用

いる。

“試験は,JIS B 8659-2(油圧−電気操作形油圧制御弁−第2部:3方向流量制御弁試験方法)に準拠す

る。”

29

B 8659-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

試験実施時の指針

試験に先立って,供試弁を駆動する増幅器は,製造業者の説明書に基づいて調整する必要がある。

連続的に入力信号を変化させるためには信号発生器を用いるのが望ましい。また,適切な圧力及び流量

検出器によって測定される圧力及び流量は,記録装置によって記録することが望ましい。

注記1 代替方法として,入力信号に対する流量又は圧力の形で表される応答は,手書きでの打点に

よる記録としてもよい。

注記2 入力信号は,試験サイクルの半分は一方向にだけ変化させ,残りの半分は反対方向にだけ変

化させる。その結果,本来供試弁がもつヒステリシスが不明確になることはない。自動信号

発生器は,不注意な信号の逆転を防ぐために有効である。

静特性試験において,出力の変化率が記録装置の応答性に比較してゆっくりである場合には,信号発生

器によって与えられる信号関数の種類(例えば,正弦波,ランプ入力など)は重要ではない。記録装置は,

検出器の出力信号及び入力信号を適切な表示スケールに調整する機能をもつことが望ましい。また,軌跡

のセンタリング機能をもつことが望ましい。

さらに,自動信号発生器は,手動入力制御への切換スイッチをもつことが望ましい。これによって供試

弁及び試験器具の準備を行うことができる。

実施した電気的調整は,全て記録することが望ましい。

参考文献

[1] JIS B 8659-1 油圧−電気操作形油圧制御弁−第1部:4方向流量制御弁試験方法

注記 対応国際規格:ISO 10770-1,Hydraulic fluid power−Electrically modulated hydraulic control

valves−Part 1: Test methods for four-port directional flow-control valves(MOD)

[2] JIS B 8659-3 油圧−電気操作形油圧制御弁−第3部:圧力制御弁試験方法

注記 対応国際規格:ISO 10770-3,Hydraulic fluid power−Electrically modulated hydraulic control

valves−Part 3: Test methods for pressure control valves(MOD)

[3] ISO 10771-1,Hydraulic fluid power−Fatigue pressure testing of metal pressure-containing envelopes−Part 1:

Test method

30

B 8659-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

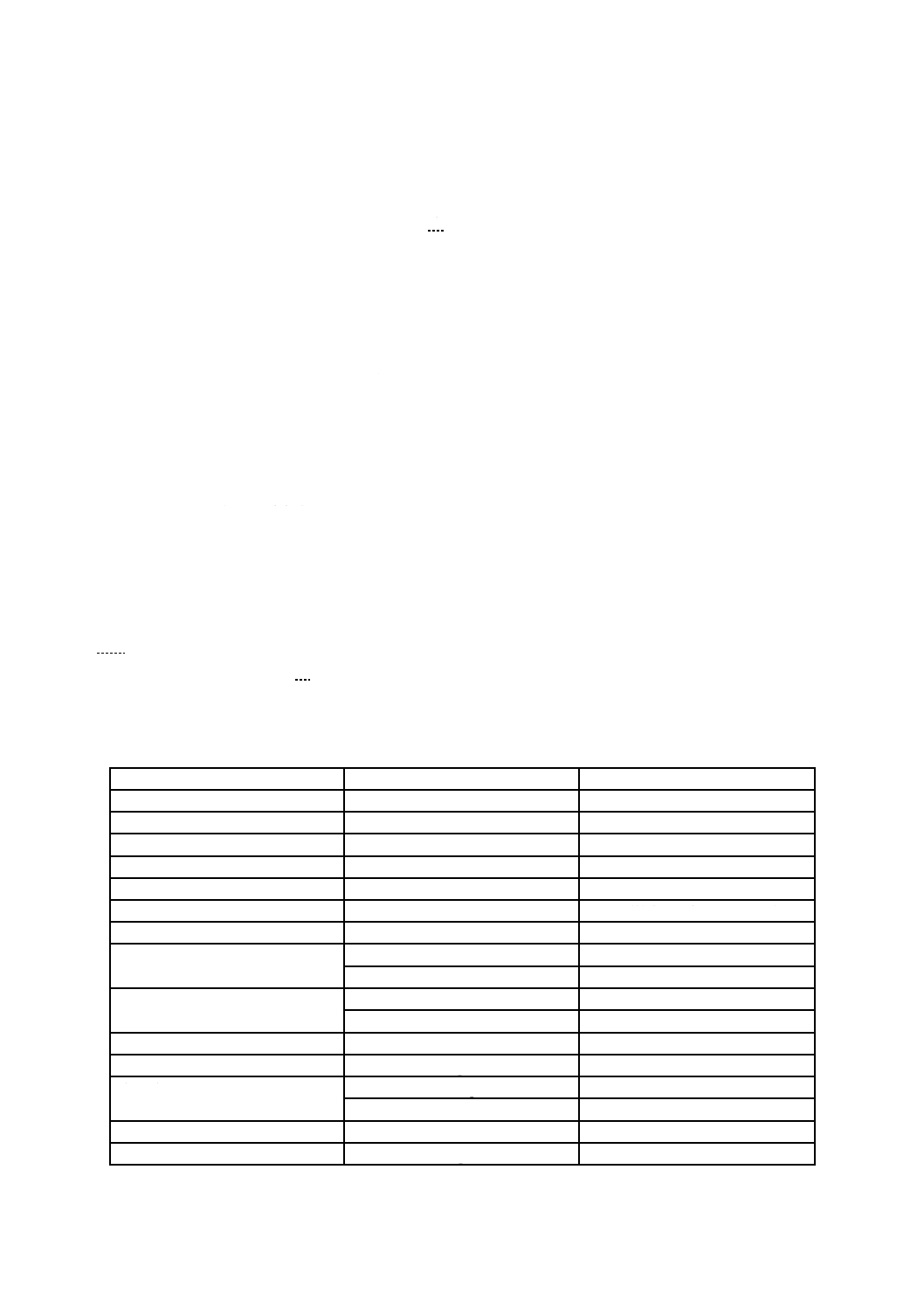

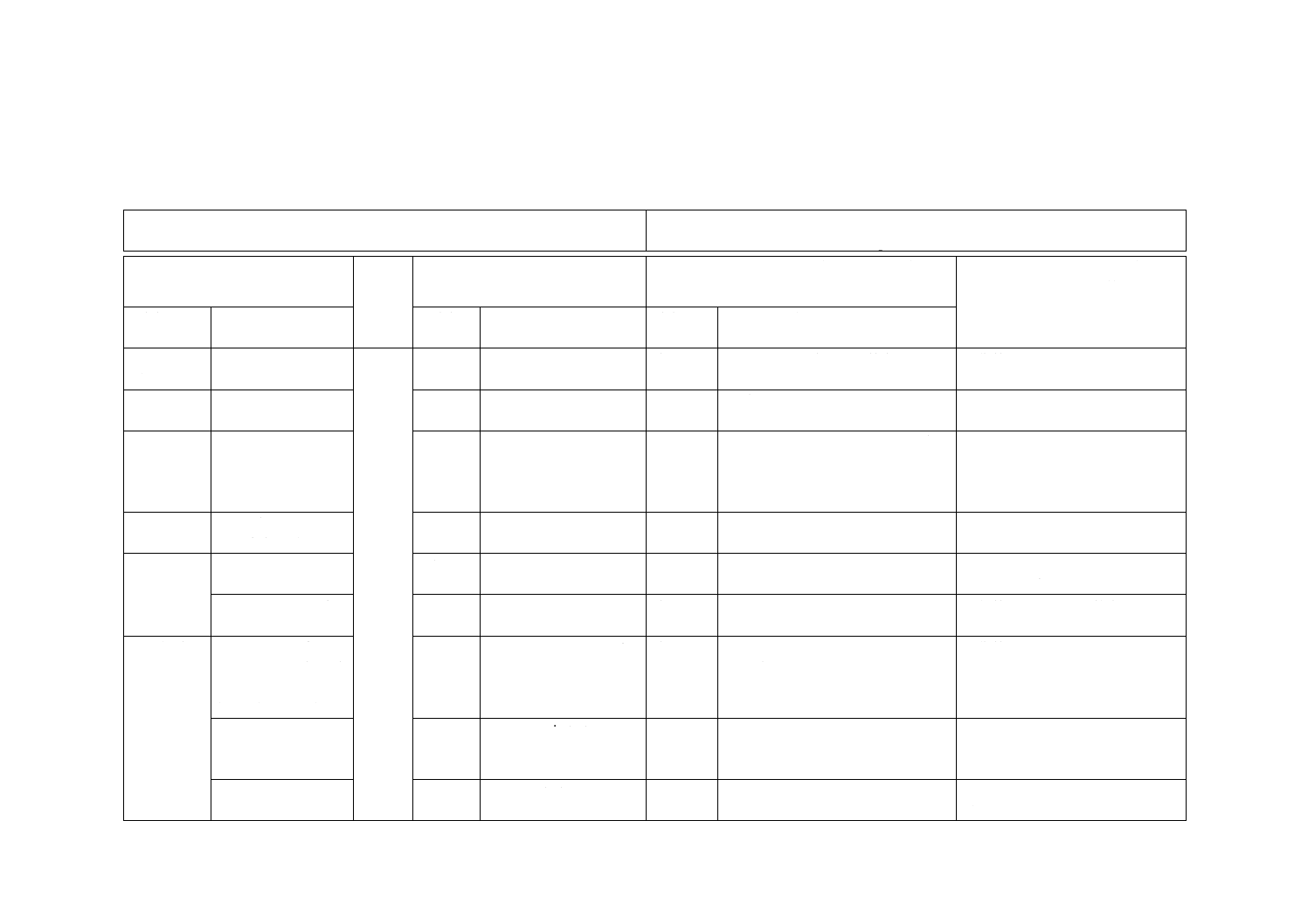

附属書JA

(参考)

JISと対応国際規格との対比表

JIS B 8659-2:2017 油圧−電気操作形油圧制御弁−第2部:3方向流量制御弁試

験方法

ISO 10770-2:2012,Hydraulic fluid power−Electrically modulated hydraulic control

valves−Part 2: Test methods for three-port directional flow-control valves

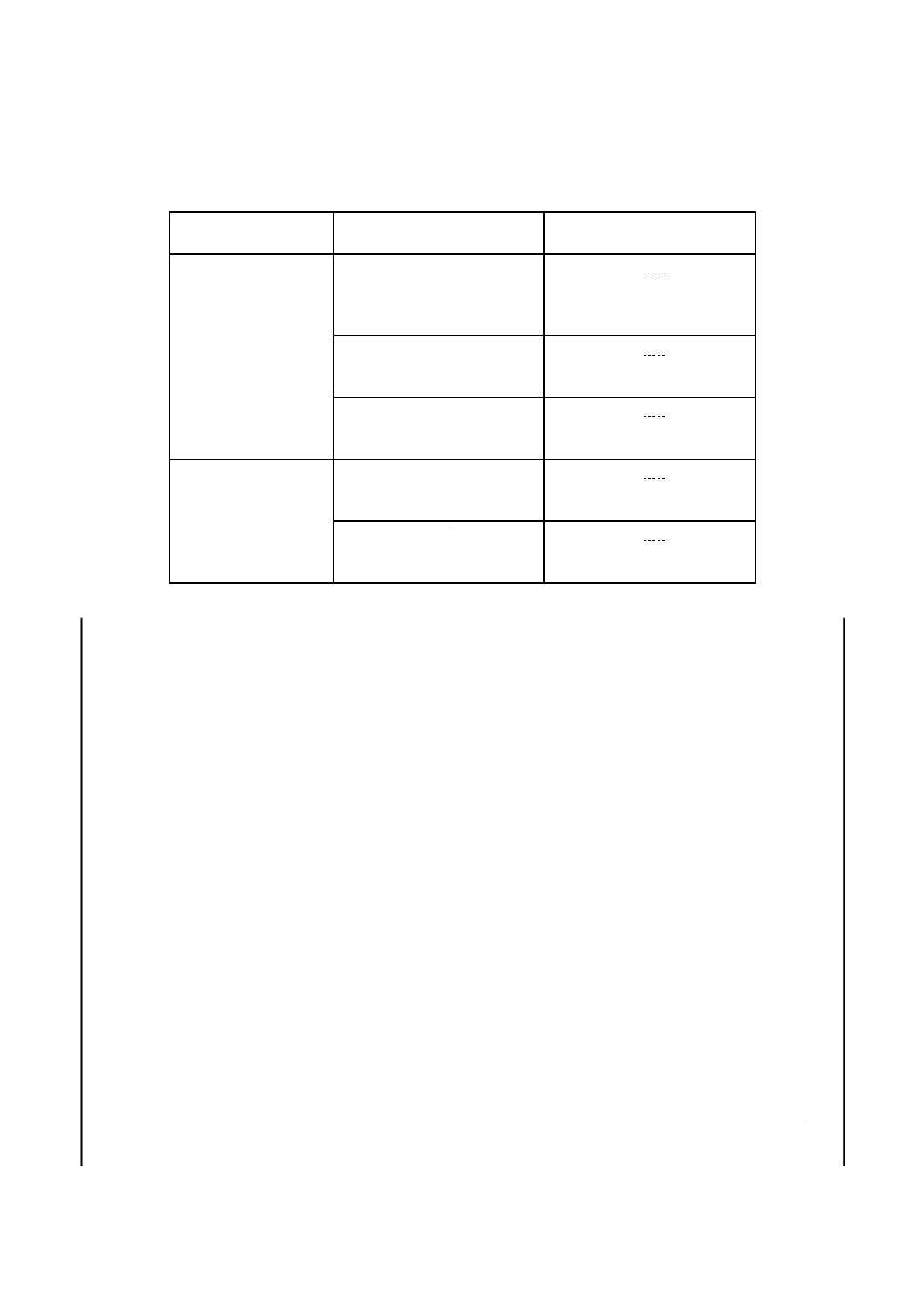

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

4 記号及び

単位

3.2

変更

現行のJISに合わせて箇条を独立。 技術的差異はない。

表1

Table 1

変更

直線性誤差は流量表示が小文字q

であったので合わせた。

技術的差異はない。

5 標準試験

条件

4

表2の作動油種類の条

件についてISO規格で

は,括弧書きでISO規

格を引用している。

削除

ISO 6734-4の引用に関連した補足

説明の括弧書きを削除。

ISO 6734-4がJIS化されていない

ので“例えば”で引用する意味が

ない。

6 試験装置 6.1 一般

6.2 試験手順

5

追加

ぶら下がり段落解消のため,細分箇

条を設けた。

技術的差異はない。

8 電気特性

試験

8.1 一般事項

7.1

NOTE

削除

注記を削除した。

電流駆動バルブに制限する必要性

が認められない。

8.3 コイルインダク

タンス

7.3

Coil inductance

変更

図2は,JIS B 8659-1と同じものを

採用した。

技術的差異はない。整合性を取っ

た。

9 性能試験 9.1.6 弁圧力降下に

対する出力流量試

験

図4,図5及び図6

8.1.6

Output flow versus valve

pressure drop tests

Figure 5 & 6

変更

X及びY軸のマイナス方向の矢印

を削除。

技術的差異はない。

9.1.9 圧力ゲイン試

験

9.1.9.4 試験手順

8.1.9

Pressure gain test

8.1.9.4 Procedure

追加

JIS B 8659-1に合わせ,a) の細別を

設けた。

技術的差異はない。

9.2 動特性試験

9.2.1 一般事項

8.2.1

Dynamic test

General

変更

a) に記載の参照する図番号を図11

から図10に変更。

ISO 10770-2の表記に間違いがあ

る。

3

B

8

6

5

9

-2

:

2

0

1

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

31

B 8659-2:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

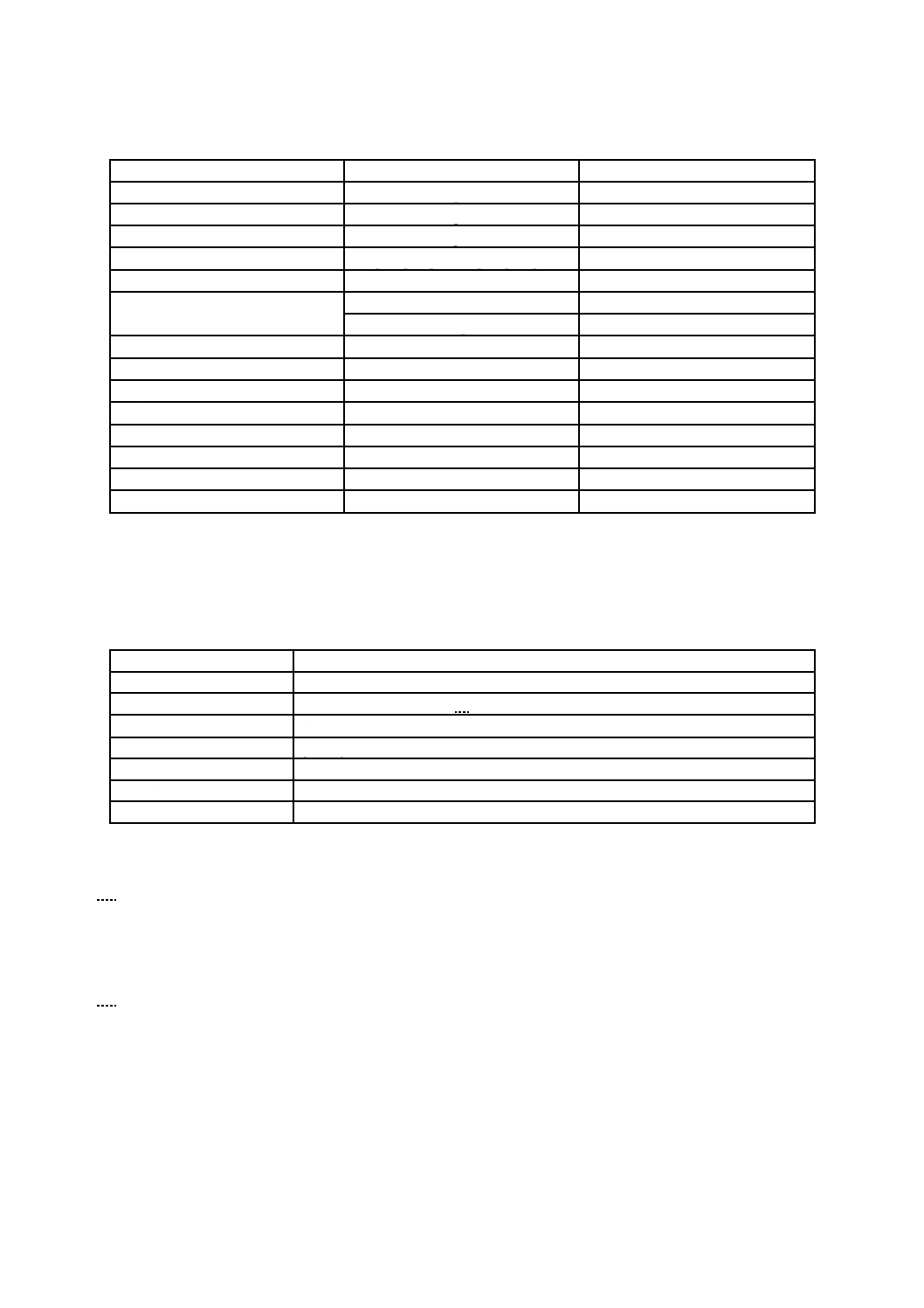

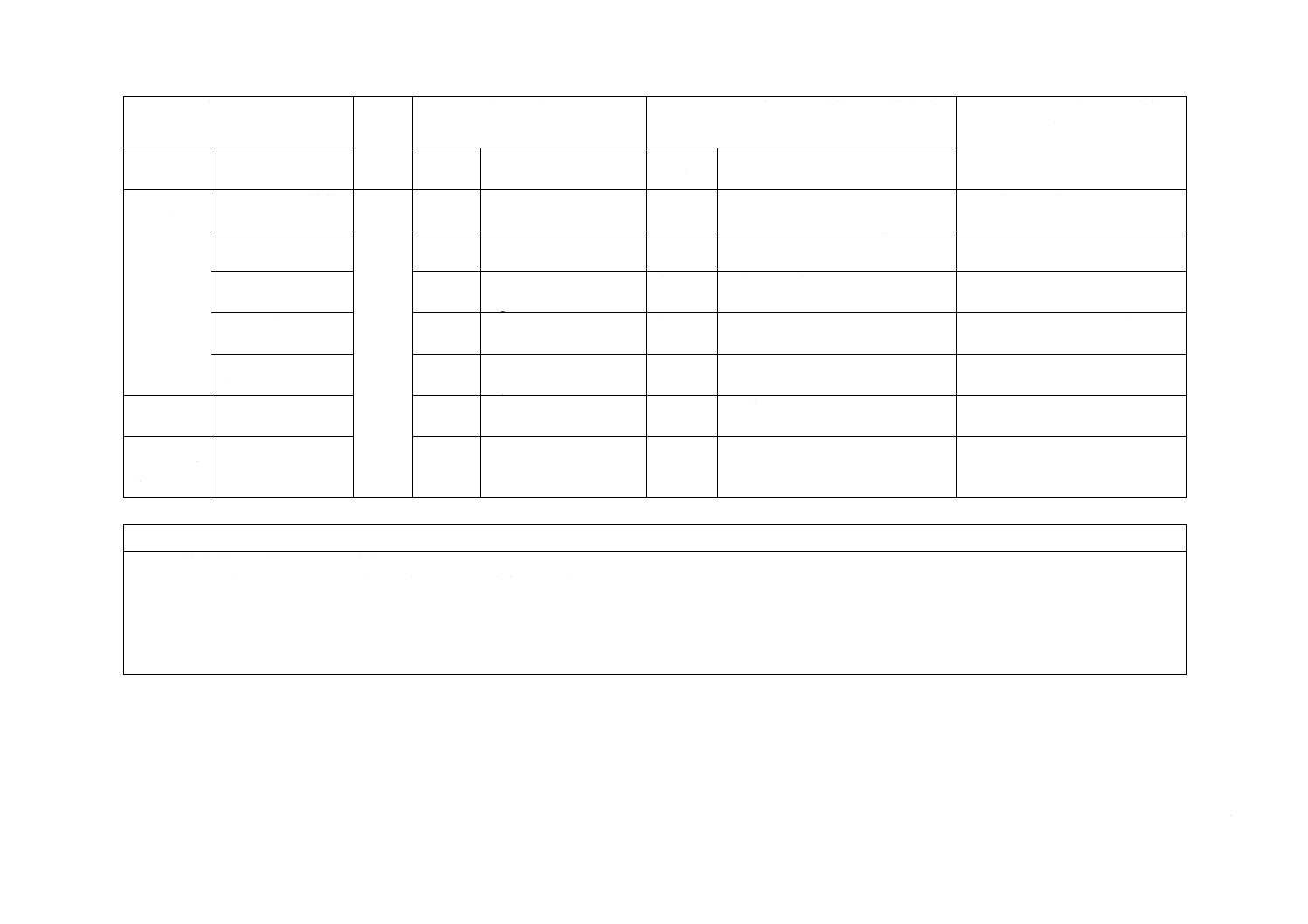

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

9 性能試験

(続き)

9.2.3 ステップ応答

図12

8.2.3

Step response

Figure 12

追加

Y軸に%を追加。

図の説明を明確にした。

9.2.4 ステップ応答

9.2.4.0A 一般

8.2.4

Step response

追加

JIS B 8659-1に合わせ,細分箇条を

設けた。

技術的差異はない。

9.2.4 ステップ応答

図13

8.2.4

Step response

Figure 13

追加

Y軸に%を追加。

図の説明を明確にした。

9.2.5 周波数応答

表4

8.2.5

Frequency response

Table 4

変更

流量振幅±50 %を±5 %とした。

ISO 10770-2の表記に間違いがあ

る。

9.2.5 周波数応答

図14

8.2.5

Frequency response

Figure 14

変更

図中にY1及びY2を記載。

図の説明を明確にした。

10 耐久試

験

−

−

追加

JISとして必要。

ISO/TR 19972が規格化されない

場合は,見直し提案を検討。

11 圧力イ

ンパルス試

験

9

ISO 10771-1による。

変更

JISでの引用が不可能なため2002

年版を残した。

ISO 10771-1がJIS化された場合

は,JISの見直しを検討。

JISと国際規格との対応の程度の全体評価:ISO 10770-2:2012,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

3

B

8

6

5

9

-2

:

2

0

1

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。