B 8392-4:2003 (ISO 8573-4:2001)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本フルードパワー工業会(JFPA)

/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日

本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 8573-4:2001, Compressed air−Part

4 : Test methods for solid particle contentを基礎として用いた。

JIS B 8392-4には,次に示す附属書がある。

附属書A(参考)圧縮空気中の固体粒子濃度の測定に関する試験報告書例

附属書B(参考)測定方法の説明

JIS B 8392の規格群には,次に示す部編成がある。

JIS B 8392-1 第1部:汚染物及び洗浄等級

JIS B 8392-2 第2部:オイルミストの試験方法

JIS B 8392-3 第3部:湿度測定方法

JIS B 8392-4 第4部:固体粒子含有量の試験方法

B 8392-4:2003 (ISO 8573-4:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

3.1 固体粒子 (solid particle) ·································································································· 1

3.2 微生物粒子 (micro-biological particle) ················································································· 1

3.3 空気力学的粒子径 (aerodynamic particle diameter) ································································ 2

4. 単位 ······························································································································ 2

5. 粒子等級 ························································································································ 2

5.1 固体粒子 ······················································································································ 2

5.2 微生物粒子 ··················································································································· 2

5.3 空気力学的粒子径 ·········································································································· 2

6. 選択基準 ························································································································ 2

7. サンプリング技術 ············································································································ 2

7.1 一般 ···························································································································· 2

7.2 全流量サンプリング ······································································································· 2

7.3 等流速サンプリング ······································································································· 3

7.4 測定前段でのシステム圧力の減圧······················································································ 5

7.5 平均値 ························································································································· 5

7.6 測定条件 ······················································································································ 5

8. 測定方法 ························································································································ 5

8.1 一般 ···························································································································· 6

8.2 レーザーパーティクルカウンタ························································································· 6

8.3 凝縮核計数器 ················································································································ 6

8.4 微分形電気移動度分析器 ································································································· 6

8.5 走査形電気移動度粒子寸法測定器······················································································ 6

8.6 顕微鏡によるメンブレン表面上のサンプリング ···································································· 6

9. 試験結果の評価 ··············································································································· 6

9.1 標準大気 ······················································································································ 6

9.2 湿度の影響 ··················································································································· 6

9.3 圧力の影響 ··················································································································· 6

9.4 温度の影響 ··················································································································· 7

9.5 他の汚染物質の影響 ······································································································· 7

10. 不確かさ ······················································································································ 7

11. 試験報告······················································································································· 7

B 8392-4:2003 (ISO 8573-4:2001)

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11.1 記述 ··························································································································· 7

11.2 記述フォーマット ········································································································· 7

附属書A(参考)圧縮空気中の固体粒子濃度の測定に関する試験報告書例 ······································· 9

附属書B(参考)測定方法の説明···························································································· 10

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8392-4:2003

(ISO 8573-4:2001)

圧縮空気−第4部:固体粒子含有量の試験方法

Compressed air−Part 4 : Test methods for solid particle content

序文 この規格は,2001年に第1版として発行されたISO 8573-4, Compressed air−Part 4: Test methods for

solid particle contentを翻訳し,技術的内容及び規格票の様式を変更することなく作成した日本工業規格で

ある。

1. 適用範囲 この規格は,圧縮空気中の固体粒子数を幾つかの大きさの等級ごとに分類し,その濃度を

決定するために有効な方法を選択する指針である。また,この規格は,これらの様々な方法のもつ限界に

ついて規定する。

この規格は,粒子数の計測による濃度測定について,サンプリング技術及びその測定方法を示し,評価,

不確かさの考察及び空気清浄要因と固体粒子の報告について詳しく説明する。

備考1. この規格は,JIS B 8392-1の等級を決定する試験方法について規定する。

2. 質量濃度として決定される粒子含有量についてはISO 8573-8(審議中)に規定する。

3. この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 8573-4:2001,Compressed air−Part 4: Test methods for solid particle content (IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0142 油圧及び空気圧用語

備考 ISO 5598 Fluid power systems and components−Vocabularyからの引用事項は,この規格の該

当事項と同等である。

ISO 1217 Displacement compressors−Acceptance tests

ISO 3857-1 Compressors,pneumatics tools and machines Vocabulary−Part 1: General

ISO 5167-1 Measurement of fluid flow by means of pressure differential devices−Part 1: Orifice plates,

nozzles and Venturi tubes inserted in circular cross-section conduits running full

3. 定義 この規格で用いる主な用語の定義は,JIS B 0142,ISO 1217及びISO 3857-1によるほか,次に

よる。

3.1

固体粒子 (solid particle) 固体物質でできている粒子。

3.2

微生物粒子 (micro-biological particle) 生存可能なコロニー単位を形成する性質をもつ固体粒子。

2

B 8392-4:2003 (ISO 8573-4:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3

空気力学的粒子径 (aerodynamic particle diameter) 一定の温度,圧力及び相対湿度において,無風

空気中で引力の影響による沈降速度が等しい密度1 g/cm3の球の直径。

4. 単位 この規格では,次のSI単位を用いる。

1 MPa=10 bar

1 m3=1 000 L

5. 粒子等級

5.1

固体粒子 固体粒子は,形と寸法,密度及び硬度の特性によって定義される。また,固体粒子は,

微生物ユニットを含む。微生物粒子と非微生物粒子を区別する場合の問題点と,どのような場合にこの規

格又はISO 8573-7を適用すべきかを明らかにするために,この規格の中で微生物粒子について言及した。

正しい読取値を得るために,粒径及び数への液体の影響を取り除かなければならない。

水以外の液体の影響も考慮して試験方法を選択しなければならない。

非微生物粒子(非ミクロ生物粒子)と微生物粒子とを識別するには,測定は4時間以内にしなければな

らない。

5.2

微生物粒子 この規格は,サンプルの中にある微生物粒子数を数えるために用いる。この規格の計

測方法では,直接,微生物粒子を識別できない。したがって,もし,さらなる情報が要求される場合には

ISO 8573-7(審議中)を用いなければならない。

5.3

空気力学的粒子径 空気力学的粒子径は,密度と相関関係がある。この規格の定める試験方法にお

いて,固体粒子は,均一の密度をもっていると仮定する。

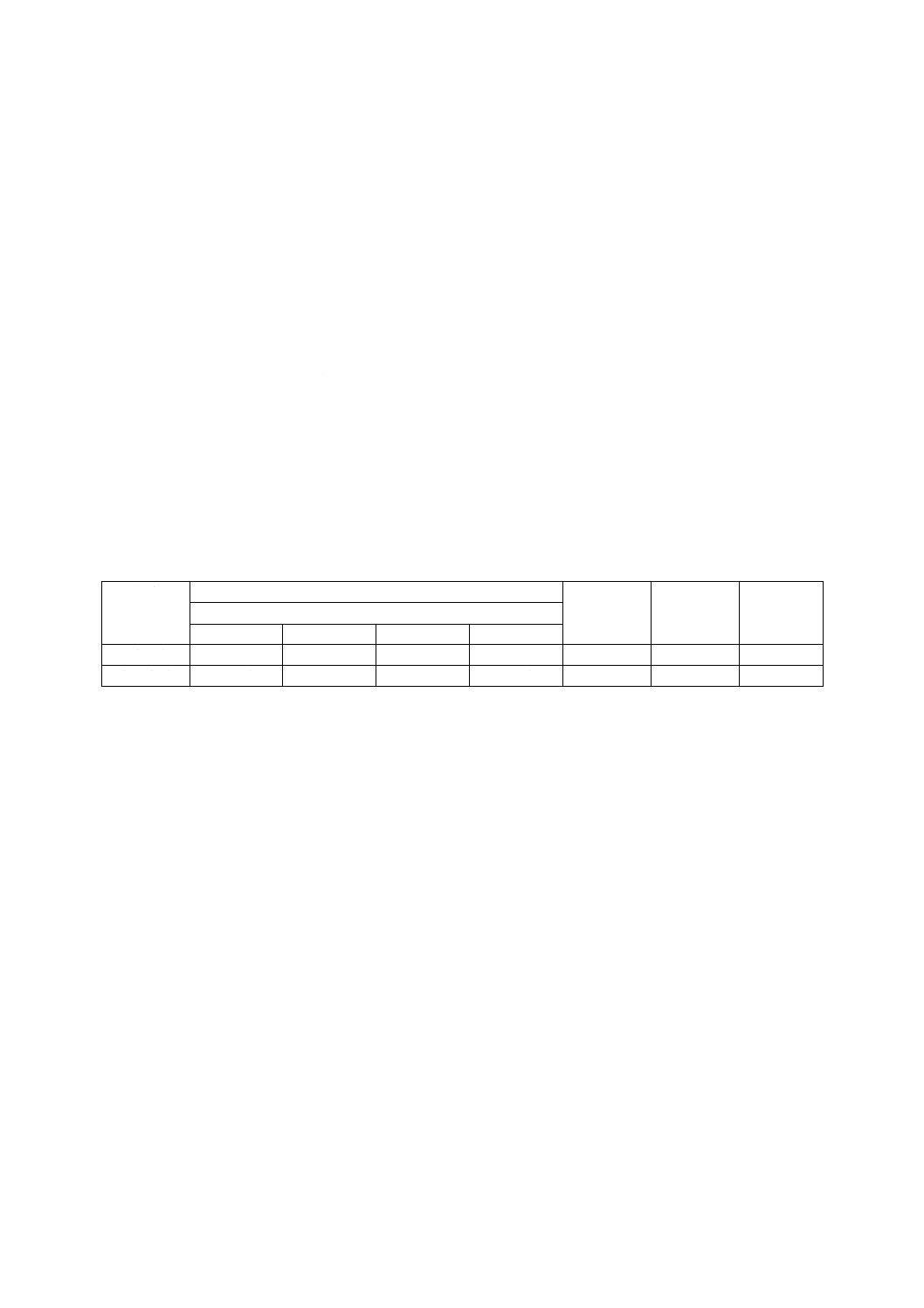

6. 選択基準 試験方法は,圧縮空気中の濃度範囲及び固体粒子径によって決まる。サンプル中に存在す

ると推測される粒子の濃度範囲及び粒径に最も適切な試験方法を選ぶために表1を参照する。

ある試験方法にどの測定装置を利用すべきかについては,測定装置の製造業者に確認するのがよい。

表 1 選択基準

方法

適用濃度範囲粒子数/m3

適用固体粒子径(d)μm

≦0.1 0.5 1 ≦5

レーザーパーティクルカウンター

0〜105

凝縮核計数器

102〜108

微分形電気移動度分析器

適用外

走査形電気移動度粒子寸法測定器

102〜108

顕微鏡と連結したメンブレン表面

にサンプリング

0〜103

7. サンプリング技術

7.1

一般 固体粒子は,大気圧又は使用装置に圧力条件がある場合は,その圧力条件下で測定してもよ

い。測定は,部分流量又は全流量で測定してもよい。

a) 全流量―総空気流量をサンプリング

b) 部分流量―サンプルは,空気流量の割合から得る。

もし,粒径が1 μm以上の場合,サンプリングは等流速にしなければならない。

7.2

全流量サンプリング

3

B 8392-4:2003 (ISO 8573-4:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2.1

一般 物理的方法を用いて全流量サンプリングを行う場合,粒子直径が0.5 μmより大きい場合は,

メンブレンを用いなければならない。

ここに規定する方法は,一定の空気流量のとき,空気で運ばれる粒子のサンプリング及び分析に関する

ものであって,圧縮空気システム中の粒子の寸法及び数量化を可能にする。

空気流は,既存の汚染レベルに影響を与えないことがあらかじめ確認された適切なインラインバルブを

通して,試験装置に供給される。

試験装置の清浄度については特に注意を払わなければならない。またそのほかに,例えば,バルブの浄

化及び安定化で一定の試験条件が得られるように注意しなければならない。

空気を大気中に放出する場合に,一定のシステム圧力が維持できるようにしなければならない。

温度及び速度は,メーカーの装置の仕様範囲内でなければならない。

この方法においては,総空気量がサンプリング装置を通過する。

7.2.2 試験装置 全流量サンプリングを行うに当たっては,必ずメンブレンだけを用いなければならない。

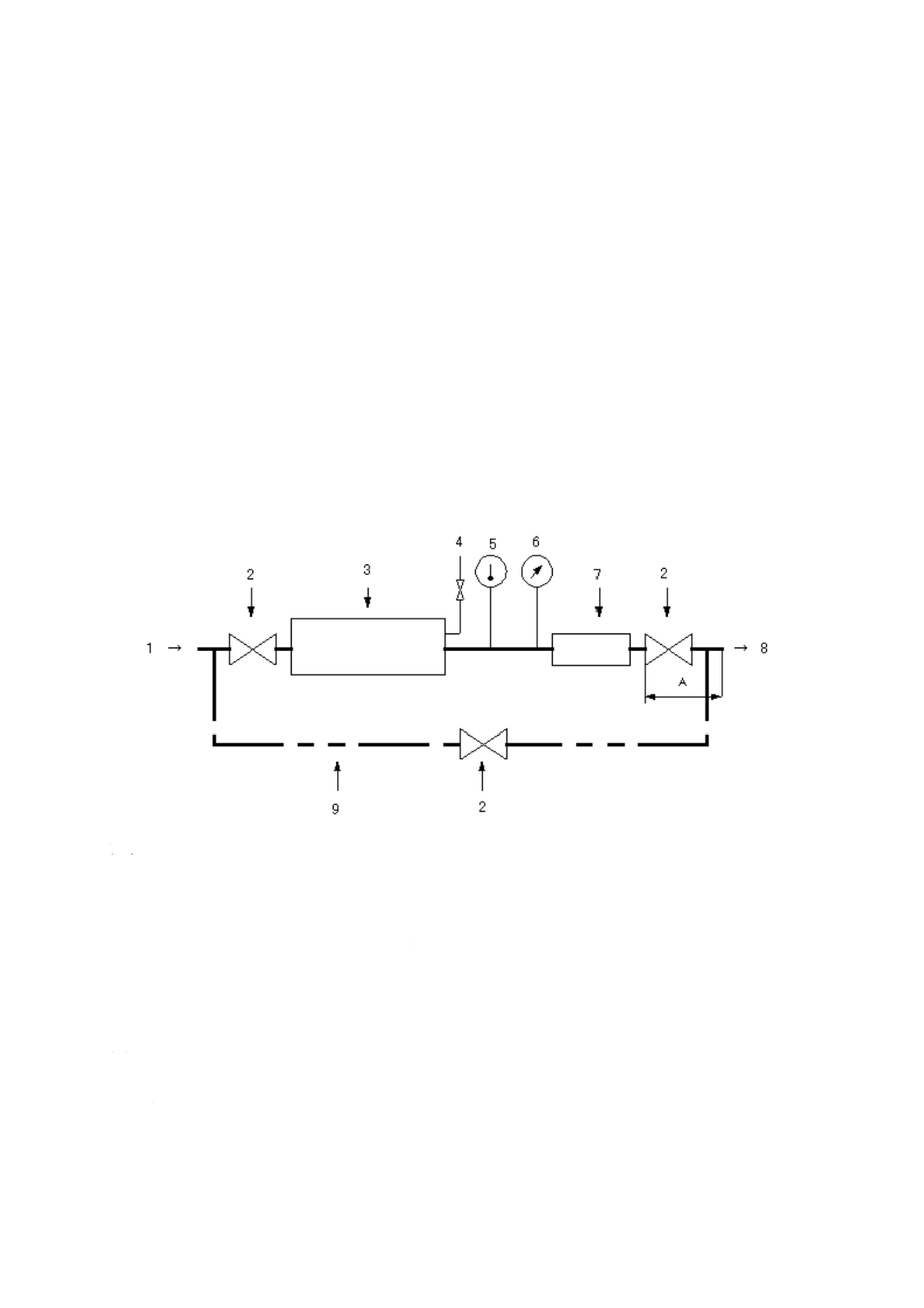

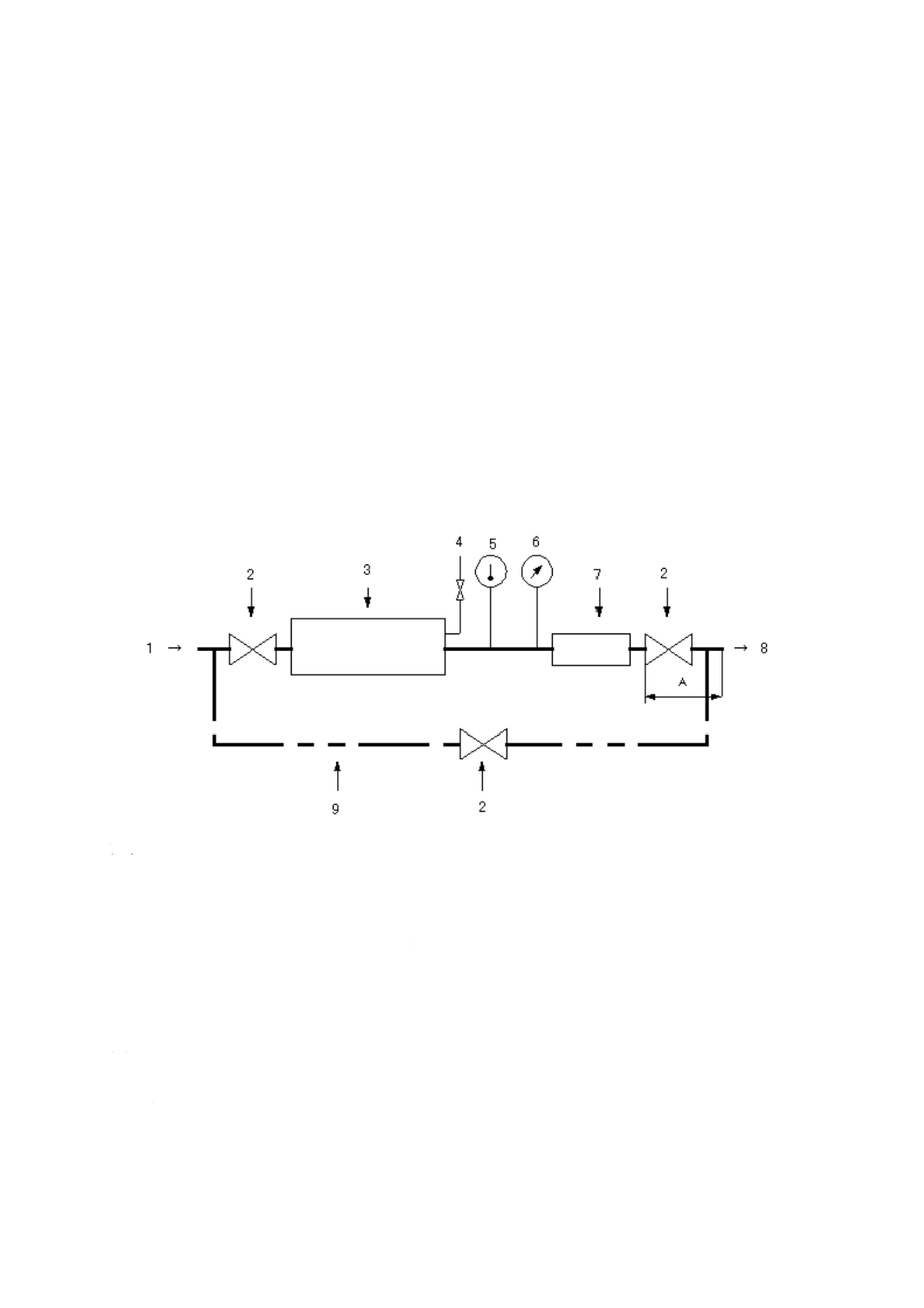

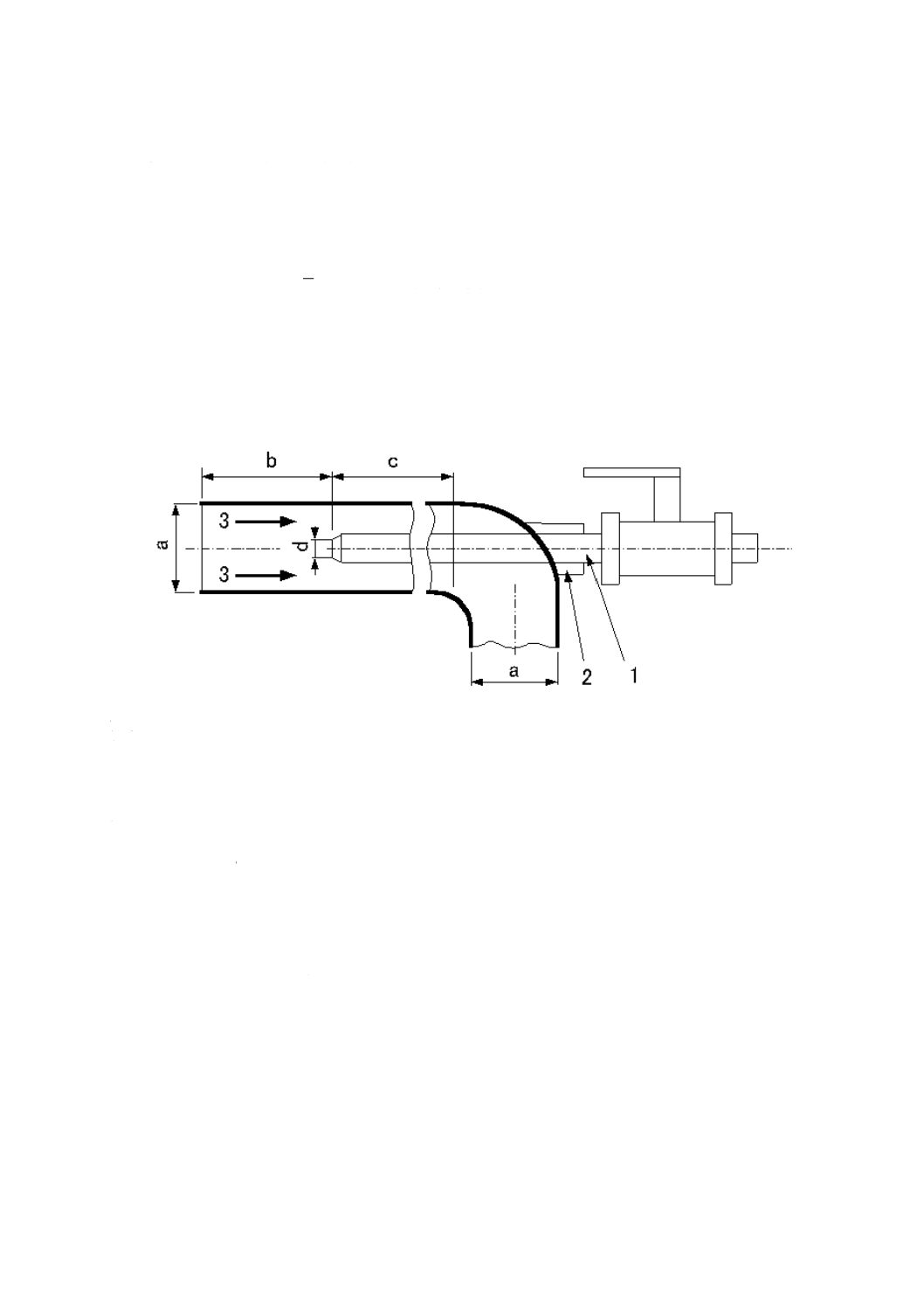

全流量サンプリングのための試験装置の一般的な組合せを図1に示す。試験装置が収集したサンプルに

影響を及ぼさないことが重要である。この試験装置は携帯式で,既存回路の中に試験装置を組み込むため

の適切なバルブがあり,限界を超えない一定の範囲であれば,異なる試験場所を選んでもよい。

記号

記号

1 プロセスから

6 圧力計

2 全流遮断弁

7 流量測定装置

3 薄膜ホルダー

8 大気又はプロセスへ

4 薄膜ホルダーを減圧する装置

9 バイパス(任意)

5 温度計

A 大気へ排出のための最小の距離ISO 5167-1の中で指定

図 1 全流量サンプリングの試験装置

7.3

等流速サンプリング

7.3.1

一般 等流速近似条件が望ましいが,微粒子(1 μm以下)に対しては正確な等流速でのサンプリ

ングは重要ではない。

等流速サンプリング装置は,次の特性をもつことが望ましい。

a) プローブ端は,主配管の曲がり又は絞りの入口側から,主配管直径の10倍以上離れ,主配管の曲がり

と絞りの出口側から3倍以上離れていることが望ましい。

4

B 8392-4:2003 (ISO 8573-4:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) プローブの大きさは,主配管の空気流れに影響しないことが望ましい。このためノズルの形状や構造

を変更してもよい(7.3.3を参照)。

c) プローブの内部表面への付着に,注意することが望ましい。

d) 主配管の空気流は,乱流状態であることが必要となる(レイノズル数Re 4000以上)。一般産業の使用

では,圧縮空気は乱流状態にあるが,これは次の条件で成立する。

Q ≧ 3D

ここに, Q: 流量(参考状態) L/min

D: 配管径 mm

備考 この規格の試験条件では,サンプリングプローブを用いて配管断面上で走査する必要はない。

7.3.2

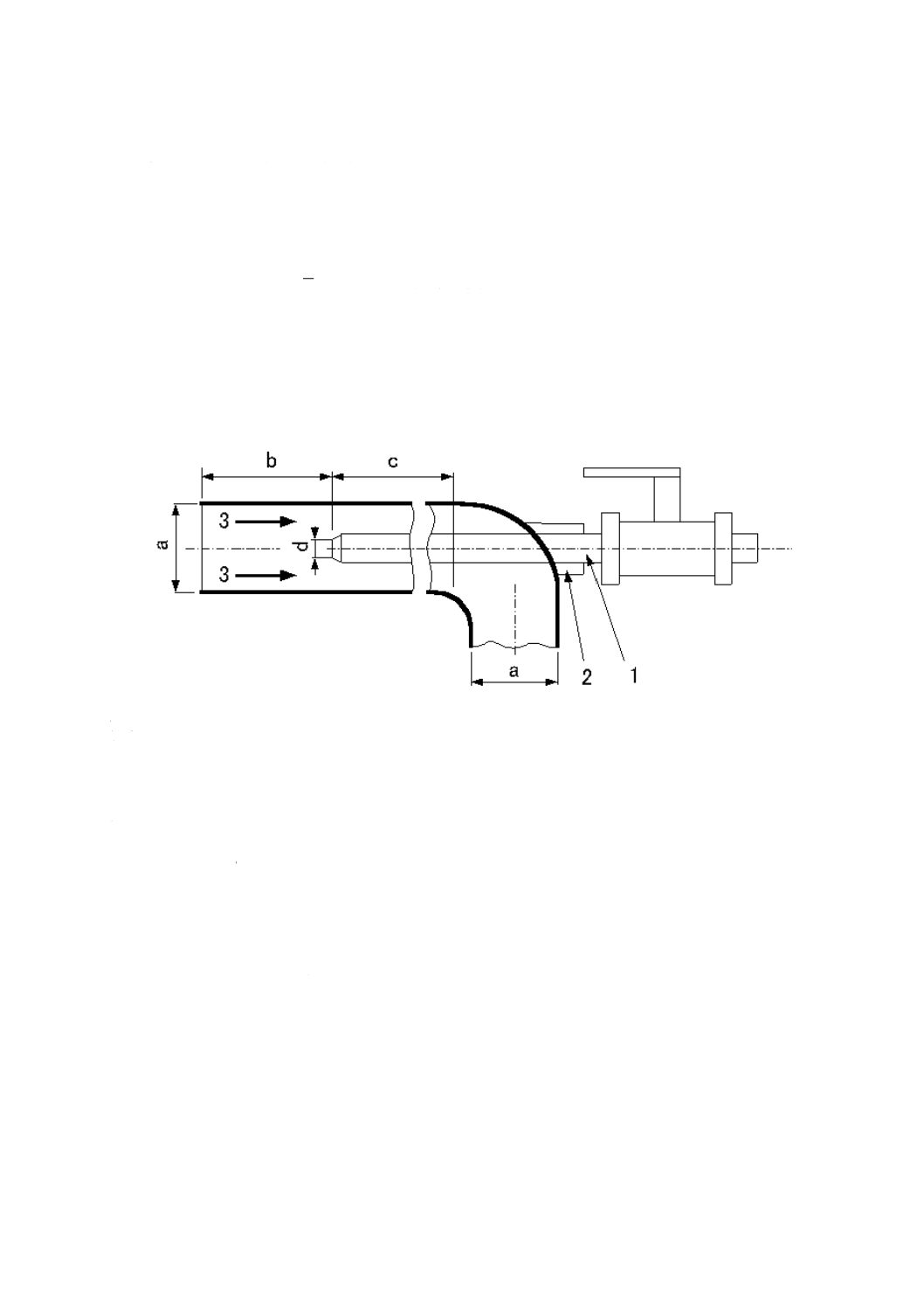

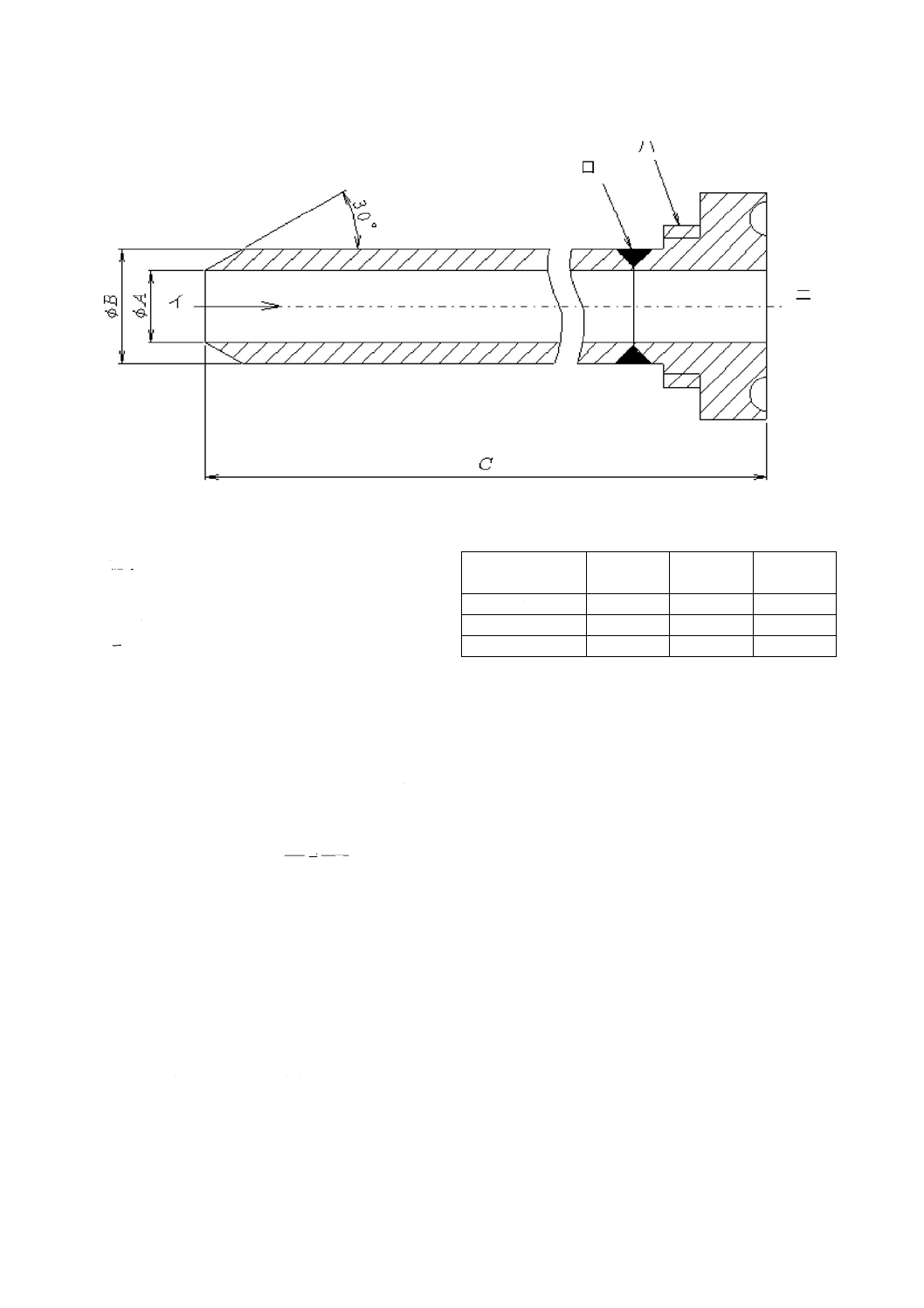

等流速サンプリング用装置 調査を行う圧縮空気システムの挿入位置における等流速サンプリン

グプローブ取付方法を図2に示す。

記号

1 主配管におけるサンプリングプローブ

2 プロープの移動ができる調整可能グランド

3 空気の流れ方向

a 主配管径 D

b プローブの上流最小直管部長さ 10×D

c プローブ挿入位置 最小3×D

d プローブ内径 d

図 2 等流速サンプリングプローブ挿入取付け

7.3.3

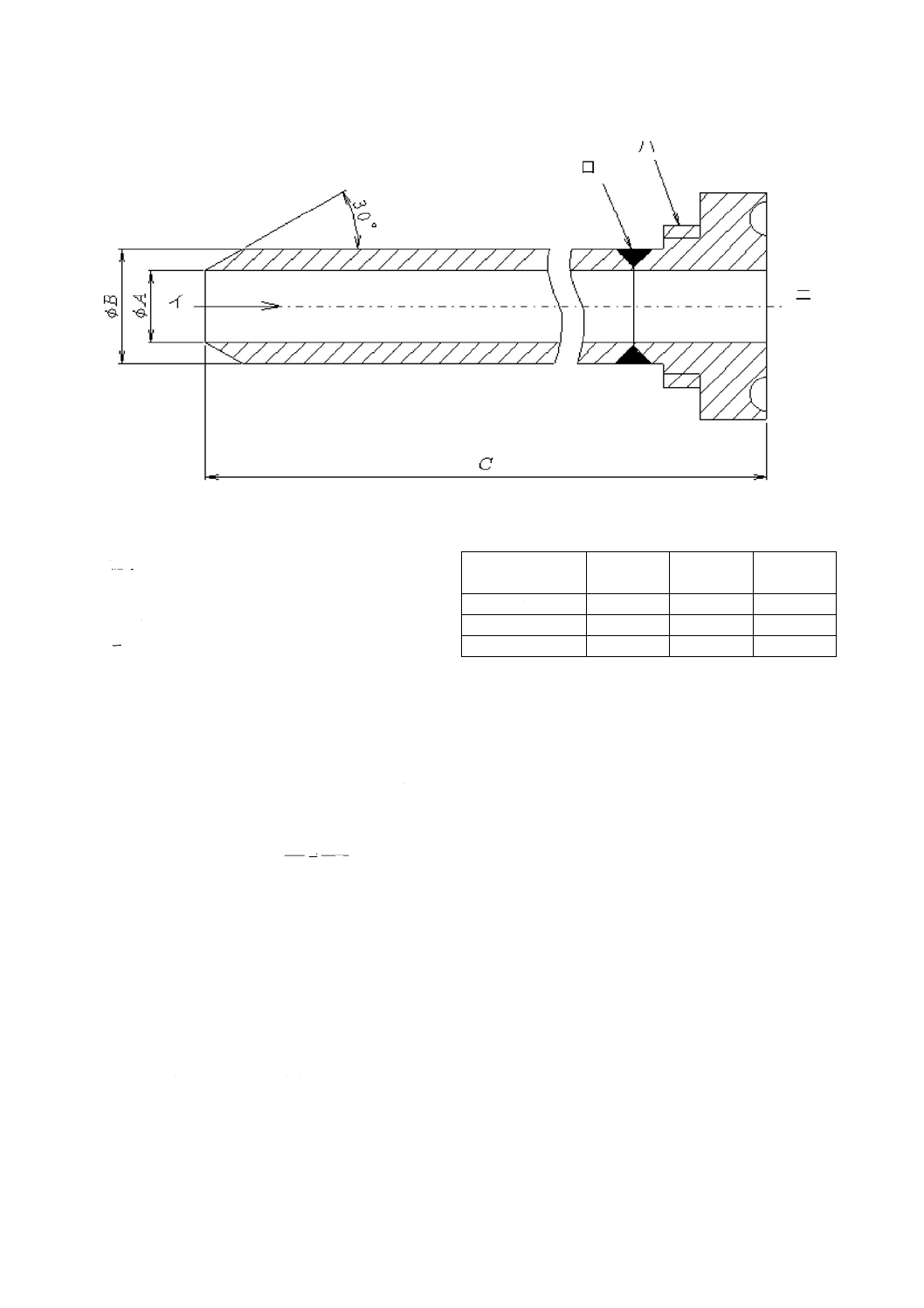

等流速サンプリングプローブの設計 プローブの一般的構造を図3に示す。

プローブは,1.3 mm以下の肉厚をもった円形断面形状で,先端にノズルの軸に対して図3に示すような

30°以下の面取りをしなければならない。

このプローブ端のノズル角度は,付着物を最小限にする。プローブ寸法は,主配管の一般的な条件に応

じた近似する流量が,用いられる測定器に与えられるように選択しなければならない。

プローブは,用いられている測定器に適合して設計されることが望ましい。サンプリングが,いくつか

の段階に分かれて行われる場合,可能な限り,等速条件を維持することが望ましい。等流速サンプリング

が,不可能であれば,そのことについて当事者間で合意しなければならない。

5

B 8392-4:2003 (ISO 8573-4:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

記号

プローブサイズ

A

mm

B

mm

C

mm

イ 流れ方向

ロ 溝なし継手

1

7

9.6

200

ハ ねじ

2

10

12.6

200

ニ メンブレンホルダへ

3

17

19.6

400

図 3 等流速サンプリングプローブ

7.3.4

圧縮空気流量 主配管Q及びプローブq内の流速は,サンプリング中一定でなければならない。

これは,流量計の目盛を見ながら,流量制御弁で調整することによって可能である。

Qとqがともに計測され維持されなければならない。

主配管とプローブ内の流速は,圧力が一定で等しく,また次式の関係が存在するとき等しくなる。

2

2

Q

D

q

d

=

ここに, Q: 全空気量 L/min

q: プローブの空気量 L/min

D: 主配管の内径 mm

d: プローブの内径 mm

7.4

測定前段でのシステム圧力の減圧 システム圧力を測定前段で減圧させる場合,その減圧方法は,

粒子数及び粒径分布に影響を与えるものであってはならない。

7.5

平均値 測定方法の再現性,測定装置,その測定装置の準備にかかわる人々の経験を考慮し,サン

プル点における連続測定の平均値を用いなければならない。

7.6

測定条件 実際の測定条件は,レポートに記述されなければならない。

8. 測定方法

6

B 8392-4:2003 (ISO 8573-4:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.1

一般 次に,固体粒子用の幾つかの好ましい測定方法を列記する。このリストはすべてではない。

また,他の方法は当事者間の合意によって使用可能である。

ただし,製造業者の指示する使用測定装置の校正条件を考慮しなければならない。

予測される粒子濃度は,装置メーカーによって与えられた装置の測定限界内でなければならない。

サンプリング及び試験装置は,測定している測定粒度分布に影響を及ぼしてはならない。(詳細は附属書

Bを参照。)

8.2

レーザーパーティクルカウンタ レーザーパーティクルカウンタ (LPC) は,0.1 μmから5 μmの間

の空気力学上の直径をもった粒子の測定に適している。

8.3

凝縮核計数器 凝縮核計数器 (CNC) は,粒子核の上に過飽和蒸気を凝縮させることによって,粒子

を光学的に検出しうる大きさに拡大する。そして,これは,0.01〜3 μm内の粒子測定に適している。

圧力と温度の限界は,製造業者の仕様書の中で示される。この方式は,走査形移動度粒子寸法測定器と

いっしょに用いられる。

8.4 微分形電気移動度分析器 微分形電気移動度分析器 (DMA) は粒子帯域フィルタとして用いられる。

寸法選択は,帯電粒子の電気移動に基づく。

8.5

走査形電気移動度粒子寸法測定器 走査形電気移動度粒子寸法測定器 (SMPS) は,DMAとCNCの

両方の器具を組み合わせたものである。DMAに入る粒子は,その大きさに応じて分類され,濃度測定の

ためにCNCに送られる。

SMPSは,100から108 粒子/m3の比較的高濃度に最適である。SMPSは,0.1 μm以下の粒子直径を精密

に測定することができる唯一の検出器である。

8.6

顕微鏡によるメンブレン表面上のサンプリング このシステムは,顕微鏡とともに測定範囲に適し

た等級のメンブレンを用いる。この方法は,一度サンプリングしてから検出を実行するという点で前の二

つの方法ほど速くない。この方法は,0.5 μmから50 μmの範囲の粒子の測定に用いる。顕微鏡によって粒

子濃度を測定するためには,BS 3406-4に記述された方式を用いなければならない。

まず初回試験によって粒子濃度の近似値を求め,その結果から,試験測定の最適な継続時間を決定する

ことができる。全流量試験を行う場合,空気を再度,圧縮空気システムへ戻すことによって空気量の減少

を除くことができる。また反対に,大気へ流れを放出することも可能である。どちらの方法が採用される

場合も,使用空気の容量を測定するために,試験中を通じて流量計測を行わなければならない。減圧の衝

撃による試験装置の破損又は大気の汚染物の侵入がないように配慮しなければならない。適切な物理的因

子,例えば,温度,圧力,体積及び空気流量を11.2のように記録しなければならない。

9. 試験結果の評価

9.1

標準大気 数値表示の参考状態は表2による。

表 2 参考状態

空気温度

20 ℃

空気圧力

絶対圧0.1 MPa

相対水蒸気圧

0

9.2

湿度の影響 測定粒子の濃度は,サンプリング箇所の空気の分圧から求められる乾燥空気の体積を

基にした濃度に補正しなければならない。

9.3

圧力の影響 粒子濃度は,標準大気圧を基にした濃度に補正しなければならない。

粒子濃度は,サンプルとシステムの絶対圧力の比の変化に直接的に比例する。

7

B 8392-4:2003 (ISO 8573-4:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.4

温度の影響 固体粒子濃度は,標準大気温度を基に補正しなければならない。

粒子が測定温度において不安定であったり,測定装置の定格温度を超えた場合には温度もまた粒子測定

の結果に影響することがある。

9.5

他の汚染物質の影響 試験方法の選択に当たっては,当然,水以外の液体の影響を考慮しなければ

ならない。

10. 不確かさ 物理計測では本質的に誤差を伴わず物理量を測定すること,すなわち,ある特定の測定に

おいてその真の誤差を決定することは不可能である。しかし,測定条件を十分に知ることができる場合に

は,確かな信頼度をもって真の誤差が呼び偏差よりも小さいことが断言できるように,真の値からの測定

値の逸脱を見積もり計算することは可能である。このように求めた偏差の値(通常95 %信頼限界)は,

特定の測定の正確さの基準になる。

すべての系統誤差は,独立量の測定及び補正により補償した空気の特性の測定で起こり得る。また読み

取り回数が十分な場合,読み取り及び累積誤差の信頼限界を無視できる。

計測中発生し得る(小さな)系統誤差は,測定の不確かさの範囲内に収まる。

個々の測定の不確かさの確認に関して,品質の等級及び誤差の限界がしばしば引用されるが,その理由

は電気的変換器のような例外を除き,これらが品質等級又は誤差の限界の一部だけを表示するからである。

個々の測定の不確かさ及びガスの特性の信頼限界に関する情報は近似である。これらの近似は,不相応

な投資によってしか改善できない。

以上の情報については,ISO 2602 及びISO 2854 を参照。

備考 この章による誤差の計算は,常に必要とされるものではない。

11. 試験報告

11.1 記述 圧縮空気中の粒子数の記述に当たっては,この規格の手順によってその値を検証できるよう

な方法によらなければならない。粒子計数に影響を及ぼすかもしれないサンプル中に存在するあらゆる液

体の影響を記録しなければならない。

11.2 記述フォーマット この規格に従って固体粒子の濃度を公表するのに用いる報告書には,次の情報

が含まれなければならない。

a) 公表された次の値の妥当性を決定するのに十分な詳細説明を含めて,圧縮空気システム及びその作動

条件の説明

− 容積流量

− サンプリング時間

− 圧力

− 温度

− その他の汚染物質(水/オイルを含む)

b) サンプリング箇所の説明

c) 使用したサンプリング及び測定システムの説明,特に用いた材料及びその校正記録の詳細

d) “この規格に従って公表された固体粒子濃度”という用語のあとに次のものを加える。

− 上記の9.に従って求められ,参考状態を参照して換算された実際の平均測定値

− 実際条件に相応する上記9.に従って求められた平均測定値

− サンプル及び基準条件においてそれぞれのサイズ等級の固体粒子数で表される固体粒子濃度

8

B 8392-4:2003 (ISO 8573-4:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 測定が行われた圧力と温度

− 測定数値にかかわる不確実性に関する記述

− 校正記録の日時

e) サンプリング及び測定の日時

試験報告の例を,附属書Aに示す。

9

B 8392-4:2003 (ISO 8573-4:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考)圧縮空気中の固体粒子濃度の測定に関する試験報告書例

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

OSI産業の圧縮空気システムは,4台の空気圧縮機,アフタークーラ,冷凍式ドライヤ,待機用圧縮機1

台,フル稼働の圧縮機2台,50 %稼動の圧縮機1台によって構成される。

このシステムの圧力は0.7 MPaにセットされており,固体粒子汚染の測定は,供給パイプがそのシステ

ムのB工場に入り込むところで行われた。

試料は,1996年1月23日に,8時間の間,規則正しく1時間間隔で採取された。

サンプリング場所における圧力は,0.66 MPaであった。

測定は格子膜と顕微鏡を用い,最小観測限度0.5 μmで行われた。計測が特定の範囲外で行われた場合,

それらは“非測定”として示されている。

このシステムは,1995年11月30日に校正された。その結果は添付のとおりである。

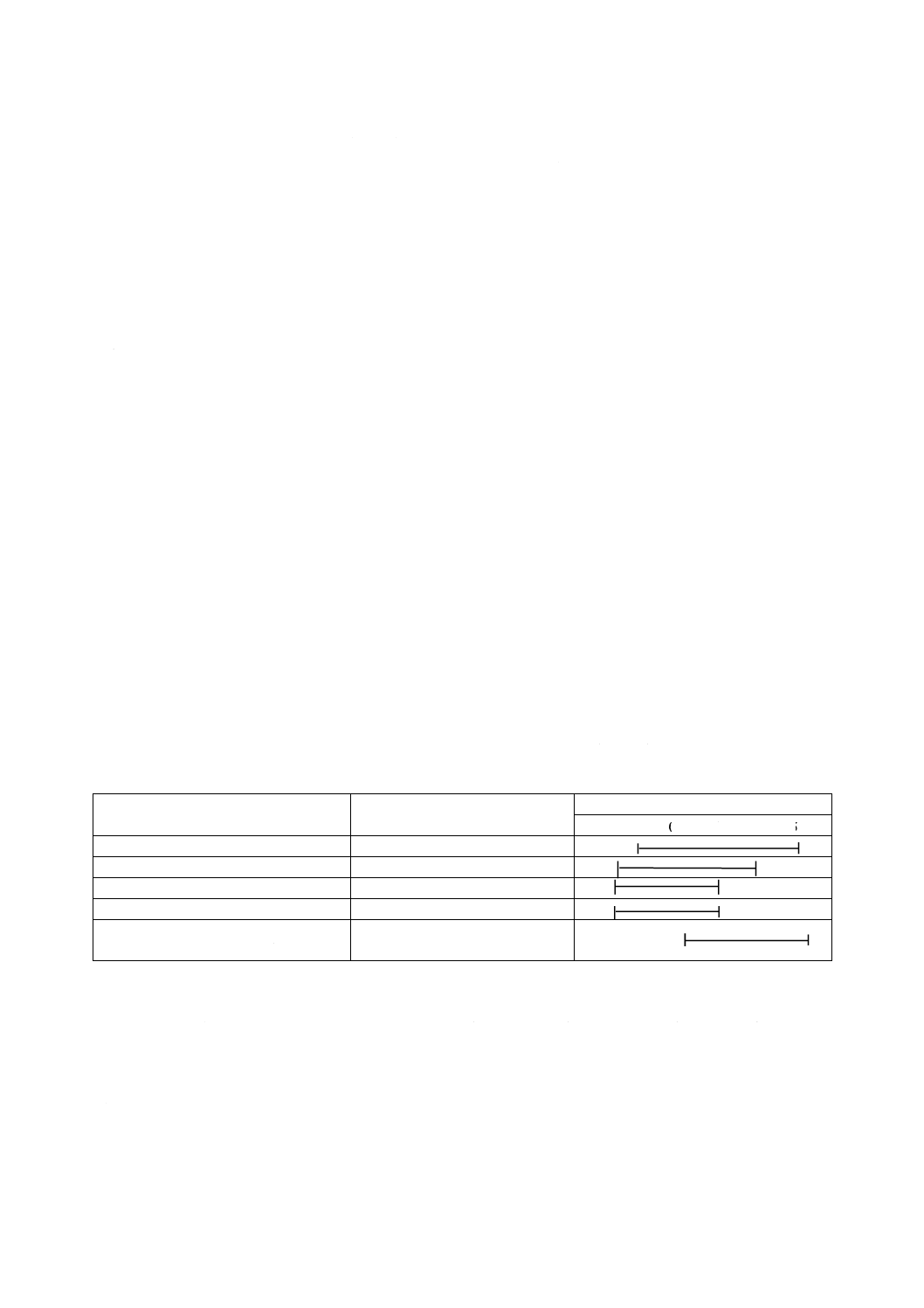

附属書A表 1 この規格に従って公表された固体粒子濃度

条件

固体粒子濃度粒子/m3

不確かさ

圧力

MPa

温度

℃

粒子の大きさ μm

d≦0.10

0.10<d≦0.5

0.5<d≦1.0

1.0<d≦5.0

参考状態

8×102

0

20

実際条件

非測定

非測定

7.54×103

非測定

0.66

26

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(参考)測定方法の説明

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

B.1 レーザーパーティクルカウンタ レーザーパーティクルカウンタは,焦点が合ったレーザービームを

通過する多数の粒子からの散乱光を測定する。その信号は,量又は粒子のボリュームに最も密接に関係し,

粒子の屈折率及び形によって決定される。レーザーパーティクルカウンタは,0.1〜10 μmの間の粒子を空

気力学的直径と比較するのに適し,低価格及び保守が簡単であるという利点をもっている。

大部分の粒子検出装置のサンプル率は,比較的低く,通常1 cm3/sである。

主な問題は,サンプリング回路網への汚染物質の混入である。

B.2 凝縮核計数器 凝縮核計数器(CNC)のカウンタは,走査形電気移動度粒子寸法測定器とともに用

いられる。

CNCは,0.01〜3 μmまでの範囲の粒子を測定するのに適している。

CNCは,通常ブチルアルコールの過飽和蒸気を粒子核に凝縮させることによって,光学的に検出可能な

サイズまで粒子を拡大する。

比較的大きな粒滴は,簡単な光学式検出器によってカウントできる。

すべての粒子は,もとの粒子サイズにかかわらず,ほぼ同じ粒滴直径まで成長する。したがってCNC

は,すべての粒子を等しい精度で検出するが,それらのサイズを識別できない。

それらの粒滴は,比較的大きな信号を生み出すため,CNCでは高い信号/ノイズ比が得られ誤計測比は

無視できるほど小さい。

集中範囲が極めて大きく,また誤計測比が低いため,CNCは一般的に高効率又は超高効率のフィルタを

テストするために用いられる。

B.3 微分形電気移動度分析器 微分形電気移動度分析器 (DMA) は,粒子帯域通過フィルタとして考えら

る。DMAは,エアロゾルから狭いサイズ範囲の粒子を採取する。サイズ選択は,帯電粒子の電気移動度

に基づく。DMAは,同心円状の円筒形の電極からなる。接地された外側の電極及び内側の電極は,高電

圧に維持されている。エアロゾルは,電極の間の外側のリングに入り,クリーンな被覆空気の内側のリン

グとともにDMAを通過する。反対の極性の粒子は,内側の電極に向かって流れるが,その経路は,空気

流量及び粒子の電気移動度によって決定される(これは粒子サイズと逆比例している。)。電圧を切り替え

ることによって異なるサイズの粒子濃度を測定することができる。

B.4 走査形電気移動度粒子寸法測定器 走査形電気移動度粒子測定器(SMPS)はDMAとCNCを結合し

たものである。DMAに入る粒子は,それらの大きさごとに区分され,濃度測定のためにCNCへ送られる。

コンピュータは,DMAの走査電圧をコントロールし,CNCから濃度データを記録し,未加工のデータを

使用可能なサイズ配分に計算する。SMPSは,100〜108 粒子/m3の比較的,高い濃度に最も適している。

それは0.1 μm未満の直径の粒子を正確に測定できる唯一のサイズ識別検出器である。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.5 顕微鏡によるメンブレム上でのサンプリング この方式では,検出はサンプリングのあとで行われる

ため,上記の2方式よりも時間を要する。また,サンプリングは,正確性をあげるために統計的に検証さ

れなければならないので,多大の手間がかかるおそれがある。この方式は0.5〜50 μmの粒子の範囲を測定

するために用いられる。その利点は,相対的な高いサンプリング率が得られることで,その結果として,

場合によっては全流量計測が可能となる。この方式では,粒子のタイプを識別することはできない。しか

し,目視によるため,ある程度の区別は可能である。

参考文献

[1] JIS B 8392-1 圧縮空気−第1部:汚染物及び清浄等級

備考 ISO 8573-1, Compressed air−Part 1: Contaminants and purity classes が,この規格と一致してい

る。

[2] ISO 2602, Statistical interpretation of test results ‒ Estimation of the mean ‒ Confidence interval

[3] ISO 2854, Statistical interpretation of data ‒ Techniques of estimation and tests relating to means and variances

[4] BS 3406-4, Methods for determination of particle size distribution. Guide to microscope and image analysis

methods