B 8390-1:2016

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 2

3 用語及び定義 ··················································································································· 3

4 記号及び単位 ··················································································································· 5

5 試験装置 ························································································································· 6

6 試験手順 ························································································································ 13

7 試験成績の表示 ··············································································································· 18

8 規格適合表示 ·················································································································· 18

附属書A(規定)代替試験手順 ······························································································ 19

附属書B(参考)流量計の校正 ······························································································ 22

附属書C(参考)測定の不確かさの評価 ·················································································· 24

附属書D(参考)測定結果の誤差の考察 ·················································································· 29

附属書E(参考)流量特性の計算式及び図表示 ·········································································· 36

附属書F(参考)実用単位の使用 ···························································································· 40

附属書G(参考)市販の空気圧機器の試験結果 ········································································· 41

附属書H(参考)表計算ソフトのソルバー機能を用いた最小二乗法による臨界背圧比b及び亜音速指数m

の計算手順 ··················································································································· 50

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 55

B 8390-1:2016

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本フルードパワー工業会

(JFPA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきと

の申出があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8390-1:2016

空気圧−圧縮性流体用機器の流量特性試験方法−

第1部:通則及び定常流れ試験方法

Pneumatic fluid power-Determination of flow-rate characteristics of

components using compressible fluids-Part 1: General rules and test

methods for steady-state flow

序文

この規格は,2013年に第1版として発行されたISO 6358-1を基に,対応する部分については対応国際

規格を翻訳し,技術的内容を変更することなく作成した日本工業規格であるが,対応国際規格には規定さ

れていない規定項目を日本工業規格として追加している。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,圧縮性流体,すなわち気体を使用する空気圧機器の流量特性を決定するための定常流れ試

験方法について規定する。ただし,この規格は,次のような流量係数が変化する機器に適用しない。

a) 流れによって変形する弾性部品を含むため,著しく大きなヒステリシス特性をもつ機器

b) 減圧弁などのような内部フィードバック機構をもつ機器

c) シリンダ,アキュムレータなどのような,流量測定中に流体と機器との間でエネルギーの変換をする

機器

この規格及びISO 6358-2において適用する機器を,表1に示す。

2

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

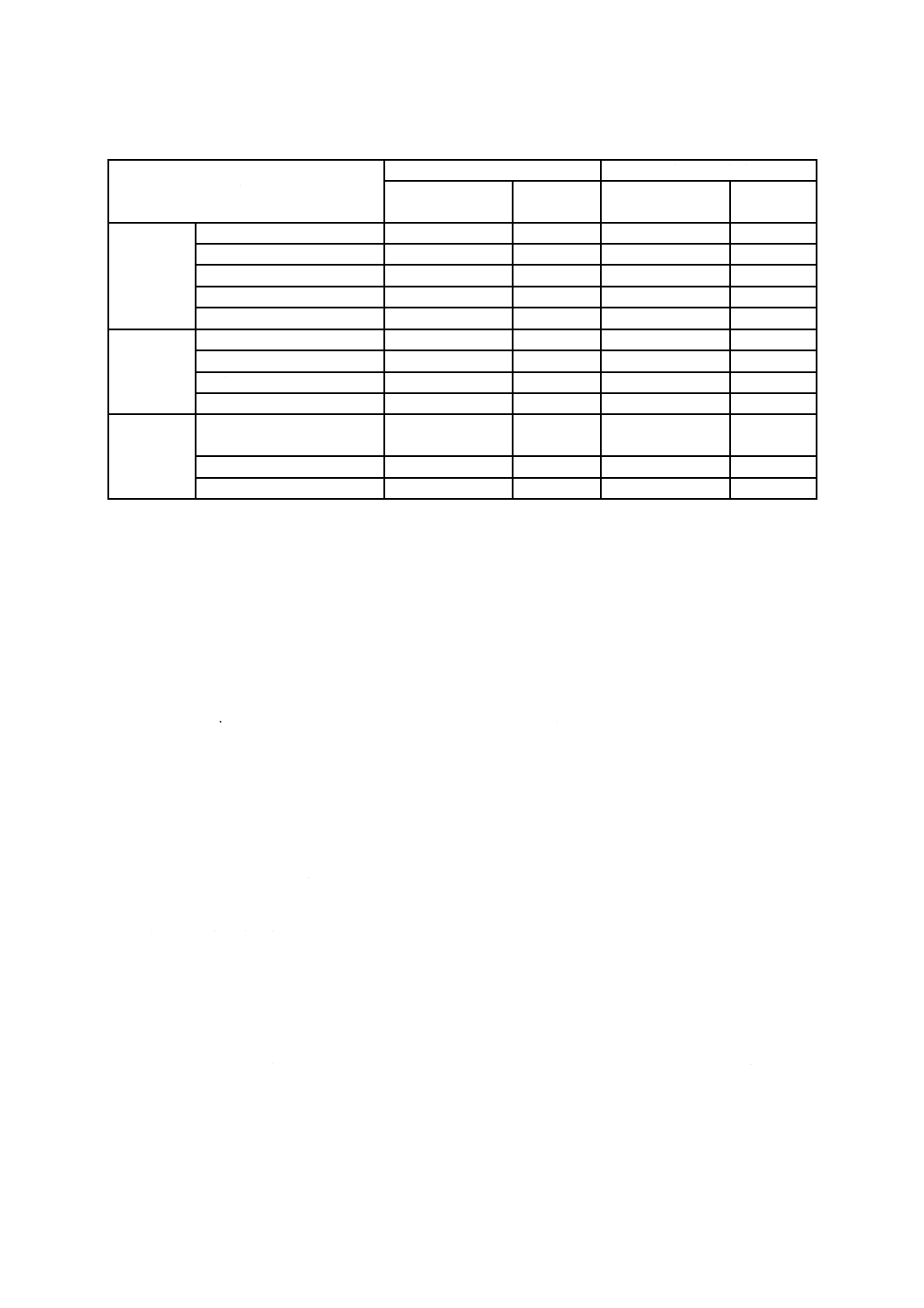

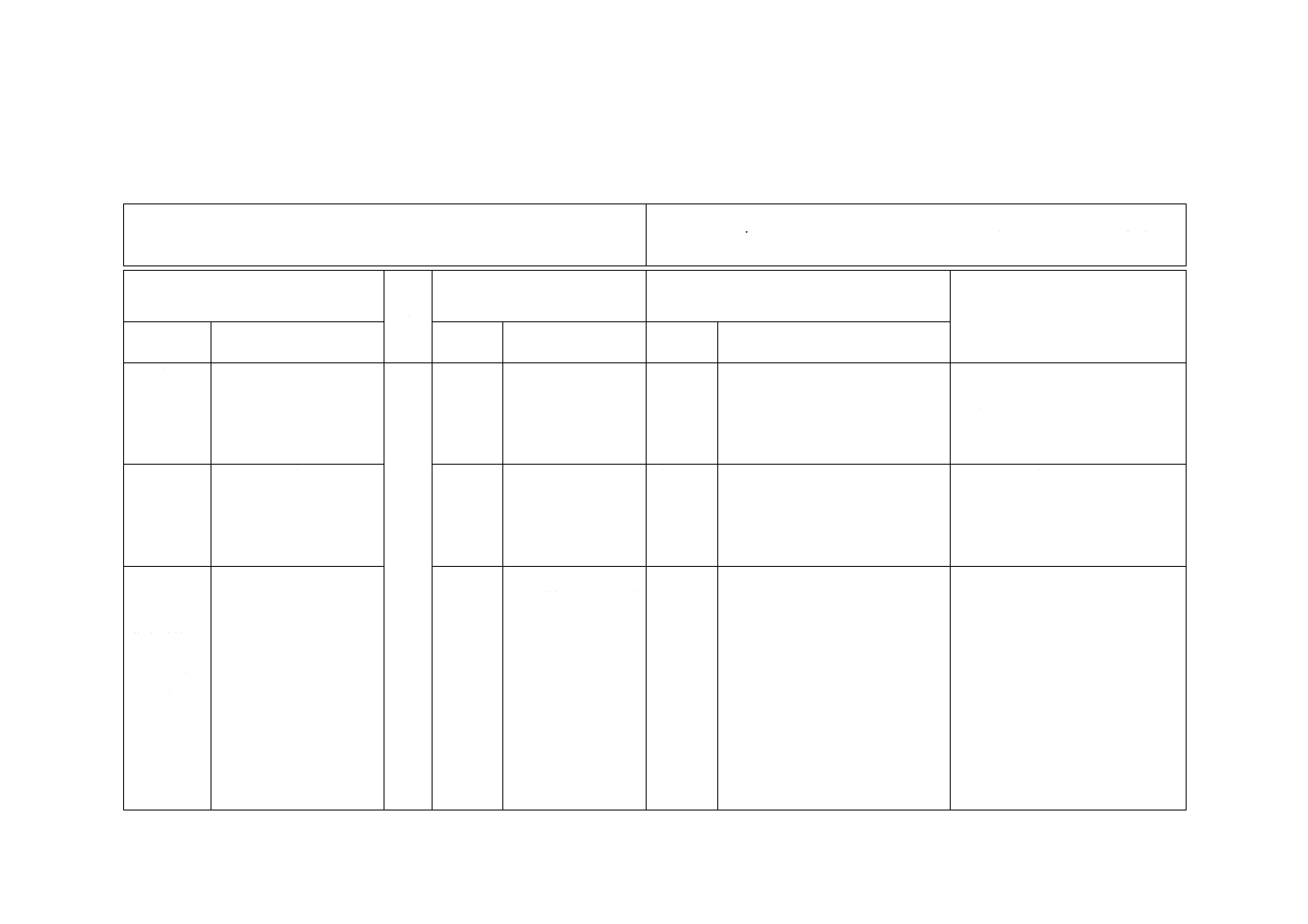

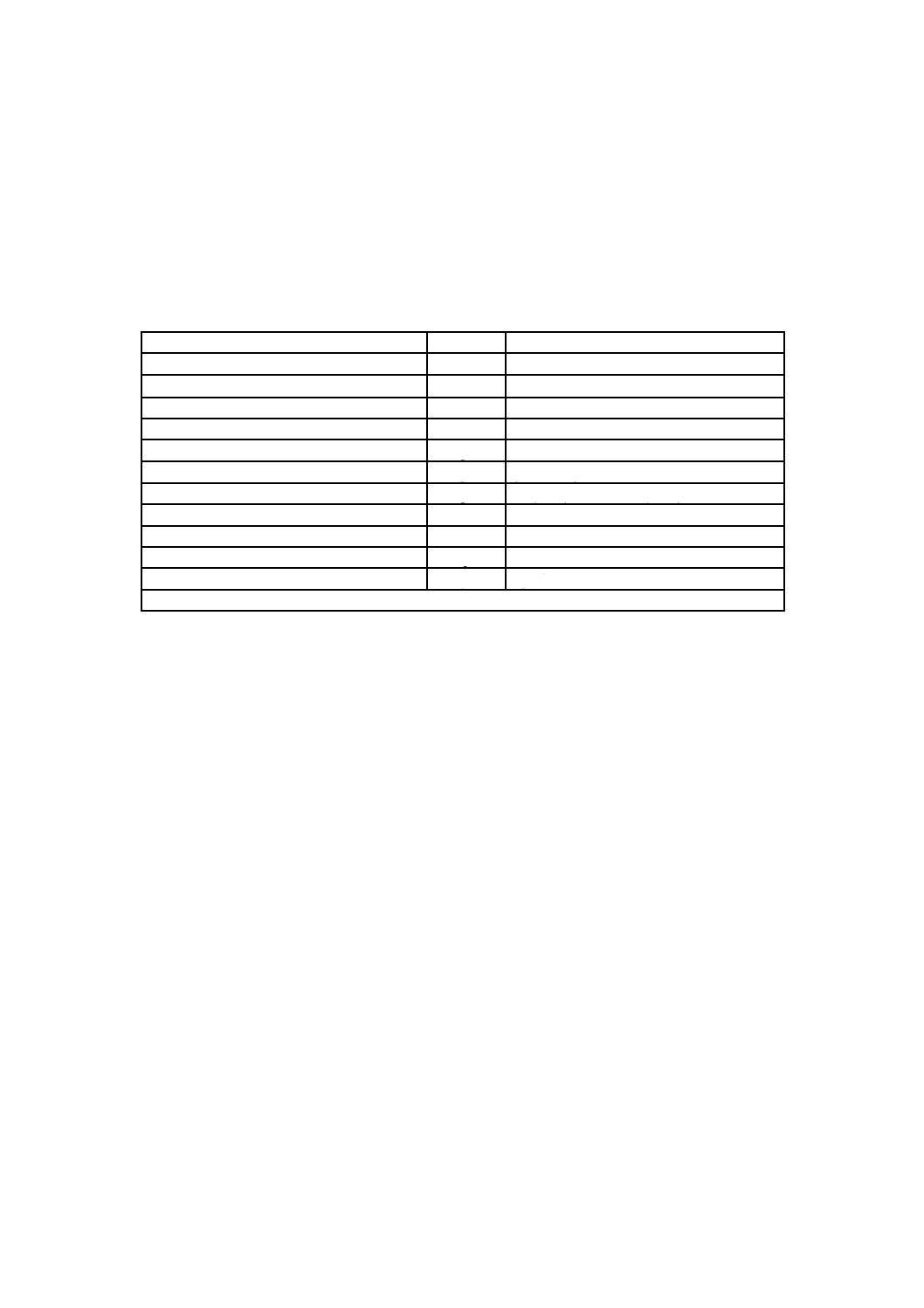

表1−この規格及びISO 6358-2において適用する機器

機器

上流圧力一定試験

上流圧力可変試験

この規格

上流圧力一定試験

ISO 6358-2

充塡試験

この規格

上流圧力可変試験

ISO 6358-2

放出試験

グループ1

方向制御弁

○

○

○

○

流量制御弁

○

○

○

○

管継手

○

○

○

○

マニホールド

○

○

○

○

機器群

○

○

○

○

グループ2

フィルタ及びルブリケータ

○

−

−

−

チェック弁

○

−

−

−

急速排気弁

○

−

−

−

チューブ及びホース

○

−

−

−

グループ3

消音器及び排気ミストセパ

レータ

−

−

○

○

ブローノズル

−

−

○

○

シリンダのポート

−

−

○

○

この規格は,定常流れ試験方法の試験装置,試験手順及び結果表示の要求事項についても規定する。

この規格では,代替試験手順を附属書Aに規定する。また,流量計の校正を附属書Bに,測定の不確か

さの評価を附属書Cに,測定結果の誤差の考察を附属書Dに,流量特性の計算式及び図表示を附属書E

に,試験成績表示への実用単位の使用に関する手引きを附属書Fに,市販の空気圧機器の試験結果を附属

書Gに,流量特性の計算に関する手引きを附属書Hにそれぞれを参考として示す。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 6358-1:2013,Pneumatic fluid power−Determination of flow-rate characteristics of components

using compressible fluids−Part 1: General rules and test methods for steady-state flow(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0125-1 油圧・空気圧システム及び機器−図記号及び回路図−第1部:図記号

注記 対応国際規格:ISO 1219-1,Fluid power systems and components−Graphical symbols and circuit

diagrams−Part 1: Graphical symbols for conventional use and data-processing applications(MOD)

JIS B 0142 油圧・空気圧システム及び機器−用語

注記 対応国際規格:ISO 5598,Fluid power systems and components−Vocabulary(MOD)

JIS B 0202 管用平行ねじ

注記 対応国際規格:ISO 228-1,Pipe threads where pressure-tight joints are not made on the threads−

Part 1: Dimensions, tolerances and designation(MOD)

JIS B 0205-2 一般用メートルねじ−第2部:全体系

注記 対応国際規格:ISO 261,ISO general purpose metric screw threads−General plan(IDT)

3

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 0401-2 製品の幾何特性仕様(GPS)−長さに関わるサイズ公差のISOコード方式−第2部:穴

及び軸の許容差並びに基本サイズ公差クラスの表

注記 対応国際規格:ISO 286-2:2010,Geometrical product specifications (GPS)−ISO code system for

tolerances on linear sizes−Part 2: Tables of standard tolerance classes and limit deviations for holes

and shafts(IDT)

JIS B 8381-1 空気圧用継手−第1部:熱可塑性樹脂チューブ用プッシュイン継手

注記 対応国際規格:ISO 14743,Pneumatic fluid power−Push-in connectors for thermoplastic tubes

(MOD)

JIS B 8393 空気圧−標準参考空気

注記 対応国際規格:ISO 8778,Pneumatic fluid power−Standard reference atmosphere(IDT)

ISO 16030,Pneumatic fluid power−Connections−Ports and stud ends

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0142によるほか,次による。

3.1

圧力の用語及び定義

3.1.1

静圧(static pressure)

乱れの影響を受けない,流れ方向に対して垂直な方向で測定された圧力。

注記 静圧は,壁面にあけられた圧力タップに圧力測定機器を接続することによって測定できる。

3.1.2

よどみ圧力(stagnation pressure)

流れる気体が等エントロピ的にせき止められた場合に得られる圧力。

注記 この規格において規定された圧力測定管で測定された静圧は,よどみ圧力との誤差が6 %以内

である。

3.2

温度の用語及び定義

3.2.1

静温度(static temperature)

ある速度で流れる気体とともに動く機器によって測定された気体の温度。

3.2.2

よどみ温度(stagnation temperature)

流れる気体が等エントロピ的にせき止められた場合に得られる気体の温度。

注記 この規格において,圧力測定管で管の壁にあるプローブ又は挿入温度プローブで測定された流

体の温度は,よどみ温度との誤差が1 %以内である。

3.3

流れの用語及び定義

3.3.1

チョーク流れ(choked flow)

機器の少なくとも一つの断面で速度が局所的に音速であり,マッハ数が1に等しい気体の流れ。

注記 この状態では,気体の質量流量は,上流圧力に比例し,下流圧力には依存しない。

3.3.2

亜音速流れ(subsonic flow)

4

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

機器のどの断面においても速度が局所的に音速に達しなく,マッハ数が1に達しない気体の流れ。

注記 この状態では,気体の質量流量は,上流圧力及び下流圧力に依存する。

3.4

流量特性の用語及び定義

3.4.1

コンダクタンスCe(conductance)

空気圧機器又は配管が気体を流す能力の程度。

注記 空気圧機器のコンダクタンスは,標準参考空気の状態の空気流量,よどみ圧力及びよどみ温度

比から決定され,次の式で表すことができる。

0

1

1

0

m

0

1

1

v

e

T

T

p

q

T

T

p

q

C

ρ

=

=

3.4.2

音速コンダクタンスC(sonic conductance)

チョーク流れにおけるコンダクタンス。

3.4.3

コンダクタンス比Ce/C(conductance ratio)

コンダクタンスと音速コンダクタンスとの比。

注記 コンダクタンス比Ce/Cは,1以下である。

3.4.4

臨界背圧比b(critical back-pressure ratio)

機器又は配管を通過する気体の質量流量が,流量曲線又はコンダクタンス曲線のチョーク流れ領域に到

達したときの,下流よどみ圧力に対する上流よどみ圧力の比。

3.4.5

亜音速指数m(subsonic index)

流量曲線又はコンダクタンス曲線の亜音速流れにおける質量流量の特性関数を表す指数。

3.4.6

クラッキング圧力Δpc(cracking pressure)

質量流量qmを実際に得られる最も小さい値まで減少させたときの上流圧力と下流圧力との圧力差。

3.4.7

圧力依存係数Kp(pressure dependence coefficient)

上流圧力の音速コンダクタンスへの影響を表す係数。

注記 式(3)を参照。

3.5

その他の用語及び定義

3.5.1

圧力測定管(pressure-measuring tube)

圧力を流れ方向に対して垂直方向で測定するための取出口がある,規定された内径の管。

3.5.2

遷移継手(transition connector)

供試機器と圧力測定管とを接続するためのテーパ状の流路をもつ継手。

3.5.3

可変内部流路(variable internal flow path)

5

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

流路の面積が機器の入口と出口ポートとの間の圧力差によって変化する流路(例えば,ばね式ポペット

シール構造の流路)。

4

記号及び単位

4.1

この規格で使用する量記号及び単位は,表2による。

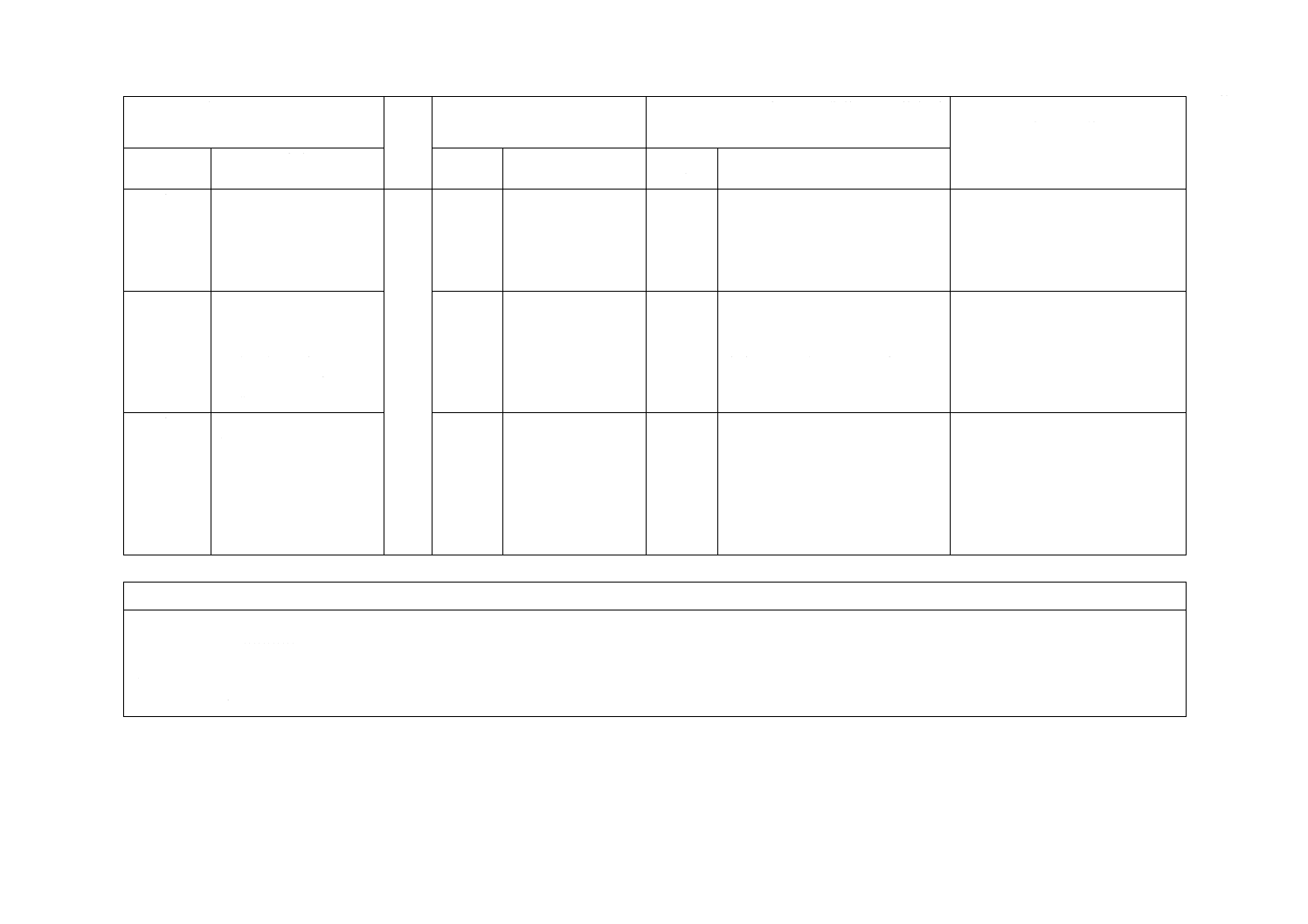

表2−量記号及び単位

参照

箇条番号

量名称

量記号

次元a)

SI単位b)

3.4.4

臨界背圧比

b

無次元数

−

3.4.1

コンダクタンス

Ce

L4TM−1

m3/(s·Pa)[ANR]

3.4.2

音速コンダクタンス

C

L4TM−1

m3/(s·Pa)[ANR]

3.4.5

亜音速指数

m

無次元数

−

−

絶対よどみ圧力

p

ML−1T−2

Pa c)

−

質量流量

qm

MT−1

kg/s

−

標準参考空気の状態に換算した体積流量

qv

L3T−1

m3/s[ANR]

−

ガス定数(完全ガスの場合)

R

L2T−2Θ−1

J/(kg·K)

−

絶対よどみ温度

T

Θ

K

3.4.6

クラッキング圧力

Δpc

ML−1T−2

Pa c)

3.4.7

圧力依存係数

Kp

M−1LT2

Pa−1

−

密度

ρ

ML−3

kg/m3

注a) M=質量,L=長さ,T=時間,Θ=温度

b) 実用単位を使用した結果の表示方法は,附属書Fに示す。

c) 1 Pa=1 N/m2

4.2

量記号の下付き添字として用いる数字及び上付き添字として用いるアスタリスク(*)は,表3で定

義する。

表3−下付き及び上付き添字

上付き

下付き

意味

−

0

JIS B 8393に定義する標準参考空気の状態。

単位の後に略号ANRを付けて表す。

T0=293.15 K

p0=100 kPa(1 bar)a)

ρ0=1.185 kg/m3

相対湿度65 %

−

1

上流の状態

−

2

下流の状態

*

−

チョーク流れの試験中の状態

注a) 1 bar=100 kPa=0.1 MPa=105 Pa=105 N/m2

4.3

図1及び図2で用いる図記号は,JIS B 0125-1による。

6

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

試験装置

5.1

上流圧力一定試験回路

5.1.1

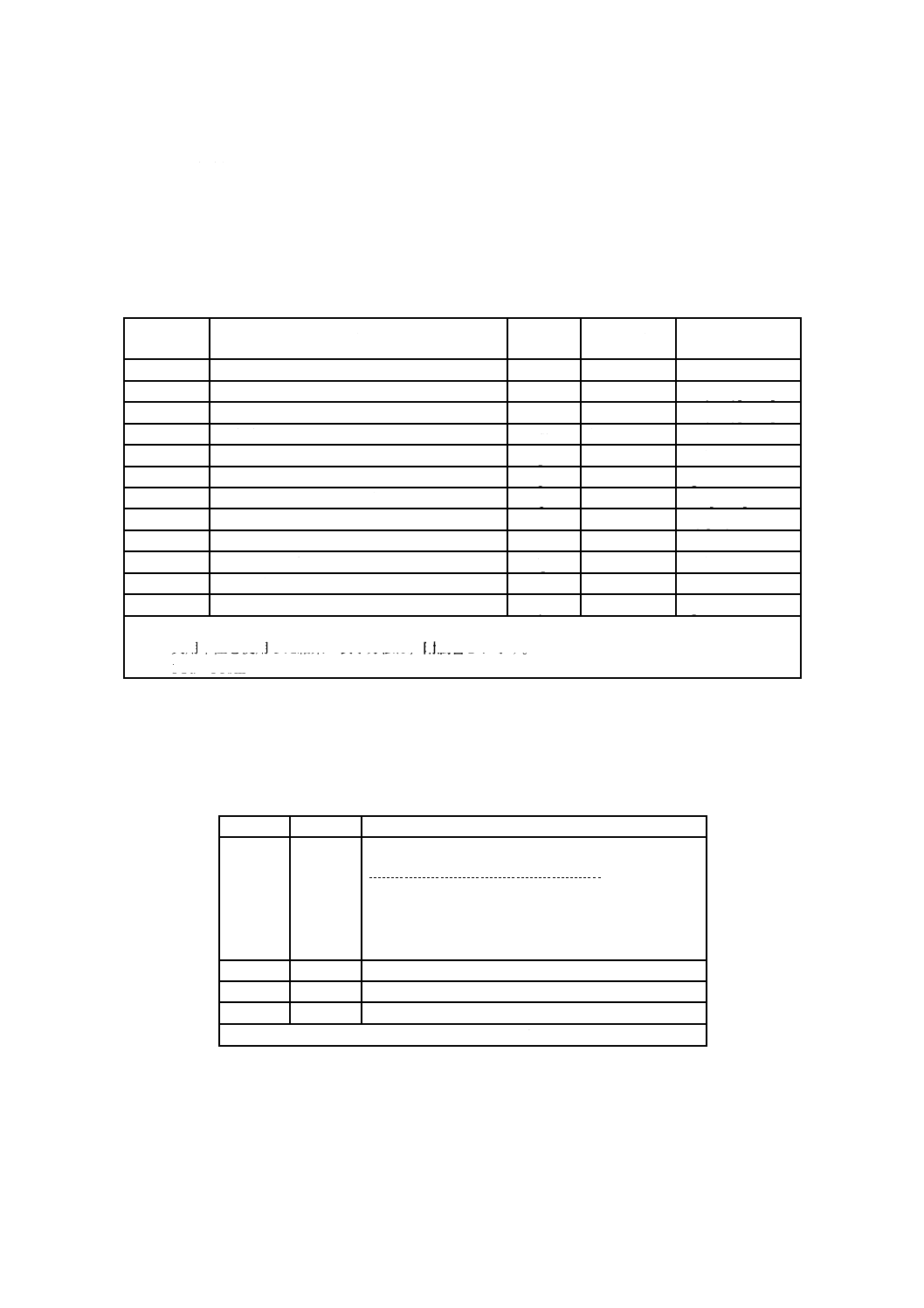

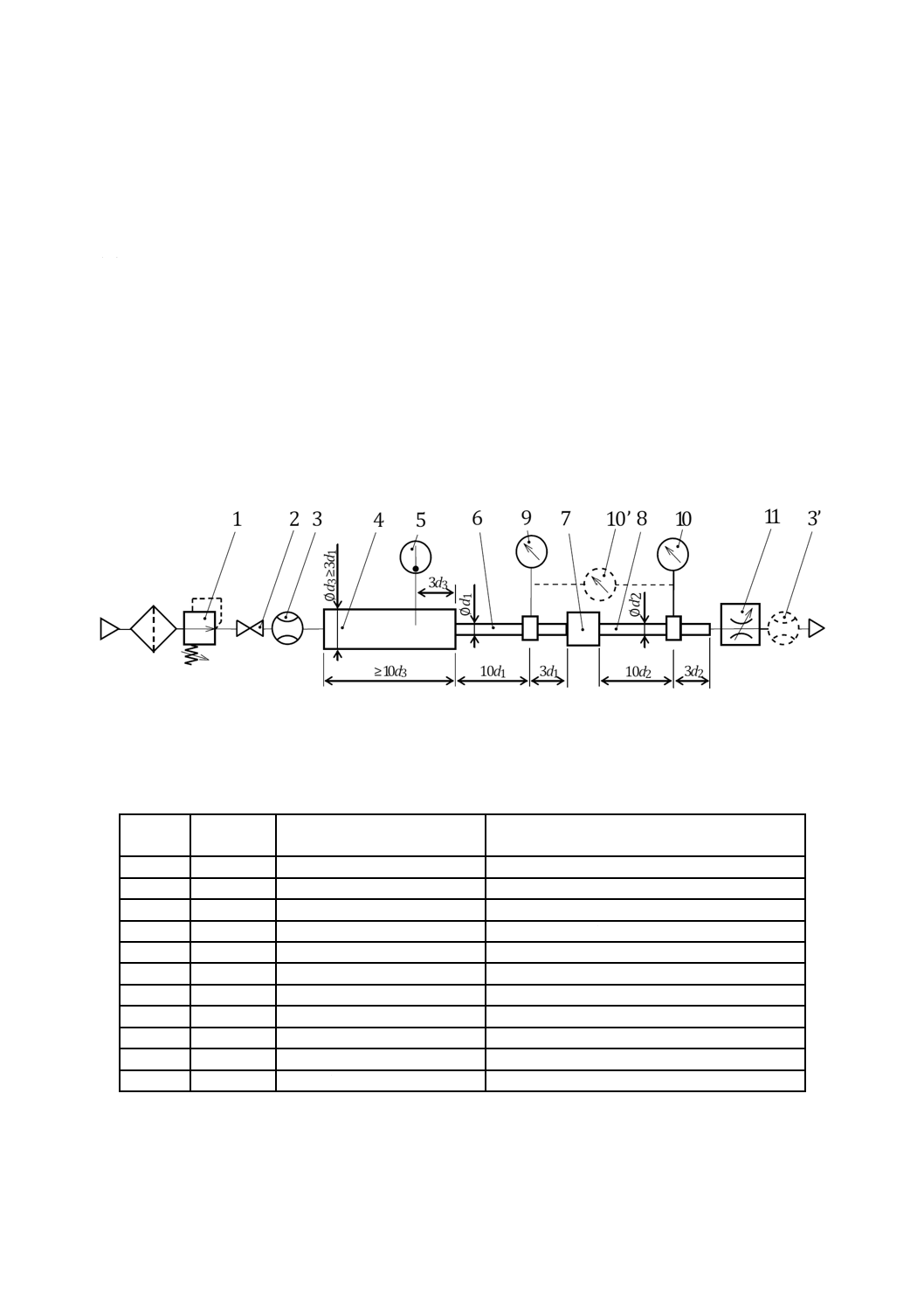

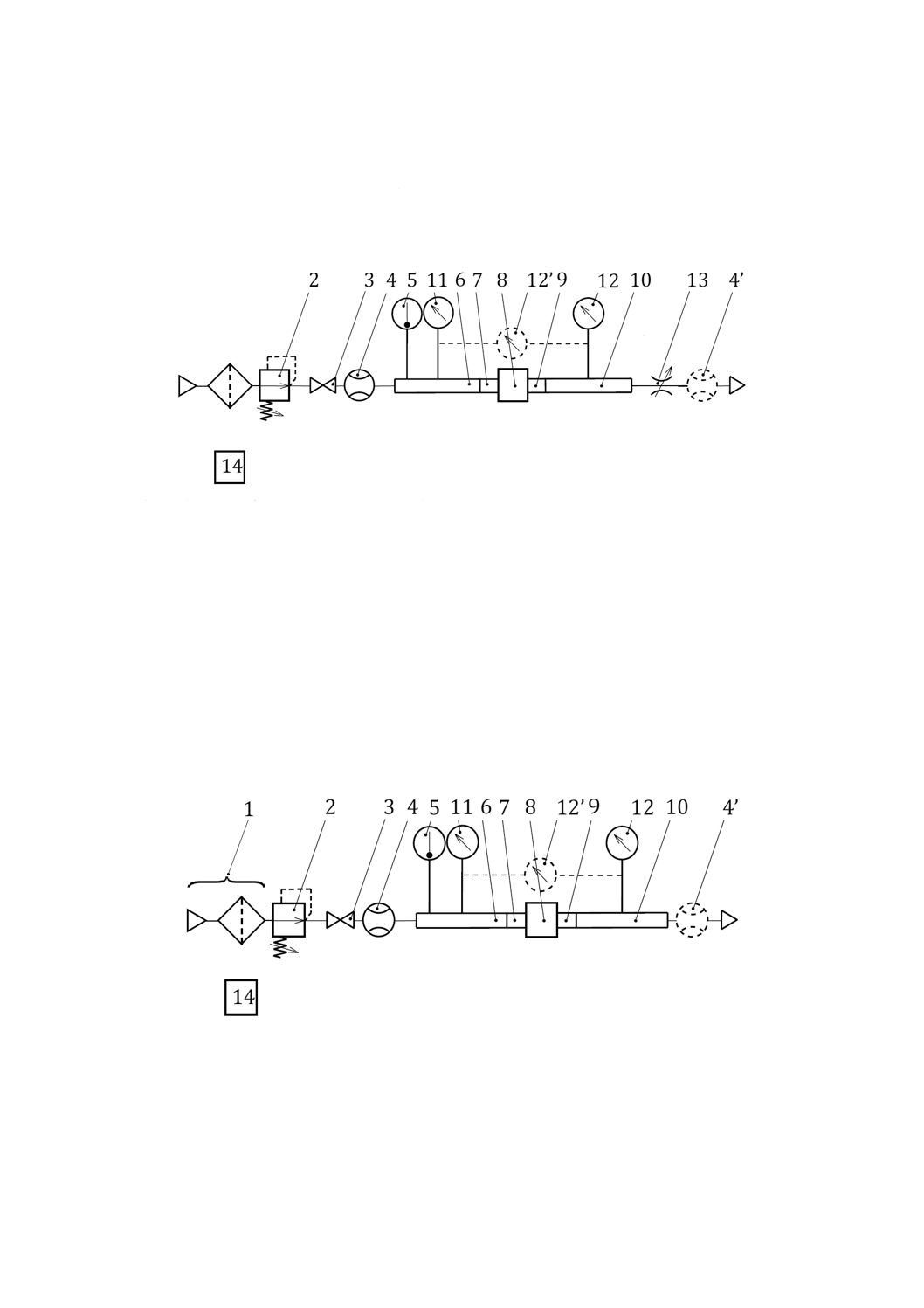

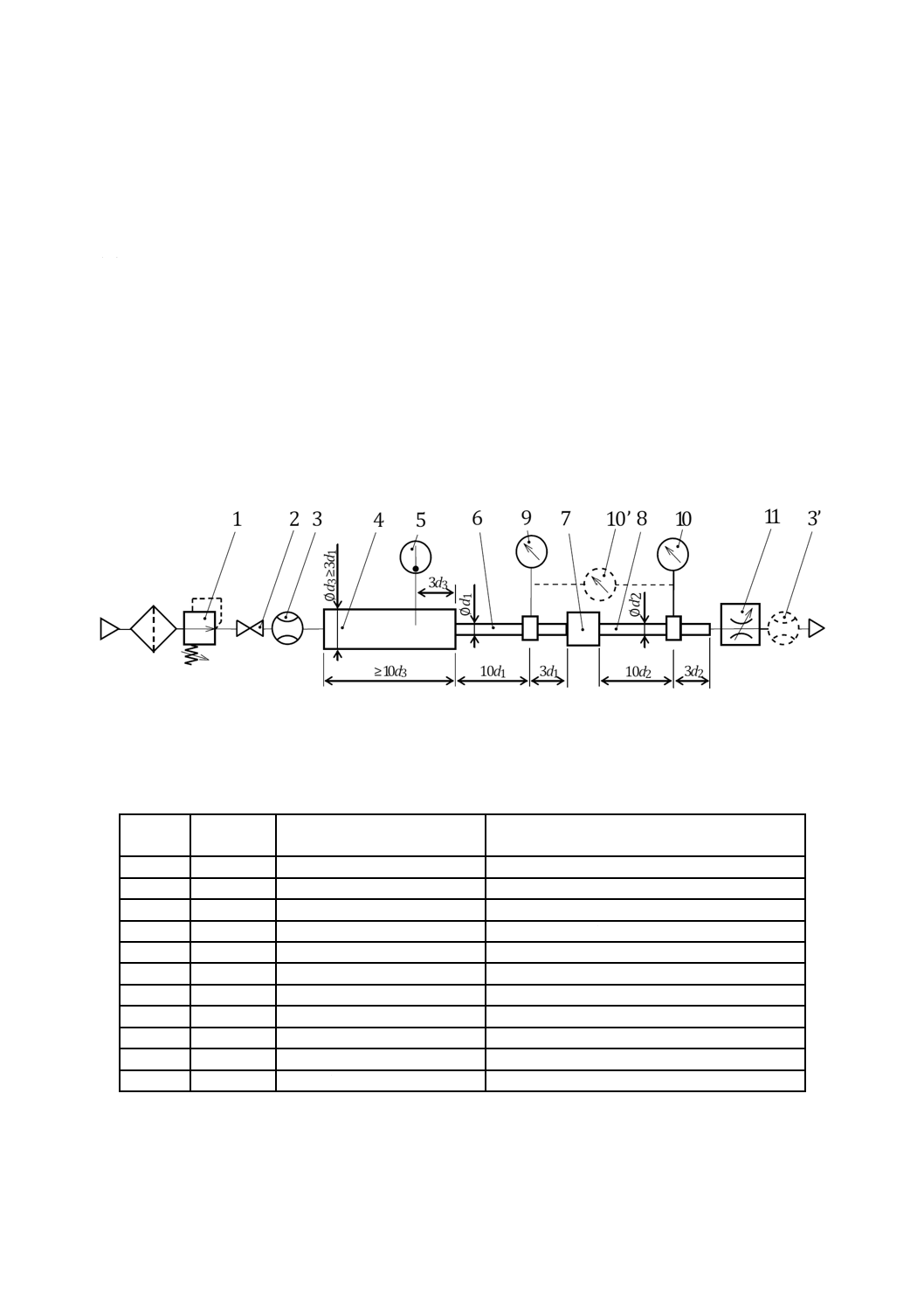

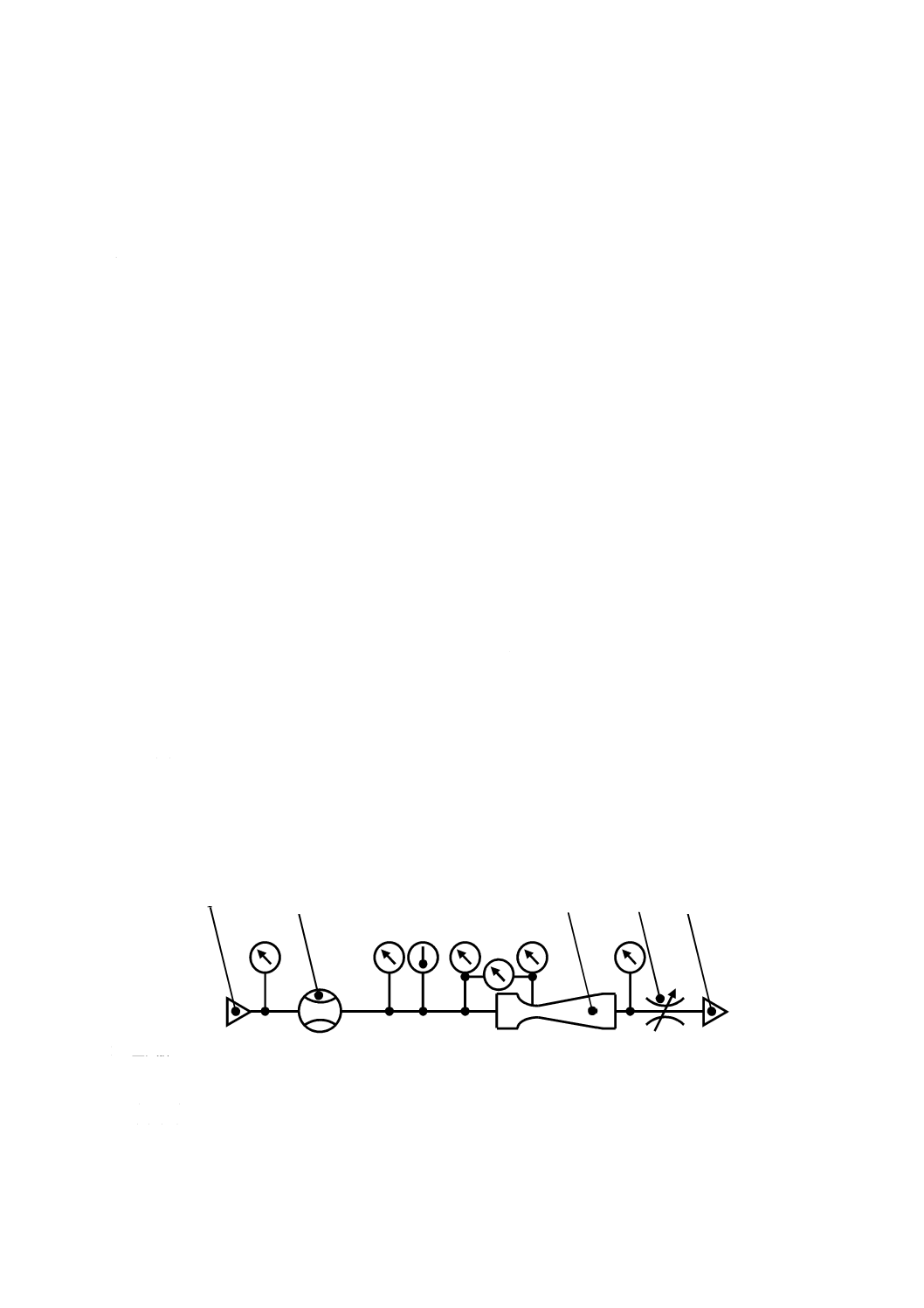

上流圧力一定試験回路は,圧力測定管を供試機器の上流側及び下流側に接続できる場合,図1に示

す適切な試験回路を用いなければならない。

注記 試験回路機器の要素番号に関しては,表4を参照する。

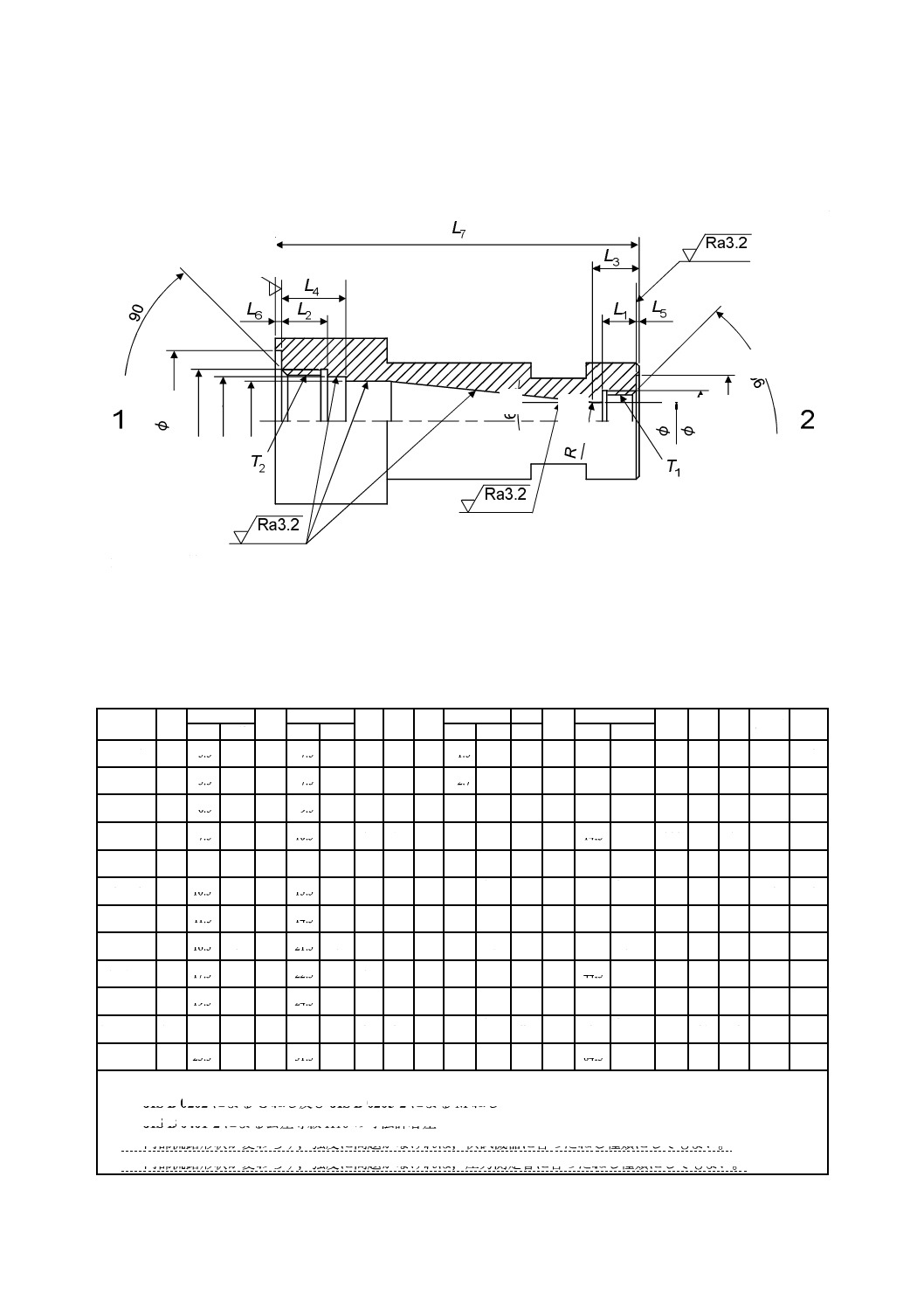

図1−上流圧力一定試験回路

警告 図1は,基本回路を示すが,機器が故障した際に起こる損傷を保護するために必要な安全装置

を全て組み込んではいない。試験の実施責任者は,人体及び装置の両方を保護することを考慮

することが重要である。

5.1.2

この試験回路の代替回路を,図A.1に示す。

5.2

上流圧力可変試験回路

上流圧力可変試験回路は,供試機器の下流側に接続ポートがある場合,図2に示す適切な試験回路を用

いなければならない。供試機器の下流側に接続ポートがない場合(例えば,消音器)は,5.3.4を参照する。

注記 試験回路機器の要素番号に関しては,表4を参照する。

図2−上流圧力可変試験回路

警告 図2は,基本回路を示すが,機器が故障した際に起こる損傷を保護するために必要な安全装置

を全て組み込んではいない。試験の実施責任者は,人体及び装置の両方を保護することを考慮

することが重要である。

7

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−図1及び図2の試験回路機器の記号

要素

番号

参照箇条

番号

要素の名称

推奨事項及び要求事項

1

5.3.2

空気(圧縮ガス)源及びフィルタ

2

−

圧力制御弁

3

−

遮断弁

直線流路をもつものがよい。

4

−

流量計

4ʼの位置に置いてもよい[例えば,下流圧力

測定管10の下流]。

5

−

温度計

センサは,上流圧力測定管6の軸上に置く。

5.4.2及び5.4.3参照。

6

5.4

上流圧力測定管

7

5.5

上流遷移継手

供試機器と圧力測定管との間に接続する。

8

−

供試機器

9

5.5

下流遷移継手

供試機器と圧力測定管との間に接続する。

10

5.4

下流圧力測定管

11

−

上流の圧力計又は圧力変換器

12

−

下流の圧力計又は圧力変換器

差圧計又は差圧変換器12ʼに替えてもよい。

13

−

流量制御弁

流量制御弁の音速コンダクタンスは,供試機

器の約4倍以上にしなければならない。

14

−

気圧計

15

5.6.3

ニップルa)

図1及び図2に表記なし。

図7参照。

16

5.6.3

クローズニップルa)

図1及び図2に表記なし。

図7参照。

注a) 遷移継手及び供試機器にプッシュイン継手を接続し,チューブで接続してもよい。

5.3

一般要求事項

5.3.1

供試機器は,製造業者の取扱説明書に従って試験回路に設置し,操作しなければならない。

5.3.2

供試機器の製造業者の推奨するろ過基準を満たすフィルタを設置しなければならない。

5.3.3

試験回路は,表4に示す要素で構成しなければならない。上流圧力可変試験においては,13の要

素は不要である。

5.3.4

供試機器の下流側にポートがない場合では,上流圧力可変試験において9,10及び12の要素は不

要である。

5.3.5

圧力測定のための全ての接続部は,液だまりが形成されないように配置しなければならない。

なお,ドレン排水弁を設けてもよい。

5.3.6

上流圧力測定管の入口に接続する継手の内面形状は,流れの乱れがないようになだらかな形状にし

なければならない。

5.3.7

流量計は,附属書Bに従って校正されたものを用いる。カタログデータの確認及び決定を行う試

験のための流量計は,適切に校正されていなければならない。

5.3.8

圧力測定器は,少なくとも毎年,校正する。

5.3.9

試験回路内の機器は,振動が精度に影響を与える場所に設置しないことが望ましい。

5.4

圧力測定管(要素6及び10)

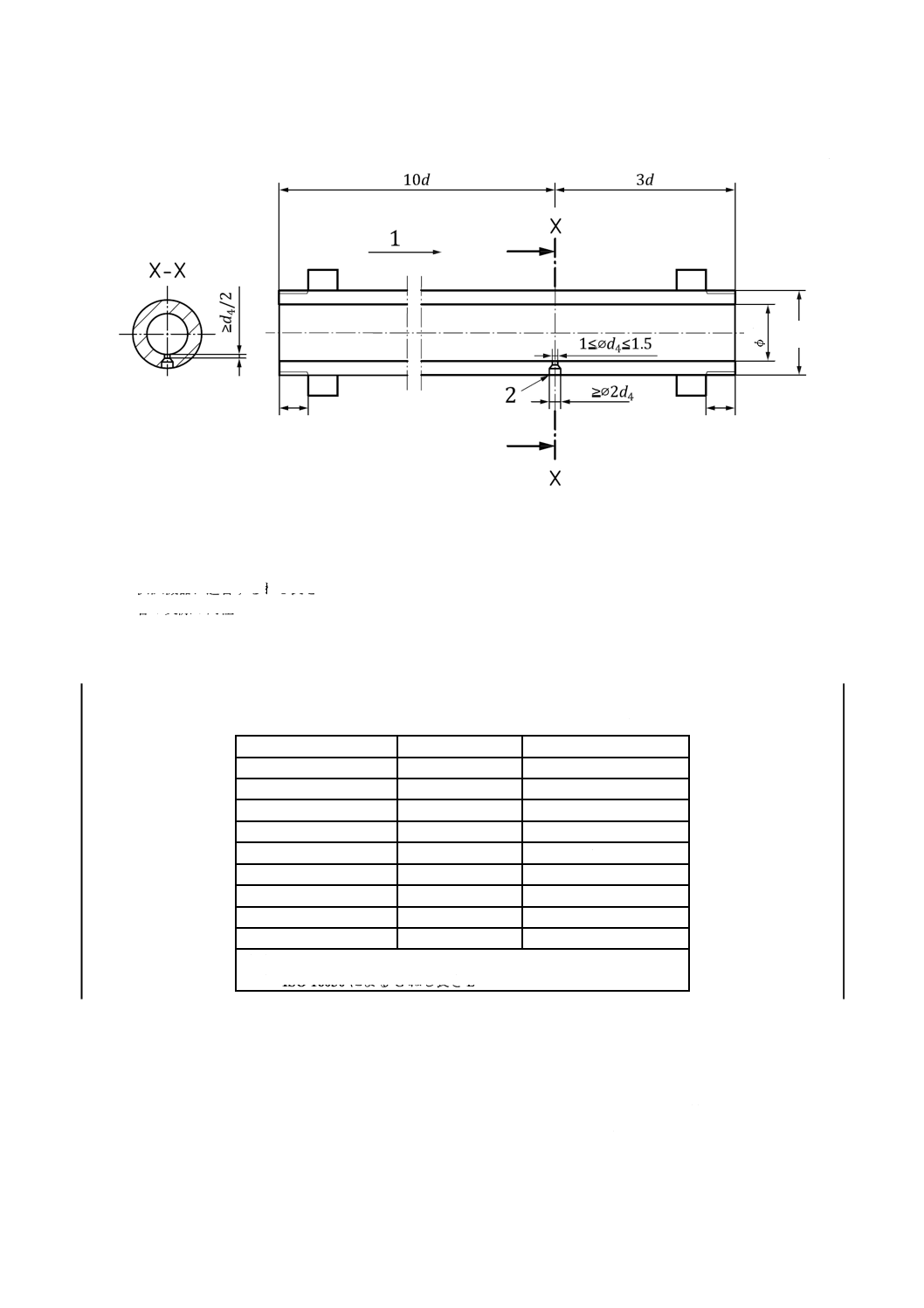

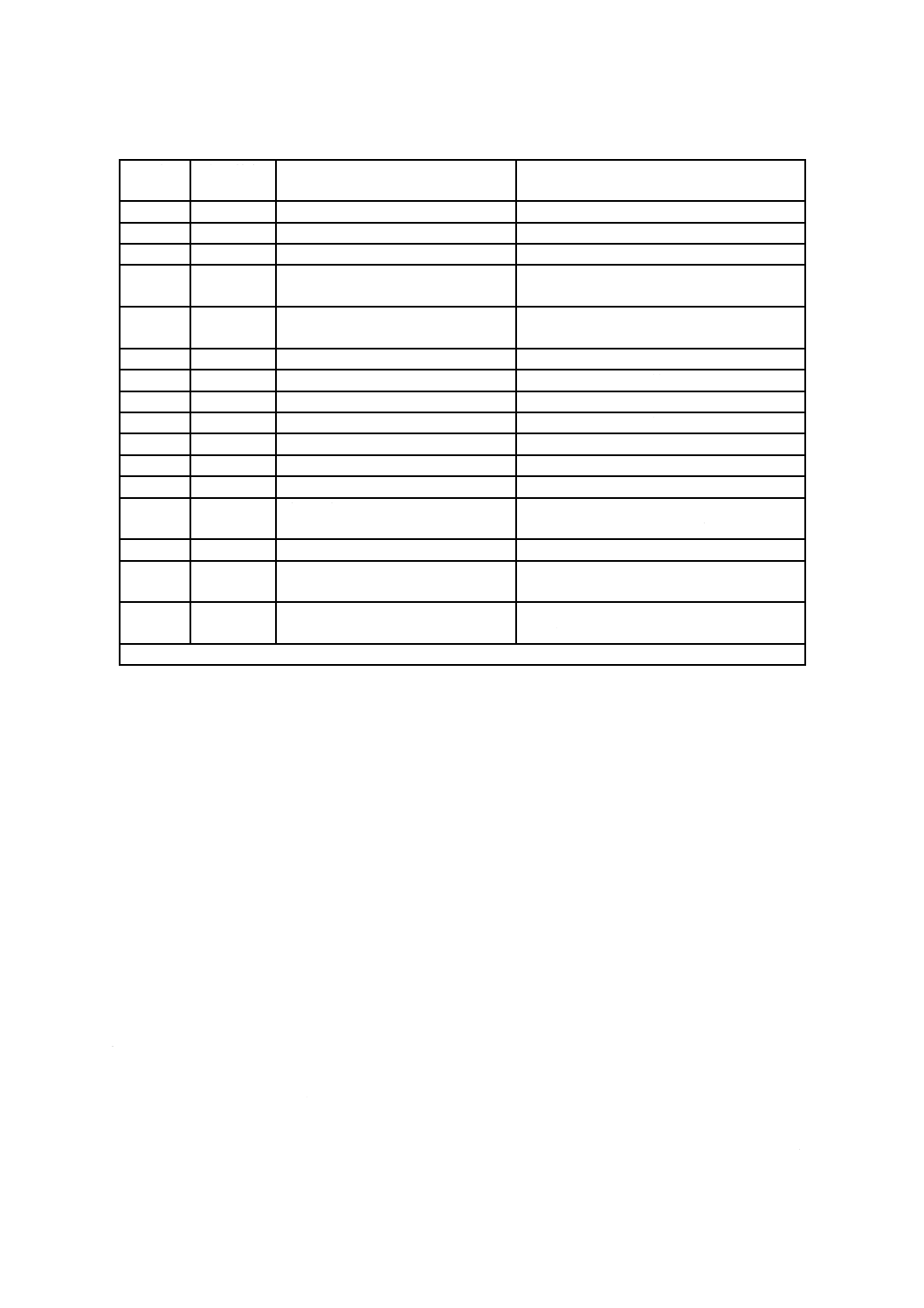

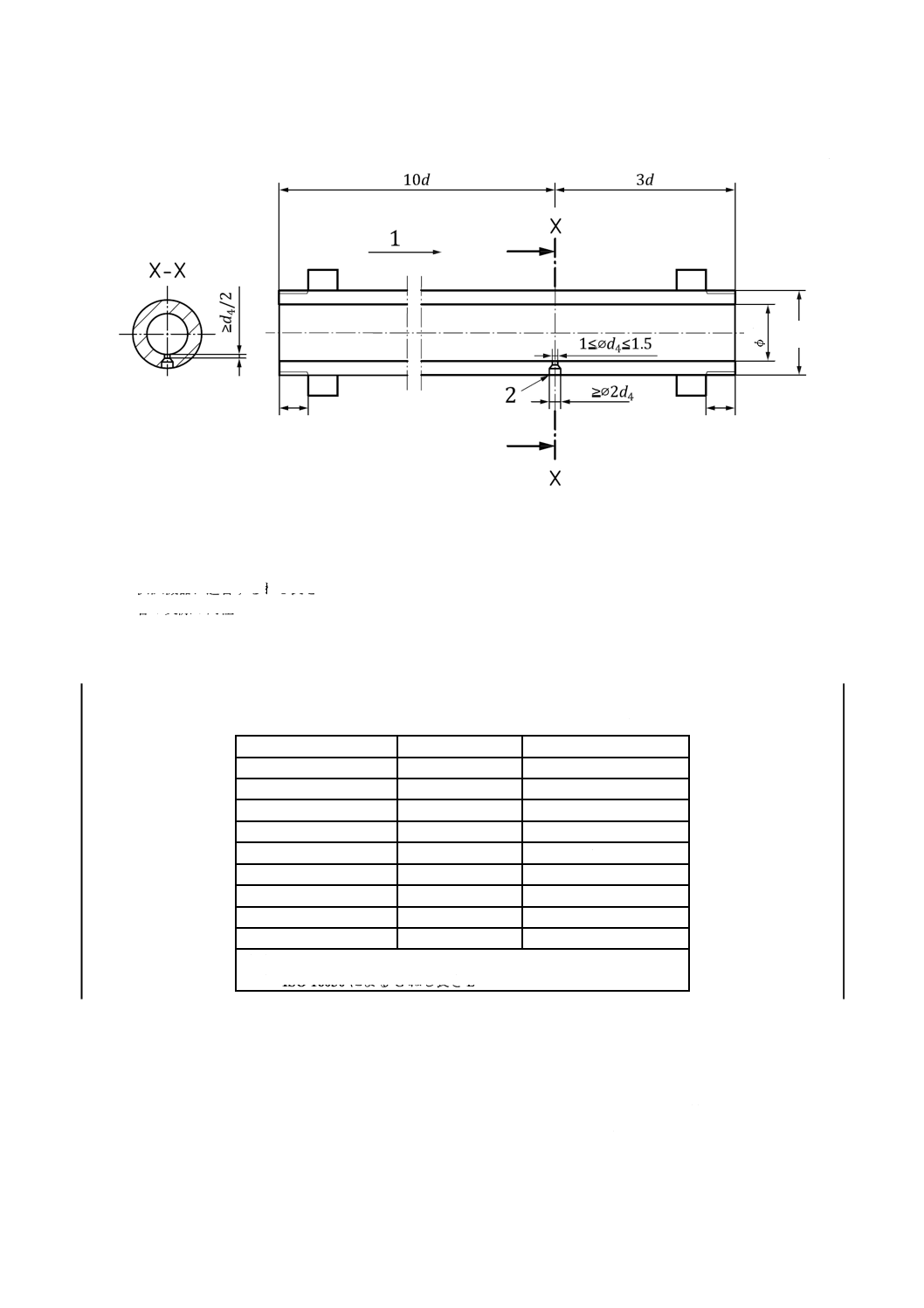

5.4.1

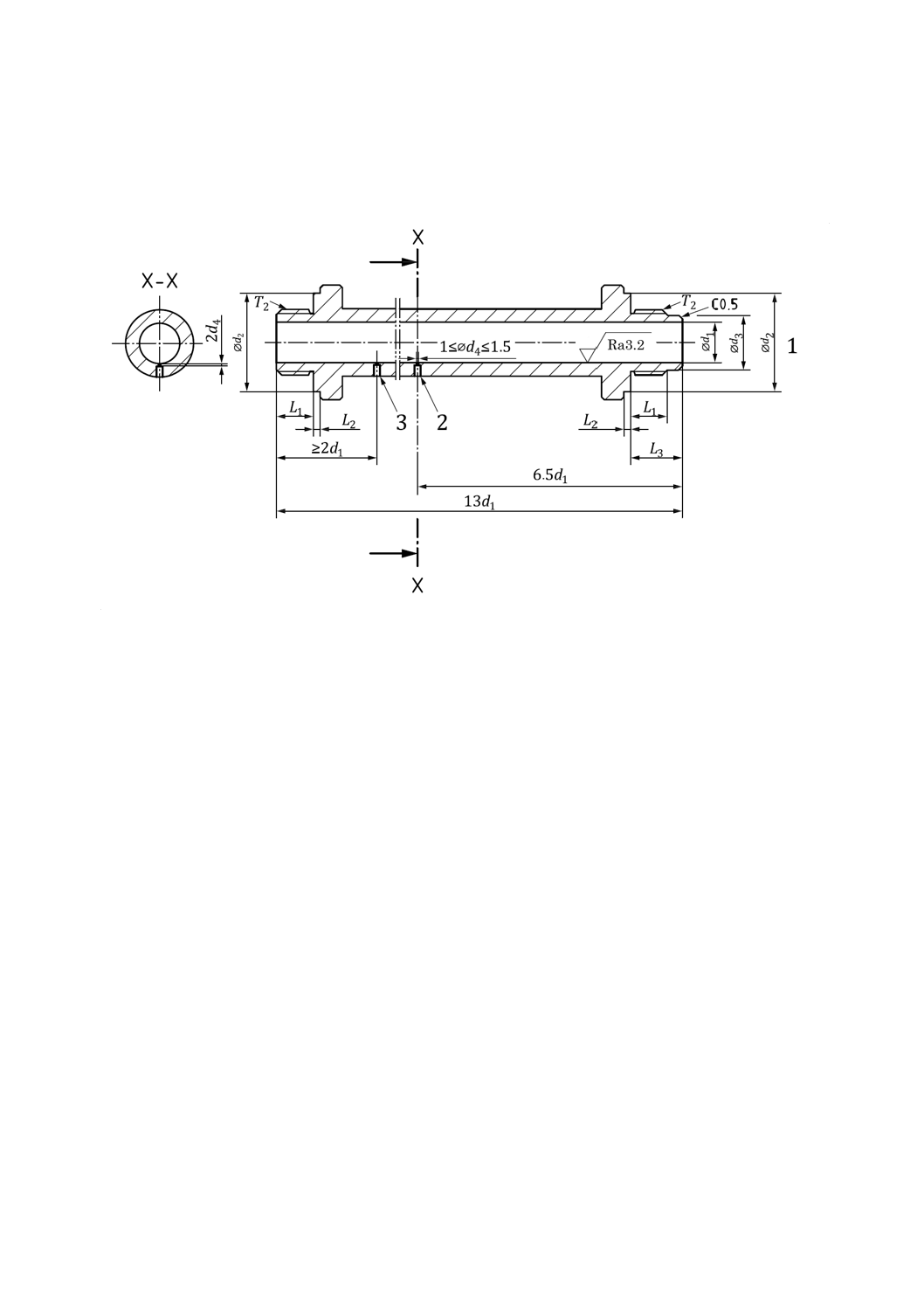

圧力測定管は,図3に示すものを使用しなければならない。圧力測定管の代表寸法を,表5に示す。

管は,内面が滑らかな円形で,全長にわたり一定直径の直管でなければならない。圧力取出口の中心線は,

8

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

管の長手方向の中心線と交差し,かつ,垂直でなければならない。管の内面及び各圧力取出口の接合部は,

ばりがなく鋭利でなければならない。これらに規定した以外の障害物及び分岐接続があってはならない。

単位 mm

1 遷移継手への接続端

2 圧力取出口

3 温度取出口(下流圧力測定管に対しては省略してもよい。異なる上流位置で温度を測定する場合,省略してよい。)

図3−圧力測定管

9

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5−圧力測定管の代表寸法

単位 mm

T2 a), d)

d1

d2 b)

d3 c)

L1 b)

L2 b)

L3

最小

呼び

公差

呼び

公差

呼び

公差

G1/8

6

14.5

8

−0.040

−0.076

5.5

0

−0.2

1

7.5

0

−0.4

G1/4

9

18.5

11

−0.050

−0.093

6.5

0

−0.4

1.5

9.5

0

−0.4

G3/8

12.5

22.5

14.5

−0.050

−0.093

7.5

0

−0.4

1.5

10.5

0

−0.4

G1/2

16

26.5

18

−0.050

−0.093

9

0

−0.4

1.5

12

0

−0.4

G3/4

22

32.5

24

−0.065

−0.117

10.5

0

−0.4

1.5

13.5

0

−0.4

G1

28

39

30

−0.065

−0.117

11.5

0

−0.4

1.5

14.5

0

−0.4

G1 1/4

36

49

38

−0.080

−0.117

16.5

0

−0.4

2.5

21.5

0

−0.4

G1 1/2

42

55

44.5

−0.080

−0.117

17.5

0

−0.4

2.5

22.5

0

−0.4

G2

53

68

56

−0.040

−0.076

19.5

0

−0.4

2.5

24.5

0

−0.4

G2 1/2

68

80

72

−0.040

−0.076

23

0

−0.4

3

29

0

−0.4

G3

81

91

84.5

−0.040

−0.076

25.5

0

−0.4

3

31.5

0

−0.4

注a) JIS B 0202によるGねじ

b) ISO 16030によるねじ長さL1並びに寸法d2及びL2

c) JIS B 0401-2による公差等級d9の寸法許容差

d) 内部流路形状が変わらず,強度に問題がなければ,ねじ種類を変更してもよい。

5.4.2

流路に突き出さない温度計の場合,温度取出口は,図3に従って上流圧力測定管に設置してもよい。

5.4.3

温度計の配置は,試験結果に大きな影響を与えないので,供試機器の上流の適切な位置に配置でき

る。温度計の代替位置は,急拡大する区間から離れた供給システム配管の大口径区間の配管にすることが

望ましい。

5.4.4

圧力計を接続する場合,応答に遅れがないように無駄な容積をできる限り小さくしなければならな

い。

5.5

遷移継手(要素7及び9)

5.5.1

遷移継手は,機械構造用ステンレス又は炭素鋼を用いることが望ましい。最大トルク値は,ISO

16030にあるトルク値の2倍であることが望ましい(例えば,M3,M5及びM7継手の最大トルク値は,

それぞれ0.6 N・m,1.6 N・m及び4 N・mであることが望ましい。)。

10

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

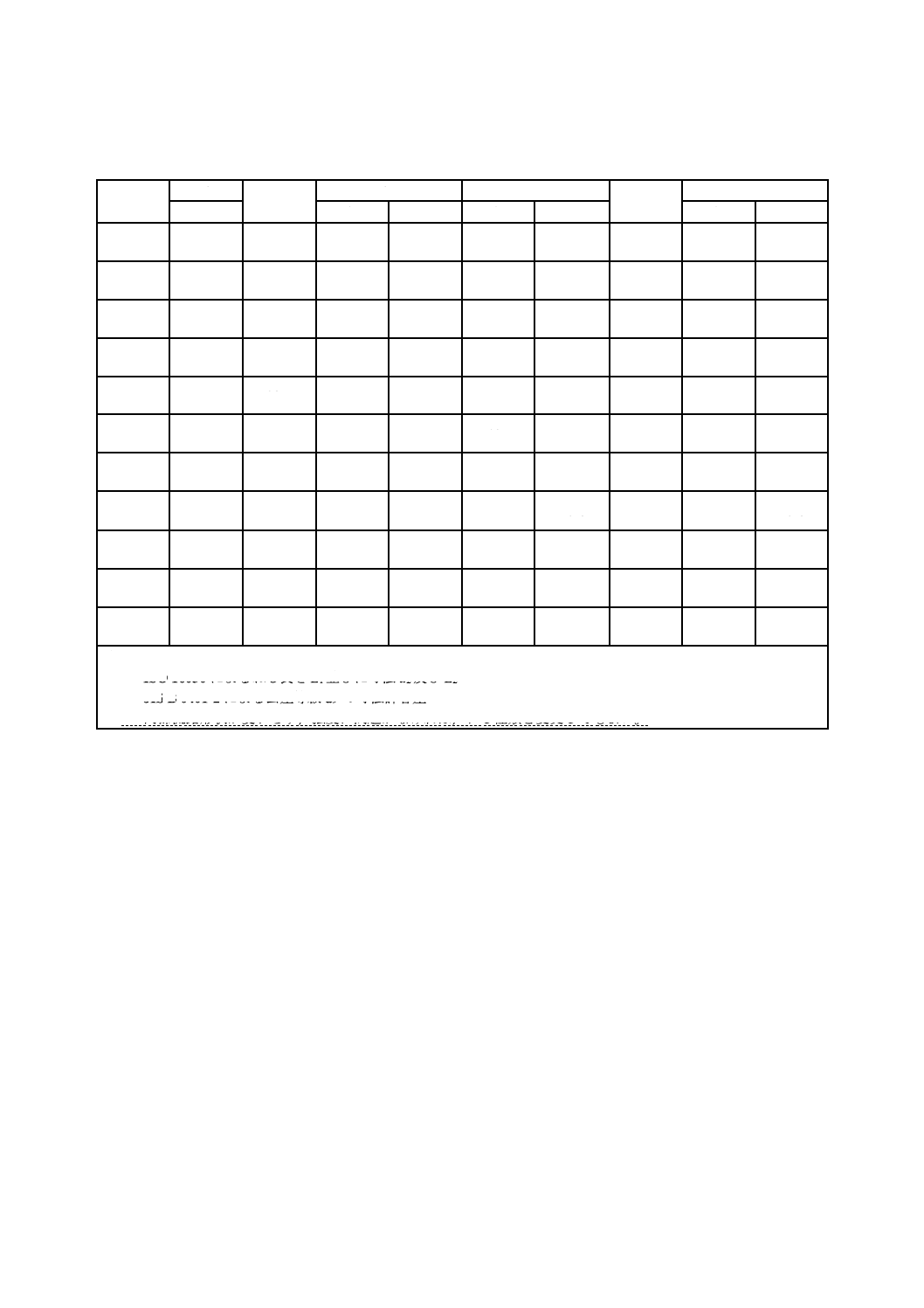

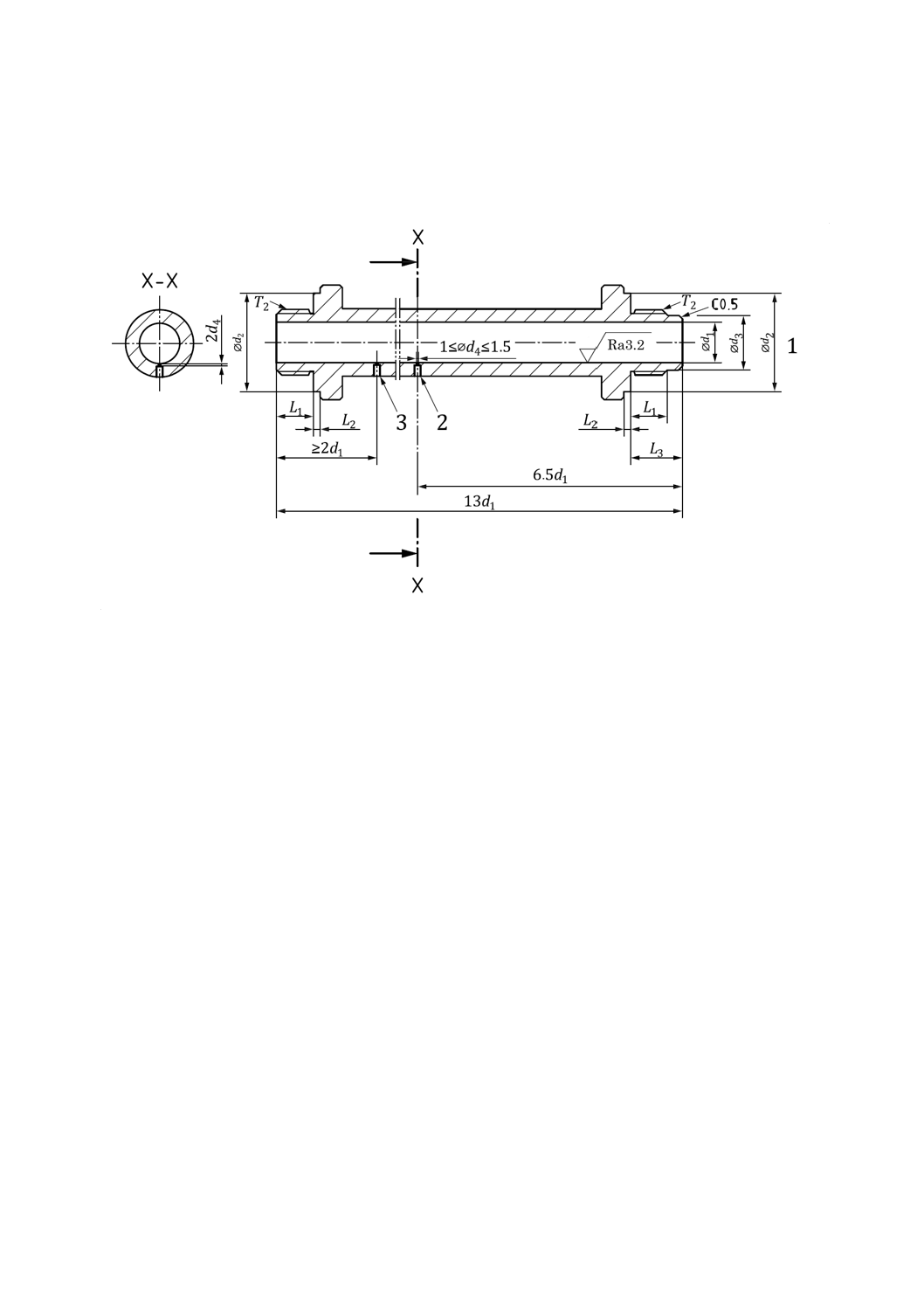

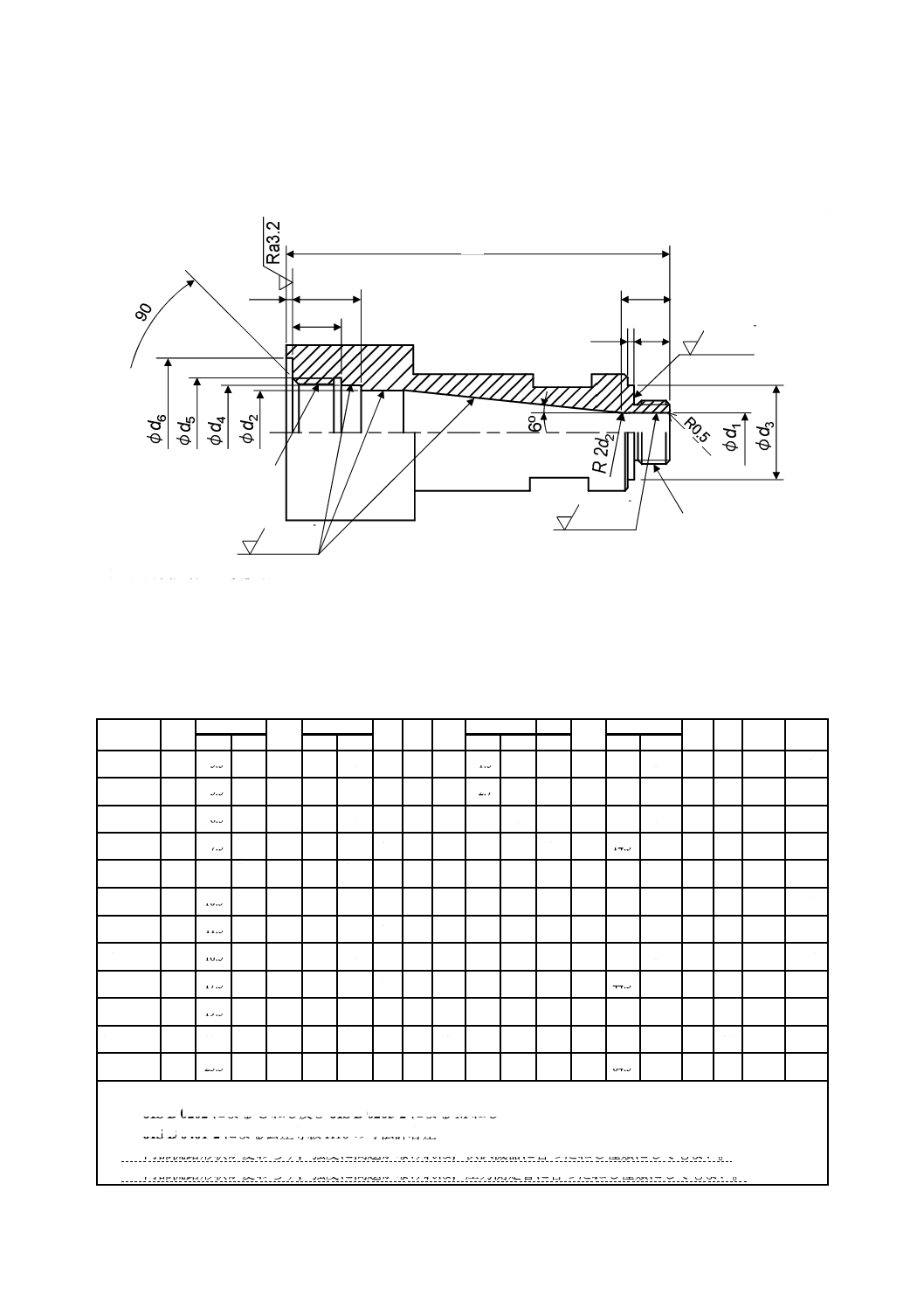

5.5.2

めねじポートのある供試機器は,図4に示すタイプ1遷移継手に接続しなければならない。タイプ

1遷移継手の代表寸法を,表6に示す。

単位 mm

L3

L2

T2

T1

L7

L1

R0.5

1

2

90

o

L6

L5

L4

Ra3.2

Ra3.2

Ra3.2

1 圧力測定管への接続端

2 供試機器への接続端

図4−タイプ1遷移継手(おねじ接続)

表6−タイプ1遷移継手の代表寸法

単位 mm

サイズ

L1 a)

L2

L3

L4

L5 a) L6 a)

L7

d1

d2

d3 a)

d4 c)

d5

d6 a) T1 b), d)

T2 b), e)

呼び

公差

呼び

公差

呼び

公差

最小

呼び

公差

M3×1/8

3

5.5 +0.2

0

5

7.5

+0.4

0

0.5

0.5

39

1.5 +0.1

0

6

6.5

8

+0.058

0

9.9

15

M3

G1/8

M5×1/8

4

5.5 +0.2

0

6

7.5

+0.4

0

0.5

0.5

39

2.7 +0.1

0

6

8.5

8

+0.058

0

9.9

15

M5

G1/8

M7×1/4

5.5

6.5 +0.4

0

7.5

9.5

+0.4

0

0.5

1

48

4

+0.1

0

9

11.5

11

+0.070

0

13.4

19

M7

G1/4

1/8×3/8

5.5

7.5 +0.4

0

7.5

10.5

+0.4

0

0.5

1

59

6

+0.2

0

12.5

14.5

14.5 +0.070

0

16.9

23

G1/8

G3/8

1/4×1/2

6.5

9

+0.4

0

9.5

12

+0.4

0

1

1

63

9

+0.2

0

16

18.5

18

+0.070

0

21.2

27

G1/4

G1/2

3/8×3/4

7.5

10.5 +0.4

0

10.5

13.5

+0.4

0

1

1

75

13

+0.2

0

22

22.5

24

+0.084

0

26.6

33

G3/8

G3/4

1/2×1

9

11.5 +0.4

0

12

14.5

+0.4

0

1

1

92

16

+0.2

0

28

26.5

30

+0.084

0

33.7

40

G1/2

G1

3/4×1 1/4

10.5

16.5 +0.4

0

13.5

21.5

+0.4

0

1

2

112

22

+0.2

0

36

32.5

38

+0.100

0

43.2

50

G3/4

G1 1/4

1×1 1/2

11.5

17.5 +0.4

0

15

22.5

+0.4

0

1

2

120

28

+0.2

0

42

39

44.5 +0.100

0

49.7

56

G1

G1 1/2

1 1/4×2

16.5

19.5 +0.4

0

21

24.5

+0.4

0

2

2

138

36

+0.3

0

53

49

56

+0.120

0

62.7

69

G1 1/4

G2

1 1/2×2 1/2 17.5

23

+0.4

0

22

29

+0.4

0

2

2.5

185

43

+0.3

0

68

55

72

+0.120

0

79.4

81

G1 1/2 G2 1/2

2×3

19.5

25.5 +0.4

0

24

31.5

+0.6

0

2

2.5

204

53

+0.3

0

81

68

84.5 +0.140

0

92.1

92

G2

G3

注a) ISO 16030によるねじ長さL1並びに寸法L5,L6,d3及びd6

b) JIS B 0202によるGねじ及びJIS B 0205-2によるMねじ

c) JIS B 0401-2による公差等級H10の寸法許容差

d) 内部流路形状が変わらず,強度に問題がなければ,供試機器に合ったねじ種類にしてもよい。

e) 内部流路形状が変わらず,強度に問題がなければ,圧力測定管に合ったねじ種類にしてもよい。

11

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

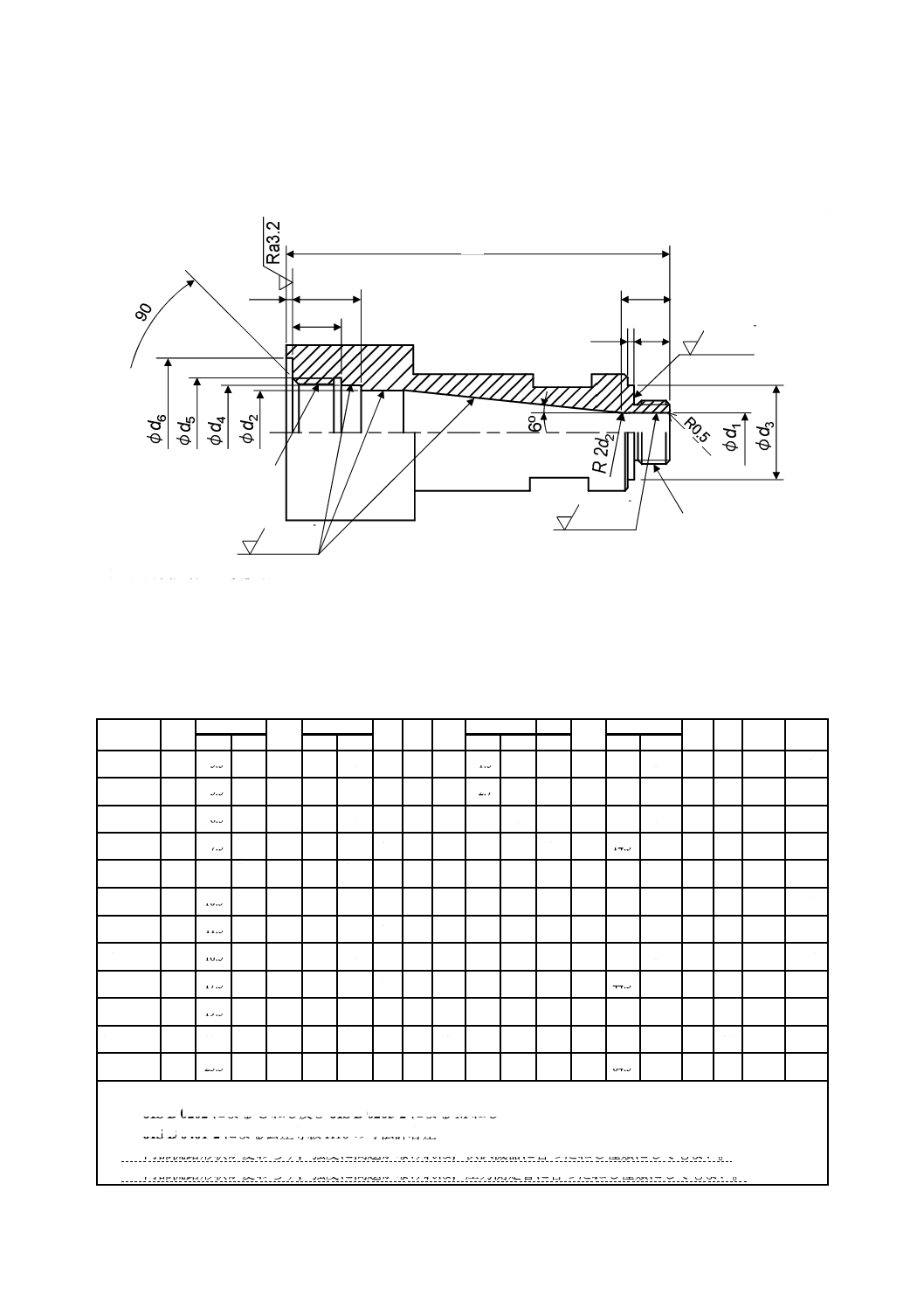

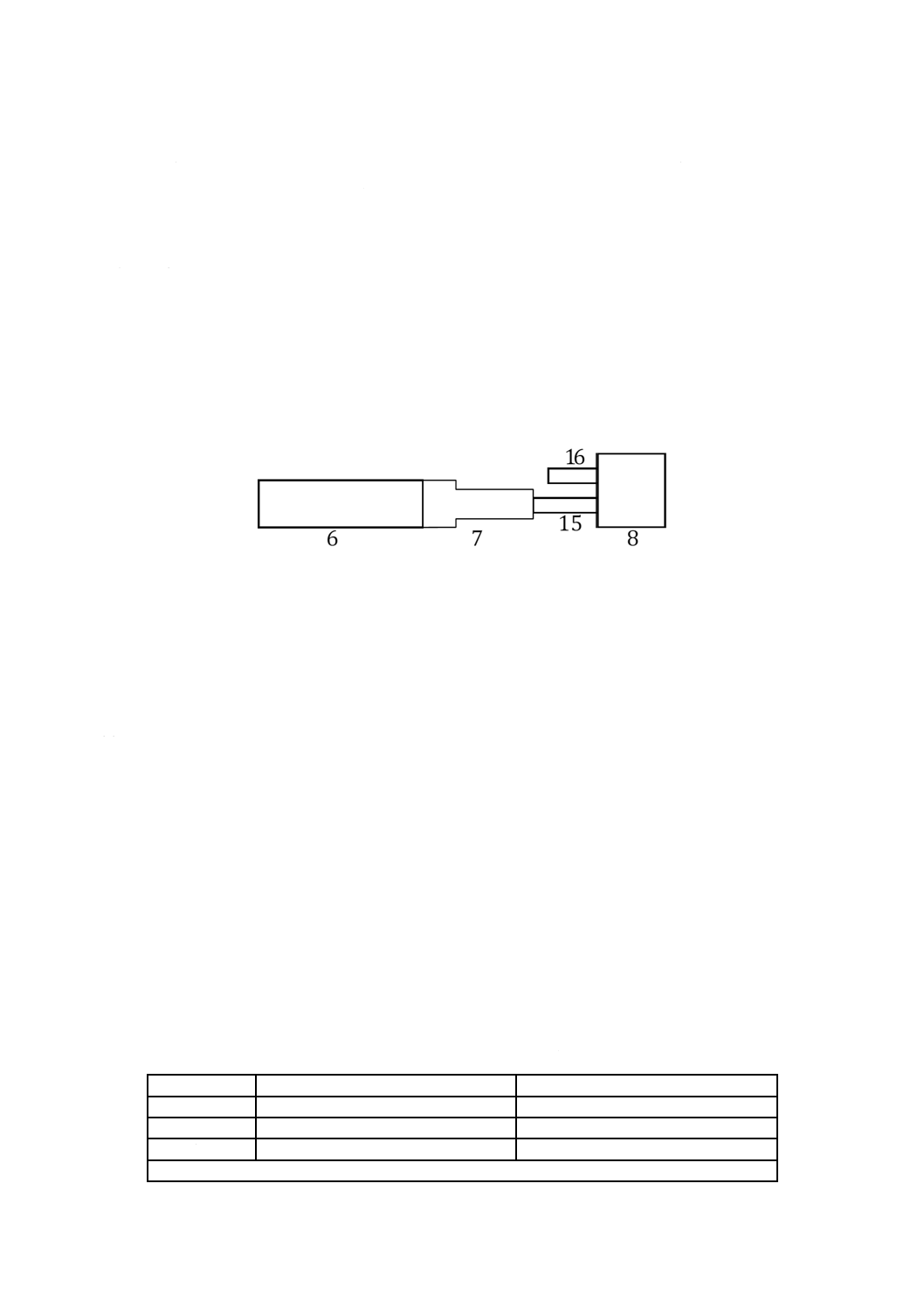

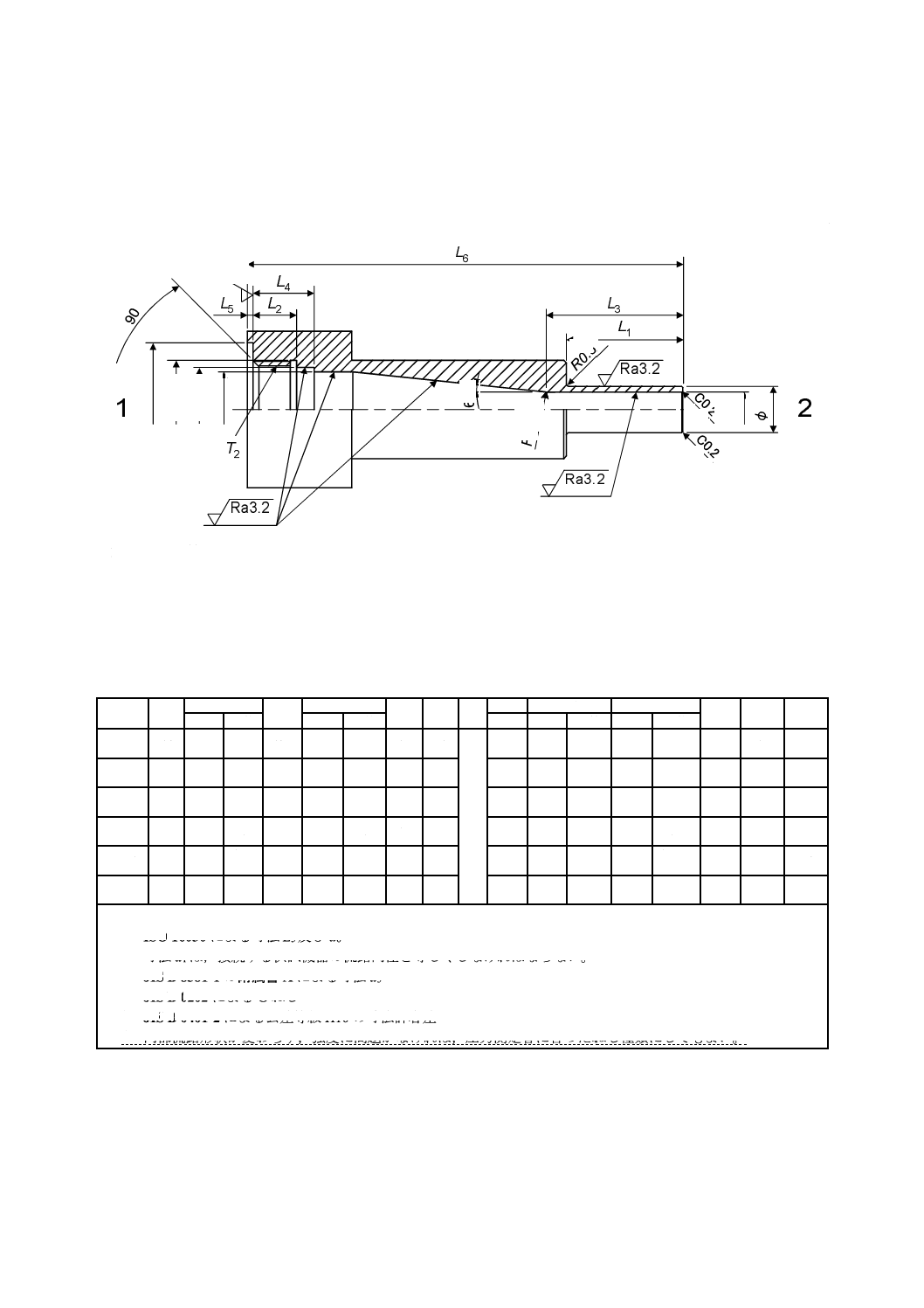

5.5.3

プッシュイン接続ポートのある供試機器は,図5に示すタイプ2遷移継手に接続しなければならな

い。タイプ2遷移継手の代表寸法を,表7に示す。

単位 mm

φ

d

1

C0.2

φ

d3

C0.2

φ

d

2

φ

d

5

R

2

d2

6

o

90

o

φ

d

6

R0.8

φ

d

4

R

a

3

.2

1 圧力測定管への接続端

2 供試機器への接続端

図5−タイプ2遷移継手(プッシュイン接続)

表7−タイプ2遷移継手の代表寸法

単位 mm

サイズ

L1 a)

L2

L3

L4

L5 b)

L6

d1

d2

d3 d)

d4 f)

d5

d6 b)

T2 e), g)

呼び

公差

呼び

公差

最小

呼び

公差

呼び

公差

3×1/8

16

5.5

+0.2

0

18

7.5

+0.4

0

0.5

51

c)

6

3

±0.08

8

+0.058

0

9.9

15

G1/8

4×1/8

18

5.5

+0.2

0

20

7.5

+0.4

0

0.5

50

6

4

±0.08

8

+0.058

0

9.9

15

G1/8

6×1/4

19

6.5

+0.4

0

22

9.5

+0.4

0

1

63

9

6

±0.08

11

+0.070

0

13.4

19

G1/4

8×3/8

20

7.5

+0.4

0

23.5

10.5

+0.4

0

1

75

12.5

8

±0.08

14.5

+0.070

0

16.9

23

G3/8

10×1/2

24

9

+0.4

0

27.5

12

+0.4

0

1

88

16

10

±0.08

18

+0.070

0

21.2

27

G1/2

12×3/4

25

10.5

+0.4

0

28.5

13.5

+0.4

0

1

112

22

12

±0.1

24

+0.084

0

26.6

33

G3/4

注a) JIS B 8381-1による寸法L1

b) ISO 16030による寸法L5及びd6

c) 寸法d1は,接続する供試機器の流路内径と等しくしなければならない。

d) JIS B 8381-1の附属書Aによる寸法d3

e) JIS B 0202によるGねじ

f) JIS B 0401-2による公差等級H10の寸法許容差

g) 内部流路形状が変わらず,強度に問題がなければ,圧力測定管に合ったねじ種類にしてもよい。

12

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

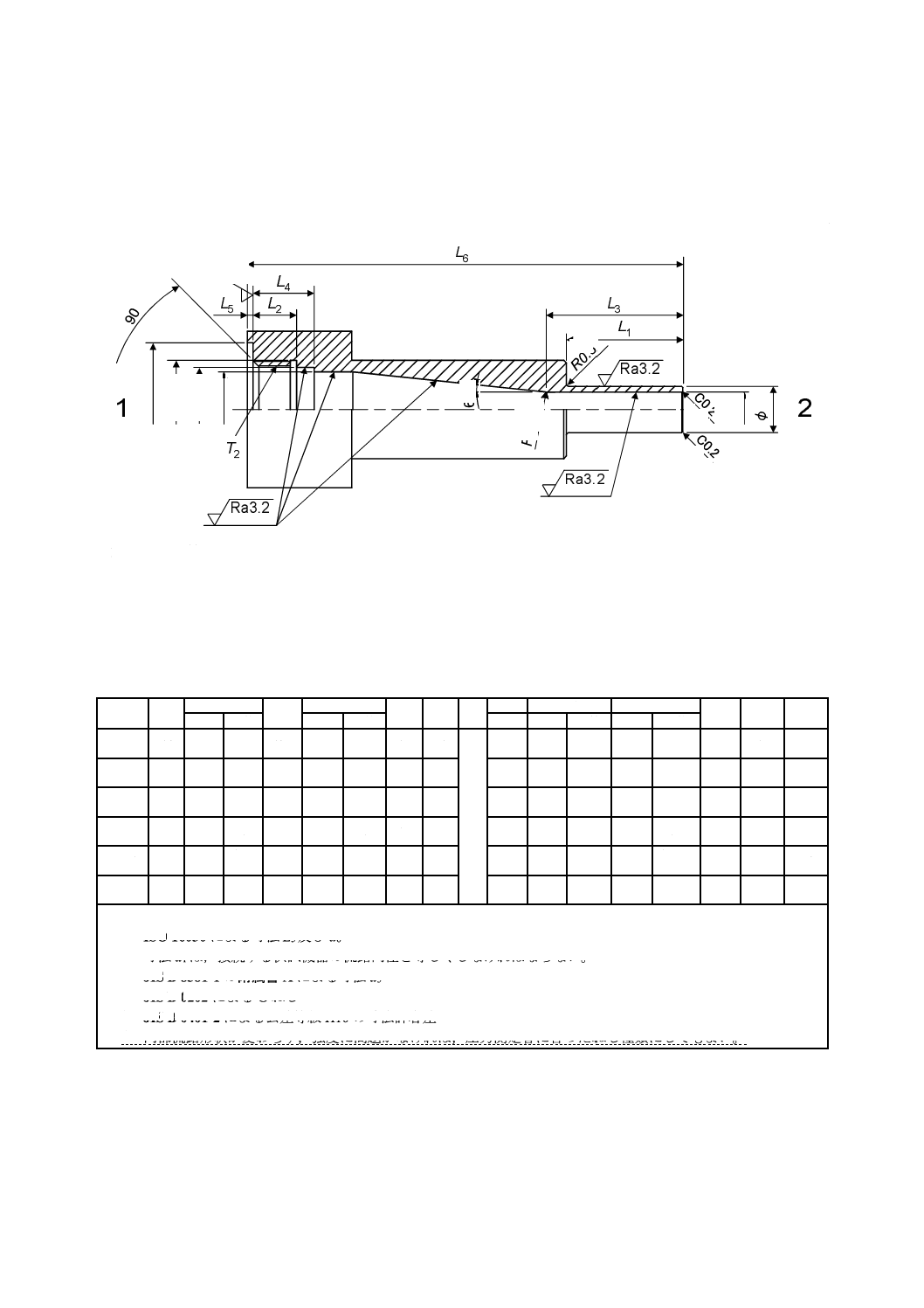

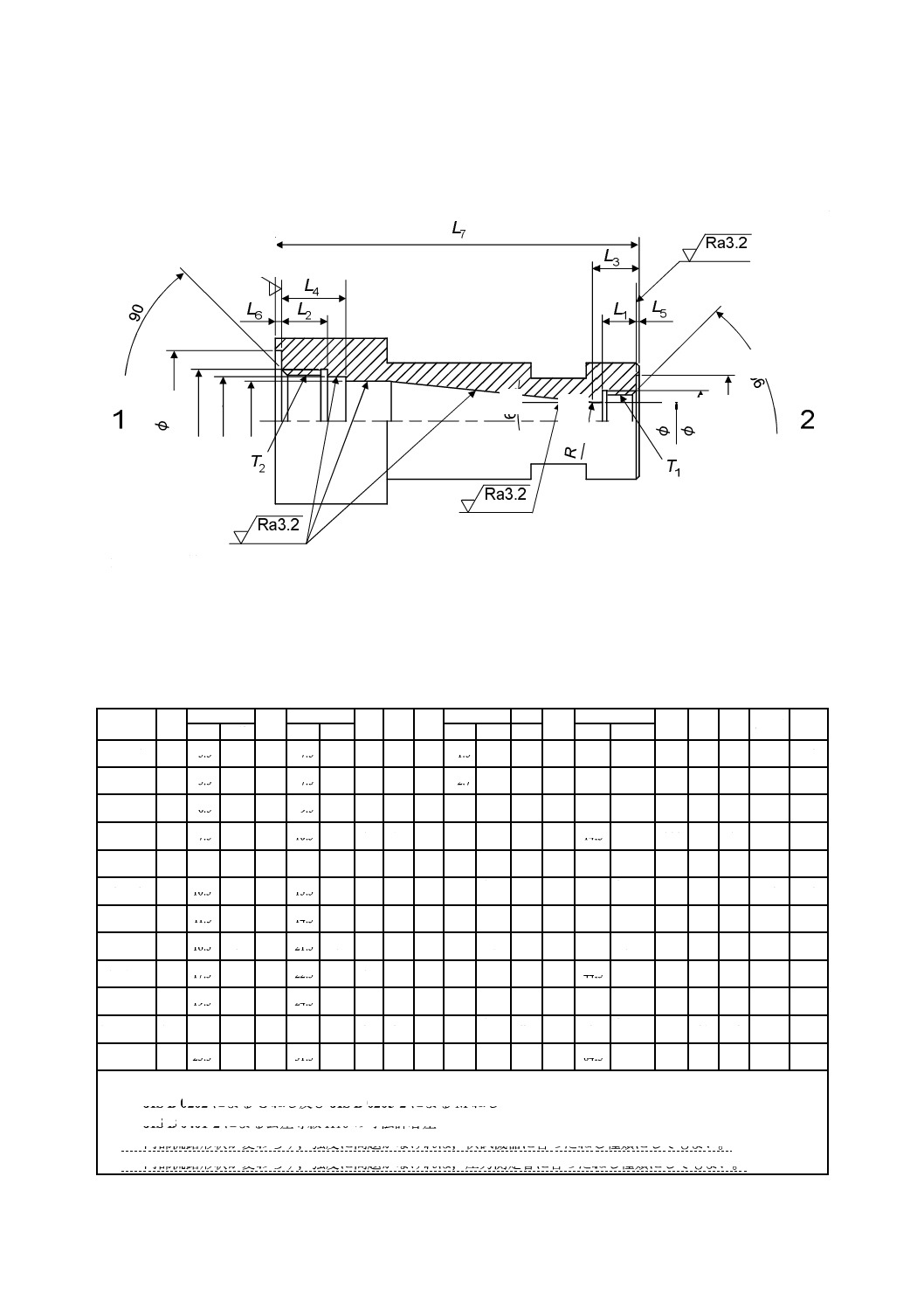

5.5.4

おねじポートのある供試機器は,図6に示すタイプ3遷移継手に接続しなければならない。タイプ

3遷移継手の代表寸法を,表8に示す。

単位 mm

φ

d

2

φ

d

5

R

2

d2

φ

d

1

φ

d

7

90

o

φ

d

6

φ

d

3

9 0

o

φ

d

4

6

o

R

a

3

.2

1 圧力測定管への接続端

2 供試機器への接続端

図6−タイプ3遷移継手(めねじ接続)

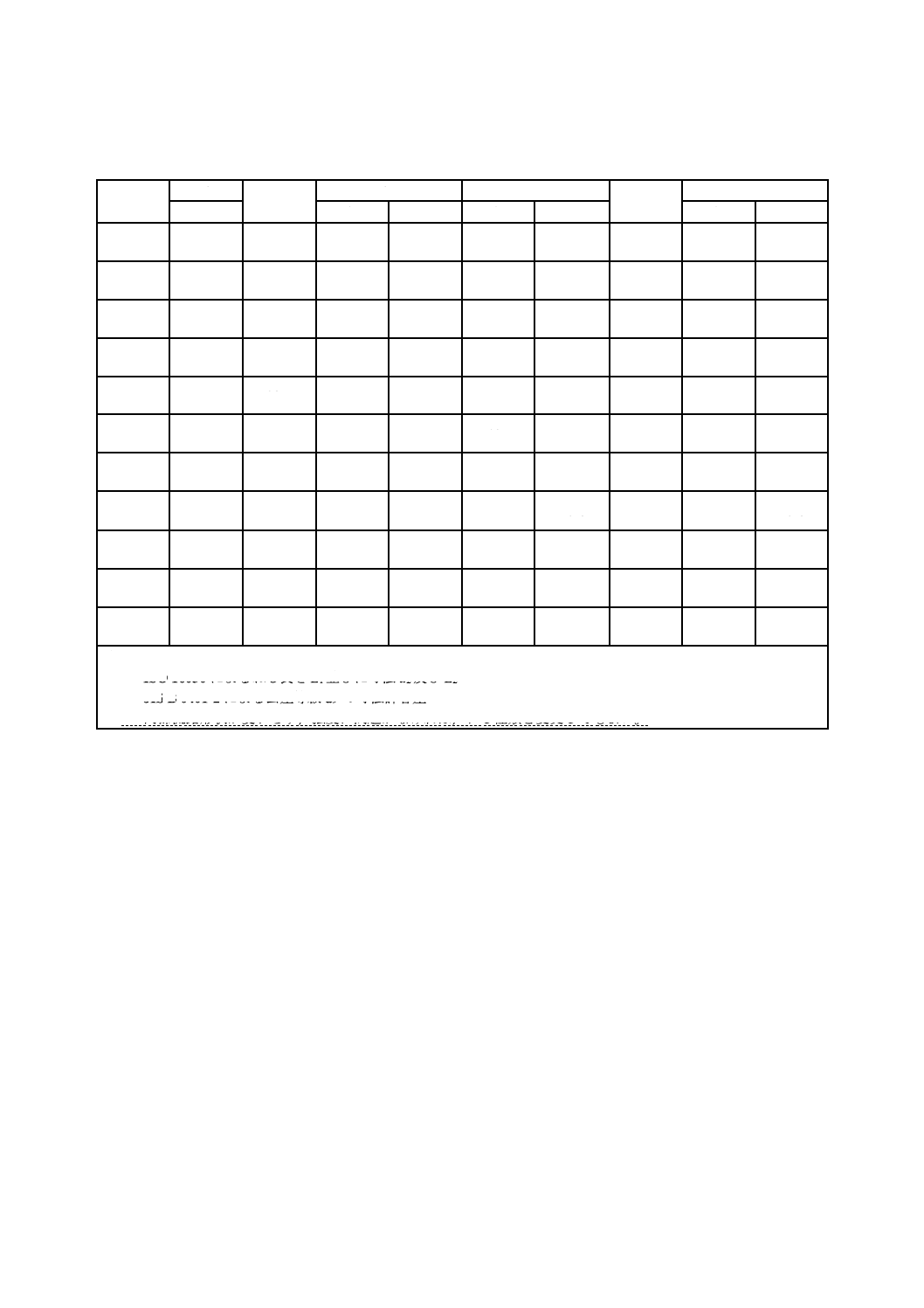

表8−タイプ3遷移継手の代表寸法

単位 mm

サイズ

L1

L2

L3

L4

L5 a) L6 a)

L7

d1

d2

d3

d4 c)

d5

d6 a) d7 a) T1 b), d) T2 b), e)

呼び 公差

呼び 公差

呼び 公差 最小

呼び

公差

M3×1/8

3

5.5 +0.2

0

5

7.5 +0.4

0

0.5

0.5

39

1.5 +0.1

0

6

3

8

+0.058

0

9.9

15

7

M3

G1/8

M5×1/8

4

5.5 +0.2

0

6

7.5 +0.4

0

0.5

0.5

39

2.7 +0.1

0

6

5

8

+0.058

0

9.9

15

9

M5

G1/8

M7×1/4

5.5

6.5 +0.4

0

7.5

9.5 +0.4

0

0.5

1

48

4

+0.1

0

9

7

11

+0.070

0

13.4

19

12

M7

G1/4

1/8×3/8

5.5

7.5 +0.4

0

7.5

10.5 +0.4

0

0.5

1

59

6

+0.2

0

12.5

9.9

14.5 +0.070

0

16.9

23

15

G1/8

G3/8

1/4×1/2

6.5

9

+0.4

0

9.5

12

+0.4

0

1

1

63

9

+0.2

0

16

13.4

18

+0.070

0

21.2

27

19

G1/4

G1/2

3/8×3/4

7.5

10.5 +0.4

0

10.5

13.5 +0.4

0

1

1

75

13

+0.2

0

22

16.9

24

+0.084

0

26.6

33

23

G3/8

G3/4

1/2×1

9

11.5 +0.4

0

12

14.5 +0.4

0

1

1

92

16

+0.2

0

28

21.2

30

+0.084

0

33.7

40

27

G1/2

G1

3/4×1 1/4 10.5

16.5 +0.4

0

13.5

21.5 +0.4

0

1

2

112

22

+0.2

0

36

26.6

38

+0.100

0

43.2

50

33

G3/4

G1 1/4

1×1 1/2

11.5

17.5 +0.4

0

15

22.5 +0.4

0

1

2

120

28

+0.2

0

42

33.7

44.5 +0.100

0

49.7

56

40

G1

G1 1/2

1 1/4×2

16.5

19.5 +0.4

0

21

24.5 +0.4

0

2

2

138

36

+0.3

0

53

43.2

56

+0.120

0

62.7

69

50

G1 1/4

G2

1 1/2×2 1/2 17.5 23

+0.4

0

22

29

+0.4

0

2

2.5

185

43

+0.3

0

68

49.7

72

+0.120

0

79.4

81

56

G1 1/2 G2 1/2

2×3

19.5

25.5 +0.4

0

24

31.5 +0.6

0

2

2.5

204

53

+0.3

0

81

62.7

84.5 +0.140

0

92.1

92

69

G2

G3

注a) ISO 16030による寸法L5,L6,d6及びd7

b) JIS B 0202によるGねじ及びJIS B 0205-2によるMねじ

c) JIS B 0401-2による公差等級H10の寸法許容差

d) 内部流路形状が変わらず,強度に問題がなければ,供試機器に合ったねじ種類にしてもよい。

e) 内部流路形状が変わらず,強度に問題がなければ,圧力測定管に合ったねじ種類にしてもよい。

13

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

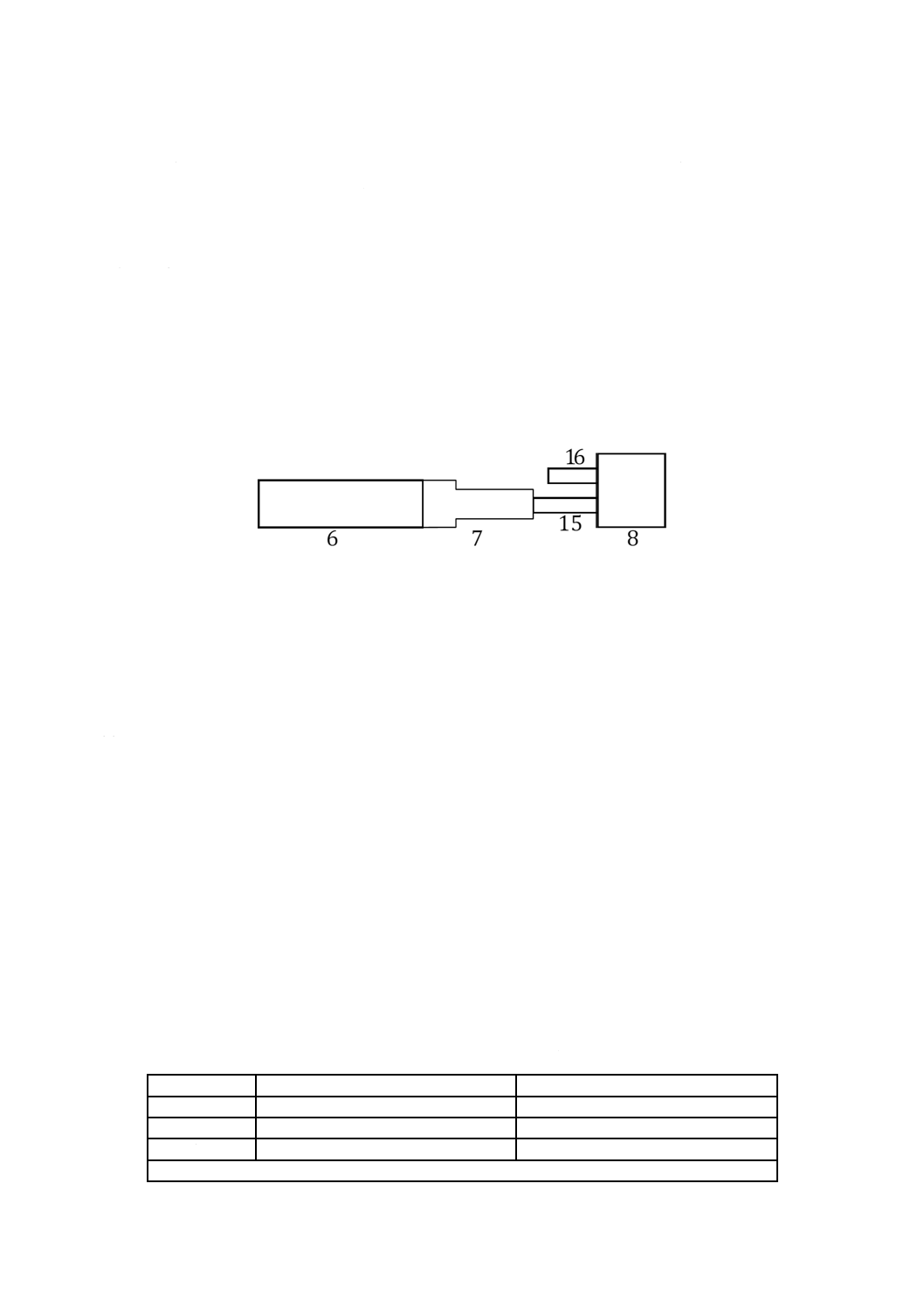

5.6

特別要求事項

5.6.1

供試機器の入口ポート及び出口ポートが,5.5の構造又はサイズと異なる場合,又は互いに異なる

場合は,各ポートに適合する圧力測定管及び遷移継手を使用しなければならない。ただし,それらは,5.5

に示す寸法と通常は一致しなければならない。

5.6.2

圧力測定管及び遷移継手は,流路に段差がなく,案内を使う場合は,5.5のねじ接続以外の方法で

接合又は溶接してもよい。

5.6.3

遷移継手が,供試機器の本体又は隣接する継手に干渉する場合は,上流圧力可変試験を行わなけれ

ばならない。この場合には,遷移継手(要素7)は,ニップル(要素15)又は短管を用いて,上流側のポ

ートに接続しなければならない。図7に示すようにクローズニップル(要素16)も下流側のポートに設置

しなければならない。ニップル(要素15)及びクローズニップル(要素16)の内径は,遷移継手の内径

d1に等しいことが望ましい。

注記 試験回路機器の要素番号に関しては,表4を参照する。

図7−遷移継手が干渉する機器の試験回路

5.6.4

全ての特別要求事項は,試験報告書に表示しなければならない。

6

試験手順

6.1

試験条件

6.1.1

試験流体

6.1.1.1

試験流体は,空気を使用することが望ましい。異なる流体を使用した場合は,使用した試験流体

を試験報告書に表示しなければならない。

6.1.1.2

気体は,供試機器の製造業者の推奨に従って,ろ過又は調質しなければならない。

6.1.2

点検

圧力取出口が液体又は固体粒子によって塞がれていないことを定期的に点検する。

6.1.3

測定

6.1.3.1

各測定値は,定常状態に達した後に,記録しなければならない。圧力,温度及び流量の指示値の

変動は,表9に示す許容変動の範囲を超えてはならない。

6.1.3.2

圧力,温度及び流量は,表9に示す測定精度内で測定しなければならない。

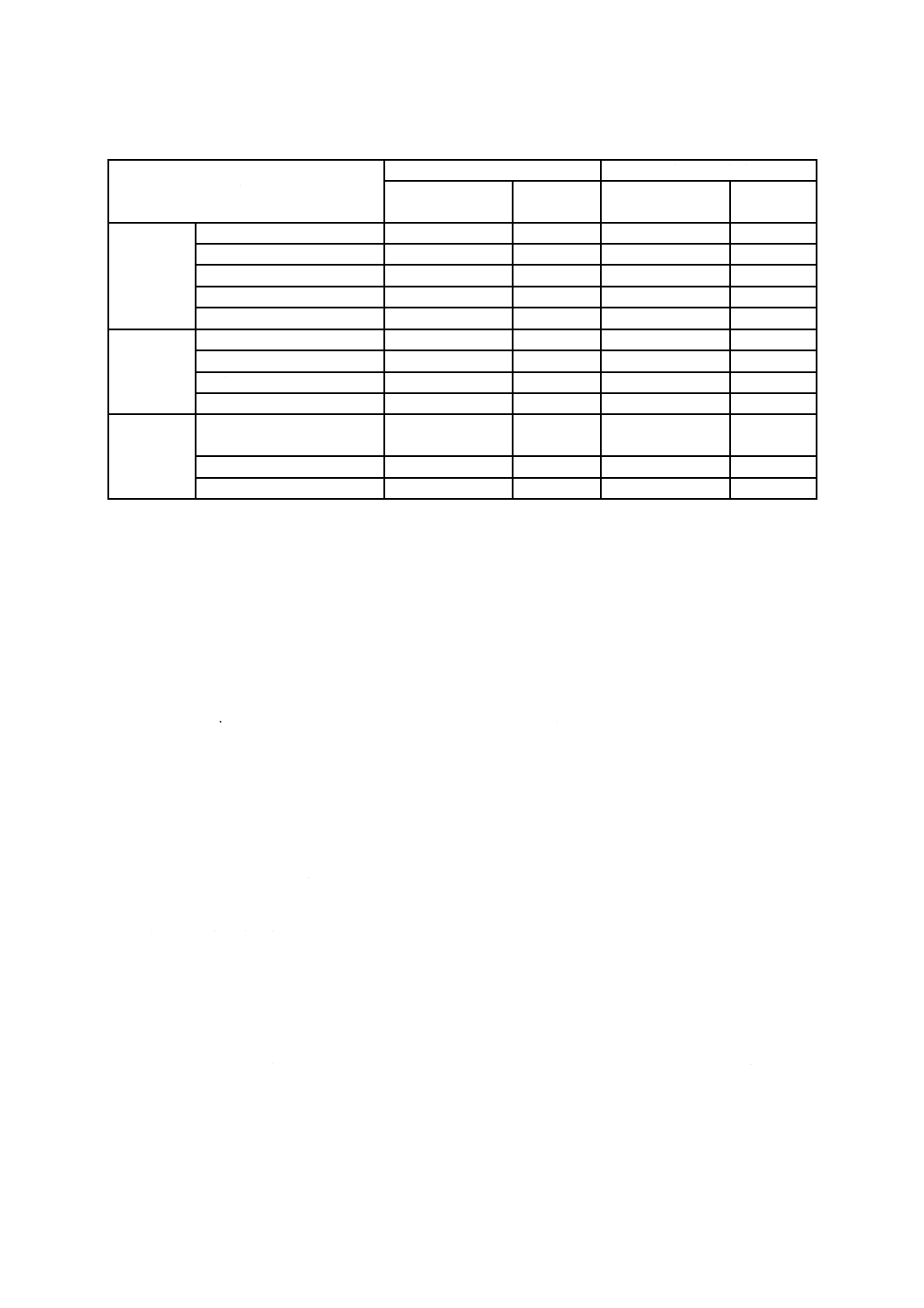

表9−パラメータの測定総合精度及び許容変動

パラメータ

測定総合精度

許容変動

温度

±1 K

±2 K

圧力

±0.5 %

±1 %

流量

±2 %

±4 %

注記 TS Z 0033:2012参照。

14

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.1.3.3

測定中に機器部品の不用意な動作が起こらないようにするため,機器の各流路の状態を一定に保

持しなければならない。

6.2

測定手順

6.2.1

カタログ値に記載する試験の要求事項

試験結果をカタログに表示する場合は,無作為の製造ロットから選んだ少なくとも5個以上のサンプル

を次のような手順に従って,試験しなければならない。

6.2.2

測定手順の選択

6.2.3又は6.2.4に規定するいずれかの手順をこの規格の適用範囲に従って,選択しなければならない。

A.2の代替試験回路を使用する場合は,6.2.3に規定する手順を選択しなければならない。この際,A.3及

びA.4に規定する方法によって圧力を調節する。

注記 上流圧力可変試験を選択する場合は,クラッキング圧力Δpcを測定することはできない。

6.2.3

上流圧力一定試験の手順(図1)

6.2.3.1

上流圧力p1を500 kPa(5 bar)を下回らない,できるだけ高い一定値に保持する。上流圧力p1を

試験中,一定値に保つため,圧力制御弁(要素2)を調節する。大気圧を気圧計(要素14)で測定する。

6.2.3.2

最大流量を得るために,流量制御弁(要素13)を開き,下流圧力p2を可能な限り低い値に減少

させる。この状態でほとんどの機器はチョーク流れとなる。チョーク流れの状態の上流温度T1*,上流圧力

p1*,質量流量qm*及び下流圧力p2*を測定し,記録する。

6.2.3.3

チョーク流れの状態で2点以上の測定点を得るために,少しずつ流量制御弁(要素13)を閉じる。

6.2.3.2と同様に測定値を記録する。システムが安定するまで十分に時間をおき,流量が連続的に変動する

状態では測定値を記録しないようにする。

6.2.3.4

亜音速流れの領域においてほぼ均等な間隔の測定点を5点以上を得るために,少しずつ流量制御

弁(要素13)を閉じる。それぞれの測定点で上流温度T1,上流圧力p1,質量流量qm及び下流圧力p2を測

定し,記録する(この試験を“流量減少試験”という。)。

6.2.3.5

クラッキング圧力のある機器の場合は,クラッキング圧力を得るため,次の追加測定を行わなけ

ればならない。少しずつ流量制御弁(要素13)を閉じ,実際に得られる最も小さい流量比qm/qm*まで質量

流量qmを減少させた状態で上流温度T1,上流圧力p1,質量流量qm及びクラッキング圧力Δpcを測定し,

記録する。

6.2.3.6

供試機器のコンダクタンス曲線のばらつき及びヒステリシスの有無を確認するため,少しずつ流

量制御弁(要素13)を開き,背圧比p2/p1における亜音速流れの領域に広がった5点及びチョーク流れの

領域で広がった3点を測定する(この試験を“流量増加試験”という。)。

亜音速流れの領域のそれぞれの測定点で上流温度T1,上流圧力p1,質量流量qm及び下流圧力p2を測定

し,記録する。

チョーク流れの領域のそれぞれの測定点で上流温度T1*,上流圧力p1*,質量流量qm*及び下流圧力p2*を

測定し,記録する。

6.2.3.7

上記の測定値を用い,図8に示すようにプロットする。それぞれの測定値から上流圧力に対する

下流圧力の比である背圧比を計算する。3.4.1の式を用いて,それぞれの背圧比に対応するコンダクタンス

Ceをプロットする。

6.2.3.8

流量減少時と増加時のコンダクタンスCeとの差が,流量減少時のチョーク流れの領域のコンダク

タンスCeの5 %以上である場合は,箇条1 a) に該当するため,この規格の適用範囲外となり,ヒステリ

シス曲線図を報告するか,又は何も報告しない。

15

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.3.9

前述の手順は,流量曲線を得る最初の試みであり,チョーク流れ及び亜音速流れの遷移領域を観

察できる。図8に示すようなチョーク流れの領域が現れない場合は,上流圧力p1を更に高く設定し,チョ

ーク流れの領域が現れるまで,手順を繰り返す。

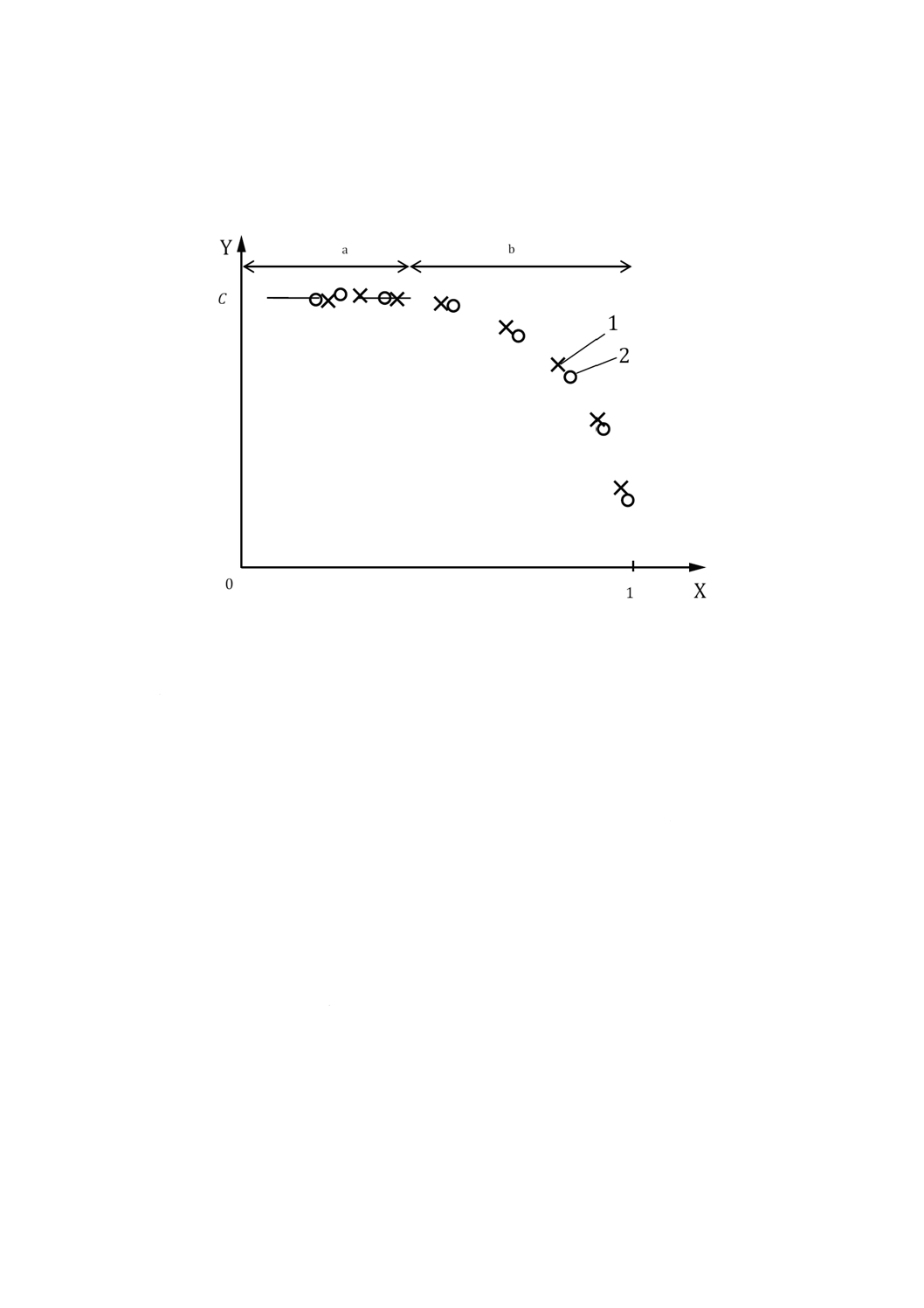

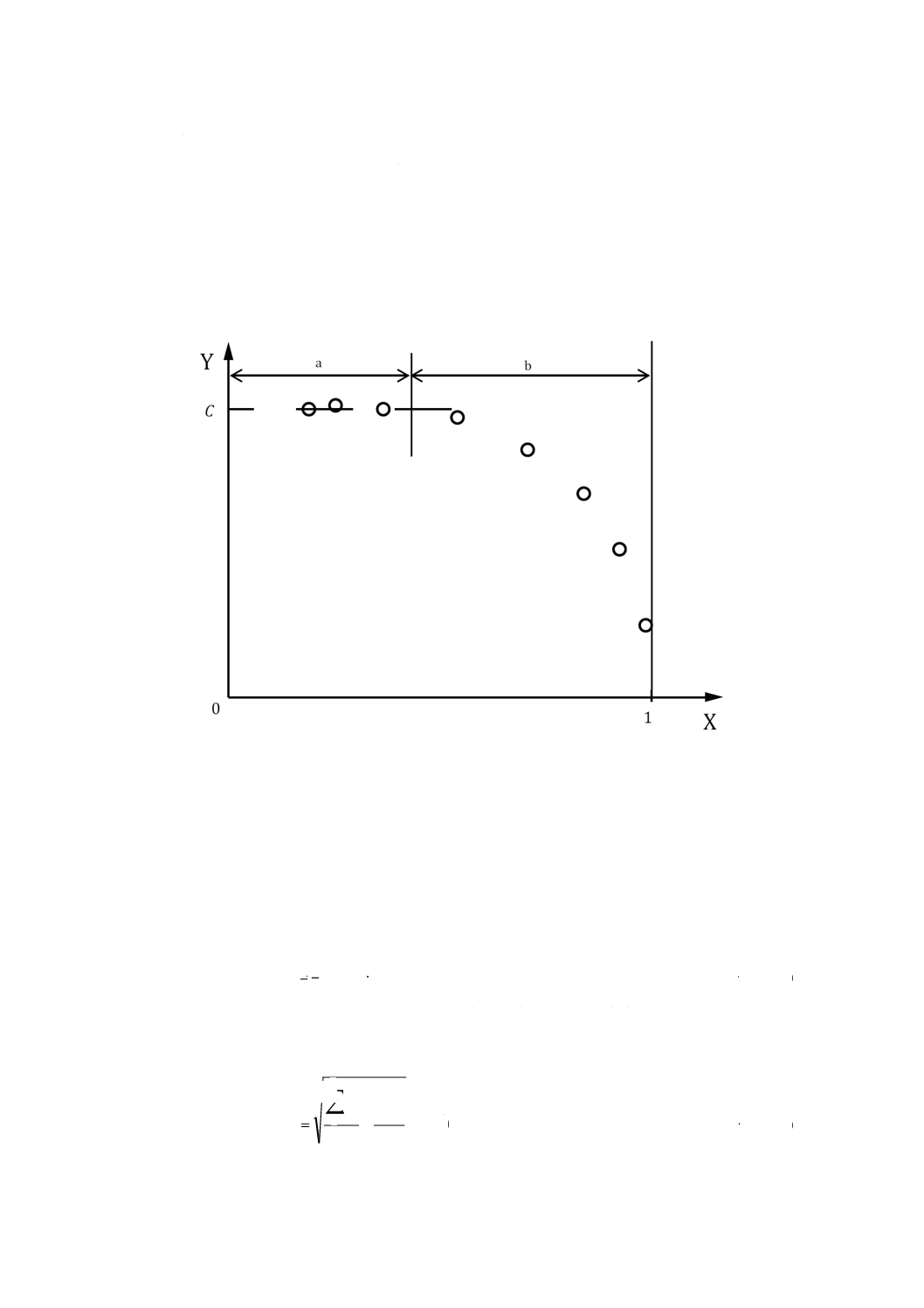

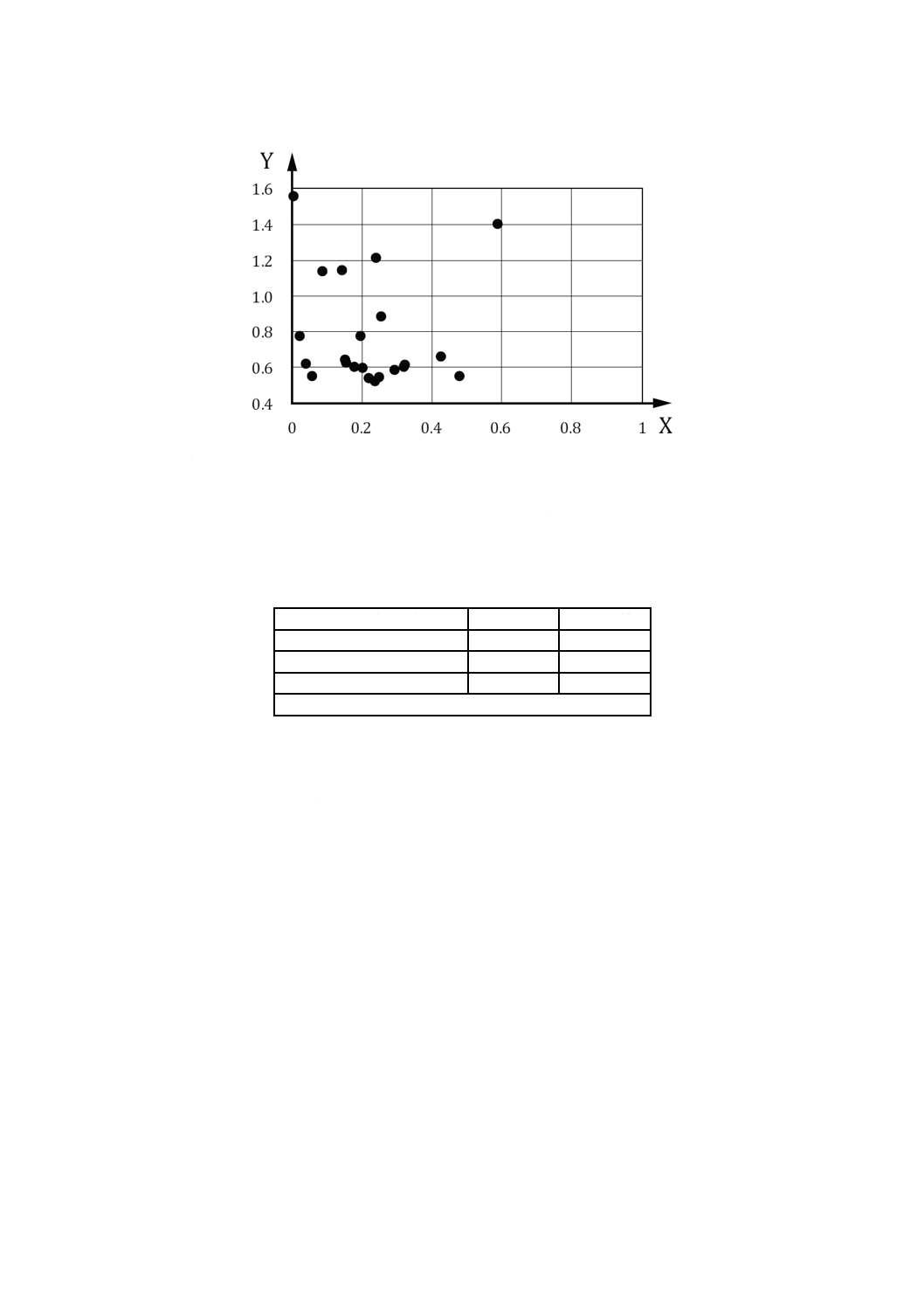

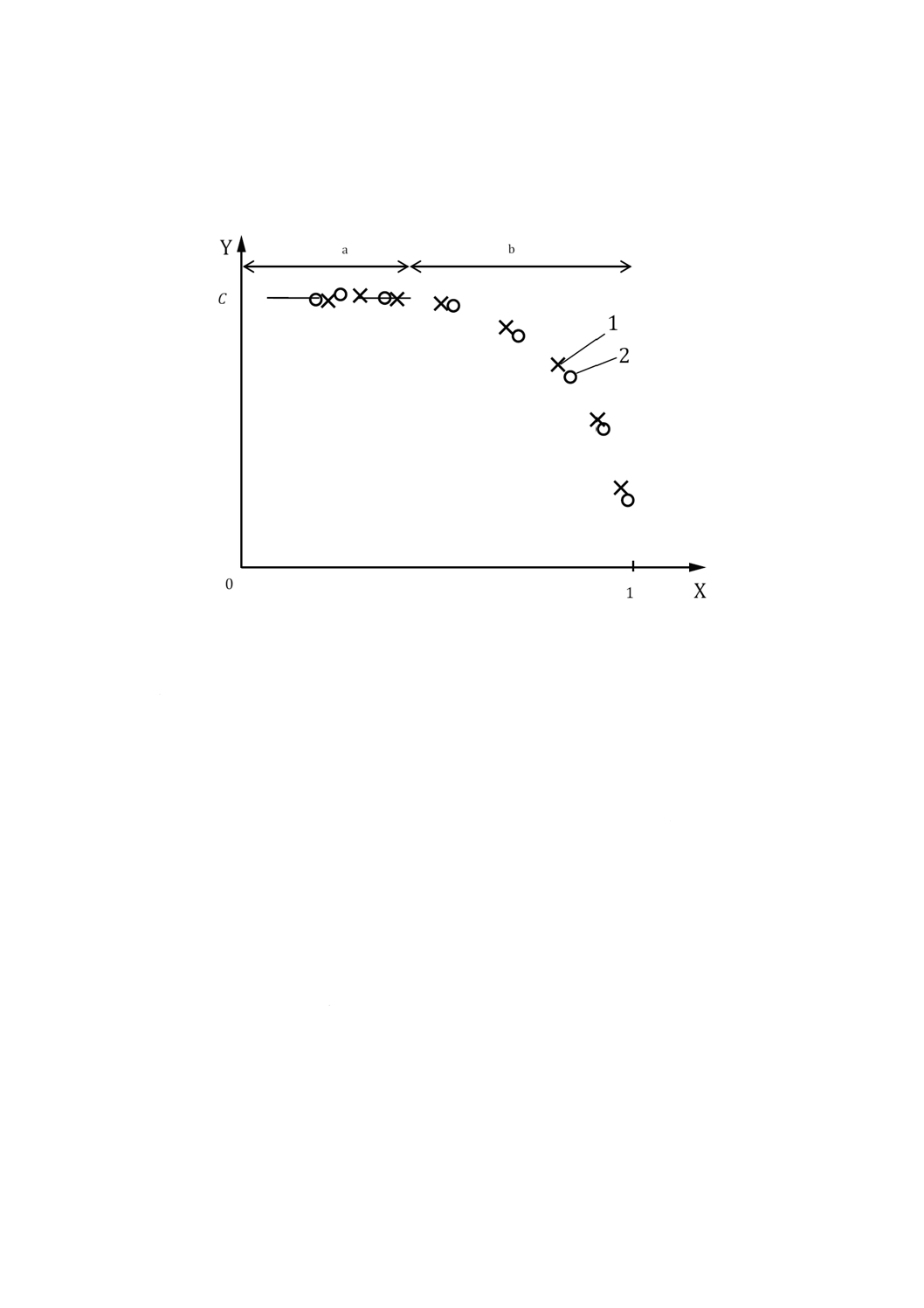

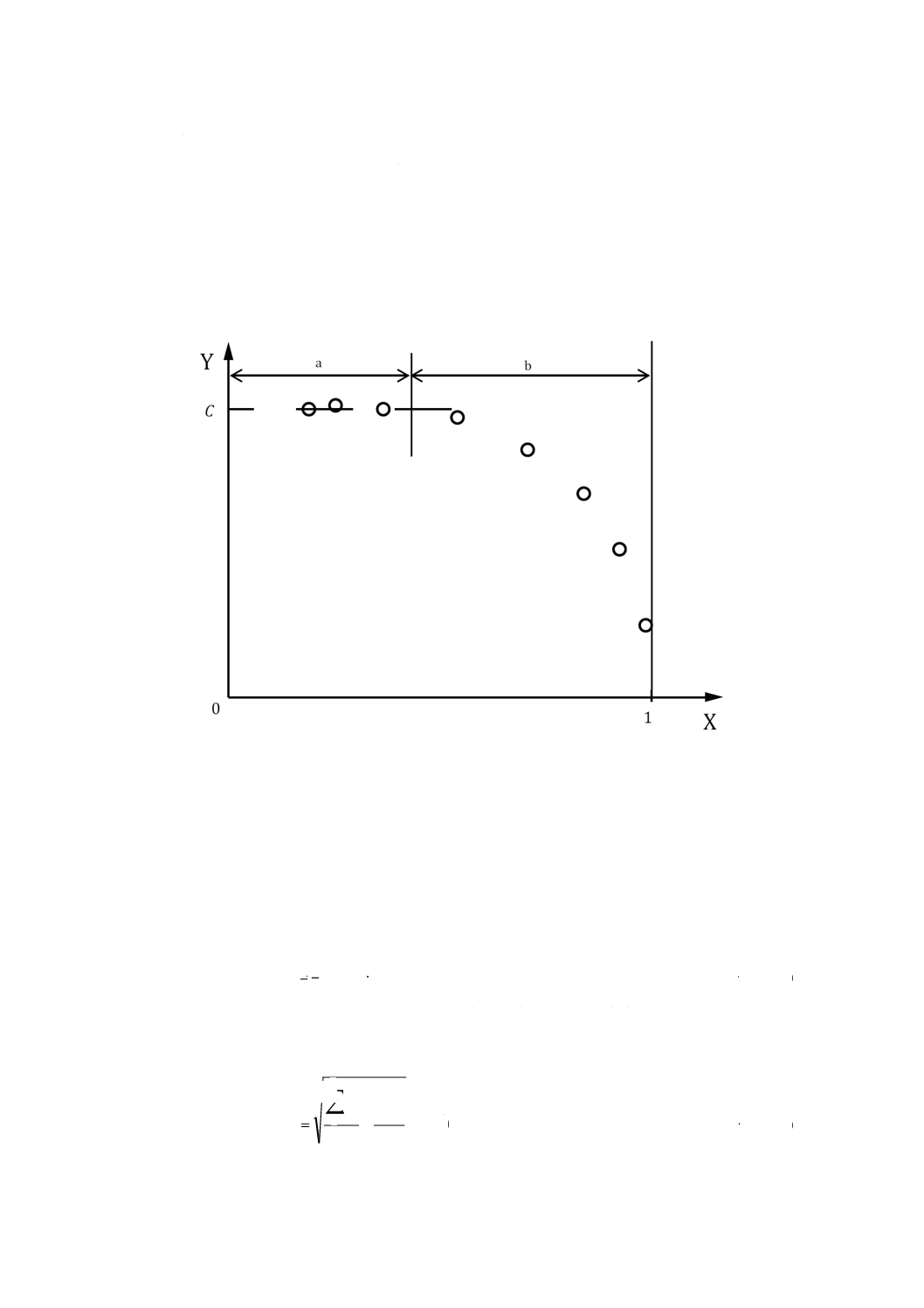

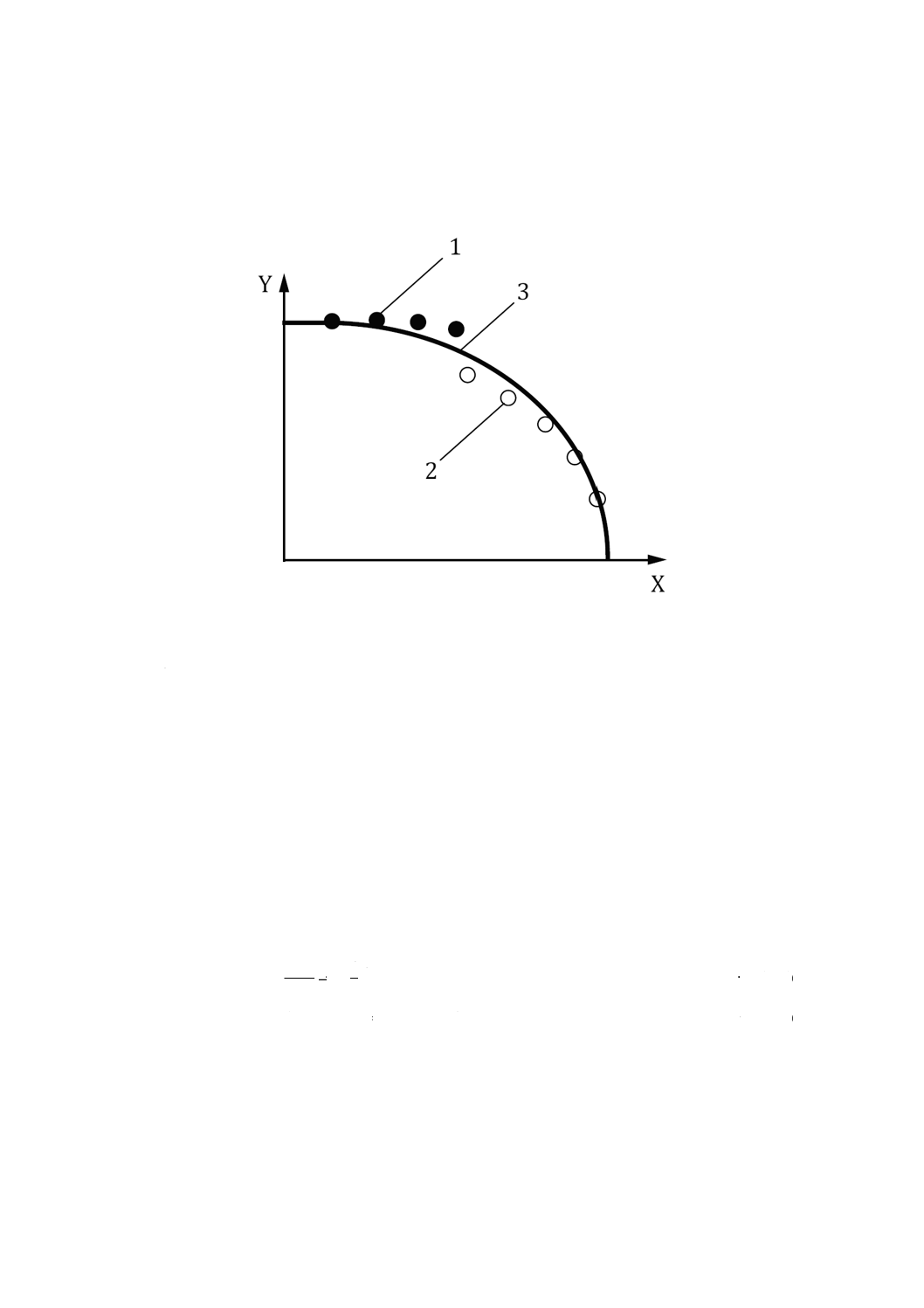

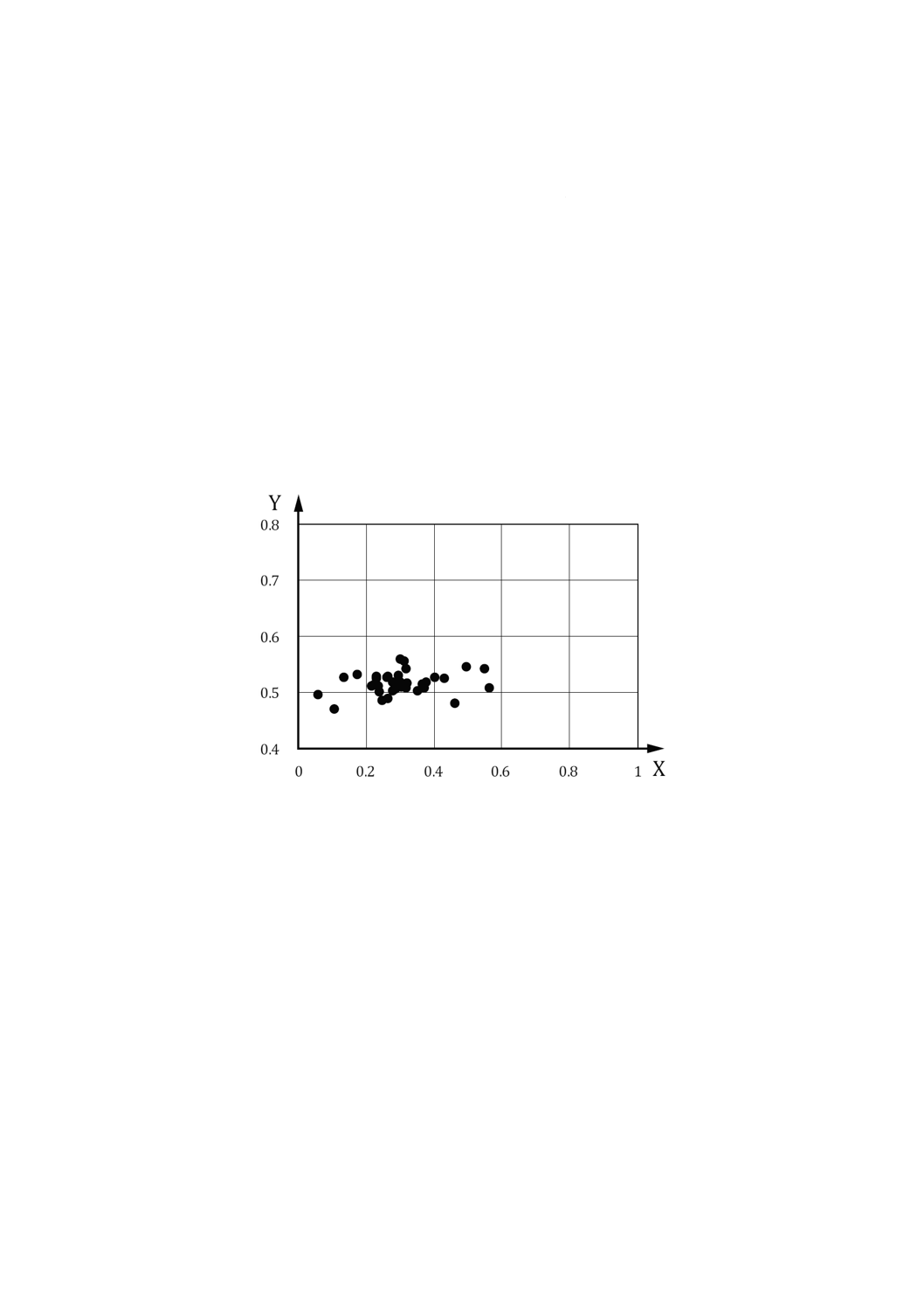

X 背圧比p2/p1

Y コンダクタンスCe

a チョーク流れ領域

b 亜音速流れ領域

1 流量増加時のコンダクタンス

2 流量減少時のコンダクタンス

図8−コンダクタンスCe及び背圧比のプロット

6.2.4

上流圧力可変試験の手順(図2)

6.2.4.1

供試機器の流れを確実にチョークさせるため,上流圧力p1を約500 kPa(5 bar)に設定する。下

流圧力p2を測定する。供試機器に下流遷移継手が接続できない場合は,p2として大気圧を測定する。

6.2.4.2

チョーク流れの状態の上流温度T1*,上流圧力p1*,質量流量qm*及び下流圧力p2*を測定し,記録

する。

6.2.4.3

チョーク流れの状態で2点以上の測定点を得るために,圧力制御弁(要素2)を調節し,上流圧

力p1を少しずつ下げる。6.2.4.2と同様に測定値を記録する。システムが安定するまで十分に時間をおき,

流量が連続的に変動する状態では測定値を記録しないようにする。

6.2.4.4

亜音速流れの領域でほぼ均等な間隔の測定点を5点以上を得るために,少しずつ圧力制御弁(要

素2)を調節する。それぞれの測定点で上流温度T1,上流圧力p1,質量流量qm及び下流圧力p2を測定し,

記録する(この試験を“流量減少試験”という。)。

6.2.4.5

供試機器のコンダクタンス曲線にばらつき及びヒステリシスの有無を確認するため,圧力制御弁

(要素2)を調節し,少しずつ上流圧力p1を上げ,背圧比p2/p1における亜音速流れの領域に広がった5点

及びチョーク流れの領域で広がった3点を測定する(この試験を“流量増加試験”という。)。

亜音速流れの領域のそれぞれの測定点で上流温度T1,上流圧力p1,質量流量qm及び下流圧力p2を測定

16

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

し,記録する。

チョーク流れの領域のそれぞれの測定点で上流温度T1*,上流圧力p1*,質量流量qm*及び下流圧力p2*を

測定し,記録する。

6.2.4.6

流量減少時に対する増加時のコンダクタンスCeの値の差が,チョーク流れの領域の範囲で5 %以

上である場合は,箇条1 a) に該当するため,この規格の適用範囲外となり,ヒステリシス曲線図を報告す

るか,又は何も報告しない。

6.2.4.7

上記の測定値を用い,図8に示すようにプロットする。それぞれの測定値から上流圧力に対する

下流圧力の比である背圧比を計算する。3.4.1の式を用いて,それぞれの背圧比に対応するコンダクタンス

Ceをプロットする。

6.2.4.8

チョーク流れの領域で著しく変化する場合に,供試機器は,圧力依存性を示すことが考えられる。

この場合は,機器の圧力範囲の上限で6.2.4.1〜6.2.4.5に示す手順を繰り返し,6.3.3に従って,Kp及びC

を決定する。

6.3

特性の計算

6.3.1

音速コンダクタンスC

6.3.1.1

式(1)から音速コンダクタンスCの値を計算する。Ciの値は,図8に示す背圧比がチョーク流れの

領域にある測定値を用い,計算する。

∑

=

=

=

n

i

i

i

C

n

C

1

1

ただし,

0

*

,1

*

,1

0

*

m,

T

T

p

q

C

i

i

i

i

ρ

=

···························································· (1)

ここに,

i: チョーク流れの領域で1からnまでのそれぞれの測定点

6.3.1.2

流量減少試験及び流量増加試験を行う場合に,Cは,それぞれの試験の平均値によって決定する。

それぞれの試験の差が流量減少試験の5 %を超える場合は,流量減少試験及び流量増加試験のいずれの値

も報告する。

6.3.1.3

供試機器が圧力依存性を示す場合は,圧力依存係数Kpを決定するため,6.3.3を用いる。

6.3.2

臨界背圧比b及び亜音速指数m

6.3.2.1

亜音速流れの領域での流量減少試験の測定値

亜音速流れの領域での背圧比及びコンダクタンス比(Ce/C)の全ての組合せと6.2.3.5で決定されたクラ

ッキング圧力Δpcとを用いて,最小二乗法によって式(2)から臨界背圧比b及び亜音速指数mを計算する。

上流圧力可変試験において特性b及びmは,式(2)でΔpc=0で計算する。計算は,附属書H参照。

m

b

p

p

b

p

p

C

C

−

∆

−

−

−

=

2

1

c

1

2

e

1

1

···························································· (2)

6.3.2.2

流量減少試験及び流量増加試験の測定値

流量減少試験及び流量増加試験を行う場合には,b,m及びΔpcは,それぞれの試験の平均値によって決

定する。bの二つの値又はmの二つの値が0.1以上異なる場合,又はΔpcの二つの値が50 kPa(0.5 bar)以

上異なる場合は,流量減少試験及び流量増加試験のそれぞれの特性を報告するか,又は数値の代わりに特

性曲線を報告することが望ましい。

17

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3.2.3

mの値

6.3.2.1で計算した亜音速指数mの値が0.48から0.52までの間である場合は,特性パラメータの種類を

減らすため,0.5に修正してもよい。この場合は,6.3.2.1に従って,m=0.5で臨界背圧比を再計算する。

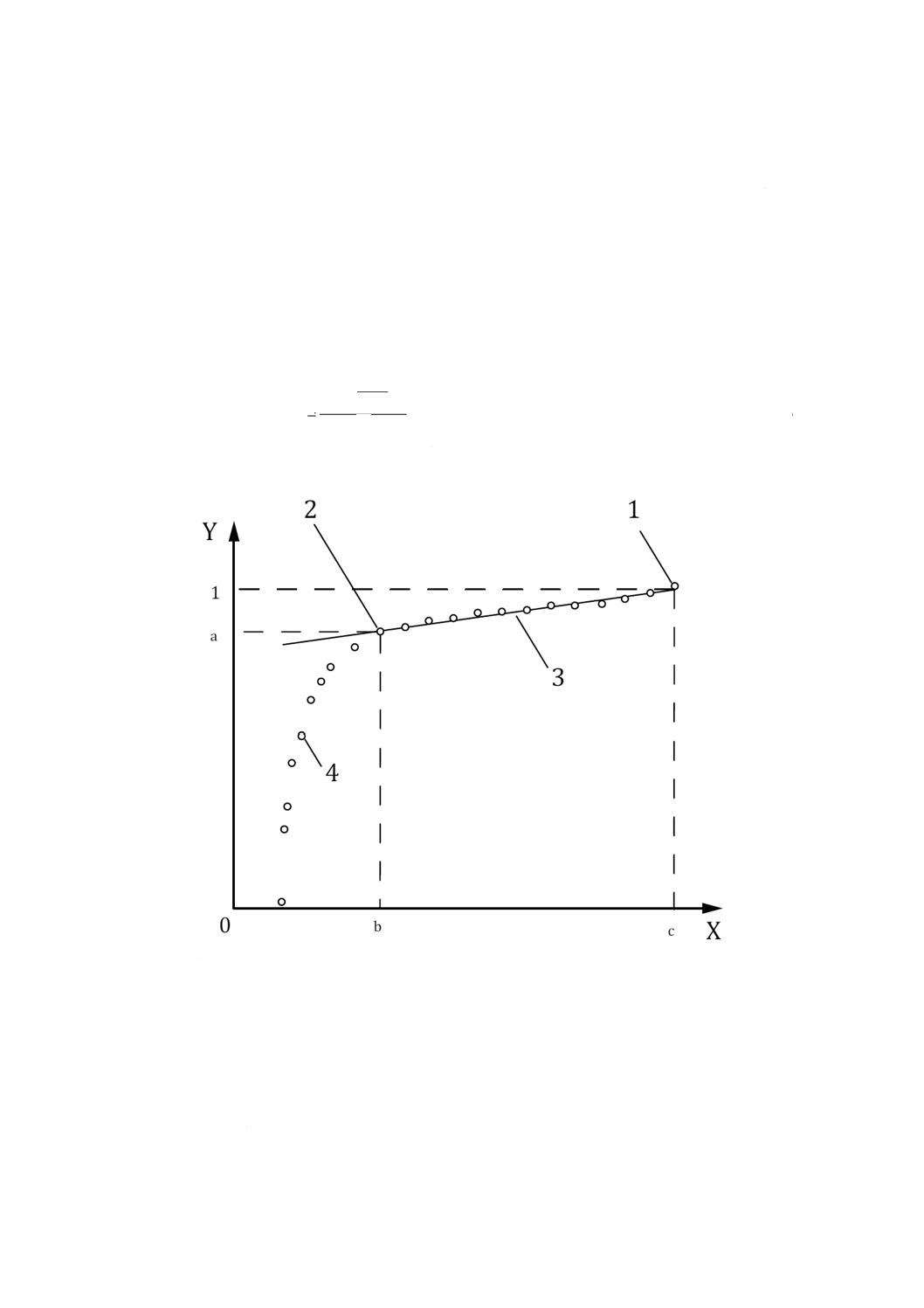

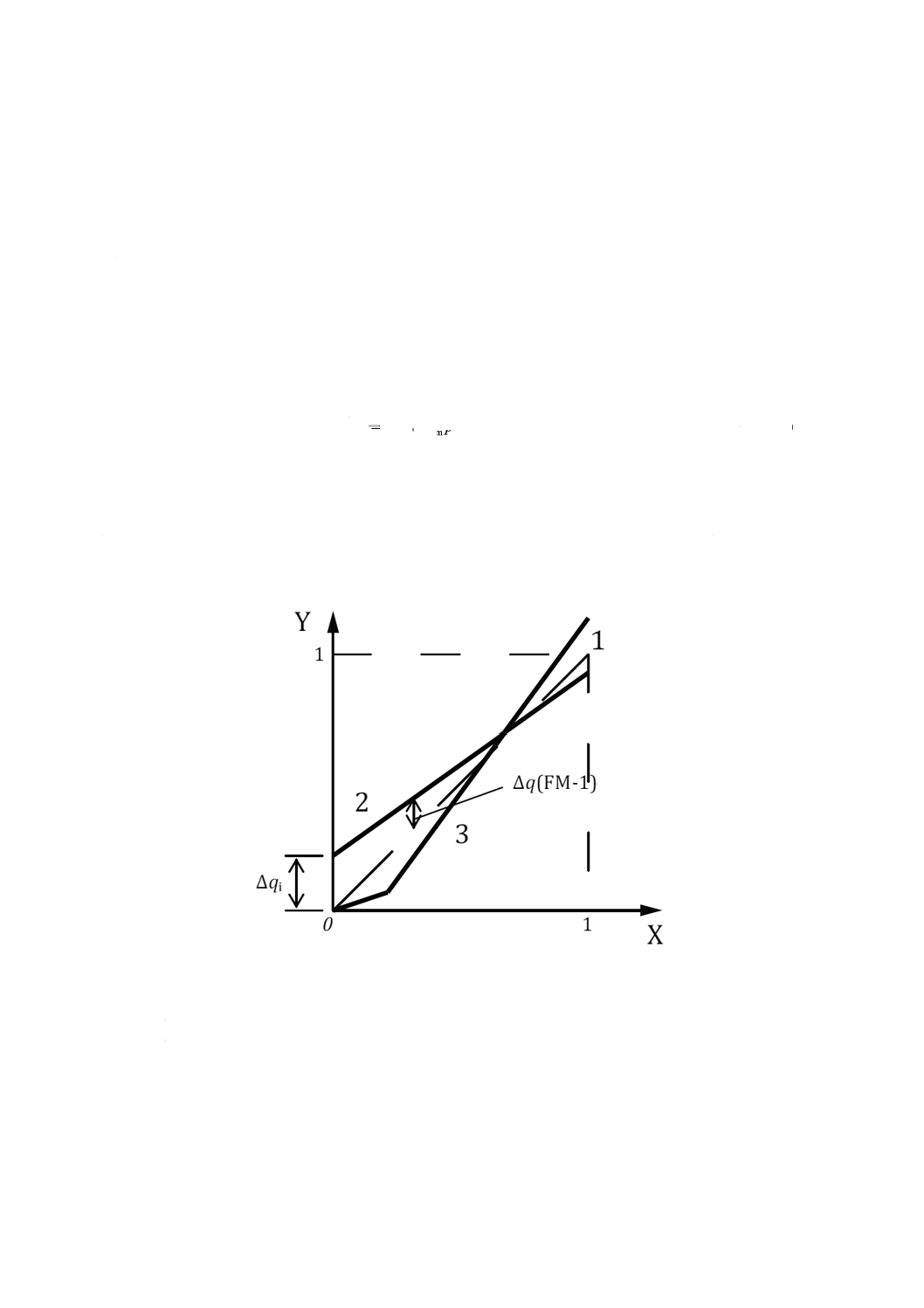

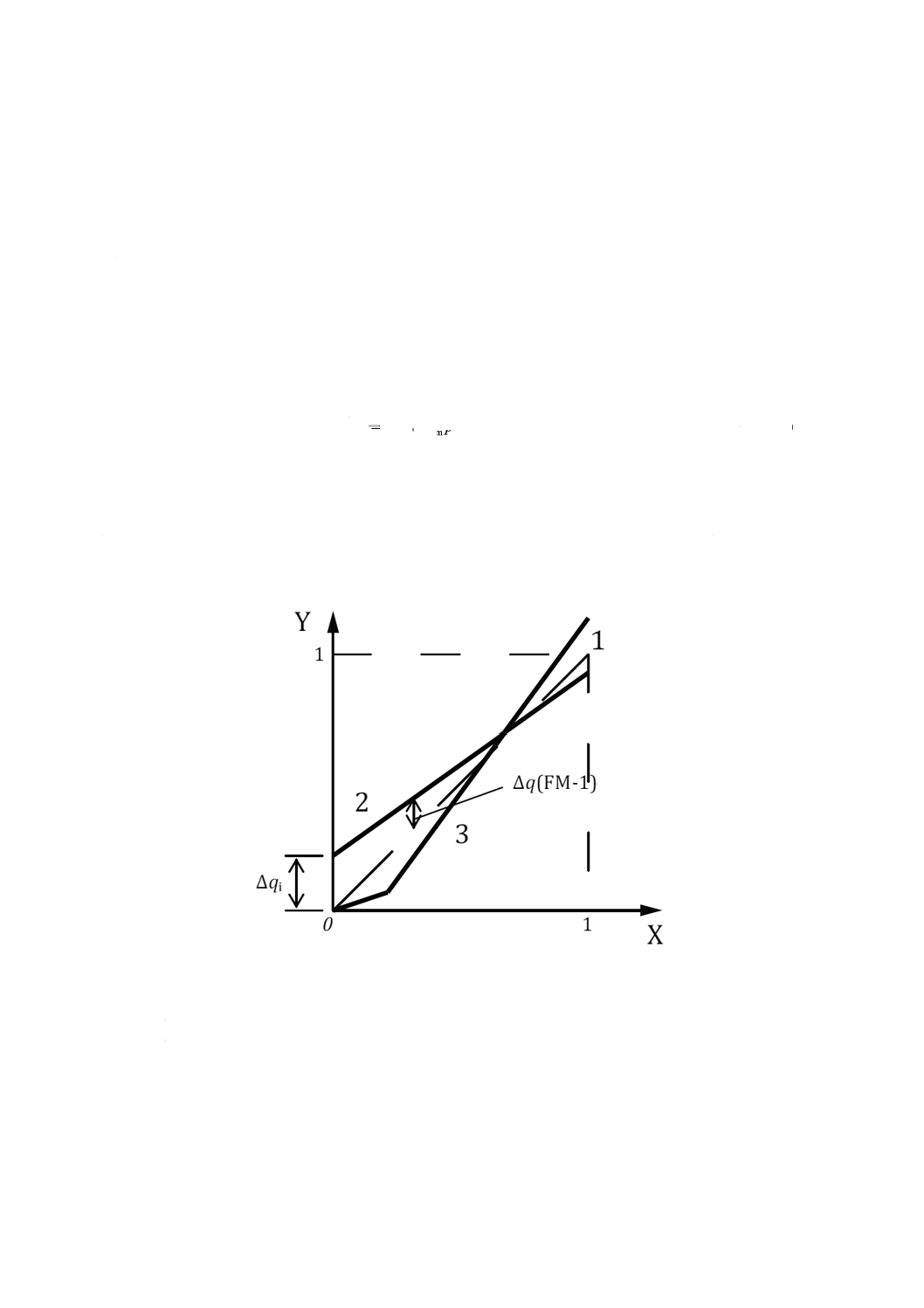

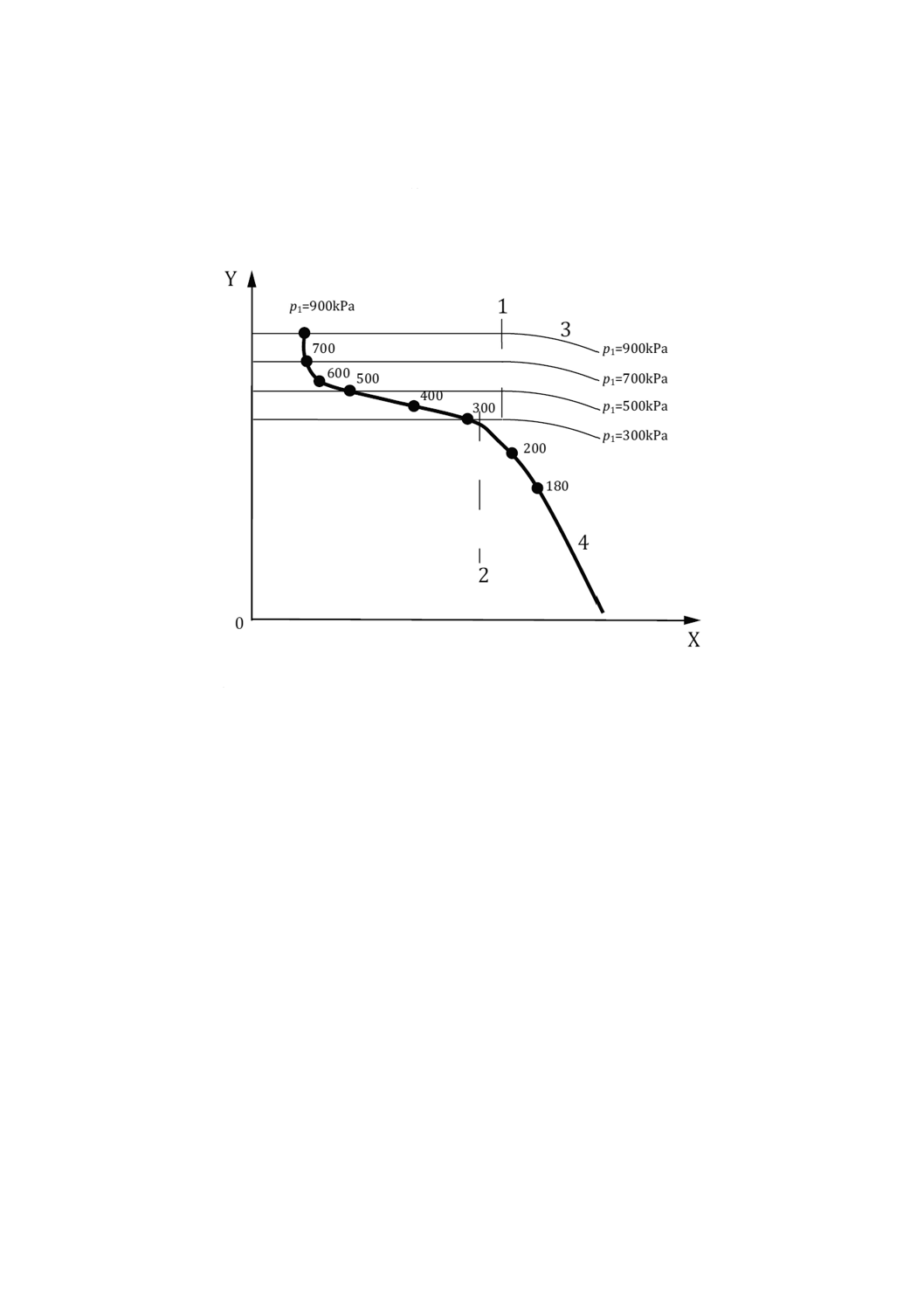

6.3.3

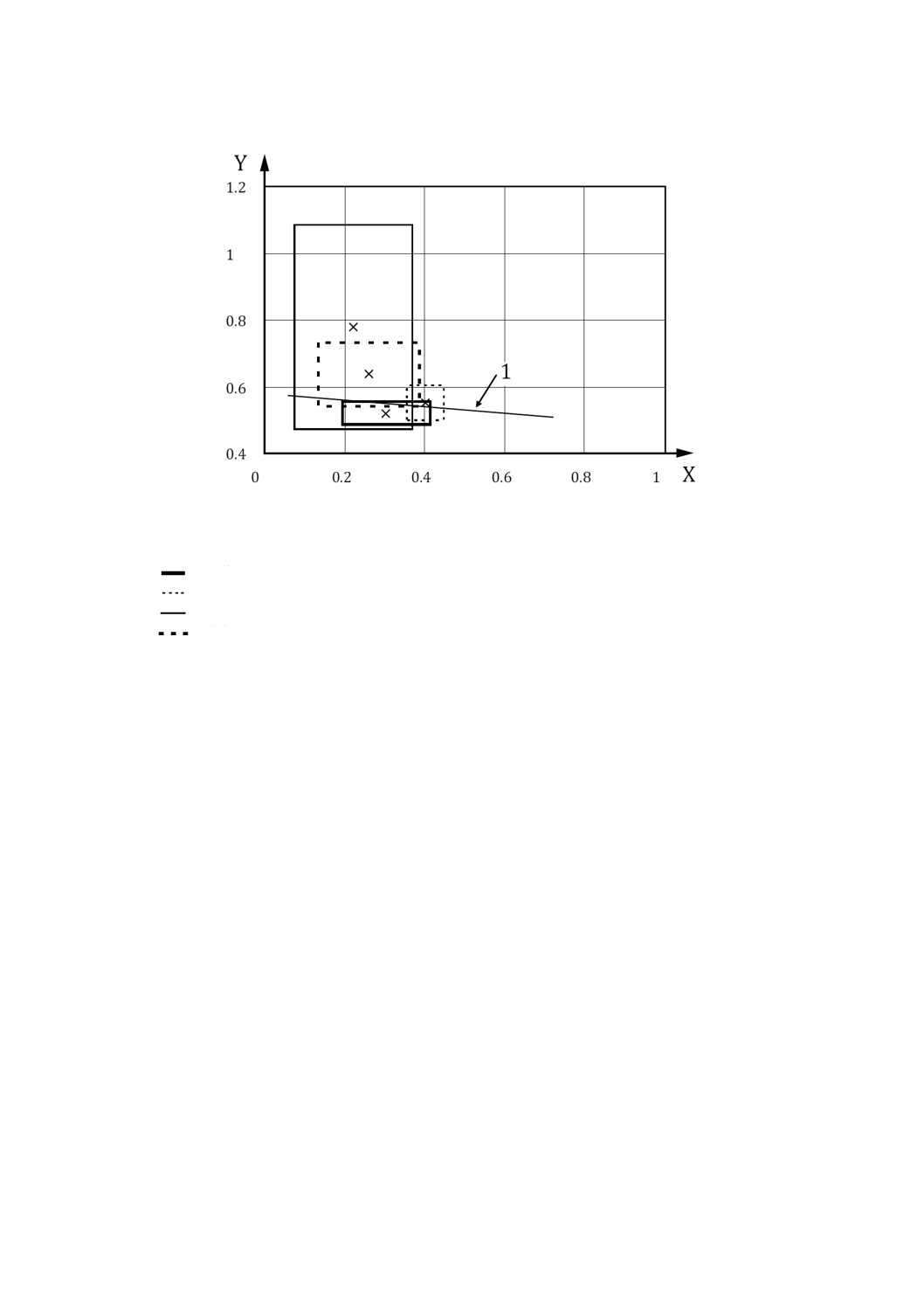

圧力依存係数Kp

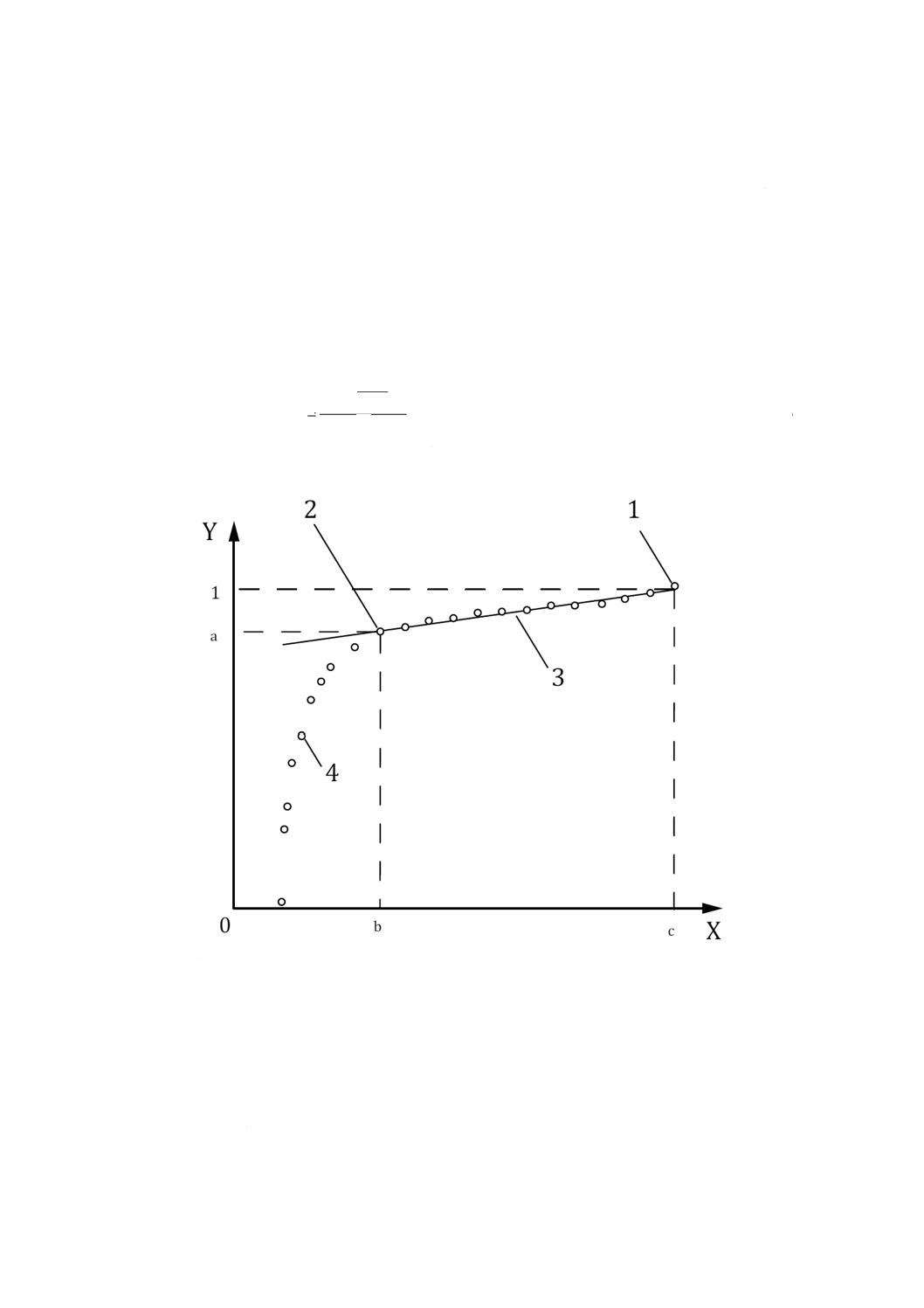

最大上流側圧力のコンダクタンス値をCmaxとして6.2.4.8の試験結果を用い,図9に示すような圧力依存

をプロットする。コンダクタンス比が1に近い範囲で近似直線相関線を見付ける。この直線上にあるプロ

ットは,チョーク流れ領域とみなすことができる。この直線の傾きは,圧力依存係数Kpの値である。この

直線上の2点の位置にあるコンダクタンス比と上流圧力とを選択し,Kpは式(3)を用いて計算することがで

きる。

low

1,

max

,1

max

low

p

1

p

p

C

C

K

−

−

=

····································································· (3)

ここに,

p1, low: 線形依存の低圧側の上流圧力

X 上流圧力p1

Y コンダクタンス比Ce/Cmax

1 最大上流圧力での初期測定点

2 近似直線上の第2測定点

3 近似直線

4 試験結果

a コンダクタンス比Clow/Cmax

b 上流圧力p1, low

c 上流圧力p1, max

図9−コンダクタンス比及び上流圧力のプロット

18

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

試験成績の表示

7.1

圧力測定管の内径を含む,全ての測定結果及び計算結果は,試験者(代理機関)によって表に一覧

されなければならない。

7.2

測定値をカタログ等で公表するときは,試験ユニットの結果の平均値を7.3に示すそれぞれの特性に

ついて報告しなければならない。

7.3

6.3によって計算した次のような流量特性に関する性能特性を表示しなければならない。

a) 音速コンダクタンスC[e) 参照]

b) 臨界背圧比b

c) 亜音速指数m

d) クラッキング圧力Δpc(ただし,0の場合は,省略できる。)

e) 必要であれば,圧力依存係数Kp,上流圧力p1, max及び音速コンダクタンスCmax

これらの特性から,機器の性能を附属書Eの式(E.1)及び式(E.2)を用いて計算できる。

7.4

測定機器の校正の記録は,有効でなければならない。

8

規格適合表示

この規格に適合することを,試験報告書,カタログ及び販売資料において,記述する場合は次の文言を

用いる。

“この空気圧機器の流量特性は,JIS B 8390-1(空気圧−圧縮性流体用機器の流量特性試験方法−第1

部:通則及び定常流れ試験方法)に適合する。”

19

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

代替試験手順

A.1 一般

この代替試験方法は,チョーク流れに達する機器及び上流圧力一定試験だけに適用し,上流圧力可変試

験又はチョーク流れに達しない機器には適用しない。また,この代替試験手順は,図A.2及び表A.2に示

す圧力測定管を使用してもよい。ただし,今後は,箇条5で規定した新しい試験回路及び機器を使用する

ことが望ましい。

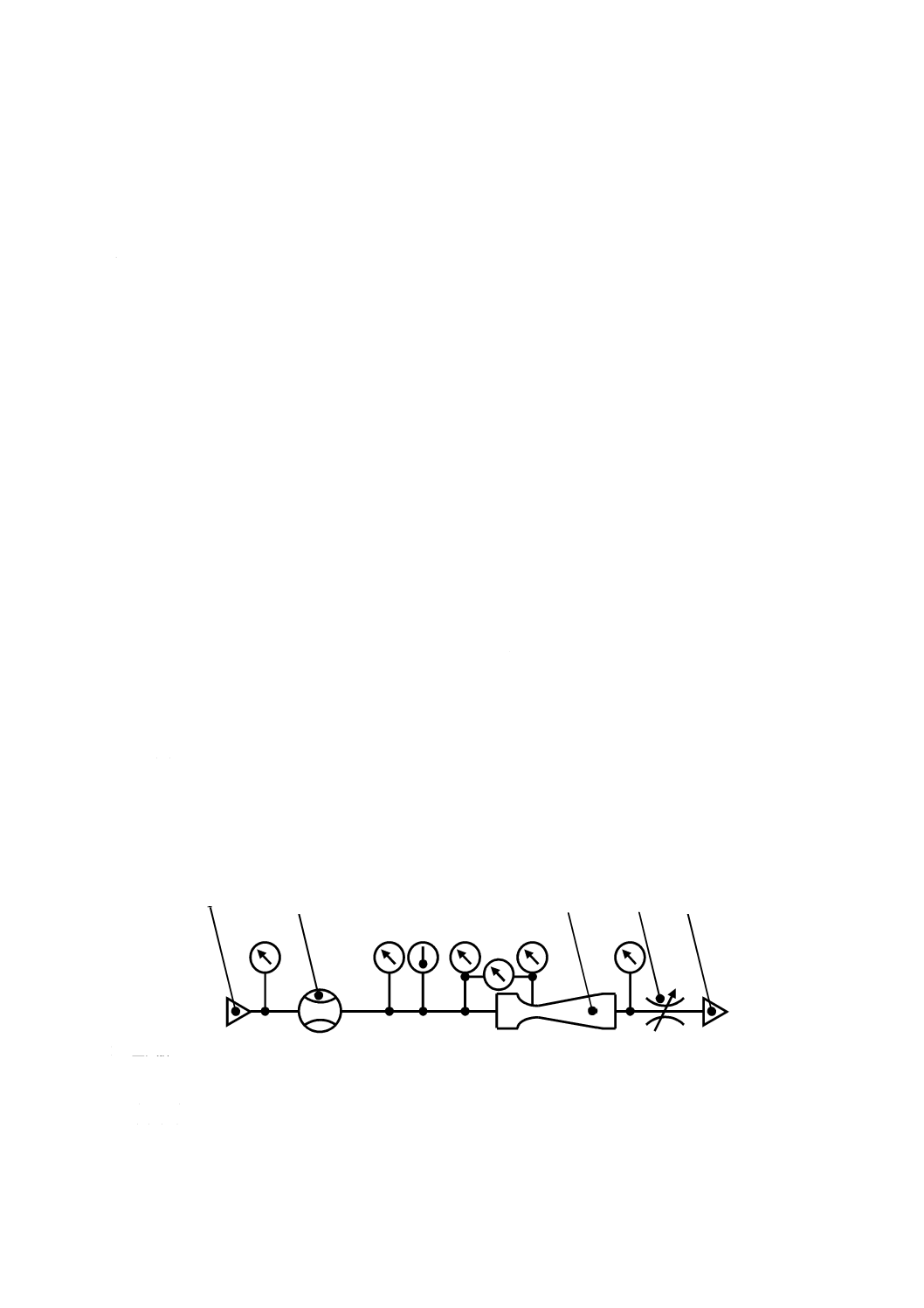

A.2 代替試験手順の試験回路

A.2.1 この代替試験手順の試験回路を,図A.1に示す。この試験回路は,図1の試験回路とは異なり,遷

移継手を使用しない。

注記 試験回路機器の要素番号は,表A.1を参照。

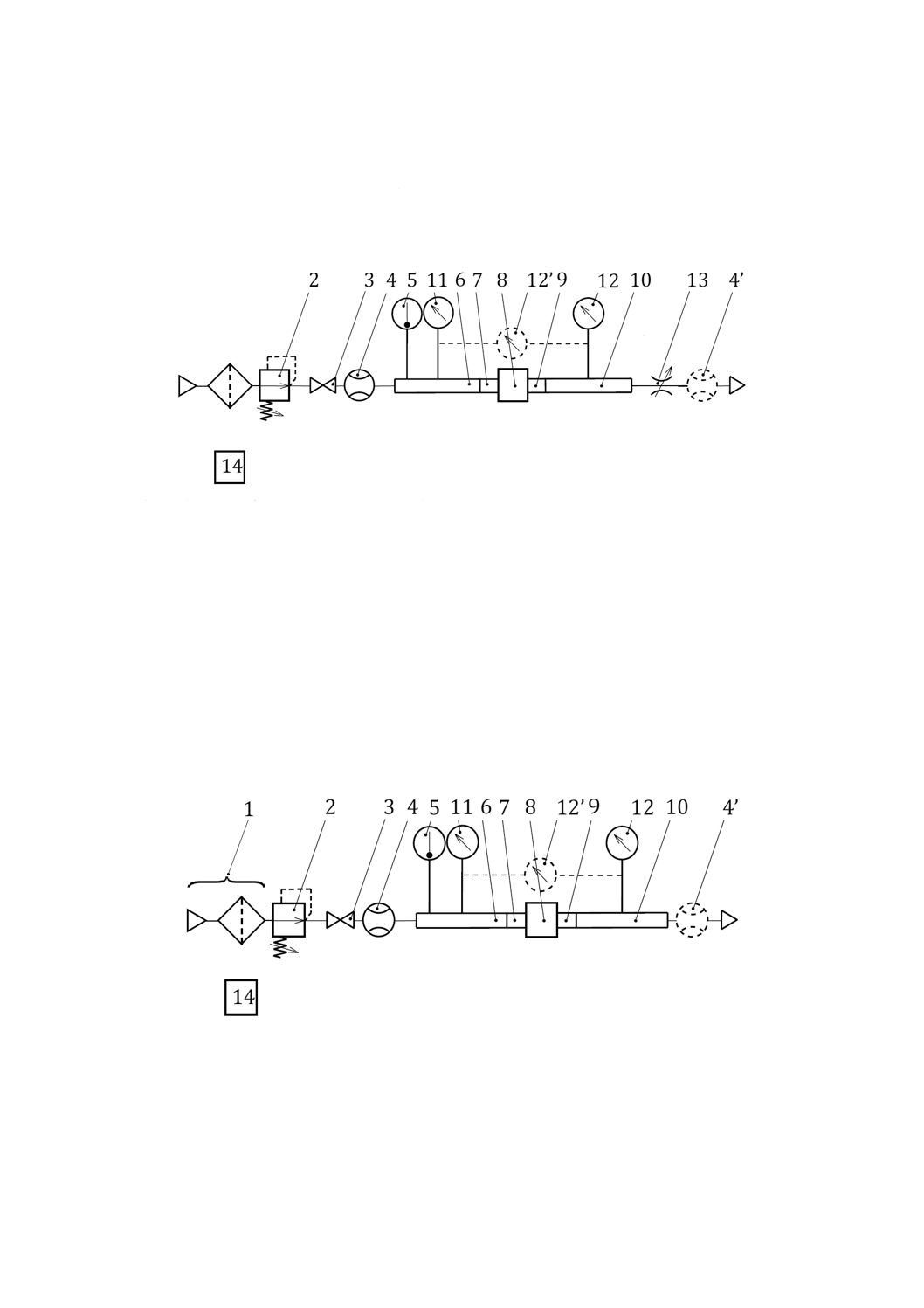

図A.1−代替試験回路

表A.1−試験回路機器の記号

要素

番号

参照箇条

番号

要素の名称

推奨事項及び要求事項

1

−

圧力制御弁

2

−

遮断弁

直線流路をもつものがよい。

3,3ʼ

−

流量計

3ʼの位置に置いてもよい。

4

−

温度測定管

寸法は,図A.1参照。

5

−

温度計

6

5.4

上流圧力測定管

7

−

供試機器

8

5.4

下流圧力測定管

9

−

上流の圧力計又は圧力変換器

10

−

下流の圧力計又は圧力変換器

差圧計又は差圧変換器10ʼに替えてもよい。

11

−

流量制御弁

供試機器より大きいコンダクタンスをもつこと。

A.2.2 図A.2に示す圧力測定管の代表寸法を,表A.2に示す。ただし,5.4で規定する圧力測定管は,代

替試験回路に使用してもよい。

20

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

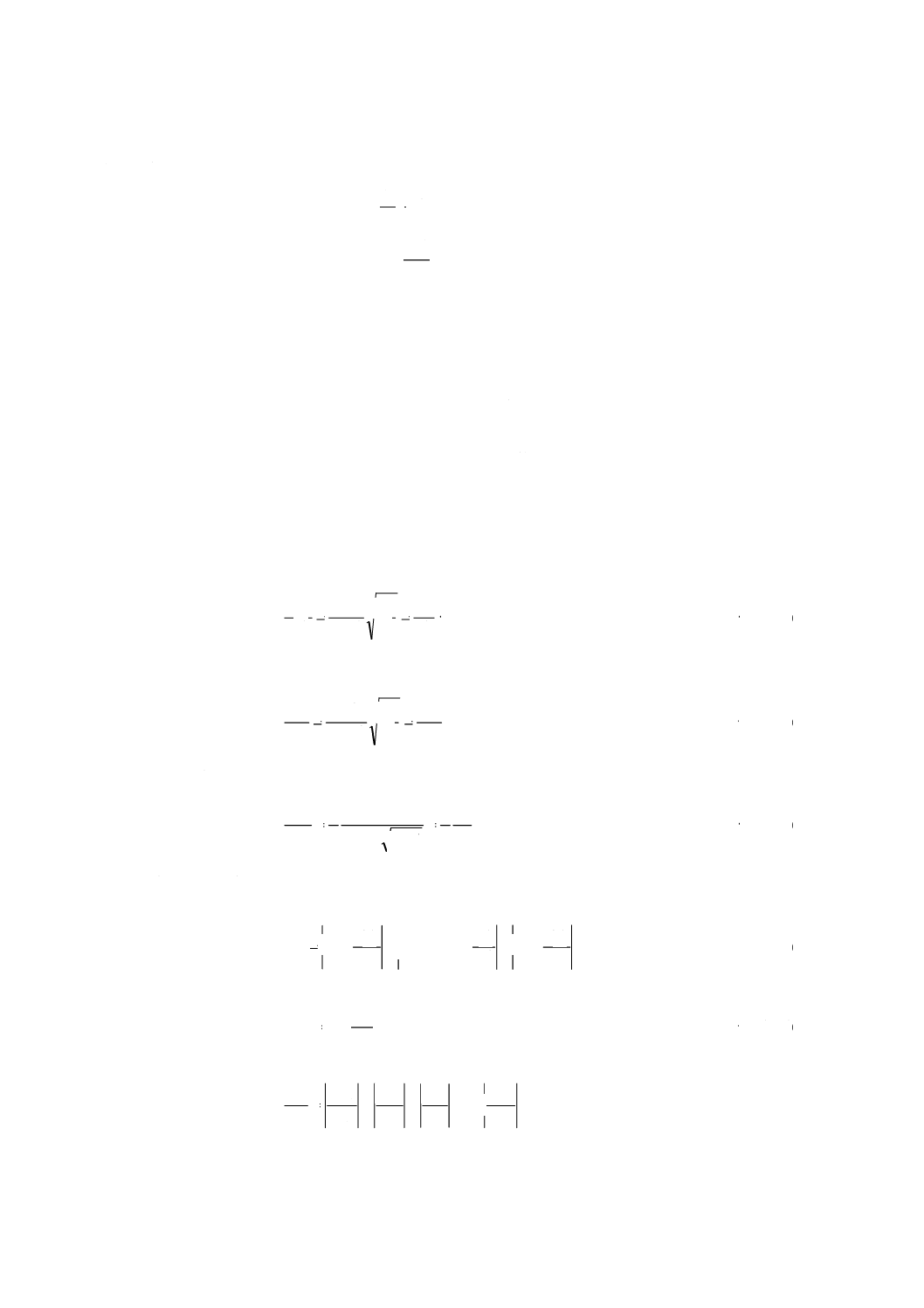

単位 mm

1 流れ方向

2 圧力取出口

注a) 供試機器に適合するねじ

b) 供試機器に適合するねじ長さ

c) 管の実際の内径

図A.2−圧力測定管

表A.2−圧力測定管の代表寸法

単位 mm

ねじの呼びa)

d

L最大値b)

M5

2

2.5

G1/8

6

7.4

G1/4

9

11

G3/8

13

11.4

G1/2

16

15

G3/4

22

16.3

G1

28

19.1

G1 1/4

36

21.4

G1 1/2

43

21.4

注a) JIS B 0202によるGねじ及びJIS B 0205-2によるMねじ

b) ISO 16030によるGねじ長さL

A.3 代替試験方法の測定手順

6.2.3に規定する上流圧力一定試験の手順に従う。ただし,A.2の試験回路を用いて,よどみ圧力ptの代

わりに静圧psを測定する。したがって,測定された静圧psからよどみ圧力ptを式(A.1)よって計算しなけ

ればならない。各測定点に対し,上流よどみ圧力pt, 1を一定に維持するようにp1を調節する。

測定値が有効であるため,チョーク流れ領域の背圧比は,測定値から計算したbの値より小さくならな

ければならない。これを満足しない場合は,より高い上流圧力で試験をやり直す。

L b)

L b)

φ

d

c)

T

a

)

21

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.4 よどみ圧力の計算

式(A.1)によって測定された静圧ps, xからよどみ圧力pt, xを計算する。

1

2

x

x

s,

m

t

x

s,

x

t,

4

1

2

1

2

1

−

+

−

+

=

γ

γ

γ

γ

A

p

q

RT

p

p

··································· (A.1)

ここに,

A: 圧力測定管の流路断面積(mm2)

R: ガス気体定数[空気=287 J/(kg·K)]

Tt: 温度測定管内における測定空気温度(K)

γ: 比熱比(空気=1.4)

下付きxは,圧力測定位置を表す。例えば,上流側又は下流側。

22

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

流量計の校正

B.1

一般

流量計は,精度を維持するのが難しい測定機器であり,頻繁に校正しなければならない。流量計の校正

には,二つのレベルがある。

a) 第1レベルの校正は,法定計量法に従って評価を行い,測定の不確かさに関連する校正曲線を得る。

これによって決められた校正表又は校正式は,試験に用いる流量計の読み値の補正に使われる。

b) 第2レベルの校正は,校正原器との比較によって行い,精度及びバイアスが十分に制御できるまで検

証を続ける。これらの検証は,容易に行うことができ,固定オリフィス又はベンチュリノズルのよう

な標準器を用いることができる。

B.2

標準器

臨界ベンチュリノズル(CFVN)は,流量計,検査標準及び仲介標準として広く使用されている。その

理由は,再現性に優れ,形状が単純で,使い方が簡単で,かつ,物理的な原理が分かりやすい点である。

この附属書に記載する流量計の校正は,基準ベンチュリノズルの読みと流量計の読みとを比較すること

によって行う。

JIS Z 8767は,システムを通過する気体の質量流量を決定するために使用する臨界ベンチュリノズル

(CFVN)の形状及び使用方法(設備への設置及び動作使用条件)を規定している。

B.3

流量計の校正確認手順

B.3.1 校正の一般的な装置を,図B.1に示す。配置は,この図に示す以外の構成に変更することができる。

B.3.2 大気圧を記録する。

B.3.3 装置に空気を流し,圧力及び温度を記録する。

B.3.4 基準器の読みと流量計の読みとを比較する。

B.3.5 補正係数を決定し,試験中の流量計の読みを補正する。

1

2

3

4

5

1 空気源

2 校正対象の流量計

3 基準ベンチュリノズル

4 流量制御弁

5 大気排気

図B.1−流量計校正回路

23

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.4

試験値への適用

試験中に取得した流量測定値に補正係数を適用し,補正結果を最終値として使用する。

24

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

測定の不確かさの評価

C.1 一般

TS Z 0033:2012は,国際的に合意された測定の不確かさを評価するための方法を定めている。測定の不

確かさを評価する方法は幾つかあり,TS Z 0033:2012には厳密な数学的方法が最も広範囲に示されている

が,TS Z 0033:2012に準拠するその他の実用的な方法を用いてもよい。最も重要な規則は,不確かさを求

めるための労力及び費用は,“目的に適している(fit for purpose)”という原則に明確に従うことが望まし

い点である。すなわち,測定データの使用者の要求事項を十分に満たすことが望ましいが,適用を考慮し,

過度でないことが望ましい。この附属書ではこの原則が用いられている。

TS Z 0033:2012は,不確かさを評価する方法に基づき,不確かさの要因をタイプA又はタイプBに分類

する。タイプAは,繰返し測定から統計的手段によって計算され,タイプBは,その他の要因(例えば,

標準物質,校正証明書,定数の認められた値,分解能,不安定性及び環境条件)によって決定することが

できる。

しかし,TS Z 0033:2012に定められたタイプA及びタイプBを組み合わせた方法が望ましい。組合せ方

法は,それぞれの不確かさを個々に評価することができないため,よく用いられている。この場合は,何

らかの系統的な測定誤差を避けるために標準物質及び品質管理物質を用いてタイプB評価が用いられる。

個々の不確かさは,不確かさの伝播則を適用して合成する。タイプAの不確かさの評価は,実験データの

統計的解手法から導き出した手法である。測定対象量の値が複数の測定結果の平均であるか,又は相関の

ある変数で表すことができる場合は,このタイプの不確かさの評価が望ましい。

この附属書では,TS Z 0033:2012にある測定の不確かさを評価する手法に従っていない部分がある。

C.2 タイプB評価を用いる音速コンダクタンスCの測定の不確かさの評価

C.2.1 測定対象量:音速コンダクタンスC

この規格では,空気圧機器の最も重要な流量特性パラメータは,音速コンダクタンスCである。測定対

象量C(すなわち,測定の対象となる量)及び入力量に関する式は,次のとおりである。

(

)

*

1

*

1

*

m

0

*

1

*

1

0

*

m

,

,

T

p

q

f

T

T

p

q

C

=

=ρ

····················································· (C.1)

C.2.2 入力量の不確かさの評価

式(C.1)による測定の対象となる入力量は,次のとおりである。

a) チョーク流れ領域における質量流量qm*

測定器の総合精度に従う不確かさ:

*

m

*

m

q

q

∆

≦2 %

全ての測定の不安定性は,この不確かさの限界値に含まれる。これに含まれない場合は,実際の不

安定性の範囲を∆qm*に加えなければならない。

ある種類の流量計については,別の不確かさが現れる可能性がある。特に流量測定の値は,導管内

の圧力に依存する。このような偏差を評価し,∆qm*に加えなければならない。上流圧力測定管は大き

25

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

な圧力変動を受けないため,流量計を上流圧力測定管の上流に設置することが望ましい。

b) 上流よどみ圧力p1*

測定器の総合精度に従う不確かさ:

*

1

*

1

p

p

∆

≦0.5 %

よどみ圧力の測定方法(圧力取出口):

*

1

*

1

p

p

∆

=+0.75 %

全ての測定の不安定性は,この不確かさの限界値に含まれる。これに含まれない場合は,実際の不

安定性の範囲を∆p1*に加えなければならない。

c) 上流よどみ温度T1*

測定器の総合精度に従う不確かさ:∆T1*≦1 K

全ての測定の不安定性は,この不確かさの限界値に含まれることに注意しなければならない。これ

に含まれない場合は,実際の不安定性の範囲を∆T1*に加える必要がある。

これらの入力量は,独立した変数である。また,感度を計算することができる。

C.2.3 感度係数

感度係数は,モデル関数fの入力量についての偏導関数から得られる。音速コンダクタンスについては,

次のとおりである。

入力qm*の場合,

*

m

0

*

1

*

1

0

*

m

1

q

C

T

T

p

q

f

=

=

∂

∂

ρ

····························································· (C.2)

入力p1*の場合,

*

1

0

*

1

2

*

1

0

*

m

*

1

p

C

T

T

p

q

p

f

−

=

−

=

∂

∂

ρ

··························································· (C.3)

入力T1*の場合,

*

1

*

1

0

2

*

1

0

*

m

*

1

2

1

2

1

T

C

T

T

p

q

T

f

=

=

∂

∂

ρ

····················································· (C.4)

C.2.4 絶対標準不確かさの表現

測定対象量の音速コンダクタンスの絶対標準不確かさは,次のとおりである。

(

)

*

1

*

1

*

1

1

*

1

m

*

m

T

f

T

p

f

p

p

q

f

q

C

∂

∂

∆

+

∂

∂

∆

+

∆

+

∂

∂

∆

=

∆

·································· (C.5)

相対又は百分率の標準不確かさが望ましい場合は,次のとおりである。

%

100

r

C

C

C

∆

=

∆

····································································· (C.6)

ここで,∆C/Cは,式(C.2)〜式(C.5)及びC.2.2に基づいて,次の式で表すことができる。

*

1

*

1

1

1

*

1

*

1

*

m

*

m

5.0

T

T

p

p

p

p

q

q

C

C

∆

+

∆

+

∆

+

∆

=

∆

26

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.3 タイプA評価を用いる音速コンダクタンスCの測定の不確かさの評価

C.3.1 測定対象量:音速コンダクタンスC

この規格では,空気圧機器の最も重要な流量特性パラメータは,音速コンダクタンスCである[式(C.1)

を参照]。

コンダクタンスCeの値は,背圧比p2/p1に対してプロットすることができる(図C.1参照)。この曲線は,

温度及び上流圧力の変動に依存しておらず(上流圧力可変試験の場合),流量特性における変動を明確に示

している。

X 背圧比p2/p1

Y コンダクタンスCe

a チョーク流れ領域

b 亜音速流れ領域

〇 測定値

図C.1−背圧比に対するコンダクタンスCeの図表示

C.3.2 標準不確かさの表現

測定対象量の推定値は,チョーク流れ領域における複数の測定点の平均から次のように算出できる。

∑

=

=

=

n

i

i

i

C

n

C

1

1

··········································································· (C.7)

ここに,

n: チョーク流れ領域における測定点の数

Ci: i番目のデータ測定結果

実験標準偏差scは,次のように,(実験臨界点までの)チョーク流れ領域の観測値Ciの変動性を表す。

(

)(

)1

1

1

2

c

>

−

−

=∑

=

=

n

n

C

C

s

n

i

i

i

·························································· (C.8)

この音速コンダクタンス測定の実験標準偏差scは,タイプA評価された不確かさである。

27

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.4 タイプB評価を用いる臨界背圧比b及び亜音速指数mの測定の不確かさの評価

C.4.1 測定対象量

この規格では,空気圧機器の2番目に重要な流量特性パラメータは臨界背圧比bである。亜音速指数m

は,亜音速流れ領域の特性を表すために用いる。測定対象量b及びm(すなわち,測定の対象となる量)

並びに入力量に関する式は,次のとおりである。

m

b

b

p

p

C

C

−

−

−

=

2

1

2

e

1

1

······························································ (C.9)

この式は,次のように変数を定義して,非線形最小二乗(NLLSQ)法によって解くことができる。

C

C

yi

e

=

··············································································· (C.10)

i

i

i

p

p

x

,1

2,

=

·············································································· (C.11)

観測値とモデルから求められる値との差は,次のとおりである。

m

i

i

i

b

b

x

y

−−

−

−

=

2

1

1

δ

·························································· (C.12)

差の平方和は最小値である(附属書Hを参照)。非線形最小二乗法は,不確かさの統計的推定量を生成

するには概念的に不十分である。b及びmのばらつきを推定する実際の方法は,C.3.2に示すCの最小値

と最大値とを用いて非線形最小二乗法を使用することである。

C.4.2 不確かさの評価及び表現

C.4.1で記載したとおり,測定対象量b及びmと影響量との間の関数関係を表すのは難しい。ここでは,

次の二つの式のように,これらの流量特性の上限値及び下限値に着目する。これらの流量特性の不確かさ

は,チョーク流れ領域において求められた最大音速コンダクタンス及び最小音速コンダクタンスから非線

形最小二乗(NLLSQ)法によって得られた計算結果に関する限界値と定義することができる。これらの条

件は,次のように表すことができる。

{

}

[

]min

,

c

C

m

b

NLLSQ

s

C

→

→

−

··················································· (C.13)

{

}

[

]max

,

c

C

m

b

NLLSQ

s

C

→

→

+

··················································· (C.14)

これらの計算結果から,これら限界値と6.3.2で求めた値との差の絶対値の大きい方の値は,|∆b|max及び

|∆m|maxの二つの値である。これらの値は,測定の結果の不確かさと考えられ,次のように表すことができ

る。

臨界背圧比:

max

b

b ∆

±

············································································· (C.15)

亜音速指数:

max

m

m∆

±

··········································································· (C.16)

28

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.5 繰返し性及び再現性

不確かさの評価を繰返し性及び再現性に基づいて行う簡単な方法は,繰返し測定から統計的手段によっ

て行うことができる。この方法は,既に繰返し性及び再現性実験に精通しているほとんどの試験所にとっ

て大きな利点があるが,全ての重要な系統効果が確認され,適切な補正の適用によって除去されたか,又

は補償されたとみなせる。

詳細は,JIS Z 8402規格群(特にJIS Z 8402-2)及びJIS Z 8404-1を参照。

試験結果は,表F.1に示す実用単位を使って表又は図の様式で示してもよい。

29

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

測定結果の誤差の考察

D.1 流量測定に関する誤差

市販の流量計は,空気の流量を間接的に測定するためのJIS Z 8767に規定する臨界ベンチュリノズルな

どの基準器によって校正されており,図D.1に示すように固有誤差が必ずある。通常,誤差は最大誤差と

してフルスケールに対する割合で表すが,式(D.1)を用いることで流量計の誤差∆q(FM-x) を定量化できる

のが望ましい。式(D.1)の第2項は,図D.1に示す傾きKfmを示しており,ある機器の測定において圧力に

依存しているように見える。

(

)

%

%

x

-

FM

1

fmp

K

q

q

i+

∆

=

∆

····················································· (D.1)

ここで,FM-x中のFMは流量計を,xは特定の流量計を表す。

図D.1における∆qiは,(流量計の種類に応じて)ランダムなばらつきを示しており,式(D.1)の第2項の

値よりはるかに大きくなる。空気用流量計の信頼性が液体用流量計の信頼性より低いことが知られており,

各試験所で使用する流量計の特性を得ることは難しい。このため,この規格に従って実施した上流圧力一

定試験及び上流圧力可変試験の結果には大きなばらつきがある。

X ∆qの真値

Y ∆qの測定値

1 理想

2 流量計1

3 流量計2

図D.1−流量計の特性

一つの試験で,流量の異なる範囲を測定するために複数の流量計を用いる場合は,注意しなければなら

ない。例えば,図D.2に示すように,流量計1(FM-1)を使用してチョーク流れ領域で測定した値に基づ

30

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

いてCを計算し,流量計2(FM-2)を使用して亜音速流れ領域で測定した値に基づいてb及びmを計算す

る場合は,計算で求めたbの値は,2台の流量計それぞれの器差によって小さくも大きくもなることがあ

る。より広い流量測定範囲をもつ上流圧力可変試験には,特に十分な注意を払わなければならない。

X 背圧比

Y 流量

1 流量計1

2 流量計2

3 計算値

図D.2−複数の流量計を使用した測定

D.2 温度に関する誤差

D.2.1 よどみ温度

測定した上流温度T1は,式(D.2)を用いてよどみ状態TSTGに変換することができる。ここで生じる誤差

は,温度測定器を設置した場所における流れのマッハ数Maに関係があり,式(D.3)で推定できる。傾きKtemp

は,図D.1に示す方法と同じように求めることができる。TSTGの代わりにT1を使用することの誤差は,温

度測定領域における流れのマッハ数が0.25を超えない場合は,1.25 %である。式(D.2)においてγは,定積

比熱と定圧比熱との比率である。

(

)

2

1

STG

1

2

1

1

Ma

T

T

−

+

=

γ

······························································ (D.2)

(

)

%

25

.1

%

%

STG

1

temp

1

<

=

∆

p

K

T

················································· (D.3)

D.2.2 温度測定

温度測定においては,温度測定器の特性又は取付方法によって生じる誤差を,各試験所における偶然誤

差として認識する必要がある。

31

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

D.3 圧力に関する誤差

D.3.1 よどみ圧力

測定した上流圧力p1は,式(D.4)を用いてよどみ状態pSTGに変換することができる。5.4に従って圧力測

定管を使用した場合に,p1を用いることによる圧力の誤差は,ほとんどの場合において1 %以下である。

これは,計算した音速コンダクタンスCが実際のよどみ圧力による結果よりも約1 %大きいことを意味す

る。ここで生じる誤差は,圧力測定器を設置する場所における流れのマッハ数Maに関係があり,式(D.5)

で推定できる。傾きKpressは,図D.1に示す方法と同じように算出できる。

(

)

1

2

1

STG

1

2

1

1

−

−

+

=

γ

γ

γ

Ma

p

p

······················································· (D.4)

(

)

%

1

%

%

STG

1

press

1

<

=

∆

p

K

p

····················································· (D.5)

D.3.2 圧力測定

圧力測定においては,圧力計の特性又は取付方法によって生じる誤差を各試験所における偶然誤差とし

て認識する必要がある。

D.3.3 圧力依存係数

D.3.1及びD.3.2に記載したとおり,上流圧力には,多くの要因が依存する。さらに,空気圧機器には様々

な流動特性が現れるため,流量特性は,上流圧力の影響を受ける。この圧力依存は,音速コンダクタンス

に現れるが,臨界背圧比b及び亜音速指数mにはほとんど現れない。

したがって,次の式で表すように,これら要因の組合せが音速コンダクタンスの試験結果に現れる。

%

%

1

pp

K

C

=

∆

······································································ (D.6)

試験結果の例を,図D.3に示す。Cの誤差∆Cは,次の式を用いて算出する。

(

)

%

100

mean

mean×

−

=

∆

C

C

C

C

··························································· (D.7)

bの誤差∆bは,次の式を用いて算出する。

mean

b

b

b

−

=

∆

·········································································· (D.8)

mの誤差∆mは,次の式を用いて算出する。

mean

m

m

m

−

=

∆

······································································· (D.9)

ねじの呼びがG1/8からG1/2までのスプールタイプ方向制御弁のKpは,約0.5 %/barである。ノズルの

流動特性に近い流動特性をもつ機器のKpは,ほとんどの場合,1 %/barを超えない。流れが樹脂製多孔質

材を通過する消音器及び流れが摩擦損失を伴うチューブのKpは,約2 %/barである。また,リップタイプ

チェック弁及び絞り弁によって構成する速度制御弁において絞り弁が全閉で自由流れの場合のKpは,約

5 %/barである。

32

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

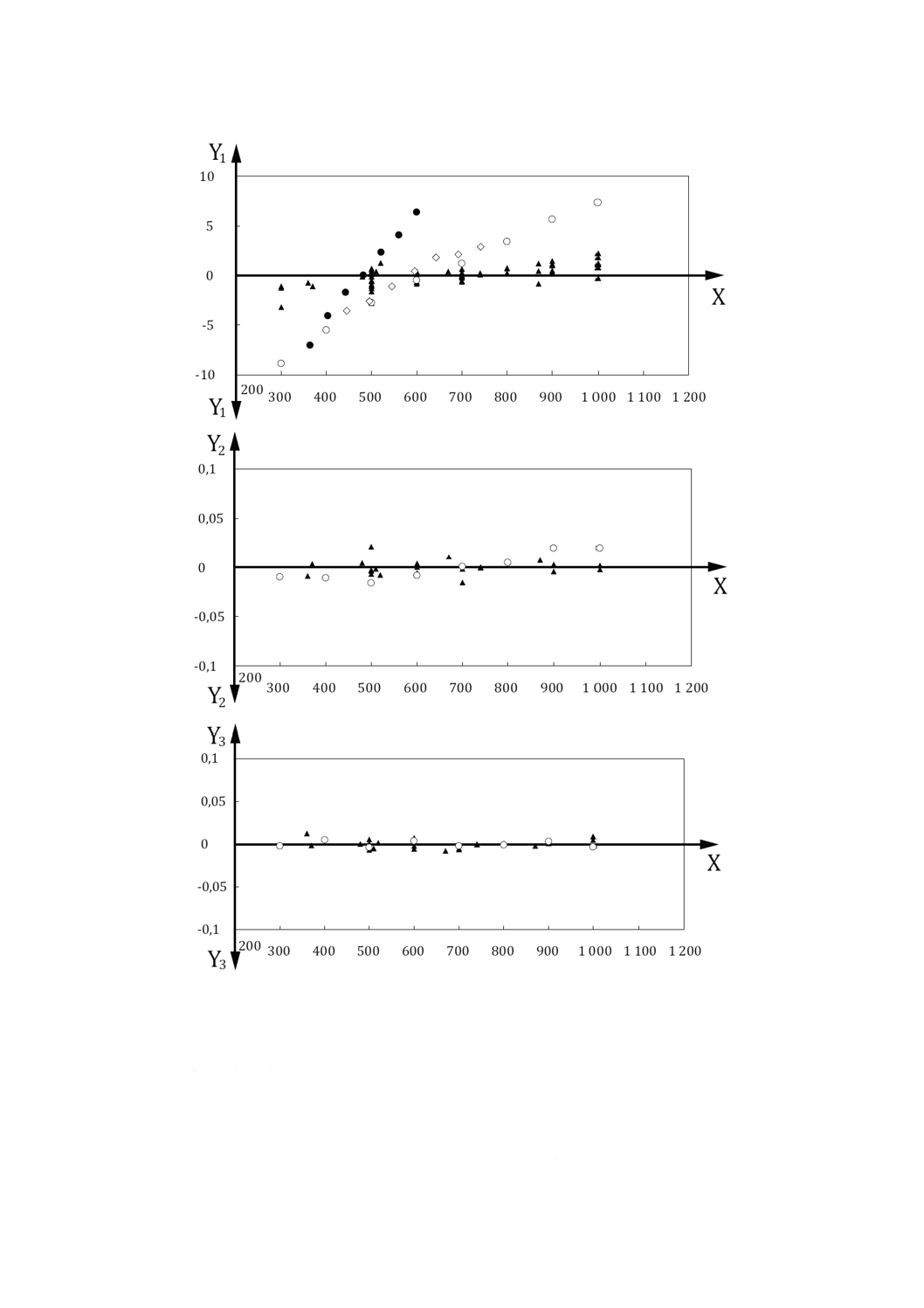

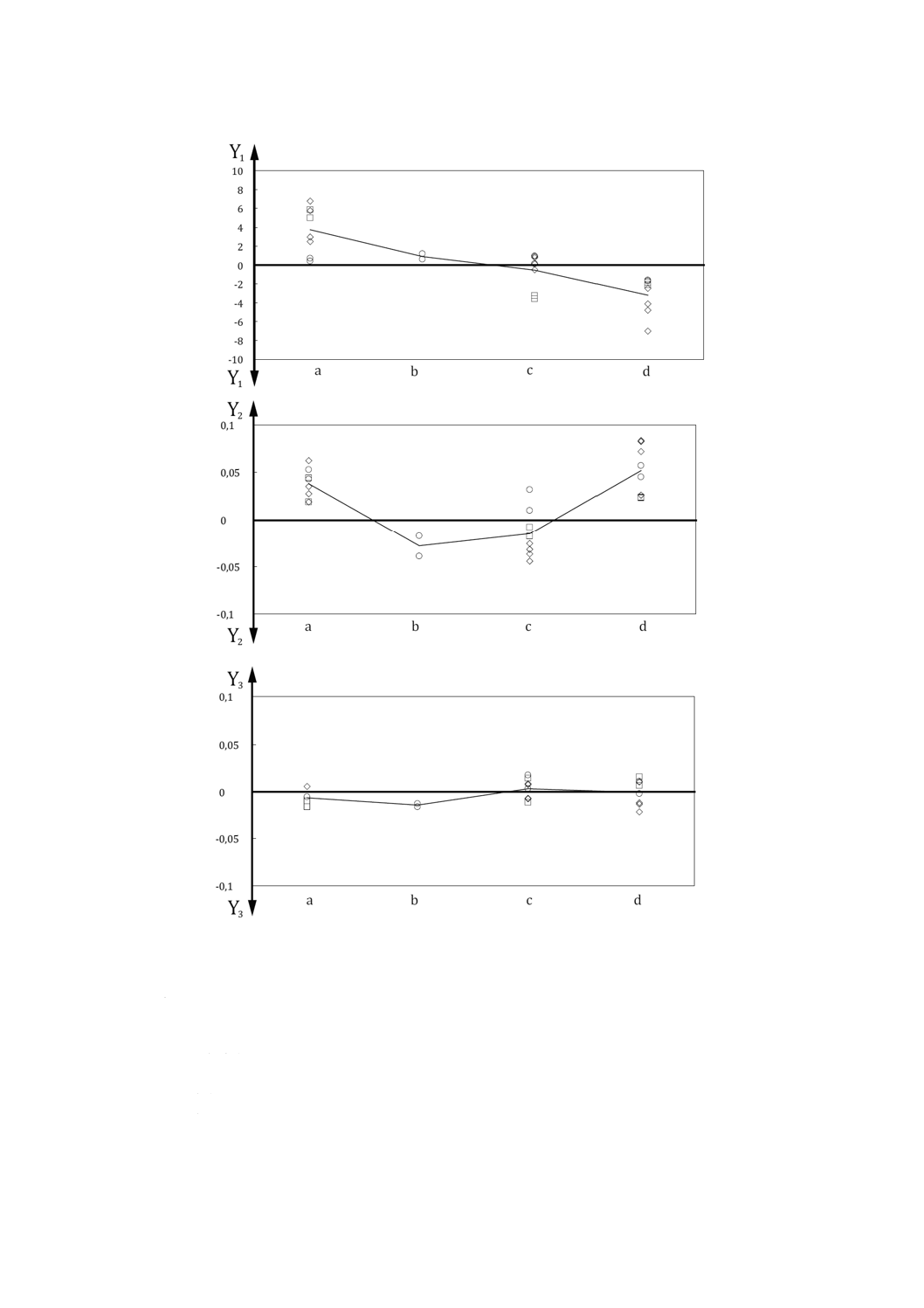

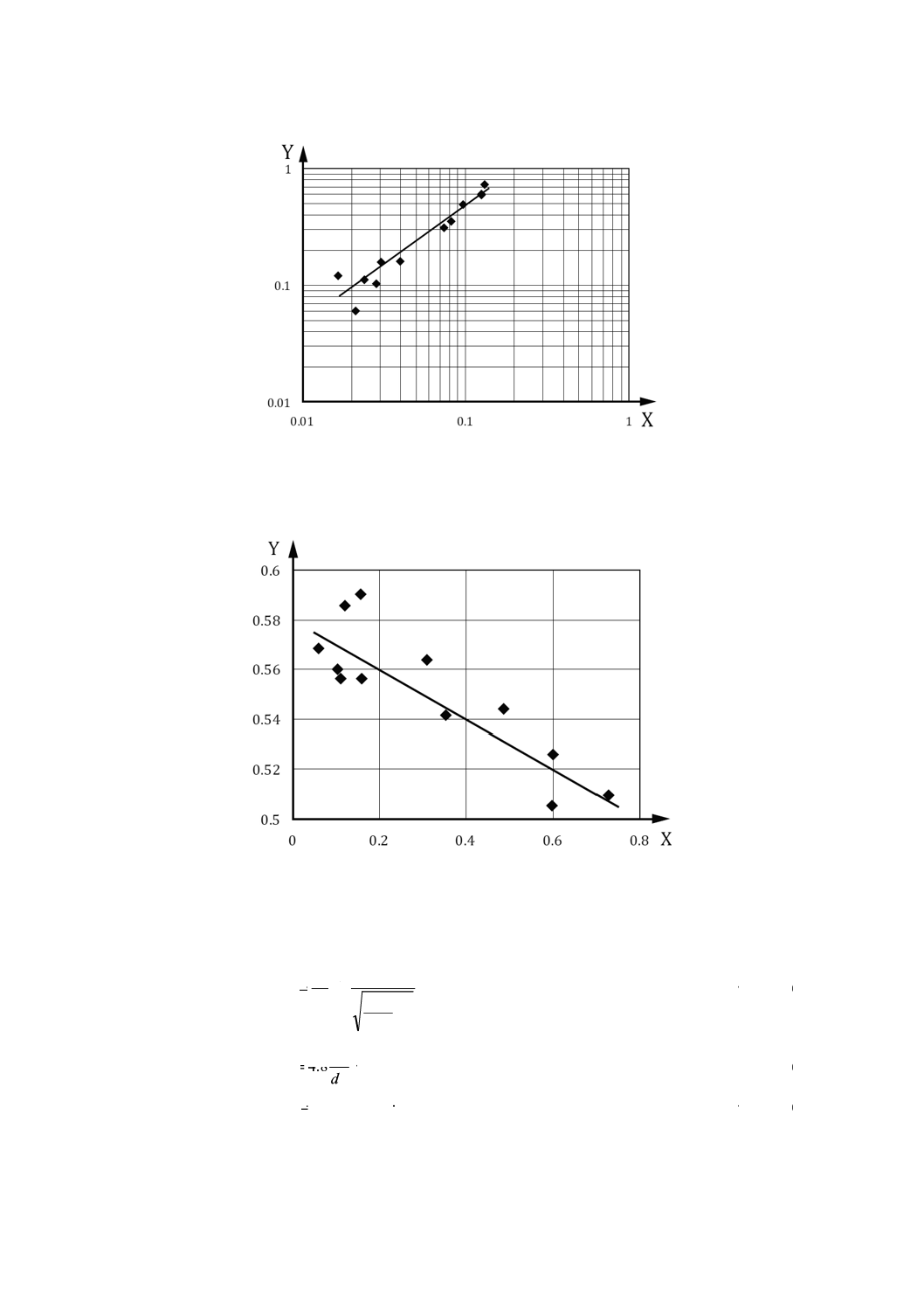

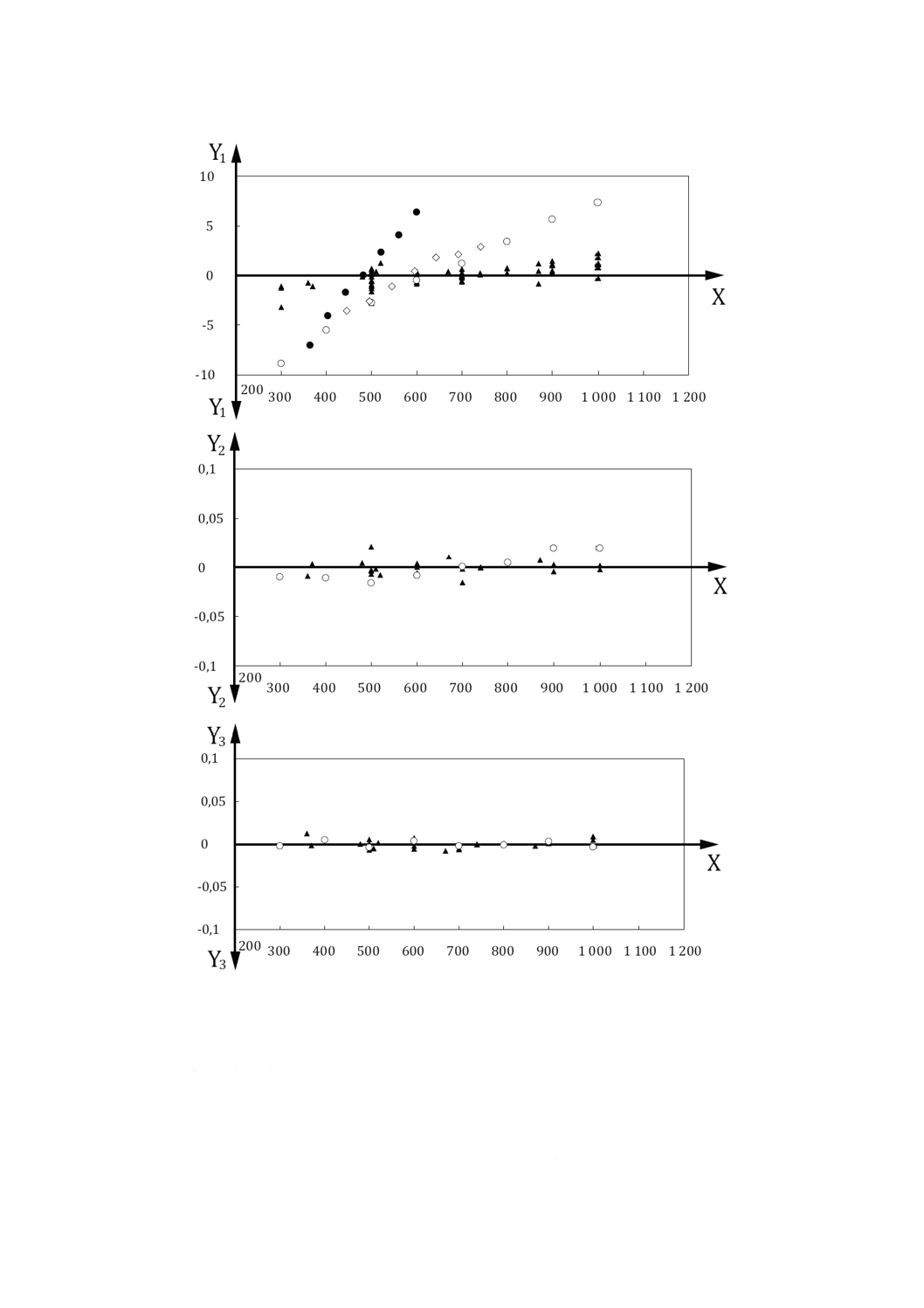

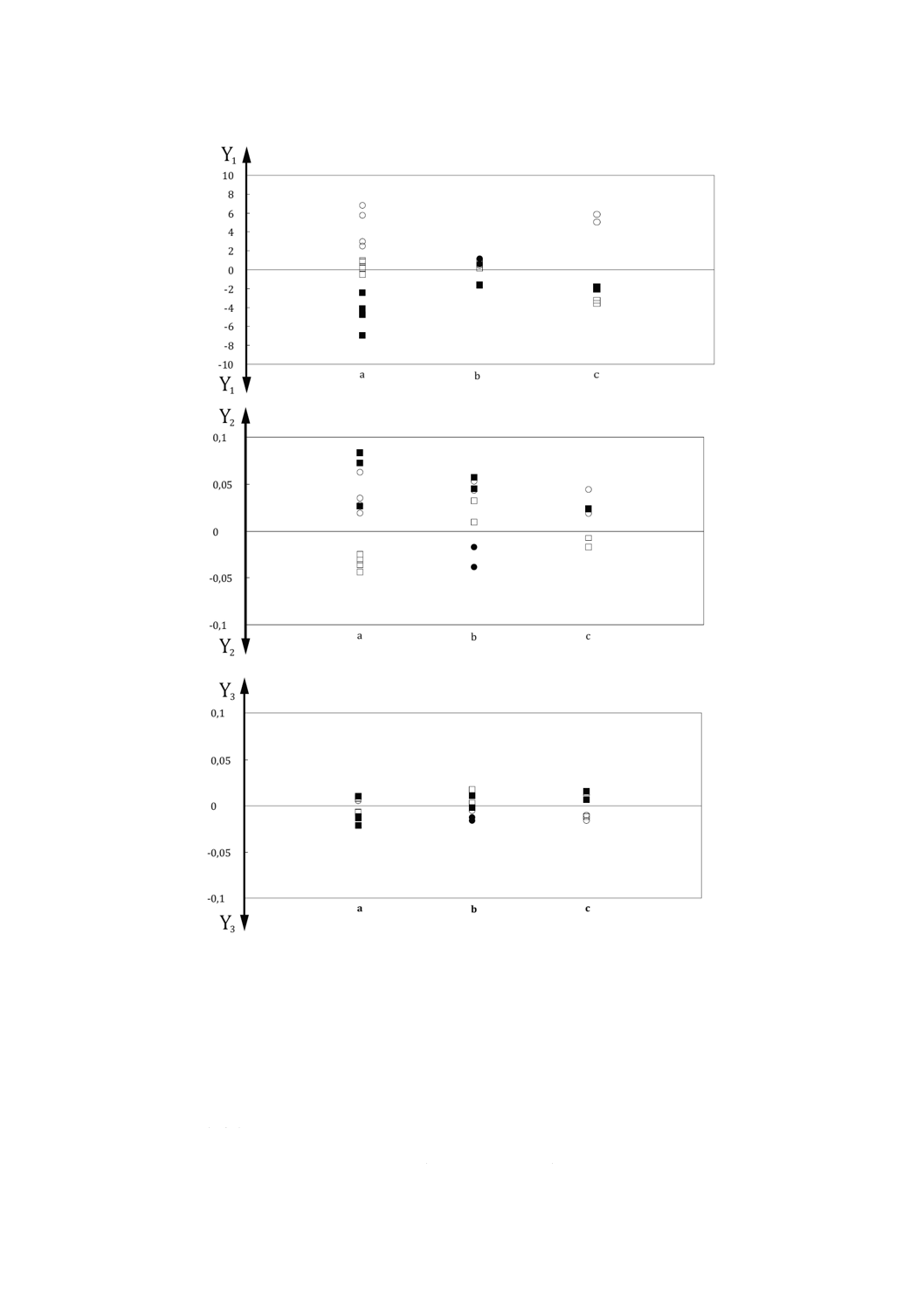

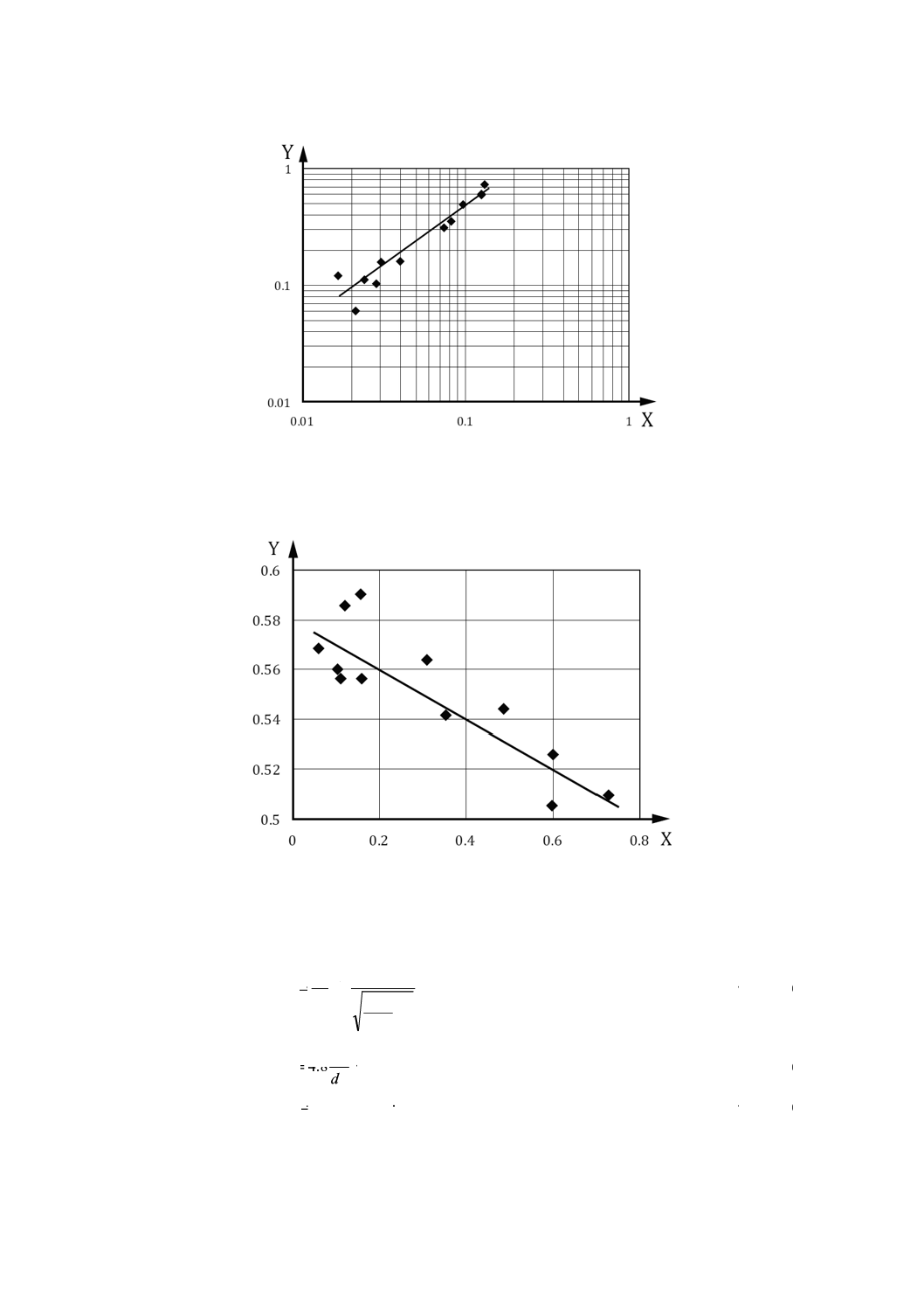

X

上流圧力p1(kPa)

Y1 Cの誤差(%)

Y2 bの誤差

Y3 mの誤差

▲ 方向制御弁(JP,FR,US)

○ チューブ

◇ 消音器

● 速度制御弁

図D.3−上流圧力による誤差

33

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

上流圧力可変試験では,図D.3で示した圧力依存によって,Cもチョーク流れ領域において僅かに変動

する。さらに,上流圧力可変試験から得られた各データは,各データにおいて上流圧力が異なるため,図

D.4でより詳細に示すように,別々の流量曲線上にあることを認識しなければならない。これらの上流圧

力が異なる測定を行う際に人的誤差が発生することがある。

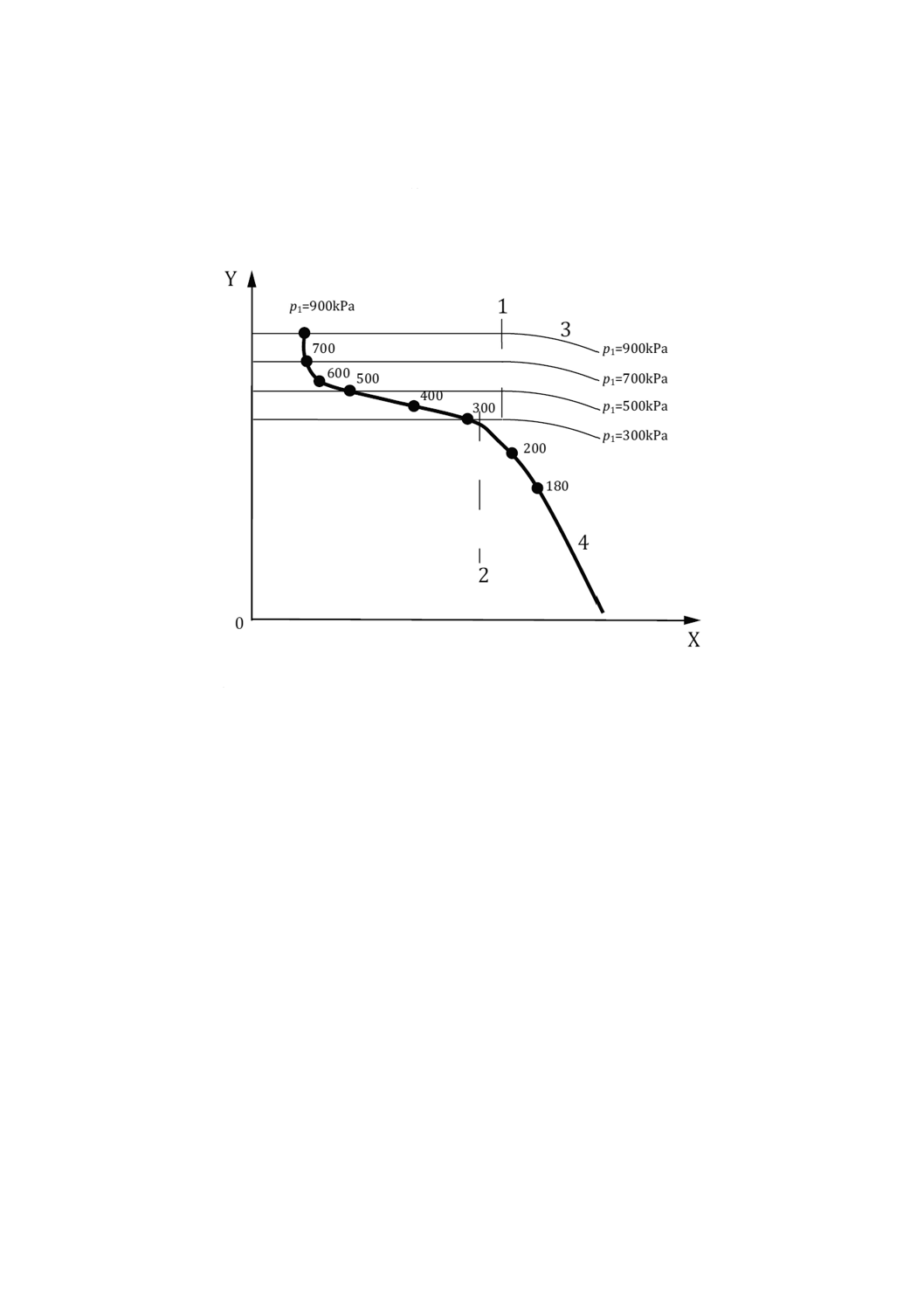

X 背圧比p2/p1

Y コンダクタンスCe

1 上流圧力一定試験によるb

2 上流圧力可変試験によるb

3 上流圧力一定試験

4 上流圧力可変試験

図D.4−上流圧力可変試験のチョーク流れ領域

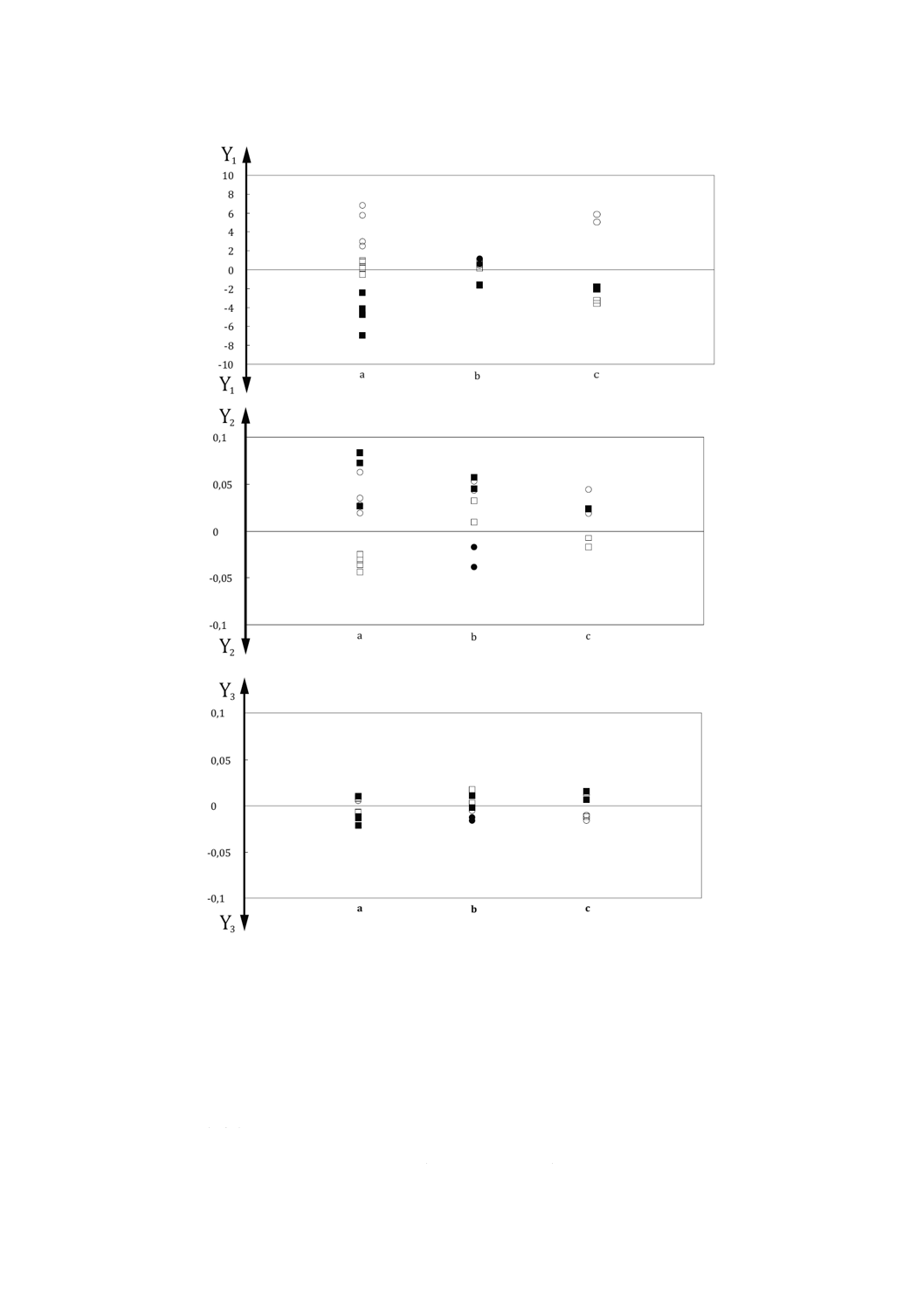

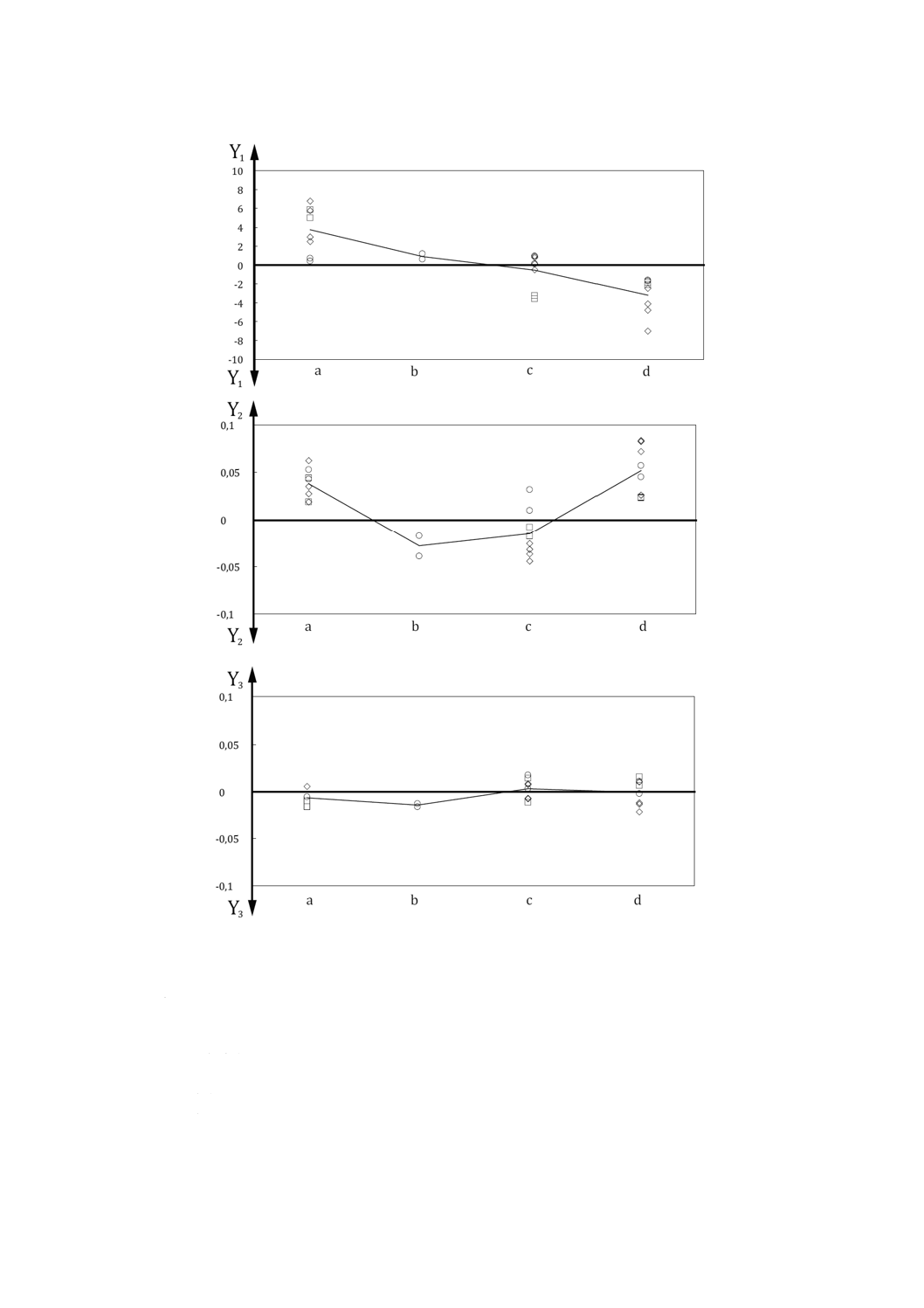

D.4 総誤差量

電磁弁のラウンドロビンテストの結果の誤差分布を,図D.5に示す。また,各試験所の誤差分布を,図

D.6に示す。音速コンダクタンスCの誤差の平均は,上流圧力一定試験のものが最も大きく,充塡試験(ISO

6358-2参照)のものが最も小さい。

放出試験(ISO 6358-2参照)のCの誤差の平均が上流圧力一定試験及び圧力可変試験の誤差の平均より

も小さい理由は,圧力及び温度への依存に起因すると考えられる。充塡試験のCの誤差の平均が最も小さ

い理由は,上流圧力が大気圧という状況下の圧力依存に起因する。

bの誤差の平均が最も大きい充塡試験及び上流圧力一定試験とbの誤差の平均が最も小さい上流圧力可

変試験との差は,約0.08である。mの誤差の平均の最も小さいものとの差は,0.02である。

34

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Y1 Cの誤差(%)

Y2 bの誤差

Y3 mの誤差

a

上流圧力一定試験

b

上流圧力可変試験

c

放出試験

d

充塡試験

◇ 試験所a

○ 試験所b

□ 試験所c

− 平均

図D.5−各試験方法の誤差分布

35

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Y1 Cの誤差(%)

Y2 bの誤差

Y3 mの誤差

a

試験所a

b

試験所b

c

試験所c

○ 上流圧力一定試験

● 上流圧力可変試験

□ 放出試験

■ 充塡試験

図D.6−各試験所の誤差分布

36

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(参考)

流量特性の計算式及び図表示

E.1

概要

この附属書では,この規格の応用について記載する。

E.2

計算式

E.2.1 空気圧機器の流量特性は,式(E.1)〜式(E.3)で近似できる。これらの式は,機器を通過する乱流によ

って生じる圧力損失を表す。式には四つの特性パラメータC,b,m及び∆pcを用いる。

− チョーク流れ,すなわち,

b

p

p

≦

1

2

のとき,

*

1

0

0

*

1

*

m

T

T

Cp

q

ρ

=

····································································· (E.1)

− 亜音速流れ,すなわち,

(

)

1

c

1

2

1

p

p

p

p

b

∆

−

<

≦

のとき,

m

b

p

p

b

p

p

T

T

Cp

q

−

∆

−

−

−

=

2

1

c

1

2

1

0

0

1

m

1

1

ρ

············································ (E.2)

− (

)

1

1

1

2

1

c

≦

p

p

p

p

<

∆

−

のとき,

0

m=

q

·················································································· (E.3)

E.2.2 上流圧力によって表すことができる音速コンダクタンスの圧力依存性がある場合は,式(E.4)を用い

て近似することができる。

(

)

1

max

,1

p

max

1

p

p

K

C

C

−

−

=

··························································· (E.4)

ここに,

Cmax: 最大上流圧力p1, maxにおける音速コンダクタンス

E.3

実用上の特性パラメータの優先順位

E.3.1 音速コンダクタンスC

優先順位として,第1に音速コンダクタンスCを使用する。機器の最大流量を評価する必要がある場合

は,Cだけを用いる。

E.3.2 音速コンダクタンスC及び臨界背圧比b

第2に音速コンダクタンスC及び臨界背圧比bを使用する。図G.3に示すように,電磁弁,ブローノズ

ルなどの機器の亜音速指数mは0.5に近く,クラッキング圧力∆pc=0である。このような場合は,C及び

bだけを適用する。式(E.2)は,次のように表すことができる。

2

1

2

1

0

0

1

m

1

1

−

−

−

=

b

b

p

p

T

T

Cp

q

ρ

··················································· (E.5)

図G.5では,mの実際の値が0.5とは異なる場合に0.5とみなすと,bの値に誤差が生じることを表して

37

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

いる。例えば,m=0.55の機器においてm=0.5とした場合に,bは,約0.05から0.1だけ小さい。したが

って,機器の能力は,過小評価される。

6.3.2.1の式(2)で定義されたコンダクタンス比を用いて,∆pc=0及びm=0.5とすると,次のように表す

ことができる。

2

1

2

e

1

1

−

−

−

=

b

b

p

p

C

C

································································ (E.6)

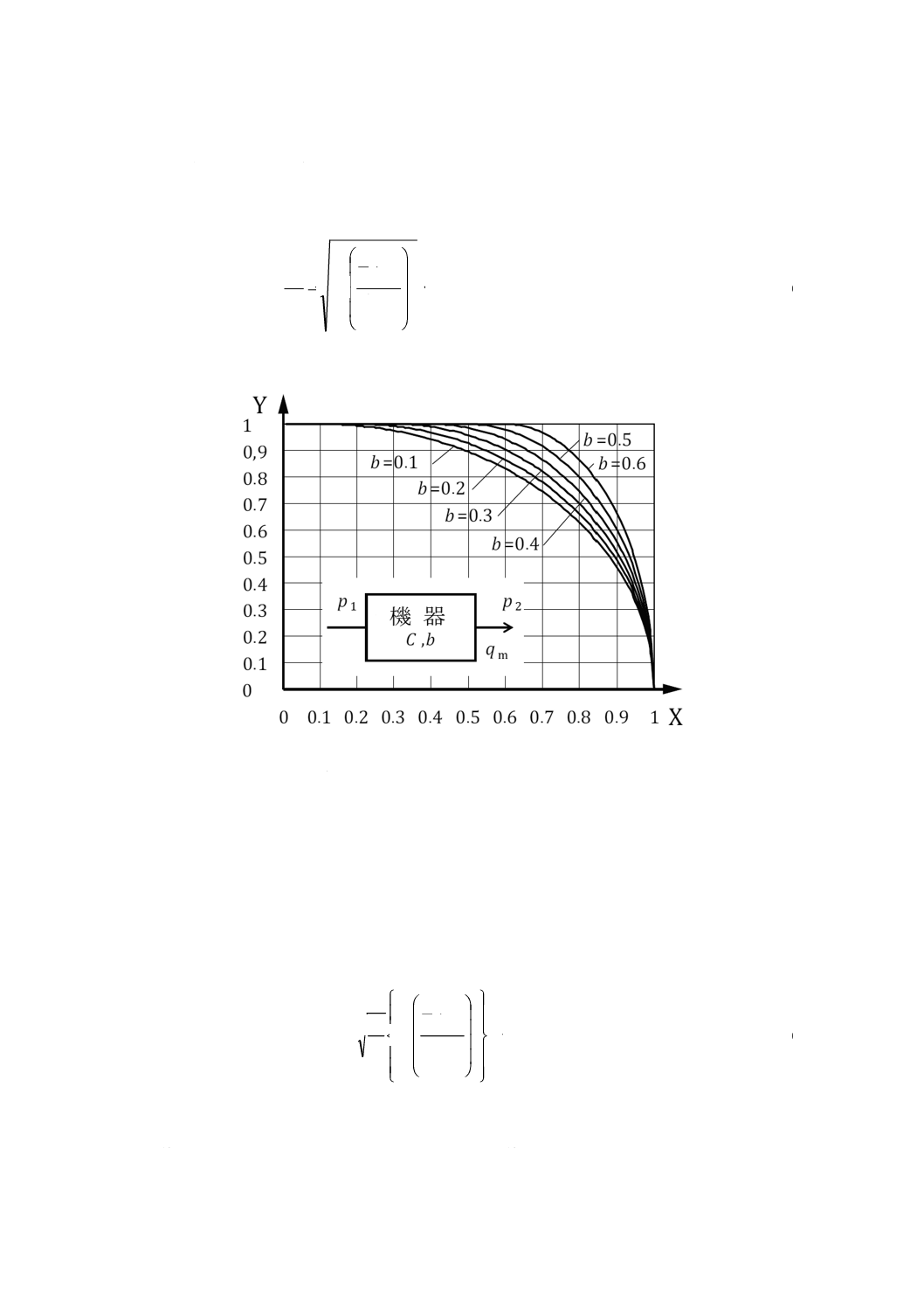

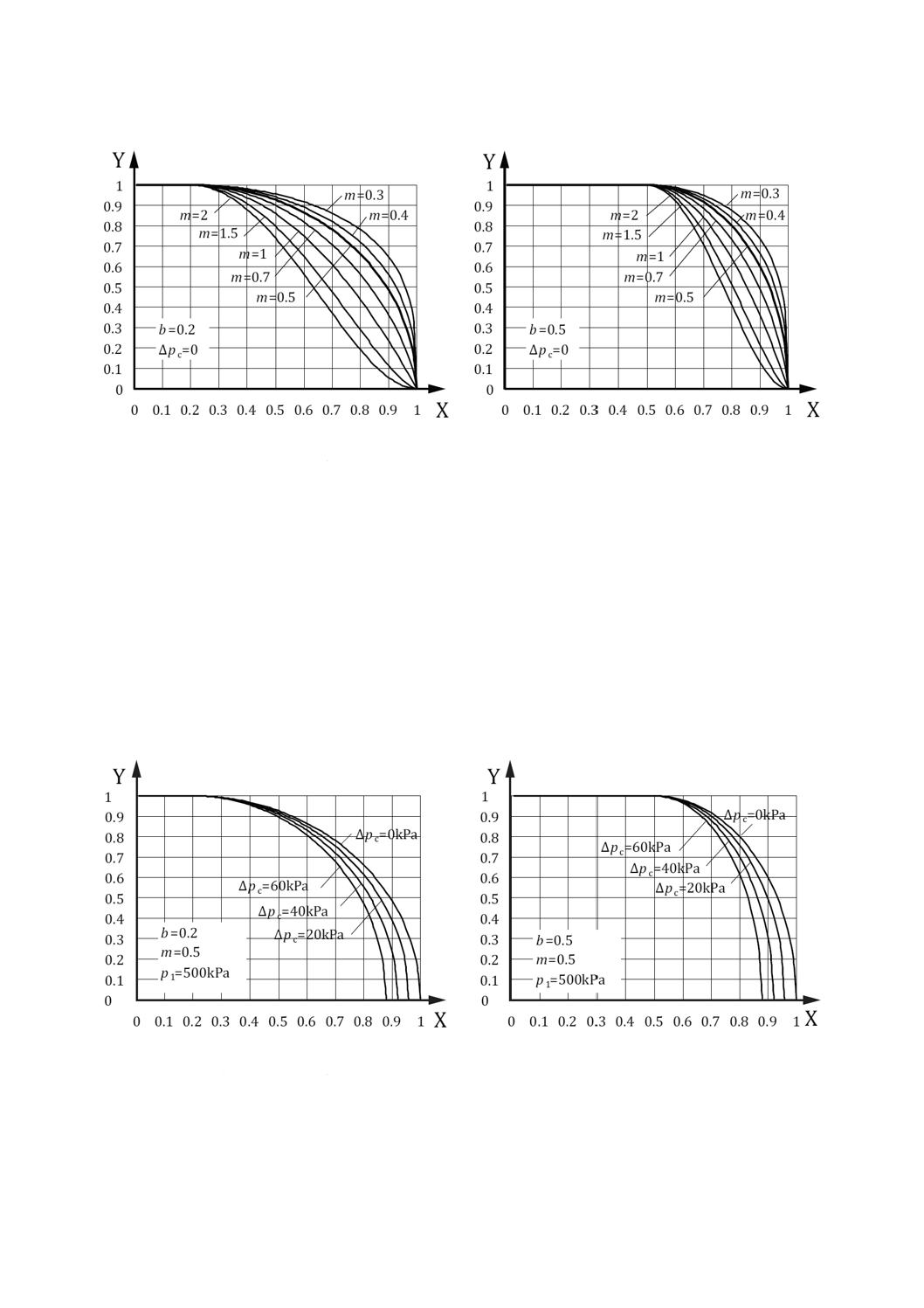

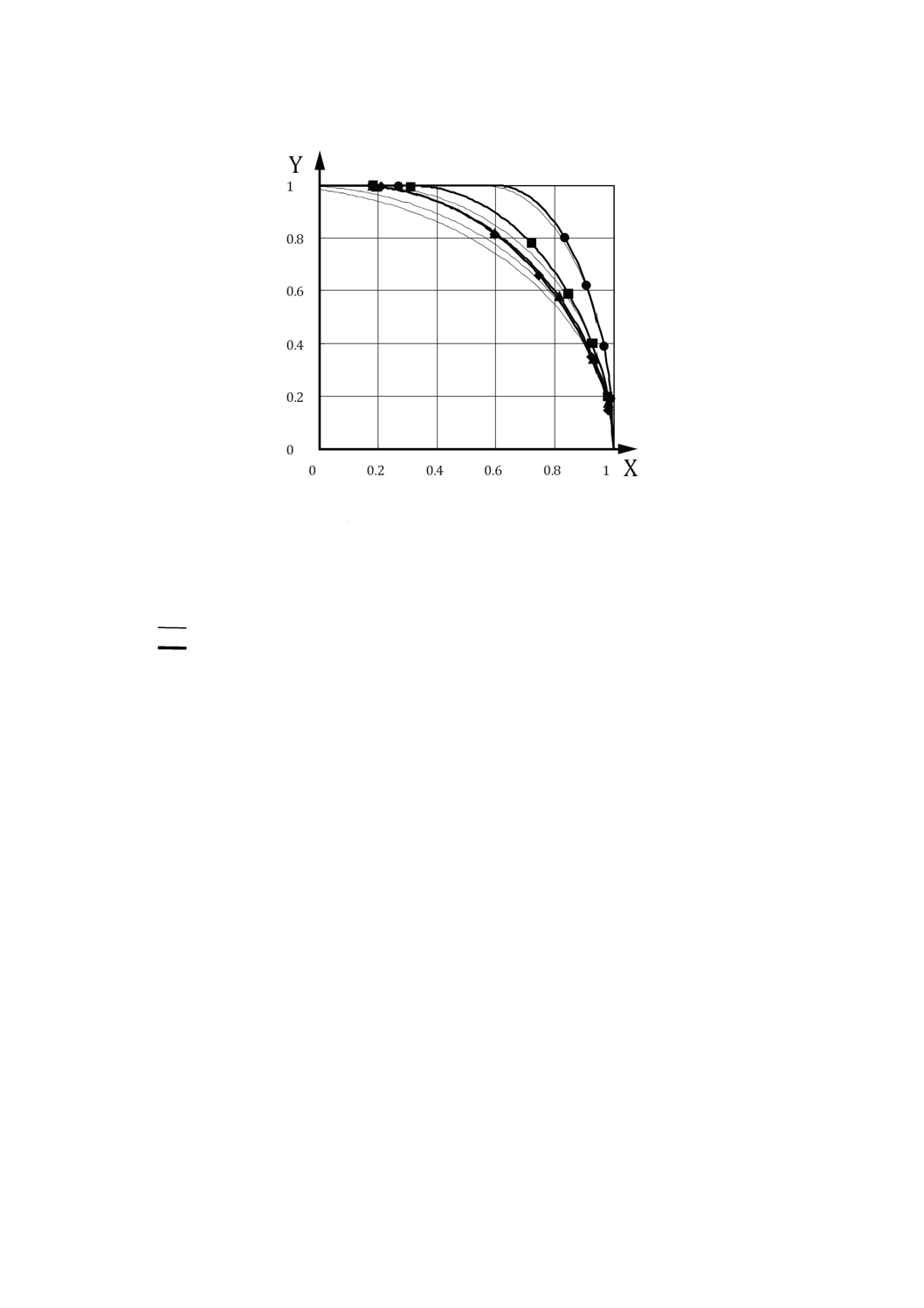

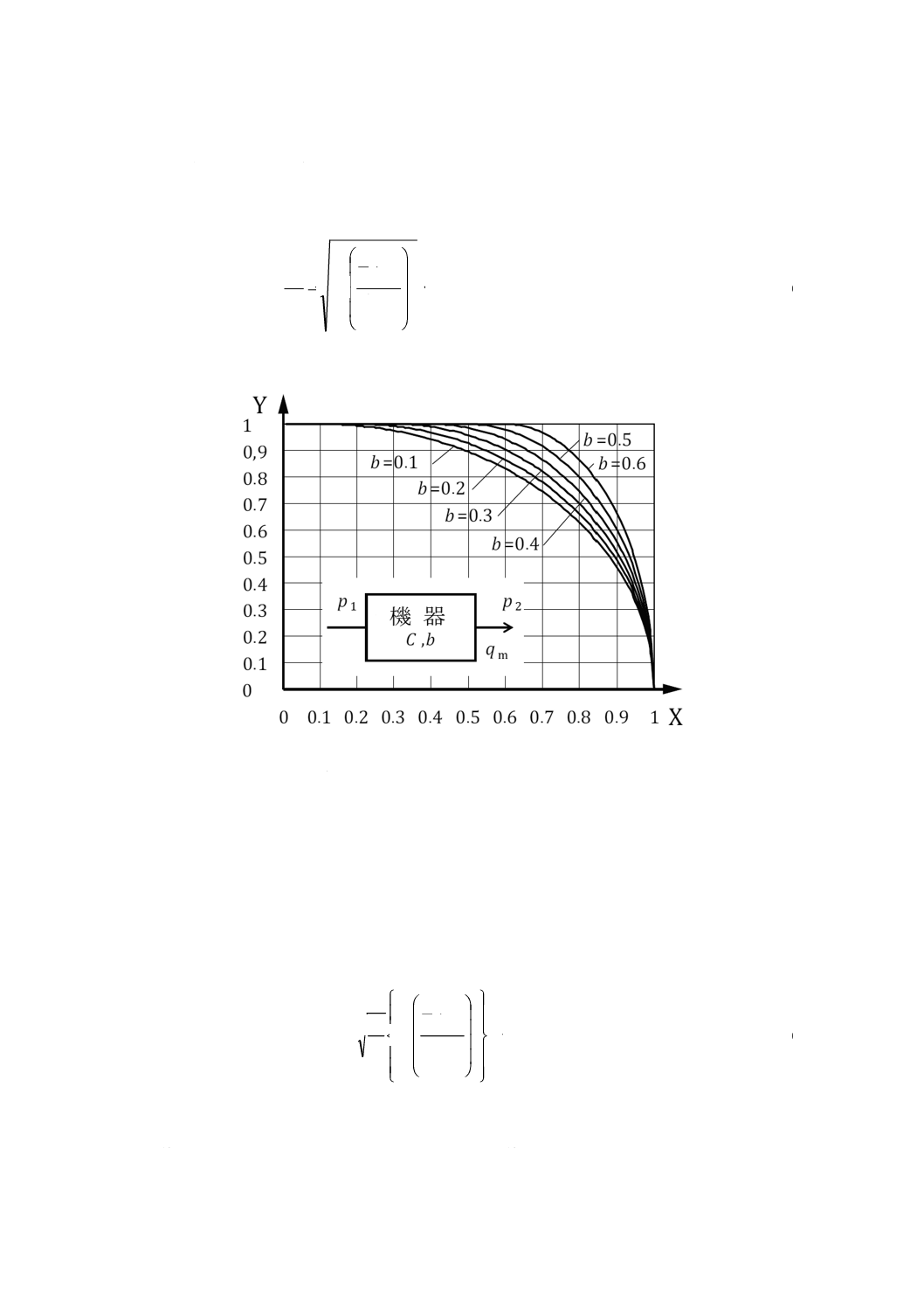

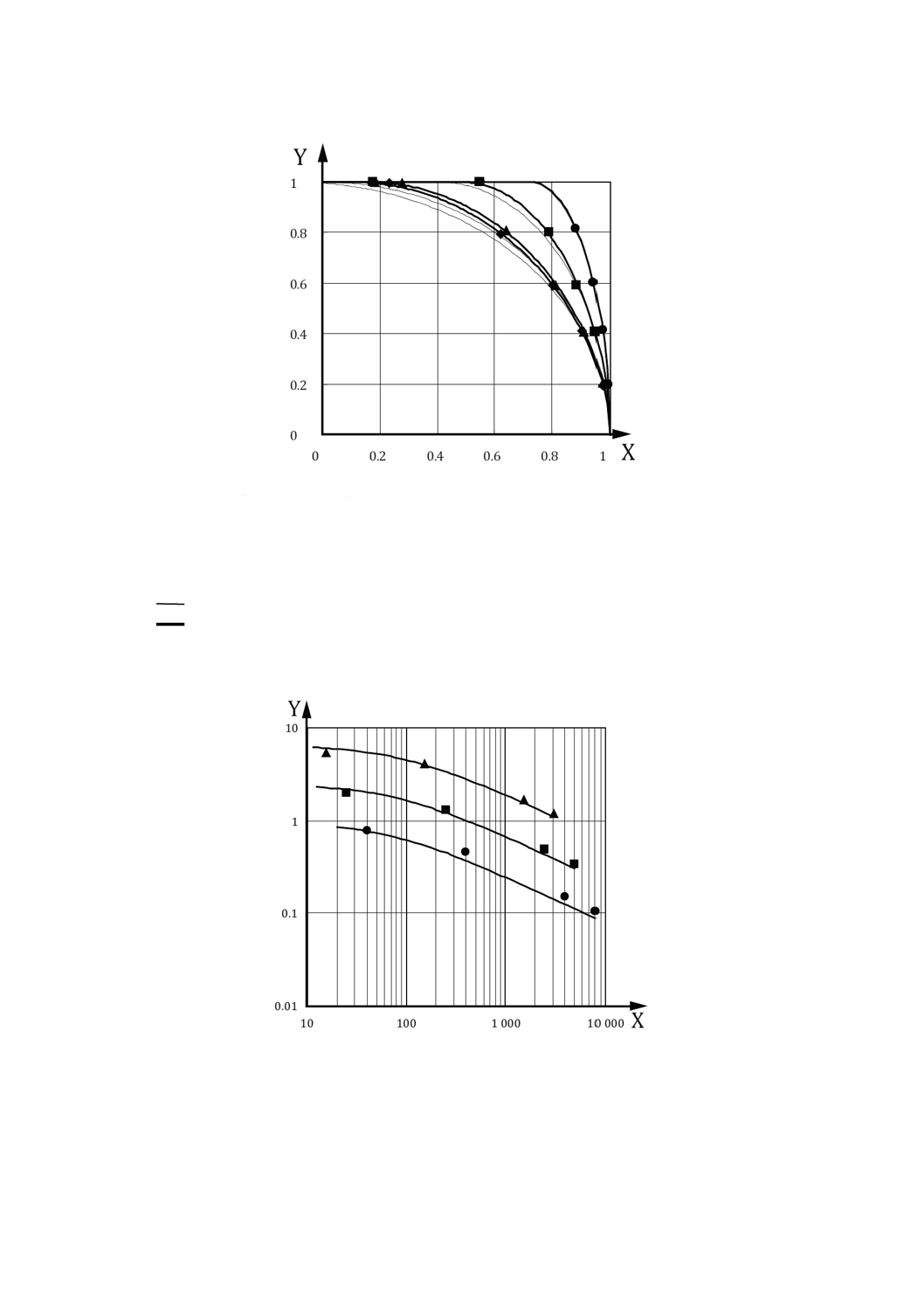

パラメータbの影響を,図E.1に示す。

X 背圧比p2/p1

Y コンダクタンス比Ce/C

図E.1−m=0.5及びΔpc=0における臨界背圧比bをパラメータとしたときのコンダクタンス比に対する

背圧比の代表的な曲線

E.3.3 音速コンダクタンスC,臨界背圧比b及び亜音速指数m

第3に音速コンダクタンスC,臨界背圧比b及び亜音速指数mを使用する。機器のクラッキング圧力∆pc

=0とみなすことができる場合にこれらのパラメータを適用する。この場合に,式(E.2)は,式(E.7)となり,

次のように表すことができる。

m

b

b

p

p

T

T

Cp

q

−

−

−

=

2

1

2

1

0

0

1

m

1

1

ρ

················································· (E.7)

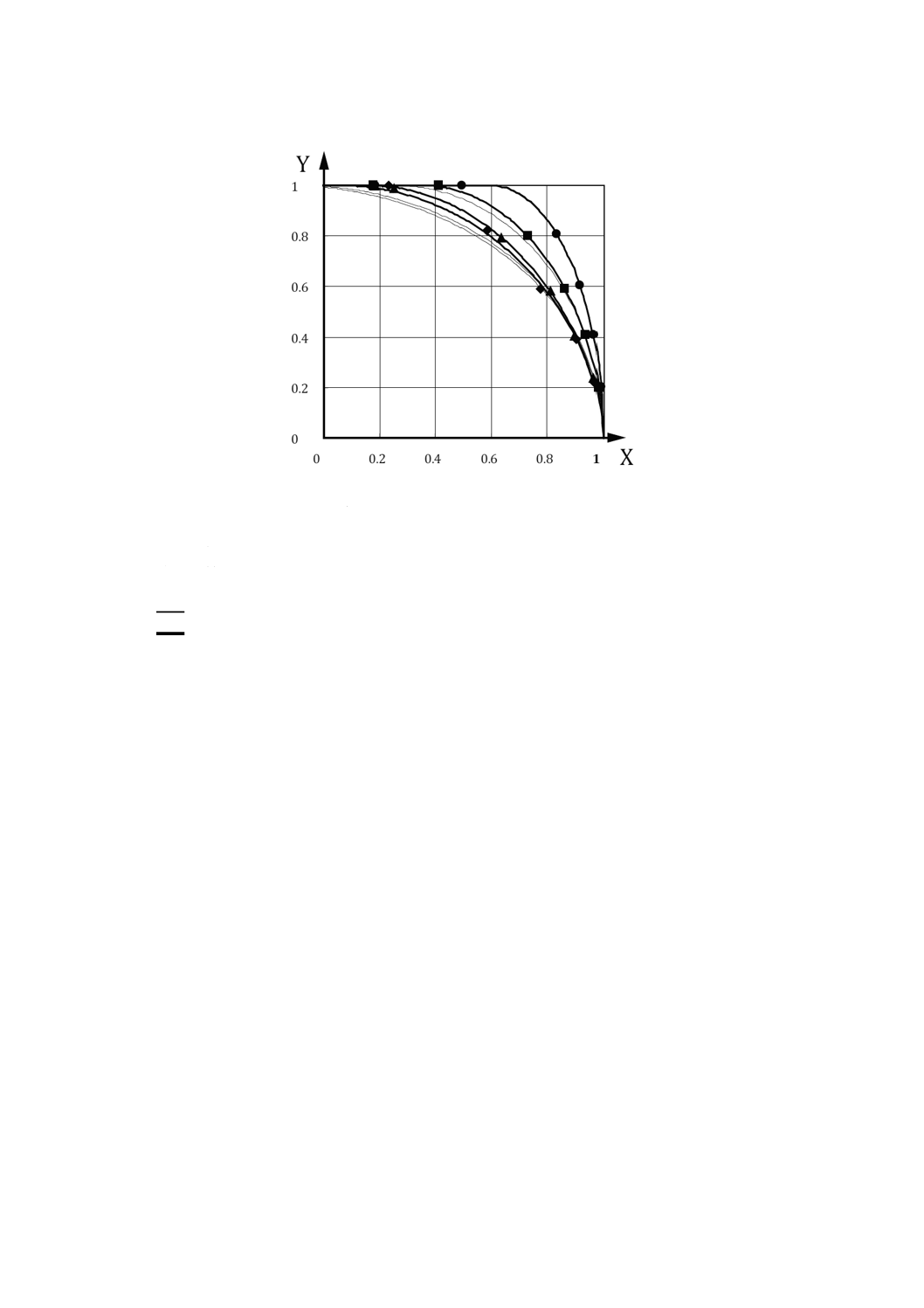

図E.2は,異なる二つの臨界背圧比bにおいて,音速コンダクタンスが等しく,∆pc=0となる場合は,

コンダクタンス曲線の亜音速流れ領域における亜音速指数mの影響を表す。この図において,m=0.5の場

合は,曲線はだ(楕)円に近づき,m=1.0の場合は,放物線に近づく。

38

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

X 背圧比p2/p1

Y コンダクタンス比Ce/C

図E.2−Δpc=0で任意のbにおける亜音速指数mをパラメータとしたときのコンダクタンス比に対する

背圧比の代表的な曲線

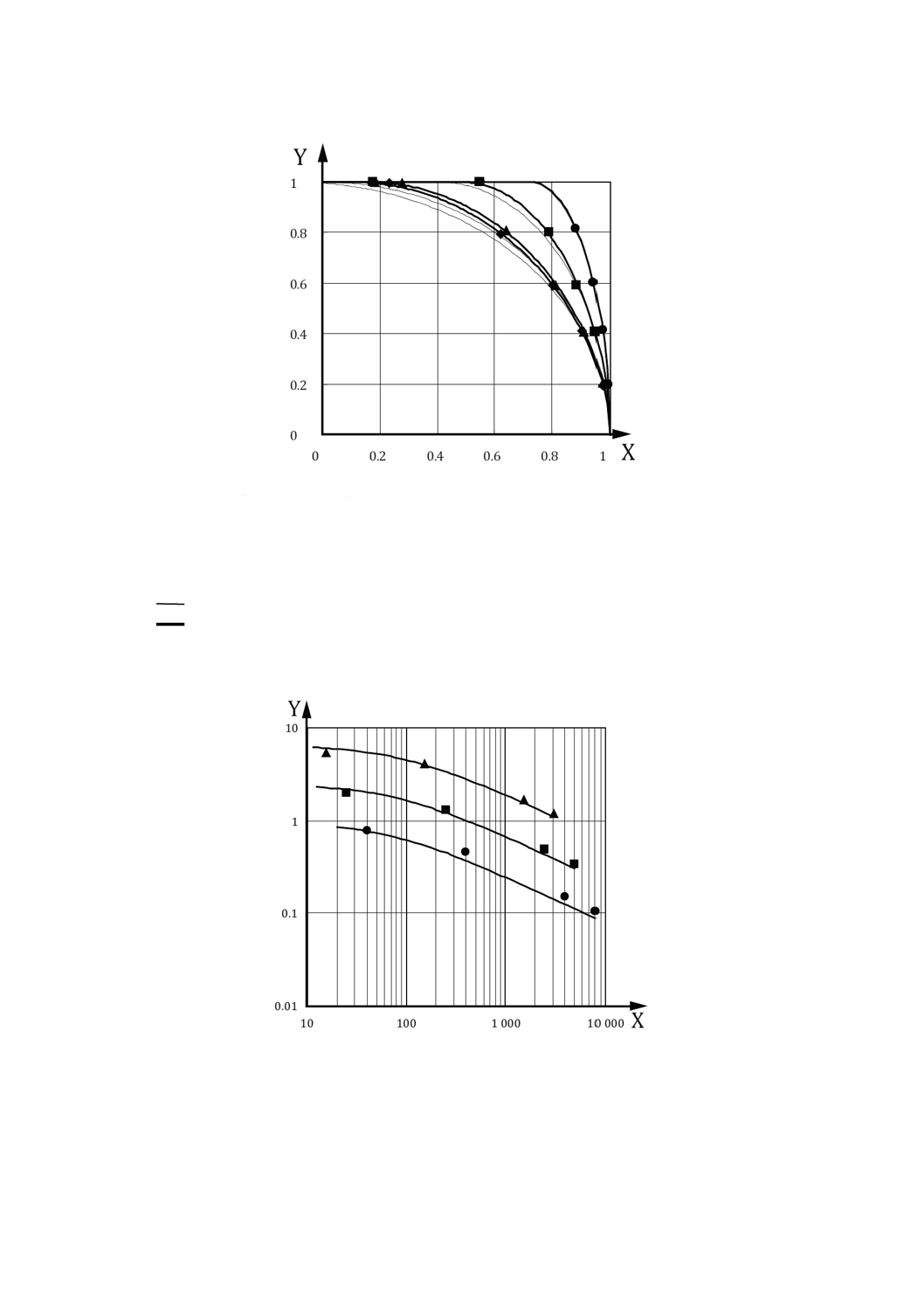

E.3.4 音速コンダクタンスC,臨界背圧比b,亜音速指数m及びクラッキング圧力Δpc

第4にC,b,m及び∆pcを使用する。図E.4に示すように,機器にクラッキング圧力特性がある場合に

は,流量特性は,式(E.1)〜式(E.3)を用いて表すことができる。

チェック弁のように流れが通過する又は停止する場合は,クラッキング圧力は0以上となる。クラッキ

ングが発生した状態で流量特性を得るには,音速コンダクタンスが等しく,b及びmを固定した値でコン

ダクタンス曲線上の影響を表す図E.3に示すようなクラッキング圧力∆pcを用いる。

X 背圧比p2/p1

Y コンダクタンス比Ce/C

図E.3−b,m及びp1を与えてΔpcをパラメータとしたときのコンダクタンス比に対する

背圧比の代表的な曲線

39

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

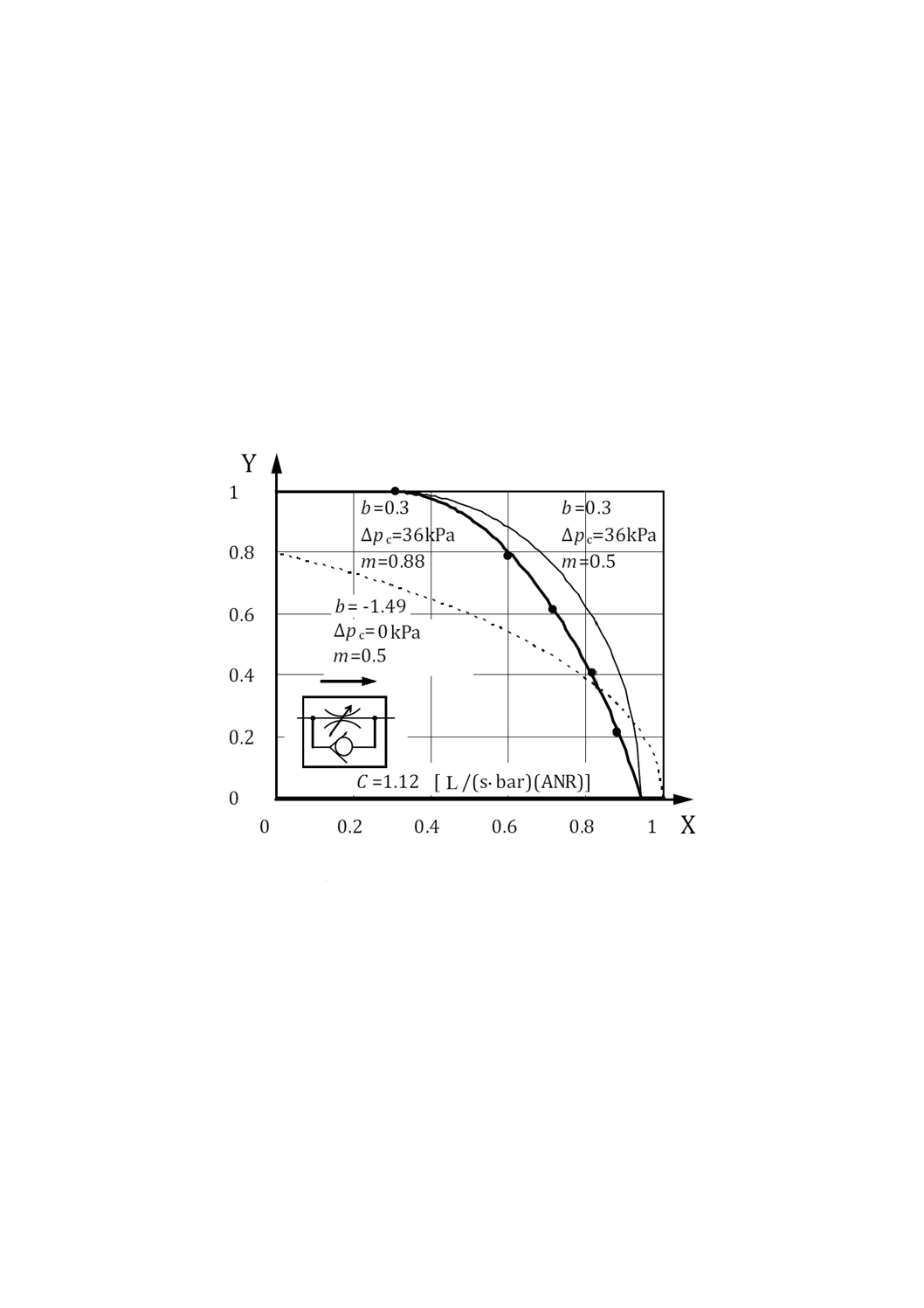

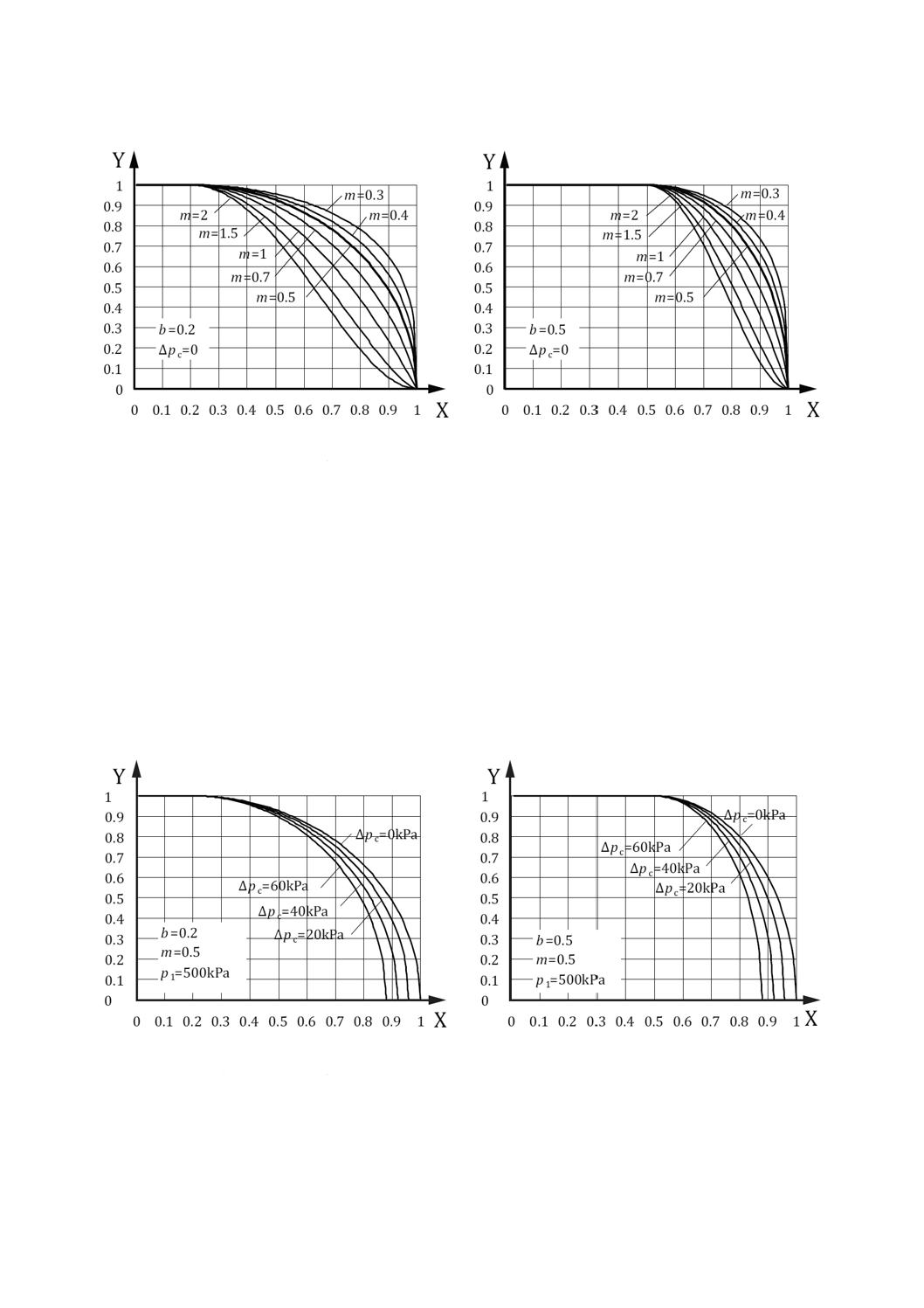

E.4

亜音速流れにおける流量特性

制御流れ側を完全に閉じた速度制御弁の自由流れ側の特性例を,図E.4に示す。図上の点は,上流圧力

p1が600 kPaにおける測定結果である。チョーク流れにおける測定結果及び式(E.1)を用いて音速コンダク

タンスを算出し,亜音速流れの測定結果及び式(E.2)において∆pc=0及びm=0.5と仮定した式(E.5)から臨

界背圧比を算出すると,音速コンダクタンスC=1.12 L/(s·bar)(ANR)(実用単位は,附属書F参照),臨界

背圧比b=−1.49が得られる。式(E.1)及び式(E.5)から破線の特性曲線が得られるが,∆pc=0及びm=0.5

と仮定した場合には,測定結果から大幅に外れる。

∆pc,m及びbをこの規格を用いて導き出すと∆pc=36 kPa,m=0.88及びb=0.30が得られる。これらの

値から,曲線は図E.4に示す太線で表すことができる。仮に式(E.2)において亜音速流れの曲線がだ円曲線

を表すm=0.5とすると,細線の結果となる。これより,亜音速流れにおける特性は,だ円曲線にならない

のは明らかである。

X 背圧比p2/p1

Y コンダクタンス比Ce/C

図E.4−速度制御弁の試験結果

40

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書F

(参考)

実用単位の使用

試験結果は,表F.1に示す実用単位を用いて表又は図で表すことができる。

表F.1−実用単位

量名称

量記号

実用単位

臨界背圧比

b

−

音速コンダクタンス

C

L/(s·bar)(ANR) 又はdm3/(s·bar)(ANR) a)

亜音速指数

m

−

圧力依存係数

Kp

%/bar

絶対よどみ圧力

p

MPa又はkPa

質量流量

qm

g/s又はkg/s

標準参考空気の状態に換算した体積流量

qV

L/s(ANR) 又はL/min(ANR)

ガス定数

R

J/(kg·K)

絶対温度

T

K

クラッキング圧力

∆pc

MPa又はkPa

密度

ρ

kg/m3

注a) 1 bar=100 kPa=0.1 MPa=105 Pa=105 N/m2

41

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書G

(参考)

市販の空気圧機器の試験結果

G.1

試験結果の例

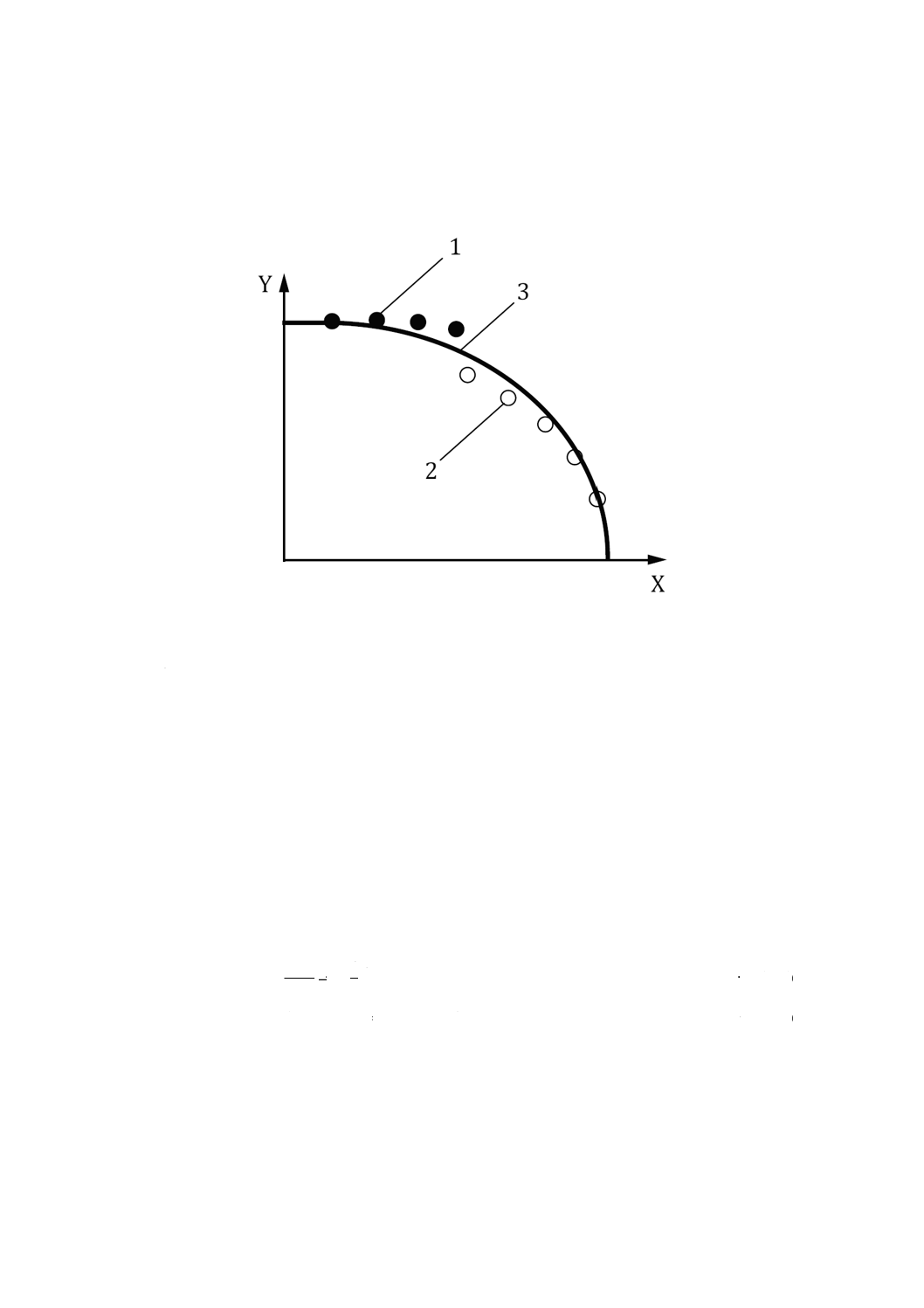

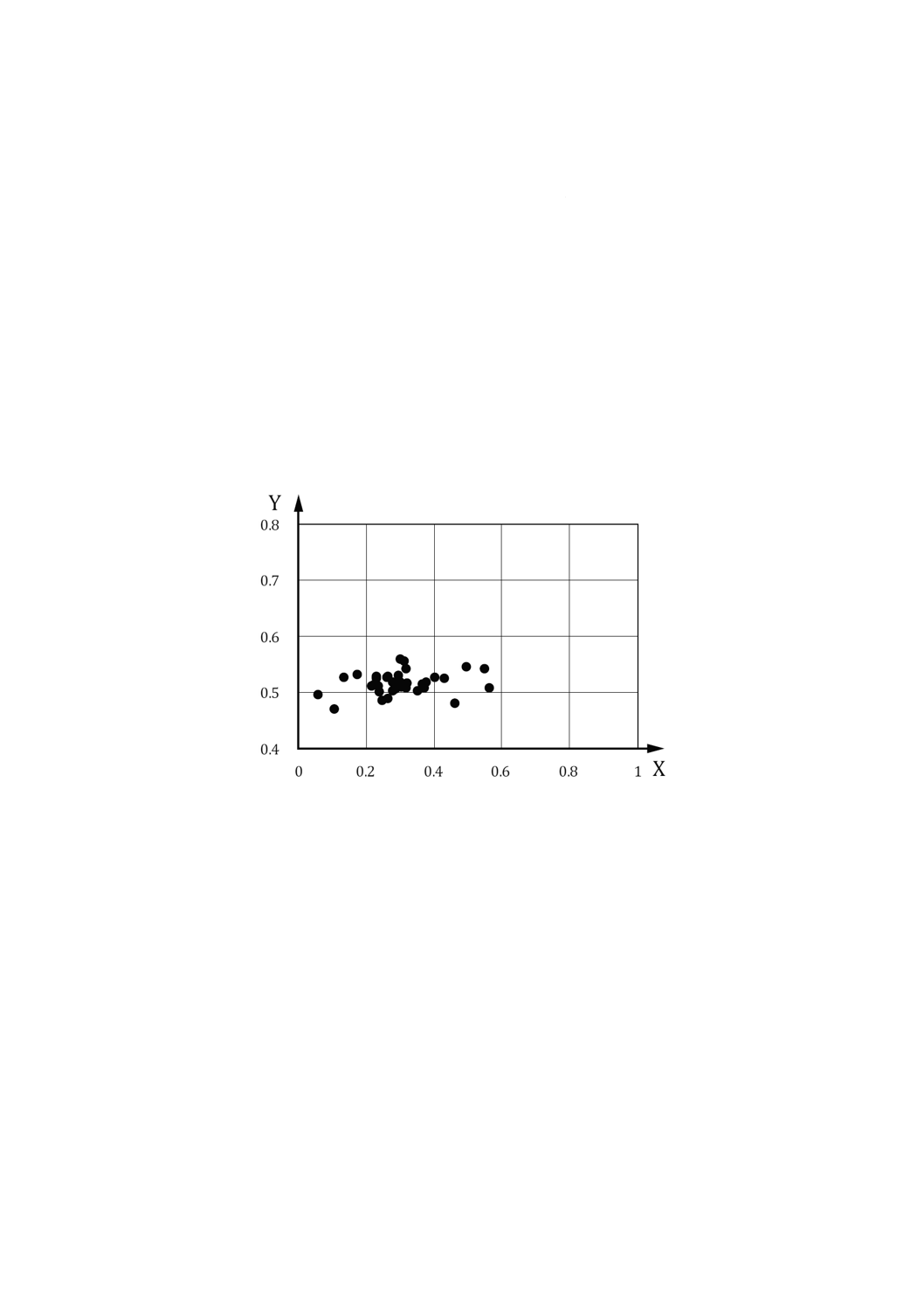

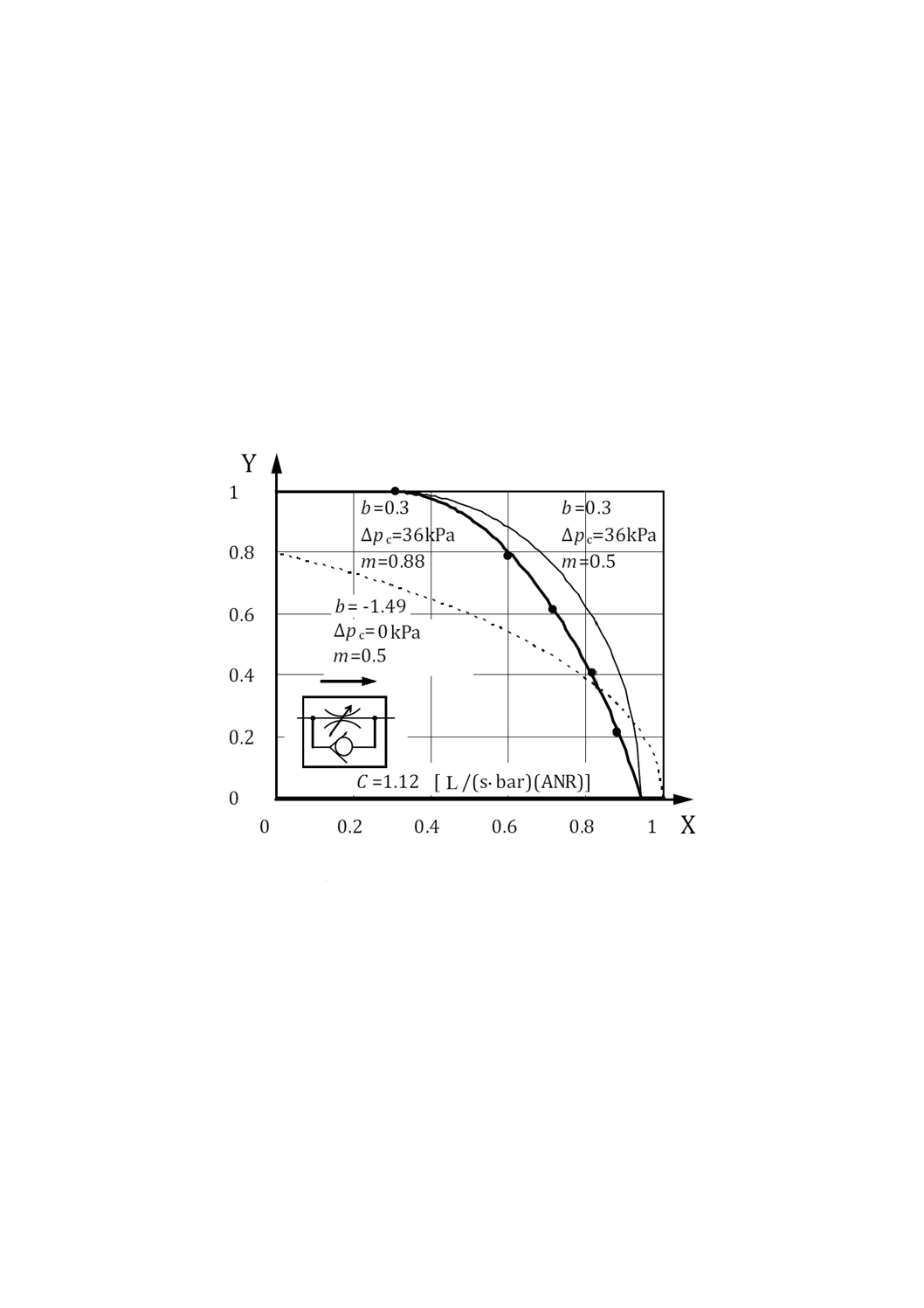

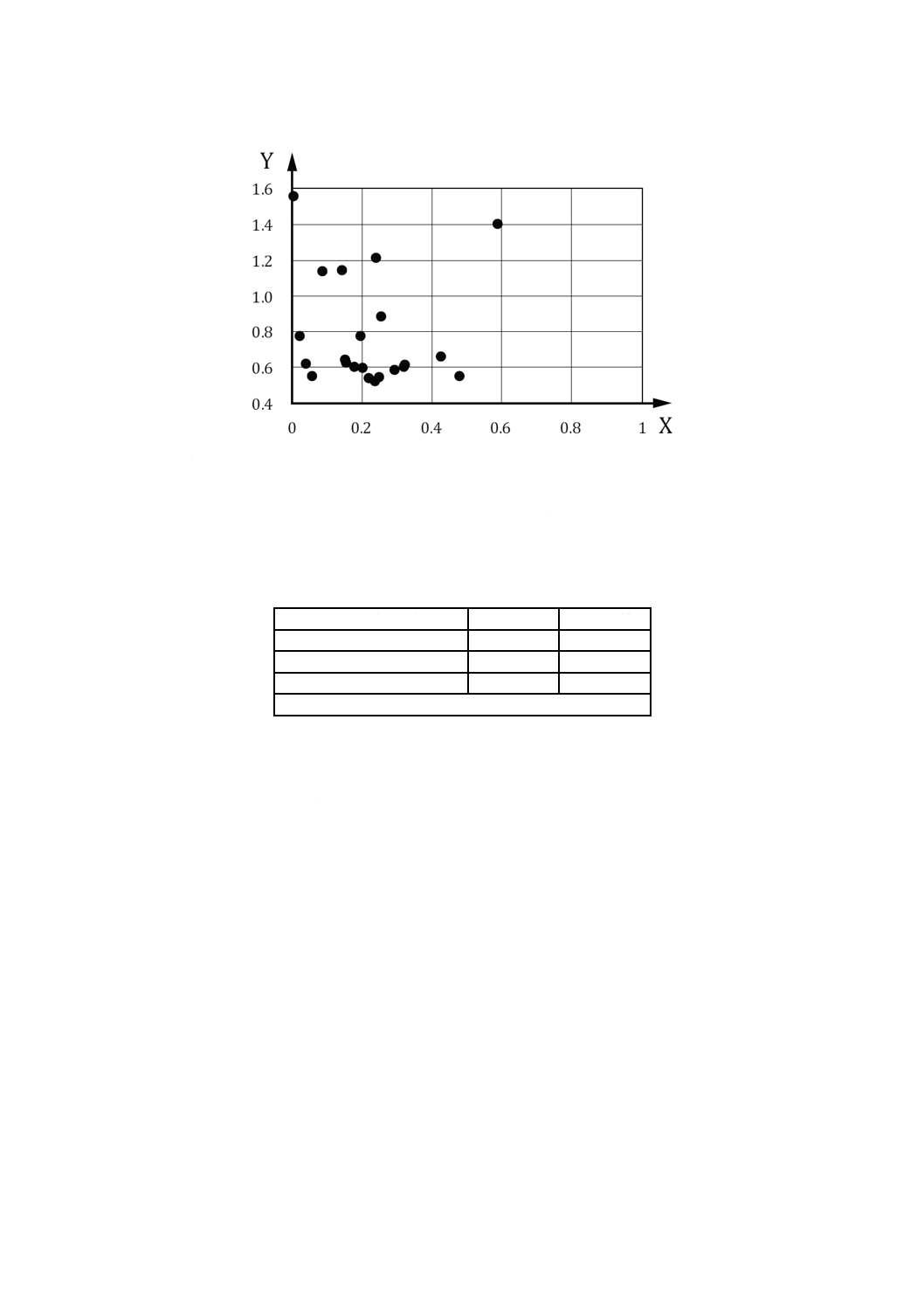

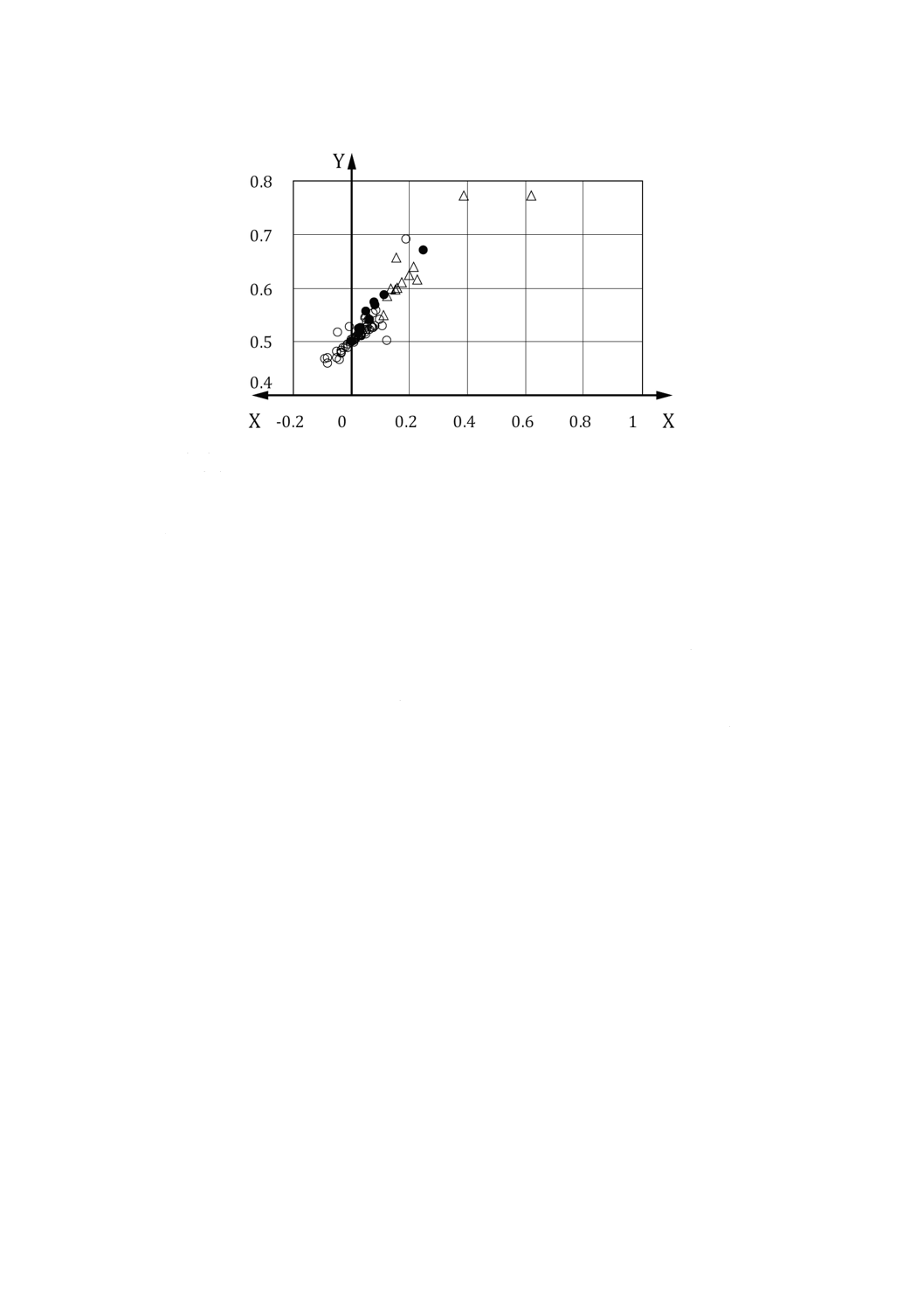

複数の製造業者の機器を用いて行った試験結果を,この附属書に示す。図G.1は,2ポート,3ポート及

び5ポート電磁弁で実施した亜音速指数m及び臨界背圧比bの試験結果を表す。臨界背圧比bは,広範囲

に分散しており,この平均値は0.31,標準偏差は0.110である。亜音速指数mは集中しており,その平均

値は0.52,標準偏差は0.034である。図G.2は,消音器で実施したm及びbの試験結果を表す。臨界背圧

比bの平均値は0.22,標準偏差は0.147である。亜音速指数mは広く分散し,その平均値は0.78,標準偏

差は0.306である。表G.1は,絞りを完全に閉じた状態の速度制御弁自由流れのクラッキング圧力の試験

結果を表す。クラッキング圧力∆pcの全体の平均値は22 kPaである。

X 臨界背圧比b

Y 亜音速指数m

図G.1−電磁弁の亜音速指数m及び臨界背圧比b

42

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

X 臨界背圧比b

Y 亜音速指数m

図G.2−消音器の亜音速指数m及び臨界背圧比b

表G.1−速度制御弁自由流れのクラッキング圧力Δpc(絞りを完全に閉じた状態)

単位 kPa

チェック弁の種類

平均

標準偏差

ポペット及びスプリング

17

15

リップパッキン

26

9

全体

22

13

注記 上流圧力p1=600

G.2

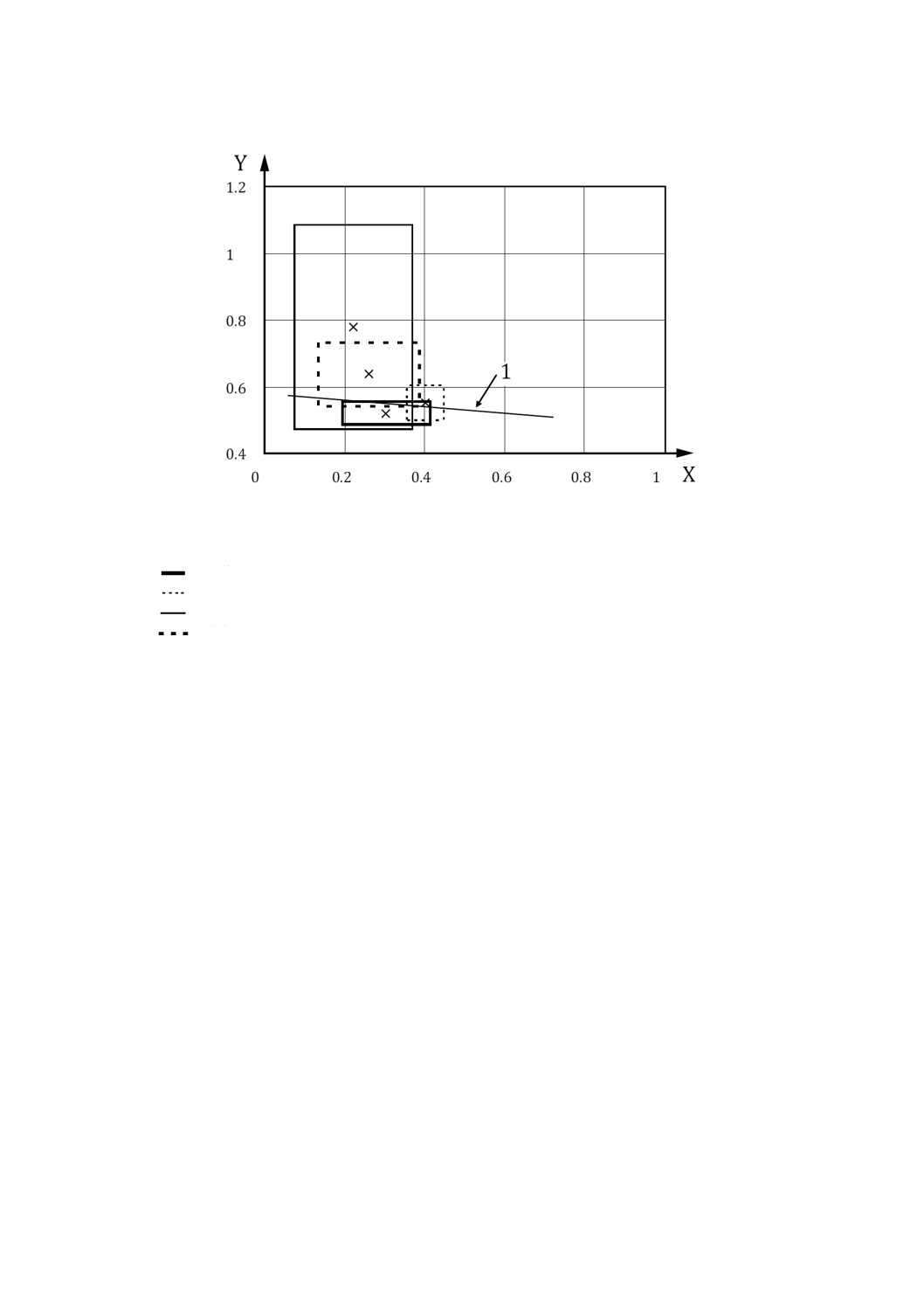

種々の空気圧機器の流量特性分布

製造業者7社の5種類の機器で200回以上の試験を実施した。試験結果をまとめ,図G.3に示す。図中

の×印は機器の平均値を表す。線で囲まれた領域は標準偏差の範囲を表す。電磁弁及びブローノズルでは,

試験結果はm=0.5であるだ円曲線に近づく。消音器及び速度制御弁(絞りを完全に閉じた状態の自由流れ)

では,試験結果は,だ円曲線から大きく外れ,かつ,広範囲に分散する。樹脂チューブは全長が長くなる

ほどbは減少し,mは0.5から0.6に増加する。

43

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

X

臨界背圧比b

Y

亜音速指数m

1

樹脂チューブ

電磁弁

ブローノズル

消音器

速度制御弁(自由流れ)

図G.3−種々の機器の流量特性分布

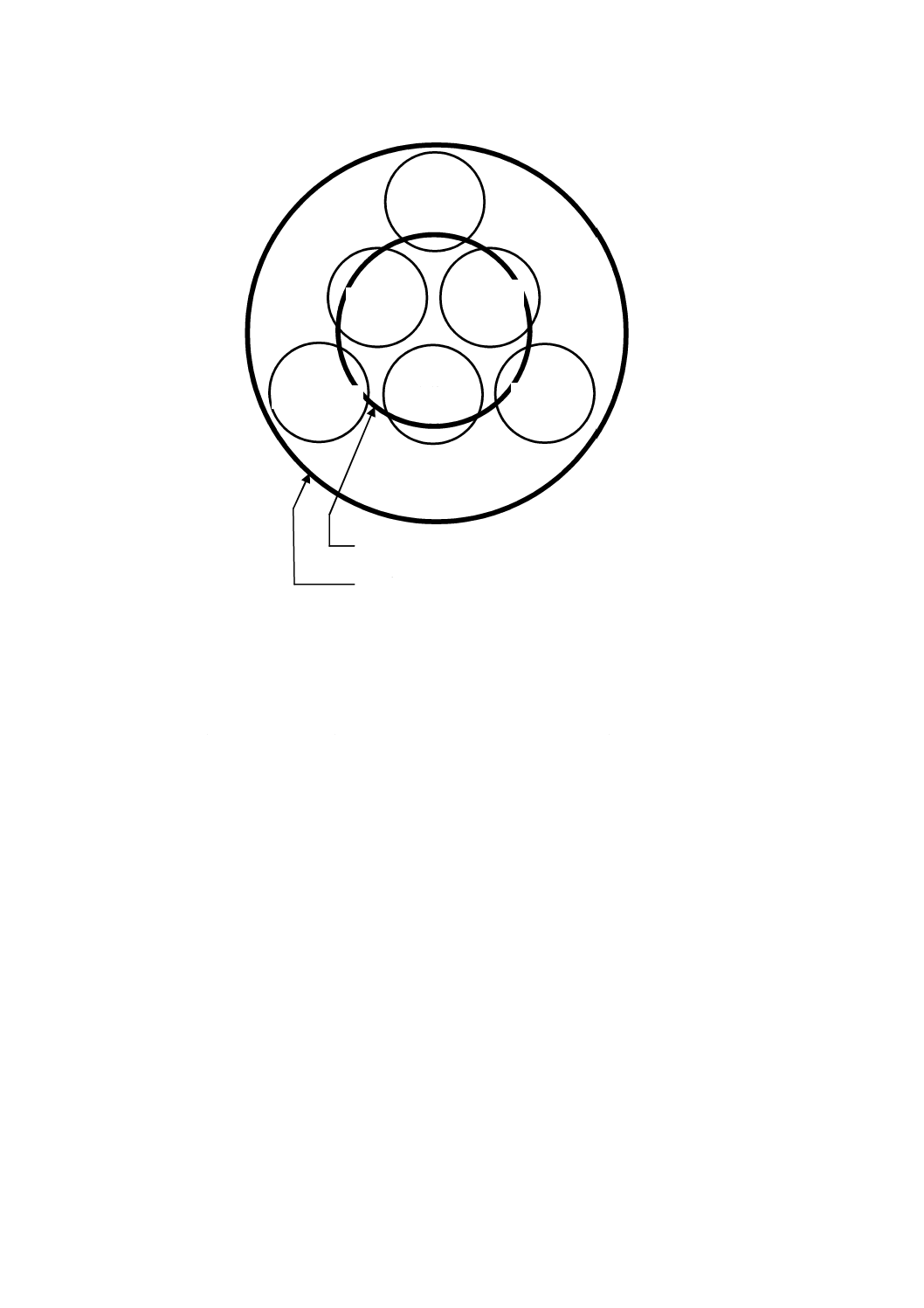

図G.4はこの規格が適用する機器の範囲を示す。この規格では,様々な種類の機器及びシステムに適用

できる。例えば,消音器,チェック弁,樹脂チューブ,バルブマニホールド,シリンダなどの機器及びシ

ステムである。m=0.5及び∆pc=0と仮定した場合は,中心部の円内の機器に適用できる。

44

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

電磁弁

チューブ

チェック弁

絞り弁

ブロー

ノズル

消音器

その他の機器

及びシステム

当該規格

(∆pc=0及びm=0.5に仮定した場合)

当該規格

図G.4−適用範囲

G.3 bの計算値との相関

m=0.5と仮定した場合の臨界圧力比beの機器を考える。臨界背圧比bの機器に対して,mの値が0.5よ

りも大きければ,臨界圧力比beは,bよりはるかに小さくなる。図G.5は,差(b−be)における亜音速指

数mを表す。例えば,m=0.6の場合に,bの計算値は,beより約0.2大きい。bとmとによる計算結果は,

試験結果と一致する。

45

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

X b−be

Y 亜音速指数m

○ 電磁弁

● ブローノズル

△ 消音器

図G.5−m及びb−beの相関関係

G.4

空気圧チューブの試験結果

試験は,外径/内径が4 mm/2.5 mm,6 mm/4 mm及び8 mm/6.5 mm,長さが0.1 m,1 m,10 m及び20 m

の合計12種類のチューブを用いて実施した。チューブは,全てポリウレタン製である。圧力測定管は,

G1/4を選択した。上流圧力は500 kPaに設定した。

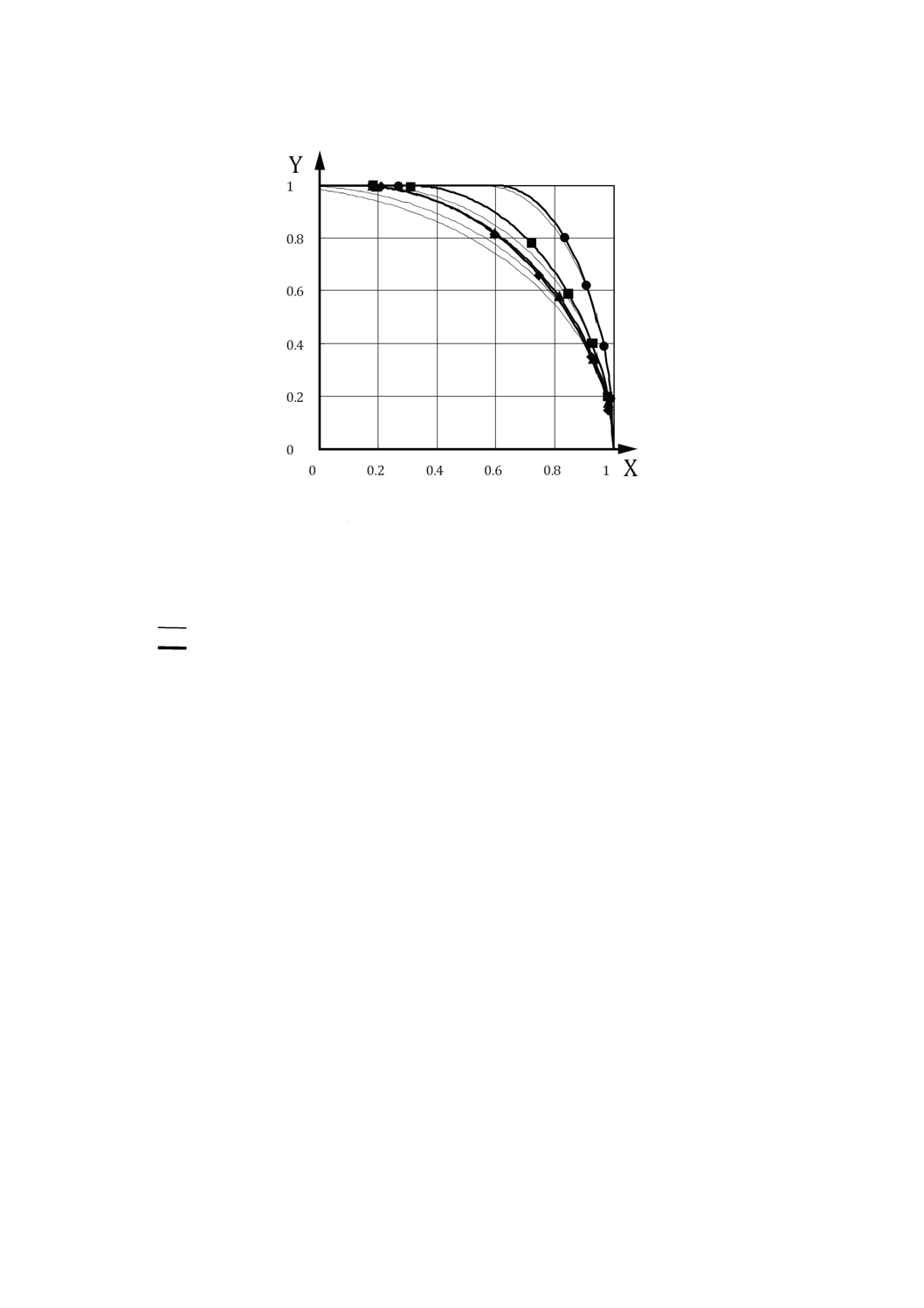

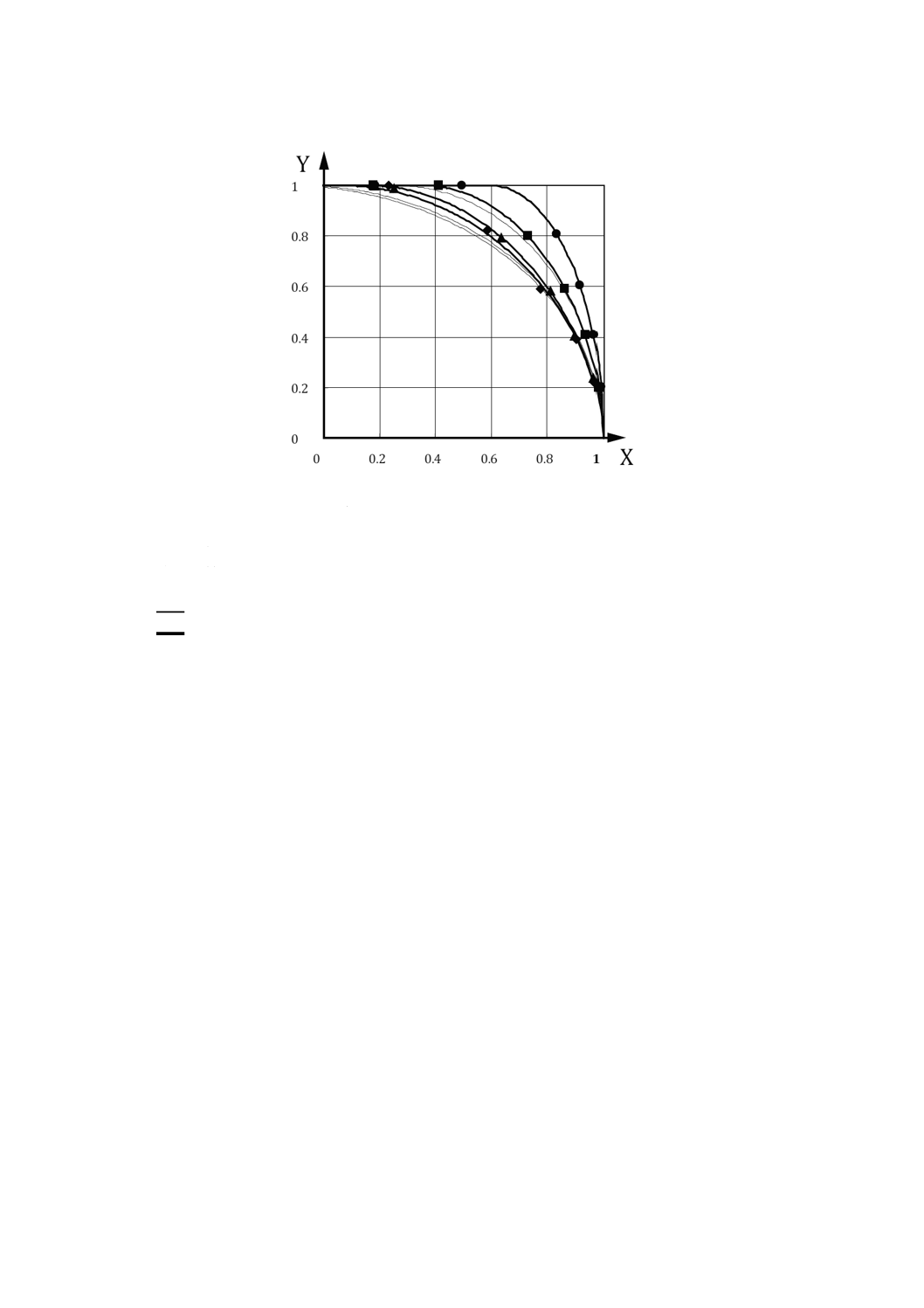

内径別流量特性を,図G.6〜図G.8に示す。これらから,m=0.5と仮定した流量特性曲線は,流量特性

を正確に表していないように見える。この規格を用いることによって音速コンダクタンスC,臨界背圧比

b及び亜音速指数mが得られ,より正確に流量特性を表すことができる。

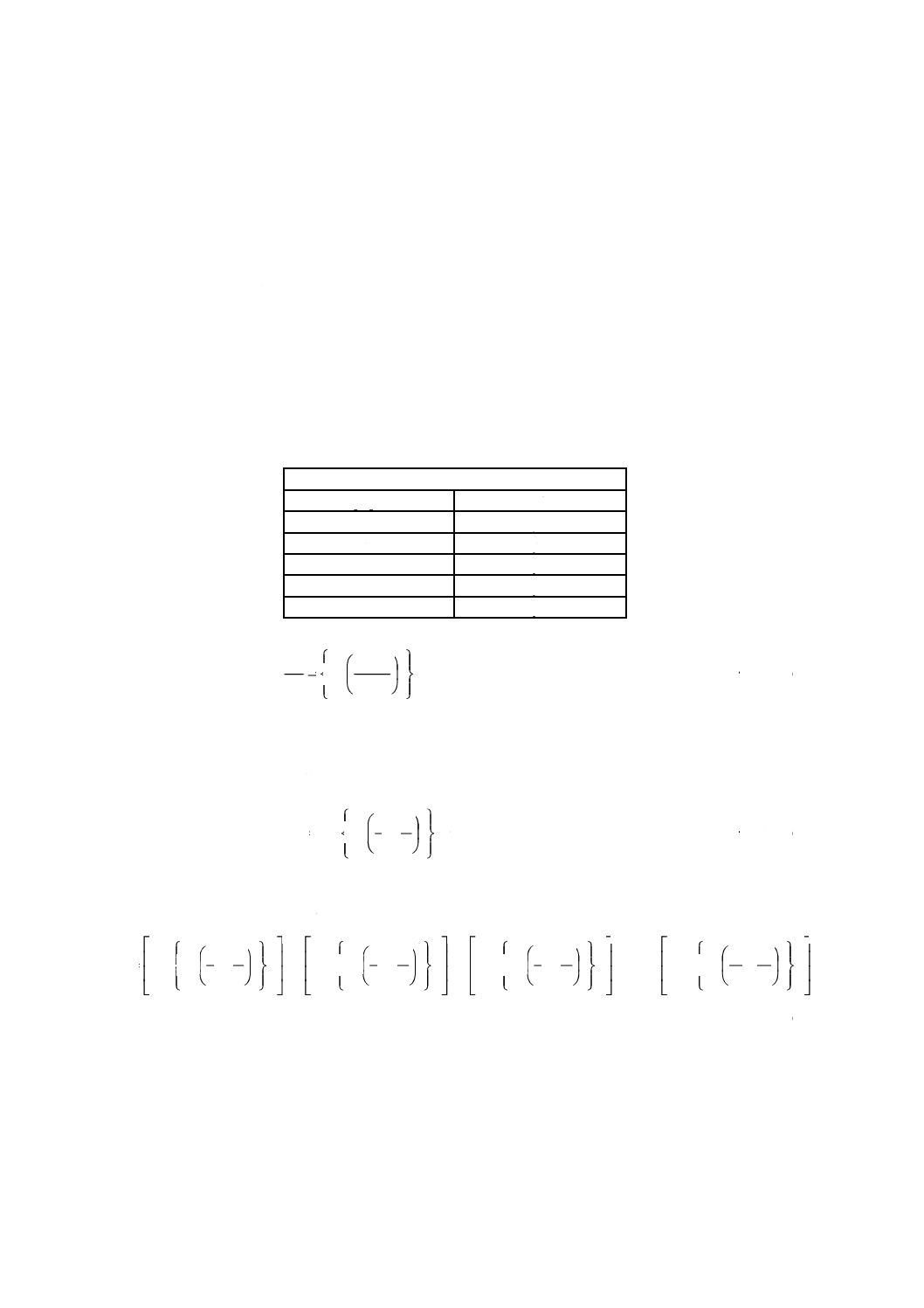

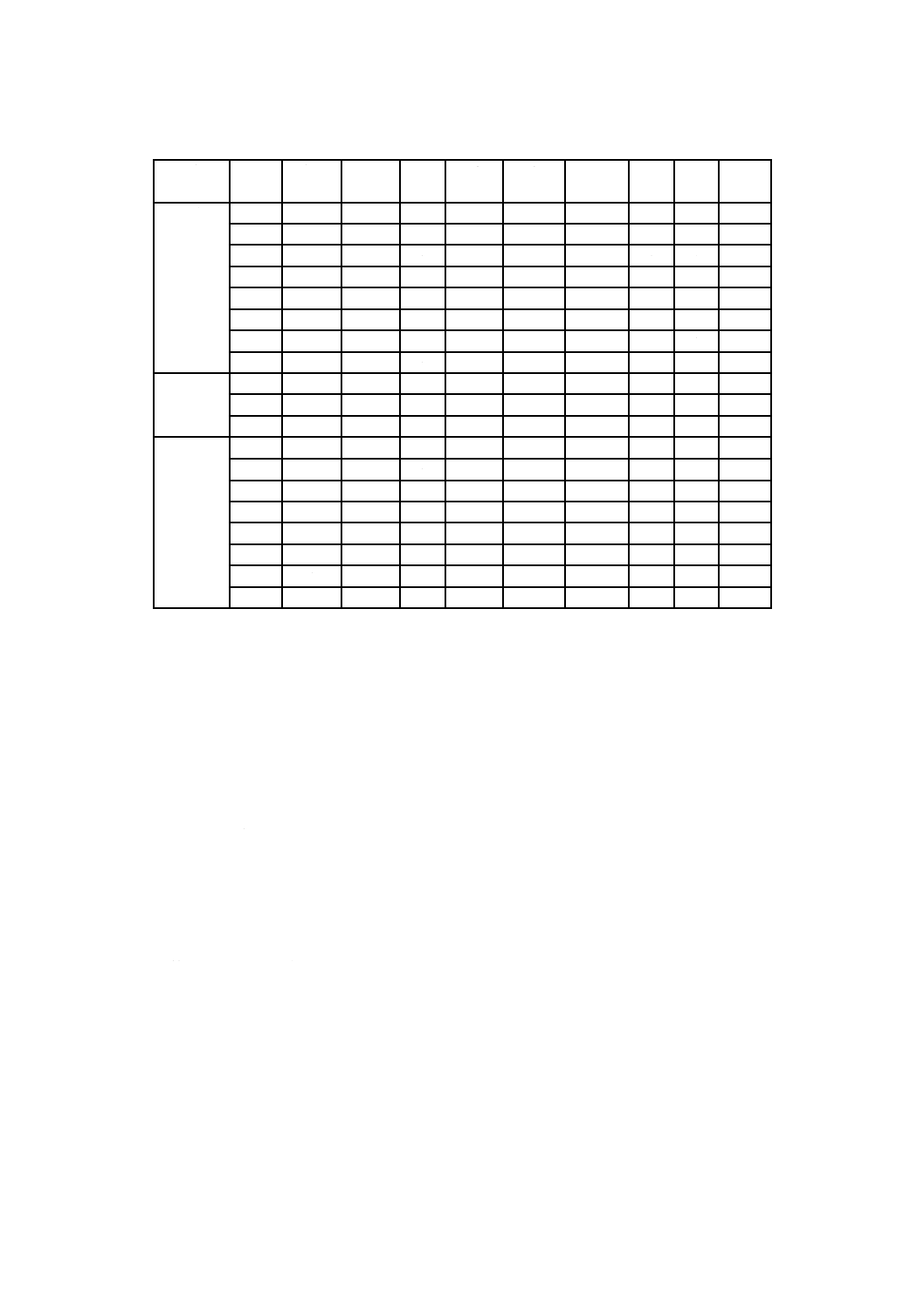

試験結果から,CとL/dとの関係は図G.9のように表すことができる。bとC/d2との関係は図G.10,m

とbとの関係は,図G.11のように表すことができる。

式(G.1)〜式(G.3)の近似式は,図G.9〜図G.11によって得られる。Cは音速コンダクタンス[L/(s・bar)(ANR)],

bは臨界背圧比,mは亜音速指数,dはチューブ内径(mm),Lはチューブ長さ(m)である。

46

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

X

背圧比p2/p1

Y

コンダクタンス比Ce/C

●

0.1 m

■

1 m

▲

10 m

◆

20 m

当該規格(m=0.5に仮定した場合)

当該規格

図G.6−空気圧チューブの流量特性(内径2.5 mm)

47

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

X

背圧比p2/p1

Y

コンダクタンス比Ce/C

●

0.1 m

■

1 m

▲

10 m

◆

20 m

当該規格(m=0.5に仮定した場合)

当該規格

図G.7−空気圧チューブの流量特性(内径4 mm)

48

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

X

背圧比p2/p1

Y

コンダクタンス比Ce/C

●

0.1 m

■

1 m

▲

10 m

◆

20 m

当該規格(m=0.5に仮定した場合)

当該規格

図G.8−空気圧チューブの流量特性(内径6.5 mm)

X L/d

Y 音速コンダクタンスC [L/(s・bar)(ANR)]

▲ 8 mm/6.5 mm

■ 6 mm/4 mm

● 4 mm/2.5 mm

図G.9−CとL/dとの関係

49

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

X C/d2

Y 臨界背圧比b

図G.10−bとC/d2との関係

X 臨界背圧比b

Y 亜音速指数m

図G.11−mとbとの関係

1

20

1

20

31

.1

2

+

=

d

L

d

C

π

································································ (G.1)

2

8.4dC

b=

············································································· (G.2)

58

.0

1.0 +

−

=

b

m

······································································ (G.3)

50

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

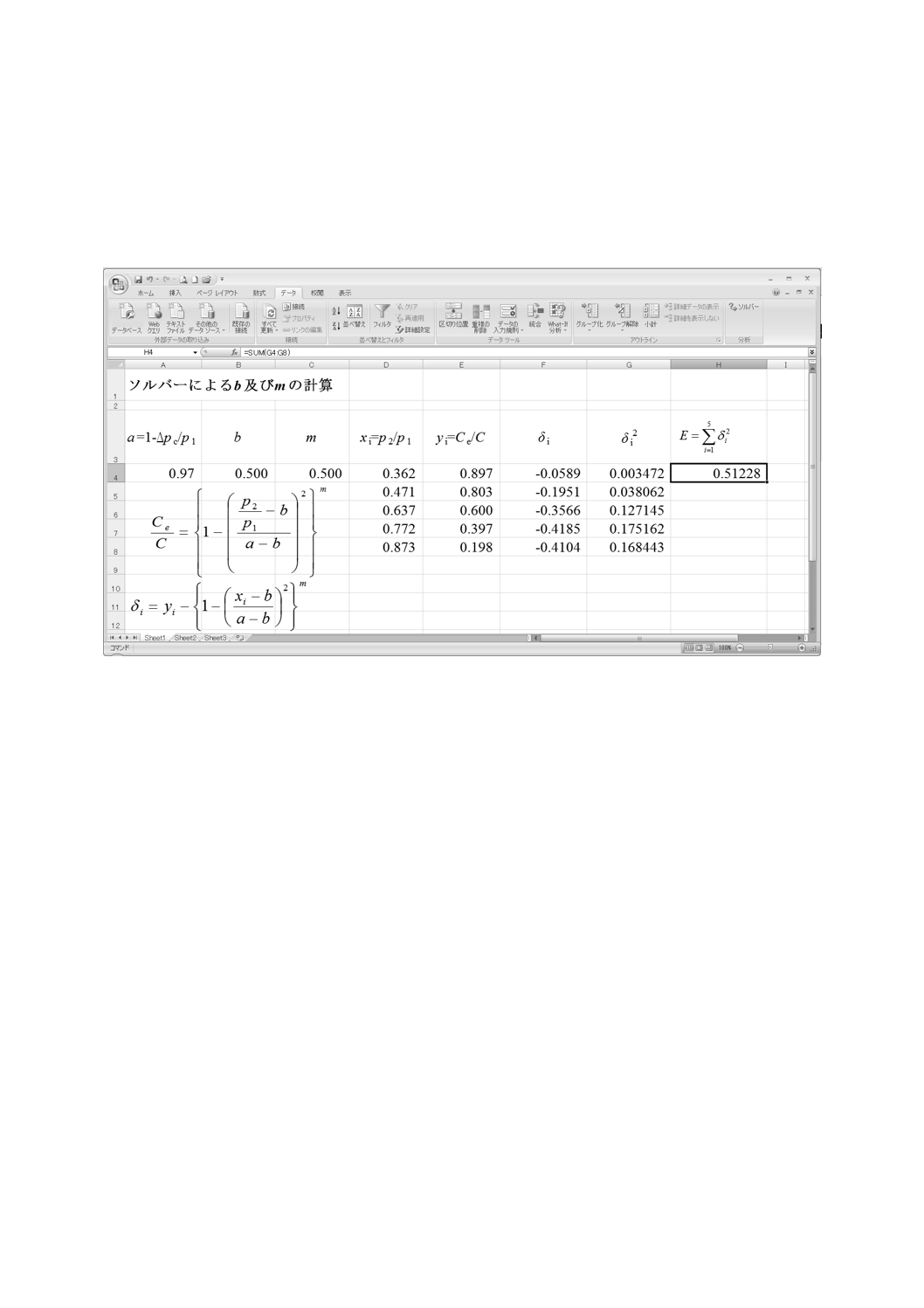

附属書H

(参考)

表計算ソフトのソルバー機能を用いた最小二乗法による臨界背圧比b及び

亜音速指数mの計算手順

H.1 流量減少試験のデータ使用

臨界背圧比b及び亜音速指数mは,式(H.1),背圧比xi=p2/p1 (i=1, 2, …, N),音速コンダクタンス比yi

=Ce/C及びクラッキング圧力比a=1−Δpc/p1を用いて最小二乗法によって算出する。上流圧力可変試験に

対して,b及びmは,式(H.1)においてa=1として計算する。ここでは,表H.1に示すように亜音速流れ

領域の5点で測定する。

表H.1−背圧比及びコンダクタンス比

測定値

p2/p1

Ce/C

x1

y1

x2

y2

x3

y3

x4

y4

x5

y5

m

i

b

a

b

x

C

C

−

−

−

=

2

e

1

······························································· (H.1)

式(H.1)で測定された背圧比xiを用いて算出した音速コンダクタンス比Ce/C=[1−{(xi−b)/(a−b)}2]mは,

測定によって得られた流量比yiとの誤差δi[式(H.2)参照]の二乗の総和E[式(H.3)参照]が最小となるよ

うにb及びmを決定する。計算例をH.3に示す。

m

i

i

i

b

a

b

x

y

−

−

−

−

=

2

1

δ

··························································· (H.2)

∑

=

=

N

i

i

E

1

2

δ

2

2

2

2

3

3

2

2

2

2

2

2

1

1

1

1

1

1

−

−

−

−

+

+

−

−

−

−

+

−

−

−

−

+

−

−

−

−

=

m

N

N

m

m

m

b

a

b

x

y

b

a

b

x

y

b

a

b

x

y

b

a

b

x

y

Λ

··························································································· (H.3)

H.2 6.3.1.2及び6.3.2.1で定義する流量増加試験及び流量減少試験のデータを使用したパラメータ計算

表H.2に示すようなデータ計算表を準備する。圧力及びその他のデータに対して列を追加する。

51

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

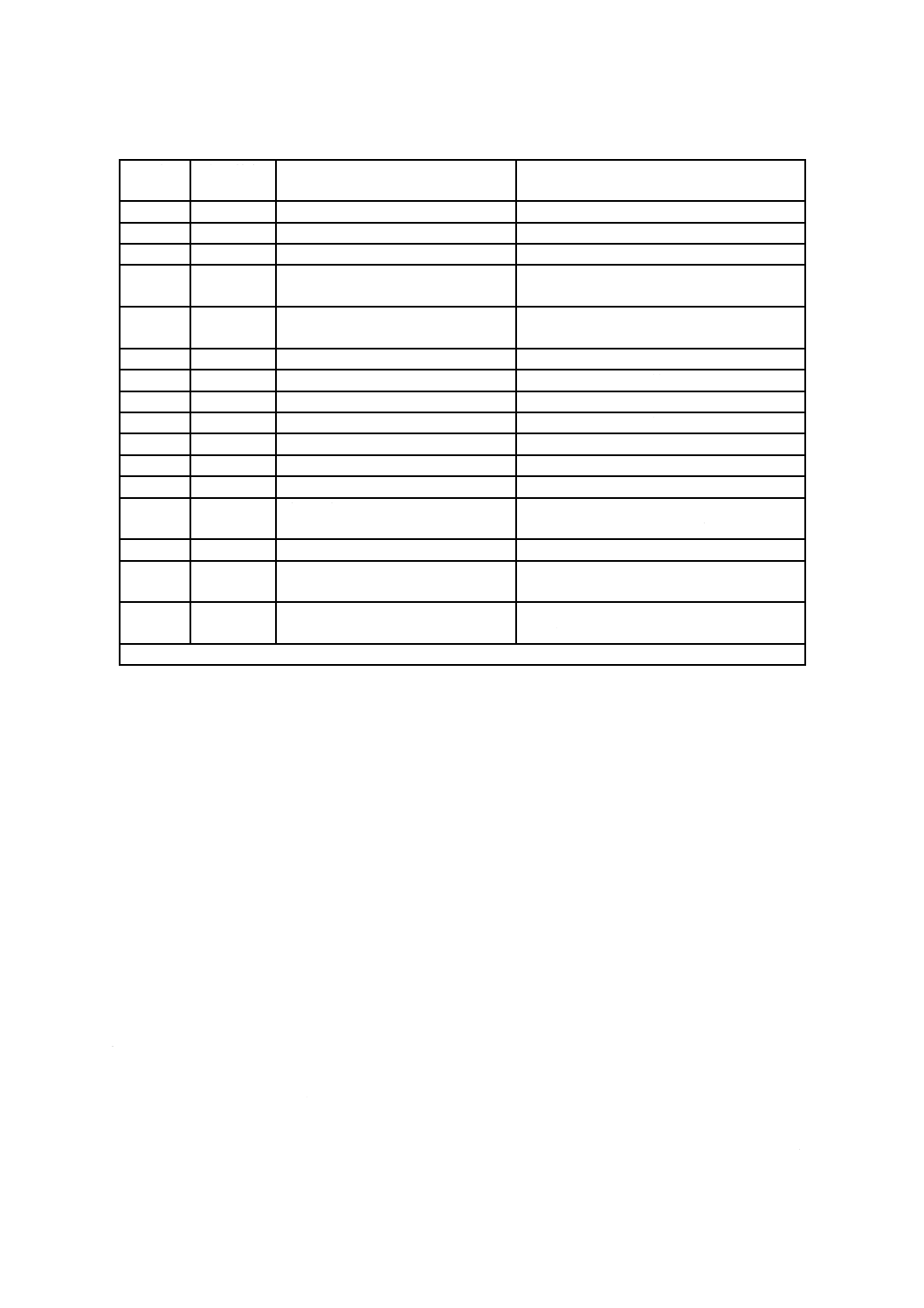

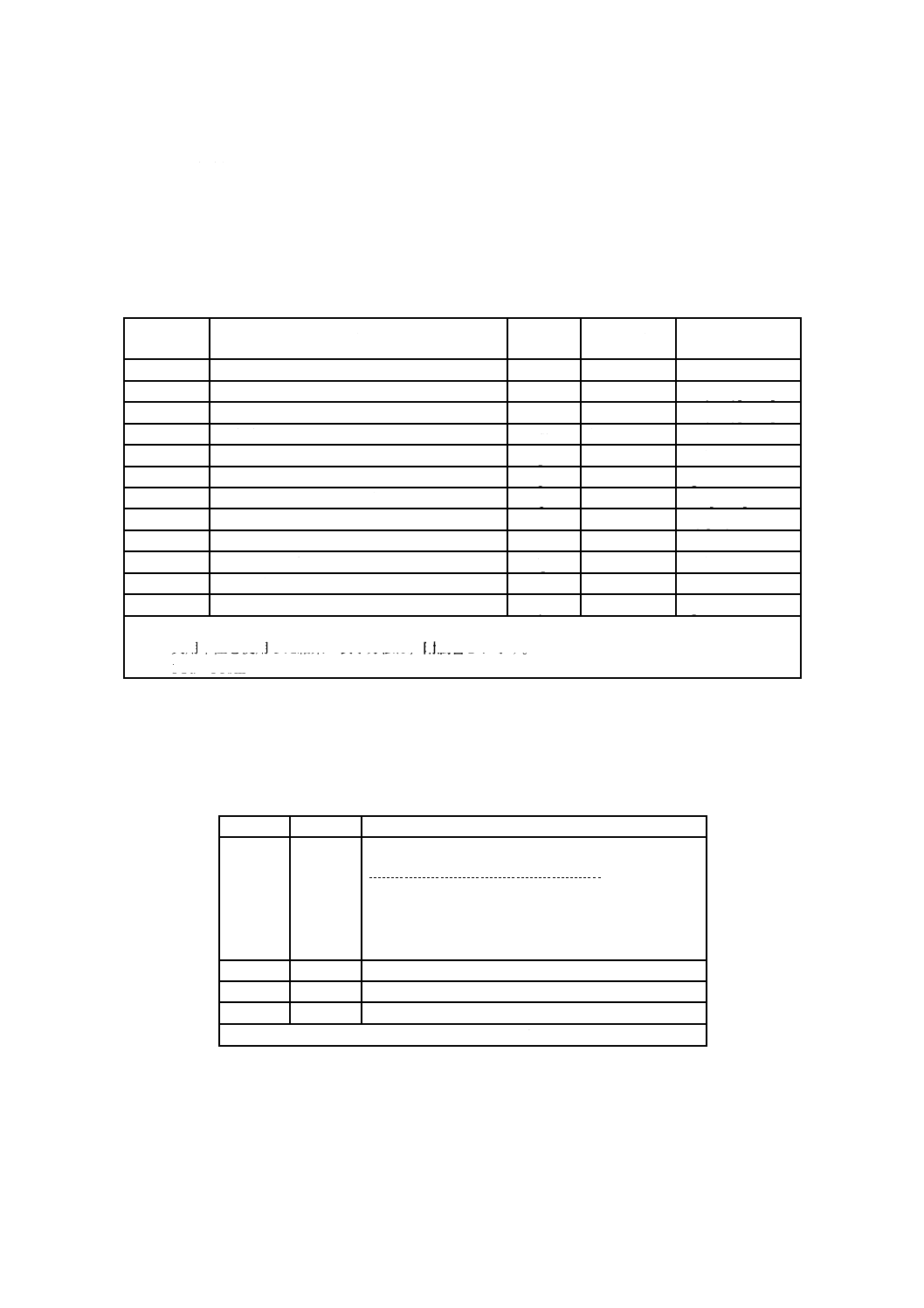

表H.2−流量増加試験及び流量減少試験のサンプルデータ

状態

No.

流量

比率

p2/p1

Ce

Ce/C

b

m

δ

δ2

Σδ2

流量増加

1

0

0.99

・

0.01

0.400

0.500

・

・

〜0

2

1

0.90

・

0.24

・

・

3

2

0.75

・

0.57

・

・

4

3

0.60

・

0.74

・

・

5

4

0.45

・

0.82

・

・

6

5

0.35

・

0.92

0

7

6

0.25

・

0.98

0

8

7

0.20

・

1.00

0

チョーク

流れ領域

9

7

0.15

・

1.00

0

10

7

0.12

・

0.99

0

11

7

0.15

・

1.01

0

流量減少

12

7

0.20

・

0.99

0

13

6

0.25

・

0.97

0

14

5

0.35

・

0.91

・

・

15

4

0.45

・

0.78

・

・

16

3

0.60

・

0.59

・

・

17

2

0.75

・

0.43

・

・

18

1

0.90

・

0.19

・

・

19

0

0.99

・

0.03

・

・

表H.2において,流量増加及び流量減少の間にチョーク流れ領域を入れた順序で流量及び背圧比のデー

タを入力する。Ceの値は,3.4.1の式によってそれぞれ求める。Cの値は,太字のセルに示すチョーク流れ

領域のデータだけを用いて式(1)によって算出する。コンダクタンス比Ce/Cは,Ce列の計算値をCの計算

値で除して求める。チョーク流れ領域の値は,1.00に近い値となる。

b及びmの試算値は,No.1の行にだけ入力し,式(H.2)と式(H.3)とに従って,δが空欄の行を除く,全て

の行のδ及びδ2の値を計算するために使用する。δが空欄の行は,亜音速流れ領域ではないため,δ及びδ2

の計算を行わない。最終列は,前列の二乗の総和となり,値はNo.1の行だけに表示する。最終結果の前で

は大きな値となる場合もある。

H.3に記載する方法は,流量増加及び流量減少を合わせたデータに対して,b及びmの最終値の決定に

使用する。これは,6.3.1.2及び6.3.2.2に規定したようにデータにヒステリシスが存在していないかどうか

を判断する。

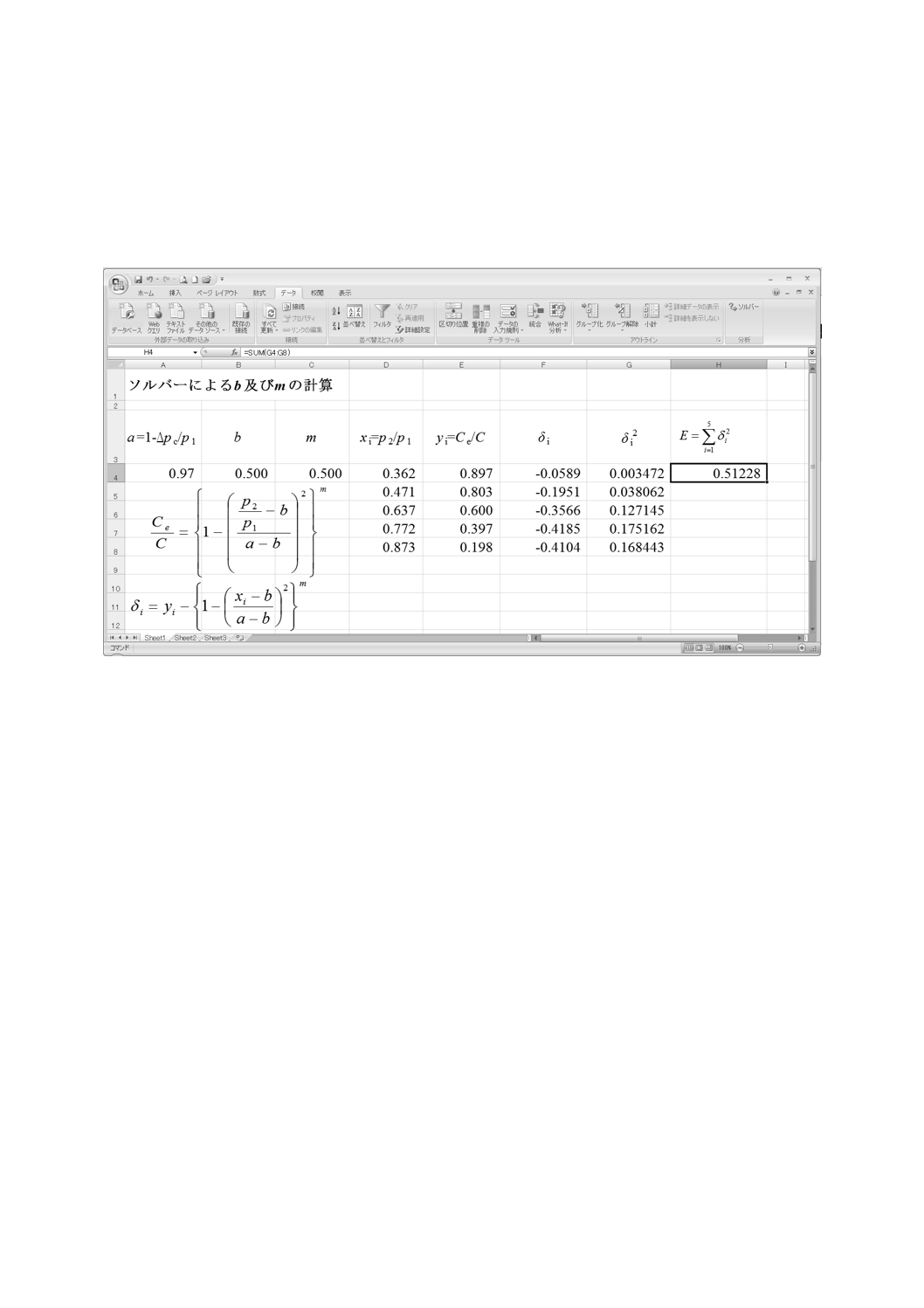

H.3 表計算ソフトのソルバー機能の使用

H.3.1 ソルバー機能

ソルバー機能とは,表計算ソフトに組み込まれた機能である。ソルバー機能は,式中の変数の初期値を

仮定し,その初期値を変化させ,式を計算する。計算した式の値が,入力した目標値に最も一致する変数

の値を求める。

H.3.2 臨界背圧比b及び亜音速指数mの計算

H.3.2.1 セルA4(図H.1参照)に測定値aを入力する。背圧比p2/p1及びコンダクタンス比Ce/Cを入力す

る。セルF4〜F8に測定されたコンダクタンス比及び理論コンダクタンス比の差を求める計算式を,セル

52

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

G4〜G8にセルF4〜F8のそれぞれの二乗を求める計算式を,目的とするセルH4に,セルG4〜G8の総和

を求める計算式を入力する。これらの比は,b及びmを求めるために使用する。この計算式によって得ら

れた値が最小になるとき,セルB4のbの値及びセルC4のmの値は,最適解が得られたとする。数値0.5

をセルB4のb及びセルC4のmの両方に初期値として入力する。

図H.1−データの入力

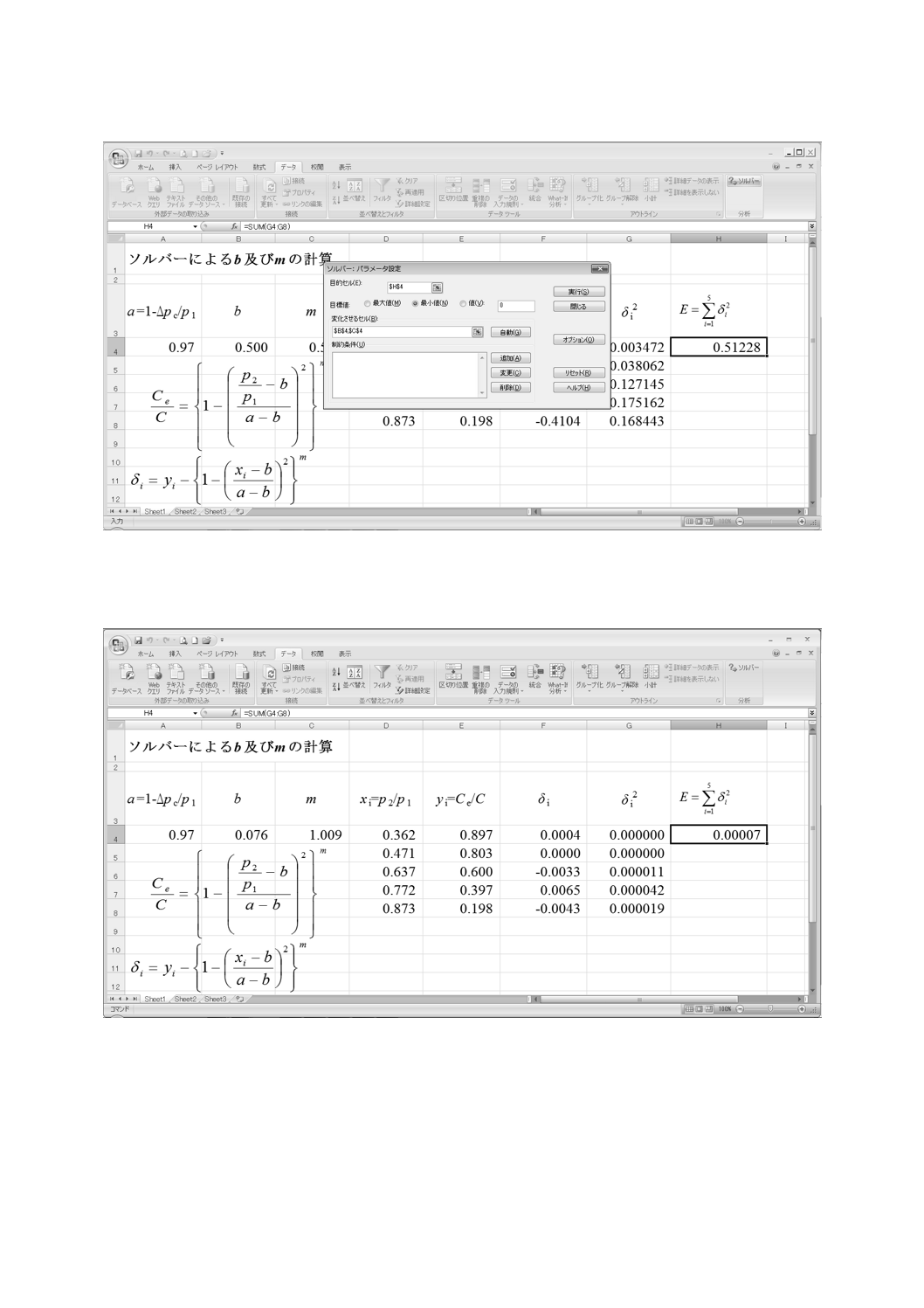

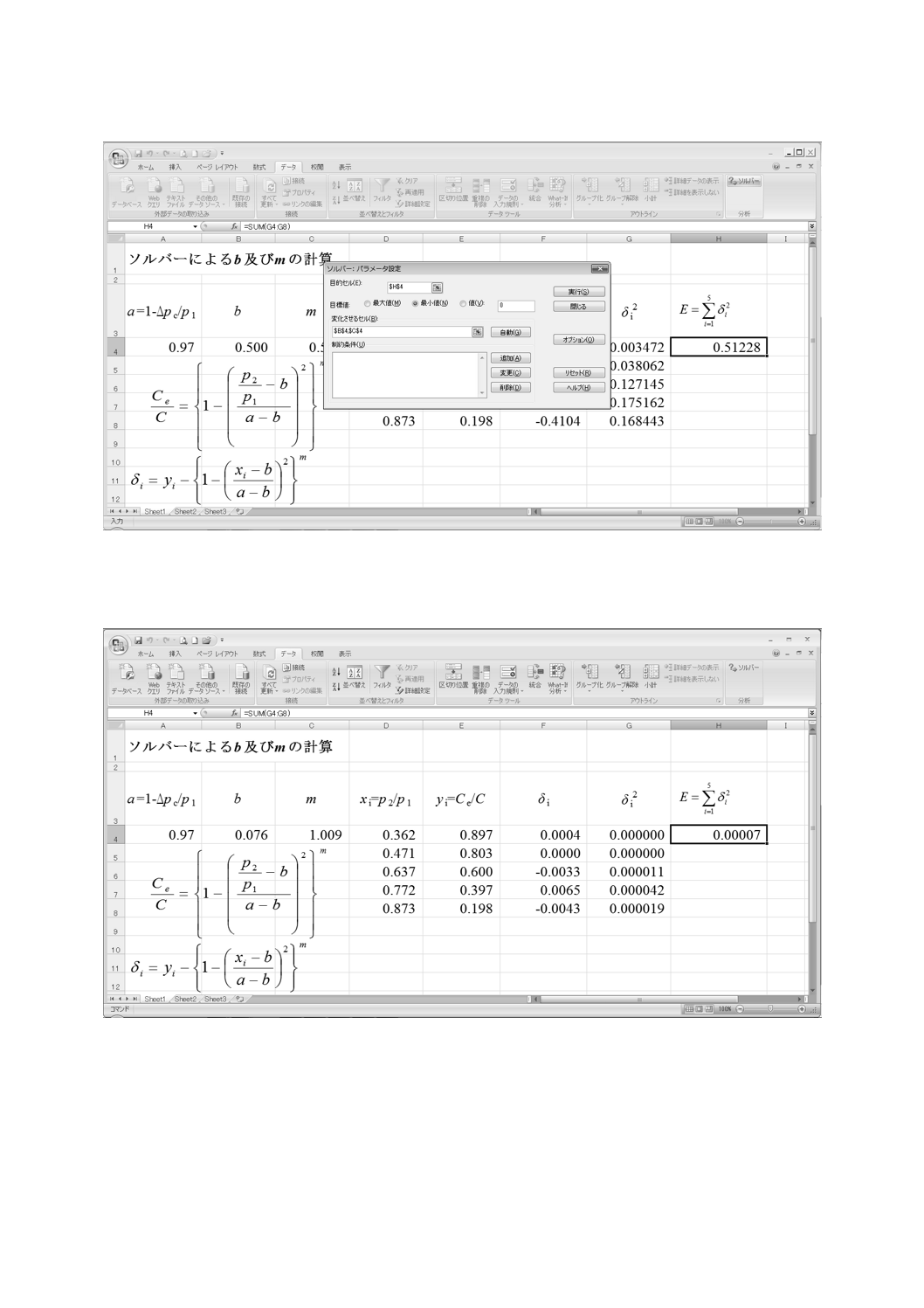

H.3.2.2 次のようにソルバー(図H.2参照)を開始する。

a) ツールを選択し,ソルバーを選択する。“ツール”メニューに“ソルバー”がない場合は,表計算ソフ

トの“ヘルプ”を参照し,ソルバーを表計算ソフトにインストールする。

b) “ソルバー:パラメータ設定”画面上で,目的セルH4,目標値(最小値)と変化させるセルB4及び

セルC4を設定し,“実行(S)”をクリックする。

53

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図H.2−ソルバーの開始

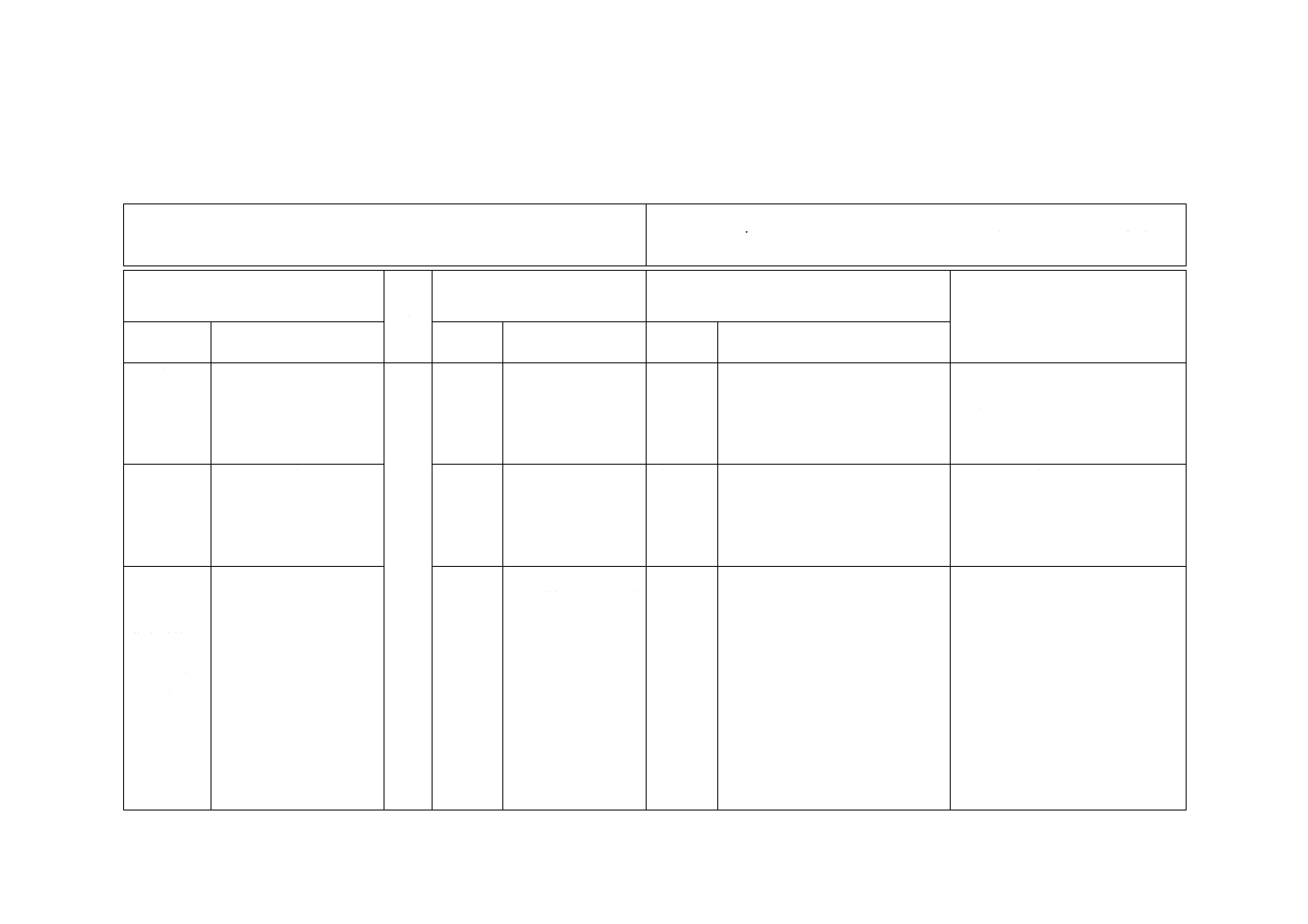

H.3.2.3 セルB4及びC4の数値が変化する(図H.3参照)。その結果,b及びmの値を算出する。

図H.3−b及びmの計算結果

54

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献 JIS Z 8402-2 測定方法及び測定結果の精確さ(真度及び精度)−第2部:標準測定方法の併行

精度及び再現精度を求めるための基本的方法

注記 対応国際規格:ISO 5725-2,Accuracy (trueness and precision) of measurement methods and

results−Part 2: Basic method for the determination of repeatability and reproducibility of a

standard measurement method(IDT)

JIS Z 8404-1 測定の不確かさ−第1部:測定の不確かさの評価における併行精度,再現精度及

び真度の推定値の利用の指針

注記 対応国際規格:ISO/TS 21748,Guidance for the use of repeatability, reproducibility and

trueness estimates in measurement uncertainty estimation(IDT)

JIS Z 8767 臨界ベンチュリノズル(CFVN)による気体流量の測定方法

TS Z 0033:2012 測定における不確かさの表現のガイド

ISO 6358-2,Pneumatic fluid power−Determination of flow-rate characteristics of components using

compressible fluids−Part 2: Alternative test methods

55

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

JISと対応国際規格との対比表

JIS B 8390-1:2016 空気圧−圧縮性流体用機器の流量特性試験方法−第1部:通

則及び定常流れ試験方法

ISO 6358-1:2013,Pneumatic fluid power−Determination of flow-rate characteristics of

components using compressible fluids−Part 1: General rules and test methods for

steady-state flow

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

4.2 表3−

下付き及び

上付き添字

下付き0の意味の欄に記

述を追加

“単位の後に略号ANR

を付けて表す。”

4.2

記述なし

追加

単位の後に略号ANRを付ける説

明を追加

表2においてコンダクタンス及び

音速コンダクタンスの単位にANR

の表記があるが,これに対して説

明がないために追加した。ISO見

直し時に追加を申し入れる。

5.4.1 表5

−圧力測定

管の代表寸

法

注に記述を追加

“内部流路形状が変わら

ず,強度に問題がなけれ

ば,ねじ種類を変更して

もよい。”

5.4.1

記述なし

ねじ種類はGねじだ

け規定

追加

日本国内で流通するねじ種類を許

容するため,Gねじ以外のねじ種

類を使えるようにした。

ねじ種類を変更しても,内部流路

形状は変わらず,試験結果への影

響はない。

5.5.2 表6

−タイプ1

遷移継手の

代表寸法

5.5.3 表7

−タイプ2

遷移継手の

代表寸法

5.5.4 表8

−タイプ3

遷移継手の

代表寸法

注に記述を追加

“内部流路形状が変わら

ず,強度に問題がなけれ

ば,供試機器に合ったね

じ種類にしてもよい。”

“内部流路形状が変わら

ず,強度に問題がなけれ

ば,圧力測定管に合った

ねじ種類にしてもよい。”

5.5.2

5.5.3

5.5.4

記述なし

ねじ種類はGねじだ

け規定

追加

日本国内で流通するねじ種類を許

容するため,Gねじ以外のねじ種

類を使えるようにした。

ねじ種類を変更しても,内部流路

形状は変わらず,試験結果への影

響はない。

3

B

8

3

9

0

-1

:

2

0

1

6

56

B 8390-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

附属書A

A.2.2

表A.2−圧

力測定管の

代表寸法

表を新たに追加

A.2.2

表なし

追加

JIS B 8390:2000に記載していた表

4を表A.2として追加

JIS B 8390:2000が廃止されると,

圧力測定管の代表寸法が参照でき

なくなるため,表A.2を追加した。

附属書C

C.1

記述を追加

“この附属書では,TS Z

0033:2012にある測定の

不確かさを評価する手法

に従っていない部分があ

る。”

C.1

記述なし

追加

附属書Cは,TS Z 0033:2012にあ

る測定の不確かさを評価する手法

に従って評価する記述があるが,

実際には,従っていない部分があ

る。

解説書において差異の説明をする

ため,記述を追加した。ISO見直

し時に追加を申し入れる。

附属書F

表F.1−実

用単位

音速コンダクタンスの単

位

L/(s·bar)(ANR) 又は

dm3/(s·bar)(ANR)

附属書F

表F.1

音速コンダクタンス

の単位

dm3/(s·kPa)(ANR)

又は

dm3/(s·bar)(ANR)

変更

dm3/(s·kPa)(ANR) の単位を用い,

音速コンダクタンスを表すと,数

値が大きくなり,扱いにくい。

dm3とL(リットル)とは等しく,

Lは,SI単位と併用してよい単位

であり,空気圧業界で慣用的に使

用されている体積の単位である。

L/(s·bar)(ANR) は,製造業者のカタ

ログにおいて使用されている単位

である。

JISと国際規格との対応の程度の全体評価:ISO 6358-1:2013,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

3

B

8

3

9

0

-1

:

2

0

1

6