B 8356-3:2013 (ISO 2941:2009)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義··················································································································· 2

4 油圧記号及び回路図·········································································································· 2

5 試験回路及び試験装置······································································································· 2

5.1 試験回路 ······················································································································ 2

5.2 装置 ···························································································································· 2

5.3 試験液 ························································································································· 3

5.4 テストダスト ················································································································ 3

5.5 計測器の精度及び試験条件 ······························································································ 3

6 試験方法························································································································· 3

7 判定······························································································································· 4

8 試験報告書······················································································································ 5

9 規格準拠表示··················································································································· 5

附属書A(参考)つぶれ又は破裂試験に推奨するデータレコーダ ·················································· 6

附属書B(参考)試験データ報告様式 ······················································································ 7

附属書C(参考)投入テストダスト量に対する差圧曲線の例 ························································ 8

B 8356-3:2013 (ISO 2941:2009)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

フルードパワー工業会(JFPA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本

工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本

工業規格である。

これによって,JIS B 8356-3:2000は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS B 8356(油圧用フィルタ性能評価方法)の規格群には,次に示す部編成がある。

JIS B 8356-1 第1部:フィルタエレメントの性能確認手順

JIS B 8356-2 第2部:フィルタエレメントの組立完全性試験及びファーストバブルポイントの測定

JIS B 8356-3 第3部:フィルタエレメントのつぶれ又は破裂試験

JIS B 8356-4 第4部:フィルタエレメントの材料の作動油適合性試験

JIS B 8356-5 第5部:フィルタエレメントの端末荷重試験

JIS B 8356-6 第6部:テストダストを用いたフィルタエレメントの流れ疲労特性試験

JIS B 8356-7 第7部:差圧−流量特性試験

JIS B 8356-8 第8部:フィルタエレメントのろ過性能試験(マルチパステスト法)

JIS B 8356-9 第9部:フィルタの要求性能一覧

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8356-3:2013

(ISO 2941:2009)

油圧用フィルタ性能評価方法−

第3部:フィルタエレメントのつぶれ又は破裂試験

Hydraulic fluid power-Filters-Evaluation of filter performance-

Part 3: Filter elements-Verification of collapse/burst pressure rating

序文

この規格は,2009年に第2版として発行されたISO 2941を基に,技術的内容及び構成を変更すること

なく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,油圧用フィルタエレメントのつぶれ又は破裂試験,すなわち汚染した試験液をフィルタエ

レメントに流すという方法で差圧を発生させたとき,フィルタエレメントが正常な(意図した流れの方向)

流れにおいて,つぶれ若しくは破裂のどちらかが発生するか,又はフィルタエレメントが故障することな

く所定の最大差圧に達するまで耐え得るかを確認するための試験方法について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 2941:2009,Hydraulic fluid power−Filter elements−Verification of collapse/burst pressure rating

(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0125-1 油圧・空気圧システム及び機器−図記号及び回路図−第1部:図記号

注記 対応国際規格:ISO 1219-1,Fluid power systems and components−Graphic symbols and circuit

diagrams−Part 1: Graphic symbols for conventional use and data-processing applications(MOD)

JIS B 0142 油圧・空気圧システム及び機器−用語

注記 対応国際規格:ISO 5598,Fluid power systems and components−Vocabulary(MOD)

JIS B 8356-2 油圧用フィルタ性能評価方法−第2部:フィルタエレメントの組立完全性試験及びファ

ーストバブルポイントの測定

注記 対応国際規格:ISO 2942,Hydraulic fluid power−Filter elements−Verification of fabrication

integrity and determination of the first bubble point(IDT)

JIS B 8356-4 油圧用フィルタ性能評価方法−第4部:フィルタエレメントの材料の作動油適合性試験

2

B 8356-3:2013 (ISO 2941:2009)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:ISO 2943,Hydraulic fluid power−Filter elements−Verification of material

compatibility with fluids(IDT)

ISO 12103-1,Road vehicles−Test dust for filter evaluation−Part 1: Arizona test dust

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0142による。

4

油圧記号及び回路図

この規格で用いる図記号は,JIS B 0125-1による。

5

試験回路及び試験装置

5.1

試験回路

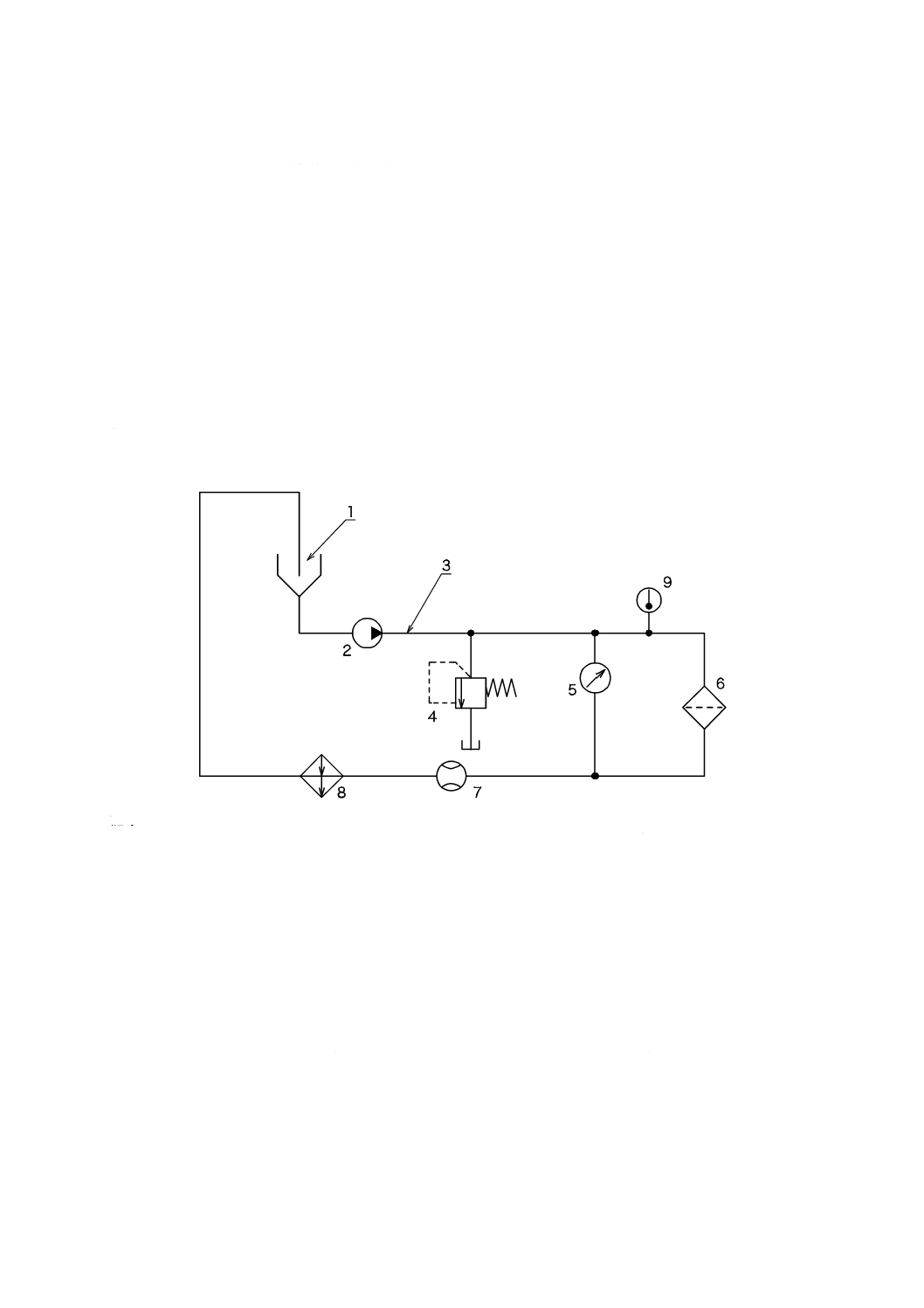

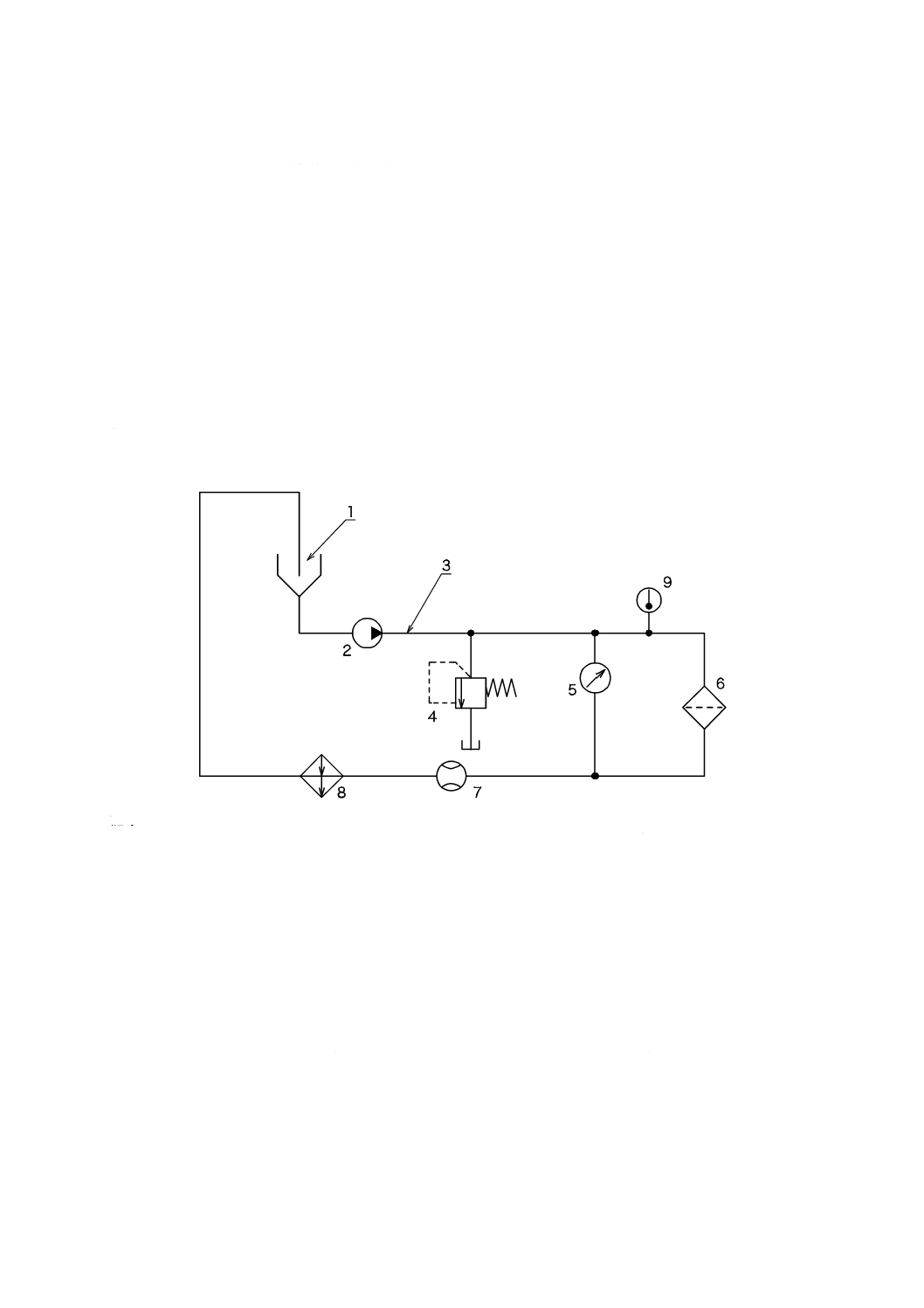

箇条6に規定するつぶれ又は破裂試験の代表的な回路図を,図1に示す。

記号

1 テストダスト投入口

2 ポンプ

3 代替テストダスト投入箇所

4 リリーフ弁

5 差圧計(差圧変換器)

6 供試フィルタアセンブリ

7 流量計

8 熱交換器

9 温度計

図1−代表的なつぶれ又は破裂試験回路

5.2

装置

5.2.1

試験用フィルタハウジング(フィルタ製造業者が推奨するもの) 試験液がフィルタエレメント

をバイパスしないように必要に応じて改造したものを用いる。

5.2.2

ポンプ及び電動モータ 試験に必要な差圧を発生させることができる流量を維持できるものを用

いる。

ポンプ及び電動モータ駆動システムは,試験を通して流量変動が±5 %になるよう流量を維持しなけれ

ばならない。流量変動は,不正確な結果をもたらす。

5.2.3

油タンク 試験回路に必要な試験液を入れるのに十分な容積をもち,テストダストが沈殿して滞留

3

B 8356-3:2013 (ISO 2941:2009)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

する箇所が生じないように設計したものを用いる。例えば,底面を円すい(錐)形にした円筒形のタンク

は,この要件を満たす。

試験液のエアレーションを防止するために,タンクへの戻り管路は,液面より下方にする。

5.2.4

継手及びバルブ フィルタを通る試験液の流量制御に必要なときに使用する。

リリーフ弁の使用は任意である。

5.2.5

差圧変換器 予想される差圧に適した測定範囲のものを用いる。

5.2.6

データレコーダ 応答周波数は40 Hz〜100 Hzのものを用いる。又は同等の性能をもつ記録計を用

いる(附属書Aの推奨するデータレコーダを参照)。

5.3

試験液

JIS B 8356-4に基づいてフィルタエレメントの材質に適合するものを用いる。

5.4

テストダスト

テストダストは,ISO 12103-1に規定するISO 12103-A2(ISOファインテストダスト)又はISO 12103-A3

(ISOミディアムテストダスト)を使用する。これらのテストダストの粒径分布から外れるもので試験を

する場合には,不活性粒子状物質をテストダストに使用する。テストダストが供試フィルタエレメントを

強化するものであってはならない。

5.5

計測器の精度及び試験条件

計測器の精度及び試験条件は,表1に示す公差内に維持しなければならない。

表1−計測器の精度及び試験条件の許容値

試験条件

単位

計測器の読みの精度

試験条件の許容値

差圧

kPa

±5 %

−

テストダスト投入流量b)

mL/min

±2 %

±5 %

試験流量

L/min

±2 %

±5 %

動粘度a)

mm2/s

±2 %

−

質量

g

±0.1 mg

−

温度

℃

±1 ℃

±2 ℃

時間

s

±1 s

−

テストダスト投入システムの容量b)

L

±2 %

−

フィルタ試験システムの容量

L

±2 %

±5 %

注a) 1 mm2/s=1 cSt(センチストークス)

b) テストダストを連続的に投入する場合に適用する。

6

試験方法

6.1

JIS B 8356-2に基づきフィルタエレメントの組立完全性試験を実施する。

6.2

製造業者が指定するファーストバブルポイントに達しないフィルタエレメントは,以後の試験に使

用しない。フィルタエレメントが製造業者が指定するファーストバブルポイントに達した場合には,フィ

ルタエレメントから組立完全性試験に使用した試験液を取り除くか,又はフィルタエレメントをつぶれ若

しくは破裂試験に使用する試験液ですすいでもよい。

6.3

試験用フィルタハウジングをつぶれ又は破裂試験回路内の図1の6の位置に取り付ける。

6.4

15 ℃〜40 ℃の試験温度又は特定の試験温度において,製造業者の指定する定格流量又は定格流量

の50 %〜80 %の流量における試験用フィルタハウジングの差圧を求め,記録する。

6.5

フィルタエレメントを試験用フィルタハウジングに装着する。これを供試フィルタアセンブリと呼

4

B 8356-3:2013 (ISO 2941:2009)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ぶ。

6.6

供試フィルタアセンブリに6.4で規定した試験温度及び流量の試験液を流す。試験を通して流量変動

のない流れを維持する。試験温度は,変動が±2 ℃以内になるよう維持する。試験温度における試験液の

動粘度及び供試フィルタアセンブリの差圧を記録する。システム内のリリーフ弁は,供試フィルタエレメ

ントのつぶれ又は破裂圧力の150 %以上に設定することが望ましい。

6.7

試験流量及び試験温度を保ちながら,テストダストを連続的にシステム内に投入するか,又はフィ

ルタエレメントの汚染物処理能力の5 %を超えない量を2分以上の間隔で断続的に投入する(バッチ投入)。

テストダストは,一定の方法で投入し,テストダストの濃度は,圧力変換器で供試フィルタエレメントの

構造的不具合を検出できる程度に低くする。

製造業者の合意が得られれば,試験時間短縮のために,供試フィルタアセンブリの試験開始直後にエレ

メントの汚染物処理能力の50 %の量のテストダストを短時間に投入してもよい。

6.8

フィルタエレメントの差圧(供試フィルタアセンブリの差圧から試験用フィルタハウジングの差圧

を引いた値)が,フィルタエレメントに不具合が生じるまで,又は製造業者の定めたつぶれ又は破裂圧力

値以上になるまで,差圧(単位kPa)をテストダストの投入量(単位g)の関数として記録する。テストダ

ストを断続的に投入した場合には,投入してから2分経過後の流量及び差圧を記録する。

6.9

フィルタエレメントに外観上の異常が認められない場合には,6.1と同じ試験液を用いて,JIS B

8356-2に基づきフィルタエレメントの組立完全性試験を実施する。

6.10 次の項目を記録する。

a) 試験流量

b) フィルタエレメントの最大到達差圧

c) 試験温度(液温)

d) 試験液の種類及び試験温度における動粘度

e) テストダストの種類

f)

フィルタエレメントを通る流れ方向

g) ポンプの種類

6.11 つぶれ又は破裂が生じる前に試験用フィルタハウジングにテストダストが充満した場合には,その

試験は有効ではない。

6.12 テストダストの投入割合を計算し,g/minで表す。その値に試験時間(min)を乗じてテストダスト

の投入量を求める。

6.13 テストダストの投入量に対する差圧の関係をグラフに表す。

7

判定

フィルタエレメントのつぶれ又は破裂圧力は,次の事項を満足しなければならない。

a) JIS B 8356-2に従って試験を行い,エレメントの構造,ろ材及びシールに目視によって明らかな破損

が生じていない。

b) つぶれ又は破裂圧力より以前に,投入テストダスト量に対する差圧曲線において急激な圧力変化が生

じていない(附属書C参照)。過渡的な差圧の変化は,差圧曲線における急激な圧力変化の評価には

入れない。

5

B 8356-3:2013 (ISO 2941:2009)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8

試験報告書

8.1

この規格に従って試験を行ったフィルタエレメントの試験報告書には次の項目を記載する。

a) 試験流量

b) つぶれ又は破裂圧力(つぶれ又は破裂を生じる前のフィルタエレメントの最大差圧)

c) 試験温度(液温)

d) 試験液の種類及び試験温度における動粘度

e) 使用したテストダストの種類

f)

フィルタエレメントを通る流れ方向

g) つぶれ又は破裂圧力定格(製造業者による保証圧力)

8.2

試験データ報告には,附属書Bの様式を用いるとよい。

9

規格準拠表示

この規格に従っていることを,試験報告書,カタログ及び販売資料に記載する場合には,次の文言を用

いる。

“フィルタエレメントのつぶれ又は破裂試験の方法はJIS B 8356-3(油圧用フィルタ性能評価方法−第3

部:フィルタエレメントのつぶれ又は破裂試験)に準拠する。”

6

B 8356-3:2013 (ISO 2941:2009)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

つぶれ又は破裂試験に推奨するデータレコーダ

A.1

一般事項

この規格では,差圧の測定に高い精度を必要とする。そのためには,データロガ,コンピュータ,チャ

ート式記録計などの自動データレコーダを用いるのが最適である。フィルタエレメントの構造的不具合又

はろ材の不具合を検出するには,差圧変換器とデータレコーダとの組合せでの応答が50 Hz以上であるこ

とが望ましい。

A.2

推奨事項

A.2.1 差圧変換器の電気的減衰は最小に保つ。

A.2.2 差圧変換器とフィルタの入口回路との間に脈動減衰オリフィスを設けてはならない。

A.2.3 データ取込み周期又は記録紙の送り速度は,フィルタエレメントの構造的不具合だけではなくろ材

の不具合を確認できるように設定する。

A.2.3.1 フィルタエレメントに負荷をかけ始めた試験の初期段階(見込まれるつぶれ又は破裂圧力の約

10 %まで)では,データレコーダのデータ取込み周期又は記録紙の送り速度を遅い値に設定する。

A.2.3.2 不具合が起こりやすい試験の段階(見込まれるつぶれ若しくは破裂圧力又は試験圧力の約10 %

以降)では,不具合発生点を検出できるようなデータ取込み周期に設定する。一般にデータ取込み周期は

0.2 Hz以上,又は記録紙の送り速度は5 mm/s以上がよい。

テストダストを連続的ではなく断続的に投入した場合には,データレコーダの記録紙を差圧の変化が記

録できる送り速度に設定する。

7

B 8356-3:2013 (ISO 2941:2009)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

試験データ報告様式

試験日:

測定者:

試験条件及び試験装置

試験流量:

L/min

試験温度(液温):

℃

つぶれ又は破裂圧力(つぶれ又は破裂を生じる前のフィルタエレメントの最大差圧):

kPa

テストダストの種類:

フィルタエレメントを通る流れ方向:

使用した試験液

液種:

動粘度:

mm2/s 液温

℃

フィルタエレメント

製造業者:

形式又は製品番号:

製造番号/製造日:

使用済/未使用:

コメント:

つぶれ又は破裂圧力定格(製造業者による保証圧力):

kPa

8

B 8356-3:2013 (ISO 2941:2009)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

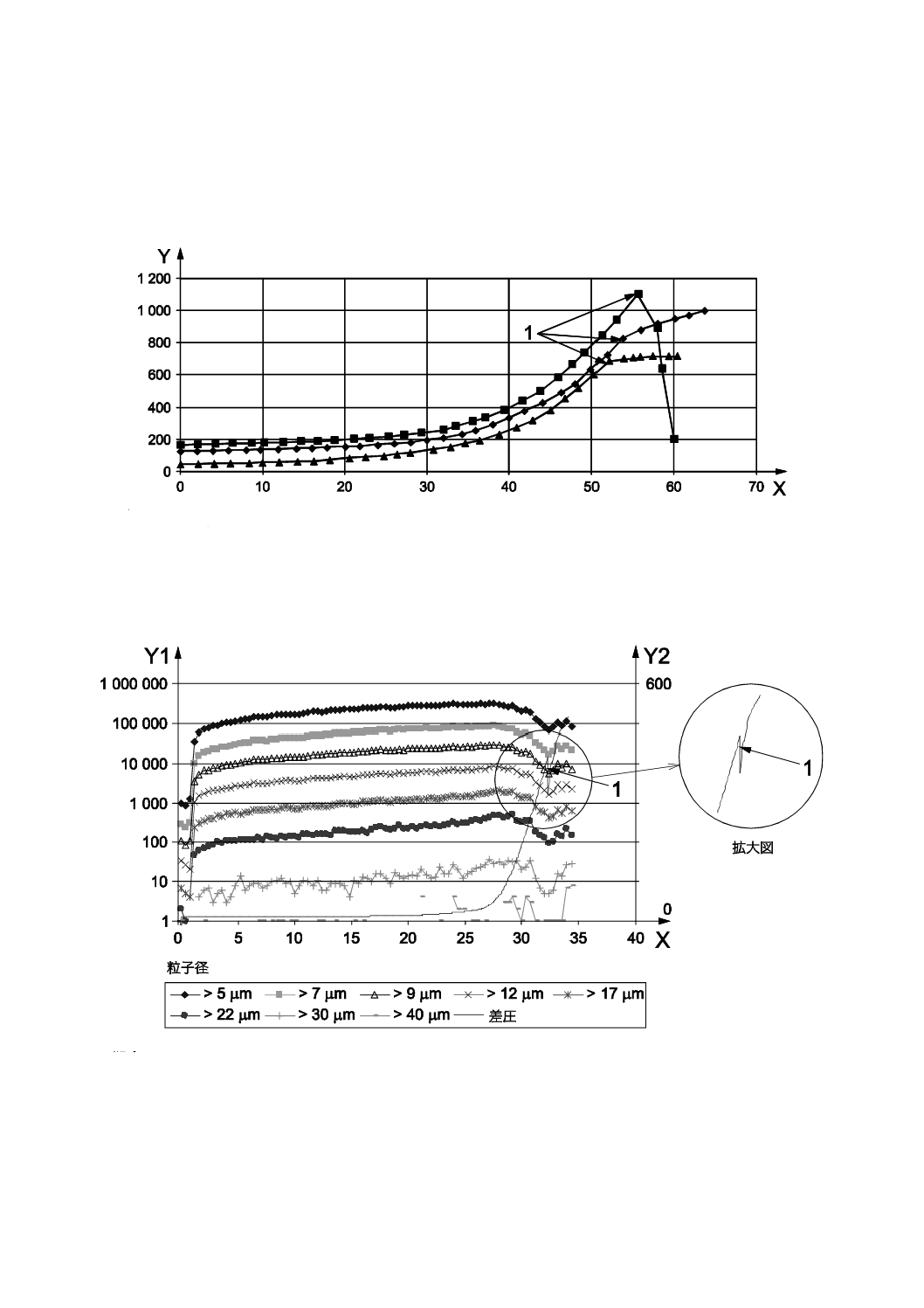

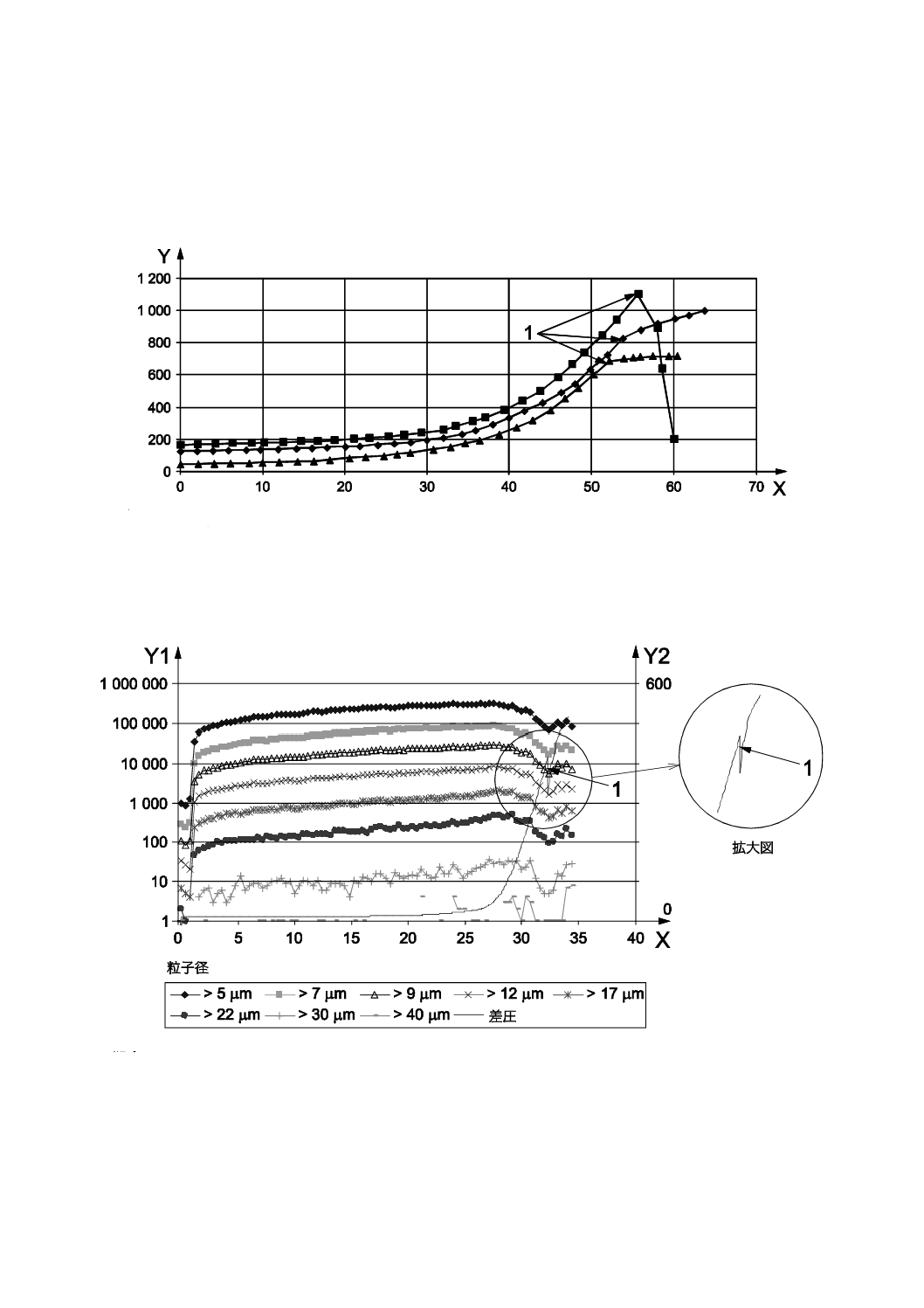

附属書C

(参考)

投入テストダスト量に対する差圧曲線の例

記号

X

ISOミディアムテストダスト投入量(単位g)

Y

差圧(単位kPa)

1

傾斜が急激に変化する点(つぶれ又は破裂圧力)

図C.1−投入テストダスト量に対する差圧曲線の例1

記号

X

ISOミディアムテストダスト投入量(単位g)

Y1 10 mL当たりの粒子数

Y2 差圧(単位kPa)

1

傾斜が急激に変化する点(つぶれ又は破裂圧力)

図C.2−投入テストダスト量に対する差圧曲線の例2