B 8266:2003

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,高圧ガス保安協会(KHK)/財団法人日本規格

協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の

審議を経て,厚生労働大臣及び経済産業大臣が制定した日本工業規格である。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。厚生労働大臣,経済産業大臣及び日本

工業標準調査会は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願

公開後の実用新案登録出願にかかわる確認について,責任はもたない。

JIS B 8266には,次に示す附属書がある。

附属書1(規定)圧力容器の胴及び鏡板

附属書2(規定)圧力容器の穴補強

附属書3(規定)圧力容器のボルト締めフランジ

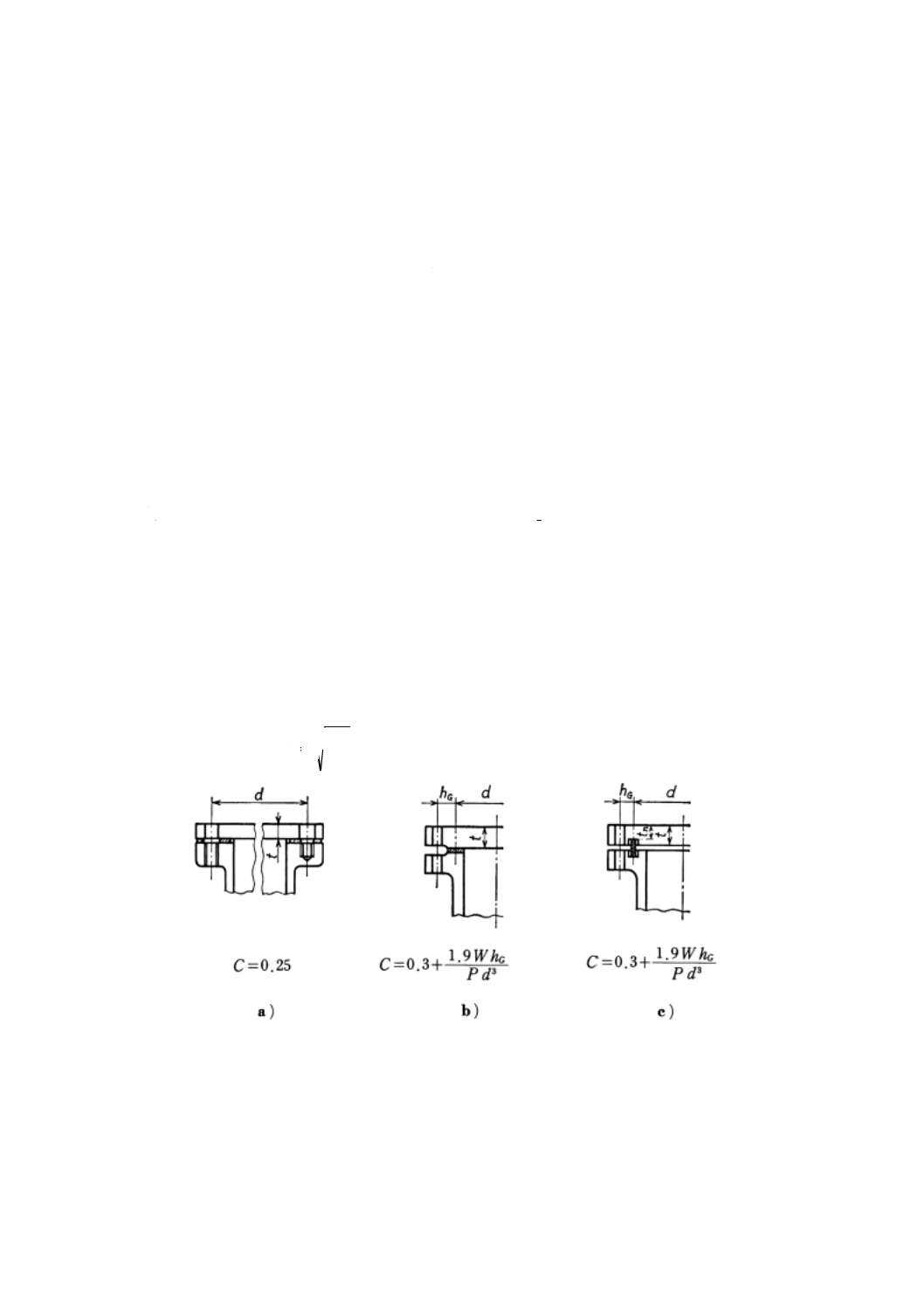

附属書4(規定)全面形非金属ガスケットを用いる全面座フランジ

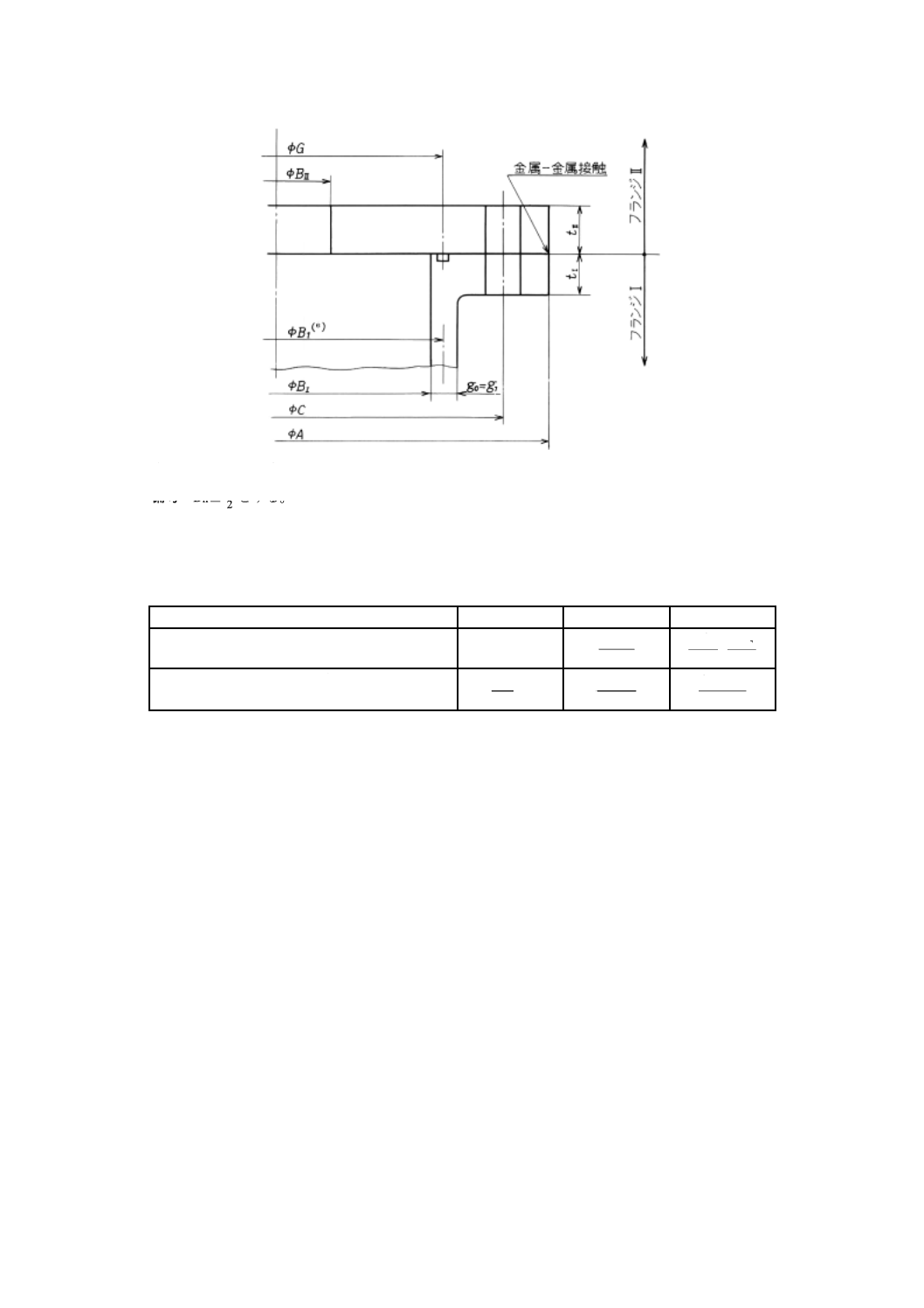

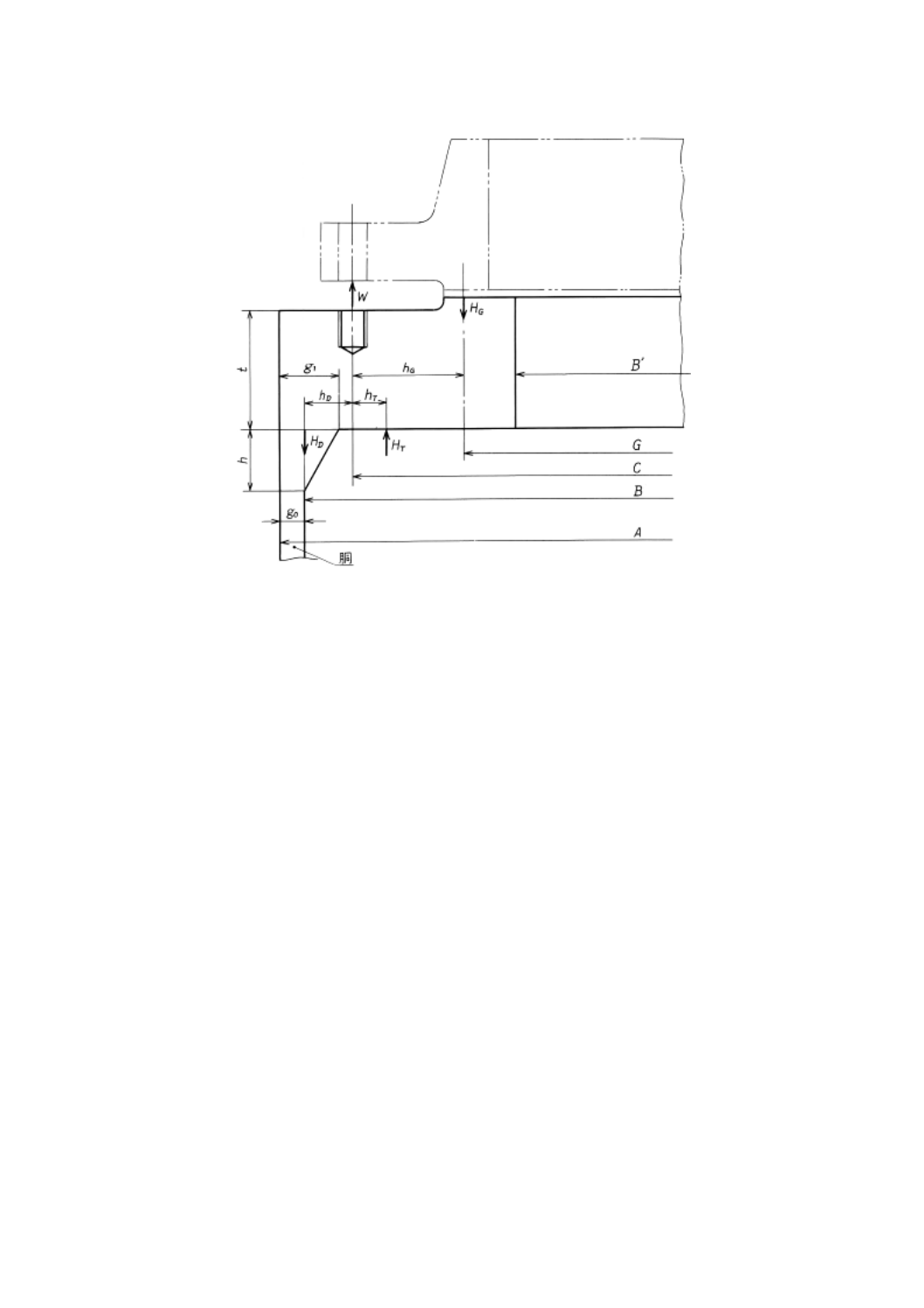

附属書5(規定)金属面接触フランジ

附属書6(規定)リバースフランジ

附属書7(規定)圧力容器のふた板

附属書8(規定)圧力容器の応力解析及び疲労解析

附属書9(規定)設計応力強さの設定基準

附属書10(規定)材料の確性試験方法

附属書11(規定)取付物及び支持構造物

附属書12(規定)調質高張力鋼の工作

附属書13(規定)ステンレスクラッド鋼の工作

附属書14(規定)溶接後熱処理

附属書15(規定)衝撃試験規定

附属書16(規定)圧力容器の溶接継手の機械試験

附属書17(規定)圧力容器の耐圧試験及び漏れ試験

附属書18(参考)予熱

この規格の一部の図・表で†マークの付いているものは,アメリカ機械学会(The American Society of

Mechanical Engineers)によるアメリカ機械学会ボイラ圧力容器規格(ASME Boiler and Pressure Vessel Code

© 2001)から引用した資料であり,同学会Code & Standards Departmentの文書による承諾を得ている。ASME

から事前に文書による承諾を得ない限り,これらの資料を翻訳又は複製してはならない。

The figures and tables marked with†in this standard,were adapted from the ASME Boiler and Pressure Vesssl

Code © 2001 by The American Society of Mechanical Engineers with the written consent of the ASME Codes &

Standards Department.No additional translation or reproduction may be made of these materials without the prior

written consent of ASME.

B 8266:2003

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

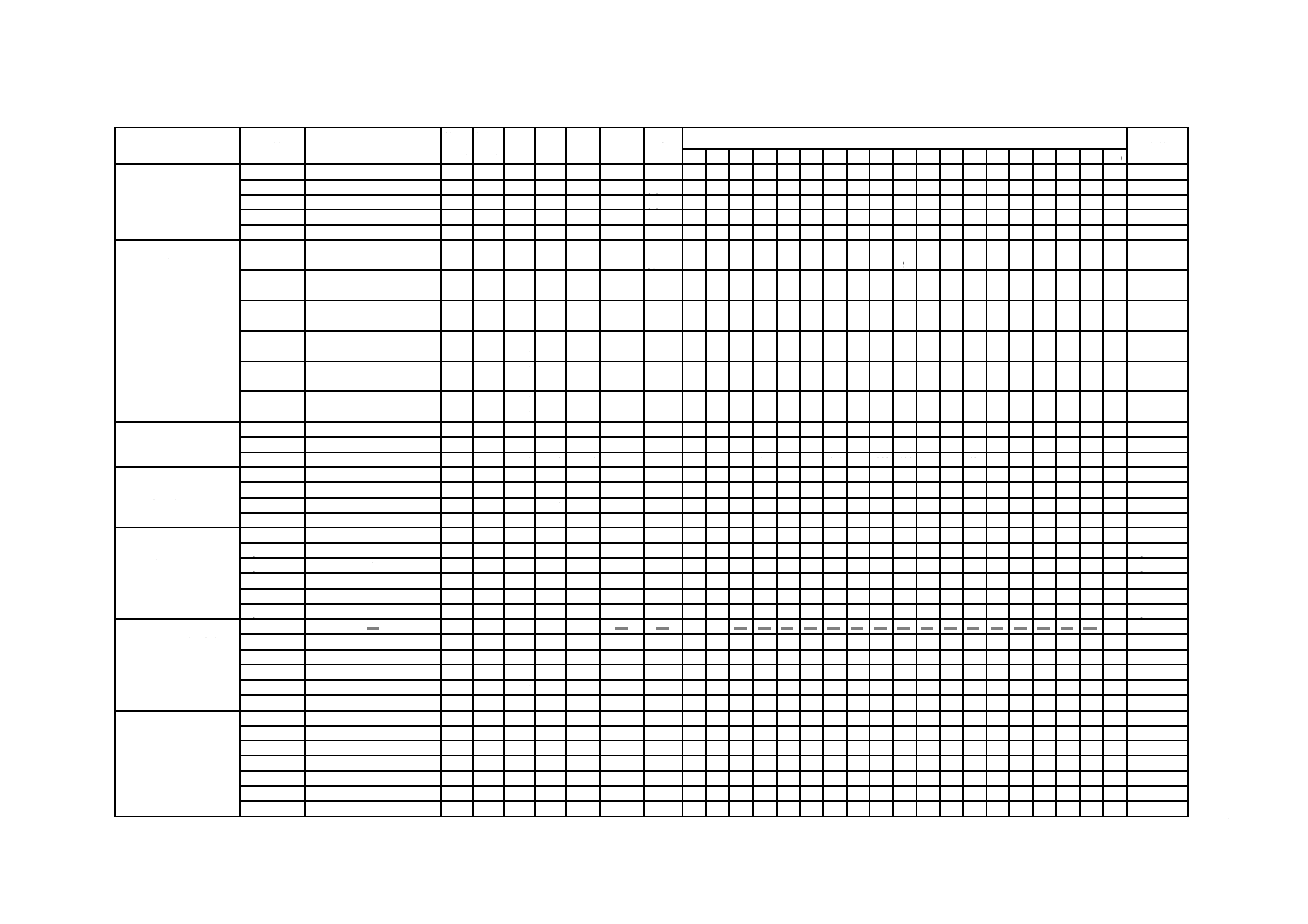

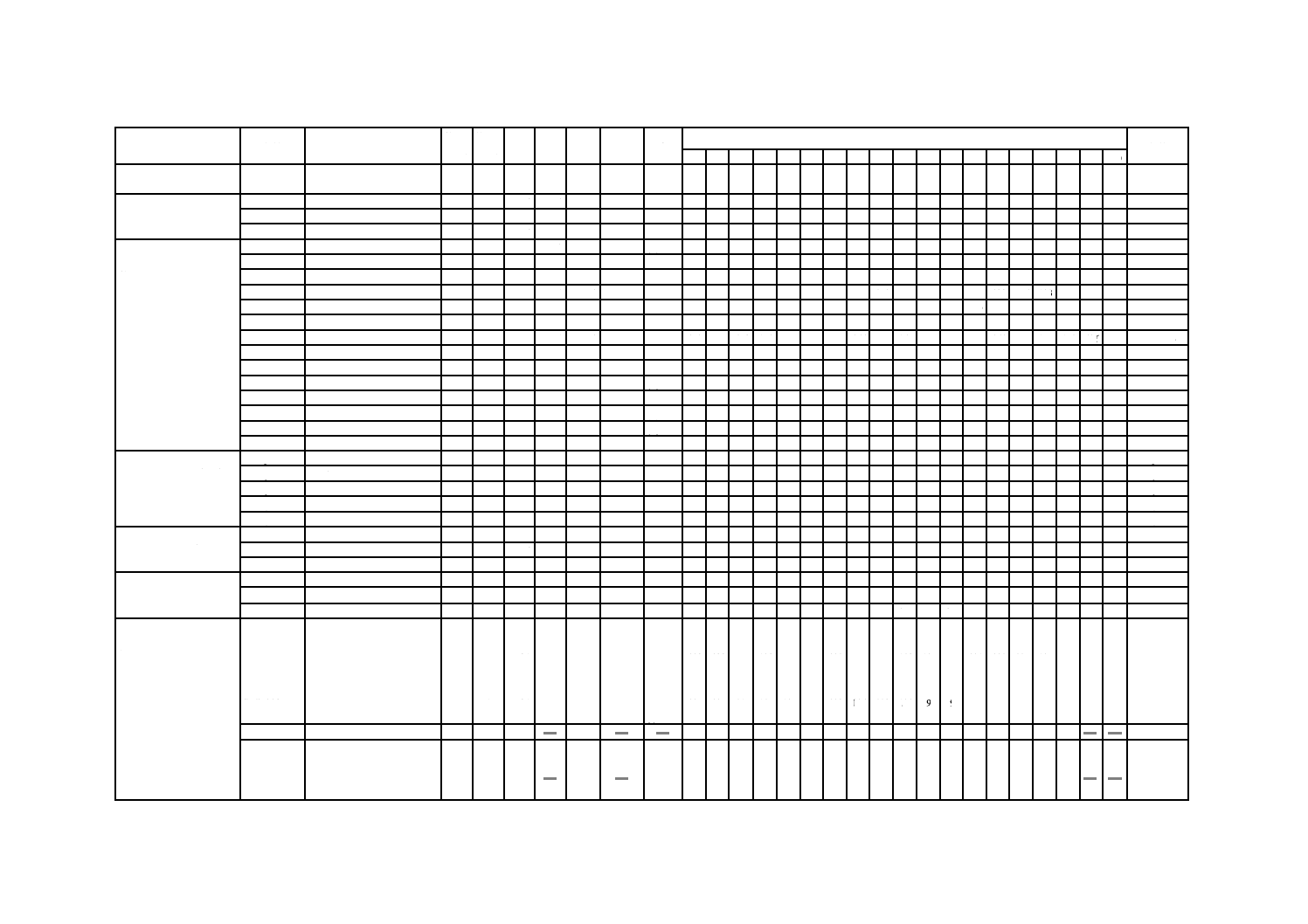

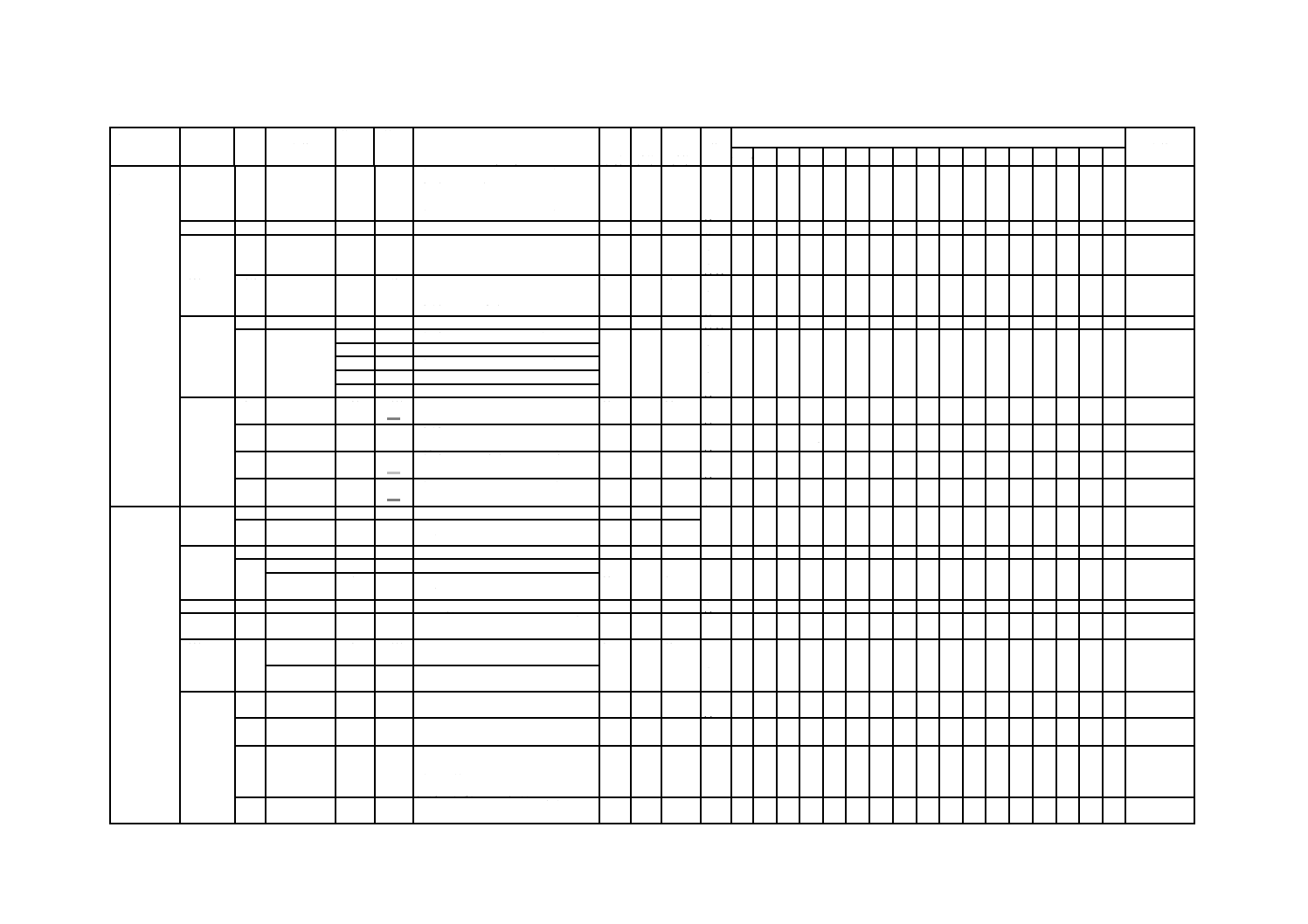

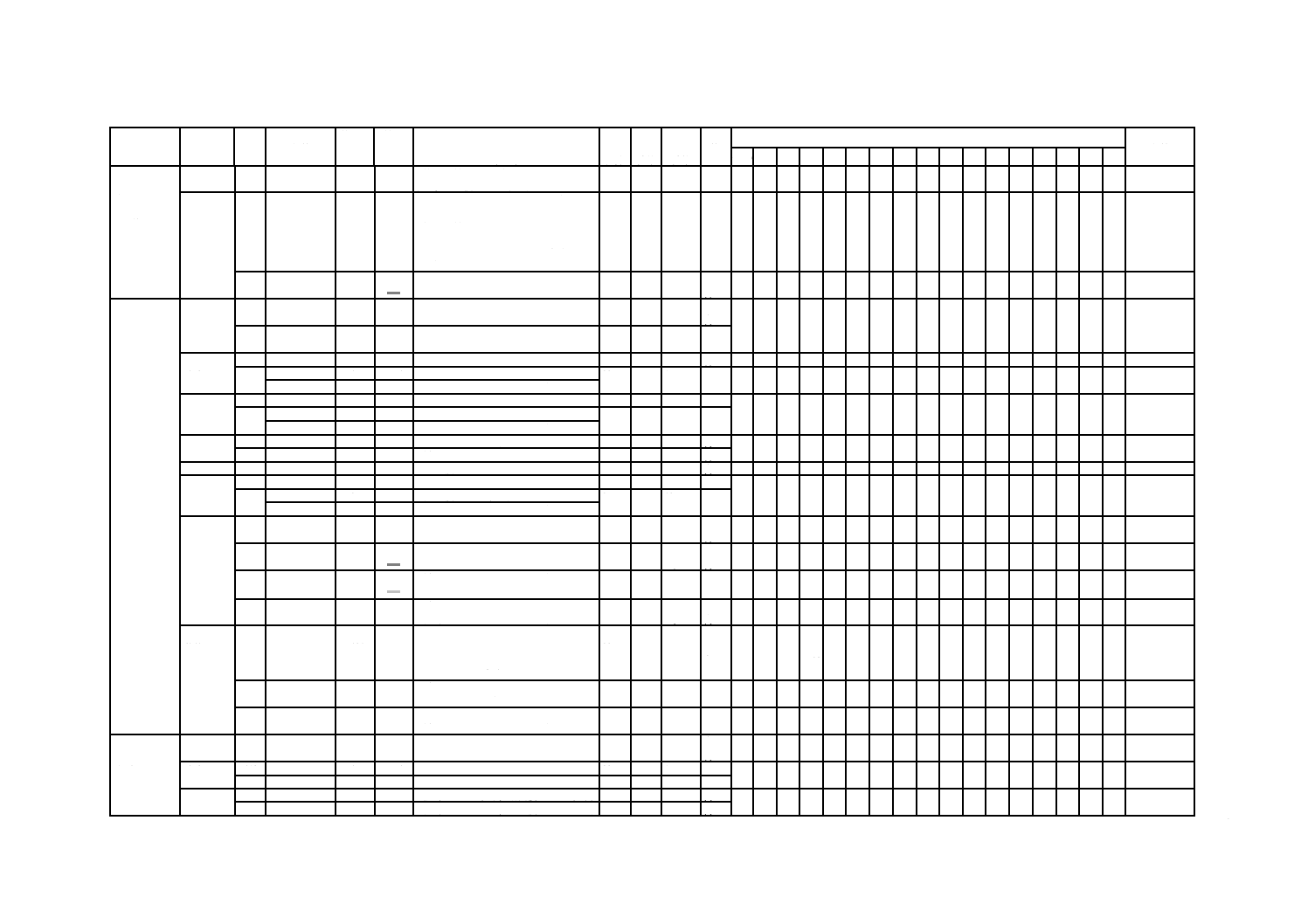

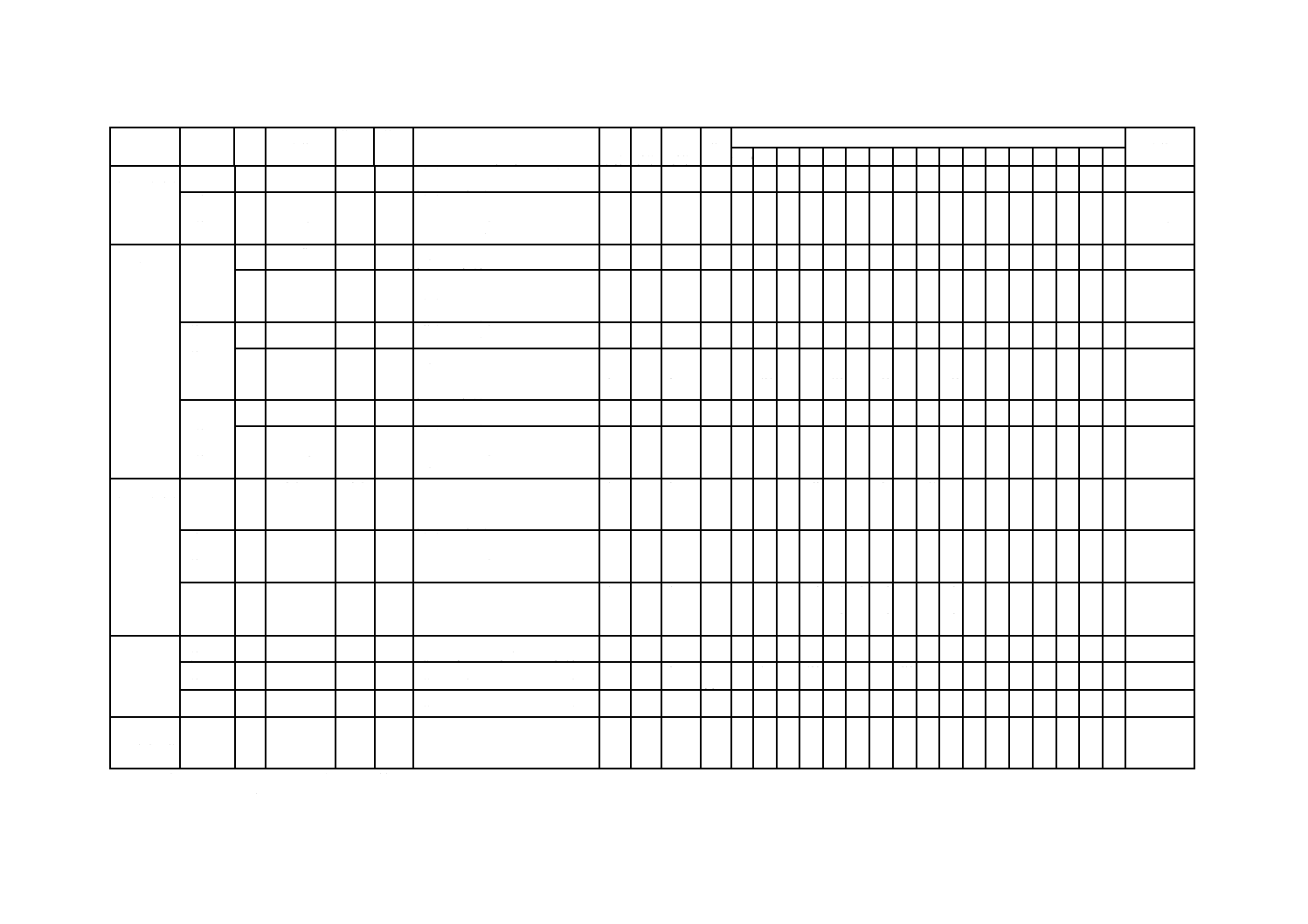

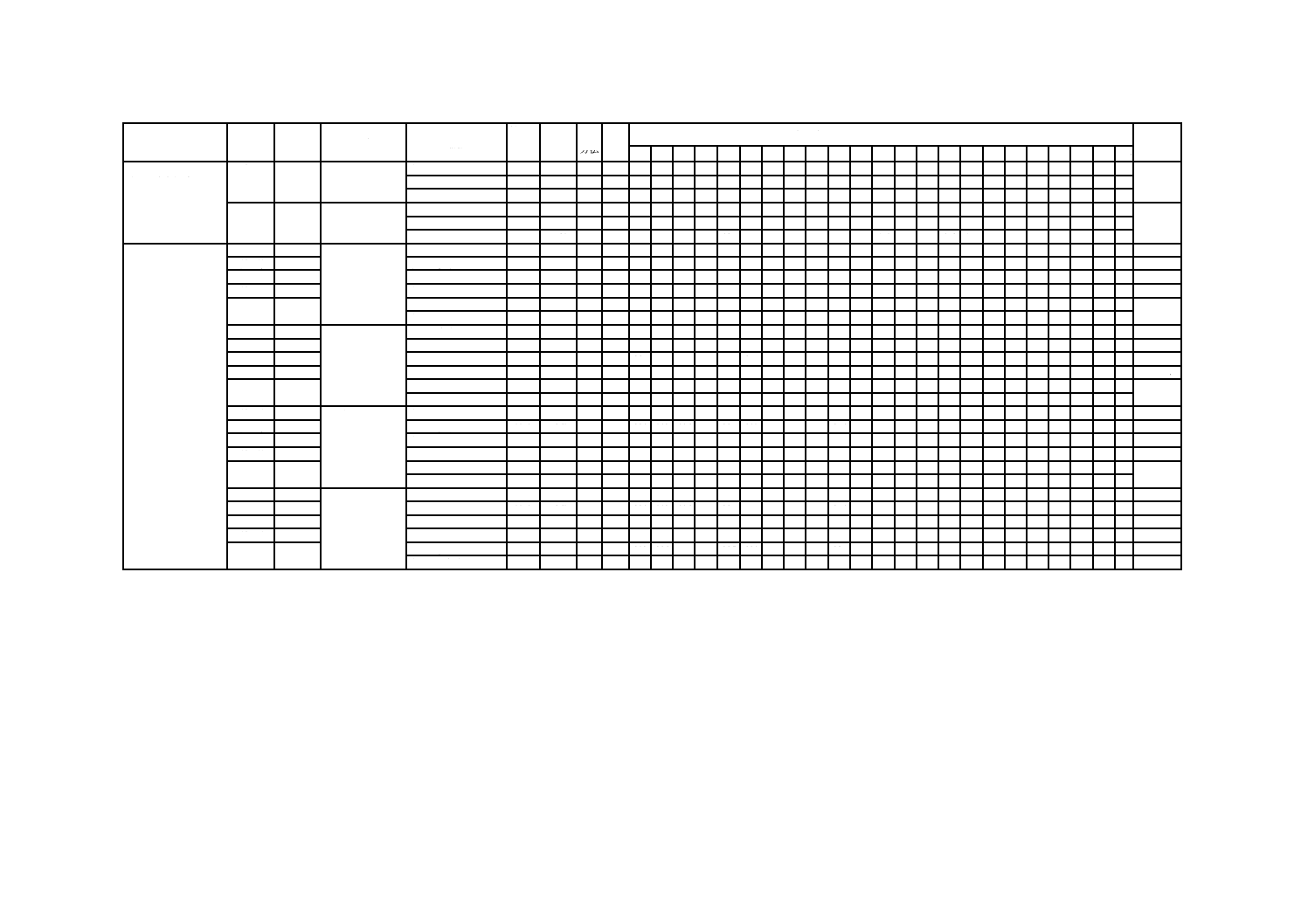

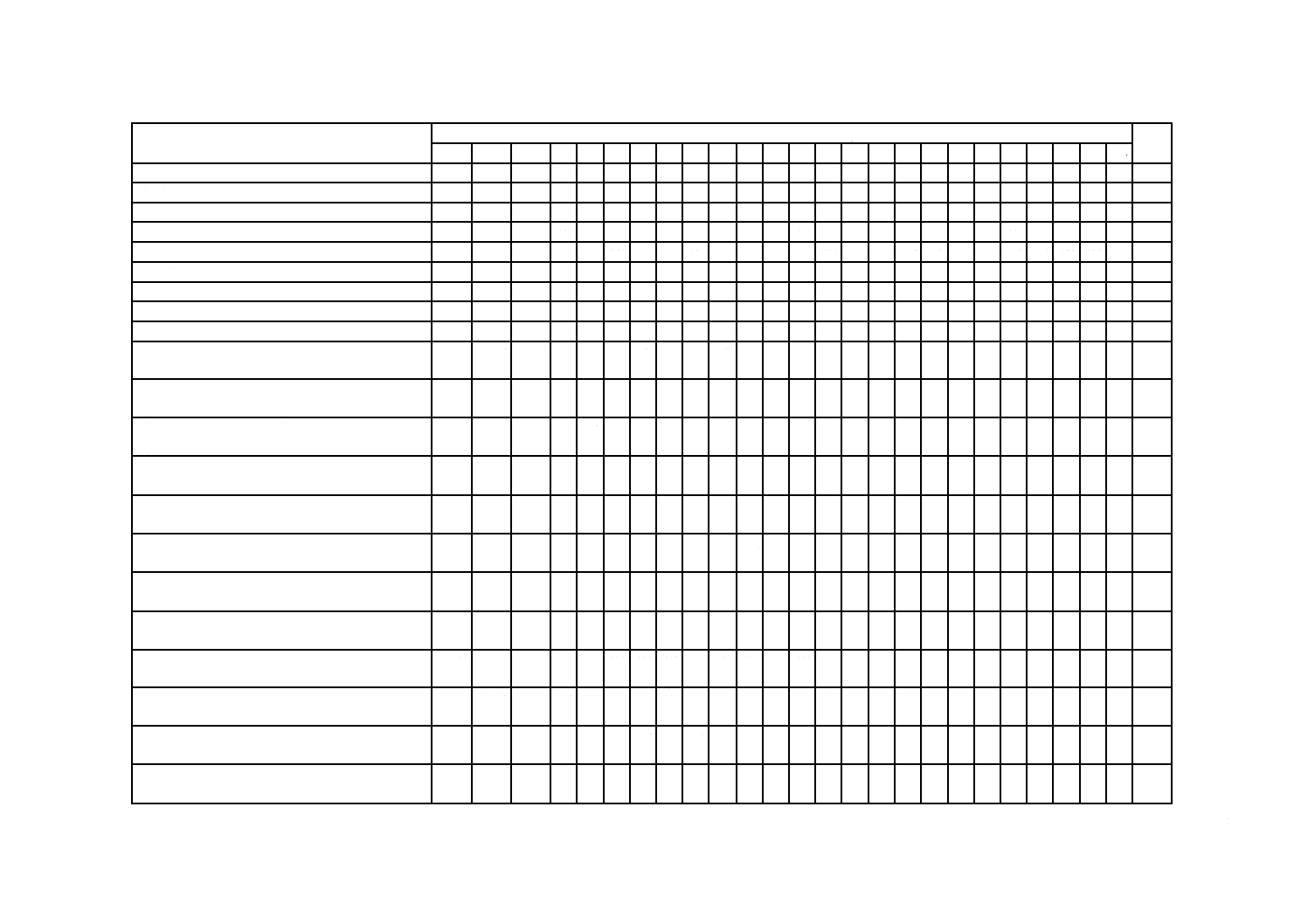

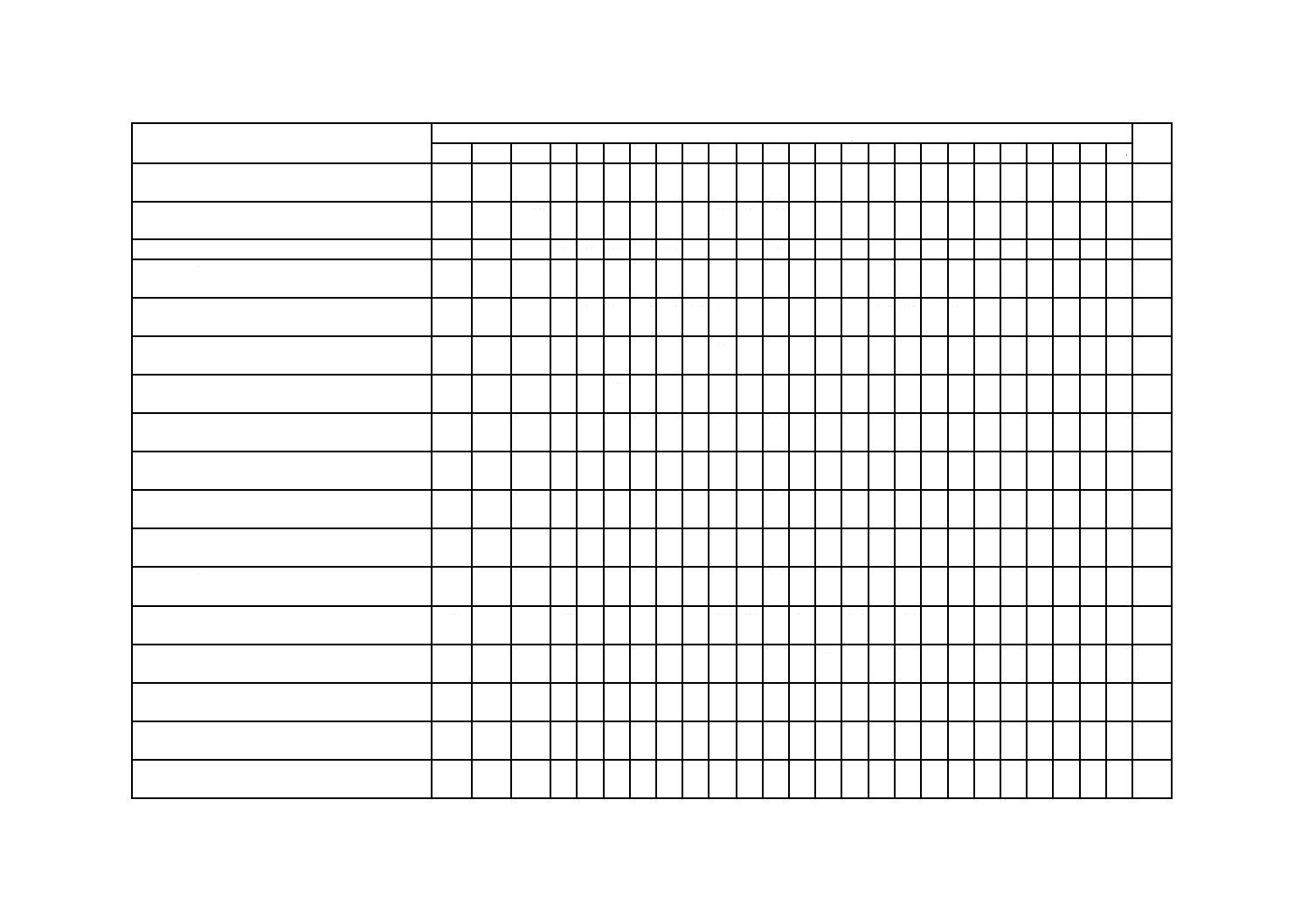

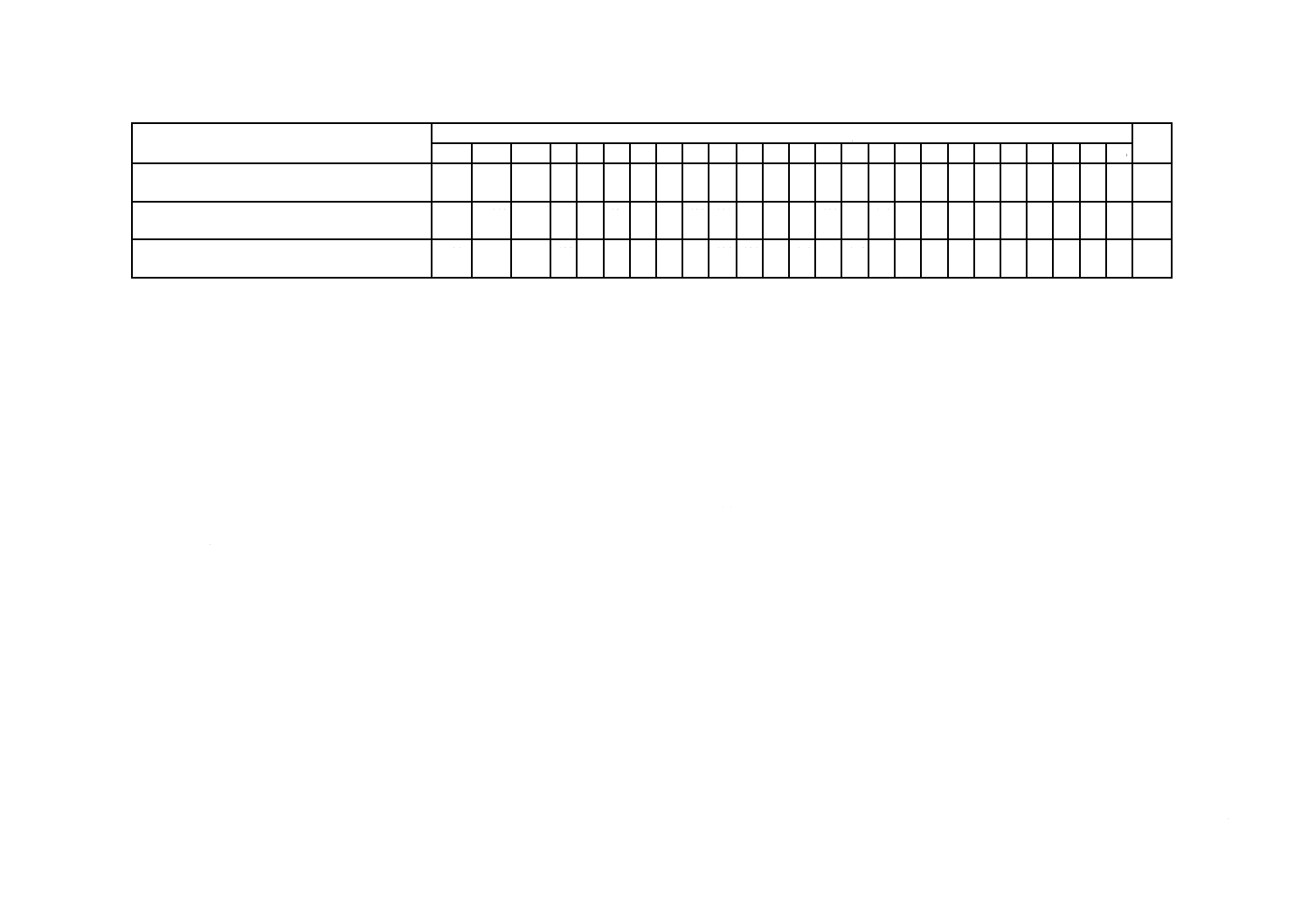

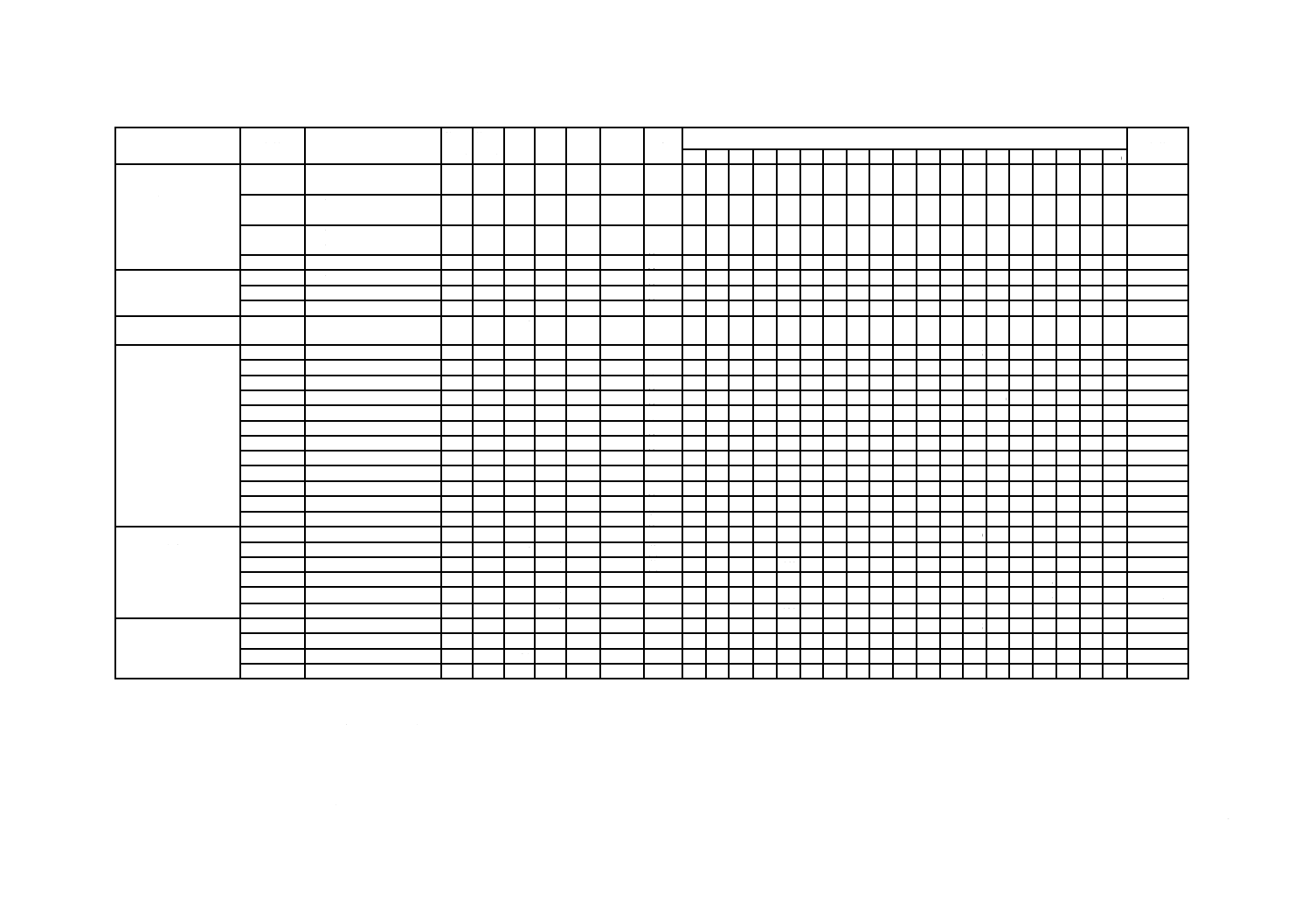

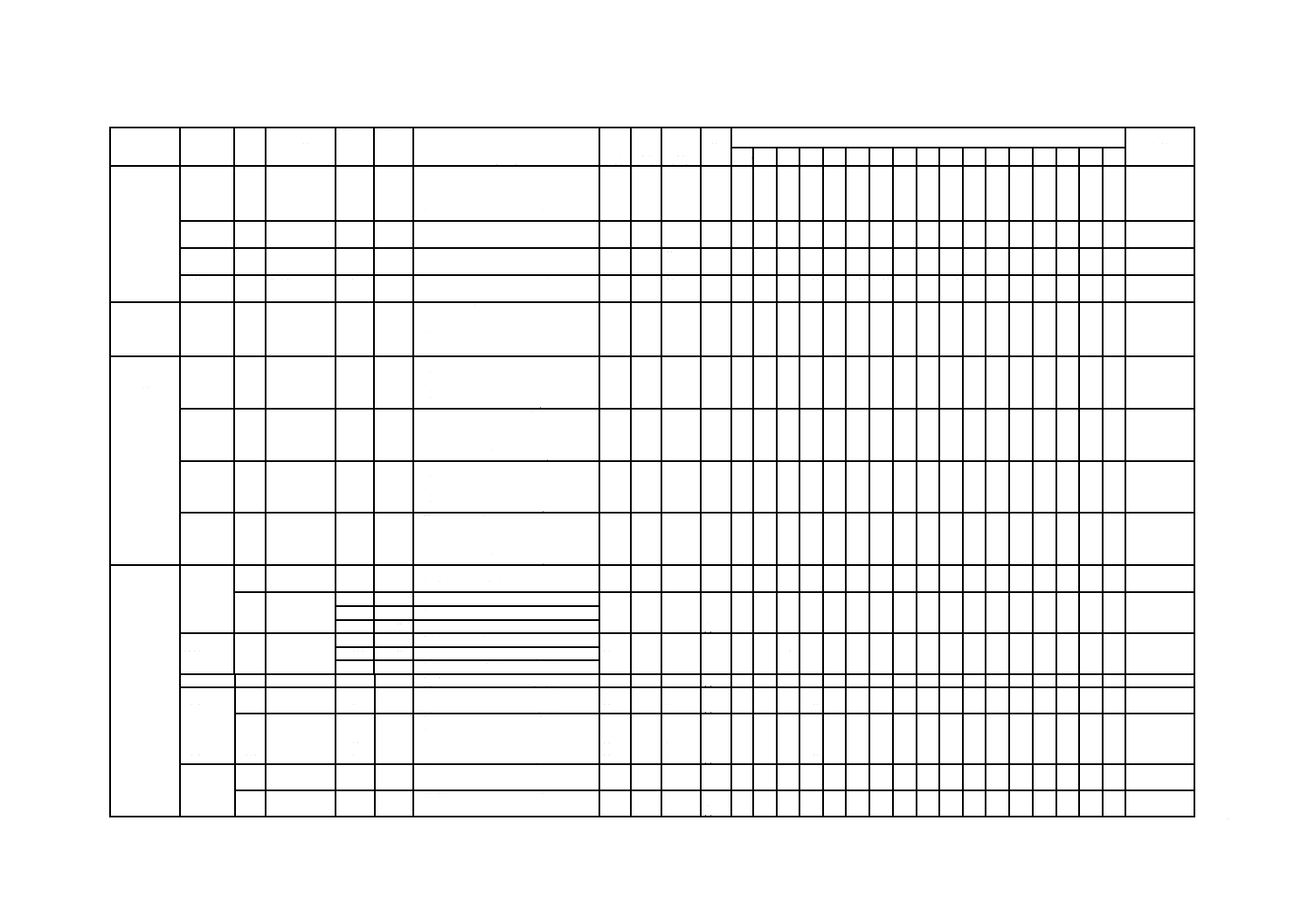

目 次

ページ

1. 適用範囲 ························································································································ 1

1.1 適用する圧力容器 ·········································································································· 1

1.2 圧力容器とする範囲 ······································································································· 1

2. 引用規格 ························································································································ 2

3. 定義 ······························································································································ 2

4. 適用条件の明確化 ············································································································ 2

4.1 一般事項 ······················································································································ 2

4.2 圧力容器の使用者の設計仕様書························································································· 2

4.3 圧力容器の製作者の設計図書···························································································· 2

5. 材料 ······························································································································ 2

5.1 材料一般 ······················································································································ 3

5.2 圧力容器に用いる材料 ···································································································· 4

5.3 鉄鋼材料 ······················································································································ 4

5.4 非鉄金属材料 ··············································································································· 10

5.5 ボルト,ナット及び座金 ································································································ 12

6. 設計 ····························································································································· 12

6.1 設計一般 ····················································································································· 12

6.2 設計に用いる材料の設計応力強さ及び応力強さの許容限界 ···················································· 15

6.3 設計に用いる材料の諸特性 ····························································································· 17

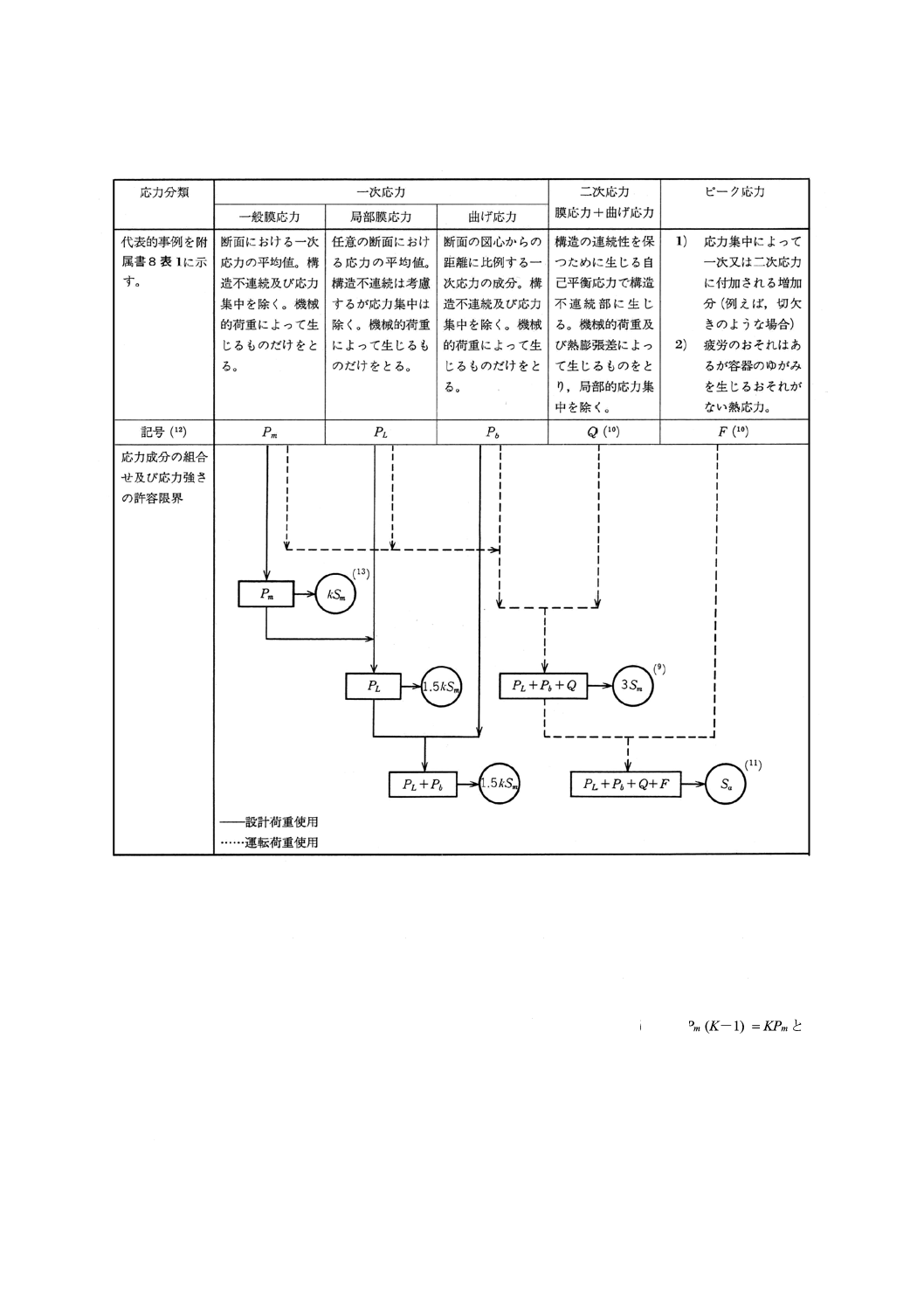

6.4 応力解析及び疲労解析 ··································································································· 17

6.5 胴及び鏡板 ·················································································································· 21

6.6 ふた板 ························································································································ 23

6.7 ボルト締めフランジ ······································································································ 23

6.8 急速開閉ふた装置 ········································································································· 24

6.9 穴 ······························································································································ 24

6.10 管板 ·························································································································· 26

6.11 ステーによって支える平鏡板 ························································································· 27

6.12 伸縮継手 ···················································································································· 27

6.13 ジャケット ················································································································· 27

6.14 非円形胴 ···················································································································· 27

6.15 取付物及び支持構造物 ·································································································· 27

6.16 サドル支持の横置容器 ·································································································· 27

7. 溶接継手設計 ················································································································· 27

7.1 溶接継手一般 ··············································································································· 27

7.2 溶接継手の詳細一般 ······································································································ 30

B 8266:2003 目次

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

7.3 非破壊試験 ·················································································································· 34

7.4 熱処理 ························································································································ 34

8. 工作一般 ······················································································································· 34

8.1 材料の確認 ·················································································································· 34

8.2 材料欠陥の補修 ············································································································ 34

8.3 材料の加工前の検査 ······································································································ 35

8.4 材料の切断及び切断面の仕上げ························································································ 35

8.5 切断面の試験・検査 ······································································································ 35

8.6 胴及び鏡板の成形 ········································································································· 35

8.7 胴の真円度 ·················································································································· 36

8.8 成形鏡板の製作公差 ······································································································ 39

8.9 調質高張力鋼の工作についての特別規定 ············································································ 39

8.10 ステンレスクラッド鋼の工作についての特別規定 ······························································ 39

9. 溶接施工 ······················································································································· 39

9.1 溶接施工一般 ··············································································································· 39

9.2 溶接継手の非破壊試験 ··································································································· 44

9.3 溶接部の欠陥の補修 ······································································································ 45

9.4 耐食クラッド,耐食肉盛溶接又は耐食ライニングに対する特別規定 ········································ 48

9.5 管板と伝熱管との溶接に対する特別規定 ············································································ 49

10. 熱処理 ························································································································ 49

10.1 溶接後熱処理 ·············································································································· 49

10.2 調質高張力鋼を用いて製作する圧力容器の熱処理 ······························································ 49

10.3 非鉄金属材料を用いて製作する圧力容器の溶接後熱処理 ····················································· 49

10.4 ステンレスクラッド鋼を用いて製作する圧力容器の溶接後熱処理 ········································· 49

11. 試験・検査··················································································································· 49

11.1 試験・検査一般 ··········································································································· 49

11.2 溶接継手の機械試験 ····································································································· 51

11.3 非破壊試験の方法及び結果の判定 ··················································································· 51

11.4 非破壊試験技術者 ········································································································ 52

11.5 非破壊試験の再試験 ····································································································· 53

11.6 耐圧試験 ···················································································································· 53

11.7 漏れ試験 ···················································································································· 55

12. 附属品 ························································································································ 55

12.1 過圧防止安全装置 ········································································································ 55

12.2 圧力計 ······················································································································· 58

12.3 温度計 ······················································································································· 58

12.4 液面計 ······················································································································· 58

13. 表示 ··························································································································· 58

附属書1(規定)圧力容器の胴及び鏡板 ·················································································· 111

B 8266:2003 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書2(規定)圧力容器の穴補強 ························································································ 157

附属書3(規定)圧力容器のボルト締めフランジ ······································································ 167

附属書4(規定)全面形非金属ガスケットを用いる全面座フランジ ·············································· 183

附属書5(規定)金属面接触フランジ ····················································································· 186

附属書6(規定)リバースフランジ ························································································ 202

附属書7(規定)圧力容器のふた板 ························································································ 206

附属書8(規定)圧力容器の応力解析及び疲労解析 ··································································· 208

附属書9(規定)設計応力強さの設定基準 ··············································································· 274

附属書10(規定)材料の確性試験方法···················································································· 276

附属書11(規定)取付物及び支持構造物 ················································································· 279

附属書12(規定)調質高張力鋼の工作···················································································· 282

附属書13(規定)ステンレスクラッド鋼の工作 ········································································ 285

附属書14(規定)溶接後熱処理····························································································· 289

附属書15(規定)衝撃試験規定····························································································· 297

附属書16(規定)圧力容器の溶接継手の機械試験 ····································································· 312

附属書17(規定)圧力容器の耐圧試験及び漏れ試験 ·································································· 316

附属書18(参考)予熱 ········································································································ 319

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8266:2003

圧力容器の構造−特定規格

Alternative standard for construction of pressure vessels

1. 適用範囲

1.1

適用する圧力容器 この規格は,設計圧力が100 MPa未満で,設計温度がクリープ領域未満の大気

圧を超える圧力を保持する容器又は外圧を受ける圧力容器(以下,圧力容器という。)について適用する。

ただし,次の圧力容器は含まない。

a) 他の日本工業規格(1)の適用範囲にあるもの

b) 非金属製のもの

c) 原子力関係のもの

d) リベット構造及びろう付構造のもの

e) 直火を受けるもの

f)

特殊な構造又は特殊用途(2)のもの

注(1) 例を,次に示す。

例 JIS B 8201 陸用鋼製ボイラ−構造(3)

JIS B 8240 冷凍用圧力容器の構造

JIS B 8241 継目なし鋼製高圧ガス容器

JIS B 8265 圧力容器の構造−一般事項

JIS B 8501 鋼製石油貯槽の構造(全溶接製)

(2) 油圧機,水圧機,ポンプ,圧縮機,タービン,内燃機関,水圧,気圧シリンダーなどの回転機

又は往復機の圧力部。

(3) 廃熱ボイラは,JIS B 8201の範囲で,この規格の対象外である。

備考 この規格は,設計圧力が100 MPa未満の圧力容器を適用範囲としているが,使用する材

料,圧力容器内外表面の仕上げ(粗さ),ねじ,非破壊検査などに対して特に技術的な配

慮をすることによって100 MPa以上のものに適用してもよい。

1.2

圧力容器とする範囲

a) 圧力容器とする範囲は,圧力容器本体(胴,鏡板,これに直結するノズルなど)及び次の1)〜3)に示

す部分とする。

1) 外部配管との取合部において

1.1) 溶接継手に対しては,最初の周継手まで(開先面までとし,溶接継手は含まない。)。

1.2) ねじ継手に対しては,最初のねじ継手まで。

1.3) ボルト締めフランジ継手に対しては,最初のフランジ面まで。

2

B 8266:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 取付物を直接耐圧部に溶接する場合には,その溶接継手部まで。

3) マンホール,ハンドホールなどは圧力を受けるふた板,溶接継手,ボルト・ナット及びガスケット

を含む。

b) 耐圧部に直接取り付ける取付物,安全弁などの附属品は,圧力容器の範囲ではないが,該当する規定

は満足しなければならない。

2. 引用規格 付表1.1に掲げる規格又はその規格の一部は,この規格に引用されることによって,この

規格の一部を構成する。これらの引用規格のほか,この規格には適用しないが圧力容器の構造に関係する

規格として制定されているものを参考規格として付表1.2に掲げる。

3. 定義 この規格に用いる主な用語の定義は,JIS B 0190による。

4. 適用条件の明確化

4.1

一般事項 この規格を使用するに当たっては,圧力容器の使用目的,環境及び設計条件を考慮し,

圧力容器の使用者及び製作者は,次の4.2及び4.3の規定によって,それぞれの責任範囲において圧力容

器に対するこの規格の適用条件に合致することを明確にする。

4.2

圧力容器の使用者の設計仕様書 圧力容器の使用者(使用者から委託された代理者を含む。)は,こ

の規格の適用条件を明確にするため,その責任において使用者の設計仕様書を作成し,圧力容器の製作者

に提示する。

この設計仕様書には,次の項目を含む。

a) 材料の選定,設計,工作及び試験・検査に適切な基礎資料となる計画運転条件(4),又は設計条件(4)

b) 腐食,侵食性の有無及び腐れ代の値

c) 致死的物質を取り扱うかどうかの指示

d) 圧力容器の基本形状,基本寸法など(5)

e) 疲労解析の要否(疲労解析の要否判定の結果又は経験的データなど疲労解析の要否判定の根拠となる

もの。)

f)

使用環境条件

g) その他運転経験によるデータなど参考にすべき事項

注(4) 6.1.1を決める条件,伝熱条件,内容物及びその物性値が含まれる。また,設計条件には,6.1.2

の設計圧力及び6.1.3 a) の設計温度(高温側及び低温側)を含む。

(5) 直径,長さなどの寸法,マンホール,ノズル,計測機器の取付位置及び支持の方法,その他基

本的な形状,寸法が含まれる。

4.3

圧力容器の製作者の設計図書 圧力容器の製作者の設計図書は,次による。

a) 圧力容器の製作者は,使用者の設計仕様書が4.2の規定を満足していることを確認し,その責任にお

いて使用者の設計仕様書に基づいて,この規格に従って設計図書を作成し使用者の承認を得る。

備考 設計図書には,仕様書,図面及び設計計算書を含む。

b) 設計図書には,規格に規定する算式による肉厚算定に加えて附属書8による応力解析及び疲労解析に

よる評価を含める。ただし,6.4.2又は6.4.3の規定で免除される場合を除く。

5. 材料

3

B 8266:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.1

材料一般 この規格に基づく圧力容器の耐圧部に用いる材料は,次による。

a) 規格材料 この規格に定める規格材料は,付表2.1,付表2.2,付表3.1及び付表3.2に規定するJIS

による材料とする。

b) 同等材料 付表2.1,付表2.2,付表3.1及び付表3.2による規格材料と対比した場合に,次の項目のい

ずれかを満足するものは,規格材料と同等の材料としてもよい。

1) 規格材料,化学成分及び機械的性質が同一で,板厚の許容範囲がわずかに異なるもの。

2) 規格材料,化学成分及び機械的性質が同一で,製造方法又は形状が異なるもの。

3) 規格材料,化学成分,機械的性質,試験方法及び試料採取方法が極めて近似的なもので,規格材料

及び材料の性質が極めて類似したもの。

c) 特別認定材料 JISには規定されていないが,附属書10に規定する項目による試験を行い,受渡当事

者間の協定によって,この規格の圧力容器用材料として使用することが適切と特別に認定された材料

及びISO規格など,a) に規定したJIS以外の規格による材料も受渡当事者間の協定によって,a) に

定める規格と同等以上の性質をもつことを確認し特別に認定された材料は,圧力容器の耐圧部に使用

してもよい。

d) 材料の厚さの許容差 材料の厚さの許容差は,次による。

1) 材料の厚さは,設計厚さ以上のものでなければならない。

2) 板材は,厚さの負側の規格許容差が0.3 mm又は呼び厚さの6 %のうち,小さい値以下の場合には,

使用してもよい。

3) 耐圧部に管材を用いる場合には,JIS材料規格で定めた厚さの負側の許容差を計算に入れなければ

ならない。

e) 材料の使用温度範囲 付表2.1,付表2.2,付表3.1及び付表3.2による規格材料は,それらの付表で設

計応力強さ及び許容引張応力を示した最高温度を超えて使用してはならない。一方,低温使用限界は,

鉄鋼材料については5.3.5,非鉄金属材料については5.4.1の規定による。

f)

材料の疲労特性 圧力容器の設計に当たっては,材料の疲労特性も考慮しなければならない。6.4.3に

定める疲労解析の免除規定が適用できない場合には,附属書8に設計疲労曲線が示されている材料だ

けを用いてもよい。ただし,十分な資料があり設計疲労曲線が作成できる場合には,この限りでない。

g) JIS材料規格に対する検査の追加 JIS材料規格によっては,注文者の指定による非破壊検査及び特別

品質規定が規定されており,圧力容器の製作者は,この規格の5.3.4,5.3.5及び5.4.4の規定によって,

追加の検査を指定して材料を注文しなければならない。また,材料の製造業者の発行する材料証明書

は,適用材料規格の規定及び追加の検査を含めて,規定に合っていることを示さなければならない。

この材料証明書には,すべての必要な試験の結果の数値に関する証明を含む。

h) 内容物に対する材料の使用制限 腐食性物質を保有する圧力容器に使用する材料は,あらかじめ内容

物に対する耐性について考慮しておかなければならない。

i)

材料区分 この規格における材料の区分及びグループ番号は,JIS B 8285の付表1による。

j)

調質高張力鋼 JIS G 0203の3510に規定する焼入焼戻しを行うことによって,高張力鋼としての性質

を与えた鋼材のうち,引張強さの規格規定の最小値が620 N/mm2以上のものをいう。

備考 この調質高張力鋼に該当するJIS規格材料の例を,次に示す。

JIS G 3120のSQV1B, SQV2B及びSQV3B

JIS G 3127のSL5N590, SL9N520及びSL9N590

JIS G 3204のSFVQ1B SFVQ2B及びSFVQ3

4

B 8266:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS G 3460のSTPL690

JIS G 3464のSTBL690

5.2

圧力容器に用いる材料

5.2.1

圧力容器本体に用いる材料 圧力容器本体に用いる材料は,付表2.1による鉄鋼材料及び付表2.2

による非鉄金属材料の規格材料,5.1 b) に規定するこれらと同等の材料又は5.1 c) に規定する特別認定材

料とする。

5.2.2

取付物及び支持構造物に用いる材料 ジャケット,支持構造物,取付物などの圧力容器本体に直接

溶接される部材は,JIS B 8265の付表2.1.1及び付表2.2による規格材料,これらと同等の材料又は特別認

定材料を用いてもよいが,本体との溶接に使用する溶接材料は,圧力容器本体耐圧部の材料に適合性のあ

るもので,溶接継手部はこの規格の規定を満たさなければならない。

5.2.3

鉄鋼ボルトに用いる材料 フランジ,ボルト締めふた板及び管板を応力解析によって設計する場合

の鉄鋼ボルト材料は,付表3.1による規格材料,フランジを附属書3,附属書4,附属書5及び附属書6に

よって,並びにボルト締めふた板を附属書7によって設計する場合の鉄鋼ボルト材料は,付表3.2による

規格材料,又はいずれも5.1 b) に規定するこれらと同等の材料とする。

5.3

鉄鋼材料

5.3.1

鉄鋼材料の使用制限一般 鉄鋼材料の使用制限一般は,次による。

a) 炭素鋼鋼材又は低合金鋼材で0.35 %(溶鋼分析値)を超える炭素を含有しているものは,溶接構造に

使用してはならない。JIS規格材料で炭素含有量を規定していない材料を溶接構造に用いる場合には,

その規格に特別規定として炭素含有量0.35 %以下とすることを指定して発注し,材料証明書に炭素含

有量が記載されていなければならない。

b) 炭素含有量が0.35 %(溶鋼分析値)を超える鍛造品は,溶接構造に使用してはならない。ただし,附

属書11の2. b) 注(1)の規定による小形の非耐圧取付物の取付溶接,ねじ接合部のシール溶接又は補修

溶接だけの溶接を行う場合には,炭素含有量が0.5 %以下であればよい。炭素含有量が0.5 %を超え

るものは,いかなる溶接も行ってはならない。

c) 圧力容器に用いる材料は,キルド鋼とする。

5.3.2

鋼材の熱処理 フェライト系材料で,適用材料規格にその熱処理状態について,圧延のまま,又は

焼ならしが規定され,他に規定がない場合には,必要に応じて特別規定として焼ならし,焼ならし焼戻し,

又は熱加工制御を行ってもよい。この場合の焼ならしには,引張特性及び衝撃特性を高めるための加速冷

却及びそれに引き続いて行う焼戻しを含める。

5.3.3

試験材及び試験片の採り方 試験材及び試験片は,次の規定によって採取しなければならない。た

だし,5.3.5に従って衝撃試験を行う場合の衝撃試験片の採り方は,附属書15による。

a) 厚さの定義 5.3.3の規定において,厚さの定義は,次による。

1) 板 圧延された面に垂直に測った寸法。

2) 鍛鋼品 形状によって,次による。

2.1) 中空の鍛鋼品 内面と外面との間。(半径方向の厚さ)。

2.2) 平円盤形鍛鋼品 軸方向に測った長さ。(軸方向の長さ≦外径)。

2.3) 平らな輪形鍛鋼品 軸方向の寸法が50 mm以下の場合は軸方向寸法。軸方向の寸法が50 mmを超

える場合には,半径方向に測った寸法。(軸方向の長さが半径方向の厚さよりも小さい場合)。

2.4) 穴のない角断面の鍛鋼品 断面の小さいほうの辺の長さ。

3) 鋳鋼品 通常の形の鋳鋼品に対しては,鍛鋼品と同様とする。

5

B 8266:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 鉄鋼材料の試験材及び試験片の採り方 鉄鋼材料の試験材及び試験片の採り方は,次による。ただし,

5.3.5に従って衝撃試験を行う場合の衝撃試験片の採り方は,附属書15による。

1) 鋼板 鋼板は,次による。

1.1) 試験材の採り方,試験片の数及び採取位置は,適用材料規格の規定による。

1.2) 焼ならし(加速冷却含む。),焼ならし焼戻し又は焼入焼戻しを行った鋼板又は試験材から試験片

を採取する場合には,適用材料規格に従い,かつ,熱処理端からc) 3) を満足する位置から採取し

なければならない。

1.3) 平鏡板,管板,フランジなどで突合せ溶接のためのハブを板から削り出す場合には,付図1 a) 1)

〜3) に示す位置から試験片を追加して採取する。

2) 鋼管 鋼管は,次による。

2.1) 試験材の採り方,試験片の数及び採取位置は,適用材料規格による。

2.2) 焼ならし(加速冷却を含む。)を行った鋼管から試験片を採取する場合には,適用材料規格に従い,

かつ,熱処理端からc) 3) を満足する位置から採取しなければならない。

3) 棒鋼及びボルト材 棒鋼及びボルト材は,次による。

3.1) 試験片に関する規定は,適用材料規格によるが,試験片は材料表面又は圧延面から少なくとも41t

のところで(ここに,tは,棒鋼の直径又は厚さ),かつ,試験片の端面は熱処理を受けた棒鋼の

端部からt以上離れていなければならない。試験片が41tの位置で採れない場合には,できるだけ

その位置に近い位置から採取する。

3.2) ボルト材に対しては,試験片は適用材料規格の規定に従って採取する。

3.3) 棒鋼又はボルト材を熱処理する場合には,試験片は熱処理端からc) 3.1) を満足する位置から採取

しなければならない。

4) 鍛鋼品 鍛鋼品は,次による。

4.1) 試験材の採り方,試験片の数及び採取位置は,適用材料規格及びJIS G 0306の4.2.2(供試材及び

試験片の採り方,その数並びに試験方法)の規定による。

4.2) 試験片の採取は,次のいずれかによる。

4.2.1) オーステナイト化温度からの冷却速度が炉冷より速い速度で熱処理された場合には,試験片は鍛

鋼品の余肉部又は余長部から主鍛造方向に平行に採取する。この場合の試験片の中心は,いずれ

も鍛鋼品又は鍛鋼材の一つの熱処理面から41T以上で,かつ,第二の熱処理面からT以上離れた

位置とする。ここに,Tは,鍛鋼品の最大熱処理厚さ(以下,同じ。)とする。

4.2.2) 熱処理前に製品に近い形状にまで成形又は機械加工するノズル,厚肉管板,フランジ,その他複

雑な形状の鍛鋼品の場合には,試験片は鍛鋼品の余肉部又は余長部から主鍛造方向に平行に採取

する。採取位置は,あらかじめ指示された高引張応力面とそれに最も近接した熱処理面との距離

のうちで最大距離以上,熱処理面から離れたところで,かつ,第二の熱処理面から前述距離の2

倍以上離れたところとする。ただし,試験片は第一の熱処理面から20 mm以上,第二の熱処理

面から40 mm以上離れていなければならない。

4.2.3) 平らなリング及び単純なリング状鍛鋼品の試験片は,次の条件を満たすように製造した別の鍛鋼

6

B 8266:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

材から採取してもよい。試験片の軸は一つの熱処理面から41T以上で,かつ,第二の熱処理面か

らT以上離れた位置とする。

4.2.3.1) 鍛鋼品と同一溶鋼で,実質的に同一鍛錬比であり,かつ,同一種類の熱間加工を行う。

4.2.3.2) 鍛鋼品と同一熱処理炉で同一条件で熱処理を行う。

4.2.3.3) 厚さは,鍛鋼品の熱処理厚さとする。

5) 鋳鋼品 鋳鋼品は,次による。

5.1) 試験材の採り方,試験片の数及び採取位置は,適用材料規格及びJIS G 0307の6.2.2(サンプリン

グ,試験片準備,機械的・化学的試験方法,その他の要求事項)の規定による。

5.2) 焼ならし(加速冷却を含む。),焼ならし焼戻し又は焼入焼戻しを行う場合には,試験片は次によ

って採取する。

5.2.1) 最大厚さが50 mm以下の鋳鋼品の場合には,試験片は適用材料規格に従って試験材から採取し

てよい。

5.2.2) 最大厚さが50 mmを超える鋳鋼品の場合には,試験片は鋳鋼品そのもの又はその余長部から採

取する。この場合,試験片の長手中心軸は一つの熱処理面から41T以上で,かつ,第二の熱処理

面からT以上離れた位置とする。ここに,Tは,鋳鋼品の最大熱処理厚さとする。

5.2.3) 最大厚さが50 mmを超える鋳鋼品で,熱処理前に鋳鋼品に近い形状にまで鋳造又は機械加工す

る大形鋳鋼品の場合には,試験片は鋳鋼品の余肉部又は余長部から採取する。採取位置は,あら

かじめ指示された高引張応力面とそれに最も近接した熱処理面との距離のうちで最大のもの以

上,熱処理面から離れたところで,かつ,第二の熱処理面から上記距離の2倍以上離れたところ

とする。ただし,試験片は熱処理面から20 mm以上,第二の熱処理面から40 mm以上離れてい

なければならない。

5.2.4) 事前に注文者の承認を得た場合には,次の条件を満たす別の鋳造試験材から試験片採取をしても

よい。試験片は,41T又はこれにできるだけ近い位置で,しかも第二の熱処理面からT以上離れ

た位置とする。

5.2.4.1) 鋳鋼品と同一溶鋼で,実質的に製品と同一鋳造法でなければならない。

5.2.4.2) 鋳鋼品と同一熱処理炉で同一条件のもとで熱処理を行う。

5.2.4.3) 鋳鋼品と同じ呼び厚さとする。

c) 試験片の熱処理 試験片の熱処理は,次による。

1) フェライト系材料を熱処理する場合には,試験片は熱処理を行った材料から採取しなければならな

い。ただし,別に規定がある場合にはこの限りでない。

2) 試験材を材料本体から切り離した後,熱処理を行う場合には,材料から切り離した試験材について

所定の熱処理を行った後,この試験材から試験片を採取する。

3) 熱処理が焼ならし(加速冷却を含む。)の場合には,試験材は次のいずれかの方法によって,材料本

体の冷却速度と同程度で,かつ,早くない速度で冷却しなければならない。

3.1) 材料又は試験材の熱処理端から,材料又は試験材の厚さ(棒材の場合は直径又は対辺距離)の少

なくとも1倍以上離れた位置から試験片を採取する。

3.2) 試験片を採取する材料端に,3.1) を満足するように材料の厚さに等しい幅をもった鋼製当て金を,

7

B 8266:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

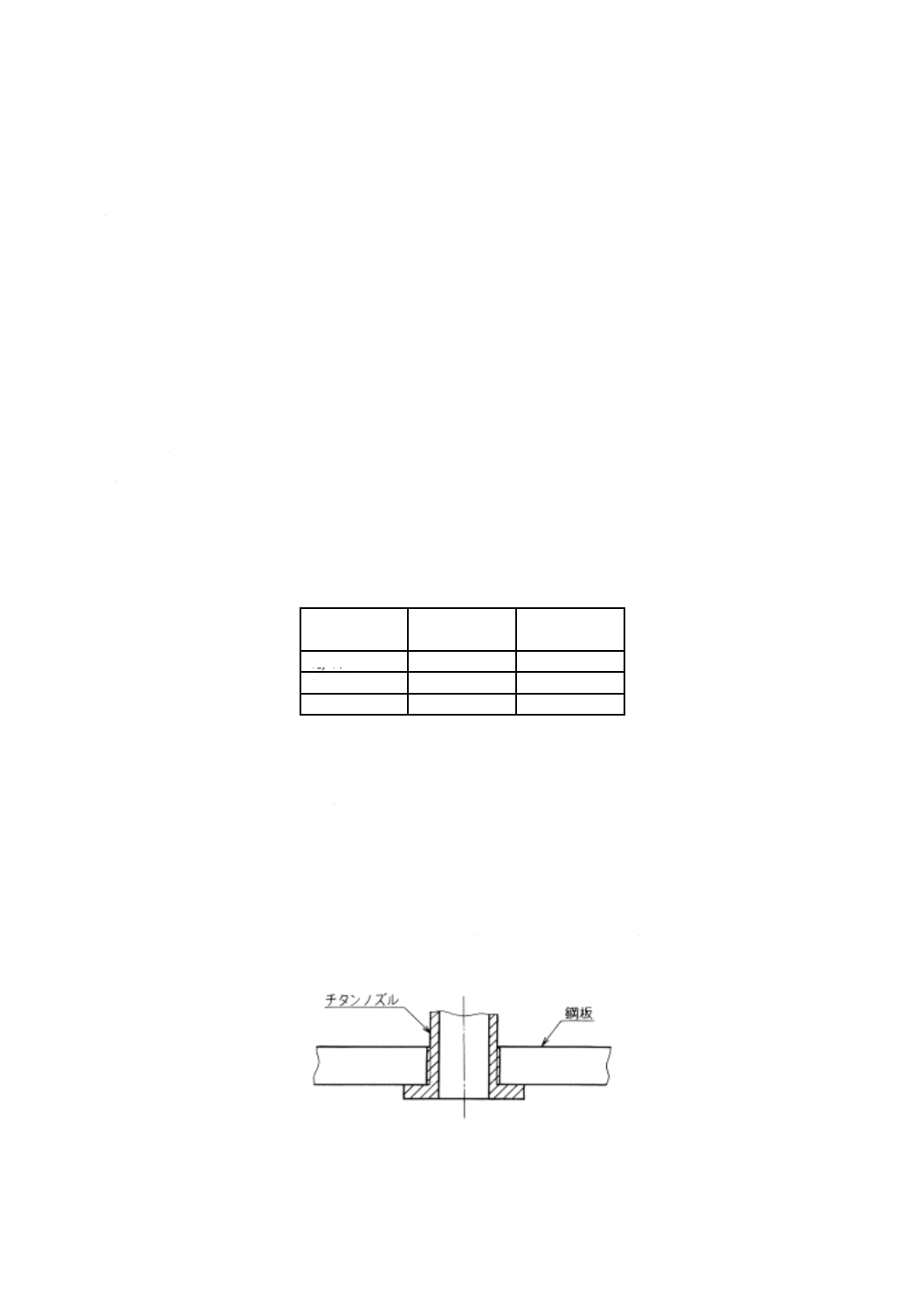

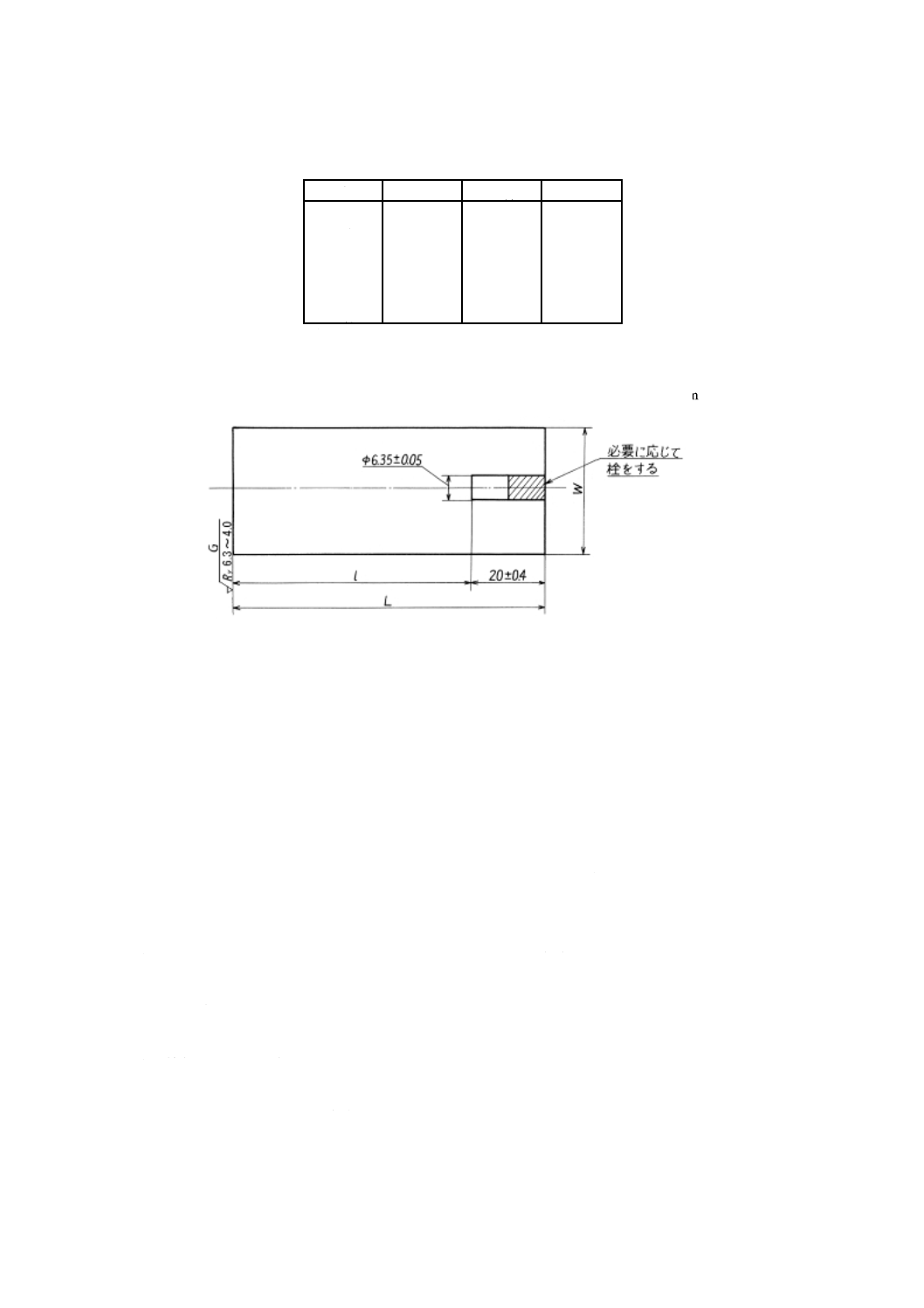

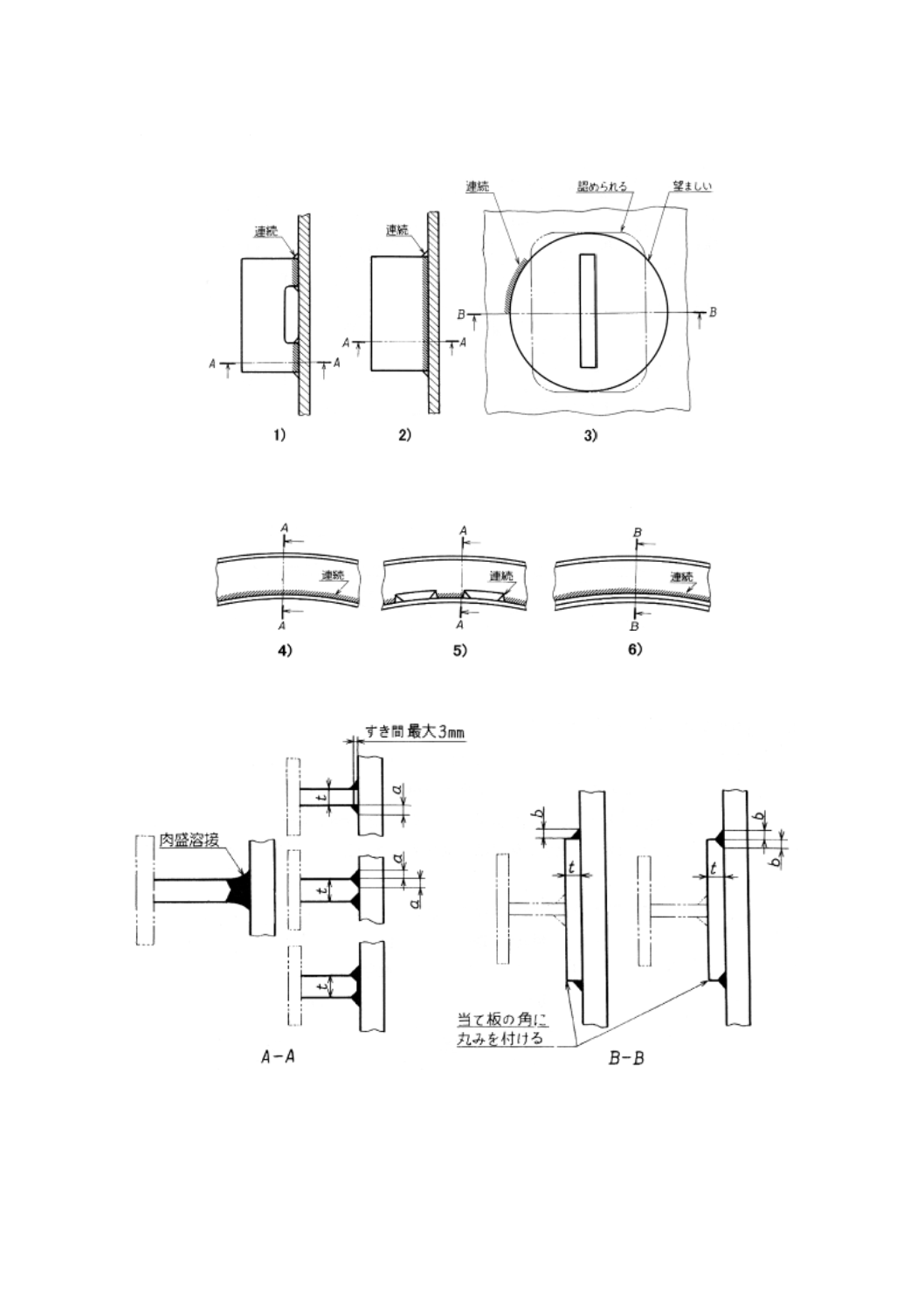

部分溶込み溶接によって取り付ける(図5.1参照)。

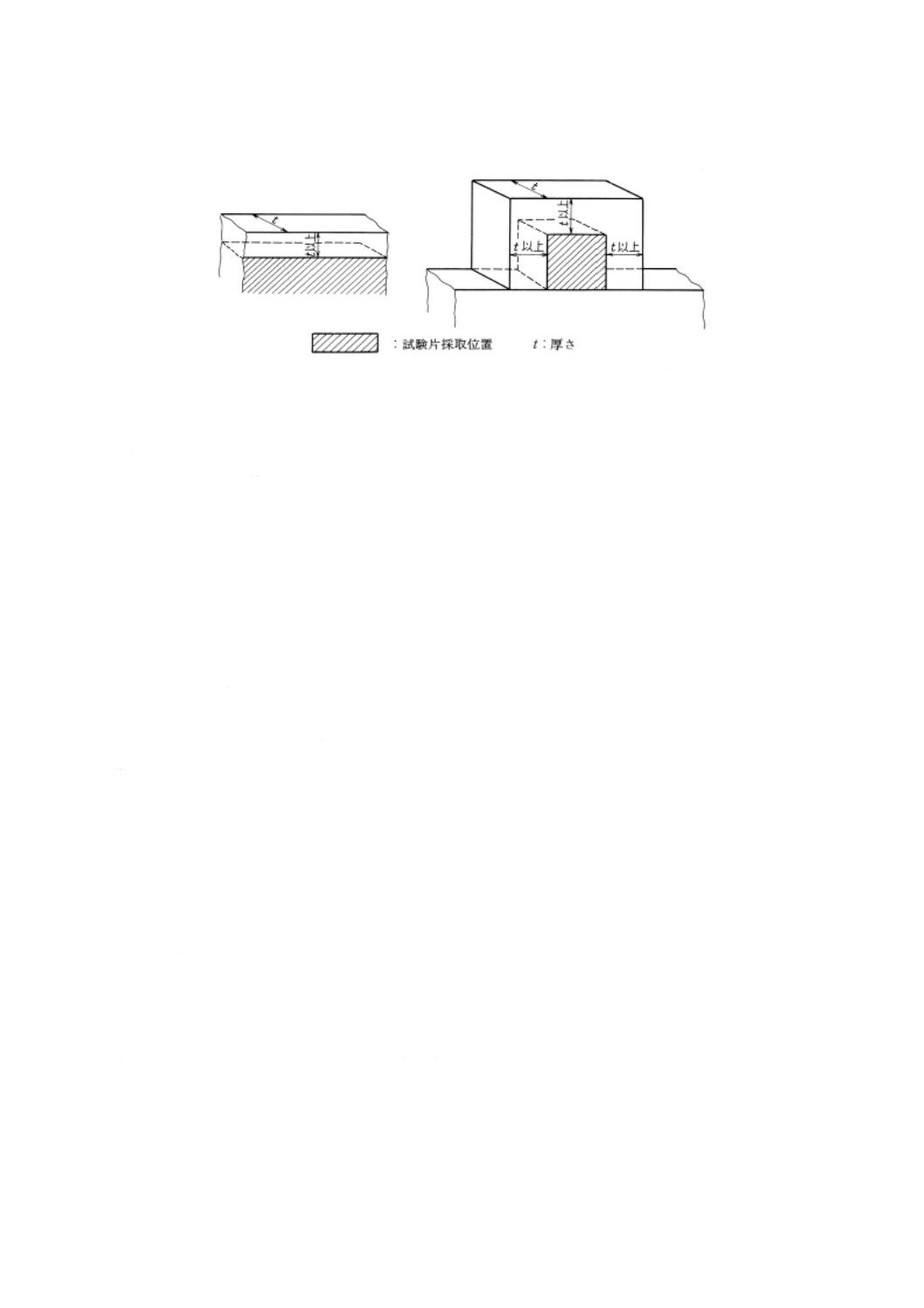

a)本体から採取する場合 b)試験材から採取する場合

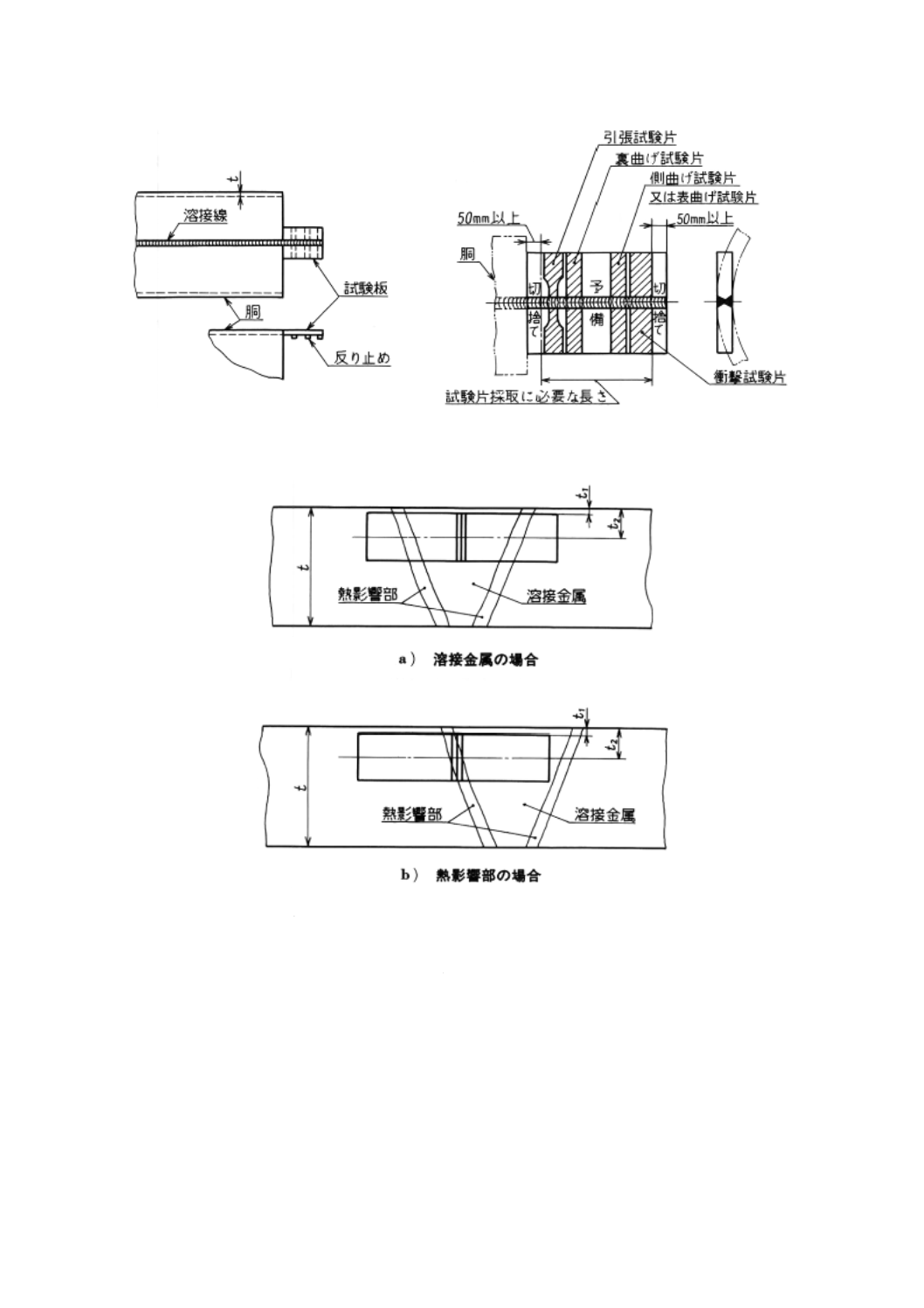

図5.1 試験片の採取要領

3.3) 試験片を採取する材料端に,熱遮へい体又は熱絶縁体を使用する。

3.4) 材料の冷却曲線資料及び試験材の冷却速度を調節できる装置があり,この装置によって試験材を

材料の冷却曲線と時間差20秒以内,温度差15 ℃以内になるように冷却する。

4) 材料が,オーステナイト化温度から焼ならし又は急速冷却をされる前に,クラッド又は肉盛溶接さ

れるものの場合には,試験材はこのような熱処理前に本体と同じ厚さのものにクラッド又は肉盛溶

接されていなければならない。

5) 試験材に対して,容器の溶接後熱処理に対応する熱処理を行う場合には,その材料が実際に受ける

溶接後熱処理の合計保持時間の80 %以上の保持時間で,連続して1回の保持時間としてもよい。

5.3.4

鉄鋼材料の非破壊試験 鉄鋼材料の非破壊試験は,JIS材料規格の規定に従って行わなければなら

ないほか,次による。

a) 鋼板 呼び厚さが100 mmを超えるすべての鋼板は,超音波探傷試験を行い,JIS G 0801又はJIS G

0802に適合しなければならない。

b) 鍛鋼品 鍛鋼品の超音波探傷試験は,次による。

1) 呼び厚さが100 mm以上の炭素鋼及び低合金鋼の鍛鋼品はすべて,JIS G 0587によって超音波探傷

試験を行わなければならない。この場合,リング,フランジ,その他の中空鍛鋼品で,外径と内径

との比が1.4以下のものは,垂直法及び斜角法による超音波探傷試験を,その他の鍛鋼品は,垂直

法による超音波探傷試験を行う。超音波探傷試験の時期及び判定基準は,次の1.1) 及び1.2) の規

定に適合しなければならない。

1.1) 探傷時期 探傷時期は,通常鍛鋼品の機械的性質を得るための最終熱処理後(ひずみ取り焼鈍は

除く。)とする。また,探傷範囲は,鍛鋼品の全域とする。ただし,鍛鋼品の形状が完全な超音波

探傷試験を妨げるときは,最終熱処理前の完全な探傷が可能な状態のときに行う。この場合も最

終熱処理後に可能な全域を探傷しなければならない。

1.2) 判定基準 JIS G 0587の附属書1における附属書1表1及び附属書1表2の1類,2類及び3類の

ものを合格とする。

2) 呼び厚さがl00 mm以上のステンレス鋼鍛鋼品はすべて,JIS G 3214の附属書に規定する超音波探傷

試験を行わなければならない。この場合,リング,フランジ,その他の中空鍛鋼品で,外径と内径

との比が1.4以下のものは,垂直法及び斜角法によって,また,その他の鍛鋼品は垂直法による超

音波探傷試験を行う。

c) クラッド鋼 呼び厚さ8 mm(合せ材を含む。)以上のステンレスクラッド鋼,ニッケル及びニッケル

8

B 8266:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

合金クラッド鋼,チタンクラッド鋼,銅及び銅合金クラッド鋼はJIS G 0601の5.(超音波探傷試験)

によって接合部について超音波探傷試験を行い,JIS G 3601,JIS G 3602,JIS G 3603及びJIS G 3604

に規定する表3(接合状態)の1種Fに適合しなければならない。肉盛クラッド鋼の超音波探傷試験

による接合状態は,受渡当事者間の協定による。

d) 鋳鋼品 鋳鋼品は,次に示す試験方法及び試験範囲によって,放射線透過試験又は超音波探傷試験及

び磁粉探傷試験又は浸透探傷試験を行わなければならない。

1) 放射線透過試験 放射線透過試験は,鋳鋼品の厚さ300 mm以下のすべての部分に適用し,その試

験方法はJIS G 0581によって,きずの判定は,次による。

1.1) 割れ,鋳造時のケレン及び鋳ぐるみの溶着不良は,不合格とする。

1.2) ブローホール,砂かみ及び介在物並びに引け巣は,表5.1の分類に適合するときは,合格とする。

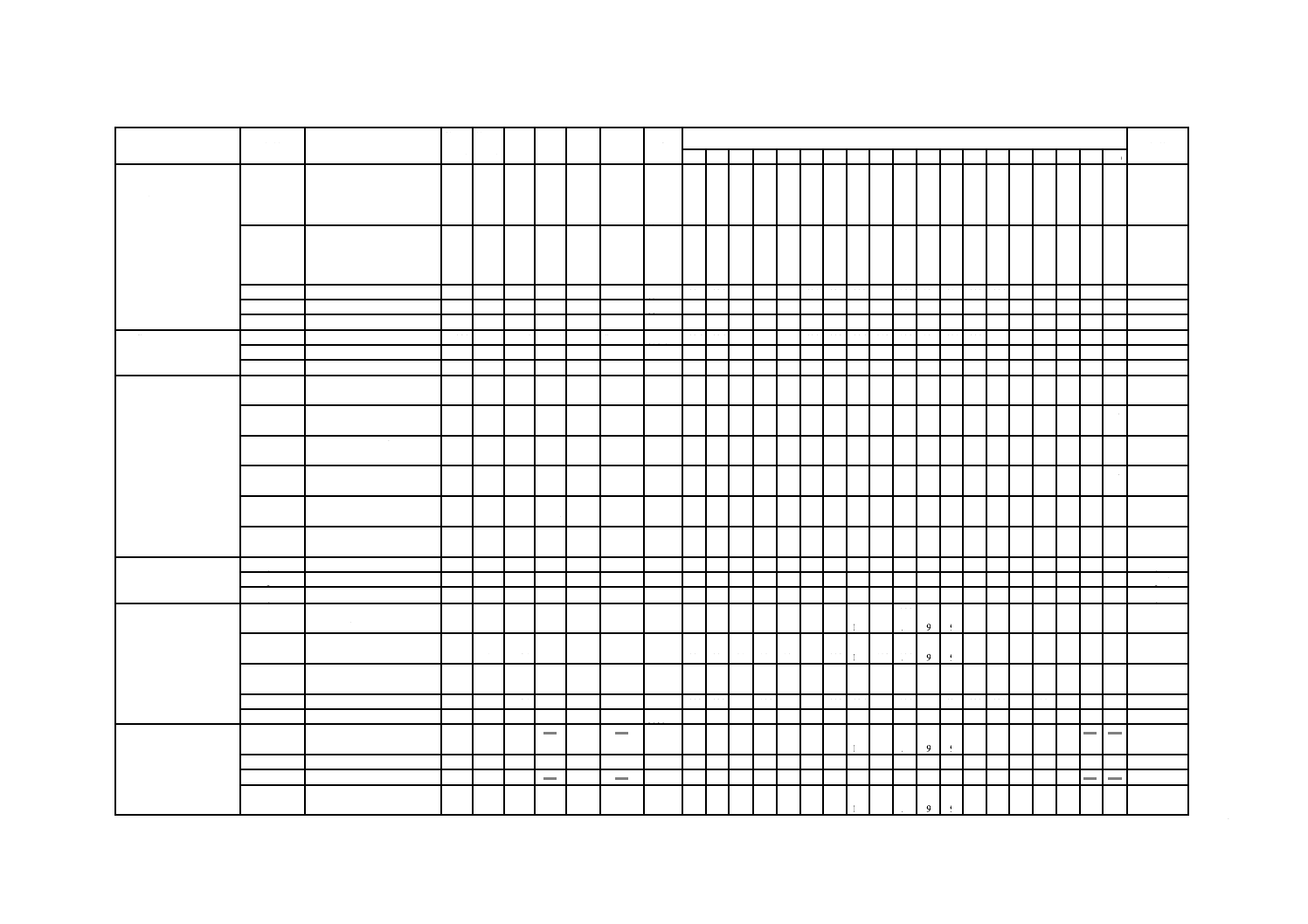

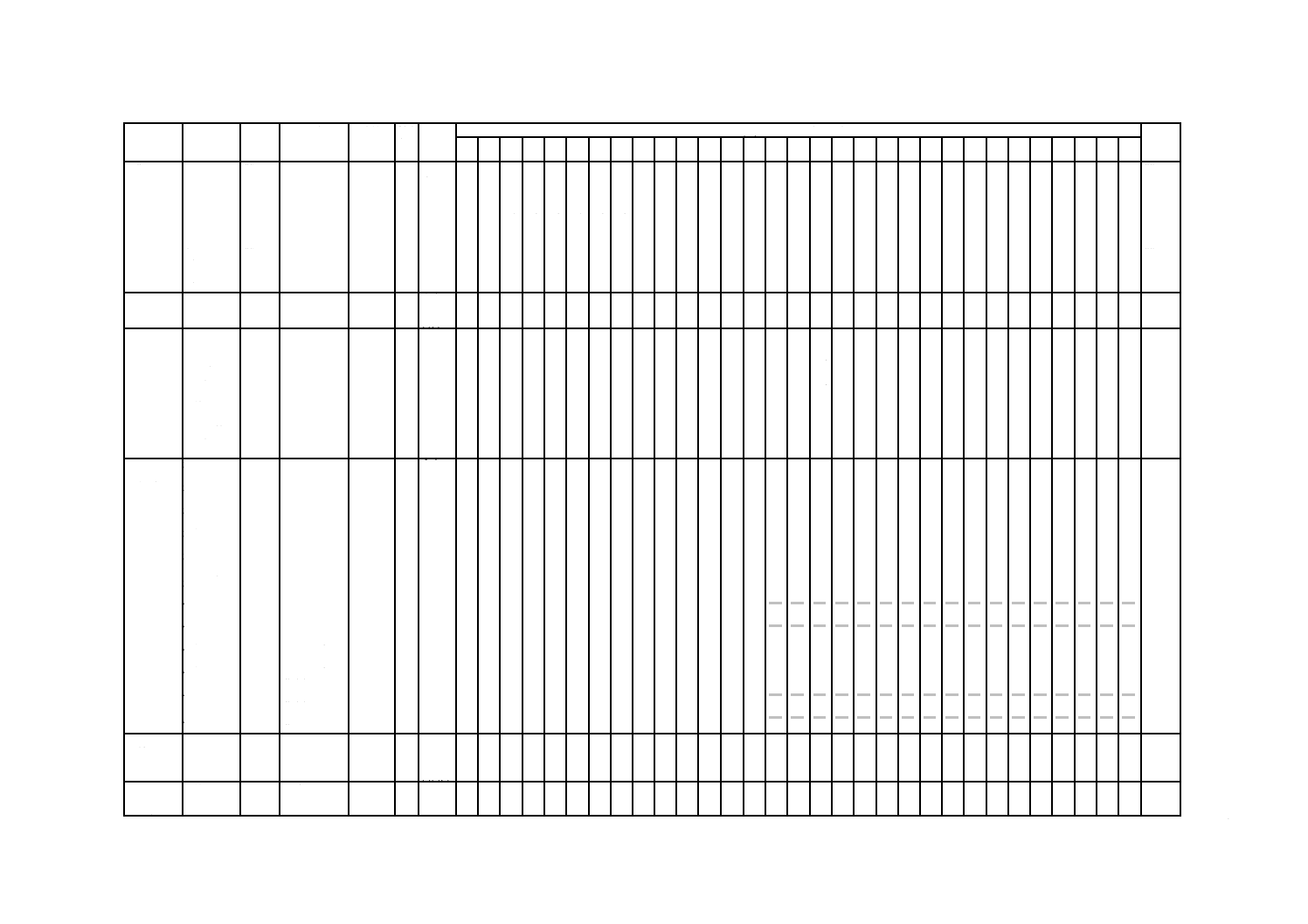

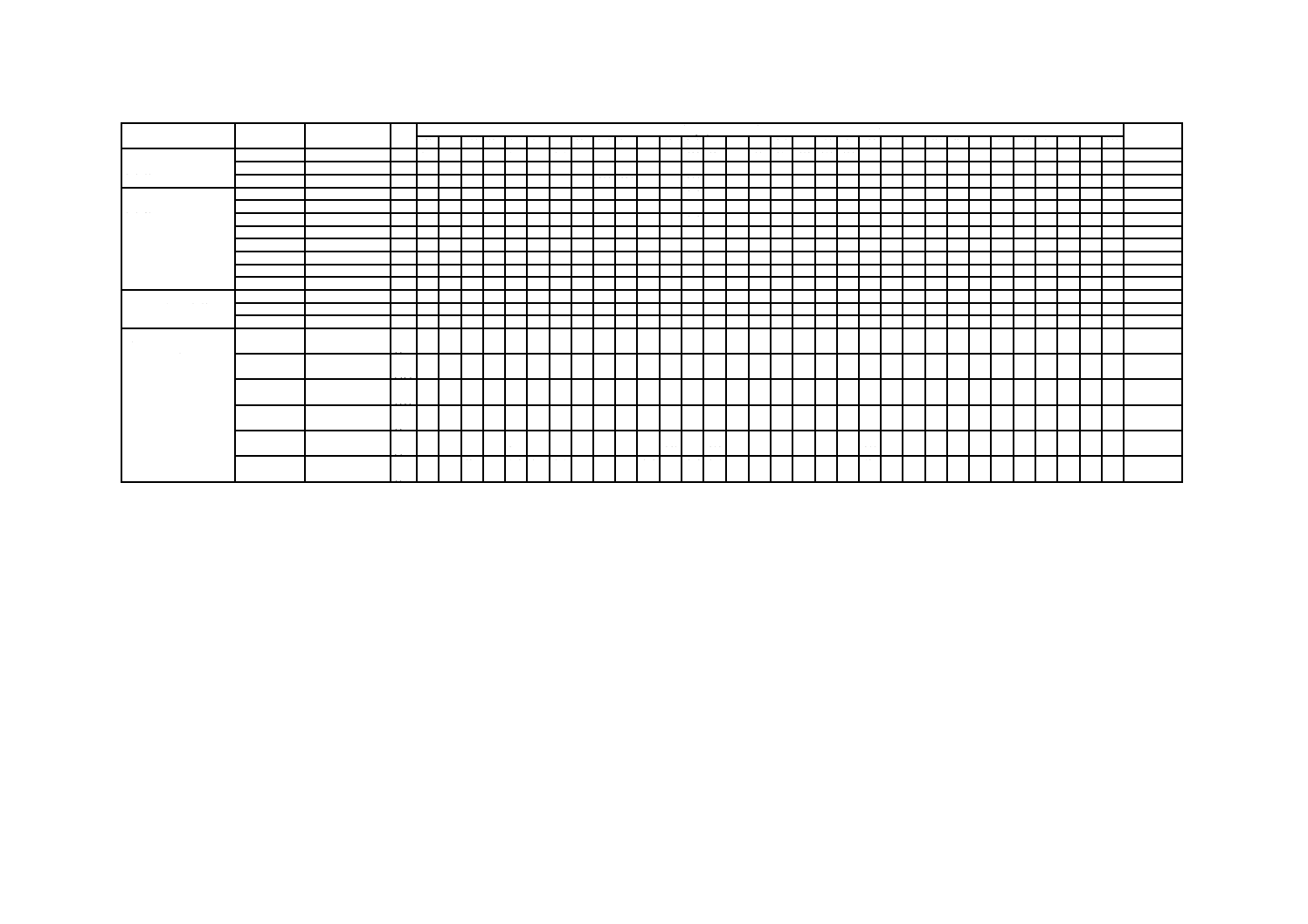

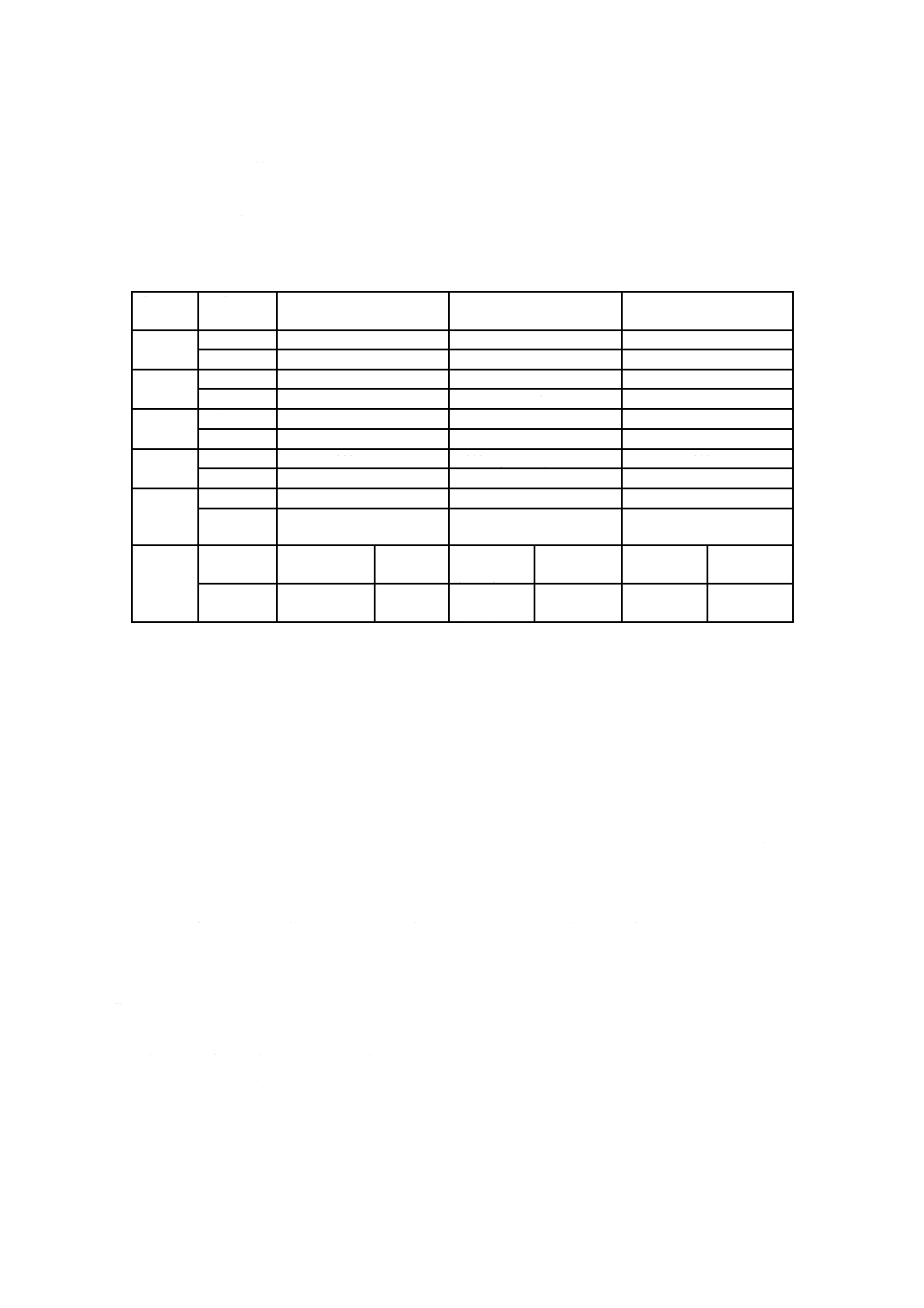

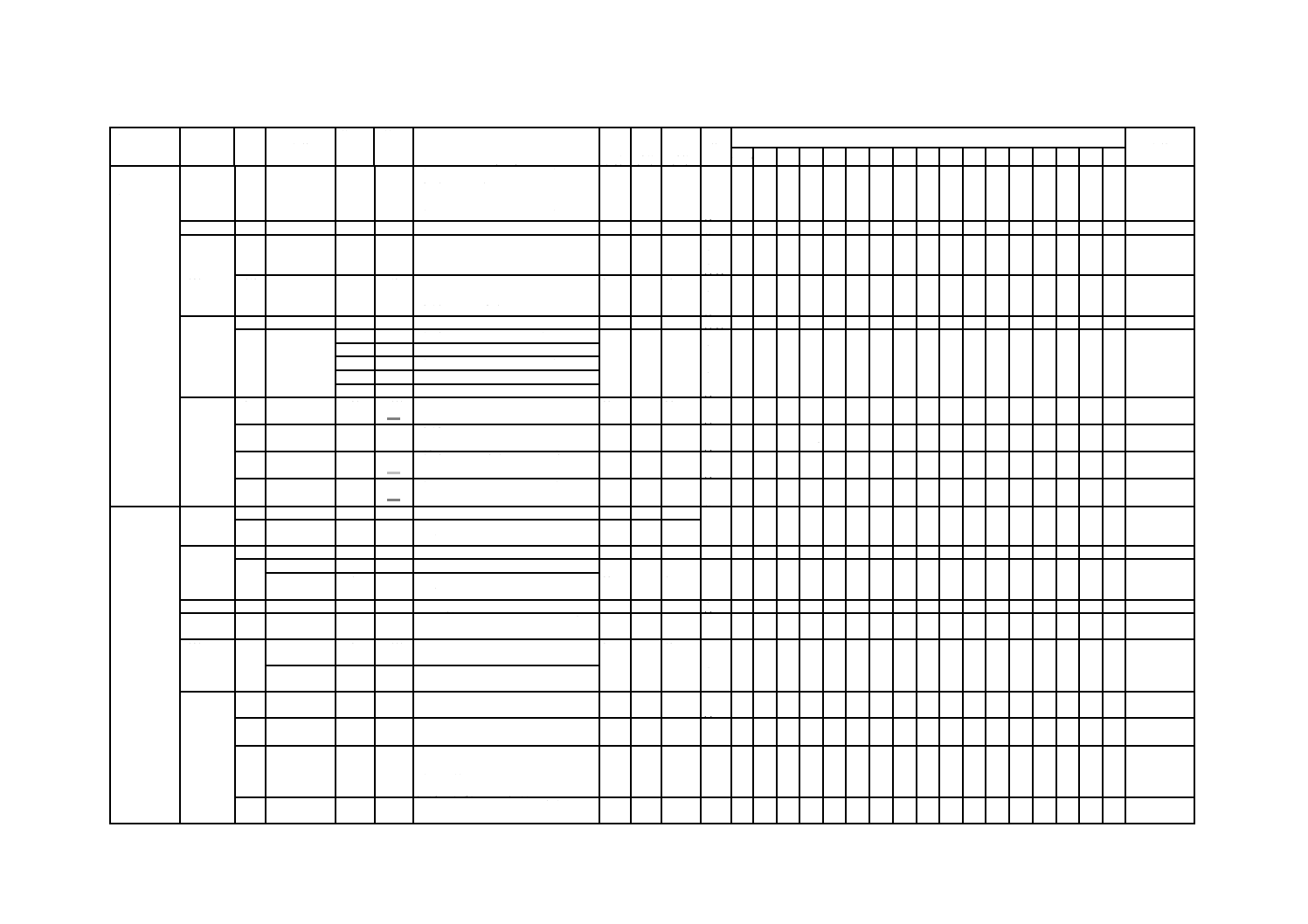

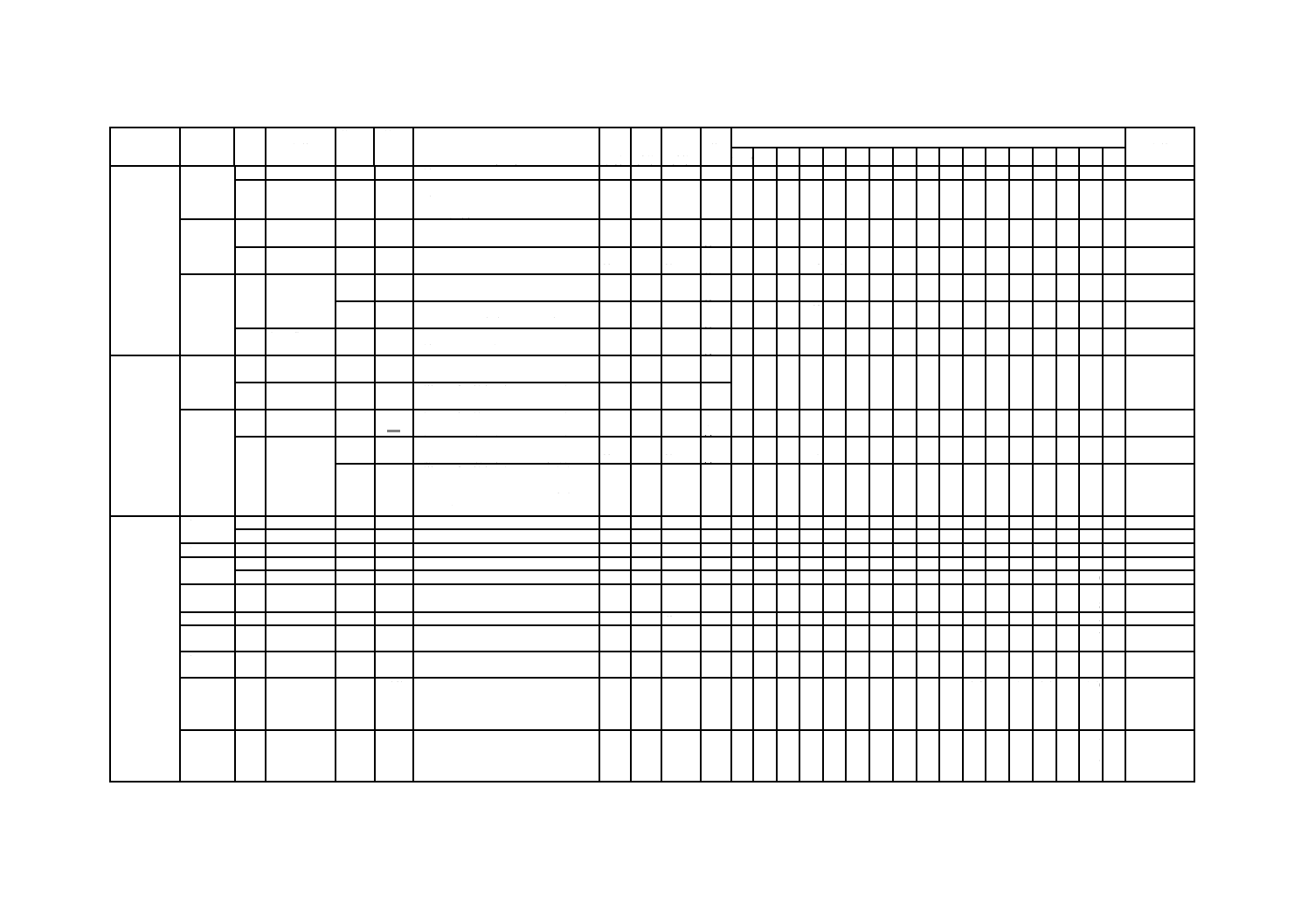

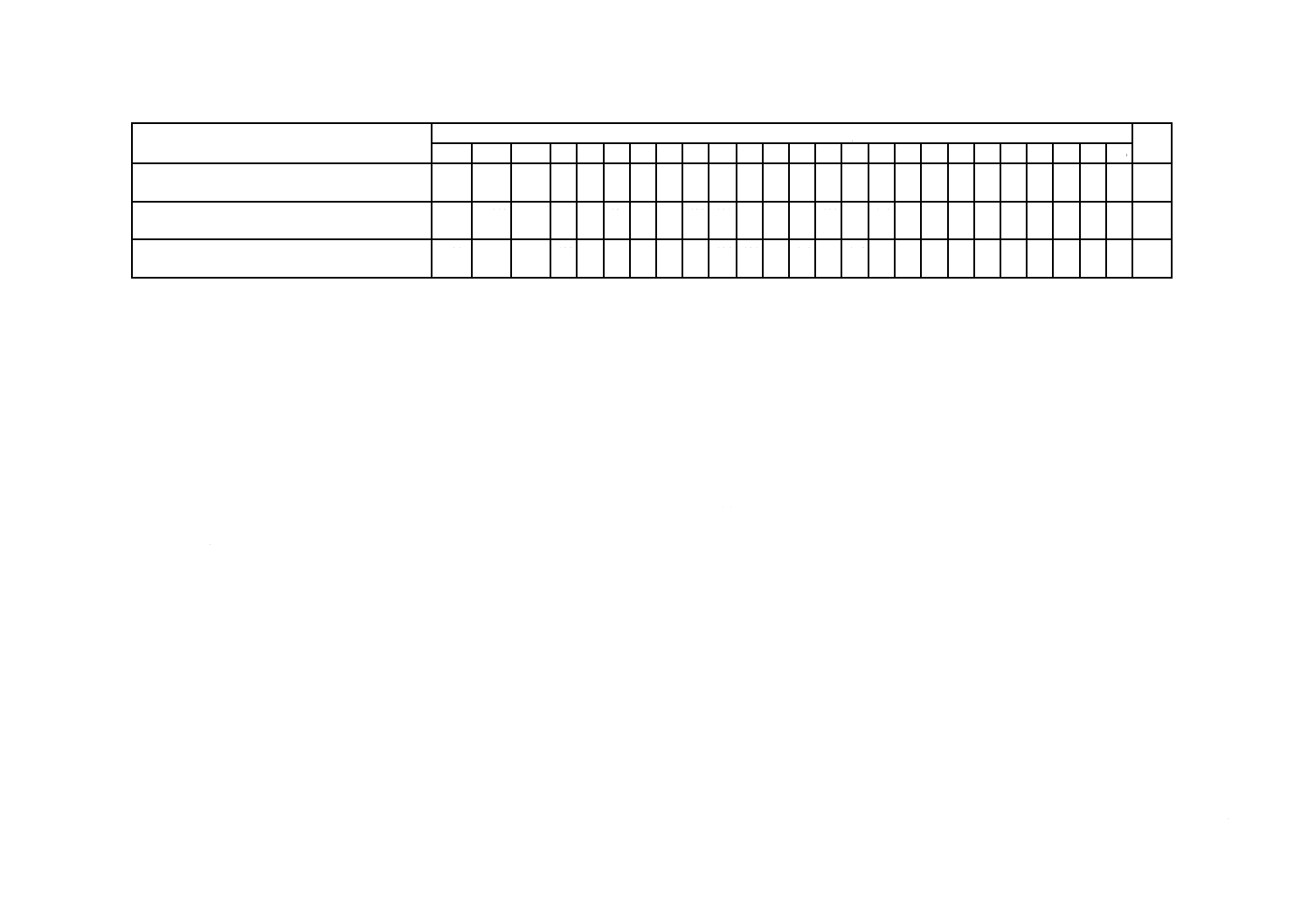

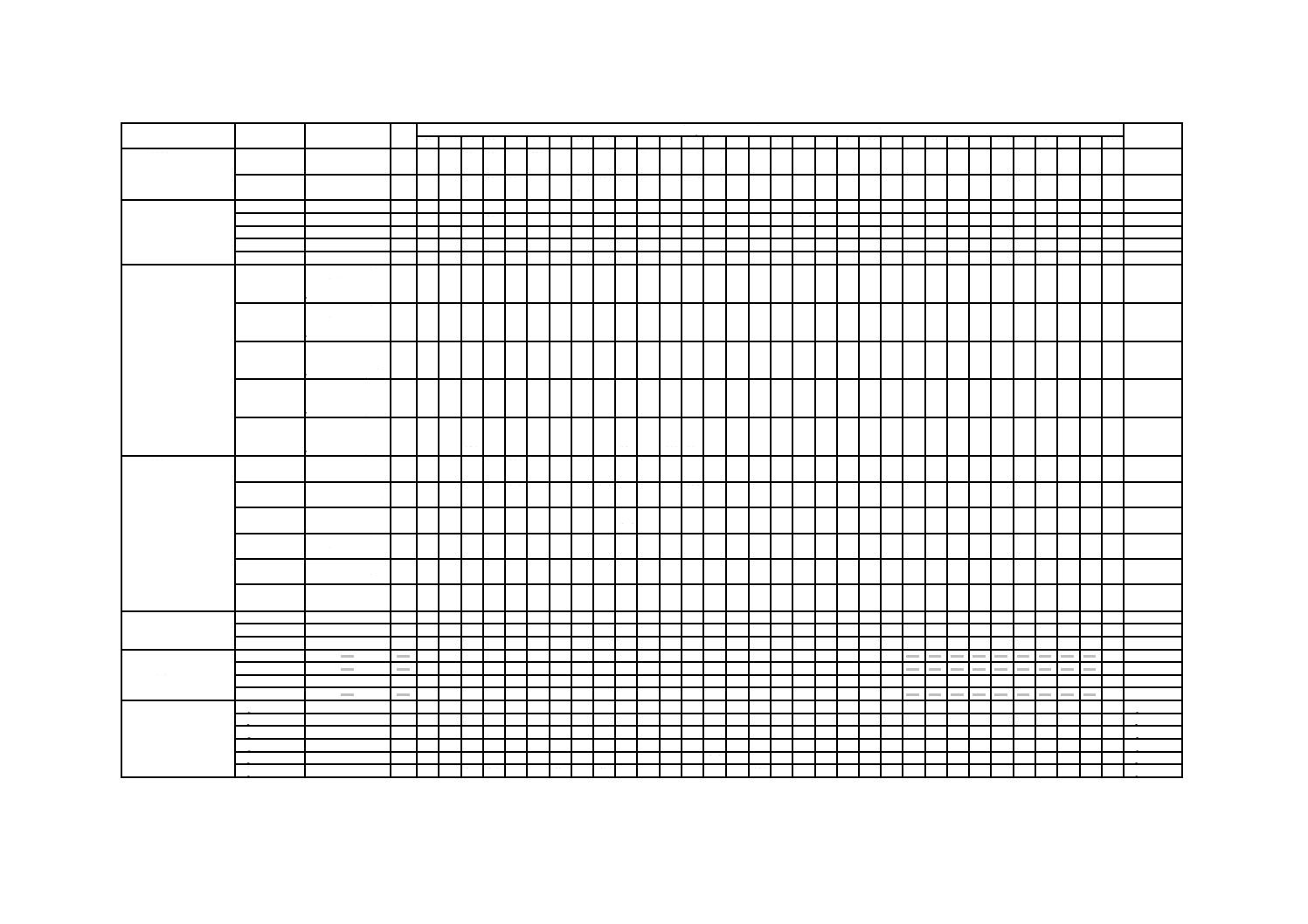

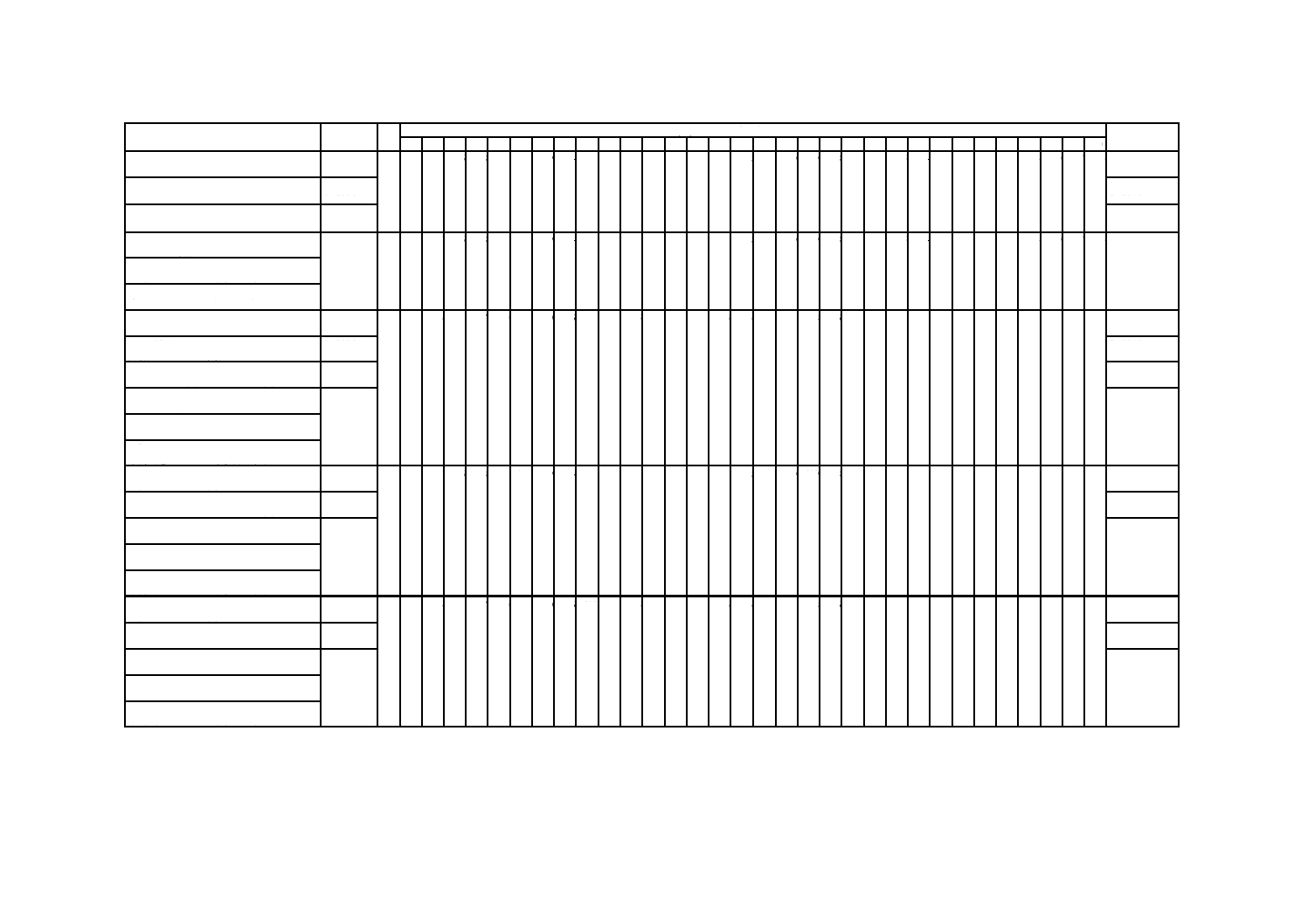

表5.1 ブローホール,砂かみ及び介在物並びに引け巣の判定分類

欠陥種類

試験部の肉厚

20 mm以下

20 mmを超えるもの

ブローホール

1類

2類

砂かみ及び介在物

1類

2類

引け巣

線状

1類

2類

樹枝状

1類

2類

2) 超音波探傷試験 鋳鋼品の厚さが300 mmを超える部分は,可能な限り,垂直法による超音波探傷

試験を行わなければならない。試験は次の規定によるほか,JIS Z 2344による。

2.1) 探傷時期は,鋳鋼品の機械的性質を得るための最終熱処理後とする。

2.2) 鋳鋼品の試験部表面は,スケール,砂などがなく超音波の伝達を妨げない状態とし,必要に応じ

研磨,機械加工などによって平滑にする。

2.3) 探触子の直径は,20〜30 mmとする。ただし,必要に応じて他の直径の探触子を使用してもよい。

2.4) 試験周波数は,1 MHzとする。ただし,欠陥の位置,性状などを推定するために,他の周波数を

使用してもよい。

2.5) 探傷感度を調整するために使用する対比試験片は,鋳鋼品と同等の金属組織をもっているものと

する。ただし,超音波減衰度が同等であることが確認された場合には,他の材質も使用してもよ

い。

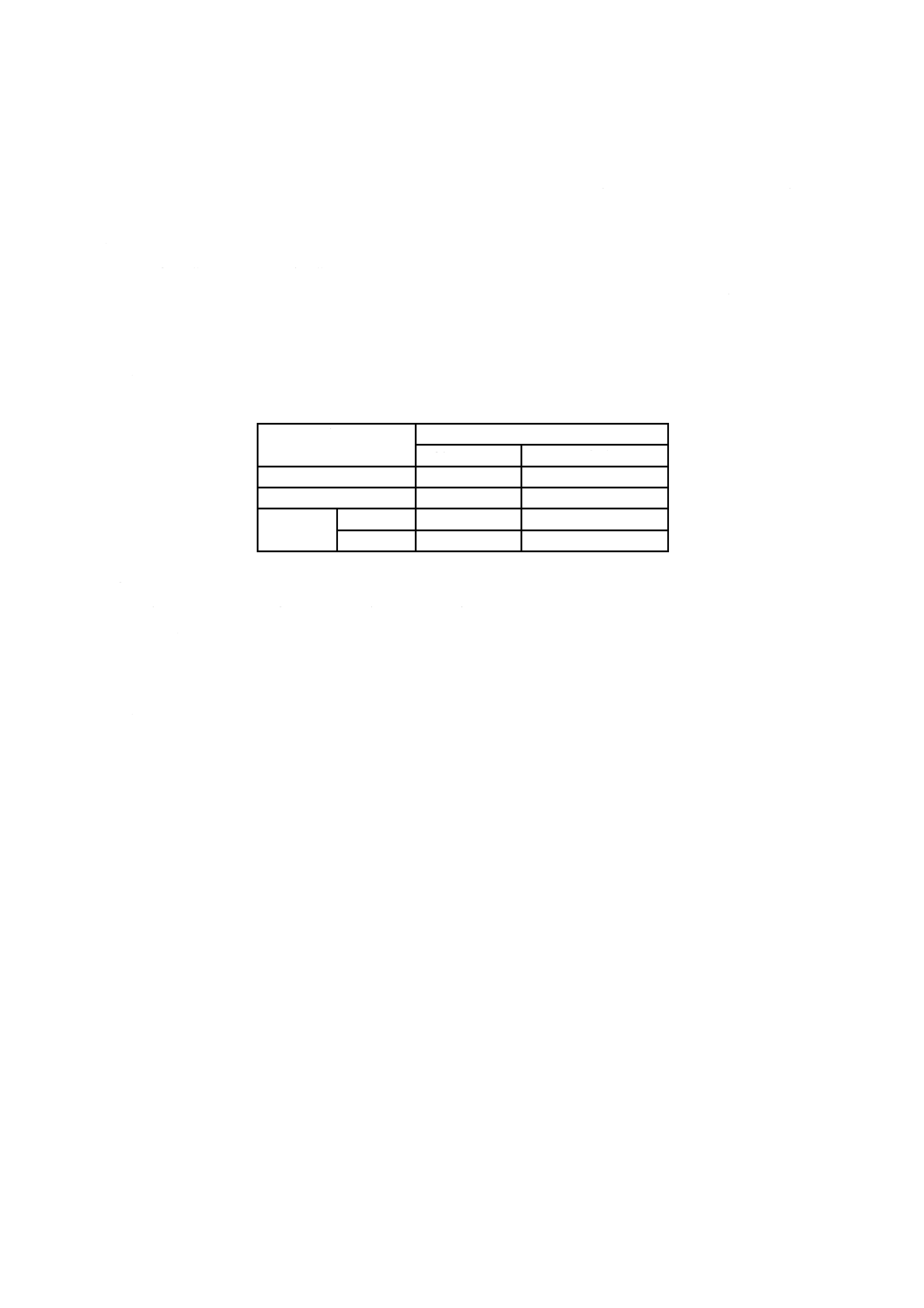

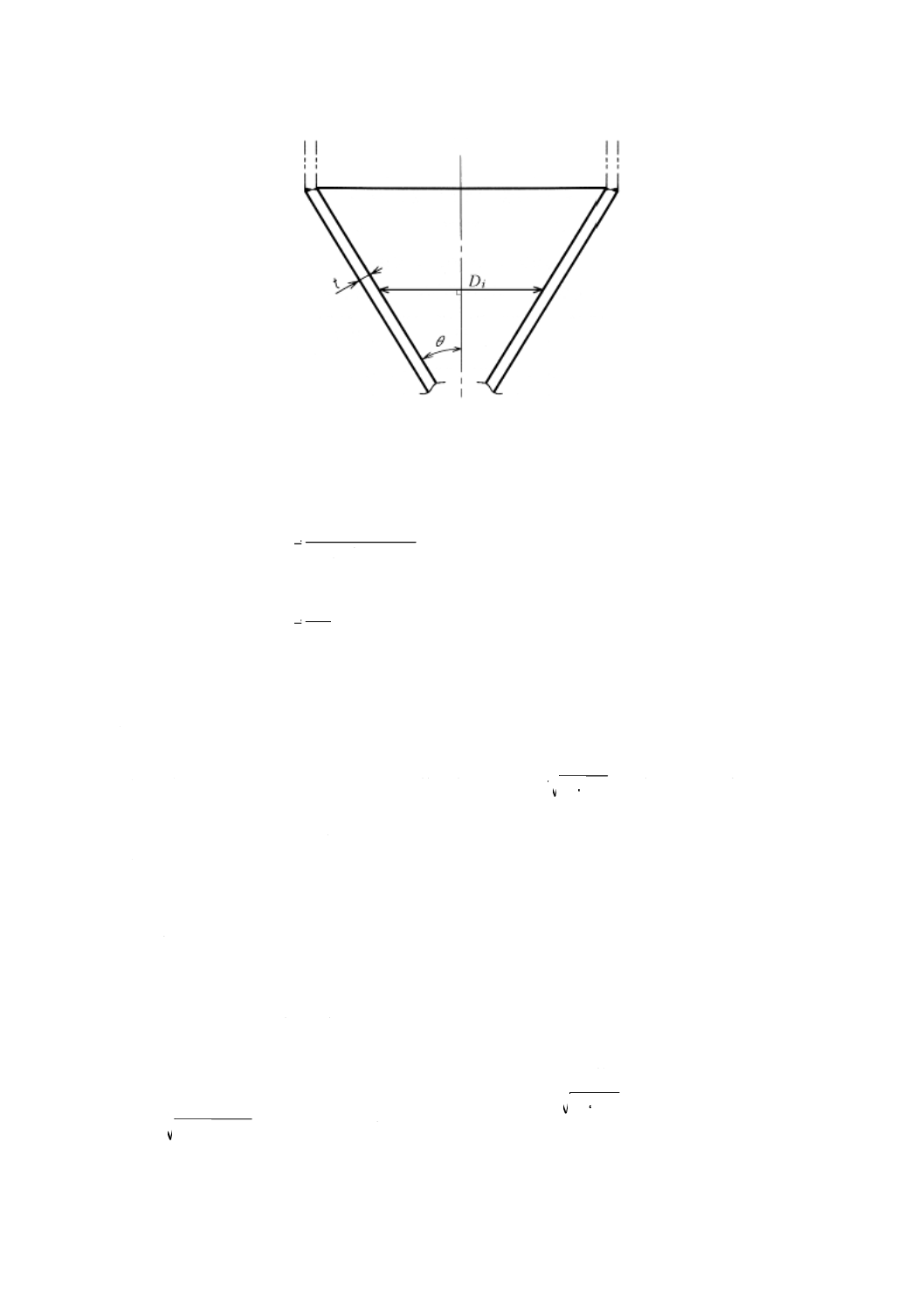

対比試験片の寸法は,表5.2及び図5.2による。ただし,対比試験片6-Bは,探傷距離が350 mm

を超える場合に使用する。

9

B 8266:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

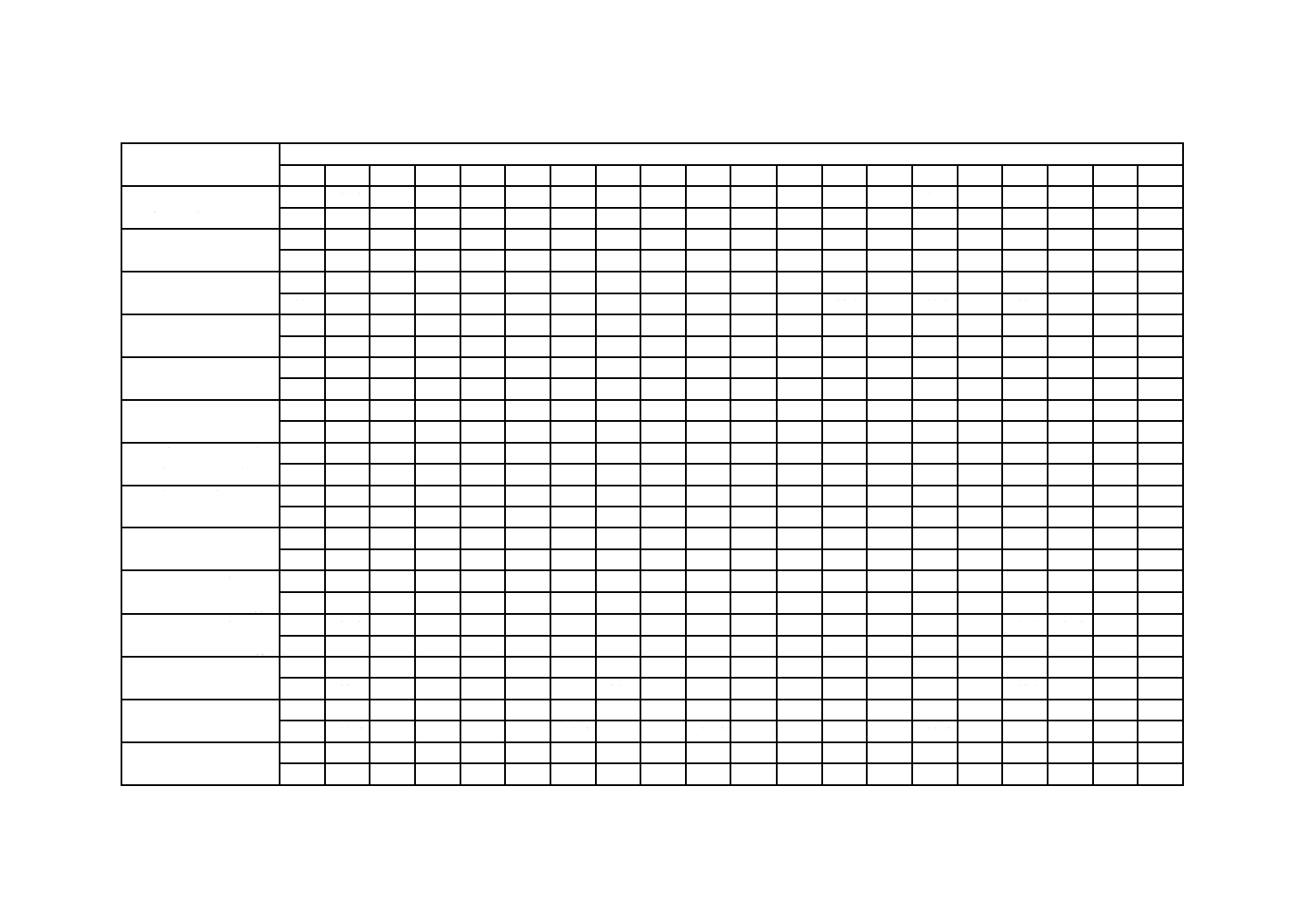

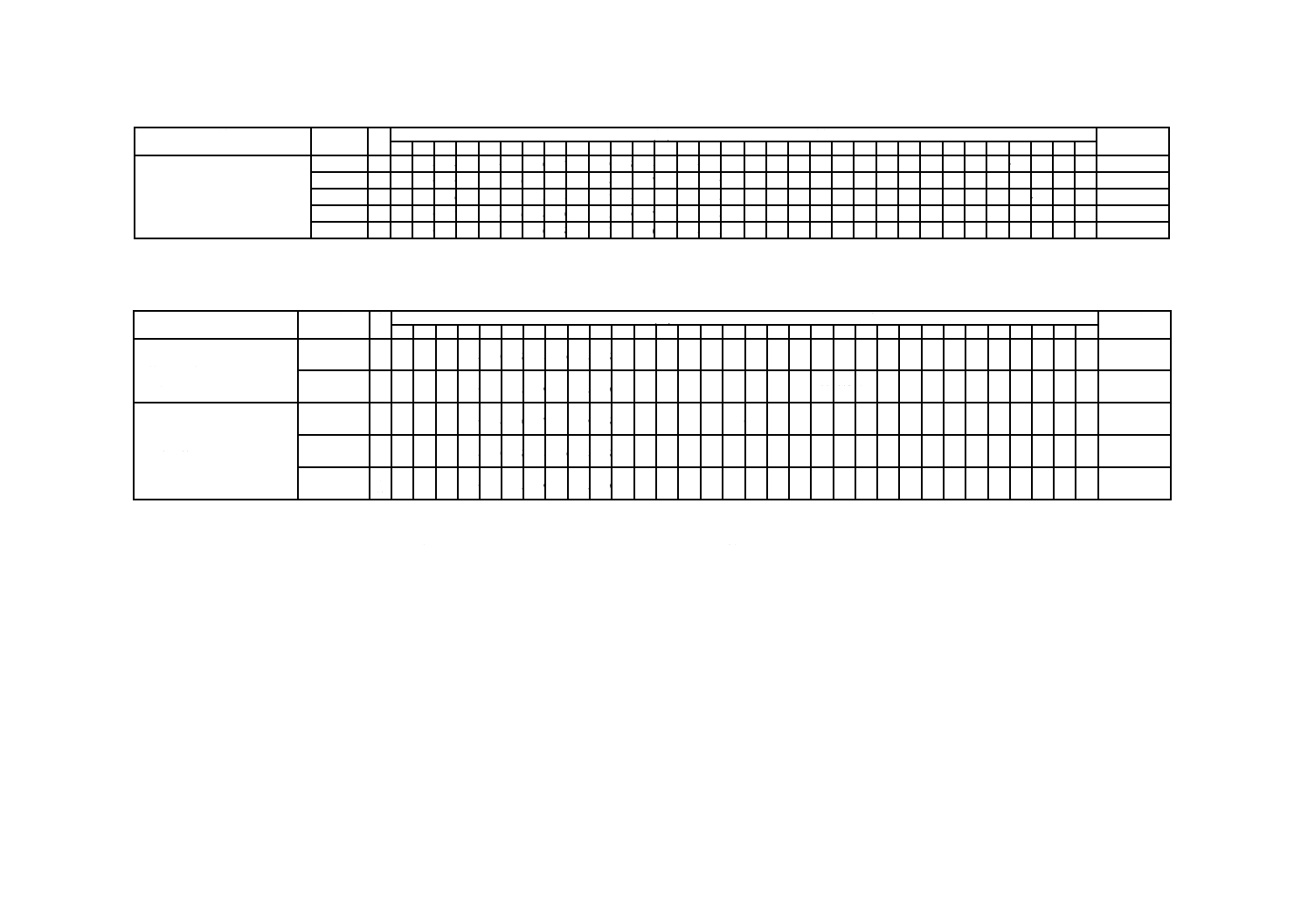

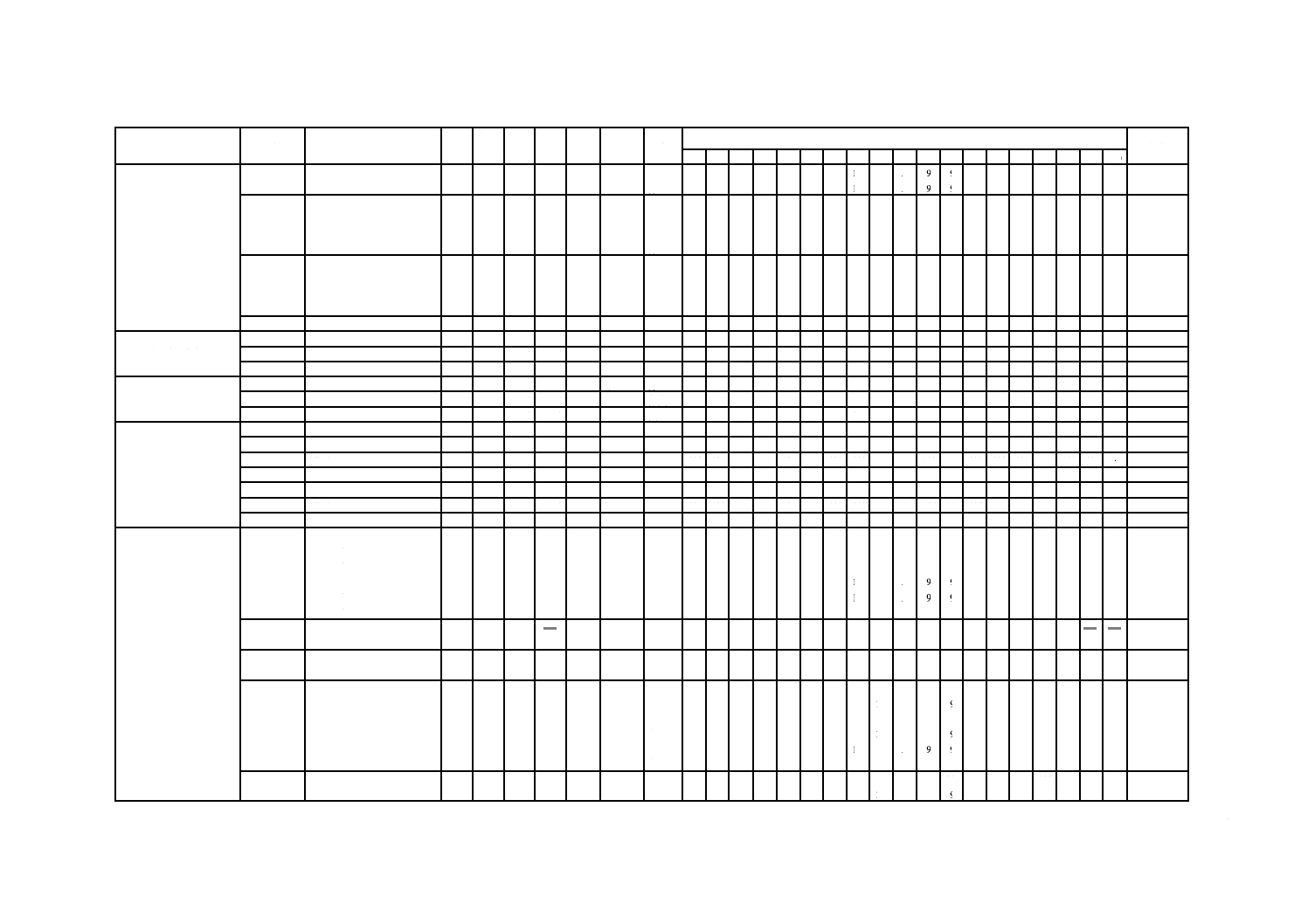

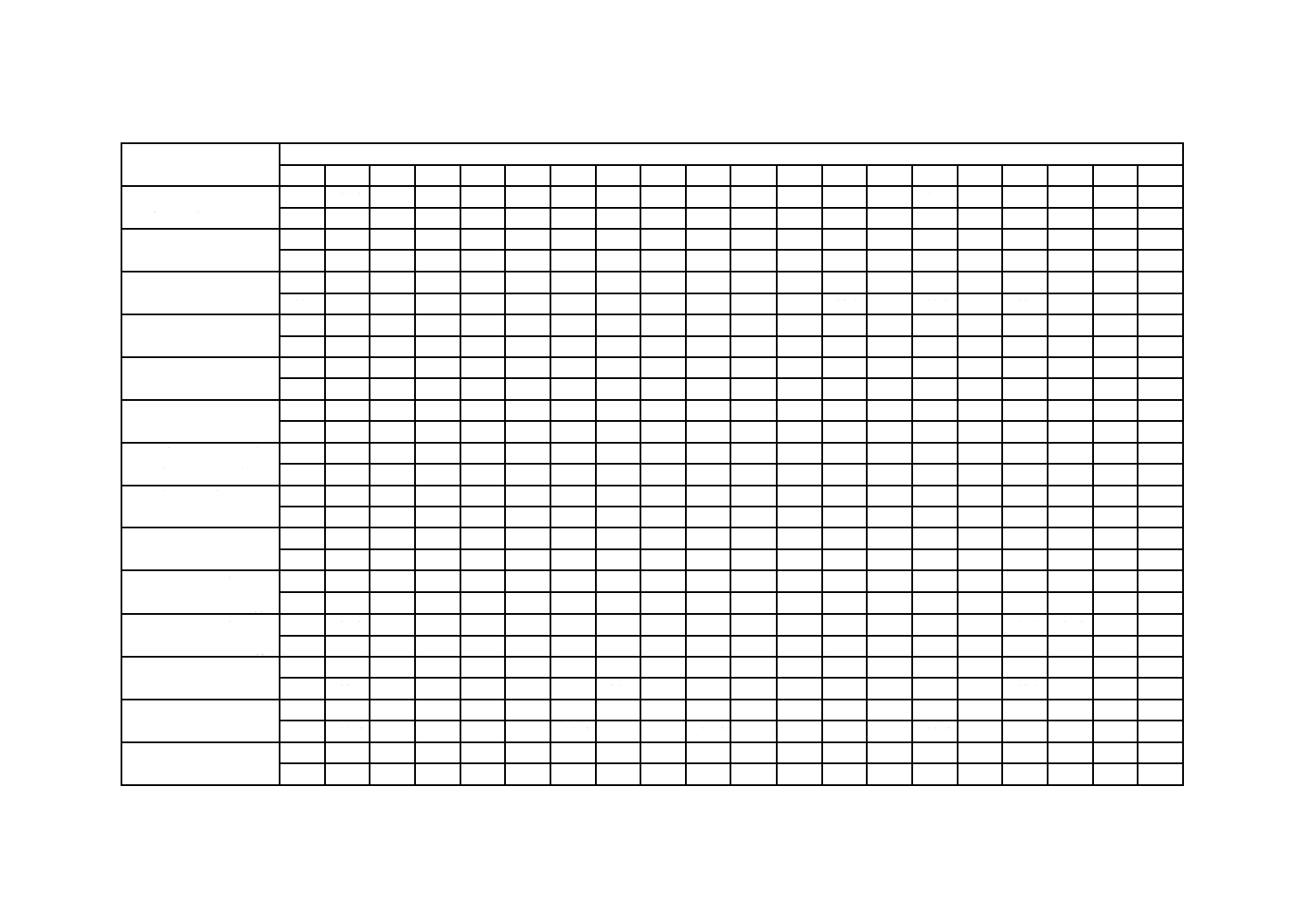

表5.2 対比試験片の寸法及び番号

単位 mm

l

L

W (7)

番号

25

45±3

50以上

6-025

50

70±3

50以上

6-050

75

95±3

50以上

6-075

150

170±3

75以上

6-150

250

270±3

100以上

6-250

B (6)

B ±20

125以上

6-B

注(6) Bは,鋳鋼品の厚さとする。

(7) Wは,幅又は直径とする。

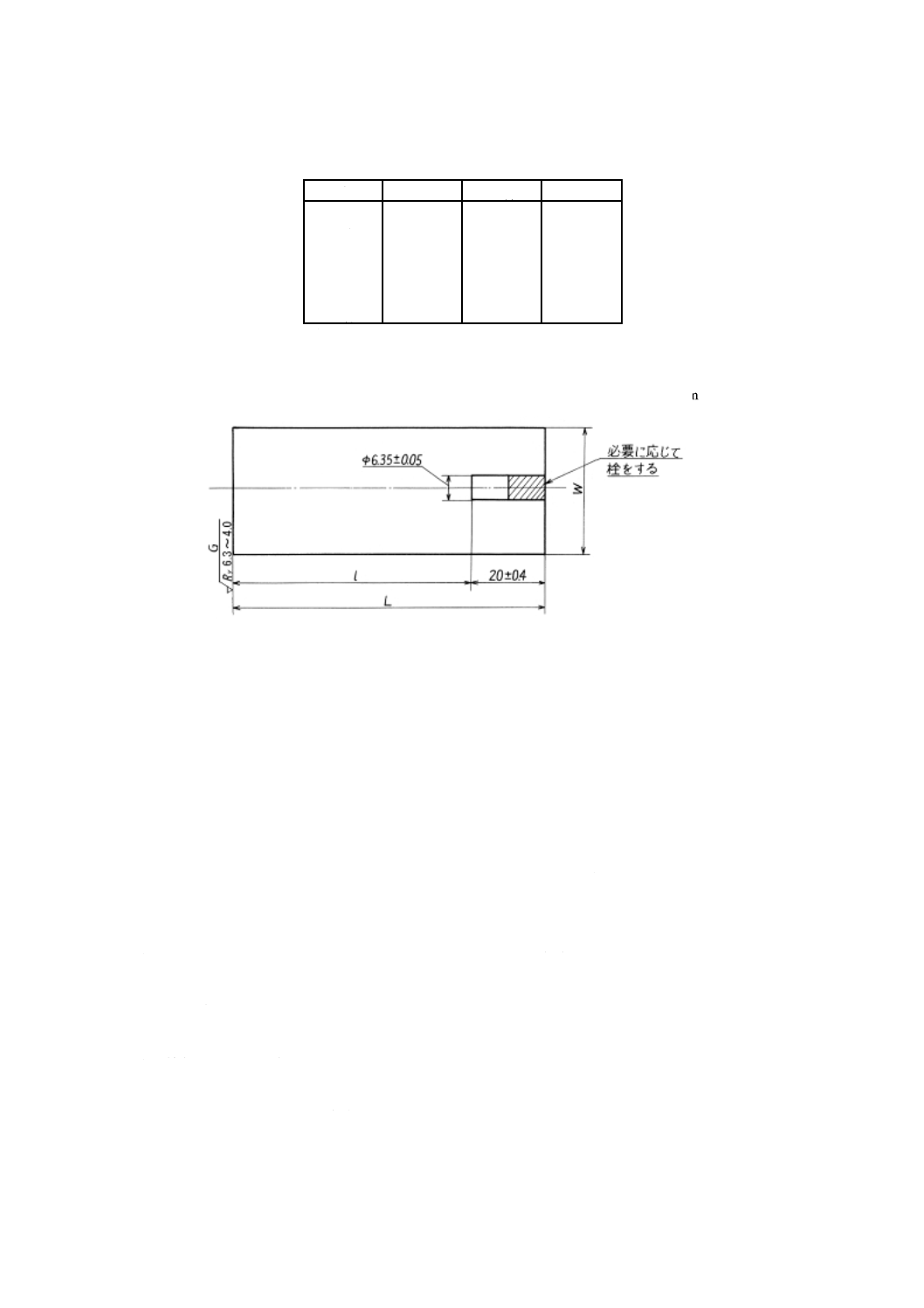

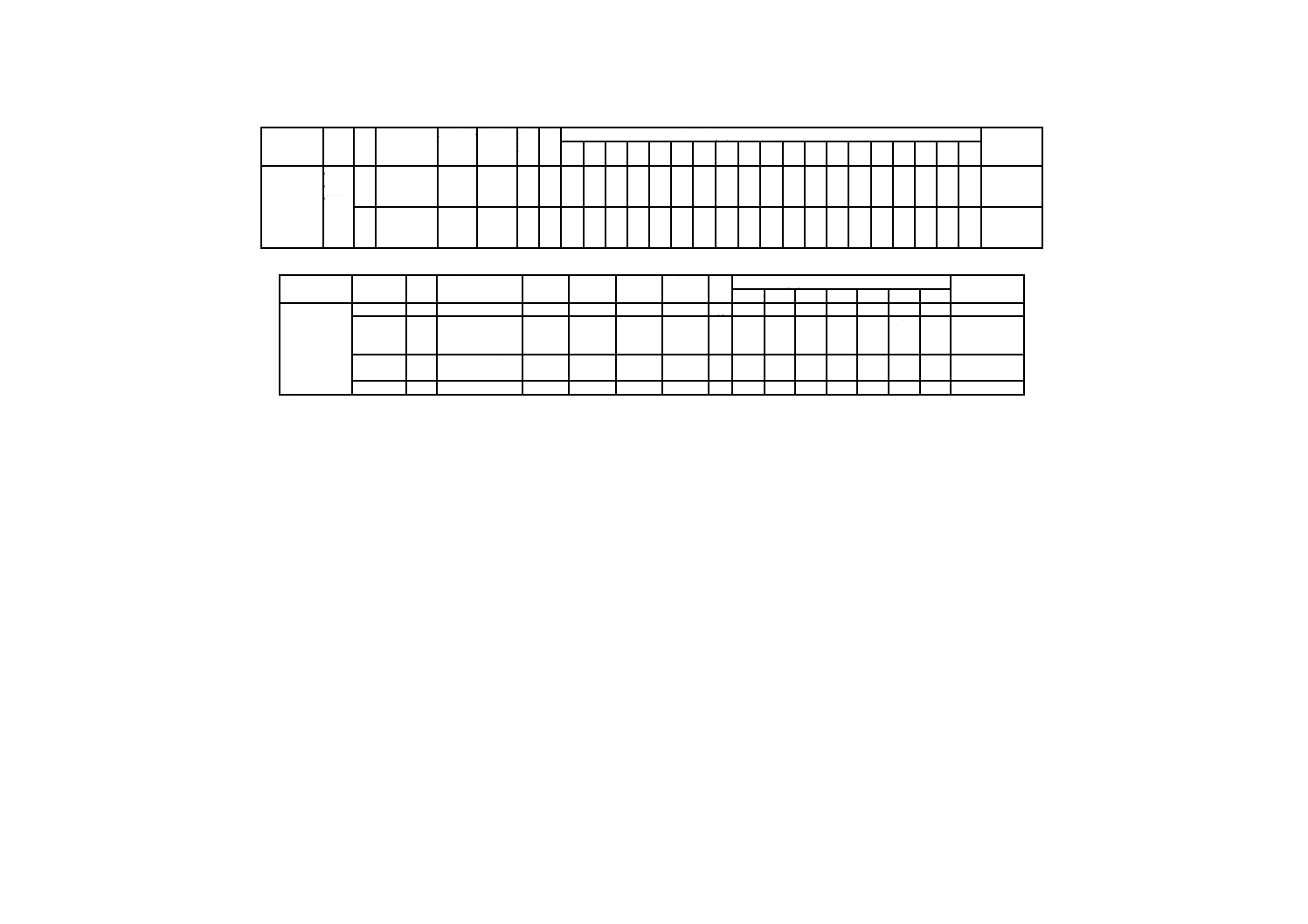

単位 mm

図5.2 対比試験片

2.6) 探傷感度は,対比試験片番号6-250平底穴からのFエコーが,目盛板の10 %になるように調整す

る。この感度で他の対比試験片を探傷し,それぞれの平底穴からのFエコーの頂点を結ぶ曲線を

対比線とする。鋳鋼品の肉厚が250 mmを超え350 mm以下の場合には,対比線を延長する。

材料の厚さが350 mmを超える場合には,6-B試験片の平底穴からのエコー高さが10 %になる

ように調整して,対比線を作成する。

次に,鋳鋼品の表面粗さと対比試験片の探傷面の粗さとの相違による探傷感度の差異を補正する

ために,試験片のうち鋳鋼品の肉厚に最も近いものを選び,平底穴及び側面の影響の最も少ない位

置で,上記感度によって底面エコーの高さを求める。次に鋳鋼品上に探触子を置き,その底面エコ

ー高さが対比試験片のそれと一致するように調整し,これを探傷感度とする。

2.7) 試験の結果,次に示すエコーが検出されたときは,ビーム路程,走査特性などからその異常部が

欠陥かどうかを判定し,欠陥と判定された場合には,不合格とする。

2.7.1) 対比線を超えるエコーを示す異常部の面積が20 cm2を超えるもの。

2.7.2) 対比線を超えるエコーを示す異常部の最大長さが65 mmを超えるもの。

2.7.3) 対比線を超えるエコーを示す異常部が同一平面上に二つ以上あり,相互の間隔が大きい方の異常

部の最大長さより小さい場合,これらの異常部群の範囲が20 cm2を超えるもの。

2.7.4) 鋳鋼品の形状に起因しない底面エコーの消失を伴ったエコー。ここで,底面エコーの消失とは,

底面エコー高さが目盛板の5 %以下となることをいう。

3) 磁粉探傷試験 磁性材料の鋳鋼品は,JIS G 0565によって,通常全表面を磁粉探傷試験しなければ

ならない。

きずの判定は,次による。

10

B 8266:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1) 円形状磁粉模様のある場合,表5.3に示す基準に適合する場合には,合格とする。

3.2) 線状磁粉模様がある場合,表5.3に示す基準に適合する場合には,合格とする。

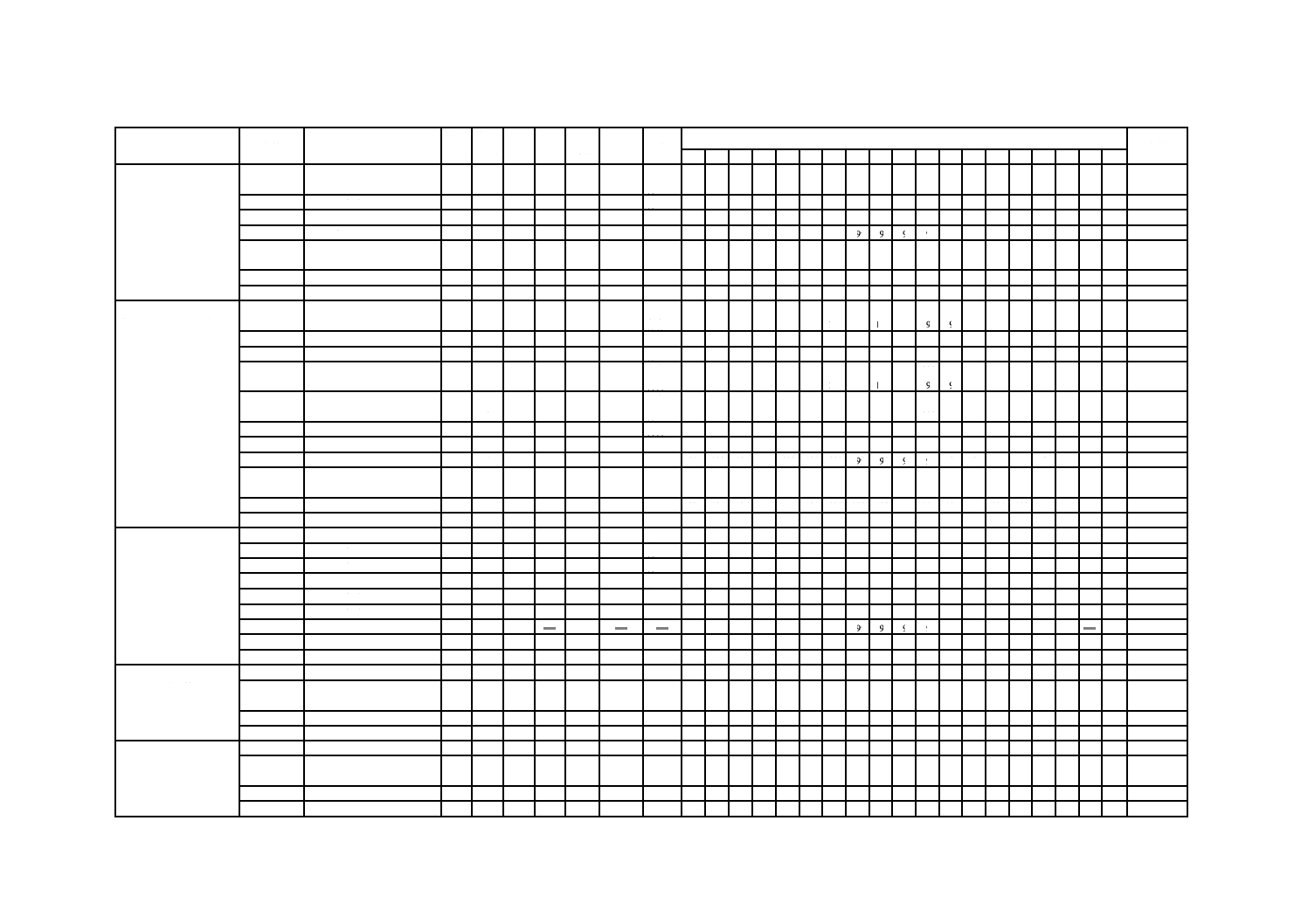

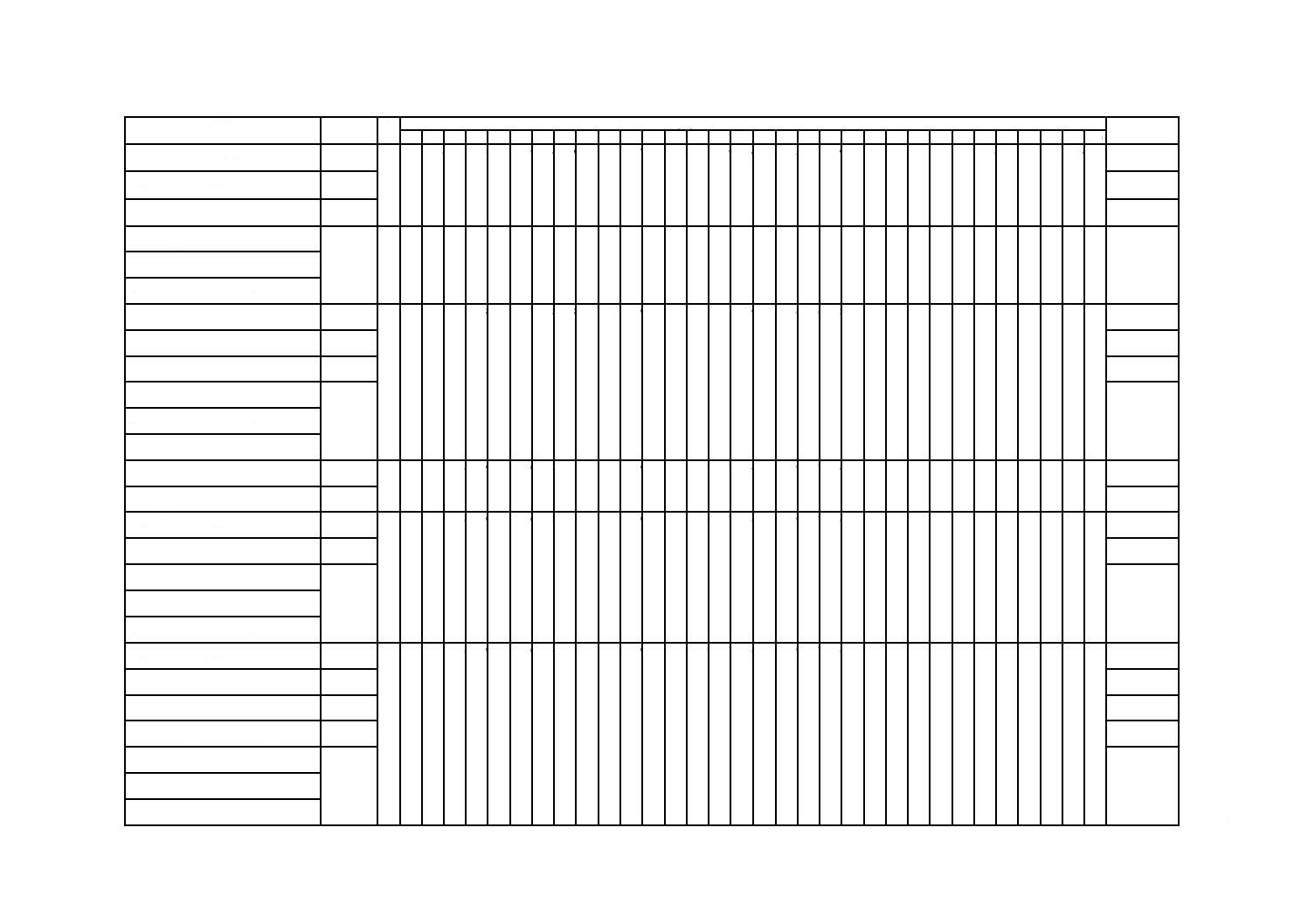

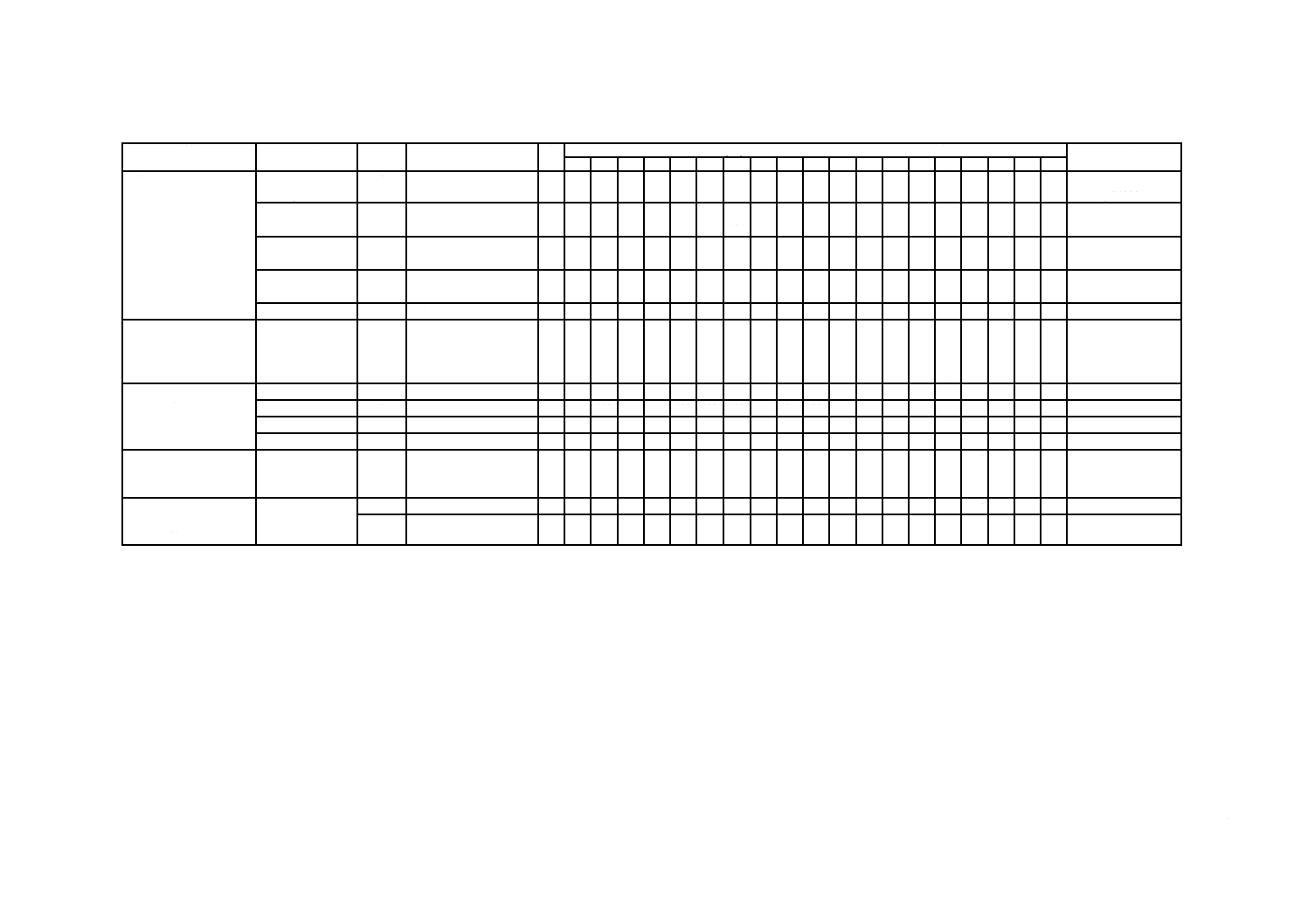

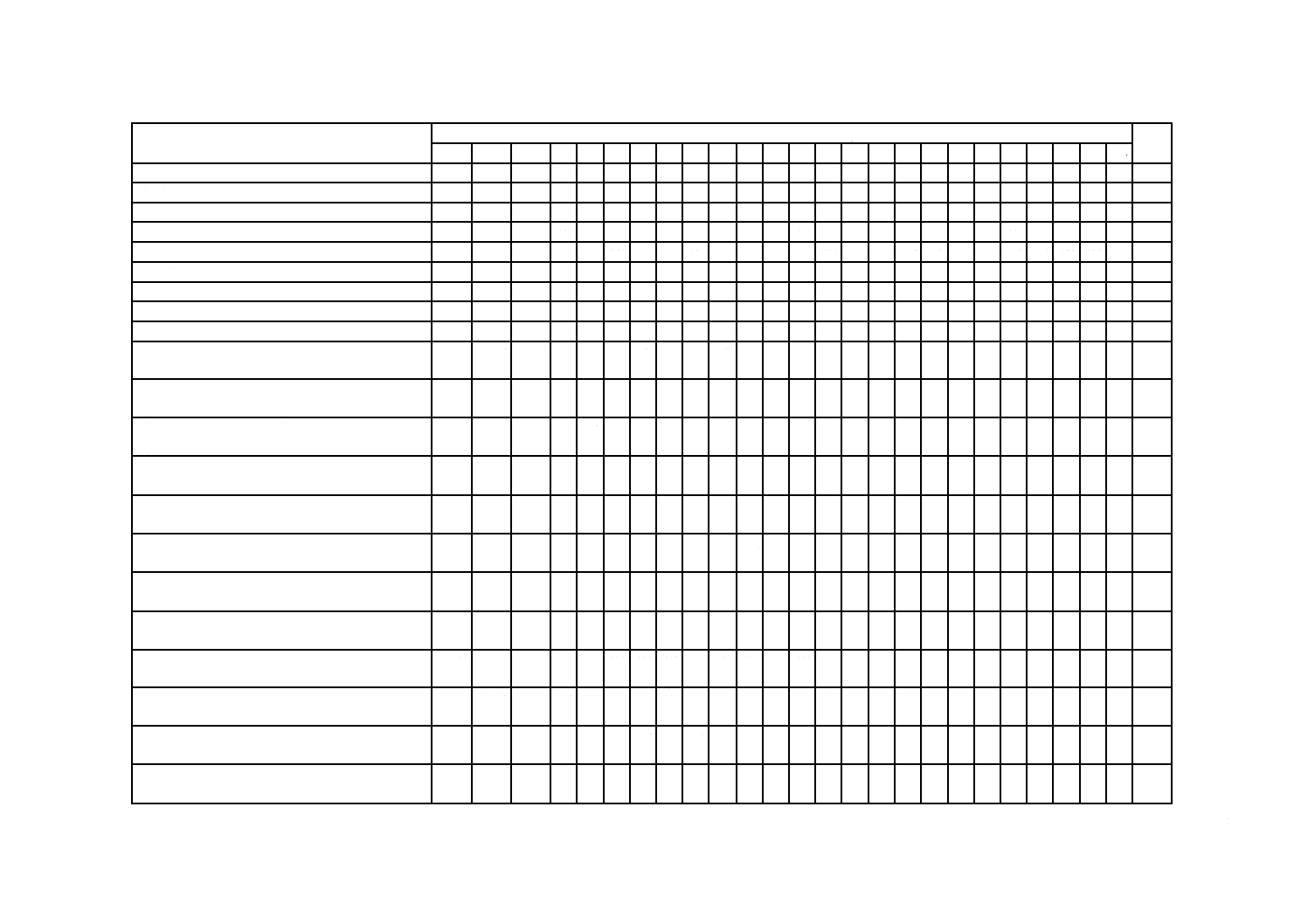

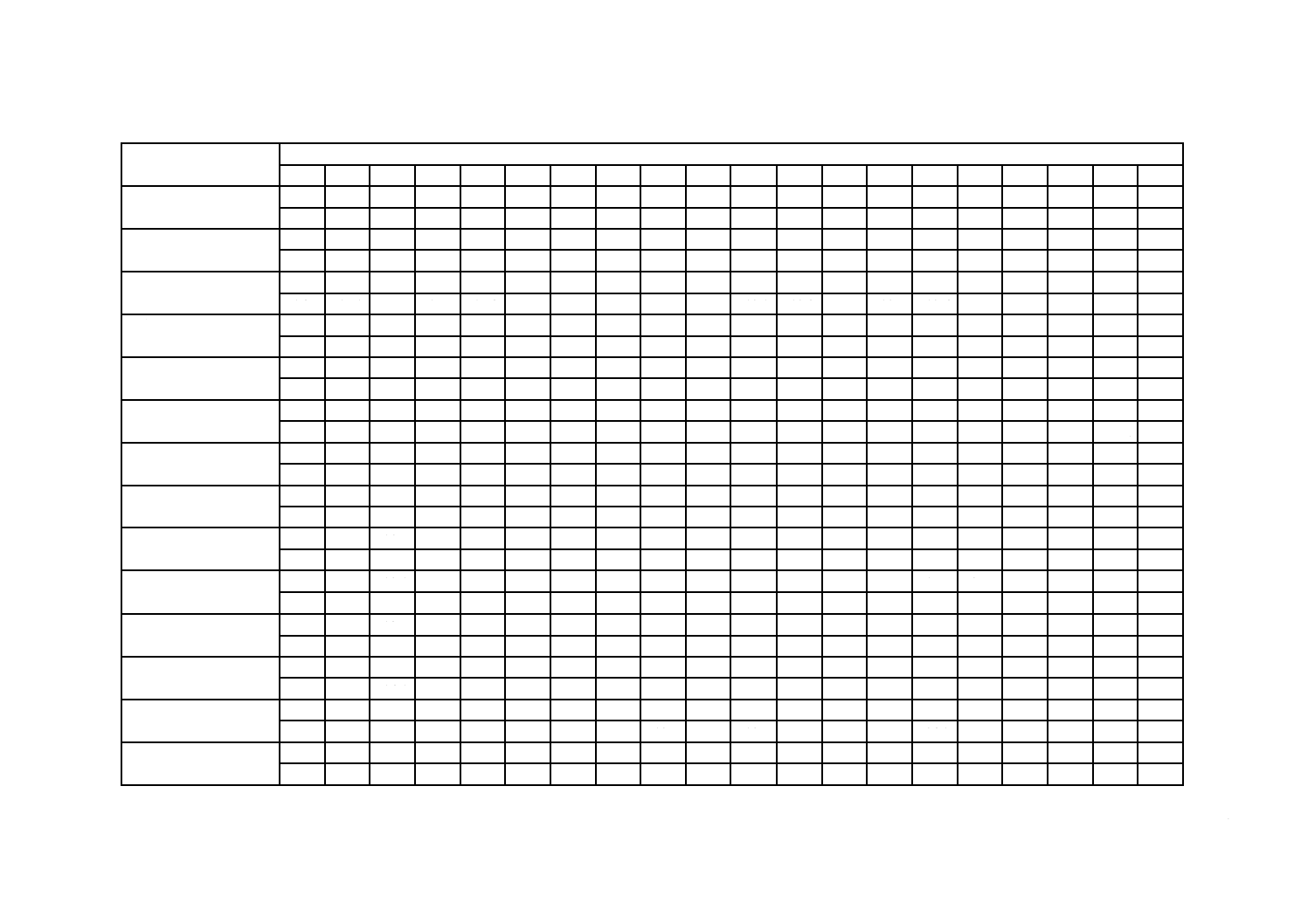

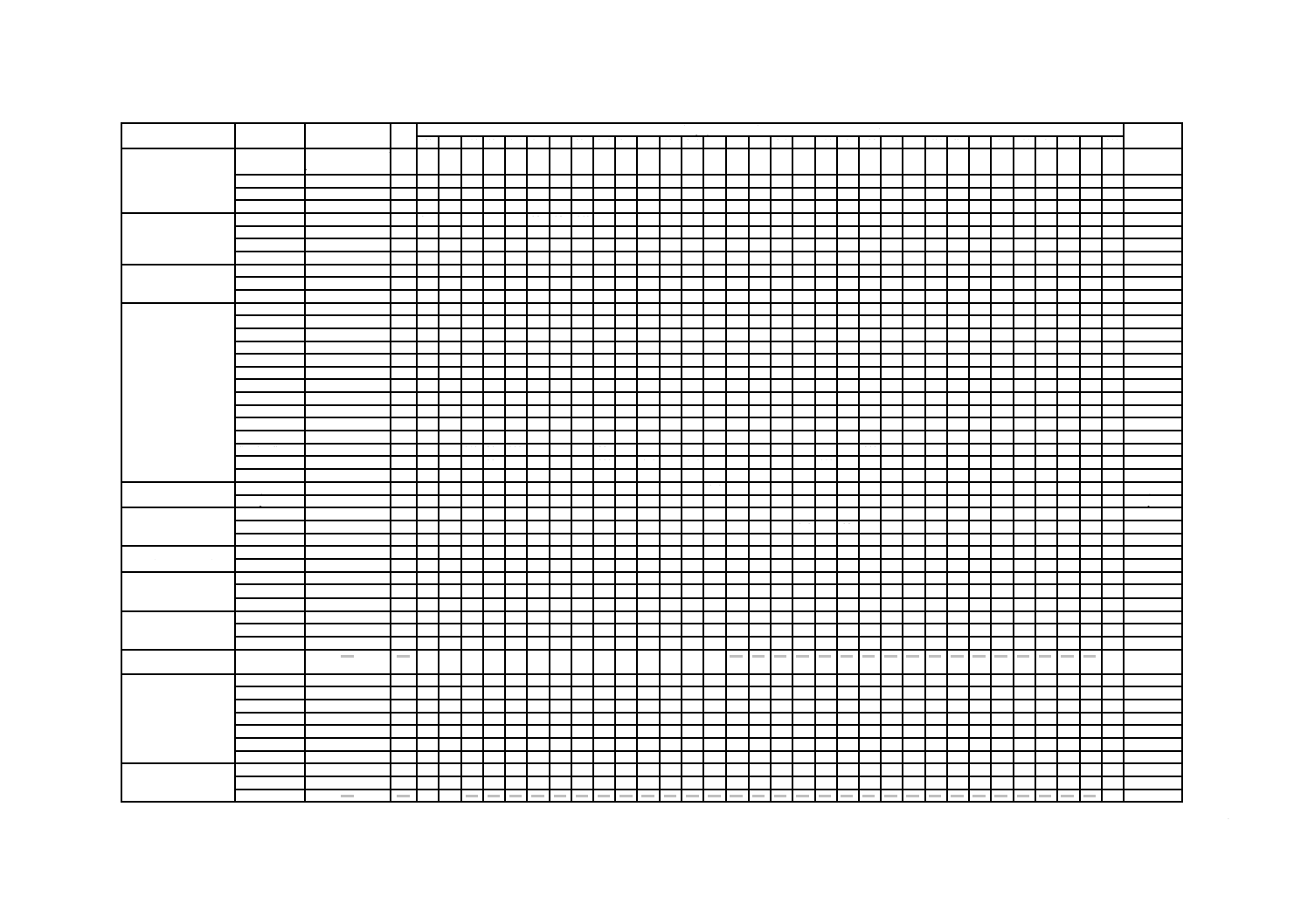

表5.3 円形状磁粉模様及び線状磁粉模様の最大長さ又は長さの合計

単位 mm

探傷部の呼び厚さ

磁粉模様の最大の長さ又は長さの合計

20以下

4

20を超え60以下

8

60を超えるもの

16

3.3) 分散磁粉模様がある場合,表5.3に示す磁粉模様の長さの合計に適合する場合には,合格とする。

4) 浸透探傷試験 非磁性材料の鋳鋼品は,可能な限り全面を,JIS Z 2343-1〜4に準じて浸透探傷試験

を行わなければならない。

欠陥の判定は,磁粉模様を指示模様に読み替えて3) 3.1)〜3.3) による。ただし,割れ又はホット

ティアがある場合には不合格とする。

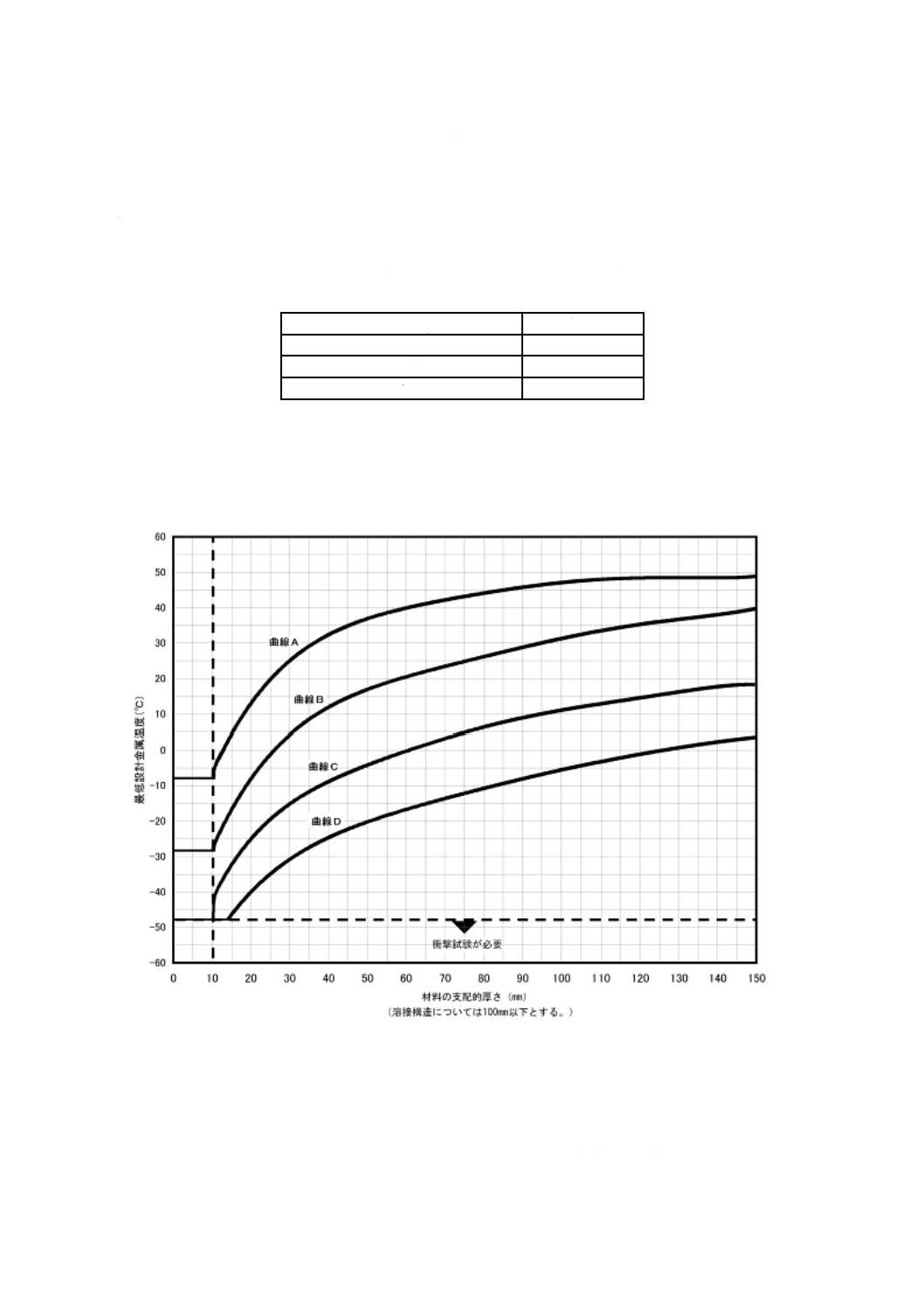

5.3.5

衝撃試験及び最低設計金属温度

a) 圧力容器の最低設計金属温度 圧力容器の最低設計金属温度は,容器の運転及び環境条件(最低運転

温度,運転時の異常状態,外気温度,その他冷却源など)から,その設計・製作に要求される最低金

属温度を許容できる温度でなければならない。通常,この要求される最低金属温度を最低設計金属温

度とする。ただし,実施される衝撃試験の温度又は附属書15の規定で衝撃試験が免除される場合で,

免除される温度がこの要求される最低金属温度(最低設計金属温度)より低い場合には,受渡当事者

間の協定によって,最低設計金属温度を下げてもよい。

b) 衝撃試験 圧力容器の胴,鏡,ノズル,マンホール,強め材,フランジ,管板,平ふたなどの構成部

材及び圧力保持構成部材への溶接取付物は,それぞれ個別の構成部材として,個々の材料の種類,厚

さ及びa) の要求される最低設計金属温度に基づき,附属書15によって衝撃試験の要求について評価

しなければならない。衝撃試験を行う場合は,附属書15の規定によって最低設計金属温度以下で衝撃

試験を行う。

c) 最低設計金属温度及び衝撃試験温度に対する特別規定 オーステナイト系ステンレス鋼以外の鉄鋼材

料で製作した容器の特別規定は,次による。ただし,衝撃試験が免除される場合は,免除される温度

を衝撃試験温度とみなしてよい。

1) 圧力容器の耐圧試験時における最低設計金属温度に対する試験温度については,11.6.1 a) による。

2) 最低設計金属温度が−10 ℃未満の場合で,ノズルの取付溶接部及び局部応力の大きい他の部分を溶

接後熱処理を行わない場合の衝撃試験温度は,最低設計金属温度より17 ℃低く設定しなければな

らない。ただし,厚さ50 mm未満の9 % Ni鋼は除く。

3) 致死性物質を入れる容器においては,呼び厚さに応じ,衝撃試験温度を最低設計金属温度より次に

掲げる値だけ低く設定しなければならない。

呼び厚さ

25 mm以下

0 ℃

25 mmを超え

50 mm以下

11 ℃

50 mmを超え

75 mm以下

22 ℃

75 mmを超えるもの

33 ℃

5.4

非鉄金属材料

11

B 8266:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

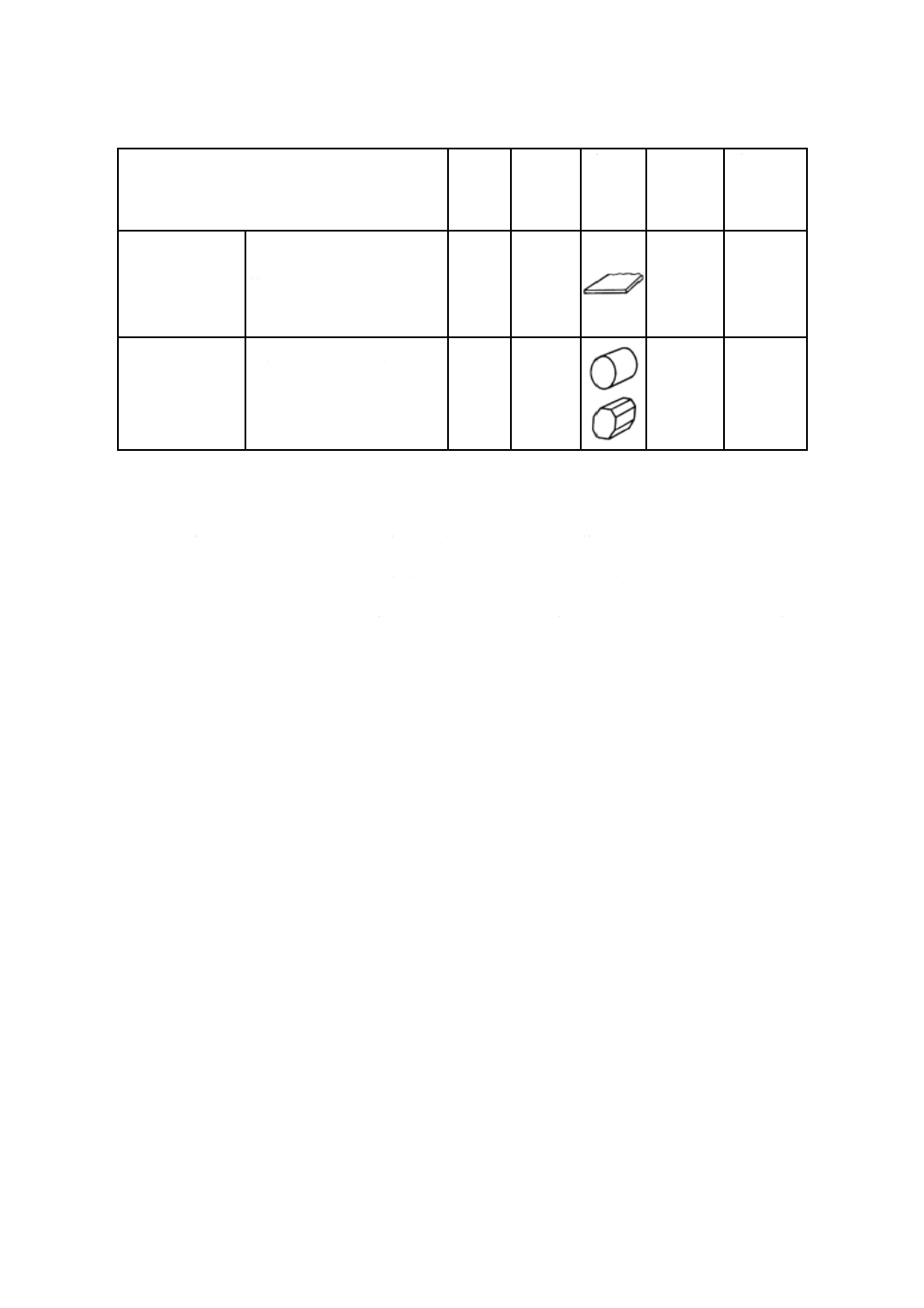

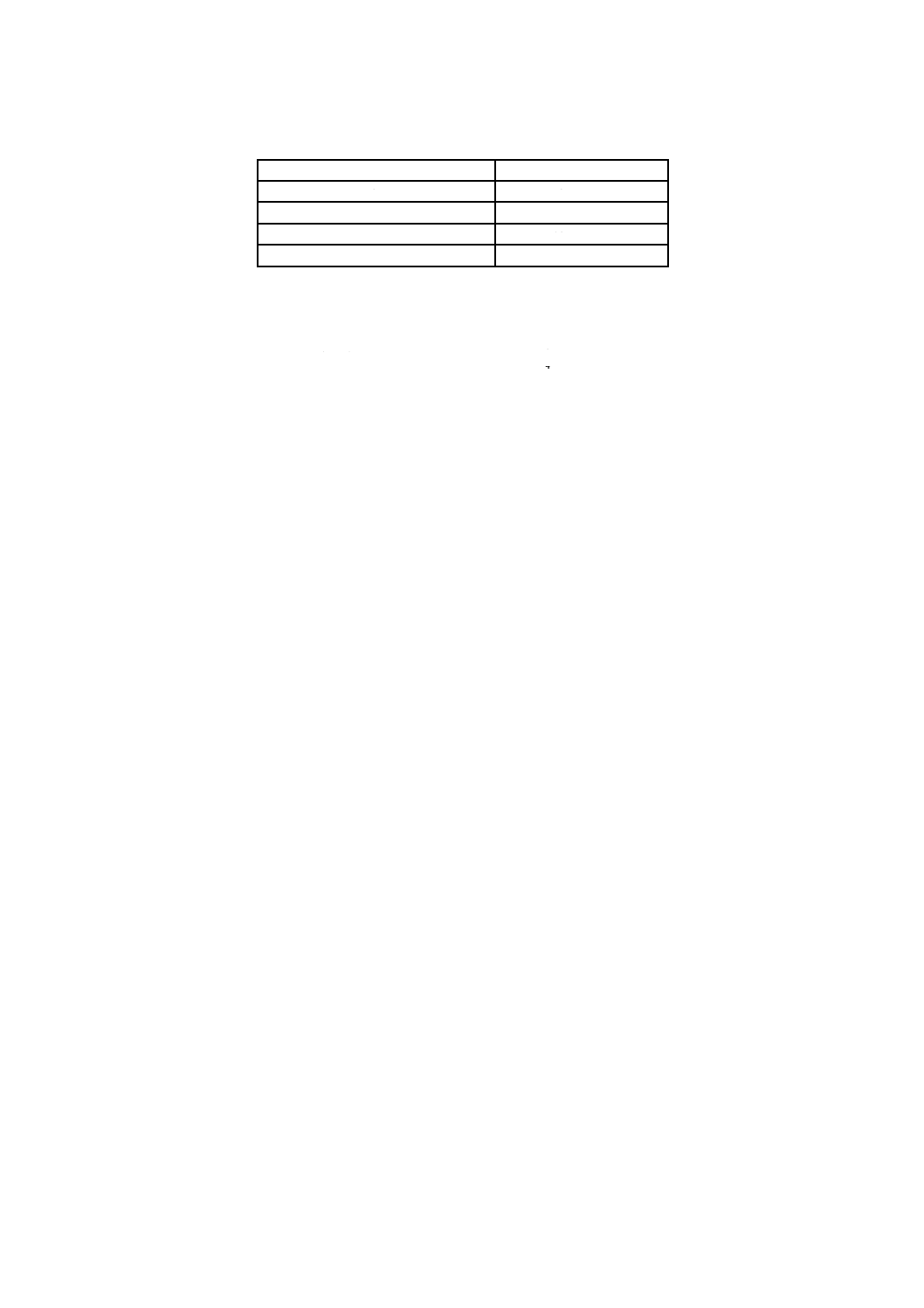

5.4.1

最低設計金属温度 材料は,材料区分ごとに示した表5.4の最低設計金属温度未満では使用しては

ならない。

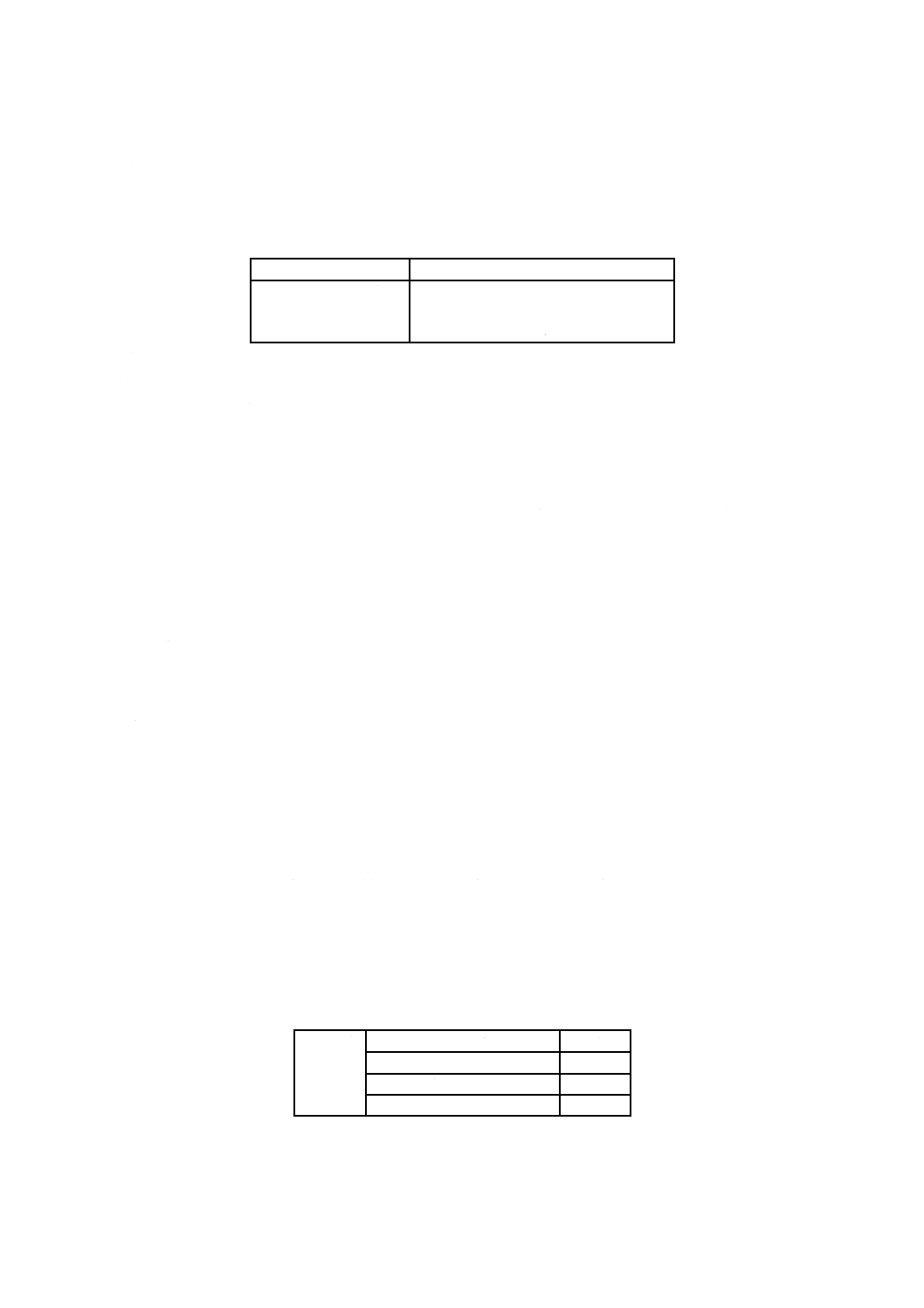

表5.4 非鉄金属材料の最低設計金属温度

材料区分

銅及び銅

合金

ニッケル及びニッ

ケル合金

アルミニウム

及びアルミニ

ウム合金

チタン及びチ

タンパラジウ

ム合金

ニッケルク

ロム鉄合金

最低設計金属温度

−269 ℃

−196 ℃

5.4.2

試験材及び試験片の採り方 非鉄金属材料の試験材及び試験片の採り方は,適用材料規格による。

5.4.3

試験材の熱処理 試験材の熱処理は,次による。

a) 圧力容器の製作中に熱処理を受ける部材を代表する試験材は,圧力容器に適用する熱処理条件に従っ

て熱処理しなければならない。この場合,熱処理条件は,受渡当事者間で協議して決めなければなら

ない。加熱速度,熱処理温度の保持時間及び冷却速度は,圧力容器に適用する熱処理条件を代表する

ものでなければならない。

b) 試験片を採用する試験材が本体付きのものでない場合には,試験材の大きさは,圧力容器の製作に用

いる材料の冷却速度を代表するのに十分な大きさとする。

c) いずれの場合でも,試験材の寸法(たて,よこ,厚さ)は3t×3t×t以上とする。ここに,tは,呼び

厚さとする。また,試験片の採取位置は,試験材のどの端面からもt以上離れていなければならない。

5.4.4

非鉄金属材料の非破壊試験 非鉄金属材料の非破壊試験は,JIS規格材料の規定に従って行わなけ

ればならないほか,次による。

a) 板 呼び厚さが100 mmを超える板は,次の超音波探傷試験を行わなければならない。

1) 垂直探傷法とする。

2) 振動子は,直径20〜30 mmの円形又は一辺25 mmの角形とする。

3) 試験周波数は,材料の種類に応じて適切なものでなければならない。

4) 探傷感度は,板の欠陥がない部分からの第1回底面エコーの高さを,ブラウン管目盛高さの80 %

に調整する。

5) 板の形状に起因しない底面エコーの消失を伴った欠陥エコーのあるものは,不合格とする。ここで

底面エコーの消失とは,底面エコー高さが目盛板の5 %以下となることをいう。

b) 鍛造品 呼び厚さが100 mmを超える鍛造品は,次の超音波探傷試験を行わなければならない。

1) 四角の鍛造ブロックは,できる限りほぼ直交する2方向から垂直探傷法とする。

2) フランジ及び輪形鍛造品を含む中空状鍛造品は,1) に加えて直接接触法又は水浸法若しくは局部水

浸法を用いて斜角探傷法とする。これら中空鍛造品は,厚さ又は形の上から斜角探傷法が困難なも

のでない限り,軸に直角な1面から及び周方向からの両方から探傷する。

3) 平円盤形鍛造品は,いずれか一つの平面から及び円周面からの両方から探傷する。

4) 鍛造品は,製造中のいずれかの時点で材料の全容積を,探傷しなければならない。熱処理を受ける

材料に対しては,最終熱処理後に探傷することが望ましいが,形の上から完全に行えない場合には,

最終熱処理後,できる限りの範囲を再探傷する。

5) 垂直探傷法は,a) 2)〜5) による。

6) 直接接触法による斜角探傷では,25×25 mm又は25×38 mmの45度の振動子を用い,周波数は,

材料に応じて適切なものとする。

7) 水浸法又は局部水浸法による斜角探傷は,19 mm径の振動子を用い,屈折角と周波数は,材料に応

12

B 8266:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

じて適切なものとする。

8) 斜角探傷は,深さが9.5 mm又は試験する材料の呼び厚さの3 %のいずれか小さいほうで,長さが

約25 mm,幅が深さの2倍以下のノッチによって感度調整する。

9) 斜角探傷法で1個以上の欠陥が見つかり,それによるエコーが対比試験片ノッチからのエコーより

大きい場合には,不合格とする。

5.5

ボルト,ナット及び座金 フランジその他の取付け・取外しする部品に用いるボルト(植込みボル

トを含む。),ナット及び座金は,適用JISボルト,ナット又はねじの規格によるほか,次による。

a) 最終機械仕上げされたねじ,軸及び六角頭の各部について外観検査を行い,ラップ,シーム,割れな

どの欠陥のあるものは不合格とする。

b) 呼び径50 mmを超えるボルト及びナットは,磁粉探傷試験又は浸透探傷試験を行い,軸方向と異なっ

た方向の線状欠陥のあるものは不合格とする。また,長さ25 mmを超える軸方向の線状欠陥のあるも

のも不合格とする。

c) 炭素鋼又は低合金鋼のナットとほぼ同じ硬度の座金は,480 ℃以下の金属温度で使用してもよい。

d) 金属温度が480 ℃を超えるものに対しては,低合金鋼のナット及び座金を用いる。

e) ナット(袋ナットを含む。)は,ねじ全長がはめ合うものでなければならない。

f)

ナットは,JIS B 1181のスタイル2以上の寸法とする。

6. 設計

6.1

設計一般

6.1.1

設計に考慮すべき荷重 設計に当たっては,少なくとも次のa)〜h) に示す荷重を考慮し,設計荷

重,運転荷重及び試験荷重の各荷重条件について,同時に作用すると考えられる荷重の最も厳しい組合せ

条件によって圧力容器を設計しなければならない。

a) 水頭圧を含む内圧・外圧

b) 容器の自重及び運転時・試験時における内容物の質量

c) 付加される荷重(例えば,附属する機器・装置,附属品,操作器具,断熱材,腐食又は侵食防止用の

ライニング,配管などの質量)

d) 風荷重・積雪荷重・地震荷重

e) ラグ,リング,サドルその他のタイプのサポートの反力

f)

急激な圧力変化を含む衝撃荷重

g) 温度条件からくるひずみ差による荷重,取り付けられた配管又は他の附属部品の膨張・収縮による反

力

h) 圧力又は温度変化に起因するか,又は他の機器からの繰返し荷重,動的荷重及び機械的荷重

備考 地震荷重と風荷重とは,同時に組み合わせる必要はない。

6.1.2

設計圧力 設計圧力には,次の事項を考慮しなければならない。

a) 設計圧力は,各運転状態における運転圧力及び運転温度の関連において最も厳しい条件に対して定め

なければならない。

b) a) の条件において圧力容器の内外,又は2室以上からなる圧力容器に対しては,相互間における最大

の圧力差を考慮しなければならない。

6.1.3

設計温度 設計温度には,次の事項を考慮しなければならない。

13

B 8266:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 設計温度は,高温側(設計温度という。)と低温側(最低設計金属温度という。)の二つの設計温度を

設定しなければならない。

b) 設計温度は,各運転温度において材料の肉厚方向の平均温度以上とする。ただし,いかなる場合も設

計温度は5.1 e) に規定する材料の最高使用温度範囲を超えてはならない。また,外圧を受ける圧力容

器の設計温度は附属書1付図2に規定する外圧曲線の図及び各曲線の備考に示される使用温度制限に

示されている最高温度を超えてはならない。

c) 最低設計金属温度は,通常運転状態,異常運転状態,運転中の急激な圧力低下に伴う温度低下,圧力

が保持されたまま温度が大気温度によって低下する場合には,日平均気温の年間最低値などを考慮し

て決定しなければならない。ただし,日平均気温の年間最低値が−10 ℃以上の場合には大気温度に対

する考慮は必要としない。

d) 圧力容器の各部について,それぞれ異なった温度を設定した場合には,それぞれの部分について設計

温度を定める。

e) 材料の温度は,必要に応じて公式として認められている伝熱計算式から求めるか,又は既設の同種の

圧力容器によって同一の使用条件において圧力容器に温度計(熱電対,サーミスタなど)を取り付け,

材料の温度及び内容物の温度を測定して求める。

f)

圧力の変動がほとんどない正常運転時において,温度が急激,かつ,周期的に変化する場合には,そ

の最高温度(低温の場合には,その最低温度)及びそのときの圧力を使用して設計する。

6.1.4

最小制限厚さ 耐圧部に使用する板の成形後の腐れ代を除いた厚さは,次に規定する最小制限厚さ

以上でなければならない。ただし,ベローズ形伸縮継手,プレート式熱交換器の熱伝導板及び熱交換器の

伝熱管で呼び径6B以下のものを除く。

a) 炭素鋼及び低合金鋼は,6 mm。

b) 高合金鋼及び非鉄金属は,3 mm。

6.1.5

腐れ代 腐れ代及び摩耗代(以下,これらを総称して腐れ代という。)は,次による。

a) 腐れ又は摩耗(腐れという。)が予想される圧力容器の部分に対しては,算式によって求めた厚さに腐

れ代を加えなければならない。

b) 圧力容器の部分によって腐れの度合いが異なることが予想される場合には,圧力容器のすべての部分

に同じ腐れ代をとらなくてもよい。

c) 炭素鋼又は低合金鋼製の圧力容器で,圧縮空気,水蒸気又は水に用いるものは,1 mm以上の腐れ代

を加えなければならない。ただし,伝熱管の場合には,腐れ代はとらなくてもよい。

d) c) の場合を除き,同様の使用条件による経験的事実から,腐れが生じないか,表層だけにとどまって

いることが明らかな場合には,腐れ代をとらなくてもよい。

e) 腐れ,その他の損傷の予測が困難なものでは,損傷が起こると予想される部分を容易に検査できる構

造とする。

f)

この規格及び関連JISの設計計算式に用いられている寸法記号には,特記がない限り腐れ代を除いた

寸法を用いる。

6.1.6

複合容器 複合容器は,次による。

a) 2個以上の独立した圧力室(それぞれ個別に耐圧試験及び漏れ試験ができる構造でなければならな

い。)をもつ圧力容器であって,それらが同じか,又は異なった圧力及び温度で運転使用されるものに

対しては,それぞれの圧力室は予想される圧力と温度との組合せの最も厳しい条件に耐えられるよう

に設計・製作しなければならない。

14

B 8266:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) この規格及びJIS B 8265のそれぞれの規定に従って設計・製作された圧力室を組み合わせ,結合させ

て複合容器としてもよい。ただし,その場合両圧力室が結合される継手部は,規格の規定の厳しいほ

うの圧力室側の規定にすべて従わなければならない。

6.1.7

クラッド鋼 クラッド鋼は,次のe) による算式によって,合せ材又は肉盛溶接部を強度に算入す

ることができる。ただし,次のa)〜d) に規定するそれぞれの条件をすべて満たすものに限る。

a) 合せ材が5.1の規定を満たしているか,又は9.4の規定による肉盛が行われている。

b) 突合せ溶接継手は,母材の溶接部の上に耐食金属を肉盛して,合せ材又は肉盛溶接部と同じ成分にな

るようになっている。

c) クラッド鋼は,次によるJIS規格材料又はこれらと同等以上の材料である。

1) JIS G 3601の1種F

2) JIS G 3602の1種F

3) JIS G 3603の1種F

4) JIS G 3604の1種F

d) クラッド鋼は,合せ材又は肉盛溶接部と母材のそれぞれの設計応力強さとの比は0.7以上である。

e) 合せ材又は肉盛溶接部を強度に算入する場合のクラッド鋼の設計応力強さは,次の算式によって求め

る。

c

b

c

c

b

b

t

t

t

t

+

+

=

σ

σ

σ

ここに, σ: クラッド鋼の設計温度における設計応力強さ (N/mm2)

σb: 母材の設計温度における設計応力強さ (N/mm2)

σc: 合せ材又は肉盛溶接部の設計温度における設計応力強さ

(N/mm2)で肉盛クラッドの場合の肉盛溶接部は,化学成分の最も

近い材料の値を用いる。

tb: 母材の呼び厚さ (mm)

tc: 合せ材の呼び厚さ又は肉盛溶接部の厚さから腐れ代を除いた厚

さ (mm)

ただし,合せ材又は肉盛溶接部の設計応力強さが母材の設計応力強さより大きい場合には,クラッ

ド鋼の設計応力強さは,母材の設計応力強さを用いる。

6.1.8

ライニング ライニングの厚さは,圧力容器の厚さ算定に当たって,部分的にでも強度に算入して

はならない。

6.1.9

知らせ穴 知らせ穴は,次による。

a) 溶接で取り付ける当て板形式の強め材又は強め輪には知らせ穴を設けなければならない。知らせ穴に

は,管の呼び径41B以下のプラグ取付用ねじを設けなければならない。

b) 本体胴板の厚さが危険な程度に減少したことを確認するために,知らせ穴を設けてもよい。知らせ穴

は,直径4.5 mm以下,深さを同寸法の継目無胴の計算厚さの80 %以上とし,損耗が予想される面の

反対側からあける。

クラッド又はライニングを施した圧力容器に知らせ穴を設ける場合には,穴の深さは合せ材(又は

肉盛溶接部)又はライニング材まで達してよい。

致死的物質を内蔵する圧力容器に知らせ穴を設ける場合には,漏えいした流体が大気中に流出しな

いよう措置を構じなければならない。

15

B 8266:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.1.10 排液用穴 腐食を受ける圧力容器の胴又は縦形容器の底部鏡板には,できる限り最低位置に排液用

穴を1個設けなければならない。排液用穴に代えて排液用の立上り管を設ける場合には,立上り管の開口

端と圧力容器最低部との間隔は,6 mm以下を標準とする。

6.1.11 検査などに必要な穴 検査などに必要な穴は,次による。

a) 圧力容器には,検査,修理,清掃などの用に供する穴を設ける。ただし,次に規定する圧力容器は,

この限りでない。

1) 胴の内径が300 mm以下の圧力容器。

2) 胴の内径が500 mm以下の圧力容器で,呼び径121B以上の取り外すことのできるノズルを2個以上

設けたもの。

3) 鏡板,ふた板などを取り外すことのできる圧力容器で,鏡板,ふた板などの大きさがb) に規定す

る穴の大きさ以上であるもの。

4) 腐食のおそれがなく,気密な構造が必要な圧力容器で,取外しのできる呼び径121B以上のノズルを

2個以上設けたもの。

5) 熱交換器その他の圧力容器で,構造,形状又は用途の関係で,検査,修理,清掃などに供する穴を

設ける必要がないと認められるもの。

b) a)の穴の数及び寸法は,胴の内径に応じ,次による。ただし,だ円形又は長円形の穴を設ける場合に

は,長径の短径に対する比を1.5以下とする。

1) 胴の内径が300 mmを超え,500 mm以下である場合には,穴は2個以上設け,そのうちの1個以上

は,長径75 mm以上,短径50 mm以上のだ円形又は直径75 mm以上の円形とする。

2) 胴の内径が500 mmを超え,1 000 mm以下である場合には,穴は1個設け,長径375 mm以上,短

径275 mm以上のだ円形,直径375 mm以上の円形又は長径400 mm以上,短径270 mm以上の長円

形のマンホールとする。ただし,穴を2個以上設け,そのうち1個以上が,長径90 mm以上,短径

70 mm以上のだ円形又は直径90 mm以上の円形である場合にはこの限りでない。

3) 胴の内径が1 000 mmを超える場合には,2) に規定するマンホールを1個以上設ける。

6.2

設計に用いる材料の設計応力強さ及び応力強さの許容限界

6.2.1

設計応力強さ 設計温度における材料の設計応力強さSmは,6.1.1に規定の各種荷重の組合せによ

って生じる各種の応力の許容限界を定める基本となるもので,次による。

a) 設計温度における設計応力強さは,次による。ただし,次の各付表に示される温度範囲より低温側で

使用される場合には,付表に示された最低温度に該当する設計応力強さをそのまま使用できる。

1) 鉄鋼材料の設計応力強さは,付表2.1による値とする。

2) 非鉄金属材料の設計応力強さは,付表2.2による値とする。

3) 応力解析による設計を行う場合のボルトに適用するボルト材の設計応力強さは,付表3.1による値

とする。

4) 応力解析による設計を行わない場合のボルトに適用するボルト材の許容引張応力は,付表3.2によ

る値とする。

b) 材料の設計応力強さの設定基準は,次による。

1) 付表2.1及び付表2.2によるJIS規格材料の設計応力強さの設定基準は,附属書9の2.による。

2) 付表3.1及び付表3.2によるJIS規格ボルト材の設計応力強さ及び許容引張応力の設定基準は,附属

書9の3.による。

3) 同等材料の設計応力強さの設定基準は,同等とみなされる規格材料の設計応力強さと同じとする。

16

B 8266:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4) 特別認定材料の使用温度範囲及び設計応力強さの設定基準は,次による。

4.1) 使用温度範囲は,附属書10による確性試験によって確認された範囲とする。

4.2) 鉄鋼材料及び非鉄金属材料の設計応力強さの設定基準は,4.1) で確認された使用温度範囲で確認

された引張強さ及び降伏点又は0.2 %耐力の値を用いて,附属書9の2.の規定によって求めた値

とする。

4.3) 特別認定材料として認定されたボルト材料の設計応力強さの設定基準は,附属書9の3. によって

求めた値とする。

c) 鉄鋼材料及び非鉄金属材料の設計温度における設計応力強さは,a) 1),a) 2),b) 3) 及びb) 4.2) の規

定にかかわらず,フランジを附属書3,附属書4,附属書5又は附属書6によって,ボルト締めふた板

を附属書7,また円形平鏡板を附属書1によって,設計する場合に用いる規格材料又はこれらと同等

の材料においては,付表2.1又は付表2.2による材料であってもそれらの材料のJIS B 8265の付表2.1.1

(鉄鋼材料の許容引張応力)又は付表2.2(非鉄金属材料の許容引張応力)による許容引張応力の値を

用いなければならない。特別認定材料を用いる場合には,b) 4.2)と同様にして確認した値を用い,次

によって許容引張応力を設定しなければならない。

1) 常温以上の各温度における許容引張応力は,次の値のうちの最小のもの以下とする。

1.1) 常温における規定最小引張強さの1/4

1.2) 各温度における引張強さの1/4

1.3) 常温における降伏点又は0.2 %耐力の1/1.5

1.4) 各温度における降伏点又は0.2 %耐力の1/1.5

2) 常温未満の設計温度における許容引張応力は,上記1.1)又は1.4)の値のうち小さいほう以下とする。

d) 付表2.1及び付表2.2による設計応力強さの中に,オーステナイト系ステンレス鋼鋼材及び非鉄金属材

料の幾つかに設計温度における0.2 %耐力の1/1.5を超え90 %に達するものがあるが,これは0.1 %

の永久ひずみを生じる応力に相当し,この変形量を容認できない場合には,容認できる変形量とする

ために設計応力強さを下げるべきであり,永久ひずみ量を制限する必要がある場合の設計応力強さは,

付表5.2〜5.5に示す0.2 %耐力に表6.1に示す係数を乗じた値とする。ただし,この値より付表2.1

及び付表2.2による設計応力強さのほうが小さい場合は,小さいほうの値を用いなければならない。

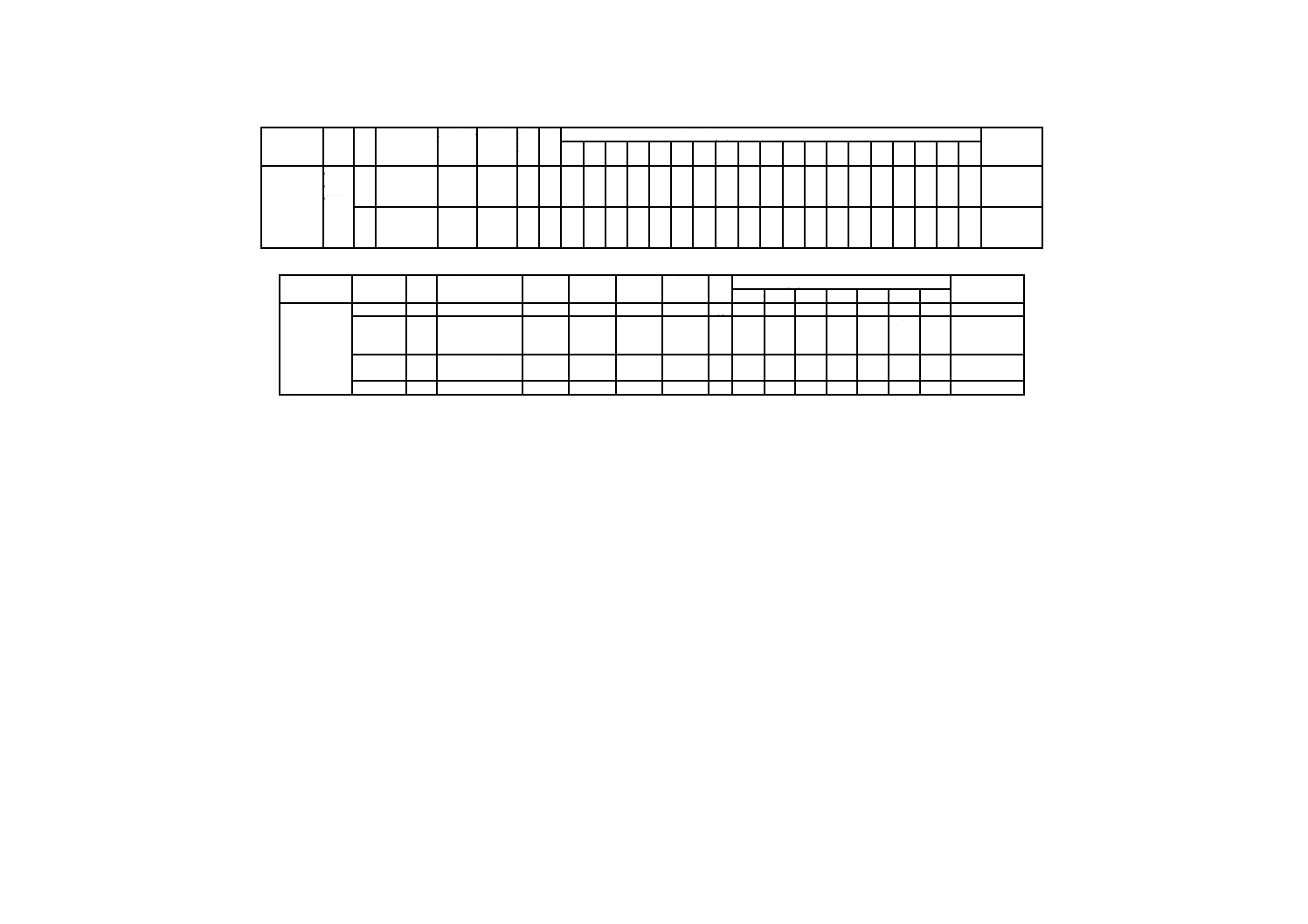

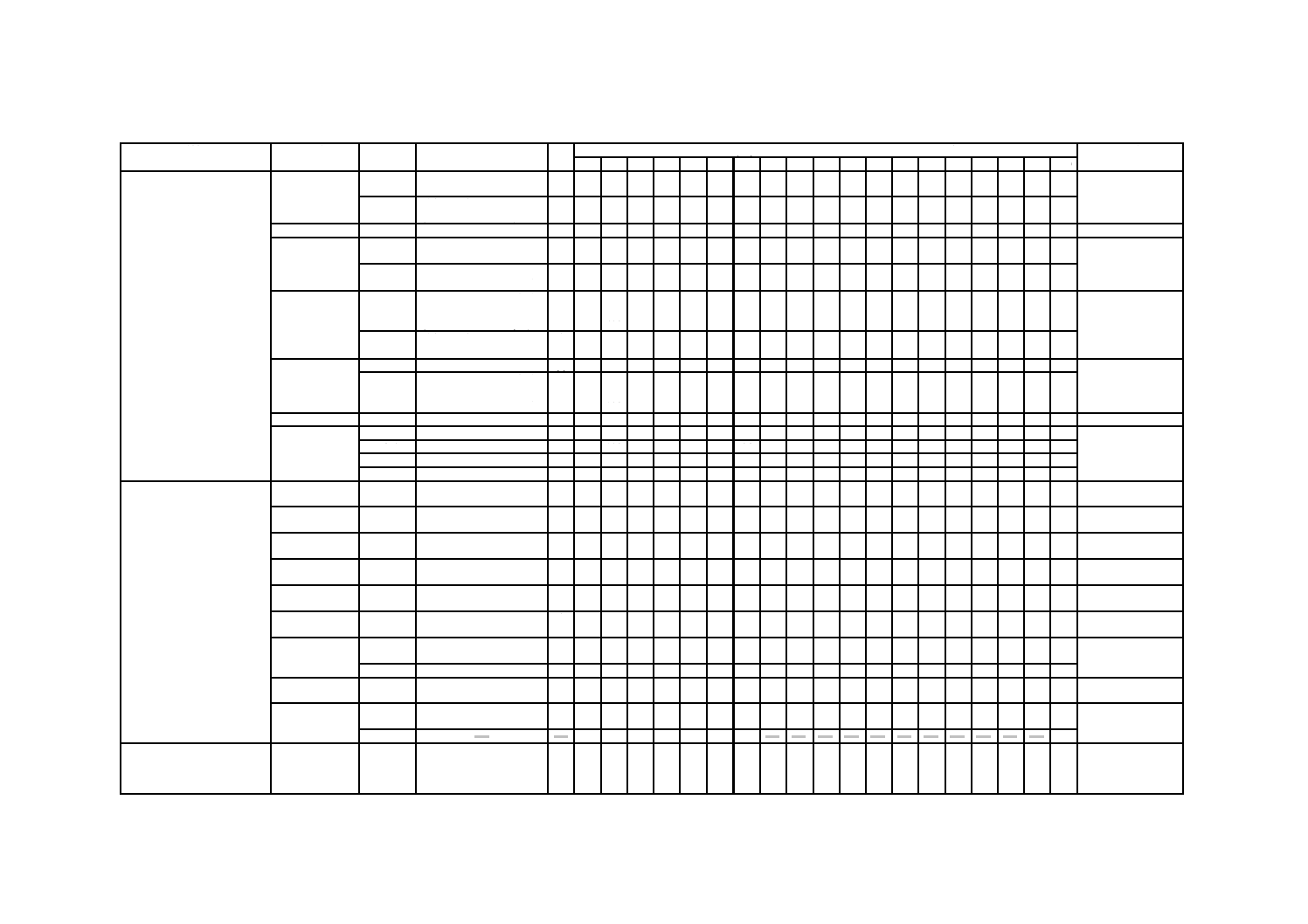

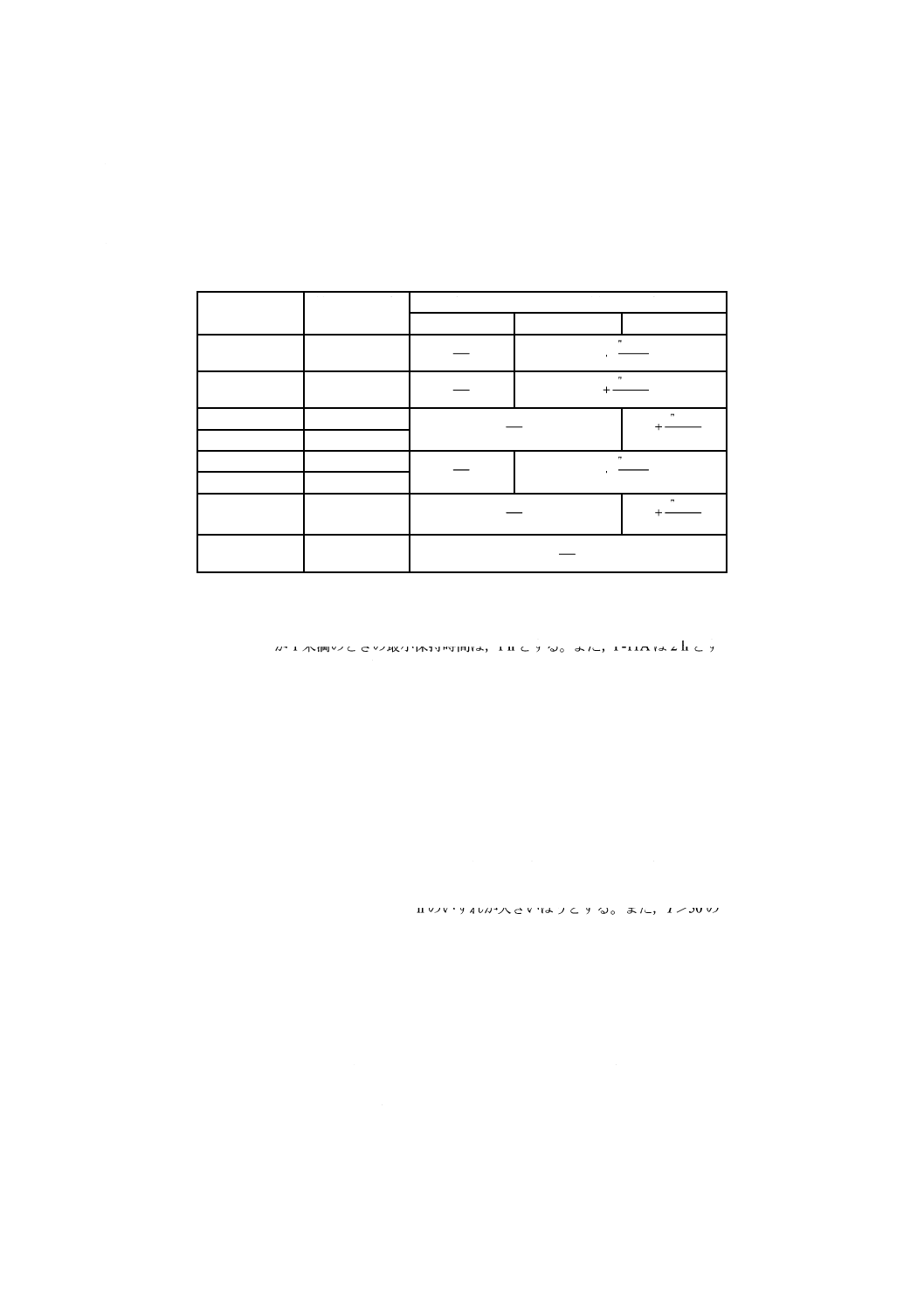

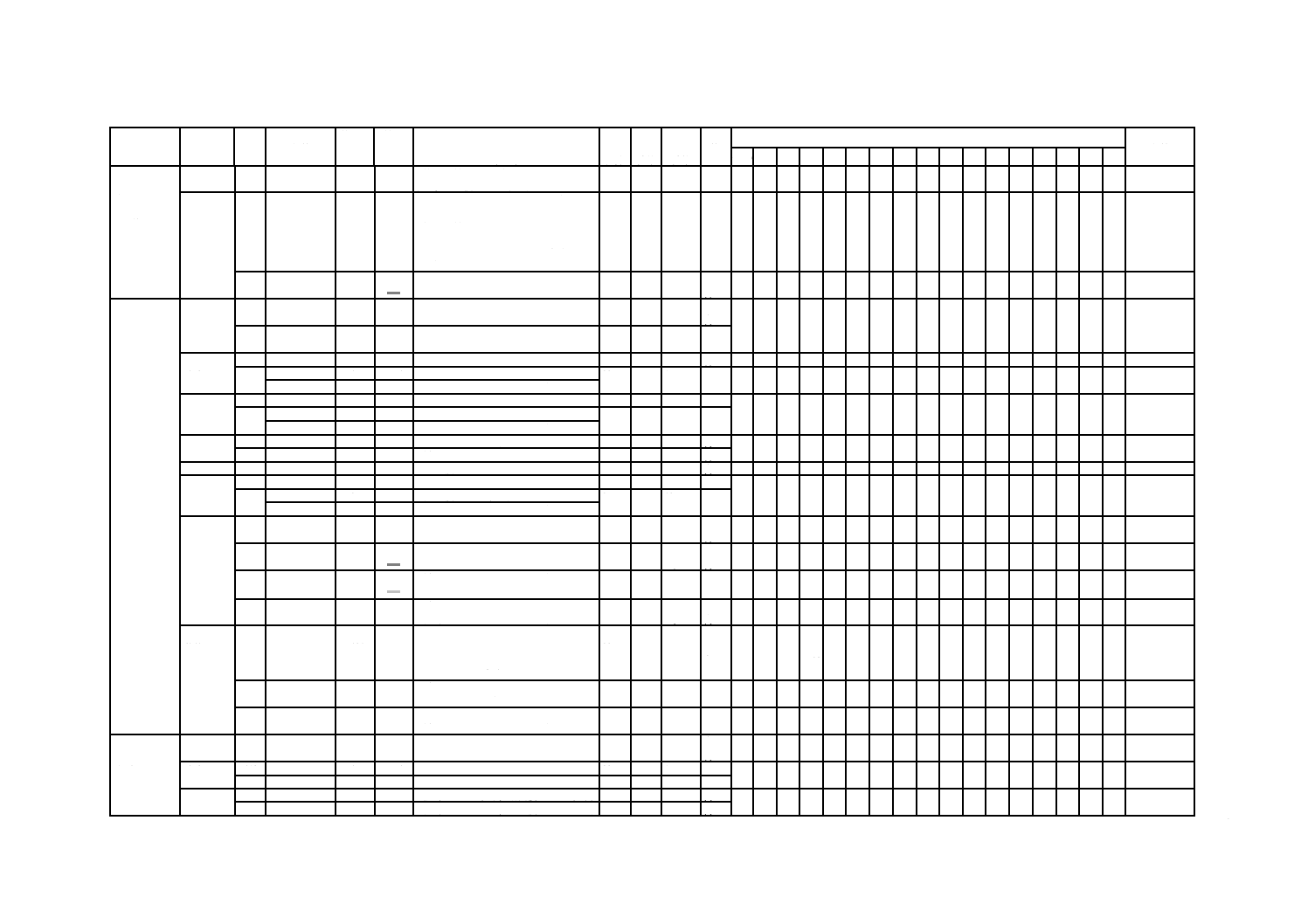

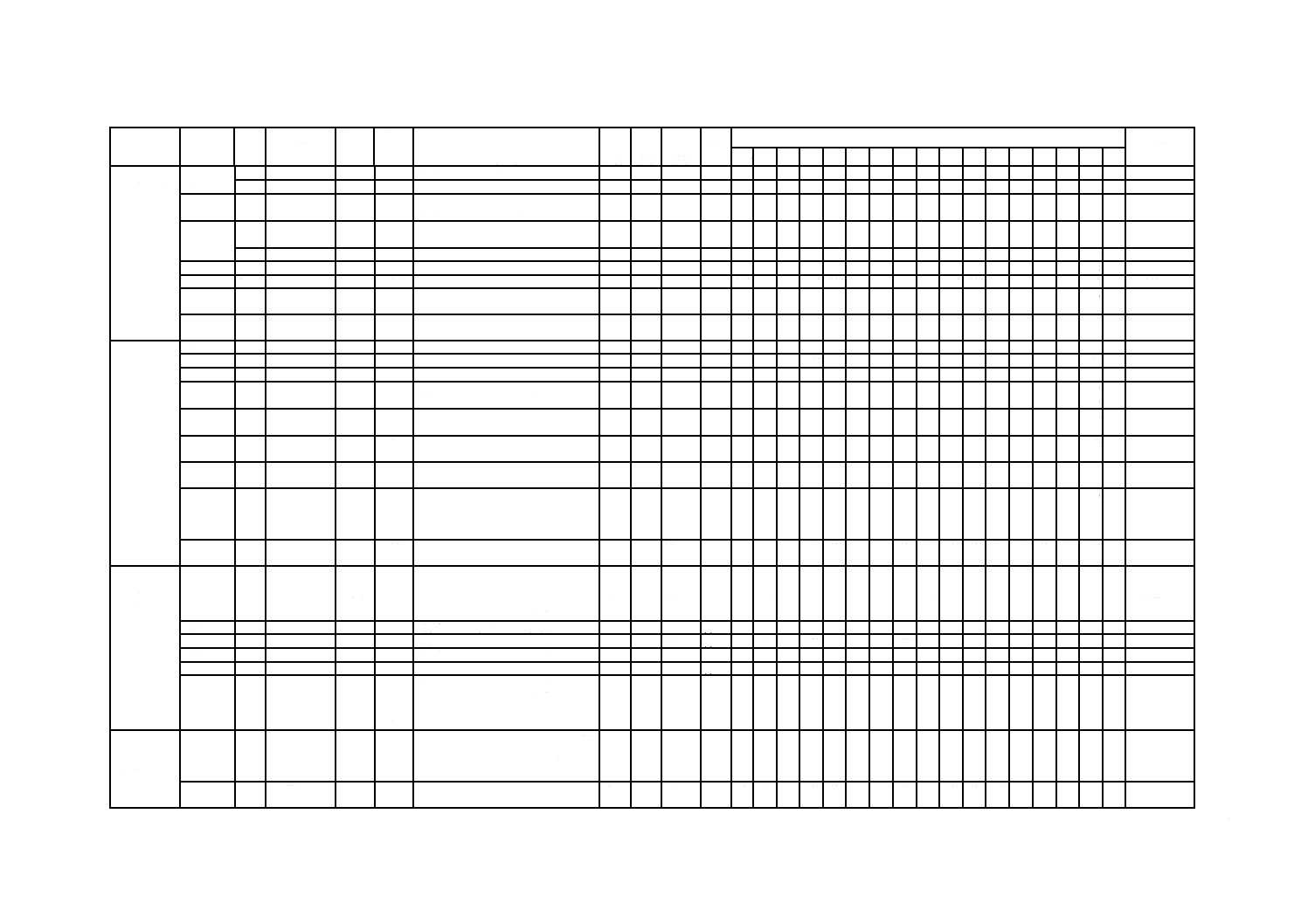

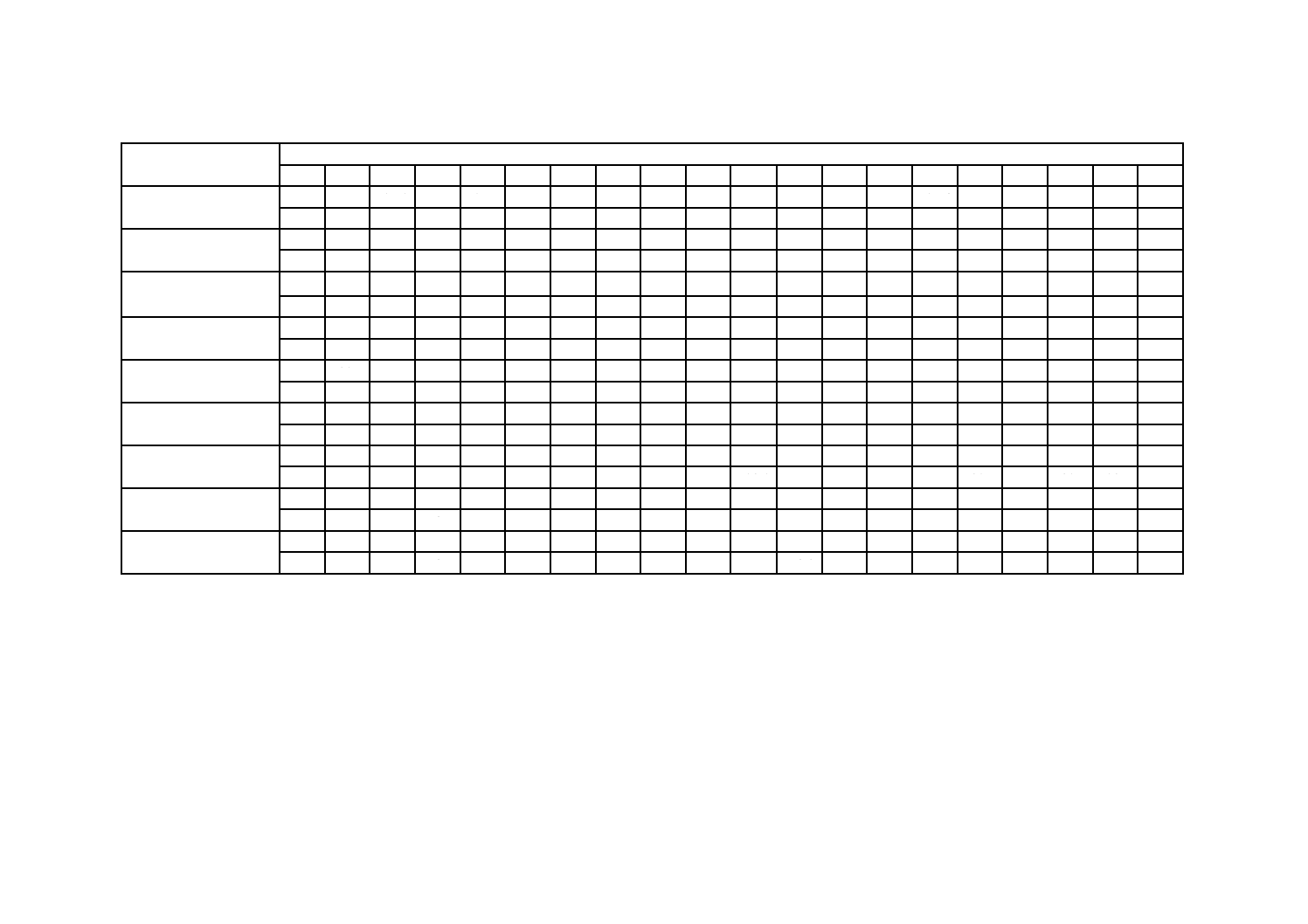

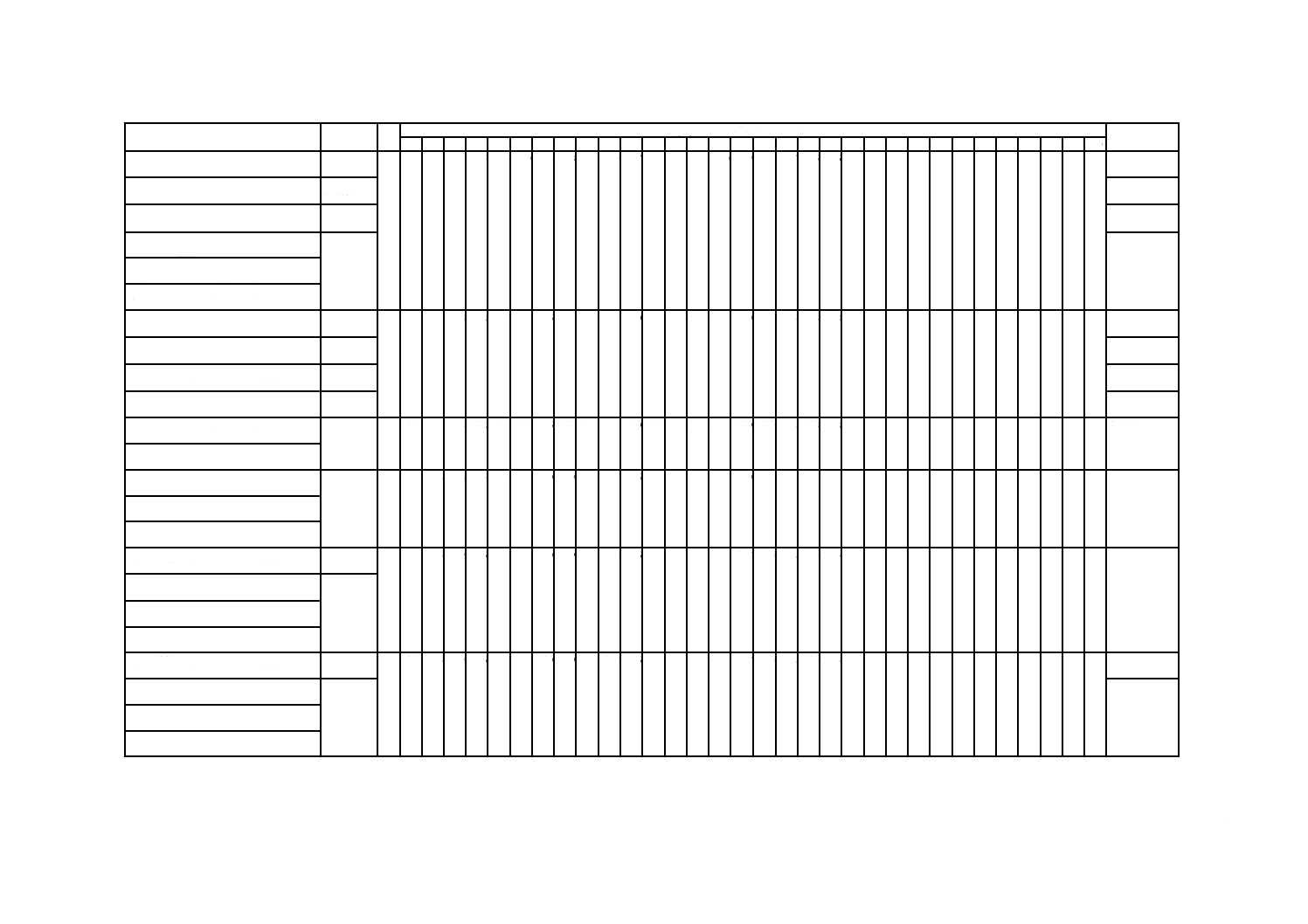

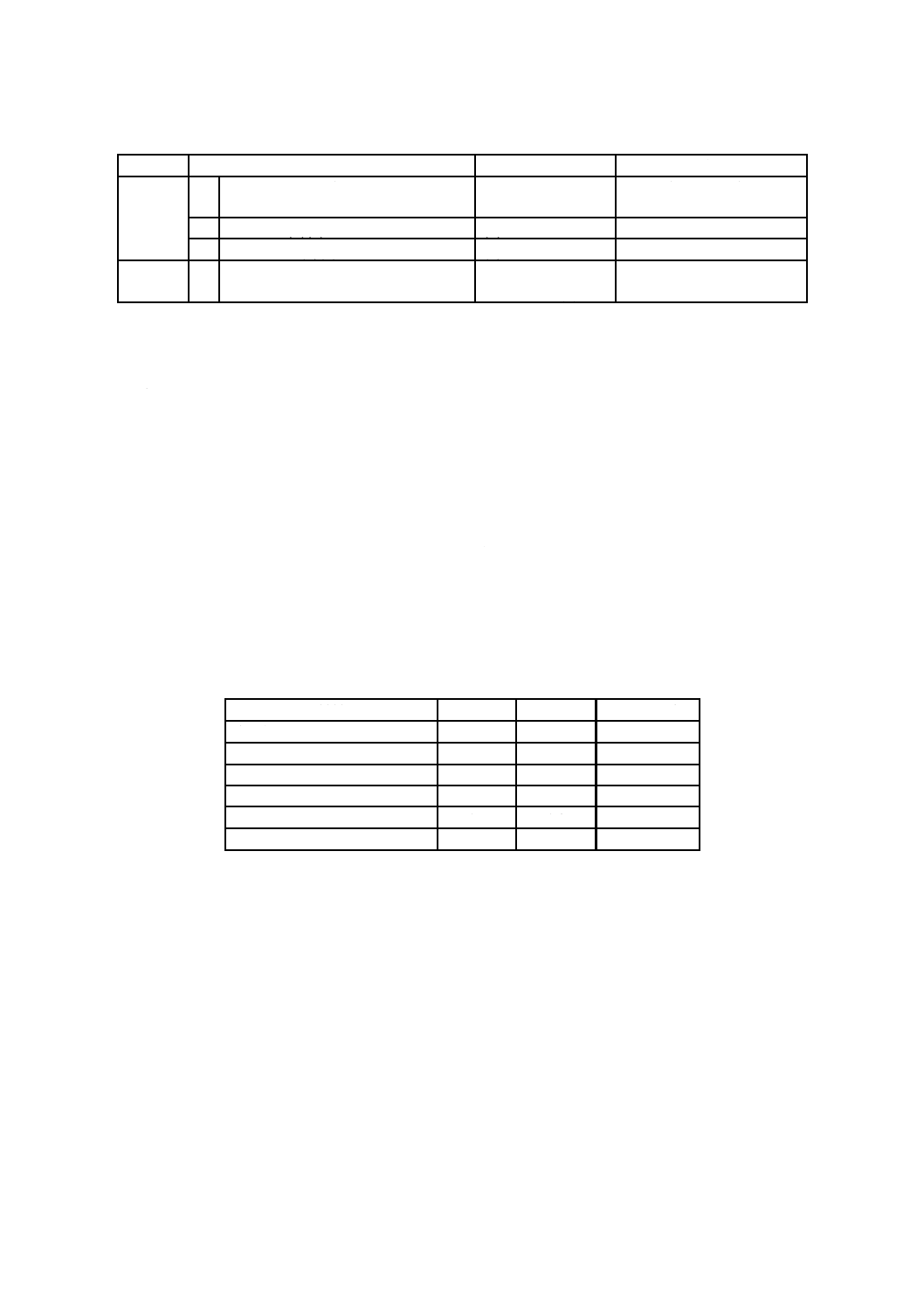

表6.1 高合金鋼,ニッケル及び高ニッケル合金の

永久ひずみ量を制限するのに用いる係数†

制限する永久ひずみ量 %

係数

0.10

0.90

0.09

0.89

0.08

0.88

0.07

0.86

0.06

0.83

0.05

0.80

0.04

0.77

0.03

0.73

0.02

0.69

0.01

0.63

6.2.2

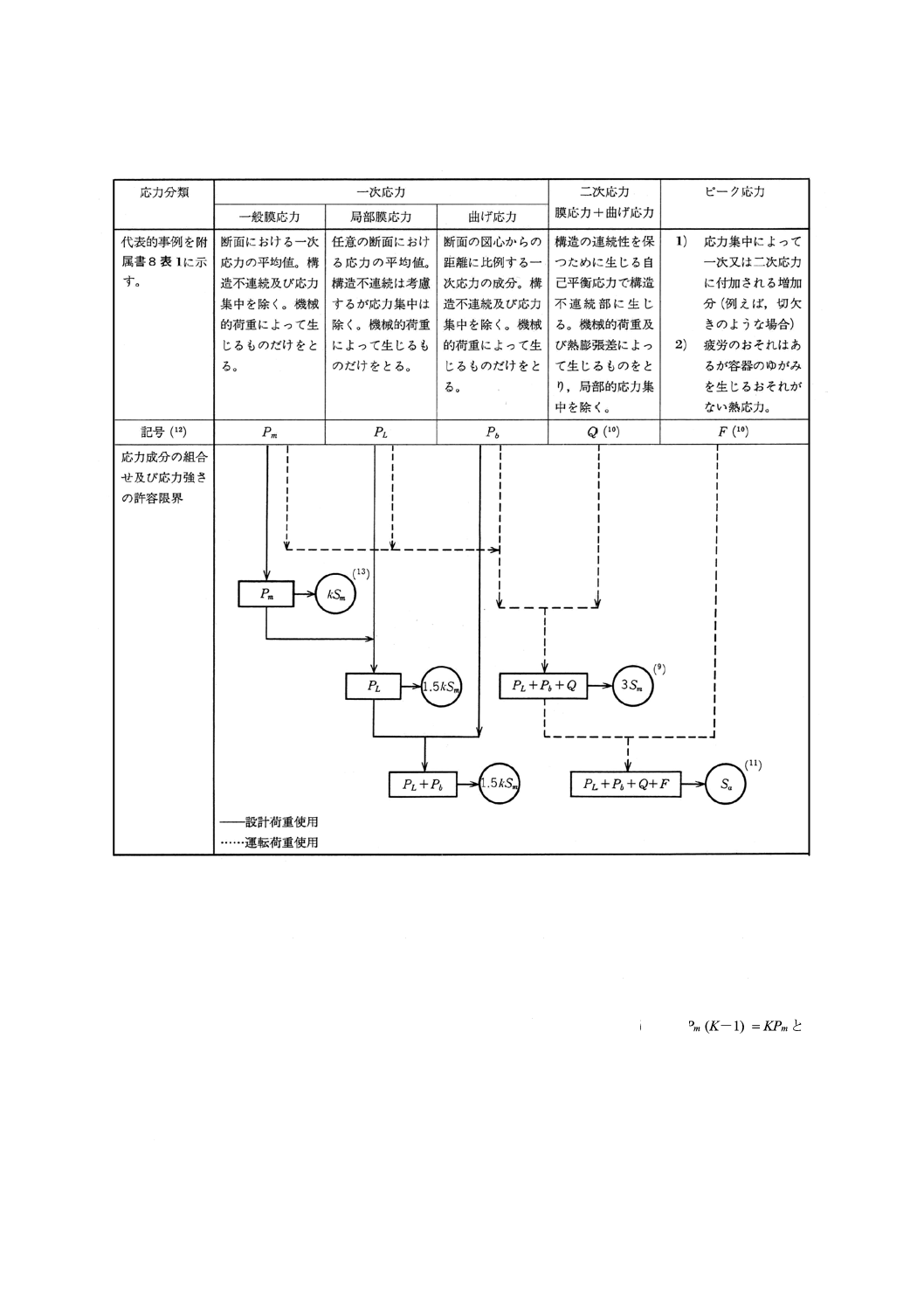

各種応力の許容限界 各種応力の許容限界については,附属書8の2.3及び2.4の規定による。

6.2.3

軸方向圧縮荷重に対する許容圧縮応力 設計温度における許容圧縮応力は,次による。

a) 軸方向圧縮荷重に対する許容圧縮応力は,設計応力強さと同じ値とする。ただし,b) に規定するB

17

B 8266:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

値を超えてはならない。

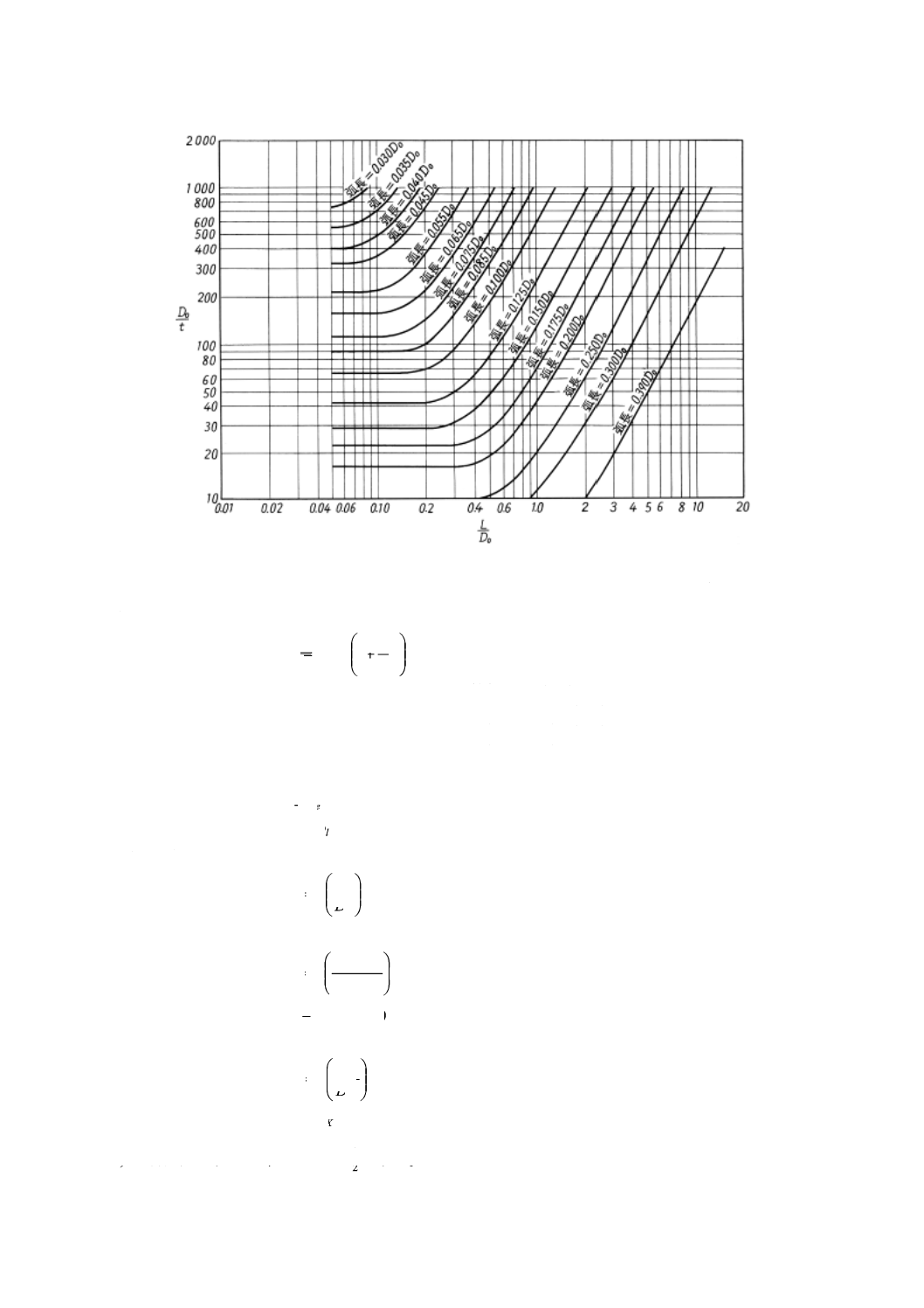

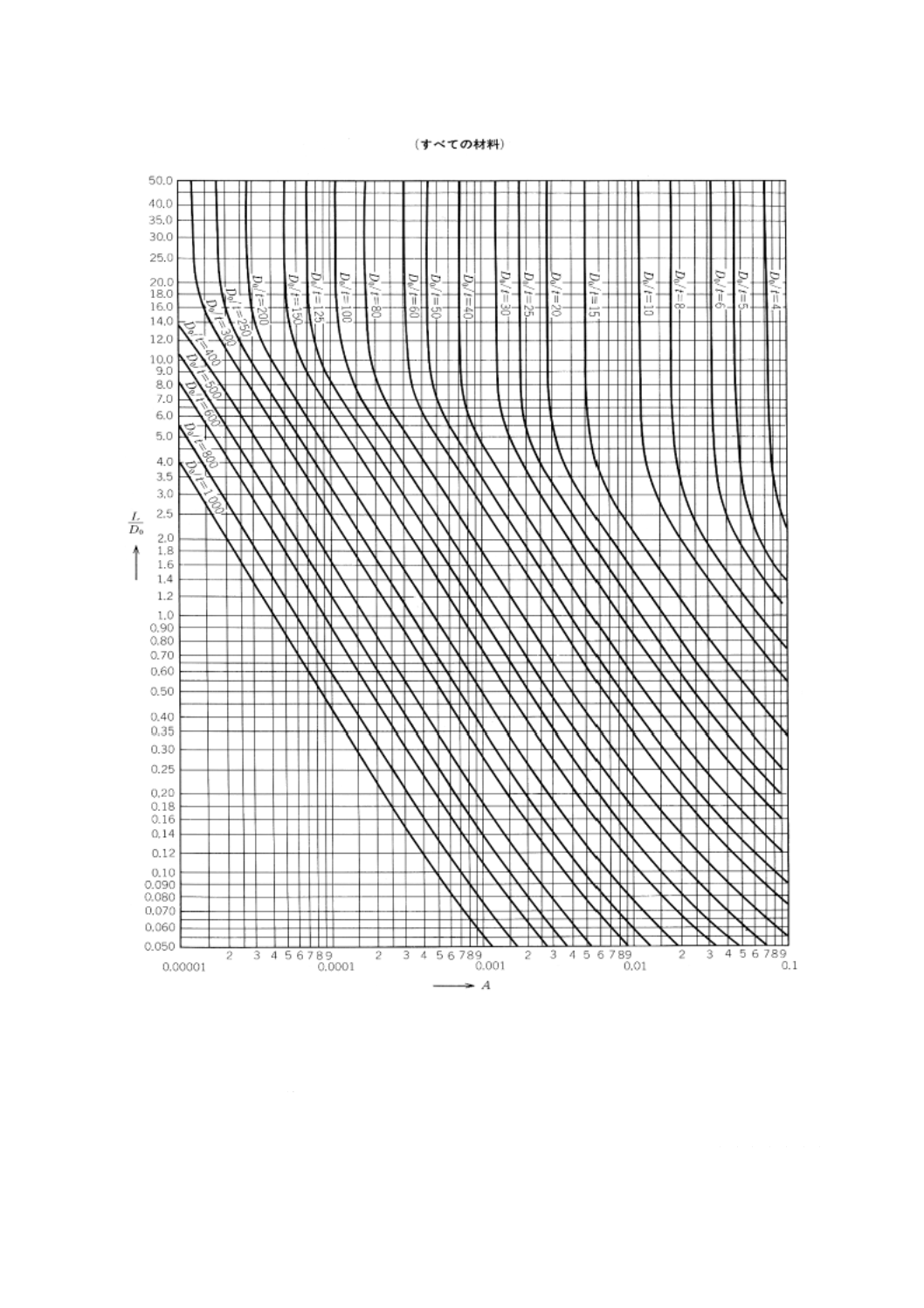

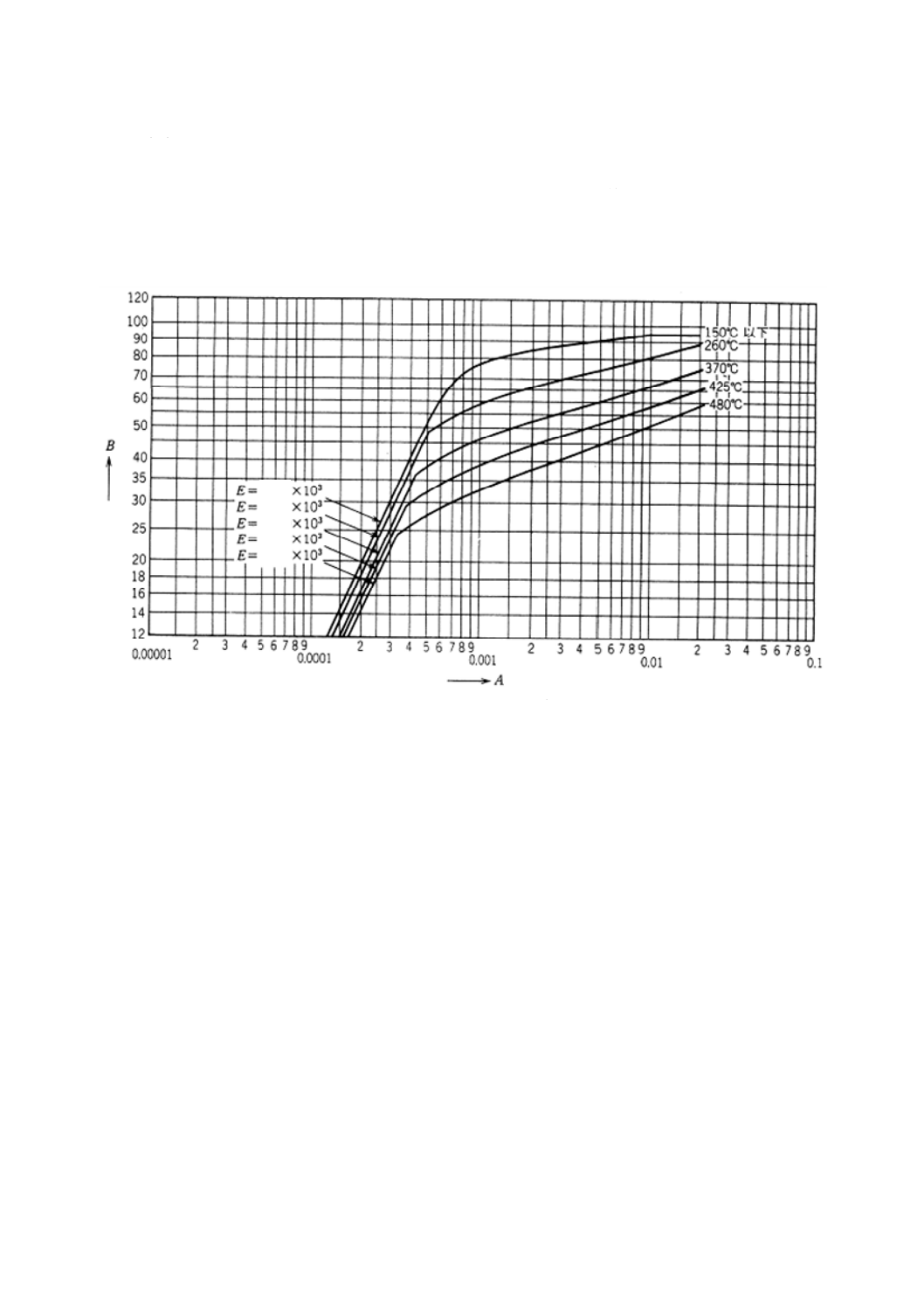

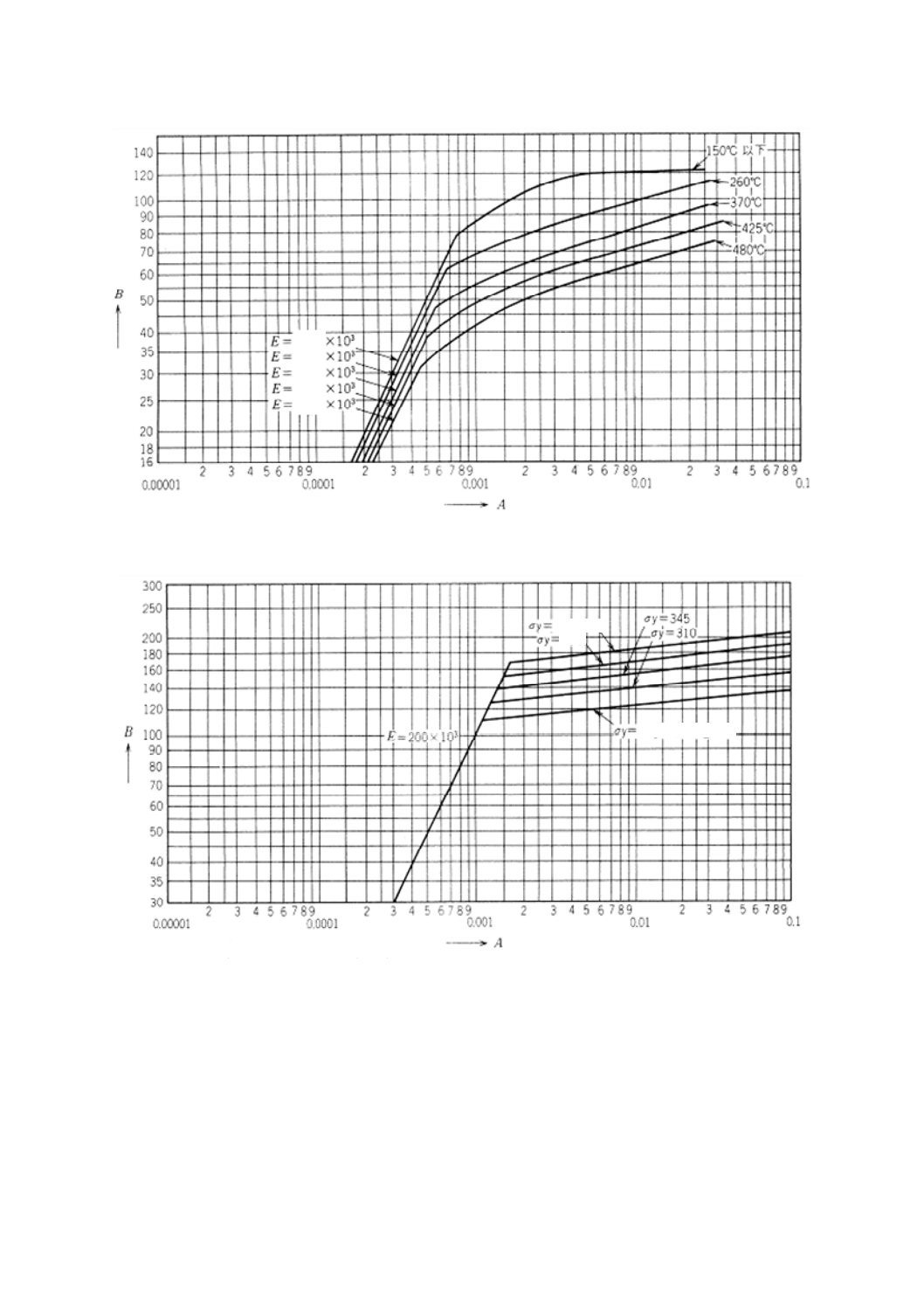

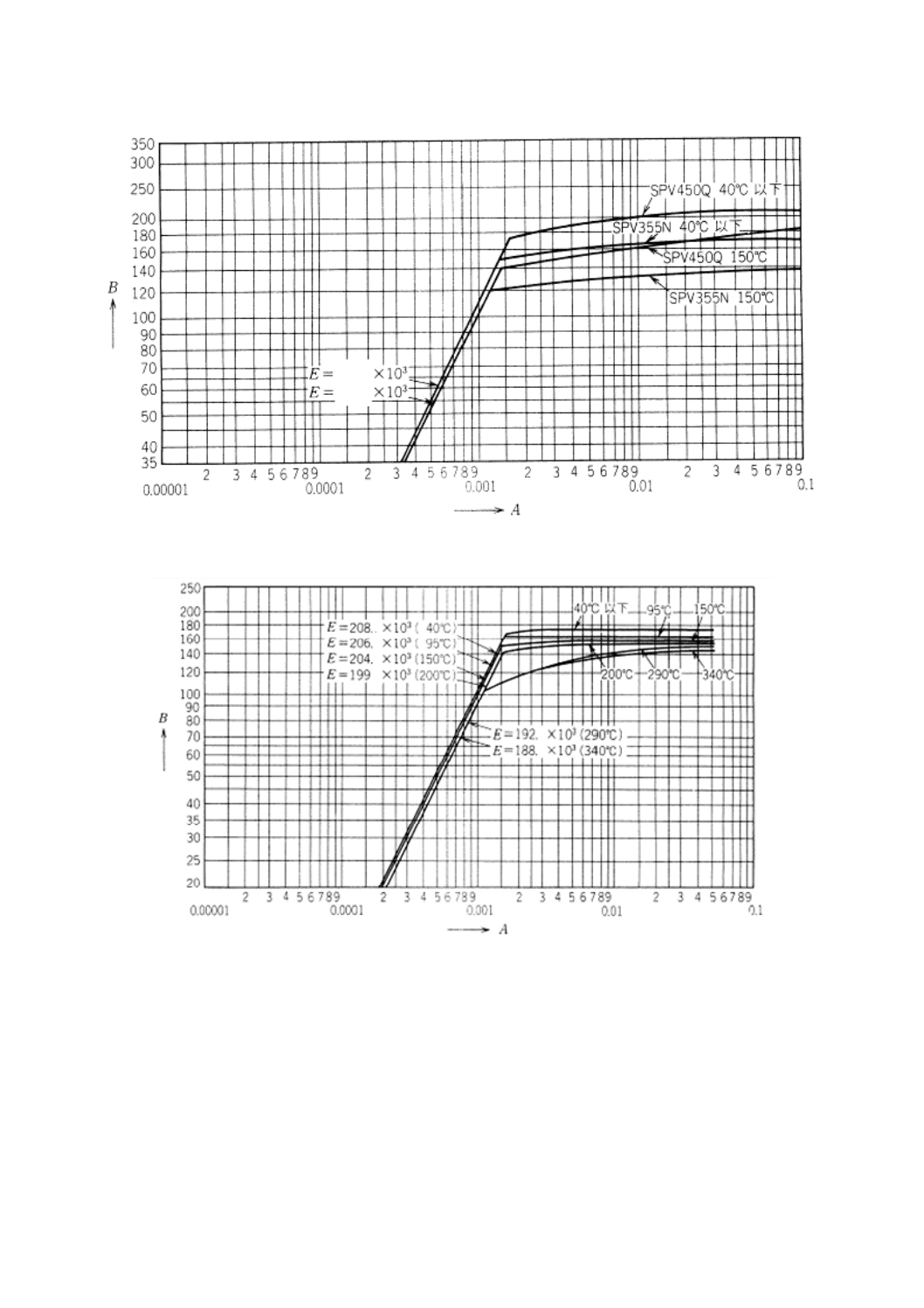

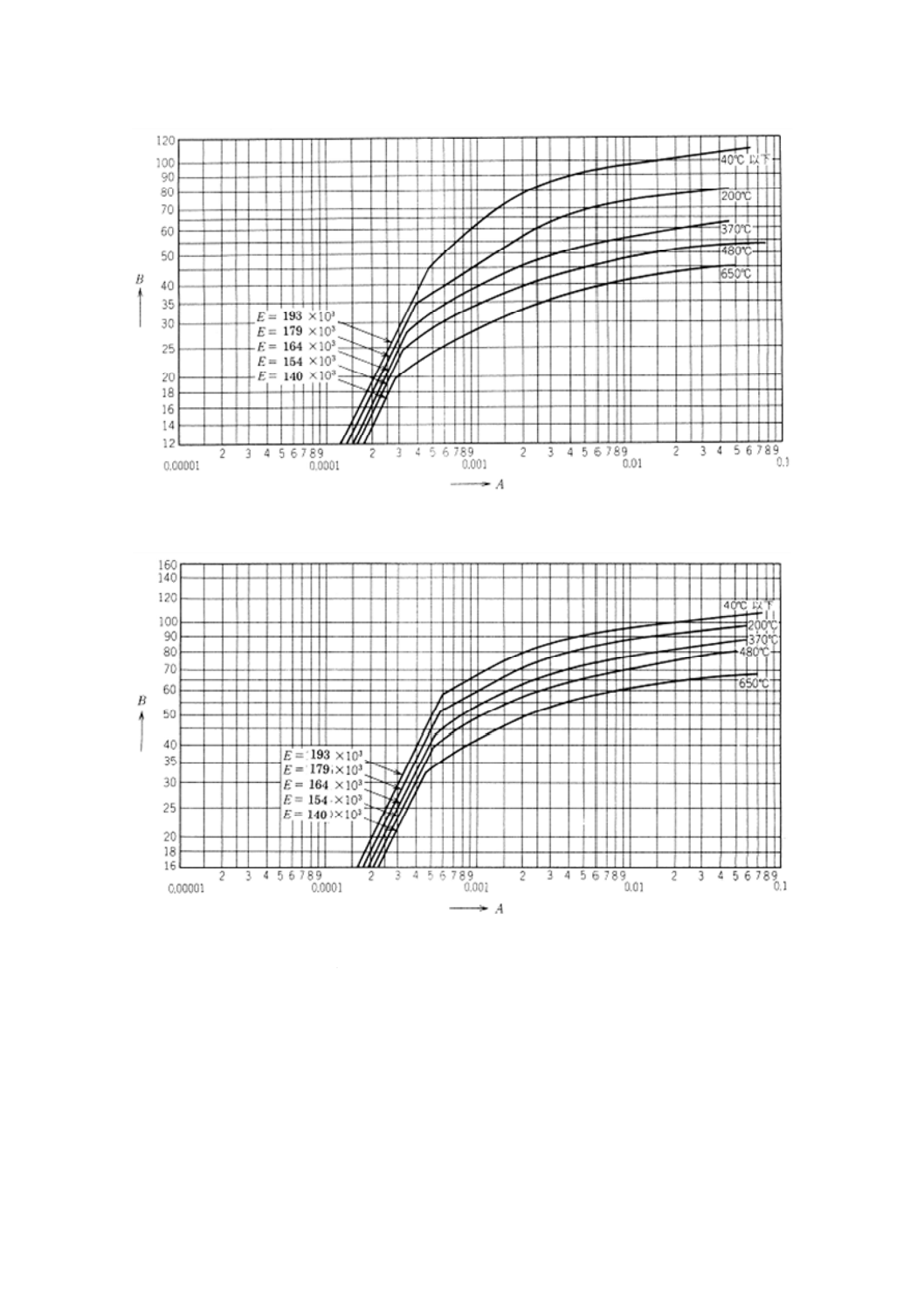

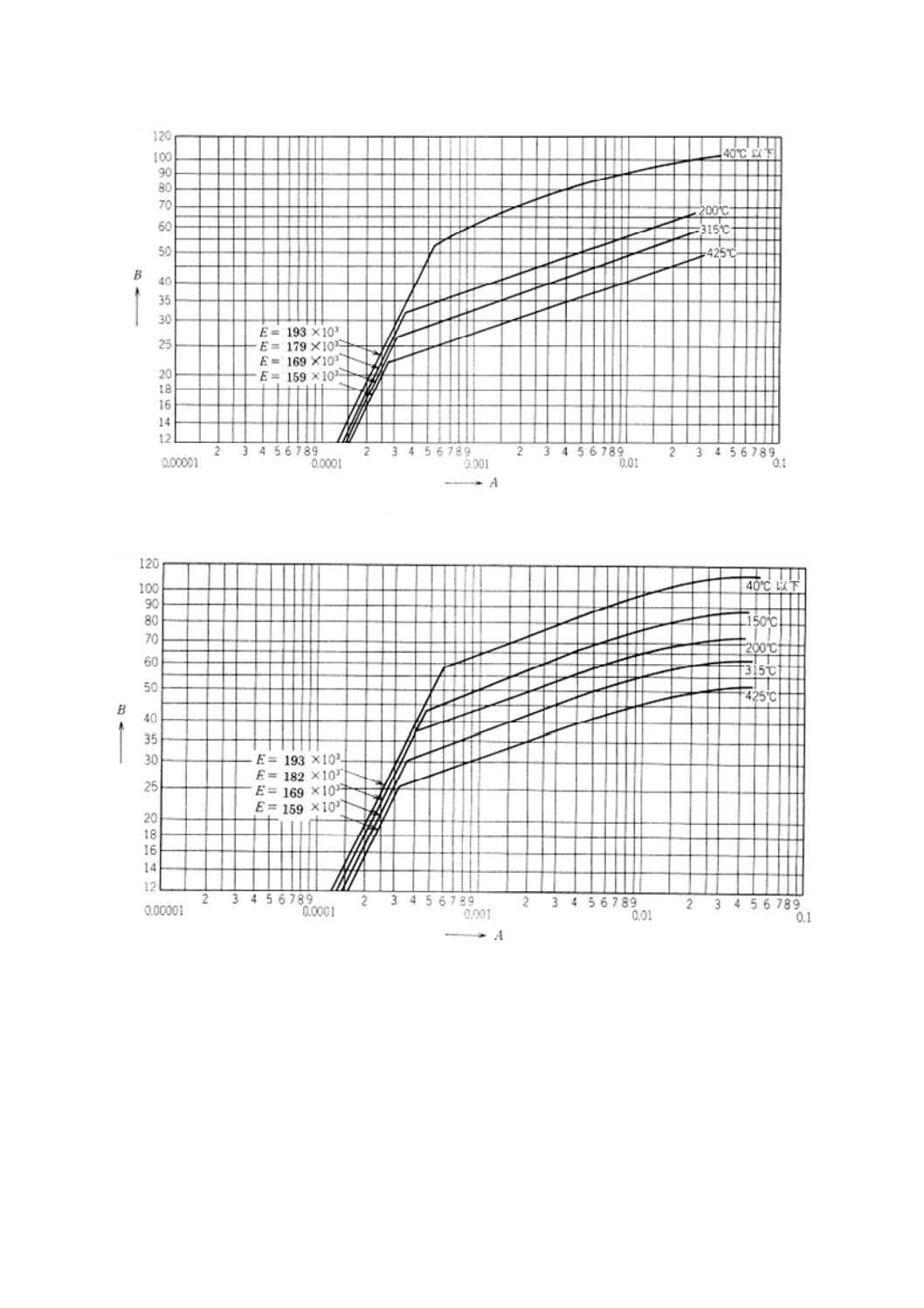

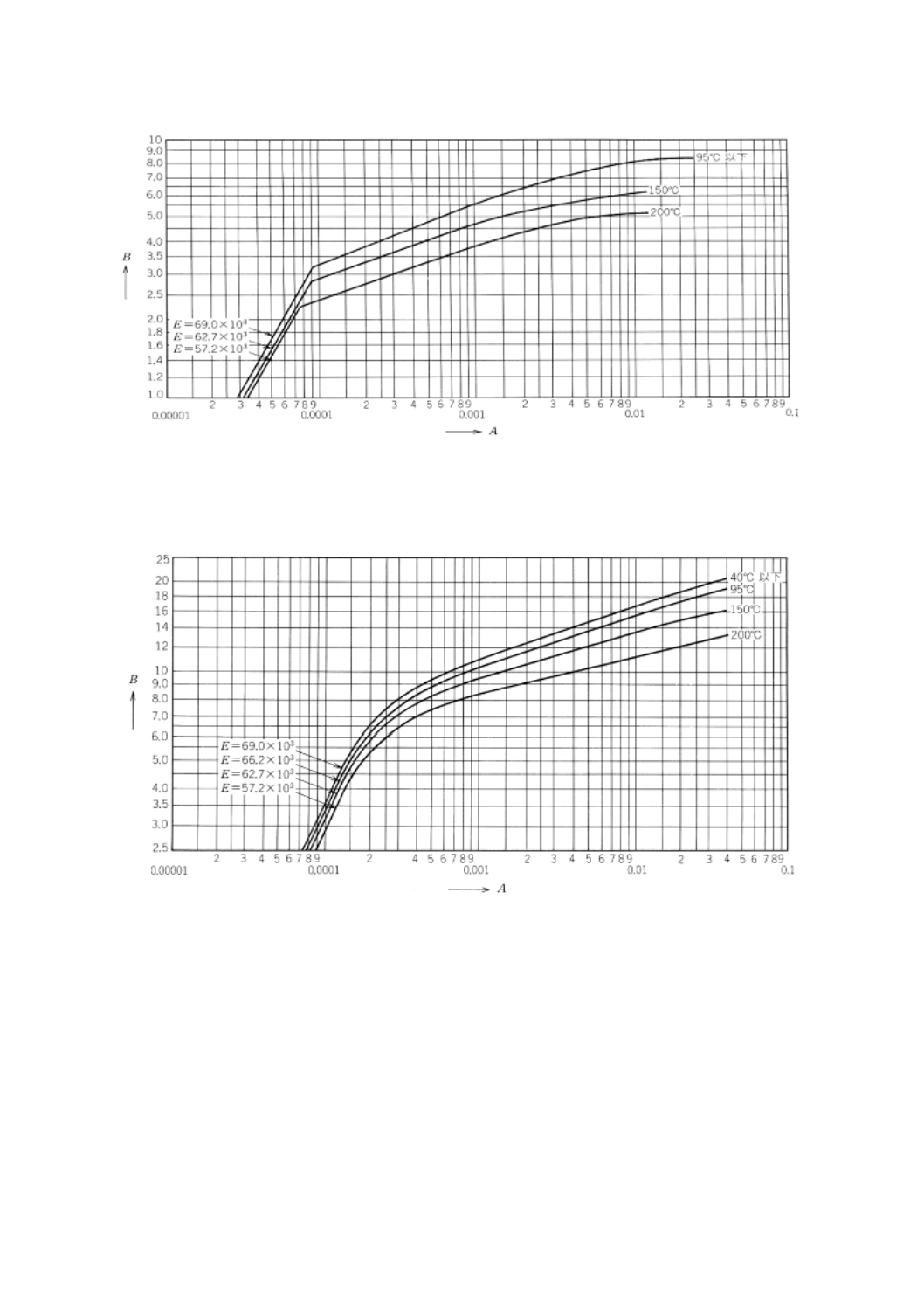

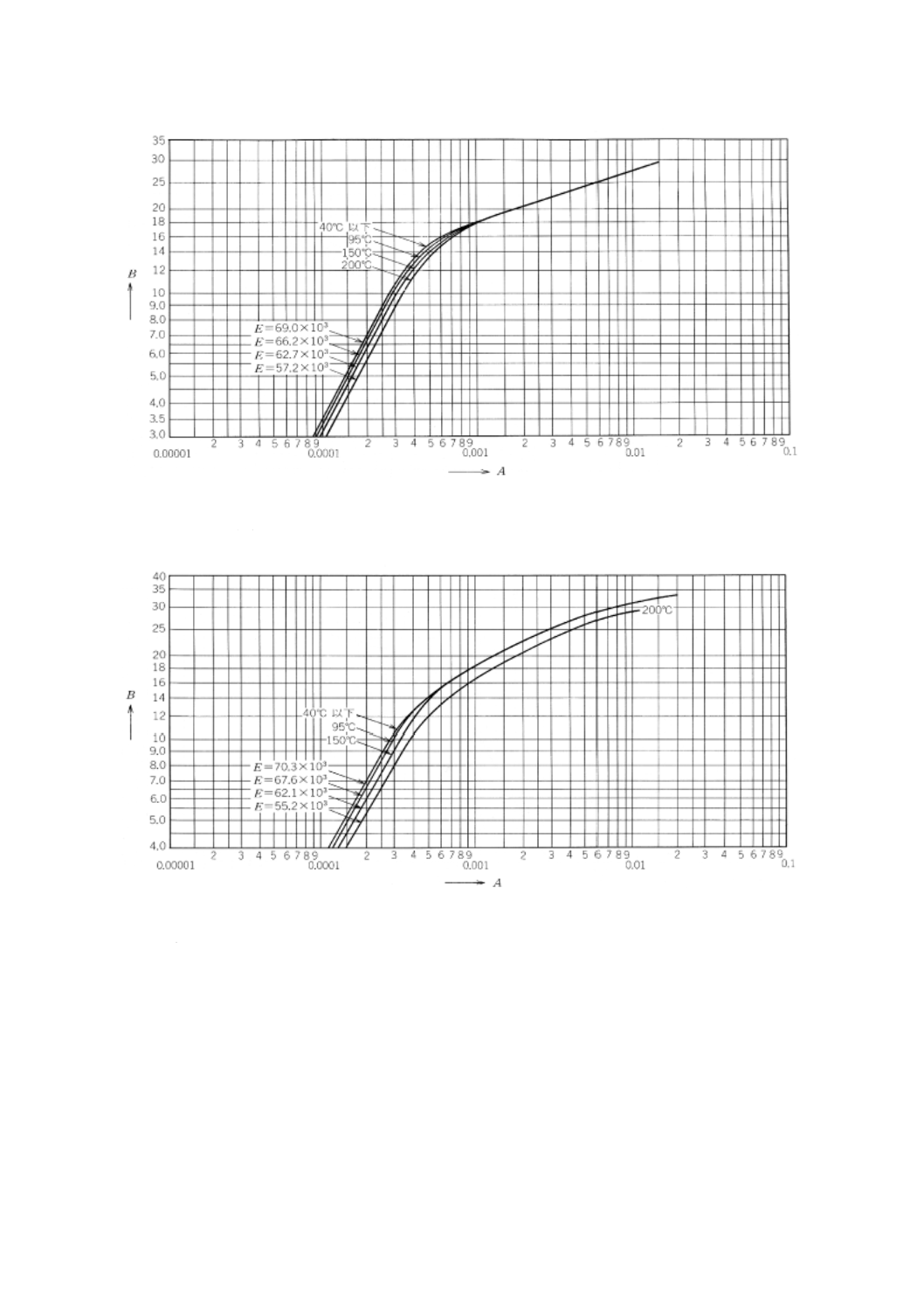

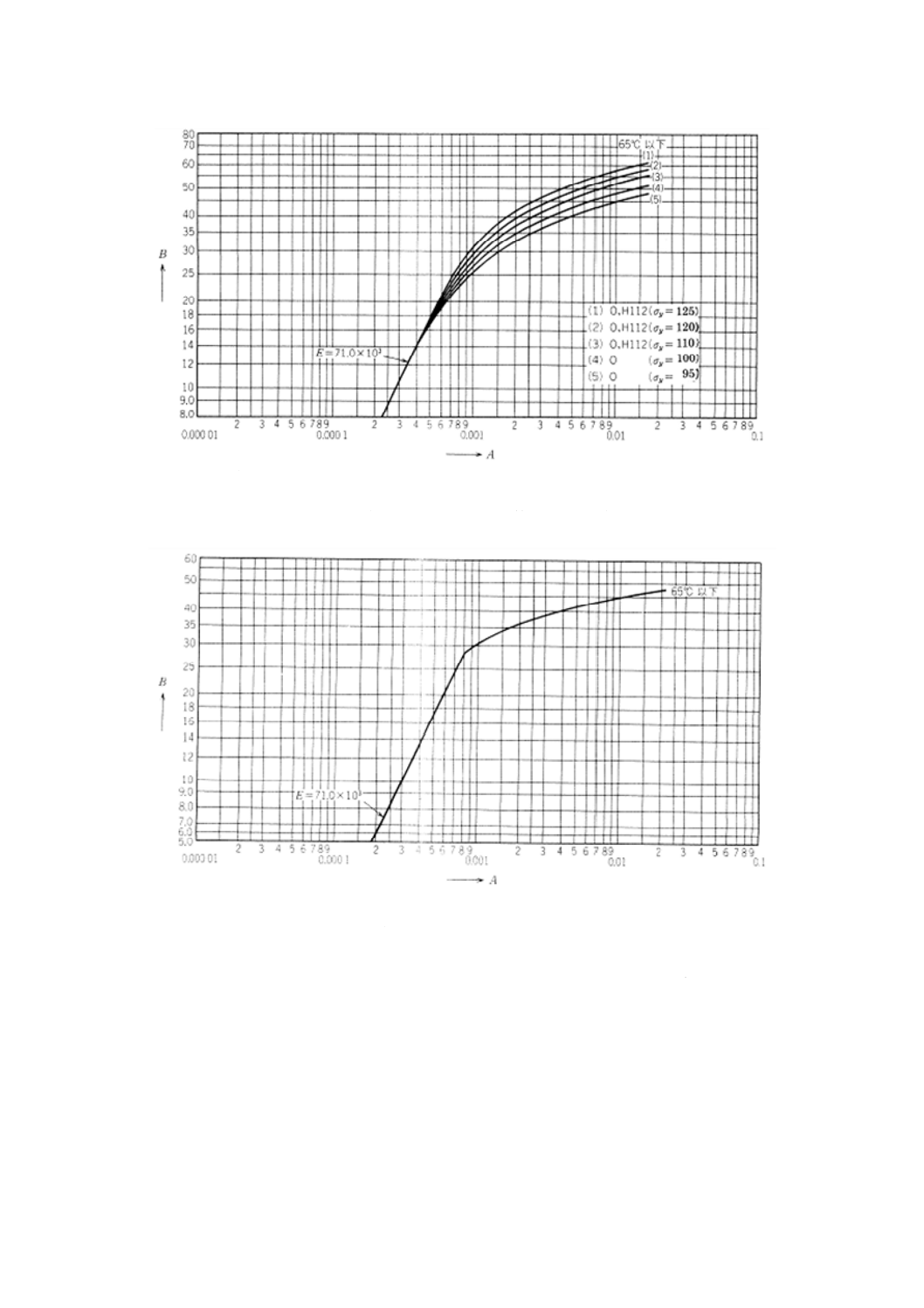

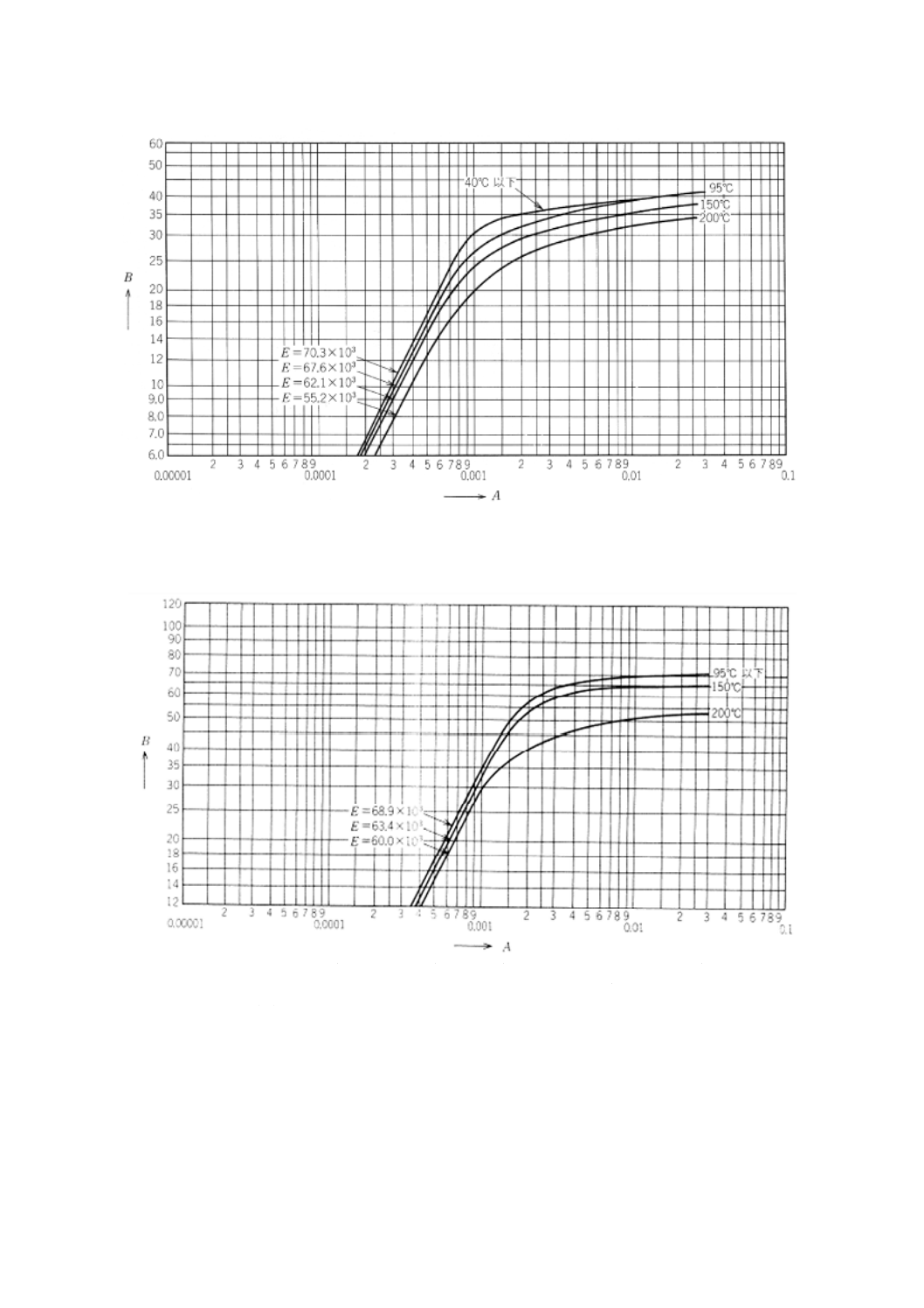

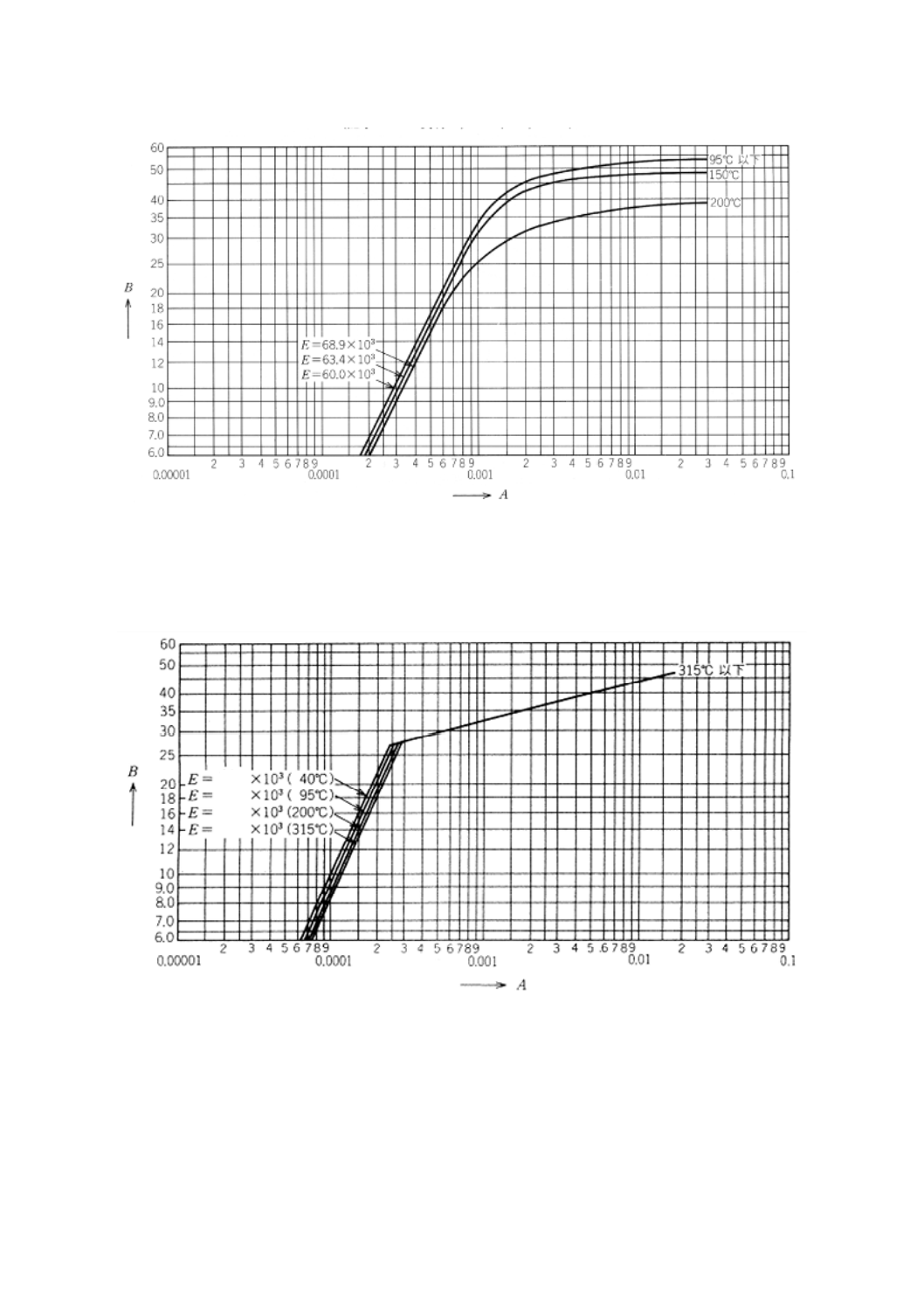

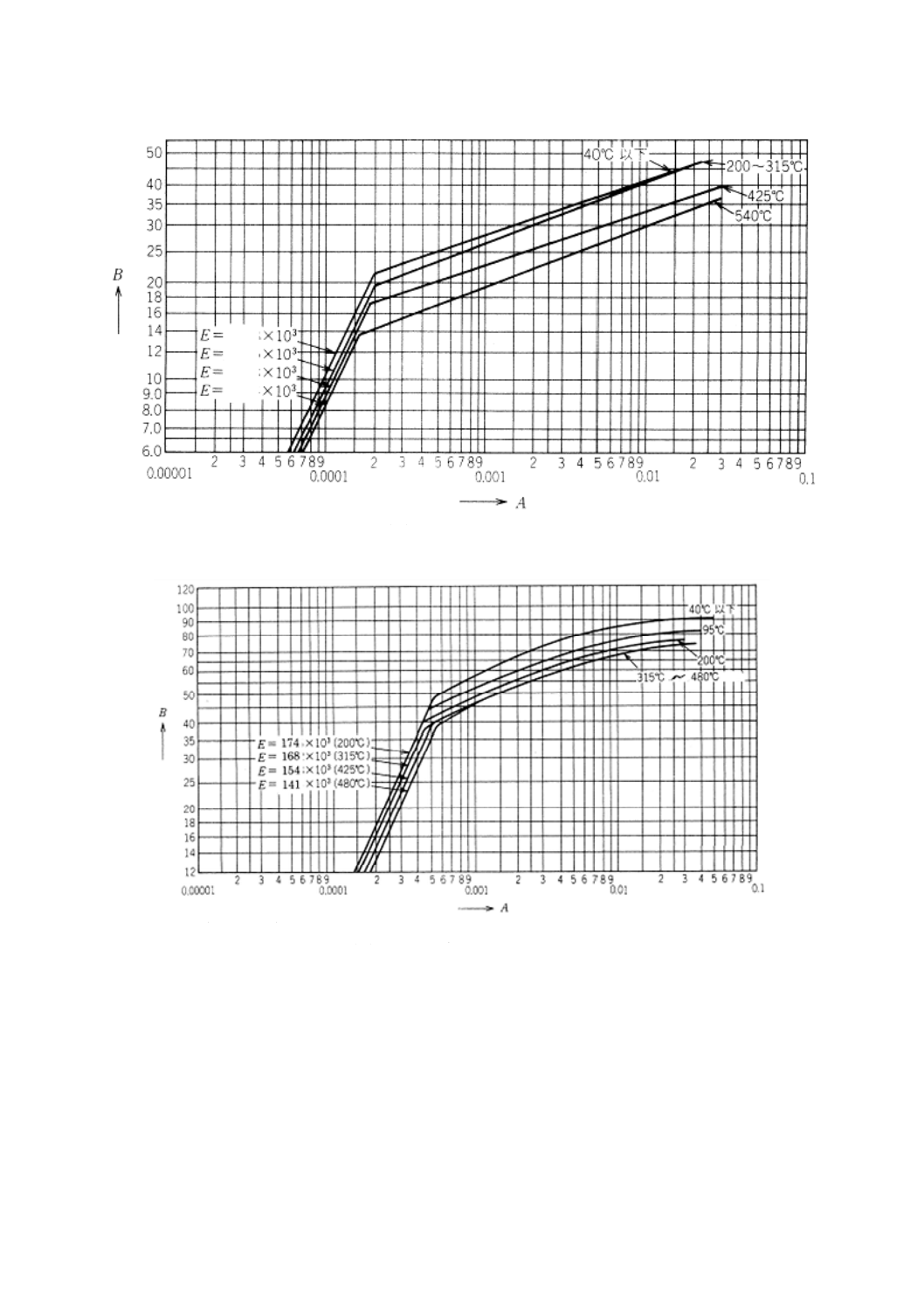

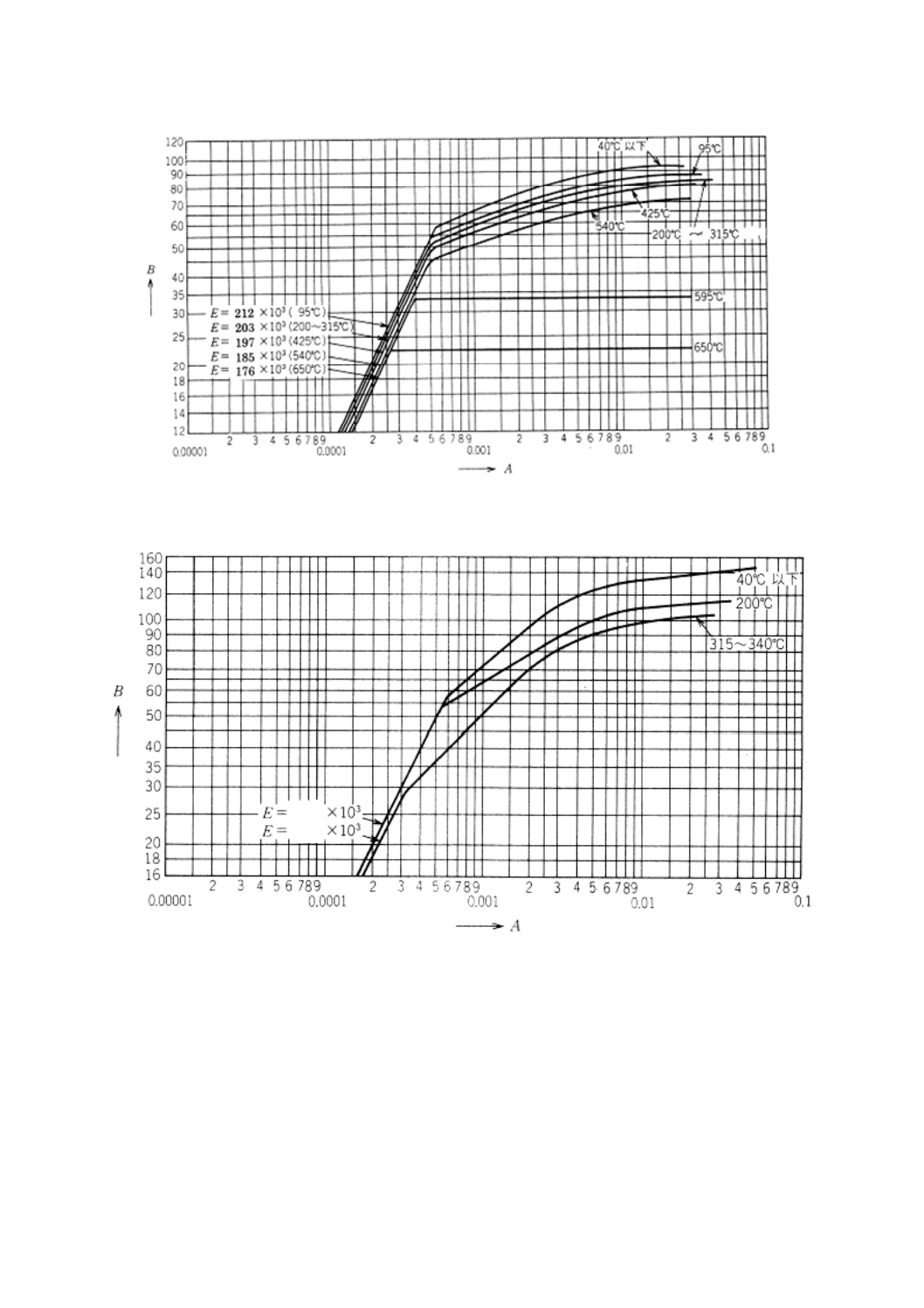

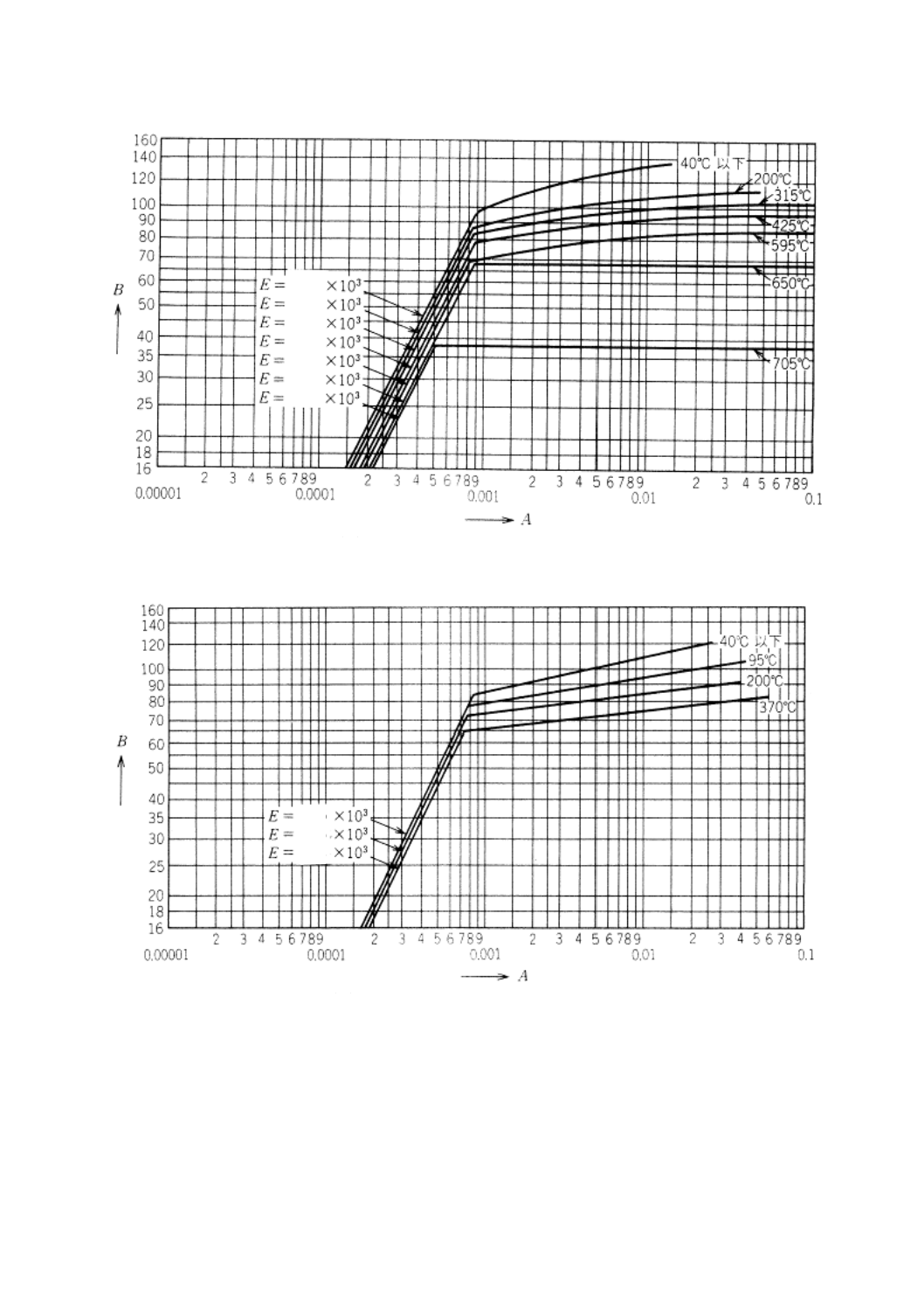

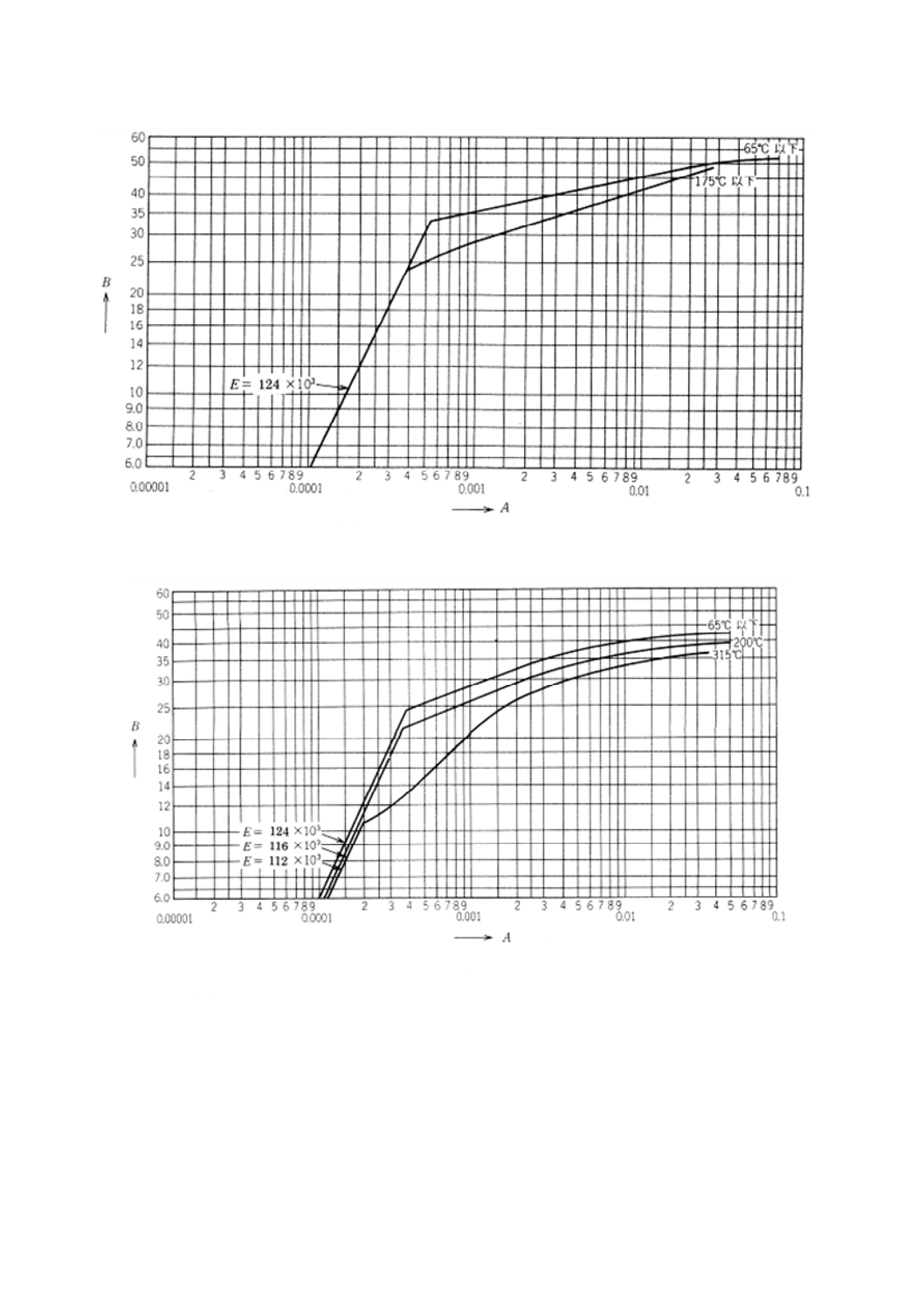

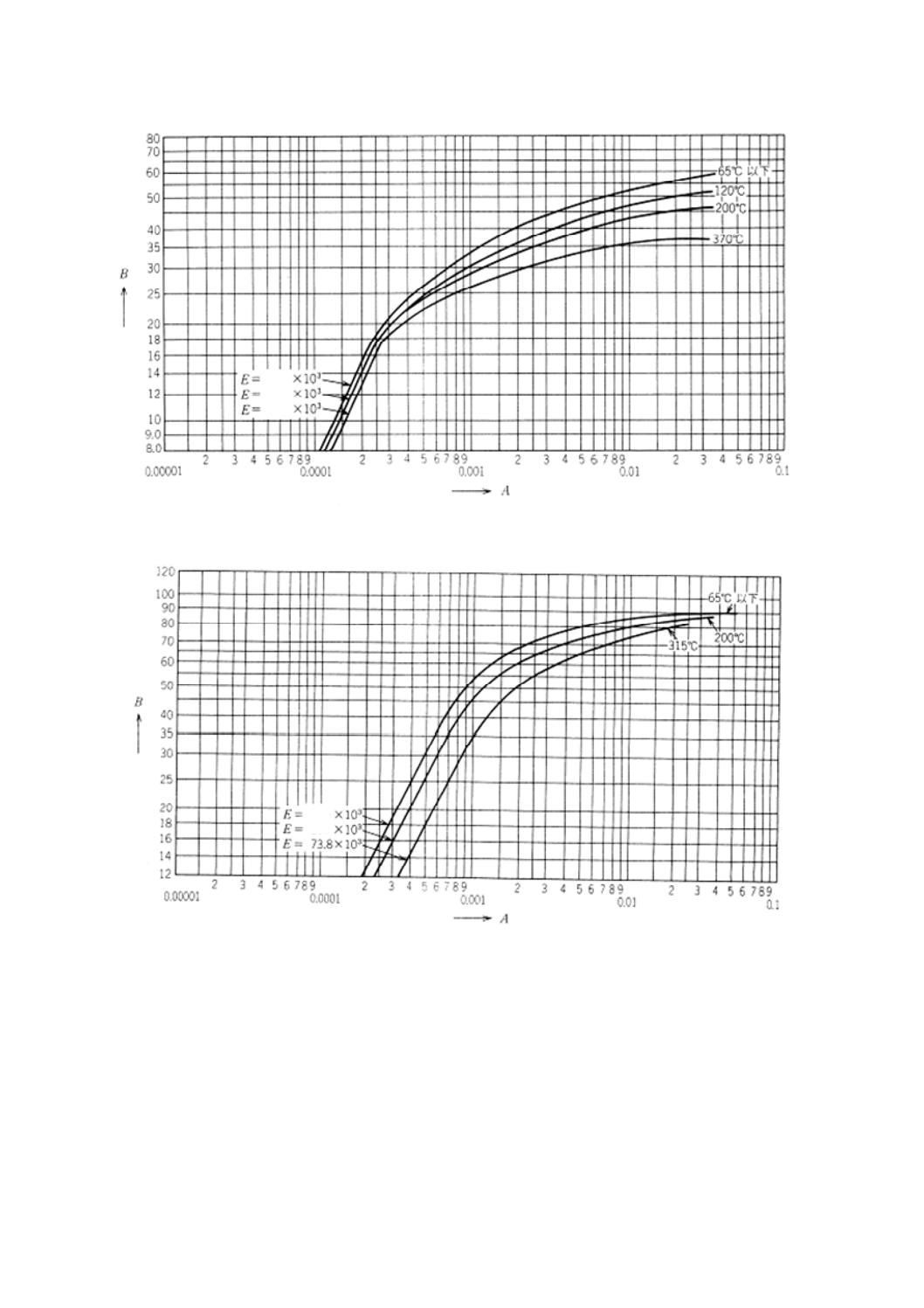

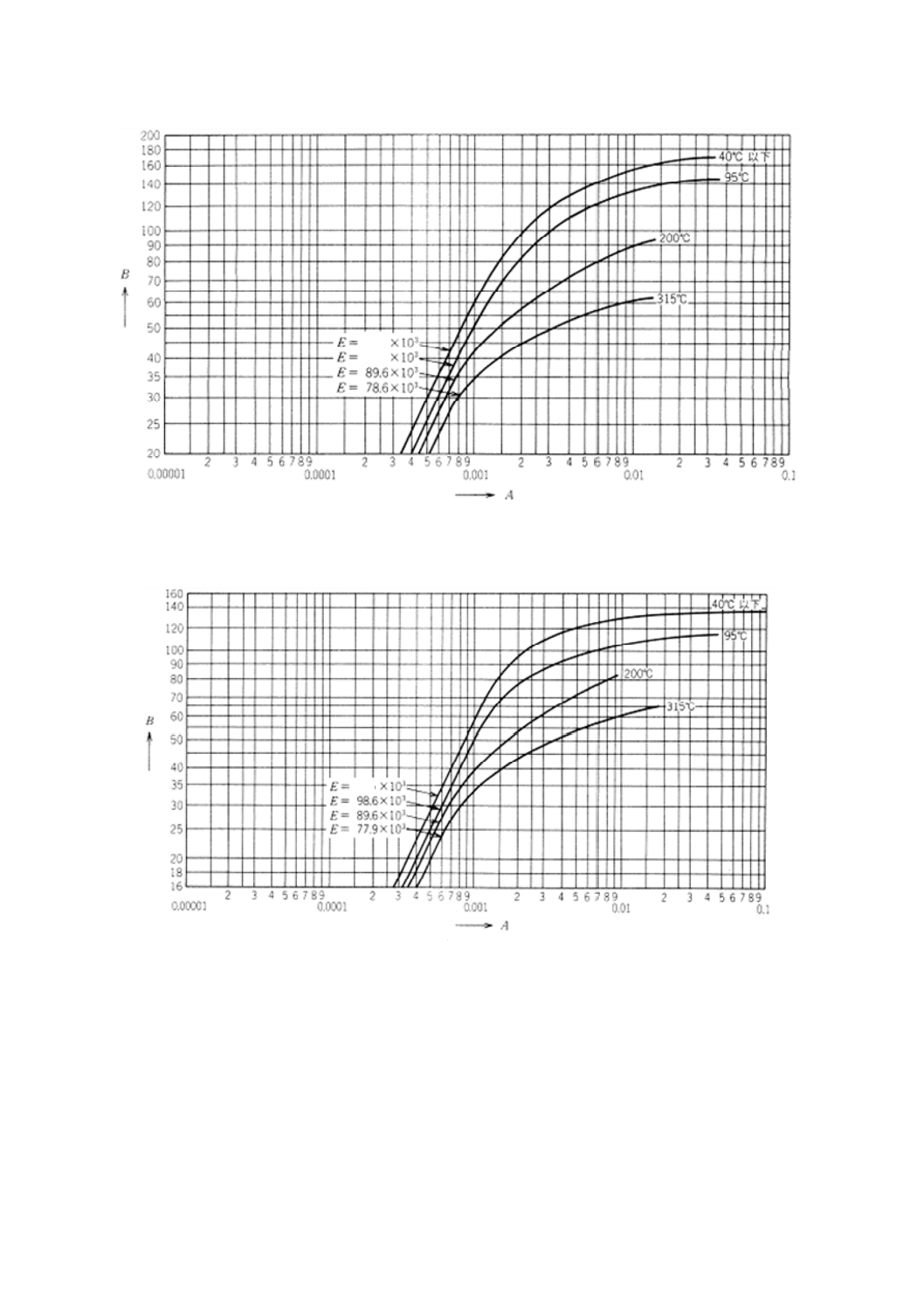

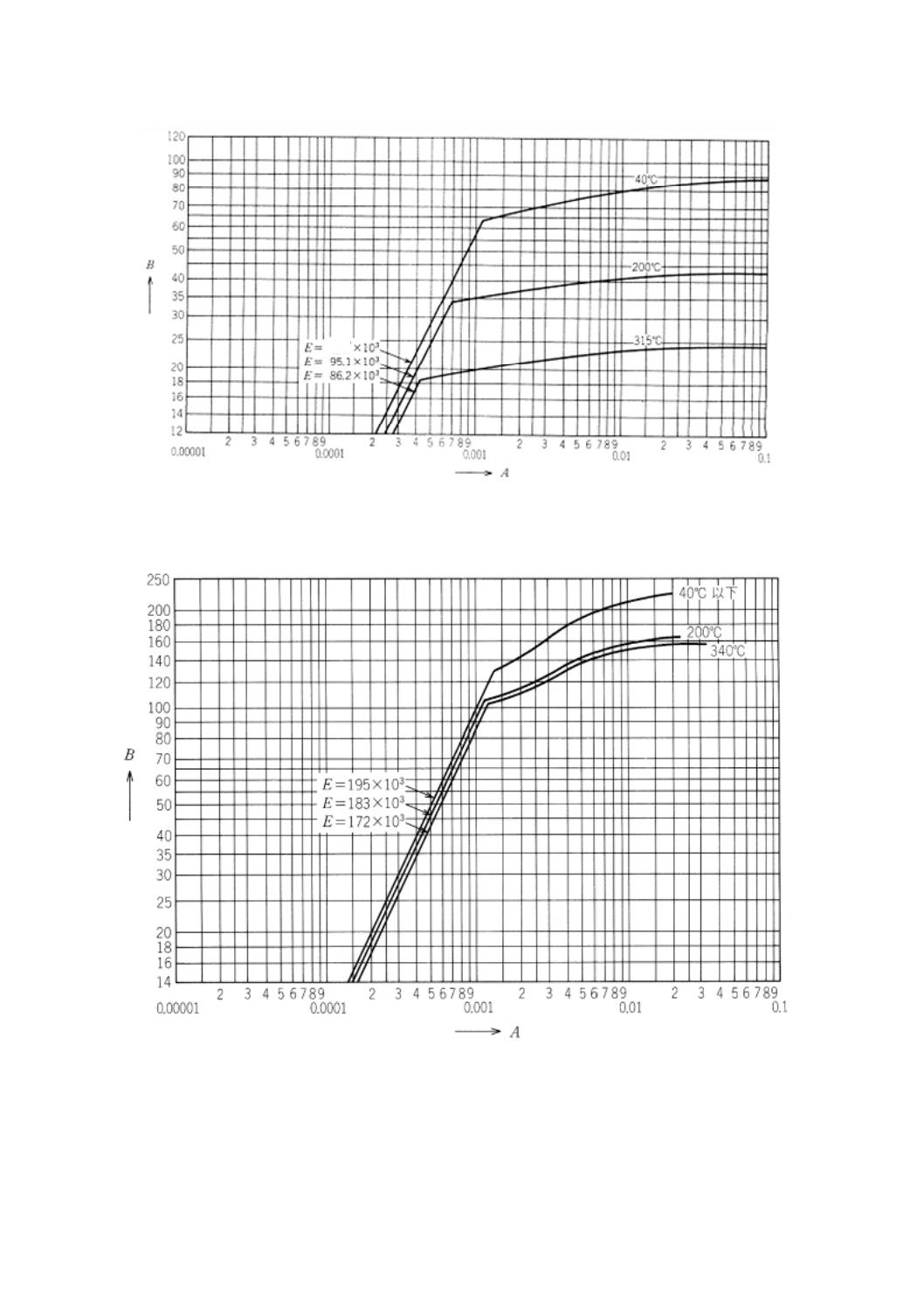

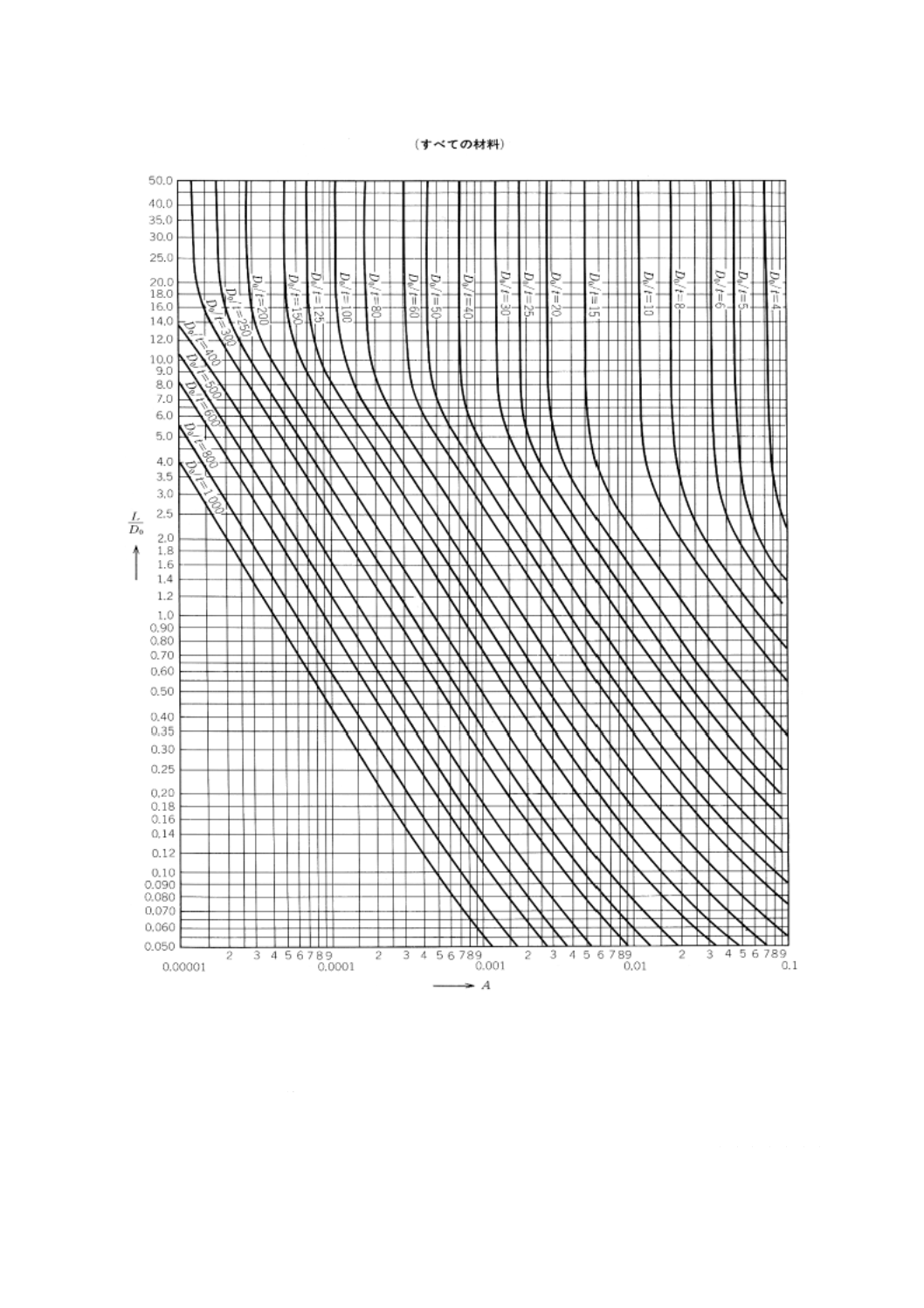

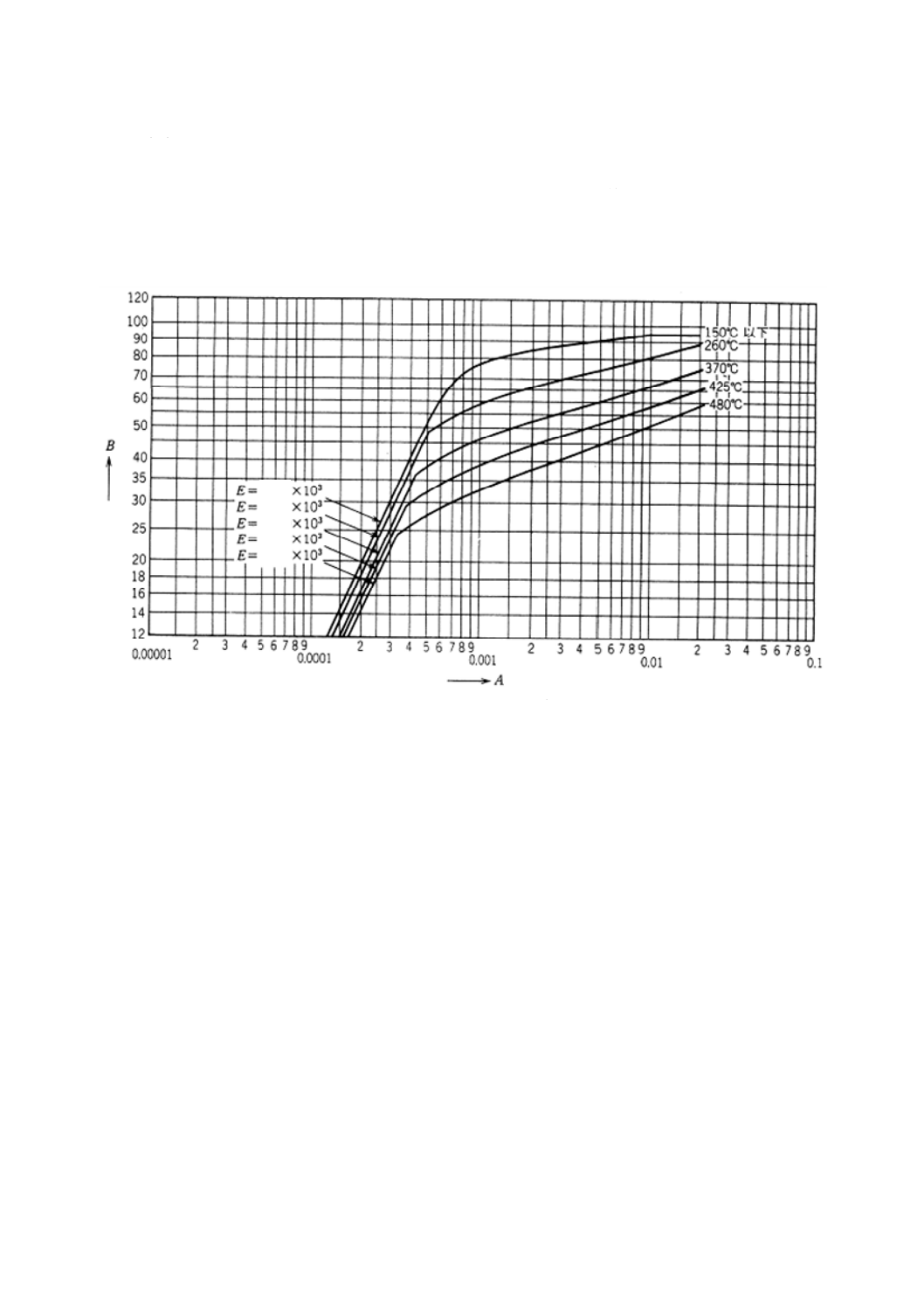

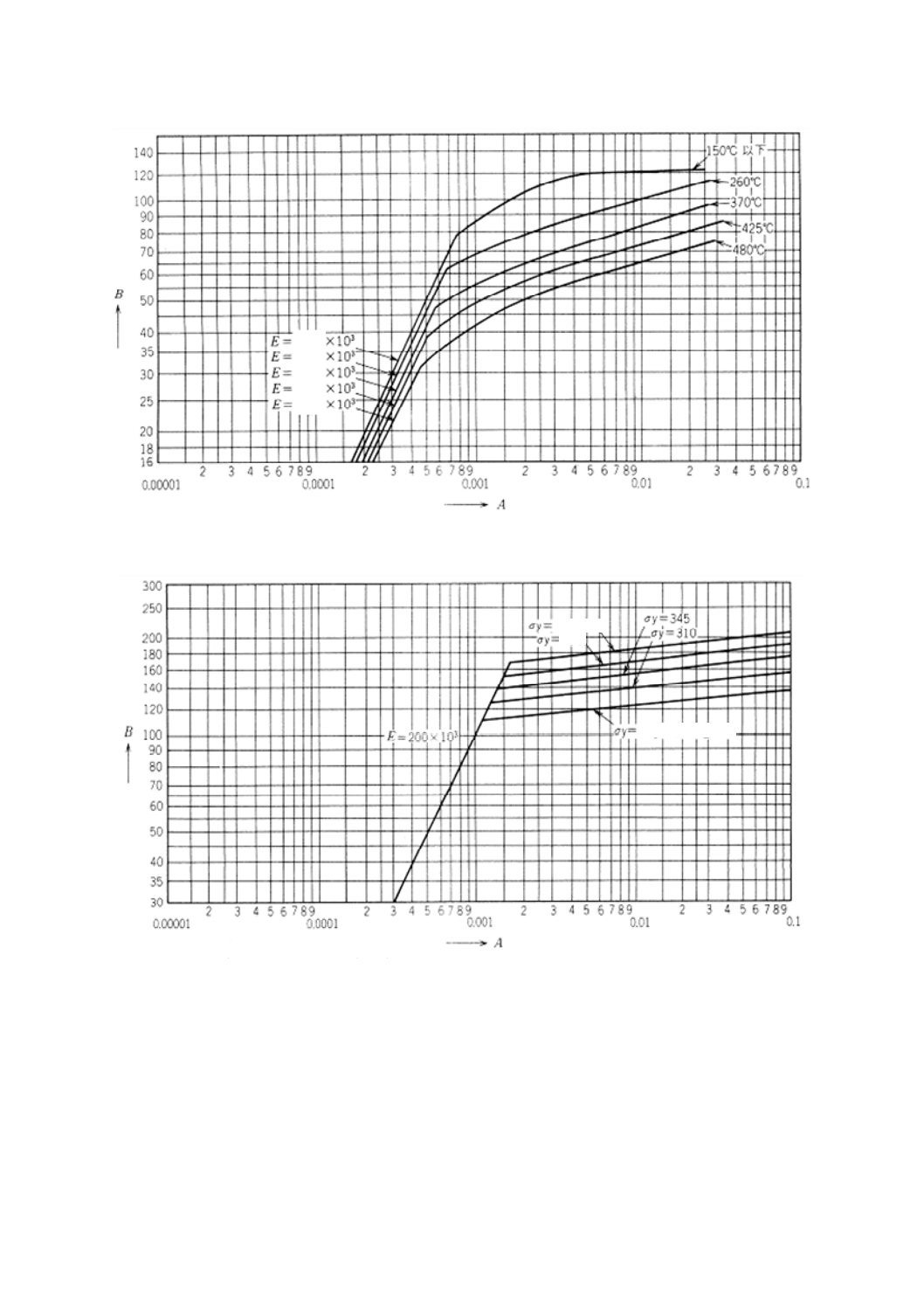

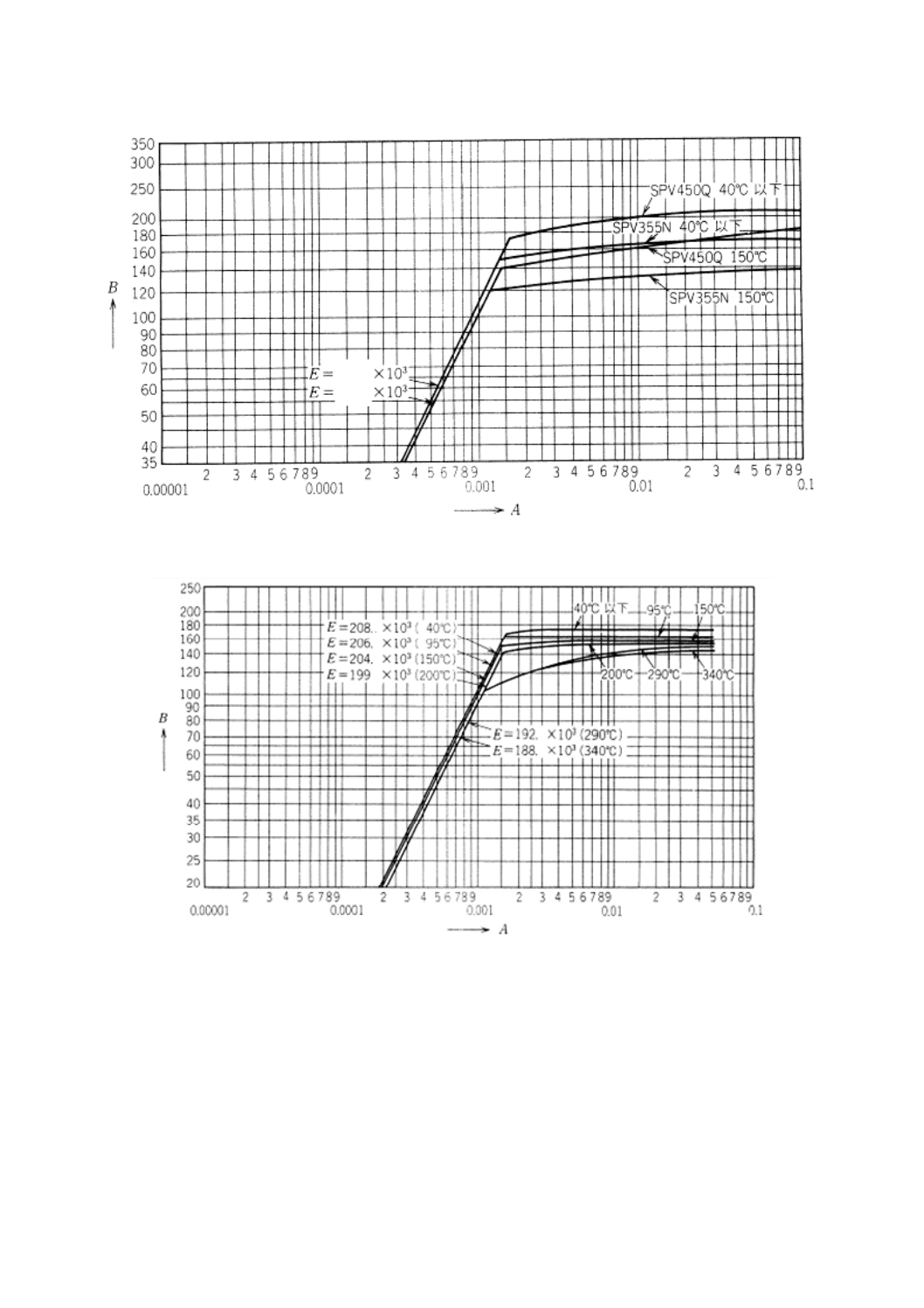

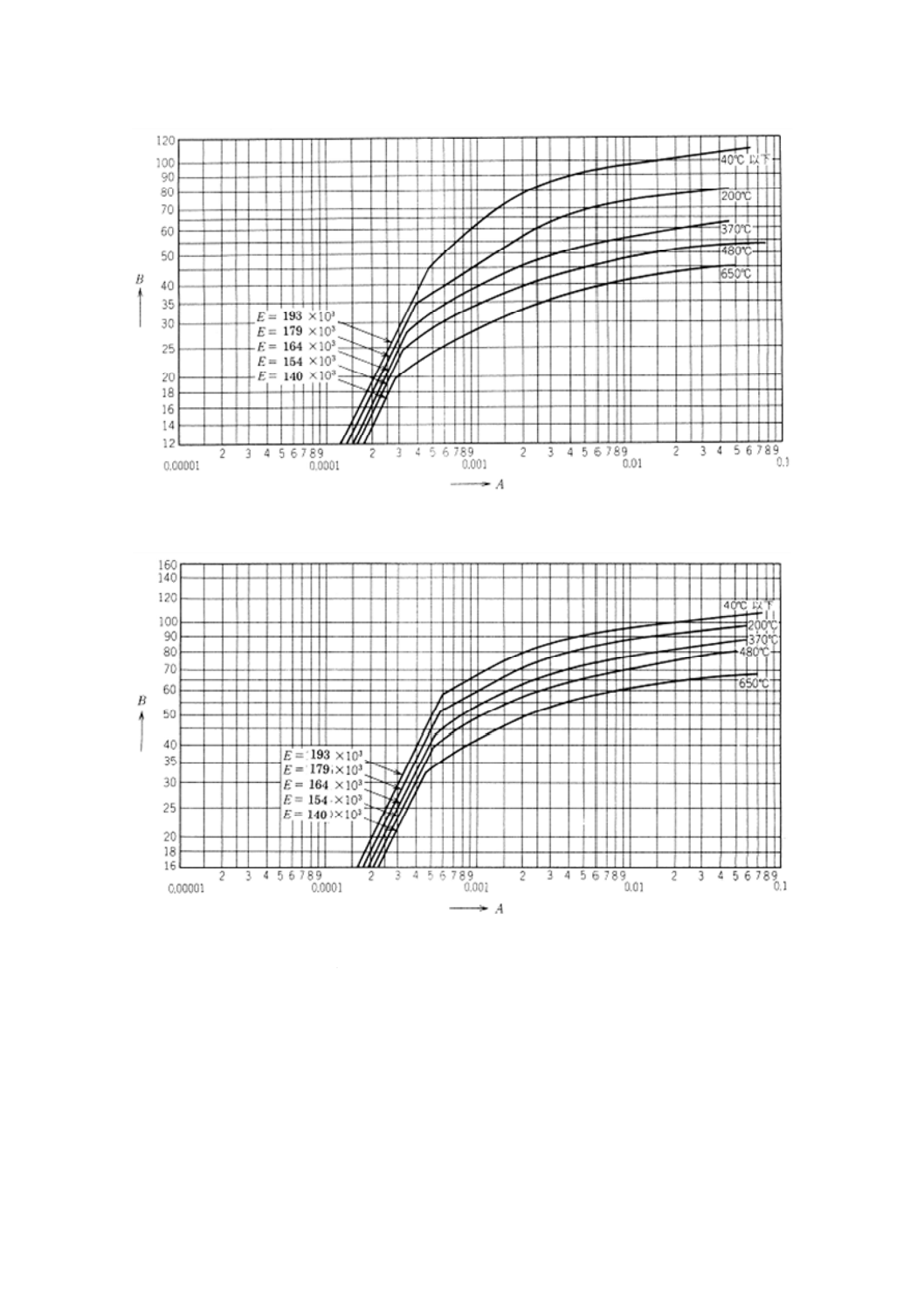

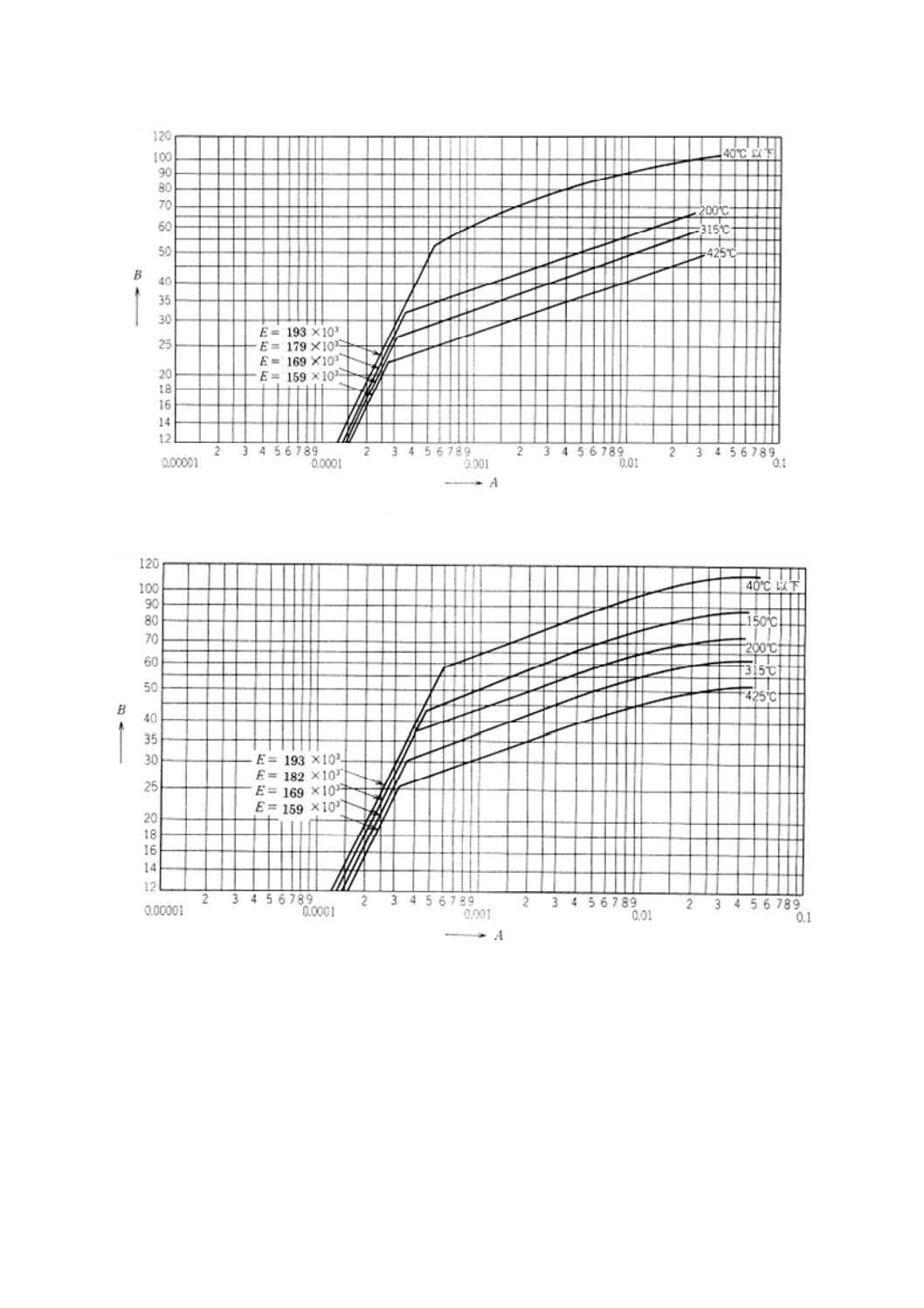

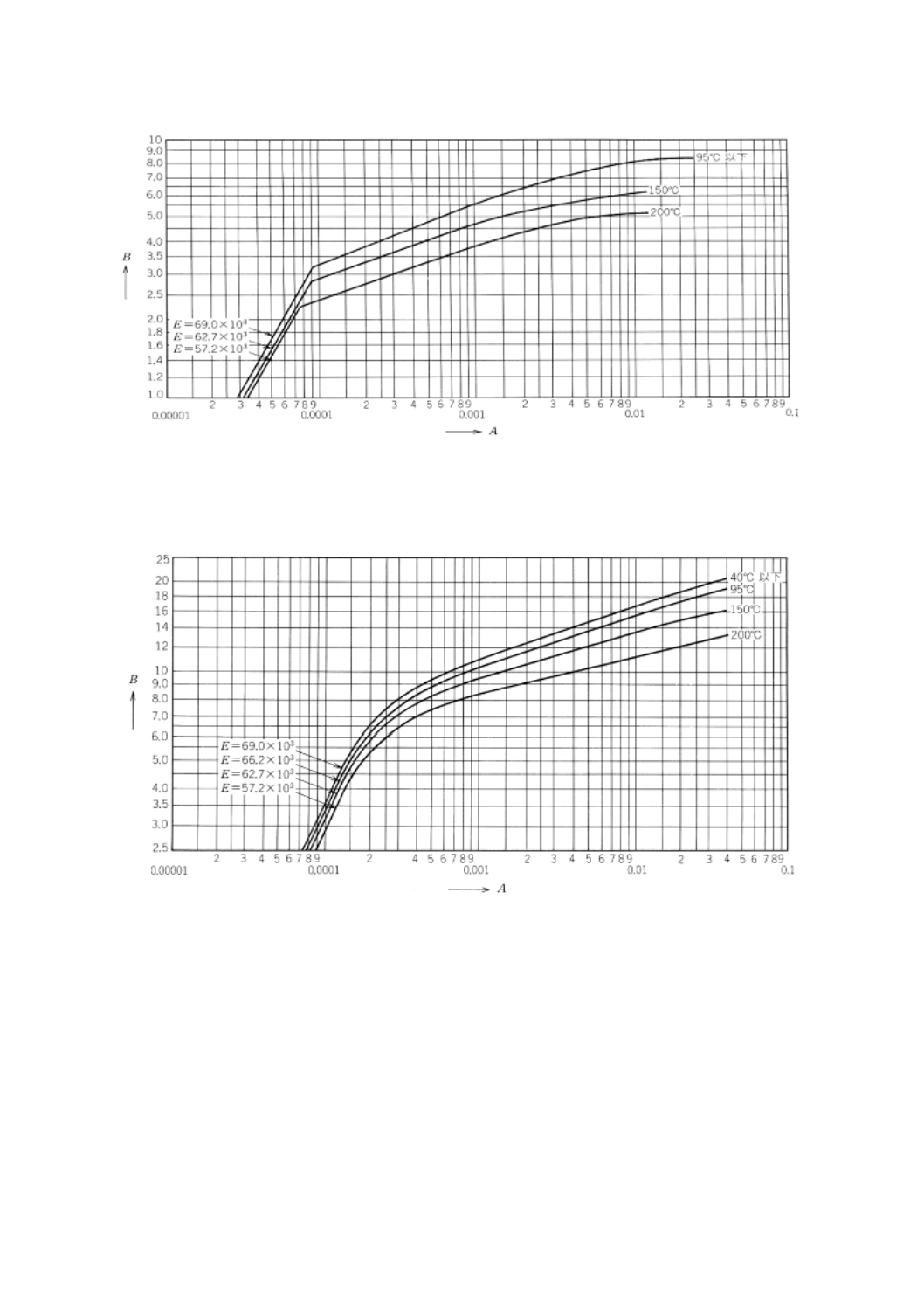

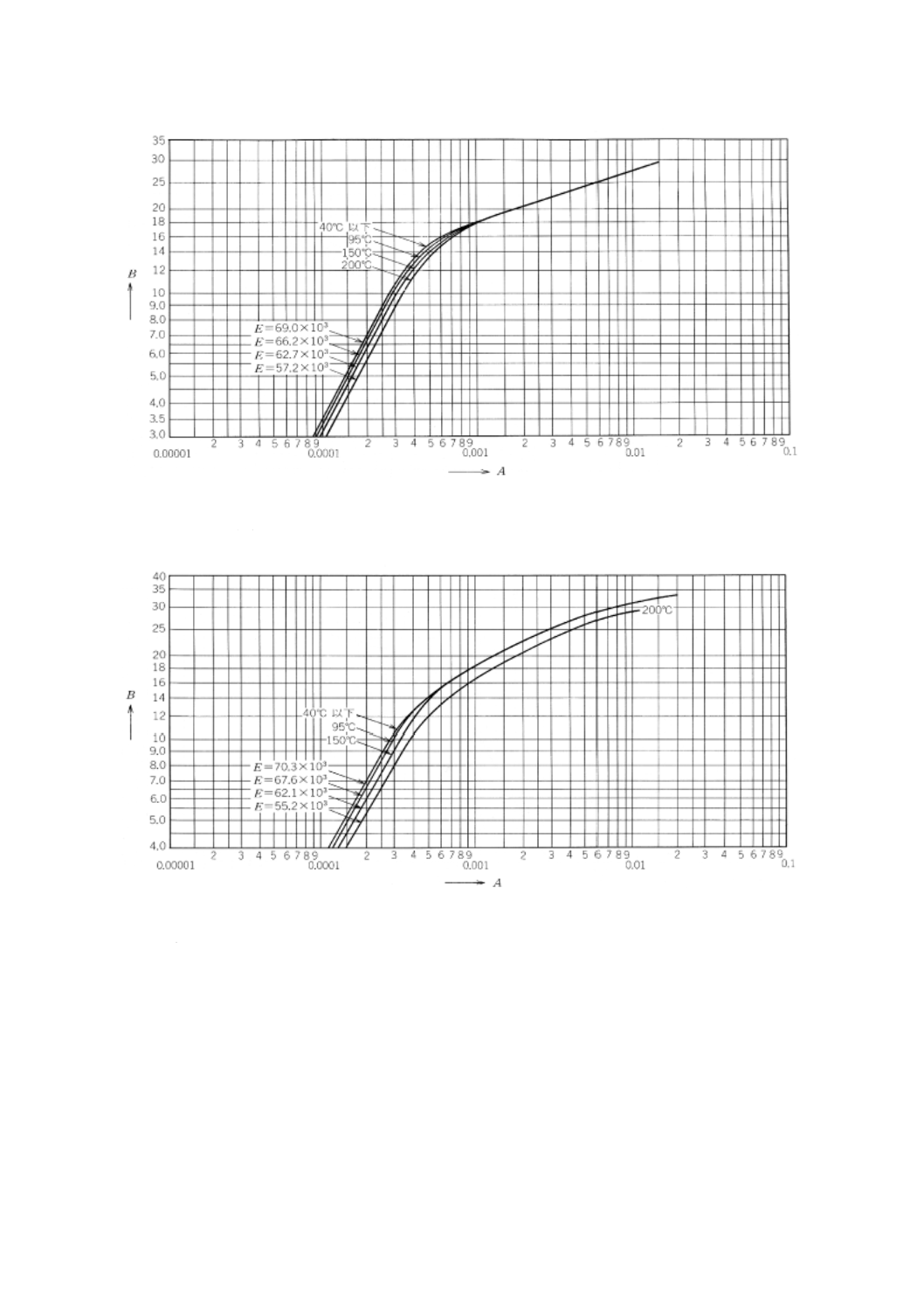

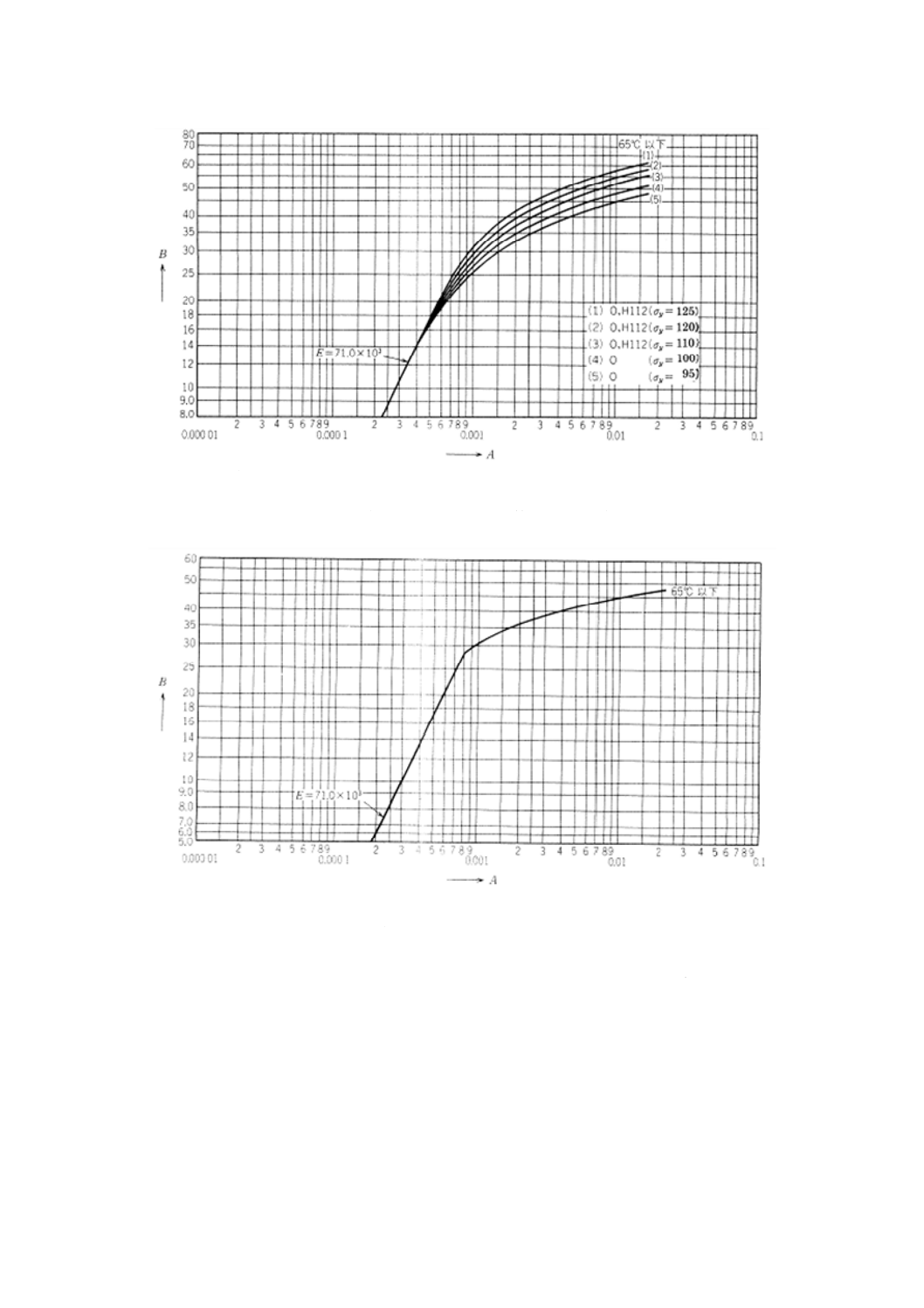

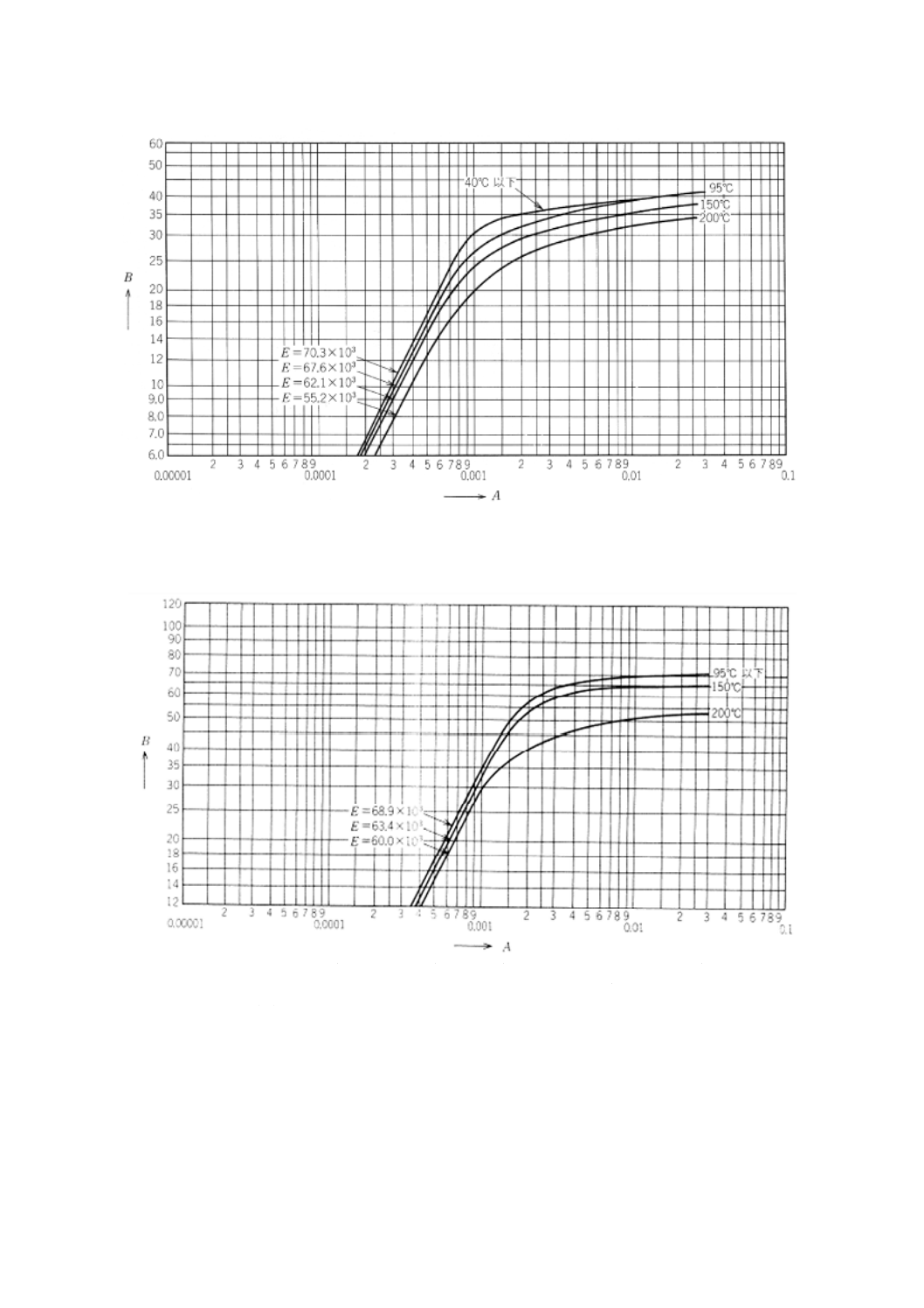

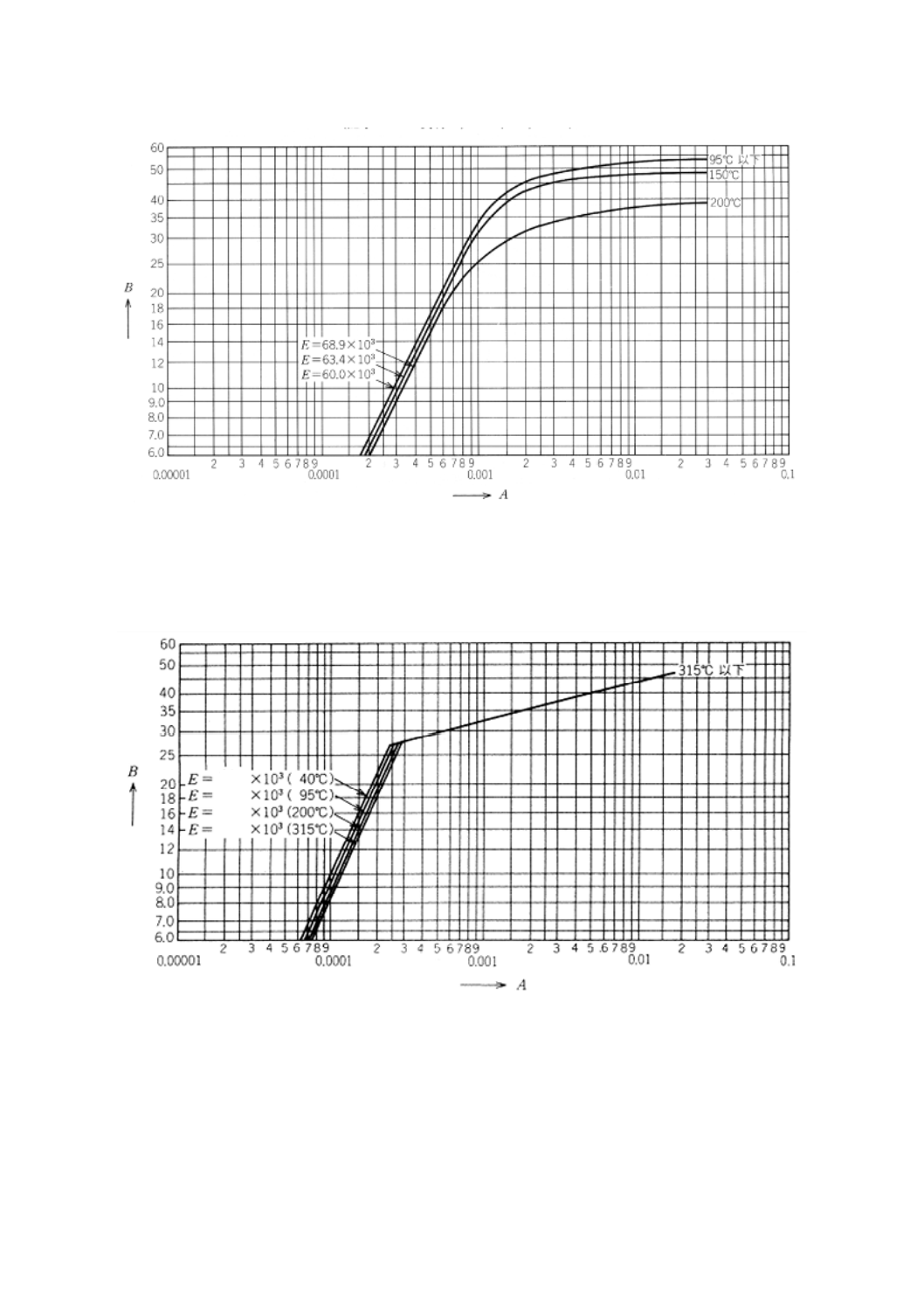

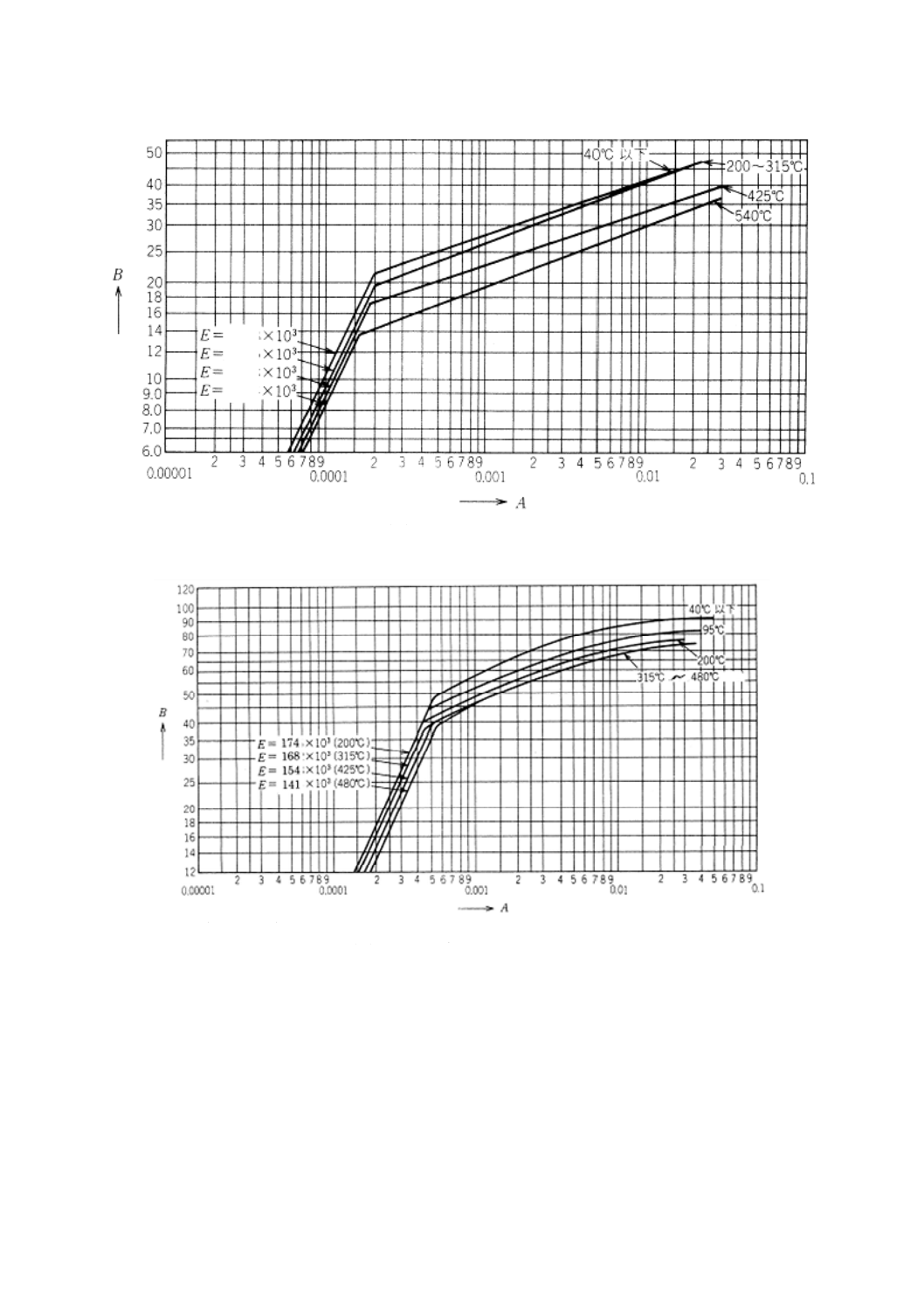

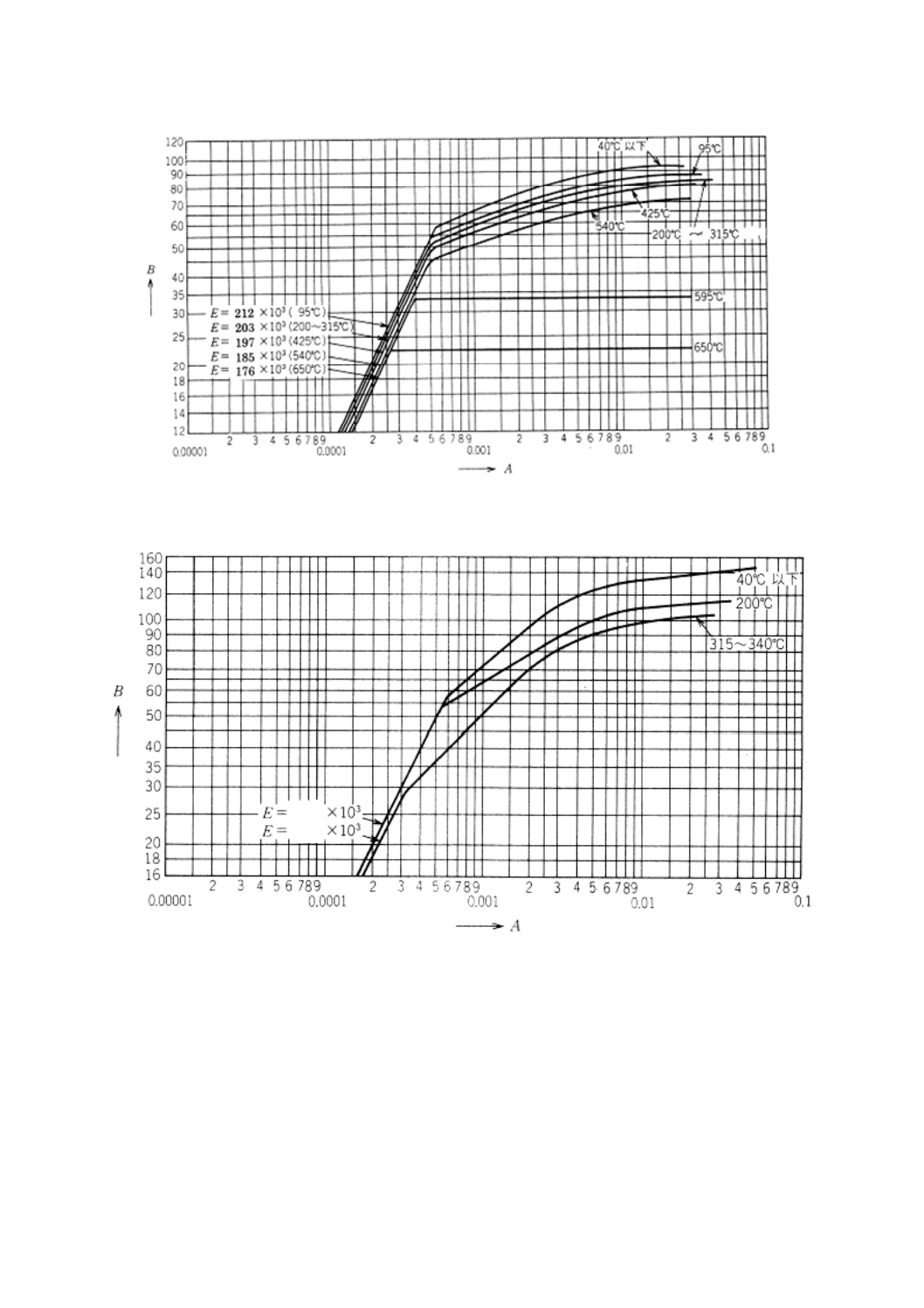

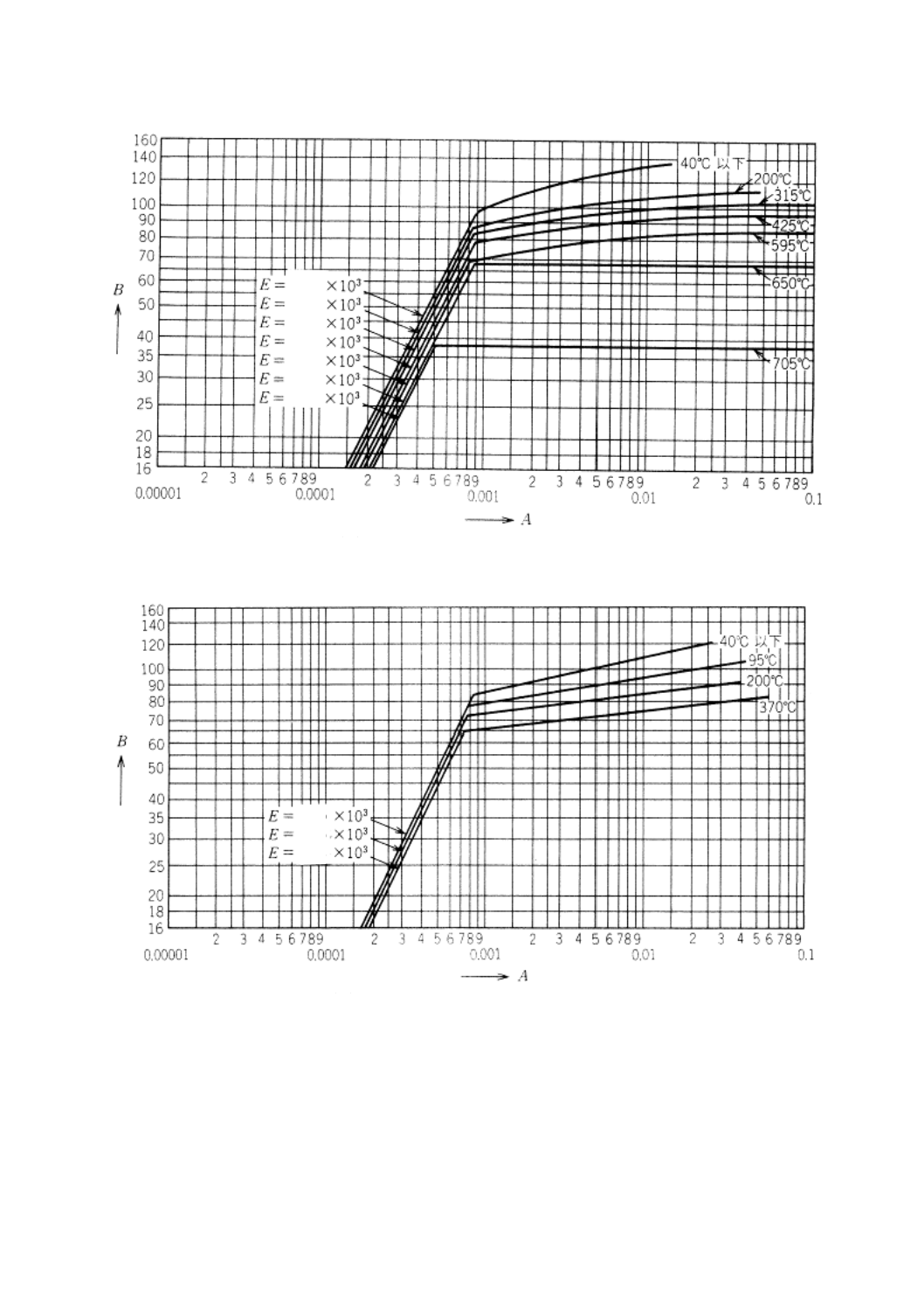

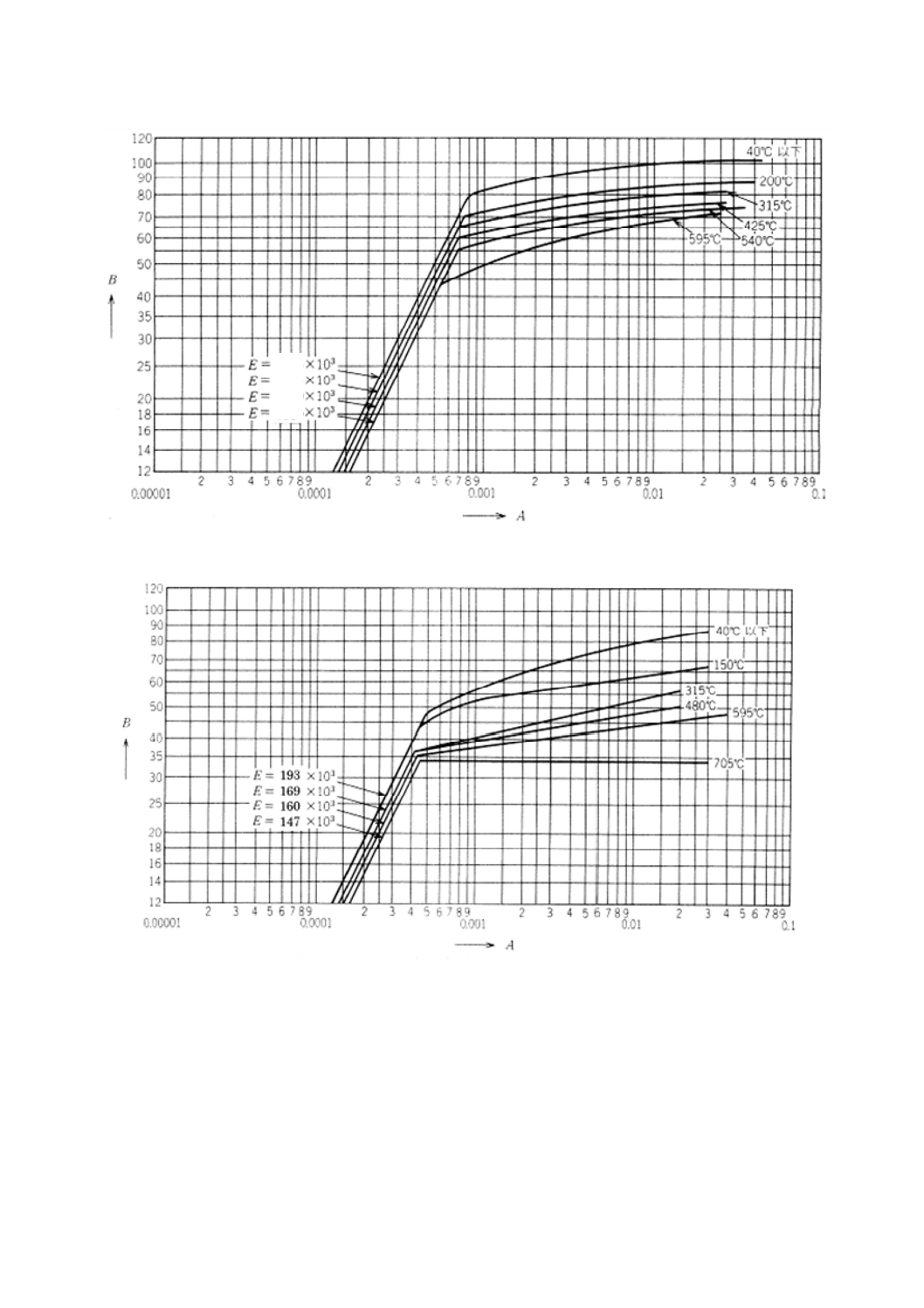

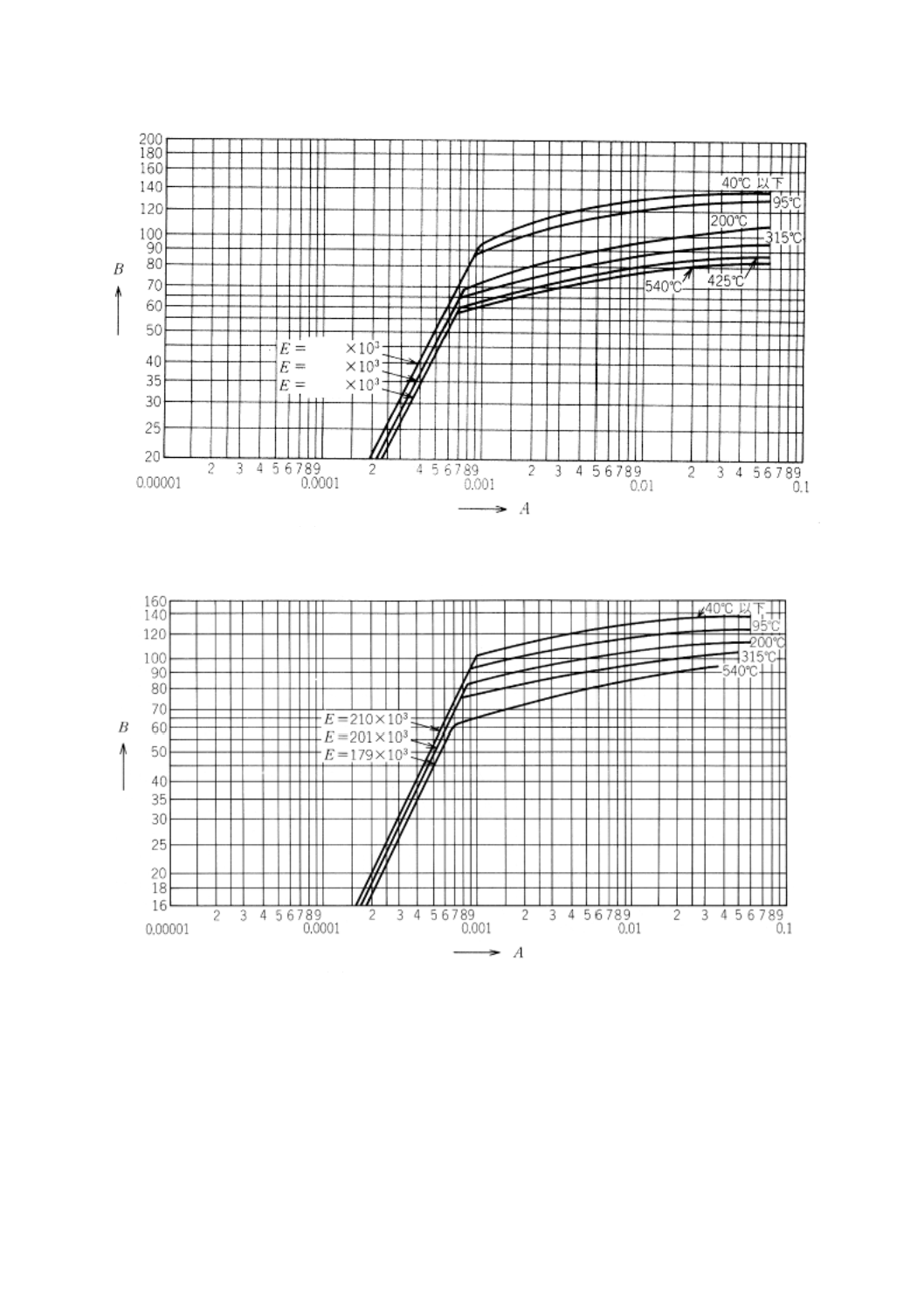

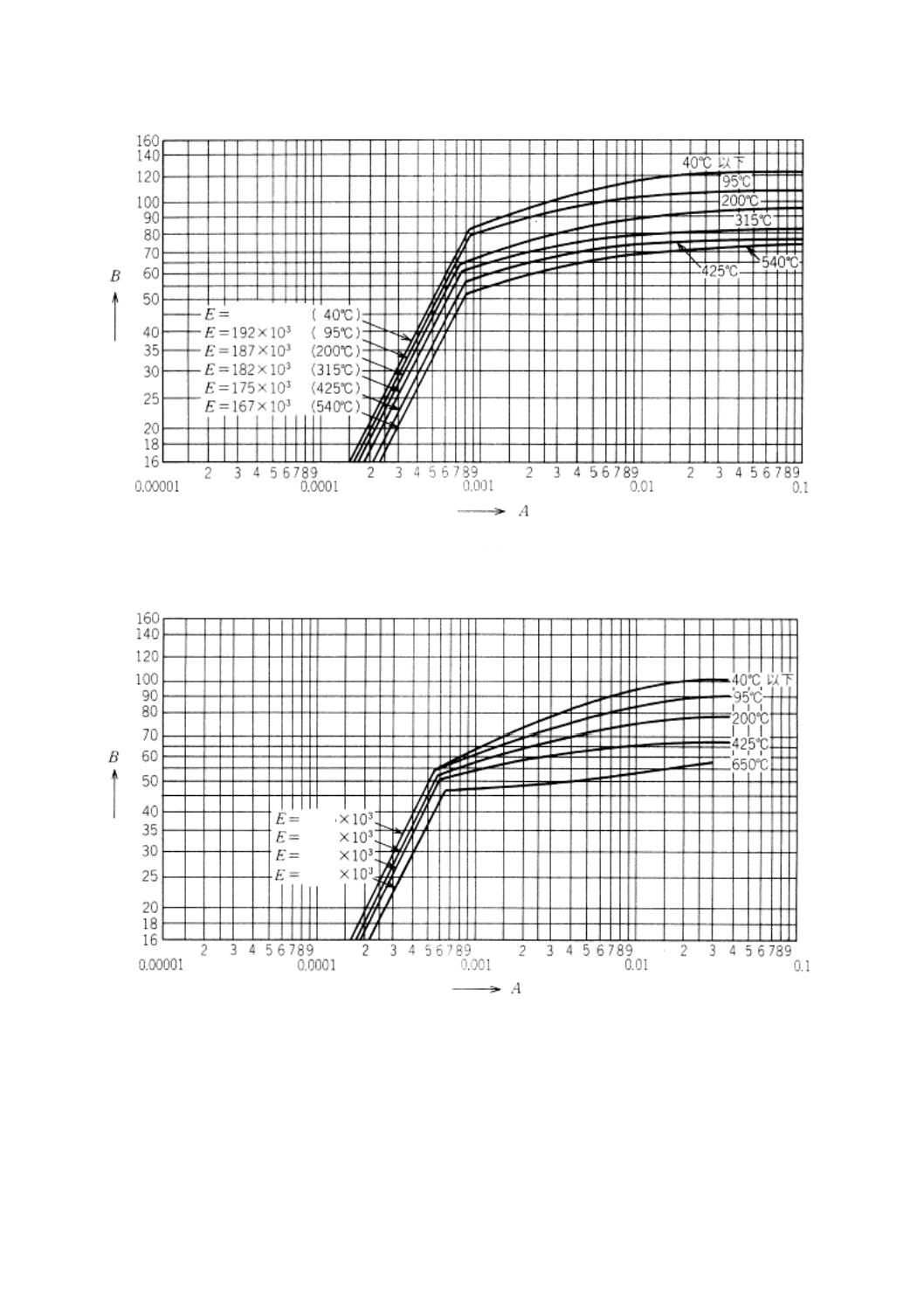

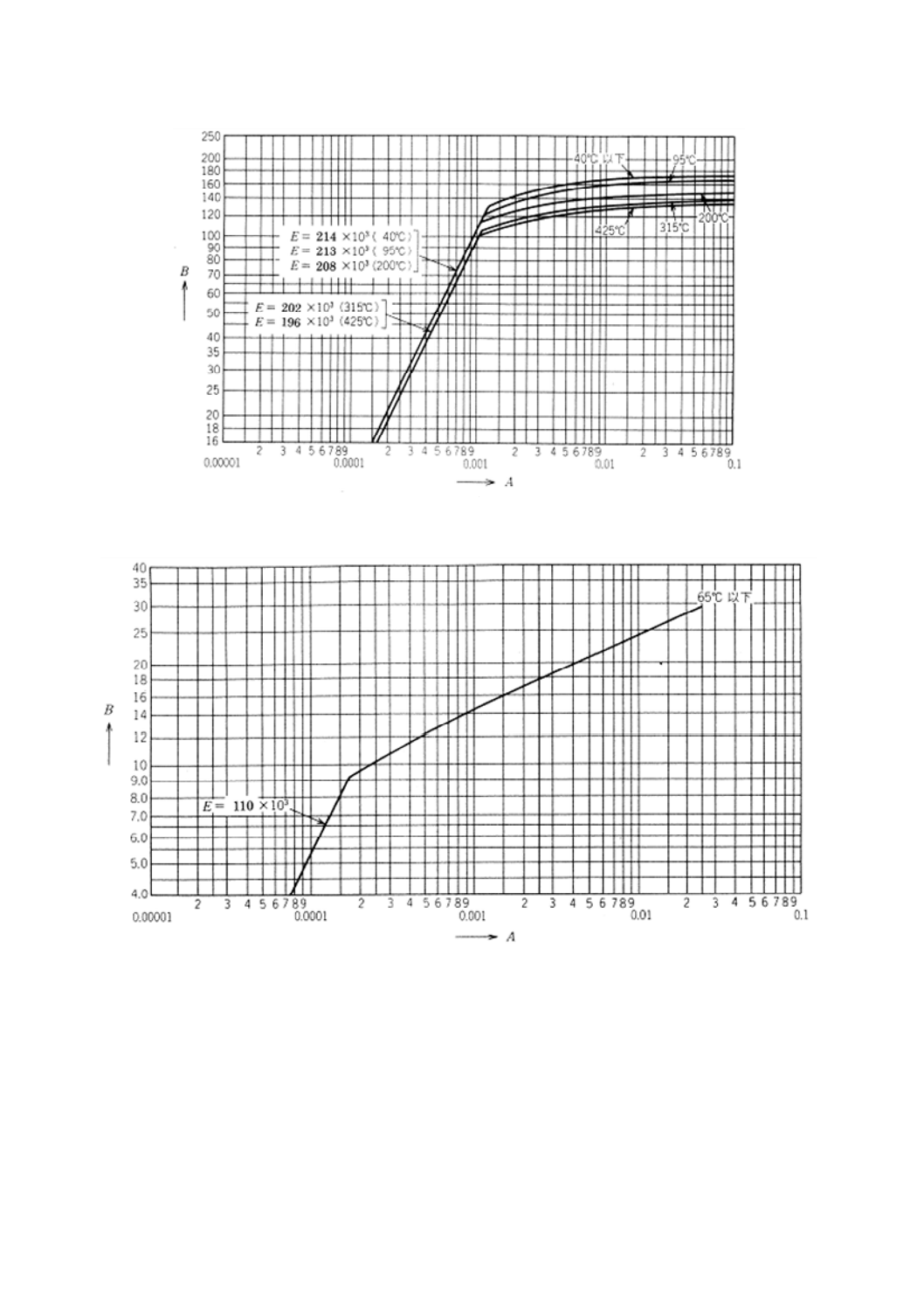

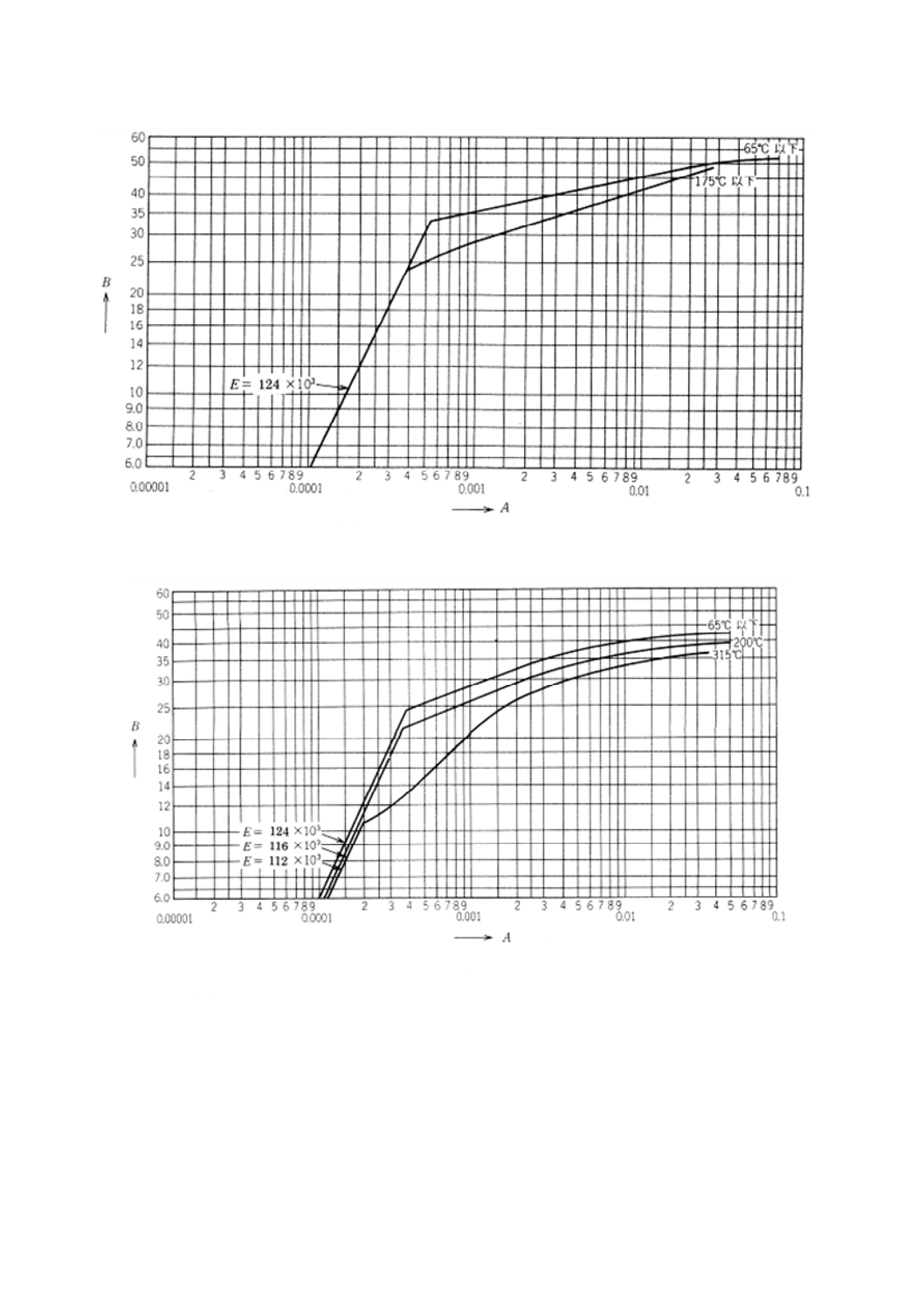

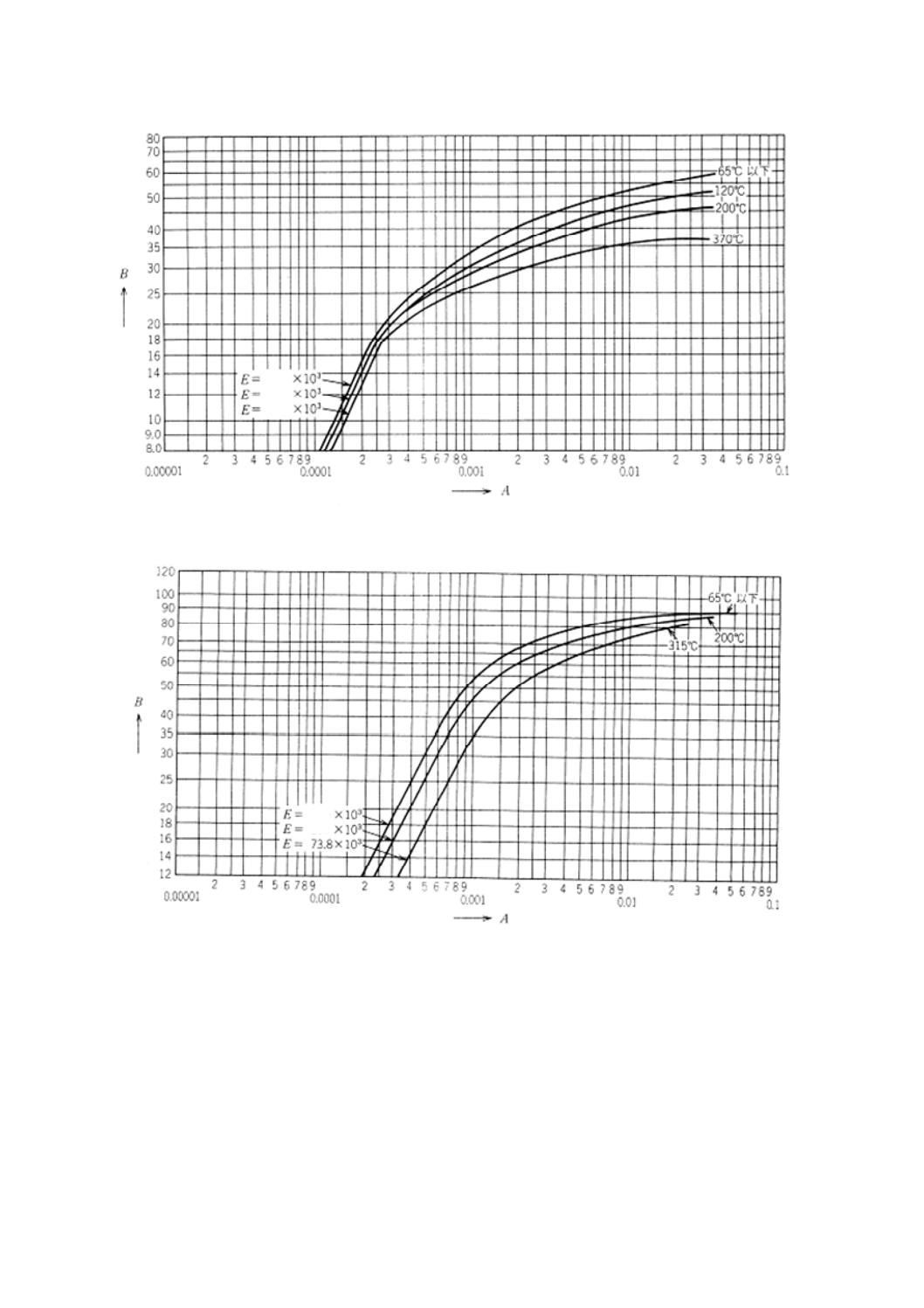

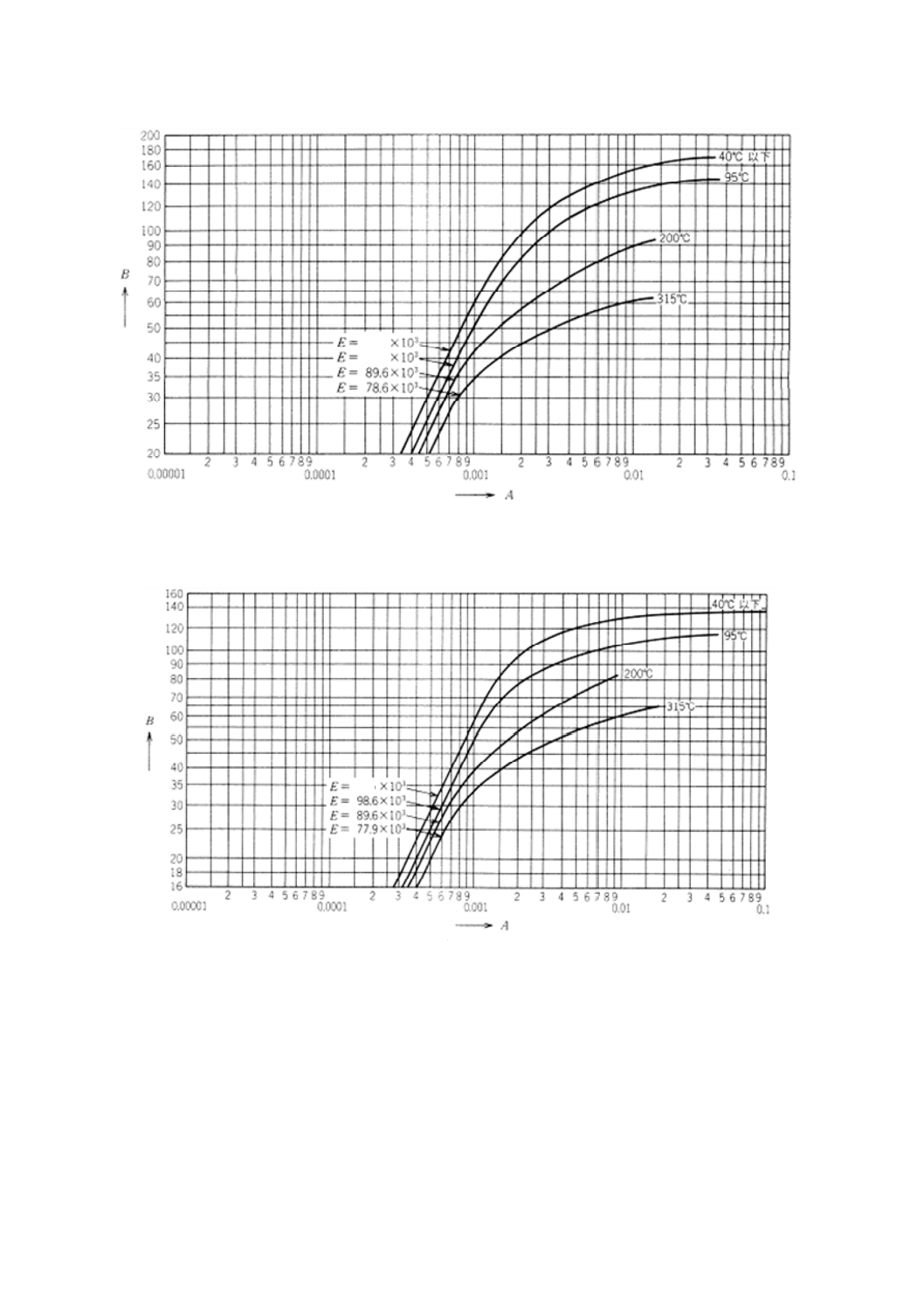

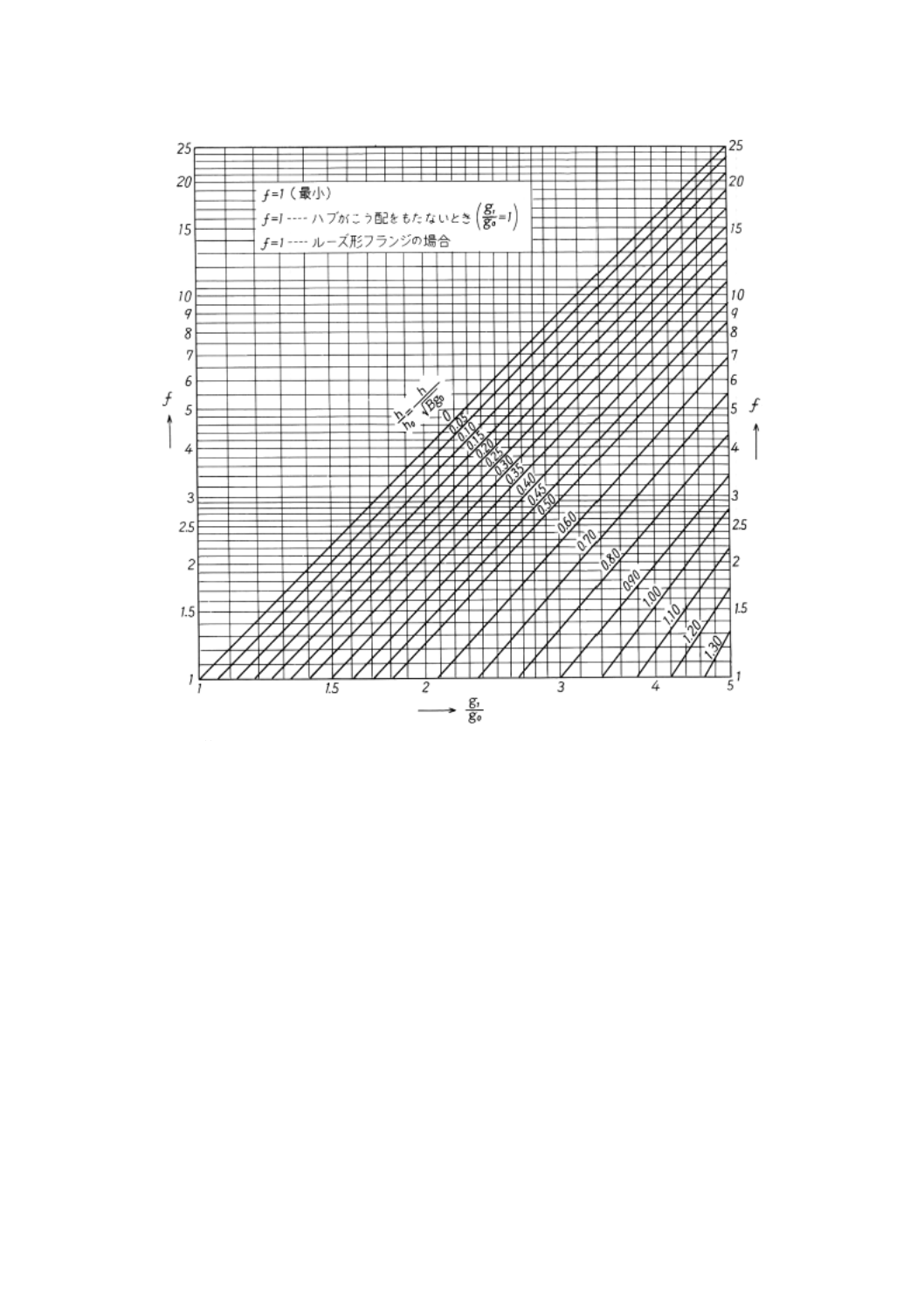

b) Bの値は,次の手順で求める。

手順1 次の算式からAを求める。

0

0.125

(

/)

A

Rt

=

ここに,

t: 円筒胴又は管の腐れ代を除く計算厚さで仮定する (mm)

R0: 円筒胴又は管の腐れ代を除いた外半径 (mm)

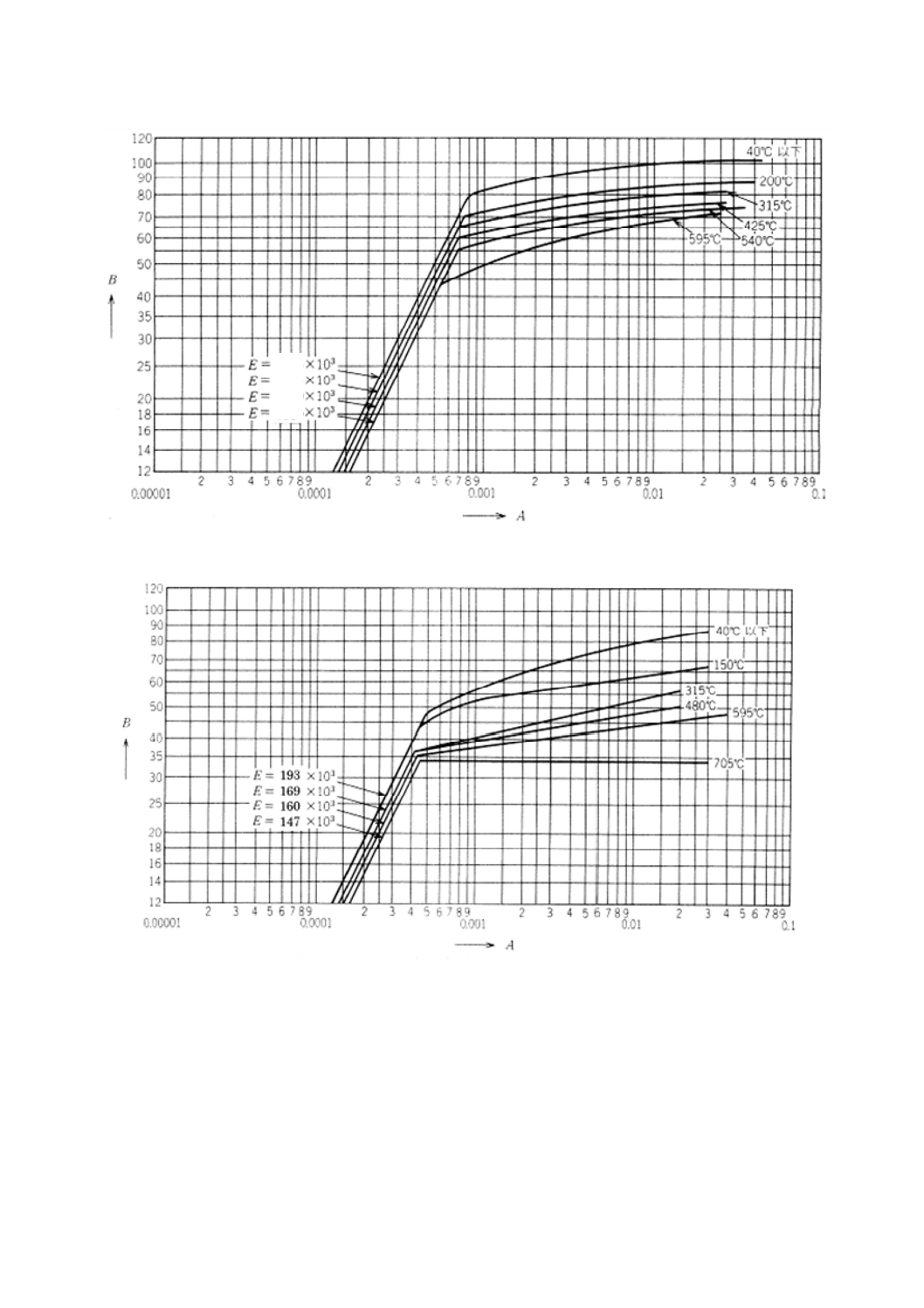

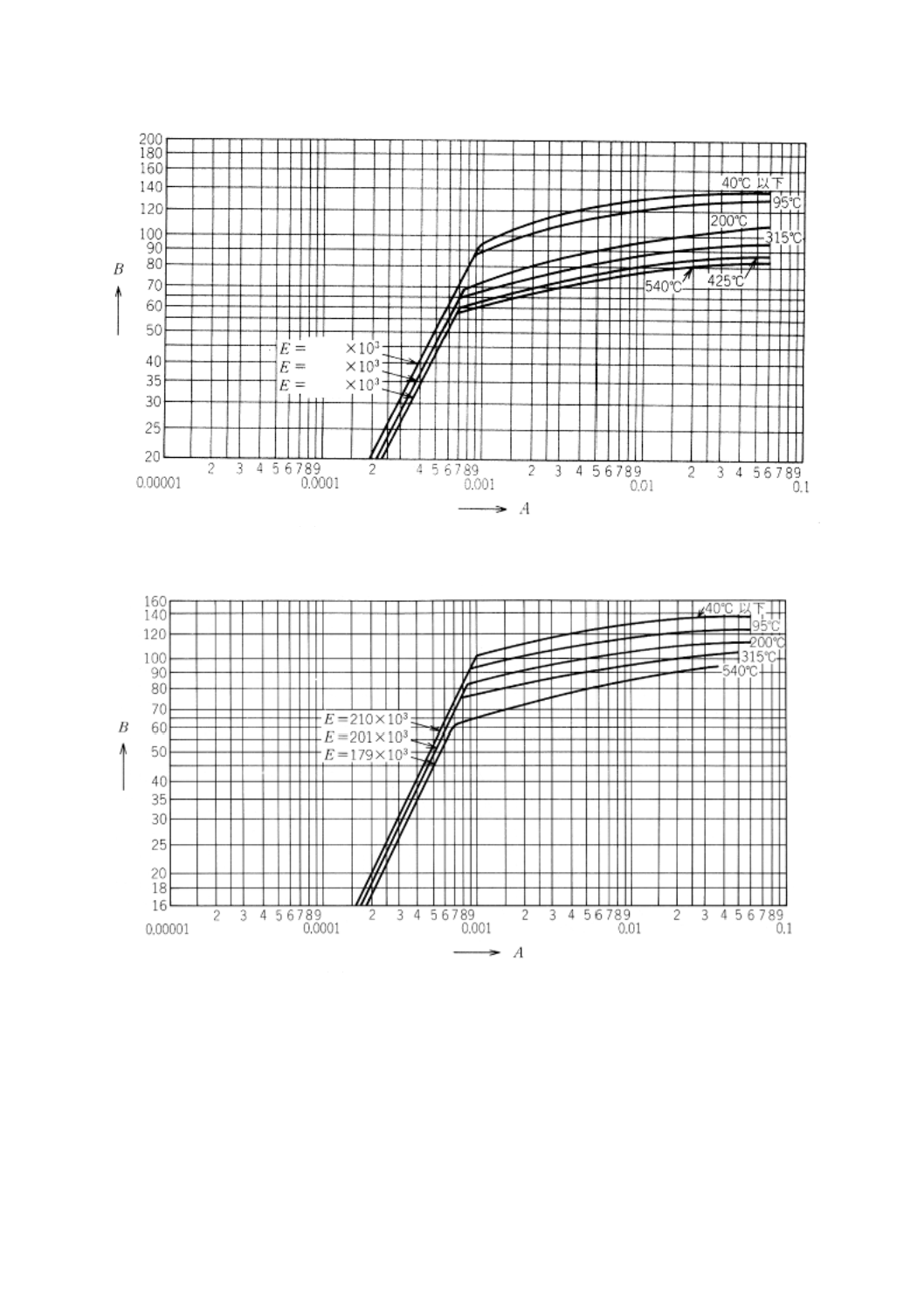

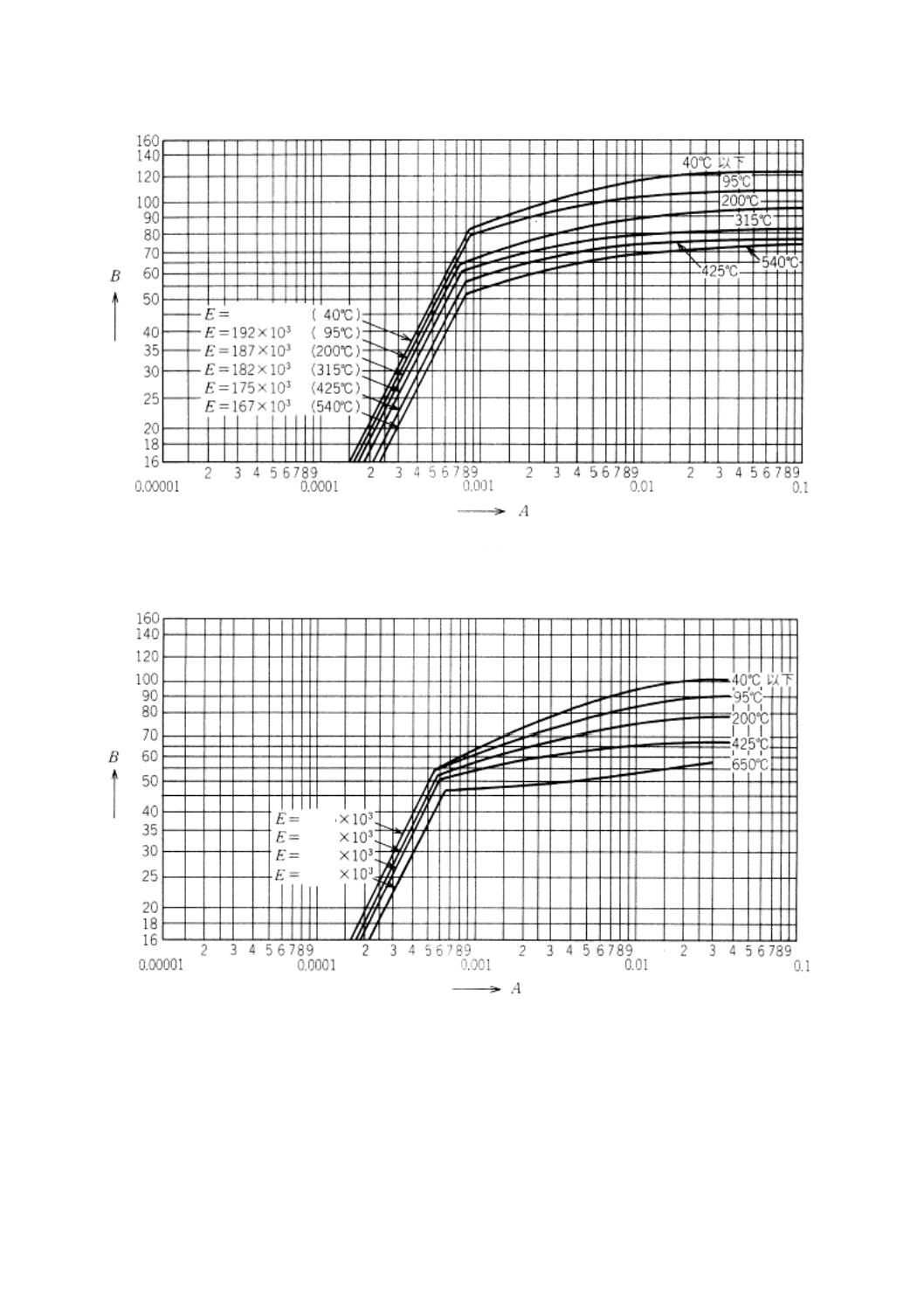

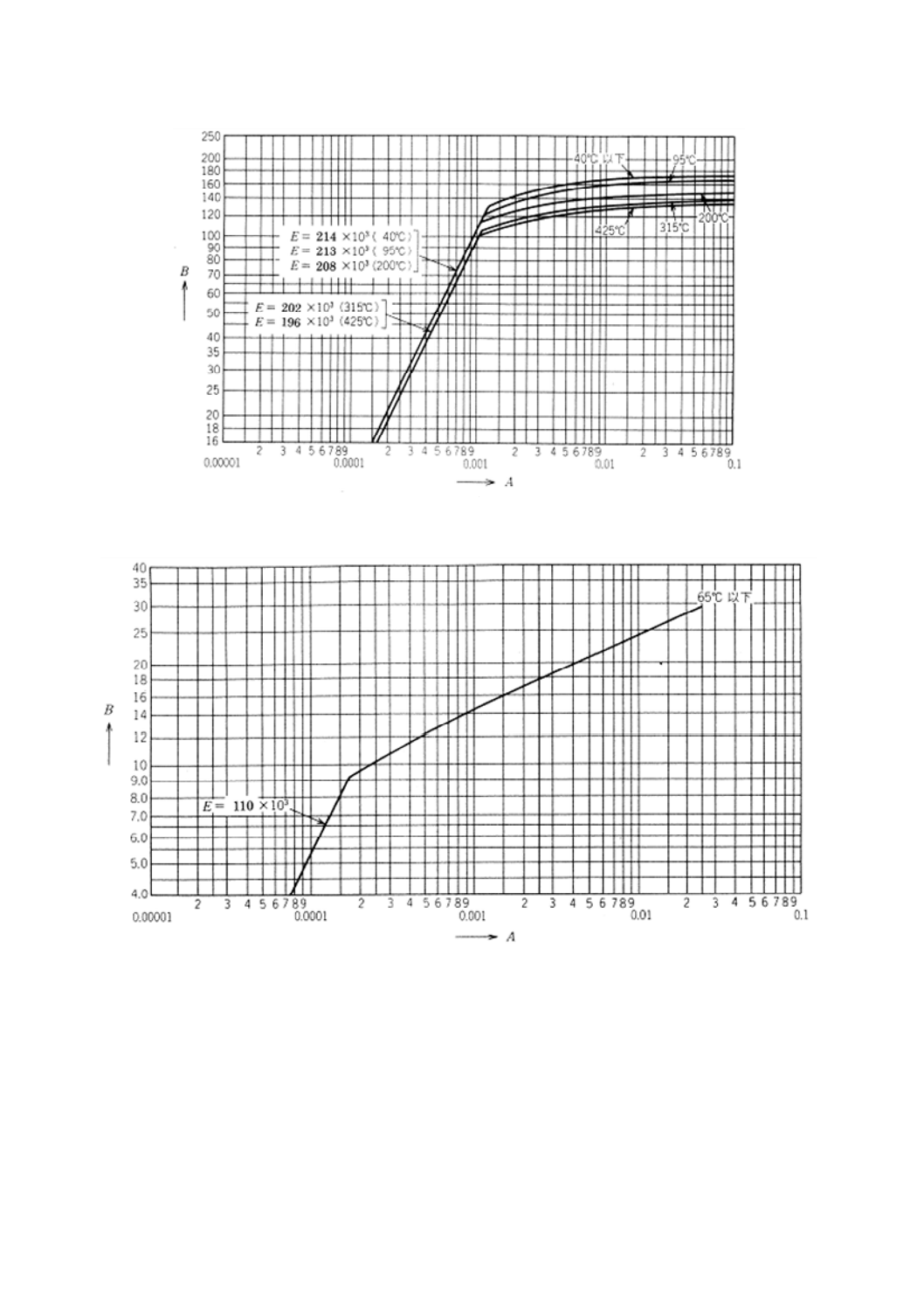

手順2 附属書1付図2のうちから使用する材料に該当する図を選び,その図中に手順1から求め

たAの値をとる。

1) この点から横軸に垂線を立て,設計温度に相当する材料の温度曲線との交点を求める。

設計温度に相当する温度曲線がない場合には,補間法を用いて交点を求める。

2) Aの値が材料の温度曲線の右端から更に右方にあるときは,その右端から水平に曲線を

伸ばして1) の操作によって交点を求める。

3) 1) 又は2) の操作で得られた交点から水平線を引き,図左側の縦軸との交点でBの値

を読み取る。

4) Aの値が材料の温度曲線の左側にあるときは,手順3による。

手順3 手順2 4)の場合には,次の算式からBを求める。

2

AE

B=

(N/mm2)

ここに, E: 材料の設計温度における縦弾性係数 (N/mm2)

手順4 用いたt及びR0から得たB値が円筒胴又は管の軸方向の計算圧縮応力より小さい場合に

は,厚さtを増して再度Bを求め,B値が計算圧縮応力より大きくなるまで繰り返す。

6.2.4

一次膜応力に対する設計応力強さの割増し 地震荷重又は風荷重,耐圧試験時に対する設計応力強

さの割増しについては,関係法規を適用する必要のない場合には,次による。

a) 地震荷重又は風荷重と6.1.1 a)〜c) に規定する荷重との組合せによって生じる一次膜応力に対しては,

設計応力強さを附属書8表3の規定によって割り増してもよい。

b) 耐圧試験(水圧試験,気圧試験)における設計応力強さの割増しは,附属書8表3による。

6.3

設計に用いる材料の諸特性 設計に用いる材料の諸特性は,次による。ただし,次に示される諸特

性の値は,この規格の規定によって設計計算を行う場合にだけ用いてもよい。

a) 材料の各温度における縦弾性係数は,付表4.1による。

b) 材料の線膨張係数は,付表4.2による。

c) 鉄鋼材料(ステンレス鋼を除く。)の降伏点又は0.2 %耐力は,付表5.1による。

d) ステンレス鋼の降伏点又は0.2 %耐力は,付表5.2による。

e) ステンレス鋳鋼の降伏点又は0.2 %耐力は,付表5.3による。

f)

ニッケルクロム鉄合金の降伏点又は0.2 %耐力は,付表5.4による。

g) 非鉄金属材料の降伏点又は0.2 %耐力は,付表5.5による。

6.4

応力解析及び疲労解析

6.4.1

圧力容器の応力解析及び疲労解析 この規格に圧力容器又はその圧力容器の部分に適用できる十

分な規定がない場合,若しくは規定があっても圧力容器の設計者又は使用者が応力解析及び疲労解析によ

る設計法を選ぶ場合には,使用者の設計仕様書に特記されたすべての荷重を考慮して,その圧力容器又は

18

B 8266:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

その圧力容器の部分の応力解析及び疲労解析を,次によって行わなければならない。ただし,6.4.2又は

6.4.3の規定で免除される場合には,その部分の応力解析又は疲労解析を省略してもよい。

a) 応力解析及び疲労解析は,附属書8の規定に従って行い,応力の許容限界を超えてはならない。ジャ

ケット,支持構造物,取付物などによって耐圧部に生じる応力も附属書8に定める応力の許容限界内

でなければならない。

b) 応力解析及び疲労解析を行う場合であっても,圧力容器の厚さは附属書1に規定する胴及び鏡板の設

計法による算式で求めた値以上でなければならない。ただし,次の1) 及び2) に規定する局部領域を

除く。

1) 附属書8の2.3 b) の規定を満足することを応力解析で証明できる場合には,局部領域で圧力容器の

厚さが薄くてもよい。円筒胴,球形胴又は円すい胴の局部領域は,直径1.0Rtの円内にある表面

面積とする。胴表面のすべての方向にある隣接する局部領域との間に必要な距離は少なくとも

2.5Rtとらなければならない。

ここに, R: 胴の内半径 (mm)

t: 胴の計算厚さ (mm)

2) 1) の制限を超える薄い局部領域は,附属書8の2.5の規定によって応力評価してもよい。

6.4.2

応力解析の免除 次のa)〜f) の規定によるものは,附属書8に規定の応力解析法による応力解析

を免除することができる。ただし,疲労解析の必要な場合など,この規格で応力解析が要求されている場

合には,免除しない。

a) 6.5, 6.6, 6.7, 6.9及び6.15の規定による各設計計算式又は計算法によって圧力容器の各部の設計を行う

場合には,それらの計算式又は計算法に規定する荷重に対する応力解析。

b) 厚さが同じ部材の突合せ溶接継手。

c) 厚さが異なる部材の突合せ溶接継手を行う場合には,7.2.1 a)〜e) の規定を満たす場合。ただし,7.2.1

e) 2) の場合には,次のd) による。

d) 皿形又は正半だ円形鏡板と胴との取付溶接継手で,鏡板のフランジ部の長さをRtにとり,鏡板と胴

との厚さが異なる場合には,更に,3 : 1以上のテーパ部をとって溶接する継手。ここに,記号R,t

は6.4.1による。

e) 異材(溶接材料も含む。)の組合せにおいて,次の1)〜3) の規定のいずれかに該当する異材継手。

1) 次の1.1)〜1.3) をすべて満足する周継手。

1.1) 厚さの異なる材料を接続するときは,設計応力強さの高いほうの材料にテーパが付けられるか,

溶接肉盛が行われている。

1.2) 厚さ,弾性係数の相違以外に不連続がない。

1.3)

2

2

1

1

1.2

E

S

SE

≦

である。

ここに,添字1及び2は,それぞれ設計応力強さの低いほうと高いほうの値を示し,Sは設計応力強さ,

Eは縦弾性係数。

2) 穴補強の強め材として働くノズルの材料が附属書2の3.5を満足する場合のノズルの取付継手。

3) 次の3.1) 及び3.2) をすべて満足する1) 及び 2) 以外の溶接継手。

3.1) 接合する部材の厚さが異なるため継手部に必要なテーパを付ける場合には,そのテーパは設計応

力強さの高いほうの材料に付けるか,又は設計応力強さの高いほうの材料に適切な肉盛溶接によ

って付ける。

19

B 8266:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2)

2

2

1

1

1.1

E

S

SE

≦

である。

ここに,添字1及び2及び記号S,Eは,1.3) による。

f)

当該圧力容器の応力解析を検討する部分に類似した形状及び荷重条件の過去の運転経験又は解析結果

から,附属書8の規定を満足することを証明できる場合。

6.4.3

疲労解析の免除 次のa)〜c) に規定する条件を満足する場合には,その部分の疲労解析を免除し

てもよい。

a) 運転経験から疲労解析の要否を決める条件 使用者が圧力容器の疲労解析の要否を決めるとき,その

容器に類似した設計及び運転条件で運転されている対比可能な圧力容器の経験を考慮に入れて疲労解

析が不要であることを証明できる場合。ただし,次に示す設計上の構造から有害な結果の起こり得る

ものに対しては,特に検討を加えなければならない。

1) 当て板形式の強め材及びすみ肉溶接の取付物のような非一体構造のもの。

2) 管用ねじを用いた継手。特に直径70 mmを超えるもの。

3) スタッド・ボルト締めの取付物。

4) 部分溶込み溶接部。

5) 隣接部材間の主要板厚変化部。

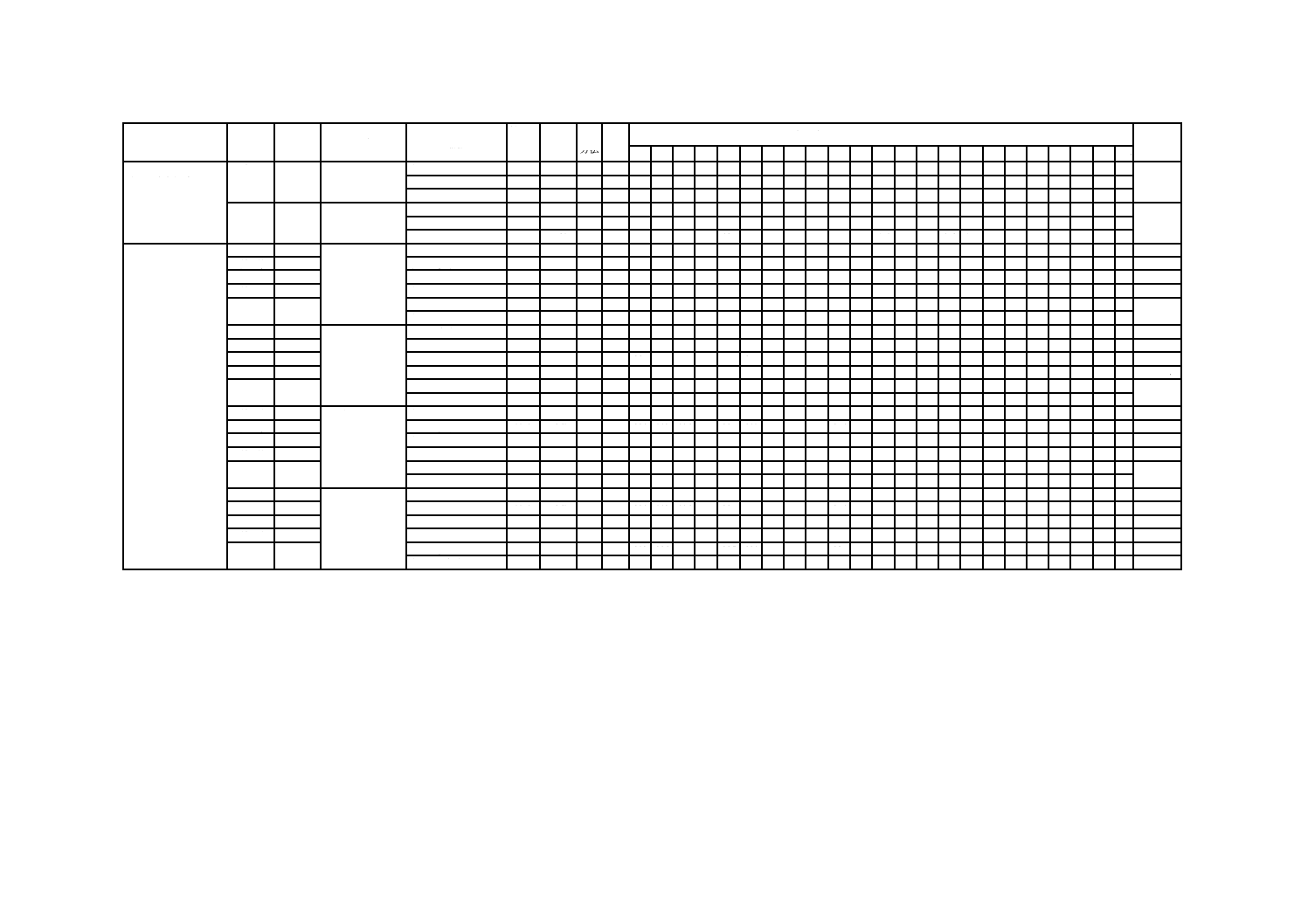

b) 圧力容器の一体部分の疲労解析の要否を決める条件 圧力容器の一体部分で,次の1) に規定する条

件A又は2) に規定する条件Bのいずれかのすべてを満足する場合には,疲労解析を行う必要はない。

1) 条件A 付表2.1による鉄鋼材料のうち規定最小引張強さが550 N/mm2 以下の鉄鋼材料で,次の

1.1) から1.4) の合計繰返し回数が1 000回以下である場合。

1.1) 起動及び停止を含む全範囲の圧力サイクルの予想(設計)繰返し回数。

1.2) 圧力変動の範囲が設計圧力の20 %を超える運転圧力サイクルの予想繰返し回数(外気条件の変動

によって生じる圧力サイクルは考慮する必要はない。)。

1.3) ノズルを含めて圧力容器の任意の隣接した2点間 (8) の金属温度差変動の有効繰返し回数で,金

属温度差変動の繰返し回数に次の係数を乗じた値を合計した回数。

金属温度差変動 ℃

係数

25以下

0

25を超え 50以下

1

50を超え 100以下

2

100を超え 150以下

4

150を超え 200以下

8

200を超え 250以下

12

250を超えるもの

20

注(8) 隣接した2点間とは,次に示すものをいう。

a) 金属表面温度差に対して

1) 胴及び皿形鏡板の子午線方向に対しては,

Rt

L 5.2

=

2) 平板に対しては,

a

L 5.3

=

ここに, L: 隣接点間の最短距離 (mm)

R: 材料表面に直角に測った板厚中心から回転軸までの半

20

B 8266:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

径 (mm)

t: 考えている点における部材の厚さ (mm)

a: 板におけるホットスポット又は加熱面積の半径 (mm)

2点のRtの値が異なる場合には,その2点における値の平均値を用いる。

b) 肉厚方向温度差に対しては,任意の表面に垂直な線上にある任意の2点間をいう。

1.4) その部分が線膨張係数の異なる材料(溶接部を含む。)で構成されている場合には,

(α1−α2)∆T>0.000 34となるような温度変動の繰返し回数。ここに,α1,α2は平均線膨張係数

(1/℃) で,∆Tは運転時の温度変動の全範囲 (℃)。この規定は6.1.7に規定するクラッド鋼には適

用してはならない。

2) 条件B 次の2.1)〜2.6) のすべてを満足する場合。

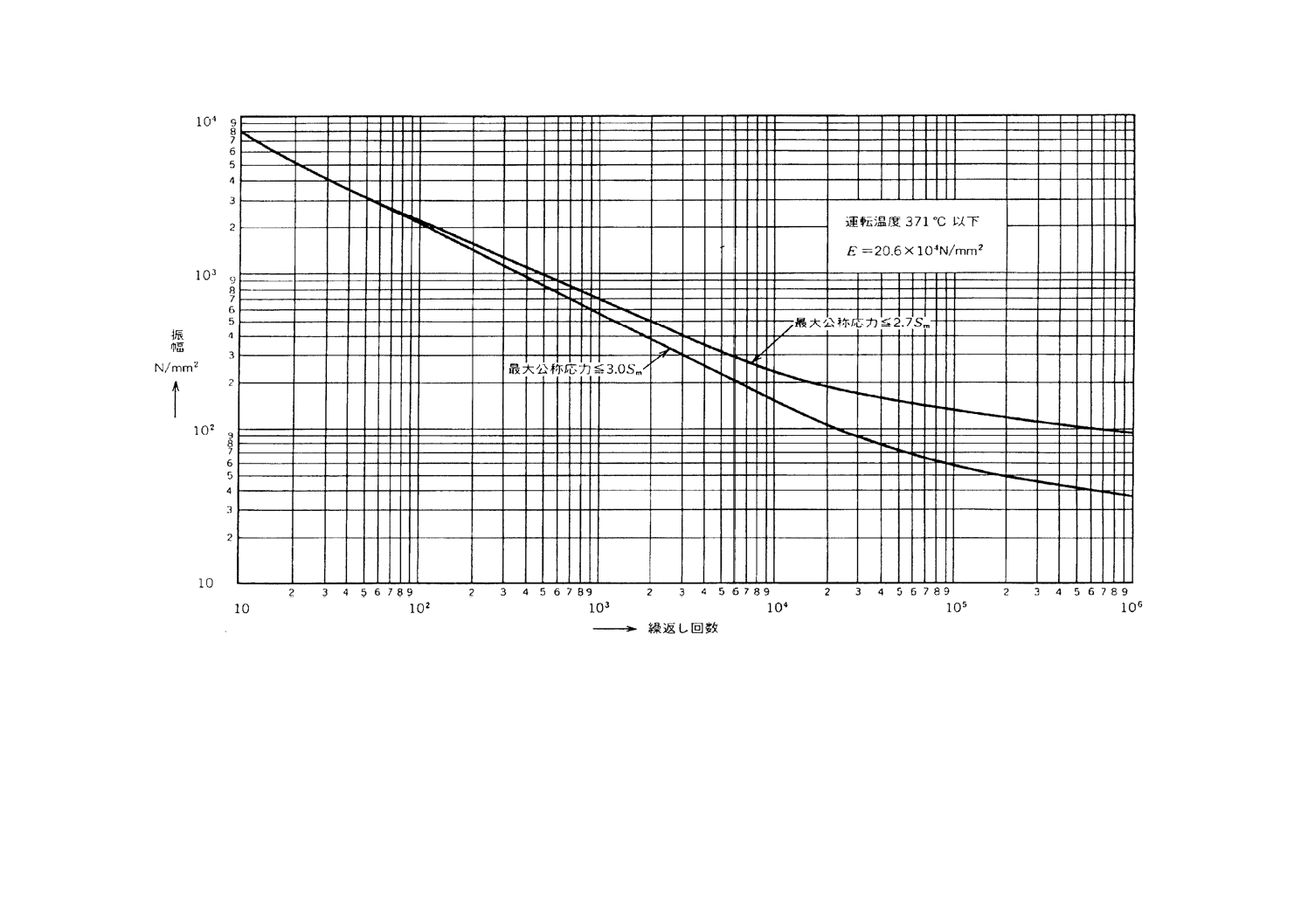

2.1) 起動及び停止を含む全範囲の圧力サイクルの予想(設計)繰返し回数が附属書8に規定の設計疲

労曲線において,Saを運転温度における材料の設計応力強さSmの3倍にとって求めた繰返し回数

を超えない場合。

2.2) 正常運転時 (9) における圧力サイクルの予想(設計)範囲が31(設計圧力)×

m

a

S

Sを超えない場合。

ここに,Saは当該材料の設計疲労曲線において有意な圧力変動の指定繰返し回数に対応する許容

応力振幅の値で,Smは運転温度における当該材料の設計応力強さ。

有意な圧力変動の指定回数が106を超える場合には,SaはN=106に対する値を用いてよい。

なお,有意な圧力変動とは,その範囲が 31(設計圧力)×

m

S

S を超えるものをいう。

ここに,Sは該当する設計疲労曲線において106サイクルに対するSaの値をとる。

注(9) 正常運転とは,その容器が意図された機能を果たすために設定された起動・停止を除くすべ

ての運転条件の組合せをいう。

2.3) 正常運転 (9) 及び起動・停止時において,任意の隣接した2点間 (8) の温度差が

α

E

Sa

2

を超えない

場合。ここに,Saは該当する設計疲労曲線において起動・停止の指定繰返し回数に対する許容応

力振幅の値,αは2点平均温度における瞬時線膨張係数で,付表4.2によるもの,Eは2点間の平

均温度における縦弾性係数で付表4.1による。

2.4) 正常運転 (9) において,任意の隣接した2点間 (8) の温度差変動の範囲が

α

E

Sa

2

を超えない場合。こ

こに,Saは当該材料の設計疲労曲線において,有意な温度差の変動の全指定繰返し回数に対する

許容応力振幅の値。

なお,有意な温度差の変動とは,温度差変動の範囲が

α

E

S

2

を超えるものをいう。ここに,Sは該

当する設計疲労曲線において106サイクルに対するSaの値をとる。

2.5) 異種材料の接合によって構成された部材に加わる有意な温度変動の範囲∆Tが,次の算式によって

両種材料について求められる∆Tの低い方の値を超えてはならない。

∆T =

(

)

2

1

2

α

α−

E

Sa

ここに,Saは有意な温度変動の指定繰返し回数の合計に対応して,両種材料の設計疲労曲線か

ら求められる許容応力振幅の値とし,α1,α2は温度変動範囲の平均温度における両種材料の瞬時

線膨張係数とする。また,Eには当該設計疲労曲線に用いられた基準の縦弾性係数の値をとる。

なお,有意な温度変動とは,その範囲が両種材料について求められる

(

)

2

1

2

α

α−

E

S

の低い方の値を

超えるものをいう。ここに,Sは両種材料の106サイクルに対応する許容応力振幅Saの値とする。

ただし,この規定は6.1.7に規定するクラッド鋼には適用してはならない。

21

B 8266:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.6) 機械的荷重(圧力は含めず,配管の反力は含める。)の指定された荷重変動範囲については,それ

によって生じる応力の範囲がSaを超えない場合。ここに,Saは該当する設計疲労曲線において,

有意な荷重変動の全指定回数に対応する許容応力振幅の値で,全指定回数が106を超える場合には,

N =106に対するSaの値を用いてもよい。

なお,有意な荷重変動とは,その荷重による応力強さの全範囲が,該当する設計疲労曲線の106

サイクルに対するSaの値を超えるものをいう。

c) 当て板形式の強め材付ノズル及び非一体構造の取付物の疲労解析の要否を決める条件 当て板形式の

強め材付ノズル及び非一体構造の取付物で,次の1) に規定する条件C又は2) に規定する条件Dの

いずれかのすべてを満足する場合には,疲労解析を行う必要はない。条件Cは,附属書8図1〜4に

示す材料で製作する圧力容器だけに適用する。条件C又は条件Dのいずれにも合っていない場合には,

附属書8の規定によって疲労解析を行わなければならない。

なお,円すい鏡板の小径端で附属書1の2.4.2 c) 2) の規定によって補強されたノズルを除いて,当

て板形式の強め材を付ける場合には,圧力容器本体とノズルは,附属書2の2.10を満足しているもの

でなければならない。

1) 条件C 付表2.1による鉄鋼材料で規定最小引張強さが550 N/mm2 以下の鉄鋼材料で,次の1.1) か

ら1.4) の合計繰返し回数が400回以下である場合。

1.1) 起動及び停止を含む全範囲の圧力サイクルの予想(設計)繰返し回数。

1.2) 圧力変動の範囲が設計圧力の15 %を超える運転圧力サイクルの予想繰返し回数(外気条件の変動

によって生じる圧力サイクルは考慮する必要はない。)。

1.3) ノズルを含めて圧力容器の任意の隣接した2点間 (8) の金属温度差変動の有効回数で,金属温度

差変動の繰返し回数にb) 1.3) に示す係数を乗じた値を合計した回数。隣接した2点間の温度差を

計算する場合には,熱伝導は溶接断面又は一体中実の断面を通るものについてだけ考え,溶接し

ていない接触面の熱伝導は考慮しなくてもよい。

1.4) 当該部が線膨張係数の異なる材料(溶接部を含む。)で構成されている場合には

(α1−α2)∆T>0.000 34となるような温度変動の繰返し回数。ここに,α1, α2は平均線膨張係数 (1/℃),

∆Tは運転時の温度変動の範囲 (℃)。この規定は6.1.7に規定するクラッド鋼には適用してはなら

ない。

2) 条件D b 2) の条件Bに次の値を適用して,2.1)〜2.3)の条件をすべて満足する場合

2.1) 条件Bの2.1) において,数値3の代わりに,付表2.1による鉄鋼材料は4とする。

2.2) 条件Bの2.2) において,数値31の代わりに,付表2.1による鉄鋼材料は41とする。

2.3) 条件Bの2.3)〜2.5) において,分母の数値2の代わりに,付表2.1による鉄鋼材料は2.7とする。

6.5

胴及び鏡板

6.5.1

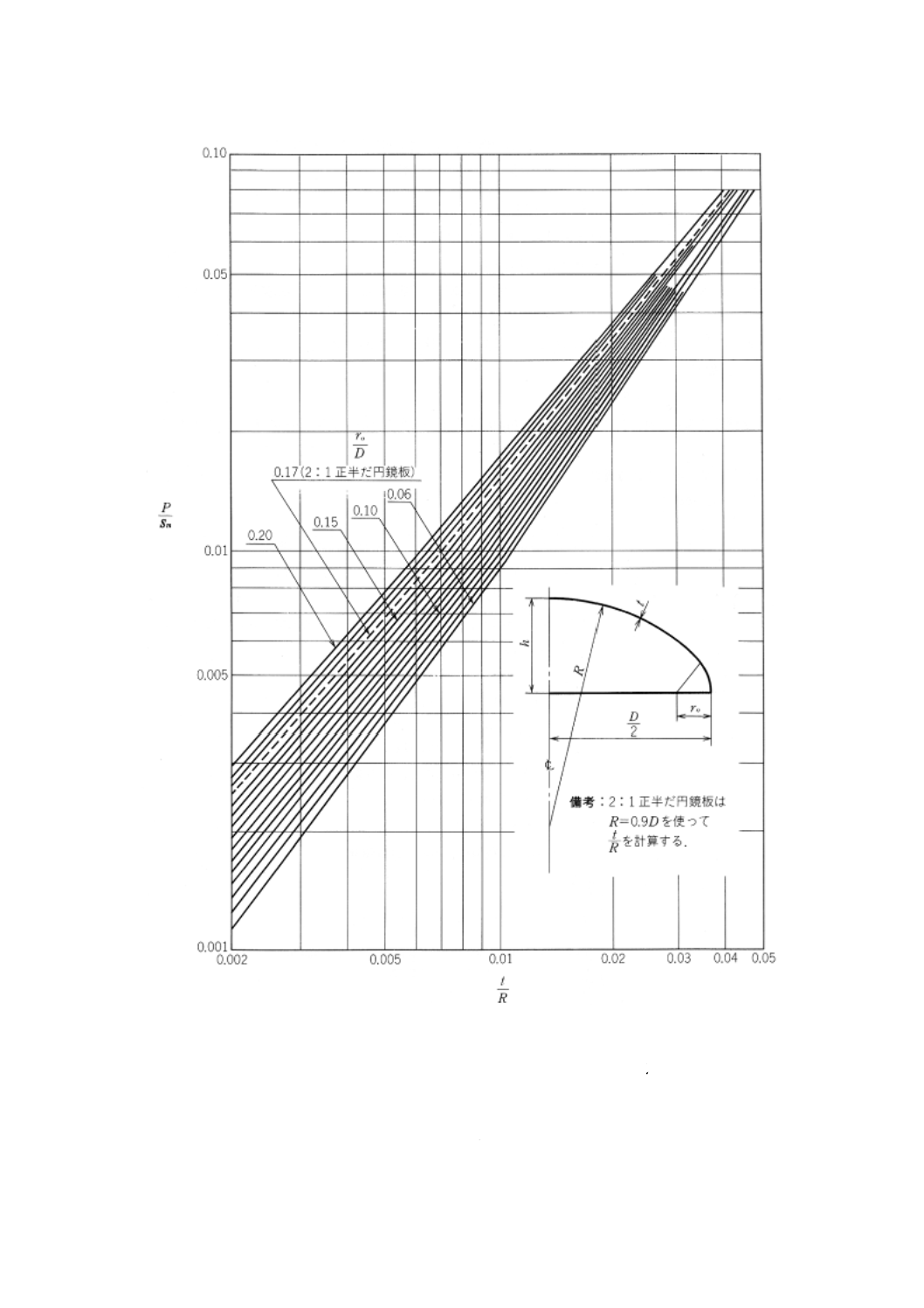

内圧を受ける胴 内圧を受ける胴は,次による。ただし,非円形胴を除く(非円形胴は6.14参照。)。

a) 円筒胴 円筒胴の計算厚さは,附属書1の2.2に定める算式によって求める。

b) 球形胴 球形胴の計算厚さは,附属書1の2.3に定める算式によって求める。

c) 円すい胴 円すい胴の計算厚さは,附属書1の2.4に定める算式によって求める。

6.5.2

内圧を受ける鏡板 内圧を受け,ステーによって支えない鏡板は,次による。

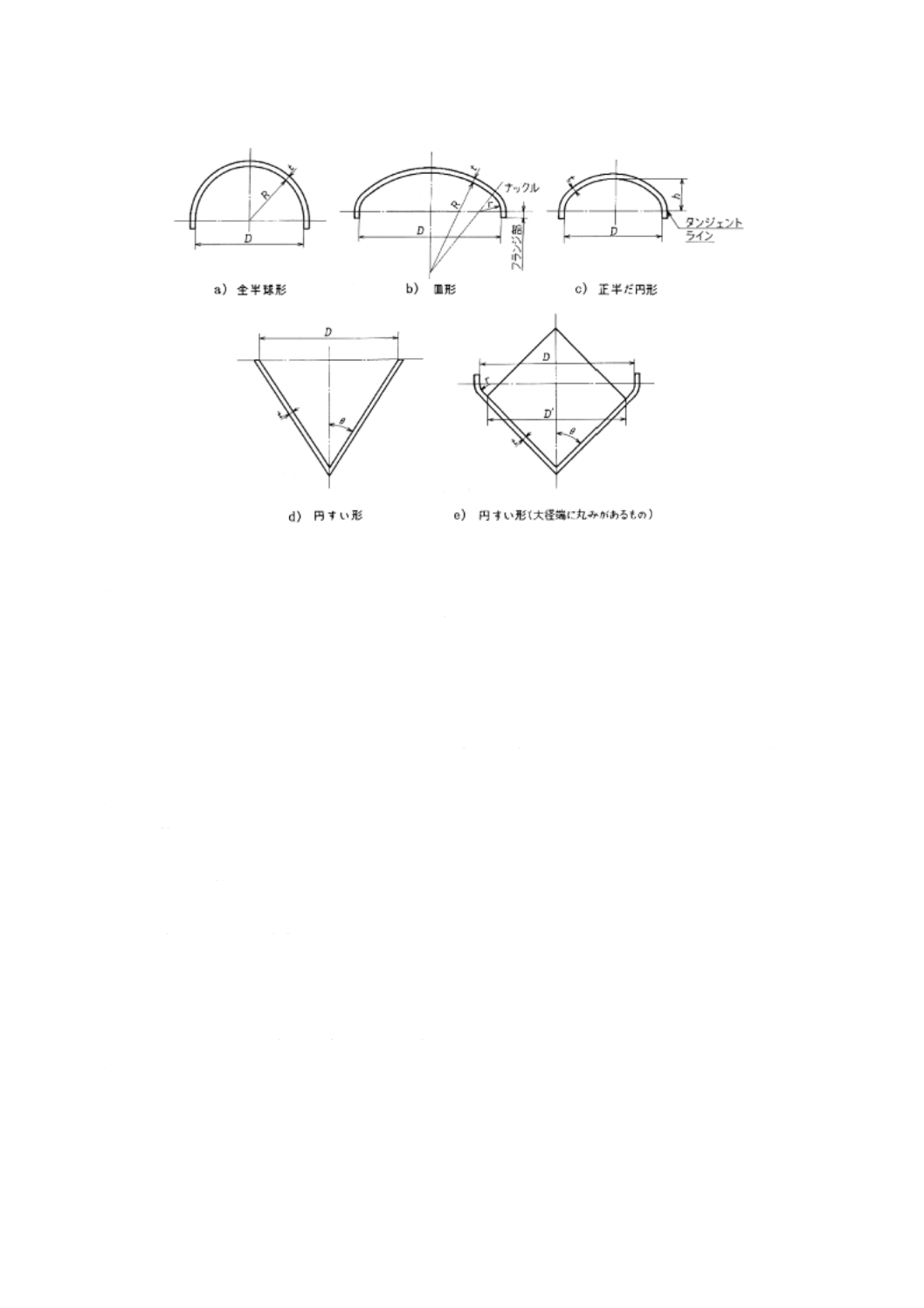

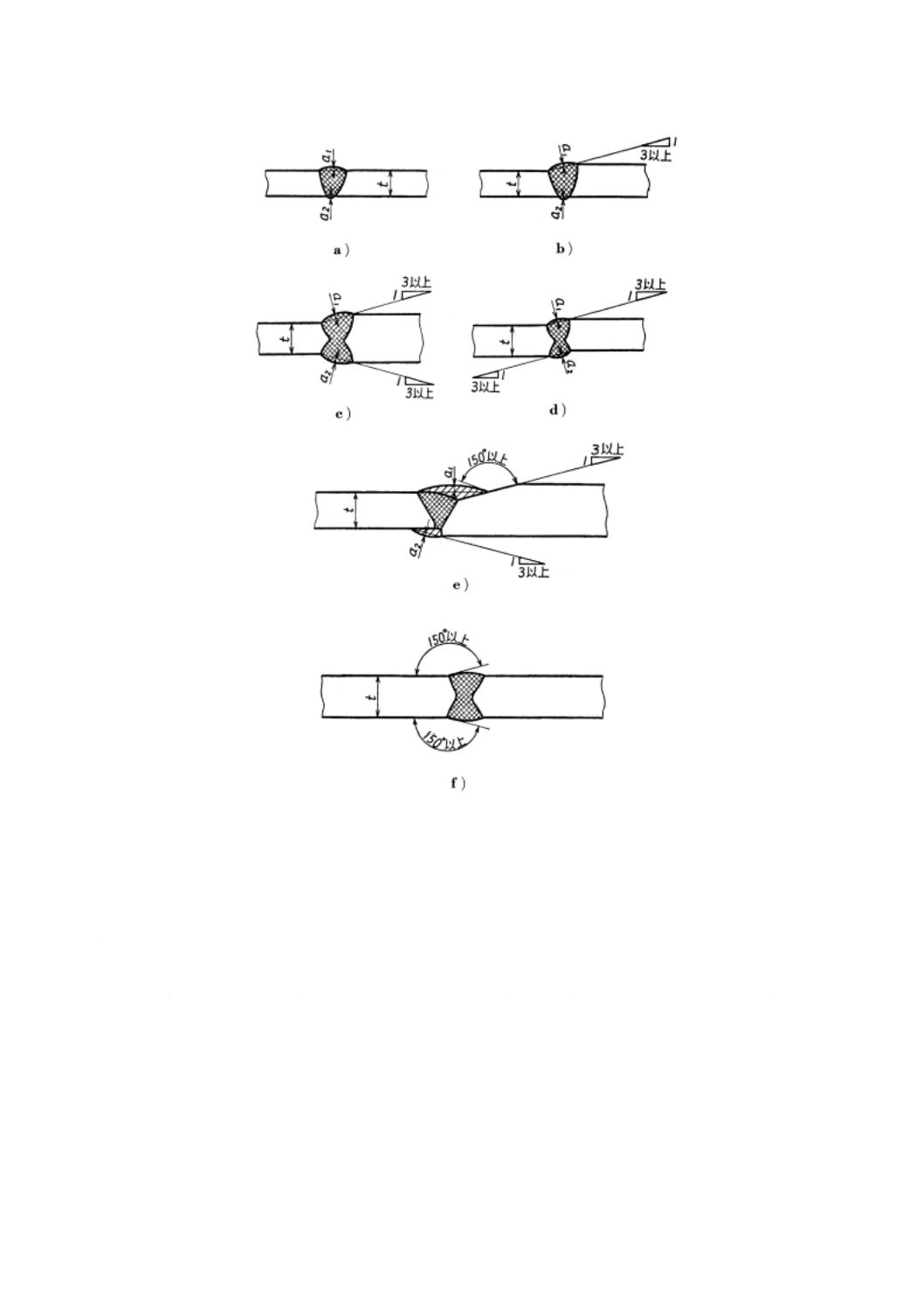

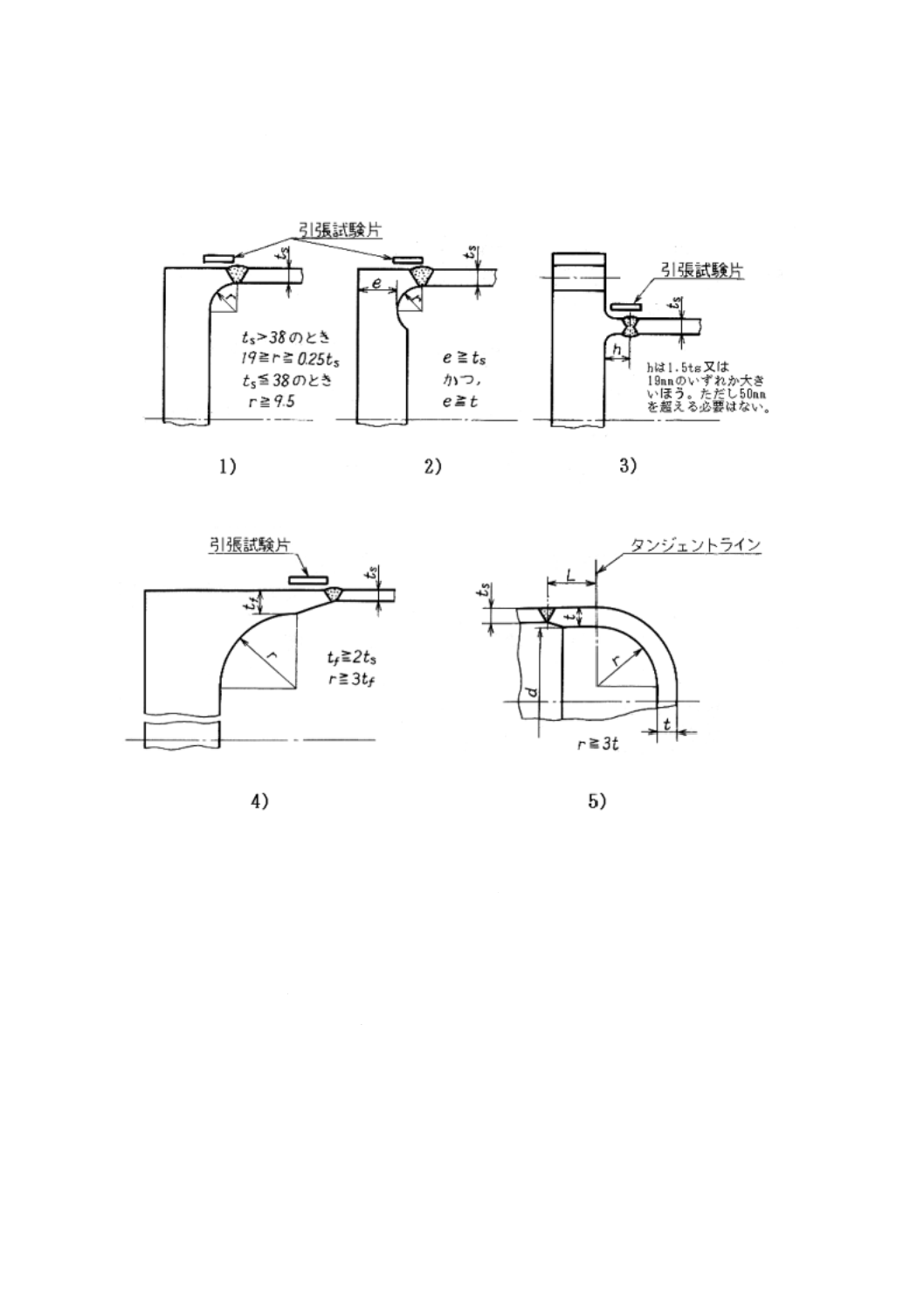

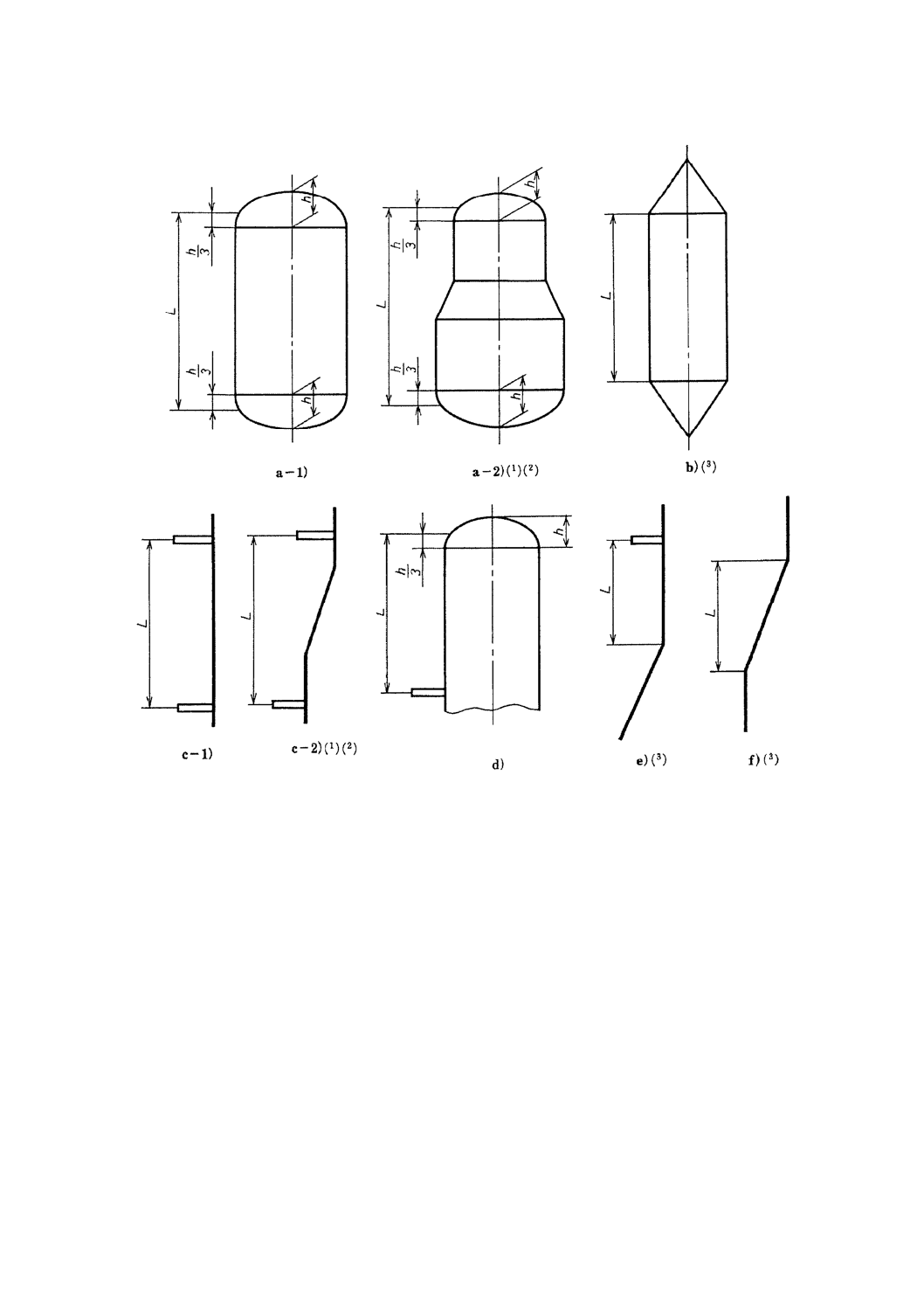

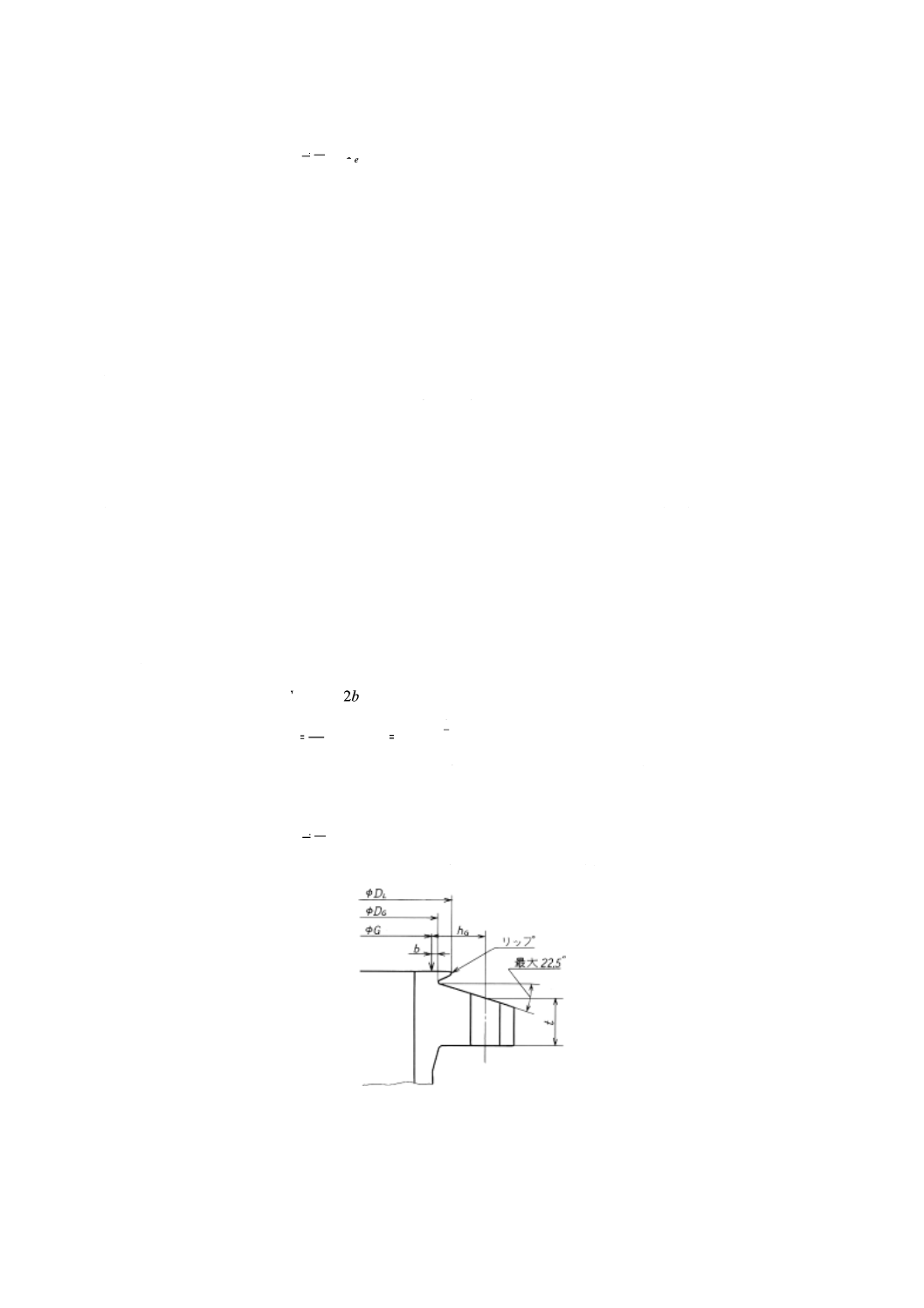

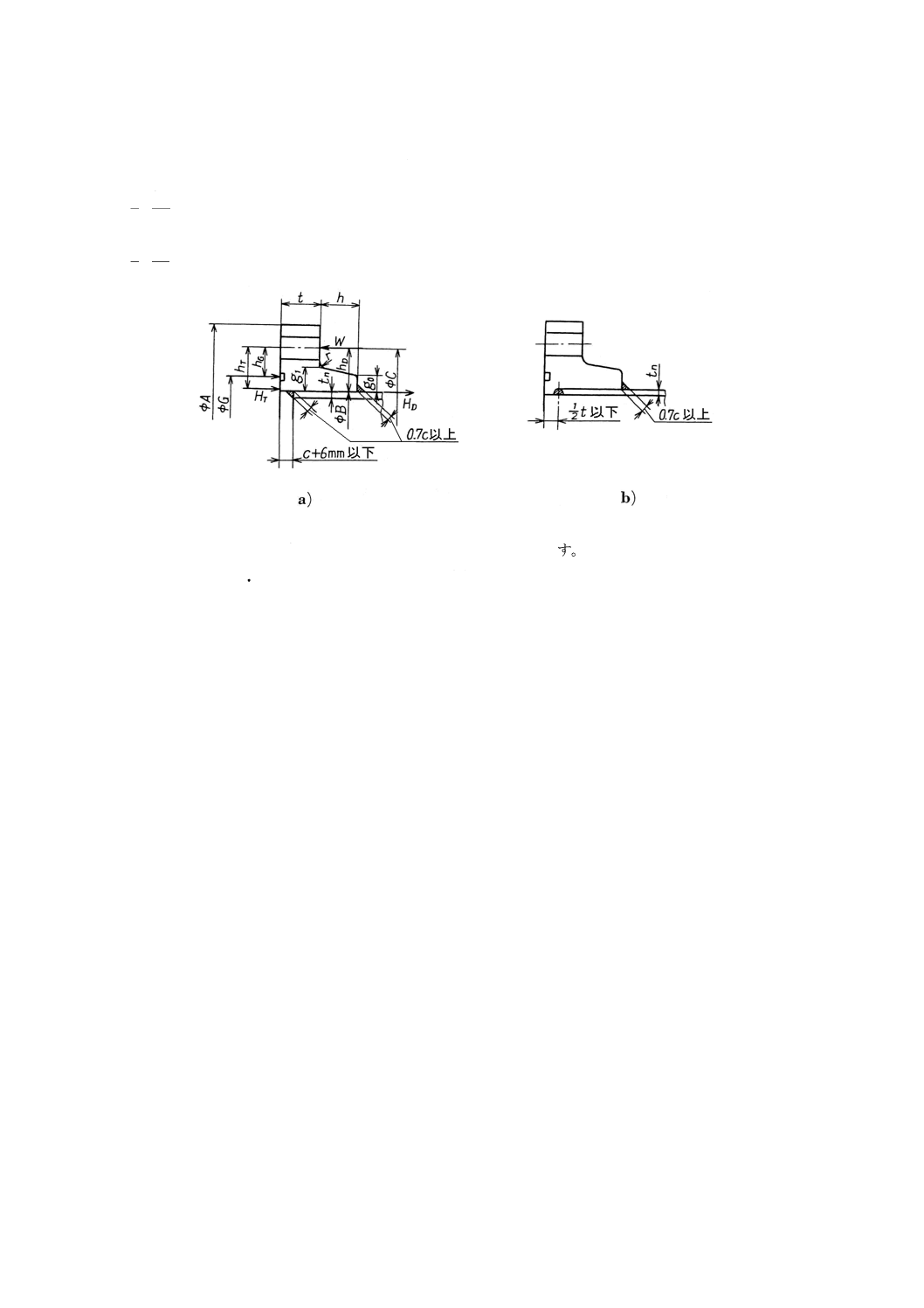

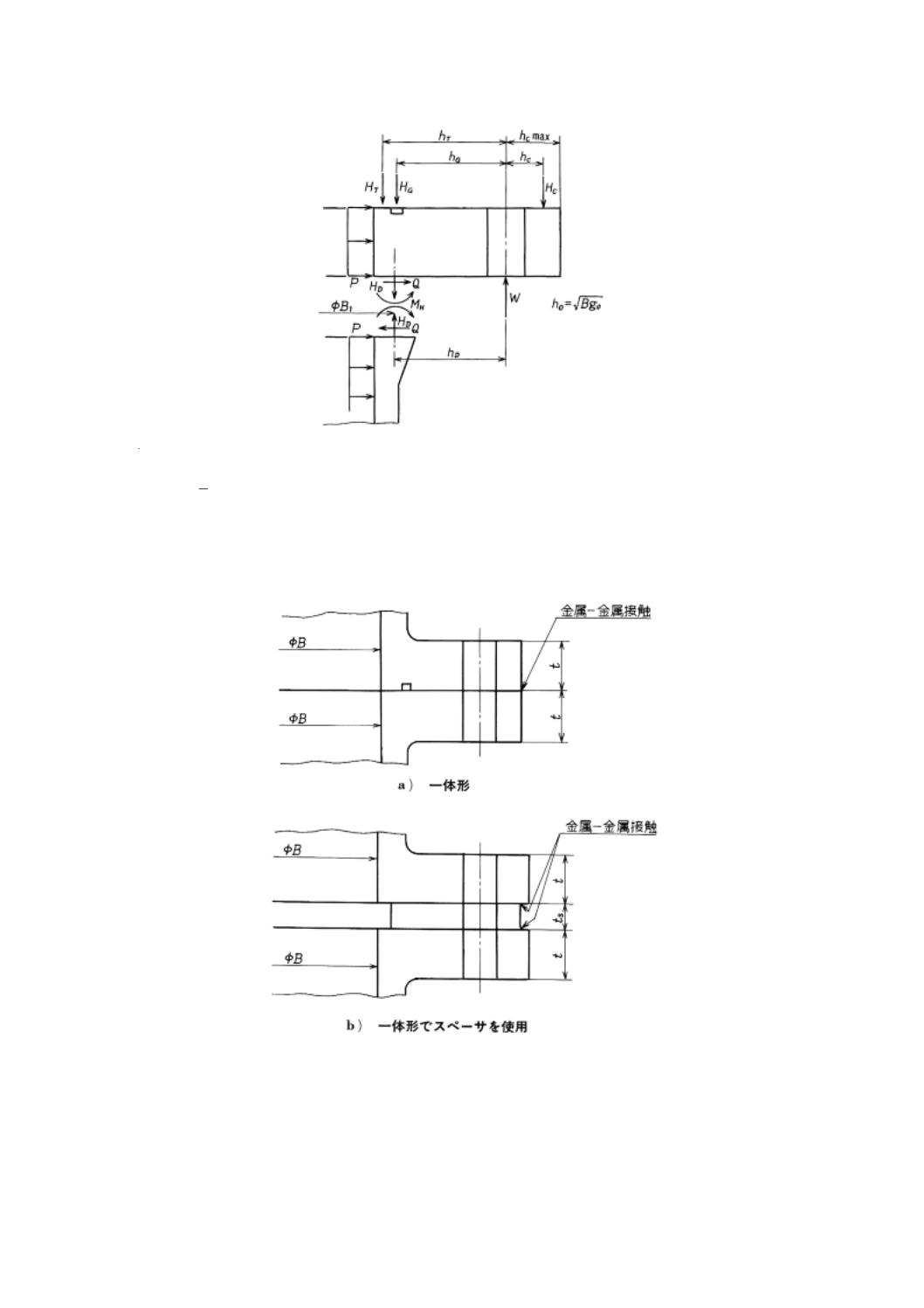

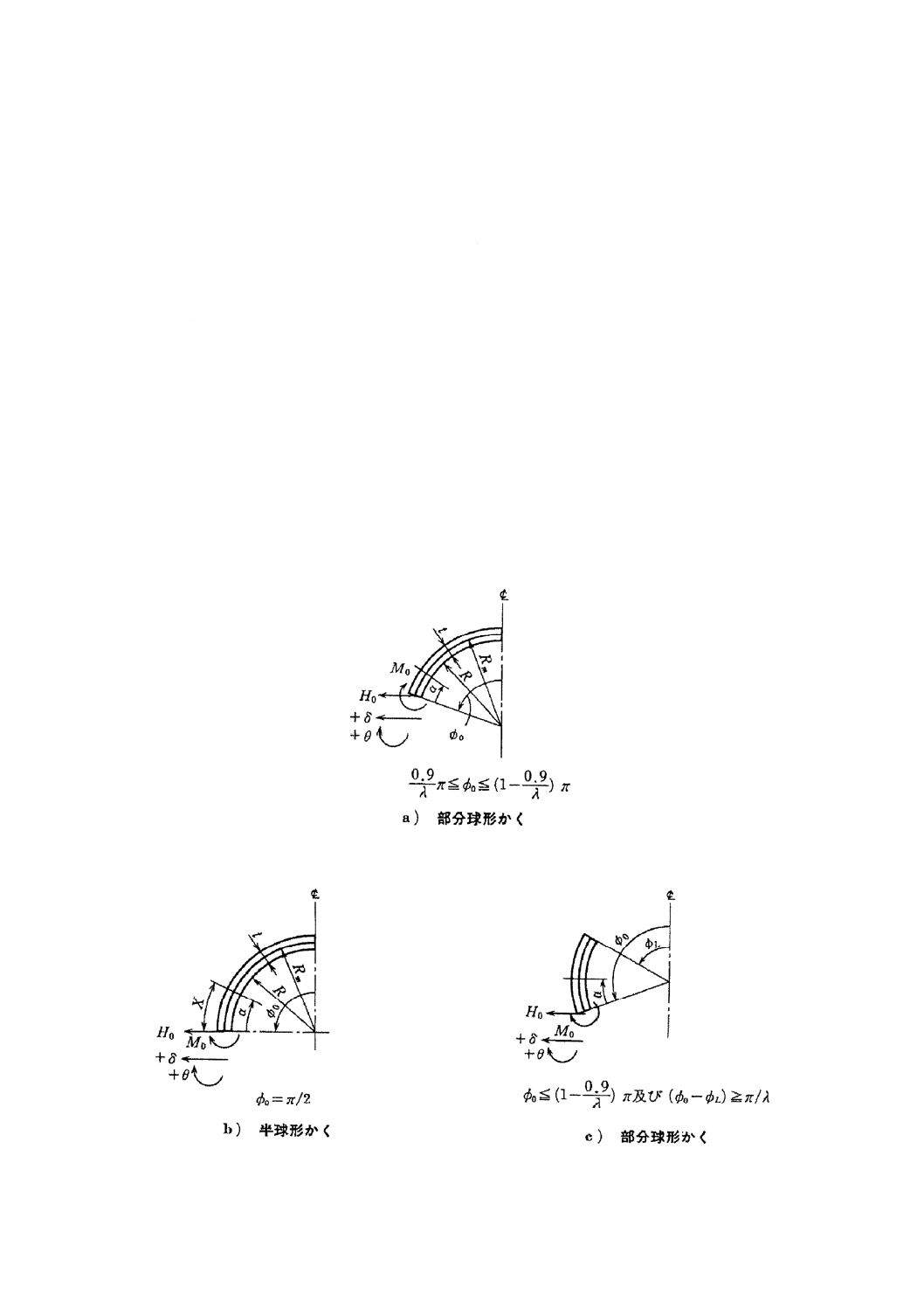

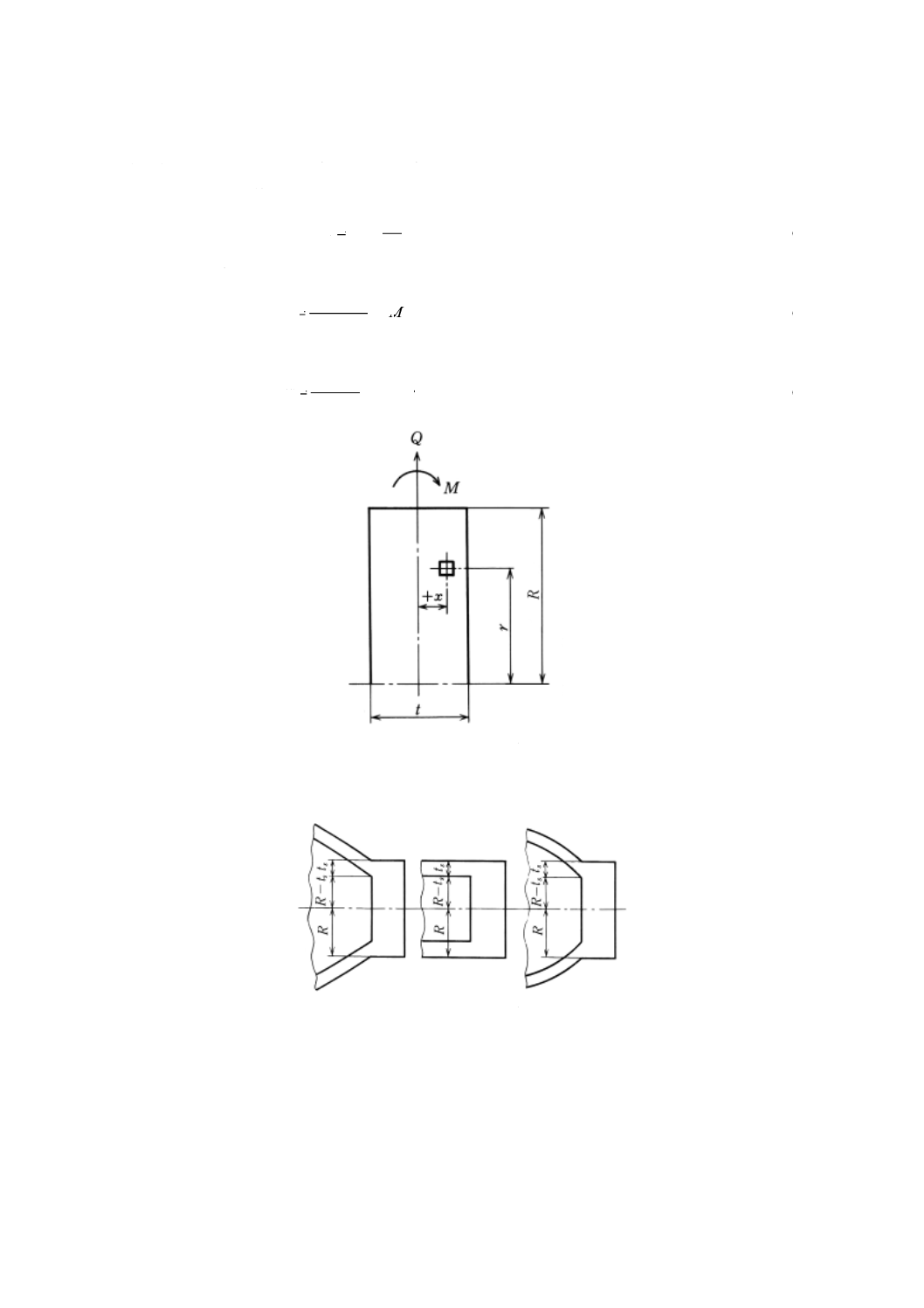

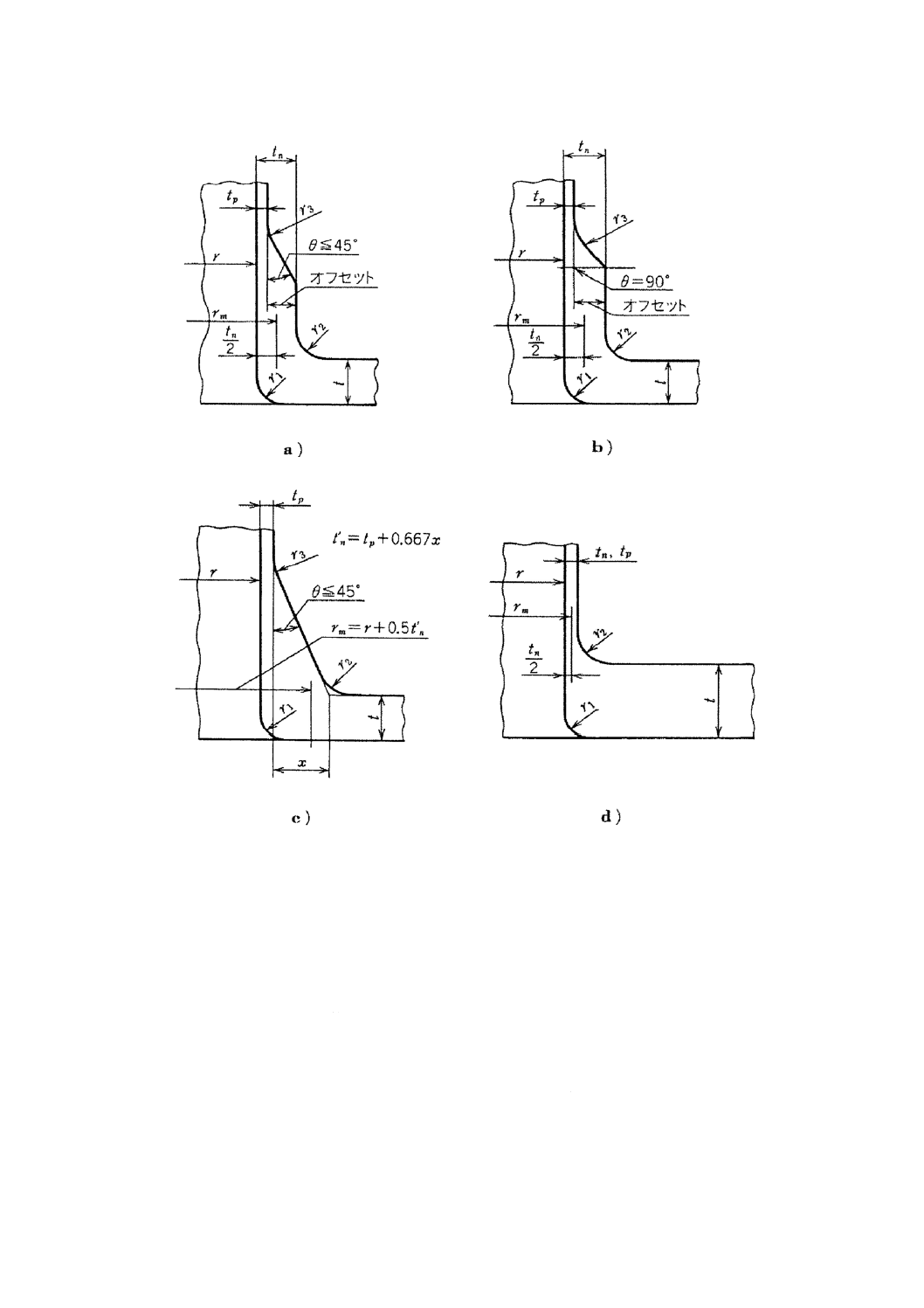

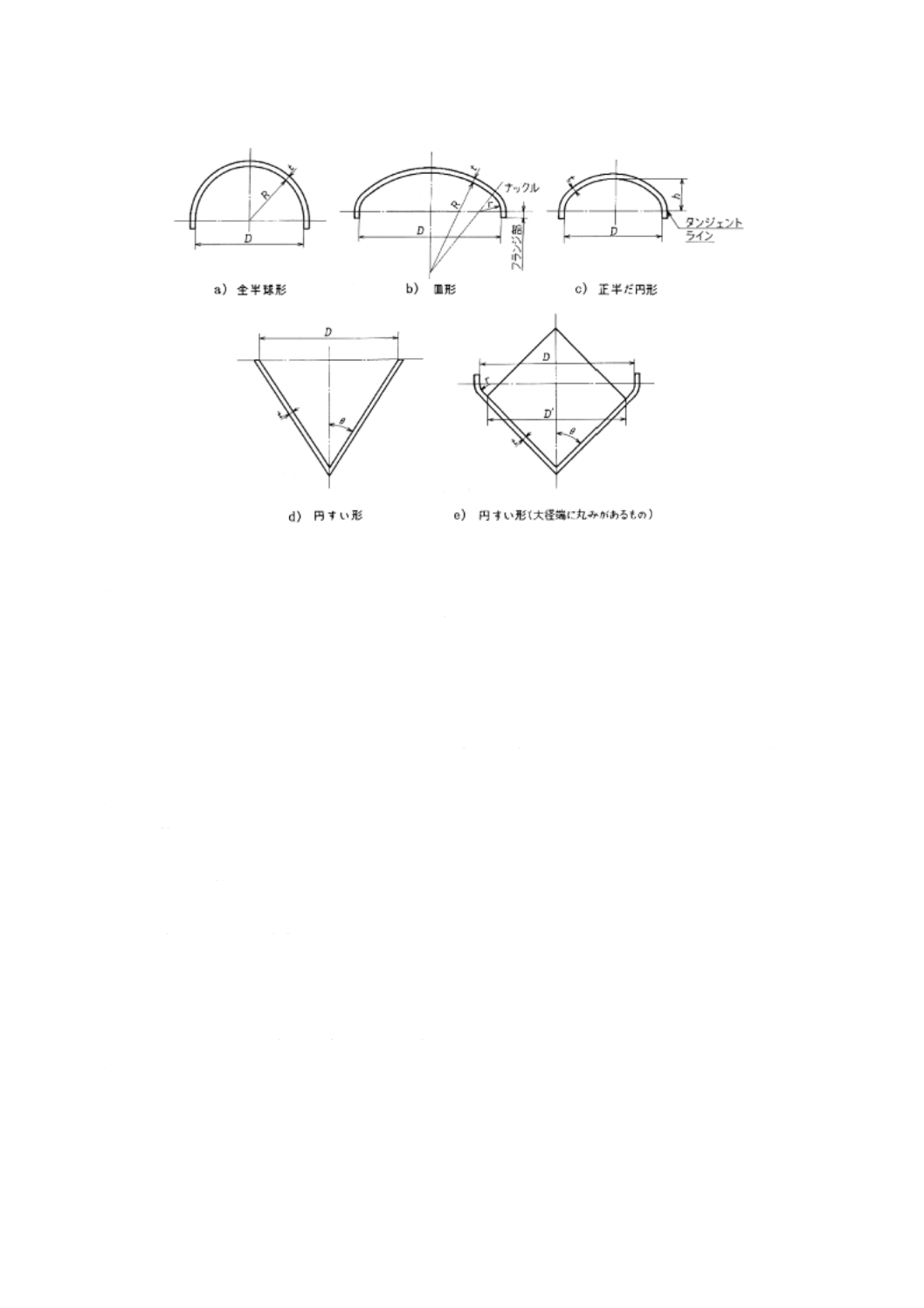

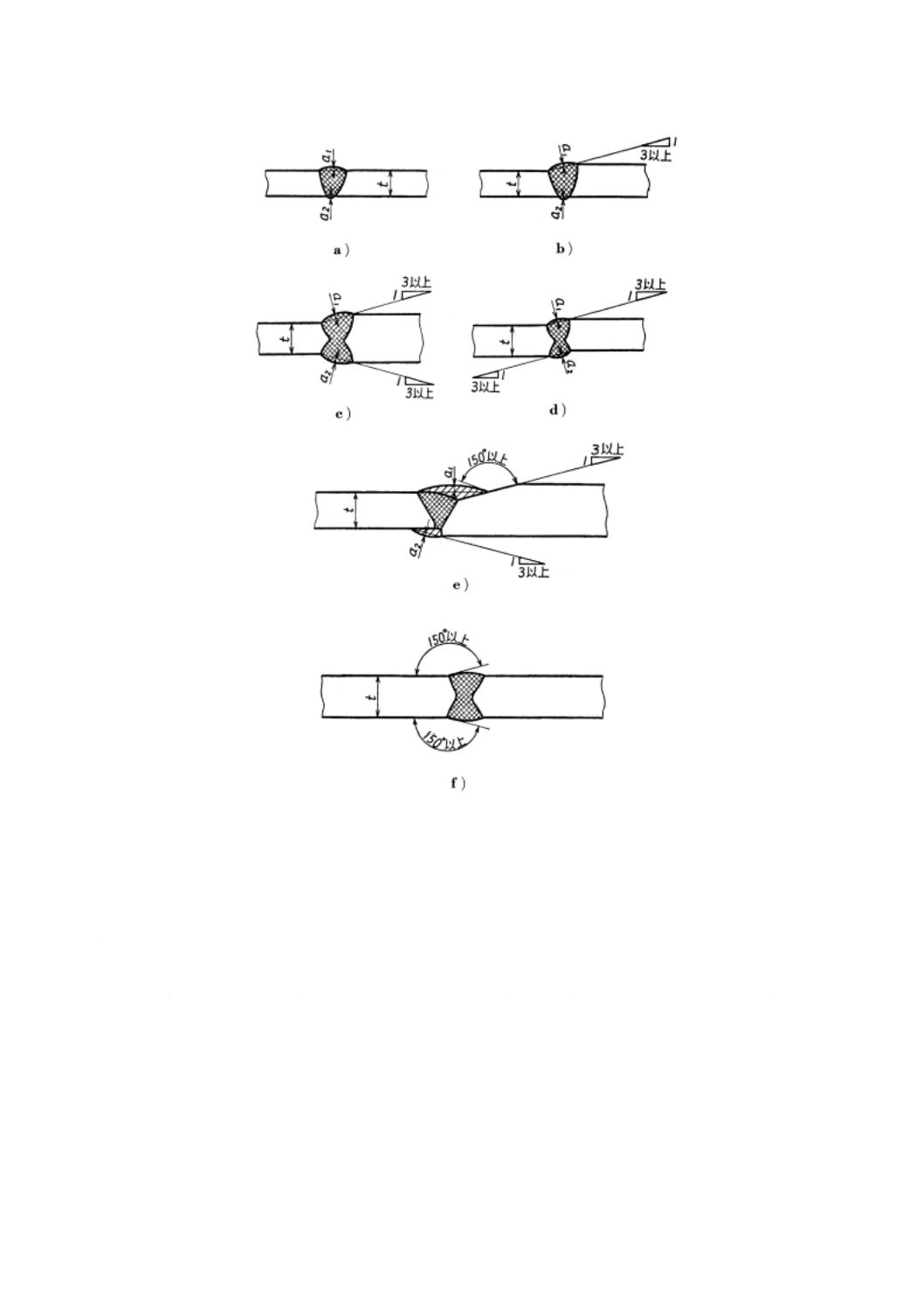

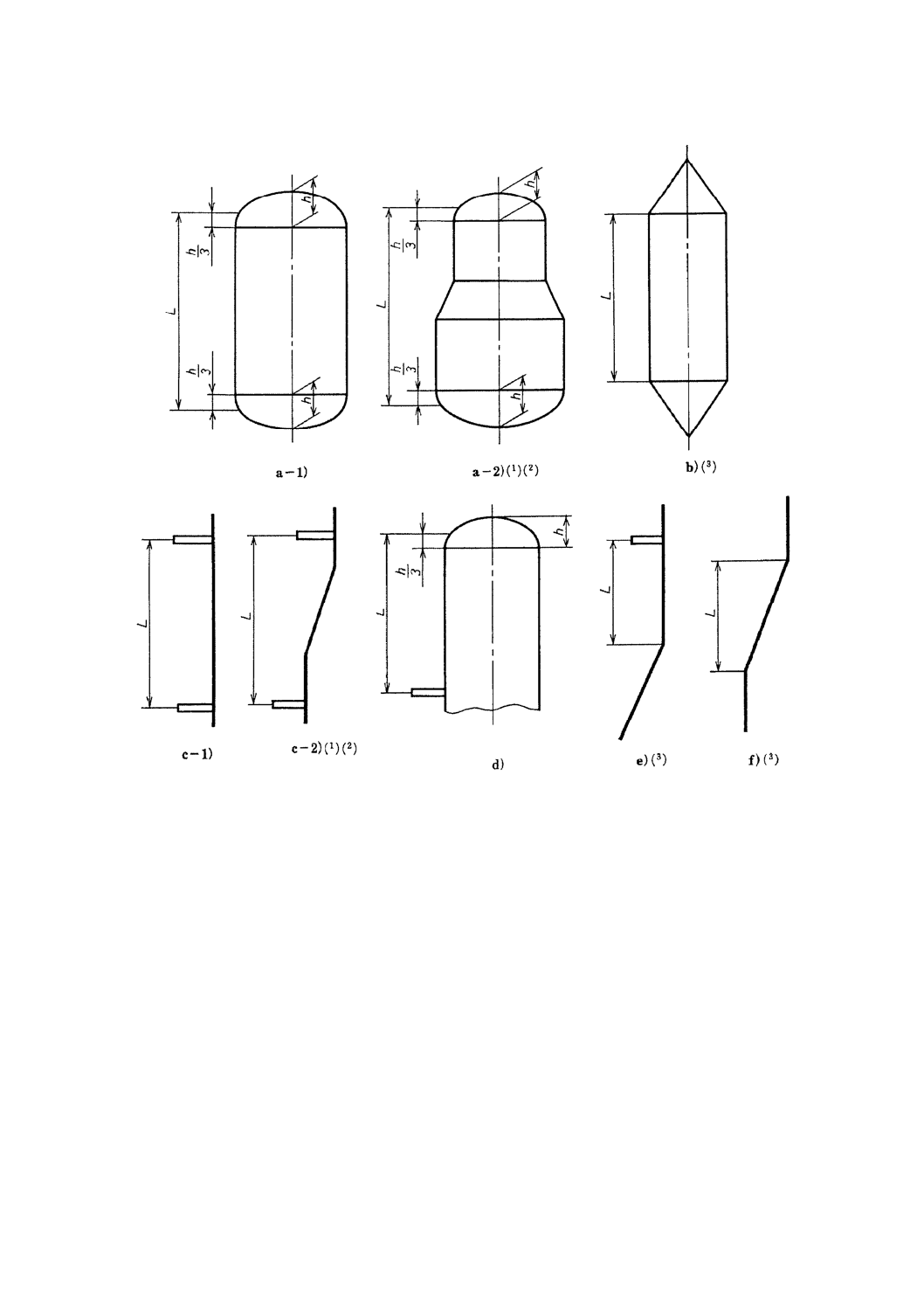

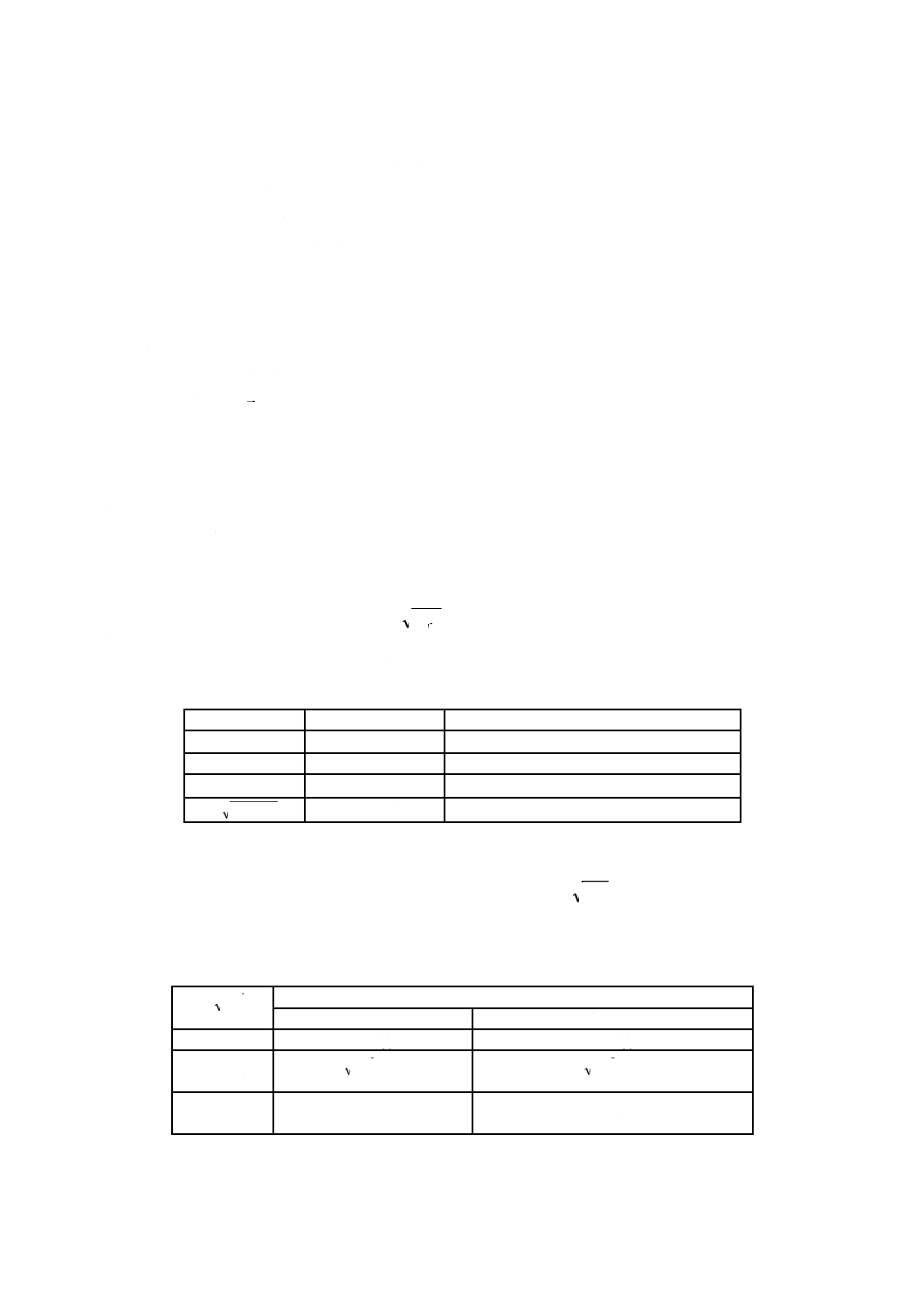

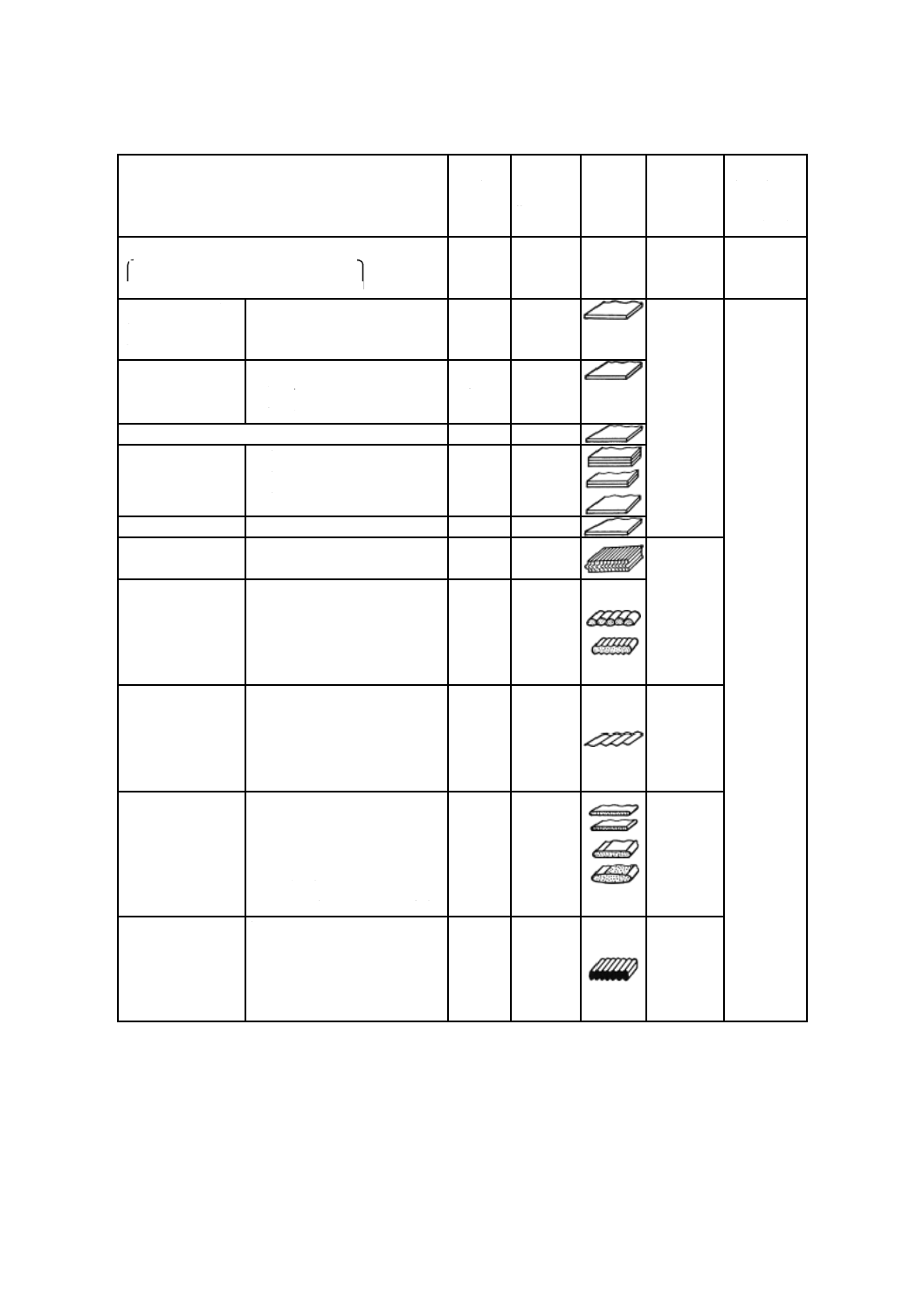

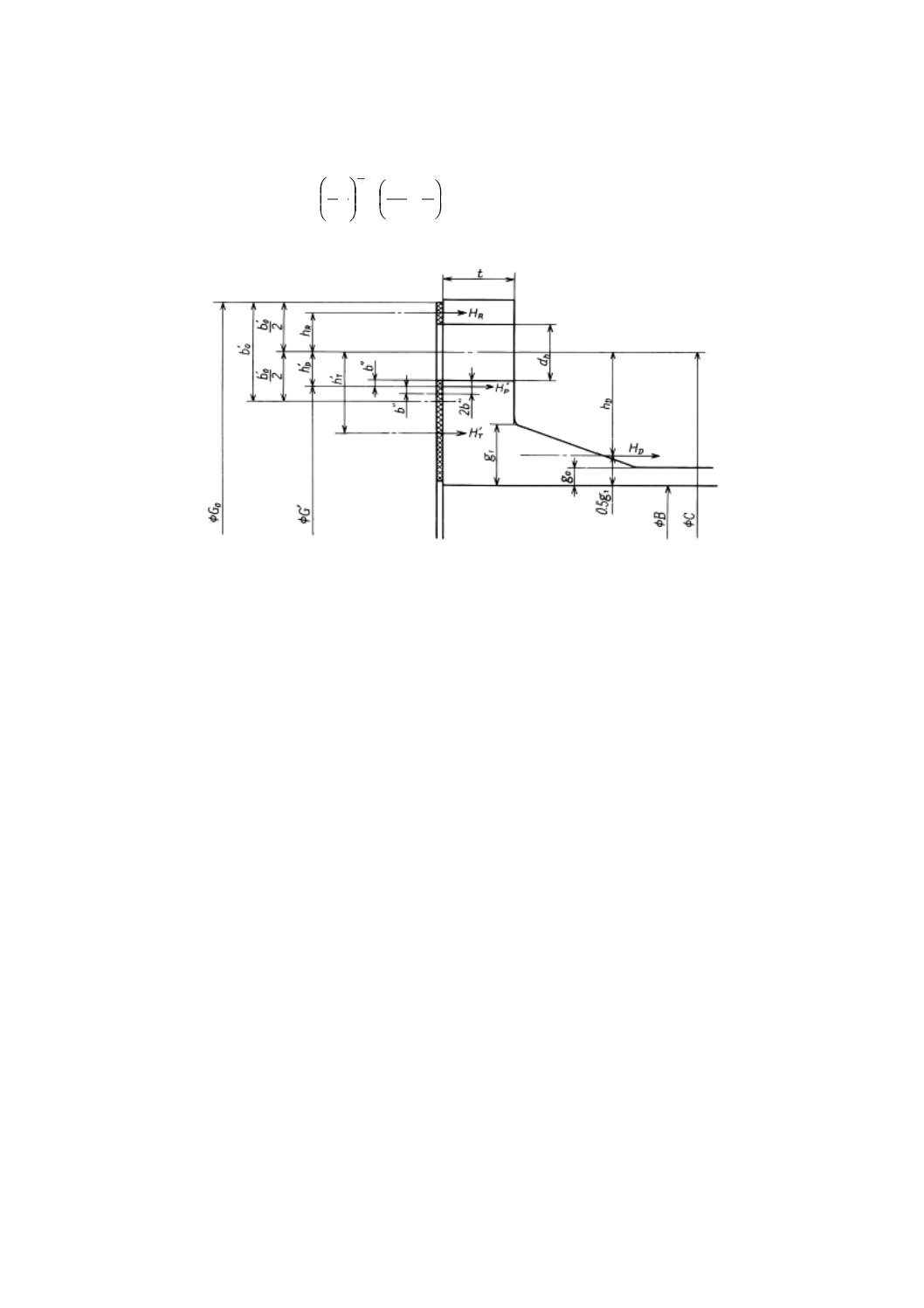

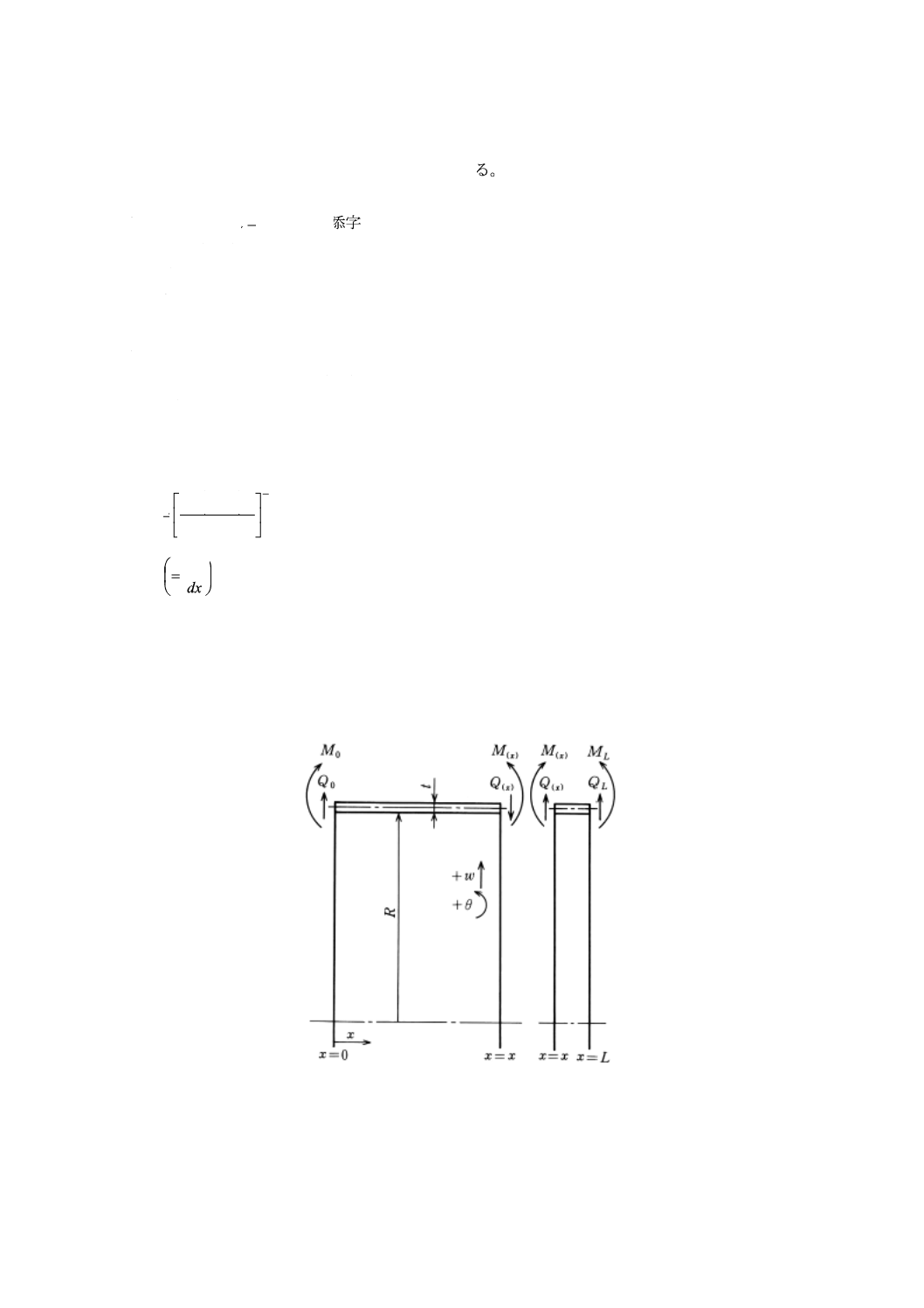

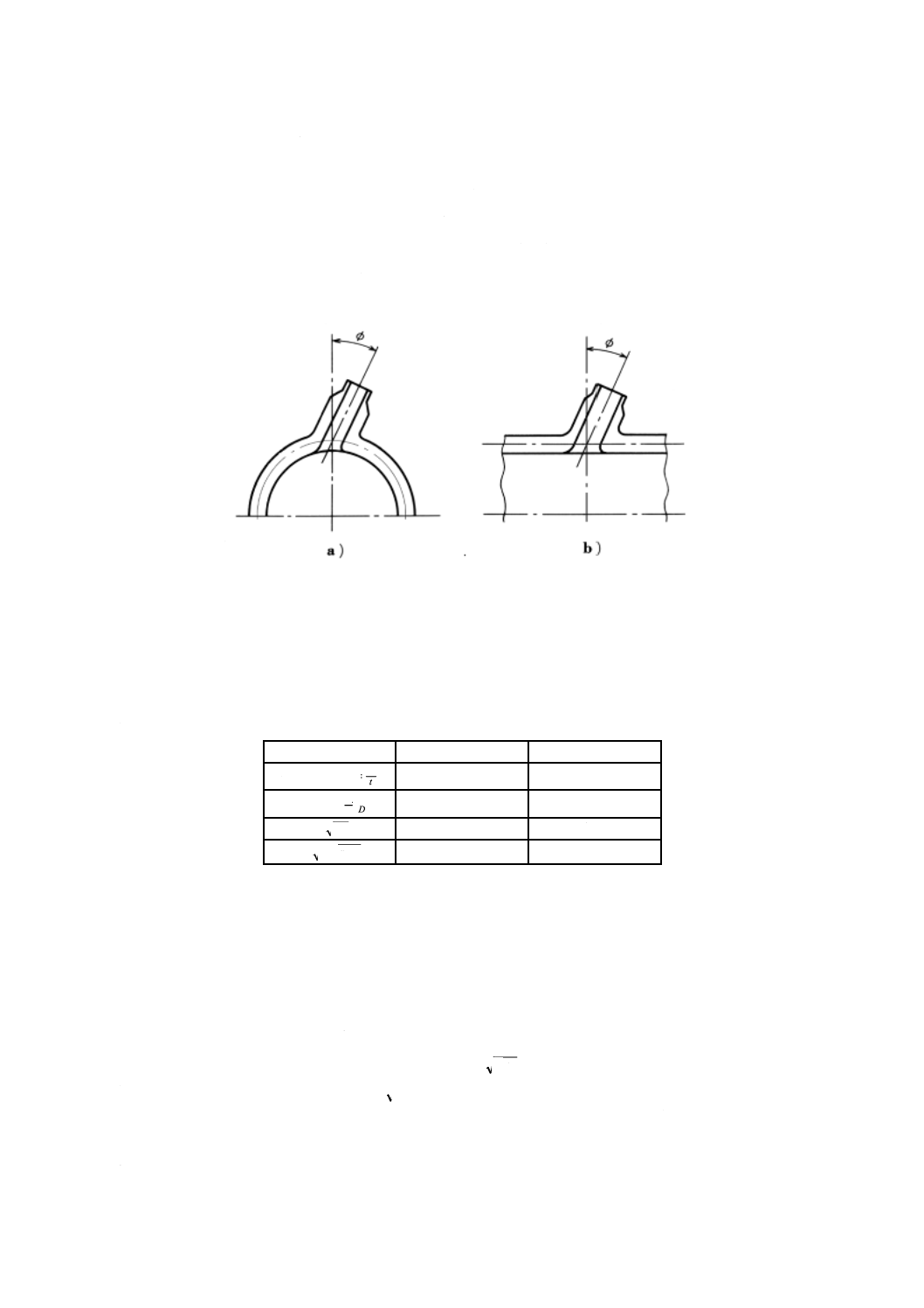

a) 鏡板の形状は,図6.1による。

22

B 8266:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6.1 鏡板の形状

b) 鏡板の設計に関する一般事項は,次による。

1) フランジ部を設ける鏡板[図6.1a)〜c) 及びe) 参照]のフランジ部の計算厚さは,同じ直径の円筒

胴の計算厚さを求める算式[6.5.1 a) 参照]によって求める。

2) 鏡板と厚さの異なる円筒胴との接合については,7.2.1を参照。

c) 全半球形鏡板[図6.1a) 参照] 内圧を受ける全半球形鏡板の計算厚さは,附属書1の3.1に定める

算式によって求める。

d) 皿形鏡板[図6.1b) 参照] 内圧を受ける皿形鏡板の計算厚さは,附属書1の3.2に定める算式によ

って求める。

e) 正半だ円形鏡板[図6.1c) 参照] 内圧を受ける正半だ円形鏡板の計算厚さは,附属書1の3.3に定

める算式によって求める。

f)

円すい形鏡板[図6.1d) 又は図6.1e) 参照] 内圧を受ける円すい形鏡板の計算厚さは,附属書1の

3.4に定める算式によって求める。

g) 組合せ鏡板の形状 円筒胴に取り付ける鏡板は,突合せ溶接によって形状が異なる部分の組合せによ

って作ってもよい。各部の厚さはb)〜f) の規定を満足しなければならない。

なお,形状を異にする部分の接続は,接続点において共通の接線をもつものとし,継手のテーパ部

は,薄い肉厚をもった形状の範囲内に置く(図7.3参照)。

h) 溶接によって取り付ける平鏡板の計算厚さは,附属書1の3.5に定める算式によって求める。

6.5.3

外圧を受ける胴 外圧を受ける胴は,次による。

a) 円筒胴 外圧を受ける円筒胴の計算厚さは,附属書1の4.2に定める手順によって求める。

b) 球形胴 外圧を受ける球形胴の計算厚さは,附属書1の4.3に定める手順によって求める。

c) 円すい胴 外圧を受ける円すい胴の計算厚さは,附属書1の4.4に定める手順によって求める。また,

偏心円すい胴の計算厚さは,中心軸に対する円すい胴の半頂角θの最大値と最小値を用いて計算した

23

B 8266:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

厚さのうち,大きいほうとする。

6.5.4

外圧を受ける鏡板 外圧を受ける鏡板は,次による。

a) 全半球形鏡板 外圧を受ける全半球形鏡板の計算厚さは,附属書1の4.5.1の規定による。

b) 正半だ円形鏡板 外圧を受ける正半だ円形鏡板の計算厚さは,附属書1の4.5.2の規定による。

c) 皿形鏡板 外圧を受ける皿形鏡板の計算厚さは,附属書1の4.5.3の規定による。

d) 円すい形鏡板 外圧を受ける円すい形鏡板の計算厚さは,附属書1の4.5.4の規定による。

6.5.5

外圧を受ける胴の補強 外圧を受ける胴の補強は,次による。

a) 外圧を受ける円筒胴の強め輪は,附属書1の4.6.1の規定による。

b) 円すい胴と円筒胴との継手部の補強は,附属書1の4.6.2の規定による。

c) 強め輪の構造及び取付けは,附属書1の4.7の規定による。

6.6

ふた板

a) ボルト締め平ふた板は,附属書7の3.の規定による。

b) JIS B 8265の附属書8の4.及び5.に規定のはめ込み形円形平ふた板及びフランジ付皿形ふた板を用い

る場合には,附属書8による。

6.7

ボルト締めフランジ

6.7.1

フランジの構造

6.7.1.1

ノズル用管フランジ以外のフランジ 本体胴フランジなど,外部配管との接続に用いるノズル用

管フランジ以外のフランジは,次による。

a) フランジの計算は,附属書3に規定する計算法によって応力計算を行い,その許容値を超えてはなら

ない。

b) a)の規定にかかわらず,附属書8に規定する応力解析法及び疲労解析法によってフランジを設計する

ことができる。この場合,附属書3の4.1のボルト荷重の規定だけを用いて差し支えない。

c) ねじ込み式のフランジを用いてはならない。

6.7.1.2

ノズル用管フランジ 外部配管との接続に用いるノズル用管フランジは,次による。

a) 規格フランジ 外部配管との接続に用いるノズル用管フランジには,JIS B 2220,JIS B 2238,JIS B

2240,JIS B 2241,ASME B16.5又はこれらと同等以上の規格のフランジを用いてもよい。ただし,規

格フランジの材料は,5.2.1の規定による。また,フランジとノズルネックとの継手及び溶接は,分類

Cの継手として7.の規定による。

b) a)に規定の規格フランジを用いない場合には,附属書3に規定する計算法によって応力計算を行い,

その許容値を超えてはならない。

6.7.2

フランジの材料及び加工 フランジの材料及び加工は,5.の規定によるほか,次による。

a) 鉄鋼材料から製作し,附属書3又は附属書8によって設計するフランジは,フランジ断面の厚さが75

mmを超える場合には,焼ならし又は完全焼なまし熱処理をしなければならない。

備考 焼ならし又は完全焼なましの用語の定義は,JIS G 0201の番号2101及び番号2103による。

b) 溶接する材料は,溶接性が良く,JIS B 8285によって溶接施工方法が確認されたものとする。また,

炭素含有量が0.35 %(溶鋼分析値)を超える鉄鋼材料は溶接してはならない。

c) フランジ継手の溶接部の溶接後熱処理は,10.1の規定による。

d) ハブフランジの製作は,次による。

1) ハブフランジは,熱間圧延の鋼棒又は鍛造の鋼塊から機械仕上げしてもよい。完成したフランジの

軸は,元の鋼棒又は鋼塊の長軸に平行でなければならない(これは,同軸でなければならないとい

24

B 8266:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

うことではない。)。

2) 1)に規定する場合を除き,ハブフランジは,鋼板又は鋼棒から機械仕上げしてはならない。ただし,

材料が輪形に成形され,次による場合を除く。

2.1) 板から輪形に成形されたものは,その元の板の表面は,完成したフランジの軸に平行でなければ

ならない(これは元の板の表面が完成したフランジに現れていることではない。)。

2.2) 輪形に成形するときの継手は,突合せ溶接継手とし,この規格の規定によって溶接後熱処理及び

溶接部にかかわる試験に合格したものでなければならない。ただし,溶接後熱処理の必要を決め

る厚さは,次のうちの小さいほうとする。

t又は(

)

2

B

A−

ここに,

t: フランジの厚さ (mm)

A: フランジの外径又はスリット状のボルト穴がフランジの外側ま

で延びている場合には,ボルト穴の内側までの直径 (mm)

B: フランジの内径 (mm)

3) フランジの背面及びハブの外表面は,11.3 c) 又はd) による磁粉探傷試験又は浸透探傷試験に合格

しなければならない。

6.8

急速開閉ふた装置 圧力容器に用いる急速開閉ふた装置は,附属書8によって応力解析及び疲労解

析を行わなければならない。

6.9

穴

6.9.1

一般事項 圧力容器の耐圧部に設ける穴で,圧力荷重だけを受ける穴の構造は,6.9.2〜6.9.7によ

る。ただし,圧力容器のノズルなどの取付部に付加される配管荷重,取付機器などの質量などは別途考慮

しなければならない。

6.9.2

穴の形状,寸法及び補強 穴の形状,寸法及び補強は,次に示すいずれか一つの方法による。

a) 附属書2の2. 穴補強[設計法(1)]

b) 附属書2の3. 穴補強[設計法(2)]

c) 附属書8による応力解析法及び疲労解析法

6.9.3

ノズルネックの厚さ 圧力容器のノズルネックの厚さは,次のa) 及びb) による。

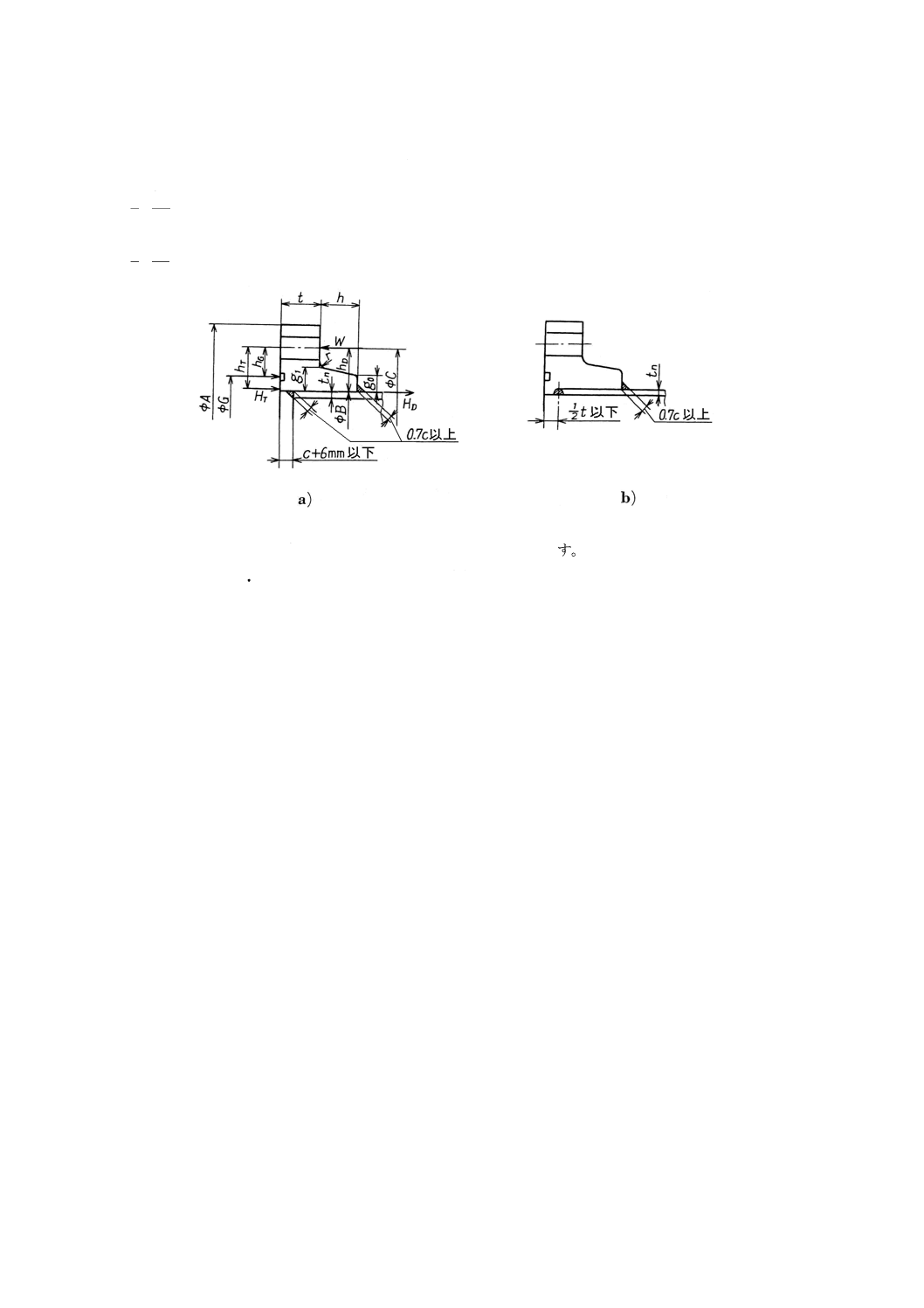

a) ノズルネックの厚さは,マンホール及び検査穴を除き,次の1) 及び2) のうちの大きいほうの値以上

とする。

1) 6.1.1に規定する荷重のうち適用する荷重によって算定した計算厚さに腐れ代を加えた厚さ。

2) 次の2.1)〜2.4) のうちの最小の厚さ。

2.1) 内圧だけを受ける容器は,ノズルの取り付けられる胴又は鏡板の内圧だけによる計算厚さに腐れ

代を加えた厚さ。ただし,6.1.4に規定する最小制限厚さ以上とする。

2.2) 外圧だけを受ける容器は,ノズルの取り付けられる胴又は鏡板を,受ける外圧に相当する内圧が

かかるものとして算定した厚さに腐れ代を加えた厚さ。ただし,6.1.4に規定する最小制限厚さ以

上とする。

2.3) 内圧及び外圧の両方で設計した圧力容器は,上記2.1) 又は2.2) のいずれか大きいほうの厚さ。

2.4) JIS G 3454に規定する厚さで,管の呼び径10B以下はスケジュール40の厚さ,12B以上は9.5 mm

の厚さからそれぞれの管の負の公差を引き,腐れ代を加えた厚さ。

b) マンホール及び検査穴のネックの厚さは,a) 1) によって求めた厚さ以上とする。

25

B 8266:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.9.4

成形鏡板に設ける補強しない穴 補強しない穴(管などが溶接される穴は,溶接止端部。)を成形

鏡板に設ける場合には,鏡板のすみの丸みの部分にかからないようにする。

6.9.5

ねじ穴 圧力容器壁に管(管ステーを除く。)又はねじ込み接続物を取り付けるために設ける穴は,

次による。

a) ねじ穴一般 ねじ穴についての一般事項は,次による。

1) 次の1.1)〜1.3)に規定する物質を取り扱う圧力容器には,呼び径4Bを超えるねじ込みによる接続を

行ってはならない。

1.1) 引火点43 ℃未満の液体

1.2) 可燃性気体又は致死的物質

1.3) 温度が大気圧における沸点を超える可燃性液体

2) 設計圧力が1.0 MPa以上の圧力容器には,呼び径3Bを超えるねじ込み接続部(ねじ込み後溶接す

るものを除く。)を設けてはならない。ただし,検査穴,胴端面のふた板又は同様の目的のもの並び

に鏡板と一体で鍛造した開口部に用いるねじ込み式のふた板は,この限りでない。

3) ねじ穴は,附属書2の規定によって必要に応じて補強しなければならない。

4) 容器壁の曲面を考慮し,ねじ込む有効山数及び板の必要厚さは,管呼び径に応じ表6.2に示す値以

上としなければならない。

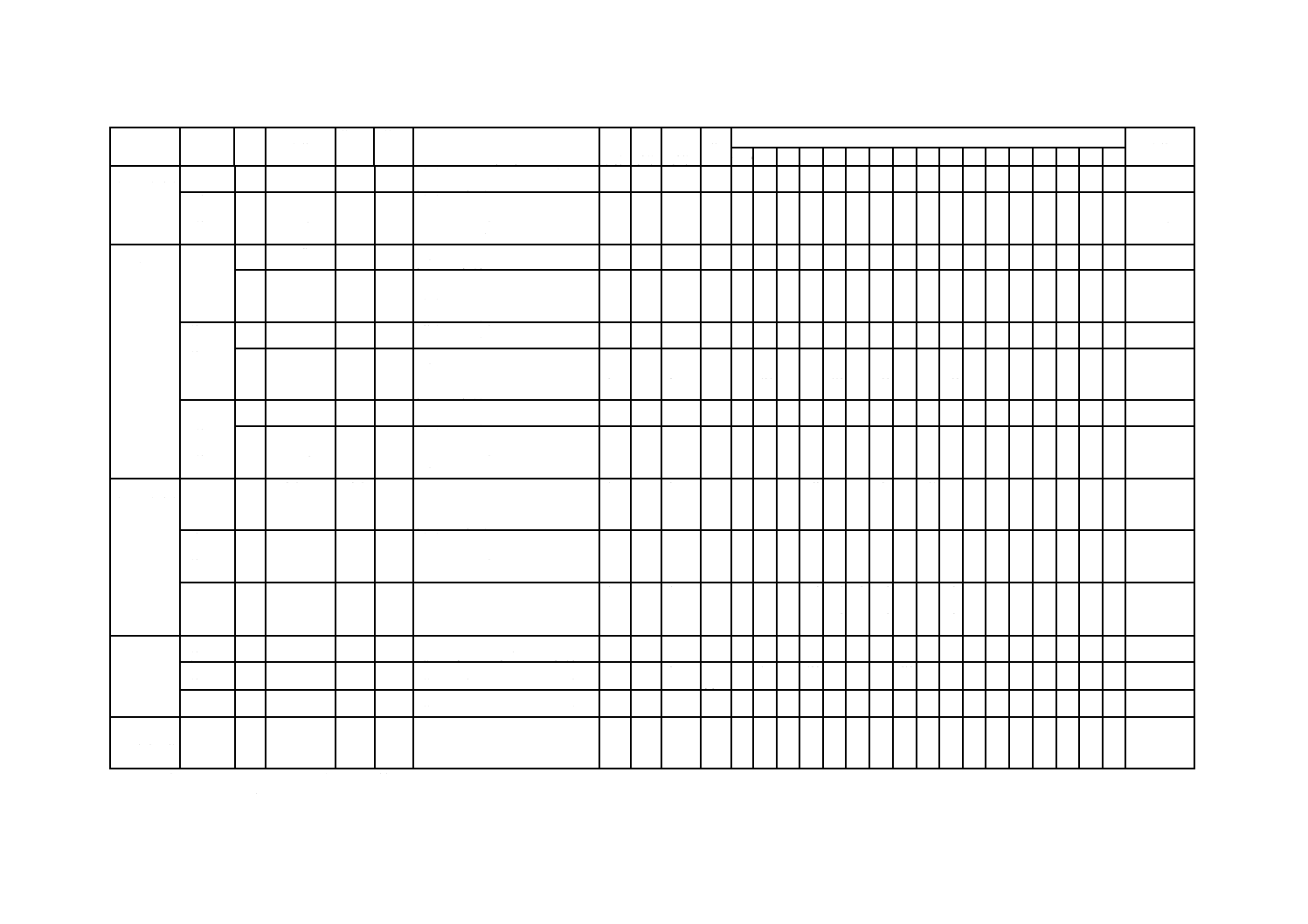

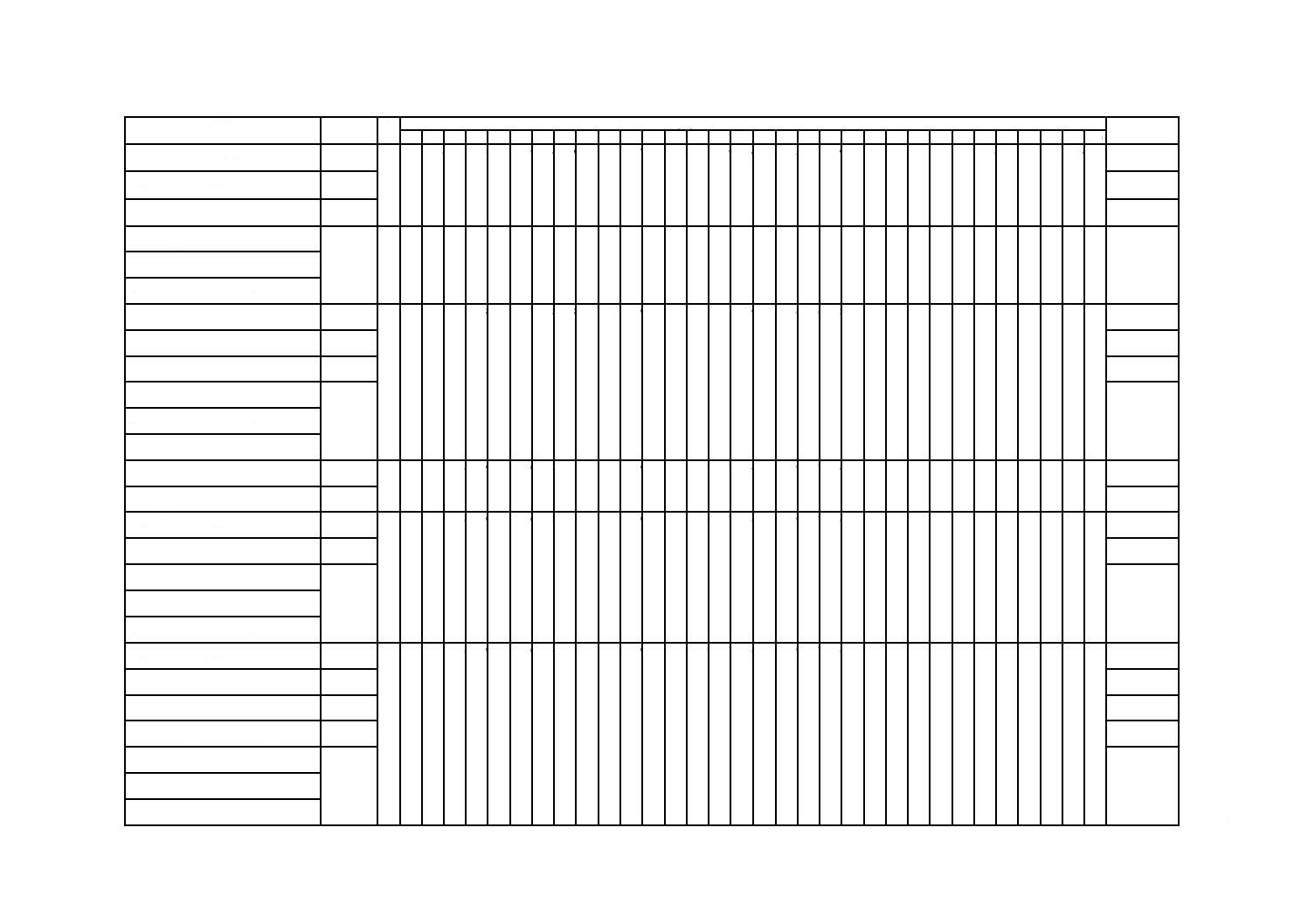

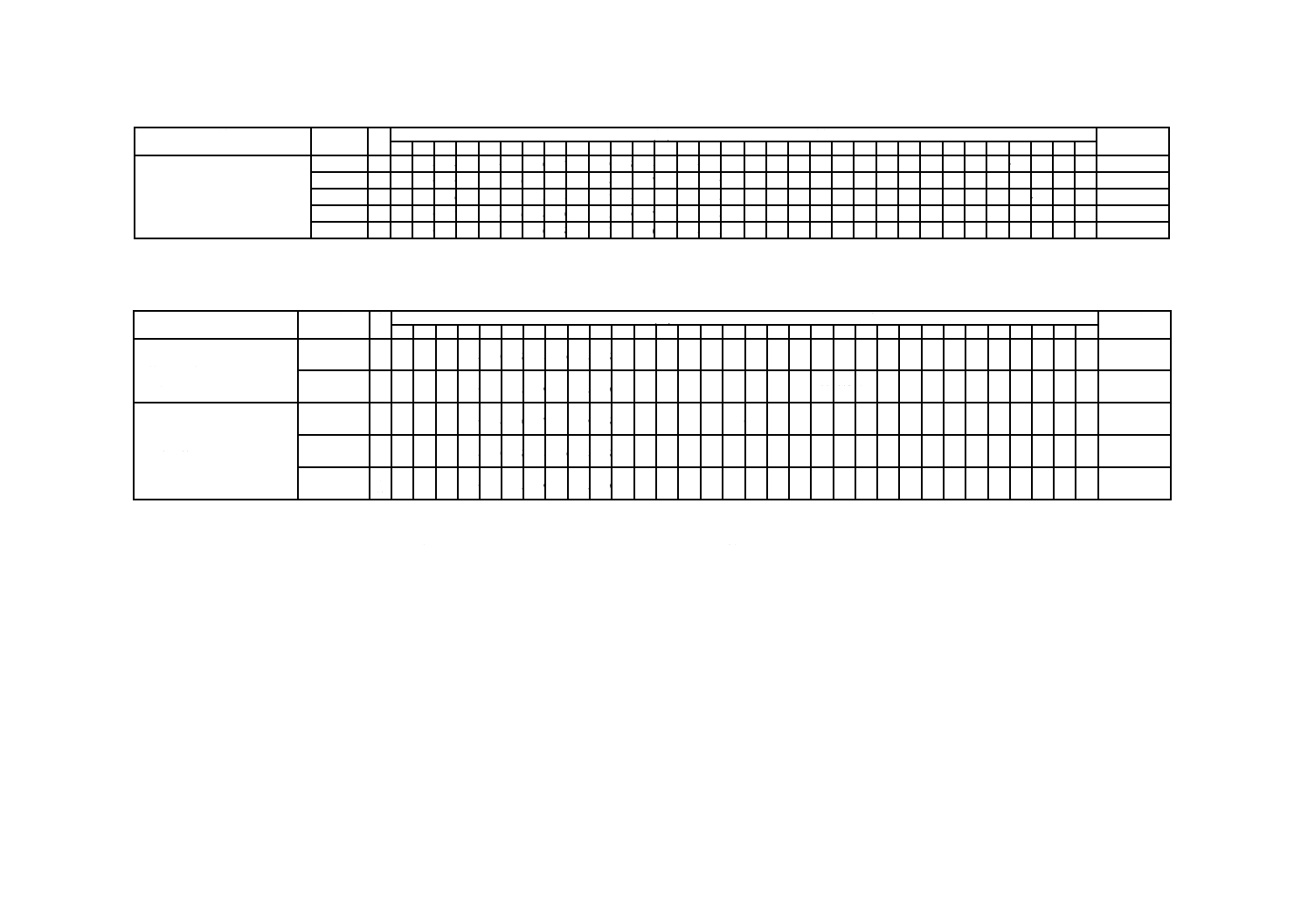

表6.2 管用有効ねじ山数及び板の必要厚さ

管の呼び径

B

有効ねじ山数

板の必要厚さ

mm

1/2, 3/4

6

11

1, 11/4, 1/2

7

16

2

8

18

5) 表6.2による必要厚さ及び有効ねじ山数を守るために,必要であれば溶接肉盛,溶接取付けのはめ

込み板又はねじ座管継手を溶接して用いる。溶接肉盛又は取付け板の表面は,機械加工によって平

らな面に仕上げなければならない。また,必要であれば,これらを補強の強め材としてもよい。

b) 管用テーパねじによる場合 管用テーパねじによる場合には,次による。

1) ねじは,JIS B 0203とする。

2) 呼び径2Bを超える管用テーパねじ込み接続部を用いてはならない。

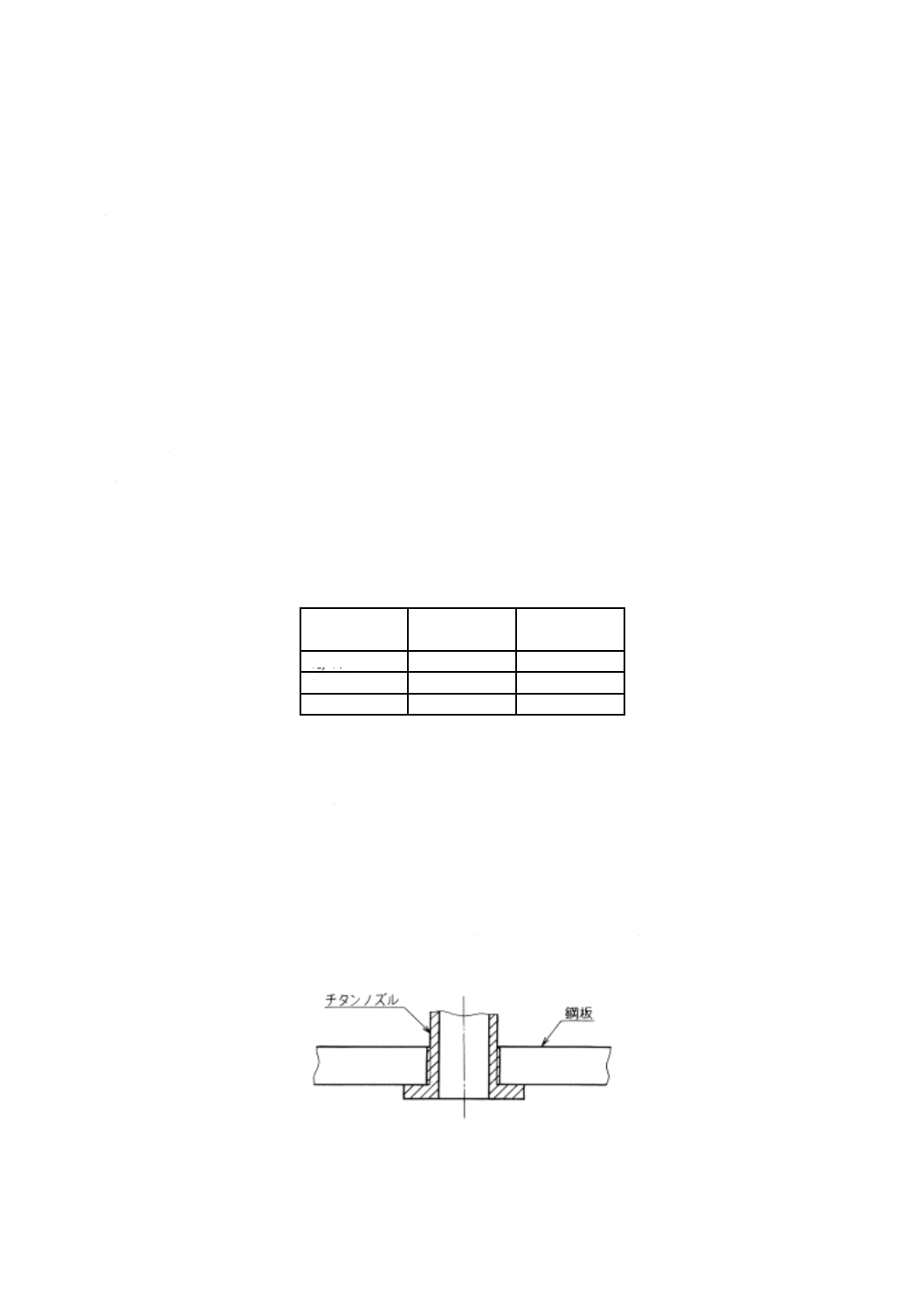

c) 平行ねじによる場合 平行ねじによる場合は,次による。

1) 平行ねじは,JIS B 0202又は管用テーパねじと同等以上の強さをもつ平行ねじとする。

2) 平行ねじによる継手は,つば又はそれに類する方法によって機械仕上げした面座を設けなければな

らない。その例を図6.2に示す。

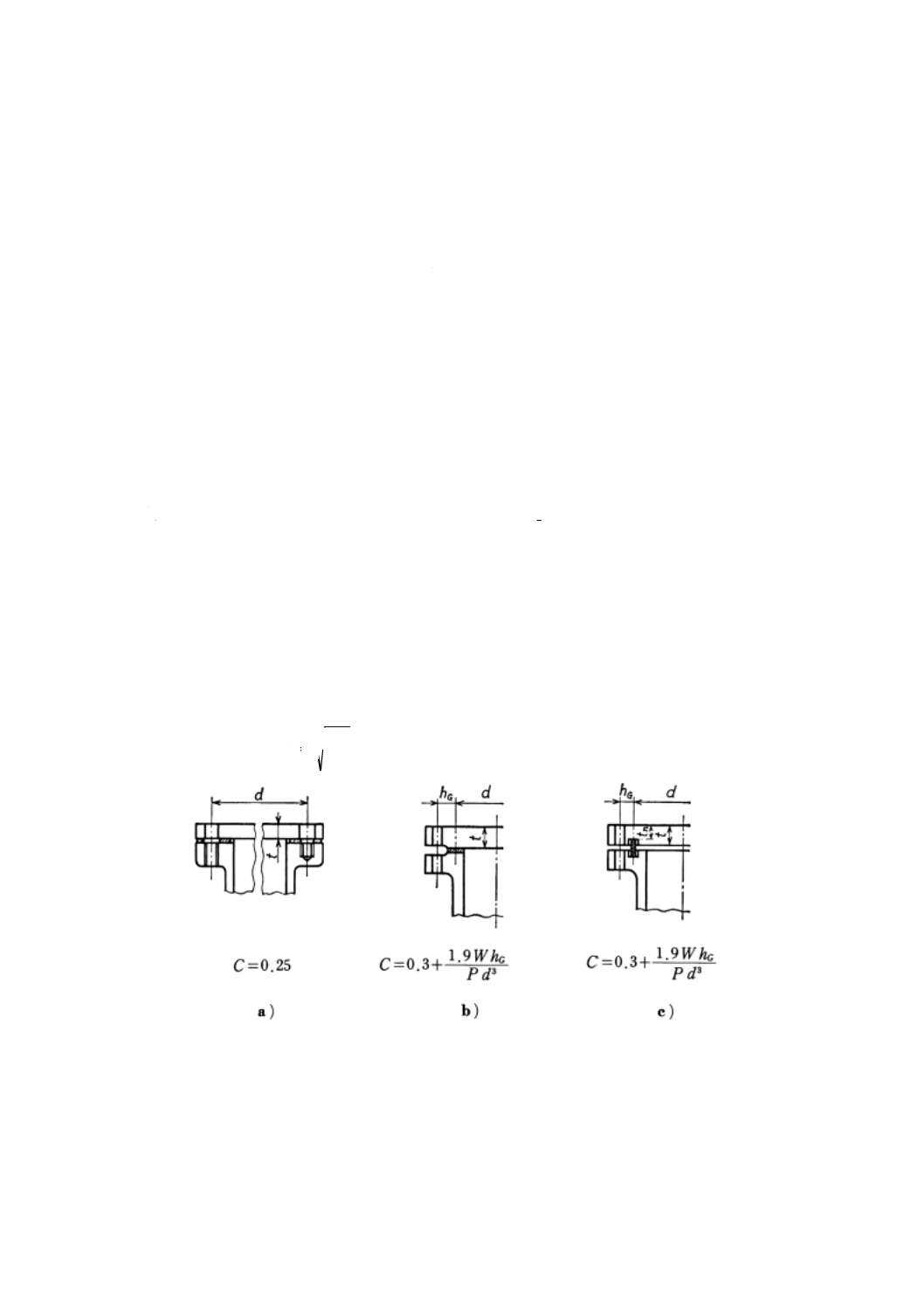

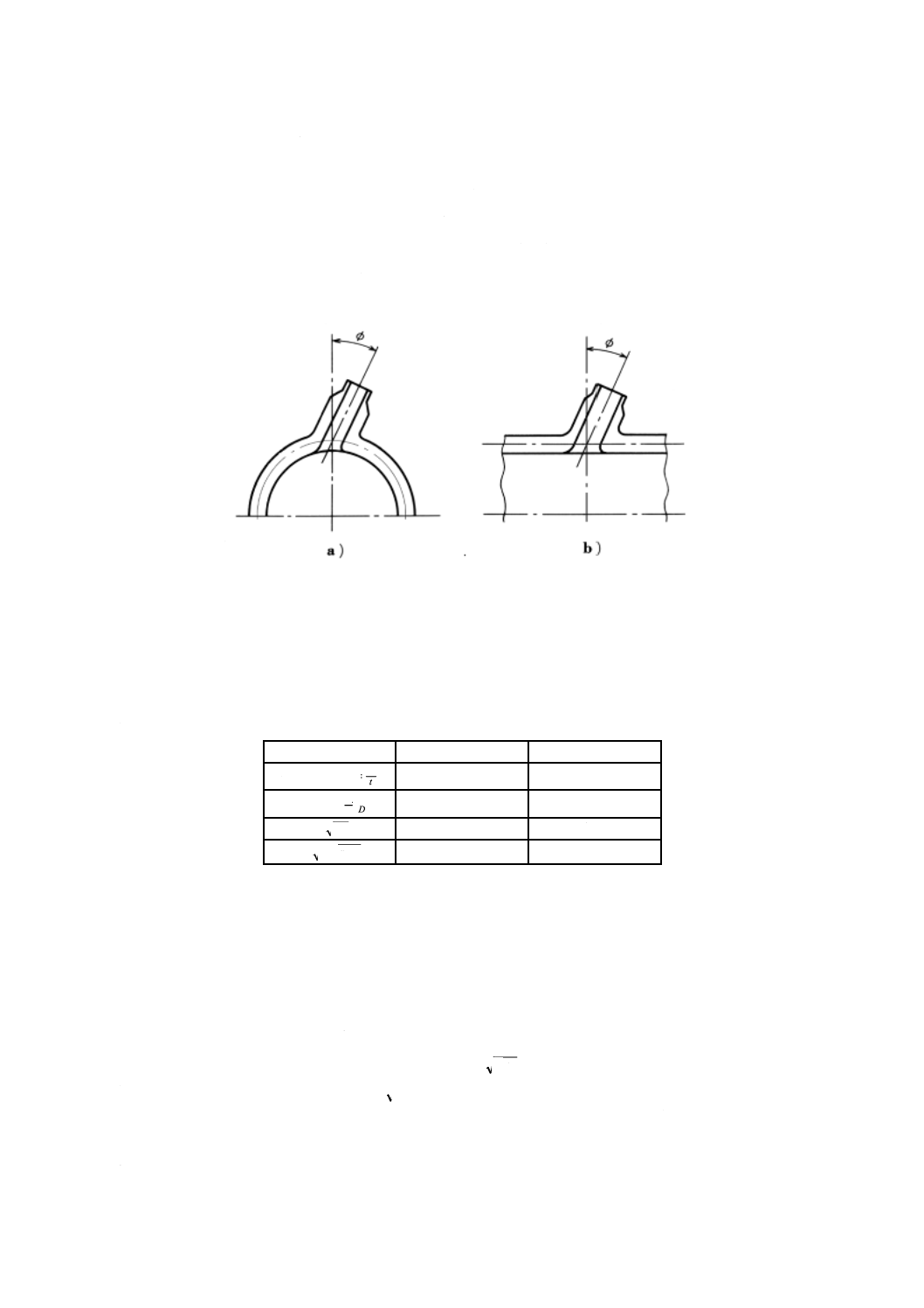

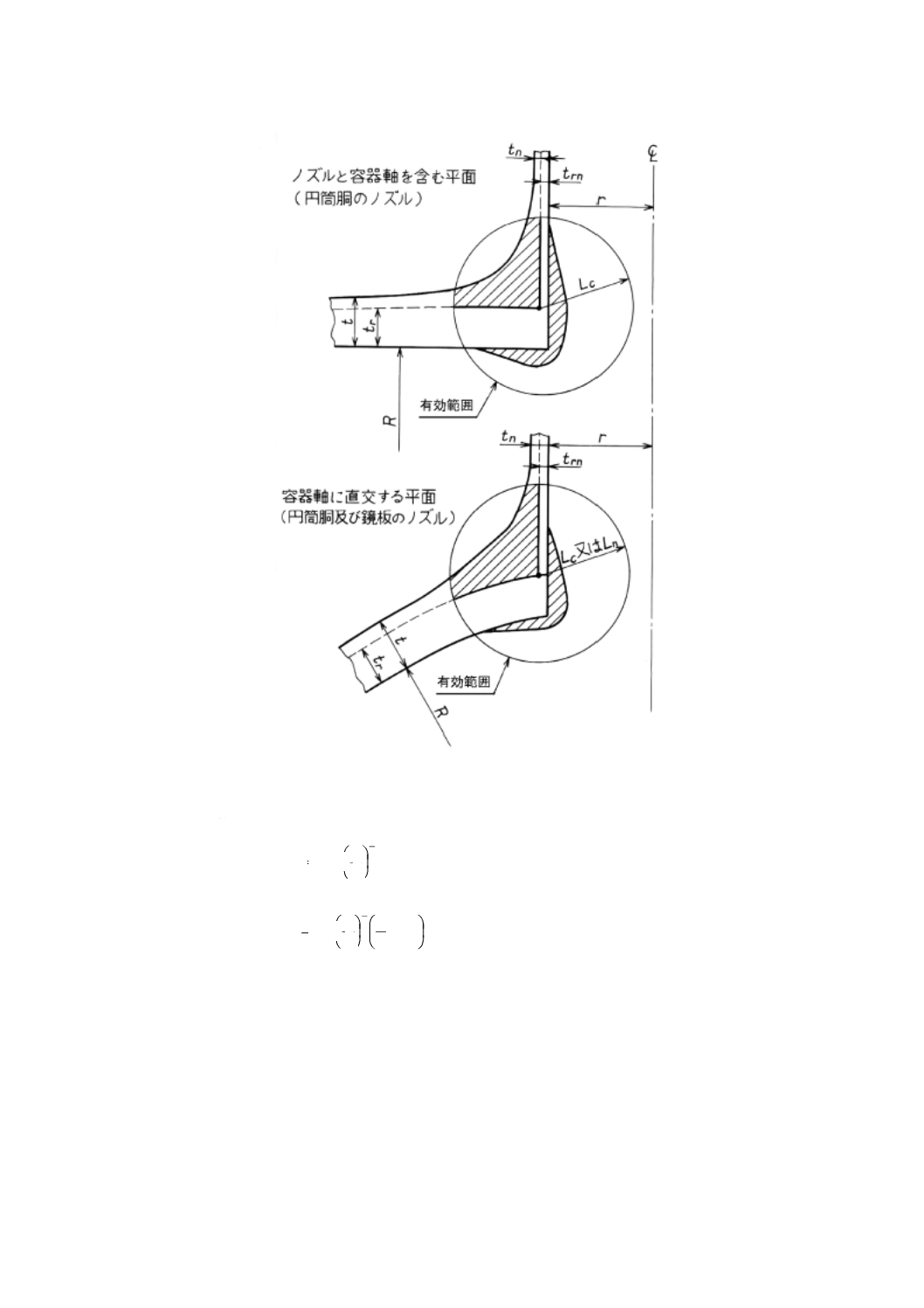

図6.2 異種金属ノズルを平行ねじで取り付ける例

3) 呼び径2Bを超える平行ねじ継手は,6.4.3の規定で疲労解析が免除される場合に用いることができ

26

B 8266:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。疲労解析が免除されない場合には,附属書8の規定によって応力解析及び疲労解析を行わなけ

ればならない。

6.9.6

エキスパンダによる管類の取付け 管,伝熱管又は鍛造継手(以下,管類という。)を圧力容器壁

の穴に差し込み,エキスパンダによって拡管して取り付けてはならない。

6.9.7

植込みボルトによる取付け 胴又は鏡板に直接植込みボルトを設けるか,胴又は鏡板に取り付けた

当て板に植込みボルトを設けて接続物を取り付ける場合には,次による。

a) 胴又は鏡板に直接植込みボルトを設ける場合には,次による。

1) 植込みねじ付継手が外荷重を受ける場合には,2) に示すねじ穴を設けなければならない。植込みね

じ付継手を取り付ける圧力容器又は溶接肉盛の面は,機械加工によって平滑にしなければならない。

腐れ後の圧力容器内面から厚さの41以内には,ねじ穴をあけてはならない。これらによって最小必

要厚さが満たされない場合には,容器内面に溶接肉盛りすることによって,この規定を満たしても

よい。

2) 植込みボルト用のねじ穴を設ける場合には,ねじ穴の全長にわたって完全なねじ部を設けなければ

ならない。また,植込みボルトのねじ込み深さは,2.1) 及び2.2) のいずれよりも大きくなければな

らない。ただし,1.5ds以上にする必要はない。

2.1) 植込みボルトの谷径ds

2.2) (0.75ds) ×

応力強さ

設計温度における設計

ねじ穴を設ける材料の

力強さ

計温度における設計応

植込みボルト材料の設

b) 当て板に植込みボルトを設ける場合には,次による。

1) 付図4 d) に示すような植込みボルト穴をもつ当て板形式の継手は,検査穴,計測器用継手などのよ

うにその部分に過大な機械的荷重が作用しない場合に用いてもよい。

2) 当て板取付部は,附属書2 の穴の補強の規定を満足しなければならない。

3) ねじ穴は,a) 2) の規定による。

4) 当て板取付溶接は,付図4 d) による。

6.9.8

リガメント効率 管板のリガメントの応力解析に用いるリガメント効率は,附属書8の5.による。

6.10 管板

6.10.1 多管円筒形熱交換器の管板 多管円筒形熱交換器の管板は,次による。

a) 管板の設計は,次による。

1) 管板の計算は,附属書8に規定する応力解析法,疲労解析法,その他適切な解析方法による。また,

必要に応じて熱応力解析も行う。

2) 伝熱管及び管板の保持力試験は,JIS B 8274の5.5(伝熱管と管板の保持力試験)による。

3) 管板の厚さは,計算厚さに,管側の腐れ代,仕切溝の深さ又はガスケット溝の深さのうち,いずれ

か大きいほうの値と胴側の腐れ代とを加えた厚さ以上とする。

b) 圧力容器の管板で,差圧設計の安全性が確保され,かつ,使用者が認めたときは,差圧によって設計

してもよい。

c) 管板と伝熱管との接合は,JIS B 8274の5.4(伝熱管と管板の接合方法)に規定する伝熱管と管板とを

溶接接合をする形式にする。

6.10.2 伝熱管又はステーによって支えない胴体管板 円筒胴又は非円筒胴の一部を管板とする胴体管板

で,伝熱管又はステーによって支えない管板の厚さは,次による。

備考 伝熱管又はステーによって支えない管板とは,管板にかかる圧力荷重の80 %以上が伝熱管又

27

B 8266:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

はステーによって支持されていないものをいう。

a) 附属書8の規定によって応力解析及び疲労解析を行い,計算厚さを算定する。

b) 管板の厚さは,a)で算定された計算厚さに腐れ代と仕切溝の深さとを加えた厚さ以上とする。

6.10.3 多管円筒形熱交換器の管板,円筒胴と一体となった管板でステーによって支えるもの 多管円筒形

熱交換器の管板,円筒胴と一体となった管板でステーによって支えるものの設計は,附属書8によって応

力解析及び疲労解析を行わなければならない。

6.11 ステーによって支える平鏡板 ステーによって支える平鏡板の設計は,附属書8によって応力解析

及び疲労解析を行わなければならない。

6.12 伸縮継手

6.12.1 伸縮継手の要否 固定管板式熱交換器,ジャケット構造の圧力容器など胴と伝熱管,胴とジャケッ

トとの温度差又は圧力差によって胴,伝熱管又はジャケットに生じる引張応力又は圧縮応力が,許容限界

を超える場合には,その圧力容器本体又はジャケットに伸縮継手を設けなければならない。

伸縮継手の要否については,附属書8に規定する応力解析法,疲労解析法,その他適切な解析方法によ

る。

6.12.2 伸縮継手の設計 伸縮継手の設計は,附属書8によって応力解析及び疲労解析を行わなければなら

ない。

6.13 ジャケット 圧力容器の外側に溶接によって取り付ける圧力室をジャケットといい,その材料,設

計,溶接継手設計,工作,溶接後熱処理,試験及び検査は,次による。

備考 ジャケットとする範囲及びジャケット形式は,それぞれJIS B 8279の1.(適用範囲)及び4.(ジ

ャケットの形式)を参照。

a) ジャケットを製作する場合には,次による。

1) 設計は,6.4.1によって応力解析及び疲労解析を行わなければならない。ただし,6.4.2及び6.4.3に

よって免除される場合を除く。

2) 材料,溶接継手設計,工作,溶接後熱処理,試験及び検査は,この規格の規定による。

b) ジャケットをJIS B 8265によって製作する場合には,JIS B 8279による。ただし,そのジャケットを

この規格の圧力容器に取り付ける箇所は,6.4.1によって応力解析及び疲労解析を行わなければならな

い。

6.14 非円形胴 断面が長方形,長円形及びだ円形の非円形胴の圧力容器をこの規格の圧力容器として製

作する場合には,次による。

a) 設計は,附属書8によって応力解析及び疲労解析を行わなければならない。

b) 材料,溶接継手設計,工作,溶接後熱処理,試験及び検査は,この規格の規定による。ただし,7.1.1

の溶接継手の位置による分類は,JIS B 8280の8.(溶接継手の位置による分類)に読み替える。

6.15 取付物及び支持構造物 取付物及び支持構造物は,附属書11による。

6.16 サドル支持の横置容器 サドル支持の横置容器の設計は,附属書8によって応力解析及び疲労解析

を行わなければならない。ただし,疲労解析を要しない場合には,応力解析はJIS B 8278によってもよい。

7. 溶接継手設計

7.1

溶接継手一般

7.1.1

溶接継手の位置による分類 圧力容器の圧力を受ける部分の溶接継手は,継手の位置によって,次

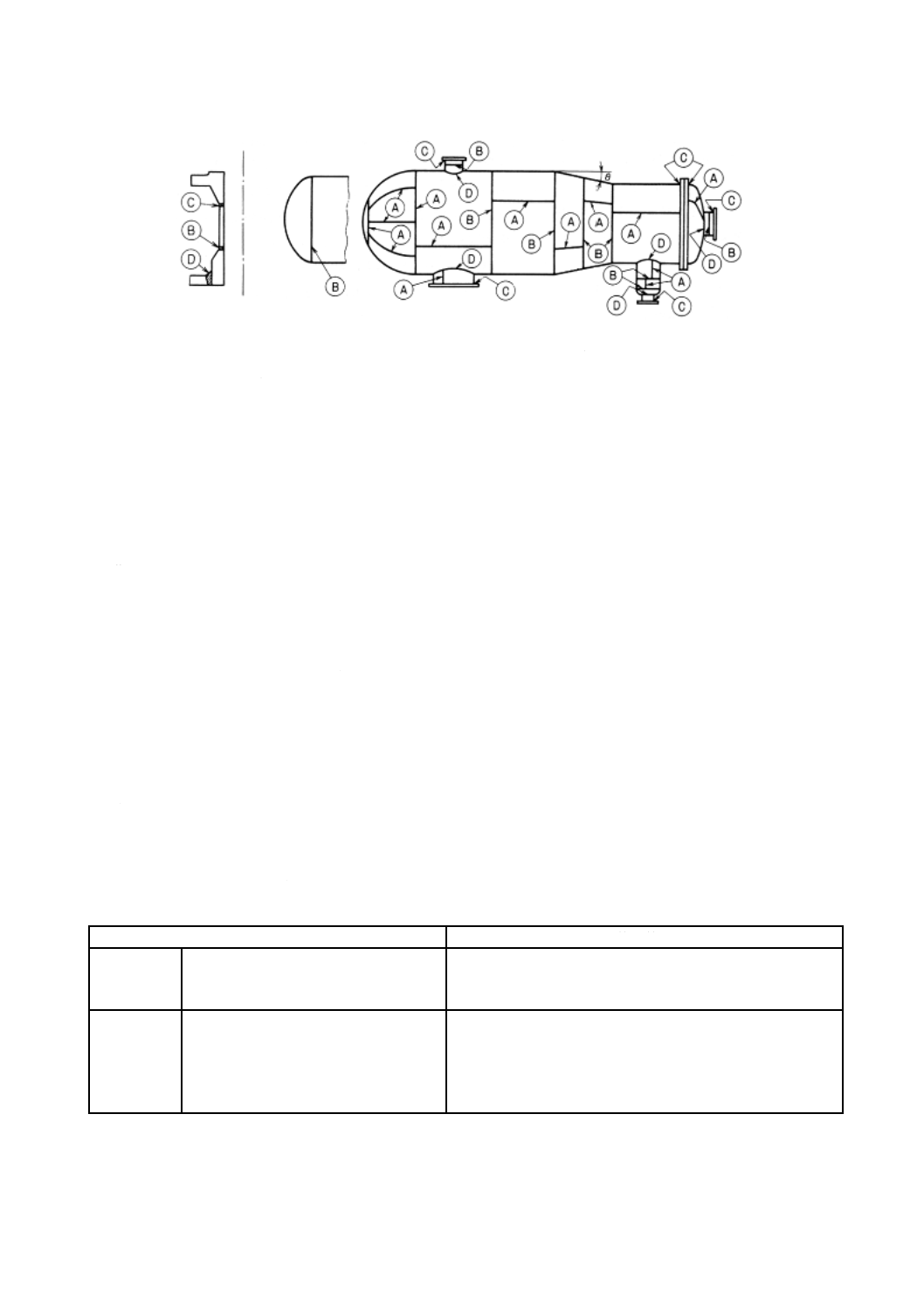

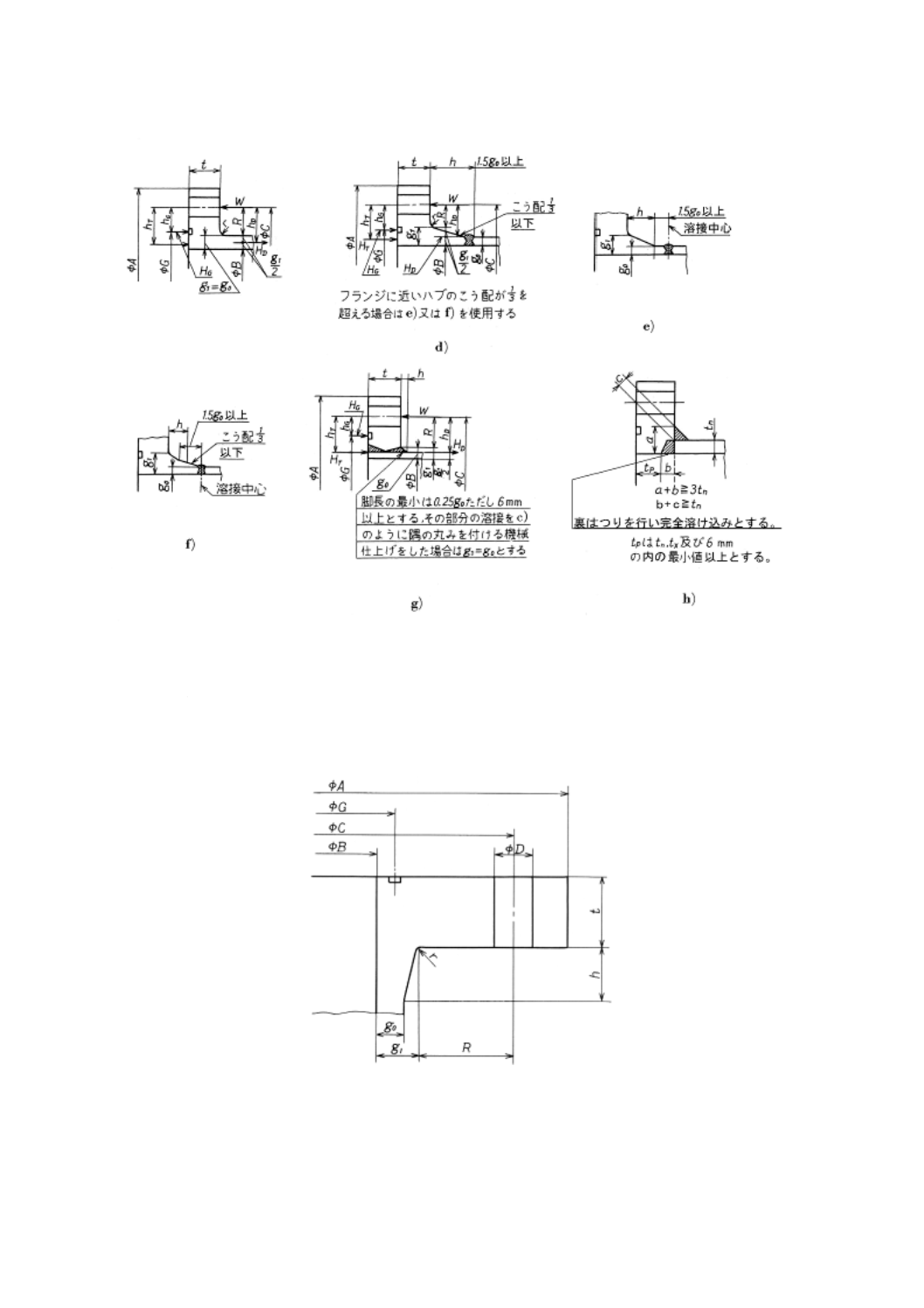

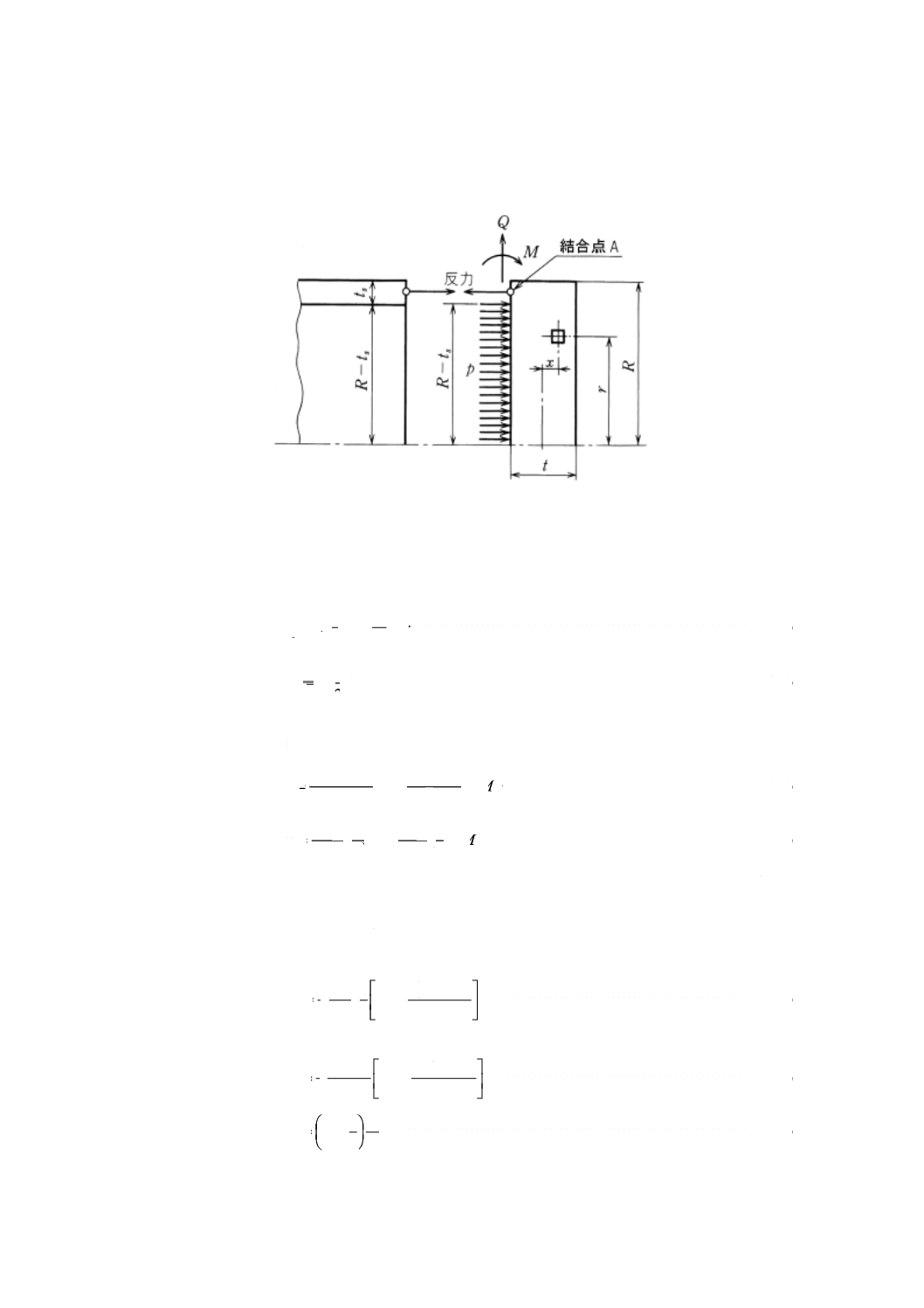

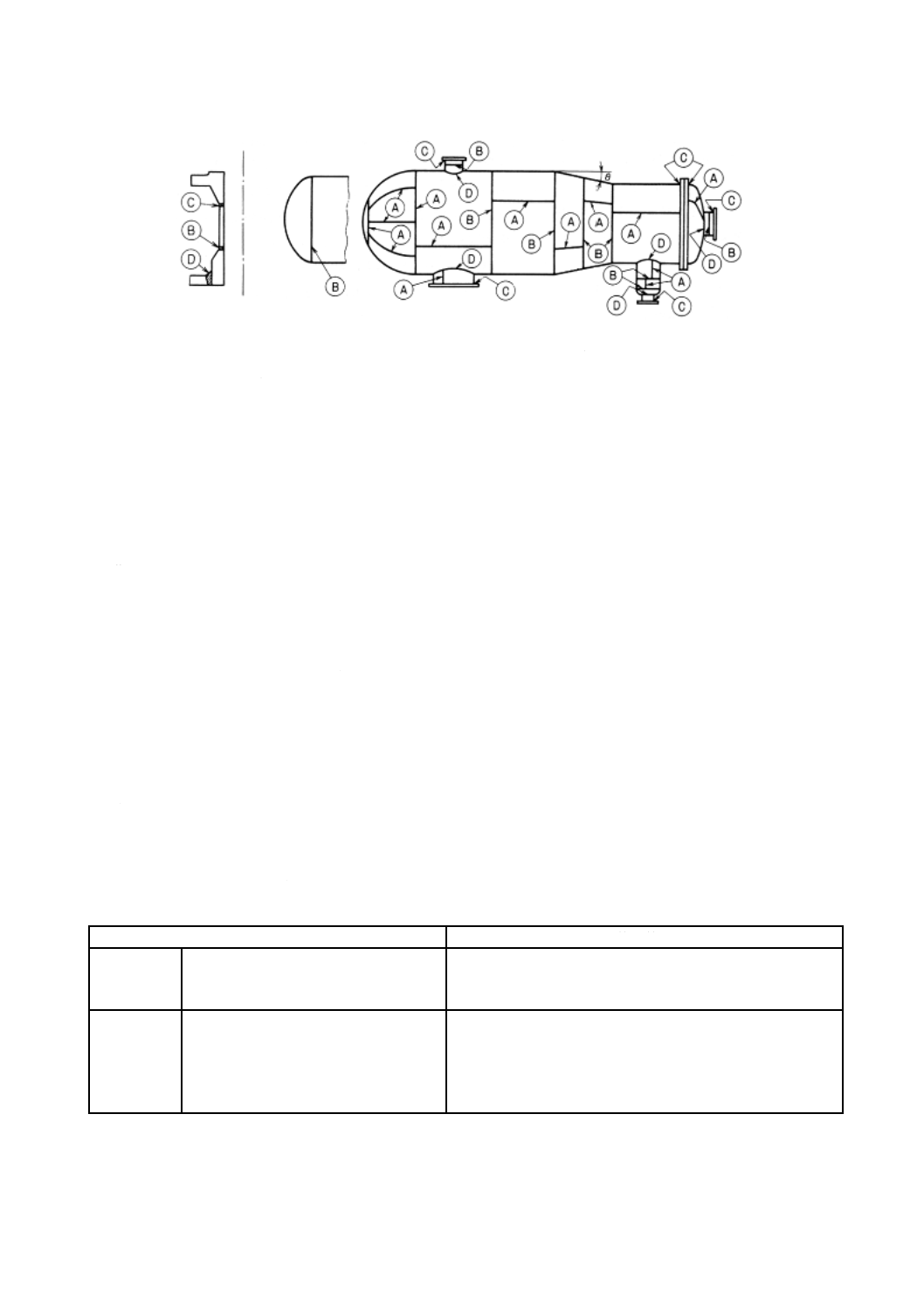

のA, B, C及びDに分類し,その代表的なものを図7.1に示す。

28

B 8266:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

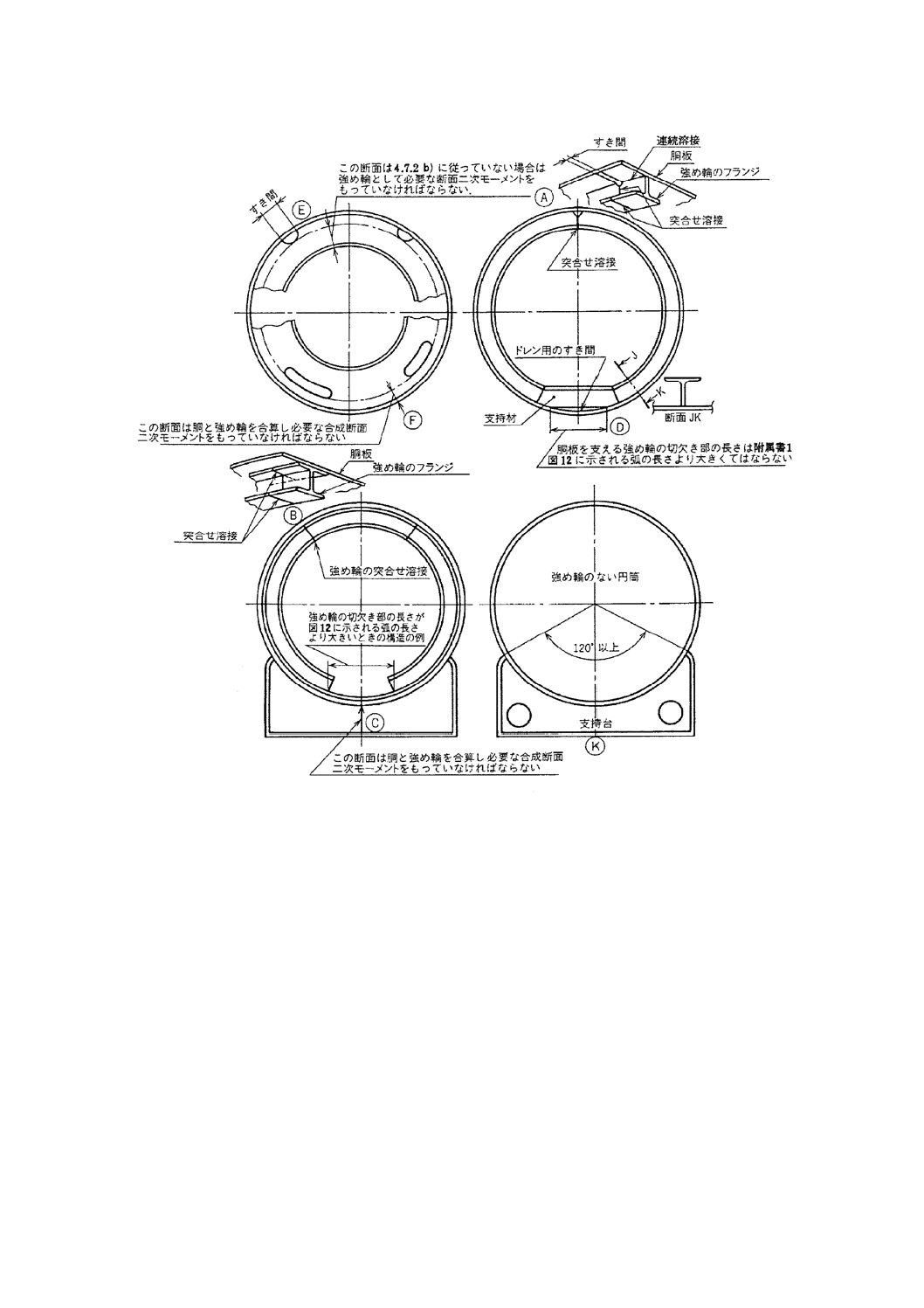

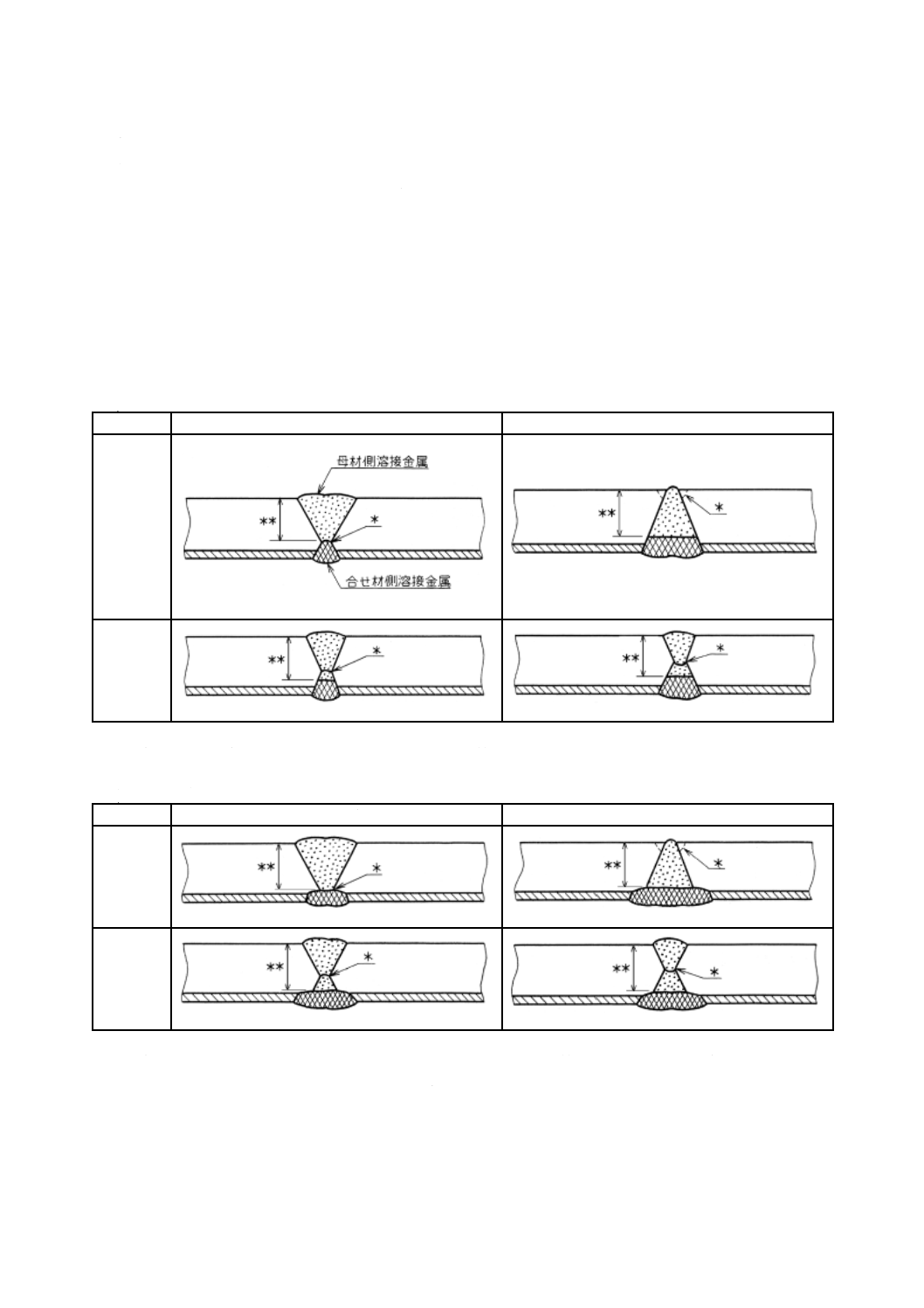

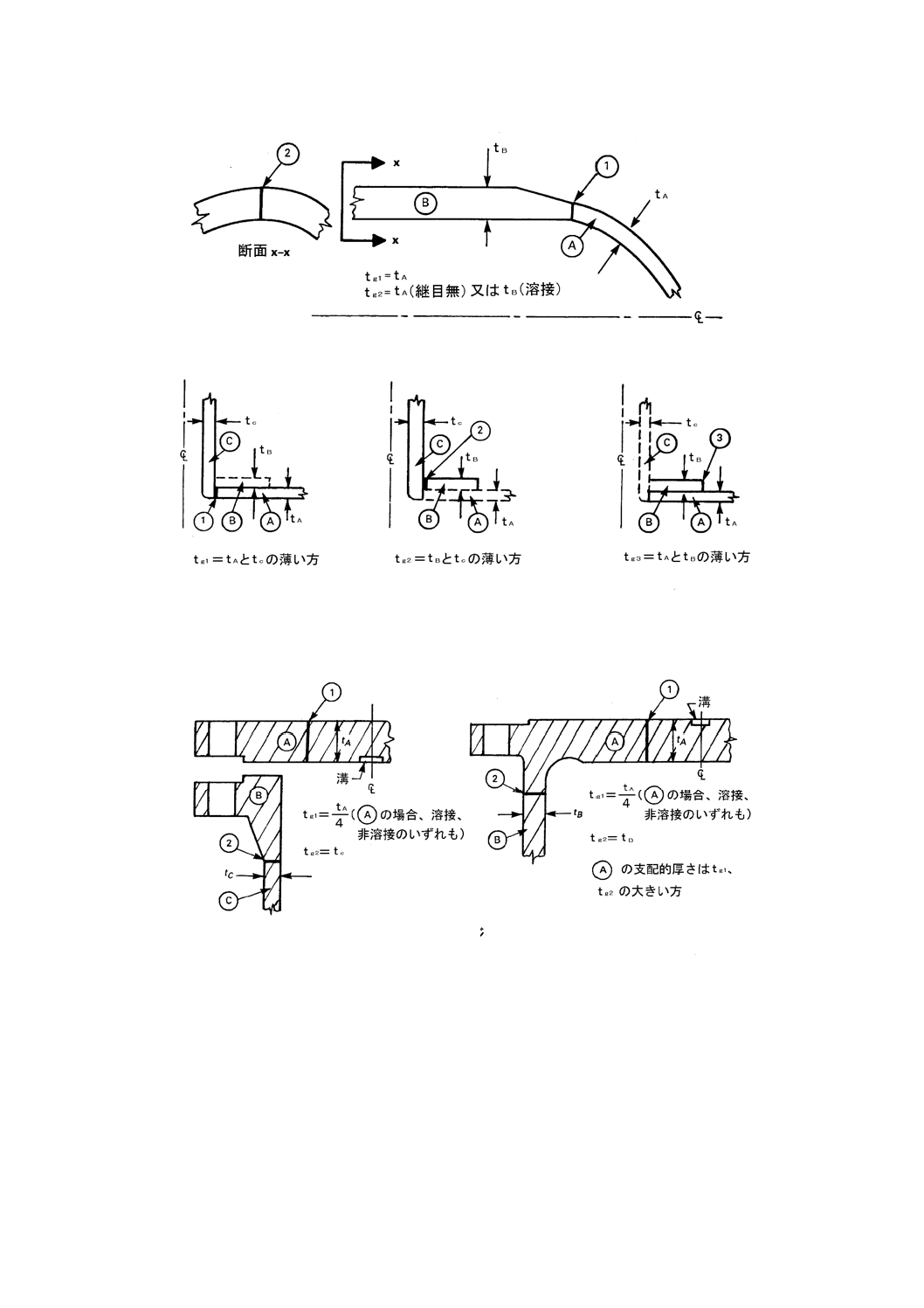

図 7.1 溶接継手の位置による分類†

a) 分類A 次に示す溶接継手は,分類Aの継手とする。

1) 円筒胴,円すい胴,ノズル,連結圧力室などの圧力を受ける部分にある長手継手

備考 連結圧力室とは,圧力容器の胴又は鏡板と交差して容器に従属する圧力室で,例えば,サン

プ,ドーム,マンホールなどをいう。

2) 球形胴,成形鏡板,平鏡板又はふた板にあるすべての溶接継手

3) 半球形鏡板を円筒胴,円すい胴,ノズル又は連結圧力室に取り付ける周継手

b) 分類B 次に示す溶接継手は,分類Bの継手とする。

1) 円筒胴,円すい胴,ノズル,連結圧力室などの圧力を受ける部分にある周継手で,円すい胴の大径

端,小径端で円筒胴又はノズルネックを接合する溶接継手を含む。

2) 全半球形鏡板以外の成形鏡板を円筒胴,円すい胴,ノズル又は連結圧力室に取り付ける周継手

備考 胴,鏡板などにノズル又は連結圧力室を取り付けるためのハブがあり,突合せ溶接する継手は,

分類Bとする[付図2 e) 参照]。

c) 分類C 次に示す溶接継手は,分類Cの継手とする。

フランジ,スタブエンド,管板,平鏡板又はジャケット閉鎖板を円筒胴,円すい胴,成形鏡板,ノ

ズル又は連結圧力室に取り付ける周継手

d) 分類D 次に示す溶接継手は,分類Dの継手とする。

1) ノズル又は連結圧力室を円筒胴,球形胴,円すい胴,成形鏡板,平鏡板又はふた板に取り付ける溶

接継手

2) ノズルを連結圧力室に取り付ける溶接継手

7.1.2

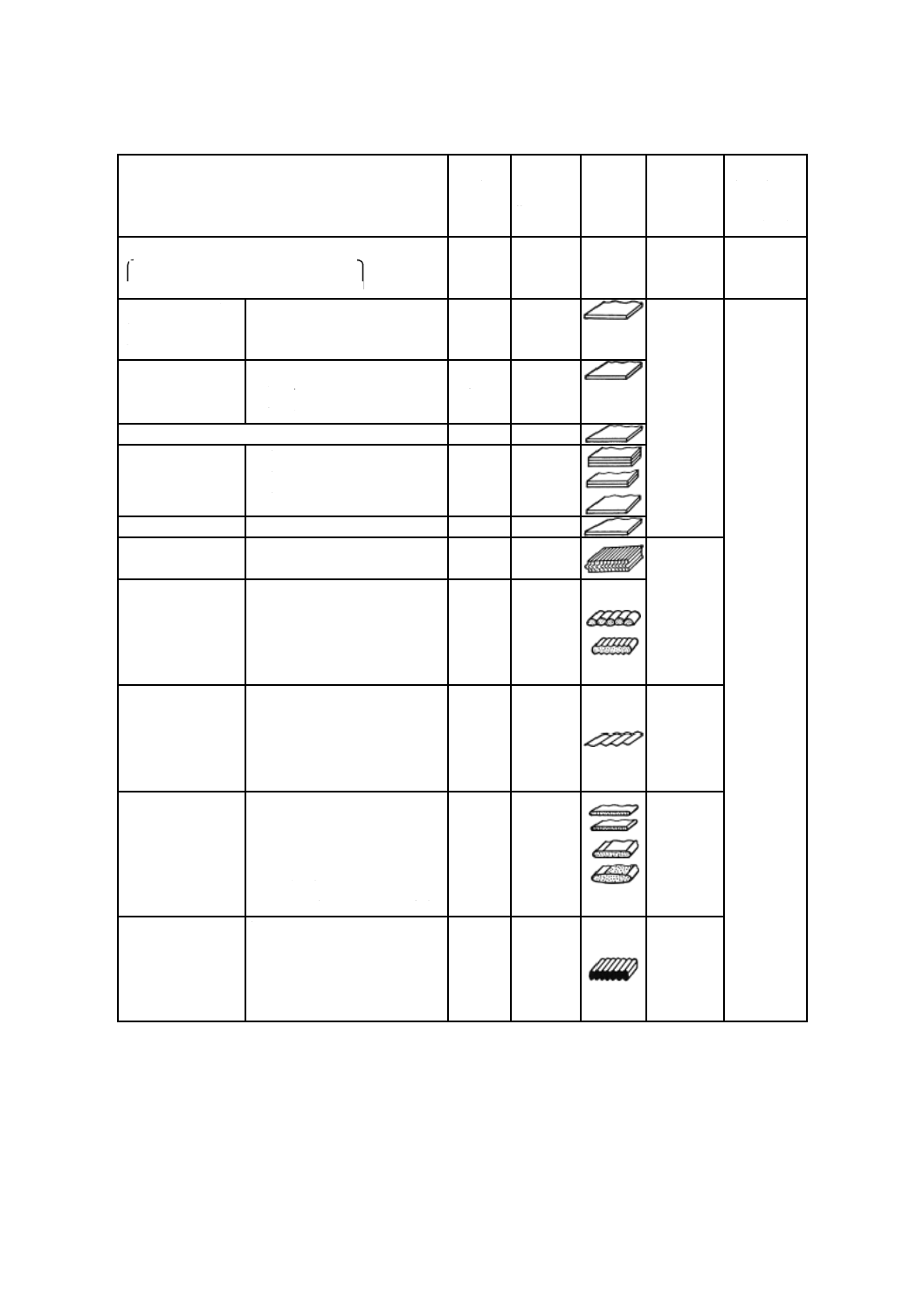

溶接継手の形式及びその使用範囲 溶接継手の形式及びその使用範囲は,表7.1による。

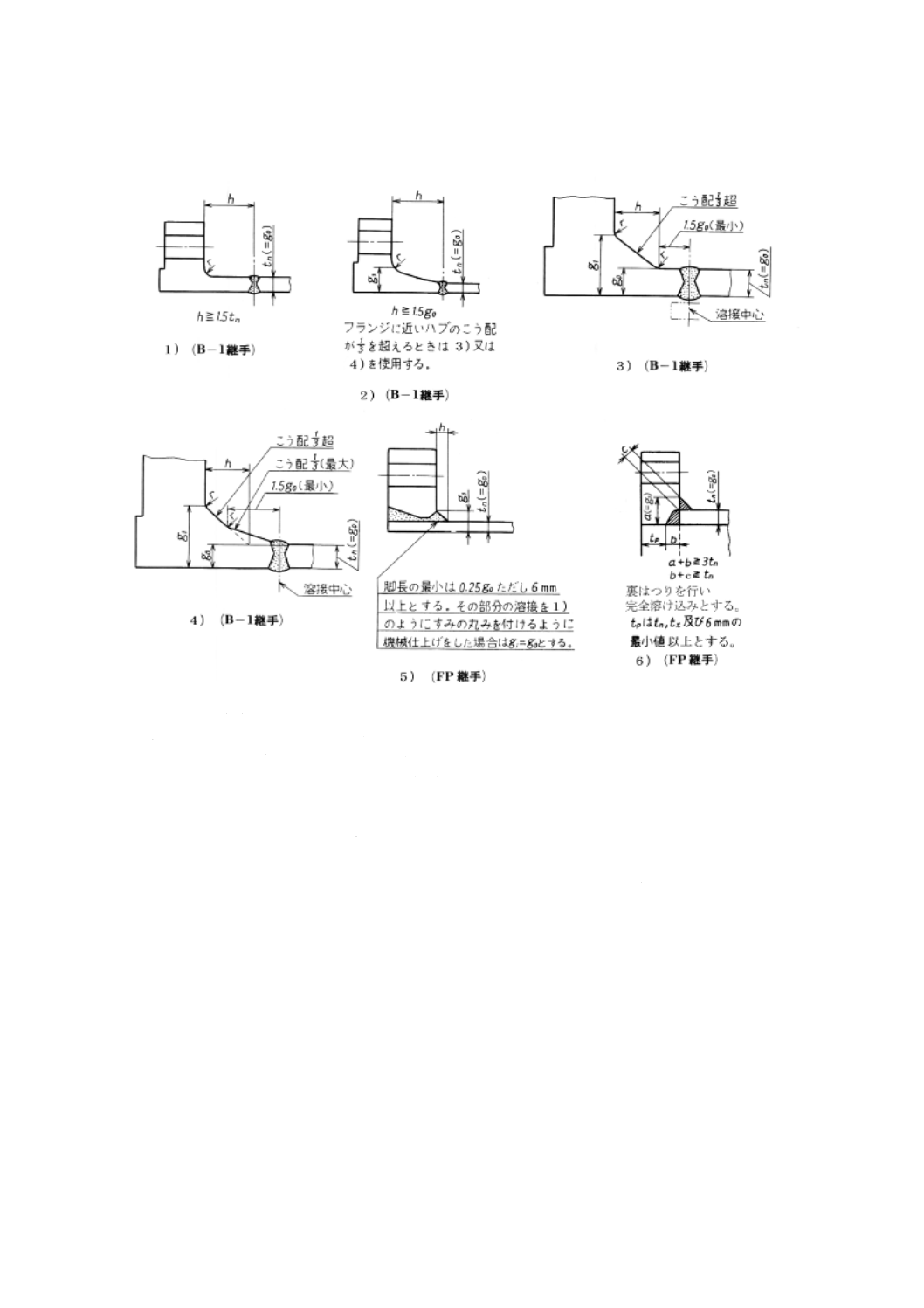

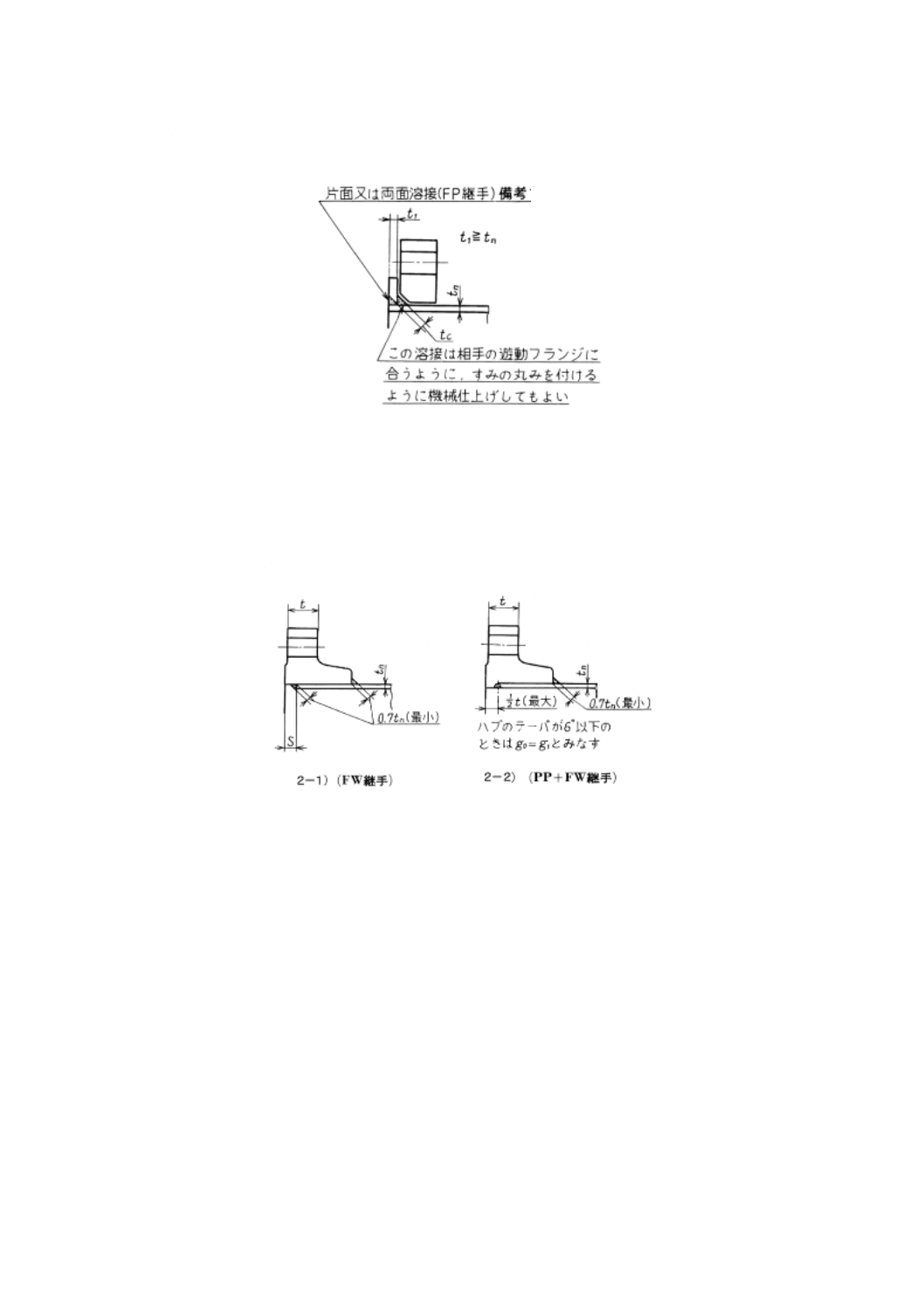

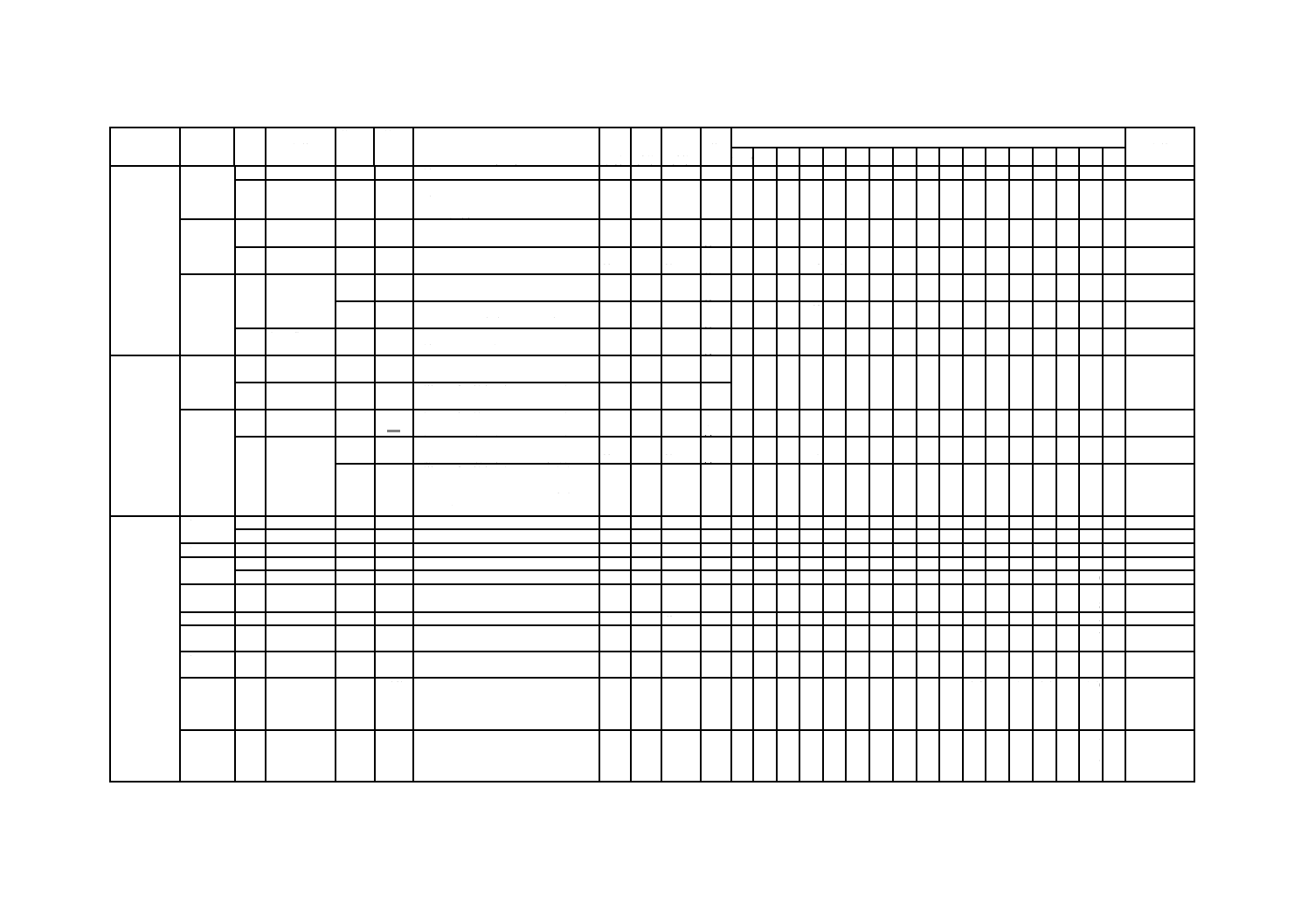

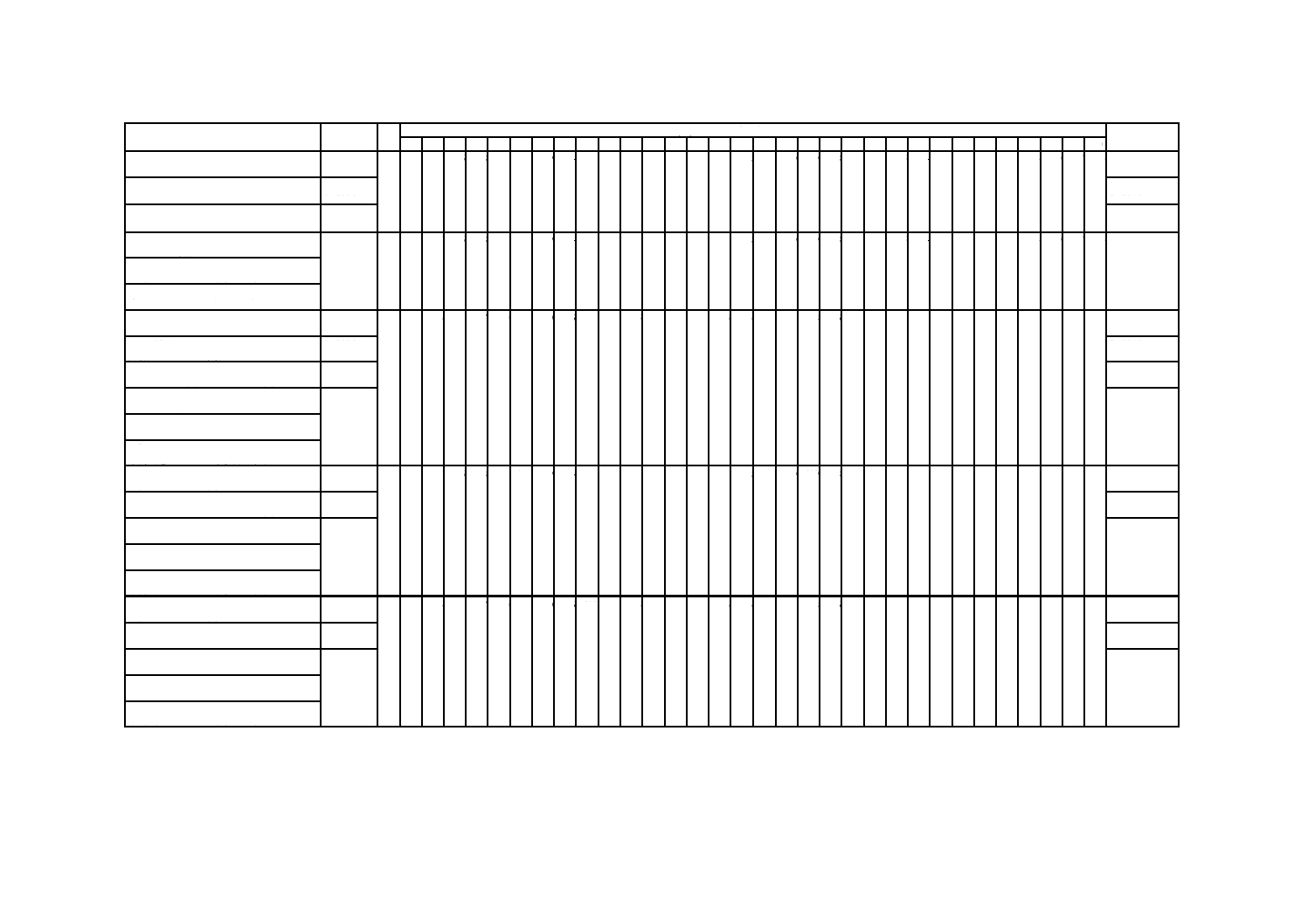

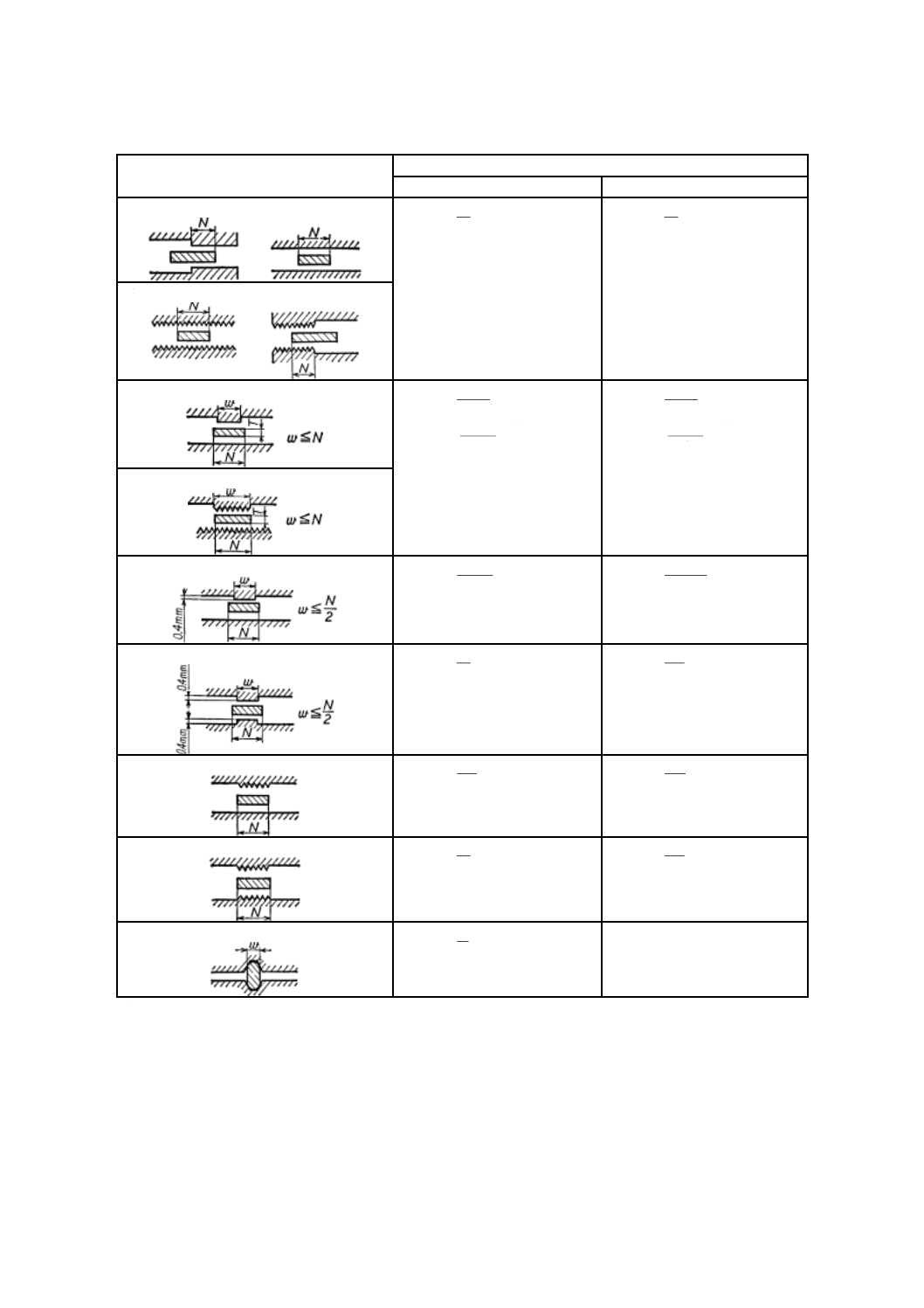

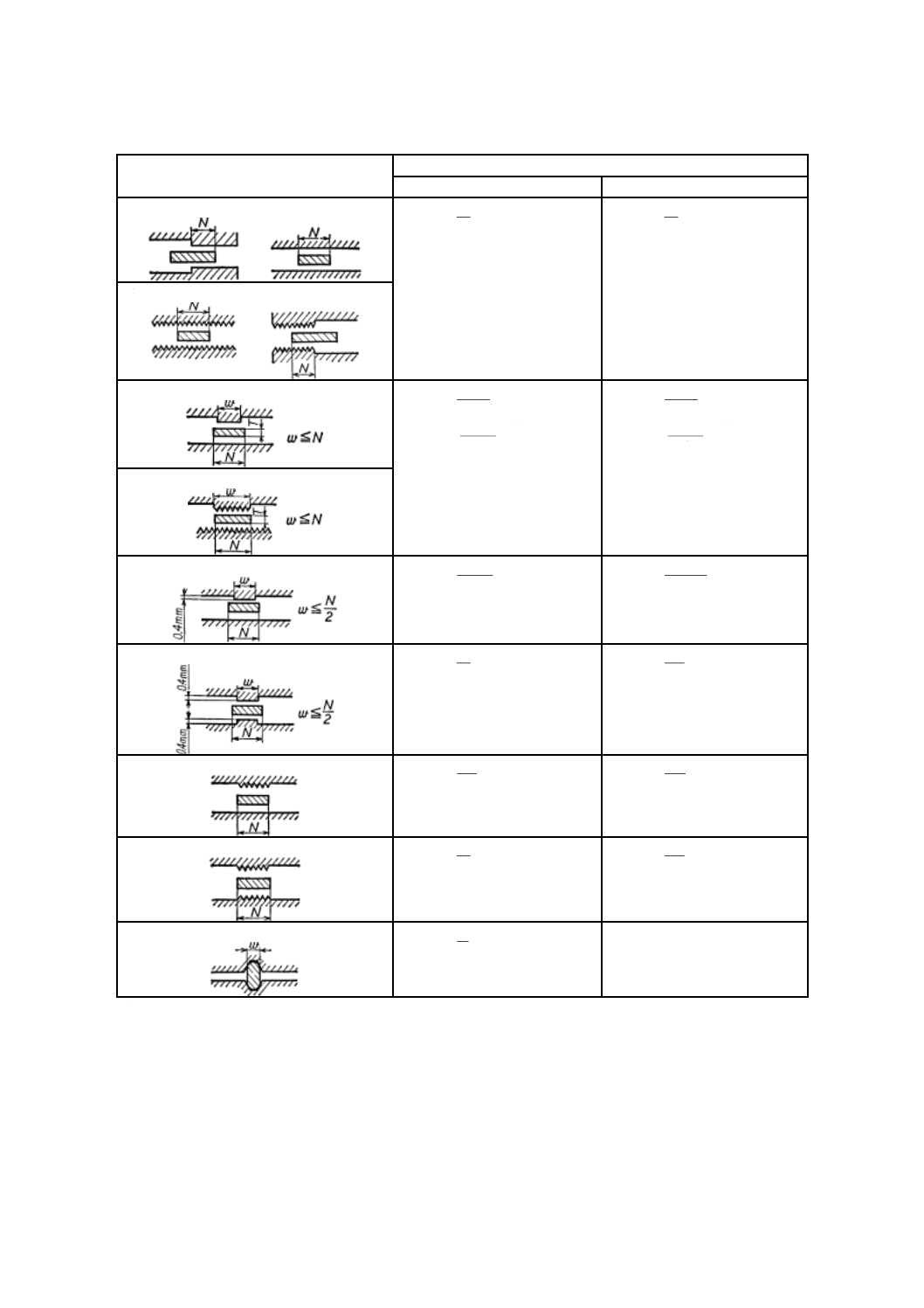

表7.1 溶接継手の形式及びその使用範囲

溶接継手の形式

使用範囲

B-1継手

完全溶込みの突合せ両側溶接継手,又は

これと同等以上とみなされる突合せ片側

溶接継手(備考1.参照)。

分類Aから分類Dまでのすべての継手に用いてもよい(備考

2.参照)。

B-2継手

裏当てを用いる突合せ片側溶接継手で,

裏当てを残す継手。この場合,裏当ては

連続したもので,切れ目は突合せ溶接し

たものとする。

1) 分類Bの継手であって,裏当てを除去することが不可能な

箇所に限って用いてもよい(備考3.参照)。ただし,2)に規定

するものを除く。

2) 調質高張力鋼を用いた溶接継手及び致死的物質を取り扱う

ことを目的とする圧力容器には用いてはならない。

29

B 8266:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7.1 溶接継手の形式及びその使用範囲(続き)

溶接継手の形式

使用範囲

FP継手

完全溶込み溶接の開先溶接で二つの部材

をL形又はT形に互いに直角に接合する

隅角部の溶接継手[付図1 b),付図3,付

図6 a)〜c),付図7 a) 5),6)及び付図7 b) 1)

参照]

1) FP継手は,接合する部材のうちの少な

くとも一つの部材の全厚にわたる開先溶

接で,両部材に完全に溶着していなけれ

ばならない。

2) FP継手は,FW継手と併用してもよい

[付図4 a)〜c)参照]。

1) 分類C及び分類Dの継手に用いることができる。ただし,

2),3)及び4)に規定するものを除く。

2) 調質高張力鋼を用いた溶接継手については,胴の呼び厚さ

が50 mm以上の場合に限り,分類Dの継手にだけ用いること

ができる。ただし,FW継手を併用してはならない。

3) 致死的物質を取り扱うことを目的とする圧力容器について

は,分類Dの継手にだけ用いてもよい。

4) 衝撃試験を要求される溶接継手及び気体で耐圧試験を行う

圧力容器の分類Cの継手はFW継手を併用してはならない。

5) 非耐圧部材及び強め輪を取り付ける溶接継手に用いてもよ

い。

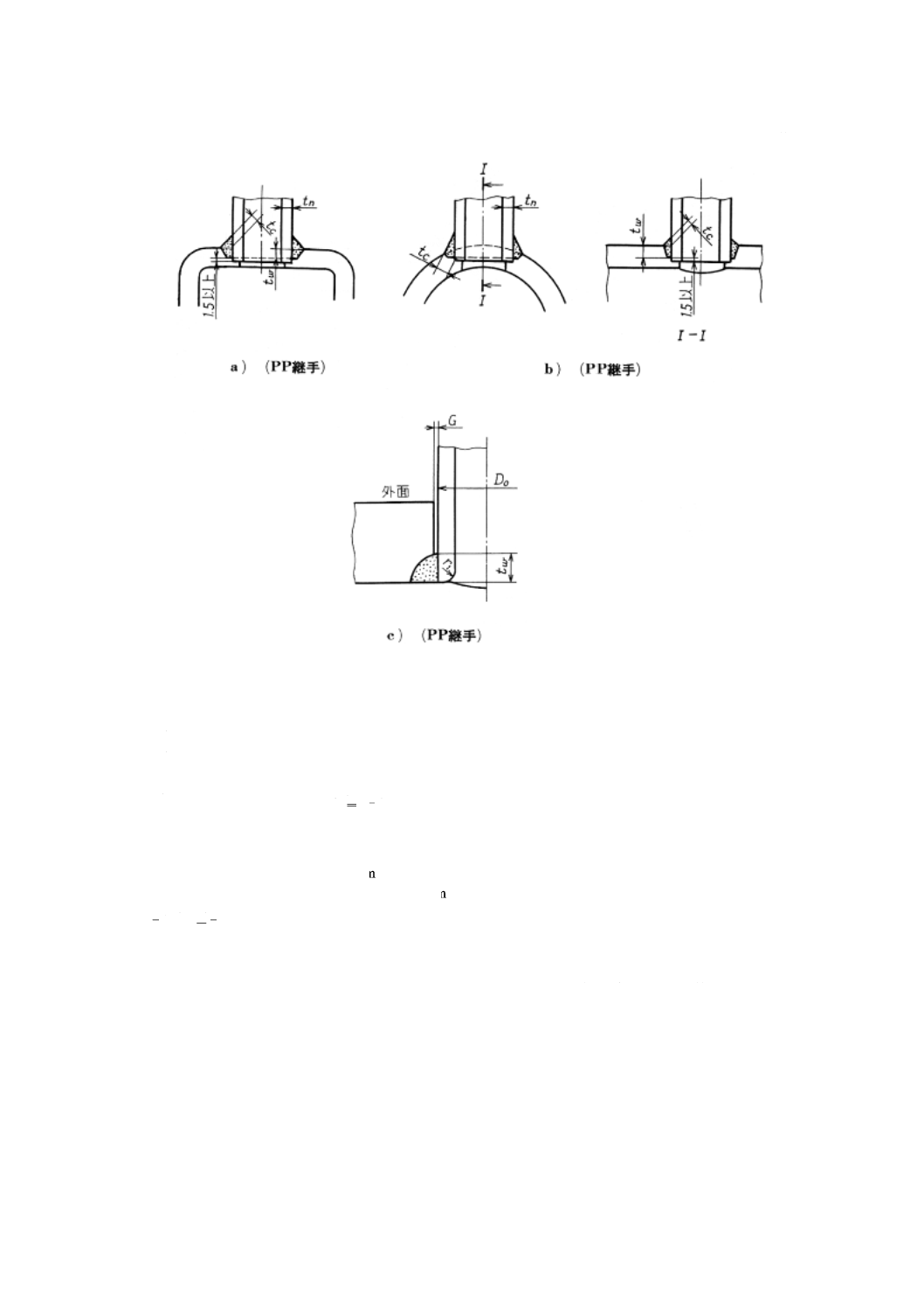

PP継手

部分溶込み溶接の開先溶接で二つの部材

をL形又はT形に互いに直角に接合する

隅角部の溶接継手[付図5 a)〜c)参照]

1) ノズル取付け継手においては,部分溶

込みの最小溶込み深さは,ノズルネック

の呼び厚さの1.25倍とする。

2) PP継手は,FW継手と併用してもよい

[付図7 b) 2-2)参照]。

1) ノズルフランジを取り付ける分類Cの継手に用いることが

できる。ただし,3)に規定するものを除く。

2) 工作又は検査のためだけに用いるマンホール,検査用ノズ

ル及び温度計保護管のように外部からの機械的荷重がかから

ないもの並びに熱応力が圧力容器本体のものより小さい場合

に限り分類Dの継手に用いてもよい。ただし,3)に規定するも

のを除く。

3) 調質高張力鋼を用いた溶接継手,衝撃試験を要求される溶

接継手,致死的物質を取り扱うことを目的とする圧力容器及び

気体で耐圧試験を行う圧力容器に用いてはならない。

4)非耐圧部材及び強め輪を取り付ける溶接継手に用いてもよ

い。

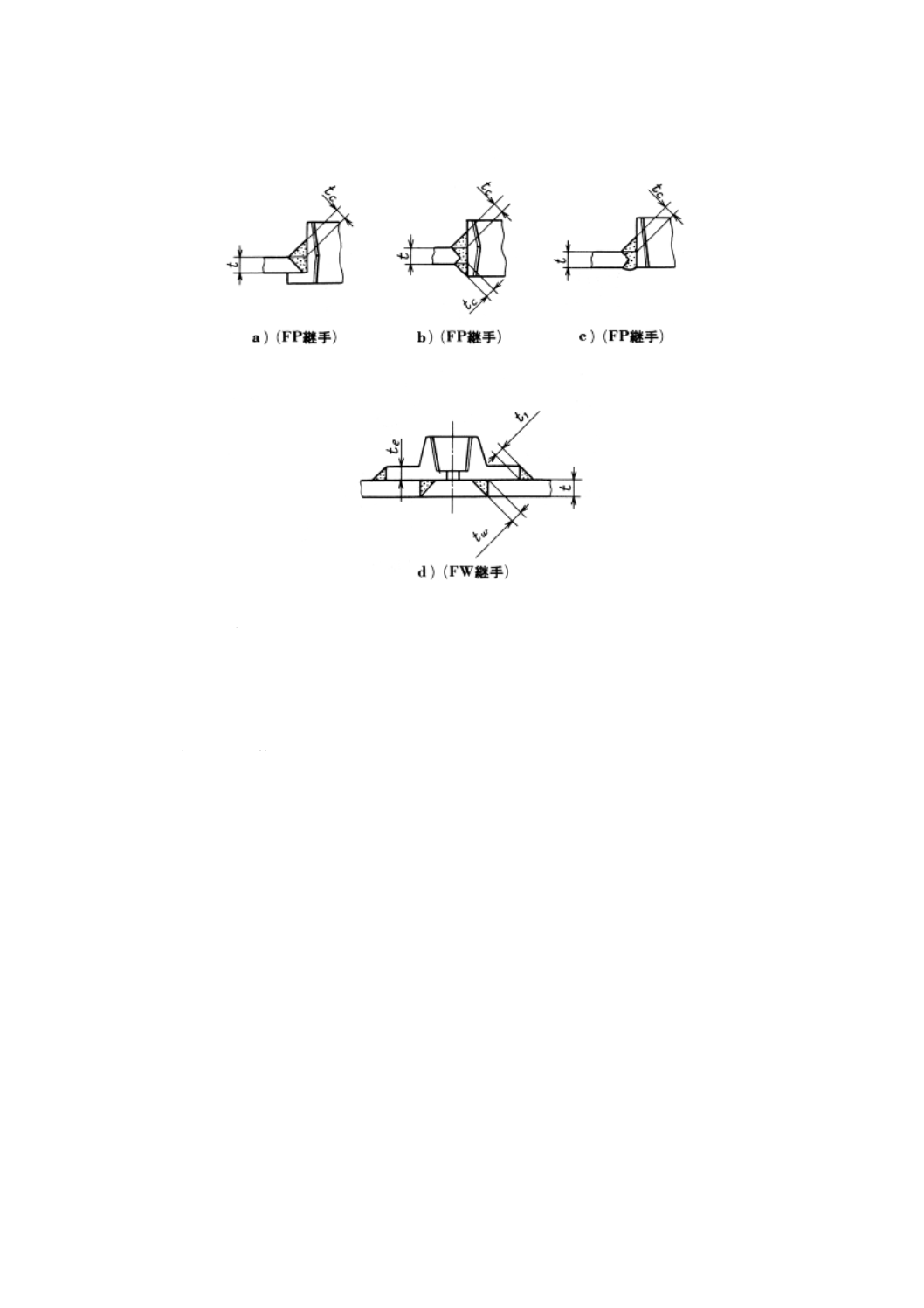

FW継手

溶接断面がほぼ三角形のもので,二つの

面をほぼ直角に互いに接合し,溶接され

る部材の薄い方の呼び厚さの70 %以上

(最小6 mmとする。)ののど厚をもつす

み肉溶接継手。

1) 母材の区分がP-1グループ番号1及び2,P-3グループ番号

1及び2並びにP-8A及びP-8Bの材料で製作する圧力容器に,

差し込み溶接式フランジを取り付ける分類Cの継手[付図7 b)

2-1)参照]に用いてもよい。ただし,3)に規定するものを除く。

2) 母材の区分がP-1グループ番号1及び2,P-3グループ番号

1及び2,P-8A,P-8B及びP-21〜P-25及びP-27,P-31〜P-35並

びにP-41〜P-45の材料で製作する圧力容器に,呼び径2B以下

の内ねじ付管継手又は外部荷重を受けない植込ボルト穴付接

続継手を取り付ける分類Dの継手[付図6 d)及び付図4 d)参照]

に用いてもよい。ただし,3)に規定するものを除く。

3) 調質高張力鋼を用いた溶接継手,衝撃試験を要求される溶

接継手,致死的物質を取り扱うことを目的とする圧力容器及び

気体で耐圧試験を行う圧力容器に用いてはならない。

4) 非耐圧部材及び強め輪を取り付ける溶接継手に用いてもよ

い。

備考1. 完全溶込みの突合せ両側溶接継手と同等以上とみなされる突合せ片側溶接継手とは,次のものをいう。

1) 裏波溶接,融合インサートなどを用いる方法によって十分な溶込みが得られ,裏側の滑らかな突合せ片側

溶接継手。ただし,融合インサートが残っていてはならない。

2) 裏当てを用いて溶接した後これを除去し,面一に仕上げた突合せ片側溶接継手。

2. 分類Bの継手で,円すい胴,円すい鏡板と円筒胴又はノズルネックとの角度付突合せ溶接継手の角度が30度

以下で,かつ,B-1継手に必要なすべての規定を満たす場合には,B-1継手として取り扱う。

3. 裏当てを残すB-2継手に対して疲労解析が必要な場合には,膜応力に対して2.0,曲げ応力に対して2.5の応

力集中係数を用いる。

30

B 8266:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2

溶接継手の詳細一般

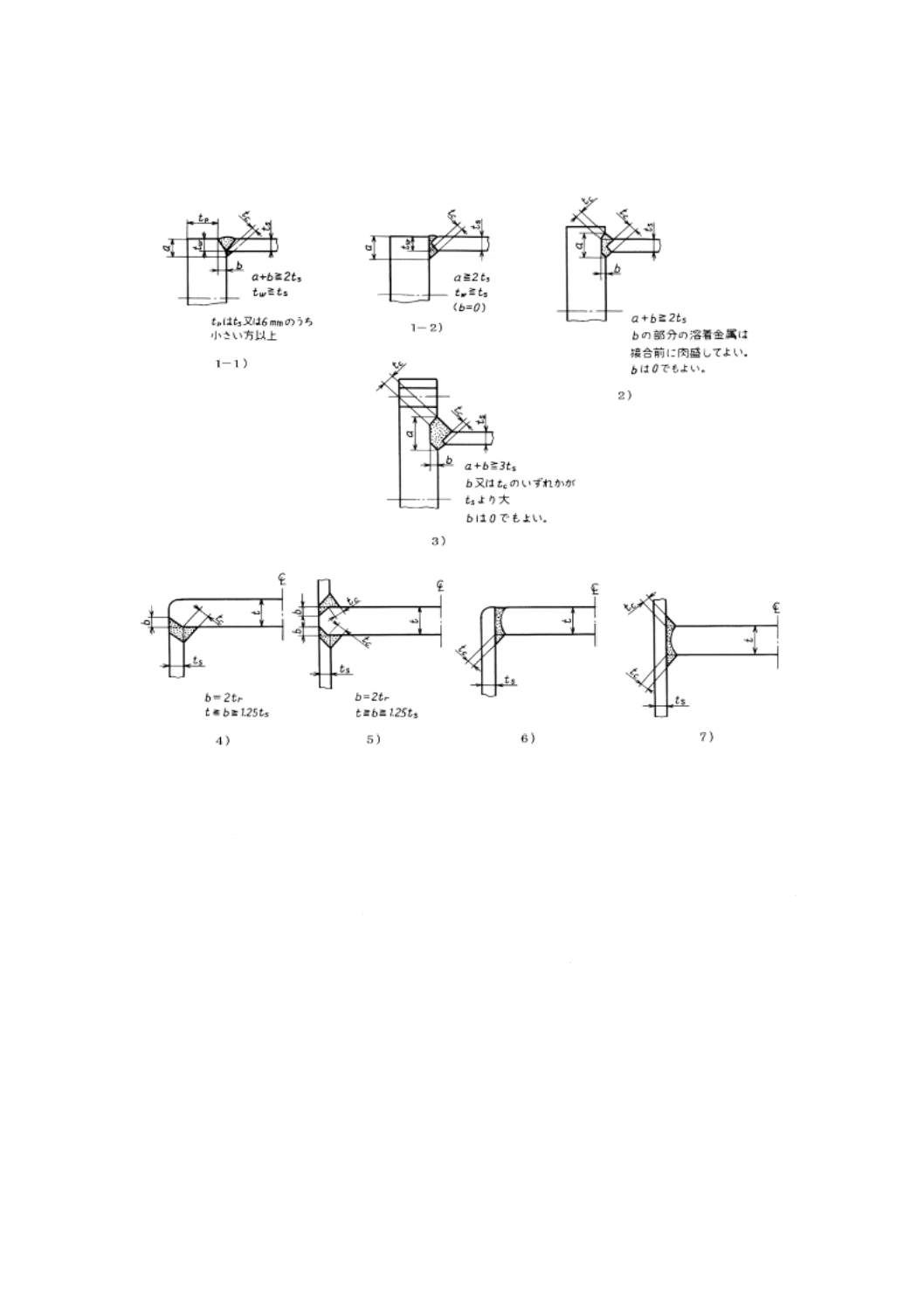

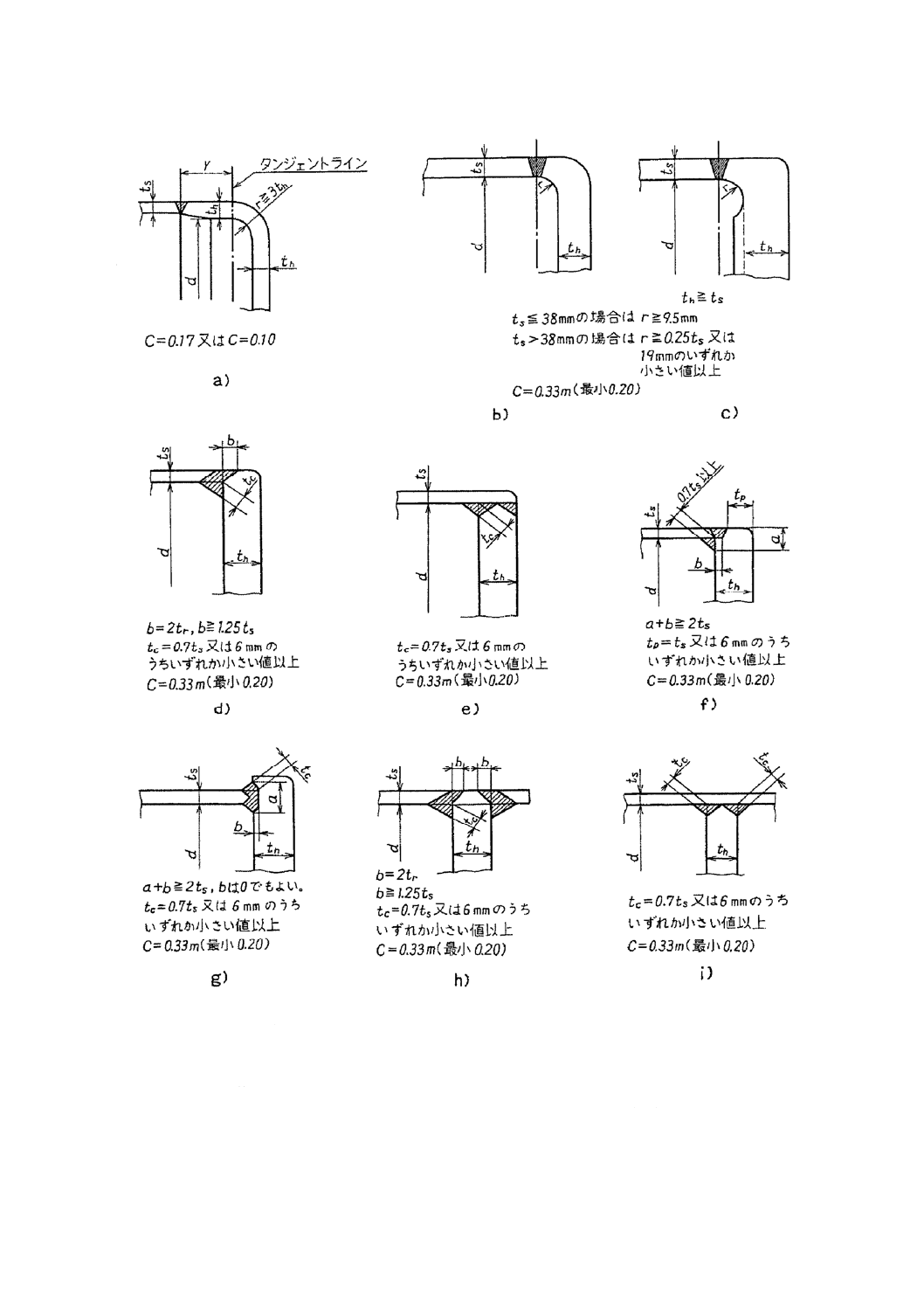

7.2.1

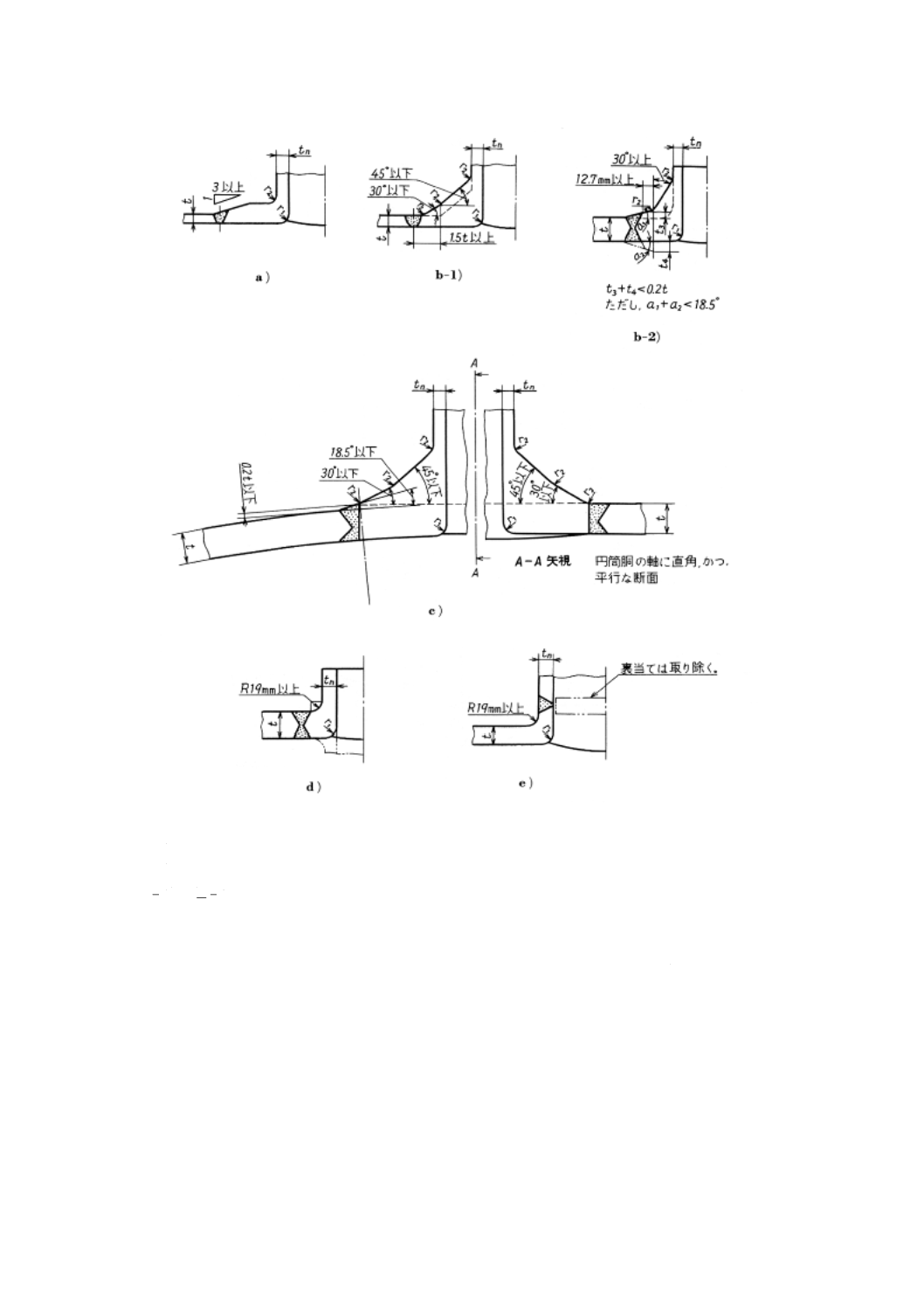

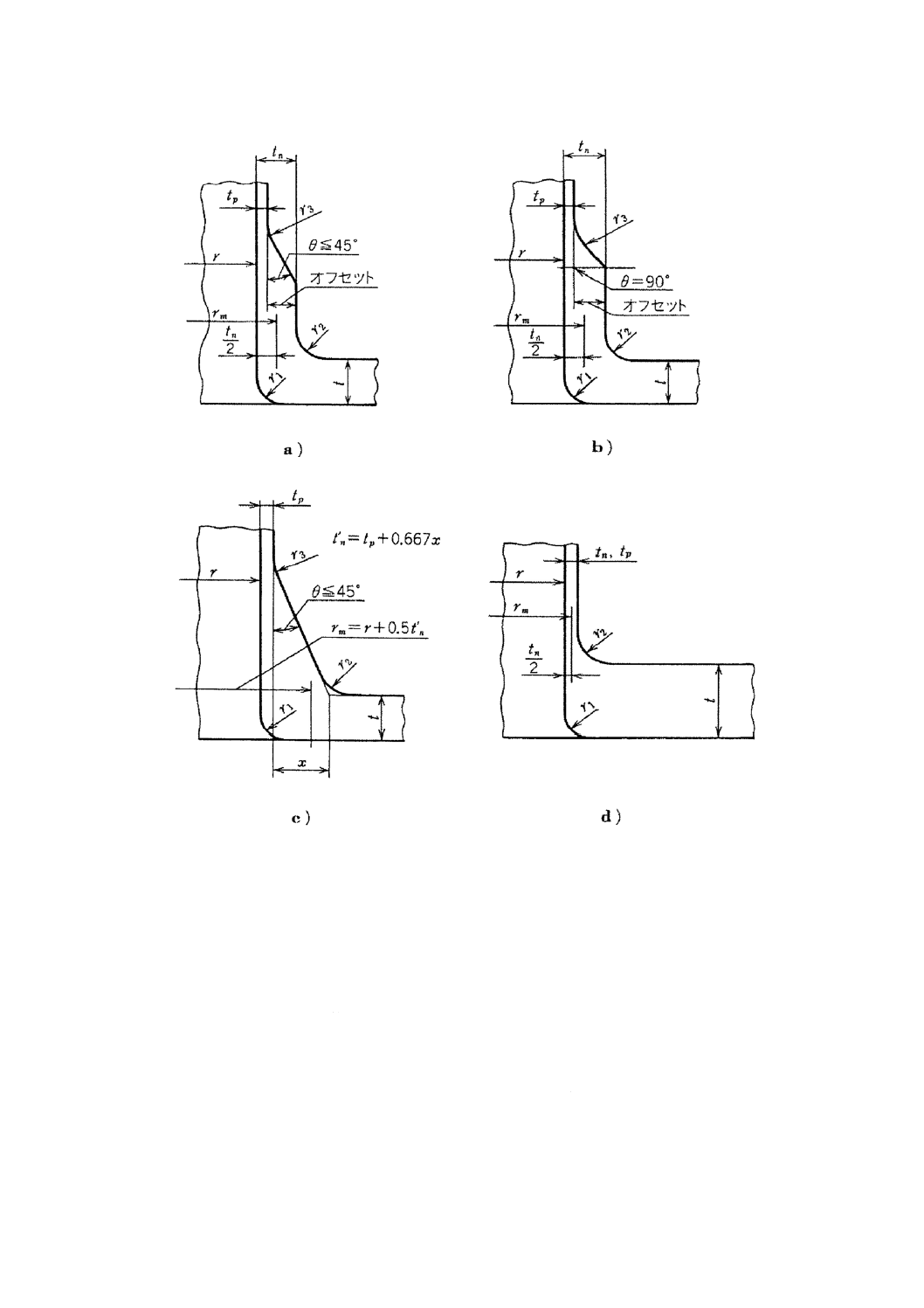

厚さが異なる部材の突合せ溶接継手 厚さが異なる部材の突合せ溶接を行う場合には,次による。

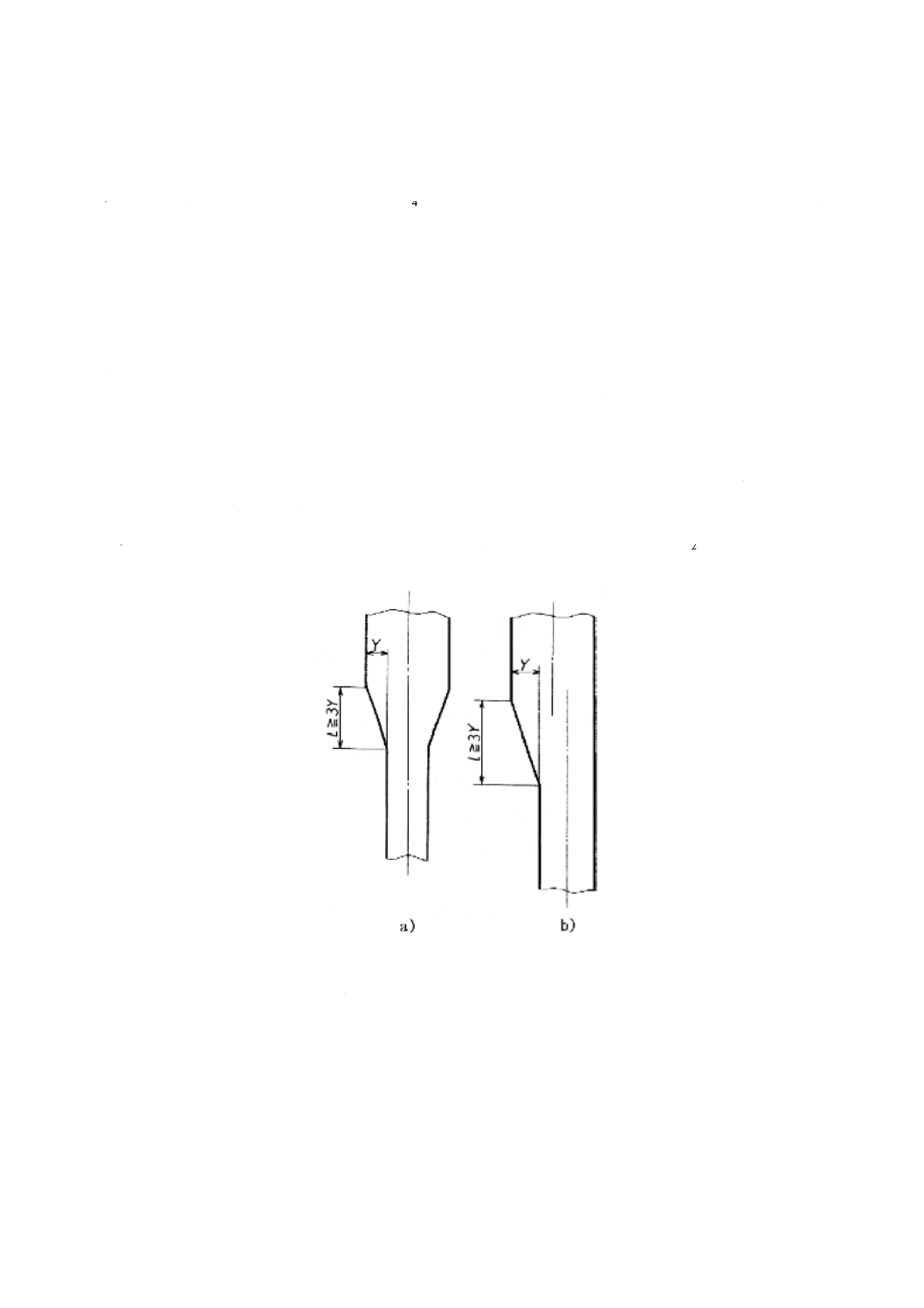

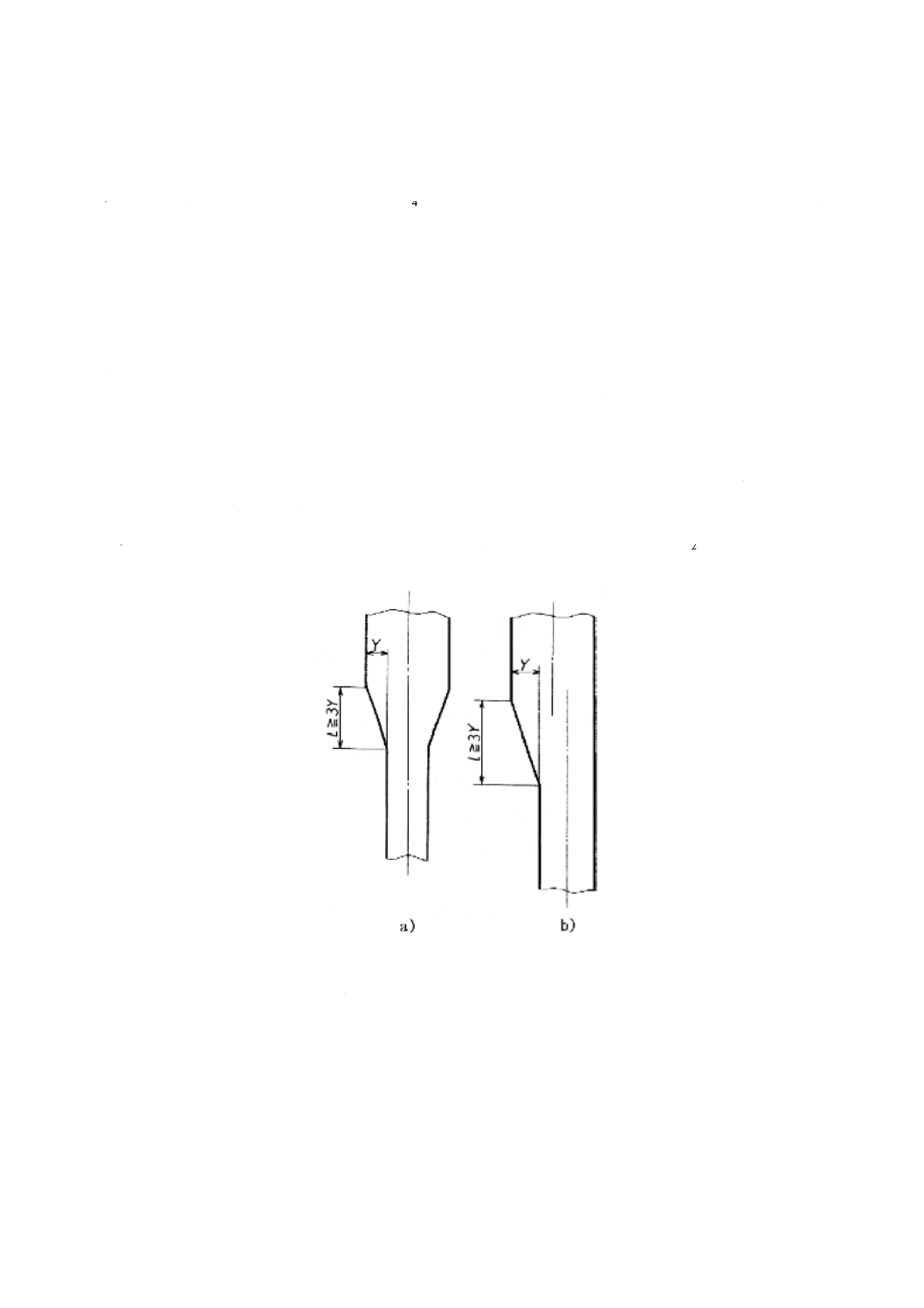

a) 表面の食い違いが薄い方の母材の厚さの41又は3.5 mmのいずれか小さいほうの値を超える場合には,

図7.2によってテーパ部を設けなければならない。テーパの長さは,片側面における厚さの差の3倍

以上とする。

b) 突合せ溶接の溶接金属の一部又はすべてをテーパの一部としてもよい。また,テーパ部を肉盛溶接で

形成してもよい。肉盛溶接は,全面磁粉探傷試験又は浸透探傷試験を行わなければならない。

c) テーパ部を厚い方の母材を削って形成する場合には,その部分の最小厚さは,計算した最小厚さ以上

とする。

d) 7.2.1の規定は,球形胴又は円筒胴の厚さの異なる母材の突合せ溶接継手及び成形鏡板の分類Aの継手

におけるテーパ部にも適用する。ただし,突合せ溶接フランジのハブの部分には適用しない。

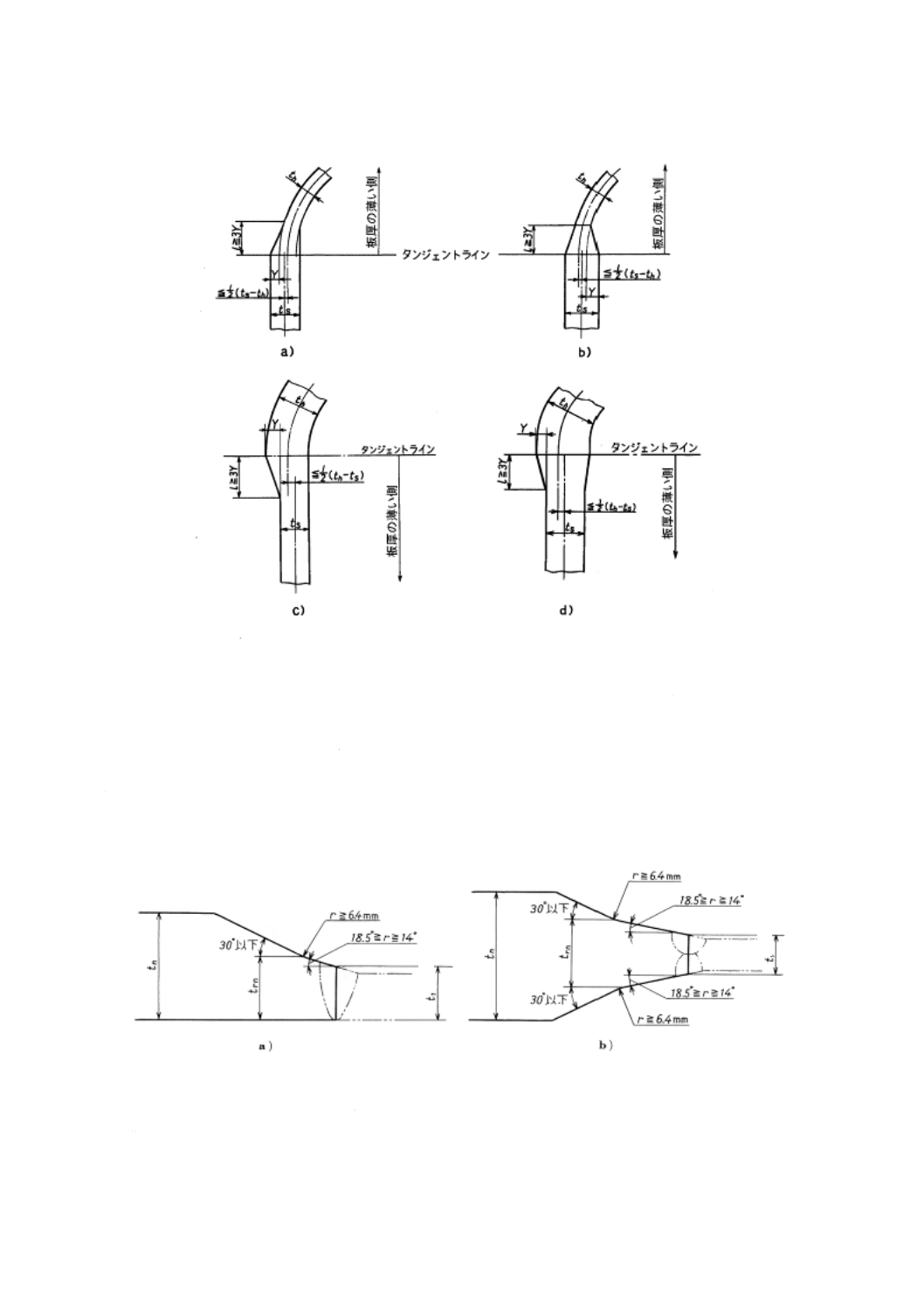

e) 厚さの異なる鏡板と胴の突合せ継手は,a)〜c) によるほか,次による。

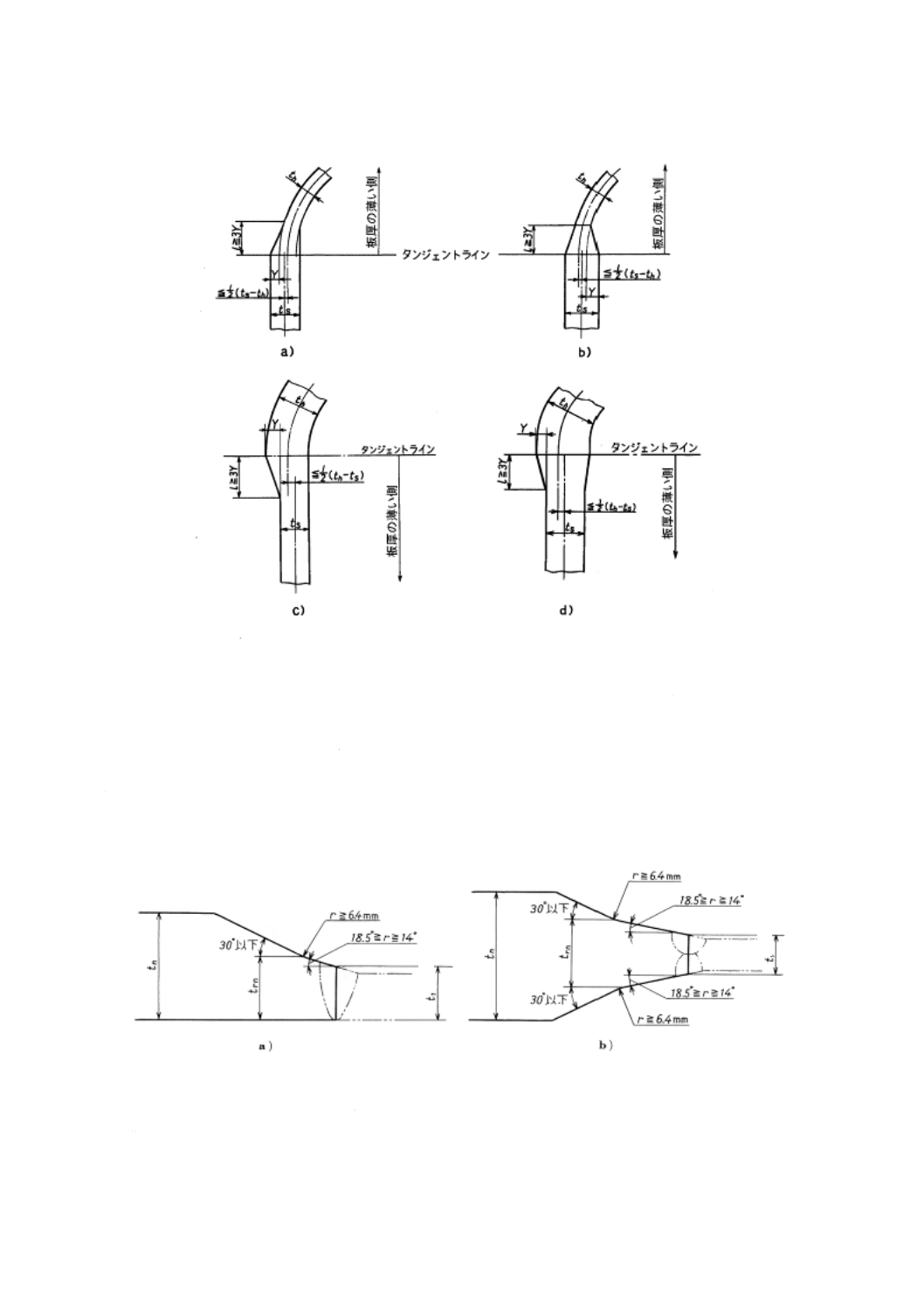

1) 図7.3による。

2) 突合せ溶接される鏡板の厚さが胴よりも厚く,かつ,テーパの必要なものは[図7.3 c) 及びd) 参

照],テーパ部がタンジェントラインを超えてはならない。

3) 鏡板と胴のそれぞれの厚さの中心線の食い違いは,それぞれの呼び厚さの差の21以下とする。

f)

上記のa)〜e) の規定を満足する場合は,附属書8に規定する応力解析及び疲労解析を行う必要はない。

備考1. テーパは,外面又は内面のいずれでもよい。

2. テーパ部を必要とする長さlのうちに溶接部を含め

てもよい。

3. 図中の記号は,次による。

l :テーパ部を必要とする長さ(mm)

Y :片側面における厚さの差(mm)

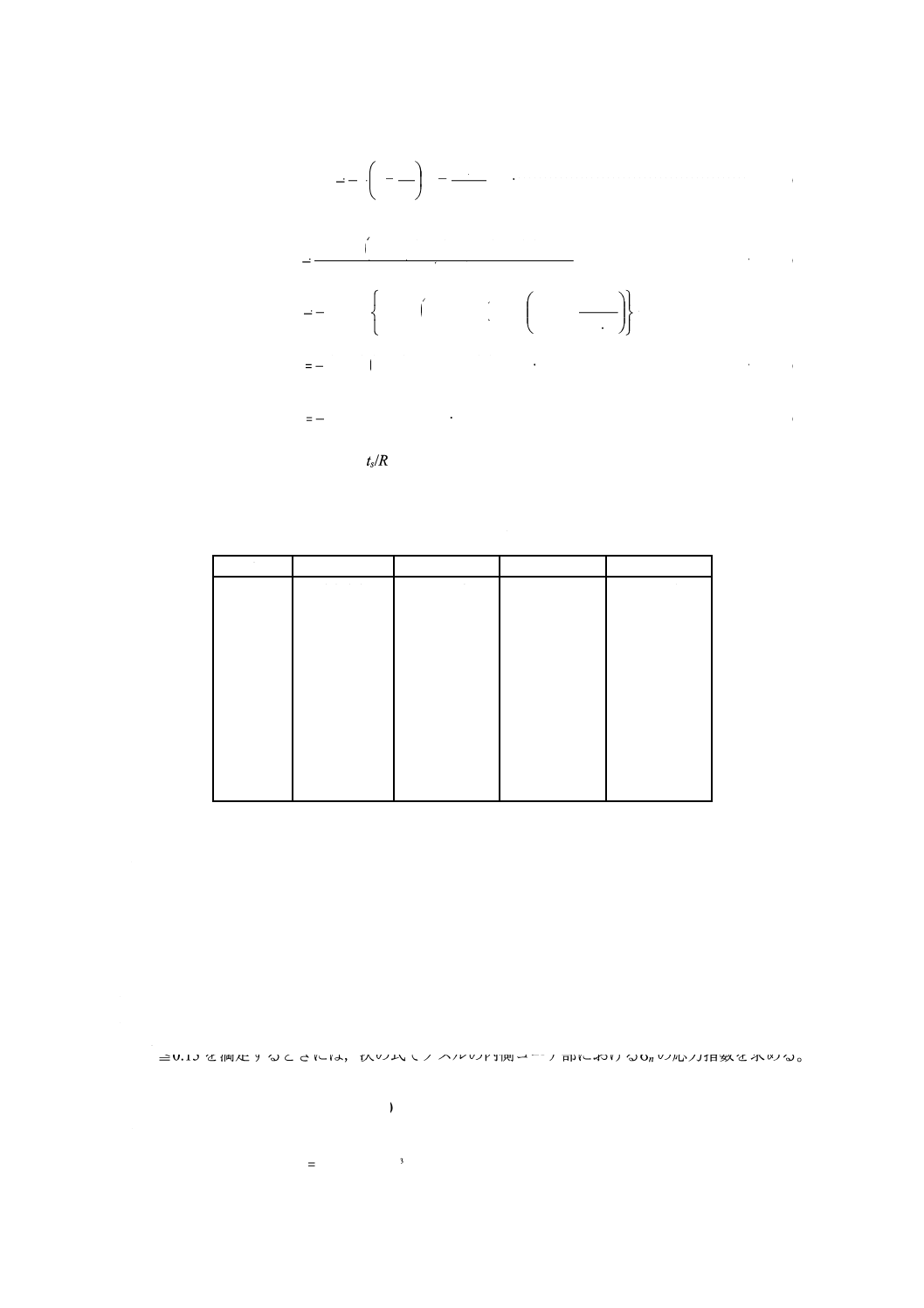

図 7.2 厚さの異なる部材の突合せ継手例†

31

B 8266:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考1. テーパの必要とする長さlのうちに溶接部を含めてもよい。

2. 記号の意味は,次による。

ts:胴の呼び厚さ (mm),l:テーパ部を必要とする長さ (mm)

th:鏡板の呼び厚さ (mm),Y:片側表面における厚さの差 (mm)

3. c) 及びd) のテーパは,外面又は内面のいずれでもよい。

図 7.3 厚さの異なる鏡板と胴との突合せ継手†

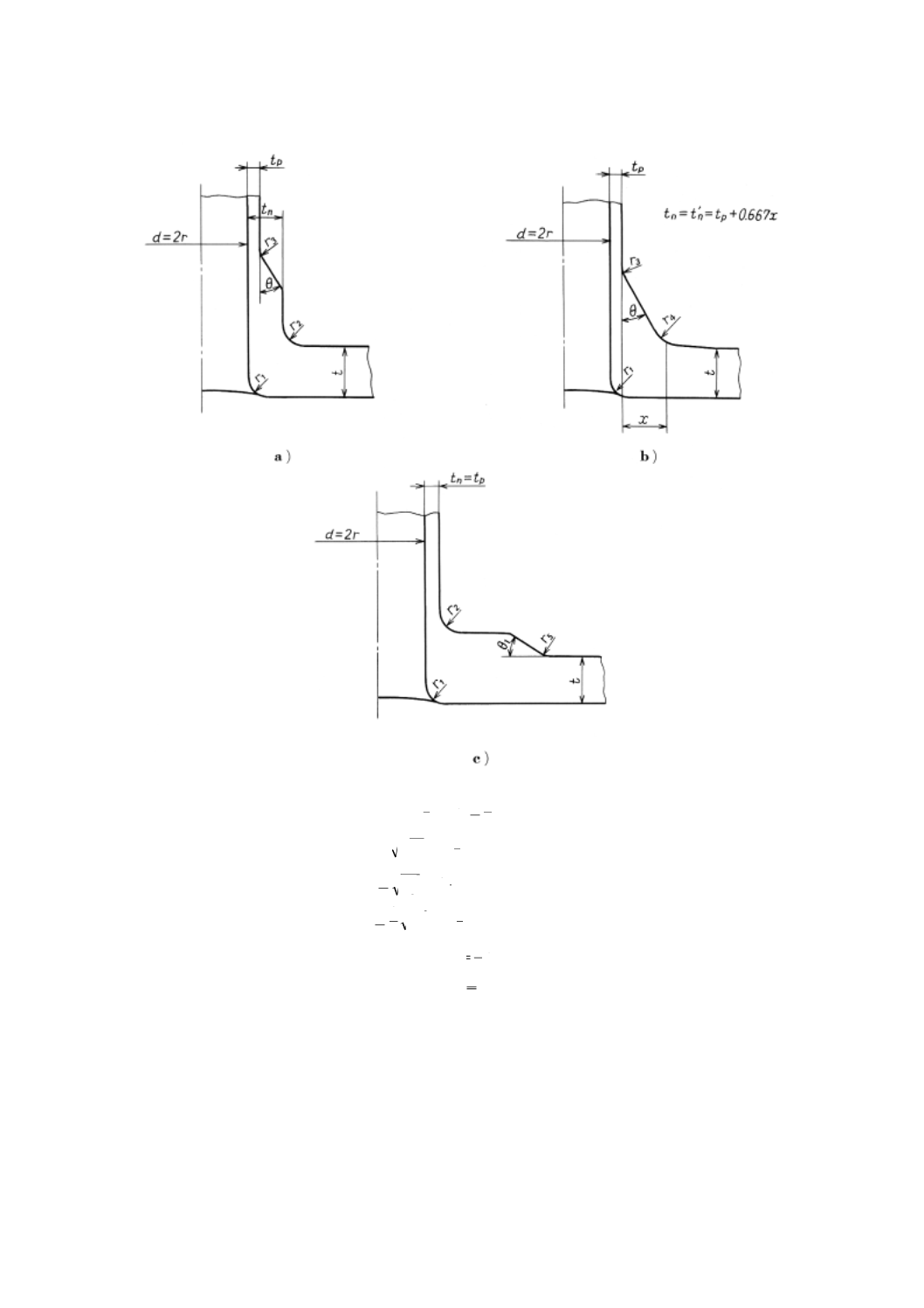

g) ノズルネックと外部配管との溶接で,外部配管の厚さがノズルネックの厚さより薄い場合には,外部

配管の厚さがこの規格によるものよりも薄いものであっても,それに合わせてノズルネックに溶接端

面からテーパを付けてよい。このテーパ部は,図7.4による。

tn:ノズルネックの呼び厚さ (mm)

trn:継目なしノズルネックの設計厚さ (mm)

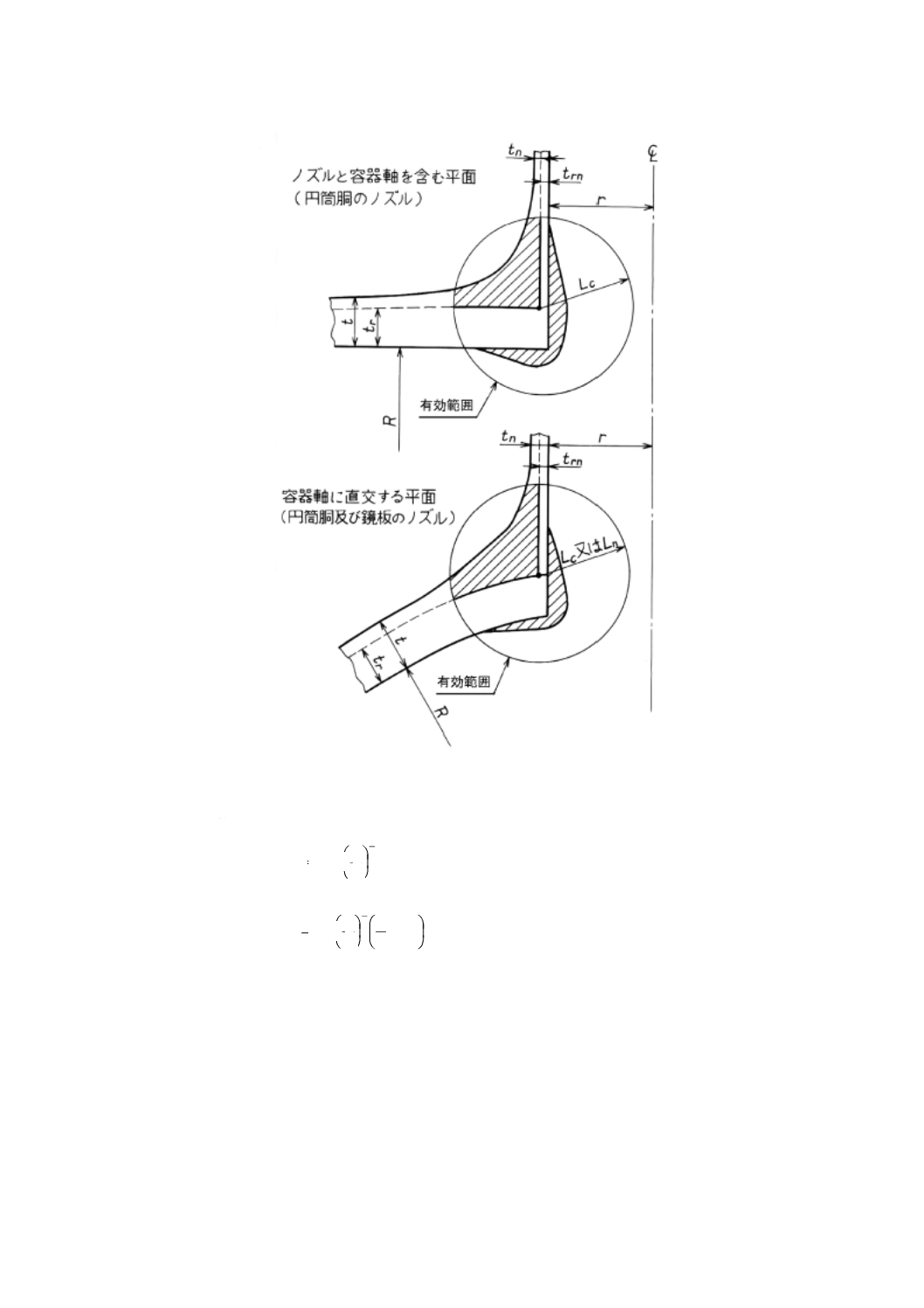

注(10) 溶接開先は例として示したにすぎない。

(11) t1は0.8trn又は外部配管の最小厚さのうちいずれか大きい値とする。

図 7.4 厚さの薄い外部配管とノズルネックとの継手†

(10)

(10)

(

11

)

(

11

)

32

B 8266:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2.2

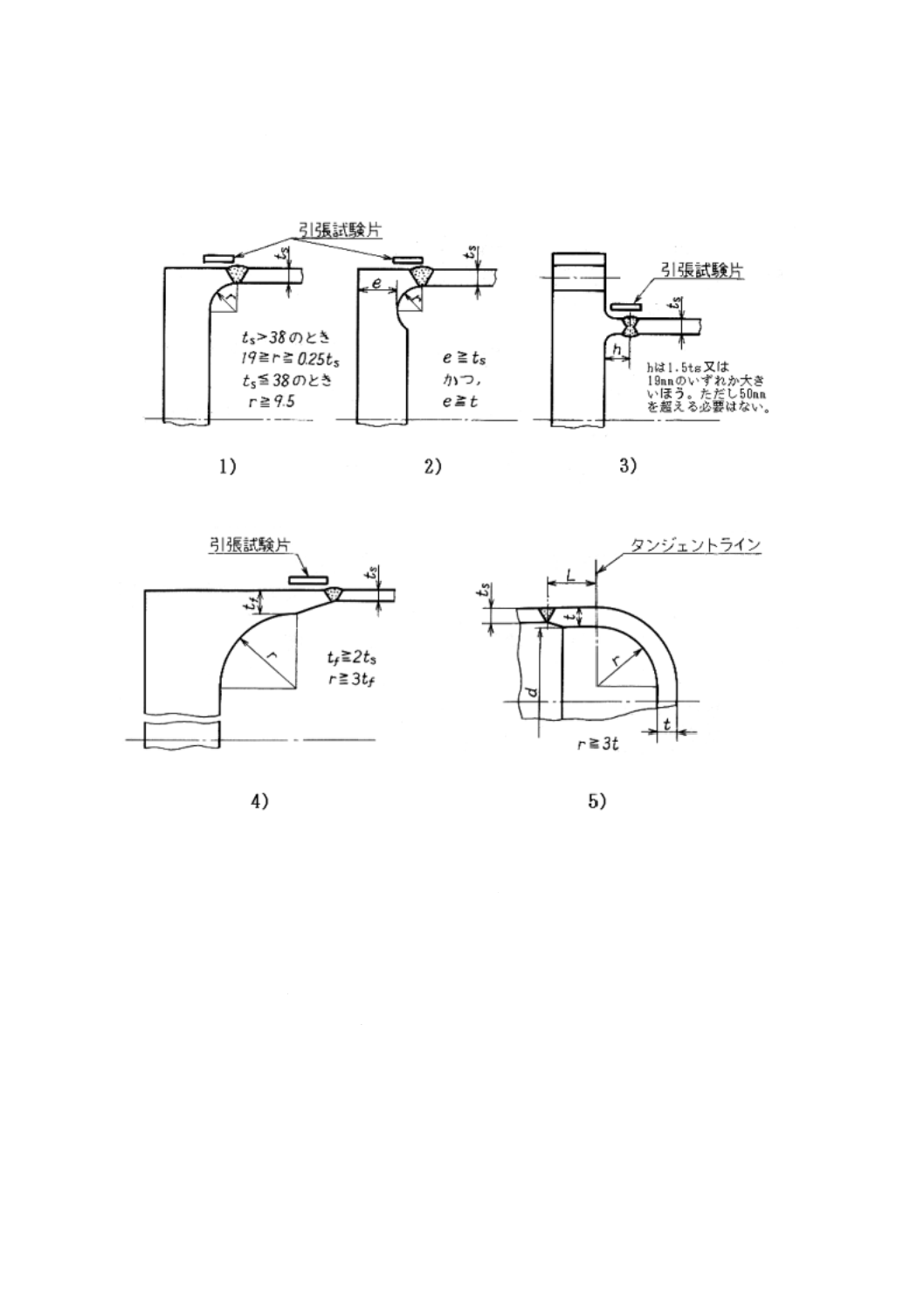

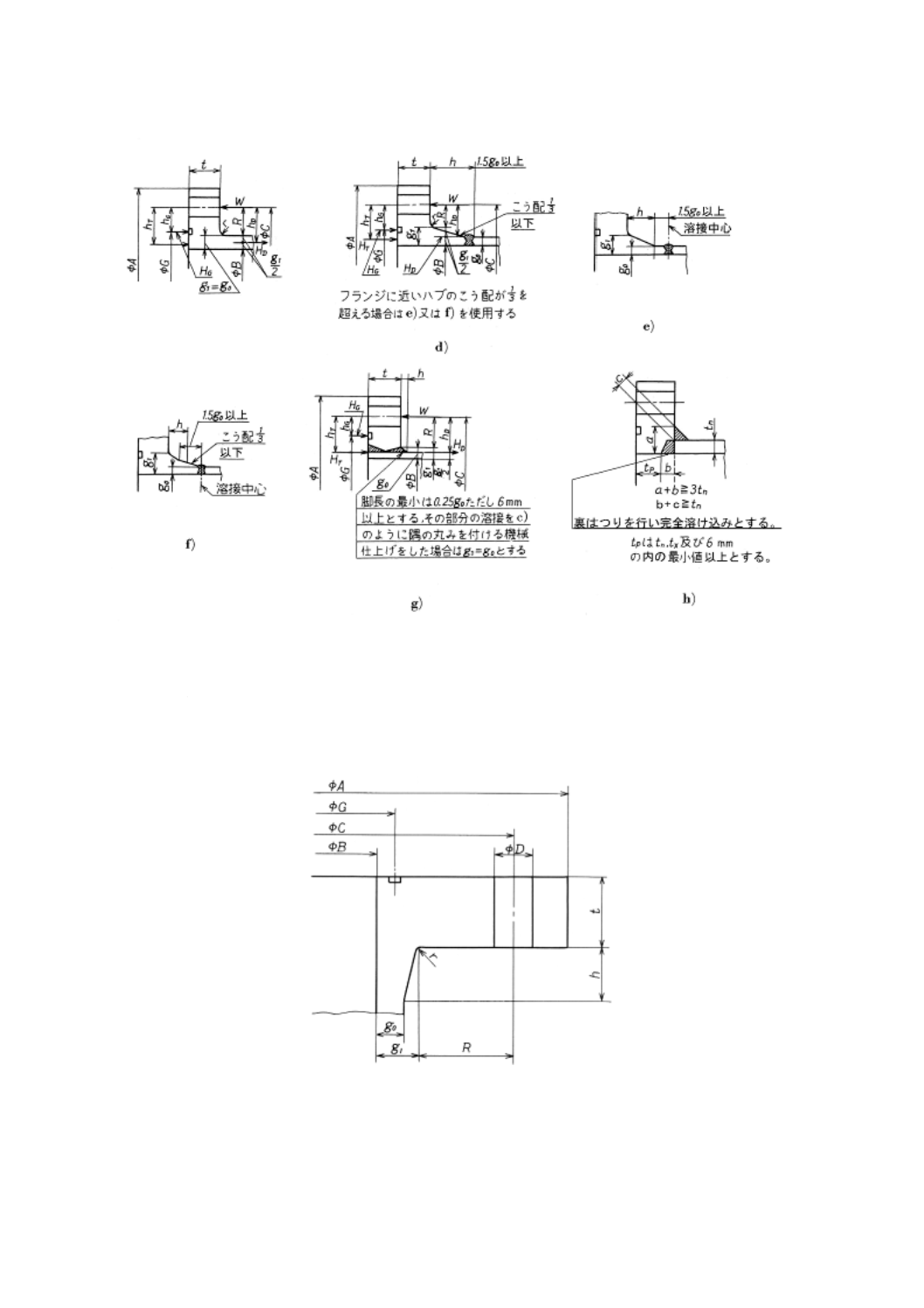

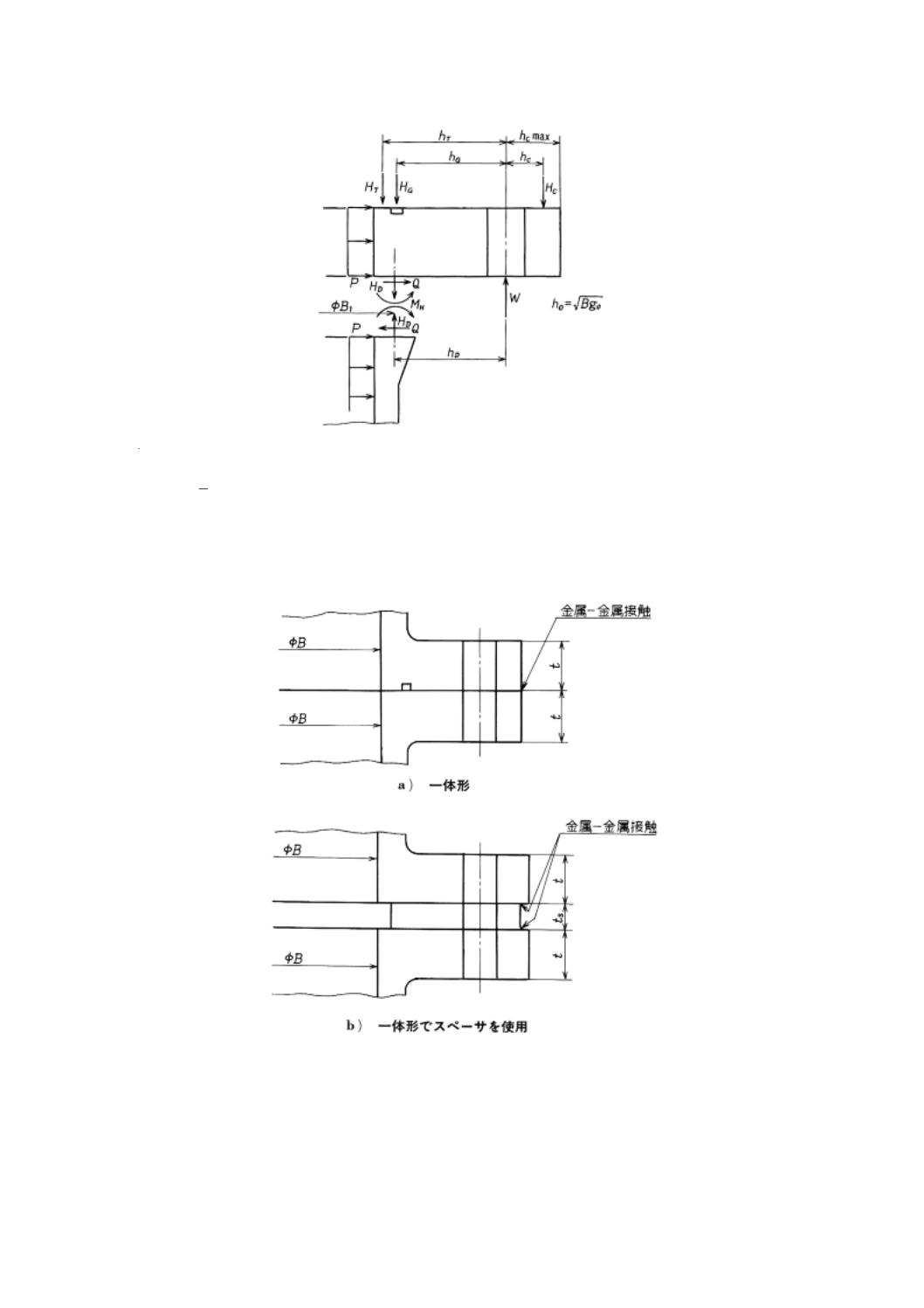

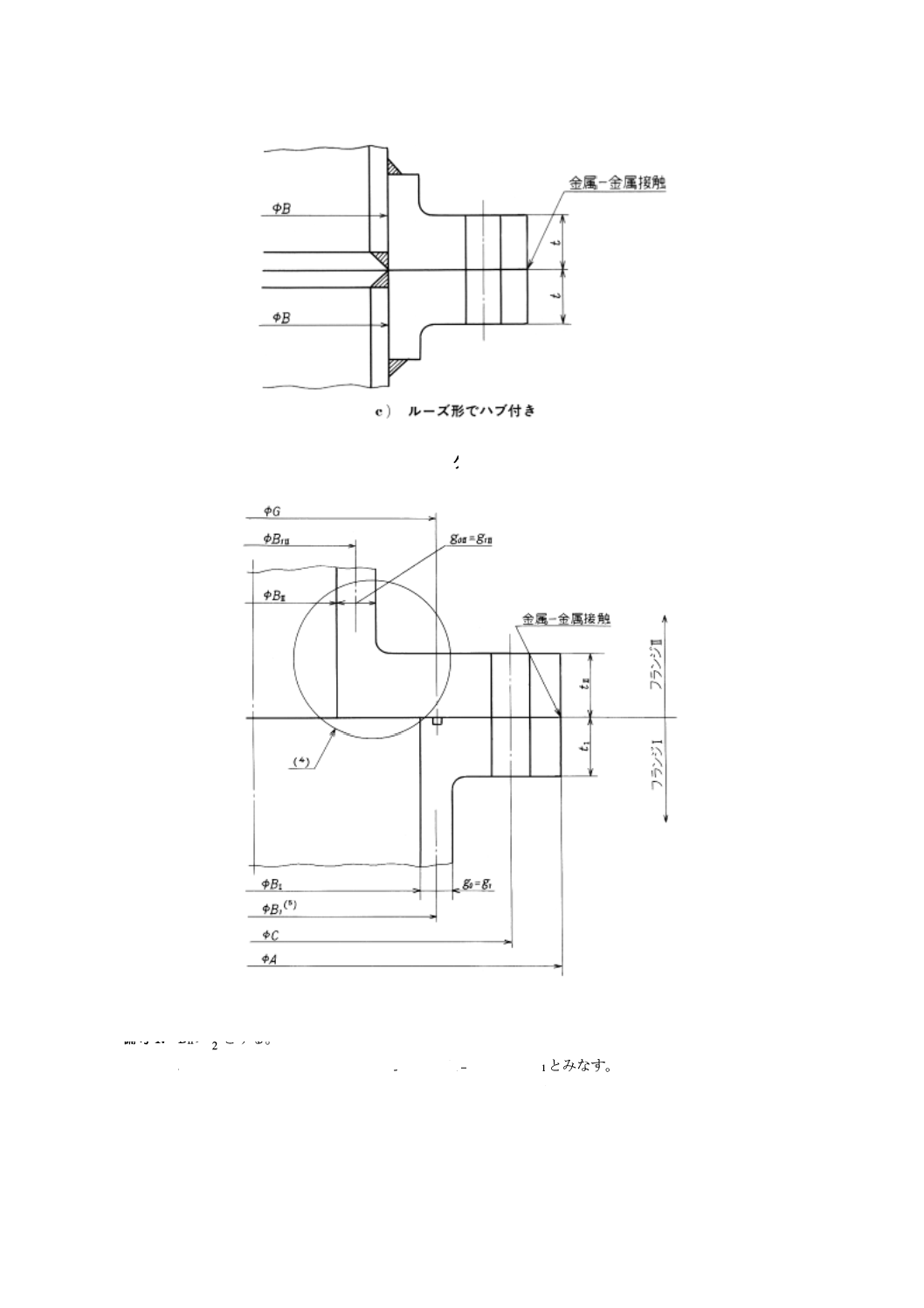

突合せ溶接するハブ付平鏡板又は管板と胴との取付け 付図1 a) 1)〜4) に示すように突合せ溶接

するハブの付いた平鏡板又は管板と胴との取付けは,次による。

a) ハブは鍛造によって製作する。

b) ハブを鍛造する場合には,胴軸に平行な方向の最小引張強さと伸びが材料規格の値を満足するような

方法で行う。これを証明するために,軸方向にできるだけハブに近い位置で採取した引張試験片(必

要に応じサブサイズのものでよい。)で試験しなければならない。ハブの長さは,ハブが溶接接合され

る耐圧部の厚さの1.5倍又は19 mmのいずれか大きい値以上とする。ただし,50 mmを超える必要は

ない。

備考 幾つかの鍛造品の一群に対して,代表試験片1個でよい。ただし,この場合は,それらの鍛造

品が同一設計,同一溶解のもので,かつ,同じ方法で鍛造したものに限る。

7.2.3

ステーによって支えられない平鏡板及び管板と胴との取付け ステーによって支えられない平鏡

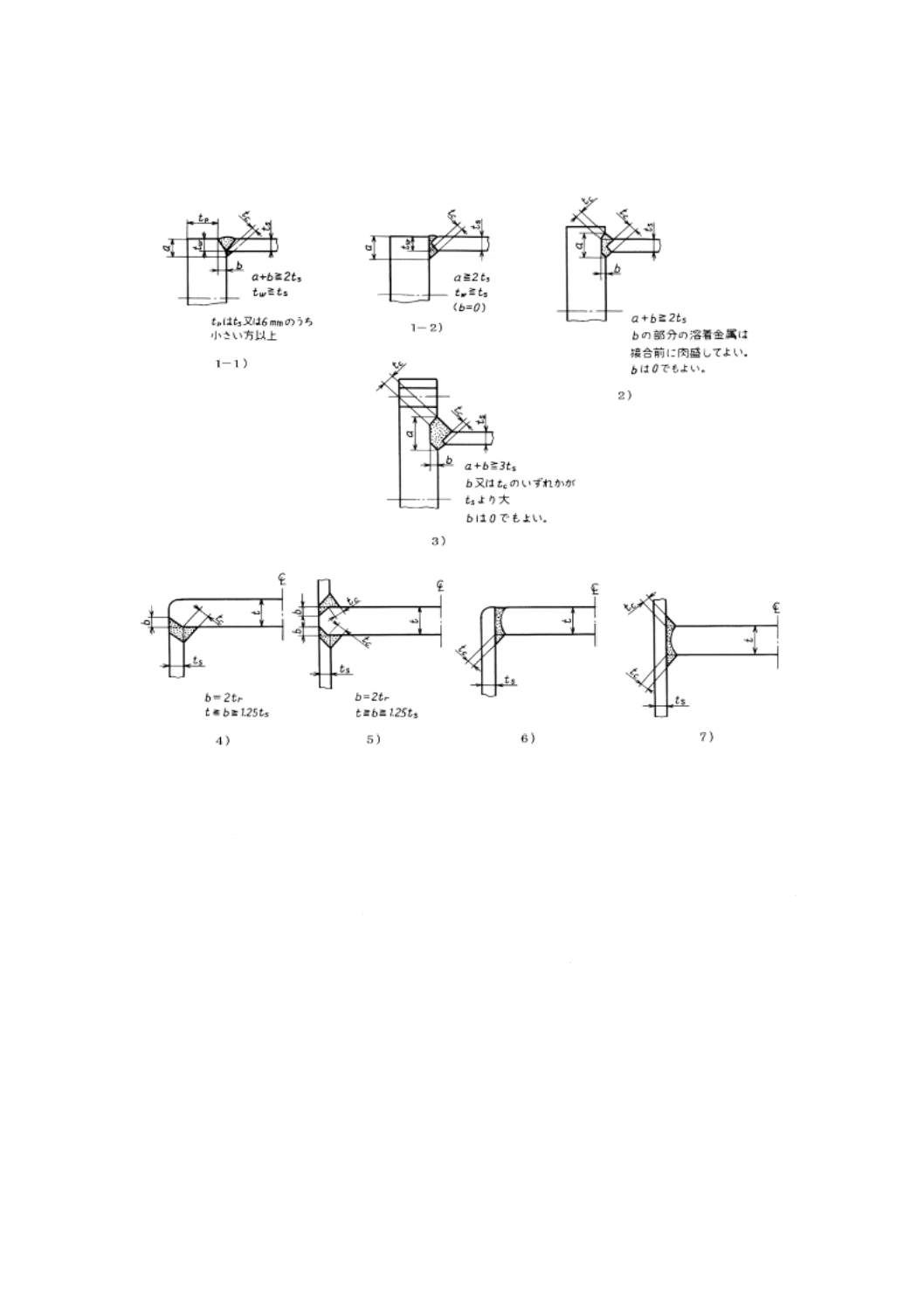

板及び管板を付図1 b) に示すように溶接によって隅角部の継手を形成する場合の溶接は,次による。

a) 溶接継手の断面上に,溶接金属と鍛造又は圧延された板との間の溶接線を板の表面に平行及び直角方

向に付図1 b) に示すような寸法a及び寸法bをそれぞれ定める。

b) ボルト締めフランジ接続のフランジ部及びボルト締め用の穴のあいたつば部のある平鏡板並びに管板

に対しては,(a+b) は接合される耐圧部材の呼び厚さの3倍以上とする。

c) ボルト締め用のつば部のない平鏡板に対しては,(a+b) は接合される耐圧部材の呼び厚さの2倍以上

とする[付図1 b) 1-1) 参照]。

d) 溶接継手の他の寸法は,付図1 b) に示す図による。

e) 溶接継手断面における各寸法で,胴,鏡板又は他の耐圧部の厚さより薄いものがある構造,又は接合

部に偏心を起こすような構造のものは,用いてはならない。

7.2.4

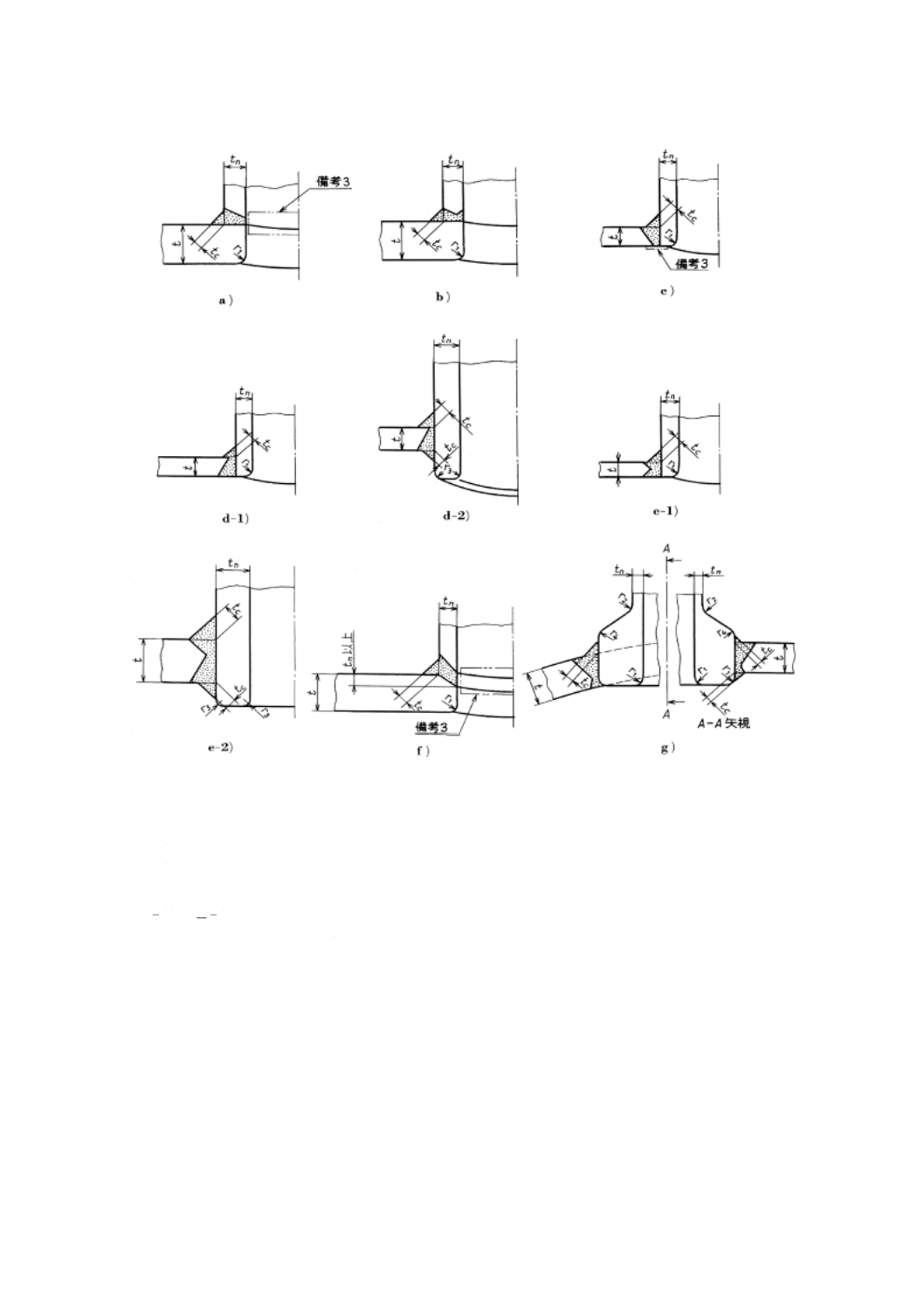

分類Dに用いる溶接継手 7.1.1 d) に規定するノズル,マンホール,サンプなど(以下,ノズルな

どという。)を圧力容器の穴に取り付ける分類Dの溶接継手の詳細は,次による。

a) 圧力容器の表面に接合されるノズルなど 付図3 a) 及び付図3 b) に示すように圧力容器壁の表面に

接合されるノズルなどは,FP継手で取り付ける。片面からだけの溶接は裏波溶接を行うか,又は裏当

てを用いる。また,継手部が完全に溶け込んだかどうか外観では分からない溶接に対しては,裏当て

を用いる。裏当てを用いた場合は,溶接後裏当てを取り除かなければならない。

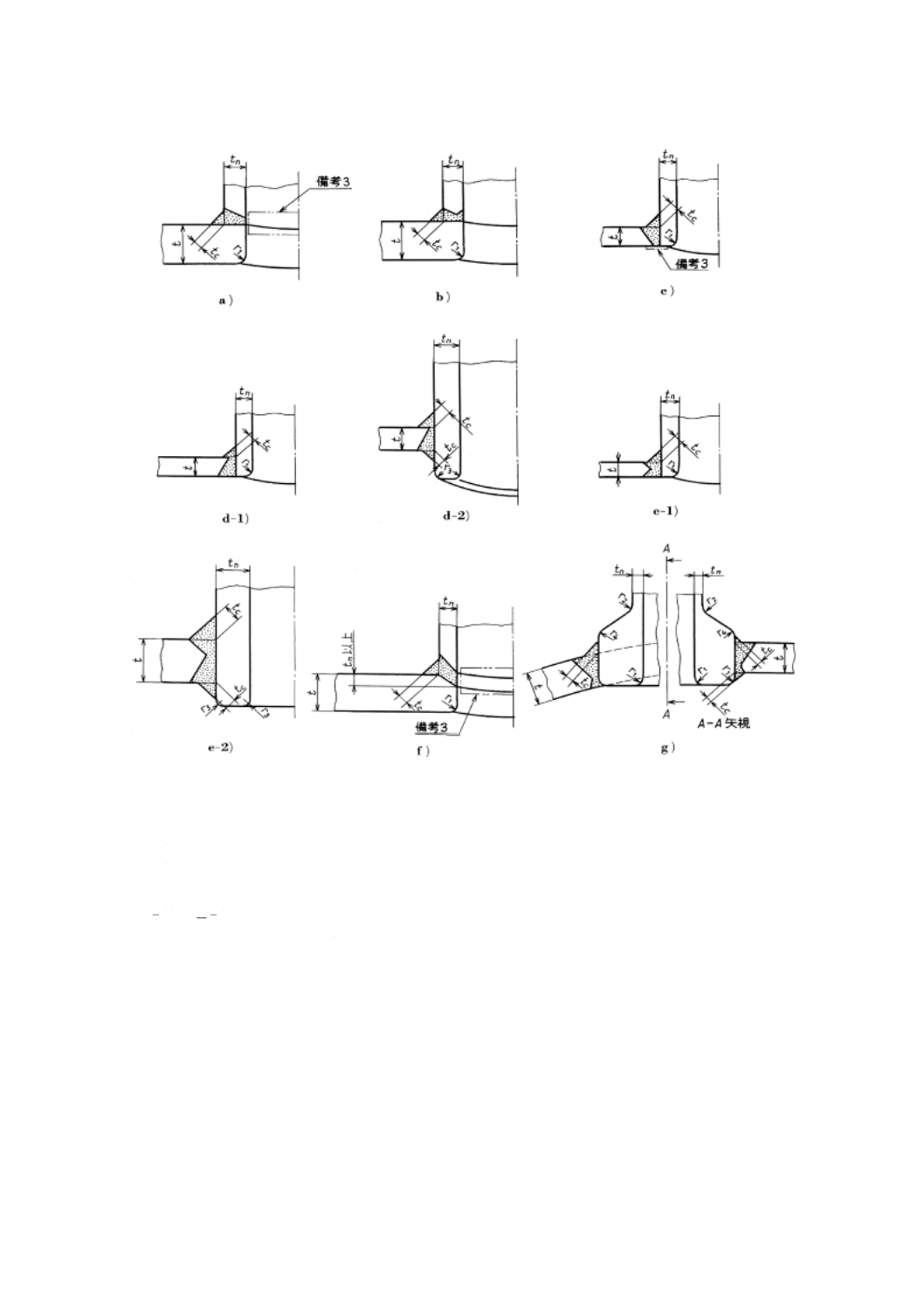

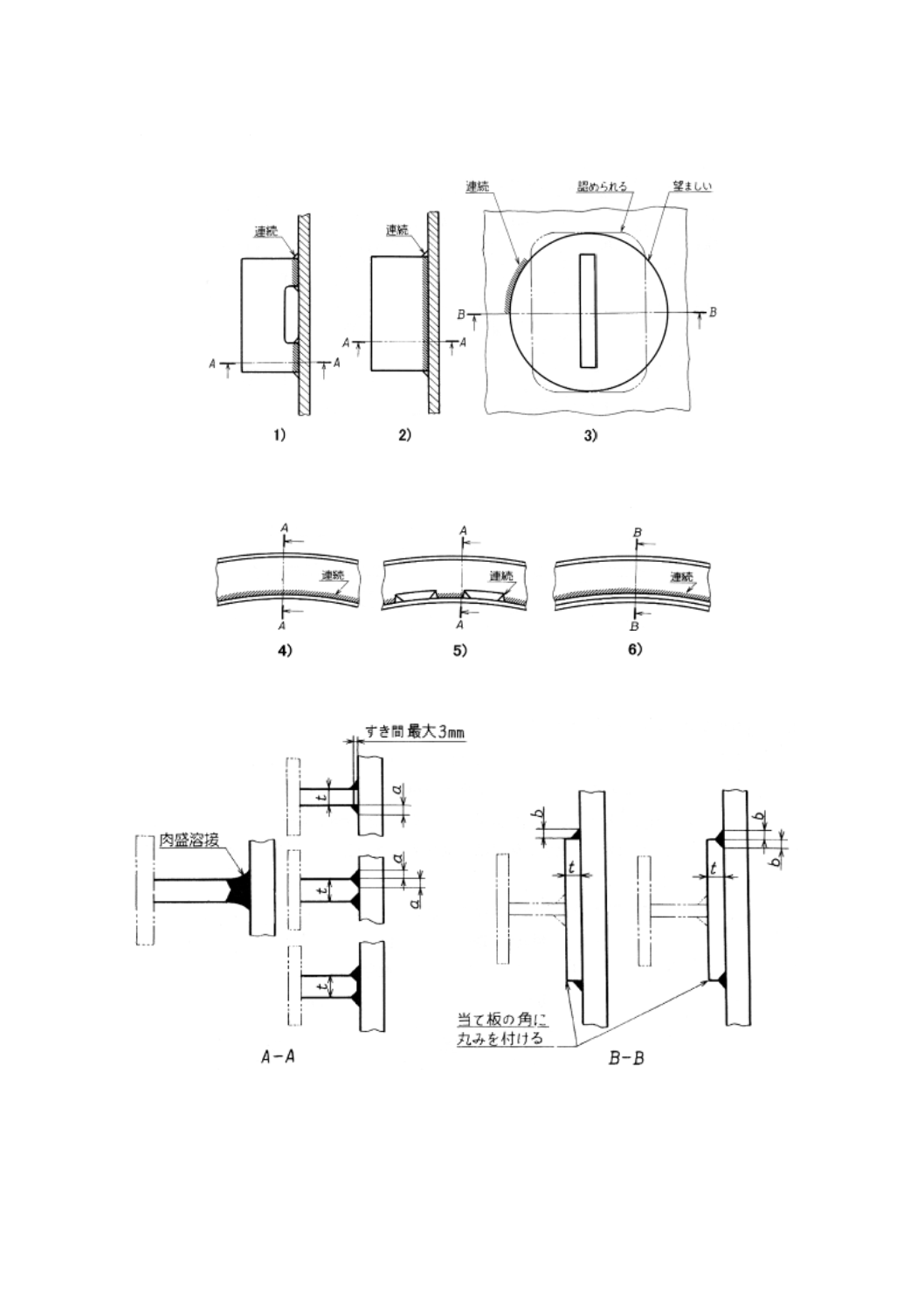

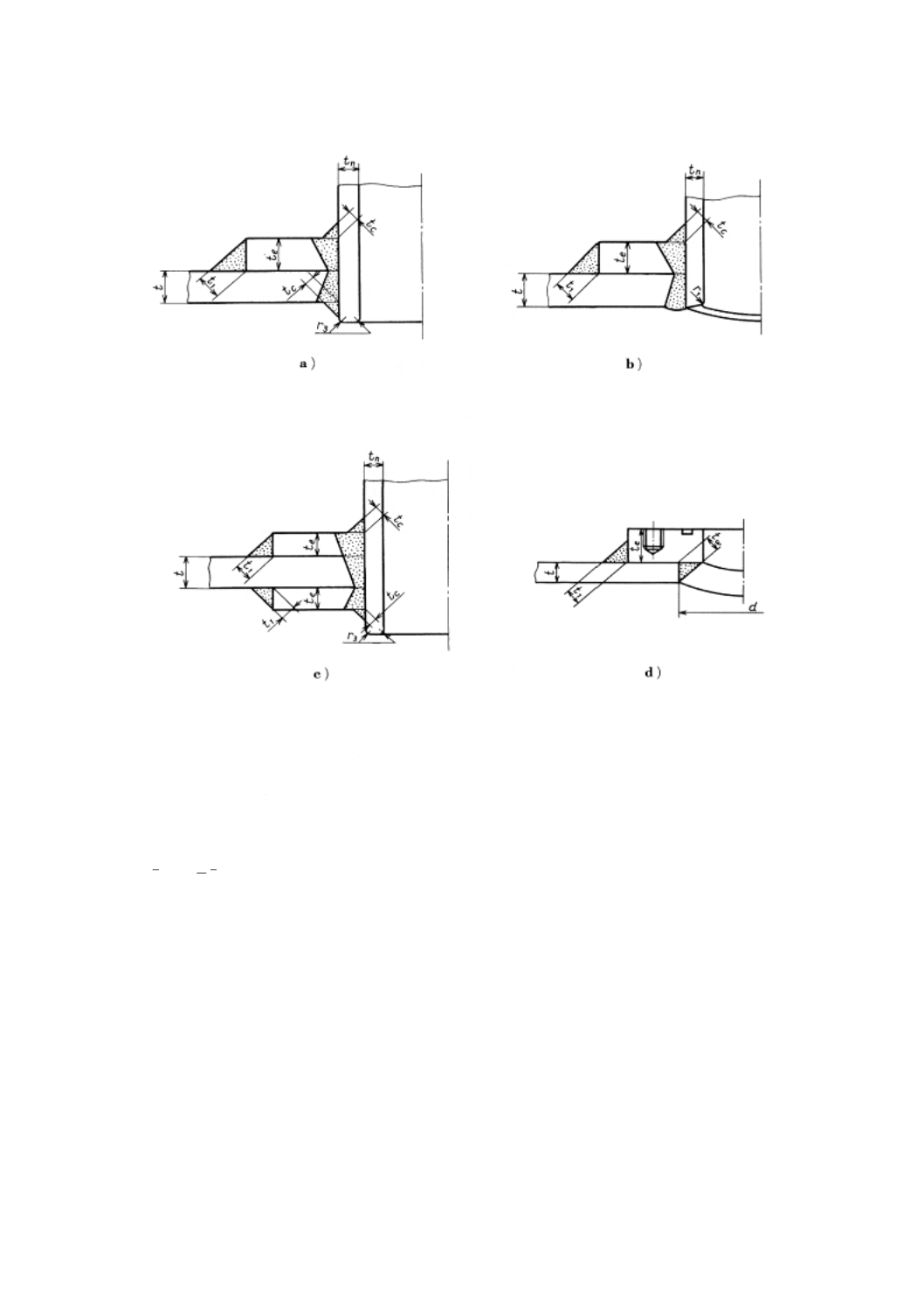

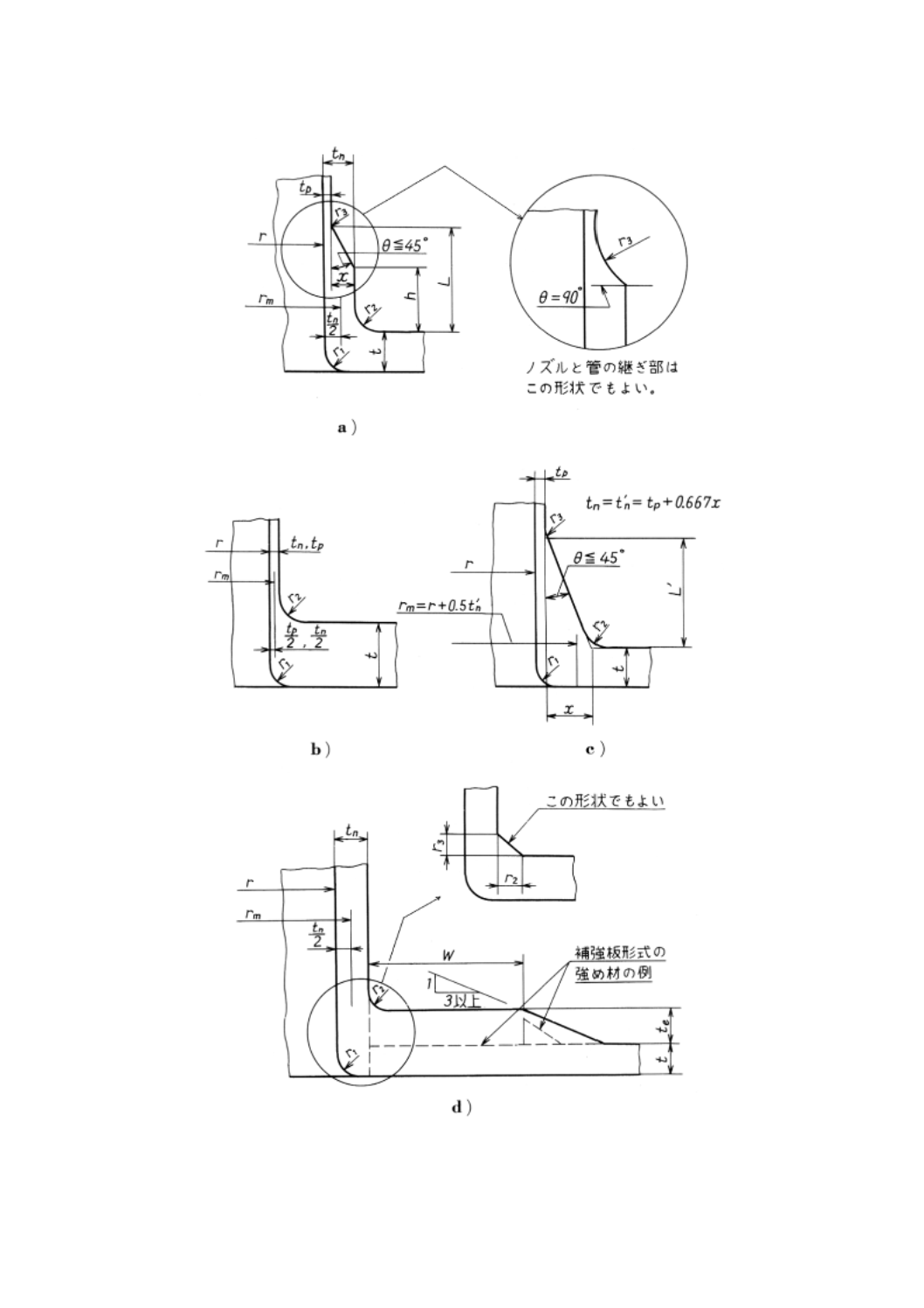

b) 強め材を付けない差込み形ノズルなど 付図3 c),d-1),d-2),e-1),e-2) 及び付図3 f) に示すように

圧力容器壁にあけた穴に,部分的に又は穴を貫通して差し込んだノズルなどで強め材を付けない場合

は,FP継手にて取り付ける。裏当てを用いた場合には,溶接後裏当てを取り除かなければならない。

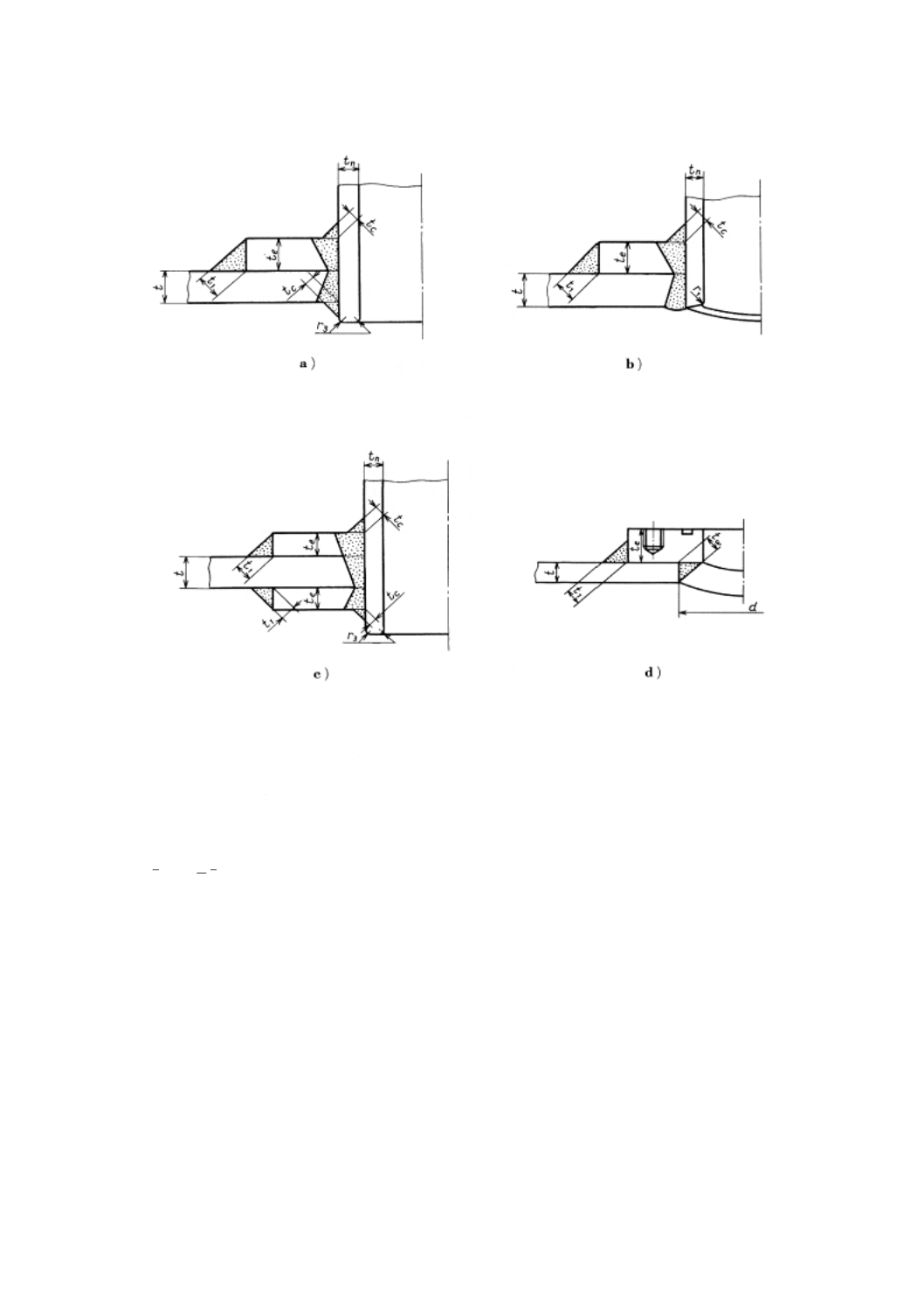

c) 強め材を付けた差込み形ノズルなど 強め材を付けた差込み形ノズルなどは,次による。

1) 付図4のa)〜c) に示すよう,1枚以上の強め材を付けた差込み形ノズルなどは,ノズルなどの外周

及び強め材の外周縁をそれぞれ溶接して取り付ける。ノズルなどの外周溶接はFP継手とし,強め

材の外周縁の溶接はすみ肉溶接とする。すみ肉溶接ののど厚は0.7te又は0.7tのいずれか小さい値以

上とする。

ここに,t:胴又は鏡板の呼び厚さ (mm),te:強め材の呼び厚さ (mm)

2) 強め材には,6.1.9 a) の規定による知らせ穴を設ける。強め材の溶接部を圧縮空気,石けん水又は

同様のもので予備の気密試験をするため,知らせ穴にはタップを切らなければならない。知らせ穴

は,圧力容器の使用中に開けたままでもプラグをしてもよい。プラグをする場合には,プラグは強

め材と圧力容器壁との間の圧力に耐えられるような丈夫なプラグをしてはならない。また,熱処理

33

B 8266:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

中は,知らせ穴にプラグをしてはならない。

d) 強め材と一体になっているノズルなど 付図2に示すように強め材と一体になっているノズルなどは,

B-1継手で取り付ける。付図2に示されていないものは,付図3のg) に示すようにFP継手で取り付

けなければならない。

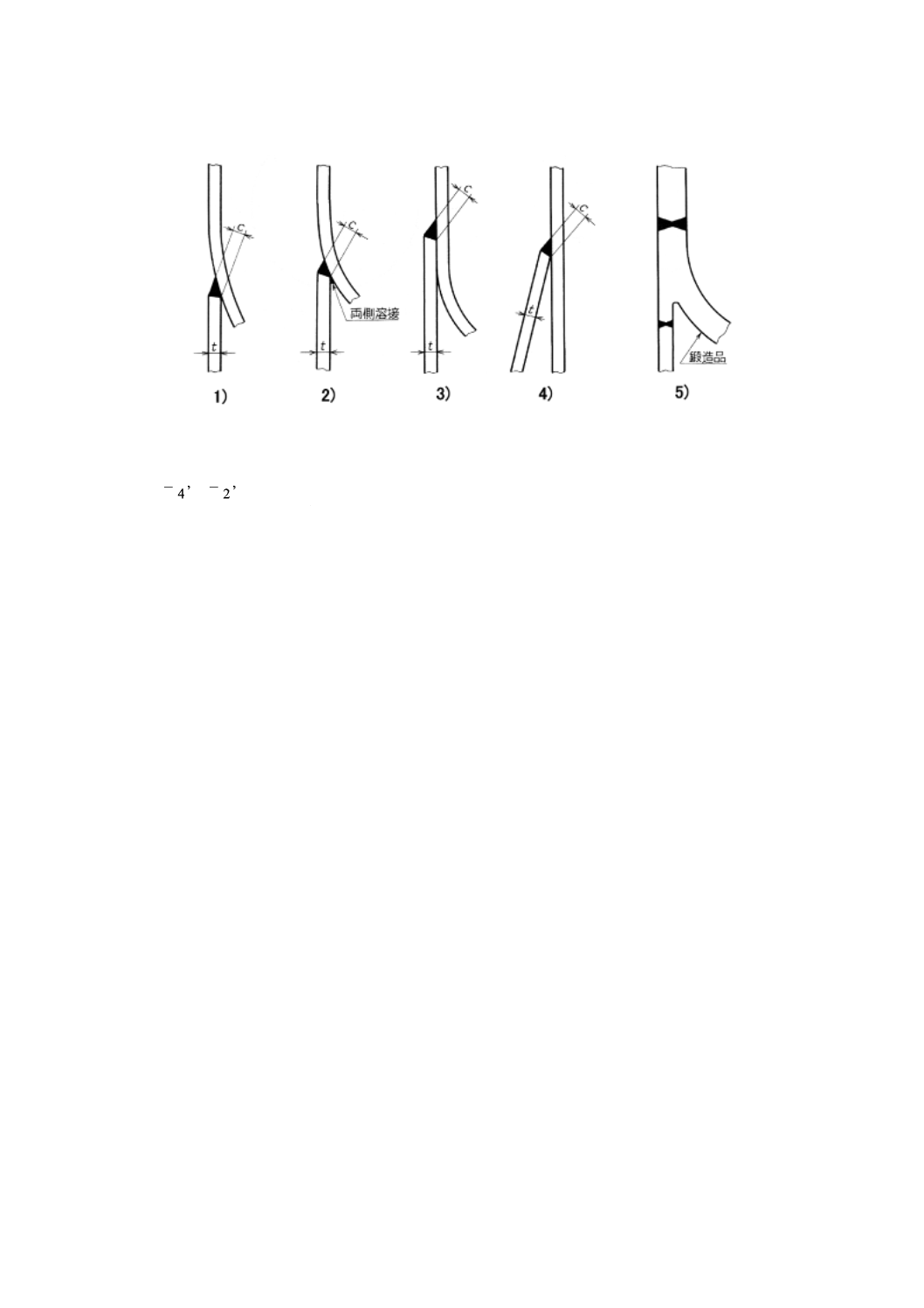

e) 内ねじ付管継手 内ねじ付管継手は,呼び径2B以下のものに限る。付図6のa),b) 及びc) に示す

ようにFP継手で取り付ける。ただし,付図6のd) に示すようなくら形の管継手で,のど厚が図に示

すように0.7te又は0.7tのいずれか小さい値以上のFW継手で取り付けるものは,用いてもよい。材料

制限は,表7.1参照[t及びteはc) 1) 参照]。

f)

外部荷重を受けないノズルなど 外部荷重を受けないノズルなどは,次による。

1) 付図5 a)〜 c) に示すPP継手によるものは,計器用穴,検査用穴など,本質的に外部からの機械的

荷重が加わらないもの及び熱応力が圧力容器本体のものより小さいものに対して,次の1.1)〜1.4)

の条件を満足する場合にだけ用いてもよい。

1.1) 6.9に規定の穴の構造の穴補強に関する規定を満足しなければならない。ただし,付図5 c) に示す

取付けにおいては,ノズル材料を補強に有効な部分として算入してはならない。

1.2) 取り付ける穴径は,101.6 mm以下とする。

1.3) 溶接の溶込み深さtwは141 tn以上とし,tcは6 mm又は0.7tnのいずれか小さい値以上とする。tw,

tc及びtnは,付図5参照。

1.4) 溶接部は,表9.3に従い,非破壊試験を行う。

2) 外部荷重を受けない植込みボルト付溶接継手は,本体付図4 d) に示すようにFW継手で取り付けて

もよい(材料制限は,表7.1参照。)。

7.2.5

すみ肉溶接 すみ肉溶接は,次による。

a) 7.1.2の規定によってすみ肉溶接を耐圧部に用いてよい。すみ肉のルート部において完全な溶込みが得

られるように特に注意を払わなければならない。

b) 隅角部の継手又はT継手は,板が溶接部と無関係に支えられている場合には,すみ肉溶接で行ってよ

い。ただし,プラットフォーム,ラダー,配管,断熱材などを支えるラグ及びクリップを取り付ける

すみ肉溶接に対しては,ラグ及びクリップを支える必要はない。

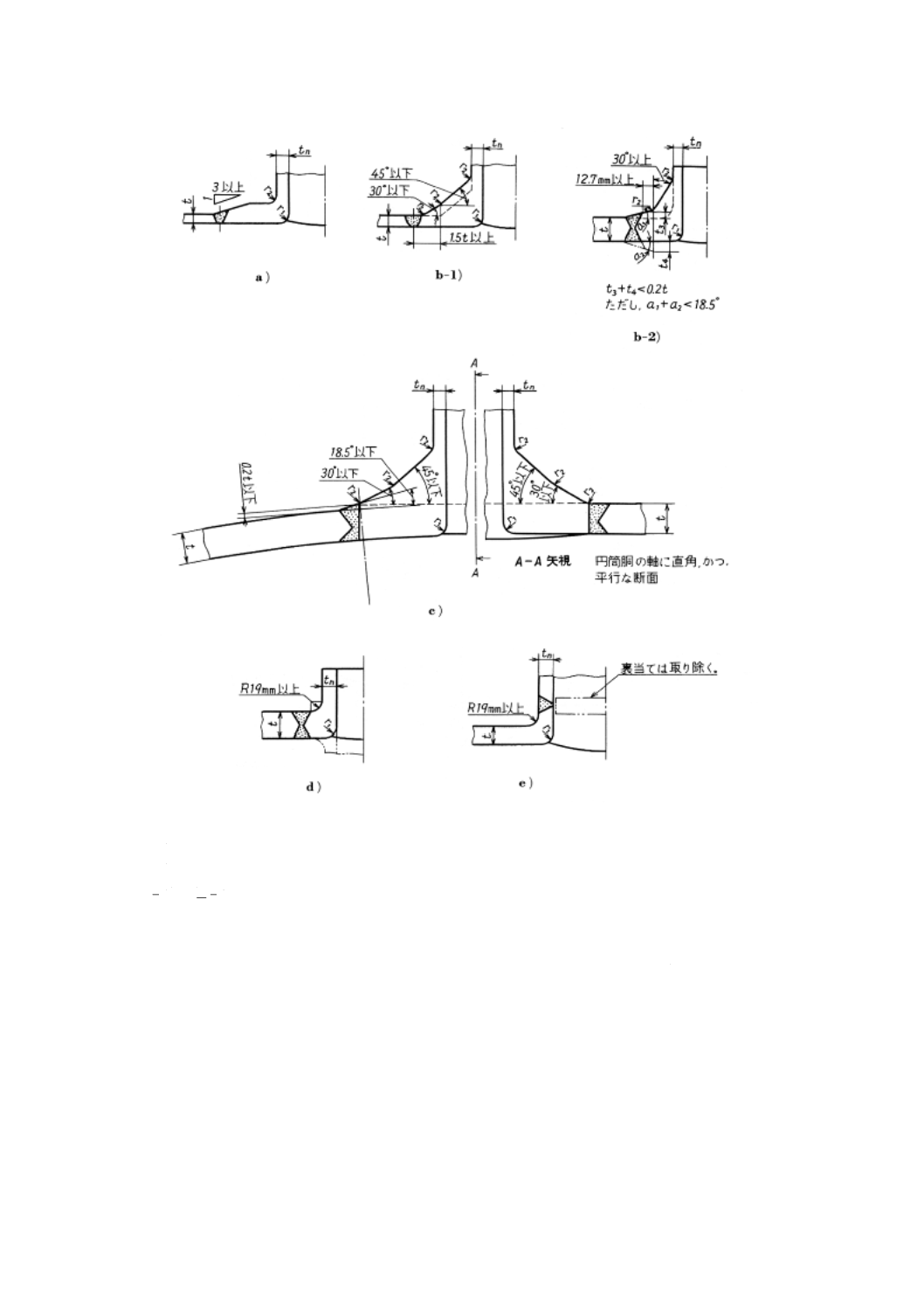

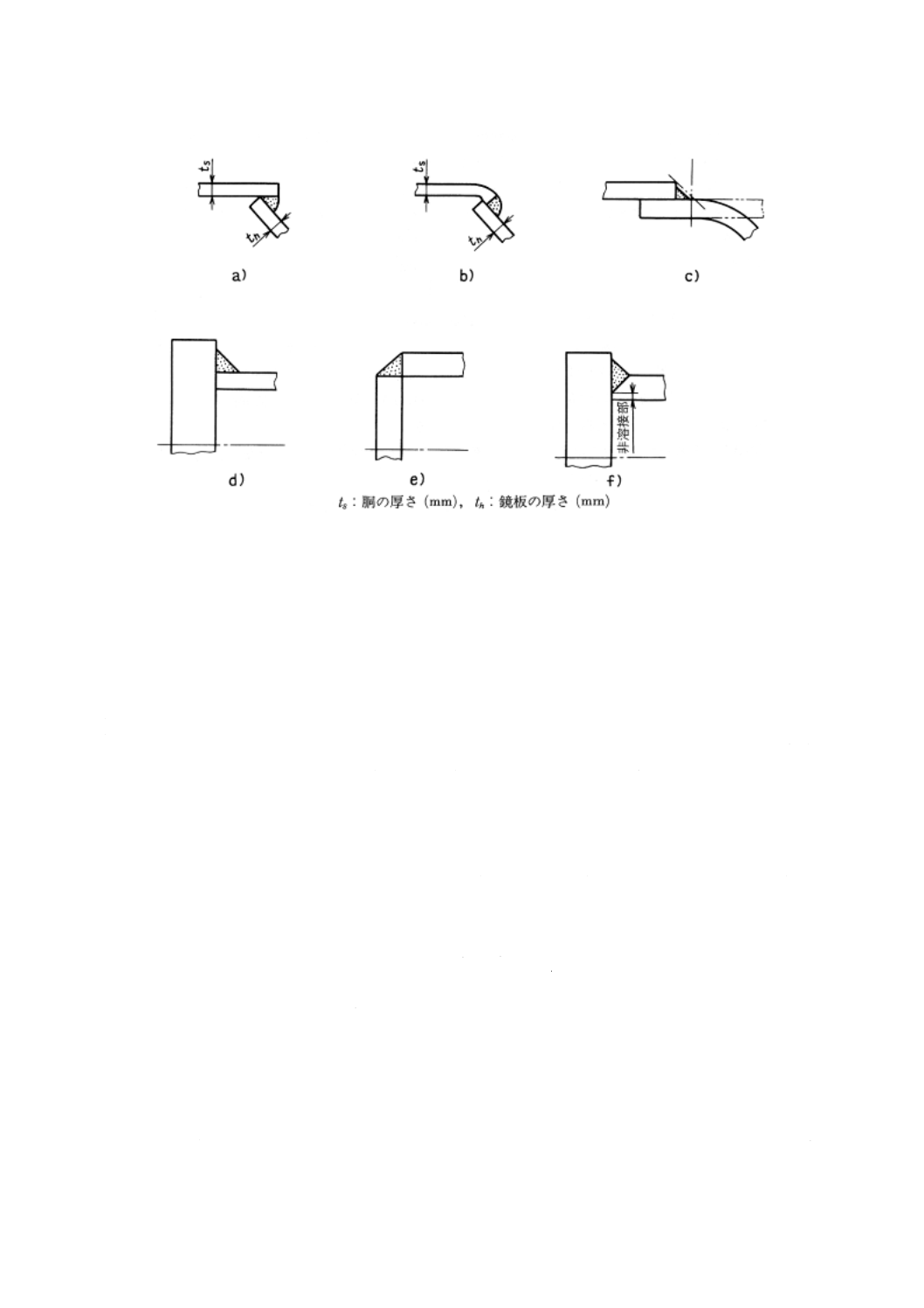

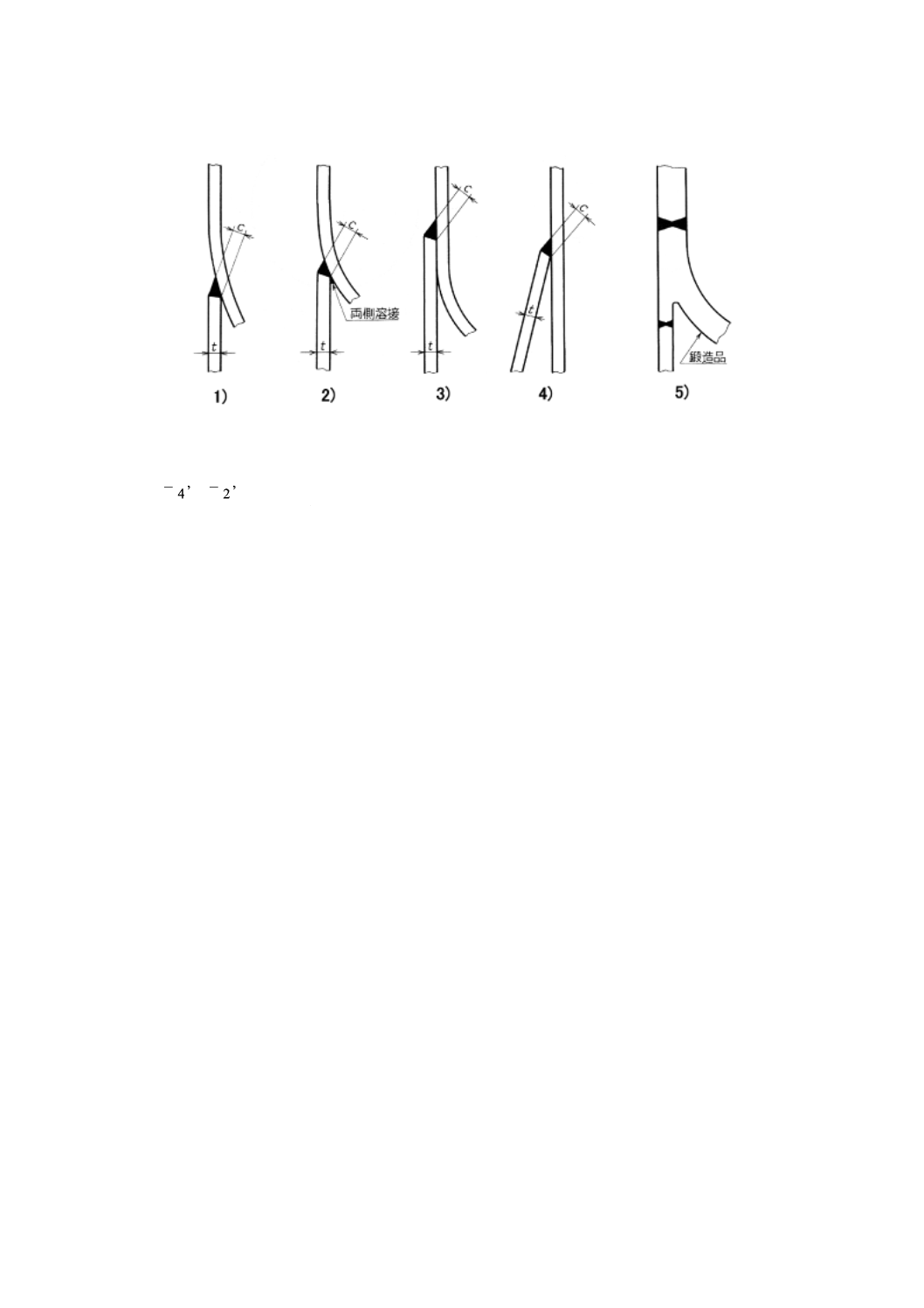

c) 図7.5に用いてはならないすみ肉溶接の例を,幾つか示す。

34

B 8266:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

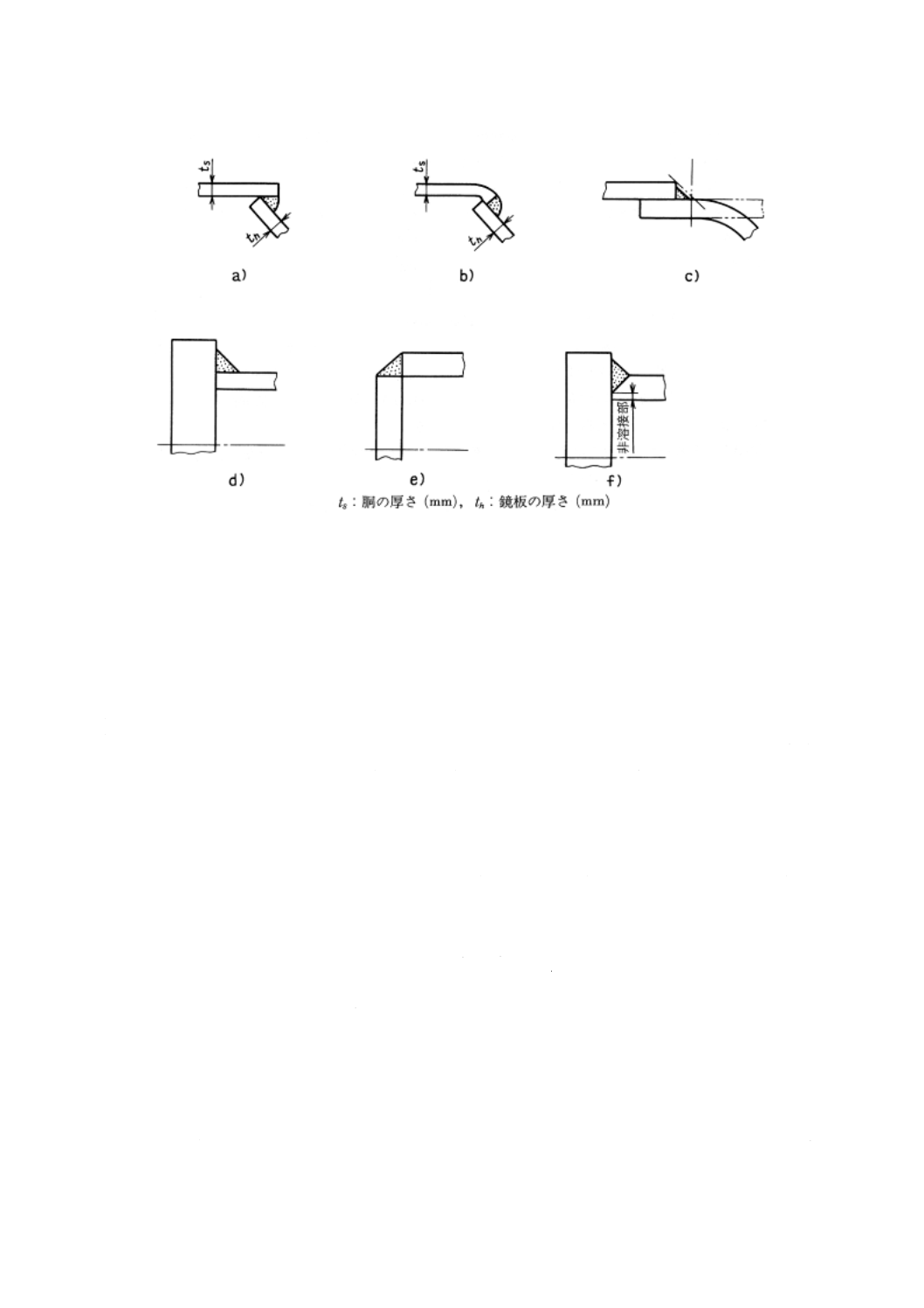

図 7.5 用いてはならないすみ肉溶接の例

d) 取付物を取り付けるすみ肉の強さは,附属書11の4.の規定による。

7.3

非破壊試験 溶接継手の非破壊試験については,9.2及び表9.3,並びに11.の規定による。

7.4

熱処理 溶接後の熱処理は,10.及び附属書14の規定による。

8. 工作一般

8.1

材料の確認 材料の確認は,次による。

a) 圧力容器の耐圧部に用いる材料及び耐圧部に溶接する非耐圧部材は,5.の材料規定に応じ,5.2.1〜5.2.3

に規定する規格材料で,その材料規格のすべての規定及びこの規格で特別に要求された規定に合致し

ていることを証明する材料証明書(ミルシート)によって確認しなければならない。

b) 材料は,材料発注仕様書から受入れ検査,材料証明書の確認,さらに,圧力容器完成に至るまで,材

料の流れにおいても管理できるように材料ごとに必要な記号を刻印又はマーキングし,設計で指定さ

れた材料が圧力容器の完成時にも正しく使用されていることを確認できるようにする。材料が切断,

加工されても記号が残るように,材料を切断する前に記号を移し換える。これらは材料使用明細図又

は表に記録し,材料証明書と使用した各部材との照合確認ができるようにする。

8.2

材料欠陥の補修 材料に欠陥がある場合の補修の方法は,次による。

a) 欠陥除去の確認 欠陥部を除去した後は,11.3 c) 又は11.3 d) にそれぞれ規定する磁粉探傷試験又は

浸透探傷試験を行い,欠陥が完全に除去されたことを確認する。

b) 溶接補修 溶接によって材料を補修する場合には,9.1.2の規定によって確認された溶接施工方法及び

9.1.3の規定による溶接士によって行わなければならない。材料規格に衝撃試験が要求されている場合

には,溶接施工方法確認試験において溶接金属及び熱影響部の吸収エネルギー値又は横膨出量が附属

書15の規定を満足しなければならない。また,補修した材料に熱処理が必要な場合には10.の規定に

よる。

c) 溶接補修後の試験 溶接によって補修を行った表面は平滑に仕上げ,11.3 c) 又は11.3 d) にそれぞれ

規定する磁粉探傷試験又は浸透探傷試験を行い,合格しなければならない。また,補修溶接した部分

35

B 8266:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の溶接の深さが10 mm又は板厚の21のいずれかを超える場合には,その部分を11.3 a) に規定する放

射線透過試験を行い,合格しなければならない。

8.3

材料の加工前の検査 材料の加工前の検査は,次による。

a) 圧力容器の製作に用いる材料は,圧力容器の安全性に影響すると思われる欠陥を検出するために,加

工前に目視及び必要な場合には,各種の非破壊試験方法を用いて,できる限り検査する。

b) 衝撃試験の必要な材料は,加工前にすべての表面に割れのないことを確認する。

8.4

材料の切断及び切断面の仕上げ 板その他の材料の切断及び切断面の仕上げは,次による。

a) 板,鏡板の端部,その他の部材は,必要な形及び寸法に機械せん断,研磨,切削などの機械的方法,

又はガス切断,アーク切断などの熱切断で切断してもよい。熱切断の場合には,溶けかす及び有害な

変色部は,機械的方法で除去する。熱切断による場合には,機械的性質に及ぼす影響を考慮しなけれ

ばならない。

b) 開先は滑らかで,溶けかすなどの有害な付着物を除去していなければならない。合金鋼及び硬化性の

ある材料をガス及びアーク熱で溶断したときは,必要に応じて硬化層,変質部などをグラインダなど

で除去する。また,非鉄金属材料を溶断した場合も同様とする。

c) 完成した圧力容器の中に,溶接されないままに残っているノズル及びマンホールのネック端は,せん

断で切断してもよいが,せん断ばりは他の方法で取り除いて滑らかに仕上げなければならない。切断

端面は,11.3 c) 又は11.3 d) にそれぞれ規定する磁粉探傷試験又は浸透探傷試験を行う。

8.5

切断面の試験・検査 切断面の試験・検査は,次による。

a) 次の1)及び2)に規定する切断面は,11.3 c) 又は11.3 d) にそれぞれ規定する磁粉探傷試験又は浸透探

傷試験を行い,欠陥の検出を行う。

1) 呼び厚さが13 mmを超える鍛造又は圧延の平鏡板又は管板に耐圧部を溶接して表7.1 FP継手に規

定の隅角部を形成する場合の溶接継手開先を含めたすべての切断面。

2) 付図3 a),b) 及びf) に示すノズルを取り付ける板材にあけた穴の切断面。

b) a)の規定に加えて,呼び厚さ38 mmを超える材料の切断面及び呼び径3Bを超えるa) 2) に規定のノズ

ル以外の形式のノズル穴の切断面について磁粉探傷試験又は浸透探傷試験を行い,欠陥を検出する。

c) a) 及びb) 以外に切断面については,目視によって十分に検査し,欠陥を検出する。

d) a)〜c) の試験・検査で検出されたラミネーション以外の欠陥(長さ方向が材料の表面と平行でないも

の)は除去する。介在物のように不連続部が材料表面に平行なものが上記の試験・検査のいずれかで

発見された場合は,その長さが25 mm以下であれば補修せずにそのまま用いてよい。

e) ラミネーションのような不連続部が有害であるような使用条件のものについては,JIS G 0801又はJIS

G 0802によって超音波探傷試験を行う。

f)

切断面に欠陥がある場合には,8.2の規定によって補修することができる。

8.6

胴及び鏡板の成形 胴及び鏡板の成形は,次による。

a) 胴及び鏡板は,成形後の材料の機械的性質を損なわないよう,かつ,各部の厚さが設計厚さ以下とな

らないように成形する。

b) 板をロール曲げする場合には,円筒胴の長手溶接継手端は,完成した継手部に平らな部分ができない

ように,まず予備ロール又は成形をして適切な曲率になるようにする。

c) 炭素鋼及び低合金鋼は,打撃による冷間成形を行ってはならない。

d) 炭素鋼及び低合金鋼を鍛造温度で打撃によって成形する場合には,打撃によって問題となるような変

形を生じてはならない。また,成形後は後熱処理を行う。

36

B 8266:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 炭素鋼板及び低合金鋼板で冷間又は温間成形を行った胴,鏡板,その他の耐圧部材は,成形後の板の

伸び率が5 %を超え,かつ,次の1)〜5) に示すいずれかの条件に該当する場合には,その後,後熱

処理を行う。

1) 致死的物質を取り扱うことを目的とする圧力容器

2) 衝撃試験が要求されている材料

3) 冷間成形による板の厚さが16 mmを超えるもの

4) 冷間成形による板厚減少が板厚の10 %を超えるもの

5) 成形中の材料の温度が480 ℃以下で行われるもの

f)

母材の区分P-1グループ番号1及び2の材料であって,上記e) 1)〜5) の条件以外のものは,冷間成形

後の板の伸び率が40 %を超える場合に後熱処理を行わなければならない。

g) 上記e) 及びf) でいう成形後の伸び率は,次の式によって計算する。

1) 二次曲率をもつ鏡など

成形後の伸び率 (%) =

−

e

f

f

R

R

R

t1

75

2) 一次曲率をもつ円筒胴,円すい胴など

成形後の伸び率 (%) =

−

e

f

f

R

R

R

t1

50

ここに,

t: 板の呼び厚さ (mm)

Rf: 成形後の板の中立軸での半径 (mm)

Re: 成形前の板の中立軸での半径(平板の場合は∞)(mm)

h) 炭素鋼及び低合金の胴,鏡板,その他の耐圧部材を圧力容器の製作者以外の者が冷間成形した場合に

は,8.6 a)〜g) の規定を満足していることを検査成績に記録しなければならない。

8.7

胴の真円度

8.7.1

内圧を受ける胴の真円度 内圧を受ける胴の真円度は,次による。

a) 内面に圧力を受ける胴の軸に垂直な同一面での基準内径に対する最大内径と最小内径との差の割合

(以下,真円度という。)は,いかなる断面においても,その断面における基準内径の1 %を超えて

はならない。直径は内径又は外径で測定してよい。外径を測定した場合は,その断面における板厚を

考慮して修正する(図8.1参照)。

b) 上記a) において,断面が胴に設けられた穴を通る場合には,又はその断面から穴の中心までの距離

が穴の内径寸法以内である場合には,その断面における基準内径の1 %にその穴の内径の2 %を加え

た値を超えてはならない。

真円度=(最大内径−最小内径)/基準内径×100 (%)

図 8.1 真円度計測法

8.7.2

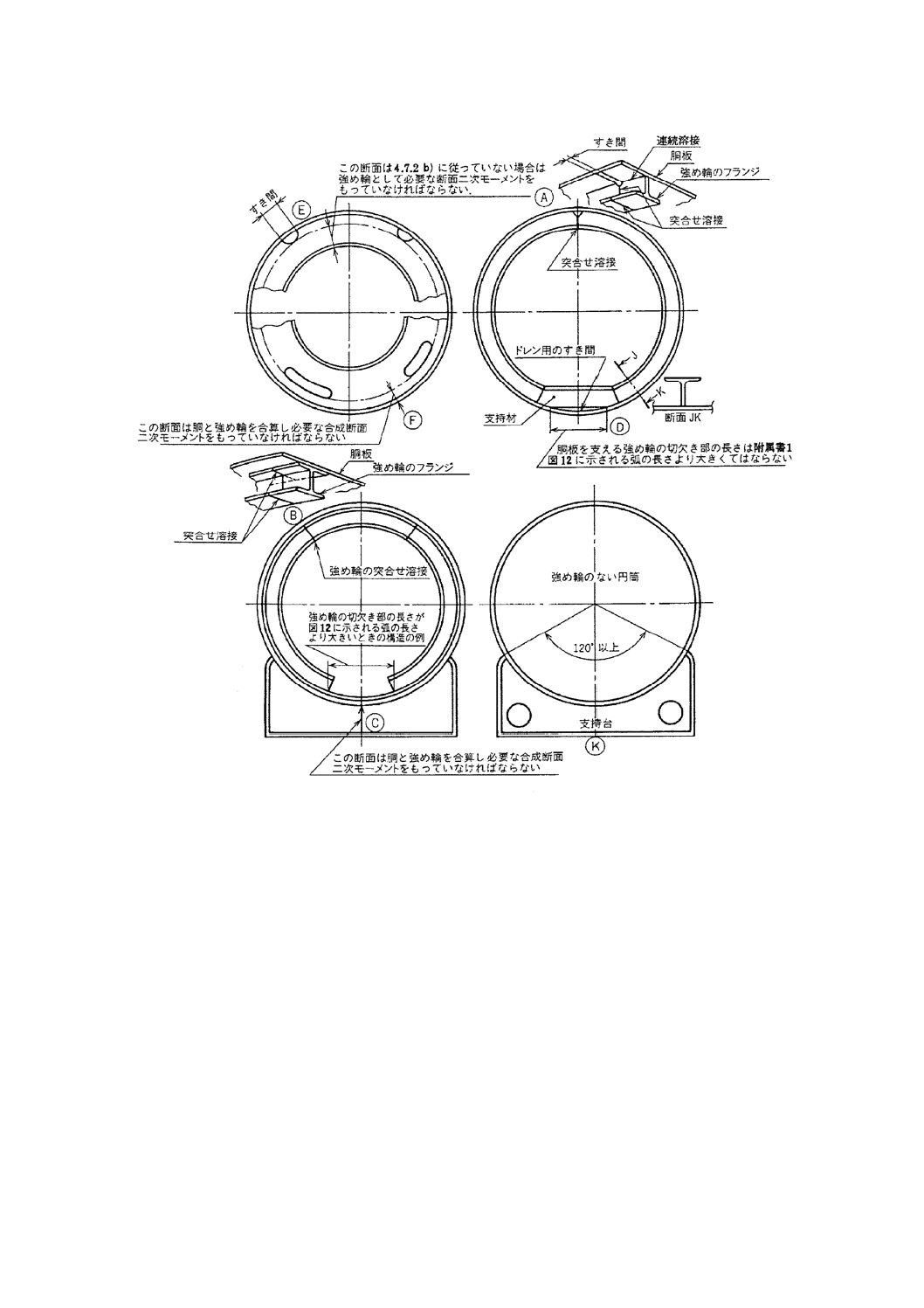

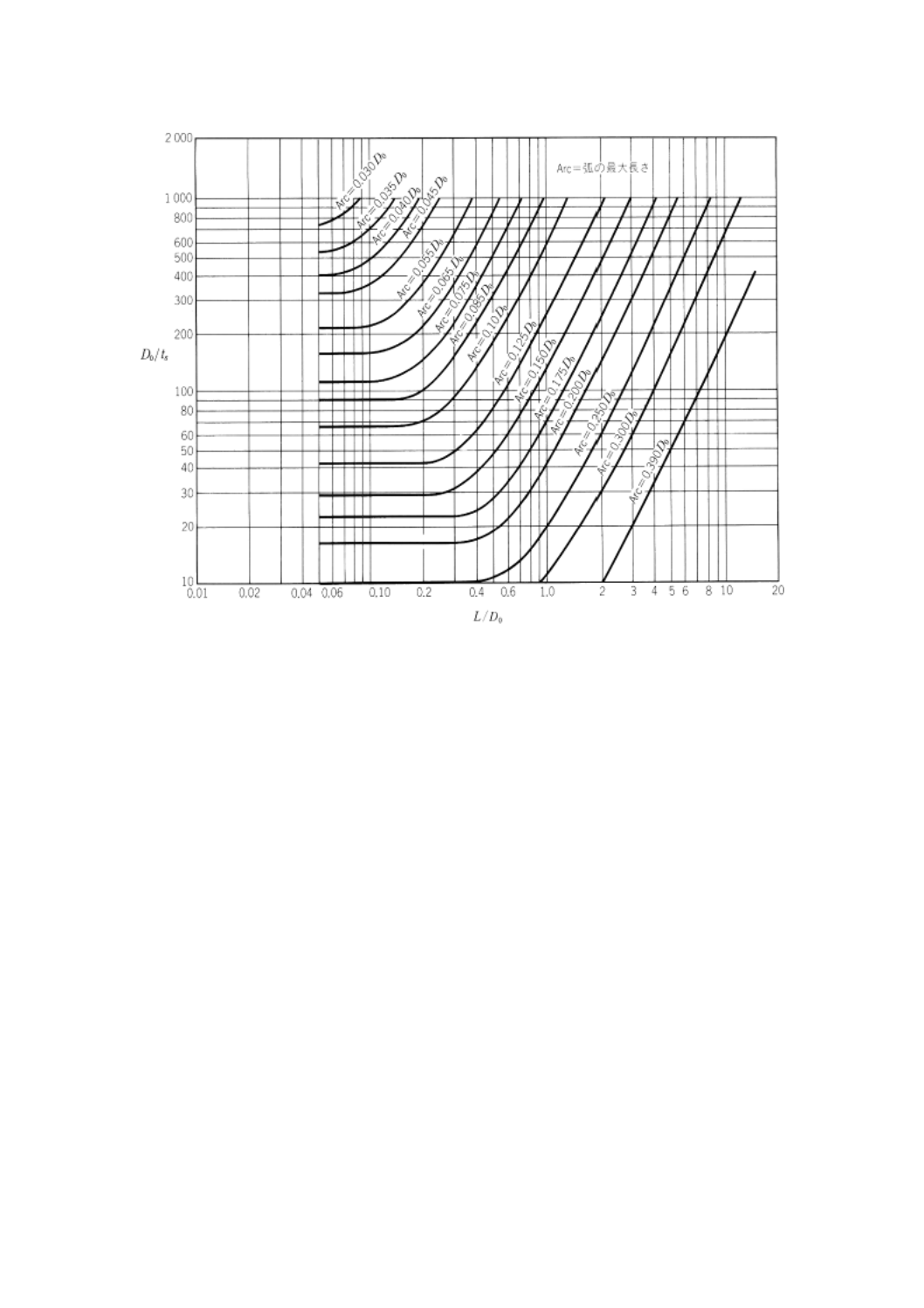

外圧を受ける胴の真円度 外面に圧力を受ける胴の軸に垂直なすべての断面における真円度は,次

による。

37

B 8266:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 8.7.1 a) の真円度の規定によるほか,次のb)〜e) の規定による。

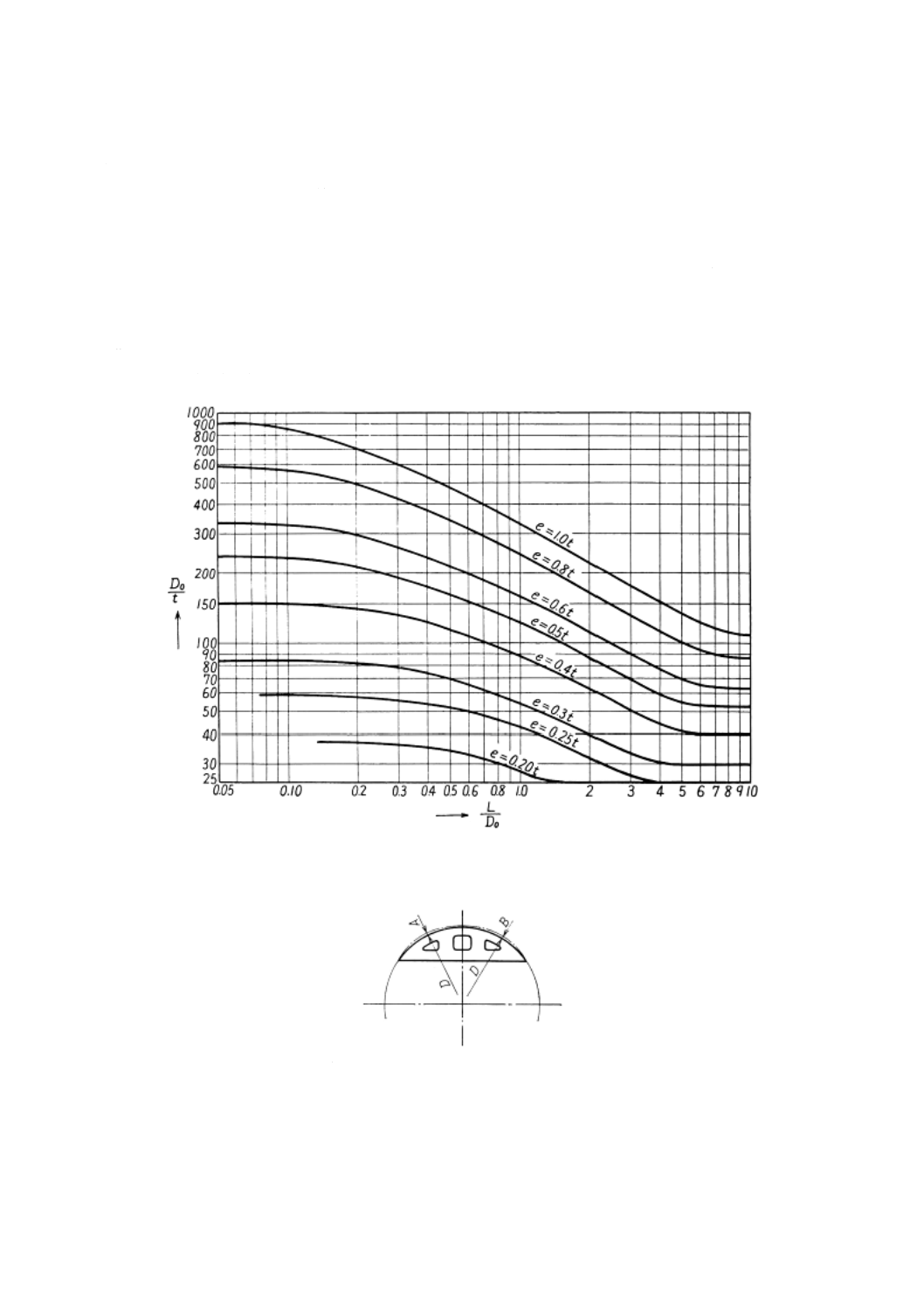

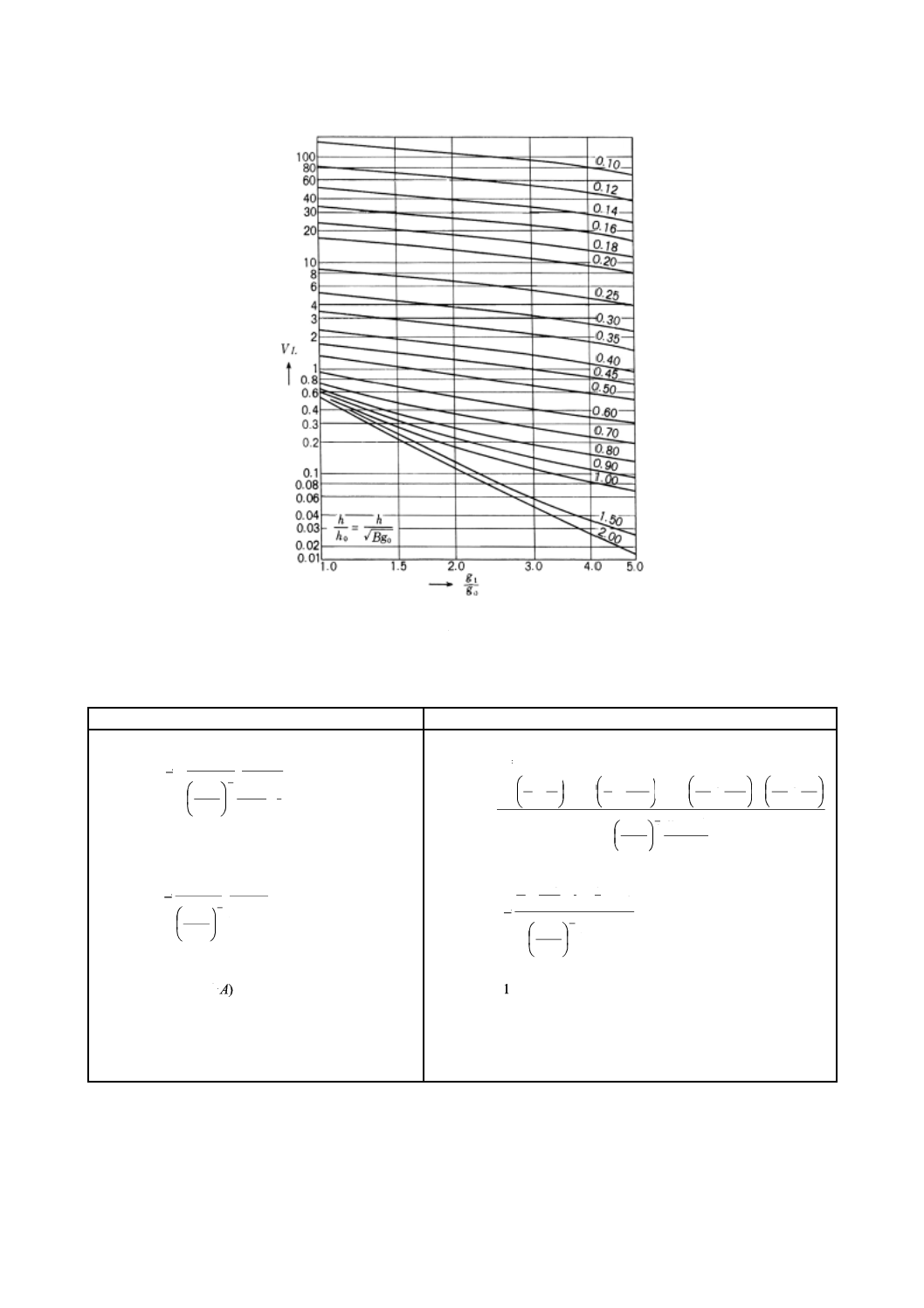

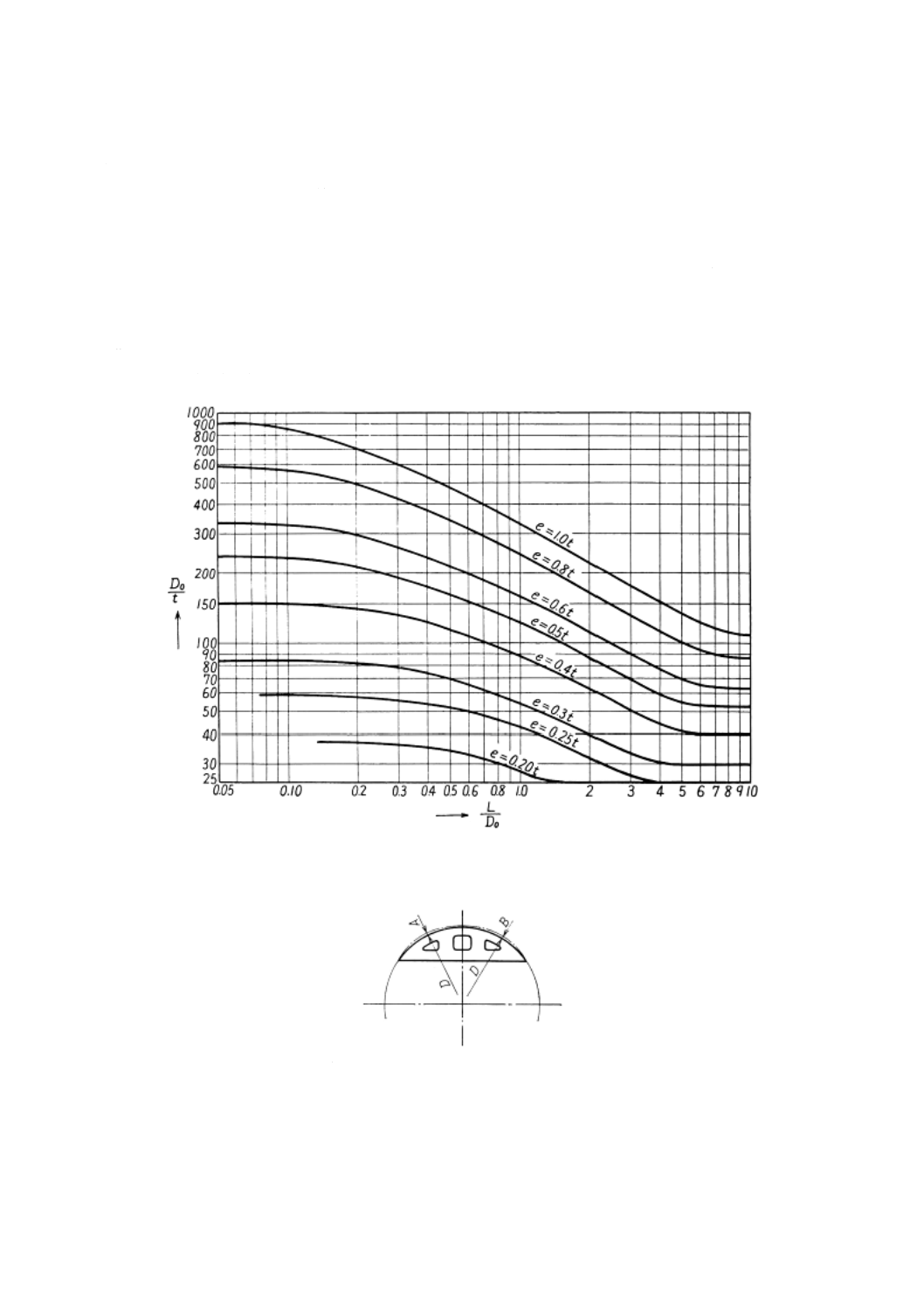

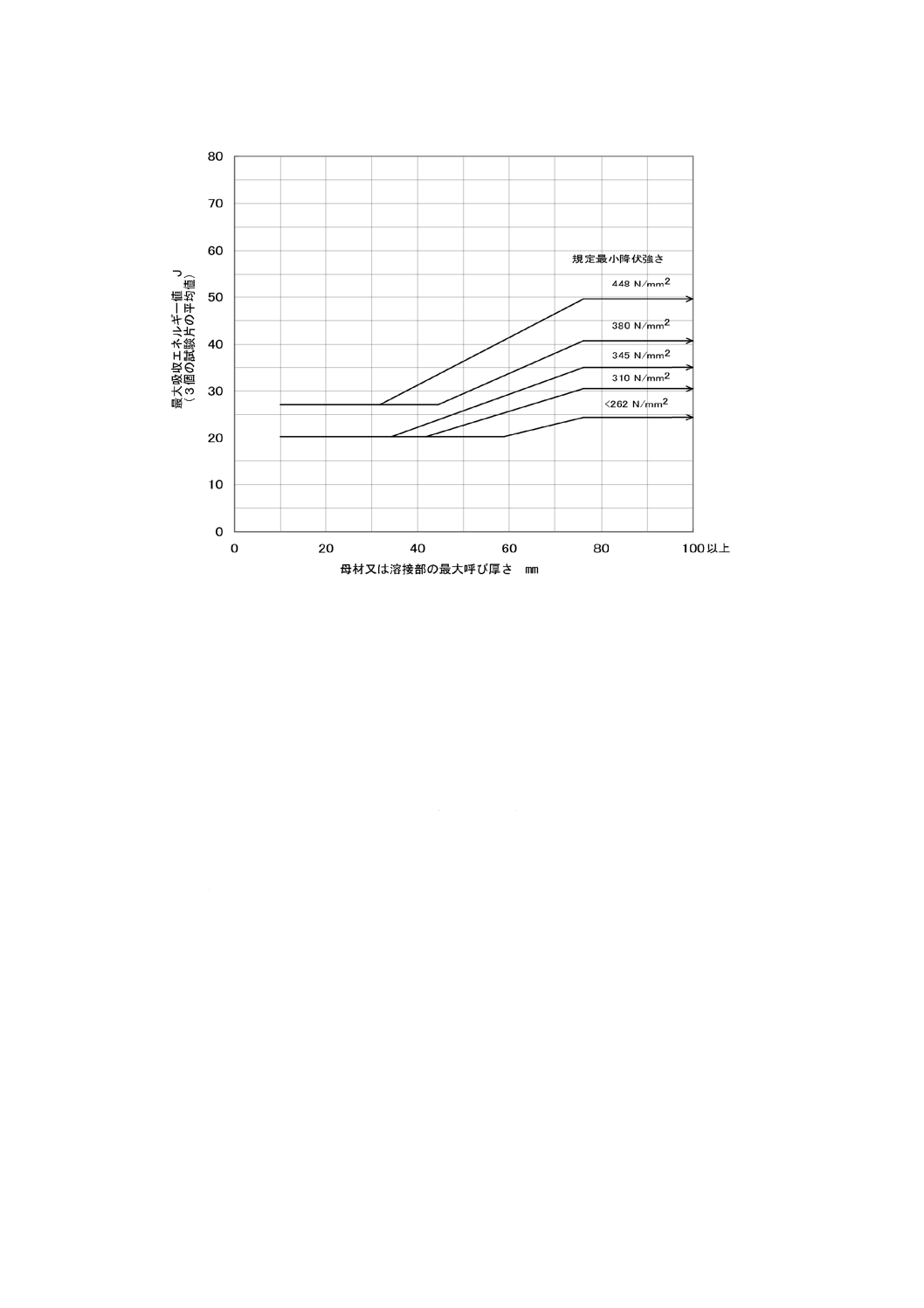

b) 真円に対する(+)又は(−)の最大偏差(mm)は,図8.2から求めるeの値を超えてはならない。

各値から得られた点が,曲線群の上に外れた場合にはe=1.0t,下に外れた場合はe=0.2tとする。

c) 真円に対する偏差の計測方法の例を,図8.3に示す。測定位置は胴の内表面又は外表面とし,溶接部

又は他の同様の盛り上がった箇所で測定してはならない。

d) 任意断面におけるtの値(mm)は,一定板厚の部分においては,板の呼び厚さから腐れ代を引いた値

とし,また,板厚の異なる断面においては,最も薄い板の呼び厚さから腐れ代を引いた値とする。

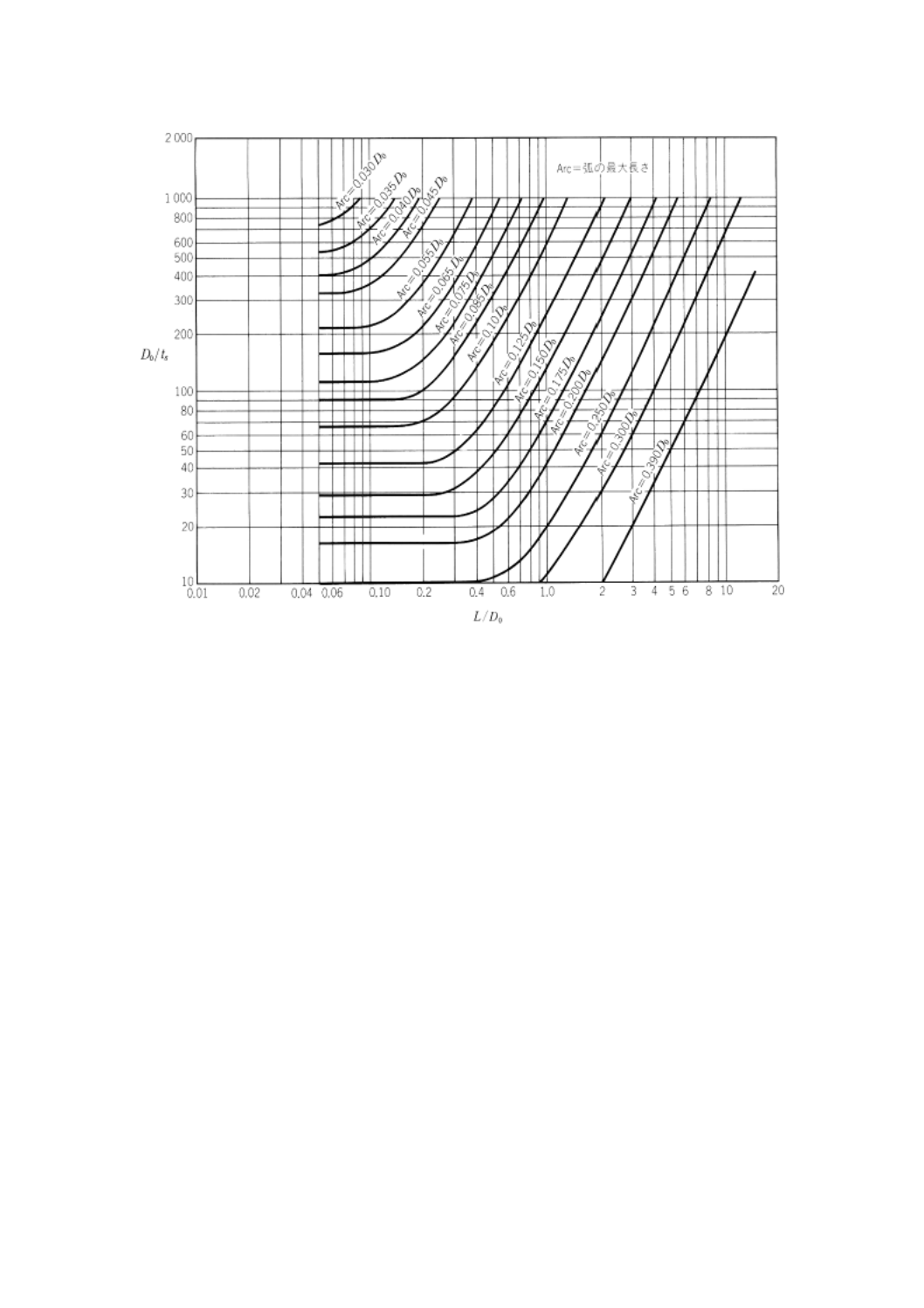

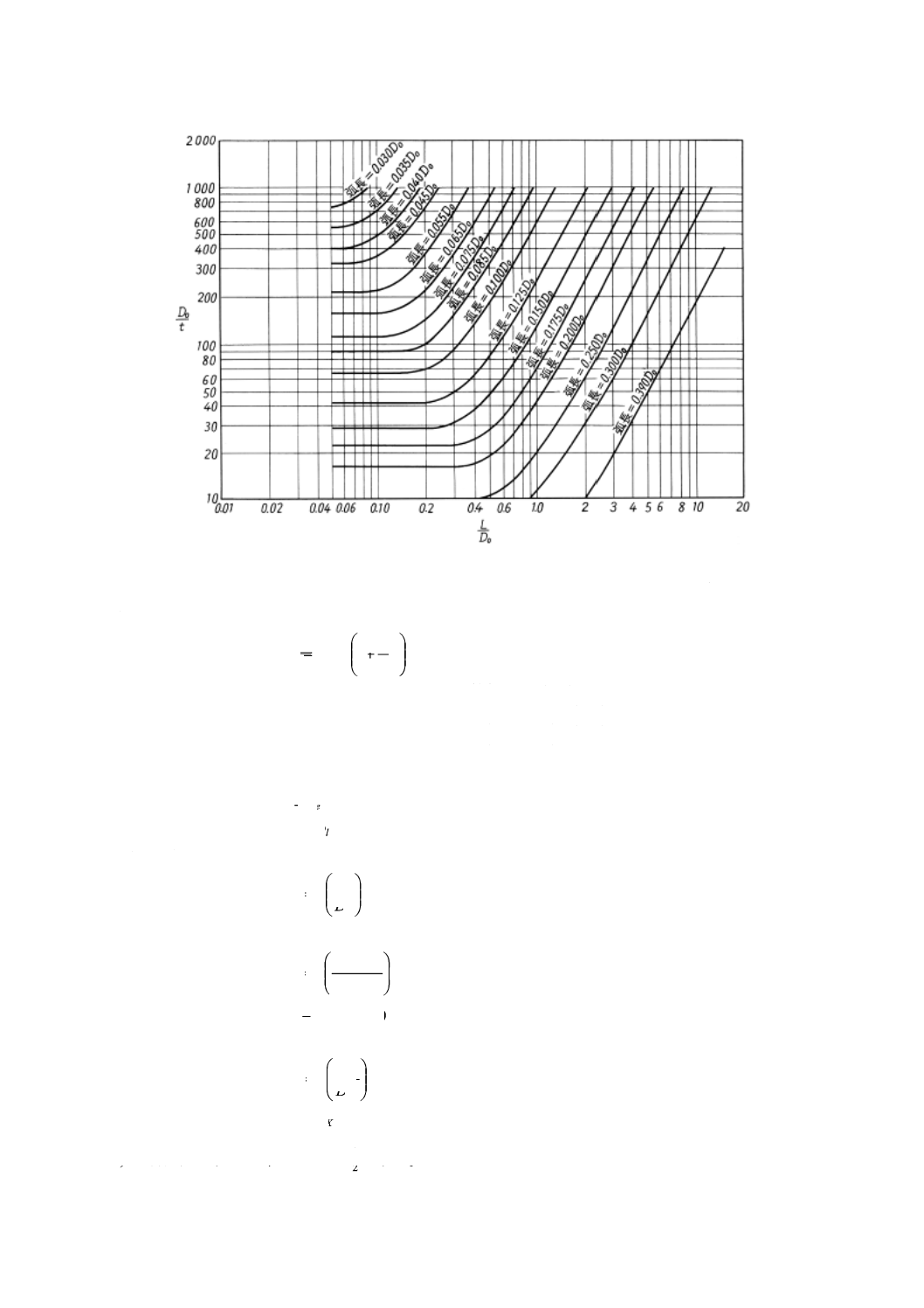

e) 図8.2及び図8.4のLの値は,次によって求める。

1) 円筒胴に対しては,附属書1の4.1に規定する外圧を受ける胴(又は管)の設計長さ(mm)とする。

D0は外径(mm)である。

図 8.2 外圧を受ける圧力容器の真円からの最大許容差e†

備考1. 真円に対する(+)又は(−)の偏差は,図8.3に示

すように弓形の型板を用いて胴の内側又は外側から

半径方向に測る。

2. 真円に対する偏差の計測に用いる型板の弦の長さは,

図8.4に示す弧の長さの2倍にとる。

図 8.3 真円に対する偏差の計測方法の例

38

B 8266:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 図8.4は附属書1の図12と同じとする。

図 8.4 真円に対する(+)又は(−)の偏差を決めるための最大弧長†

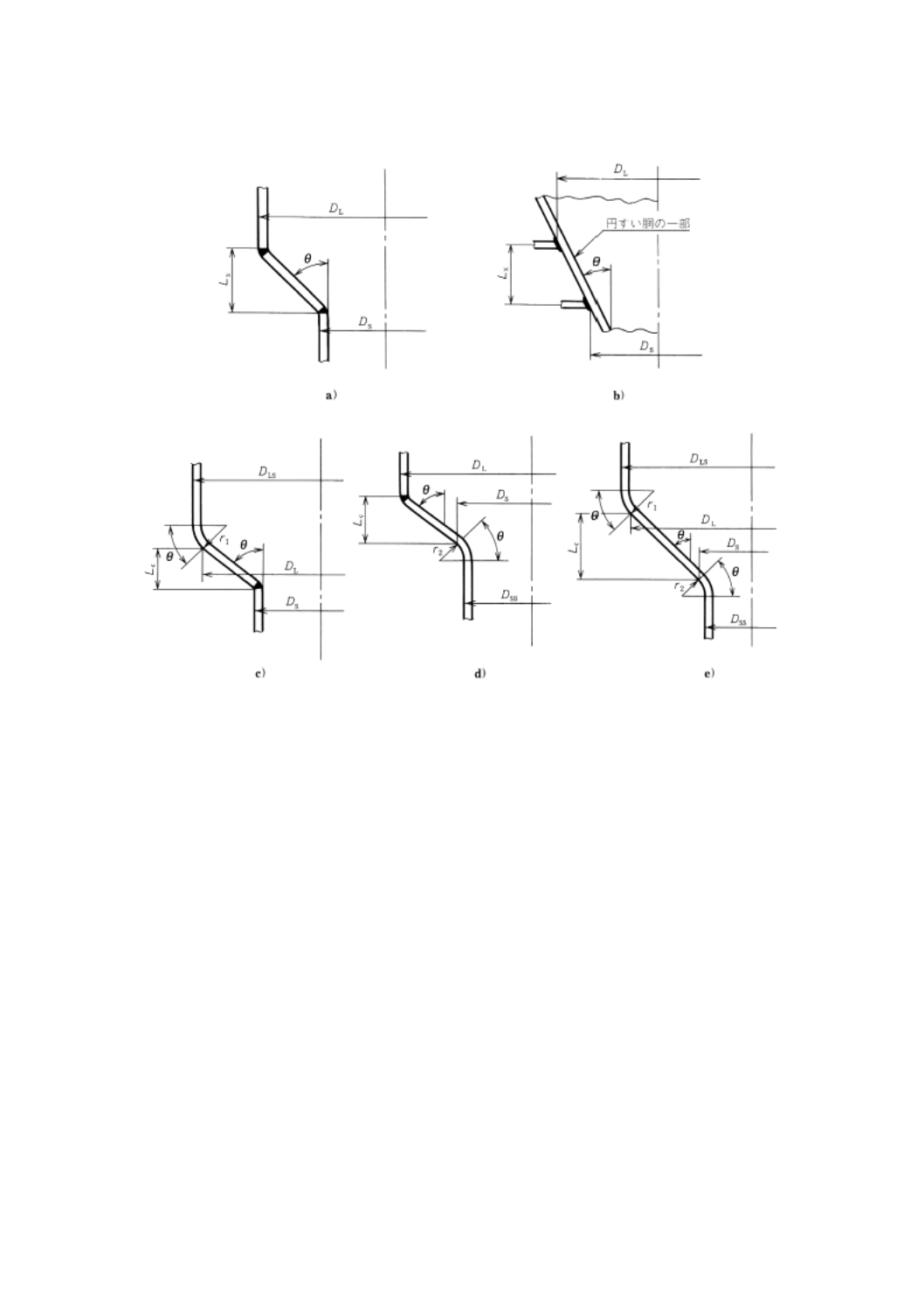

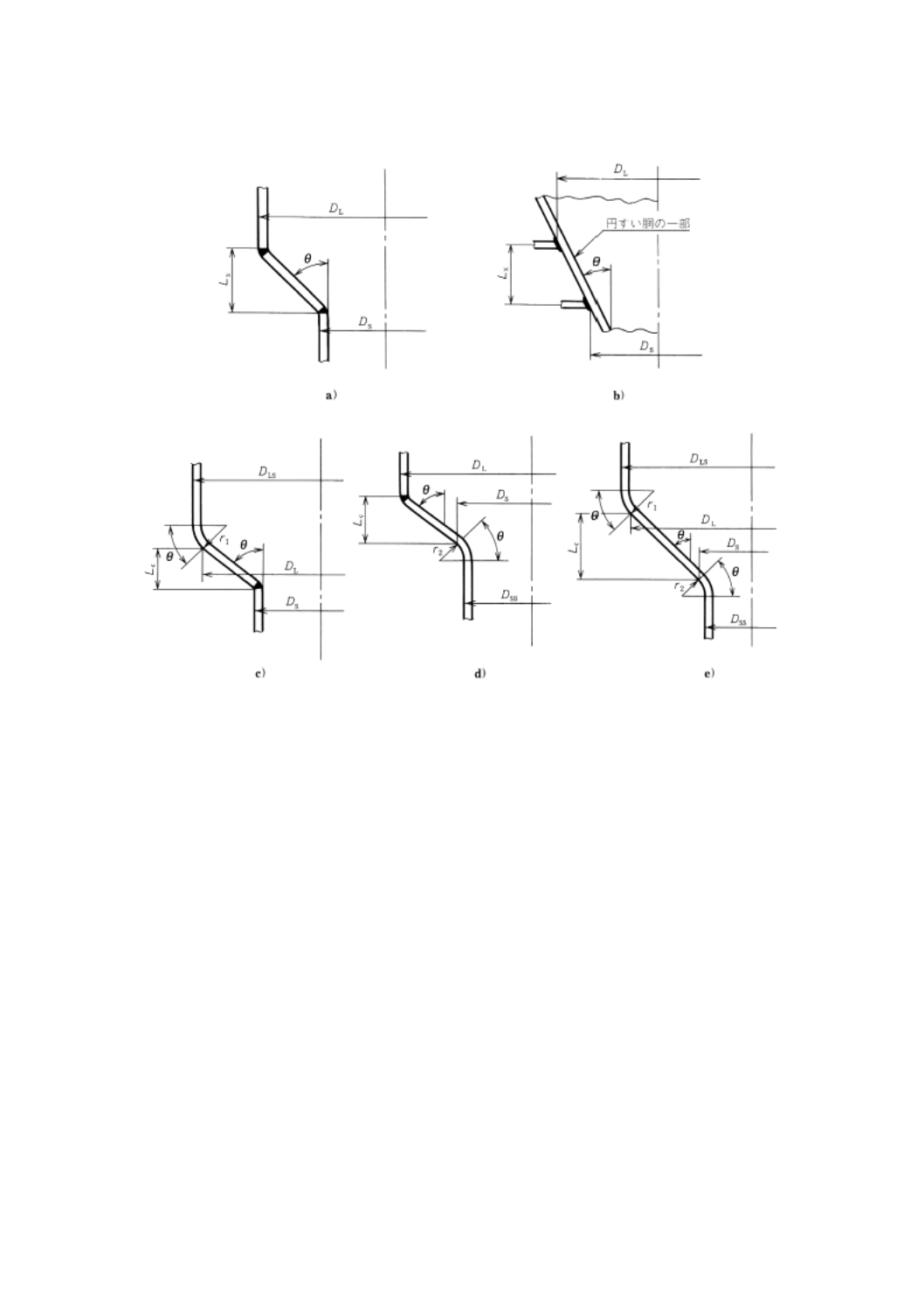

2) 円すい胴に対しては,図8.2及び図8.4に用いるL及びD0の値は,次による。

+

=

l

s

c

e

D

D

L

L

1

5.0

ここに,

Le: 円すい胴の等価長さ (mm)

Lc: 円すい胴の軸方向の長さ (mm)

Ds: 円すい胴の小径端の外径 (mm)

Dl: 円すい胴の大径端の外径 (mm)

2.1) 大径端に対しては,

L = Le

D0 = Dl

2.2) 小径端に対しては,

=

s

l

eD

D

L

L

2.3) 中央部の径に対しては,

+

=

s

l

l

e

D

D

D

L

L

2

D0 = 0.5 (Dl+Ds)

2.4) 外径DXの任意の断面に対しては,

=

X

l

eD

D

L

L

D0 = DX

3) 球形胴に対しては,LはD0の21とする。

39

B 8266:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.8

成形鏡板の製作公差 成形鏡板の製作公差は,次による。

a) 皿形,端部に丸みのある円すい形,半球形又は半だ円形の鏡板の内面は,それぞれの丸みの半径に沿

って正規の形状のゲージとのすき間をゲージの内側及び外側で測定し,規定の寸法から外側にDの

1.25 %,また,内側にDの0.625 %を超えて変形してはならない。ここに,Dは,鏡板の取り付けら

れる胴の設計内径である。また,鏡板のすみの丸みの半径は,設計寸法より小さくてはならない。

b) 外圧を受ける全半球形鏡板及び皿形又は半だ円形の鏡板で球の一部になっている部分は,上記a) 及

び8.7.2の球形胴に規定する偏差内に入っていなければならない。この場合,

0

D

L=0.5とする[8.7.2 e)3)

参照]。

c) a) 及びb) による偏差の測定は,板の表面で行い溶接部で行ってはならない。

d) 鏡板の端部の円筒部の真円度は,8.7の規定による。また,突合せ溶接する場合は,9.1.9の規定も満

たさなければならない。

8.9

調質高張力鋼の工作についての特別規定 調質高張力鋼の工作についての特別規定は,附属書12に

よる。

8.10 ステンレスクラッド鋼の工作についての特別規定 ステンレスクラッド鋼の工作についての特別規

定は,附属書13による。

9. 溶接施工

9.1

溶接施工一般

9.1.1

溶接方法及びその使用制限 この規格による圧力容器の製作に用いる溶接方法及びその使用制限

は,次による。

a) 溶接は,被覆アーク溶接,サブマージアーク溶接,ティグ溶接,ミグ又はマグ溶接,プラズマアーク

溶接,セルフシールドアーク溶接,エレクトロスラグ溶接,エレクトロガスアーク溶接及び電子ビー

ム溶接とする。

b) チタンの溶接は,ティグ溶接,ミグ溶接,プラズマアーク溶接又は電子ビーム溶接とする。

c) エレクトロスラグ溶接及びエレクトロガスアーク溶接は,母材がフェライト鋼及びフェライトを含む

溶接金属を生じさせるような次の1)〜3) に規定のオーステナイト鋼の突合せ溶接に限り用いてもよ

い。

1) JIS G 4303,JIS G 4304及びJIS G 4305のSUS304,SUS304L,SUS316及びSUS316L。

2) JIS G 3214のSUSF304,SUSF304L,SUSF316及びSUSF316L。

3) JIS G 5121のSCS13A,SCS14A,SCS16A及びSCS19A。

d) 加圧溶接方法は,抵抗溶接,爆着及び摩擦圧接とする。

e) アークスタッド溶接及び抵抗スタッド溶接は,荷重のかかるものでも,かからないものでも,非耐圧

部材の取付け溶接だけに用いてもよい。ただし,調質高張力鋼には用いてはならない。また,フェラ

イト系材料の場合には,溶接後熱処理を必要とする。圧力容器は,10.1の溶接後熱処理の規定を適用

する。円断面のスタッドの最大径は25 mmとする他の形のものは,25 mm径の断面積以下のものとす

る。

f)

摩擦圧接法は,JIS B 8285の3.2(母材の種類)の付表1(母材の区分)に規定のP番号が指定された

材料だけに用いる。

9.1.2

溶接施工方法の確認及び記録 溶接施工方法の確認及び記録は,次による。

a) 圧力容器又はその部分の製作者は,溶接に先立ち,溶接継手ごとの溶接施工要領書を作成し,その要

40

B 8266:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

領書による溶接方法及び条件ごとに溶接施工方法の確認試験を行い,溶接施工方法の確認試験の評価

基準を満足しなければならない。

b) 製作者は,溶接施工方法確認試験の結果について,記録(書)を作成しなければならない。

c) 適用する溶接施工方法の確認を得るまでは,実製品の溶接を行ってはならない。

d) 耐圧部の溶接及び荷重を伝える非耐圧取付物と耐圧部との溶接施工方法は,溶接施工方法の確認を得

なければならない。

e) 非耐圧取付物で本質的に荷重を伝える役目をしないもの(例えば,伝熱用の突起物,断熱材取付け用

のピンなど)を耐圧部に取り付ける溶接施工方法は,次による。

1) 手動又は半自動溶接の場合には,溶接施工方法の確認を必要とする。

2) 自動溶接で溶接施工要領書に従って溶接を行う場合には,溶接施工方法の確認試験は不要とする,

ただし,溶接施工要領書は,できるだけJIS B 8285によることが望ましい。

9.1.3

溶接士及び自動溶接士 溶接士及び自動溶接士は,次による。

a) 溶接士 手動及び半自動溶接を行う溶接士は,次のJISによる技術検定又はこれらと同等以上の技術

検定に合格し,その技量について格付けされた資格のある者とする。

JIS Z 3801, JIS Z 3805, JIS Z 3811, JIS Z 3821, JIS Z 3841

b) 自動溶接士 自動溶接を行う溶接士は,自動溶接施工方法について十分な技量をもつことを確認され,

かつ,経験のある者とする。

9.1.4

溶接部の照合 溶接部には,それを施工した溶接士,自動溶接士を記号又は照合マークなどによっ

て確認できるようにしなければならない。ただし,製作者が各溶接部についての記録書によって溶接士又

は自動溶接士が確認できる場合には,記号又は照合マークを省略してもよい。

9.1.5

溶接材料の確認,取扱い及び保管 製作者は,圧力容器の溶接に用いる溶接材料[JIS B 8285の

3.4(溶接材料)参照。]全般について十分な管理のもとに,その取扱い及び保管について確認しなければ

ならない。特に低水素系溶接棒及びフラックスは,湿気の吸収を最少に抑えるようにしなければならない。

9.1.6

溶接最低温度 母材の温度が−20 ℃より低い場合には,一切の溶接を行わないのがよい。母材の

温度が0 ℃より低く,−20 ℃より高いときは,溶接開始点から80 mmの範囲にわたって表面を溶接に先

立って15 ℃程度に温めて溶接する。母材の表面が湿っている場合,氷が張っている場合,表面に雪が降

り込んでいる場合,風が強い場合などは,溶接士,自動溶接士及び作業場が適切に保護されていない限り,

溶接を行わないほうがよい。

9.1.7

取付け及び位置合せ 溶接される部分の取付け及び位置合せは,次による。

a) 溶接される部分は,取付け及び位置合せを行い,溶接中はその位置に保持しなければならない。

b) 溶接される端面の位置決め及び保持のために適切なジグを用いるか,又は仮付溶接によって行ってよ

い。仮付溶接を用いる場合には,次による。

1) 仮付溶接に用いる溶接方法及び溶接士は,確認された溶接施工方法に従って資格のある溶接士が行

わなければならない。

2) 仮付溶接を行った場合には,その目的を達したときに完全に取り除くか,又は仮付溶接の始端部と

終端部をグラインダ又は適切な方法で仕上げ,仮付溶接が十分に満足な状態で最終溶接の中に溶け

込むようにする。

3) 仮付溶接は,目視試験によって欠陥を調べ,欠陥が発見された場合には除去しなければならない。

c) 一時的に取り付けた取付物を取り除いた跡は,滑らかに仕上げ,磁粉探傷試験又は浸透探傷試験を行

う。欠陥は除去し,その跡を検査しなければならない。溶接による補修が必要な場合には,9.3による。

41

B 8266:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) すみ肉溶接を行う場合は,重ねた板は十分に密着させて溶接中に離れないようにしておかなければな

らない。

e) 摩擦圧接で二つの部材を接合する場合には,一方は固定位置に保持し,他方を回転させる。接合され

る二面は,回転軸に対して直角とする。

適用できる継手の代表的なものは,丸棒と丸棒,管と管,丸棒と管,丸棒と板及び管と板の接合と

する。

9.1.8

開先部の清掃 開先部の清掃は,次による。

a) 開先面及び開先近傍の表面は,鋼材では開先面から13 mm以上離れたところまで,また,非鉄金属材

料では50 mm以上離れたところまで清掃し,スケール,さび,油,グリース及び他の有害な異物を除

去する。有害な酸化物は,溶接金属の溶着する面から除去する。多層溶接の場合は,各パスごとに,

振動工具,たがね,エアーチップハンマー又は他の適切な方法でスラグをすべて取り除き,溶接金属

中に不純物が混入しないようにする。

b) 溶接される鋳鋼表面は,機械仕上げ,チッピング又はグラインダで表面スケールを除去し,健全な金

属面を露出させる。

9.1.9

突合せ溶接継手の端面の食違い 突合せ溶接される継手の端面の食違いは,次による。

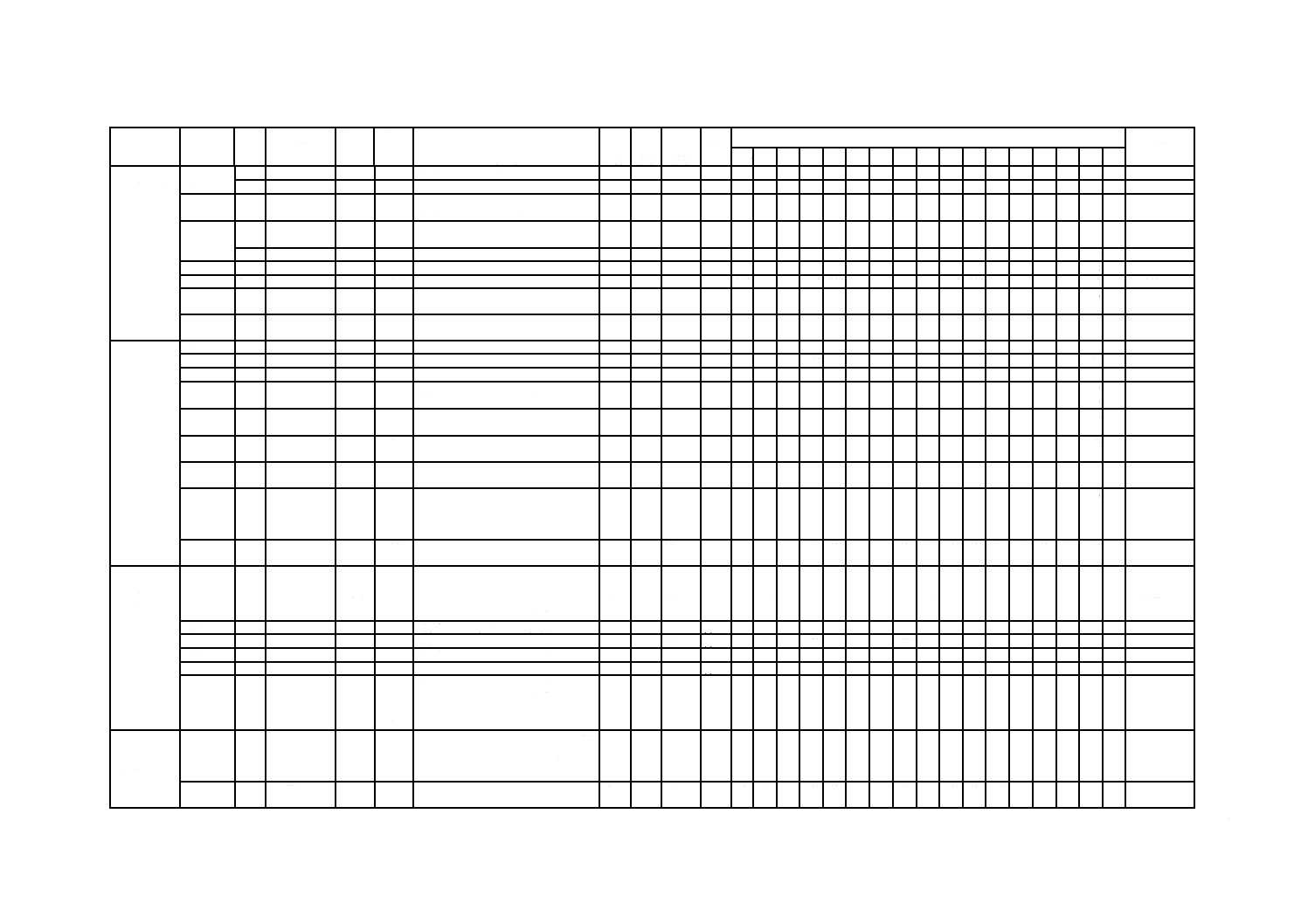

a) 突合せ溶接継手の端面の食違いは,7.1.1に規定する溶接継手の位置の分類に応じて,表9.1に示す最

大許容値以下とする。ただし,調質高張力鋼については,附属書12の3.3による。

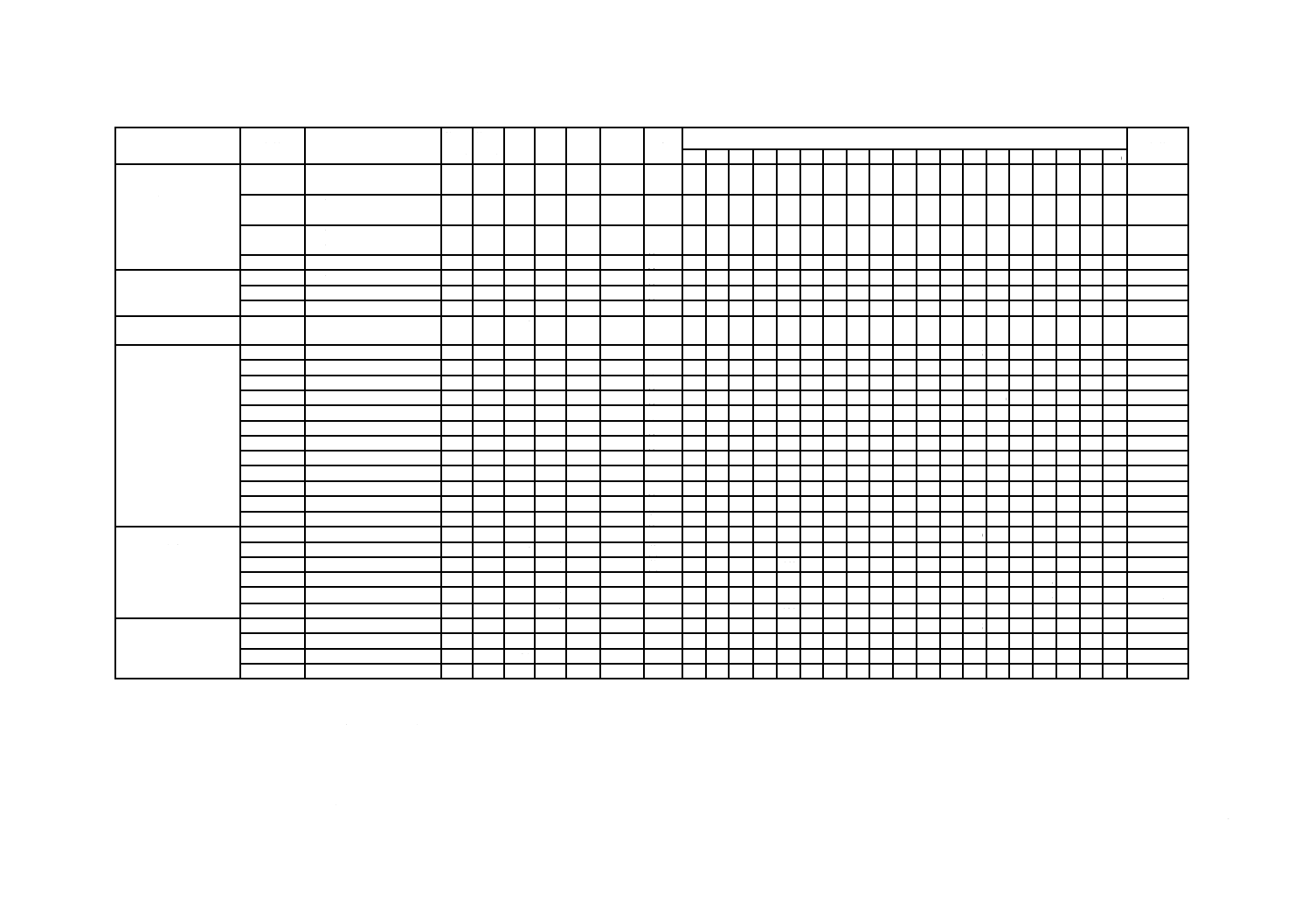

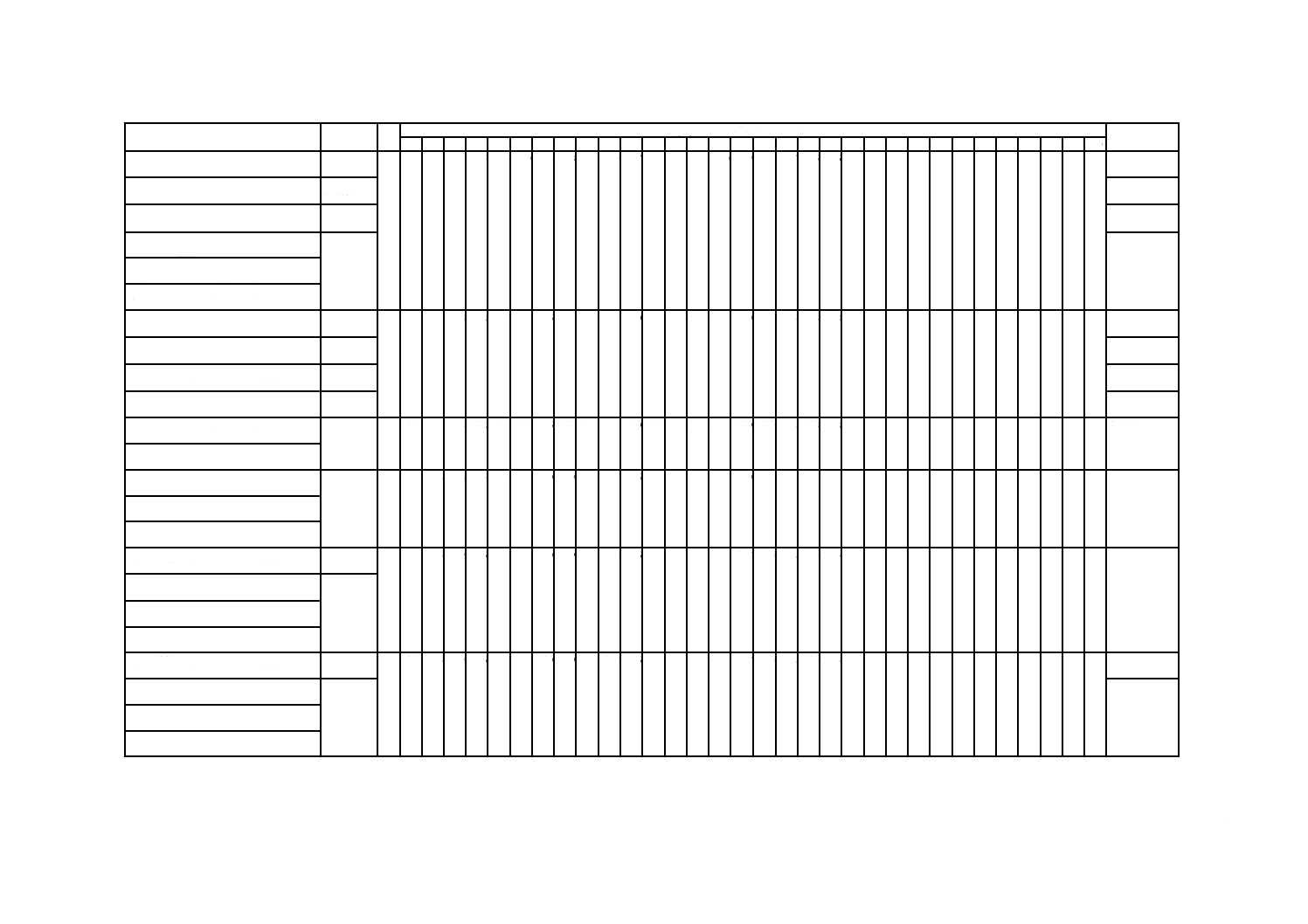

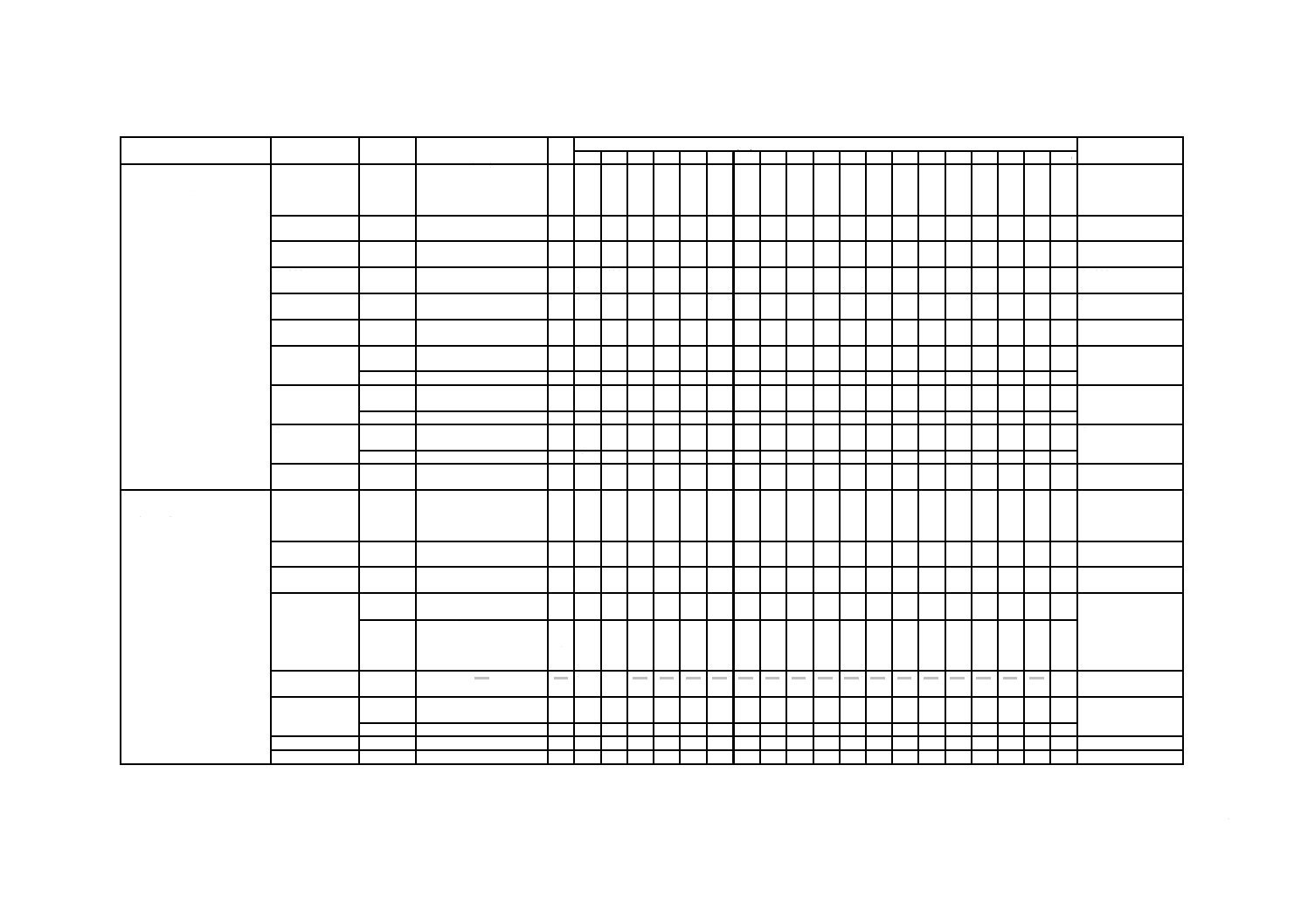

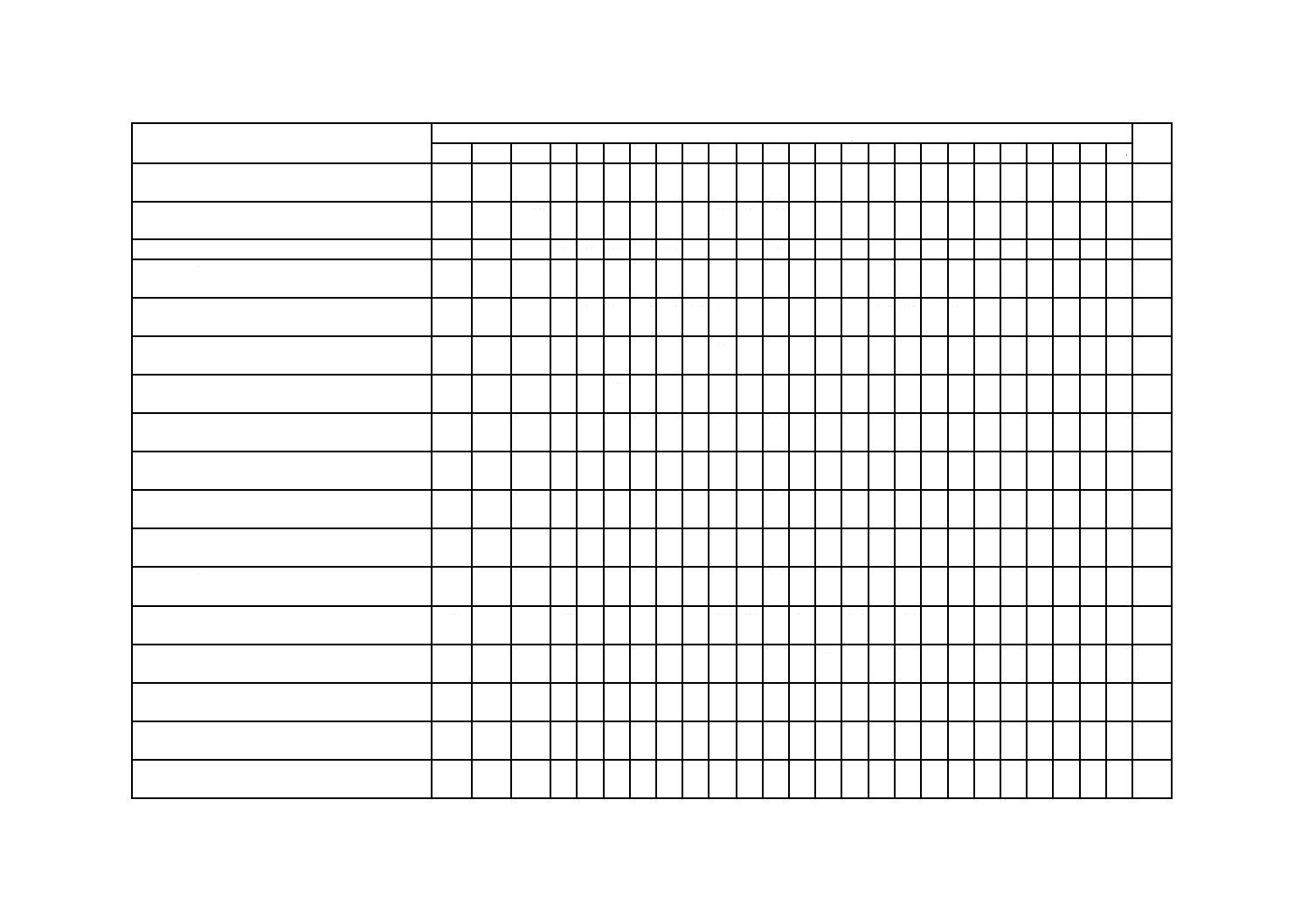

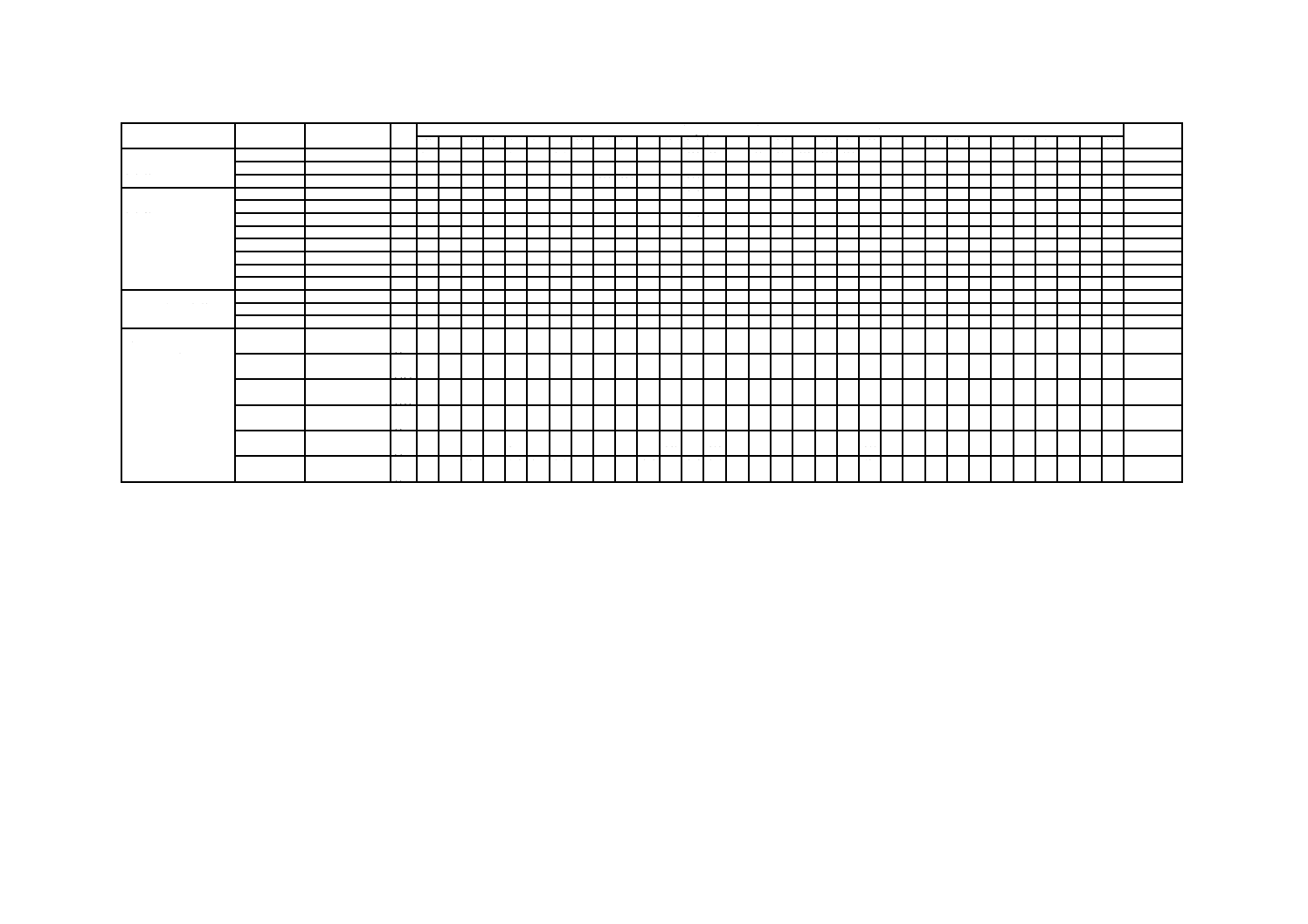

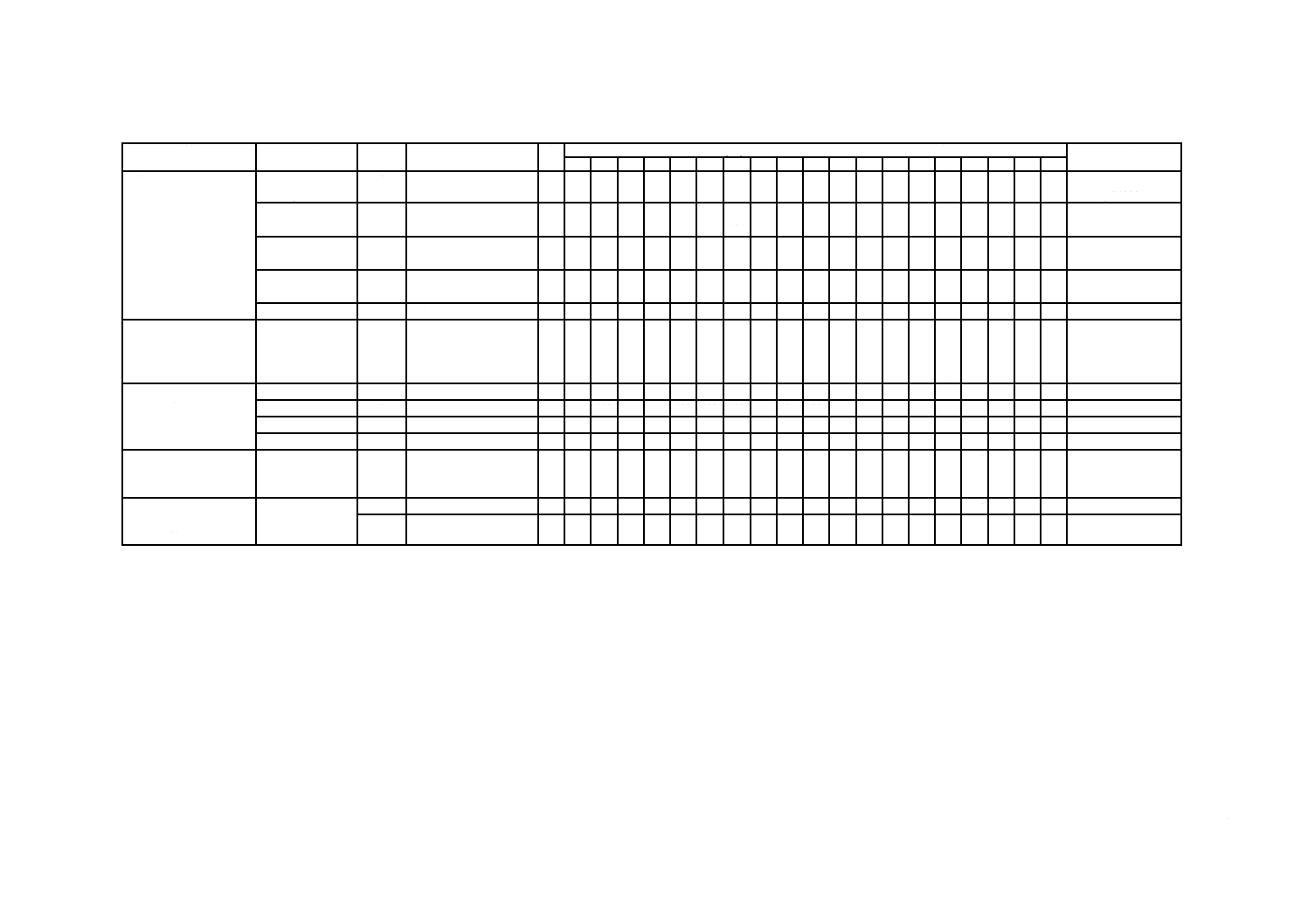

表 9.1 突合せ溶接継手の許容最大食違い

薄い方の母材の呼び厚さt

(mm)

継手の分類

A

B, C及びD

t≦13

t

4

1

t

4

1

13 < t≦19

3.0 mm

t

4

1

19 < t≦38

3.0 mm

5.0 mm

38 < t≦50

3.0 mm

t

8

1

50 < t

t

16

1(最大10 mm)

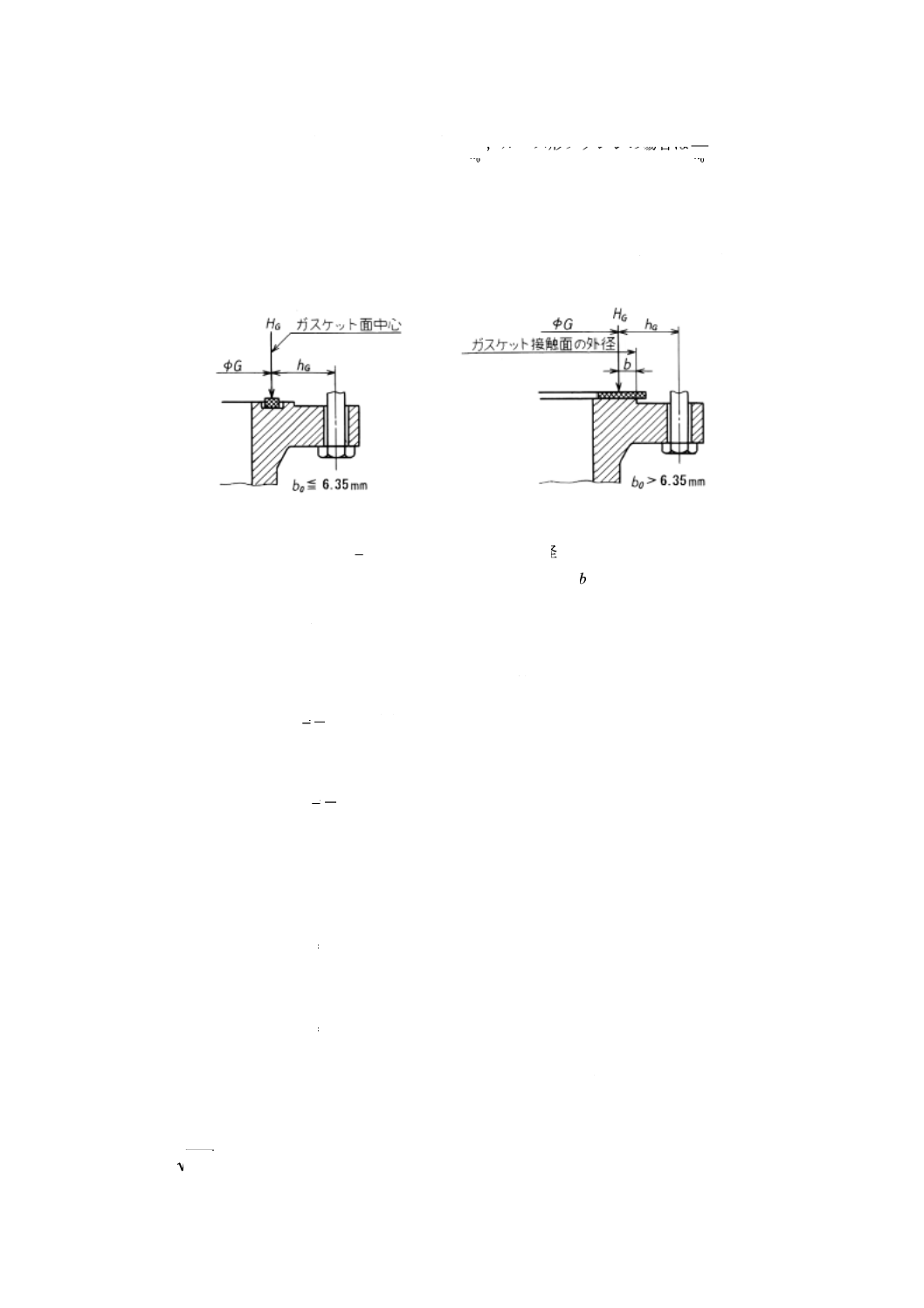

t

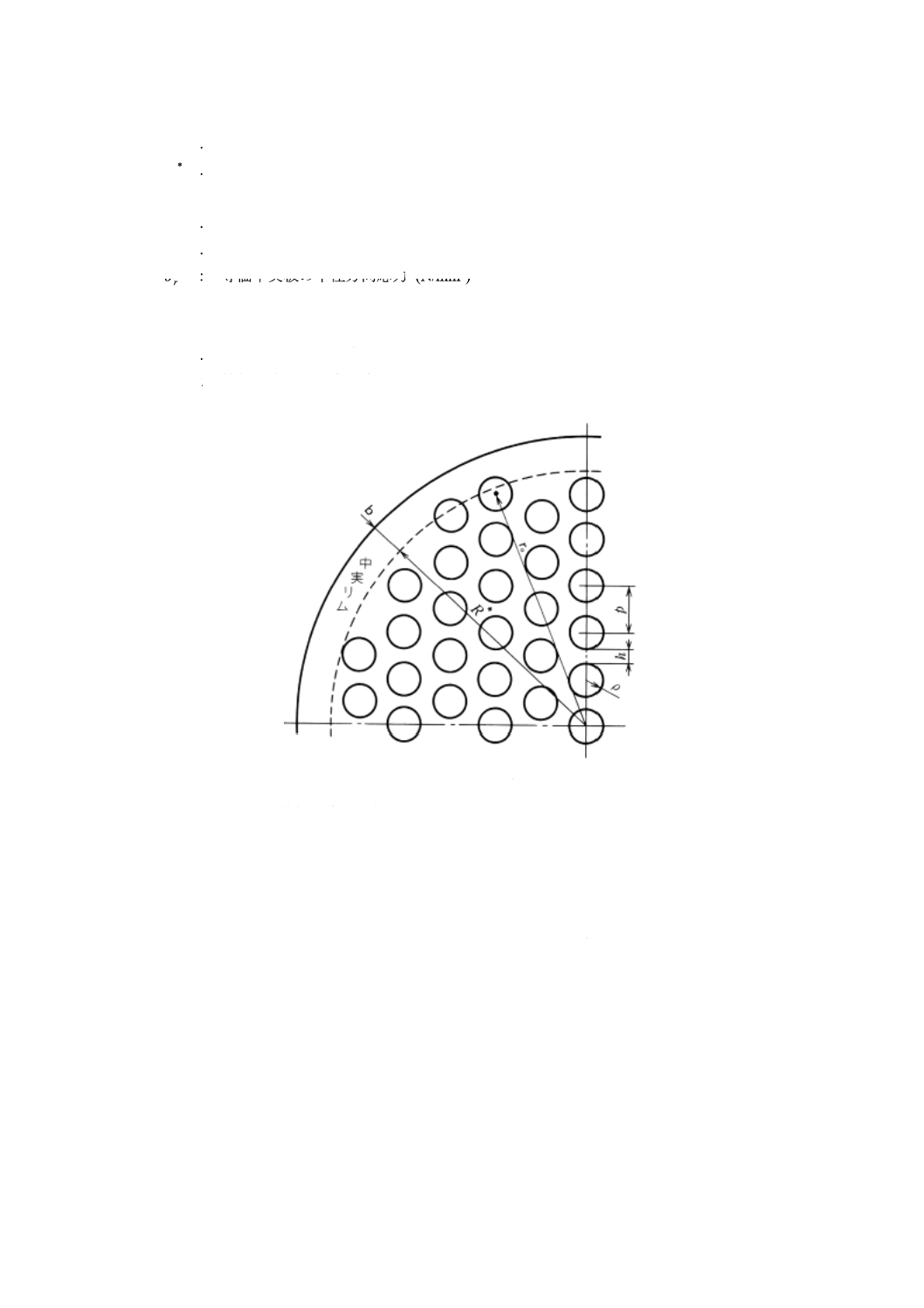

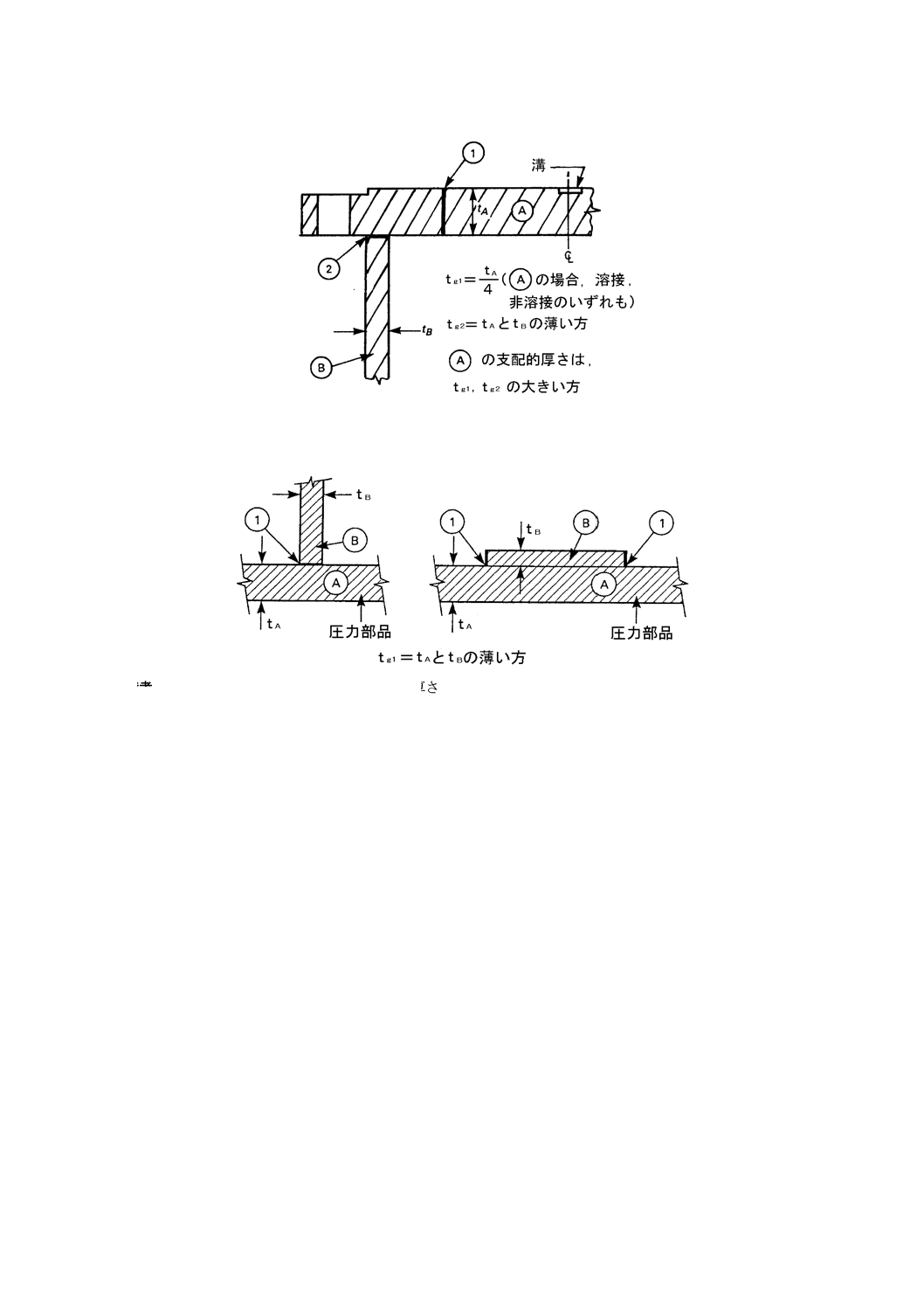

8