B 8249 : 1999

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによって,JIS B 8249 : 1978は改正され,この規格に置き換えられる。

JIS B 8249 : 1999には,次に示す附属書がある。

附属書1(参考) 大口径熱交換器にかかわる設計指針

附属書2(参考) 熱交換器にかかわる一般的注意事項

B 8249 : 1999

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目次

ページ

1. 適用範囲 ························································································································ 1

1.1 圧力容器規格の適用 ······································································································· 1

1.2 熱交換器とする範囲 ······································································································· 1

2. 定義 ······························································································································ 1

3. 種類,形式及び名称 ········································································································· 1

3.1 熱交換器のクラス分類····································································································· 1

3.2 形式及び名称 ················································································································ 1

3.2.1 形式 ·························································································································· 1

3.2.2 名称 ·························································································································· 5

4. 構造 ······························································································································ 5

4.1 構造一般 ······················································································································ 5

4.1.1 腐れ代 ······················································································································· 5

4.1.2 寸法許容差 ················································································································· 5

4.2 伝熱管 ························································································································· 7

4.2.1 伝熱管の長さ ·············································································································· 7

4.2.2 伝熱管の外径及び厚さ ·································································································· 7

4.2.3 U字曲げ加工管 ··········································································································· 8

4.2.4 伝熱管の配列 ·············································································································· 8

4.2.5 伝熱管の中心間の距離 ·································································································· 8

4.3 胴及び胴ふた ················································································································ 9

4.3.1 胴の径 ······················································································································· 9

4.3.2 胴径の許容差 ·············································································································· 9

4.3.3 胴及び胴ふたの計算厚さ ······························································································· 9

4.3.4 胴の厚さ ···················································································································· 9

4.3.5 胴ふたの厚さ ·············································································································· 9

4.3.6 伸縮継手 ···················································································································· 9

4.4 じゃま板又は支持板 ······································································································ 10

4.4.1 じゃま板の形状 ·········································································································· 10

4.4.2 じゃま板の伝熱管用穴の直径 ························································································ 11

4.4.3 じゃま板又は支持板と胴とのすきま ··············································································· 11

4.4.4 じゃま板又は支持板の厚さ ··························································································· 11

4.4.5 長手じゃま板の厚さ ···································································································· 12

4.4.6 じゃま板又は支持板の間隔 ··························································································· 12

4.4.7 U字管端の支持 ·········································································································· 13

4.4.8 じゃま板又は支持板の工作 ··························································································· 13

B 8249 : 1999 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

4.4.9 胴側緩衝板 ················································································································ 13

4.4.10 緩衝板の厚さ ············································································································ 14

4.4.11 胴側流体の入口及び出口面積 ······················································································· 14

4.4.12 管側の保護 ··············································································································· 15

4.4.13 タイロッド及びスペーサ ····························································································· 17

4.5 遊動頭 ························································································································ 18

4.5.1 遊動頭部の最小流路面積 ······························································································ 18

4.5.2 遊動頭の仕切板の厚さ ································································································· 18

4.5.3 遊動頭の支持板 ·········································································································· 18

4.5.4 遊動頭の溶接後熱処理 ································································································· 18

4.6 ガスケット及びパッキン································································································· 18

4.6.1 ガスケットの構造 ······································································································· 18

4.6.2 ガスケット及びパッキンの種類と材料の選定···································································· 18

4.6.3 輪形ガスケットの幅 ···································································································· 18

4.6.4 輪形ガスケット接触面の平面度 ····················································································· 18

4.6.5 仕切板ガスケットの幅 ································································································· 18

4.6.6 フランジ継手のガスケット面の形状 ··············································································· 18

4.7 管板 ··························································································································· 19

4.7.1 管板の厚さ ················································································································ 19

4.7.1.1 適用条件 ················································································································· 19

4.7.1.2 管板の有効厚さ ········································································································ 19

4.7.1.3 管板の最小有効厚さ ·································································································· 19

4.7.1.4 管板の計算厚さ ········································································································ 19

4.7.2 固定管板式熱交換器の胴及び伝熱管に生じる長手方向応力 ·················································· 19

4.7.3 管板の伝熱管用の穴(管穴) ························································································ 20

4.7.4 伝熱管の取付け ·········································································································· 21

4.7.4.1 拡管による取付け ····································································································· 21

4.7.4.2 溶接による取付け ····································································································· 21

4.7.5 管板の仕切板用の溝 ···································································································· 21

4.7.6 クラッド鋼を使用した管板及び肉盛溶接を行った管板 ························································ 21

4.7.7 管束抜出し用具 ·········································································································· 22

4.7.8 管板のつり上げ用具 ···································································································· 22

4.8 仕切室及び仕切室ふた···································································································· 22

4.8.1 仕切室の厚さ ············································································································· 22

4.8.2 仕切室の最小流路面積 ································································································· 22

4.8.3 仕切板の計算厚さ ······································································································· 22

4.8.4 仕切板の厚さ ············································································································· 22

4.8.5 仕切板の溶接寸法 ······································································································· 23

4.8.6 仕切室の溶接後熱処理 ································································································· 23

B 8249 : 1999 目次

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

4.8.7 仕切室ふた(平らな板の場合)の厚さ ············································································ 23

4.8.8 仕切室ふた(平らな板の場合)の仕切板用の溝································································· 23

4.8.9 クラッド鋼製仕切室ふた(平らな板の場合)及びライニングを行った仕切室ふた

(平らな板の場合) ···································································································· 23

4.9 ノズル ························································································································ 23

4.9.1 ノズル一般 ················································································································ 23

4.9.2 ノズルの取付け ·········································································································· 23

4.9.3 ガス抜き座及びドレン抜き座 ························································································ 24

4.9.4 圧力計接続座 ············································································································· 24

4.9.5 温度計接続座 ············································································································· 24

4.9.6 積み重ね形熱交換器 ···································································································· 24

4.10 ボルト締めフランジ ····································································································· 24

4.10.1 ボルトの配置 ············································································································ 24

4.10.2 胴フランジのボルト,その他 ······················································································· 24

4.11 支持脚 ······················································································································· 26

4.11.1 支持脚一般 ··············································································································· 26

4.11.2 横形熱交換器 ············································································································ 26

4.11.3 縦形熱交換器 ············································································································ 26

4.12 つり上げ金具 ·············································································································· 26

4.13 テストリング ·············································································································· 26

5. 材料 ····························································································································· 26

5.1 伝熱管 ························································································································ 26

5.2 胴及び胴ふた ··············································································································· 27

5.3 じゃま板,支持板,タイロッド及びスペーサ ······································································ 28

5.4 遊動頭 ························································································································ 28

5.5 管板 ··························································································································· 28

5.6 仕切室,仕切室ふた及びノズル ························································································ 28

5.7 フランジ ····················································································································· 28

5.8 ボルト・ナット ············································································································ 28

6. 試験・検査 ···················································································································· 28

6.1 試験・検査一般 ············································································································ 28

6.2 耐圧試験及び漏れ試験···································································································· 28

6.2.1 水圧試験の順序 ·········································································································· 28

6.2.2 漏れ試験 ··················································································································· 29

6.2.3 積み重ね試験 ············································································································· 29

7. 表示 ····························································································································· 29

附属書1(参考) 大口径熱交換器にかかわる設計指針 ······························································ 30

1. 趣旨 ····························································································································· 30

B 8249 : 1999 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

2. 適用範囲 ······················································································································· 30

3. 胴の呼び厚さ ················································································································· 30

4. じゃま板又は支持板 ········································································································ 30

4.1 じゃま板又は支持板と胴とのすきま ·················································································· 30

4.2 じゃま板又は支持板の呼び厚さ ························································································ 30

5. タイロッドの直径と数 ····································································································· 31

6. 仕切板の呼び厚さ ··········································································································· 31

附属書2(参考) 熱交換器にかかわる一般的注意事項 ······························································ 32

1. まえがき ······················································································································· 32

2. 発注契約の際の注意事項 ·································································································· 32

2.1 製作の範囲 ·················································································································· 32

2.2 製作仕様の打合わせ ······································································································ 32

2.3 その他注文仕様書に取り決める事項 ·················································································· 32

2.4 保証 ··························································································································· 32

3. 熱交換器の出荷準備 ········································································································ 33

3.1 熱交換器の清掃 ············································································································ 33

3.2 各部の保護 ·················································································································· 33

4. 取扱い上の注意事項 ········································································································ 33

4.1 注意事項一般 ··············································································································· 33

4.2 熱交換器の設置 ············································································································ 33

4.2.1 据付け ······················································································································ 33

4.2.2 汚れの防止 ················································································································ 33

4.2.3 配管及び継手類 ·········································································································· 34

4.3 熱交換器の運転 ············································································································ 34

4.3.1 運転の開始 ················································································································ 34

4.3.2 運転の停止 ················································································································ 34

4.4 熱交換器の保守点検 ······································································································ 34

4.4.1 熱交換器の点検 ·········································································································· 34

4.4.2 管束の抜出し ············································································································· 34

4.4.3 管束の清掃 ················································································································ 35

4.4.4 漏れ試験 ··················································································································· 35

4.4.5 伝熱管取付部の補修 ···································································································· 35

4.4.6 ガスケットの取替え ···································································································· 35

4.4.7 予備品及び交換部品 ···································································································· 35

付表1 引用規格 ················································································································ 37

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8249 : 1999

多管円筒形熱交換器

Shell and tube heat exchangers

1. 適用範囲 この規格は,蒸発器,加熱器,凝縮器,冷却器及びこれらに準じる金属製の多管円筒形熱

交換器(以下,熱交換器という。)について規定する。ただし,次の各号に掲げるものは含まない。

a) フィン付き伝熱管でフィンの外径がフィン無し部の外径を超えるもの。

b) 胴の内径が1500mmを超えるもの。ただし,ケトル形胴の内径を除く。

c) 設計圧力が30MPaを超えるもの。

d) 設計圧力 (MPa) と胴の内径 (mm) の積が10500を超えるもの。

備考1. b)の条件を超えるものは,附属書1(参考)に設計の指針を示す。

2. この規格の引用規格を,付表1に示す。

1.1

圧力容器規格の適用 熱交換器には,JIS B 8270と圧力容器に関する個別規格を適用する。この規

格は,これらの規格に規定のない熱交換器特有の要求事項について規定する。

1.2

熱交換器とする範囲 熱交換器とする範囲は,熱交換器本体とこれを熱交換器外の装置と連結する

熱交換器に最も近い溶接継手,フランジ継手又はねじ継手までの部分とする。

2. 定義 この規格で用いる主な用語の定義は,次による。

a) 胴側 伝熱管の外面を流れる流体が通過する部分。

b) 管側 伝熱管の内面を流れる流体が通過する部分。

c) 伝熱面積 胴側,管側流体相互間で熱を授受する部分の面積(管板の胴側面内にある伝熱管外表面の

総面積) (m2) で表す。ただし,U字管の曲がり部を含めるかどうかは受渡当事者間の協議による。

d) パス 流体が入口ノズルから出口ノズルまで一団となって胴長手方向又は伝熱管長手方向全長にわた

って流れる流路。

e) パス数 熱交換器の長手方向において流れの向きを180度変える回数に1を加えた数。

3. 種類,形式及び名称

3.1

熱交換器のクラス分類 熱交換器は,腐食などの運転環境の違いによって次の三つのクラスに分類

する。運転環境を考慮し,適切なものを選択し適用する。

a) クラスI:比較的穏和な運転環境で使用する熱交換器(例えば,腐れ代1.0mm)

b) クラスII:比較的中庸な運転環境で使用する熱交換器(例えば,腐れ代1.5mm)

c) クラスIII:比較的過酷な運転環境で使用する熱交換器(例えば,腐れ代3.0mm)

3.2

形式及び名称

3.2.1

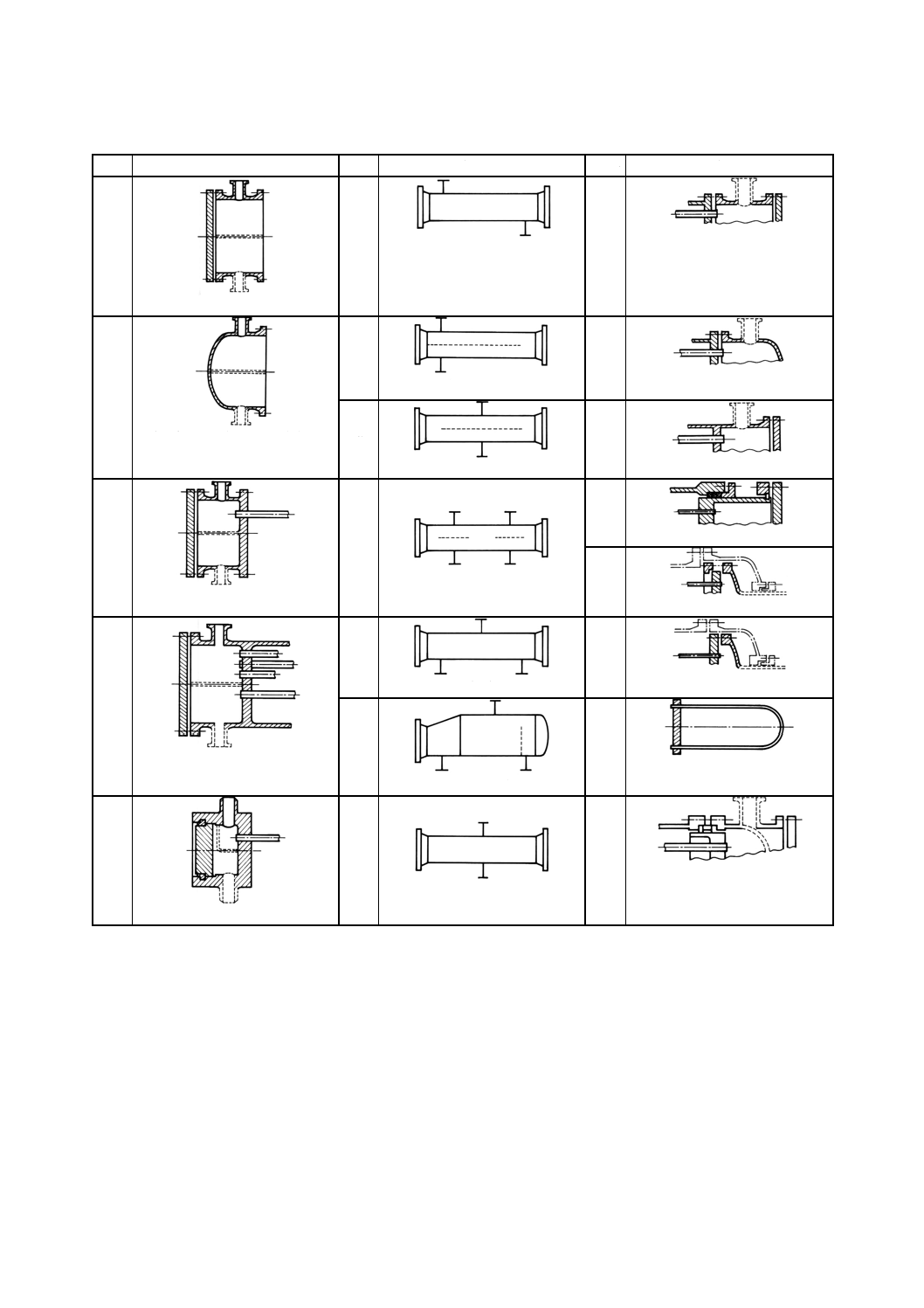

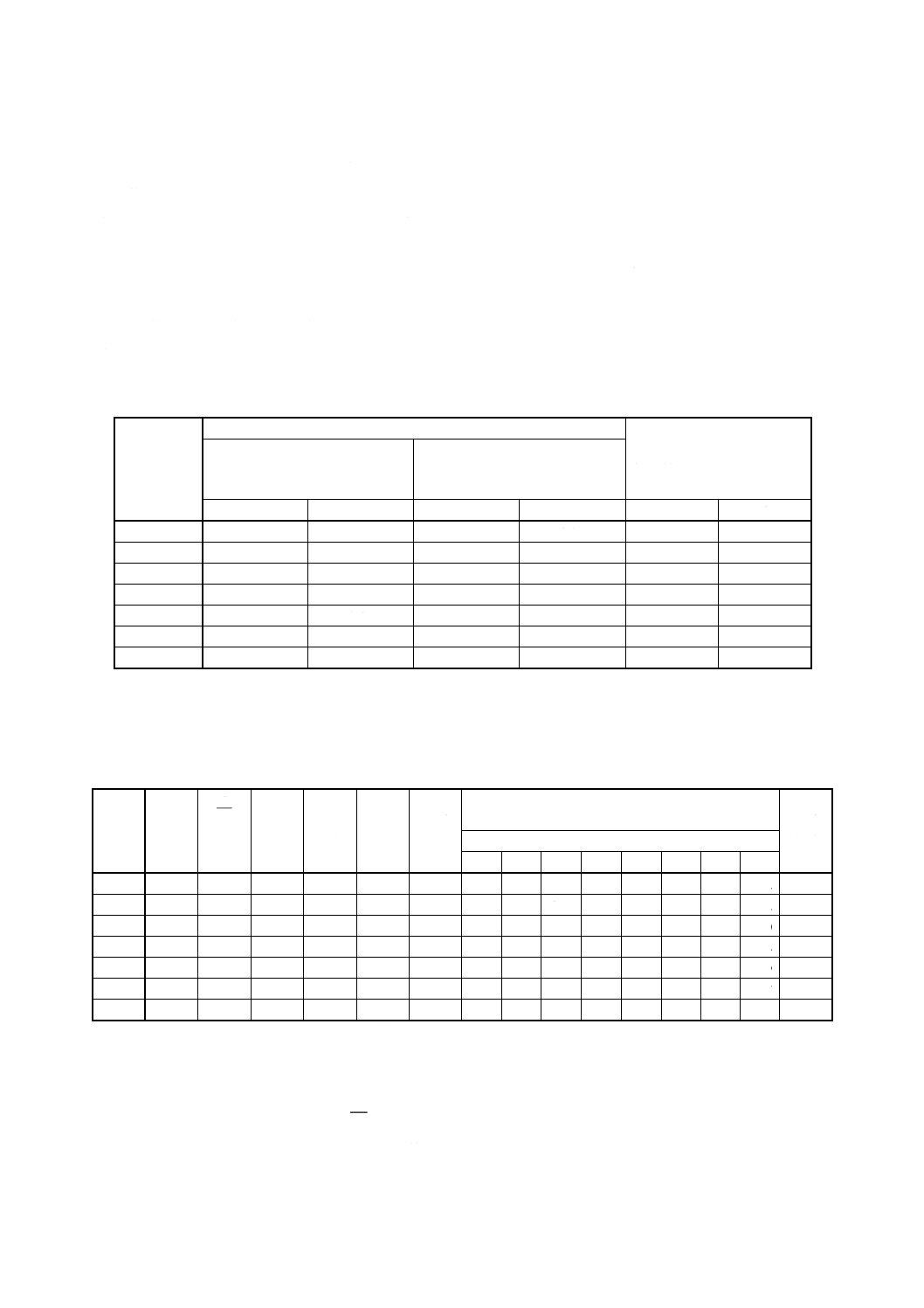

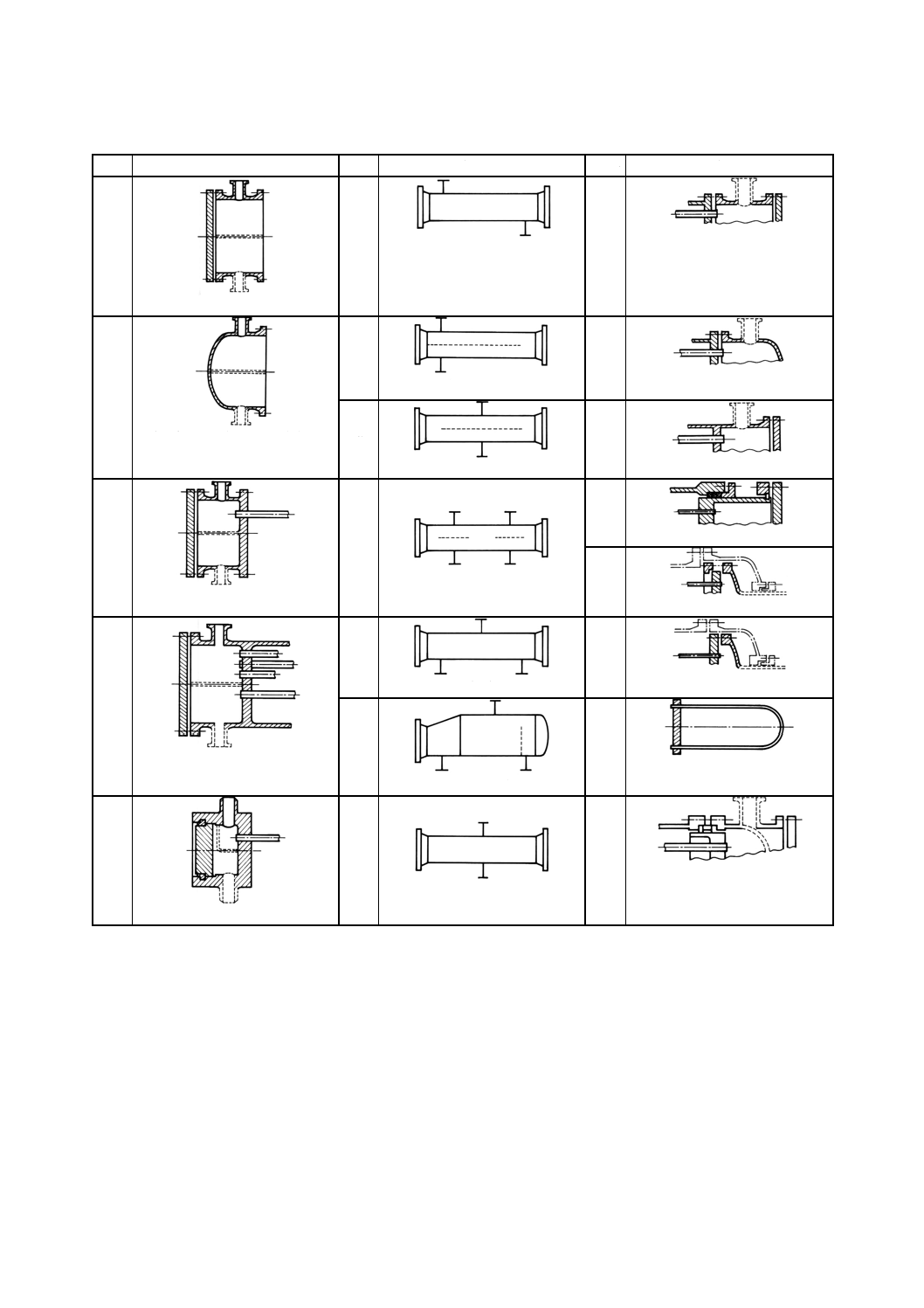

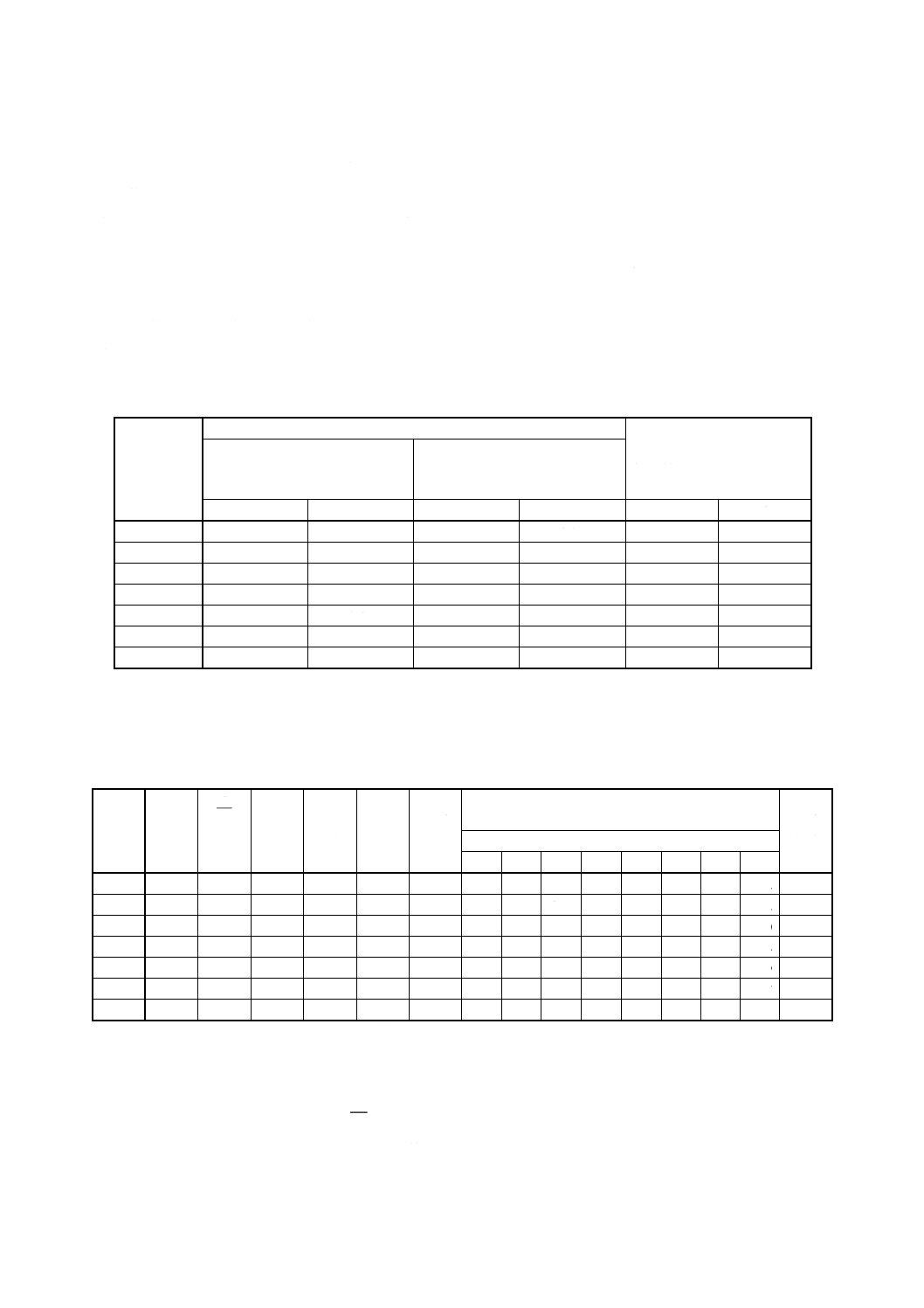

形式 熱交換器は,固定頭部,胴部及び後頭部の形状によって分類し,図1による。

なお,熱交換器は各部の分類記号を固定頭部,胴部及び後頭部の順に配列して表す。その配列の参考例

2

B 8249 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を図2に示す。

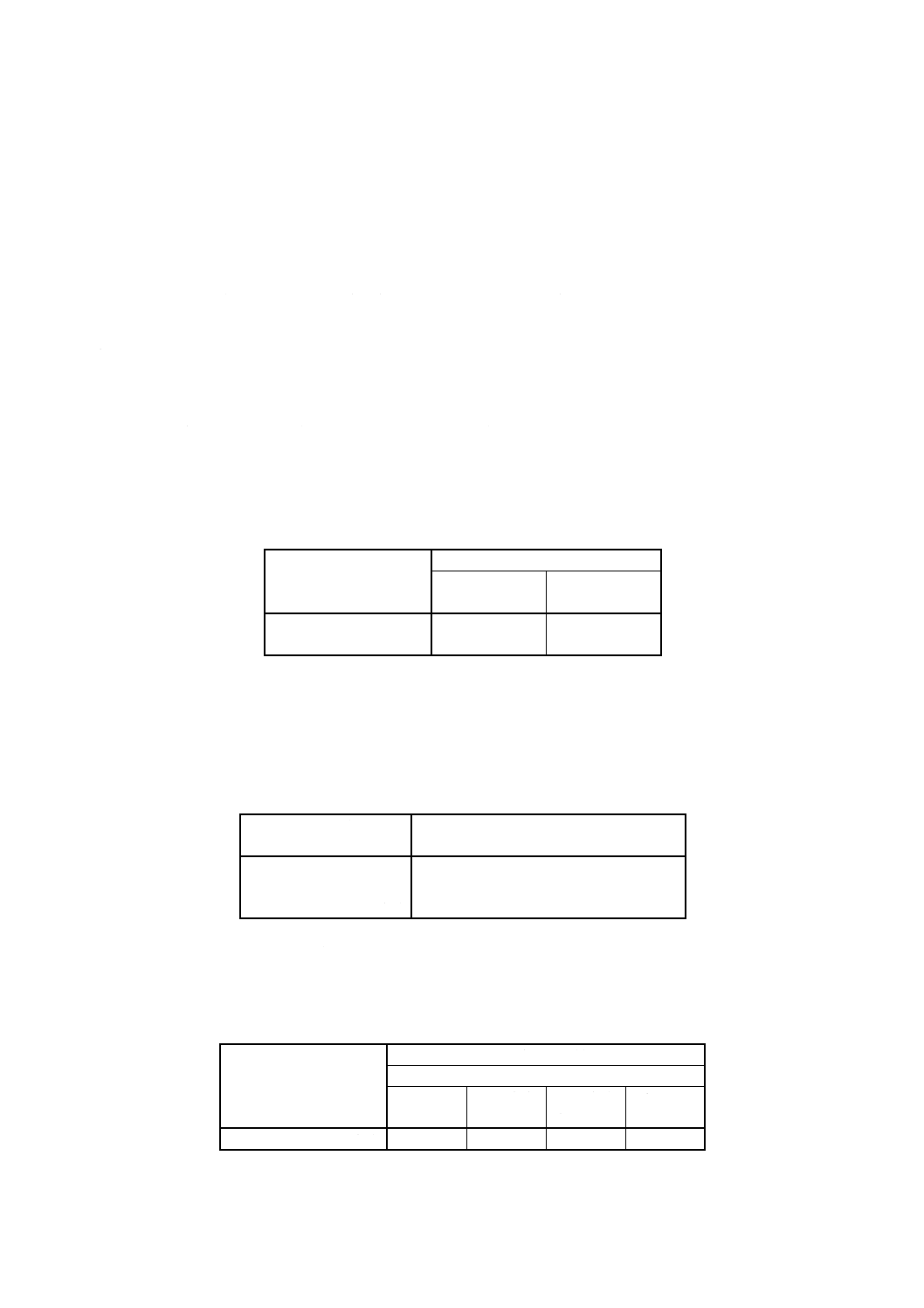

記号

固定頭部の分類

記号

胴部の分類

記号

後頭部の分類

A

ふた板分離形

E

パス形

L

固定管板形 Aと同様

B

ボンネット(ふた板一体)形

F

長手じゃま板付き2パス形

M

固定管板形 Bと同様

G

分流形

N

固定管板形

C

管板一体形

H

二重分流形

P

遊動頭グランド形

S

遊動頭裏当てフランジ形

N

管板一体形

J

分割流形

T

遊動頭引抜き形

K

ケトル形

U

U字管形

D

特殊高圧形

X

交差流形

W

遊動管板形(ランタンリング付き)

図1 熱交換器の分類

3

B 8249 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

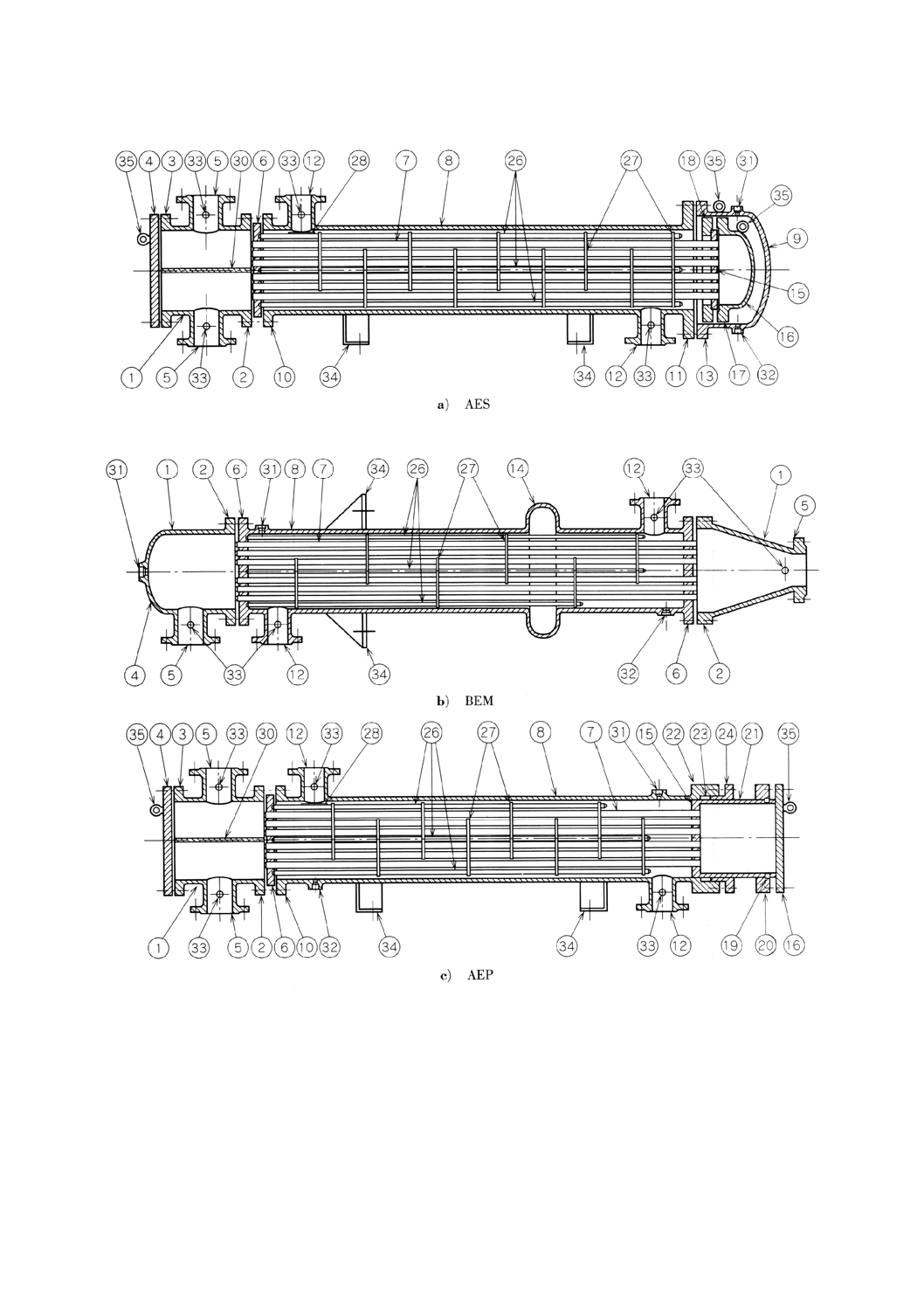

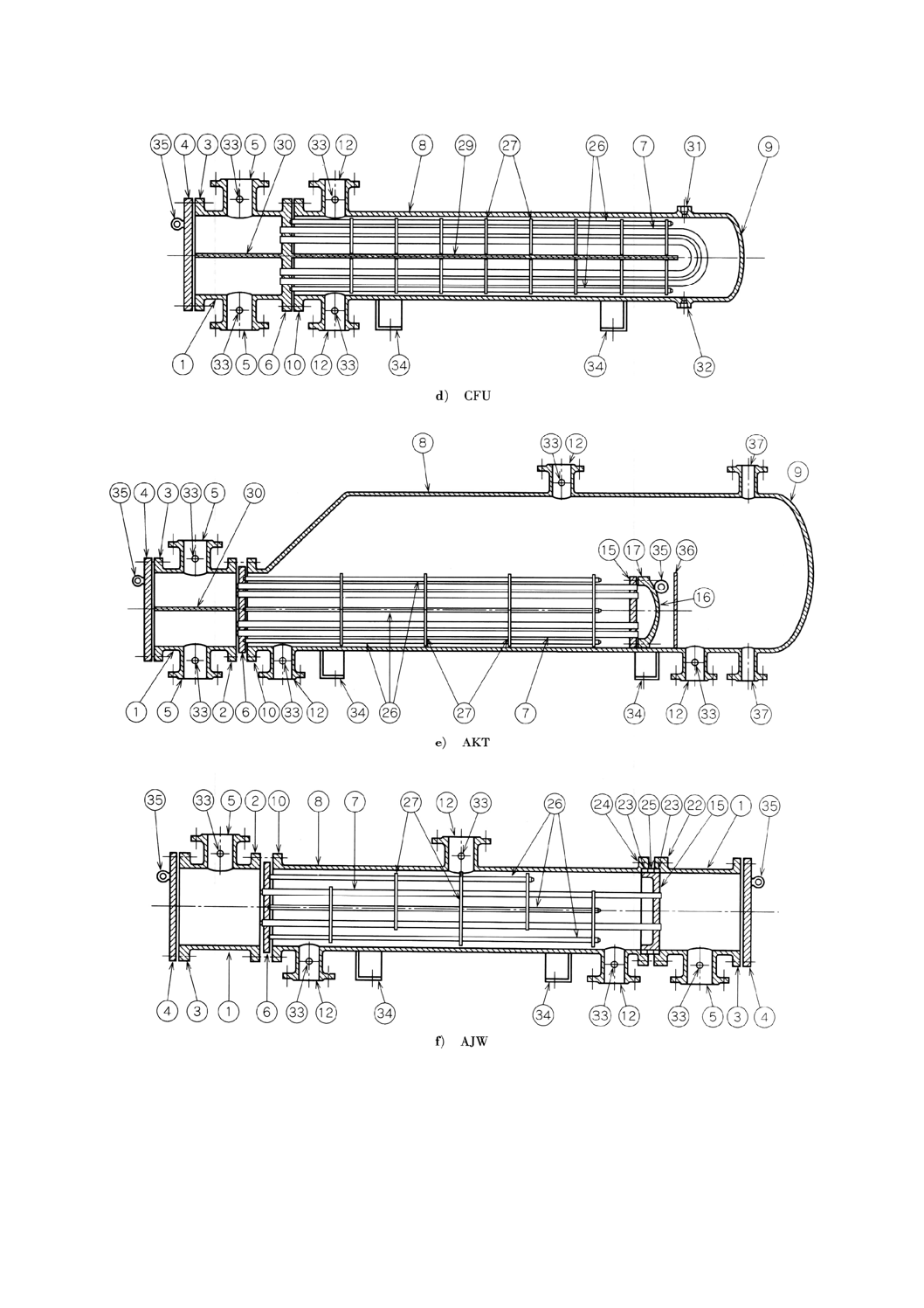

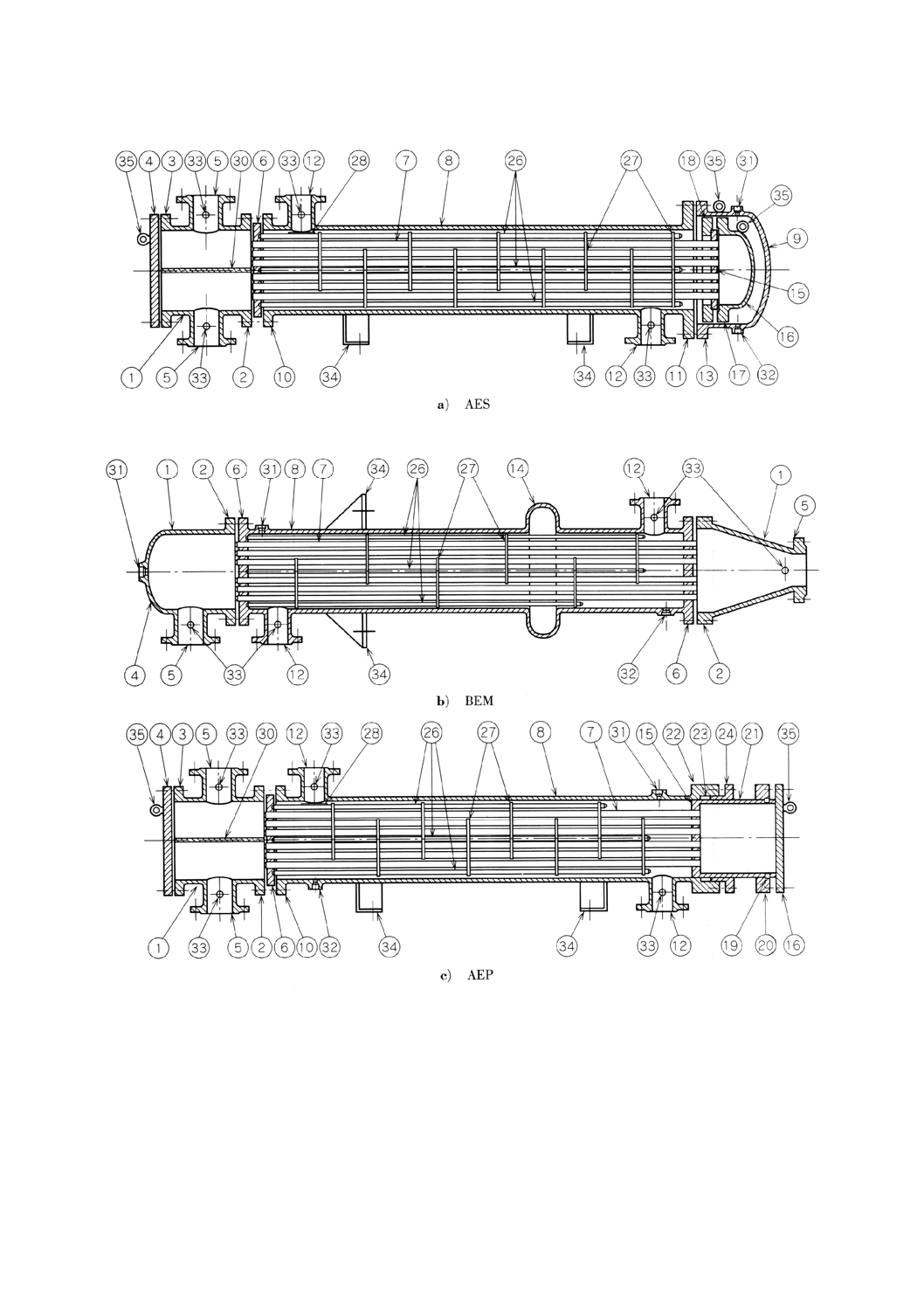

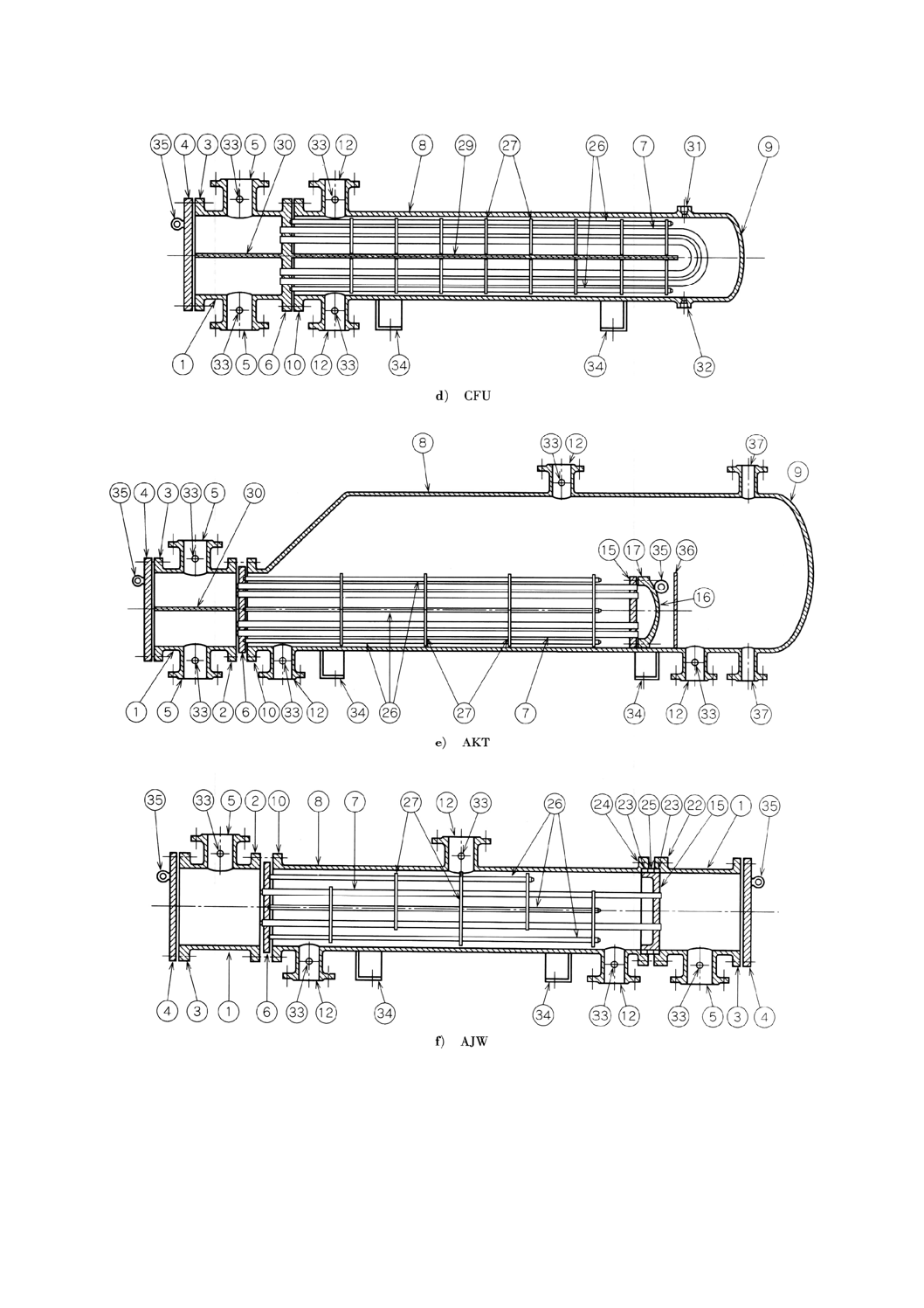

図2 熱交換器の参考例

4

B 8249 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 熱交換器の参考例(続き)

5

B 8249 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2.2

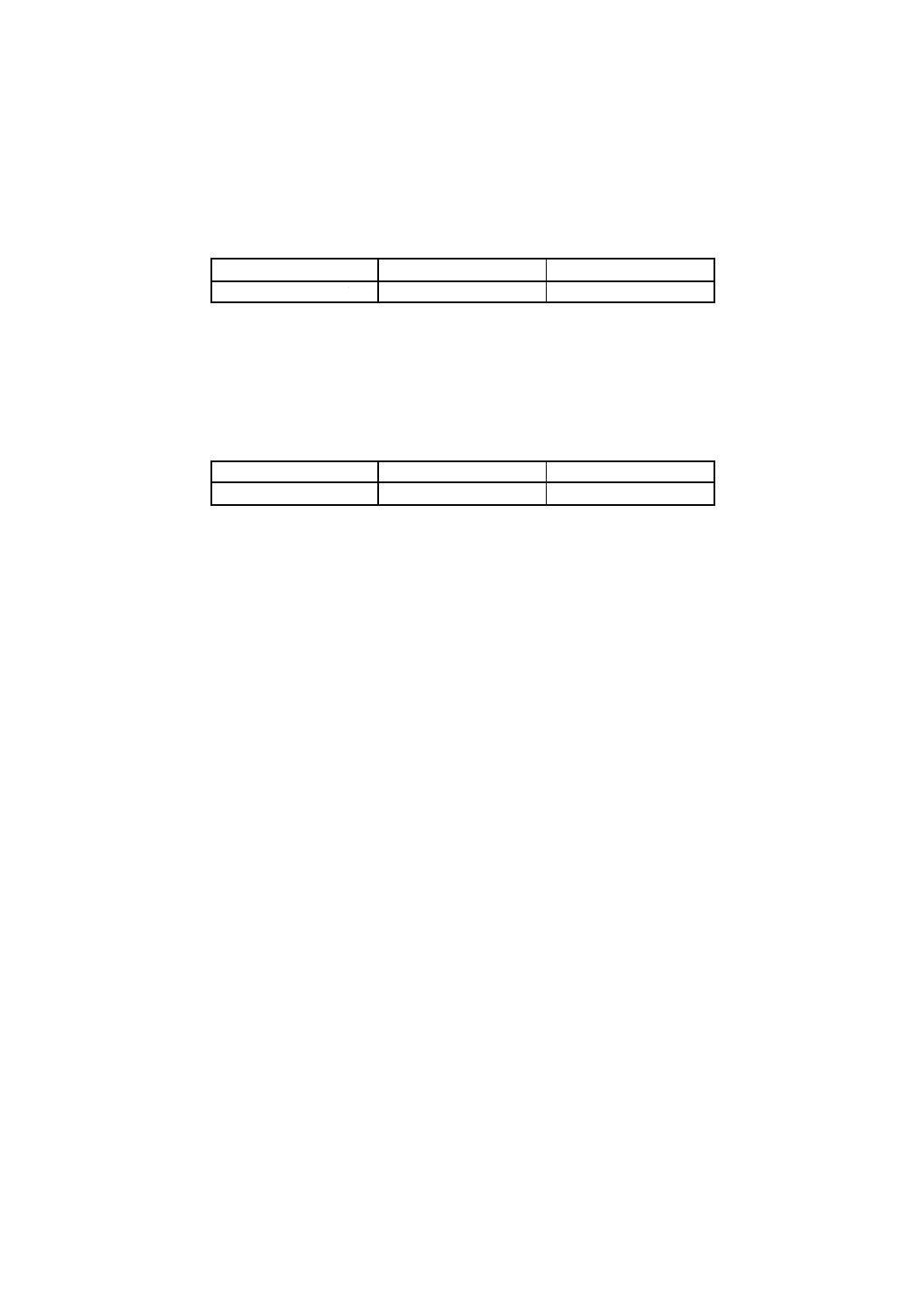

名称 熱交換器各部の名称は,表1による[各部の番号は図2のa)〜f)による。]。

表1 熱交換器各部の名称

番号

名称

番号

名称

番号

名称

1

仕切室

14

伸縮継手

27

じゃま板又は支持板

2

胴側仕切室フランジ

15

遊動管板

28

緩衝板

3

ふた側仕切室フランジ

16

遊動頭ふた

29

長手じゃま板

4

仕切室ふた

17

遊動頭フランジ

30

仕切板

5

仕切室ノズル

18

遊動頭裏当てフランジ

31

ガス抜き座

6

固定管板

19

割リング

32

ドレン抜き座

7

伝熱管

20

遊動頭板フランジ

33

計器用座

8

胴

21

遊動管板スカート

34

支持脚

9

胴ふた

22

グランドフランジ

35

つり金具

10

仕切室側胴フランジ

23

パッキン

36

せき板

11

胴ふた側胴フランジ

24

パッキン押さえ

37

液面計座

12

胴ノズル

25

ランタンリング

13

胴ふたフランジ

26

タイロッド及びスペーサ

4. 構造

4.1

構造一般 熱交換器及び附属品は,JIS B 8270の6.1.1(設計に考慮すべき荷重)に示される荷重に

対し十分な強度をもったものでなくてはならない。

4.1.1

腐れ代 熱交換器の腐れ代は,次による。

a) 炭素鋼部分(低合金鋼を含む。)の腐れ代は,次を標準とする。

〈クラスI〉 1.0mm

〈クラスII〉 1.5mm

〈クラスIII〉 3.0mm

ただし,各部に対する腐れ代のとり方は,次による。

1) 遊動頭の接液部には,ガスケット面を除き,腐れ代をとる。

2) 管板には,両面に腐れ代をとる。ただし,ガスケット溝の深さは,腐れ代とみなす。

3) 仕切室,胴,胴ふたフランジには,内径側だけに腐れ代をとる。

4) 仕切室ふたのガスケット溝の深さは,腐れ代とみなす。

5) タイロッド,スペーサ,じゃま板などの非耐圧部分には,腐れ代をとる必要はない。

6) 伝熱管,ボルト,遊動頭裏当てフランジには,腐れ代をとる必要はない。

7) 仕切板には,腐れ代をとる必要はない。

b) 耐食材料として高合金鋼及び非鉄金属材料を用いるときは,腐れ代を零とすることができる。

4.1.2

寸法許容差 寸法許容差は,次による。

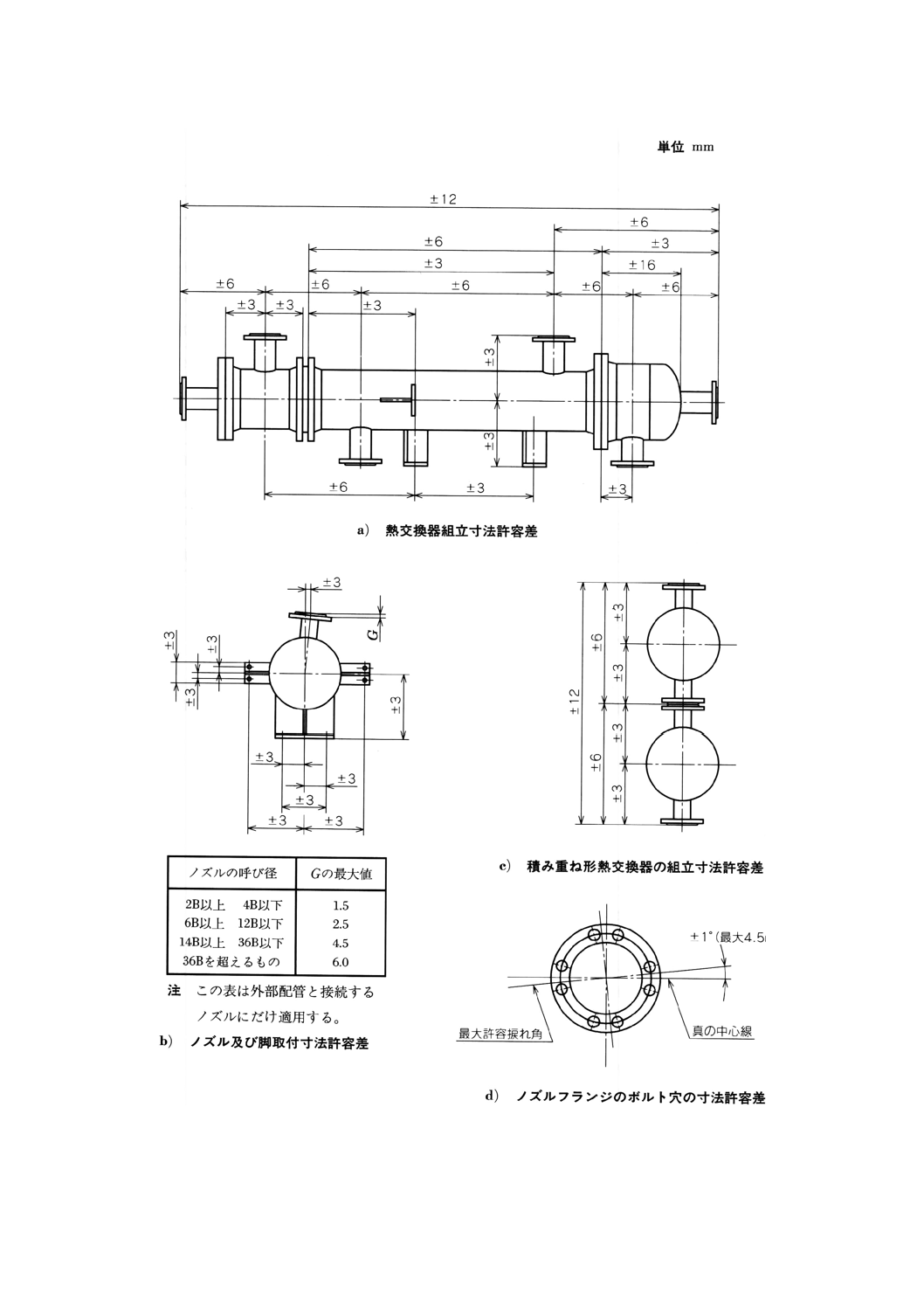

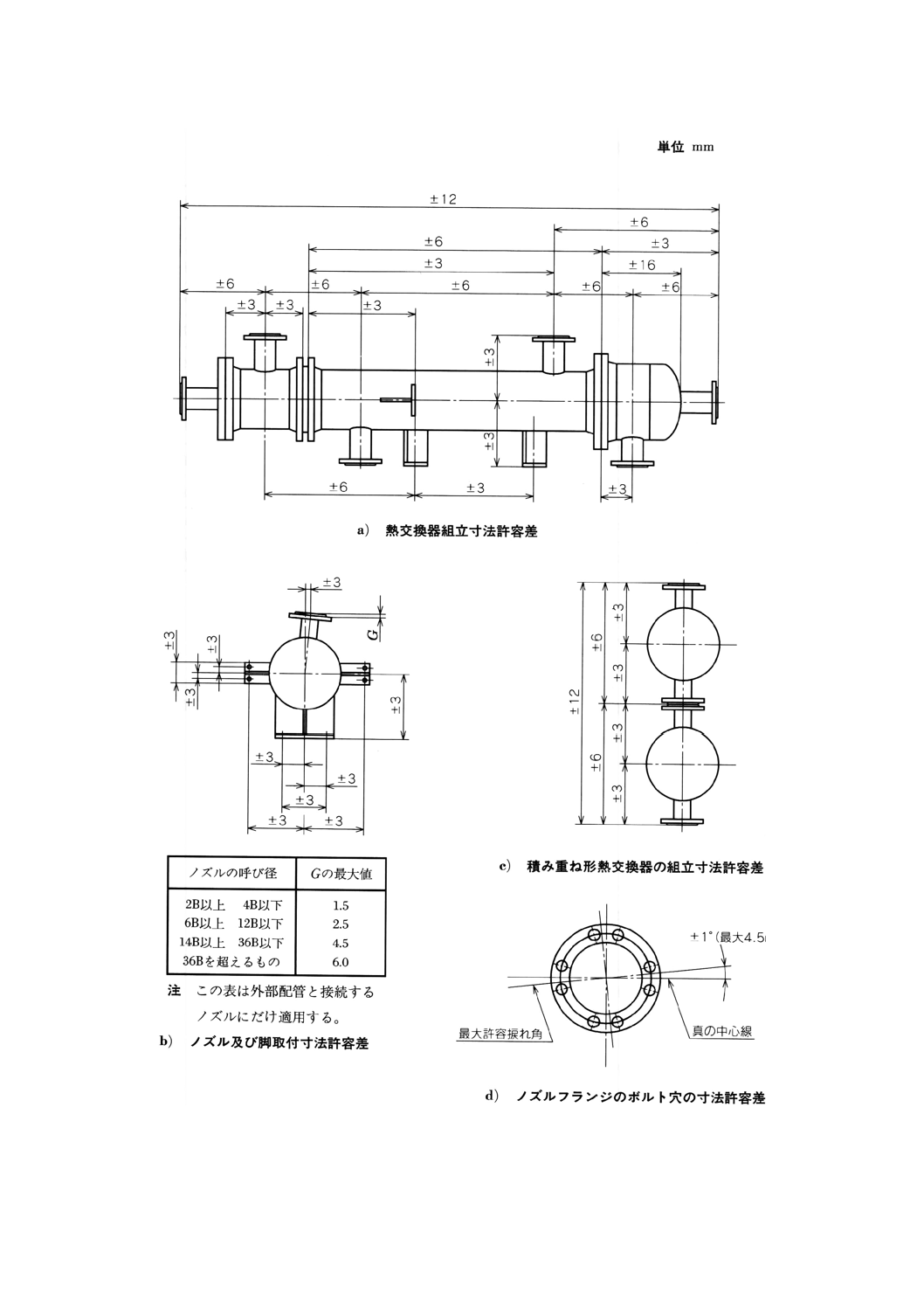

a) 外形寸法及びノズルと支持脚 熱交換器の外形寸法及びノズルと支持脚の位置の許容差は,図3によ

る。

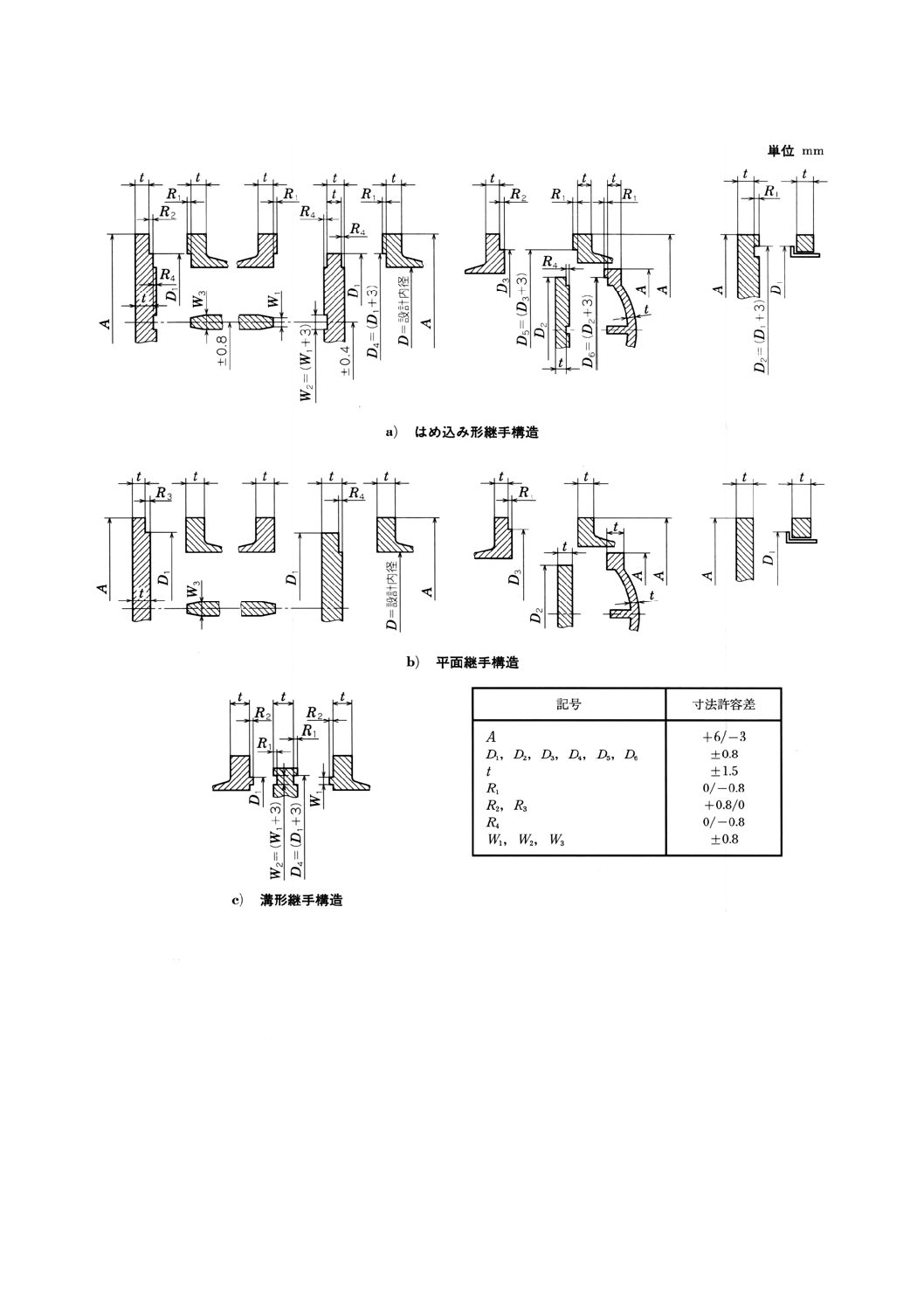

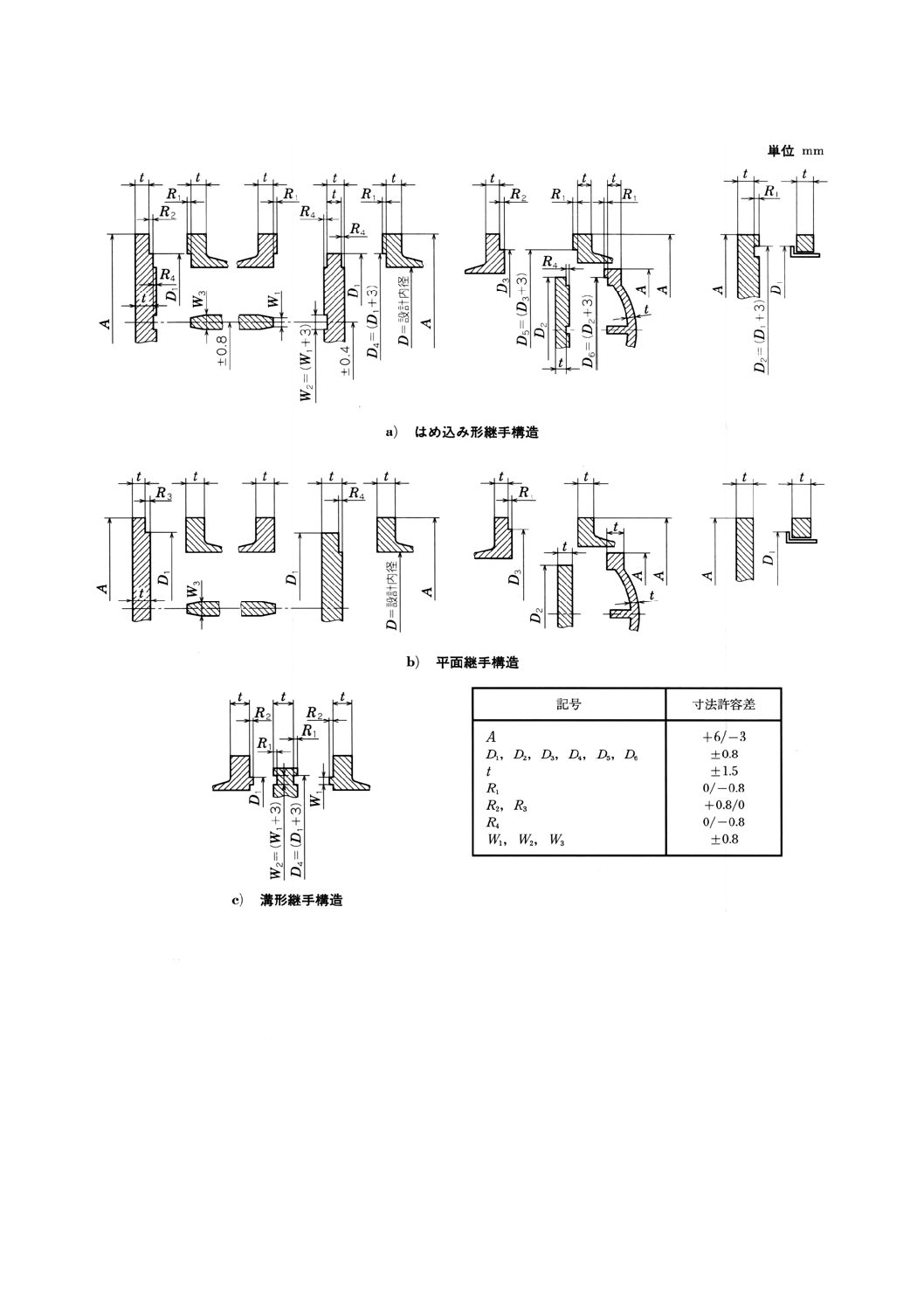

b) 管板,仕切板,ふた及びフランジ 管板,仕切板,ふた及びフランジの寸法許容差は,図4による。

6

B 8249 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 外形寸法及びノズルと支持脚の寸法許容差

7

B 8249 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 管板,仕切板,ふた及びフランジの寸法許容差

4.2

伝熱管

4.2.1

伝熱管の長さ 伝熱管の長さは,2 500mm,3 000mm,3 500mm,5 000mm及び6 000mmを標準と

する。U字管の場合は,管の端から曲がりの始まる箇所までの長さとする。

4.2.2

伝熱管の外径及び厚さ 伝熱管の外径及び厚さは,次による。

a) 使用材料の該当JISの寸法を標準とする。炭素鋼の場合の参考例を,表2に示す。

b) フィン付き伝熱管の厚さは,フィンの谷部での厚さを基準とする。

8

B 8249 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2 炭素鋼伝熱管の標準外径及び厚さ

単位mm

伝熱管外径

標準厚さ

15.9

1.2/1.6/2.0

19.0

1.6/2.0/2.6

25.4

2.0/2.6

31.8

2.0/2.6

38.1

2.0/2.6

50.8

2.0/2.6

4.2.3

U字曲げ加工管 U字曲げ加工管は,次による。

a) 曲げ部の厚さは,次による。

+

×

R

d

t

t

4

1

0

1

0≧

ここに,

t0: 曲げ加工前の最小厚さ (mm)

t1: 直管としての強度上必要な厚さ (mm)

d0: 伝熱管の外径 (mm)

R: 管の中心の曲げ半径 (mm)

加工による厚さ減少率は,17%を超えてはならない。また,外径変化率は,10%以下とする。

b) U字曲げ加工管の直管部の間隔は,じゃま板に損傷なく挿入できること。

c) 曲げ部は,互いに接触してはならない。

d) 曲げ部の熱処理は,材料の特性又は腐食環境などを考慮し決定する。

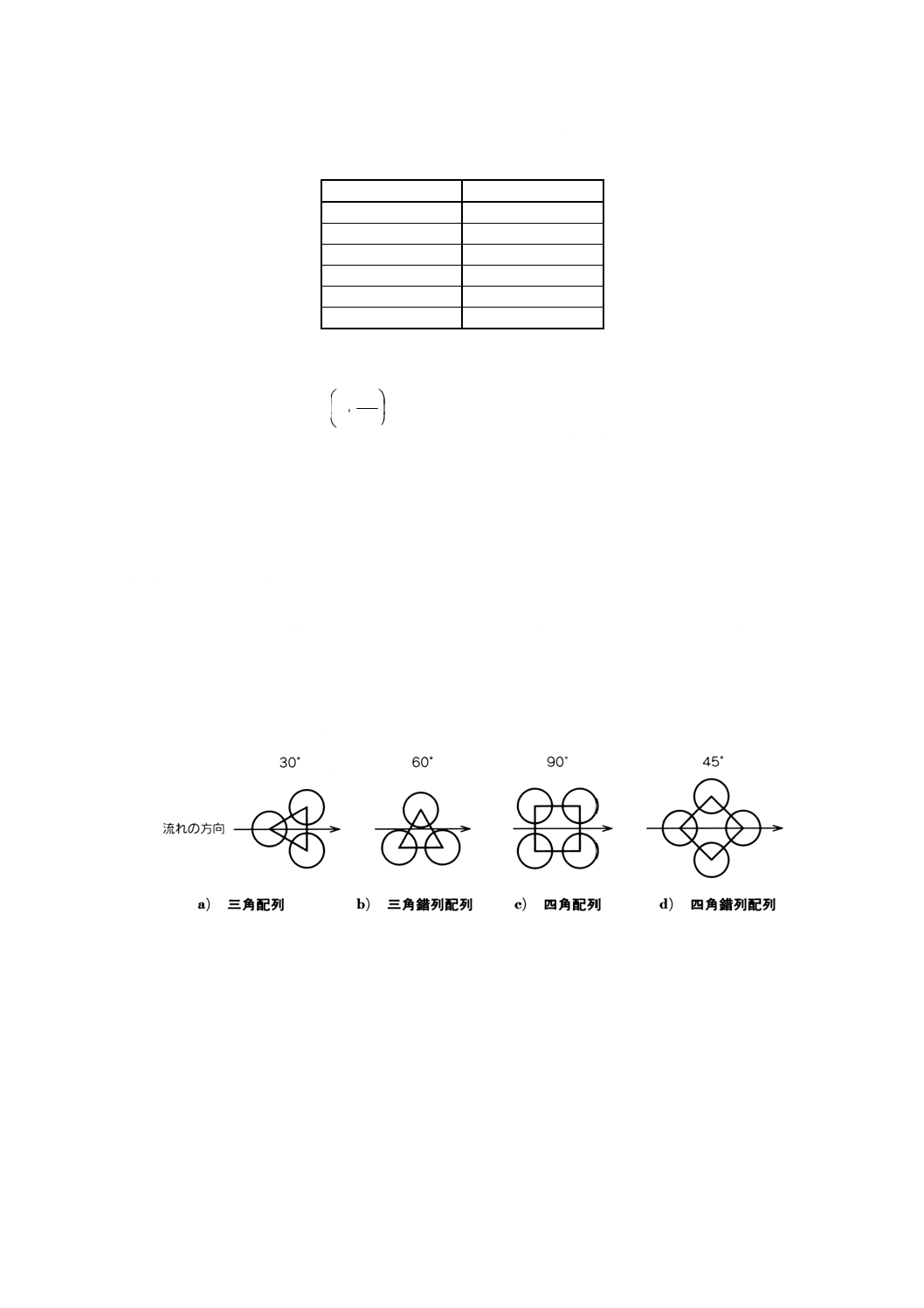

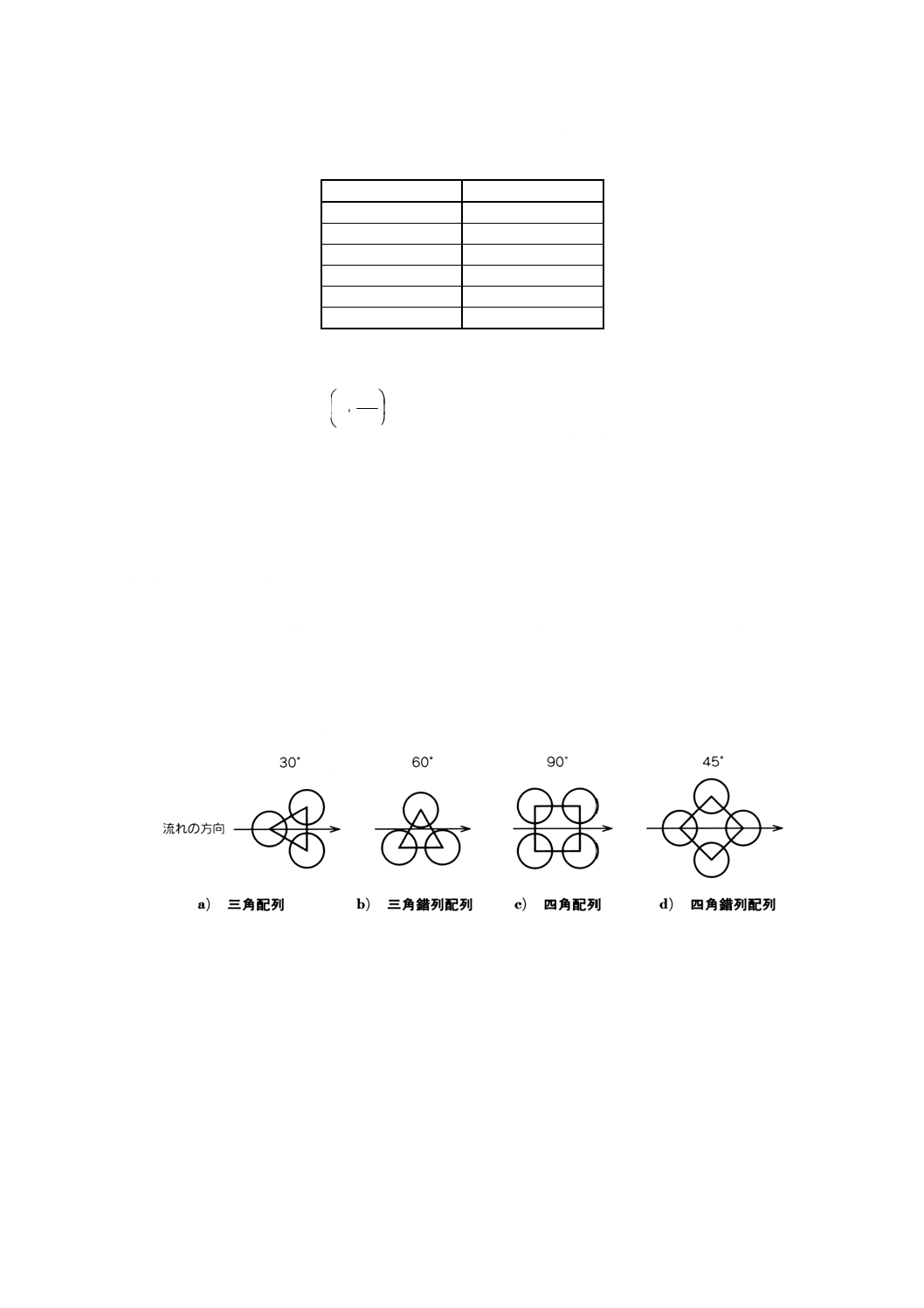

4.2.4

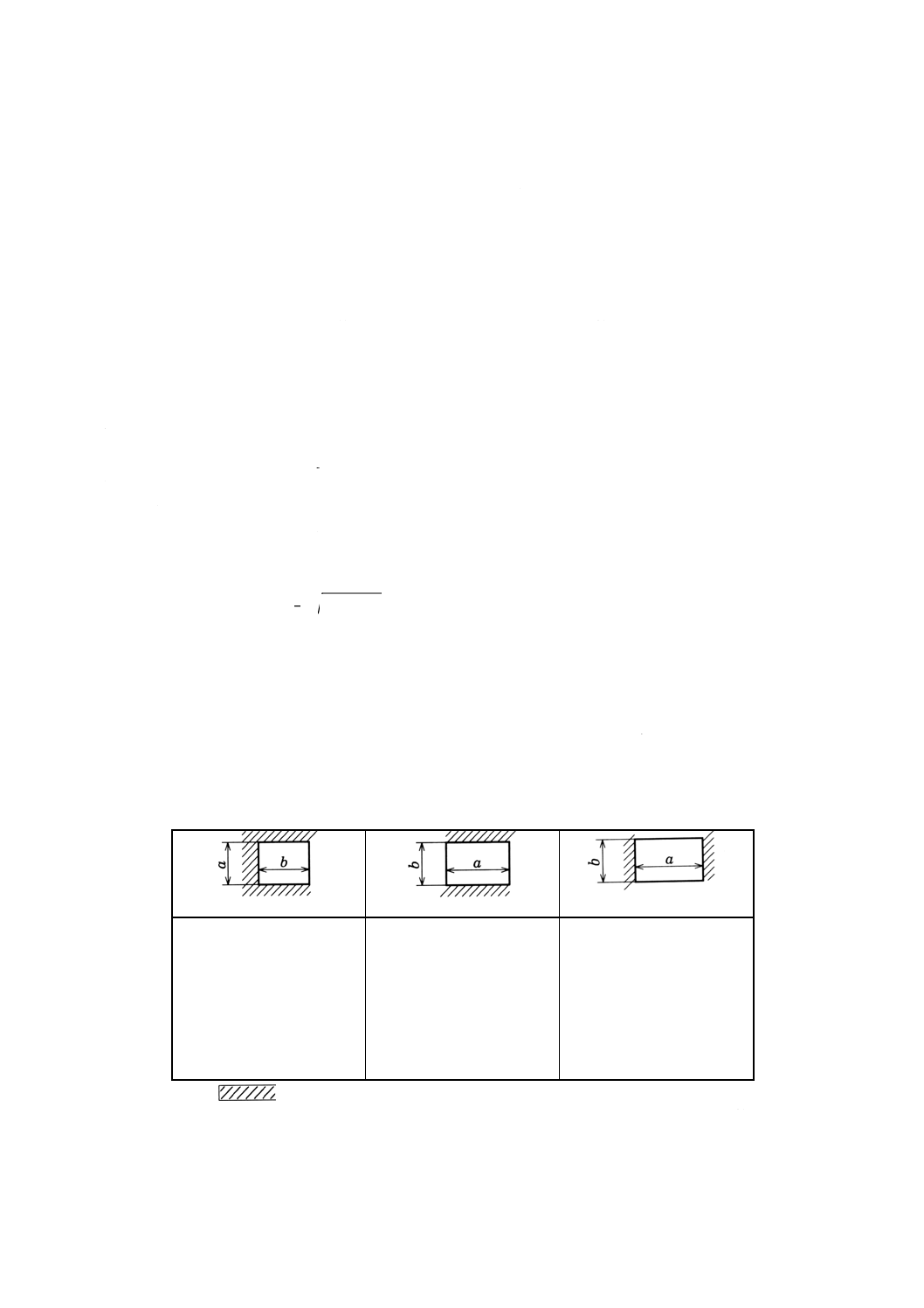

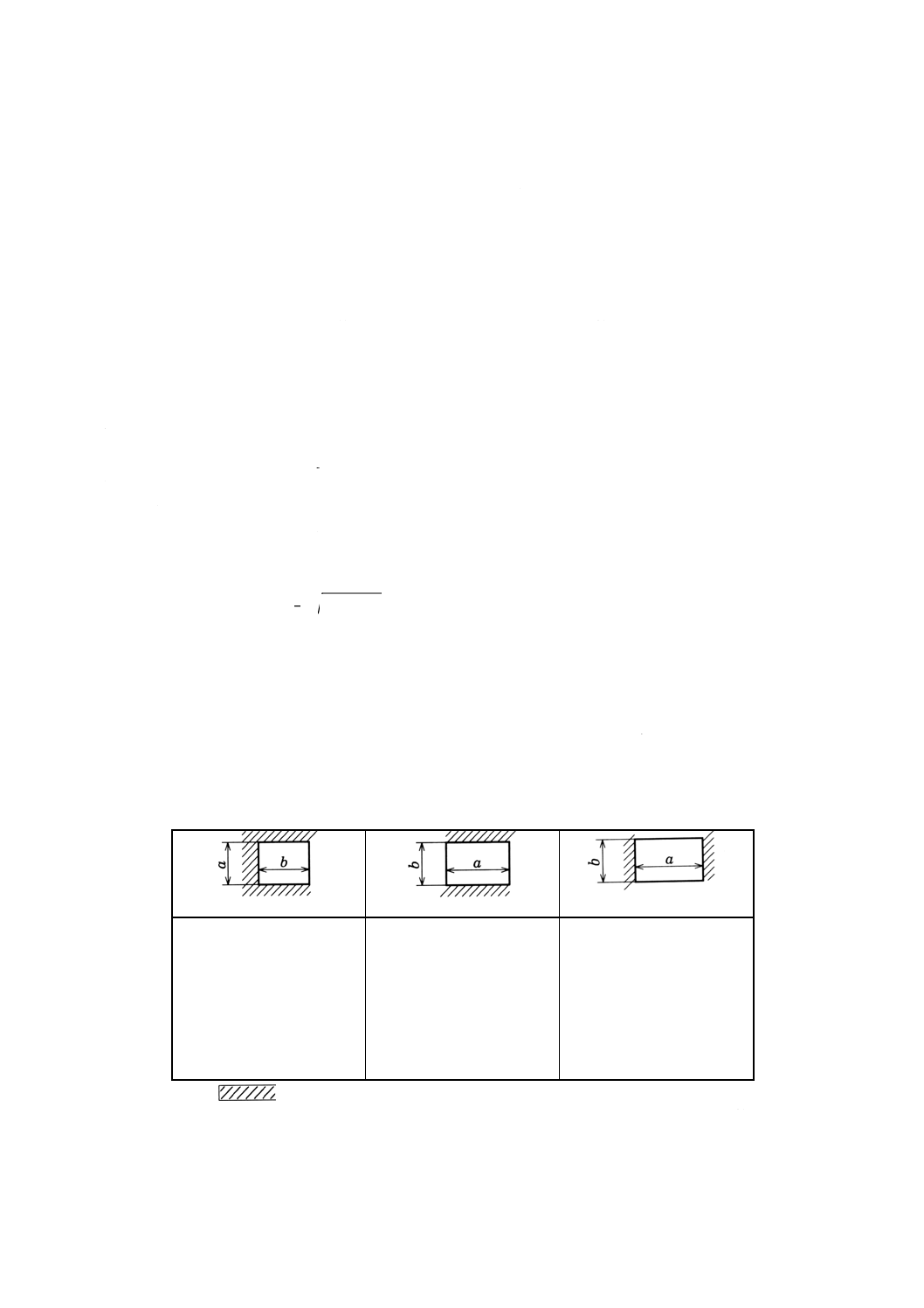

伝熱管の配列 伝熱管の配列は,図5の三角配列,三角錯列配列,四角配列及び四角錯列配列を標

準とする。

a) 三角配列及び三角錯列配列は,胴側の機械的清掃が必要なときはできるだけ使用しない。

b) 機械的清掃が必要なときは,四角配列及び四角錯列配列を採用し,管束が取外しできる構造とすると

ともに,管のすきまが一直線になるように管配列をする。

図5 伝熱管の配列

4.2.5

伝熱管の中心間の距離 伝熱管の中心間の距離(以下,ピッチという。)は,表3を標準とする。

ただし,伝熱管の外径の1.25倍まで減ずることができる。

9

B 8249 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3 伝熱管の標準ピッチ

単位mm

伝熱管外径

ピッチ

15.9

22

19.0

25

254

32

31.8

40

38.1

48

50.8

64

4.3

胴及び胴ふた

4.3.1

胴の径 胴の径は,管胴の場合は呼び径,板巻胴の場合は内径で表示する。

4.3.2

胴径の許容差 胴径の許容差は,次による。

a) 板巻で胴を製作する場合 円周測定から算定した胴内径と設計内径との差に対する許容差は,30

+mm

とする。

b) 管を胴に使用する場合 胴内径の許容差は,5.2 a)管材の規格の許容差による。

4.3.3

胴及び胴ふたの計算厚さ 胴及び胴ふたの計算厚さは,JIS B 8271の規定に従い計算する。

4.3.4

胴の厚さ 胴の厚さは,表4,表5及び表6に示す胴の最小呼び厚さ以上とする。クラッド鋼の場

合,呼び厚さ(合わせ材を含む)を炭素鋼及び低合金鋼の欄の厚さ以上とする。

また,計算厚さを下回ってはならない。

4.3.5

胴ふたの厚さ 胴ふたの厚さは,成形前の厚さを表4,表5及び表6に示す胴の最小呼び厚さ以上

とする。

また,成形後の厚さは計算厚さを下回ってはならない。

4.3.6

伸縮継手 固定管板式熱交換器などで,伝熱管と胴の温度差のために胴,伝熱管などに大きな応力

が作用する場合には,伸縮継手を設ける。伸縮継手の要否及び設計は,JIS B 8274及びJIS B 8277による。

固定管板式熱交換器の胴及び伝熱管に生じる長手方向応力は,4.7.2による。

表4 胴の最小呼び厚さ〈クラスI〉

単位mm

胴の呼び径

胴の最小呼び厚さ

管胴

板巻胴

炭素鋼及び低合金鋼

高合金鋼

管胴

板巻胴

6B以上12B以下

−

スケジュール20

4

3

14B, 16B

350以上 600未満

スケジュール20

4

3

−

600以上 750未満

−

5

4

−

750以上1 000未満

−

6

5

−

1 000以上1 500以下

−

7

6

10

B 8249 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5 胴の最小呼び厚さ〈クラスII〉

単位mm

胴の呼び径

胴の最小呼び厚さ

管胴

板巻胴

炭素鋼及び低合金鋼

高合金鋼

管胴

板巻胴

6B

−

スケジュール40

−

3

8B, 10B, 12B

−

スケジュール30

−

3

14B, 16B

350以上600未満

スケジュール20

8

3

−

600以上750未満

−

8

5

−

750以上1 000未満

−

9

6

−

1 000以上1 500以下

−

11

6

表6 胴の最小呼び厚さ〈クラスIII〉

単位mm

胴の呼び径

胴の最小呼び厚さ

管胴

板巻胴

炭素鋼及び低合金鋼

高合金鋼

管胴

板巻胴

6B

−

スケジュール40

−

3

8B, 10B, 12B

−

スケジュール30

−

3

14B, 16B

350以上750未満

スケジュール30

9

5

−

750以上1 000未満

−

11

6

−

1 000以上1 500以下

−

12

8

4.4

じゃま板又は支持板

4.4.1

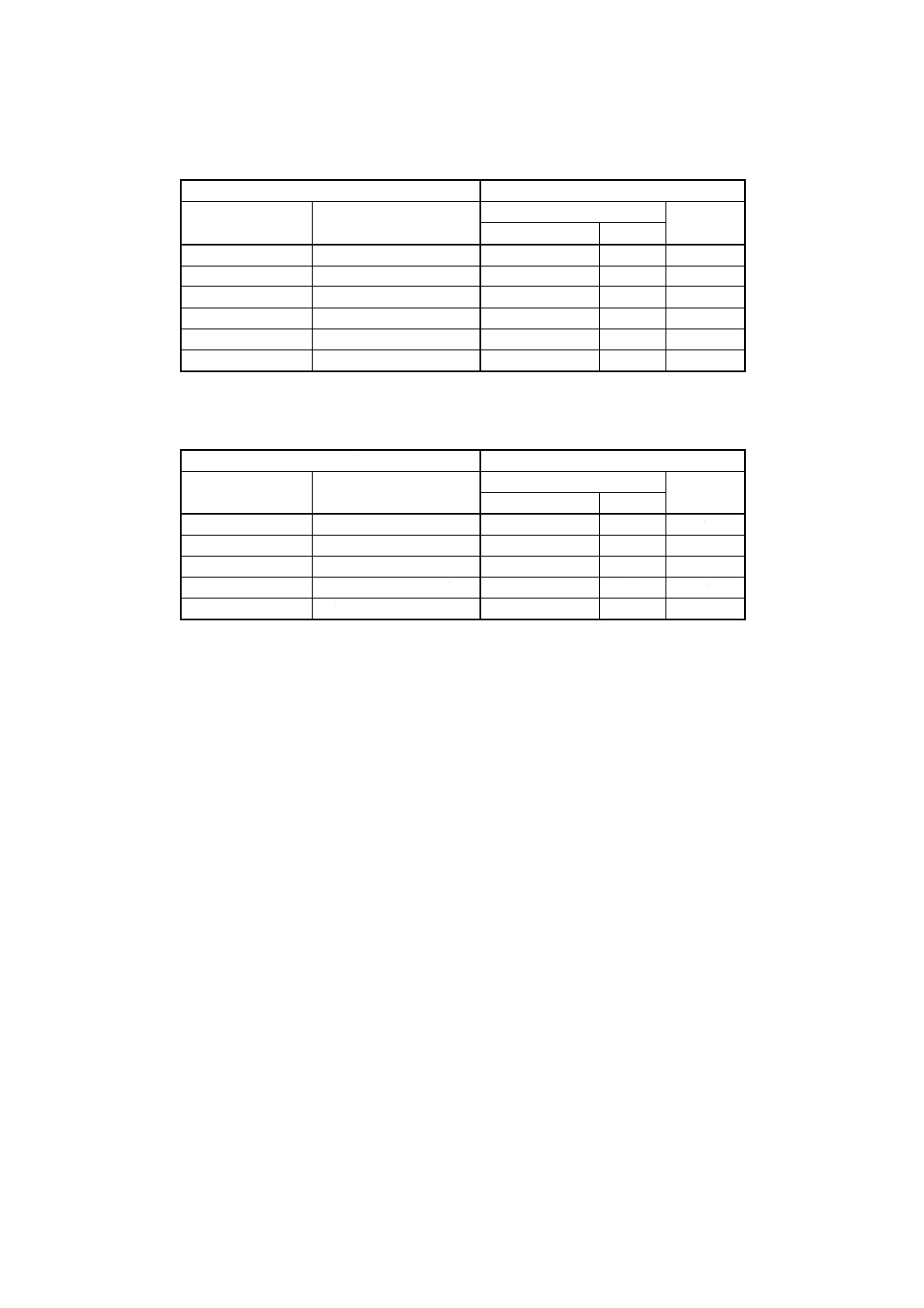

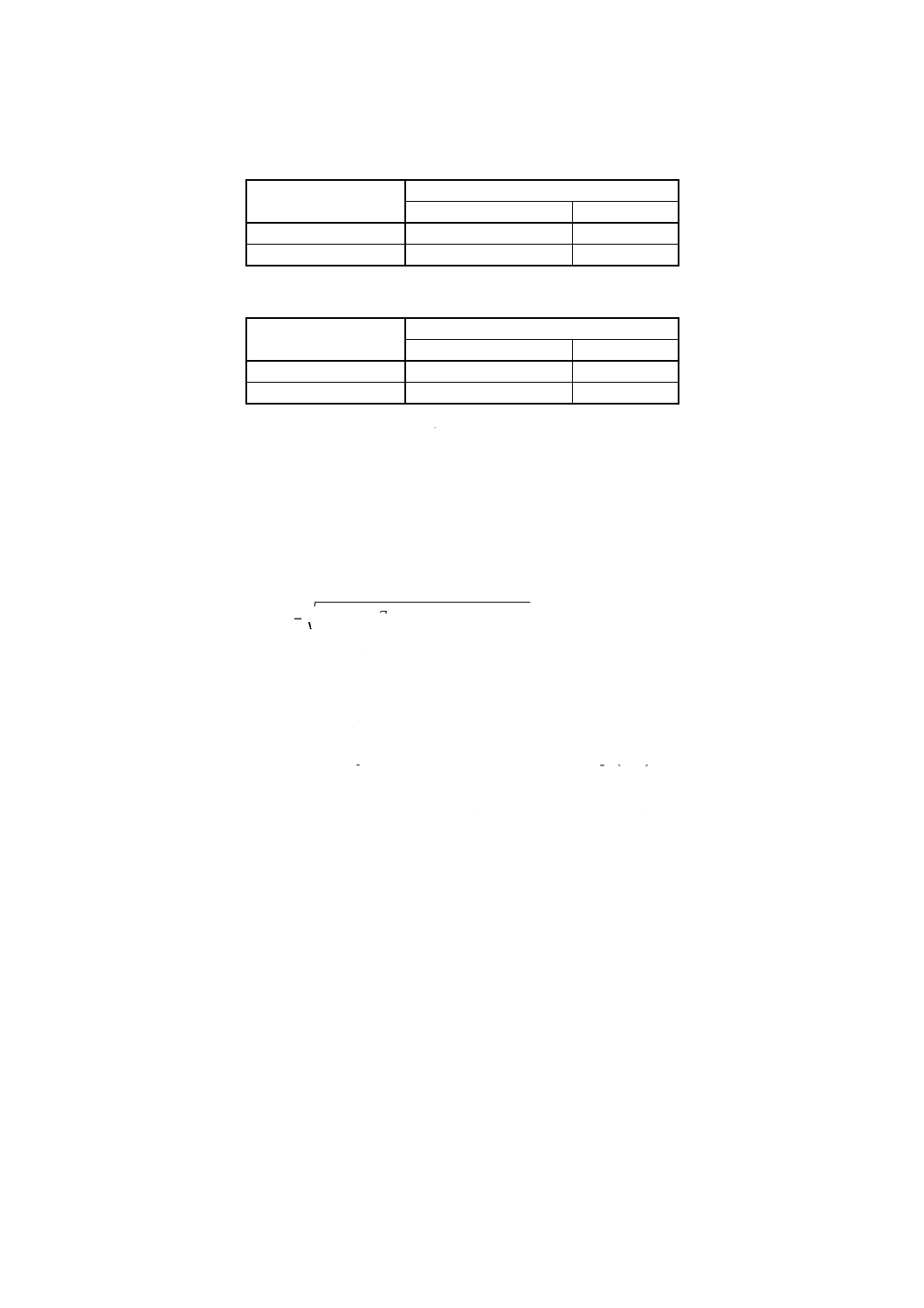

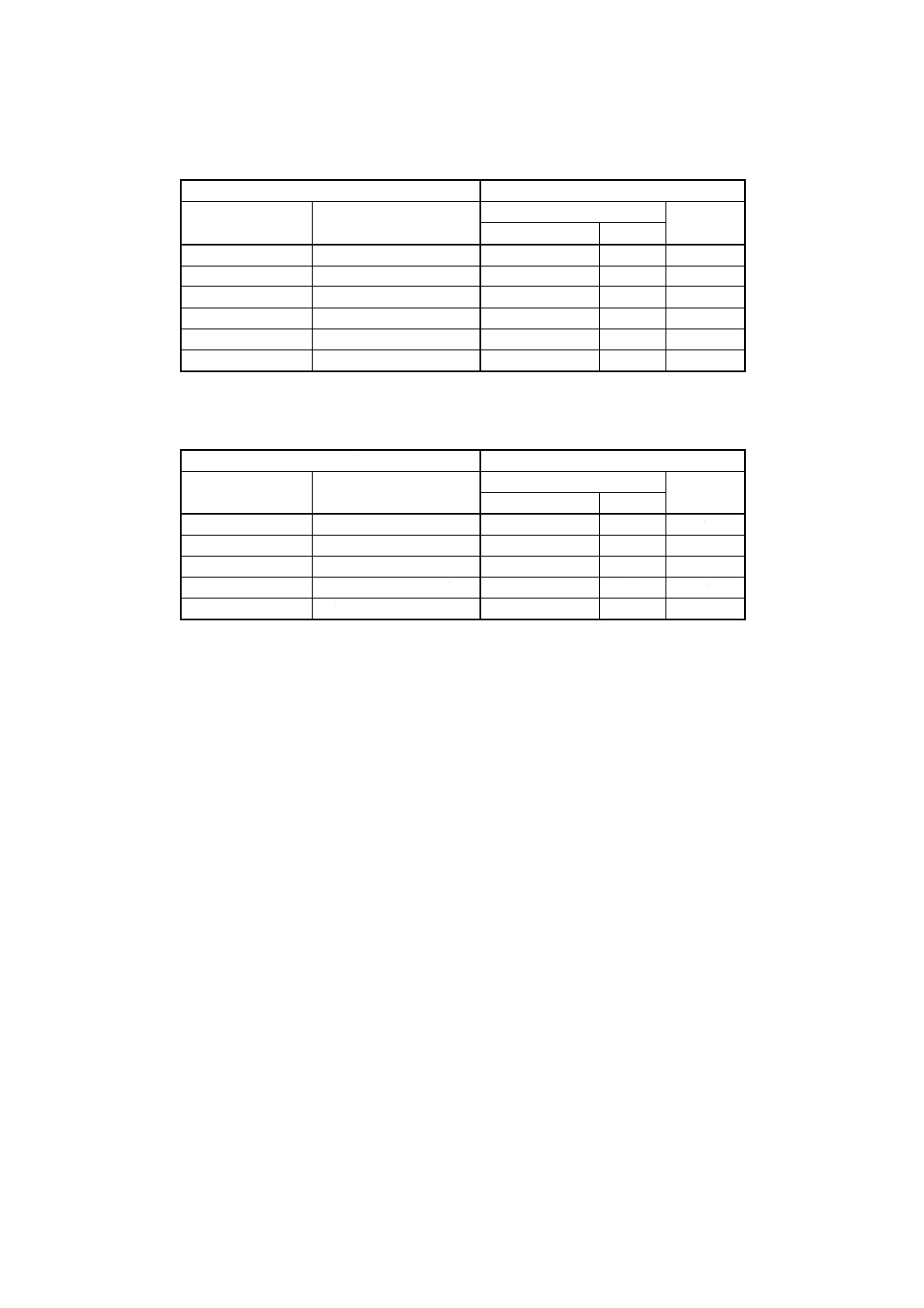

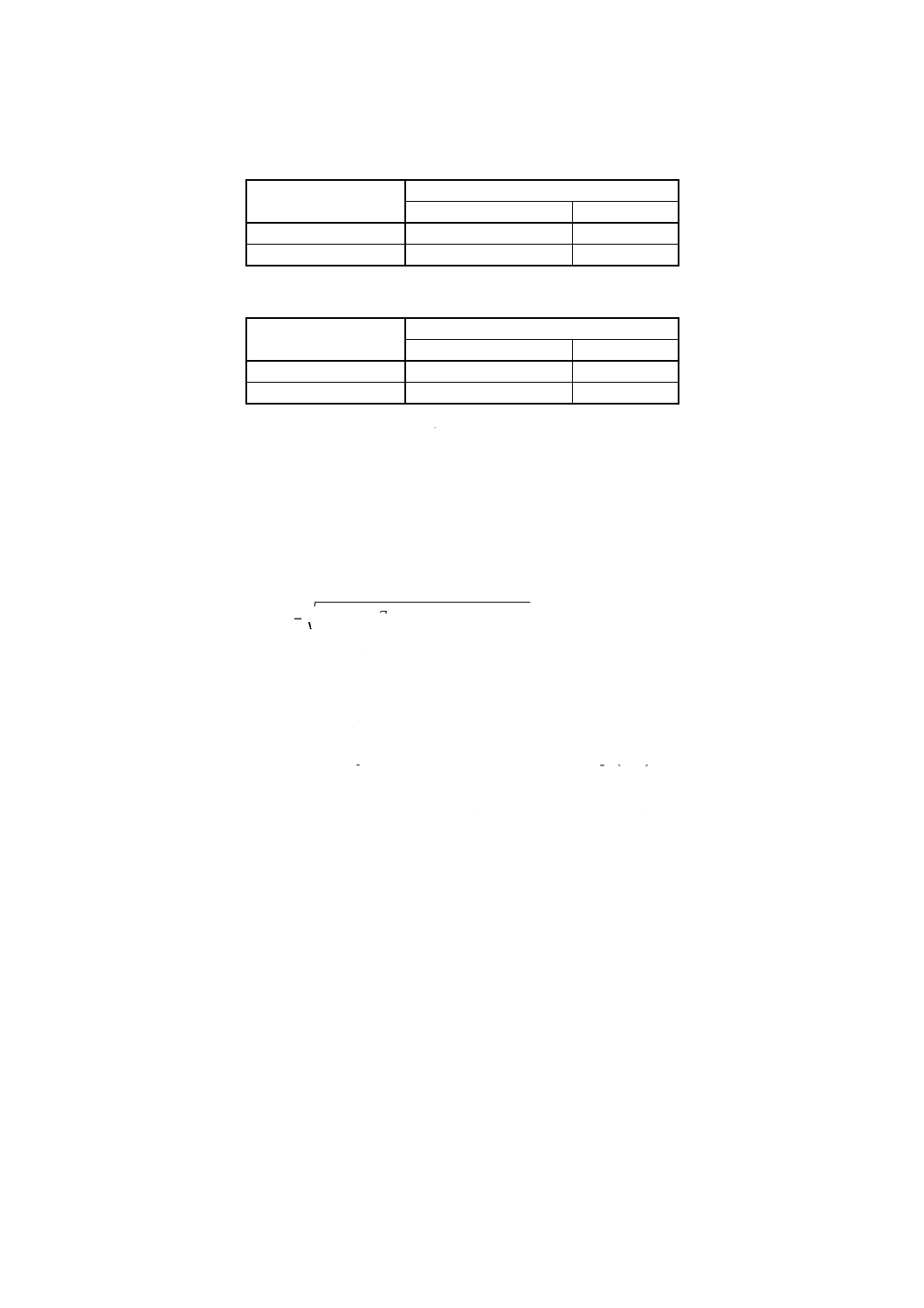

じゃま板の形状 じゃま板の形状は,図6に示す欠円形を標準とする。

a) じゃま板の切欠きは,胴内径に対する切欠き高さの割合又は面積の割合によって表すことを標準とす

る。

b) 切り欠く場所は,伝熱管の中心線又は中間の近傍とする。

11

B 8249 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6 じゃま板の形状

4.4.2

じゃま板の伝熱管用穴の直径 じゃま板の伝熱管用穴の直径は,次による。

a) 伝熱管用穴の直径と伝熱管外径との差は,伝熱管の支持間隔が900mm以下又は伝熱管の外径が

31.8mmを超える場合は0.8mmを標準とする。伝熱管の外径が31.8mm以下で支持間隔が900mmを超

える場合は0.4mmを標準とする。

b) 流体に脈動がある場合の伝熱管用穴の直径は,a)の値より小さくするのが望ましい。

c) 伝熱管用穴の直径のプラス側の公差は0.25mmとする。ただし,穴数の4%については0.38mmまで許

されるものとする。

4.4.3

じゃま板又は支持板と胴とのすきま じゃま板又は支持板の外径と胴設計内径とのすきまは,表7

の値以下とする。ただし,伝熱設計上問題がなければ,表7の値の2倍まで大きくしてもよい。

表7 じゃま板又は支持板と胴とのすきま

単位mm

胴の呼び径

すきま

(胴設計内径−じゃま板又は支持板の外径)

管胴

板巻胴

6B以上 16B以下

150以上 450未満

3.0

−

450以上1 000未満

4.5

−

1 000以上1 400未満

6.0

−

1 400以上1 500以下

8.0

4.4.4

じゃま板又は支持板の厚さ じゃま板又は支持板の最小呼び厚さは炭素鋼の場合,表8,表9及び

表10による。ここで,支持間隔とは直管部の長さをいい,U字管の曲がり部の長さは考慮しない。炭素鋼

以外の場合,購入者との協議による。

12

B 8249 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.4.5

長手じゃま板の厚さ 長手じゃま板の最小呼び厚さは,次による。

a) 〈クラスI〉 炭素鋼は4.5mm,高合金鋼は3mmとする。

b) 〈クラスII〉 炭素鋼は6mm,高合金鋼は3mmとする。

c) 〈クラスIII〉 6mmとする。

備考 長手じゃま板は両側の圧力差に対し,強度上十分な板厚であること。圧力差が大きい場合変形

によってバイパスなど生じるおそれがあるので,厚さの計算は特に注意しなければならない。

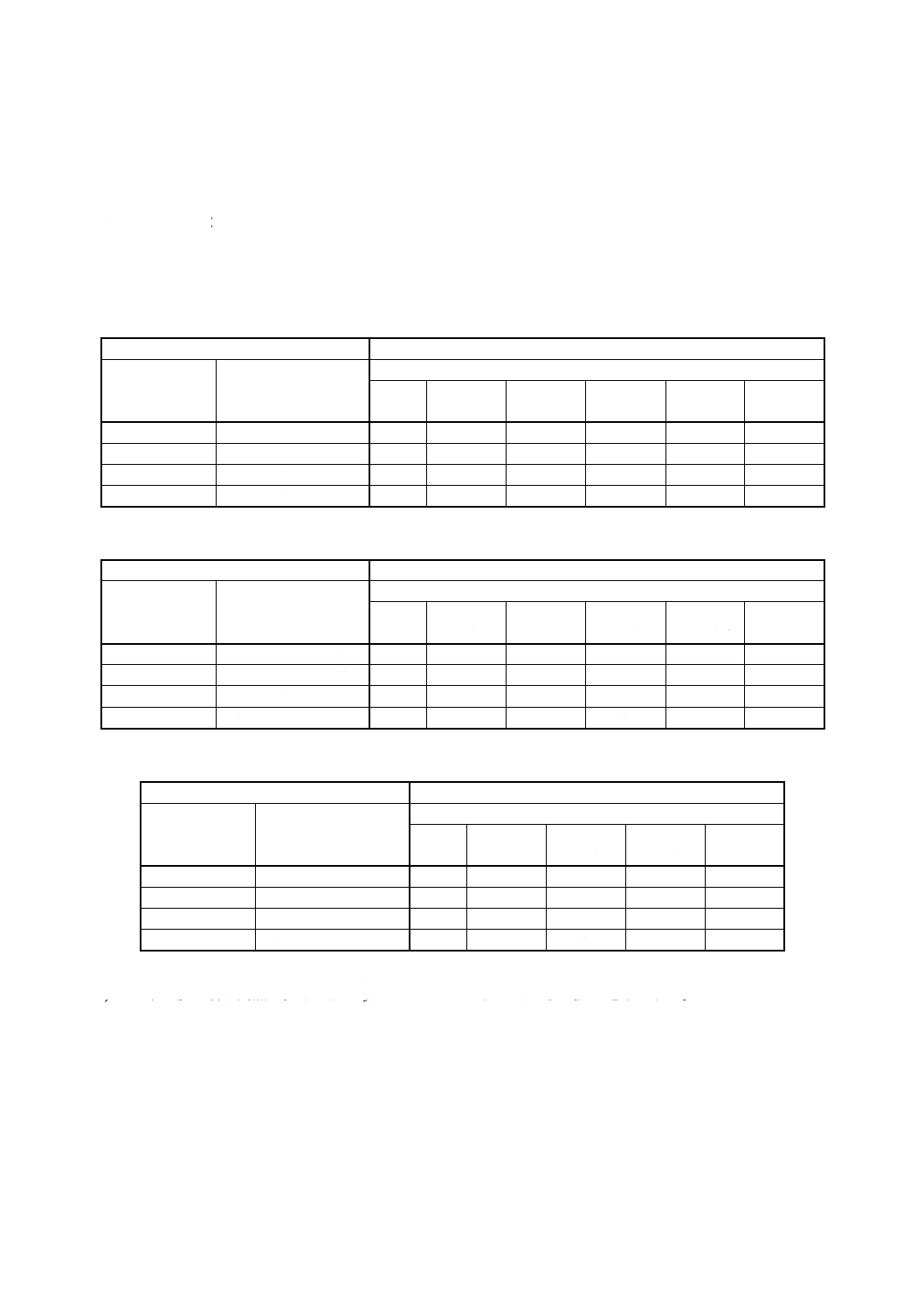

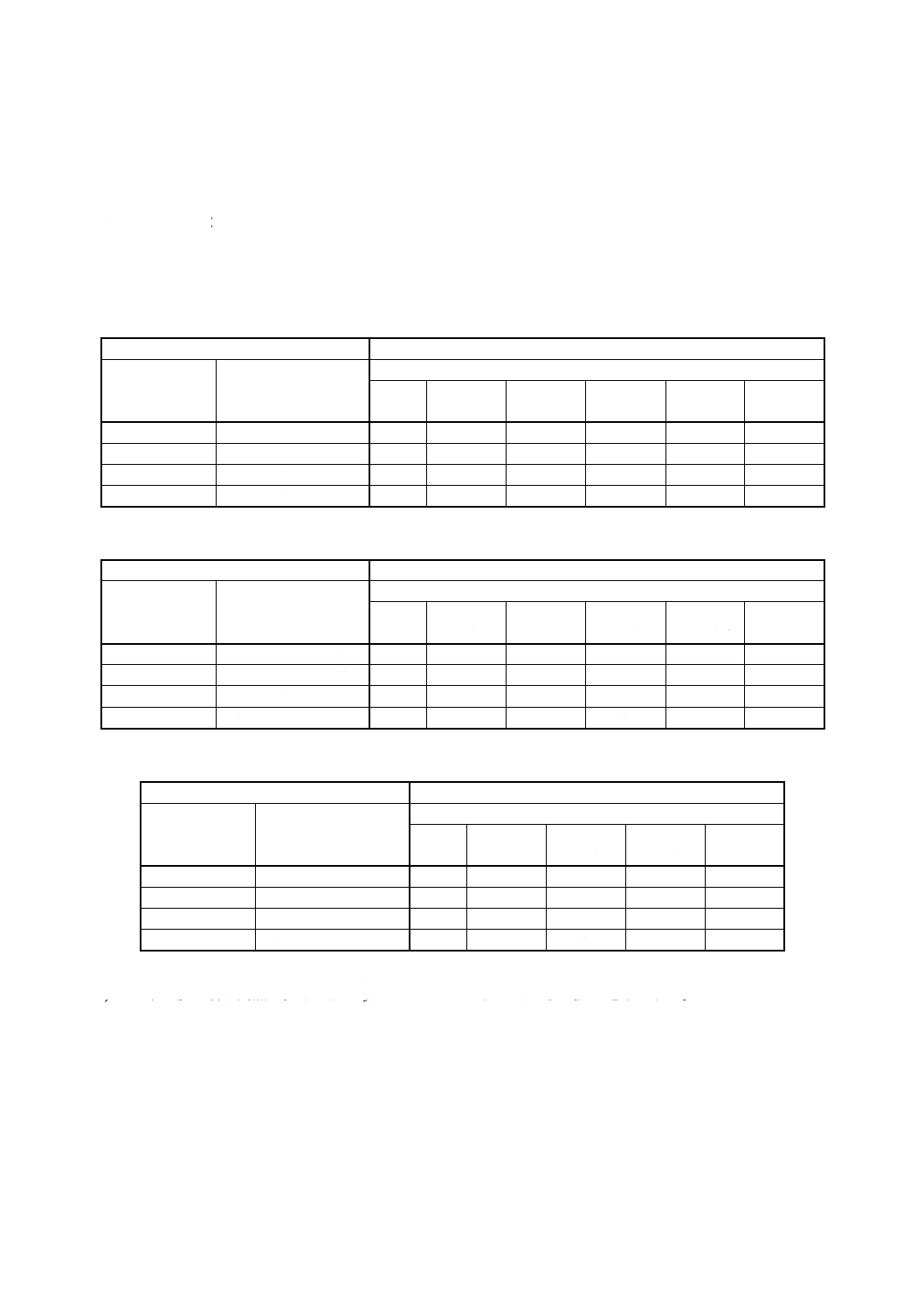

表8 じゃま板又は支持板の最小呼び厚さ〈クラスI〉

単位mm

胴の呼び径

じゃま板又は支持板の最小呼び厚さ

管胴

板巻胴

じゃま板などによって支持されない間隔

300以下

300を超え

600以下

600を超え

900以下

900を超え

1 200以下

1 200を超え

1 500以下

1 500を超

えるもの

6B以上 14B以下

150以上 400未満

1.6

3.2

4.5

4.5

4.5

6

16B

400以上 750未満

3.2

4.5

4.5

6

6

8

−

750以上1 000未満

4.5

6

6

8

9

12

−

1 000以上1 500以下

6

6

6

8

9

12

表9 じゃま板又は支持板の最小呼び厚さ〈クラスII〉

単位mm

胴の呼び径

じゃま板又は支持板の最小呼び厚さ

管胴

板巻胴

じゃま板などによって支持されない間隔

300以下

300を超え

600以下

600を超え

900以下

900を超え

1 200以下

1 200を超え

1 500以下

1 500を超

えるもの

6B以上 14B以下

150以上 400未満

1.6

3.2

4.5

6

9

9

16B

400以上 750未満

3.2

4.5

6

9

9

12

−

750以上1 000未満

4.5

6

8

9

12

16

−

1 000以上1 500以下

6

6

9

12

16

16

表10 じゃま板又は支持板の最小呼び厚さ〈クラスIII〉

単位mm

胴の呼び径

じゃま板又は支持板の最小呼び厚さ

管胴

板巻胴

じゃま板などによって支持されない間隔

600以下

600を超え

900以下

900を超え

1 200以下

1200を超え

1 500以下

1500を超え

るもの

6B以上 14B以下

150以上400未満

3.2

4.5

6

9

9

16B

400以上750未満

4.5

6

9

9

12

−

750以上1 000未満

6

8

9

12

16

−

1 000以上1 500以下

6

9

12

16

16

4.4.6

じゃま板又は支持板の間隔 じゃま板又は支持板の間隔は,次による。

a) じゃま板の最小間隔は,胴内径の51又は50mmのいずれか大きい値を通常とする。

b) 伝熱管の相隣る支持間の最大長さは,表11による。

c) じゃま板は,伝熱管全長にわたり等間隔で配置することを原則とする。これが不可能な場合は,両端

のじゃま板をできるだけノズルに近づけ,残りを等間隔で配置するようにする。

13

B 8249 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表11 じゃま板又は支持板の間隔

単位mm

伝熱管外径

支持間の最大長さ

伝熱管材質及び温度限界

炭素鋼及び高合金鋼 (400℃)

低合金鋼 (450℃)

ニッケル銅合金 (320℃)

ニッケル (450℃)

ニッケルクロム鉄合金 (540℃)

アルミニウム及びアルミニウム合

金,銅及び銅合金,チタン及びチタ

ン合金(温度限界はJIS B 8270に

よる。)

15.9

1 320

1 140

19.0

1 520

1 320

21.7

1 750

1 520

25.4

1 880

1 630

31.8

2 235

1 930

38.1

2 540

2 210

50.8

3 175

2 790

備考1. 表11に示された金属の温度限界を超える場合,支持間の最大長さは,その温度にお

ける弾性係数と表11の限界温度における弾性係数の比の4乗根に比例して縮める。

2. フィン付き伝熱管の場合の支持間の最大長さは,フィンの谷部の径を基準として,

フィン付き伝熱管の単位長さ当たりの質量とフィンを除いた部分の単位質量の比の

4乗根に比例して縮める。

3. この表は,流体起因の振動は考慮していない。

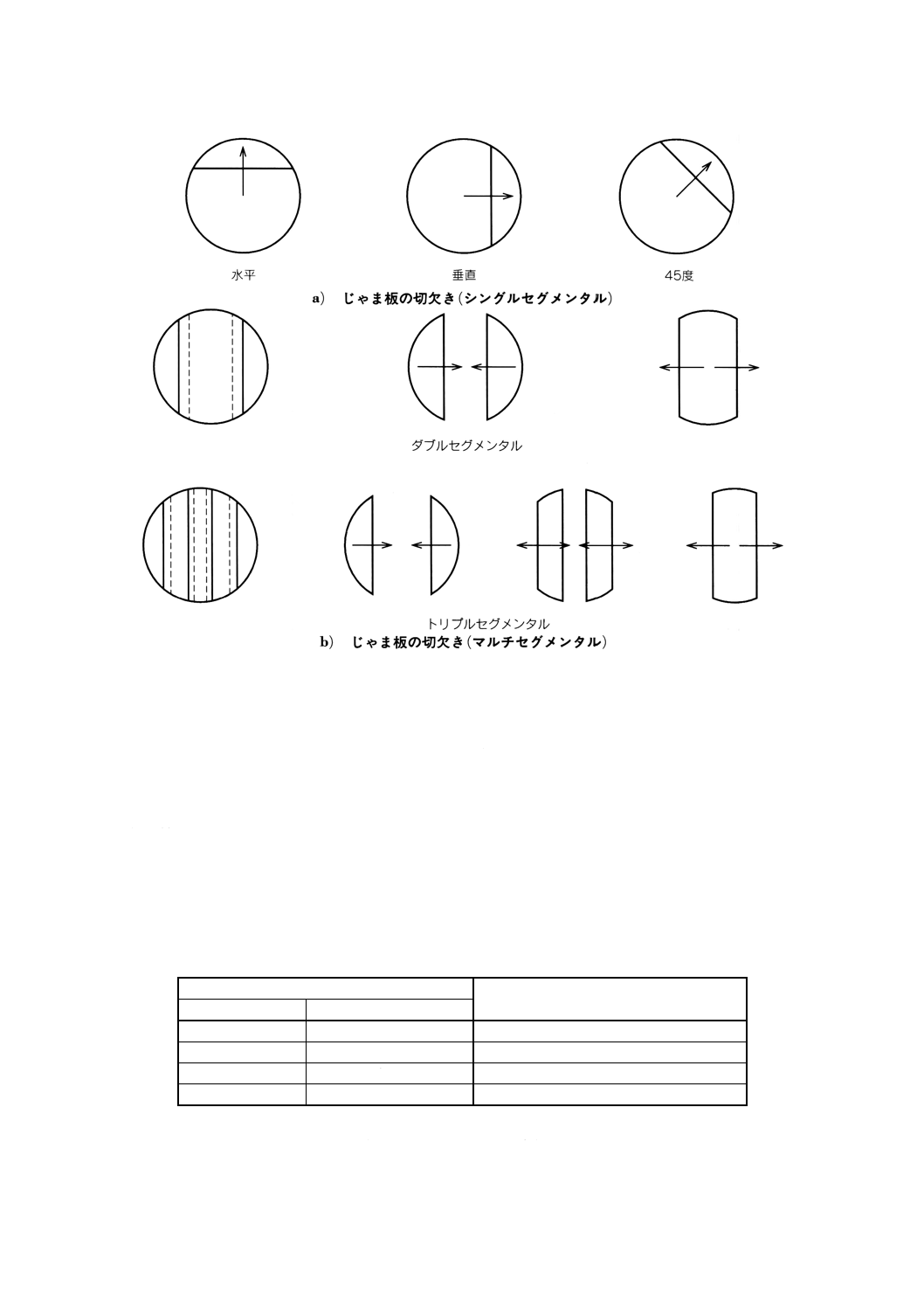

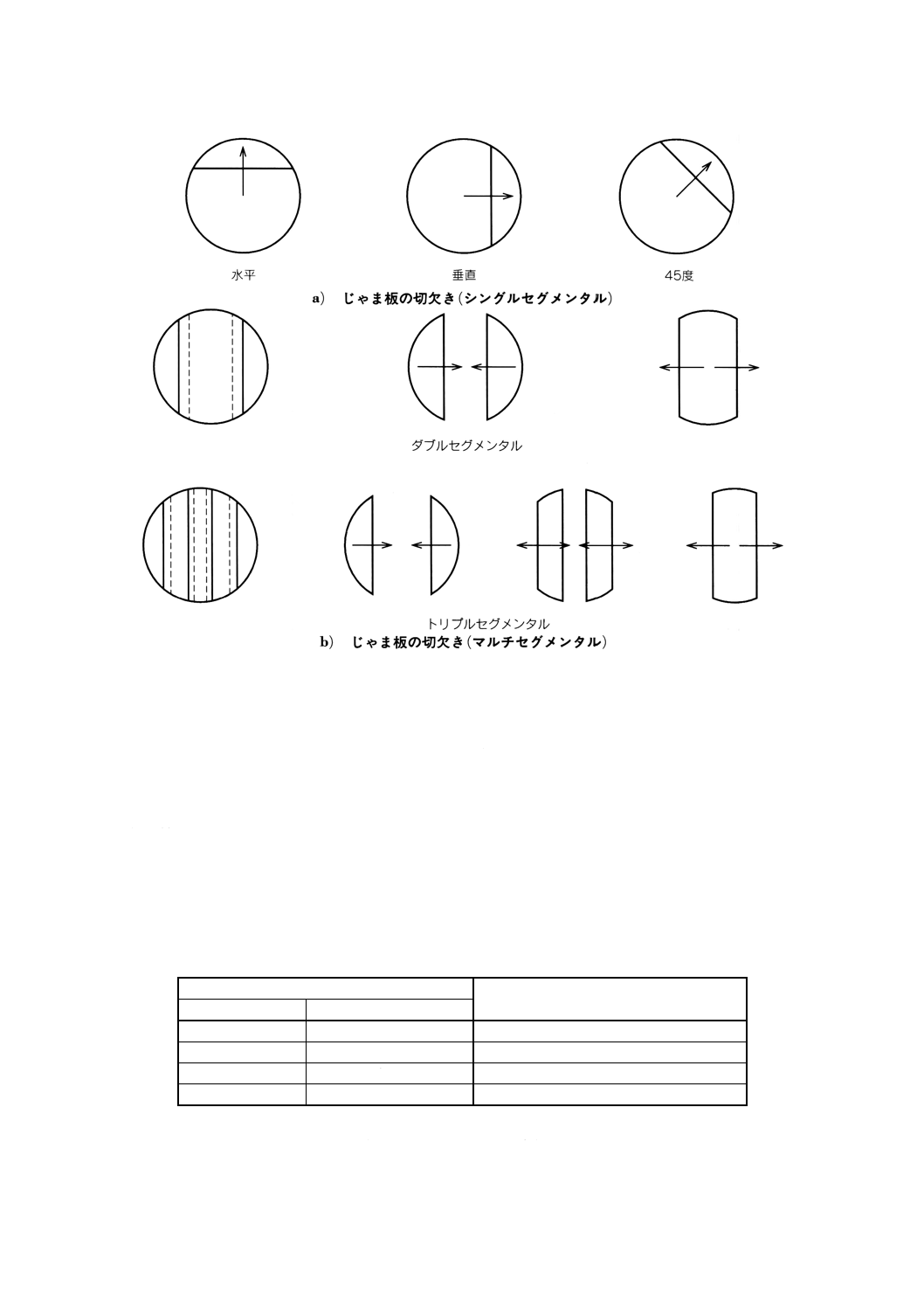

4.4.7

U字管端の支持 U字管式熱交換器の個々のU字管端曲がり部の支持長さ(図7に示す合計長さ)

は,表11の値を超えてはならない。曲げ半径からこの規定に従えないときは,特別な配慮が必要である。

図7 U字管端曲がり部の支持長さ

4.4.8

じゃま板又は支持板の工作 じゃま板又は支持板の外縁は,25S以上の仕上げとする。伝熱管用穴

は滑らかに仕上げ,角部はばり取りを行う。

4.4.9

胴側緩衝板 胴側流体の流入による衝撃から伝熱管を保護するために,流体の入口部に緩衝板を取

り付けなければならない。

なお,次の各項を満足するときは取り付けなくてもよい。

a) 腐食性及び摩耗性がない単相流体のとき

ρv2≦2 230

ここに,

ρ: 流体の密度 (kg/m3)

v: 流体の速度 (m/s)

b) 腐食性又は摩耗性のある液体(沸点にある液体を含む。)のとき

ρv2≦740

14

B 8249 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

ρ: 液体の密度 (kg/m3)

v: 液体の速度 (m/s)

4.4.10 緩衝板の厚さ 緩衝板の最小呼び厚さは,炭素鋼(低合金鋼を含む。)の場合4.5mm,高合金鋼の

場合3mmとする。

4.4.11 胴側流体の入口及び出口面積 管束を振動又は侵食から保護するため,胴側流体の入口及び出口に

おける胴及び管束の流路面積は,次による。

a) 胴及び管束の入口又は出口においては,ρv2の値が5 950を超えてはならない。

ここに,

ρ: 流体の密度 (kg/m3)

v: 流体の速度 (m/s)

b) 胴及び管束部の流体入口及び出口の面積の算出は,次による。

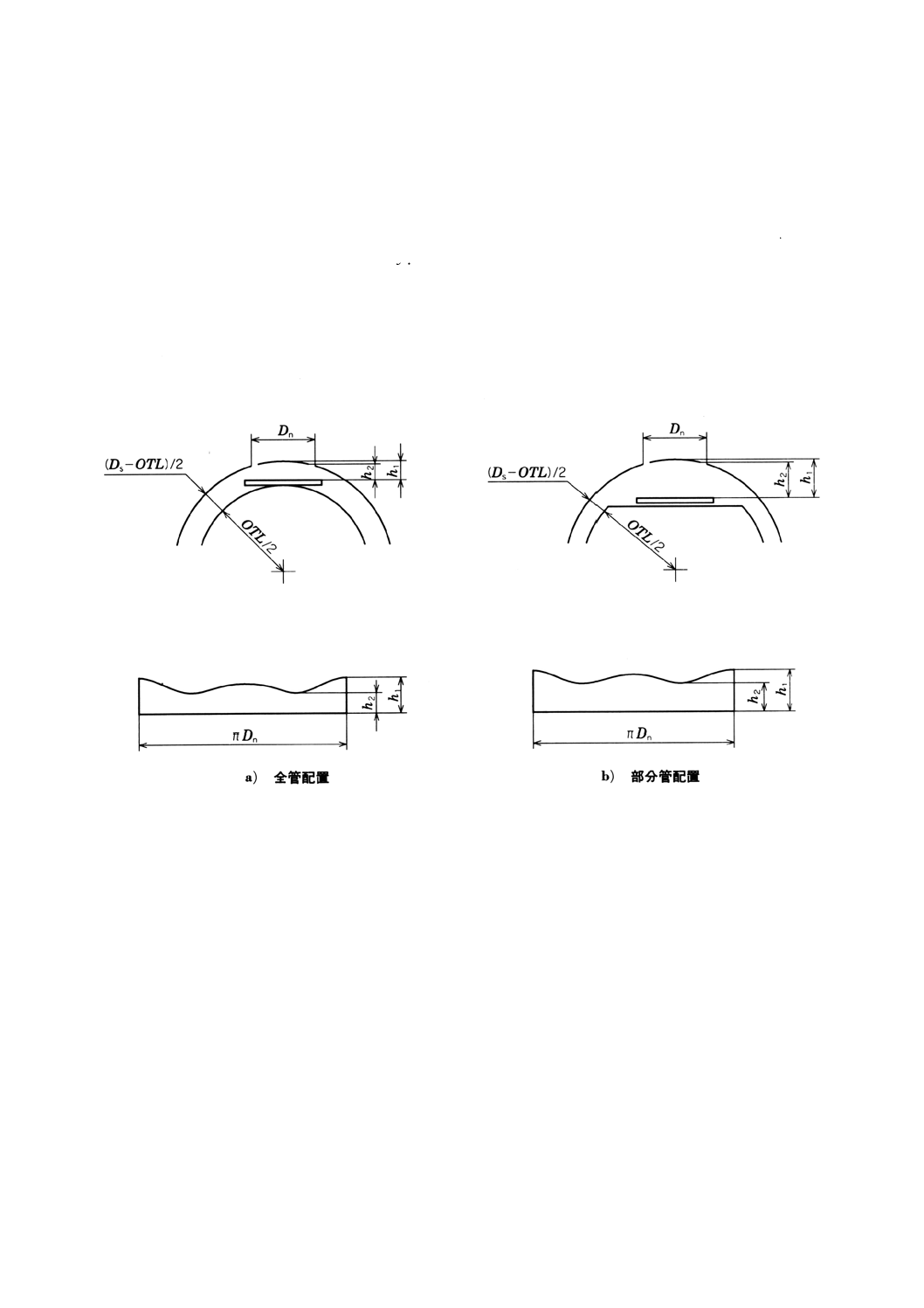

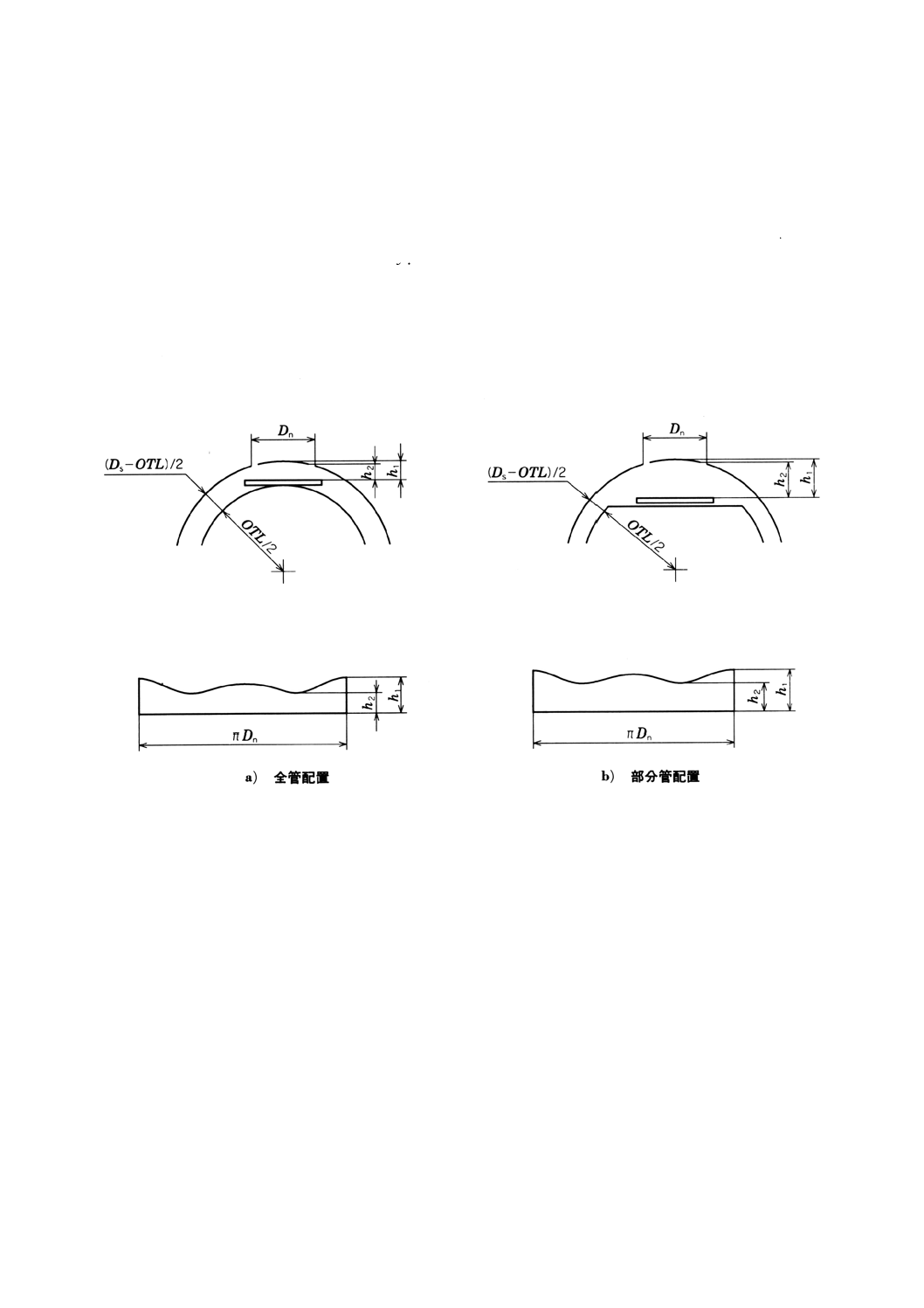

1) 図8及び図9の胴側流体の最小入口又は出口面積は,次の式による。

(

)

p

F

d

p

D

F

h

D

A

n

n

s

2

0

2

14

−

+

=

π

π

ここに, As: 胴側入口及び出口面積 (mm2)

Dn: ノズル内径 (mm)

h: 管束又は緩衝板上方の通過高さの平均値 (mm)

h=0.5 (h1+h2) 図8a),図8b)及び図9b)の場合

h=0.5 (Ds−OTL) 図9a)の場合

h1: ノズル中心線における最大通過高さ (mm)

h2: ノズル端部における最小通過高さ (mm)

h2=h1−0.5 [Ds− (Ds2−Dn2)0.5]

Ds:胴内径 (mm)

OTL:最外周伝熱管の管束外径 (mm)

F1: 緩衝板による係数

F1=0緩衝板のある場合

F1=1緩衝板のない場合

p: 管の中心間ピッチ (mm)

d0: 管外径 (mm)

F2: 流体の流れる方向に関し伝熱管配列方法及び方向による係数

F2:=1.0三角配列及び四角配列の場合

F2=0.866三角錯列配列の場合

F2: 0.707四角錯列配列の場合

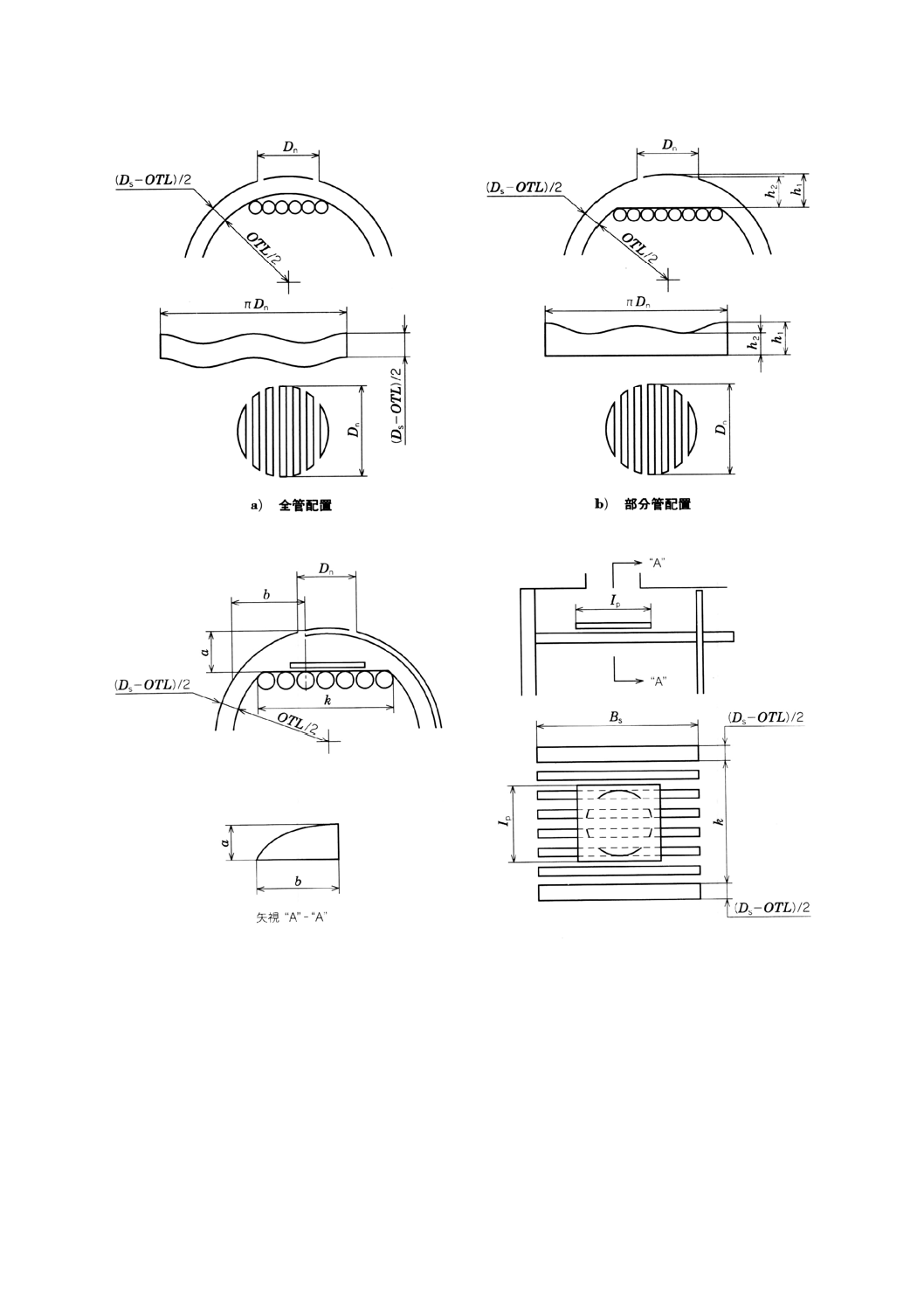

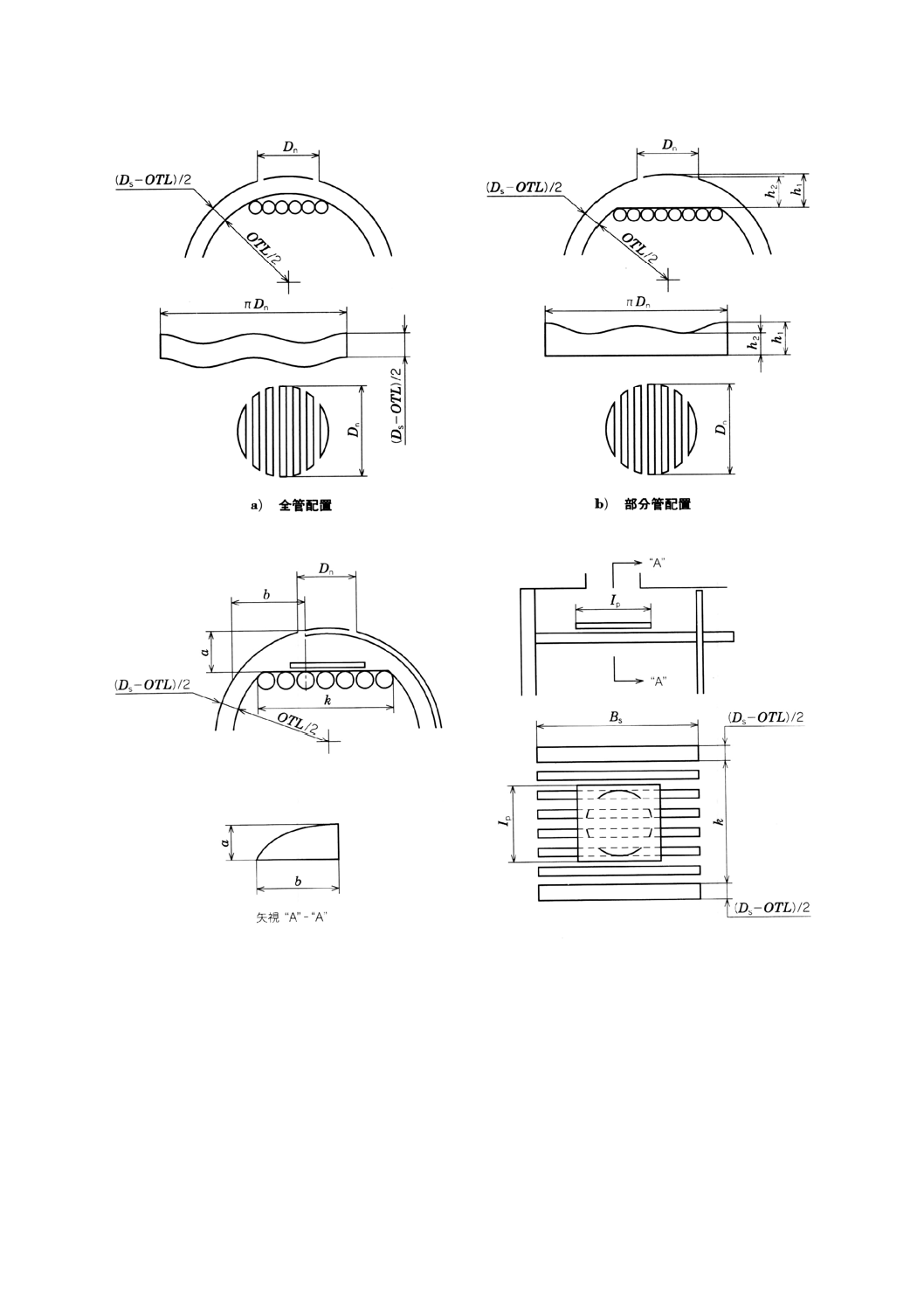

2) 図10及び図11の管束部の流体入口又は出口の最小面積は,次の式による。

(

)(

)(

)

1

2

0

s

s

s

d

p

A

p

F

d

p

A

k

B

OTL

D

B

A

+

−

−

+

−

=

ここに,

Ab: 管束部入口及び出口面積 (mm2)

Bs: 入口及び出口のじゃま板の間隔 (mm)

κ: 管束と直角方向の有効弦長さ (mm)

(図11の場合,κ=Dnとする。)

Ap: 緩衝板の面積 (mm2)

Ap=0緩衝板がない場合

Ap=

4

2

pI

π

円形緩衝板の場合

Ap=Ip2正方形緩衝板の場合

Ip:緩衝板の径又は辺の長さ (mm)

15

B 8249 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A1: 拘束されない長手方向の流体流路面積

A1=0ノズル中心軸に垂直に切り欠いたじゃま板の場合

A1=0.5ab図10においてノズル中心軸に平行に切り欠い

たじゃま板の場合

A1=0.5 (Ds−OTL) c 図11においてノズル中心軸に平行

に切り欠いたじゃま板の場合

a, b, c: 図10又は図11に示す寸法

4.4.12 管側の保護 次の場合には,伝熱管の管端を流体による侵食から保護するため,緩衝板の設置又は

伝熱設計上の配慮をしなくてはならない。

a) 伝熱管の軸方向に入口ノズルが取り付けられている場合。

b) 伝熱管内での液体のρv2の値が8 930を超える場合。

ここに,

ρ: 液体の密度 (kg/m3)

v: 液体の速度 (m/s)

図8 胴の流体入口又は出口面積−緩衝板あり

16

B 8249 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図9 胴の流体入口又は出口面積−緩衝板なし

図10 管束部の流体入口又は出口面積 部分管配置−緩衝板が取り付く場合と取り付かない場合

17

B 8249 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図11 管束部の流体入口又は出口面積 全管配置−緩衝板が取り付かない場合

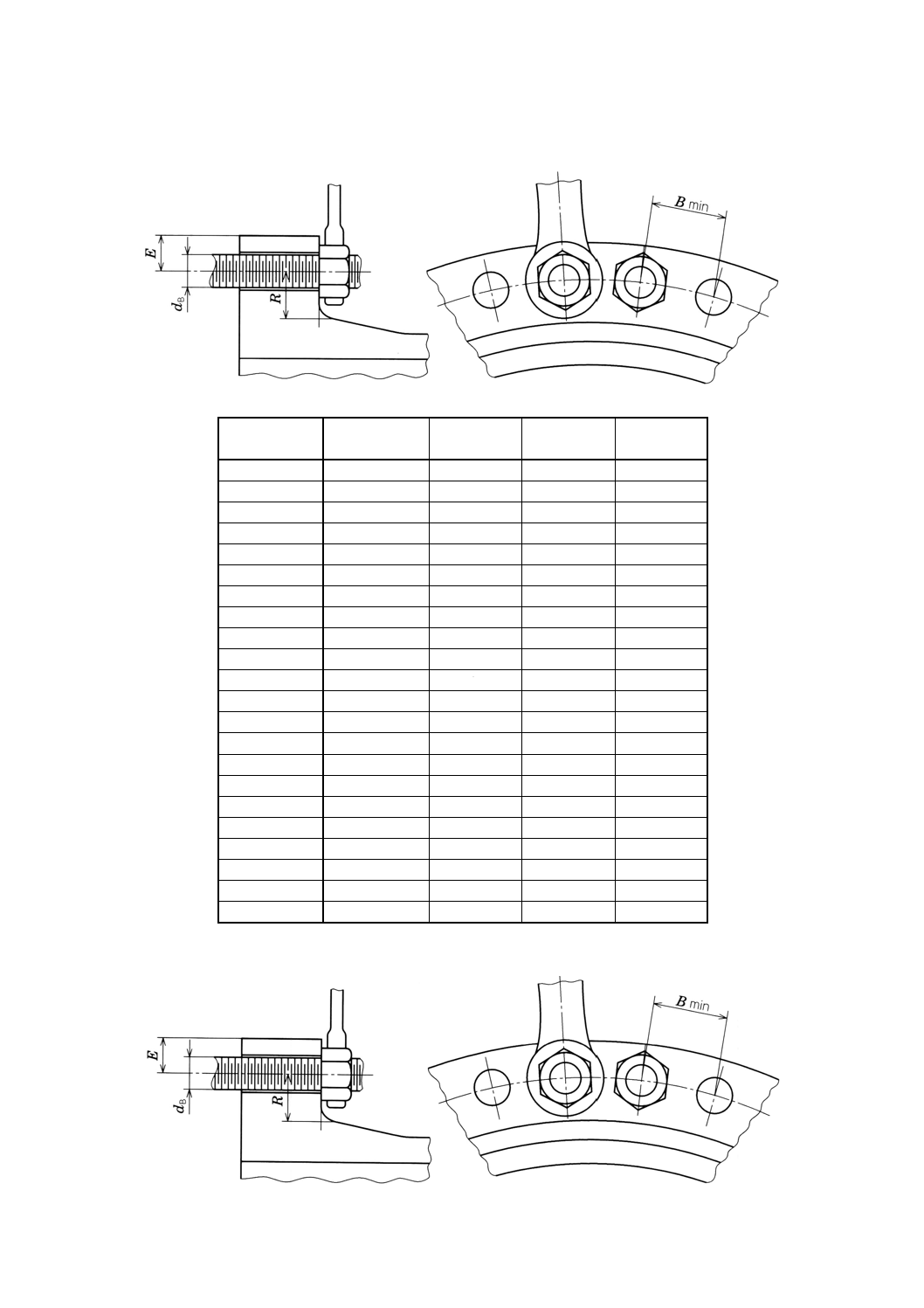

4.4.13 タイロッド及びスペーサ タイロッド及びスペーサなどによって,じゃま板を正確な位置に固定す

る。各胴径に対するタイロッドの直径と数は,表12及び表13を標準とする。ただし,同じ総面積以上で

あれば次の条件内で他の組合せを使用してもよい。

a) 〈クラスI〉タイロッドの直径は6mm以上,数は4本以上とする。

b) 〈クラスII〉胴の呼び径が400mm以上の場合は,タイロッドの直径は10mm以上,数は4本以上と

する。

c) 〈クラスIII〉タイロッドの直径は10mm以上,数は4本以上とする。

また,各じゃま板は,少なくとも3か所で固定する。

表12 タイロッドの直径と数〈クラス1及びII〉

単位mm

胴の呼び径

タイロッドの直径

タイロッドの数

管胴

板巻胴

6B以上14B以下

150以上 400未満

6 (M6)

4

16B

400以上 700未満

10 (M10)

6

−

700以上 850未満

12 (M12)

6

−

850以上1 250未満

12 (M12)

8

−

1 250以上1 500以下

12 (M12)

10

備考 括弧内は,タイロッドにねじを切る場合のねじの呼びを示す。

表13 タイロッドの直径と数〈クラスIII〉

単位mm

胴の呼び径

タイロッドの直径

タイロッドの数

管胴

板巻胴

6B以上14B以下

150以上 400未満

10 (M10)

4

16B

400以上 700未満

10 (M10)

6

−

700以上 850未満

12 (M12)

6

−

850以上1 250未満

12 (M12)

8

−

1 250以上1 500以下

12 (M12)

10

備考 括弧内は,タイロッドにねじを切る場合のねじの呼びを示す。

18

B 8249 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.5

遊動頭

4.5.1

遊動頭部の最小流路面積 遊動頭部の最小流路面積は,次による。

a) 管側が1パスの遊動頭内部の最小深さは,ノズル中心線においてノズル内径の31以上とする。

b) 管側が2パス以上の遊動頭内部の隣り合ったパス間を流す最小流路面積は,次による。

1) 〈クラスI及びII〉1パスの管内全流路面積以上とする。

2) 〈クラスIII〉1パスの管内全流路面積の1.3倍以上とする。

4.5.2

遊動頭の仕切板の厚さ 遊動頭の仕切板の厚さは,仕切室の仕切板の厚さと同じとする。

なお,仕切板が,ガスケット幅より厚い場合は,ガスケット当たり面でガスケット幅に等しい厚さにな

るまでテーパを付けてもよい。

4.5.3

遊動頭の支持板 管束の遊動頭端を支持するために,支持板又はその他適当な装置を設ける。ただ

し,支持板の最小呼び厚さは,表8,表9及び表10のじゃま板などで支持されない間隔の欄で1500を超

える欄の最小呼び厚さとする。

4.5.4

遊動頭の溶接後熱処理 遊動頭の溶接後熱処理を行う場合は,JIS B 8270の10.(熱処理)の規定

による。

4.6

ガスケット及びパッキン

4.6.1

ガスケットの構造 ガスケットの構造は,一体で作られていなければならない。ただし,溶接又は

その他の方法で連続接合したものを使用してもよい。

4.6.2

ガスケット及びパッキンの種類と材料の選定 ガスケット及びパッキンの種類と材料は,取り扱う

流体の設計圧力,温度,腐食性,及び取付部の大きさを十分考慮して選定する。次のa),b)を標準とする。

a) 遊動頭部など内部の継手には金属被覆ガスケット又は金属ガスケットを使用する。

b) 設計圧力が2.0MPaを超える継手,及び炭化水素に接触する部分の継手用ガスケットには,金属被覆

ガスケット,金属ガスケット又はうず巻形ガスケットを使用する。

4.6.3

輪形ガスケットの幅 外部継手の輪形ガスケットの最小幅は,胴内径550mm以下は9mm,胴内径

550mmを超えるものは12mmとする。

4.6.4

輪形ガスケット接触面の平面度

〈クラスIII〉 輪形ガスケット接触面の平面度公差は,任意の基準面からの最大偏差±0.8mmとしなけれ

ばならない。この最大偏差は20°未満の弧で生じてはならない。

4.6.5

仕切板ガスケットの幅 仕切室及び遊動頭部の仕切板のガスケットの最小幅は,胴内径550mm以

下は6mm,胴内径550mmを超えるものは9mmとする。

4.6.6

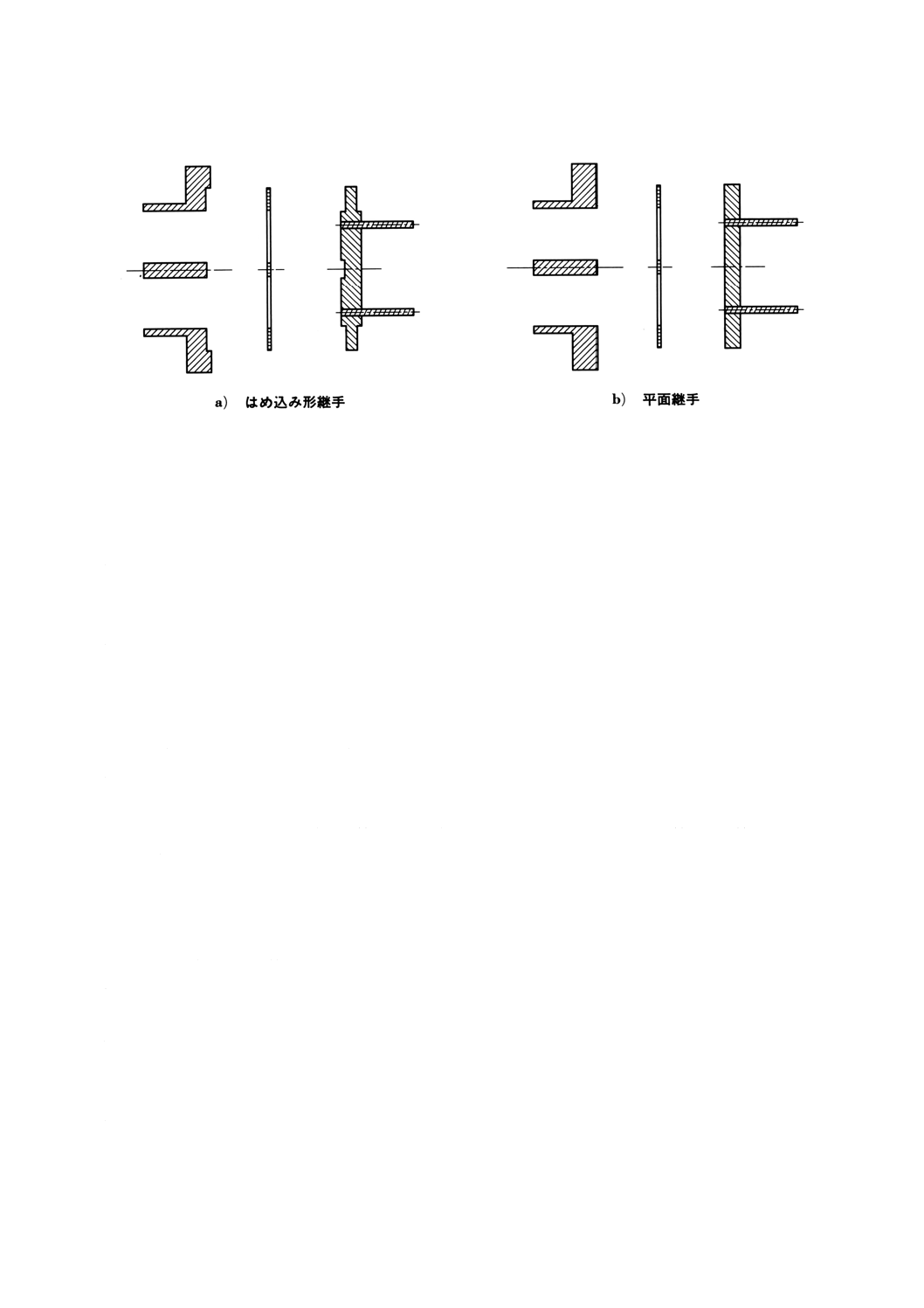

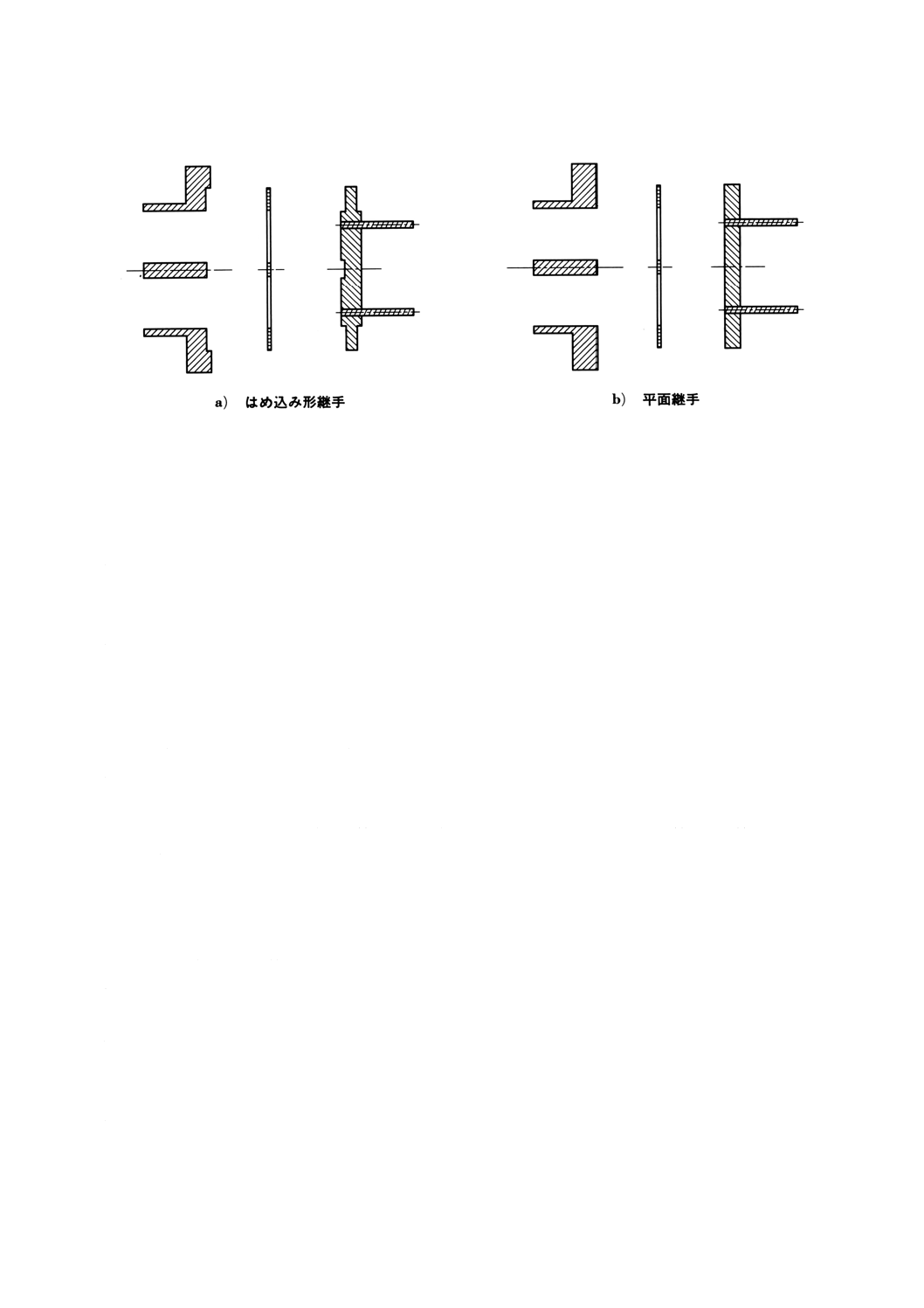

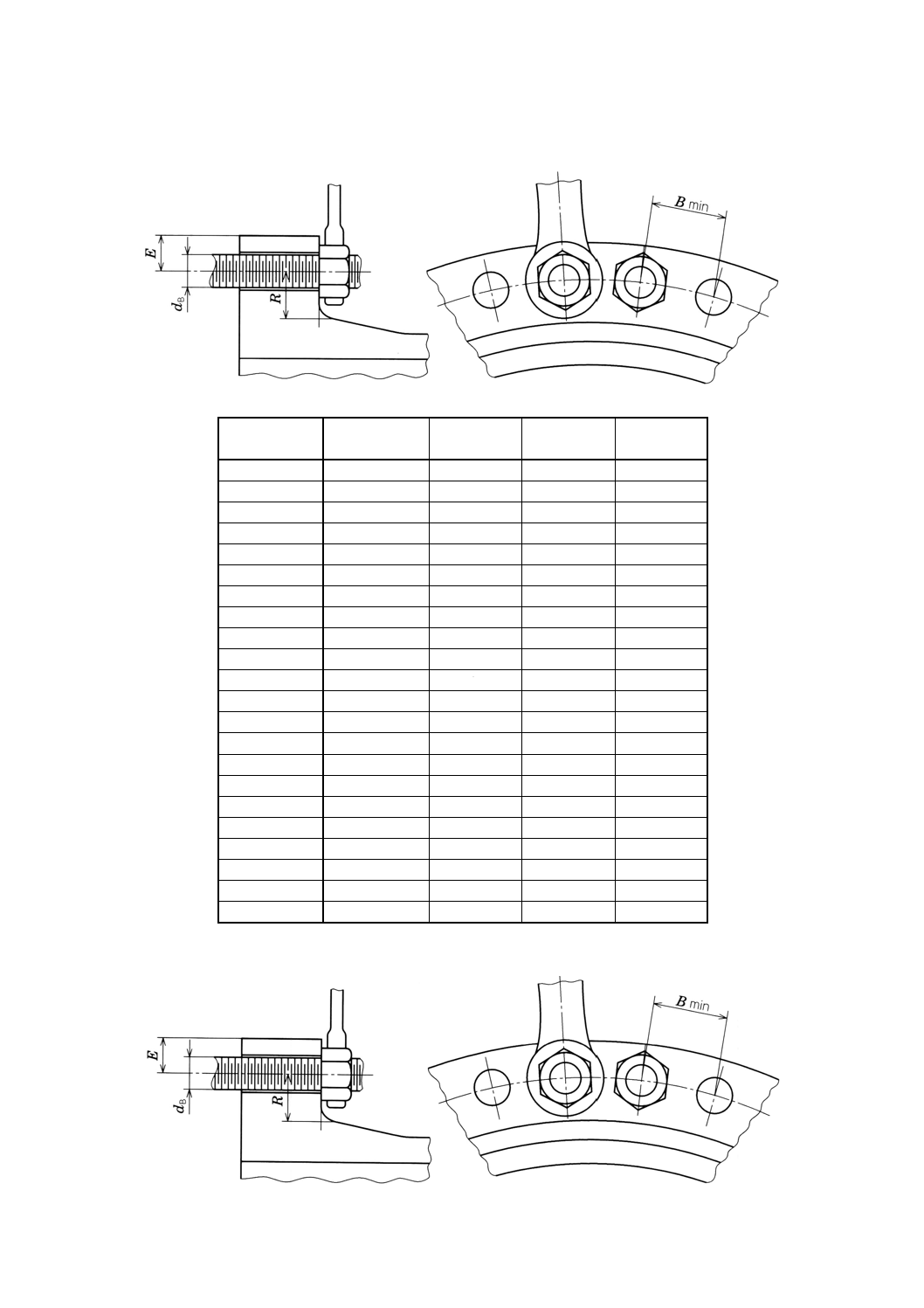

フランジ継手のガスケット面の形状 フランジ継手のガスケット面の形状は,図12に示すはめ込

み形継手又は平面継手とする。

19

B 8249 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

〈クラスIII〉 はめ込み形継手を標準とする。

図12 フランジ継手のガスケット面の形状

4.7

管板

4.7.1

管板の厚さ

4.7.1.1

適用条件 管板の設計条件は,JIS B 8274の4.(管板の具備すべき条件)による。

4.7.1.2

管板の有効厚さ

a) 管板の有効厚さは,b)及びc)による場合を除き,その構造に応じ,実際厚さから管側仕切溝深さ又は

管側腐れ代の大きい方,及び胴側長手バッフル溝深さ又は胴側腐れ代の大きい方を差し引いた厚さと

する。

b) ライニングされた管板のライニング材の厚さは,管板の有効厚さに含めてはならない。

c) クラッド鋼を使用した管板又は肉盛溶接した管板における合わせ材の厚さ又は肉盛溶接厚さは,JIS B

8270の規定に従い,管板の有効厚さに含めることができる。

4.7.1.3

管板の最小有効厚さ

a) 熱交換器の形式にかかわらず,管板の最小有効厚さは,b),c)及び4.7.1.4の規定による。

b) 固定管板式熱交換器の両側の管板は,同じ厚さとしなければならない。

c) 拡管される管板の最小有効厚さは,次による。

1) 〈クラスI及びII〉熱交換器の管板の最小有効厚さは,JIS B 8274の5.1(拡管される管板の最小厚

さ)による。

2) 〈クラスIII〉熱交換器の管板の最小有効厚さは,伝熱管の外径以上とする。

4.7.1.4

管板の計算厚さ

a) 管板の計算は,b)及びc)による場合を除き,JIS B 8274の5.2(管板の計算厚さ)から5.7(遊動頭引

抜形熱交換器の遊動管板の設計圧力及び外周の固定円の径)による。

b) 管板の差圧設計は,その安全性が確保され,かつ使用者が認めた場合に限り適用することができ,JIS

B 8274の附属書1(差圧設計による管板)による。

c) JIS B 8270の6.10.1(4)(多管円筒形熱交換器の管板)を満足する熱交換器の管板は,JIS B 8274の附

属書2(第3種容器の管板)の規定によって計算することができる。

4.7.2

固定管板式熱交換器の胴及び伝熱管に生じる長手方向応力

a) 固定管板式熱交換器の胴及び伝熱管に生じる長手方向応力及び管取付部の荷重の計算と,それらの値

に対する許容値の計算はb)及びc)による場合を除き,JIS B 8274の6.(固定管板式熱交換器の胴及び

20

B 8249 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

伝熱管に生じる長手方向応力)による。

b) 4.7.1.4 b)において認められた場合は,JIS B 8274の附属書1(差圧設計による管板)の規定によって計

算することができる。

c) 4.7.1.4 c)において認められた場合は,JIS B 8274の附属書2(第3種容器の管板)の規定によって計算

することができる。

d) 水圧試験時の長手方向応力は,a)からc)で用いられた設計圧力や金属温度を水圧試験時の圧力及び温

度に置き換え計算する。

4.7.3

管板の伝熱管用の穴(管穴) 管板の伝熱管用の穴(管穴)は,次による。

a) 管板に設ける管穴直径とその許容差は,表14による。

表14 管穴の直径と許容差

単位mm

伝熱管外径

伝熱管穴直径及び(−)側許容差

(+)側許容差

管穴の総数の96%以上が3

欄の範囲であり,残りが4

欄の値以下であること。

1

2

穴径

(−)側許容差

穴径

(−)側許容差

3

4

15.9

16.12

0.10

16.07

0.05

0.05

0.25

19.0

19.25

0.10

19.20

0.05

0.05

0.25

21.7

21.95

0.10

21.90

0.05

0.05

0.25

25.4

25.70

0.10

25.65

0.05

0.05

0.25

31.8

32.15

0.15

32.05

0.08

0.08

0.25

38.1

38.55

0.18

38.45

0.08

0.08

0.25

50.8

51.35

0.18

51.25

0.08

0.08

0.25

備考 2欄は,オーステナイト系ステンレス鋼管のように加工硬化及び加工硬化による耐食性の低下の度合い

を最低にとどめるために使用する。

b) 管板の伝熱管の穴あけ片寄り許容差は,表15による。

表15 穴あけ片寄りの許容差

単位mm

伝熱管

外形

d0

管のピ

ッチ

p

0

d

p

p−d0

管の

最大

厚さ

管穴

直径

d

管穴壁

間距離

p−d

管穴許容壁間距離

(96%以上が下表の値でなければならない)

管穴壁

間距離

最小値

管板の厚さ

20

40

60

80

100

120

140

160

15.9

22

1.38

6.1

2.3

16.12

5.88

5.02 4.92 4.82 4.72 4.62 4.52 4.42 4.32

2.95

19.0

25

1.31

6.0

2.6

19.25

5.75

4.91 4.83 4.75 4.65 4.57 4.49 4.40 4.32

2.90

21.7

28

1.29

6.3

2.9

21.95

6.05

5.21 5.14 5.07 5.00 4.92 4.85 4.77 4.70

2.90

25.4

32

1.26

6.6

3.2

25.70

6.30

−

5.42 5.36 5.30 5.24 5.16 5.10 5.04

3.15

31.8

40

1.26

8.2

3.5

32.15

7.85

−

6.99 6.94 6.89 6.84 6.79 6.74 6.69

3.95

38.1

48

1.26

9.9

4.0

38.55

9.45

−

8.61 8.57 8.53 8.49 8.45 8.40 8.37

4.75

50.8

64

1.26

13.2

5.0

51.35

12.65

−

−

11.80 11.76 11.73 11.70 11.67 11.64

6.35

備考 管穴許容壁間距離は,次の式によって算出する。

管穴許容壁間距離=p−d−2δ−0.76 (mm)

ここに,

δ: 穴あけ片寄りの許容差で,次による。

0

04

.0

d

t

×

=

δ

ここに,

t: 管板の厚さ (mm)

21

B 8249 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d0: 伝熱管外径 (mm)

c) 管六の仕上げ 管板の管穴の縁は,伝熱管を傷つけないために,ばりがあってはならない。内面は滑

らかに仕上げること。

d) 管火溝加工 拡管により長手方向荷重の抵抗を増すために,管穴壁に溝を設ける場合の溝の寸法は,

幅は3mm又は4mm,深さは0.4mmとする。

1) 〈クラスII〉設計圧力が2.0MPaを超え,又は設計温度が200℃を超える場合,外径16mm以上の伝

熱管については2条以上の溝を設けなければならない。

2) 〈クラスIII〉拡管用の管穴には,設計温度,設計圧力のいかんにかかわらず,2条以上の溝を設け

なければならない。ただし,2条以上の溝を設ける場合の溝壁間隔は約6mmとする。また,クラッ

ド鋼又はライニングの管板を使用する場合は,すべての溝を母材に設けることを標準とする。

4.7.4

伝熱管の取付け

4.7.4.1

拡管による取付け 伝熱管の取付けは通常は拡管による。

a) 拡管の長さ 拡管の長さは次による。いかなる場合にも管板の胴側の管板面を超えて拡管してはなら

ない。

1) 〈クラスI及びII〉 伝熱管の拡管の長さは伝熱管径の2倍若しくは50mm,又は管板の厚さから

3mmを減じた値のうちのいずれか小さい値以上とする。

2) 〈クラスIII〉 伝熱管の拡管の長さは50mm又は,管板の厚さから3mmを減じた値のうちのいず

れか小さい値以上とする。

b) 拡管された伝熱管の形状 拡管は全体を通じて均一に行うとともに,拡管しない部分との間に急激な

形状変化を伴ってはならない。

c) 伝熱管の突出し長さ 伝熱管の管端は管板面に合わせるのが望ましい。突き出す場合は伝熱管の径の

2

1を超えないようにする。

縦形熱交換器の上部管板はドレン抜きを容易にするため,管端は管板面と同一にすることを標準と

する。

4.7.4.2

溶接による取付け 伝熱管及び管板の材料が溶接に適する材料である場合は,管の取付けに溶接

を使用することができる。

a) 漏れ止め溶接 漏れ止めを目的として溶接を使用し,伝熱管に生じる長手方向の荷重を拡管の部分で

支えるときは,4.7.3から4.7.4.1までの規定による。

b) 溶接接合 伝熱管に生じる長手方向の荷重を支えるために溶接だけによって伝熱管を取り付けること

ができる。取付部での溶接方法はJIS B 8274による。拡管を併用する場合管穴壁に溝を設ける必要は

ない。

4.7.5

管板の仕切板用の溝

a) 〈クラスI及びII〉 設計圧力が2.0MPa以上の場合は,管板に深さ3〜5mmの仕切板用の溝を設ける

か又はガスケットを所定の位置に保持するための適切な方法を講じる。

b) 〈クラスIII〉 管板には深さ3〜5mmの仕切板用の溝を設ける。

4.7.6

クラッド鋼を使用した管板及び肉盛溶接を行った管板 クラッド鋼を使用した管板又は肉盛溶接

した管板の合わせ材又は肉盛溶接の最小厚さは,管側にクラッドする管板であって,拡管だけで伝熱管を

取り付ける場合でフランジ継手が平面継手では4.5mm,はめ込み形継手では8mm溶接によって伝熱管を

取り付ける場合には3mmとし,胴側にクラッドする管板では伝熱管の取付方法に関係なく9mmとする。

伝熱管が拡管されている部分以外についての合わせ材及び肉盛溶接部の最小厚さは3mmとする。

22

B 8249 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.7.7

管束抜出し用具 抜出し可能な管束をもつ熱交換器で胴の呼び径が300mmを超える場合又は伝熱

管の長さが2 500mmを超える場合には,固定管板の管側表面に抜出し用のボルトをねじ込むためのねじ穴

を2か所以上設けることが望ましい。ただし,クラッド鋼製管板など特別な構造である場合は,この限り

ではない。ねじ穴を設ける場合プラグをするのが望ましい。

4.7.8

管板のつり上げ用具 管束の取扱いを容易にするために,管板の外周面に適当なつり金具又はアイ

ボルトを設けることが望ましい。

4.8

仕切室及び仕切室ふた

4.8.1

仕切室の厚さ 仕切室の計算厚さはJIS B 8271の規定に従い計算する。ただし,成形前の仕切室

の厚さは表4,表5及び表6に示す胴の最小呼び厚さ以上とする。クラッド鋼の場合,呼び厚さ(合わせ

材を含む。)を炭素鋼及び低合金鋼の欄の厚さ以上とする。また,計算厚さを下回ってはならない。

4.8.2

仕切室の最小流路面積

a) 管側が1パスで仕切室中心軸方向に管台が設けられている場合の仕切室内部の最小深さは,ノズル中

心線においてノズル内径の31以上とする。

b) 管側が2パス以上の仕切室内部の隣り合ったパス間を流れる最小流路面積は,次による。

1) 〈クラスI及びII〉 1パスの管内全流路面積の同面積以上とする。

2) 〈クラスIII〉 1パスの管内全流路面積の1.3倍以上とする。

4.8.3

仕切板の計算厚さ 仕切板の計算厚さは,次の式による。

S

PB

b

t

5.1/

=

ここに,

t: 仕切板の計算厚さ (mm)

b: 表16の図に示す寸法 (mm)

P: 仕切板両側の圧力差 (MPa)

B: a/bによって定まる係数で表16に示す値

中間における形状係数は,比例法によって計算する。

S: 設計温度での許容引張応力 (N/mm2)

a: 表16の図に示す寸法 (mm)

表16 仕切板形状係数

3辺固定

長辺固定

短辺固定

a/b

B

a/b

B

a/b

B

0.25

0.020

1.0

0.418 2

1.0

0.418 2

0.50

0.081

1.2

0.462 6

1.2

0.520 8

0.75

0.173

1.4

0.486 0

1.4

0.598 8

1.0

0.307

1.6

0.496 8

1.6

0.654 0

1.5

0.539

1.8

0.497 1

1.8

0.691 2

2.0

0.657

2.0

0.497 3

2.0

0.714 6

3.0

0.718

∞

0.500 0

∞

0.750 0

備考

部は溶接される位置を示す。

4.8.4

仕切板の厚さ 仕切板の厚さは表17及び表18に示す最小呼び厚さ又は4.8.3に示す算式から決定

される値のいずれか大きい値とする。仕切板がガスケット幅より厚い場合は,ガスケット当たり面で,ガ

スケット幅に等しい厚さになるまでテーパをつけてもよい。

23

B 8249 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表17 仕切板の最小呼び厚さ〈クラスI〉

単位mm

胴の呼び径

仕切板の最小呼び厚さ

炭素鋼及び低合金鋼

高合金鋼

600未満

6

6

600以上1500以下

9

6

表18 仕切板の最小呼び厚さ〈クラスII及びIII〉

単位mm

胴の呼び径

仕切板の最小呼び厚さ

炭素鋼及び低合金鋼

高合金鋼

600未満

9

6

600以上1500以下

12

9

4.8.5

仕切板の溶接寸法 仕切板はその板厚の43の脚長をもつ両側隅肉溶接で取り付ける。同等の強度を

もつ他の取付方法を使用してもよい。

4.8.6

仕切室の溶接後熱処理 仕切室に溶接後熱処理を行う場合は,JIS B 8270の10.(熱処理)の規定

による。

4.8.7

仕切室ふた(平らな板の場合)の厚さ 仕切室ふたの有効厚さは,ふたの実際厚さから管側腐れ代

又は仕切溝深さのいずれか大きい方の値を差し引いた厚さとする。仕切室ふたの有効厚さは,JIS B 8275

による計算式又は,次の式のいずれか大きい値とする。

3

g

B

B

3

/)

5.0

5

043

.0(

EY

h

A

S

P

G

G

t

+

=

ここに,

t: 仕切室ふたの有効厚さ (mm)

G: ガスケット反力のかかる位置を通る円の直径 (mm)

P: 設計圧力 (MPa)

SB: 設計温度におけるボルト材の許容応力 (N/mm2)

AB: ボルトの谷断面積の総和 (mm2)

hg: ボルトピッチ円とGとの差の21 (mm)

E: 設計温度における仕切室ふたの縦弾性係数 (N/mm2)

Y: 仕切室ふたに対して推奨されるたわみの限度で,次による。

胴の呼び内径が600mm以下の場合:0.75mm

胴の呼び内径が600mmを超える場合:呼び内径×0.001 25mm

なお,仕切室で流体の短絡を抑える必要がない場合及び1パスの場合は,JIS B 8275の計算式による。

4.8.8

仕切室ふた(平らな板の場合)の仕切板用の溝 仕切室ふたの仕切板用の溝は,4.7.5による。

4.8.9

クラッド鋼製仕切室ふた(平らな板の場合)及びライニングを行った仕切室ふた(平らな板の場合)

合わせ材,ライニング材の呼び厚さ及び肉盛溶接部の厚さは,フランジ継手が平面継手では4.5mm,はめ

込み形継手では8.0mmとする。

4.9

ノズル

4.9.1

ノズル一般

a) ノズルは,別にガス抜き及びドレン抜きが考慮されない場合,胴内面及び仕切室内面に突き出しては

ならない。

b) ノズルは,管束の差込み及び抜出しに支障がないように胴内面に突き出してはならない。

4.9.2

ノズルの取付け ノズルの取付方向は胴に対しては半径方向とし,鏡板部では中心軸に対して平行

に取り付けることを標準とする。

24

B 8249 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.9.3

ガス抜き座及びドレン抜き座

a) 〈クラスI〉 ガス抜き又はドレン抜きのできない熱交換器の胴側と管側の最高及び最低の箇所には,

2

1B以上のガス抜き座及びドレン抜き座を設ける。

b) 〈クラスII及びIII〉 ガス抜き又はドレン抜きのできない熱交換器の胴側と管側の最高及び最低の箇

所には,43B以上のガス抜き座及びドレン抜き座を設ける。

4.9.4

圧力計接続座 必要な場合は,圧力計接続座を設ける。

4.9.5

温度計接続座 必要な場合は,温度計接続座を設ける。

4.9.6

積み重ね形熱交換器 積み重ね形熱交換器間の中間ノズルフランジのガスケット座は,全面座又は

平面座を標準とする。

4.10 ボルト締めフランジ

4.10.1 ボルトの配置 ボルトの配置は,熱交換器の縦横の中心線に対して振分けとする。

4.10.2 胴フランジのボルト,その他 胴フランジを応力計算によって設計する場合はJIS B 8273に従い,

次による。

a) ボルトの最小呼び ボルトは総ねじボルトとし,ナットが完全にかかる長さ以上とする。

1) 〈クラスI〉

ボルトの最小呼びはM12(又は1/2UNC)とする。

2) 〈クラスII〉

ボルトの最小呼びはM16(又は5/8UNC)とする。ナットは高ナットとする。

3) 〈クラスIII〉

ボルトの最小呼びはM20(又は3/4UNC)とする。ナットは高ナットとする。

b) ボルトの呼びに基づくフランジの標準寸法は,表19及び表20による。

c) ボルトの数は4の倍数を標準とする。

d) ボルトの中心間の最大距離 (B1) は,次の算式によることを標準とする。ただし,実際のボルト中心

間距離 (B) が最大距離 (B1) を超えるときは,計算されたフランジの合計モーメントに

1

B

Bを修正係数

として乗じなければならない。

(

)5.0

6

2B

1

+

+

=

m

t

d

B

ここに,

B1: ボルトの中心間の最大距離 (mm)

dB: ボルトの呼び径 (mm)

t: フランジの厚さ (mm)

m: フランジの応力計算に使用するガスケット係数

B: 実際のボルトの中心間の距離 (mm)

e) ボルトの中心間の最小距離 (Bmin) は,JIS B 4630によるスパナを使用した場合表19及び表20による。

締め込み工具によってこの寸法を変更してもよい。

f)

フランジの半径方向の距離(R)及び(E)の最小値は,表19及び表20による。

25

B 8249 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表19 ボルトの呼びに基づくフランジの標準寸法−メートルねじ

単位mm

ボルトの呼び

dB

ボルト穴の径

D(参考)

R

E

Bmin

12

15

21

15

30

14

17

23

17.5

34

16

19

24

17.5

38

18

21

27

20

42

20

23

28

20

46

22

25

31

22.5

50

24

27

34

25

54

27

30

38

27.5

60

30

33

40

30

66

33

36

43

32.5

72

36

39

47

35

78

39

42

50

37.5

84

42

46

54

42.5

90

45

49

57

45

96

48

52

60

47.5

102

52

56

63

50

110

56

62

68

55

117

60

66

72

57.5

125

64

70

76

60

133

68

74

81

62.5

141

72

78

86

67.5

149

76

82

90

70

157

備考 M27以上のねじのピッチは3mmとする。

表20 ボルトの呼びに基づくフランジの標準寸法−ユニファイねじ

26

B 8249 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位mm

ボルトの呼び

dB

ボルト穴の径

D(参考)

R

E

Bmin

1/2UNC

16

21

16

32

9/16UNC

17

23

17.5

34

5/8UNC

19

24

19

38

3/4UNC

22

29

21

44

7/8UNC

25

32

24

52

1UNC

29

35

27

57

1−1/8UNC

32

38

29

64

1−1/4UNC

35

44

32

72

1−3/8UNC

38

48

35

78

1−1/2UNC

41

51

38

83

1−3/4UNC

48

57

44

95

2UNC

54

64

51

108

2−1/4UNC

60

70

57

121

2−1/2UNC

67

78

60

133

2−3/4UNC

73

86

67

146

3UNC

80

92

73

159

備考 1UNC以上のねじのピッチはインチ当たり8山とする。

4.11 支持脚

4.11.1 支持脚一般 すべての熱交換器には支持脚を設ける。支持脚は機器及び内容物の質量又は耐圧試験

時の質量を考慮し,JIS B 8270の附属書6(取付物及び支持構造物)に従い設計する。胴に過度の応力又

はたわみを与えてはならない。

4.11.2 横形熱交換器 管束が抜き出される熱交換器に対しての支持脚は,管束の質量の1.5倍の荷重に対

して水平方向に耐えるように設計する。

横形熱交換器には据付けボルト用の穴をあけた支持脚を少なくとも2個設ける。この支持脚の少なくと

も1個(主として遊動側)には,胴の伸縮についての対策を講じたボルト穴をあける。

4.11.3 縦形熱交換器 支持脚はスカート形,リング形,ラグ形がある。

熱交換器が支持構造物(架台)に取り付けられる場合には,支持構造物(架台)のはりを取り外さない

で据え付けられる寸法が望ましい。

4.12 つり上げ金具 取外しできる仕切室及び仕切室ふたには取扱いを容易にするために,適当なつり金

具,つり輪,アイボルトなどを取り付けることが望ましい。特に指示がなければこのつり金具は直接つけ

られている物だけ用に設計される。設計に際しては,つり上げ金具などの取付部の強度を十分に確認する。

通常は熱交換器全体のつり上げ金具などは必要ないが,縦形熱交換器については必要に応じて設計する

こと。

4.13 テストリング 水圧試験に際しては,熱交換器の形式によって,適切なテストリングを用いて試験

を行う。テストリングは水圧試験圧力に従い個々に設計しなければならない。

5. 材料 材料は,JIS B 8270の5.1(1)(規格材料)に定められたもののうち,次を使用する。

また,5.1(2)(同等材料)及び5.1(3)(特別認定材料)の規定も適用できる。

5.1

伝熱管 伝熱管の材料は冷間仕上げ管とし,次の規格材料とする。

a) 炭素鋼材及び低合金鋼材

JIS G 3461, JIS G 3462, JIS G 3464

27

B 8249 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 高合金鋼材

JIS G 3463, JIS G 4904

c) 銅及び銅合金材

JIS H 3300のC1020T,C1020TS,C1100T,C1100TS,C1201T,C1201TS,C1220T,C1220TS,C4430T,

C4430TS,C6870T,C6870TS,C6871T,C6871TS,C6872T,C6872TS,C7060T,C7060TS,

C7100T,C7100TS,C7150丁及びC7150TS

d) アルミニウム及びアルミニウム合金材

JIS H 4080

e) その他の非鉄金属材(ニッケル系,チタン系)

JIS H 4552, JIS H 4631, JIS H 4636

5.2

胴及び胴ふた 胴及び胴ふたの材料は,次の規格材料とする。

a) 管材

1) 炭素鋼材及び低合金鋼材

JIS G 3452, JIS G 3454, JIS G 3455, JIS G 3456, JIS G 3457, JIS G 3458, JIS G 3460

2) 高合金鋼材

JIS G 3459, JIS G 3468, JIS G 4903

3) 銅及び銅合金材

JIS H 3300のC1100T,C1100TS,C1201T,C1201TS,C1220T,C1220TS

4) アルミニウム及びアルミニウム合金材

JIS H 4080, JIS H 4090

b) 板材

1) 炭素鋼材及び低合金鋼材

JIS G 3101, JIS G 3103, JIS G 3106, JIS G 3115, JIS G 3118, JIS G 3119, JIS G 3120, JIS G 3126, JIS

G 4109

2) 高合金鋼材

JIS G 4304, JIS G 4305, JIS G 4902

3) 銅及び銅合金材

JIS H 3100のC1100P,C1201P,C4621P,C4640P,C6140P,C6161P,C6280P,C6301P,C7060P

及びC7150P

4) アルミニウム及びアルミニウム合金材

JIS H 4000

5) その他の非鉄金属材(ニッケル系,チタン系)

JIS H 4551, JIS H 4600

c) 鍛造材

1) 炭素鋼材及び低合金鋼材

JIS G 3201, JIS G 3202, JIS G 3203, JIS G 3204, JIS G 3205, JIS G 4051, JIS G 4102, JIS G 4103, JIS

G 4104, JIS G 4105, JIS G 4106, JIS G 4202

2) 高合金鋼材

JIS G 3214

28

B 8249 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3

じゃま板,支持板,タイロッド及びスペーサ じゃま板,支持板,タイロッド及びスペーサの材料

は,次の規格材料とする。

a) じゃま板及び支持板 5.2 b)による。

b) タイロッド a)と同系統の材料。

c) スペーサ 伝熱管又はじゃま板と同系統の材料。

5.4

遊動頭 遊動頭の材料は,5.2 b)及びc)による。

5.5

管板 管板の材料は,5.2 b)及びc)による。

5.6

仕切室,仕切室ふた及びノズル 仕切室,仕切室ふた及びノズルの材料は,5.2による。

5.7

フランジ フランジの材料は,5.2 b)及びc)による。

5.8

ボルト・ナット ボルト・ナットの材料は,次の規格材料とする。

JIS G 3101, JIS G 4051, JIS G 4107, JIS G 4108, JIS G 4303, JIS G 4901

6. 試験・検査

6.1

試験・検査一般 機器の製作者は,JIS B 8270の11.(試験・検査)の規定に従い次の試験・検査を

行う。

a) 材料の試験・検査

b) 工作一般に関する検査

c) 溶接継手の試験・検査

d) 完成後の試験・検査

6.2

耐圧試験及び漏れ試験 耐圧試験及び漏れ試験は,JIS B 8270の11.6(耐圧試験)及びJIS B 8283

に従い行う。耐圧試験は,水圧試験によることを原則とする。必要に応じ他の流体に変えることができる。

6.2.1

水圧試験の順序 熱交換器の各形式による水圧試験の順序の代表例を,次に示す。

a) AES形熱交換器[図2 a)参照]。

1) 胴側の圧力が,管側より高いか等しい場合は,次の順序による。

1-1) 胴側試験 管束を胴に挿入し,固定管板及び遊動頭管板に検査ジグを取り付け,胴側に圧力を加

え,胴,伝熱管,管板関係各部の耐圧及び漏れを調べる。

備考 伝熱管の耐圧及び漏れ試験の際は,空気抜きのために胴を傾斜させるとよい。

1-2) 管側試験 検査ジグを取り除き,遊動頭ふた,仕切室及び仕切室ふたを取り付け,管側に圧力を

加え,仕切室及び遊動頭関係各部の耐圧及び漏れを調べる。

1-3) 胴ふた試験 胴ふたを取り付け,胴側に圧力を加え,胴,胴ふた及び関係各部の耐圧及び漏れを

調べる。

2) 管側の圧力が胴側より高い場合は,次の順序による。

2-1) 管束試験 管束を胴に挿入せず,仕切室(検査ジグ使用),仕切室ふた及び遊動頭を取り付け,管

側に圧力を加え,伝熱管及び管板関係各部の耐圧及び漏れを調べる。

2-2) 管側試験 管束を胴に挿入し,仕切室,仕切室ふた及び遊動頭を取り付け,管側に圧力を加え,

仕切室及び遊動頭関係各部の耐圧及び漏れを調べる。

2-3) 胴側試験 胴ふたを取り付け,胴側に圧力を加え,胴及び胴ふた関係各部の耐圧及び漏れを調べ

る。

備考 管側圧力を胴側に加えることができる場合は1)の試験を行うのが望ましい。この場合1-1)

の胴側に加える圧力は,管側圧力とする。

29

B 8249 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) CFU形熱交換器及びAKT形熱交換器[図2 d) e)参照]の場合は,次の順序による。

1) 管束試験 管束を胴に挿入せず仕切室(検査ジグ使用)及び仕切室ふたを取り付け,管側に圧力を

加え,伝熱管及び管板関係各部の耐圧及び漏れを調べる。

2) 胴側試験 仕切室ふたを取り除き,管束を胴に挿入して胴側に圧力を加え,胴,伝熱管及び管板関

係各部の耐圧及び漏れを調べる。

3) 管側試験 仕切室ふたを取り付け,管側に圧力を加え,仕切室,仕切室ふた及び関係各部の耐圧及

び漏れを調べる。

備考1. CFU形熱交換器で,管側圧力が胴側より高いが管側圧力を胴側に加えることができる場

合は,1)を省略し,2)の検査の際,胴側に管側圧力を加えることが望ましい。

2. AKT形熱交換器の場合は,1),2)の管束には遊動頭ふたを取り付けた状態のものとする。

c) BEM形熱交換器[図2 b)参照]の場合は,次の順序による。

1) 胴側試験 仕切室及び仕切室ふたを取り付けず,胴側に圧力を加え,胴,伝熱管及び管板関係各部

の耐圧及び漏れを調べる。

2) 管側試験 仕切室及び仕切室ふたを取り付け,管側に圧力を加え,仕切室及び関係各部の耐圧及び

漏れを調べる。

備考 管側圧力が胴側より高いが管側圧力を胴側に加えることができる場合は,1)の胴側には管

側圧力を加えることが望ましい。

6.2.2

漏れ試験 漏れ試験の種類は,液体漏れ試験,気密試験及び気体漏れ試験とし,JIS B 8283の4.

(漏れ試験)による。

6.2.3

積み重ね試験 ノズルが直結して2基以上重なる機器は,各熱交換器の水圧試験終了後に積み重ね

た状態で漏れ試験を行い,ノズルフランジ接続部の漏れを調べる。

積み重ねた状態で耐圧試験を行う場合は,漏れ試験を兼ねることができる。

7. 表示 熱交換器には,次に掲げる事項を表示した銘板を本体の見やすい位置に取り付けなければなら

ない。銘板の材質は耐食材で,形状はJIS Z 8304の長方形とし,大きさは縦100mm,横160mm及び縦160mm,

横250mmの2種類を標準とする。

a) 熱交換器の名称又は機器番号

b) 規格

c) 圧力容器の等級分類による種別及びこの規格によるクラス分類

d) 伝熱面積 (m2)

e) 設計圧力 (MPa) 胴側,管側に分ける。

f)

設計温度(℃)胴側,管側に分ける。

g) 水圧試験圧力 (MPa) 胴側,管側に分ける。

h) 放射線検査(全線,部分,無の別)

i)

溶接後熱処理施行の有無

j)

質量 本体及び管束 (kg)

k) 製造者の名称又は略称

l)

製造者の製造番号

m) 製造年月日

30

B 8249 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(参考) 大口径熱交換器にかかわる設計指針

1. 趣旨 この附属書1(参考)は,規格本体1.1の適用範囲外のケースについて,規格本体の規定を補足

する指針であり規格の一部ではない。附属書1(参考)に規定した板厚は,それらを用いれば十分という

ものではなく,詳細については設計者が個々に検討を行わなければならない。

2. 適用範囲 設計温度と使用材料から熱交換器の耐圧部分が適切な厚さであることを条件に,ケトル形

を除く胴内径が1500mmを超え2500mm以下の大口径熱交換器を適用範囲とする。

3. 胴の呼び厚さ 胴板の計算厚さは該当する規格の計算式で決定されるが,胴板の最小呼び厚さは附属

書表1.1に示す値以上とする。クラッド鋼の場合,最小呼び厚さ(合わせ材を含む)は炭素鋼及び低合金

鋼の胴の最小呼び厚さ以上とする。

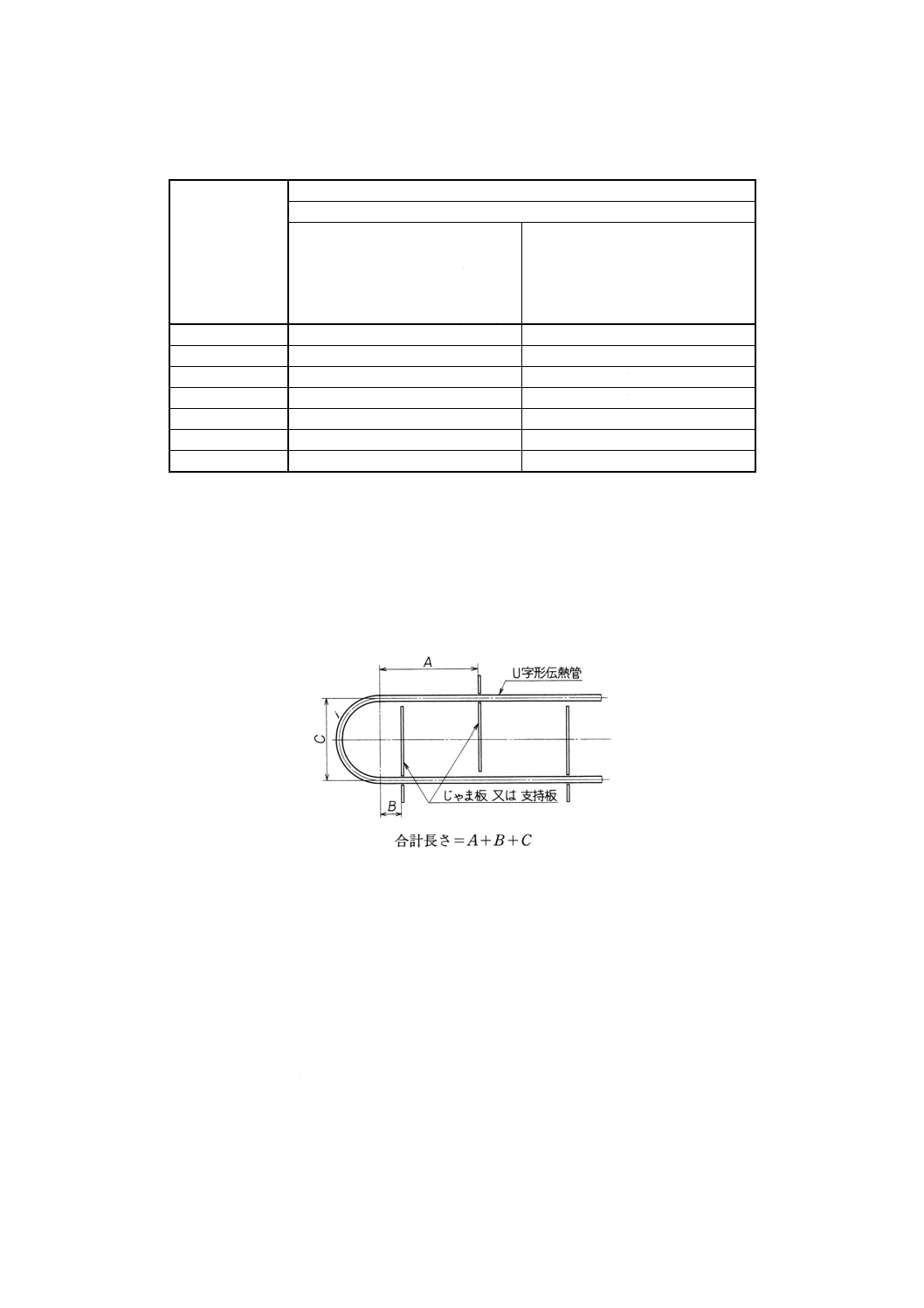

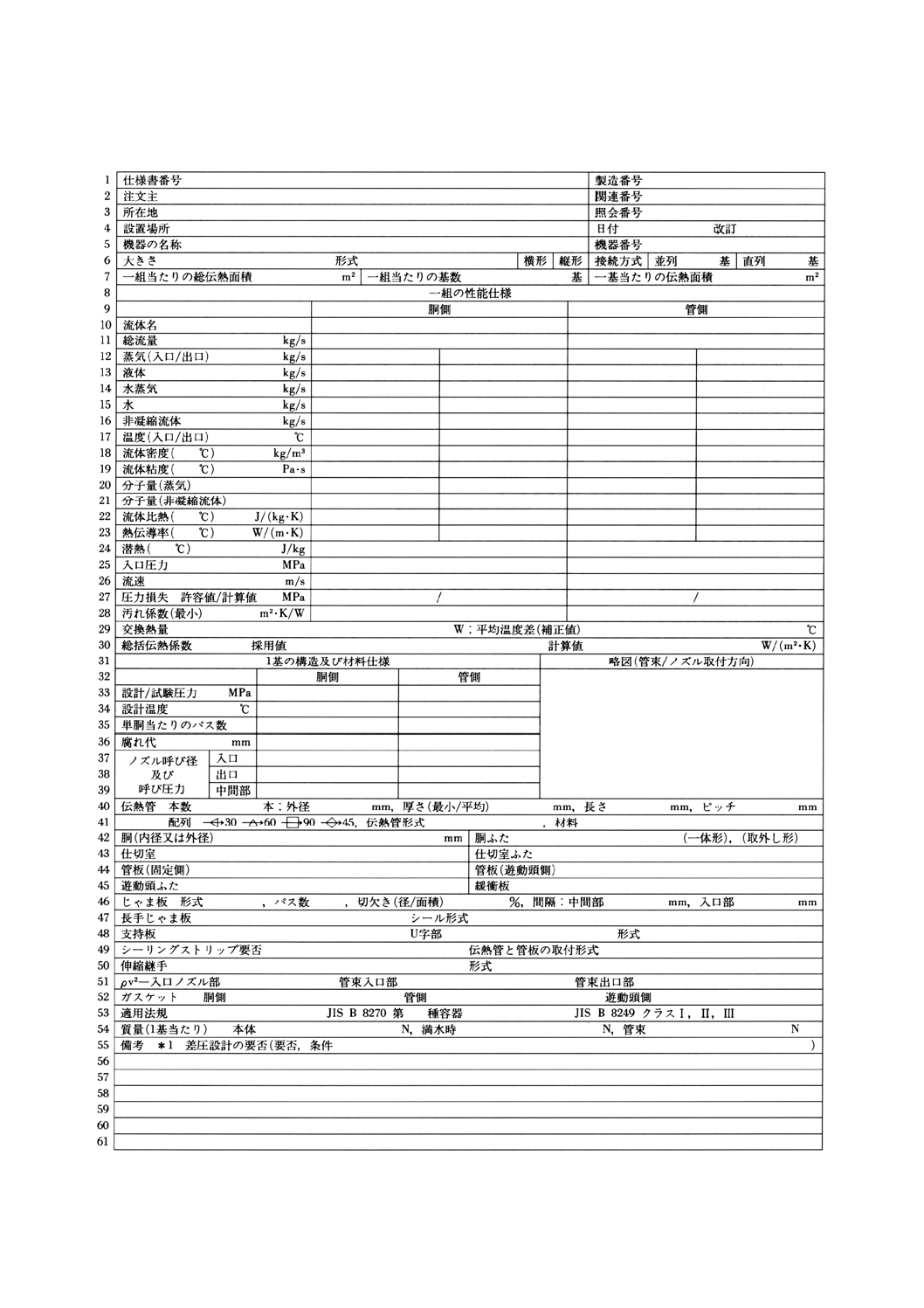

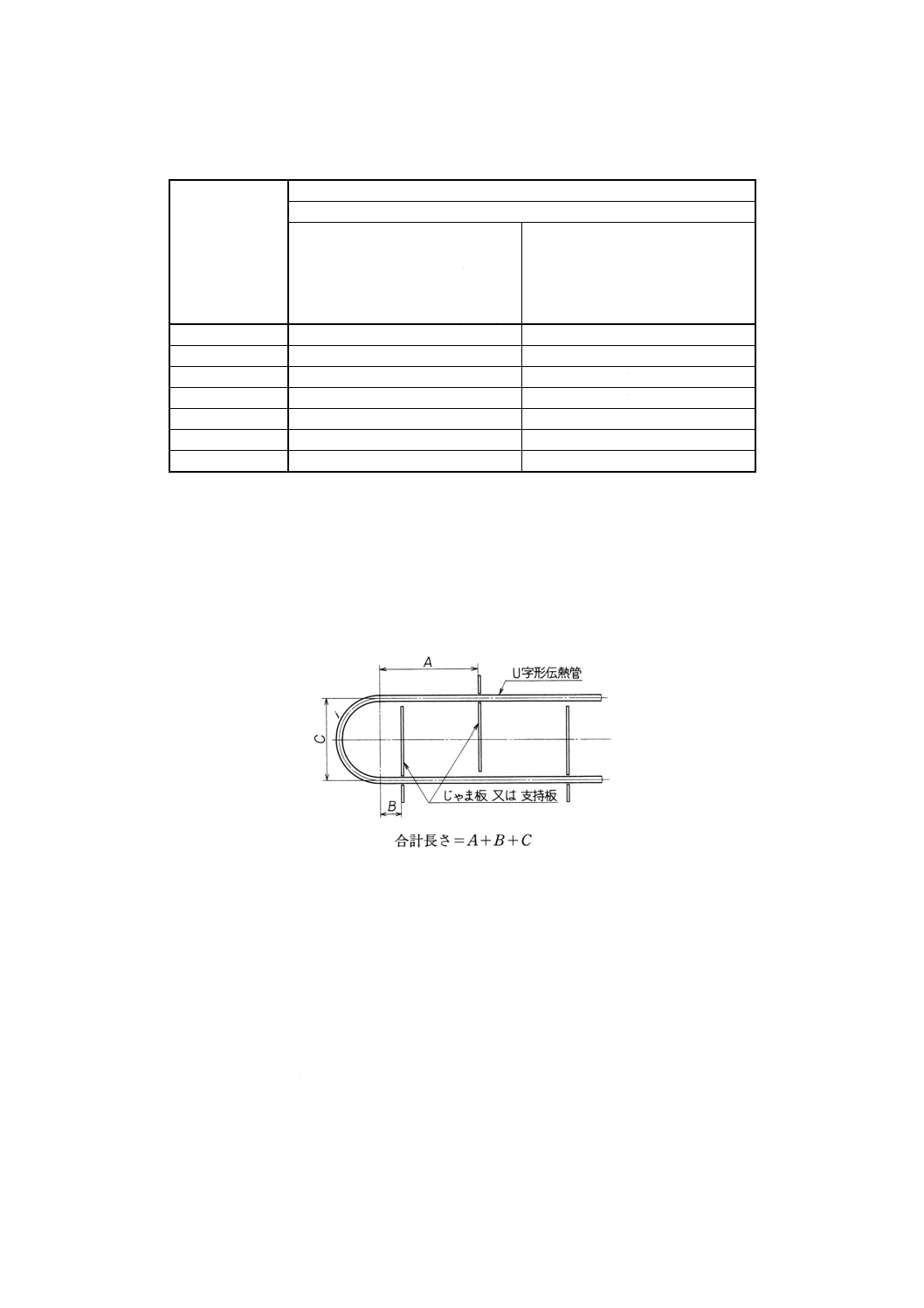

附属書表1.1 胴の最小呼び厚さ

単位mm

胴の呼び径

胴の最小呼び厚さ

炭素鋼及び

低合金鋼

高合金鋼

1 500を超え 2 000未満

12

8

2 000以上 2 500以下

12

10

4. じゃま板又は支持板

4.1

じゃま板又は支持板と胴とのすきま じゃま板又は支持板の外径と胴設計内径とのすきまは,附属

書表1.2の値以下とする。ただし,伝熱設計上問題がなければ,附属書表1.2の値の2倍まで大きくして

もよい。

附属書表1.2 じゃま板又は支持板と胴とのすきま

単位mm

胴の呼び径

すきま

(胴設計内径−じゃま板又は支持板の外径)

1 500を超え 1 750未満

8.0

1 750以上 2 150未満

9.5

2 150以上 2 500以下

11.0

備考 胴設計内径は実際に測定した胴内径としてもよい。

4.2

じゃま板又は支持板の呼び厚さ じゃま板又は支持板の最小呼び厚さは,材料の種類にかかわらず

胴の呼び径及びじゃま板又は支持板の間隔に応じて附属書表1.3による。

附属書表1.3 じゃま板又は支持板の最小呼び厚さ

単位mm

胴の呼び径

じゃま板又は支持板の最小呼び厚さ

じゃま板などによって支持されない間隔

600以下

600を超え

900以下

900を超え

1 200以下

1 200を

越えるもの

1 500を超え2 500以下

9

12

16

19

31

B 8249 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. タイロッドの直径と数 胴径が1500mmを超える場合のタイロッドの直径と数は,附属書表1.4を標

準とする。ただし,タイロッドの直径と数は同じ総面積以上であれば他の組合せを使用してもよいが,タ

イロッドの直径は10mm以上,数は8本以上とし,各じゃま板は少なくとも3か所で固定する。

附属書表1.4 タイロッドの直径と数

単位mm

胴の呼び径

タイロッドの直径

タイロッドの数

1 500を超え2 500以下

16

12

6. 仕切板の呼び厚さ 仕切板の計算厚さは規格本体の4.8.3に示す算式から決定されるが,仕切板の最小

呼び厚さは附属書表1.5に示す値以上とする。仕切板がガスケット幅より厚い場合は,ガスケット当たり

面で,ガスケット幅と等しい厚さになるまでテーパを付けてもよい。

附属書表1.5 仕切板の最小呼び厚さ

単位mm

胴の呼び径

炭素鋼及び低合金鋼

高合金鋼

1 500を超え2 500以下

16

12

32

B 8249 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(参考) 熱交換器にかかわる一般的注意事項

この附属書2(参考)は,熱交換器にかかわる一般的注意事項を記述するものであり,規定の一部では

ない。

1. まえがき 熱交換器の取扱いに際しては,通常の圧力容器としての注意事項に加えて,熱交換器特有

の事項にも配慮する必要があり,これらのうち,発注契約時,据付け時,運転時及び保守点検時の注意事

項について次に概説する。

2. 発注契約の際の注意事項 熱交換器の発注契約を行うときは,圧力容器としての品質を保証するため

に,JIS B 8270の4.(この規格の適用条件の明確化と品質保証)に基づいて,注文仕様書と品質管理要求

事項を明確にしておかなくてはならない。この際,特に,熱交換器として留意すべき項目を以下に述べる。

2.1

製作の範囲 製作の組数,基数,附属品(安全弁その他),用具(エキスパンダ,検査ジグその他)

及び予備品(ガスケットその他)について指定する。

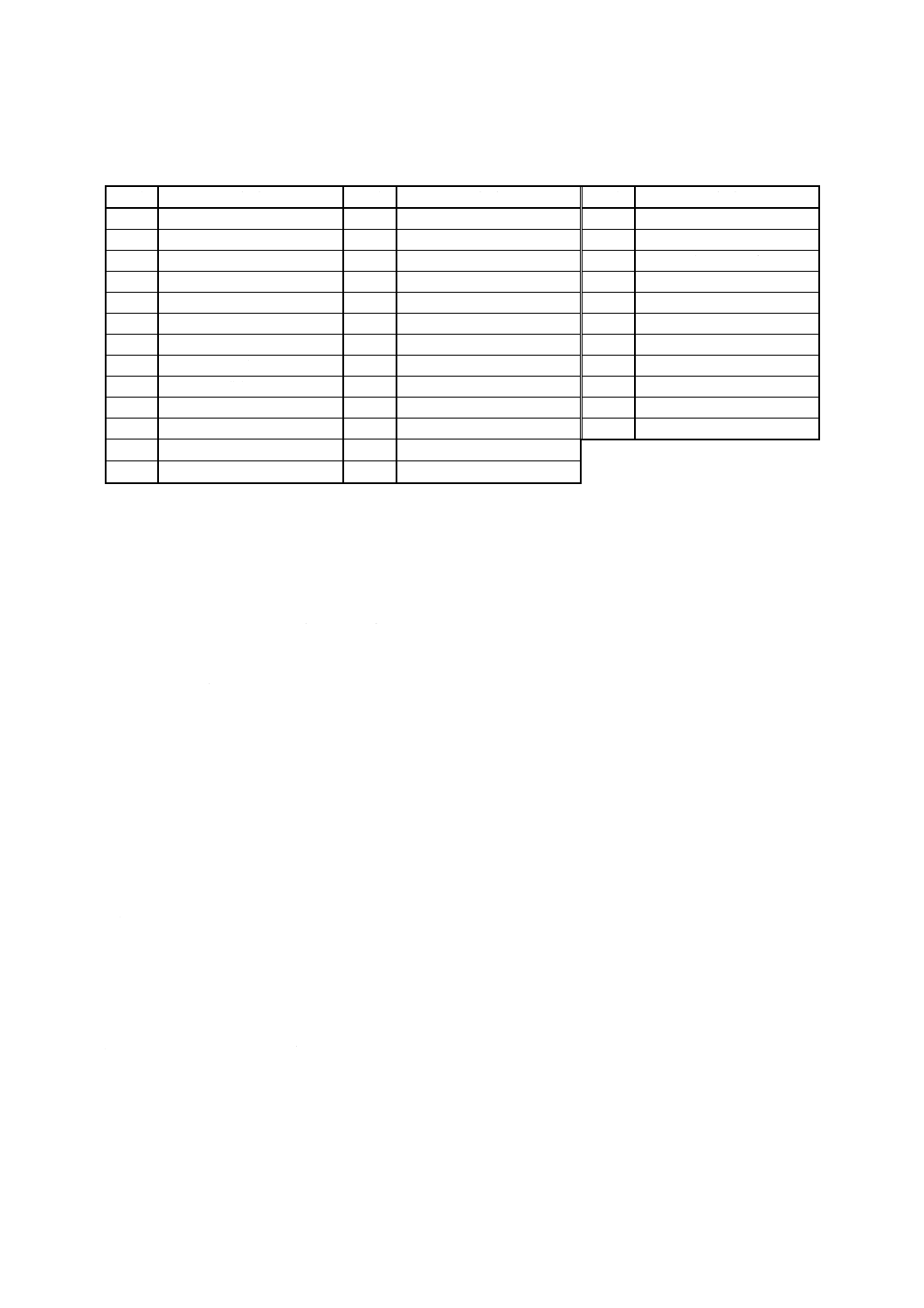

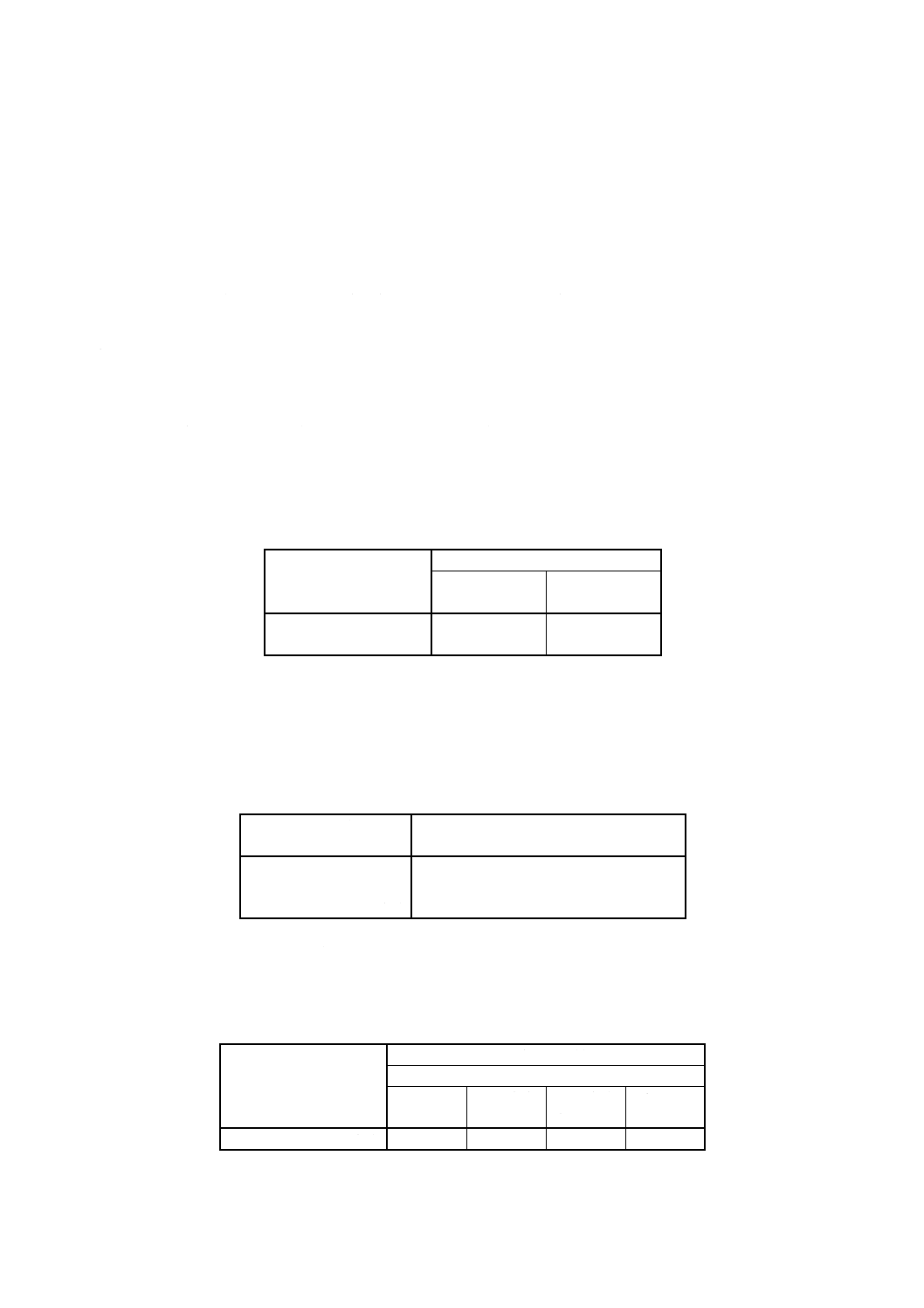

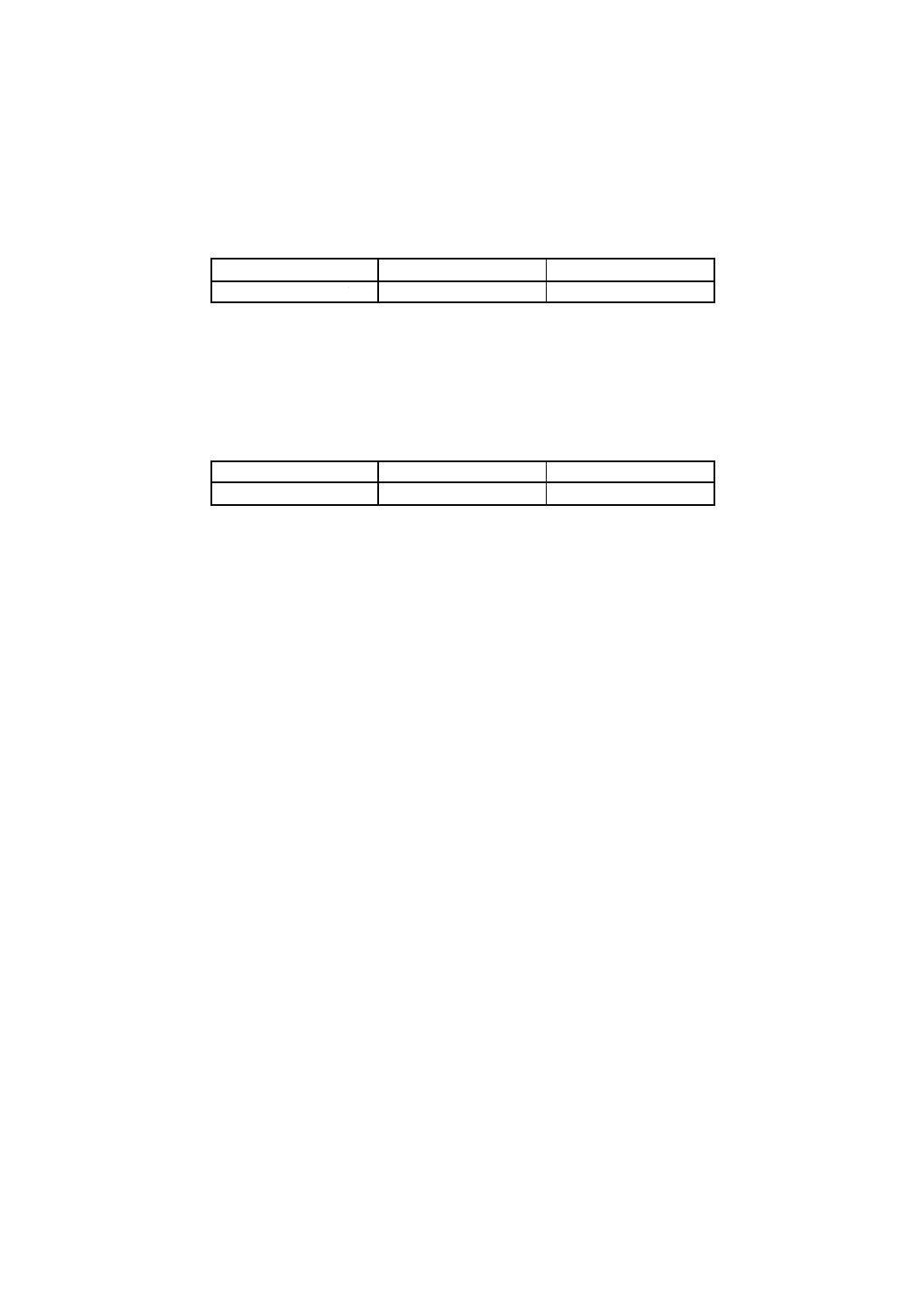

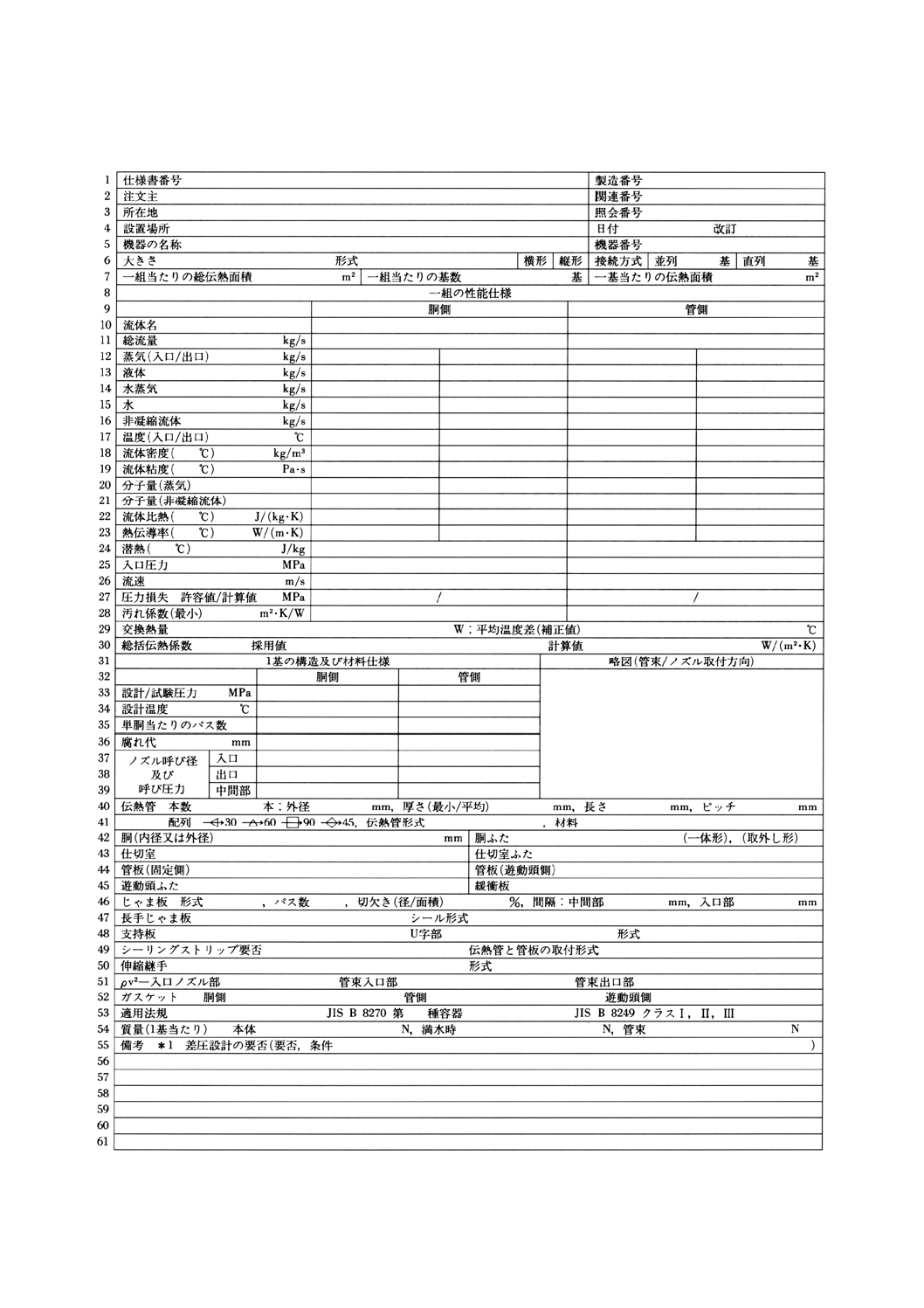

2.2

製作仕様の打合わせ 附属書表2の熱交換器仕様書に示された様式に従って打合わせのうえ決定す

る。この表で,性能仕様は,9-30欄,構造及び材料仕様は32-54欄で示す。この構造仕様書の55欄の備考

には,差圧設計の要否条件や胴フランジをJIS B 8273のどの構造とするか,また仕様について特に注記す

る必要のある事項を記入する。

2.3

その他注文仕様書に取り決める事項 その他,注文仕様書に取り決める事項は,次による。

a) 承認を要する書類及び図面については,提出の部数,時期などを取り決める。

b) 検査については,購入者の立会検査の要否と,その他項目及び検査報告書の提出の要否などを取り決

める。検査は製造者の工場で行う。購入者の指定する場所で行うときは,その旨を明示する。

c) U字管式の熱交換器及び特別設計の熱交換器においては欠陥のある伝熱管を抜き出し,取り替えるこ

とができない場合がある。例えば次のような場合が考えられる。

1) U字管式の熱交換器において管束の外側から2列以上内側に漏れがある場合。

2) 溶接構造の仕切室に設けられたアクセス又は開放部が制限されている熱交換器において仕切室のア

クセスのための開放部から伝熱管を抜き出せない所に欠陥がある場合。

3) 通常の方法で伝熱管を抜き出すことが困難な設計になっている熱交換器の場合。

この場合の取扱いについて,事前に購入者と製造者の間で取決めをしておく。

例えば,下記の条件付きで,製造者は最大1%又は最大2本 (2U) の伝熱管をプラグすることがで

きる。

4) プラグの方法は購入者と製造者との合意による。

5) 製造者は当初の保証と同等の保証を行う。

6) プラグした伝熱管の位置を完成図に示し,購入者に提示する。

2.4

保証 熱交換器の保証は,次による。

a) 保証期間は,操業状態,設置場所の環境などを考慮して定める。

b) 製造者は,購入者から示された性能仕様によって性能設計を含めて製作した熱交換器については,設

計条件の操業で性能を保証する。ただし,泥,あか,その他の異物などのたい積などによってその熱

交換器が異常に汚れた場合や,取扱いに起因する場合(例えば4.の規定を守らなかった場合)を除く。

33

B 8249 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

設計条件とは,熱交換器仕様書の性能仕様欄に記入されているものを示す。

c) 製造者は,その製作した熱交換器の材料及び工作上の欠陥について保証する。

d) 間接的損害に対しては,製造者は保証しない。

e) 購入者が指定した材料の腐食,侵食などが原因となる欠陥については保証しない。ただし,購入者と

製造者の協議によって取り決めた場合は除く。

3. 熱交換器の出荷準備

3.1

熱交換器の清掃 熱交換器の清掃は,次による。

a) 熱交換器の内部は,管束差込み前にグラインダ又はワイヤブラシなどによって,適宜浮きさびを除去

する。ごみ,溶接棒くず及びその他の異物を熱交換器の各部から除く。

b) 清掃又は水圧試験に用いた水,油その他の液体などは,出荷前に抜き取り,乾燥する。

3.2

各部の保護 各部の保護は,次による。

a) 輸送中の破損及び異物が入ることを防ぐために,フランジ面はすべて適当な保護をする。

b) ねじ部は,すべて適当な保護をする。

c) 必要に応じて,外面にさび止め処理を行う。

4. 取扱い上の注意事項

4.1

注意事項一般 注意事項一般は,次による。

a) 熱交換器を長期にわたり順調に運転するには,熱交換器の据付けを正しく行い,保全管理のため定期

的に清掃及び点検を実施し,機能の保全を図るための配慮が必要である。

b) 熱交換器の性能低下の原因としては,おおむね次の諸項があるので,注意しなければならない。

1) 伝熱面の汚れが著しい場合。

2) 有効なガス抜きを行わないために器内に空気,ガスなどがたまった場合。

3) 設計条件と異なる運転の場合。

4) 腐食のため,じゃま板と本体,又は,じゃま板と伝熱管のすきまが著しく大きくなった場合。

5) 仕切室内のガスケットシール不良による,管側流体のバイパスが生じた場合。

c) 熱交換器には必要に応じて,JIS B 8270の12.1(過圧防止安全装置)を備える。この場合,熱交換器

特有の問題として,胴側,管側の設計圧力が大幅に異なる場合に伝熱管などの境界部品の破損に伴う

低圧側の圧力上昇への配慮も検討のこと。

4.2

熱交換器の設置

4.2.1

据付け 据付けは,次による。

a) 管束の抜き出しを容易にするため機器配置計画に際して,仕切室側には十分な余裕をとり,また遊動

頭側には胴ふた及び遊動頭を取り外すために約1m又は胴ふたフランジ外径以上十分の余裕を設ける。

b) 基礎は熱交換器の沈下及びそれに伴う配管のひずみを除くように設計し,基礎ボルトは,熱交換器支

持脚に許容される寸法誤差が生じても調節することが可能な構造とする。

c) 熱膨張のため,胴が自由に伸縮できるように遊動可能な支持脚がコンクリート上に設置される場合は,

滑り板を設ける。

d) 据付けの際は,水平度及び垂直度を正確にし,配管に無理がかからぬようにする。

4.2.2

汚れの防止 汚れの防止は,次による。

a) 据付けの直前に,輸送時に用いてある開口部の覆い板などの保護物を取り除き,異物のないことを確

34

B 8249 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

認する。また,取り除いた後は雨水又はごみが入ることを防ぐための処置をする。

b) 伝熱管その他の閉そく(塞)を防止するため,運転を開始する前に全系統を清掃し,場合によっては

配管中にストレーナを設ける。

c) 清掃を頻繁に行う熱交換器には,分解・組立を容易にするための設備を設けることが望ましい。

4.2.3

配管及び継手類 配管及び継手類は,次による。

a) 胴側及び管側の各接続配管には必要な場合に,熱交換器の近くに圧力計及び温度計を設ける。

b) 胴側及び管側の各接続配管には蒸気又は,ガスを放出するため,ガス抜き弁などを設ける。

c) ドレン抜きは,許容される限り大気開放とするか,低圧側の容器に接続する。ヘッダーなどの密閉さ

れた配管系に接続することは好ましくない。

d) 振動のある機器に接続される熱交換器は,流体の脈動又は機械的振動が熱交換器にできる限り伝わら

ないようにする。

e) 熱交換器に接続される配管は,地震外力,水撃作用や熱膨張による伸縮を考慮し,接続部に無理な荷

重がかからないようにする。

4.3

熱交換器の運転

4.3.1

運転の開始 運転開始は,次による。

a) 熱交換器を運転するには最初にすべてのガス抜きを開き,低温側流体だけを通し,完全に充満された

ことを確かめた後,ガス抜きを閉じる。次に急激な温度上昇を避けるため高温側流体を徐々に通じ,

充満した後,ガス抜きを閉じる。0℃以下の流体については特別な考慮をする。

b) 温度衝撃の原因となる温度差の大きい流体を急激に流してはならない。

c) 蒸気を用いる場合の運転開始又は停止の際には,水撃作用を避けるため凝縮水を排出する。

d) 高温で運転される熱交換器の場合,ガスケットからの漏れを防止するために,必要に応じて,温度上

昇後,正常運転に至る間に外部のボルト締め継手部のボルト類の増し締めを行う。

e) 銘板に記載された条件を超えて運転してはならない。

4.3.2

運転の停止 運転の停止は,次による。

a) 熱交換器の運転を停止するに際しては,最初に高温側流体を止める。

なお,低温側流体を止める必要がある場合には,バイパスさせるか,その他の方法によって同時に

高温側流体も止める。

b) 凍結及び腐食を避けるため,内部ドレン抜きを行う。

4.4

熱交換器の保守点検

4.4.1

熱交換器の点検 熱交換器の点検は,次による。

a) 伝熱管内外面への付着物の有無,内容物の閉そくの状態などを調べた後,管束の清掃を行って腐食,

肉厚,割れ,拡管部の緩み,その他を点検する。

b) 汚れが付きやすい熱交換器は,特に期間を定めて清掃する。

c) 圧力損失が極度に増加したり,性能が著しく低下したりする場合には,まず熱交換器内の液側に空気

又は蒸気が滞留していないかを調べ,次に内部の点検をする。

d) 熱交換器の内部を点検,清掃する場合には,まず装置内の圧力及び危険な内容物のないことを確認し

た後,行う。

e) 伝熱管内面の点検又は清掃を行う場合には,仕切室ふた,胴ふた及び遊動頭を取り外す。

4.4.2

管束の抜出し 管束の抜出しは,次による。

a) 管束の点検又は清掃を行うため熱交換器から管束を抜き出す場合は,管束の伝熱管部を支えることは

35

B 8249 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

避け,必ず管板,じゃま板及び支持板の部分で支えるように注意する。

b) つりかぎその他,管を損傷するようなジグで管束を取り扱ってはならない。

c) 管束をつり上げる場合には,伝熱管にひずみを起こさせない構造のジグでつり上げる。

d) じゃま板又は支持板の損傷防止のため,粗面上で管束を引きずってはならない。

e) ガスケット面は,破損しないように保護する。

4.4.3

管束の清掃 管束の清掃は,次による。

a) 清掃法

1) 清掃法は,機械的清掃法か,高圧水噴射による清掃法又は薬品溶液による化学洗浄法などによる。

2) 化学洗浄法によって清掃を行う場合は,たい積物(汚れなど)を検査し,使用目的に適合した洗浄

液を選定する。

b) 清掃時の注意

1) 伝熱管を清掃する目的で,個々の管に蒸気を吹き込むことは,温度の不均一による熱膨張ひずみを

誘発し,拡管部における漏れの原因となるので避けなければならない。

2) 可燃性液体を取り扱っている熱交換器には,空気を吹き込んではならない。

3) 管束の清掃の場合,金属工具で伝熱管をたたいたり,傷を付けたりしないように注意する。

4) 洗浄剤を用いる場合は,熱交換器の金属材料に対して害のないものを選定する。

4.4.4

漏れ試験 伝熱管の割れ及び拡管部の緩み,その他の漏れの有無を調べる。熱交換器の形式に応じ

て必要な検査ジグを用いる。

4.4.5

伝熱管取付部の補修 伝熱管取付部の補修は,次による。

a) 伝熱管取付部の漏れの補修には,適合するエキスパンダを用いて管広げする。

b) 漏れのない伝熱管は,管広げをしてはならない。

c) 溶接施工している伝熱管取付部の漏れば,適切な溶接補修による。

4.4.6

ガスケットの取替え ガスケット取替えは,次による。

a) フランジガスケット面を清浄にし,傷,その他の欠陥がないことを確認する。

b) ガスケットの再使用はシール効果を妨げるので,交換することを原則とする。ただし,金属ガスケッ

トなど点検,手入れを行えば再使用可能なものは,この限りではない。

4.4.7

予備品及び交換部品 伝熱管,ガスケット,ボルト,ナットなどの損傷,消耗の予想される部品は,

保守管理の面から交換基準を取り決め,保全要領に盛り込んでおくとともに,必要量の予備品を備えてお

く。また,その部品の損傷,消耗が,機器の安全性,性能に影響を与える特殊な部品についても,製造者

と使用者とで打合わせを行い,交換基準を取り決め,保全要領に盛り込んでおくこと。

36

B 8249 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

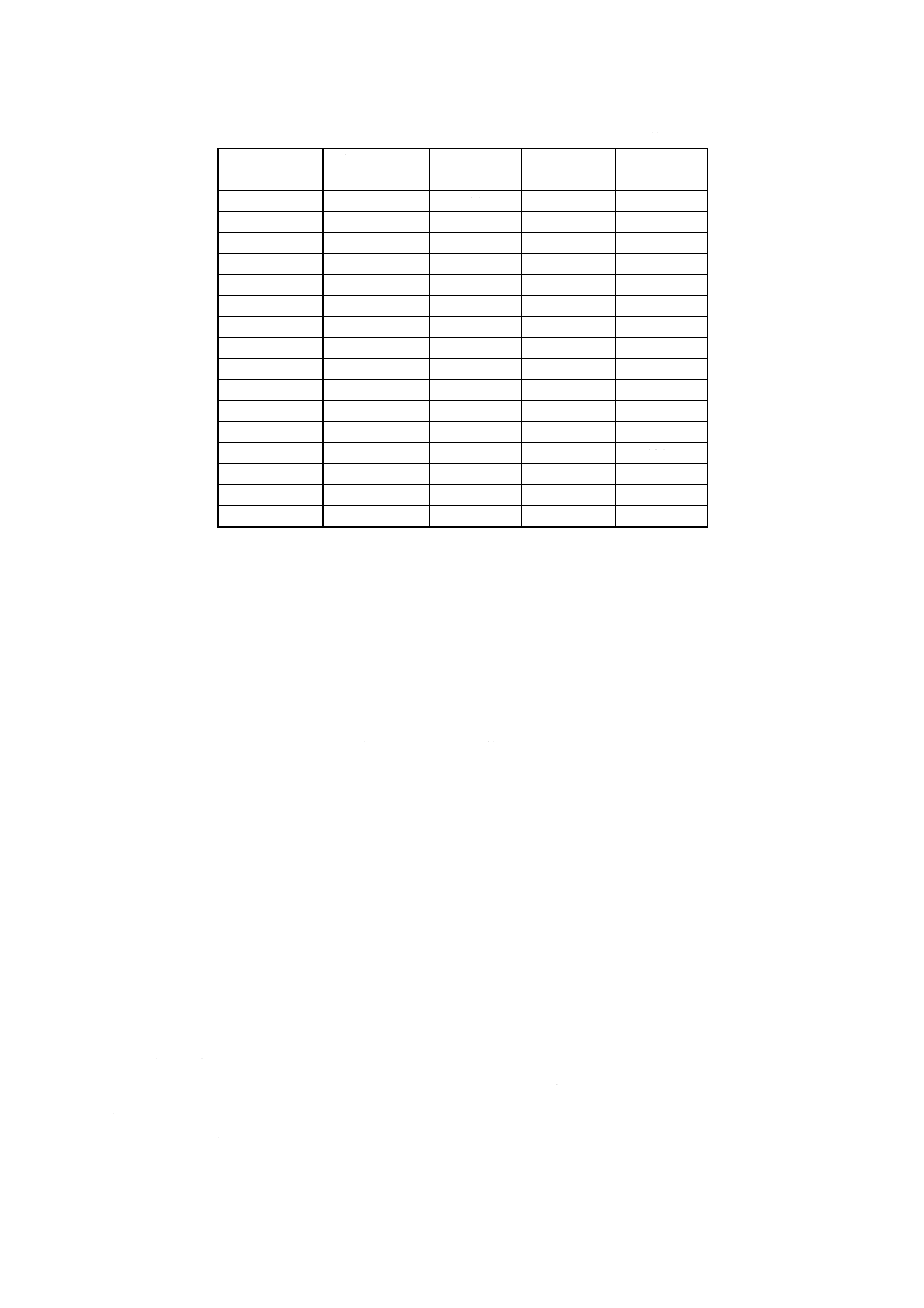

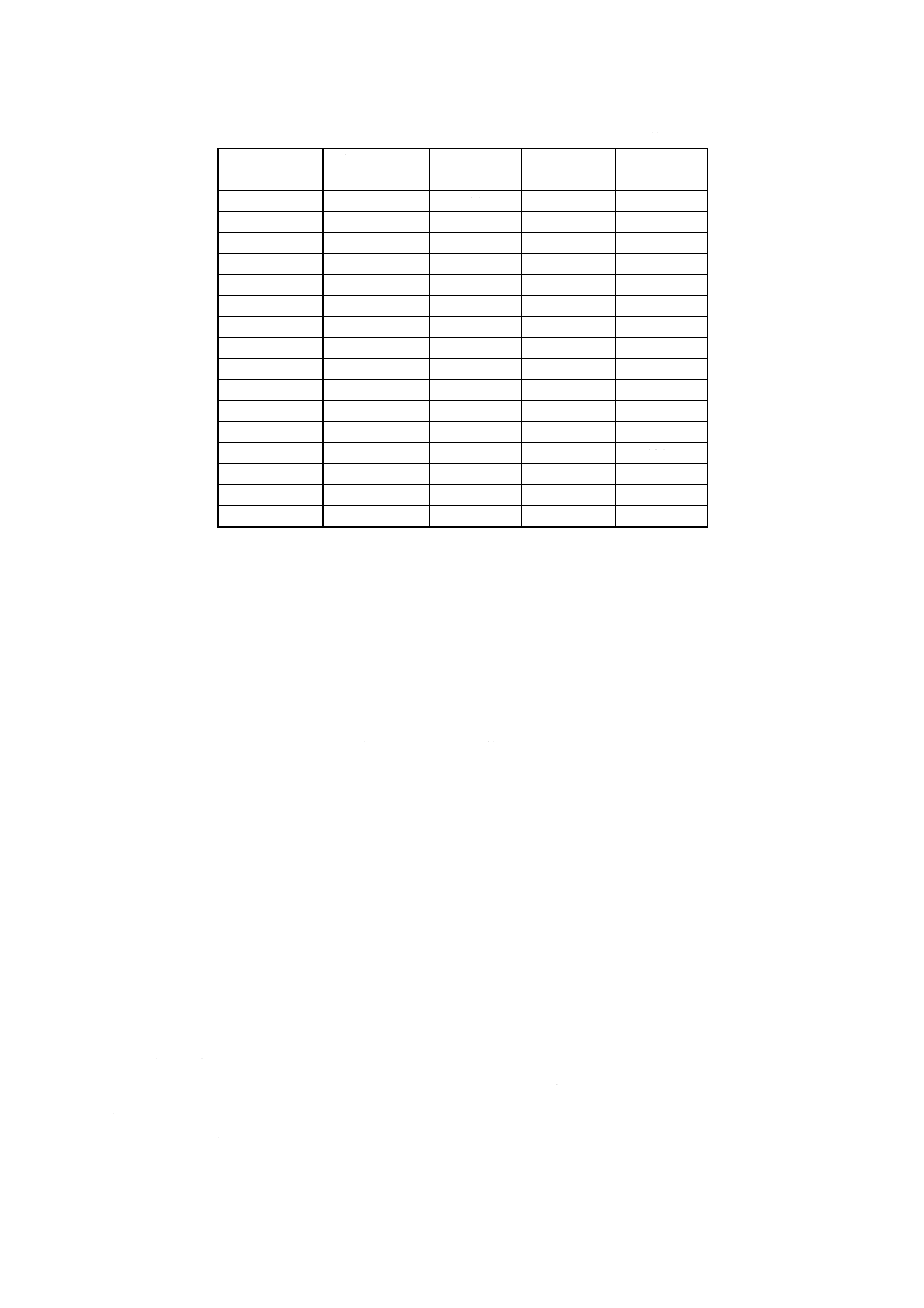

附属書表2 熱交換器仕様書

37

B 8249 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表1 引用規格

JIS B 4630 スパナ

JIS B 8270 圧力容器(基盤規格)

JIS B 8271 圧力容器の胴及び鏡板

JIS B 8273 圧力容器のボルト締めフランジ

JIS B 8274 圧力容器の管板

JIS B 8275 圧力容器のふた板

JIS B 8277 圧力容器の伸縮継手

JIS B 8283 圧力容器の耐圧試験及び漏れ試験

JIS G 3101 一般構造用圧延鋼材

JIS G 3103 ボイラ及び圧力容器用炭素鋼及びモリブデン鋼鋼板

JIS G 3106 溶接構造用圧延鋼材

JIS G 3115 圧力容器用鋼板

JIS G 3118 中・常温圧力容器用炭素鋼鋼板

JIS G 3119 ボイラ及び圧力容器用マンガンモリブデン鋼及びマンガンモリブデンニッケル鋼鋼板

JIS G 3120 圧力容器用調質型マンガンモリブデン鋼及びマンガンモリブデンニッケル鋼鋼板

JIS G 3126 低温圧力容器用炭素鋼鋼板

JIS G 3201 炭素鋼鍛鋼品

JIS G 3202 圧力容器用炭素鋼鍛鋼品

JIS G 3203 高温圧力容器用合金鋼鍛鋼品

JIS G 3204 圧力容器用調質型合金鋼鍛鋼品

JIS G 3205 低温圧力容器用鍛鋼品

JIS G 3214 圧力容器用ステンレス鋼鍛鋼品

JIS G 3452 配管用炭素鋼鋼管

JIS G 3454 圧力配管用炭素鋼鋼管

JIS G 3455 高圧配管用炭素鋼鋼管

JIS G 3456 高温配管用炭素鋼鋼管

JIS G 3457 配管用アーク溶接炭素鋼鋼管

JIS G 3458 配管用合金鋼鋼管

JIS G 3459 配管用ステンレス鋼管

JIS G 3460 低温配管用鋼管

JIS G 3461 ボイラ・熱交換器用炭素鋼鋼管

JIS G 3462 ボイラ・熱交換器用合金鋼鋼管

JIS G 3463 ボイラ・熱交換器用ステンレス鋼管

JIS G 3464 低温熱交換器用鋼管

JIS G 3468 配管用溶接大径ステンレス鋼管

JIS G 4051 機械構造用炭素鋼鋼材

JIS G 4102 ニッケルクロム鋼鋼材

JIS G 4103 ニッケルクロムモリブデン鋼鋼材

38

B 8249 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS G 4104 クロム鋼鋼材

JIS G 4105 クロムモリブデン鋼鋼材

JIS G 4106 機械構造用マンガン鋼鋼材及びマンガンクロム鋼鋼材

JIS G 4107 高温用合金鋼ボルト材

JIS G 4108 特殊用途合金鋼ボルト用棒鋼

JIS G 4109 ボイラ及び圧力容器用クロムモリブデン鋼鋼板

JIS G 4202 アルミニウムクロムモリブデン鋼鋼材

JIS G 4303 ステンレス鋼棒

JIS G 4304 熱間圧延ステンレス鋼板及び鋼帯

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS G 4901 耐食耐熱超合金棒

JIS G 4902 耐食耐熱超合金板

JIS G 4903 配管用継目無ニッケルクロム鉄合金管

JIS G 4904 熱交換器用継目無ニッケルクロム鉄合金管

JIS H 3100 銅及び銅合金の板及び条

JIS H 3300 銅及び銅合金継目無管

JIS H 4000 アルミニウム及びアルミニウム合金の板及び条

JIS H 4080 アルミニウム及びアルミニウム合金継目無管

JIS H 4090 アルミニウム及びアルミニウム合金溶接管

JIS H 4551 ニッケル及びニッケル合金板及び条

JIS H 4552 ニツケル及びニツケル合金継目無管

JIS H 4600 チタン板及び条

JIS H 4631 熱交換器用チタン管

JIS H 4636 熱交換器用チタンパラジウム合金管

JIS Z 8304 銘板の設計基準

39

B 8249 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 8249改正準備委員会 構成表

氏名

所属

(委員長)

山 口 五十二

日立造船株式会社

新 田 隆 治

千代田化工建設株式会社

中 尾 清

東洋エンジニアリング株式会社

谷 益 郎

日揮株式会社

松 原 勤

株式会社石井鐵工所

今 井 満 生

石川島播磨重工業株式会社

野 村 治

株式会社荏原製作所

高 橋 憲 一

大江工業株式会社

竹 内 弘 行

川崎重工業株式会社

松 村 健 次

木村化工機株式会社

島 田 洋 一

株式会社クロセ

今 井 明 洋

株式会社神戸製鋼所

池 畑 重 希

住友金属工業株式会社

木 村 利 久

住友重機械工業株式会社

待 井 澄 人

株式会社新潟鐵工所

柴 田 正 宣

日本鋼管株式会社

井 上 早希夫

株式会社日本製鋼所

高 田 忠

株式会社日立製作所

石 黒 直 宏

三井造船株式会社

西 田 茂

三菱重工業株式会社

(事務局)

溝 上 厚 生

社団法人日本産業機械工業会

和 田 帝 一

社団法人日本産業機械工業会

臺 健 一

社団法人日本産業機械工業会

40

B 8249 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 8249改正準備委員会 構成表

氏名

所属

(委員長)

小 林 英 男

東京工業大学

◎ 山 口 五十二

日立造船株式会社

藤 野 達 夫

通商産業省機械情報産業局

天 野 正 義

通商産業省環境立地局

山 村 修 蔵

工業技術院標準部

露 木 保

労働省労働基準局

加 山 英 男

財団法人日本規格協会技術部

犬 丸 清 美

石油化学工業協会(日本石油化学株式会社)

坂井田 博

石油連盟(コスモ石油株式会社)

安 原 忠 征

社団法人日本化学工業協会(日本化薬株式会社)

○ 新 田 隆 治

千代田化工建設株式会社

○ 中 尾 清

東洋エンジニアリング株式会社

○ 谷 益 郎

日揮株式会社

○ 今 井 満 生

石川島播磨重工業株式会社

○ 池 畑 重 希

住友金属工業株式会社

○ 待 井 澄 人

株式会社新潟鐵工所

○ 石 黒 直 宏

三井造船株式会社

○ 西 田 茂

三菱重工業株式会社

(事務局)

溝 上 厚 生

社団法人日本産業機械工業会

和 田 帝 一

社団法人日本産業機械工業会

臺 健 一

社団法人日本産業機械工業会

備考 ◎印は分科会主査

○印は分科会委員

文責 JIS B 8249(多管円筒形熱交換器)改正原案作成委員会分科会