B 8247:2016

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 各部の寸法記号及び名称 ···································································································· 3

5 種類及び記号 ··················································································································· 3

6 寸法······························································································································· 4

6.1 呼び径 ························································································································· 4

6.2 フランジ部長さ ············································································································· 4

7 寸法許容差及び断面形状の精度 ··························································································· 4

7.1 寸法許容差 ··················································································································· 4

7.2 断面形状の精度 ············································································································· 6

7.3 保証厚さ ······················································································································ 6

8 開先······························································································································· 7

9 外観その他 ······················································································································ 7

10 材料 ····························································································································· 7

10.1 厚さ ··························································································································· 7

10.2 使用材料 ····················································································································· 7

11 加工 ····························································································································· 7

11.1 成形 ··························································································································· 7

11.2 熱処理 ························································································································ 7

11.3 溶接 ··························································································································· 7

12 測定及び試験方法 ··········································································································· 7

12.1 一般 ··························································································································· 7

12.2 外周長さ ····················································································································· 7

12.3 内径 ··························································································································· 7

12.4 高さ ··························································································································· 8

12.5 真円度 ························································································································ 8

12.6 断面形状の精度 ············································································································ 8

12.7 厚さ ··························································································································· 8

12.8 開先 ··························································································································· 8

12.9 外観 ··························································································································· 8

12.10 溶接 ························································································································· 8

13 検査 ····························································································································· 9

14 製品の呼び方 ················································································································· 9

14.1 一般 ··························································································································· 9

B 8247:2016 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

14.2 種類の記号 ·················································································································· 9

14.3 呼び径 ························································································································ 9

14.4 厚さ ··························································································································· 9

14.5 材料の種類の記号 ········································································································· 9

14.6 その他必要な記号 ········································································································· 9

15 表示 ····························································································································· 9

16 報告 ····························································································································· 9

B 8247:2016

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本鏡板工業会

(JHMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS B 8247:2006は改正され,この規格に置き換えられた。

なお,平成29年2月20日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS B 8247:2006によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8247:2016

圧力容器用鏡板

Formed head for pressure vessel

1

適用範囲

この規格は,圧力容器に溶接して用いるプレス及びスピニング成形による鏡板(以下,鏡板という。)に

ついて規定する。また,圧力を受けない容器に使用される鏡板についても,その用途に応じ,この規格を

適用できる。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0190 圧力容器の構造に関する共通用語

JIS B 7502 マイクロメータ

JIS B 7507 ノギス

JIS B 7512 鋼製巻尺

JIS B 7516 金属製直尺

JIS G 3101 一般構造用圧延鋼材

JIS G 3103 ボイラ及び圧力容器用炭素鋼及びモリブデン鋼鋼板

JIS G 3106 溶接構造用圧延鋼材

JIS G 3114 溶接構造用耐候性熱間圧延鋼材

JIS G 3115 圧力容器用鋼板

JIS G 3116 高圧ガス容器用鋼板及び鋼帯

JIS G 3118 中・常温圧力容器用炭素鋼鋼板

JIS G 3119 ボイラ及び圧力容器用マンガンモリブデン鋼及びマンガンモリブデンニッケル鋼鋼板

JIS G 3120 圧力容器用調質型マンガンモリブデン鋼及びマンガンモリブデンニッケル鋼鋼板

JIS G 3124 中・常温圧力容器用高強度鋼鋼板

JIS G 3125 高耐候性圧延鋼材

JIS G 3126 低温圧力容器用炭素鋼鋼板

JIS G 3127 低温圧力容器用ニッケル鋼鋼板

JIS G 3128 溶接構造用高降伏点鋼板

JIS G 3131 熱間圧延軟鋼板及び鋼帯

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS G 3601 ステンレスクラッド鋼

JIS G 3602 ニッケル及びニッケル合金クラッド鋼

2

B 8247:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS G 3603 チタンクラッド鋼

JIS G 3604 銅及び銅合金クラッド鋼

JIS G 4109 ボイラ及び圧力容器用クロムモリブデン鋼鋼板

JIS G 4304 熱間圧延ステンレス鋼板及び鋼帯

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS G 4312 耐熱鋼板及び鋼帯

JIS G 4902 耐食耐熱超合金板

JIS H 3100 銅及び銅合金の板並びに条

JIS H 4000 アルミニウム及びアルミニウム合金の板及び条

JIS H 4551 ニッケル及びニッケル合金板及び条

JIS H 4600 チタン及びチタン合金−板及び条

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0190によるほか,次による。

3.1

厚さ

使用材料の呼び厚さ。

3.2

正半だ円体形鏡板

鏡板の中心断面における(H−l)/Dの値が1/4の半だ円体形の鏡板(図1参照)。

3.3

呼び径

鏡板の寸法を代表する直径。内径を基準とする。

3.4

A種鏡板

外周長さの許容差を基準とする鏡板。

3.5

B種鏡板

内径の許容差を基準とする鏡板。

3.6

真円度

最大内径と最小内径との差。

3.7

平たん度

平鏡板の平たん部における基準平面からの最大偏差の程度。

3.8

基準外周長さ

呼び径(D)に2倍の厚さ(2t)を加えたものに円周率(π)を乗じた長さ。長さは,次の式で表す。た

だし,円周率(π)は3.141 6とする。

(

)π

2×

+

=

t

D

C

(mm)

3

B 8247:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

C: 基準外周長さ(mm)

3.9

厚さ減少率

成形加工によって厚さが減少する率。

3.10

保証厚さ

使用する材料の規格に取り決められた最小厚さ(tmin)から,厚さ(t)と厚さ減少率(α)とを乗じたも

のを減じた厚さ。保証厚さは,次の式で表す。

α

t

t

t

−

=min

g

(mm)

ここに,

tg: 保証厚さ(mm)

4

各部の寸法記号及び名称

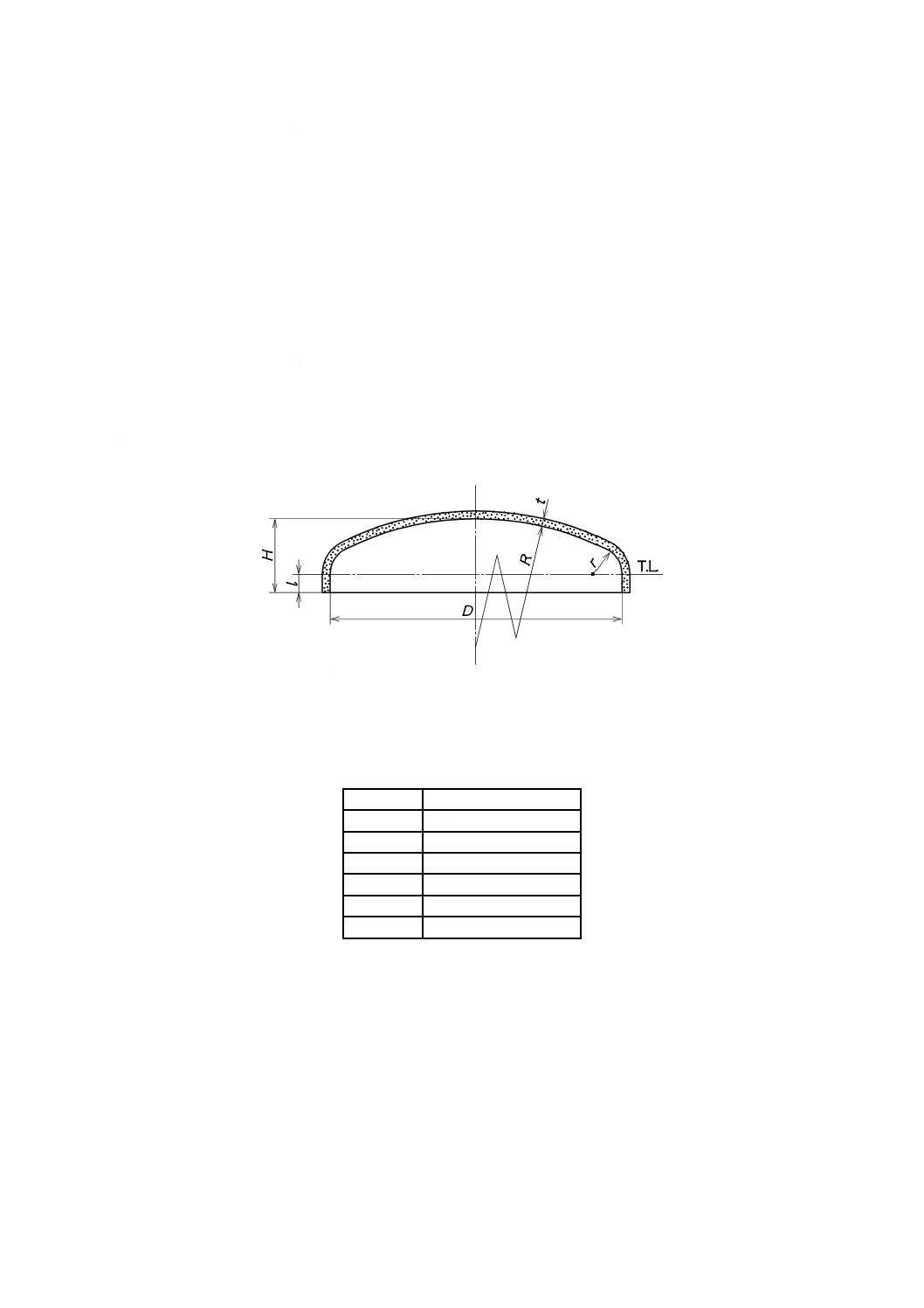

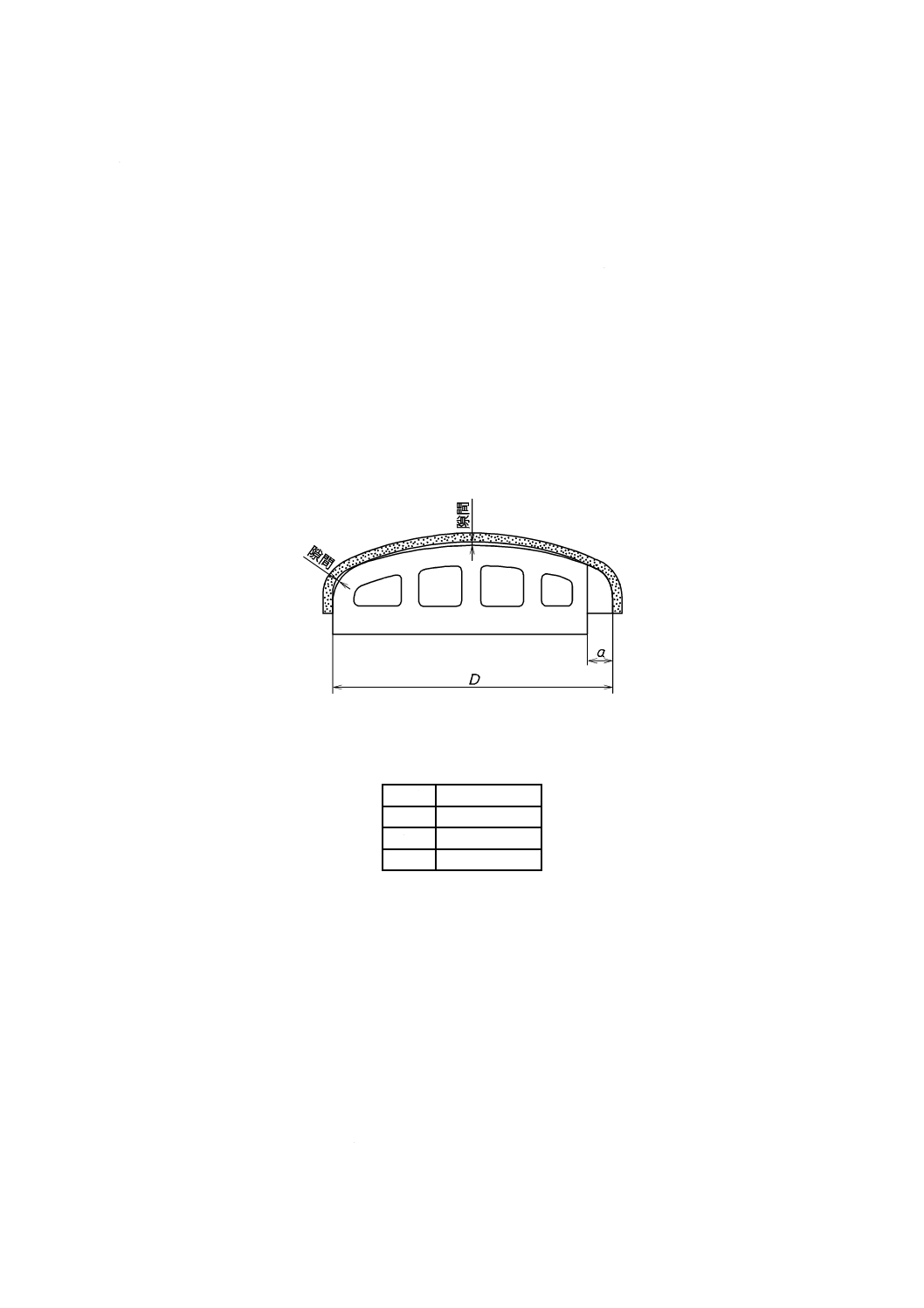

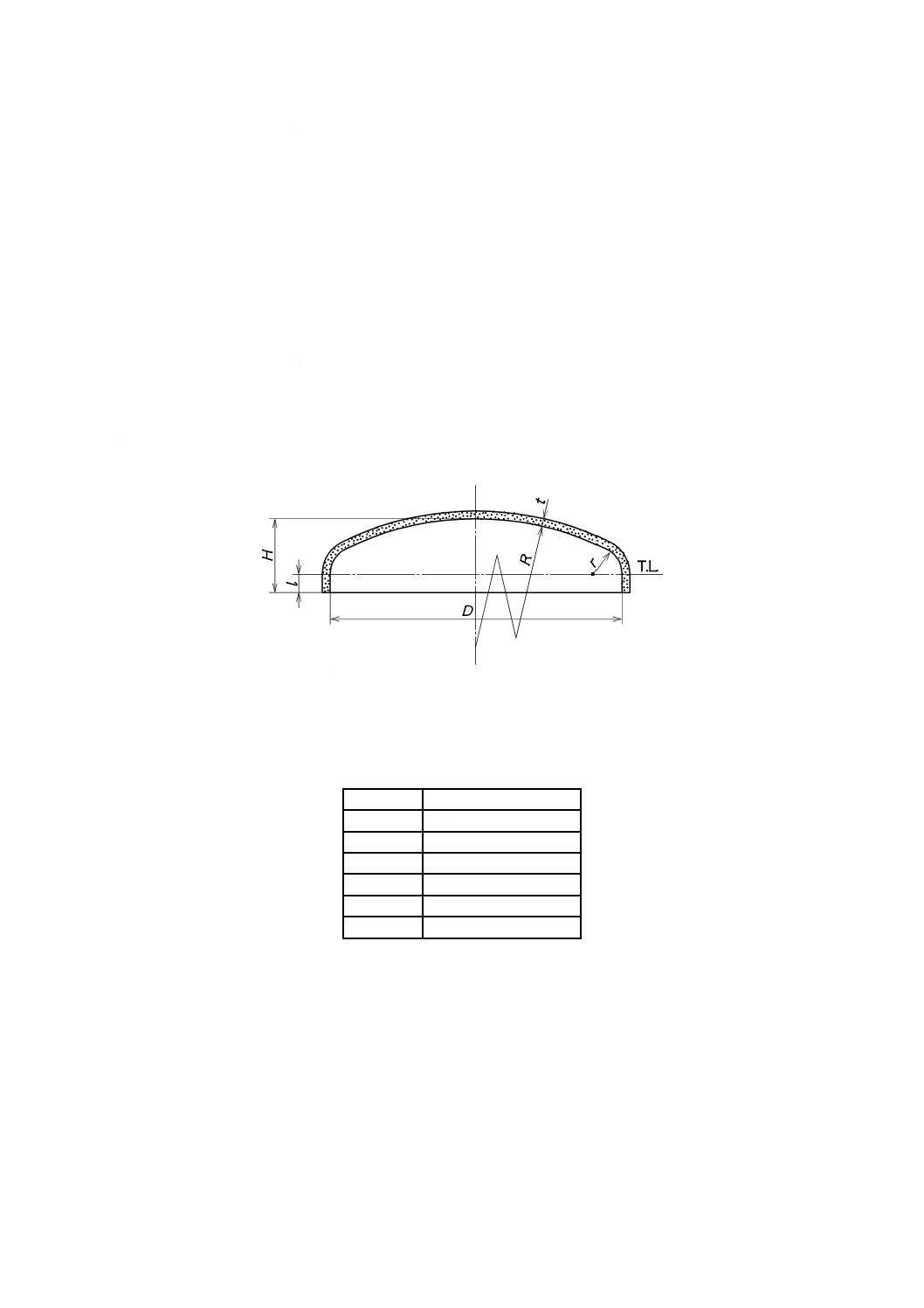

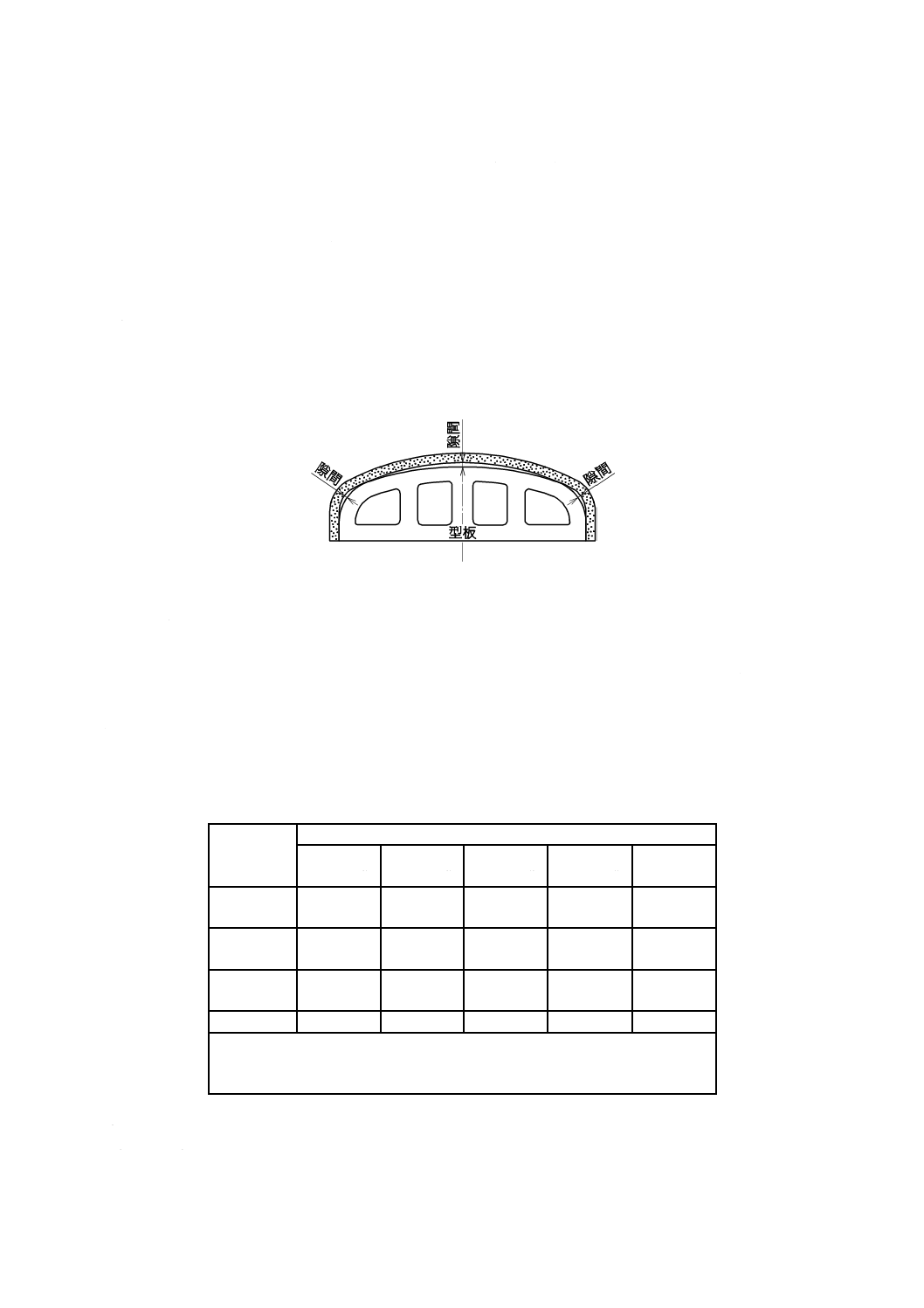

鏡板各部の寸法記号及び名称は,図1及び表1による。

注記 T.L.は,タンジェントラインである。

図1−各部の寸法記号

表1−各部の寸法記号の名称

寸法記号

名称

t

厚さ

D

呼び径

R

中央部の内半径

r

すみ部の丸みの内半径

l

フランジ部長さ

H

高さ

5

種類及び記号

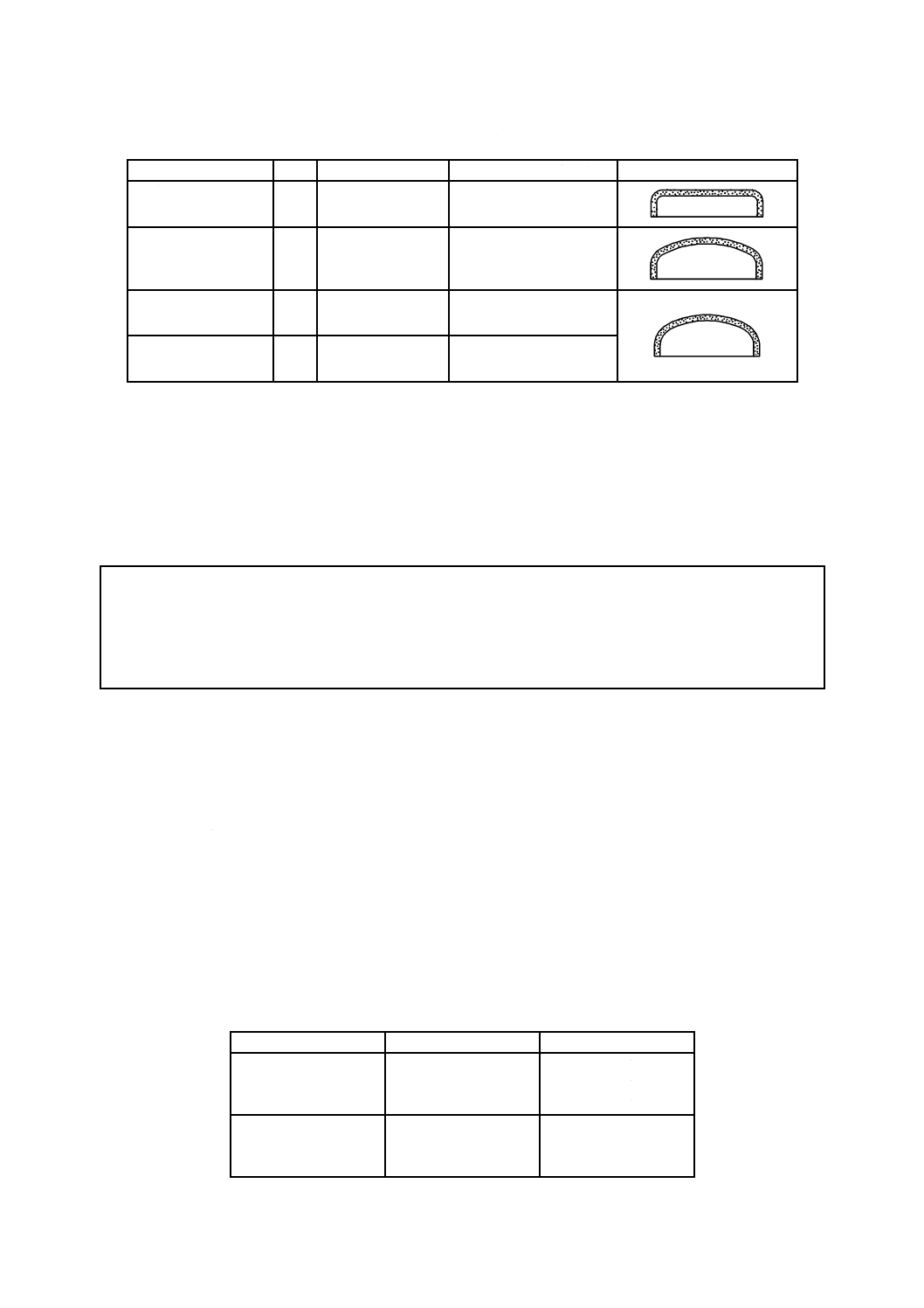

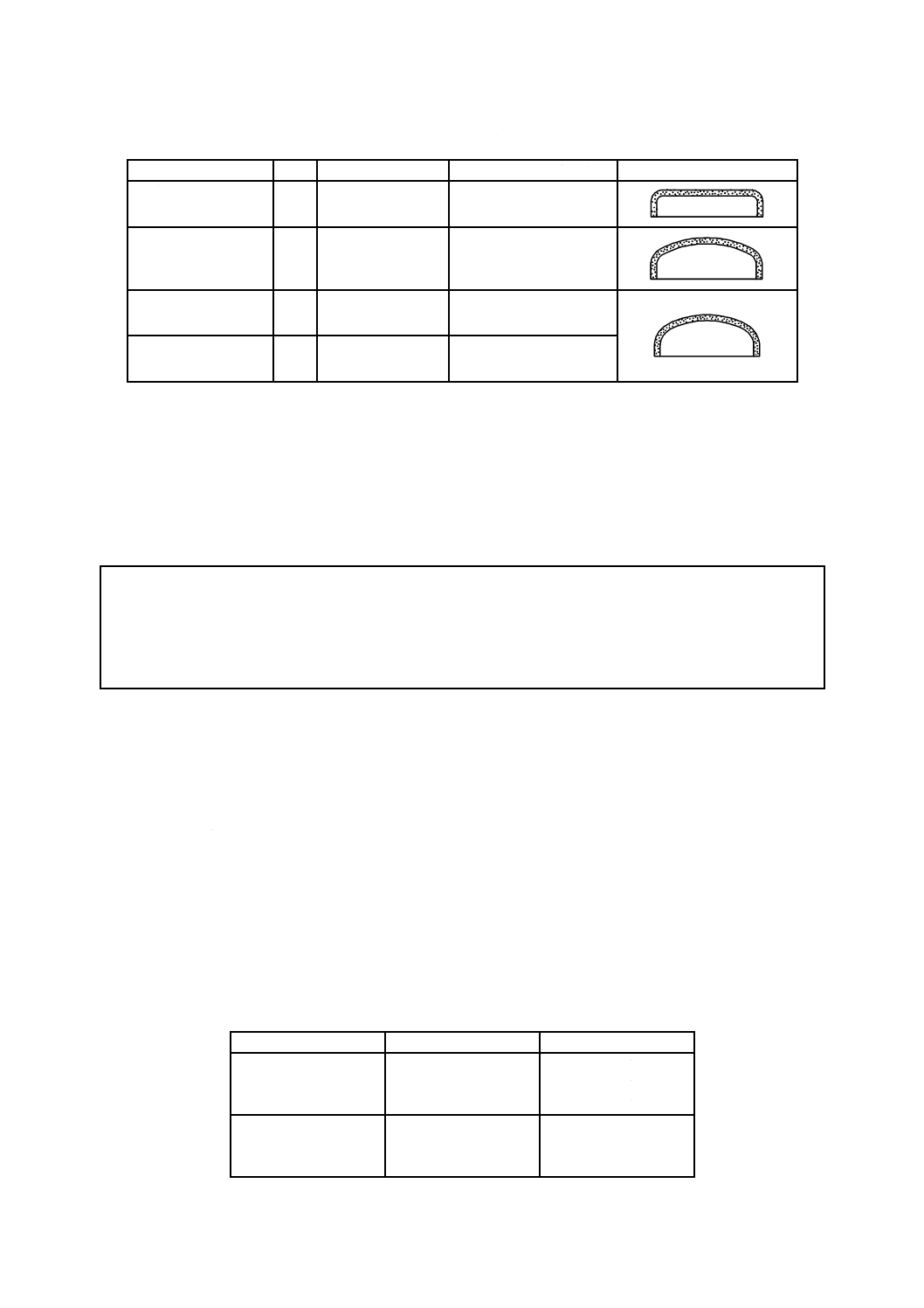

種類及び記号は,中央部の内半径R及びすみ部の丸みの内半径rによって表2の4種類とする。

4

B 8247:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−種類及び記号

種類

記号

中央部の内半径R

すみ部の丸みの内半径r

断面形状

平鏡板

FH

−

3t以上

皿形鏡板

SD

1.0D

0.1D

正半だ円体形鏡板

ED

−

−

近似半だ円体形鏡板

AD

0.904 5D

0.172 7D

6

寸法

6.1

呼び径

呼び径は,表3による。

表3−呼び径

単位 mm

−

−

−

−

−

300

350

400

450

500

550

600

650

700

750

800

850

900

950 1 000

1 050 1 100 1 150 1 200 1 250 1 300 1 350 1 400 1 450 1 500 1 550 1 600 1 650 1 700 1 750 1 800 1 850 1 900 1 950 2 000

−

2 100

−

2 200

−

2 300

−

2 400

−

2 500

−

2 600

−

2 700

−

2 800

−

2 900

−

3 000

−

3 100

−

3 200

−

3 300

−

3 400

−

3 500

−

3 600

−

3 700

−

3 800

−

3 900

−

4 000

−

4 100

−

4 200

−

4 300

−

4 400

−

4 500

−

4 600

−

4 700

−

4 800

−

4 900

−

5 000

−

5 100

−

5 200

−

5 300

−

5 400

−

5 500

−

5 600

−

5 700

−

5 800

−

5 900

−

6 000

6.2

フランジ部長さ

フランジ部長さlは,厚さtの3倍とする。ただし,最小20 mmとし,最大38 mmを超える必要はない。

7

寸法許容差及び断面形状の精度

7.1

寸法許容差

7.1.1

外周長さ又は内径の許容差

外周長さ又は内径の許容差は,次による。

a) A種鏡板の外周長さの許容差は,呼び径及び厚さに応じて定め,表4による。ただし,皿形鏡板にお

いて使用できる厚さは,すみ部の丸みの内半径r≧3tの範囲とする。

表4−A種鏡板の外周長さの許容差

単位 mm

呼び径D

厚さt

許容差

300以上

600未満

3以上 4未満

− 4〜+ 4

4以上 6未満

− 6〜+ 6

6以上 16以下

− 9〜+ 9

600以上 1 000未満

4以上 6未満

− 6〜+ 6

6以上 9未満

− 9〜+ 9

9以上 22以下

− 9〜+12

5

B 8247:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−A種鏡板の外周長さの許容差(続き)

単位 mm

呼び径D

厚さt

許容差

1 000以上 1 500未満

6以上 9未満

− 9〜+ 9

9以上 22未満

− 9〜+12

22以上 40以下

−12〜+18

1 500以上 3 000未満

6以上 9未満

− 9〜+ 9

9以上 22未満

− 9〜+12

22以上 40未満

−12〜+18

40以上 60以下

−12〜+18

3 000以上 4 000未満

9以上 22未満

− 9〜+12

22以上 40未満

−12〜+18

40以上 60以下

−12〜+18

4 000以上 5 000未満

12以上 22未満

− 9〜+12

22以上 40未満

−12〜+18

40以上 60以下

−12〜+18

5 000以上 6 000以下

16以上 25未満

−12〜+18

25以上 40未満

−12〜+18

40以上 60以下

−12〜+18

b) B種鏡板の実測内径の許容差は,呼び径及び厚さに応じて定め,表5による。ただし,皿形鏡板にお

いて使用できる厚さは,すみ部の丸みの内半径r≧3tの範囲とする。

表5−B種鏡板の内径の許容差

単位 mm

呼び径D

厚さt

許容差

300以上

600未満

3以上 4未満

−1.5〜+1.5

4以上 6未満

−2〜+2

6以上 16以下

−3〜+3

600以上 1 000未満

4以上 6未満

−2〜+2

6以上 9未満

−3〜+3

9以上 22以下

−3〜+4

1 000以上 1 500未満

6以上 9未満

−3〜+3

9以上 22未満

−3〜+4

22以上 40以下

−4〜+6

1 500以上 3 000未満

6以上 9未満

−3〜+3

9以上 22未満

−3〜+4

22以上 40未満

−4〜+6

40以上 60以下

−4〜+6

3 000以上 4 000未満

9以上 22未満

−3〜+4

22以上 40未満

−4〜+6

40以上 60以下

−4〜+6

4 000以上 5 000未満

12以上 22未満

−3〜+4

22以上 40未満

−4〜+6

40以上 60以下

−4〜+6

5 000以上 6 000以下

16以上 25未満

−4〜+6

25以上 40未満

−4〜+6

40以上 60以下

−4〜+6

6

B 8247:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.1.2

高さの許容差

高さHの許容差は,鏡板の呼び径が1 500 mm以下の場合は呼び径の (−0.625〜+1.25) %の値,1 500 mm

を超える場合は呼び径の (−0.625〜+1.0) %の値とする。

7.1.3

真円度

真円度は,呼び径の1 %以下の値とする。

7.2

断面形状の精度

7.2.1

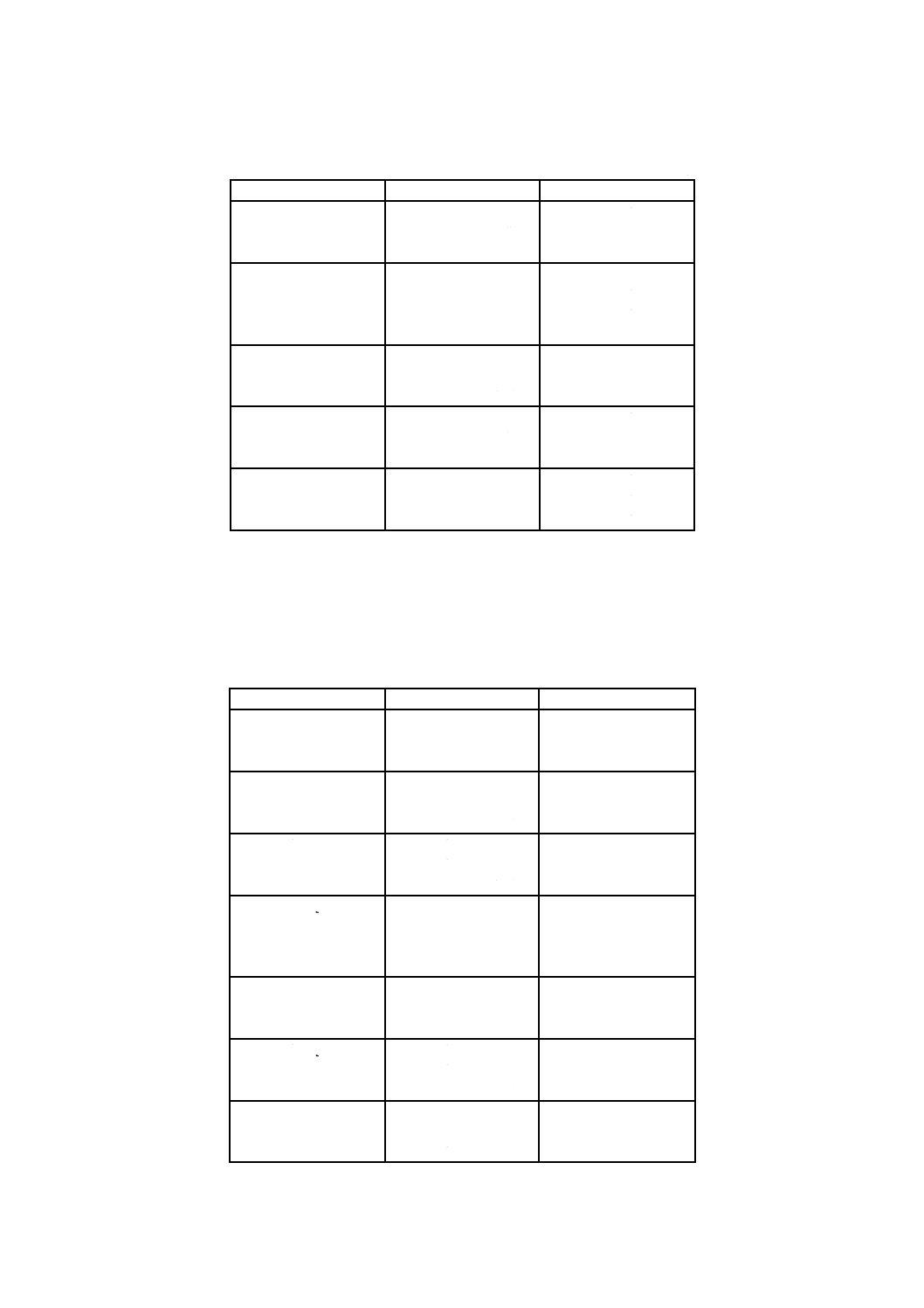

皿形鏡板,正半だ円体形鏡板及び近似半だ円体形鏡板

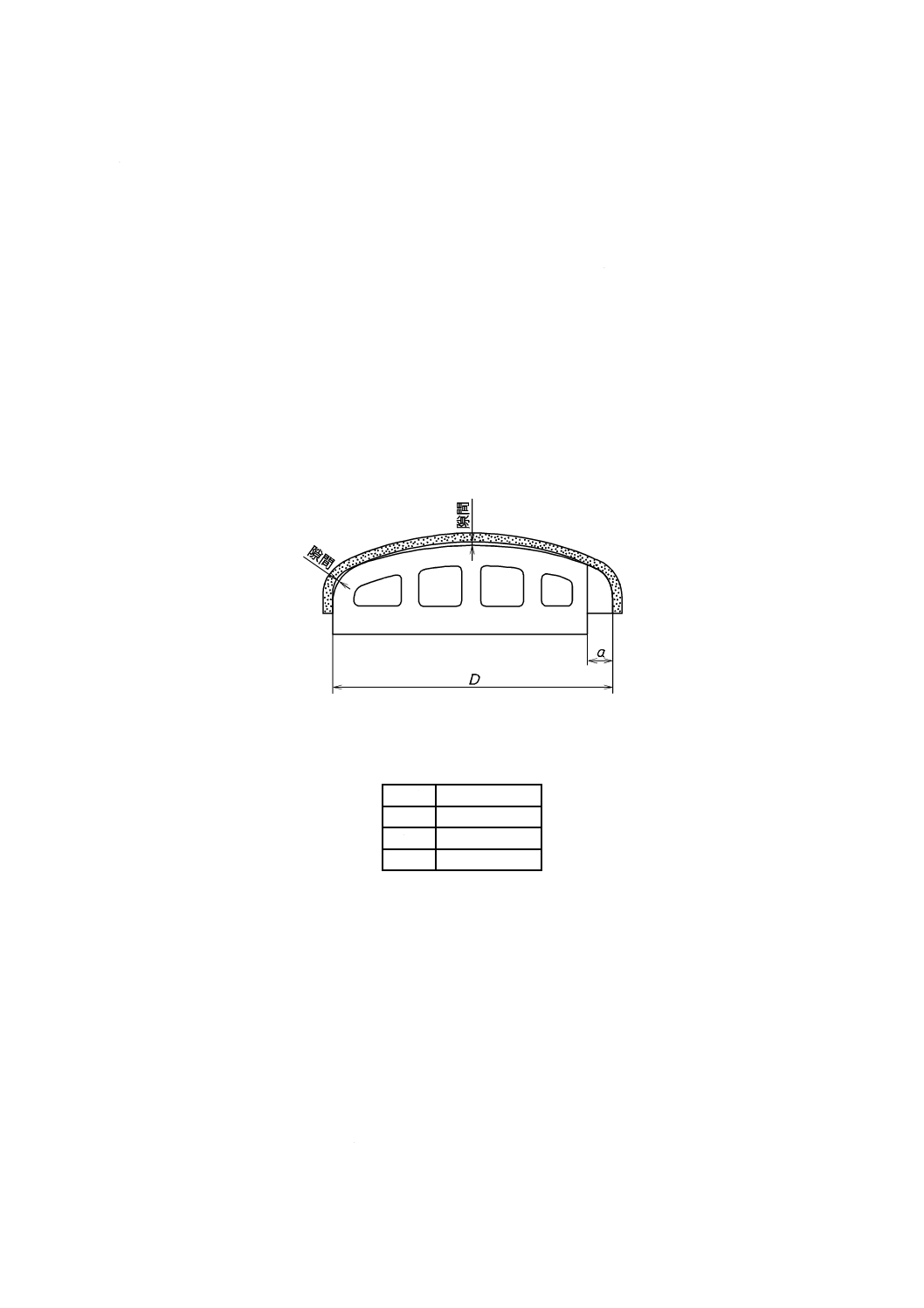

鏡板の内面と,図2に示す基準断面をもつ型板との隙間は,呼び径の (−0.625〜+1.25) %の値とする。

また,すみ部の丸みの内半径は,設計寸法より小さくしてはならない。この設計寸法とは皿形鏡板及び近

似半だ円体形鏡板において,r≧3tかつr≧0.06(D+2t) のことをいう。

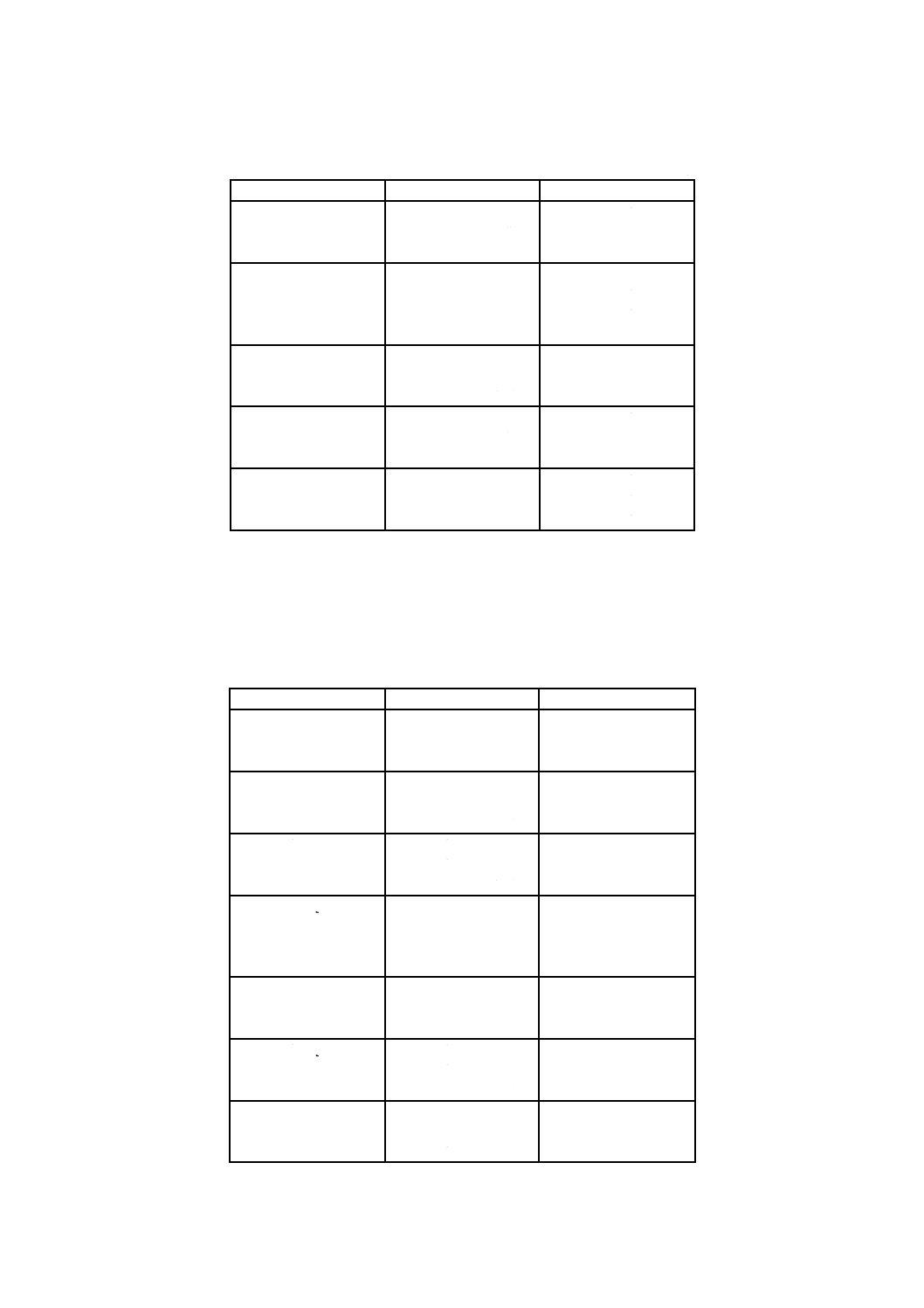

図2−型板との隙間

7.2.2

平鏡板

平鏡板は,次による。

a) 鏡板の内面と,基準断面をもつ型板との隙間は,すみ部の丸みの内半径rの15 %以下の値とする。た

だし,すみ部の丸みの内半径rが70 mm以下の場合は10 mm以下とする。

b) 平たん度の最大値は,表6による。

表6−平たん度の最大値

単位 mm

厚さt

呼び径D

300以上

1 000未満

1 000以上

2 000未満

2 000以上

3 000未満

3 000以上

4 000未満

4 000以上

5 000以下

3以上

6未満

6

−

−

−

−

6以上

12未満

6

8

10

12

−

12以上

25未満

4

6

8

10

12

25以上

−

4

6

8

10

t/Dの値が0.005以下の場合は,この限りでない。

管板に使用する場合及び呼び径5 000 mmを超えるものでは,受渡当事者間の

協定による。

7.3

保証厚さ

成形後の実測厚さは,保証厚さを下回ってはならない。

7

B 8247:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8

開先

開先面には,溶接施工上有害な欠陥があってはならない。開先の寸法の許容差は,開先角度±3°,ルー

ト面は±1 mmとする。

なお,フランジ部の開先の形状及び寸法は,受渡当事者間の協定による。

9

外観その他

表面が滑らかで,使用上有害な腐食,亀裂,きず,しわなどの欠陥があってはならない。

10 材料

10.1 厚さ

鏡板は保証厚さを確保するため,加工方法などに応じて厚さ減少率を考慮して厚さを決定しなければな

らない。

10.2 使用材料

鏡板に使用する材料は,次の日本工業規格に適合するものを用いる。

JIS G 3101

JIS G 3103

JIS G 3106

JIS G 3114

JIS G 3115

JIS G 3116

JIS G 3118

JIS G 3119

JIS G 3120

JIS G 3124

JIS G 3125

JIS G 3126

JIS G 3127

JIS G 3128

JIS G 3131

JIS G 3141

JIS G 3601

JIS G 3602

JIS G 3603

JIS G 3604

JIS G 4109

JIS G 4304

JIS G 4305

JIS G 4312

JIS G 4902

JIS H 3100

JIS H 4000

JIS H 4551

JIS H 4600

ただし,JIS G 4304,JIS G 4305及びJIS G 4312の中で,マルテンサイト系及び析出硬化系は除く。ま

た,JIS H 3100は,アルミニウム青銅及び白銅に限る。JIS H 4000のうち2014,2017,2024,2219,6061,

7075及び7204を除く。

11 加工

11.1 成形

成形は,冷間又は熱間によるプレス又はスピニング成形加工で行う。

なお,加工は,鏡板の形状,寸法,厚さ,材質,加工方法,材料特性などを考慮し,適切な条件で行う。

11.2 熱処理

成形後の熱処理の要否及び方法は,受渡当事者間の協定による。

11.3 溶接

2枚以上の素材で構成される鏡板の溶接は,受渡当事者間の協定による。

12 測定及び試験方法

12.1 一般

測定及び試験方法は,12.2〜12.10による。ただし,これと同等以上の精度が確保できる場合は,別の方

法を用いてもよい。

12.2 外周長さ

外周長さは,JIS B 7512による巻尺で鏡板のフランジ部の端部の外周を測定し,A種鏡板の場合,基準

外周長さに対し表4に示す許容差の範囲内とする。

12.3 内径

内径は,JIS B 7516による直尺,JIS B 7512による巻尺,JIS B 7507によるノギス,棒ゲージなどで鏡

8

B 8247:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

板のフランジ部の端部の直径を4か所以上測定し,B種鏡板の場合,その平均値が表5に示す許容差の範

囲内とする。

12.4 高さ

端面の任意の2直径以上について直尺又は糸を渡し,中心部の高さをJIS B 7516による直尺で測定する。

12.5 真円度

フランジ部の任意の内径をJIS B 7516による直尺,JIS B 7512による巻尺,JIS B 7507によるノギス,

棒ゲージなどで4か所以上測定したときの最大値と最小値との差を真円度とする。

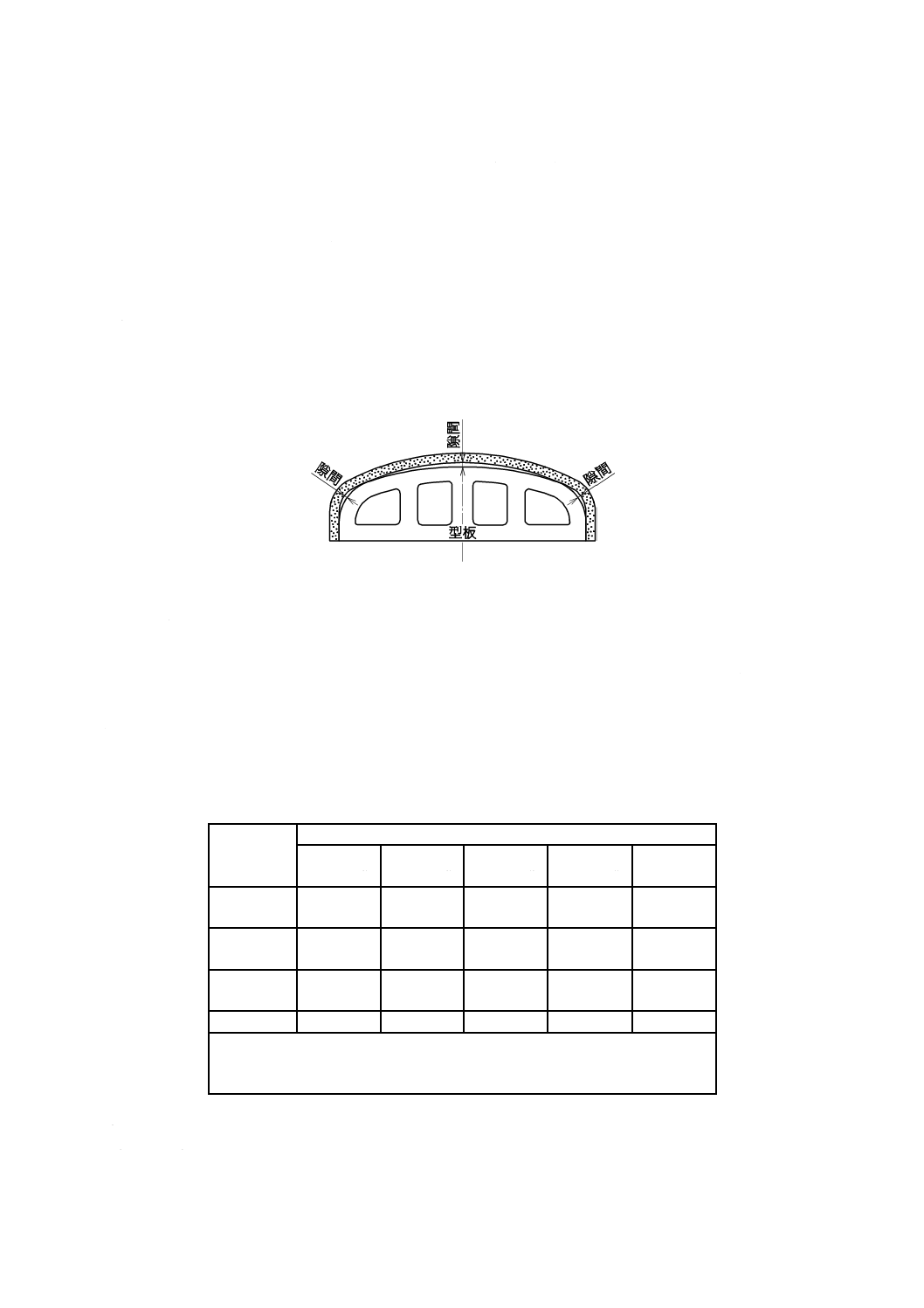

12.6 断面形状の精度

断面形状の測定(平鏡板を除く。)は,1枚で構成された基準断面をもつ型板を,鏡板の内面に当てて隙

間を測定する。この場合,図3に示すように,型板の端部を切り落としたものを用いても差し支えない。

ただし,型板の切落し寸法aの値は,表7に示す値以下とする。

なお,平鏡板の場合は,すみ部の丸みの内半径rの型板を用いて隙間を測定する。また,平鏡板の平た

ん度は,任意の2直径以上について直尺又は糸を渡して隙間を測定する。

図3−型板の切落し位置

表7−型板の切落し寸法

記号

切落し寸法a

SD

0.055D

AD

0.09D

ED

0.08D

12.7 厚さ

任意の4か所,中央部の内半径R及びすみ部の丸みの内半径rの任意の1か所を,超音波厚さ計,キャ

リパスゲージ,JIS B 7507によるノギス,JIS B 7502によるマイクロメータなどで測定する。

12.8 開先

開先面の角度及び寸法を,角度ゲージ及びJIS B 7516による直尺,JIS B 7507によるノギスなどで測定

する。

12.9 外観

表面及び開先面を目視によって調べる。

12.10 溶接

溶接部の試験は,受渡当事者間の協定による。

9

B 8247:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13 検査

鏡板の検査は,箇条12によって測定及び試験を行い,箇条7〜箇条10の規定に適合しなければならな

い。

14 製品の呼び方

14.1 一般

製品の呼び方は,種類の記号,呼び径,厚さ,材料の種類の記号及びその他必要な記号による。

例

SD 1 500 − 9 − SB410 −A

その他必要な記号

材料の種類の記号

厚さ

呼び径

種類の記号

14.2 種類の記号

種類の記号は,表2に示す記号で表す。

14.3 呼び径

呼び径は,表3に示すミリメートルを単位とする値で表す。

14.4 厚さ

厚さは,ミリメートルを単位とする値で表す。

14.5 材料の種類の記号

材料の種類を表す記号は,箇条10の材料に規定する日本工業規格による。

14.6 その他必要な記号

A種又はB種,その他必要事項を表す記号を追加してもよい。

15 表示

鏡板には見やすいところにラベル,ステンシルなどによって次の事項を表示しなければならない。

a) 製品の呼び方

b) 製造業者名又はその略号

c) 製造年月

16 報告

製造業者は,受渡当事者間の協定によって検査成績書を使用者に提供しなければならない。