B 8240:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

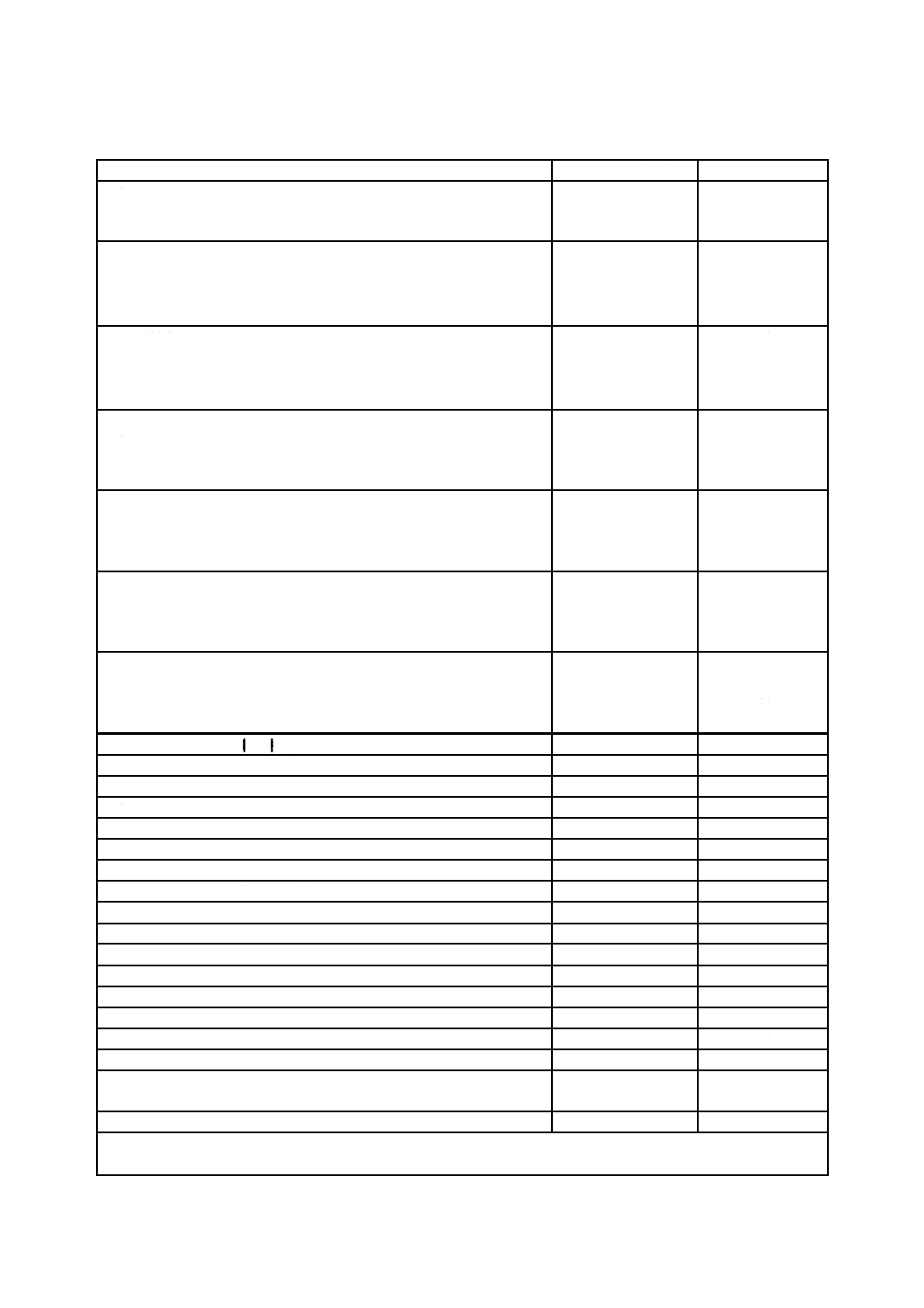

目 次

ページ

1 適用範囲························································································································· 1

1.1 適用する圧力容器 ·········································································································· 1

1.2 適用除外 ······················································································································ 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 4

4 冷媒に関する基本的要件 ···································································································· 8

4.1 冷媒の加害性による区分 ································································································· 8

4.2 設計圧力 ······················································································································ 8

4.3 設計温度 ····················································································································· 10

4.4 冷凍能力 ····················································································································· 11

5 材料······························································································································ 13

5.1 材料一般 ····················································································································· 13

5.2 圧力容器に用いる材料 ··································································································· 14

5.3 材料の使用制限 ············································································································ 14

5.4 許容引張応力 ··············································································································· 34

5.5 許容曲げ応力 ··············································································································· 38

5.6 許容せん断応力 ············································································································ 38

5.7 許容圧縮応力 ··············································································································· 38

5.8 許容支圧応力 ··············································································································· 38

6 圧力容器の構造 ··············································································································· 38

6.1 一般 ··························································································································· 38

6.2 腐れ代 ························································································································ 39

6.3 板の計算厚さの制限 ······································································································ 39

6.4 胴 ······························································································································ 40

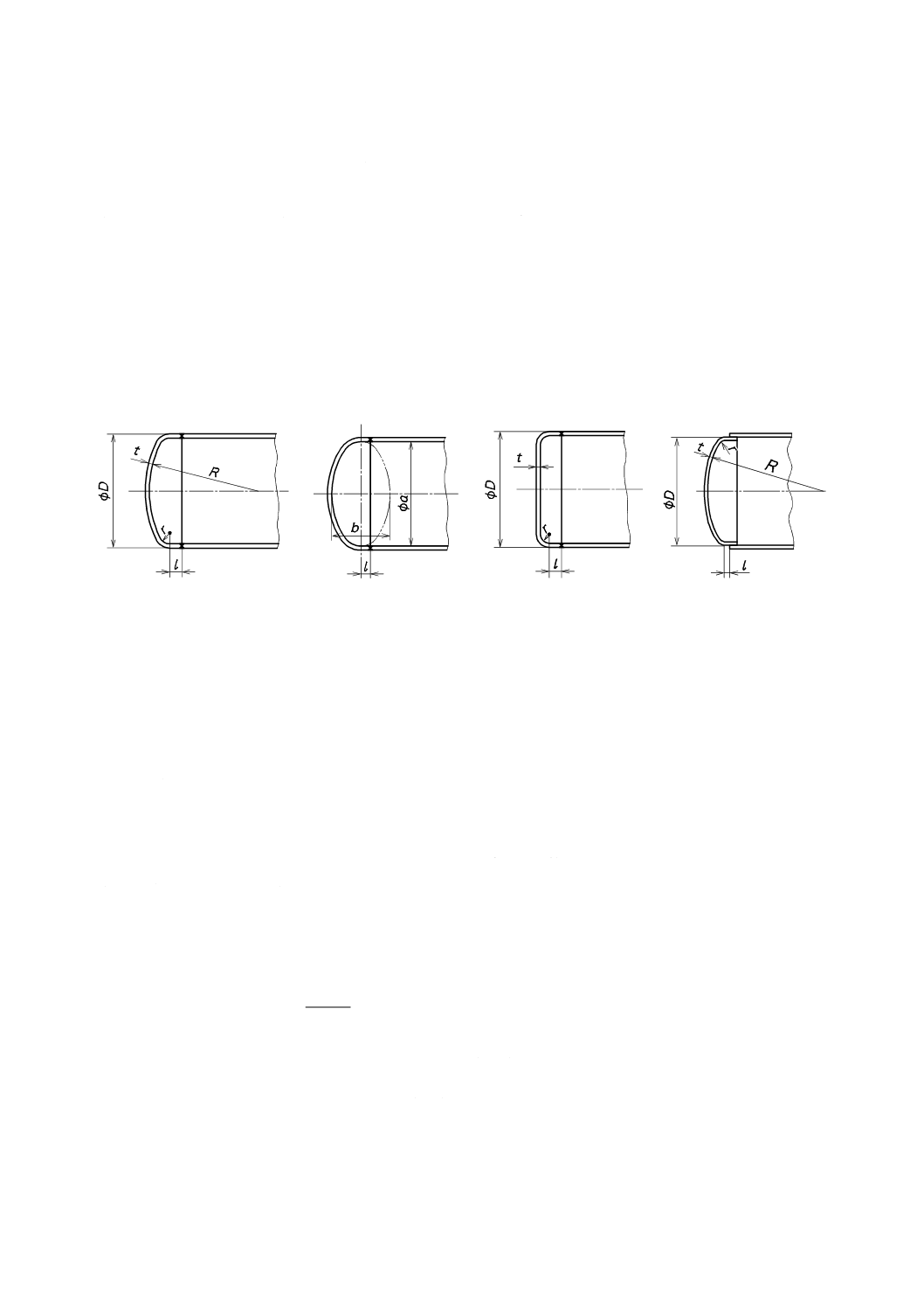

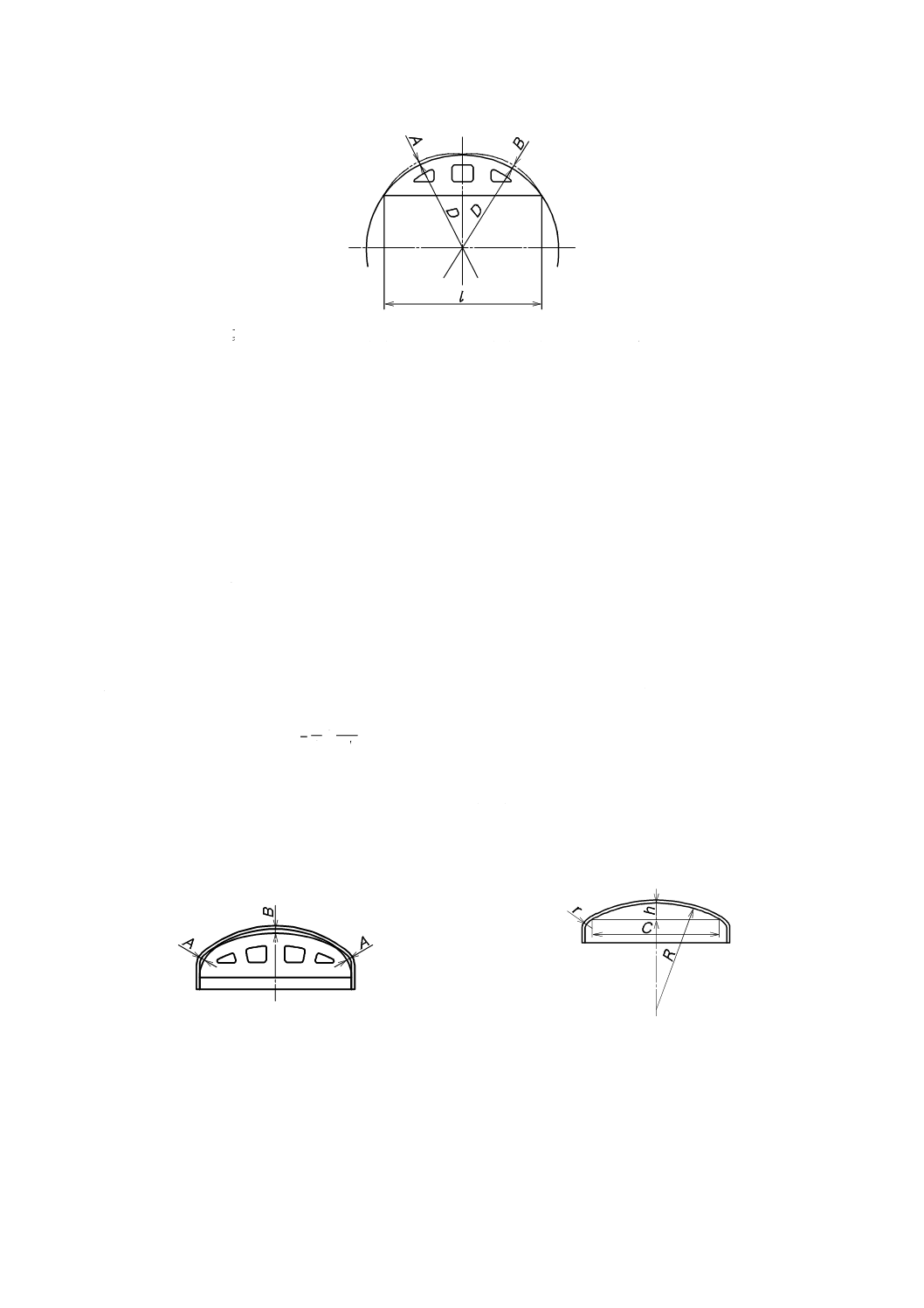

6.5 鏡板,管板及び蓋板 ······································································································ 43

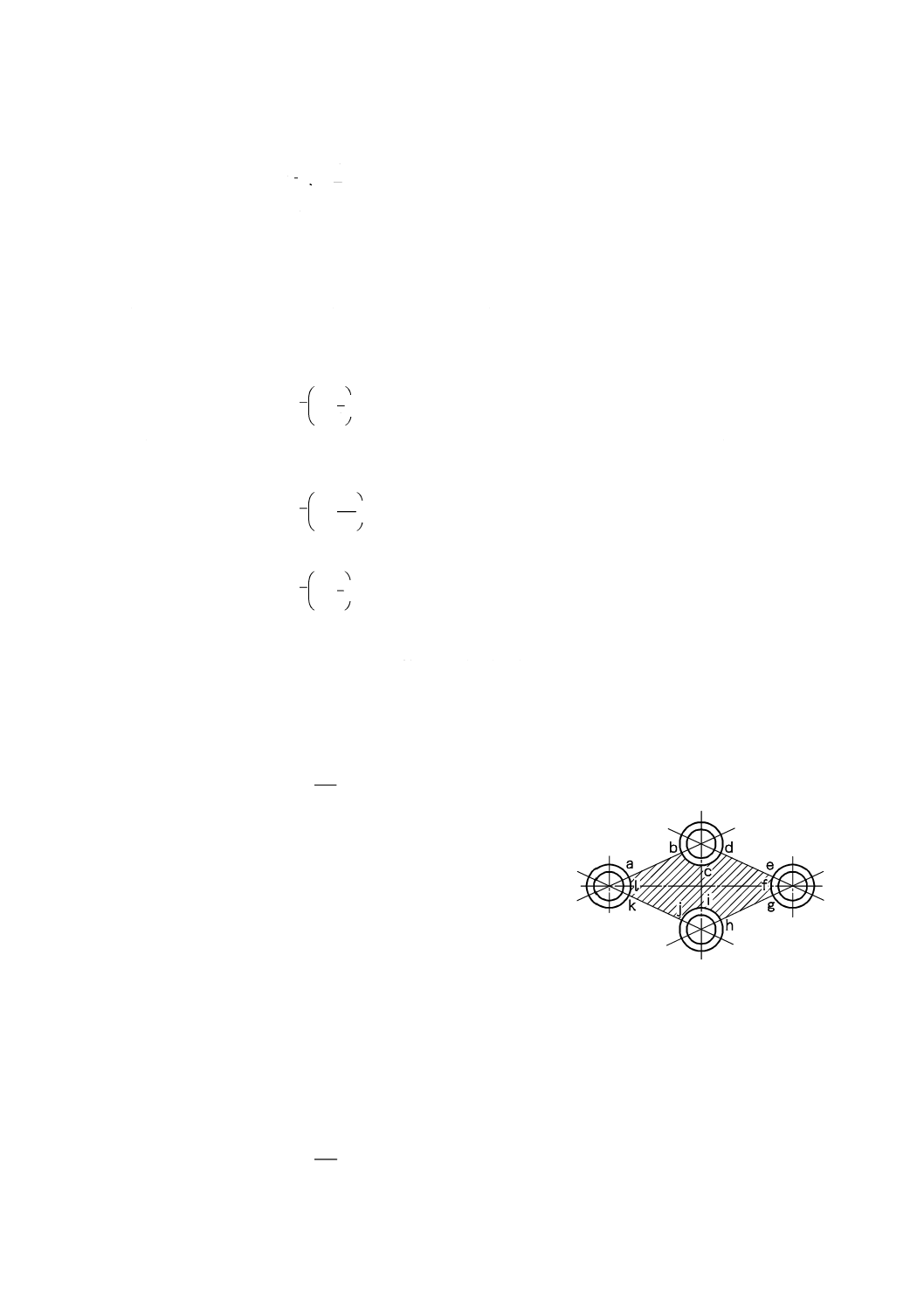

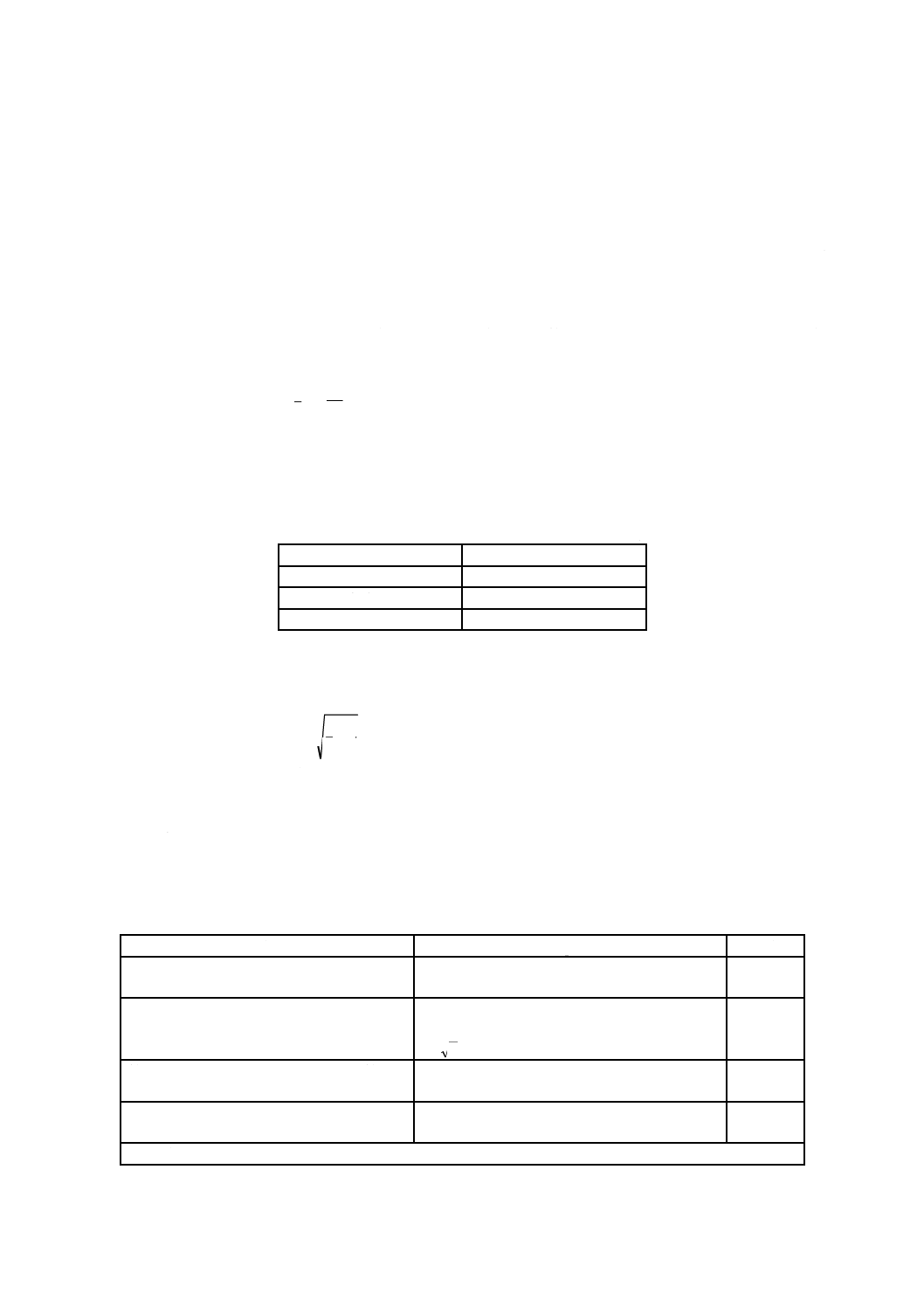

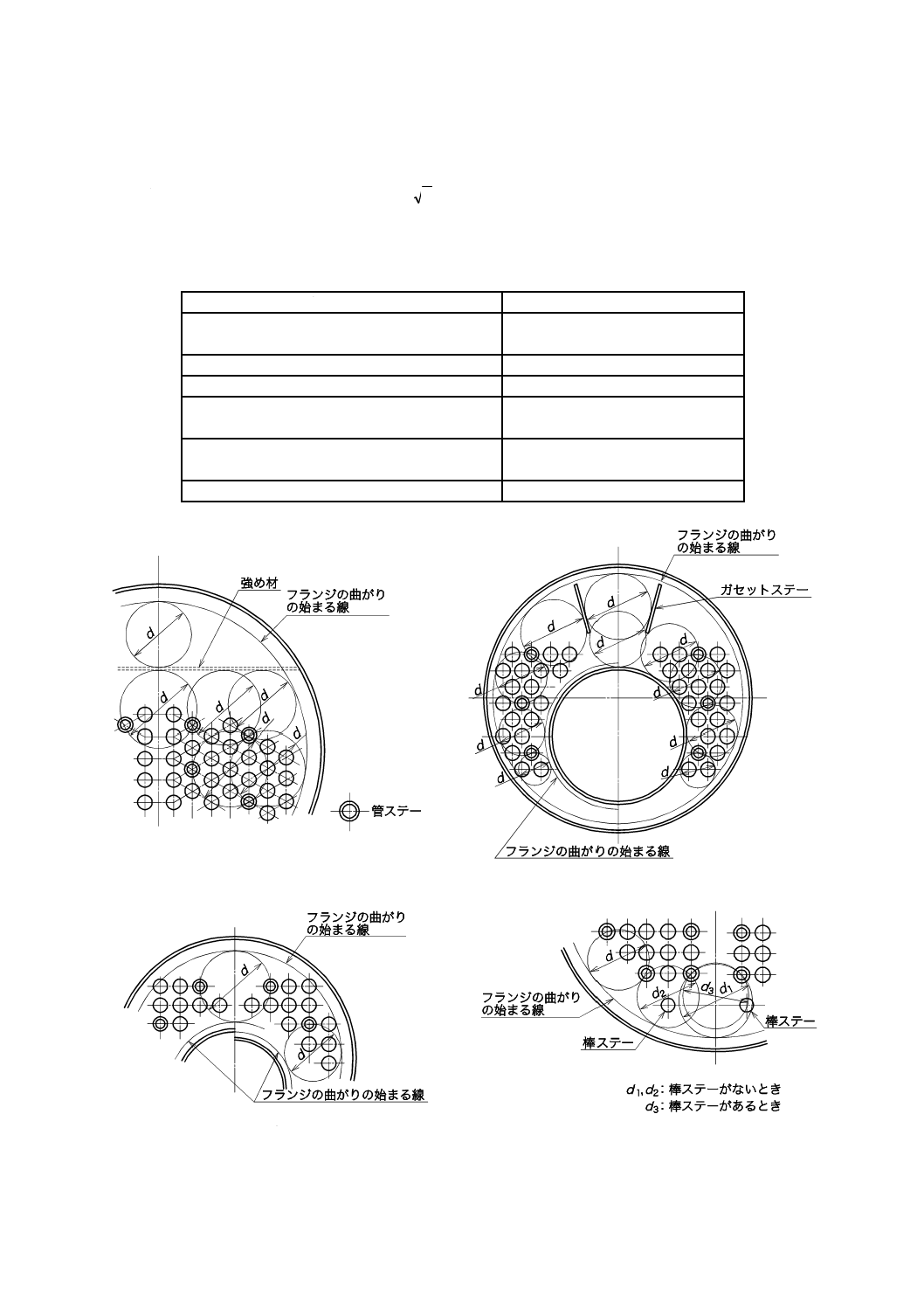

6.6 管板及びステーによって支えられる板(箇条7に規定する発生器を除く。) ····························· 51

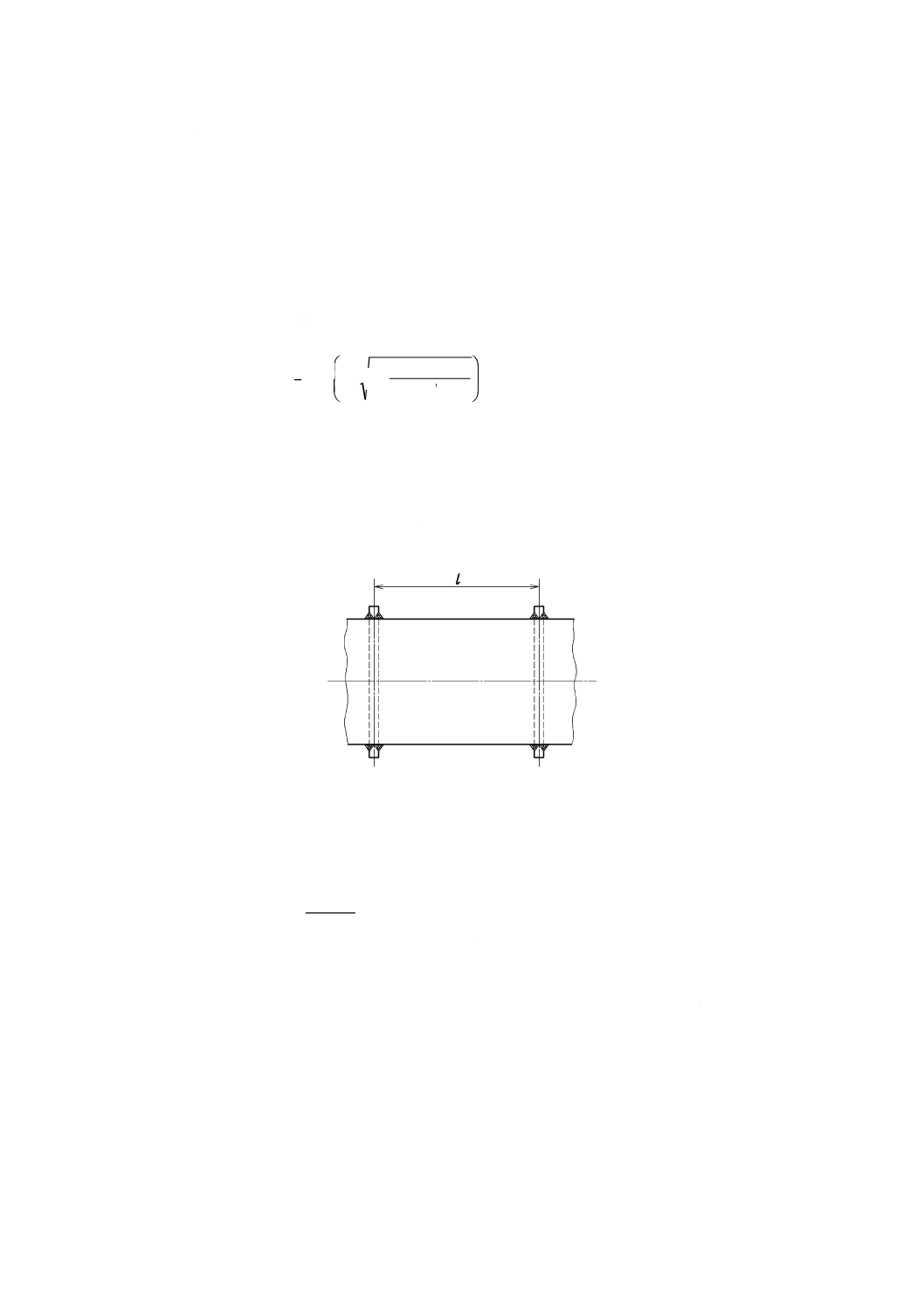

6.7 熱交換器の胴に設ける伸縮継手 ······················································································· 58

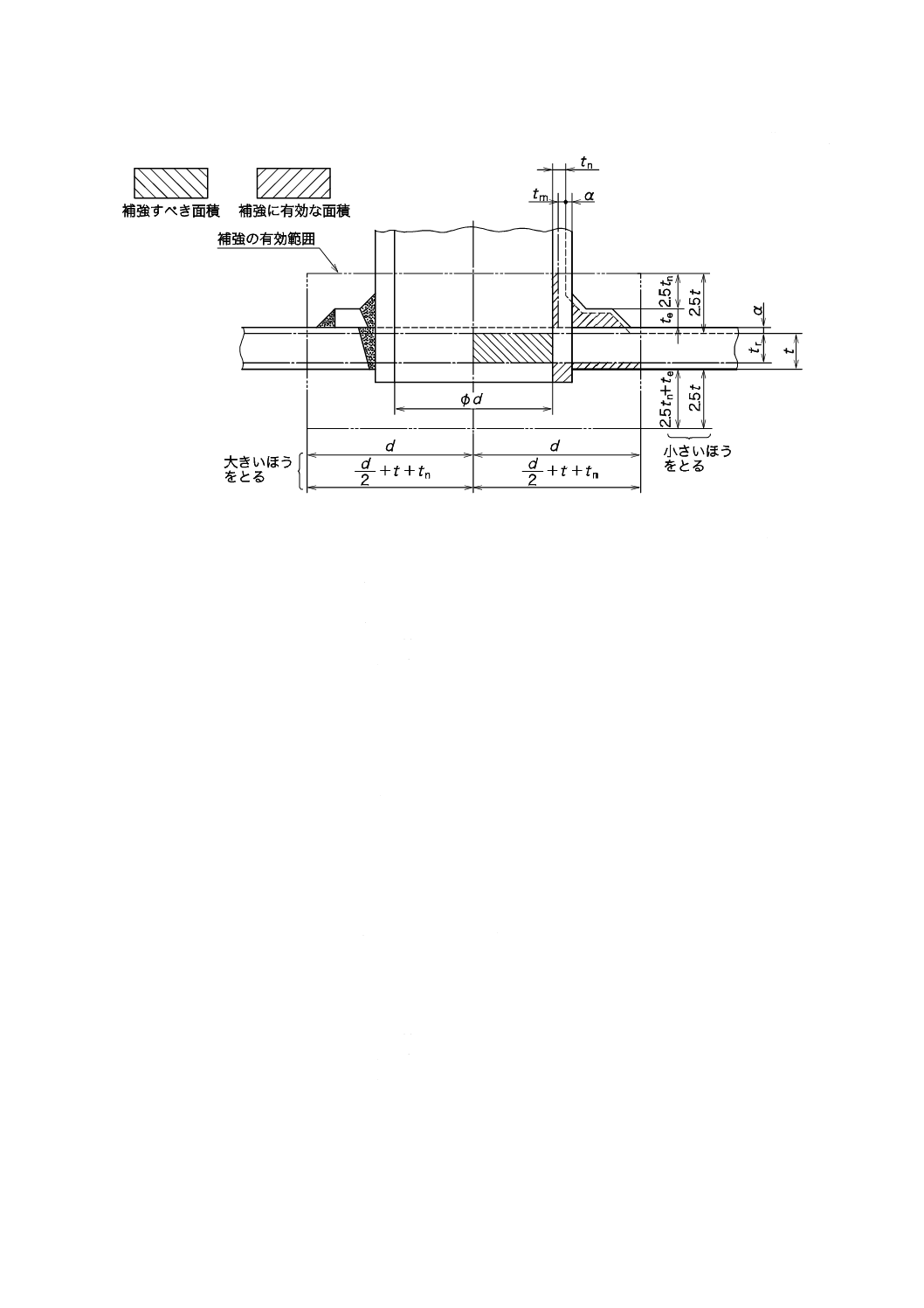

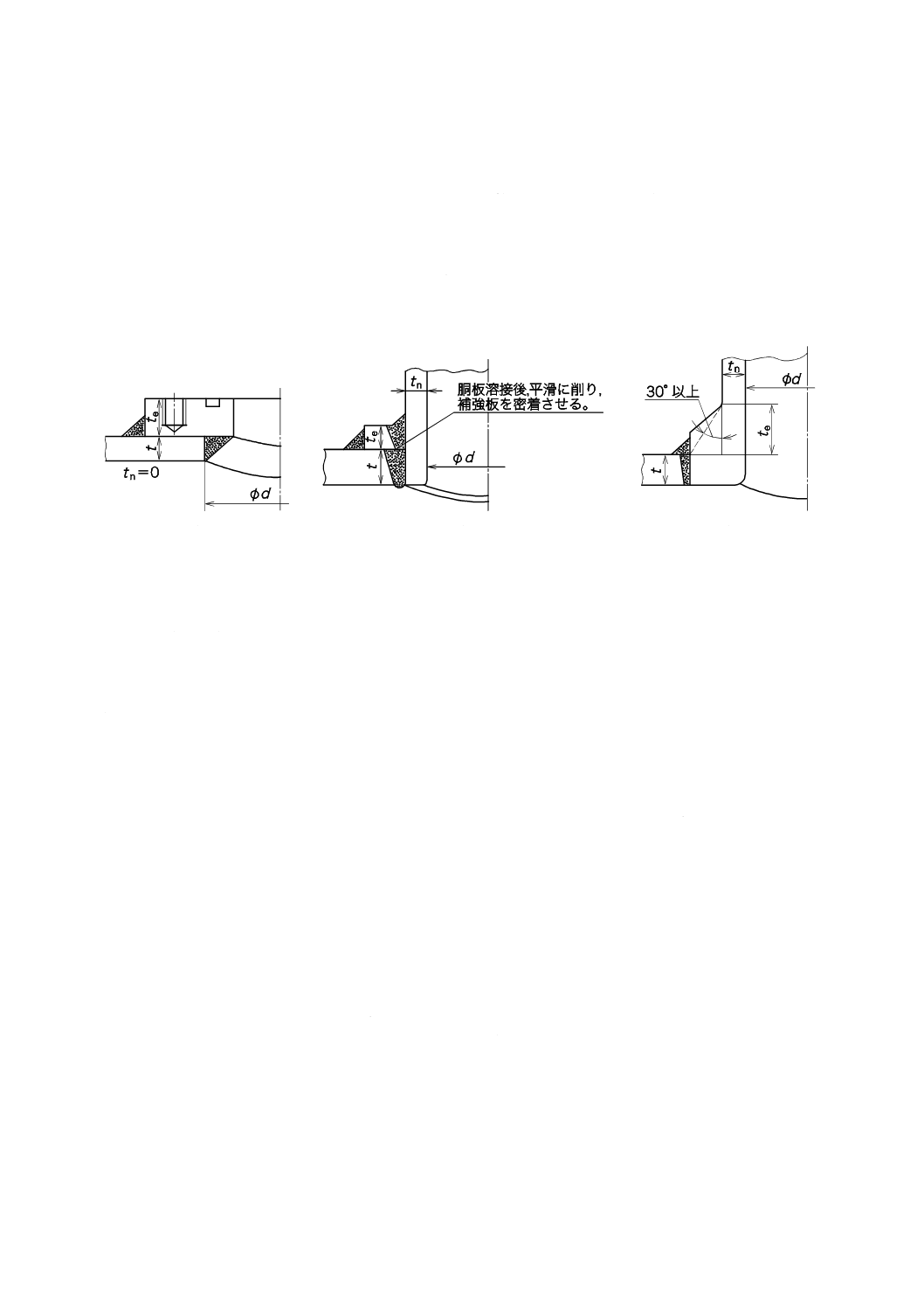

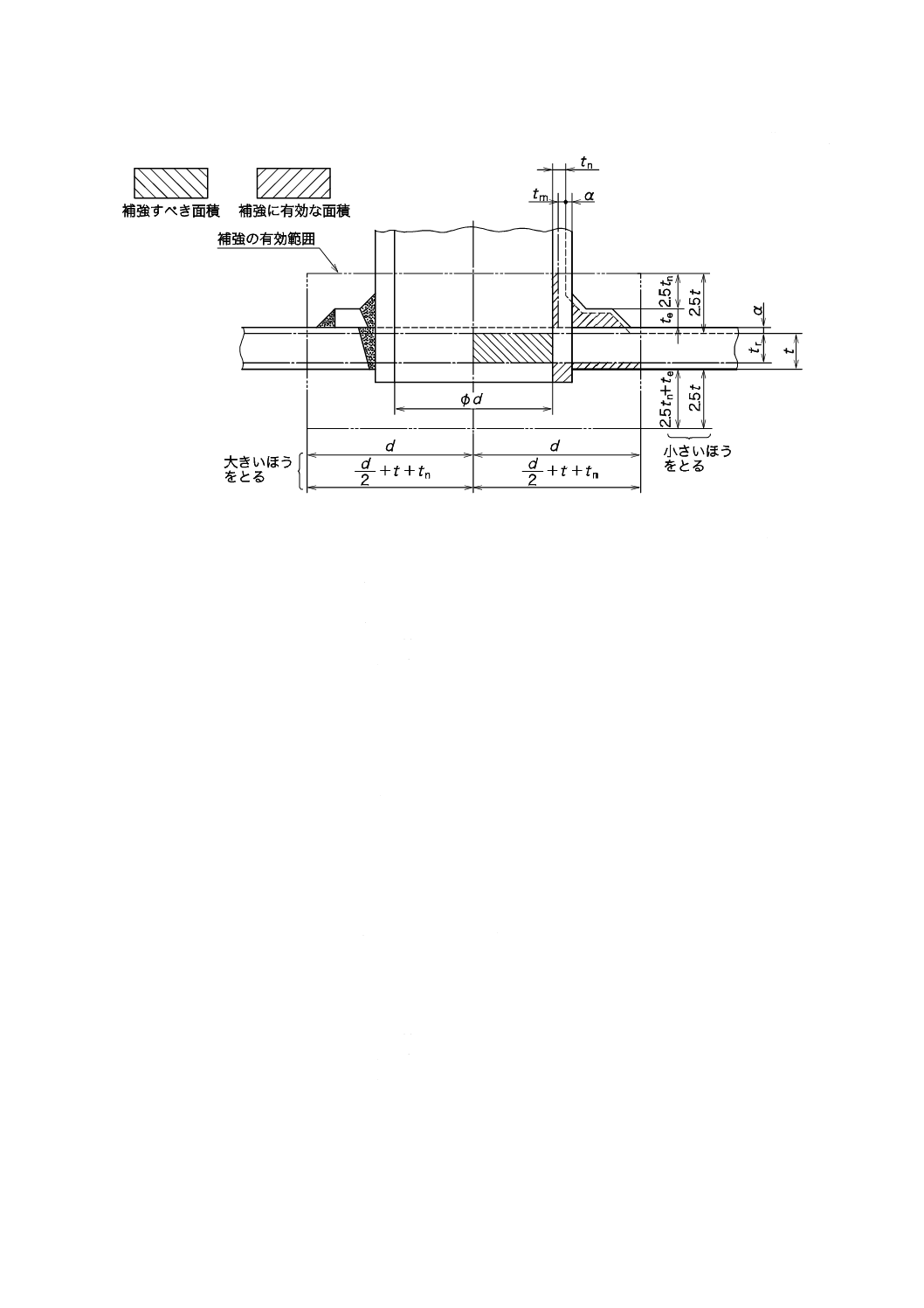

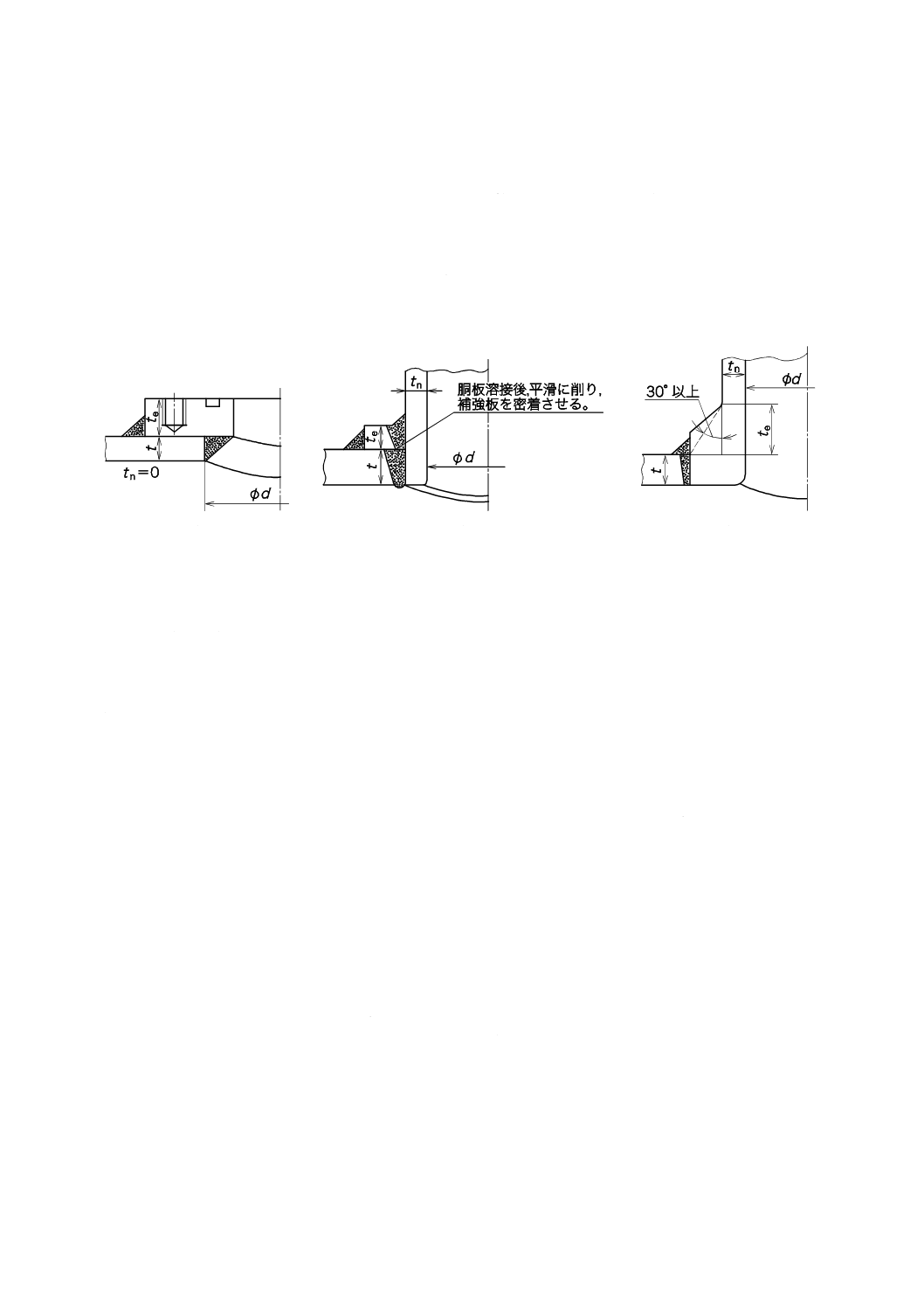

6.8 穴 ······························································································································ 58

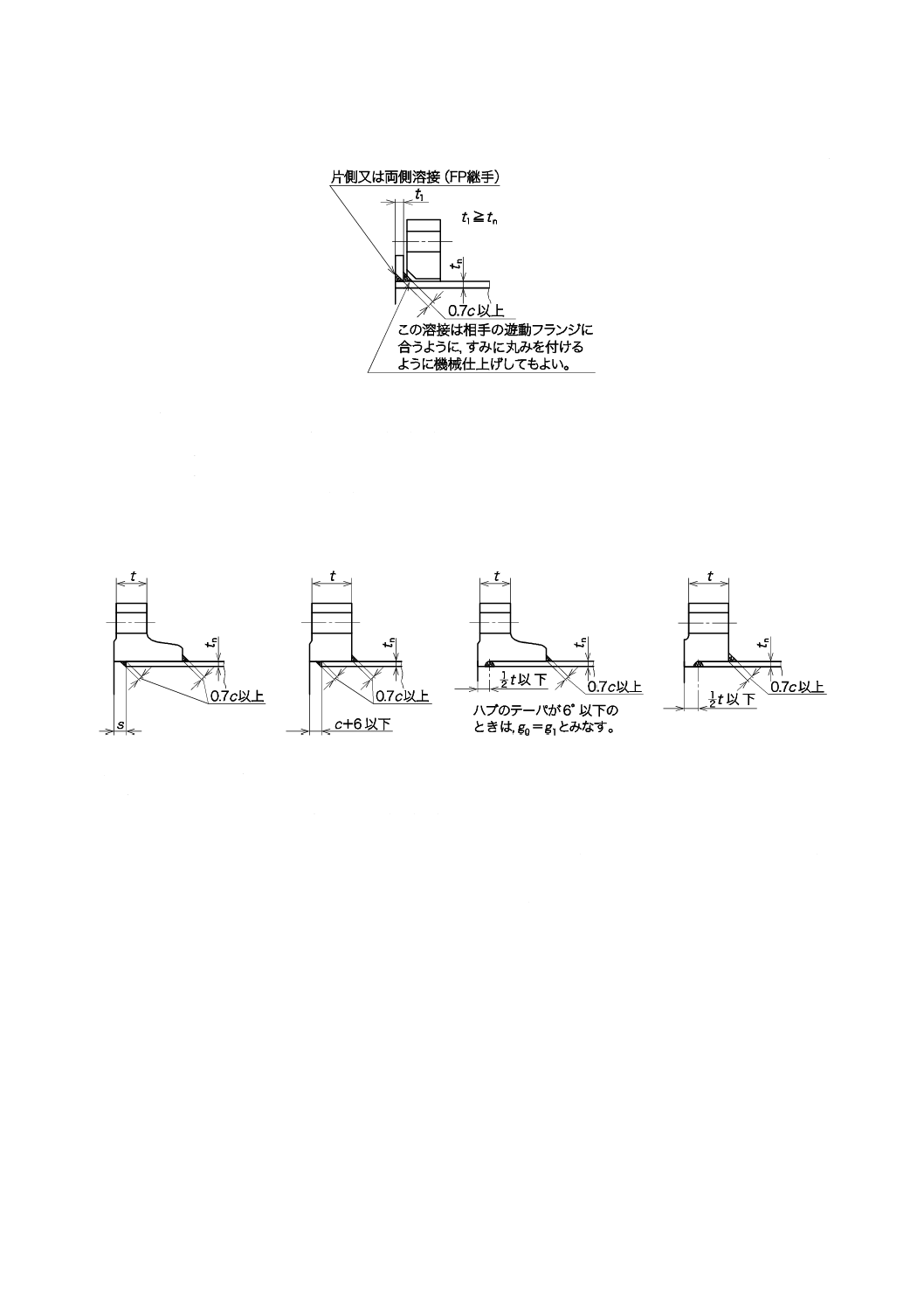

6.9 ボルト締めフランジ ······································································································ 65

6.10 のぞき窓用ガラスの厚さ ······························································································· 67

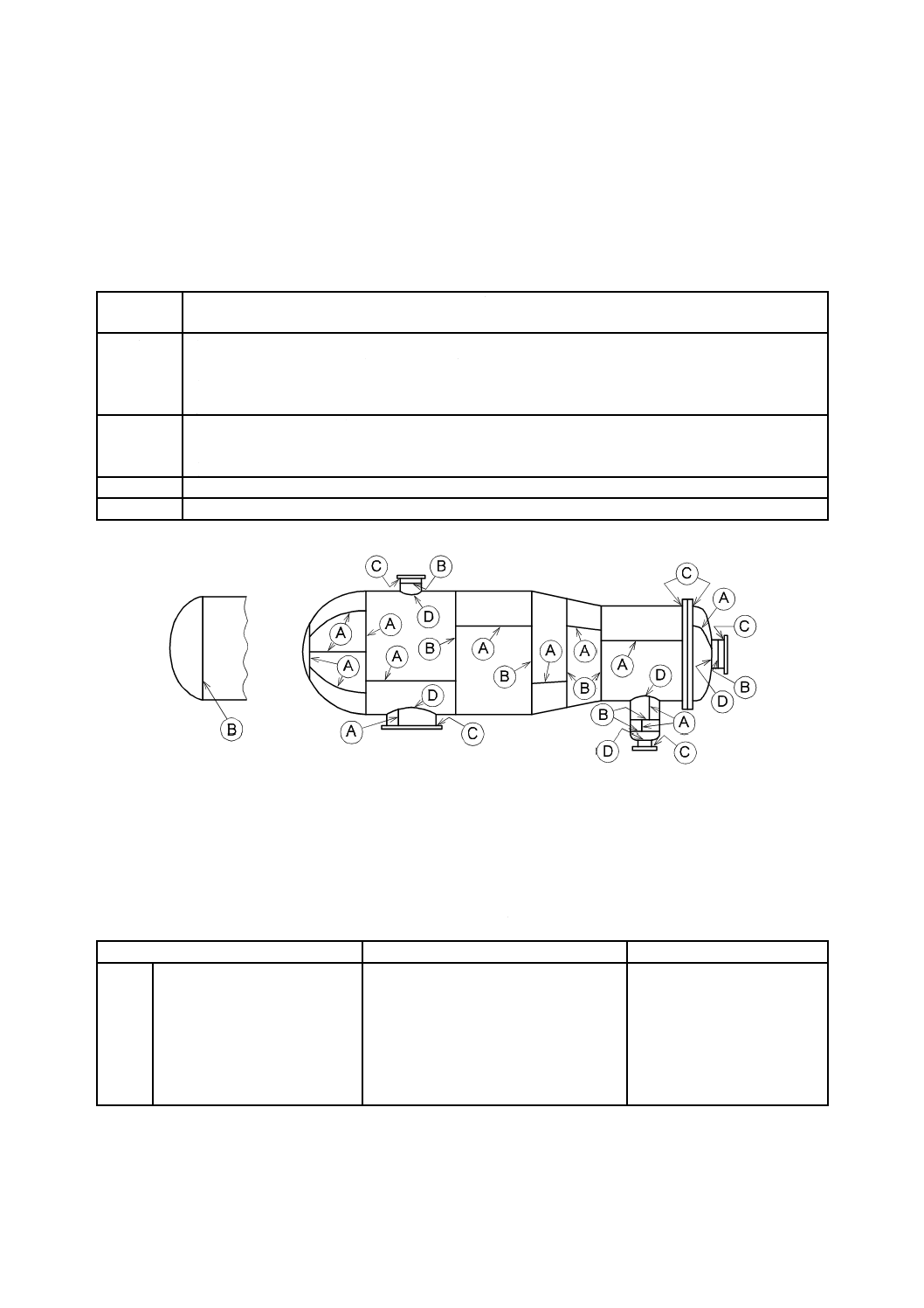

7 発生器などの構造 ············································································································ 67

7.1 一般 ··························································································································· 67

7.2 腐れ代 ························································································································ 67

7.3 胴 ······························································································································ 67

7.4 鏡板 ··························································································································· 68

B 8240:2015 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

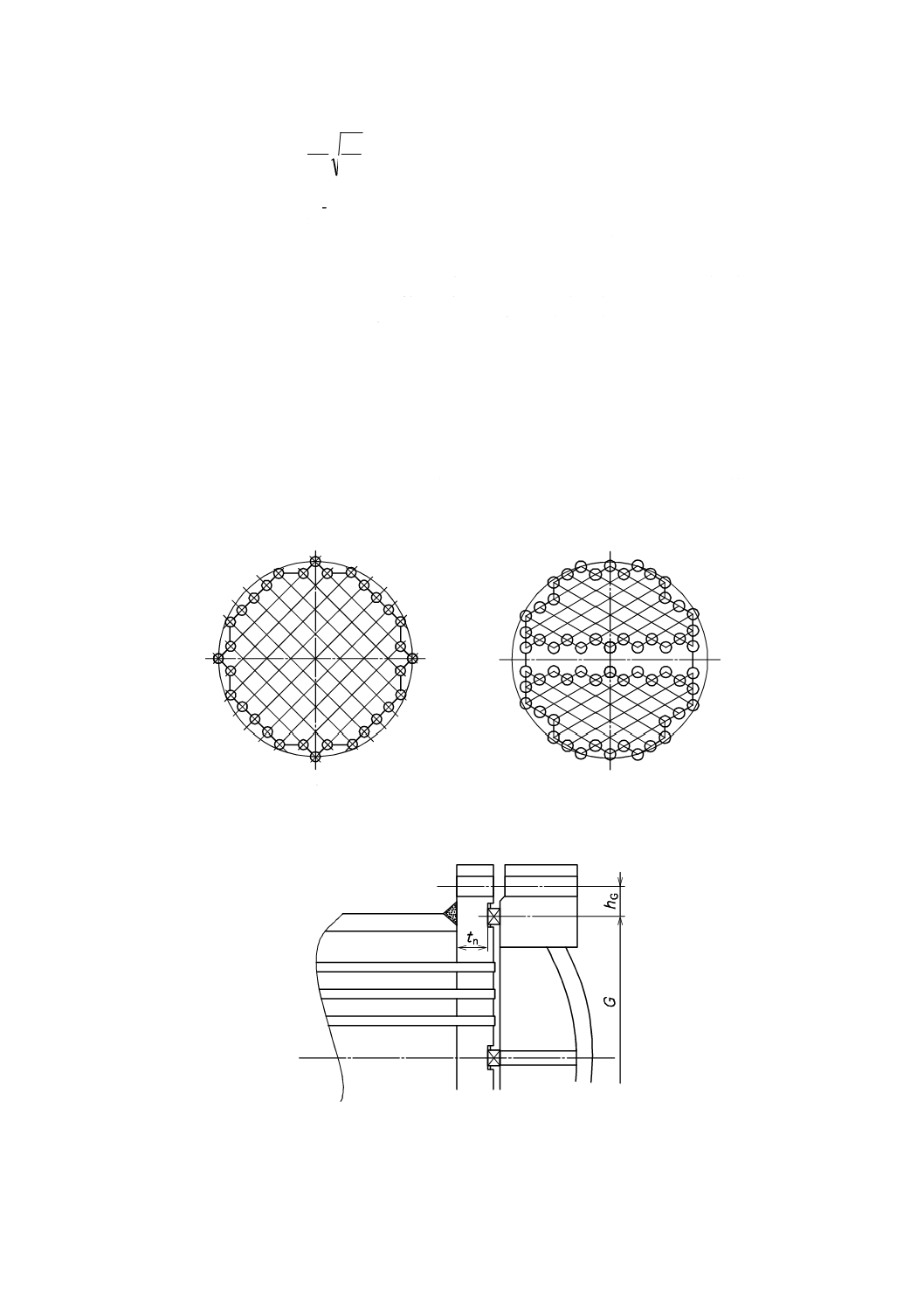

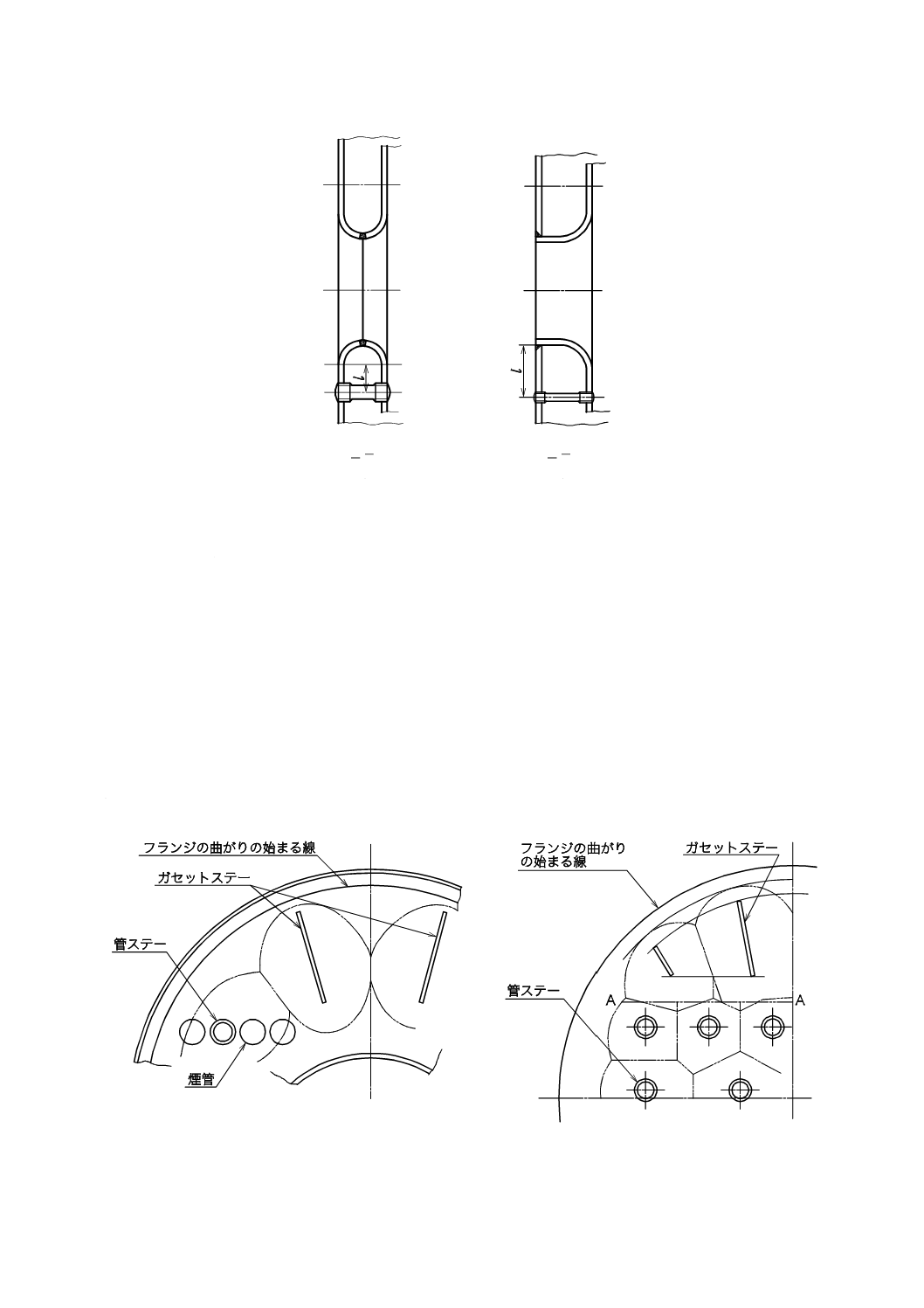

7.5 管板 ··························································································································· 70

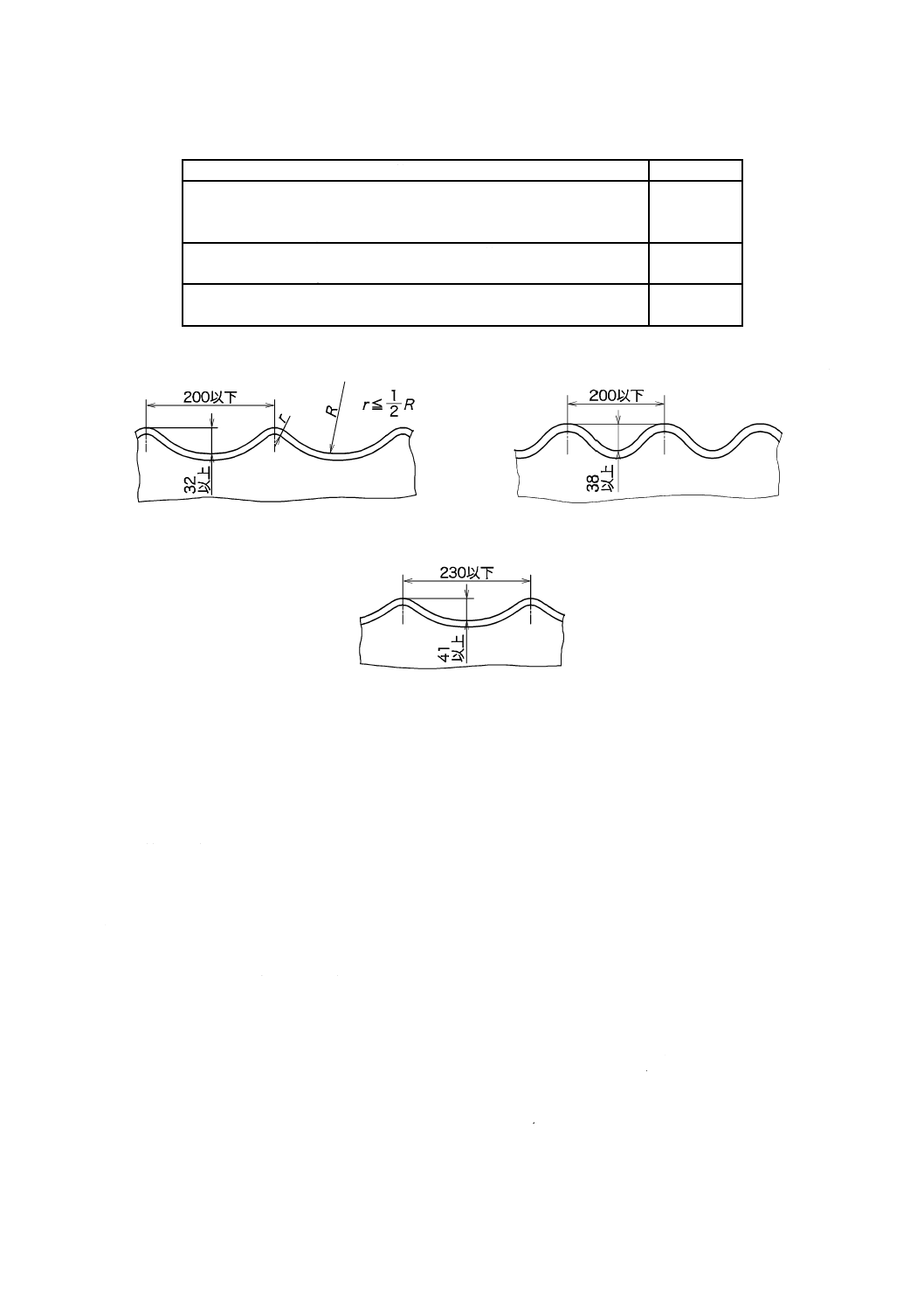

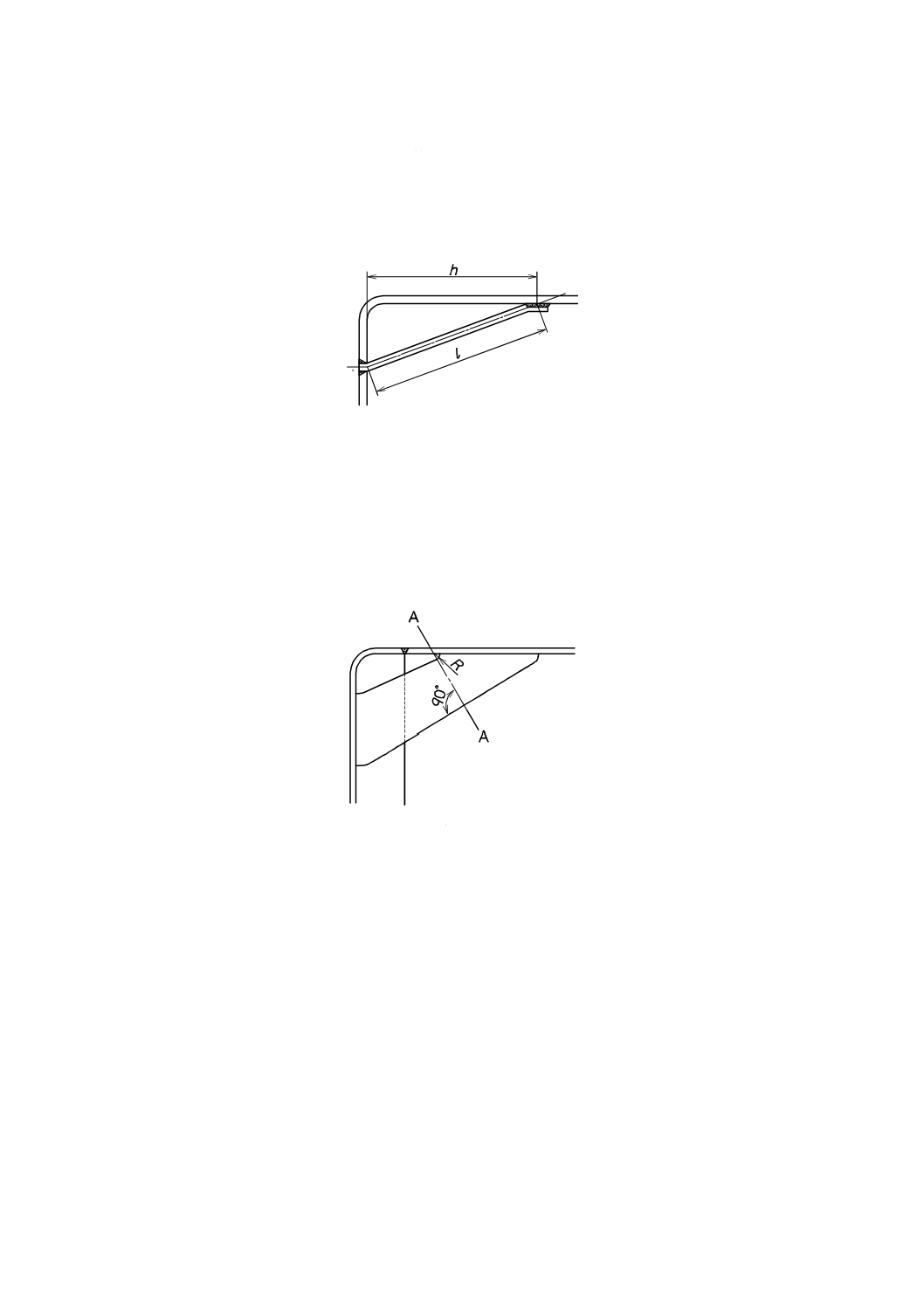

7.6 火室及び炉筒 ··············································································································· 73

7.7 ステー及び管ステーによって支えられる板 ········································································· 75

7.8 穴 ······························································································································ 78

7.9 管寄せ ························································································································ 80

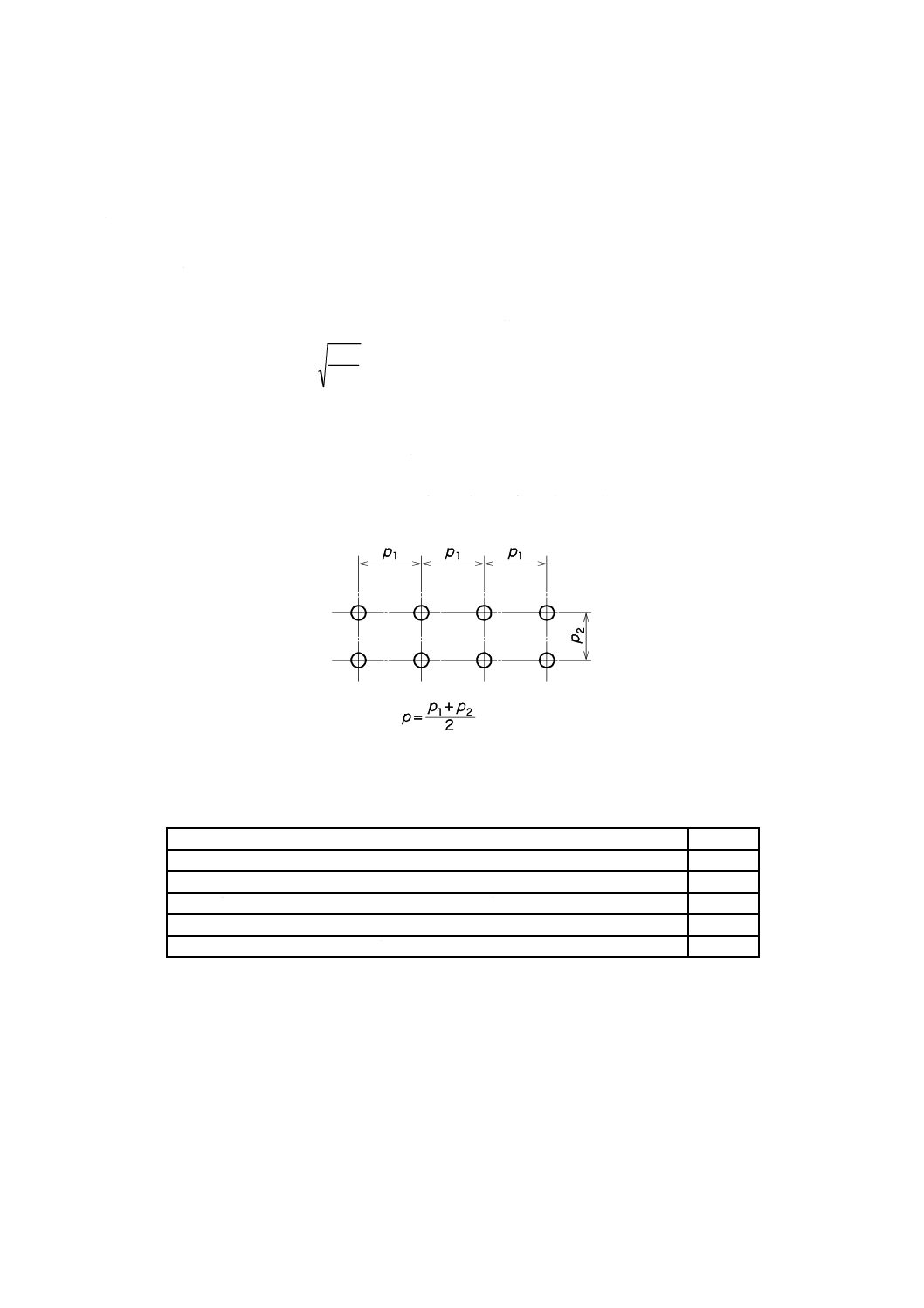

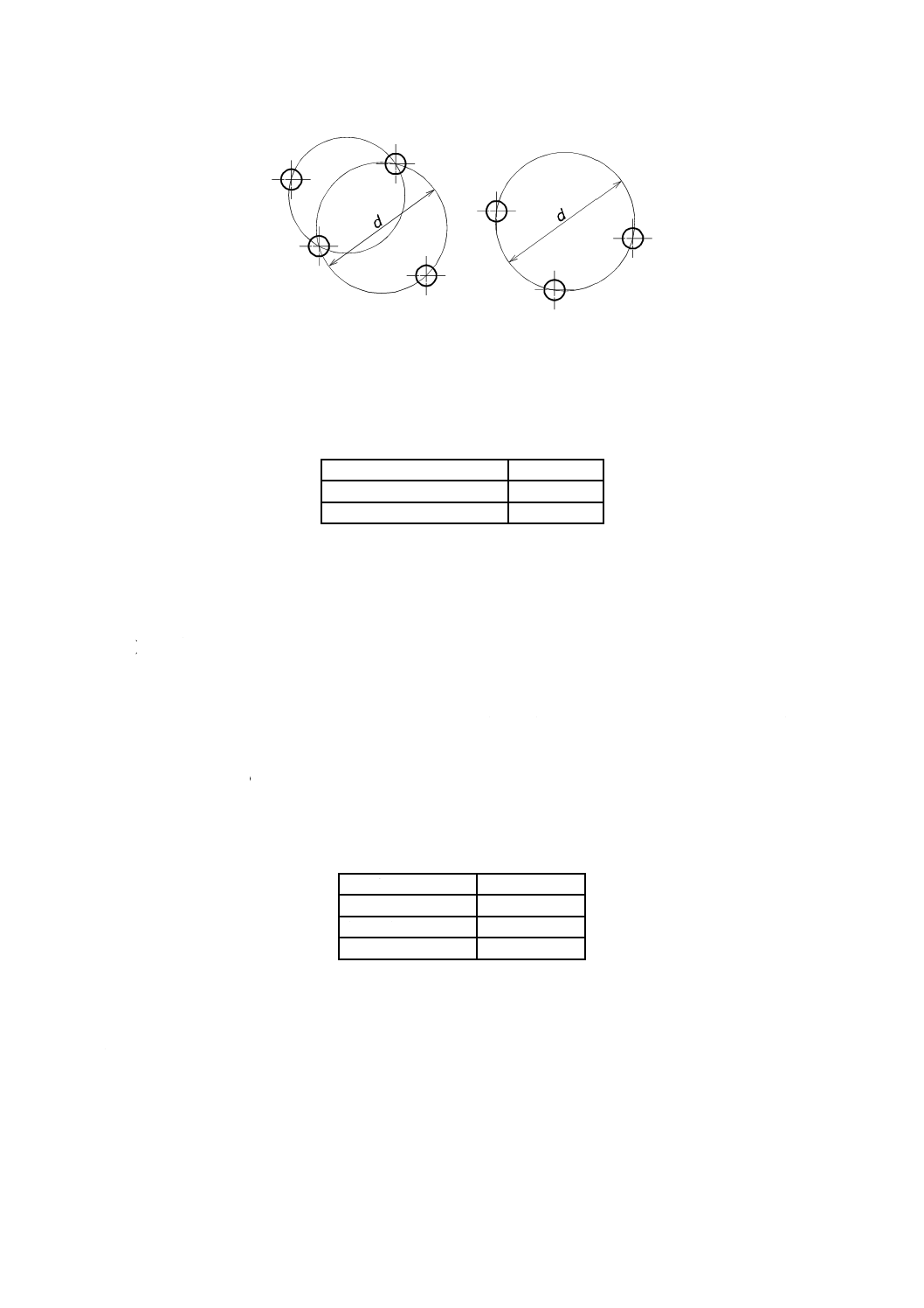

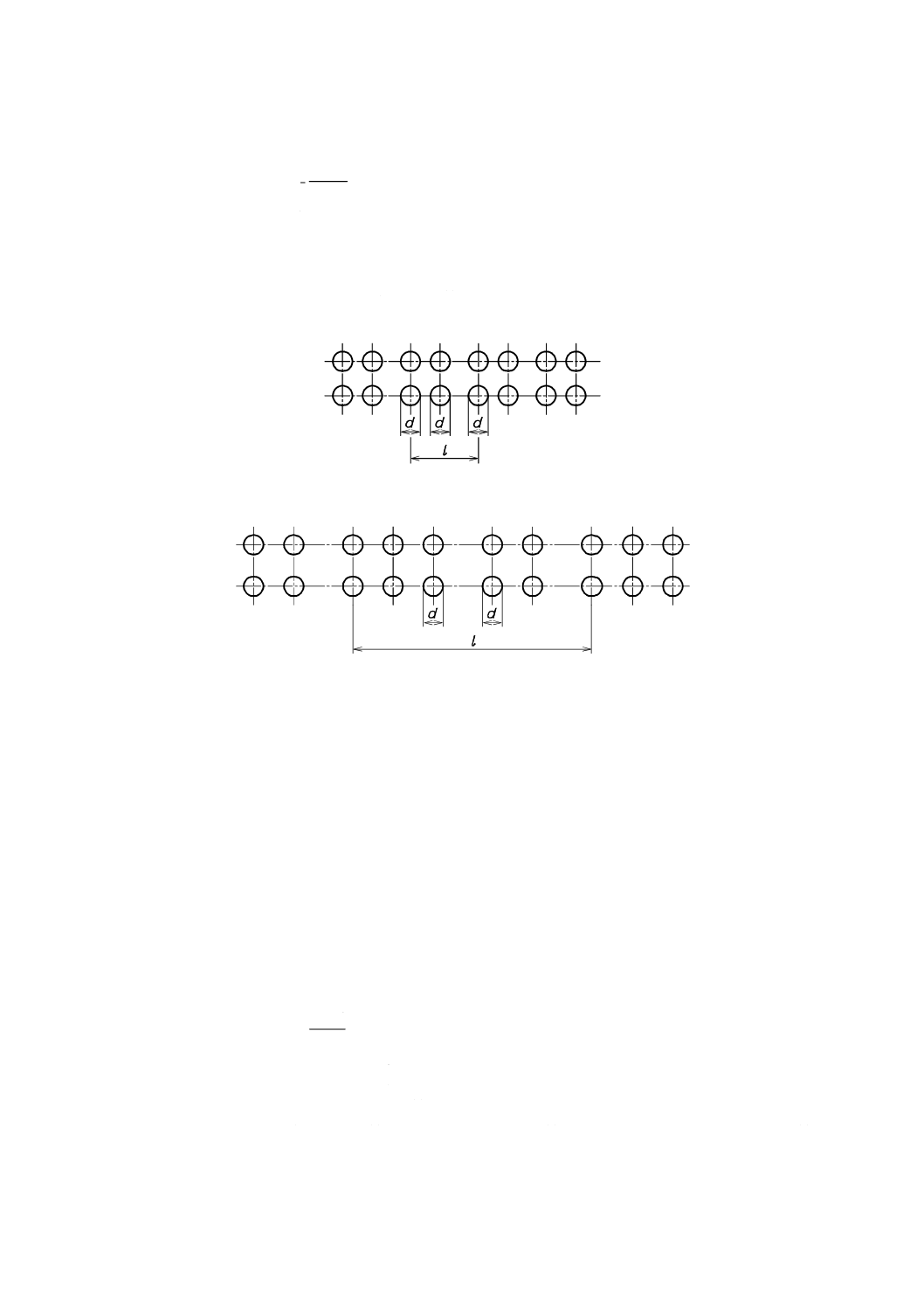

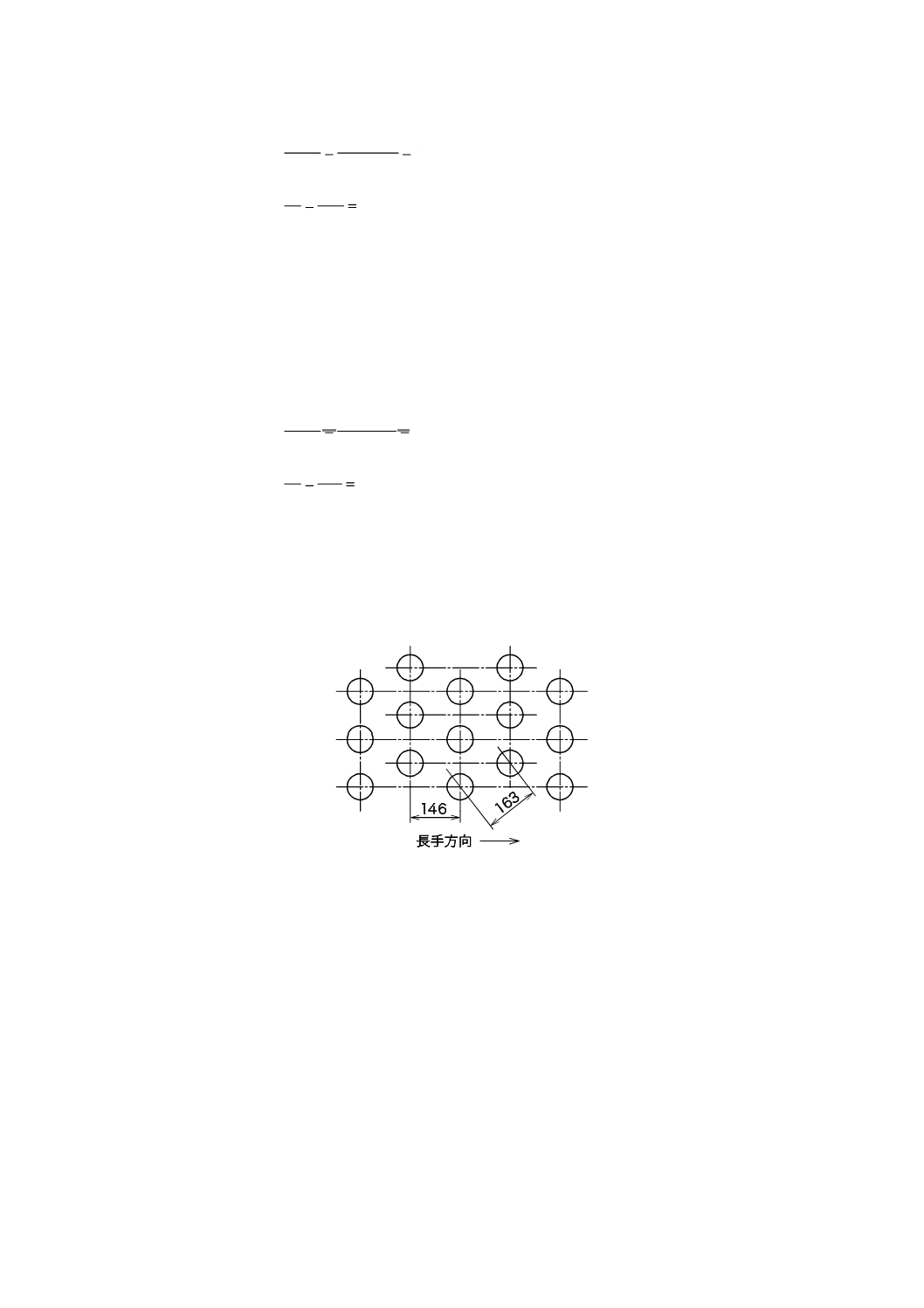

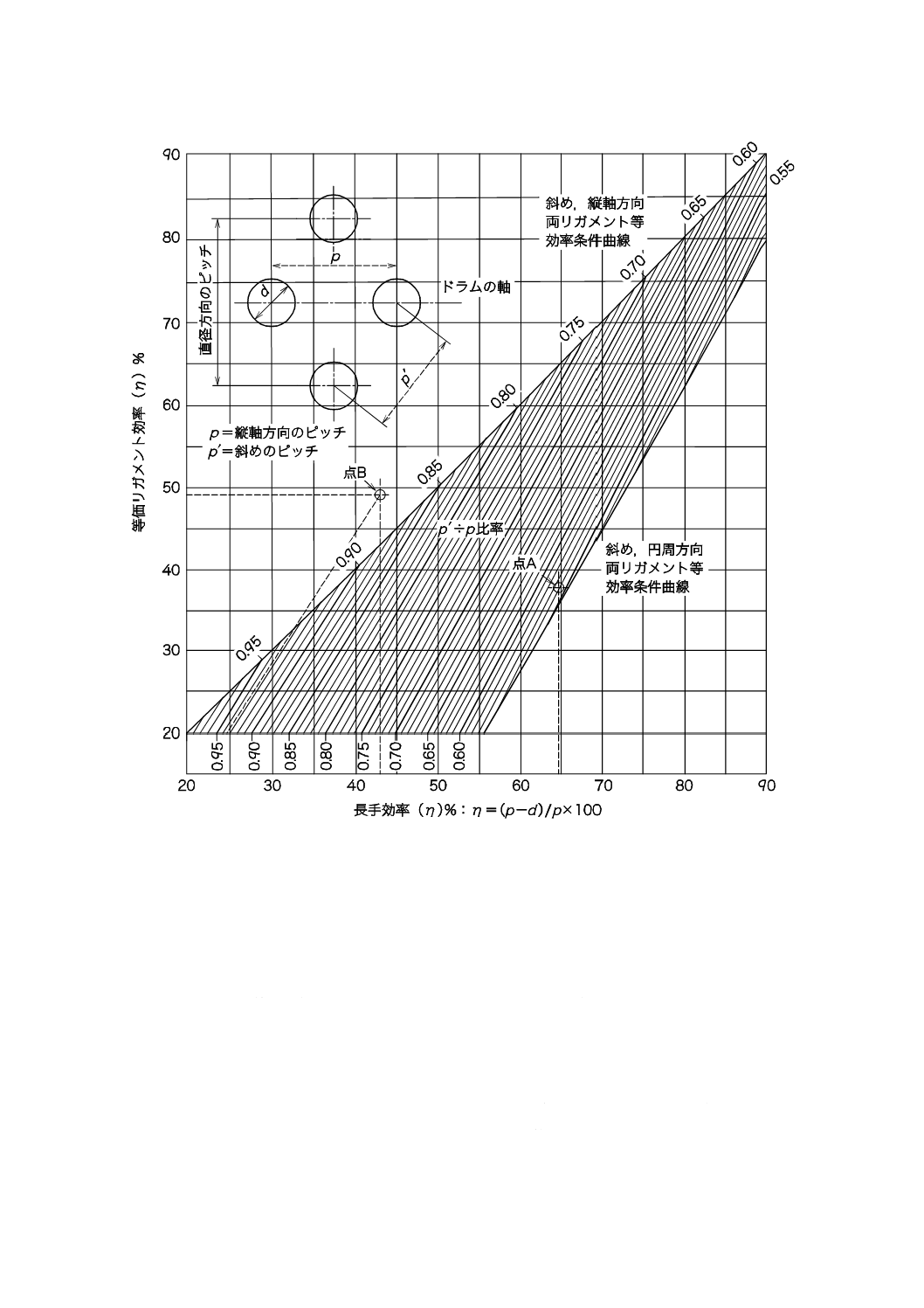

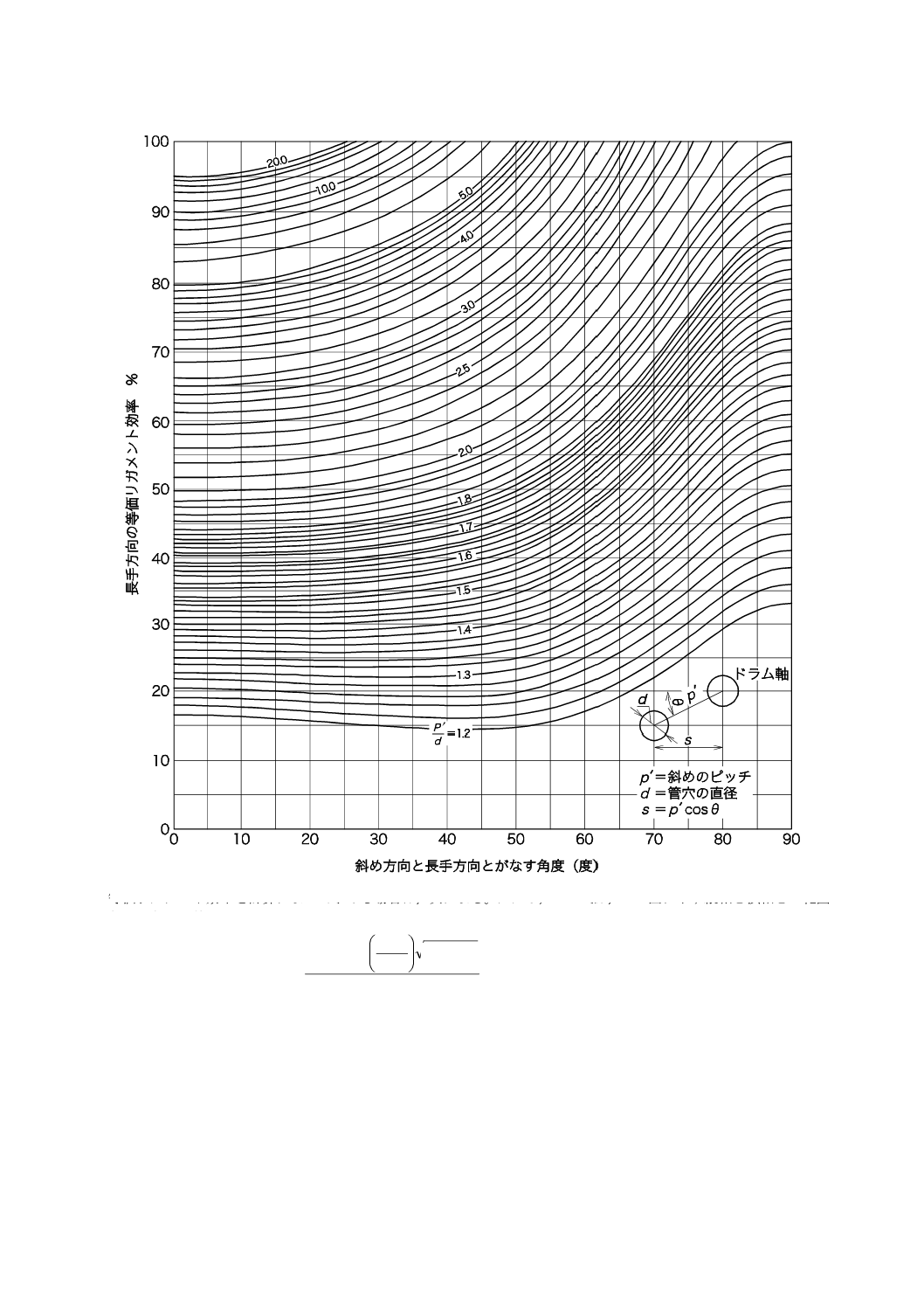

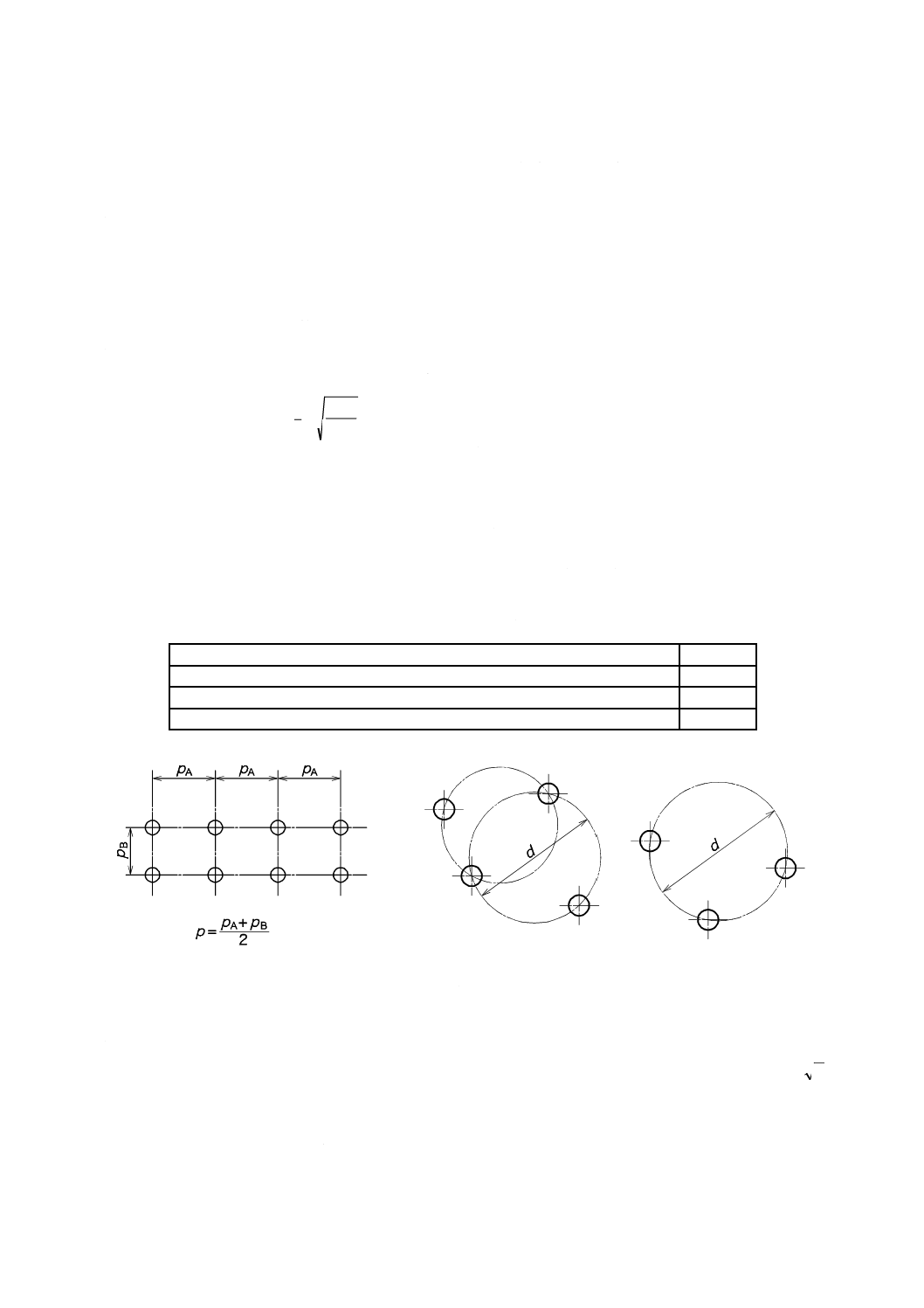

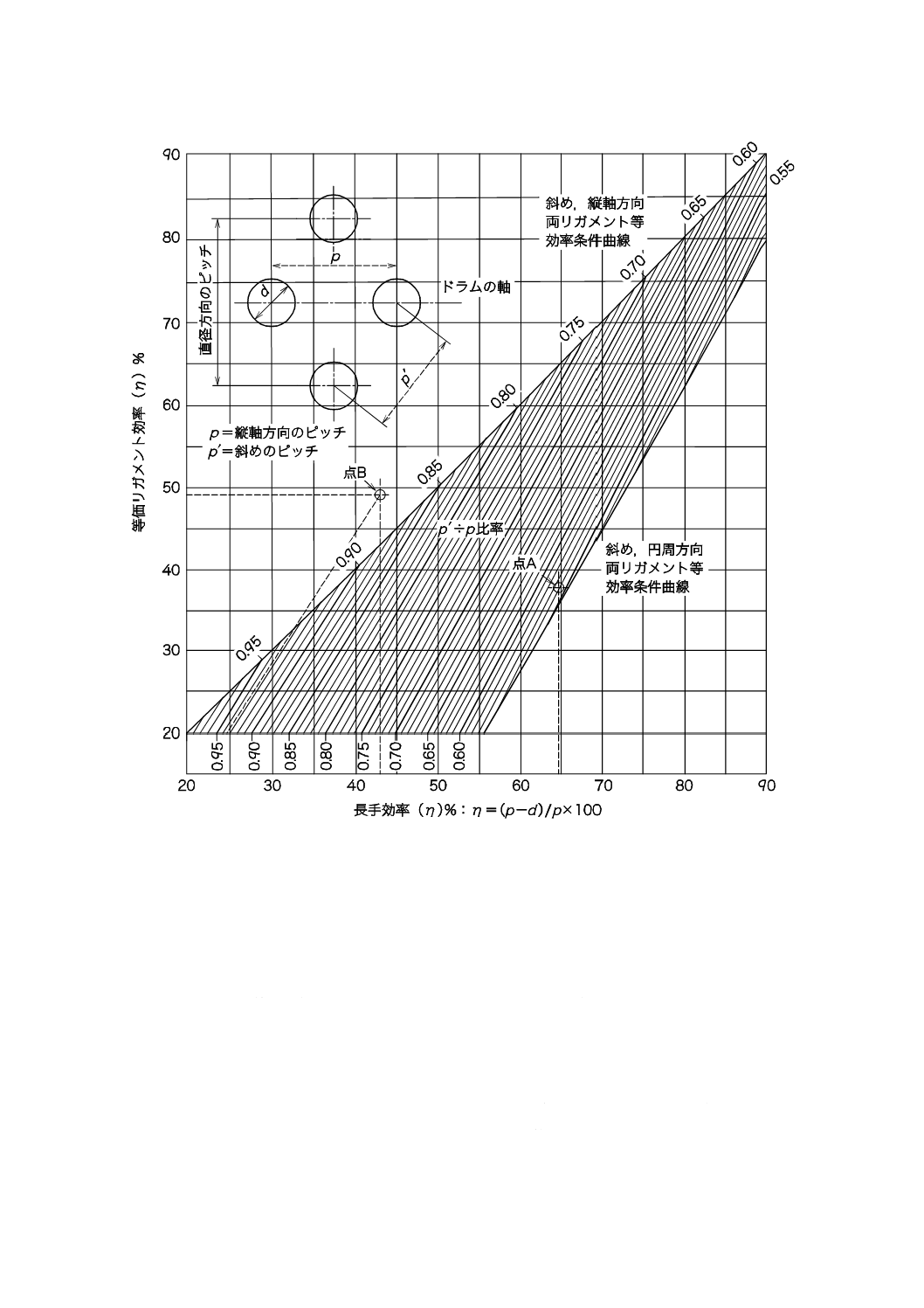

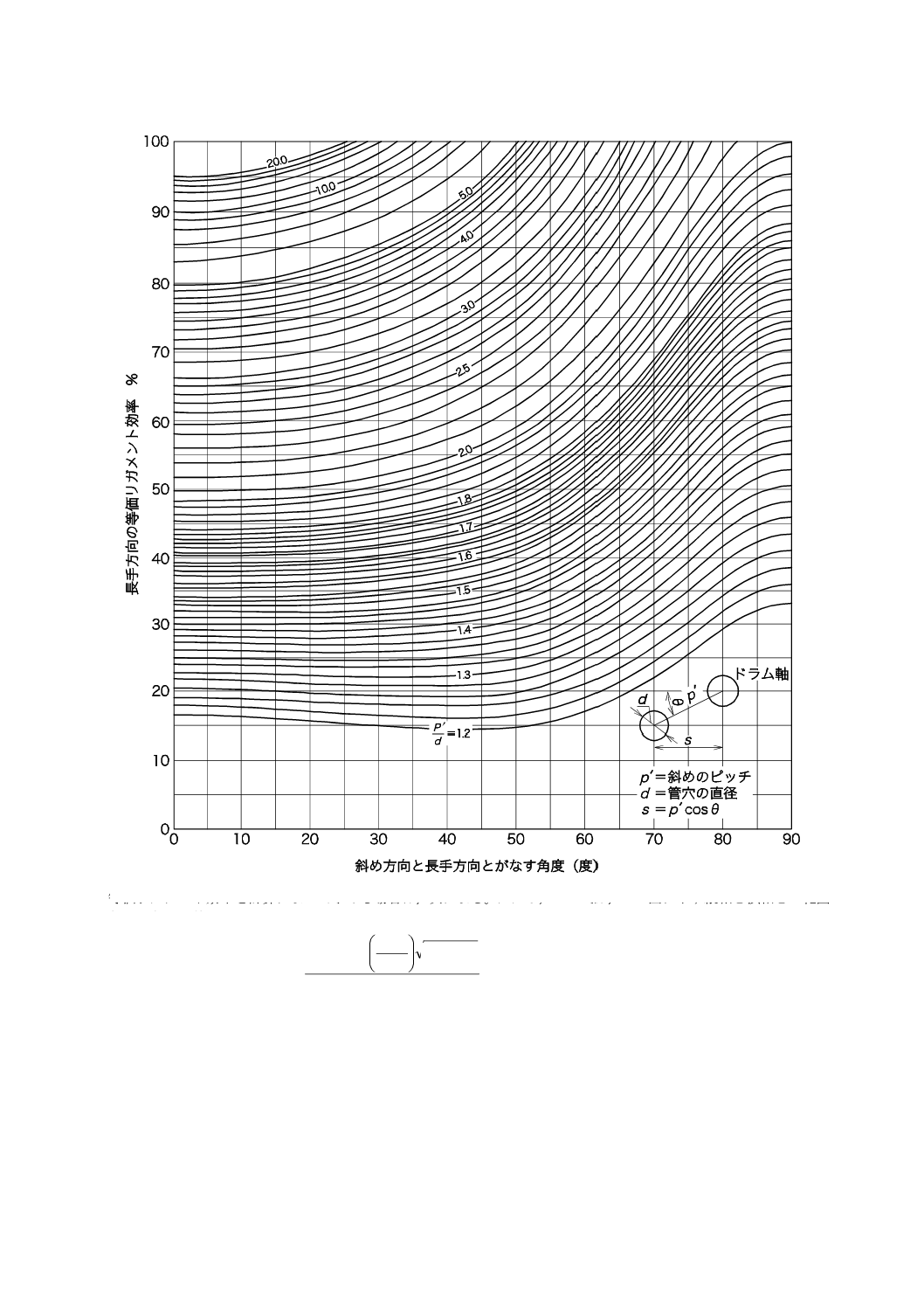

7.10 管穴のリガメント効率 ·································································································· 81

7.11 煙管,水管などの加熱管 ······························································································· 86

8 複雑な構造の圧力容器の設計強度の確認 ·············································································· 89

8.1 一般 ··························································································································· 89

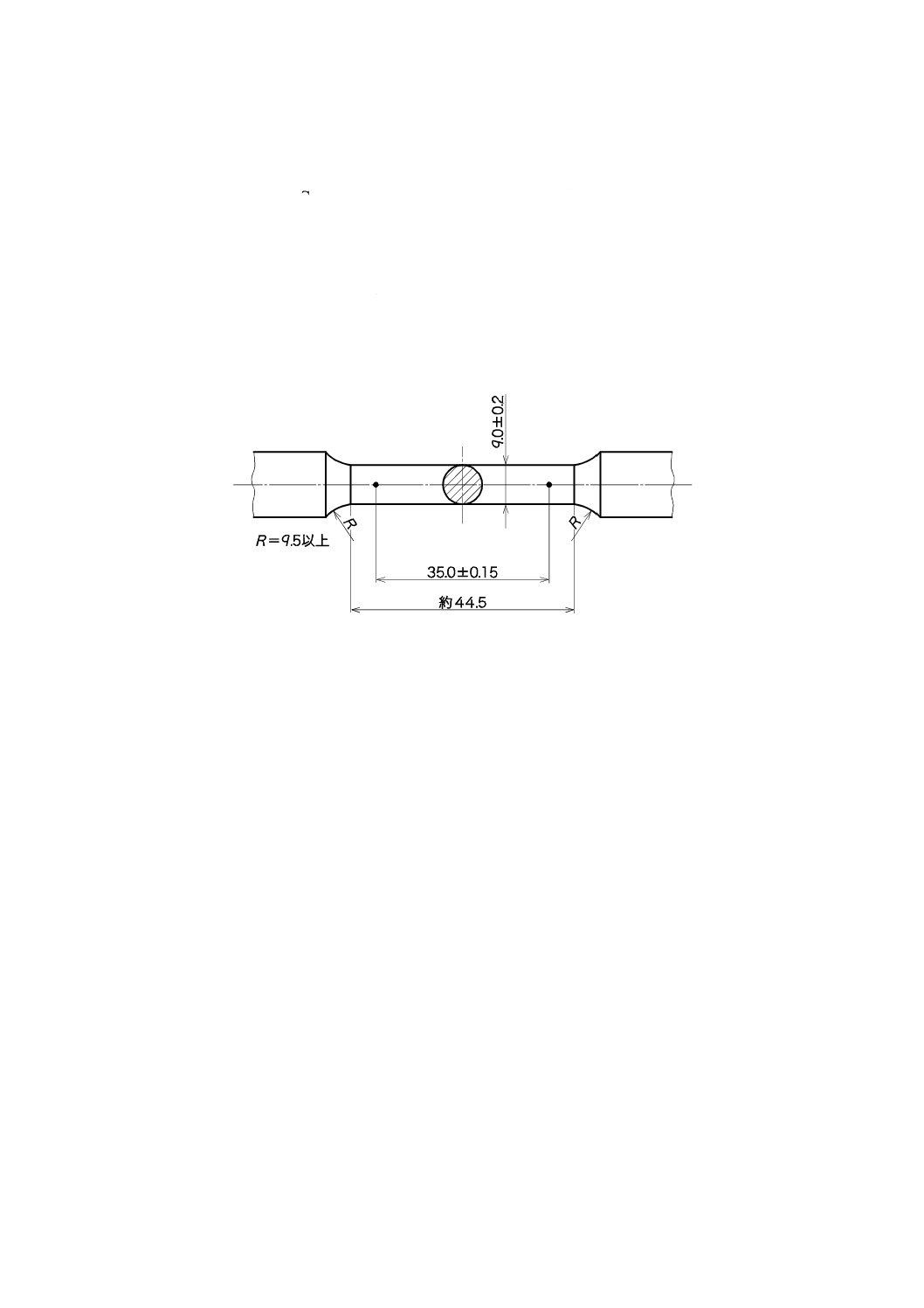

8.2 被試験品 ····················································································································· 89

8.3 試験方法 ····················································································································· 89

8.4 厚さの決定 ·················································································································· 91

8.5 耐圧試験の省略 ············································································································ 92

8.6 自動制御弁などの弱い部分の保護····················································································· 92

9 工作一般························································································································ 92

9.1 材料の確認 ·················································································································· 92

9.2 切断及び開先加工 ········································································································· 92

9.3 穴の加工 ····················································································································· 92

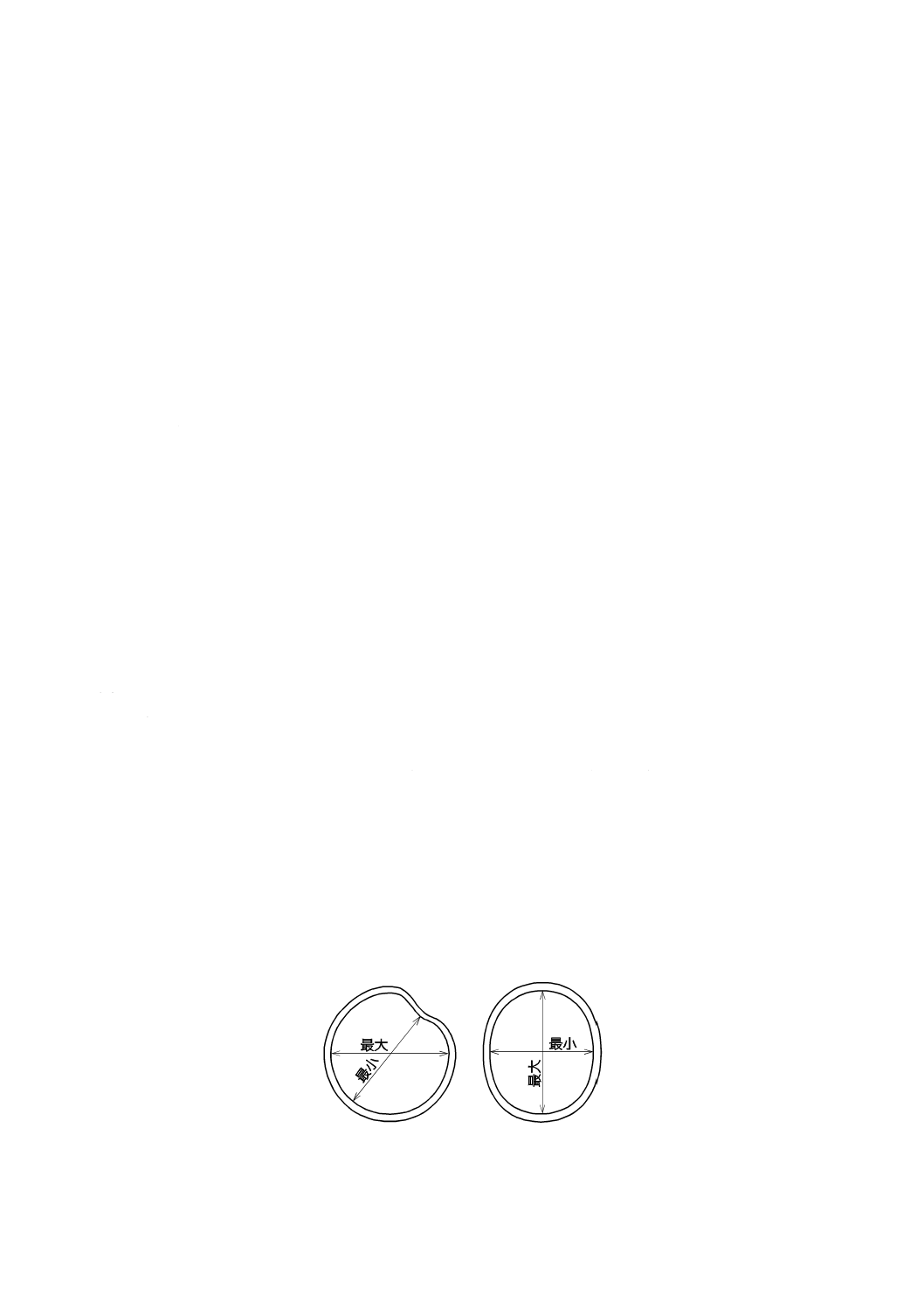

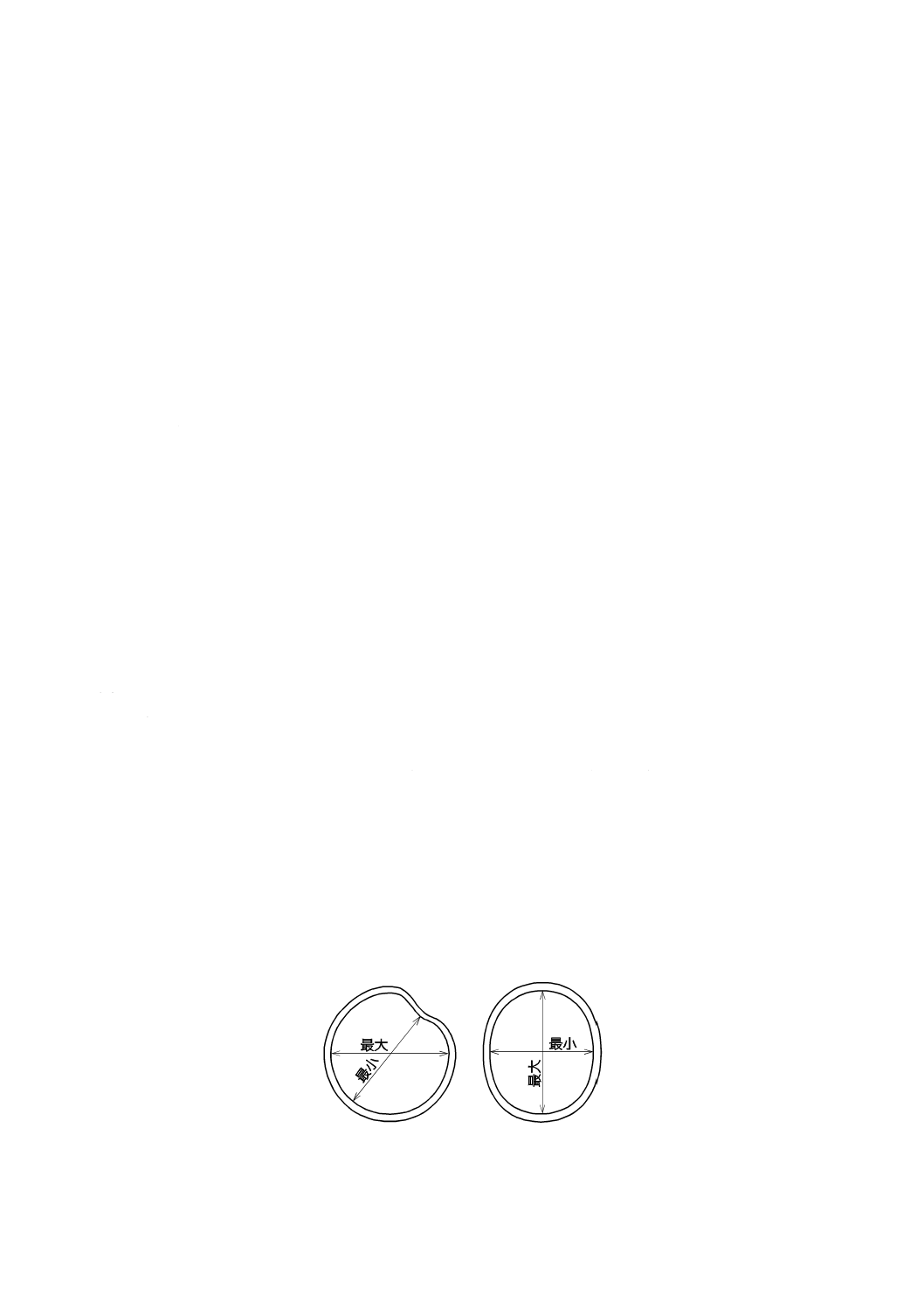

9.4 胴の直径法真円度 ········································································································· 92

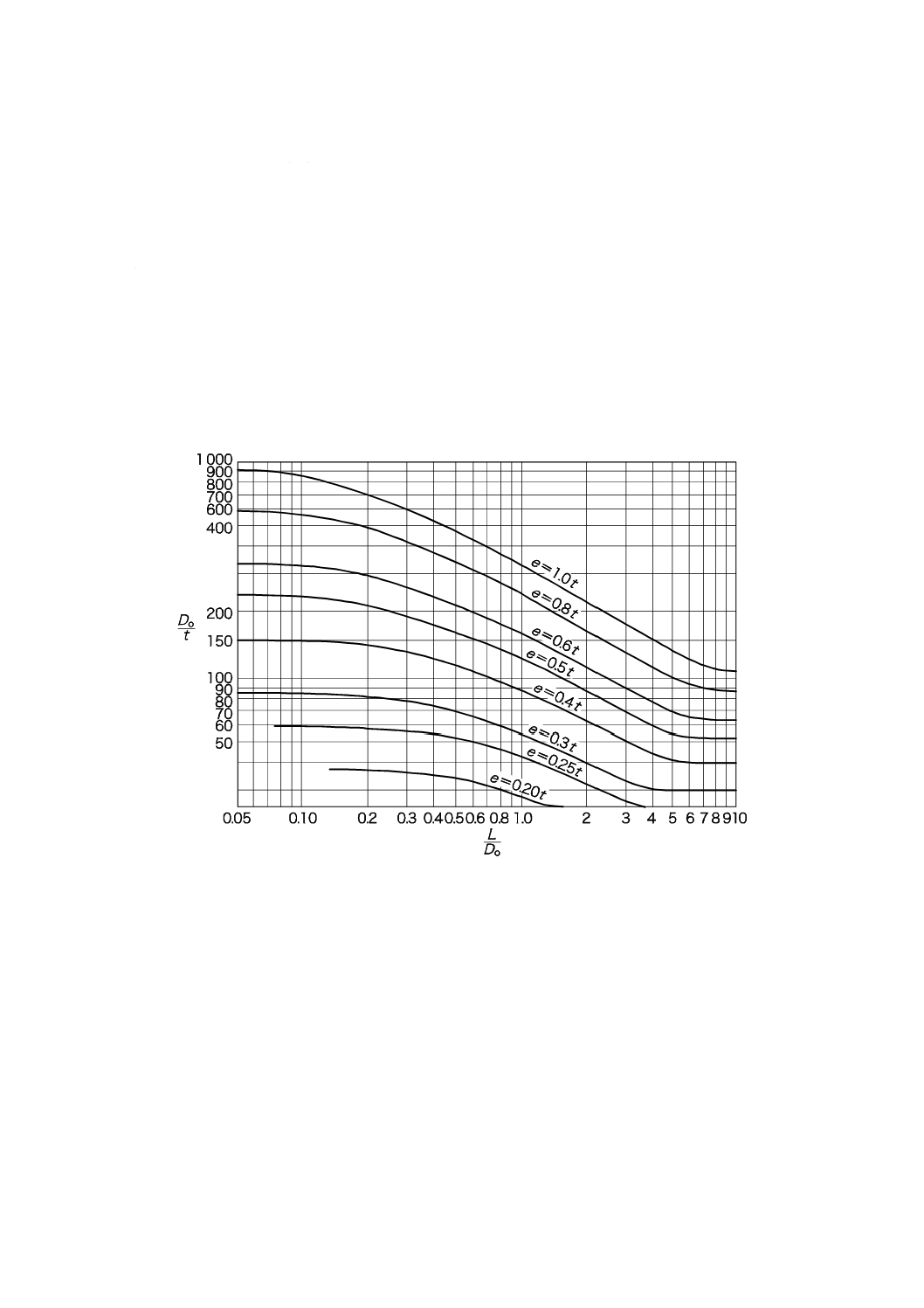

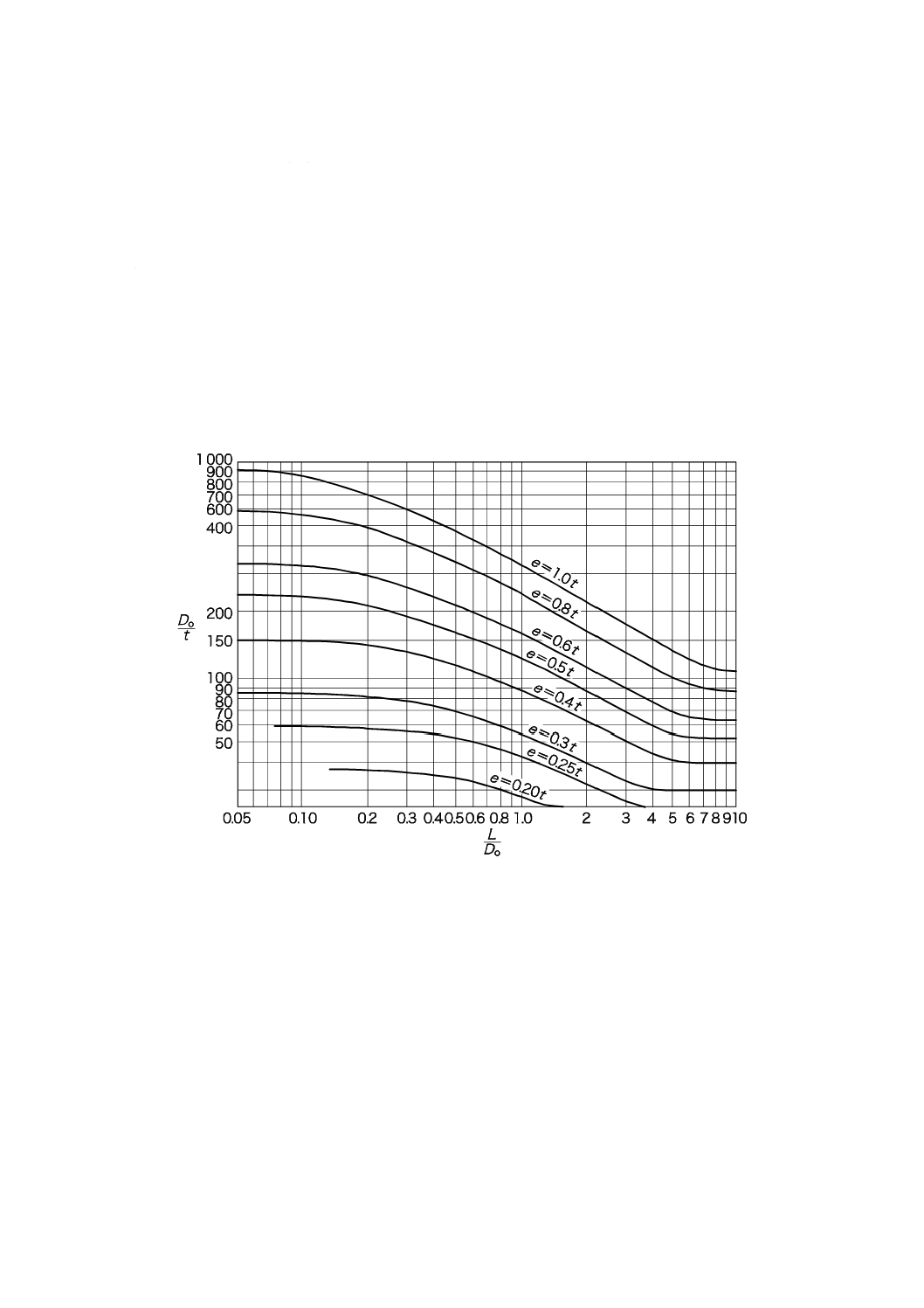

9.5 外圧を受ける胴の条件 ··································································································· 93

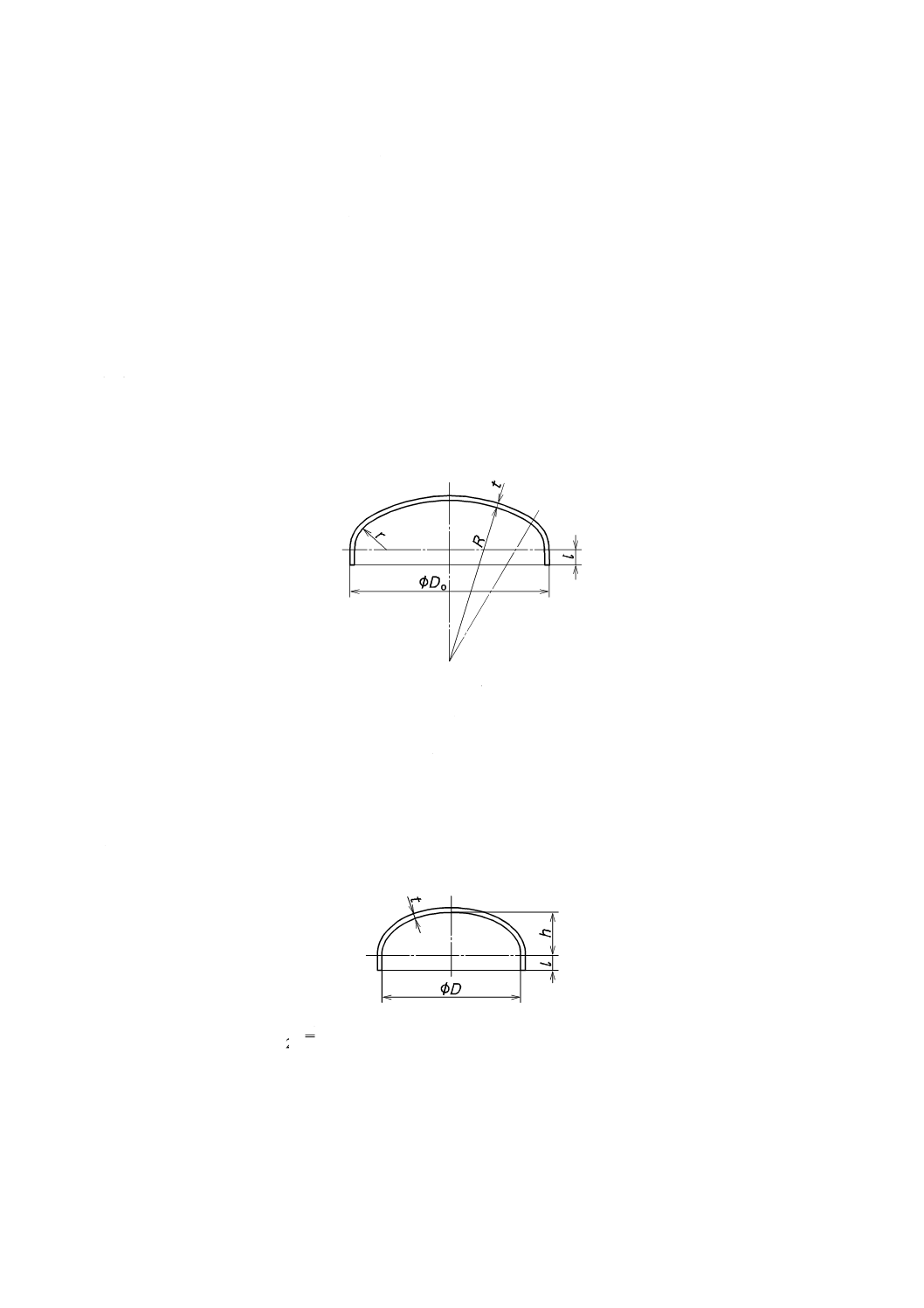

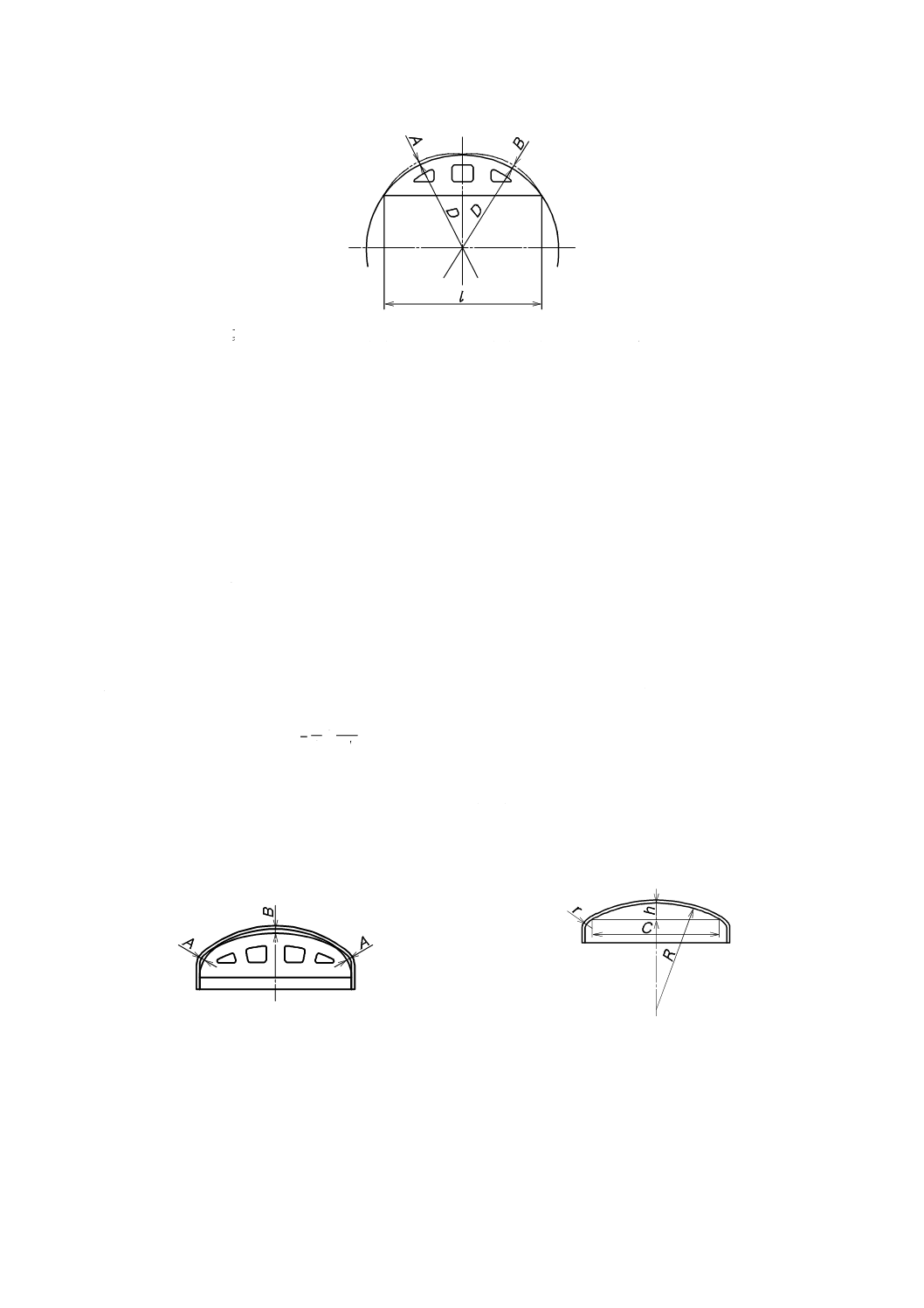

9.6 鏡板の形状 ·················································································································· 94

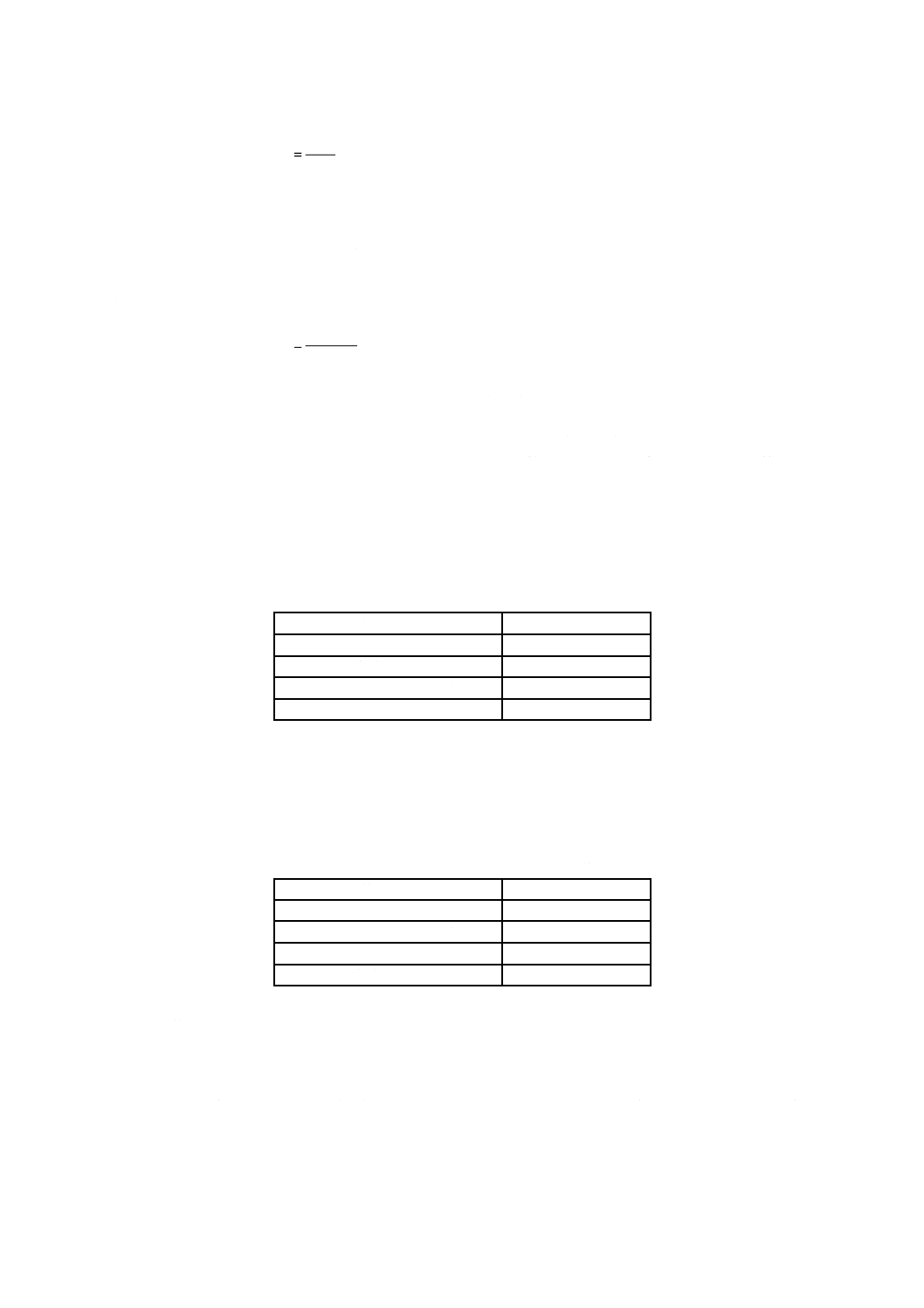

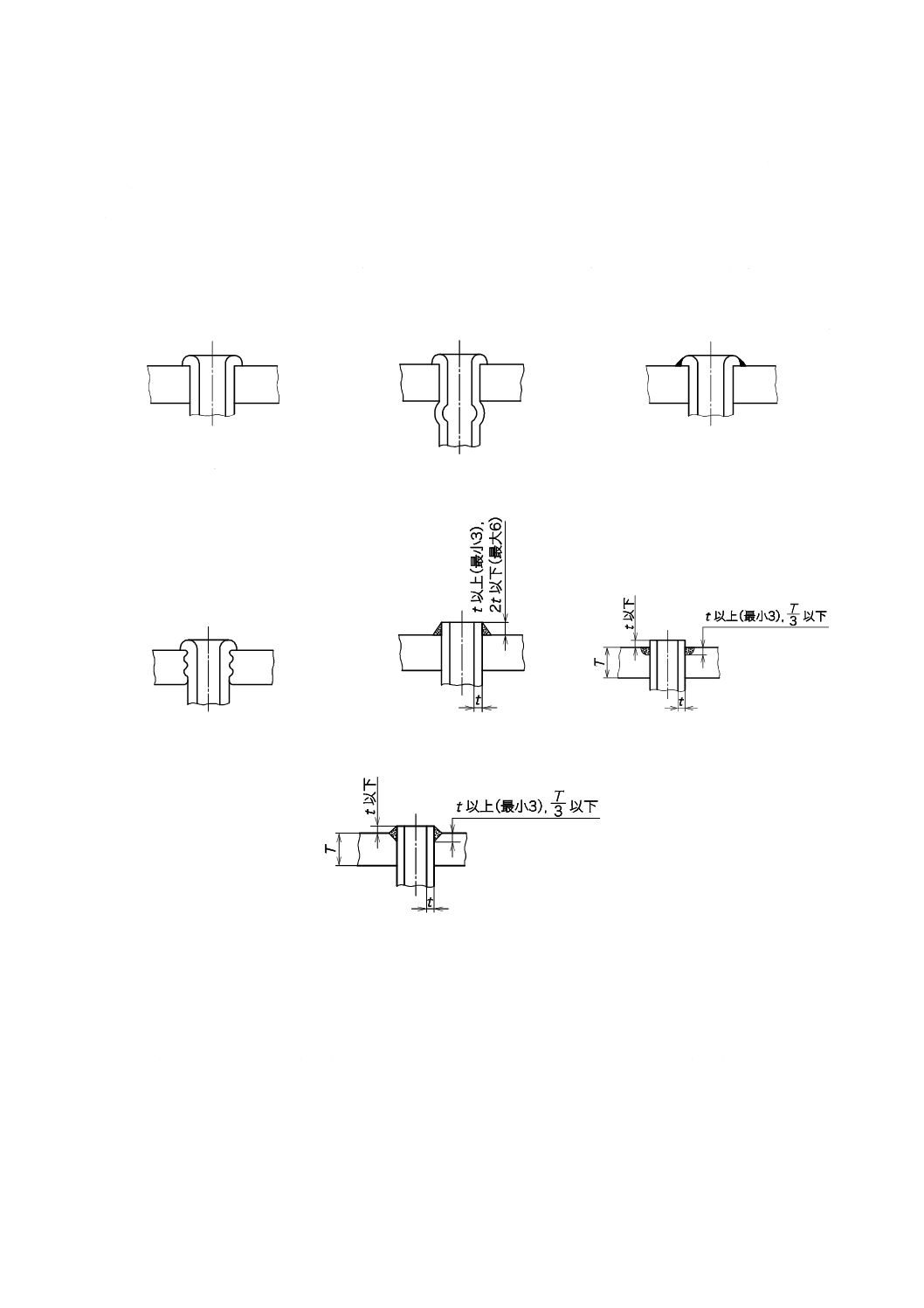

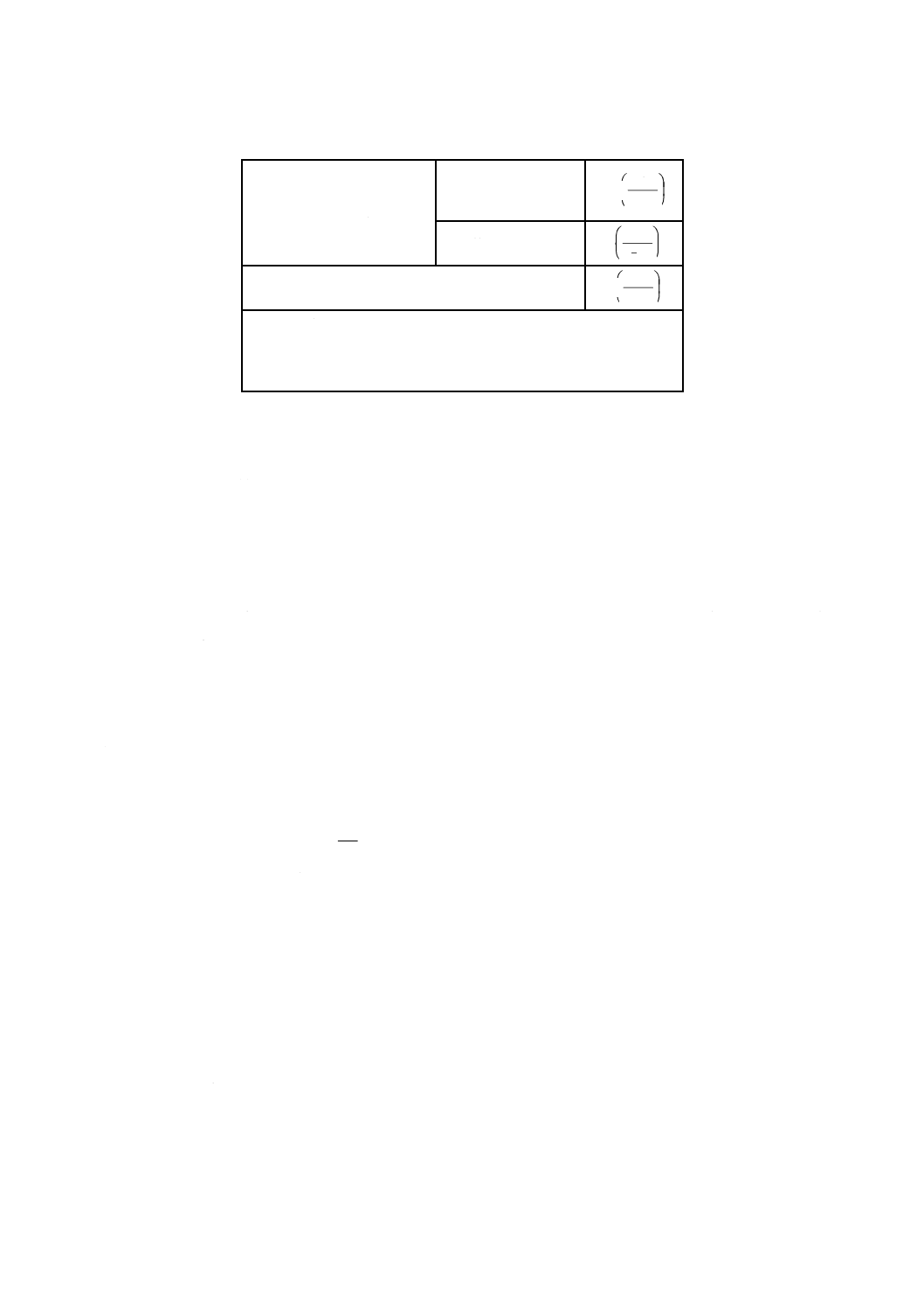

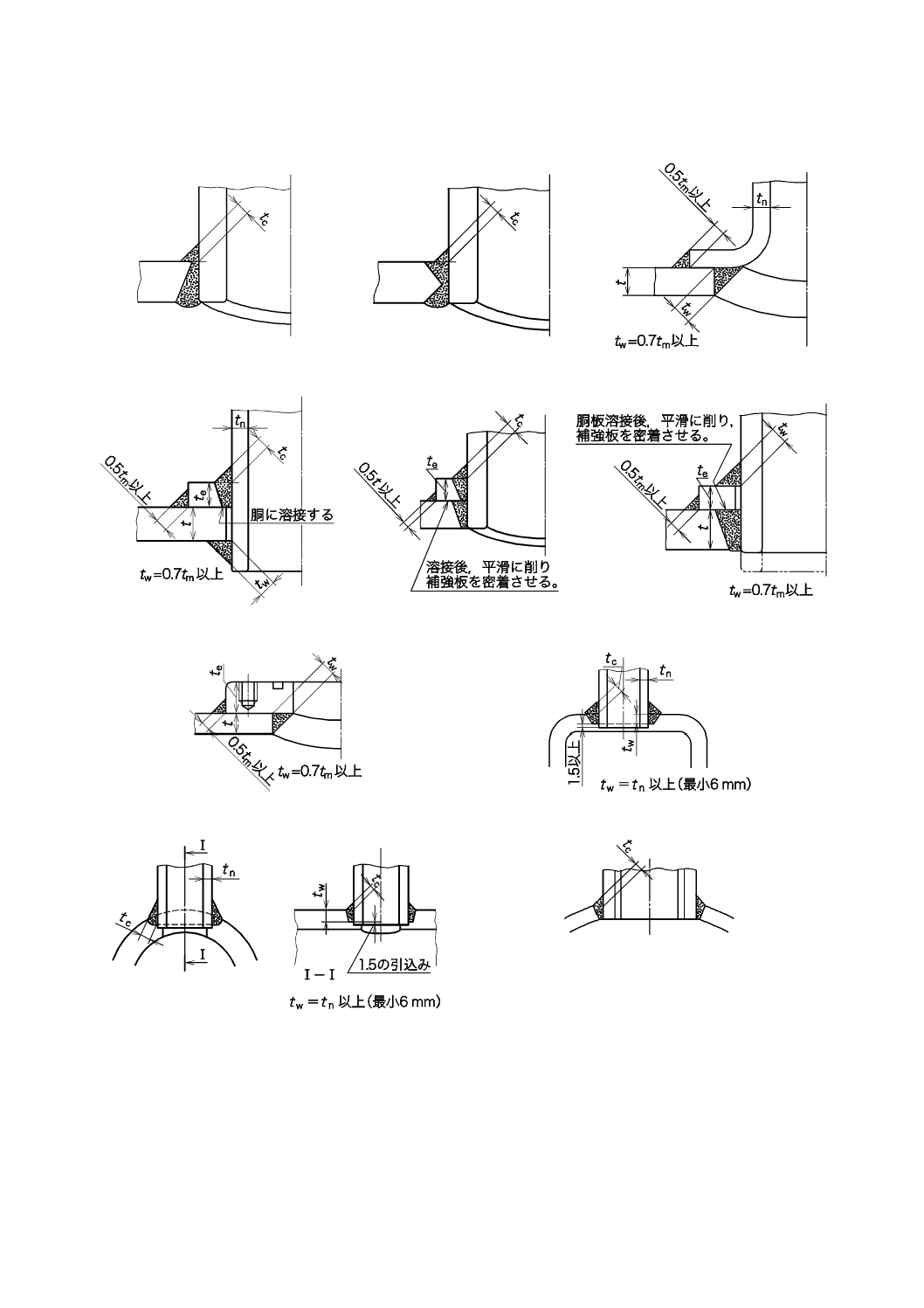

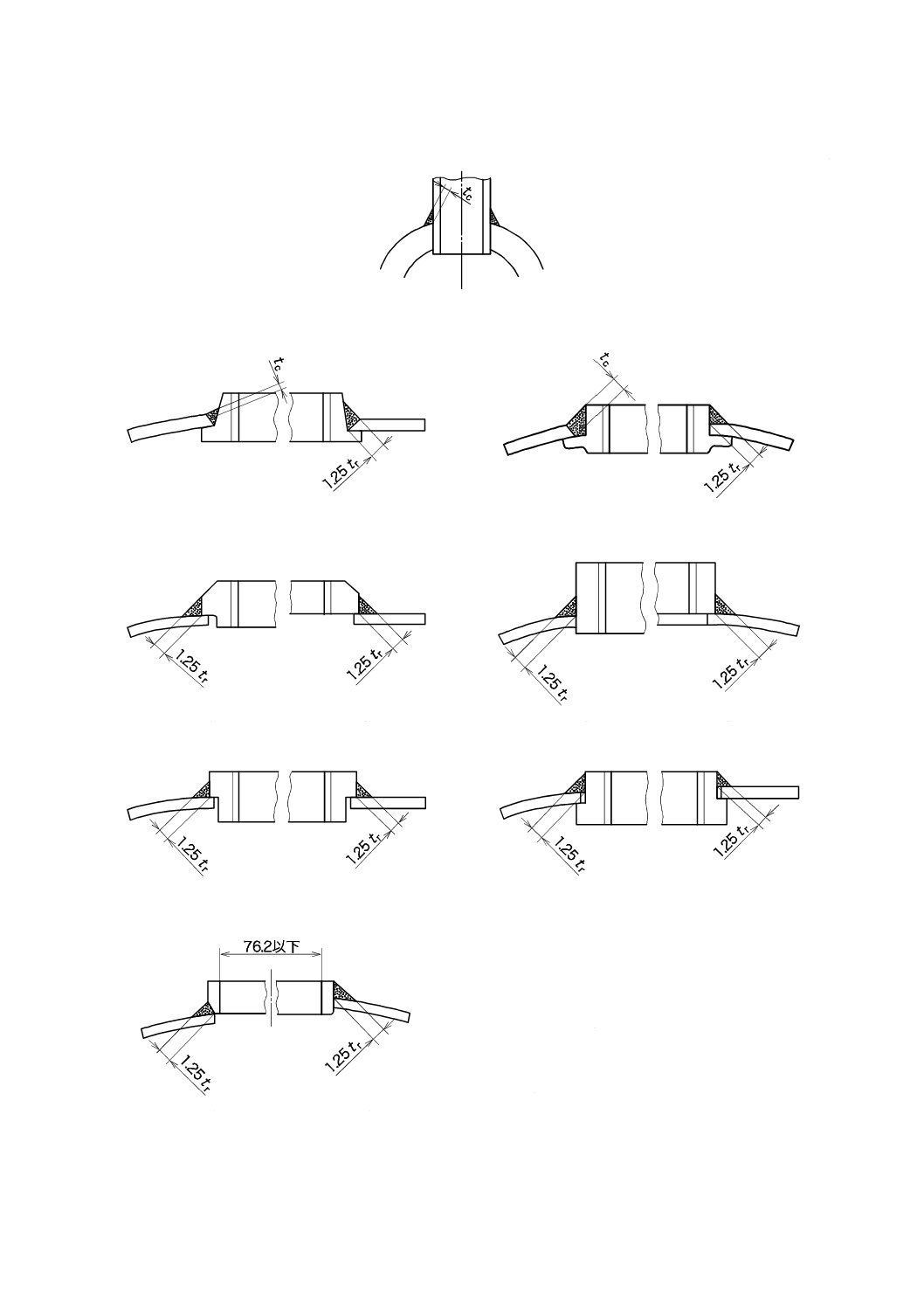

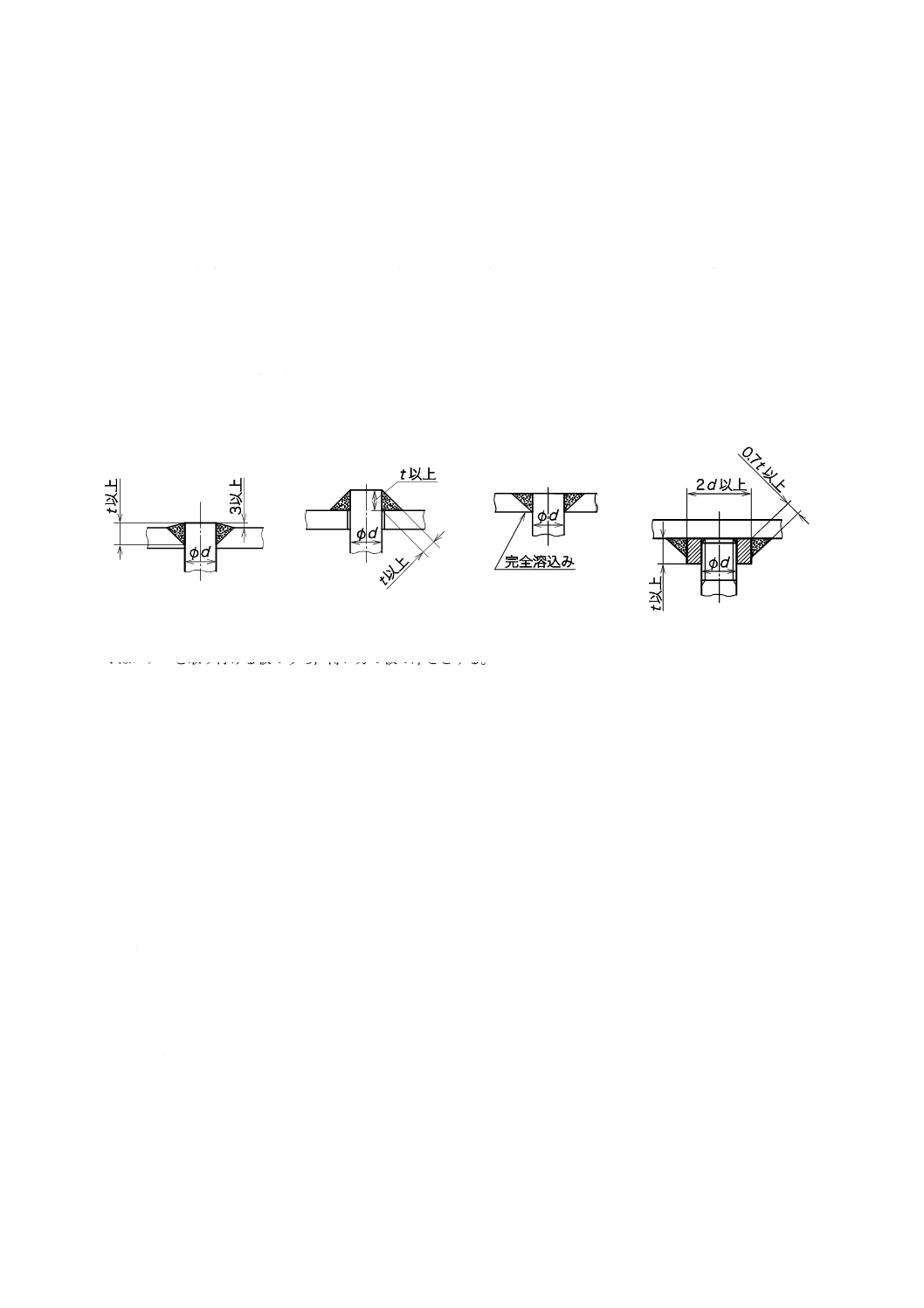

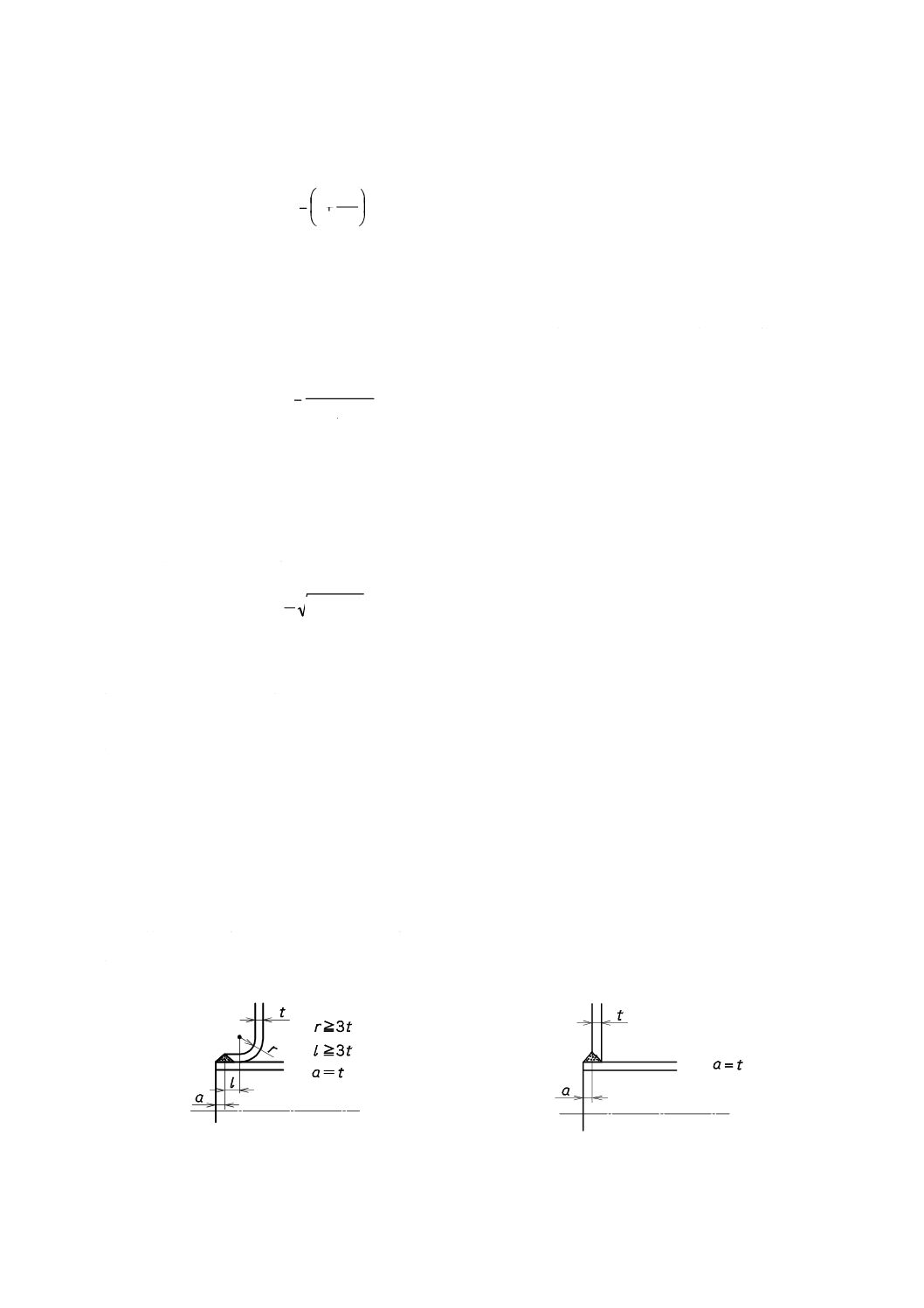

10 溶接 ···························································································································· 94

10.1 一般 ·························································································································· 94

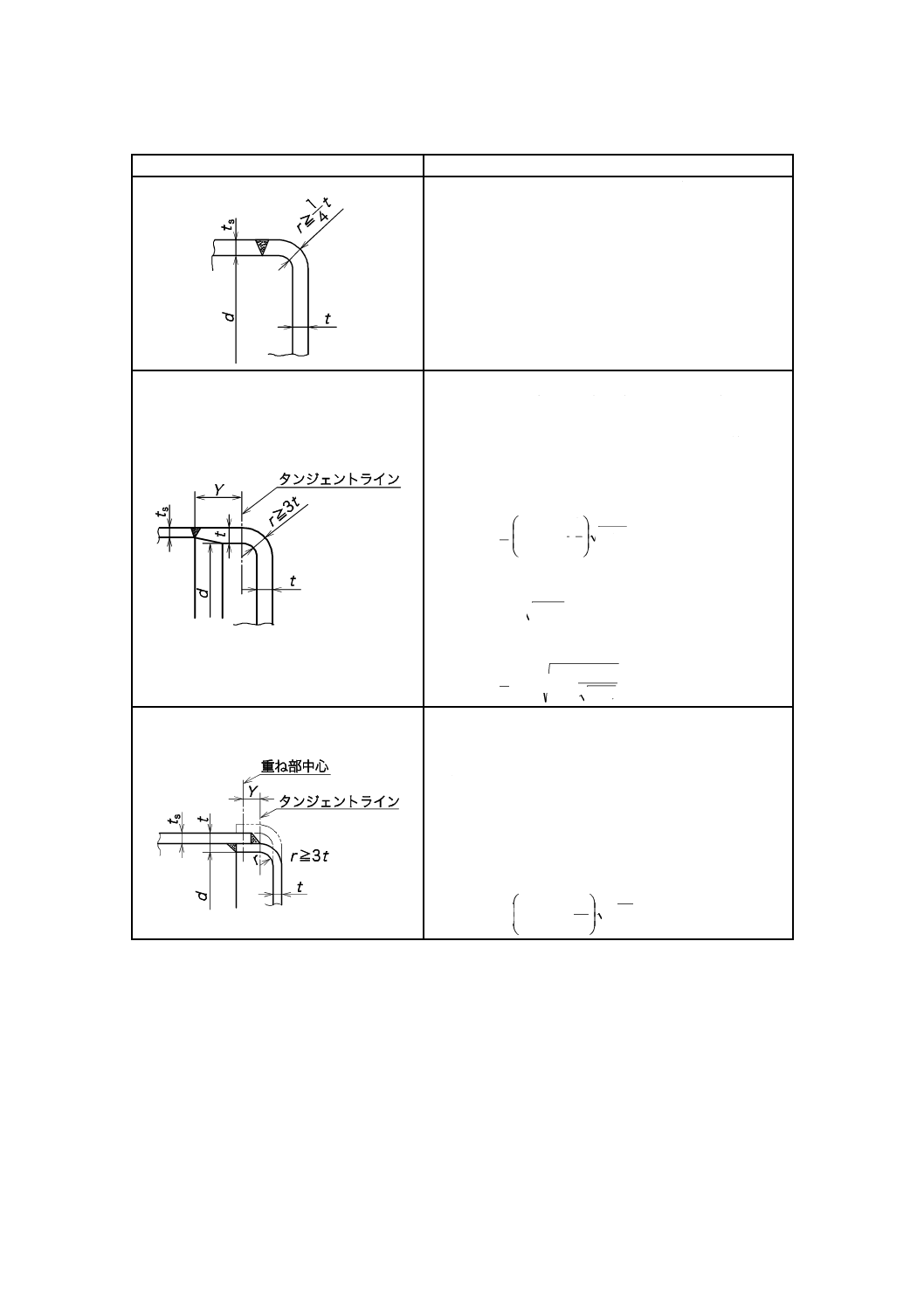

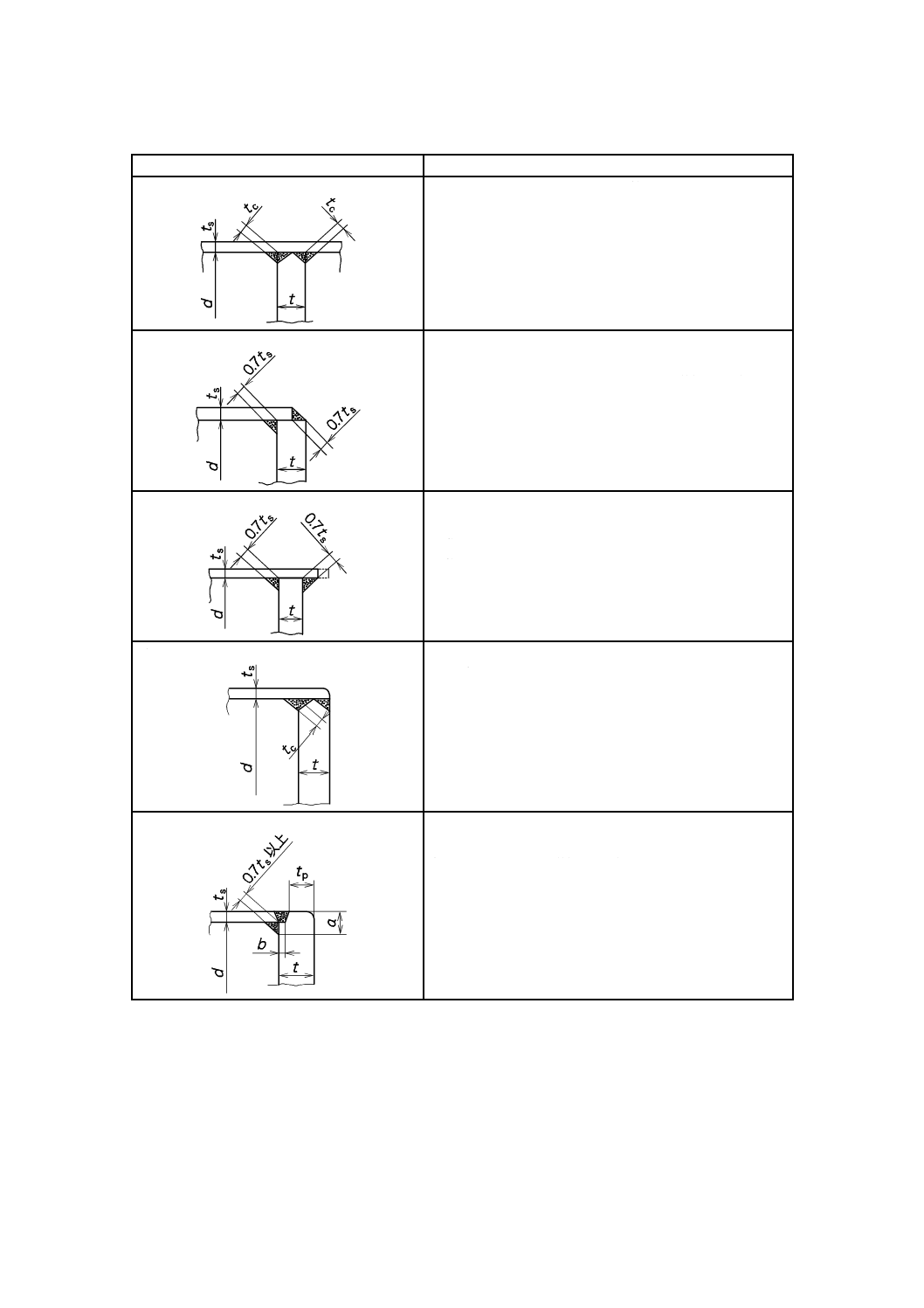

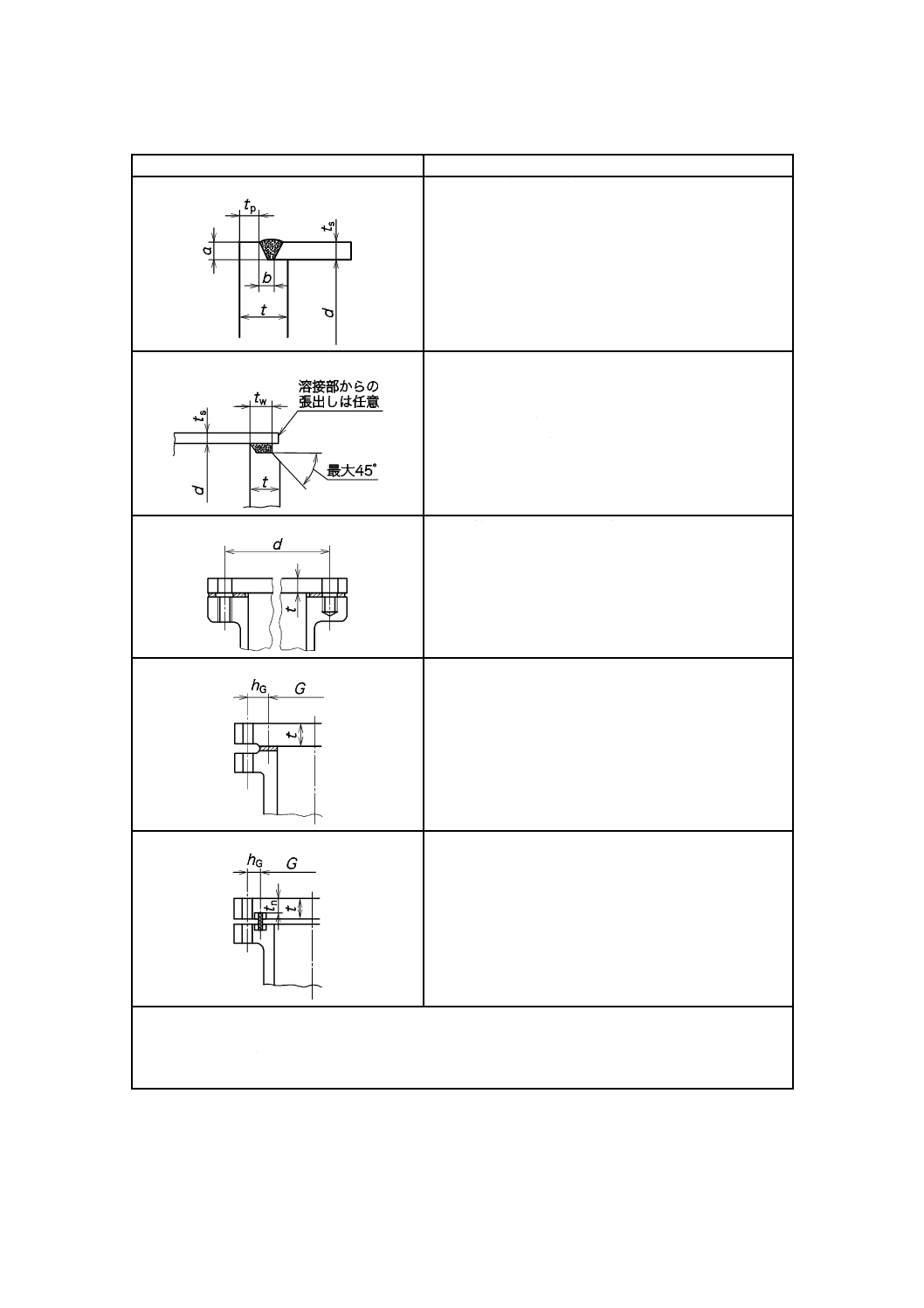

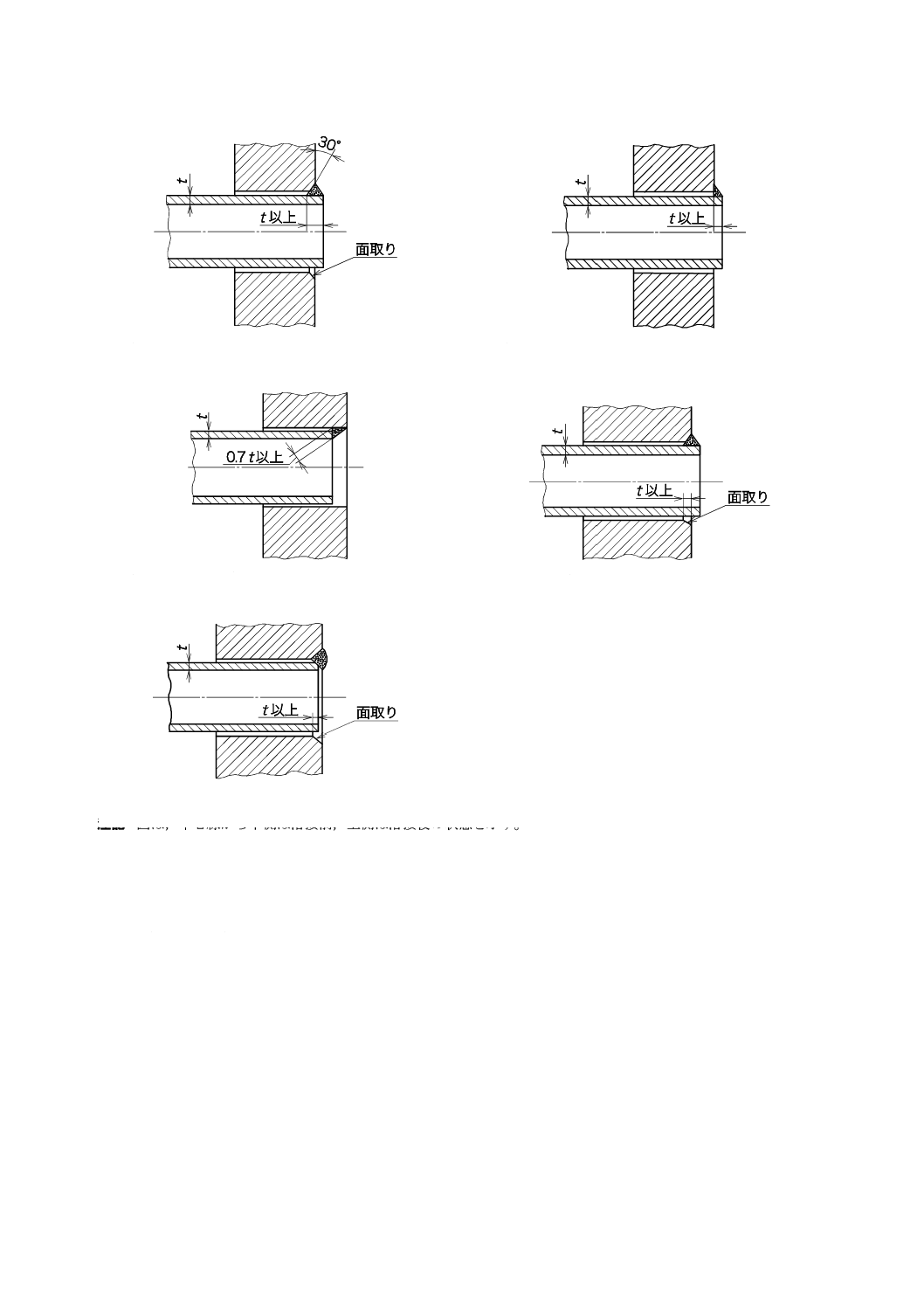

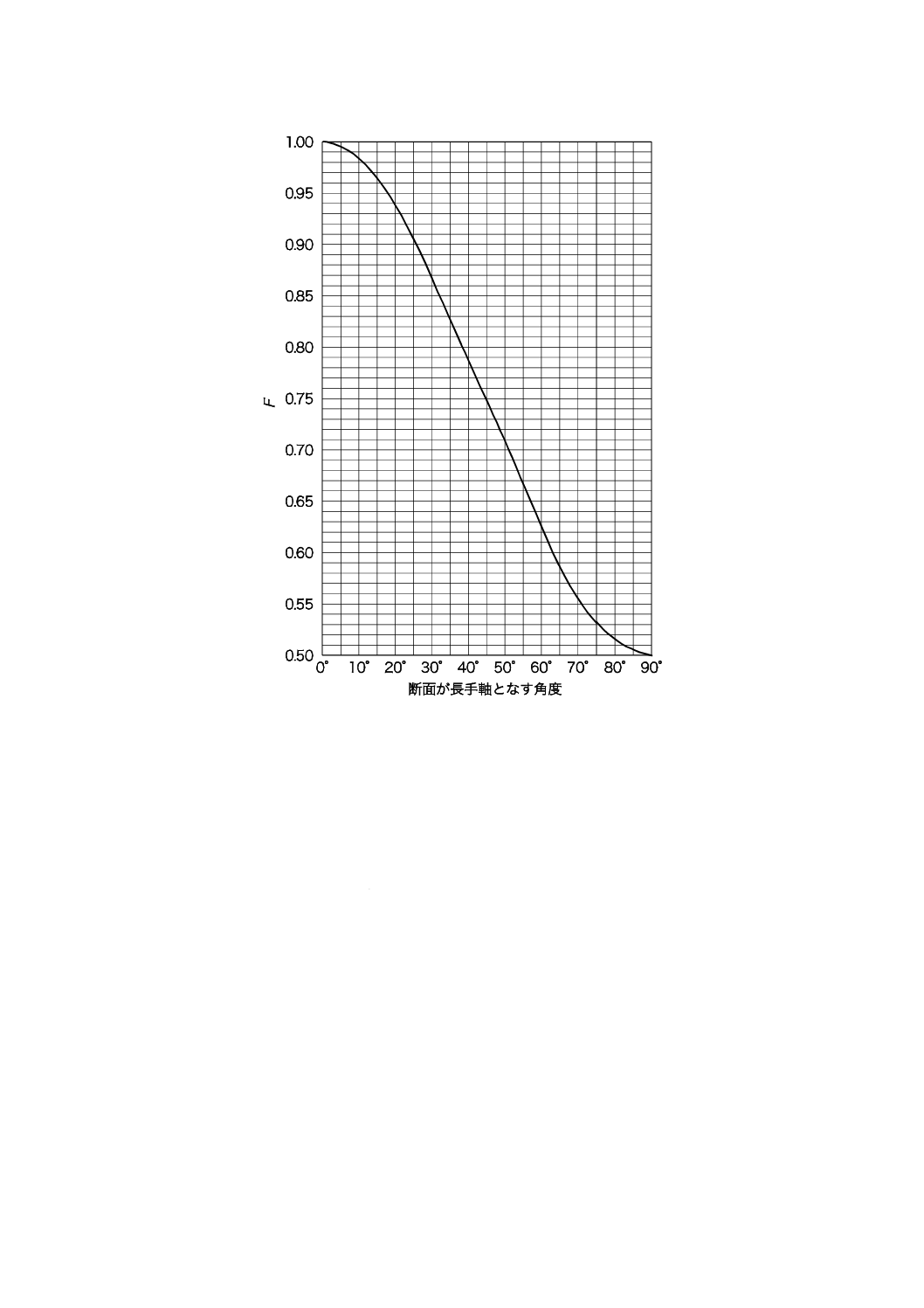

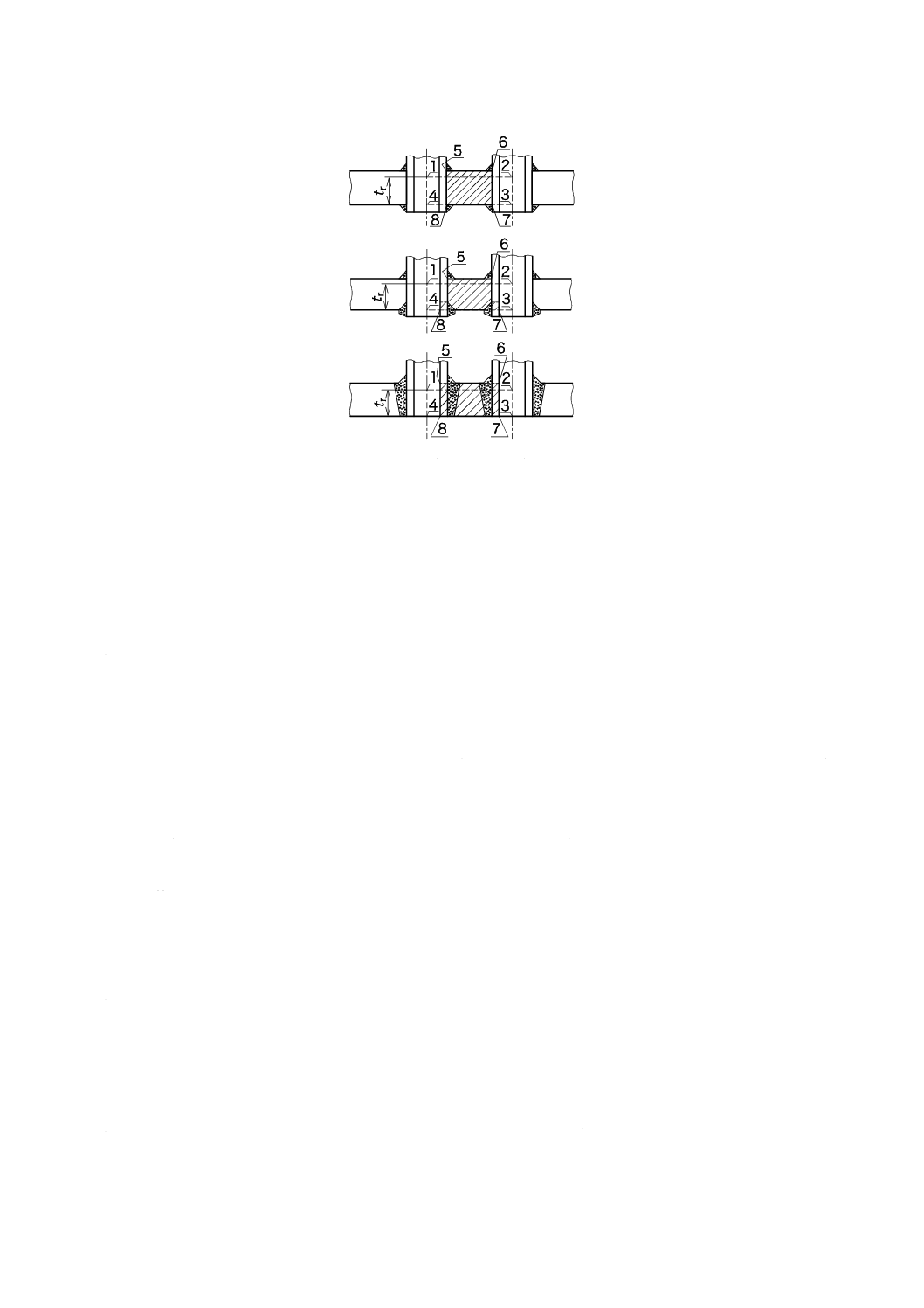

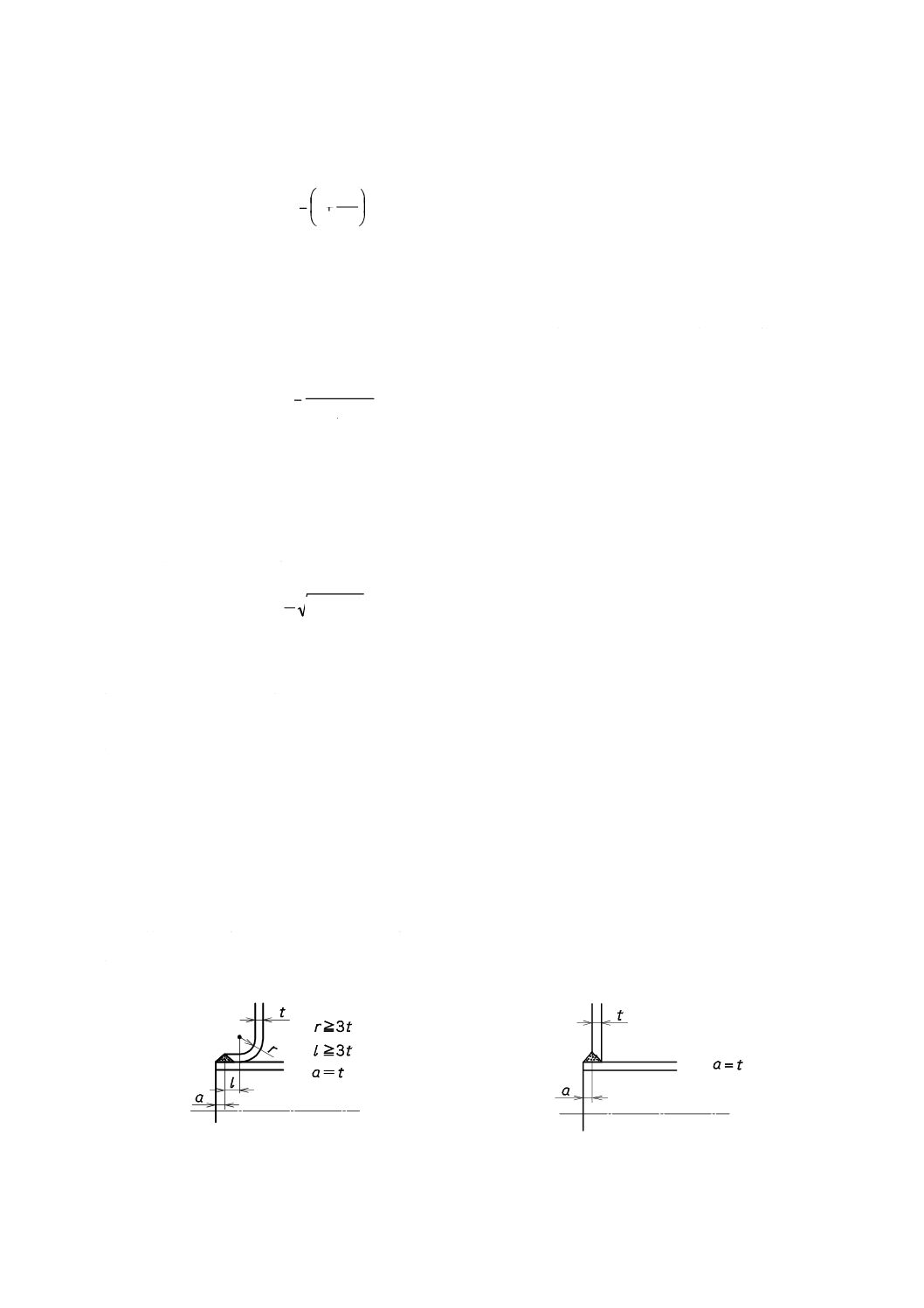

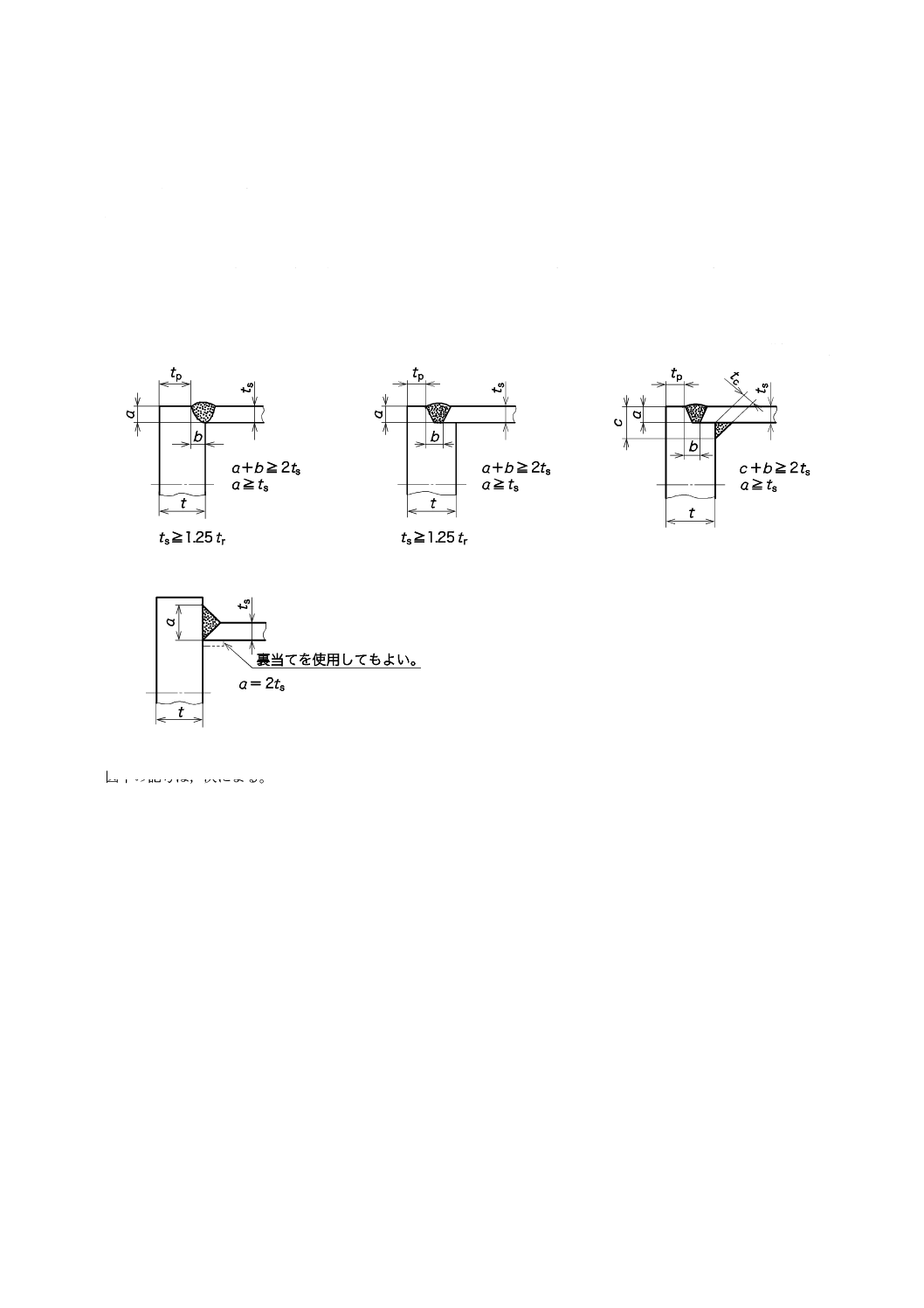

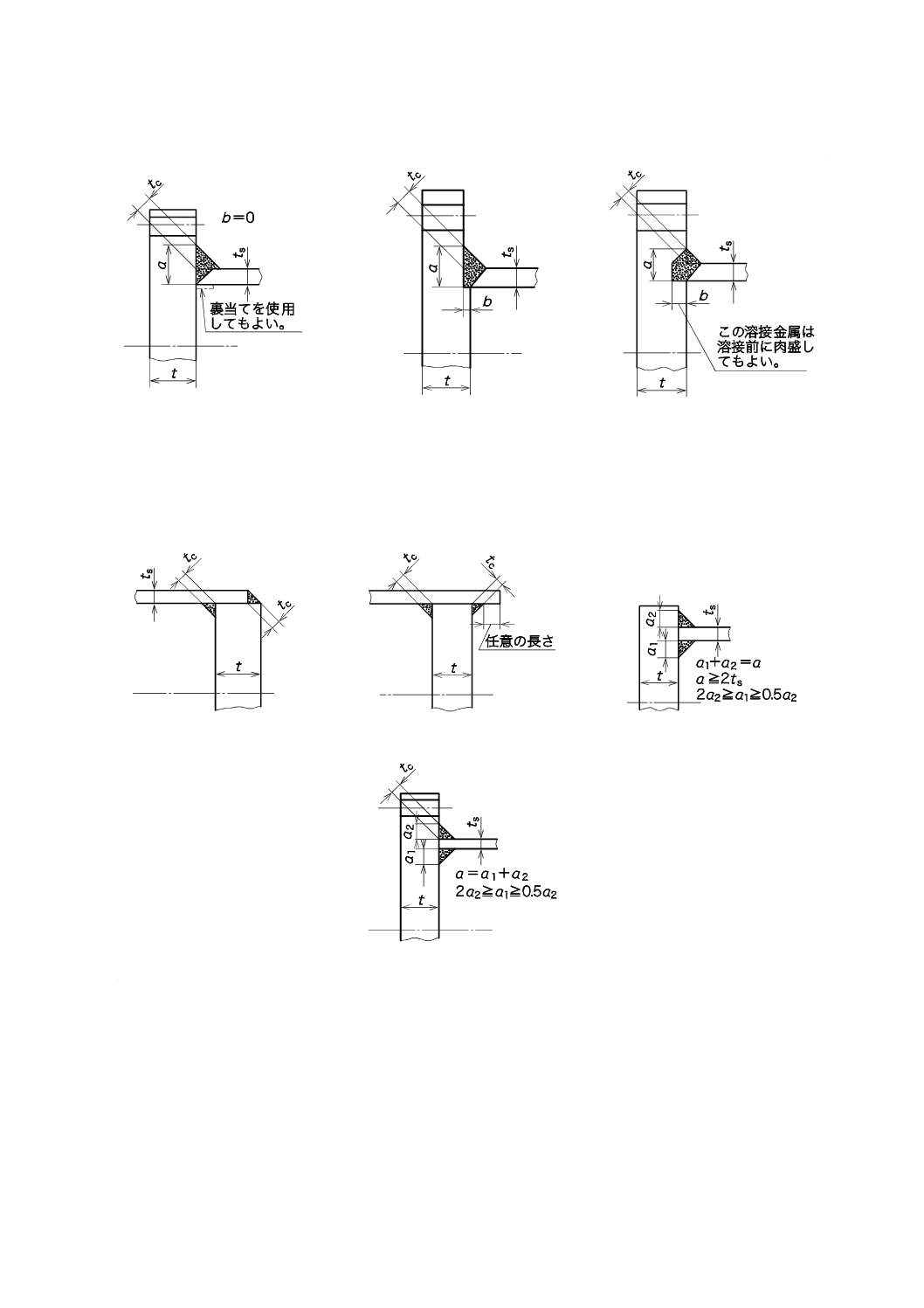

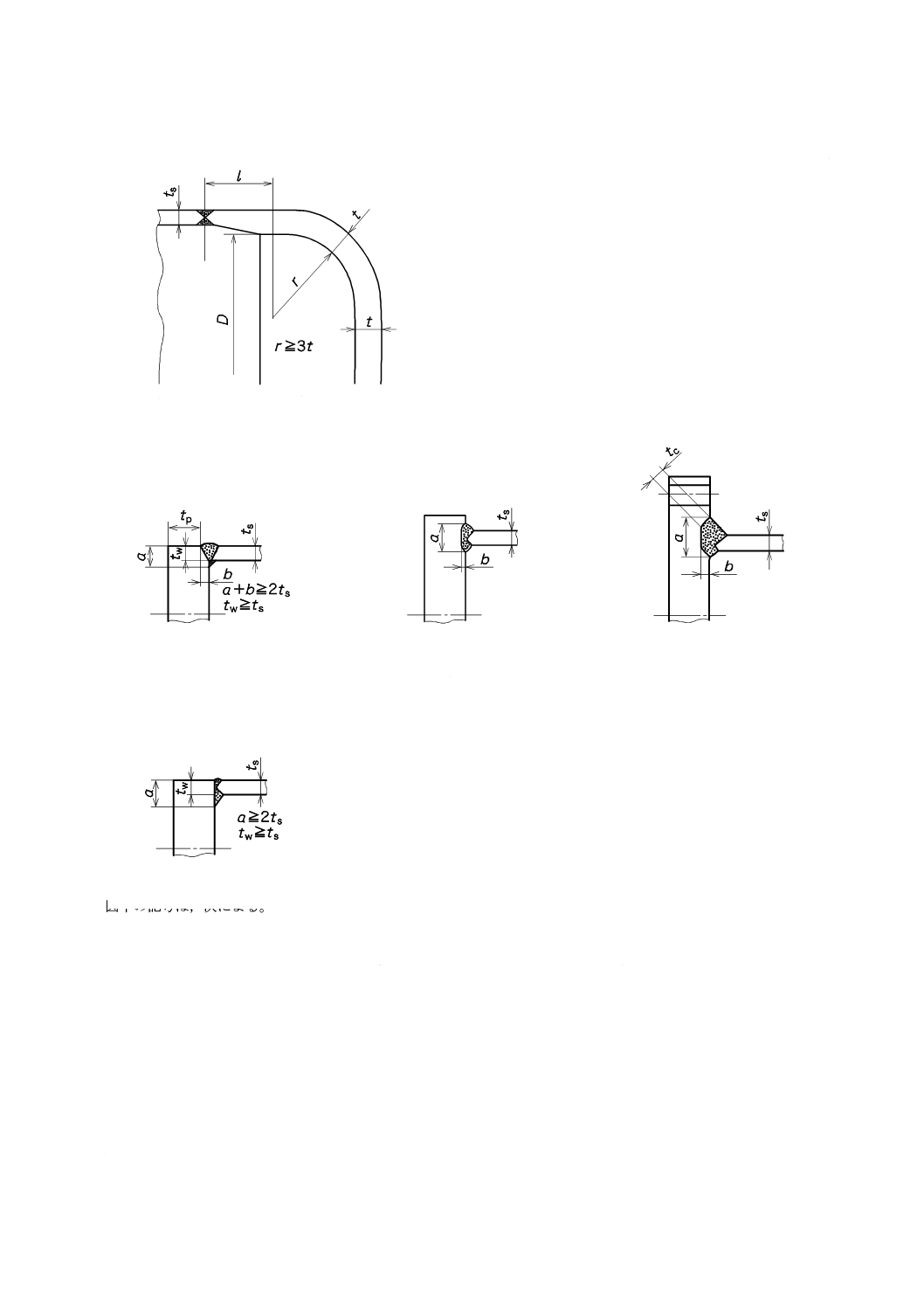

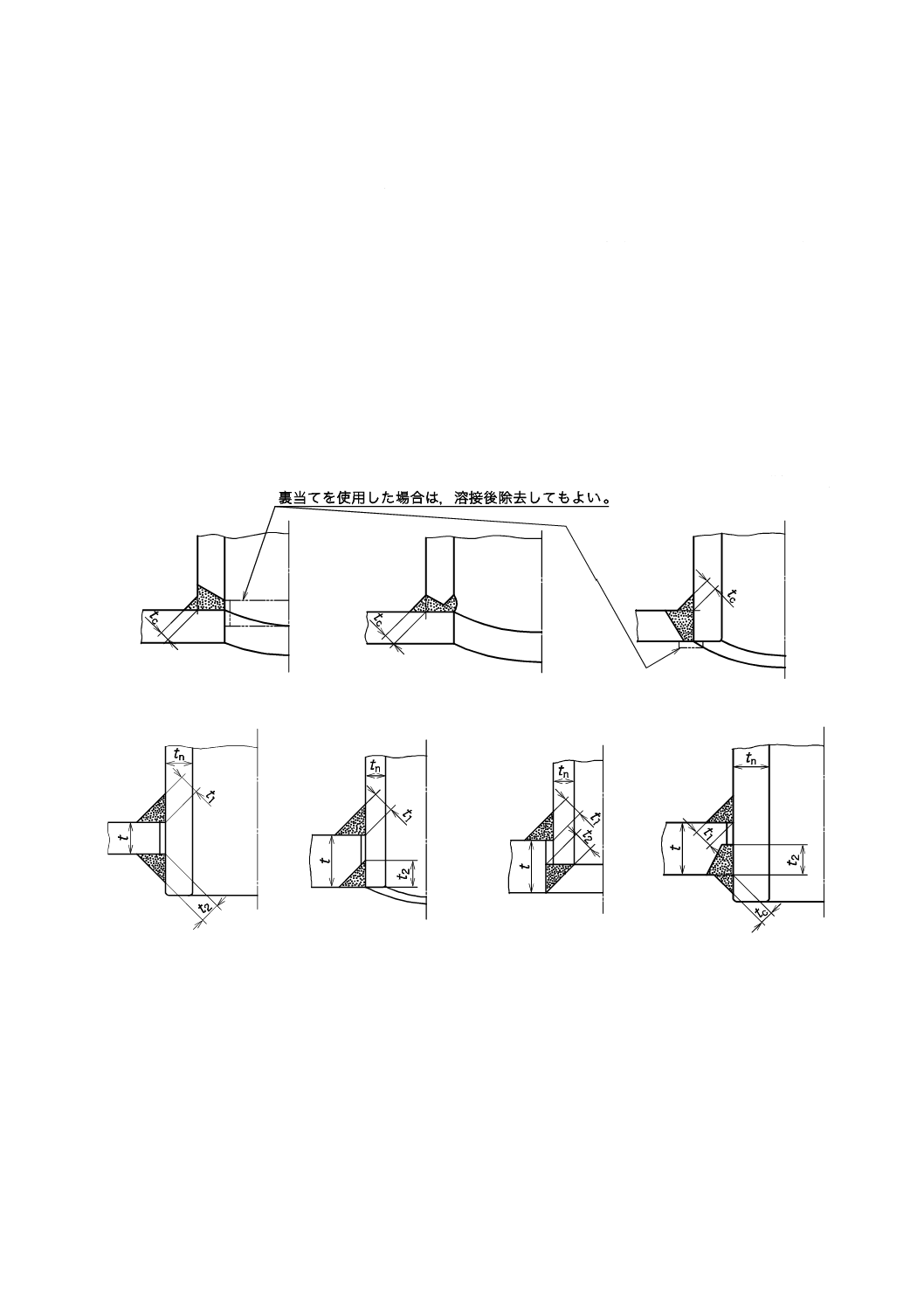

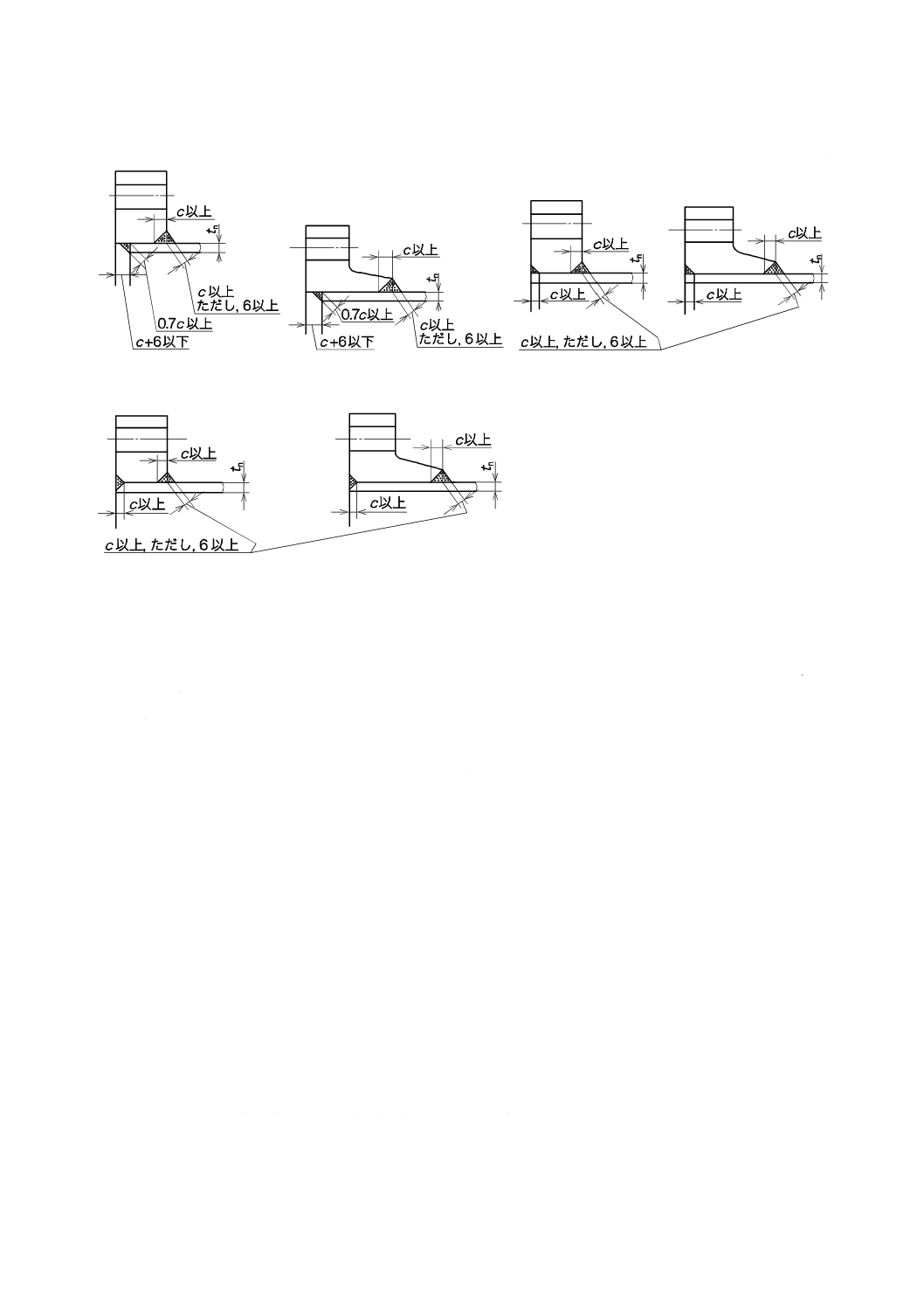

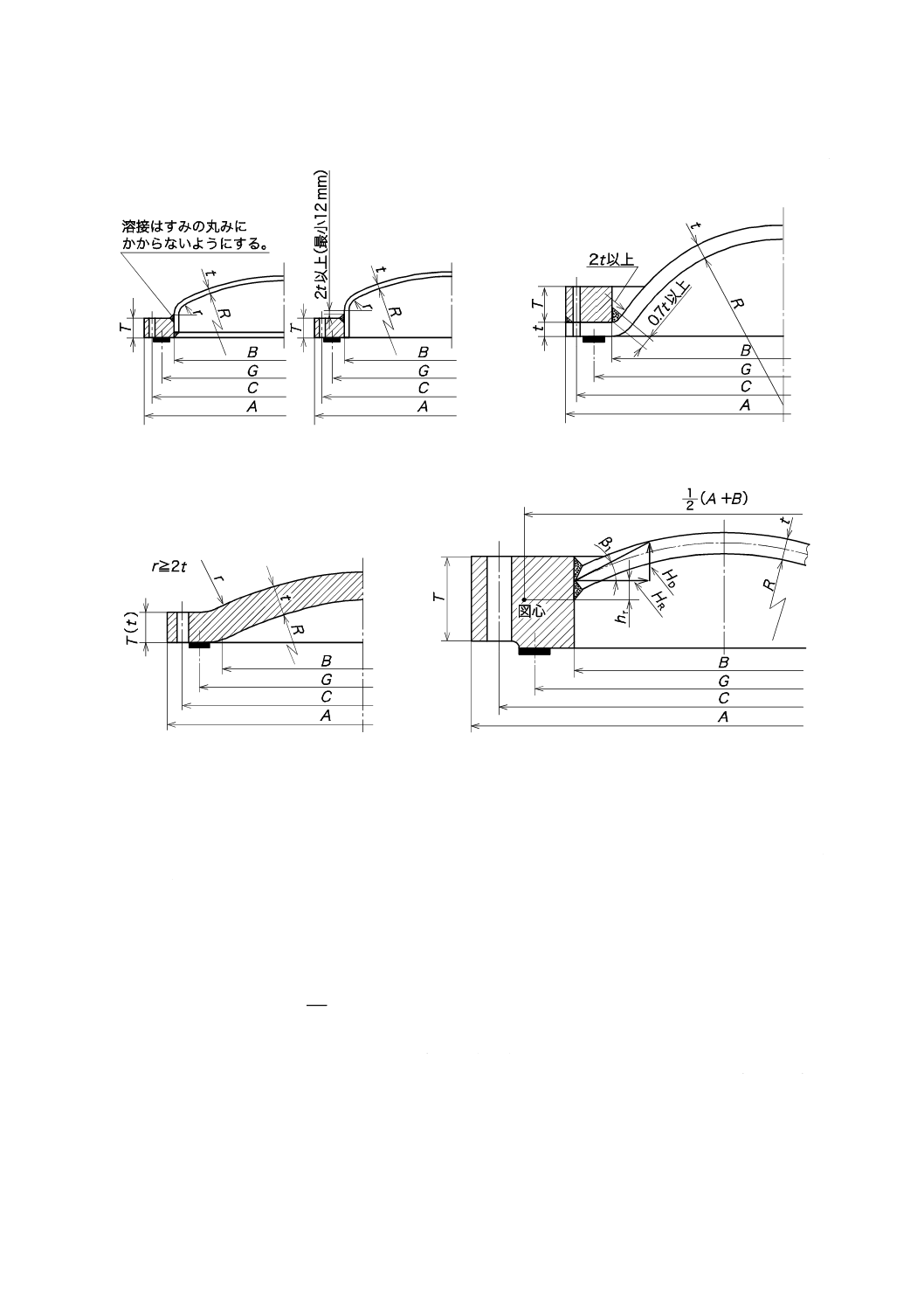

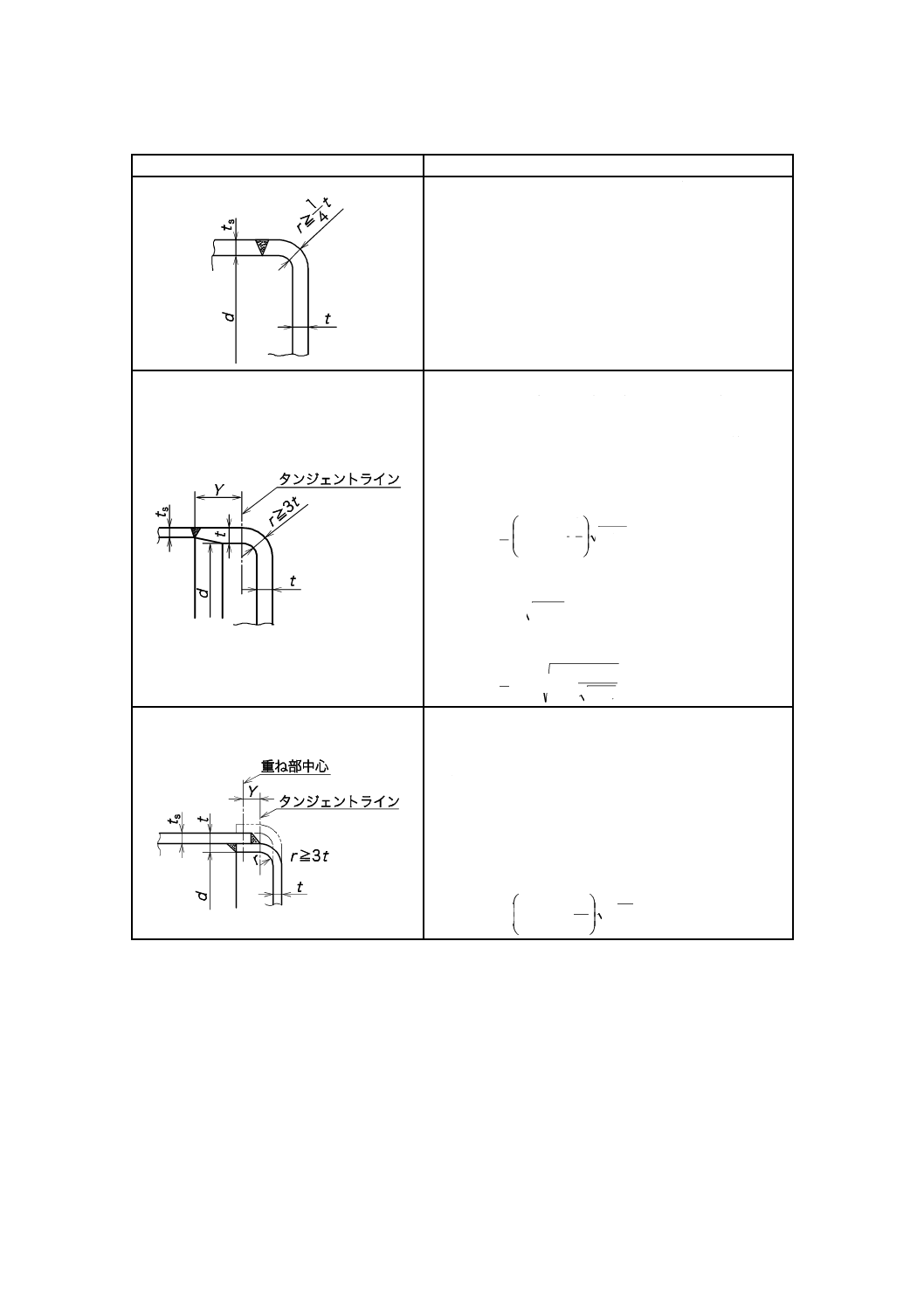

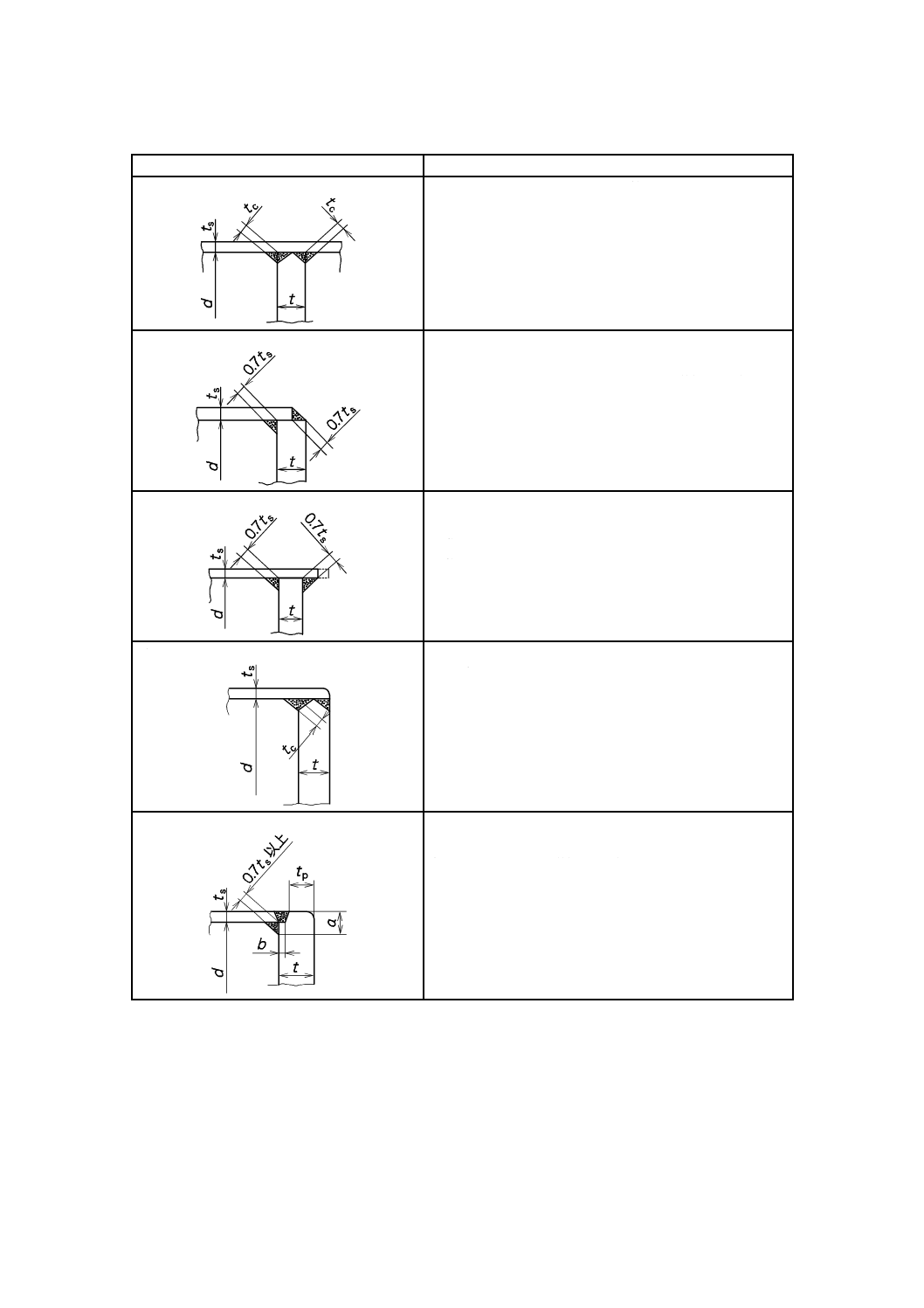

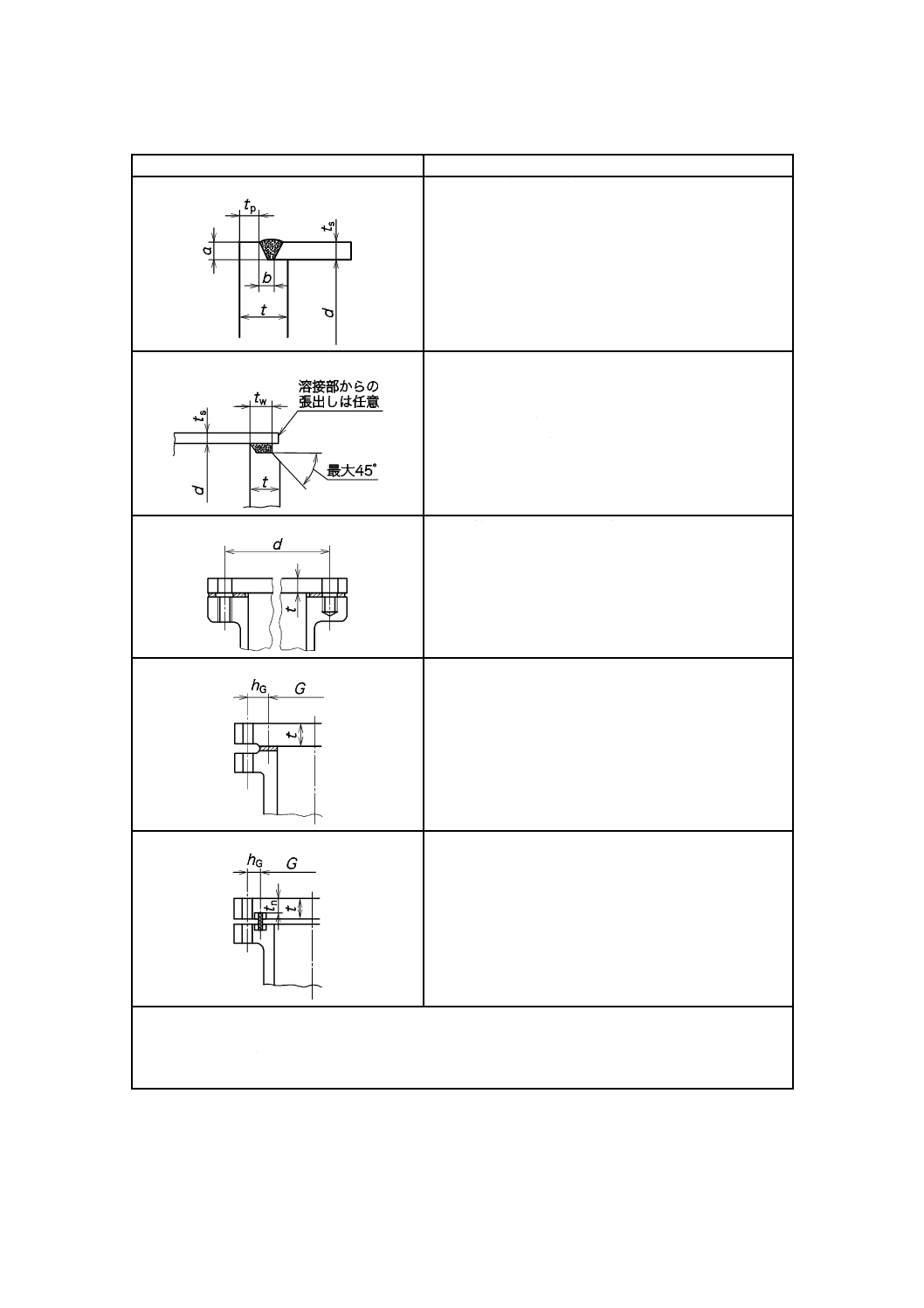

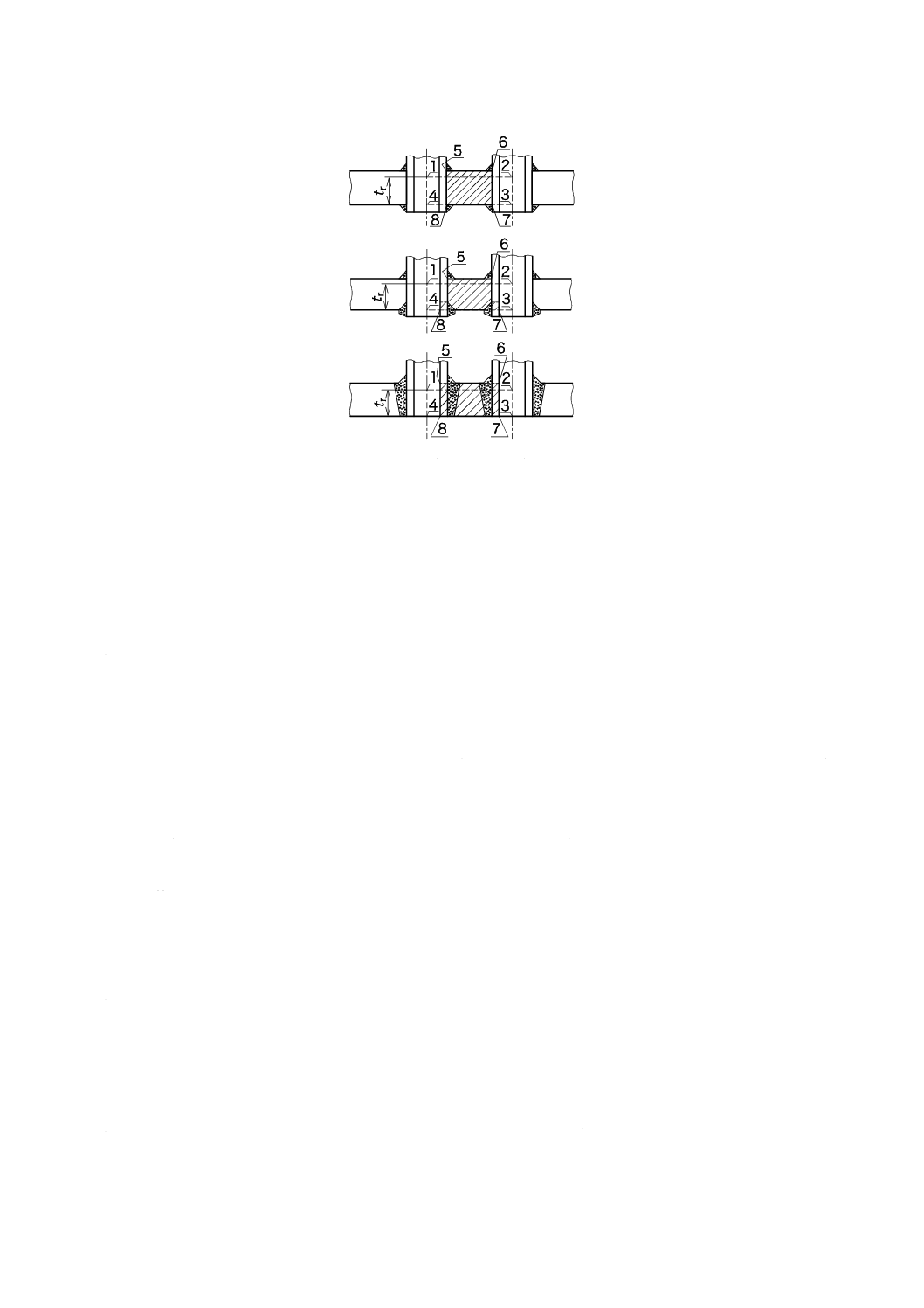

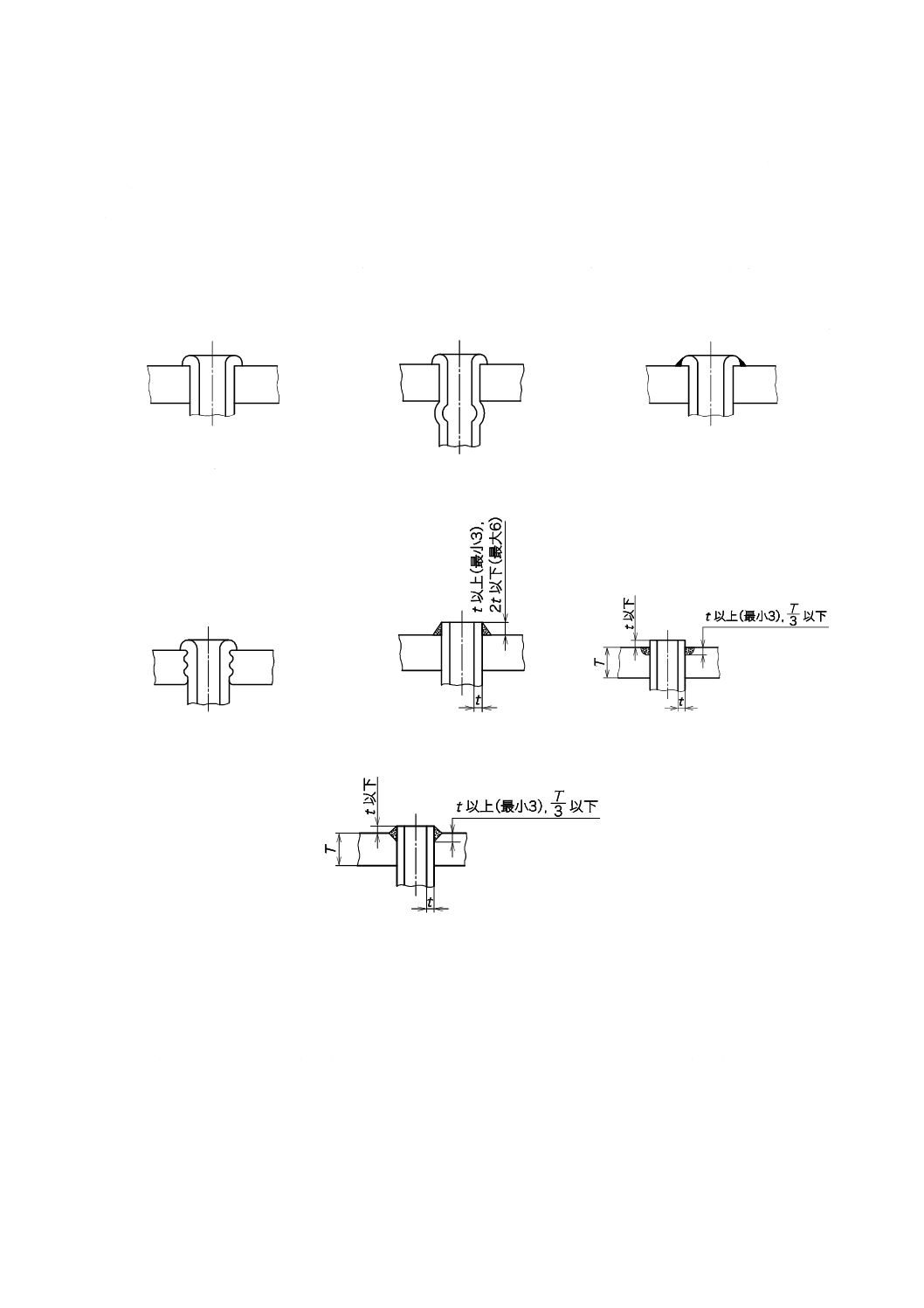

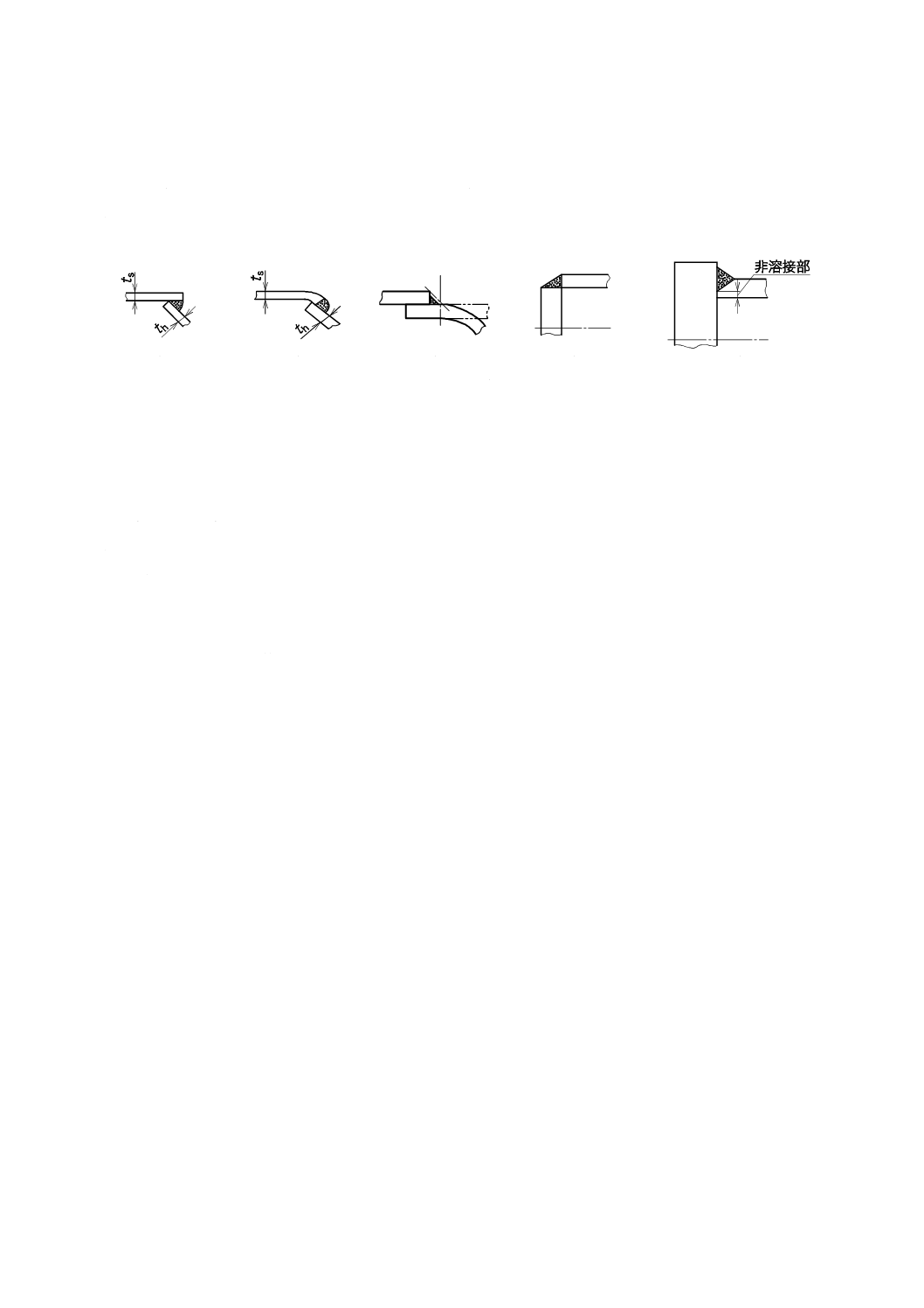

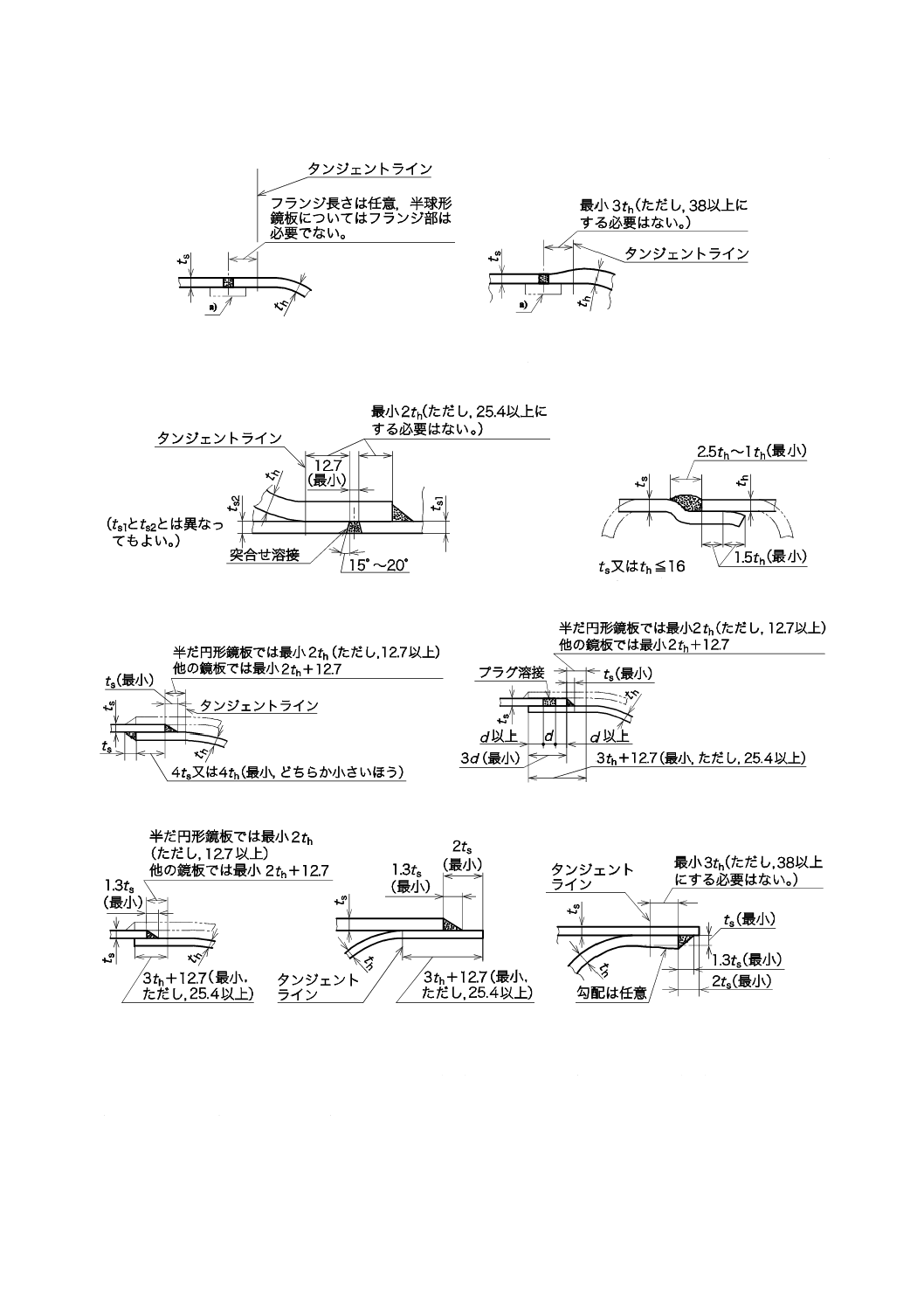

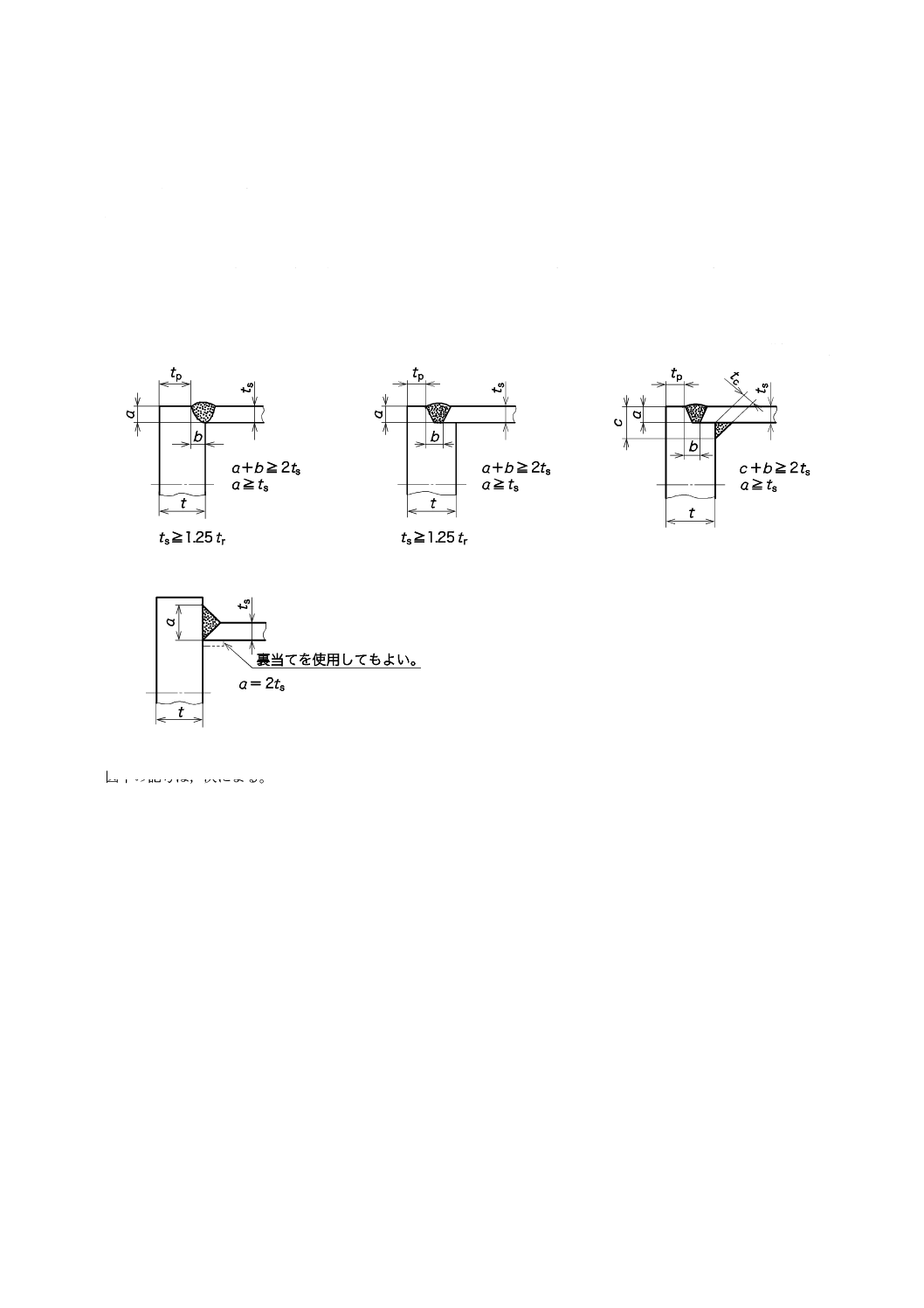

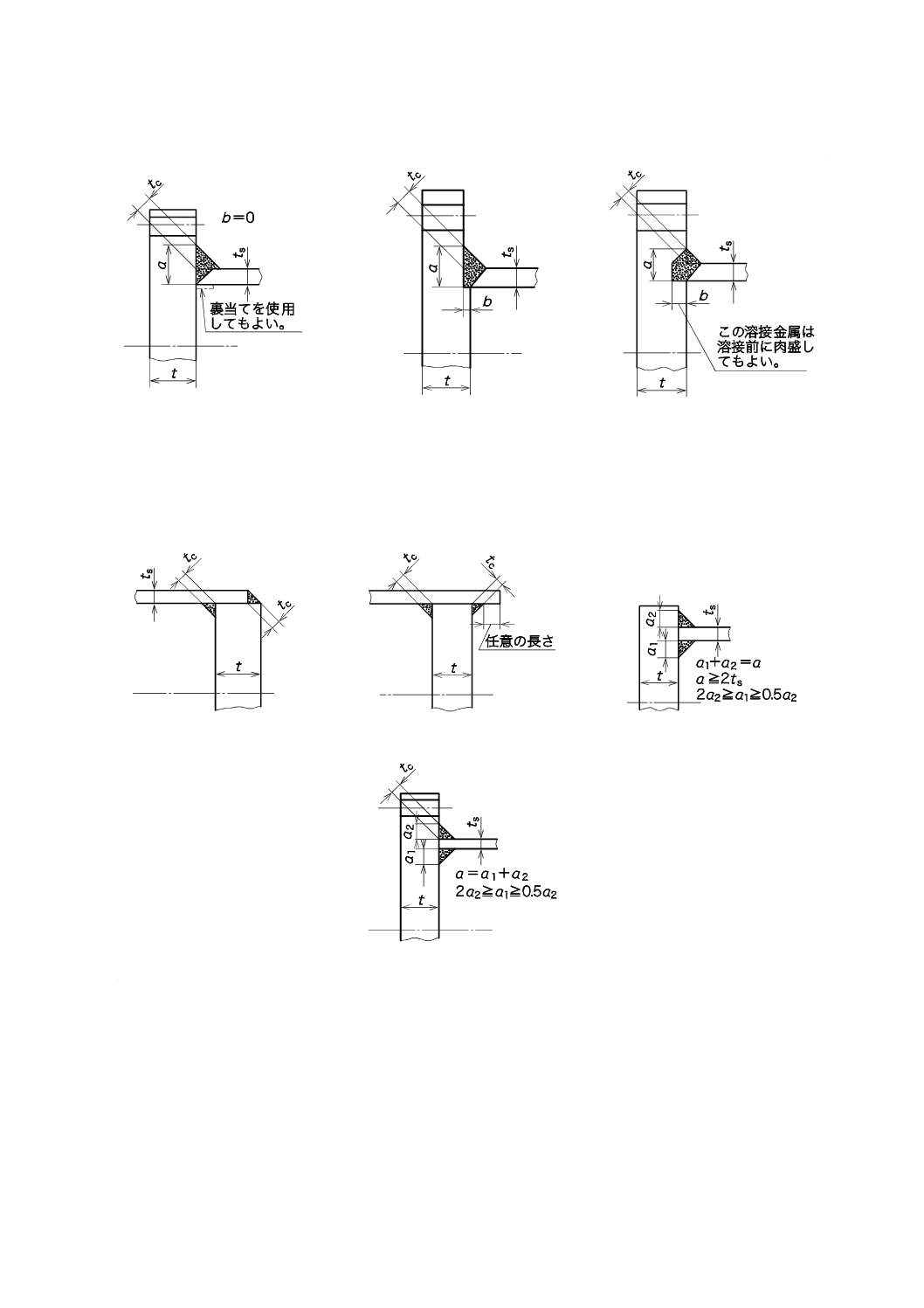

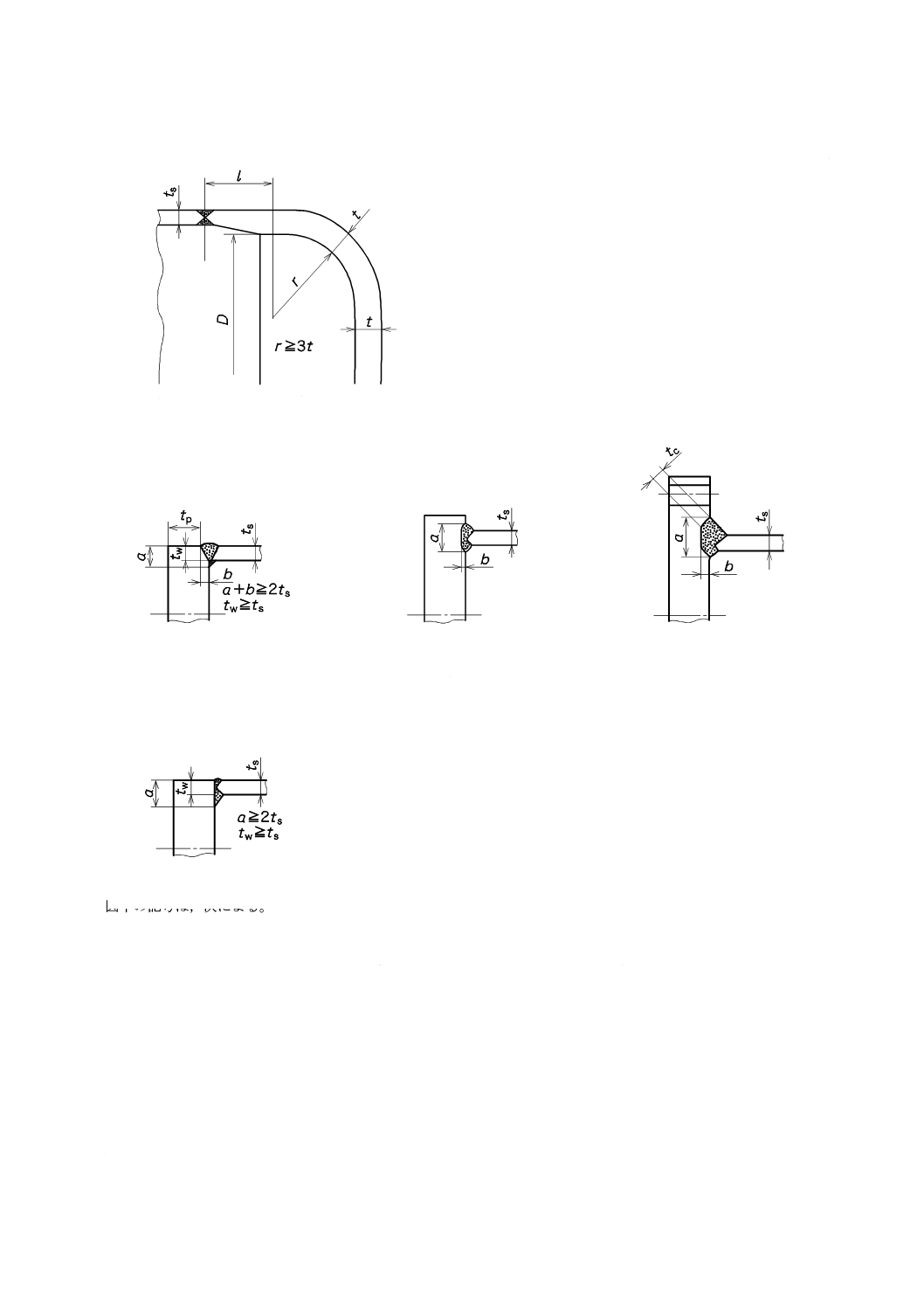

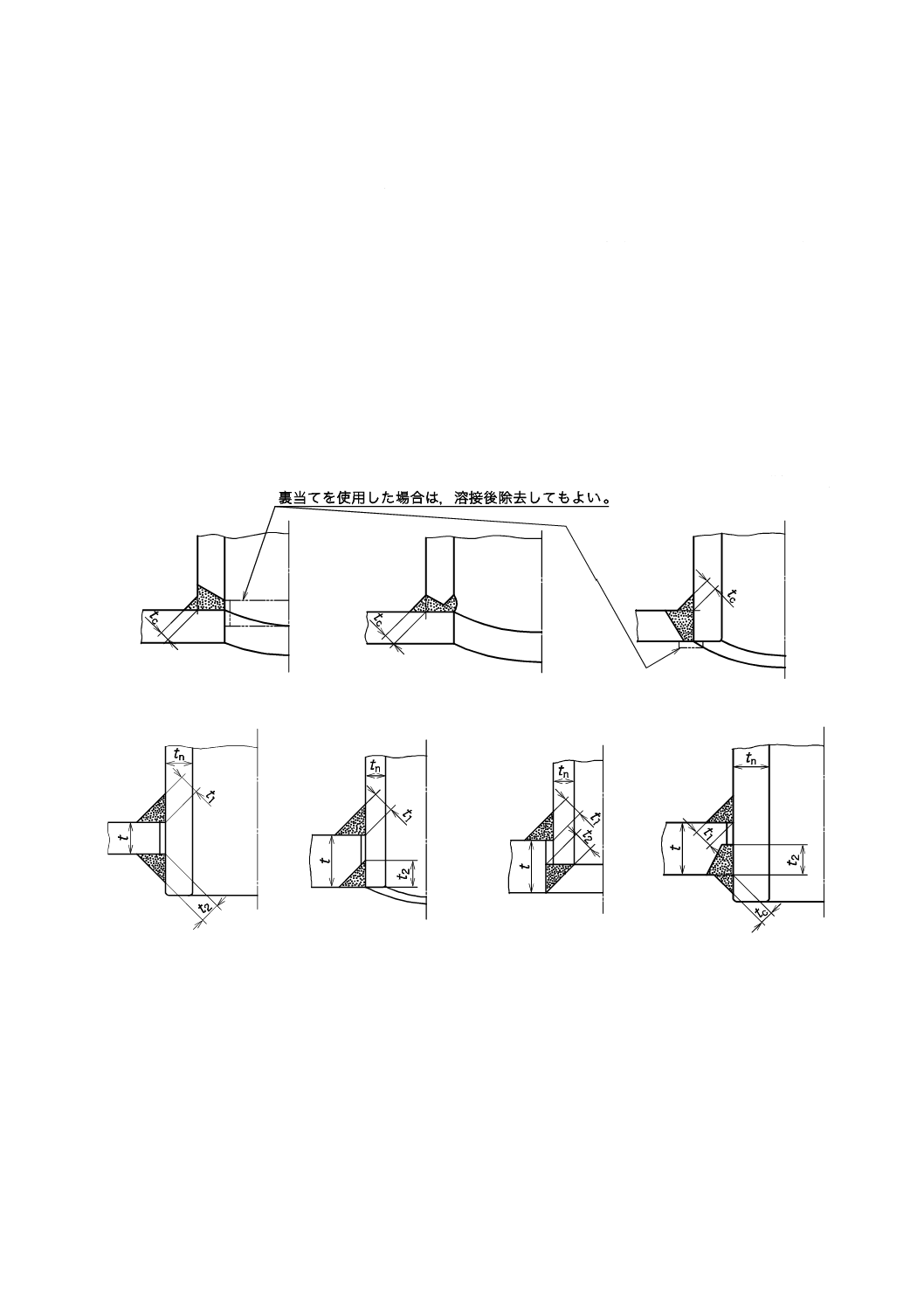

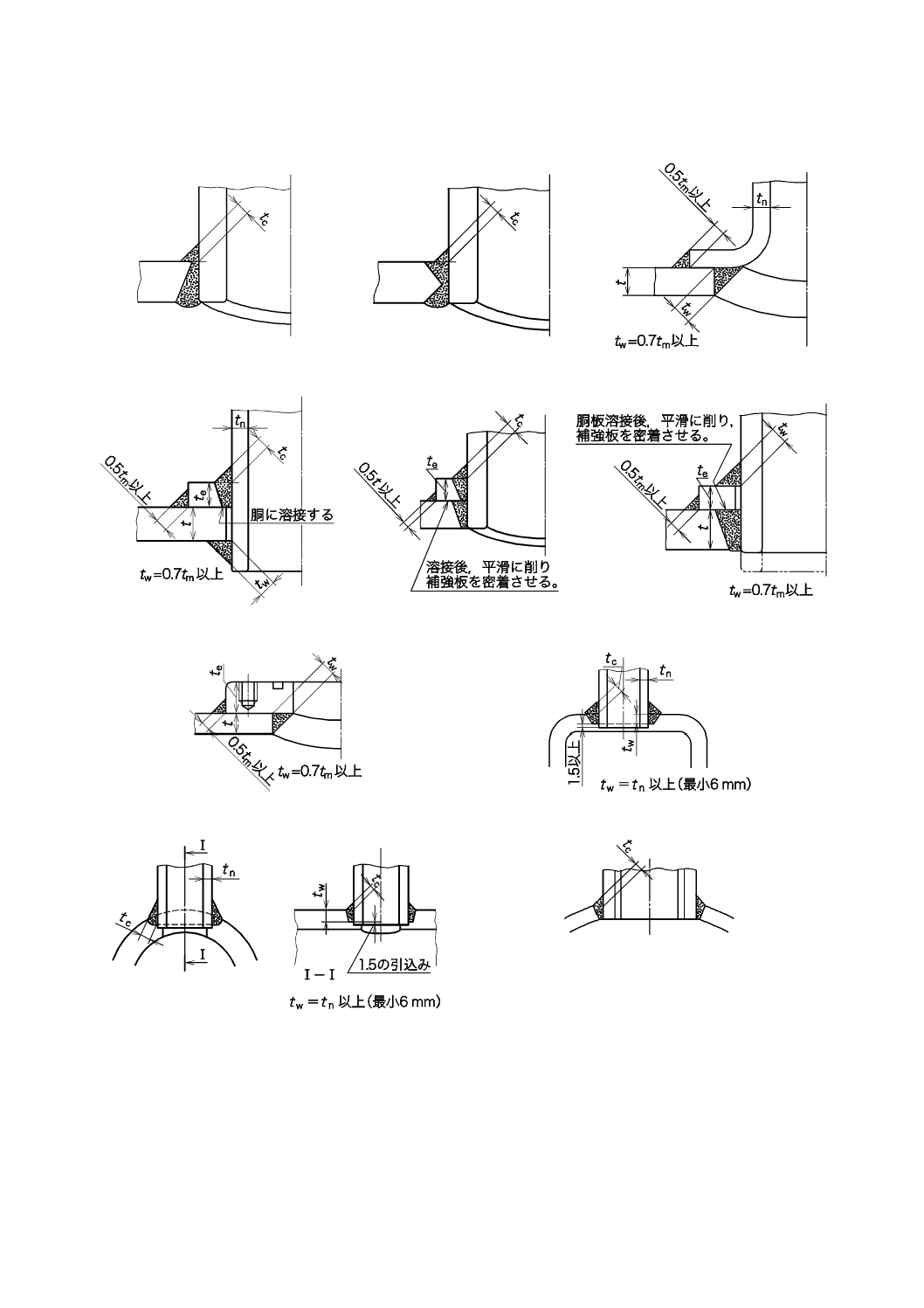

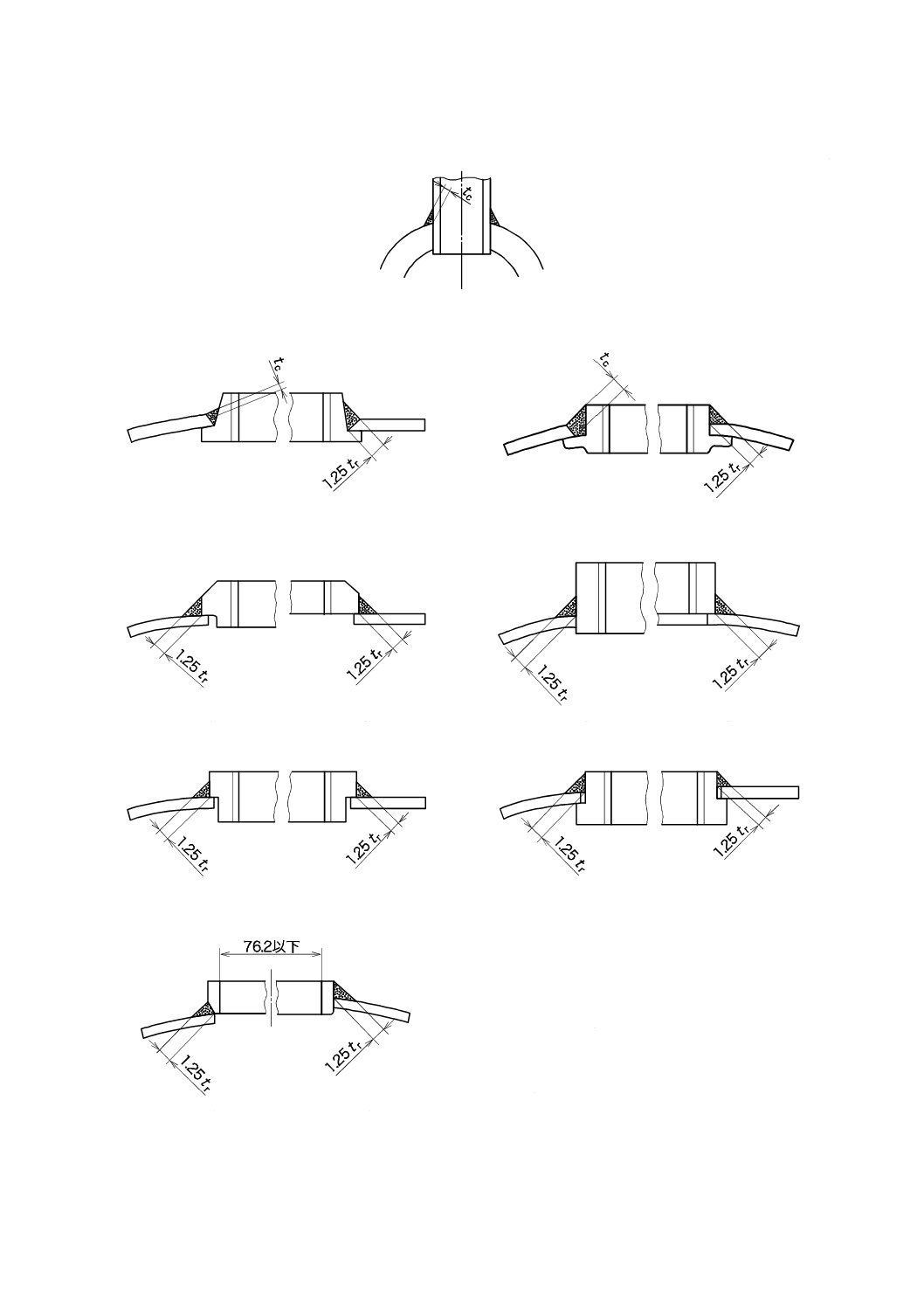

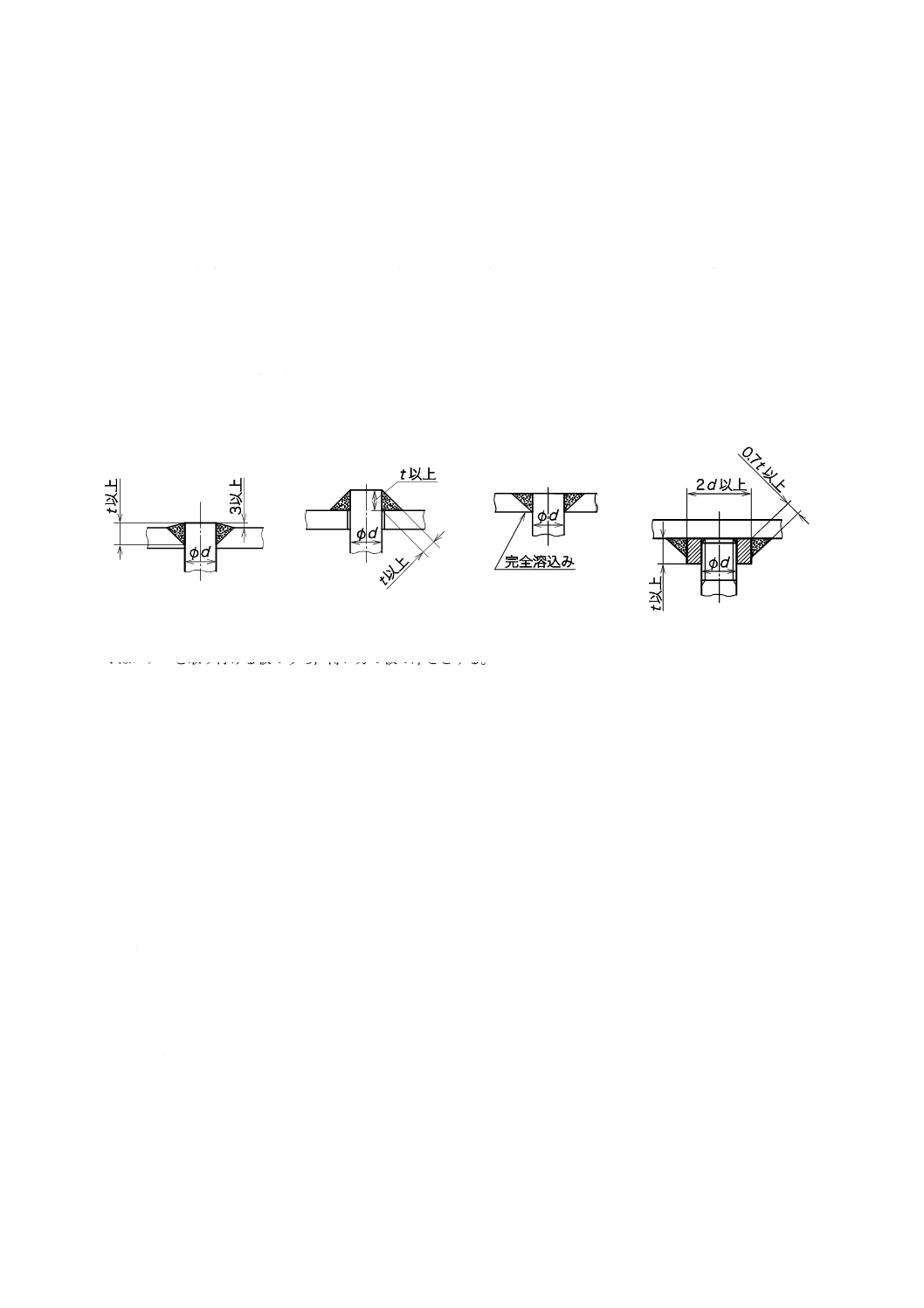

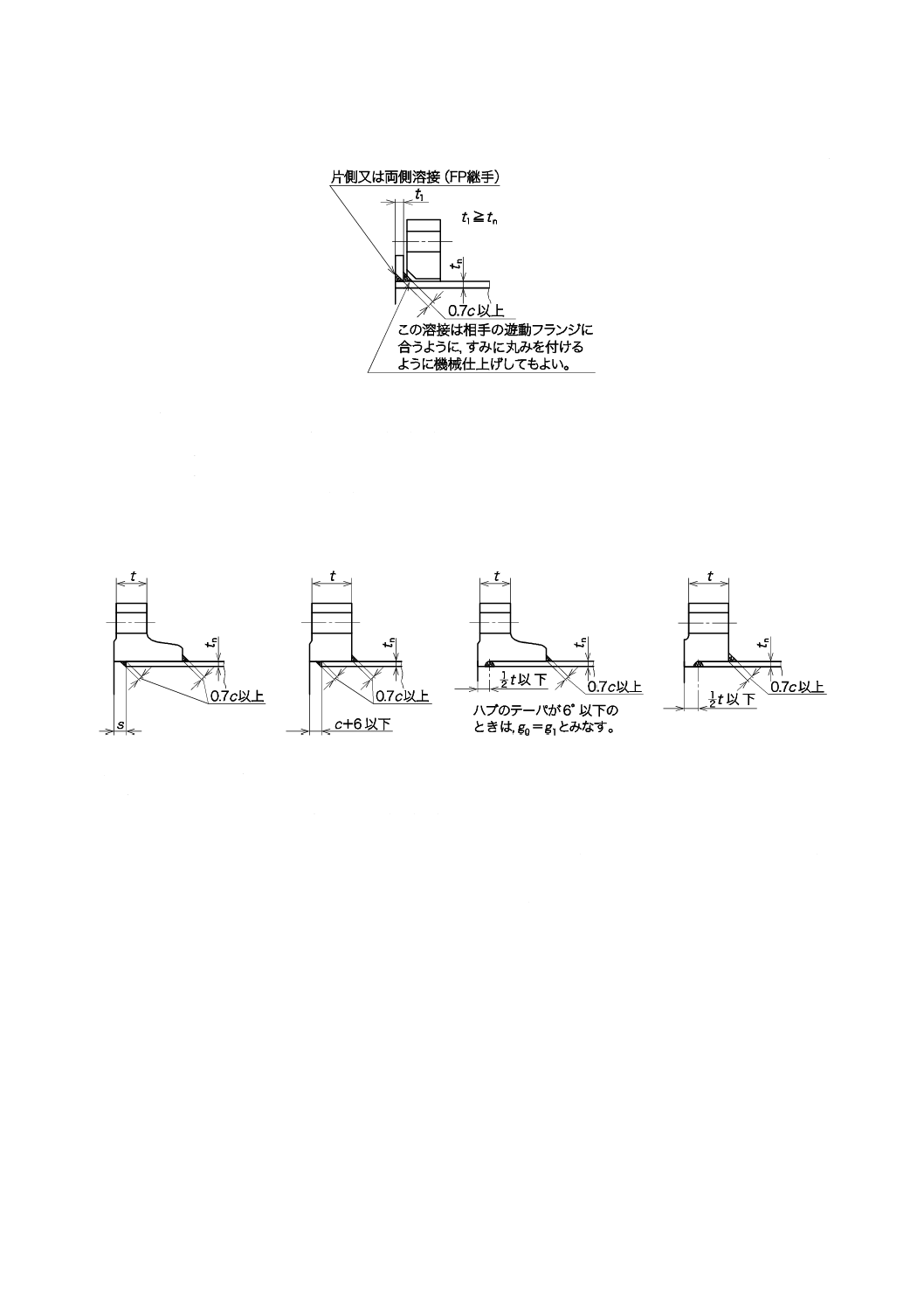

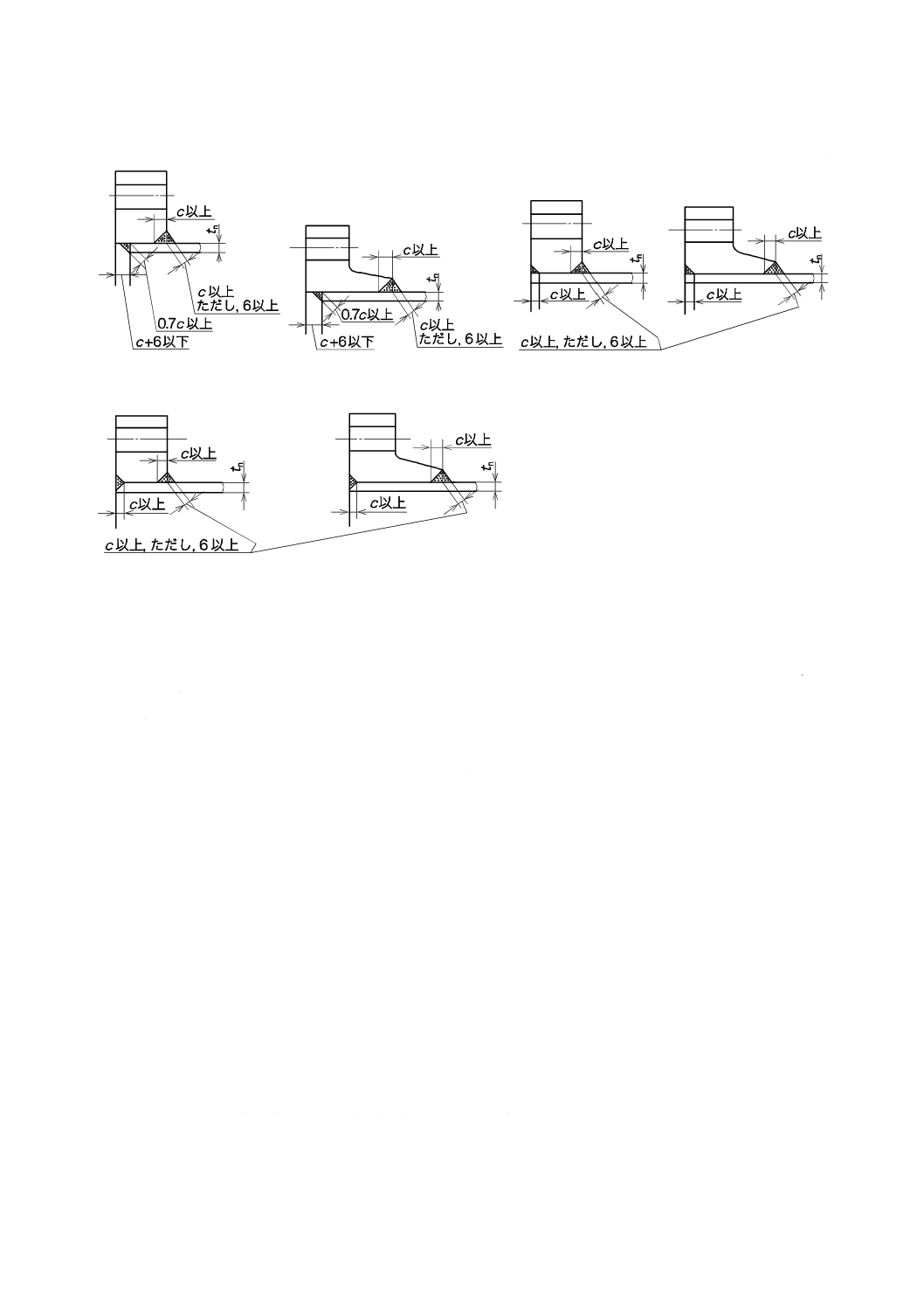

10.2 溶接設計一般 ·············································································································· 95

10.3 溶接士 ······················································································································ 109

10.4 溶接施工 ··················································································································· 109

10.5 溶接材料 ··················································································································· 110

10.6 余盛の高さ及び仕上げ ································································································· 110

10.7 溶接後熱処理 ············································································································· 111

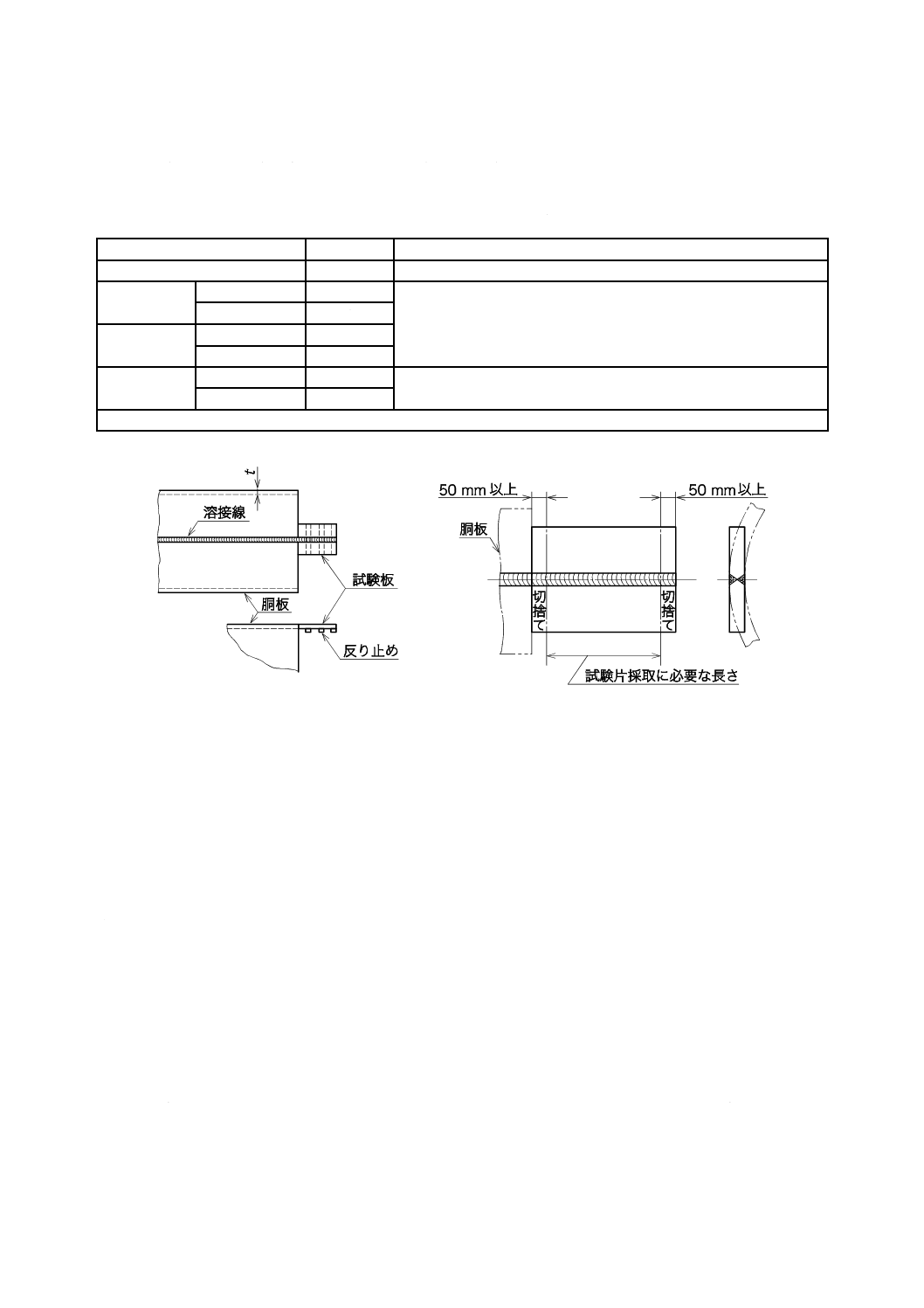

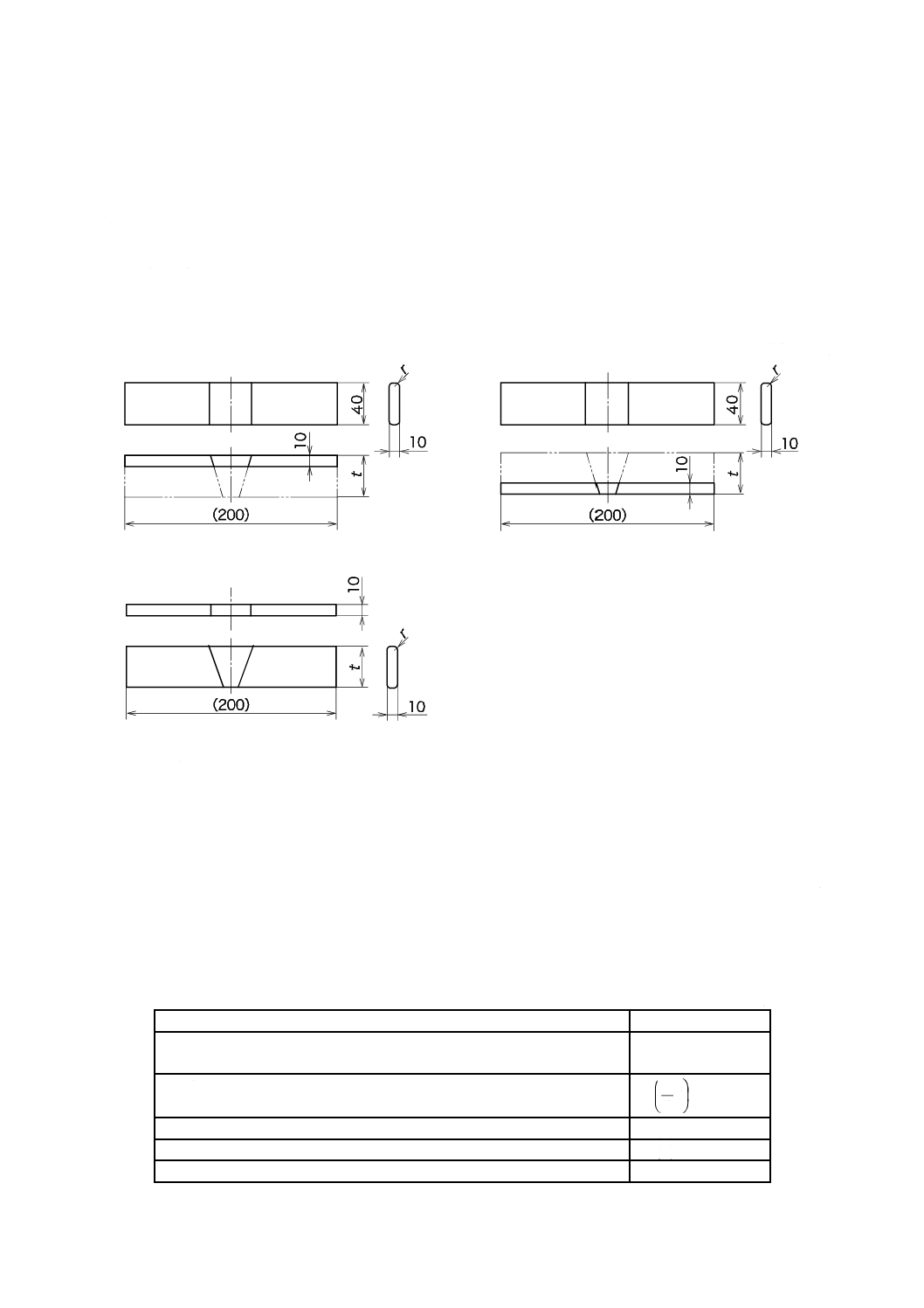

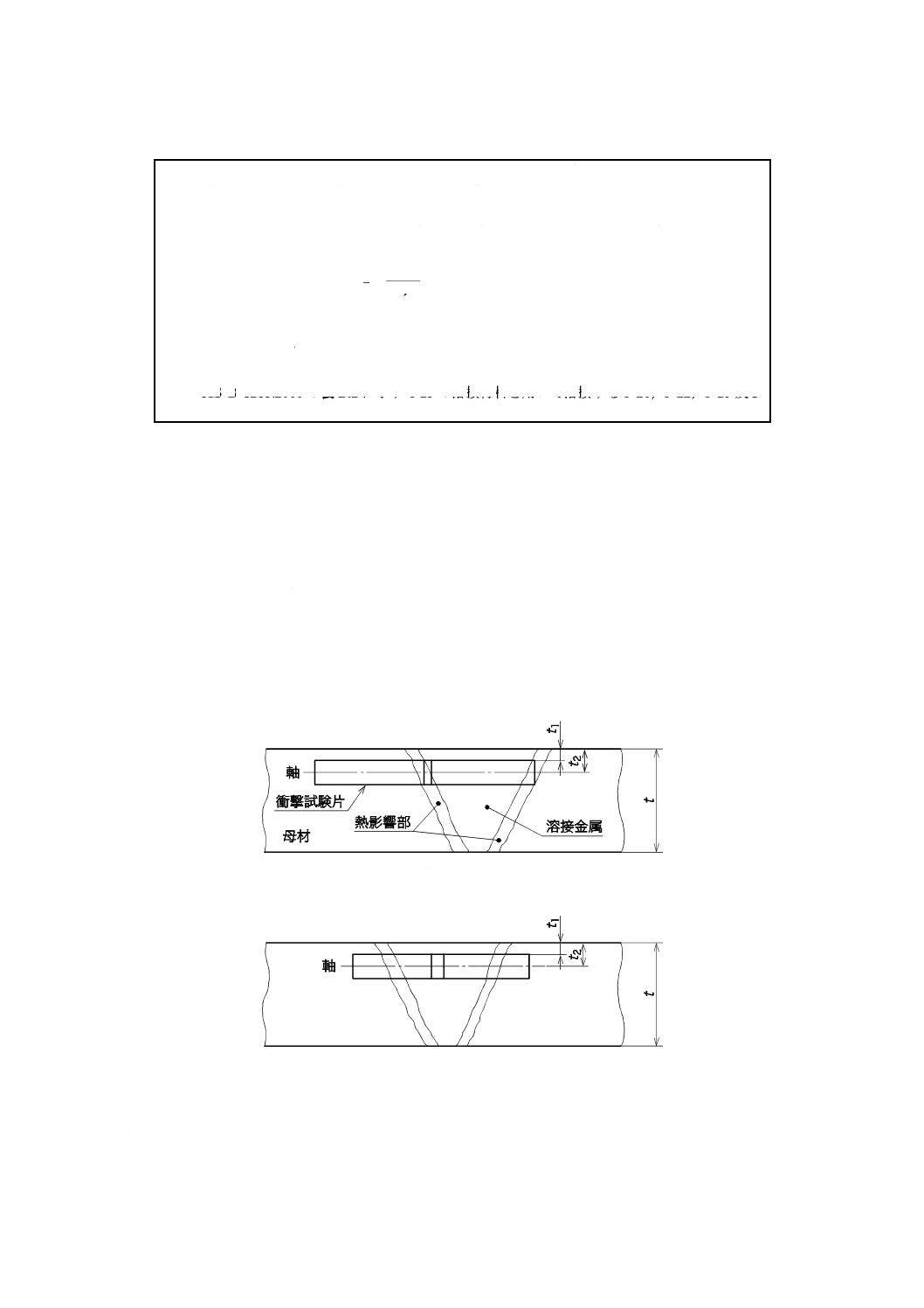

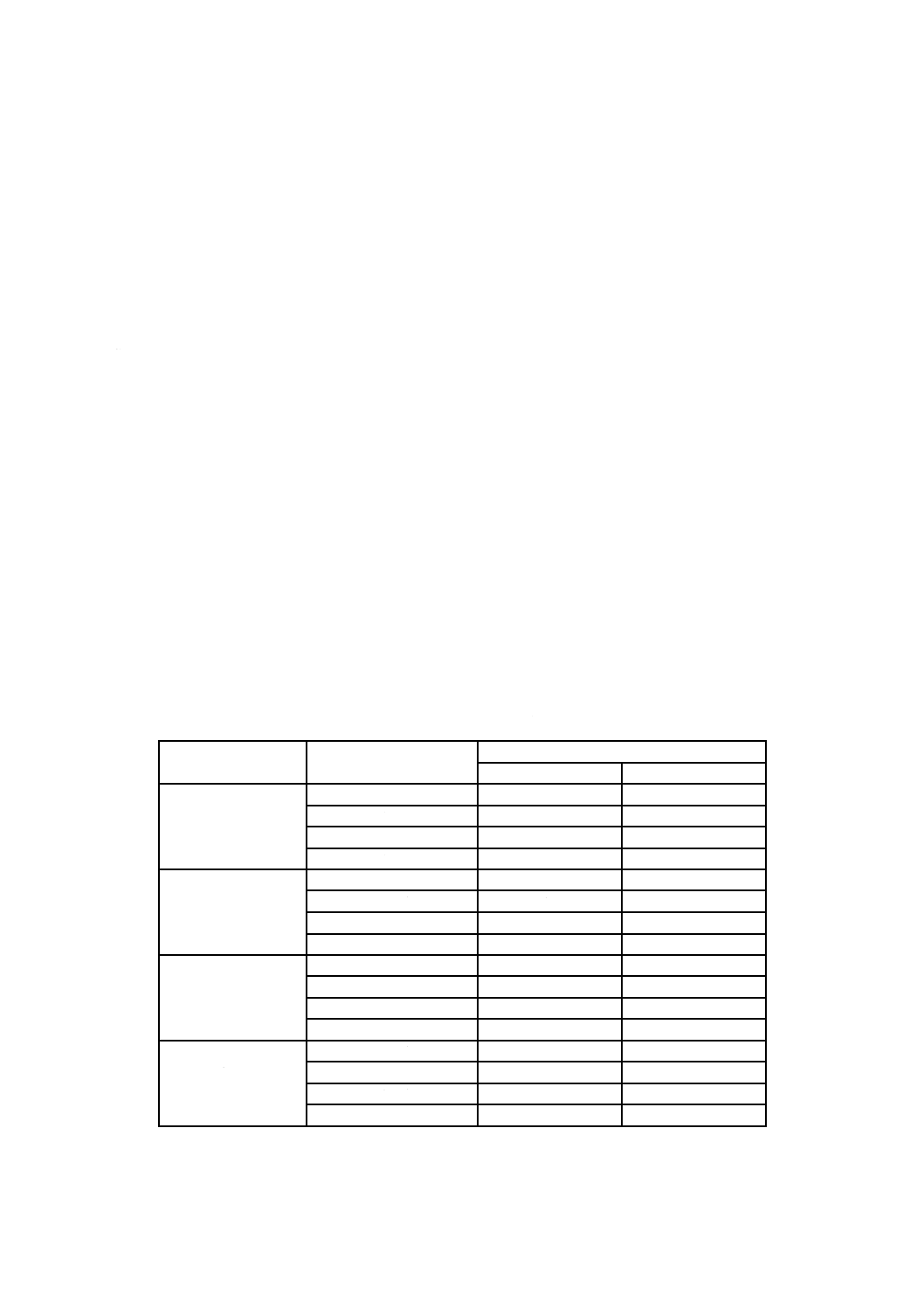

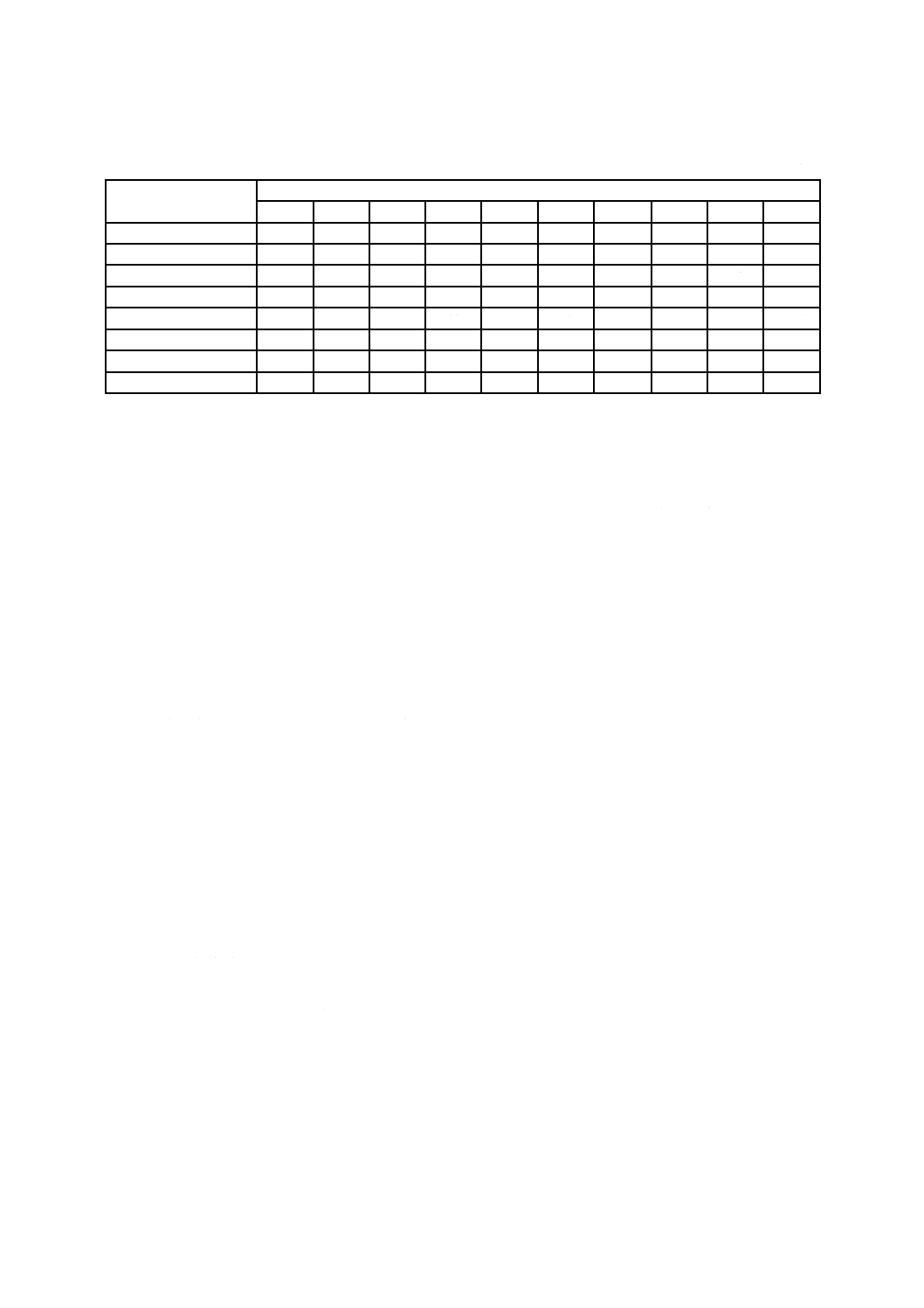

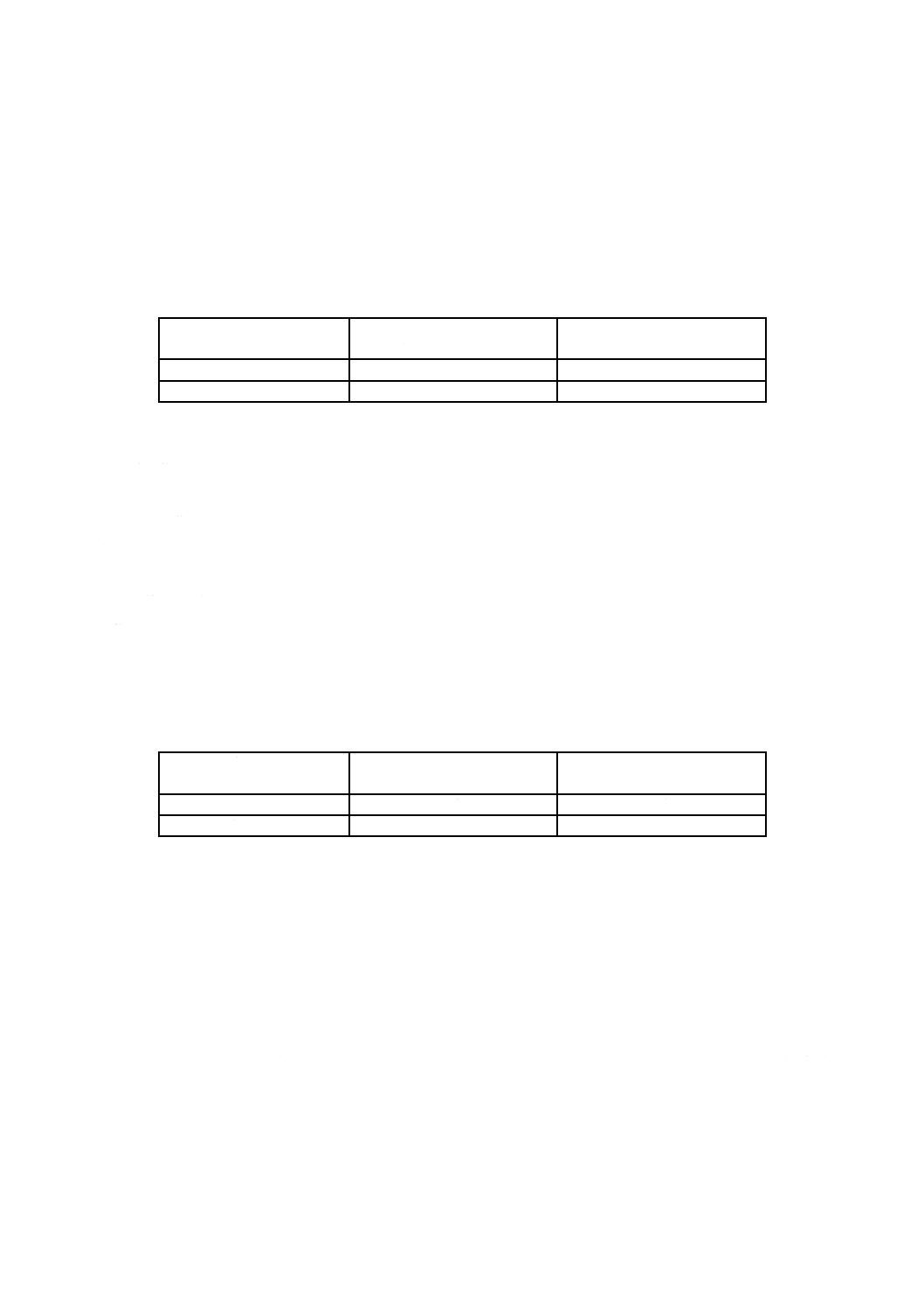

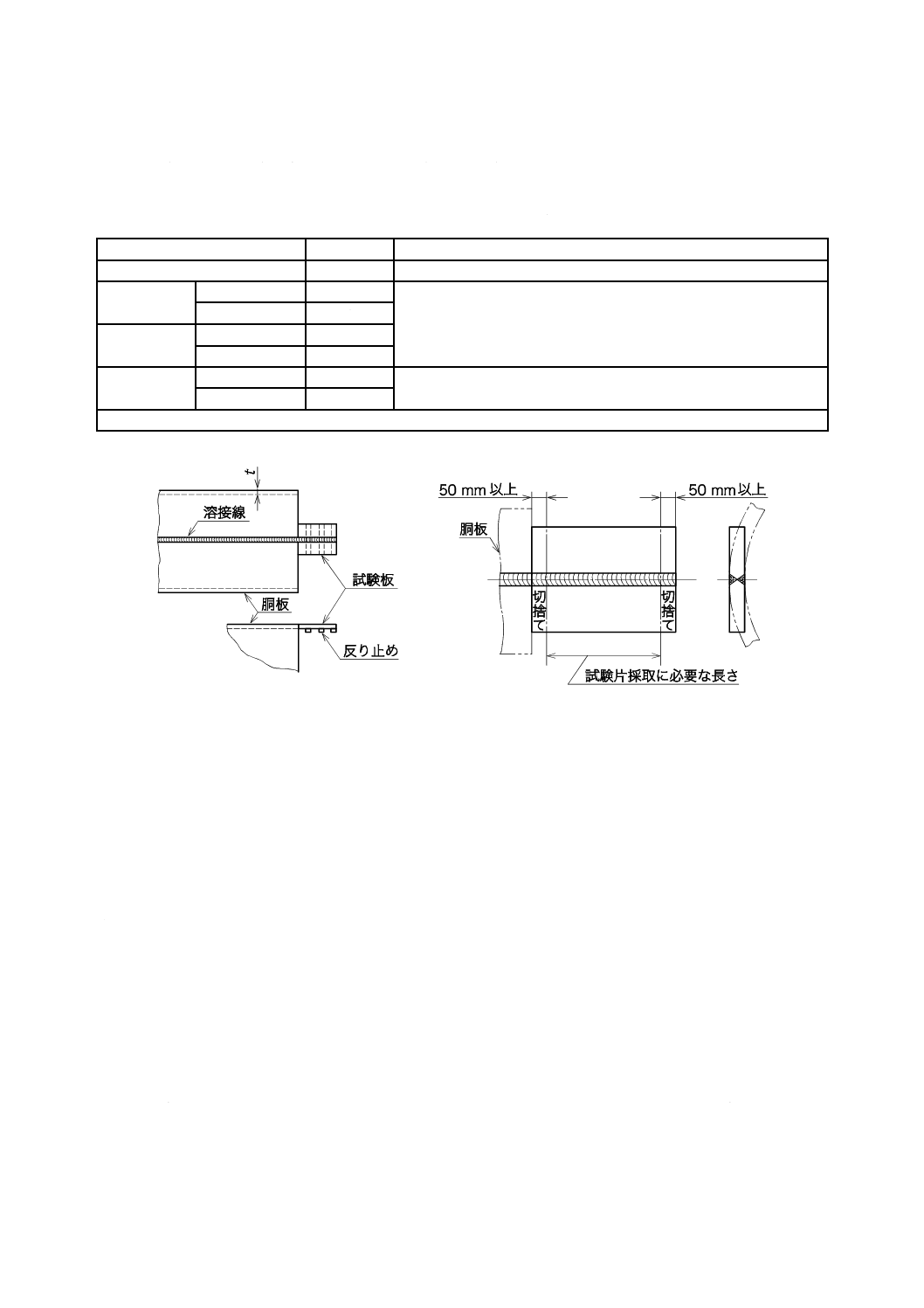

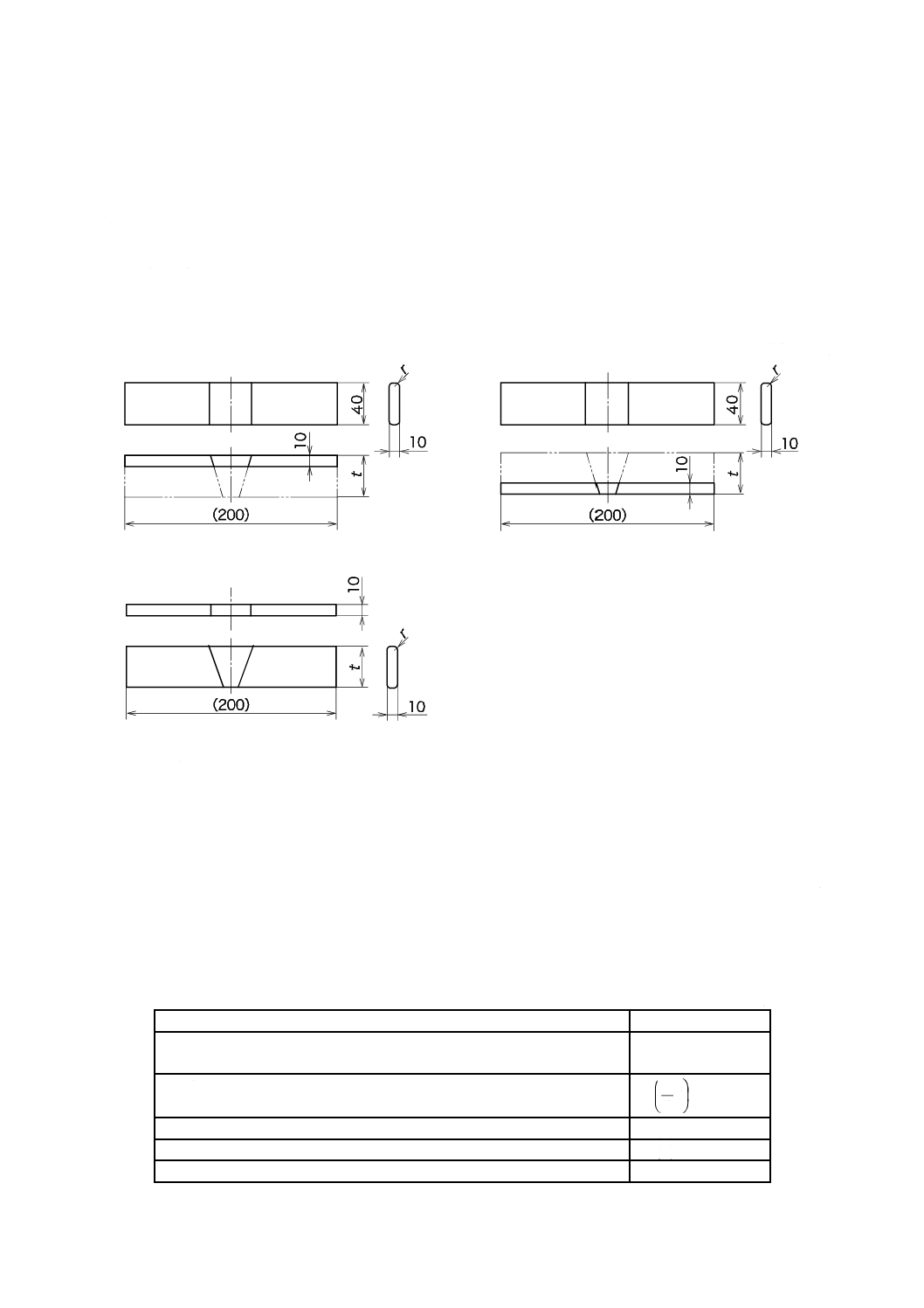

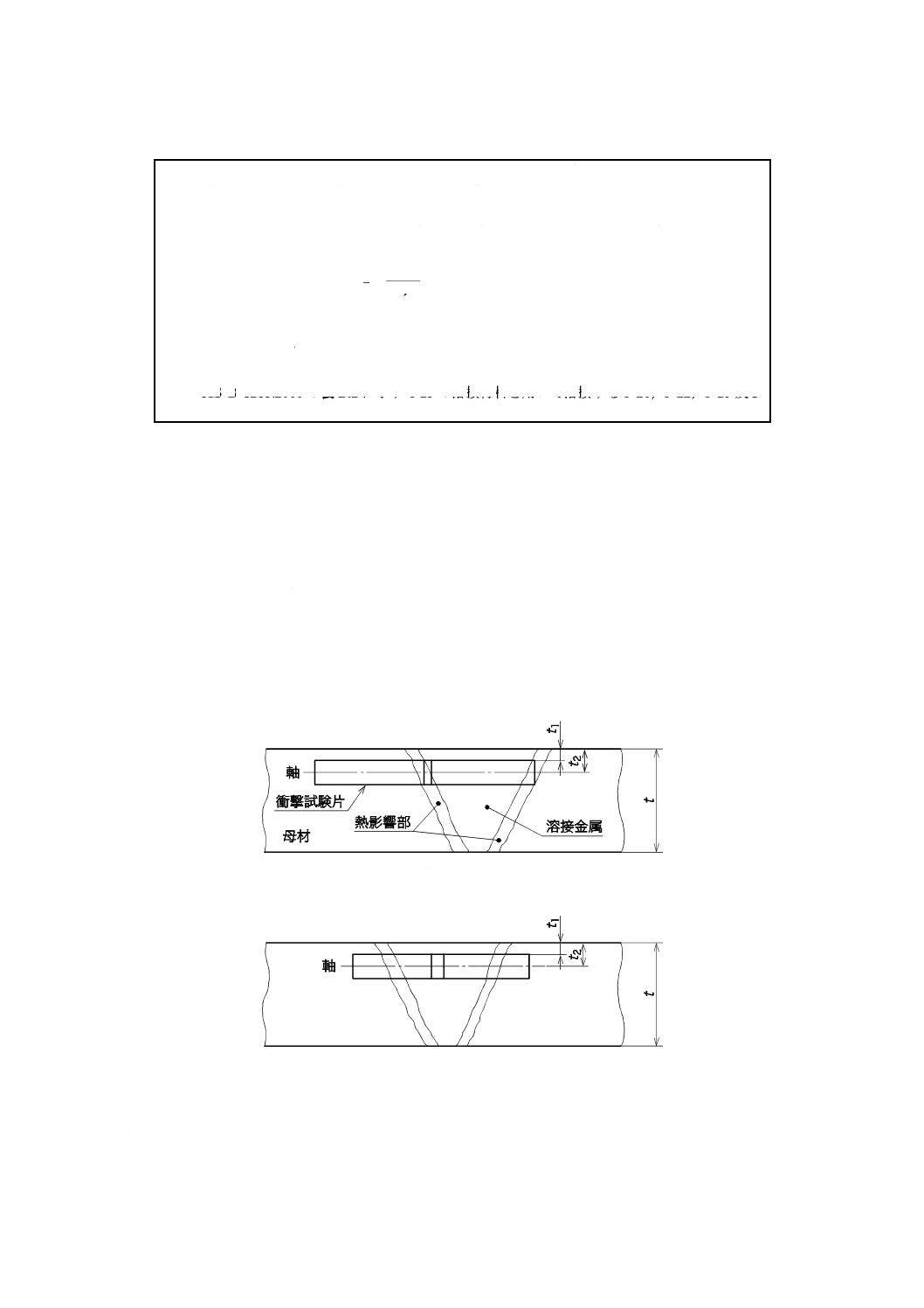

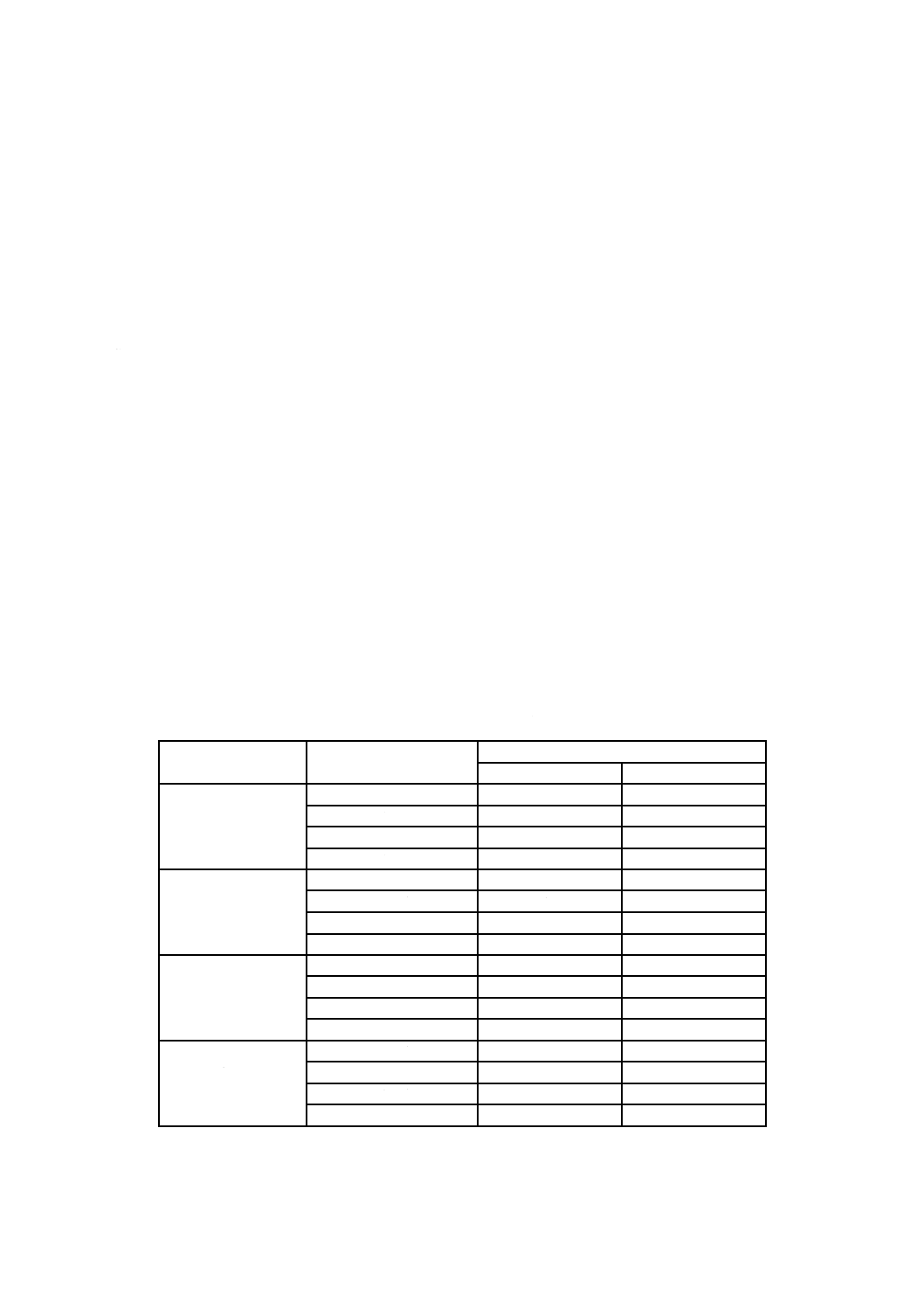

10.8 圧力容器の溶接部の試験 ······························································································ 112

11 圧力試験 ····················································································································· 120

11.1 試験の種類 ················································································································ 120

11.2 耐圧試験 ··················································································································· 120

11.3 気密試験 ··················································································································· 121

12 安全装置 ····················································································································· 122

12.1 安全装置の種類 ·········································································································· 122

12.2 安全装置の取付け ······································································································· 122

12.3 安全弁及び破裂板の口径 ······························································································ 123

12.4 安全弁又は破裂板の口径の比率 ····················································································· 127

B 8240:2015

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

12.5 溶栓の口径 ················································································································ 127

12.6 安全弁及び高圧遮断装置の作動圧力 ··············································································· 127

12.7 安全弁の構造 ············································································································· 127

12.8 溶栓 ························································································································· 127

12.9 破裂板 ······················································································································ 127

12.10 高圧遮断装置の構造 ·································································································· 128

13 液面計 ························································································································ 128

13.1 液面計の取付け ·········································································································· 128

13.2 液面計の構造 ············································································································· 128

14 表示 ··························································································································· 129

15 記録 ··························································································································· 129

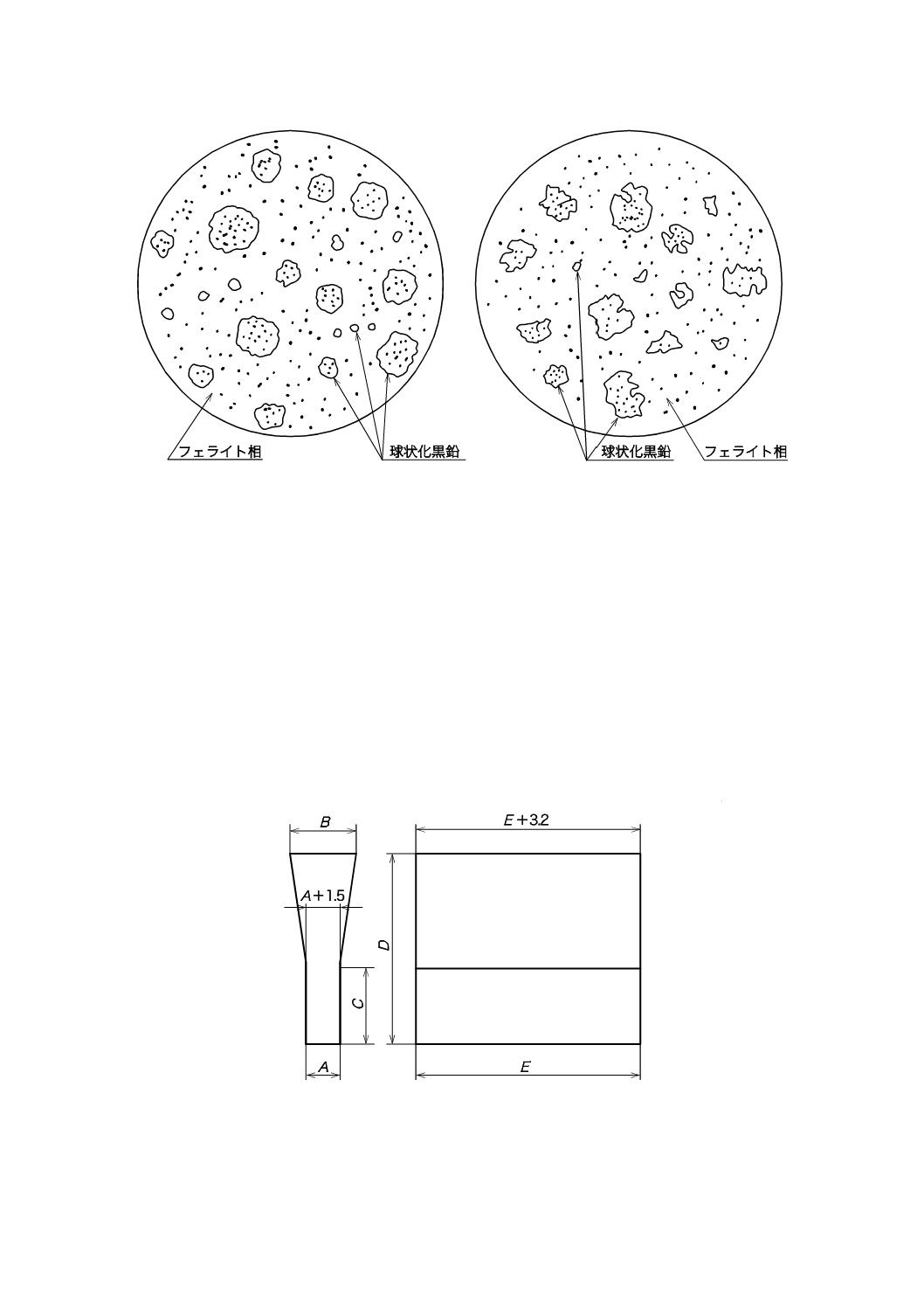

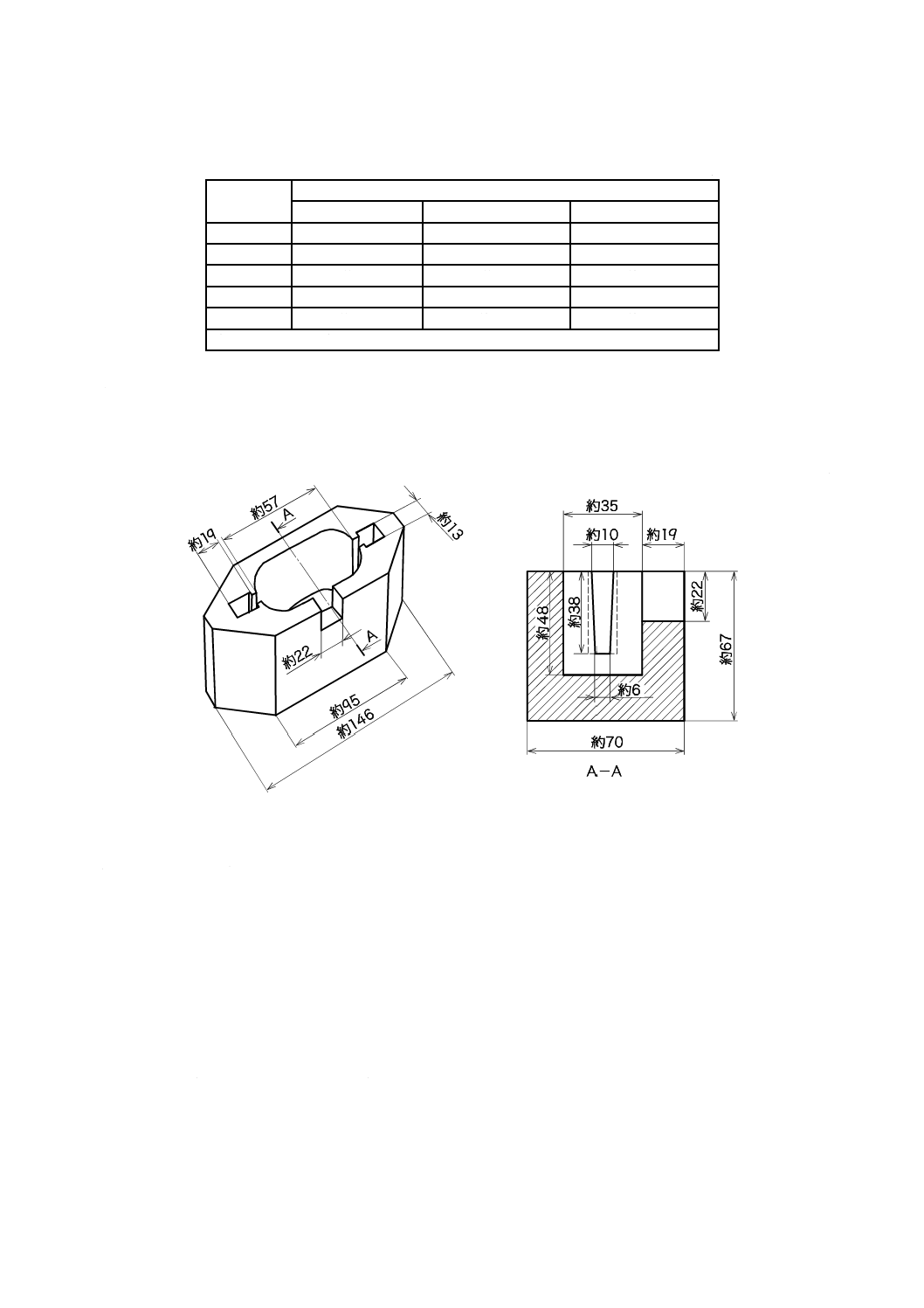

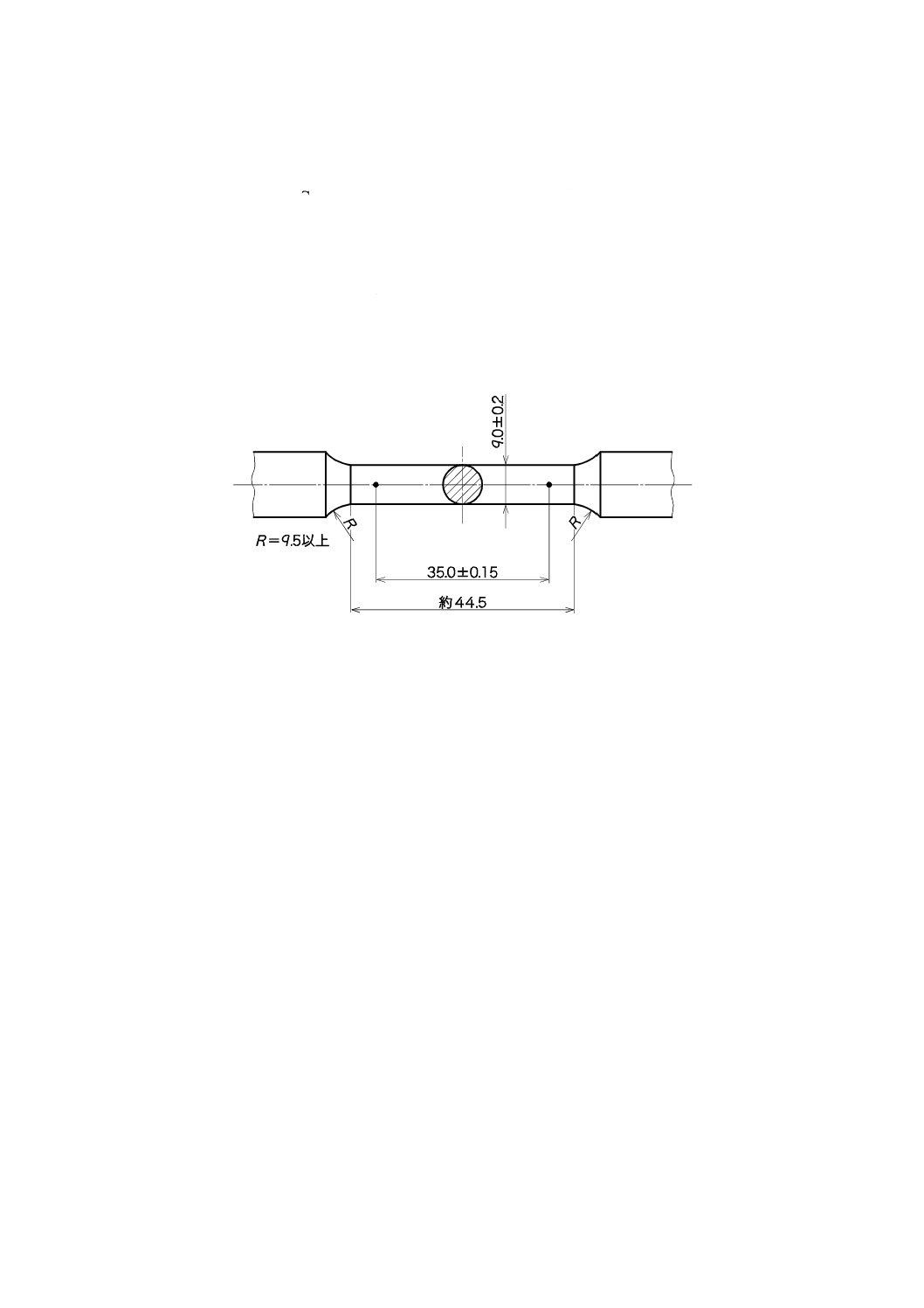

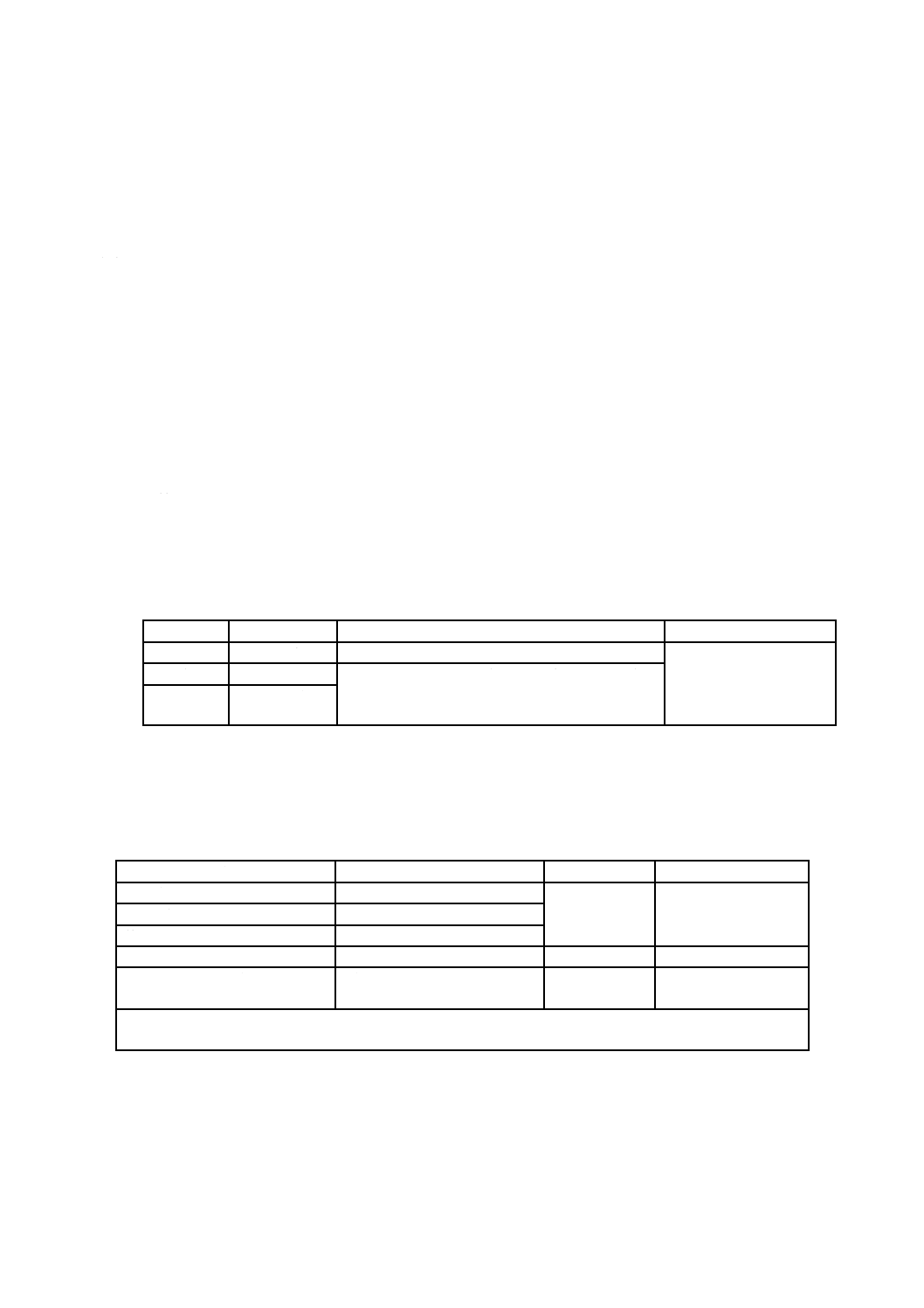

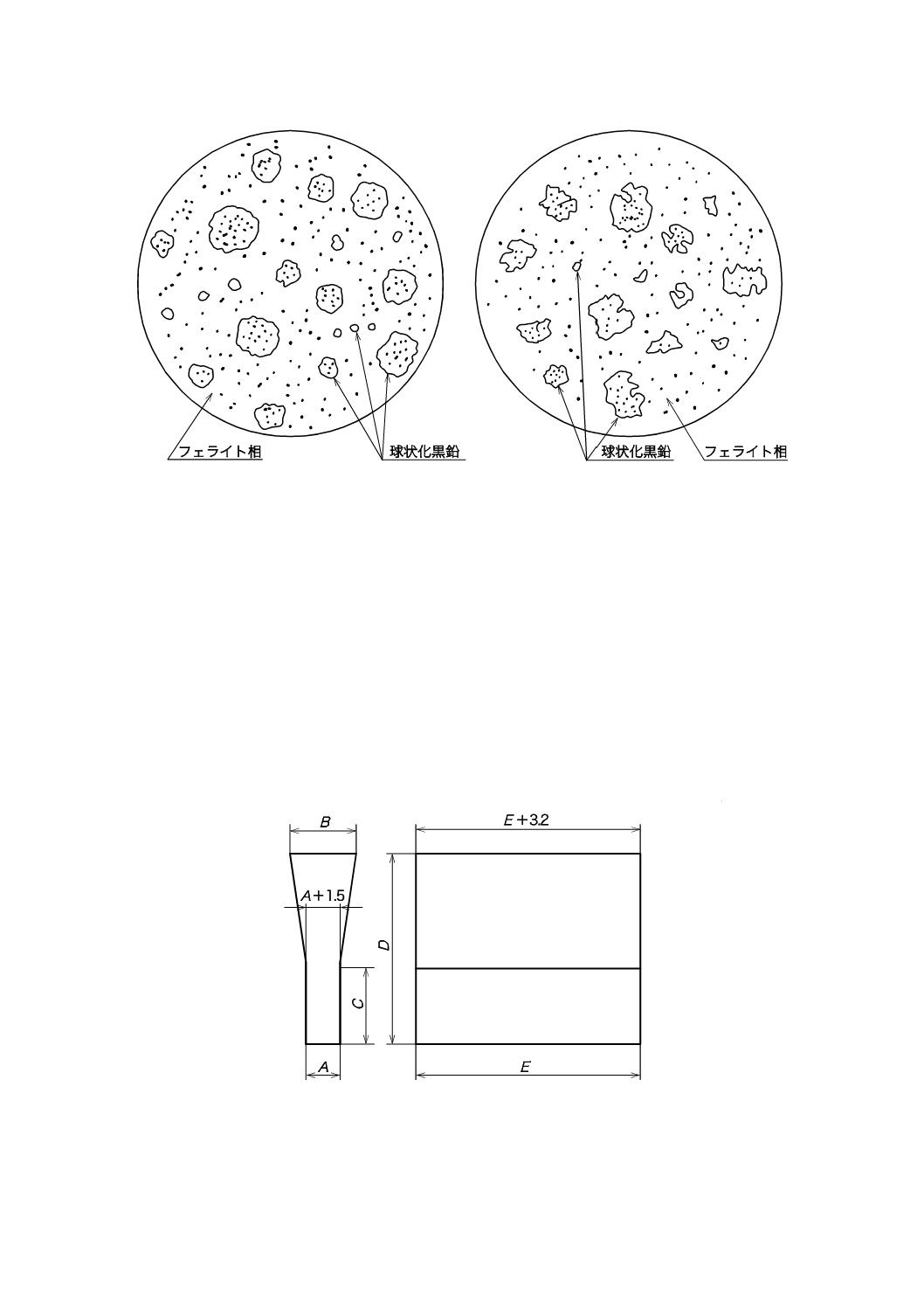

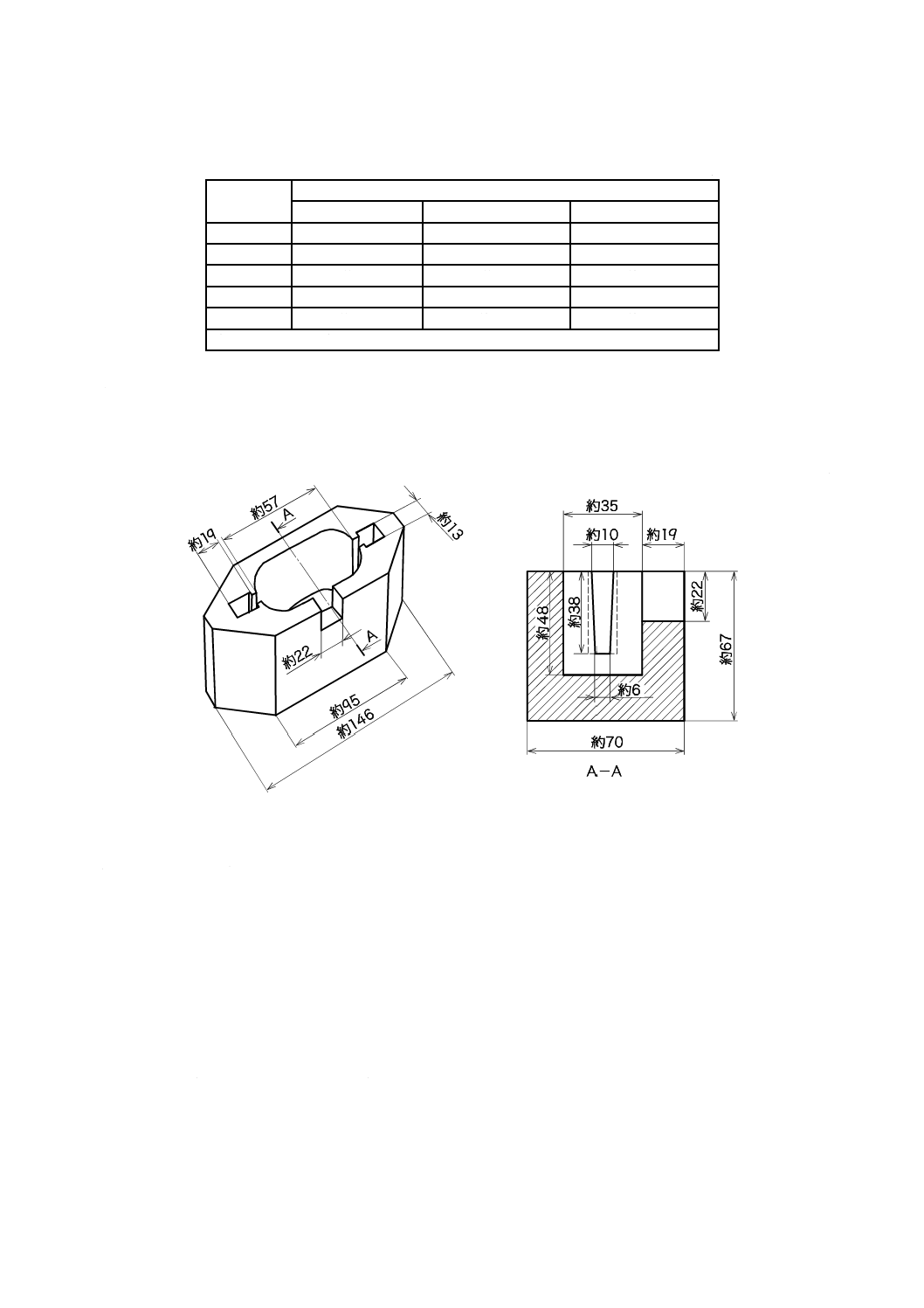

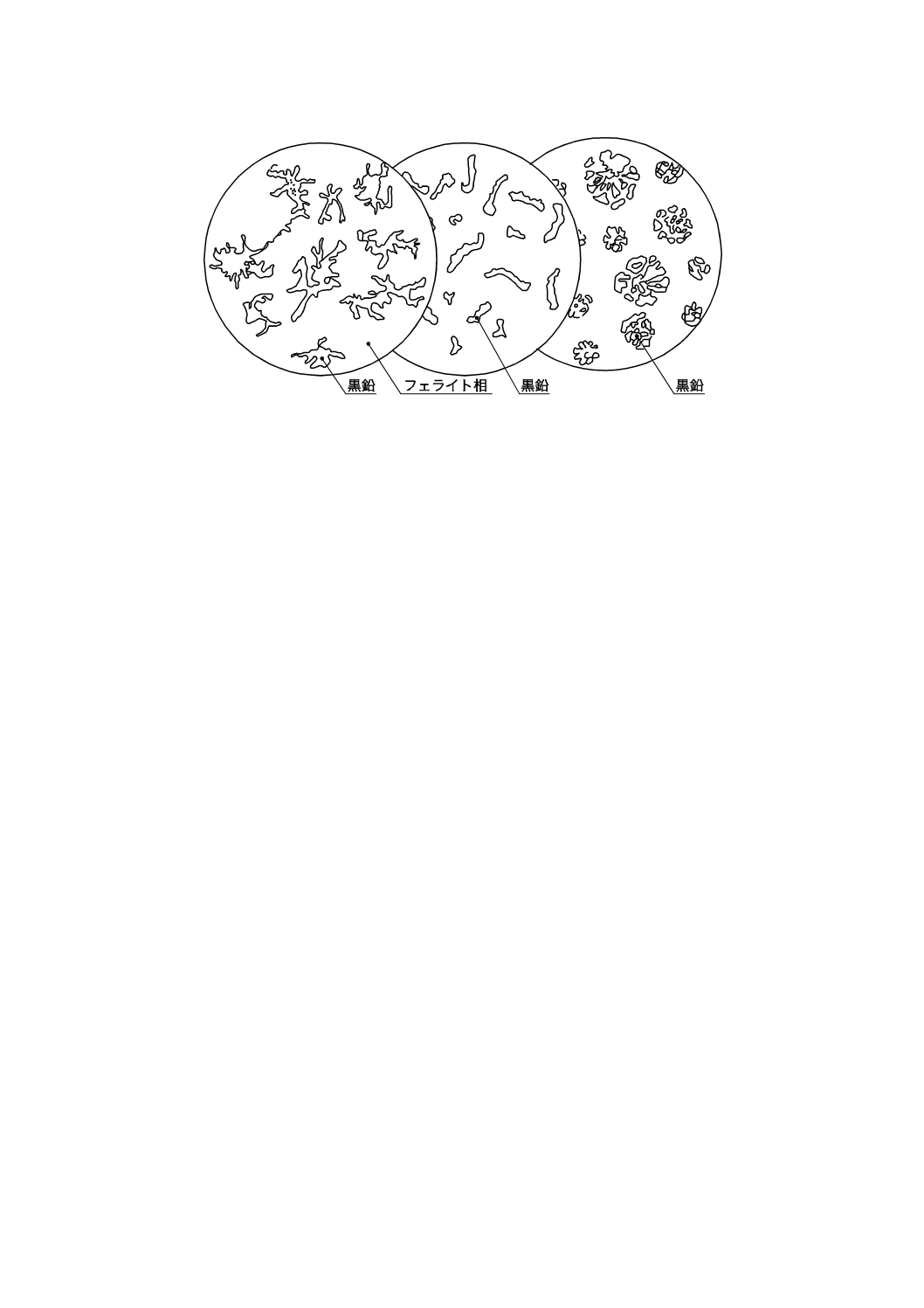

附属書A(規定)ダクタイル鉄鋳造品 ···················································································· 130

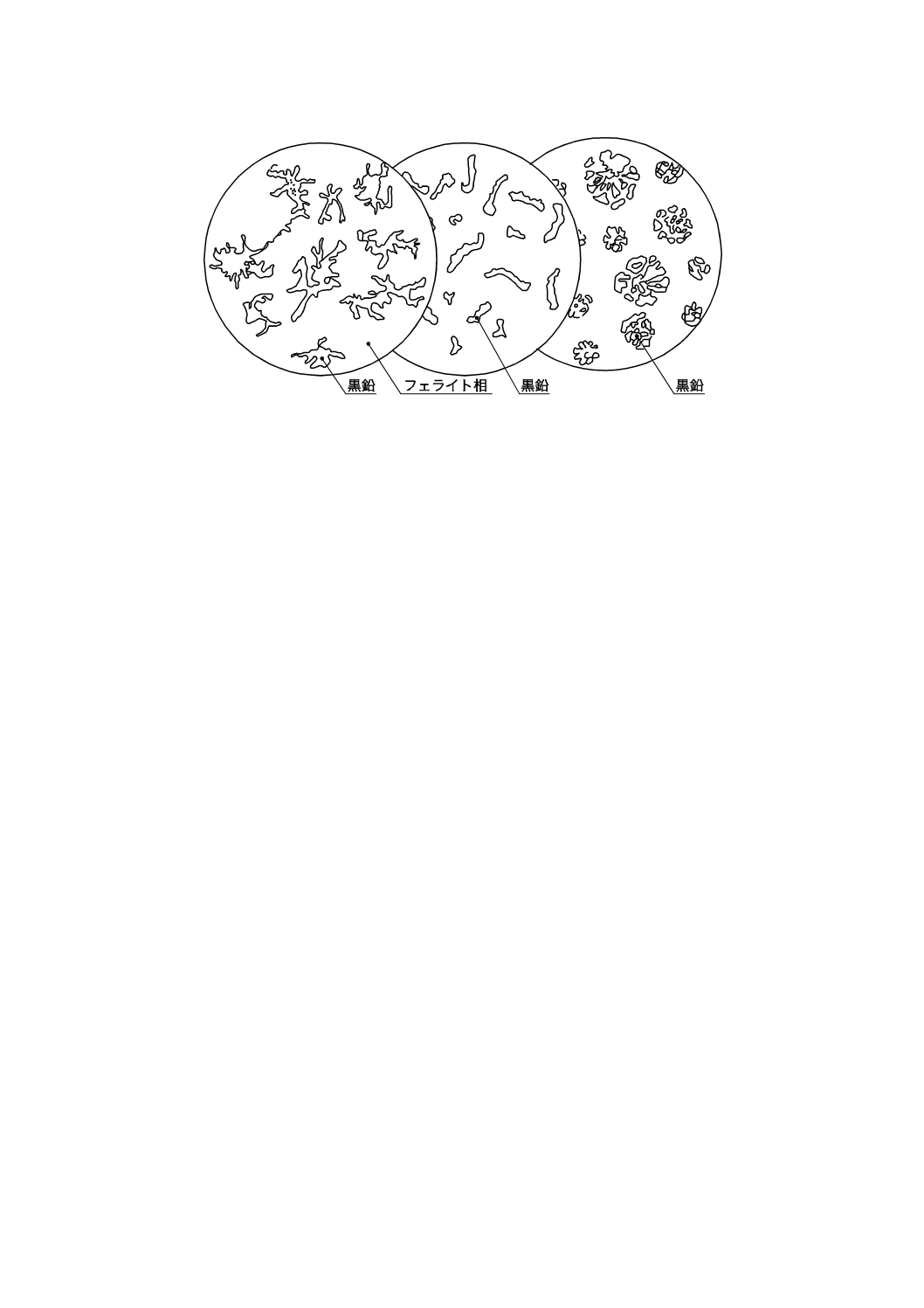

附属書B(規定)マレアブル鉄鋳造品····················································································· 135

B 8240:2015 目次

B 8240:2015 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,公益社団法人日本

冷凍空調学会(JSRAE)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規

格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規

格である。これによって,JIS B 8240:1986は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

この規格の一部の図・表で † マークの付いているものは,アメリカ機械学会(The American Society of

Mechanical Engineers)によるアメリカ機械学会ボイラ圧力容器規格(ASME Boiler and Pressure Vessel code ⓒ

2010)から引用した資料であり,同学会Code & Standards Departmentの文書による承諾を得ている。ASME

から事前に文書による承諾を得ない限り,これらの資料を翻訳又は複製してはならない。

“The figures and tables marked with † in this standard, were adapted from the ASME Boiler and Pressure Vessel

Code 2010 ⓒ by The American Society of Mechanical Engineers with the written consent of the ASME Code &

Standards Department. No additional translation or reproduction may be made of these materials without the prior

written consent of ASME.”

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8240:2015

冷凍用圧力容器の構造

Construction of pressure vessels for refrigeration

1

適用範囲

1.1

適用する圧力容器

この規格は,沸点が−150 ℃以上の液化ガスを冷媒とし,設計圧力が20 MPa以下の冷凍装置1) に用い

る圧力容器2)(以下,圧力容器という。)及びその附属装置について規定する。

注記 圧力とは,特に明記されない限り,ゲージ圧力とする。

a) この規格に規定のない事項であっても,次に示す規格の規定を準用することができる。

JIS B 8201:2013 陸用鋼製ボイラ−構造(ただし,発生器に関わる圧力容器に限る。)

JIS B 8265:2010 圧力容器の構造−一般事項

b) この規格の適用範囲として,冷媒の沸点が−150 ℃未満のものは,技術分野が異なるため原則として

は適用を除外している。ただし,冷媒(例:ヘリウム)が閉サイクル内を循環し,熱を移送する動作

を行う装置の場合は,この規格の規定の一部を適用してもよい。

c) 圧力容器の範囲は,円筒胴の内径が160 mmを超えるもの,また,プレート形熱交換器は冷媒側内容

積が15 Lを超えるもので,圧力容器本体及び本体に取り付けられた第一継手までとする。

注1) この規格でいう冷凍とは,蒸気圧縮方式及び吸収方式の冷凍方法並びにこれらに類似の作用を

行うもの(ヒートポンプシステム,冷媒自然循環熱移送システムなどを含む。)をいい,冷媒が

閉サイクル内を循環するものに限る。

2) 円筒胴の内径が160 mm以下のもの,プレート形熱交換器で冷媒側内容積が15 L以下のもの,

溶接構造の圧力容器の形態をもつ全密閉圧縮機及び冷媒液ポンプの外殻について,この規格の

圧力容器の規定が適用できる部分については,準用することができる。

1.2

適用除外

この規格は,次に掲げるものには適用しない。

a) 他の日本工業規格3) の適用範囲にあるもの

注3) 例えば,JIS B 8265:2010によるもの。ただし,この規格の適用範囲にある冷凍装置に用いる

圧力容器以外の圧力容器。

b) リベット構造の圧力容器

c) 1日の冷凍能力が20トン以上の吸収冷凍装置に用いる外だき式炉筒形発生器

d) 毒性ガス(アンモニアを除く。)を冷媒として使用するもの

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,記載の西暦年の版を適用し,その後の改正版(追補を含む。)は適用しない。

2

B 8240:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 0190:2010 圧力容器の構造に関する共通用語

JIS B 0203:1999 管用テーパねじ

JIS B 0205-2:2001 一般用メートルねじ−第2部:全体系

JIS B 1051:2000 炭素鋼及び合金鋼製締結用部品の機械的性質−第1部:ボルト,ねじ及び植込みボ

ルト

JIS B 2220:2012 鋼製管フランジ

JIS B 2240:2006 銅合金製管フランジ

JIS B 2311:2009 一般配管用鋼製突合せ溶接式管継手

JIS B 2312:2009 配管用鋼製突合せ溶接式管継手

JIS B 8201:2013 陸用鋼製ボイラ−構造

JIS B 8211:1994 ボイラ−水面計ガラス

JIS B 8225:2012 安全弁−吹出し係数測定方法

JIS B 8265:2010 圧力容器の構造−一般事項

JIS B 8285:2010 圧力容器の溶接施工方法の確認試験

JIS B 8286:2005 圧力容器用のぞき窓

JIS B 8602:2002 冷媒用管フランジ

JIS G 0404:2010 鋼材の一般受渡し条件

JIS G 0581:1999 鋳鋼品の放射線透過試験方法

JIS G 0801:2008 圧力容器用鋼板の超音波探傷検査方法

JIS G 1211-1:2011 鉄及び鋼−炭素定量方法−第1部:燃焼−二酸化炭素重量法

JIS G 1211-2:2011 鉄及び鋼−炭素定量方法−第2部:燃焼−ガス容量法

JIS G 1211-3:2011 鉄及び鋼−炭素定量方法−第3部:燃焼−赤外線吸収法

JIS G 1212:1997 鉄及び鋼−けい素定量方法

JIS G 1214:1998 鉄及び鋼−りん定量方法

JIS G 1253:2013 鉄及び鋼−スパーク放電発光分光分析方法

JIS G 3101:2010 一般構造用圧延鋼材

JIS G 3103:2012 ボイラ及び圧力容器用炭素鋼及びモリブデン鋼鋼板

JIS G 3106:2008 溶接構造用圧延鋼材

JIS G 3115:2010 圧力容器用鋼板

JIS G 3120:2009 圧力容器用調質型マンガンモリブデン鋼及びマンガンモリブデンニッケル鋼鋼板

JIS G 3126:2009 低温圧力容器用炭素鋼鋼板

JIS G 3127:2013 低温圧力容器用ニッケル鋼鋼板

JIS G 3131:2011 熱間圧延軟鋼板及び鋼帯

JIS G 3141:2011 冷間圧延鋼板及び鋼帯

JIS G 3201:2008 炭素鋼鍛鋼品

JIS G 3202:2008 圧力容器用炭素鋼鍛鋼品

JIS G 3204:2008 圧力容器用調質型合金鋼鍛鋼品

JIS G 3452:2010 配管用炭素鋼鋼管

JIS G 3454:2012 圧力配管用炭素鋼鋼管

JIS G 3457:2012 配管用アーク溶接炭素鋼鋼管

3

B 8240:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS G 3459:2012 配管用ステンレス鋼鋼管

JIS G 3460:2013 低温配管用鋼管

JIS G 3461:2012 ボイラ・熱交換器用炭素鋼鋼管

JIS G 3463:2012 ボイラ・熱交換器用ステンレス鋼鋼管

JIS G 3464:2011 低温熱交換器用鋼管

JIS G 3601:2012 ステンレスクラッド鋼

JIS G 3602:2012 ニッケル及びニッケル合金クラッド鋼

JIS G 3603:2012 チタンクラッド鋼

JIS G 3604:2012 銅及び銅合金クラッド鋼

JIS G 4051:2009 機械構造用炭素鋼鋼材

JIS G 4053:2008 機械構造用合金鋼鋼材

JIS G 4107:2010 高温用合金鋼ボルト材

JIS G 4108:2010 特殊用途合金鋼ボルト用棒鋼

JIS G 4303:2012 ステンレス鋼棒

JIS G 4304:2012 熱間圧延ステンレス鋼板及び鋼帯

JIS G 4901:2008 耐食耐熱超合金棒

JIS G 5101:1991 炭素鋼鋳鋼品

JIS G 5102:1991 溶接構造用鋳鋼品

JIS G 5121:2003 ステンレス鋼鋳鋼品

JIS G 5151:1991 高温高圧用鋳鋼品

JIS G 5152:1991 低温高圧用鋳鋼品

JIS G 5501:1995 ねずみ鋳鉄品

JIS G 5502:2007 球状黒鉛鋳鉄品

JIS G 5705:2000 可鍛鋳鉄品

JIS H 3100:2012 銅及び銅合金の板並びに条

JIS H 3250:2012 銅及び銅合金の棒

JIS H 3300:2012 銅及び銅合金の継目無管

JIS H 3320:2006 銅及び銅合金の溶接管

JIS H 4000:2014 アルミニウム及びアルミニウム合金の板及び条

JIS H 4040:2006 アルミニウム及びアルミニウム合金の棒及び線

JIS H 4080:2006 アルミニウム及びアルミニウム合金継目無管

JIS H 5120:2009 銅及び銅合金鋳物

JIS H 5202:2010 アルミニウム合金鋳物

JIS R 3206:2003 強化ガラス

JIS Z 2241:2011 金属材料引張試験方法

JIS Z 2242:2005 金属材料のシャルピー衝撃試験方法

JIS Z 2243:2008 ブリネル硬さ試験−試験方法

JIS Z 2320-1:2007 非破壊試験−磁粉探傷試験−第1部:一般通則

JIS Z 2343-1:2001 非破壊試験−浸透探傷試験−第1部:一般通則:浸透探傷試験方法及び浸透指示

模様の分類

4

B 8240:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 2611:1977 金属材料の光電測光法による発光分光分析方法通則

JIS Z 3021:2010 溶接記号

JIS Z 3060:2002 鋼溶接部の超音波探傷試験方法

JIS Z 3080:1995 アルミニウムの突合せ溶接部の超音波斜角探傷試験方法

JIS Z 3081:1994 アルミニウム管溶接部の超音波斜角探傷試験方法

JIS Z 3082:1995 アルミニウムのT形溶接部の超音波探傷試験方法

JIS Z 3104:1995 鋼溶接継手の放射線透過試験方法

JIS Z 3105:2003 アルミニウム溶接継手の放射線透過試験方法

JIS Z 3106:2001 ステンレス鋼溶接継手の放射線透過試験方法

JIS Z 3107:2008 チタン溶接部の放射線透過試験方法

JIS Z 3121:2013 突合せ溶接継手の引張試験方法

JIS Z 3122:2013 突合せ溶接継手の曲げ試験方法

JIS Z 3192:1999 ろう付継手の引張及びせん断試験方法

JIS Z 3201:2008 軟鋼用ガス溶加棒

JIS Z 3202:2007 銅及び銅合金ガス溶加棒

JIS Z 3211:2008 軟鋼,高張力鋼及び低温用鋼用被覆アーク溶接棒

JIS Z 3221:2013 ステンレス鋼被覆アーク溶接棒

JIS Z 3224:2010 ニッケル及びニッケル合金被覆アーク溶接棒

JIS Z 3231:2007 銅及び銅合金被覆アーク溶接棒

JIS Z 3232:2009 アルミニウム及びアルミニウム合金の溶加棒及び溶接ワイヤ

JIS Z 3233:2001 イナートガスアーク溶接並びにプラズマ切断及び溶接用タングステン電極

JIS Z 3261:1998 銀ろう

JIS Z 3262:1998 銅及び銅合金ろう

JIS Z 3264:1998 りん銅ろう

JIS Z 3312:2009 軟鋼,高張力鋼及び低温用鋼用のマグ溶接及びミグ溶接ソリッドワイヤ

JIS Z 3316:2011 軟鋼,高張力鋼及び低温用鋼用ティグ溶接溶加棒及びソリッドワイヤ

JIS Z 3321:2013 溶接用ステンレス鋼溶加棒,ソリッドワイヤ及び鋼帯

JIS Z 3322:2010 ステンレス鋼帯状電極肉盛溶接金属の品質区分及び試験方法

JIS Z 3621:1992 ろう付作業標準

JIS Z 3700:2009 溶接後熱処理方法

JIS Z 3801:1997 手溶接技術検定における試験方法及び判定基準

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0190:2010によるほか,次による。

3.1

高圧部

圧縮機又は吸収冷凍装置に関わる発生器(以下,発生器という。)の作用による凝縮圧力の高圧を受ける

部分。

なお,自然循環式冷凍装置及び自然還流式冷凍装置の冷媒設備のうち,設計圧力が0.2 MPa以上の凝縮

圧力を受ける部分も含む。

5

B 8240:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2

低圧部

高圧部以外の部分。ただし,次に記載した部分も低圧部とする。

a) 高圧部を内蔵した密閉圧縮機で,低圧部の圧力を受ける部分。

b) 多段圧縮冷凍装置で,最終段(高圧側)圧縮機の吸込み圧力以下の圧力を受ける部分。

c) 多元冷凍装置の圧縮機又は発生器の作用による凝縮圧力を受ける部分で,凝縮温度が通常の運転状態

において−15 ℃以下となる部分。

d) 温度自動膨張弁。ただし,膨張弁の二次側に一次側圧力がかかることがあるもの(ヒートポンプ用な

ど)は,高圧部とする。

3.3

冷媒

冷凍装置の冷媒設備内を循環する冷凍サイクルの作動流体。

3.4

二次冷媒

間接式冷凍装置で,冷媒によって冷却し,循環させて被冷却物を冷却するための熱媒体となる気液の相

変化を伴う流体。

3.5

ブライン

間接式冷凍装置で,冷媒によって冷却し,循環させて被冷却物を冷却するための熱媒体となる気液の相

変化を伴わない流体。例えば,水,塩化カルシウム水溶液,食塩水,エチレングリコール,プロピレング

リコールなどをいう。

3.6

吸収溶液

吸収冷凍装置の冷媒設備内を循環し,冷媒を吸収及び発生させる作動流体。

3.7

冷媒の加害性による区分

圧力容器に入る冷媒の加害性(可燃性及び毒性の程度)を表1のように区分したもの。

なお,二次冷媒についてもその特性に応じ,この区分を適用する。

3.8

冷凍装置

冷凍のための圧縮機又は発生器,凝縮器,受液器,蒸発器,冷媒液ポンプ,配管などによって冷凍サイ

クルを構成するシステムで,圧縮機,冷媒液ポンプ,吸収溶液ポンプ及びこれらを駆動する原動機,冷媒

(二次冷媒を含む。)及び吸収溶液を直接的に制御する自動制御機器並びに冷媒及び吸収溶液を含む冷凍の

ための装置一式をいい,ヒートポンプ装置を含む。

3.9

冷媒設備

冷凍サイクルを構成する冷媒循環系をいい,冷媒又は吸収溶液が通る部分で,冷媒の圧力を受ける部分

(潤滑油系統など)を含む。また,自然循環式冷凍装置及び自然還流式冷凍装置の冷媒系を含む。

3.10

自然循環式冷凍装置

6

B 8240:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

圧縮機又は発生器を使用せずに配管によって接続された凝縮器及び蒸発器を使用し,冷媒の凝縮液化及

び蒸発のサイクルを繰り返す冷媒自然循環熱移送システム(液化ガスの送液用ポンプの有無を問わない。)。

サーモサイフォンともいう。

3.11

自然還流式冷凍装置

蒸発部及び凝縮部が冷媒通路によって接続され冷媒ガスの液化及び蒸発のサイクルを繰り返すもの(液

化ガスの送液用ポンプの有無を問わない。)。ヒートパイプともいう。

3.12

冷凍能力

冷凍装置の保安レベル(危険性)を評価するため,基準冷凍サイクルにおける冷媒の処理量を基準とす

る値。

3.13

圧力容器

通常の使用状態における圧力が0.2 MPa以上となる冷媒又は吸収溶液を保有する容器(熱交換器及び発

生器,冷却器などの冷媒の圧力を受ける容器を含む。)。

3.14

低温圧力容器

最低使用温度における使用圧力が設計圧力の1/2.5を超える圧力容器又は−50 ℃における冷媒の圧力が

0.2 MPa以上(二酸化炭素,R23などが該当する。)となる圧力容器。

3.15

低圧容器

通常の使用状態における冷媒,又は吸収溶液の圧力が0.2 MPa未満の圧力となる冷媒若しくは吸収溶液

に用いる圧力容器をいい,熱交換器を含む。

3.16

冷媒配管

冷媒が通る配管,バルブ,管継手,可とう管などの総称で,胴の内径が160 mm以下の容器を含む。

なお,吸収溶液の通る配管を含む。

3.17

圧縮機

冷媒の蒸気を圧縮する機械をいい,多段圧縮方式の低圧側圧縮機を含む。

3.18

発生器

吸収冷凍装置において,吸収溶液を加熱することによって,冷媒を吸収溶液から分離(再生)させる装

置。

3.19

冷媒液ポンプ

冷媒設備内の冷媒液を循環させるポンプ。

3.20

潤滑油ポンプ

圧縮機の潤滑油を循環させるための独立したポンプをいい,圧縮機に内蔵したものを除く。

7

B 8240:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.21

許容圧力

冷媒設備に関わる高圧部又は低圧部に対して現に許容し得る最高の圧力をいい,次のa) 又はb) の区分

のうち,いずれか低い方の圧力。

a) 設計圧力

b) 腐れ代を除いた板厚に対応する圧力

3.22

設計圧力

圧力容器の設計において,その各部について,計算厚さ又は機械的強度を決定するときに用いる圧力。

3.23

設計温度

圧力容器の設計において,その各部について,通常の使用条件から定める温度をいい,材料の板厚方向

の平均温度以上(設計温度が0 ℃未満の場合は,平均温度以下。)の温度とする。状況に応じ,最高温度

又は最低温度ともいう。

3.24

腐れ代

腐れ,摩耗などによる減肉が予想される場合,計算厚さに加えられる厚さ。

3.25

計算厚さ

この規格の計算式によって算定される厚さで,腐れ代を含まない厚さ。

3.26

設計厚さ

計算厚さに腐れ代を加えた厚さ。

3.27

呼び厚さ

商取引上用いられる基本厚さ。公称厚さともいう。

3.28

実際の厚さ

実測した厚さ。

3.29

吹始め圧力

安全弁が実際に吹き始めるときのその安全弁の入口側の圧力であって,出口側で微量なガスの流出が検

知されるときの圧力。

3.30

吹出し圧力

実際に安全弁の出口側からガスが勢いよく吹き出すときの入口側の圧力であって,連続したガスの排出

状態を感知できるときの圧力。

3.31

吹止まり圧力

安全弁の入口側の圧力を吹始め圧力又は吹出し圧力から減圧し,出口側で微量なガスの流出が検知され

8

B 8240:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なくなったときの圧力。

3.32

冷媒制限充塡

冷凍装置の停止中に充塡冷媒の全てが蒸発しても,最高使用圧力を超えないよう,装置内容積及び総冷

媒充塡量を決めること。

3.33

高圧遮断装置

圧力を上昇させる構成部分の作用を停止させるように設計された,作動圧力調整可能な装置。次の2種

類がある。

a) 自動復帰式高圧遮断装置 圧力が設定遮断圧力に達したとき電気回路を開き,次に圧力が設定値以下

になったとき,自動復帰する構造のもの。

b) 手動復帰式高圧遮断装置 圧力が設定遮断圧力に達したとき電気回路を開き,次に圧力が設定値以下

になったとき,手動によって復帰できる構造のもの。

3.34

附属装置

ジャケット,支持構造物,取付板,管台及び安全装置。

4

冷媒に関する基本的要件

4.1

冷媒の加害性による区分

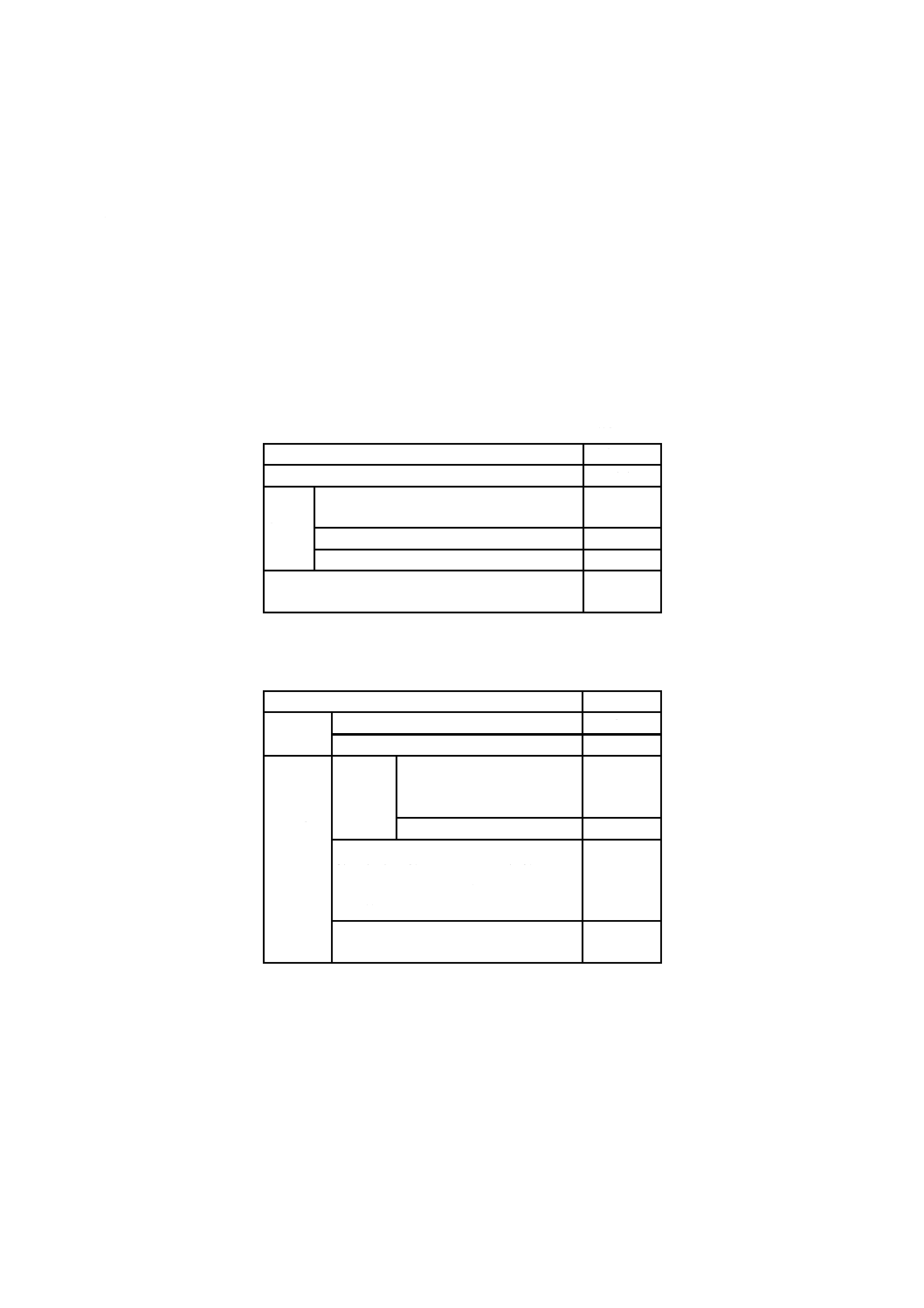

圧力容器に入る冷媒の加害性(可燃性及び毒性)の区分は,表1による。

なお,二次冷媒についてもその特性に応じ,この区分を適用する。

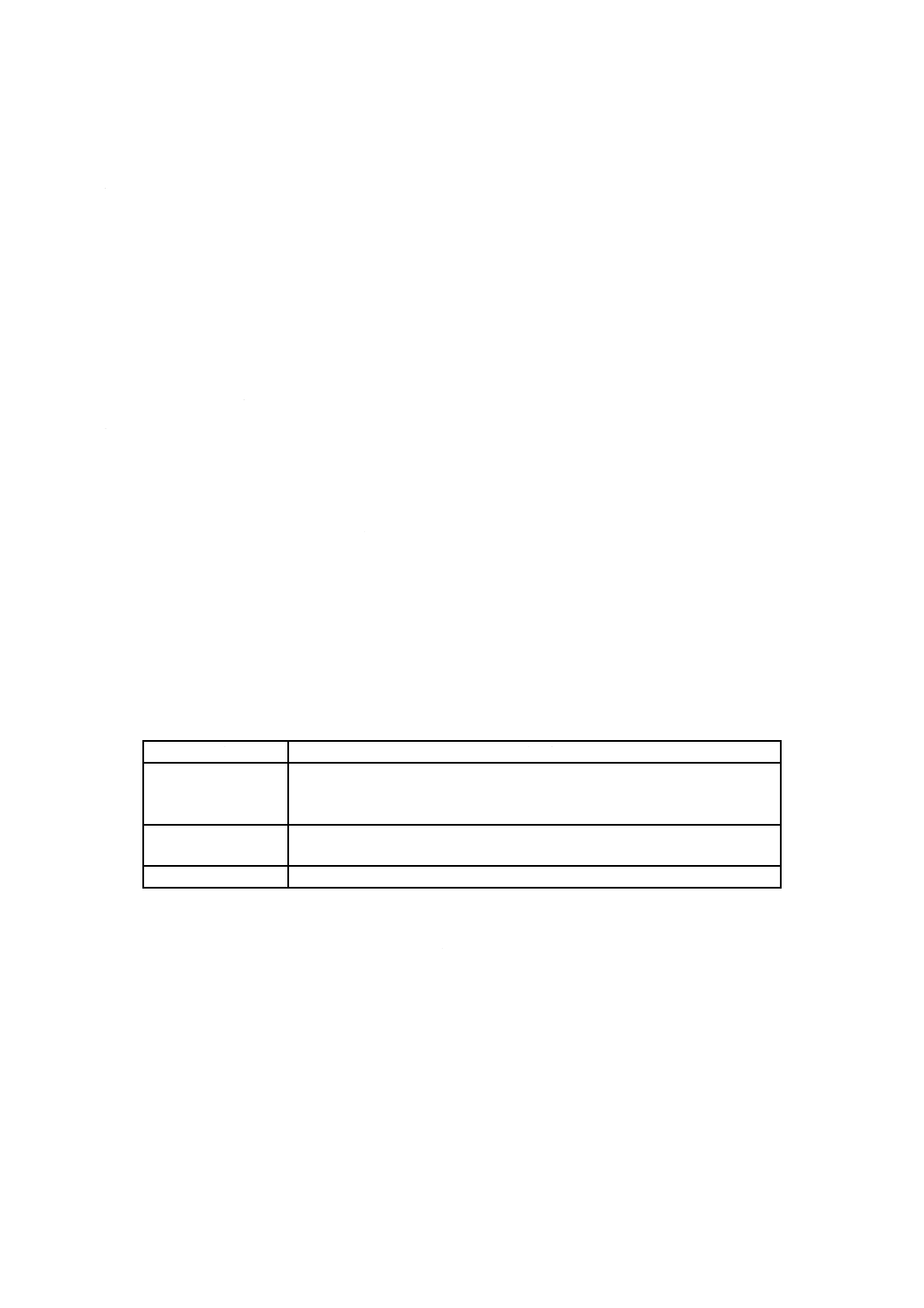

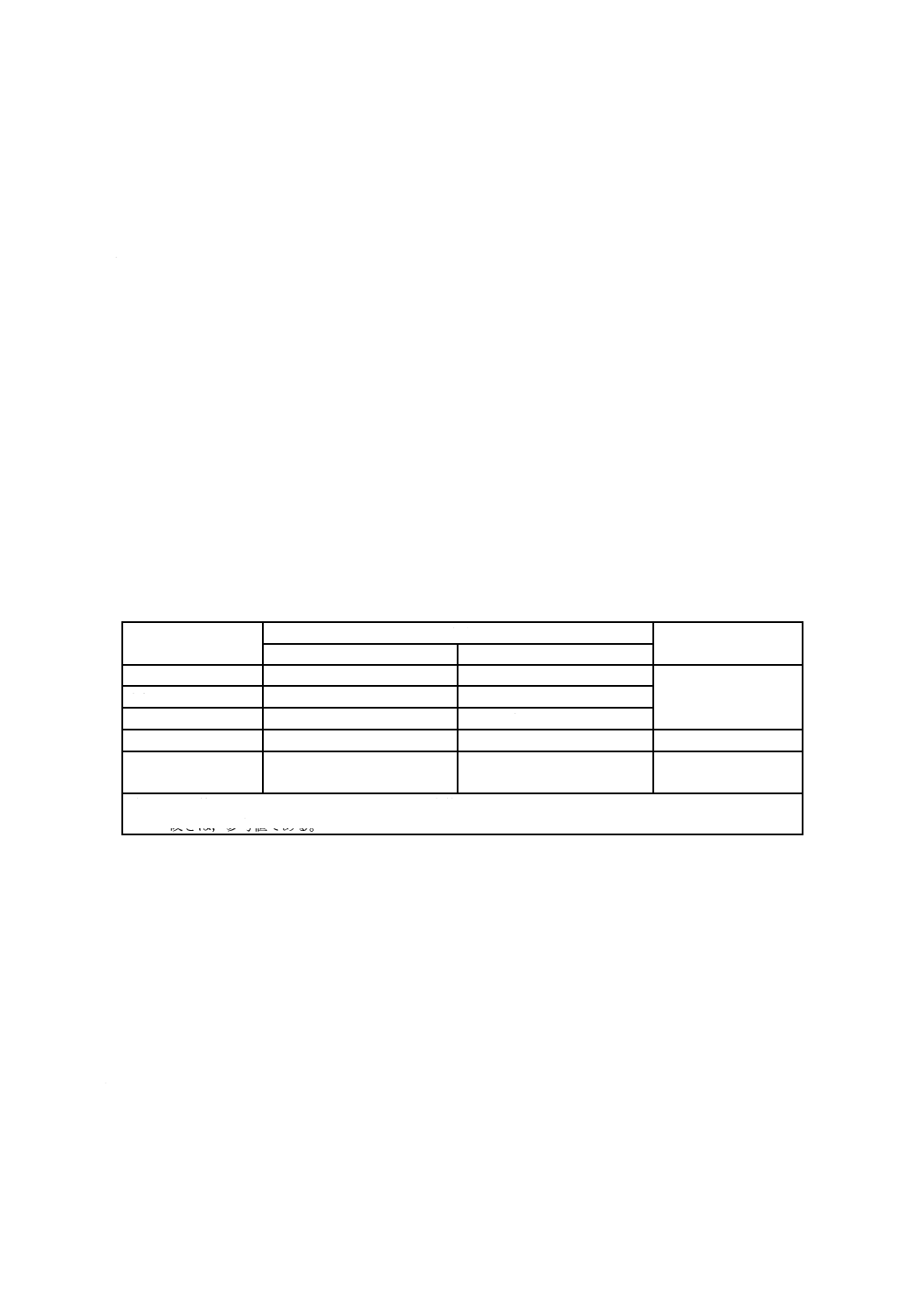

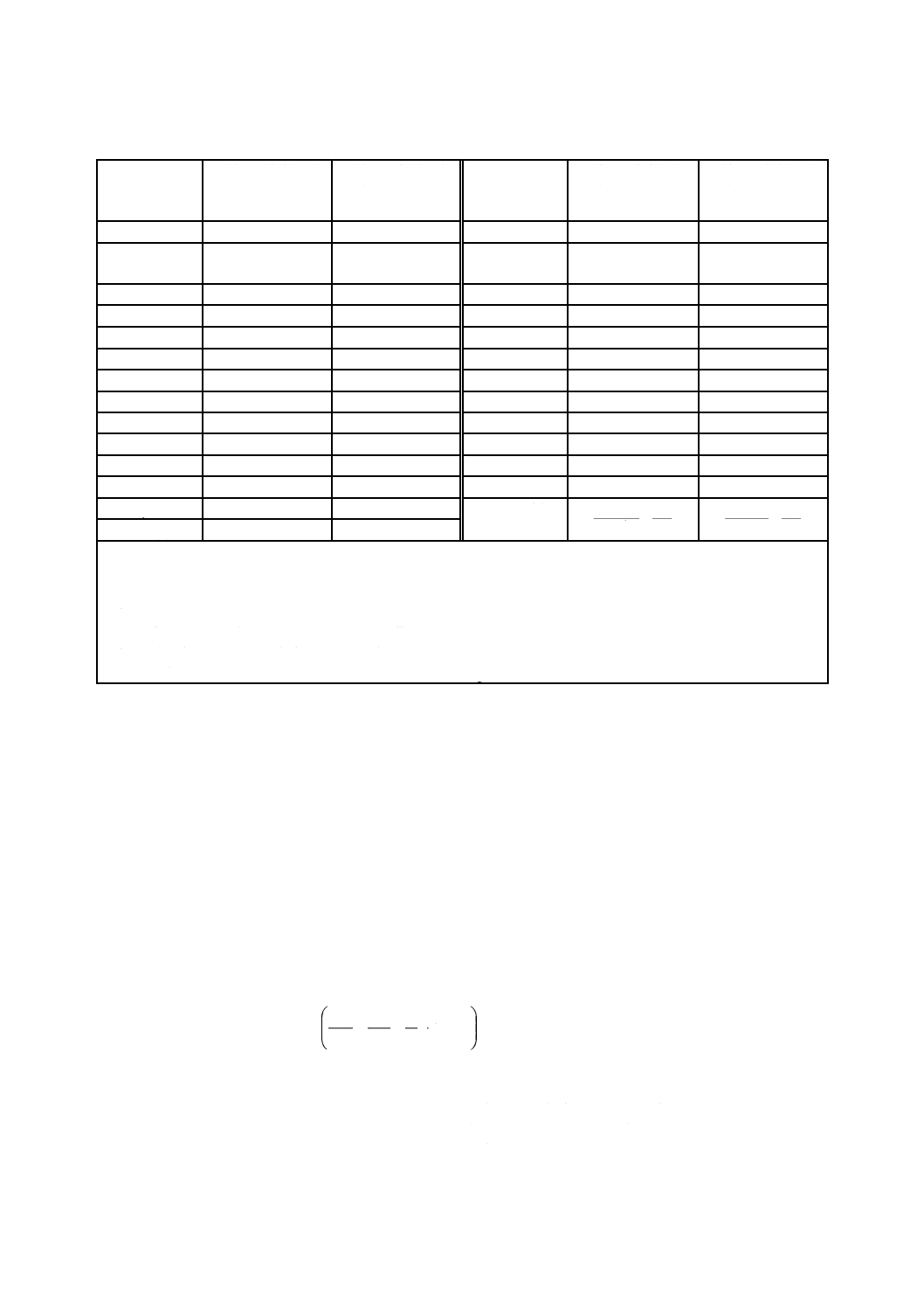

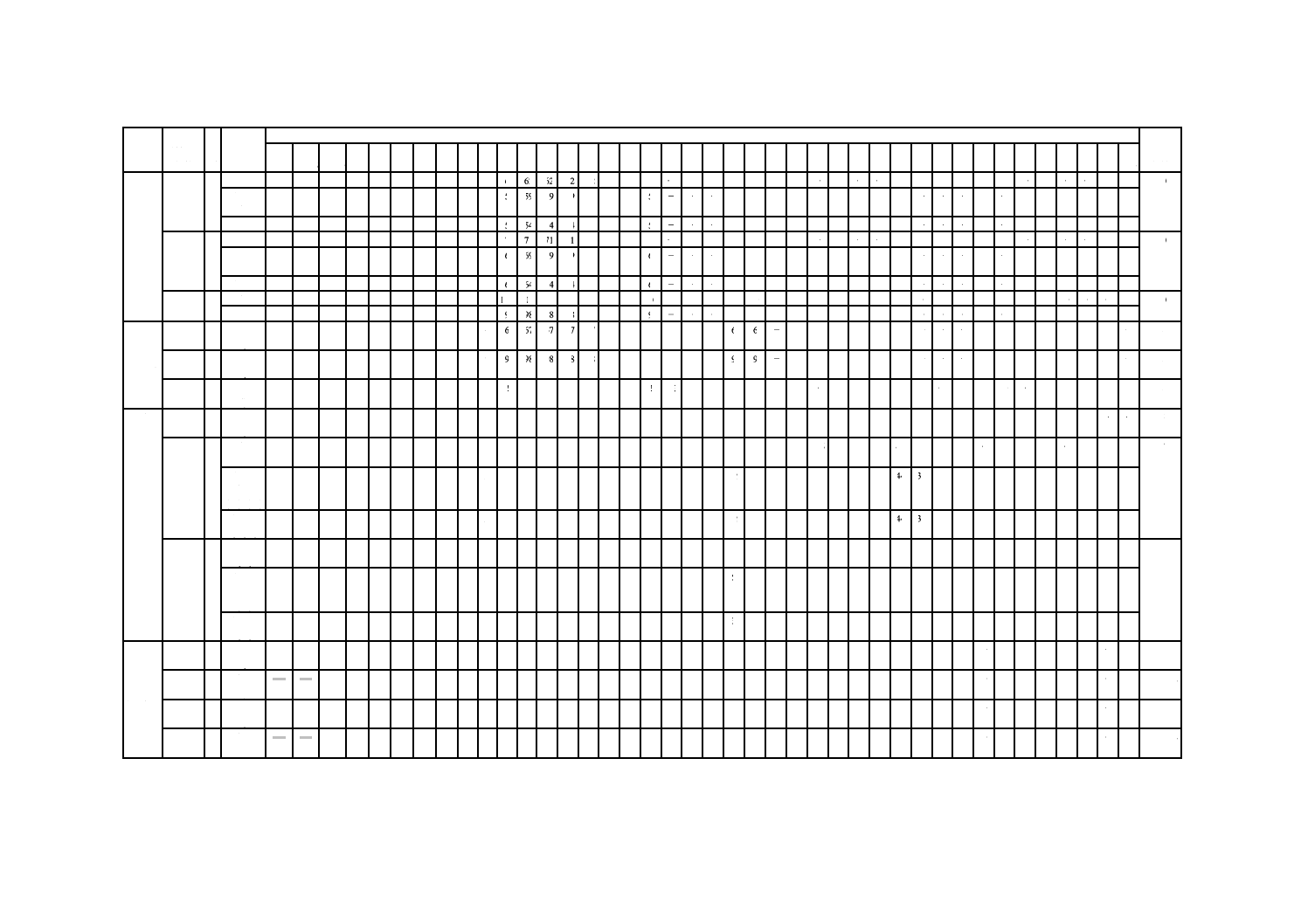

表1−冷媒の加害性(可燃性・毒性)による区分

区分

区分の例

不活性ガス

R12,R13,R22,R23,R114,R116,R124,R125,R134a,R401A,R401B,

R402A,R402B,R404A,R407A,R407B,R407C,R407D,R407E,R410A,

R410B,R500,R502,R507A,R509A,二酸化炭素,ヘリウム

可燃性ガス

アンモニア,イソブタン,エタン,エチレン,ノルマルブタン,プロパン,

プロピレン

毒性ガス

アンモニア

4.2

設計圧力

圧力容器の設計において,その各部について計算厚さ又は機械的強度を決定するときに用いる設計圧力

は,表2及び表3による。

なお,a)〜j) による。

9

B 8240:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

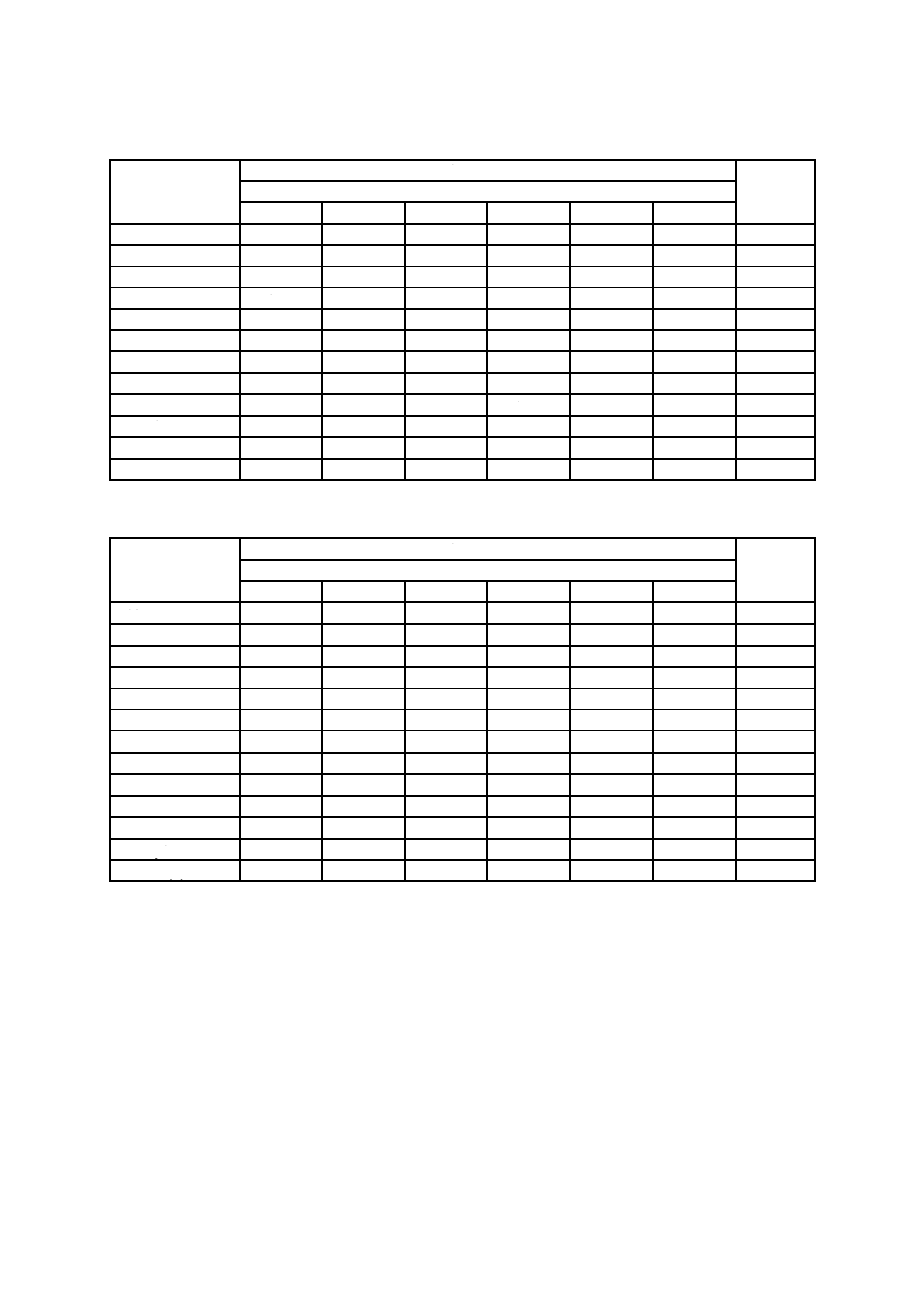

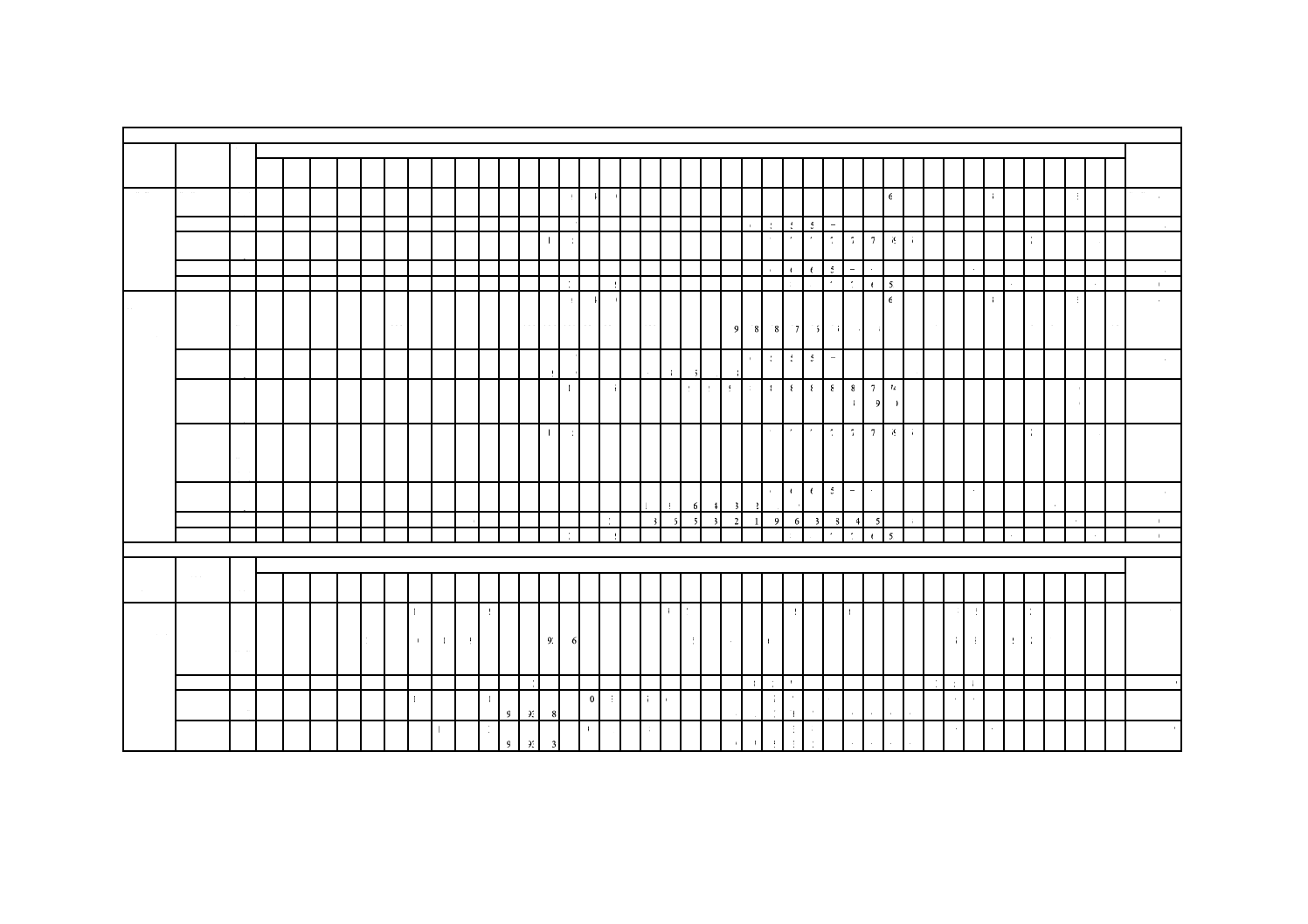

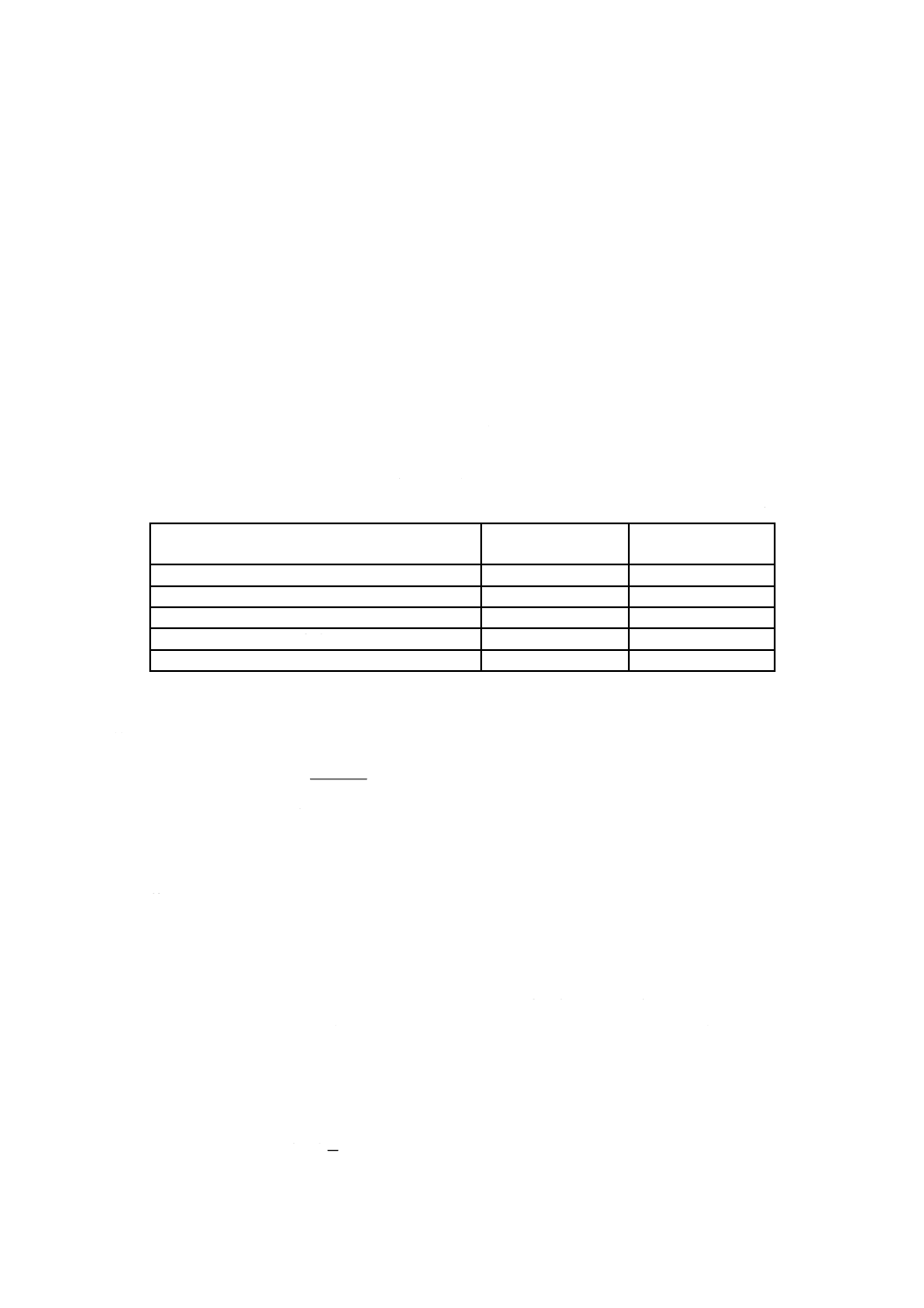

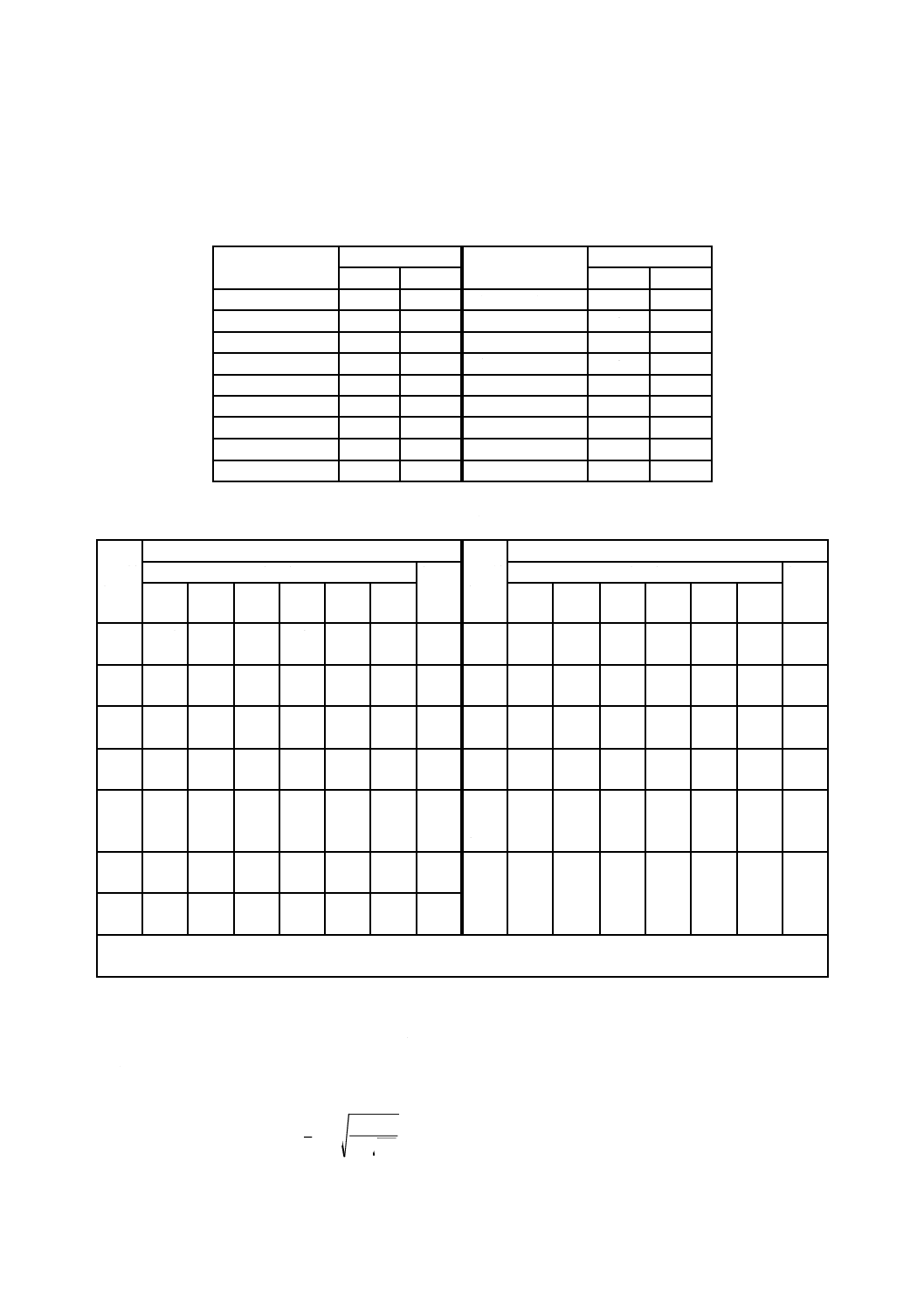

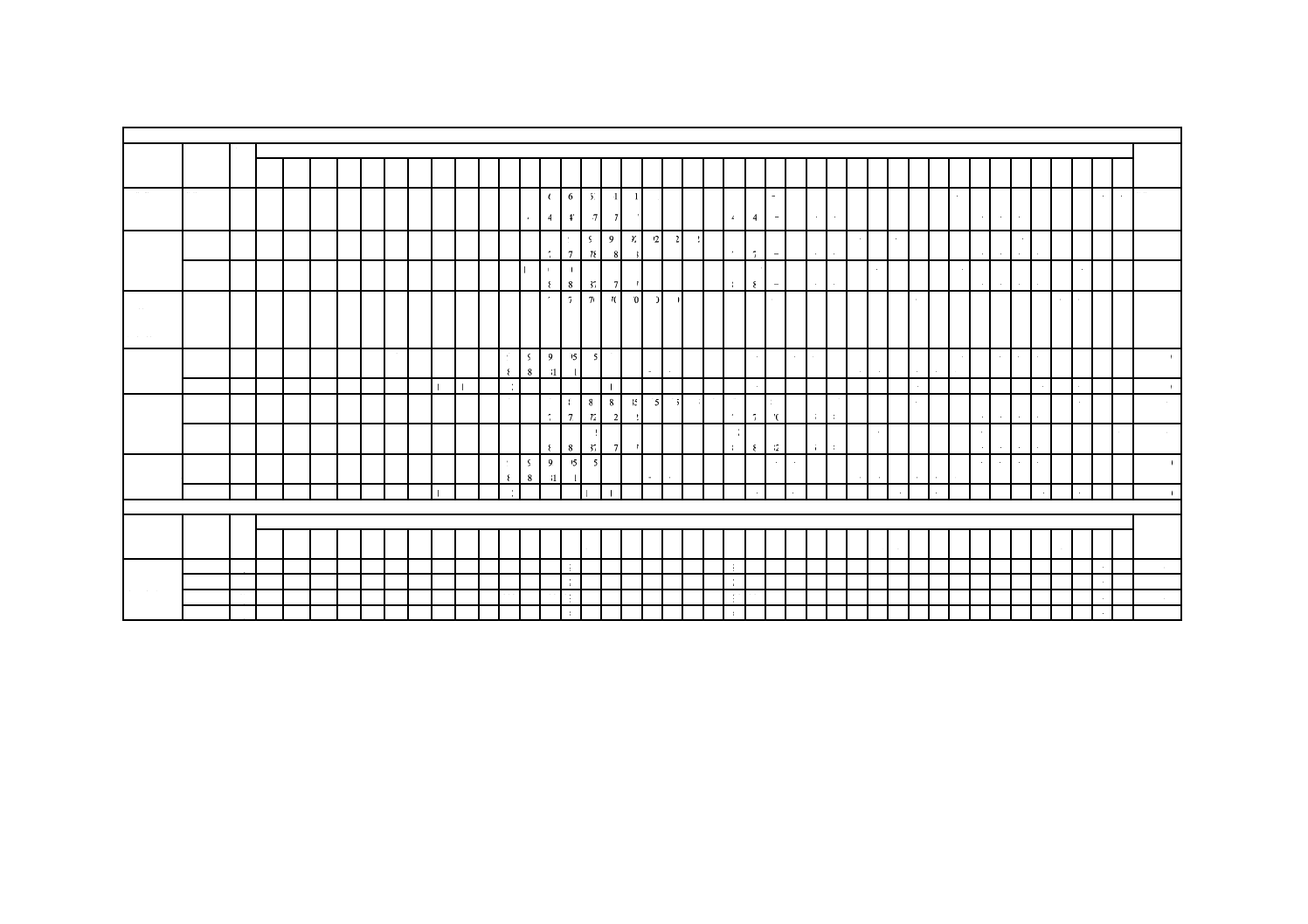

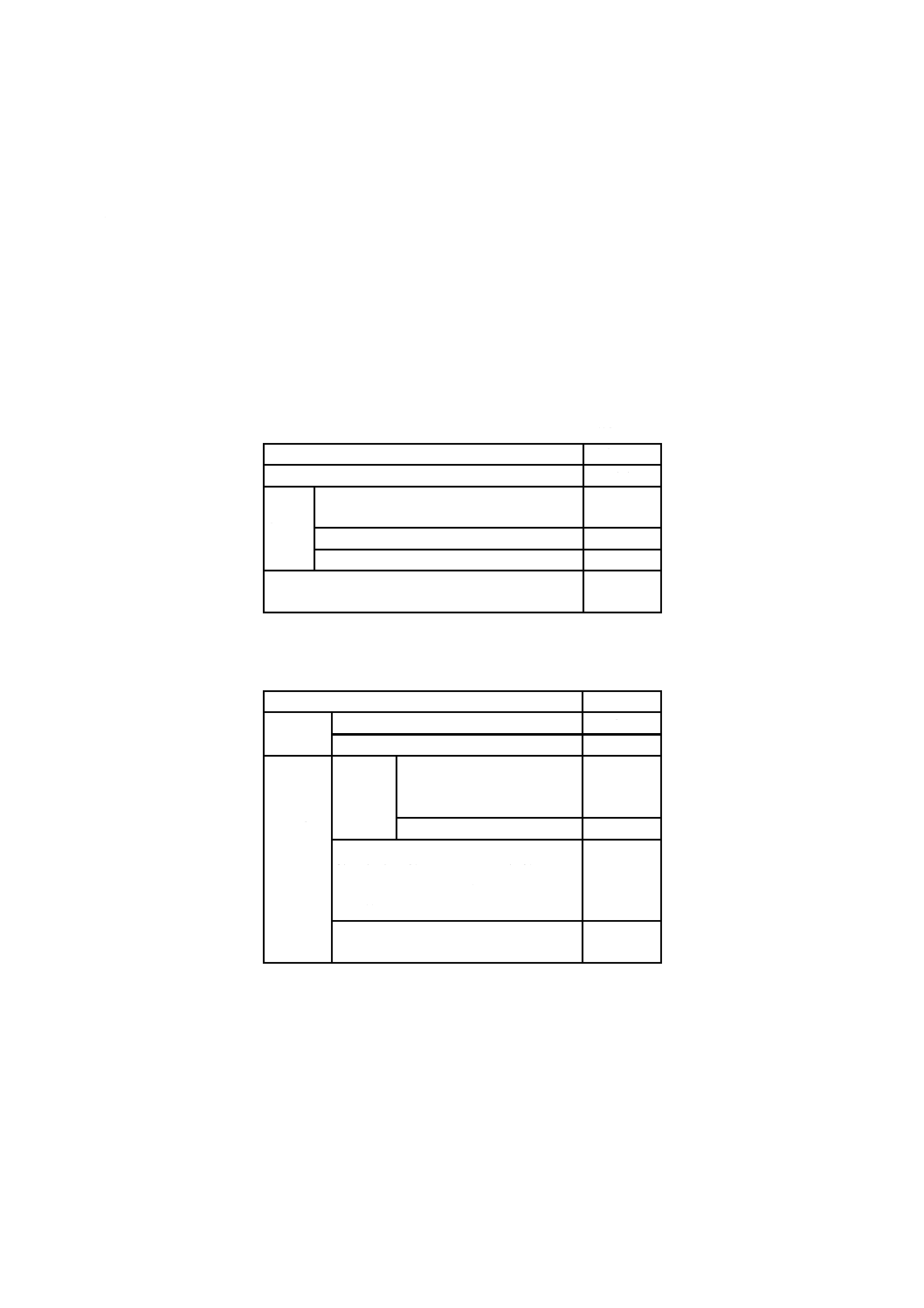

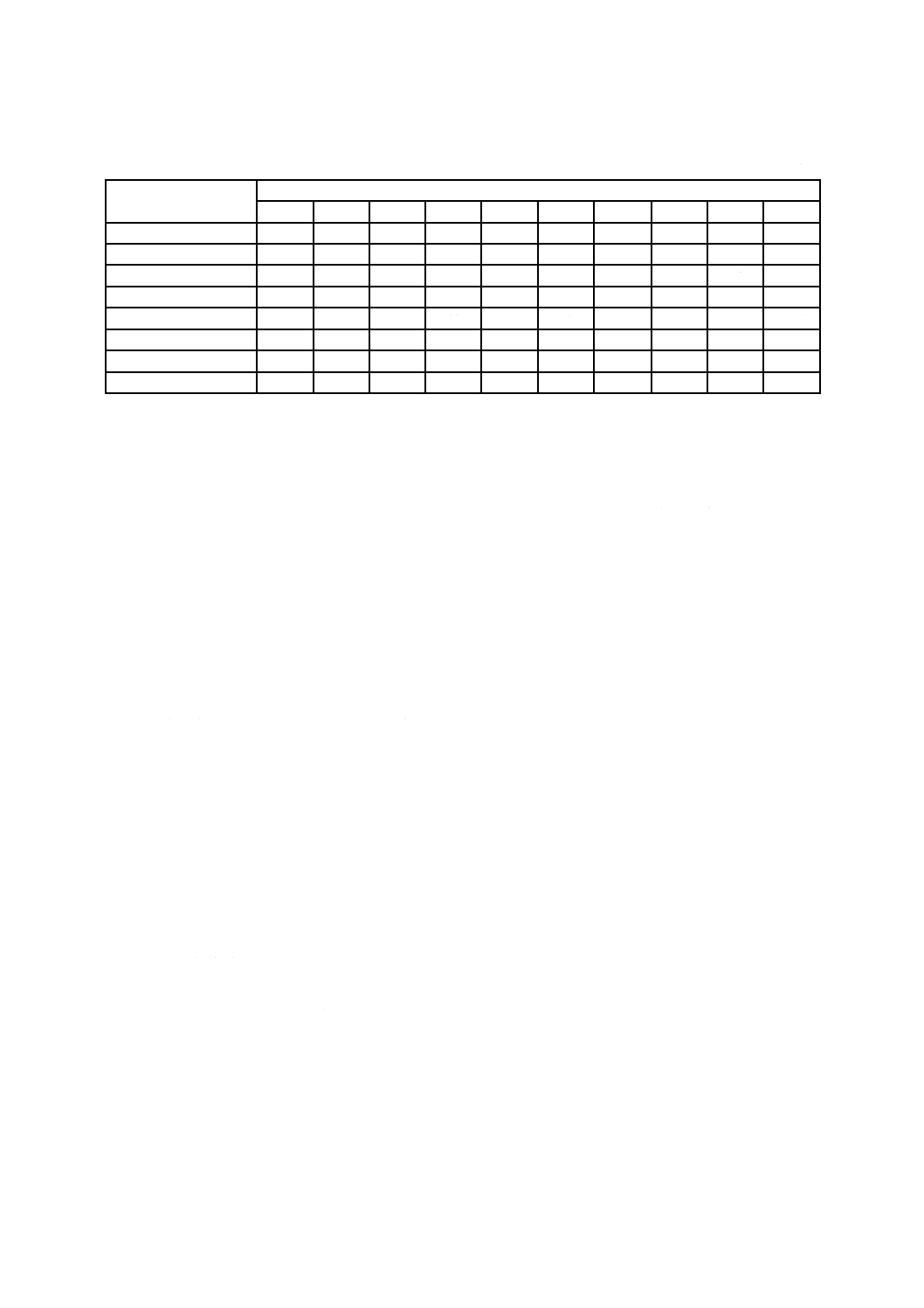

表2−冷媒の設計圧力(A)

冷媒の種類

高圧部 MPa

低圧部

MPa

基準凝縮温度 ℃

43

50

55

60

65

70

エチレン

9.1

−

−

−

−

−

6.7

エタン

6.7

−

−

−

−

−

4.0

R13

4.0

−

−

−

−

−

4.0

R502

1.7

2.0

2.3

2.6

2.9

−

1.4

アンモニア

1.6

2.0

2.3

2.6

−

−

1.26

R22

1.6

1.9

2.2

2.5

2.8

−

1.3

プロパン

1.6

1.8

2.0

2.2

−

−

1.2

R500

1.42

1.42

1.6

1.8

2.0

−

0.91

R12

1.30

1.30

1.30

1.5

1.6

−

0.8

イソブタン

0.8

−

−

−

−

−

0.48

ノルマルブタン

0.8

−

−

−

−

−

0.40

R114

0.28

0.4

0.48

0.54

0.61

−

0.28

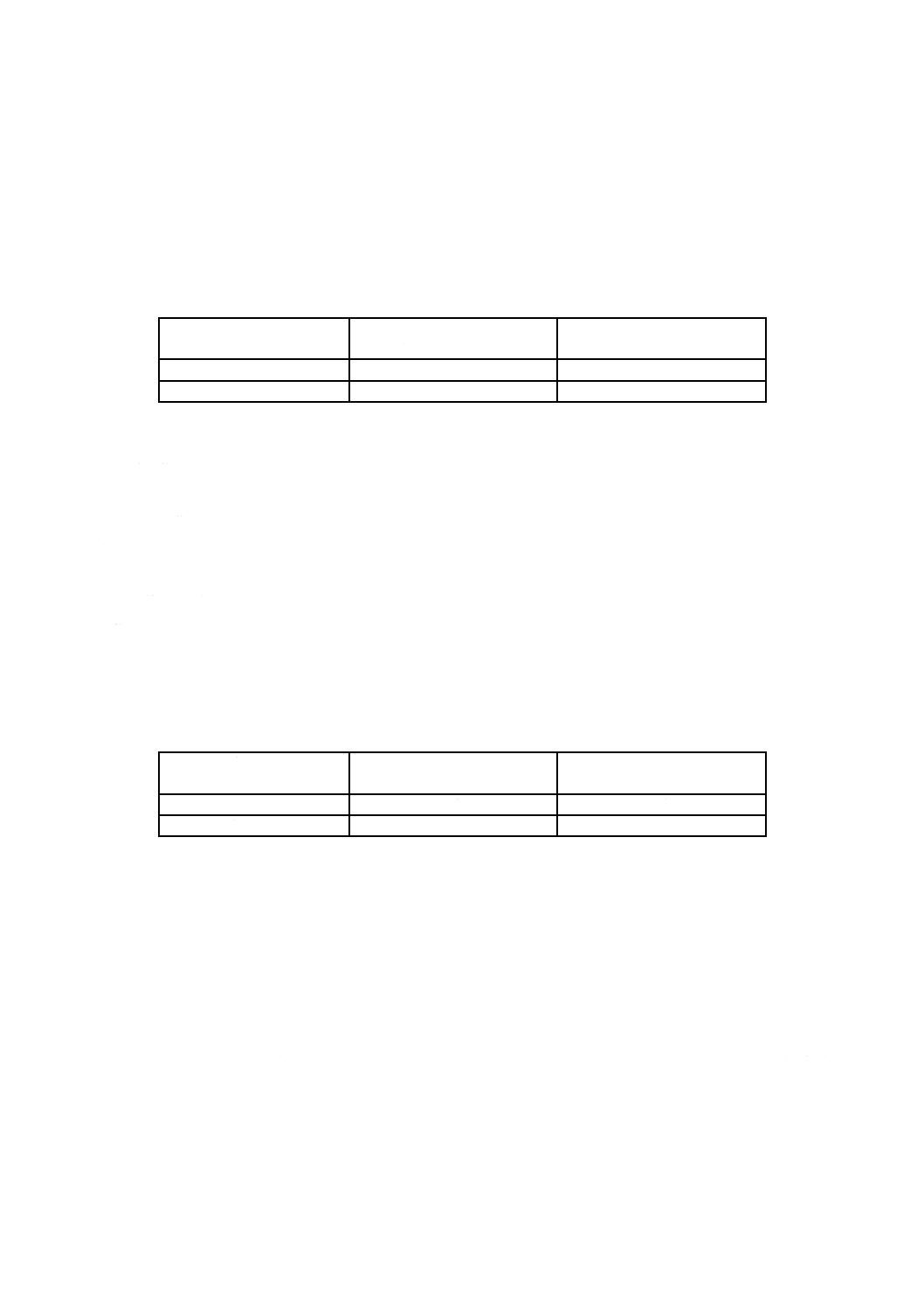

表3−冷媒の設計圧力(B)

冷媒の種類

高圧部 MPa

低圧部

MPa

基準凝縮温度 ℃

43

50

55

60

65

70

R32

2.57

3.04

3.42

3.84

4.29

4.78

2.26

R134a

1.00

1.22

1.40

1.59

1.79

2.02

0.87

R404A

1.86

2.21

2.48

2.78

3.11

−

1.64

R407A

1.87

2.22

2.50

2.80

3.12

3.47

1.65

R407B

1.98

2.34

2.63

2.94

3.29

3.65

1.74

R407C

1.78

2.11

2.38

2.67

2.98

3.32

1.56

R407D

1.51

1.81

2.04

2.29

2.57

2.86

1.33

R407E

1.72

2.05

2.30

2.58

2.89

3.22

1.51

R410A

2.50

2.96

3.33

3.73

4.17

−

2.21

R410B

2.49

2.94

3.31

3.71

4.14

−

2.19

R507A

1.91

2.26

2.54

2.85

3.18

−

1.68

R1234yf

1.00

1.21

1.37

1.55

1.74

1.95

0.87

R1234ze(E)

0.73

0.90

1.03

1.18

1.34

1.51

0.63

a) 表2に掲げる冷媒を用いた冷凍装置の凝縮温度が,表の基準凝縮温度以外のときには,最も近い上位

の温度に対応する圧力をその冷凍装置の高圧部に用いる圧力容器の設計圧力とする。これらの場合に

おいて,冷凍装置の設計温度(この冷凍装置を使用することができる最高の温度として設計される温

度をいう。)は,原則として圧力値の記入のない欄の下位の温度の項においては圧力値の記入のある欄

に対応する基準凝縮温度以上の温度としなければならない。

b) 表3に掲げる冷媒を用いた冷凍装置の凝縮温度が,表の基準凝縮温度以外のときには,その凝縮温度

の前後の基準凝縮温度における圧力を線形補間して求めた圧力をその冷媒設備の高圧部に用いる圧力

容器の設計圧力とすることができる。

c) 通常の運転状態における凝縮温度が表2又は表3の基準凝縮温度を超える冷凍装置では,その凝縮温

度に対する飽和蒸気圧力をもって,その冷凍装置の高圧部の設計圧力とする。

10

B 8240:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 冷凍装置の冷媒量を制限して充塡することによって,その冷凍装置の停止中に,冷媒が常温で蒸発を

完了したとき,冷凍装置内の圧力が一定値(以下,このときの圧力を“制限充塡圧力”という。)以上

に上昇しないようにした場合には,この冷凍装置の低圧部の設計圧力は,表の値にかかわらず,制限

充塡圧力以上の圧力とすることができる。

e) 冷凍装置を使用するとき,冷凍装置の周囲が常時40 ℃を超える冷凍装置(クレーンキャブクーラ)

などの低圧部の設計圧力は,表の値にかかわらず,その周囲温度の最高温度における冷媒の飽和蒸気

圧力以上の圧力とする。

f)

冷凍装置が局部的に熱の影響を受けて,充塡された冷媒の圧力が上昇する冷凍装置については,その

冷凍装置の設計圧力は,表の値にかかわらず,熱の影響を最大に受けたときの冷媒ガスの平衡圧力以

上の圧力とする。

g) 冷凍装置の低圧部が常時低温に維持され(製氷装置のブライン槽など),かつ,冷媒の圧力が0.4 MPa

以下である場合には,その低圧部の設計圧力を0.8 MPaとすることができる。ただし,休止期間中に

圧力が上昇し,設計圧力を超えるおそれのある構造のものは,その状態に達したとき,自動的にその

部分の圧力を設計圧力以下に維持することができる構造とする。

h) 通常の使用状態において,圧力容器の内部が大気圧以下となる部分については,圧力0.1 MPaを外圧

としてかかる設計圧力とする。この場合において,液頭圧,ポンプ圧などの外圧がかかる冷凍装置に

は,その部分に対抗して,内圧としてかかる冷媒圧力が最小となる状態における外圧との圧力差をも

って,その部分に外圧としてかかる設計圧力とする。

i)

自然循環式冷凍装置の設計圧力は,1)〜3) のいずれかのうちの最も高い圧力以上とする。

ただし,次の4) 及び5) の要件を満たす自然循環式冷凍装置の設計圧力は,1) 以上の圧力とするこ

とができる。

1) 通常の運転状態中に予想されるその冷媒の最高使用圧力

2) 停止中に予想される最高温度によって生じるその冷媒の圧力

3) その冷媒の38 ℃の飽和蒸気圧力(非共沸混合冷媒の場合には,38 ℃の沸点の圧力)

4) その自然循環式冷凍装置の冷媒(二酸化炭素に限る。)を他の製造設備で冷凍するものでなければな

らない。

5) 設計圧力を超える状態に達したとき,自動的に,他の製造設備などの運転が開始されることによっ

て,又は安全弁が作動することによって,その自然循環式冷凍装置の圧力を設計圧力以下にし,そ

れを維持することができる構造のものでなければならない。

j)

表2及び表3に掲げる冷媒の種類以外の冷媒では,高圧部又は低圧部の区別に応じて,それぞれ次に

掲げる圧力とする。

1) 高圧部設計圧力 次のいずれかの中で,最も高い圧力以上の圧力とする。

1.1) 通常の運転状態中に予想されるその冷媒の最高使用圧力

1.2) 停止中に予想される最高温度によって生じるその冷媒の圧力

1.3) その冷媒の43 ℃の飽和蒸気圧力(非共沸混合冷媒の場合には,43 ℃の沸点の圧力)

2) 低圧部設計圧力 次のいずれかの中で,最も高い圧力以上の圧力とする。

2.1) 通常の運転状態中に予想されるその冷媒の最高使用圧力

2.2) 停止中に予想される最高温度によって生じるその冷媒の圧力

2.3) その冷媒の38 ℃の飽和蒸気圧力(非共沸混合冷媒の場合には,38 ℃の沸点の圧力)

4.3

設計温度

11

B 8240:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

設計温度は,次の事項を考慮しなければならない。

a) 設計温度は,各運転状態において材料の板厚方向の平均温度以上(設計温度が0 ℃未満の場合は,平

均温度以下)の温度とする。

b) 冷媒設備の各部は,それぞれ異なった温度になるため,部分ごとに設計温度を定めることになるが,

高温部については発生器の燃焼温度など,低温部については発生温度とそのときの圧力など,実態を

適切に把握して定める。

c) 二つ以上の独立した圧力室(個別に耐圧試験及び気密試験ができる構造でなければならない。)をもつ

複合圧力容器で,それぞれ異なった圧力及び温度で使用されるものは,組合せの最も厳しい条件に耐

えるものとする。

4.4

冷凍能力

4.4.1

一般

冷凍能力は,冷凍装置の保安レベル(危険性)を評価するため,基準冷凍サイクルにおける冷媒の処理

量を基準とした値とする。次のそれぞれに該当するものについては,冷凍能力を合算し,その冷凍装置の

冷凍能力とする。

a) 冷媒ガスが配管によって共通となっている冷凍装置

b) 冷媒系統を異にする二つ以上の設備が社会通念的に一つの規格品と考えられる装置(機器製造業者の

製造事業所において,冷媒設備及び圧縮機用原動機を一つの架台上に一体に組み立てるもの又はこれ

と同種類のもの)内に組み込まれたもの

c) 二元以上の冷凍方式による冷凍装置

d) 電動機など圧縮機の動力設備を共通にしている冷凍装置

4.4.2

冷凍能力の算定基準

冷凍能力の算定基準は,遠心圧縮機を使用する冷凍装置では,その圧縮機の原動機の定格出力1.2 kW,

吸収冷凍装置では,発生器を加熱する入熱量27 800 kJ/hをもって1日の冷凍能力1トンとし,その他のも

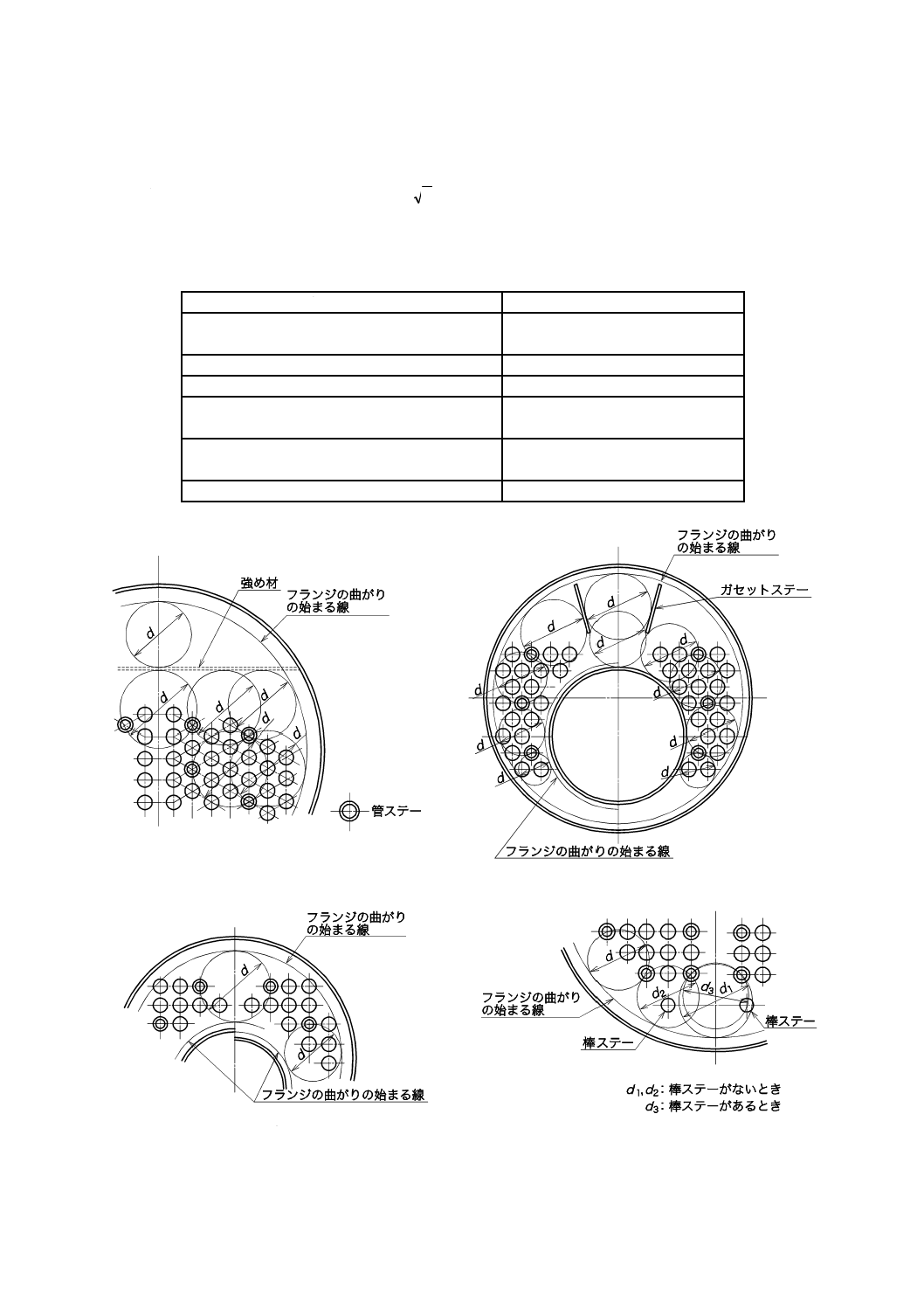

のでは,次の式によって算定する。

C

V

R=

ここに,

R: 1日の冷凍能力の数値(トン)

V: 単段圧縮方式のものでは,圧縮機の標準回転速度における押

しのけ量(m3/h)

なお,多段圧縮方式又は多元冷凍方式によるものでは,次

の式によって求められる数値

VH+0.08VL

VH: 圧縮機の標準回転速度における最終段又は最終元の気

筒の押しのけ量(m3/h)

VL: 圧縮機の標準回転速度における最終段又は最終元の直

前の気筒の押しのけ量(m3/h)

C: 冷媒の種類に応じて,それぞれ表4に掲げる数値

12

B 8240:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

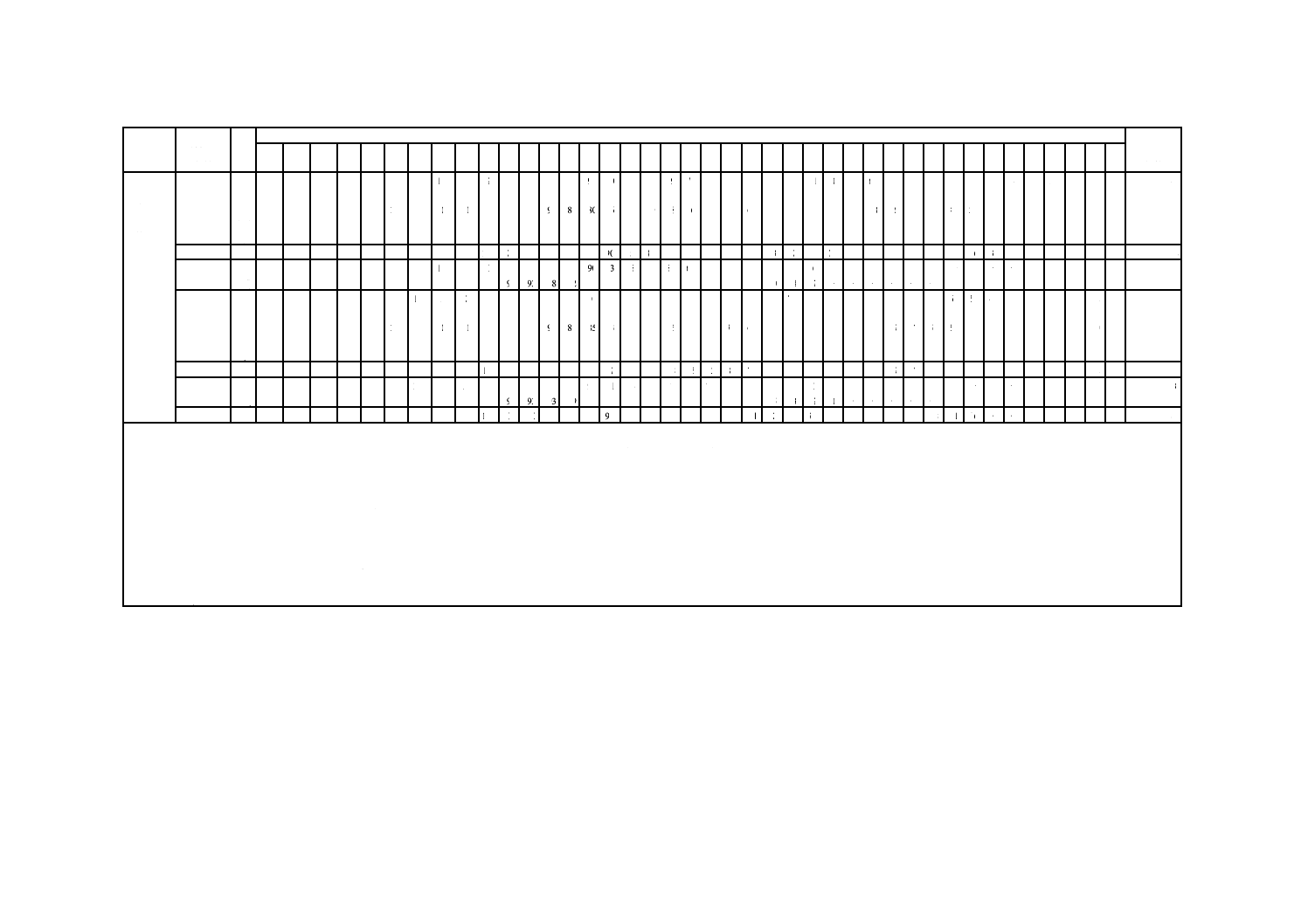

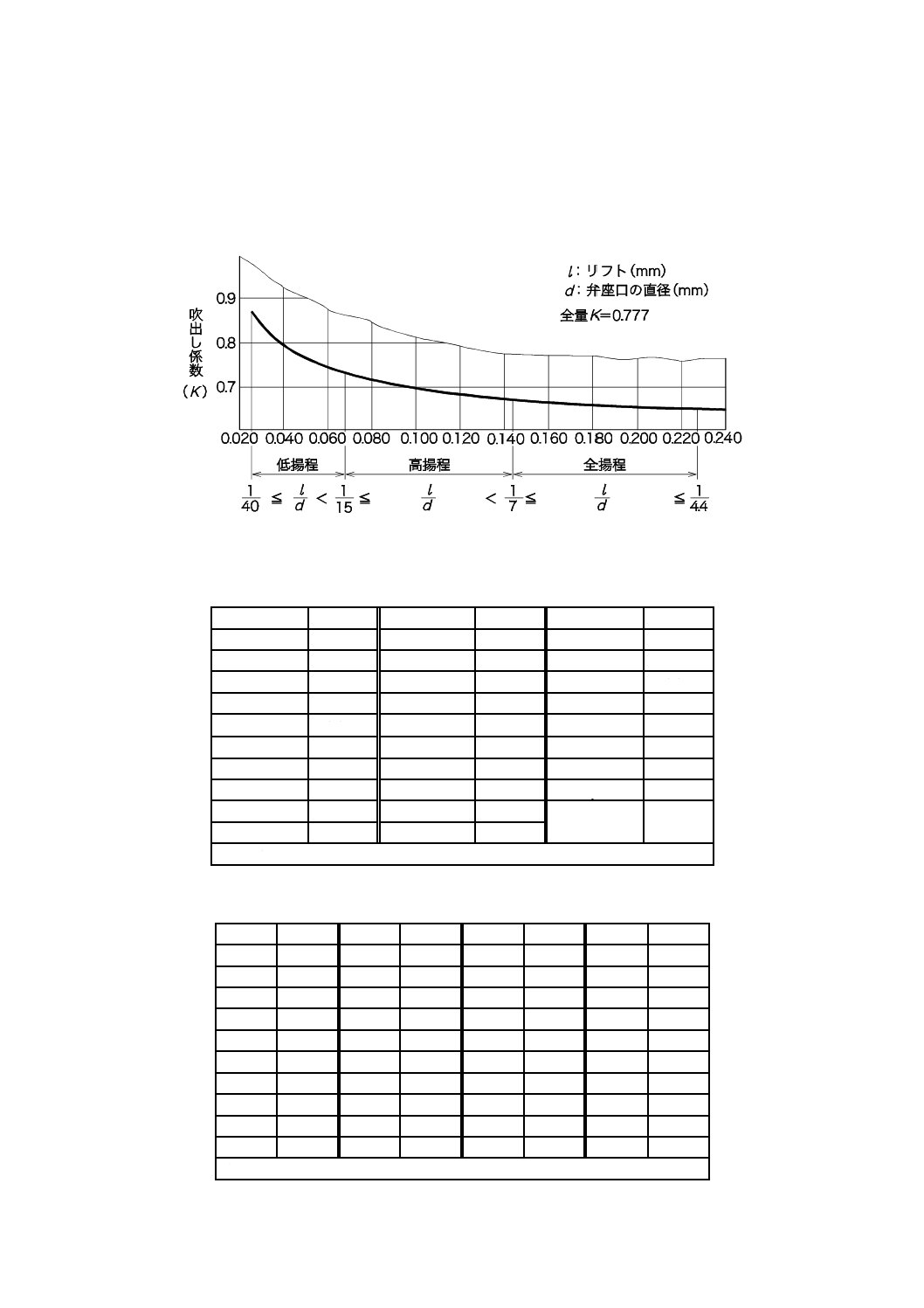

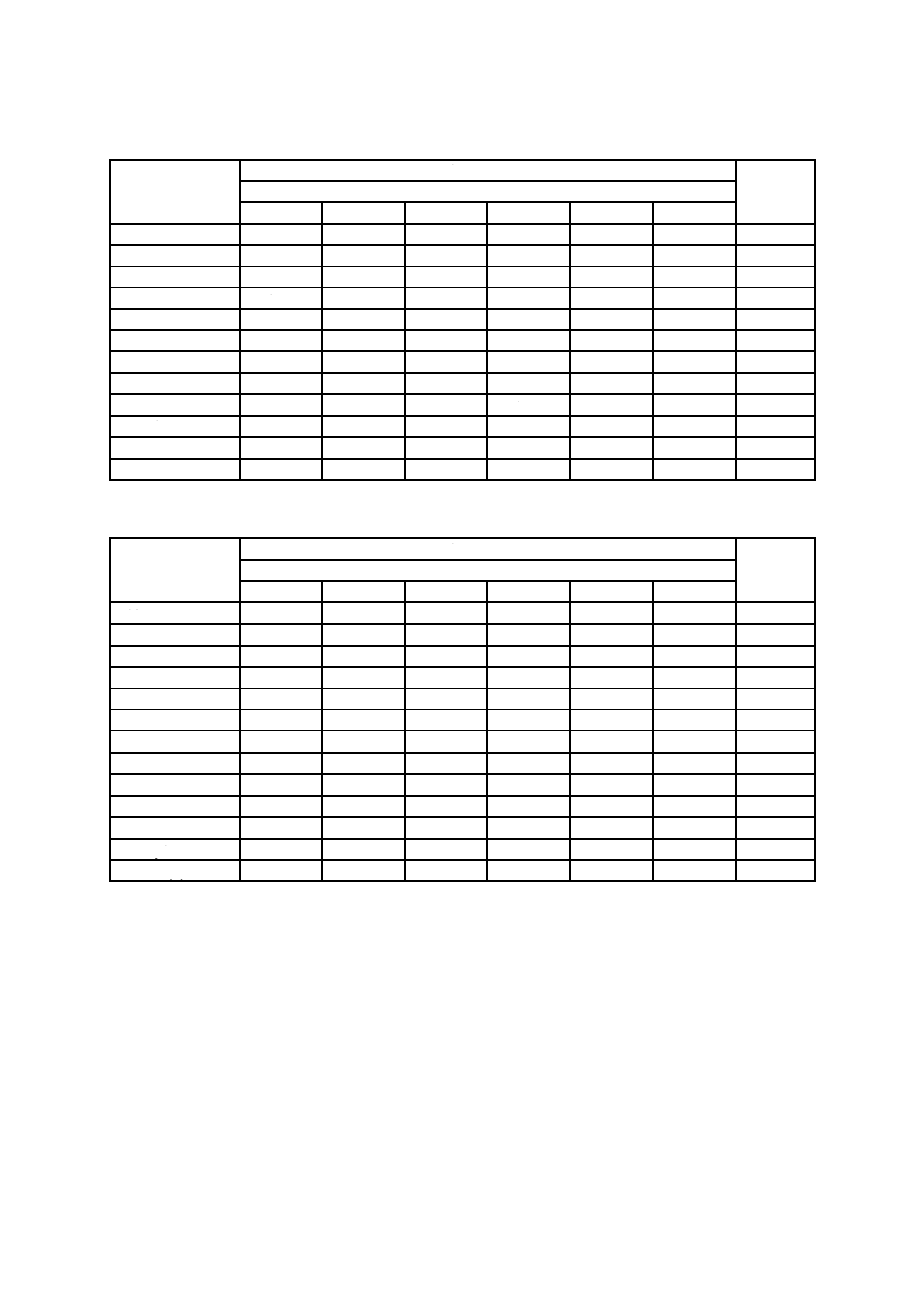

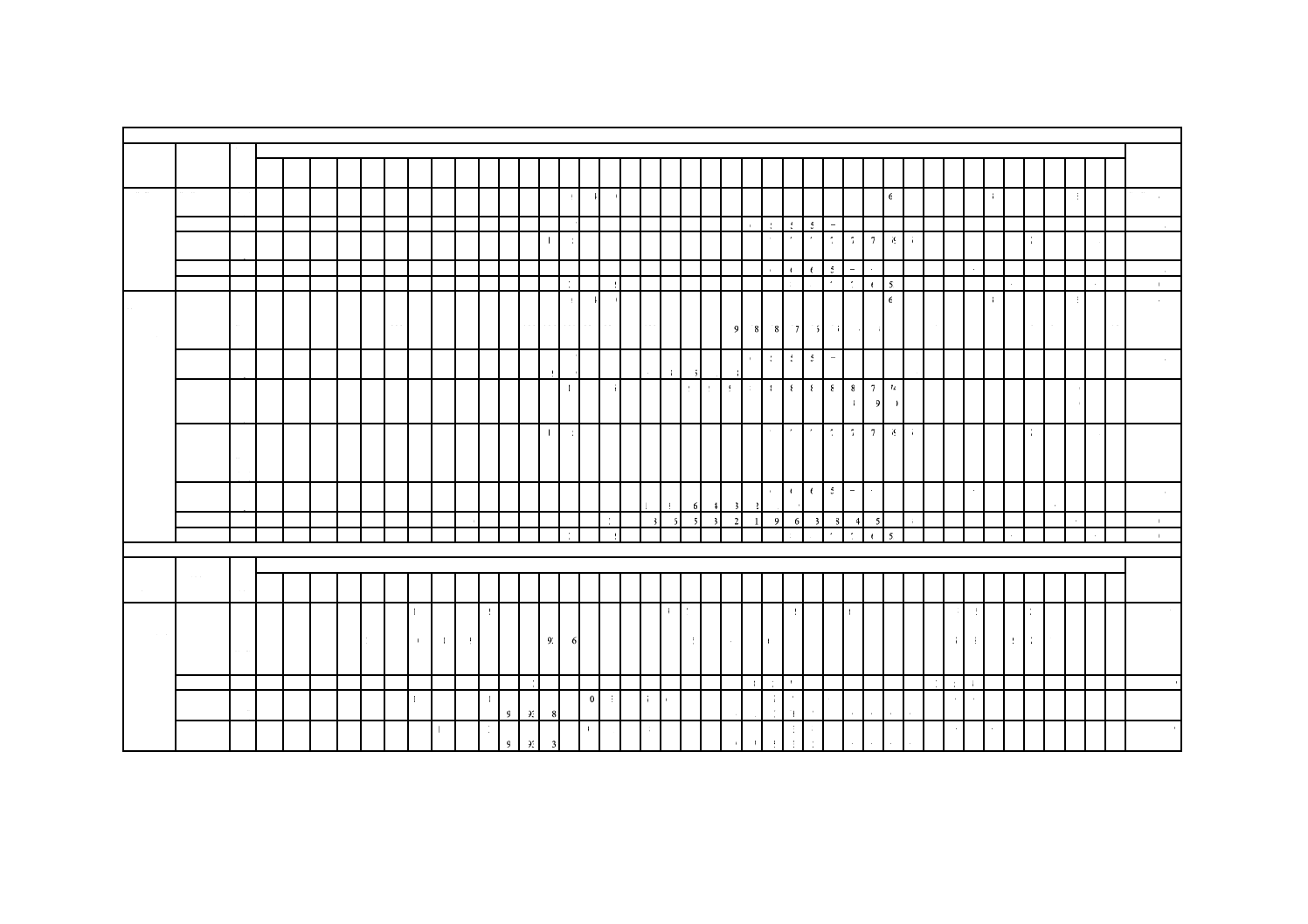

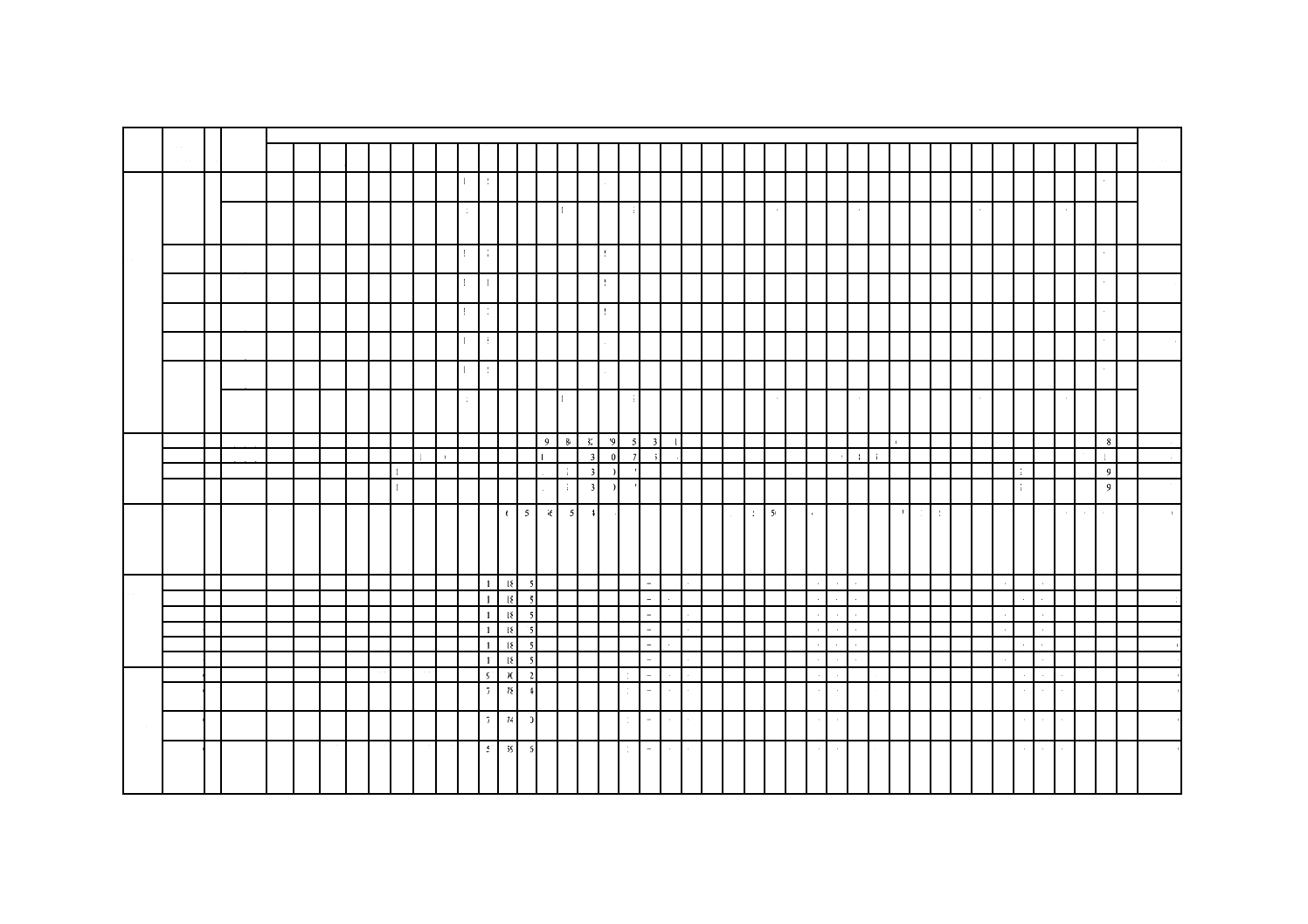

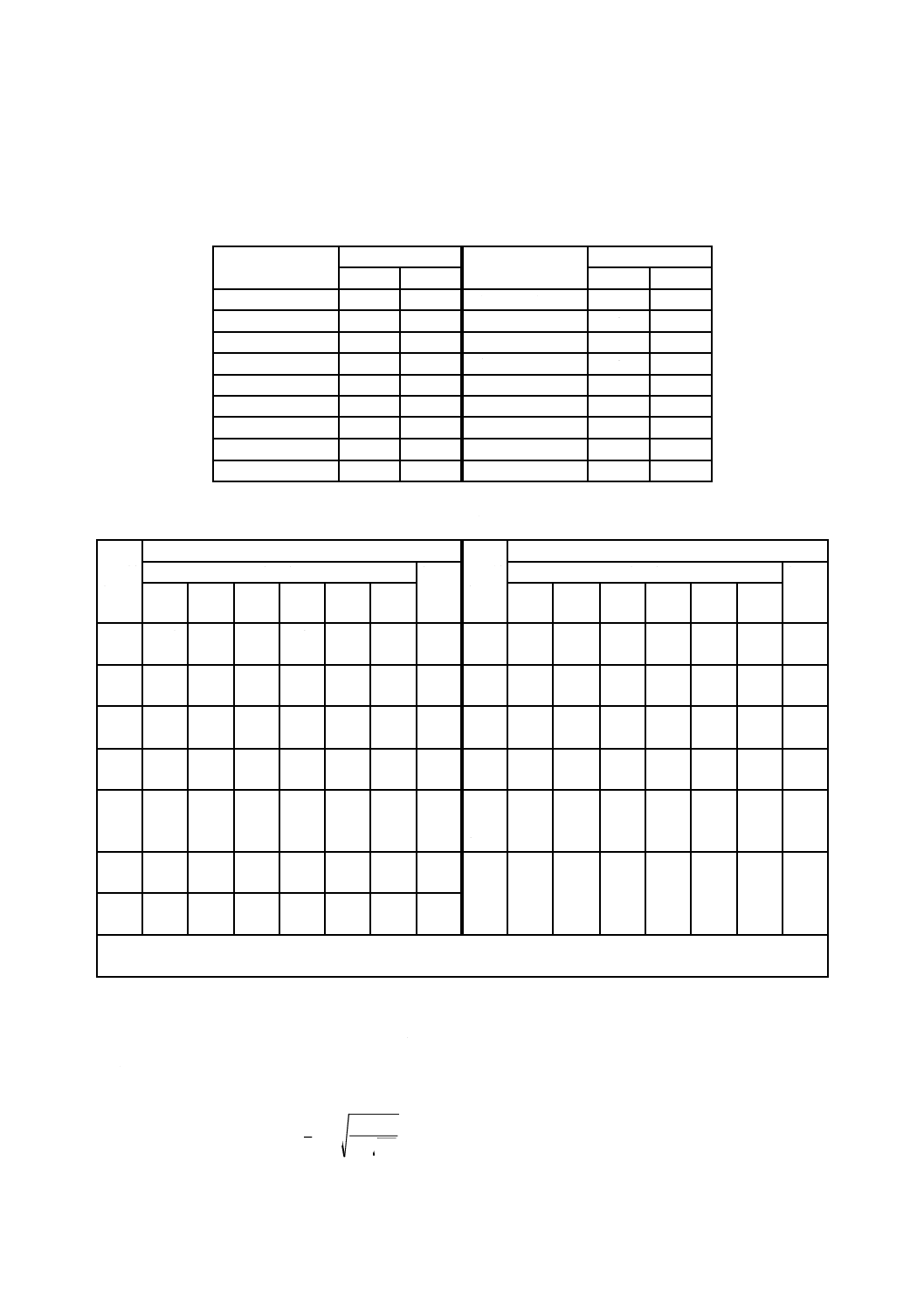

表4−冷媒の種類に応じた冷凍能力算定のためのC値

冷媒の種類

圧縮機の気筒1個

の体積5 000 cm3

以下のもの

圧縮機の気筒1個

の体積5 000 cm3

を超えるもの

冷媒の種類

圧縮機の気筒1個

の体積5 000 cm3

以下のもの

圧縮機の気筒1個

の体積5 000 cm3

を超えるもの

R114

46.4

43.5

R32

5.2

4.8

ノルマルブタ

ン

37.2

34.9

R134a

14.4

13.5

イソブタン

27.1

25.4

R404A

8.2

7.7

R12

13.9

13.1

R407A

9.3

8.7

R500

12.0

11.3

R407B

8.6

8.1

プロパン

9.6

9.0

R407C

9.8

9.2

R22

8.5

7.9

R407D

11.3

10.8

アンモニア

8.4

7.9

R407E

10.1

9.4

R502

8.4

7.9

R410A

5.7

5.3

R13B1

6.2

5.8

R410B

5.7

5.4

R13

4.4

4.2

R507A

8.0

7.5

エタン

3.1

2.9

二酸化炭素

1.8

1.7

R1234yf

14.7

13.8

その他の冷媒

(

)

B

A

A

75

.0

900

13

h

h

v

−

(

)

B

A

A

80

.0

900

13

h

h

v

−

R1234ze(E)

19.7

18.4

ここに,

vA: 単一冷媒又は共沸混合冷媒では,温度−15 ℃における乾き飽和蒸気の比体積。また,非共沸混合冷媒では,

温度−15 ℃の露点における蒸気の比体積(m3/kg)。

hA: 単一冷媒又は共沸混合冷媒では,温度−15 ℃における乾き飽和蒸気の比エンタルピー。また,非共沸混合

冷媒では,温度−15 ℃の露点における蒸気の比エンタルピー(kJ/kg)。

hB: 単一冷媒又は共沸混合冷媒では,温度25 ℃における飽和液の比エンタルピー。また,非共沸混合冷媒では,

温度25 ℃の沸点における液の比エンタルピー(kJ/kg)。

なお,次による。

a) 多元冷凍方式による冷凍装置では,最終元の冷媒をもって表4の冷媒とする。

b) 多段圧縮方式又は多元冷凍方式による冷凍装置では,最終段又は最終元の気筒をもって,表4の圧縮

機とみなす。

4.4.3

冷凍能力を算定する場合の特例

4.4.3.1

ヘリウムを冷媒とする冷凍装置

ヘリウムを冷媒とし,閉サイクルによって冷凍装置内を循環させて極低温冷凍サイクルを構成する冷凍

装置の冷凍能力は,圧縮機用原動機の定格出力1.2 kWをもって1日の冷凍能力1トンとする。

4.4.3.2

混合ガスを冷媒とする冷凍装置

2種類以上のガスを混合した冷媒ガスを使用した冷凍装置の冷凍能力は,次の式によって得られる値と

する。

…

…

+

+

+

=

C

C

B

B

A

A

C

X

C

X

C

X

V

R

ここに,

R: 1日の冷凍能力(トン)

V: 圧縮機の標準回転速度における押しのけ量(m3/h)

XA,XB,XC: 混合ガスの各成分の臨界温度が25 ℃以上のガスの

全ガス容積に対する混合比(容積比とする。)の数値

CA,CB,CC: 混合ガスの各成分ごとに定めた係数で,4.4.2による。

13

B 8240:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.4.3.3

自然循環式冷凍装置

圧縮機又は発生器を使用しないで配管によって接続された凝縮器及び蒸発器を使用し,冷媒の凝縮液化

及び蒸発のサイクルを繰り返す冷媒自然循環冷凍装置の冷凍能力は,次の式によって求める。

QA

R=

ここに,

R: 1日の冷凍能力(トン)

A: 一つの蒸発器又は蒸発器の冷媒に接する側の伝熱面積(m2)

Q: 冷媒の種類に応じて,表5に掲げる数値とし,表5にないも

のは,次の式で算出する。

Q=860[(3.17+C1/2)1/3+(3.17−C1/2)1/3]3/3 320

C=0.025 16/{68.4PC1/3/(M1/6 TC5/6) (P/PC)0.19[1+2(P/PC)2+7(P/PC)8]}3+10.052

ここに,

M: 分子量(kg/kmol)

TC: 臨界温度(K)

PC: 臨界圧力(MPa)

P: 基準蒸発温度(−15 ℃)における冷媒の飽和圧力(MPa)

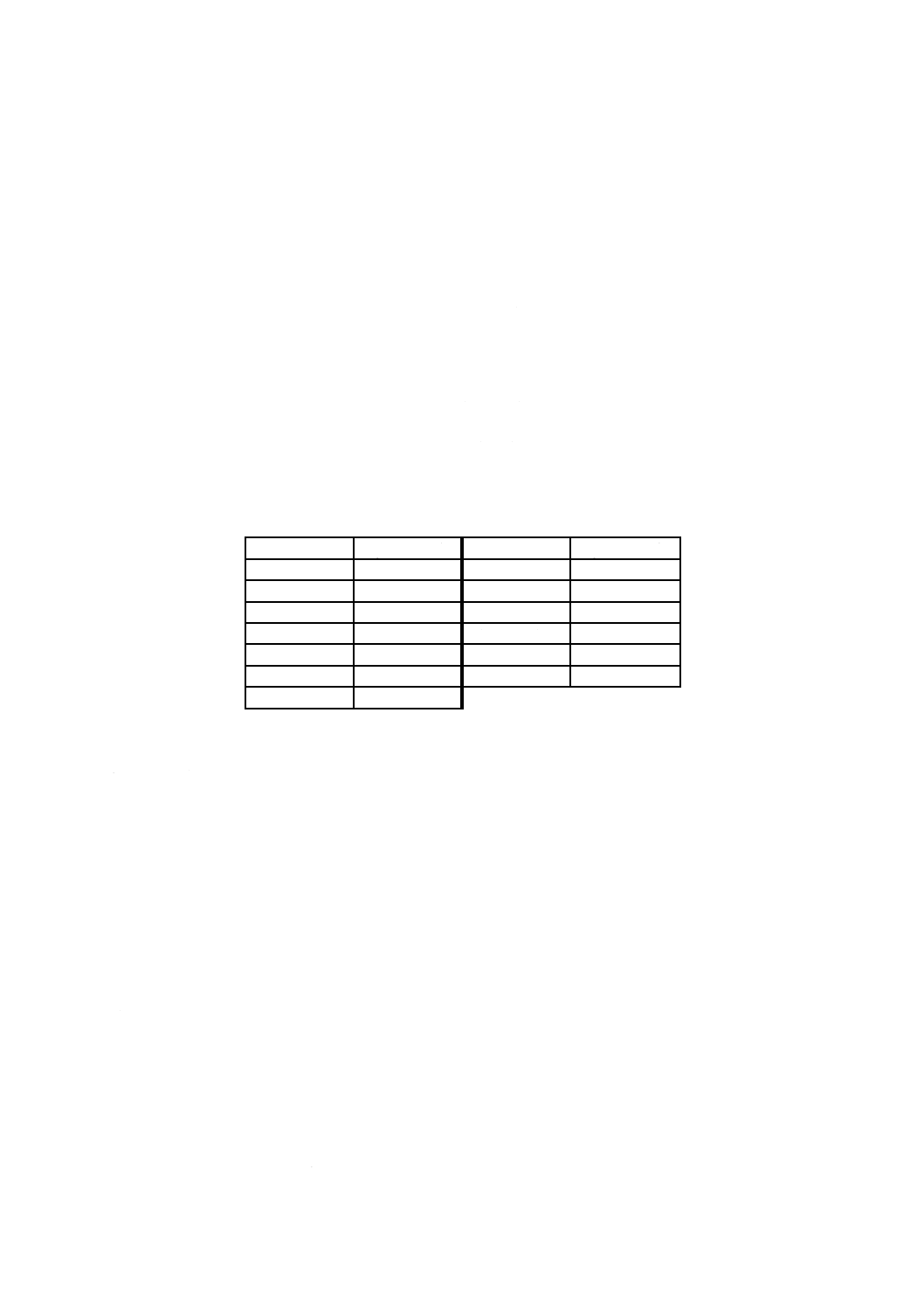

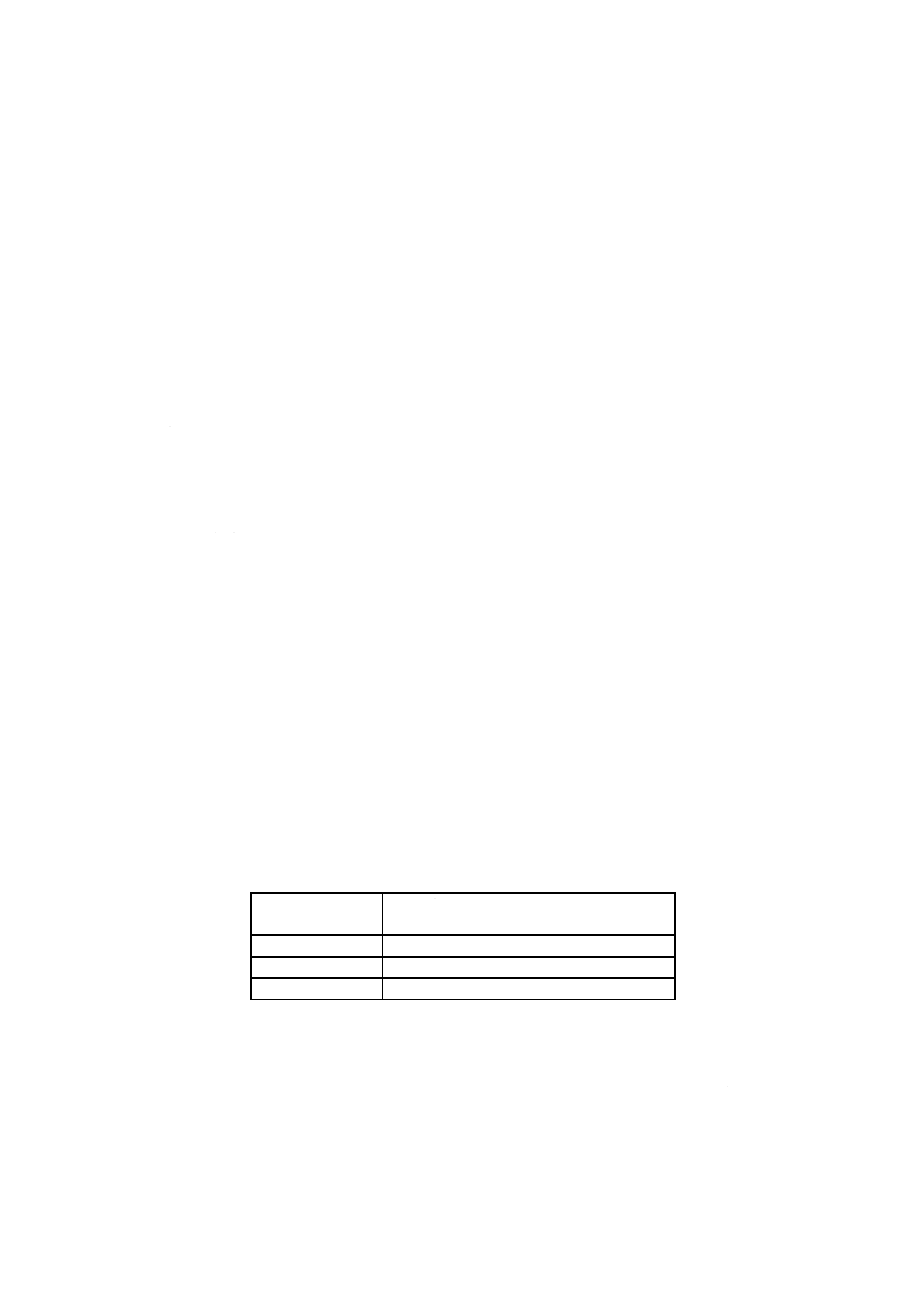

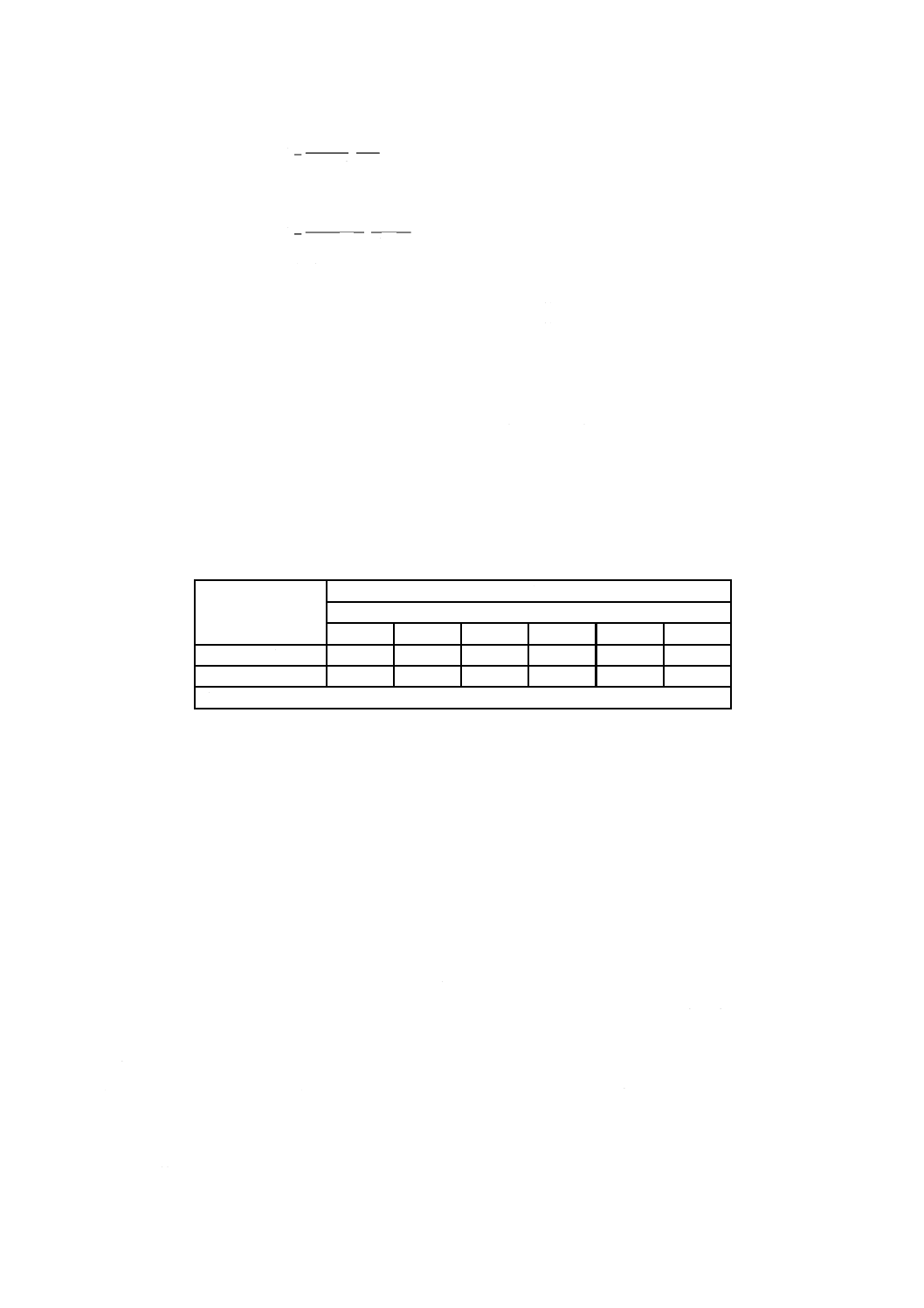

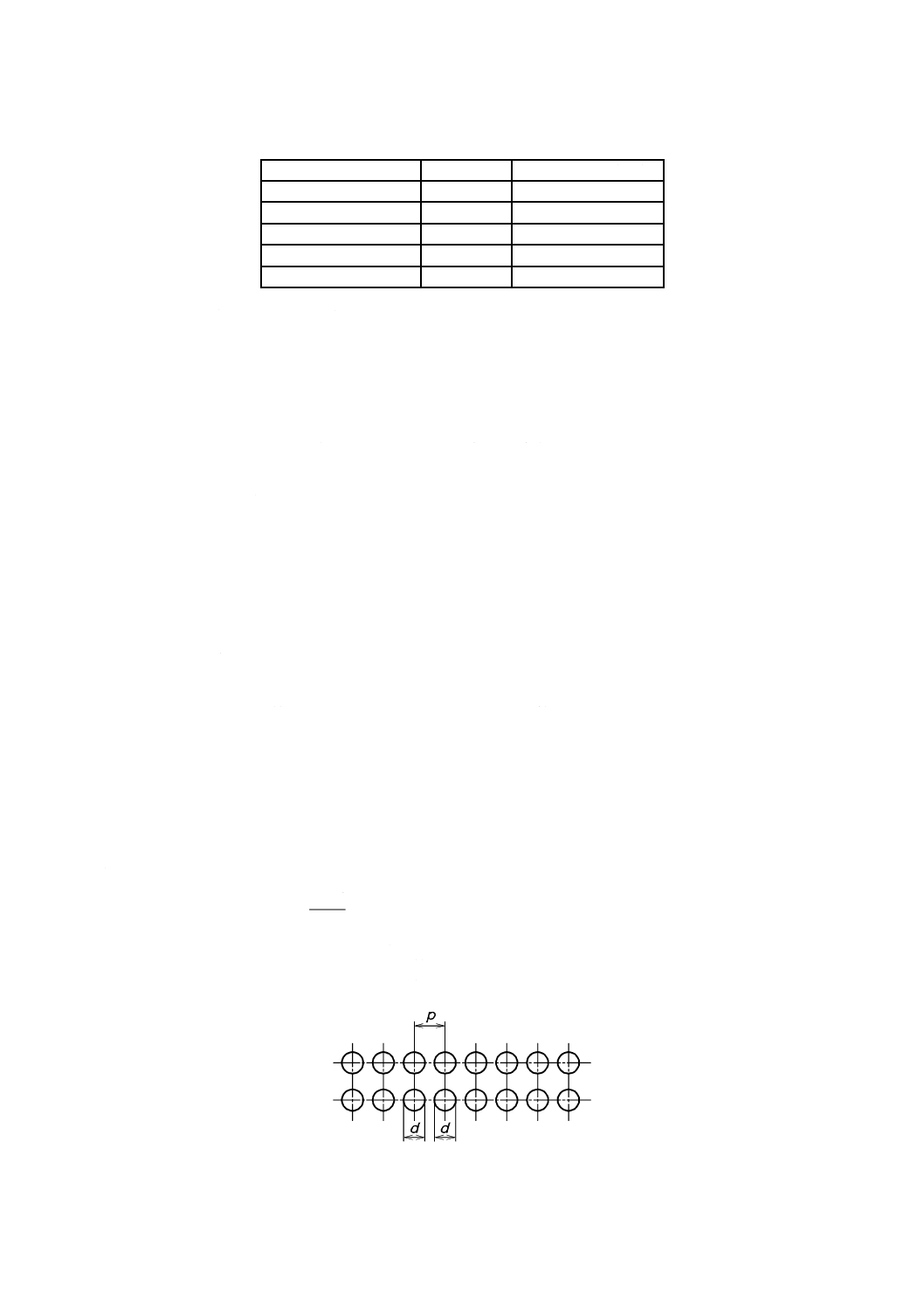

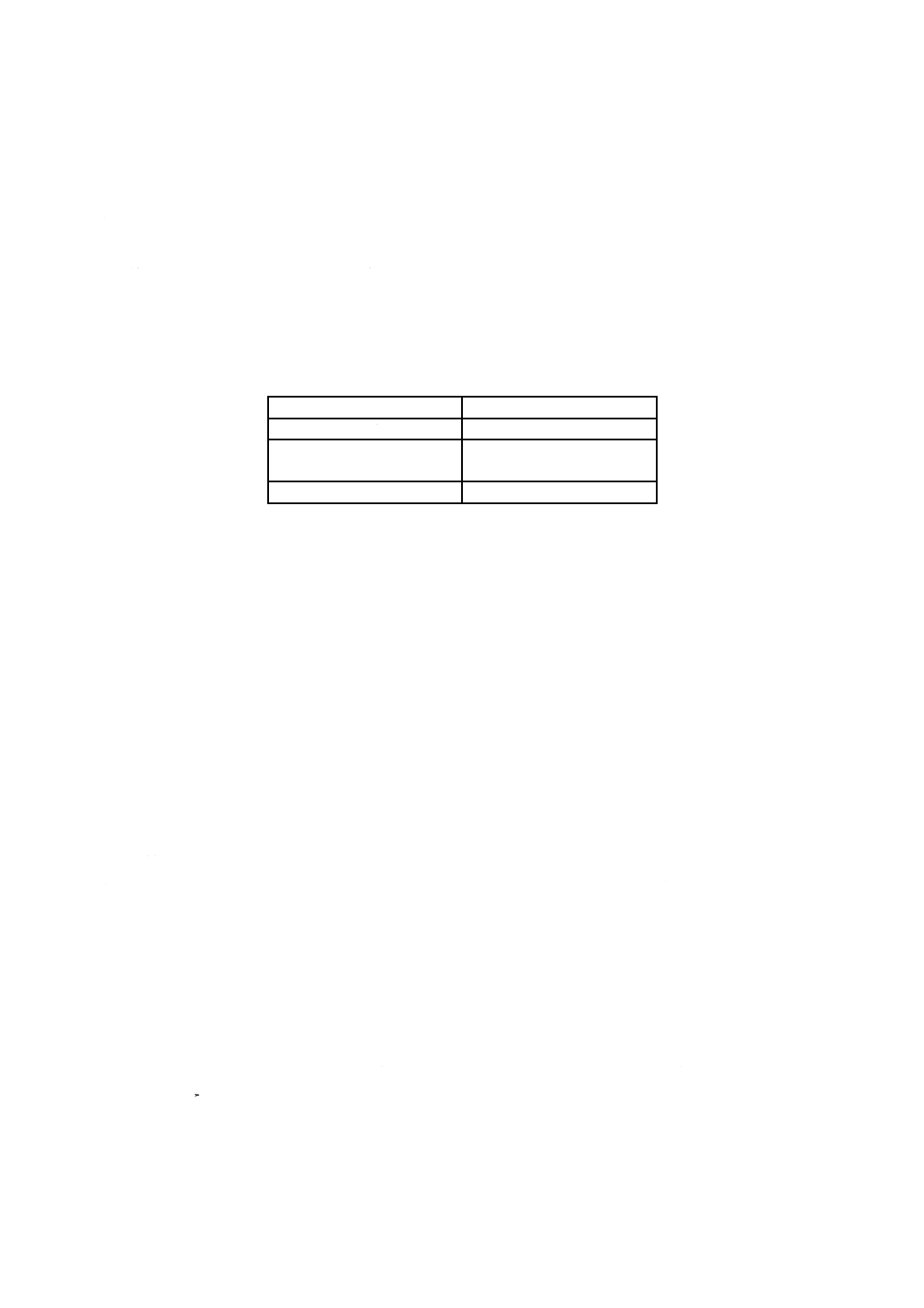

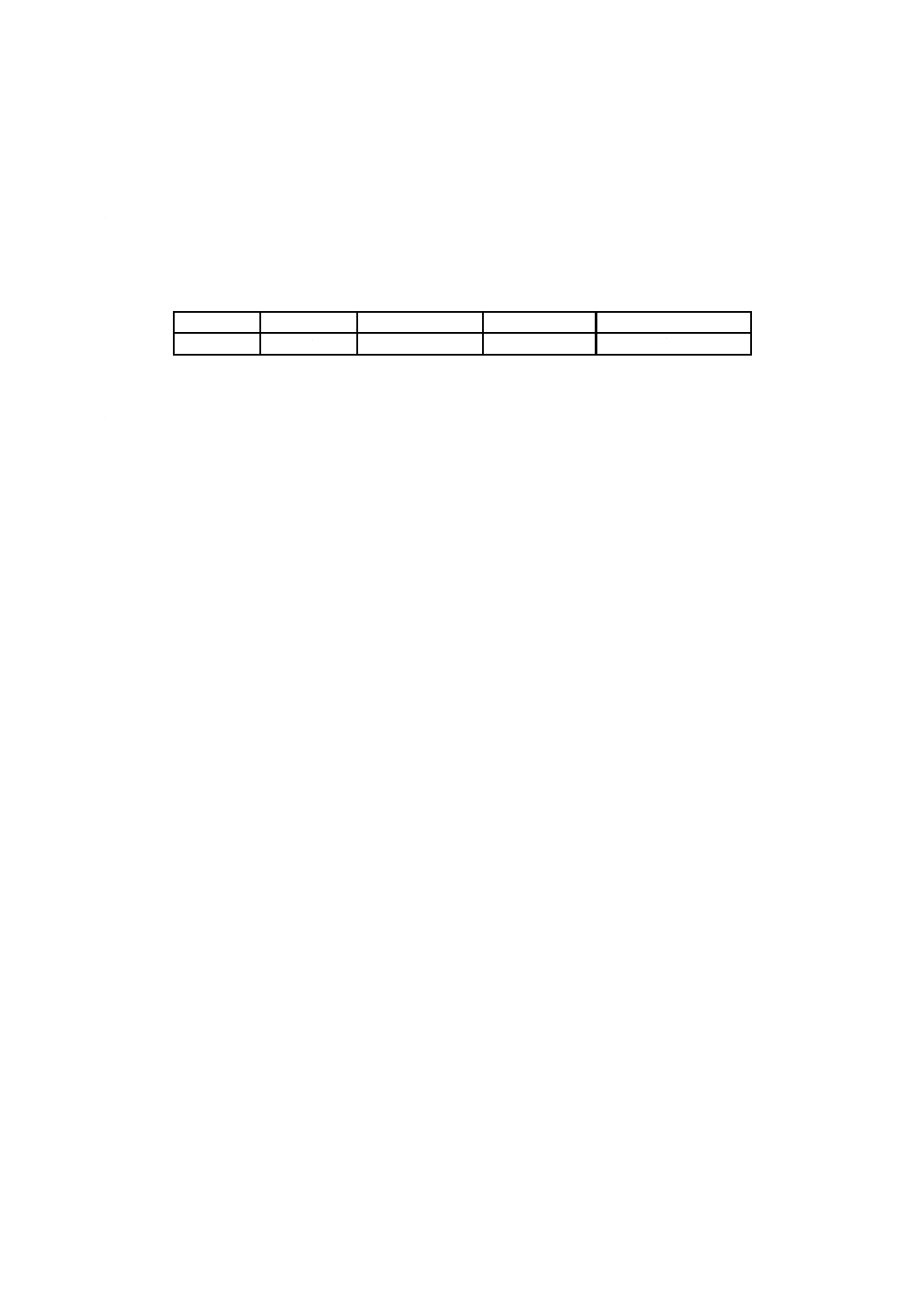

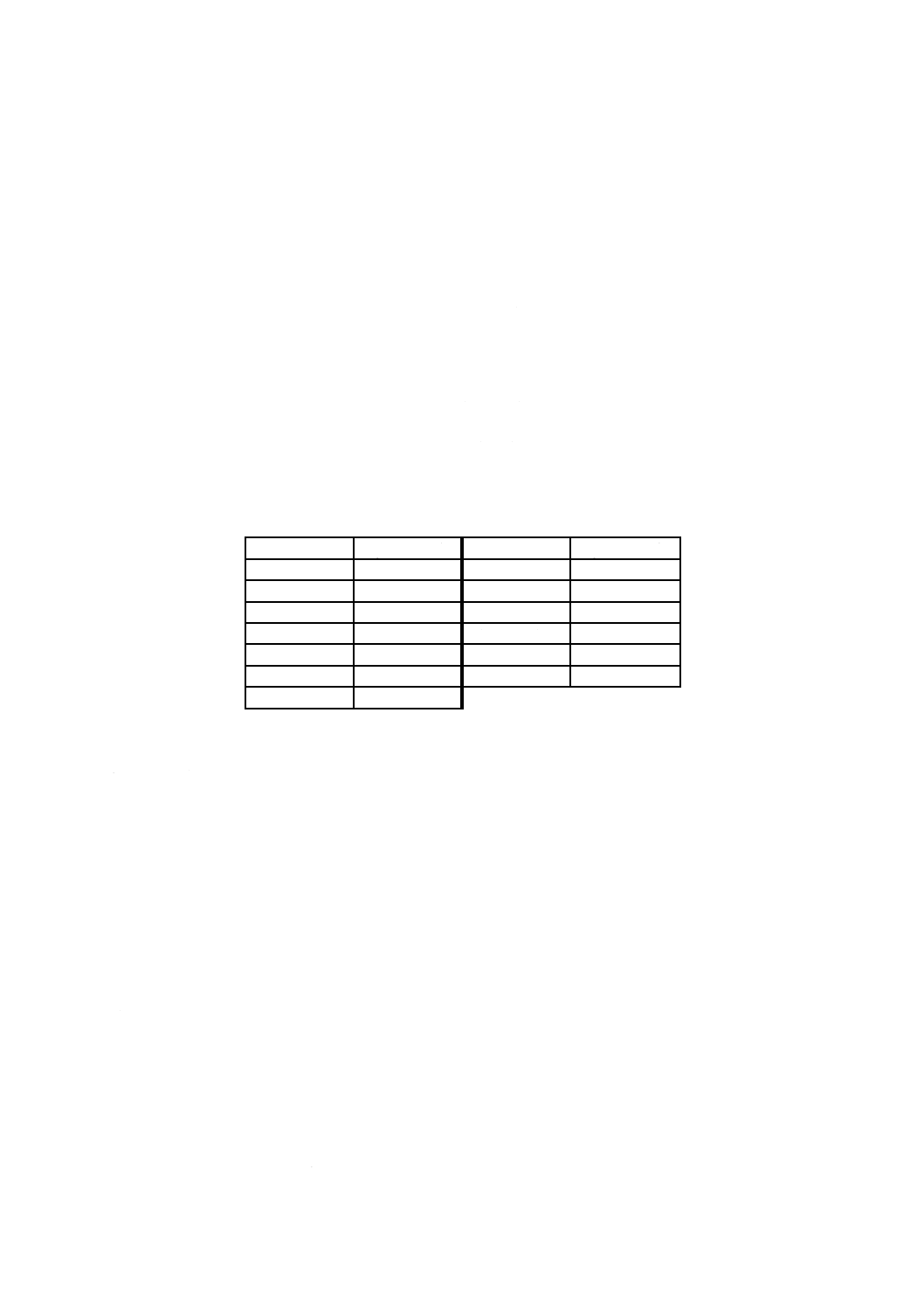

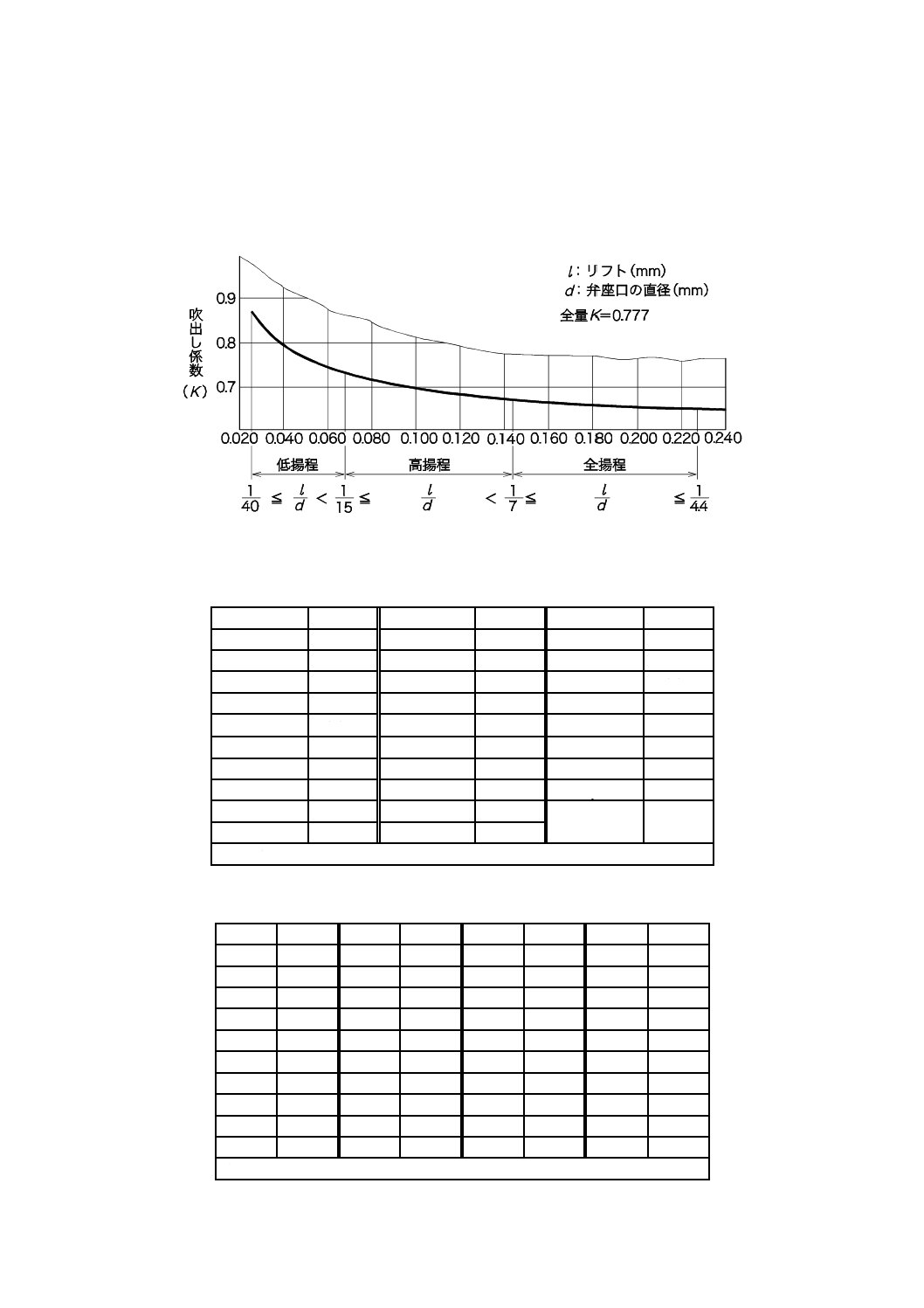

表5−自然循環式冷凍装置のQ値

冷媒の種類

Q トン/m2

冷媒の種類

Q トン/m2

R32

0.63

R124

0.24

R410A

0.57

R125

0.50

R404A

0.50

R11

0.10

R407C

0.49

アンモニア

0.64

R22

0.47

プロピレン

0.58

R134a

0.36

二酸化炭素

1.02

R12

0.34

5

材料

5.1

材料一般

圧力容器に使用する材料は,規格材料及び同等材料とし,次のa)〜c) による。

a) 規格材料 この規格で用いる規格材料は,表6〜表10によるほか,JIS B 8265:2010の表B.1及び表

B.3による。

b) 同等材料 a) の規格材料と対比したとき,次の項目のいずれかを満足するものは,規格材料と同等の

材料とみなすことができる。

1) 規格材料と化学成分及び機械的性質が同一であって,板厚の範囲が異なるもの。

2) 規格材料と化学成分及び機械的性質が同一であって,製造方法又は形状が異なるもの(例えば,鋼

帯と鋼板の違いをいう。)。

3) 規格材料と化学成分及び機械的性質,試験方法及び試料採取方法が極めて近似的なものであって,

規格材料と材料の性質が類似したもの。

c) 材料の寸法許容差 材料の寸法許容差は,次による。

1) 板の厚さは,実際の厚さが呼び厚さ又は設計厚さから0.25 mmを差し引いた厚さ以上でなければな

らない。

2) 管材の厚さは,実際の厚さが呼び厚さ又は設計厚さから管の日本工業規格に定める許容差を差し引

いた厚さ以上でなければならない。

14

B 8240:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

圧力容器に用いる材料

圧力容器の耐圧部及び耐圧部に溶接で取り付けるジャケット,支持構造物,取付物などの材料は,次に

よる。

a) 鉄鋼材料の場合,表6〜表8及びJIS B 8265:2010の表B.1に示す規格材料は,5.1 b) の規定によって

同等材料とする。

b) 非鉄金属の場合,表9,表10及びJIS B 8265:2010の表B.3に示す規格材料は,5.1 b) の規定によって

同等材料とする。

5.3

材料の使用制限

材料の使用制限は,次による。

a) 冷媒及び吸収溶液並びに被冷却物に接する部分の材料は,冷媒などの種類に応じ,次に示すものを使

用してはならない。

1) アンモニア及びその溶液に対しては,銅及び銅合金。

2) フルオロカーボン系冷媒に対しては,2 %を超えるマグネシウムを含有したアルミニウム合金。

b) 常時水に触れる部分には,純度が99.7 %未満のアルミニウムを使用してはならない。ただし,適切な

耐食処理を施した場合は,この限りでない。

c) 規格材料は,表6〜表10によるほか,JIS B 8265:2010の表B.1及び表B.3に示してある許容引張応力

の規定範囲に対応する温度範囲を超えて使用してはならない。ただし,最低使用温度における使用圧

力が設計圧力の1/2.5以下の圧力となる場合には,表12に示す材料の種類と厚さの区分に応じて最低

許容温度まで使用することができる。これらの場合,当該材料の許容引張応力の値は,設計温度に対

応する値をとり,使用温度が0 ℃以下のときは0 ℃の値をとる。この場合,当該材料について,衝撃

試験はしなくてよい。

d) 炭素鋼又は低合金鋼で0.35 %以上の炭素を含有した鋼材は,耐圧部分及び脚で溶接接合を行う部分に

使用してはならない。

e) JIS G 3101:2010及びJIS G 3106:2008に規定された鋼材のうちSM400A,JIS G 3131:2011,JIS G

3141:2011及びJIS G 3457:2012に規定された鋼材は,次に掲げる圧力容器に使用してはならない。

1) 表1の毒性ガスの圧力容器。

2) 設計圧力が1.6 MPaを超える圧力容器。

3) 板厚が16 mmを超える圧力容器の胴,鏡板及び蓋板(管板を除く。)。

4) 設計圧力が1 MPaを超える表1の可燃性ガスの圧力容器で,胴の長手方向に溶接を行うもの及び溶

接によって鏡板にするもの。

f)

JIS G 3106:2008,JIS G 3131:2011及びJIS G 3141:2011に規定された鋼材は,設計圧力が3 MPaを超

える圧力容器に使用してはならない。

g) JIS G 3452:2010に規定された鋼材は,次に掲げる圧力容器に使用してはならない。

1) 表1の毒性ガスの圧力容器。

2) 設計圧力が1 MPaを超える圧力容器。

3) 設計温度が100 ℃を超える圧力容器。ただし,圧縮空気に関わるものでは200 ℃,設計圧力が0.2

MPa未満のガスに関わるものでは350 ℃を超えるものとすることができる。

h) JIS G 5501:1995,JIS G 5502:2007及びJIS G 5705:2000に規定された鋼材は,次に掲げる圧力容器に

使用してはならない。

1) 表1の毒性ガスの圧力容器。

15

B 8240:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 設計圧力が0.2 MPa以上の表1の可燃性ガスの圧力容器。

3) 設計圧力が1.4 MPaを超える表1の可燃性ガス及び毒性ガスの圧力容器。

4) 設計温度が0 ℃未満の圧力容器又は250 ℃を超える圧力容器。ただし,当該圧力容器の最低使用温

度における使用圧力が設計圧力の1/2.5以下になる場合には,0 ℃未満を−50 ℃未満と読み替える

ことができる。

i)

附属書A及び附属書Bに規定するダクタイル鉄鋳造品及びマレアブル鉄鋳造品は,安全弁,止め弁に

使用できるが,次に掲げる圧力容器に使用してはならない。

1) 設計圧力が1.8 MPaを超える圧力容器。

2) 設計温度−5 ℃未満の圧力容器又は350 ℃を超える圧力容器。ただし,当該圧力容器の最低使用温

度における使用圧力が設計圧力の1/2.5以下になる場合には,−5 ℃未満を−55 ℃未満と読み替え

ることができる。

3) 強度の可燃性又は強度の毒性をもった冷媒又はその濃溶液を取り扱うもの。

例 ノルマルブタン,イソブタン,プロパン,エタン,エチレン,又はこれらに類するもの(アン

モニアは除く。)

j)

発生器で胴,鏡板,ドーム及びこれらに類する高温にさらされる耐圧部分を溶接加工するものは,JIS

G 3103:2012によるもの又はこれと同等以上の性質をもつ鋼材を使用する。ただし,最高設計温度が

350 ℃以下の発生器に対しては,次の材料を使用することができる。

1) 設計圧力が1.6 MPa以下の場合は,JIS G 3115:2010のうちSPV235,SPV315又はSPV355。この場

合,その材料の許容引張応力は,96.0 N/mm2とする。

2) 設計圧力が1.0 MPa以下の場合は,JIS G 3106:2008のうちSM400A,SM400B又はSM400C,JIS G

3101:2010のうちSS330又はSS400。この場合,その材料の許容引張応力は,それぞれ96.0 N/mm2

及び78.4 N/mm2とする。

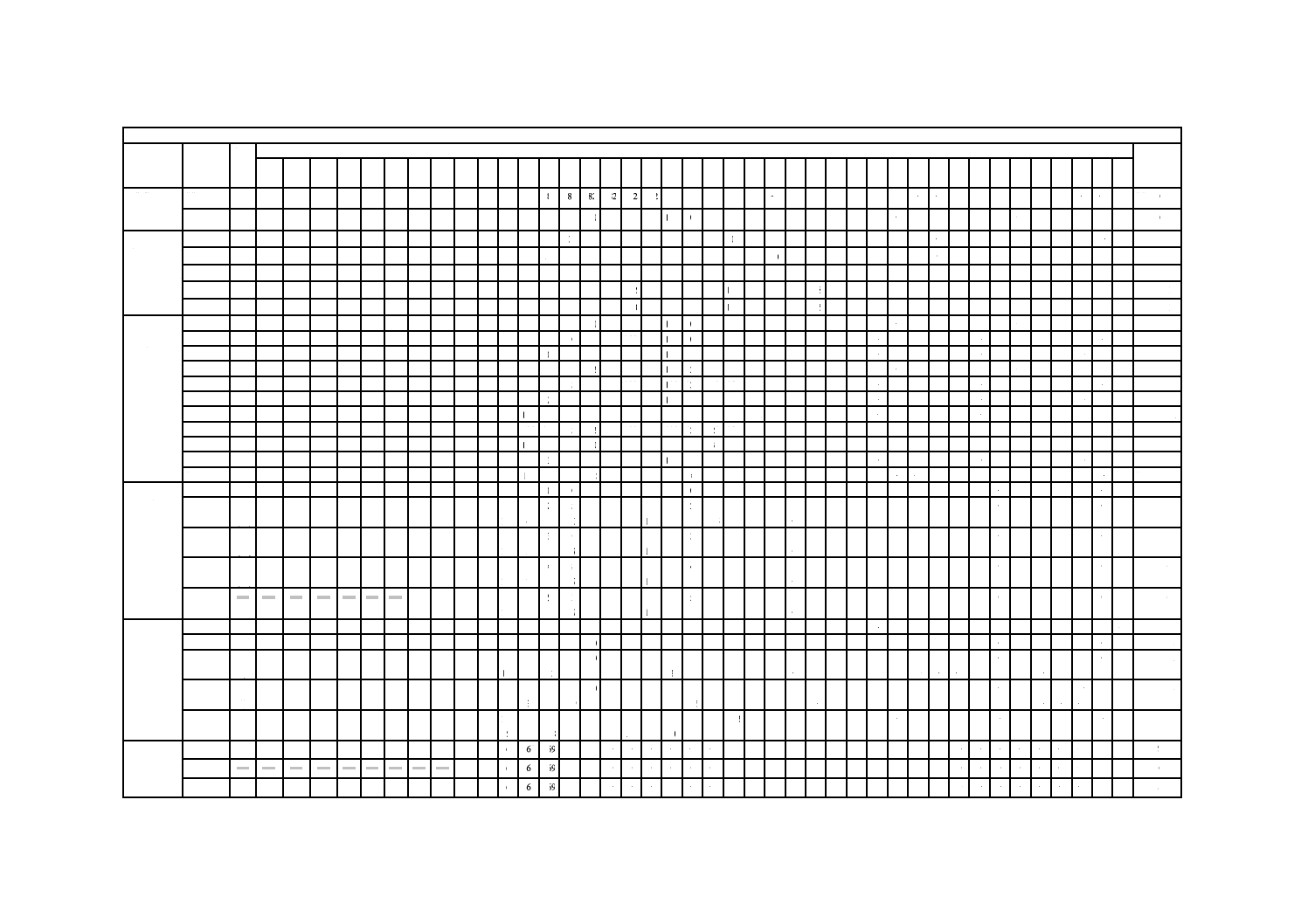

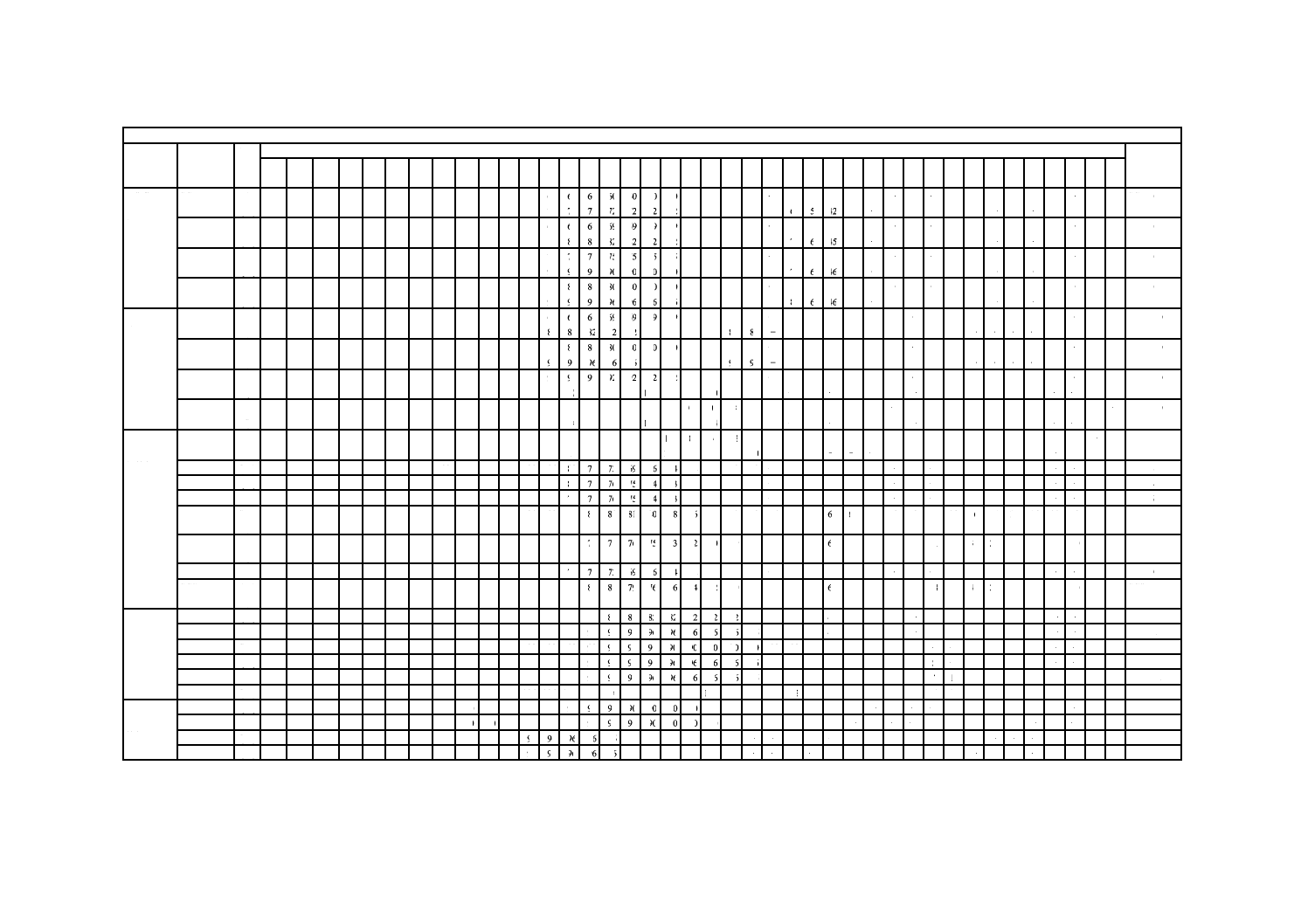

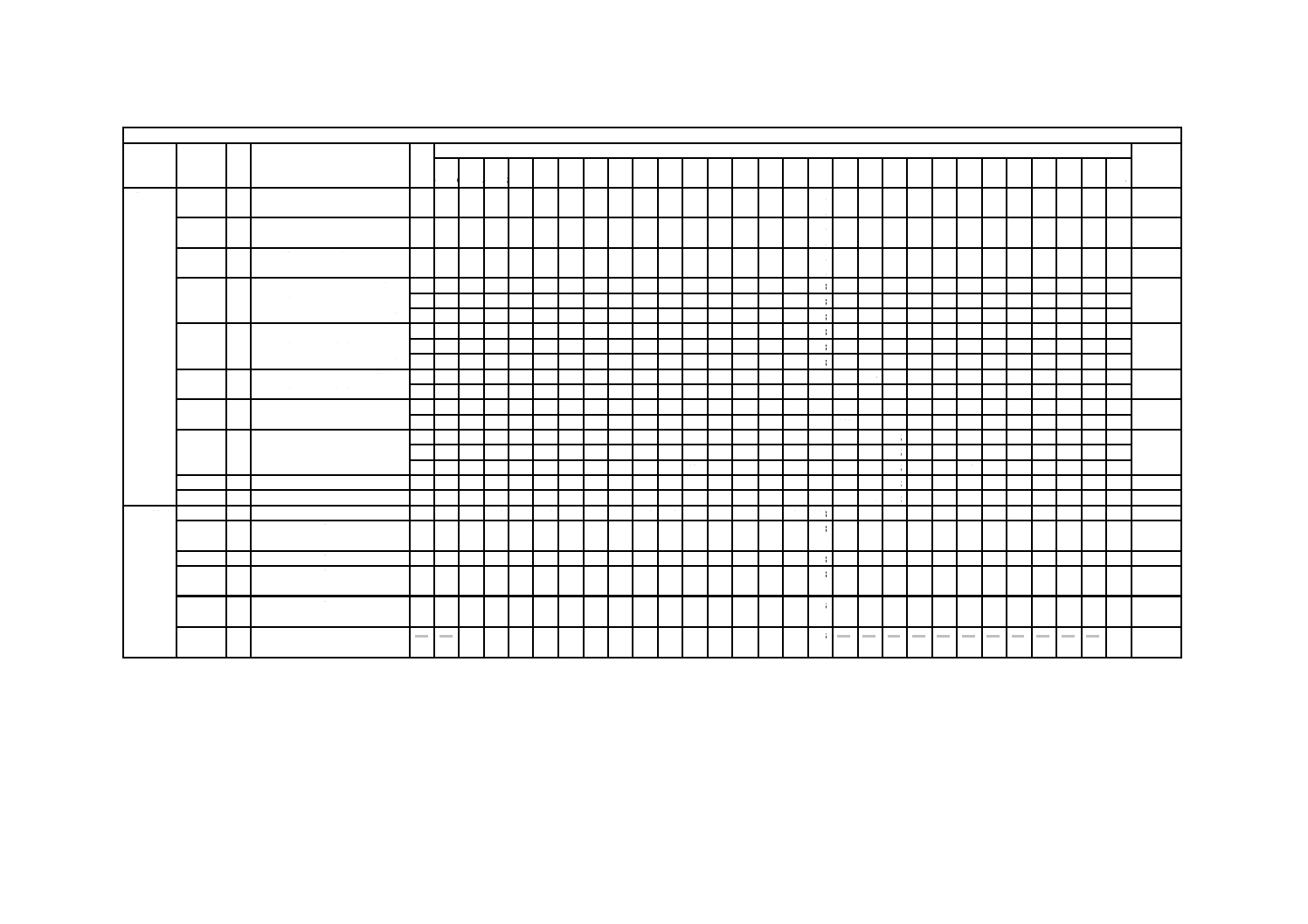

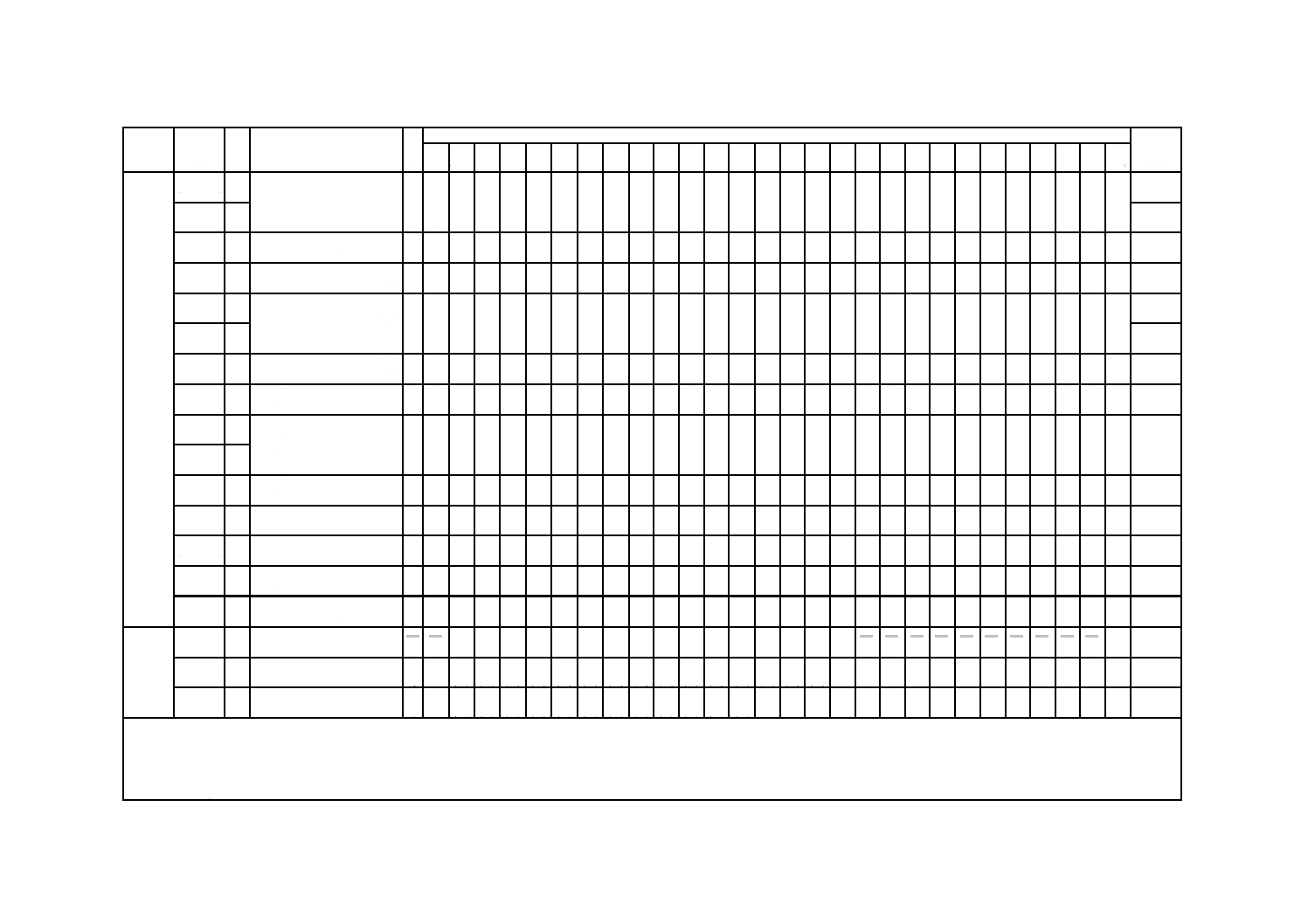

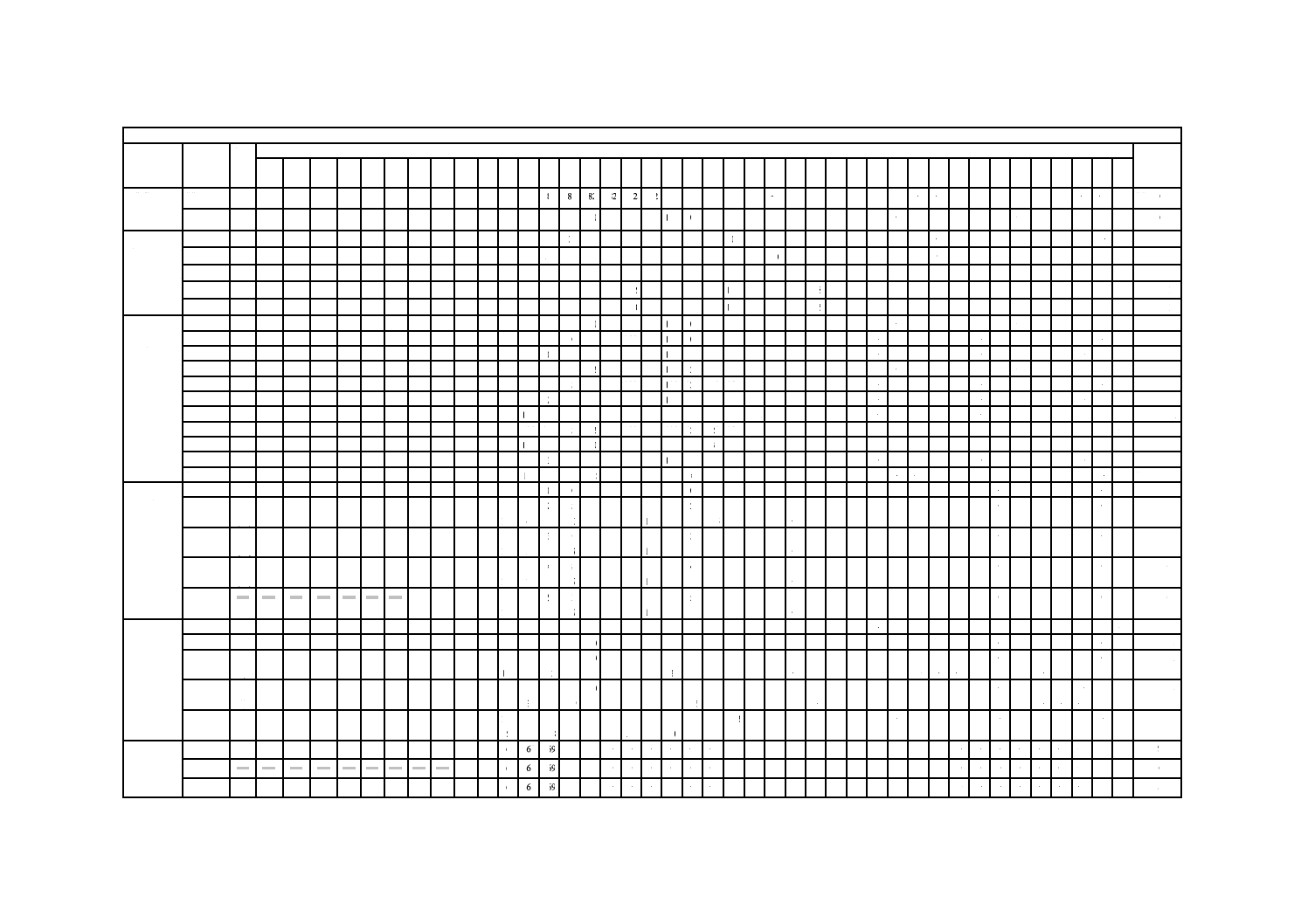

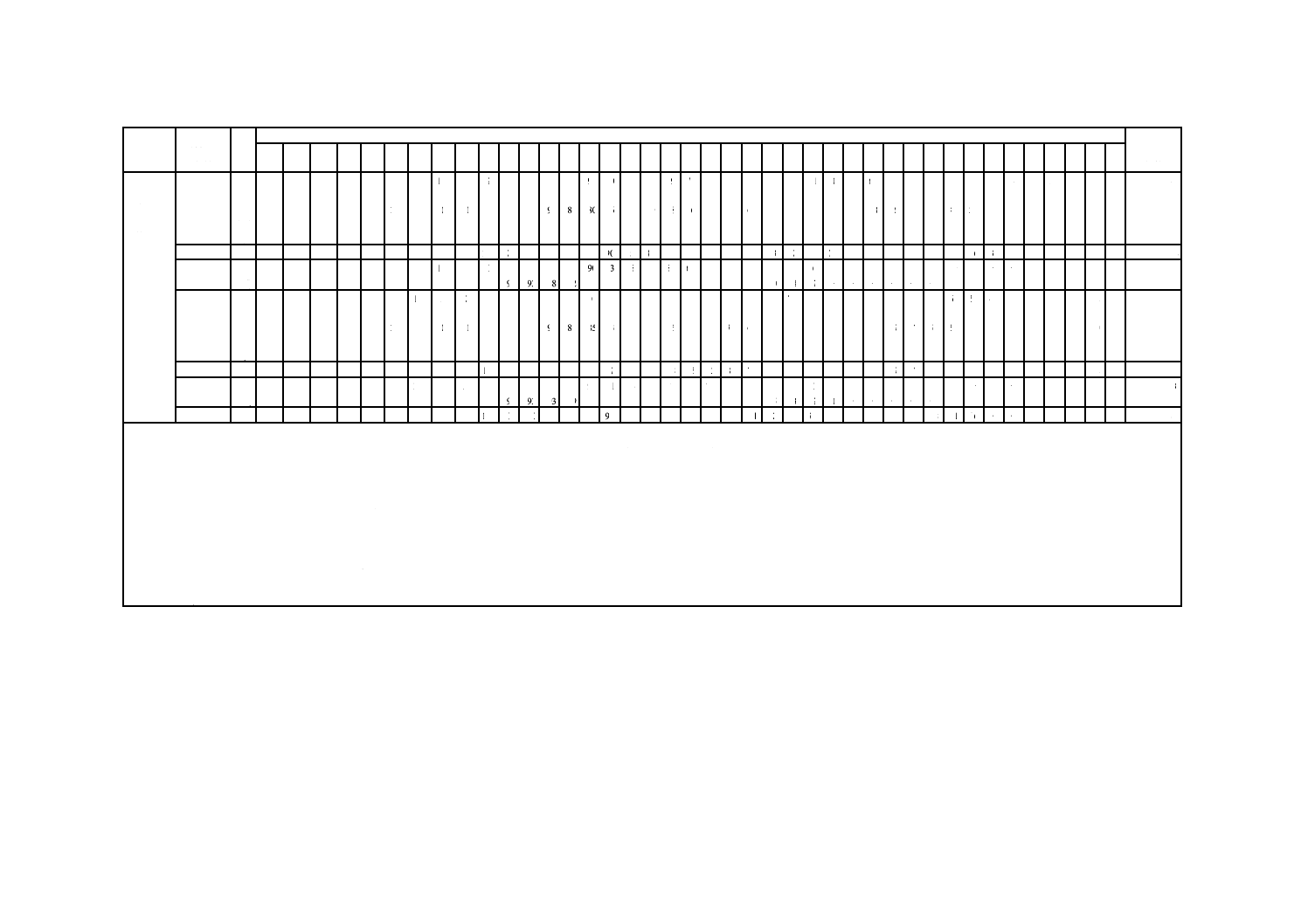

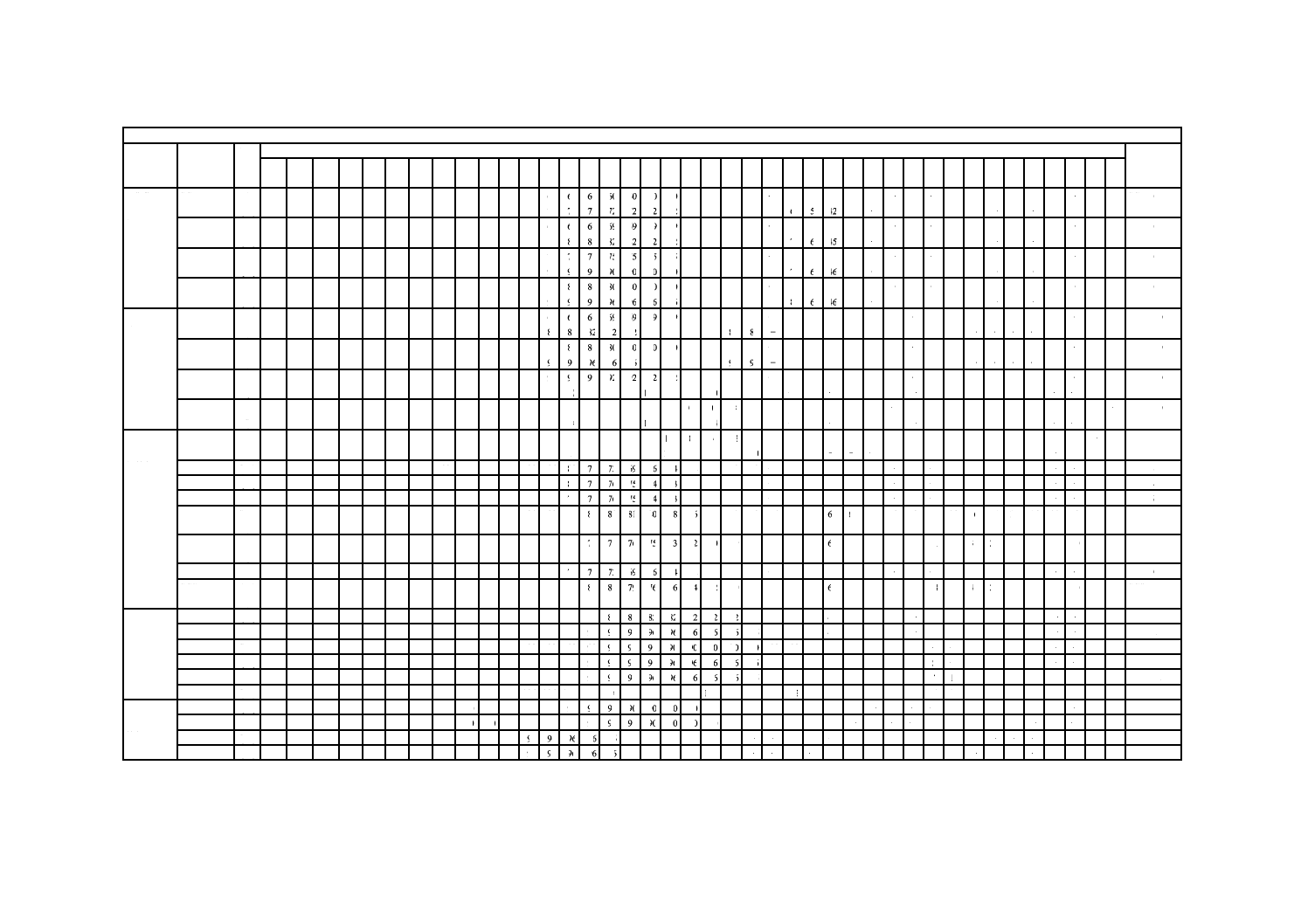

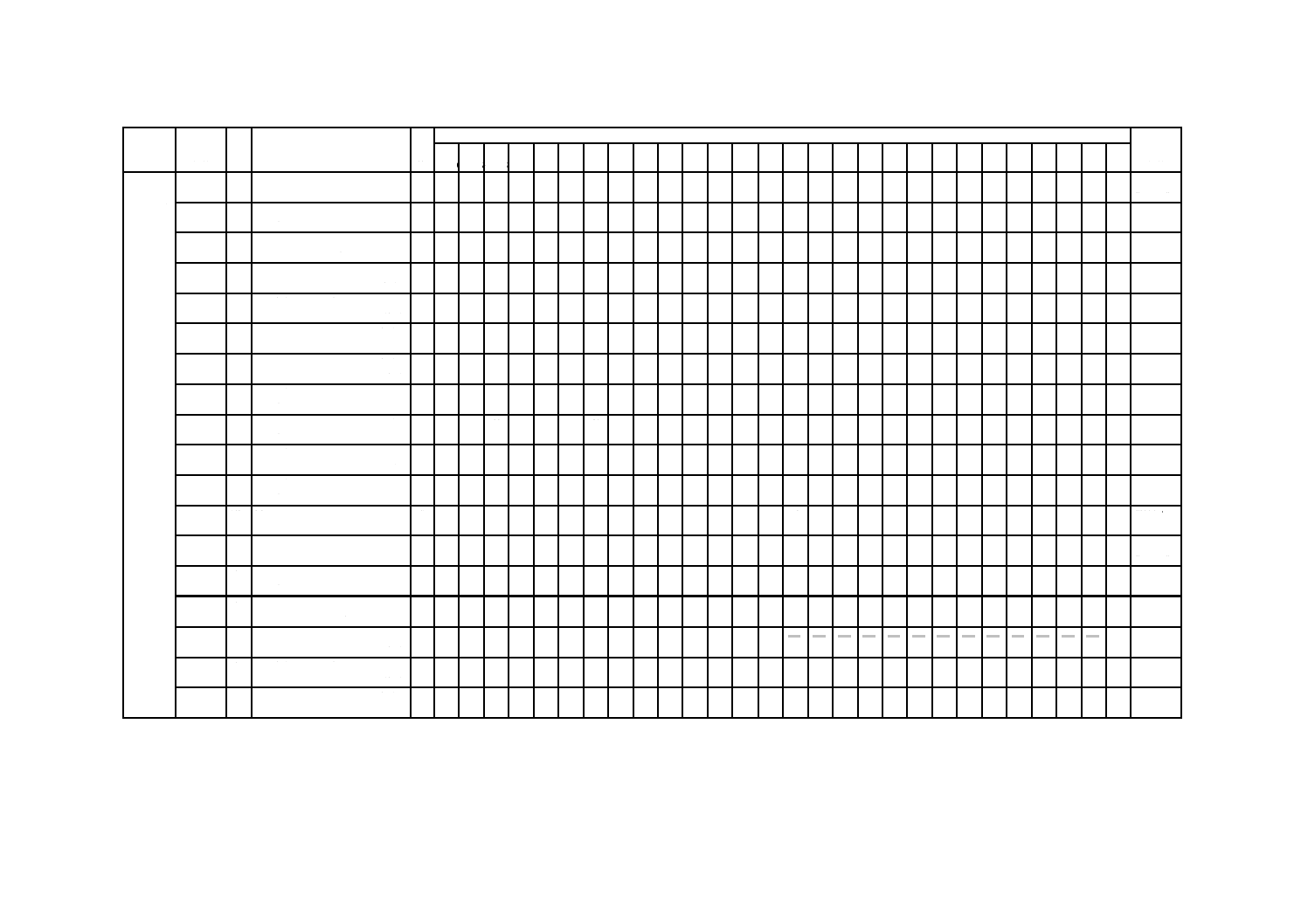

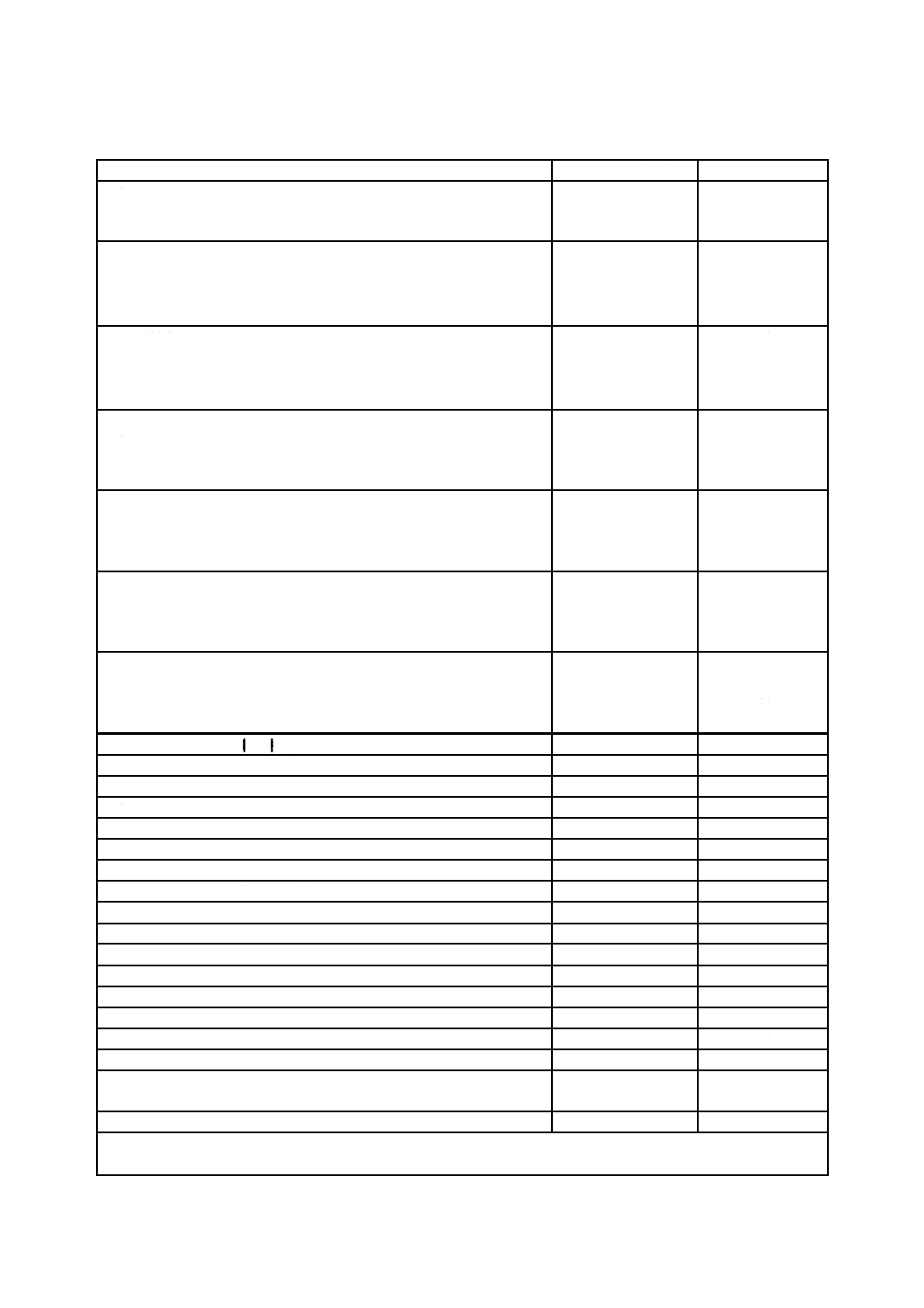

表6−炭素鋼及び低合金鋼の許容引張応力

[棒・板・帯]

規格名称

種類の

記号

製造

方法

等

各温度(℃)における許容引張応力(N/mm2)

記号

温度

−269 −196 −100 −80 −60 −45 −30 −10 −5

0

40 75 100 125 150 175 200 225 250 275 300 325 350 375 400 425 450 475 500 525 550 575 600 625 650 675 700 725 750 775 800

JIS G 3101

一般構造用

圧延鋼材

SS330

−

−

−

−

−

−

−

−

−

− 82 82 82 82 82 82 82 82 82 82 82 82 82 82 − − − − − − − − − − − − − − − − − − SS330

SS400

−

−

−

−

−

−

−

−

−

− 100 100 100 100 100 100 100 100 100 100 100 100 100 100 − − − − − − − − − − − − − − − − − − SS400

JIS G 3103

ボイラ及び

圧力容器用

炭素鋼及び

モリブデン

鋼鋼板

SB410

−

−

−

−

−

−

−

−

−

− 102 102 102 102 102 102 102 102 102 102 102 102 102 102 97 88 76 57 − − − − − − − − − − − − − − SB410

SB450

−

−

−

−

−

−

−

−

−

− 112 112 112 112 112 112 112 112 112 112 112 112 112 112 106 95 80 58 − − − − − − − − − − − − − − SB450

SB480

−

−

−

−

−

−

−

−

−

− 120 120 120 120 120 120 120 120 120 120 120 120 120 120 113 101 84 58 − − − − − − − − − − − − − − SB480

SB450M

−

−

−

−

−

−

−

−

−

− 112 112 112 112 112 112 112 112 112 112 112 112 112 112 112 112 108 101 89 76 44 33 − − − − − − − − − − SB450M

SB480M

−

−

−

−

−

−

−

−

−

− 120 120 120 120 120 120 120 120 120 120 120 120 120 120 120 120 115 106 91 76 44 33 − − − − − − − − − − SB480M

JIS G 3106

溶接構造用

圧延鋼材

SM400A

−

−

−

−

−

−

−

−

−

− 100 100 100 100 100 100 100 100 100 100 100 100 100 100 − − − − − − − − − − − − − − − − − − SM400A

SM400B

−

−

−

−

−

−

−

−

− 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 − − − − − − − − − − − − − − − − − − SM400B

SM400C

−

−

−

−

−

−

−

− 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 − − − − − − − − − − − − − − − − − − SM400C

SM490A

−

−

−

−

−

−

−

−

−

− 122 122 122 122 122 122 122 122 122 122 122 122 122 122 − − − − − − − − − − − − − − − − − − SM490A

SM490B

−

−

−

−

−

−

−

−

− 122 122 122 122 122 122 122 122 122 122 122 122 122 122 122 − − − − − − − − − − − − − − − − − − SM490B

SM490C

−

−

−

−

−

−

−

− 122 122 122 122 122 122 122 122 122 122 122 122 122 122 122 122 − − − − − − − − − − − − − − − − − − SM490C

SM490YA

−

−

−

−

−

−

−

−

−

− 122 122 122 122 122 122 122 122 122 122 122 122 122 122 − − − − − − − − − − − − − − − − − − SM490YA

SM490YB −

−

−

−

−

−

−

−

− 122 122 122 122 122 122 122 122 122 122 122 122 122 122 122 − − − − − − − − − − − − − − − − − − SM490YB

SM520B

−

−

−

−

−

−

−

−

−

− 130 130 130 130 130 130 130 130 130 130 130 130 130 130 − − − − − − − − − − − − − − − − − − SM520B

SM520C

−

−

−

−

−

−

−

− 130 130 130 130 130 130 130 130 130 130 130 130 130 130 130 130 − − − − − − − − − − − − − − − − − − SM520C

SM570

−

−

−

−

−

−

−

− 142 142 142 142 142 142 142 142 142 142 142 142 142 142 142 142 − − − − − − − − − − − − − − − − − − SM570

JIS G 3115

圧力容器用

鋼板

SPV235

−

−

−

−

−

−

−

− 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 − − − − − − − − − − − − − − − − − − SPV235

SPV315

−

−

−

−

−

−

−

− 122 122 122 122 122 122 122 122 122 122 122 122 122 122 122 122 − − − − − − − − − − − − − − − − − − SPV315

1) 6)

−

−

−

−

−

−

− 142 142 142 142 142 132 130 127 127 126 126 126 126 126 126 126 − − − − − − − − − − − − − − − − − −

SPV355

−

−

−

−

−

−

−

− 130 130 130 130 130 130 130 130 130 130 130 130 130 130 130 130 − − − − − − − − − − − − − − − − − − SPV355

1) 6)

−

−

−

−

−

−

− 160 160 160 160 155 151 147 143 143 143 143 143 143 143 143 143 − − − − − − − − − − − − − − − − − −

SPV450

−

−

−

−

−

−

−

− 142 142 142 142 142 142 142 142 142 142 142 142 142 142 142 142 − − − − − − − − − − − − − − − − − − SPV450

1) 6)

−

−

−

−

−

−

− 182 182 182 182 177 173 169 163 163 163 163 163 163 163 163 163 − − − − − − − − − − − − − − − − − −

SPV490

−

−

−

−

−

−

−

− 152 152 152 152 152 152 152 152 152 152 152 152 152 152 152 152 − − − − − − − − − − − − − − − − − − SPV490

1) 6)

−

−

−

−

−

−

− 195 195 195 195 189 185 179 175 175 175 175 175 175 175 175 175 − − − − − − − − − − − − − − − − − −

JIS G 3126

低温圧力容

器用炭素鋼

鋼板

SLA235A

−

−

−

−

−

−

− 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 − − − − − − − − − − − − − − − − − − SLA235A

SLA235B

−

−

−

−

−

− 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 − − − − − − − − − − − − − − − − − − SLA235B

SLA325A

−

−

−

−

−

− 110 110 110 110 110 110 110 110 110 110 110 110 110 110 110 110 110 110 − − − − − − − − − − − − − − − − − − SLA325A

1)

−

−

−

−

− 140 140 140 140 140 140 136 133 129 126 126 126 126 126 126 126 126 126 − − − − − − − − − − − − − − − − − −

SLA325B

−

−

−

−

− 110 110 110 110 110 110 110 110 110 110 110 110 110 110 110 110 110 110 110 − − − − − − − − − − − − − − − − − − SLA325B

1)

−

−

−

− 140 140 140 140 140 140 140 136 133 129 126 126 126 126 126 126 126 126 126 − − − − − − − − − − − − − − − − − −

SLA360

−

−

−

−

− 122 122 122 122 122 122 122 122 122 122 122 122 122 122 122 122 122 122 122 − − − − − − − − − − − − − − − − − − SLA360

1)

156 156 156 156 156 156 156 151 148 144 140 140 140 140 140 140 140 140 140 − − − − − − − − − − − − − − − − − −

JIS G 3131

熱間圧延軟

鋼板及び鋼

帯

SPHC

−

−

−

−

−

−

−

−

−

− 69 69 69 69 − − − − − − − − − − − − − − − − − − − − − − − − − − − − SPHC

SPHD

−

−

−

−

−

−

−

−

−

− 69 69 69 69 − − − − − − − − − − − − − − − − − − − − − − − − − − − − SPHD

SPHE

−

−

−

−

−

−

−

−

−

− 69 69 69 69 − − − − − − − − − − − − − − − − − − − − − − − − − − − − SPHE

1

4

B

8

2

4

0

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

17

B 8240:2015

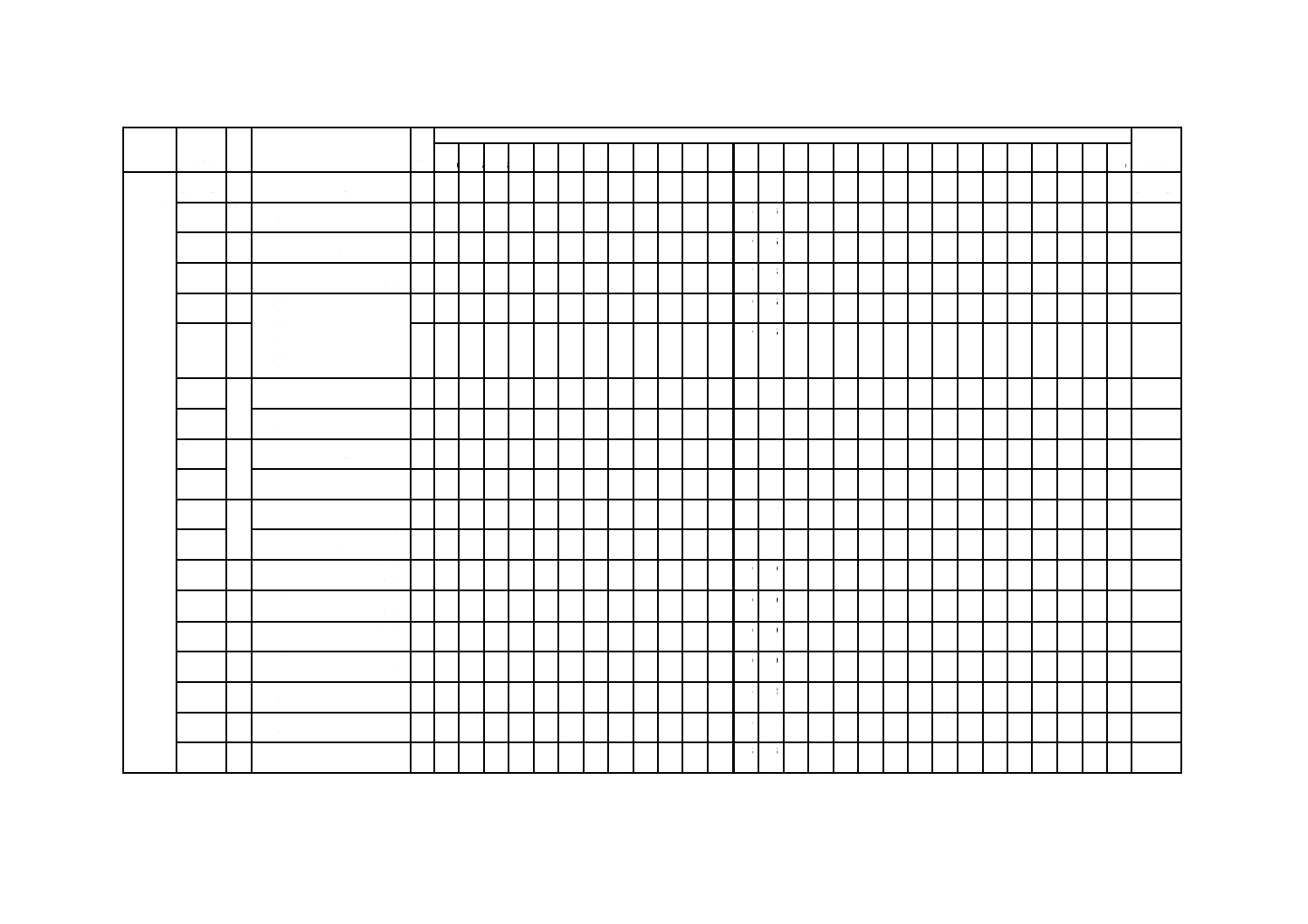

表6−炭素鋼及び低合金鋼の許容引張応力(続き)

規格名称

種類の

記号

製造

方法

等

各温度(℃)における許容引張応力(N/mm2)

記号

温度

−269 −196 −100 −80 −60 −45 −30 −10 −5

0

40 75 100 125 150 175 200 225 250 275 300 325 350 375 400 425 450 475 500 525 550 575 600 625 650 675 700 725 750 775 800

JIS G 3141

冷間圧延鋼

板及び鋼帯

SPCD

−

−

−

−

−

−

−

−

69

69

69 69 69 69 69 69 − − − − − − − − − − − − − − − − − − − − − − − − − − SPCD

SPCE

−

−

−

−

−

−

−

−

69

69

69 69 69 69 69 69 − − − − − − − − − − − − − − − − − − − − − − − − − − SPCE

JIS G 4051

機械構造用

炭素鋼鋼材

S10C

2)

−

−

−

−

−

−

−

78

78

78 78 78 78 78 78 78 78 78 78 78 78 78 78 76 71 61 50 − − − − − − − − − − − − − − S10C

S12C

2)

−

−

−

−

−

−

−

92

92

92 92 92 92 92 92 92 92 92 92 92 92 92 92 89 80 70 56 − − − − − − − − − − − − − − S12C

S15C

2)

−

−

−

−

−

−

−

78

78

78 78 78 78 78 78 78 78 78 78 78 78 78 78 76 71 61 50 − − − − − − − − − − − − − − S15C

S17C

2)

−

−

−

−

−

−

− 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 95 86 75 57 − − − − − − − − − − − − − − S17C

S20C

2)

−

−

−

−

−

−

−

92

92

92 92 92 92 92 92 92 92 92 92 92 92 92 92 89 80 70 56 − − − − − − − − − − − − − − S20C

S22C

2)

−

−

−

−

−

−

− 110 110 110 110 110 110 110 110 110 110 110 110 110 110 110 110 98 94 79 57 − − − − − − − − − − − − − − S22C

S25C

2)

−

−

−

−

−

−

− 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 95 86 75 57 − − − − − − − − − − − − − − S25C

S28C

2)

−

−

−

−

−

−

− 118 118 118 118 118 118 118 118 118 118 118 118 118 118 118 118 110 99 82 58 − − − − − − − − − − − − − − S28C

S30C

2)

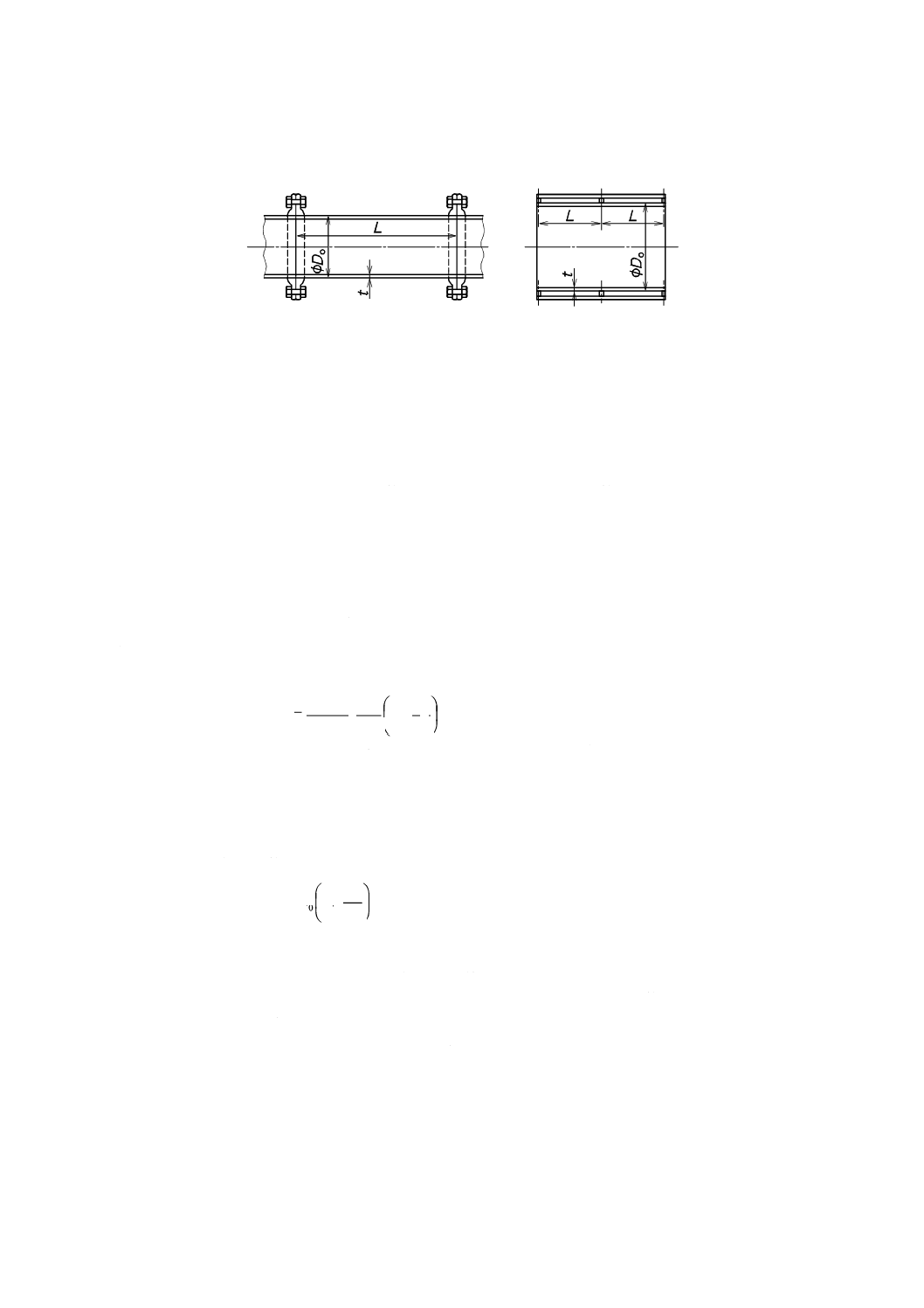

−

−

−

−

−

−

− 110 110 110 110 110 110 110 110 110 110 110 110 110 110 110 110 98 94 79 57 − − − − − − − − − − − − − − S30C

[鍛造品]

規格名称

種類の

記号

製造

方法

等

各温度(℃)における許容引張応力(N/mm2)

記号

温度

−269 −196 −100 −80 −60 −45 −30 −10 −5

0

40 75 100 125 150 175 200 225 250 275 300 325 350 375 400 425 450 475 500 525 550 575 600 625 650 675 700 725 750 775 800

JIS G 3201

炭素鋼鍛鋼

品

SF340A

3)

−

−

−

−

−

−

−

−

85 85 85 85 85 85 85 85 85 85 85 85 85 85 85 79 75 64 51 − − − − − − − − − − − − − − SF340A

SF390A

−

−

−

−

−

−

−

−

−

98 98 98 98 98 98 98 98 98 98 98 98 98 98 98 − − − − − − − − − − − − − − − − − − SF390A

3)

−

−

−

−

−

−

− 98 98 98 98 98 98 98 98 98 98 98 98 98 98 98 98 93 84 73 56 − − − − − − − − − − − − − −

SF440A

−

−

−

−

−

−

−

−

−

110 110 110 110 110 110 110 110 110 110 110 110 110 110 110 − − − − − − − − − − − − − − − − − − SF440A

3)

−

−

−

−

−

−

− 110 110 110 110 110 110 110 110 110 110 110 110 110 110 110 110 104 94 81 57 − − − − − − − − − − − − − −

SF490A

−

−

−

−

−

−

−

−

−

122 122 122 122 122 122 122 122 122 122 122 122 122 122 122 − − − − − − − − − − − − − − − − − − SF490A

3)

−

−

−

−

−

−

− 122 122 122 122 122 122 122 122 122 122 122 122 122 122 122 122 115 102 84 58 − − − − − − − − − − − − − −

JIS G 3202

圧力容器用

炭素鋼鍛鋼

品

SFVC2B

−

−

−

−

−

−

−

−

−

− 122 122 122 122 122 122 122 122 122 122 122 122 122 121 113 101 84 67 − − − − − − − − − − − − − − SFVC2B

JIS G 3204

圧力容器用

調質型合金

鋼鍛鋼品

SFVQ1A

5)

−

−

−

−

−

− 138 138 138 138 138 138 138 138 138 138 138 138 138 138 138 138 138 138 138 132 − − − − − − − − − − − − − − − SFVQ1A

SFVQ2A

5)

−

−

−

−

−

− 138 138 138 138 138 138 138 138 138 138 138 138 138 138 138 138 138 138 138 132 58 − − − − − − − − − − − − − − SFVQ2A

1

4

B

8

2

4

0

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6−炭素鋼及び低合金鋼の許容引張応力(続き)

[管]

規格名称

種類の

記号

製造

方法

等

各温度(℃)における許容引張応力(N/mm2)

記号

温度

−269 −196 −100 −80 −60 −45 −30 −10 −5

0

40 75 100 125 150 175 200 225 250 275 300 325 350 375 400 425 450 475 500 525 550 575 600 625 650 675 700 725 750 775 800

JIS G 3452

配管用炭素

鋼鋼管

SGP

E

−

−

−

−

−

−

−

−

− 61 61 61 61 61 61 61 61 61 61 61 61 61 61 − − − − − − − − − − − − − − − − − − SGP

B

−

−

−

−

−

−

−

−

− 47 47 47 47 47 47 47 47 47 47 47 47 47 47 − − − − − − − − − − − − − − − − − −

JIS G 3454

圧力配管用

炭素鋼鋼管

STPG370

S

−

−

−

−

−

−

− 92 92 92 92 92 92 92 92 92 92 92 92 92 92 92 92 − − − − − − − − − − − − − − − − − − STPG370

E

−

−

−

−

−

−

− 78 78 78 78 78 78 78 78 78 78 78 78 78 78 78 78 − − − − − − − − − − − − − − − − − −

STPG410

S

−

−

−

−

−

−

− 102 102 102 102 102 102 102 102 102 102 102 102 102 102 102 102 − − − − − − − − − − − − − − − − − − STPG410

E

−

−

−

−

−

−

− 87 87 87 87 87 87 87 87 87 87 87 87 87 87 87 87 − − − − − − − − − − − − − − − − − −

JIS G 3457

配管用アー

ク溶接炭素

鋼鋼管

STPY400 A 4)

−

−

−

−

−

−

−

−

− 70 70 70 70 70 70 70 70 70 70 70 70 70 70 − − − − − − − − − − − − − − − − − − STPY400

JIS G 3460

低温配管用

鋼管

STPL380

S

−

−

−

−

−

95 95 95 95 95 95 95 95 95 95 95 95 − − − − − − − − − − − − − − − − − − − − − − − − STPL380

E

−

−

−

−

−

81 81 81 81 81 81 81 81 81 81 81 81 − − − − − − − − − − − − − − − − − − − − − − − −

STPL450

S

−

−

112 112 112 112 112 112 112 112 112 112 112 112 112 112 112 − − − − − − − − − − − − − − − − − − − − − − − − STPL450

JIS G 3461

ボイラ・熱交

換器用炭素

鋼鋼管

STB340

S

−

−

−

−

−

−

− 85 85 85 85 85 85 85 85 85 85 85 85 85 85 85 85 82 76 66 53 − − − − − − − − − − − − − − STB340

E

−

−

−

−

−

−

− 72 72 72 72 72 72 72 72 72 72 72 72 72 72 72 72 70 64 56 45 − − − − − − − − − − − − − −

STB410

S

−

−

−

−

−

−

− 102 102 102 102 102 102 102 102 102 102 102 102 102 102 102 102 97 88 76 57 − − − − − − − − − − − − − − STB410

E

−

−

−

−

−

−

− 87 87 87 87 87 87 87 87 87 87 87 87 87 87 87 87 82 75 64 48 − − − − − − − − − − − − − −

JIG G 3464

低温熱交換

器用鋼管

STBL380

S

−

−

−

−

−

95 95 95 95 95 95 95 95 95 95 95 95 − − − − − − − − − − − − − − − − − − − − − − − − STBL380

E

−

−

−

−

−

81 81 81 81 81 81 81 81 81 81 81 81 − − − − − − − − − − − − − − − − − − − − − − − −

STBL450

S

−

−

112 112 112 112 112 112 112 112 112 112 112 112 112 112 112 − − − − − − − − − − − − − − − − − − − − − − − − STBL450

[低合金鋼鋼材]

規格名称

種類の

記号

製造

方法

等

各温度(℃)における許容引張応力(N/mm2)

記号

温度

−269 −196 −100 −80 −60 −45 −30 −10 −5

0

40 75 100 125 150 175 200 225 250 275 300 325 350 375 400 425 450 475 500 525 550 575 600 625 650 675 700 725 750 775 800

JIS G 4053

機械構造用

合金鋼鋼材

SCr430

2)

−

−

−

−

−

− 195 195 195 195 195 195 195 195 195 195 195 195 195 195 195 195 195 195 195 − − − − − − − − − − − − − − − − SCr430

SCr435

2)

−

−

−

−

−

− 220 220 220 220 220 220 220 220 220 220 220 220 220 220 220 220 220 220 220 − − − − − − − − − − − − − − − − SCr435

SCr440

2)

−

−

−

−

−

− 232 232 232 232 232 232 232 232 232 232 232 232 232 232 232 232 232 232 232 − − − − − − − − − − − − − − − − SCr440

SCr445

2)

−

−

−

−

−

− 245 245 245 245 245 245 245 245 245 245 245 245 245 245 245 245 245 245 245 − − − − − − − − − − − − − − − − SCr445

1

4

B

8

2

4

0

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

19

B 8240:2015

表6−炭素鋼及び低合金鋼の許容引張応力(続き)

注記1 この表の製造方法等の欄において,Sは継目無鋼管,Eは電気抵抗溶接管,Bは鍛接管,Aはアーク溶接管を表すものとする。

注記2 この表において,各温度の中間における許容引張応力の値は,比例計算によって計算するものとする。

注記3 この表の製造方法等の欄において示した数字は,それぞれ次の意味を表すものとする。

1) 降伏点から得られる許容応力の値を示す。

2) この数値を用いる場合は,JIS G 0404によって検査を行い,次表に示す引張強さ,降伏点を確認する。また,同表における括弧内の数値は,鋼材経,対

辺距離又は主体部の厚さが100 mmを超え200 mm以下のものに適用する。

なお,JIS G 4051において,S10Cを除き,上段の値は鋼材径,対辺距離又は主体部の厚さが100 mm以下のものに,下段の値は鋼材径,対辺距離又

は主体部の厚さが100 mmを超え200 mm以下のものに適用する。

規格名称

種類の記号 引張強さ(N/mm2) 降伏点(N/mm2)

JIS G 4051

機械構造用炭素鋼鋼材

S10C

310

205

S12C,S15C

370 (310)

235

S17C,S20C

400 (370)

245

S22C,S25C

440 (400)

265

S28C,S30C

470 (440)

285

JIS G 4053

機械構造用合金鋼鋼材

SCr430

780

635

SCr435

880

735

SCr440

930

785

SCr445

980

835

3) この欄の値は,炭素含有量0.35 %以下のものに適用する。

4) この許容引張応力の値は,突合せ内外面自動サブマージアーク溶接によって製造されたもので,溶接継手の効率0.7を乗じて得られる値である。

5) この欄の0 ℃未満の値は機械的性質の衝撃試験において,試験温度を当該設備の設計温度以下で実施し,満足した場合に適用することができる。

6) この欄の値は,厚さが50 mm以下のものに適用する。

1

4

B

8

2

4

0

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

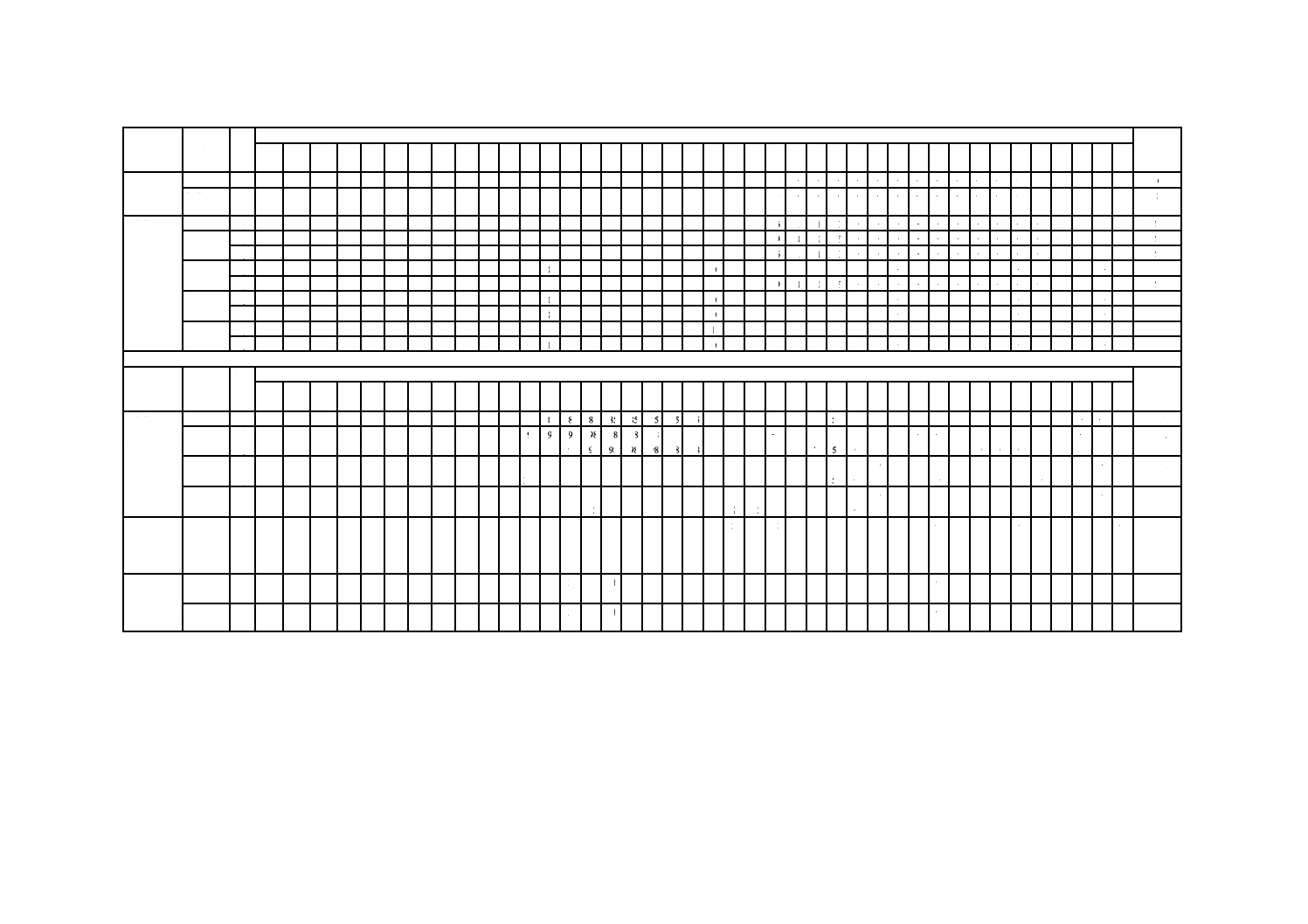

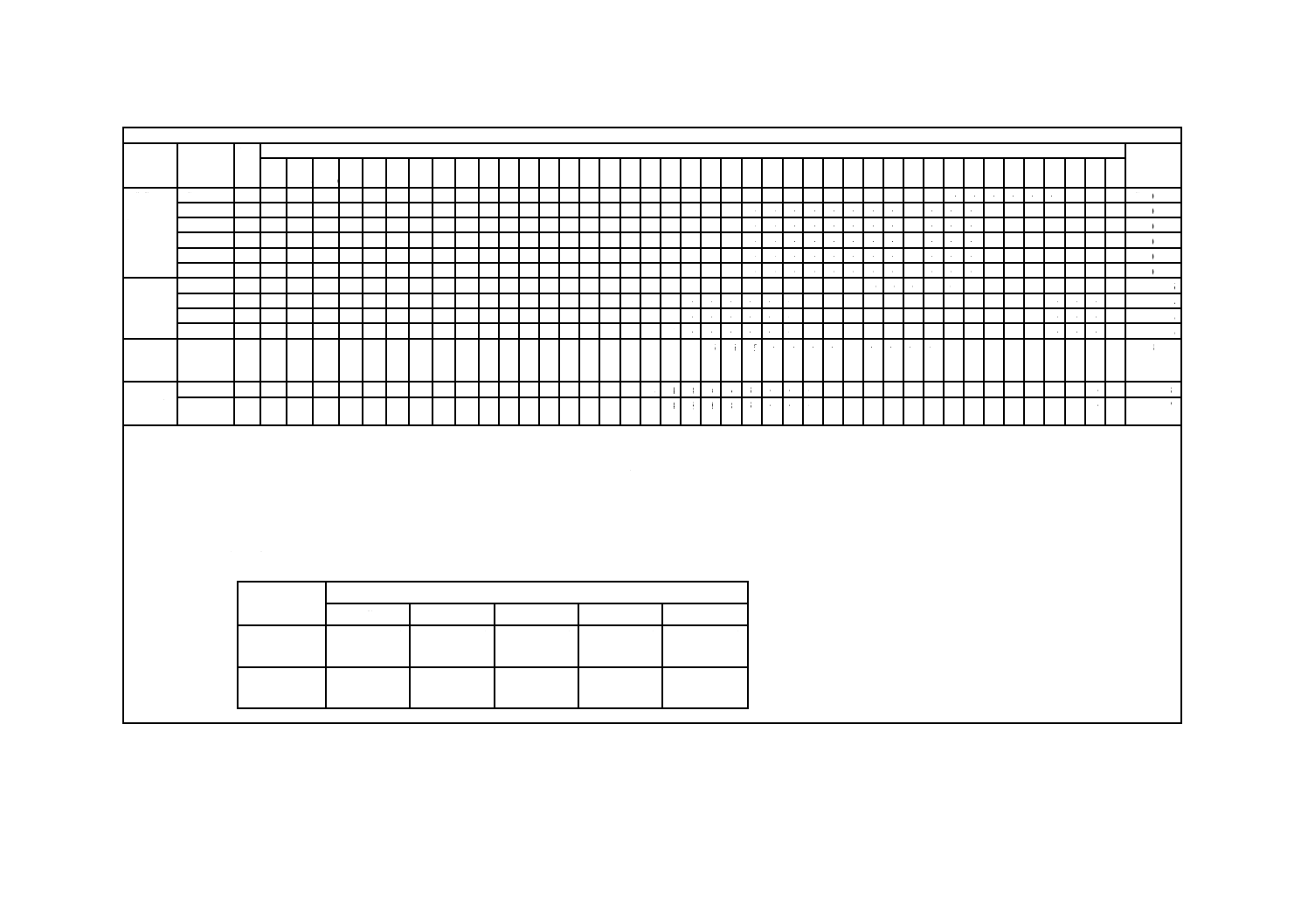

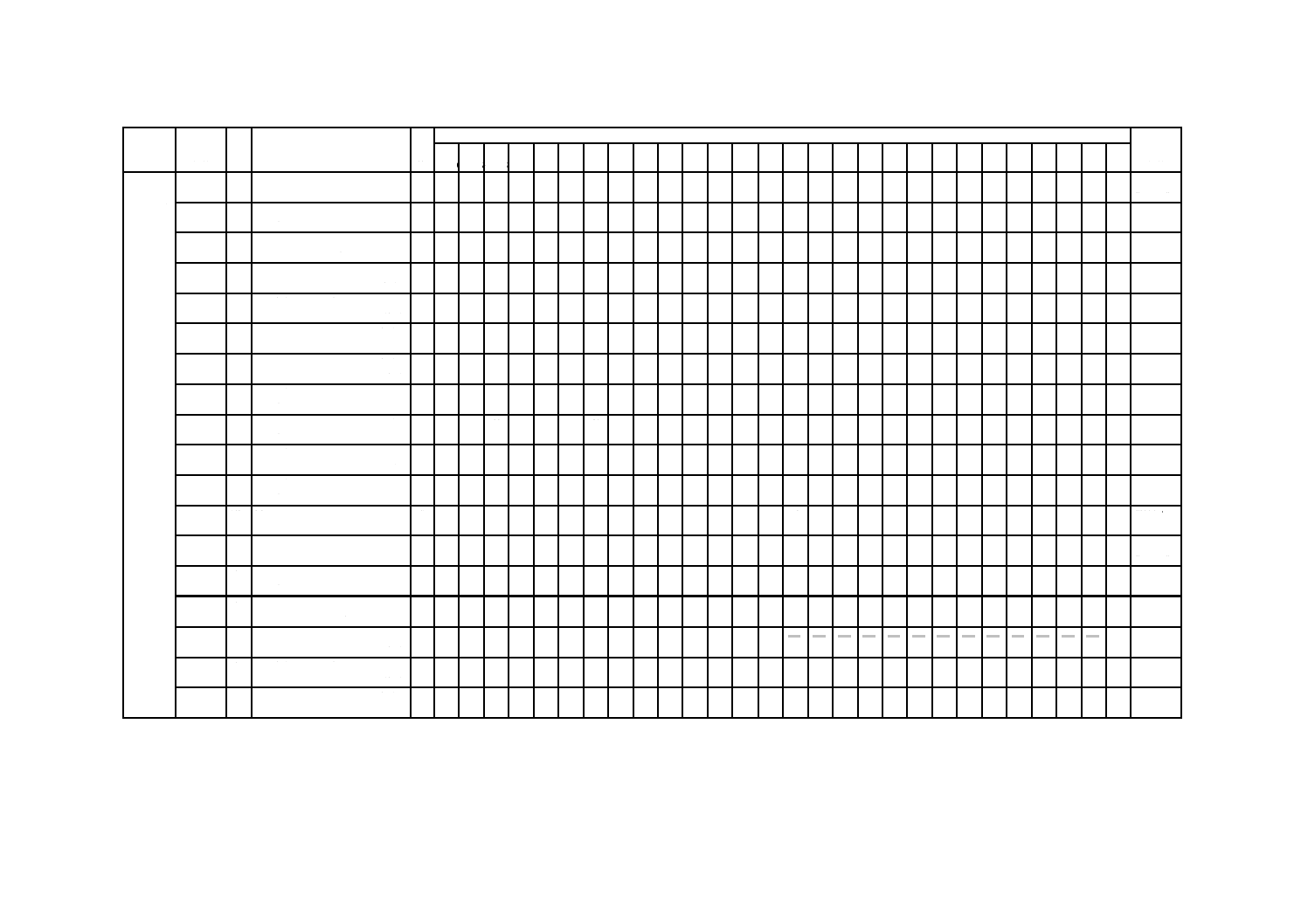

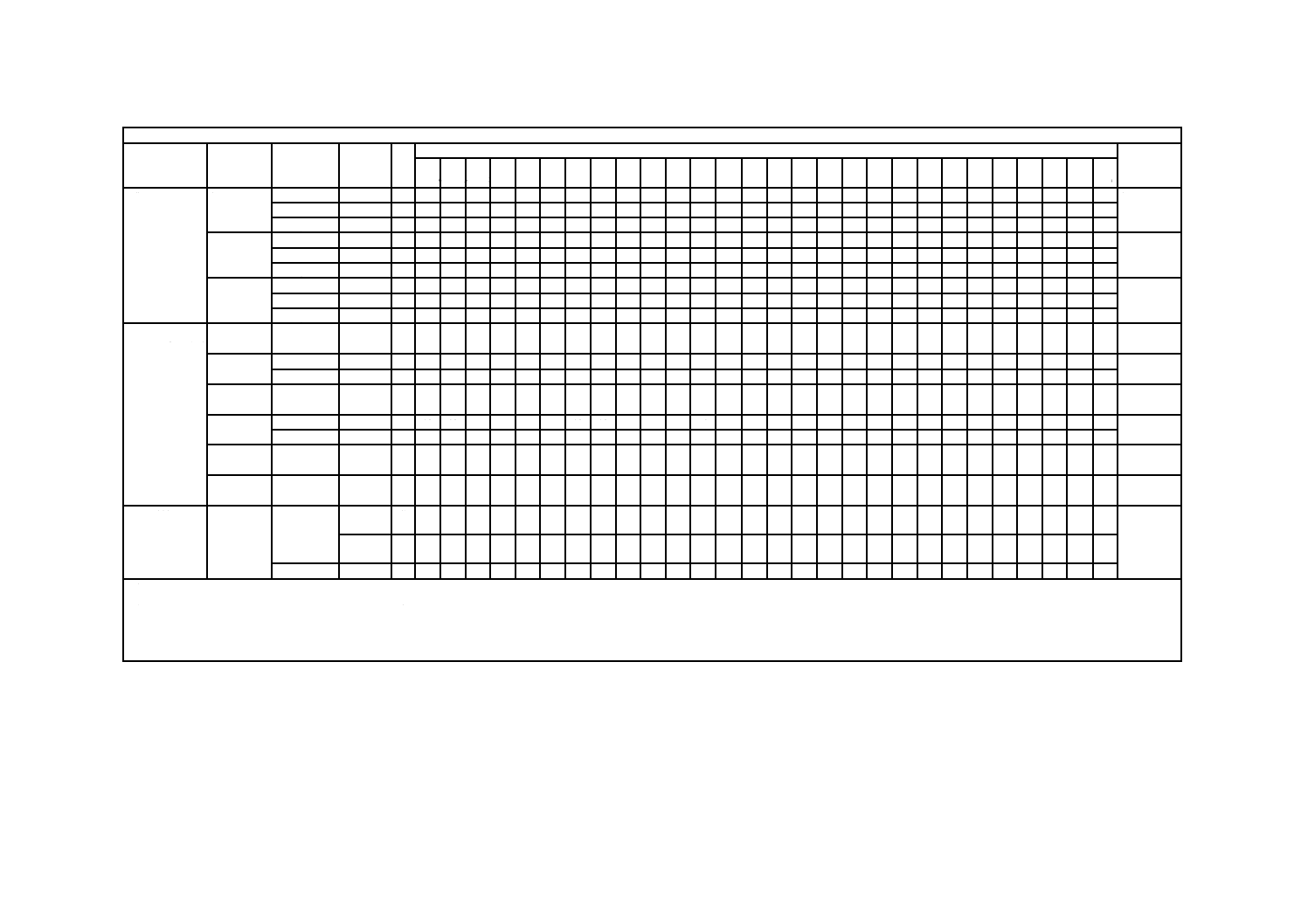

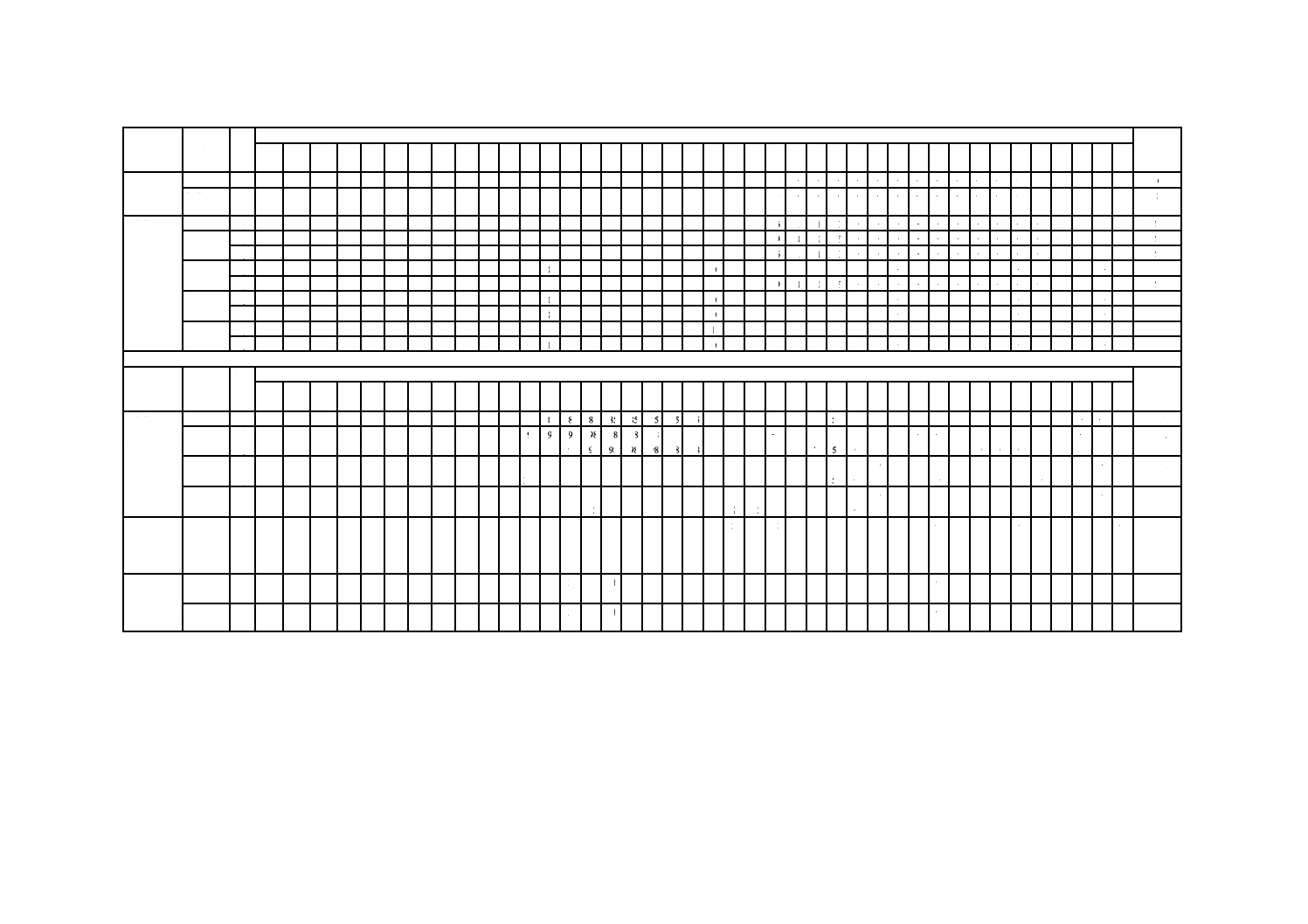

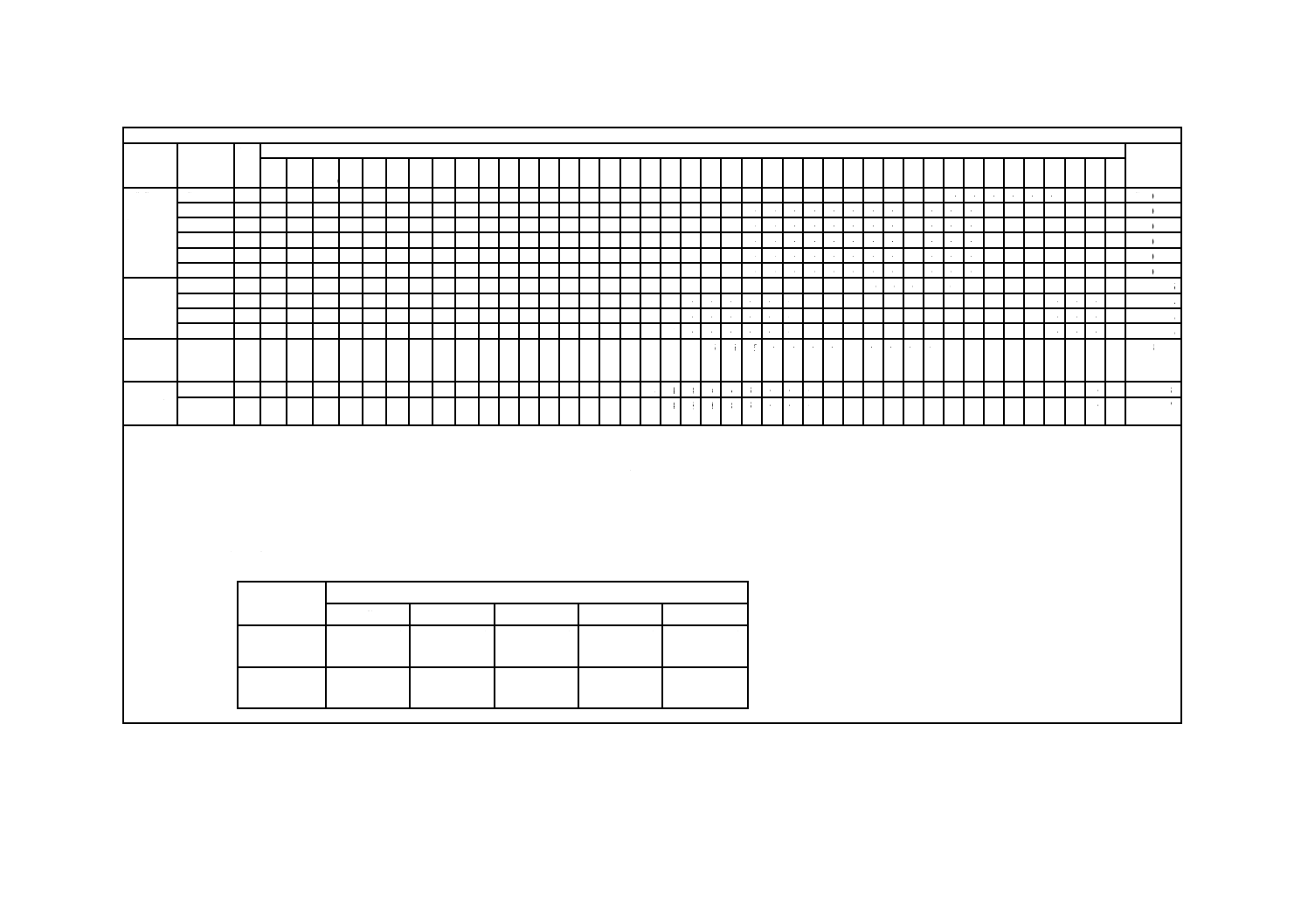

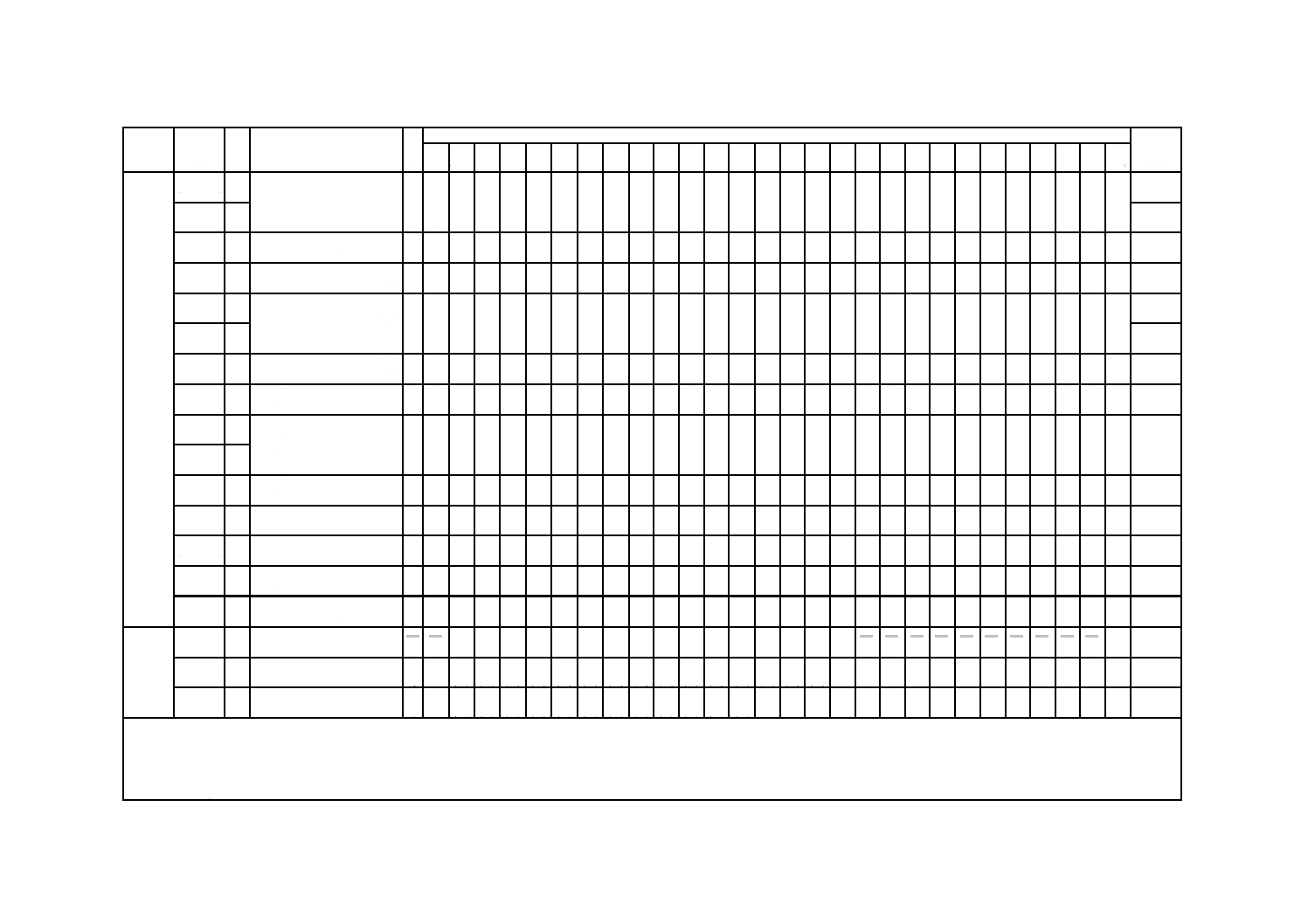

表7−高合金鋼の許容引張応力

[棒・板・帯]

規格名称

種類の

記号

製造

方法

等

各温度(℃)における許容引張応力(N/mm2)

記号

温度

−269 −196 −100 −80 −60 −45 −30 −10 −5

0

40 75 100 125 150 175 200 225 250 275 300 325 350 375 400 425 450 475 500 525 550 575 600 625 650 675 700 725 750 775 800

JIS G 4303

ステンレス

鋼棒

SUS304

1) 2)

5)

−

128

128 128 128 128 128 128 128 128 128 117 109 102 94 90 85 82 79 77 76 75 74 73 72 71 70 69 68 66 64 60 55 46 37 30 25 20 16 13 10 SUS304

SUS304L

−

109

109

109 109 109 109 109 109 109 109 109 109 104 97 90 83 76 73 69 66 63 62 60 59 57 56 − − − − − − − − − − − − − − − SUS304L

SUS316

1) 2)

5)

−

128

128 128 128 128 128 128 128 128 128 117 110 105 100 97 94 91 88 85 83 81 79 77 76 75 74 72 71 69 67 66 64 58 47 37 29 21 16 12

9 SUS316

SUS316L

−

109

109

109 109 109 109 109 109 109 109 109 109 109 105 98 91 84 80 77 74 72 69 67 65 63 61 59 − − − − − − − − − − − − − − SUS316L

SUS430

−

−

−

−

−

−

− 112 112 112 112 112 108 108 105 103 102 100 98 96 95 93 92 91 89 86 83 78 74 65 53 39 28 21 16 12 − − − − − − SUS430

JIS G 4304

熱間圧延ス

テンレス鋼

板及び鋼帯

SUS304

1) 2)

5)

−

128

128 128 128 128 128 128 128 128 128 117 109 102 94 90 85 82 79 77 76 75 74 73 72 71 70 69 68 66 64 60 55 46 37 30 25 20 16 13 10 SUS304

1) 2)

3) 5)

−

128

128 128 128 128 128 128 128 128 128 119 114 111 107 105 103 102 101 100 99 99 98 98 97 96 95 94 93 89 82 71 57 46 37 30 25 20 16 13 10

SUS304L

−

109

109

109 109 109 109 109 109 109 109 109 109 104 97 90 83 76 73 69 66 63 62 60 59 57 56 − − − − − − − − − − − − − − − SUS304L

3)

109

109

109 109 109 109 109 109 109 109 109 109 109 109 109 107 104 101 98 95 91 88 85 82 79 76 − − − − − − − − − − − − − − −

SUS309S

1) 2)

−

128

128 128 128 128 128 128 128 128 128 121 116 113 109 106 103 101 98 96 93 91 89 87 86 84 82 80 78 74 65 54 42 33 25 21 17 13 10

8

6 SUS309S

1) 2)

3)

−

128

128 128 128 128 128 128 128 128 128 123 118 116 113 112 110 109 107 107 106 105 105 104 103 103 101 97 89 80 67 54 42 33 25 21 17 13 10

8

6

SUS316

1) 2)

5)

−

128

128 128 128 128 128 128 128 128 128 117 110 105 100 97 94 91 88 85 83 81 79 77 76 75 74 72 71 69 67 66 64 58 47 37 29 21 16 12

9 SUS316

1) 2)

3) 5)

−

128

128 128 128 128 128 128 128 128 128 124 119 117 115 113 112 111 110 110 110 110 110 110 109 107 106 103 101 98 94 88 78 63 47 37 29 21 16 12

9

SUS316L

−

109

109

109 109 109 109 109 109 109 109 109 109 109 105 98 91 84 80 77 74 72 69 67 65 63 61 59 − − − − − − − − − − − − − − SUS316L

3)

109

109

109 109 109 109 109 109 109 109 109 109 109 109 109 106 102 100 97 96 94 93 92 91 89 87 85 − − − − − − − − − − − − − −

SUS410

−

−

−

−

−

−

− 110 110 110 110 110 108 106 105 103 102 100 98 96 95 93 92 91 89 86 83 78 74 65 52 37 26 18 11

7

− − − − − − SUS410

SUS430

−

−

−

−

−

−

− 112 112 112 112 112 108 106 105 103 102 100 98 96 95 93 92 91 89 86 83 78 74 65 53 39 28 21 16 12 − − − − − − SUS430

[管]

規格名称

種類の

記号

製造

方法

等

各温度(℃)における許容引張応力(N/mm2)

記号

温度

−269 −196 −100 −80 −60 −45 −30 −10 −5

0

40 75 100 125 150 175 200 225 250 275 300 325 350 375 400 425 450 475 500 525 550 575 600 625 650 675 700 725 750 775 800

JIS G 3459

配管用ステ

ンレス鋼鋼

管

SUS304TP

S 1)

2) 5)

−

128

128 128 128 128 128 128 128 128 128 117 109 102 94 90 85 82 79 77 76 75 74 73 72 71 70 69 68 66 64 60 55 46 37 30 25 20 16 13 10 SUS304TP

W 1)

2) 4)

5)

−

109

109 109 109 109 109 109 109 109 109 99 92 86 80 76 73 70 68 66 64 64 63 62 61 60 59 59 58 56 54 51 47 39 31 25 21 17 14 11 9

SUS304HTP

S

−

−

−

−

−

− 128 128 128 128 128 117 109 102 94 90 85 82 79 77 76 75 74 73 72 71 70 69 68 66 64 60 55 46 37 30 25 20 16 13 10 SUS304HTP

SUS304LTP

S

109

109

109 109 109 109 109 109 109 109 109 109 104 97 90 83 76 73 69 66 63 62 60 59 57 56 − − − − − − − − − − − − − − − SUS304LTP

W 4) 93

93

93 93 93 93 93 93 93 93 93 93 88 82 76 71 65 62 59 56 53 53 51 50 48 47 − − − − − − − − − − − − − − −

SUS316LTP

S

109

109

109 109 109 109 109 109 109 109 109 109 109 105 98 91 84 80 77 74 72 69 67 65 63 61 59 − − − − − − − − − − − − − − SUS316LTP

W 4) 93

93

93 93 93 93 93 93 93 93 93 93 93 89 83 77 72 69 66 63 61 59 57 55 53 52 50 − − − − − − − − − − − − − −

1

4

B

8

2

4

0

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

21

B 8240:2015

表7−高合金鋼の許容引張応力(続き)

規格名称

種類の

記号

製造

方法

等

各温度(℃)における許容引張応力(N/mm2)

記号

温度

−269 −196 −100 −80 −60 −45 −30 −10 −5

0

40 75 100 125 150 175 200 225 250 275 300 325 350 375 400 425 450 475 500 525 550 575 600 625 650 675 700 725 750 775 800

JIS G 3463

ボイラ・熱

交換器用ス

テンレス鋼

鋼管

SUS304TB

S 1)

2) 5)

−

128

128 128 128 128 128 128 128 128 128 117 109 102 94 90 85 82 79 77 76 75 74 73 72 71 70 69 68 66 64 60 55 46 37 30 25 20 16 13 10 SUS304TB

W 1)

2) 4)

5)

−

109

109 109 109 109 109 109 109 109 109 99 92 86 80 76 73 70 68 66 64 64 63 62 61 60 59 59 58 56 54 51 47 39 31 25 21 17 14 11

9

SUS304HTB

S

−

−

−

−

−

− 128 128 128 128 128 117 109 102 94 90 85 82 79 77 76 75 74 73 72 71 70 69 68 66 64 60 55 46 37 30 25 20 16 13 10 SUS304HTB

SUS304LTB

S

109

109

109 109 109 109 109 109 109 109 109 109 104 97 90 83 76 73 69 66 63 62 60 59 57 56 − − − − − − − − − − − − − − − SUS304LTB

W 4) 93

93

93 93 93 93 93 93 93 93 93 93 88 82 76 71 65 62 59 56 53 53 51 50 48 47 − − − − − − − − − − − − − − −

SUS316TB

S 1)

2) 5)

−

128

128 128 128 128 128 128 128 128 128 117 110 105 100 97 94 91 88 85 83 81 79 77 76 75 74 72 71 69 67 66 64 58 47 37 29 21 16 12

9 SUS316TB

W 1)

2) 4)

5)

−

109

109 109 109 109 109 109 109 109 109 99 93 89 85 83 80 77 76 73 71 70 68 66 64 64 63 61 60 59 57 56 54 49 40 31 25 18 14 10

8

SUS316HTB

S

−

−

−

−

−

− 128 128 128 128 128 117 110 105 100 97 94 91 88 85 83 81 79 77 76 75 74 72 71 69 67 66 64 58 47 37 29 21 16 12

9 SUS316HTB

SUS316LTB

S

109

109

109 109 109 109 109 109 109 109 109 109 109 105 98 91 84 80 77 74 72 69 67 65 63 61 59 − − − − − − − − − − − − − − SUS316LTB

W 4) 93

93

93 93 93 93 93 93 93 93 93 93 93 89 83 77 72 69 66 63 61 59 57 55 53 52 50 − − − − − − − − − − − − − −

SUS430TB

S

−

−

−

−

−

− 102 102 102 102 102 100 98 97 95 94 92 90 89 87 86 85 84 82 80 76 73 68 62 51 39 28 21 16 − − − − − − − SUS430TB

注記1 この表の製造方法等の欄において,Sは継目無鋼管,Wは自動アーク溶接管又は電気抵抗溶接管を表すものとする。

注記2 この表において,各温度の中間における許容引張応力の値は,比例計算によって計算するものとする。

注記3 この表の製造方法等の欄において示した数字は,それぞれ次の意味を表すものとする。

1) この欄の550 ℃以上の値は,炭素の含有率が0.04 %以上の材料に適用する。

2) この欄の525 ℃を超える値は,1 040 ℃以上の温度から急冷する固溶化処理を行った材料に適用する。

3) この欄の値は,変形がある程度許容できる場合に適用することができる。

4) この欄の350 ℃を超える値は,溶加材を用いない自動アーク溶接によって製造し,冷間加工後母材及び溶接部の完全な耐食性を得るための最適な固溶

化処理を行った材料に適用する。

5) −196 ℃を−253 ℃に読み替える。

1

4

B

8

2

4

0

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

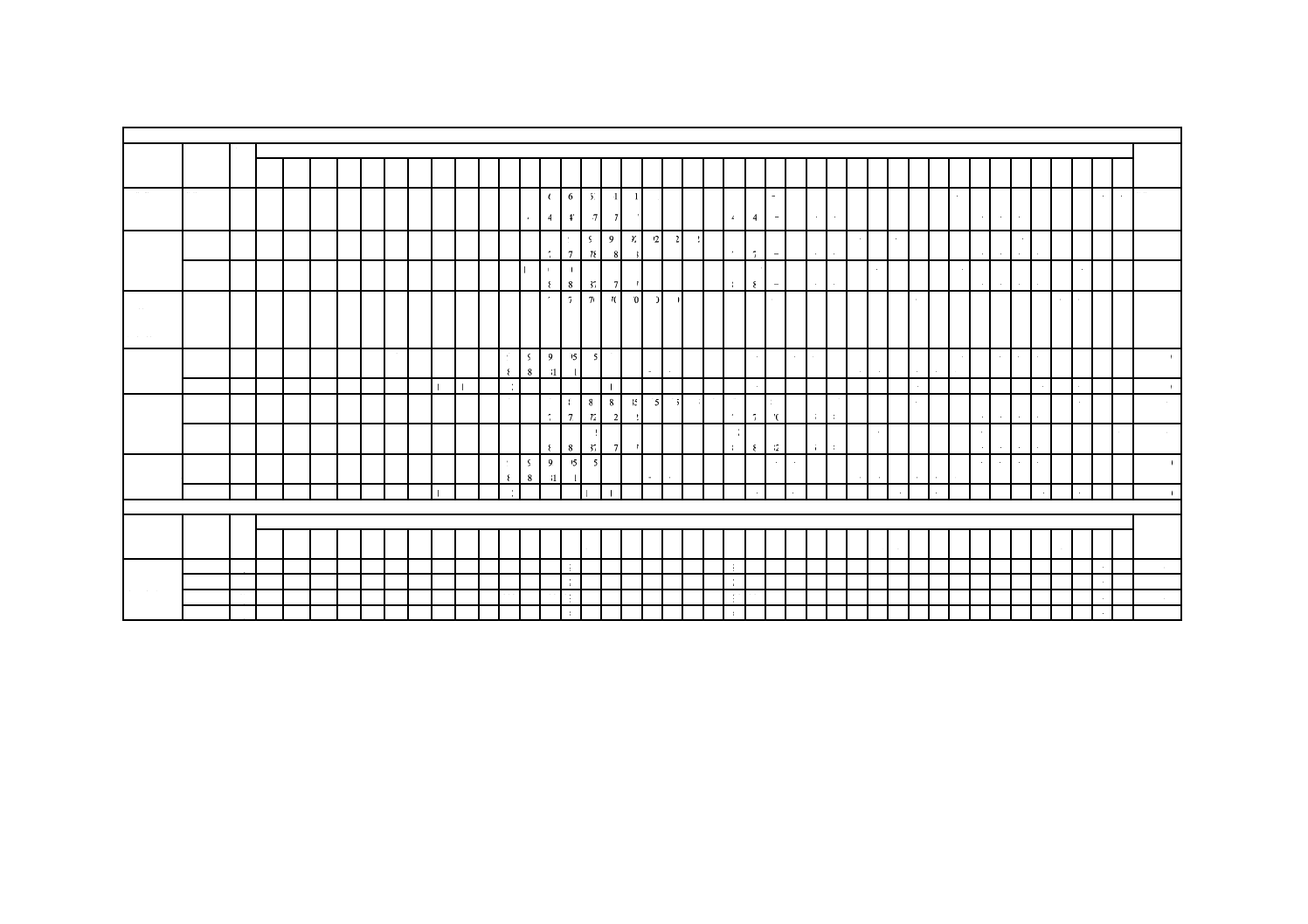

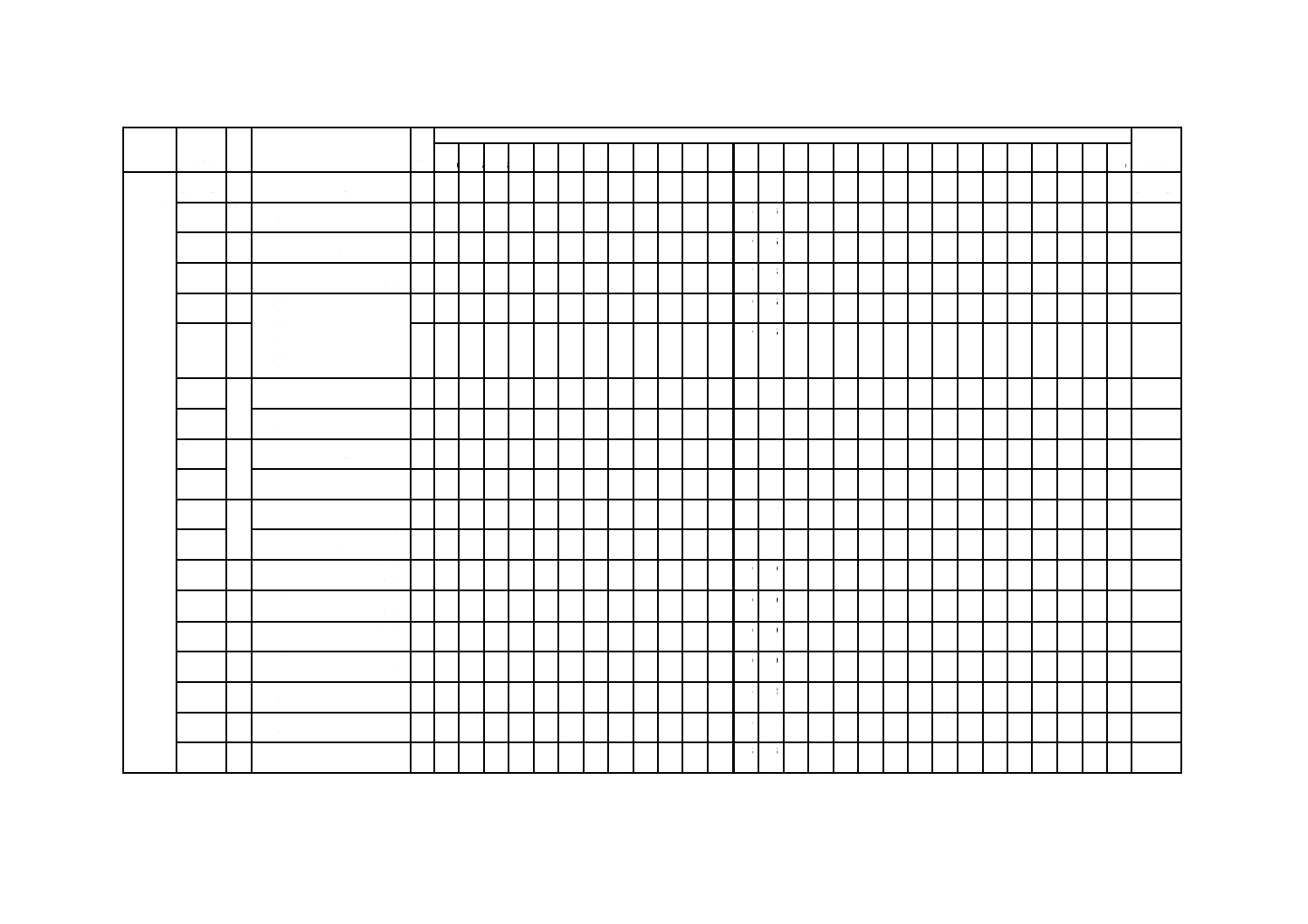

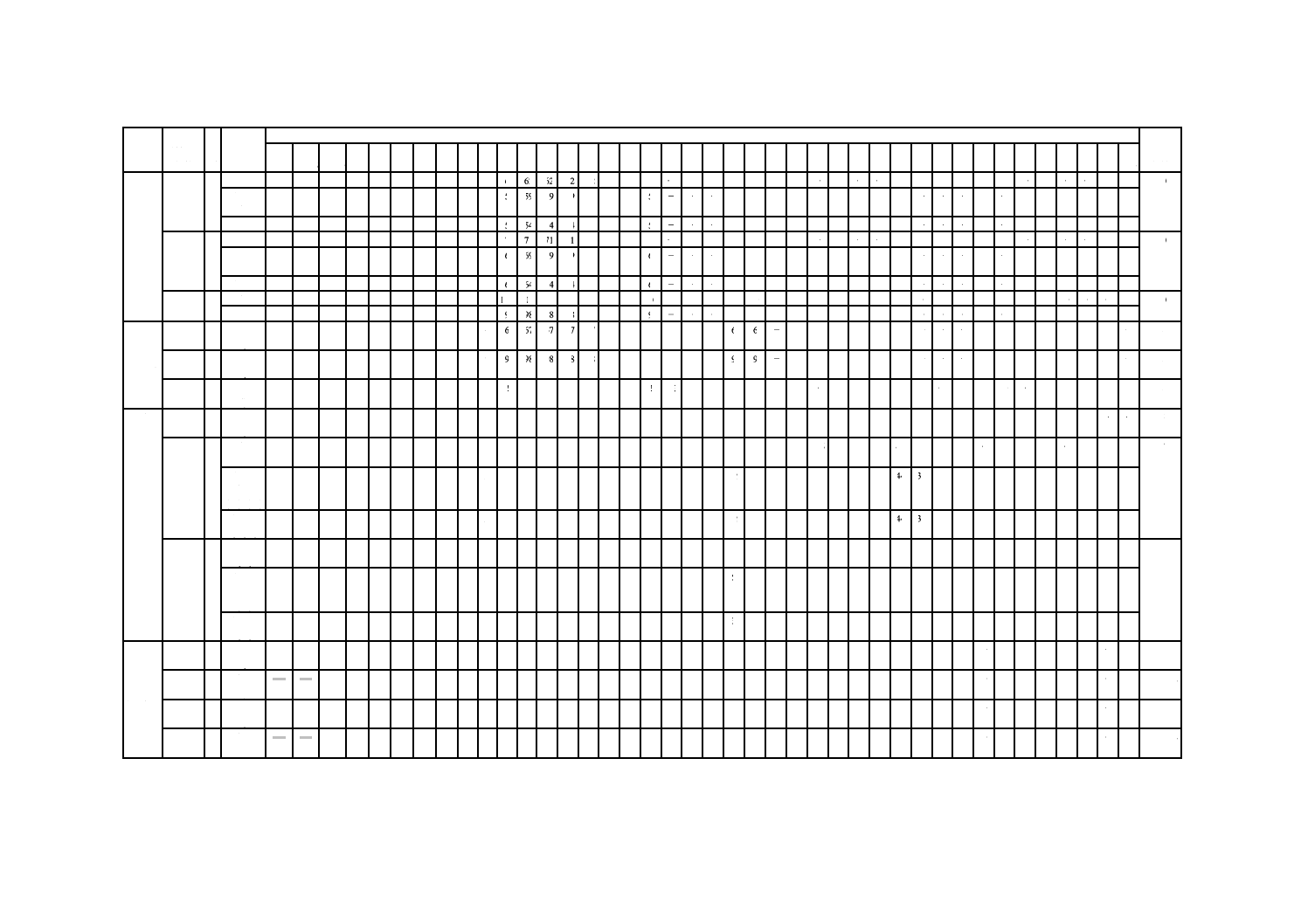

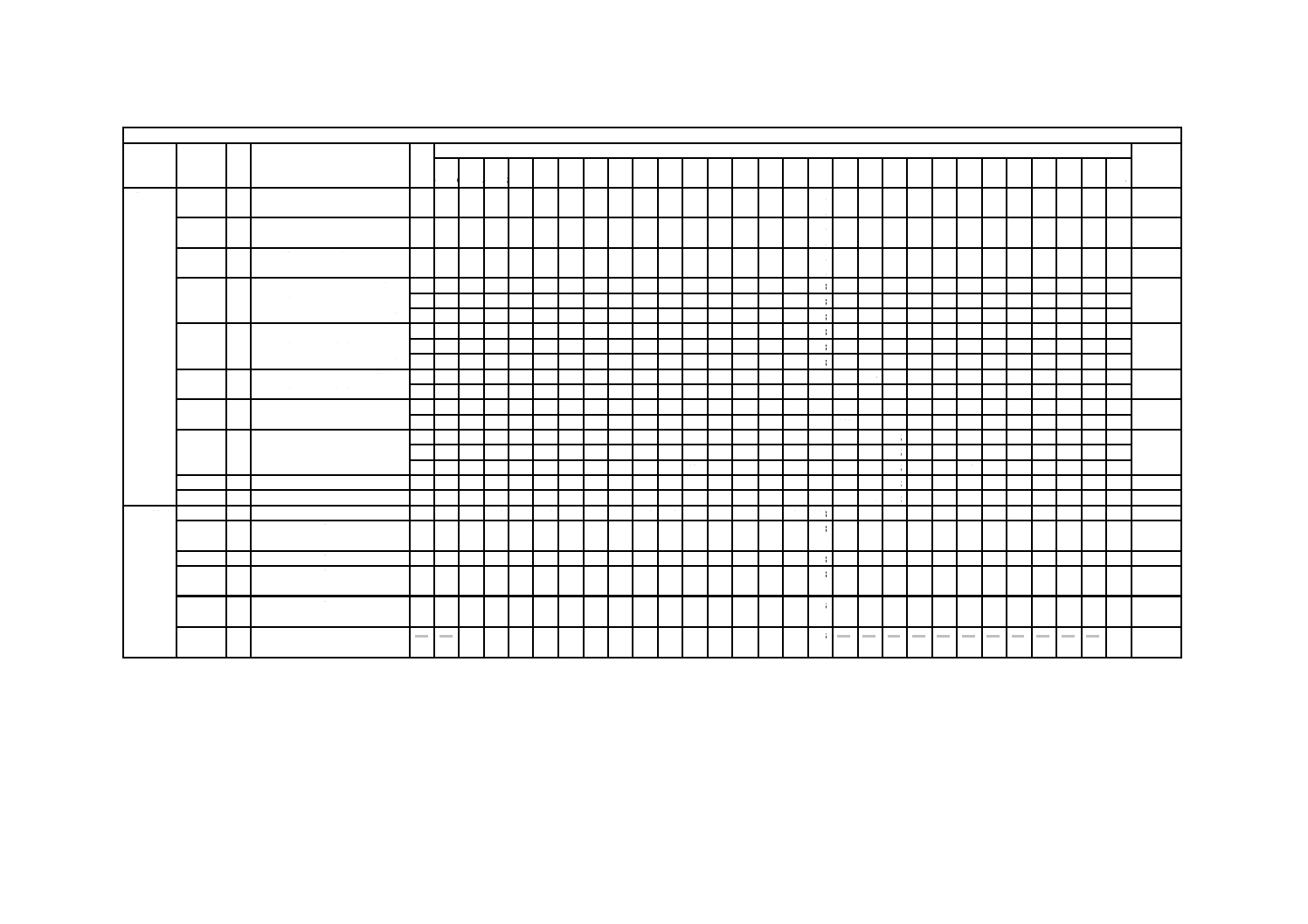

表8−鋳鋼品及び鋳鉄品の許容引張応力

[鋳鋼品]

規格名称

種類の

記号

製造

方法

等

各温度(℃)における許容引張応力(N/mm2)

記号

温度

−269 −196 −100 −80 −60 −45 −30 −10 −5

0

40 75 100 125 150 175 200 225 250 275 300 325 350 375 400 425 450 475 500 525 550 575 600 625 650 675 700 725 750 775 800

JIS G 5101

炭素鋼鋳鋼

品

SC360

2)

−

−

−

−

−

−

−

− 60 60 60 60 60 60 60 60 60 60 60 60 60 60 60 − − − − − − − − − − − − − − − − − − SC360

3) 4)

−

−

−

−

−

−

−

− 72 72 72 72 72 72 72 72 72 72 72 72 72 72 72 66 61 53 42 − − − − − − − − − − − − − −

SC410

2)

−

−

−

−

−

−

−

− 69 69 69 69 69 69 69 69 69 69 69 69 69 69 69 − − − − − − − − − − − − − − − − − − SC410

3) 4)

−

−

−

−

−

−

−

− 82 82 82 82 82 82 82 82 82 82 82 82 82 82 82 77 71 61 45 − − − − − − − − − − − − − −

SC450

2)

−

−

−

−

−

−

−

− 75 75 75 75 75 75 75 75 75 75 75 75 75 75 75 − − − − − − − − − − − − − − − − − − SC450

3) 4)

−

−

−

−

−

−

−

− 90 90 90 90 90 90 90 90 90 90 90 90 90 90 90 84 76 65 46 − − − − − − − − − − − − − −

SC480

2)

−

−

−

−

−

−

−

− 80 80 80 80 80 80 80 80 80 80 80 80 80 80 80 − − − − − − − − − − − − − − − − − − SC480

3) 4)

−

−

−

−

−

−

−

− 96 96 96 96 96 96 96 96 96 96 96 96 96 96 96 90 80 68 46 − − − − − − − − − − − − − −

JIS G 5102

溶接構造用

鋳鋼品

SCW410

2)

−

−

−

−

−

−

−

− 69 69 69 69 69 69 69 69 69 69 69 69 69 69 69 − − − − − − − − − − − − − − − − − − SCW410

4)

−

−

−

−

−

−

−

− 82 82 82 82 82 82 82 82 82 82 82 82 82 82 82 − − − − − − − − − − − − − − − − − −

SCW480

2)

−

−

−

−

−

−

−

− 80 80 80 80 80 80 80 80 80 80 80 80 80 80 80 − − − − − − − − − − − − − − − − − − SCW480

4)

−

−

−

−

−

−

−

− 96 96 96 96 96 96 96 96 96 96 96 96 96 96 96 − − − − − − − − − − − − − − − − − −

SCW550

2)

−

−

−

−

−

−

−

− 92 92 92 92 92 92 92 92 92 92 92 92 92 92 92 − − − − − − − − − − − − − − − − − − SCW550

4)

−

−

−

−

−

−

−

− 110 110 110 110 110 110 110 110 110 110 110 110 110 110 110 − − − − − − − − − − − − − − − − − −

SCW620

2)

−

−

−

−

−

−

−

− 104 104 104 104 104 104 104 104 104 104 104 104 104 104 104 − − − − − − − − − − − − − − − − − − SCW620

4)

−

−

−

−

−

−

−

− 124 124 124 124 124 124 124 124 124 124 124 124 124 124 124 − − − − − − − − − − − − − − − − − −

JIS G 5121

ステンレス

鋼鋳鋼品

SCS1

4) 6)

−

−

−

−

−

−

− 108 108 108 108 108 108 108 108 108 108 108 107 105 104 102 100 − − − − − − − − − − − − − − − − − − SCS1

4) 7)

−

−

−

−

−

−

− 124 124 124 124 120 118 116 114 112 110 108 107 105 104 102 100 100 96 92 − − − − − − − − − − − − − − −

SCS13

4) 5)

−

88

88

88

88

88

88 88 88 88 88 88 84 80 76 73 69 66 64 62 61 59 58 − − − − − − − − − − − − − − − − − − SCS13

SCS14

4) 5)

−

88

88

88

88

88

88 88 88 88 88 88 86 82 78 76 75 74 73 73 73 72 71 − − − − − − − − − − − − − − − − − − SCS14

SCS16

4) 5)

−

78

78

78

78

78

78 78 78 78 78 78 78 78 78 76 75 74 73 73 73 72 71 − − − − − − − − − − − − − − − − − − SCS16

SCS17

1) 4)

5)

−

96

96

96

96

96

96 96 96 96 96 91 88 86 84 83 81 80 78 76 75 73 72 70 69 67 66 65 62 58 52 43 33 26 21 17 14 10 8

6

5 SCS17

SCS18

1) 4)

5)

−

90

90

90

90

90

90 90 90 90 90 84 81 80 78 76 76 75 73 72 70 69 67 65 65 63 61 60 59 57 55 51 45 38 33 26 21 14 10

7

5 SCS18

SCS19

4) 5)

−

78

78

78

78

78

78 78 78 78 78 78 78 77 76 73 69 66 64 62 61 59 58 − − − − − − − − − − − − − − − − − − SCS19

SCS21

1) 4)

5)

−

96

96

96

96

96

96 96 96 96 96 90 86 84 81 80 79 76 76 74 72 70 69 68 66 66 65 63 62 61 60 58 54 41 27 21 16 12 10

7

6 SCS21

JIS G 5151

高温高圧用

鋳鋼品

SCPH1

4) 8)

−

−

−

−

−

−

− 82 82 82 82 82 82 82 82 82 82 82 82 82 82 82 81 77 71 60 45 − − − − − − − − − − − − − − SCPH1

SCPH2

4) 8)

−

−

−

−

−

−

− 96 96 96 96 96 96 96 96 96 96 96 96 96 96 96 96 90 80 67 46 − − − − − − − − − − − − − − SCPH2

SCPH11

4) 8)

−

−

−

−

−

−

− 90 90 90 90 90 90 90 90 90 90 90 90 90 90 90 90 90 90 86 80 72 − − − − − − − − − − − − − SCPH11

SCPH21

4) 8)

−

−

−

−

−

−

− 96 96 96 96 96 96 96 96 96 96 96 96 96 96 96 96 96 96 94 88 79 63 44 29 21 − − − − − − − − − SCPH21

SCPH32

4) 8)

−

−

−

−

−

−

− 96 96 96 96 96 96 96 96 96 96 96 96 96 96 96 96 96 96 94 88 79 67 51 38 27 15 15 9 − − − − − − SCPH32

SCPH61

4) 8)

−

−

−

−

−

−

− 124 124 124 124 124 124 124 124 124 124 124 124 124 124 124 124 124 112 105 84 62 47 36 27 21 15 10 6 − − − − − − SCPH61

JIS G 5152

低温高圧用

鋳鋼品

SCPL1

4) 8)

−

−

−

−

− 90 90 90 90 90 90 90 90 90 90 90 90 90 90 90 90 90 90 − − − − − − − − − − − − − − − − − − SCPL1

SCPL11

4) 8)

−

−

−

− 90 90 90 90 90 90 90 90 90 90 90 90 90 90 90 90 90 90 90 − − − − − − − − − − − − − − − − − − SCPL11

SCPL21

4) 8)

−

−

−

96 96 96 96 96 96 96 96 96 96 96 96 96 96 − − − − − − − − − − − − − − − − − − − − − − − − SCPL21

SCPL31

4) 8)

−

−

96 96 96 96 96 96 96 96 96 96 96 96 96 96 96 − − − − − − − − − − − − − − − − − − − − − − − − SCPL31

1

4

B

8

2

4

0

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

23

B 8240:2015

表8−鋳鋼品及び鋳鉄品の許容引張応力(続き)

[鋳鉄品]

規格名称

種類の

記号

製造

方法

等

各温度(℃)における許容引張応力(N/mm2)

記号

温度

−269 −196 −100 −80 −60 −45 −30 −10 −5

0

40 75 100 125 150 175 200 225 250 275 300 325 350 375 400 425 450 475 500 525 550 575 600 625 650 675 700 725 750 775 800

JIS G 5501

ねずみ鋳鉄

品

FC100

−

−

−

−

−

−

−

−

−

−

10 10 10 10 10 10 10 10 10 10 − − −

− − − − − − − − − − − − − − − − − − FC100

FC150

−

−

−

−

−

−

−

−

−

−

15 15 15 15 15 15 15 15 15 15 − − − − − − − − − − − − − − − − − − − − − − FC150

FC200

−

−

−

−

−

−

−

−

−

−

20 20 20 20 20 20 20 20 20 20 − − − − − − − − − − − − − − − − − − − − − − FC200

FC250

−

−

−

−

−

−

−

−

−

−

25 25 25 25 25 25 25 25 25 25 − − − − − − − − − − − − − − − − − − − − − − FC250

FC300

−

−

−

−

−

−

−

−

−

−

30 30 30 30 30 30 30 30 30 30 − − − − − − − − − − − − − − − − − − − − − − FC300

FC350

−

−

−

−

−

−

−

−

−

−

35 35 35 35 35 35 35 35 35 35 − − − − − − − − − − − − − − − − − − − − − − FC350

JIS G 5705

可鍛鋳鉄品

FCMP44-06

−

−

−

−

−

−

−

−

44

44

44 44 44 44 44 44 44 44 44 44 − − −

− − − − − − − − − − − − − − − − − − FCMP44-06

FCMP49-04

−

−

−

−

−

−

−

−

49

49

49 49 49 49 49 49 49 49 49 49 − − − − − − − − − − − − − − − − − − − − − − FCMP49-04

FCMP54-03

−

−

−

−

−

−

−

−

54

54

54 54 54 54 54 54 54 54 54 54 − − − − − − − − − − − − − − − − − − − − − − FCMP54-03

FCMP59-03

−

−

−

−

−

−

−

−

59

59

59 59 59 59 59 59 59 59 59 59 − − − − − − − − − − − − − − − − − − − − − − FCMP59-03

附属書A

ダクタイル

鉄鋳造品

FCD-S

−

−

−

−

−

−

−

−

66

66

66 66 66 66 66 66 66 66 66 66 66 66 66 66 − − − − − − − − − − − − − − − − − − FCD-S

附属書B

マレアブル

鉄鋳造品

FCMB-S35

−

−

−

−

−

−

−

−

54

54

54 54 54 54 54 54 54 54 54 54 54 54 54 54 − − − − − − − − − − − − − − − − − − FCMB-S35

FCMB-S37

−

−

−

−

−

−

−

−

58

58

58 58 58 58 58 58 58 58 58 58 58 58 58 58 − − − − − − − − − − − − − − − − − − FCMB-S37

注記1 この表において,各温度の中間における許容引張応力の値は,比例計算によって計算するものとする。

注記2 この表の製造方法等の欄において示した数字は,それぞれ次の意味を表すものとする。

1) この欄の550 ℃以上の値は,炭素の含有率が0.4 %以上の材料に適用する。

2) この欄の許容引張応力の値は,鋳造係数0.67を乗じて得られる値である。

3) この欄の値を用いる場合は,次の表の化学成分を満足しなければならない。ただし,Cの含有率が最高値より0.01 %減じるごとにMnの含有量を次表の

最高値より0.04 %増加させてもよいが,Mnの含有量は1.10 %を超えてはならない。また,不純物に含まれるNi,Cr,Cuはそれぞれ0.5 %以下に,そ

れらの和を1.0 %以下に限定する。

種類

成分

C

Si

Mn

P

S

SC360

0.25 %以下 0.60 %以下 0.70 %以下 0.04 %以下 0.04 %以下

SC410

SC450

0.35 %以下 0.60 %以下 0.70 %以下 0.04 %以下 0.04 %以下

SC480

1

4

B

8

2

4

0

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表8−鋳鋼品及び鋳鉄品の許容引張応力(続き)

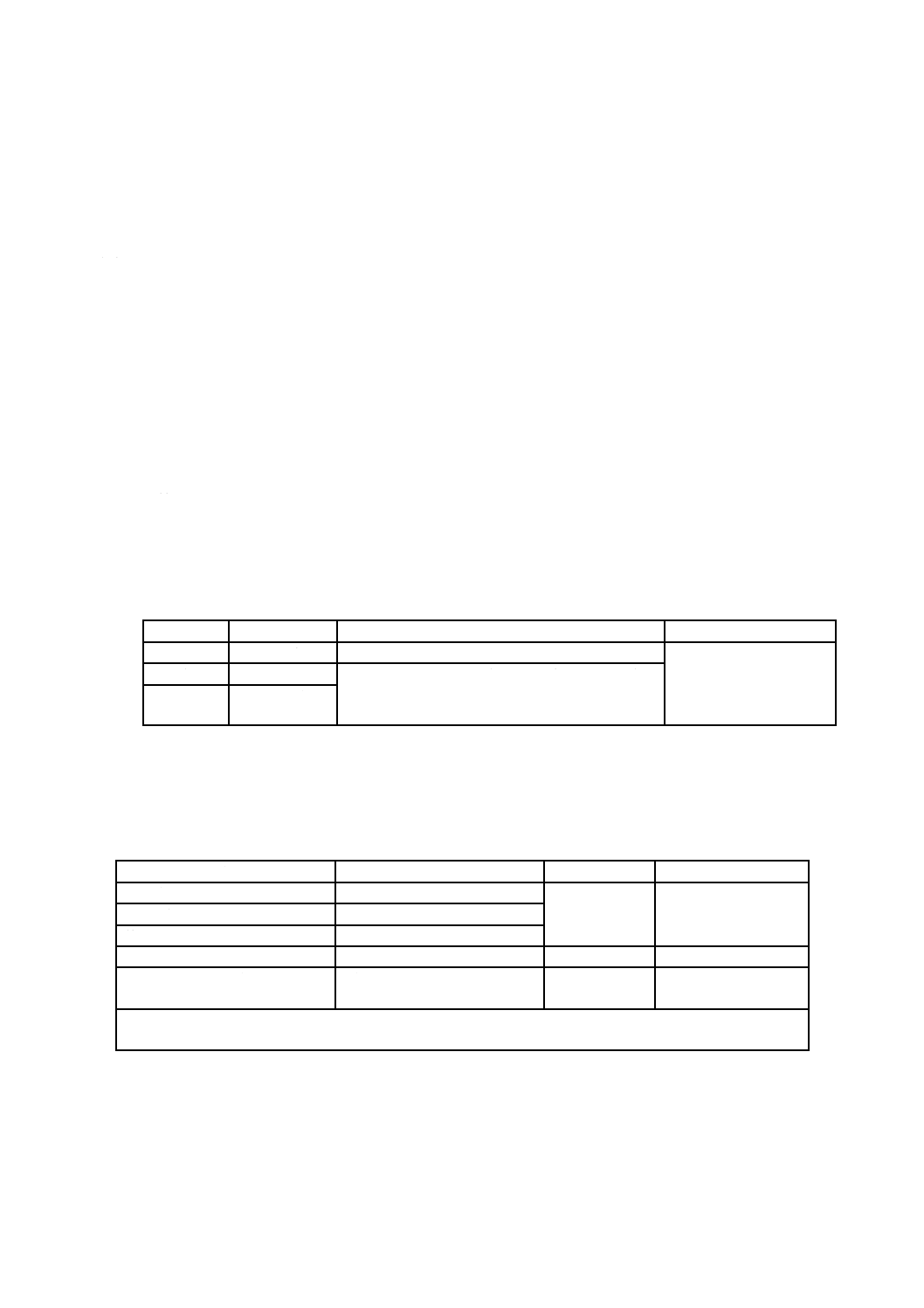

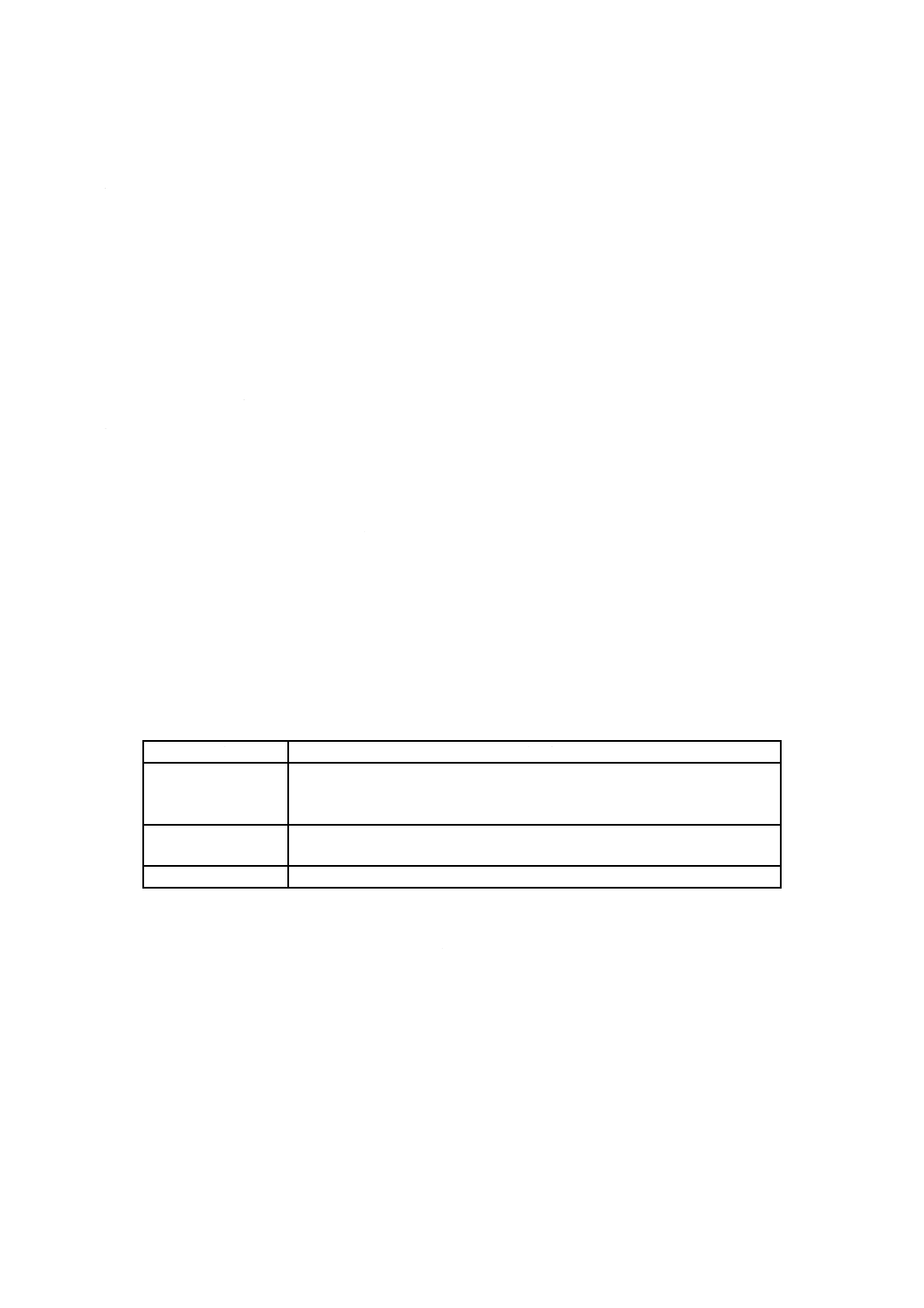

4) この欄の許容引張応力の値は鋳造係数0.8を乗じて得られる値である。ただし,次の表の試験を行った場合には鋳造係数0.9又は1.0をとることができ

る。

試験

鋳造係数

注2による場合

0.9

注4による場合

0.9

注1及び注3による場合

0.9

注2及び注4による場合

1

注1 注5に従って製品を抜き取りJIS G 0581によって放射線透過試験を行い,同規格

に定める種類の欠陥に対してそれぞれ3級以上に合格しなければならない。

注2 製品全数をJIS G 0581によって放射線透過試験を行い,同規格に定める種類の欠

陥に対してそれぞれ3級以上に合格しなければならない。

注3 注5に従って製品を抜き取り10.8.4.5に準じて磁粉探傷試験を行うか又は10.8.4.6

に準じて浸透探傷試験を行い合格しなければならない。

注4 製品全数を10.8.4.5に準じて磁粉探傷試験を行うか又は10.8.4.6に準じて浸透探傷

試験を行い合格しなければならない。

注5 抜取検査は,新しい設計の木型ごとに最初に作った5個のうち,3個以上を,それ

以降の製造においては5個又はその端数ごとに1個を取り,欠陥の現れやすい部

分について検査を行う。

5) −30 ℃を超える低温で使用する場合は,次の衝撃試験を満足しなければならない。

a) 衝撃試験片及び衝撃試験方法

衝撃試験片はJIS Z 2242に規定するVノッチ試験片とし,衝撃試験方法は,JIS Z 2242による。

b) 衝撃試験片採取

衝撃試験片の採取はJIS G 5121の12.4.1に規定する供試材の採り方に基づく供試材より採取する。

c) 衝撃試験温度

衝撃試験は当該設備の設計温度以下で行わなければならない。

d) 合格基準

3個の試験片について衝撃試験を行い,それらの吸収エネルギー値は表40に示す最小吸収エネルギー値以上でなければならない。

6) この欄の値は,熱処理を熱処理条件の記号T1で行った材料に適用する。

7) この欄の値は,熱処理を熱処理条件の記号T2で行った材料に適用する。

8) −70 ℃を−80 ℃と読み替える。

1

4

B

8

2

4

0

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

25

B 8240:2015

表9−銅及び銅合金の許容引張応力

[展伸材]

規格名称

記号

質別

規定最小引張強さ

(N/mm2)

注

各温度(℃)における許容引張応力(N/mm2)

記号

温度

−269 −196−125−80 −60 −45 −30 −10

0

40

75

100 125 150 175 200 225 250 275 300 325 350 375 400 425 450 475 500

JIS H 3100

銅及び銅合

金の板並び

に条

C1100P

O 195 厚さ0.5 mm以上30 mm以下

−

46

46 46 46 46 46 46 46 46 46 40 38 35 34 27 21

−

−

−

−

−

−

−

−

−

−

−

− C1100P

C1100R

195 厚さ0.5 mm以上3 mm以下

−

46

46 46 46 46 46 46 46 46 46 40 38 35 34 27 21

−

−

−

−

−

−

−

−

−

−

−

− C1100R

C1201P

O 195 厚さ0.5 mm以上30 mm以下

−

46

46 46 46 46 46 46 46 46 46 40 38 35 34 27 21

−

−

−

−

−

−

−

−

−

−

−

− C1201P

C1201R

195 厚さ0.5 mm以上3 mm以下

−

46

46 46 46 46 46 46 46 46 46 40 38 35 34 27 21

−

−

−

−

−

−

−

−

−

−

−

− C1201R

C1220P

O 195 厚さ0.5 mm以上30 mm以下

−

46

46 46 46 46 46 46 46 46 46 40 38 35 34 27 21

−

−

−

−

−

−

−

−

−

−

−

− C1220P

C1220R

195 厚さ0.5 mm以上3 mm以下

−

46

46 46 46 46 46 46 46 46 46 40 38 35 34 27 21

−

−

−

−

−

−

−

−

−

−

−

− C1220R

C4621P

F

375 厚さ0.8 mm以上20 mm以下

−

−

86 86 86 86 86 86 86 86 86 86 86 86 86 43 18

−

−

−

−

−

−

−

−

−

−

−

− C4621P

345 厚さ20 mmを超え40 mm以下

−

−

86 86 86 86 86 86 86 86 86 86 86 86 86 43 18

−

−

−

−

−

−

−

−

−

−

−

−

315 厚さ40 mmを超え125 mm以下 −

−

79 79 79 79 79 79 79 79 79 79 79 79 79 43 18

−

−

−

−

−

−

−

−

−

−

−

−

C4640P

F

375 厚さ0.8 mm以上20 mm以下

−

−

86 86 86 86 86 86 86 86 86 86 86 86 86 43 18

−

−

−

−

−

−

−

−

−

−

−

− C4640P

345 厚さ20 mmを超え40 mm以下

−

−

86 86 86 86 86 86 86 86 86 86 86 86 86 43 18

−

−

−

−

−

−

−

−

−

−

−

−

315 厚さ40 mmを超え125 mm以下 −

−

79 79 79 79 79 79 79 79 79 79 79 79 79 43 18

−

−

−

−

−

−

−

−

−

−

−

−

C6140P

O 480 厚さ4 mm以上50 mm以下

−

−

120 120 120 120 120 120 120 120 120 120 120 120 120 120 118 114 110

−

−

−

−

−

−

−

−

−

− C6140P

450 厚さ50 mmを超え125 mm以下 −

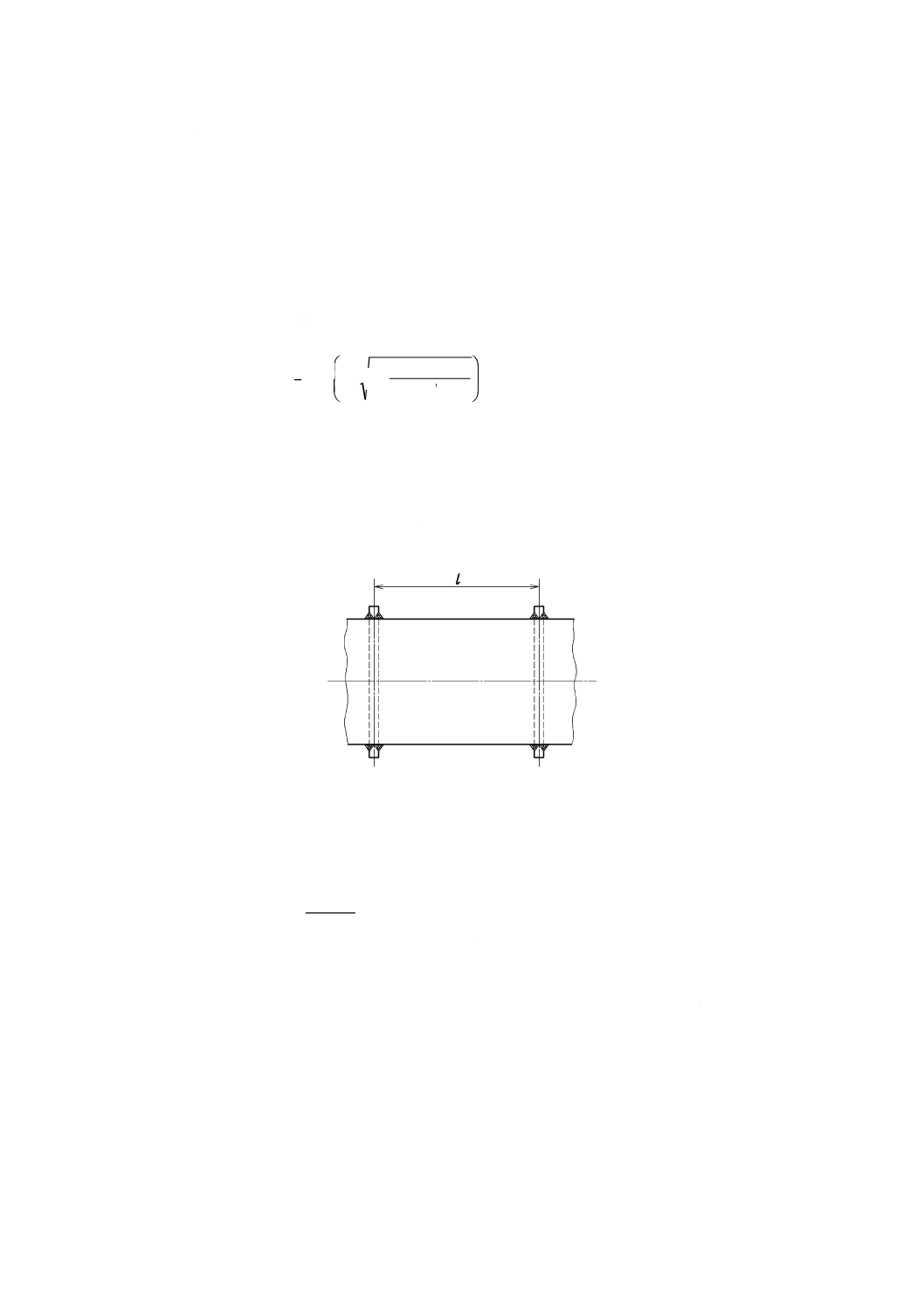

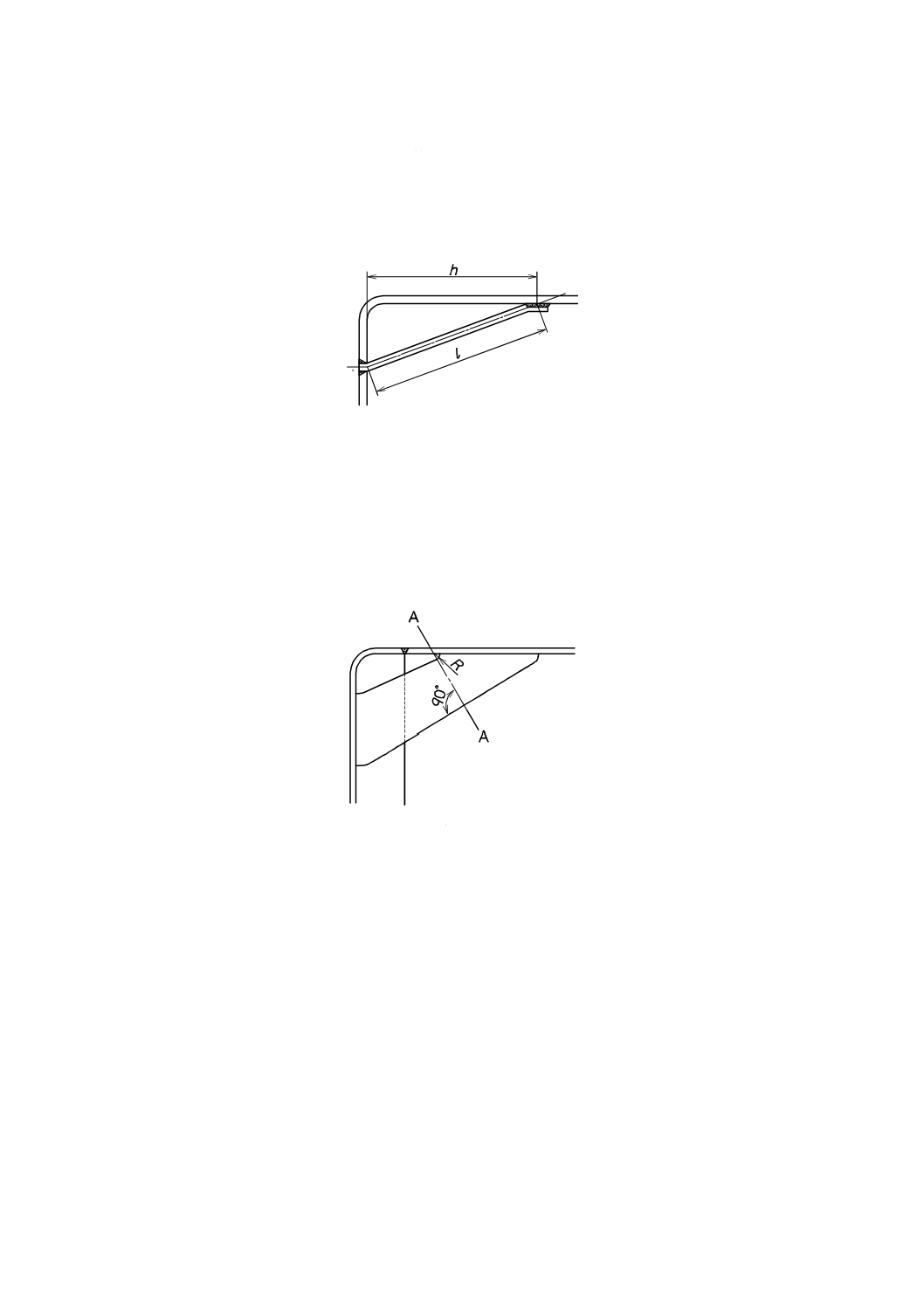

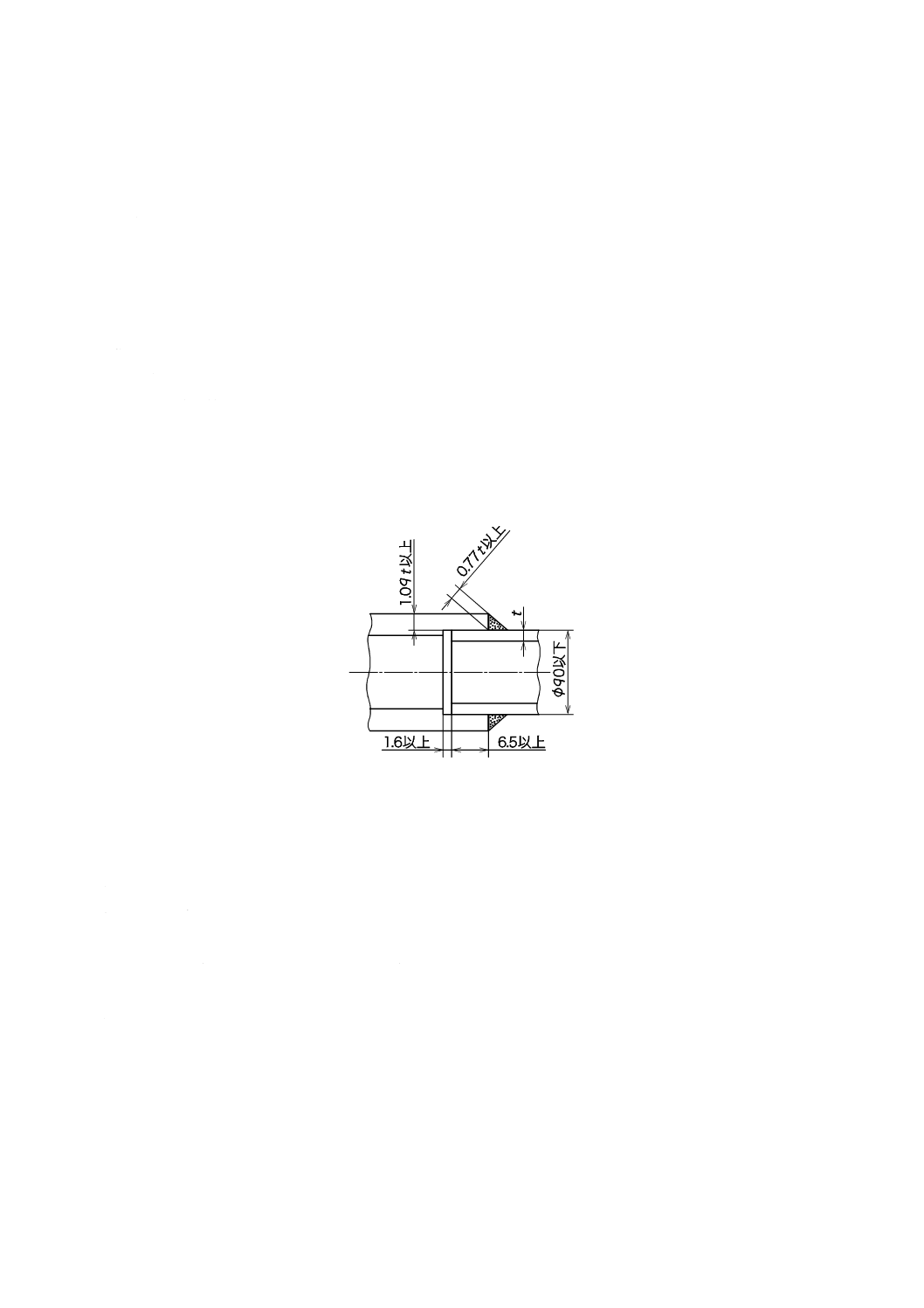

−