2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8230-1989

小形継目なし鋼製高圧ガス容器

Small Type Seamless Steel Gas Cylinders

1. 適用範囲 この規格は,高圧ガスを充てんする内容積が0.1lを超え1l以下の継目なし鋼製高圧ガス容

器(以下,容器という。)について規定する。

備考1. この規格でいう高圧ガスとは,圧縮ガス及び液化ガスをいう。

2. この規格で{ }を付けて示してある単位及び数値は,従来単位によるものであって,参考

として併記したものである。

引用規格及び関連規格:11,12ページに示す。

2. 用語の意味 この規格で用いる主な用語の意味は,次による。

(1) 圧縮ガス 温度35℃において圧力(ゲージ圧力をいう。以下,同じ。)が10bar {10kgf/cm2} 以上の圧

縮ガス。

(2) 液化ガス 温度40℃において圧力が2bar {2kgf/cm2} 以上の液化ガス。ただし,液化酸化エチレン及

び液化シアン化水素を含む。

(3) 耐圧試験圧力 完成した容器の耐圧試験に使用する圧力。容器の厚さ計算に使用する。

(4) 最高充てん圧力 圧縮ガスでは,35℃において充てんできる最高値であって,耐圧試験圧力の53倍の

圧力。液化ガスでは,表4の耐圧試験圧力の53倍の圧力。

(5) 胴部計算厚さ 耐圧試験圧力のもとで容器の胴部に生じる応力が,使用材料の許容応力以下になるよ

うに計算された厚さ。

(6) 胴部最小厚さ 胴部計算厚さ以上の厚さであって,容器製造上の余肉などを考慮して製造業者が保証

する厚さ。

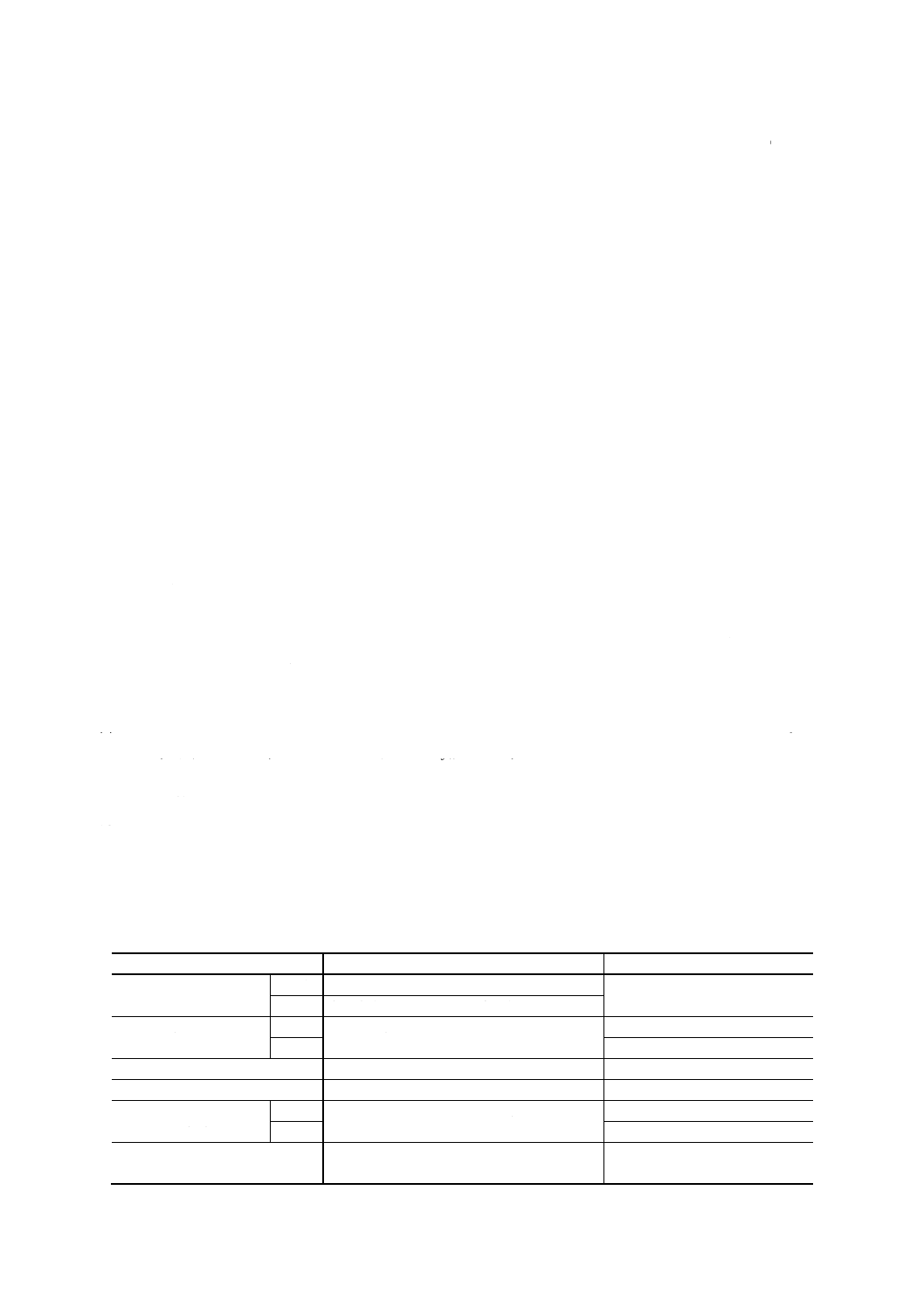

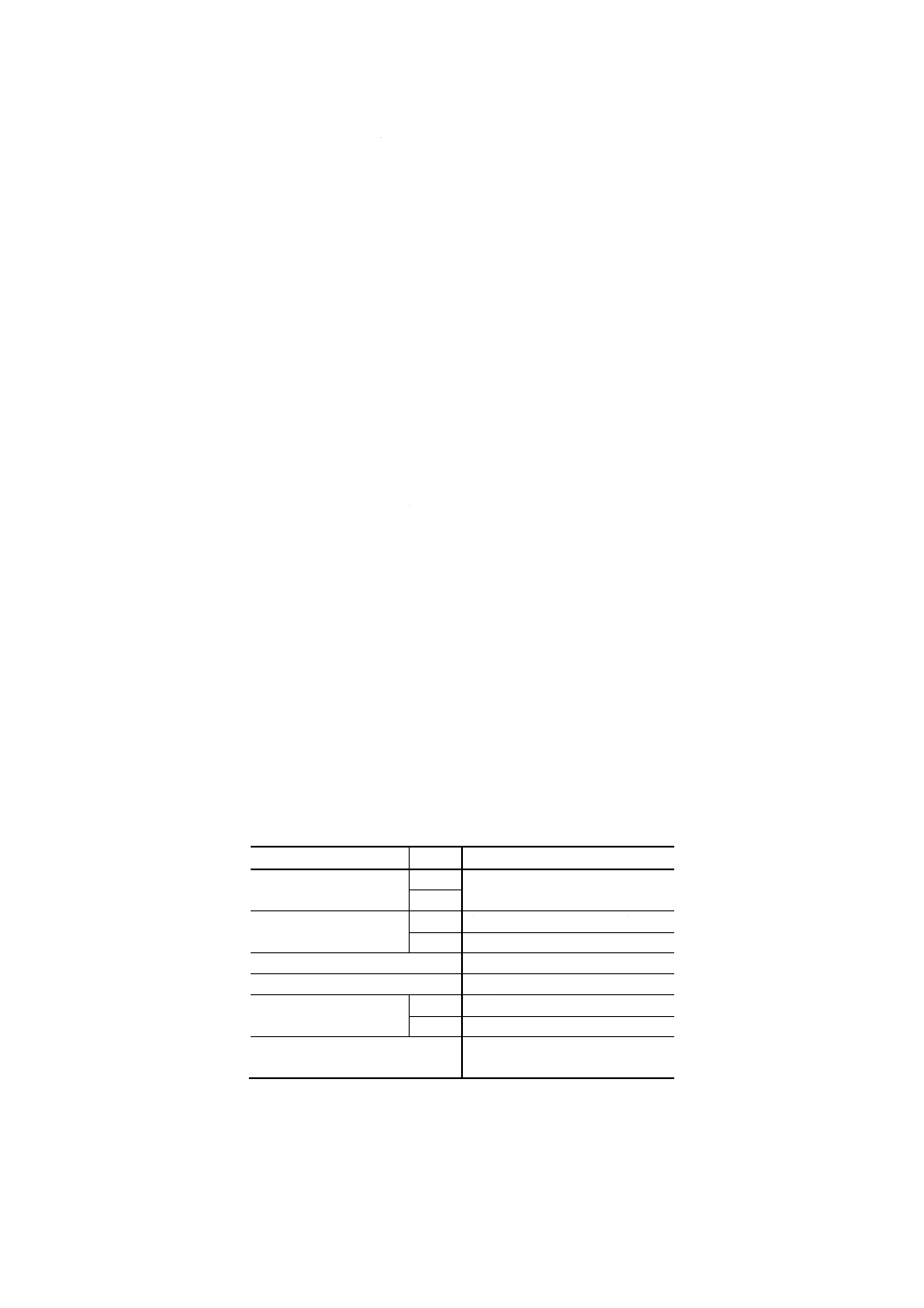

3. 種類 容器の種類は,使用材料及び熱処理方法によって区分し,表1のとおりとする。

表1 種類

種類

使用材料

熱処理方法

炭素鋼容器

1種 炭素含有量0.25%以下の炭素鋼

焼なまし又は焼ならし

2種 炭素含有量0.33%以下の炭素鋼

マンガン鋼容器

1種

マンガン鋼

焼ならし又は焼ならし後焼戻し

2種

焼入れ後焼戻し

クロムモリブデン鋼容器

クロムモリブデン鋼

焼入れ後焼戻し

ニッケルクロムモリブデン鋼容器 ニッケルクロムモリブデン鋼

焼入れ後焼戻し

オーステナイト系

1種

オーステナイト系ステンレス鋼

非熱処理

ステンレス鋼容器

2種

固溶化熱処理

オーステナイト・フェライト系

ステンレス鋼容器

オーステナイト・フェライト系ステンレス鋼 固溶化熱処理

2

B 8230-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

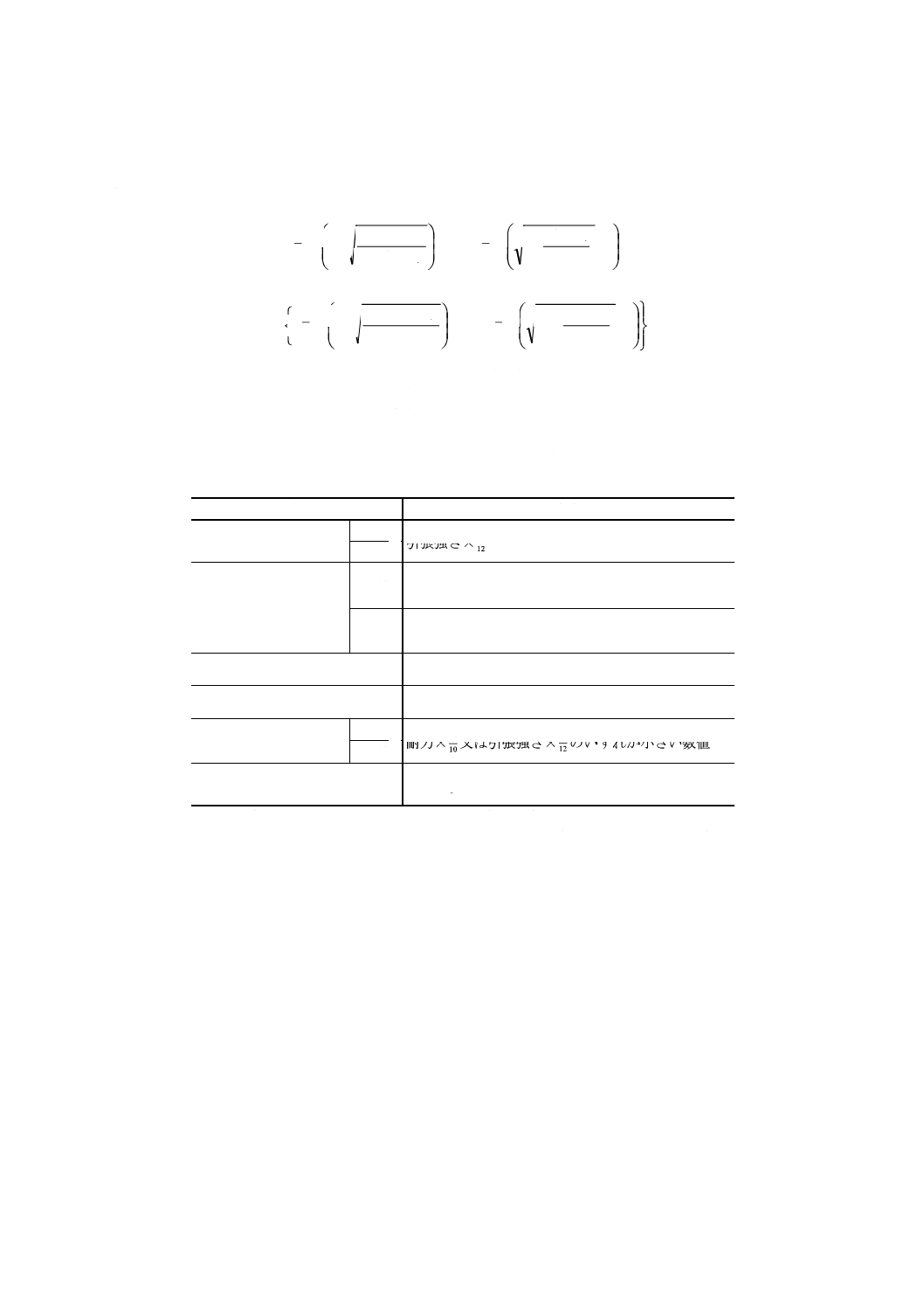

4. 設計

4.1

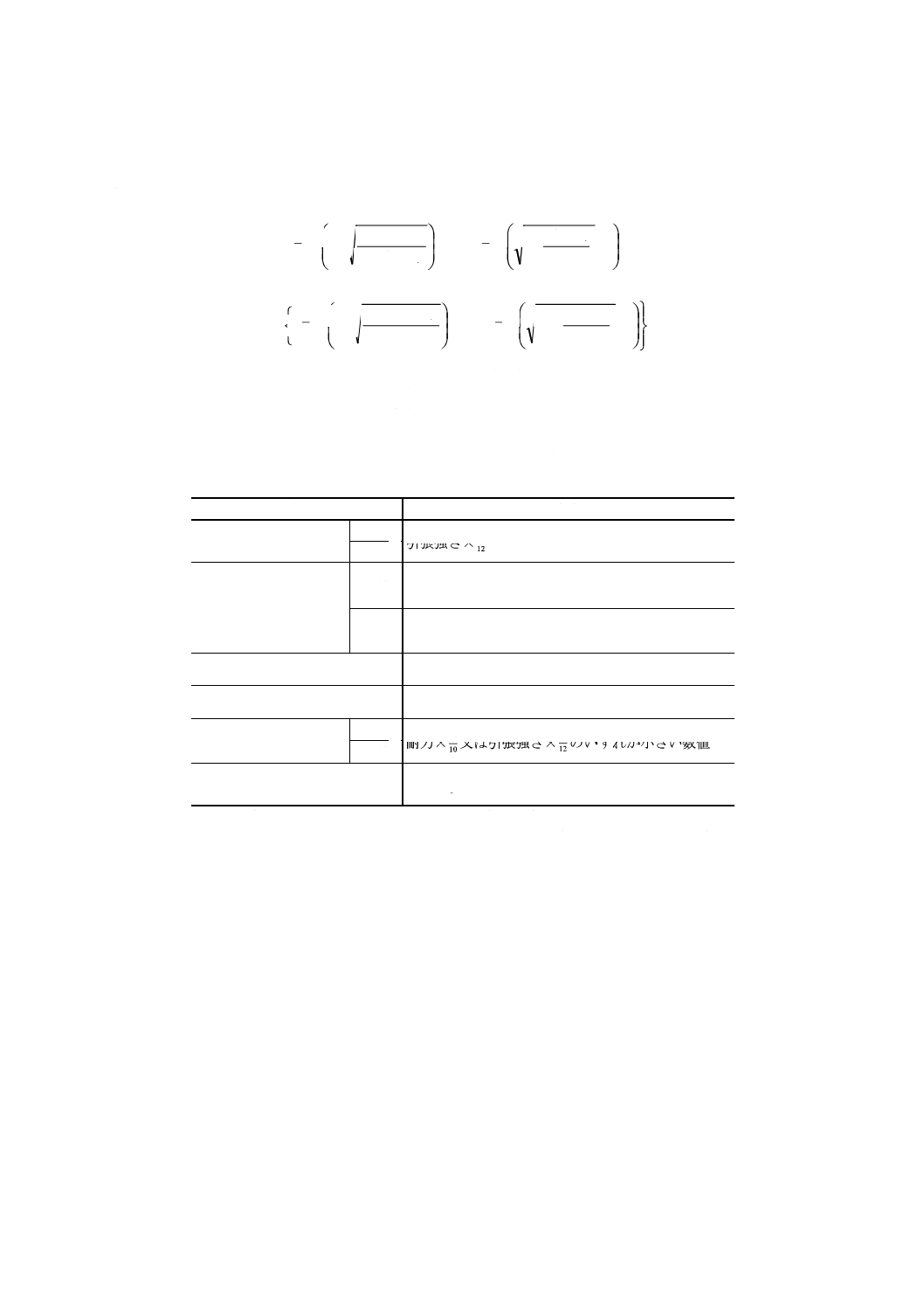

胴部最小厚さ 容器の胴部厚さは,表2に示す許容応力を用いて次の式によって計算した値(胴部

計算厚さ)以上でなければならない。ただし,その最小値は1.5mm以上とする。

P

S

P

S

D

t

4.0

10

3.1

10

1

2

+

−

−

=

又は

1

3.1

10

4.0

10

2

−

−

+

=

P

S

P

S

d

t

P

S

P

S

D

t

4.0

100

3.1

100

1

2

+

−

−

=

又は

1

3.1

100

4.0

100

2

−

−

+

=

P

S

P

S

d

t

ここに,

t: 胴部計算厚さ (mm)

D: 外径 (mm)

d: 内径 (mm)

S: 許容応力 (N/mm2) {kgf/mm2} (表2による)

P: 表3による耐圧試験圧力 (bar) {kgf/cm2}

表2 容器の許容応力

種類

許容応力

炭素鋼容器

1種 引張強さ×125

2種

マンガン鋼

1種 引張強さ×95

2種 降伏点又は耐力×65

クロムモリブデン鋼容器

降伏点又は耐力×65

ニッケルクロムモリブデン鋼容器

降伏点又は耐力×65

オーステナイト系

ステンレス鋼容器

1種 耐力×109又は引張強さ×125のいずれか小さい数値

2種

オーステナイト・フェライト系

ステンレス鋼容器

耐力×65

備考1. 降伏点又は耐力及び引張強さは,容器製造業者が保証する値とする。

2. 焼入れ後焼戻しする容器を設計する場合に用いる降伏点又は耐力は,容器製造

業者が保証する引張強さの値の85%以下とする。

3

B 8230-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3 耐圧試験圧力及び充てん比

ガスの区分

充てんするガスの種類

耐圧試験圧力(最小値)

(bar) {kgf/cm2}

充てん比

圧縮ガス 酸素その他のガス

最高充てん圧力の35倍の圧力

−

液化ガス

炭酸ガス(1)

250 {250}

0.75

亜酸化窒素(1)

250 {250}

0.75

炭酸ガス+亜酸化窒素(1)

250 {250}

0.75

エチレン

225 {225}

0.29

フロン13

210 {210}

1.00

エタン

200 {200}

0.36

六ふっ化硫黄

200 {200}

1.10

炭酸ガス+酸化エチレン

200 {200}

0.75

四ふっ化エチレン

140 {140}

0.90

キセノン

130 {130}

1.23

塩化水素

130 {130}

0.60

フロン13B1

50 { 50}

1.27

アンモニア

50 { 50}

0.54

塩素

50 { 50}

1.25

注(1) 炭酸ガス及び亜酸化窒素並びにこれらの混合ガスの耐圧試験圧力は,受渡当

事者間の協議によって200bar {200kgf/cm2} とすることができる。

備考1. 表3に示すもの以外の液化ガス並びに液化ガス及び圧縮ガスからなる混合

ガスの耐圧試験圧力は,原則として48℃における圧力の35倍に相当する圧

力とする。

2. 充てん比とは,容器内容積1l当たりの液化ガスの充てん質量 (kg) をい

い,次の式によって計算したものである。

表4の値は充てん比の最大値を示す。

V

G

FR=

ここに, FR: 充てん比

V:

容器の内容積 (l)

G:

液化ガスの充てん質量 (kg)

4.2

肩部及び底部の厚さ 容器肩部の厚さ及び凸形容器の底部の厚さは,胴部最小厚さより厚くなけれ

ばならない。

また,凹形容器の底部接地部以内の厚さは,胴部計算厚さ(ただし,1.5mm以上)の2倍以上なければ

ならない。

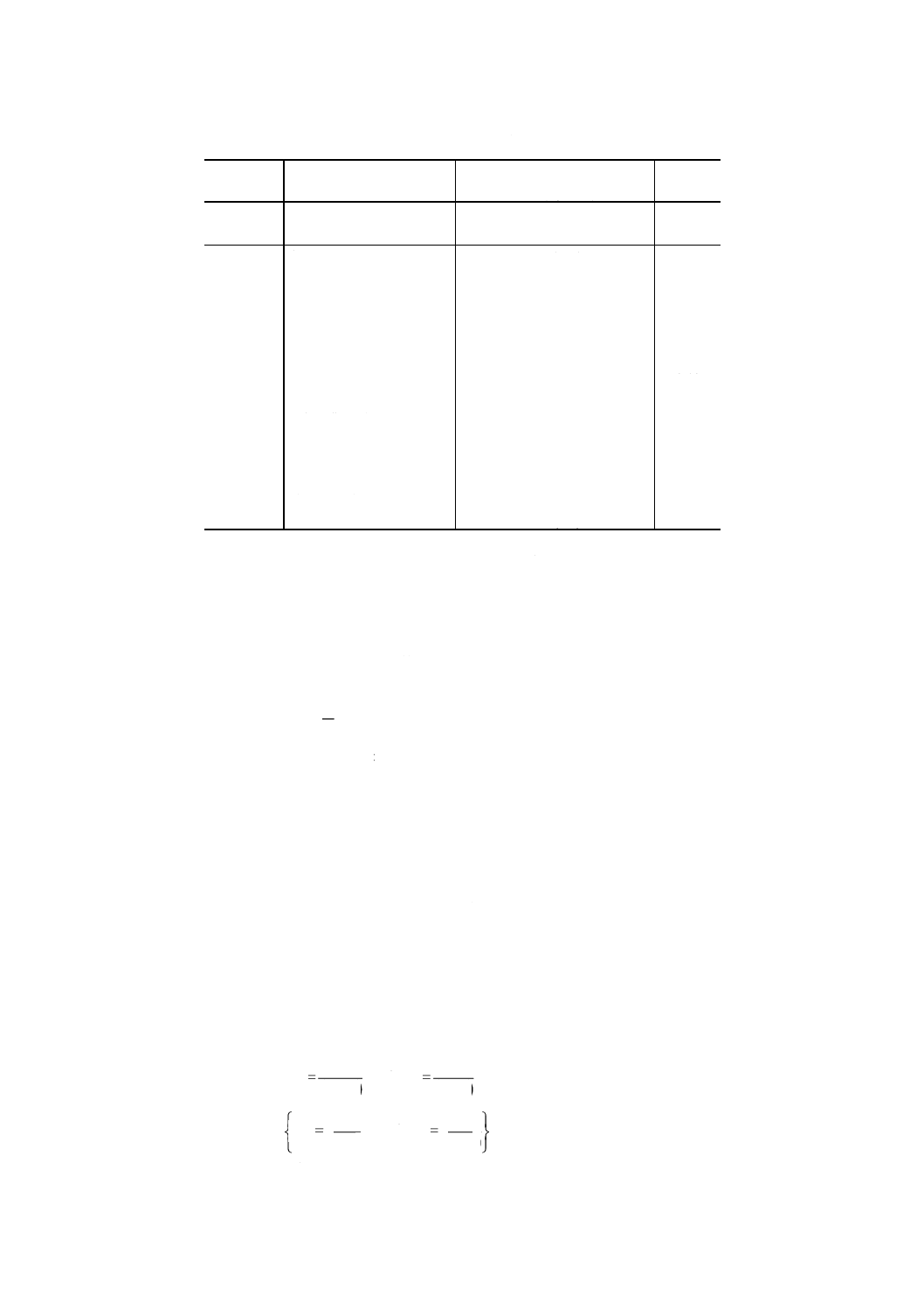

5. 性能

5.1

容器は,破裂試験を行い,次の式によって計算した圧力以上,2倍の圧力以下の圧力で破裂し,その

裂け目は1か所であって延性破面を示すものでなければならない。

(

)t

D

ft

Pb

−

=20

又は

(

)t

d

ft

Pb

+

=20

(

)

t

D

ft

Pb

−

=200

又は

(

)

t

d

ft

Pb

+

=200

ここに, Pb: 最小破裂圧力 (bar) {kgf/cm2}

4

B 8230-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f: 容器の引張強さ(容器製造業者の保証する値) (N/mm2)

{kgf/mm2}

t: 容器の胴部最小厚さ (mm)

D: 容器の胴部の外径 (mm)

d: 容器の胴部の内径 (mm)

5.2

容器の破裂試験で,5.1に示す上限の圧力を30秒間加えても破裂しないときは,除圧後その容器に

ついて表4に示す条件で圧壊試験を行い,胴部に割れを生じてはならない。

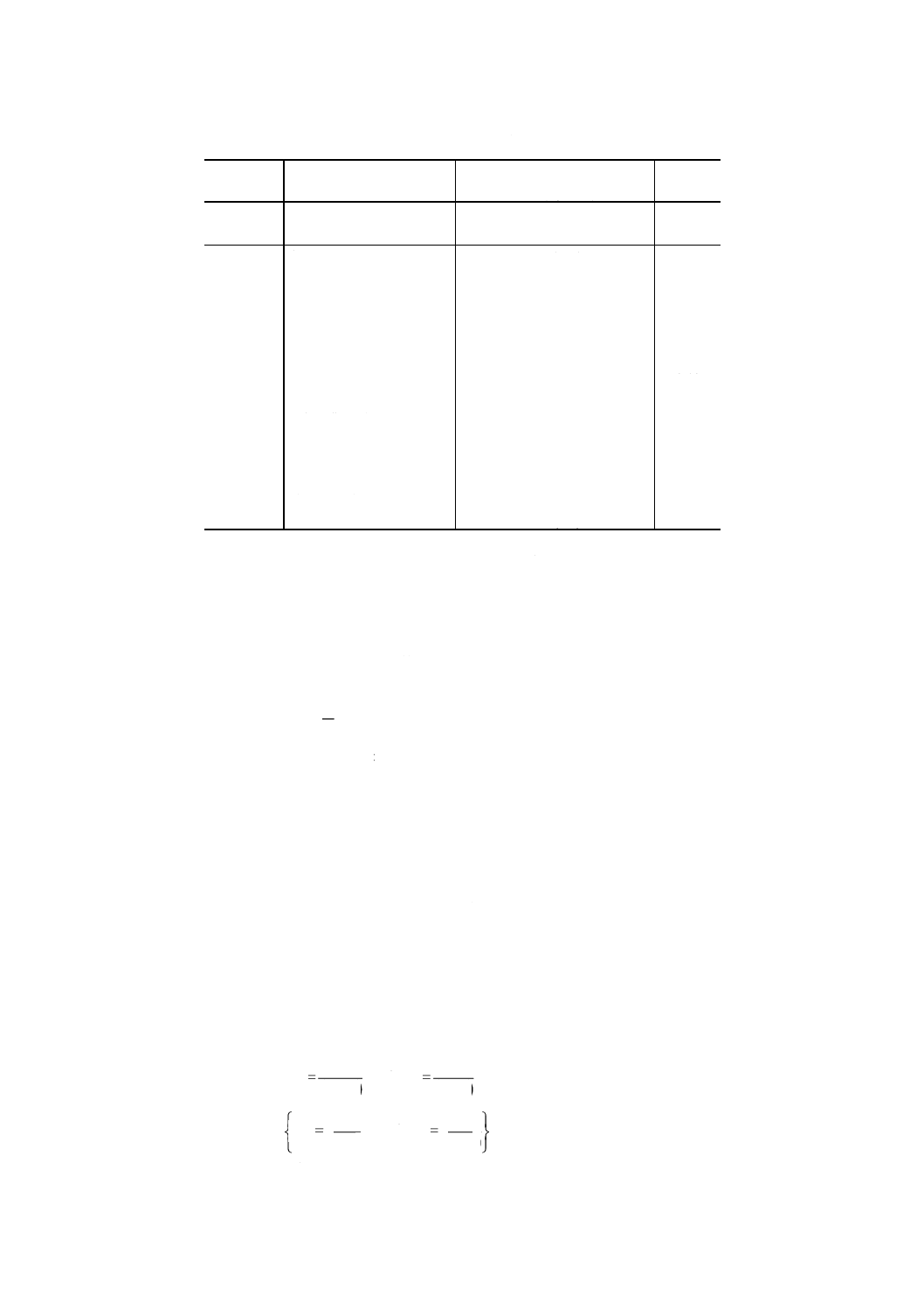

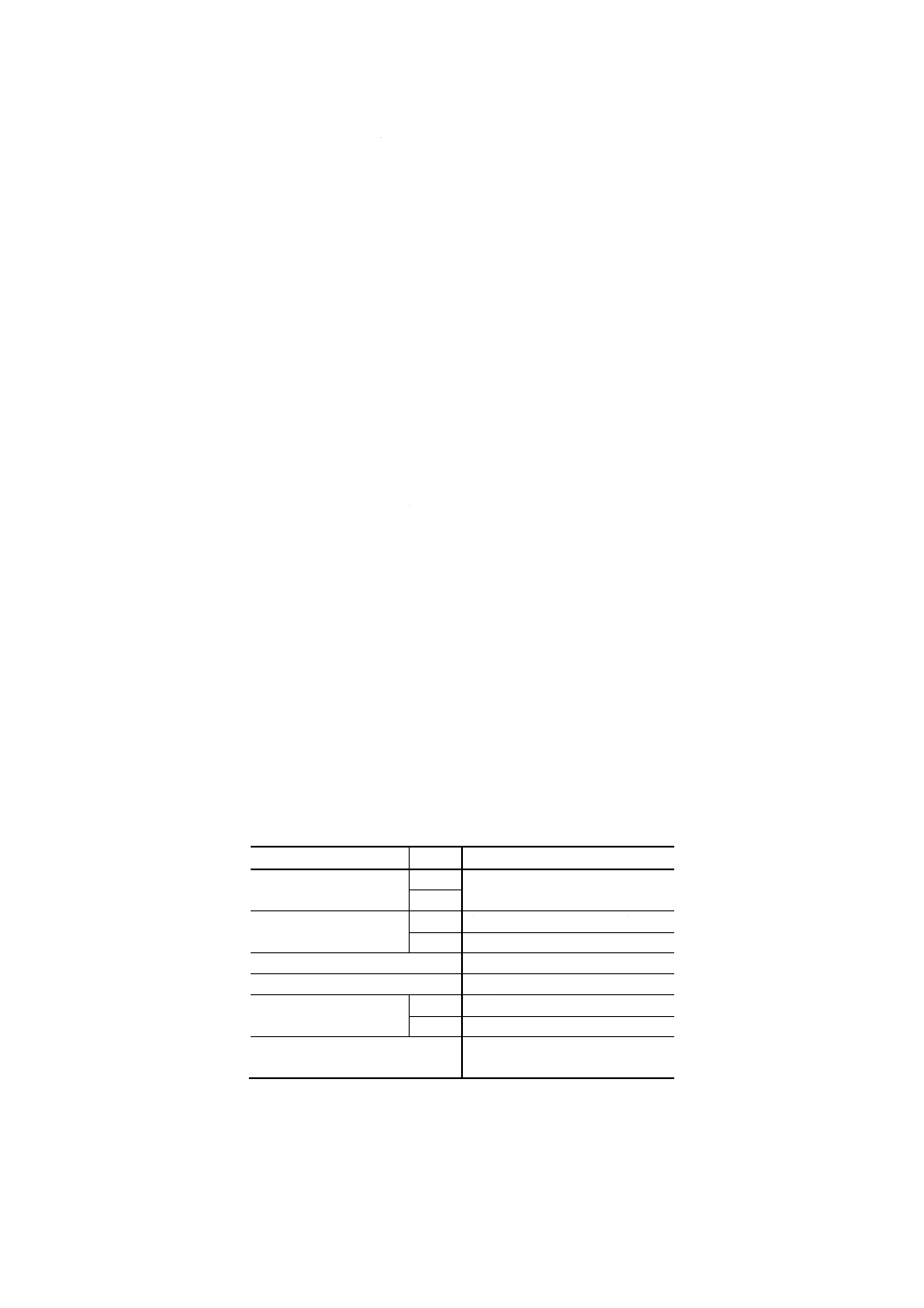

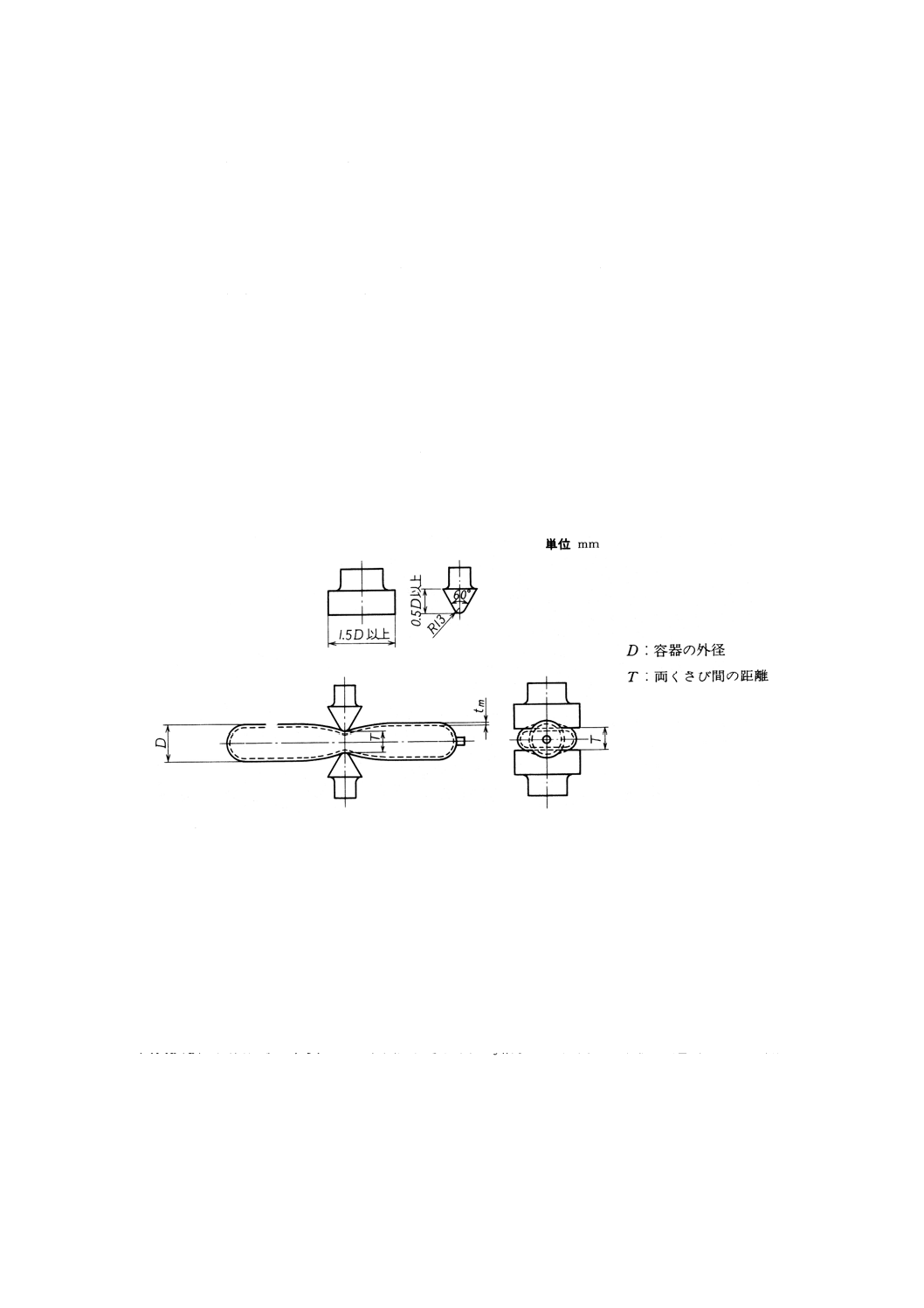

表4 圧壊試験

種類

圧壊試験

両くさび間の距離 (T)

炭素鋼容器

1種

5tm

2種

6tm

マンガン鋼容器

1種

7tm

2種

8tm

クロムモリブデン鋼容器

8tm

ニッケルクロムモリブデン鋼容器

8tm

オーステナイト系

ステンレス鋼容器

1種

4tm

2種

オーステナイト・フェライト系

ステンレス鋼容器

8tm

備考 tmは,容器胴部の平均厚さとする。

5.3

容器は,表5に示す容器区分に従い表5に該当する11.4の試験を行い,次の項目に適合する条件を

満足しなければならない。

なお,試験圧力は表3に示す耐圧試験圧力以上とする。

(1) 膨張測定試験を行う場合,漏れ,異常膨張などがなく,圧力を除いた後の内容積の恒久増加量は,圧

力を加えたときの全増加量の10%を超えてはならない。

(2) 加圧試験を行う場合,漏れ及び異常膨張があってはならない。

表5 耐圧試験の種類

容器の区分

耐圧試験の種類

破壊に対する安全係数が3.5以上と

なるように厚さを定めた容器

加圧試験

その他の容器

膨張測定試験

備考 破壊に対する安全係数は,次の式による。

(

)t

D

P

ft

K

−

=20

又は

(

)t

d

P

ft

K

+

=20

(

)

t

D

P

ft

K

−

=200

又は

(

)

t

d

P

ft

K

+

=200

ここに, K: 安全係数

f: 容器の引張強さ(容器製造業者が保証する値)

(N/mm2) {kgf/mm2}

t: 容器の胴部最小厚さ (mm)

P: 最高充てん圧力 (bar) {kg/cm2}

D: 容器の胴部の外径 (mm)

d: 容器の胴部の内径 (mm)

5.4

底部を鍛接又は溶接によって閉じた容器は,表3に示す耐圧試験圧力の53倍以上の圧力を加え11.5

の気密試験を行い,鍛接部又は溶接部に漏れを生じてはならない。

5

B 8230-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

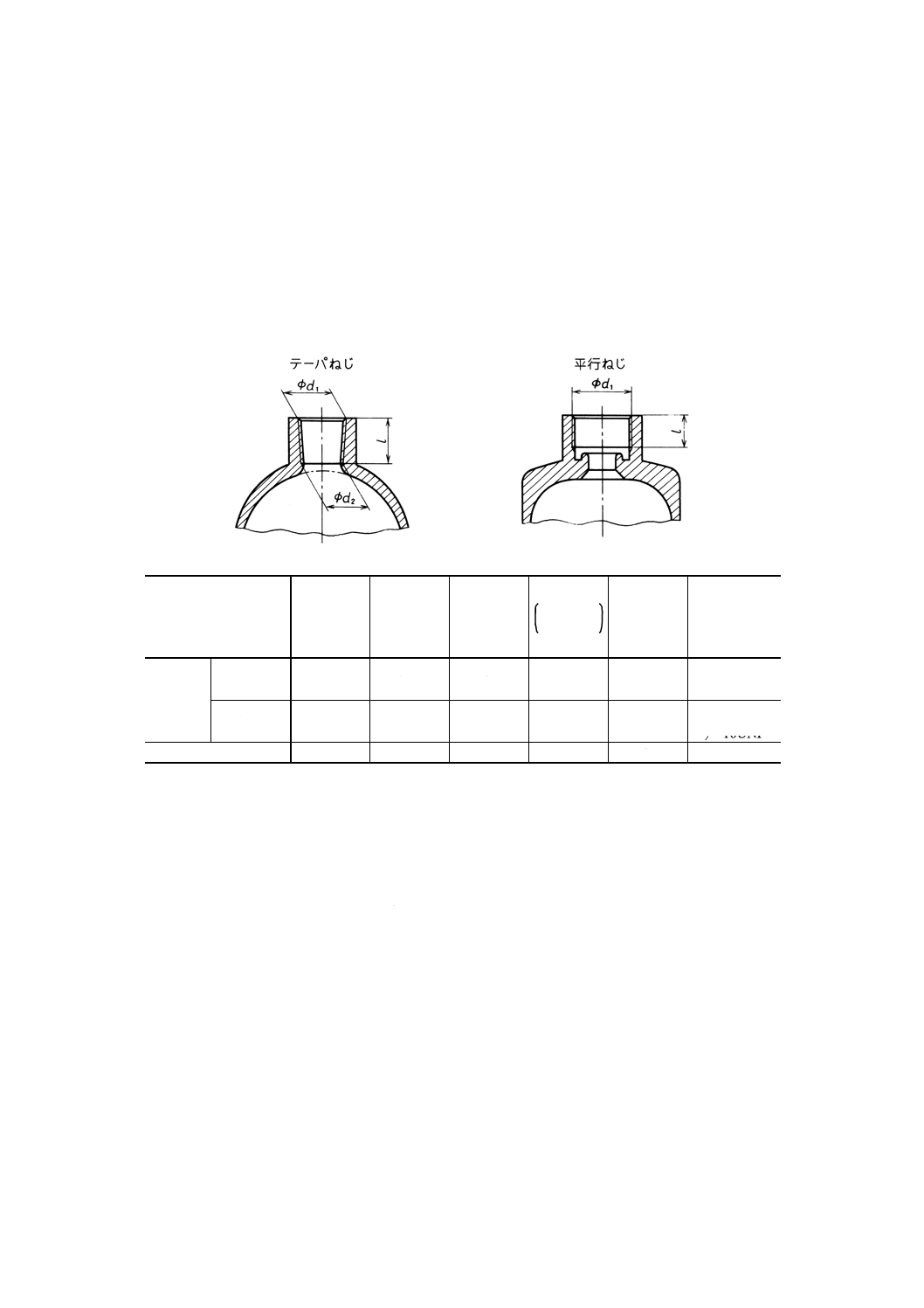

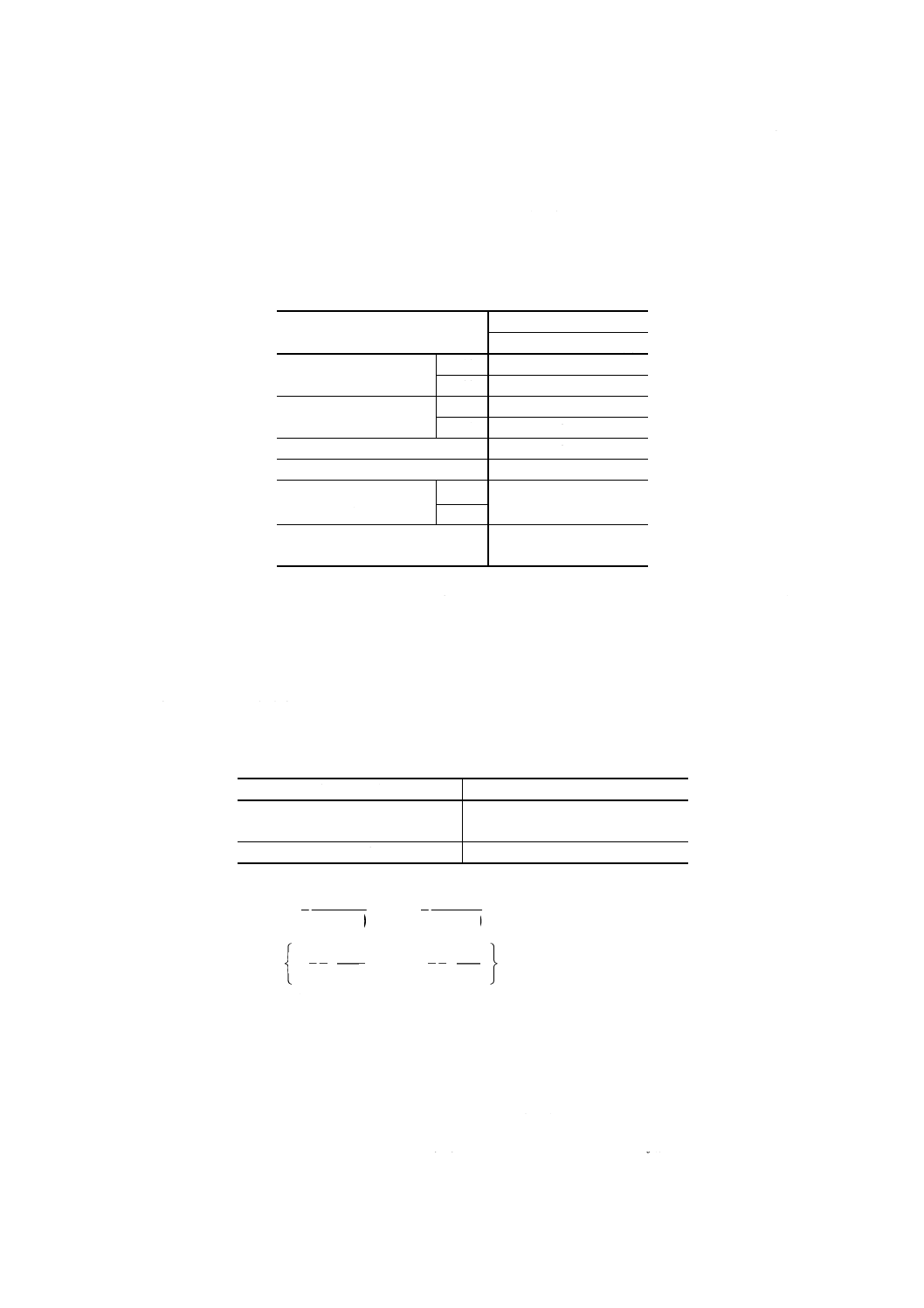

6. 形状及び寸法

6.1

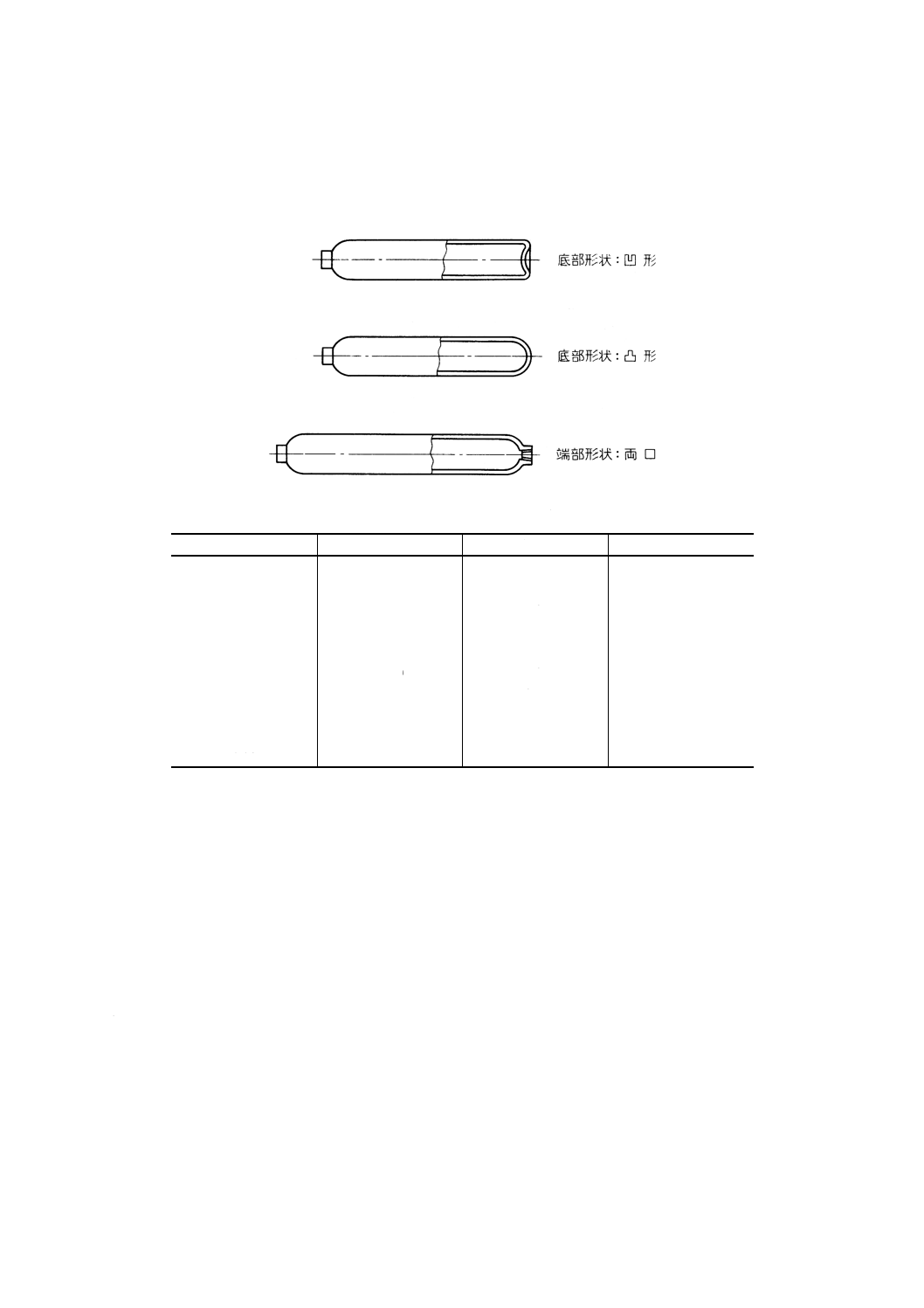

形状 容器の形状は,特に指定がない限り図1のとおりとする。

図1 容器の形状

6.2

内容積,外径及び厚さ 容器の内容積,外径及び厚さは,特に指定のない限り表6のとおりとする。

表6 容器の内容積,外径及び厚さ

内容積 l

内容積の許容差 %

外径 mm

厚さ mm

0.13

+10

0

40

4.1及び4.2の規定値

による。

0.17

40

0.20

51

0.24

51

0.27

51

0.35

51

0.40

51, 76

0.55

76

0.70

76

1.00

76

6.3

容器のバルブ取付部ねじの形状及び寸法 容器のバルブ取付部ねじの形状及び寸法は,附属書によ

る。ただし,受渡当事者間の協議によって,他の取付部ねじの形状及び寸法を採用することができる。

7. 外観 容器の外観は,目視によって調べ,次による。

(1) 容器胴部の内外面に使用上支障がある腐食,き裂,すじ,絞りしわなどがあってはならない。

(2) 容器の内部は,適当な方法で処理され,スケール,油脂,水分その他の有害物が残っていてはならな

い。

8. 材料

8.1

材料の種類 容器に使用する材料は,8.2の規定を満足する炭素鋼,マンガン鋼,クロムモリブデン

鋼,ニッケルクロムモリブデン鋼,オーステナイト系ステンレス鋼及びオーステナイト・フェライト系ス

テンレス鋼とする。

8.2

材料の化学成分

(1) すべての材料は,とりべ分析によって炭素含有量0.50%以下,りん含有量0.04%以下,硫黄含有量0.04%

以下及びりんと硫黄の含有量の合計0.07%以下とする。

6

B 8230-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) とりべ分析の試料の採り方は,JIS G 0303(鋼材の検査通則)による。ただし,注文者の要求がある

ときは,容器又は材料について製品分析を行い,その数は注文者と製造業者との協定による。この場

合の試料の採り方及び許容変動値は,JIS G 0321(鋼材の製品分析方法及びその許容変動値)による。

(3) 分析方法は,次のいずれかの規格による。

JIS G 1211(鉄及び鋼中の炭素定量方法)

JIS G 1212(鉄及び鋼中のけい素定量方法)

JIS G 1213(鉄及び鋼中のマンガン定量方法)

JIS G 1214(鉄及び鋼中のりん定量方法)

JIS G 1215(鉄及び鋼中の硫黄定量方法)

JIS G 1216(鉄及び鋼中のニッケル定量方法)

JIS G 1217(鉄及び鋼中のクロム定量方法)

JIS G 1218(鉄及び鋼中のモリブデン定量方法)

JIS G 1253(鉄及び鋼の光電測光法による発光分光分析方法)

JIS G 1256(鉄及び鋼の蛍光X線分析方法)

JIS G 1257(鉄及び鋼の原子吸光分析方法)

8.3

材料の識別 容器に使用する材料は,同一溶鋼ごとに識別できるようにしなければならない。

9. 製造方法 容器の製造方法は,次による。

(1) 容器は,鋼片からの搾出,鋼板からの深絞り又は継目なし鋼管から製造する。

(2) 継目なし鋼管を使用する場合,底部閉口部は鍛接又は内部の一部か外部の一部を溶接によって閉じる。

(3) 成形した容器は,材料に応じて表7による熱処理を施す。ただし,焼入れ後の焼戻し温度は,マンガ

ン鋼の場合550℃以上,クロムモリブデン鋼,ニッケルクロムモリブデン鋼の場合は,560℃以上とす

る。

(4) 容器は,使用材料の溶解番号(チャージ番号)が識別できるように管理しなければならない。

(5) 円筒部の真円度すなわち同一断面における外径の最大値と最小値との差は,それらの平均値の2%を

超えてはならない。

表7 容器の熱処理

種類

熱処理

炭素鋼容器

1種

焼なまし又は焼ならし

2種

マンガン鋼容器

1種 焼ならし又は焼ならし後焼戻し

2種 焼入れ後焼戻し

クロムモリブデン鋼容器

焼入れ後焼戻し

ニッケルクロムモリブデン鋼容器

焼入れ後焼戻し

オーステナイト系

ステンレス鋼容器

1種 非熱処理

2種 固溶化熱処理

オーステナイト・フェライト系

ステンレス鋼容器

固溶化熱処理

10. 容器の附属品 バルブは,JIS B 8246(高圧ガス容器用弁)の規定に準じる。ただし,バルブ取付部

ねじについては,附属書による。

7

B 8230-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11. 試験

11.1 試験一般 試験に関する一般事項は,次のとおりとする。

(1) 破裂試験及び圧壊試験の供試容器は,同一鋼種から製造した同一熱処理後の外径,厚さ及び形状の同

一容器群から501本以下のロットについて1本採取する。

(2) 耐圧試験及び気密試験は,容器1本ごとに行う。

なお,気密試験は,底部を鍛接又は溶接によって閉じた容器を対象とする。

11.2 破裂試験 破裂試験は,容器の内部に水を充満させた後,空気だまりがないように十分空気抜きを

行いながら水圧ポンプの出口側配管に接続する。次に水圧ポンプで容器内部に圧力をかけ,容器が破裂し

たときの圧力を求める。

11.3 圧壊試験 圧壊試験は,次による。

(1) 試験は,供試容器で行う。

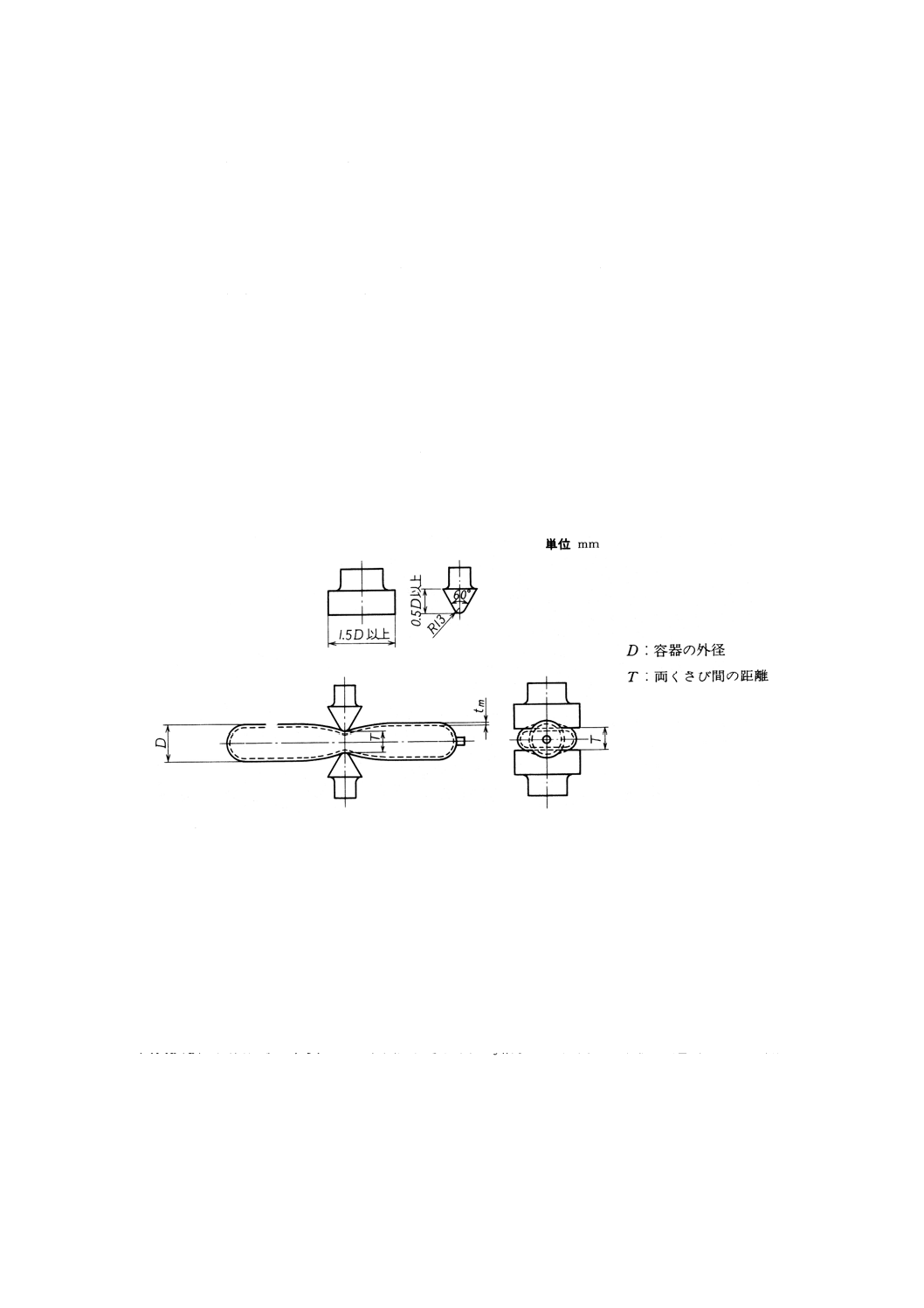

(2) 試験方法は,図2に示す頂角60°で,その先端を半径13mmの円弧に仕上げた2個の鋼製くさびを用

いて容器又は円筒材料を図2のようにほぼその中央部で軸に直角に圧力を加えて圧壊する。厚さは,

圧壊部の近辺であらかじめ4か所を測定し,その平均厚さ (tm) とする。

図2 圧壊試験

11.4 耐圧試験

11.4.1 膨張測定試験 膨張試験は,原則として水槽同位ビュレット式水圧試験方法による。規定の圧力を

加えて30秒間以上その圧力を保ち,漏れ及び異常膨張などがないことを確認したうえ,ビュレットによっ

て全増加量を読み取り,次に,その圧力を取り去った後に残留する内容積の恒久増加量を読み取る。

なお,試験前に耐圧試験圧力の90%を超える圧力を加えてはならない。

11.4.2 加圧試験 加圧試験は,非水槽式水圧試験装置によって規定の圧力を加えた後30秒間以上その圧

力を保持して行う。

なお,試験前に耐圧試験圧力の90%を超える圧力を加えてはならない。

11.5 気密試験 気密試験は,表3に示す耐圧試験圧力の53倍以上の圧力に空気又は適当なガスを用いて加

圧し,1分間以上その圧力を保持して行う。容器は,鍛接部又は溶接部に気密試験液を塗布するか,又は

試験用水槽に浸せきすることによって漏れを調べる。

8

B 8230-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12. 再試験 11.2及び11.3の規定による試験で,それぞれ5.1及び5.2の規定を満足しなかった場合,そ

の供試容器が属する容器群の他の容器について再熱処理をした後,1回に限り試験を行うことができる。

ただし,オーステナイト系ステンレス鋼及びオーステナイト・フェライト系ステンレス鋼製容器では,合

格基準の90%以上の成績の場合に限りその供試容器の属する容器群の他の容器から,合格しなかった試料

の数の2倍の数の容器について,1回に限り試験を行うことができる。

13. 検査 容器の検査は原則として製造所で行い,3.〜10.の規定に適合しなければならない。

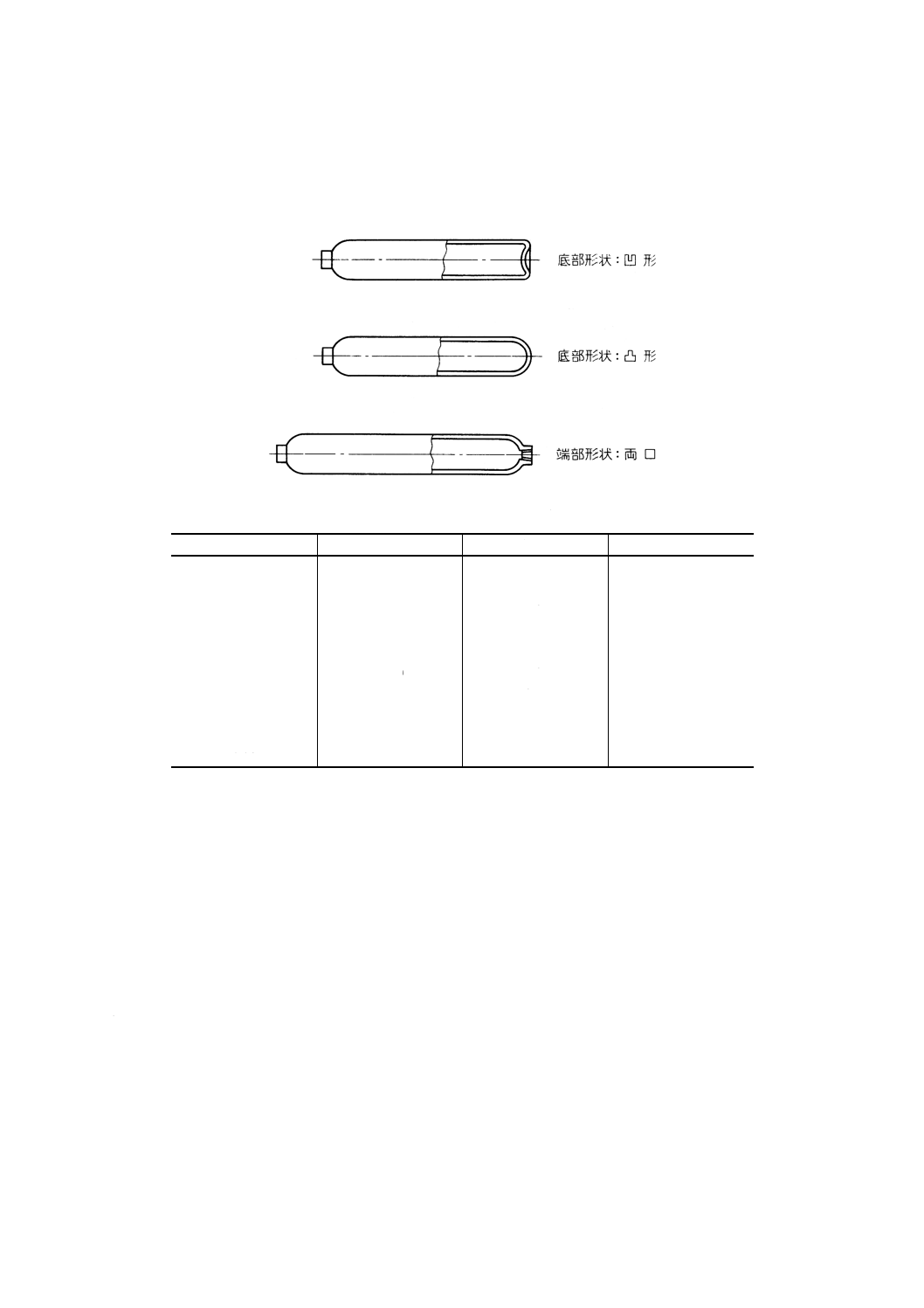

14. 表示 容器には,打刻,塗色などによって次に示す表示をする。ただし,輸出用容器などについては

変更することができる。

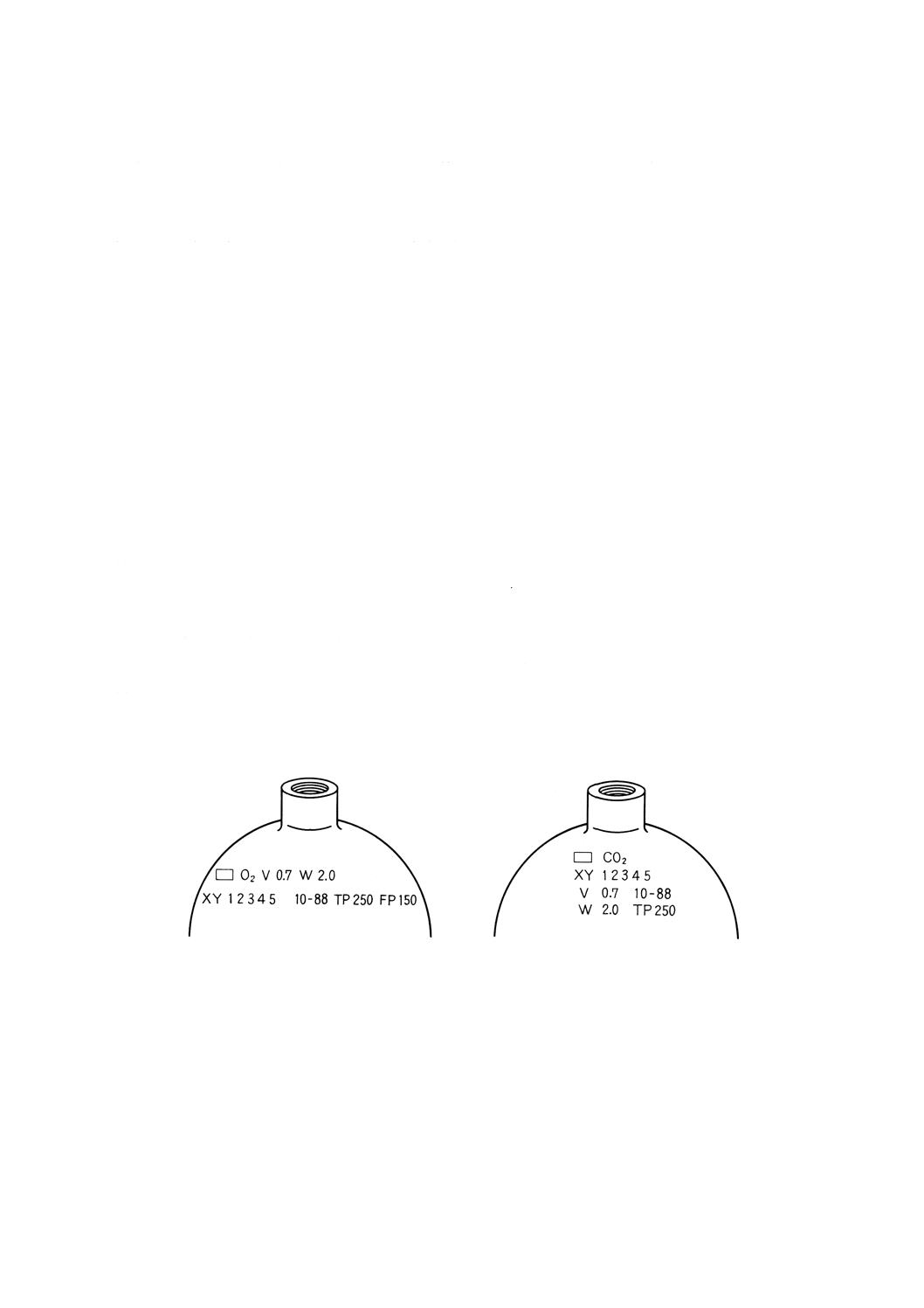

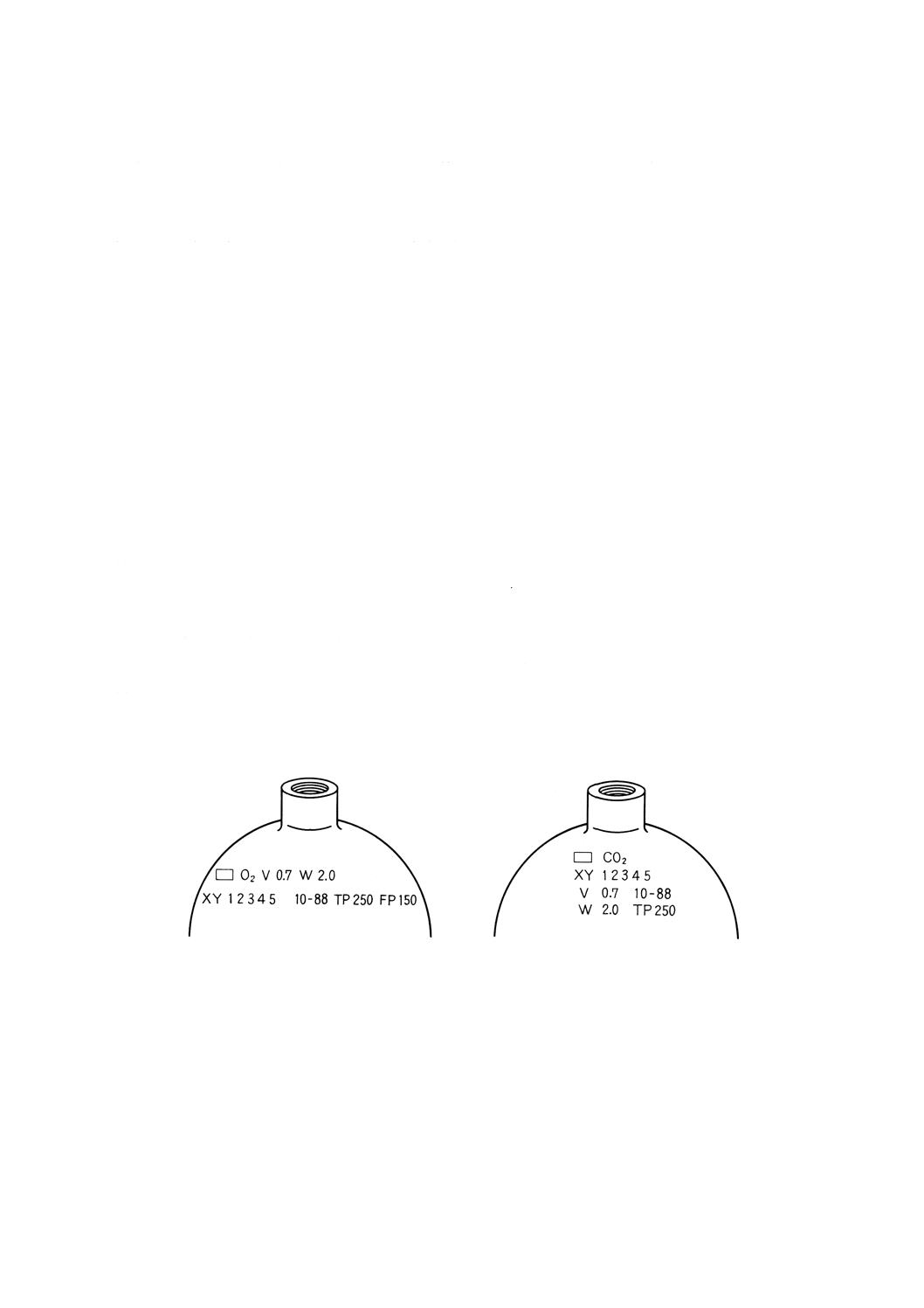

(1) 打刻

(1.1) 容器には,その肩部に,消えないように次の事項を図3の例に示すように打刻する。耐圧試験圧力

及び最高充てん圧力は,単位がバールの場合は, “bar” を打刻しなくてもよい。バール以外の単位

を使用する場合は,単位記号(MPaなど)を打刻する。

(a) 容器製造業者の名称又はその符号

(b) 充てんガスの種類(表9による。)

(c) 容器の製造記号,番号

(d) 内容積(最小保証値) 記号V,単位J

(e) 容器の質量(バルブは含まない。) 記号W,単位kg

(f) 耐圧試験年月(西暦による。) 月−年(例:10-88)

(g) 耐圧試験における圧力 記号TP,単位bar又はMPa(例:TP250又はTP25MPa)

(h) 最高充てん圧力 記号FP,単位bar又はMPa(例:FP150又はFP15MPa)

なお,最高充てん圧力は,液化ガスを充てんする容器には打刻しない。

図3 容器の打刻例

備考 容器本体に打刻することが適当でない容器については,規定の表示をした金属板を溶接(熱処

理をする前に溶接するものに限る。)又はろう付け若しくははんだ付けで取れないように,肩部

その他の見やすい場所に取り付けることができる。

(1.2) 打刻の文字の大きさは,外径100mm以下の容器には少なくとも縦3mmとする。

(2) 容器の塗色 容器には,表8によってその充てんガスの種類に応じて塗色する。

9

B 8230-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表8 容器の塗色

充てんガスの種類

塗色

酸素

黒

水素

赤

炭酸ガス

緑

アンモニア

白

塩素

黄

その他のガス

ねずみ色

(3) 充てんガスの表示 充てんガスの種類を表9の色文字で表示する。

さらに,可燃性ガスでは赤の文字で“燃”と表示する。ただし,水素ガスでは白とする。毒性ガス

では黒の文字で“毒”と表示する。

表9 容器に充てんするガスの表示

充てんガスの種類

打刻

ガスの名称

ガスの性質(2)

色別

色別

水素

H2

水素ガス

白

燃

白

メタン

CH4

メタンガス

赤

燃

赤

一酸化炭素

CO

一酸化炭素ガス

赤

燃,毒

赤,黒

酸素

O2

酸素ガス

白

窒素

N2

窒素ガス

白

空気

クウキ又はAIR

空気又はクウキ

白

アルゴン

Ar

アルゴンガス

白

ヘリウム

He

ヘリウムガス

白

炭酸ガス

CO2

液化炭酸ガス

白

亜酸化窒素

N2O

液化亜酸化窒素

白

エチレン

C2H4

液化エチレン

赤

燃

赤

六ふっ化硫黄

SF6

液化六ふっ化硫黄

白

エタン

C2H6

液化エタン

赤

燃

赤

塩化水素

HCl

液化塩化水素

白

毒

黒

フロン13

フロン13又はCClF3

液化フロン13

白

アンモニア

NH3

液化アンモニア

赤

燃,毒

赤,黒

塩素

Cl2

液化塩素

白

毒

黒

フロン13B1

フロン13B1又はCBrF3 液化フロン13B1

白

注(2) 燃は可燃性ガスを,毒は毒性ガスを示す。

備考 名称について,圧縮ガス(ただし,空気を除く。)にはガスを加え,液化ガスには液化を加

える。

10

B 8230-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書

1. 適用範囲 この附属書は,規格本体で規定する容器のバルブ取付部ねじについて規定する。

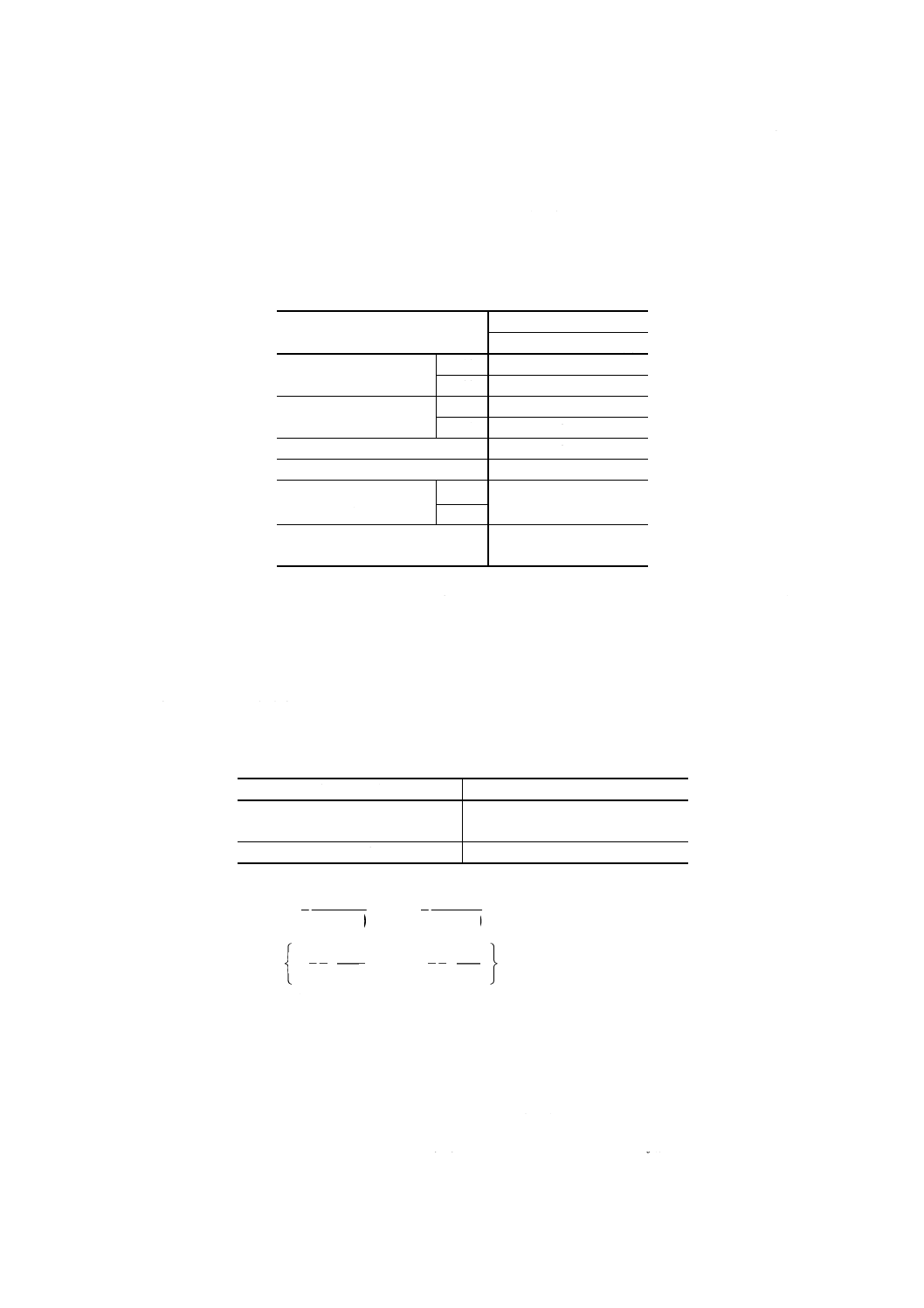

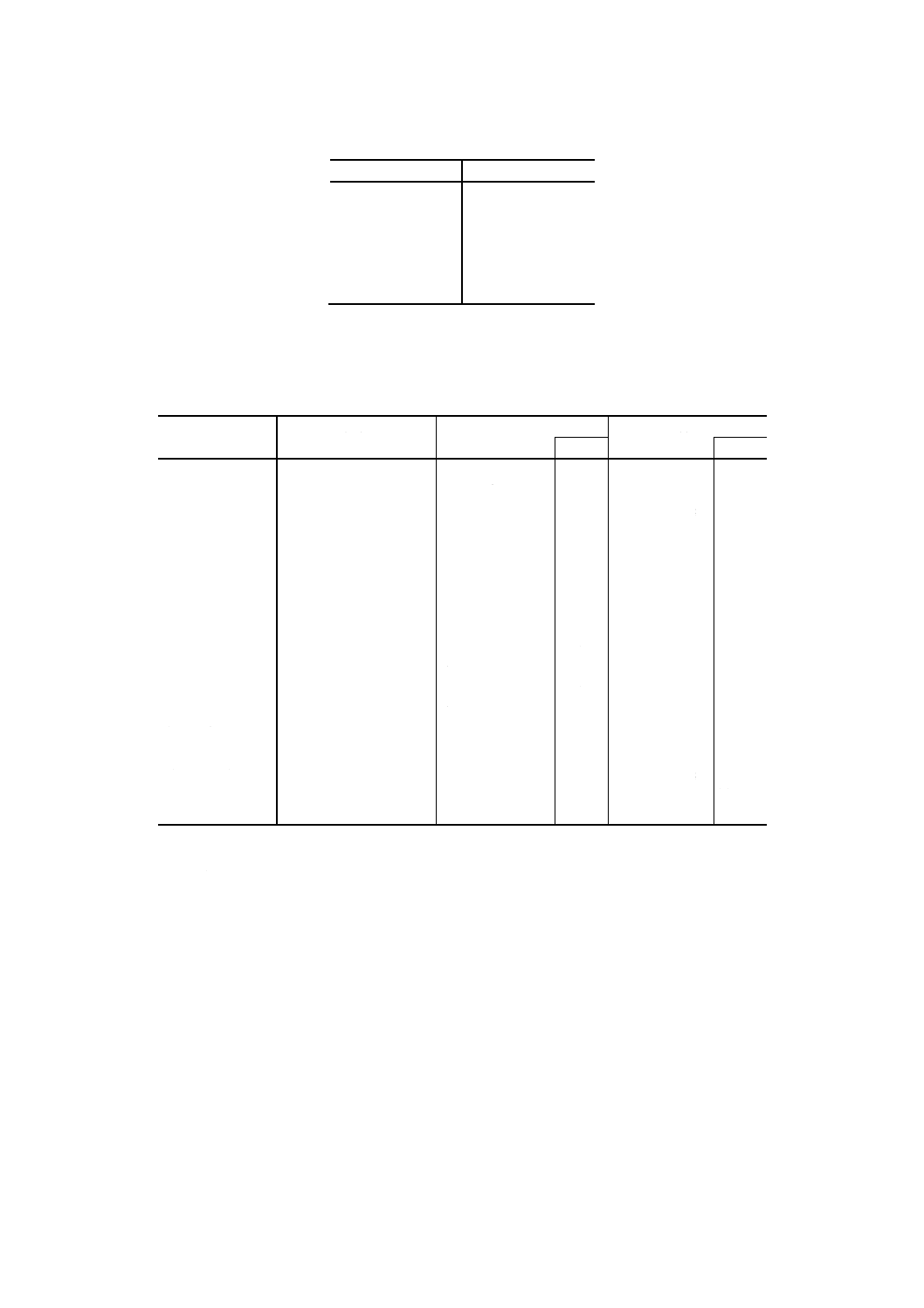

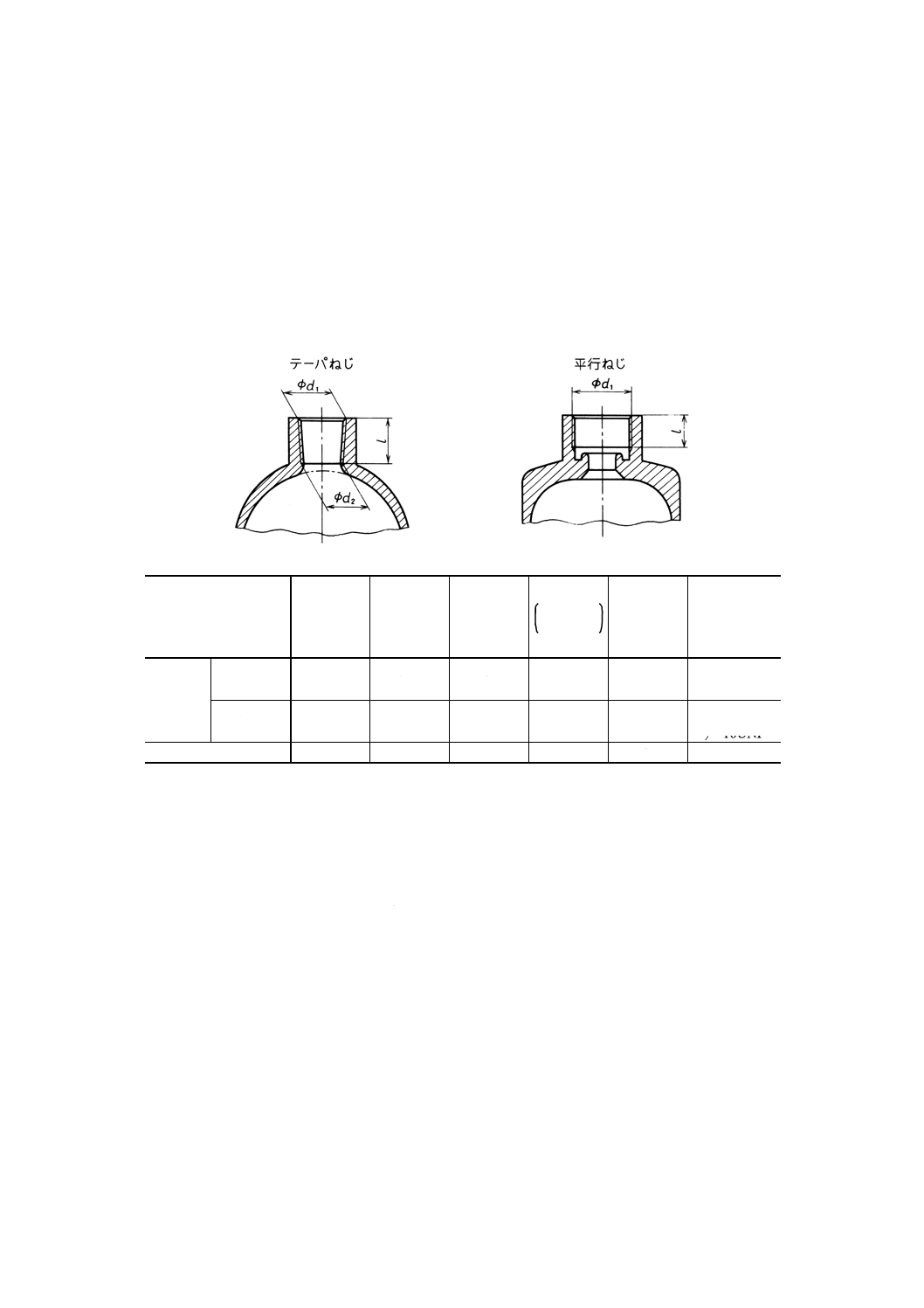

2. バルブ取付部ねじの形状及び寸法 バルブ取付部ねじの形状及び寸法は,附属書表1による。

附属書表1 バルブ取付部ねじの形状

単位 mm

容器外径

基準径

d1

参考

d2

ねじ部の長

さ(約)

l

ねじ山数

25.4mm

につき

n

テーパ

備考

76未満

テーパねじ

16.662

15.7

15

19

1/16

JIS B 0203

R8

3

平行ねじ

19.050

−

10.5

16

−

JIS B 0208

4

3-16UNF

76以上

20.000

17.7

20

14

3/26

−

備考1. ねじは,右ねじとする。

2. テーパねじは,ねじゲージを用いてはめ合わせ,そのはめあいの許容差は,規定の山数に対

して±1山とする。

3. 平行ねじの許容差は,JIS B 0212(ユニファイ細目ねじの許容限界寸法及び公差)による。

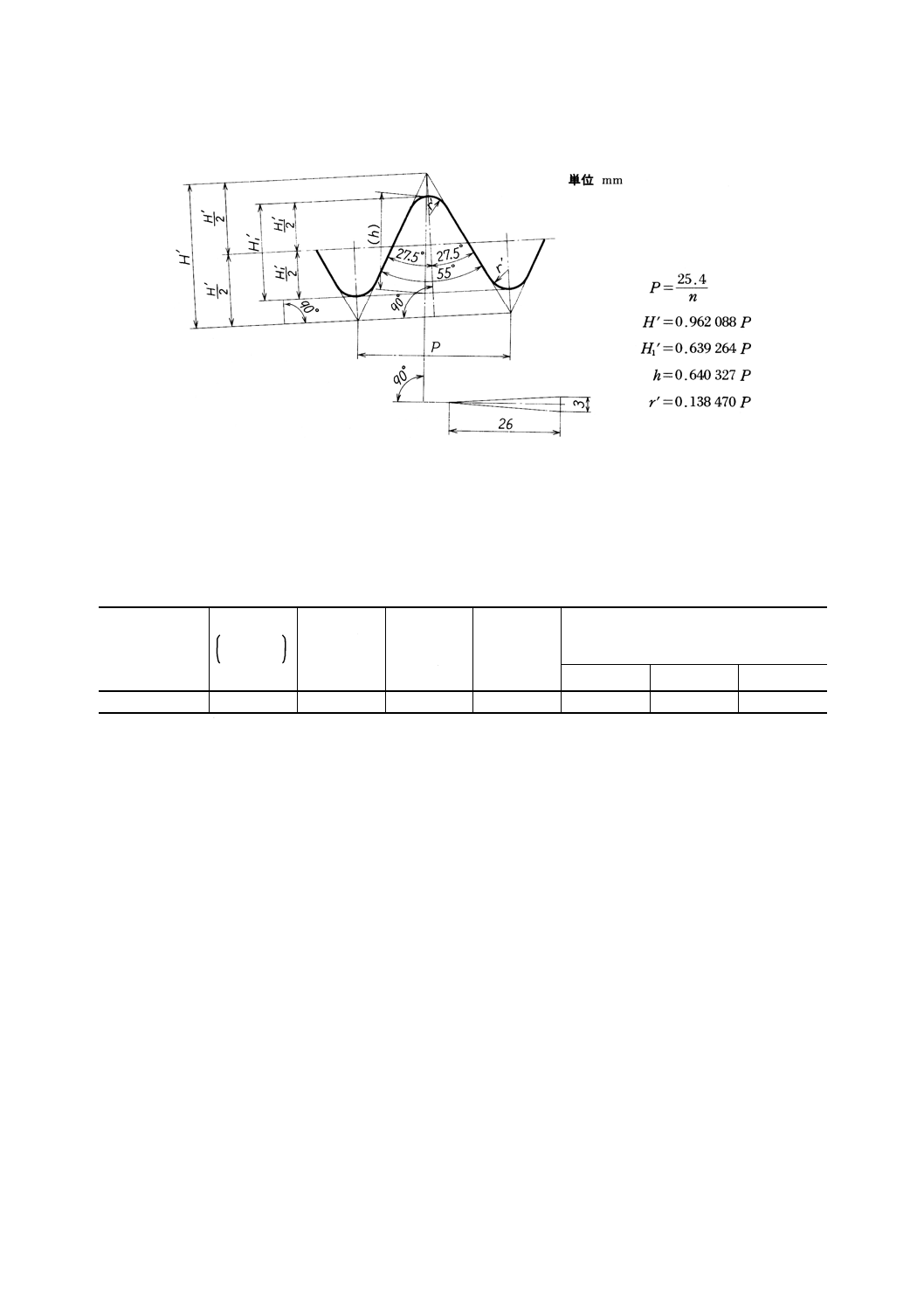

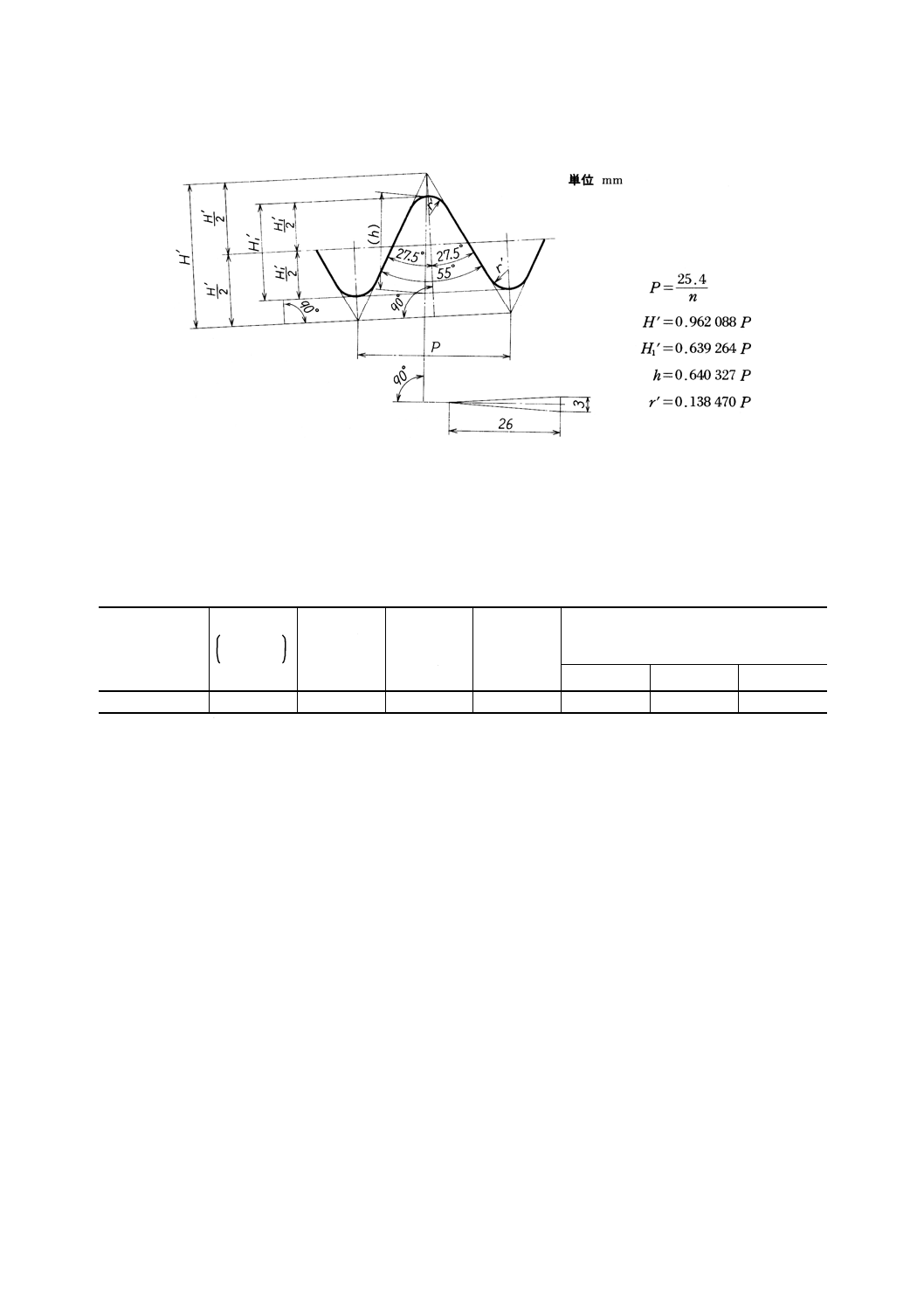

3. ねじの基準山形及び寸法 ねじの基準山形及び寸法は,次による。

(1) 外径76mm未満の容器に用いるバルブ取付部ねじの基準山形及び基準寸法は,JIS B 0203(管用テー

パねじ)又はJIS B 0208(ユニファイ細目ねじ)による。

(2) 外径76mm以上の容器に用いるバルブ取付部ねじの基準山形は附属書表2に,基準寸法は附属書表3

による。

11

B 8230-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書表2 基準山形

備考1. テーパ面に直角なねじ山の高さH1'は,軸線を含んだ断面形において,

山の頂を連ねる直線と谷底を連ねる直線との間をテーパ面に直角に

測った距離とする。

2. ねじは面直角とし,ピッチは軸心に沿って測る。

附属書表3 基準寸法

単位 mm

適用バルブ記号

ねじ山数

25.4mm

につき

n

ピッチ

P

ねじ山の

高さ

H1'

谷の丸み

r'

基準径

谷の径

有効径

内径

V1

14

1.814 3

1.160

0.25

20.000

18.838

17.676

備考 適用バルブV1は,JIS B 8246による。

引用規格:

JIS B 0203 管用テーパねじ

JIS B 0208 ユニファイ細目ねじ

JIS B 0212 ユニファイ細目ねじの許容限界寸法及び公差

JIS B 8246 高圧ガス容器用弁

JIS G 0303 鋼材の検査通則

JIS G 0321 鋼材の製品分析方法及びその許容変動値

JIS G 1211 鉄及び鋼中の炭素定量方法

JIS G 1212 鉄及び鋼中のけい素定量方法

JIS G 1213 鉄及び鋼中のマンガン定量方法

JIS G 1214 鉄及び鋼中のりん定量方法

JIS G 1215 鉄及び鋼中の硫黄定量方法

JIS G 1216 鉄及び鋼中のニッケル定量方法

JIS G 1217 鉄及び鋼中のクロム定量方法

JIS G 1218 鉄及び鋼中のモリブデン定量方法

JIS G 1253 鉄及び鋼の光電測光法による発光分光分析方法

JIS G 1256 鉄及び鋼の蛍光X線分析方法

12

B 8230-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS G 1257 鉄及び鋼の原子吸光分析方法

関連規格:ISO 4705 Refillable seamless steel gas cylinders

改正原案作成委員会 構成表

氏名

所属

(委員会長)

鵜戸口 英 善 高圧ガス保安協会

工 藤 尚 武 通商産業省立地公害局

鈴 木 茂 光 工業技術院標準部

川 村 正 一 高圧ガス保安協会機器検査事業部

東 浜 義 男 アローヘッド・インダストリアル・サーヴィス社日本支社

島 本 泉 郎 酸素協会

小 泉 正 男 株式会社浜井製作所府中工場

小野田 全 宏 テイサン株式会社保安技術部

村 本 研太郎 昭和炭酸株式会社

松 田 淳 彦 昭和電工株式会社プロセス技術センター

神 藤 信 義 大陽酸素株式会社厚木工場

三 井 弘 之 川重防災工業株式会社装置総括部

鈴 木 弘 株式会社旭製作所技術部

根 岸 三 郎 株式会社関東高圧容器製作所生産部

小野寺 一 雄 昭和高圧工業株式会社

白 井 啓 之 戸塚高圧瓦斯容器株式会社管理部

桶 田 政 宏 日本ボンベ株式会社

濱 田 誠 己 住友金属工業株式会社品質標準室

池 田 順 一 財団法人日本規格協会

酒 井 壽 彦 高圧容器工業会

(事務局)

高 橋 啓 三 高圧容器工業会