B 8223:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 水処理方式 ······················································································································ 4

5 給水及びボイラ水の水質に関する一般事項 ············································································ 4

5.1 給水の水質 ··················································································································· 4

5.2 ボイラ水の水質 ············································································································· 4

5.3 補給水の水質 ················································································································ 5

5.4 水質管理項目の測定値が管理値を逸脱した場合 ···································································· 5

5.5 起動時及び停止中の場合 ································································································· 5

6 丸ボイラの水質 ················································································································ 5

6.1 丸ボイラの給水の水質 ···································································································· 5

6.2 丸ボイラのボイラ水の水質 ······························································································ 6

7 特殊循環ボイラの水質 ······································································································· 7

7.1 単管式特殊循環ボイラの水質 ··························································································· 7

7.2 多管式特殊循環ボイラの水質 ··························································································· 9

8 水管ボイラ,循環ボイラの水質 ·························································································· 11

8.1 産業用水管ボイラの水質(軟化水を使用する場合) ····························································· 11

8.2 産業用水管ボイラの水質(イオン交換水を使用する場合) ···················································· 13

8.3 電力事業用循環ボイラの水質 ·························································································· 20

9 電力事業用排熱回収ボイラの水質 ······················································································· 22

9.1 一般 ··························································································································· 22

9.2 給水の水質 ·················································································································· 23

9.3 ボイラ水の水質 ············································································································ 23

10 貫流ボイラの水質 ·········································································································· 24

10.1 水質の管理項目及び管理値 ···························································································· 24

10.2 水質に関する留意事項 ·································································································· 24

11 蒸気の質 ······················································································································ 32

11.1 蒸気の質の管理項目及び管理値 ······················································································ 32

11.2 蒸気の質に関する留意事項 ···························································································· 32

12 試験 ···························································································································· 33

附属書A(参考)ボイラ水の水処理方式 ·················································································· 34

附属書B(参考)ボイラの給水及びボイラ水の水質の管理項目 ····················································· 69

附属書C(参考)補給水の水質 ······························································································ 81

B 8223:2015 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書D(参考)水質管理項目が管理値を逸脱した場合の一般的対処方法 ······································ 83

参考文献 ···························································································································· 87

B 8223:2015

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人火力

原子力発電技術協会(TENPES)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本

工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本

工業規格である。

これによって,JIS B 8223:2006は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8223:2015

ボイラの給水及びボイラ水の水質

Water conditioning for boiler feed water and boiler water

序文

この規格は,1961年に制定され,その後6回の改正を経て今日に至っている。前回の改正は2006年に

行われたが,その後のボイラ水処理の運用実績及び技術の進展に対応するために改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,陸用ボイラ及び船用蒸気ボイラの給水及びボイラ水の水質について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0126 火力発電用語−ボイラ及び附属装置

JIS B 0127 火力発電用語−蒸気タービン及び附属装置並びに地熱発電設備

JIS B 8224 ボイラの給水及びボイラ水−試験方法

JIS K 0556 超純水中の陰イオン試験方法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0126,JIS B 0127及びJIS B 8224によるほか,次による。

3.1

常用使用圧力

実運用上の最高圧力。

3.2

伝熱面蒸発率

単位蒸発面積について1時間当たりの蒸発量[kg/(m2・h)]。

3.3

陸用ボイラの用語

3.3.1

水管ボイラ,循環ボイラ

伝熱面が水管で構成されており,自然循環又は強制循環するボイラ及び貫流ボイラ。

3.3.2

丸ボイラ

2

B 8223:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

胴を主体とし,その内部に炉筒,火室,煙管などを設けたボイラ。立てボイラ,炉筒ボイラ,煙管ボイ

ラ,炉筒煙管ボイラなどがある。

3.3.3

単管式特殊循環ボイラ

単一又は数本の管をら旋状に巻いた構成で,強制流動式に一端から押し込まれた水を加熱蒸発させて他

端から汽水混合蒸気を取り出し,汽水分離器によって飽和蒸気と飽和水とを分離し,分離された飽和水が

大気に開放された脱気タンクに戻り,補給水と混合され,再び加熱水管に供給される貫流ボイラ。

3.3.4

多管式特殊循環ボイラ

管が全て上昇管である2本以上の加熱管及び管寄せによって構成され,一端から水を送り込み,他端か

ら汽水混合物を取り出し,汽水分離器で分離後,加熱管へ戻る熱水の量が汽水混合物の50 %以下となる水

管ボイラ。

3.3.5

産業用水管ボイラ

電力事業用以外の事業に供する水管ボイラ。産業用循環ボイラともいう。

3.3.6

電力事業用循環ボイラ

主に発電用蒸気タービン及び発電所施設に供給する蒸気を発生させる循環ボイラ。電力事業用水管ボイ

ラともいう。

3.3.7

廃熱ボイラ

炉,その他の排ガスの余熱を回収して蒸気を発生させるボイラ。

3.3.8

排熱回収ボイラ

ガスタービンの排気及びプロセスガスからの熱を回収して蒸気を発生させるボイラ。

3.3.9

電力事業用排熱回収ボイラ

発電用ガスタービンの排熱を回収ボイラの熱源とし,複数圧ドラムと多数の加熱水管とで構成され,水

管内で発生した蒸気を主に発電用蒸気タービン及び発電所施設に供給するボイラ。

3.3.10

貫流ボイラ

給水を管の一端からポンプで押し込み,管の他端から蒸気を取り出すボイラ。

3.4

船用ボイラの用語

3.4.1

船用主ボイラ

主機関を駆動させるために必要な蒸気を作るボイラ。蒸気タービン船に搭載する。

3.4.2

船用補助ボイラ

主機関駆動以外の補機の駆動,油タンク加熱,船内空調設備などに必要な蒸気を作るボイラ。ディーゼ

3

B 8223:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ル船に搭載される。

3.5

用水の種類の用語

3.5.1

原水

河川水,地下水,水道水,工業用水などの,まだ給水処理をしていない水。

3.5.2

補給水

ボイラへ補給する水。軟化水,イオン交換水,蒸留水などがある。

3.5.3

軟化水

水道水,工業用水,地下水,河川水,湖沼水などの原水を,陽イオン交換樹脂を充塡した軟化装置で処

理した硬度CaCO3: 1 mg/L以下の水。

3.5.4

イオン交換水

陽イオン交換樹脂と陰イオン交換樹脂とを用いたイオン交換装置で精製した水。

3.5.5

復水

ボイラから発生した蒸気の使用箇所(蒸気タービンなど)以降の系統で凝縮した水で,サイクル内に戻

る水。

3.5.6

給水

給水ポンプによってボイラ入口[エコノマイザ(節炭器)がある場合は,エコノマイザ入口]に供給さ

れる復水と補給水との混合水。

3.5.7

ボイラ水

ボイラの内部で濃縮された水。一般には,ドラム内の水とする。

3.5.8

蒸気の過熱低減器スプレー水

蒸気の過熱を抑制・防止するために注入する冷却用の水。ボイラ給水を利用する場合が多い。

3.6

ボイラの水処理方式の種類の用語

3.6.1

アルカリ処理

ボイラ水のpHを主として水酸化ナトリウムで調節し,りん酸イオンの濃度をりん酸塩(主としてナト

リウム塩)で調節する処理方法。

3.6.2

りん酸塩処理

ボイラ水のpH及びりん酸イオンの濃度をりん酸ナトリウム塩で調節する処理方法。

4

B 8223:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.6.3

揮発性物質処理

給水だけ又は給水及びボイラ水のpHの調節にアンモニア又は揮発性のアミンを用い,溶存酸素の除去

にはヒドラジンを用い,揮発性物質だけで処理する方法。ヒドラジンなどの脱酸素剤の使用の有無,酸化

還元雰囲気の程度によって次の3種類の処理方式に区分される。

a) 還元形[AVT(R): All-volatile Treatment (Reducing)] ヒドラジンなどの脱酸素剤を添加し,積極的に還

元雰囲気とする給水処理。

b) 低酸化形[AVT(LO): All-volatile Treatment (Low Oxidizing)] ヒドラジンなどの脱酸素剤が無添加の給

水処理で,溶存酸素濃度5 μg/L未満のもの。

c) 酸化形[AVT(O): All-volatile Treatment (Oxidizing)] ヒドラジンなどの脱酸素剤が無添加の給水処理で,

溶存酸素濃度5 μg/L以上20 μg/L未満のもの。

3.6.4

酸素処理,OT(Oxygenated Treatment)

高純度水中に,酸素及びアンモニアなどのアルカリ薬品を添加し,腐食抑制を図る水処理方法。複合水

処理(CWT: Combined Water Treatment)と呼ぶこともある。

なお,高純度水中に,酸素だけを添加する水処理方法は,中性水処理(NWT: Neutral Water Treatment)

と呼ばれており,アルカリ薬品が使用できないなどの特殊な条件下だけで使用する。

3.6.5

低濃度水酸化ナトリウム処理

ボイラ水のpHを微量の水酸化ナトリウムで調節する処理方法。

4

水処理方式

ボイラ水の水処理方式は,ボイラの使用目的,構造,温度及び圧力条件に応じて選定する。具体的な水

処理方法については,附属書Aに示す。

5

給水及びボイラ水の水質に関する一般事項

5.1

給水の水質

給水の水質に関する一般事項は,次による。

a) 油脂類(ヘキサン抽出物質でJIS B 8224を参照。)は,ボイラ水のホーミング(Foaming:泡立ち)及

びスケール付着を防止するために,ボイラに油脂類が混入しないように留意するという観点から低く

保つことが望ましい。

b) 給水配管又はドレン回収配管(復水配管)に亜鉛めっき鋼管(通称:白ガス管)を使用した場合,亜

鉛が溶出し給水中に含まれることがある。通常,亜鉛は,鉄に対し犠牲電極及び沈殿皮膜となり防食

作用を示すが,ボイラ内では亜鉛系スケールの原因となるため低く保つことが望ましい。

c) 給水の水質管理項目については,附属書Bに示す。

5.2

ボイラ水の水質

ボイラ水の水質に関する一般事項は,次による。

a) 原水又は軟化水を補給水とする場合は,ボイラ水中のシリカの濃度が高くなるため,シリカの含有率

の高いスケールが生成する傾向にある。ボイラ内でのシリカによるスケール化を防止するためには,

硬度成分を共存させないようにするとともに,ボイラ水中のシリカの濃度を制限し,ボイラ水の酸消

5

B 8223:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

費量(pH 8.3)を,この値の上限値に1/1.7を乗じた値[シリカをメタけい酸イオンの形態にするため

に必要な酸消費量(pH 8.3)対応量]を超えないようにブローによって管理する(B.14を参照)。シリ

カを高濃度で維持する場合には,シリカの析出を防止する酸消費量(pH 8.3)を維持し,硬度成分流

入によるけい酸塩スケールに注意する。給水中のシリカ濃度が高い場合には,ボイラ水のpHが上が

りにくくなるため,ブローの調整又は清缶剤を併用したり,逆浸透膜装置などのシリカを除去したり

できる水処理装置などを併用する。タービンに送気する場合には,タービンでのシリカスケールによ

るタービン効率低下を防ぐために,シリカ濃度を低く保つことが望ましい。

b) 硫酸イオンは腐食促進作用があるため,なるべく低濃度に維持することが望ましい。

c) ボイラ水中の鉄,銅及び亜鉛は,スケール,ボイラ内でのスラッジの堆積,伝熱面の汚染防止及び酸

素濃淡電池による二次腐食を防止する目的で低く保つことが望ましい。

d) ボイラ水の水質管理項目については,附属書Bに示す。

5.3

補給水の水質

補給水の水質に関する一般事項については,附属書Cに示す。

5.4

水質管理項目の測定値が管理値を逸脱した場合

水質管理項目の測定値が管理値を逸脱した場合の一般的対処方法は,附属書Dによって実施するのが望

ましい。

5.5

起動時及び停止中の場合

ボイラの起動時及び停止中の水質管理は,腐食を抑制するために,通常運転中とは異なる処置が必要で

ある。

6

丸ボイラの水質

6.1

丸ボイラの給水の水質

6.1.1

水質の管理項目及び管理値

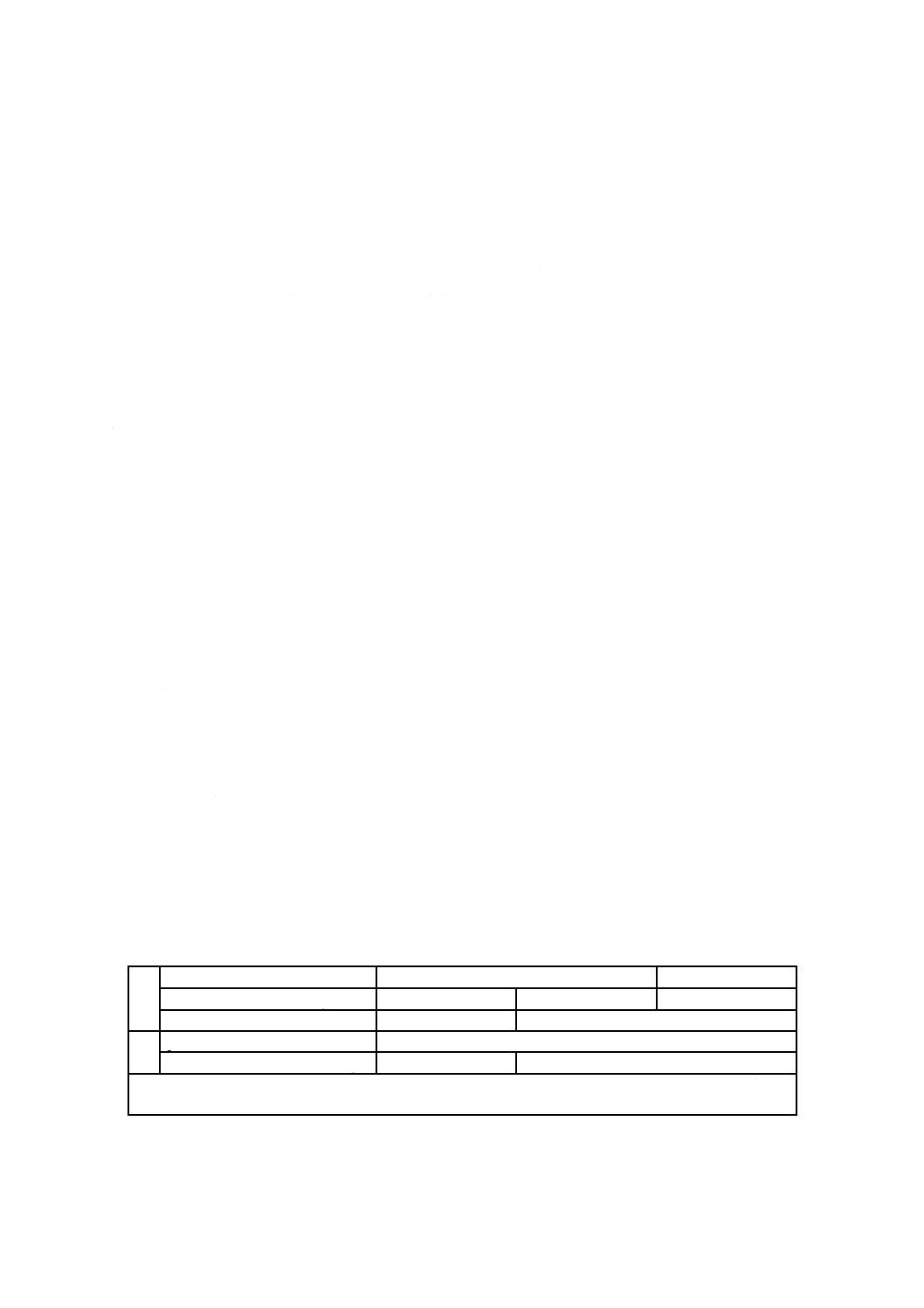

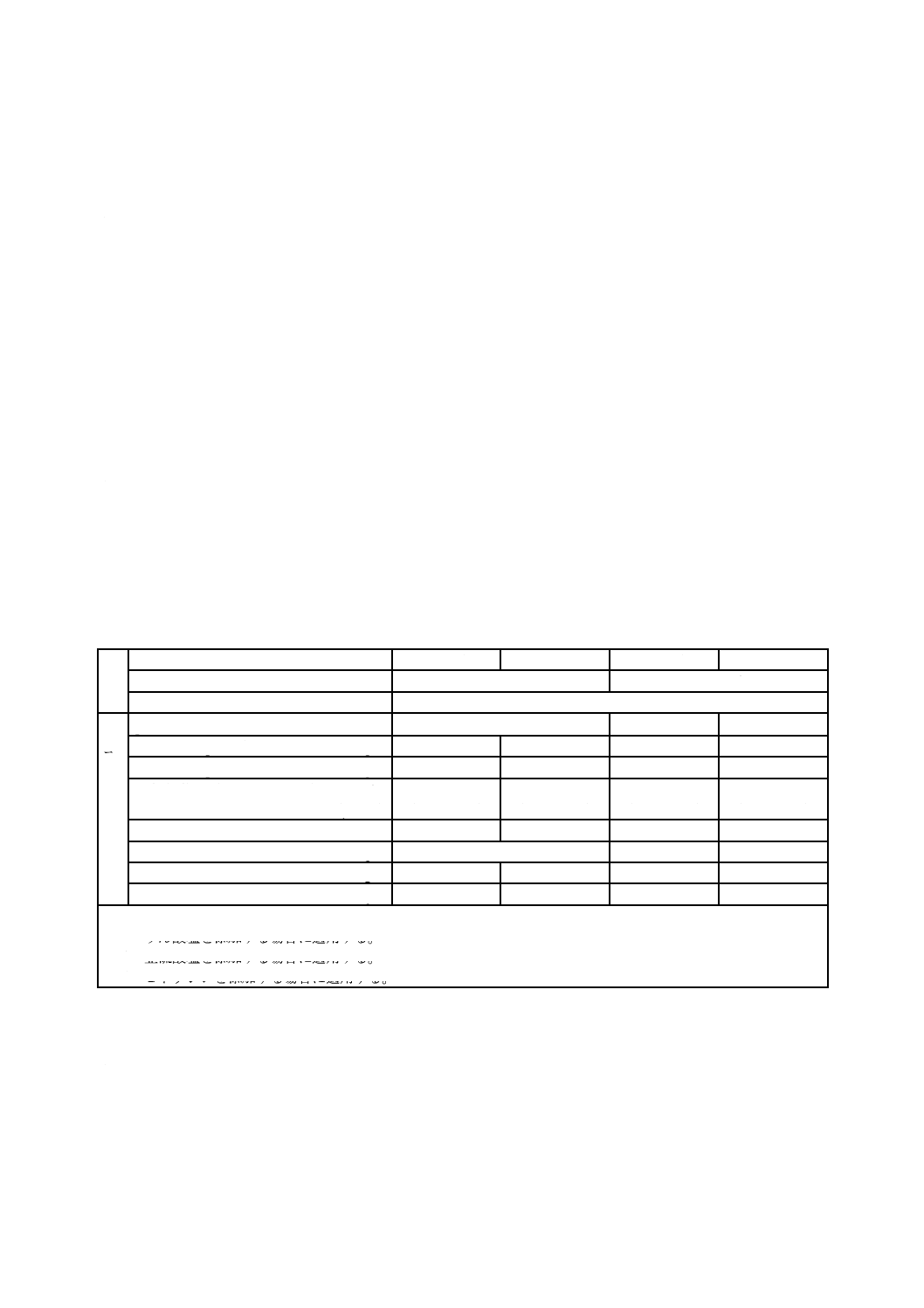

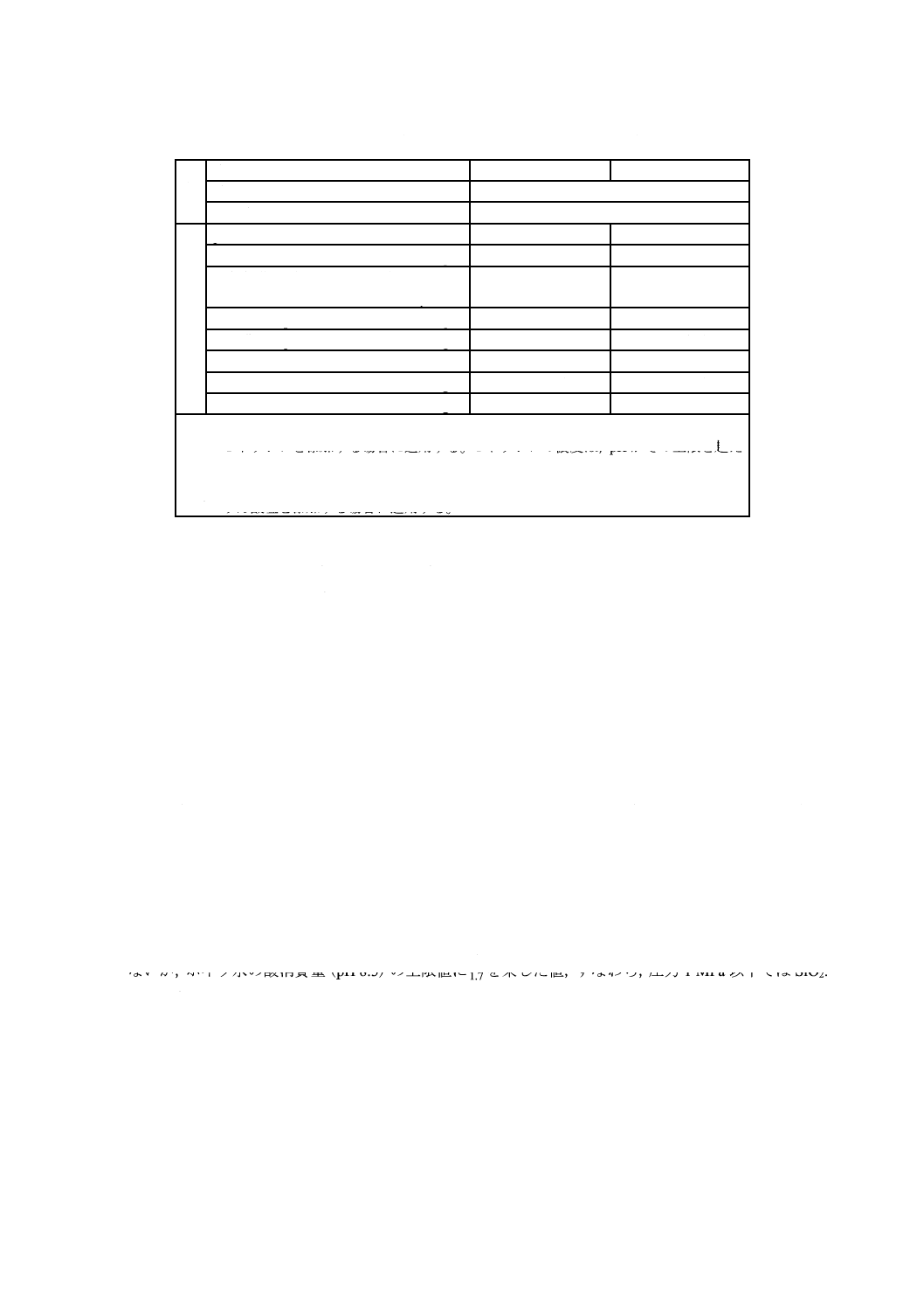

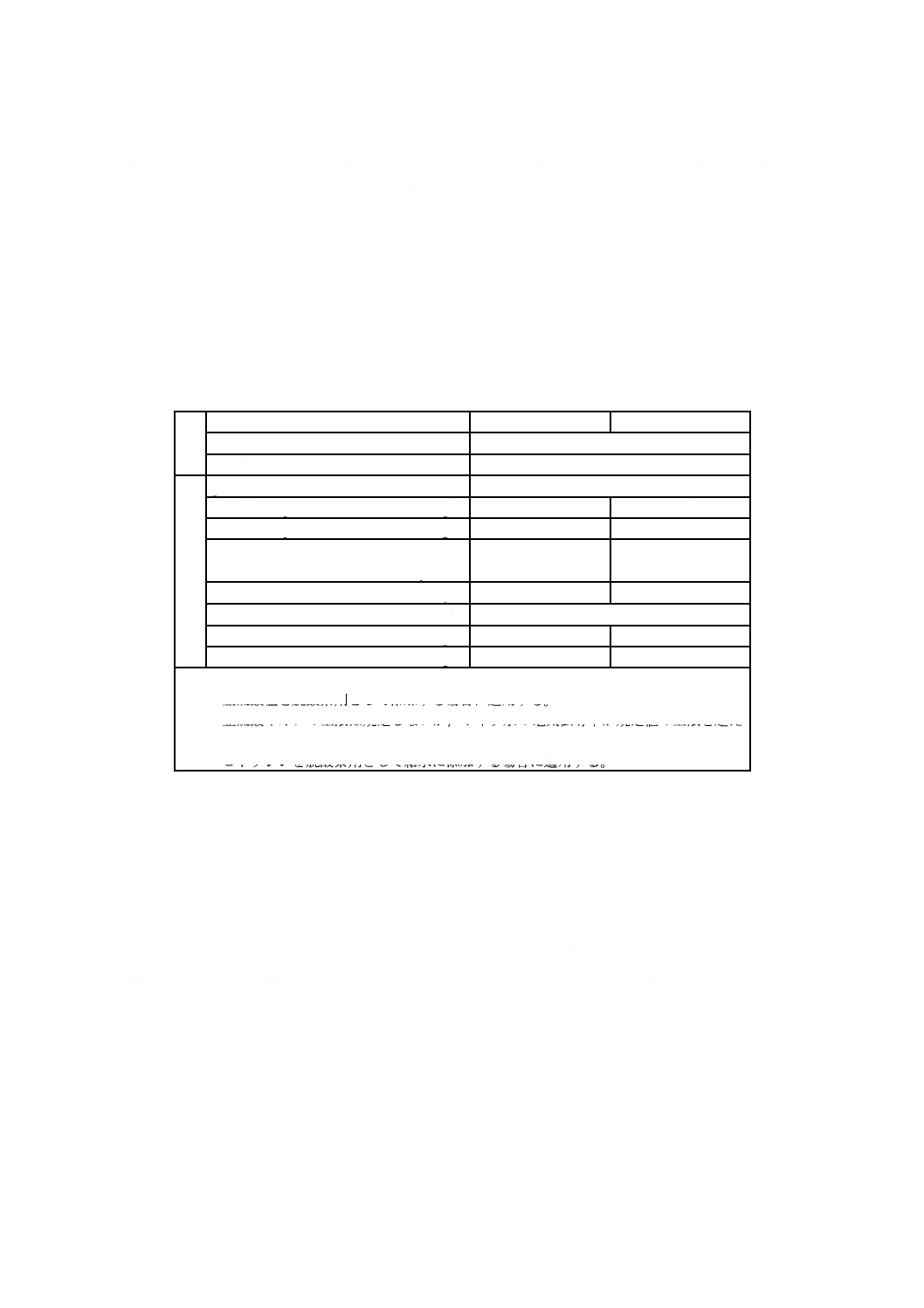

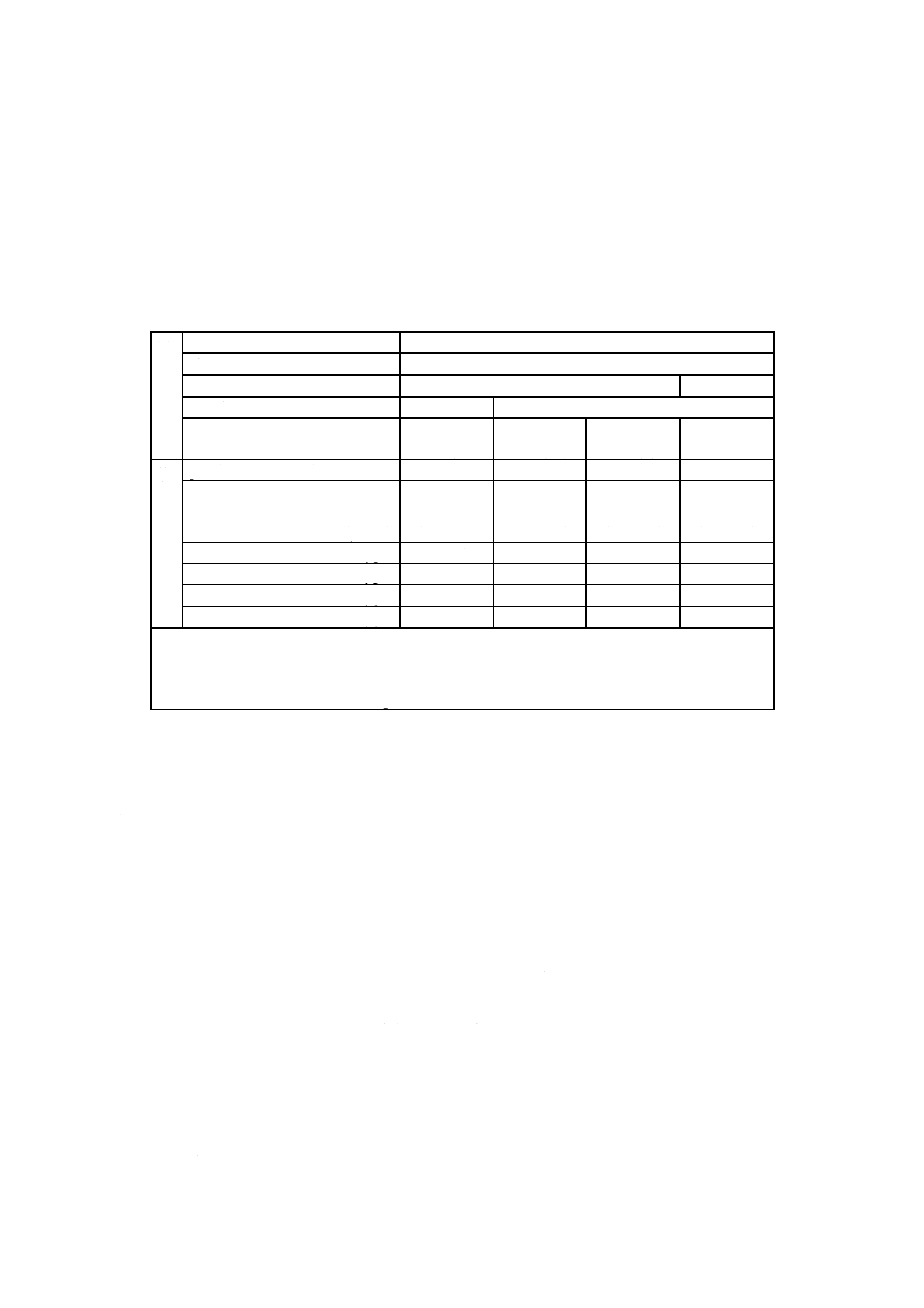

丸ボイラの給水の水質は,常用使用圧力,伝熱面蒸発率及び補給水の種類によって区分し,表1による

ほか,次による。

a) 丸ボイラの補給水にイオン交換水を用いる場合には,表8の2 MPa以下の圧力区分の水質を適用する。

b) 船用に用いる場合には,表4の該当する圧力区分の補給水に軟化水又はイオン交換水を用いる場合の

水質を適用する。

c) 2 MPaを超える圧力で使用する炉筒煙管ボイラの場合は,表8の該当する圧力区分の給水の水質を適

用する。

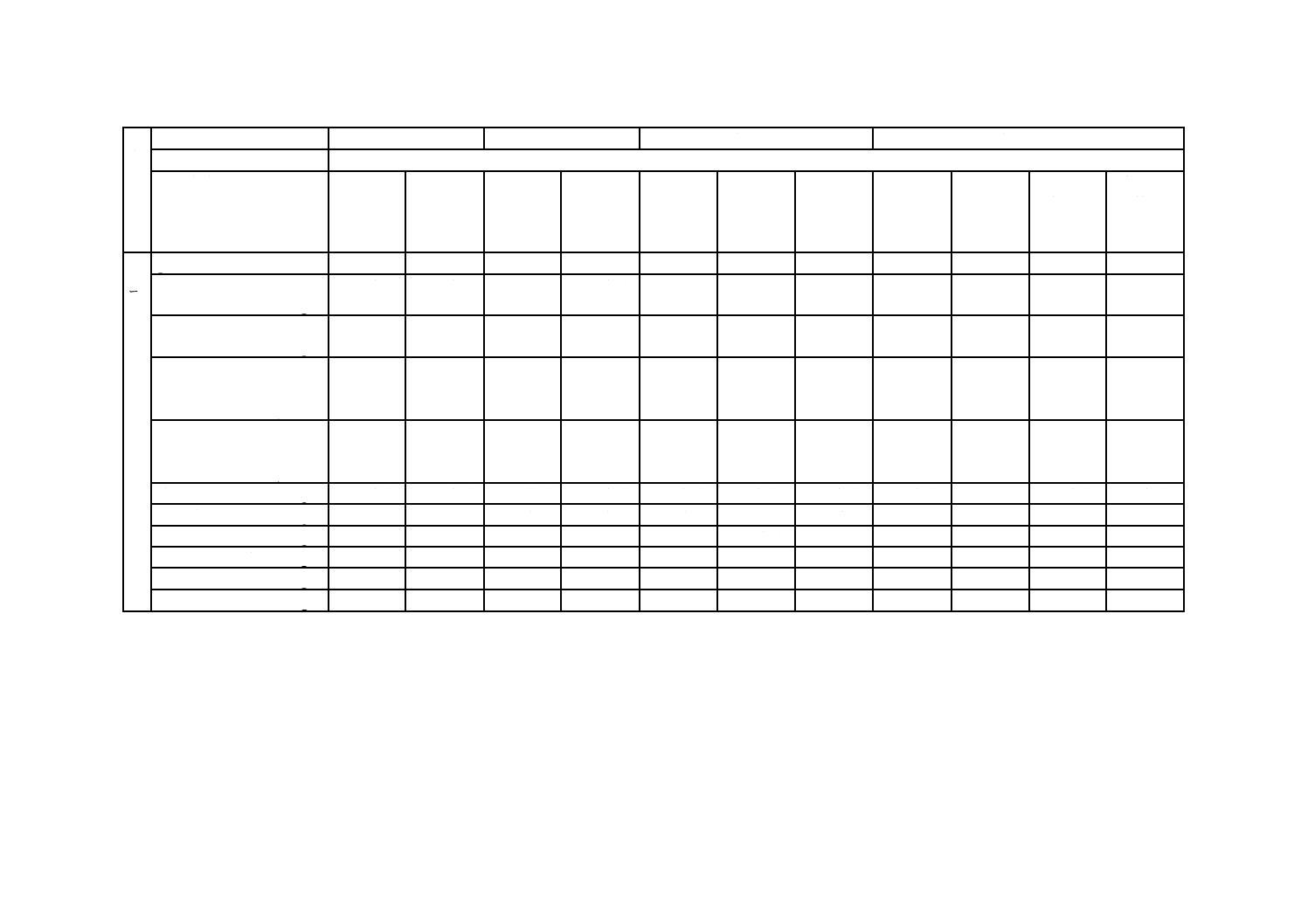

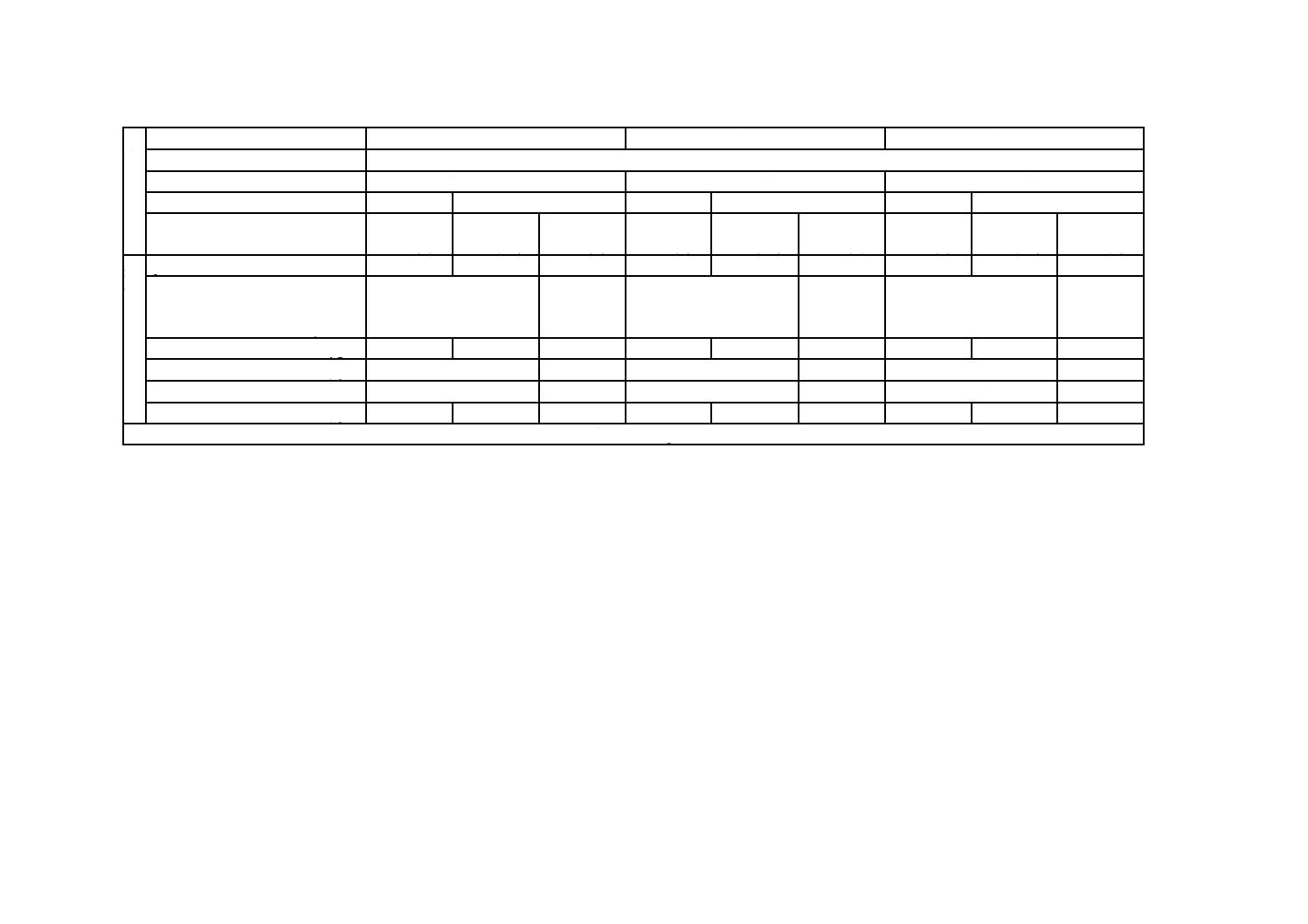

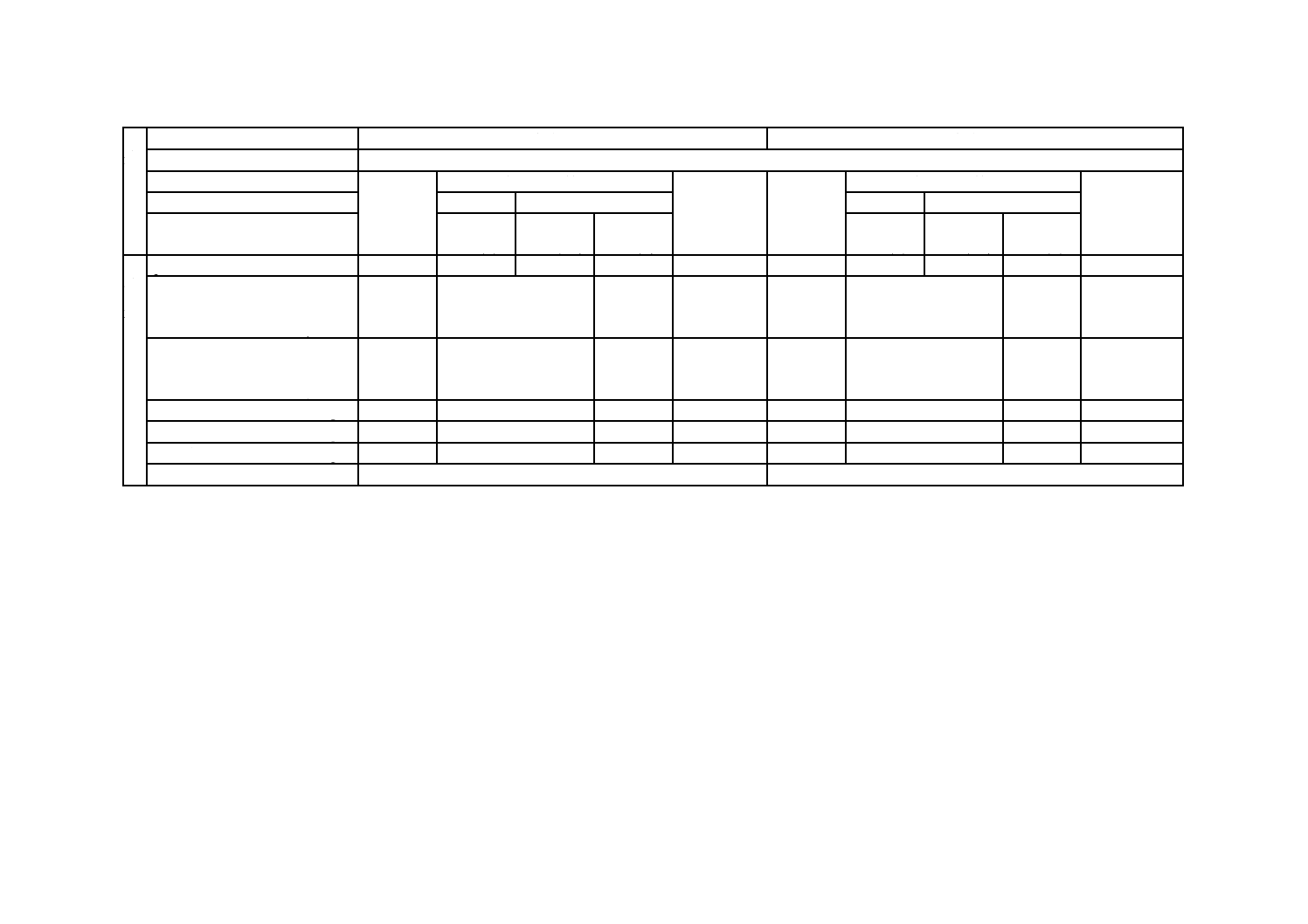

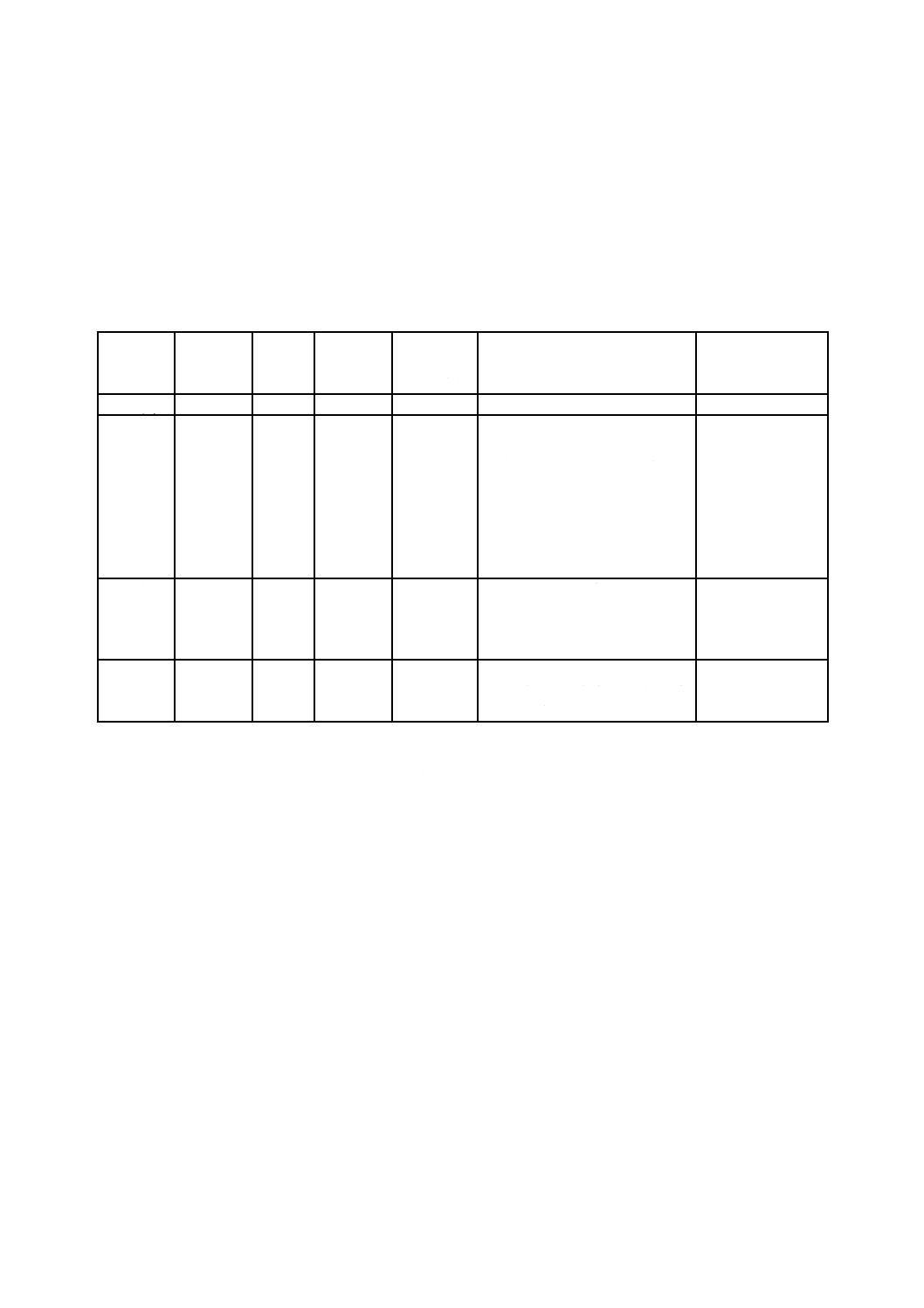

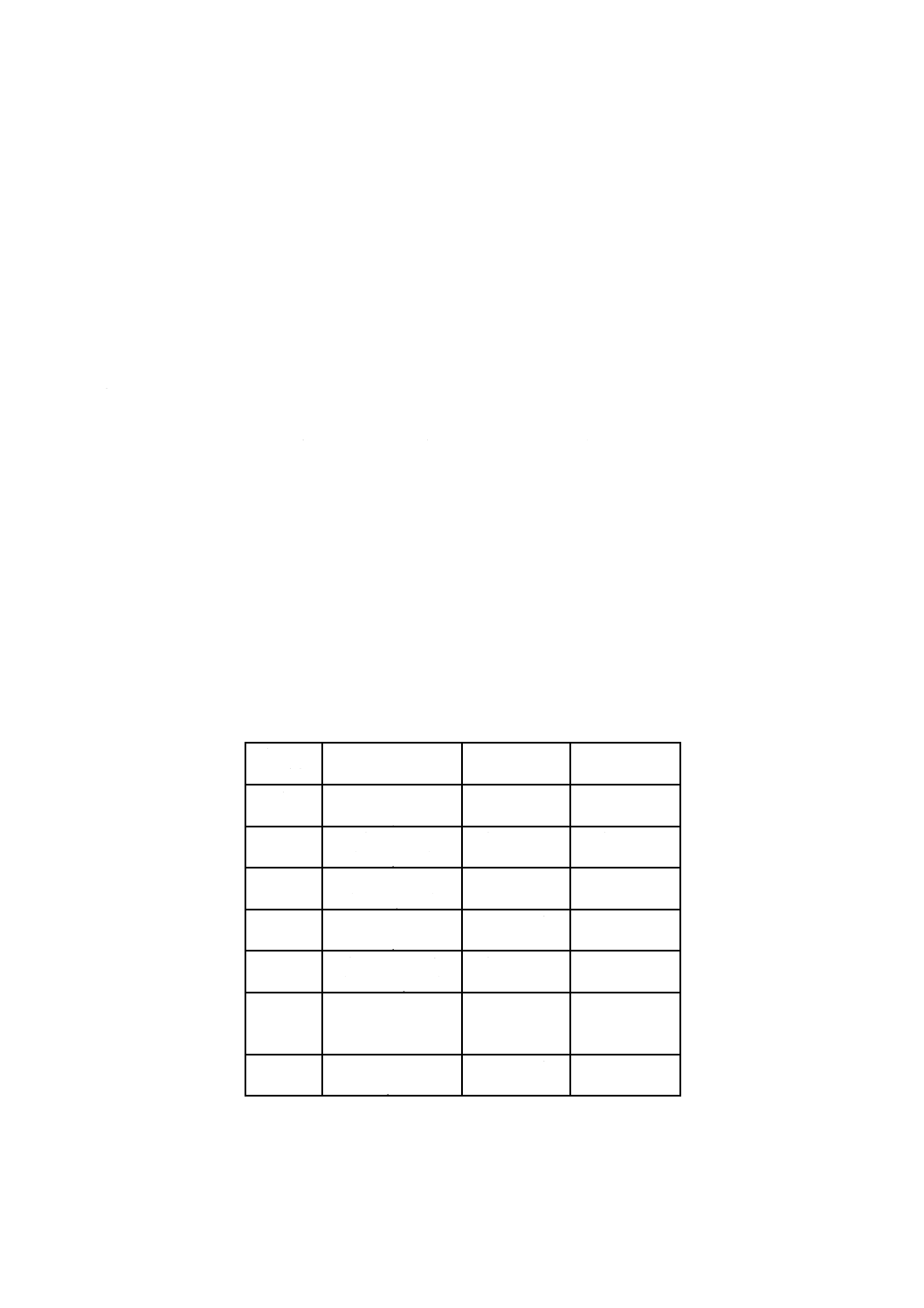

表1−丸ボイラの給水の水質の管理項目及び管理値

区

分

常用使用圧力

MPa

1以下

1を超え2以下

伝熱面蒸発率

kg/(m2・h)

30以下a)

30を超えるもの

−

補給水の種類

原水

軟化水

給

水

pH(25 ℃における)

5.8〜9.0

硬度

CaCO3: mg/L

60以下

1以下

注a) 鋳鉄製ボイラで,室内加湿,食品加工,フィルム製造,病院などで直接蒸気を使用し,常時補給水

を使用する場合に適用する。

6.1.2

水質に関する留意事項

丸ボイラの給水の水質については,次の事項について留意することが望ましい。

6

B 8223:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 原水又は軟化水を給水として用い,ドレン(復水)を回収する場合には,給水温度の上昇が,給水系

統の腐食増大の一因となることから腐食抑制のために,アンモニア,アミンなどを添加することによ

ってpHを7以上に高めに管理する。

b) 一般に,腐食は電気化学的な反応であり,給水のpHが中性又はアルカリ性であっても水中に溶存酸

素が存在すると腐食が生じる(B.7を参照)。また,丸ボイラでは給水系統に脱気器がほとんど設置さ

れていないために,給水中の溶存酸素の濃度は一般的に高い。したがって,給水タンクなどの開放部

において給水温度を上昇させたり,膜式脱気装置などによって溶存酸素をできるだけ給水から除去す

る。

6.2

丸ボイラのボイラ水の水質

6.2.1

水質の管理項目及び管理値

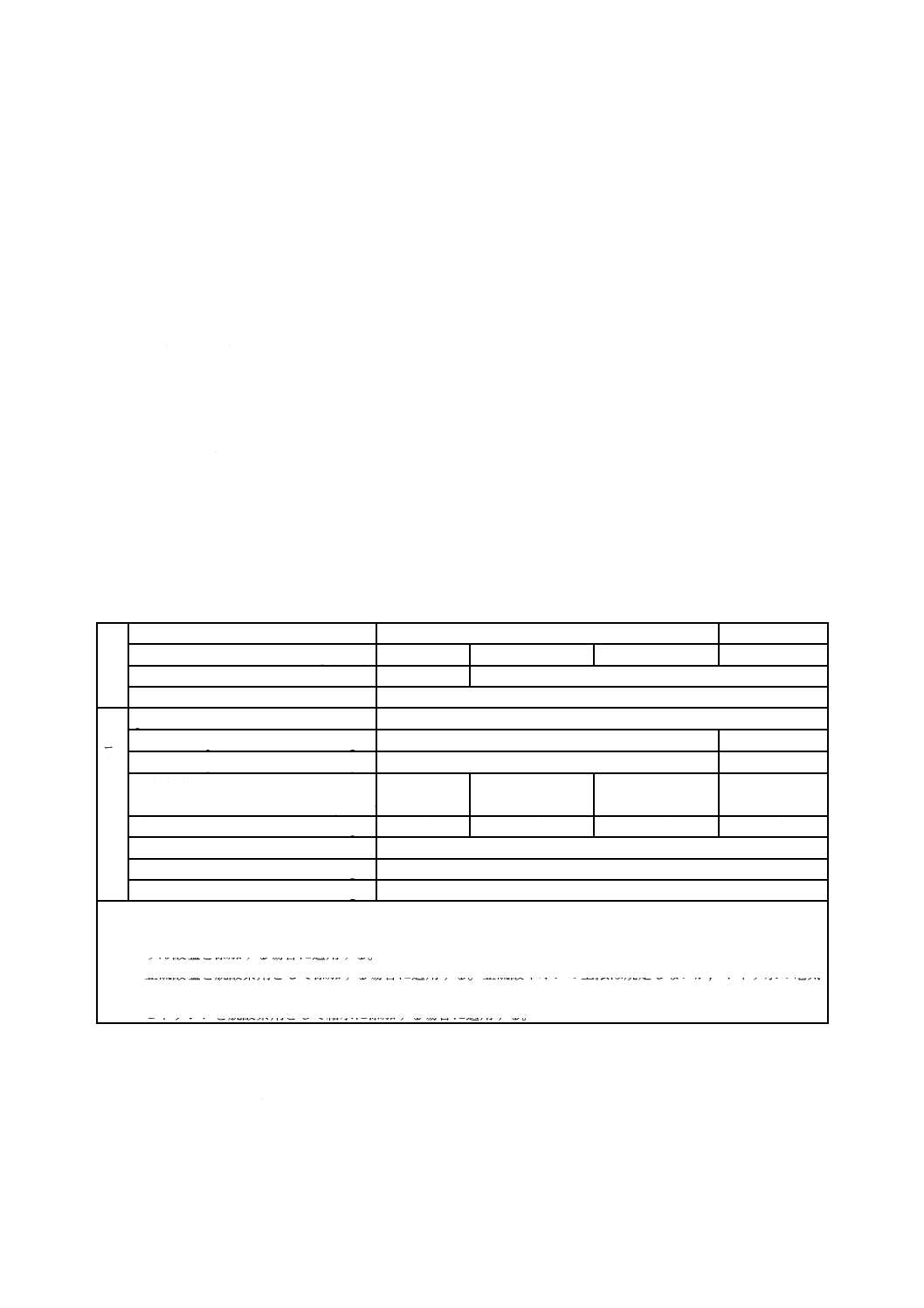

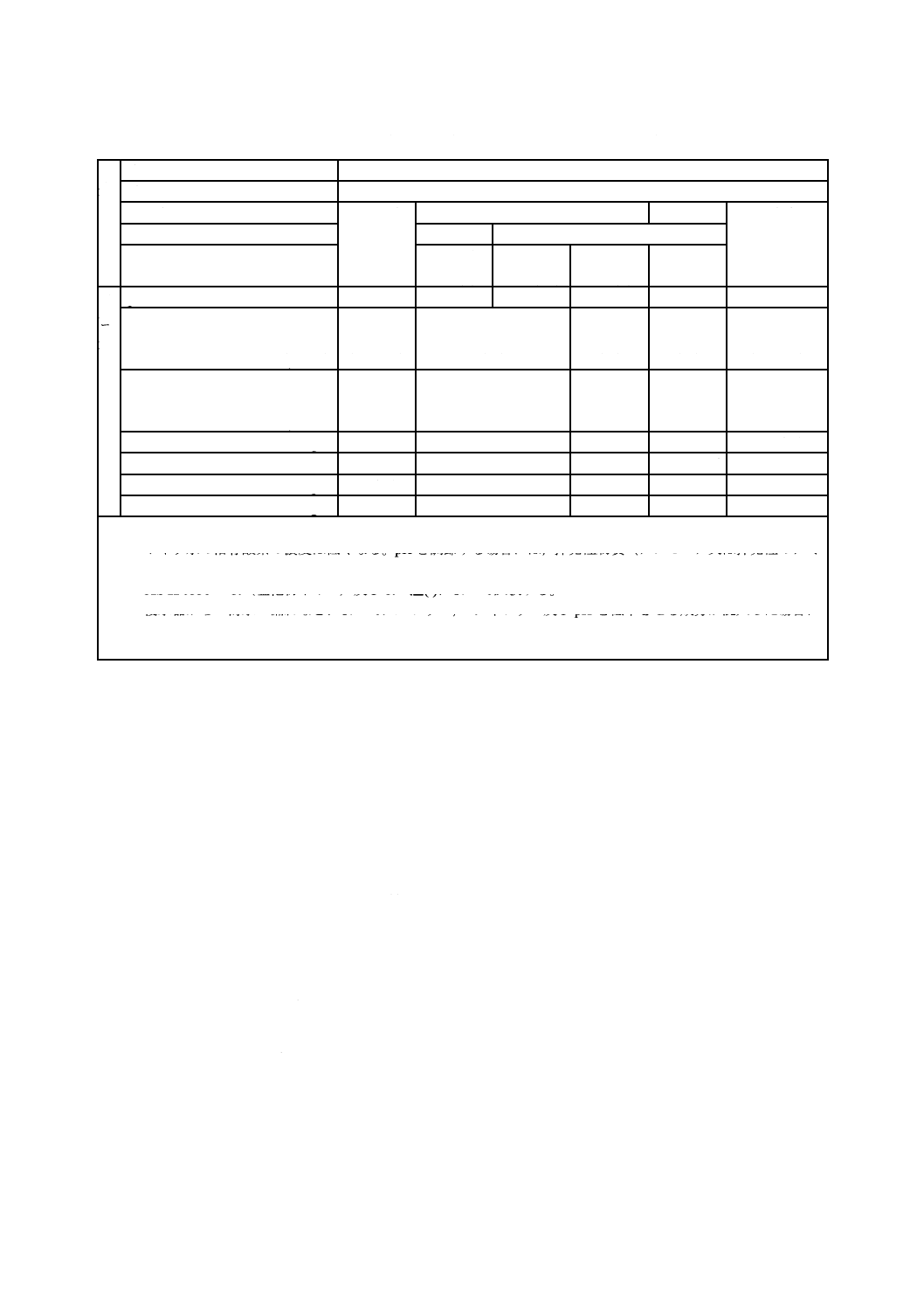

丸ボイラのボイラ水の水質は,アルカリ処理方式とし,常用使用圧力,伝熱面蒸発率及び補給水の種類

によって区分し,表2によるほか,次による。

a) 丸ボイラの補給水にイオン交換水を用いる場合には,表9の2 MPa以下の圧力区分の水質を適用する。

b) 船用に用いる場合には,表5の該当する圧力区分の補給水に軟化水又はイオン交換水を用いる場合の

水質を適用する。

c) 2 MPaを超える圧力で使用する炉筒煙管ボイラの場合は,表9の該当する圧力区分のボイラ水の水質

を適用する。

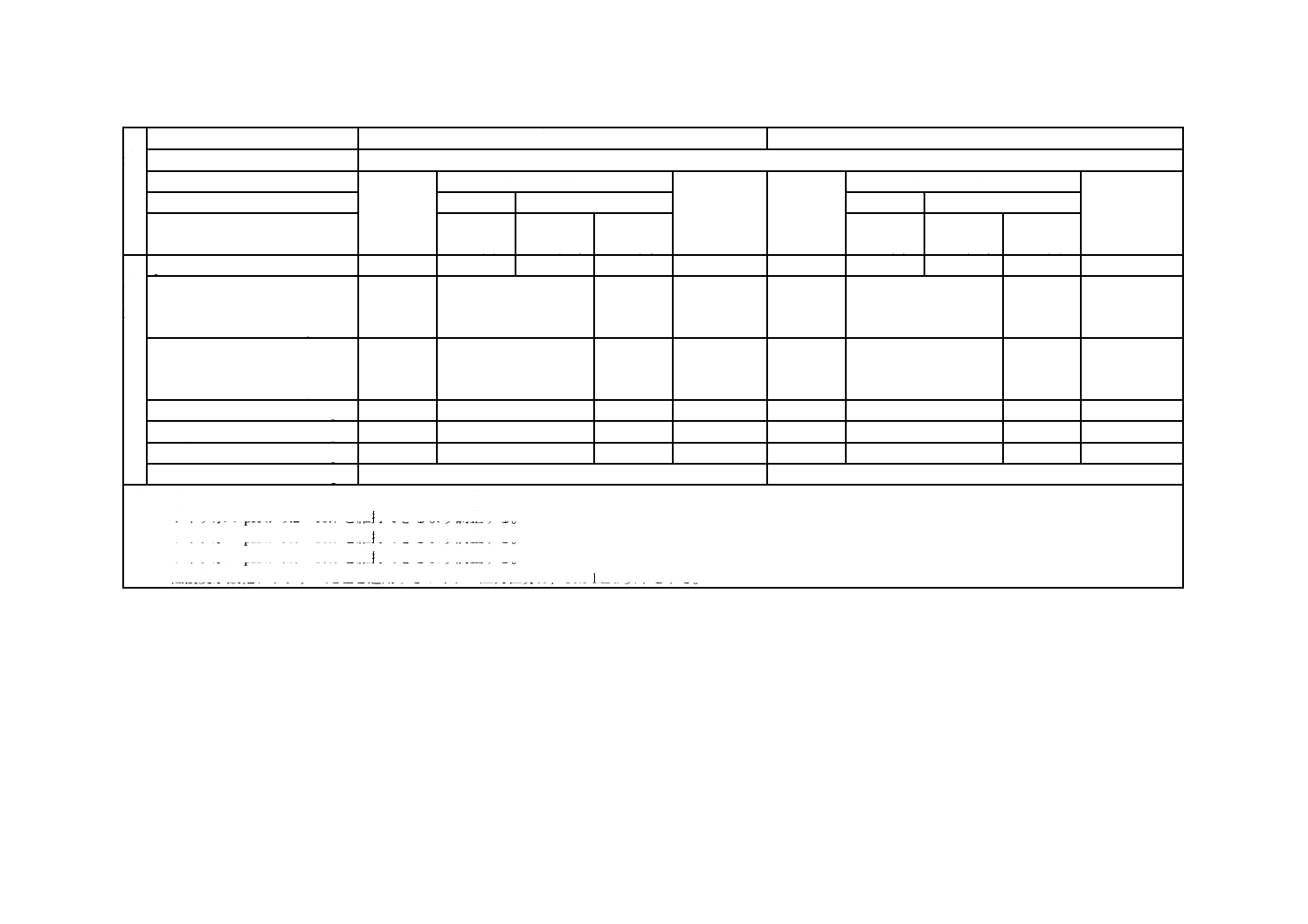

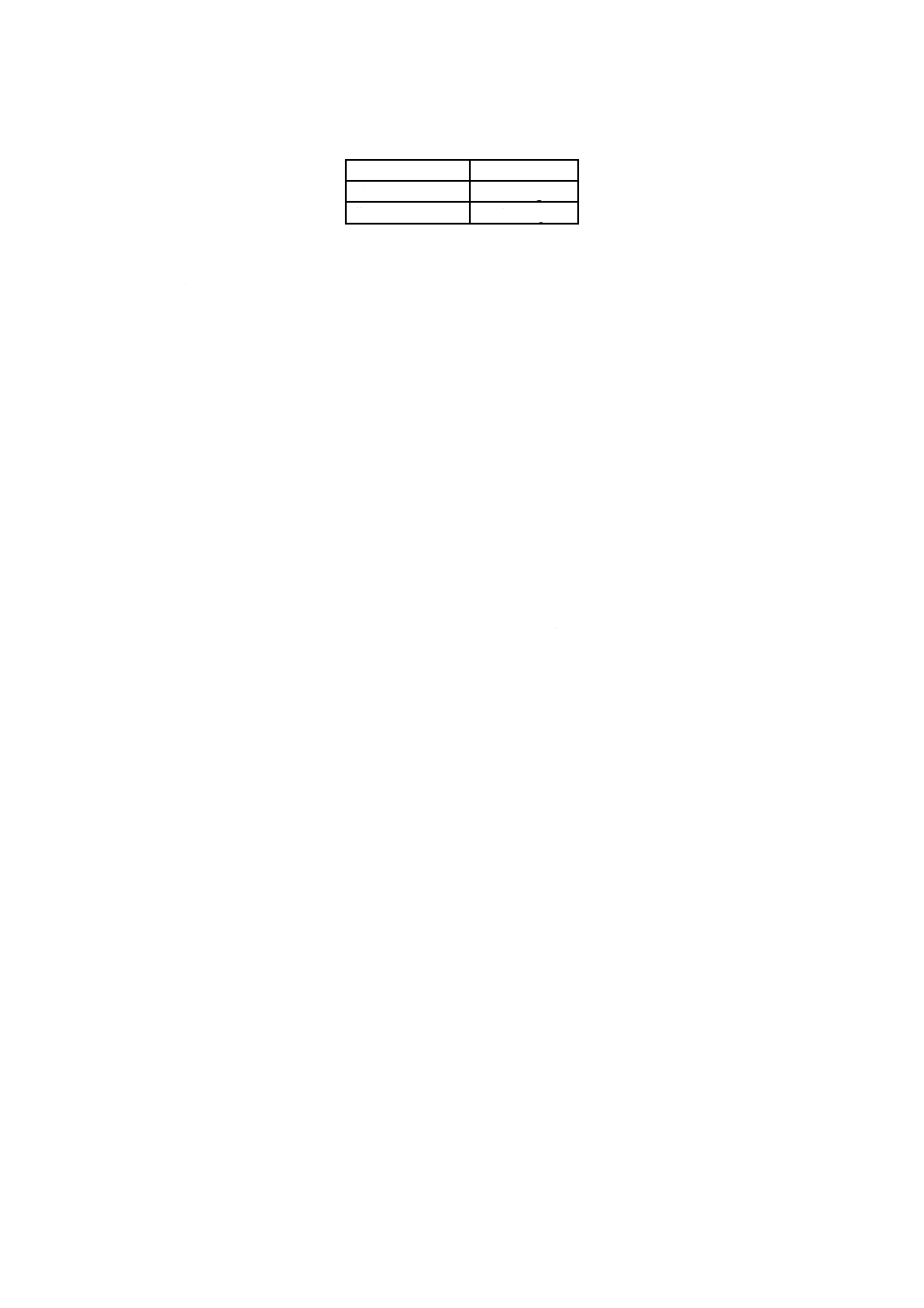

表2−丸ボイラのボイラ水の水質の管理項目及び管理値

区

分

常用使用圧力

MPa

1以下

1を超え2以下

伝熱面蒸発率

kg/(m2・h)

30以下a)

30を超え60以下

60を超えるもの

−

補給水の種類

原水

軟化水

処理方式

アルカリ処理

ボ

イ

ラ

水

pH(25 ℃における)

11.0〜11.8

酸消費量(pH 4.8)

CaCO3: mg/L

100〜800

600以下

酸消費量(pH 8.3)

CaCO3: mg/L

80〜600

500以下

電気伝導率(25 ℃における) mS/m

600以下

450以下

400以下

350以下

(μS/cm)(6 000以下)

(4 500以下)

(4 000以下)

(3 500以下)

塩化物イオン

Cl: mg/L

600以下

500以下

400以下

350以下

りん酸イオンb)

PO4: mg/L

20〜40

亜硫酸イオンc)

SO3: mg/L

10以上

ヒドラジンd)

N2H4: mg/L

0.1〜1.0

注a) 鋳鉄製ボイラで,室内加湿,食品加工,フィルム製造,病院などで直接蒸気を使用し,常時補給水を使用す

る場合に適用する。

b) りん酸塩を添加する場合に適用する。

c) 亜硫酸塩を脱酸素剤として添加する場合に適用する。亜硫酸イオンの上限は規定しないが,ボイラ水の電気

伝導率が規定値の上限を超えない範囲とする。

d) ヒドラジンを脱酸素剤として給水に添加する場合に適用する。

6.2.2

水質に関する留意事項

丸ボイラのボイラ水の水質については,次の事項について留意することが望ましい。

a) 原水又は軟化水を補給水とするボイラでは,硬度成分及びシリカによるスケール化を防止するために,

ボイラ水中のりん酸イオンの濃度を十分に高く保持し,かつ,pHを11以上で管理する。また,軟化

水を給水とする丸ボイラでは,不測の硬度成分の漏えいによるカルシウム及びマグネシウムに注意す

7

B 8223:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。

b) ボイラ水のりん酸イオンは,不測の硬度成分の漏れ及び原水を補給水とする場合に対処するために,

管理値の上限付近で管理する。ただし,りん酸イオン以外に,カルボン酸塩系ポリマー(ポリアクリ

ル酸塩,ポリマレイン酸塩など),ホスホン酸塩(ヒドロキシエチリデンジホスホン酸塩,ホスホノブ

タントリカルボン酸塩など)及び/又はキレート剤(エチレンジアミン四酢酸塩など)によって硬度

成分によるスケール及びスラッジの防止が可能である。これらの方法を用いる場合の保持濃度につい

ては,供給する薬剤製造業者と相談するのが望ましい。

c) 脱気器を設置するボイラにおいてヒドラジンを使用する場合には,N2H4: 0.1〜0.5 mg/Lで管理する。

直接食品加工,室内加湿など人体が直接摂取するか,又は触れる用途に蒸気を使用する場合には,

安全性を考慮してヒドラジンに代わる脱酸素剤を使用するなどによって,蒸気中にヒドラジンが検出

されないようにする。詳細は,B.8を参照。

d) 亜硫酸塩を脱酸素剤として使用する場合,上限値を設定していないが,亜硫酸塩と酸素との反応によ

って生じる硫酸イオン及びアルカリ金属イオンの濃度の増大によってボイラ水の電気伝導率の増大を

防ぐため,脱気器を設置しないものでは,SO3: 50 mg/Lを大きく上回らない範囲とする。脱気器を使

用する場合は,SO3: 10〜20 mg/Lとする。ボイラ水中では,反応生成物として硫酸イオンを生じ,脱

酸素処理が不十分な場合(亜硫酸イオンが残留しない場合)は,溶存酸素による腐食を加速するので

注意する。

7

特殊循環ボイラの水質

7.1

単管式特殊循環ボイラの水質

7.1.1

水質の管理項目及び管理値

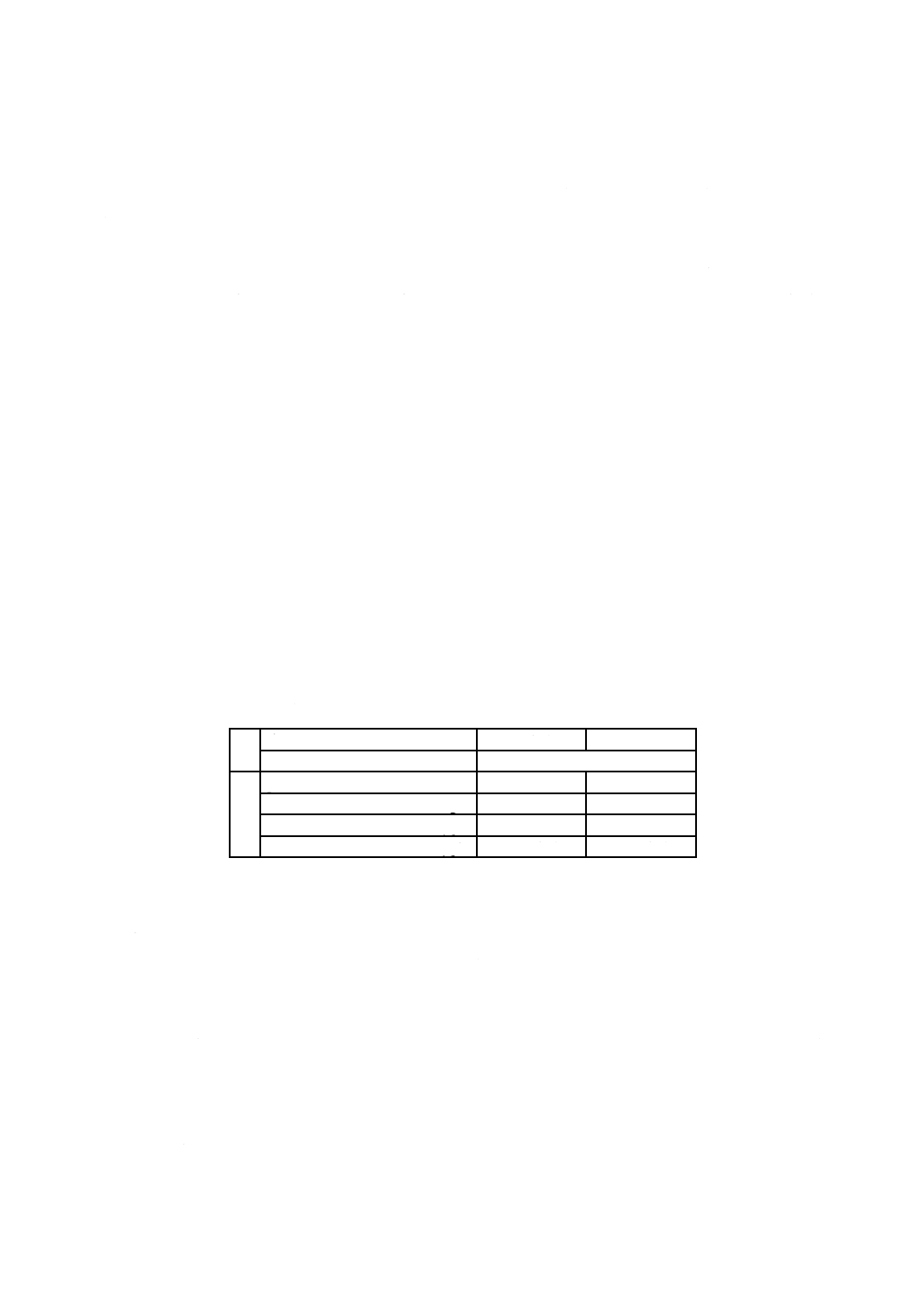

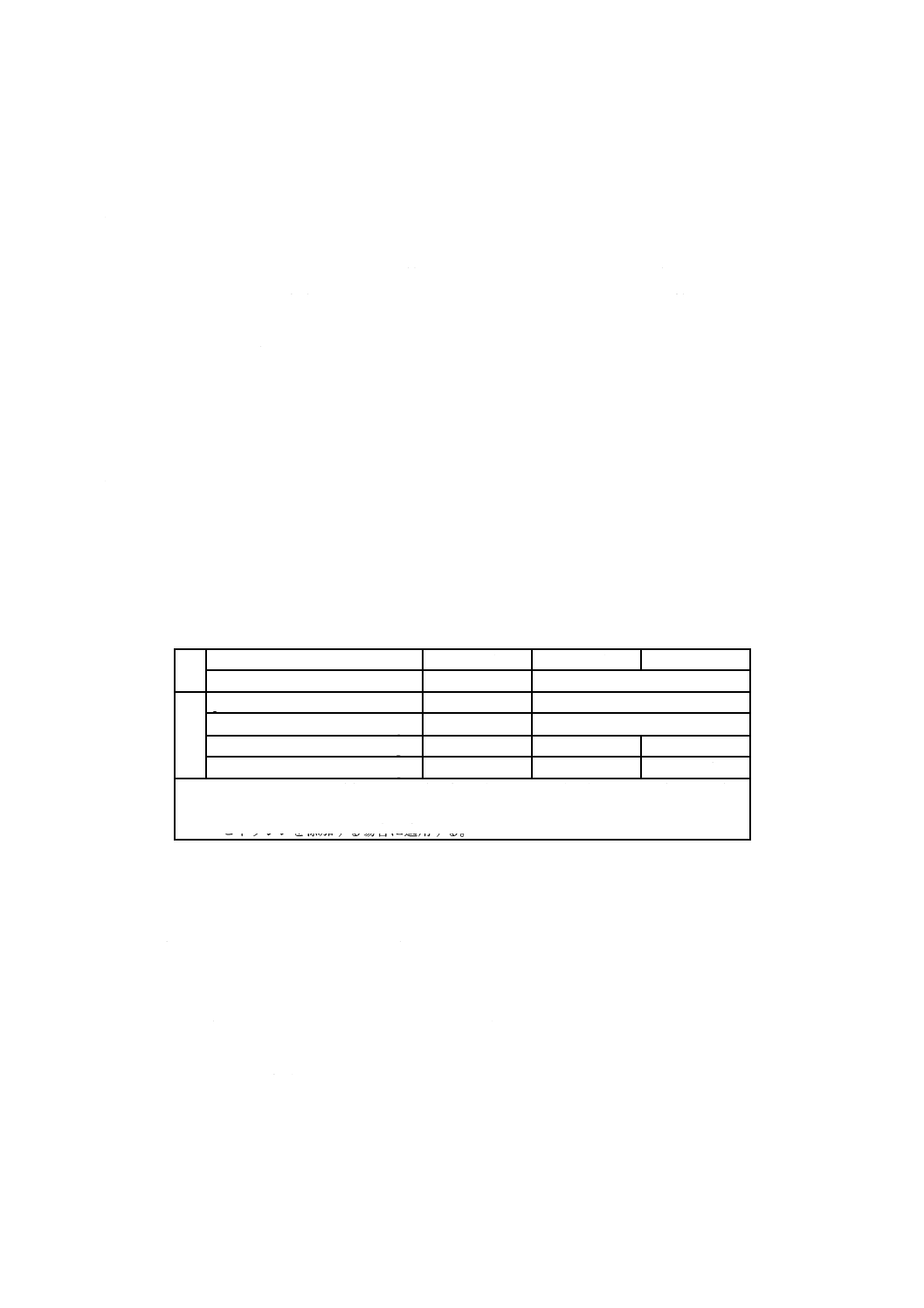

単管式特殊循環ボイラの給水の水質は,常用使用圧力によって区分し,表3によるほか,次による。

a) 単管式特殊循環ボイラの給水とは,補給水に戻り水が加わったものに薬品を添加したものをいう。具

体的には,この給水は戻り水が加わっているため,丸ボイラなどでいうボイラ水に相当している。た

だし,硬度は,戻り水の加わる前の補給水に適用する。

b) 補給水にイオン交換水を用いる場合には,表5の該当する圧力区分の補給水にイオン交換水を用いる

場合の水質を適用する。

c) 船用の補給水の場合,造水器で精製した蒸留水もイオン交換水と同様の水質を適用する。

d) 船用に用いる場合には,補給水に軟化水を用いる場合もイオン交換水を用いる場合も表3の水質を適

用する。

8

B 8223:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−単管式特殊循環ボイラの給水の水質の管理項目及び管理値

区

分

常用使用圧力

MPa

1以下

1を超え3以下

補給水の種類

軟化水

処理方式

アルカリ処理a)

給

水

pH(25 ℃における)

11.0〜11.8

10.5〜11.0

硬度

CaCO3: mg/L

1以下

1以下

電気伝導率(25 ℃における)

mS/m

(μS/cm)

450以下

(4 500以下)

400以下

(4 000以下)

酸消費量(pH 4.8)

CaCO3: mg/L

300〜800

600以下

酸消費量(pH 8.3)

CaCO3: mg/L

200〜600

500以下

ヒドラジンb)

N2H4: mg/L

0.05〜1.00

0.05〜1.00

塩化物イオン

Cl: mg/L

600以下

400以下

りん酸イオンc)

PO4: mg/L

20〜60

20〜60

注a) 給水に薬品を添加しない水処理方式を含む。

b) ヒドラジンを添加する場合に適用する。ヒドラジンの濃度は,pHがその上限を超え

ない値とするとともに,脱気器出口の溶存酸素の濃度に応じて低減することも可能

である。

c) りん酸塩を添加する場合に適用する。

7.1.2

水質に関する留意事項

給水の水質については,次の事項について留意することが望ましい。

a) 軟化水又はイオン交換水を補給水として用い,ドレン(復水)を回収する場合には,給水温度の上昇

が,給水系統の腐食増大の一因となることから腐食抑制のために,補給水のpHを7以上に高めて管

理する。

b) 軟化水を補給水とする単管式特殊循環ボイラでは,不測の硬度成分の漏えいによる硬度の増加及びシ

リカのスケール化を防止するために,水管内のりん酸イオンを管理値内で保持し,かつ,pHを10.5

〜11.8で管理する。

c) 単管式特殊循環ボイラでは,ボイラ内処理としてブロー管理だけでは硬度成分に起因するスケール障

害の防止が困難なため,補給水には必ず軟化水又はイオン交換水を使用する。

d) 給水に含まれる溶存酸素は,火力発電プラント全体の水側の金属材料の腐食を防止する目的でも管理

する必要があり,低く保つことが望ましい。

なお,単管式特殊循環ボイラでは脱気タンク(ホットウェルタンク)に戻り水を戻しているため,

溶存酸素の値は比較的低く保たれている。

e) 給水の酸消費量は,給水のpHを間接的に管理するとともに,シリカによるスケール付着を防止する

目的で管理する。軟化水を給水とする単管式特殊循環ボイラでは,給水のシリカの濃度を規定してい

ないが,ボイラ水の酸消費量(pH 8.3)の上限値に7.11を乗じた値,すなわち,圧力1 MPa以下ではSiO2:

350 mg/L,1 MPaを超え3 MPa以下ではSiO2: 300 mg/Lを超えないようにブローによって調節するこ

とが望ましい(B.14を参照)。

f)

給水のヒドラジンは,ボイラの腐食を防止する目的で管理する。給水のヒドラジンは,N2H4: 0.05 mg/L

以上と規定しているが,脱気タンク出口水又はホットウェルタンク出口水の溶存酸素の濃度に対して

当量以上の値で管理する必要がある。過剰な注入を防止するため,上限をN2H4: 1.00 mg/Lとする。

なお,蒸気を直接食品加工,人体に触れる用途などに使用する場合は,安全性を考慮して蒸気中に

ヒドラジンが検出されないようにするのがよい(B.8を参照)。

9

B 8223:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) 給水の塩化物イオンは,濃縮倍数の推定を行うとともに,腐食を抑制する目的で管理する。

なお,単管式特殊循環ボイラでは,全蒸発残留物の濃度の間接的管理に重点をおき,防食上の考慮

も加えて給水の塩化物イオンの濃度の上限を規定する。

h) 給水のりん酸イオンは,補給水がもち込むカルシウムによるスケール化を防止する目的で管理する。

水管内におけるカルシウムとりん酸イオンとの反応によって,カルシウムCaCO3: 1 mg当たり必要な

りん酸イオンは,PO4: 0.57 mgである。管理値は,給水のりん酸イオンの濃度をPO4: 20〜60 mg/Lと

しているが,不測の硬度成分の漏えいに対処するためには,上限付近の高めで管理することが望まし

い。船用で用いる場合にも,りん酸イオンは海水の混入を考慮して管理値の上限付近で管理する。

7.2

多管式特殊循環ボイラの水質

7.2.1

給水の水質

7.2.1.1

水質の管理項目及び管理値

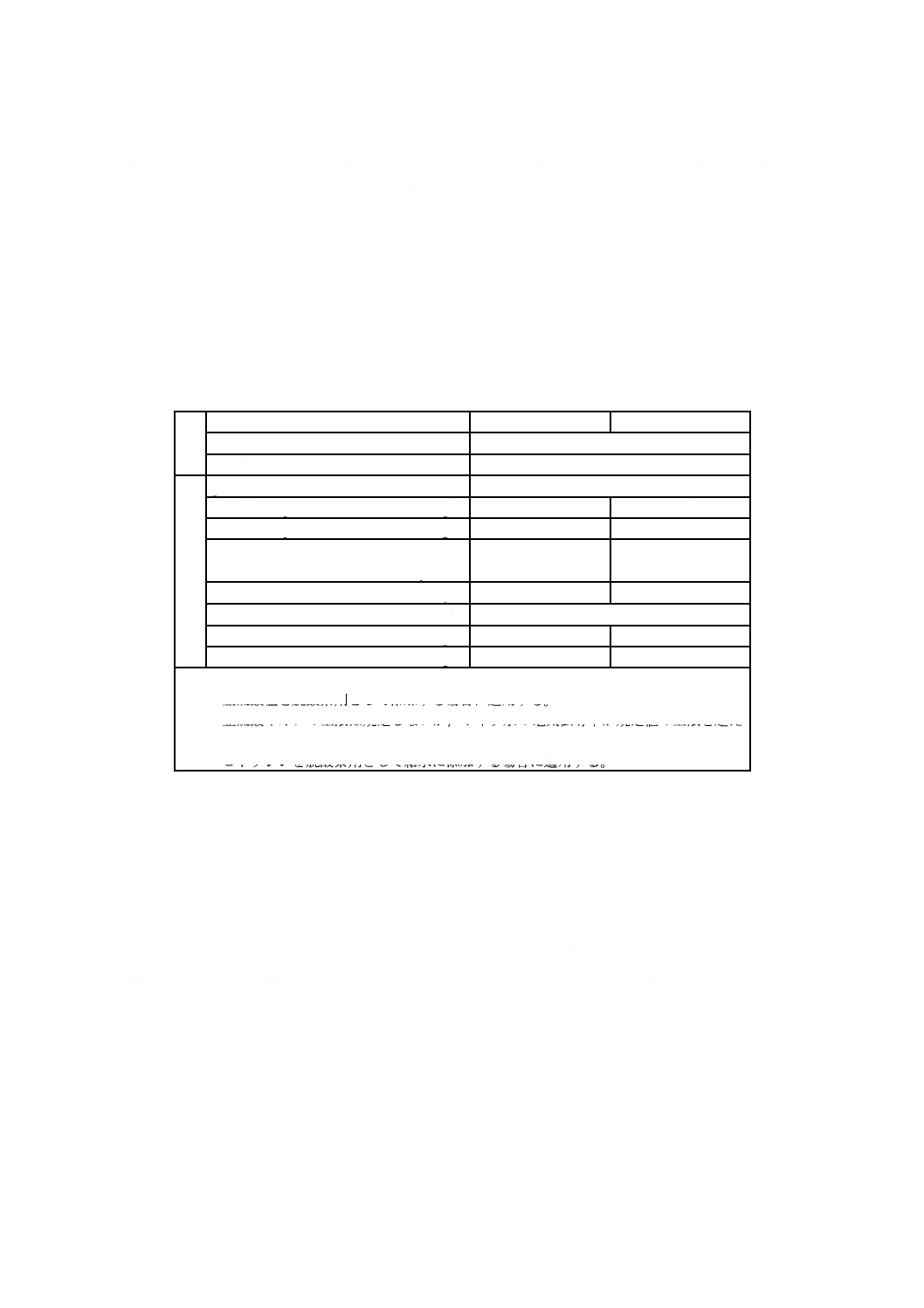

多管式特殊循環ボイラの給水の水質は,常用使用圧力,及び補給水の種類によって区分し,表4による

ほか,次による。

a) イオン交換水を用いる場合で,常用使用圧力が3 MPaを超える場合は,表8の該当する圧力区分の補

給水にイオン交換水を用いる場合の水質を適用する。

b) 船用に用いる場合には,表4の該当する圧力区分の補給水に軟化水又はイオン交換水を用いる場合の

水質を適用する。

c) 船用の補給水の場合,造水器で精製した蒸留水もイオン交換水と同様の水質を適用する。

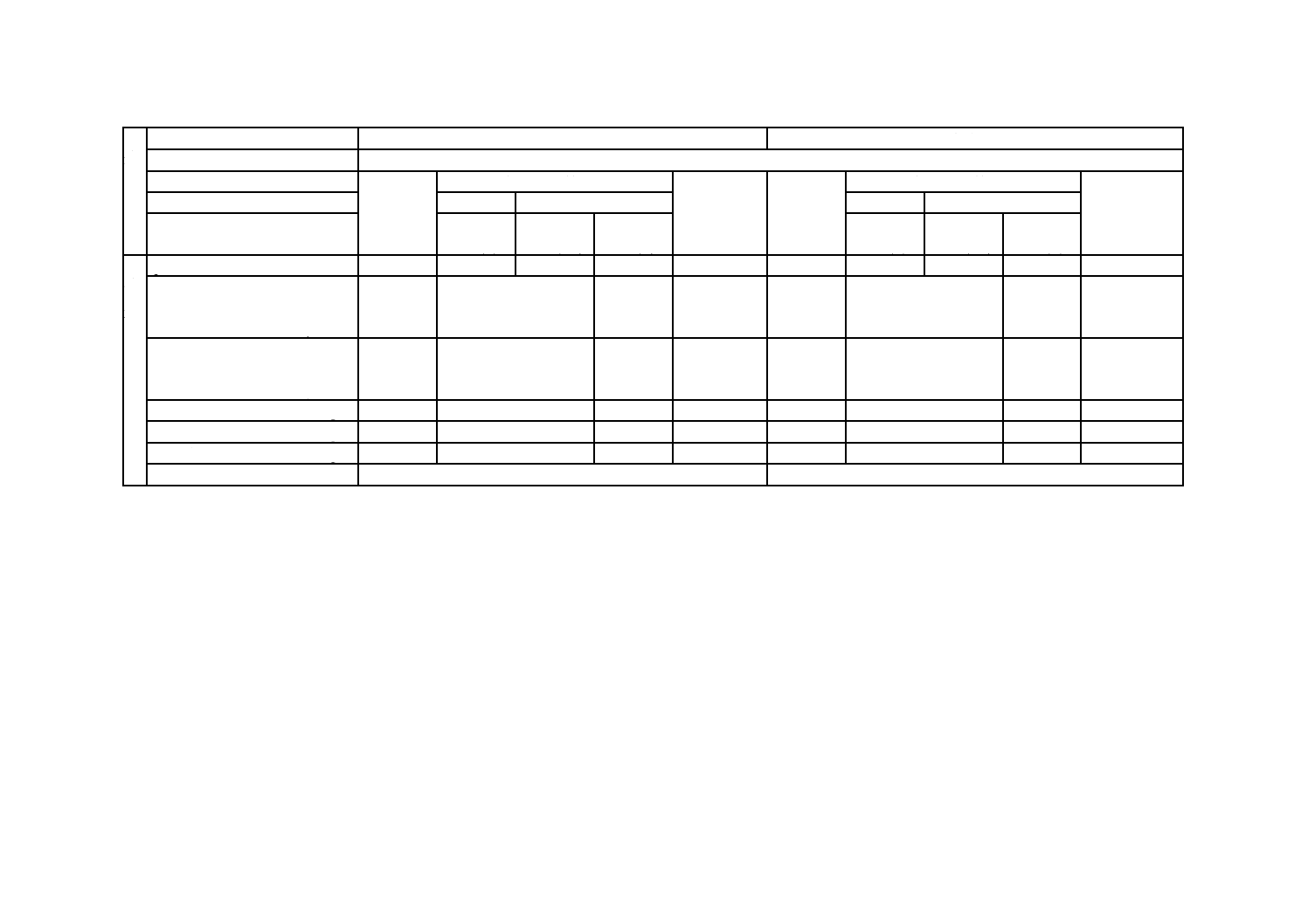

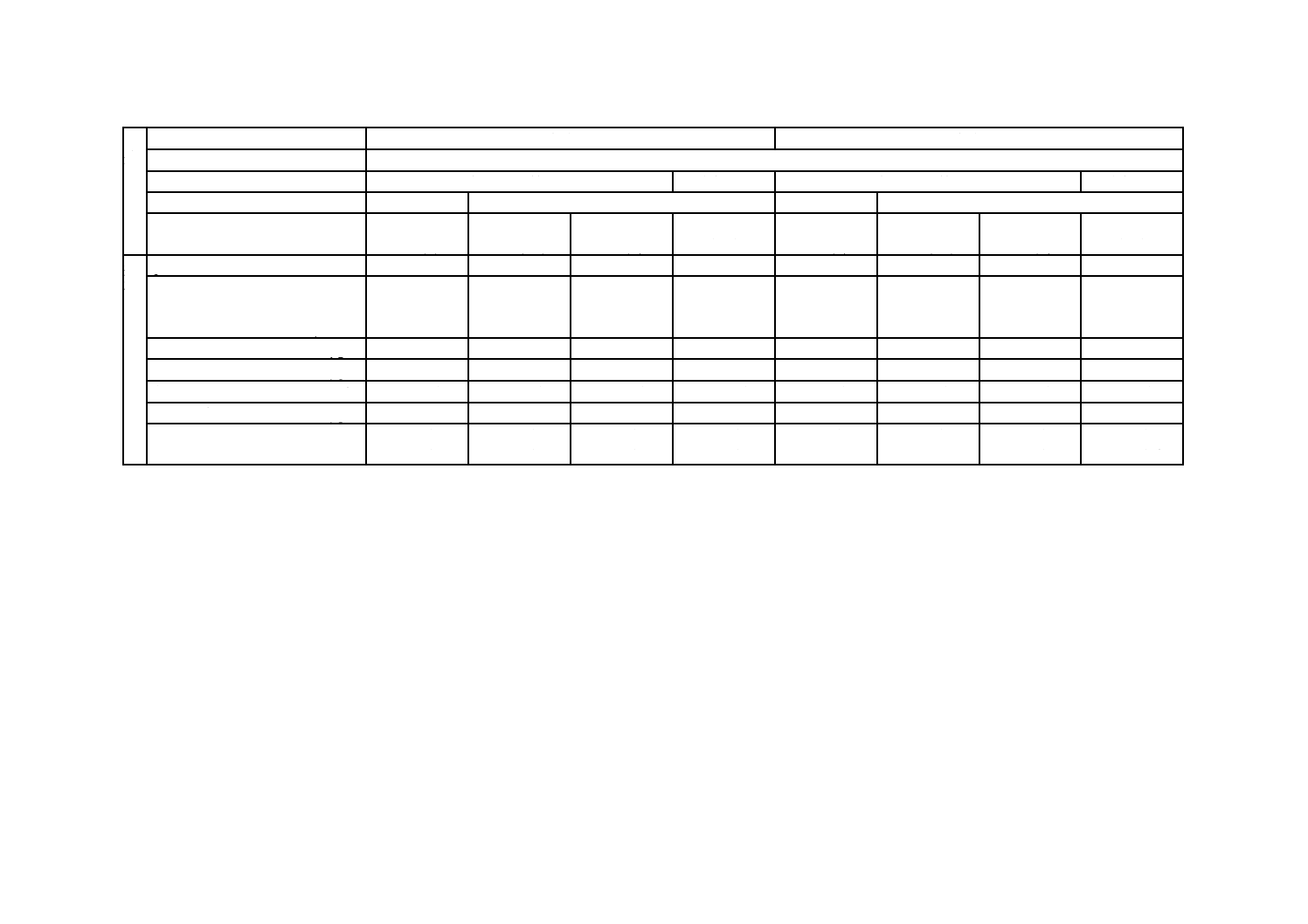

表4−多管式特殊循環ボイラの給水の水質の管理項目及び管理値

区

分

常用使用圧力

MPa

3以下

2以下

2を超え3以下

補給水の種類

軟化水

イオン交換水

給

水

pH(25 ℃における)

5.8〜9.0

5.8〜9.7

硬度

CaCO3: mg/L

1以下

検出せずa)

鉄

Fe: mg/L

0.3以下

0.1以下

0.1以下

ヒドラジンb)

N2H4: mg/L

−

−

0.2以上

注a) カルシウム及びマグネシウムの試験方法(JIS B 8224参照)のうち,適用した試験

方法の定量下限値から硬度を算出したとき,その値より低い値とする。

b) ヒドラジンを添加する場合に適用する。

7.2.1.2

水質に関する留意事項

給水の水質については,次の事項について留意することが望ましい。

a) 軟化水又はイオン交換水を給水として用い,ドレン回収をする場合には,給水温度が上昇し,給水系

統の腐食増大の一因となることから,腐食を抑制する目的で,アルカリ,アミンなどを添加すること

によってpHを7以上に高めて管理する。

なお,船用に用いる場合には,pHは7.0〜9.2とする。

b) 給水系統の腐食をできるだけ抑制するためには,溶存酸素を低く保つ。脱気器を設置しない場合は,

給水タンクなどの開放部において給水温度を上昇させることによって溶存酸素を低く保つ。また,常

用使用圧力1 MPaを超え3 MPa以下のボイラでは,溶存酸素による腐食及びその影響が大きくなるこ

とから,溶存酸素の上限をO: 0.5 mg/Lとするのが望ましい。

c) 硬度成分及びシリカによるスケール化を防止するために,不測の硬度成分の漏えいによるカルシウム,

マグネシウムに注意する。

10

B 8223:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 給水に鉄が多く含まれる原因としては,原水に含まれる場合,給水系統が腐食している場合,ドレン

回収を行っている場合はドレン回収系統の腐食が考えられ,除鉄装置の利用,耐食材への変更,復水

処理剤の使用など,低減するための処置を行う。

e) 給水中のシリカが高い場合には,ボイラ水のpHが上がりにくくなるため,ブローの調整,清缶剤の

使用,逆浸透膜装置などのシリカが除去できる水処理装置などを併用する。

f)

ヒドラジンの濃度は,pHがその上限を超えない値とするとともに,脱気器出口の溶存酸素の濃度に応

じて低減することができる。蒸気を直接,食品加工又は人体に触れる用途などに使用する場合は,安

全性を考慮して蒸気中にヒドラジンが検出されないようにする,又はヒドラジンに代わる脱酸素剤な

どを使用する(B.8を参照)。

7.2.2

ボイラ水の水質

7.2.2.1

水質の管理項目及び管理値

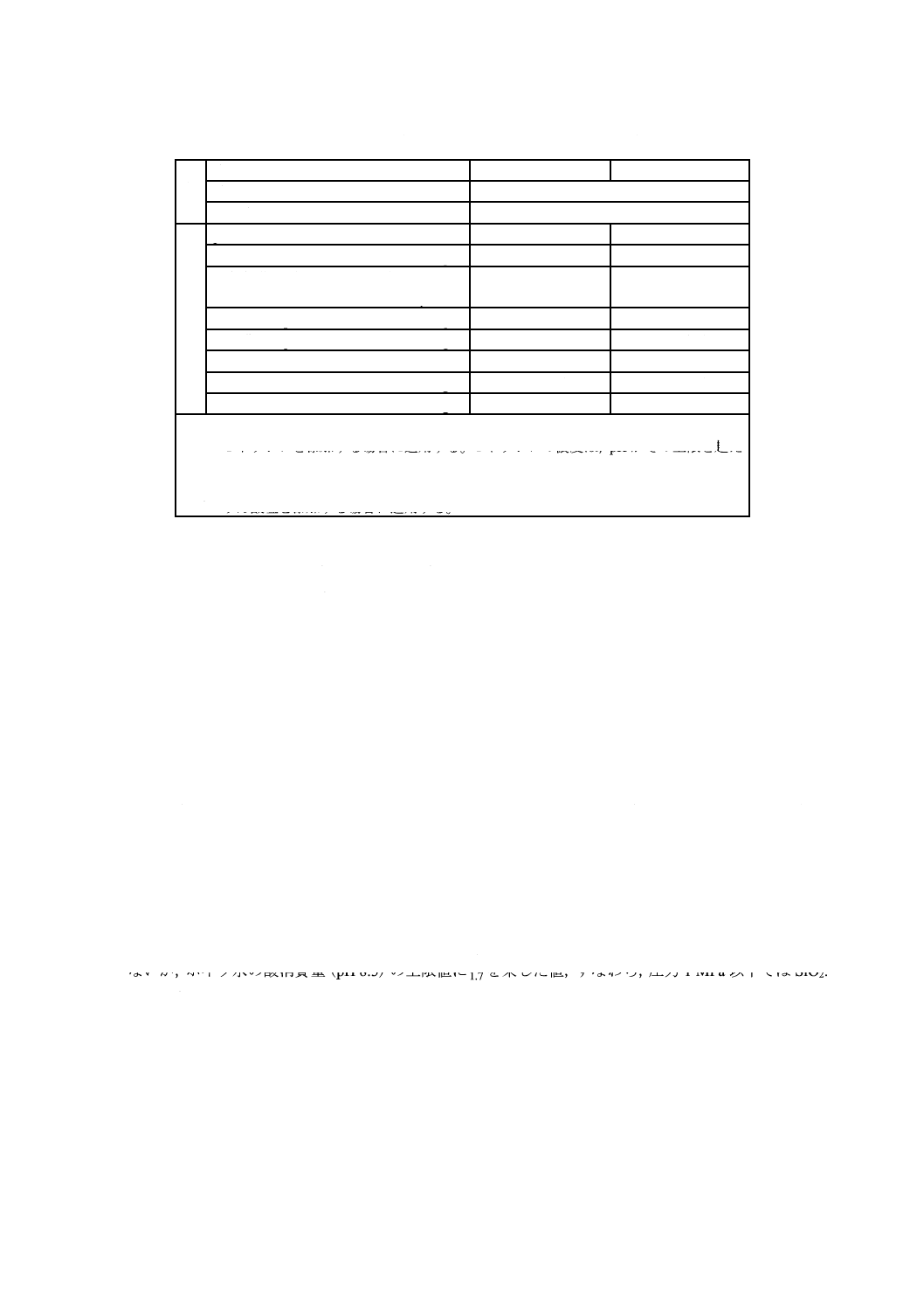

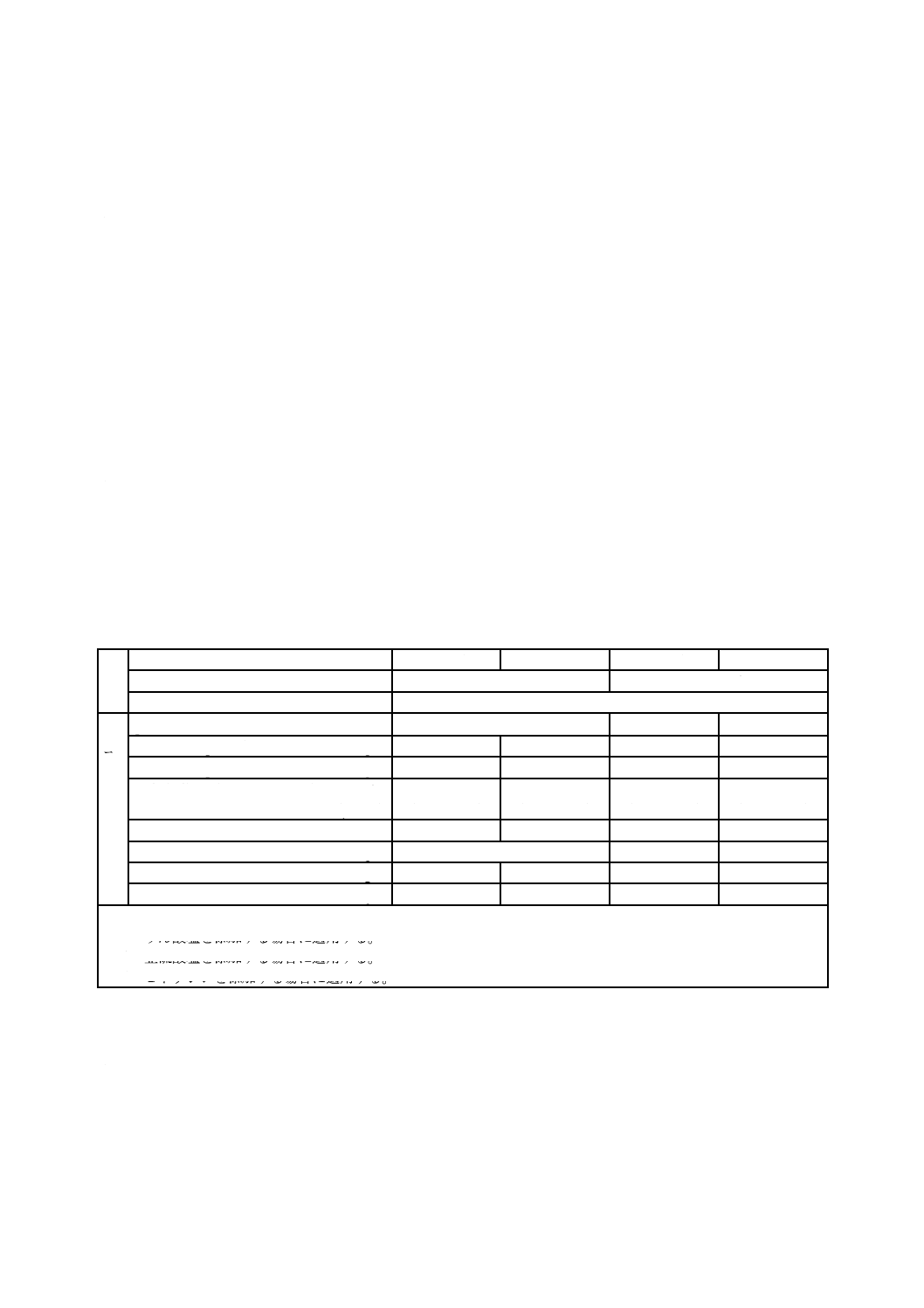

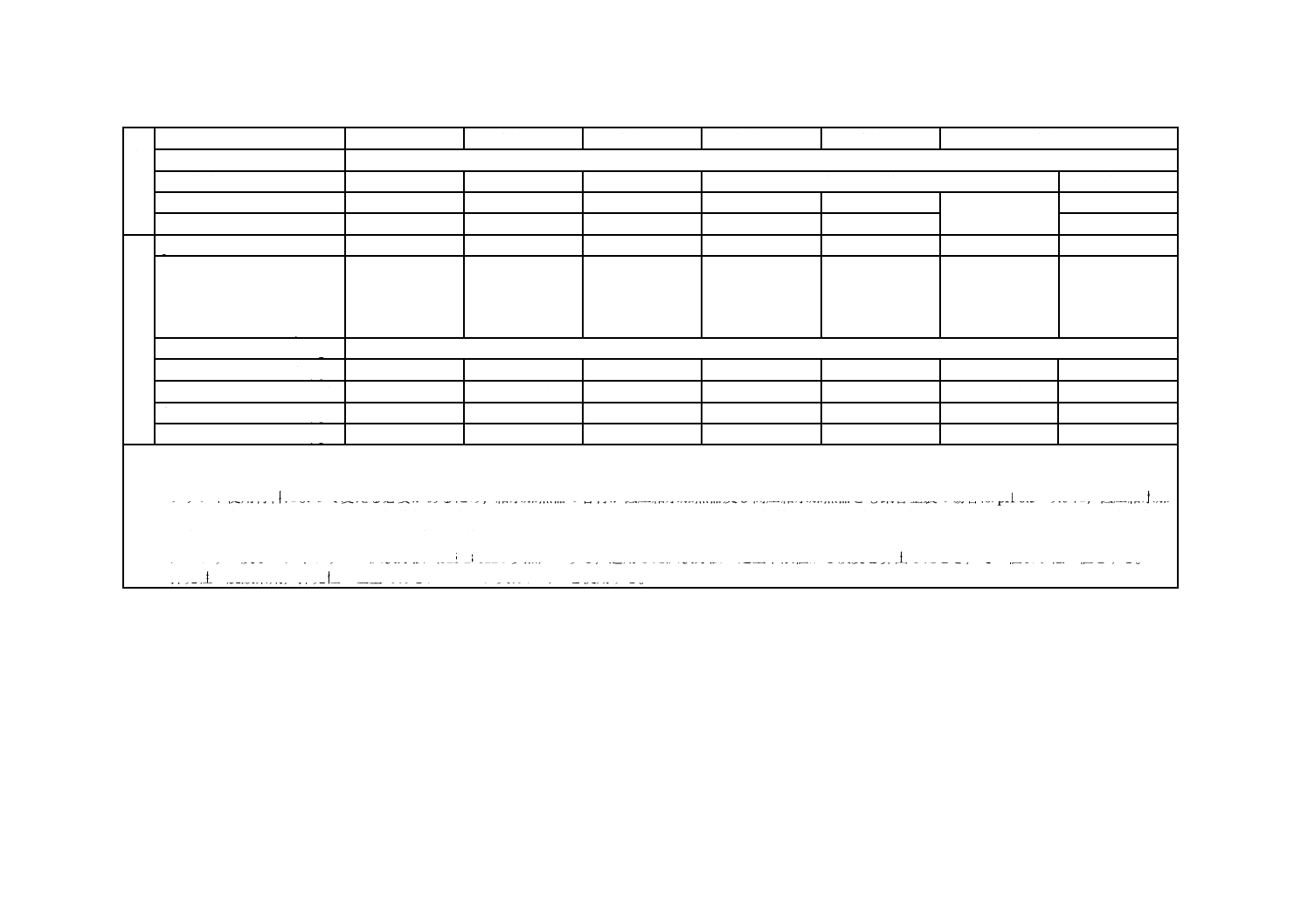

多管式特殊循環ボイラのボイラ水の水質は,常用使用圧力及び補給水の種類によって区分し,表5によ

るほか,次による。

a) イオン交換水を用いる場合で,常用使用圧力が3 MPaを超える場合,又はりん酸塩処理を行う場合は,

表9の該当する圧力区分の補給水にイオン交換水を用いる場合の水質を適用する。

b) 船用に用いる場合には,表5の該当する圧力区分の補給水に軟化水又はイオン交換水を用いる場合の

水質を適用する。

c) 船用の補給水の場合,造水器で精製した蒸留水もイオン交換水と同様の水質を適用する。

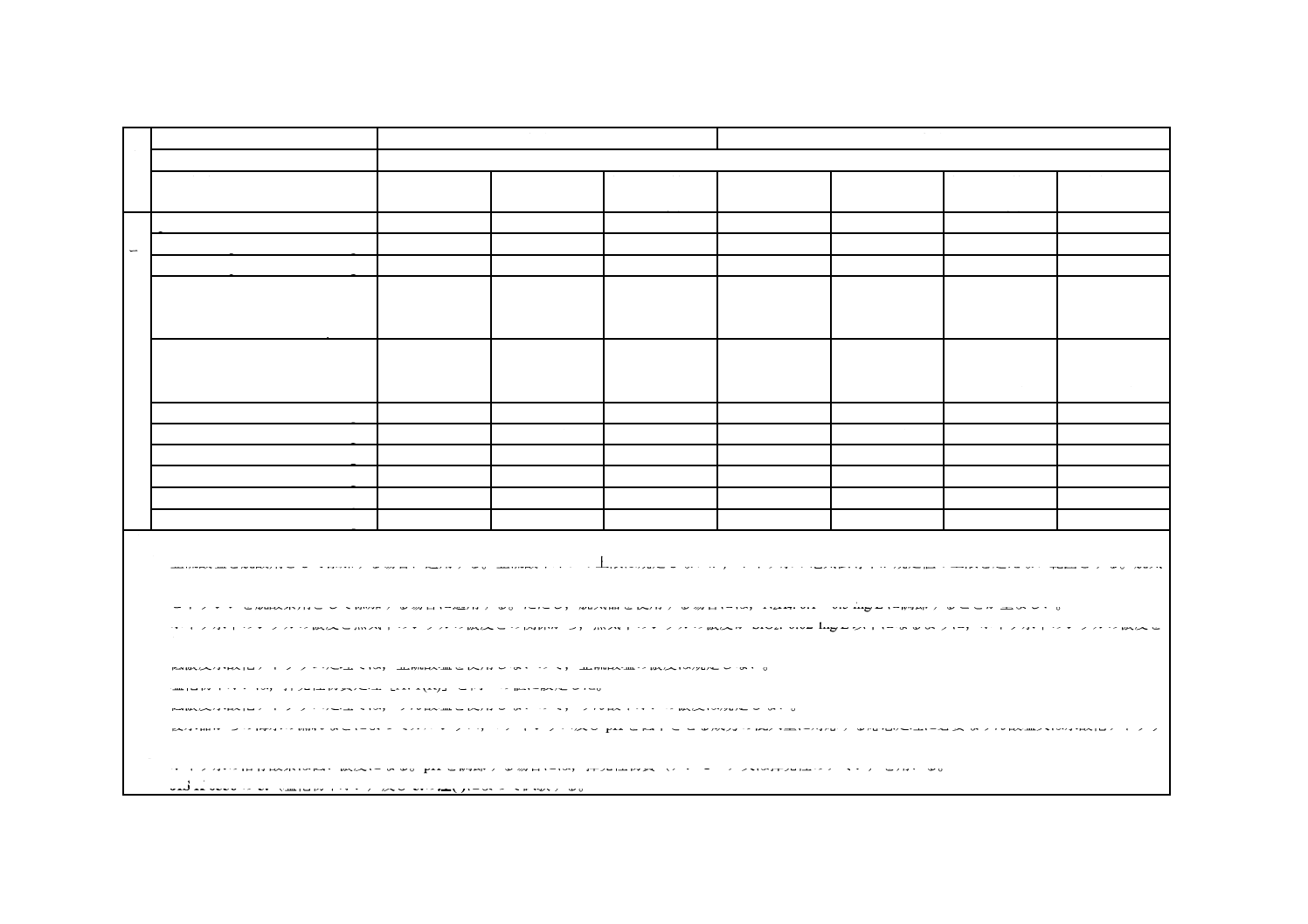

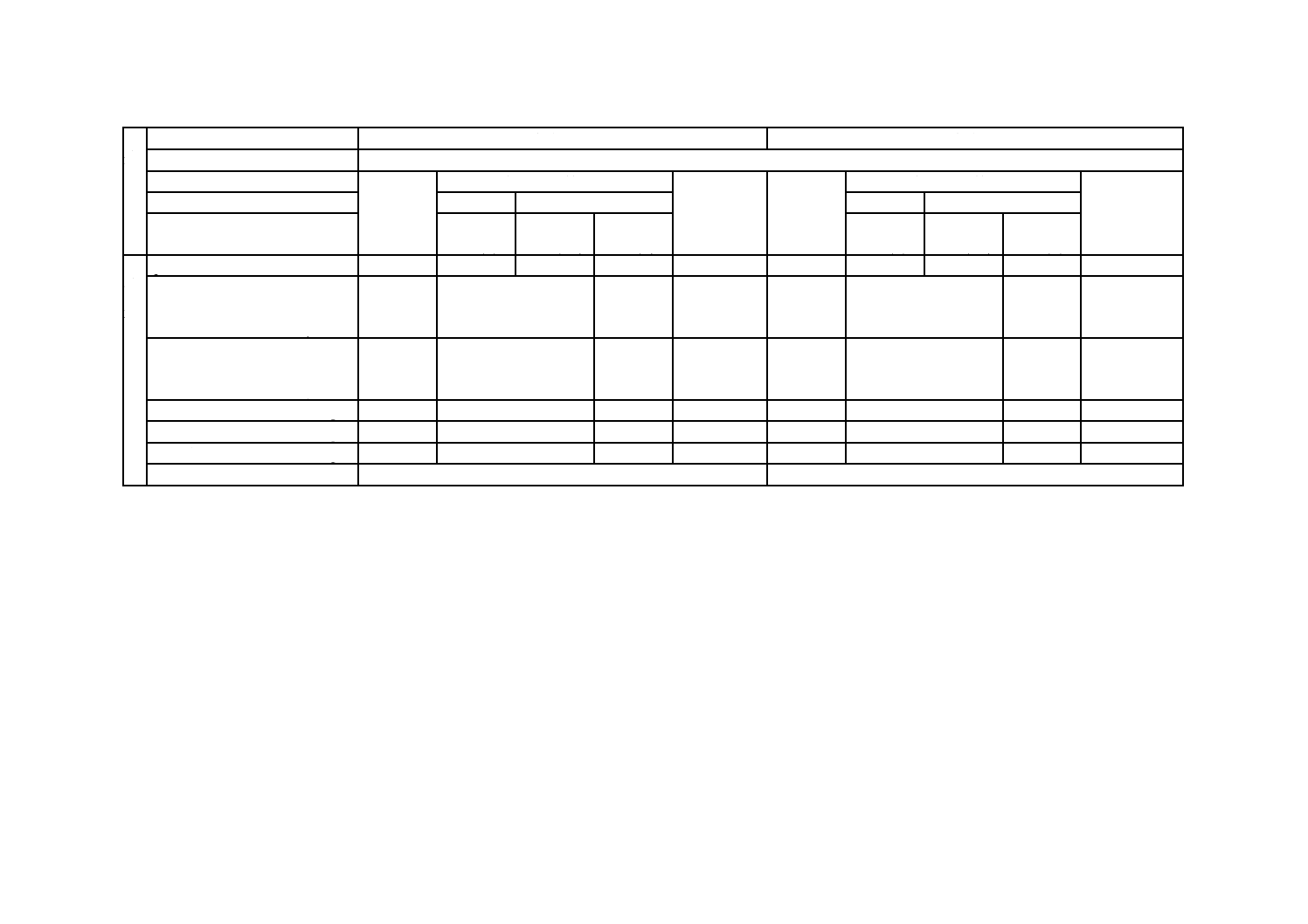

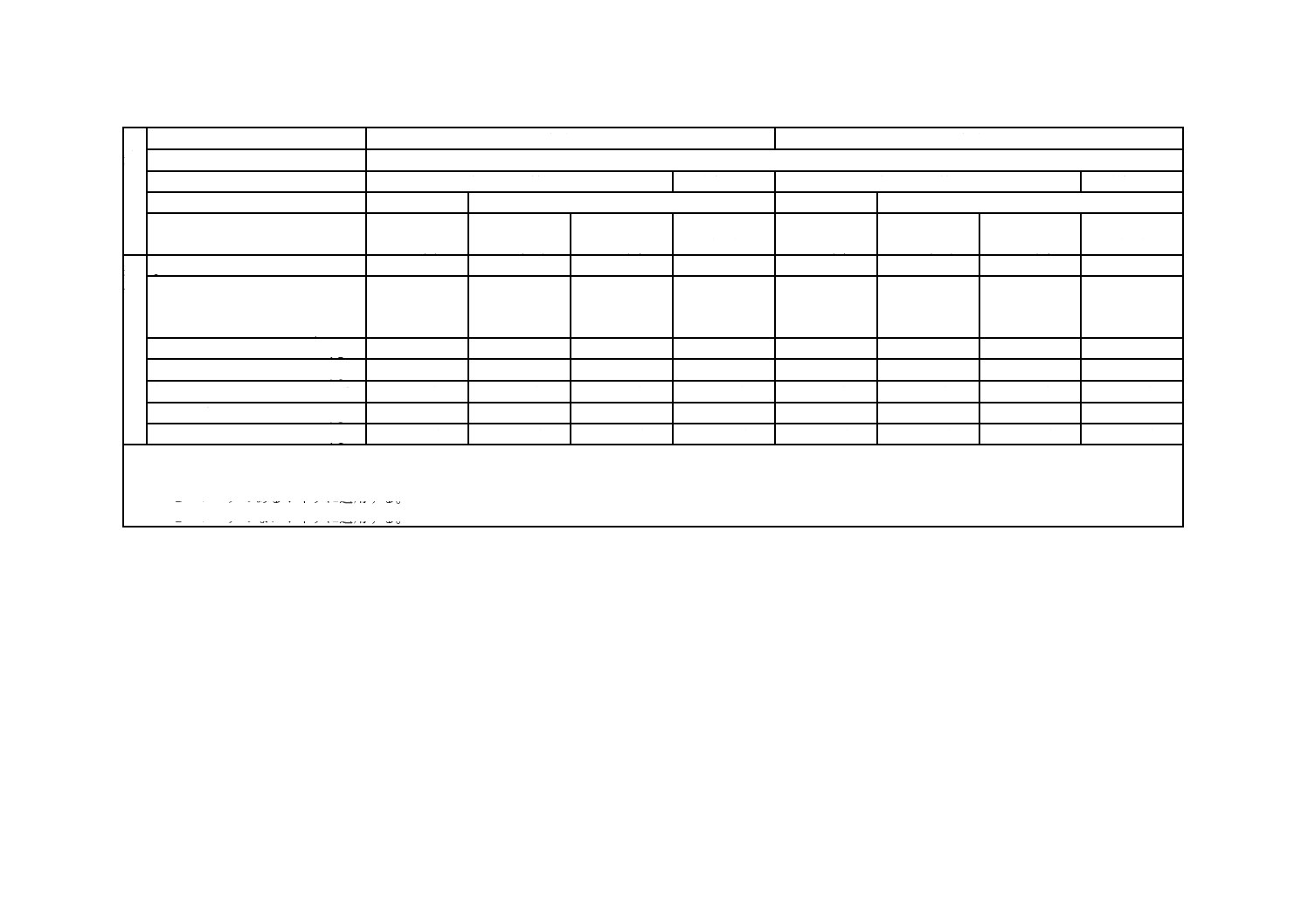

表5−多管式特殊循環ボイラのボイラ水の水質の管理項目及び管理値

区

分

常用使用圧力

MPa

1以下

1を超え3以下

2以下

2を超え3以下

補給水の種類

軟化水

イオン交換水

処理方式

アルカリ処理a)

ボ

イ

ラ

水

pH(25 ℃における)

11.0〜11.8

10.5〜11.5

10.0〜11.0

酸消費量(pH 4.8)

CaCO3: mg/L

100〜800

600以下

250以下

150以下

酸消費量(pH 8.3)

CaCO3: mg/L

80〜600

500以下

200以下

120以下

電気伝導率(25 ℃における)

mS/m

(μS/cm)

400以下

(4 000以下)

300以下

(3 000以下)

150以下

(1 500以下)

100以下

(1 000以下)

塩化物イオン

Cl: mg/L

400以下

300以下

150以下

100以下

りん酸イオンb)

PO4: mg/L

20〜40

10〜30

5〜15

亜硫酸イオンc)

SO3: mg/L

10以上

10〜20

10〜20

5〜10

ヒドラジンd)

N2H4: mg/L

0.1〜1.0

0.1〜0.5

0.1〜0.5

−

注a) 給水に薬品を添加しない水処理方式を含む。

b) りん酸塩を添加する場合に適用する。

c) 亜硫酸塩を添加する場合に適用する。

d) ヒドラジンを添加する場合に適用する。

7.2.2.2

水質に関する留意事項

ボイラ水の水質については,次の事項について留意することが望ましい。

a) 硬度成分及びシリカによるスケール化を防止するために,不測の硬度成分の漏えいによるカルシウム,

及びマグネシウムに注意する。

b) ボイラ水の塩化物イオンは,ボイラ水の濃縮の程度を知るとともに,腐食を抑制する目的で管理する。

船用の場合には,ボイラ水の濃縮倍率を配慮して電気伝導率及び塩化物イオンの濃度はできる限り低

11

B 8223:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

く維持する。

c) ボイラ水のりん酸イオンは,不測の硬度成分の漏れに対処するために,管理値の上限付近で管理する。

船用で用いる場合にも,りん酸イオンは海水の混入を考慮して管理値の上限付近で管理する。

d) 亜硫酸塩を脱酸素剤として使用する場合は,亜硫酸塩と酸素との反応によって生じる硫酸イオン及び

アルカリ金属イオンの濃度の増大によってボイラ水の電気伝導率の増大を防ぐため,脱気器を設置し

ないものでは,SO3: 50 mg/Lを大きく上回らない範囲とする。脱気器を使用する場合は,SO3: 10〜20

mg/Lとする。ボイラ水中では,反応生成物として硫酸イオンを生じ,脱酸素処理が不十分な場合(亜

硫酸イオンが残留しない場合)は,溶存酸素による腐食を加速するので注意する。船用に亜硫酸ナト

リウムを脱酸素剤として使用する場合は連続投入とし,脱気器を設置しないものでは亜硫酸イオン濃

度上限値をSO3: 50 mg/Lとする。

e) ヒドラジンを用いて脱気器を使用する場合には,N2H4: 0.1〜0.5 mg/Lとする。蒸気を直接食品加工又

は人体に触れる用途などに使用する場合は,安全性を考慮して蒸気中にヒドラジンが検出されないよ

うにする,又はヒドラジンに代わる脱酸素剤などを使用する(B.8を参照)。

8

水管ボイラ,循環ボイラの水質

8.1

産業用水管ボイラの水質(軟化水を使用する場合)

8.1.1

給水の水質

8.1.1.1

水質の管理項目及び管理値

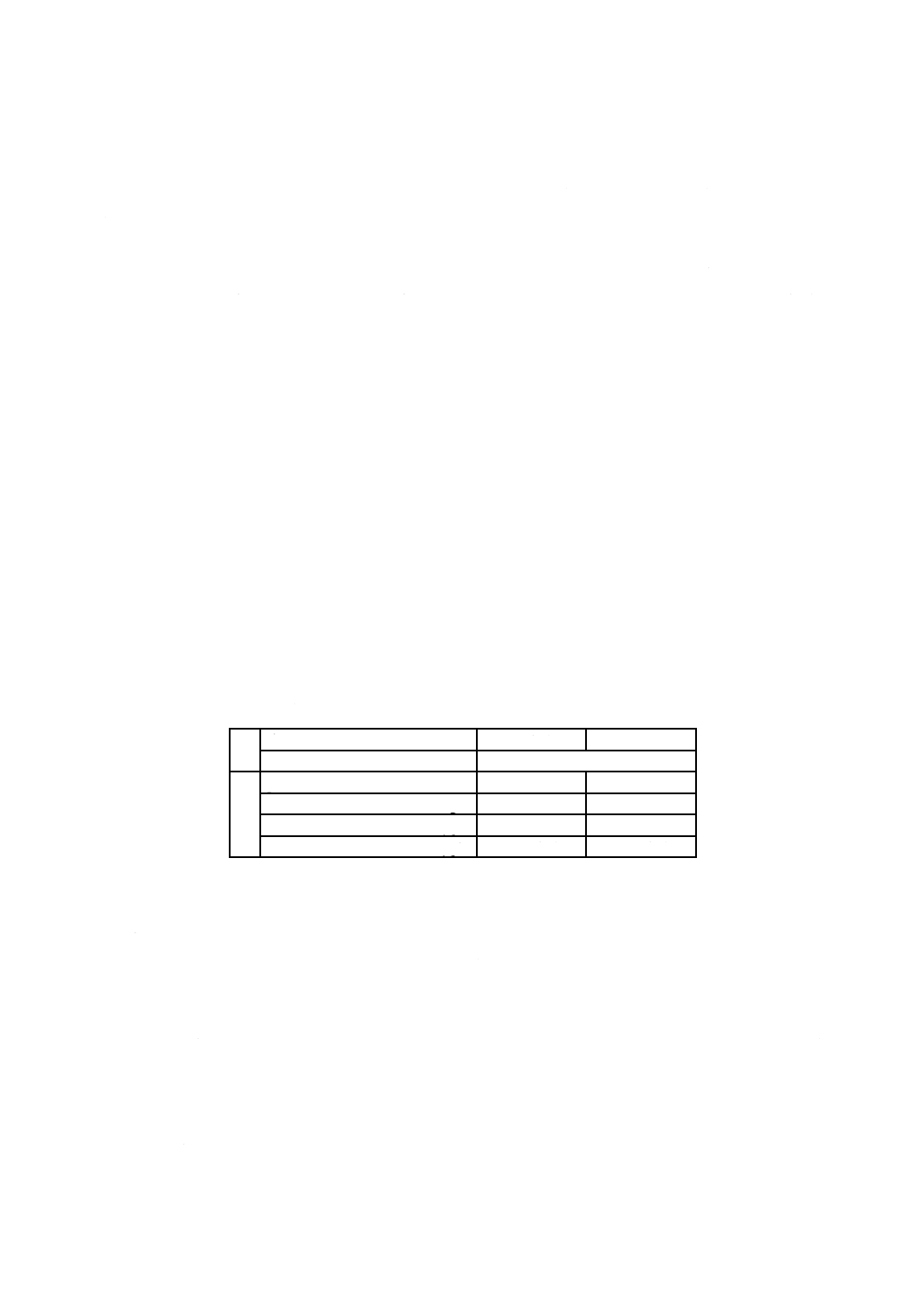

軟化水を使用する水管ボイラの給水の水質は,常用使用圧力によって区分し,表6によるほか,次によ

る。

船用に用いる場合には,表4の該当する圧力区分の補給水に軟化水を用いる場合の水質を適用する。

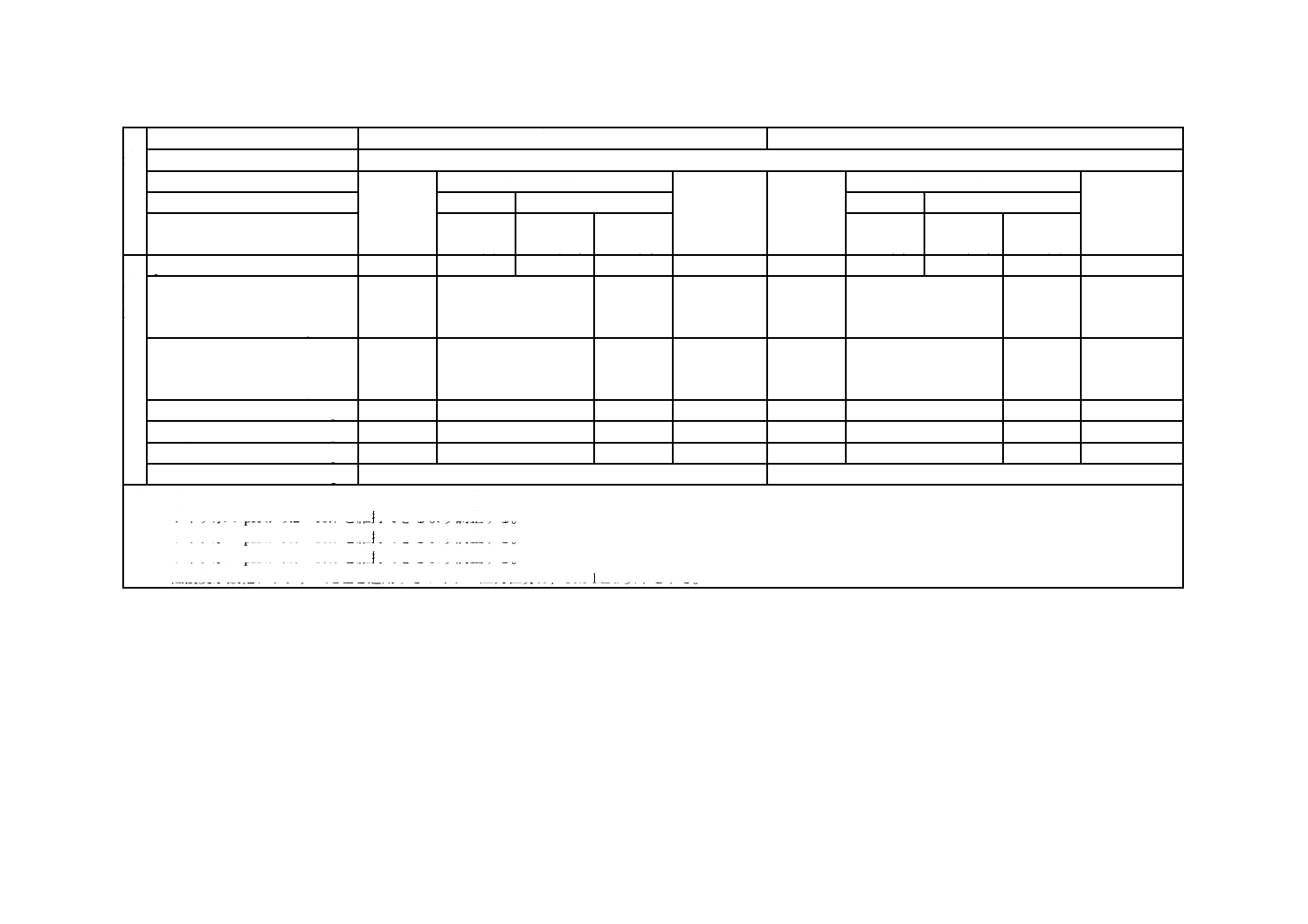

表6−産業用水管ボイラの給水の水質(軟化水を使用する場合)の管理項目及び管理値

区

分

常用使用圧力

MPa

1以下

1を超え2以下

補給水の種類

軟化水

給

水

pH(25 ℃における)

5.8〜9.0

5.8〜9.0

硬度

CaCO3: mg/L

1以下

1以下

溶存酸素

O: μg/L

−

500以下

鉄

Fe: μg/L

300以下

300以下

8.1.1.2

水質に関する留意事項

給水の水質については,次の事項について留意することが望ましい。

a) 常用使用圧力2 MPa以下の水管ボイラでは,軟化水を給水として用いるが,最近,ドレンを回収した

り,給水熱交換形連続ブロー装置を設置する例が多くなっており,それに伴い給水温度が上昇し,こ

れらの給水系統の腐食増大の一因となっていることから,腐食をできるだけ抑制するためにはアンモ

ニア,アミンなどを添加することによってpHを7以上に高めに管理する。

b) 一般に,腐食は電気化学的な反応であり,給水のpHが中性又はアルカリ性であっても,水中に溶存

酸素が存在すると腐食が生じる(B.7を参照)。1 MPa以下の圧力区分のボイラでは,給水系統に脱気

器をほとんど設置しないために,給水中の溶存酸素の濃度は一般的に高い。したがって,給水タンク

などの開放部において給水温度を上昇させたり,膜式脱気装置などによって溶存酸素をできるだけ給

水から除去する。

12

B 8223:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 給水中ヒドラジンの管理値を設定していないが,ヒドラジンを脱酸素剤として注入する場合は,注入

点については,給水が空気と接触しない系統のなるべく上流側に,脱気器があればその上流側に,ヒ

ドラジンを注入して注入点以降の系統の腐食を抑制することが有効である。ただし,100 ℃以下では

反応速度が遅いのでほとんど脱酸素効果が期待できないことに注意する。

8.1.2

ボイラ水の水質

8.1.2.1

水質の管理項目及び管理値

軟化水を使用する水管ボイラのボイラ水の水質は,アルカリ処理方式とし,常用使用圧力によって区分

し,表7による。

船用に用いる場合には,表5の該当する圧力区分の補給水に軟化水を用いる場合の水質を適用する。

表7−産業用水管ボイラのボイラ水の水質(軟化水を使用する場合)の管理項目及び管理値

区

分

常用使用圧力

MPa

1以下

1を超え2以下

補給水の種類

軟化水

処理方式

アルカリ処理

ボ

イ

ラ

水

pH(25 ℃における)

11.0〜11.8

酸消費量(pH 4.8)

CaCO3: mg/L

100〜800

600以下

酸消費量(pH 8.3)

CaCO3: mg/L

80〜600

500以下

電気伝導率(25 ℃における)

mS/m

400以下

300以下

(μS/cm)

(4 000以下)

(3 000以下)

塩化物イオン

Cl: mg/L

400以下

300以下

りん酸イオンa)

PO4: mg/L

20〜40

亜硫酸イオンb)

SO3: mg/L

10以上c)

10〜20

ヒドラジンd)

N2H4: mg/L

0.1〜1.0

0.1〜0.5

注a) りん酸塩を添加する場合に適用する。

b) 亜硫酸塩を脱酸素剤として添加する場合に適用する。

c) 亜硫酸イオンの上限は規定しないが,ボイラ水の電気伝導率が規定値の上限を超え

ない範囲とする。

d) ヒドラジンを脱酸素剤として給水に添加する場合に適用する。

8.1.2.2

水質に関する留意事項

軟化水を使用する水管ボイラのボイラ水の水質については,次の事項について留意することが望ましい。

a) 軟化水を補給水とするボイラでは,硬度成分及びシリカによるスケール化を防止するために,ボイラ

水中のりん酸イオンの濃度を十分に高く保持し,かつ,pHを11以上で管理する。また,軟化水を使

用する水管ボイラでは,不測の硬度成分の漏えいによるカルシウム及びマグネシウムに注意する。

b) 塩化物イオンは,鋼面の酸化鉄の防食皮膜の安定性を阻害するため,なるべく低濃度に維持する。

c) ボイラ水のりん酸イオンは,不測の硬度成分の漏れ及び原水を補給水とする場合に対処するために,

管理値の上限付近で管理する。ただし,りん酸イオン以外に,カルボン酸塩系ポリマー(ポリアクリ

ル酸塩,ポリマレイン酸塩など),ホスホン酸塩(ヒドロキシエチリデンジホスホン酸塩,ホスホノブ

タントリカルボン酸塩など)及び/又はキレート剤(エチレンジアミン四酢酸塩など)によって硬度

スケール及びスラッジの防止が可能である。これらの方法を用いる場合の保持濃度については,供給

する薬剤製造業者と相談するのが望ましい。

d) 脱気器を設置するボイラにおいて,ヒドラジンを使用する場合には,N2H4: 0.1〜0.5 mg/Lで管理する。

ヒドラジンの分配係数(ボイラ水中の濃度に対する蒸気中の濃度の比,揮発度ともいう。)は2〜6 %

であり,ボイラ水中に残留したヒドラジンの一部が蒸気へ移行する。また,ヒドラジンはボイラ水中

13

B 8223:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

においては,ヒドラジンの一部が自己分解してアンモニアを生じる。このアンモニアもまたヒドラジ

ンと同様に蒸気中に移行し,ドレン系の銅合金材の腐食の原因となる。以上のことから,ボイラ水中

に多量のヒドラジンを残留させることは避けなければならない。

直接食品加工,室内加湿など人体が直接摂取するか又は触れる用途に蒸気を使用する場合には,安

全性を考慮してヒドラジンに代わる脱酸素剤を使用するなどによって,蒸気中にヒドラジンが検出さ

れないようにする。詳細は,B.8を参照。

e) 亜硫酸塩を脱酸素剤として使用する場合,1 MPa以下のボイラでは上限値を設定していない。しかし,

亜硫酸塩と酸素との反応によって生じる硫酸イオン及びアルカリ金属イオンの増加に伴うボイラ水の

電気伝導率の増大を防ぐため,脱気器を設置しないものでは,SO3: 50 mg/Lを大きく上回らない範囲

とする。脱気器を使用する場合は,SO3: 10〜20 mg/Lとする。ボイラ水中では,反応生成物として硫

酸イオンを生じ,脱酸素処理が不十分な場合(亜硫酸イオンが残留しない場合)は,溶存酸素による

腐食を加速するので注意する。

8.2

産業用水管ボイラの水質(イオン交換水を使用する場合)

8.2.1

給水の水質

8.2.1.1

水質の管理項目及び管理値

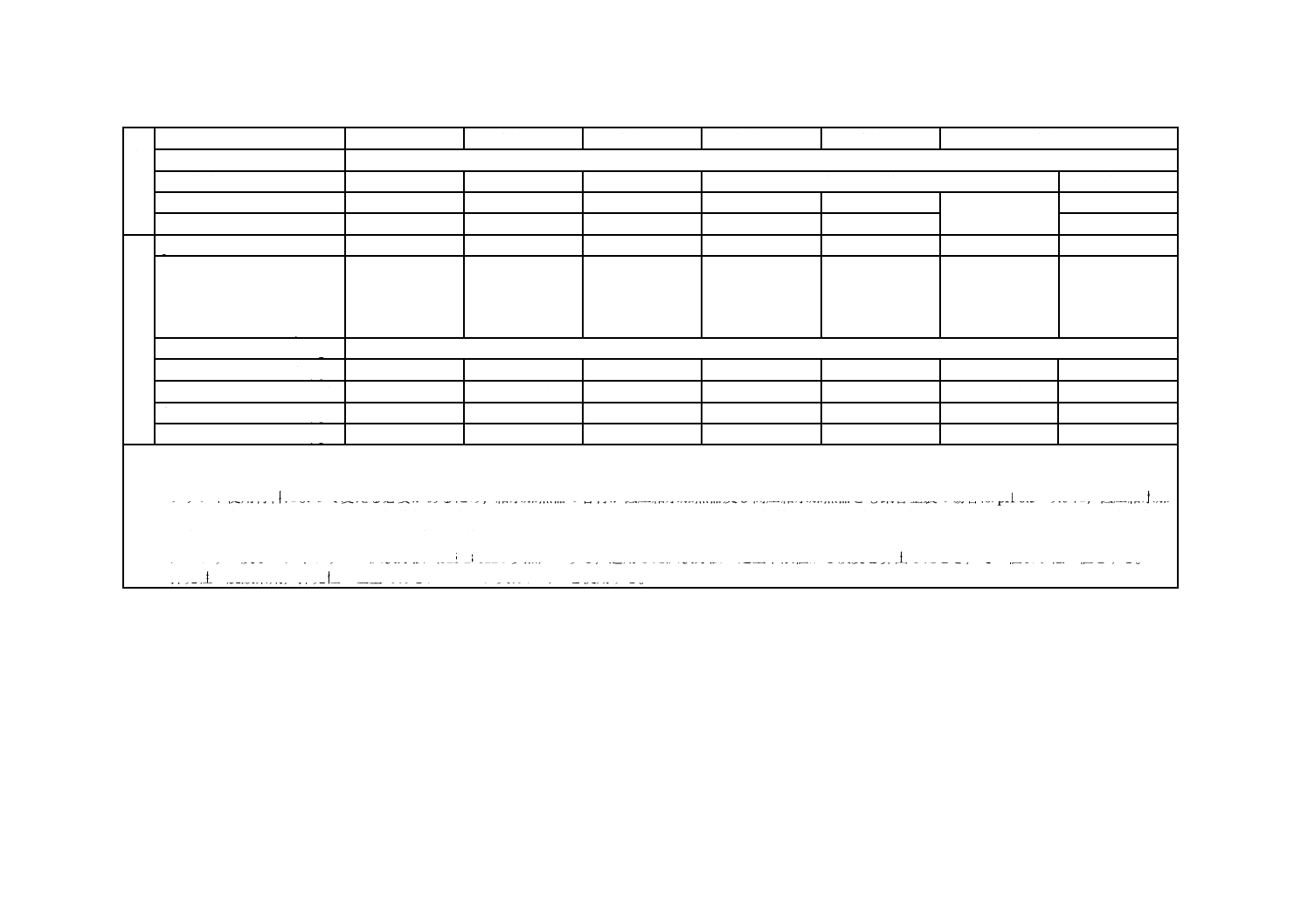

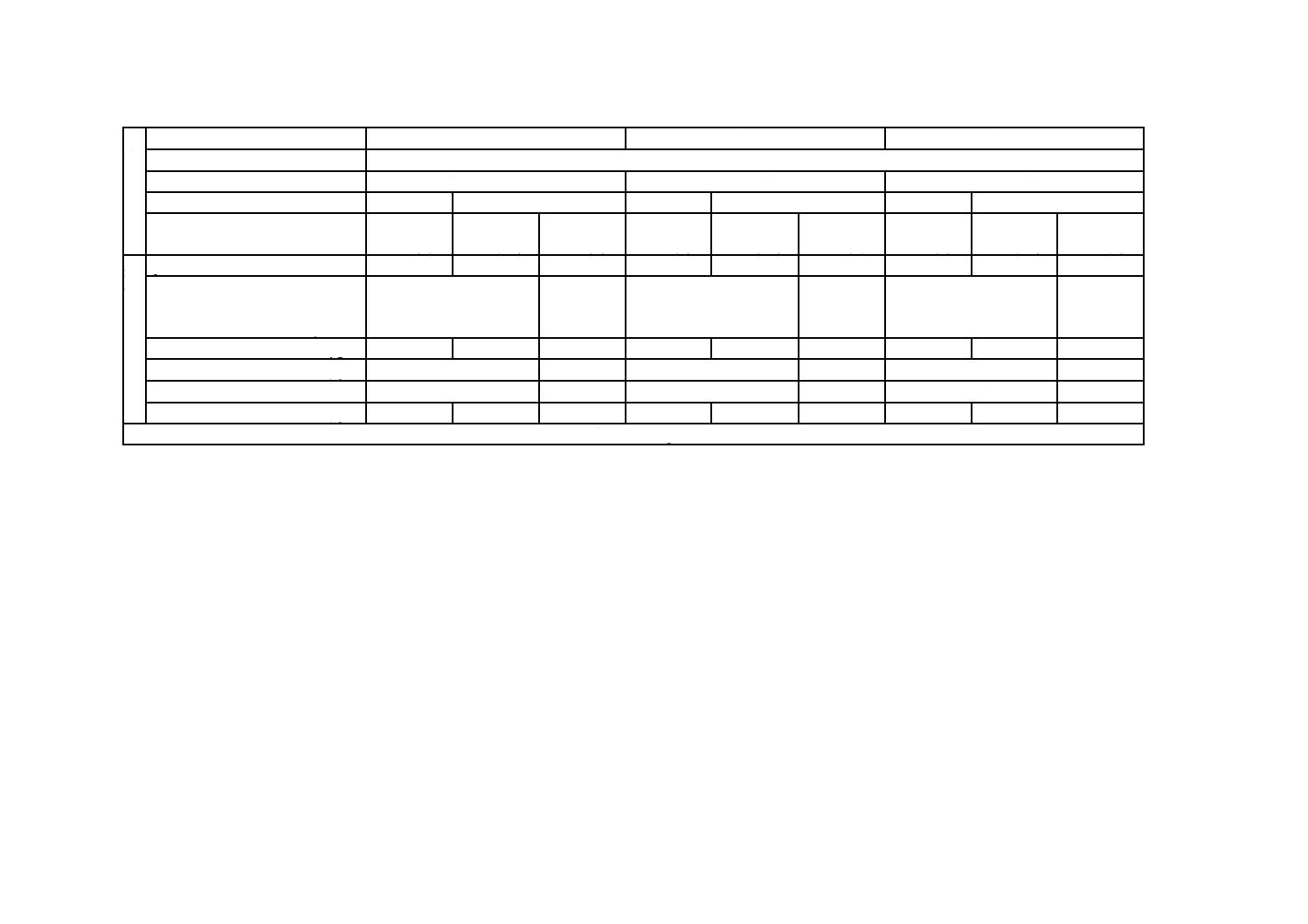

イオン交換水を使用する産業用水管ボイラの給水の水質は,常用使用圧力及びボイラ水の処理方式によ

って区分し,表8によるほか,次による。

a) 船用の主ボイラに用いる場合には,表8の該当する圧力区分の同一水処理方式を用いた場合の水質を

適用する。

b) 船用の補助ボイラに用いる場合には,表4の該当する圧力区分の補給水にイオン交換水を用いた場合

の水質を適用する。

c) 船用の補給水の場合,造水器で精製した蒸留水もイオン交換水と同様の水質を適用する。

注記 イオン交換水とは,強酸性陽イオン交換樹脂と強塩基性陰イオン交換樹脂とを用いたイオン

交換装置で精製した水,又は船用の場合のように,造水器で精製した水(蒸留水)をいう。

14

B 8223:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表8−産業用水管ボイラの給水の水質(イオン交換水を使用する場合)の管理項目及び管理値

区

分

常用使用圧力

MPa

2以下

2を超え3以下

3を超え5以下

5を超え7.5以下 7.5を超え10以下

10を超え15以下

補給水の種類

イオン交換水

処理方式

−

−

−

揮発性物質処理d)

酸素処理

還元剤

−

−

−

−

−

あり

なし

酸化還元性

−

−

−

−

−

酸化型(OT)

給

水

pH(25 ℃における)

8.5〜10.3 b)

8.5〜10.3 b)

8.5〜10.3 b)

8.5〜10.3 b)

8.5〜10.3 b)

8.5〜10.3 b)

8.0〜10.3

酸電気伝導率

(25 ℃における)

mS/m

(μS/cm)

−

−

−

−

−

−

−

−

−

−

0.05以下

(0.5以下)

0.02以下

(0.2以下)

硬度

CaCO3: mg/L

検出せずc)

溶存酸素

O: μg/L

500以下

100以下

30以下

7以下

7以下

7以下

20〜50

鉄

Fe: μg/L

100以下

100以下

100以下

50以下

30以下

30以下

5以下

銅

Cu: μg/L

−

−

50以下

30以下

20以下

10以下

10以下

ヒドラジンa)

N2H4: μg/L

−

200以上

60以上

10以上

10以上

10以上

−

注a) 脱酸素剤としてヒドラジンを使用する場合に規定する。ヒドラジンの濃度は,pHがその上限を超えない値とするとともに,脱気器出口の溶存酸素の濃度に応

じて低減することも可能である。

b) プラント使用材料によって変える必要があるため,給水加熱器の管材が低圧給水加熱器及び高圧給水加熱器とも銅合金製の場合はpH 8.5〜9.0に,低圧給水加

熱器が銅合金で高圧給水加熱器が鋼管製の場合にはpH 9.0〜9.4に,両加熱器及び復水器とも鋼管又はチタン製の場合にはpH 9.3〜10.3(復水器が銅合金製の

場合は,pHの上限を9.4とする。)に調節し,管理する。

c) カルシウム及びマグネシウムの試験方法(JIS B 8224参照)のうち,適用した試験方法の定量下限値から硬度を算出したとき,その値より低い値とする。

d) 揮発性の脱酸素剤,揮発性の塩基であるアンモニア又はアミンを使用する。

6

B

8

2

2

3

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

15

B 8223:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2.1.2

水質に関する留意事項

給水の水質については,表8によるほか,次の事項について留意することが望ましい。

a) アルカリ処理,低濃度水酸化ナトリウム処理,りん酸塩処理及び揮発性物質処理[AVT(R)]

1) 給水のpH調節には,アンモニア,アミンなどの揮発性の塩基,又は水酸化ナトリウムなどの非揮

発性の塩基を用いる。発生蒸気の用途上,安全性及び純度を重視し,揮発性の脱酸素剤,アンモニ

ア,アミンなどの使用に制限がある場合は,非揮発性の塩基である水酸化ナトリウムなどを使用す

る。

なお,発電ボイラでは,過熱蒸気温度低減スプレー水を給水系統から分岐するので,水酸化ナト

リウムなどの非揮発性の塩基を蒸気過熱器又は蒸気タービンにスプレーすることによる障害が発生

しないように,注入位置に注意する必要がある。

2) 給水の試料採取点は,給水のpHを調節する塩基の注入点より下流側でも差し支えないが,ボイラ

水用処理剤として非揮発性のりん酸塩,水酸化ナトリウムなどの塩基を給水に注入する場合には,

りん酸塩及び塩基による影響を避けるためにその注入点よりも上流側を選ぶ。

3) 銅材料を使用していない場合の給水pHの上限値は,流れ加速型腐食(FAC)1)対策上高めが望まし

い。

なお,復水器が銅合金の場合の給水pHの上限を電力事業用では9.6に引き上げているが,産業用

では補給水量が多いことによる空気のもち込み量が多いこと又は復水器のシール性の劣化による空

気の漏えいが抑えきれない場合もあり,復水器管の腐食を懸念して,従来どおりに9.4とする。一

方,1)に示したように,発生蒸気の用途上,安全性及び純度を重視し,揮発性の脱酸素剤,アンモ

ニア,アミンなどの使用に制限があり,pH調節を行わない場合又は基準の下限値を下回る場合は,

給水系統を耐食材にするなどの防食対策を行うことが望ましい。

注1) 流れ加速型腐食(FAC: Flow Accelerated Corrosion)とは,金属材料表面の保護性皮膜(マグ

ネタイトなど)が,水管の流れの乱れによって溶解反応が加速され,その結果,母材が減

肉する現象をいう。

4) 常用使用圧力が10 MPaを超えるボイラでは,給水の電気伝導率は酸電気伝導率として測定し,実

績を勘案し0.05 mS/m(0.5 μS/cm)(25 ℃において)以下とする。しかし,実際の管理では,正常

な水質の状態の酸電気伝導率の値[通常0.02〜0.03 mS/m(0.2〜0.3 μS/cm)(25 ℃において)以下]

を把握し,管理値の範囲内における変動においても,その変動の要因となる復水器の冷却水の微量

の漏えい,補給水の水質悪化などの有無を確認して的確な処置を行うことが望ましい。

5) 常用使用圧力2 MPa以下のボイラのうち,1 MPa以下のボイラについては,脱気器を設置しないも

のが多いので,給水中の溶存酸素の濃度は低く保つ。一方,常用使用圧力が1 MPa以上で,蒸気ド

ラム内などに脱気器を設置している場合は,給水中の溶存酸素の濃度をO: 500 μg/L以下とする。常

用使用圧力2 MPaを超えるボイラに対しては,経験的に,また,現在の脱気器の性能保証値などに

基づいて圧力区分ごとに給水中の溶存酸素の上限濃度を設定して管理することが望ましい。

6) ヒドラジンは,給水が空気と接触しない系統のなるべく上流側に,脱気器があればその上流側に注

入して注入点以降の系統の腐食を抑制することが有効である。脱気器で溶存酸素の大部分を除去す

る常用使用圧力1 MPaを超える水管ボイラの給水のヒドラジンの濃度は,脱気後の溶存酸素の濃度

の1.5倍よりも大きくなるようにするのが望ましい。ただし,常用使用圧力が5 MPa以下の水管ボ

イラ(循環ボイラ)の給水のように脱気後の溶存酸素の濃度がO: 7 μg/Lを超える場合には,給水の

ヒドラジン濃度はその2倍よりも大きくなるようにその下限値を管理することが望ましい。一般に,

16

B 8223:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

給水中のヒドラジンの濃度は,ボイラ入口(エコノマイザがある場合は,エコノマイザ入口)の給

水に残留することが望まれる下限値であり,ヒドラジンの注入量は,この下限値を維持するように

調節する必要がある。給水のヒドラジン濃度は上限値を設定していないが,ヒドラジンの注入量が

過剰になると,ボイラ内でヒドラジンが熱分解(図A.8のヒドラジンの分解を参照)して生じるア

ンモニアの量が増加し,蒸気へのアンモニアの溶解量が増加し,復水器の復水のpHが上昇する原

因になる。そのため,銅合金を使用している復水器の場合には,特に注意が必要で,給水のpHと

銅濃度を監視しながらヒドラジンの注入量を調節しなければならない。

7) 鉄については,常用使用圧力が7.5 MPaを超え15 MPa以下の揮発性物質処理の場合には,Fe: 20 μg/L

以下に保つことが望ましい。

8) 常用使用圧力が3 MPa以下のボイラでは,給水中の銅の濃度を規定しないが,低く維持することが

望ましい。目安としては,常用使用圧力が3 MPaを超え5 MPa以下のボイラに準じてCu: 50 μg/L

以下とすることが望ましい。

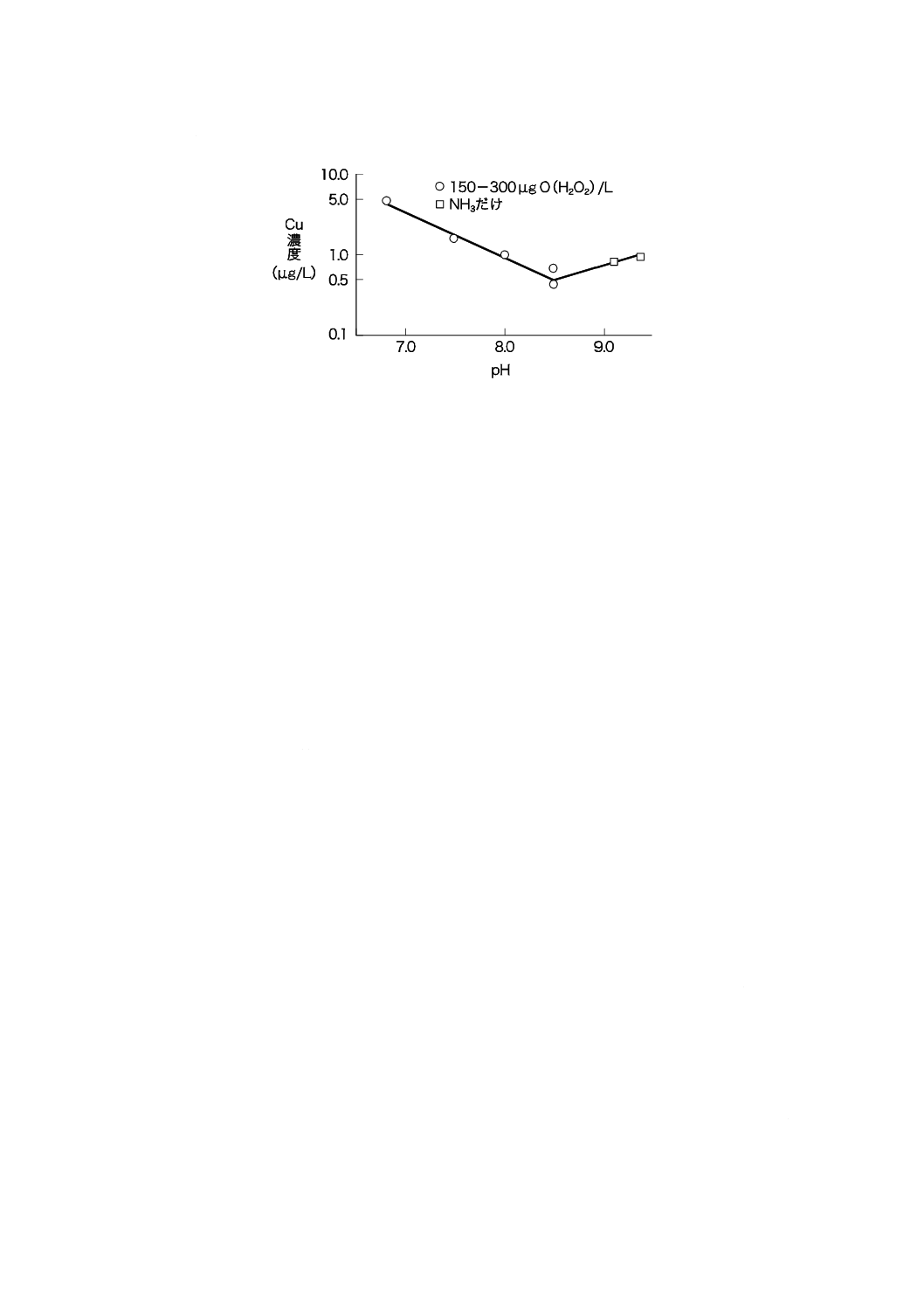

b) 酸素処理

1) 循環ボイラでは,酸素が十分供給されないドレン系統の鉄抑制対策としてpHを9.4〜9.5に上昇さ

せる場合がある。

2) 溶存酸素による腐食抑制効果を保持するため,酸電気伝導率は管理値0.02 mS/m以下に対し,0.01

mS/m以下とすることが望ましい。

3) 保護皮膜を形成して定常運転が継続した場合は,溶存酸素の濃度が低めの値でも保護皮膜を保持で

きることから,管理値の範囲内で給水の鉄,銅などの濃度が最小になるのに適した溶存酸素の値を

設定することが望ましい。

4) 各系統の鉄の濃度は酸化鉄の溶解度の減少に伴い低下するため,給水の鉄の濃度は従来の水処理に

比べ抑制できると考え,実際の管理としては鉄の濃度をFe: 2 μg/L以下に保つことが望ましい。

5) 酸素処理を適用する設備では,酸素とアンモニアとによる腐食・破孔事故の発生を避けるために,

復水器細管及び給水加熱器加熱管に銅合金を使用しないことが望ましい。

8.2.2

ボイラ水の水質

8.2.2.1

水質の管理項目及び管理値

イオン交換水を使用する産業用水管ボイラのボイラ水の水質は,アルカリ処理,低濃度水酸化ナトリウ

ム処理,りん酸塩処理,揮発性物質処理[AVT(R)]及び酸素処理の処理方式,並びに常用使用圧力によっ

て区分し,表9によるほか,次による。

a) 船用の主ボイラに用いる場合には,表9の該当する圧力区分の同一水処理方式を用いた場合の水質を

適用する。

b) 船用の補助ボイラに用いる場合には,表5の該当する圧力区分のイオン交換水を用いた場合の水質を

適用する。

c) 船用の補給水の場合,造水器で生成した蒸留水もイオン交換水と同様の水質を適用する。

なお,10 MPaを超えるボイラ用の補給水としては,蒸留水をポリシャー(純水装置)で処理するこ

とが望ましい。

17

B 8223:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表9−産業用水管ボイラのボイラ水の水質(イオン交換水を使用する場合)の管理項目及び管理値

区

分

常用使用圧力

MPa

2以下

2を超え3以下

3を超え5以下

5を超え7.5以下

補給水の種類

イオン交換水

処理方式

アルカリ

処理

りん酸塩

処理

アルカリ

処理

りん酸塩

処理

アルカリ

処理

低濃度

水酸化

ナトリウ

ム処理

りん酸塩

処理

アルカリ

処理

低濃度

水酸化

ナトリウム

処理

りん酸

塩処理

揮発性

物質処理

[AVT(R)]

ボ

イ

ラ

水

pH(25 ℃における)

10.5〜11.5

9.8〜10.8

10.0〜11.0

9.4〜10.5

9.6〜10.8

9.4〜10.0

9.4〜10.5

9.6〜10.5

9.4〜10.0

9.2〜10.2

8.5〜9.7

酸消費量(pH4.8)

CaCO3: mg/L

250以下

130以下

150以下

100以下

−

−

−

−

−

−

−

酸消費量(pH8.3)

CaCO3: mg/L

200以下

100以下

120以下

80以下

−

−

−

−

−

−

−

電気伝導率

(25 ℃における) mS/m

150以下

120以下

100以下

80以下

80以下

3以下

60以下

50以下

3以下

40以下

−

(μS/cm)(1 500以下)

(1 200以下)

(1 000以下)(800以下)(800以下)(30以下) (600以下)(500以下)(30以下) (400以下)

−

酸電気伝導率

(25 ℃における) mS/m

−

−

−

−

−

6以下

−

−

6以下

−

6以下

(μS/cm)

−

−

−

−

−

(60以下)

−

−

(60以下)

−

(60以下)

塩化物イオン

Cl: mg/L

150以下

150以下

100以下

100以下

80以下

2以下

80以下

50以下

2以下f)

50以下

2以下

りん酸イオンa) PO4: mg/L

10〜30

10〜30

5〜15

5〜15

5〜15

−g)

5〜15

3〜10

−g)

10以下

−h)

ナトリウム

Na: mg/L

−

−

−

−

−

2.8以下

−

−

2.8

−

−

亜硫酸イオンb) SO3: mg/L

10〜20

10〜20

5〜10

5〜10

5〜10

−e)

5〜10

−

−

−

−

ヒドラジンc) N2H4: mg/L

0.1〜0.5

0.1〜0.5

−

−

−

−

−

−

−

−

−

シリカd)

SiO2: mg/L

50以下

50以下

50以下

50以下

20以下

20以下

20以下

3以下

3以下

3以下

3以下

6

B

8

2

2

3

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

18

B 8223:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表9−産業用水管ボイラのボイラ水の水質(イオン交換水を使用する場合)の管理項目及び管理値(続き)

区

分

常用使用圧力

MPa

7.5を超え10以下

10を超え15以下

補給水の種類

イオン交換水

処理方式

低濃度水酸化

ナトリウム処理

りん酸塩処理

揮発性物質処理

[AVT(R)]

低濃度水酸化

ナトリウム処理

りん酸塩処理

揮発性物質処理

[AVT(R)]

酸素処理i)

ボ

イ

ラ

水

pH(25 ℃における)

9.4〜10.0

9.0〜10.0

8.5〜9.7

9.1〜9.5

8.5〜9.8

8.5〜9.7

8.0〜10.0 i)

酸消費量(pH4.8) CaCO3: mg/L

−

−

−

−

−

−

−

酸消費量(pH8.3) CaCO3: mg/L

−

−

−

−

−

−

−

電気伝導率

(25 ℃における)

mS/m

43以下

15以下

−

1以下

6以下

−

−

(μS/cm)

(30以下)

(150以下)

−

(10以下)

(60以下)

−

−

酸電気伝導率

(25 ℃における)

mS/m

6以下

−

6以下

2以下

−

2以下

0.3以下

(μS/cm)

(60以下)

(−)

(60以下)

(20以下)

−

20以下

3以下

塩化物イオン

Cl: mg/L

2以下f)

10以下

2以下

1以下f)

2以下

1以下

0.05以下j)

りん酸イオンa)

PO4: mg/L

−g)

6以下

−h)

−g)

3以下

−h)

−

ナトリウム

Na: mg/L

2.8以下

−

−

0.9以下

−

−

−

亜硫酸イオンb)

SO3: mg/L

−

−

−

−

−

−

−

ヒドラジンc)

N2H4: mg/L

−

−

−

−

−

−

−

シリカd)

SiO2: mg/L

2以下

2以下

2以下

0.3以下

0.3以下

0.3以下

0.3以下

注a) りん酸塩を添加する場合に適用する。

b) 亜硫酸塩を脱酸剤として添加する場合に適用する。亜硫酸イオンの上限は規定しないが,ボイラ水の電気伝導率が規定値の上限を超えない範囲とする。脱気

器を使用する場合は,SO3: 10〜20 mg/Lに調節する。

c) ヒドラジンを脱酸素剤として添加する場合に適用する。ただし,脱気器を使用する場合には,N2H4: 0.1〜0.5 mg/Lに調節することが望ましい。

d) ボイラ水中のシリカの濃度と蒸気中のシリカの濃度との関係から,蒸気中のシリカの濃度がSiO2: 0.02 mg/L以下になるように,ボイラ水中のシリカの濃度を

低く保つ。

e) 低濃度水酸化ナトリウム処理では,亜硫酸塩を使用しないので,亜硫酸塩の濃度は規定しない。

f) 塩化物イオンは,揮発性物質処理[AVT(R)]と同一の値に設定した。

g) 低濃度水酸化ナトリウム処理では,りん酸塩を使用しないので,りん酸イオンの濃度は規定しない。

h) 復水器からの海水の漏れなどによってカルシウム,マグネシウム及びpHを低下させる成分の混入量に対応する応急処理に必要なりん酸塩又は水酸化ナトリウ

ムを添加する。

i) ボイラ水の溶存酸素は低い濃度になる。pHを調節する場合には,揮発性物質(アンモニア又は揮発性のアミン)を用いる。

j) JIS K 0556の5.(塩化物イオン)及び5.の注(6)によって試験する。

6

B

8

2

2

3

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

19

B 8223:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2.2.2

水質に関する留意事項

ボイラ水の水質については,表9によるほか,次の事項について留意することが望ましい。

a) アルカリ処理

1) ボイラの運転圧力が高いほど伝熱面でのボイラ水の濃縮が著しくなることから,各圧力区分ごとに

pHの範囲を遵守する。

2) 酸消費量はボイラ水のpHを間接的に管理するとともに,シリカによるスケール付着を防止する目

的でボイラ水の酸消費量を管理するが,次の点を考慮して上限を超えないように管理することが望

ましい。

− 圧力3 MPa以下のボイラで補給水にイオン交換水を用いる場合は,ボイラ水の酸消費量は主とし

て水質調整剤に由来するので,容易に低い値に維持できる。

− 圧力3 MPaを超えるボイラでは,補給水がイオン交換水又はこれと同等以上の水質の水を使用し,

ボイラ水のシリカの濃度を低く調節するので,ボイラ水のpHを管理すれば酸消費量を直接管理

する必要はないと考え,規定の対象から除外する。

3) 脱酸素剤として亜硫酸塩を使用する場合,イオン交換水を使用する運転圧力2 MPa以下のボイラに

ついては脱気器を設置しないものとして,下限濃度を設定する。ただし,1〜5 MPaのボイラで脱気

器を設置するものは,その脱気器の性能保証値に合わせて下限濃度及び上限濃度を設定する。

なお,常用使用圧力が5 MPa以上のボイラについては,高温下では亜硫酸塩の自己分解による二

酸化硫黄(SO2)又は硫化水素(H2S)の発生による蒸気系統及びボイラ内の腐食を助長することか

ら,亜硫酸塩の使用を避けることが望ましい。そのため,常用使用圧力が5 MPaを超えるボイラに

対しては濃度を設定しない。

4) 脱酸素剤としてヒドラジンを使用する場合,ボイラ水の残留濃度として,常用使用圧力が2 MPa以

下のボイラについては脱気器を設置しない場合は上限濃度を高く,一方,脱気器を設置する場合は

上限濃度を低く設定する。常用使用圧力が2 MPaを超えるボイラでは脱気器を設置するので,ボイ

ラ水ではなく,給水中の溶存酸素の濃度に応じた給水中の残留ヒドラジン濃度を設定する。

5) ボイラ水中のシリカの濃度と蒸気中のシリカの濃度との関係から,蒸気中のシリカの濃度がSiO2:

0.02 mg/L以下になるように,ボイラ水中のシリカの濃度を低く保つことが望ましい。

b) 低濃度水酸化ナトリウム処理

1) ボイラ水中のシリカの濃度と蒸気中のシリカの濃度との関係から,蒸気中のシリカの濃度がSiO2:

0.02 mg/L以下になるように,ボイラ水中のシリカの濃度を低く保つことが望ましい。

2) 低濃度水酸化ナトリウム処理では,ボイラ水中の腐食性陰イオンの管理が重要であるため,硫酸イ

オンの発生源の一つとなる亜硫酸塩は脱酸素剤として使用しない。

c) りん酸塩処理 ボイラ水中のシリカの濃度と蒸気中のシリカの濃度との関係から,蒸気中のシリカの

濃度がSiO2: 0.02 mg/L以下になるように,ボイラ水中のシリカの濃度を低く保つことが望ましい。

d) 揮発性物質処理[AVT(R)] ボイラ水中のシリカの濃度と蒸気中のシリカの濃度との関係から,蒸気

中のシリカの濃度がSiO2: 0.02 mg/L以下になるように,ボイラ水中のシリカの濃度を低く保つことが

望ましい。

e) 酸素処理 ボイラ水中のシリカの濃度と蒸気中のシリカの濃度との関係から,蒸気中のシリカの濃度

がSiO2: 0.02 mg/L以下になるように,ボイラ水中のシリカの濃度を低く保つことが望ましい。

20

B 8223:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.3

電力事業用循環ボイラの水質

8.3.1

給水の水質

8.3.1.1

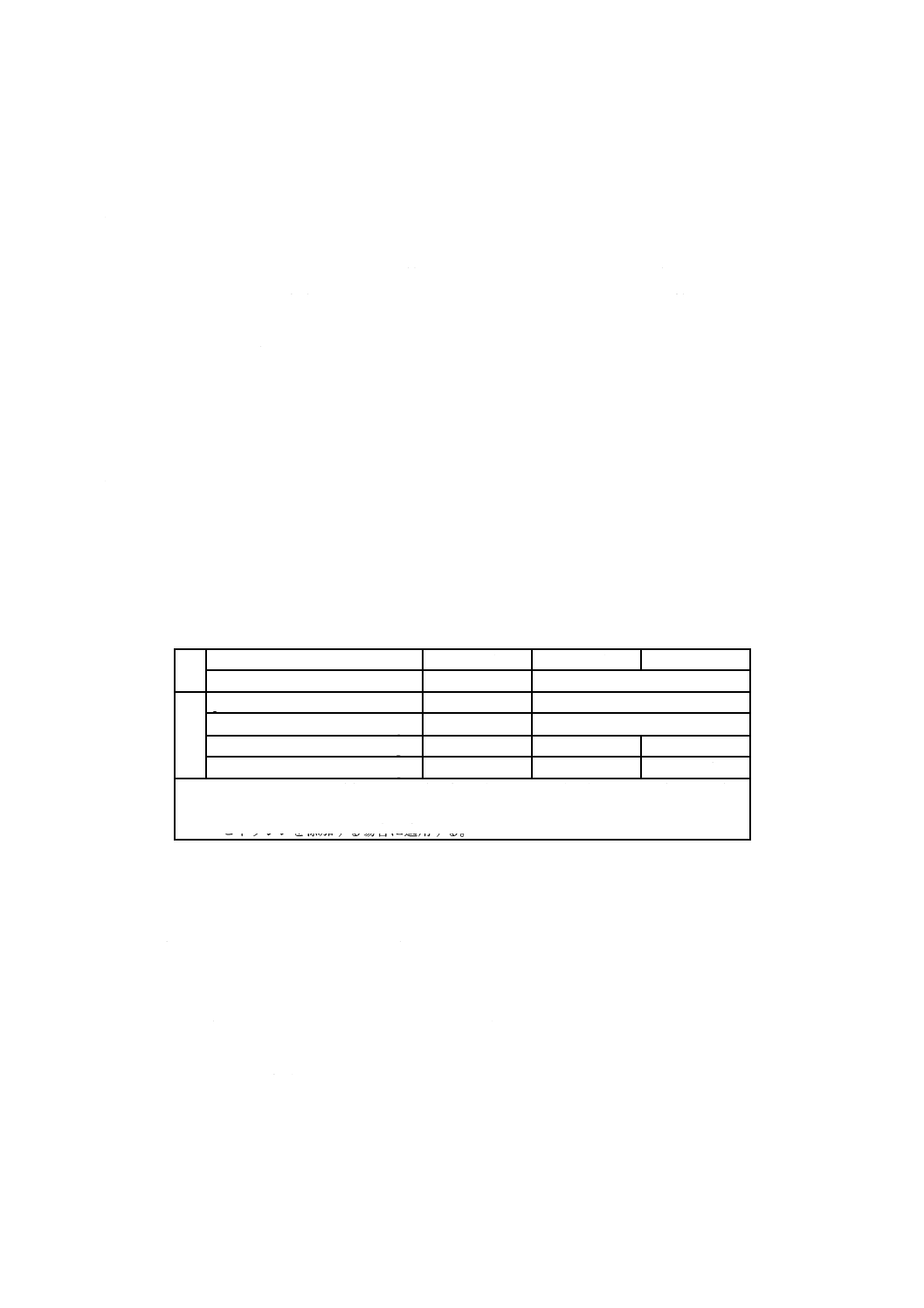

水質の管理項目及び管理値

電力事業用循環ボイラの給水の水質は,常用使用圧力によって区分し,表10による。

a) 常用使用圧力が15 MPa以下の場合は,産業用水管ボイラ(イオン交換水を使用する場合)の当該圧

力区分を参照する。

表10−電力事業用循環ボイラの給水の水質の管理項目及び管理値

区

分

常用使用圧力

MPa

15を超え20以下

補給水の種類

イオン交換水

処理方式

揮発性物質処理

酸素処理

還元剤

あり

なし

酸化還元性

還元形

[AVT(R)]

低酸化形

[AVT(LO)]

酸化形

[AVT(O)]

酸化形

(OT)

給

水

pH(25 ℃における)

8.5〜10.3 a)

8.5〜10.3 a)

8.5〜10.3 a)

8.0〜10.3

酸電気伝導率(25 ℃における)

mS/m

(μS/cm)

0.05以下

(0.5以下)

0.05以下

(0.5以下)

0.02以下

(0.2以下)

0.02以下

(0.2以下)

溶存酸素

O: μg/L

7以下

5未満

5〜20

20〜50

鉄

Fe: μg/L

20以下

20以下

10以下

5以下

銅

Cu: μg/L

5以下

5以下

5以下

5以下

ヒドラジン

N2H4: μg/L

10以上

−

−

−

注a) プラント使用材料によって変える必要があるため,給水加熱器の管材が低圧給水加熱器及

び高圧給水加熱器とも銅合金製の場合はpH 8.5〜9.0に,低圧給水加熱器が銅合金で高圧給

水加熱器が鋼管製の場合にはpH 9.0〜9.4に,両加熱器とも鋼管製の場合にはpH 9.3〜10.3

(復水器が銅合金製の場合はpHの上限を9.6とする。)に調節し,管理する。

8.3.1.2

水質に関する留意事項

電力事業用循環ボイラの給水の水質については,次の事項について留意することが望ましい。

a) 揮発性物質処理[AVT(R)及びAVT(LO)]

1) 給水pHは,FAC対策上高めに保持するのが望ましい。

2) AVT(LO)の場合,銅材料を使用するプラントにおいて,溶存酸素濃度O: 5 μg/L以上となる場合は,

AVT(R)に変更することが望ましい。

3) ボイラにもち込む鉄は,極力低減することが望ましいことから,Fe: 10 μg/L以下に保つことが望ま

しい。

4) AVT(R)の場合,ヒドラジンの濃度は,ボイラ入口(エコノマイザがある場合は,エコノマイザ入口)

の給水に残留することが望まれる下限値であり,ヒドラジンの注入量は,この下限値を維持するよ

うに調節するのが望ましい。ただし,近年,復水器の性能向上によって通常運転時のヒドラジンの

注入を停止しても,脱気器入口の溶存酸素の濃度を1 μg/L以下に保持できるプラントもあり,ヒド

ラジンの濃度の低減化が可能である。

5) AVT(R)の場合,ヒドラジンを注入することによって,確実に給水が還元性の環境になることから,

溶存酸素濃度の管理値は,脱気器性能の保証値であるO: 7 μg/L以下とする。

6) 還元剤(ヒドラジン)の注入を停止することによって,蒸気の過熱低減器スプレー水のノズルが頻

繁に閉塞する場合があるので,そのような場合は,AVT(R)に戻すことが望ましい。

21

B 8223:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7) AVT(LO)の処理方法を用いた循環ボイラでの導入実績は,国内ではないことから,導入に当たって

は全系統の鉄濃度を監視することが望ましい。

b) 揮発性物質処理[AVT(O)]

1) 給水pHは,防食対策上高めに保持するのが望ましい。

2) 還元剤(ヒドラジン)の注入を停止することによって,蒸気の過熱低減器スプレー水のノズルが頻

繁に閉塞する場合があるので,そのような場合は,AVT(R)に戻すことが望ましい。

3) AVT(O)の処理方法を用いた循環ボイラでの導入実績は,国内ではないことから,導入に当たっては

全系統の鉄濃度を監視することが望ましい。

c) 酸素処理

1) 循環ボイラでは,酸素が十分供給されないドレン系統の鉄抑制対策としてpHを9.4〜9.5に上昇さ

せる場合がある。ただし,復水脱塩装置の再生頻度が増加するとともに,系統に銅合金が使用され

ているプラントでは,高pH域におけるアンモニアによる腐食が発生するので注意する。

そのほかに,抽気系へのアンモニア注入,ステンレス鋼の採用などを考える。

2) 酸電気伝導率は,ボイラの鋼材表面に形成される酸化鉄の皮膜が,水中の塩化物イオンなどの陰イ

オンの増加によって破壊されるので,それらの総量に相当する電気伝導率よりも低い0.01 mS/m以

下であることが望ましい。

3) 保護皮膜を形成して定常運転が継続した場合は,溶存酸素が低めの値でも保護皮膜を保持できるの

で,管理値の範囲内で給水の鉄,銅などの濃度が最小になるのに適した溶存酸素の値を設定するこ

とが望ましい。

4) 各系統の鉄の濃度は酸化鉄の溶解度の減少に伴い低下するため,給水の鉄の濃度は従来の水処理に

比べ抑制できると考え,実際の管理としては鉄濃度をFe: 2 μg/L以下に保つことが望ましい。

8.3.2

ボイラ水の水質

8.3.2.1

水質の管理項目及び管理値

電力事業用循環ボイラのボイラ水の水質は,常用使用圧力によって区分し,表11による。

22

B 8223:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表11−電力事業用循環ボイラのボイラ水の水質の管理項目及び管理値

区

分

常用使用圧力

MPa

15を超え20以下

補給水の種類

イオン交換水

処理方式

りん酸塩

処理

揮発性物質処理

酸素処理

低濃度

水酸化ナトリ

ウム処理a)

還元剤

あり

なし

酸化還元性

還元形

[AVT(R)]

低酸化形

[AVT(LO)]

酸化形

[AVT(O)]

酸化形

(OT)

ボ

イ

ラ

水

pH(25 ℃における)

8.5〜9.8

8.5〜10.0

8.5〜10.0

8.5〜10.0 8.0〜10.0 b)

9.1〜9.5

電気伝導率(25 ℃における)

mS/m

(μS/cm)

6以下

(60以下)

−

(−)

−

(−)

−

(−)

1以下

(10以下)

酸電気伝導率(25 ℃における)

mS/m

(μS/cm)

−

(−)

2以下

(20以下)

0.3以下

(3以下)

0.3以下

(3以下)

2以下

(20以下)

ナトリウム

Na: mg/L

−

−

−

−

0.9以下

塩化物イオン

Cl: mg/L

2以下

1以下

0.1以下

0.05以下c)

1以下

りん酸イオン

PO4: mg/L

3以下

d)

−

−

−

シリカ

SiO2: mg/L

0.2以下

0.2以下

0.2以下

0.2以下

0.2以下

注a) 低濃度水酸化ナトリウム処理を適用するボイラの圧力区分は,16.5 MPa以下とする。

b) ボイラ水の溶存酸素の濃度は低くなる。pHを調節する場合には,揮発性物質(アンモニア又は揮発性のアミ

ン)を用いる。

c) JIS K 0556の5.(塩化物イオン)及び5.の注(6)によって試験する。

d) 復水器からの海水の漏れなどによってカルシウム,マグネシウム及びpHを低下させる成分が混入した場合に

は,カルシウム,マグネシウム及びpHを低下させる成分の混入量に対応する応急処理に必要なりん酸塩又は

水酸化ナトリウムを添加する。

8.3.2.2

水質に関する留意事項

電力事業用循環ボイラのボイラ水の水質については,次の事項について留意することが望ましい。

a) 共通事項 ボイラ水中のシリカの濃度と蒸気中のシリカの濃度との関係から,蒸気中のシリカの濃度

がSiO2: 0.02 mg/L以下になるように,ボイラ水中のシリカの濃度を低く保つことが望ましい。

b) 揮発性物質処理[AVT(R)及びAVT(LO)] 給水pHは,FAC対策上高めに保持するのが望ましい。ま

た,揮発性物質処理によるボイラ水のpHは,ボイラ水中に残留するアンモニウムなどの揮発性塩基

だけで保たれる。このため,アンモニウムが蒸気側に揮発するとボイラのpHは低下するが,給水と

ボイラ水とのpHの差は,ボイラの運転条件その他の影響を受けて一定ではないので,ボイラ水のpH

は給水のpHと同じ範囲を目標にして管理することが望ましい。

c) 揮発性物質処理[AVT(O)] ボイラ水のpHは,防食対策上高めに保持することが望ましい。

d) 酸素処理 酸電気伝導率は,ボイラの鋼材表面に形成される酸化鉄の皮膜が,水中の塩化物イオンな

どの陰イオンの増加によって破壊されるので,それらの総量に相当する電気伝導率もより低い0.01

mS/m以下であることが望ましい。

9

電力事業用排熱回収ボイラの水質

9.1

一般

通常運転中の水質について規定する。高圧系にドラムを設置しないなど,貫流ボイラの要素を含んだ電

力事業用排熱回収ボイラの場合は,当該要素の部位だけ表14の貫流ボイラの水質を適用する。

23

B 8223:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.2

給水の水質

9.2.1

水質の管理項目及び管理値

電力事業用排熱回収ボイラは,補給水にイオン交換水を用い,同一の給水を複数圧のドラムに供給する。

電力事業用排熱回収ボイラの給水の水質は,表12のとおり,構成される複数圧のドラムのうち,最も高

い常用使用圧力の区分を用いて管理する。

9.2.2

水質に関する留意事項

電力事業用排熱回収ボイラの給水の水質については,次の事項について留意することが望ましい。

a) 揮発性物質処理[AVT(R)]

1) ボイラ水に揮発性物質処理を適用する場合,給水pHは,ボイラ水のpHを保持できる値とし,かつ,

銅材料を使用していない場合の給水pHは,FAC対策上高めに保持することが望ましい。

2) ヒドラジンの濃度は,ボイラ入口(エコノマイザがある場合は,エコノマイザ入口)の給水に残留

することが望まれる下限値であり,ヒドラジンの注入量は,この下限値を維持するように調節する

のが望ましい。ただし,近年,復水器の性能向上によって通常運転時のヒドラジンの注入を停止し

ても,脱気器入口の溶存酸素の濃度をO: 1 μg/L以下に保持できるプラントもあり,ヒドラジンの濃

度の低減化が可能である。

3) ヒドラジンを注入することによって,確実に給水が還元性の環境になることから,溶存酸素濃度の

管理値は脱気器性能の保証値であるO: 7 μg/L以下とする。

4) 常用使用圧力15 MPa以下の場合の鉄濃度はFe: 20 μg/L以下,15 MPaを超える場合の鉄濃度はFe: 10

μg/L以下に管理することが望ましい。

b) 揮発性物質処理[AVT(LO)]

1) 銅材料を使用していない場合の給水pHは,FAC対策上高めに保持することが望ましい。

2) 銅合金を使用するプラントにおいて,溶存酸素濃度がO: 5 μg/L以上となる場合は,揮発性物質処理

AVT(R)に変更することが望ましい。

3) 常用使用圧力15 MPa以下の鉄濃度はFe: 20 μg/L以下,15 MPaを超える鉄濃度はFe: 10 μg/L以下に

管理することが望ましい。

4) 還元剤(ヒドラジン)の注入を停止することによって,蒸気の過熱低減器スプレー水のノズルが頻

繁に閉塞する場合があるので,そのような場合はAVT(R)に戻すことが望ましい。

c) 揮発性物質処理[AVT(O)]

1) 給水pHは,防食対策上高めに保持することが望ましい。

2) 還元剤(ヒドラジン)の注入を停止することによって,蒸気の過熱低減器スプレー水のノズルが頻

繁に閉塞する場合があるので,そのような場合はAVT(R)に戻すことが望ましい。

9.3

ボイラ水の水質

9.3.1

水質の管理項目及び管理値

電力事業用排熱回収ボイラは,補給水にイオン交換水を用い,同一の給水を複数圧のドラムに供給する。

電力事業用排熱回収ボイラのボイラ水の水質は,表13のとおり,構成されるドラムの常用使用圧力に応

じた水質の管理値に基づき管理する。

9.3.2

水質に関する留意事項

電力事業用排熱回収ボイラのボイラ水の水質の共通事項については,次の事項について留意することが

望ましい。

a) ボイラ水のpHは,低圧ドラムの温度が低いことから,FAC対策上高めに保持することが望ましい。

24

B 8223:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) ボイラ水中のシリカの濃度と蒸気中のシリカの濃度との関係から,蒸気中のシリカの濃度がSiO2: 0.02

mg/L以下になるように,ボイラ水中のシリカの濃度を低く保つことが望ましい。

10 貫流ボイラの水質

10.1 水質の管理項目及び管理値

貫流ボイラの給水水質は,常用使用圧力及び処理方法によって区分し,表14による。

10.2 水質に関する留意事項

給水の水質については,次の事項について留意することが望ましい。

a) 共通事項

1) 貫流ボイラは,高純度の給水を要求するため,補給水はイオン交換水が用いられ,運転中の循環水

の不純物を除くため,汽水循環系統にろ過装置及び復水脱塩装置を設置することが多い。

2) 給水のpH調整は,通常アンモニアにて行われており,鉄系酸化物のFAC防止にはpHを高くする

ことが望ましい。実際に,復水及び給水の溶存酸素を低値に管理するプラントでは,pH 9.3以上で

は系統中の鉄濃度が減少する傾向にある。ただし,復水器に銅系の管材を使用しているプラントで

は,高pH域におけるアンモニアによる腐食の発生に注意する。

3) 貫流ボイラは,給水の水質が障害の発生及び蒸気純度に直接影響を及ぼすため,給水中の全蒸発残

留物,すなわち,その大部分である給水の電解質成分を,可能な限り低く抑える必要がある。

b) 揮発性物質処理

1) 負圧状態で運転する復水系統及び低圧給水加熱器の抽気ドレン系統では空気の吸い込みによって,

又は補給水からのもち込みによって,溶存酸素に影響を与える場合がある。

2) AVT(R)の場合,溶存酸素を低減する目的で系統水中にヒドラジンを投入し,エコノマイザ入口の給

水に残留するレベルで投入することが望ましいが,脱気器出口の溶存酸素濃度に応じて管理値を低

減することも可能である。また,ボイラにもち込む鉄は極力低減することが望ましく,10 MPa以下

ではFe: 20 μg/Lに,10 MPaを超え20 MPa以下ではFe: 10 μg/Lとすることが望ましい。

3) AVT(LO)の場合,ボイラにもち込む鉄は極力低減することが望ましく,10 MPa以下ではFe: 20 μg/L

に,10 MPaを超え20 MPa以下ではFe: 10 μg/Lとすることが望ましい。

4) AVT(O)の場合,溶存酸素による腐食影響を低減するため,酸電気伝導率は管理値0.02 mS/m以下に

対し,0.01 mS/m以下とすることが望ましい。

5) 還元剤(ヒドラジン)の注入停止によって,蒸気の過熱低減用スプレー水のノズルが頻繁に閉塞す

る場合があるので,その際はAVT(R)に変更するなどの対応が必要となる。

c) 酸素処理

1) 酸素処理では,酸素が十分供給されないドレン系統の鉄抑制対策として(系統に銅合金が使用され

ていない場合),pHを9.4〜9.5に上昇させる場合がある(ただし,復水脱塩装置の再生頻度が増加

する。)。そのほかに,抽気系へのアンモニア注入,ステンレス鋼の採用などを考える。

2) 溶存酸素による腐食抑制効果を保持するため,酸電気伝導率は管理値0.02 mS/m以下に対し,0.01

mS/m以下とすることが望ましい。

3) 鉄系酸化物表面のち(緻)密な保護皮膜の形成には,溶存酸素O: 20〜200 μg/L程度が必要である。

O: 200 μg/L以上存在すると,すぐに保護皮膜が不安定になることはないが,場合によっては孔食の

発生が徐々に進展するなど,腐食性が増すので注意が必要である。一方,保護皮膜を形成して定常

運転が継続した場合は,溶存酸素が低めの値でも保護皮膜を保持できるので,管理値の範囲内で給

25

B 8223:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

水の鉄,銅などの濃度が最小になるのに適した溶存酸素の値を設定することが望ましい。

4) 酸素処理では,鉄の管理値をFe: 5 μg/L以下(目標Fe: 2 μg/L)と規定しているが,鉄系酸化物がボ

イラ内で局所的に堆積し,加熱噴破する事例があることから,給水の鉄濃度はできるだけ低い値に

管理することが望ましい。

26

B 8223:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

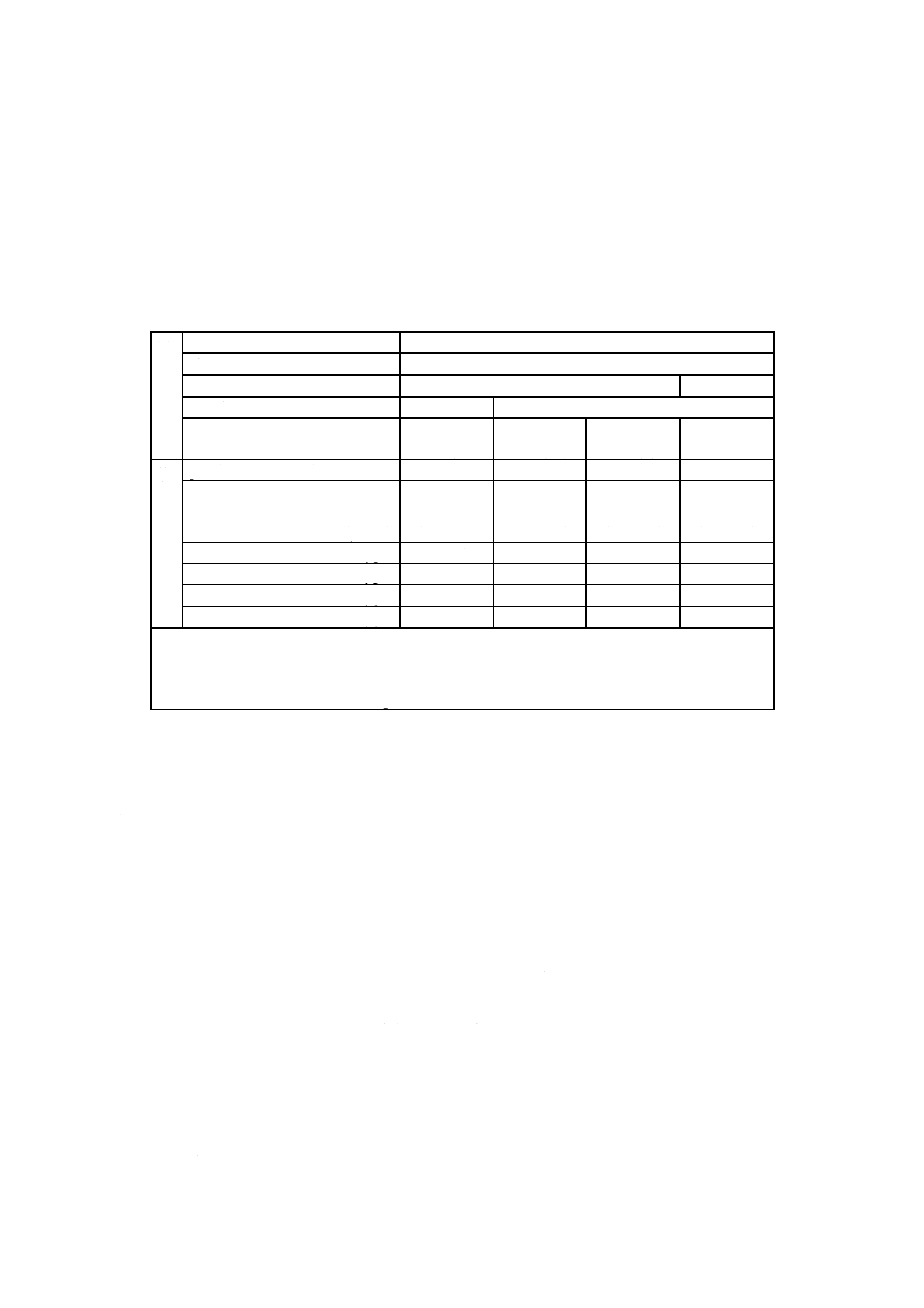

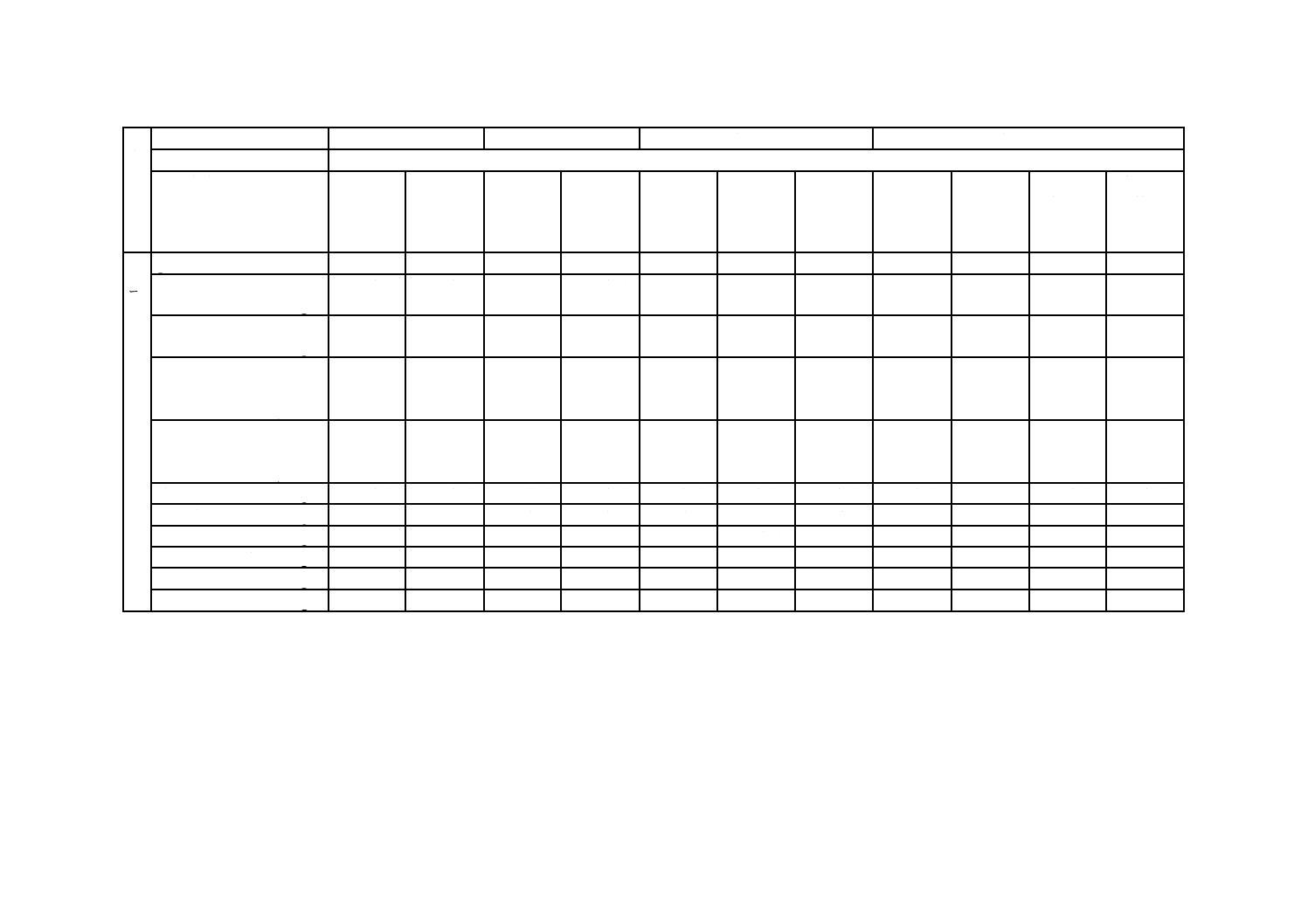

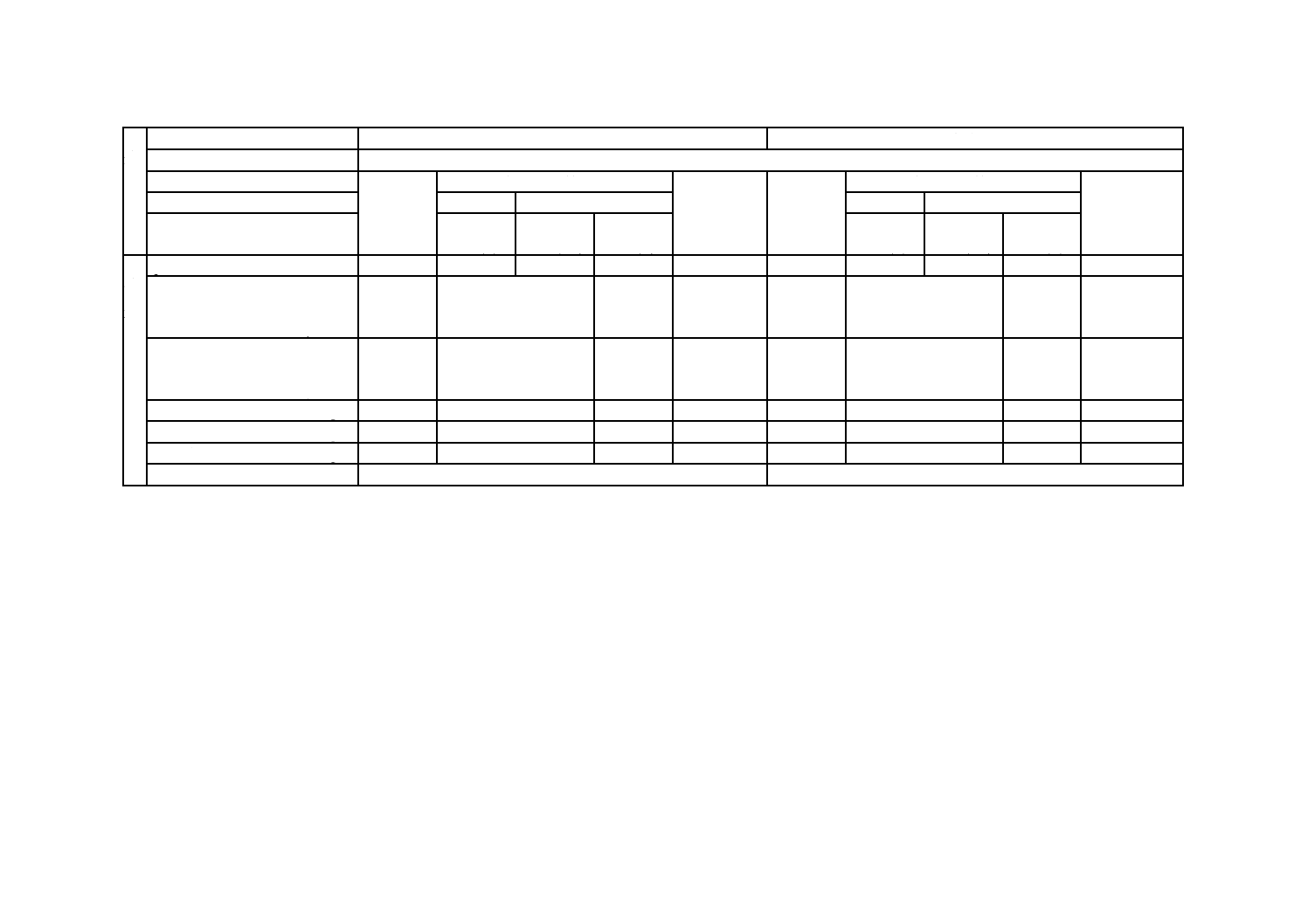

表12−電力事業用排熱回収ボイラの給水の水質の管理項目及び管理値

区

分

常用使用圧力

MPa

10以下

10を超え15以下

15を超え20以下

補給水の種類

イオン交換水

処理方式

揮発性物質処理

揮発性物質処理

揮発性物質処理

還元剤

あり

なし

あり

なし

あり

なし

酸化還元性

還元形

[AVT(R)]

低酸化形

[AVT(LO)]

酸化形

[AVT(O)]

還元形

[AVT(R)]

低酸化形

[AVT(LO)]

酸化形

[AVT(O)]

還元形

[AVT(R)]

低酸化形

[AVT(LO)]

酸化形

[AVT(O)]

給

水

pH(25 ℃における)a)

8.5〜10.3

8.5〜10.3

8.5〜10.3

8.5〜10.3

8.5〜10.3

8.5〜10. 3

8.5〜10.3

8.5〜10.3

8.5〜10.3

酸電気伝導率(25 ℃における)

mS/m

(μS/cm)

0.05以下

(0.5以下)

0.02以下

(0.2以下)

0.05以下

(0.5以下)

0.02以下

(0.2以下)

0.05以下

(0.5以下)

0.02以下

(0.2以下)

溶存酸素

O: μg/L

7以下

5未満

5〜20

7以下

5未満

5〜20

7以下

5未満

5〜20

鉄

Fe: μg/L

30以下

20以下

30以下

10以下

20以下

5以下

銅

Cu: μg/L

20以下

10以下

10以下

10以下

5以下

5以下

ヒドラジン

N2H4: μg/L

10以上

−

−

10以上

−

−

10以上

−

−

注a) プラント使用材料によって変える必要があるため,復水器が銅合金製の場合はpHの上限を9.6に調節し管理する。

6

B

8

2

2

3

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

27

B 8223:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表13−電力事業用排熱回収ボイラのボイラ水の水質の管理項目及び管理値

区

分

常用使用圧力

MPa

3以下

3を超え5以下

補給水の種類

イオン交換水

処理方式

りん酸塩

処理

揮発性物質処理

低濃度水酸化

ナトリウム

処理

りん酸塩

処理

揮発性物質処理

低濃度水酸化

ナトリウム

処理

還元剤

あり

なし

あり

なし

酸化還元性

還元形

[AVT(R)]

低酸化形

[AVT(LO)]

酸化形

[AVT(O)]

還元形

[AVT(R)]

低酸化形

[AVT(LO)]

酸化形

[AVT(O)]

ボ

イ

ラ

水

pH(25 ℃における)

9.8〜10.7

8.5〜10.0

8.5〜10.0

8.5〜10.0

9.4〜10.0

9.8〜10.7

8.5〜10.0

8.5〜10.0 8.5〜10.0

9.4〜10.0

電気伝導率(25 ℃における)

mS/m

(μS/cm)

40以下

(400以下)

−

(−)

−

(−)

3以下

(30以下)

40以下

(400以下)

−

(−)

−

(−)

3以下

(30以下)

酸電気伝導率(25 ℃における)

mS/m

(μS/cm)

−

(−)

6以下

(60以下)

0.3以下

(3以下)

6以下

(60以下)

−

(−)

6以下

(60以下)

0.3以下

(3以下)

6以下

(60以下)

ナトリウム

Na: mg/L

−

−

−

2.8以下

−

−

−

2.8以下

塩化物イオン

Cl: mg/L

10以下

2以下

0.1以下

2以下

10以下

2以下

0.1以下

2以下

りん酸イオン

PO4: mg/L

a)

−

−

−

a)

−

−

−

シリカ

SiO2: mg/L

20以下

20以下

6

B

8

2

2

3

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

28

B 8223:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表13−電力事業用排熱回収ボイラのボイラ水の水質の管理項目及び管理値(続き)

区

分

常用使用圧力

MPa

5を超え7.5以下

7.5を超え10以下

補給水の種類

イオン交換水

処理方式

りん酸塩

処理

揮発性物質処理

低濃度水酸化

ナトリウム

処理

りん酸塩

処理

揮発性物質処理

低濃度水酸化

ナトリウム

処理

還元剤

あり

なし

あり

なし

酸化還元性

還元形

[AVT(R)]

低酸化形

[AVT(LO)]

酸化形

[AVT(O)]

還元形

[AVT(R)]

低酸化形

[AVT(LO)]

酸化形

[AVT(O)]

ボ

イ

ラ

水

pH(25 ℃における)

9.2〜10.7

8.5〜10.0

8.5〜10.0 8.5〜10.0

9.4〜10.0

9.0〜10.7

8.5〜10.0

8.5〜10.0 8.5〜10.0

9.4〜10.0

電気伝導率(25 ℃における)

mS/m

(μS/cm)

40以下

(400以下)

−

(−)

−

(−)

3以下

(30以下)

40以下

(400以下)

−

(−)

−

(−)

3以下

(30以下)

酸電気伝導率(25 ℃における)

mS/m

(μS/cm)

−

(−)

6以下

(60以下)

0.3以下

(3以下)

6以下

(60以下)

−

(−)

6以下

(60以下)

0.3以下

(3以下)

6以下

(60以下)

ナトリウム

Na: mg/L

−

−

−

2.8以下

−

−

−

2.8以下

塩化物イオン

Cl: mg/L

10以下

2以下

0.1以下

2以下

10以下

2以下

0.1以下

2以下

りん酸イオン

PO4: mg/L

b)

−

−

−

c)

−

−

−

シリカ

SiO2: mg/L

3以下

2以下

6

B

8

2

2

3

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

29

B 8223:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表13−電力事業用排熱回収ボイラのボイラ水の水質の管理項目及び管理値(続き)

区

分

常用使用圧力

MPa

10を超え15以下

15を超え20以下

補給水の種類

イオン交換水

処理方式

りん酸塩

処理

揮発性物質処理

低濃度水酸化

ナトリウム

処理

りん酸塩

処理

揮発性物質処理

低濃度水酸化

ナトリウム

処理e)

還元剤

あり

なし

あり

なし

酸化還元性

還元形

[AVT(R)]

低酸化形

[AVT(LO)]

酸化形

[AVT(O)]

還元形

[AVT(R)]

低酸化形

[AVT(LO)]

酸化形

[AVT(O)]

ボ

イ

ラ

水

pH(25 ℃における)

9.0〜10.0

8.5〜10.0

8.5〜10.0

8.5〜10.0

9.1〜9.5

8.5〜9.8

8.5〜10.0

8.5〜10.0 8.5〜10.0

9.1〜9.5

電気伝導率(25 ℃における)

mS/m

(μS/cm)

15以下

(150以下)

−

(−)

−

(−)

1以下

(10以下)

6以下

(60以下)

−

(−)

−

(−)

1以下

(10以下)

酸電気伝導率(25 ℃における)

mS/m

(μS/cm)

−

(−)

2以下

(20以下)

0.3以下

(3以下)

2以下

(20以下)

−

(−)

2以下

(20以下)

0.3以下

(3以下)

2以下

(20以下)

ナトリウム

Na: mg/L

−

−

−

0.9以下

−

−

−

0.9以下

塩化物イオン

Cl: mg/L

2以下

1以下

0.1以下

1以下

2以下

1以下

0.1以下

1以下

りん酸イオン

PO4: mg/L

d)

−

−

−

3以下

−

−

−

シリカ

SiO2: mg/L

0.3以下

0.2以下

注a) ボイラ水のpHが9.8〜10.7を維持できるよう調整する。

b) ボイラ水のpHが9.2〜10.7を維持できるよう調整する。

c) ボイラ水のpHが9.0〜10.7を維持できるよう調整する。

d) ボイラ水のpHが9.0〜10.0を維持できるよう調整する。

e) 低濃度水酸化ナトリウム処理を適用するボイラの圧力区分は,16.5 MPa以下とする。

6

B

8

2

2

3

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

30

B 8223:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

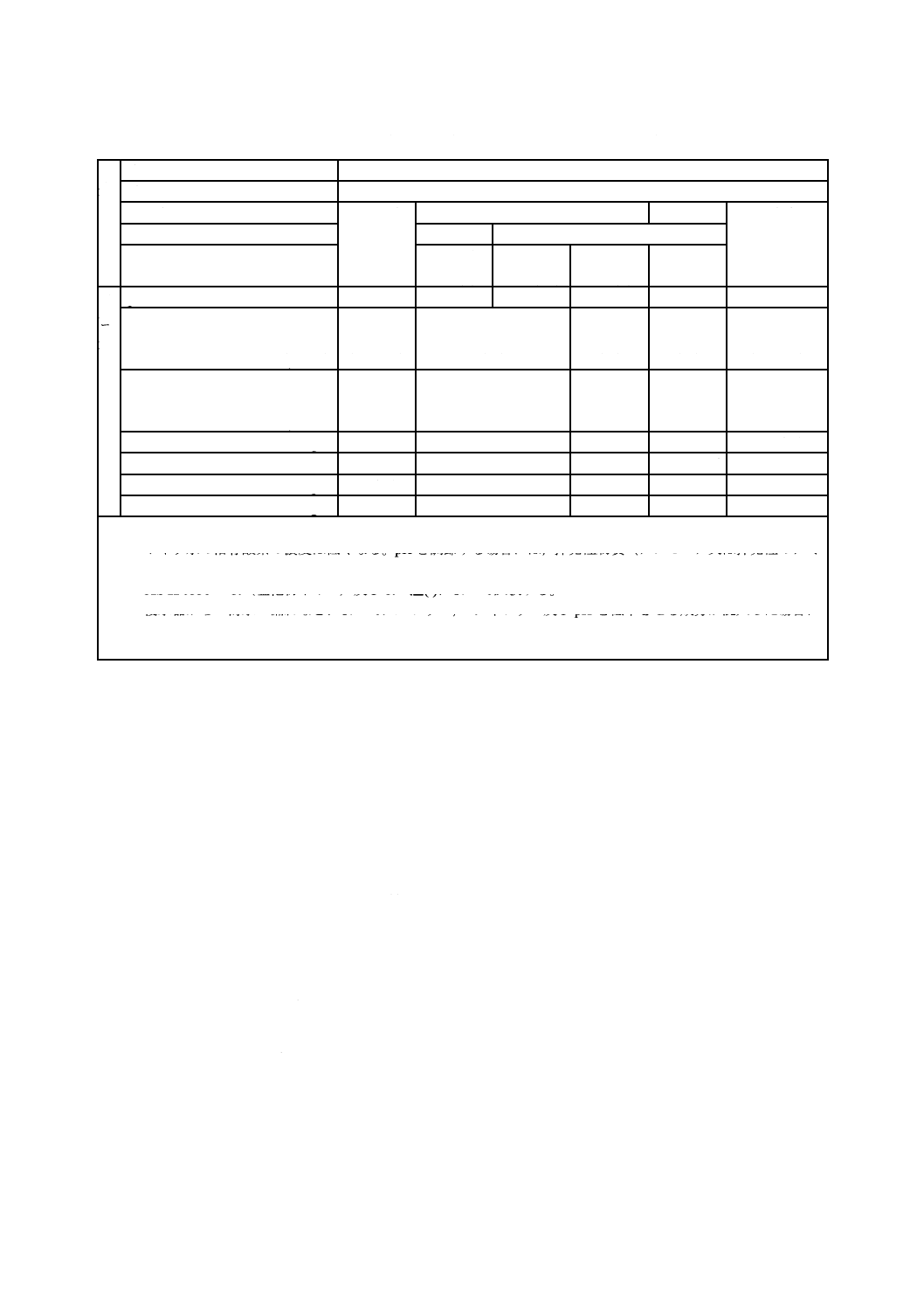

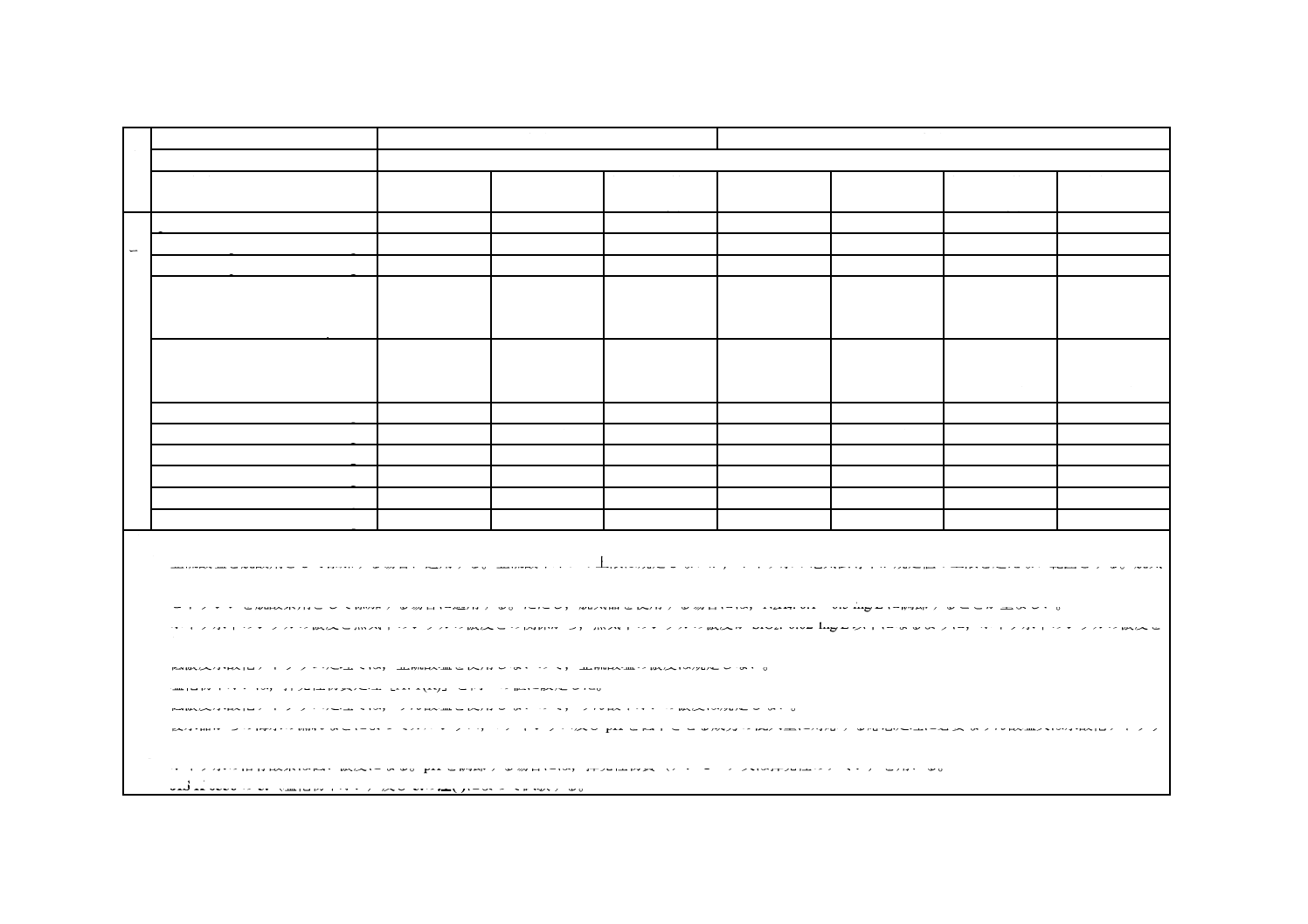

表14−貫流ボイラの給水の水質の管理項目及び管理値

区

分

常用使用圧力

MPa

7.5を超え10以下

10を超え15以下

補給水の種類

イオン交換水

処理方法

揮発性物質処理

酸素処理

揮発性物質処理

酸素処理

還元剤

あり

なし

あり

なし

酸化還元性

還元形

[AVT(R)]

低酸化形

[AVT(LO)]

酸化形

[AVT(O)]

酸化形

(OT)

還元形

[AVT(R)]

低酸化形

[AVT(LO)]

酸化形

[AVT(O)]

酸化形

(OT)

給

水

pH(25 ℃における)a)

8.5〜10.0

8.5〜10.0

8.5〜10.0

8.0〜10.0

8.5〜10.0

8.5〜10.0

8.5〜10.0

8.0〜10.0

酸電気伝導率(25 ℃における)

mS/m

(μS/cm)

0.03以下

(0.3以下)

0.03以下

(0.3以下)

0.02以下

(0.2以下)

0.02以下

(0.2以下)

0.03以下

(0.3以下)

0.03以下

(0.3以下)

0.02以下

(0.2以下)

0.02以下

(0.2以下)

溶存酸素

O: μg/L

7以下

5未満

5〜20

20〜200

7以下

5未満

5〜20

20〜200

鉄

Fe: μg/L

30以下

30以下

20以下

20以下

20以下

20以下

10以下

10以下

銅

Cu: μg/L

10以下

10以下

10以下

10以下

5以下

5以下

5以下

5以下

ヒドラジン

N2H4: μg/L

10以上

−

−

−

10以上

−

−

−

シリカ

SiO2: μg/L

40以下 b)

20以下 c)

40以下 b)

20以下 c)

40以下 b)

20以下 c)

40以下 b)

20以下 c)

30以下 b)

20以下 c)

30以下 b)

20以下 c)

30以下 b)

20以下 c)

30以下 b)

20以下 c)

6

B

8

2

2

3

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

31

B 8223:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表14−貫流ボイラの給水の水質の管理項目及び管理値(続き)

区

分

常用使用圧力

MPa

15を超え20以下

20を超えるもの

補給水の種類

イオン交換水

処理方法

揮発性物質処理

酸素処理

揮発性物質処理

酸素処理

還元剤

あり

なし

あり

なし

酸化還元性

還元形

[AVT(R)]

低酸化形

[AVT(LO)]

酸化形

[AVT(O)]

酸化形

(OT)

還元形

[AVT(R)]

低酸化形

[AVT(LO)]

酸化形

[AVT(O)]

酸化形

(OT)

給

水

pH(25 ℃における)a)

8.5〜10.0

8.5〜10.0

8.5〜10.0

8.0〜10.0

8.5〜10.0

8.5〜10.0

8.5〜10.0

8.0〜10.0

酸電気伝導率(25 ℃における)

mS/m

(μS/cm)

0.03以下

(0.3以下)

0.03以下

(0.3以下)

0.02以下

(0.2以下)

0.02以下

(0.2以下)

0.025以下

(0.25以下)

0.025以下

(0.25以下)

0.02以下

(0.2以下)

0.02以下

(0.2以下)

溶存酸素

O: μg/L

7以下

5未満

5〜20

20〜200

7以下

5未満

5〜20

20〜200

鉄

Fe: μg/L

20以下

20以下

5以下

5以下

10以下

10以下

5以下

5以下

銅

Cu: μg/L

3以下

3以下

3以下

3以下

2以下

2以下

2以下

2以下

ヒドラジン

N2H4: μg/L

10以上

−

−

−

10以上

−

−

−

シリカ

SiO2: μg/L

20以下

20以下

20以下

20以下

20以下

20以下

20以下

20以下

注a) 給水加熱器の管材が,低圧給水加熱器及び高圧給水加熱器とも銅合金製の場合はpH 8.5〜9.0に,低圧給水加熱器が銅合金で高圧給水加熱器が鋼管製の場合はpH

9.0〜9.4に,両加熱器及び復水器とも鋼管製又はチタン製の場合はpH 9.3〜10.0(復水器が銅合金製の場合はpHの上限を9.6とする。)に調整し,管理する。

b) セパレータのあるボイラに適用する。

c) セパレータのないボイラに適用する。

6

B

8

2

2

3

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

32

B 8223:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11 蒸気の質

11.1 蒸気の質の管理項目及び管理値

蒸気の質は,通気する蒸気タービンの方式,及びボイラ水の処理方式によって区分し,表15による。

なお,ここで規定する対象の蒸気は,イオン交換水を給水とするボイラで発生し,タービンに通気され

る蒸気である。

表15−ボイラから発生する蒸気の質の管理項目及び管理値

区

分

蒸気タービンの方式

復水式

背圧式

ボイラ水の処理方式

アルカリ処理

低濃度水酸化

ナトリウム処理

りん酸塩処理

揮発性物質処理

酸素処理

−

蒸

気

酸電気伝導率(25 ℃における)

mS/m

(μS/cm)

0.02以下

(0.2以下)

0.03以下

(0.3以下)

0.02以下

(0.2以下)

−

シリカ

SiO2: μg/L

20以下

ナトリウム

Na: μg/L

5以下

−

11.2 蒸気の質に関する留意事項

蒸気の質については,附属書Bに示す管理項目ごとの一般的な留意事項に加え,次の事項について留意

することが望ましい。

なお,管理値を逸脱した場合の対処方法は,附属書Dを参考とする。

a) 評価方法 蒸気中の不純物で問題となるのは,溶解性塩類,シリカ,鉄,銅などであり,ボイラ水の

気液分配率による化学的キャリオーバ(carry-over),プライミング(priming:水気立ち)又はホーミ

ングによるメカニカルキャリオーバ,及び不純物を含む給水の蒸気の過熱低減器スプレー水としての

使用が,不純物を蒸気中にもち込む。ボイラ水のキャリオーバは,ボイラ水中の不純物の増加,運転

条件の急激な変動などが促進する。蒸気の質の評価は,蒸気サンプルを冷却して生成した凝縮水を分

析することで行う。

b) 管理項目

1) 酸電気伝導率 水酸化物イオン(OH−)以外の陰イオンを含む溶解性塩類(電解質)の混入度合を

評価する指標として測定する。溶解性塩類は,蒸気系統のスケール付着の原因となるほか,蒸気が

凝縮する際に凝縮水中に溶解して電離し,腐食を促進するので,乾湿交番域をもつ復水式のタービ

ン(復水タービン)に通気する蒸気においては,腐食抑制の観点から蒸気中の濃度を可能な限り低

く保つことが望ましい。特に,国内外の運転実績から,補給水率が低く,かつ,ボイラ水の管理が

良好な電力事業用プラントにおいては,蒸気の酸電気伝導率は0.02 mS/m以下で運用できることが

知られていることから,不純物の混入を最小限に抑制する観点からは0.02 mS/m以下に保つことが

望ましい。

なお,アンモニア,ヒドラジン以外の有機系の給水pH調整剤又は脱酸素剤を用いた場合,種類

及び使用量によっては,それらの分解によって生成する二酸化炭素又は有機酸が酸電気伝導率を上

昇させ,管理値を満足できない場合がある。また,復水タンク,給水タンクが大気開放系の場合,

大気中の二酸化炭素が給水に混入し酸電気伝導率を上昇させ,管理値を満足できない場合がある。

これらの場合は,二酸化炭素又は有機酸が系統の腐食を増長する可能性についてプラント製造業

者・薬剤製造業者と協議した上で対処する必要がある。

33

B 8223:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) シリカ シリカは,高温・高圧になるほど蒸気中への溶解度が増大し,蒸気タービン側ヘキャリオ

ーバしやすくなる性質がある。このため,キャリオーバしたシリカは,蒸気タービン低圧部では溶

解度以上の過飽和の状態になり,シリカスケールとして析出し,蒸気タービンの効率低下を引き起

こす。このシリカスケールの付着を防止するために蒸気中のシリカ濃度を低値に管理する必要があ

る。

なお,欧米での運転実績・研究の成果から,蒸気タービンへのシリカスケールの付着をほぼ完全

に抑制するにはSiO2: 10 μg/L以下で運用するのがよいとの意見があり,また,国内外の運転実績と

して補給水率が低く,かつ,ボイラ水の管理が良好な発電事業用プラントにおいてはSiO2: 10 μg/L

以下での運用を達成しており,シリカスケールの付着を最小限に抑制する観点からはSiO2: 10 μg/L

以下に保つことが望ましい。

3) ナトリウム 蒸気系にナトリウムが混入した場合,塩基性のナトリウム塩が凝縮域に溶解・濃縮し

て構成材料の腐食(応力腐食割れなど)の原因となるため,乾湿交番域をもつ復水タービンに通気

する蒸気に対して,ナトリウムの混入を極力防止することが重要である。中でもボイラ水の処理に

アルカリ処理及び低水酸化ナトリウム処理を適用しているユニットでは,ボイラ水のキャリオーバ

によって強塩基性の水酸化ナトリウムとして混入する割合が高く,水酸化ナトリウムは濃縮した場

合の腐食性が大きい上,酸電気伝導率では検出できないことからナトリウム濃度の管理が重要であ

る。

なお,ボイラ水の処理にりん酸塩処理及び揮発性物質処理を適用しているユニットについては,

経験的に強塩基性のナトリウム塩の濃縮に起因する不適合の事例は少なく,蒸気中のナトリウム濃

度とタービンの腐食との因果関係が明確でないことから管理値は設けていないが,経済的運転を達

成しているユニットの実績を踏まえるとNa: 10 μg/L以下に保つことが望ましい。

12 試験

ボイラの給水及びボイラ水の水質試験方法は,JIS B 8224及びJIS K 0556による。ボイラの給水及びボ

イラ水の水質を連続的に監視する場合には,自動計測器を用いるとよい。

注記 自動計測器には,pH自動計測器,電気伝導率自動計測器,溶存酸素自動計測器,シリカ自動

計測器,ヒドラジン自動計測器などがある。

34

B 8223:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

ボイラ水の水処理方式

A.1 一般

ボイラ水の処理は,ボイラ内での腐食,スケールの生成,キャリオーバなどの障害を防止するために行

う。ボイラには,それぞれの使用目的に応じて,丸ボイラ,特殊循環ボイラ,水管ボイラ(循環ボイラ),

排熱回収ボイラ及び貫流ボイラがあり,構造,温度及び圧力条件が大きく異なっている。このため,それ

ぞれのボイラの使用目的,構造,温度及び圧力条件に応じた水処理方式を採用する。この附属書では,ア

ルカリ処理,りん酸塩処理,揮発性物質処理,酸素処理及び低濃度水酸化ナトリウム処理について記載す

る。

A.2 アルカリ処理

A.2.1 適用ボイラ

次のボイラ及び常用使用圧力のボイラ水に適用する。

a) 丸ボイラ 常用使用圧力:3 MPa以下

b) 特殊循環ボイラ 常用使用圧力:3 MPa以下

c) 水管ボイラ(循環ボイラ) 常用使用圧力:7.5 MPa以下

A.2.2 処理方法

アルカリ処理は,水酸化ナトリウムなどのアルカリ成分によってボイラ水のpHを調整し,各種のりん

酸塩及びヒドラジン又は非ヒドラジン系脱酸素剤,並びにこれらの複合添加によってボイラ水の水質を調

整する水処理方式である。

この方式は,アルカリ腐食の発生の懸念が少ない温度であること,圧力の低い条件(常用使用圧力7.5

MPa以下)であること,補給水水質及び水質調整剤の種類に制約が少ないことなどのため,低圧ボイラに

広く適用実績がある。

A.2.3 処理の原理

A.2.3.1 軟化水を使用する場合の原理

常用使用圧力2 MPa以下のボイラには補給水に軟化水を使用しているものが多い。

補給水に軟化水を用いれば,水質調整剤として水酸化ナトリウム又は熱分解して水酸化ナトリウムを生

じる薬剤を注入しなくても,軟化水のアルカリ成分(炭酸水素塩及び炭酸塩)が次の反応式のように熱分

解して水酸化ナトリウムを生じるので,結果的にアルカリ処理になる。

2NaHCO3 → Na2CO3+CO2+H2O ··········································· (A.1)

Na2CO3+H2O → 2NaOH+CO2 ·············································· (A.2)

ただし,軟化水のアルカリ成分が熱分解して生じた水酸化ナトリウムの量が,ボイラ水のpH及び酸消

費量を所定の量にまで増加させるのに足りない場合には,更に水質調整剤として水酸化ナトリウム,水酸

化カリウム又は炭酸ナトリウムを加えて調節する。

なお,カルシウムを主体とするスケール付着を防止するための水質調整剤として,従来,りん酸塩を使

用してきたが,排水が富栄養化など水質汚濁の要因の一つとなるため,最近はその使用が避けられ,常用

使用圧力が2 MPa以下のボイラでは,その代替として水溶性の合成高分子ポリマーなどを多く使用する。

35

B 8223:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.2.3.2 イオン交換水を使用する場合の原理

補給水にイオン交換水を用いる場合,pH調整剤として水酸化ナトリウム,各種のりん酸塩,及びヒドラ

ジン又は非ヒドラジン系脱酸素剤,並びにこれらの複合添加によってボイラ水の水質を調節する水処理方

式である。

りん酸塩を使用する場合,Na/PO4モル比は3.0を上回るように水酸化ナトリウムをりん酸イオンに対し

て過剰となるように添加する。

なお,りん酸塩はカルシウムを主体とするスケール付着を防止するための水質調整剤として,軟化水を

使用する場合と同様に使用してきたが,排水が富栄養化など水質汚濁の要因の一つとなるので,最近はそ

の使用を避け,常用使用圧力が5 MPa以下のボイラではりん酸の代替として水溶性の合成高分子ポリマー

を多く使用している。

A.2.4 管理項目

A.2.4.1 軟化水を使用する場合

軟化水を使用する場合のボイラ水の水質の管理項目は,次のとおりである。

a) pH ボイラ水のpHは,腐食の抑制及びスケールの付着防止を目的として管理する項目である。

pHは,ボイラ水のアルカリ成分(NaOH,NaCO3,NaHCO3,Na3PO4及びNa2HPO4)の濃度を表す

指標となる。

ボイラ水のアルカリ成分は,給水がもち込むカルシウム,マグネシウム及びシリカと反応して,カ

ルシウム及びマグネシウムは懸濁状のりん酸塩[水酸化トリス(りん酸)五カルシウム,Ca5(OH)(PO4)3]

及び水酸化物[水酸化マグネシウム,Mg(OH)2]を生成させ,シリカはメタけい酸イオン(SiO32−)

として溶存されるので,スケール化を防止することができる。また,ボイラ水のマグネシウム

(Mg2+)は,pH 11以上では硬質のスケールであるけい酸マグネシウム(MgSiO3)を生成するよりも,

主として水酸化イオン(OH−)と反応して懸濁状(又は浮遊状)の水酸化マグネシウム[Mg(OH)2]

となり,ボイラの底部に堆積するか,又はブローでボイラ外に排出することによって伝熱面上でのス

ケール化を防止することができる。このように,ボイラ水のpHの下限値は,腐食防止はもちろんス

ケール付着の防止の観点も考慮した。

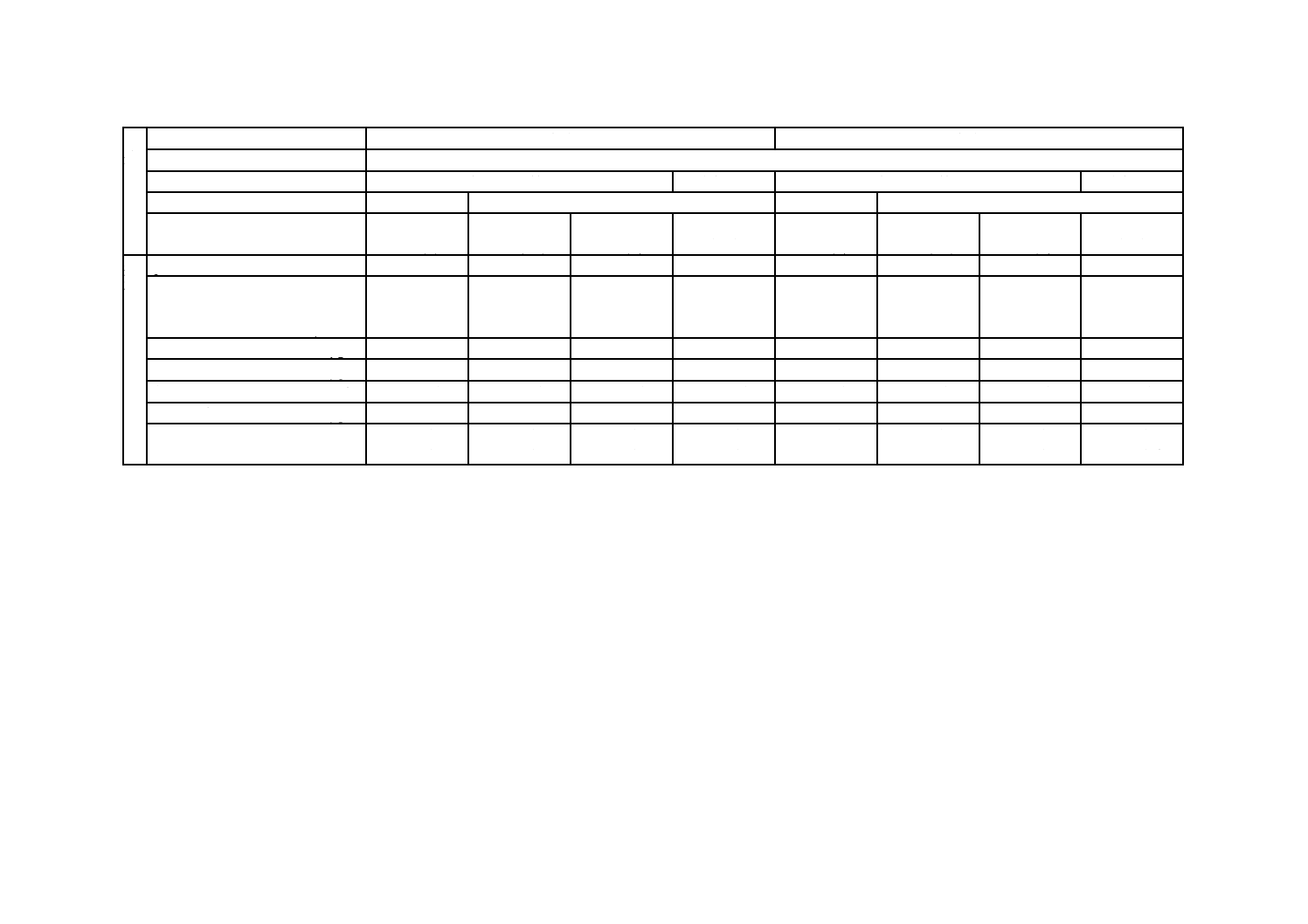

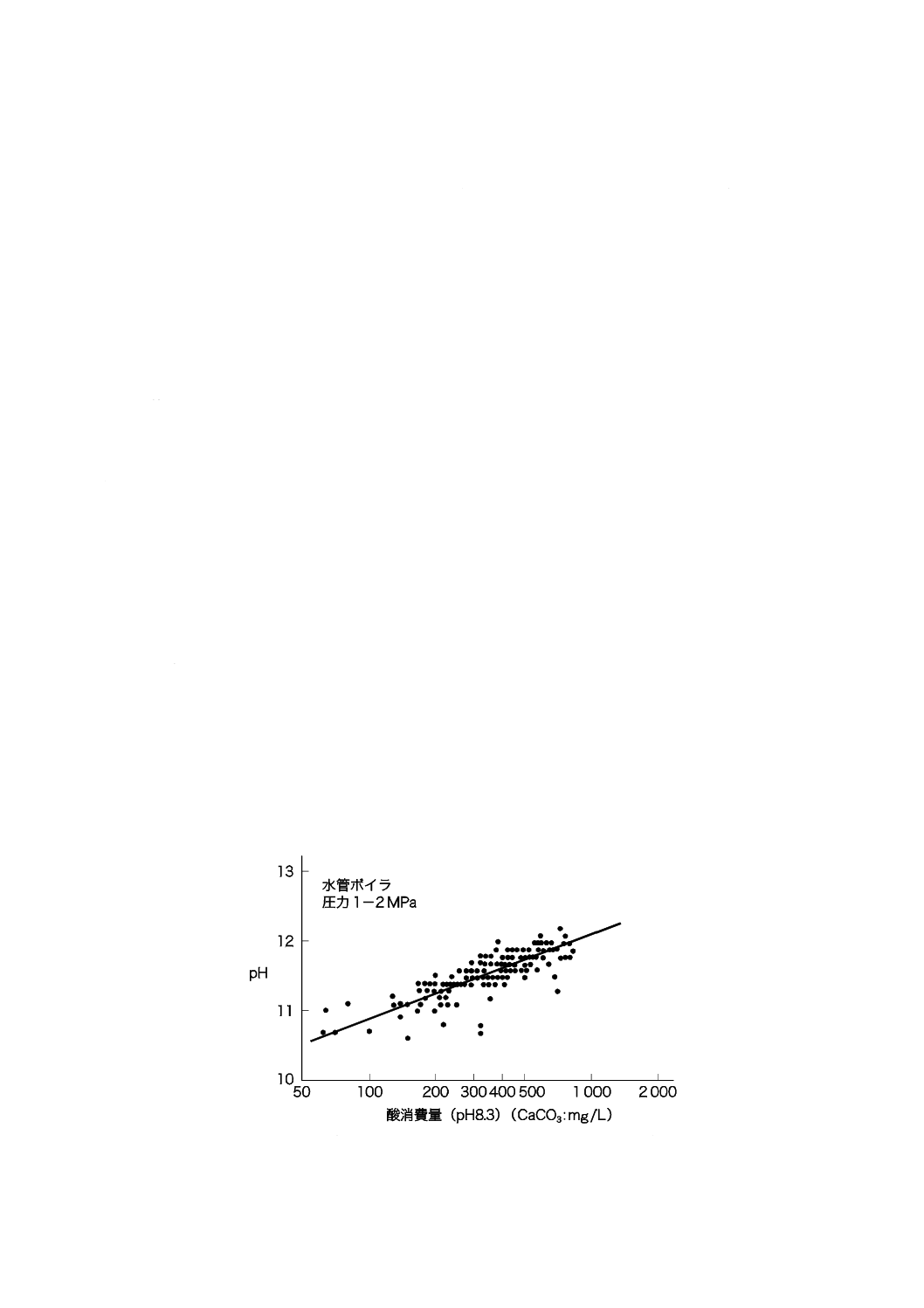

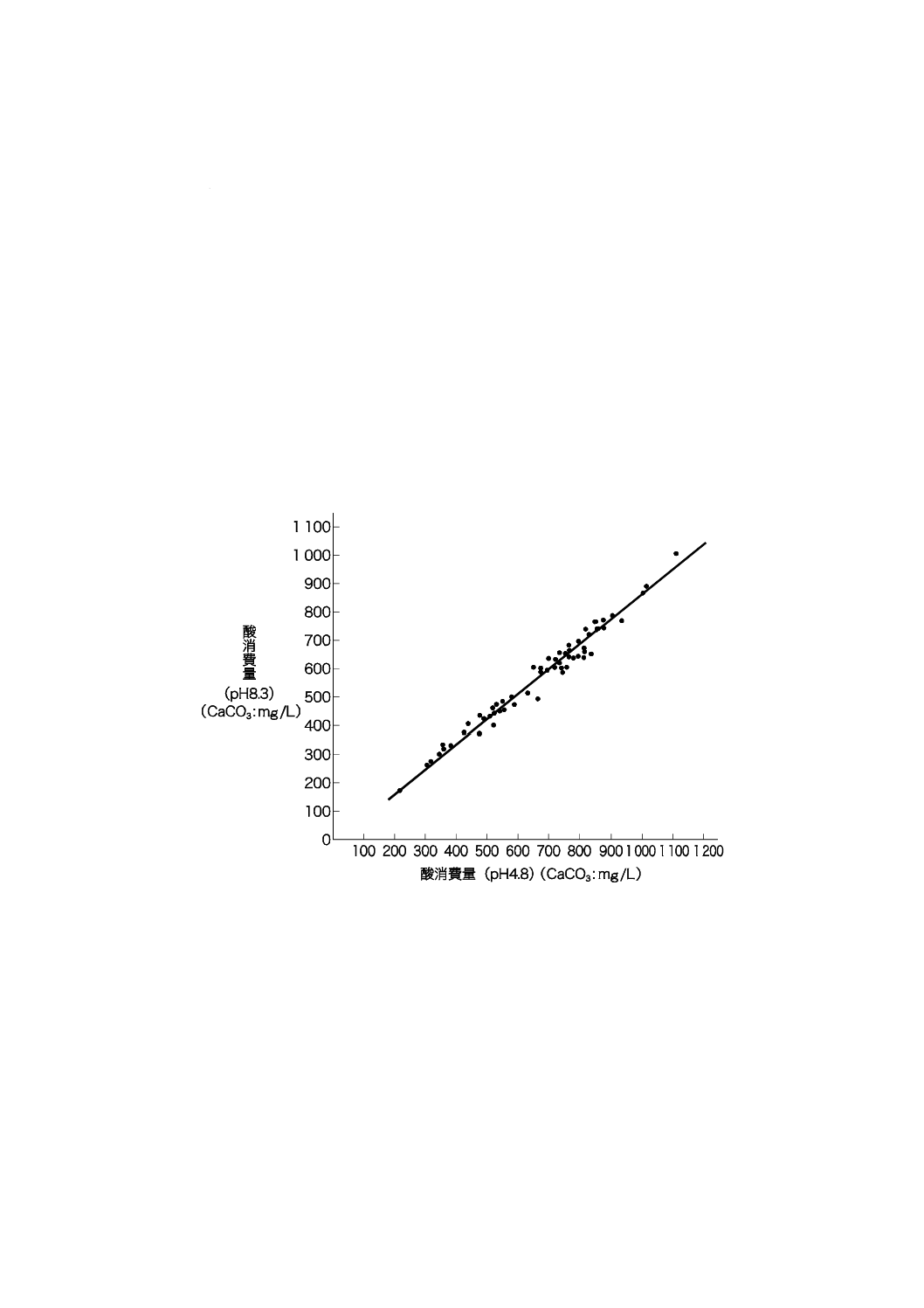

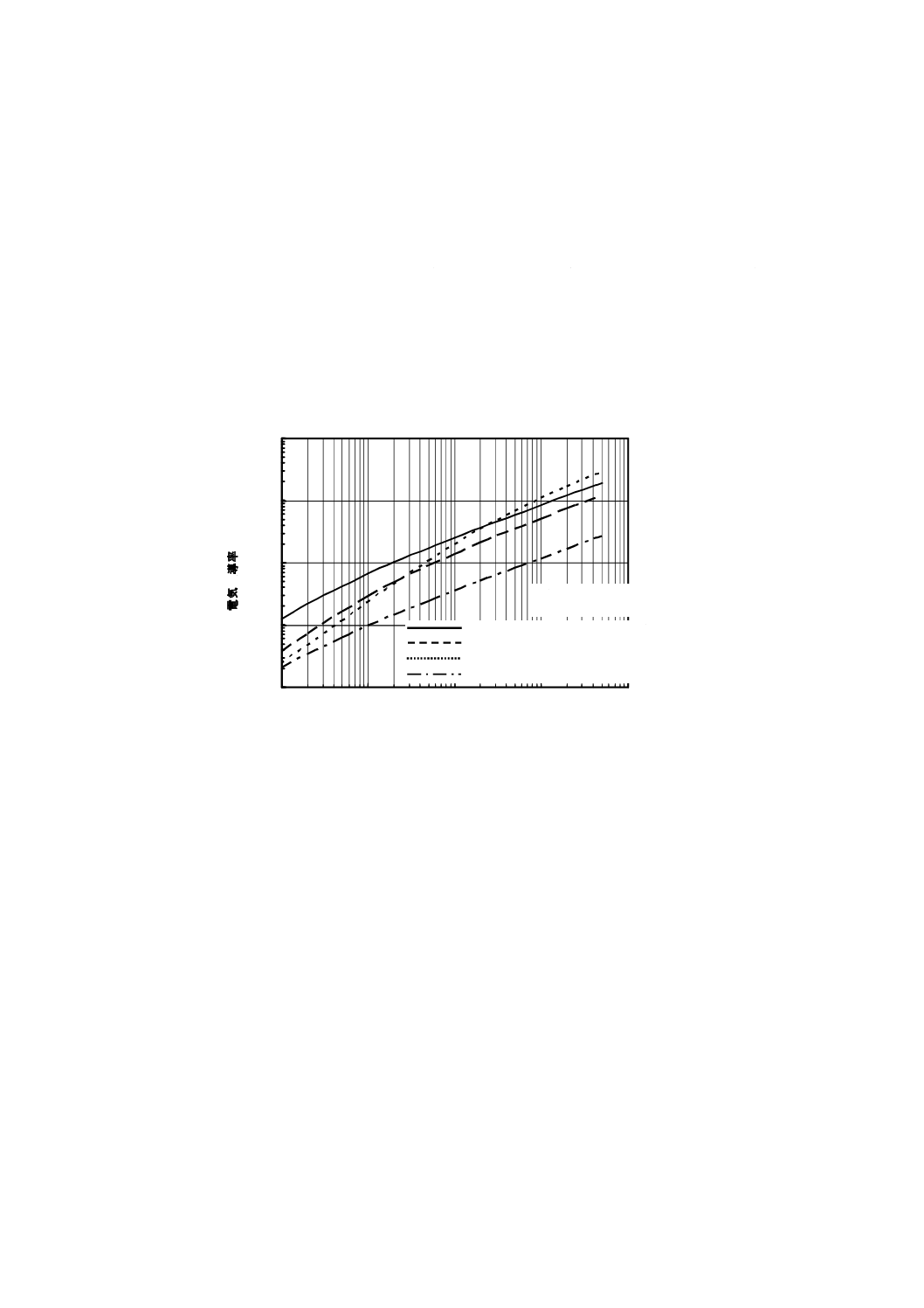

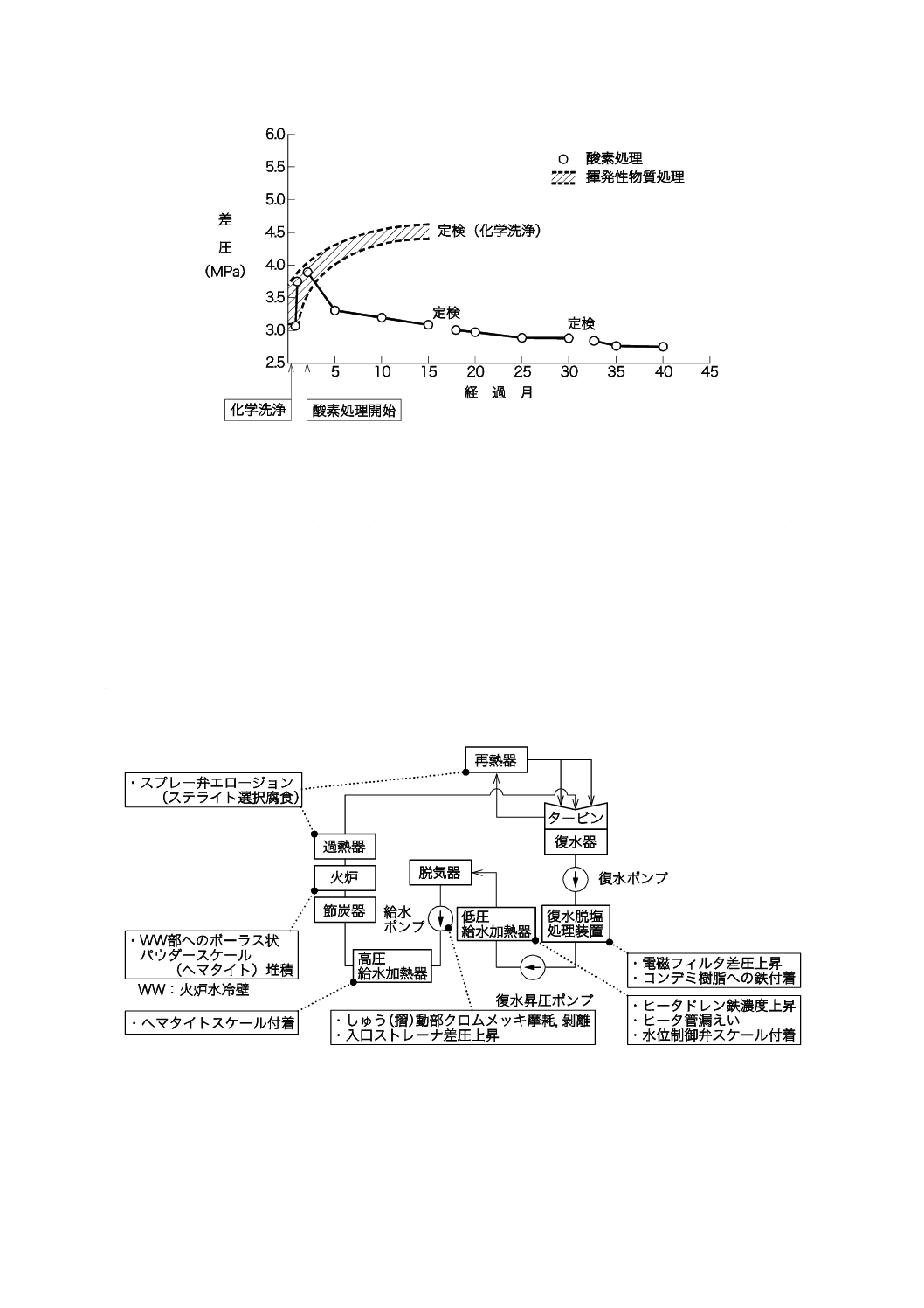

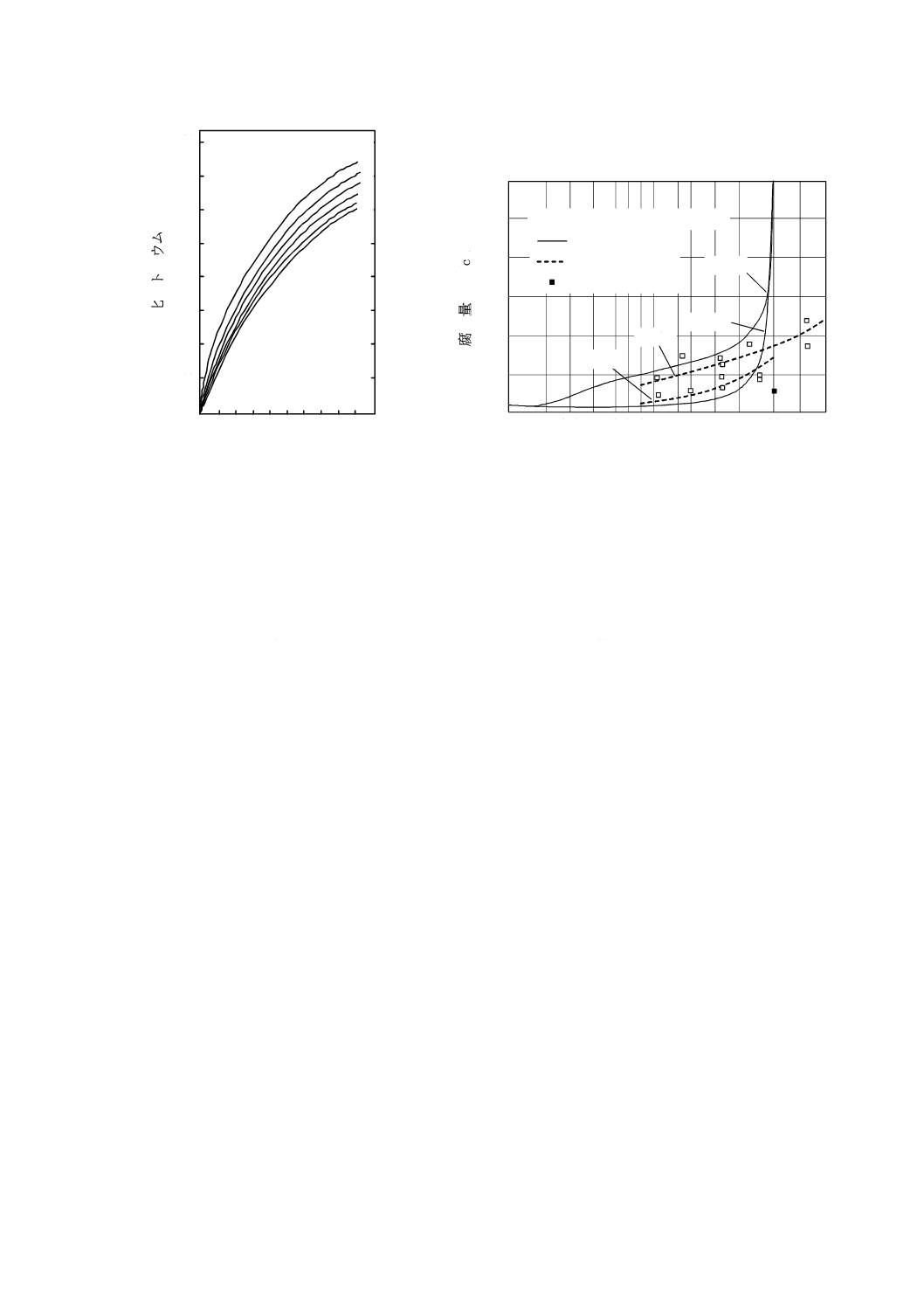

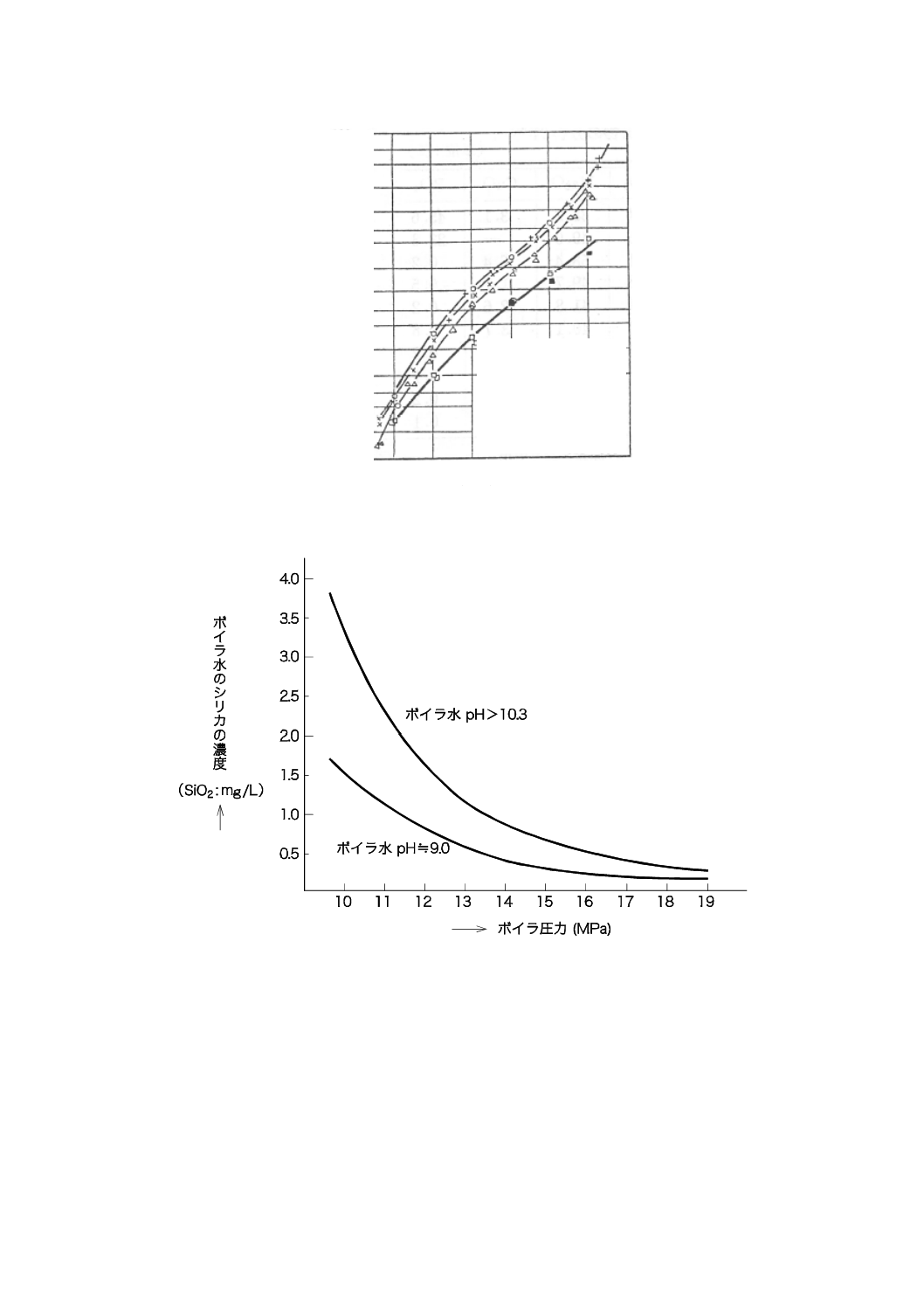

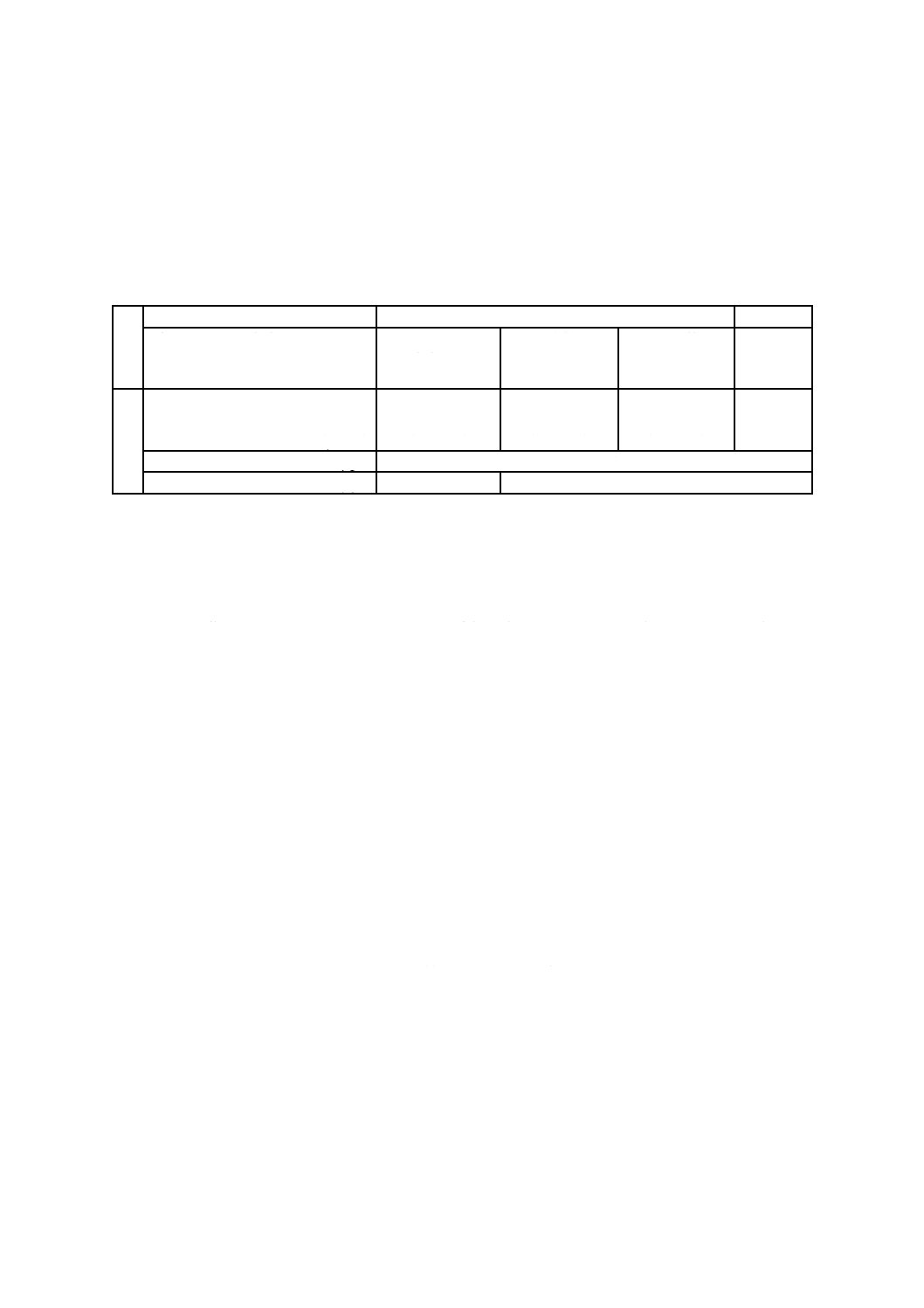

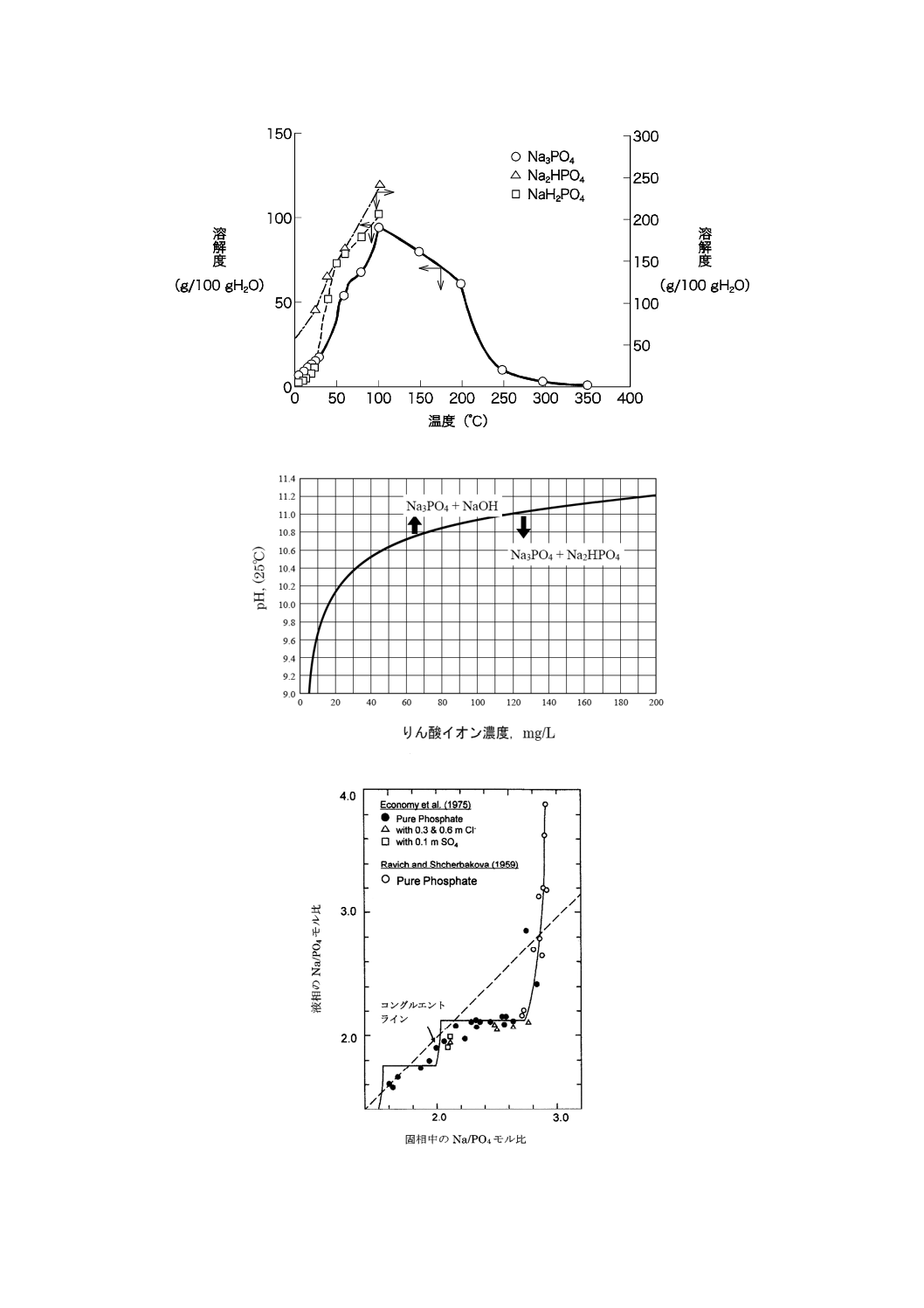

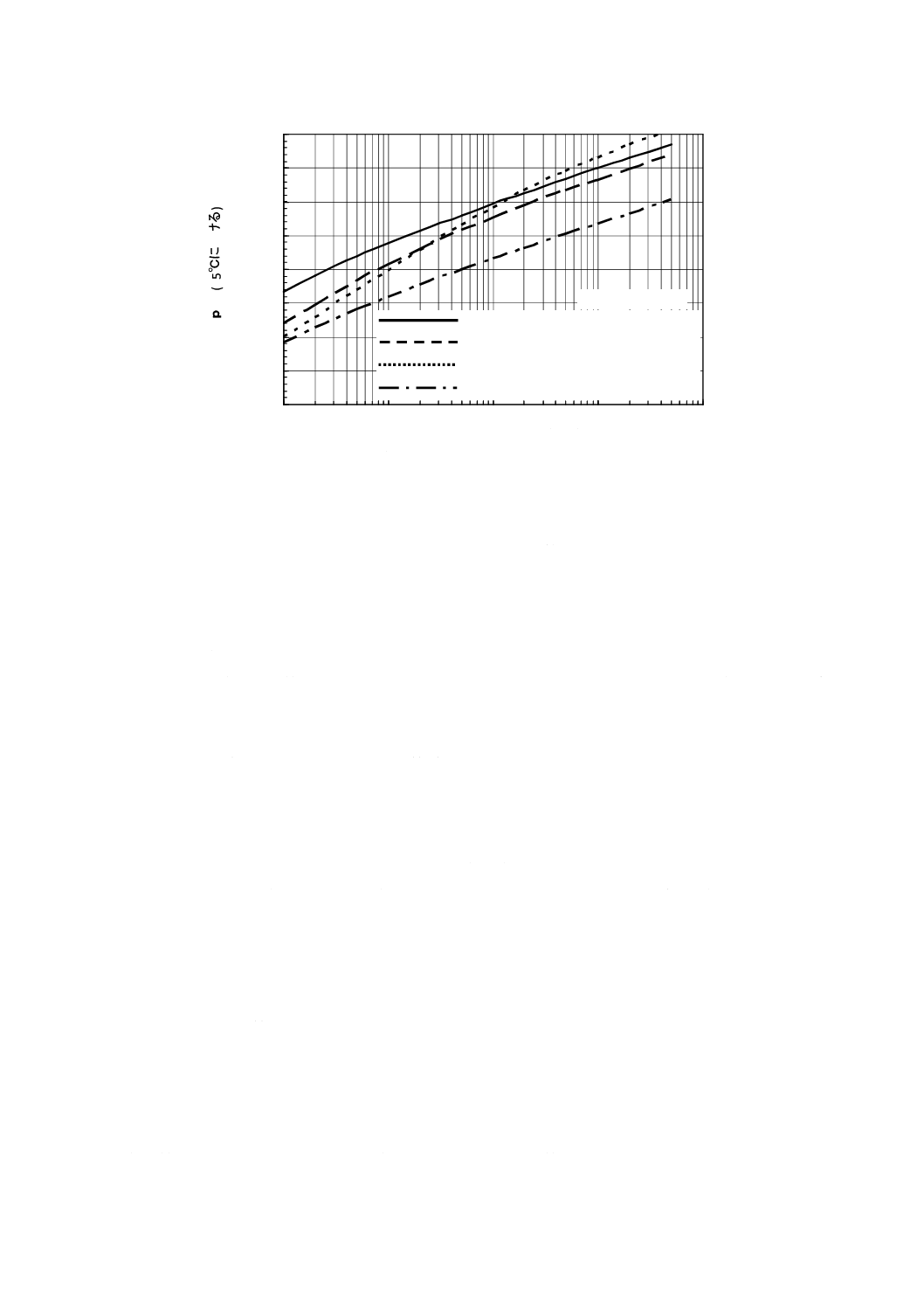

なお,常用使用圧力1 MPaを超え2 MPa以下のボイラ水のpHの範囲は,図A.1 [1]に示す実態調査

結果などを基に規定した。

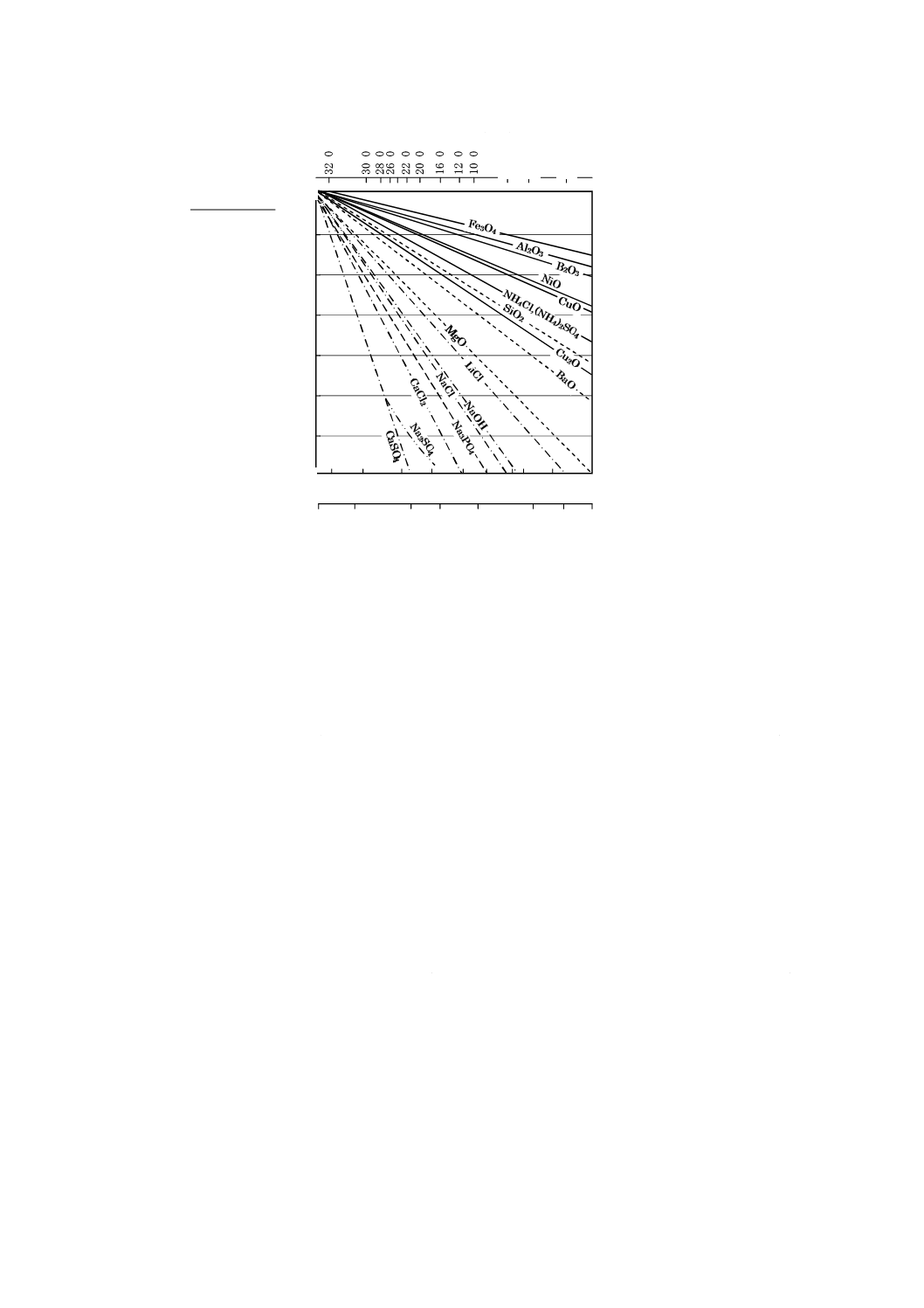

図A.1−ボイラ水のpHと酸消費量(pH 8.3)との関係[1]

36

B 8223:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 酸消費量 ボイラ水の酸消費量は,ボイラ水のpHを間接的に管理するとともに,シリカ(SiO2)に

よるスケール付着を防止する目的で管理する項目である。

原水又は軟化水を給水とするボイラでは,硬度成分及びシリカによるスケール化を防止するために

は,ボイラ水のりん酸イオンの濃度を十分に保持し,かつ,pHを11以上で管理する必要がある。

原水又は軟化水を給水とするボイラ水に含まれる溶解性の蒸発残留物のうち,酸消費量の成分は,

通常,水酸化ナトリウム,炭酸ナトリウム,りん酸ナトリウム,けい酸ナトリウムなどの物質である。

これらは,原水の塩類が軟化によってナトリウム塩となったものと,清缶剤の添加に起因するものと

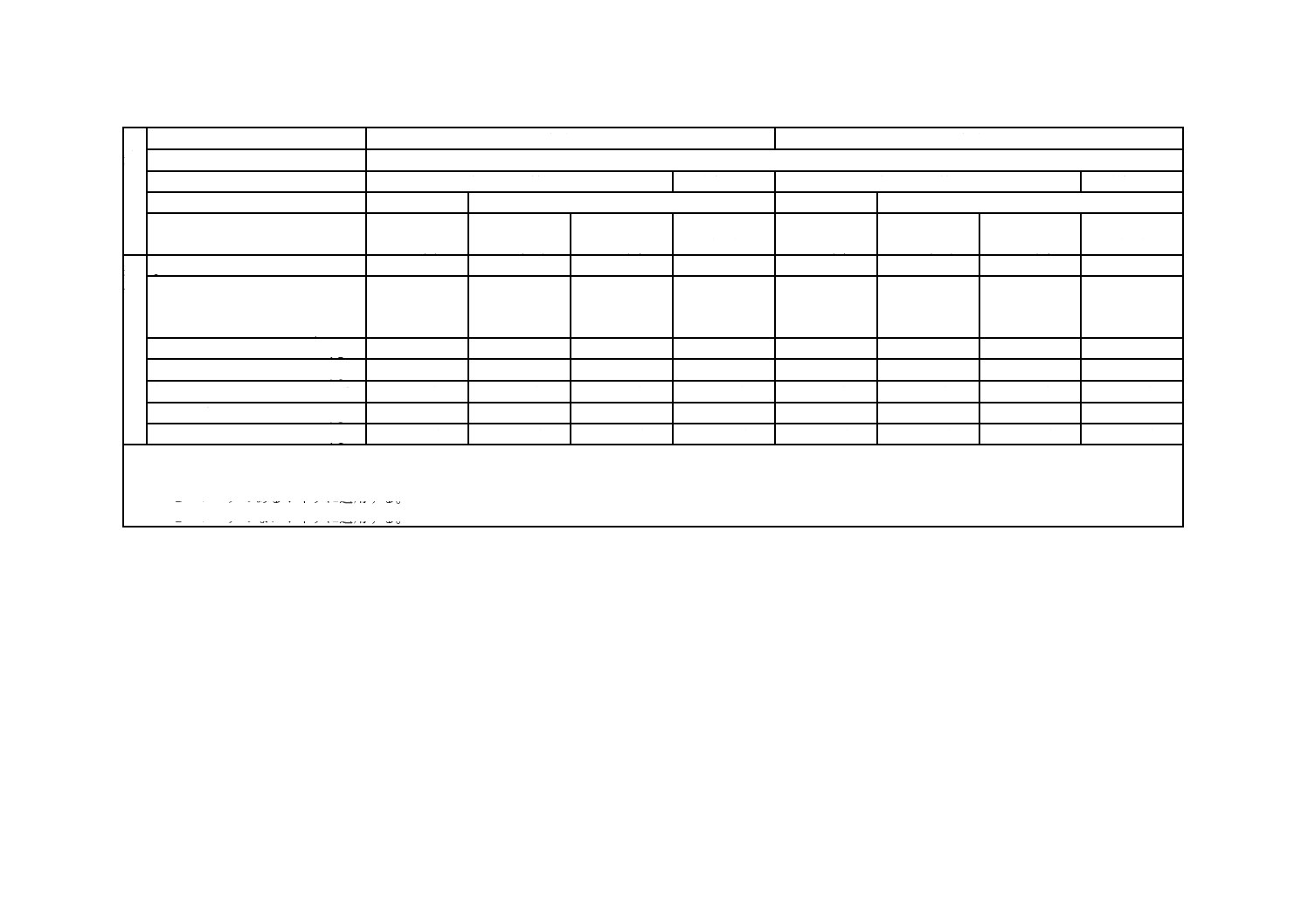

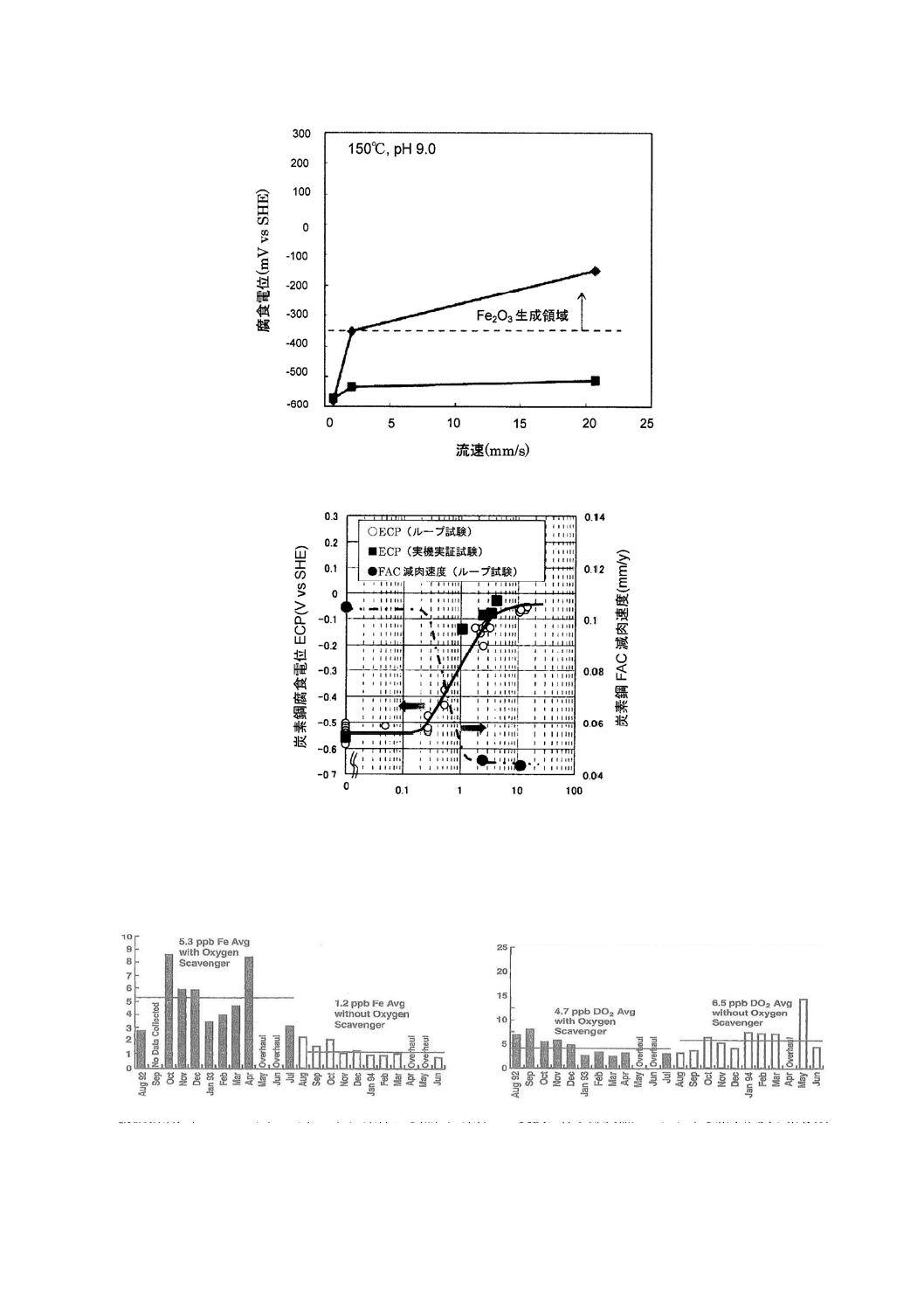

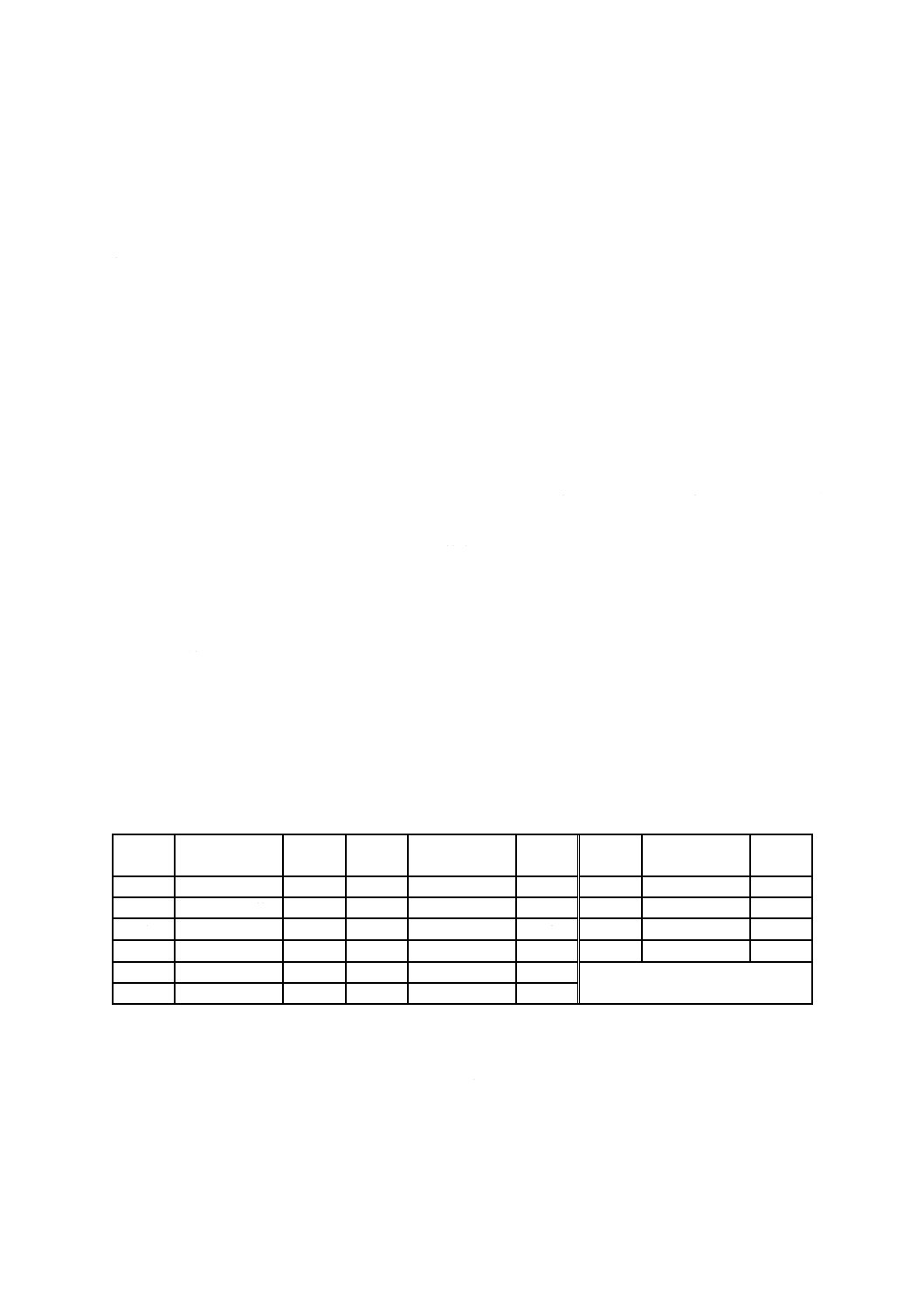

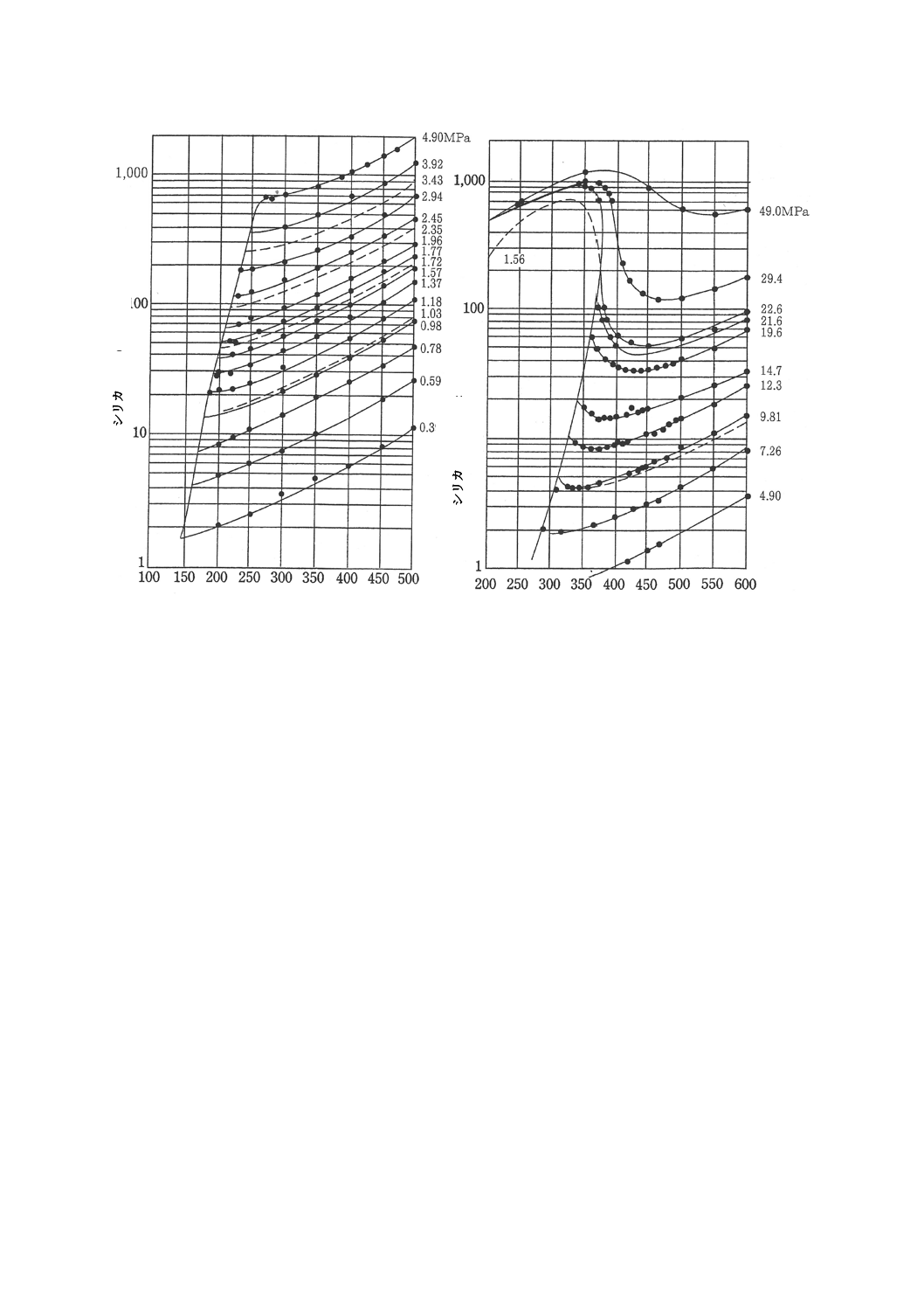

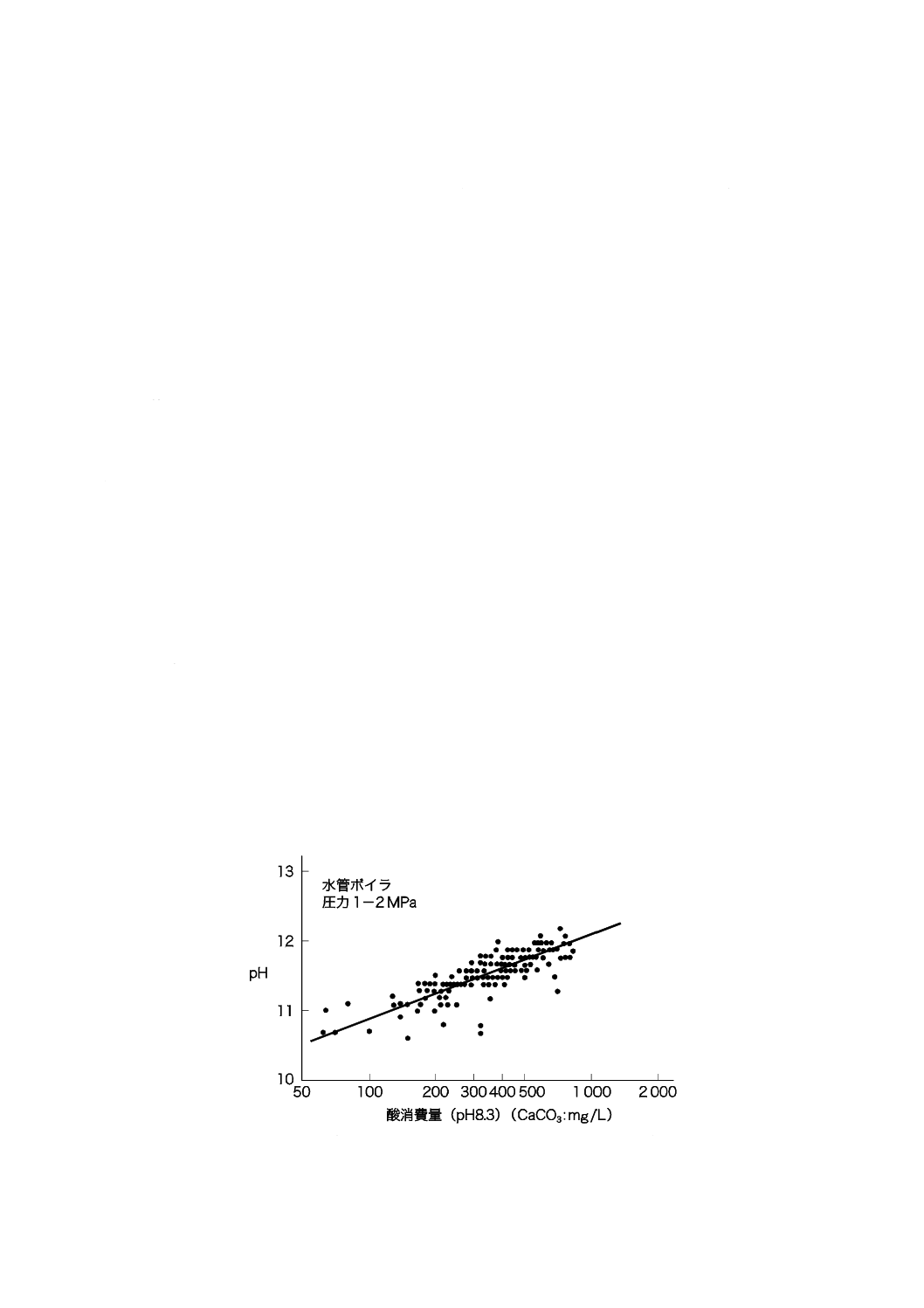

がある。ボイラ水の酸消費量(pH 8.3)及び酸消費量(pH 4.8)の範囲及び上限を図A.2 [1]に示す。ボ

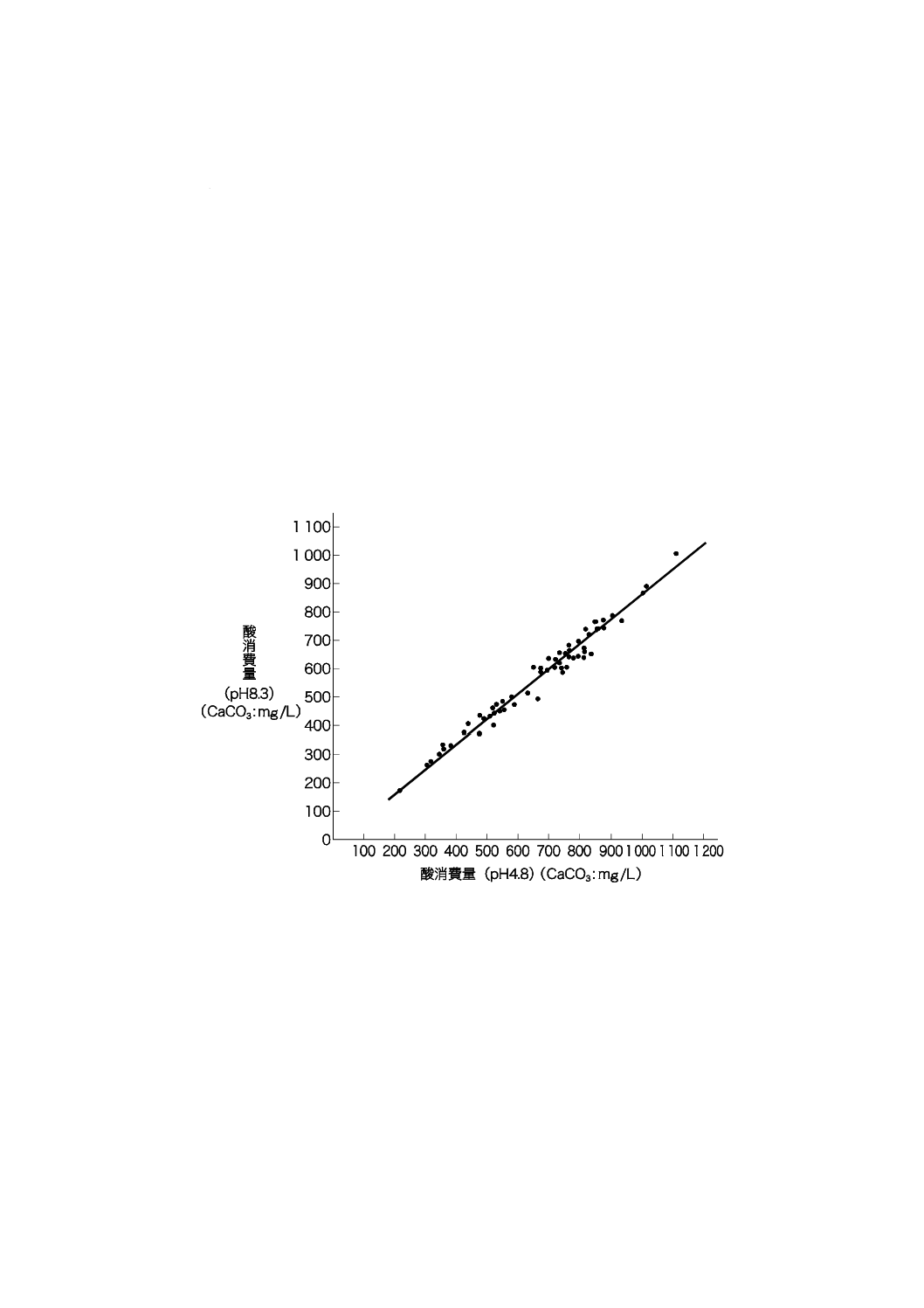

イラ水のシリカ濃度に対応するpHと酸消費量(pH 8.3)との関係を図A.3 [1]に示す。

軟化水を給水とするボイラでは,イオン交換水を給水とするボイラに比べてボイラ水のシリカの濃

度が高くなり,そのためシリカスケールが問題となる場合が多い。しかし,管理値では,シリカの濃

度を規定しないが,シリカのスケールを防止するには,カルシウムを共存させないようにするととも

に,ボイラ水の酸消費量(pH 8.3)は,その上限値に1/1.7を乗じた値とする。これらの濃度以下にな

るようにブロー量を調節して管理するとよい。

図A.2−ボイラ水の酸消費量(pH 8.3)と酸消費量(pH 4.8)との関係(一例)[1]

37

B 8223:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

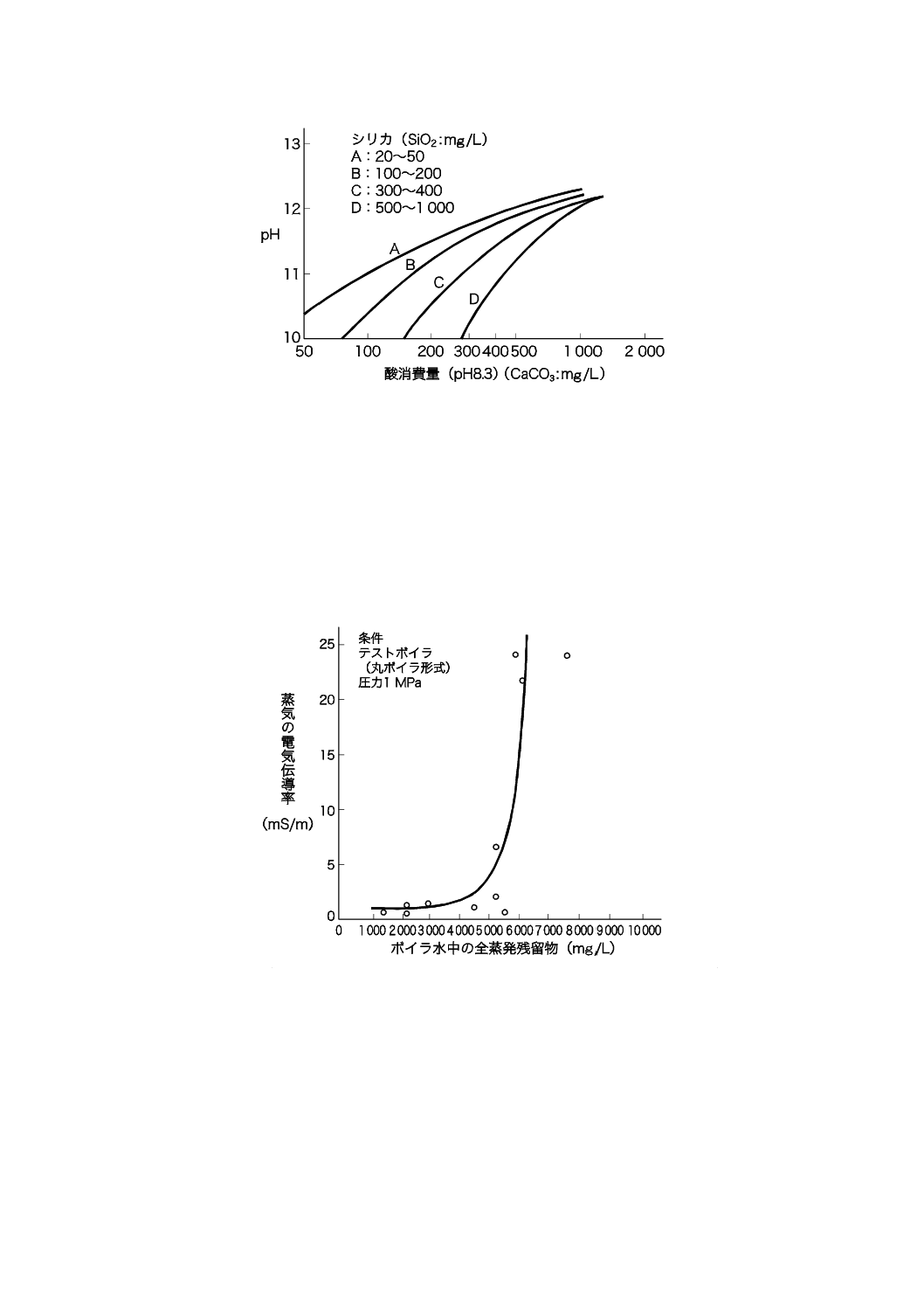

図A.3−ボイラ水のシリカ濃度に対応するpHと酸消費量(pH8.3)との関係(一例)[1]

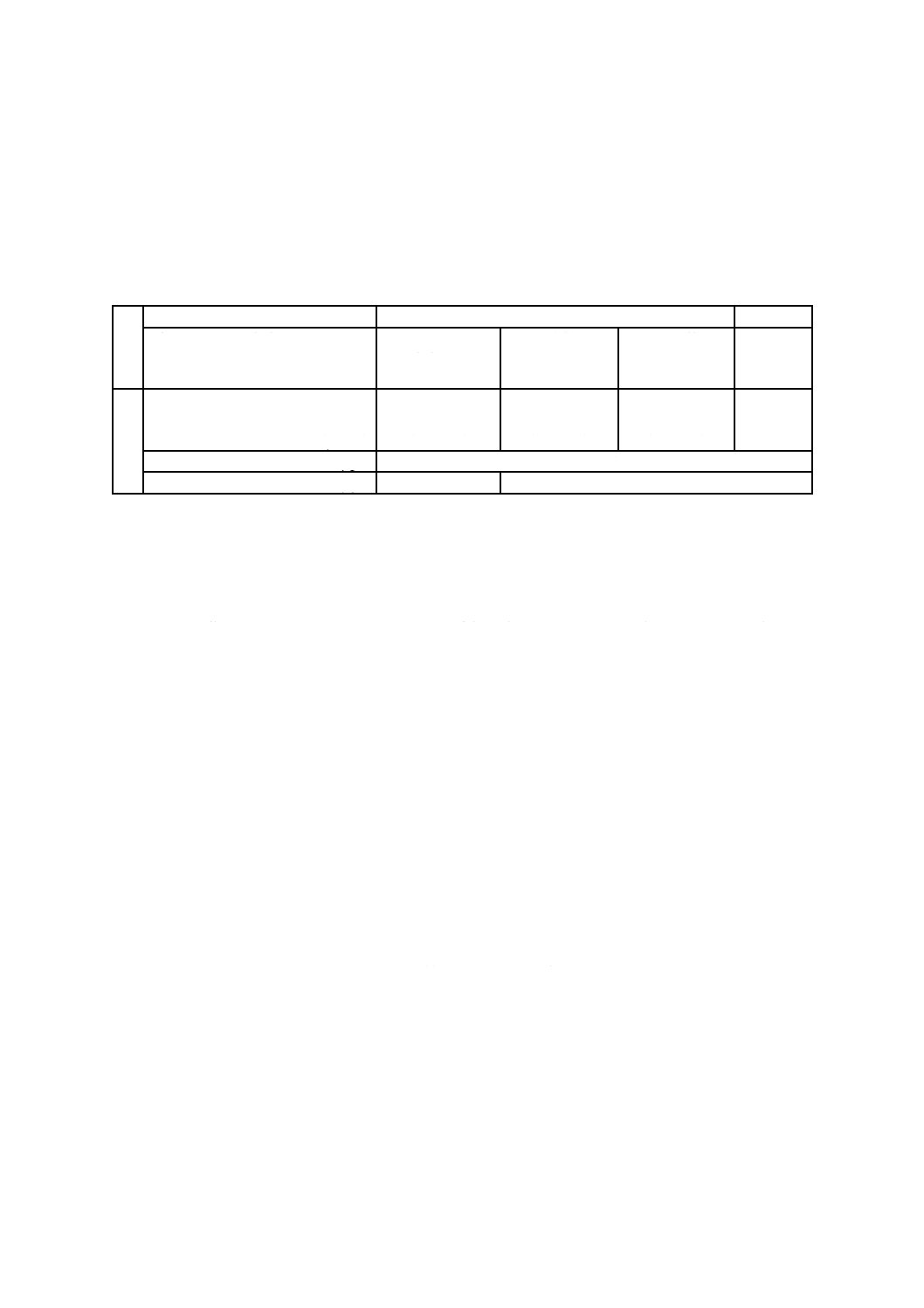

c) 電気伝導率 ボイラ水の電気伝導率は,キャリオーバの防止及びスラッジの堆積の防止を目的として

管理する項目である。

以前は,ボイラ水の全蒸発残留物も規定したが,全蒸発残留物中の溶解性蒸発残留物は,そのほと

んど全量が電解質であるので,全蒸発残留物の濃度と電気伝導率とはほぼ比例関係にある。そこで,

全蒸発残留物の項目を廃止し,電気伝導率で管理することとした。

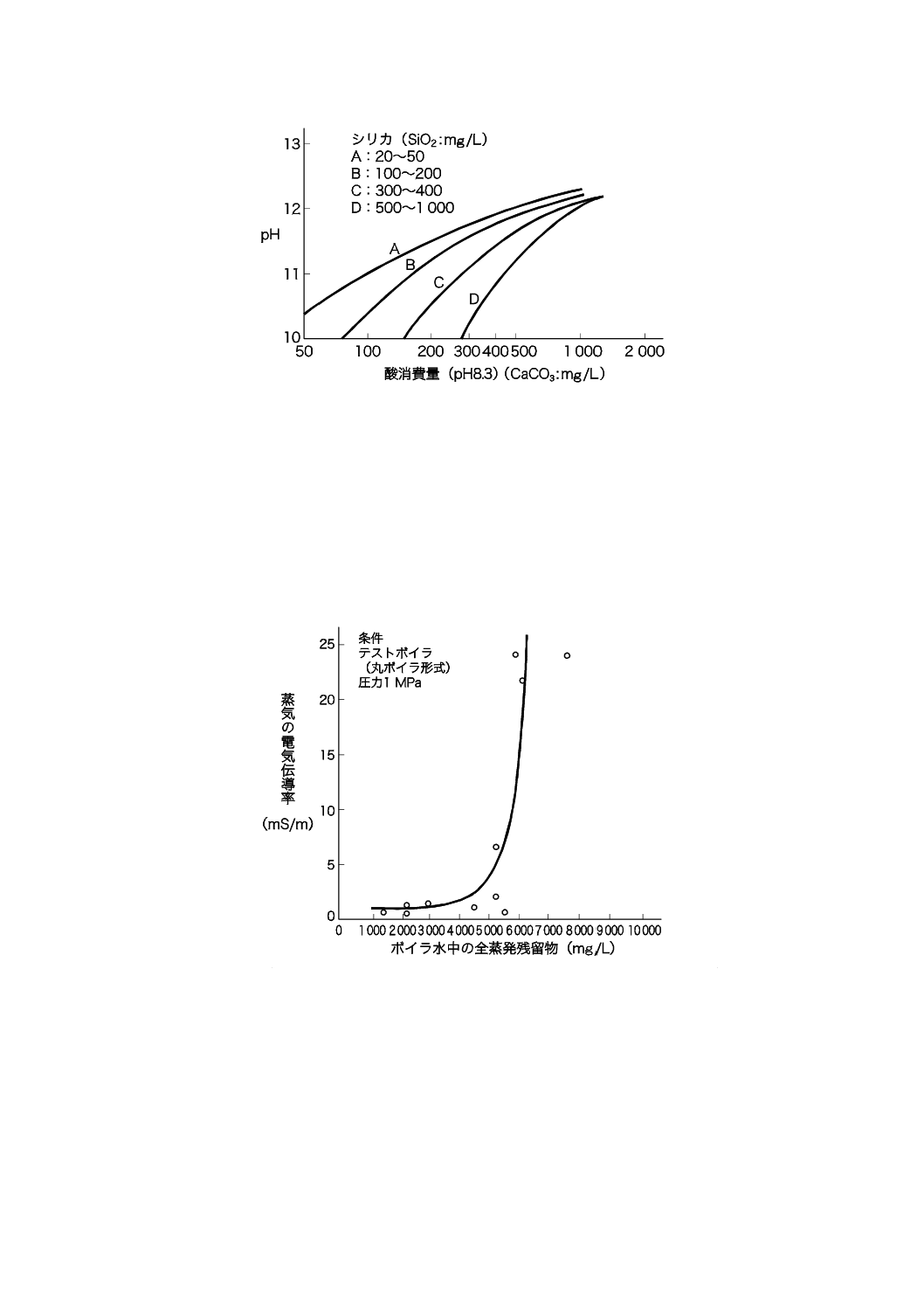

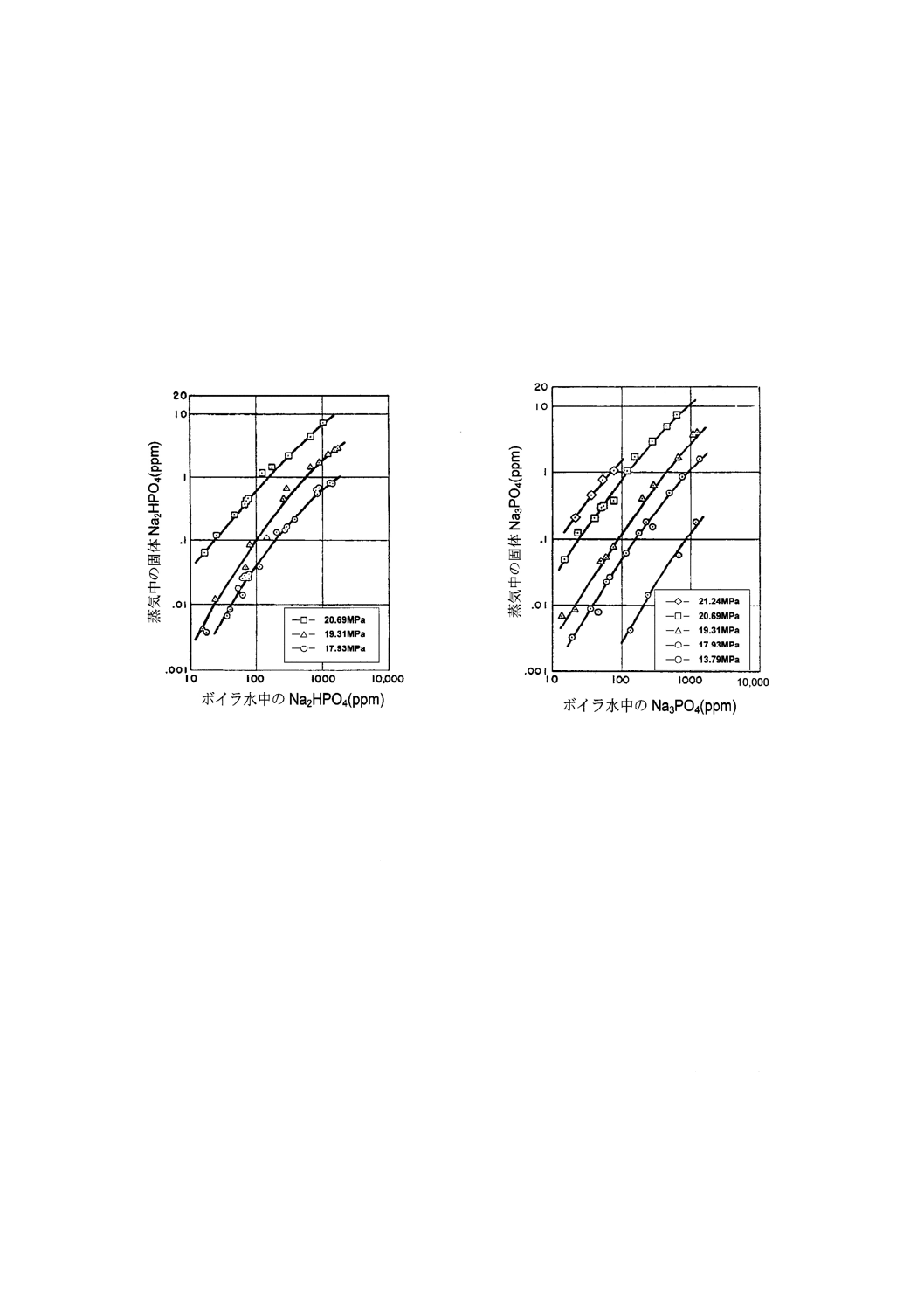

なお,ボイラ水の全蒸発残留物の濃度とキャリオーバ(キャリオーバ量は蒸気の電気伝導率に反映

する。)との関係を図A.4 [2]に示す。

図A.4−ボイラ水の全蒸発残留物の濃度とキャリオーバとの関係(一例)[2]

d) 塩化物イオン ボイラ水の塩化物イオンは,腐食を抑制する目的で管理するとともに,ボイラ水の濃

縮の程度を知る目的で管理する項目である。塩化物イオンは,火力発電プラントの各系統の水中にお

いて沈殿物を生成しないで,常に溶存していることから,ボイラ水及び給水の塩化物イオンの濃度を

測定すれば,ボイラ水の濃縮倍数が推定できる。

また,塩化物イオンは,鋼面の酸化鉄の防食皮膜の安定性を阻害するため,なるべく低濃度に維持

することが望ましい。

38

B 8223:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

丸ボイラ・水管ボイラ(循環ボイラ)では,全蒸発残留物の濃度の間接的な管理に重点をおき,防

食上の考慮も加え,ボイラ水の塩化物イオンの濃度の上限を規定した。

e) りん酸イオン ボイラ水のりん酸イオンは,給水がもち込むカルシウムによるスケール化を防止する

目的で管理する項目である。

ボイラ水中でのカルシウムとりん酸イオンとの反応は,

5Ca2++OH−+3PO43− → Ca5(OH)(PO4)3 ··································· (A.3)

のとおりであり,炭酸カルシウムCaCO3: 1 mg/L当たり必要なりん酸イオンは,PO4: 0.57 mg/Lである。

丸ボイラ・水管ボイラのボイラ水の水質管理値では,りん酸イオンの濃度をPO4: 20〜40 mg/Lとし

ているが,不測の硬度成分の漏れに対処するためには,上限付近で管理することが必要である。また,

船用に用いる場合の運用については,りん酸イオンの濃度を上限付近に調節する。

f)

亜硫酸イオン又はヒドラジン ボイラ水の亜硫酸イオン又はヒドラジンは,ボイラの腐食因子である

溶存酸素の除去を目的で管理する項目である。給水の溶存酸素を還元除去するために,亜硫酸ナトリ

ウム又はヒドラジンのいずれか一方を注入する(B.8及びB.9を参照)。

亜硫酸ナトリウム又はヒドラジンを注入すると,水中でそれぞれ式(A.4),式(A.5)に示すように溶存

酸素と反応する。したがって,ボイラ水に亜硫酸イオン又はヒドラジンが残留していれば,ボイラ水

中の溶存酸素の除去は十分に行われているものと考えてよい。ボイラ水の水質基準では,これらの残

留濃度の管理値を設定している。

Na2SO3+21O2 → Na2SO4 ······················································ (A.4)

N2H4+O2 → N2+2H2O ························································ (A.5)

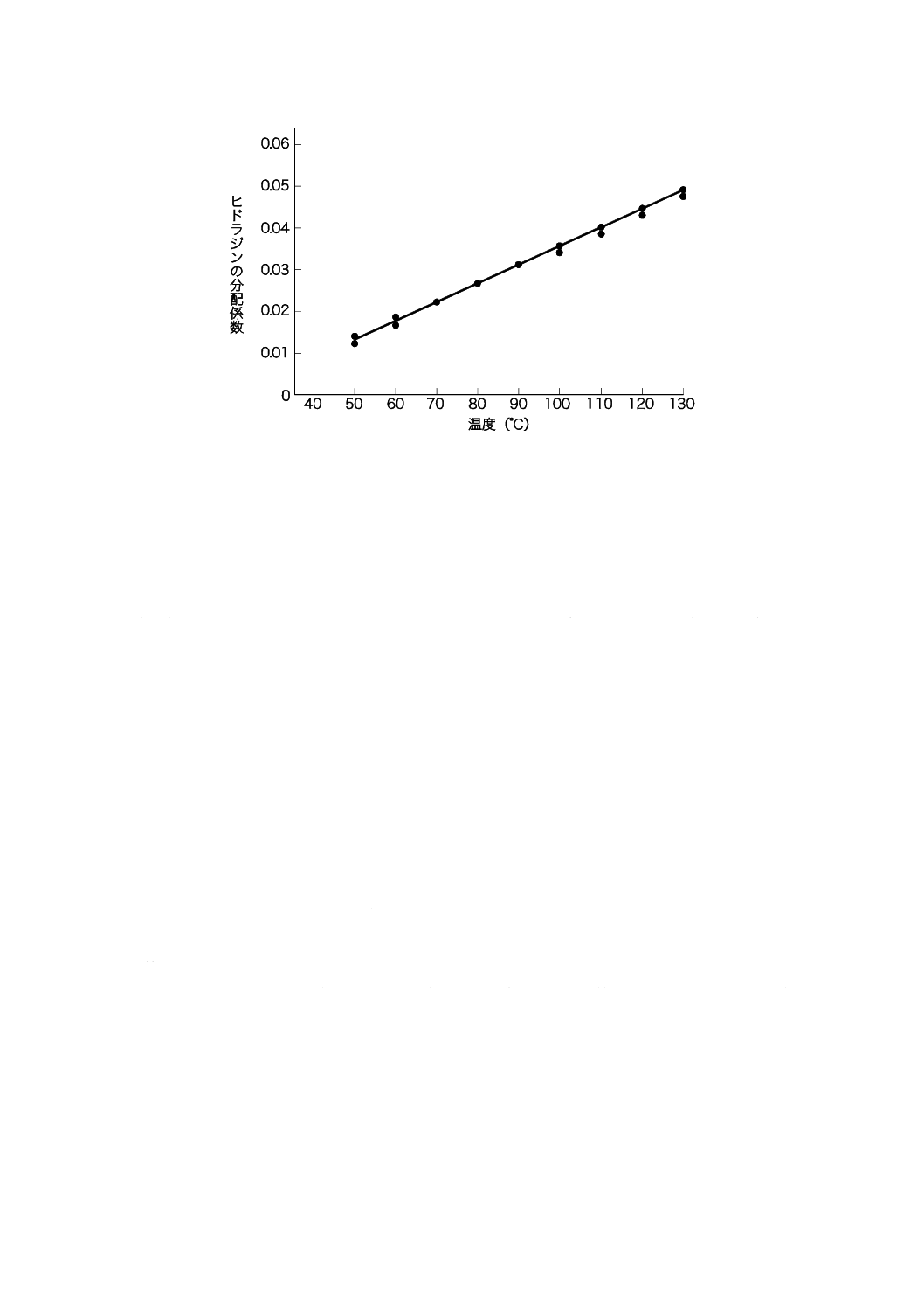

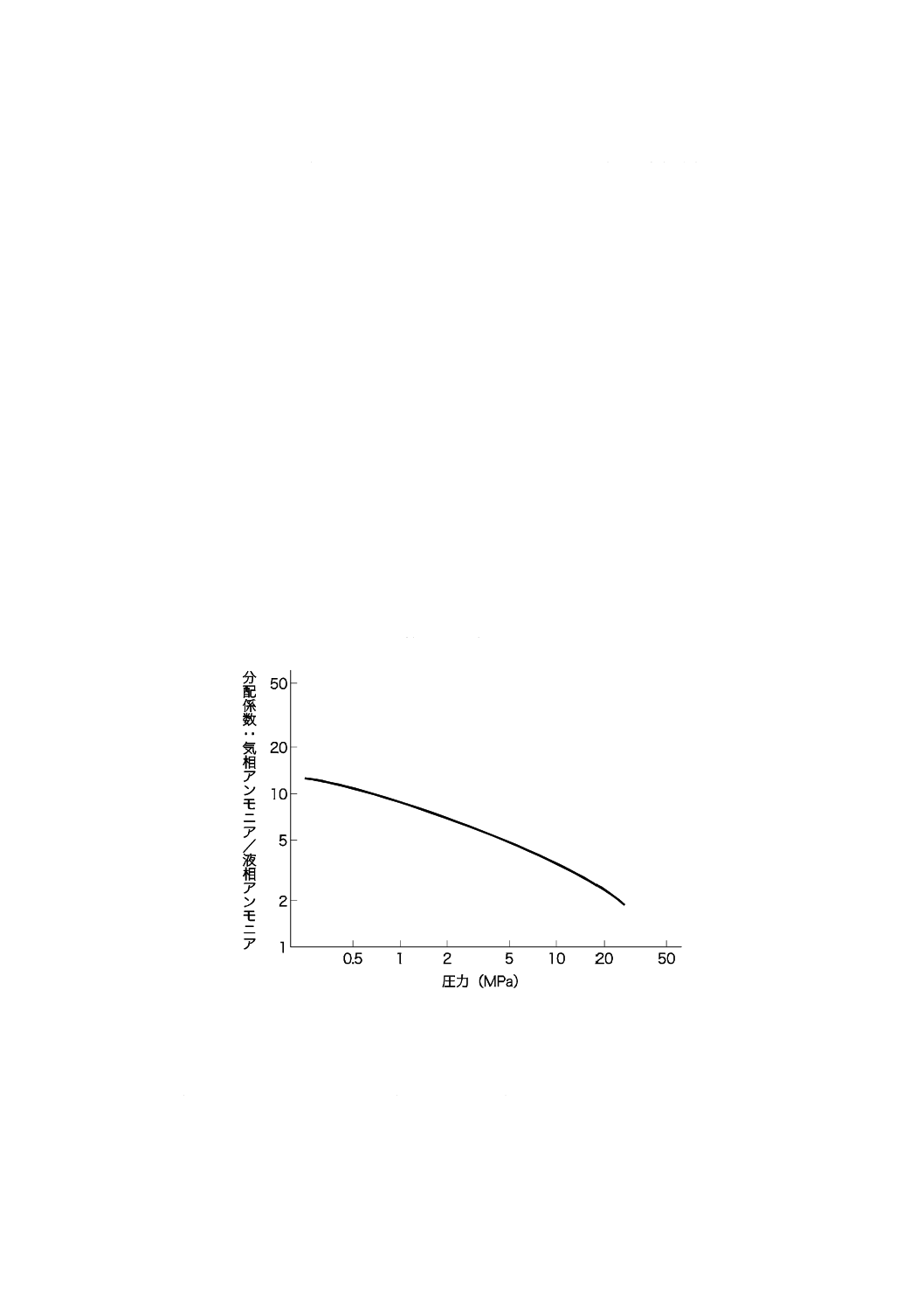

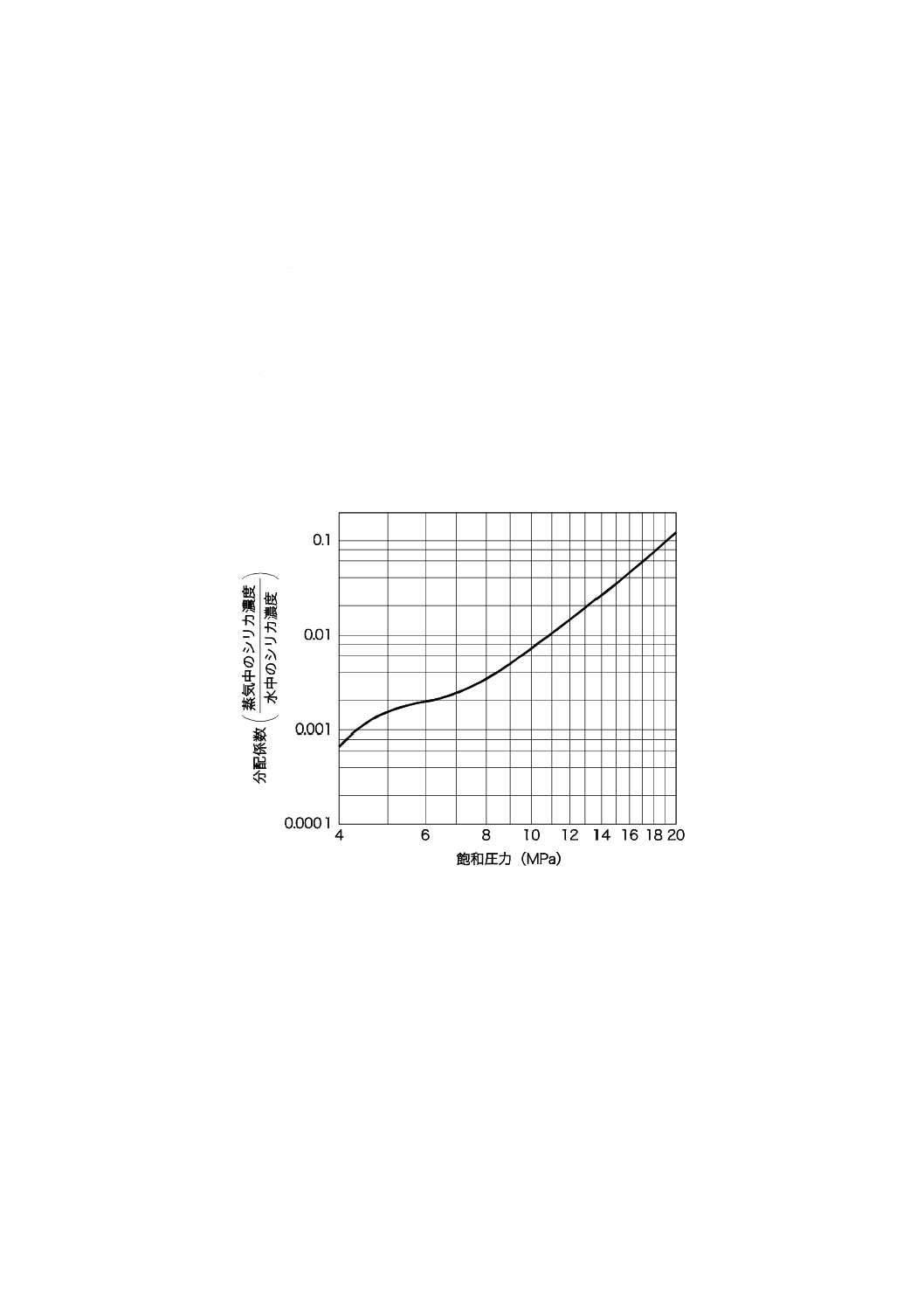

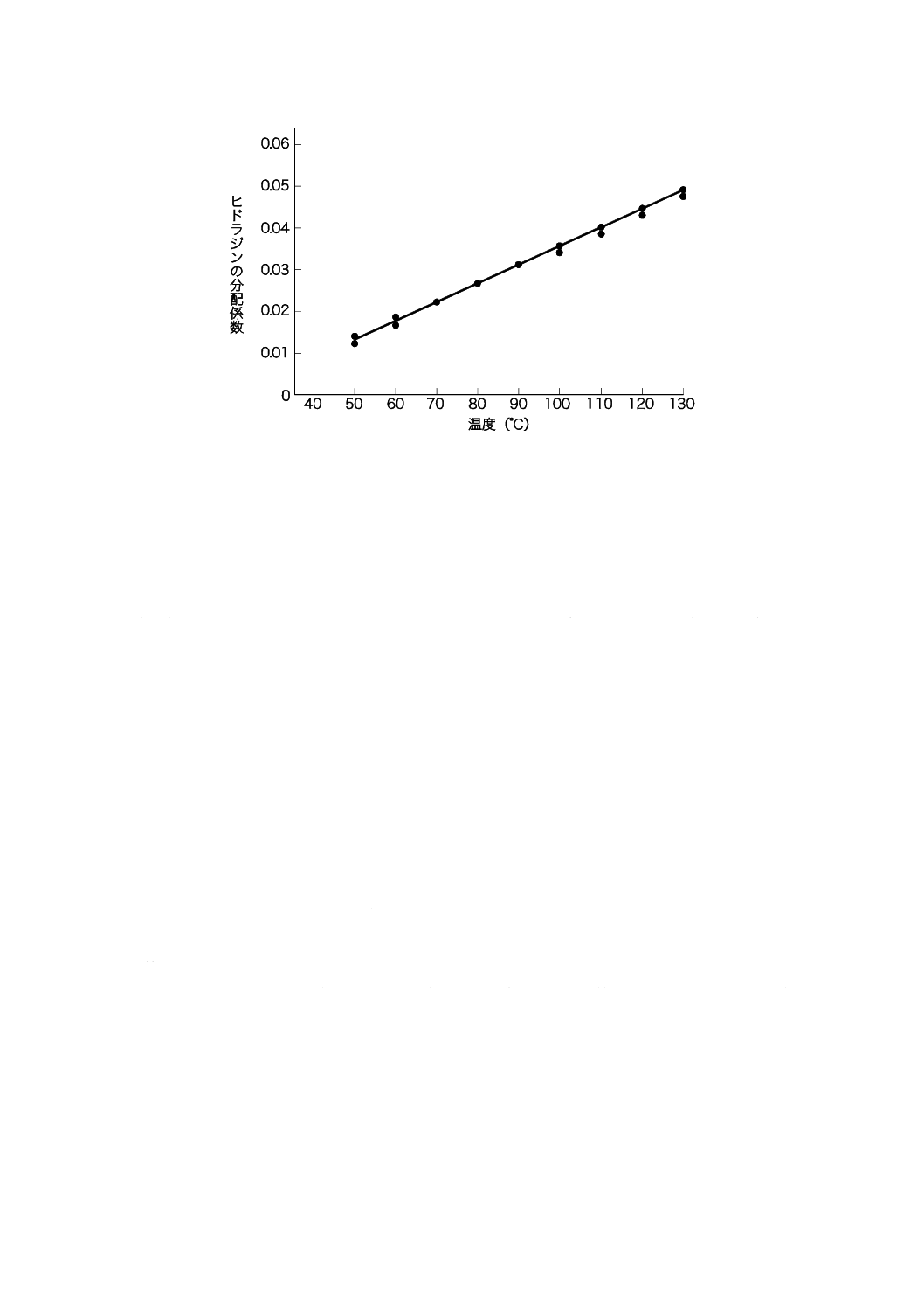

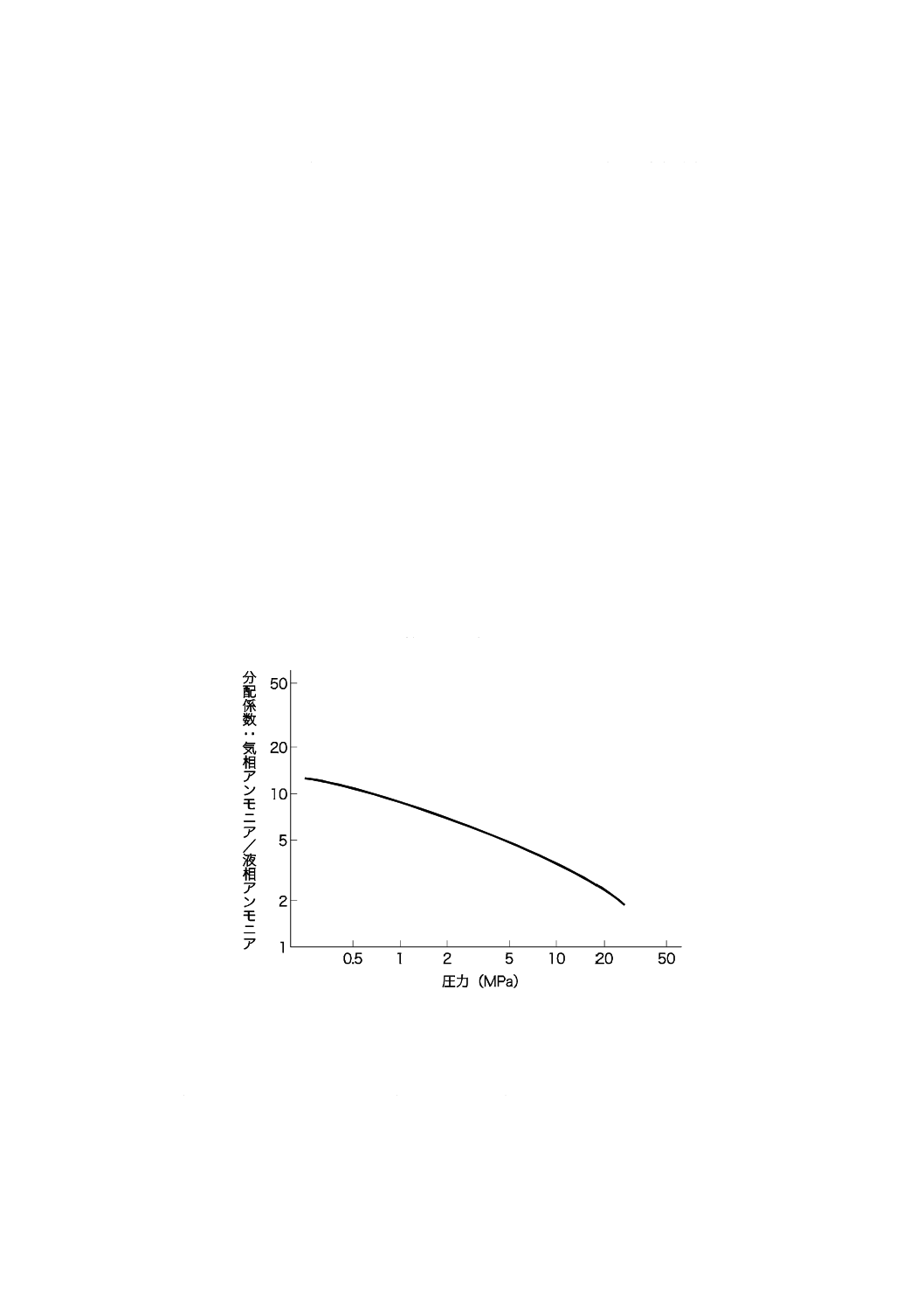

ヒドラジンの分配係数(ボイラ水中の濃度に対する蒸気中の濃度の比,揮発度ともいう。)には温度

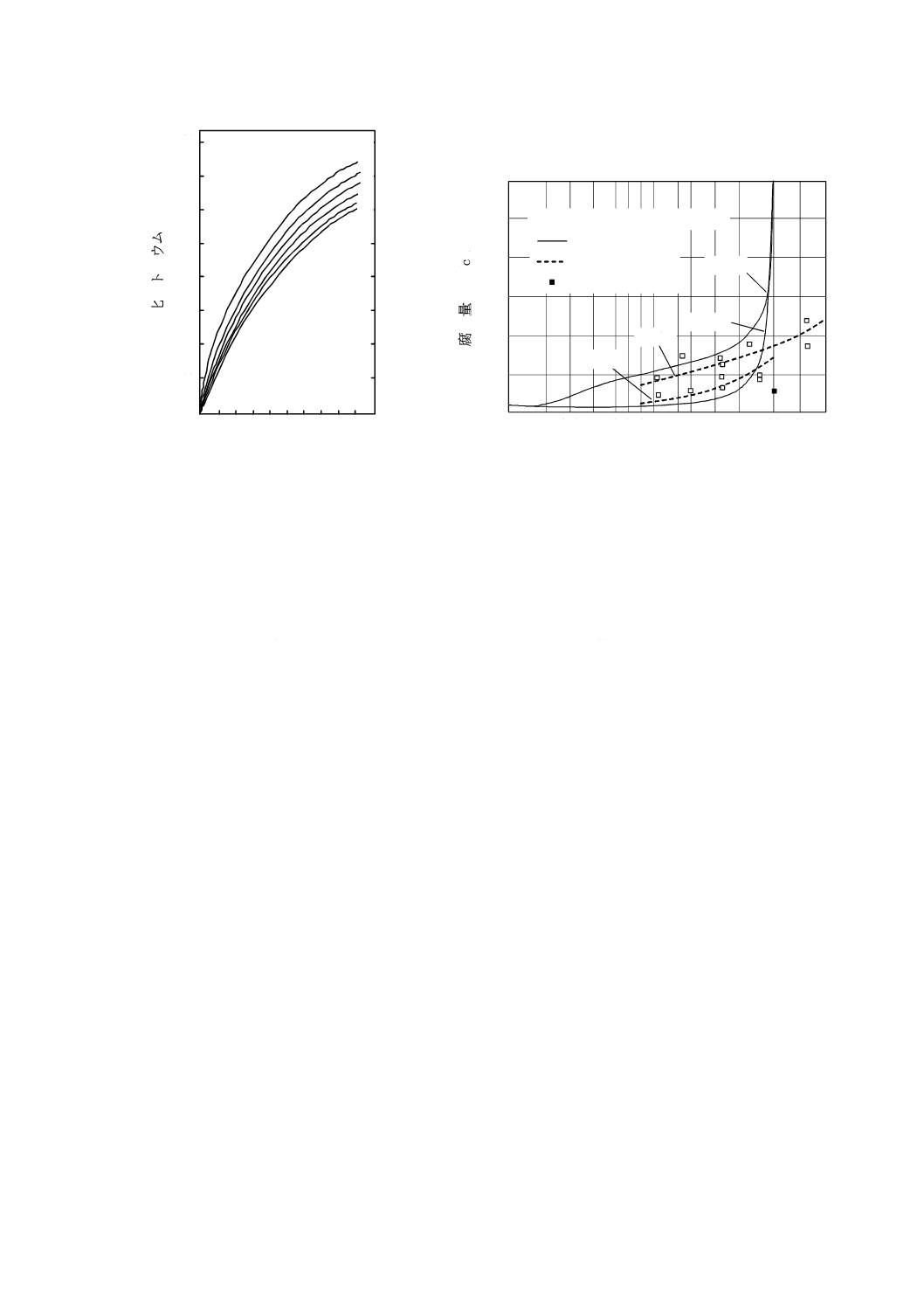

依存性があり,その一例を,図A.5 [3]に示した。それによるとヒドラジンの分配係数は2〜6 %であり,

ボイラ水に残留したヒドラジンの一部が蒸気へ移行する。また,ヒドラジンはボイラ水においては,

ヒドラジンの一部が式(A.6)に示すように自己分解してアンモニアを生じる。

3N2H4 → 4NH3+N2 ····························································· (A.6)

このアンモニアもまたヒドラジンと同様に蒸気中に移行し,ドレン系の銅合金材の腐食の原因とな

る。以上のことから,ボイラ水に多量のヒドラジンを残留させることは避ける。

常用使用圧力2 MPa以下の水管ボイラには管理値を設定していないが,ヒドラジンを脱酸素剤とし

て注入する場合は,注入点は,給水が空気と接触しない系統のなるべく上流側に,脱気器があればそ

の上流側に,ヒドラジンを注入して注入点以降の系統の腐食を抑制することが有効である。

なお,ヒドラジンは,脱気器での損失が通常極めて少なく,また,その注入によって銅合金の腐食

を生じるほどの高いpHにはならない。しかし,一般に給水の溶存酸素の濃度が高く,ボイラ水に流

入した溶存酸素の相当量が蒸気とともに気化するので,給水の溶存酸素の全量を還元する理論所要量

のヒドラジンを注入する必要はない。また,給水の溶存酸素の濃度が不明なことも多い。このため,

ボイラ水にヒドラジンが残留すれば,ボイラ水には溶存酸素は残留しないとの考えから,亜硫酸イオ

ンの場合と同じようにボイラ水に維持するのが望ましいヒドラジンの濃度範囲を規定している。

39

B 8223:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.5−ヒドラジンの分配係数の温度依存性[3]

一方,亜硫酸ナトリウムを脱酸素剤として使用した場合は,必ずボイラ水に亜硫酸イオンを常時SO3:

10 mg/L以上残留させることが必要である。このような観点から,常用使用圧力が1 MPa以下の脱気

器を設置しないボイラについては,給水の溶存酸素の濃度の変動及び亜硫酸イオンの反応性を考慮し

て,ボイラ水の亜硫酸イオンの濃度の下限を設定し,また,一方,上限を撤廃した。ボイラ水の亜硫

酸イオンの濃度の上限を設定していないが,亜硫酸イオンの熱分解によって発生する二酸化硫黄

(SO2)の量をできるだけ少なくすることから,SO3: 50 mg/Lを大きく上回らない範囲に制御すること

が望ましい。さらに,熱分解が著しくなる5 MPaを超える常用使用圧力のボイラには亜硫酸ナトリウ

ムは使用しない。

なお,常用使用圧力が1 MPa以下のボイラで脱気器を設置する場合は,上限濃度をSO3: 10〜20 mg/L

と設定している[表9の注b)を参照]。

一般に脱気器を設置する常用使用圧力1 MPa以上のボイラ水に対する亜硫酸イオンの濃度もまた前

記の点を考慮して設定(SO32−: 10〜20 mg/L)している。

A.2.4.2 イオン交換水を使用する場合

イオン交換水を使用する場合のボイラ水の水質管理項目は,次のとおりである。

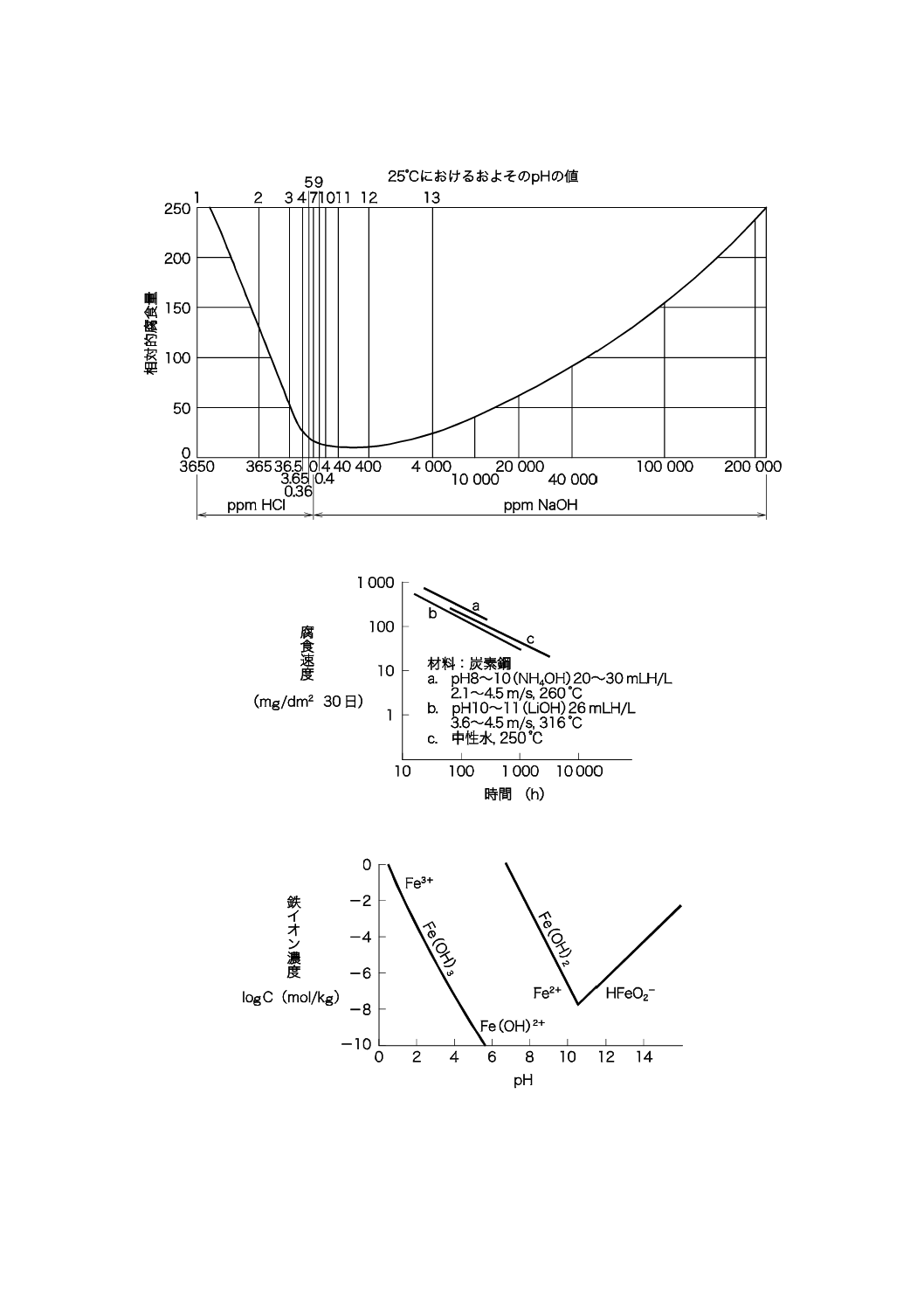

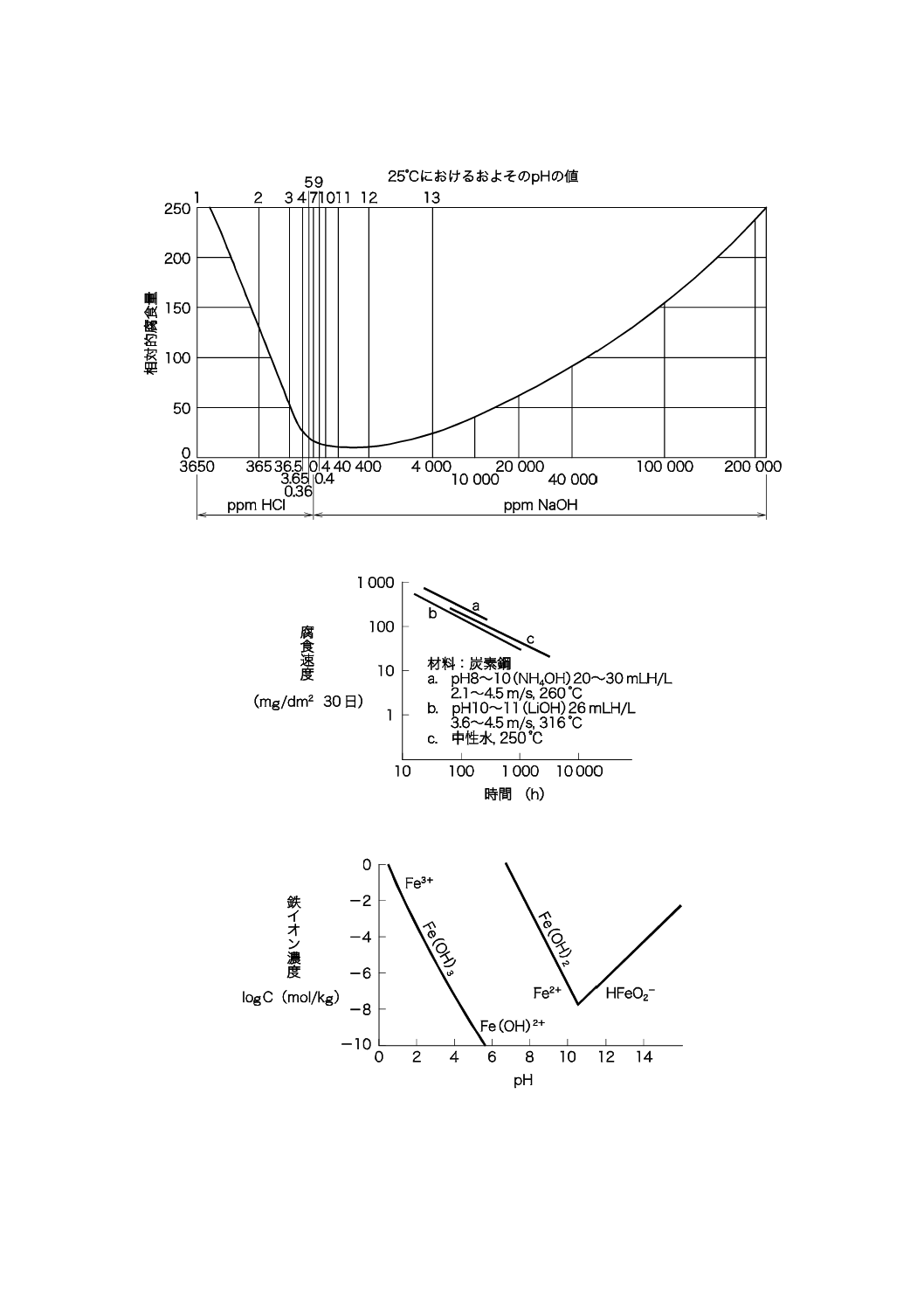

a) pH ボイラ水において炭素鋼の腐食が最小となる最適なpHについては,これまで幾つかの実験報告

があり,種々の議論がある。その代表的な実験結果として図A.6 [4]に示すE. Berlらの腐食実験でpH 11

〜12の範囲に腐食量の最低域が存在するとされ,従来,この実験結果を基にボイラ内での局部的な濃

縮を考慮してアルカリ処理ではpHを10.5〜11.5の範囲内に保持することが望ましいとの考え方が一

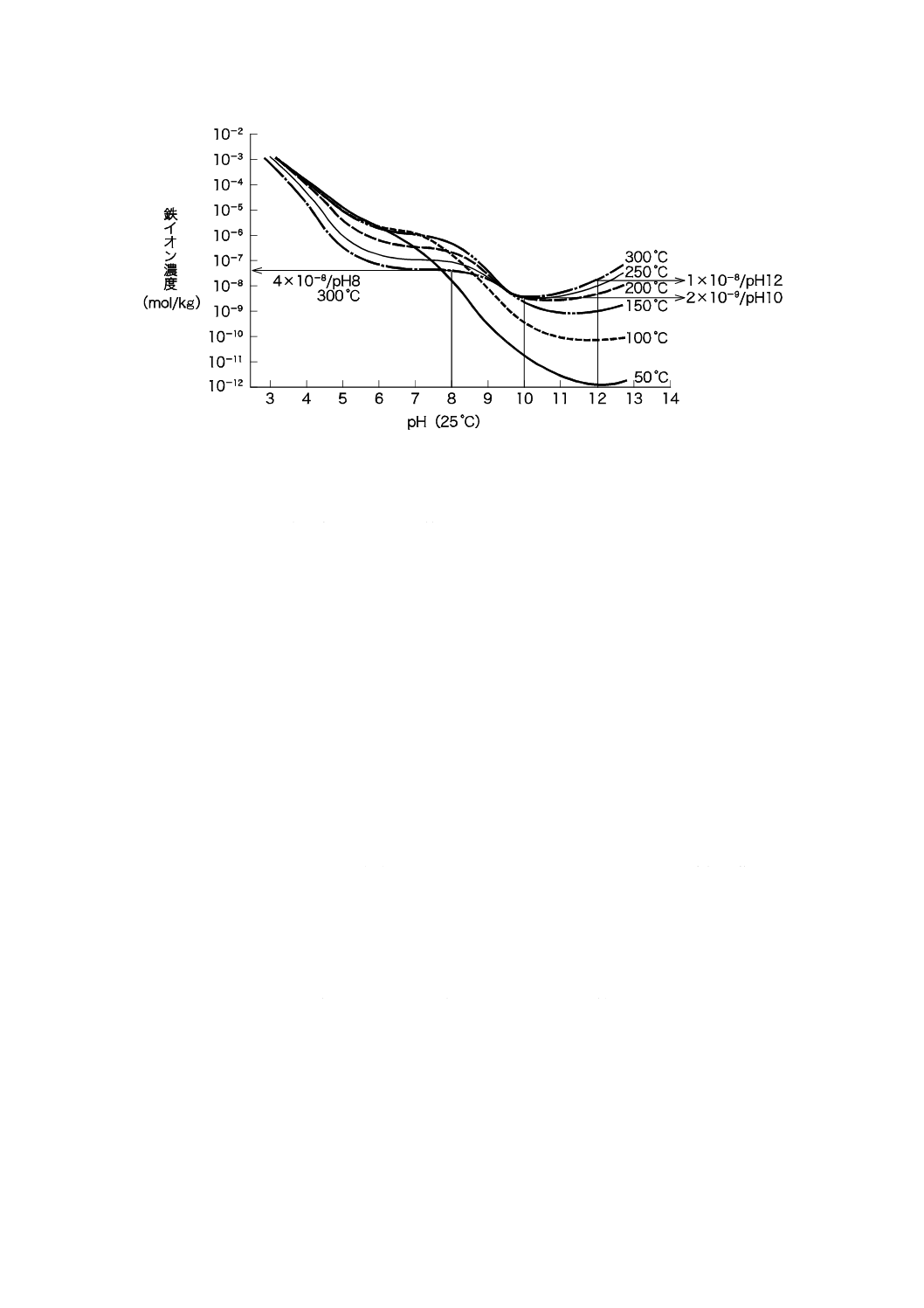

般的であった。

しかし,給水にイオン交換水を使用し溶存酸素の濃度を低い値に管理する最近のボイラの実績及び

図A.7 [5]に示す高温水中における炭素鋼の腐食速度,図A.8 [6]に示す水酸化鉄の溶解度,並びに図A.9 [7]

に示す四酸化三鉄(マグネタイト)の溶解度からみて腐食が最小のpHは前述の11〜12の範囲にある

ことは疑わしく,pHの相違は腐食の初期段階で若干の差異を与えるだけで,時間の経過に伴って,ほ

とんど腐食速度に差異がないものと考えるようになってきた。

これらの点を考慮し,更にボイラの常用使用圧力が高いほど沸騰伝熱面でのボイラ水のアルカリ成

分を始めとする溶解性蒸発残留物の濃縮が著しくなることから,常用使用圧力の各区分ごとにpHの

40

B 8223:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

範囲を規定した。すなわち,常用使用圧力が高くなるほどpHを低い値に規定している。

図A.6−pHと鉄の腐食との関係[4]

図A.7−高温水中における炭素鋼のpHによる腐食速度[5]

図A.8−水酸化鉄(II,III)の溶解度に及ぼすpHの影響(25 ℃)[6]

41

B 8223:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.9−四酸化三鉄(マグネタイト)の溶解度に及ぼすpHの影響[7]

b) 酸消費量 ボイラ水の酸消費量は,ボイラ水のpHを間接的に管理するとともに,シリカを可溶状態

に維持してスケール付着を防止する目的で管理する項目である(B.11を参照)。

常用使用圧力3 MPaを超える水管ボイラ(循環ボイラ)は,補給水にイオン交換水又はこれと同等

以上の水質の水を使用し,ボイラ水のシリカの濃度も低く調節するので,ボイラ水のpHを管理すれ

ば酸消費量を直接管理する必要はないと考え,規定の対象から除外している。

常用使用圧力3 MPa以下のボイラで補給水にイオン交換水を用いた場合は,ボイラ水の酸消費量は

主として水質調整剤に由来し,低い値に維持できる。また,発生蒸気は発電用タービンなどに用いる

こともあるので,キャリオーバを防止するため,酸消費量の抑制が必要となる。これらの点を考慮し

上限を規定する。

c) 電気伝導率 ボイラ水の全蒸発残留物は,給水から導入されたものとボイラ水処理に用いる薬剤から

由来したものとが主なものである。ボイラ水の個々の塩類の作用は種々考えられるが,これを一括し

て総称する全蒸発残留物の濃度が高くなることは,キャリオーバを促進する有力な一因となる。全蒸

発残留物中の溶解性蒸発残留物は,そのほとんど全量が電解質であり,その濃度が高いほどボイラ水

の電気伝導率が高くなるのが通例である。

したがって,測定が容易な電気伝導率を測定することによって,測定が煩雑な溶解性蒸発残留物,

ひいては全蒸発残留物の濃度を推定できるので,電気伝導率を日常管理に利用することが可能である。

イオン交換水を補給水とする場合は,共存する電解質成分が低濃度であり,電気伝導率での管理で

十分に水質の状態を把握できることから全蒸発残留物は規定しないで,前述の関係から電気伝導率を

規定している。

d) 塩化物イオン ボイラ水の塩化物イオンは,腐食を抑制する目的で管理するとともに,ボイラ水の濃

縮の程度を知る目的で管理する項目である。また,復水器を備えたボイラ設備の場合,塩化物イオン

は復水器冷却水の漏えいの有無と漏えいの程度とを表す指標となる。

アルカリ処理のボイラ水の場合,pHの緩衝能力が高いので,復水器冷却水の漏えいによって塩化物

イオン,硫酸イオンなどの腐食性成分をもち込んでも,直ちにpHの低下を示さないが,腐食の防止

のために,もち込みと濃縮とを監視する必要がある。

常用使用圧力の各区分でそれぞれ管理値を設定し,常用使用圧力が高くなるほど塩化物イオンの及

42

B 8223:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ぼす影響が大きいことを考慮して低い値に規定している。

e) りん酸イオン ボイラ水のりん酸イオンは,給水がもち込んだカルシウムによるスケール化を防止す

る目的及び鉄鋼に対する防食作用を維持するために管理する項目である。

りん酸イオンは,復水器冷却水の漏えい,補給水の水質悪化などによってボイラにもち込むカルシ

ウムと反応して沈殿物を生成し,これをボイラ水のブローによってボイラの外に除去することによっ

てボイラ伝熱面でのスケール生成を防止することができる。

また,りん酸イオンは,鉄鋼面にりん酸鉄の皮膜を形成し,防食作用があるといわれている。この

ため,新設のボイラの試運転初期の段階ではりん酸イオンを選択的に消費する傾向が強く,ボイラ水

のりん酸イオン濃度が低下する一方で,Na/PO4モル比が投入薬品のNa/PO4モル比よりも高くなる傾

向を示すことがある。ただし,アルカリ処理のボイラ水では,投入薬品のNa/PO4モル比がそもそも共

存する水酸化ナトリウム及びナトリウム塩類によって3.0よりも大きいので,Na/PO4モル比の変動及

びそれに伴うpHの変動はほとんど目立たない。

f)

亜硫酸イオン又はヒドラジン 亜硫酸イオンについては,常用使用圧力1 MPa以下の脱気器を設置し

ないボイラについては残留濃度の不足を回避するために,管理値に下限値を規定し,一方,上限値は

規定しない。

ヒドラジンについては,残留濃度の不足を回避するために管理値に下限値を規定するとともに,過

剰添加によるアンモニアの発生を抑えるために上限値も規定する。

g) シリカ ボイラ水のシリカは,低圧ボイラではボイラ内面に硬質スケールを付着させる原因となり,

中圧ボイラ・高圧ボイラではシリカの選択的キャリオーバによるタービン翼へのシリカ付着の原因に

もなる。

水管ボイラの補給水には通常イオン交換水が用いられ,また,高圧力になるほど蒸気復水の回収率

が大きいのが通例であり,定常運転状態ではボイラ水のシリカの濃度を管理値以下に保つことは可能

である。一方,シリカの選択的キャリオーバはボイラの運転圧力及びボイラ水のシリカの濃度が高く

なるほど著しいので,常用使用圧力が高くなるほどボイラ水のシリカの管理値の上限を低く規定して

いる。

A.2.4.3 留意事項

ボイラ水のアルカリ処理の留意事項は,次のとおりである。

a) 水管ボイラ(循環ボイラ)において,常用使用圧力が7.5 MPa以下であっても,蒸発管伝熱面などで

アルカリ腐食による減肉の懸念・可能性がある場合には,アルカリ処理を適用せず,りん酸ナトリウ

ムによるりん酸塩処理を適用することが望ましい。

b) 水管ボイラ(循環ボイラ)において,りん酸カリウム塩及び水酸化カリウムを使用したアルカリ処理

を適用するのは常用使用圧力2 MPa以下までとする。2 MPa以下であっても,蒸発管にアルカリ腐食

による減肉の可能性がある場合は,ボイラ水の処理方式として,りん酸ナトリウムによるりん酸塩処

理を適用することが望ましい。

A.3 りん酸塩処理

A.3.1 適用ボイラ

主として中圧ボイラ及び高圧ボイラに適用する。具体的には,産業用水管ボイラでイオン交換水を使用

する場合のボイラ水,電力事業用循環ボイラ及び電力事業用排熱回収ボイラのボイラ水となる。

なお,貫流ボイラには,適用しない。

43

B 8223:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.3.2 処理方法

りん酸塩処理は,ボイラ蒸発管のアルカリ腐食を防止するため,ボイラ水中に過剰のアルカリ成分を共

存させることなく,りん酸塩(通常,りん酸三ナトリウム及びりん酸水素二ナトリウム)の濃度とpHと

の関係を適正に維持してボイラ水の水質を調節する方式である。この方式は,りん酸塩の加水分解によっ

て生じる水酸化物イオンの濃度を適正な値に調節するためにNa/PO4のモル比が重要となる。水質管理では

主としてりん酸三ナトリウムをりん酸水素二ナトリウムと併用して,Na/PO4のモル比が調整される。

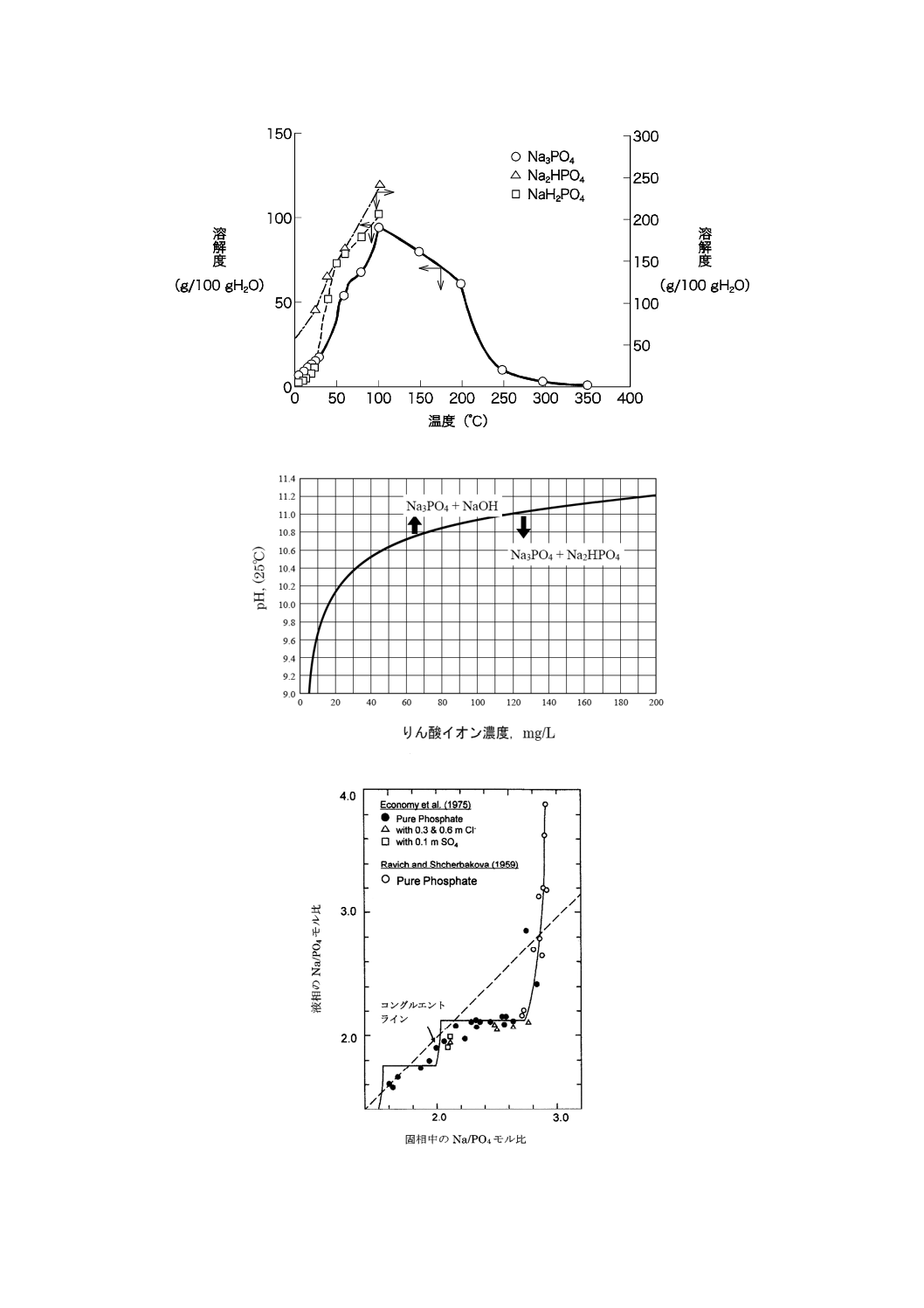

常用使用圧力3 MPa以下のボイラでは,このモル比を3.0に維持する。一方,3 MPa以上のボイラの場

合には,沸騰伝熱面でりん酸三ナトリウムが濃縮,析出する場合にNa/PO4のモル比が2.6〜2.8となること

を厳しく考えて,ボイラ水中のNa/PO4のモル比を前述の3.0より小さい2.8に保持してpH調節を行う。

さらに,圧力が高くなるほど,りん酸塩の濃度を低く保持する処理を行う。したがって,この補給水には,

イオン交換水を用いる。低圧ボイラでもアルカリ腐食を起こすことを懸念する場合には,りん酸塩処理を

適用する。りん酸塩処理におけるボイラ水のりん酸イオンの濃度とpHとの関係についてはA.3.4 a) 1)に記

載する。

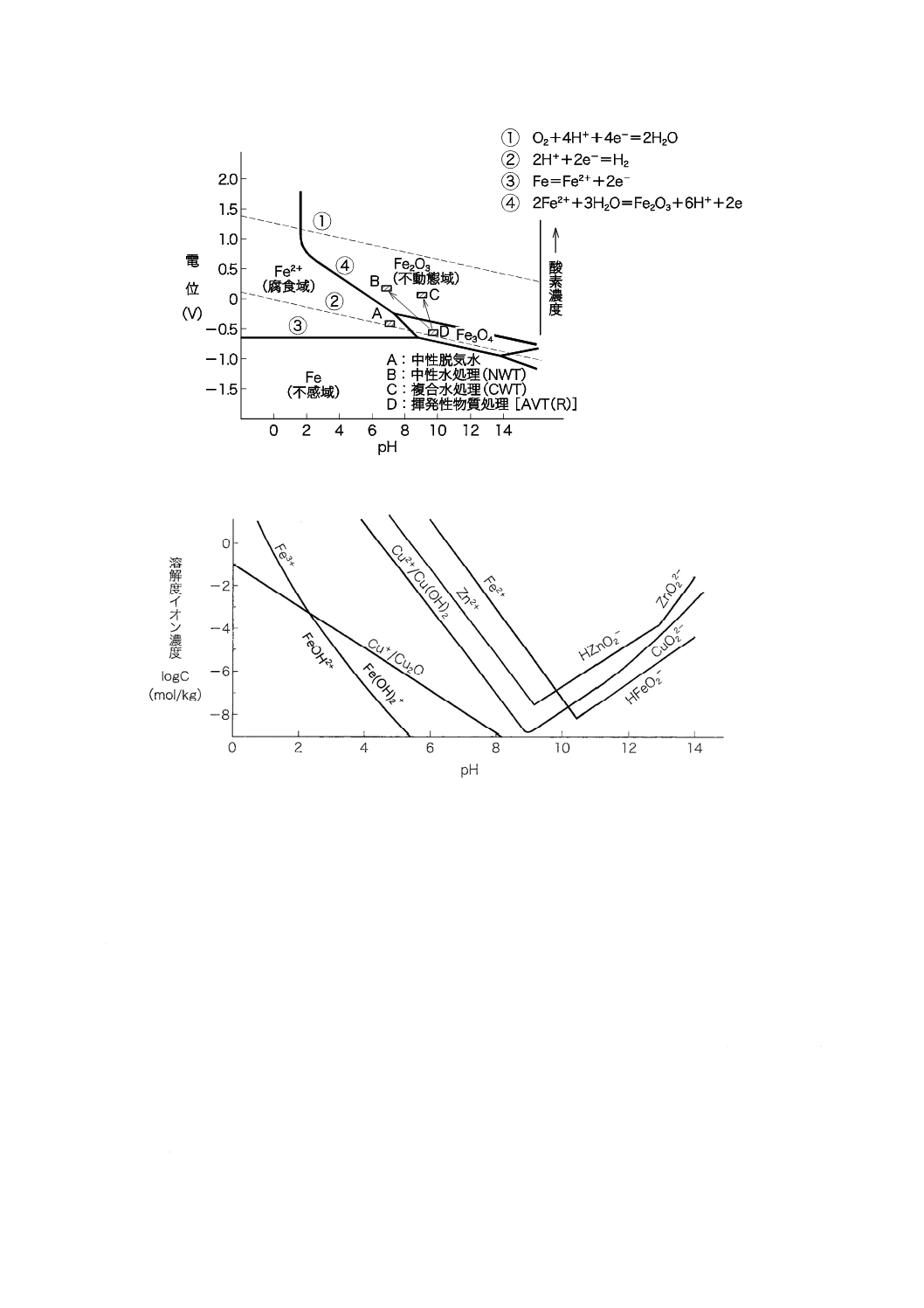

A.3.3 処理の原理

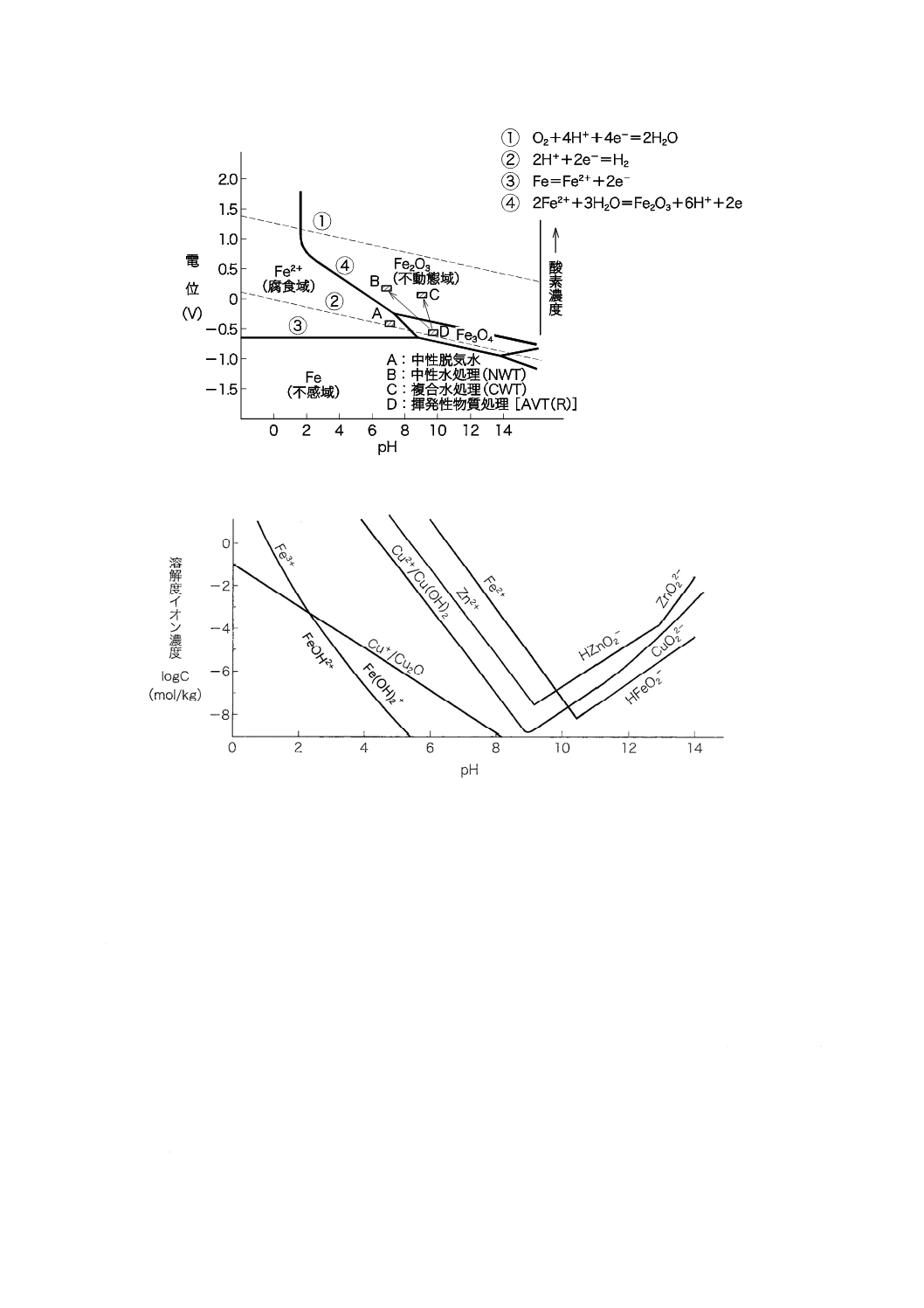

A.3.3.1 腐食抑制

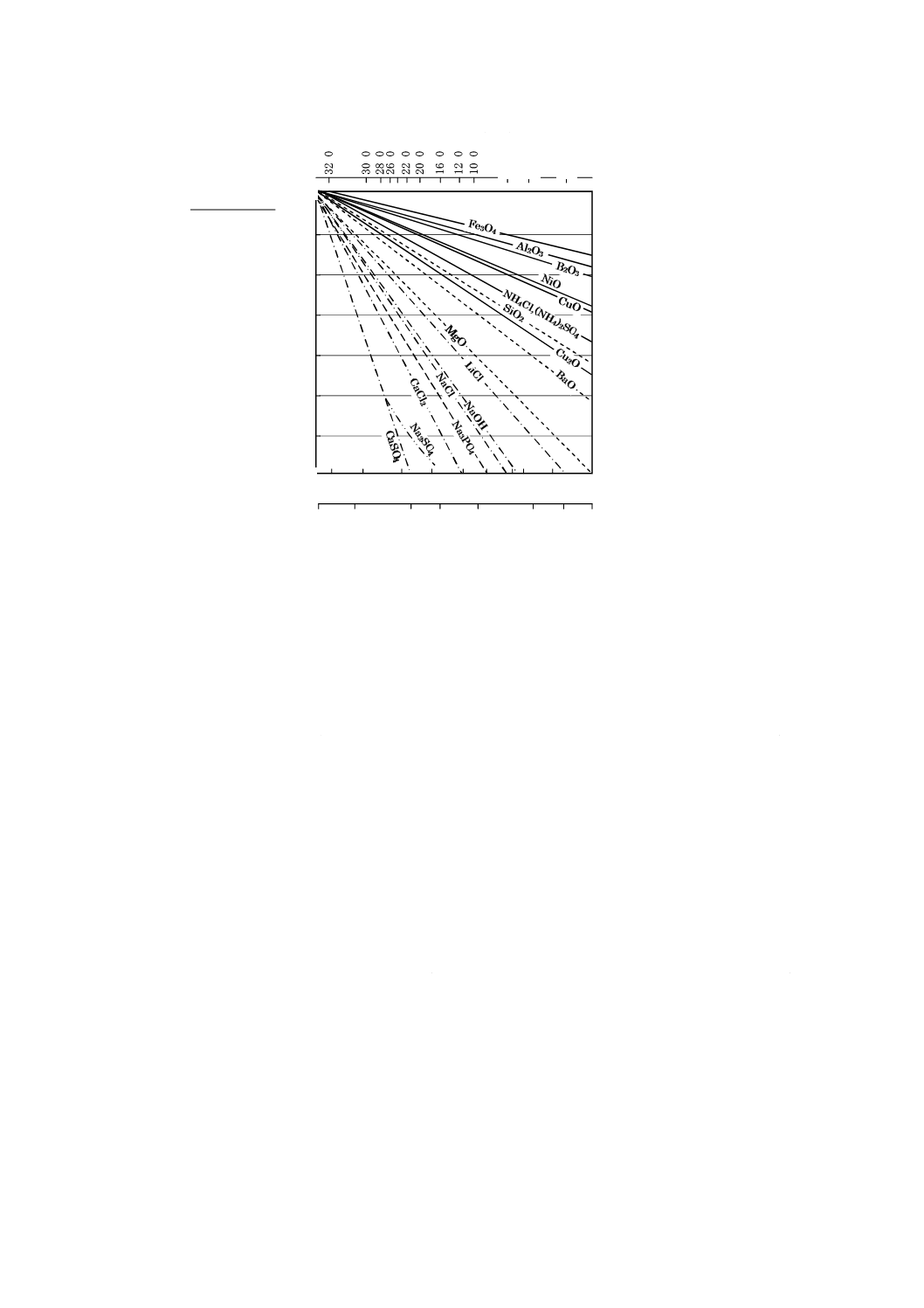

ボイラ水のpHを,鉄系材料の酸化物の溶解度が小さくなる約pH 8.5〜9.7程度のアルカリ性に保持し,

腐食の抑制を図る。また,りん酸イオンは,鉄鋼面にりん酸鉄の皮膜を形成し,防食作用がある[8]。この

ため,試運転初期の段階ではりん酸イオンを選択的に消費する傾向が強く,ボイラ水中のNa/PO4モル比が

投入薬品のモル比よりも高くなる傾向を示す。

ボイラ水に通常使用するりん酸ナトリウム塩には,前述したようにナトリウム数が1個のりん酸二水素

ナトリウム(NaH2PO4),ナトリウム数2個のりん酸水素二ナトリウム(Na2HPO4),ナトリウム数3個の

りん酸三ナトリウム(Na3PO4)があり,水質管理では主としてりん酸三ナトリウムを使用し,りん酸水素

二ナトリウムを併用してNa/PO4のモル比を調整する。りん酸三ナトリウムは,次のように三段階にわたっ

て加水分解し,図A.10に示すようにアルカリ性を呈する[9]。

Na3PO4+H2O ⇆ Na2HPO4+NaOH ·········································· (A.7)

Na2HPO4+H2O ⇆ NaH2PO4+NaOH ········································ (A.8)

NaH2PO4+H2O ⇆ H3PO4+NaOH ············································ (A.9)

A.3.3.2 スケール付着抑制

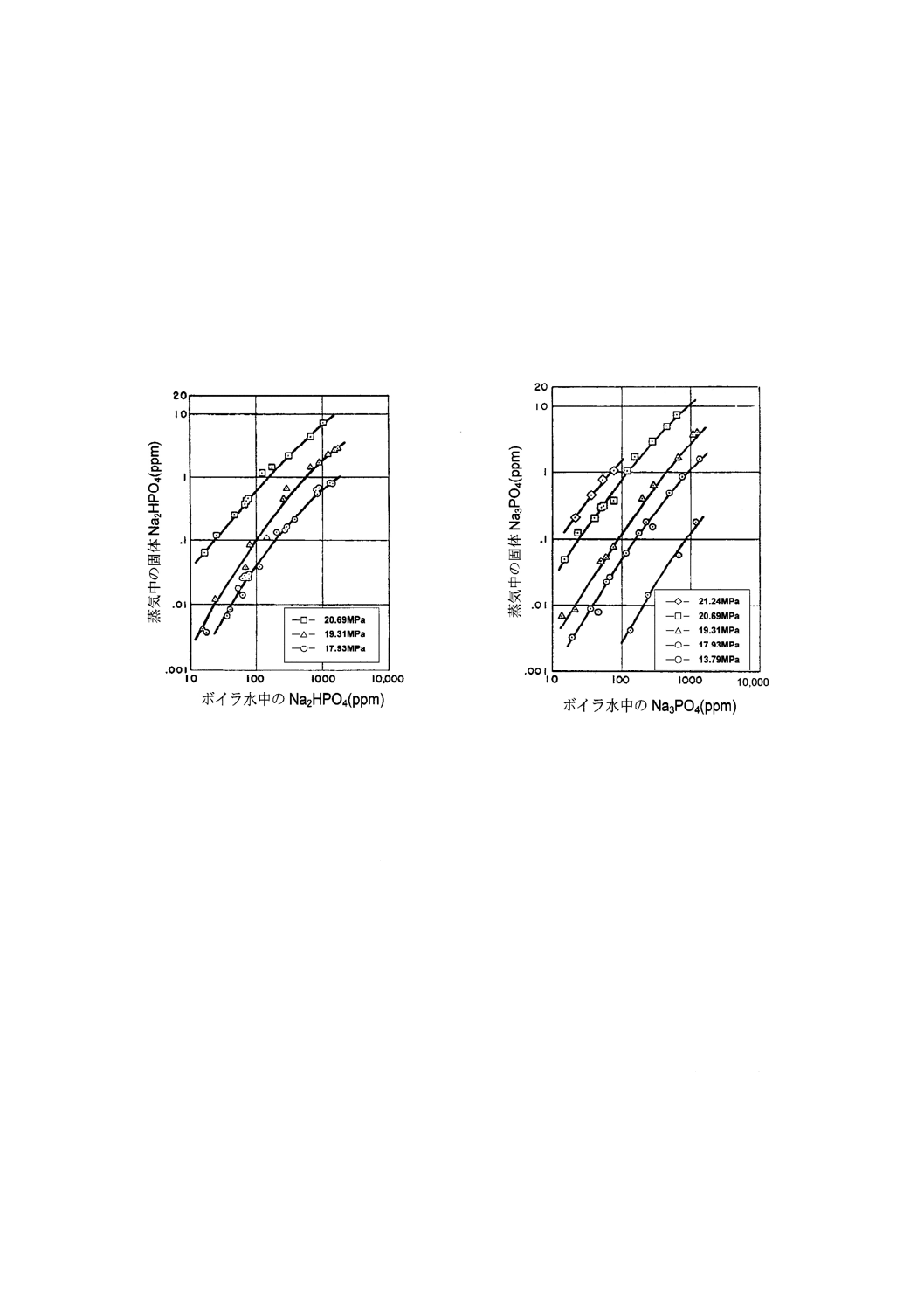

りん酸塩処理を適用する産業用水管ボイラ(循環ボイラ)のボイラ水,電力事業用循環ボイラ及び電力

事業用排熱回収ボイラのボイラ水にはイオン交換水を使用することによって,海水漏えいなどを除いて硬

度成分をもち込む可能性は少ない。また,次に記載するようにりん酸塩は,塩化マグネシウムなどの酸性

塩化物に対する中和作用ももつことによって,海水漏えい時にはボイラへの注入剤として使用する。

A.3.3.3 海水漏えい時の緩衝作用

海水の成分には,塩化ナトリウムのほかに,塩化マグネシウムが0.5 %程度含まれており,海水漏えい

時に塩化マグネシウムは,式(A.10)に示すように加水分解によって揮発性の塩酸を生じる。

Mg Cl2+2 H2O → Mg(OH)2+2 HCl ········································(A.10)

この反応によって,ボイラ水のpHが下がり,腐食及び孔食の発生・成長を促進する。

りん酸塩処理の場合には,りん酸三ナトリウム(Na3PO4)の加水分解によって,主にりん酸水素二ナト

リウム(Na2HPO4)と水酸化ナトリウムとがボイラ水中に存在する。これによってNa3PO4とNa2HPO4の

解離平衡とによって,酸性成分,又はアルカリ性成分の影響を弱め,緩衝作用を示す。

44

B 8223:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Na2HPO4+HCl → NaH2PO4+NaCl ········································· (A.11)

このように,りん酸塩処理の場合には,海水漏えい時の塩化マグネシウムの加水分解によって生じたHCl

とNa2HPO4が反応するため,ボイラ水中のNaOHの濃度変化は少ない。

A.3.4 管理項目

りん酸塩処理は,産業用水管ボイラのイオン交換水を使用する場合のボイラ水,電力事業用循環ボイラ

のボイラ水及び電力事業用排熱回収ボイラのボイラ水に適用する(A.3.1を参照)。各々のボイラ水の管理

項目は,次のとおりである。

a) 産業用水管ボイラのイオン交換水を使用する場合のボイラ水 管理項目は,pH,酸消費量,電気伝導

率,塩化物イオン,りん酸イオン,亜硫酸イオン又はヒドラジン,及びシリカの7項目である。pHに

ついては,次のとおりである。

りん酸塩処理は,りん酸三ナトリウムを用い,ボイラ水中のNa/PO4のモル比を3.0以下に調節して

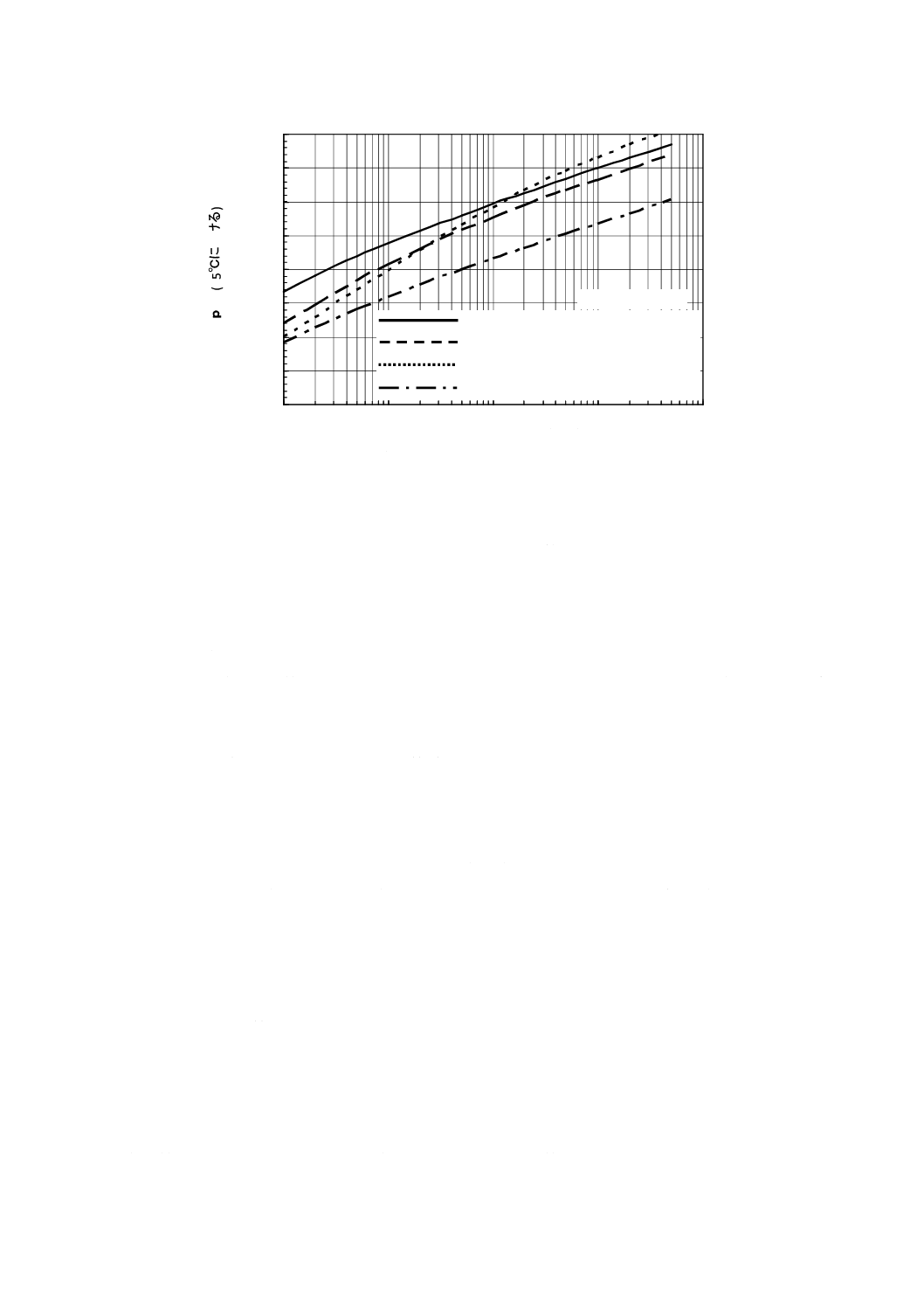

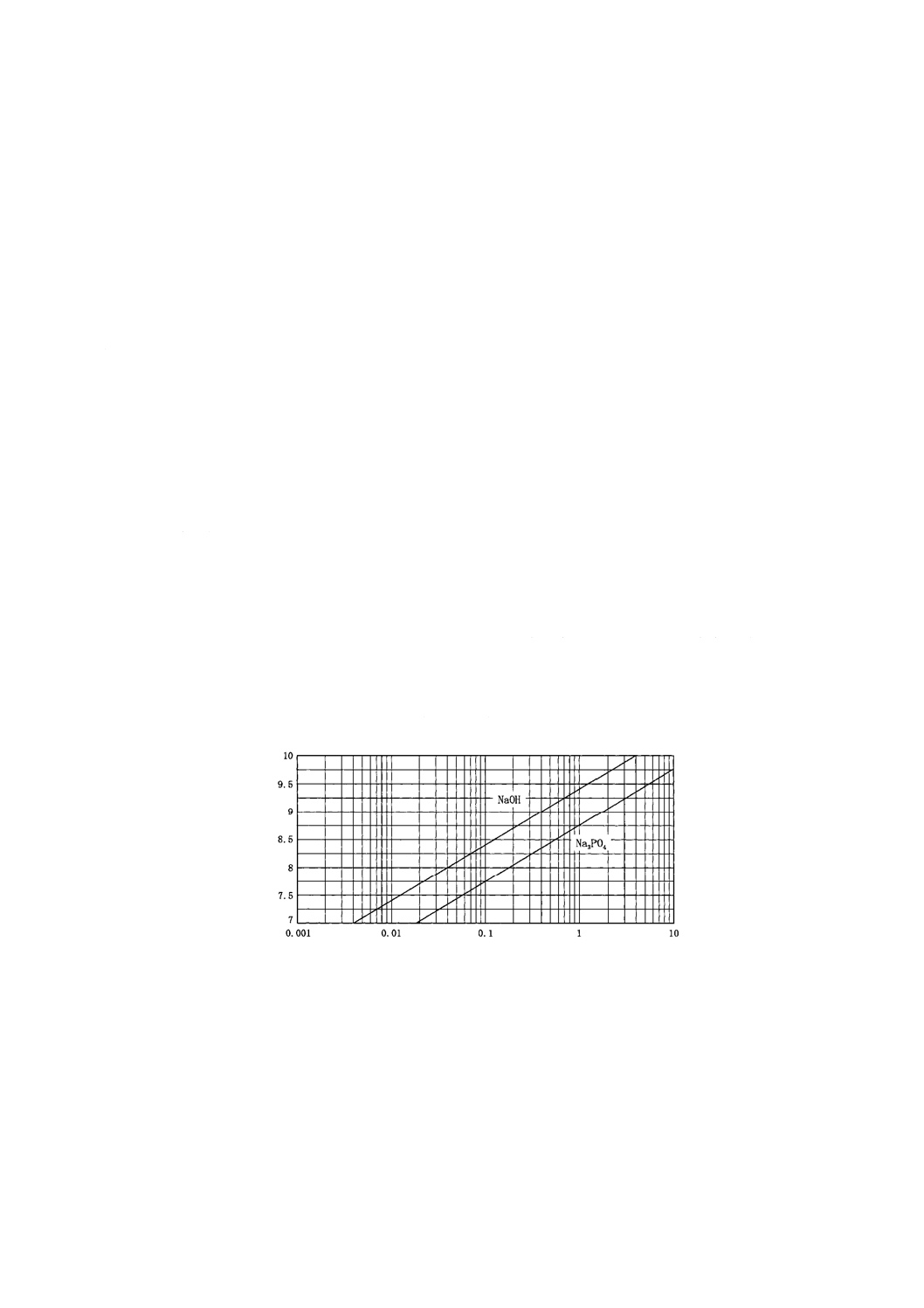

管理する水処理で,ボイラ水のpHは,りん酸イオンの濃度と必然的にある関係をもつ。この関係に

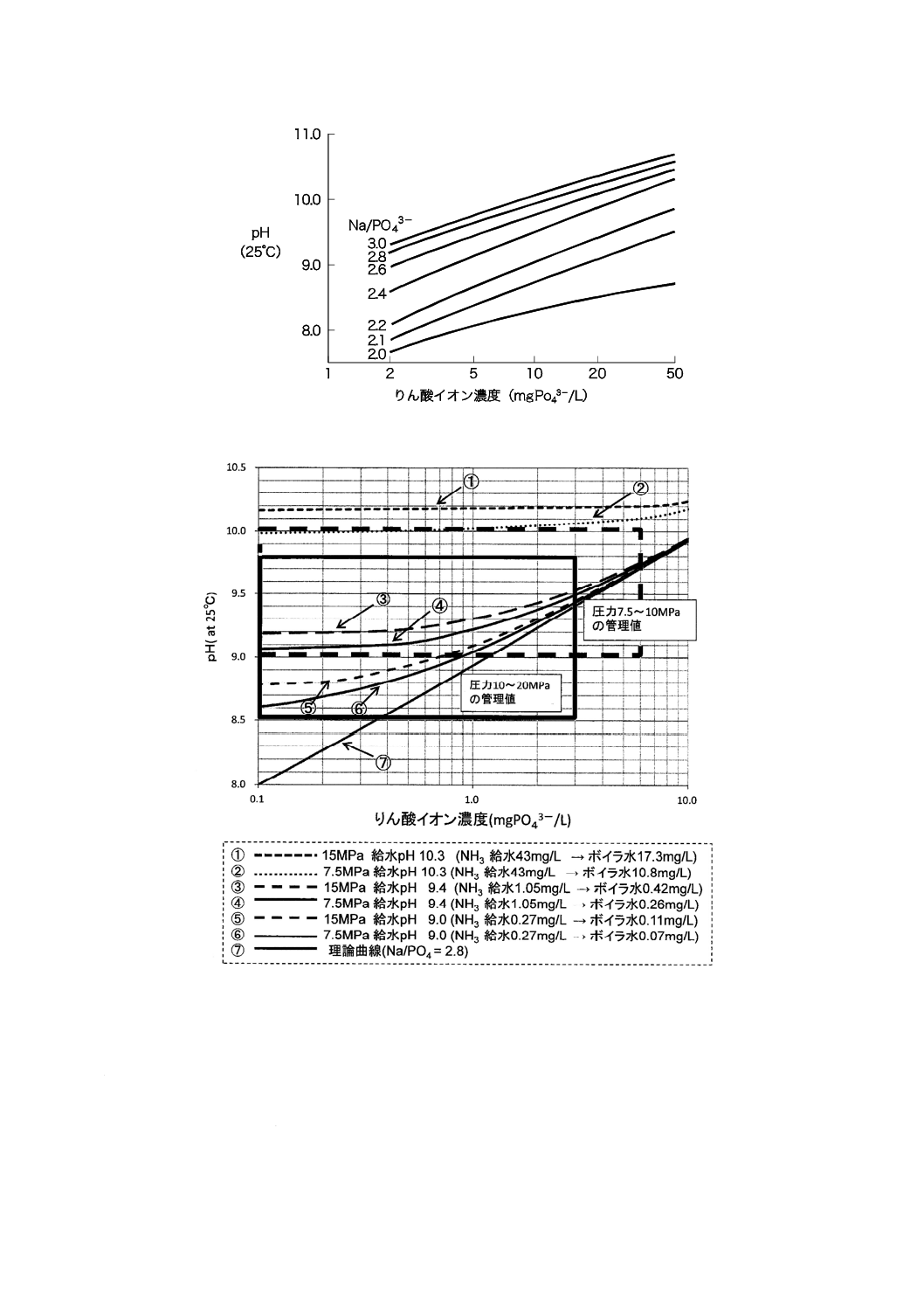

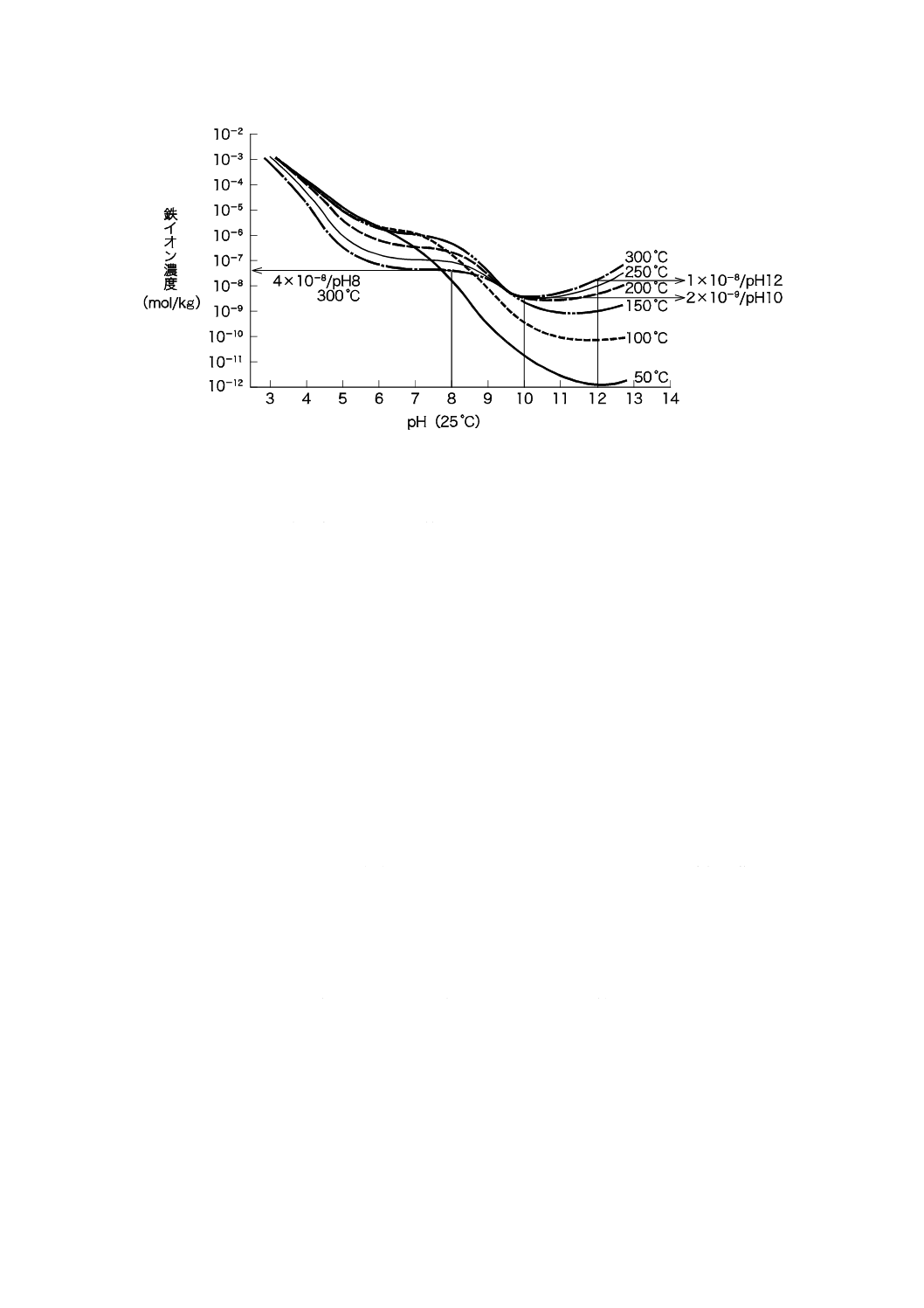

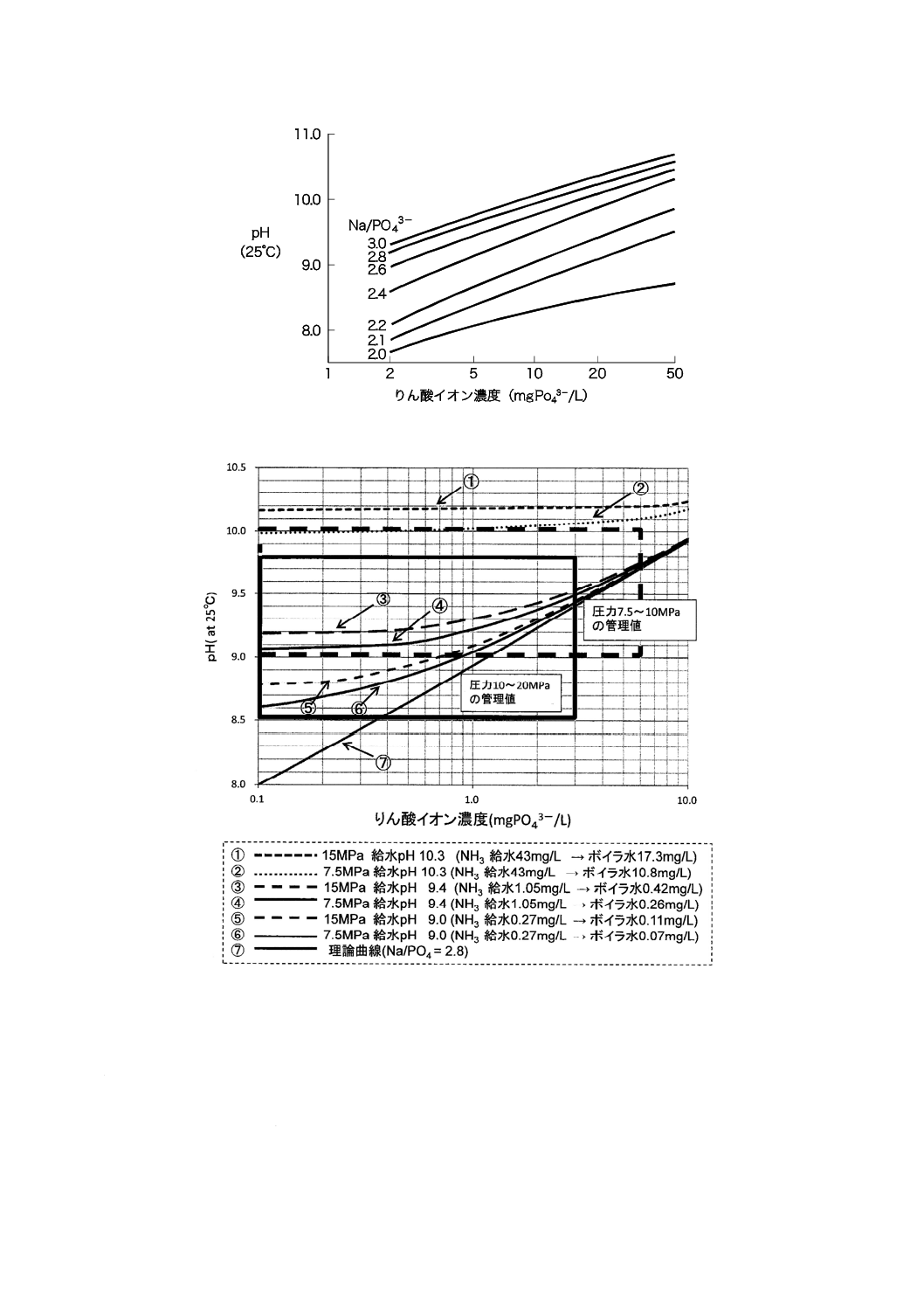

ついてMarcyらの実績値を図A.10に示す[9]。しかし,実際のボイラ水中には,給水のpHを調節する

ためにアンモニアなどの揮発性物質が共存している。そのため,ボイラ水中には,分配(気相/液相)

係数に応じた量の揮発性物質が存在し,ボイラのpH上昇に寄与している。アンモニアの分配係数は,

図A.22に示すように,例えば,15 MPaでは約2.5,7.5 MPaでは約4である。ボイラ水中のアンモニ

ア濃度は,ボイラの起動後に経時的に上昇し,通常は数時間程度で定常状態となる。実ボイラのボイ

ラ水中のアンモニア濃度は,プラントの運転条件を考慮して計算すると,おおむね給水中濃度/分配

係数となる[10]。給水のpHをアンモニアで調整している系において25 ℃におけるpHが10.3(アンモ

ニア濃度NH3: 43 mg/L)とすると,15 MPaのボイラ水中のアンモニア濃度はNH3: 17.3 mg/L(pH=10.1),

7.5 MPaのボイラ水中のアンモニア濃度はNH3: 10.8 mg/L(pH=10.0)となる。また,給水の25 ℃に

おけるpHが9.4(アンモニア濃度NH3: 1.05 mg/L)のときは,15 MPaのボイラ水中のアンモニア濃度

はNH3: 0.42 mg/L(pH=9.1),7.5 MPaのボイラ水中のアンモニア濃度はNH3: 0.26 mg/L(pH=9.0)と

なる。同様に,給水の25 ℃におけるpHが9.0(アンモニア濃度NH3: 0.26 mg/L)のときは,15 MPa

のボイラ水中のアンモニア濃度はNH3: 0.10 mg/L(pH=8.7),7.5 MPaのボイラ水中のアンモニア濃度

はNH3: 0.07 mg/L(pH=8.5)となる。ただし,これらは確実に気液が分離している実験系においてで

あり,実ボイラにおいては蒸気ドラム内のサンプリングポイント周囲では蒸気とボイラ水との混合が

あるため,ボイラ水中に高いアンモニア濃度を検出して,見かけの分配係数は小さな値となる場合が

ある。

図A.11は,上記の条件でアンモニア共存時のボイラ水中の25 ℃におけるpHとりん酸イオン濃度

(Na/PO4モル比)との関係を示したものであり,ボイラ水中のりん酸イオン濃度が数mg/L以下の場

合は,ボイラ水のpHには,給水中のアンモニア濃度が大きく影響する。したがって,おおむね,7.5 MPa

を超えるボイラ水のpHは,給水中にボイラ水のpHを低下させるような因子が少ない場合は,りん酸

イオンの濃度を数mg/L以下に抑制してアンモニアなどの揮発性物質だけで調整可能となる。

45

B 8223:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

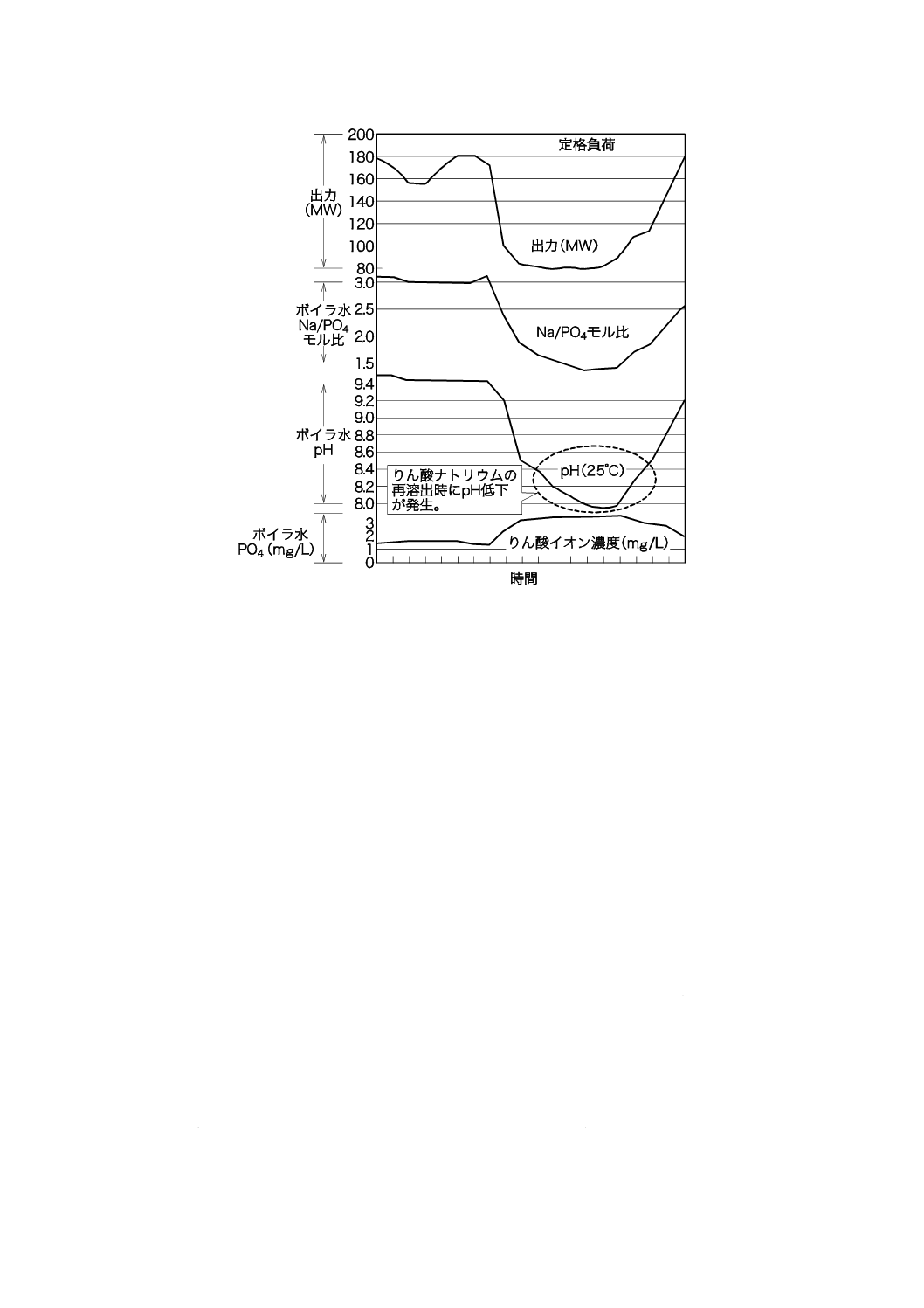

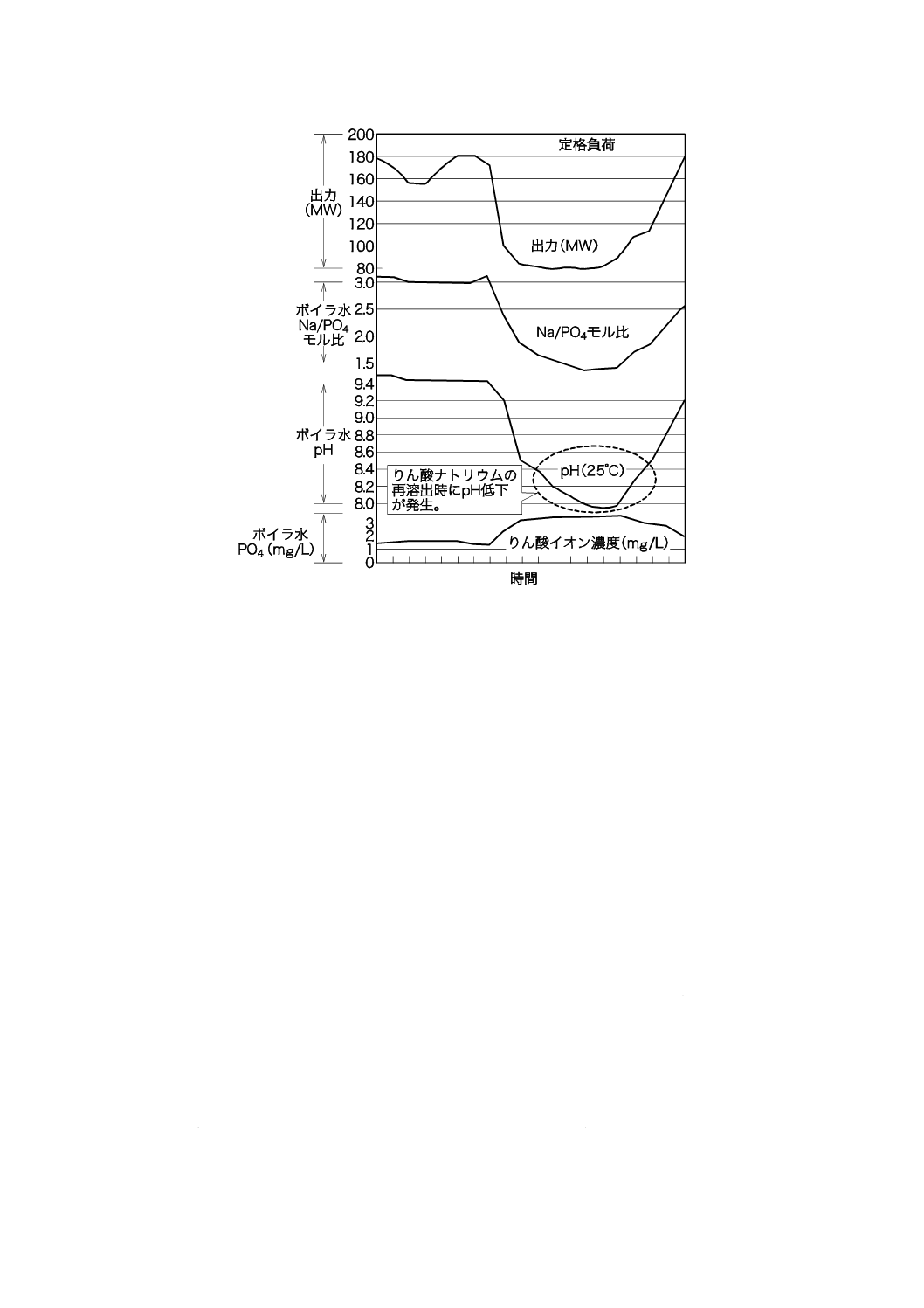

図A.10−Na/PO4モル比が2.0〜3.0のオルトりん酸ナトリウム溶液の濃度とpHとの関係[9]

図A.11−アンモニア共存時のPO43−濃度とpHとの関係

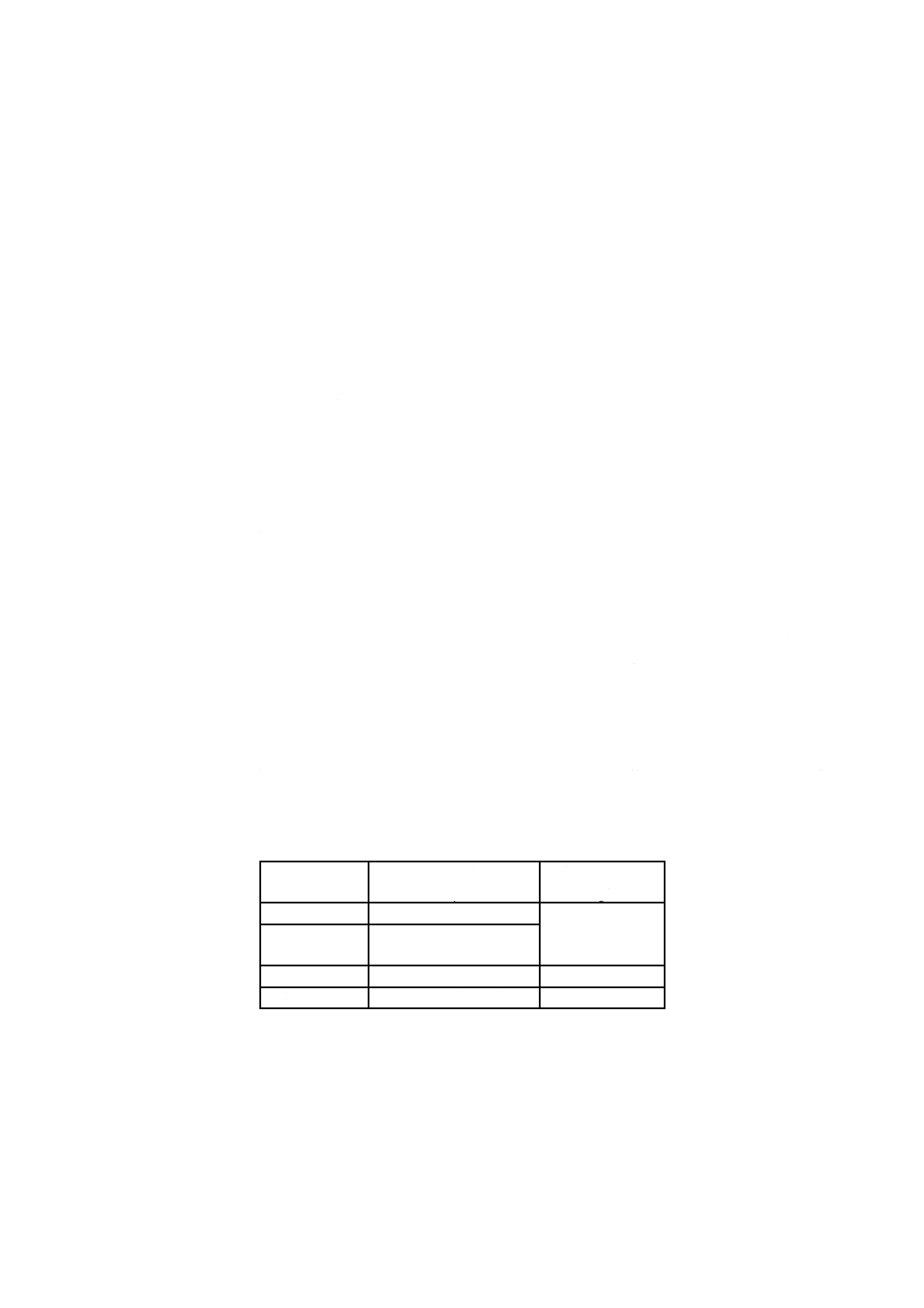

b) 電力事業用循環ボイラのボイラ水 管理項目は,pH,電気伝導率,塩化物イオン,りん酸イオン,及

びシリカの5項目である。

c) 電力事業用排熱回収ボイラのボイラ水 管理項目は,pH,酸消費量,電気伝導率,塩化物イオン,り

ん酸イオン,亜硫酸イオン又はヒドラジン,及びシリカの7項目である。pH,電気伝導率及びりん酸

イオンについては,次のとおりである。

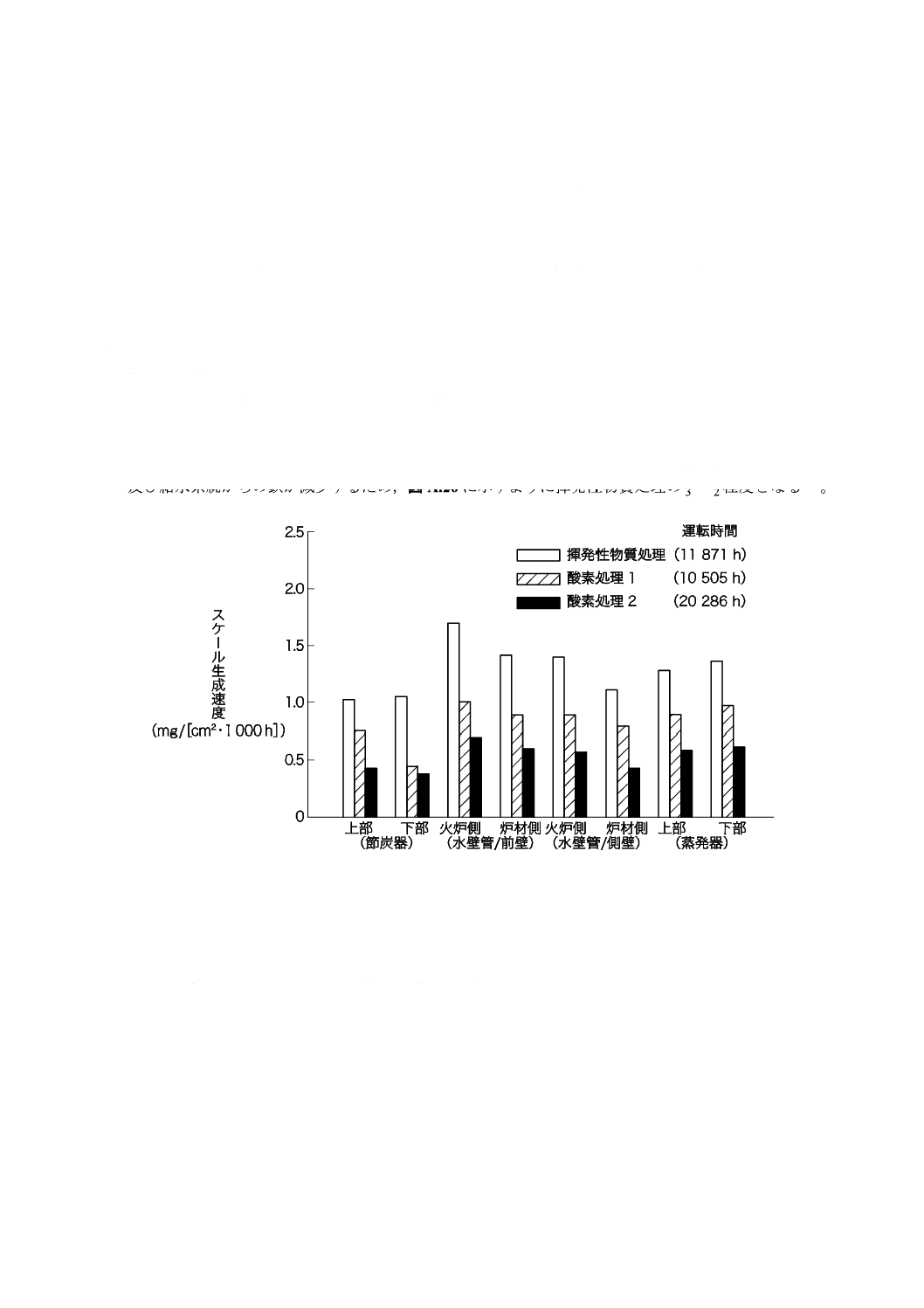

1) pH 電力事業用排熱回収ボイラは,一般的に,起動・停止の回数が多く,急速起動条件の運用を要

46

B 8223:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

求するため,停止時及び起動時の防食を考慮し,ボイラ水のpH及びりん酸イオンの濃度を同圧力

区分の水管ボイラの規定より高めに保持すること,更に蒸発管伝熱面の熱負荷が低く定常運転時の

りん酸イオンのハイドアウトが少ないことなどを勘案し,15 MPa以下の圧力区分においては管理値

の上限を表9の産業用水管ボイラの水質に比較し高めている。

2) 電気伝導率 1) のようにpHは産業用水管ボイラの管理値より高めに規定している。このため,ボ

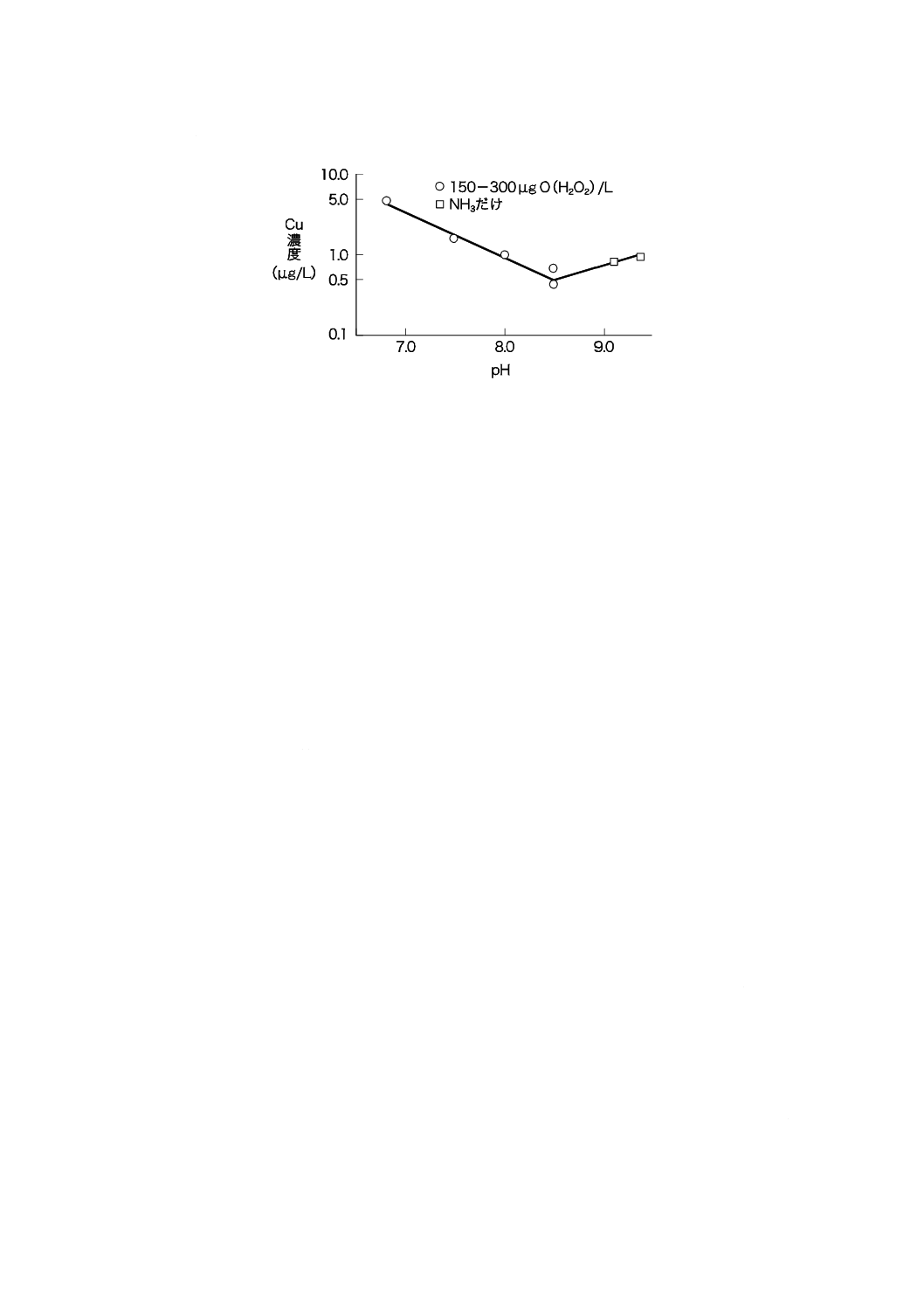

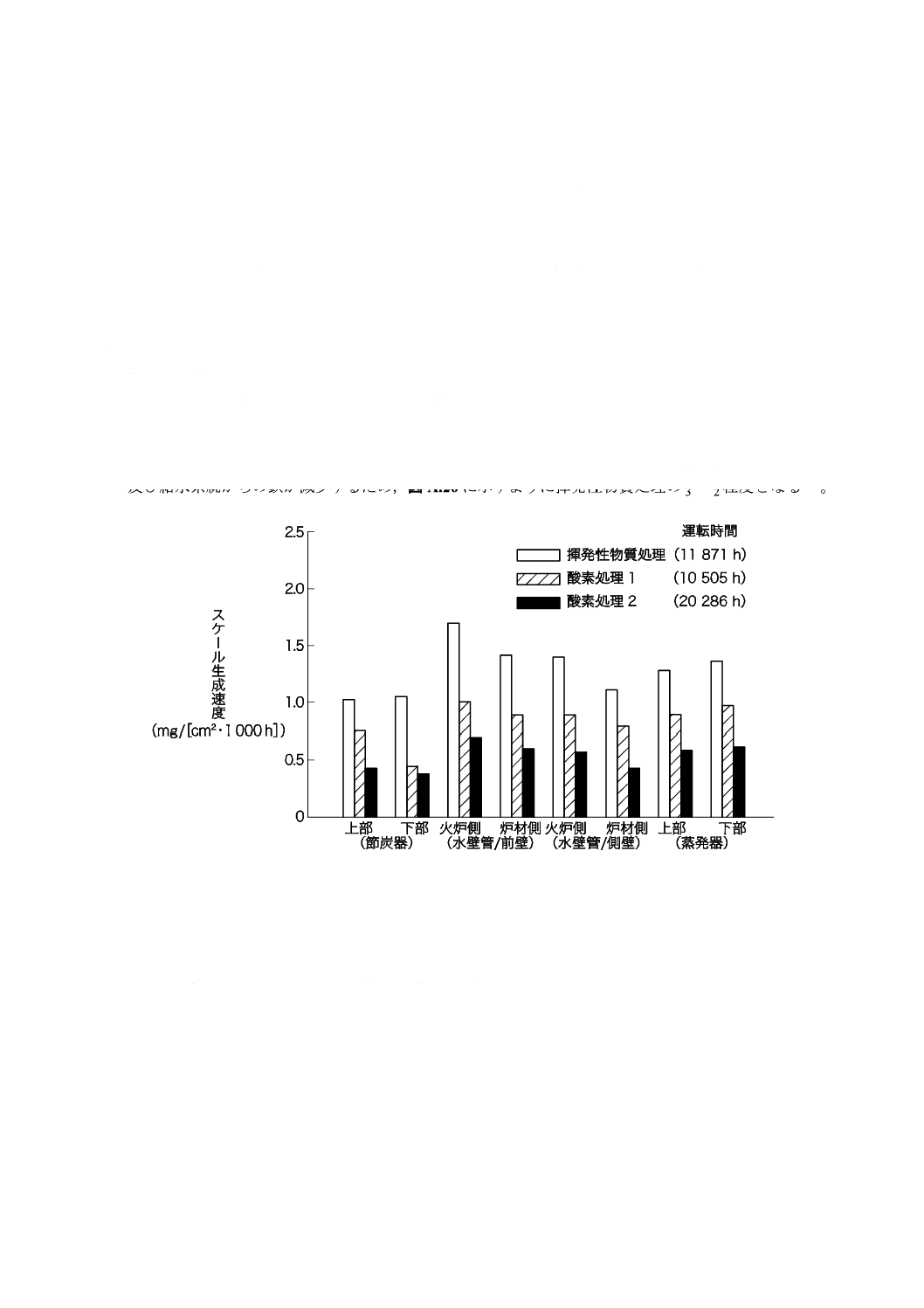

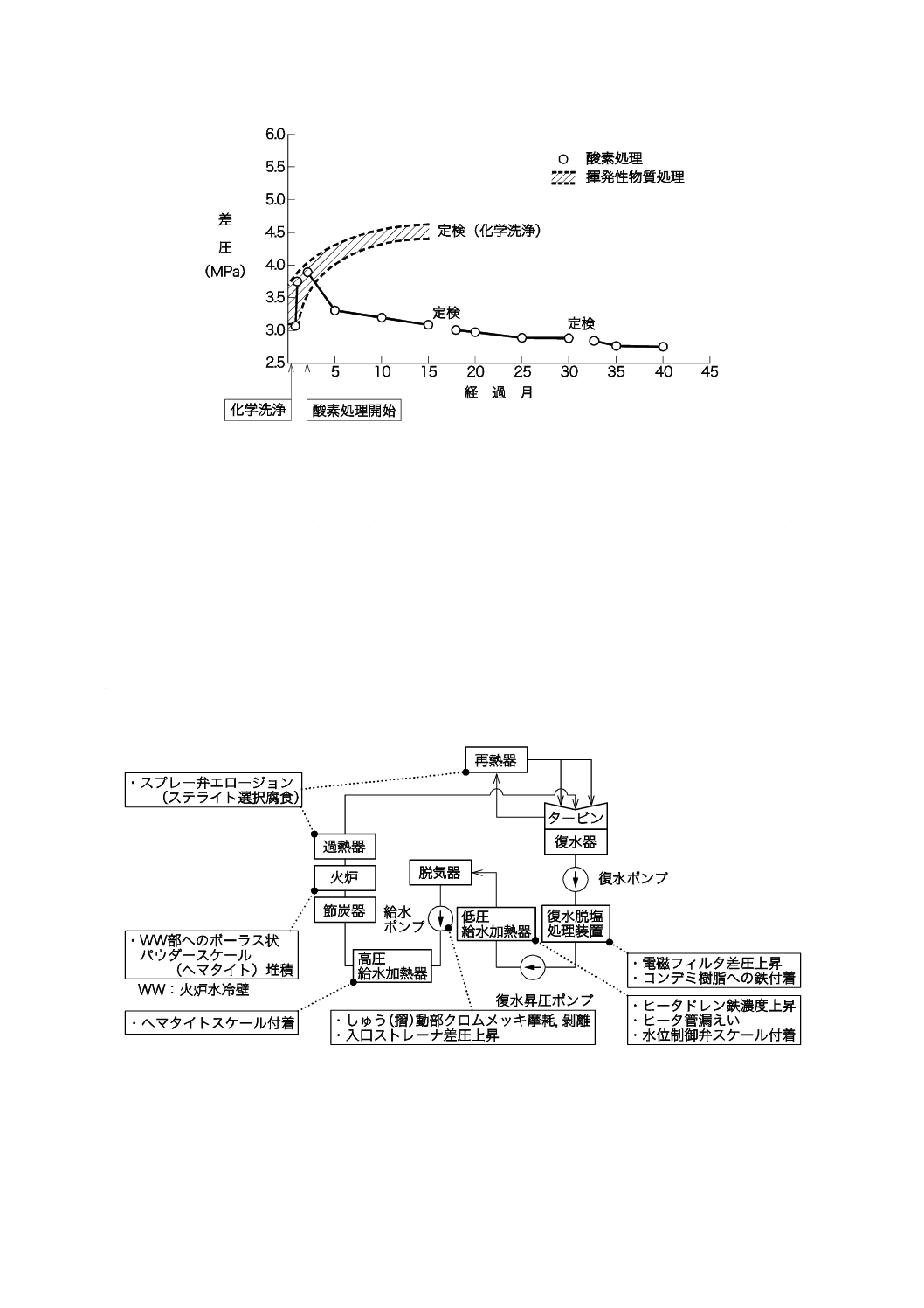

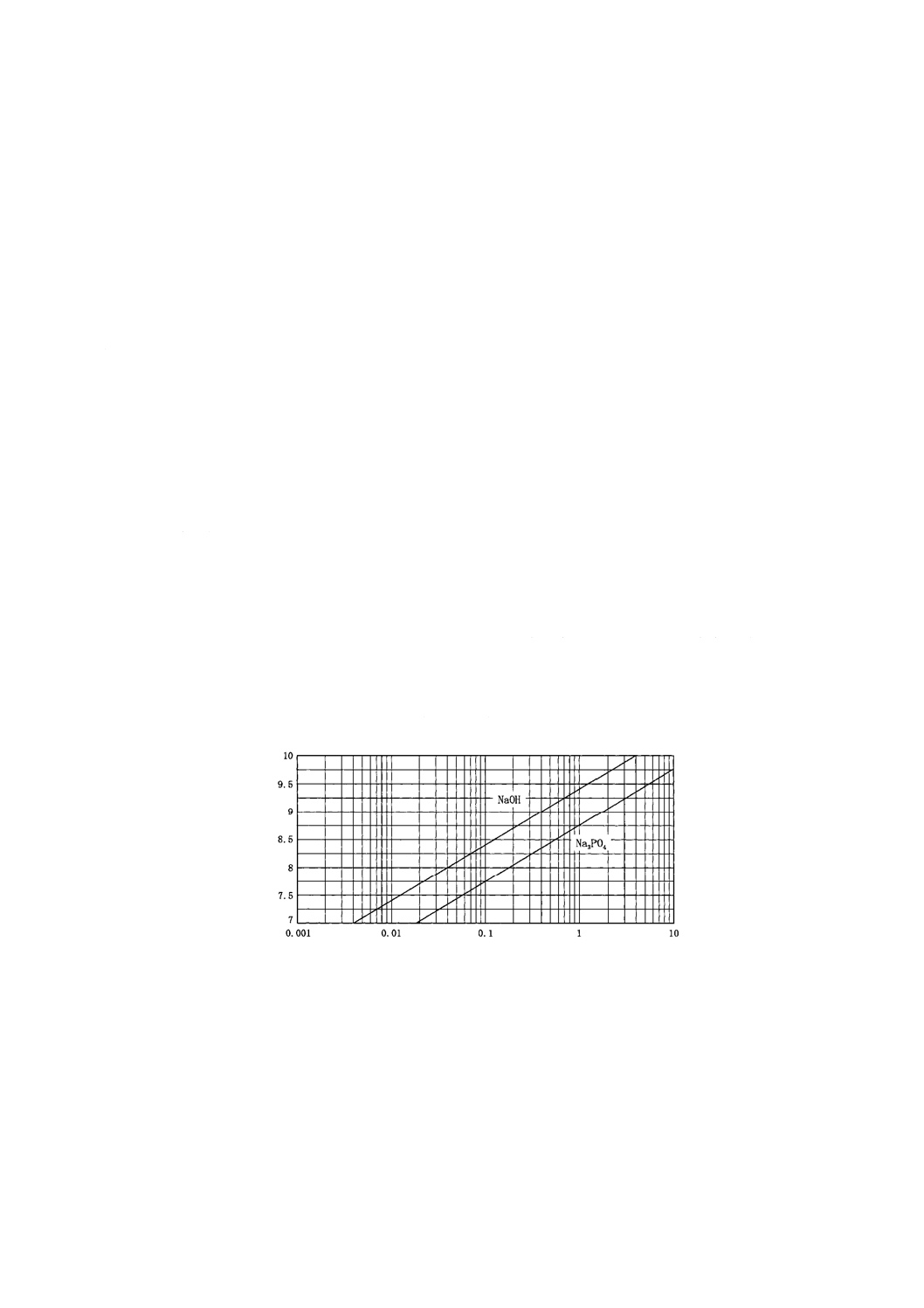

イラ水の電気伝導率も表9の産業用水管ボイラの管理値より高くなるが,その値は,Na/PO4モル比