B 8201:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

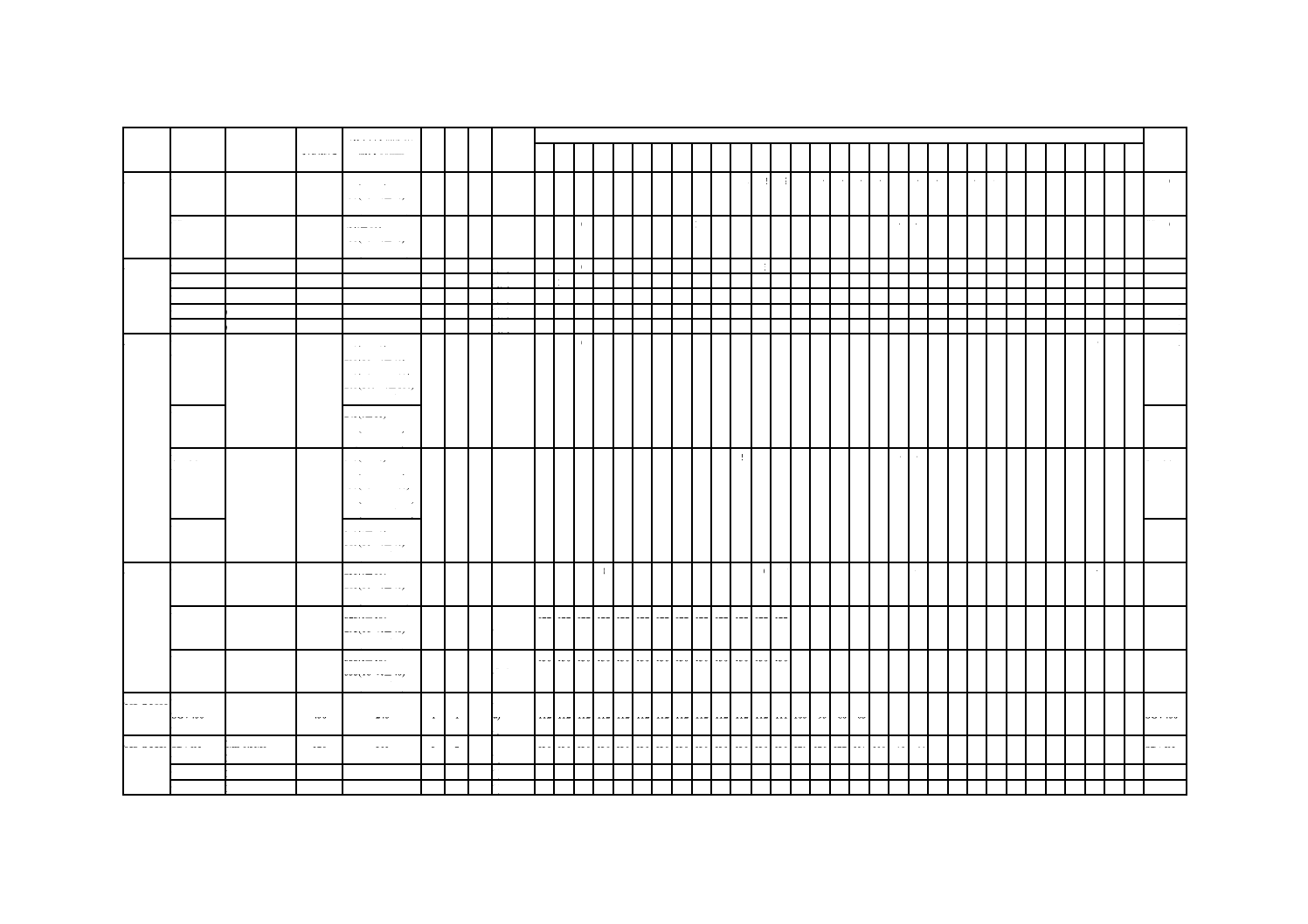

目 次

ページ

1 適用範囲························································································································· 1

1.1 適用するボイラ ············································································································· 1

1.2 ボイラの範囲 ················································································································ 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 3

4 材料······························································································································· 4

4.1 材料一般 ······················································································································ 4

4.2 材料の使用制限 ············································································································· 4

4.3 材料の許容引張応力 ······································································································· 5

4.4 計算に用いる溶接部の強さ ······························································································ 7

4.5 計算に用いる許容圧縮応力 ······························································································ 7

4.6 計算に用いる許容せん断応力 ··························································································· 7

5 構造一般························································································································· 7

5.1 一般 ···························································································································· 7

5.2 伝熱面積の算定方法 ······································································································· 7

5.3 各部の最高使用圧力 ······································································································ 10

6 設計······························································································································ 10

6.1 一般 ··························································································································· 10

6.2 胴 ······························································································································ 11

6.3 鏡板及び平板 ··············································································································· 19

6.4 管板 ··························································································································· 25

6.5 火室及び炉筒 ··············································································································· 28

6.6 ステー構造 ·················································································································· 31

6.7 穴とその補強 ··············································································································· 36

6.8 管,管寄せ,管台及びフランジ ······················································································· 46

7 工作······························································································································ 52

7.1 一般 ··························································································································· 52

7.2 板の切断 ····················································································································· 52

7.3 胴板端の加工 ··············································································································· 52

7.4 局部加熱 ····················································································································· 52

7.5 胴及び鏡板の真円度 ······································································································ 52

7.6 皿形鏡板又は半だ円体形鏡板の隙間·················································································· 54

7.7 冷間加工後の熱処理 ······································································································ 54

7.8 鏡板のフランジの厚さ ··································································································· 55

7.9 管穴 ··························································································································· 55

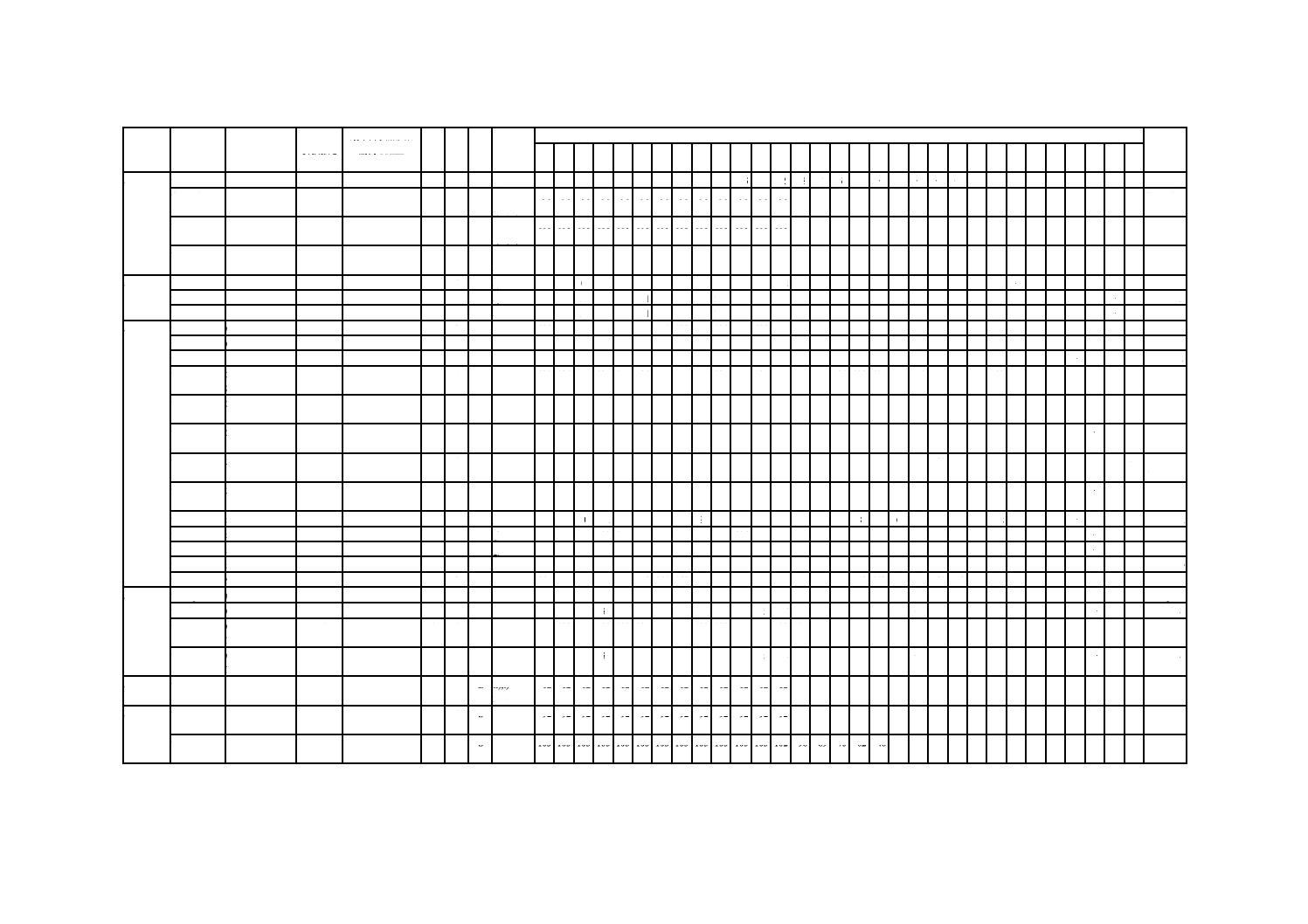

B 8201:2013 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

7.10 ステーボルト穴 ··········································································································· 55

7.11 煙管の取付け ·············································································································· 55

7.12 水管,過熱管などの取付け ···························································································· 56

7.13 溶接部の管穴 ·············································································································· 56

7.14 棒ステー端の熱処理 ····································································································· 56

7.15 据付け要領 ················································································································· 57

7.16 支え金具又はつり金具の取付け ······················································································ 57

7.17 ブロー管の防護 ··········································································································· 57

7.18 鋼材及びコンクリートの防護 ························································································· 57

8 溶接······························································································································ 57

8.1 一般 ··························································································································· 57

8.2 溶接設計 ····················································································································· 57

8.3 溶接施工者の資格条件 ··································································································· 68

8.4 溶接材料 ····················································································································· 68

8.5 溶接施工 ····················································································································· 69

8.6 溶接後熱処理 ··············································································································· 69

9 試験・検査 ····················································································································· 73

9.1 溶接継手の機械試験 ······································································································ 73

9.2 溶接部の非破壊試験 ······································································································ 73

9.3 耐圧試験 ····················································································································· 74

9.4 最終検査 ····················································································································· 75

10 附属品 ························································································································· 75

10.1 安全弁,逃し弁及び逃し管 ···························································································· 75

10.2 圧力計,水高計及び温度計 ···························································································· 77

10.3 水面測定装置 ·············································································································· 78

10.4 給水装置など ·············································································································· 79

10.5 蒸気止め弁,ブロー弁及びブローコック ·········································································· 80

10.6 通風装置,煙道など ····································································································· 82

10.7 自動制御装置 ·············································································································· 82

11 貫流ボイラ及び強制循環ボイラに特有の規定······································································· 83

11.1 一般 ·························································································································· 83

11.2 給水管の最小厚さ ········································································································ 83

11.3 水圧試験 ···················································································································· 83

11.4 安全弁及び圧力逃し装置 ······························································································· 83

11.5 給水装置の数 ·············································································································· 84

11.6 給水用逆止め弁 ··········································································································· 84

11.7 ブロー弁又はブローコックの大きさ及び個数 ···································································· 84

11.8 自動燃焼遮断装置 ········································································································ 84

12 表示及び適合性評価 ······································································································· 84

B 8201:2013 目次

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

12.1 表示 ·························································································································· 84

12.2 適合性評価 ················································································································· 84

附属書A(規定)材料の許容引張応力 ····················································································· 85

附属書B(規定)内圧胴最小厚さ計算式の代替方法 ··································································· 102

B 8201:2013 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

ボイラ協会(JBA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改

正すべきとの申出があり,日本工業標準調査会の審議を経て,厚生労働大臣及び経済産業大臣が改正した

日本工業規格である。

これによって,JIS B 8201:2005は改正され,この規格に置き換えられた。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の

特許出願及び実用新案権に関わる確認について,責任はもたない。

この規格の一部の図・表で † マークの付いているものは,一般社団法人日本ボイラ協会が,アメリカ機

械学会(The American Society of Mechanical Engineers)によるアメリカ機械学会ボイラ圧力容器規格(ASME

Boiler and Pressure Vessel Code Ⓒ2010 Edition)から引用・翻訳したものであり,同学会Code & Standards

Departmentの文書による承諾を得ている。

アメリカ機械学会は,文法上の誤り及び文脈から外れて引用されたことによって規格を解釈する上で生

じた矛盾については一切責任を負わない。

ASMEから事前に文書による承諾を得ない限り,これら資料の複製又は転記をしてはならない。

Japan Boiler Association excerpted the figures and tables marked with † in this standard from the Boiler and

Pressure Vessel Code 2010 Edition copyrighted by the American Society of Mechanical Engineers and translated

with the written consent of the ASME Code & Standards Department. ASME takes no responsibility for any syntax

errors and conflicts in understanding that arise from the standard being referenced out of context.

No further copies can be made or posting without the prior written concent of ASME.

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8201:2013

陸用鋼製ボイラ−構造

Stationary steel boilers-Construction

1

適用範囲

1.1

適用するボイラ

この規格は,陸用鋼製蒸気ボイラ及び温水ボイラ(以下,両者を総称する場合,ボイラという。)並びに

附属設備及び附属品について規定する。

ここで,ボイラとは,火炎,燃焼ガス,その他の高温ガス(以下,燃焼ガスなどという。)によって,蒸

気又は温水を発生させる装置をいう。ただし,次のa)〜e) ボイラには適用しない。

a) 機関車,その他鉄道車両用ボイラ

b) 電気ボイラ。ただし,その機械部分に対しては,この規格を準用する。

c) 最高使用圧力0.1 MPa以下の蒸気ボイラで,胴の内径200 mm以下で長さ400 mm以下のもの,又は伝

熱面積0.5 m2以下のもの

d) 圧力0.1 MPa以下で,伝熱面積4 m2以下の温水ボイラ

e) 圧力1 MPa以下で,伝熱面積5 m2以下の貫流ボイラ及び多管式特殊循環ボイラ

f)

鉄道車両を除く車両用及び移動式のもの。

g) 次のボイラには,その構造上差し支えない範囲で,この規格を準用できる。

− 高圧又は高温の蒸気を発生し,この規格に規定しない主要材料を使用するもの

− 特殊な構造のもの

注記1 附属設備とは,ボイラに付設された独立過熱器,再熱器及びエコノマイザをいう。

注記2 附属品とは,安全弁,逃し弁,逃し管,圧力計,水高計,水面測定装置,給水装置,蒸気止

め弁,吹出し弁,手動ダンパ,自動制御装置,主蒸気管,給水管などをいう。

1.2

ボイラの範囲

ボイラには,蒸気供給用止め弁及びこれに関連する止め弁,給水弁(エコノマイザとの間にある場合は

その弁,これがない場合はエコノマイザ入口のもの。)及びこれに関連する逆止め弁並びにブロー弁(二つ

ある場合にはボイラ本体から遠いもの。)を含み,それらの間にあるボイラ本体,過熱器,エコノマイザ,

管類なども含める。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0126 火力発電用語−ボイラ及び附属装置

JIS B 0202 管用平行ねじ

JIS B 0203 管用テーパねじ

2

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 0205-1 一般用メートルねじ−第1部:基準山形

JIS B 0205-2 一般用メートルねじ−第2部:全体系

JIS B 0205-3 一般用メートルねじ−第3部:ねじ部品用に選択したサイズ

JIS B 0205-4 一般用メートルねじ−第4部:基準寸法

JIS B 2220 鋼製管フランジ

JIS B 2239 鋳鉄製管フランジ

JIS B 7505-1 アネロイド型圧力計−第1部:ブルドン管圧力計

JIS B 8210 蒸気用及びガス用ばね安全弁

JIS B 8211 ボイラ−水面計ガラス

JIS B 8265 圧力容器の構造−一般事項

JIS B 8280 非円形胴の圧力容器

JIS B 8285 圧力容器の溶接施工方法の確認試験

JIS G 0404 鋼材の一般受渡し条件

JIS G 0581 鋳鋼品の放射線透過試験方法

JIS G 0582 鋼管の自動超音波探傷検査方法

JIS G 3101 一般構造用圧延鋼材

JIS G 3103 ボイラ及び圧力容器用炭素鋼及びモリブデン鋼鋼板

JIS G 3106 溶接構造用圧延鋼材

JIS G 3115 圧力容器用鋼板

JIS G 3118 中・常温圧力容器用炭素鋼鋼板

JIS G 3119 ボイラ及び圧力容器用マンガンモリブデン鋼及びマンガンモリブデンニッケル鋼鋼板

JIS G 3201 炭素鋼鍛鋼品

JIS G 3202 圧力容器用炭素鋼鍛鋼品

JIS G 3203 高温圧力容器用合金鋼鍛鋼品

JIS G 3204 圧力容器用調質型合金鋼鍛鋼品

JIS G 3452 配管用炭素鋼鋼管

JIS G 3454 圧力配管用炭素鋼鋼管

JIS G 3455 高圧配管用炭素鋼鋼管

JIS G 3456 高温配管用炭素鋼鋼管

JIS G 3458 配管用合金鋼鋼管

JIS G 3459 配管用ステンレス鋼鋼管

JIS G 3461 ボイラ・熱交換器用炭素鋼鋼管

JIS G 3462 ボイラ・熱交換器用合金鋼鋼管

JIS G 3463 ボイラ・熱交換器用ステンレス鋼鋼管

JIS G 4051 機械構造用炭素鋼鋼材

JIS G 4107 高温用合金鋼ボルト材

JIS G 4108 特殊用途合金鋼ボルト用棒鋼

JIS G 4109 ボイラ及び圧力容器用クロムモリブデン鋼鋼板

JIS G 4303 ステンレス鋼棒

JIS G 4304 熱間圧延ステンレス鋼板及び鋼帯

3

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS G 4901 耐食耐熱超合金棒

JIS G 4902 耐食耐熱超合金板

JIS G 4903 配管用継目無ニッケルクロム鉄合金管

JIS G 4904 熱交換器用継目無ニッケルクロム鉄合金管

JIS G 5101 炭素鋼鋳鋼品

JIS G 5102 溶接構造用鋳鋼品

JIS G 5121 ステンレス鋼鋳鋼品

JIS G 5151 高温高圧用鋳鋼品

JIS G 5501 ねずみ鋳鉄品

JIS G 5502 球状黒鉛鋳鉄品

JIS G 5705 可鍛鋳鉄品

JIS H 3300 銅及び銅合金の継目無管

JIS H 5120 銅及び銅合金鋳物

JIS Z 2305 非破壊試験技術者の資格及び認証

JIS Z 3021 溶接記号

JIS Z 3060 鋼溶接部の超音波探傷試験方法

JIS Z 3104 鋼溶接継手の放射線透過試験方法

JIS Z 3106 ステンレス鋼溶接継手の放射線透過試験方法

JIS Z 3801 手溶接技術検定における試験方法及び判定基準

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0126によるほか,次による。

3.1

圧力

大気圧以上の圧力。一般に,圧力計に示される圧力(ゲージ圧力)。

3.2

ボイラの最高使用圧力

ボイラ各部の最高使用圧力の最小値で,構造上ボイラを安全に使用できると定めた最高圧力。ボイラ胴

(貫流ボイラでは出口)における圧力を表す。

3.3

厚さ

呼び厚さ及び実際の厚さの総称。

3.4

最小厚さ

各部に必要な材料の厚さの最小値。この規格の式の中には付け代が含まれた厚さを最小厚さとするもの

がある。腐食,侵食に対する余裕は含まない。

3.5

付け代

最小厚さを求めるときに付加する余裕。次の四つがある。

4

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

α1:構造安定性のための余裕。

α2:ころ広げに対する余裕。

α3:ねじ切り及び構造安定性に対する余裕。

α4:エコノマイザ用鋳鉄管特有の余裕。

腐食,侵食が予想されるときは,α1,α2及びα3に更に厚さを加える。

3.6

伝熱面積

片面が燃焼ガスなどに触れ,他の面が水(気水混合物を含む。)に触れる部分の面を燃焼ガスなどの側で

測った面積。特に指定がないときは,過熱器及びエコノマイザの伝熱面積を除く。

3.7

火炎

空気と燃料が燃焼反応をすることで形成される炎。

3.8

常温

5〜35 ℃の温度。

3.9

多管式特殊循環ボイラ

管が全て上昇管である2本以上の加熱管及び管寄せによって構成され,一端から水を送り込み,他端か

ら気水混合物を取り出し,気水分離器で分離後,加熱管へ戻る熱水の量が気水混合物の50 %以下となる水

管ボイラ。

注記 労働安全衛生法,“ボイラー及び圧力容器安全規則”では,多管式特殊循環ボイラを“貫流ボイ

ラー”として取り扱っている。

4

材料

4.1

材料一般

ボイラ及び附属設備の主要材料は,用途に応じて,次による。

a) 材料は,附属書Aによる。

b) a) に規定する以外の材料であっても,ボイラの品質面から該当する材料と同等以上であると認められ

る場合には,受渡当事者間の協定によって,その材料を使用してもよい。

c) 材料の寸法及び質量の許容差は,それぞれの材料の日本工業規格によるが,実際の厚さは,最小厚さ

より小さくなってはならない。ただし,鋼板の場合,実際の厚さが最小厚さに満たないものであって

も,実際の厚さと最小厚さとの差が0.25 mm以内にあるものは差し支えない。

d) 材料の使用温度は,内部の蒸気又は液体の最高温度とし,伝熱面における材料の使用温度は,内部の

蒸気又は液体の最高温度に30 ℃を加えた温度(放射過熱器については,内部の流体の温度に50 ℃を

加えた温度)又はこれに代わる伝熱計算によって求めた温度とする。

4.2

材料の使用制限

材料の使用制限は,次による。

a) 材料は,附属書Aに規定する許容引張応力値に対応する温度範囲を超えて使用してはならない。

b) 溶接する材料は,炭素含有量0.35 %以下で溶接に適するものでなければならない。

c) 最高使用温度350 ℃以下のボイラで,使用する材料の使用制限は,次による。

5

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) JIS G 3101及びJIS G 3106による鋼材は,最高使用圧力1.6 MPaを超えるボイラに使用してはなら

ない。

2) JIS G 3106による鋼材は,最高使用圧力1 MPaを超えるボイラで,胴の長手継手を溶接するもの及

び鏡板に溶接継手があるものに使用してはならない。

3) JIS G 3101による鋼材は,最高使用圧力0.7 MPaを超えるボイラで,胴の長手継手を溶接するもの

及び鏡板に溶接継手があるものに使用してはならない。

d) JIS G 4051による鋼材は,ボイラの胴及び鏡板に使用してはならない。

e) オーステナイト系ステンレス鋼材は,ボイラ本体の直接火炎の触れる部分に使用してはならない。過

熱器及び再熱器のように蒸気に接する部分に使用してもよい。また,水に接する部分に使用する場合

は,腐食,割れなどの発生する環境条件に応じ,適切なものを選択する。

f)

JIS G 3454〜JIS G 3456,JIS G 3458及びJIS G 3459による鋼材は,ボイラの伝熱管に使用してはなら

ない。

g) JIS G 3452による鋼材は,ボイラの最高使用圧力1 MPa以下の蒸気管,給水管及びブロー管に使用し

てもよい。ただし,ボイラ本体から逆止め弁までの給水管及びボイラ本体からブロー弁(2個ある場

合にはボイラ本体から遠いもの)までのブロー管に使用する場合は,ボイラの最高使用圧力が0.7 MPa

以下の場合に限る。

h) JIS G 5501,JIS G 5502及びJIS G 5705による鋳鉄品,並びにJIS B 8210の附属書JCのダクタイル

鉄鋳造品及び附属書JBのマレアブル鉄鋳造品は,次のものに使用してはならない。ただし,エコノ

マイザは除く。

1) 圧力がかかる部分で火炎に触れるもの。

2) 平面で囲まれた箱形鋳物で,長手軸に垂直な断面の内のりが一辺200 mmの正方形の内に納まらな

いもの。ただし,1 MPa以下で使用するバルブ,その他附属品は除く。

3) マンホールの蓋板。

4) JIS G 5501及びJIS G 5705によるパーライト可鍛鋳鉄品は,圧力1.6 MPaを超える部分及び温度

230 ℃を超える部分。

5) JIS G 5502及びJIS G 5705による黒心可鍛鋳鉄品,並びにマレアブル鉄鋳造品及びダクタイル鉄鋳

造品は,圧力2.4 MPaを超える部分及び温度350 ℃を超える部分。

i)

JIS H 3300による継目無管は,圧力計の連絡管その他の附属品以外の部分及び208 ℃を超える蒸気用

として使用してはならない。

j)

JIS H 5120による青銅鋳物は,バルブその他附属品以外の部分及び208 ℃を超える蒸気用として使用

してはならない。

4.3

材料の許容引張応力

計算に用いる材料の許容引張応力は,附属書Aによる。

なお,附属書Aに示していない材料で特に認められた材料の許容引張応力については,次による。

a) クリープ領域に達しない材料の使用温度における許容引張応力

1) 鉄鋼材料及び非鉄金属材料 鉄鋼材料[2) に掲げる鋼材,溶接管,鋳鉄品及び鋳造品を除く。]及

び非鉄金属材料の許容引張応力は,次の値のうちの最小の値以下とする。ただし,オーステナイト

系ステンレス鋼材であって,使用箇所によって多少の変形が許される部材に対しては,材料の使用

温度における0.2 %耐力の90 %までをとることができる。

1.1) 常温における引張強さの最小の規定値の1/4

6

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1.2) 材料の使用温度における引張強さの1/4

1.3) 常温における降伏点又は0.2 %耐力の最小の規定値の1/1.5

1.4) 材料の使用温度における降伏点又は0.2 %耐力の1/1.5又は90 %

注記 附属書Aでは,オーステナイト系ステンレス鋼材に対して二つの許容引張応力値を規定し

ている。高いほうの数値は,多少の変形が生じても問題がない箇所だけに用いてよい。高

いほうの許容引張応力値には注記が付いて分かるようになっている。これらの材料の許容

引張応力値は,材料の使用温度における0.2 %耐力の1/1.5(溶接管に対しては1/1.5×0.85)

を超えているが,0.2 %耐力の90 %(溶接管に対しては76.5 %)以下となっている。フラ

ンジ,その他ひずみが大きく影響する部材の設計には,これらの高いほうの応力値を用い

ることはできない。

2) ボルト ボルトの許容引張応力は,熱処理又はひずみ硬化で強度を高めたボルト材では,次の値の

うち最小の値以下とする。ただし,焼鈍したボルト材では,1) から求めた値とする。

2.1) 常温における引張強さの最小の規定値の1/5

2.2) 材料の使用温度における引張強さの1/4

2.3) 常温における降伏点又は0.2 %耐力の最小の規定値の1/4

2.4) 材料の使用温度における降伏点又は0.2 %耐力の1/1.5

3) 鉄鋼材材料の溶接管 鉄鋼材料の溶接管の許容引張応力は,1) から求めた値の85 %(鍛接管では

65 %)以下とする。

4) ねずみ鋳鉄品及びパーライト可鍛鋳鉄品 ねずみ鋳鉄品及びパーライト可鍛鋳鉄品の許容引張応力

は,次の値のうちの最小の値以下とする。

4.1) 常温における引張強さの最小の規定値の1/10

4.2) 材料の使用温度における引張強さの1/10

5) 球状黒鉛鋳鉄品及び黒心可鍛鋳鉄品 球状黒鉛鋳鉄品及び黒心可鍛鋳鉄品の許容引張応力は,材料

の使用温度における引張強さの1/8以下とする。

6) ダクタイル鉄鋳造品及びマレアブル鉄鋳造品 ダクタイル鉄鋳造品及びマレアブル鉄鋳造品の許容

引張応力は,次の値のうちの最小の値以下とする。

6.1) 常温における引張強さの最小の規定値の1/6.25

6.2) 材料の使用温度における引張強さの1/6.25

6.3) 常温における降伏点又は0.2 %耐力の最小の規定値の1/1.5

6.4) 材料の使用温度における降伏点又は0.2 %耐力の1/1.5

7) 鋳鋼品及び非鉄金属の鋳造品 鋳鋼品及び非鉄金属の鋳造品の許容引張応力は,1) から求めた値

に,表1の鋳造係数を乗じた値とする。

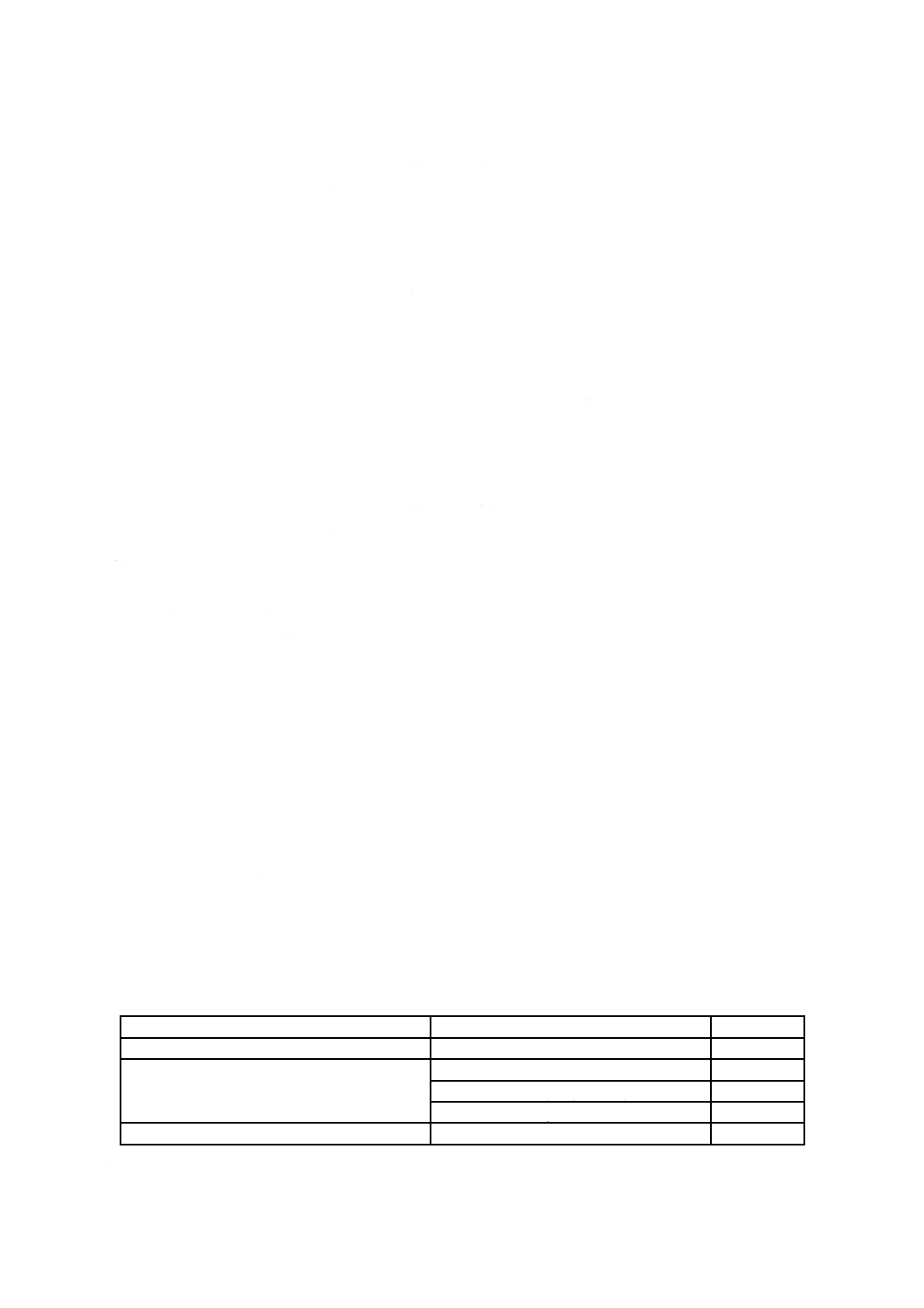

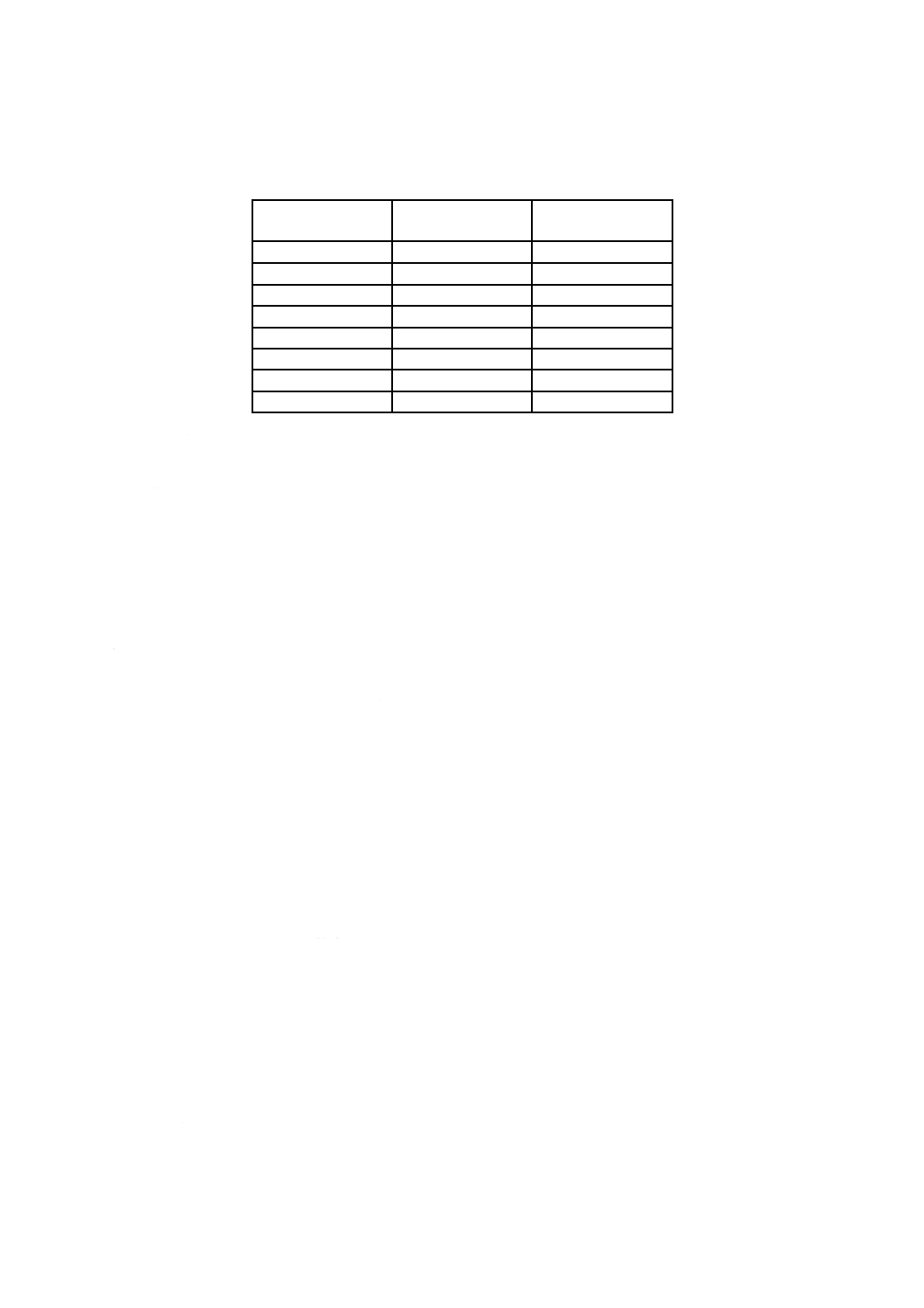

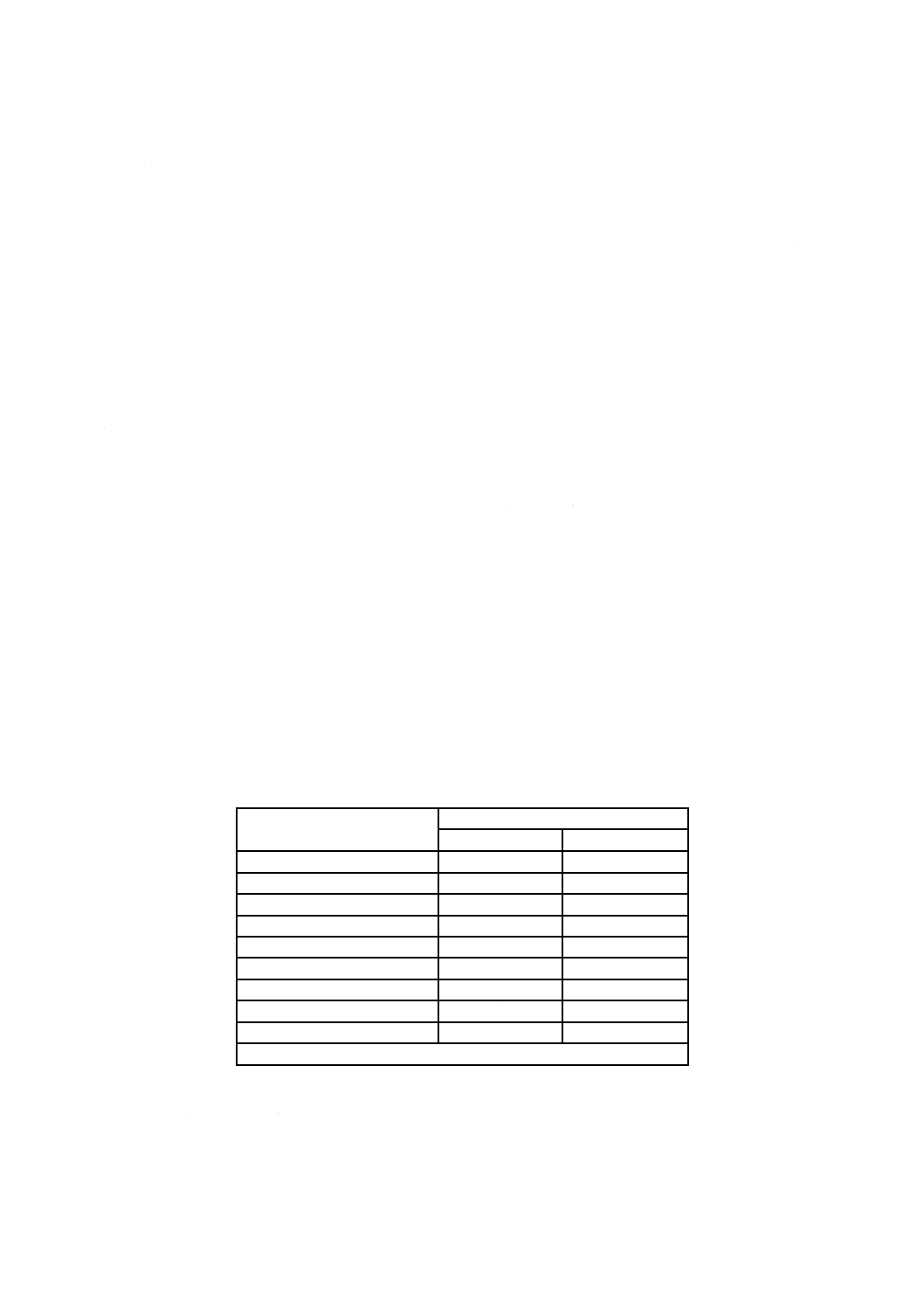

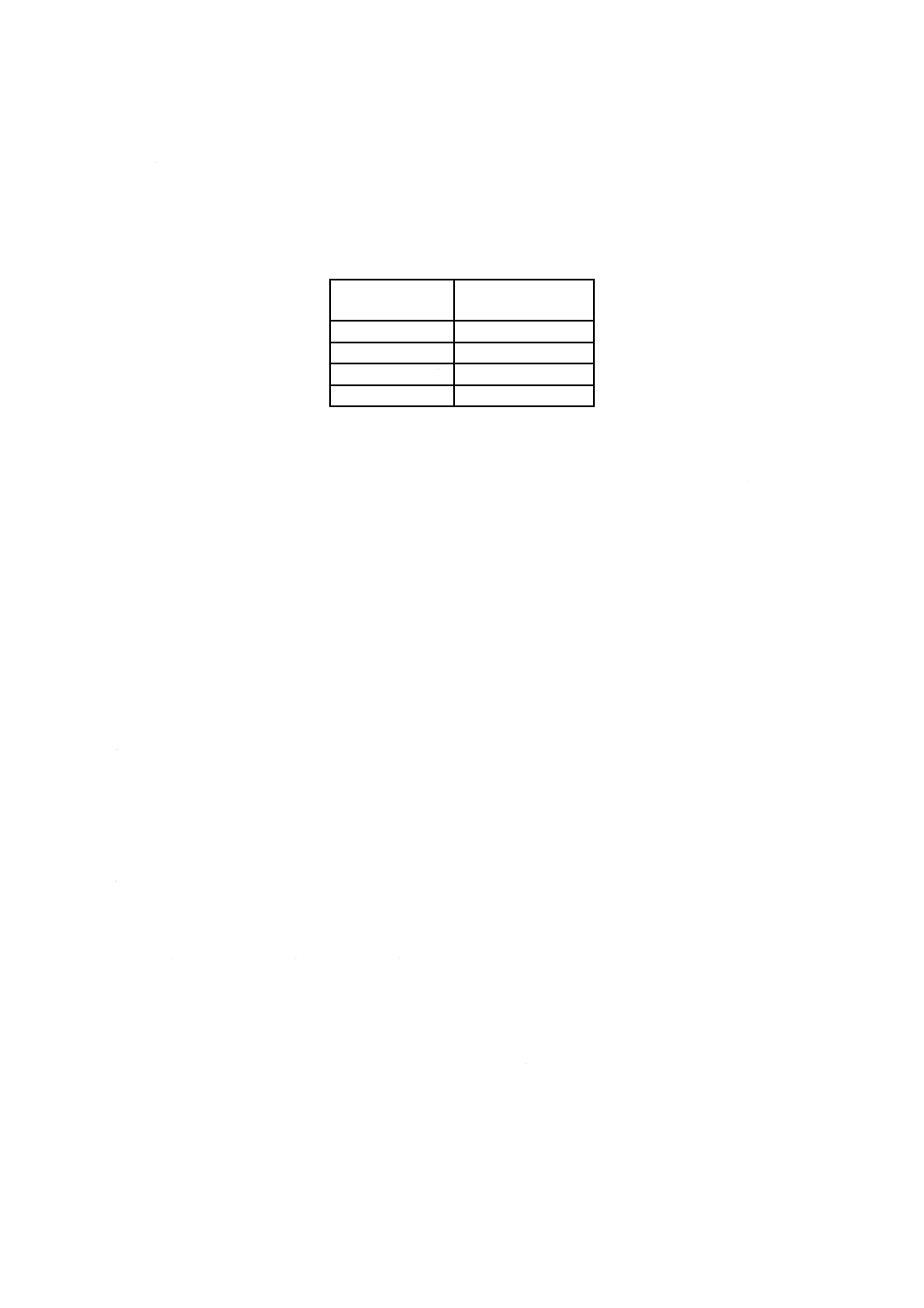

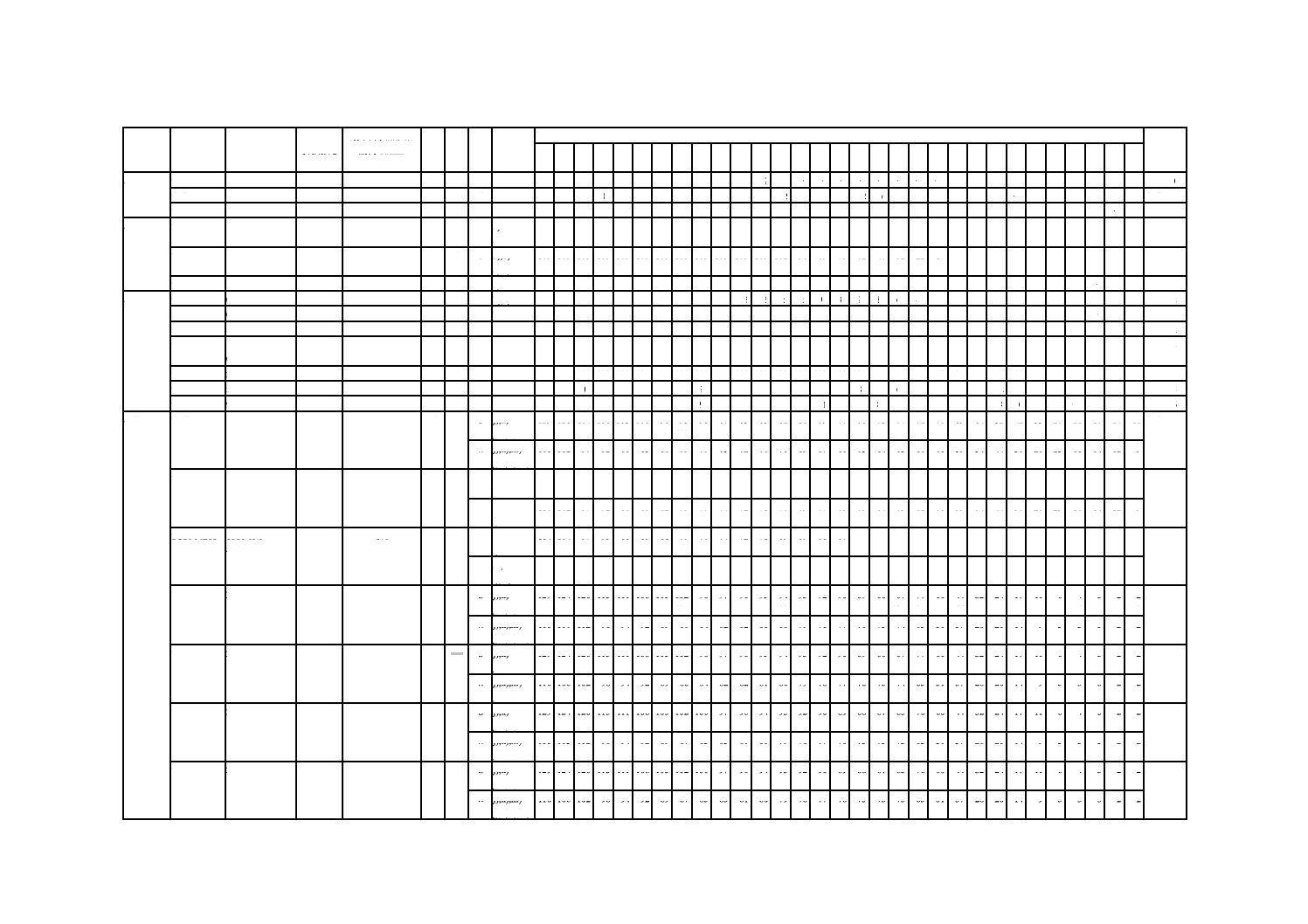

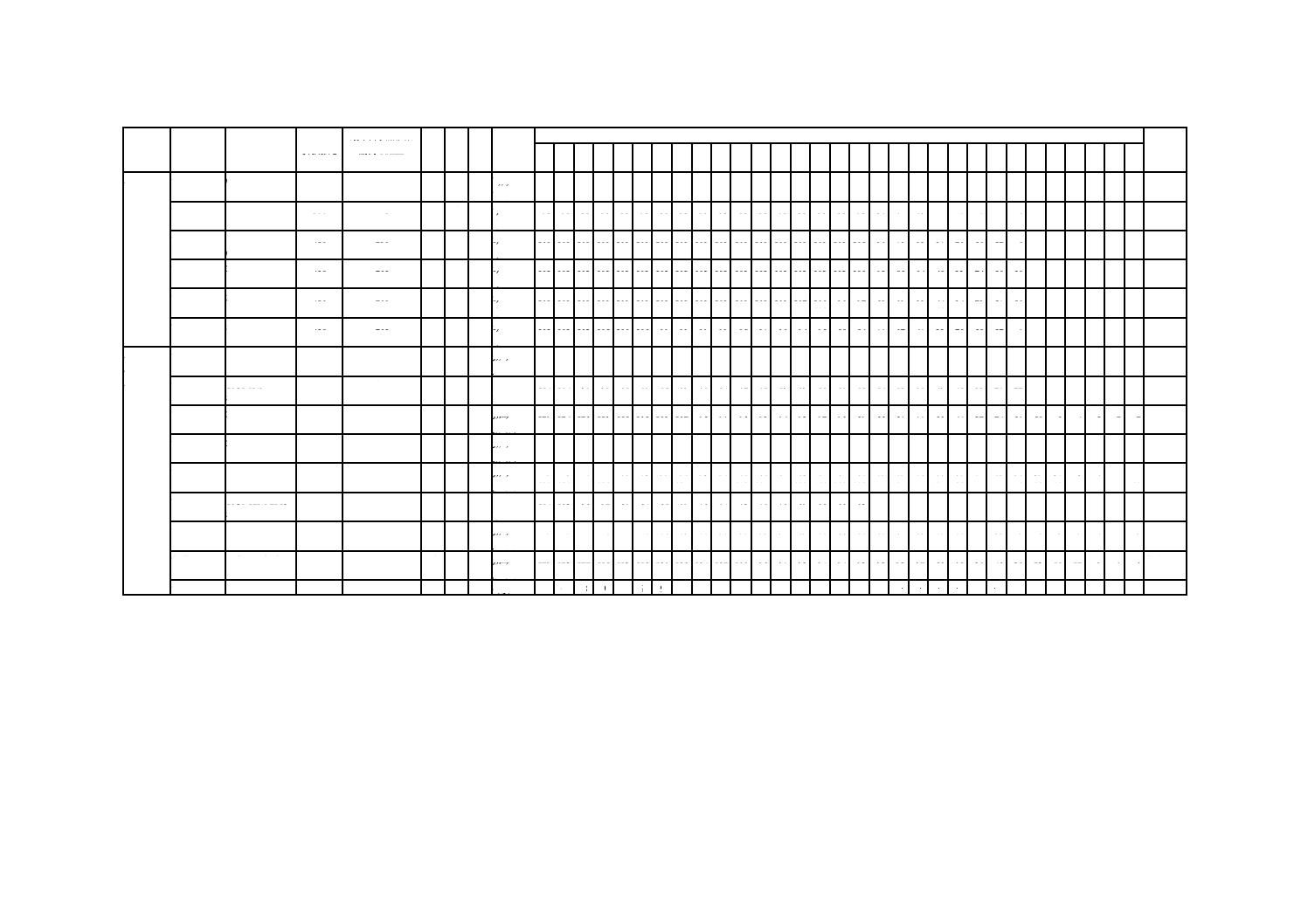

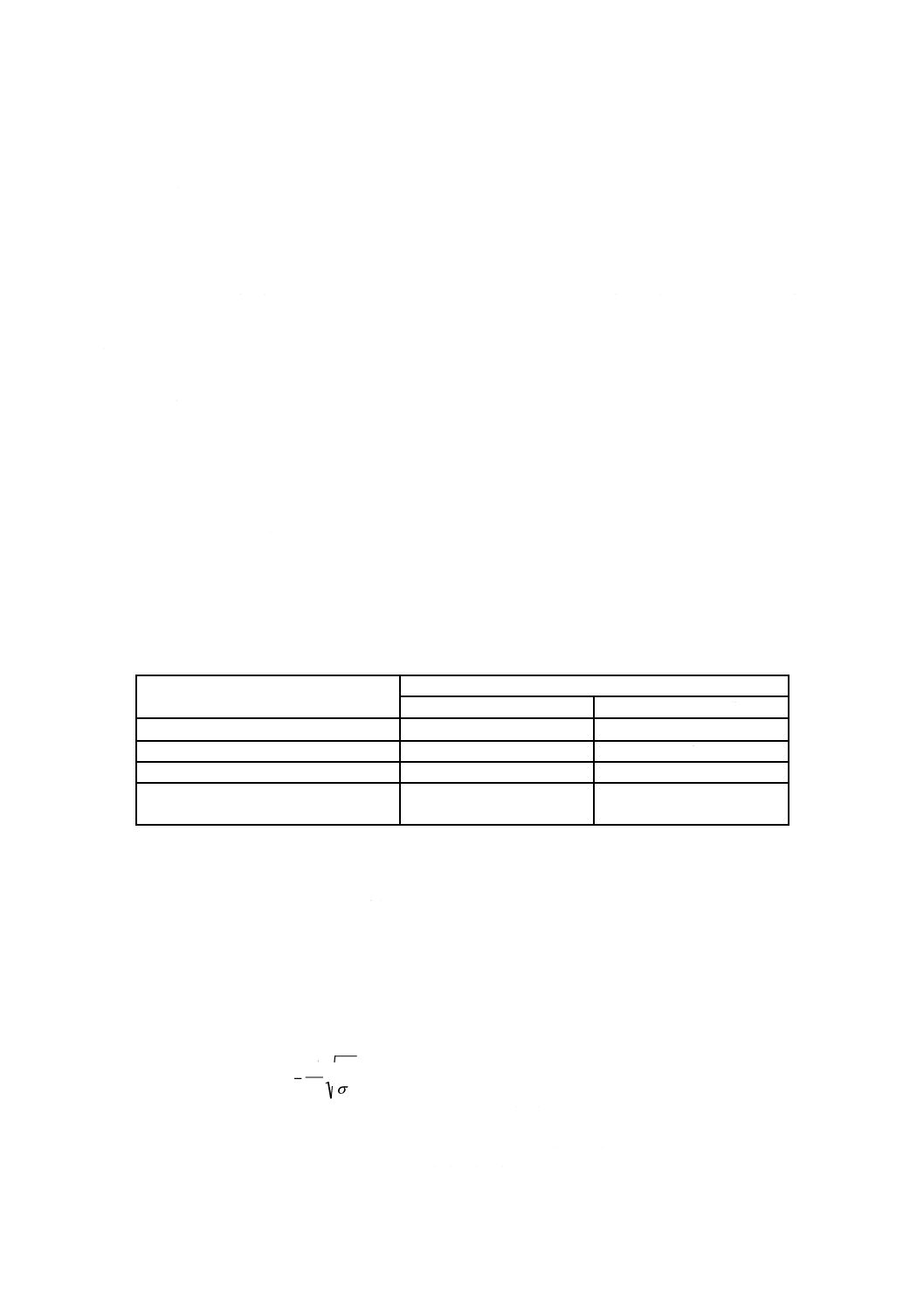

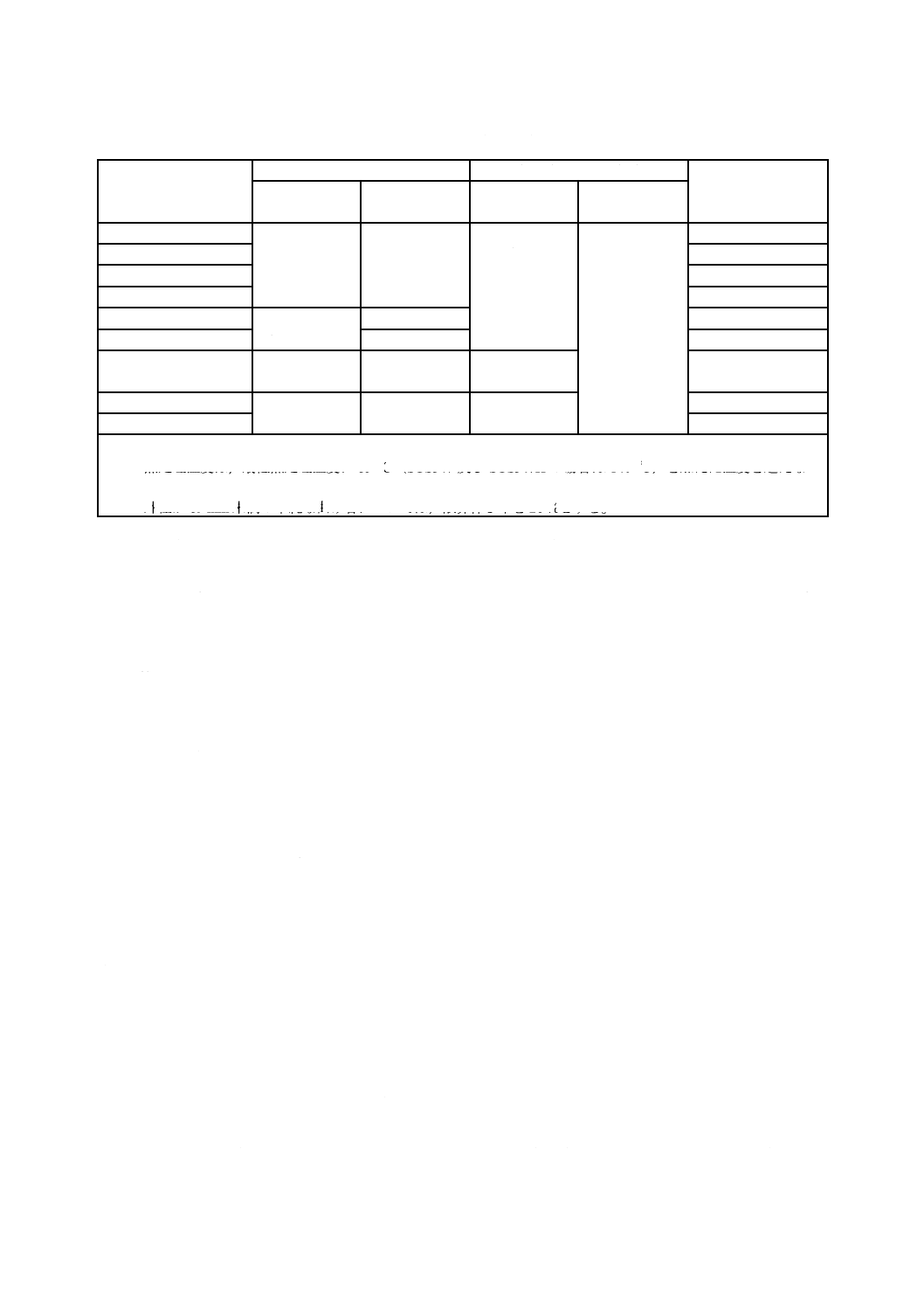

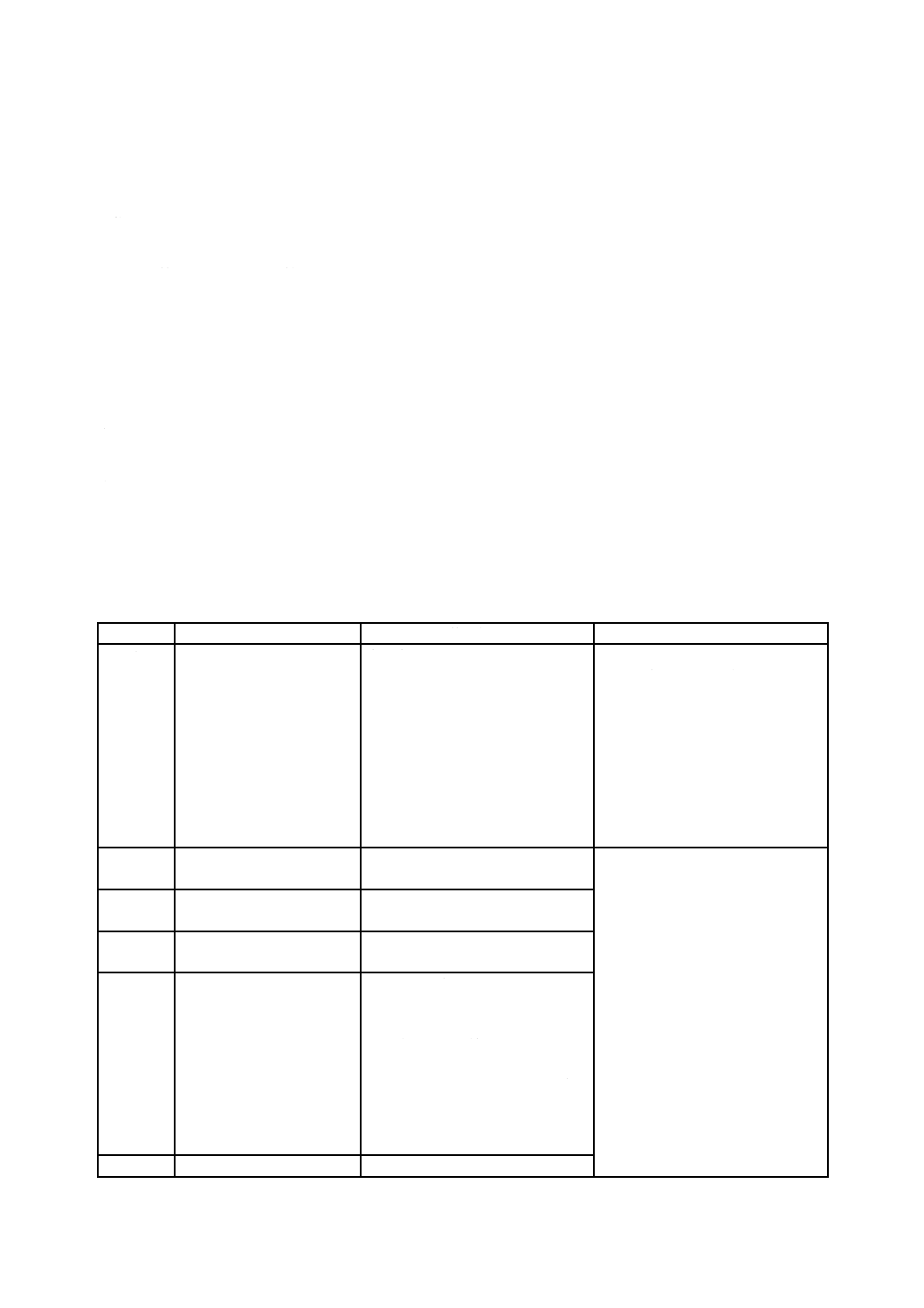

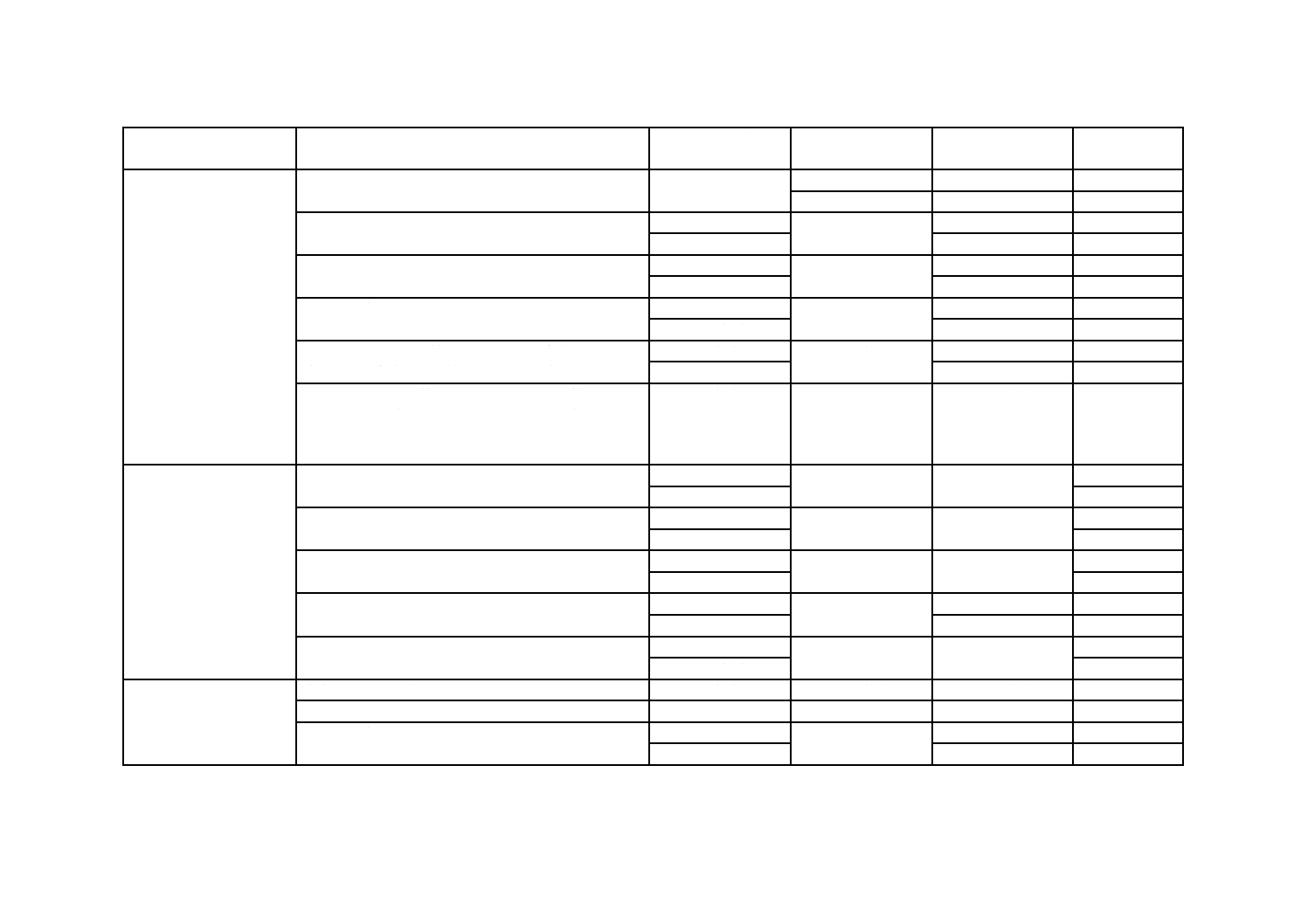

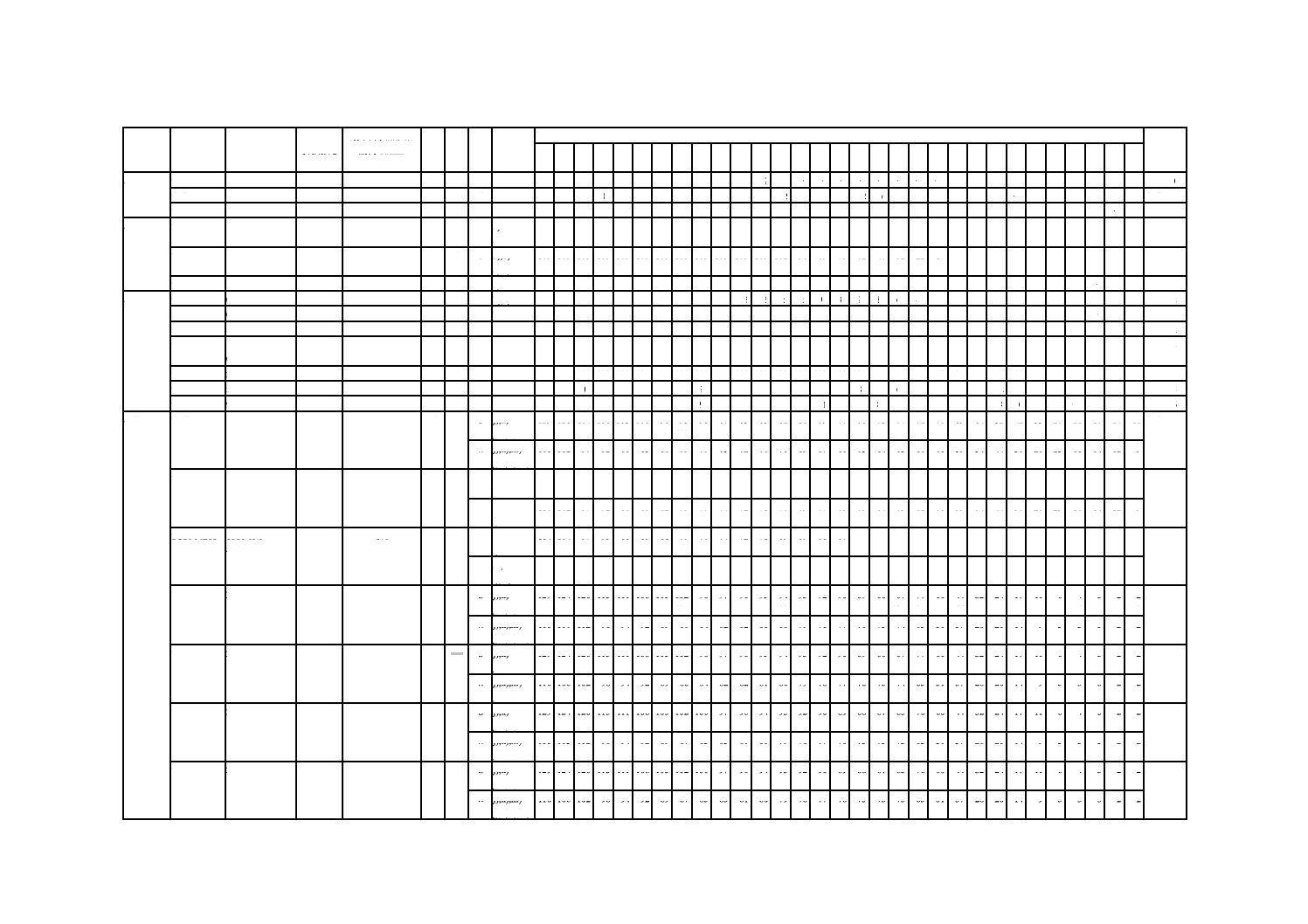

表1−鋳造係数

材料

検査

鋳造係数

JIS G 5101

−

0.67

JIS G 5101に規定された材料で表A.1の注y) に

よって指定する化学成分に適合するもの又は

JIS G 5102,JIS G 5121及びJIS G 5151

−

0.8

表A.1の注z) のa),b) 又はc) による。

0.9

表A.1の注z) のd) による。

1.0

非鉄金属鋳造品

−

0.8

b) クリープ領域の材料の使用温度における許容引張応力 クリープ領域の材料の使用温度における許

7

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

容引張応力は,次の値のうちの最小の値以下とする。ただし,鋳鉄品,可鍛鋳鉄品,ダクタイル鉄鋳

造品及びマレアブル鉄鋳造品の材料には適用しない。

1) 材料の使用温度において1 000時間に0.01 %のクリープを生じる応力の平均値

2) 材料の使用温度において100 000時間でのクリープ破断応力の平均値の67 %

3) 材料の使用温度において100 000時間でのクリープ破断応力の最小値の80 %

4.4

計算に用いる溶接部の強さ

鋼材の溶接部の計算に用いる強さは,箇条8による。

4.5

計算に用いる許容圧縮応力

計算に用いる材料の許容圧縮応力は,許容引張応力に等しい値とする。

4.6

計算に用いる許容せん断応力

計算に用いる材料の許容せん断応力は,許容引張応力の80 %とする。

5

構造一般

5.1

一般

ボイラ及び附属設備は,その荷重に十分耐えるものでなければならない。

5.2

伝熱面積の算定方法

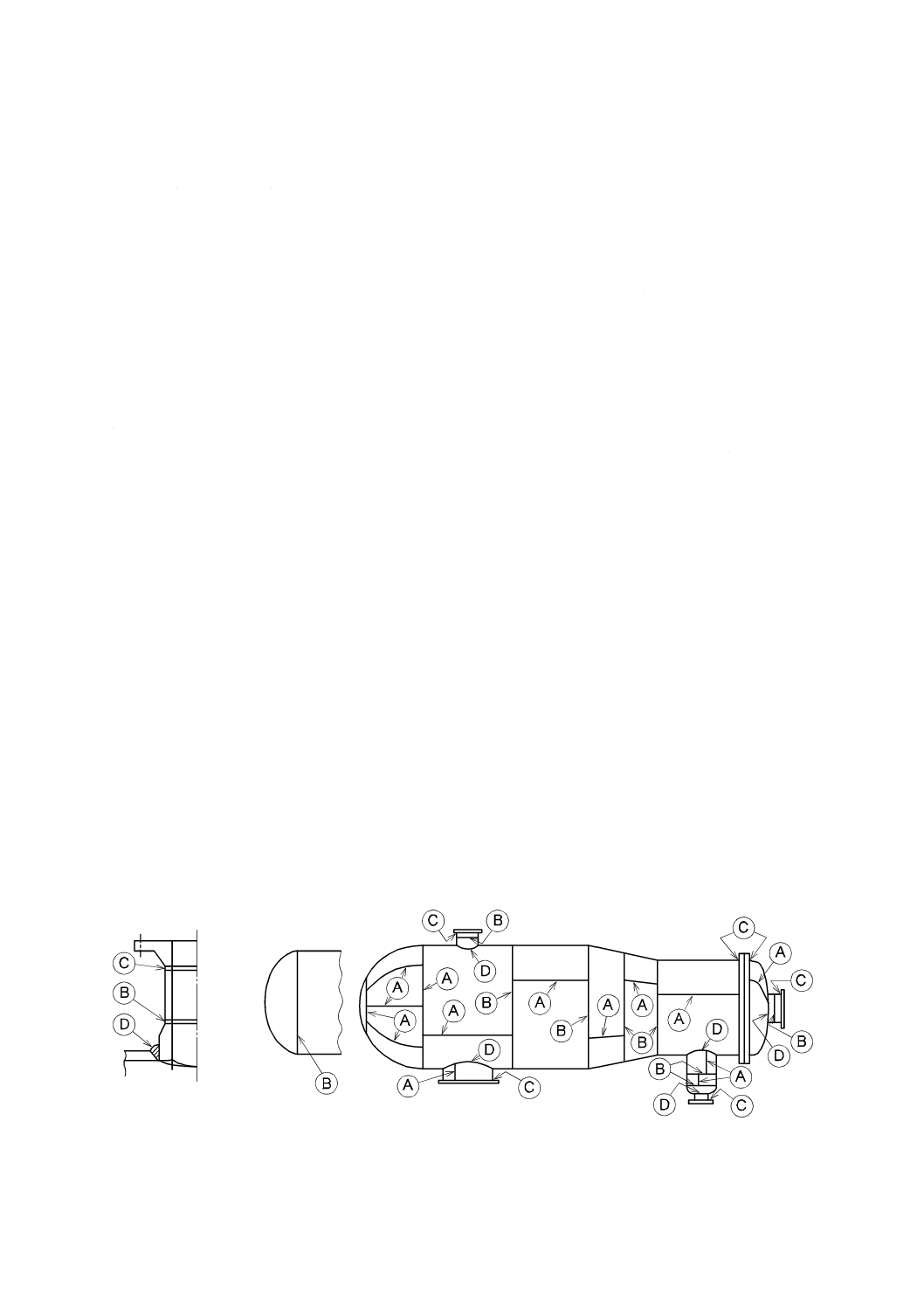

ボイラ本体の伝熱面積の算定は,次による。

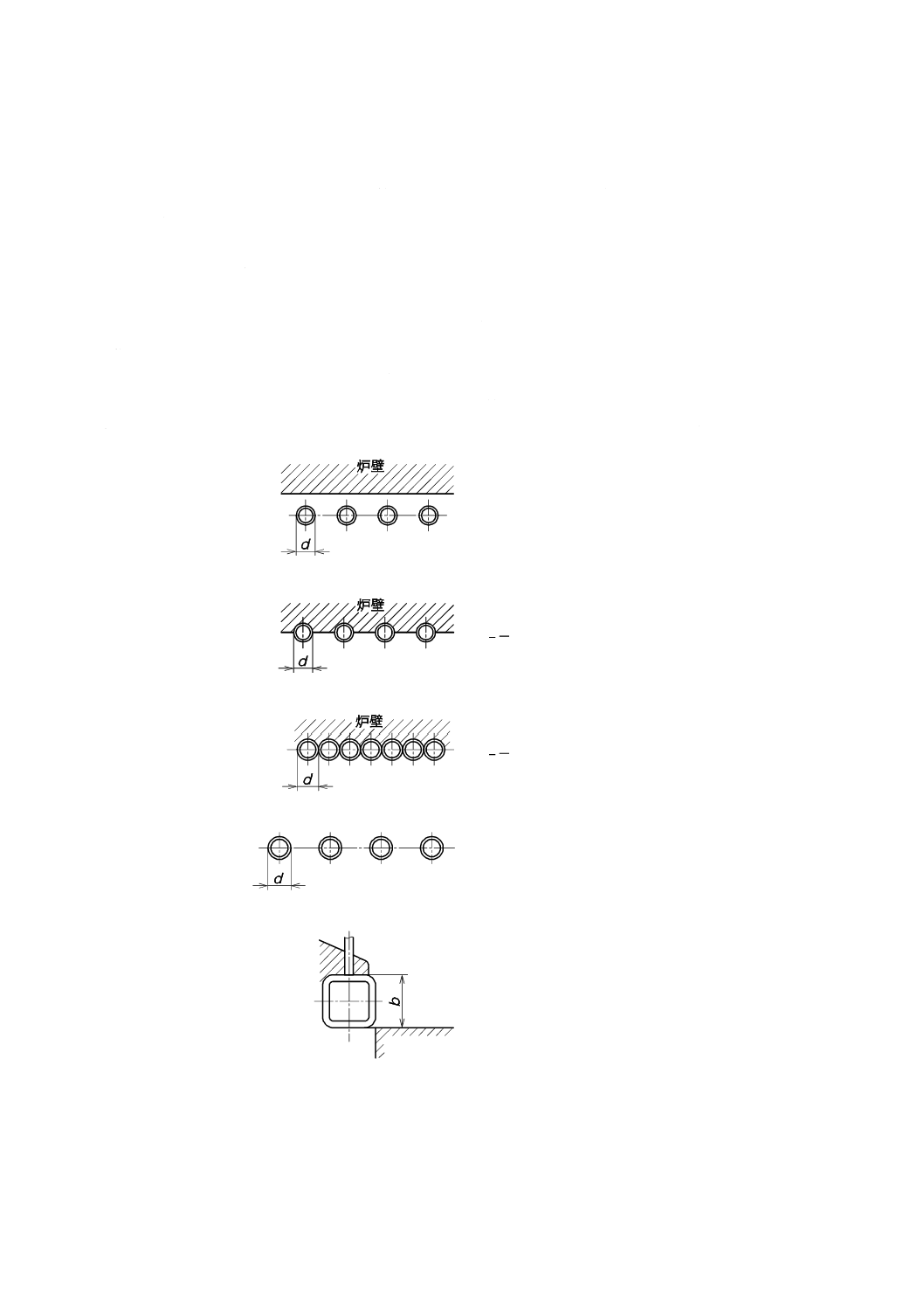

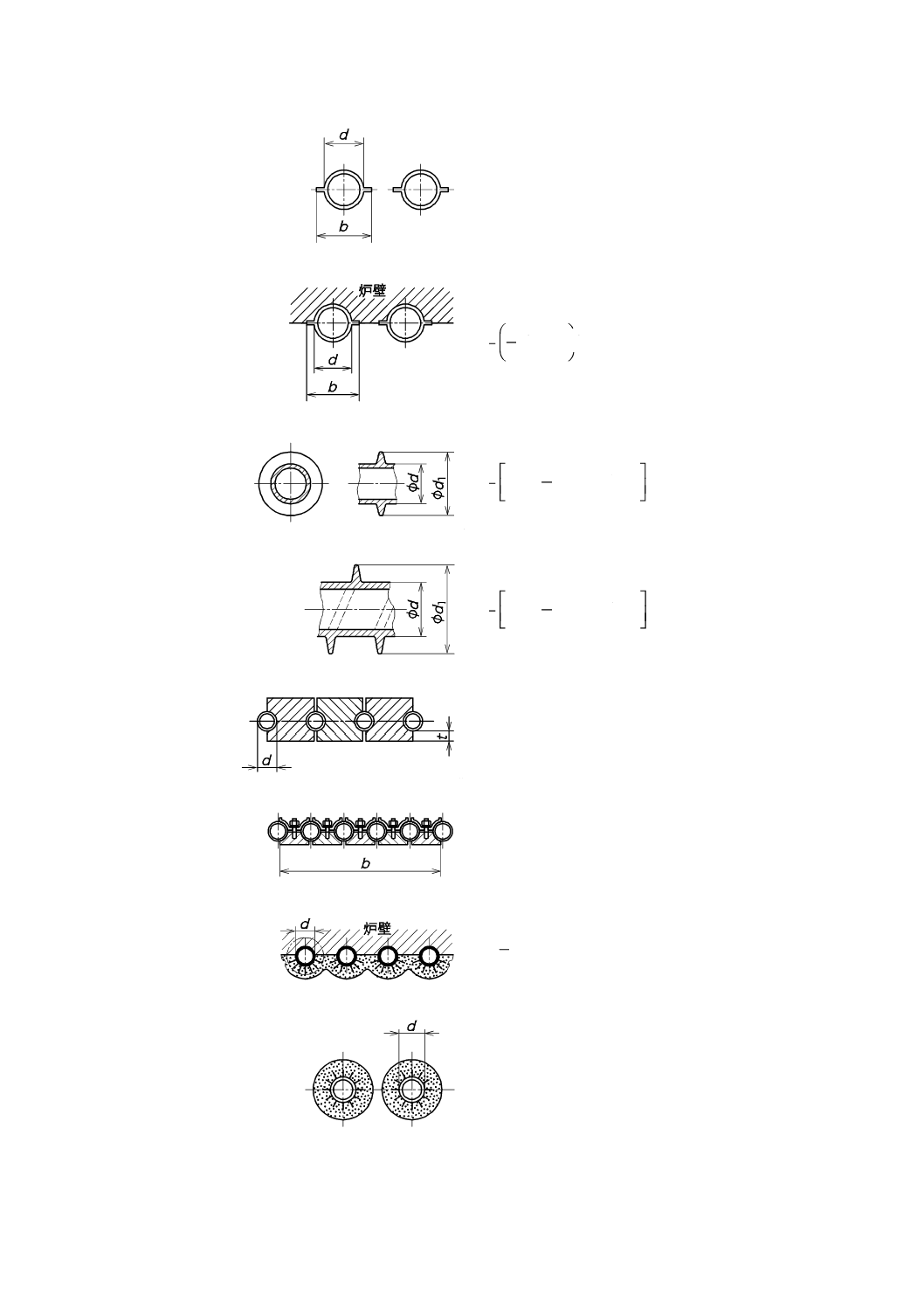

a) 水管ボイラ以外のボイラ(丸ボイラ)は,燃焼ガスなどに触れる本体の面で,その裏面が水又は熱媒

に触れるものの面積[燃焼ガスなどに触れる面にひれ,スタッドなどをもつものにおいては,当該ひ

れ,スタッドなどについて次のb) 1)〜5) によって算定した面積を加えた面積]。

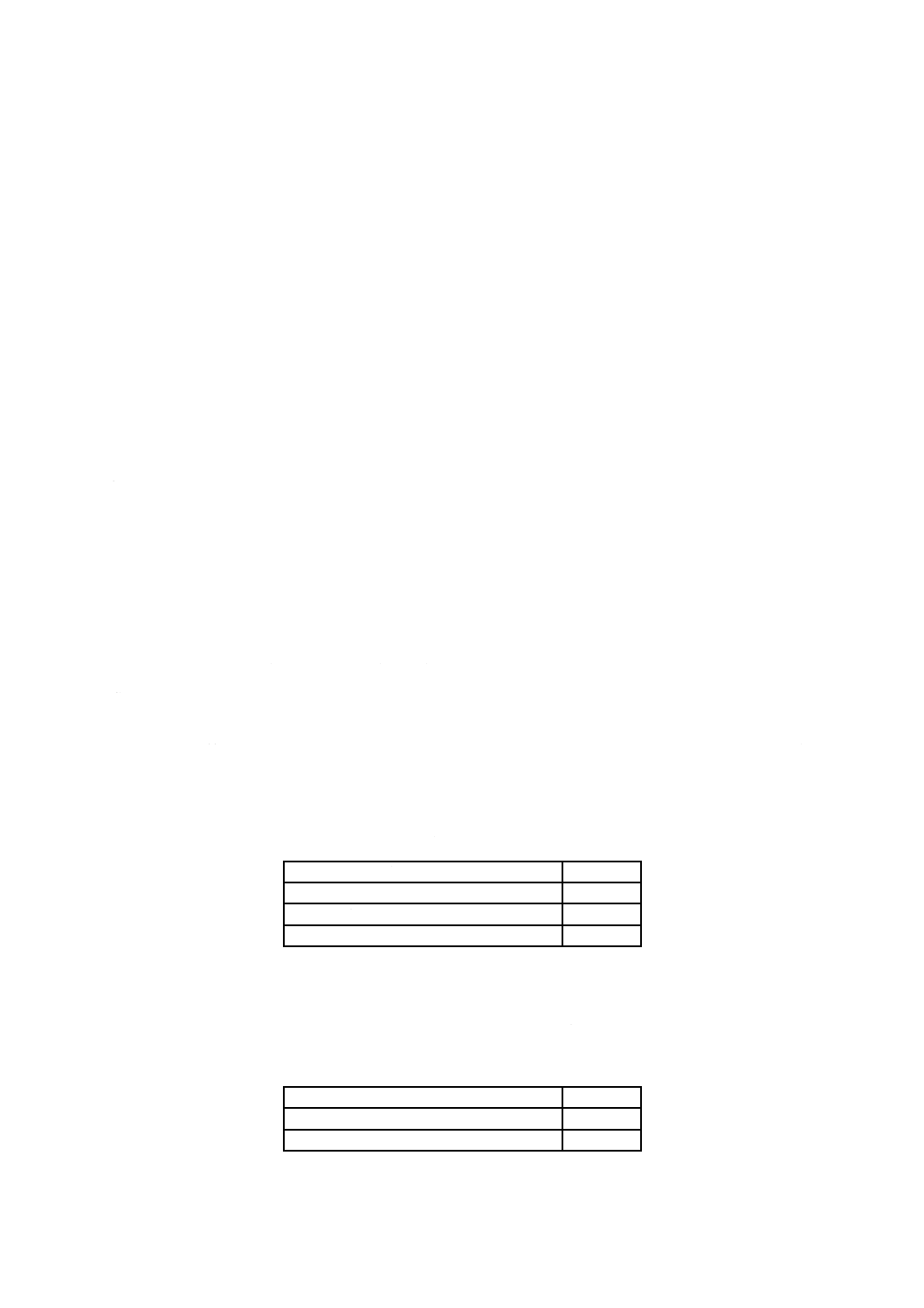

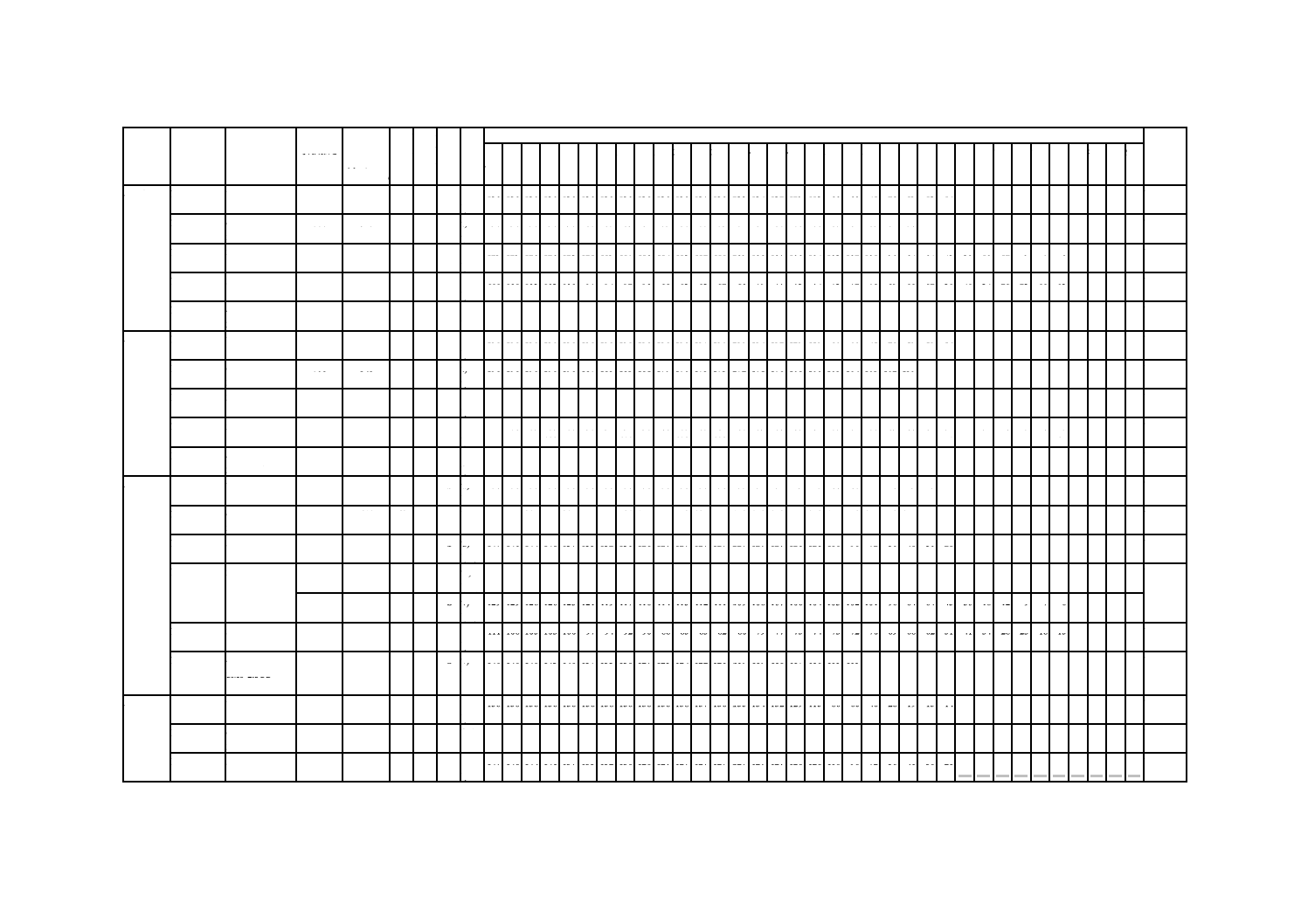

b) 貫流ボイラ以外の水管ボイラは,水管及び管寄せの次の面積を合計した面積。

1) 水管又は管寄せで,その一部又は全部が燃焼ガスなどに触れ他の面が水(気水混合物を含む。)に触

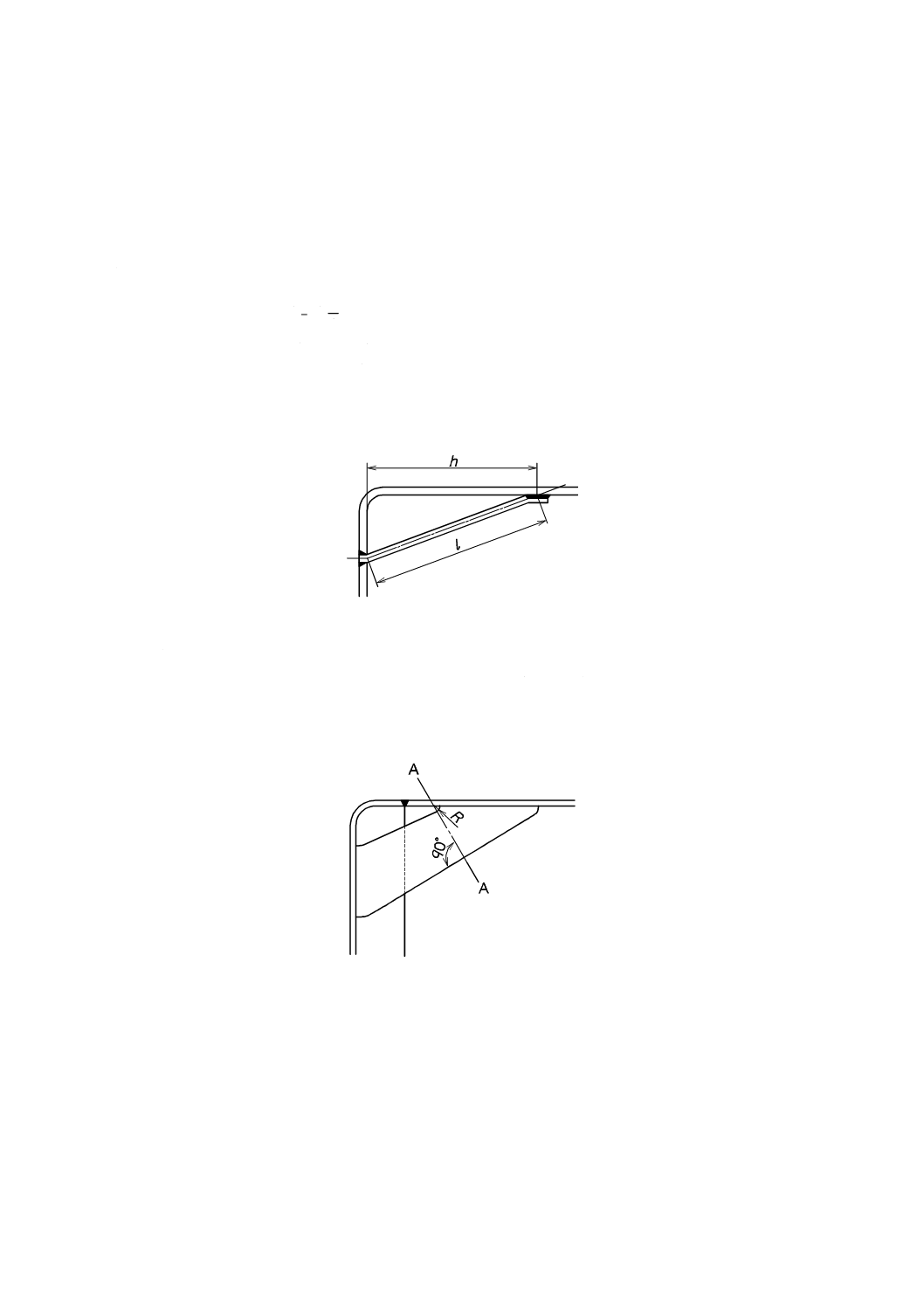

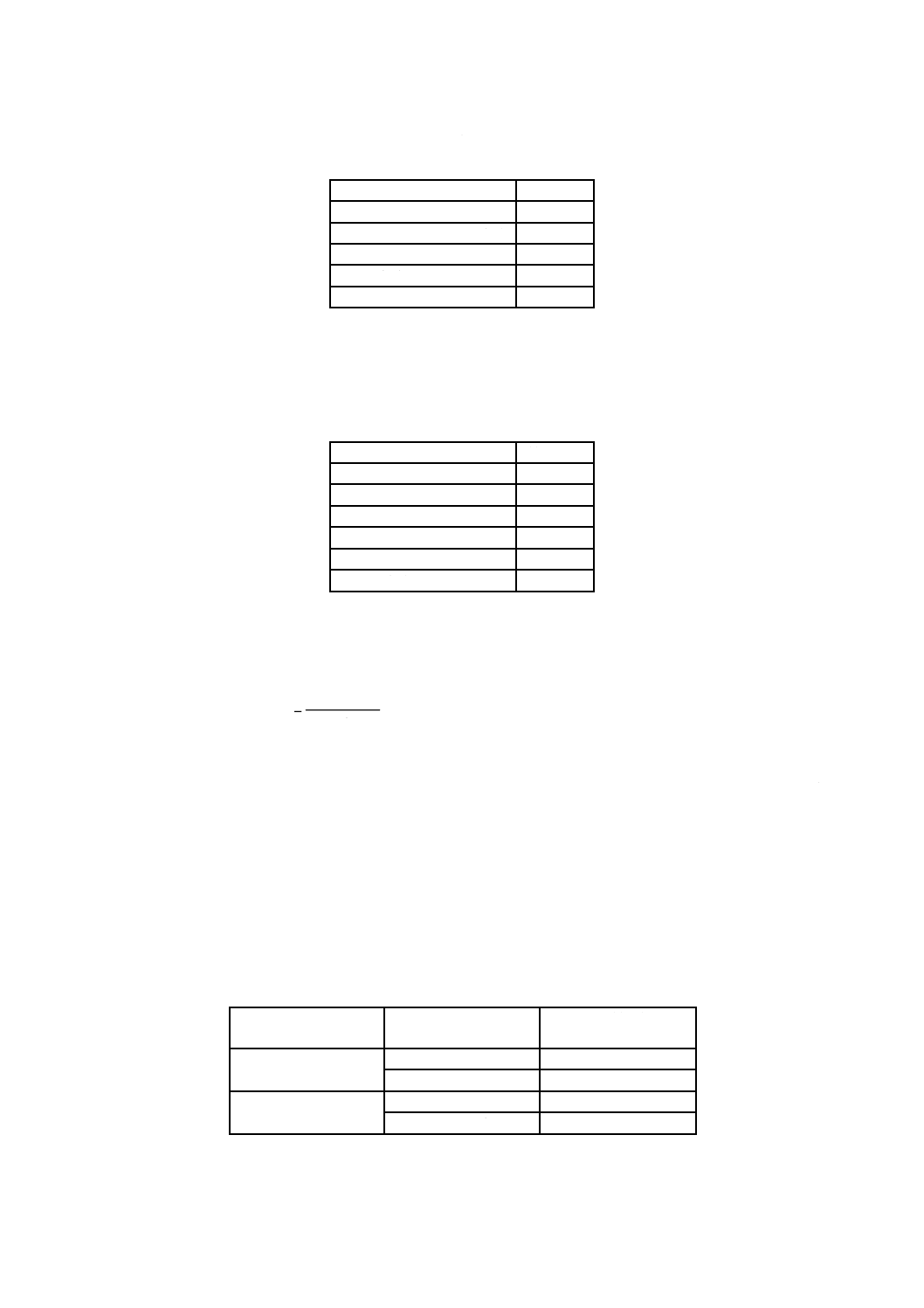

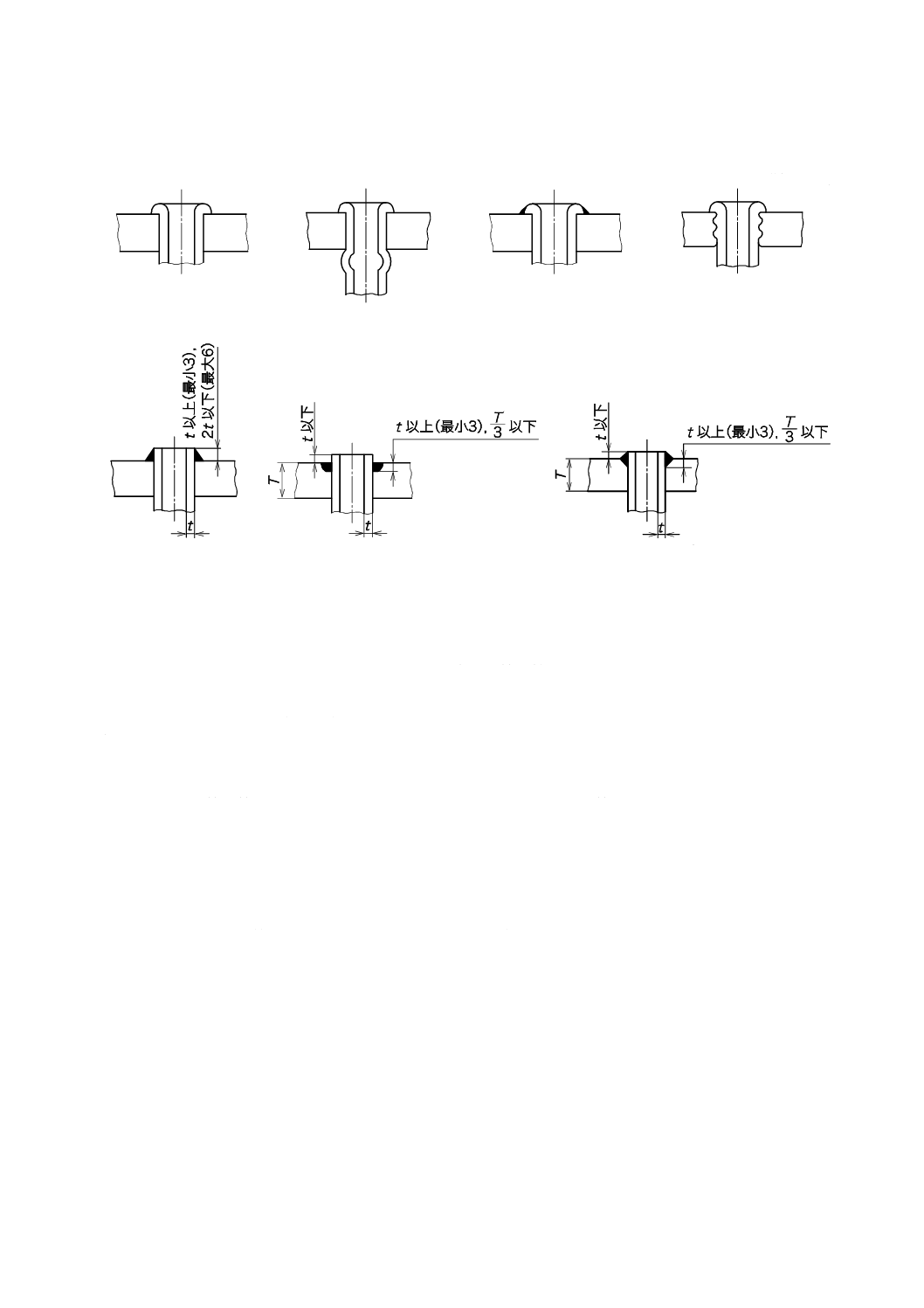

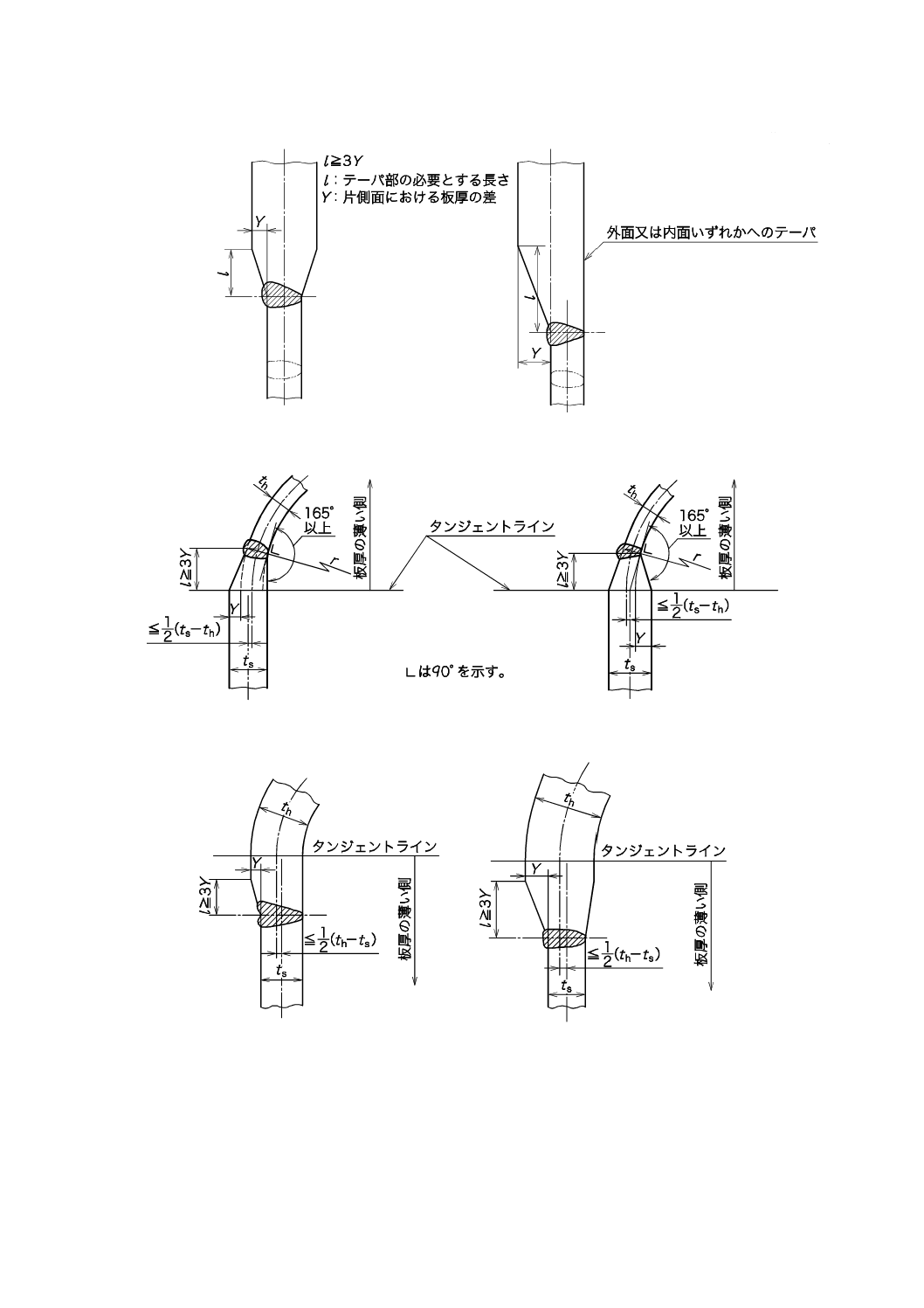

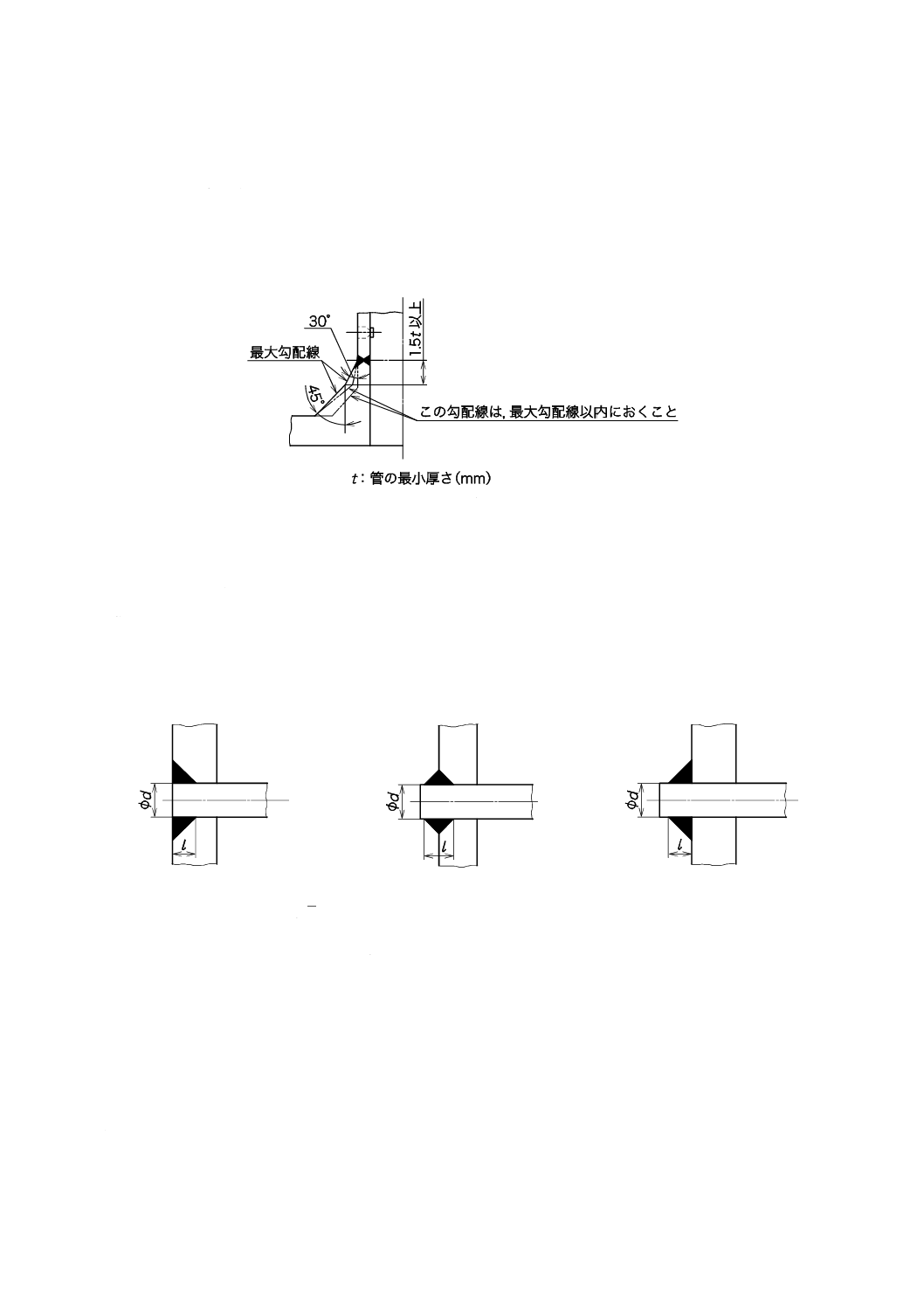

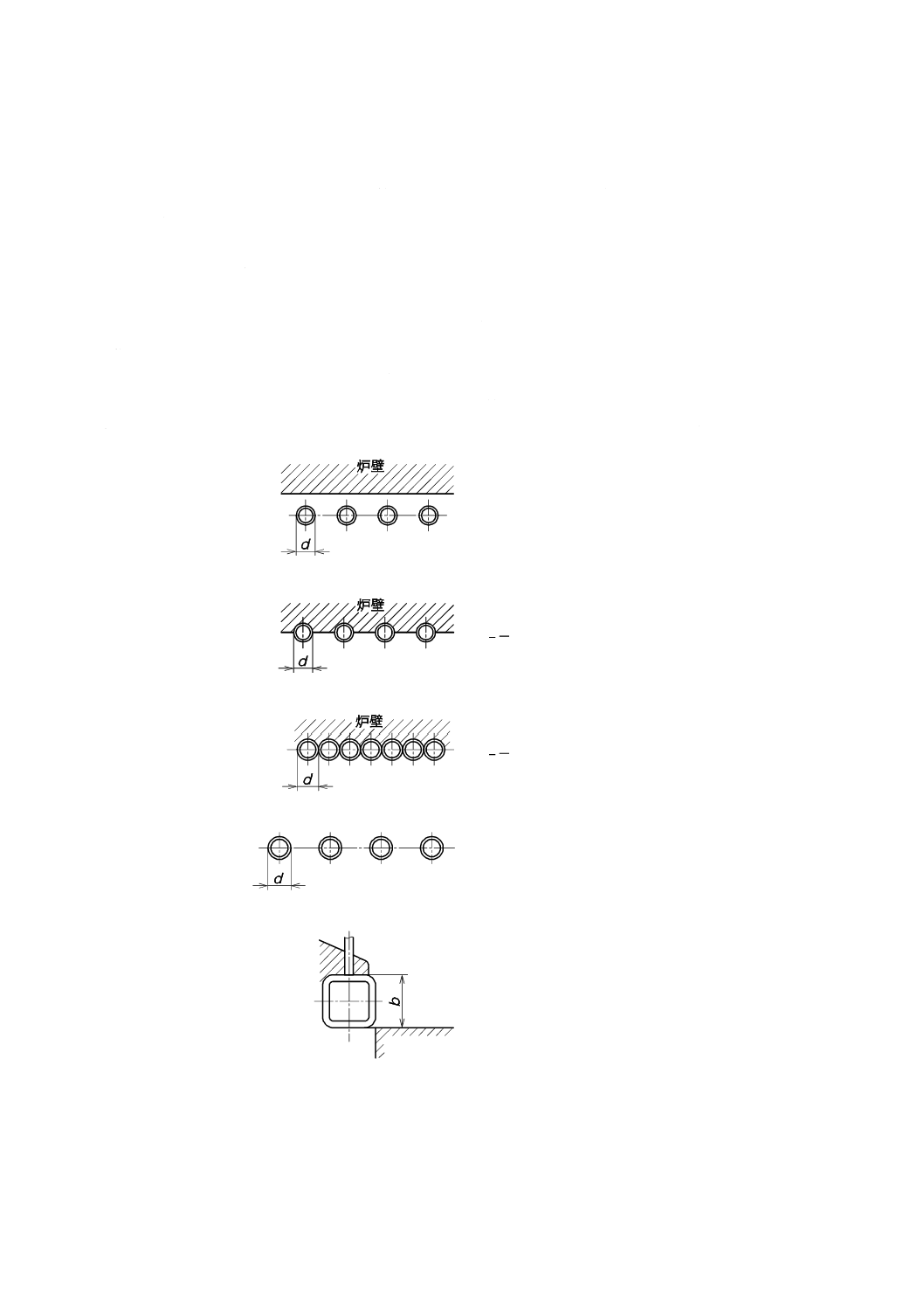

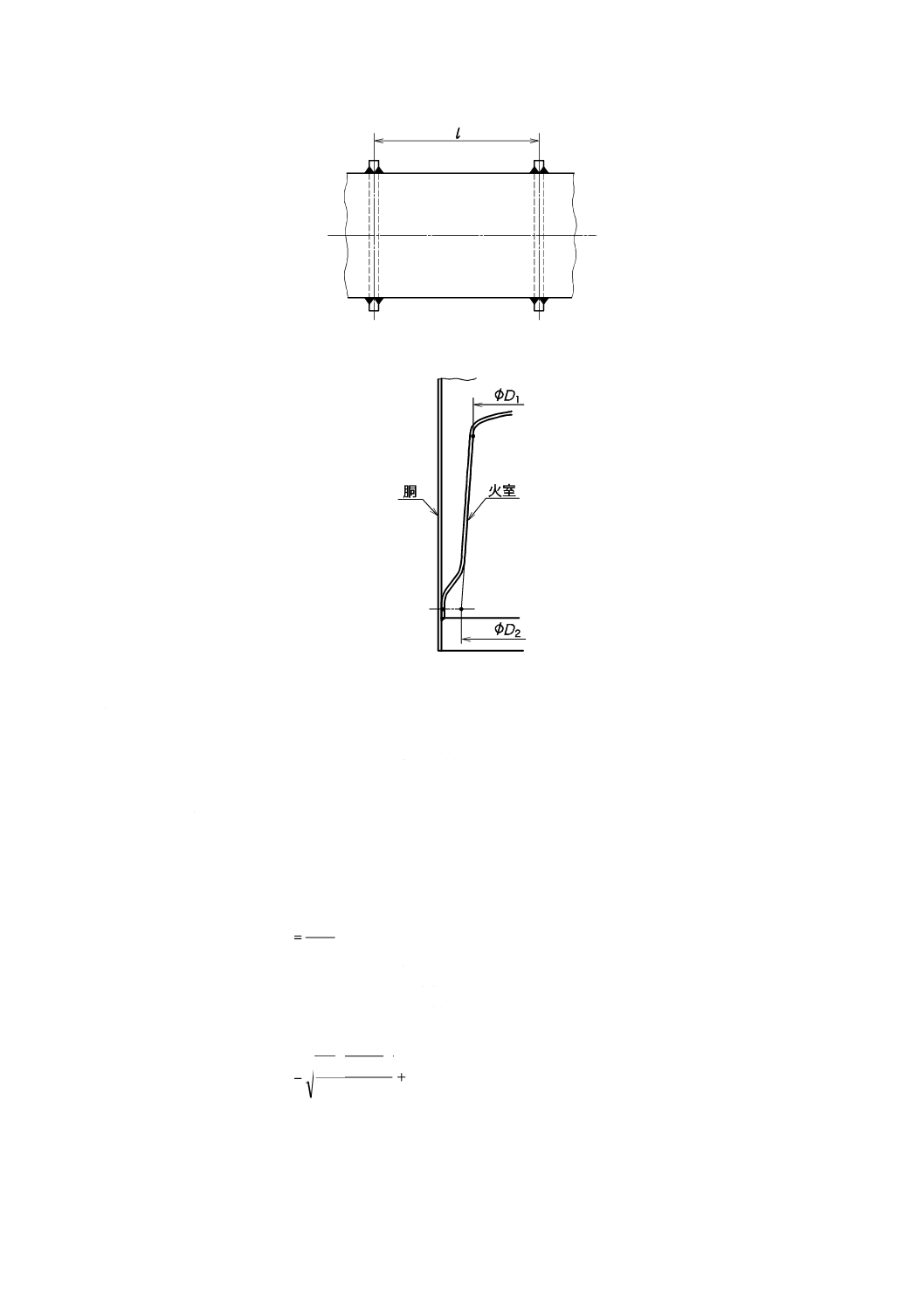

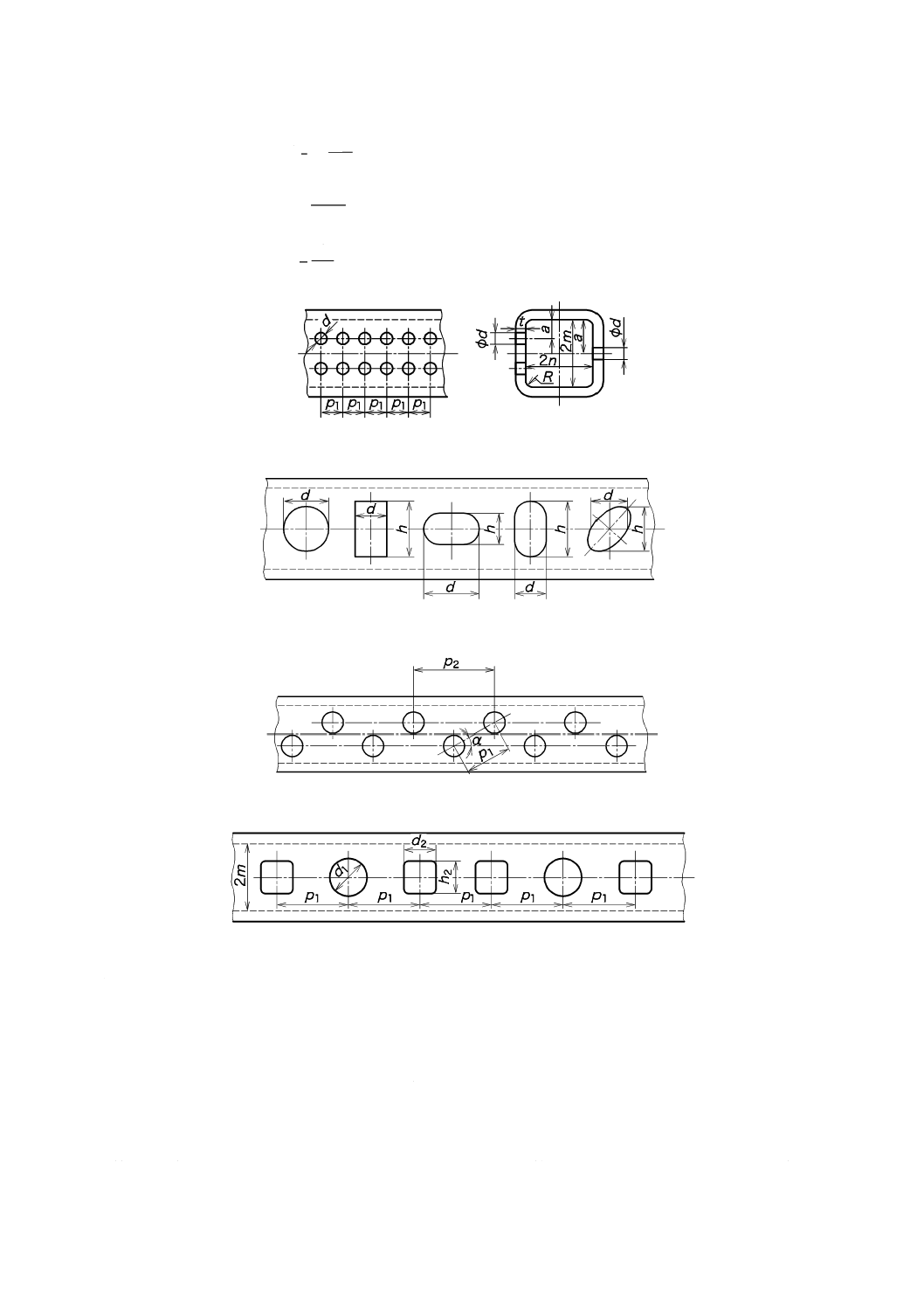

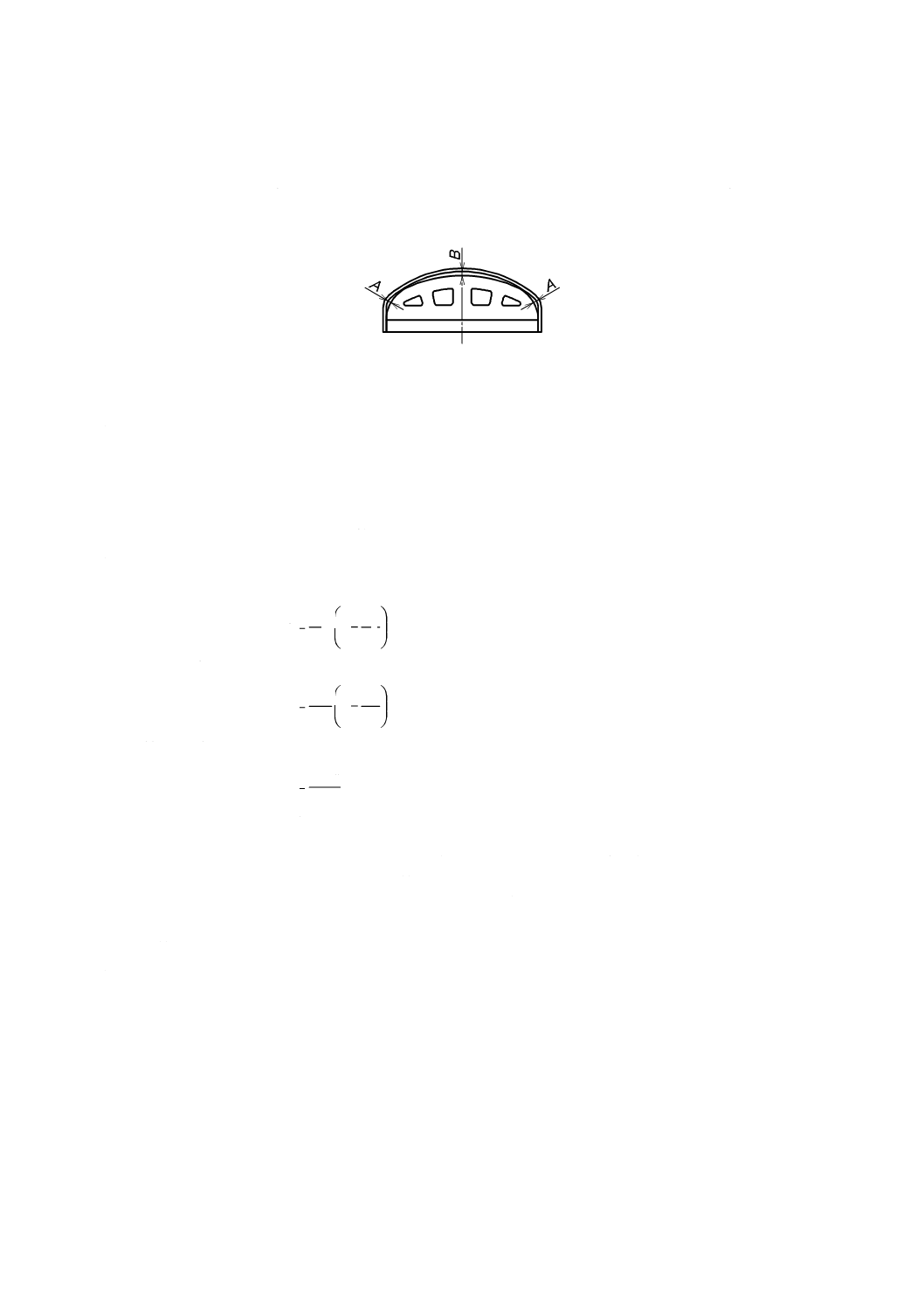

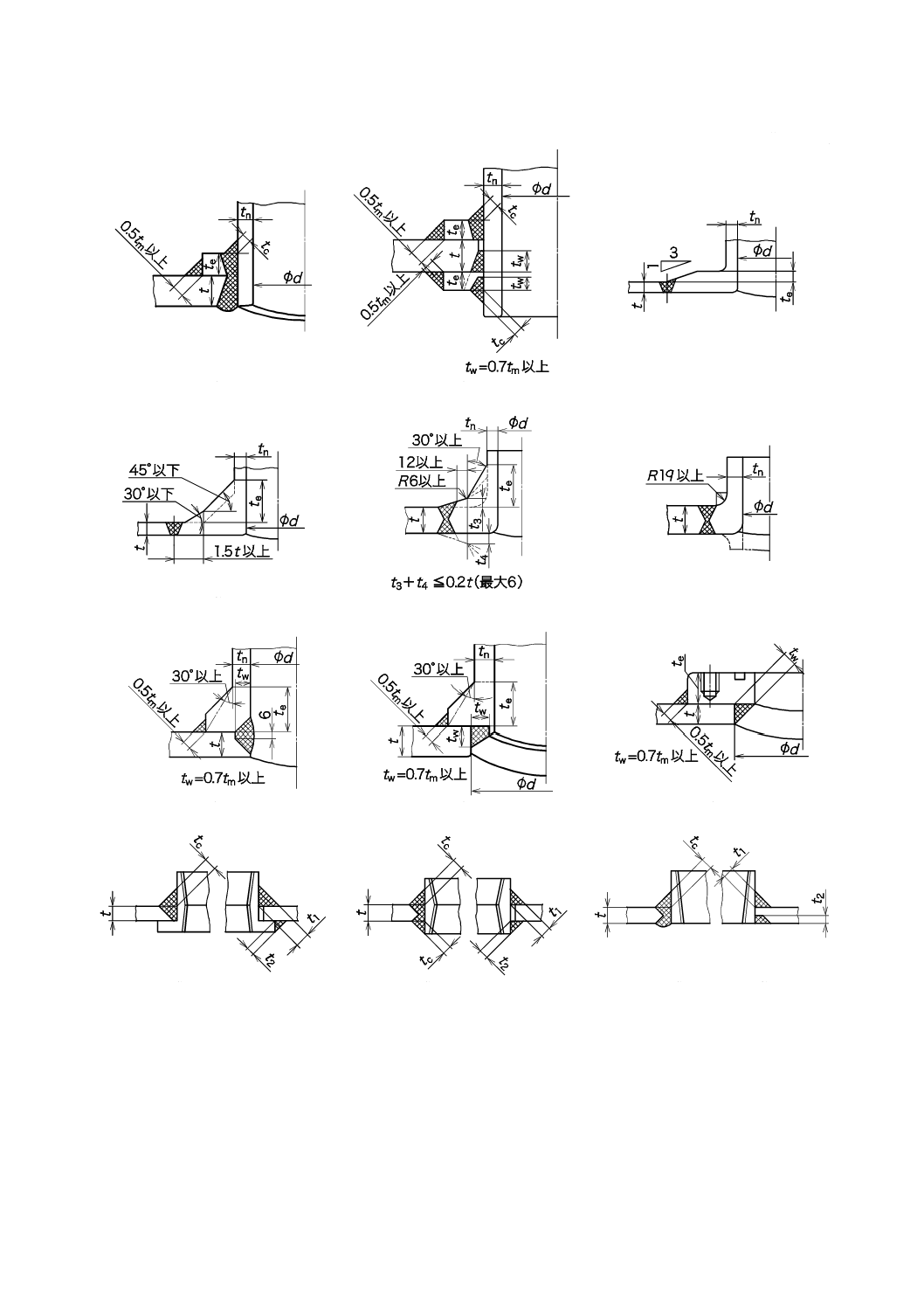

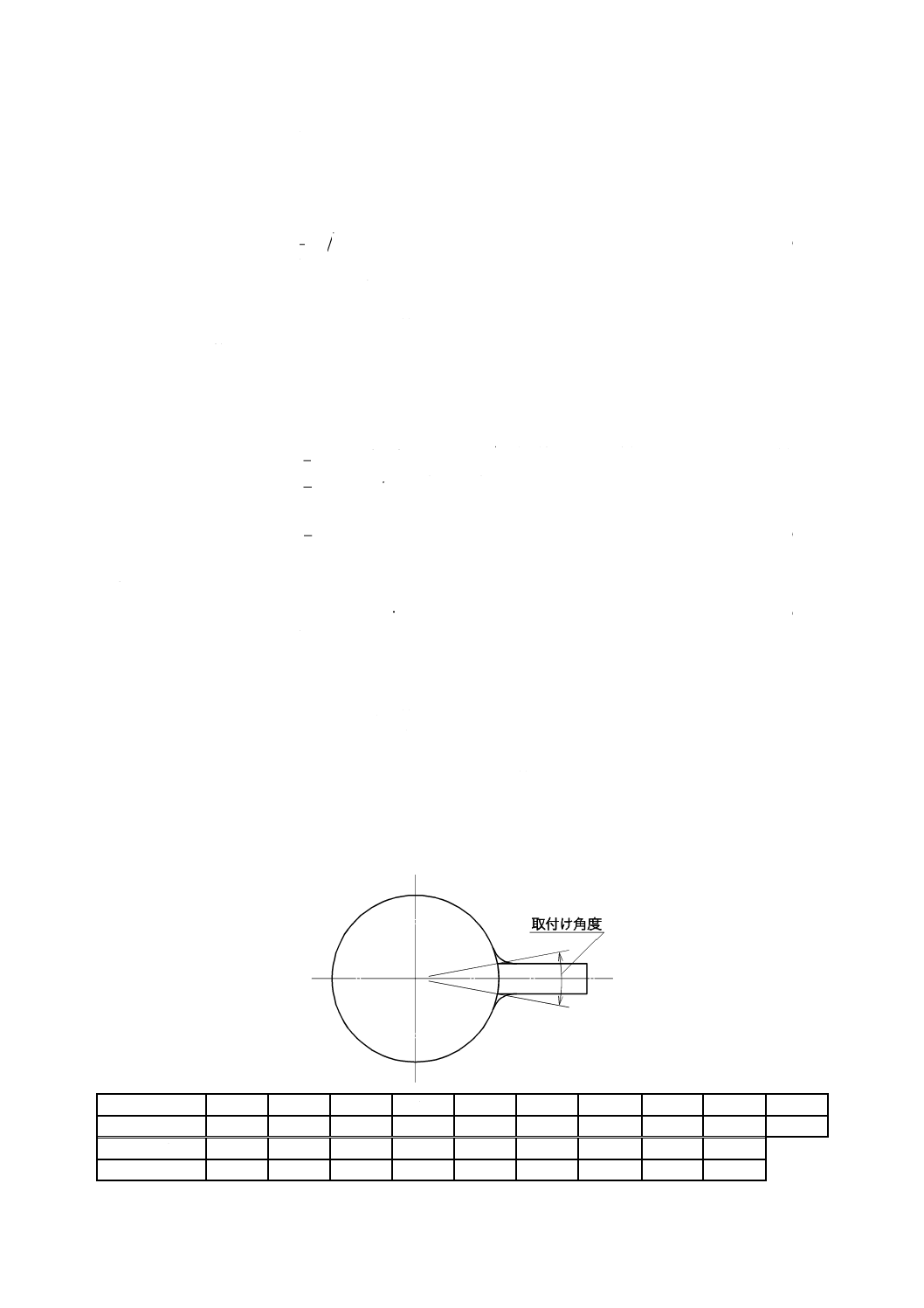

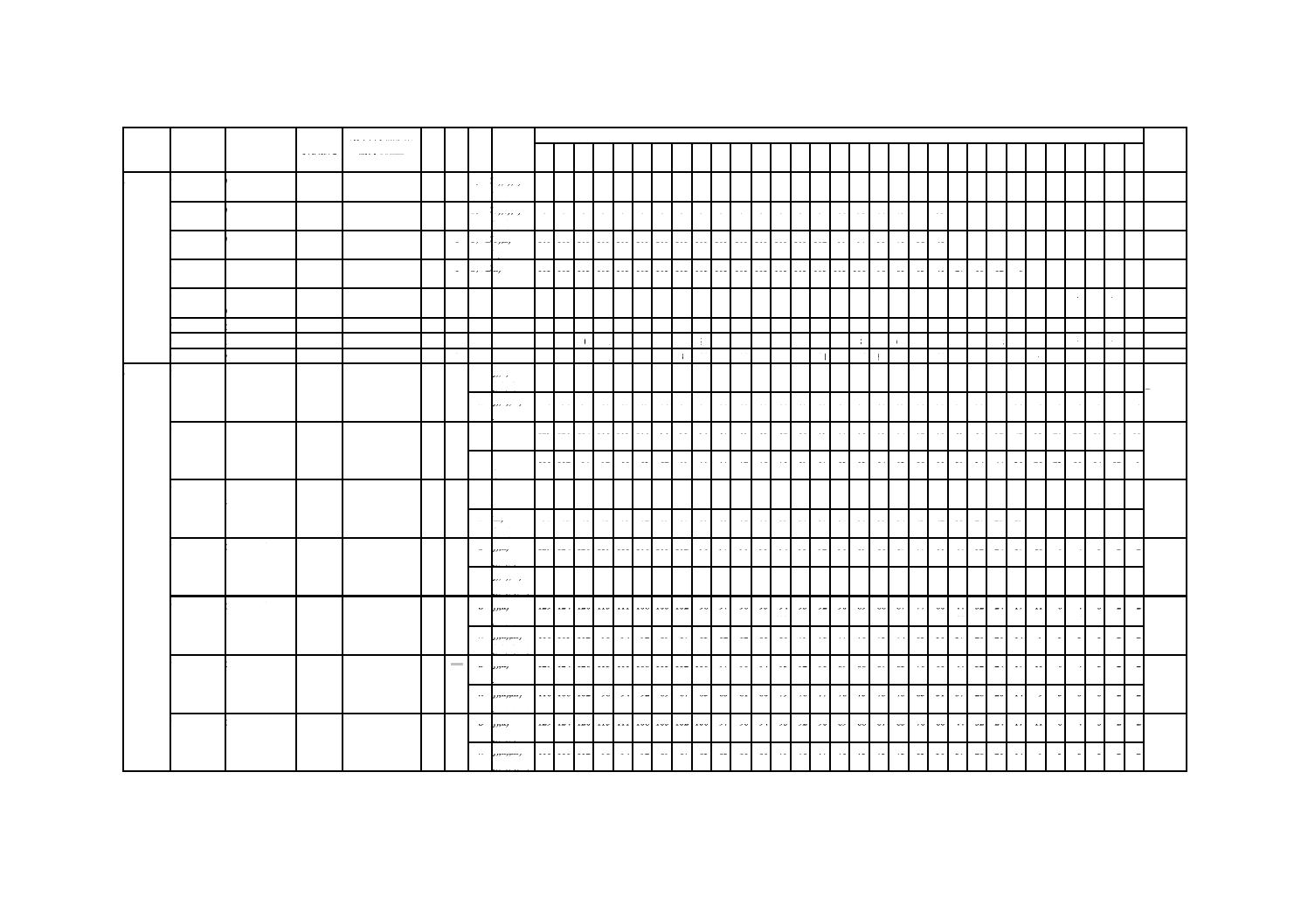

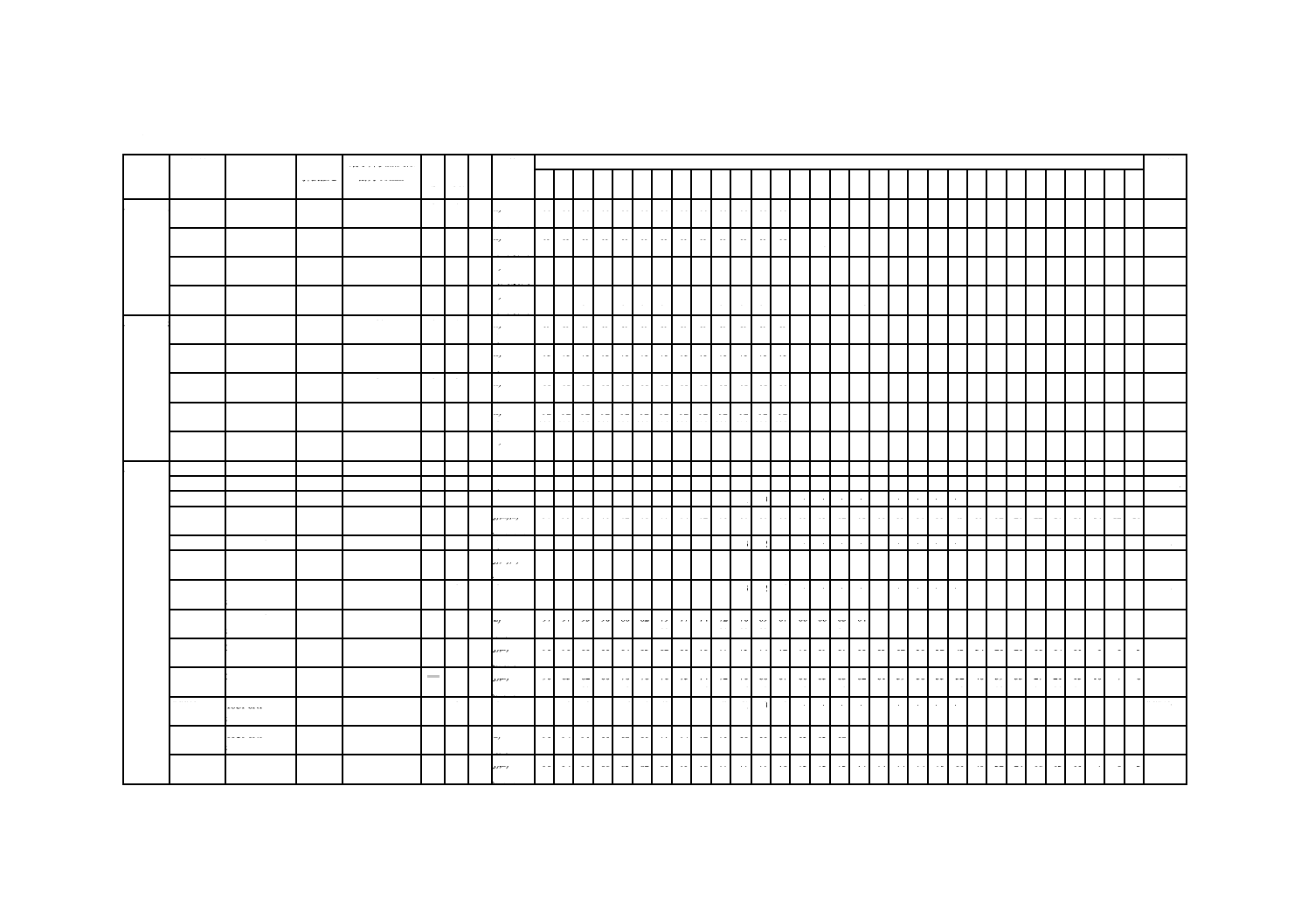

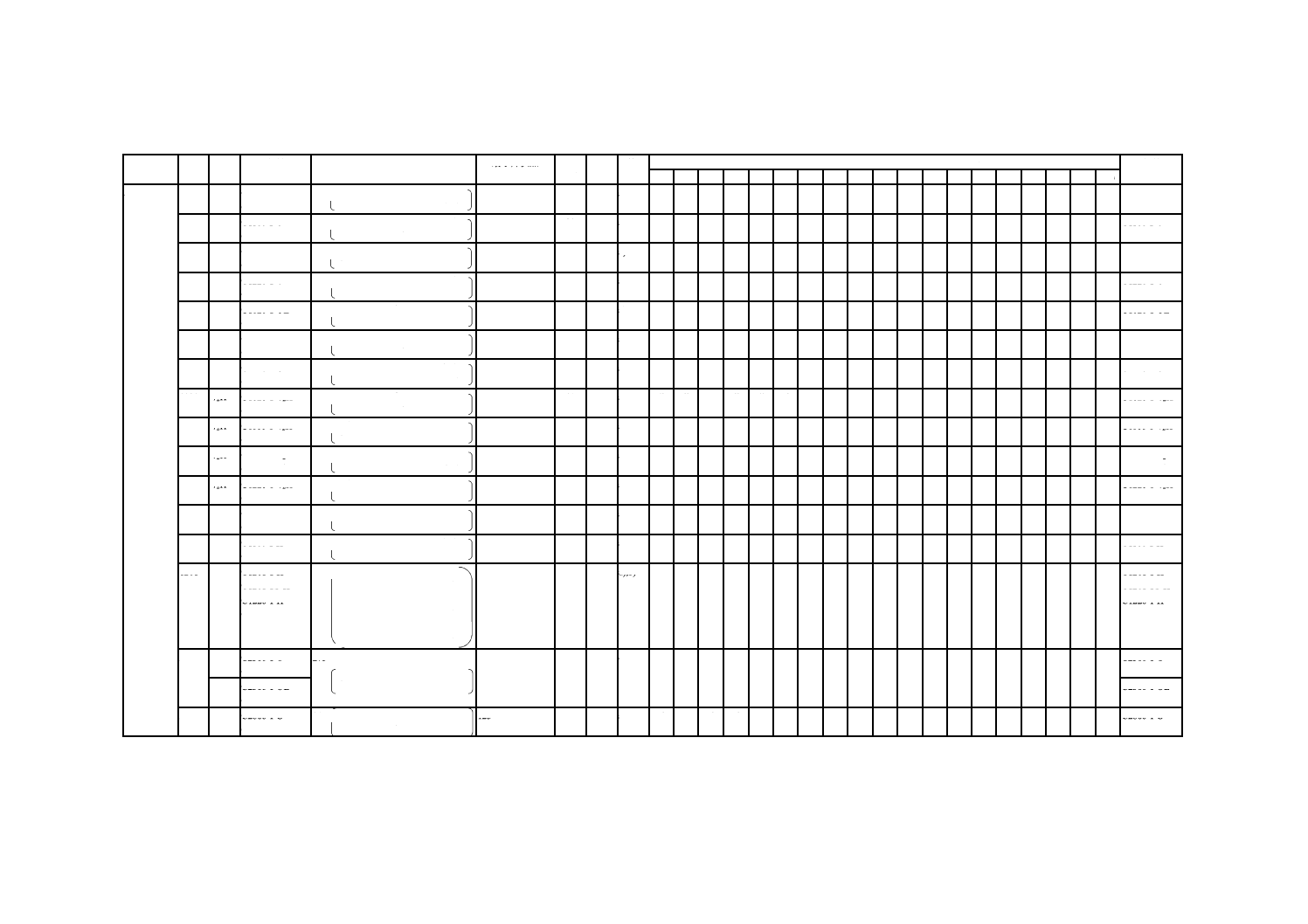

れる部分の面を燃焼ガスなどの側で測った面積[図1 a)〜e) 参照]。

2) ひれ付水管で,長手方向にひれが取り付けられていて,両面が燃焼ガスなどに触れるものは,伝熱

の種類に応じて,それぞれ表2に規定する係数をひれの片面の面積に乗じて得た面積を,管の外周

の面積に加えた面積[図1 f) 参照]。

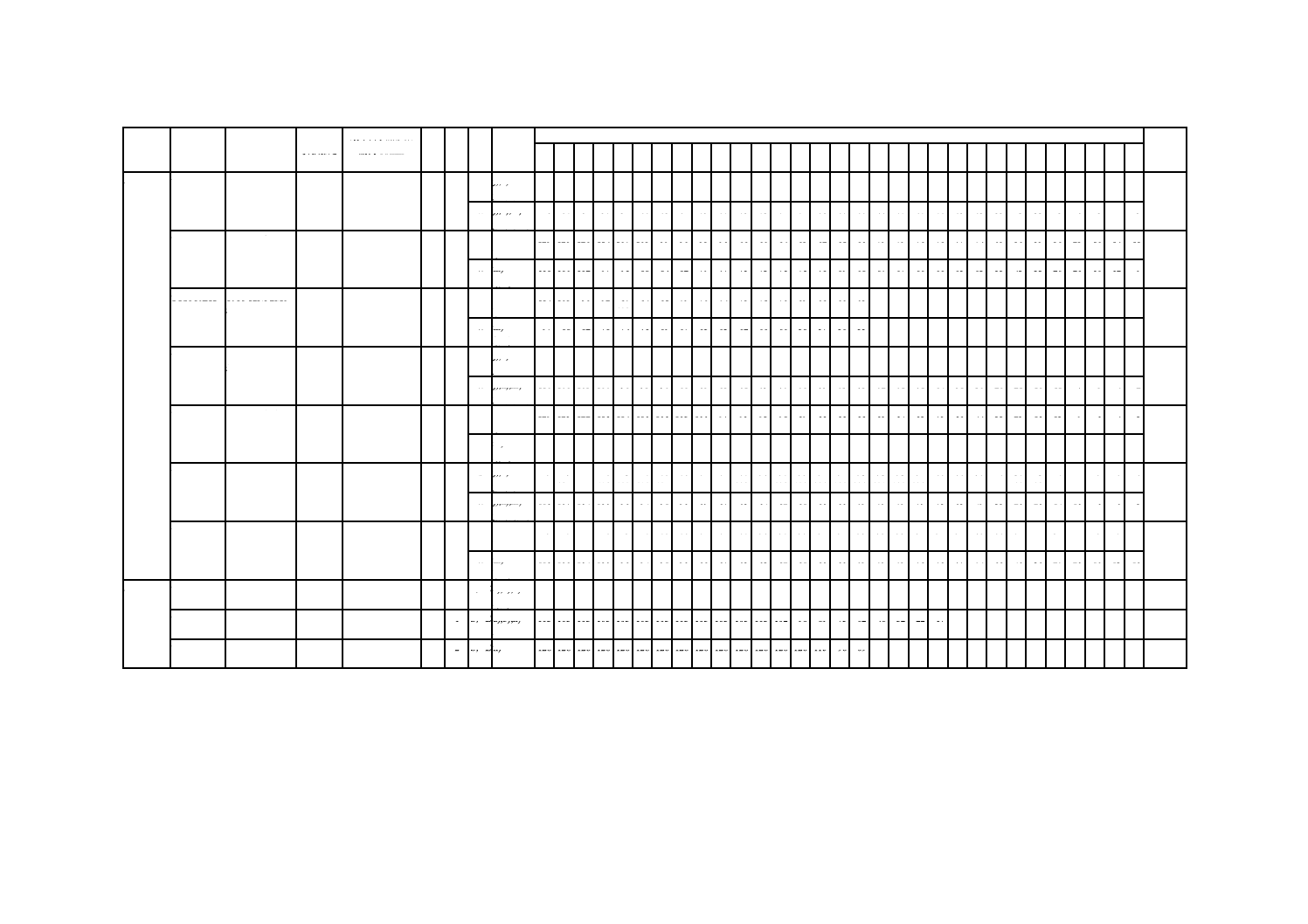

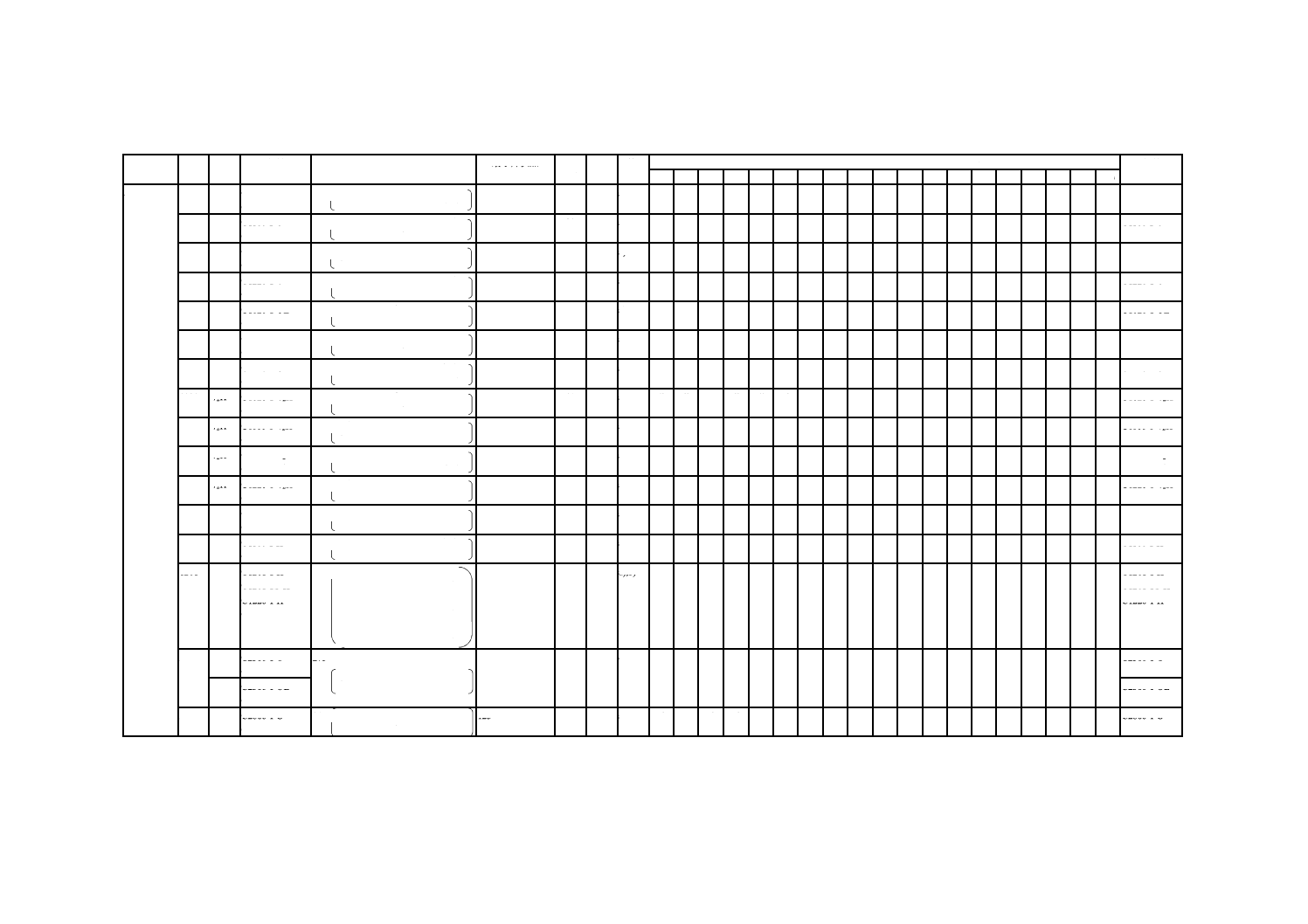

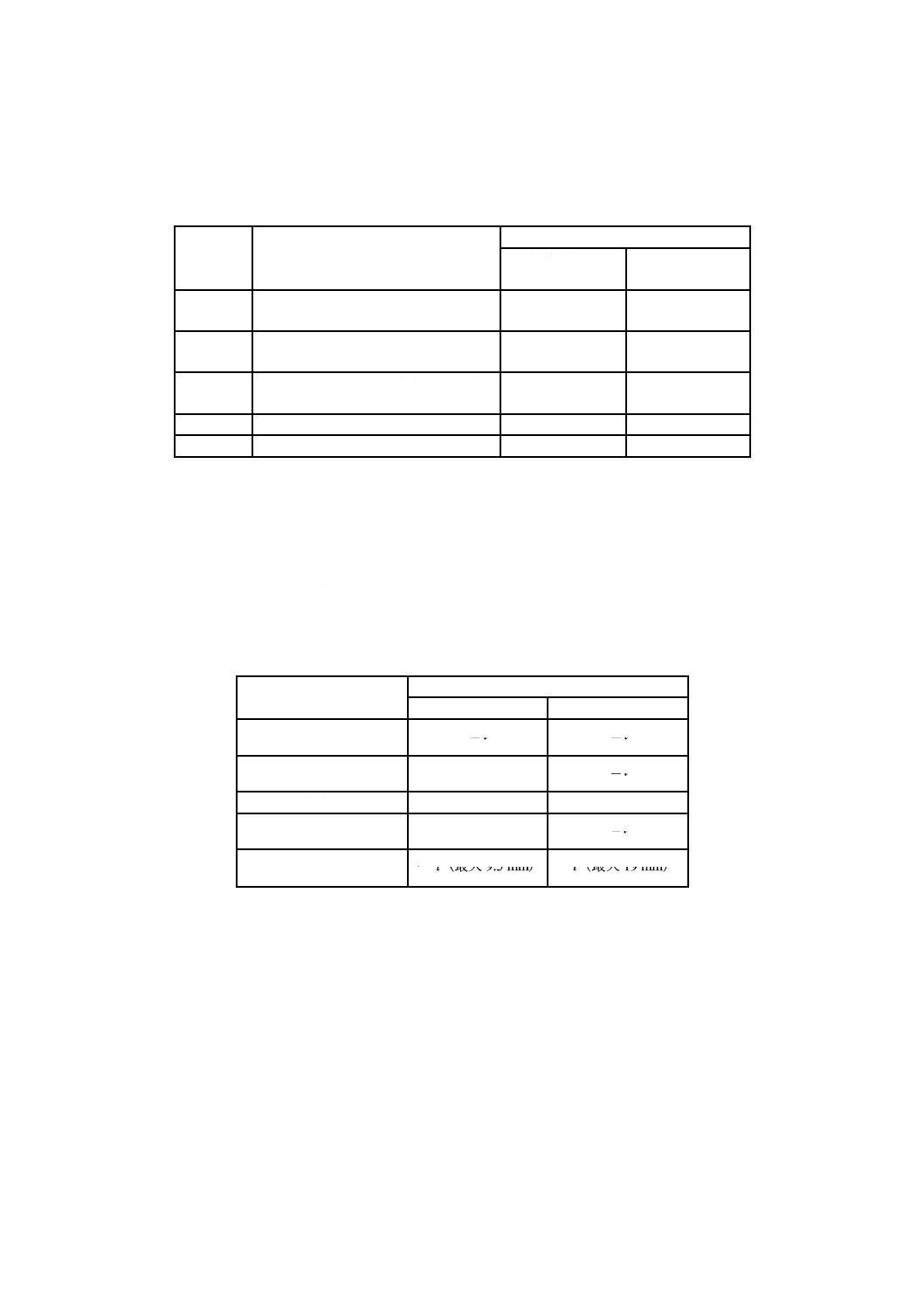

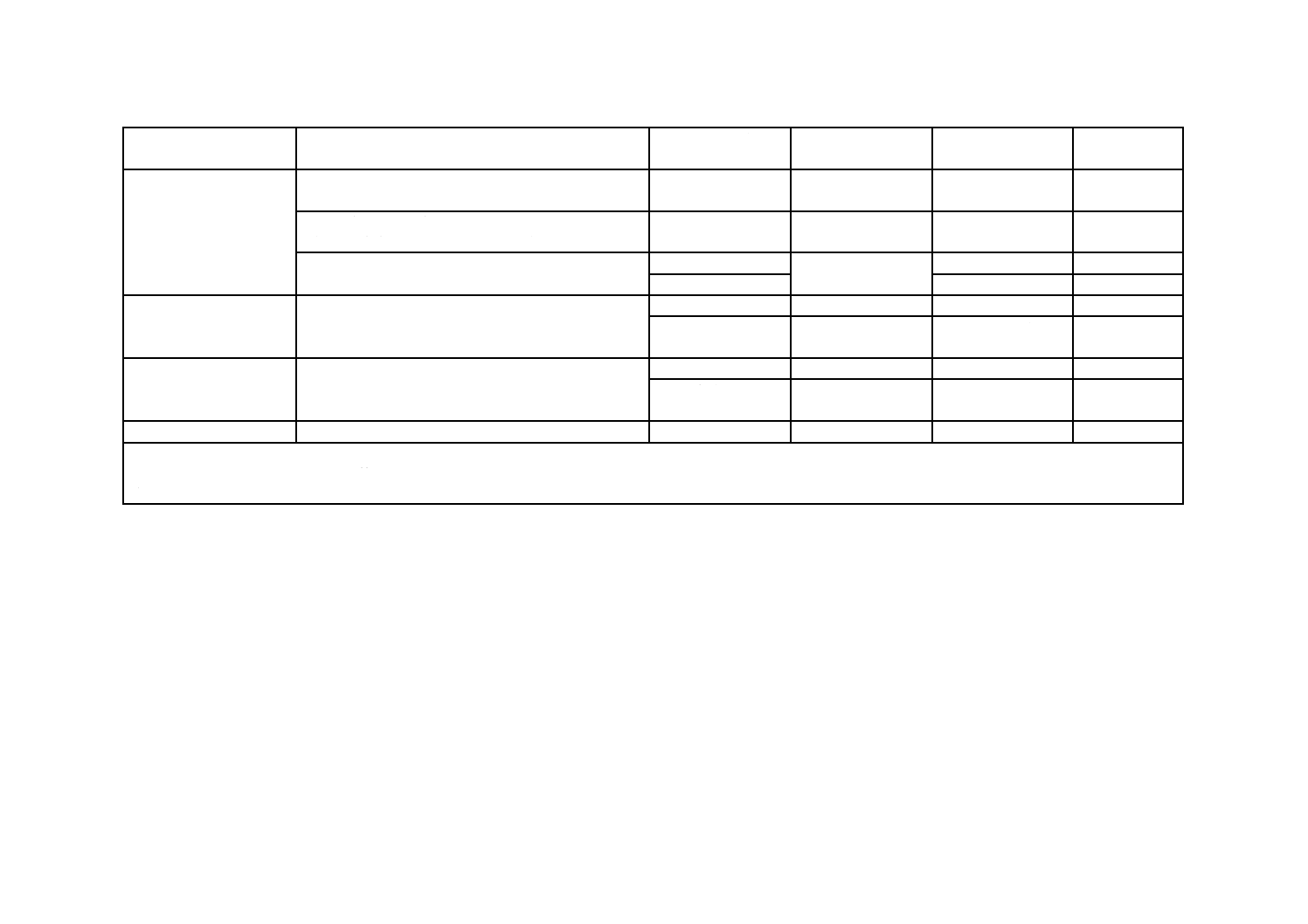

表2−両面が燃焼ガスなどに触れる場合の係数

伝熱の種類

係数α

両面に放射熱を受ける場合

1.0

片面に放射熱,他面に接触熱を受ける場合

0.7

両面に接触熱を受ける場合

0.4

3) ひれ付水管で,長手方向にひれが取り付けられていて,片面が燃焼ガスなどに触れるものは,伝熱

の種類に応じて,それぞれ表3に規定する係数をひれの片面の面積に乗じて得た面積に,管の外周

のうち燃焼ガスなどに触れる部分の面積を加えた面積[図1 g) 参照]。

表3−片面が燃焼ガスなどに触れる場合の係数

伝熱の種類

係数α

放射熱を受ける場合

0.5

接触熱を受ける場合

0.2

8

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

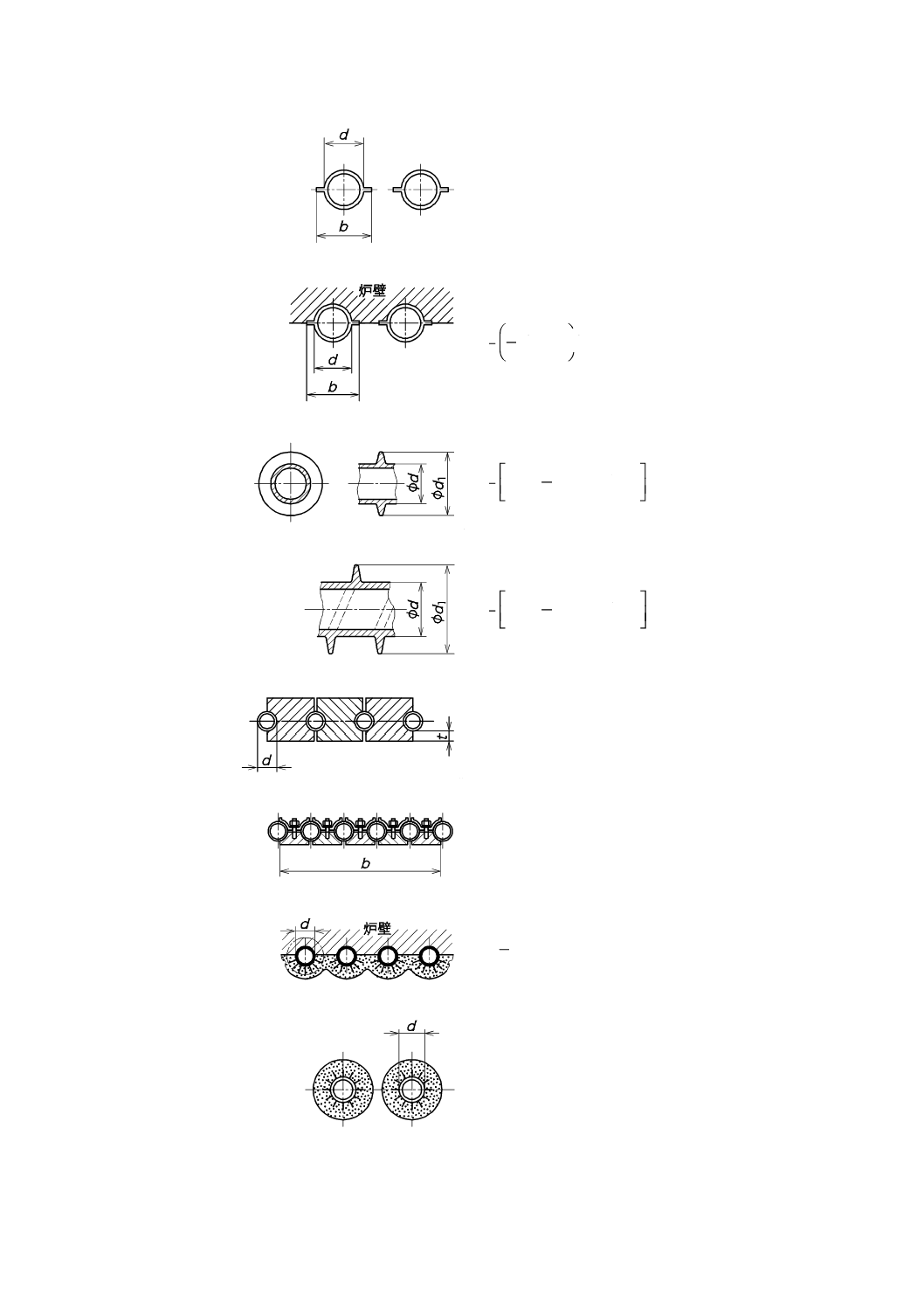

4) ひれ付水管で,円周方向又はスパイラル状にひれが取り付けられているものは,ひれの片面の面積

(ひれがスパイラル状に取り付けられてあるときは,ひれの巻数を枚数として円周方向にひれが取

り付けられてあるものとみなして算定した面積)の20 %の面積を,管の外周の面積に加えた面積[図

1 h) 及びi) 参照]。

5) 耐火物(耐火れんがを含む。)で覆われた水管は,管の投影面積[図1 j) 参照]。

6) ベーレー式水冷炉壁は,燃焼ガスなどに触れる面の展開面積[図1 k) 参照]。

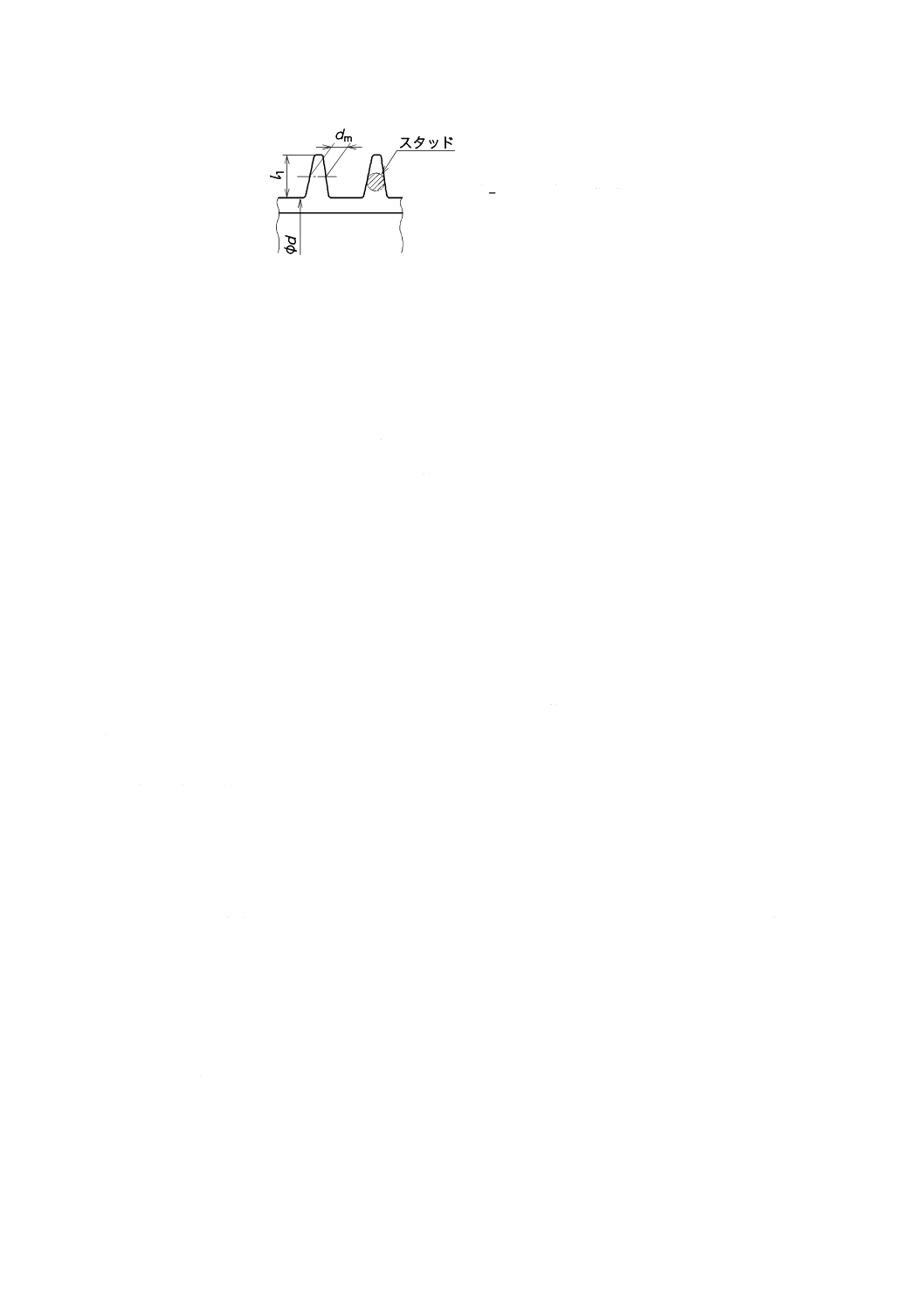

7) スタッドチューブで耐火物で覆われ,片面が燃焼ガスなどに触れるものでは,管の半周の面積,全

周が触れるものでは,管の外周の面積[図1 l) 及びm) 参照]。

8) スタッドチューブで燃焼ガスなどに触れるものは,スタッドの側面の面積の和の15 %の面積を管の

外周の面積に加えた面積[図1 n) 参照]。

c) 貫流ボイラは,燃焼室入口から過熱器入口までの水管の燃焼ガスなどに触れる面の面積。

d) 電気ボイラは,電力設備容量20 kWを1 m2とみなしてその最大電力設備容量を換算した面積。

dln

Aπ

=

a)

dln

A

2

π

=

b)

dln

A

2

π

=

c)

dln

Aπ

=

d)

bl

A=

e)

図1−伝熱面積

9

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(

)ln

W

d

A

α

+

=π

f)

ln

W

d

A

+

=

α

2

π

g)

n

n

d

d

dl

A

−

+

=

β

1

2

2

1

)

(

4

π

π

h)

n

n

d

d

dl

A

−

+

=

β

1

2

2

1

)

(

4

π

π

i)

dln

A=

j)

bl

A=

k)

dln

A

2

π

=

l)

dln

Aπ

=

m)

図1−伝熱面積(続き)

10

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

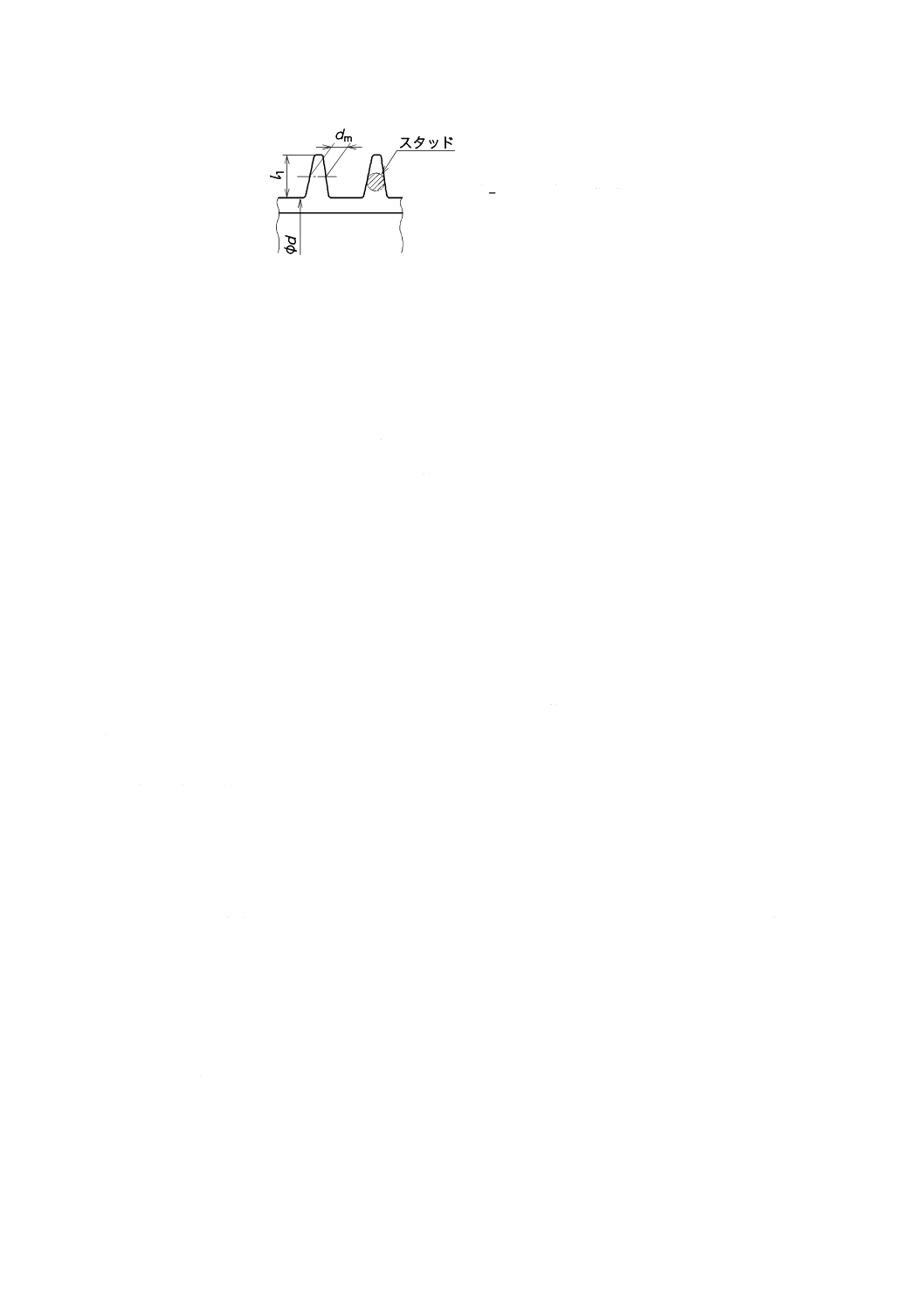

n

n

l

d

dl

A

)

15

.0

π(

2

1

m

+

=

n)

ここに,

A: 伝熱面積(m2)

d: 水管の外径(m)

l: 水管又は管寄せの長さ(m)

n: 水管の数

b: 幅(m)

W: 1本の水管のひれの幅の和(m)

[図1 f) 及びg) では,W=b−d]

α: 伝熱の種類による係数

d1: ひれの外径(m)

n1: 水管1本当たりのひれの数

β: 定数=0.2

dm: スタッドの平均直径(m)

l1: スタッドの長さ(m)

n2: 水管1本当たりのスタッドの数

図1−伝熱面積(続き)

5.3

各部の最高使用圧力

各部の最高使用圧力は,次による。

a) ボイラの最高使用圧力以上とする。ただし,強制循環ボイラ及び貫流ボイラでは,循環又は貫流のた

め,各部に加えられる最大水頭をボイラの最高使用圧力に加算した圧力以上とする。

b) 蒸気管については,使用される箇所での最高使用圧力で,その値が0.7 MPaの未満の場合は,0.7 MPa

とし,給水管及びブロー管については,それぞれ6.8.7及び6.8.9による。

c) ボイラ自体の最高使用圧力は,0.2 MPa以上とする。

6

設計

6.1

一般

6.1.1

荷重

ボイラの設計で考慮すべき荷重には,圧力(内圧又は外圧)に加え,必要に応じて次の荷重を含める。

a) 自重及び内部流体による荷重

b) ボイラに直接取り付けられる配管,附属品などによる荷重

c) 風,積雪及び地震による荷重

d) 熱(温度)による荷重

e) 繰返し荷重及び動的荷重

f)

取扱い,輸送,据付けなどによる荷重

6.1.2

特殊形状の部分の設計

次に規定する場合を除き,設計は6.2〜6.8による。

a) 特殊形状の部分の最高使用圧力 特殊形状,穴の位置などの関係で,強さを計算しにくい部分に許さ

11

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

れる最高使用圧力は,JIS B 8280の附属書2の検定水圧試験によって求める。炭素鋼又は合金鋼のよ

うな降伏点以下で応力とひずみがほぼ比例する弾性材料であって,降伏点の最小の規定値の引張強さ

の最小の規定値に対する比が0.625以下である材料にだけ適用できる。0.625を超える場合は,b) に

よって求める。

外圧を受ける部分は,予定する最高使用圧力の3倍以上の水圧を外面に加え,加圧時に甚だしい変

形がなく,除圧時に永久変形がない場合は,予定する最高使用圧力を最高使用圧力とすることができ

る。

b) 破壊試験による方法 次による。

1) 最高使用圧力を求めようとする圧力部分と同材料,同形,かつ,同寸法の模型に水圧を徐々に加え

て,破壊させて行う。

2) 最高使用圧力は,次の式によって求める。

a

c

a

0

a

m

t

2.0

t

t

B

P

α

σ

σ

σ

σ

σ

−

×

×

×

×

=

又は

ここに,

B: 破壊圧力(MPa)

σt: 試験片による実際引張強さ(N/mm2)

σm: 引張強さの最大の規定値(N/mm2)

σ: 引張強さの最小の規定値(N/mm2)

σa: 使用温度における材料の許容引張応力(N/mm2)

σ0: 試験温度における材料の許容引張応力(N/mm2)

P: 最高使用圧力(MPa)

ta: 板の実際厚さ(mm)

αc: 腐れに対する余裕(mm)

6.2

胴

6.2.1

胴の最小厚さの制限

胴の最小厚さは,次の値以上でなければならない。

a) 内径900 mm以下のものは6 mm。ただし,ステーを取り付ける場合は8 mm。

b) 内径900 mmを超え1 350 mm以下のものは8 mm。

c) 内径1 350 mmを超え1 850 mm以下のものは10 mm。

d) 内径1 850 mmを超えるものは12 mm。

6.2.2

内圧胴の最小厚さ

内面に圧力を受ける胴,管寄せなどの円筒部の最小厚さは,次のa) 及びb) に示す式によって求める。

ただし,最高使用温度がクリープ温度域に達しないものについては,附属書Bによることができる。

a) 外径を基準とする場合

1

a

o

2

2

α

η

σ

+

+

=

kP

PD

t

b) 内径を基準とする場合

1

a

i

)

1(

2

2

α

η

σ

+

−

−

=

k

P

PD

t

ここに,

t: 円筒部の最小厚さ(mm)

P: 最高使用圧力(MPa)

Do: tを計算する部分の外径(mm)

Di: tを計算する部分の内径(mm)

σa: 材料の許容引張応力(N/mm2)

12

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

η: 長手継手の効率又はリガメント効率。ただし,穴と長手継手

の溶接部の溶接金属との距離が6 mm以下のとき又は長手継

手に穴があるときは,その穴に影響を及ぼす溶接継手の効率

と穴のある部分の効率との積とする。

α1: 付け代で1 mm以上とする。

k: 表4による。

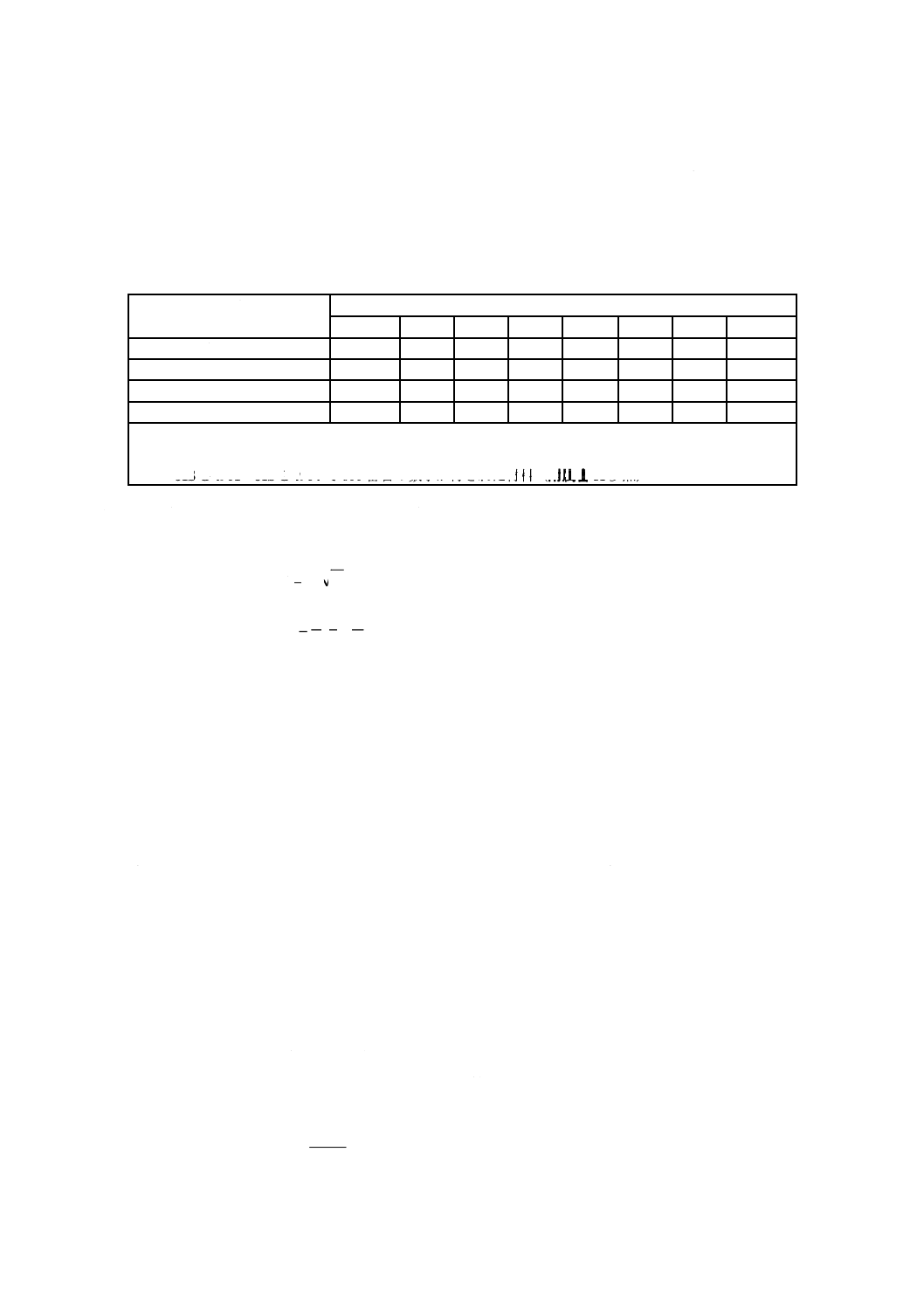

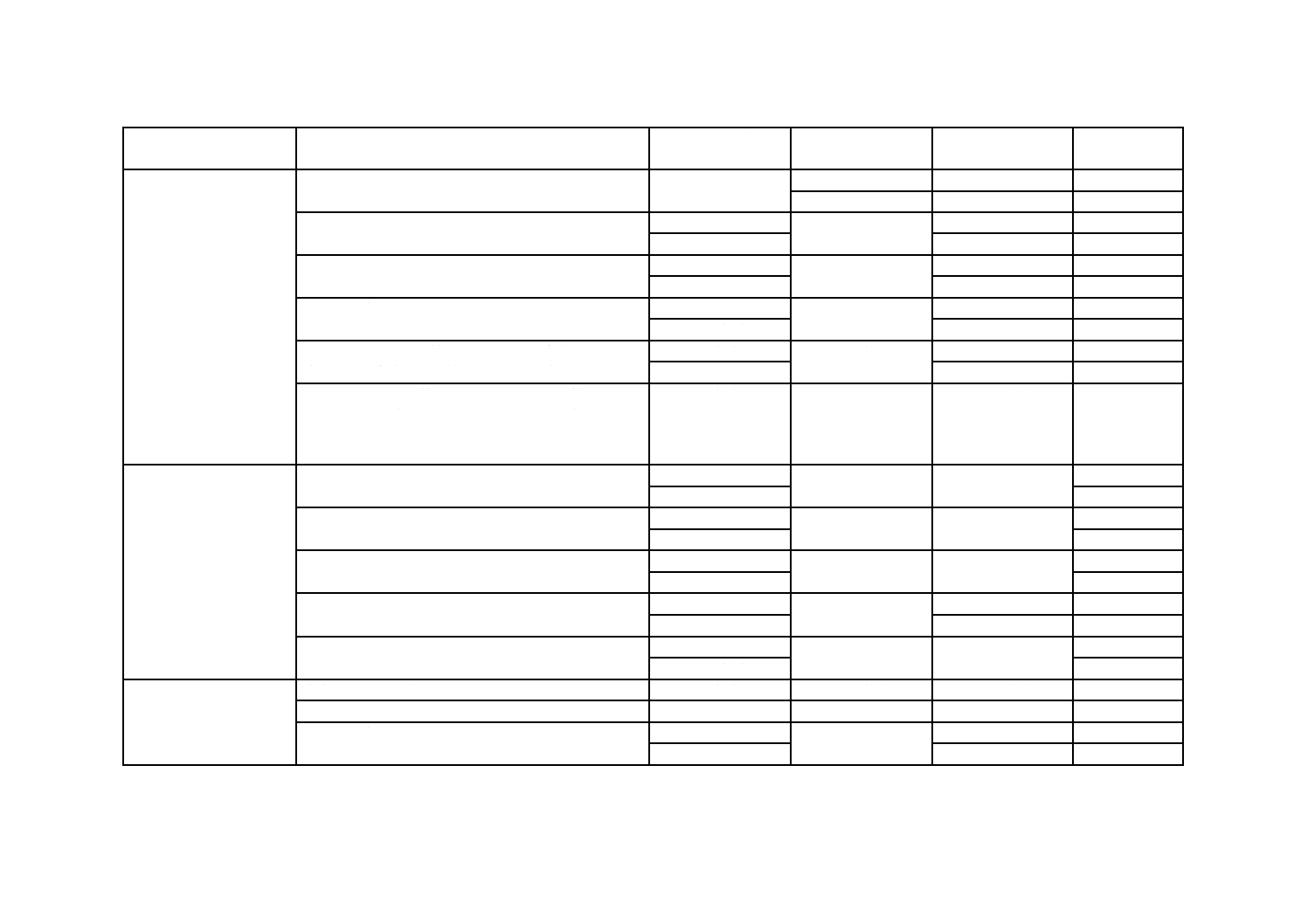

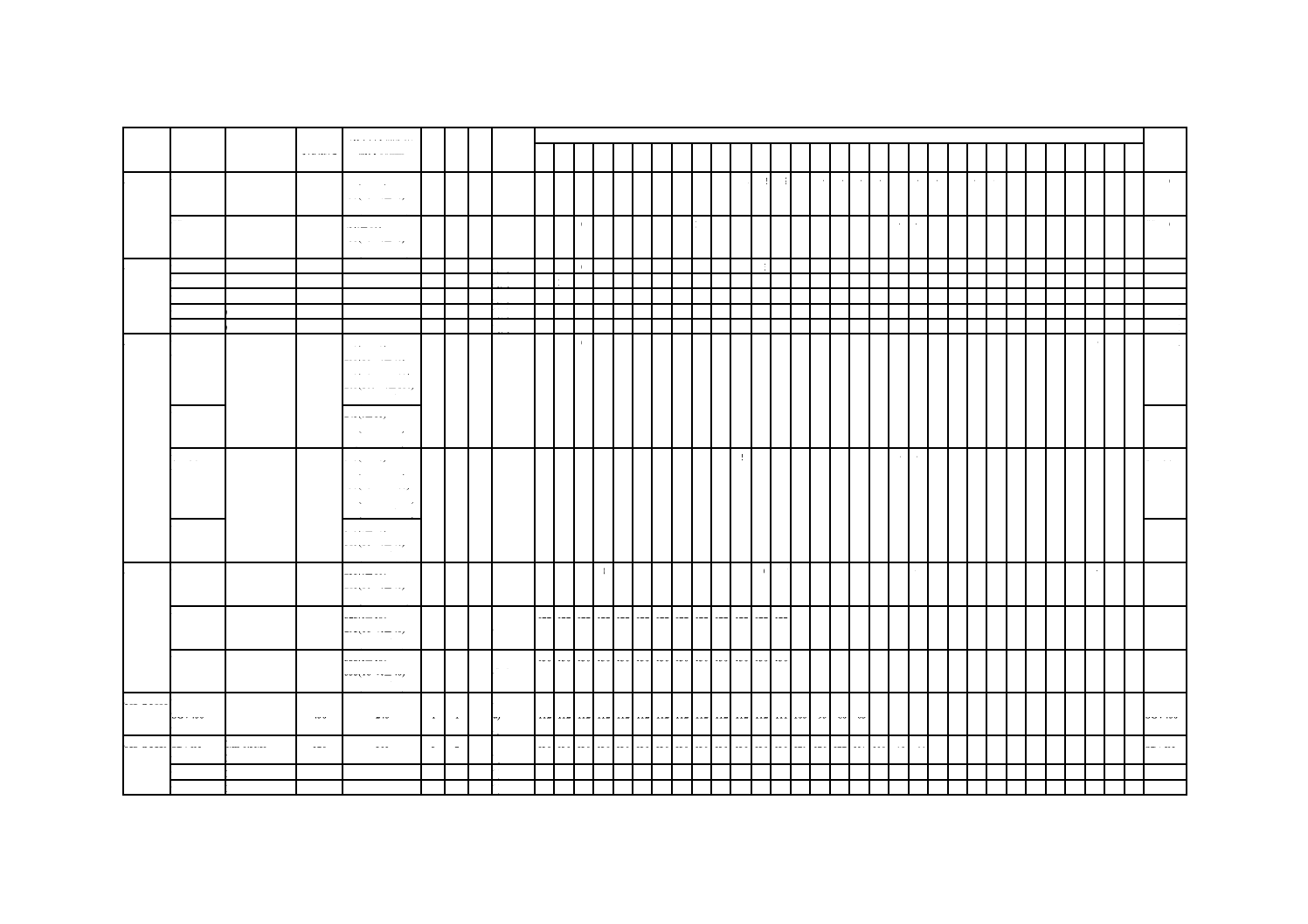

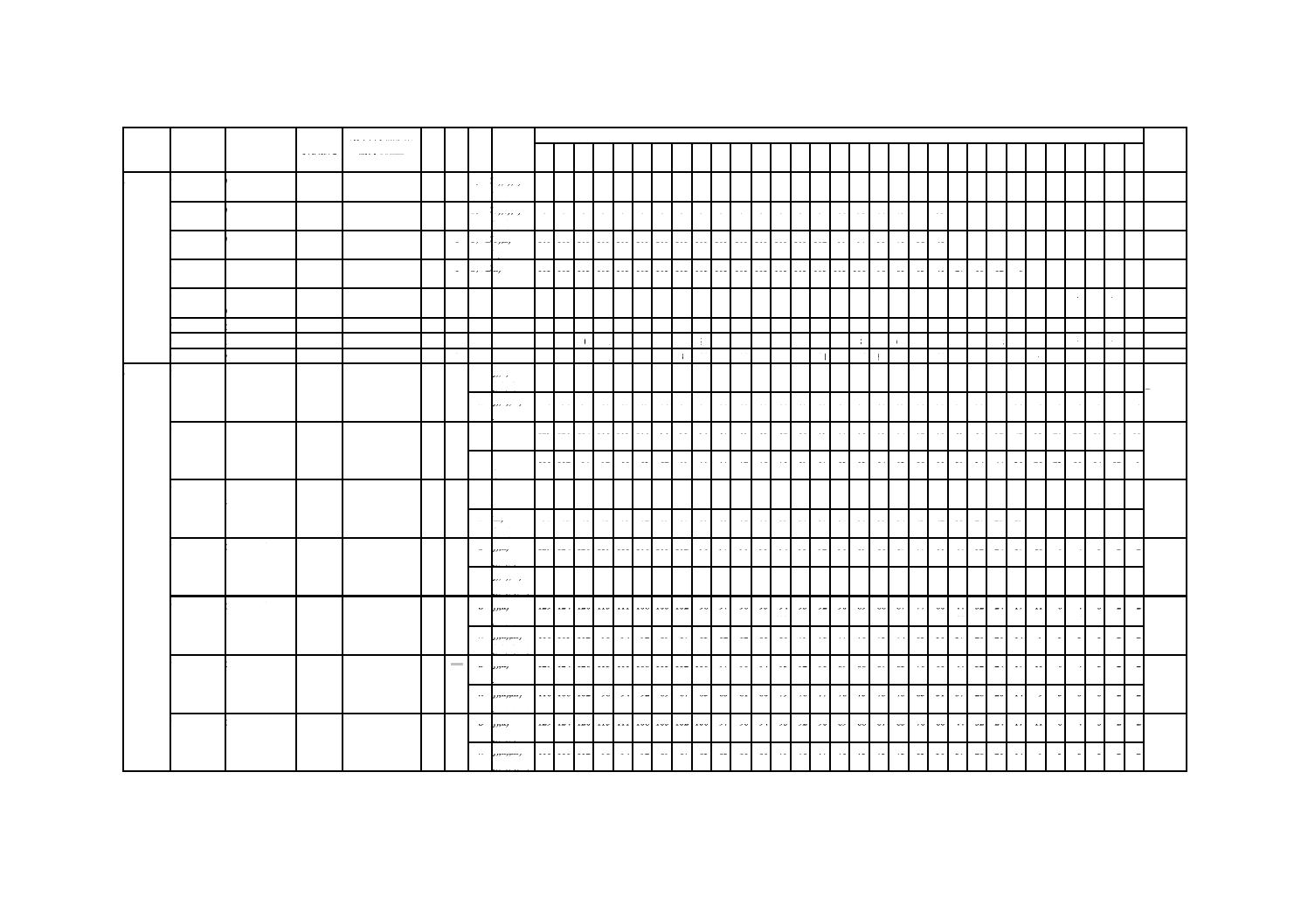

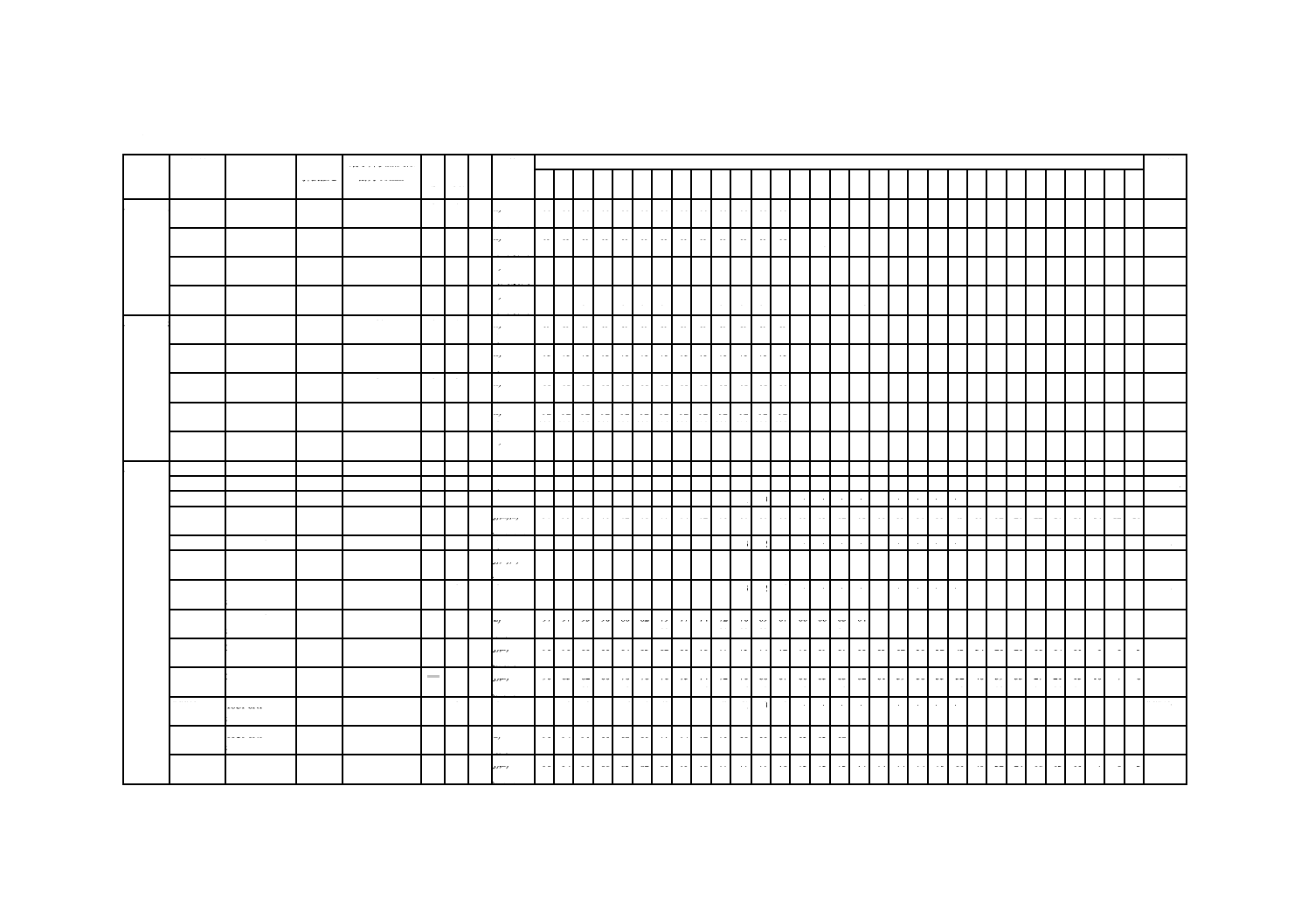

表4−kの値†

材料

使用温度 ℃

480以下

510

540

565

595

620

650

675以上

フェライト鋼

0.4

0.5

0.7

0.7

0.7

0.7

0.7

0.7

オーステナイト鋼

0.4

0.4

0.4

0.4

0.5

0.7

0.7

0.7

鉄基の耐食耐熱合金a)

0.4

0.4

0.4

0.4

0.4

0.4

0.5

0.7

ニッケル基の耐食耐熱合金b)

0.4

0.4

0.4

0.4

0.5

0.7

0.7

0.7

注記 中間の温度での値は,直線補間によって求める。

注a) JIS G 4901〜JIS G 4904で800番台の数字が付された材料(附属書A参照)

b) JIS G 4901〜JIS G 4904で600番台の数字が付された材料(附属書A参照)

c) 厚さが内半径の1/2を超え,かつ,温度が374 ℃以下の場合 厚さが内半径の1/2を超え,かつ,温

度が374 ℃以下の場合は,a) 及びb) にかかわらず,次の式による。

1

)1

(

α

+

−

=

Z

R

t

P

P

Z

−

+

=

η

σ

η

σ

a

a

ここに,

R: tを計算する部分の内半径(mm)

t,P,σa,η及びα1は,a) 及びb) による。

6.2.3

胴の周継手

胴の周継手は,長手継手の強さの50 %以上の強さをもたなければならない。ただし,次の場合の周継手

の強さは,長手継手の強さの35 %以上あればよい。

a) 煙管又は長手ステーのために鏡板に圧力の作用する面積が減じ,かつ,鏡板が煙管又は長手ステーに

よって保持されるため,周継手に作用する長手方向の力が,これら煙管又は長手ステーのない場合の

長手方向の力の50 %以下となるとき。

b) 鏡板に圧力の作用する面積が胴の断面積の50 %以下である場合に,鏡板を胴に取り付ける周継手。

6.2.4

リガメント効率

6.2.2による内圧胴の最小厚さの式に用いるリガメント効率の算定方法は,6.2.5〜6.2.9による。ただし,

6.2.5〜6.2.9の規定は,6.7.9によって補強を必要としない穴の場合に適用し,穴が6.7.10〜6.7.12によって

補強された場合には適用しない。

6.2.5

長手方向に配置された管穴部の強さ

胴の長手方向に管穴が一直線上に配置された場合には,この管穴部の強さは管穴のない断面の強さに対

し,次に示すリガメント効率を乗じた値とする。

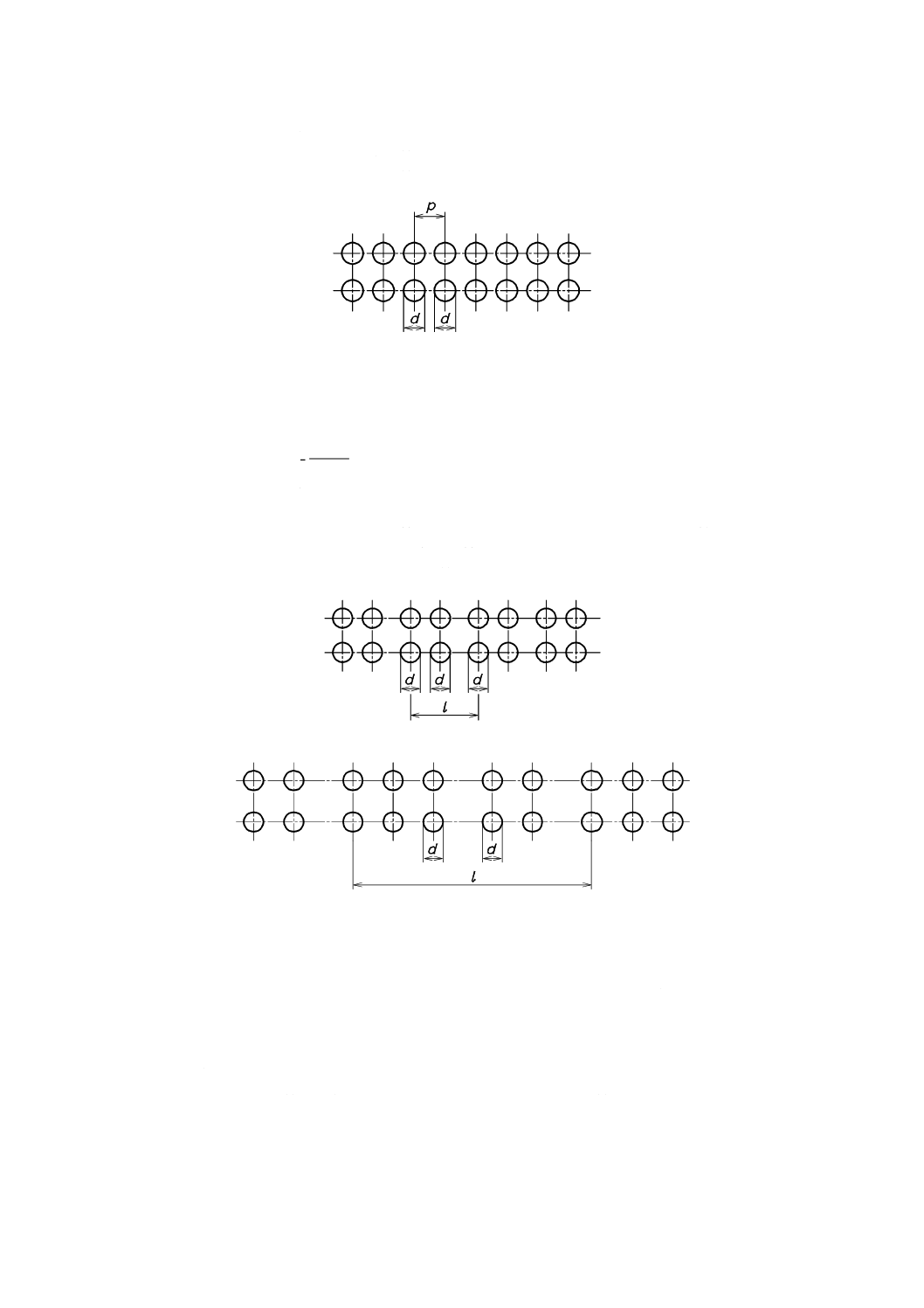

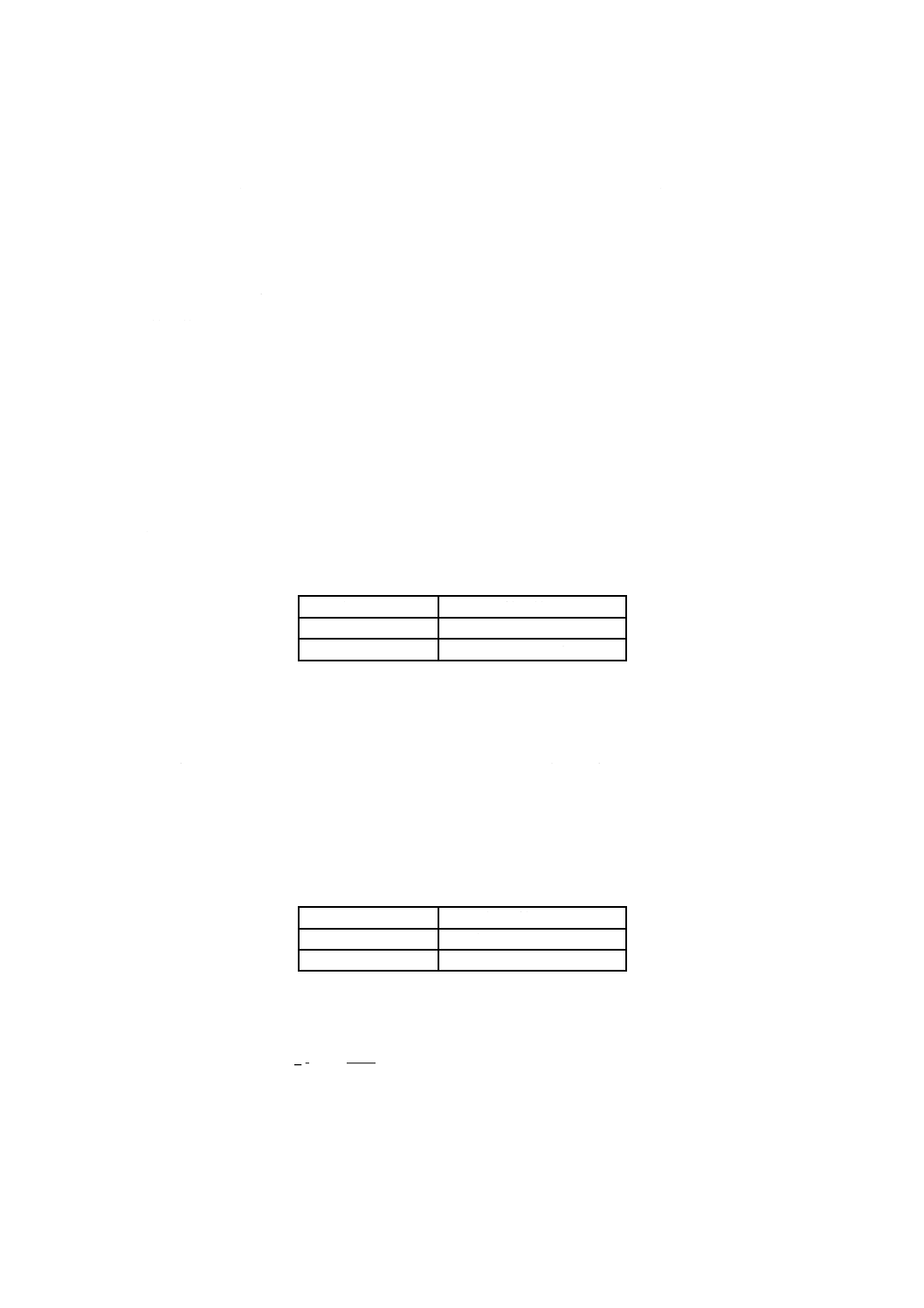

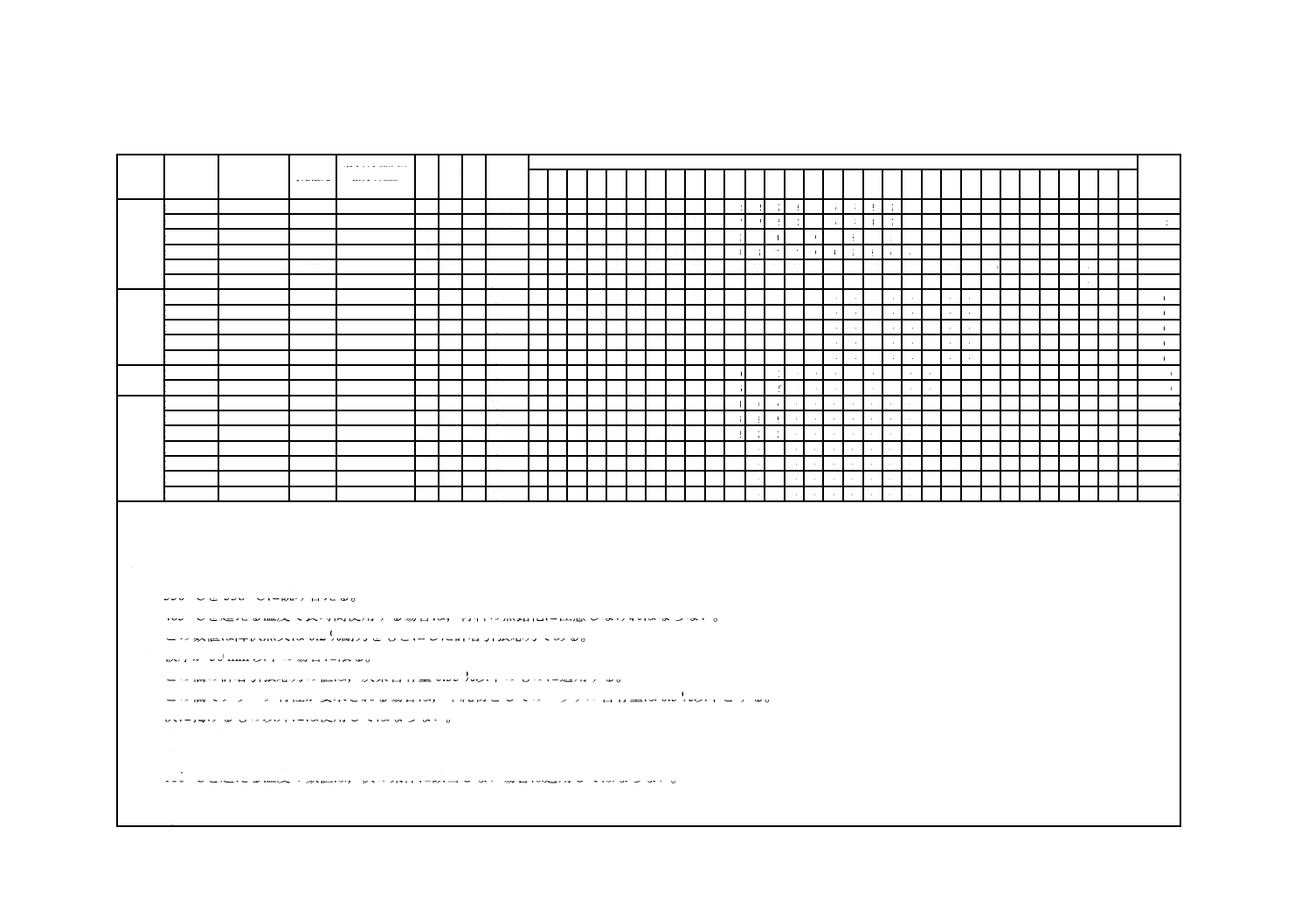

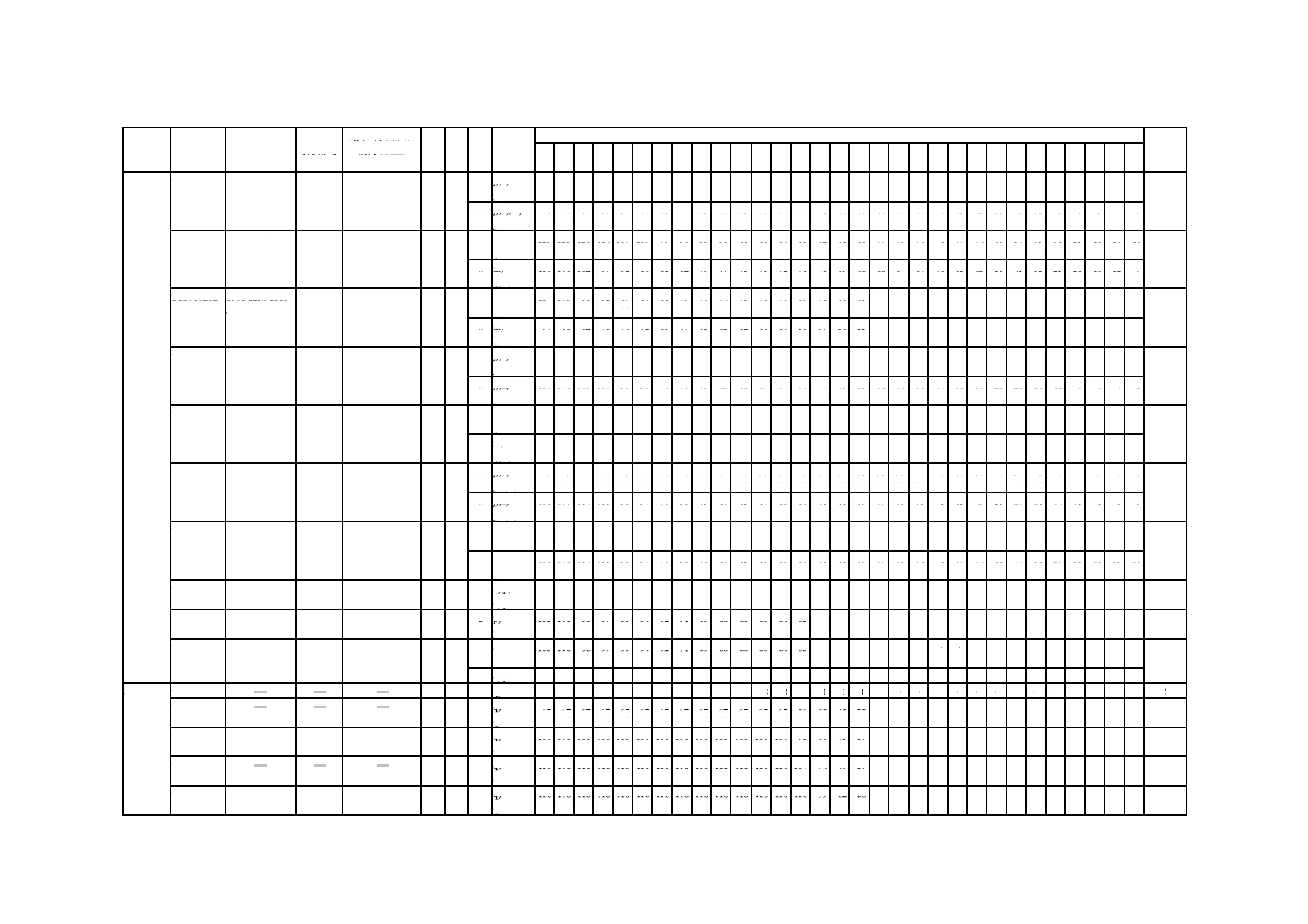

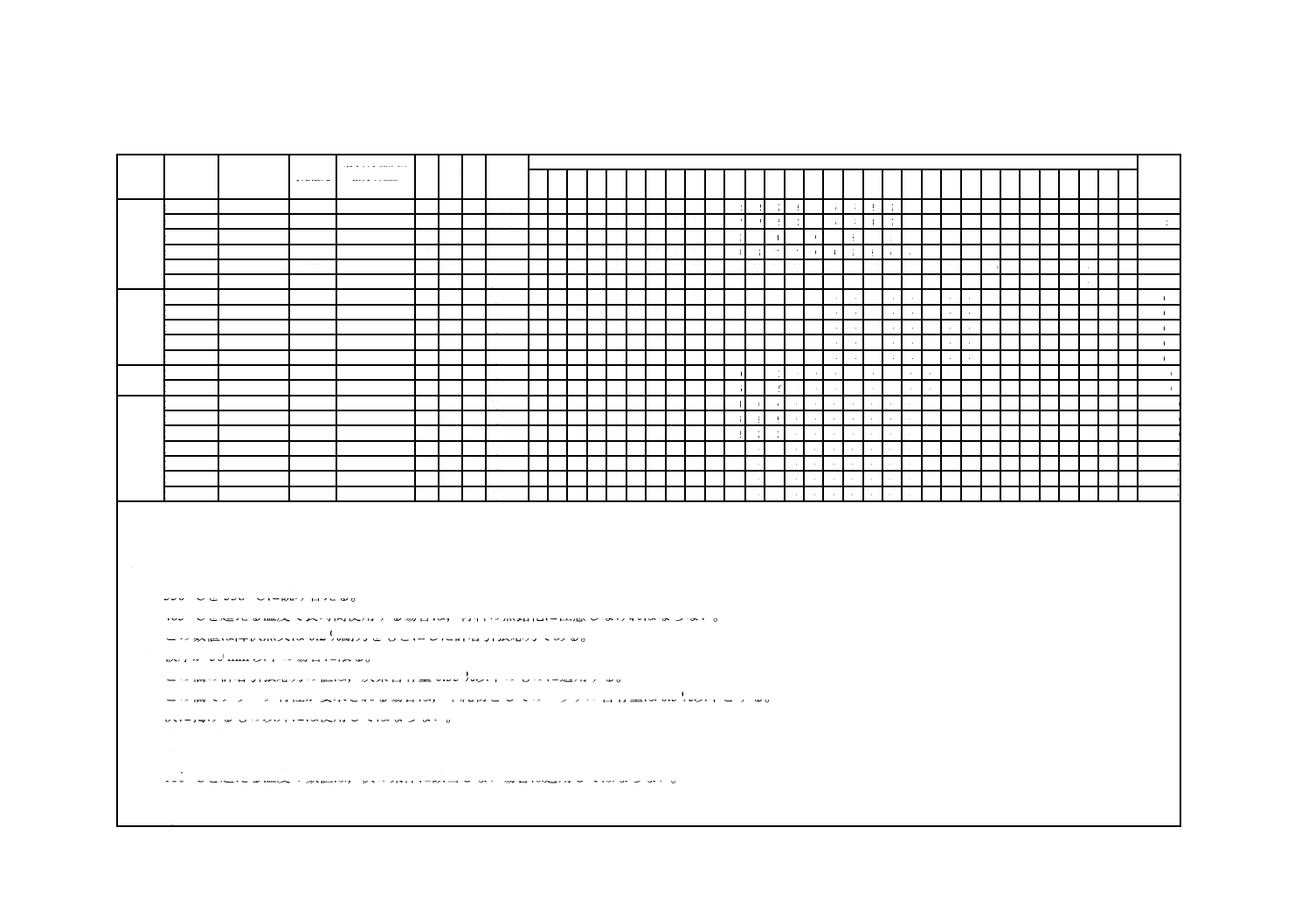

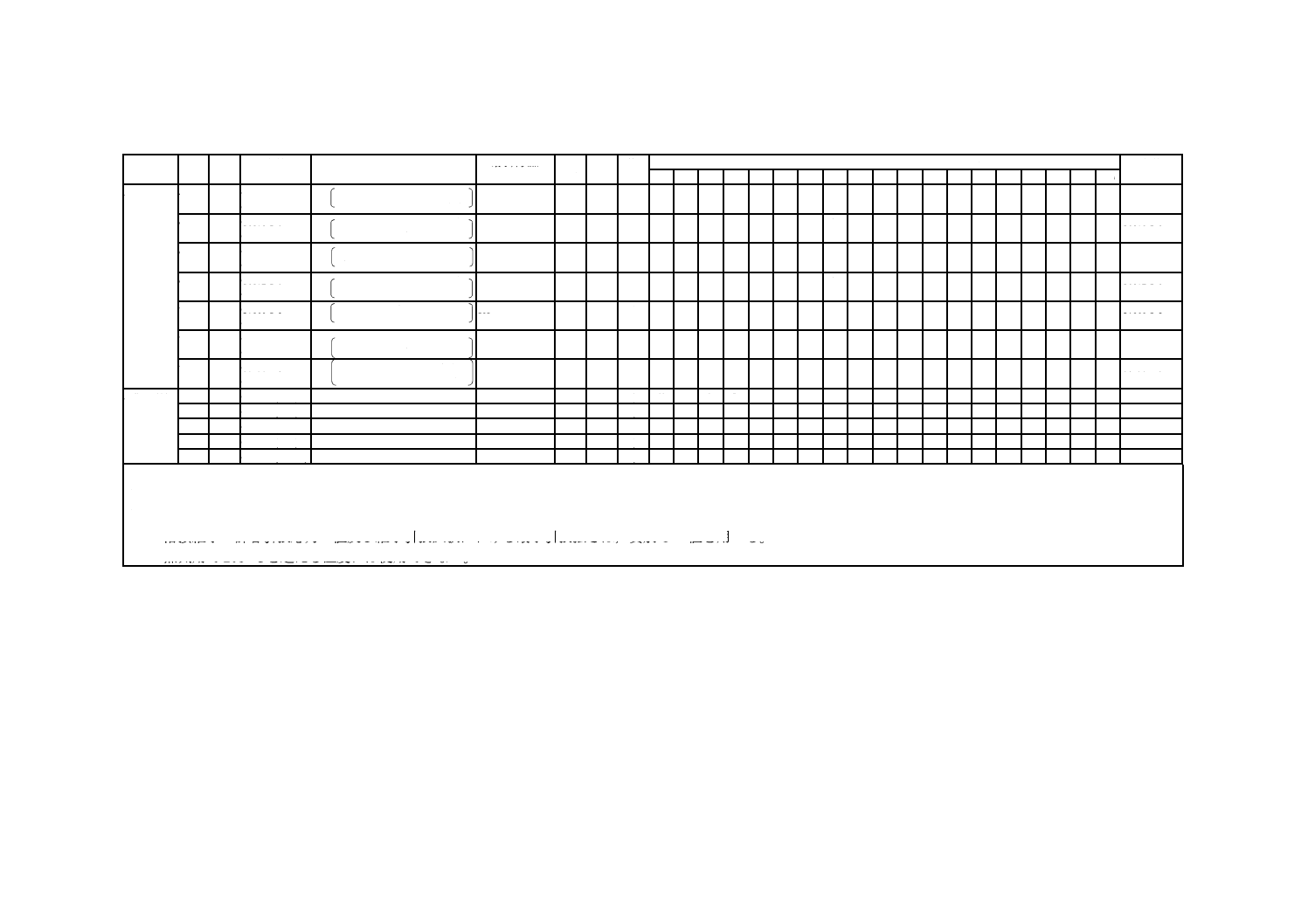

a) 管穴のピッチが等しい場合 図2に示すように,管穴のピッチが等しい場合のリガメント効率は,次

の式によって求める。

p

d

p−

=

η

13

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

η: リガメント効率

p: 管穴のピッチ(mm)

d: 管穴の直径(mm)

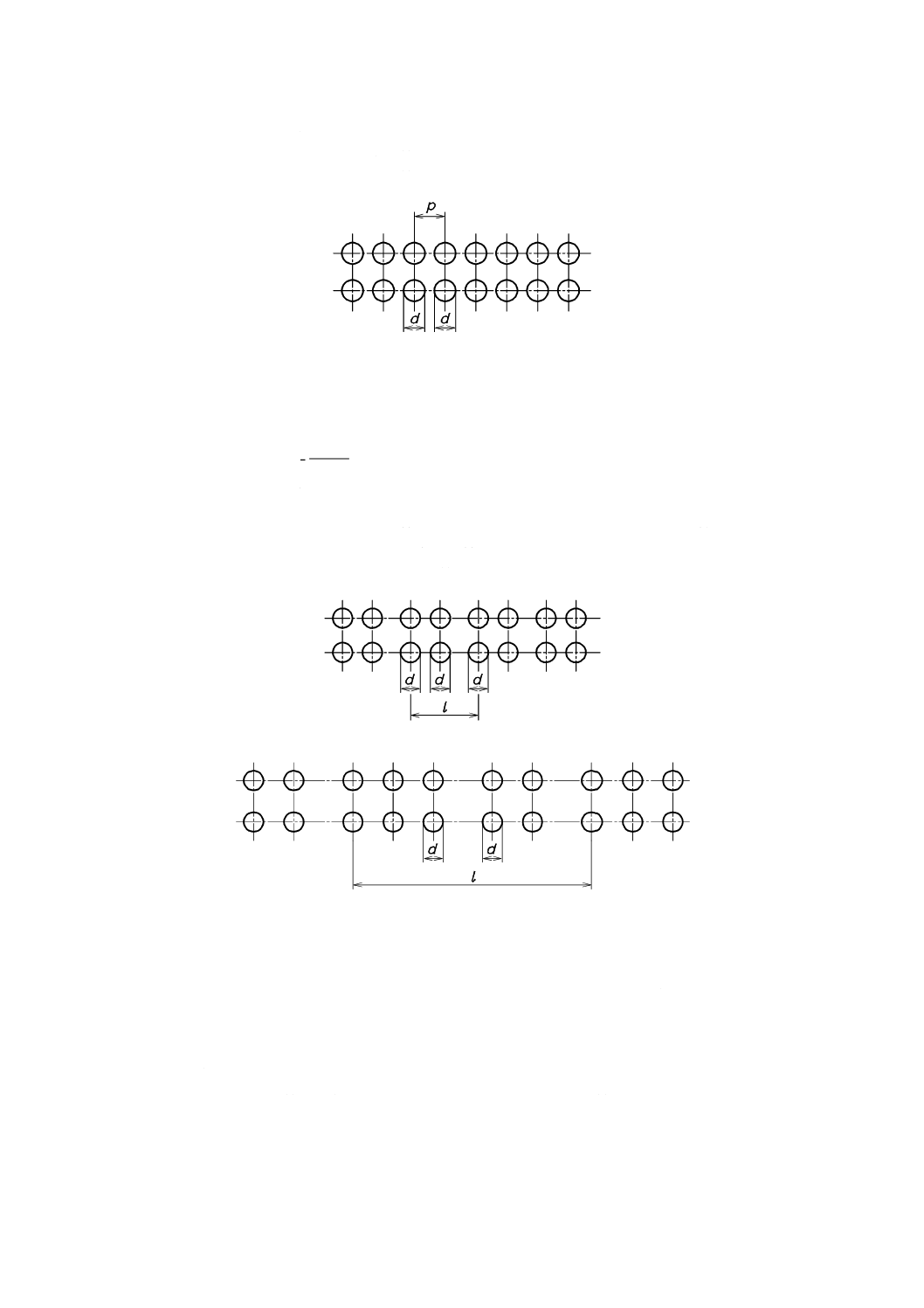

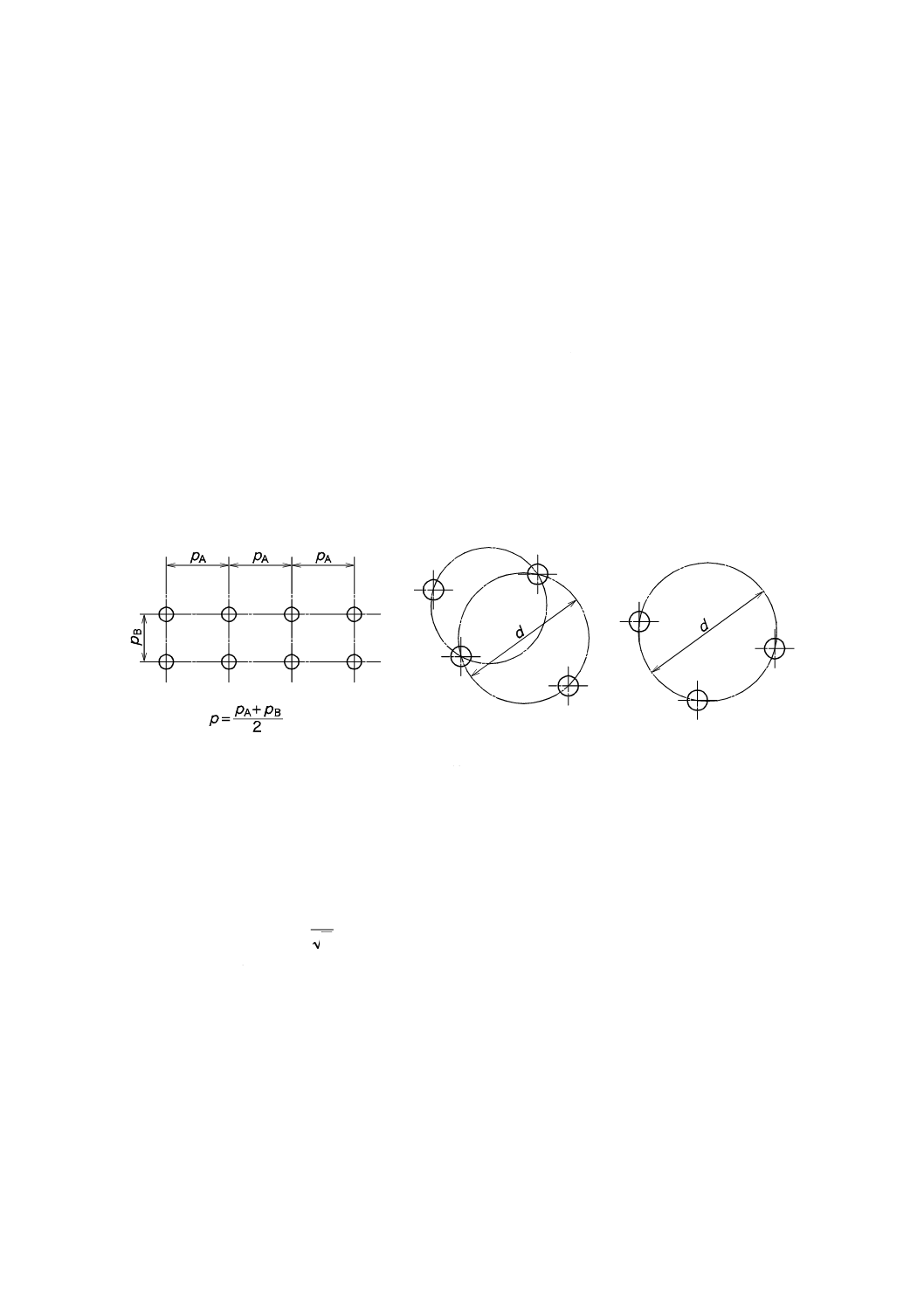

図2−管穴のピッチが等しい配置の例†

b) 管穴のピッチが等しくない場合 図3に示すように,管穴のピッチが等しくない場合のリガメント効

率は,次の式によって求める。

l

nd

l−

=

η

ここに,

η: リガメント効率

l: 異なるピッチを含んだ1単位を作る部分の長さ(mm)

d: 管穴の直径(mm)。ただし,直径の異なる管穴が配置された

場合は,管穴の直径の平均値とする。

n: l中の管穴の数

a)

b)

図3−管穴のピッチが等しくない配置の例†

6.2.6

円周方向に配置された管穴部の強さ

胴の円周方向に配置された管穴部の強さは,長手方向に配置された管穴部の計算上必要な強さの1/2以

上とする。

管穴の円周方向のピッチは,板を曲げる前に測るか,又は曲げた板の厚さの中央で測る。

6.2.7

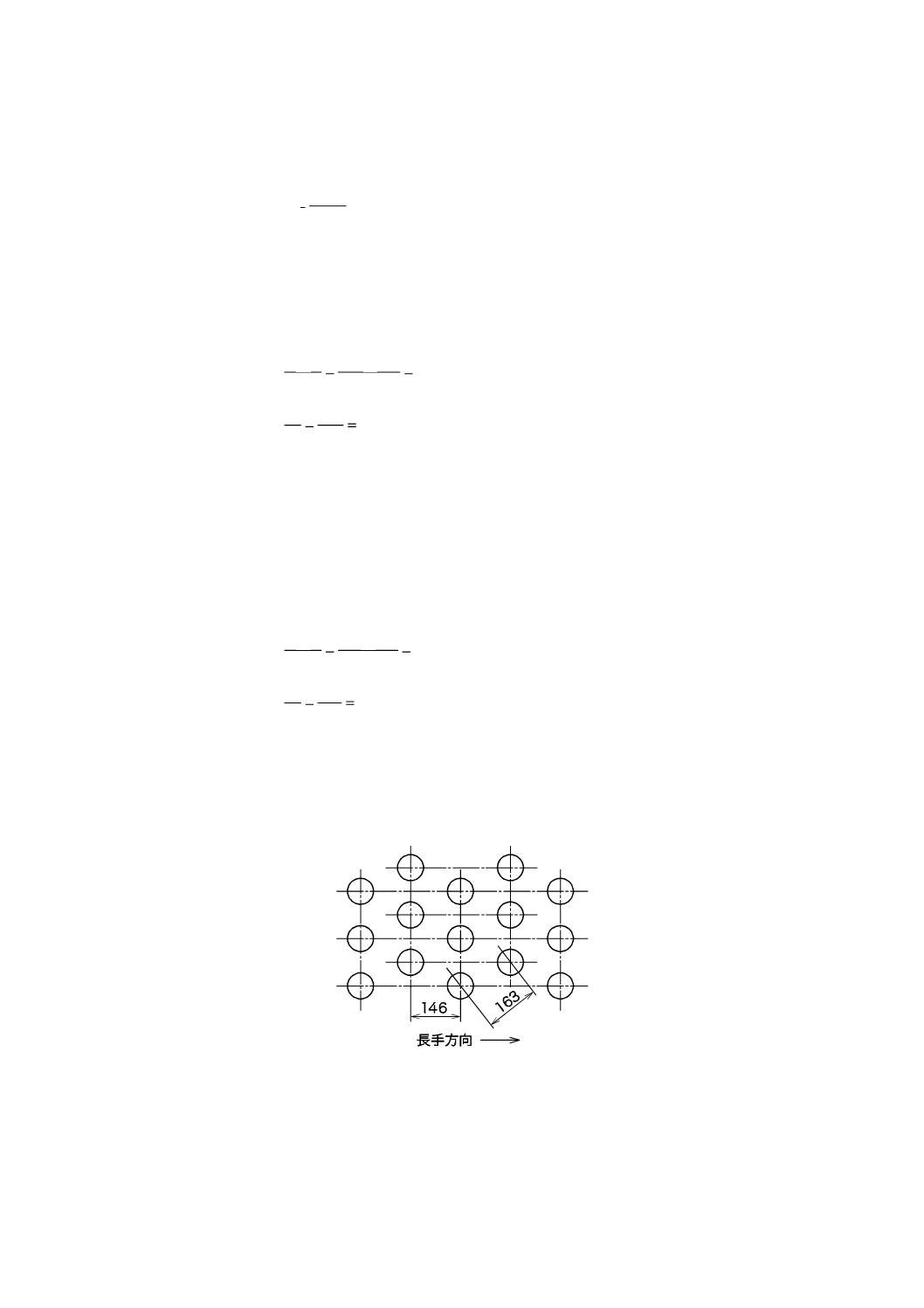

斜め方向に配置された管穴部の強さ

図4に示すように,胴に管穴が斜め方向に配置された場合には,この管穴部の強さは,胴の長手方向の

管穴のない断面の強さに対し,次に示すいずれかの効率を乗じた値とする。

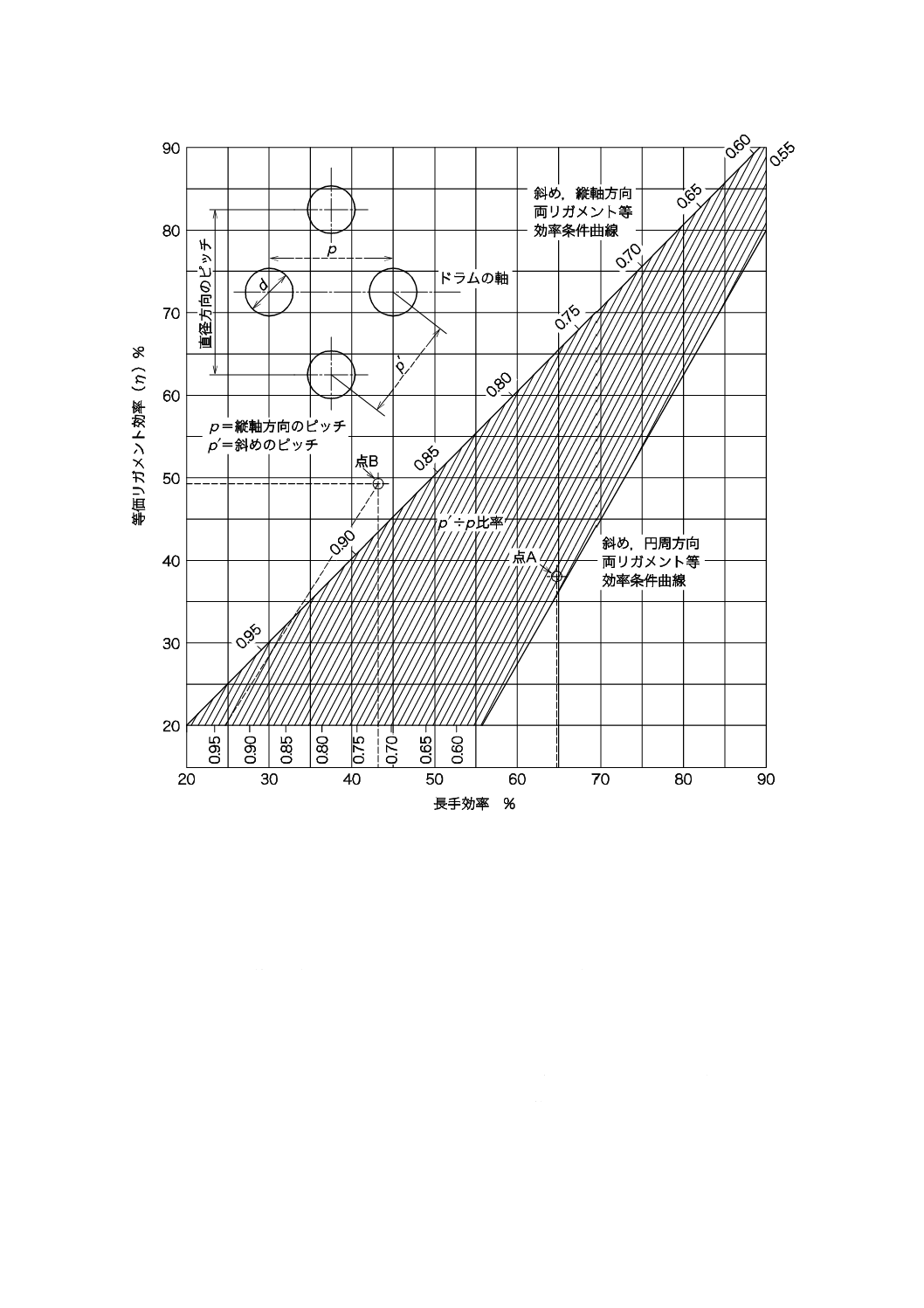

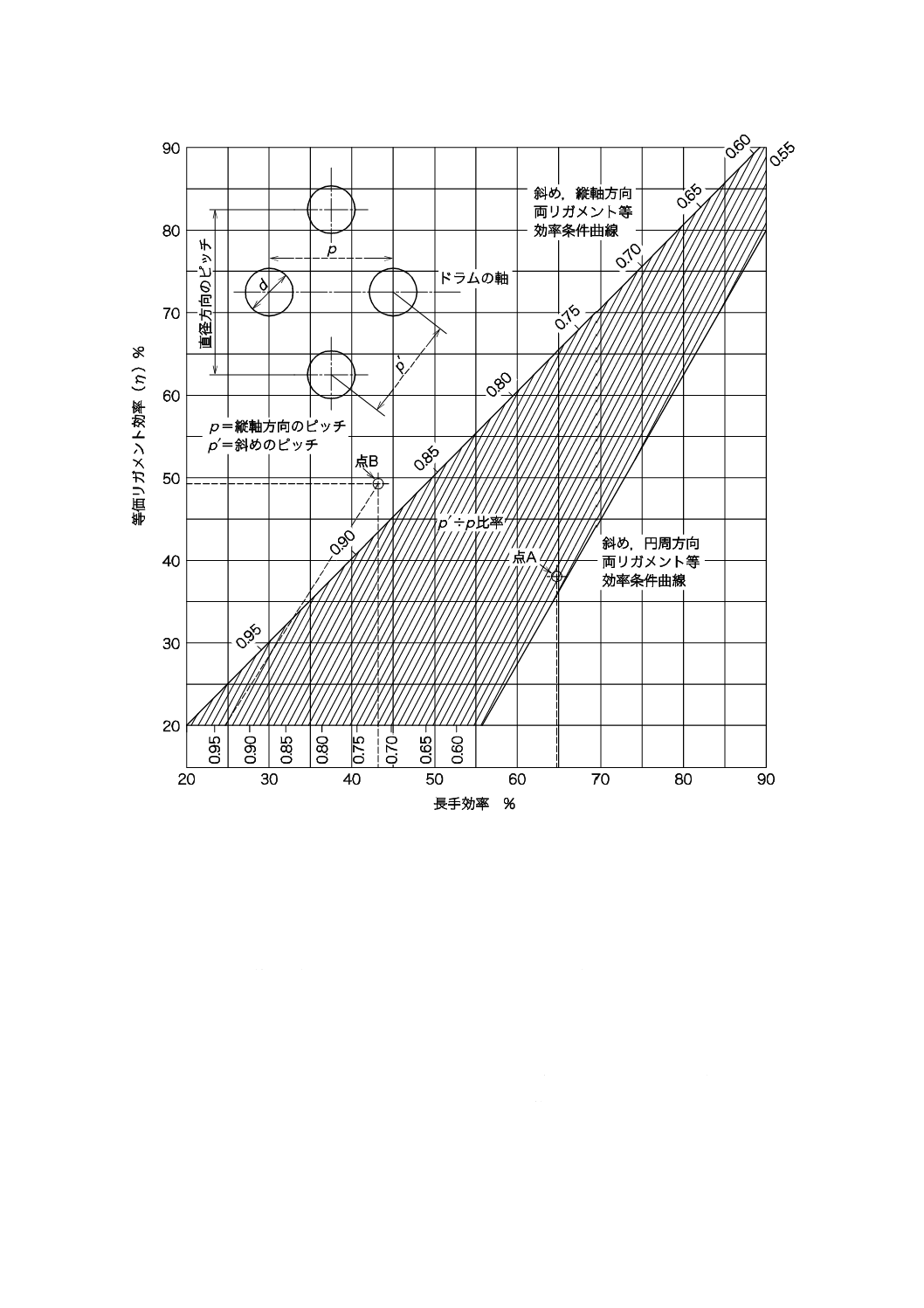

a) 図5によって算定された等価リガメント効率

14

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 図5において,長手効率(横軸の値)と等価リガメント効率(縦軸の値)が等しくなる条件を示す直

線より上にある場合には,次の式によって求めた効率。

p

d

p−

=

η

ここに,

η: リガメント効率

p: 長手方向のピッチ又は周方向のピッチ(mm)

d: 管穴の直径(mm)

例1 図4において,斜め方向の管穴ピッチp'=163 mm,管穴の直径d=102 mm,長手方向の管穴ピ

ッチp=292 mmとすると,

650

.0

292

102

292

=

−

=

−

p

d

p

558

.0

292

163=

=

′

p

p

ここに,

p: 長手方向のピッチ又は周方向のピッチ(mm)

p': 斜め方向のピッチ(mm)

これらの値に対応する点は,図5における点Aであり,その場合の等価リガメント効率は

37.0 %である。点Aは,“斜め方向リガメントと長手リガメントの効率が等しくなる条件を示

す曲線”の下にあるので,斜めのリガメントは基準値より弱いことになる。

例2 図5において,斜め方向の管穴ピッチp'=166 mm,管穴の直径d=102 mm,長手方向の管穴ピ

ッチp=178 mmとすると,

426

.0

178

102

178

=

−

=

−

p

d

p

932

.0

178

166=

=

′

p

p

これらの値に対応する点は,図5における点Bであり,“斜め方向リガメントと長手リガメ

ントの効率が等しくなる条件を示す曲線”の上にある。この場合の効率は,(p−d)/pの式から

求めるので,効率は42.7 %となる。

単位 mm

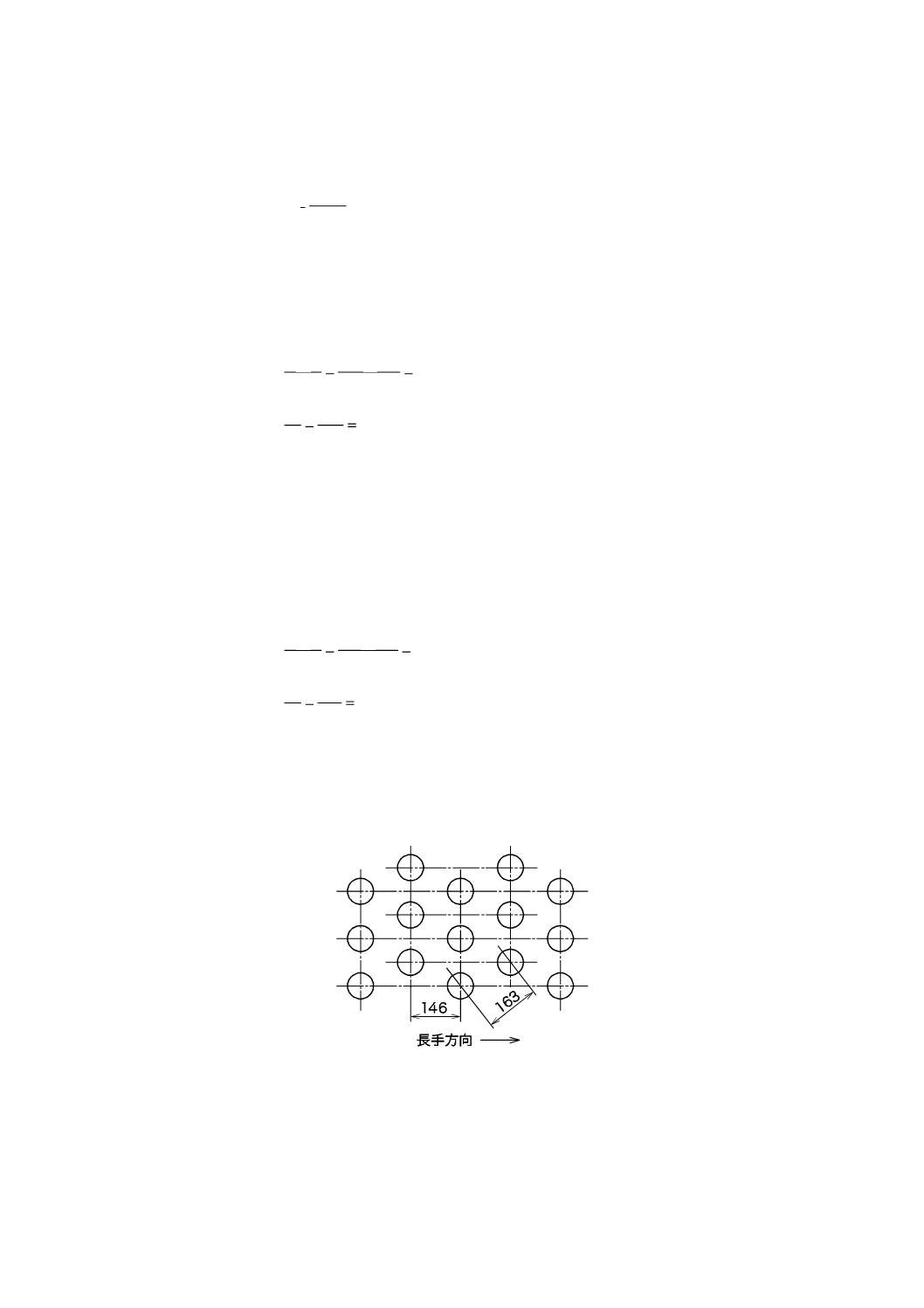

図4−斜め方向に配置された管穴部の例†

15

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

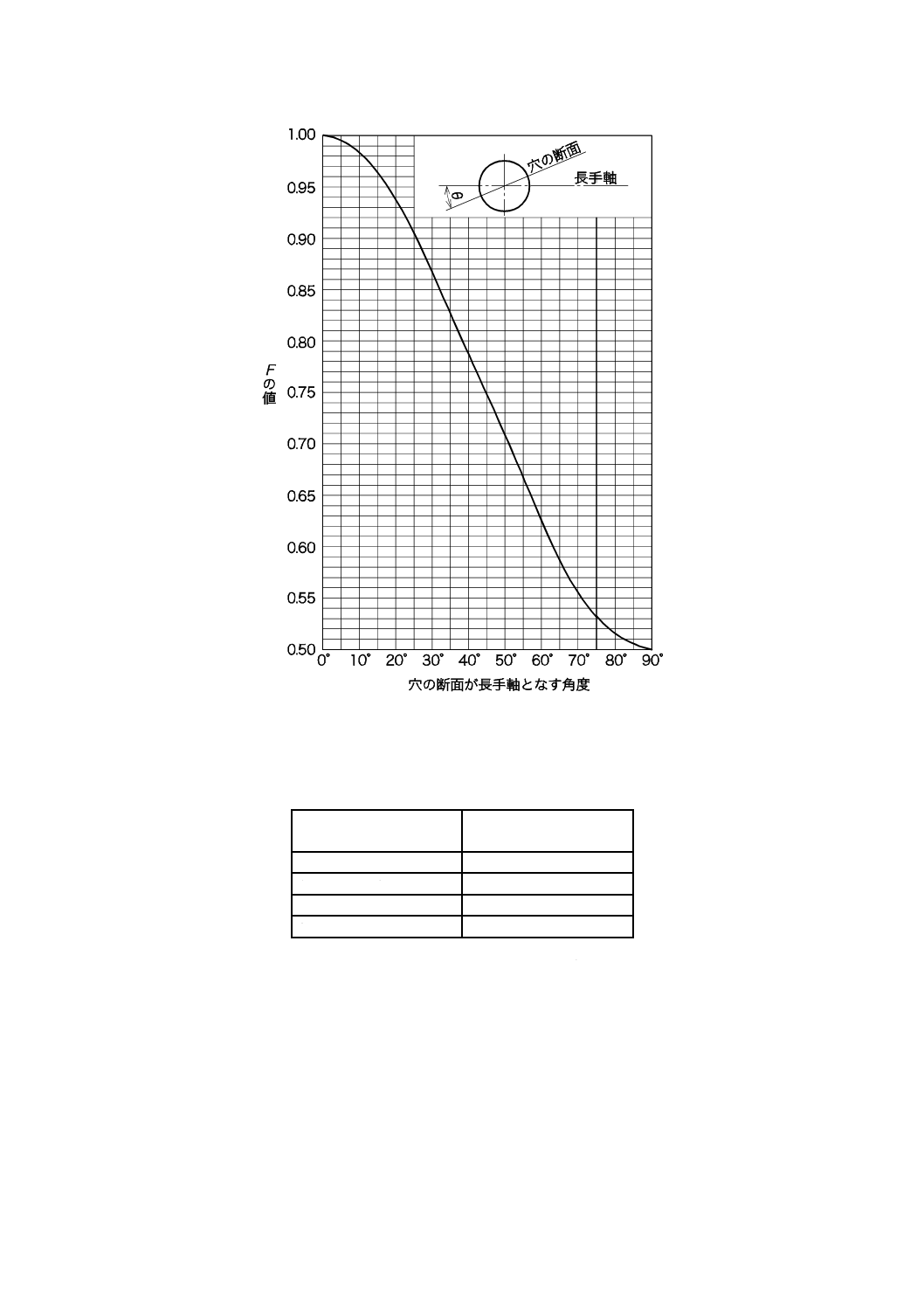

図5−円筒胴における管穴間の長手方向と斜め方向のリガメント効率を算定する図表†

6.2.8

長手方向に数群の管穴のある場合のリガメント効率

胴の長手方向に数群の管穴が規則的に配置され,各群での管穴の配置が同一であるときは,各群の管穴

部のリガメント効率は,最小厚さの計算に用いたリガメント効率より小さくなってはならない。

6.2.9

管穴が不規則に配置された場合のリガメント効率

胴の長手方向の一直線上に管穴が不規則に配置された場合における管穴がある部分の平均リガメント効

率は,次の規定を満足するものでなければならない。

この規定は,管穴のうち一直線上にないものがある場合にも適用する。ただし,この場合のリガメント

効率は,この穴がある場合とない場合との小さいほうをとる。

a) 胴の内径に等しい長さl1(胴の内径が1 500 mmを超える場合は,1 500 mmとする。)について,次の

式によって求めた値のうち最も小さい値が,最小厚さの計算に用いたリガメント効率より小さくなっ

てはならない。

16

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1l

c

b

a

+

+

+

=

η

b) 胴の内半径に等しい長さl2(胴の内半径が750 mmを超える場合は,750 mmとする。)について,次

の式によって求めた値のうち最も小さいものが,最小厚さの計算に用いたリガメント効率の80 %より

小さくなってはならない。

2l

c

b

a

+

+

+

=

η

a) 及びb) において,

η: 管穴がある部分の平均リガメント効率

a, b, c, …: 管穴が胴の長手方向に配置された場合の管穴の間の帯

の幅(mm)

管穴が斜線上にある場合は,斜線上における管穴の中心

間距離を長手方向へ投影した長さに図6の等価リガメン

ト効率を乗じたものとする。

なお,a) 及びb) による効率が,l1を胴内径の範囲内にある管穴列の両端の管穴中心間距離(胴内径の

範囲内に管穴が一つの場合は,隣接した管穴との中心間距離)とした場合の最小リガメント効率より小さ

い場合には,これより小さくしなくてもよい。

17

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

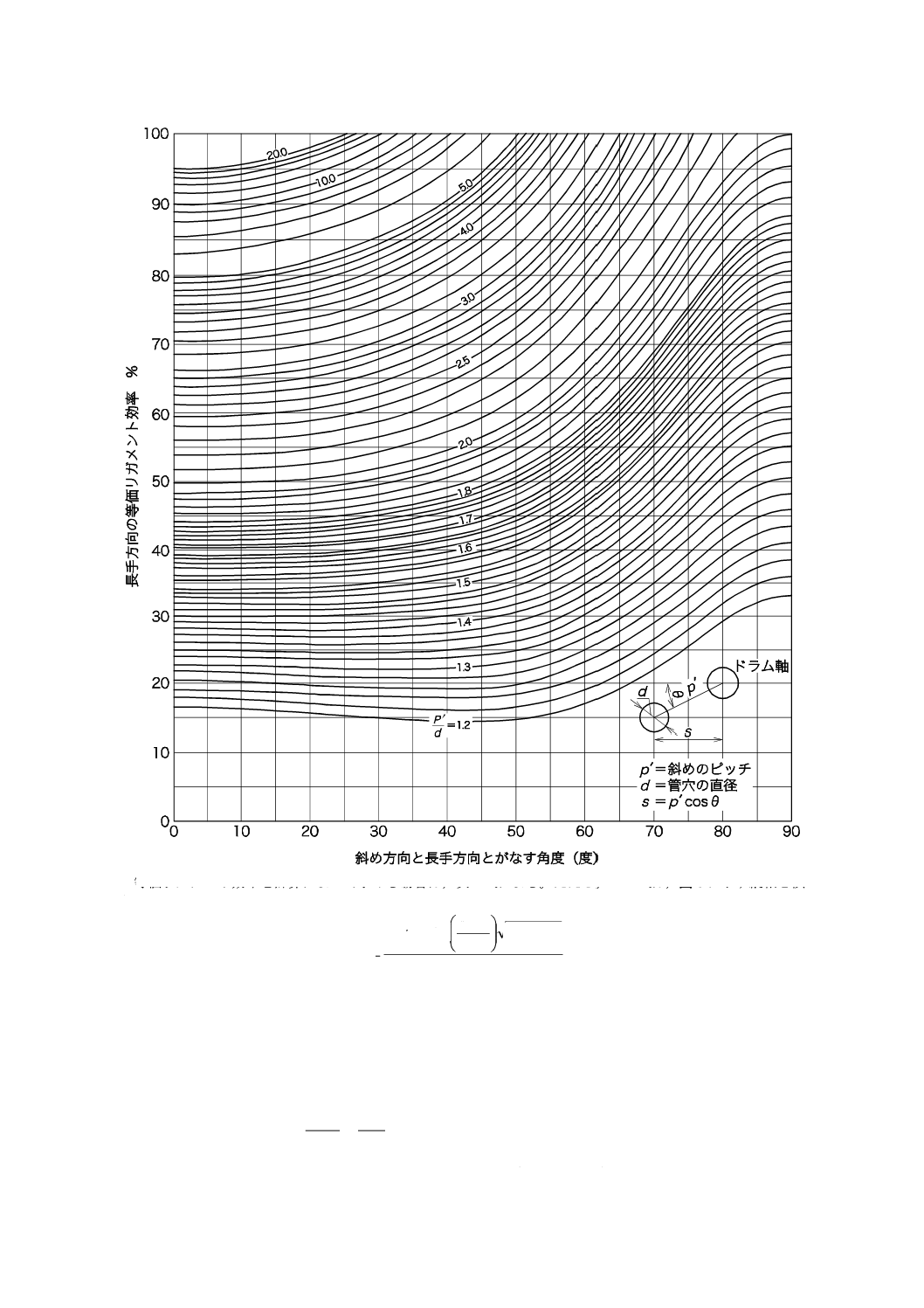

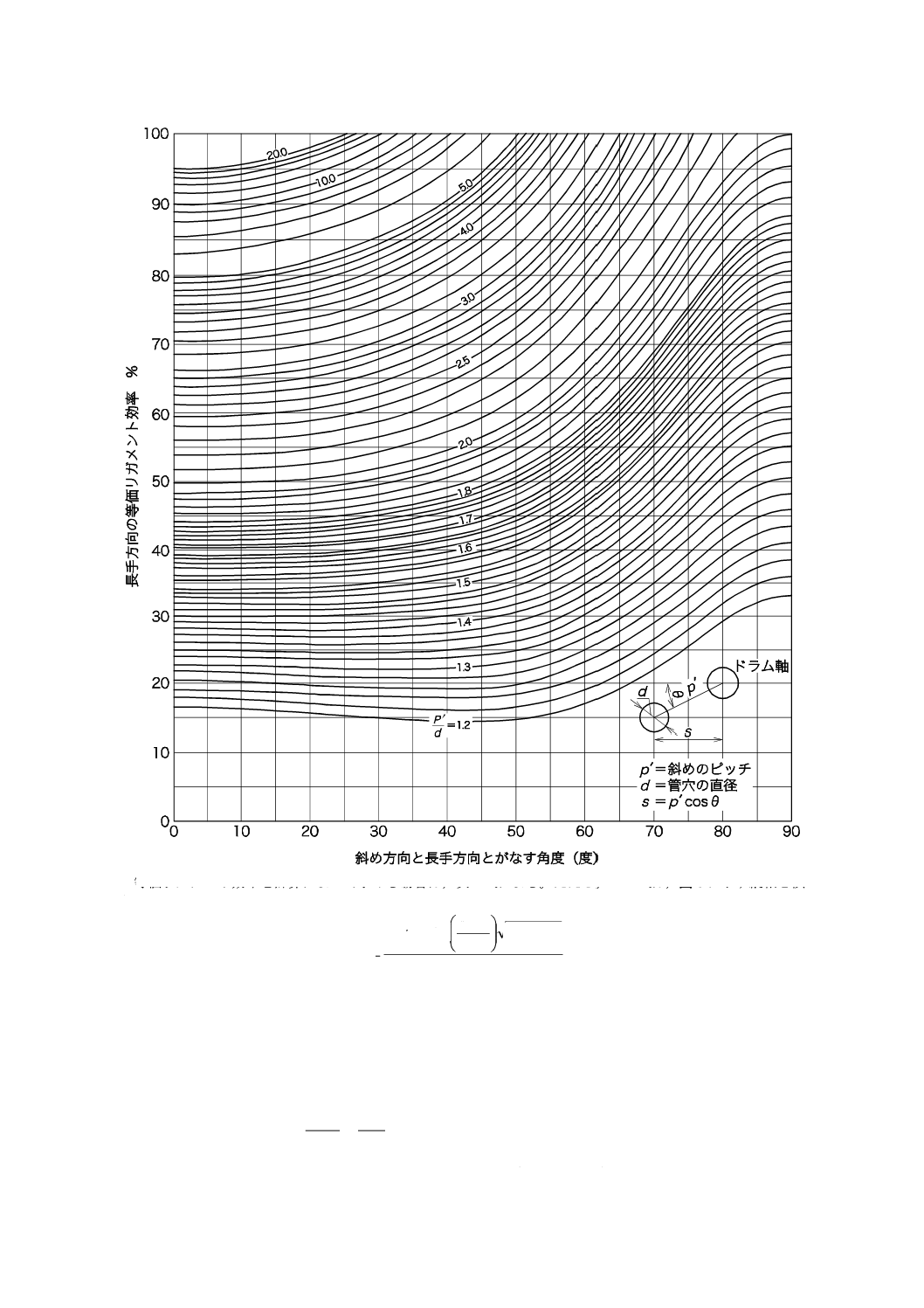

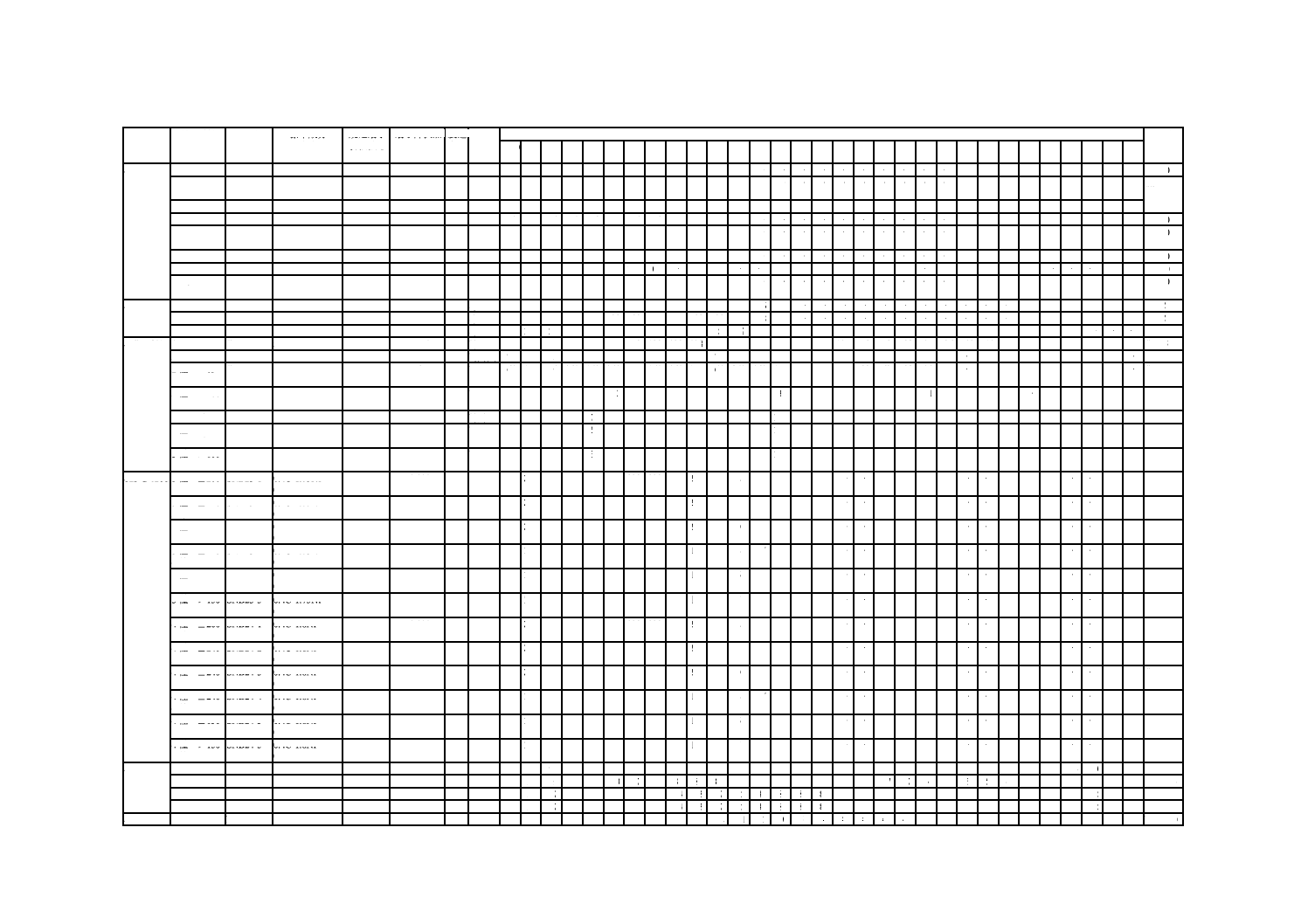

等価リガメント効率を計算によって求める場合は,次の式による。ただし,この式は,図6に示す縦軸と横

軸との範囲を超える部分で使用してはならない。

θ

θ

θ

θ

η

2

2

2

sec

005

.0

015

.0

sec

3

/

sec

1

sec

+

+

′

−

+

=

d

p

図6−円筒胴の斜め方向リガメント効率を長手方向リガメント効率に換算する線図†

6.2.10 球形容器の最小厚さ

内面に圧力を受ける球形容器の最小厚さは,次のa) 及びb) に示す式によって求める。

a) 胴の厚さが内半径の0.356倍以下の場合

1

a

i

4.0

4

α

η

σ

+

−

=

P

PD

t

b) 胴の厚さが内半径の0.356倍を超え,かつ,温度が374 ℃以下の場合

18

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

3

)1

(

α

+

−

=

Z

R

t

P

P

Z

−

+

=

η

σ

η

σ

a

a

2

)

(2

a) 及びb) において, η: 胴を継ぎ合わせて作る場合における継手の効率で,8.2.3による。

t,Di,σa,P,α1及びRは,6.2.2による。

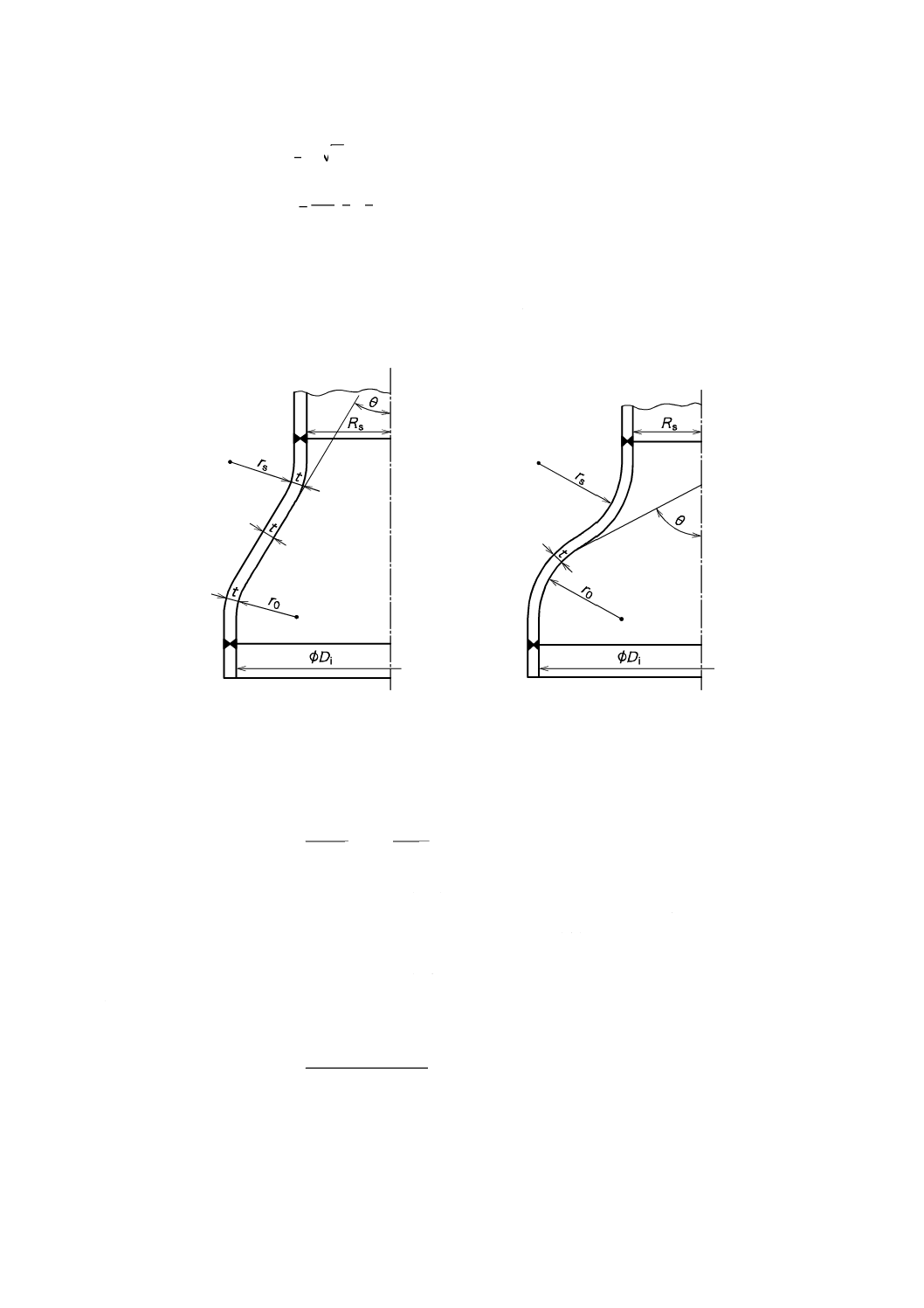

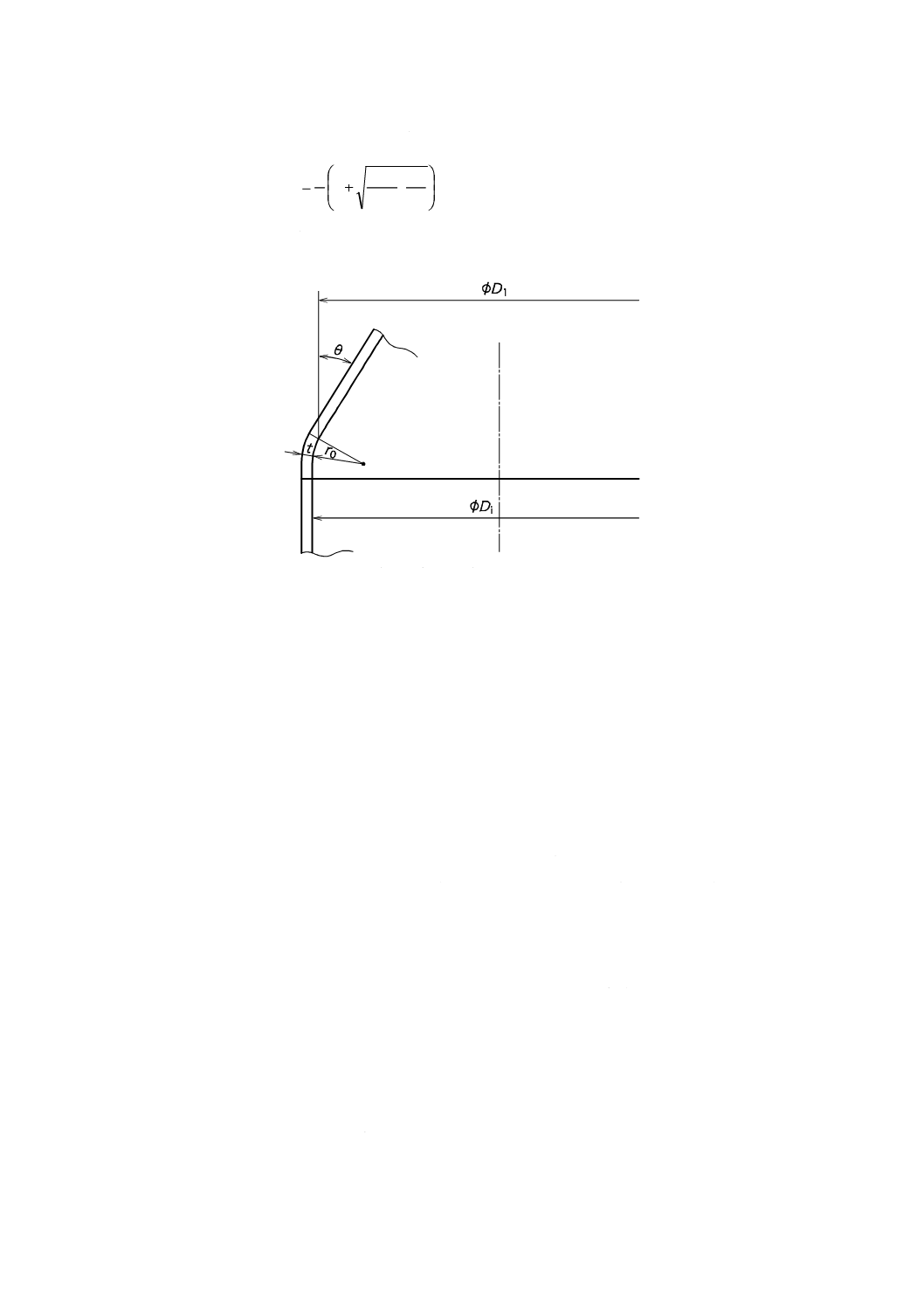

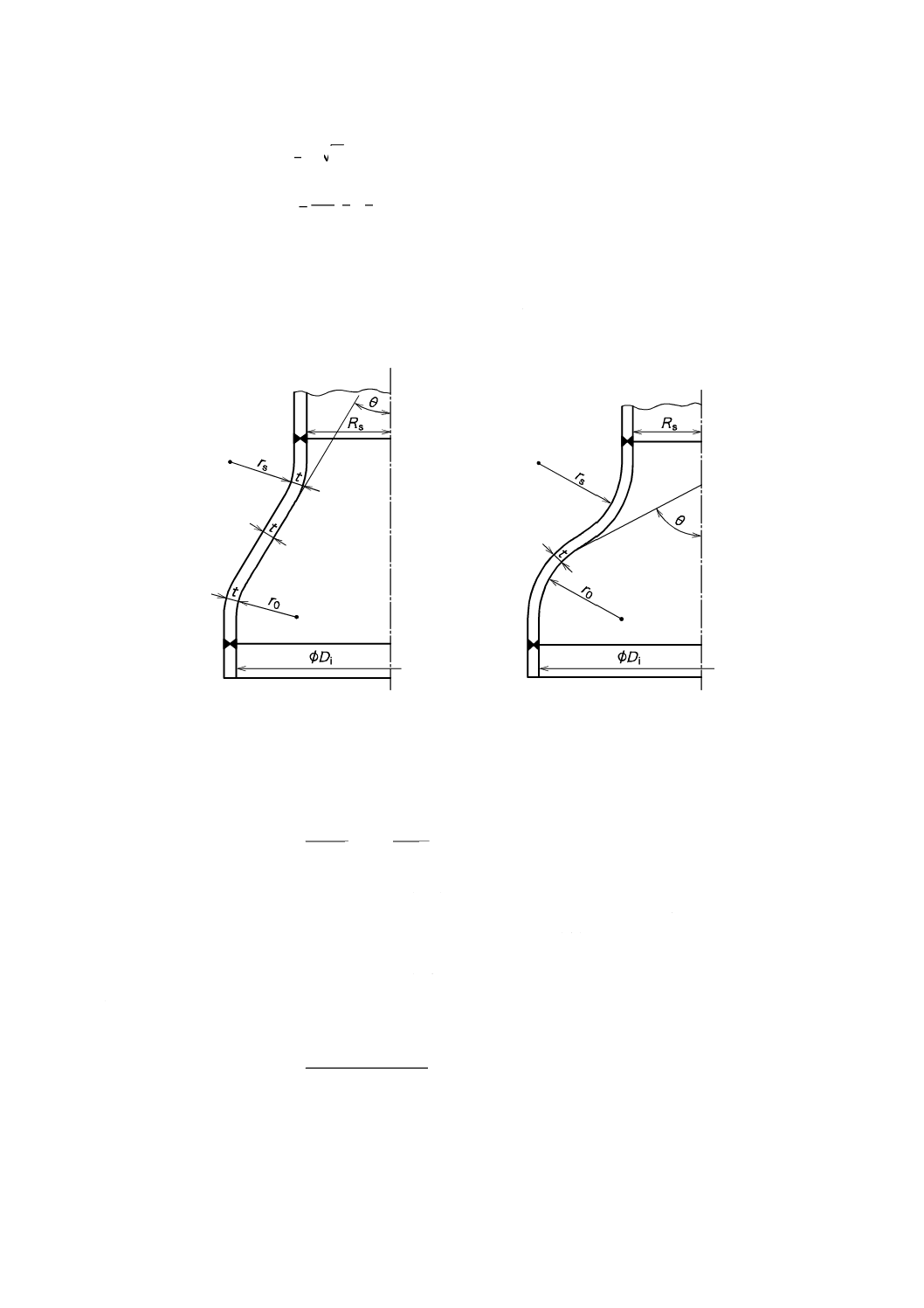

6.2.11 円すい胴の最小厚さ

内圧を受ける円すい胴各部の板の最小厚さは,次のa) 及びb) によって求める。

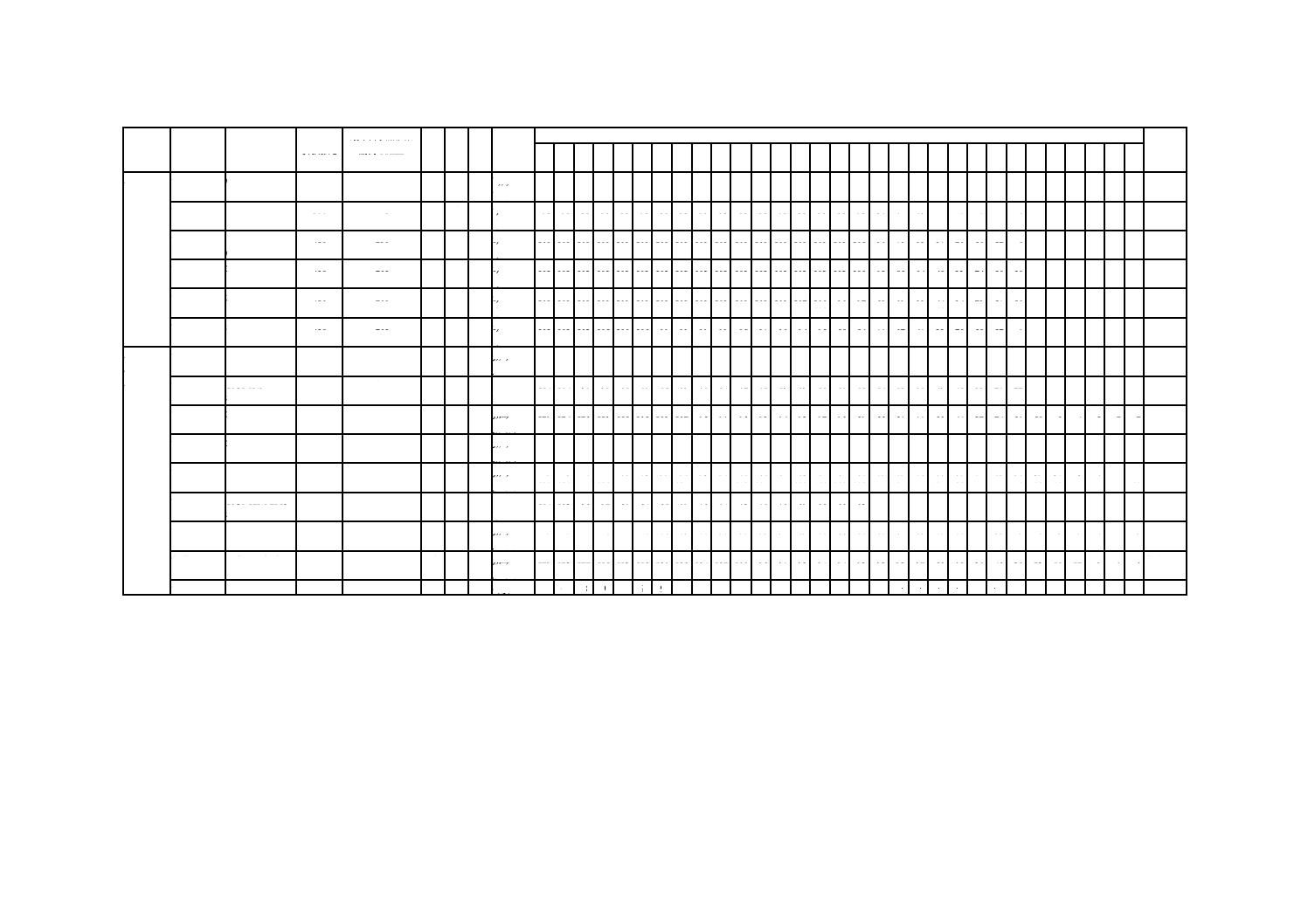

なお,円すい胴は,円すい部,大径端部及び小径端部によって構成される(図7参照)。

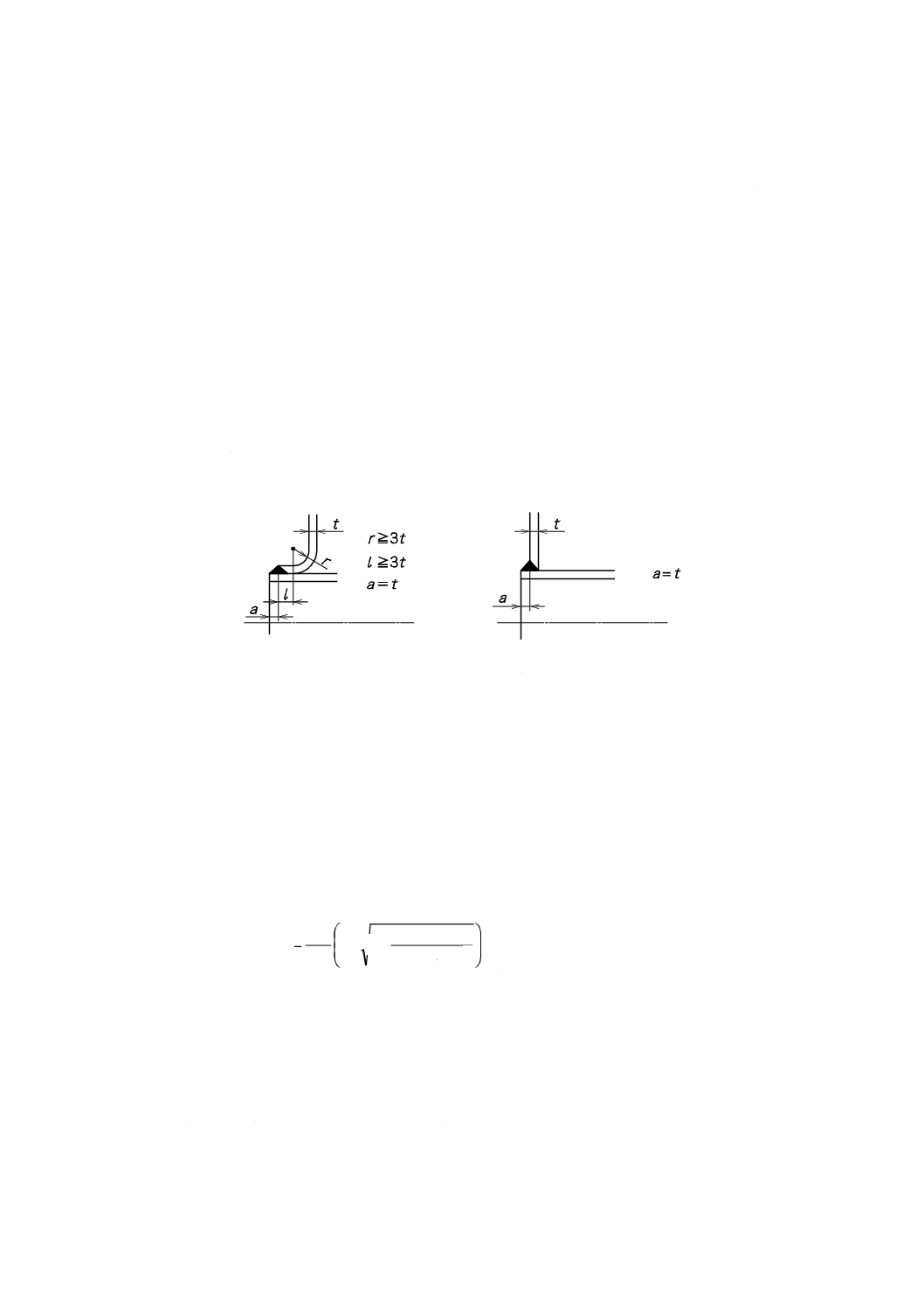

r0≧3t,かつ,r0≧0.06(Di+2t)

rs≧3t

図7−円すい胴

a) 円すい部 円すい部の板の最小厚さは,次の式によって求める。

1

a

)

6.0

(

cos

2

α

η

σ

θ

+

−

=

P

PD

t

ここに,

D: 軸に直角に測った内径で,最小厚さを考える部分の最大内径

(mm)

η: 円すい部に周継手以外の継手がある場合はその効率

θ: 円すい部の頂角の1/2(度)

Di,Rs,r0及びrsは,図7による。

t,P,σa及びα1は,6.2.2による。

b) 大径端部 大径端部に丸みを付け,これに接続する円筒胴を図8に示すように取り付ける場合の大径

端部の板の最小厚さは,次の式によって求める。

1

)

1.0

(

cos

4

a

1

α

η

σ

θ

+

−

=

P

W

PD

t

ここに,

t: 丸みの部分の板の最小厚さ(mm)

D1: 円すい部がすその丸みに接続する部分の内径(mm)で,軸に

直角に測る。

W: 円すい部と丸みの形状とによる係数で,次の式によって求め

19

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。

+

=

0

1

cos

2

3

4

1

r

D

W

θ

ここに,

r0: 丸みの内半径(mm)

P,θ,σa,η及びα1は,a) による。

r0≧3t,かつ,r0≧0.06(Di+2t)

図8−大径端部

c) 小径端部 円すい胴と円筒胴との取付部のうち,円すい胴の小径端部の板の最小厚さは,a) の式によ

って求めた円すい部の板の最小厚さとする。

6.3

鏡板及び平板

6.3.1

鏡板の最小厚さの制限

鏡板の最小厚さは,全半球形のものを除き,計算上必要な継目無胴板の厚さ以上でなければならない。

ただし,いかなる場合でも6 mm以上とし,ステーを取り付ける場合は,8 mm以上とする。

6.3.2

鏡板の形の制限

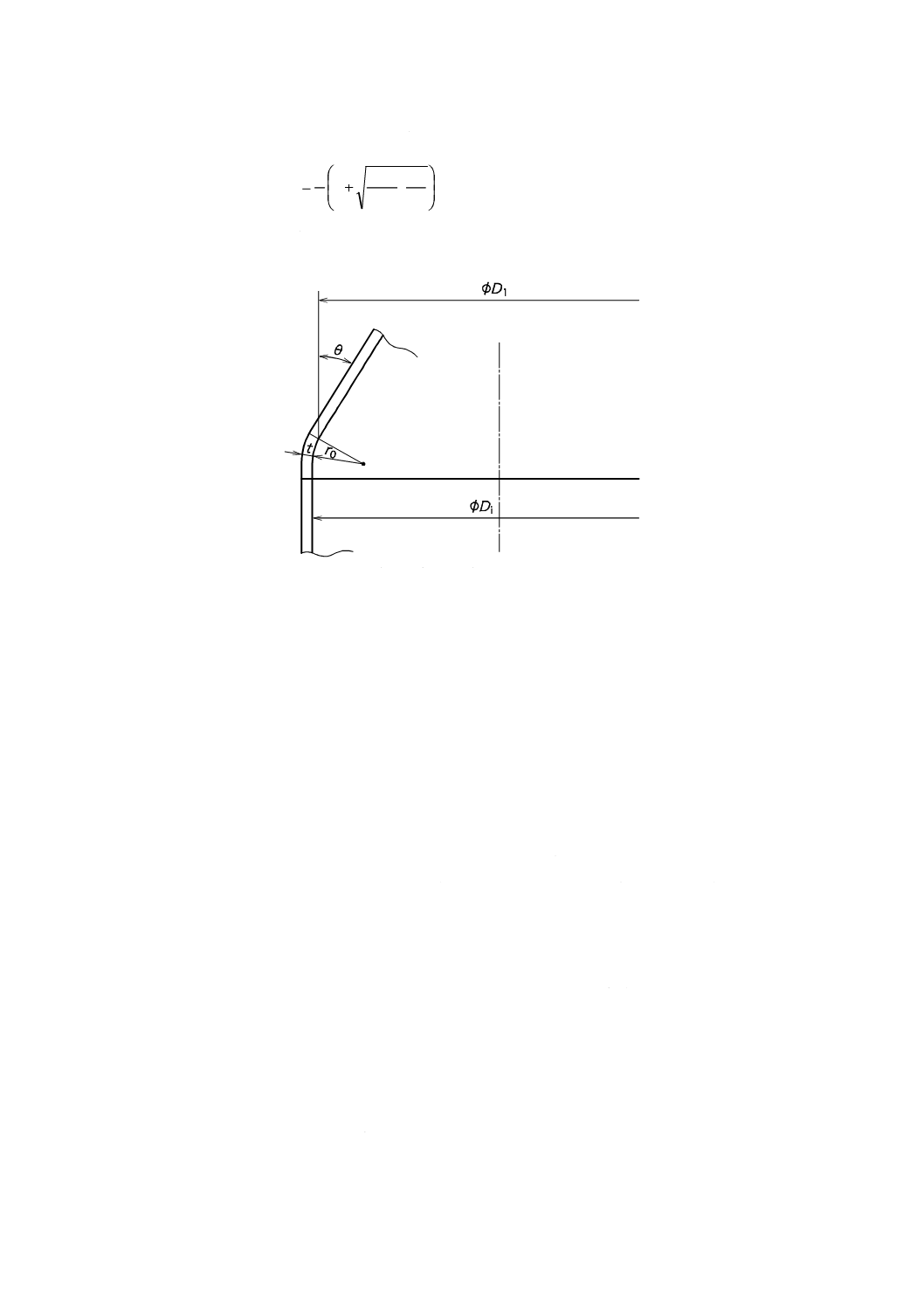

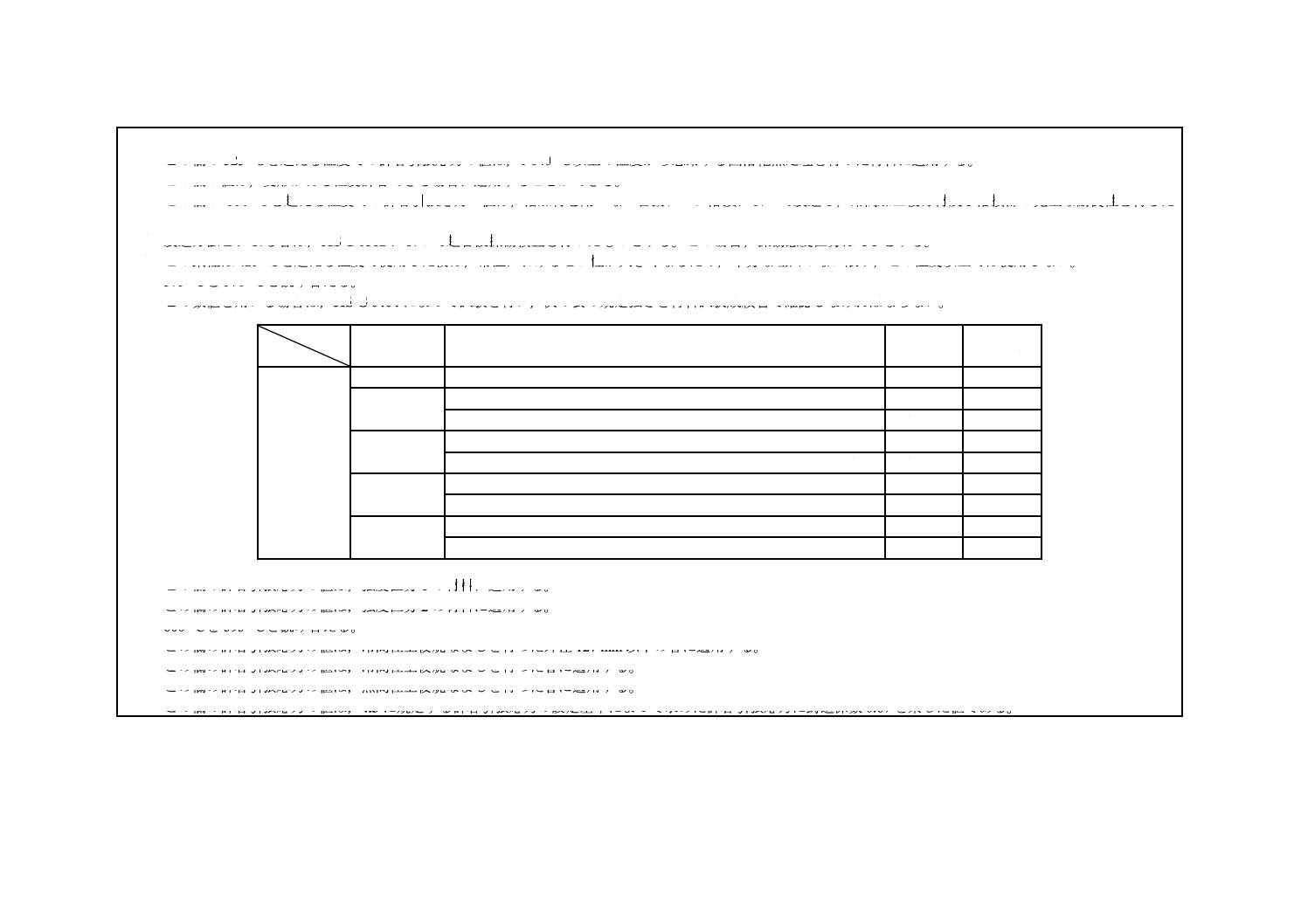

図9に示す鏡板の形は,全半球形のものを除き,次による。

a) 皿形鏡板の場合 r>50 mm,r≧3th,かつ,l≧2thとする。ただし,lは,38 mmを超える必要はない。

1) 炉筒がないもの R≦D,かつ,r≧0.06D(中高面に圧力を受ける場合は,r≧0.1D)

2) 炉筒があるもの R≦1.5D,かつ,r≧0.04D RがD(炉筒が取り付く場合は,1.5D)より大きい場

合は,平らな場合とみなす。

b) 半だ円体形鏡板の場合 (a/b)≦3,かつ,l≧2thとする。ただし,lは,38 mmを超える必要はない。

c) 平鏡板の場合 r≧3th,かつ,l≧2thとする。ただし,lは,38 mmを超える必要はない。

a)〜c) において,

th: 鏡板の厚さ(mm)

D: 鏡板の外径(mm)

l: 鏡板フランジの平行部を溶接線から測った長さ(図9参照)

(mm)

r: 鏡板のすみの丸みの内半径(mm)

a: 半だ円体形鏡板の内面の長径(mm)

b: 半だ円体形鏡板の内面の短径(mm)

R: 鏡板の中央部の内半径(mm)

20

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

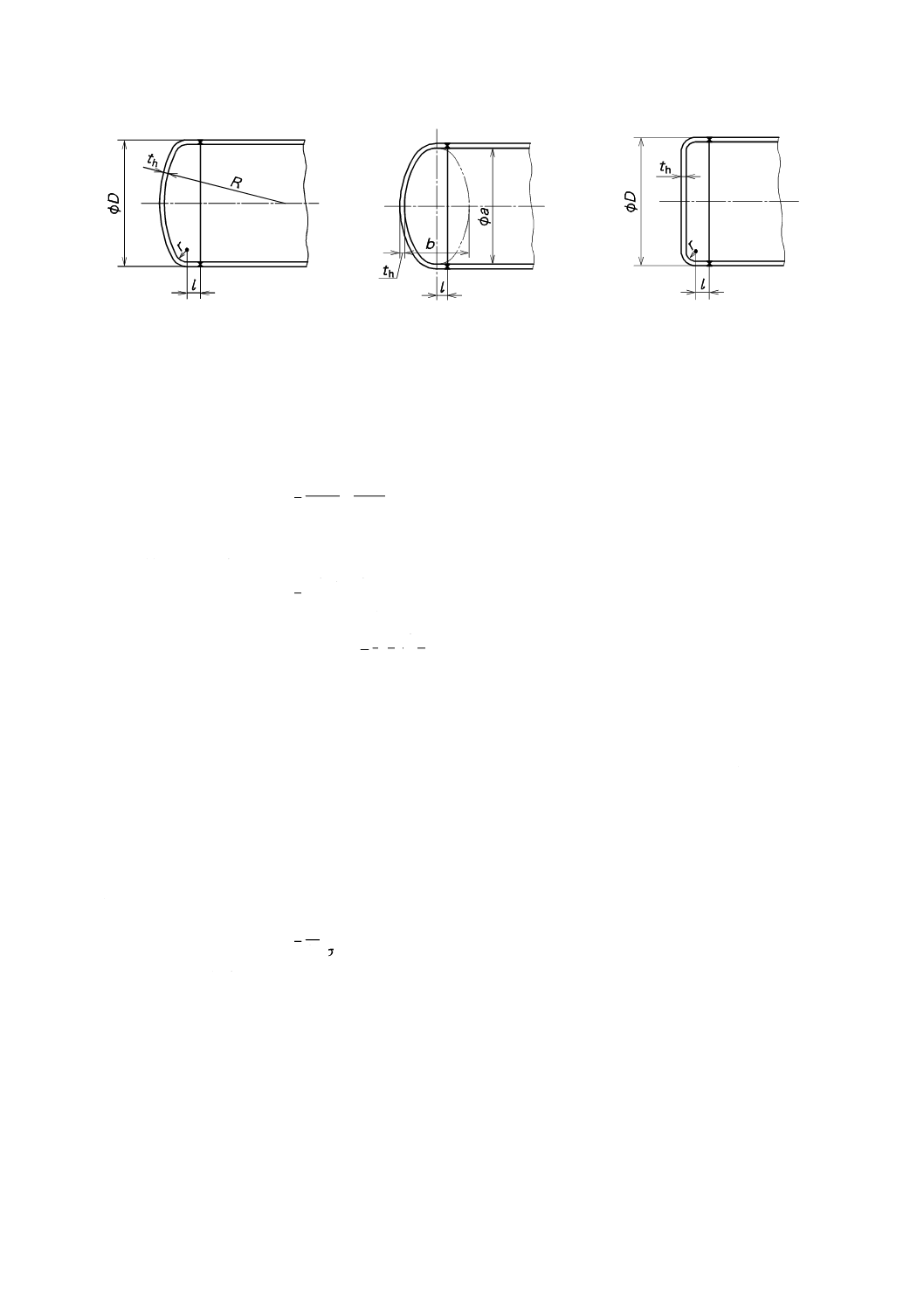

a) 皿形鏡板の場合

b) 半だ円体形鏡板の場合

c) 平鏡板の場合

図9−鏡板の形状

6.3.3

中低面に圧力を受けるステーがない皿形又は全半球形鏡板の最小厚さ

中低面に圧力を受けるステーがない皿形又は全半球形鏡板の最小厚さは,次のa),b) 及びc) の式によ

って求める。

a) 穴がない場合

1

a

2.0

2

α

η

σ

+

−

=

P

PRW

t

全半球形鏡板の場合であって,鏡板の最小厚さが内半径の35.6 %を超える場合には,次の式によっ

て最小厚さを求める。

(

)

1

1

3

1

α

+

−

=

Y

R

t

ここに,

α1: 付け代で,1 mm以上とする。

ただし,

(

)

P

P

Y

−

+

=

a

a

2

2

σ

σ

b) 穴がある場合

1) 鏡板の最小厚さはa) の式によって求める。その後,穴の補強は,6.7.9〜6.7.14の規定によって求め

る。ただし,次の2) の場合を除く。

2) 最大寸法が150 mmを超える穴があって,その周囲をフランジに折り込んで6.7.10.1 b) によって補

強された鏡板の厚さは,a) の式によって求めた厚さに15 %以上で少なくとも3 mmを加えたものと

しなければならない。この場合,鏡板の内面の半径Rが胴の内径の80 %より小さいとき(全半球形

の場合を含む。),鏡板の厚さを1) によって求めるときは,Rを胴の内径の80 %とみなす。ただし,

炉筒を取り付ける場合は,c) による。

c) 炉筒が取り付く場合

1

a

5.1

α

η

σ+

=

PR

t

a) 及びc) において,

t: 鏡板の最小厚さ(mm)

P: 最高使用圧力(MPa)

R: 全半球形鏡板の内面の半径又は皿形鏡板の中央部における内

面の半径(mm)

σa: 材料の許容引張応力(N/mm2)

η: 鏡板自体の継手の効率

全半球形鏡板の場合には,鏡板自体の継手の効率に加え,鏡

板を胴に取り付けるときの効率も考慮する。

W: 形状に関する係数

皿形の場合

21

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

+

=

r

R

W

3

4

1

全半球の場合

W=1

r: 皿形鏡板のすみの丸みの内半径(mm)

α1: 付け代で,1 mm以上とする。

6.3.4

中低面に圧力を受ける半だ円体形鏡板の最小厚さ

中低面に圧力を受ける半だ円体形鏡板の最小厚さは,次のa) 及びb) の式によって求める。

a) 穴がない場合

1

a

2.0

2

α

η

σ

+

−

=

P

PDV

t

ここに,

t: 鏡板の最小厚さ(mm)

P: 最高使用圧力(MPa)

D: 鏡板の内面の長径(mm)

η: 鏡板自体の継手の効率

σa: 材料の許容引張応力(N/mm2)

α1: 付け代で,1 mm以上とする。

V: 形状に関する係数

+

=

2

2

2

6

1

h

D

V

h: 鏡板の内面での短径の1/2(mm)

b) 穴がある場合

1) 鏡板の最小厚さはa) の式によって求める。その後,穴の補強は,6.7.9〜6.7.14の規定によって求め

る。ただし,次の2) の場合を除く。

2) 最大寸法が150 mmを超える穴があって,その周囲をフランジに折り込んで補強する場合は,

6.3.3 b) 2) による。この場合,Rは胴の内径の80 %とし,Wは1.77とする。

6.3.5

鏡板における補強しない穴

鏡板における補強しない穴は,6.7.9.3 b) による。

6.3.6

中高面に圧力を受けるステーがない皿形鏡板の最小厚さ

中高面に圧力を受ける鋼板製でステーがない皿形鏡板の最小厚さは,その鏡板が中低面に圧力を受ける

場合の最小厚さの1.67倍とする。

6.3.7

ステーによって支えられない平板などの最小厚さ

a) ステーによって支えられない平鏡板,蓋板又は底板などの平板の最小厚さは,次の1) 及び2) の式に

よって求める。ただし,図10 i) 及びj) に示す平板の取付けの場合を除く。

1) 円形平板の場合

1

a

α

σ+

=

CP

d

t

2) 円形以外の平板の場合

1

a

α

σ+

=

ZCP

d

t

1) 及び2) において,

t: 平板の最小厚さ(mm)

P: 最高使用圧力(MPa)

d: 図10のように測った直径又は最小スパン(mm)

22

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

σa: 材料の許容引張応力(N/mm2)

α1: 付け代で,1 mm以上とする。

Z: 3.4−2.4D

d,(最大2.5)

D: 最小スパンに直角に測った最大スパン(mm)

C: 平板の取付方法によって決まる定数で,次による。

a) 図10 a) に示すように,平板が胴,フランジ又は側板に全面ガ

スケットを用いてボルトで取り付けられるものは,Cは0.25

とする。

b) 図10 b) に示すように,胴又は管に周継手に関する規定に従っ

て突合せ溶接され,dが600 mm以下で,平板の厚さが0.05〜

0.25dであり,かつ,胴板の厚さ以上で,すみの丸みの内半径

が0.25t以上あるものは,Cは0.13とする。

c) 図10 c) に示すように,フランジ付きの平板が胴又は管と一体

形であるか又は周継手に関する規定に従って胴に突合せ溶接

され,フランジ部の厚さtfが胴板の厚さtsの2倍以上で,かつ,

r≧3 tfのものは,Cは0.17とする。

d) 図10 d) に示すように,フランジ付きの平板が胴又は管と一体

形であるか又は周継手に関する規定に従って胴に突合せ溶接

されたものは,Cは0.17とする。ただし,フランジ部の長さ

が次の式によって求めたlの値以上で,かつ,フランジ部の勾

配が1/3以下の円形平板のとき,又はフランジ部の長さが次の

式によって求めたlの値未満の場合であって,胴板の厚さが接

合端から

s

2dt以上の長さにわたって次の式によって求めたts

の値以上で,かつ,フランジ部の勾配が1/3以下のときは, C

は0.10とする。

h

2

h

2

s

8.0

1.1

dt

t

t

l

−

=

h

s

1.1

12

.1

dt

l

t

t

−

=

l:曲がりの始まる点から測ったフランジ部の長さ(mm)

ts:胴板の厚さ(mm)

th:平板の厚さ(mm)

d:図10 d) のように測った直径(mm)

e) 図10 e) のような場合で,平板が円形以外のときは,C=0.33

とする。図10 e) のような場合で,平板が円形のときは,C=

0.33 m(最小0.2)とする。

s

sr

t

t

m=

tsr:胴又は管の最小厚さ(mm)

ts:胴又は管の厚さ(mm)

図10 e) は,平板が胴又は管の内側に溶接され,溶接の深さtw

が2 tsr以上,かつ,1.25 ts以上(ただし,平板の最小厚さtよ

り大きくなくてもよい。)であって,溶接金属が平板の内面ま

で達するものとする。この場合,放射線透過試験は必要とし

ない。

f) 図10 f) に示すような平板は,Cは0.33とする。

g) 図10 g) に示すような平板は,Cは0.33 m(最小0.2)とする。

図10 f) 又はg) に示すように,平板が胴又は管の端部に突合

せ溶接され,胴端と平板外面との距離teが2 tsr以上,かつ,1.25

23

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ts以上あるもの。この場合,平板の一部が裏当て金の作用をし,

溶接金属が胴板の内面まで達するものとし,図10 g)の場合は,

更に内面からすみ肉溶接を行う。この場合,放射線透過試験

は必要としない。ここに,mは図10 e) と同じとする。

h) 図10 h) に示すように,円形平板が内径305 mm以下の胴又は

管の内側にねじ込まれるか,又は平板と一体のフランジ部が

これらのものの外側にねじ込まれるときは,Cは0.75とする。

この場合,平板に加わる圧力によってねじ部に生じる応力は,

許容応力を超えてはならない。必要があれば,漏止め溶接を

行ってもよい。

b) 平板が,図10 i) 及びj) に示すように,胴,管などのフランジにボルトで取り付けられ,平板にモー

メントが生じるものの最小厚さは,次の1) 及び2) の式によって求める。

なお,tの計算は,使用状態のとき及びガスケット締付時の両方の場合について行い,どちらか厚い

ほうのtの値をとらなければならない。この場合,使用状態のときWはWo,Pは最高使用圧力,σa

は材料の使用温度での材料の許容引張応力として計算し,ガスケット締付時にはWはWg,Pは0,σa

は常温での材料の許容引張応力として計算する。

1) 円形平板の場合

1

3

a

G

a

9.1

α

σ

σ

+

+

=

d

Wh

CP

d

t

2) 円形以外の平板の場合

1

2

a

G

a

6

α

σ

σ

+

+

=

Ld

Wh

ZCP

d

t

ここに,

W: フランジの計算に用いるボルト荷重で

a) 使用状態でのボルト荷重Wo(N)

b) ガスケット締付時のボルト荷重

a

b

m

g

2

σ

A

A

W

+

=

(N)

Am: ボルトの所要総断面積(mm2)

Ab: 実際に使用するボルトの総断面積(mm2)

hG: ガスケットによるモーメントアームで,ボルトのピッチ円とd

との差の1/2(mm)

L: ボルト穴の中心に沿って測った周の長さ(mm)

C: 定数で0.30

t,P,d,σa,α1及びZは,6.3.7 a) による。

c) 図10 j) に示すように,平板にガスケット溝を設ける場合で,溝の深さを差し引いた正味厚さは,次

の式によって求めた値より小さくてはならない。

なお,tnの計算は,使用状態のとき及びガスケット締付時の両方の場合について行い,どちらか厚

いほうのtの値をとらなければならない。この場合,使用状態のときWはWo,Pは最高使用圧力,σa

は材料の使用温度での材料の許容引張応力として計算し,ガスケット締付時にはWはWg,Pは0,σa

は常温での材料の許容引張応力として計算する。

1) 円形平板の場合

d

Wh

t

a

G

n

9.1

σ

=

24

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 円形以外平板の場合

L

Wh

t

a

G

n

6

σ

=

ここに,

tn: ガスケット溝の深さを差し引いた平板の厚さ(mm)

W,hG,σa,d及びLは,6.3.7 a) 及びb) による。

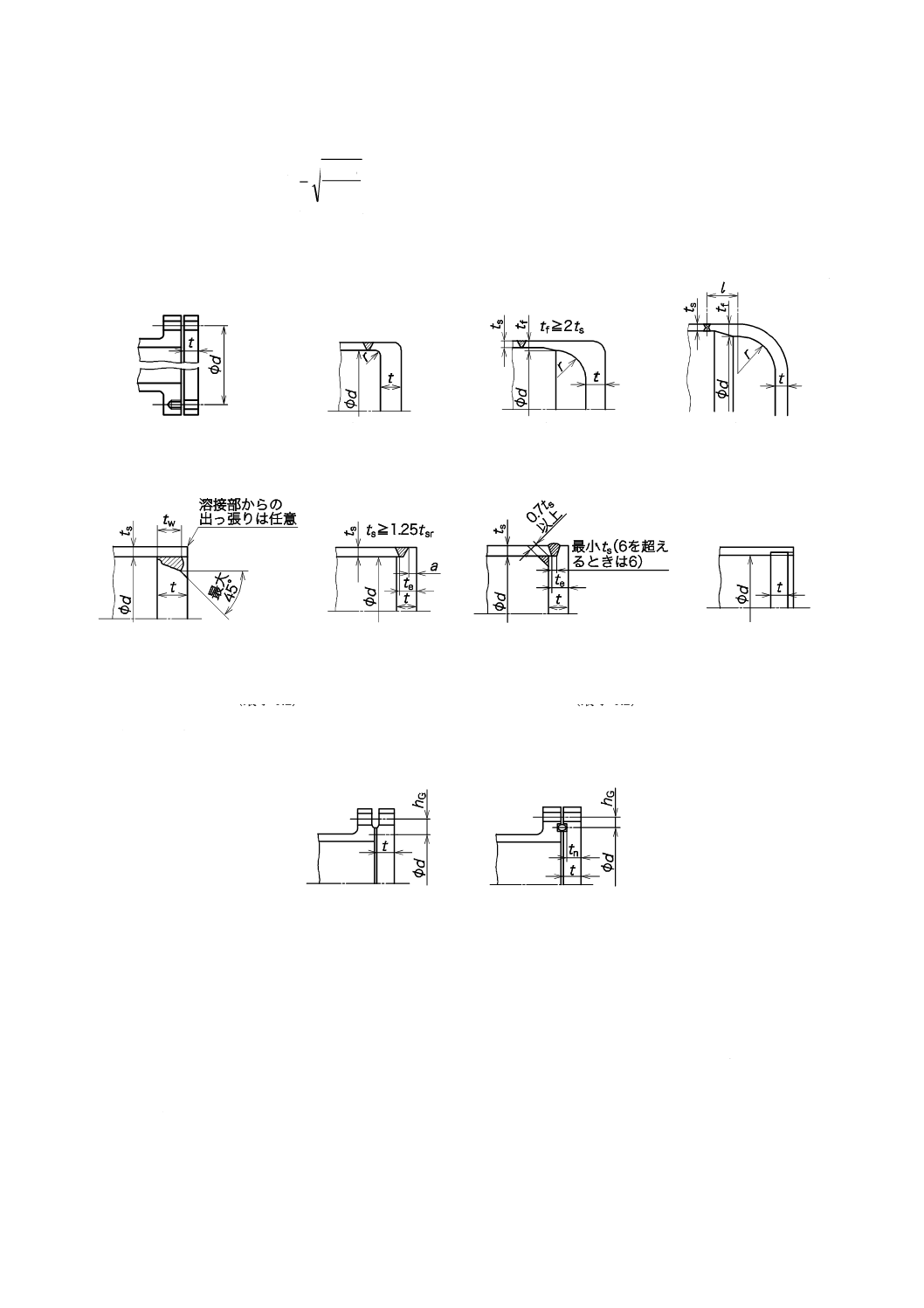

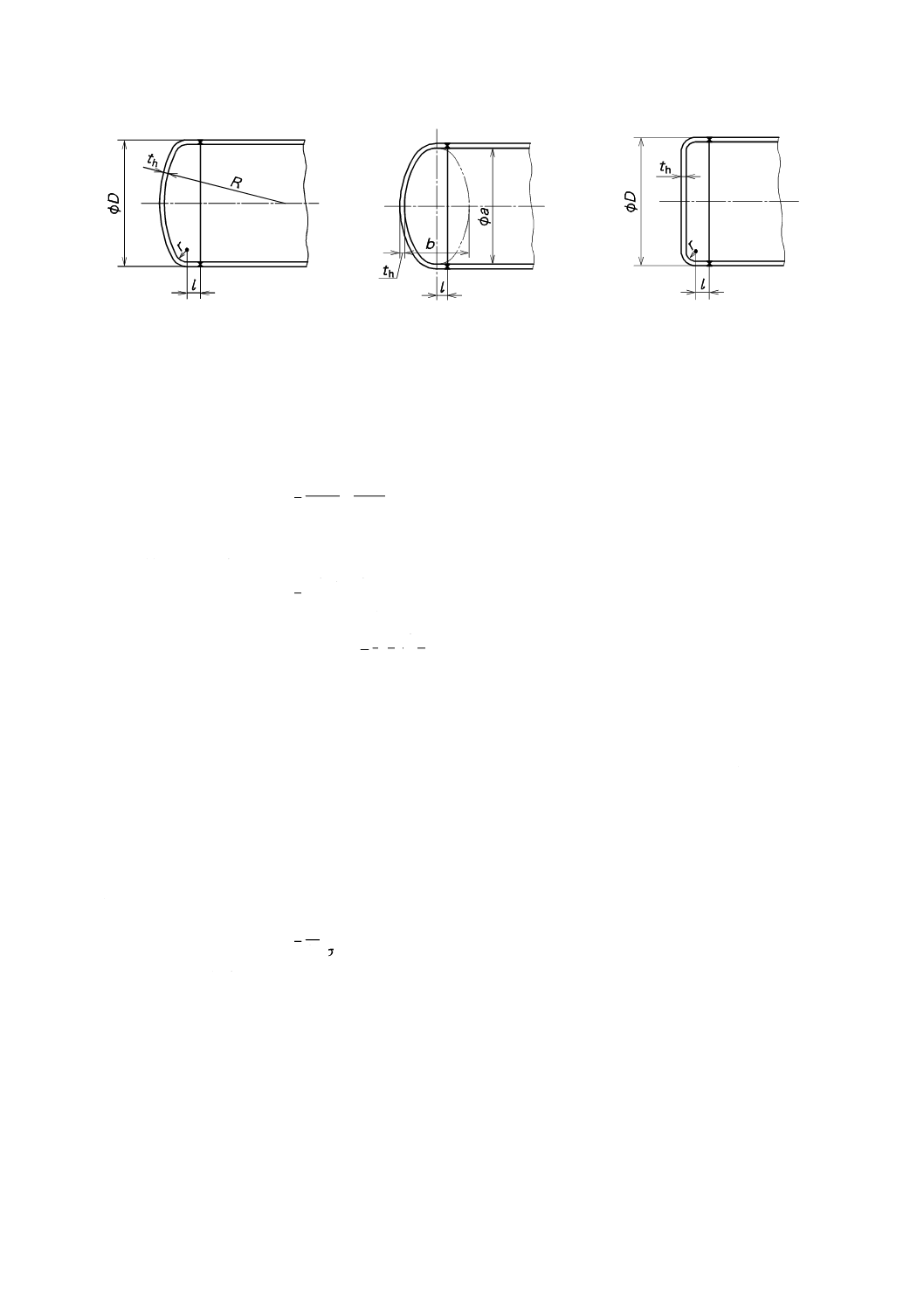

単位 mm

C=0.25

r≧0.25t

C=0.13

r≧3tf

C=0.17

r≧3t

C=0.17又は0.10

a)†

b)

c)

d)

tw≧2tsr,かつ,tw≧1.25ts

ただし,tw<t

a≧ts又は6 mmの

いずれか小さい値

te≧2tsr,かつ,te≧1.25ts

te≧2tsr,かつ,te≧1.25ts

円形平板:C=0.33

s

sr

t

t(最小0.2)

円形以外の平板:C=0.33

C=0.33

C=0.33

s

sr

t

t(最小0.2)

C=0.75

e)†

f)

g)†

h)†

C=0.30

C=0.30

i)†

j)†

図10−平板の取付け

6.3.8

ステーがなく穴がある平板などの最小厚さ

ステーがなく穴がある平鏡板,蓋板又は底板などの平板の最小厚さは,ほかに規定がないときは,次に

よる。

a) 穴の径が図10のdの50 %以下の場合は,平板の最小厚さは6.3.7による。また,穴の補強については

6.7.9〜6.7.14による。

b) 穴の径が図10のdの50 %を超える場合は,この平板をボルト締めフランジとして計算するか,6.3.7 a)

の式でCを2.25Cとするか,又は6.3.7 b) の式で平方根記号内を2.25倍して求めてもよい。

25

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4

管板

6.4.1

管板の管ころ広げ取付部の最小厚さの制限

管板の管ころ広げ取付部は,完全な輪形をなす接触面の厚さが10 mm以上でなければならない。

6.4.2

煙管ボイラの管板の最小厚さの制限

煙管ボイラの管板の最小厚さは,表5の値以上で,かつ,煙管の外径が102 mm以下の場合には,次の

式によって求めた値以上でなければならない。

10

5

d

t

+

=

ここに,

t: 管板の最小厚さ(mm)

d: 管穴の直径(mm)

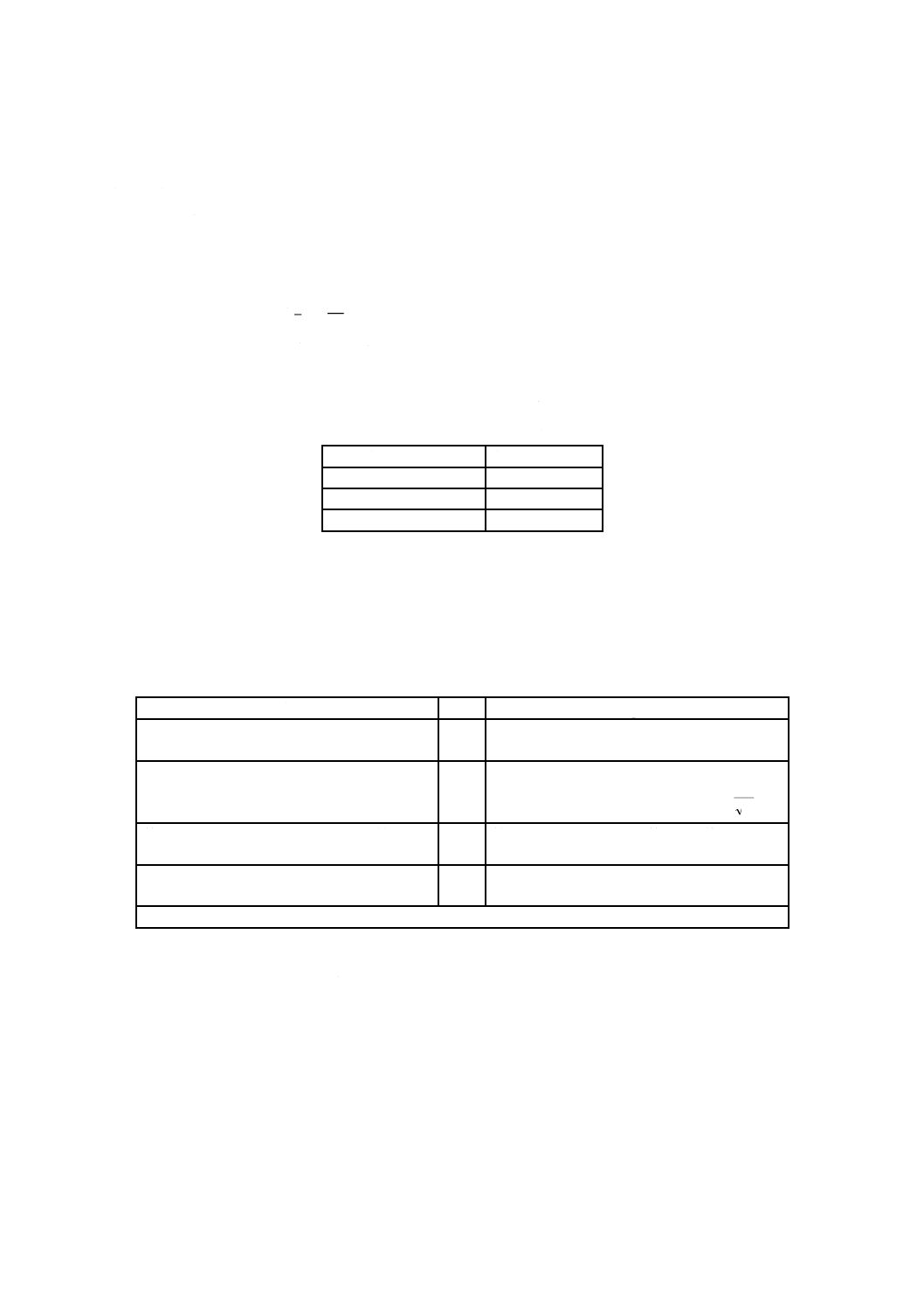

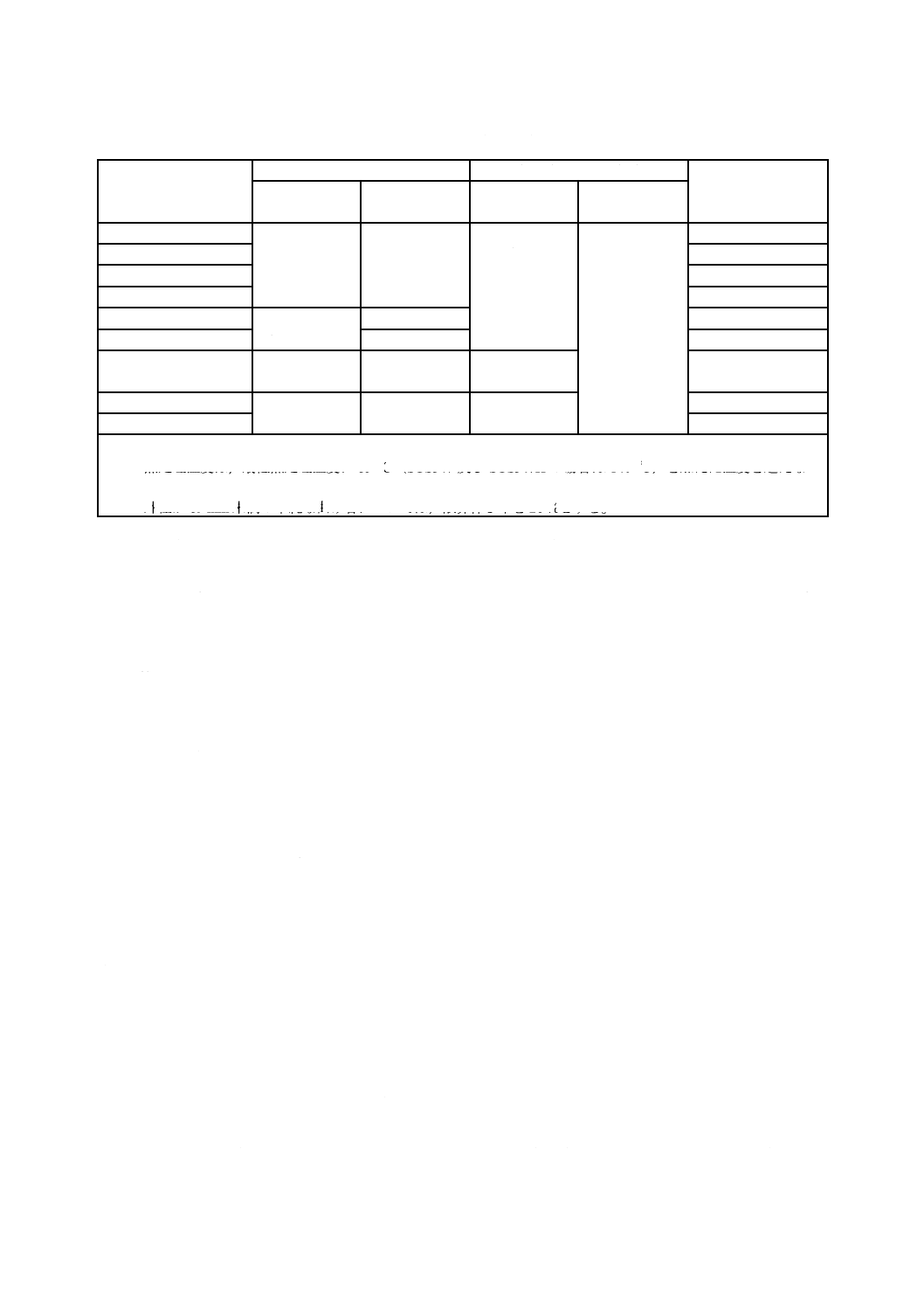

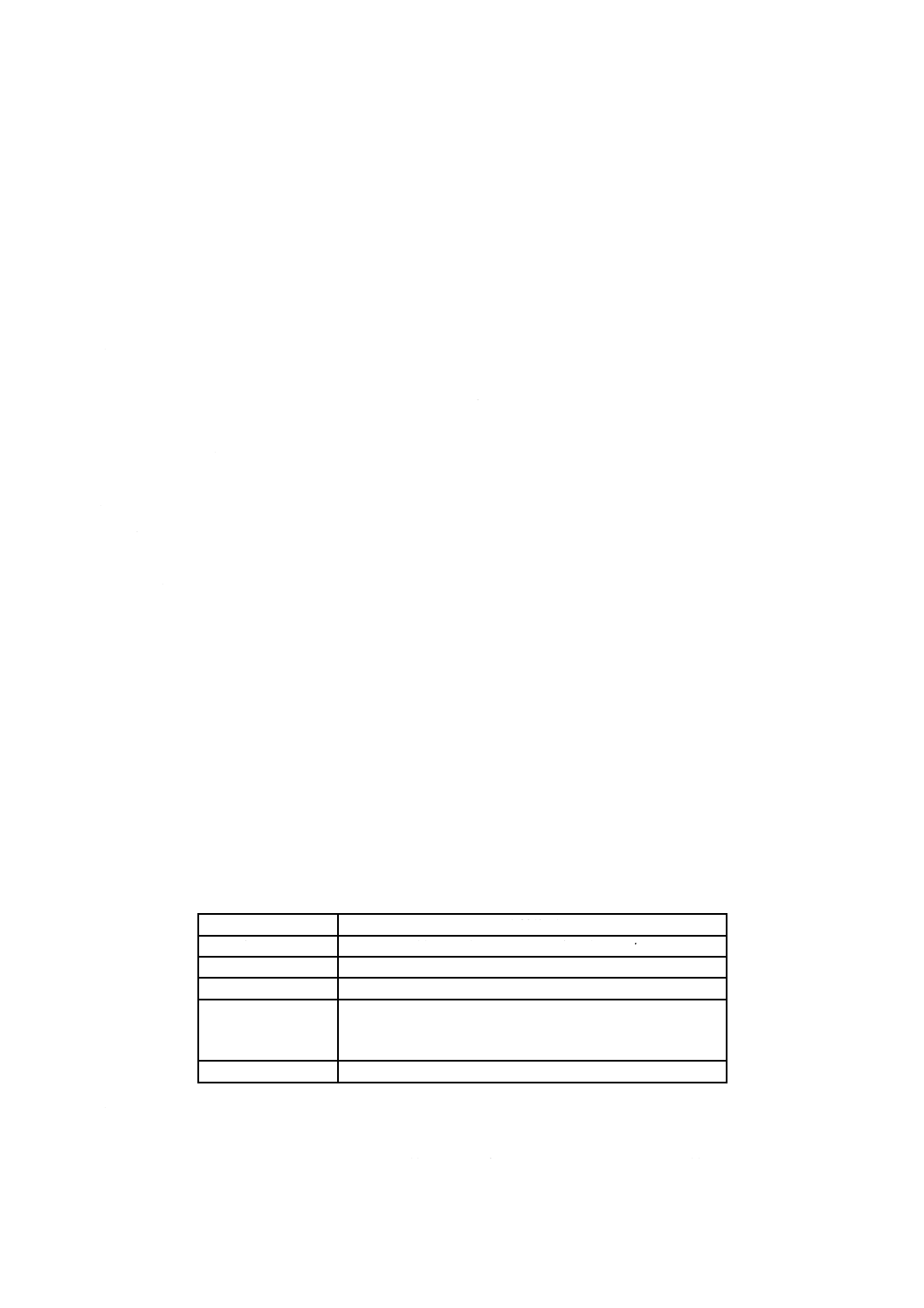

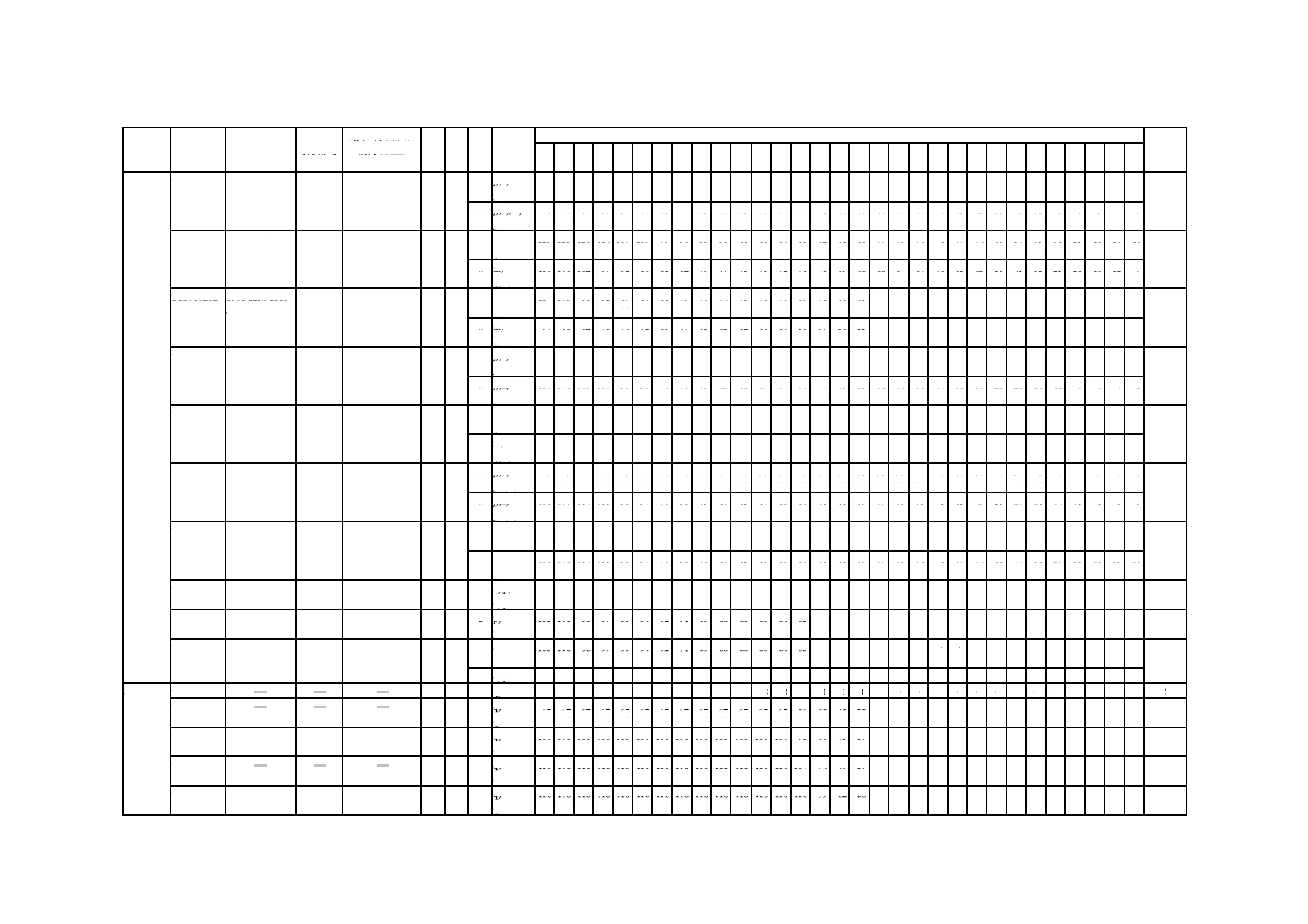

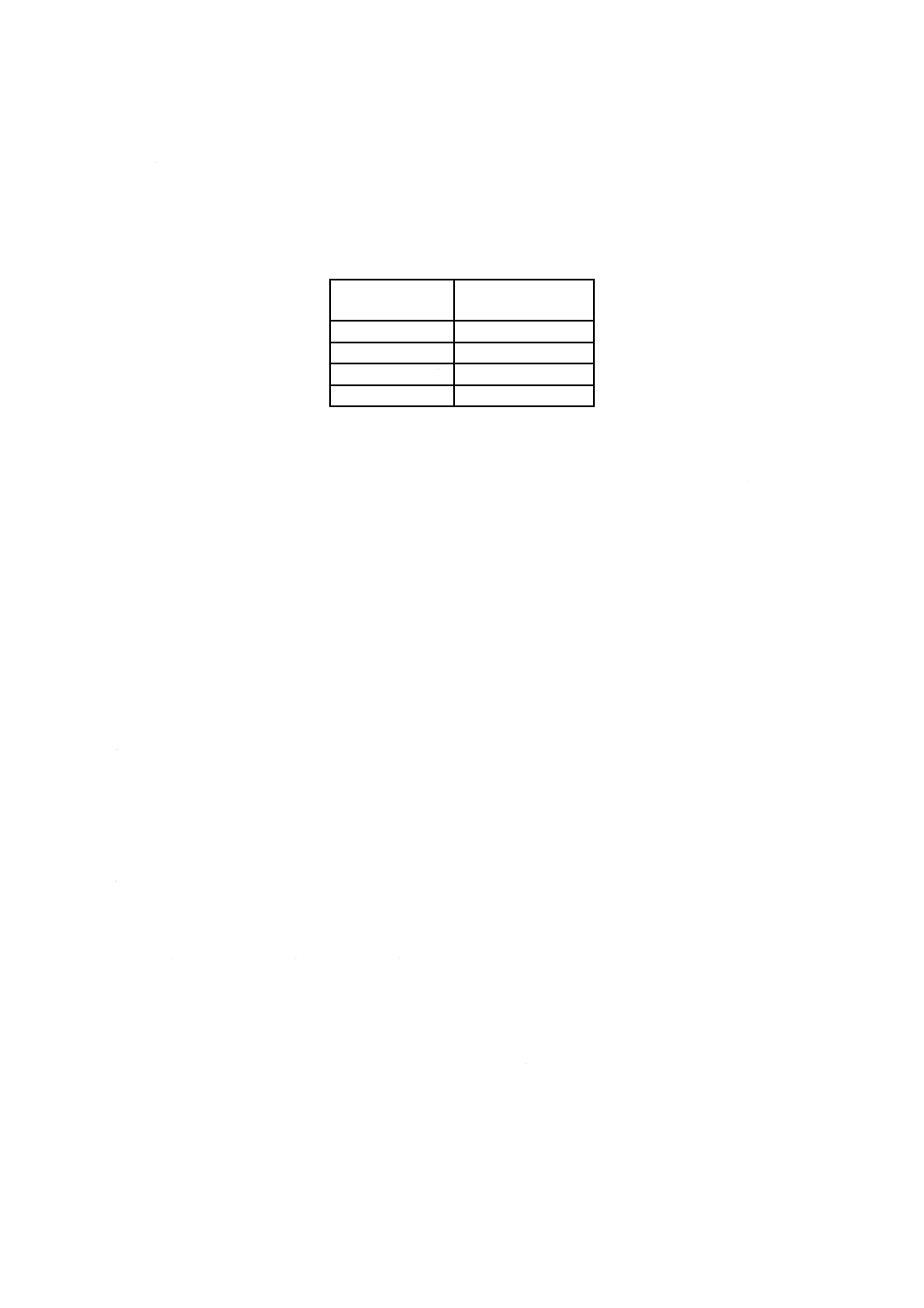

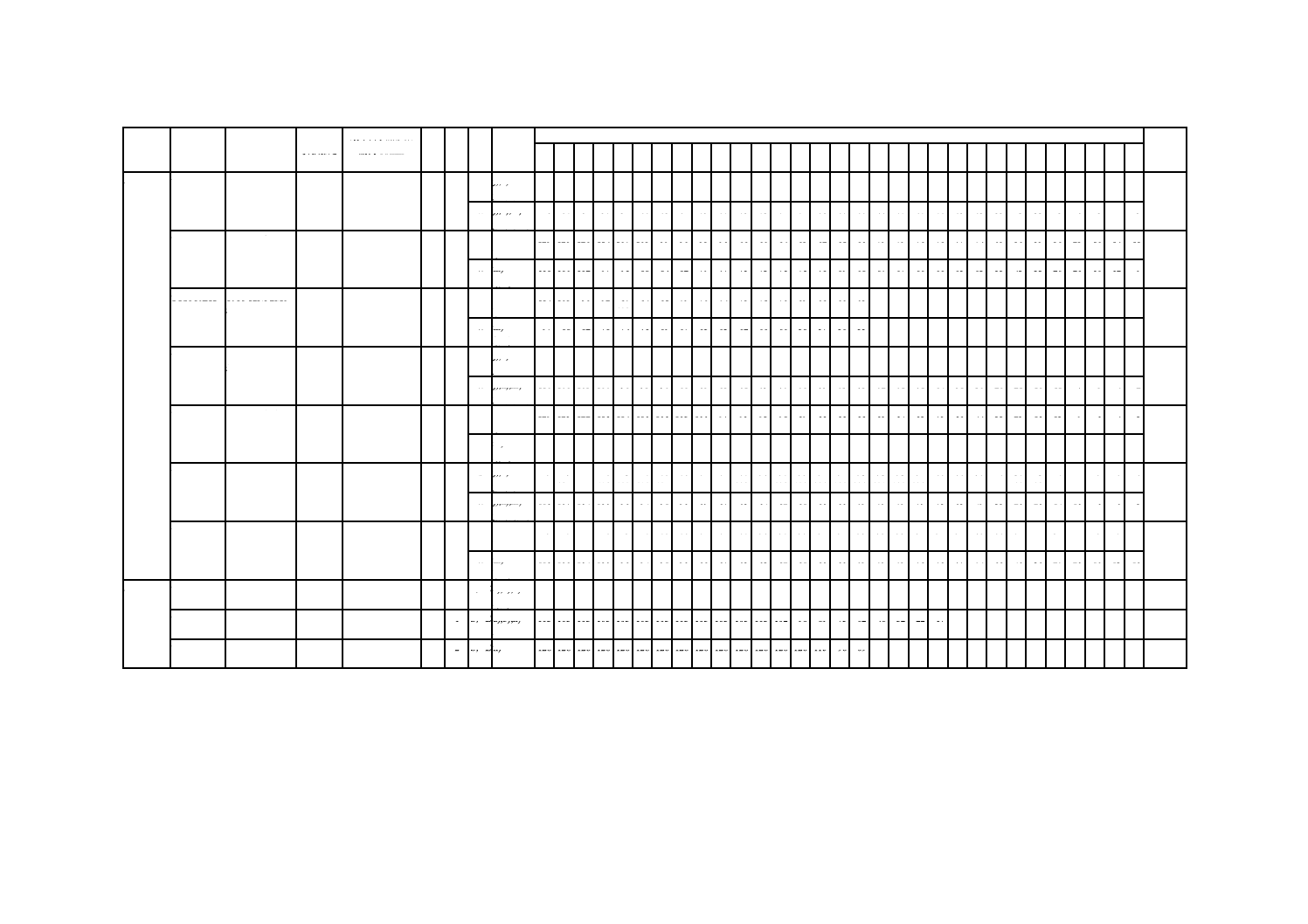

表5−管板の最小厚さ†

単位 mm

管板の外径

管板の最小厚さ

1 350以下

10

1 350を超え1 850以下

12

1 850を超えるもの

14

6.4.3

煙管ボイラの平らな管板の最小厚さ

煙管ボイラの平らな管板の最小厚さの計算は,6.6.3による。ただし,式のp及びCは,次のa) 及びb)

による。

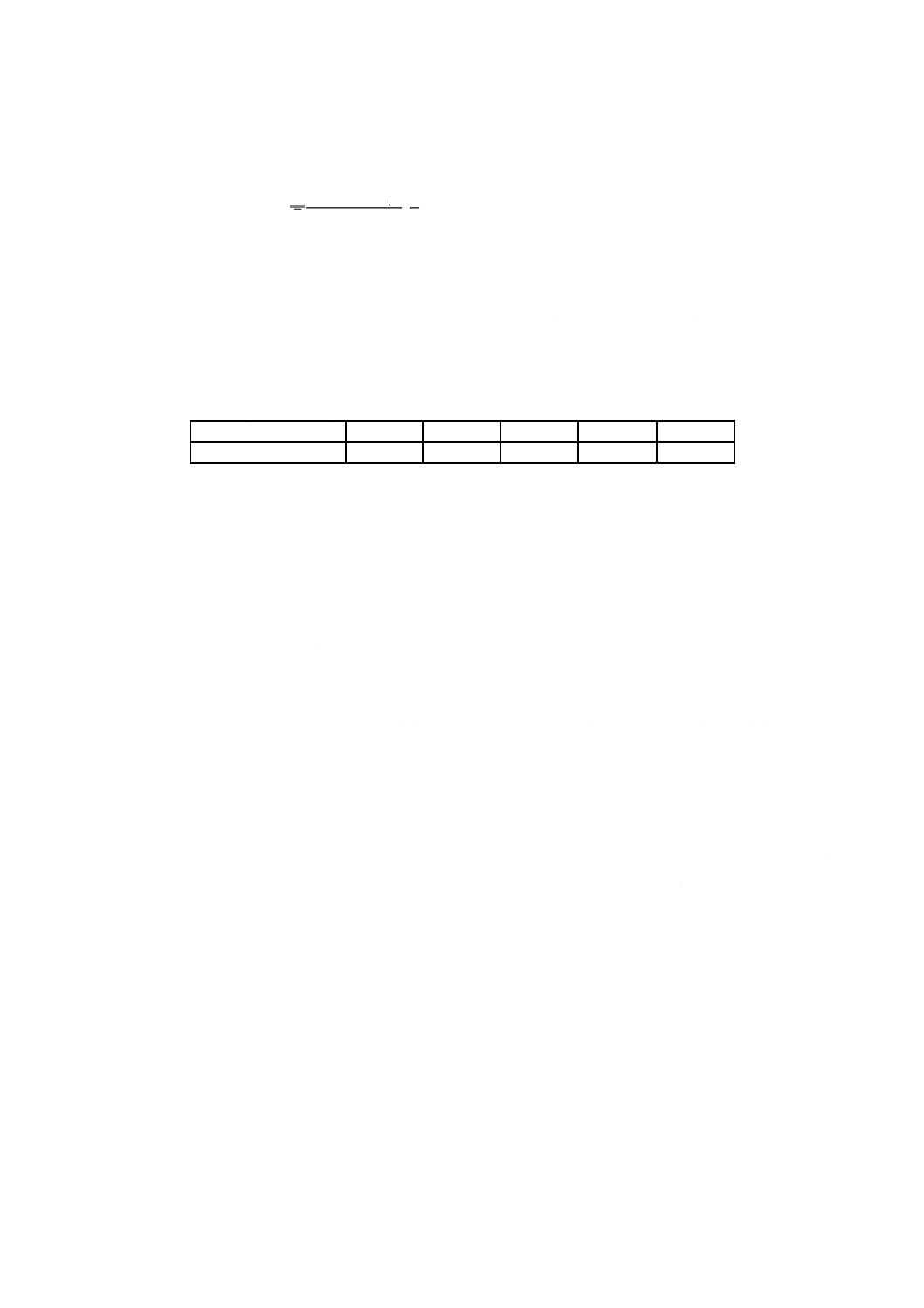

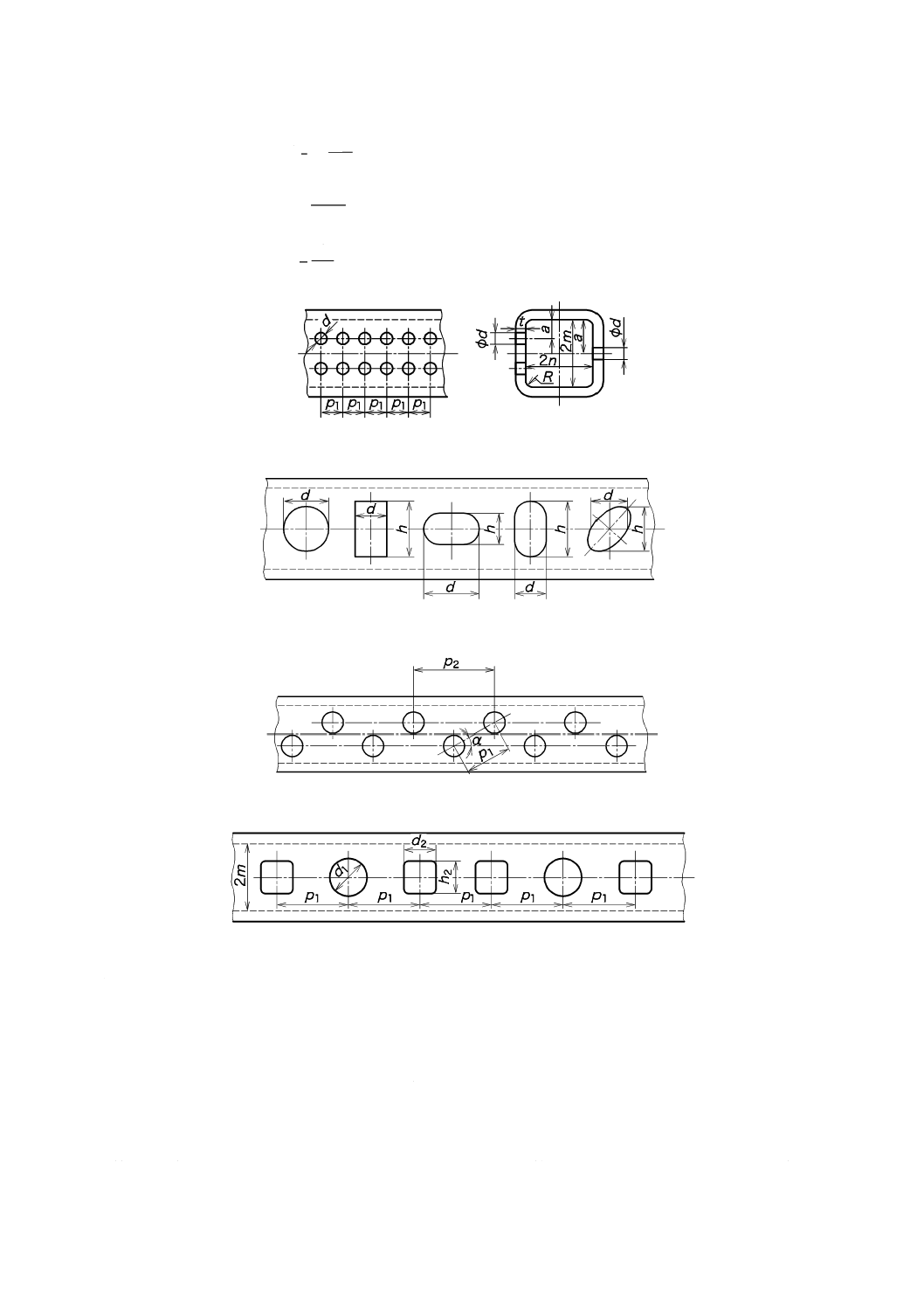

a) 管群部 この場合におけるステーは,管ステーによるものとし,式のp及びCの値は,表6による。

表6−p及びC a)の値

項目

C

p

2本の管ステーの間に1本又は2本の煙管があ

るとき

2.6

管ステーの平均ピッチで,管ステーの中心線の

間隔

1群の煙管の中に管ステーが種々のピッチで

あるとき

2.6

三つの管ステーの中心を通り,内部に管ステー

を含まない最大円の径をdとするとき

管群中央の隙間の部分で,その両側の管が全て

管ステーであるとき

4.5

管群中央の隙間の両側の管の中心線の間隔

管群中央の隙間の部分で,その両側の管が2

本の管ステーの間に1本の煙管があるとき

3.2

管群中央の隙間の両側の管の中心線の間隔

注a) 管ステーの端が火炎に触れるときは,Cの値は表6の値の90 %とする。

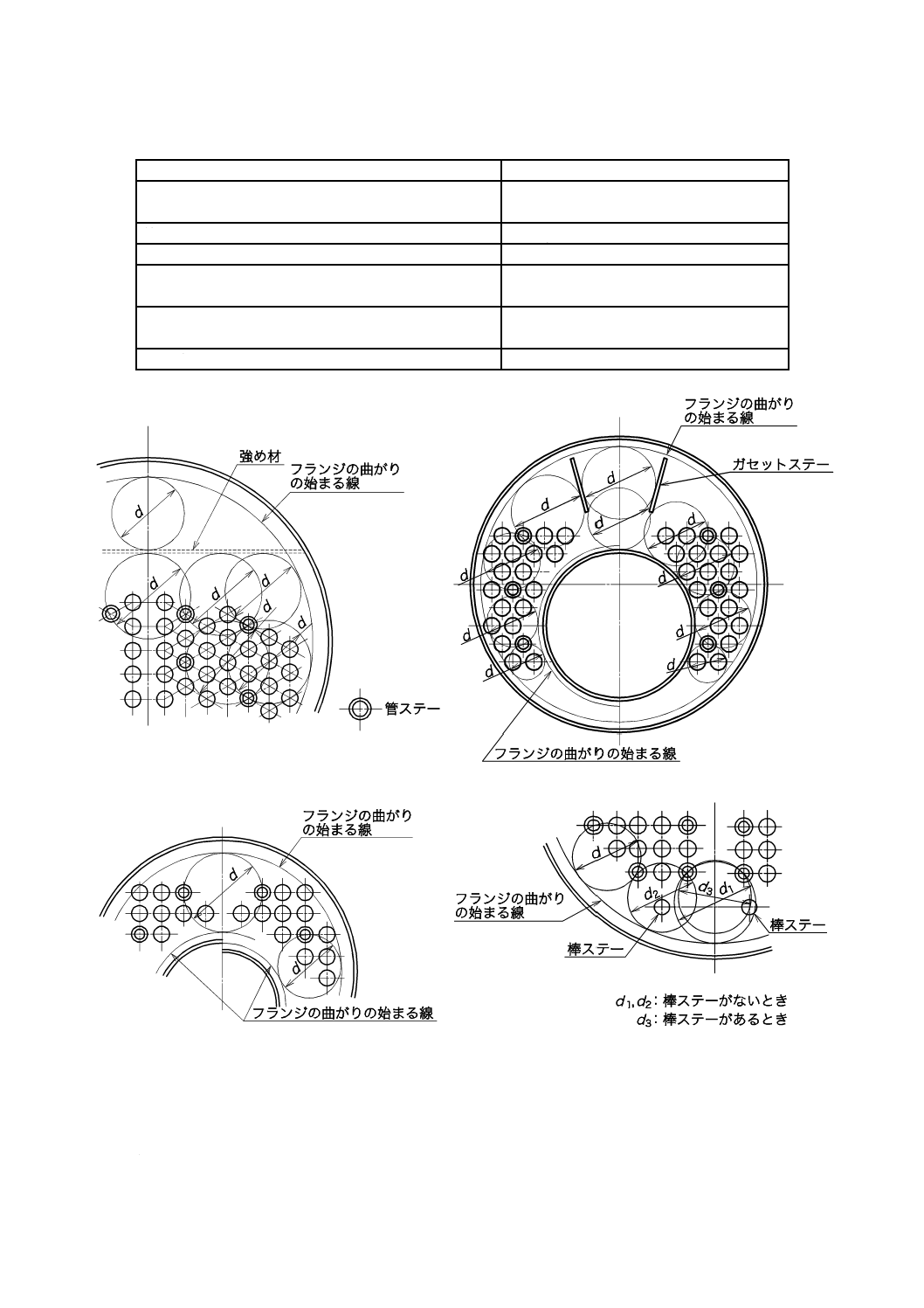

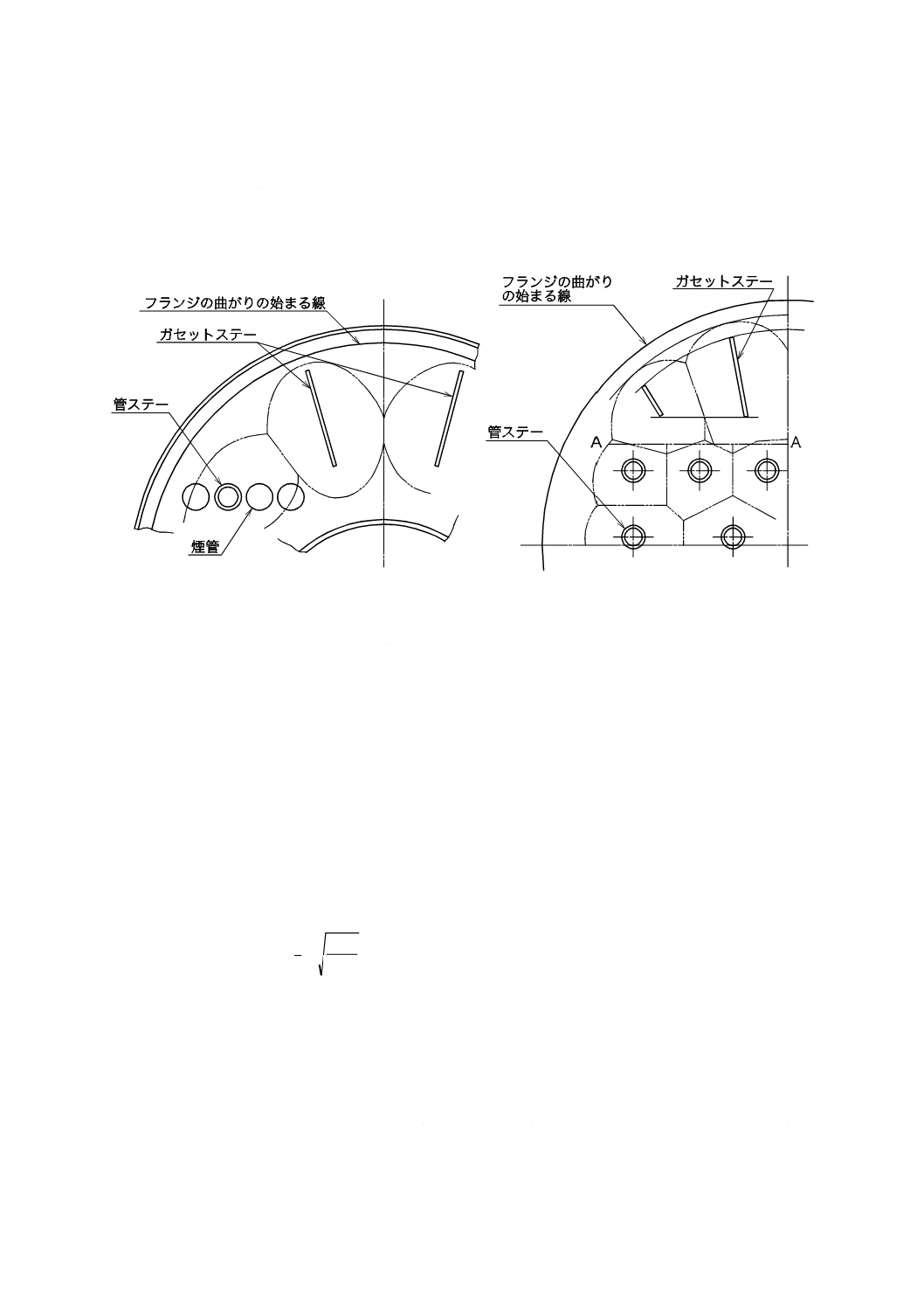

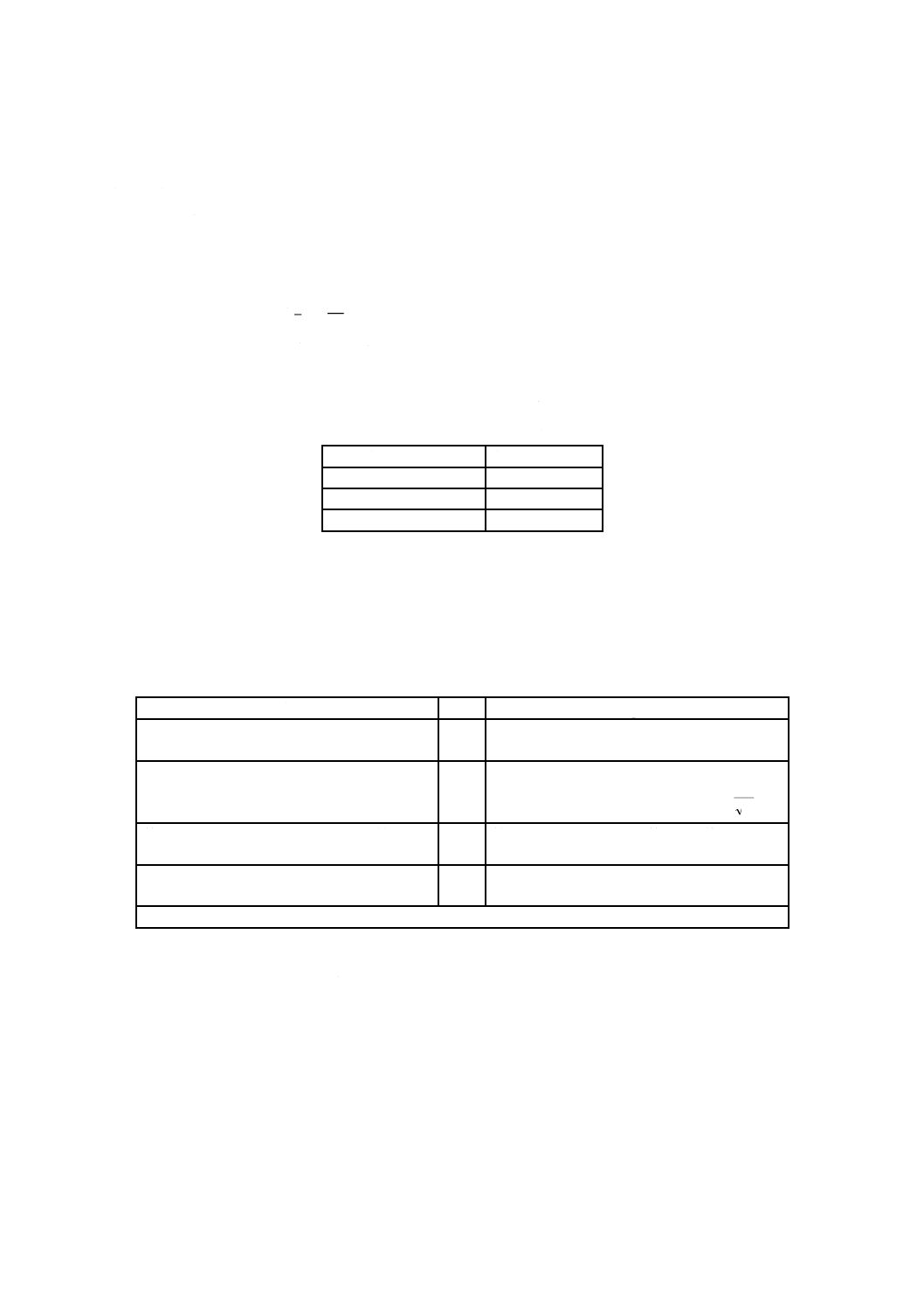

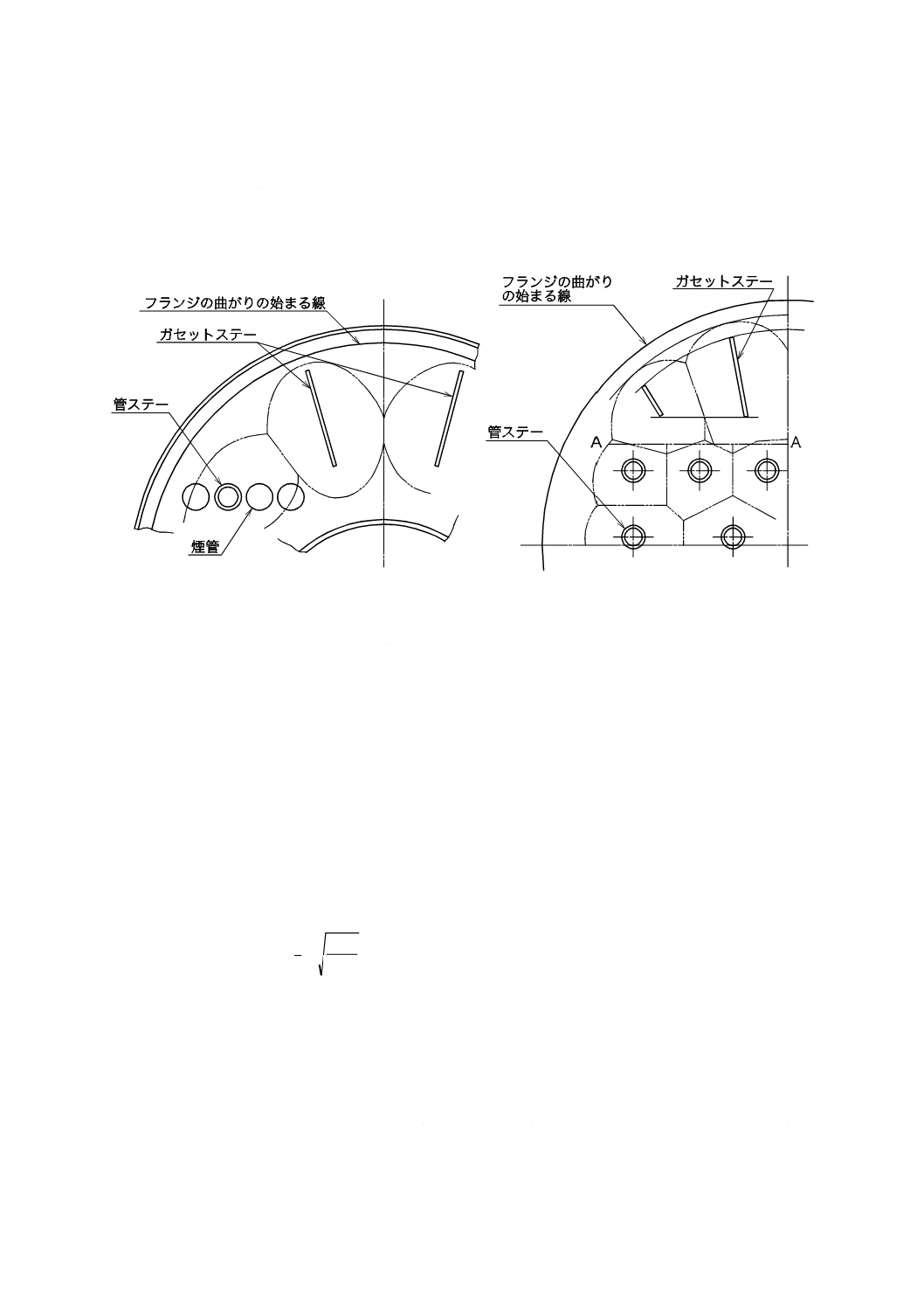

b) 管群に隣り合う部分 この場合は,図11に示すように式のpは3個の支点(管ステー又は棒ステーの

中心,管板の曲がりの始まる線,ガセットステー又は強め材用の取付け溶接部をいう。以下同じ。)を

通り,かつ,内部に管ステーを含まない最大円の径をdとするときd/2とし,Cの値は各支点に対し

て表7の係数の平均値とする。

2

d

26

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7−Cの値

支点の種類

C

管ステー

2.6。ただし,管ステーの端が火炎に触れる

場合は,この90 %とする。

棒ステー又はステーボルト

6.5.3 a) に規定する値

管板の曲がりの始まる線

3.2

管板を折り曲げないで炉筒板に溶接で取り付ける場合

は,炉筒の外径円

3.2

ガセットステーを溶接で直接管板に取り付ける場合は,

ステーの板の内側線(描く最大円側)

3.2

ドッグステー

2.1

a)

b)

c)

d)

図11−管板における管群などの配置

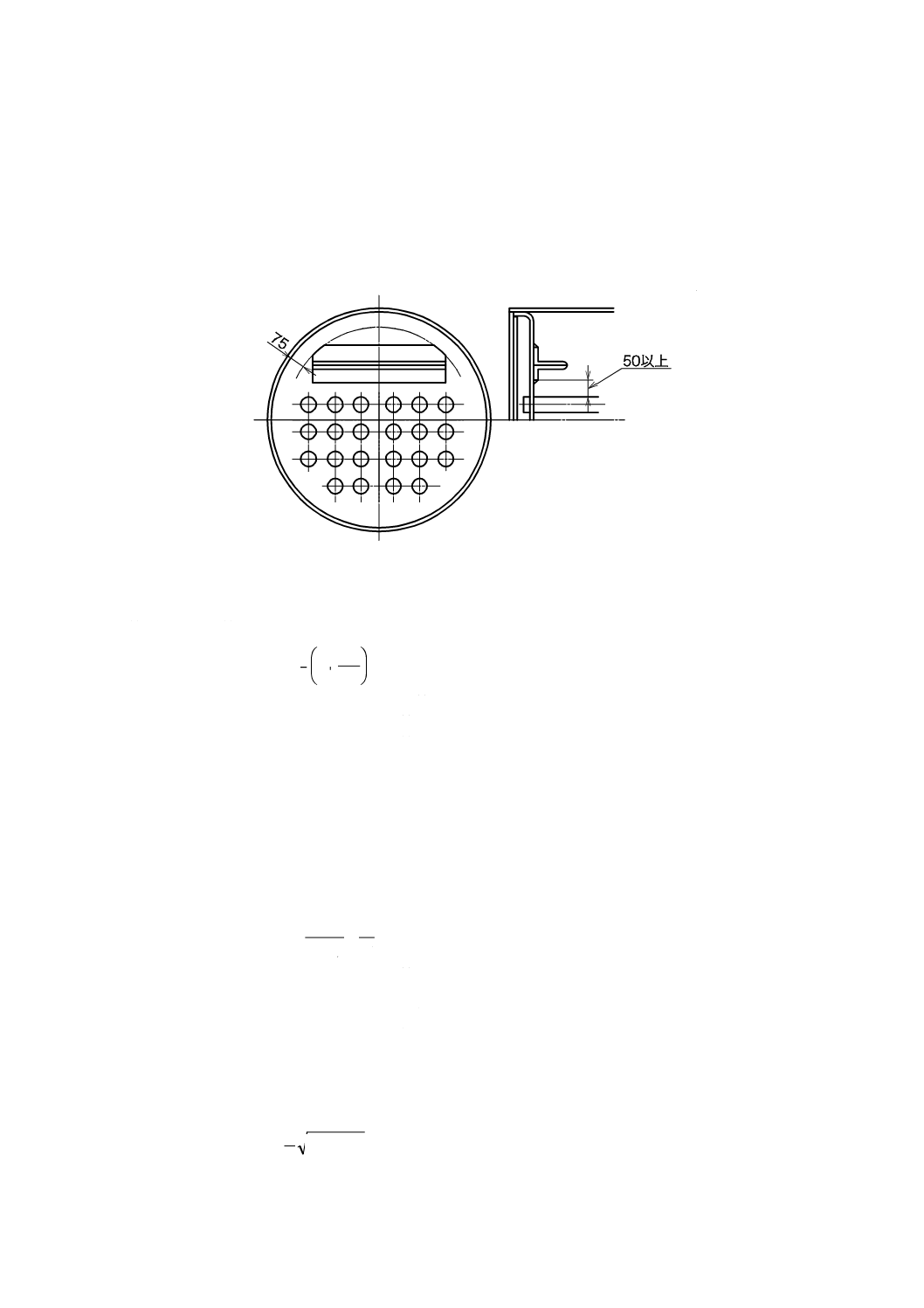

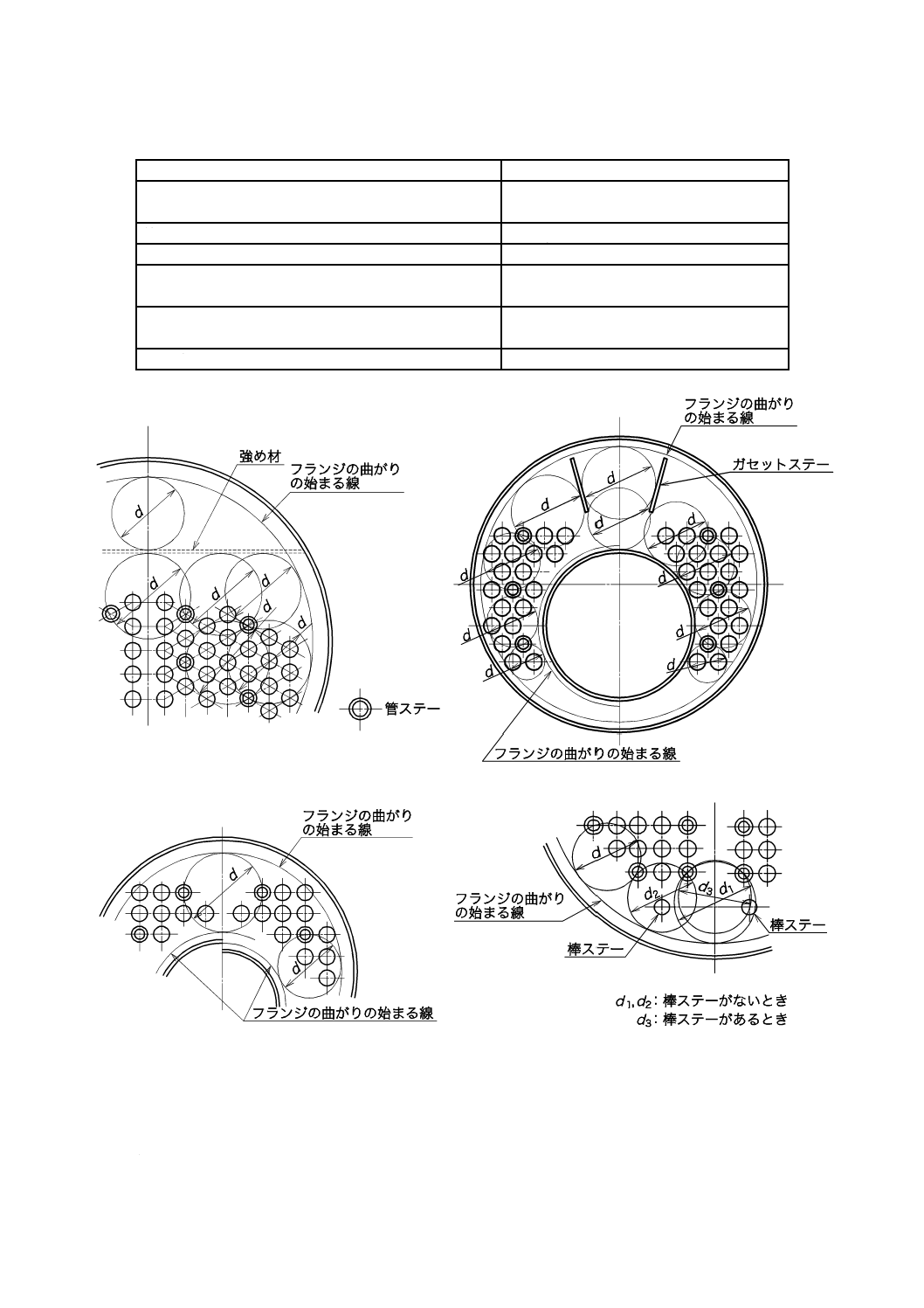

c) 煙管ボイラの平板部の補強 最高使用圧力0.7 MPa以下で,かつ,胴の内径900 mm以下の煙管ボイ

ラの管群部上方の平板部は,次に定める方法によって図12に示すように山形鋼を用いて補強すること

ができる。

27

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 山形鋼の短脚は,その全周にわたって溶接することによって平板部に取り付ける。

2) 山形鋼に空気抜き穴を開けて溶接し,溶接後熱処理の後にこれを埋め戻す。

3) 山形鋼の両端は,胴の内面から75 mm内側に描いた円上にする。

4) 山形鋼の溶接部は,鏡板フランジ部の曲がりの始まる線にかからない。

5) 山形鋼の溶接部の下端と煙管上端との距離は,50 mm以上となるようにする。

単位 mm

図12−山形鋼の取付け

6.4.4

煙管ボイラの煙管の最小ピッチ

煙管ボイラの煙管の最小ピッチは,次の式によって求める。

d

t

p

+

=

5.4

1

ここに,

p: 煙管の最小ピッチ(mm)

t: 管板の厚さ(mm)

d: 管穴の直径(mm)

6.4.5

外だき横煙管ボイラの管板下部の補強

外だき横煙管ボイラの後管板が煙管の下部においてステーを必要とする場合には,棒ステー,溶接で取

り付けるガセットステーなど,胴底部の過熱の原因とならないステーを使用しなければならない。

6.4.6

燃焼室の管板の最小厚さ

燃焼室の天井板が胴から支えられないで,天井板に加わる荷重が管板に加わる場合の管板の最小厚さは,

次の式によって求める。

)

(

186

d

p

PSp

t

−

=

ここに,

t: 管板の最小厚さ(mm)

P: 最高使用圧力(MPa)

p: 煙管の水平ピッチ(mm)

S: 管板とこれに向かい合う燃焼室の板との間隔(mm)

d: 煙管の内径(mm)

管が斜線に沿って配列されたときは,隣り合う管列の管の中心線の間の垂直距離は,次の式によって求

められる値以上でなければならない。

2

2

2

1

d

dp+

28

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4.7

煙管ボイラの管板のすみ(隅)肉溶接

煙管ボイラの管板は,そのフランジ部をボイラの内側又は外側に向けて,胴にすみ肉溶接してもよい。

この場合は,次によらなければならない。ただし,外だき横煙管ボイラの後管板は,胴にすみ肉溶接によ

って取り付けてはならない。

a) フランジが外側に向く場合には,継手は全て胴の内側になくてはならない。

b) フランジが内側に向く場合には,両側全厚すみ肉溶接としなければならない。

c) すみ肉溶接部は,直接火炎に触れてはならない。

d) すみ肉溶接ののど厚は,管板厚さの0.7倍以上とする。

e) 溶接部は,放射線透過試験を必要としない。

6.4.8

炉筒ボイラの平管板又は平鏡板と炉筒との取付け

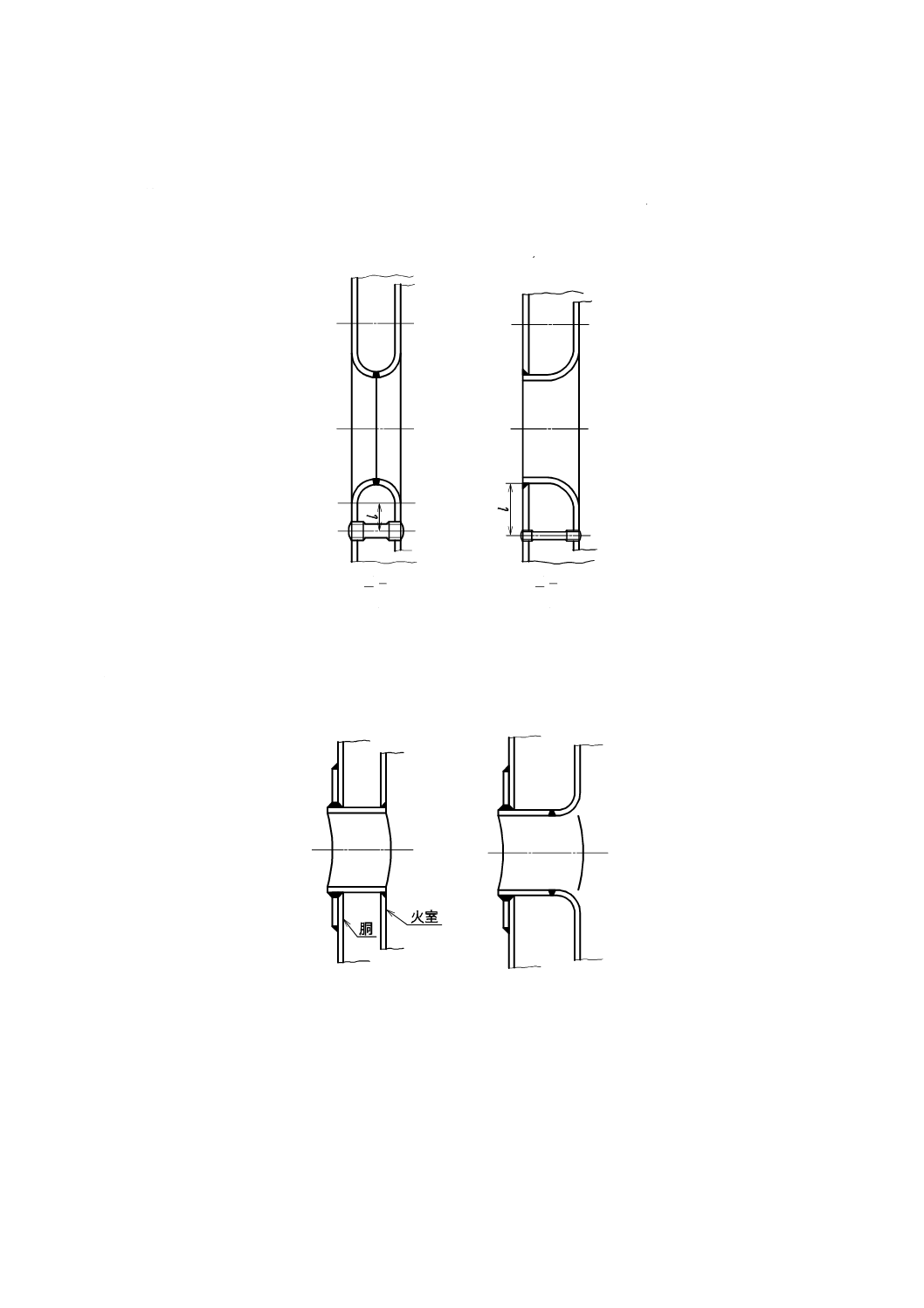

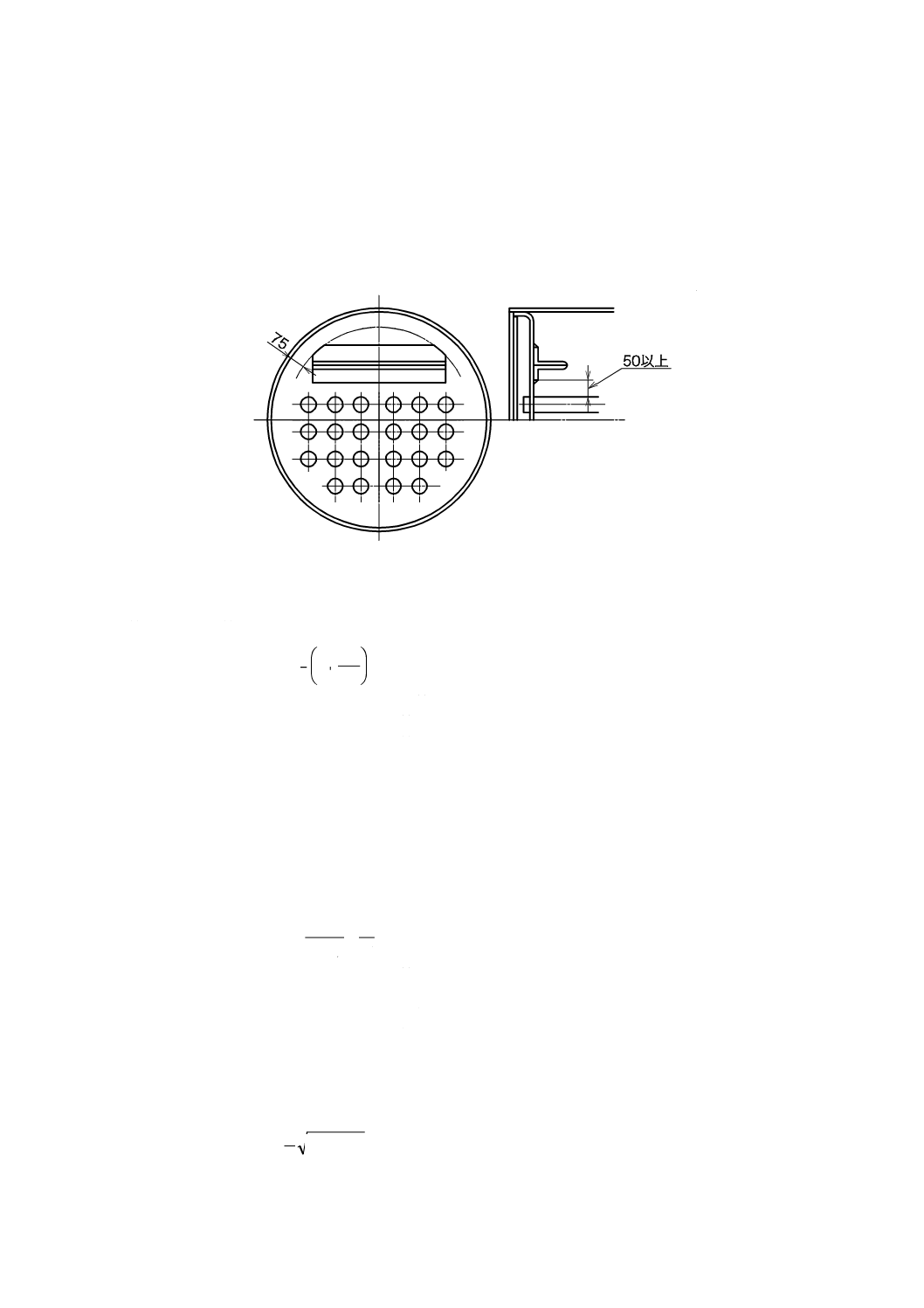

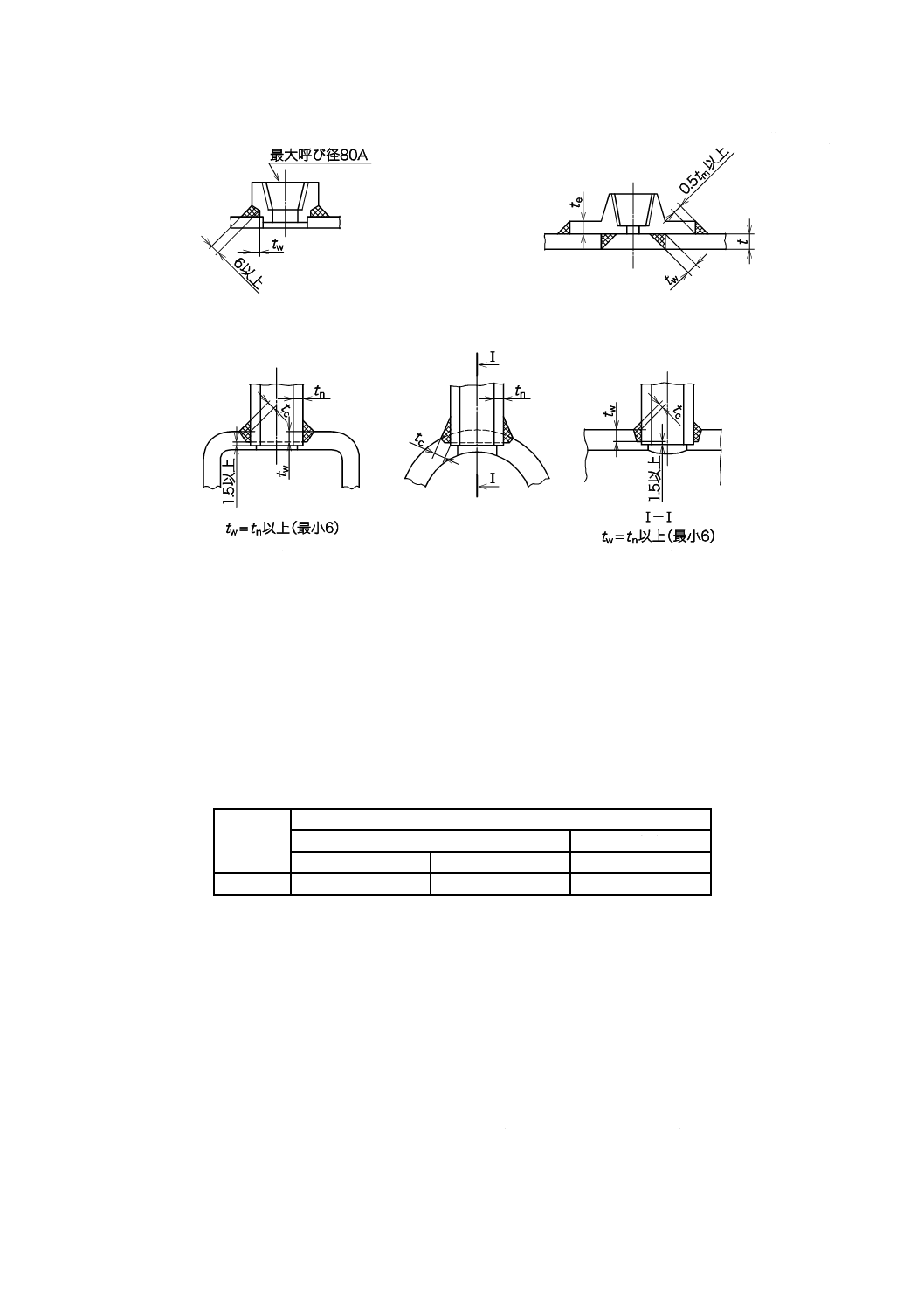

炉筒ボイラの前管板又は前鏡板は,図13のように溶接によって炉筒に取り付けることができる。この場

合には,次によらなければならない。

a) 平管板又は平鏡板は,ステーによって支える。

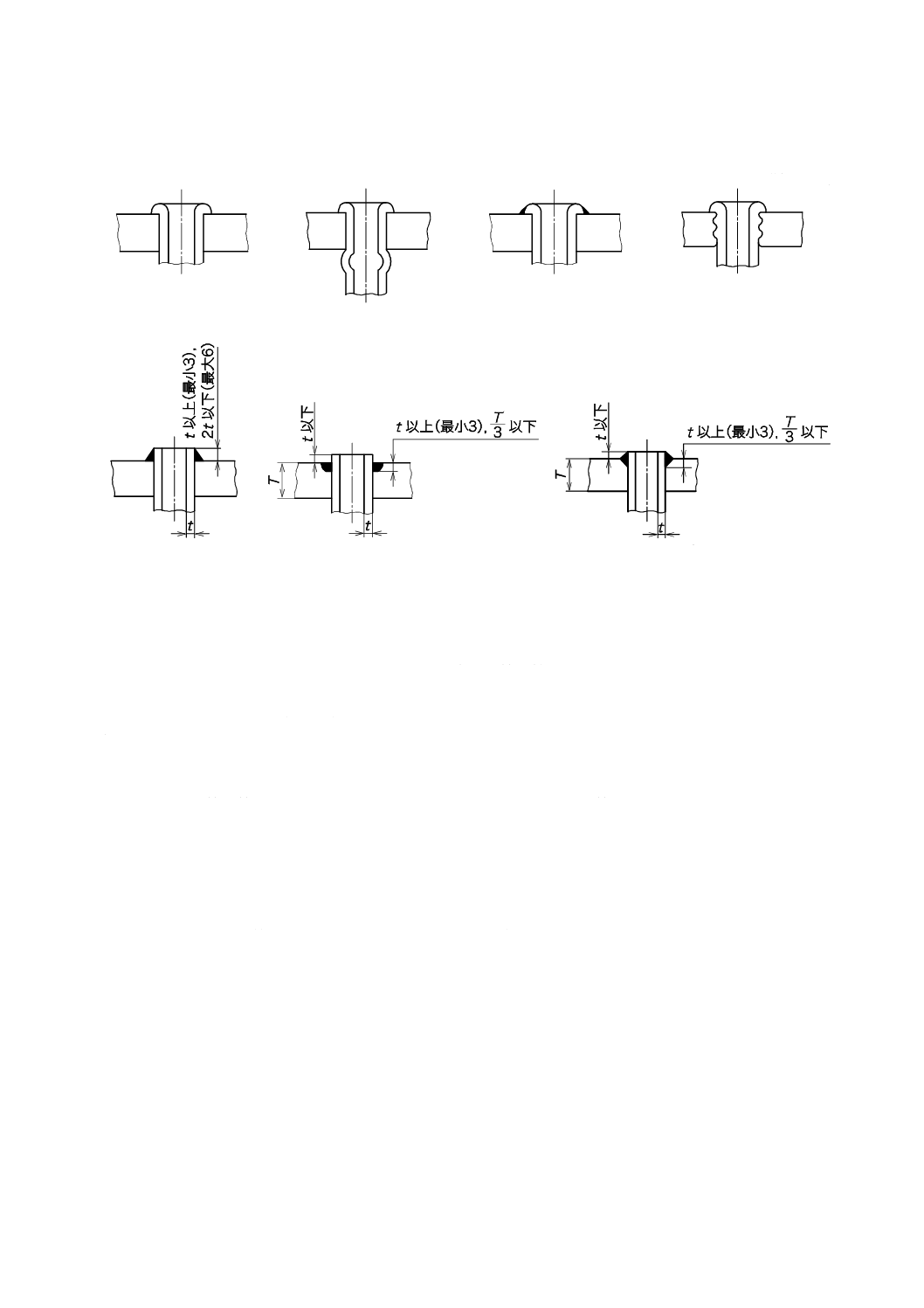

b) 溶接部の開先は,JIS Z 3021に規定するレ形,K形又はJ形による。

a)

b)

図13−平管板又は平鏡板と炉筒との取付け

6.5

火室及び炉筒

6.5.1

火室及び炉筒用板の最小厚さの制限

フランジをもつ火室板又は炉筒板の最小厚さは,8 mm以上としなければならない。

6.5.2

円筒火室又は炉筒の継手

円筒火室又は炉筒(波形炉筒を含む。)の長手継手は,突合せ両側溶接による。

溶接の場合には,放射線透過試験は必要としない。

6.5.3

円筒火室又は平形炉筒の最小厚さ

a) 円筒火室又は平形炉筒の最小厚さは,次の式によって求める。

1

)

(

2.

10

1

1

235

α

+

+

+

+

=

D

l

P

Cl

PD

t

ここに,

t: 火室板又は炉筒板の最小厚さ(mm)

P: 最高使用圧力(MPa)

D: 火室又は炉筒の内径(mm)

l: 有効支え部の最大距離(mm)で,図14による。

C: 定数で,横形炉筒については75,立形炉筒については45とす

る。

α1: 付け代で,1 mm以上とする。

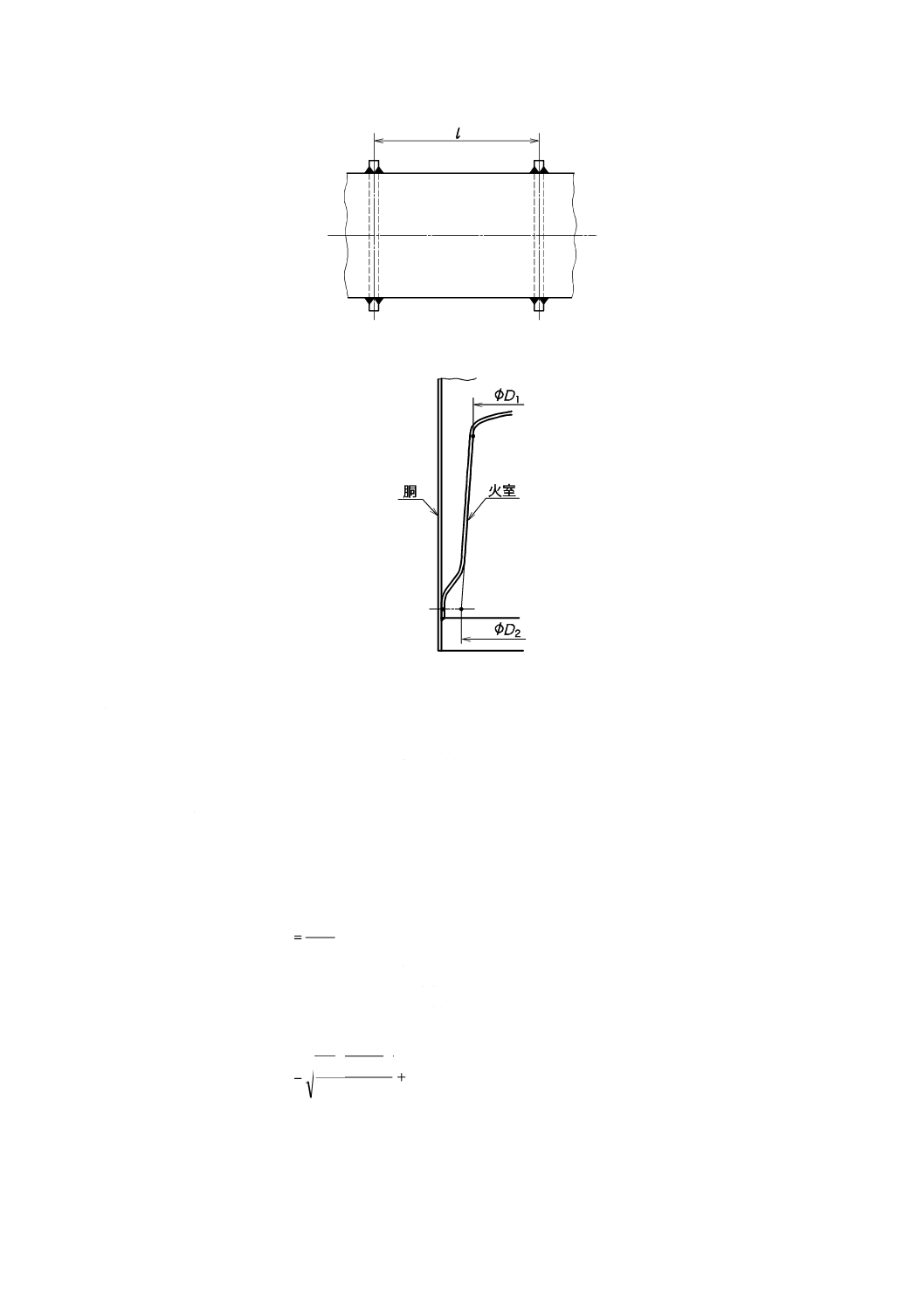

立てボイラの炉筒でテーパがついている場合は,図15のD 1,D 2からD=(D 1+D 2)/2としてDを

算出し,上の式を適用する。

29

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

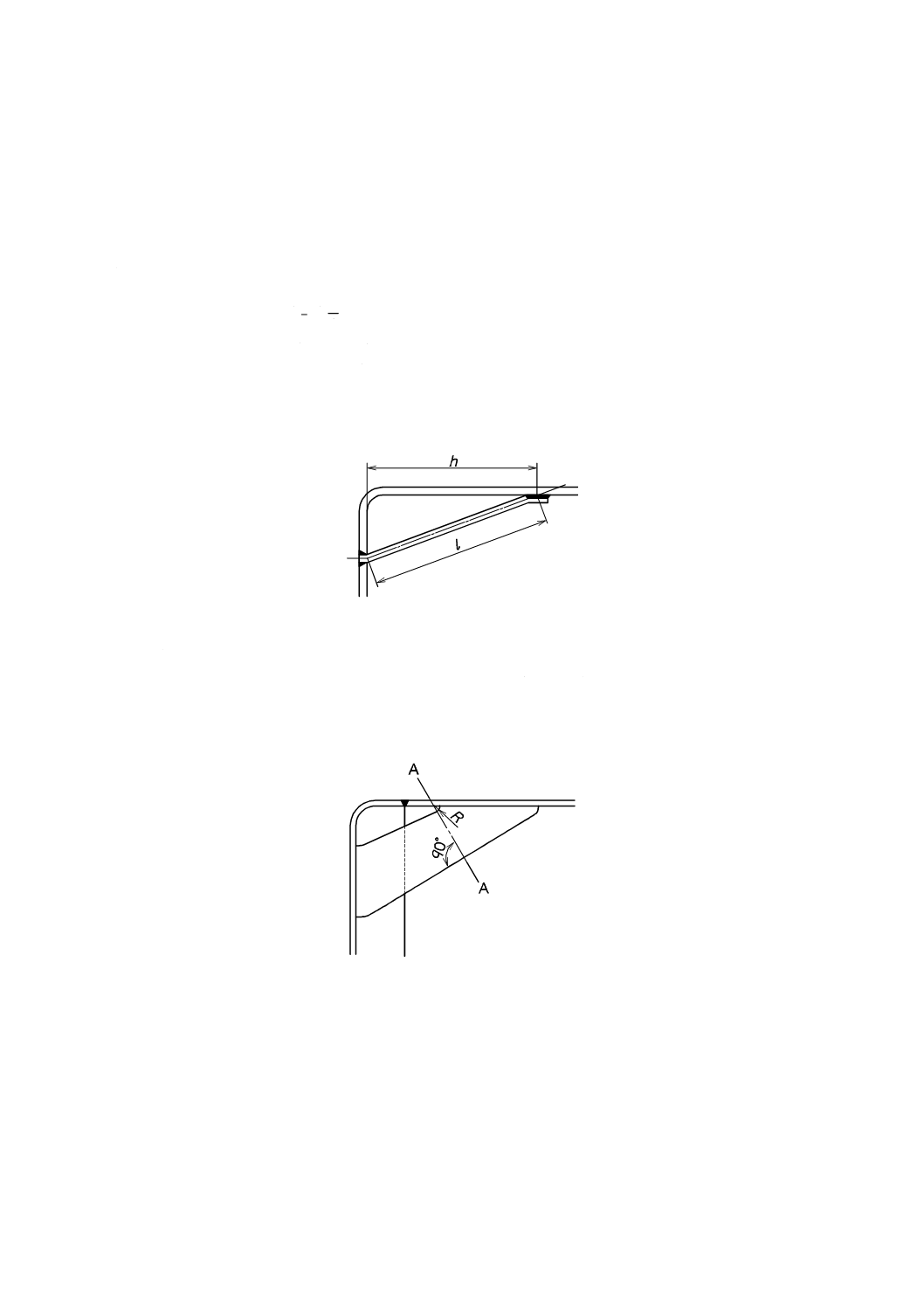

図14−有効支え部の最大距離

図15−立てボイラのテーパがある炉筒の取付け

b) 立て横管ボイラの火室の板の最小厚さは,横管の段数に応じ,それぞれ次に掲げるところによる。

1) 横管が1段のもの a) の式によって求めた最小厚さの0.97倍

2) 横管が2段のもの a) の式によって求めた最小厚さの0.95倍

3) 横管が3段のもの a) の式によって求めた最小厚さの0.92倍

6.5.4

立てボイラの煙突管

立てボイラの火室天井板と鏡板とを連ねる煙突管の内径は,胴内径の1/6以上とし,その最小厚さは,

次のa) 及びb) の式によって求める。

a) 内筒のない煙突管の場合

6.1

3.

22

+

=PD

t

ここに,

P: 最高使用圧力(MPa)

t: 煙突管の最小厚さ(mm)

D: 煙突管の外径(mm)

b) 内筒のある煙突管の場合

(

)

8.0

100

5

610+

+

=

l

PD

t

ここに,

l: 煙突管の長さで,煙突管を鏡板及び火室天井板に取り付ける

継手の中心線間の距離(煙突管を火室天井板のフランジ部に

突合せ溶接によって取り付けた場合には,煙突管を鏡板に取

り付ける継手と火室天井板のフランジ部の曲がりの始まる線

30

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

との距離)(mm)

P,t,Dは,a) による。

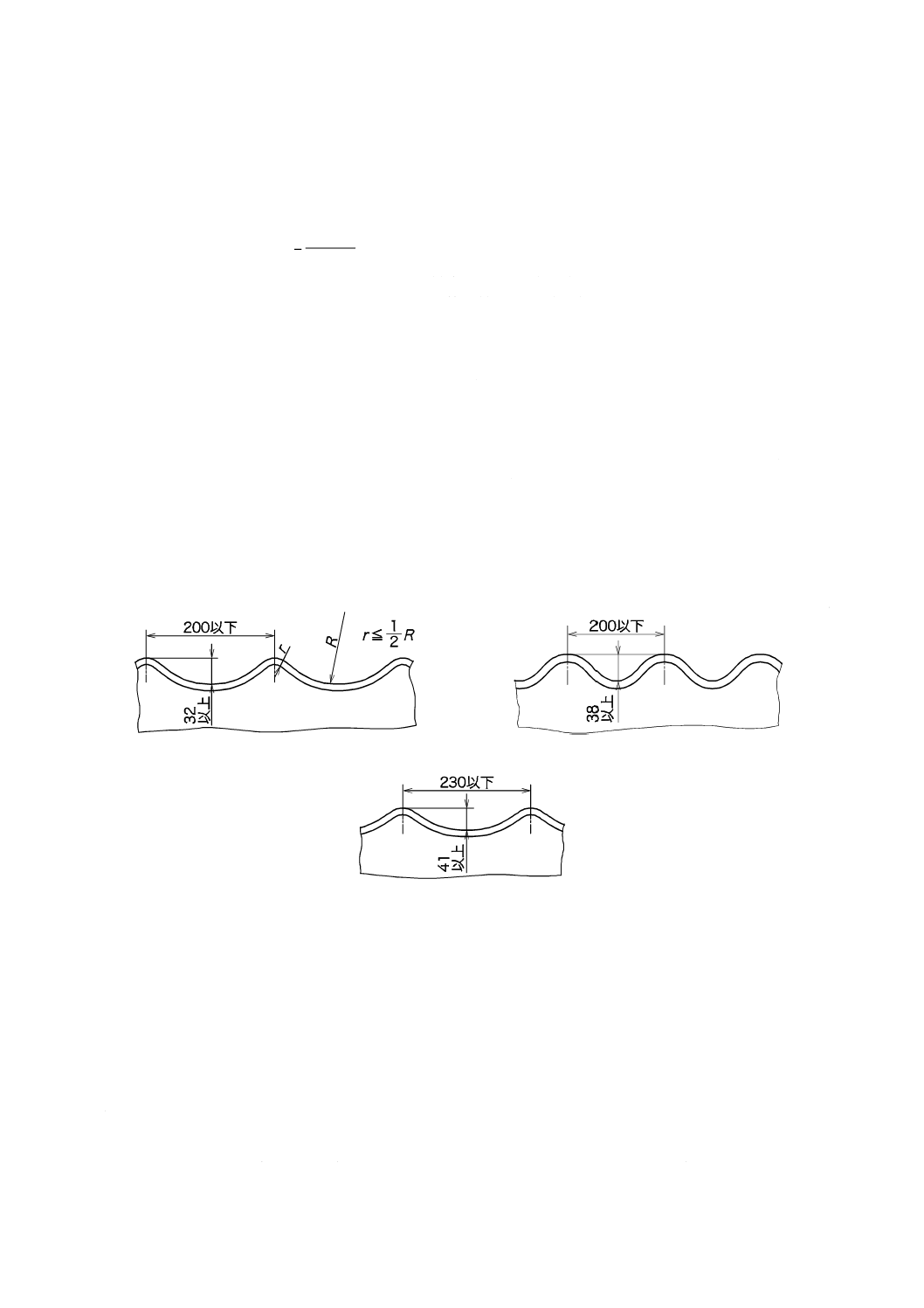

6.5.5

波形炉筒の最小厚さ

波形炉筒でその端の平形部の長さが230 mm未満のものの最小厚さは,次の式によって求める。

C

PD

t

2.

10

=

ここに,

P: 最高使用圧力(MPa)

t: 炉筒の最小厚さ(mm)

D: 炉筒の波形部における最大内径と最小内径との平均値

(mm)で,モリソン形では最小内径に50 mmを加えた値。

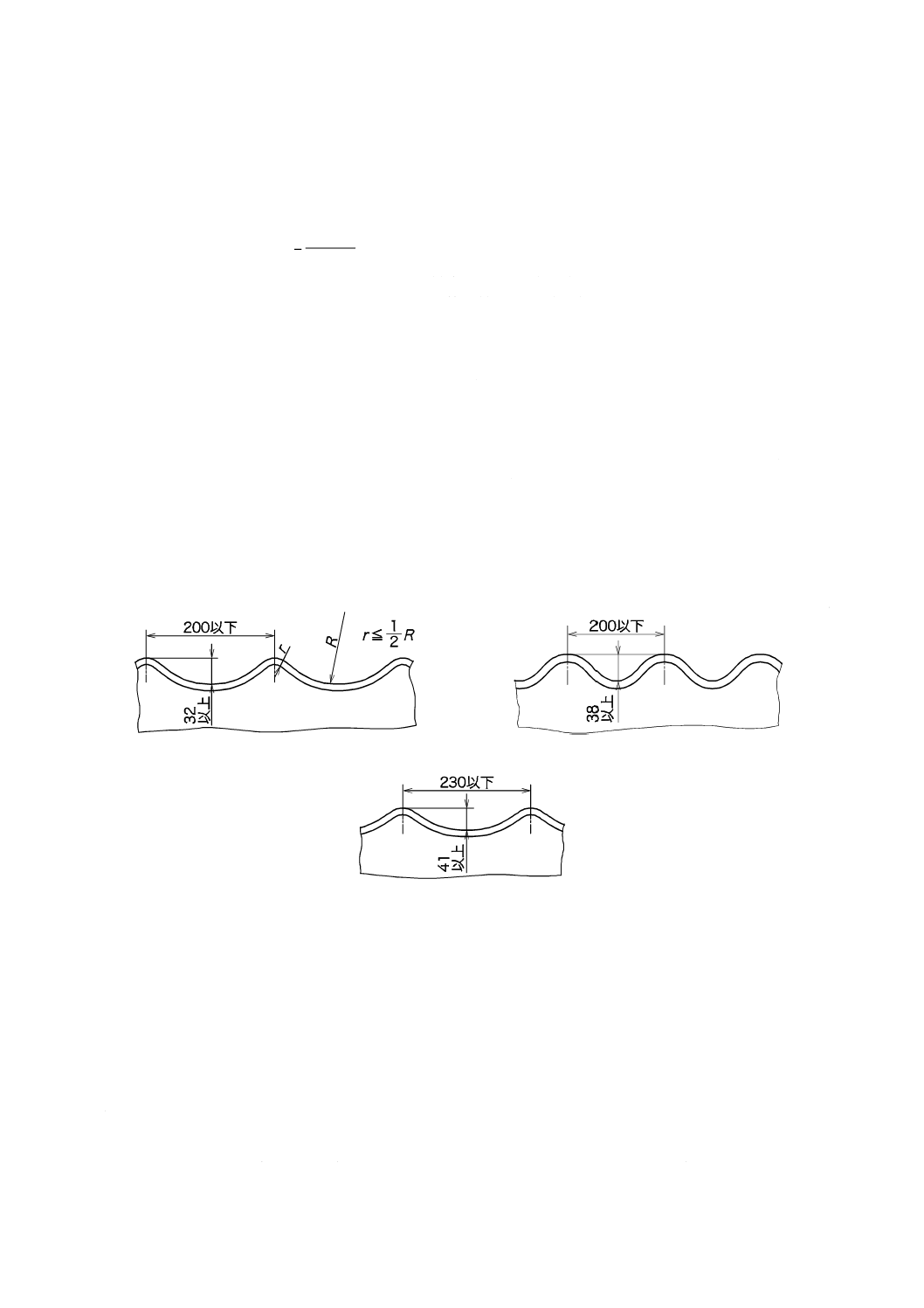

C: 波形炉筒の種類による係数で,次による。

図16 a) に示すように波形のピッチが200 mm以下のモリ

ソン形炉筒で,小波形の炉筒ガス側の半径rが大波形の炉

筒水側の半径Rの1/2以下で谷の深さが32 mm以上の場

合は,C=1 100とする。

図16 b) に示すように波形のピッチが200 mm以下のフォ

ックス形炉筒で,谷の深さが38 mm以上の場合は,C=985

とする。

図16 c) に示すように波形のピッチが230 mm以下のブラ

ウン形炉筒で,谷の深さが41 mm以上の場合は,C=985

とする。

単位 mm

a)

b)

c)

図16−波形炉筒の種類

6.5.6

炉筒と煙管との隙間

炉筒煙管ボイラの炉筒の外面と,これに最も近い煙管との間には50 mm以上の隙間を設けなければなら

ない。ただし,炉筒に波形又は補強環などの突起を設ける場合には,これらの突起物の外面とこれに最も

近い煙管との隙間は30 mm以上としてもよい。

6.5.7

火室板の溶接

火室板は,次の場合に溶接できる。この場合には,放射線透過試験は必要としない。

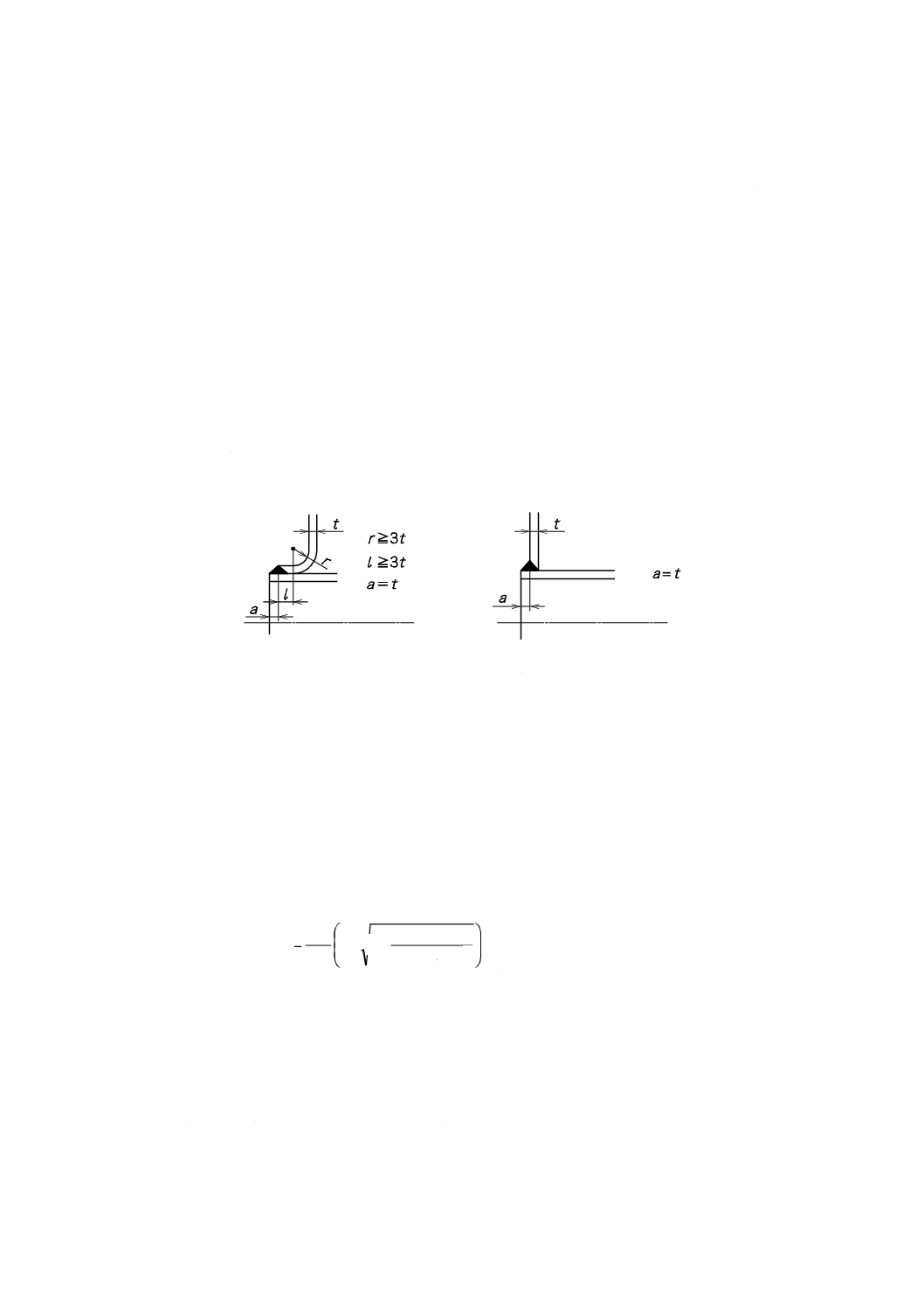

a) ステーボルトで支えられた火室板をステーボルト列の中間又はすみの丸みの部分から6.4.3に示すス

テーボルトのピッチpの1/2以上離れた箇所で溶接する場合。

b) 火たき口の周囲を溶接する場合は,火たき口の周囲において両側の板をステーボルトによって,次の

31

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

とおり取り付けなければならない。

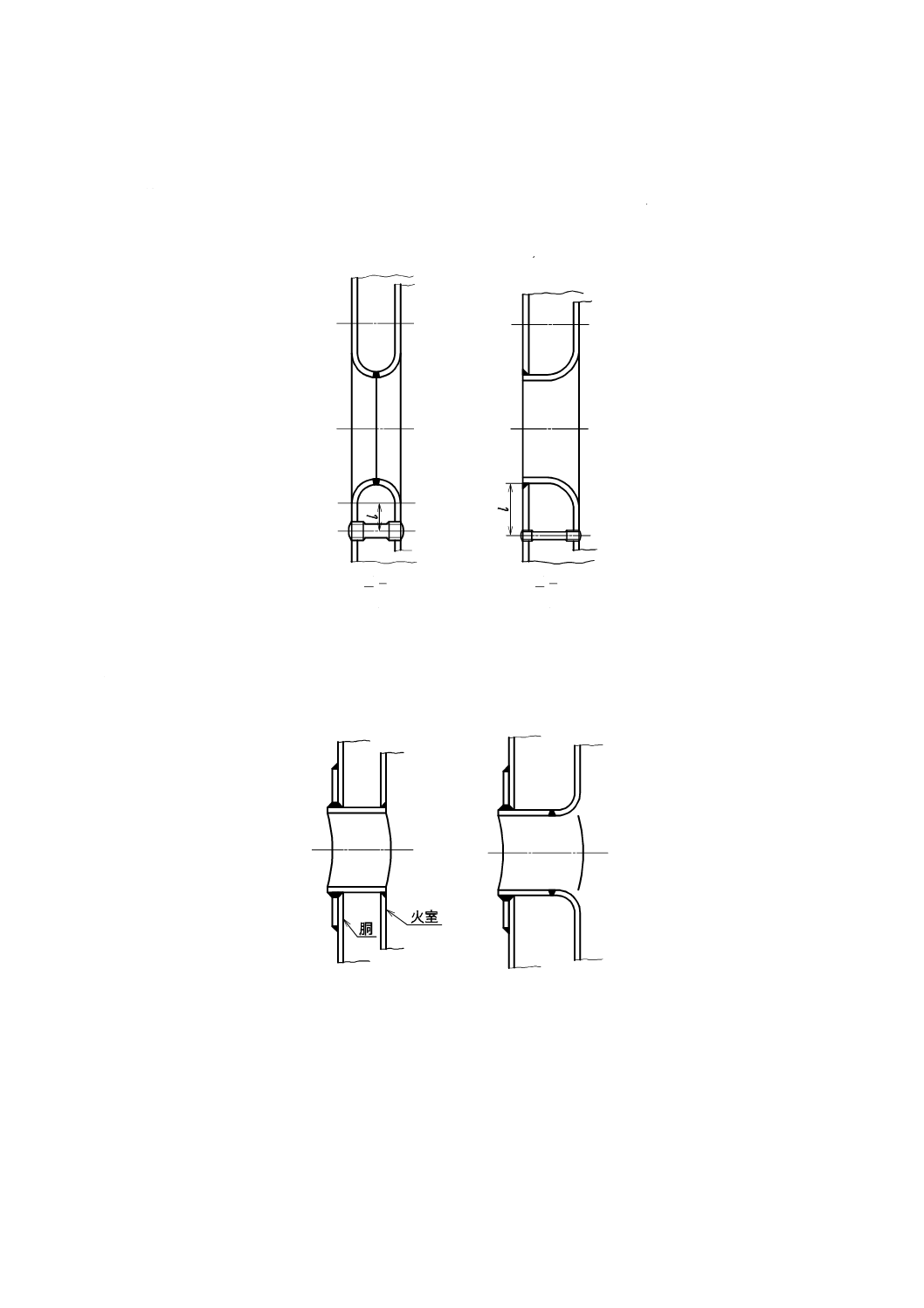

1) 両側の板にフランジ部を設けて溶接する場合には,各々の板の曲げ始まりの点からステー列の中心

線までの距離が6.4.3によるピッチpの1/2を超えてはならない[図17 a) 参照]。

2) 片側又は両側の板にフランジ部を設けないときは,溶接の根元からステー列の中心線までの距離が

6.6.3によるピッチpの1/2を超えてはならない[図17 b) 参照]。

p

l

2

1

≦

p

l

2

1

≦

a)

b)

図17−火室板の溶接方法

c) 立てボイラの火たき口を胴及び火室に溶接によって取り付ける場合には,図18 a) 又はb) に示すよう

な方法としなければならない。

a)

b)

図18−立てボイラの火たき口の溶接方法

d) b) 及びc) によって溶接した部分については,放射線透過試験は必要としない。

6.6

ステー構造

6.6.1

ステー又は管ステーが支える荷重

a) 棒ステー,斜ステー,ステーボルト,ガセットステー,ドッグステー又は管ステーが支える荷重は,

ステーが受けもつ面積からステーの占める面積(ステーが支える面積内にある管穴の面積を含む。)を

32

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

除き,これに最高使用圧力を乗じる。ステーが受けもつ面積は,棒ステー,ステーボルト又は管ステ

ーの中心,ガセットステー,炉筒などを鏡板に取り付ける溶接部,及びこれらとフランジの曲がり部

の曲がりが始まる線の中央に位置する線によって囲まれる部分の面積とする[図19 a) 参照]。この場

合は,図19 b) に示すように,ガセットステーを鏡板に取り付ける最下端の溶接部と管ステーの中心

との間の中央に位置する線(直線A−A)を境界線とみなしてもよい。

a)

b)

図19−ステーが受けもつ面積

b) a) は,不規則に配置されたステーが支える荷重について準用する。

6.6.2

ステーのピッチの制限

ステーを板にねじ込んで一端又は両端をたたいて,継目を気密にした場合には,ステーの水平及び垂直

方向のピッチは,次の値を超えてはならない。

a) ステーを正方形に配置した場合は,216 mm。

b) ステーを長方形に配置した場合は,260 mm。ただし,この場合ステーの水平及び垂直方向の中心線間

距離の平均値は,216 mmを超えてはならない。

6.6.3

ステーによって支えられる平板の最小厚さ

ステーによって支えられる板の最小厚さは,次のa) 及びb) による。

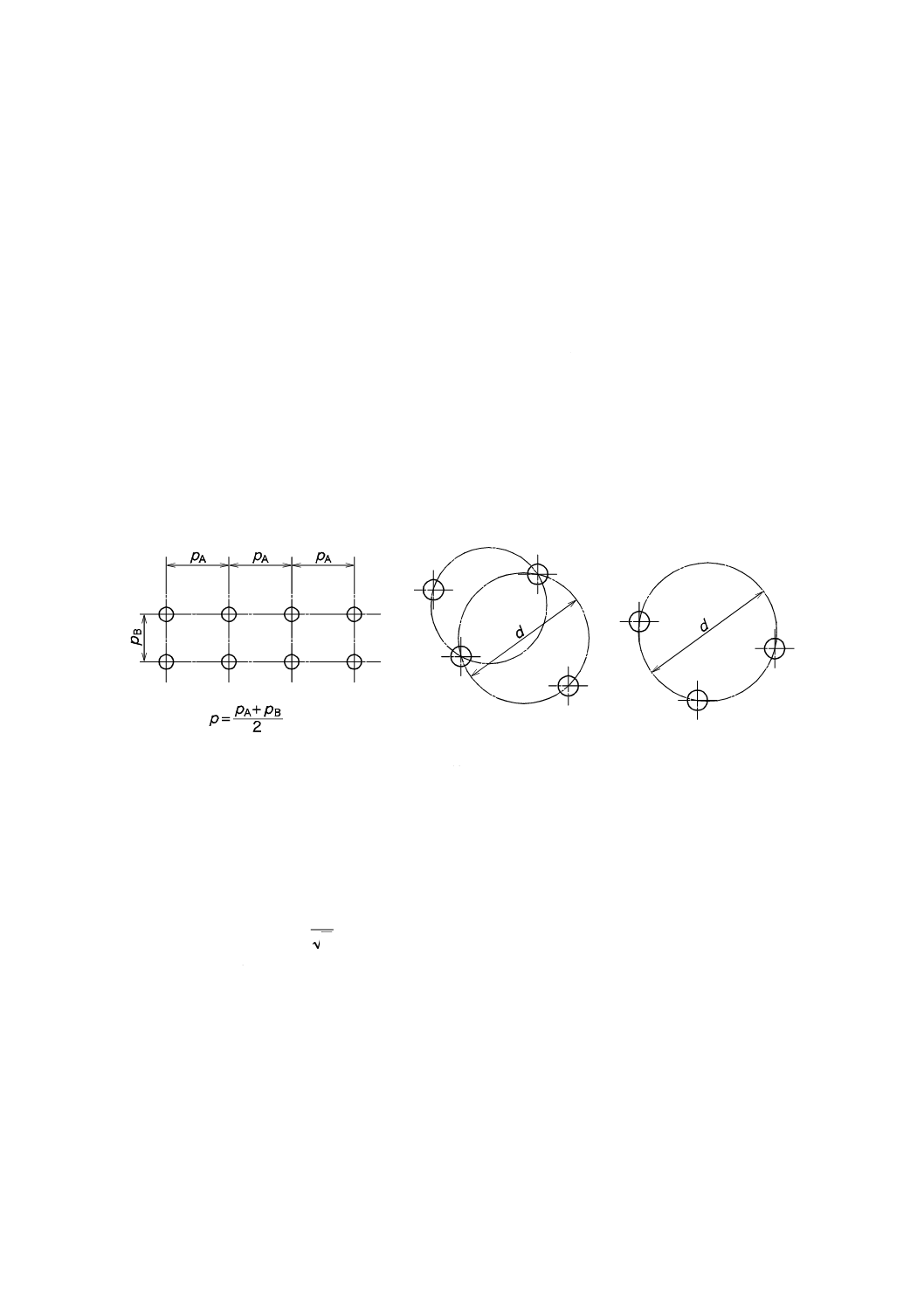

a) 規則的に配置されたステーボルトその他のステーによって支えられる平板の最小厚さは,次の式によ

って求める。ただし,いかなる場合でも8 mm未満としてはならない。

a

C

P

p

t

σ

=

ここに,

t: 平板の最小厚さ(mm)

P: 最高使用圧力(MPa)

p: ステーボルト又はこれと同様のステーの平均ピッチで,ステ

ー列の水平及び垂直方向の中心線間の距離の平均値(mm)

[図20 a) 参照]。

σa: 材料の許容引張応力(N/mm2)

C: ステーの取付け方による係数

厚さ11 mm以下の板にステーをねじ込み,一端又は両端をた

たいて,継目を気密にしたものはC=2.1。

厚さ11 mm以下の板にステーを差し込み,その端部をすみ肉

33

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

溶接したものはC=2.1。

厚さ11 mmを超える板にステーをねじ込み,一端又は両端を

たたいて,継目を気密にしたものはC=2.2。

厚さ11 mmを超える板にステーを差し込み,その端部をすみ

肉溶接したものはC=2.2。

ステーを板にねじ込み,板の外側にナットを取り付けるか,

板の内外両側に座金なしでナットを取り付けたものはC=

2.5。

板に開先をとり,棒ステーの端部をレ形溶接したものはC=

2.5。

板の内側にナットを,外側に鋼製座金及びナットを取り付け

たものはC=2.8。ステー径の1.3倍以上ある頭部をもつステー

が板にねじ止めされているか,又はテーパーフィットされ,

取付けに先立ってステーに頭部形成が行われ,全面リベット

仕上げとせず,板上でかかる頭部に真の支持機能をもたせる。

この場合,座金は外径をステーねじ部の直径の2.5倍以上と

し,厚さをt/2以上とする。

板の内側にナットを,外側に鋼製座金及びナットを取り付け

たものはC=3.2。この場合,座金は外径0.4p以上,厚さt以

上とする。

a)

b)

図20−ステー計算におけるp又はd

b) ステーボルトその他のステーが不規則な配置によって支えられる平板の最小厚さは,a) の式によって

求めるが,そのp及びCは,次の1) 及び2) による。

1) pは,図20 b) に示すように,三つのステーの中心を通り,その他のステーを含まない最大円の径

をdとするとき,pは次の式によって求めた値とする。

2

d

p=

2) Cの値は,各支点に対する次の係数の平均とする。

− 鏡板の曲がりの始まる線 3.2

− その他の支点は,6.4.3 b) 及び6.6.3 a) に示す値による。

6.6.4

添え板をもつ場合の平板の最小厚さ

厚さ10 mm以上でステーによって支えられる平板の火炎に触れない部分に,その厚さの2/3以上の添え

板をステーで支えられる全周にわたりすみ肉溶接したときは,それらを合わせた板の最小厚さは,厚さの

合計の3/4(ただし,平板の厚さの1.5倍を超えないものとする。)とみなし,定数Cは2.8とし,6.6.3に

よる。

34

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.6.5

ステーボルトの取付け

ステーボルトを取り付けるには,2山以上を完全に板面から出して,端部をたたいて継目を気密にする。

ステーが板に対し斜めに取り付く場合は,3山以上がねじ込まれ,そのうち1山以上が全周ねじ込まれて

いなければならない。板厚がこれに不足するときは,補強しなければならない。

6.6.6

ステーボルトの知らせ穴

長さが200 mm以下のステーボルトには,少なくとも外側端には直径5 mm以上で深さが板の内面から

13 mm以上にわたる知らせ穴1) を設けなければならない。

中間部をねじ底以下に細くした場合には,知らせ穴の深さを減径部の起点から13 mm以上とするか,中

空ステーとする。ただし,長さが200 mmを超えるステーボルト又はステーボルトによって結び付けられ

る両側の板に著しい温度差がみられない場合における当該ステーボルトには,知らせ穴を設けなくてもよ

い。

注1) 初期漏れを検知するために外側から設けた小穴。

6.6.7

ステーボルト及び棒ステーの強さ

ステーボルト及び棒ステーの強さは最小断面部で計算し,その場合の許容引張応力は,表8による。

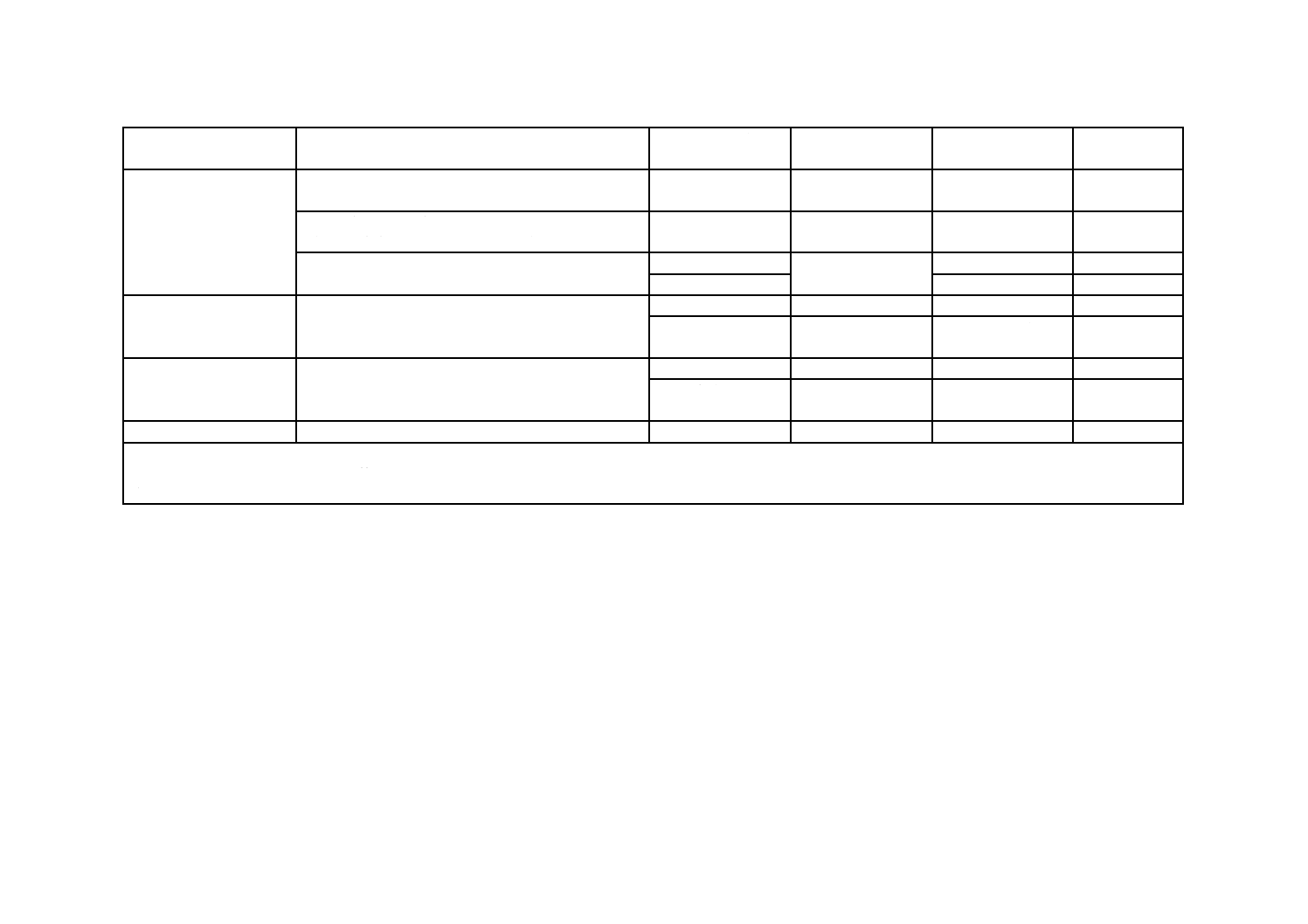

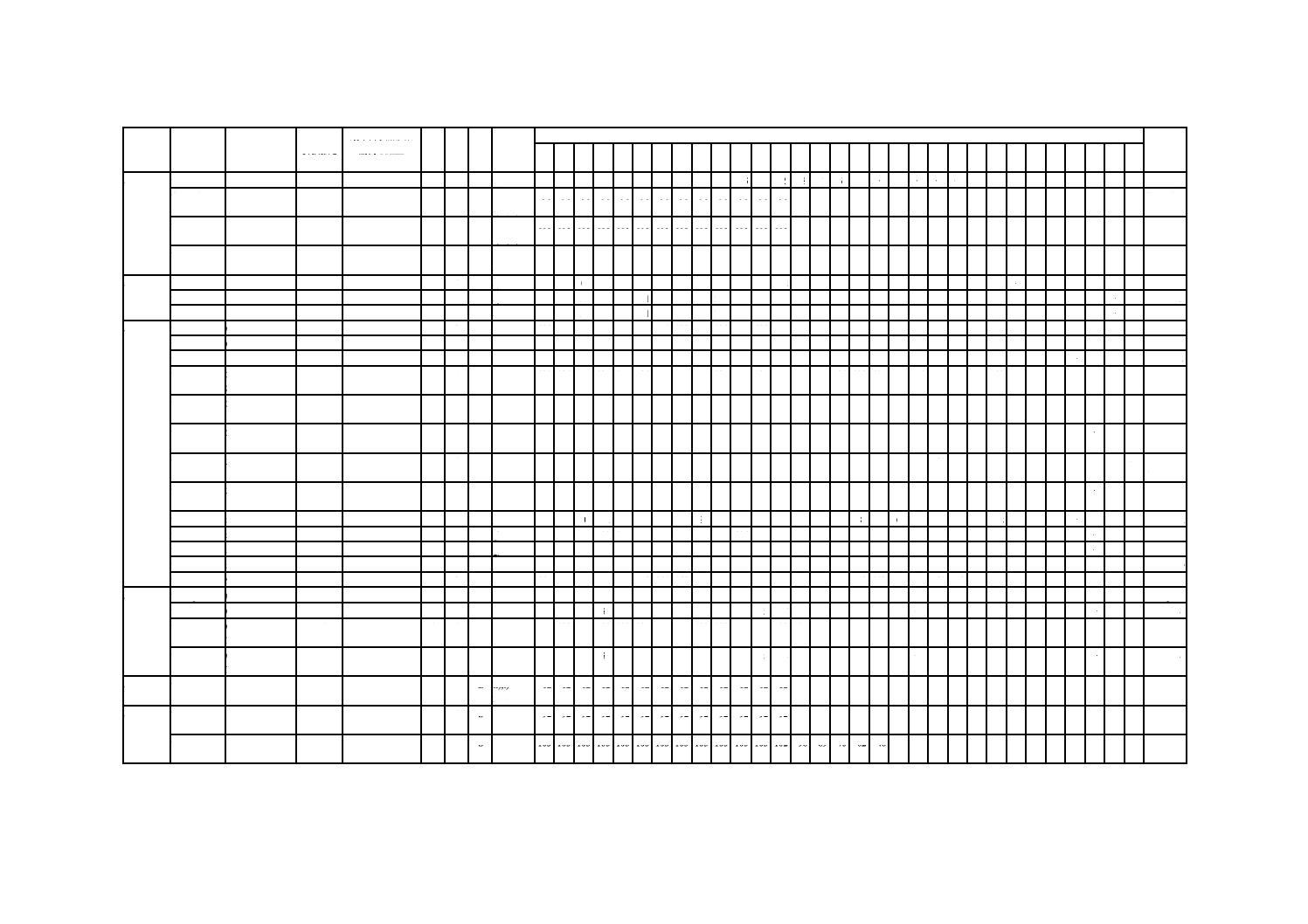

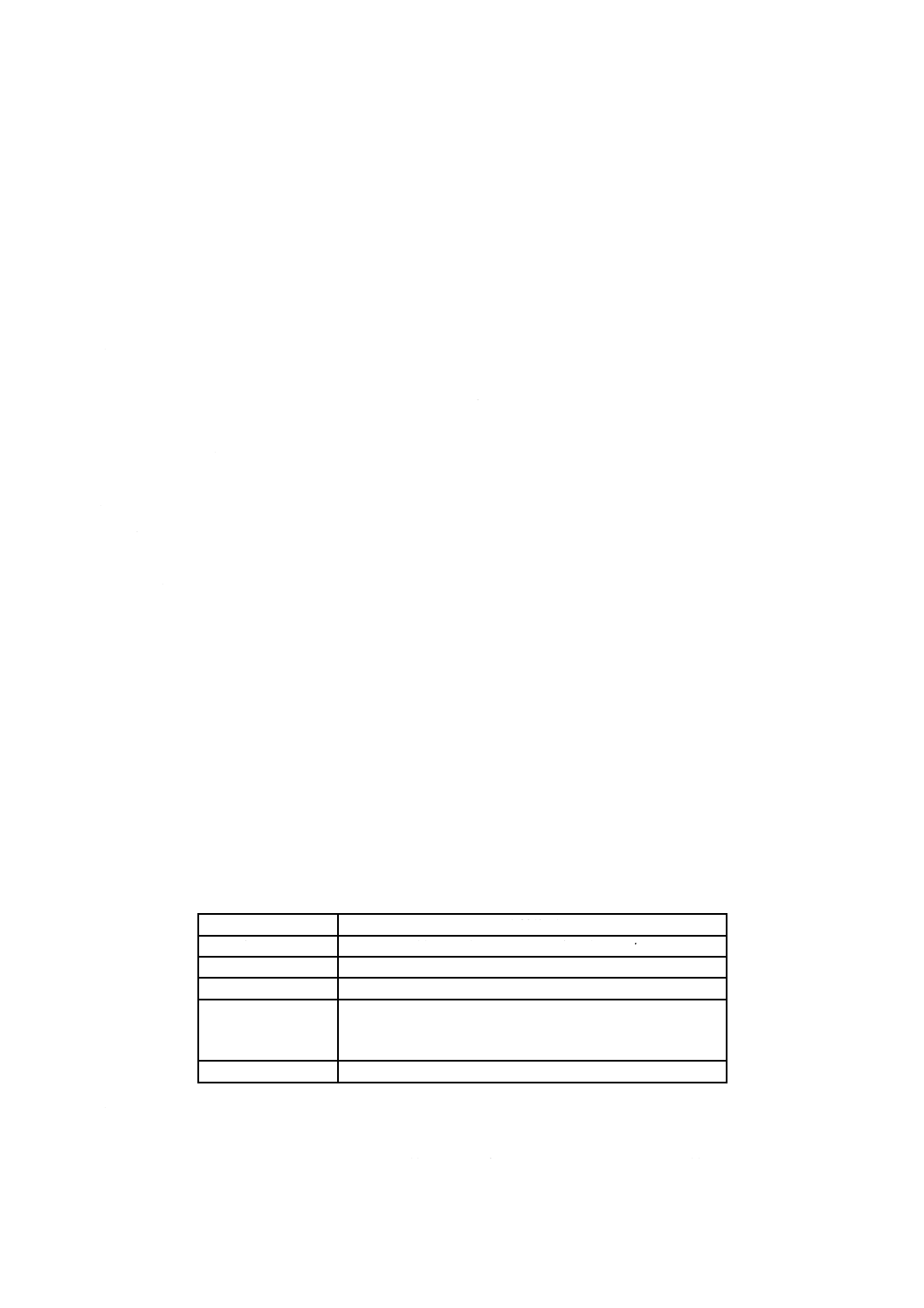

表8−許容引張応力

単位 N/mm2

項目

支点間の距離が径の

120倍以下のもの

支点間の距離が径の

120倍を超えるもの

ステーボルトで径25 mm未満のもの

52

−

ステーボルトで径25 mm以上のもの

55

−

棒ステーで径38 mm以下のもの

66

59

棒ステーで径38 mmを超えるもの

72

62

棒ステーでその端部に整形部分を溶接したもの

41

41

6.6.8

管ステーの強さ

管ステーの最小断面積は,次の式によって求める。

490

.0

)

(

P

a

A

S

−

=

ここに,

S: 管ステーの最小断面積(mm2)

A: 1本の管ステーの支える面積(cm2)

a: Aの中での管穴の合計面積(cm2)

P: 最高使用圧力(MPa)

6.6.9

管ステーの取付け

管ステーは,ねじ底で厚さ4.3 mm以上とし,ねじ込んで両端を管板から約6 mm突き出し,ころ広げを

行い,火炎に触れる端は縁曲げする。管ステーを溶接によって取り付ける場合は,6.6.18による。

6.6.10 ステーのナット

ステーに取り付けるナットは,火炎にさらされない構造とする。

6.6.11 棒ステーの取付け

棒ステー端の溶接以外の方法による取付けは,次のいずれかによらなければならない。

a) 板にねじ込んで板の外側にナットを取り付けるか,又は板の両側に座金なしでナットを取り付ける。

b) 内側にナットを,外側に鋼製座金及びナットを取り付ける。

c) 形鋼その他の金物を板に取り付け,これにピンで取り付ける。

35

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.6.12 ピン継手によるステーの取付け

棒ステー又は斜めステーをピン継手によって取り付けるときは,ピンが2か所でせん断力を受けるよう

にし,ピンの断面積は,ステーの所要断面積の3/4以上とし,ステーの輪部の断面積は,ステーの所要断

面積の1.25倍以上としなければならない。

6.6.13 斜めステーの強さ

斜めステーの最小断面積は,次の式によって求める。

h

l

A

A

1

=

(図21参照)

ここに,

A: 斜めステーの最小断面積(mm2)

A1: 棒ステーを取り付けると仮定した場合の所要断面積(mm2)

l: 斜めステーの長さ(mm)で図21のように測る。

h: 斜めステーの胴取付部の中央部から平板面への垂線の長さ

(mm)(図21参照)

図21−斜めステー

6.6.14 ガセットステーの強さ

ガセットステーの最小断面積は,その最も長い辺と同じ角度をなす斜めステーが6.6.13によって定めら

れる最小断面積より10 %以上大きくしなければならない。この場合,断面積は,図22のA−A面で測る

ものとし,ガセットステーの許容引張応力は,附属書Aに示す数値の0.8倍とする。

図22−ガセットステー

6.6.15 けたステーの構造

けたステーのけたと天井板との間隔は,50 mm以上とし,両端は,けたステーと同一体で板面に密着さ

せなければならない。

また,各脚端が天井板に伝える圧縮力は,つりステーがない場合は,74 N/mm2,つりステーがある場合

は,206 N/mm2を超えてはならない。

36

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.6.16 けたステーの最小厚さ

けたステーの最小厚さは,次の式によって求める。

2

2

1)

(

2.

10

Ch

S

p

p

S

P

t

−

=

ここに,

t: けたステーのけたの中央部の最小厚さ(mm)

P: 最高使用圧力(MPa)

h: けたステーのけたの中央部断面の高さ(mm)

S: けたステーの両端の支え部の間隔(mm)

p1: けたステーのステーボルトのピッチ(mm)

p2: けたステーのピッチ(mm)

C: 定数で,表9による。

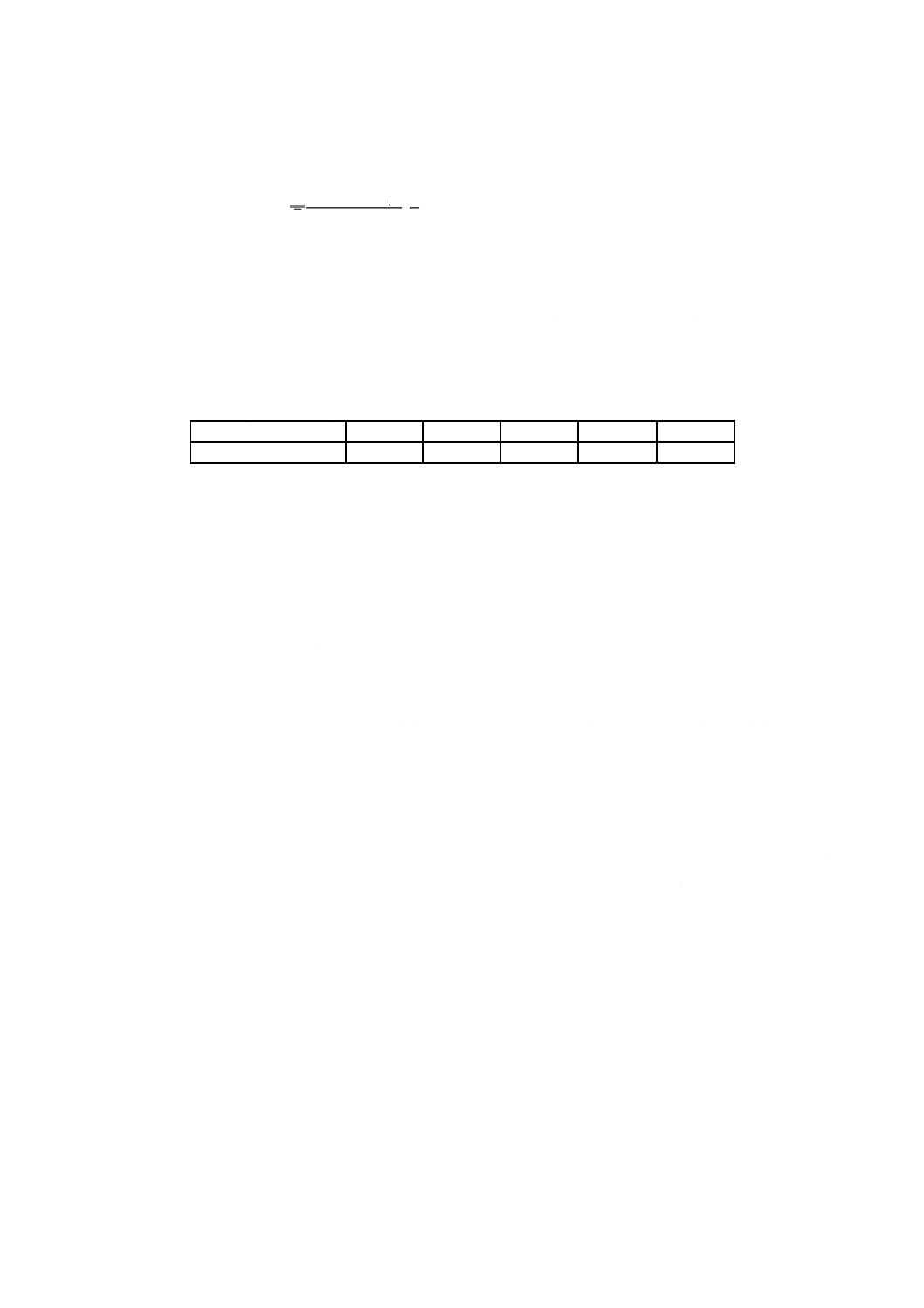

表9

ステーボルトの数(本)

1

2又は3

4又は5

6又は7

8以上

C

490

705

775

810

845

6.6.17 つりステーの強さ

けたステーと胴又は外側天井板との間につりステーを設けるときは,その強さは,けたステーに作用す

る全体の荷重を支えるのに十分でなければならない。

6.6.18 ステーの溶接取付け

ステーの取付けは,ねじの代わりに,8.2.9によって溶接することができる。

6.7

穴とその補強

6.7.1

マンホール,掃除穴及び検査穴

ボイラには,内部の掃除及び検査に必要なマンホール,掃除穴及び検査穴を設けなければならない。た

だし,特殊なボイラでその必要のないものを除く。

マンホールの大きさは長径375 mm以上,短径275 mm以上のだ円形(若しくは長円形)又は内径375 mm

以上の円形としなければならない。掃除又は検査のため手を入れる必要がある穴(以下,手穴という。)の

大きさは,長径90 mm以上,短径70 mm以上のだ円形か,又は直径90 mm以上の円形(角形とする場合

は,内のり90 mm以上)としなければならない。

また,検査穴は,直径30 mm以上の円形としなければならない。検査穴用ねじ込みプラグには,JIS B 0203

のR1若しくはRP1以上の管用ねじ又はJIS B 0205-1〜JIS B 0205-4のM36以上の細目ねじを用いなければ

ならない。最高使用圧力が1.8 MPa以下のボイラについては,プラグの材料には,青銅又はこれと同等以

上の機械的性質をもつものを使用することができる。

6.7.2

だ円形穴の方向

胴にだ円形のマンホールを設けるときは,その短軸は胴軸に平行にしなければならない。

6.7.3

マンホールの代用

内径750 mm未満で長さ1 000 mm未満の胴又は内径1 000 mm未満の立てボイラは,2個以上の手穴を

マンホールの代わりとしてもよい。この場合,長径310 mm以上,短径230 mm以上のだ円形又は直径310

mm以上の円形の掃除穴があるときは,この掃除穴1個でマンホールに代えることができる。

6.7.4

外だき横煙管ボイラのマンホール

外だき横煙管ボイラでは,胴に設けるマンホールのほかに,前管板の下部にマンホールを設けなければ

ならない。ただし,胴の内径1 200 mm未満のもの又は中央に230 mm以上の隙間をおいて管群を配置した

37

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ものでは,できる限り大きい掃除穴をこれに代えることができる。

6.7.5

炉筒煙管ボイラの掃除穴及び検査穴

a) 炉筒煙管ボイラには,胴底部付近に掃除穴1個以上,胴側面の炉筒の見える位置に検査穴を2個(胴

の長さが3 000 mmを超える場合には4個)以上設けなければならない。ただし,内部に入って炉筒

の外面を掃除及び検査ができるものについては,その必要はない。

b) 横煙管式廃熱ボイラ(胴底部を加熱しないものに限る。)には,胴の下部に掃除穴を1個以上,胴の側

面に検査穴を2個(胴の長さが3 000 mmを超えるものについては,4個以上)以上設けなければなら

ない。ただし,内部に入って掃除及び検査を行うことができるものについては,その必要はない。

c) b) の横煙管式廃熱ボイラであって,内部に入って掃除及び検査を行うことができないものについて

は,胴の上部に設ける2個以上の検査穴をマンホールに代えることができる。

d) a) 及びb) の掃除穴の大きさは,胴の内径が1 850 mm以下の場合には長径120 mm以上,短径90 mm

以上のだ円形又は直径120 mm以上の円形,胴の内径が1 850 mmを超える場合には,長径150 mm以

上,短径120 mm以上のだ円形又は直径150 mm以上の円形としなければならない。また,a)〜c) の

検査穴の大きさは,6.7.1の規定にかかわらず,直径75 mm以上の円形としなければならない。

6.7.6

立てボイラ及び立て横管ボイラの掃除穴

立てボイラ又は立て横管ボイラの胴には,少なくとも次の掃除穴を設けなければならない。ただし,マ

ンホール又は大形の穴を設けて内部の掃除ができるものでは,水脚の下部のものを除くほか,これを省略

することができる。

掃除穴の数は,表10による。

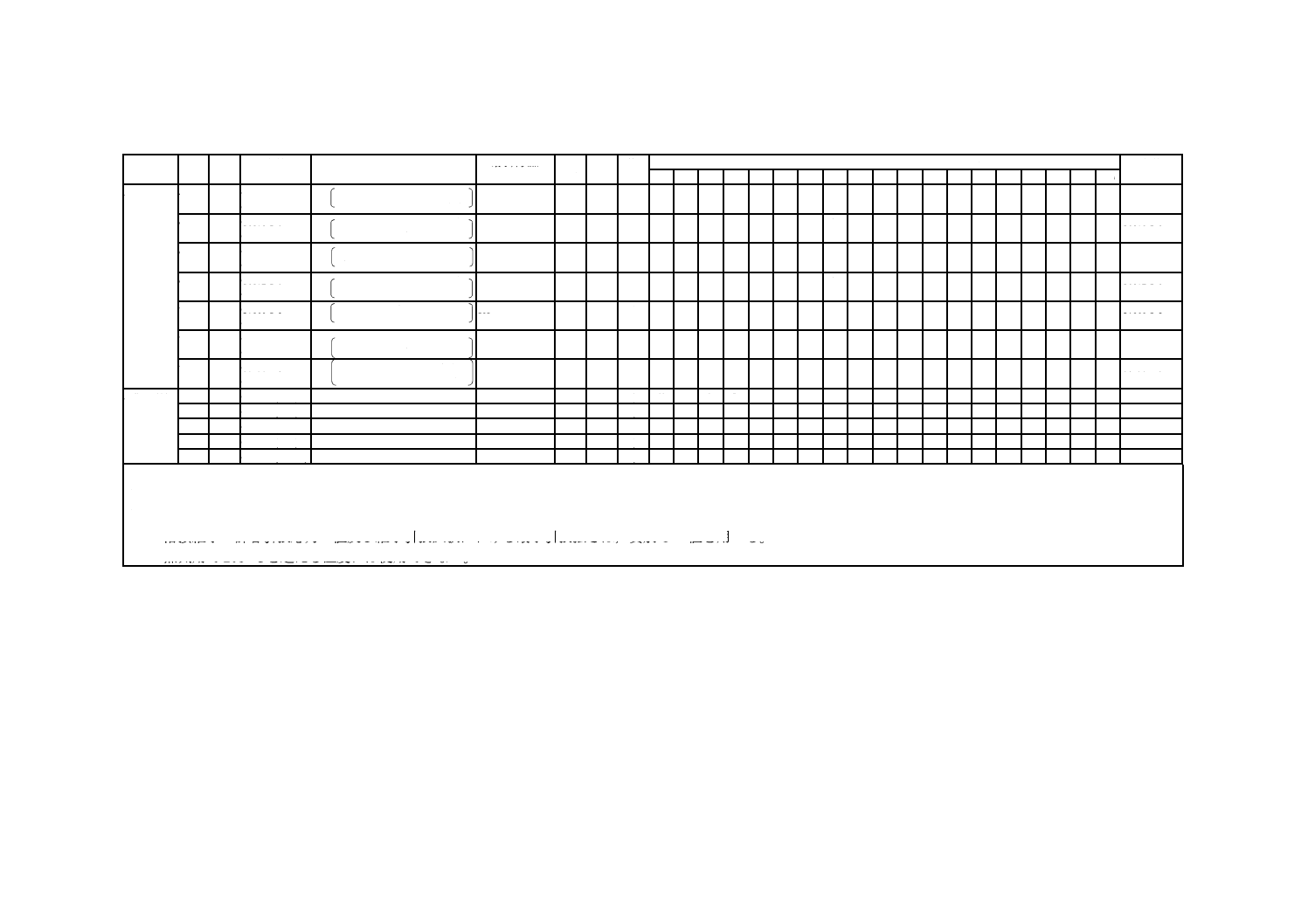

表10−掃除穴の数

掃除穴を設ける位置

掃除穴の数

胴の内径600 mm以上のもの 胴の内径600 mm未満のもの

水脚の下部

3個

2個

内火室天井板(下部管板)の上面付近

3個

1個

常用水位付近

1個

−

立て横管ボイラについては,水管を掃除

できる位置

適当数

適当数

6.7.7

マンホール又は手穴のガスケット受面及びガスケット厚さ

マンホールのガスケットを受ける面の幅は,15 mm以上なければならない。

マンホール又は手穴のガスケットの締付後の厚さは,6 mm以上あってはならない。

6.7.8

マンホールカバーの最小厚さ

マンホールカバーの最小厚さは,次のa) 及びb) による。

a) マンホールに用いる平鋼板製カバーで,周囲が自由支持されているものの最小厚さは,6.3.7 b) の規

定にかかわらず,次の式によって求める。ただし,カバー中央部の厚さは,14 mm以下としてはなら

ない。

1

a

5

α

σ+

=

P

c

b

t

ここに,

t: カバーの最小厚さ(mm)

P: 最高使用圧力(MPa)

σa: 材料の許容引張応力(N/mm2)

b: 穴の短径(mm)

38

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

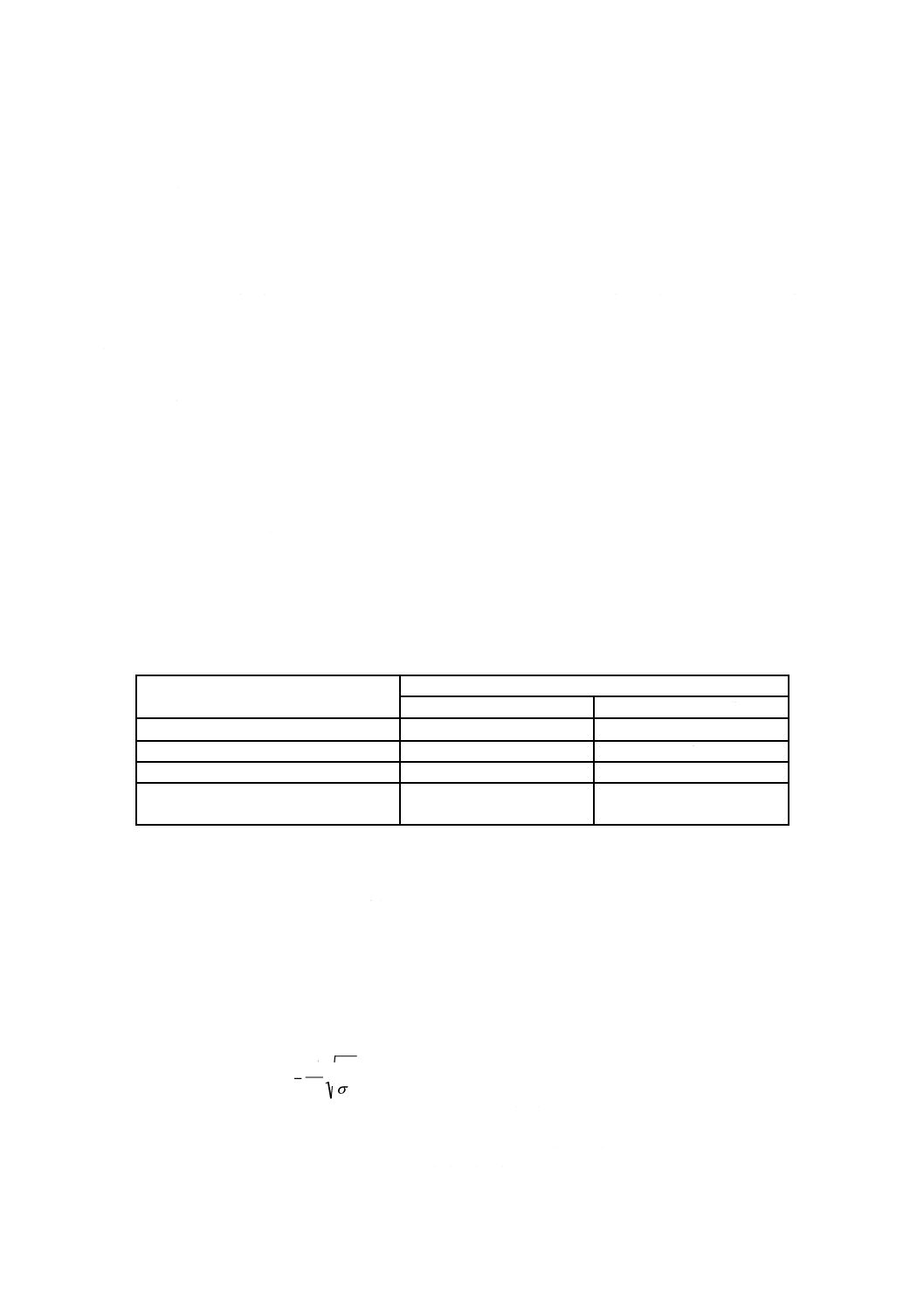

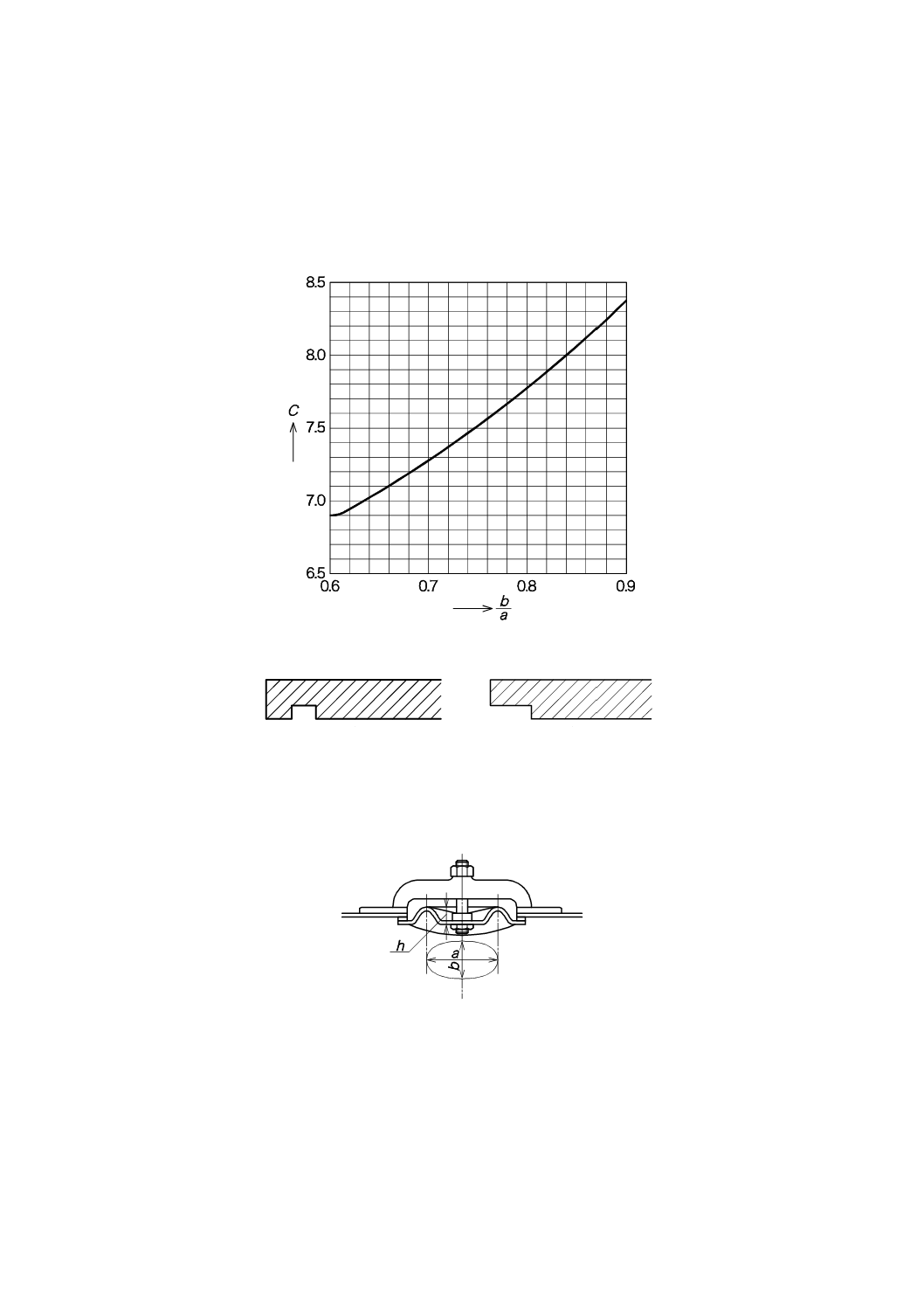

c: 短径bと長径aとの比によって定まる係数で図23による。た

だし,b/a=1のときは0.9とする。

α1: 付け代で,1 mm以上とする。ただし,取替えのできるマンホ

ールカバーについては,0とすることができる。

カバーの周辺にスピゴット(図24参照)を設ける場合は,その部分の厚さは,上の式による最小厚

さより薄くてもよいが,その厚さの2/3より薄くてはならない。

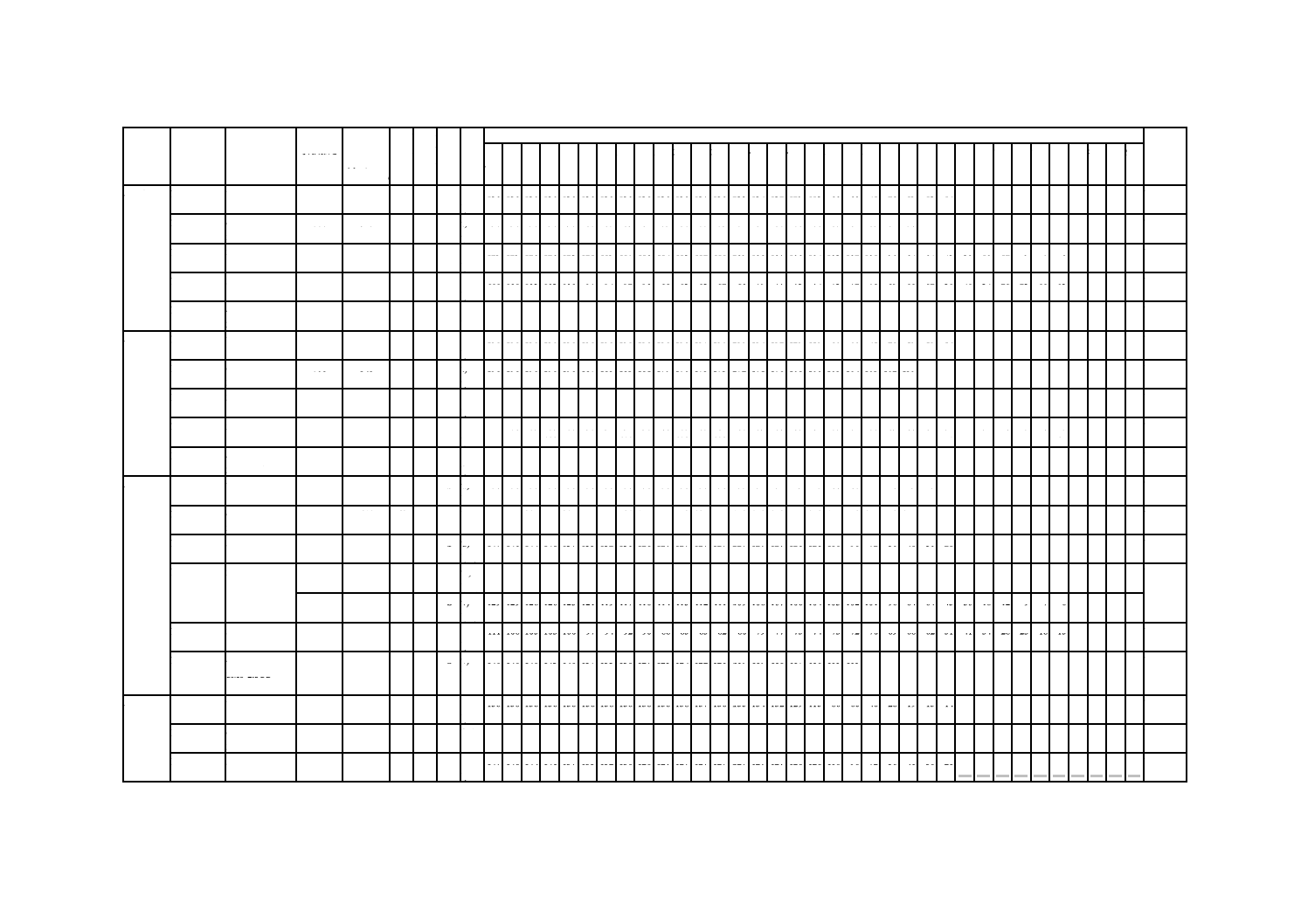

図23−cの値

a)

b)

図24−マンホールカバーのスピゴット

b) マンホールに用いる波形鋼板製カバーの最小厚さはa) による。ただし,a及びbは,図25による。

また,hは,30 mm以上とする。

図25−マンホール波形カバー

6.7.9

補強を必要としない穴

6.7.9.1

一般

胴,管寄せ,鏡板及び平板に設ける穴で6.7.9.2〜6.7.9.4に示す条件を満足するものは,補強を必要とし

ない。ただし,穴の径が200 mmを超えてはならない。

39

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.7.9.2

胴,管寄せなどの円筒部に設けられる穴

a) 管穴又は管穴類似の穴が6.2.5〜6.2.9に適合し,かつ,管群中の最大の穴の径が次の式によって求めた

値以下の場合。

d=8.08[Dts(1−k)]1/3

ここに,

d: 穴の最大径(mm)

D: 胴の外径(mm)

ts: 胴板の厚さ(mm)

k: 次の式によって求められる値。

s

a

82

.1

t

PD

k

η

σ

=

ここに,

P: 最高使用圧力(MPa)

σa: 許容引張応力(N/mm2)

η: 長手継手の効率で,穴が継手を通らないときは1,通るときは

継手の効率とする。

b) 胴,管寄せなどの円筒部に設けられる単独の穴で,穴の径がa) の値以下の場合,又は穴の径が円筒

部の内径1/4以下で,次の条件を満足する場合。

1) 内径61 mm以下のものを溶接で取り付ける場合。

2) 径(ねじ穴では,めねじの谷の径)61 mm以下の穴。

6.7.9.3

鏡板に設けられる穴

a) 皿形,全半球形及び半だ円体形鏡板に設けられる穴の径が6.7.9.2 b) の値以下の場合。この場合,6.7.9.2

a) において,Dは,皿形鏡板及び全半球形鏡板では鏡板の内面の半径に鏡板の厚さを加えた値(mm)

をとり,半だ円体形鏡板では鏡板のフランジの外径(mm)をとる。また,tsは,鏡板の厚さ(mm)

をとる。

b) 鏡板の補強しない穴の位置は,次による。

1) 皿形鏡板の場合 穴の縁は,タンジェントラインによる境界線又は折り込み形マンホールの周囲か

ら鏡板の厚さに等しい距離以下に近づけてはならない。また,水柱管への連絡管取付け穴を除き,

鏡板のすみの丸みの部分にかかってはならない。

2) 半だ円体形鏡板 穴は,鏡板の内径の80 %に等しい円から中心側に配置する。穴の縁は,この円か

ら鏡板の厚さ等しい距離以下に近づけてはならない。

c) 鏡板に補強しない二つの穴があるとき,その中心間の距離は,次によって求めた値以上でなければな

らない。

(

)kd

d

L

−

+

=

1

2

2

1

ここに,

L: 二つの穴の中心間の距離で,鏡板の面に沿って測った値

(mm)

d1,d2: 二つの穴の直径(mm)

k: 6.7.9.2 a) に規定する値

6.7.9.4

平板に設けられる穴

a) 平鏡板,平蓋板などの平板に設けられる穴の径が6.7.9.2 b) に示す値以下の場合。この場合,6.7.9.2 a)

でDには図10のdをとり,kは6.3.7に規定する平板の最小厚さを平板の厚さで除した値とする。

b) 平鏡板,平蓋板などの平板に設けられる穴の径が図10のdの50 %以下で,6.3.7 a) の式でCを2C[図

10 i) 及びj) 以外は,0.75を超えるときは0.75にすることができる。]又は,6.3.7 b) の式で平方根記

40

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

号内を2倍して厚さを計算した場合。

c) 平鏡板,平蓋板などの平板に設けられる穴の径が図10のdの50 %を超える場合で,平板の厚さを6.3.8

b) によって計算した場合。

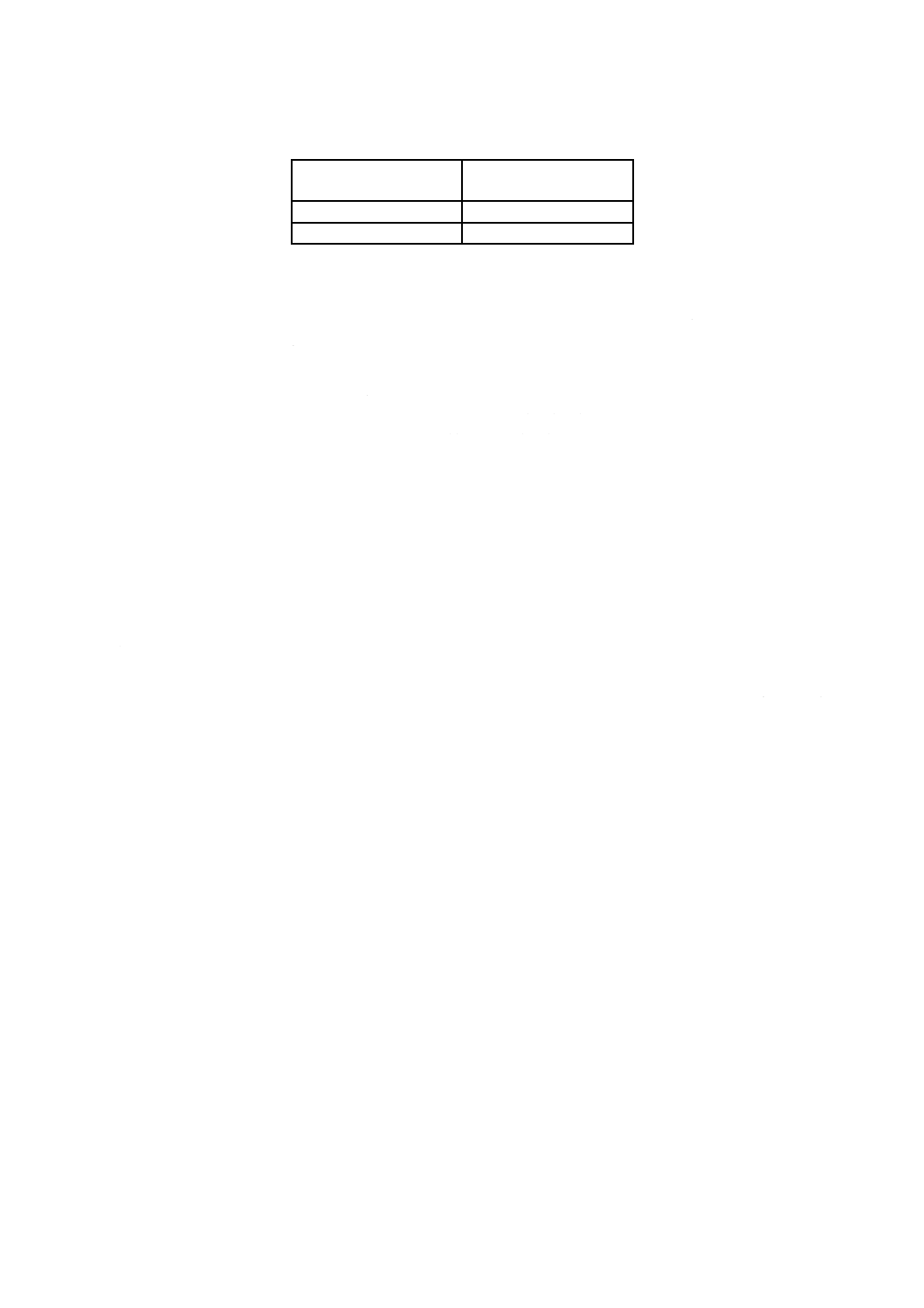

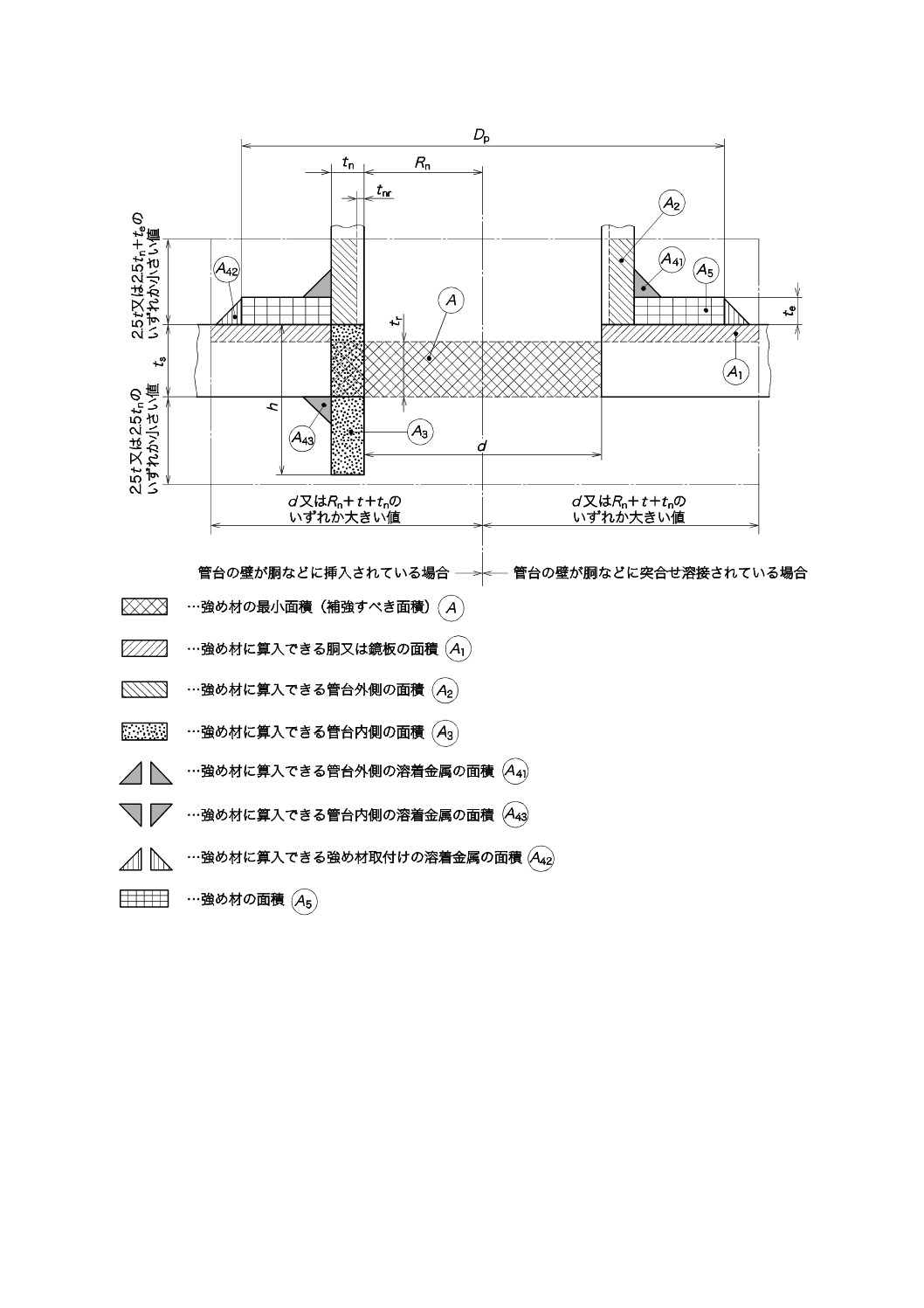

6.7.10 補強の計算

6.7.10.1 胴板,皿形鏡板,全半球形鏡板,半だ円体形鏡板又は管寄せの場合

胴板,皿形鏡板,全半球形鏡板,半だ円体形鏡板又は管寄せの場合の補強の計算は,次による。

a) 穴の周囲に強め材を取り付けて補強する場合

1) 胴板,皿形鏡板,全半球形鏡板,半だ円体形鏡板又は管寄せに設けられた穴には,他の規定のある

ものを除き,穴の中心を含み穴の面に垂直な断面で,次の式によって求めた面積以上の強め材を取

り付けなければならない。

1.1) 管台の壁が胴などに挿入されている場合

A=(d+2tn)trF

1.2) 管台の壁が胴などに突合せ溶接されている場合

A=dtrF

ここに,

A: 強め材の必要断面積(mm2)。ただし,強め材を溶接で取り付

ける場合で特に必要のあるときは,これに図26の係数Fを乗

じてもよい。

d: 断面に現れる穴の径(mm)

tr: 継目無胴板,管寄せ又は穴のない鏡板の最小厚さ(mm)。た

だし,皿形鏡板において強め材の全部が鏡板の球形部にある

ときは,その球形部と同じ半径の継目無全半球形鏡板の最小

厚さ(mm)。

また,半だ円体形鏡板の場合は,鏡板の中心点を中心とし,

胴の内径の80 %を直径とした円内に強め材の全部がある場合

は,胴内径の90 %に等しい半径の継目無全半球形鏡板の最小

厚さ(mm)。

tn: 管台壁の厚さ(mm)

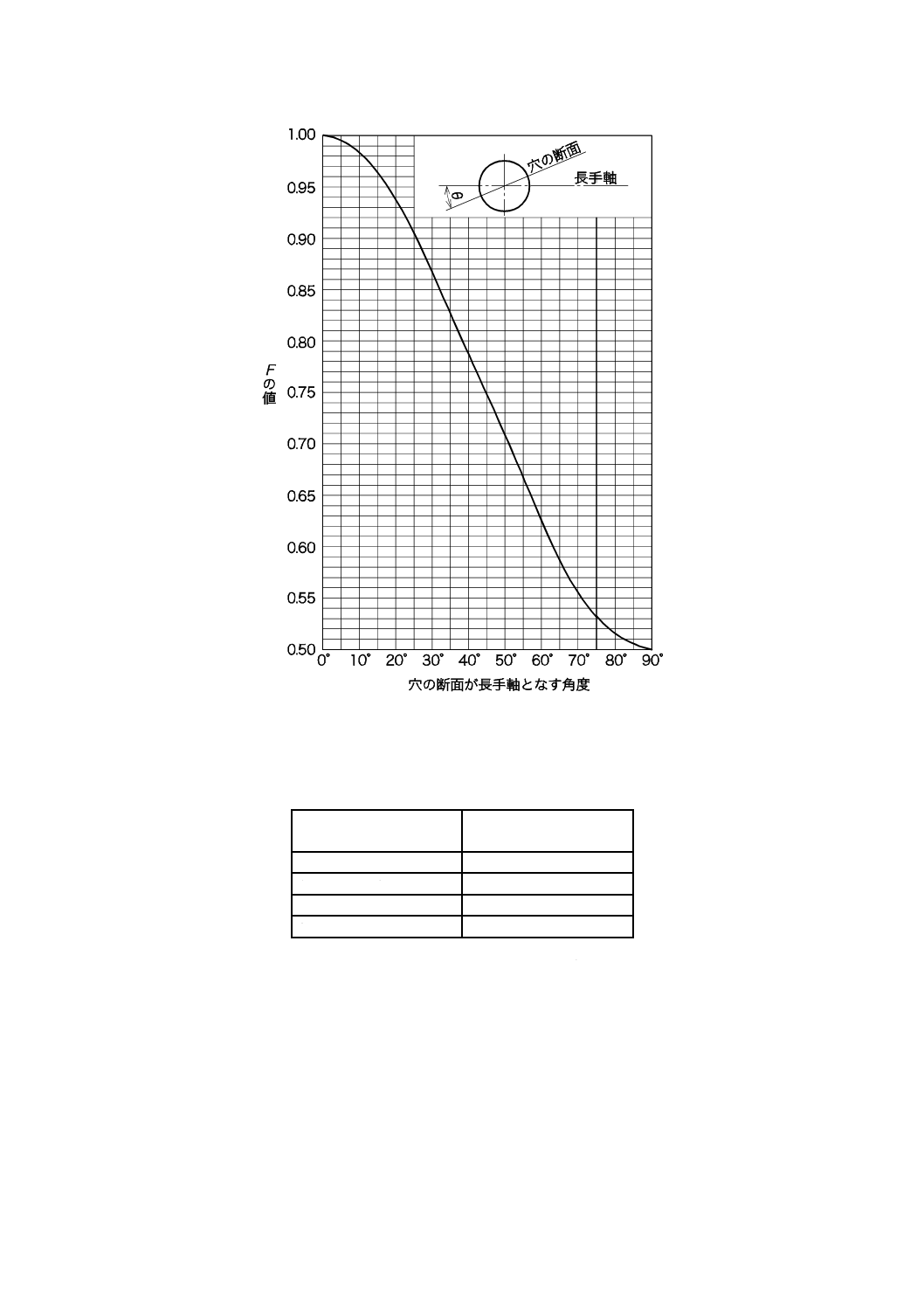

F: 穴の断面が長手軸となす角度によって決まる係数

41

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図26−Fの値(F=1−0.5sin2θ)†

2) 円筒部に設ける穴に対しては,表11に示す径の穴の場合に適用する。

表11−円筒部に設ける穴の径

円筒部の内径

mm

穴の径

1 000未満

内径の1/2以下

1 000以上 1 500未満

500 mm以下

1 500以上 3 000未満

内径の1/3以下

3 000以上

1 000 mm以下

表11の寸法を超える径の穴に対しては,この規定に準じて補強してよいが,この場合には穴の周

辺の応力集中を避けるような構造とし,また,検査についても特別の考慮を払わなければならない。

b) 鏡板の穴の周囲をフランジに折り込んで補強する場合 穴の周囲をフランジに折り込んで補強する

場合には,折り込んだフランジの最小高さは,表12による。

42

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表12−折り込んだフランジの最小高さ

鏡板の最小厚さt

mm

フランジの最小高さ

38以下

3 t以上

38を超えるもの

t+76以上

6.7.10.2 平板の場合

a) 穴の周囲に強め材を取り付けて補強する場合 6.3.7に規定された平鏡板,蓋板又は底板に径又は最小

スパンの1/2以下の穴を設けるときは,次の面積以上の強め材を取り付けなければならない。ただし,

6.7.9.3による場合は,補強を必要としない。

A=0.5dtr

ここに,

A: 強め材の必要断面積(mm2)

d: 断面に現れる穴の径(mm)

tr: 平板の最小厚さ(mm)

b) 穴の周囲をフランジに折り込んで補強する場合 6.7.10.1 b) による。

6.7.11 補強の有効範囲

補強の有効範囲は,穴の中心を含み,かつ,内外面に垂直な断面上において,内外面に沿う2本の線と

穴の軸に平行な2本の線によって囲まれる範囲とする。

なお,4本の線の長さは,次のa)〜c) による(図27参照)。

a) 内外面に沿う2本の線の長さは,穴の中心線から両側へ測って,次の1) 又は2) のいずれか大きい値

とする。

1) 穴の直径 d

2) 穴の半径Rn,胴又は鏡板の厚さts及び管台の厚さtnの和 Rn+ts+tn

b) 穴の軸に平行な2本の線の長さは,胴などの外面から外側へ測って,次の1) 又は2) のいずれか小さ

い値以下とする。

1) 胴などの厚さtsの2.5倍 2.5 ts

2) 管台の厚さtnの2.5倍と強め材の厚さteとの和 2.5 tn+te

c) 穴の軸に平行な2本の線の長さは,胴などの内面から内側へ測って,次の1) 又は2) のいずれか小さ

い値以下とする。

1) 胴又は鏡板の厚さtsの2.5倍 2.5 ts

2) 内面に突き出した管台の厚さtnの2.5倍 2.5 tn

43

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図27−補強の有効範囲†

6.7.12 胴,管寄せ,鏡板及び管台において強め材として算入できる部分の面積

6.7.12.1 管台の壁が胴などに挿入されている場合

補強の有効範囲にある胴,管寄せ,鏡板,平板及び管台において,厚さが最小厚さを超える部分,及び

管台を取り付ける溶着金属は,次のa)〜d) によって強め材に算入できる。

a) 胴,管寄せ,鏡板,平板のうち強め材として算入することができる部分の面積は,次の式によって求

める値のいずれか大きい値とする(図27参照)。

A1=(d−2tn)(ηts−Ftr)

A1=2ts(ηts−Ftr)

44

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

A1: 強め材として算入できる胴又は鏡板の面積(mm2)

η: 穴が胴などの長手継手又は鏡板などの継手(胴を鏡板

に取り付けるものを除く。)にかかる場合は,その継

手効率。これらの継手にかからない場合は1。

ts: 胴又は鏡板の厚さ(mm)

d,tr,tn,Fは,6.7.10による。

b) 強め材として算入できる管台外側の面積は,次の式によって求める値のいずれか小さい値とする。

A2=2(tn−tnr)(2.5ts fr1)

A2=2(tn−tnr)(2.5tn+te) fr1

ここに,

A2: 強め材として算入できる管台外側の面積(mm2)

tnr: 継目のない管台の最小厚さ(mm)で,その管台の取り付け

られる胴についての算式と同じ算式を用いる。

te: 強め材の厚さ(mm)

fr1: 材料の強さによる低減係数で,σn/σvの値。ただし,1.0以下

とする。

σn: 設計温度における管台の材料の許容引張応力(N/mm2)

σv: 設計温度における胴又は鏡板の材料の許容引張応力

(N/mm2)

ts,tnは,a) による。

c) 強め材として算入できる管台内側の面積は,次の式によって求める値とする。

A3=2tn fr1h

ここに,

A3: 強め材として算入できる管台内側の面積(mm2)

h: 胴又は鏡の内面に突き出した補強の有効範囲にある管台の長

さ(mm)

fr1は,b) による。

d) 管台を取り付ける溶着金属のうち,強め材として算入できる面積は,次の1)〜3) による。

1) 管台外側の溶着金属

A41=(溶接脚長)2

2) 管台内側の溶着金属

A43=(溶接脚長)2fr1

3) 強め材を取り付ける溶着金属

A42=(溶接脚長)2fr3

e) 強め材の面積は,次の式による。

A5=(Dp−d−2tn)te fr3

ここに, A41,A42,A43: 強め材として算入できる溶着金属の面積(mm2)

A5: 強め材の面積(mm2)

fr2: 材料の強さによる低減係数で,σn/σv又はσp/σvのいず

れか小さい値。ただし,1.0以下とする。

fr3: 材料の強さによる低減係数で,σp/σvの値。ただし,

1.0以下とする。

σp: 設計温度における強め材の材料の許容引張応力

(N/mm2)

Dp: 強め材の外径(mm)

d,tnは,a) による。

fr1,teは,b) による。

6.7.12.2 管台の壁が胴などに突合せ溶接されている場合

a) 胴,管寄せ,鏡板,平板のうち強め材として算入することができる部分の面積は,次の式によって求

45

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

める値のいずれか大きい値とする(図27参照)。

A1=d(ηts−Ftr)

A1=2(ts+tn)(ηts−Ftr)

ここに, A1,η,ts,tr,tn,d,fr1,F,σn,σvは,6.7.12.1による。

b) 強め材として算入できる管台外側の面積は,次の式によって求める値のいずれか小さい値とする。

A2=2(tn−tnr)(2.5ts fr1)

A2=2(tn−tnr)(2.5tn+te) fr1

ここに, A2,tnr,te,ts,tn,fr1は,6.7.12.1による。

c) 強め材として算入できる管台内側の面積はないので,A3=0とする。

A3=0

d) 管台を取り付ける溶着金属のうち,強め材として算入できる面積は,次の1)〜3) による。

1) 管台外側の溶着金属

A41=(溶接脚長)2fr2

2) 管台内側の溶着金属

A43=0

3) 強め材を取り付ける溶着金属

A42=(溶接脚長)2fr3

e) 強め材の面積は,次の式によって求める。

A5=(Dp−d−2tn)te fr3

ここに, A41,A42,A43,A5,fr2,fr3,σp,Dp,d,tn,fr1,teは,6.7.12.1による。

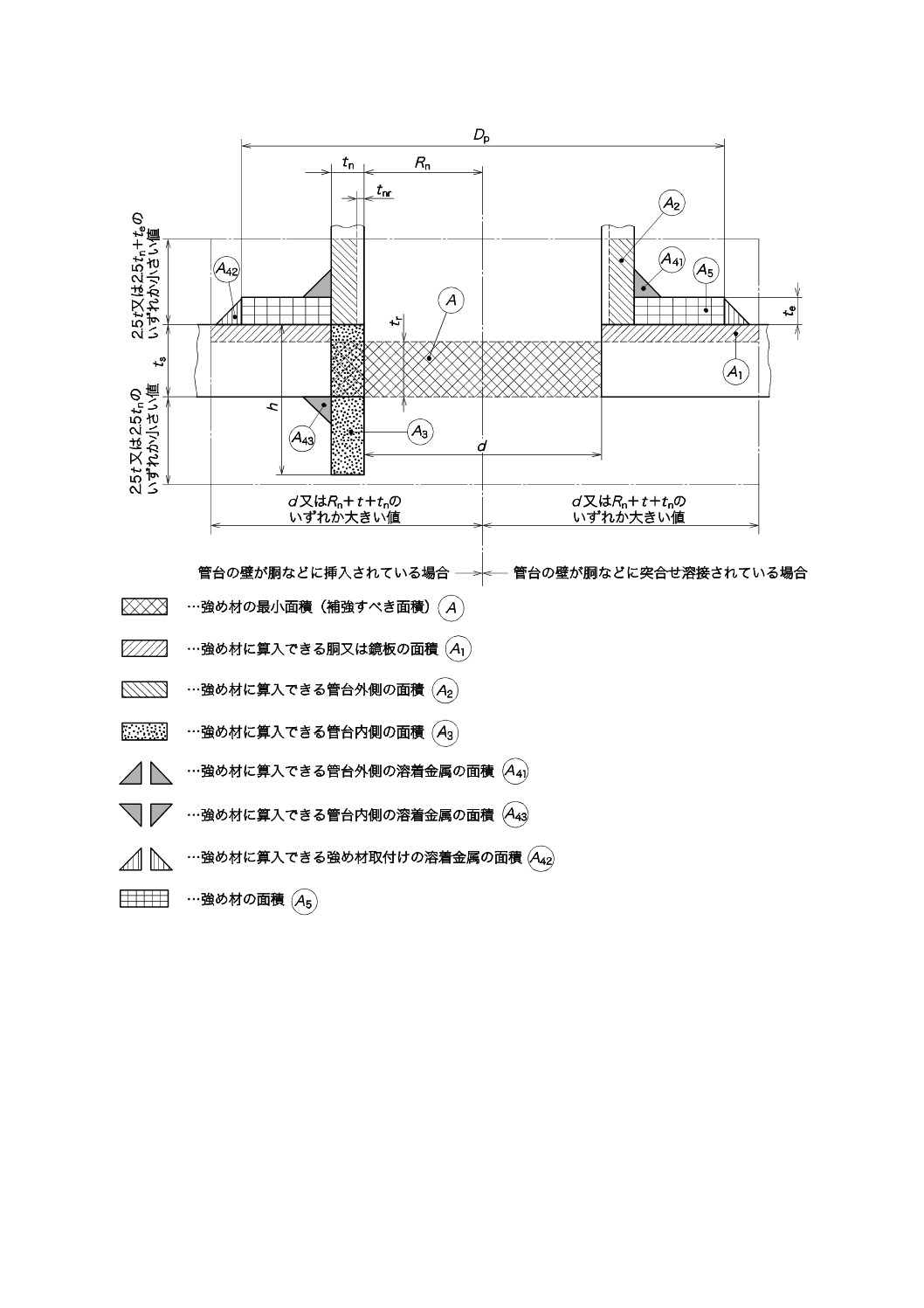

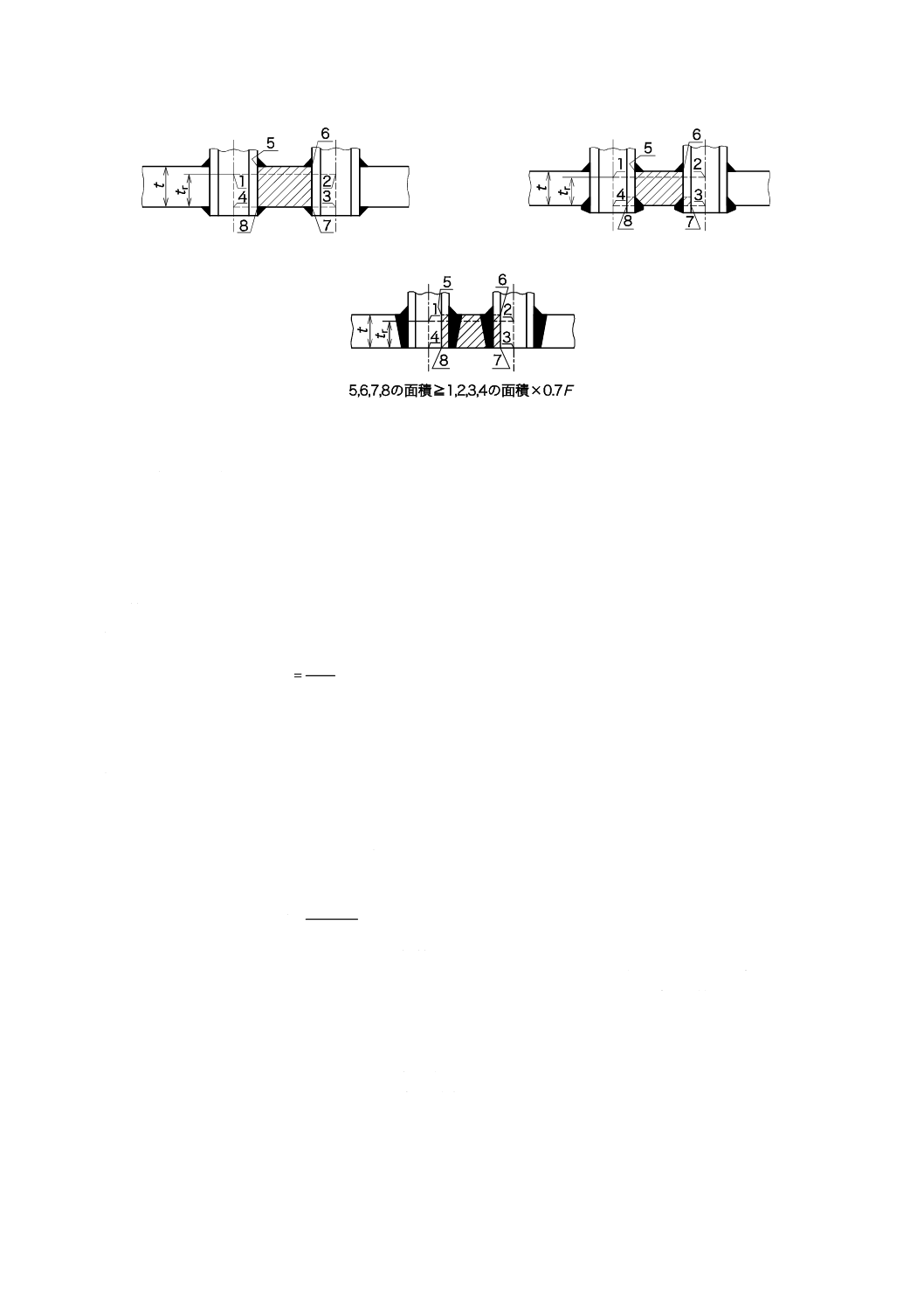

6.7.13 二つ以上の穴の補強

二つ以上の穴が近接して設けられるときは,次による。

a) 各々の穴は6.7.10によって補強しなければならない。ただし,各々の穴が6.7.9によって補強を必要と

しない場合で6.2.5〜6.2.9によるときは,6.7.10によらなくてもよい。

b) 各々の穴を6.7.10によって補強する場合,補強に有効な面積として同一断面積を二つ以上の穴に対し

て重複して計算してはならない。

c) 隣り合う二つの穴の中心間の距離は,それらの穴の平均直径の31

1倍以上でなければならない。

d) 胴に管穴又はこれに類似の穴の一群があって,これらが補強される場合,隣り合う二つの穴の間の胴

の断面積(胴板内に溶接された管壁の部分を含む。)は,次によって求められる値以上でなければなら

ない(図28参照)。

r

7.0Fpt

A=

ここに,

A: 胴の所要断面積(mm2)

p: 二つの穴の中心間の距離(mm)

tr: 継目無胴の最小厚さ(mm)

F: 図26に示す係数

46

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a)

b)

c)

図28−胴板の断面積†

6.7.14 強め材の強さ

強め材の許容引張応力が補強されるものの許容引張応力より大きいときは,許容引張応力が等しいもの

とみなし,小さいときは,応力値に逆比例して強め材の断面積を増さなければならない。

6.8

管,管寄せ,管台及びフランジ

6.8.1

煙管の最小厚さ

煙管の最小厚さは,次の式によって求める。

a) 煙管の外径150 mm以下の場合

5.1

6.

68

+

=Pd

t

ここに,

t: 煙管の最小厚さ(mm)

P: 最高使用圧力(MPa)

d: 煙管の外径(mm)

b) 煙管の外径150 mmを超える場合 6.5.3によって求める。ただし,立てボイラの煙突管は,6.5.4によ

って求める。

6.8.2

水管,過熱管,再熱管,エコノマイザ用鋼管などの最小厚さ

水管,過熱管,再熱管,エコノマイザ用鋼管など内部に圧力を受ける鋼管の最小厚さは,次の式によっ

て求める。ただし,外径127 mmを超えるものは6.8.4による。

2

a

005

.0

2

α

σ

+

+

+

=

d

P

Pd

t

ここに,

t: 鋼管の最小厚さ (mm)

P: 最高使用圧力(MPa)(ボイラ本体とエコノマイザとの間に止

め弁がある場合におけるエコノマイザ用鋼管については,給

水に差し支えない圧力)

d: 鋼管の外径 (mm)

σa: 材料の許容引張応力(N/mm2)

α2: 付け代で1 mmとする。ただし,管をころ広げをするものの管

座の長さに25 mmを加えた長さの部分の厚さが表13に示す値

以上の場合及び管寄せ又は胴に溶接(漏止め溶接を除く。)す

るものは,0としてよい。

47

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表13−ころ広げをする管の厚さ

単位 mm

管の外径

厚さ

38.1以下

2.3

38.1を超え

50.8以下

2.6

50.8を超え

76.2以下

2.9

76.2を超え

101.6以下

3.5

101.6を超え

127以下

4.0

6.8.3

煙管の最小厚さの制限

煙管の最小厚さは,表14による。

表14−煙管の最小厚さ

単位 mm

管の外径

最小厚さ

38.1以下

2.0

38.1を超え

50.8以下

2.3

50.8を超え

76.2以下

2.6

76.2を超え 101.6以下

3.2

101.6を超え 127以下

3.5

127を超えるもの

4.0

6.8.4

蒸気管の最小厚さ

蒸気管の最小厚さは,次の式によって求める。ただし,管の外径が600 mmを超えるもの,又は管の厚

さが内半径の1/2を超えるものについては,6.2.2による。

3

a

2

2

α

η

σ

+

+

=

kP

Pd

t

ここに,

t: 蒸気管の最小厚さ(mm)で,鋼管の寸法に負の許容差がある

場合でも,この厚さより小さくなってはならない。

P: 管の使用される箇所での最高使用圧力(MPa)で,0.7 MPa未

満の場合は,0.7 MPaとする。

d: 蒸気管の外径(mm)

σa: 材料の許容引張応力(N/mm2)

η: 溶接管の場合の長手継手の効率で箇条8による。溶接部の強

度減少については,受渡当事者間の協定によって定めた値を

乗じる。

k: 表4による。

α3: 付け代で表15による。

表15−α3の値

管の種類

管の外径

mm

α3の最小値

mm

ねじ込みのもの

34未満

1.65

34以上

ねじ山の高さとする。

ねじを切らないもの

114.3未満

1.65

114.3以上

0

48

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.8.5

波形蒸気管の最高使用圧力

波形蒸気管の最高使用圧力は,波形蒸気管を作る平管に許される圧力とする。ただし,波形を作るため

に波形部の厚さが平管の厚さより小さくなった場合には,小さくなった厚さを平管の厚さとみなす。

6.8.6

主蒸気管

主蒸気管には,適切な伸縮装置を設け,かつ,これを適切な位置に固定して,伸びによる応力が前後の

機器に加わらないようにしなければならない。

また,ドレン抜きを適切な位置に設置する。

6.8.7

給水管の最小厚さ

給水管の最小厚さは,6.8.4の式による。ただし,Pは,次のとおりとし,0.7 MPa未満の場合は,0.7 MPa

とする。

a) ボイラ本体と給水逆止め弁との間では,ボイラの最高使用圧力の1.25倍又はボイラの最高使用圧力に

1.55 MPaを加えた圧力のうち小さいほうの圧力。

b) ボイラの給水逆止め弁とその給水管に取り付けた止め弁又は加減弁との間(バイパスがある場合は,

これを含む。)では,給水に差し支えない圧力。

6.8.8

給水管の最小寸法

給水管の最小寸法は,表16による。

表16−給水管の最小寸法

伝熱面積

給水管の最小寸法

10 m2以下

呼び径15 A

10 m2を超えるもの

呼び径20 A

6.8.9

ブロー管の最小厚さ

ボイラ本体からブロー弁(ブロー弁が2個ある場合にはボイラ本体から遠いもの。)までのブロー管の最

小厚さは6.8.4の式による。ただし,Pは,ボイラの最高使用圧力の1.25倍又はボイラの最高使用圧力に

1.55 MPaを加えた圧力のうち小さいほうの圧力とし,0.7 MPa未満の場合は0.7 MPaとする。

6.8.10 ブロー管の大きさ

ボイラの底部に取り付けるブロー管(鋳物の場合は,ブロー弁に取り付く部分の寸法)の大きさは,表

17による。

表17−ブロー管の大きさ

伝熱面積

ブロー管の大きさ

10 m2以下

呼び径20A以上65A以下

10 m2を超えるもの

呼び径25A以上65A以下

6.8.11 エコノマイザ用鋳鉄管の最小厚さ

エコノマイザ用鋳鉄管の最小厚さは,次の式によって求める。

4

a

2.1

2

α

σ

+

−

=

P

PD

t

ここに,

t: 鋳鉄管の最小厚さ(mm)

P: 給水に差し支えない圧力又は逃し弁の吹出し圧力(MPa)

D: 鋳鉄管の内径(mm)

σa: 材料の許容引張応力(N/mm2)

49

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

α4: 付け代

− ひれ付きでないもの ········· 4 mm

− ひれ付きのもの ··············· 2 mm

6.8.12 円筒形管寄せの最小厚さ

円筒形の管寄せの最小厚さは6.2.2による。ただし,附属設備としてのエコノマイザ用の場合は,Pは給

水に差し支えない圧力とする。

6.8.13 長方形管寄せ

断面が長方形の管寄せは,次による。

a) 四辺形断面のすみにおける内面の曲がりの半径は,管寄せの厚さの1/3より大きくし,8 mm以上とし

なければならない。

b) 直管部の最小厚さは,次の式によって求めた値のうちいずれか大きいほうをとる。ただし,内面の曲

がりの半径がm/5以上であるときは,求めた値から10 %を減じることができる。

a

2

1

a

5.4

2

σ

η

η

σ

P

b

n

P

t

+

=

······························································ (1)

(

)

2

2

a

a

5.1

2

n

mn

m

P

Pn

t

+

−

+

=

σ

σ

······················································ (2)

ここに,

1

1

1

p

d

p−

=

η

形状及び寸法が同一の穴が同一線上にある場合は,η2は次の式によって求める。

1

1

2

3

1

mp

hd

p

d+

−

=

η

だ円形穴又は円形穴の場合及び長方形穴でm

h

2

≦0.6の場合

1

1

2

3

2.0

1

mp

hd

p

d−

−

=

η

長方形穴でm

h

2

>0.6の場合

n

m

n

m

a

ma

b

+

+

−

−

=

3

3

2

3

1

2

1

(絶対値をとる。)

ここに,

t: 穴をもつ側の最小厚さ(mm)

P: 最高使用圧力(MPa)。ただし,附属設備としてのエコノマイ

ザ用の場合は給水に差し支えない圧力。

σa: 材料の許容引張応力(N/mm2)

2m: 図29に示す内のり幅(mm)

2n: 図29に示す内のり幅(mm)

a: 穴の中心と内側面との距離(mm)

d: 管寄せの長手方向に測った穴の幅(mm)(図30参照)

h: 管寄せの長手方向に直角に測った穴の幅(mm)(図30参照)

p1: 穴の長手ピッチ(mm)で,穴のピッチが均一でないときはそ

の平均をとる。穴が斜めに設けられた場合は,長手方向又は

斜め方向のピッチのうち小さいほうをとる。ただし,斜め方

向のピッチをとった場合は,bの値にcos αを乗じて計算する

(図31参照)。

形状及び寸法が異なる穴が同一線上にある場合は,η2は,次の式によって求める(図32参照)。

B

A32

2

+

=

η

(C≦0.6の場合)

B

A32

2.0

8.0

2

−

+

=

η

(C>0.6の場合)

50

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

1

p

d

p

A

−

=

の平均値

1

2mp

hd

B=

の平均値

m

h

C

2

=

の平均値

図29−長方形管寄せ

図30−管寄せ穴の寸法

図31−管寄せ穴のピッチ

図32−管寄せ穴の寸法及びピッチ

c) 穴がない場合には,b) の式(2)によって求める。

d) 波形管寄せの波形部の穴がある側の最小厚さは,b) の式(1)及び式(2)においてσaを直管の場合の4/3

倍として求めた値のうち大きい値をとる。

e) 長さが幅の5倍以下のときは6.3.7及び6.3.8による。

f)

内面における溝形のきずは,その深さが肉厚の20分の1(その値が0.8 mmを超えるときは,0.8 mm)

を超えない。

6.8.14 管台の最小厚さ

管台の円筒部分の最小厚さは6.2.2の式によって求め,かつ,管台にかかる他の外力に対して十分考慮し

51

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

て求めなければならない。

最高使用圧力は,管台の取り付けられる胴の最高使用圧力以上とする。ただし,給水管,ブロー管を取

り付ける管台の場合は,胴の最高使用圧力の1.25倍以上とする。

また,いかなる場合でも管台の最小厚さは,鋳鋼品の場合は8 mm,鋳鉄品の場合は11 mmより小さく

してはならない。

6.8.15 フランジ

ボルト締めフランジは,JIS B 2220及びJIS B 2239に規定するもの(材料に係る部分は,箇条4による。)

でなければならない。規格フランジを使用しない場合には,JIS B 8265の附属書G〜附属書Jに規定する

フランジの応力計算方法による。ただし,安全上必要な強度をもつフランジについては,この限りでない。

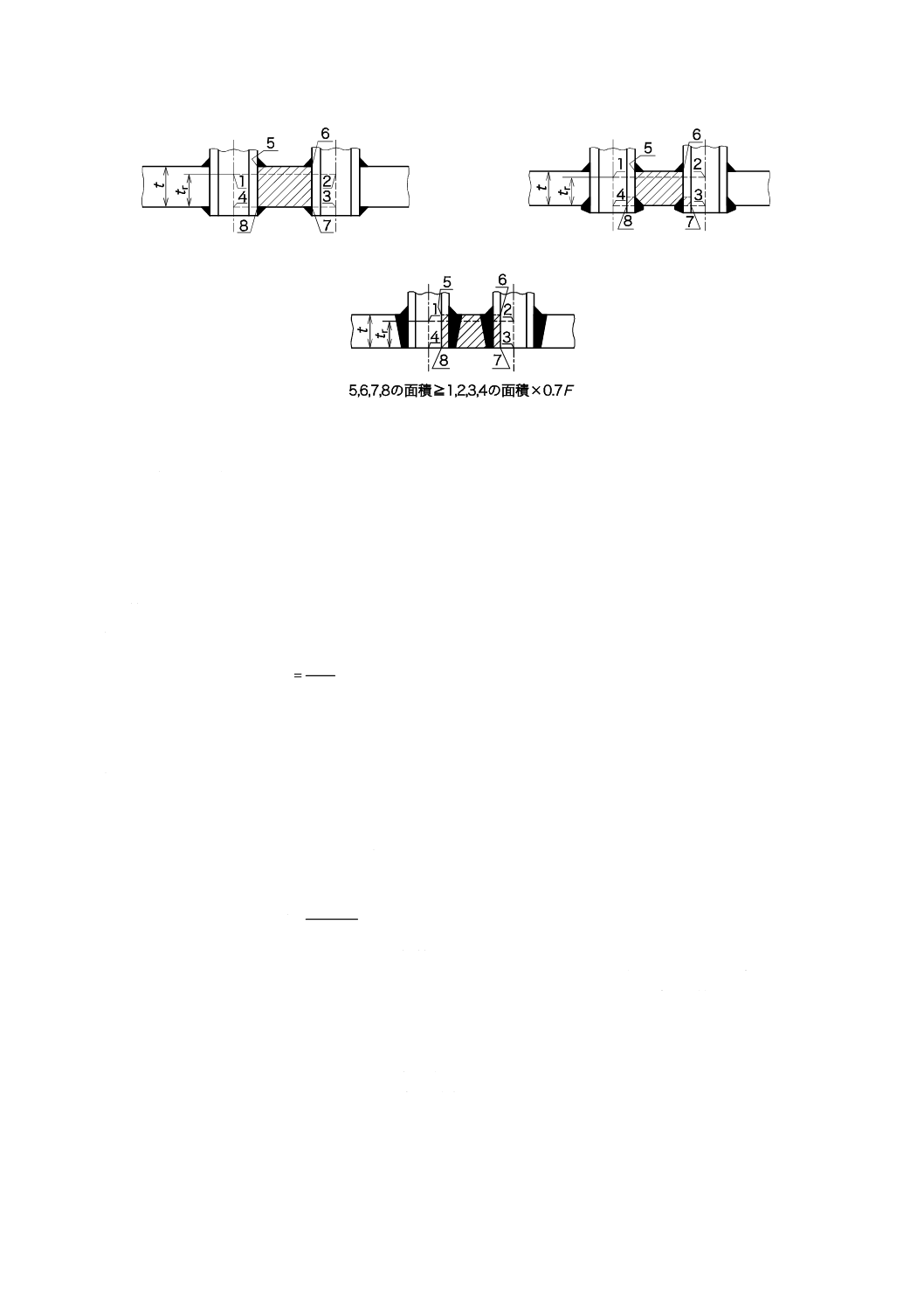

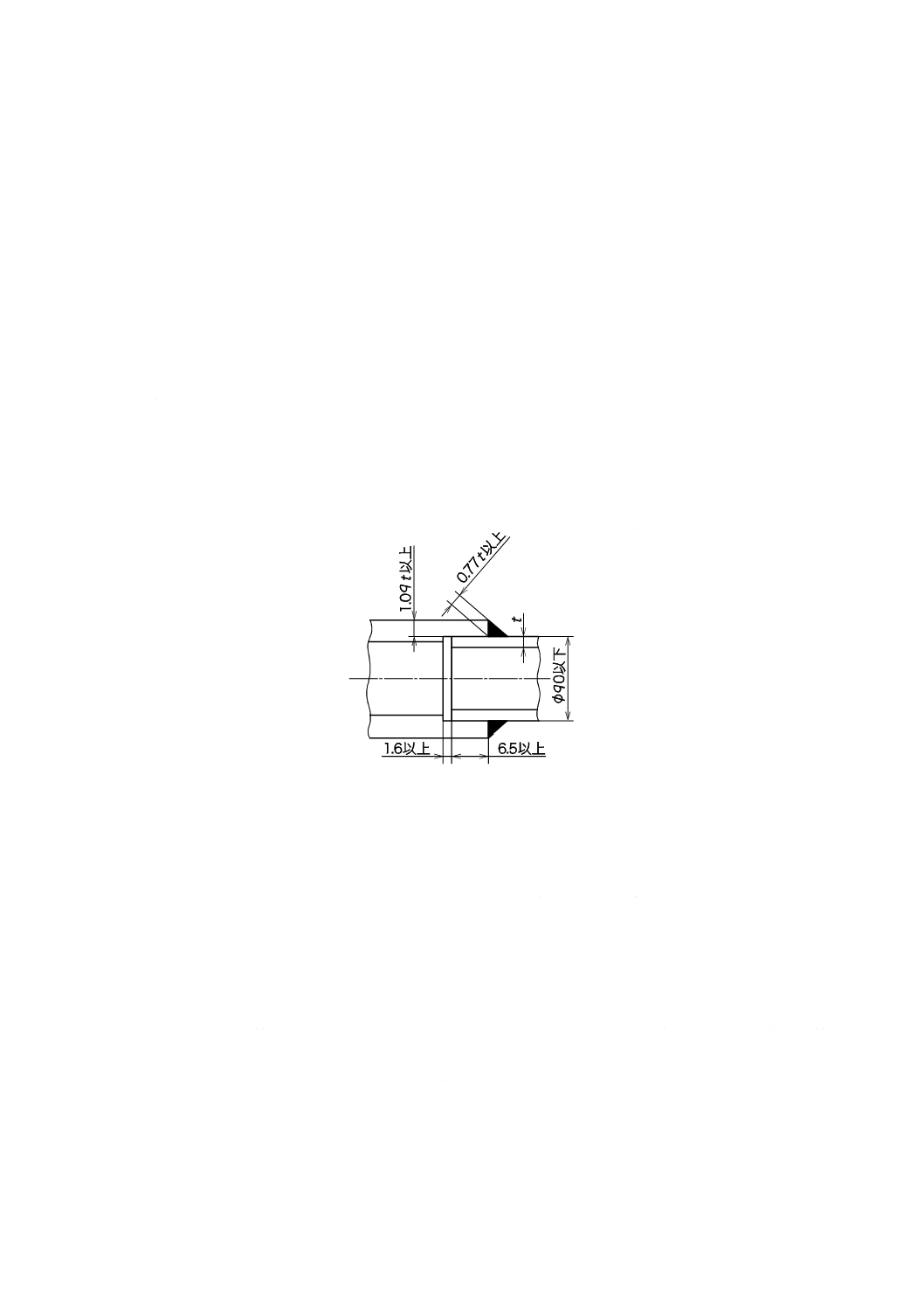

6.8.16 差込み溶接継手

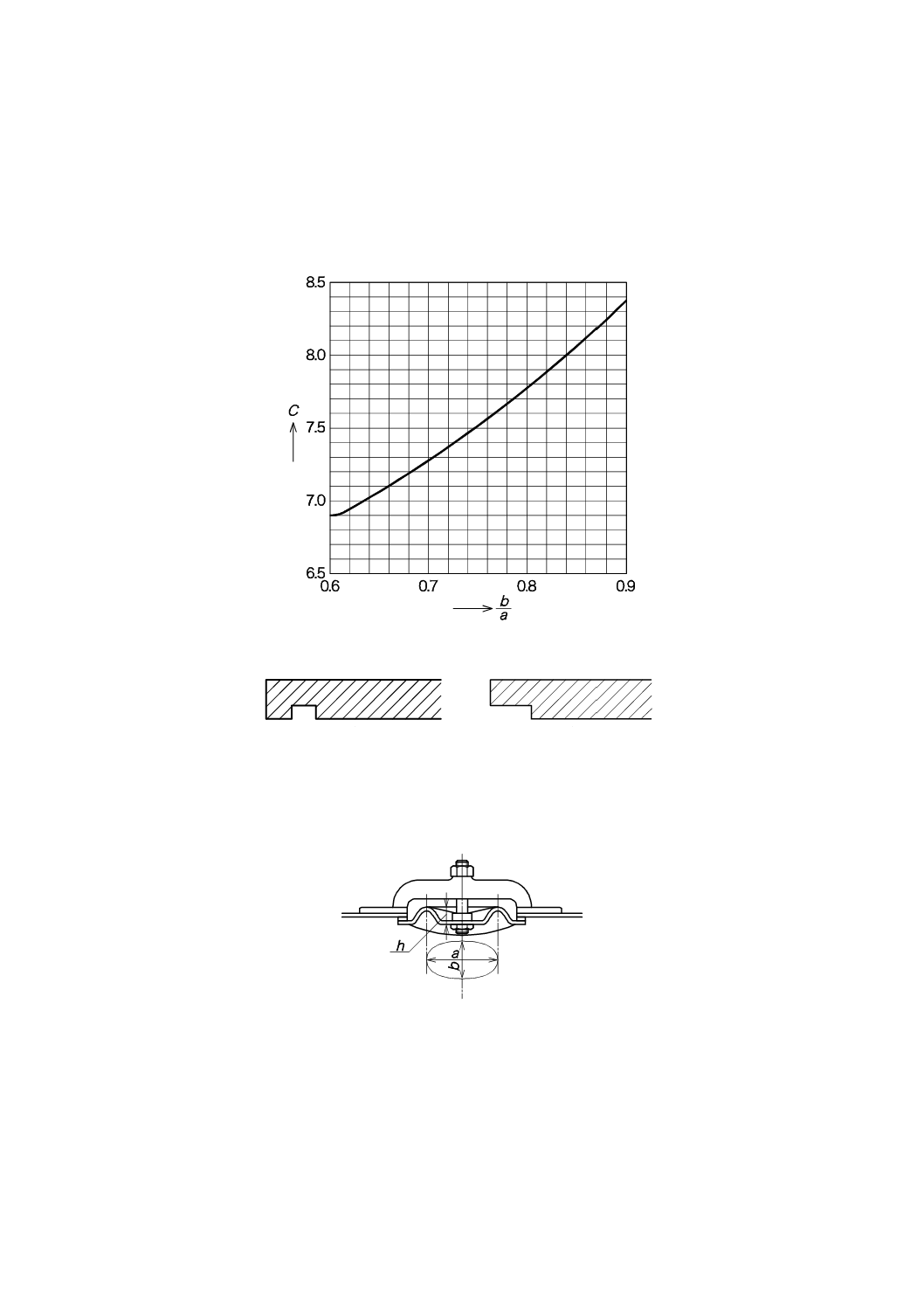

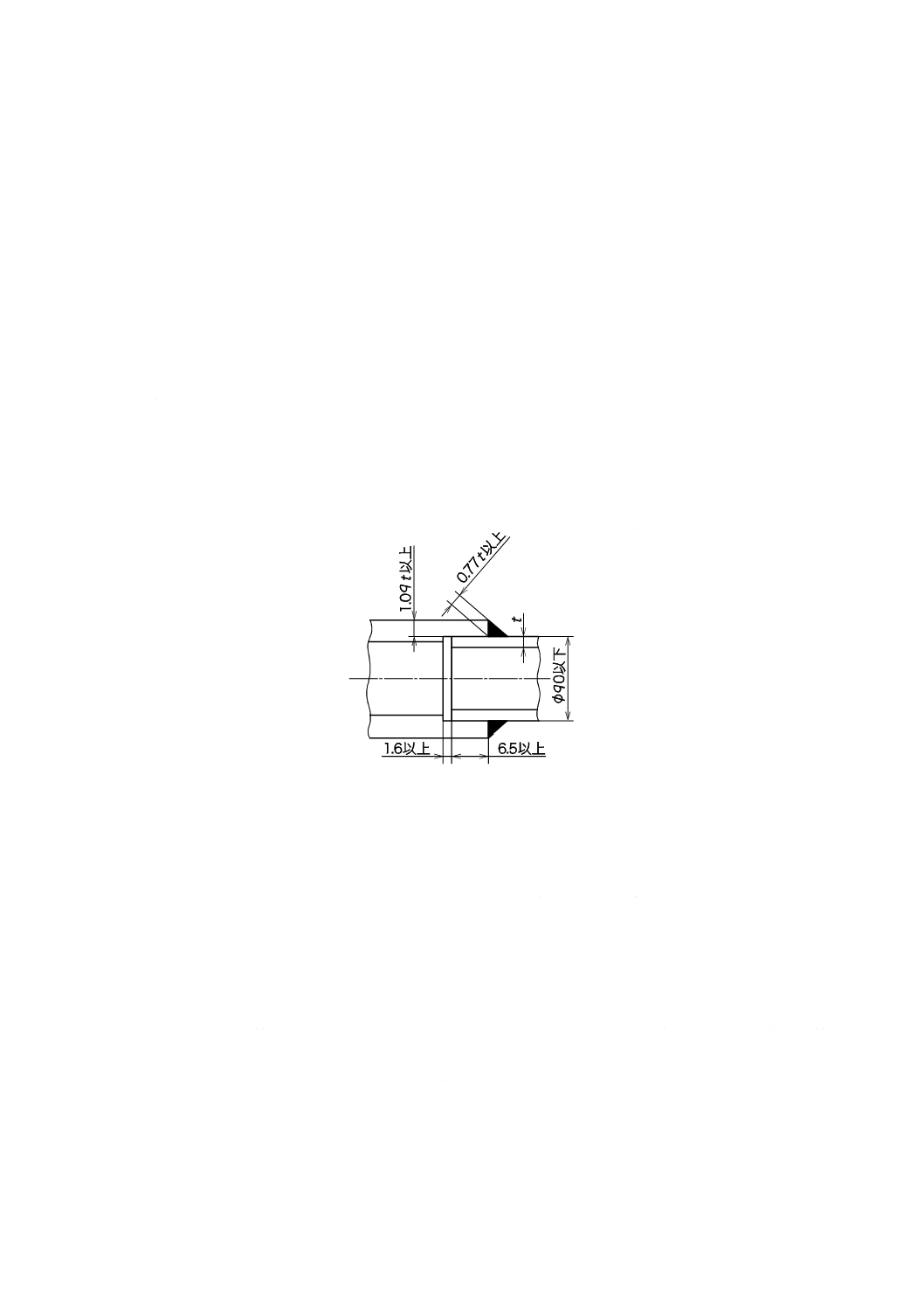

バルブその他の附属品と管との差込み溶接継手は,管の外径が90 mm以下で,差込み長さが6.5 mm以

上,溶接前の管の端とソケットの内部の突出し部との間の隙間が1.6 mm以上,差し込まれる部分の肉厚

が管の呼び厚さの1.09倍以上で,すみ肉溶接の実際のど厚が管の呼び厚さの0.77倍以上の場合には,溶接

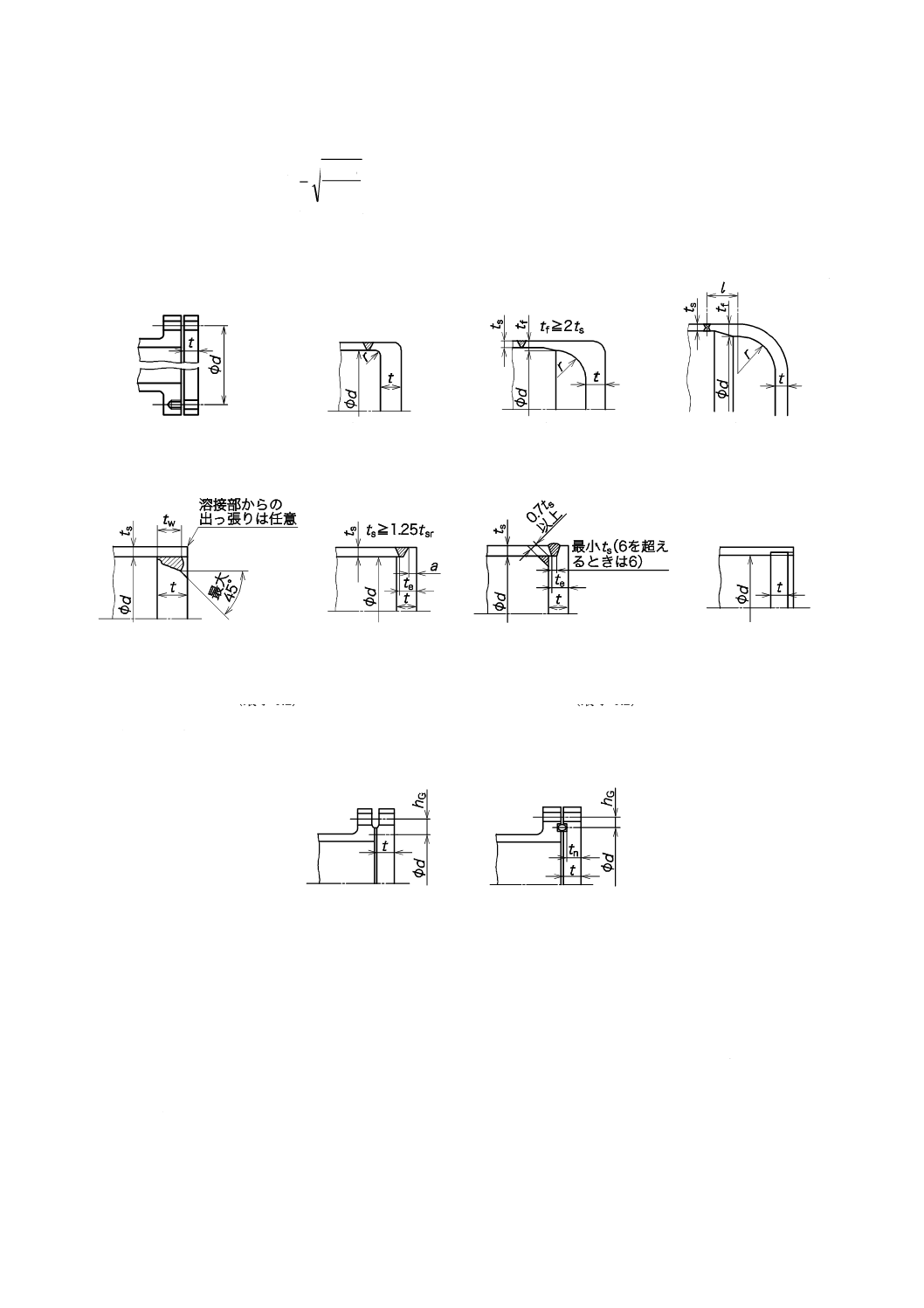

部が450 ℃以上の燃焼ガスに触れない限り溶接してよい(図33参照)。

単位 mm

図33−差込み溶接継手

6.8.17 管,管台などの取付け

管,管台,強め材などを胴,鏡板,管寄せなどに取り付ける場合は,次による。

a) 溶接による場合 溶接による場合は,8.2.6による。

b) 植込みボルトによる場合 植込みボルトによる取付けの場合には,胴に適切に取り付けられた板,取

付け物などの表面は,機械仕上げした平らな面でなくてはならない。ねじ下穴の深さは,板の厚さの

3/4以下でなければならない。ただし,この場合,当て板を当てることによって必要最小厚さを保つ

ようにするならば,この限りでない。また,ねじ込みの長さは,植込みボルトの径より小さくてはな

らない。

c) ねじによる場合 管,その他これに類するものをねじによって取り付ける場合,取り付ける管又は管

台の管の端の厚さは,表15のα3の値以上とする。また,ねじは,JIS B 0203の規定に適合しなけれ

ばならない。ただし,この場合,管は胴板の湾曲を考慮に入れて,表18に示す最小ねじ山数だけかみ

あっていなければならない。表18に示す板の厚さ,ねじ山数などの条件を満たすために,又は必要に

応じて補強を行うために,適切な当て板,取付け物などを胴板に当てることができる。

なお,検査穴などのねじ込みプラグ及びねじ込み蓋を除き,最高使用圧力が0.7 MPa以上の場合に

52

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

は,外径90 mm以上のねじ継手は使用してはならない。

表18−ねじによる取付けのねじ山数と板の最小厚さ

管の外径

mm

ねじ山数

板の最小厚さ

mm

21.7,27.2

4

11

34,42.7,48.6

5

16

60.5

6

18

76.3,89.1,101.6

8

26

114.3,139.8,165.2

10

32

216.3

12

39

267.4

13

42

318.5

14

45

d) ころ広げによる場合 外径150 mm以下の管は,7.11又は7.12の方法で,ころ広げによって取り付け

ることができる。

6.8.18 管台取付けの強さ

管台を胴又は鏡板に取り付ける強さは,管台,フランジのコーキング又は漏止め溶接を施す外周(フラ

ンジの外側でコーキングする場合はフランジの外径,内側でコーキングする場合は内径)内の面積に最高

使用圧力を乗じた引張力に対して耐えるものとし,その取付けの強さは,8.2.6による。

7

工作

7.1

一般

a) ボイラ耐圧部に使用する材料は,材料検査成績書(ミルシート)と対照できるような方法によって,

ボイラ完成時点でも識別できるよう管理する。

b) ボイラは,材料の特性を損なわない適切な方法によって製作する。

なお,ボイラの製作過程で材料の機械的性質が損なわれる場合には,製作終了後に回復のための措

置を講じることができる。

c) 材料の切断,形成,その他の加工は,材料の特性を損なわず,かつ,使用上有害な欠陥を生じないよ

うな方法によって行う。

なお,加工によって材料に有害な特性部又は欠陥部が生じる場合には,回復又は除去の処置を講じ

ることができる。

7.2

板の切断

板は切削,せん断などの機械的方法又はガス若しくはアークによって切断する。ガス又はアークによっ

て切断した板をそのまま溶接する場合には,端口がよくならされていて,溶けかすその他の有害な付着物

があってはならない。

7.3

胴板端の加工

胴板の長手継手端は,機械によって一様に曲げなければならない。

7.4

局部加熱

板の局部加熱は,赤熱部以外に変形を生じないように行わなければならない。

7.5

胴及び鏡板の真円度

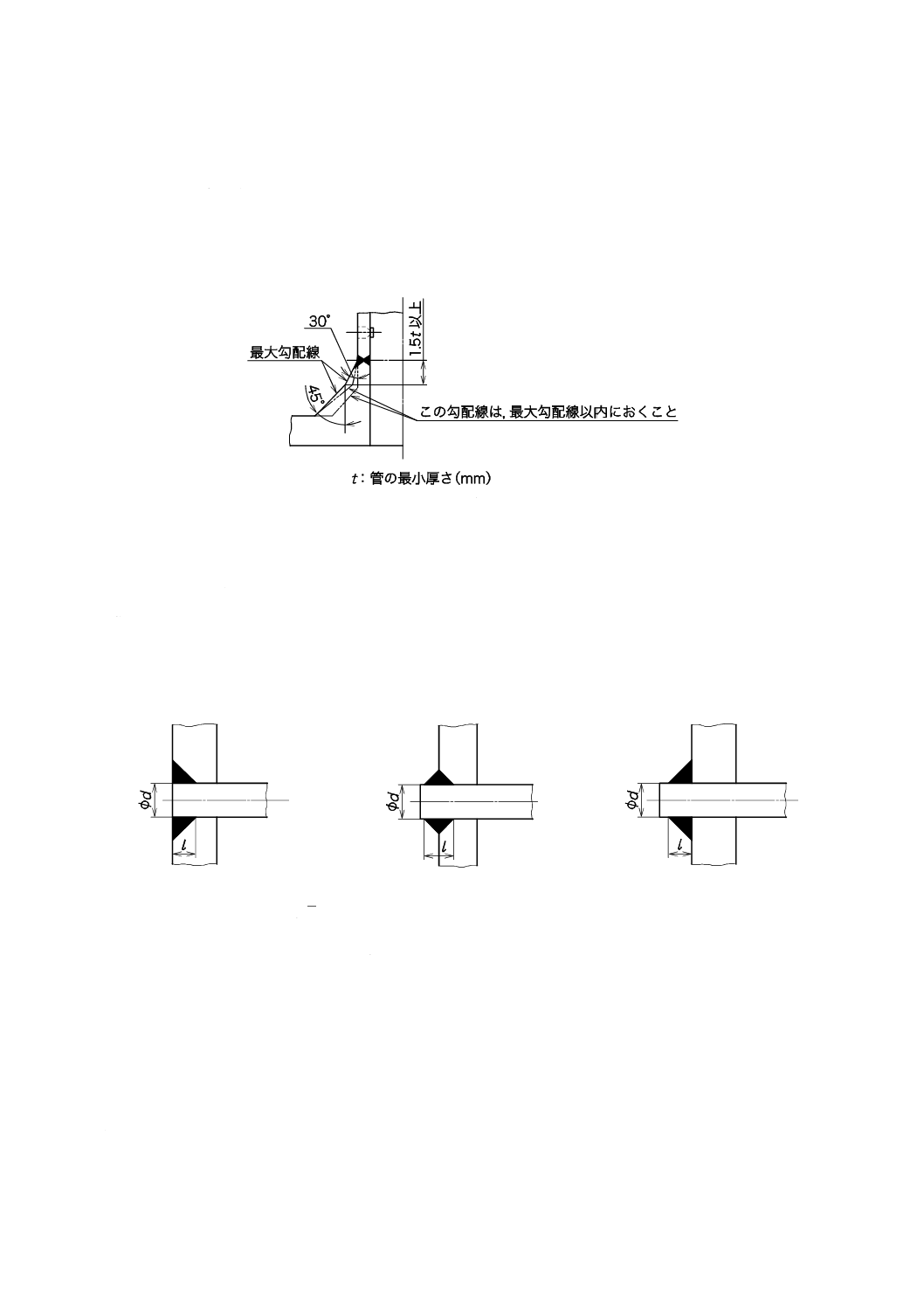

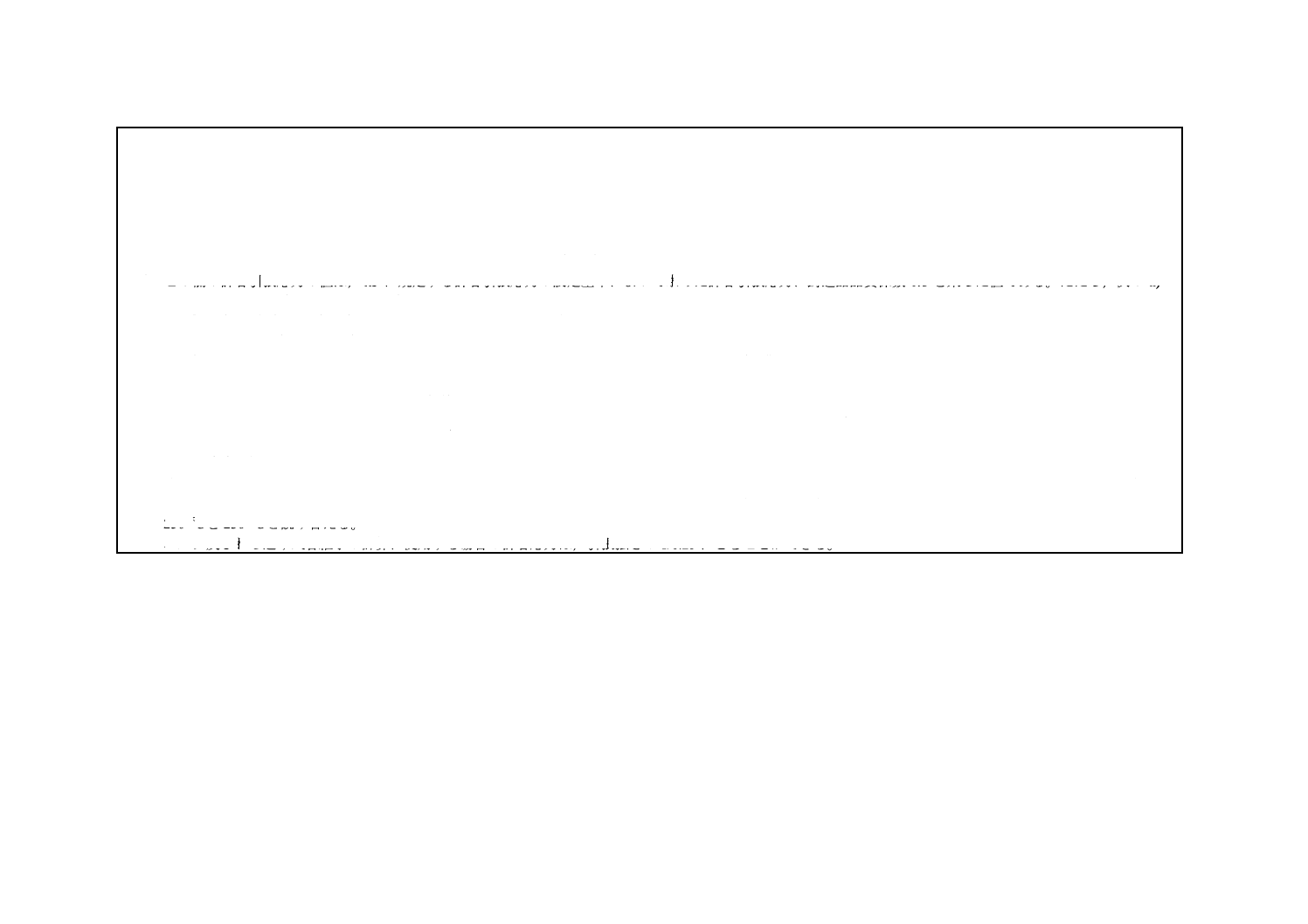

真円度は,軸に垂直の同一断面での最大内径と最小内径との差の割合をいい,次による(図34参照)。

53

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

n

min

i

max

i

e

×

−

=

D

D

D

f

(%)

ここに,

fe: 真円度

Di max: 最大内径(mm)

Di min: 最小内径(mm)

Dn: 呼び内径(mm)

図34−真円度計測法†

a) 内面に圧力を受ける胴 内面に圧力を受ける胴の真円度は,その断面における呼び内径の1 %(呼び

内径が2 000 mmを超える場合は,最大内径と最小内径との差は最大20 mm)を超えないものとする。

なお,直径は内径又は外径で測定してもよいが,外径で測定した場合は,その断面における板厚を

考慮して修正する。

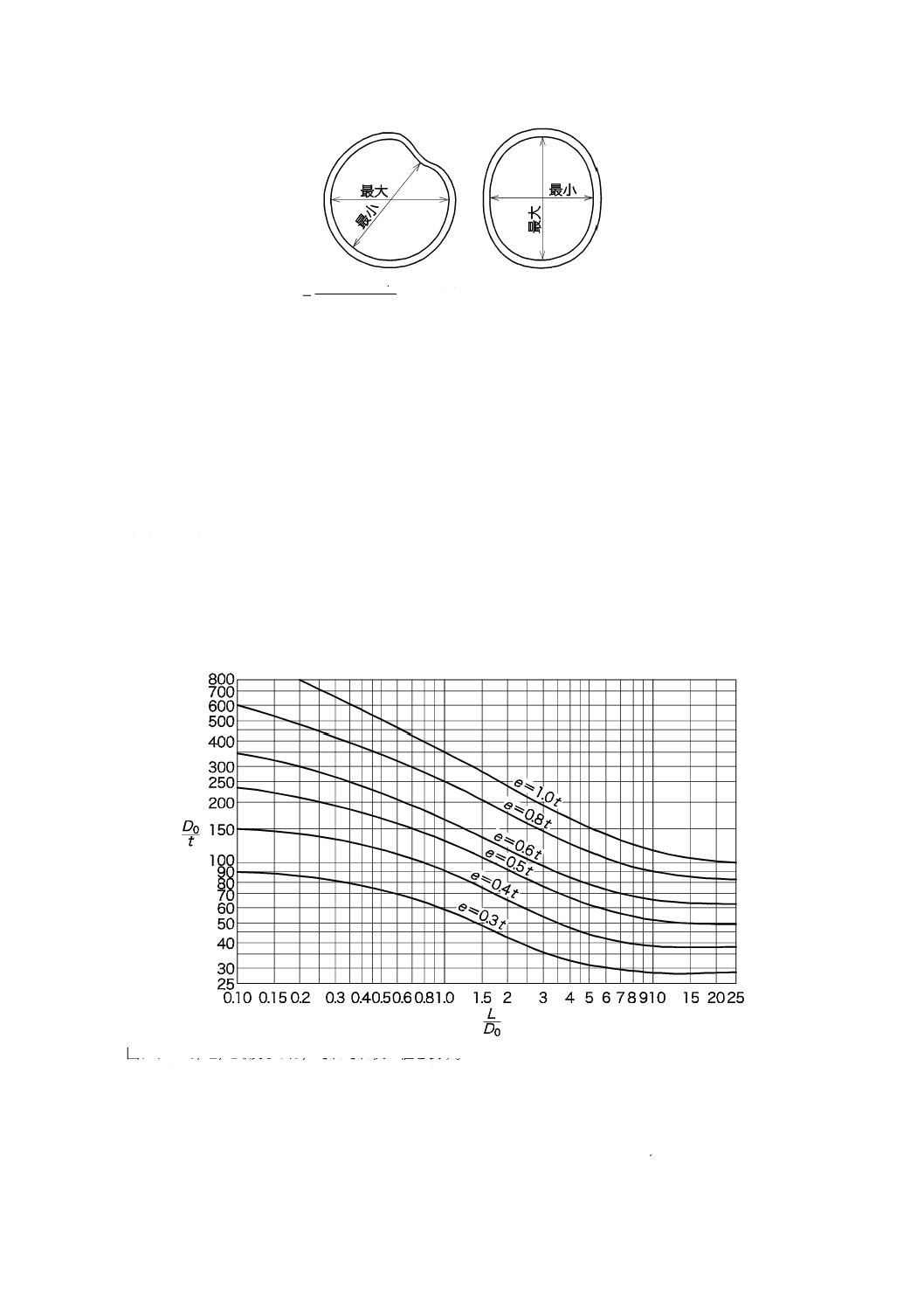

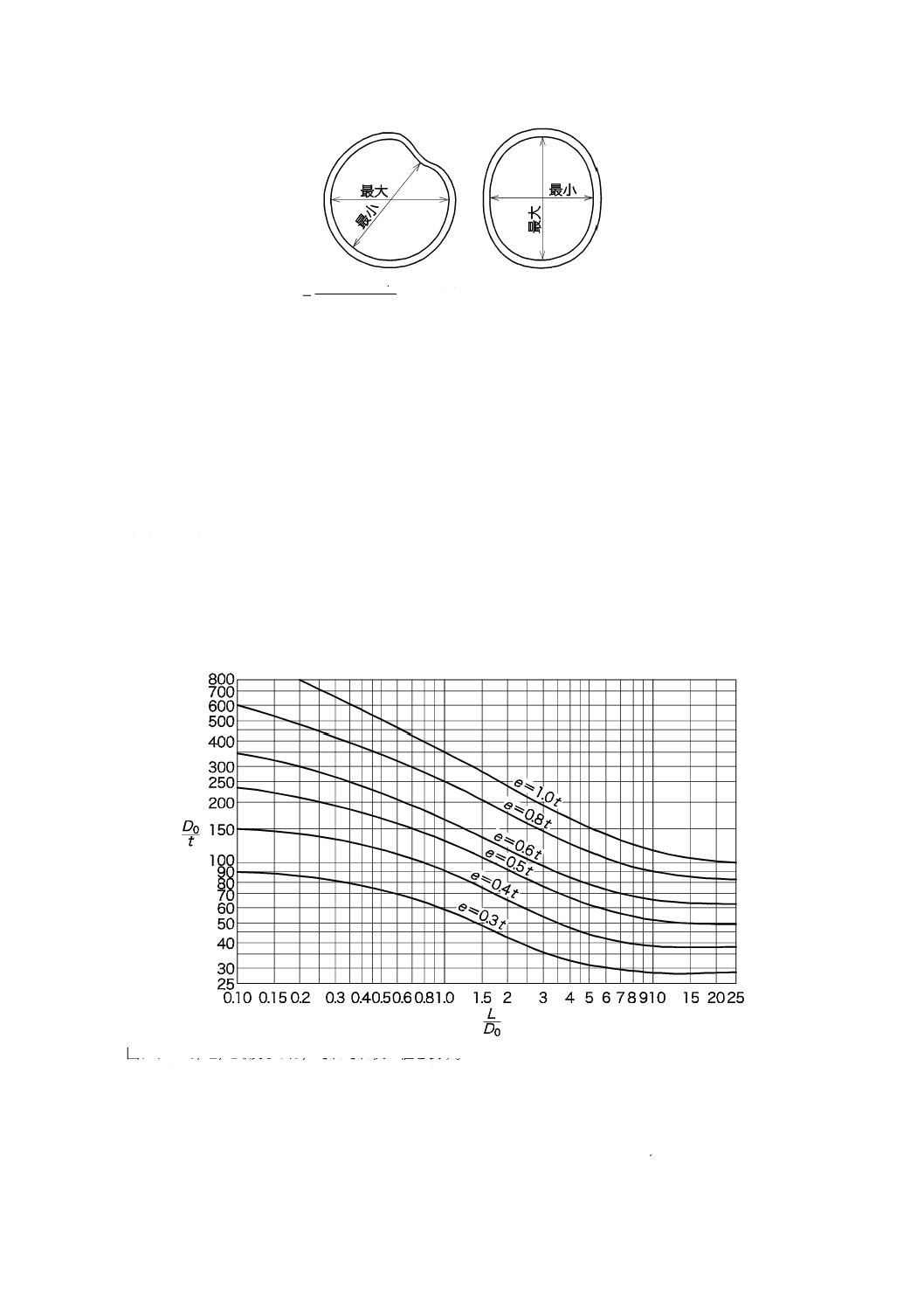

b) 外面に圧力を受ける胴 外面に圧力を受ける胴の真円度は,その断面における真円に対する“+”又

は“−”の最大偏差(mm)が,図35から求められるeの値以下でなければならない。

c) 鏡板 鏡板フランジ部外径の真円度は,a) 又はb) に準じる。ただし,この場合において,“最大内径”

は“最大外径”に,“最小内径”は“最小外径”に読み換える。

図において,L,D0及びtは,それぞれ次の値を表す。

L:

D0:

t:

鏡板の間(強め輪がある場合においては,鏡板と強め輪との間又は強め輪と強め輪との間)の距離(mm)

胴の外径(mm)

胴の板の厚さ(板の厚さが異なる場合には,薄いほうの板の厚さ(mm)

図35−外面に圧力を受ける胴の真円からの最大許容差e †

54

B 8201:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.6

皿形鏡板又は半だ円体形鏡板の隙間

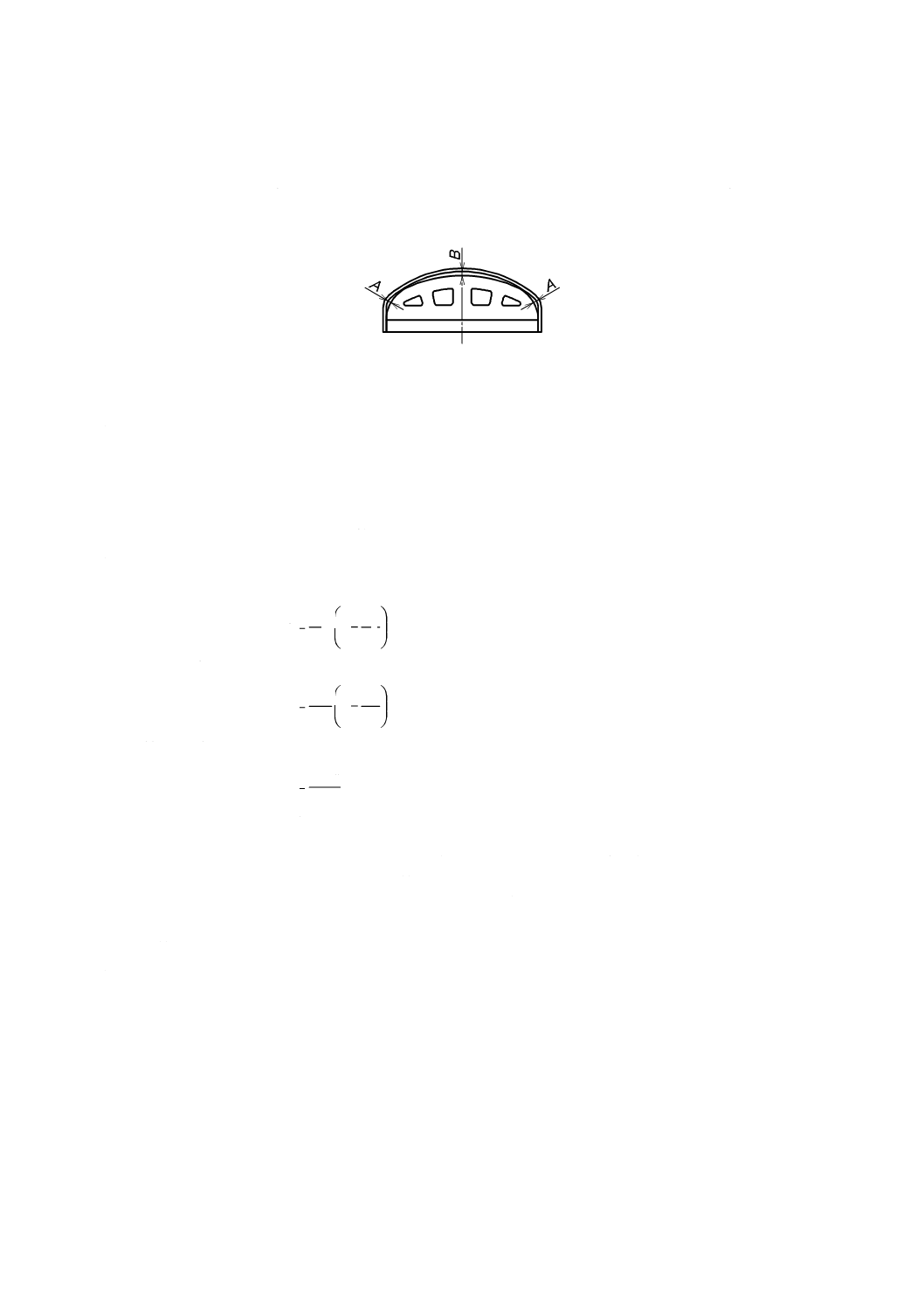

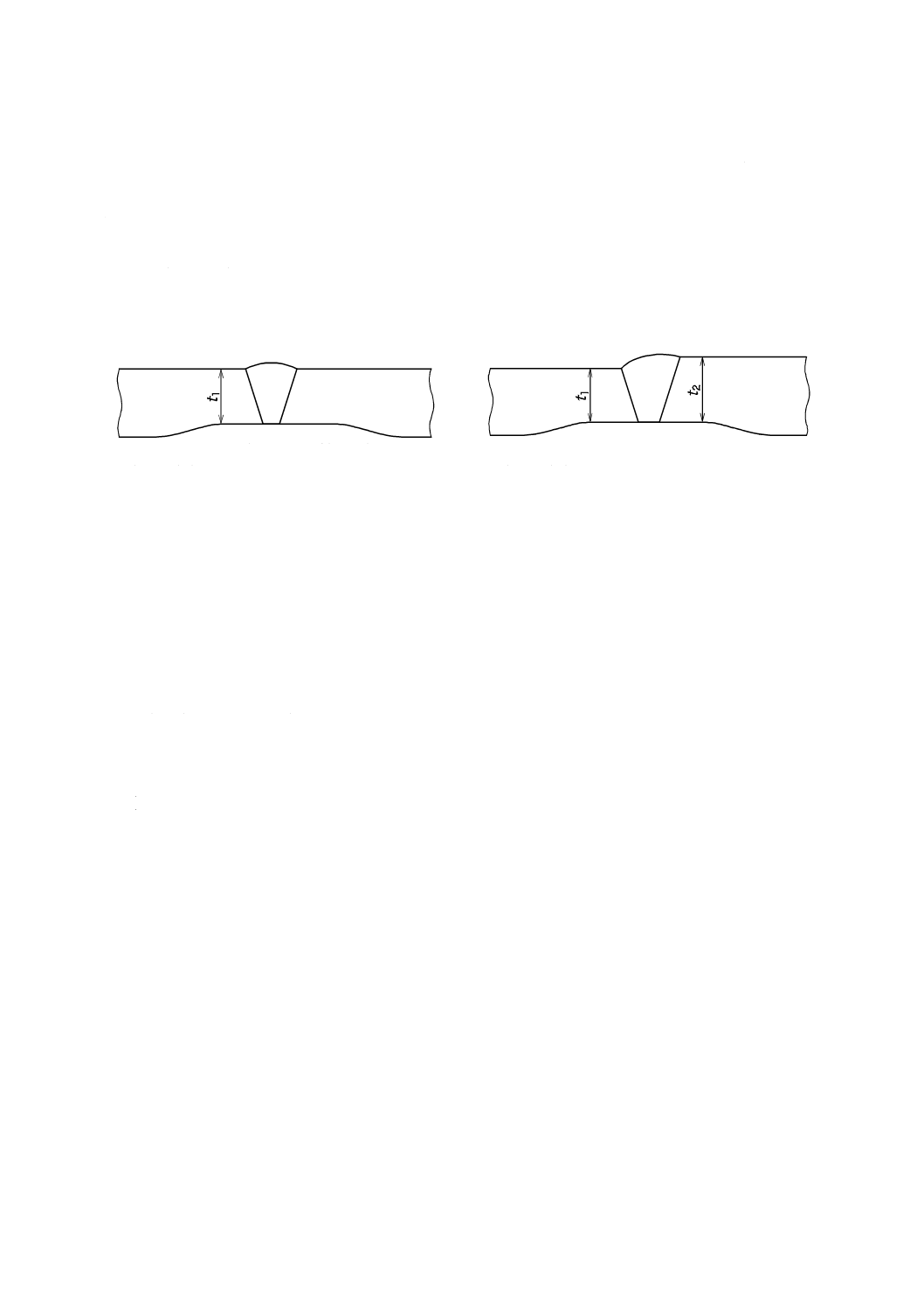

皿形鏡板又は半だ円体形鏡板の形状は,正確な寸法をもつ図36のような型板を用いて調べ,A又はB

のような隙間の最大が,鏡板フランジ部の内径の1.25 %以下でなければならない。また,鏡板のすみの丸

みの半径は,設計寸法以上とする。

図36−鏡板の偏差計測方法

7.7

冷間加工後の熱処理

a) オーステナイト系ステンレス鋼で製作された耐圧部品のうち冷間加工された部位は,次の1) 及び2)

の条件下にある場合,表19に示す最低熱処理温度以上の温度で厚さ25 mm当たり20分間(最低10

分間)を保持時間とする熱処理を行わなければならない。

1) 最終加工温度が,表19に示す最低熱処理温度未満である場合