B 8042-9:2003 (ISO 3977-9:1999)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本内燃機関連合会(JICEF)/財団法人日本

規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査

会の審議を経て,経済産業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 3977-9:1999,Gas turbines―

Procurement―Part 9: Reliability, availability, maintainability and safetyを基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS B 8042-9には,次に示す附属書がある。

附属書1 (参考) JIS-ISO用語番号対比表

附属書2 (参考) ISO-JIS用語番号対比表

附属書3 (参考) JISと対応する国際規格との対比表

JIS B 8042の規格群には,次に示す部編成がある。

JIS B 8042-1 第1部:一般事項及び定義

JIS B 8042-2 第2部:比較基準条件及び定格

JIS B 8042-3 第3部:設計要求事項

JIS B 8042-4 第4部:燃料及び環境

JIS B 8042-5 第5部:用途-石油及び天然ガス工業用

JIS B 8042-6 第6部:コンバインドサイクル

JIS B 8042-7 第7部:技術情報

JIS B 8042-8 第8部:検査,試験,据付及び完成

JIS B 8042-9 第9部:信頼性,稼動性,保全性及び安全性

B 8042-9:2003 (ISO 3977-9:1999)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 2

3. 定義 ······························································································································ 2

3.1 状態 ···························································································································· 2

3.2 出力 ···························································································································· 4

3.3 時間 ···························································································································· 4

3.4 性能 ···························································································································· 7

3.5 保全 ···························································································································· 9

3.6 その他 ························································································································ 10

4. 保全性 ·························································································································· 11

4.1 製造業者からの情報 ······································································································ 11

4.2 購入者の作業 ··············································································································· 15

4.3 予備品の保持 ··············································································································· 16

4.4 運転記録シート ············································································································ 16

5. 信頼性及び稼動性 ··········································································································· 18

5.1 信頼性受入試験 ············································································································ 18

5.2 信頼性及び稼動性,計算及び報告····················································································· 18

6. 安全性 ·························································································································· 18

6.1 一般 ··························································································································· 18

6.2 安全要素 ····················································································································· 18

附属書1(参考)JIS-ISO用語番号対比表 ················································································· 20

附属書2(参考)ISO-JIS用語番号対比表 ················································································· 21

附属書3(参考)JISと対応する国際規格との対比表 ·································································· 22

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8042-9:2003

(ISO 3977-9:1999)

ガスタービン―調達仕様―

第9部:信頼性,稼動性,保全性及び安全性

Gas turbines―Procurement―

Part 9: Reliability, availability, maintainability and safety

序文 この規格は,1999年に発行されたISO 3977-9,Gas turbines―Procurement―Part 9:Reliability,

availability,maintainability and safetyを元に,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,原国際規格を変更している事項である。変

更の一覧表をその説明を付けて,附属書1に示す。

1. 適用範囲 JIS B 8042の各部は,ガスタービン及び関連補機又はコンバインドサイクルプラントを購

入者(1)が製造業者(2)から調達しようとするときに必要な,主として技術的な情報に関する基準となる指針

について規定する。

注(1) ガスタービンなどの使用者又は購入の責任をもつ契約者。

(2) ガスタービンなどの製造業者又は供給の責任をもつ契約者。

JIS B 8042の各部は,異なった環境への要求及び安全性への要求に調和した見積書を提出するための基

本的事項を規定する。JIS B 8042の各部は,可能な場合に,これらの要求事項に適合しているかどうかを

確認するための基準について規定する。この規格は,当該設備に適用される国又は地方の法規制に優先す

るものではない。

この規格は,開放系で作動する単純サイクル,コンバインドサイクル及び再生サイクルガスタービンに

適用する。この規格の関連する部分は半開放サイクルにも適用してよい。

なお,適切な修正を加えることによって,次のものに適用してもよい。

a) フリーピストンガス発生機又は特殊な熱源(例えば,化学プロセス,過給ボイラの火炉,原子炉)を

用いるガスタービン。

b) 助燃式コンバインドサイクル,再燃式コンバインドサイクルプラント,その他のコンバインドサイク

ルプラント(例えば,コージェネレーションプラント)。

ただし,航空機,建設機械,農・工業用トラクタ及び自動車を駆動するために用いるガスタービンには

適用しない。

この規格は,製造業者,購入者,コンサルタント,団体,保険会社などの間で取り交わす信頼性,稼動

性,保全性及び安全性に関する情報の基準について規定する。また,JIS B 8042-9で用いる用語の定義と

部品寿命予測・修理及び開放点検間隔の基準について規定し,ガスタービンのすべての要素に適用する。

例えば,次のものがある。

− 圧縮機

− タービン

2

B 8042-9:2003 (ISO 3977-9:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 燃焼装置

− インタクーラー

− 再生用熱交換器

− 空気ダクト装置

− 排気ダクト装置

− 吸気装置

− 制御装置

− 燃料装置

− 潤滑油装置

− 冷却装置

− 軸受

− 歯車装置

− 軸継手

− 起動装置

− 台板/基礎

− エンクロージャ及び換気装置

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 3977-9:1999,Gas turbines―Procurement―Part 9:Reliability,availability,maintainability

and safety (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS B 0128 火力発電用語―ガスタービン及び附属装置

JIS B 8041 ガスタービン―受渡試験方法

備考 ISO 2314:1989,Gas turbines―Acceptance tests及びISO 2314/Amd.1:1997,Gas turbines―

Acceptance tests for combined-cycle power plantsからの引用事項は,この規格の該当項目と同等

である。

JIS B 8042-2 ガスタービン―調達仕様―第2部:比較基準条件及び定格

備考 ISO 3977-2:1997, Gas turbines―Procurement―Part 2:Standard reference conditions and ratingsか

らの引用事項は,この規格の該当項目と同等である。

3. 定義 この規格で用いる主な用語の定義は,JIS B 0128によるほか,次による。

3.1

状態

3.1.1

稼動可能 (available) 装置が発生している出力の大きさ及び/又は装置が実際に発電しているか

どうかにかかわらず,装置が稼動可能な状態であること。

3

B 8042-9:2003 (ISO 3977-9:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1.2

強制停止:FO (forced outage) 次の計画内停止期間より前に,計画外の要素の故障などによって,

緊急に装置を停止すること。

3.1.3

保全停止:MO (maintenance outage) 次の計画内停止期間より前に,保全上の理由によって,装置

を停止すること。

3.1.4

保全停止期間の延長 (maintenance outage extension) 保全停止期間を延長すること。

3.1.5

起動 (start) ガスタービンとその駆動装置を起動準備状態から出力可能状態にする行為。

備考 出力可能状態とは,発電機駆動用ガスタービンの場合には,系統併入,遮断機投入及びその後

の安定な運転状態を含み,また機械駆動用ガスタービンの場合には,被駆動機の安定な運転状

態を含む。

3.1.6

起動操作:SA (starting attempt) 装置を同期させることを試みること,又は停止状態から必要な速

度まで回転数を上昇させることを試みること。

備考 計算におけるSAは,起動操作の回数である(3.1.10備考参照)。

3.1.7

起動成功:SS (starting success) 装置が起動操作によって所定時間内に出力可能な状態になること。

発電機の遮断器がシステムに対して閉に保持されているか,被駆動機が安定に運転されていることが立証

されることが必要。

備考 計算におけるSSは,起動成功の回数である。

3.1.8

起動失敗:FS (failure to start) 契約で供給された機器を用いて適正な起動操作を行っても,所定の

時間内に装置を出力可能な状態にできないこと。

備考1. 所定の時間内で起動失敗が繰り返し生じた場合,それらは1回の起動失敗と数える。試験起

動又は契約で供給されてない装置を用いた起動は,成功又は失敗にかかわらず,起動操作に

は数えない。

2. 一般的な準備として,事前の30日間装置が起動に成功していなかった場合,その起動操作は

“試験起動”とみなし起動操作回数には数えない。

3. 修理を含み,装置の故障と関連しない手続上の失敗は,起動失敗とはみなさない。

4. 計算におけるFSは,起動失敗の回数である。

3.1.9

起動回数:AUS (actual units starts) 装置が実際に同期した延べ回数,又は停止状態から要求された

回転速度まで上昇した延べ回数。

3.1.10 起動操作回数 (attempted units starts) 装置を同期させることを試みた延べ回数,又は停止状態から

必要な速度まで回転数を上昇させることを試みた延べ回数。

備考 定められた許容起動時間内において,修正行為を行わず,同一原因によって繰り返し起動失敗

を生じた場合,その起動操作回数は1回とみなす。

3.1.11 着火起動 (fired start) 点火が完了し,ガス通路要素を加熱する起動。

備考 着火時間については,3.3.4を参照。

3.1.12 急速起動 (rapid start) 通常よりも短い時間で,起動,負荷投入又は負荷上昇を行う起動手順。急

速負荷上昇(fast loading)とも呼ぶ。

3.1.13 緊急起動 (emergency start) 緊急時に,可能な限り短時間で出力を発生させることを目的としたガ

スタービンの起動。

3.1.14 トリップ (trip) 燃料供給を停止し,負荷又は発電機用遮断器を開とすることによって,装置を負

荷運転状態から緊急に停止すること。

4

B 8042-9:2003 (ISO 3977-9:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1.15 ロードランバック (trip to idle) 特定のトリップ信号を感知し,負荷運転状態から自立運転状態ま

で負荷を急減すること。

3.1.16 停止 (shut down) プログラミングされた負荷減少,運転停止動作制御によって,装置を運転状態

から静止状態に移すこと。

3.1.17 緊急停止:ESD (emergency shut down) 緊急時に,可能な限り短時間で機械を停止することを目的

としたガスタービンの停止。

3.1.18 負荷遮断 (load rejection) システム負荷の瞬時遮断あるいは大幅な減負荷のことで,ガスタービン

の速度が瞬間的に上昇するため,調速機や過速度トリップ装置によってガスタービンが規定の速度以上に

ならないように防止する。

3.1.19 損傷 (damage) 構成要素又は装置が,突然かつ予想外に物理的な機能損失を生じること。

3.1.20 故障 (failure) 構成要素又は装置が,突然かつ予想外にその機能が果たせなくなること。

3.2

出力

3.2.1

総最大出力:GMC (gross maximum capacity) 季節やその他の出力制限要因に制限されない場合に,

指定された期間において装置が発生できる最大出力。

備考 発電用の場合は,発電端最大電力ともいう。

3.2.2

正味最大出力:NMC (net maximum capacity) 総最大出力から,そのガスタービン装置で使用する

補機動力を差し引いた出力。

備考 発電用の場合は,送電端最大電力ともいう。

3.2.3

総有効出力:GAC (gross available capacity) 出力制限状態における発生可能な最大出力。

3.2.4

正味有効出力:NAC (net availability capacity) 総有効出力から,そのガスタービン装置で使用する

補機動力を差し引いた出力。

3.2.5

総信頼出力:GDC (gross dependable capacity) 指定された期間において,季時別大気条件の制約下

で,常に発生可能な最大の出力。

3.2.6

正味信頼出力:NDC (net dependable capacity) 総信頼出力から,そのガスタービン装置で使用する

補機動力を差し引いた出力。

3.2.7

総出力量:GAG (gross actual generation) 発生した出力エネルギーの総量。

備考 発電用の場合は,発電端電力量ともいう。

3.2.8

正味出力量:NAG (net actual generation) 対象とする期間における総出力量から,そのガスタービ

ン装置で使用するすべての補機動力エネルギー量を差し引いた出力量。

備考 発電用の場合は,送電端電力量ともいう。

3.2.9

ベース定格出力 (base load rated output) 運用モードで定められた定格出力で,通常,クラスD,レ

ンジⅣを指す(JIS B 8042-2 参照)。

3.2.10 ピーク定格出力 (peak rating) 運用モードで定められた定格出力で,通常,クラスB,レンジⅡを

指す(JIS B 8042-2 参照)。

3.2.11 強制出力制限 (forced derating) 次の計画内停止期間より前に,計画外の要素の故障などによって,

緊急に装置の出力を下げること。

3.2.12 保全出力制限 (maintenance derating) 次の計画内停止期間より前に,保全上の理由によって,装置

の出力を下げること。

3.3

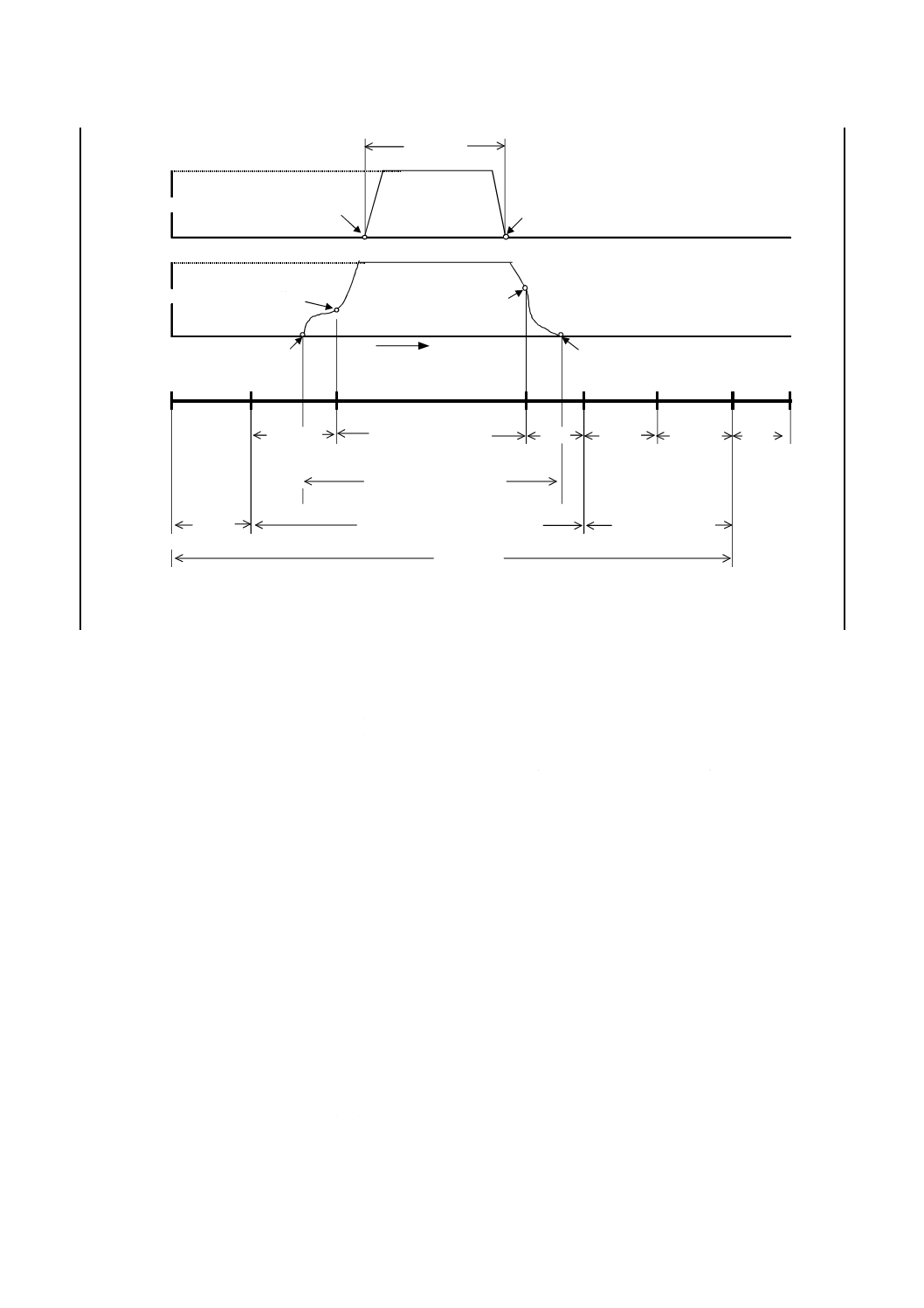

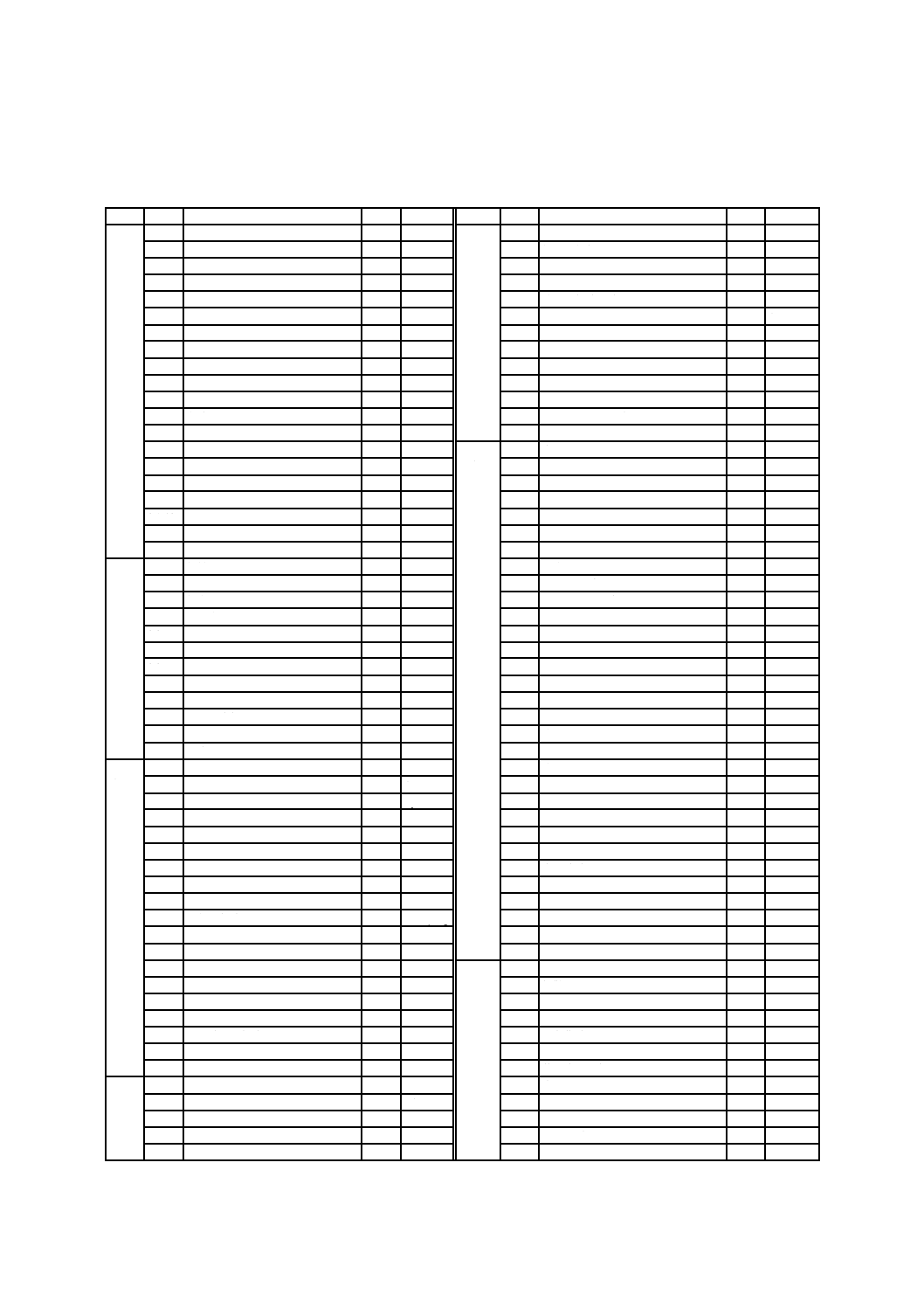

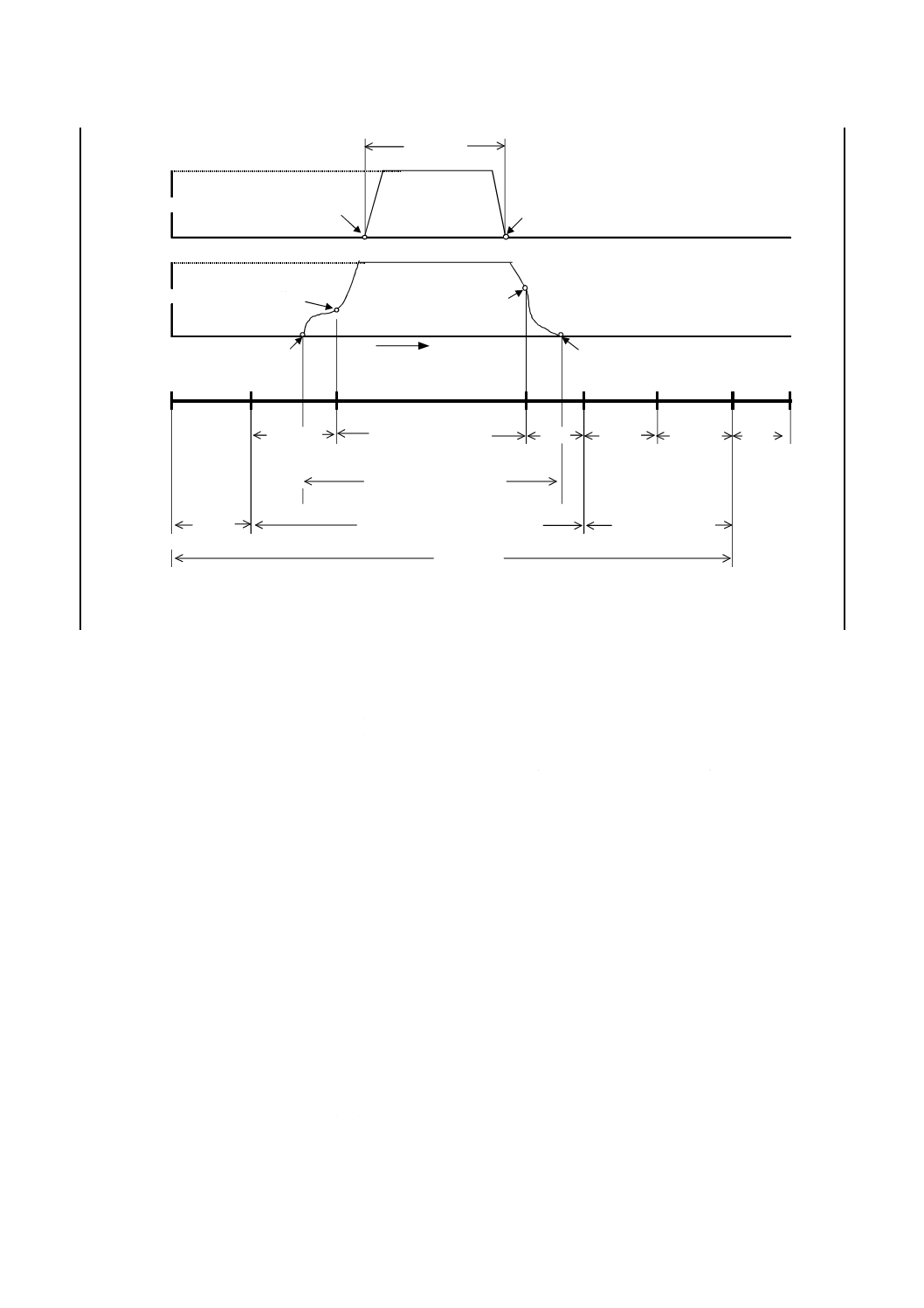

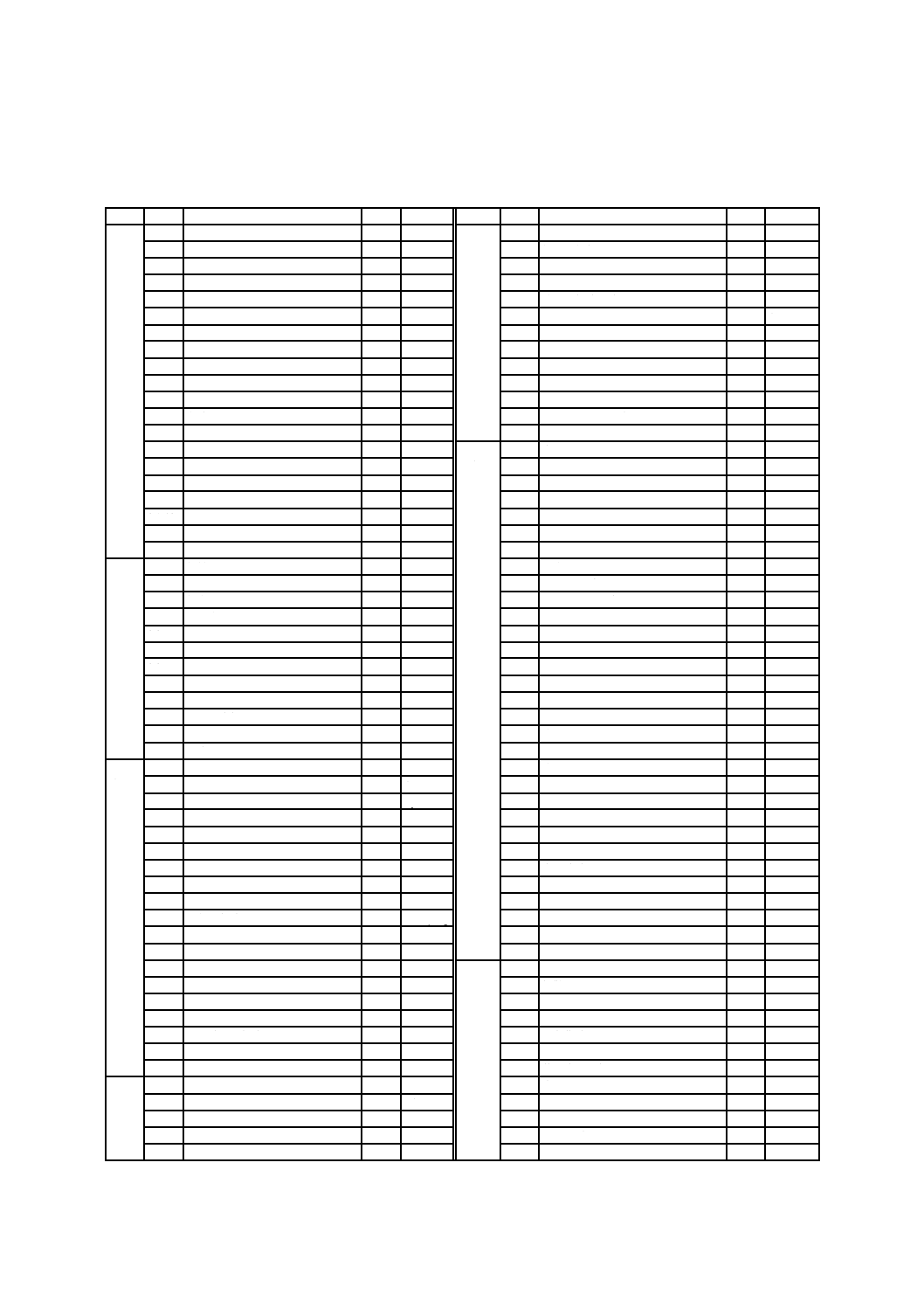

時間 (図1参照)

5

B 8042-9:2003 (ISO 3977-9:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

発電

100

負荷(%)

併入

解列

0

100

回転数(%)

着火

失火

0

時間

起動開始

停止終了

RSH

SH

RSH

FOH

MOH

待機(停止/運

転)時間

着火運転時間

強制停止時間保全停止時間

OPH

運転時間

POH

AH

UOH

計画内停止時間

稼動可能時間

計画外停止時間

PH

総時間

IOH

対象外停

止時間

図 1 時間区分(発電用の場合)

3.3.1

総時間:PH (period hours) 天災などによる対象外停止時間(IOH)を除いた対象としているすべての

時間。

3.3.2

稼動可能時間:AH (available hours) 装置が稼動可能な状態の時間。

3.3.3

運転時間:OPH (operating hour) ガスタービンの起動開始から停止終了までの積算時間。ただし,

ターニング装置が装備されている場合は,ターニング開始までの積算時間。

3.3.4

着火運転時間:SH (service hours, fired hours) 主燃料の着火から失火までの累積時間。

3.3.5

強制停止時間:FOH (forced outage hours) 装置又は主要機器が,計画外の強制停止によって稼動し

なかった時間。

3.3.6

保全停止時間:MOH (maintenance outage hours) 保全停止時間とその延長時間との合計。

備考 強制停止時間(FOH)と保全停止時間(MOH)の和を計画外停止時間(UOH)と呼ぶ。

3.3.7

対象外停止時間:IOH (invalid outage hours) 全停止時間から待機(停止/運転)時間,計画内停止

時間,強制停止時間及び保全停止時間を除いた停止時間。

例えば,次はこの分類に属す。

− 洪水,暴風,落雷,外部によって引き起こされた火災,労働争議,激しい砂嵐などの不可抗力事象

による停止。

− 過大な周波数,電圧の変動,燃料圧力,燃料流量など運転装置に接続されているシステムにかかわ

る問題による停止。

3.3.8

強制出力制限時間:FDH (forced derated hours) 強制出力制限の条件で運転した時間の合計。

3.3.9

保全出力制限時間:MDH (maintenance derated hours) 保全出力制限時間とその延長時間との合計。

3.3.10 等価運転時間:EOH(Teq) (equivalent operating hours) 点検間隔又は予測寿命を決めるため,機械の

寿命に影響を与える事象に対して時間の重み付けを行って計算される等価な運転時間。

6

B 8042-9:2003 (ISO 3977-9:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

次は,等価運転時間の計算式の例である。

(

)

2

2

1

1

2

2

1

1

1

t

b

t

b

w

f

n

i

t

n

a

n

a

Teq

i

+

+

∑=

+

+

=

ここに, a1: 起動に対する重み係数

n1: 着火起動回数

a2: 急速負荷上昇に対する重み係数

n2: 急速負荷上昇回数

ti: 急速な温度変化,例えば,ステップ状の負荷変動又は負荷遮断

に対する等価運転時間

n: 急速な温度変化の回数

t1: ベース定格出力以下の運転時間

b1: ベース定格出力に対する重み係数

t2: ベース定格出力とピーク定格出力の間の運転時間

b2: ピーク定格出力に対する重み係数

f: 汚染された又は規定外の燃料若しくは仕様が不明な燃料に対す

る重み係数

w: 水又は蒸気噴射に対する重み係数

備考 他の係数が考慮されることもある。

3.3.11 計画内出力制限等価停止時間:EPDH (equivalent planned derated hours) 計画内出力制限時間(PDH)

とその出力制限量(PDC)との積を正味最大出力(NMC)で除した値。

備考 equivalent scheduled derated hoursとも呼ぶ。

3.3.12 季時別出力制限等価停止時間:ESEDH (equivalent seasonal derated hours) 正味最大出力(NMC)か

ら正味信頼出力(NDC)を引き,稼動可能時間(AH)との積を正味最大出力(NMC)で除した値。

3.3.13 計画外出力制限等価停止時間:EUDH (equivalent unplanned derated hours) 計画外出力制限時間

(UDH)とその出力制限量(UDC)との積を正味最大出力(NMC)で除した値。

備考 計画外出力制限とは,強制出力制限及び保全出力制限を指す。

3.3.14 強制出力制限等価停止時間:EFDH(equivalent forced derated hours) 強制出力制限時間(FDH)とその

出力制限量(FDC)との積を正味最大出力(NMC)で除した値。

3.3.15 待機中強制出力制限等価停止時間:EFDHRS(equivalent forced derated hours during reserve shutdowns)

待機(停止/運転)期間中において,強制出力制限が必要な時間(FDHRS)とその出力制限量(FDCRS)との

積を正味最大出力(NMC)で除した値。

3.3.16 平均着火運転時間:ART (average run time)

AUS

SH

ART=

ここに, AUS: 起動回数

3.3.17 平均故障間隔:MTBF (mean time between failures) 強制停止を引き起こす故障の平均時間間隔,す

なわち,着火運転時間を強制停止回数で除した値。

FO

SH

FO

POH

MOH

FOH

RSH

PH

MTBF

=

+

+

+

=

)

(

−

ここに,

PH: 総時間

7

B 8042-9:2003 (ISO 3977-9:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

POH: 計画内停止時間

MOH: 保全停止時間

RSH: 待機(停止/運転)時間

SH: 着火運転時間

FOH: 強制停止時間

FO: 強制停止回数

備考 この用語は,平均計画外停止間隔(MTBO)ということがある。

3.3.18 年数 (age) 装置が商用として運用された期間(暦年)。

3.4

性能

3.4.1

稼動可能係数:AF(availability factor) そのガスタービンの過去の運転実績に基づいて,装置,主要

機器又は構成部品が運用可能な状態である確率。

PH

AH

PH

POH

MOH

FOH

AF

=

+

+

−

=1

ここに,

FOH: 強制停止時間

MOH: 保全停止時間

POH: 計画内停止時間

PH: 総時間

3.4.2

等価稼動可能係数:EAF(equivalent availability factor)

(

)

(%)

100

×

+

+

−

=

PH

ESEDH

EPDH

EUDH

AH

EAF

ここに,

EAF: 等価稼動係数

PH: 総時間

EUDH: 計画外出力制限等価停止時間(3.3.13参照)

EPDH: 計画内出力制限等価停止時間(3. 3.11参照)

ESEDH: 季時別出力制限等価停止時間(3.3.12参照)

3.4.3

着火運転係数:SF (service factor) 総時間(PH)に対する着火運転時間(SH)の百分率。

(%)

100

×

=PH

SH

SF

3.4.4

信頼係数:RF(reliability factor) 装置,主要機器又は構成部品が強制停止状態にならない確率。す

なわち,総時間(PH)に対する強制停止時間(FOH)の比の余数を百分率で表した値。

(%)

100

)

1(

×

−

=

PH

FOH

RF

3.4.5

負荷係数 (load factor) 対象とする期間の負荷平均値を,現地条件におけるベース定格出力の百分

率で表した値。

3.4.6

強制停止係数:FOF (forced outage factor) 総時間(PH)に対する強制停止時間(FOH)の百分率。

(%)

100

×

=PH

FOH

FOF

3.4.7

総出力係数:GCF (gross capacity factor)

(%)

100

×

=

GMC

PH

GAG

GCF

8

B 8042-9:2003 (ISO 3977-9:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 GAGについては3.2.7参照。

3.4.8

着火運転時総出力係数:GOF (gross output factor)

(%)

100

×

=

GMC

SH

GAG

GOF

3.4.9

正味出力係数:NCF (net capacity factor)

)

(%

100

×

=

NMC

PH

NAG

NCF

3.4.10 着火運転時正味出力係数:NOF (net output factor)

(%)

100

×

=

NMC

SH

NAG

NOF

3.4.11 着火運転稼動率:AR (availability rate)

=

+

=

OH

SH

SH

AR

POH

MOH

FOH

SH

SH

+

+

+

ここに, OH: 停止時間

3.4.12 強制停止率:FOR (forced outage rate)

(%)

100

×

+

=

SH

FOH

FOH

FOR

3.4.13 起動信頼性:SR (starting reliability)

SA

SS

FS

SS

SS

SR

=

+

=

ここに, SS: 起動成功回数

FS: 起動失敗回数

SA: 起動操作回数

3.4.14 運用信頼性:MR (mission reliability)

MR=e−λt

ここに,

e: 自然対数の底

λ: 単位時間当たりの故障回数

t: 運用時間

3.4.15 性能 (performance) 製造業者の仕様書で定められたガスタービンの出力と効率(熱消費率)。

3.4.16 パターンファクタ:PF (pattern factor) タービン入口における作動流体の最大温度と平均温度との

差を,燃焼器内での温度上昇値で割った値。

TV

TIT

TIT

TIT

PF

−

−

=

average

average

max

ここに,

TITmax: タービン入口温度の最大値

TITaverage: タービン入口温度の平均値

TV: 圧縮機出口温度の平均値

3.4.17 タービン入口温度:TIT (turbine inlet temperature) タービン入口の流量平均全温度を示す一般用語。

備考1. 規定する断面によって異なる定義が存在する。

− 燃焼器出口温度

9

B 8042-9:2003 (ISO 3977-9:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− ノズル入口温度

− 燃焼温度

− ISO入口温度

燃焼器出口温度とは,二次空気によって希釈された後の燃焼器出口断面での燃焼ガスの流

量平均全温度である。ノズル入口温度とは,入口ケーシングからの冷却空気を燃焼器出口の

流れに加えた1段ノズルに入る高温ガスの流量平均全温度である。燃焼温度は,1段ノズル

やタービンディスクからの冷却空気及びシール空気を1段ノズル後の高温ガスに加えた1段

動翼入口の高温ガスの流量平均全温度である。ISO入口温度とは,圧縮機の全空気質量流量

と全燃料質量流量を用いた燃焼器全体の熱バランスから計算される1段ノズル前の流量平均

全温度である。

2. 通常,高温ガス温度は均一ではなく,平均温度より高温側と低温側に偏差が存在する。最大

偏差はパターンファクタによって定義される。

3.4.18 タービン出口温度:TOT (turbine outlet temperature) タービン出口における高温ガスの全温度。

3.5

保全

3.5.1

点検 (inspection) 構成部品又は組立品の状態を調べ,必要ならば換装する行為。

3.5.2

開放点検 (major inspection, major overhaul, overhaul) ガスタービンのケーシングを取り外し,主要

構成部分を現地又は修理工場において検査し,不良部品の修理又は交換を行う作業。

3.5.3

燃焼器点検 (combustion inspection) 燃焼器を取り外し,主要構成部分を現地又は修理工場におい

て検査し,不良部分の修理又は交換を行う作業。

3.5.4

高温部点検 (hot section inspection) ガスタービンのタービン部品及び燃焼器部品などの高温部品

の状態を調べ,不良部分の修理又は交換を行う作業。

3.5.5

オンライン点検 (on-line inspection) ガスタービンの運転中に行われる点検作業(例えば,潤滑オ

イルフィルタの点検)。

3.5.6

保全 (maintenance) 所定の状態にガスタービンを維持/復旧するために必要な対策及びガスター

ビンの状態を調べるための行為の総称。

3.5.7

オンコンディションメンテナンス (on condition maintenance) 運転中の性能パラメータを監視する

ことによって,ガスタービンの特定の部品,要素及び組立品の状態を診断し,それらの損傷の程度や傾向

に従って計画又は実行する保全作業の総称。

備考 このような保全作業は,計画内又は保全停止期間に設定されてもよい(3.5.12参照)。

3.5.8

オンライン保全 (on-line maintenance) ガスタービンの運転中に行われる保全作業(例えば,補助

ポンプ,検出装置などの保全)。

3.5.9

計画保全 (scheduled maintenance) ガスタービンを事前の計画に従って,所定の期間,停止して行

う保全作業。

3.5.10 保全費用 (maintenance cost) 保全作業を行うための労務費及び部材費。

3.5.11 保全周期 (maintenance cycle) 保全作業が繰り返される間隔。

3.5.12 状態監視(condition monitoring) 機器の健全性又は故障状態との関連が判定可能な項目について,

監視又は測定によって,ガスタービン又は構成要素の状態を把握・評価すること。

備考 長期間にわたる部品の状態診断に基づいて,監視によって判明した劣化の程度に応じて実施す

る保全作業については,3.5.7を参照。

10

B 8042-9:2003 (ISO 3977-9:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.5.13 オンライン監視 (on-line monitoring) ガスタービンの運転中に,事前に計画され周期的に実施され

る監視。

3.5.14 設計寿命 (design life) 損傷に対する裕度を含む,設計時点で想定した要素又は装置の運転寿命。

備考 再コーティング,き裂修理などのように要素の寿命を維持するためにあらかじめ決められた保

全を考慮した設計である場合には,設計寿命とは保全が不可能となるまでの総寿命をいう。

3.5.15 復旧 (rebuilds) 設計変更を伴わず,製品を完全又はほぼ完全な状態に戻すこと。

3.5.16 修復 (reconditioning) 設計に近い状態を得るために,部品の再生及び/又は修理を行うこと。

3.5.17 設計変更 (redesign) より高い運転特性を得るために,要素部品及び/又はシステムの改造又は交

換を行うこと。

3.5.18 修理 (repair) 損傷,破壊,誤動作又はその他の故障が生じたガスタービン部品を適正な手段によ

って直す(必要に応じて交換する。)こと。

3.5.19 換装 (retrofit) 設計変更を行った部品に交換すること。

備考 3.5.21,3.5.22参照。

3.5.20 性能劣化 (ageing) 通常の運転によって生じ,磨耗又は損傷によって引き起こされ,圧縮機洗浄,

タービン洗浄及びフィルタ洗浄では回復不可能なガスタービン性能の劣化。

備考 性能劣化は,通常,振動と磨耗によるシールすき間の増加,腐食又はエロージョンなどによる

翼形状の変化及び翼面粗度の増加に起因する。

3.5.21 機能向上 (upgrading) 機能を向上するために設計した改良部品と交換することによって,既存の

ガスタービンの機能を改善すること。

3.5.22 性能向上 (uprating) 性能を向上するために設計した改良部品と交換することによって,既存のガ

スタービンの出力及び/又は効率を上昇させること。

備考 性能向上は,現地の確認試験後,物理的な修正を行うことなくタービン入口温度を高くするこ

とによって達成されることがある(3.5.19参照)。

3.5.23 着火前試験 (cold testing) 設置場所で実施し,起動装置によるガスタービンの運転を含み,常温状

態から起動する着火以前のすべての機能試験。

3.5.24 高温試験 (hot testing) 着火からガスタービンの運転状態までのすべての機能試験。

3.5.25 サージング (compressor surge) 圧縮機内又はこれに続く管路内の,作動流体の質量流量及び圧力

の低周波数変動によって特徴付けられる不安定状態。

3.5.26 オンライン (on line) 機械を運転している状態。

3.5.27 オフライン (off line) 機械を運転していない状態。

3.5.28 特殊工具 (special tools) ガスタービンの運転,保全及び修理に必要であり,通常,製造業者から

支給され工具店では手に入らない工具,機器及びシステム。

3.5.29 運転・維持費 (ownership cost) 年間の燃料費と運転・保全整備にかかわる支出の合計(設置費用

の償却分を加算)。

備考 妥当とみなされれば,損失又は利益の費用を含んでもよい。

3.6

その他

3.6.1

クロムめっき (chromizing) クロムをめっきすることによるコーティング。

備考 クロム酸防食として知られている(3.6.3参照)。

3.6.2

拡散クロムめっき (diffusion chromizing) 耐高温腐食性を高めるために,拡散処理によって母材に

クロムの富裕層を形成すること。

11

B 8042-9:2003 (ISO 3977-9:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.6.3

コーティング (coating) 高温酸化,腐食及び/又はエロージョンから母材を保護することを目的

とし,一般に消耗するが再生可能な上塗り。

例 次のコーティング形式が例としてあげられる。

− 化学蒸着法 (CVD)

− クロムめっき

− 拡散クロムめっき

− 物理蒸着法 (PVD)

− プラズマ溶射法

− 大気プラズマ溶射法 (APS)

− 真空プラズマ溶射法 (VPS)

3.6.4

プラズマ溶射皮膜:APS (atmospheric plasma spray coating) 又はVPS (vacuum plasma spray coating)

高温腐食から母材を保護するために,Co-Cr-Al-Y又はNi-Cr-Al-Yを基本とした特殊化合物の母材への上塗

り。

3.6.5

化学蒸着法:CVD (chemical vapour deposition) 加熱された基材表面と気相のコーティング材との

化学反応に基づくコーティングの製造方法。

備考 3.6.3参照。

3.6.6

物理蒸着法:PVD (physical vapour deposition) コーティング剤の気相と熱せられた基材表面との間

の物理的相互作用に基づくコーティングの製造方法。

備考 3.6.3参照。

3.6.7

熱間静水圧加圧:HIP (hot isostatic pressing) 素材又は部品に高い等方性の圧力を加えながら行う熱

処理工程。

3.6.8

腐食抑制 (inhibition) マグネシウム化合物などを燃料に添加し,メタル温度より高い融点をもつバ

ナジン酸マグネシウム相を形成することによって,バナジウム高温腐食を防止すること。

備考 腐食抑制剤を添加することによって,タービン部をひどく汚す(高融点化合物の堆積)ことがあ

る。

3.6.9

腐食 (corrosion) 作動流体の腐食成分に起因するガスタービン部材の化学反応及び変化。

3.6.10 高温腐食 (hot corrosion) 燃料中のバナジウム,ナトリウム若しくは硫黄化合物又は空気中の塩分

が,燃焼器において比較的低融点の化合物を形成し,ガスタービンブレードなど高温金属面に付着堆積し,

金属を腐食させる現象。

備考 塩分は金属表面の酸化保護皮膜を分解する傾向をもつため,母材金属を連続的に減肉させる。

高温腐食は,主に700 ℃から900 ℃の温度範囲で発生する。特にバナジウムが存在するときは,

バナジウムとナトリウムの化合物で強い腐食性をもつ溶融塩によって,565 ℃まで下がった低

い温度でも高温腐食は発生する。

3.6.11 エロージョン (erosion) 作動流体中の固体粒子の機械的衝撃による材料の摩耗。

4. 保全性

備考 この箇条の目的は,購入者と製造業者間でのメンテナンス情報交換のための基準を用意するこ

とである。

4.1

製造業者からの情報

12

B 8042-9:2003 (ISO 3977-9:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.1.1

一般 製造業者は,部品寿命,コーティング寿命及び種々検査の間隔がどのように決められている

か,そして,それらが燃料種と運用形態よってどのように影響されるかを提示する。

4.1.2

検査スケジュール

4.1.2.1

製造業者は,安全で信頼できる状態に装置を維持するために必要な検査のスケジュールを提供す

る。製造業者は,部品寿命,コーティング寿命及び種々の検査間隔がどのように決められているか,更に,

燃料種,運用形態,蒸気・水噴射によってそれらがどのように影響されるかを明示する。例として,次の

二つの方法がある。

a) 装置の運転履歴上の種々の事象に対して等価運転時間を割り当てることによる方法。

b) 種々の燃料及び負荷(ベース,ピークなど)に応じた乗数とともに,点検計画と関連づけられた運用形

態に基づく方法。

4.1.2.2

等価運転時間は3.3.10の計算式の例のように定義することがある。製造業者は,等価運転時間で

寿命と点検間隔を指定する。

4.1.2.3

種々の運用形態の中から,ガスタービン製造業者及び/又は購入者が適切な年間運用形態を決め

る。ガスタービン製造業者は,種々の燃料と負荷制限に対する乗数と推奨点検計画を提供する。提示され

る運用形態は,通常,次のいずれかで代表される。

− A:連続した全負荷運転

− B:発電用定格負荷運転

− C:発電用中間負荷運転

− D:定格負荷とピーク負荷との選択運転

− E:毎日の夜間停止(=DSS運転)

− F:発電用ピーク負荷運転

− G:非常用

− H:購入者指定

運用形態A〜Gは,次の項目によって定義される。

− 着火運転時間

− 着火運転係数

− 1回の起動当たりの着火運転時間

− 急速起動回数

− 全負荷からのトリップ数

これらを表1に示す。運用形態Hは,特定の用途に対して購入者によって定義される。表2及び表3に

示すように,合意した運用形態に基づいて,ガスタービン製造業者は燃焼温度を考慮した最大運転負荷と

燃料の種類に適した点検間隔と乗数の一覧表を作成する。

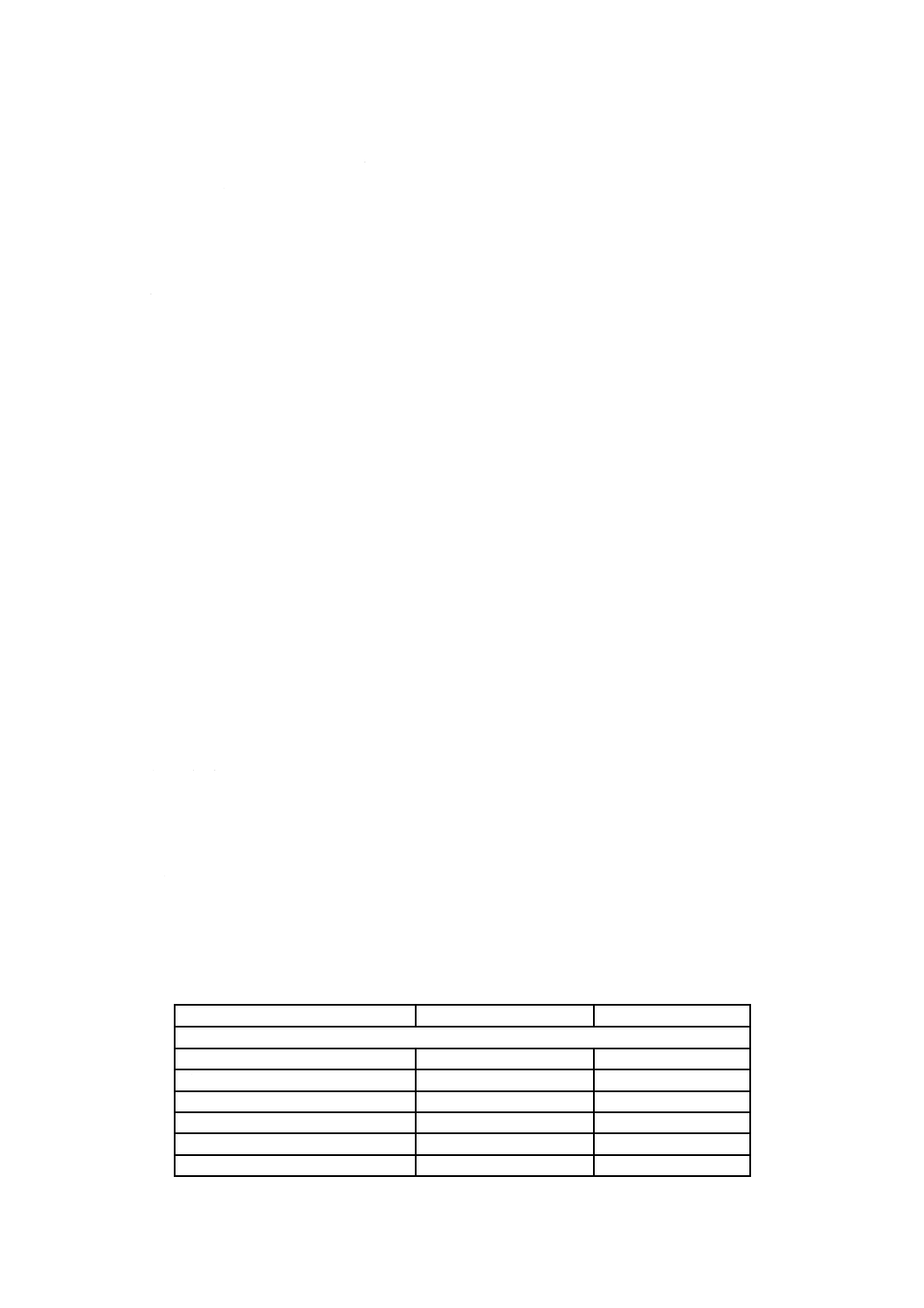

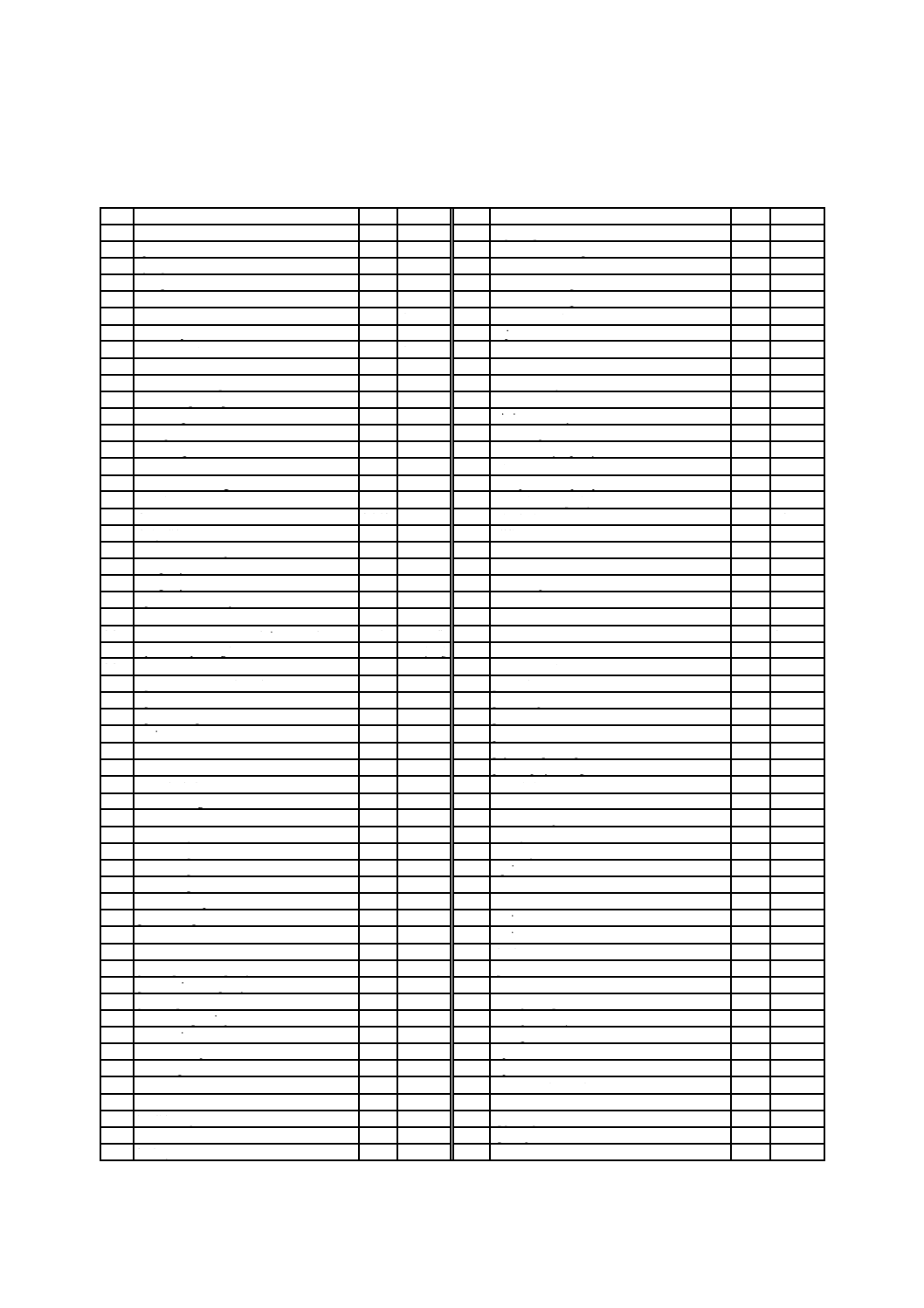

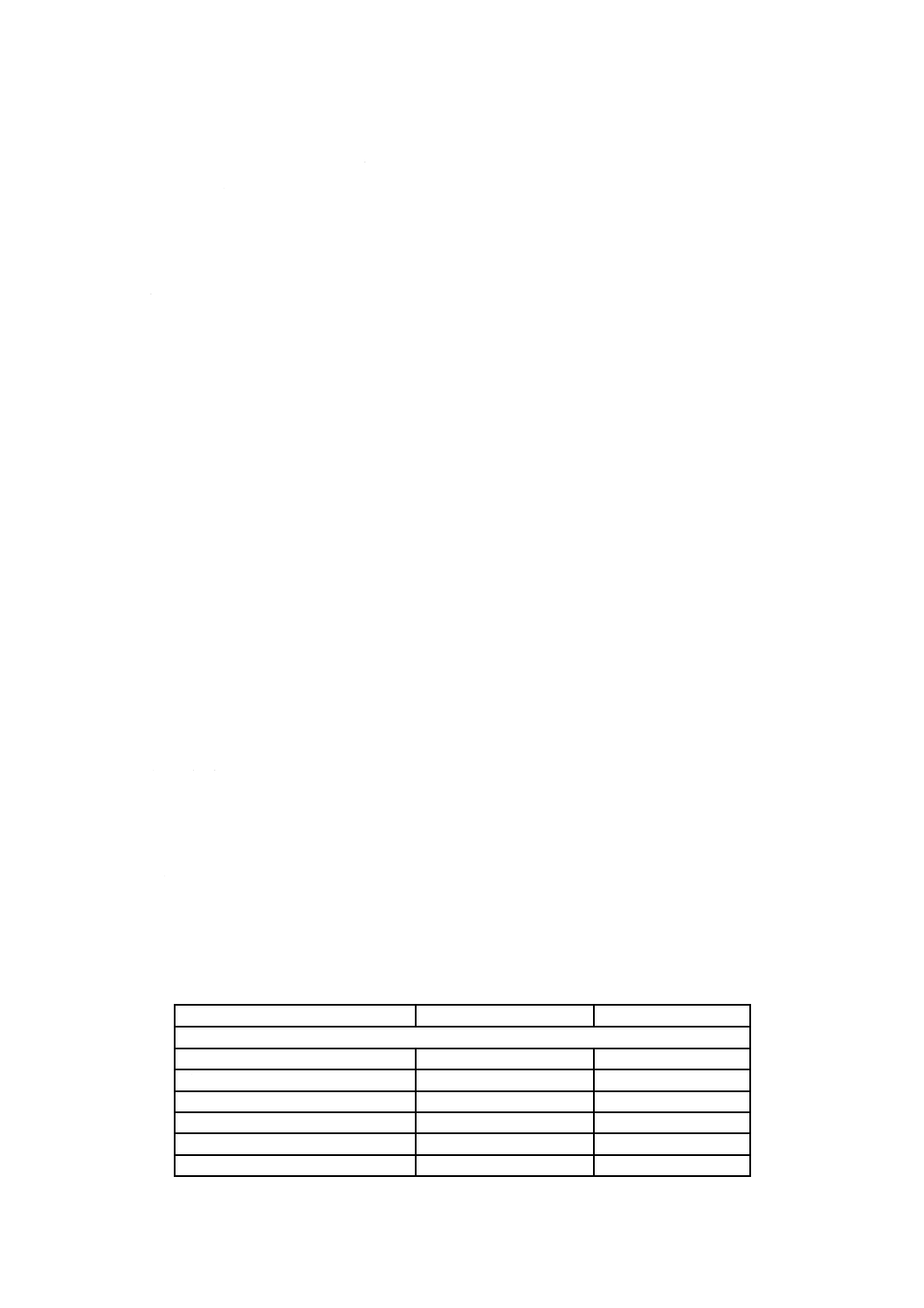

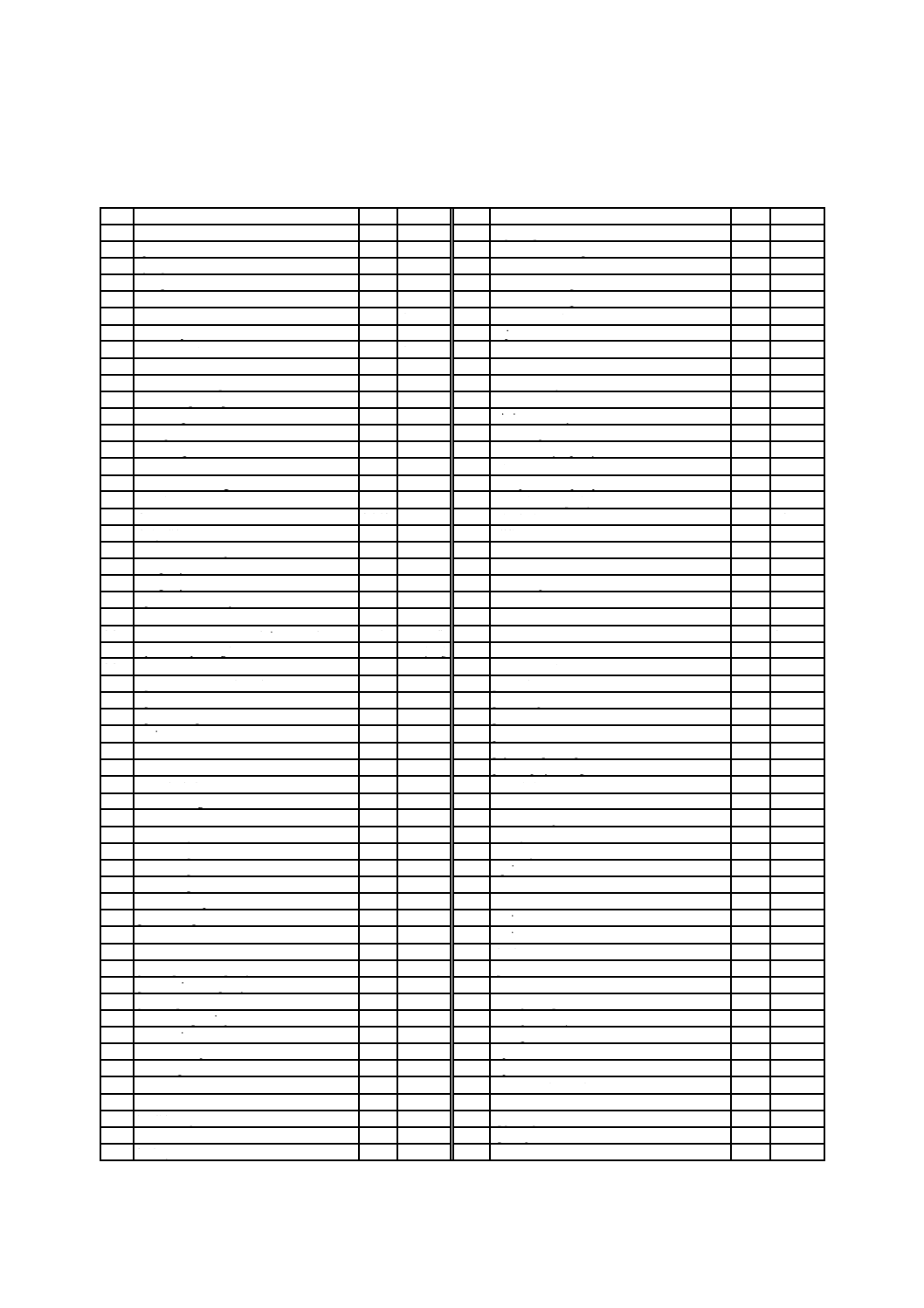

表 1 運用形態(年間運転時)

基準値

範囲

運用形態A

着火運転時間

8 200

8 000〜8 600

着火運転係数(%)

90.6

90〜100

起動回数

20

3〜40

1回の起動当たりの着火運転時間

410

200以上

急速起動回数

0

−

全負荷からのトリップ数

4

0〜8

13

B 8042-9:2003 (ISO 3977-9:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 1 運用形態(年間運転時)(続き)

基準値

範囲

運用形態B

着火運転時間

7 000

6 000〜8 000

着火運転係数(%)

80

70〜90

起動回数

50

20〜80

1回の起動当たりの着火運転時間

140

60〜400

急速起動回数

0

−

全負荷からのトリップ数

4

1〜8

運用形態C

着火運転時間

5 000

3 000〜6 000

着火運転係数(%)

57

35〜70

起動回数

40

10〜60

1回の起動当たりの着火運転時間

125

60〜400

急速起動回数

0

−

全負荷からのトリップ数

3

1〜6

運用形態D

着火運転時間

2 500

200〜3 000

着火運転係数(%)

34.2

20〜50

起動回数

85

40〜120

1回の起動当たりの着火運転時間

35

30〜60

急速起動回数

1

0〜5

全負荷からのトリップ数

3

1〜6

運用形態E

着火運転時間

3 000

200〜4 000

着火運転係数(%)

34.2

20〜50

起動回数

240

250〜300

1回の起動当たりの着火運転時間

12.5

10〜18

急速起動回数

3

0〜10

全負荷からのトリップ数

3

1〜6

運用形態F

着火運転時間

400

200〜800

着火運転係数(%)

4.5

2.2〜10

起動回数

100

60〜150

1回の起動当たりの着火運転時間

4

3〜8

急速起動回数

5

0〜20

全負荷からのトリップ数

2

1〜6

運用形態G

着火運転時間

48

20〜80

着火運転係数(%)

0.5

0.2〜0.9

起動回数

30

10〜120

1回の起動当たりの着火運転時間

1.6

0.6〜2

急速起動回数

10

0〜20

全負荷からのトリップ数

0

0〜2

運用形態H

着火運転時間

購入者が定義する。

購入者が定義する。

着火運転係数(%)

起動回数

14

B 8042-9:2003 (ISO 3977-9:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 1 運用形態(年間運転時)(続き)

基準値

範囲

1回の起動当たりの着火運転時間

購入者が定義する。

購入者が定義する。

急速起動回数

全負荷からのトリップ数

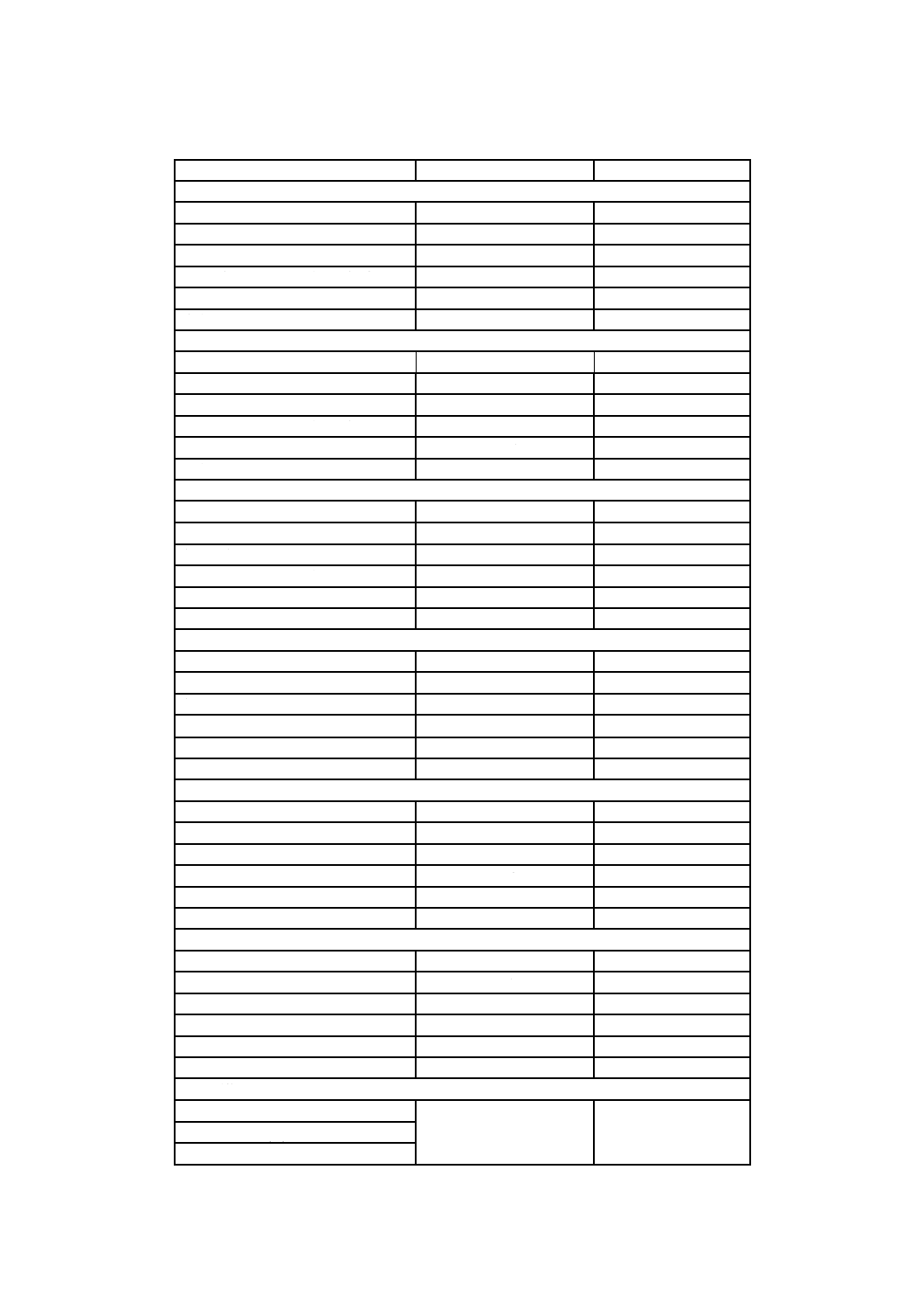

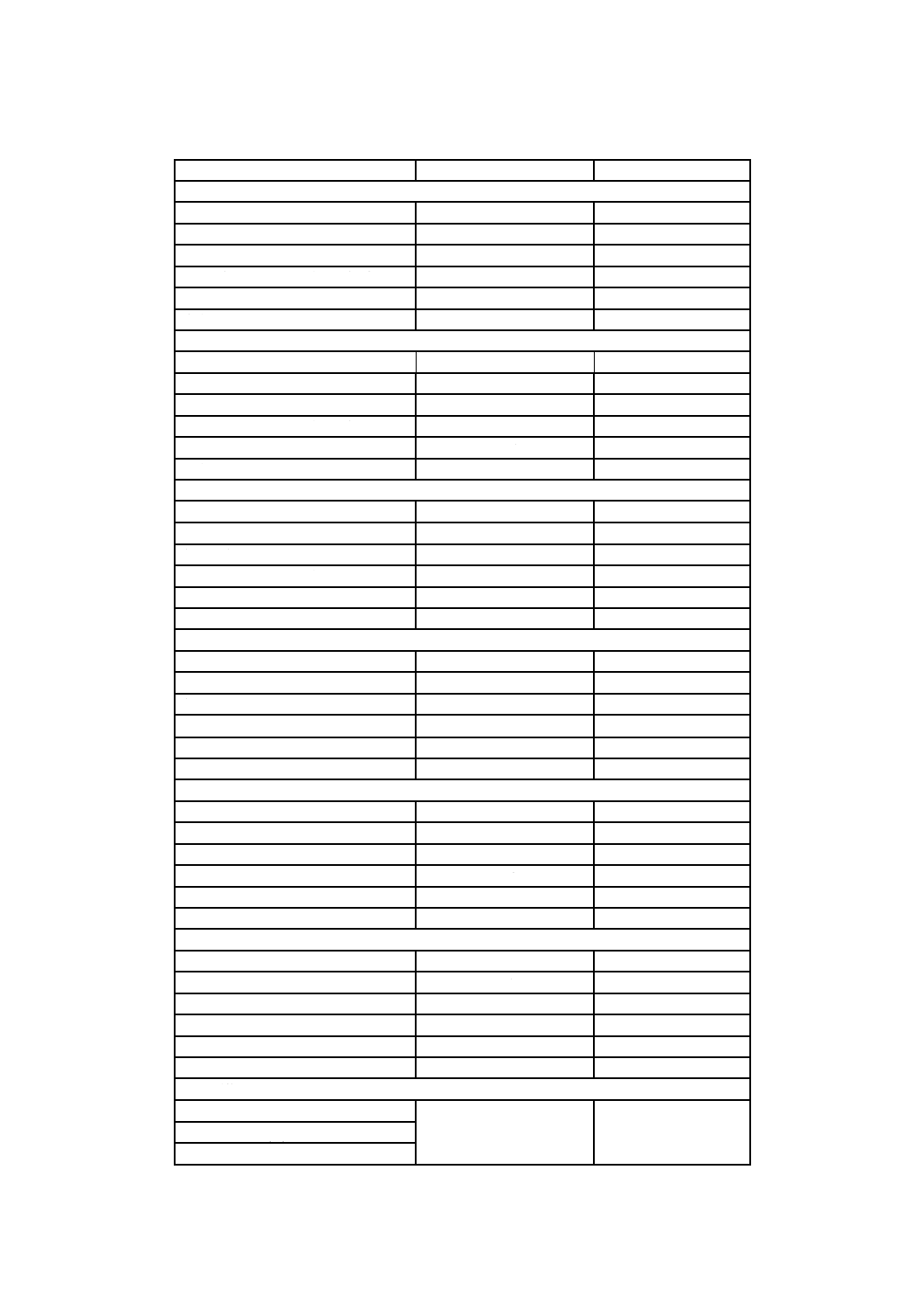

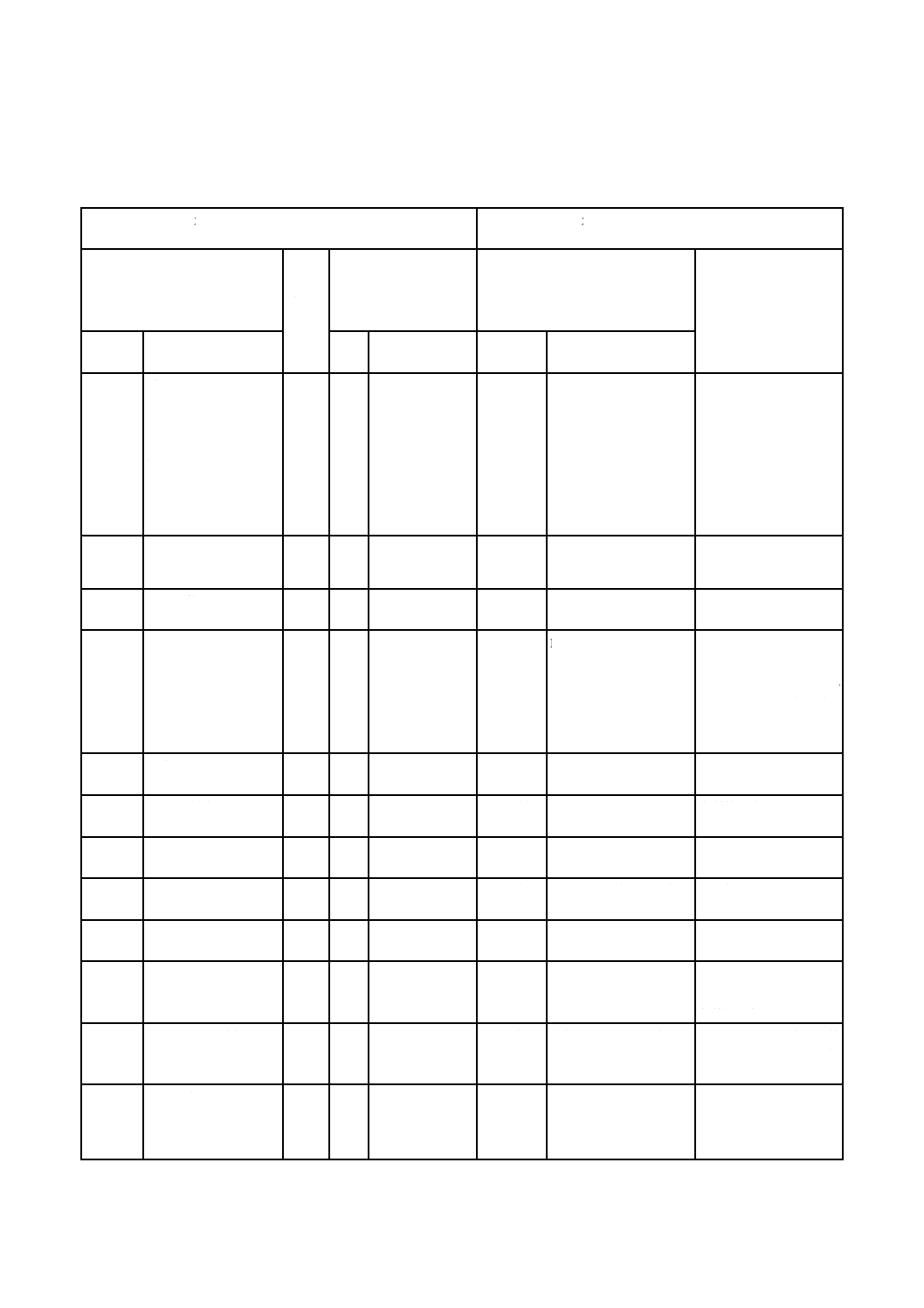

製造業者は,表2及び表3のデータを示した点検スケジュールを規定する。

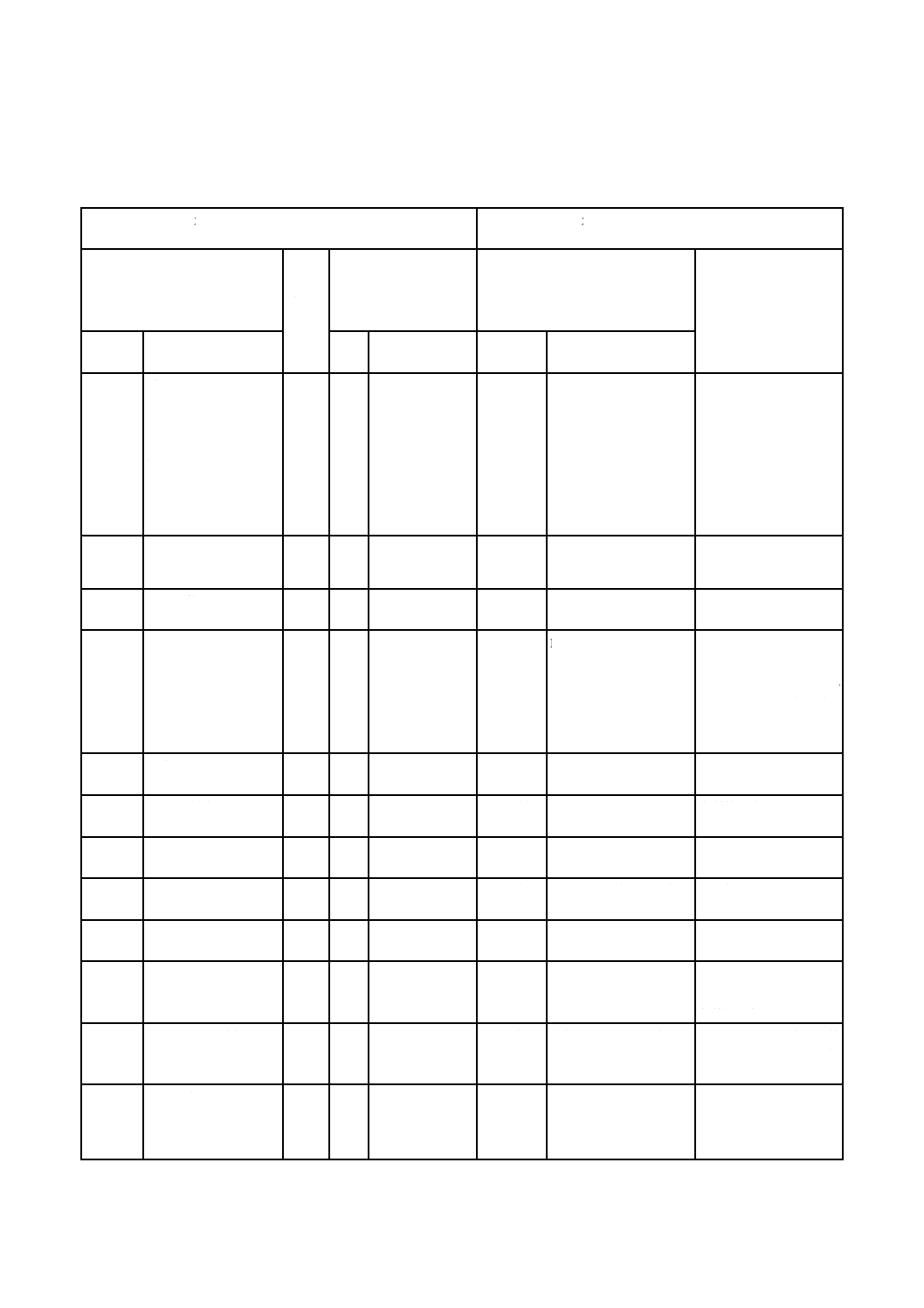

表 2 ガスタービン製造業者が推奨する点検間隔

点検間隔(月)

運用形態

燃焼器点検

高温部点検

開放点検

A

連続した全負荷運転

B

発電用定格負荷運転

C

発電用中間負荷運転

D

定格負荷とピーク負荷との選択運転

E

毎日の夜間停止(=DSS運転)

F

発電用ピーク負荷運転

G

非常用

H

購入者指定

表 3 表2で示される点検間隔への乗数

燃焼器点検

高温部点検

開放点検

1

燃料の影響

1a

ガス

1b

代替ガス

1c

抽出油

1d

原油

1e

残渣油

1f

使用者指定

2

タービン入口温度の影響

2a

定格負荷

2b

ピーク負荷

2c

指定負荷

3

水・蒸気噴射の影響

3a

水

3b

蒸気

点検スケジュールとともに,製造業者は点検のそれぞれの形態に対し次の項目を提示する。

− 作業説明書

− 停止時間の見積

− 必要部品及び材料の見積

− 必要人数の見積

− 必要とする技術レベル,工具,試験装置・設備

− 作業実施場所の推奨

− 現場から保全センタへ持ち帰るすべての部品・製品の詳細

− 保全センタへ送られた部品・製品が現場を離れている合計時間

− 持ち上げる必要のある最も重い部品重量

− 点検通路

15

B 8042-9:2003 (ISO 3977-9:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 以前の点検結果と運転履歴を見直し,次の点検/開放点検を計画するために開かれる製造業者と購

入者間の会議回数

− 潤滑油と制御油の分析を実施する回数

4.1.3

オンライン点検及び保全 製造業者は,ガスタービンに対してどのような点検と保全作業をオンラ

インで行うかを提示する。そのときに課せられる負荷又は回転数の制限に関しても合わせて提示する。製

造業者は,また,どのような特殊工具が必要か,そして,オンライン点検と保全を行うとき,どのような

安全予防措置をとるべきかを提示する。

4.1.4

状態監視 購入者が必要とし,そして,利用可能であるならば,製造業者は状態監視システムを提

供する。監視を要する情報の詳細,監視の頻度,情報の処理方法と故障の可能性,並びに劣化又は保全の

必要性の予測及び/又は診断方法(例えば,傾向解析)を提示する。

4.1.5

運転時の保全 製造業者は,定検以外の通常運転の中で実施されるすべての点検と保全について説

明する。それは,圧縮機洗浄,タービン洗浄,フィルタ洗浄,フィルタ交換,オイル交換などを含む。製

造業者は,圧縮機及び/又はタービンを分解することなく洗浄する方法があれば,それを示す。

4.1.6

汚れ 製造業者は,圧縮機及び/又はタービンの汚れのために生じる回復可能な性能損失の代表的

な数値を提示する。それは,類似の環境及び運用形態における類似のプラントの実績に基づく数値である。

タービンの汚れが重要である場合は,個別に示す必要がある。

製造業者は,保全作業,オンライン及びオフラインの圧縮機洗浄,並びに吸気フィルタ交換による性能

回復の代表的数値を,情報として提供する。

4.1.7

劣化 購入者から要求された場合,製造業者は長期間の使用による回復不可能な性能劣化の予測値

を提示する。それは,類似プラントでの運転経験に基づくものである。運転時間4 000,8 000,16 000,

32 000,48 000時間後の,圧縮機吸込空気量,圧縮機効率,ガスタービン排気温度,出力及び熱消費率の

変化に関する情報を提供する。

4.2

購入者の作業 購入者の作業として次の項目があるが,製造業者及び購入者との合意による。

a) 事前に規定した燃料だけがガスタービンに供給されることを保証するため,燃料の購買,取扱い,貯

蔵に関する厳格な手段の確立。これには,引渡時と貯蔵時の燃料品質の監視,正確かつ校正された質

量分析器の設置,ガス/液体クロマトグラフの使用,金属片検出用の磁気プラグ,汚れたフィルタの

清掃・検査,液体・固体の混入を防ぐ燃料貯蔵設備の保全,定期的な燃料貯蔵設備の清掃,フィルタ

下流燃料配管へのステンレス鋼の適用,オフライン又はオンラインでの遠心分離及び燃料品質の記録

を含む。

b) 運転,保全,エンジニアリング,予備品管理,事務及び管理業務に適したスタッフの選択。

c) 製造業者の実施するトレーニング・コースなどによるスタッフの定期的なトレーニング。

d) 清浄な空気だけが確実に圧縮機に入るようにするための吸気フィルタの保全。

e) 製造業者の運転・保全指示書の順守。次の項目を含む。

1) ガスタービン製造業者によって推奨され合意したデータの定期的な記録

2) 運転制御装置の定期的な調整

3) 製造業者の推奨による潤滑性状及び潤滑油の管理

f)

測定記録,機械の応答性,漏れ,振動,騒音などに基づく故障予測。

g) 製造業者が推奨する交換部品及び消耗品(例えば,吸気フィルタエレメント)の使用。

h) 製造業者との継続的な情報交換,機械の性能に関する情報提供,推奨された現場保全の実施。

i)

点検及び保全記録の保管。必要に応じてそれらの記録と運転データとをガスタービン製造業者に提供

16

B 8042-9:2003 (ISO 3977-9:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

する。

j)

製造業者と一体となった主要保全計画。これは,主要な改造,性能向上にもあてはまる。

k) 保全設備の適切な管理及び保管。

l)

急速な負荷変動,トリップ,その他機器に悪影響を及ぼす運転(例えば,過負荷,過大トルク,周波数

低下,不完全な同期,短絡など)の回避。

4.3

予備品の保持 購入者との契約に基づき,製造業者は必要な予備品とその価格の一覧表を提供する。

その際には次の項目を考慮する。

− 要求された装置の稼動性と電力供給との保証

− 提示された装置の運用形態

− 予備品の準備期間

− 予備品の引渡し方法

− 予備品置き場の近接度及び利用可能性

− 修理施設との近接度及び利用可能性

− 現場へ近づく手段

− 現場で利用可能な設備

予備品は,次の種類に分類される。

a) 消耗予備品 これらは,各点検間の通常運転時に生じる小部品故障に対応するための予備品を含む。

例えば,ガスケット,O−リング,熱電対,温度スイッチ,圧力スイッチなどである。

b) 開放点検用予備品 これらは,種々の定検で必要とされる予備品であり,燃焼器,尾筒,火炎伝播管,

タービン動翼,タービン静翼などの部品を含むことが望ましい。

c) 偶発性予備品 これらは,部品の予期しない故障に対応するための予備品であり,軸受,補助ポンプ,

圧縮機翼一式,ロータ一式又はガス発生機を含むことが望ましい。

4.4

運転記録シート 購入者との契約によって,製造業者はガスタービンと被駆動機の運転履歴を記録

するための運転記録シートを提示する。又は,自動記録データシートを提供してもよい。次は,記録され

る必要のあるデータの代表的なリストである。

a) 性能

− 吸気フィルタ通過時の圧力降下

− 圧縮機入口圧力

− 圧縮機入口温度

− 圧縮機吐出圧力

− 圧縮機吐出温度

− 圧縮機吸込空気量

− タービン入口圧力

− タービン排気圧力

− タービン排気温度 t1,t2,t3,t4,t5,…,ti など

− 燃料流量

− タービン速度

− 周波数

− 負荷

− 制御弁開度

17

B 8042-9:2003 (ISO 3977-9:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 案内翼の開度

− 水/蒸気噴射流量

− 燃料発熱量

b) 機械関係

− 振動レベル

− 油圧

− 油温

− 油タンクの油面レベル

− 冷却空気流量

− 冷却空気圧力

− 冷却空気温度

− 冷却空気調節弁開度

− 冷却水圧力

− 冷却水温度

− 起動時間

− 停止時間

c) 排気排出物

− 窒素酸化物 ( NOx )

− 一酸化炭素 ( CO )

− 酸素 ( O2 )

− 二酸化炭素 ( CO2 )

− 二酸化硫黄 ( SO2)

− すすとしての炭素 ( C )

− 未燃炭化水素 ( UHC )

備考 規制当局などによって要求される場合は,定期的又は連続的に測定する。

d) 稼動性と信頼性

− 起動操作の回数

− 急速起動操作の回数

− 起動成功の回数

− 急速起動成功の回数

− ベース負荷までの運転時間

− ピーク負荷までの運転時間

− 同期状態での運転時間

− 警報

− 日付及び時間

− 理由

− ロードランバック

− 日付及び時間

− 理由

− 緊急停止

18

B 8042-9:2003 (ISO 3977-9:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 日付及び時間

− 理由

− 計画内及び計画外停止(outage events)

− 停止の日付及び時間

− 停止期間完了の日付及び時間

− 位置

− モード

− 原因

− 結果

− 対策

− 停止 (shut down)

− 日付,時間及び理由

− 積算出力量

5. 信頼性及び稼動性

5.1

信頼性受入試験 信頼性受入試験は,短期間の試験であり,長期間にわたる機器の信頼性又は稼動

性を正確に測るものではない。むしろ製造と据付けが受入れ可能かどうか(又はそれらの完全さ)を示す

ものである。信頼性受入試験で生じた不具合の対策は,発生した欠陥に対して一般的な修正を施し,そし

て再度,試験を実施する。

JIS B 8041 :2000の7.2.3.2は,起動信頼性試験を規定しており,それは次のとおりである。“起動信頼性

は,10回連続して起動に成功することによって得られたものとすることが望ましい。起動は提出された取

扱説明書に準拠して行う。現地調整運転の間に行われた起動のうち,試験直前に連続して成功した起動回

数を勘定に入れてもよい”。

信頼性受入試験の一般的なもう一つの形は,15日か30日の実証試験である。成功とは,試験期間中の

事故停止回数X,又は等価停止時間Yを超えないこととして定義される。購入者がこのような信頼性受入

試験を要求するならば,製造業者はプラント形態と標準的な運転予測に対応したXとYの値を提示しなけ

ればならない。妥当なガイドラインとして,X値は,ライフサイクル上で予測される事故停止率に基づく

個々の試験成功確率を少なくとも70 %とすることが望ましい。Y値は,期待されるライフサイクルでの等

価稼動性と一致するのがよい。不具合が生じた場合は,試験を再び行う。

5.2

信頼性及び稼動性,計算及び報告 稼動性及び信頼性に関する情報は,3.で示される用語及び定義を

用いて計算,報告することが望ましい。

参考 稼動性及び信頼性に関する情報は,ISO,IEC,DIN,VDE,NERC,IEEE,CEI,ANSIなどの標

準化機関によって定義されている。

6. 安全性

6.1

一般 この箇条は,適切な設計によって改善できる安全性に限定する。職員の訓練,作業手順,安

全装置の使用のような安全上考慮すべきことは除く。

6.2

安全要素 安全性は,ガスタービン発電プラントを含むいかなるプラントにおいても非常に重要な

ことである。人間と装置を危険から保護することが必要となる。プラントの設計とその製作においては,

効力のある強制的な規則,基準などに従う。次に示す安全性に配慮する。

19

B 8042-9:2003 (ISO 3977-9:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 火災の危険が最小となること及び適切な消防設備の準備。

b) 危険な状態(速度,温度,振動,その他)を回避するように設計された制御システム。

c) 危険な運転状態を警告する警報。

d) 運転員及び装置を保護する適切な非常停止。

e) 運転員が運転中のガスタービンに近づいた際に運転員が危険な箇所に接触しないように保護するため

の,安全装置,断熱材,手すりなどを設ける。必要に応じて,警報信号を発信する。

f)

適切な荷扱用具と工具を,保全員が利用できるようにする。つり上げ器具,ホイスト及びクレーンを

含む重い装置を安全に扱うためには,特別の注意が必要である。

g) 発電所の設計においては,潤滑油,作動油及び燃料油漏れによって生じる火災の可能性を最小とする

(局所的ないかなる漏れについても注意を払う。)。

h) 運転中のプラントの近くにいるすべての人員に必要で適切な換気を行い,避難の手段を提供する。防

災装置が,閉じられた領域で作動すると人に危険であるという認識を与える。

i)

運転中のガスタービン・エンクロージャ内に立ち入る場合には,製造業者の注意を順守する。

j)

運転員が異常な騒音にさらされる場合には,耳を保護する適切な器具を着用させる。

k) 運転員と保全員に,発電所の安全な運転及び保全を行うための知識を与える。

l)

ガスタービン保護装置の相互関係及びそれが発電所又はシステム装置に与え得る影響。

m) 発電所の設計においては,燃料ガスの漏えいとガス爆発の可能性を最小とする。それは,換気,ガス

検知器,建屋の換気,スパークの排除,配管の接地などの適切な設定による。

関連規格 ANSI / IEEE Std 762:1987 IEEE Standard definitions for use in reporting electric generating unit:

Reliability, Availability, and Productivity

20

B 8042-9:2003 (ISO 3977-9:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

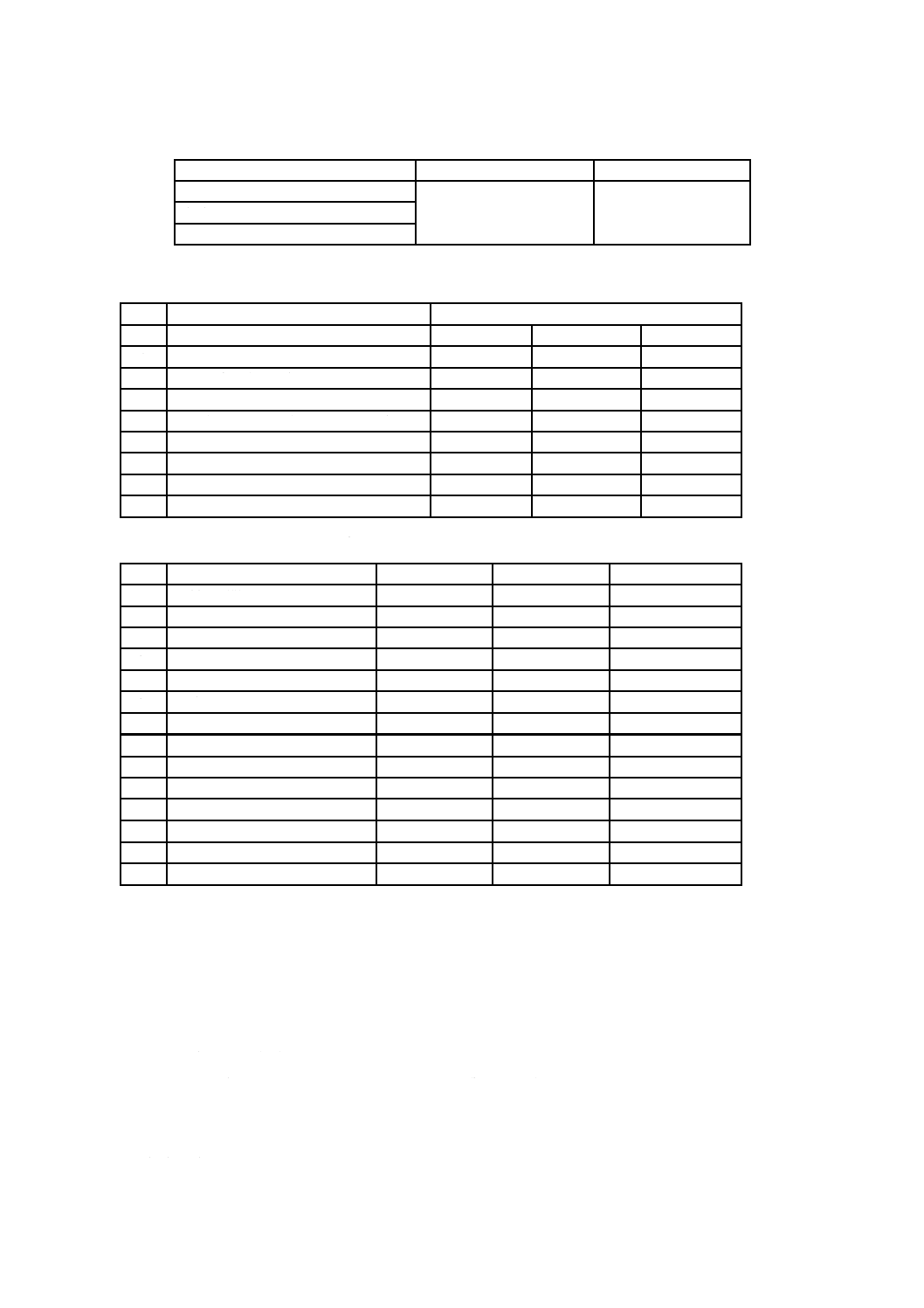

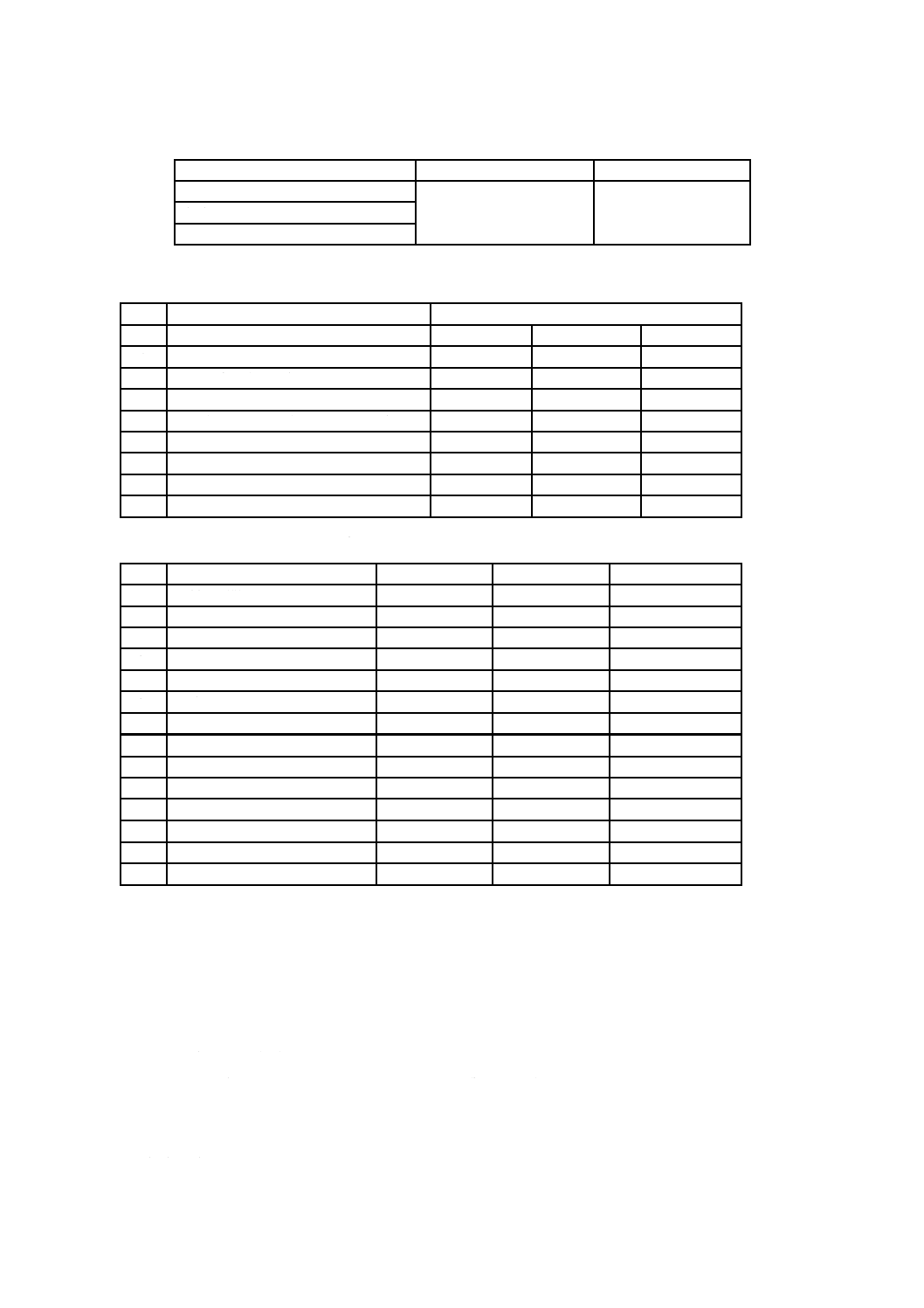

附属書1 (参考) JIS-ISO用語番号対比表

JIS

用語

ISO

記号

JIS

用語

ISO

記号

3.1

状態

3.1.1

稼動可能

3.5

3.4

性能

3.4.6

強制停止係数

3.38

FOF

3.1.2

強制停止

3.37

FO

3.4.7

総出力係数

3.44

GCF

3.1.3

保全停止

3.60

MO

3.4.8

着火運転時総出力係数

3.47

GOF

3.1.4

保全停止期間の延長

3.61

3.4.9

正味出力係数

3.71

NCF

3.1.5

起動

3.102

3.4.10 着火運転時正味出力係数

3.74

NOF

3.1.6

起動操作

3.103

SA

3.4.11 着火運転稼動率

3.8

AR

3.1.7

起動成功

3.105

SS

3.4.12 強制停止率

3.40

FOR

3.1.8

起動失敗

3.34

FS

3.4.13 起動信頼性

3.104

SR

3.1.9

起動回数

3.1

AUS

3.4.14 運用信頼性

3.68

MR

3.1.10 起動操作回数

3.4

3.4.15 性能

3.86

3.1.11 着火起動

3.32

3.4.16 パターンファクタ

3.84

PF

3.1.12 急速起動

3.90

3.4.17 タービン入口温度

3.108

TIT

3.1.13 緊急起動

3.21

3.4.18 タービン出口温度

3.109

TOT

3.1.14 トリップ

3.106

3.5

保全

3.5.1

点検

3.53

3.1.15 ロードランバック

3.107

3.5.2

開放点検

3.57

3.1.16 停止

3.100

開放点検

3.63

3.1.17 緊急停止

3.22

ESD

開放点検

3.82

3.1.18 負荷遮断

3.56

3.5.3

燃焼器点検

3.41

3.1.19 損傷

3.18

3.5.4

高温部点検

3.50

3.1.20 故障

3.33

3.5.5

オンライン点検

3.78

3.2

出力

3.2.1

総最大出力

3.46

GMC

3.5.6

保全

3.64

3.2.2

正味最大出力

3.73

NMC

3.5.7

オンコンディションメンテナンス

3.76

3.2.3

総有効出力

3.43

GAC

3.5.8

オンライン保全

3.79

3.2.4

正味有効出力

3.70

NAC

3.5.9

計画保全

3.97

3.2.5

総信頼出力

3.45

GDC

3.5.10 保全費用

3.65

3.2.6

正味信頼出力

3.72

NDC

3.5.11 保全周期

3.66

3.2.7

総出力量

3.42

GAG

3.5.12 状態監視

3.16

3.2.8

正味出力量

3.69

NAG

3.5.13 オンライン監視

3.80

3.2.9

ベース定格出力

3.10

3.5.14 設計寿命

3.19

3.2.10 ピーク定格出力

3.85

3.5.15 復旧

3.91

3.2.11 強制出力制限

3.35

3.5.16 修復

3.92

3.2.12 保全出力制限

3.58

3.5.17 設計変更

3.93

3.3

時間

3.3.1

総時間

3.87

PH

3.5.18 修理

3.95

3.3.2

稼動可能時間

3.6

AH

3.5.19 換装

3.96

3.3.3

運転時間

3.81

OpH

3.5.20 性能劣化

3.3

3.3.4

着火運転時間

3.98

SH

3.5.21 機能向上

3.110

3.3.5

強制停止時間

3.39

FOH

3.5.22 性能向上

3.111

3.3.6

保全停止時間

3.62

MOH

3.5.23 着火前試験

3.14

3.3.7

対象外停止時間

3.54

IOH

3.5.24 高温試験

3.51

3.3.8

強制出力制限時間

3.36

FDH

3.5.25 サージング

3.15

3.3.9

保全出力制限時間

3.59

MDH

3.5.26 オンライン

3.77

3.3.10 等価運転時間

3.26

EOH(Teq)

3.5.27 オフライン

3.75

3.3.11 計画内出力制限等価停止時間

3.27

EPDH

3.5.28 特殊工具

3.101

3.28

ESDH

3.5.29 運転・維持費

3.83

3.3.12 季時別出力制限等価停止時間

3.29

ESEDH

3.6

その他

3.6.1

クロムめっき

3.12

3.3.13 計画外出力制限等価停止時間

3.30

EUDH

3.6.2

拡散クロムめっき

3.20

3.3.14 強制出力制限等価停止時間

3.24

EFDH

3.6.3

コーティング

3.13

3.3.15 待機中強制出力制限等価停止時間

3.25

EFDHRS

3.6.4

プラズマ溶射皮膜

3.89

APS/VPS

3.3.16 平均着火運転時間

3.9

ART

3.6.5

化学蒸着法

3.11

CVD

3.3.17 平均故障間隔

3.67

MTBF

3.6.6

物理蒸着法

3.88

PVD

3.3.18 年数

3.2

3.6.7

熱間静水圧加圧

3.48

HIP

3.4

性能

3.4.1

稼動可能係数

3.7

AF

3.6.8

腐食抑制

3.52

3.4.2

等価稼動可能係数

3.23

EAF

3.6.9

腐食

3.17

3.4.3

着火運転係数

3.99

SF

3.6.10 高温腐食

3.49

3.4.4

信頼係数

3.94

RF

3.6.11 エロージョン

3.31

3.4.5

負荷係数

3.55

21

B 8042-9:2003 (ISO 3977-9:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2 (参考) ISO-JIS用語番号対比表

ISO

英文

JIS

記号

ISO

英文

JIS

記号

3.1

actual unit starts

3.1.9

AUS

3.57

major inspection

3.5.2

3.2

age

3.3.18

3.58

maintenance derating

3.2.12

3.3

ageing

3.5.20

3.59

maintenance derated hours

3.3.9

MDH

3.4

attempted unit starts

3.1.10

3.60

maintenance outage

3.1.3

MO

3.5

available

3.1.1

3.61

maintenance outage extension

3.1.4

SEorMO

3.6

available hours

3.3.2

AH

3.62

maintenance outage hours

3.3.6

MOH

3.7

availability factor

3.4.1

AF

3.63

major overhaul

3.5.2

3.8

availability rate

3.4.11 AR

3.64

maintenance

3.5.6

3.9

average run time

3.3.16 ART

3.65

maintenance cost

3.5.10

3.10

base load rated output

3.2.9

3.66

maintenance cycle

3.5.11

3.11

chemical vapour deposition

3.6.5

CVD

3.67

mean time between failures

3.3.17 MTBF

3.12

chromizing

3.6.1

3.68

mission reliability

3.4.14 MR

3.13

coating

3.6.3

3.69

net actual generation

3.2.8

NAG

3.14

cold testing

3.5.23

3.70

net availability capacity

3.2.4

NAC

3.15

compressor surge

3.5.25

3.71

net capacity factor

3.4.9

NCF

3.16

condition monitoring

3.5.12

3.72

net dependable capacity

3.2.6

NDC

3.17

corrosion

3.6.9

3.73

net maximum capacity

3.2.2

NMC

3.18

damage

3.1.19

3.74

net output factor

3.4.10 NOF

3.19

design life

3.5.14

3.75

off line

3.5.27

3.20

diffusion chromizing

3.6.2

3.76

on condition maintenance

3.5.7

3.21

emergency start

3.1.13

3.77

on line

3.5.26

3.22

emergency shut down

3.1.17 ESD

3.78

on-line inspection

3.5.5

3.23

equivalent availability factor

3.4.2

EAF

3.79

on-line maintenance

3.5.8

3.24

equivalent forced derated hours

3.3.14 EFDH

3.80

on-line monitoring

3.5.13

3.25

equivalent forced derated hours during reserve shutdowns 3.3.15 EFDHRS

3.81

operating hours

3.3.3

OpH

3.26

equivalent operating hours

3.3.10 EOH(Teq) 3.82

overhaul

3.5.2

3.27

equivalent planned derated hours

3.3.11 EPDH

3.83

ownership cost

3.5.29

3.28

equivalent scheduled derated hours

3.3.11 ESDH

3.84

pattern factor

3.4.16 PF

3.29

equivalent seasonal derated hours

3.3.12 ESEDH

3.85

peak rating

3.2.10

3.30

equivalent unplanned derated hours

3.3.13 EUDH

3.86

performance

3.4.15

3.31

erosion

3.6.11

3.87

period hours

3.3.1

PH

3.32

fired start

3.1.11

3.88

physical vapour deposition

3.6.6

PVD

3.33

failure

3.1.20

3.89

plasma spray coating

3.6.4

APS/VPS

3.34

failure to start

3.1.8

FS

3.90

rapid start

3.1.12

3.35

forced derating

3.2.11

3.91

rebuilds

3.5.15

3.36

forced derated hours

3.3.8

FDH

3.92

reconditioning

3.5.16

3.37

forced outage

3.1.2

FO

3.93

redesign

3.5.17

3.38

forced outage factor

3.4.6

FOF

3.94

reliability factor

3.4.4

RF

3.39

forced outage hours

3.3.5

FOH

3.95

repair

3.5.18

3.40

forced outage rate

3.4.12 FOR

3.96

retrofit

3.5.19

3.41

combustion inspection

3.5.3

3.97

scheduled maintenance

3.5.9

3.42

gross actual generation

3.2.7

GAG

3.98

service hours

3.3.4

SH

3.43

gross available capacity

3.2.3

GAC

3.99

service factor

3.4.3

SF

3.44

gross capacity factor

3.4.7

GCF

3.100 shutdown

3.1.16

3.45

gross dependable capacity

3.2.5

GDC

3.101 special tools

3.5.28

3.46

gross maximum capacity

3.2.1

GMC

3.102 start

3.1.5

3.47

gross output factor

3.4.8

GOF

3.103 starting attempt

3.1.6

SA

3.48

hot isostatic pressing

3.6.7

HIP

3.104 starting reliability

3.4.13 SR

3.49

hot corrosion

3.6.10

3.105 starting success

3.1.7

SS

3.50

hot section inspection

3.5.4

3.106 trip

3.1.14

3.51

hot testing

3.5.24

3.107 trip to idle

3.1.15

3.52

inhibition

3.6.8

3.108 turbine inlet temperature

3.4.17 TIT

3.53

inspection

3.5.1

3.109 turbine outlet temperature

3.4.18 TOT

3.54

invalid outage hours

3.3.7

IOH

3.110 upgrading

3.5.21

3.55

load factor

3.4.5

3.111 uprating

3.5.22

3.56

load rejection

3.1.18

22

B 8042-9:2003 (ISO 3977-9:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

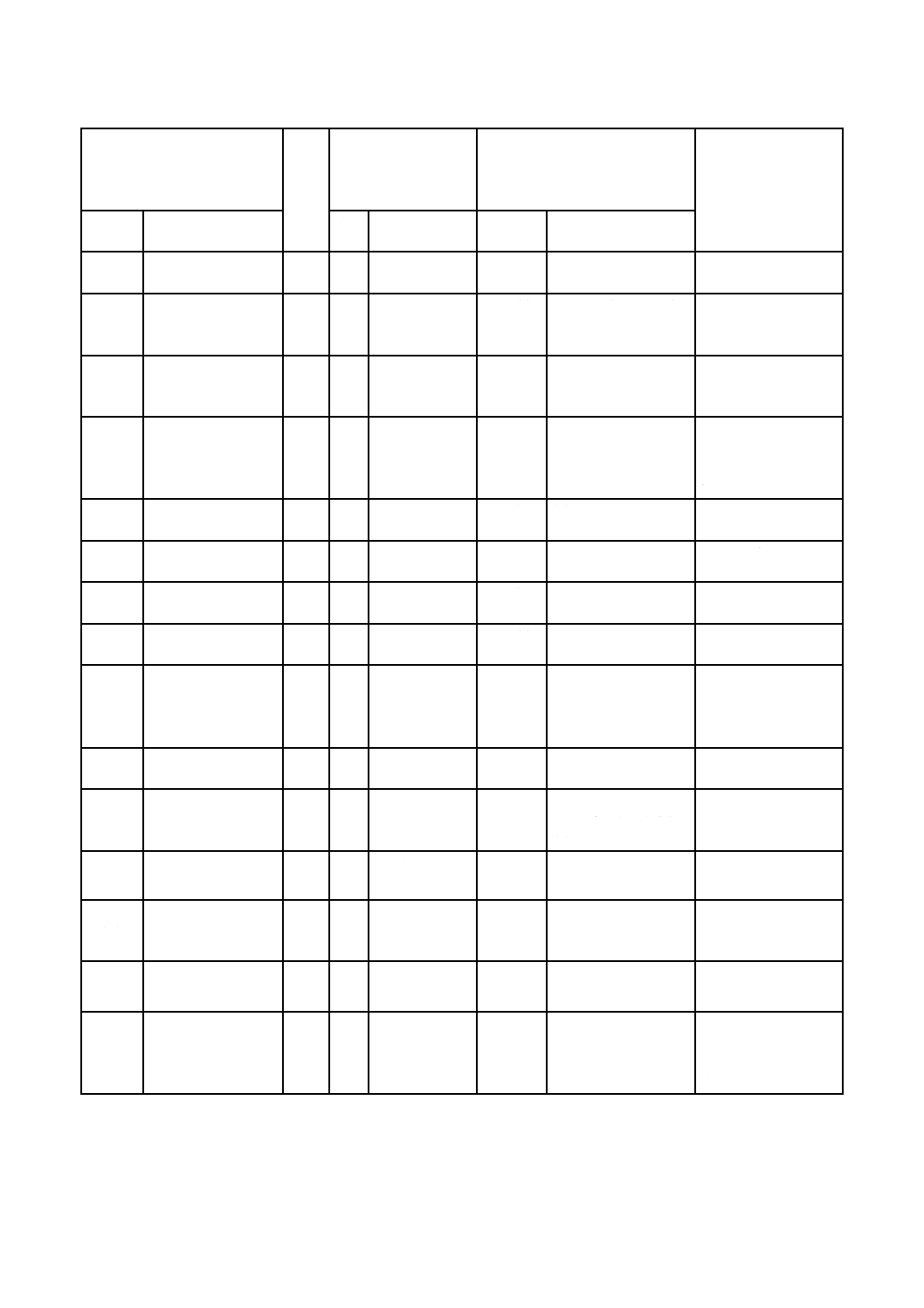

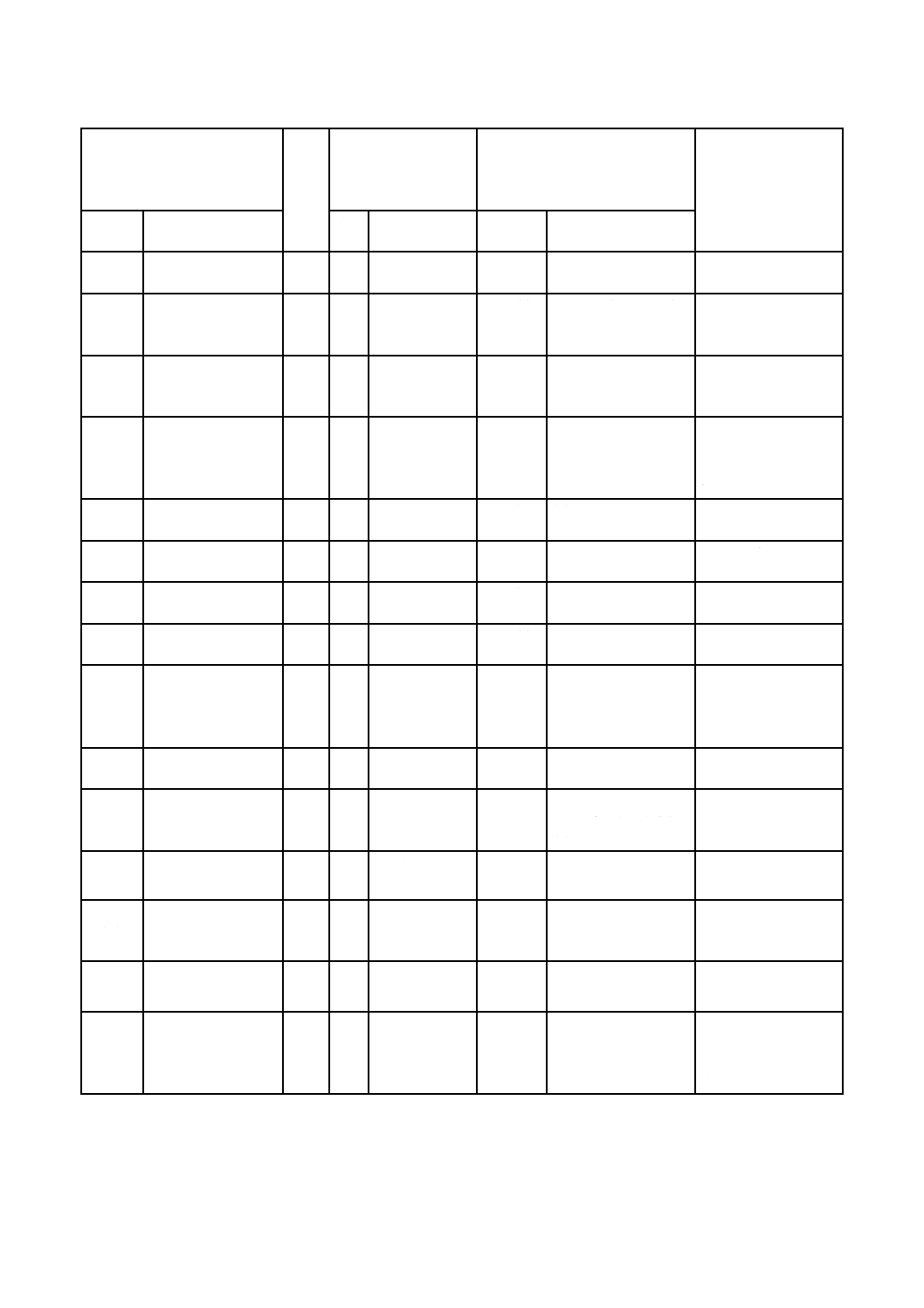

附属書3 (参考) JISと対応する国際規格との対比表

JIS B 8042-9:2002 ガスタービン−調達仕様−第9部:信頼性,稼動性,

保全性及び安全性

ISO 3977-9:1999 ガスタービン−調達仕様−第9部:信頼性,稼

動性,保全性及び安全性

(Ⅰ)JISの規定

(Ⅱ)国

際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体,附属書

表示方法:側線及び点線の下線

(Ⅴ)JISと国際規格との技

術的差異の理由及び今後

の対策

項目番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

1.適用範

囲

ガスタービン又はコン

バインドサイクルプラ

ントを調達するときに

必要な技術的な情報の

指針。

第9部は,信頼性,稼動

性,保全性及び安全性に

関する情報の規定。

ISO

3977-9

1

第9部は,信頼性,

稼動性,保全性及

び安全性に関する

情報の規定。

MOD/追加 明確化のために,第1部

にある各パート共通な適

用範囲も記載した。

明確化のためで,実質的

には国際規格からの変更

はない。

2.引用規

格

引用したISO規格,JIS

2

ISO規格

MOD/追加 JIS B 0128及びJIS B

8042-2 を追加した。

実質的な差異はない。

3.定義

この規格で用いる主な

用語の定義

3

用語の機能別箇条番号

3.1.1〜3.6.11

3.1〜

3.111

用語のアルファベ

ット順箇条番号

MOD/変更 ISOを日本語に訳すと箇

条番号順序の規則性がな

くなり利便性が悪いの

で,用語の検索が容易と

なるよう機能別に並べ換

えた。

実質的には国際規格から

の変更はない。

また,新たにISOとJIS

の用語番号対比表を附属

書2及び附属書3に示し

た。

図1

なし

MOD/追加 図1を追加した。

用語の定義の理解を容易

にするため。

3.2.1 総最大出力

3.46

MOD/追加 発電用の場合の一般的な

用語も備考に記した。

実質的な差異はない。

3.2.2 正味最大出力

3.73

MOD/追加 発電用の場合の一般的な

用語も備考に記した。

実質的な差異はない。

3.2.7 総出力量

3.42

MOD/追加 発電用の場合の一般的な

用語も備考に記した。

実質的な差異はない。

3.2.8 正味出力量

3.69

MOD/追加 発電用の場合の一般的な

用語も備考に記した。

実質的な差異はない。

3.2.9 ベース定格出力

3.10

MOD/変更 運転モードによる定義を

加えて明確化した。

JIS B 8042-2の定義と整

合化を図るため。実質的

な差異はない。

3.2.10 ピーク定格出力

3.85

MOD/変更 運転モードによる定義を

加えて明確化した。

JIS B 8042-2の定義と整

合化を図るため。実質的

な差異はない。

3.2.11 強制出力制限

3.35

MOD/変更 強制出力制限の条件を修

正した。

条件を明確にするため。

23

B 8042-9:2003 (ISO 3977-9:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)国

際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体,附属書

表示方法:側線及び点線の下線

(Ⅴ)JISと国際規格との技

術的差異の理由及び今後

の対策

項目番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

3.3.1 総時間

3.87

MOD/追加 対象外停止時間との関係

を備考に記した。

実質的な差異はない。

3.3.3 運転時間

3.81

MOD/追加 ターニングがある場合の

停止の条件を追加した。

ターニング装置がある場

合の停止条件を明確にす

るため。

3.3.6 保全停止時間

3.62

MOD/追加 計画外停止時間の定義を

備考に記した。

保全停止時間と計画外停

止時間の関係を明確にす

るため。

3.3.11 計画内出力制限

等価停止時間

3.27

3.28

MOD/変更 ISOの3.27, 3.28の対応用

語を統一した。

ISOの3.27と3.28の用語

の定義に差異がなく,統

一しても実質的に問題が

ないため。

3.3.15 待機中強制出力

制限等価停止時間

3.25

MOD/変更 定義の誤りを修正した。 ISOへ通知し改正を促

す。

3.3.17 平均故障間隔

3.67

MOD/変更 式の誤りを訂正した。

ISOへ通知し訂正を促

す。

3.4.1 稼動可能係数

3.4.2 等価稼動可能係数

3.7

3.23

MOD/変更 式の誤りを訂正した。

ISOへ通知し訂正を促

す。

3.4.11 着火運転稼動率

3.8

MOD/追加 停止時間の式を追記。

停止時間の内容を明確に

するため。

3.5.2 開放点検

3.57,

3.63,

3.82

MOD/変更 ISOの3.57, 3.63, 3.82の

対応用語を“開放点検”

として統一し,定義はJIS

B 0128に合わせた。

JIS B 0128との整合化を

図るため。実質的な差異

はない。

3.5.3 燃焼器点検

3.41

MOD/変更 JIS B 0128の定義に合わ

せて明確化した。

明確化のためで実質的な

差異はない。

3.5.4 高温部点検

3.50

MOD/追加 定義に“不良部分の修理

又は交換を行う作業”を

追加した。

開放点検,燃焼器点検の

定義と整合化させるた

め。

4. 保全性 機器保全に関する基本

的要求事項

4

JISに同じ

IDT

5.信頼性

と稼動性

機器信頼性に関する基

本的要求事項

5.1

MOD/変更 JIS B 8041の内容に合わ

せて変更した。

ISO 2314と整合したJIS

B 8041との整合化を図る

ため。

6. 安全性 安全に関する基本的要

求事項

6

JISに同じ

IDT

関連規格 ANSI/IEEE Std 762

なし

MOD/追加 関連規格 ANSI/IEEE

Std 762 を追加した。

用語の定義に関して,こ

の規格を参照したので,

関連規格とした。解説に

説明。

24

B 8042-9:2003 (ISO 3977-9:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JISと国際規格との対応の程度の全体評価 : MOD

備考1.

項目ごとの評価欄の記号の意味は,次のとおりである。

― IDT…………………

技術的差異がない。

― MOD/追加………

国際規格にない規定項目又は規定内容を追加している。

― MOD/変更………

国際規格の規定内容を変更している。

2.

JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

― MOD………………

国際規格を修正している。