B 8037-2 : 1998

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。これによってJIS B 8032-1993(ピストンリング通則)は廃止され,JIS B 8032-1〜13 :

1998(内燃機関−小径ピストンリング−),JIS B 8037-1〜8 : 1998(内燃機関−大径ピストンリング−)及

びJIS B 8038 : 1998(往復動油圧シリンダ用ピストンリング)によって置き換えられる。

今回の制定では,国際規格との整合を図ることに重点を置き,対応国際規格の規定内容をすべて採用し,

さらに,JISとして必要な規定内容を追加した。また,JIS Z 8301(規格票の様式)が1996年7月に改正

されたのに伴い,それに従って規格票の様式も変更した。

JIS B 8032は,次に示す13部によって構成され,これらに“内燃機関−小径ピストンリング−”という

共通の規格名称を用いた。

JIS B 8032 内燃機関−小径ピストンリング−

第1部:用語

第2部:測定方法

第3部:材料

第4部:仕様の一般規定

第5部:要求品質

第6部:レクタンギュラリング

第7部:薄幅レクタンギュラリング

第8部:スクレーパリング

第9部:キーストンリング

第10部:ハーフキーストンリング

第11部:オイルコントロールリング

第12部:コイルエキスパンダ付きオイルコントロールリング

第13部:スチール組合せオイルコントロールリング

JIS B 8037は,次に示す8部によって構成され,これらに“内燃機関−大径ピストンリング−”という

共通の規格名称を用いた。

JIS B 8037 内燃機関−大径ピストンリング−

第1部:用語

第2部:測定方法

第3部:材料

第4部:仕様の一般規定

第5部:要求品質

第6部:レクタンギュラリング

第7部:オイルコントロールリング

第8部:コイルエキスパンダ付きオイルコントロールリング

JIS B 8038は,“往復動油圧シリンダ用ピストンリング”という規格名称を用いた。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8037-2 : 1998

内燃機関−大径ピストンリング

−第2部:測定方法

Internal combustion engines−Large diameter piston rings−

Part 2 : Inspection measuring principles

1. 適用範囲 この規格は,往復動内燃機関に使用する呼び径200mmを超え1 000mm以下のピストンリ

ング(以下,リングという。)の測定方法について規定する。

なお,この規格は,類似した状態で作動する圧縮機用リングなどに適用してもよい。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版を適用する。

JIS B 0031 製図−面の肌の図示方法

JIS B 0601 表面粗さ−定義及び表示

備考 ISO 468,Surface roughness−Parameters, their values and general rules for specifying requirements

が,この規格と一致している。

3. 測定方法

3.1

一般測定条件 特に規定のない場合は,次による。

a) リングは,自由状態でデータム面上に置き,リングには特別の力を加えてはならない。

b) リングの呼び径に等しいリングゲージに挿入して測定する項目もある。方向性のあるリングをこの方

法で測定する場合には,上側面がデータム面側になるように置く。

c) 測定器は,測定する項目の許容差10%以下の精度のものを用いる。

3.2

特性及び測定方法

2

B 8037-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

項目番号

リングの特性

記号

基本特性

3.2.1

幅

h1

3.2.2

厚さ

a1

3.2.3

自由合い口すきま

m

3.2.4

合い口すきま

s1

3.2.5

接線張力

Ft

形状特性

3.2.6

ライトタイトネス

−

外周面関連特性

3.2.7

外周面テーパ

−

3.2.8

外周面バレル

t2, t3

3.2.9

当たり幅

h4, h5

3.2.10

当たり面段差

−

3.2.11

コーティング又はインレイドの厚さ

−

側面関連特性

3.2.12

ツイスト

−

3.2.13

平面度

Ter, Teu

その他

3.2.14

平面ひずみ

−

3.2.15

表面粗さ

Rz

3

B 8037-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

特性

定義

測定方法

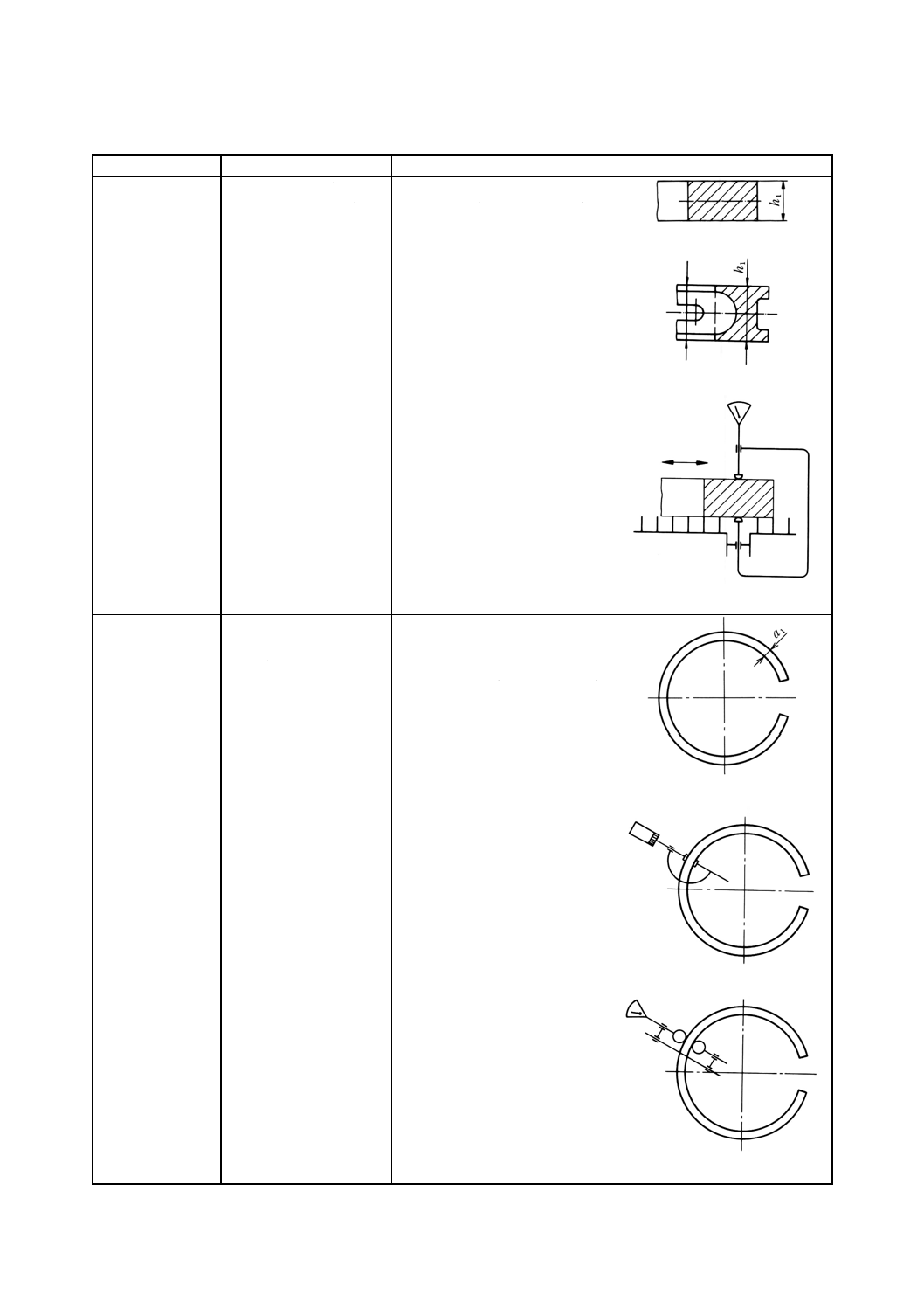

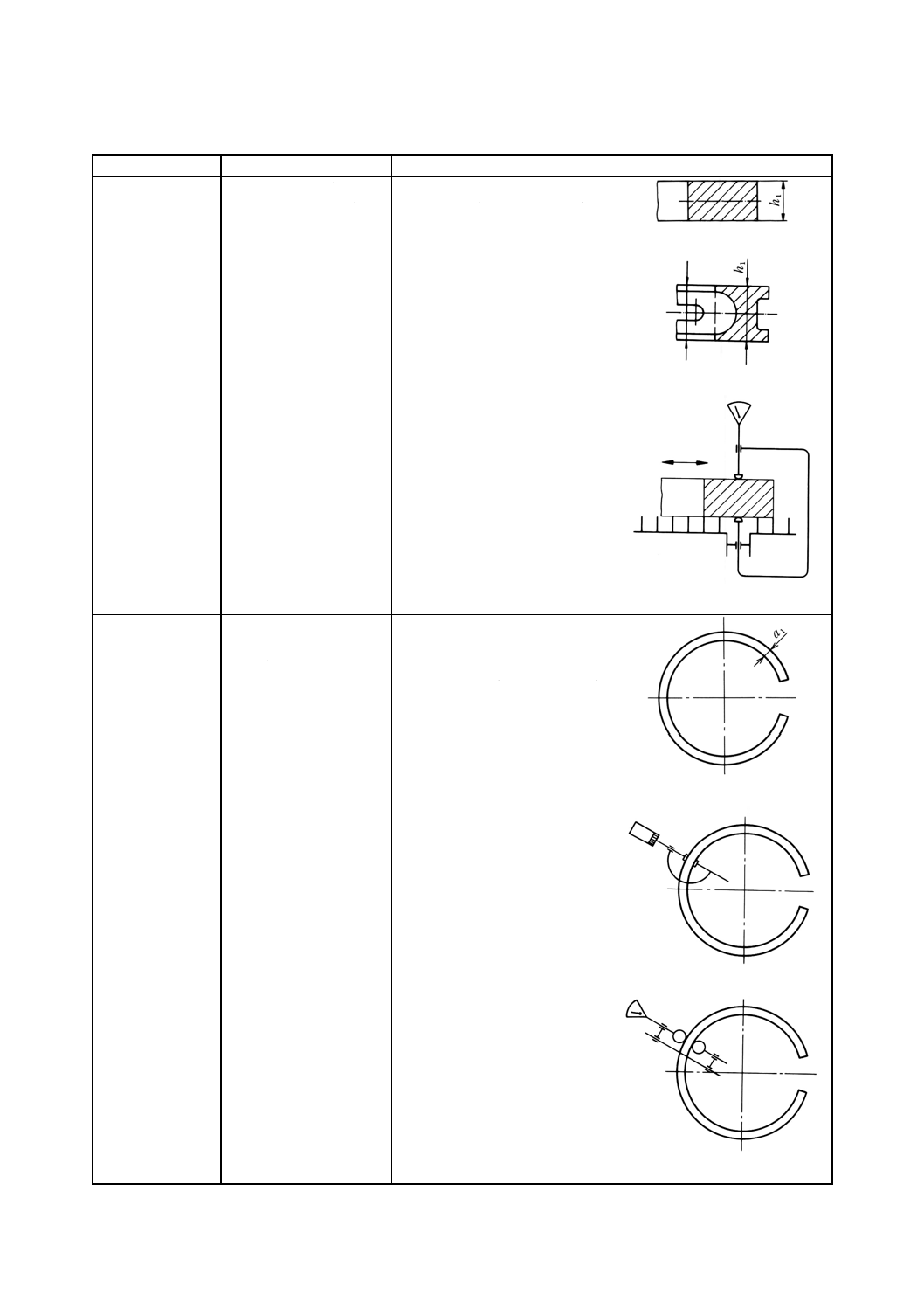

3.2.1 幅 h1

(単位 mm)

側面に直角な任意の位置

の両側面間の長さ(図1

及び図2参照)。

半径1.5±0.05mmの球面形測定

子をもつ測定器を用いて測定す

る。測定荷重は,約1Nとする(図

3参照)。

両端とも平面形測定子をもつ

測定器を用いてもよい。

備考 窓付きオイルリングの場

合は,窓の部分を避けて測定する

(図2参照)。

図1

図2

図3

3.2.2 厚さ a1

(単位 mm)

リングの外周と内周との

間の半径方向の長さ(図

4参照)。

a) 外周面側に平面形測定子を,

内周面側には半径約4mmの

球面形測定子をもつ測定器

を用いて,内外周間の半径方

向の距離を測定する。測定荷

重は,3N〜10Nとする(図5

参照)。

b) 半径約4mmの円筒形測定子

をもつ測定器を用いて,内外

周間の半径方向の距離を測

定する。測定荷重は,3N〜

10Nとする。円筒形測定子の

長さは,測定するリングの幅

寸法より大きくなければな

らない(図6参照)。

図4

図5

図6

4

B 8037-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

特性

定義

測定方法

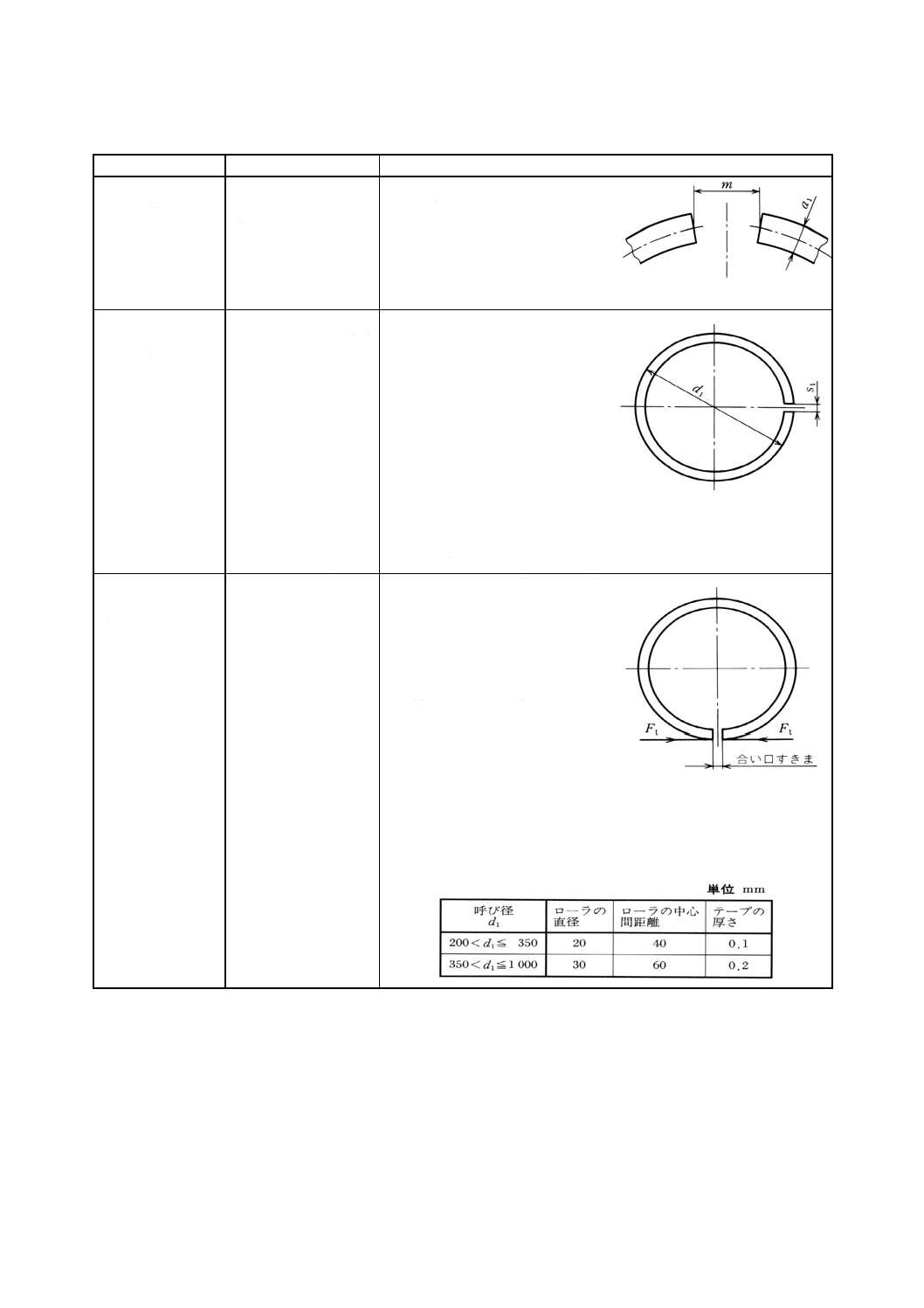

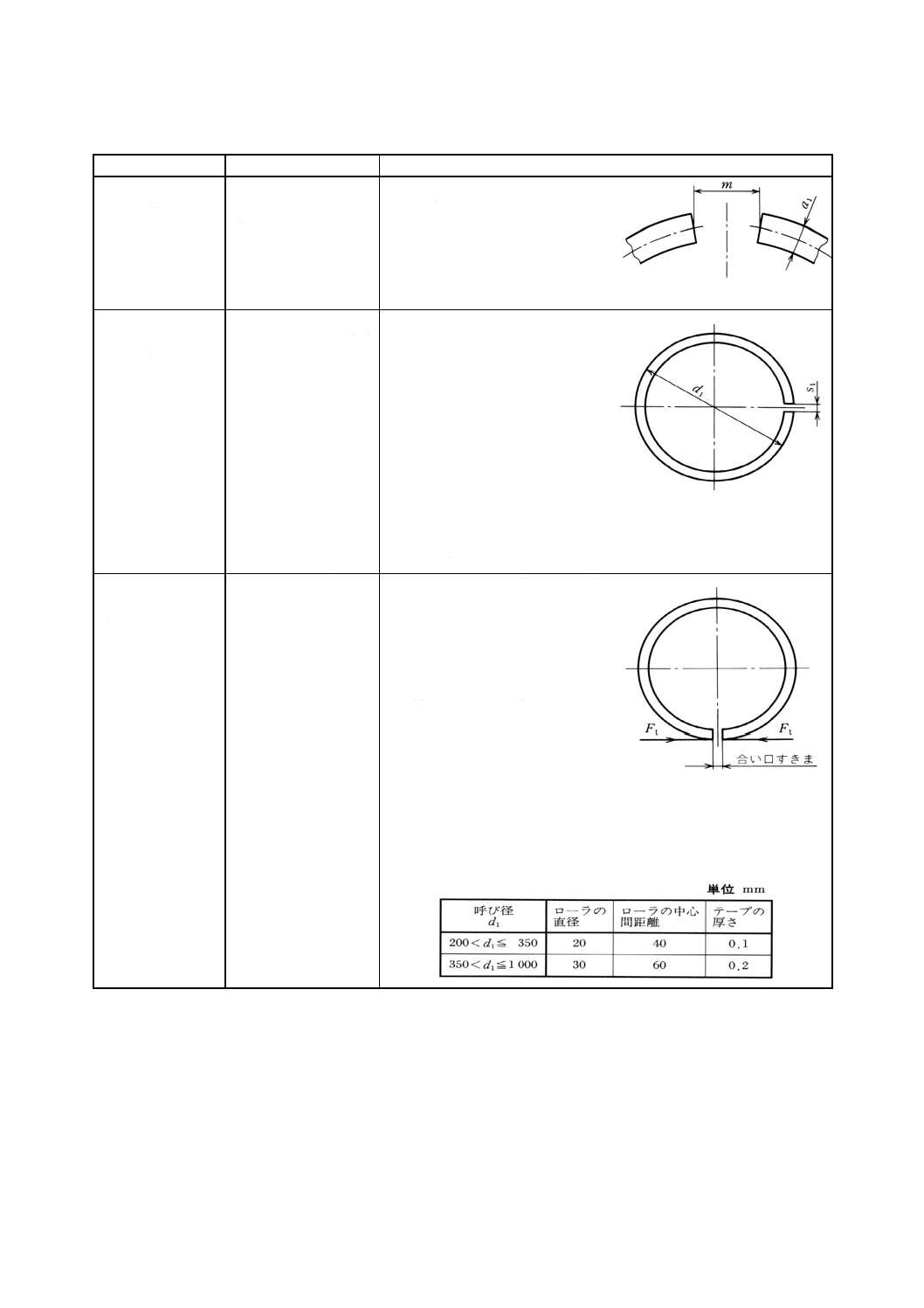

3.2.3 自由合い口

すきま m

(単位 mm)

自由状態で厚さ寸法

の中心線上における

合い口両端間の弦の

長さ(図7参照)。

0.25mmの精度のスチール製スケー

ルで測定する。ノギスを用いて測

定してもよい。

図7

3.2.4 合い口すき

ま s1

(単位 mm)

リングの呼び径に等

しい寸法のリングゲ

ージに入れたときの

最小の合い口端部間

のすきまの長さ(図8

参照)。

合い口すきまs1は,

呼び径寸法d1に関係

する。

呼び径寸法のリングゲージに入れ

て,すきまゲージ(くさびゲージ

又はフィラーゲージ)を用いて測

定する。測定荷重は,約1Nとする

(図8参照)。

リングゲージは,内径寸法の偏

差がリング呼び径寸法に対して+

0.001×d1(単位 mm)の範囲内の

ものを測定に用いる。

なお,その平均内径寸法がリン

グ呼び径寸法と異なる場合は,そ

の寸法差を求め,合い口すきまの

測定値を補正する。

図8

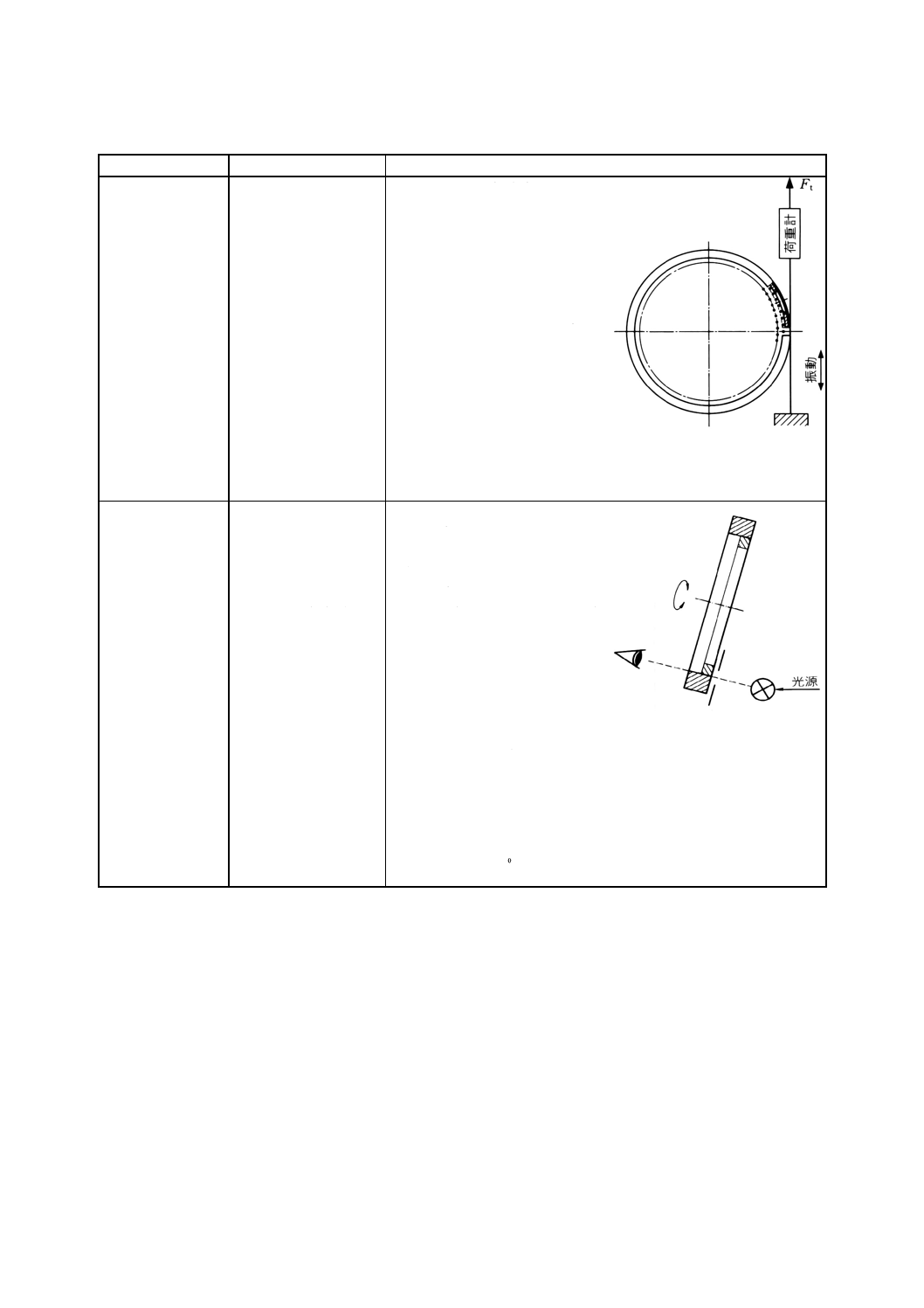

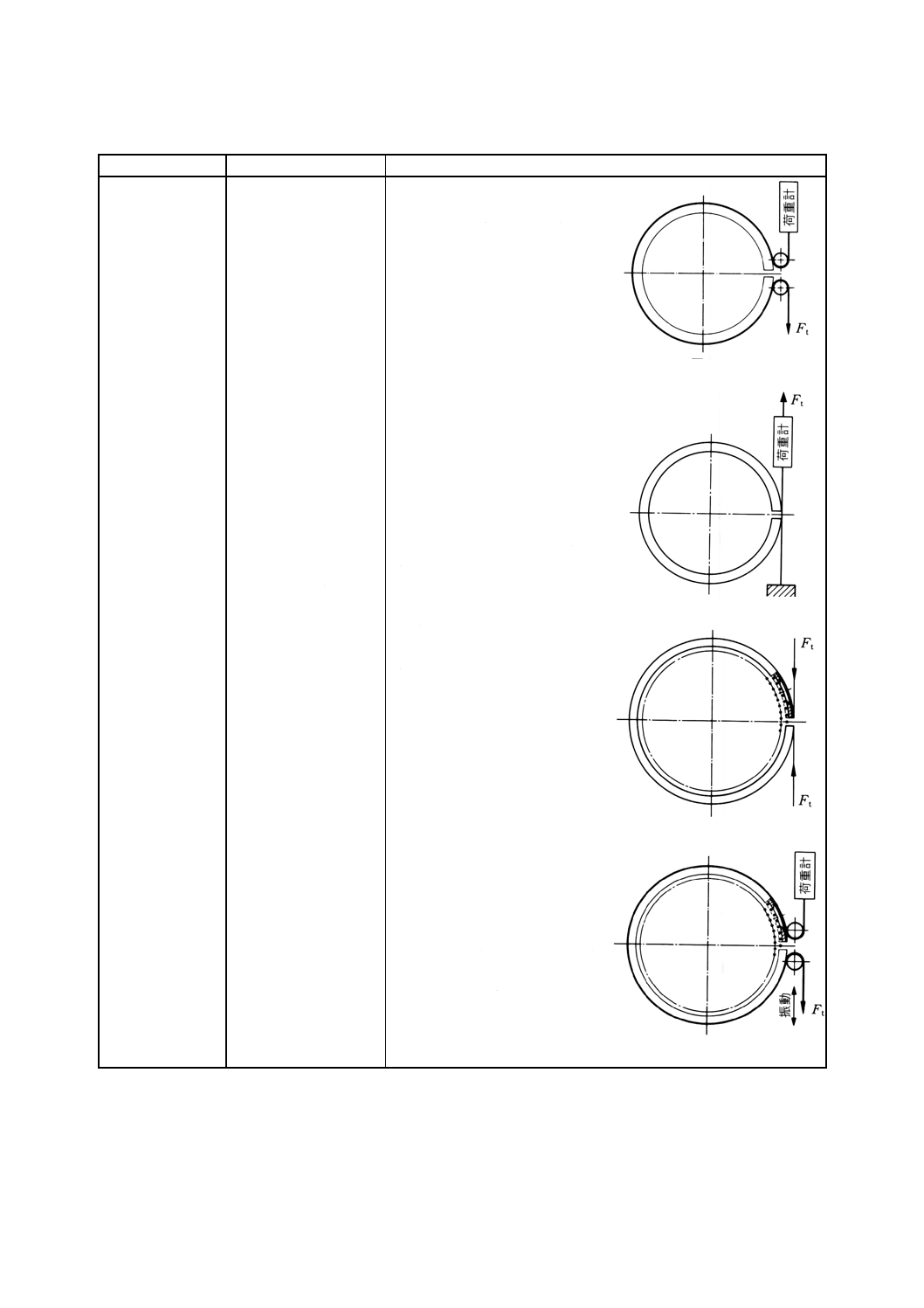

3.2.5 接線張力 Ft

(単位 N)

a) シングルピー

スリング

円形状の金属製テー

プの中にリングを入

れて,リングの合い口

すきまが所定の寸法

になるまで閉じるた

めに必要な接線方向

の力(図9参照)。

a) A法 ローラを介して金属製

円形テープを巻き付ける(図

10参照)。

ローラの直径,ローラの中心

間距離及びテープの厚さは,表

1による。リングの合い口部が

接するまでテープを引っ張り,

その後あらかじめ測定した合

い口すきま寸法まで広げる。そ

のときの力を荷重計で読み取

る。リングの合い口部は,二つ

のローラの中央に置く。

図9

表1 ローラの直径,中心間距離及びテープの厚さ

5

B 8037-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

特性

定義

測定方法

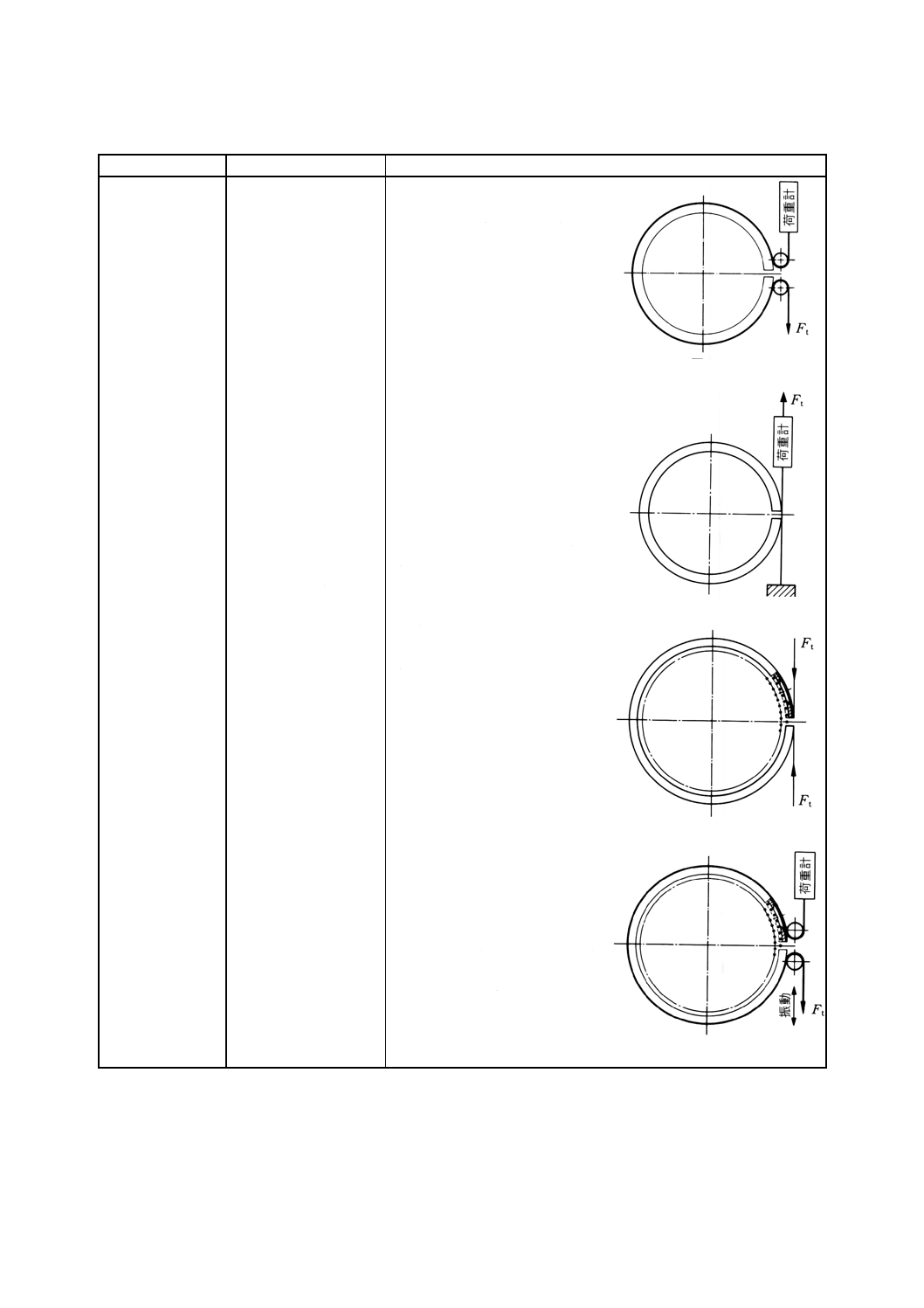

b) 組合せリング

円形状の金属製テープ

の中にリングを入れ

て,リングの合い口部

に振動を加えながら,

リングの合い口すきま

が所定の寸法になるま

で閉じるために必要な

接線方向の力[図9 a)

参照]。

b) B法 厚さ約0.5mmのフレ

キシブルな金属製テープを

リングに巻き付けて合い口

部でテープを交差させる(図

11参照)。

なお,図11において,荷

重計は固定端側に取り付け

てもよい。

リングの合い口部が接す

るまでテープを引っ張り,そ

の後あらかじめ測定された

合い口すきま寸法まで広げ

る。そのときの力を荷重計で

読み取る。リングの合い口部

は,金属製テープの交差部の

中央に置く。金属製テープ以

外にワイヤを用いてもよい。

接線張力を測定する場合は,テー

プにリングをセットした状態で

適切な振動を加える。

コイルスプリング付きリングを

測定するときは,コイルエキスパ

ンダの合い口はリング本体の合

い口部から180゜の位置とする。

a) A法 シングルピースリン

グと同じ方法を用いるが,摩

擦力を軽減するため金属製

テープに適切な振動を加え

る[図10 a)参照]。

b) B法 シングルピースリン

グと同じ方法を用いるが,摩

擦力を軽減するため金属製

テープに適切な振動を加え

る[図11 a)参照]。金属製テ

ープ以外にワイヤを用いて

もよい。

備考1. 接線張力を測定す

る前に,リングに付

着している油を除

去する。

2. 接線張力を測定す

る前に合い口すき

まを測定する。

図10

図11

図9 a)

図10 a)

6

B 8037-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

特性

定義

測定方法

3. 測定精度を向上す

るため,フェロオキ

サイド皮膜処理又

はりん酸塩皮膜処

理したコイルエキ

スパンダ付きリン

グの場合は,その表

面が滑らかになる

ようにコイルエキ

スパンダをリング

円周方向に回転さ

せる。

測定器別,場所別,測定者別な

どによる誤差については,適正な

補正係数を受渡当事者間で協定

することが望ましい。

図11 a)

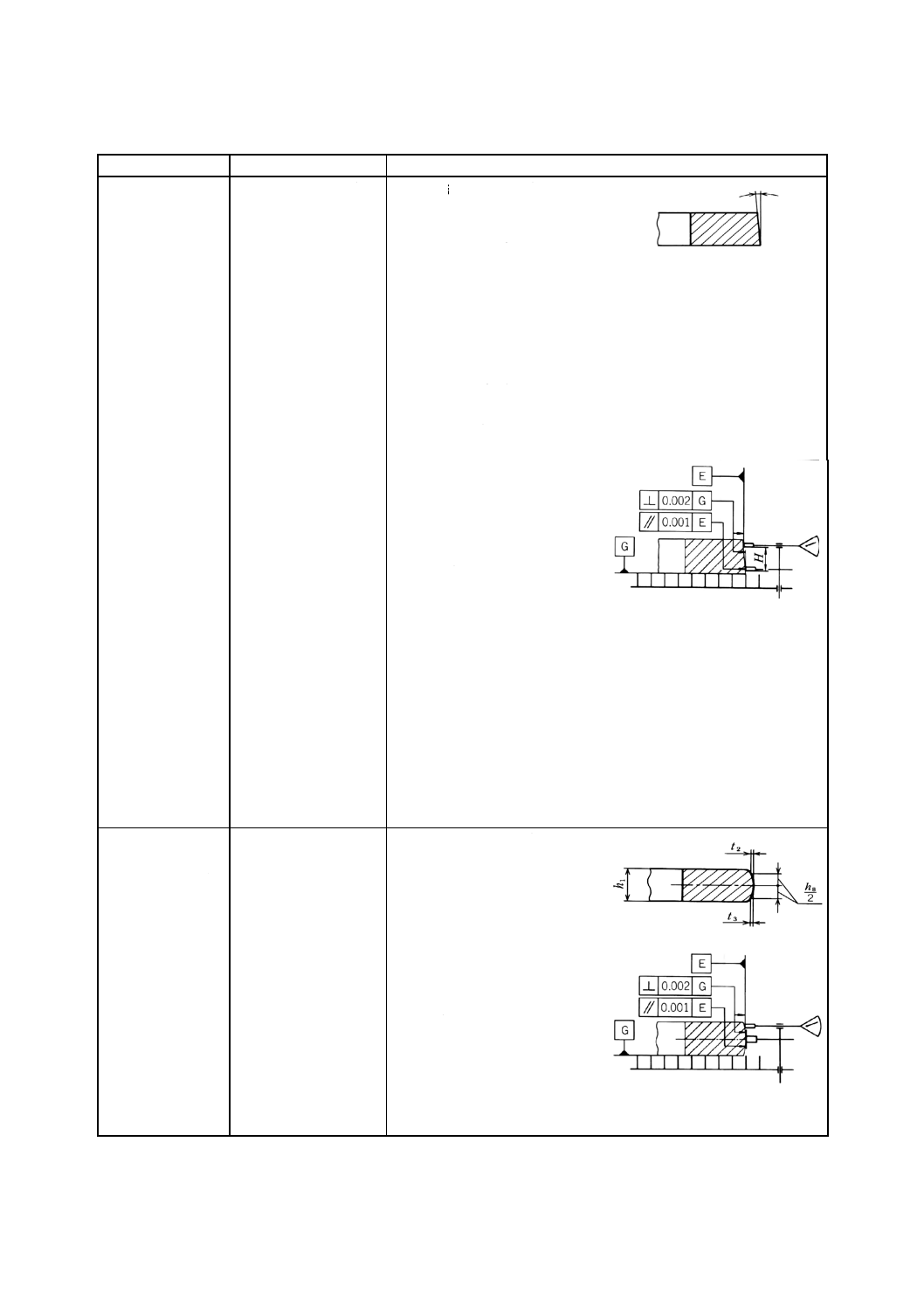

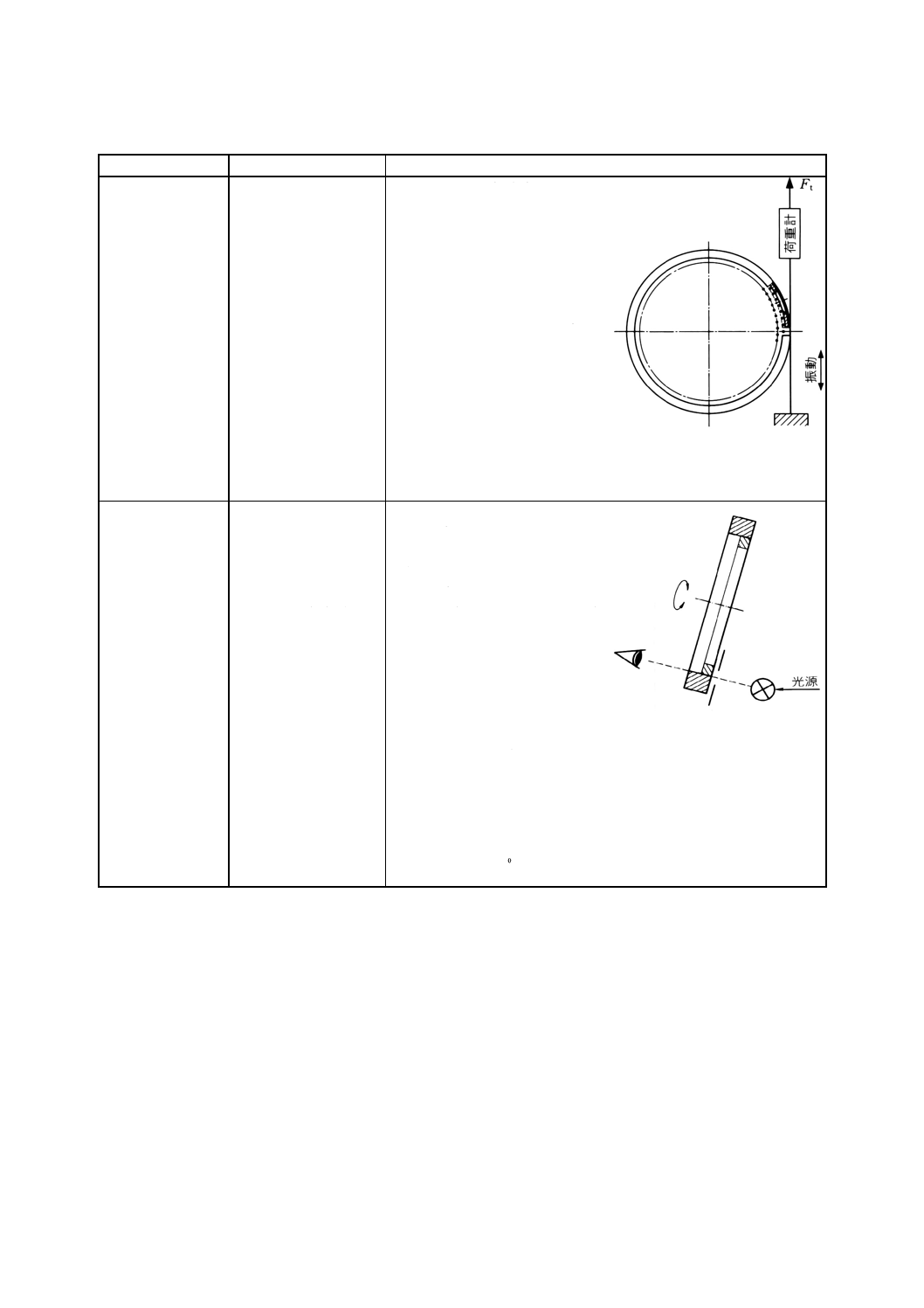

3.2.6 ライトタイ

トネス(リング全

円周に対する割

合)

(単位 %)

リングを呼び径のリン

グゲージに入れ背面か

ら光を当てたとき,リ

ング外周面からの光を

遮る特性で,リング全

周に対する割合(図12

参照)。

ピンポイント及びばり

などによるかすかな光

は,ライトタイトとみ

なす。

適切な光源を備えたゲージの中

にリングを入れ,光が通過する外

周面の割合を測定する(図12参

照)。

リング外周面のかすかな表面

の凹凸を除去するために,リング

をゲージに入れてから回転して

もよい。

特別に規定がない場合は,拡大

せずに通常の目視による。目視に

よる誤差及び散乱光による誤差

を防止することが重要である。

リング背面の照度は,周囲より

400Lx〜1 500Lx明るくする。

用いるゲージの許容差は,次の

とおりとする。

(単位 mm)

内径寸法:

001

.00

+

×d1

真円度 :0.000 1×d1以下

図12

7

B 8037-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

特性

定義

測定方法

3.2.7 外周面テー

パ

(単位 μm又は

度)

リングの外周面に意図

的に形成した線とデー

タム面に垂直な線との

偏差(図13参照)。

a) A法 リングの合い口反対

側において,平面形測定子を

もつ測定器を用いて約1Nの

測定荷重でデータム面に垂

直に計測する(図14参照)。

記録する寸法測定値は,リ

ングの外周面の2点,すなわ

ち上側面に近い点で,その距

離がH離れている2点におけ

る半径方向寸法の差。寸法H

は,リングの幅寸法の2/3と

し,記録する測定値はテーパ

角度に換算して“度”又は

“分”にしてもよい。

図13

b) B法 リングをデータム面

上に置き,形状測定器を用い

てリングの合い口反対側で

データム面に直角に外周面

の形状を記録計に図示する。

測定した倍率を明記する。

備考 これと同じ方法は,例

えば,一般的なストレ

ートフェースのレク

タンギュラリングな

ど意図的に加工した

テーパではなく,加工

中に意図せずに形成

されたテーパを測定

するのに用いてもよ

い。

図14

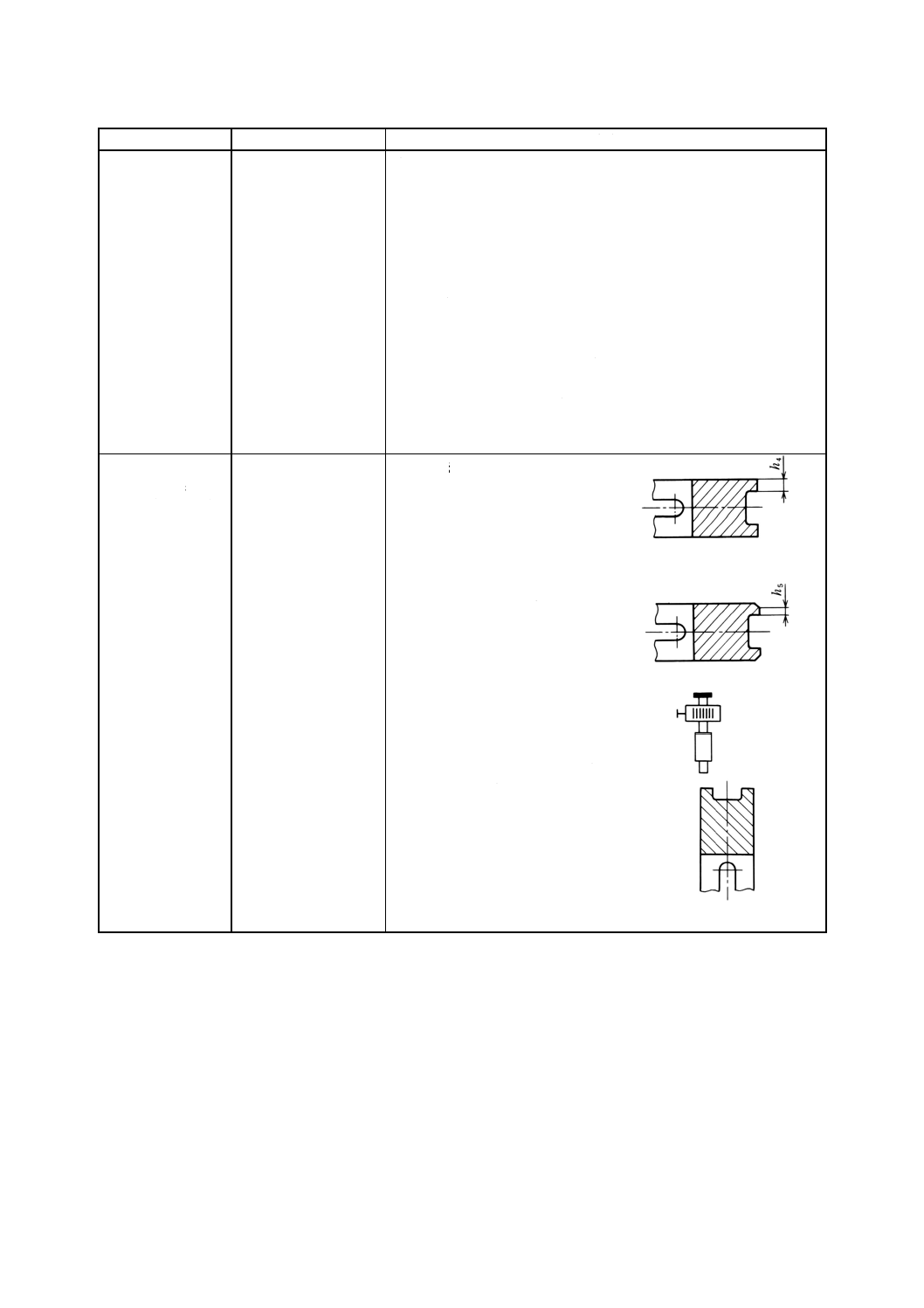

3.2.8

外周面

バレル t2,t3

(単位 mm)

リングの外周面に意図

的に形成した凸面状の

線とデータム面に垂直

な線との偏差(図15

参照)。

a) A法 リングの合い口反対

側において,平面形測定子を

もつ測定器を用いて測定す

る。測定荷重は,約1Nとし

てデータム面に垂直に測定

する(図16参照)。

測定点は,リングの外周面

上の二つの点,すなわち一つ

は,バレル頂点(リングの中

心線か又はそれに近い点),

もう一つは,リング幅の中心

線から規定されたバレル幅

h8の幅寸法のh8/2離れた点

とし,この2点間の差を測定

する。

図15

図16

8

B 8037-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

特性

定義

測定方法

b) B法 リングをデータム面

上に置き,リングの合い口反

対側外周面を形状測定器を

用いて,データム面に垂直に

測定する。

測定した倍率を明記する。

縦と横との倍率比は,10又は

25がよい。

備考 これと同じ方法は,例え

ば,一般的なストレートフェ

ースレクタンギュラリング

など意図的に形成したバレ

ルではなく,加工中に意図せ

ずに形成されたバレルを測

定するのに用いてもよい。

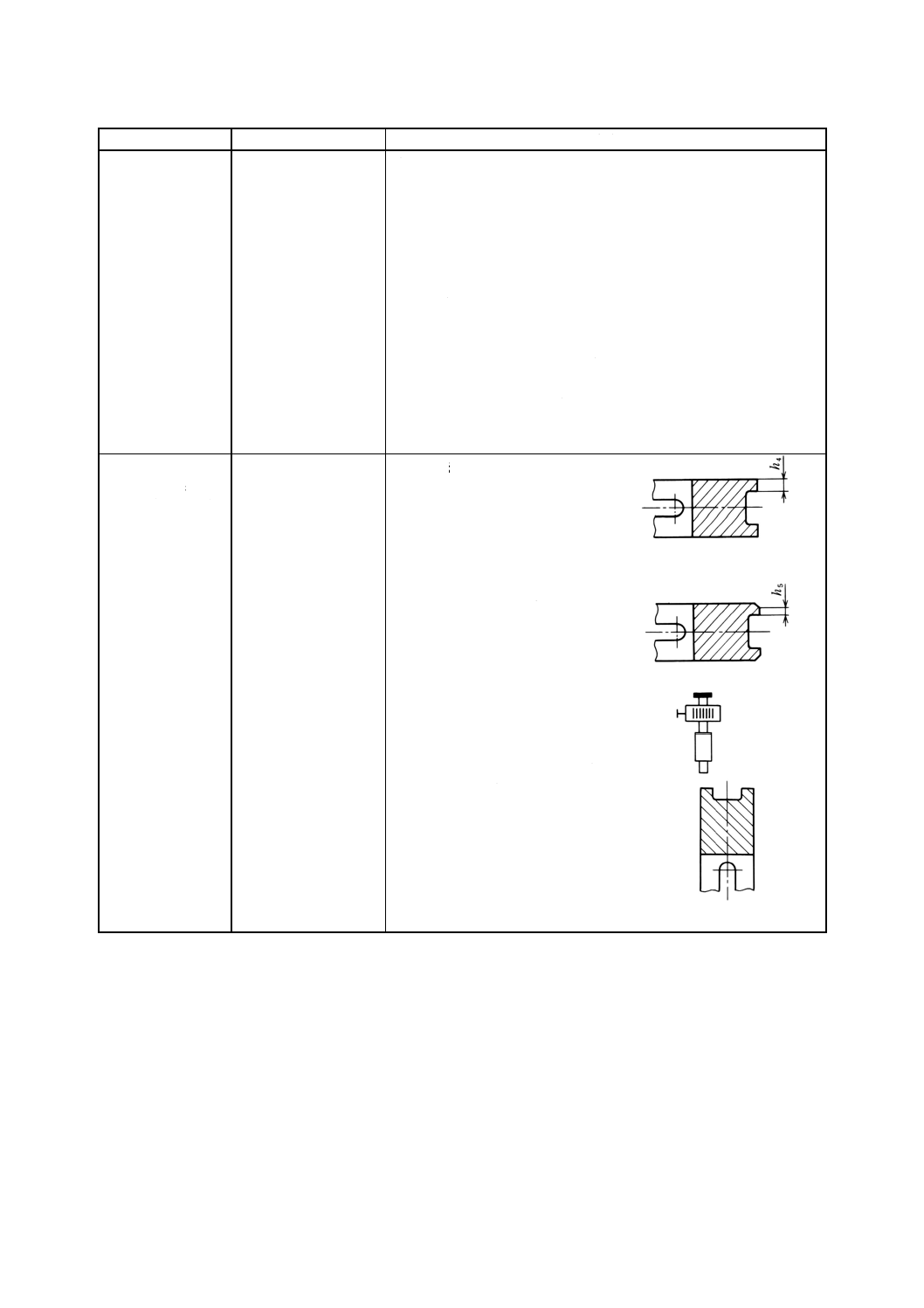

3.2.9 当たり幅

h4,h5

(単位 mm)

シリンダ内壁に理論

的に接触するランド

の幅(図17参照)。

a) A法 すべてのランド形状

(シャープエッジ,C面取り

又はR面取り)に対して工具

顕微鏡又は投影検査器で測

定する。測定は,ランドの外

周面だけについて行う(図18

参照)。

b) B法 リングをデータム面

上に置き,すべてのランド形

状に対して形状測定器によ

って当たり面を測定する。

測定した倍率を明記する。

備考 当たり面段差(3.2.10

参照)は,この測定方

法でリングの合い口

反対側において,同時

に測定することがで

きる。

図17

図18

9

B 8037-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

特性

定義

測定方法

3.2.10 当たり面

段差

(単位 mm)

オイルコントロール

リングにおける,二つ

の外周当たり面の半

径方向の相対的段差

(図19参照)。

a) A法 リングの合い口反対

側において,データム面に垂

直な線からの寸法を平面形

測定子をもつ測定器を用い

て約1Nの測定荷重で測定す

る(図19参照)。

リングは,測定装置に対し

て3N〜5Nの力Fで押さえる

(図20参照)。

b) B法 3.2.9のB法と同じ。

図19

図20

3.2.11 コーティ

ング又はインレイ

ドの厚さ

(単位 mm)

コーティング又はイ

ンレイドの外周面と

リング母材のベース

との間の半径方向長

さ(図21参照)。

校正した電磁誘導式膜厚計を用

いて,コーティング又はインレイ

ドの幅の中央部で測定する。

校正は測定するリングと同等の

寸法及び材質のマスターリング

を用いて行う。

図21

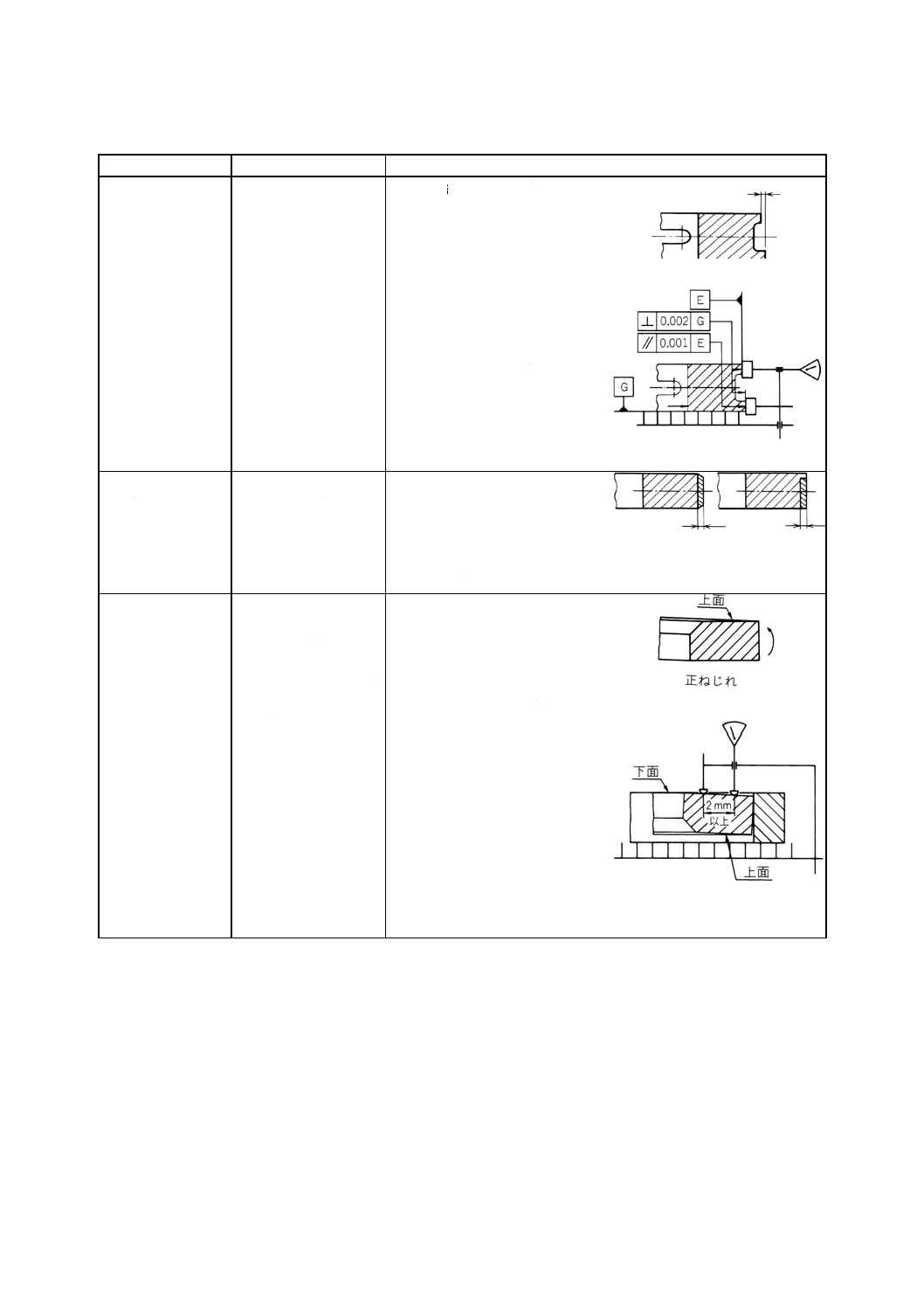

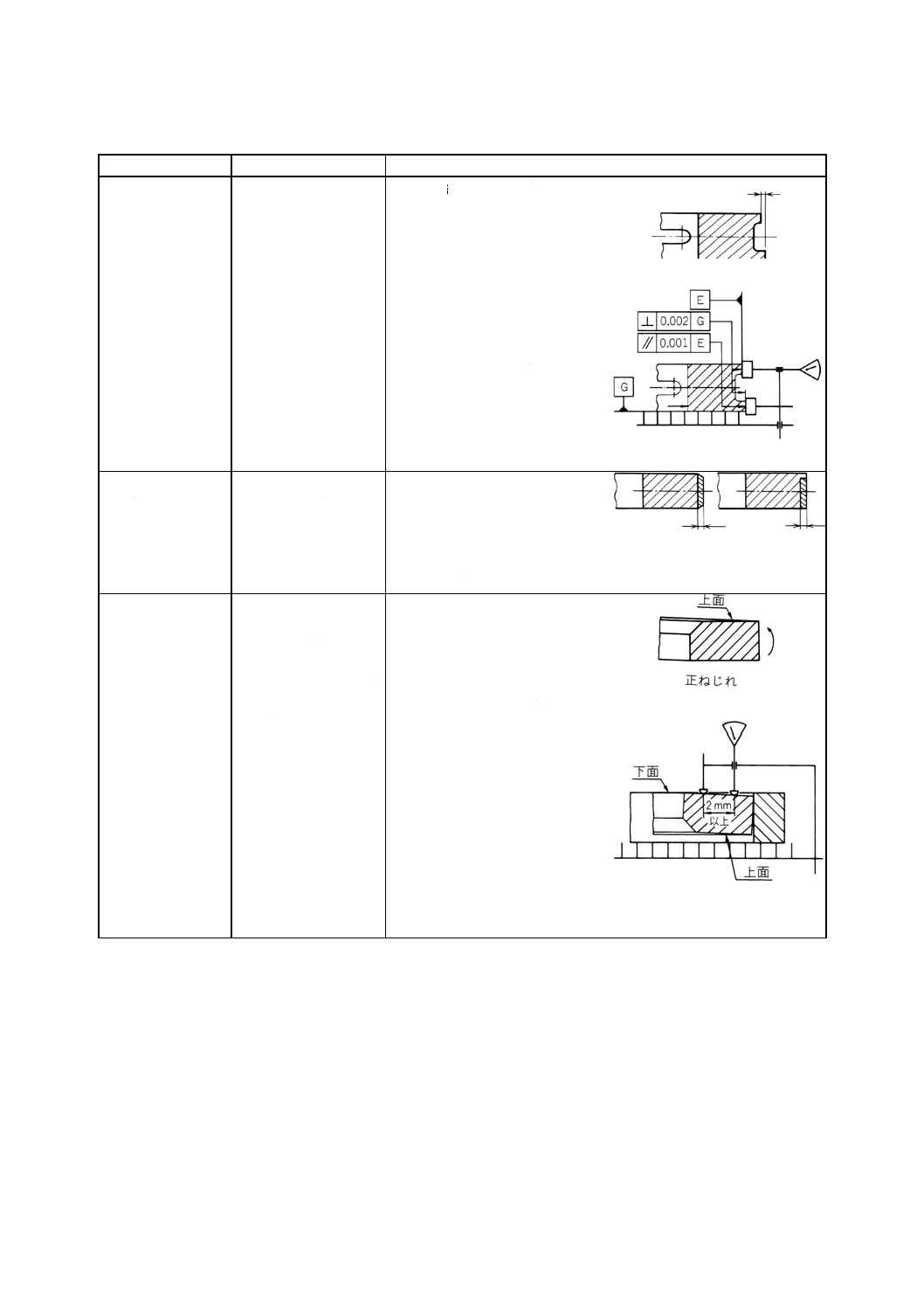

3.2.12 ツイスト

(単位 mm)

リングを呼び径のリ

ングゲージに入れた

ときに発生するリン

グ断面のデータム面

からのねじれの偏差

(インターナルステ

ップ及びインターナ

ルベベルのような非

対称断面リングの場

合など)(図22参照)。

リングをリングの呼び径に等し

いリングゲージに挿入し,データ

ム面に平行な面からのリング側

面の偏差を正確に半径方向の長

さについて測定する。

ベベル又はステップ部の反対

側面でリングの合い口反対側を

半径1.5±0.05mmの球面形測定

子を用いて,約1Nの測定荷重で

測定する(図23参照)。

備考 ねじれは,長さ2mm

以上又はリングの有

効な半径方向厚さの

60%以上に対して,デ

ータム面からの距離

の直線的な偏差とし

て測定する。

図22

図23

10

B 8037-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

特性

定義

測定方法

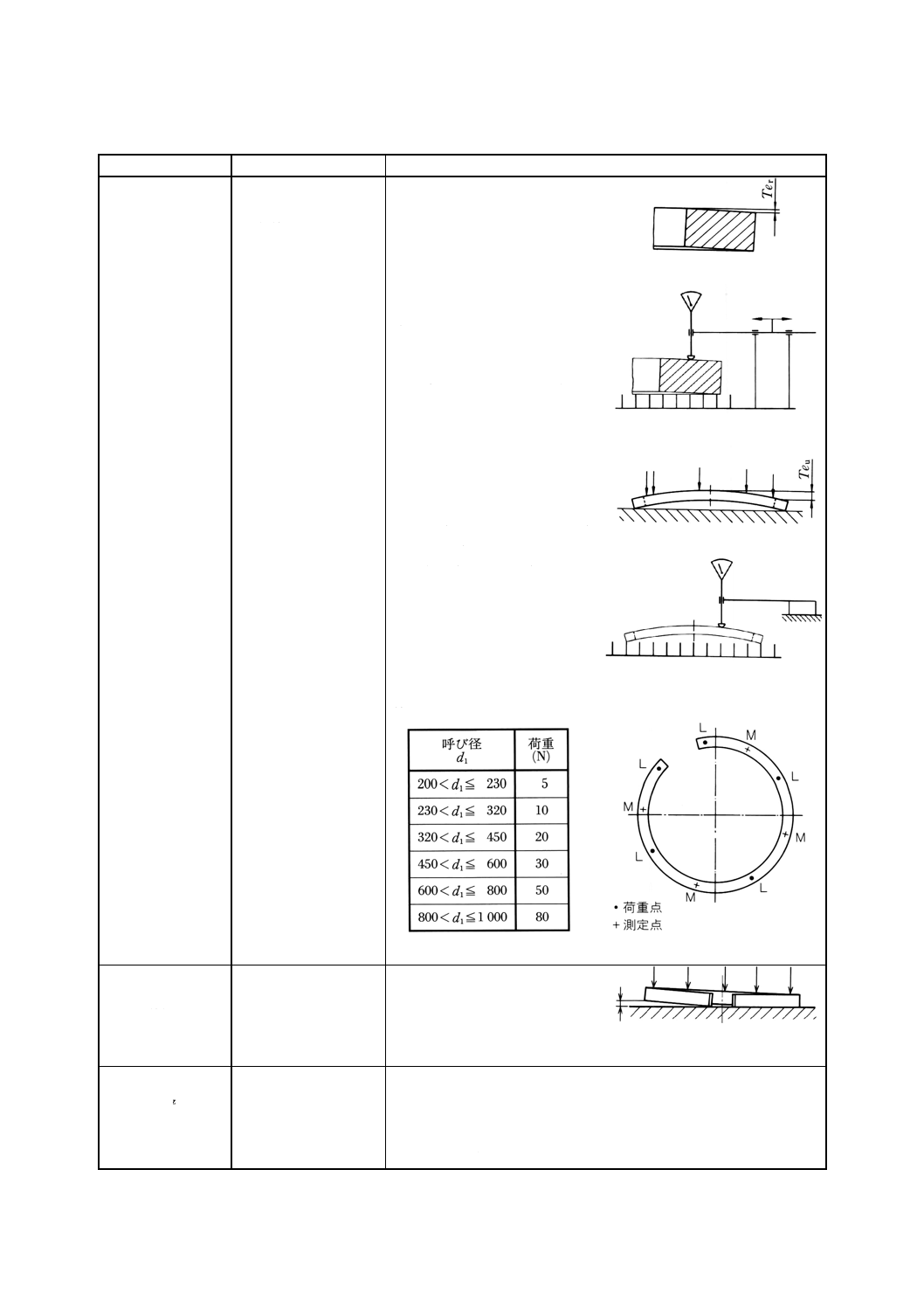

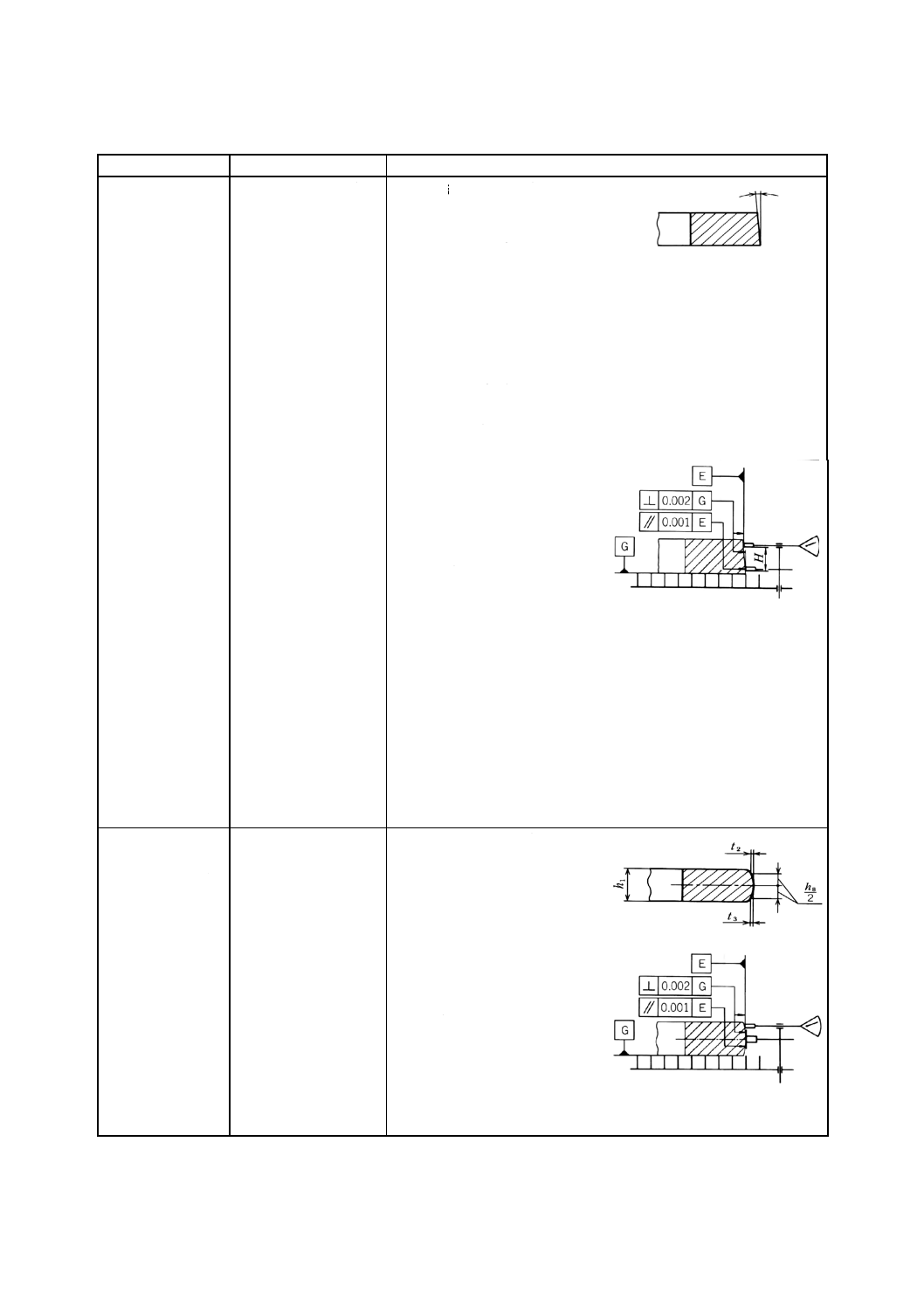

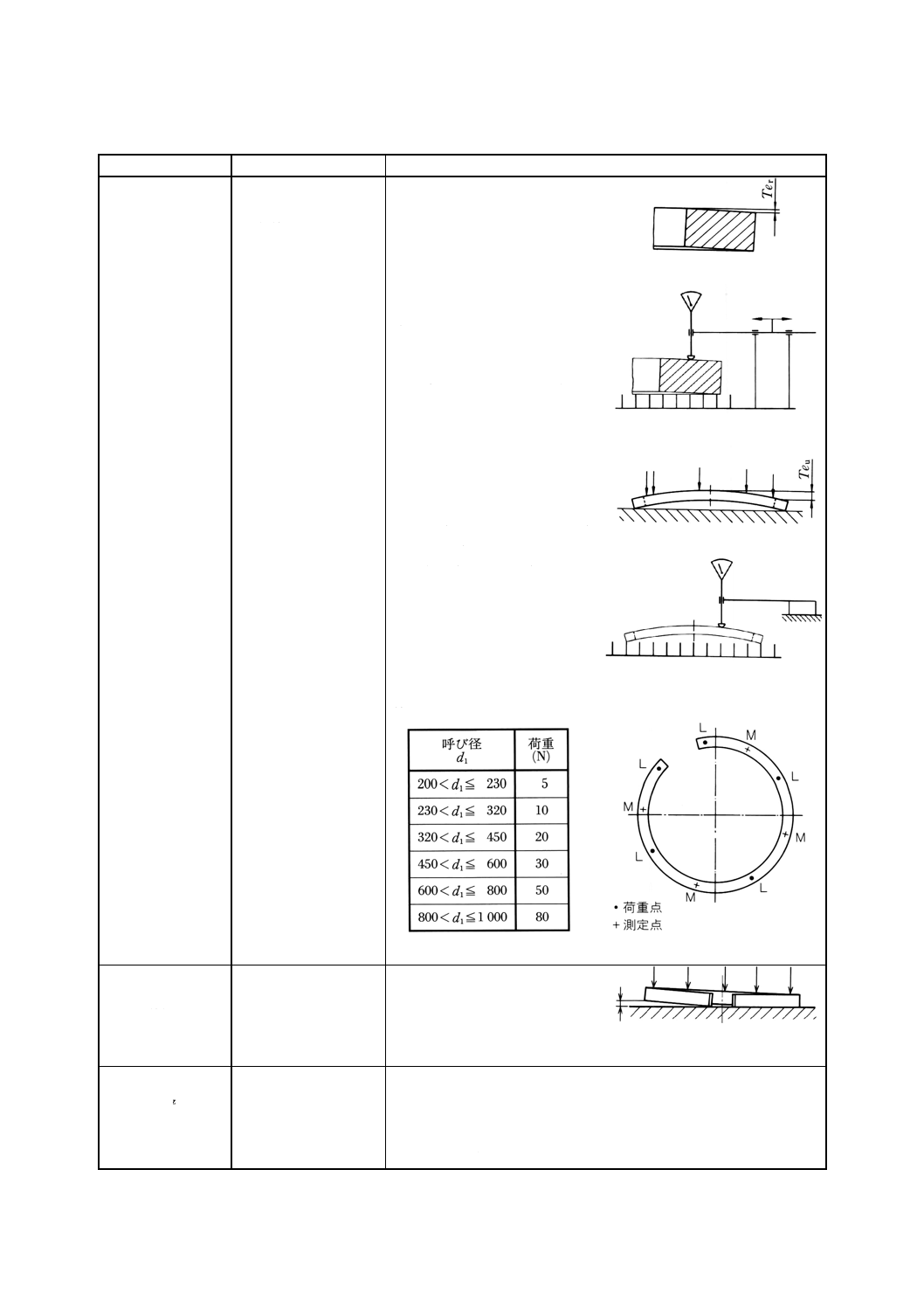

3.2.13 平面度

Ter,Teu

(単位 mm)

データム面に平行な

面からのリング側面

の自然に発生する偏

差で,リングがねじれ

又は皿状の状態(図24

及び図26参照)。

a) 半径方向 半径が,1.5±

0.05mmの球面形測定子を用

いて約1Nの測定荷重でリン

グの上側面において(図25

及び図28参照)荷重点の中

央で測定する。4点の測定値

の最大値を平面度とする。

b) 円周方向 半径が,1.5±

0.05mmの球面形測定子を用

いて約1Nの測定荷重でリン

グの上側面において(図27

及び図28参照)リングの厚

さの中心で,かつ,荷重点の

中央で測定する。振れの最大

値と最小値の差を平面度と

する。

リングへ加える荷重:測定する前

にリングには5か所に荷重を加

えなければならない。その位置

は,各々合い口部,合い口から

90゜,180゜及び270゜の各点と

する。オイルコントロールリング

の場合には,荷重点及び測定位置

は,柱の近くとし,窓の部分は避

ける。

各荷重点に加える荷重は,次の

値とする。

図24

図25

図26

図27

図28

3.2.14 平面ひず

み

(単位 mm)

自由状態のリング側

面のデータム面に対

する軸方向の偏差。

適切な定盤上にリングを置き,リ

ングの呼び径10mmにつき1.5N

の荷重を平均に加えたときのリ

ングと定盤とのすきまを測定す

る(図29参照)。

図29

3.2.15 表面粗さ

Rz

(単位 μm)

JIS B 0601による。

JIS B 0601によって適切な粗さ

測定器を用いる。

備考 図面での表示方法に

ついては,JIS B 0031

を参照する。

11

B 8037-2 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 8032,8037,8038 原案作成委員会 構成表

氏名

所属

(委員長)

古 林 誠

青山学院大学

(幹事・小委員会主査) ○ 久 保 幸 彦

帝国ピストンリング株式会社技術開発部

(委員)

浦 田 益太郎

通商産業省機械情報産業局

内 山 芳 忠

工業技術院機械技術研究所

○ 本 間 清

工業技術院標準部

○ 橋 本 繁 晴

財団法人日本規格協会技術部

青 木 千 明

日本内燃機関連合会

照 山 勝

社団法人自動車技術会

門 泰 一

社団法人日本油空圧工業会(太陽鉄工株式会社)

山 本 英 継

三菱自動車工業株式会社材料技術部

伯耆田 毅

日産自動車株式会社

小野山 泰 一

日産自動車株式会社パワートレーン開発本部

江 頭 英 則

三菱自動車工業株式会社相模原製作所

常 田 征 三

株式会社田邊空気機械製作所名古屋事業所

小 島 克 己

社団法人日本自動車部品工業会技術部

○ 手 島 巌

株式会社リケン 技術管理部

○ 平 石 巌

日本ピストンリング株式会社技術開発部

(小委員会委員)

深 瀬 長 三

帝国ピストンリング株式会社

竹 内 康 二

日本ピストンリング株式会社技術開発部

栗 林 盛 夫

株式会社リケン ピストンリング事業部

(関係者)

中 林 賢 司

工業技術院標準部

三 塚 隆 三

財団法人日本規格協会技術部

(事務局)

阿 部 静 郎

社団法人陸用内燃機関協会

本 間 隆 雄

社団法人陸用内燃機関協会

備考 ○印の付いている者は,小委員会委員を兼ねる。