B 8032-2:2016

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 測定方法························································································································· 2

3.1 一般測定条件 ················································································································ 2

3.2 特性及び測定方法 ·········································································································· 2

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 24

B 8032-2:2016

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

陸用内燃機関協会(LEMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業

規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業

規格である。

これによって,JIS B 8032-2:1998は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS B 8032(内燃機関−小径ピストンリング)の規格群には,次に示す部編成がある。

JIS B 8032-1 第1部:用語

JIS B 8032-2 第2部:測定方法

JIS B 8032-3 第3部:材料

JIS B 8032-4 第4部:一般仕様

JIS B 8032-5 第5部:品質要求事項

JIS B 8032-6 第6部:鋳鉄製レクタンギュラリング

JIS B 8032-7 第7部:薄幅レクタンギュラリング

JIS B 8032-8 第8部:スクレーパリング

JIS B 8032-9 第9部:キーストンリング

JIS B 8032-10 第10部:鋳鉄製ハーフキーストンリング

JIS B 8032-11 第11部:オイルコントロールリング

JIS B 8032-12 第12部:コイルエキスパンダ付きオイルコントロールリング

JIS B 8032-13 第13部:スチール組合せオイルコントロールリング

JIS B 8032-14 第14部:スチール製キーストンリング

JIS B 8032-15 第15部:スチール製ハーフキーストンリング

JIS B 8032-16 第16部:コイルエキスパンダ付き鋳鉄製薄幅オイルコントロールリング

JIS B 8032-17 第17部:コイルエキスパンダ付きスチール製オイルコントロールリング

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8032-2:2016

内燃機関−小径ピストンリング−

第2部:測定方法

Internal combustion engines-Small diameter piston rings-

Part 2: Inspection measuring principles

序文

この規格は,2003年に第2版として発行されたISO 6621-2を基とし,技術的内容を変更して作成した

日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,往復動内燃機関に使用する呼び径200 mm以下のピストンリング(以下,リングという。)

の測定方法について規定する。

なお,この規格は,類似した状態で作動する圧縮機用リングなどに適用してもよい。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 6621-2:2003,Internal combustion engines−Piston rings−Part 2: Inspection measuring principles

(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0601 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状パラメ

ータ

注記 対応国際規格:ISO 4287,Geometrical Product Specifications (GPS)−Surface texture: Profile

method−Terms, definitions and surface texture parameters(IDT)

JIS B 8032-10 内燃機関−小径ピストンリング−第10部:鋳鉄製ハーフキーストンリング

注記 対応国際規格:ISO 6624-2,Internal combustion engines−Piston rings−Part 2: Half keystone rings

made of cast iron(MOD)

JIS B 8032-14 内燃機関−小径ピストンリング−第14部:スチール製キーストンリング

注記 対応国際規格:ISO 6624-3,Internal combustion engines−Piston rings−Part 3: Keystone rings

2

B 8032-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

made of steel(MOD)

JIS B 8032-15 内燃機関−小径ピストンリング−第15部:スチール製ハーフキーストンリング

注記 対応国際規格:ISO 6624-4,Internal combustion engines−Piston rings−Part 4: Half keystone rings

made of steel(MOD)

JIS Z 2244 ビッカース硬さ試験−試験方法

注記 対応国際規格:ISO 6507-1,Metallic materials−Vickers hardness test−Part 1: Test method(MOD)

ISO 6624-1:2001,Internal combustion engines−Piston rings−Part 1: Keystone rings made of cast iron

注記 対応日本工業規格:JIS B 8032-9 内燃機関−小径ピストンリング−第9部:キーストンリ

ング(IDT)

3

測定方法

3.1

一般測定条件

一般測定条件は,特に規定のない場合には,次による。

a) リングは,自由状態で基準面上に置き,リングには特別の力を加えてはならない。ただし,へリック

ス(合い口端部の軸方向段差)及び平面ひずみを測定する場合は除く(3.2.19及び3.2.20参照)。

b) 幾つかの項目では,リングの呼び径に等しいリングゲージに挿入して測定する。方向性のあるリング

をこの方法で測定する場合には,上側面が基準面側になるように置く。

c) 測定器は,測定する測定項目の許容差の10 %以下の精度のものを用いる。

3.2

特性及び測定方法

3.2.1

幅(単位mm)

3.2.1.1

側面平行リング h1

3.2.1.1.1

定義

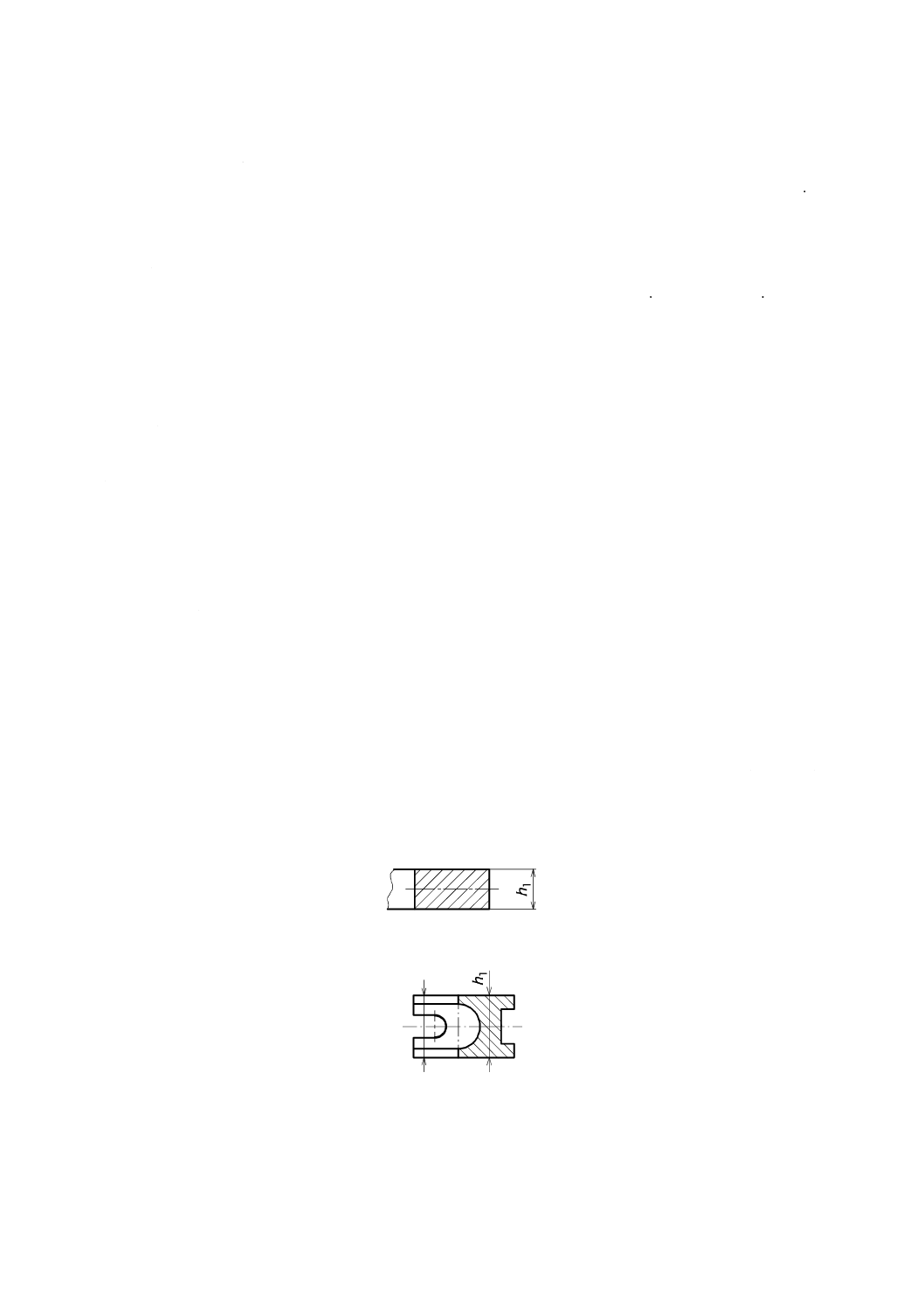

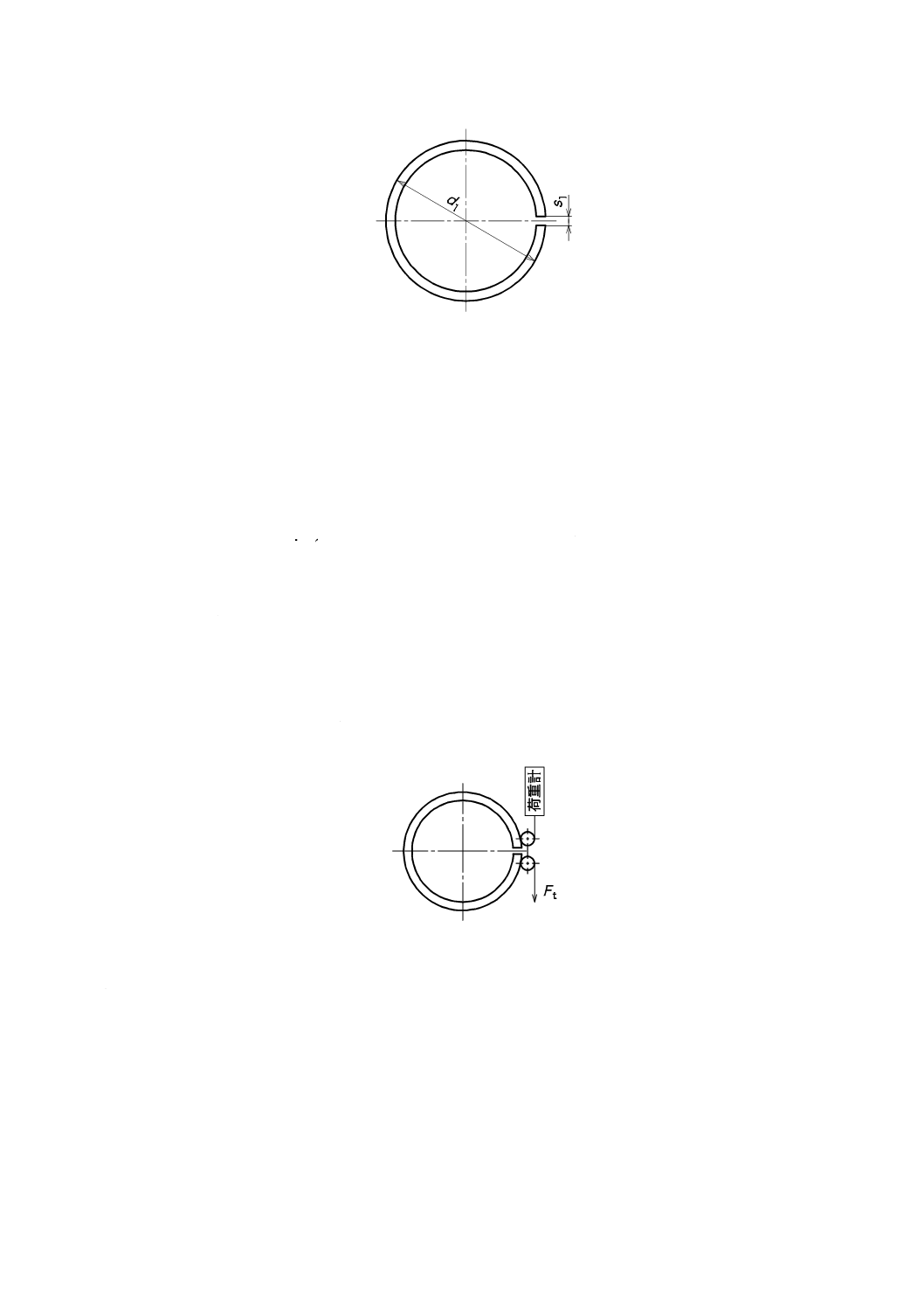

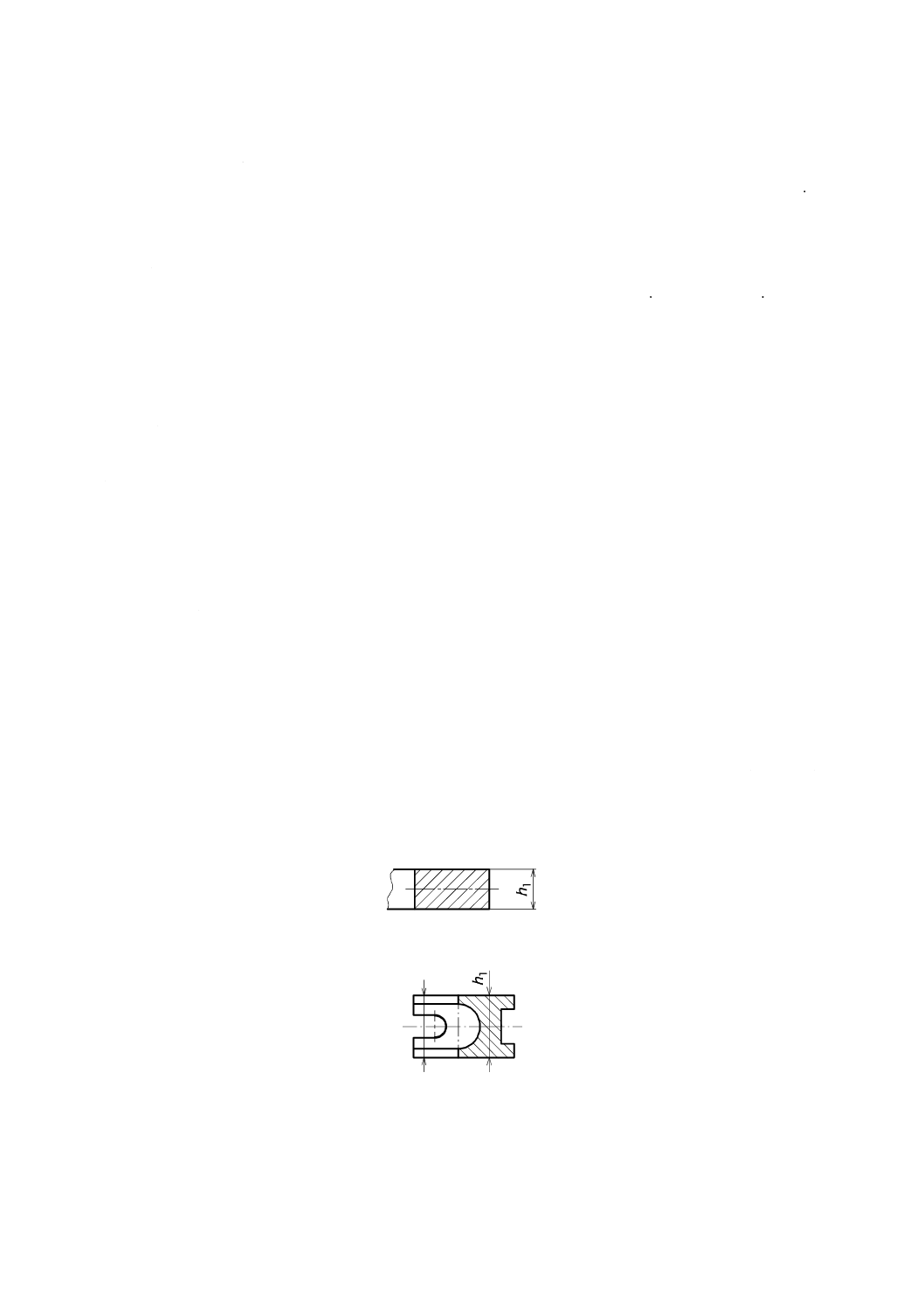

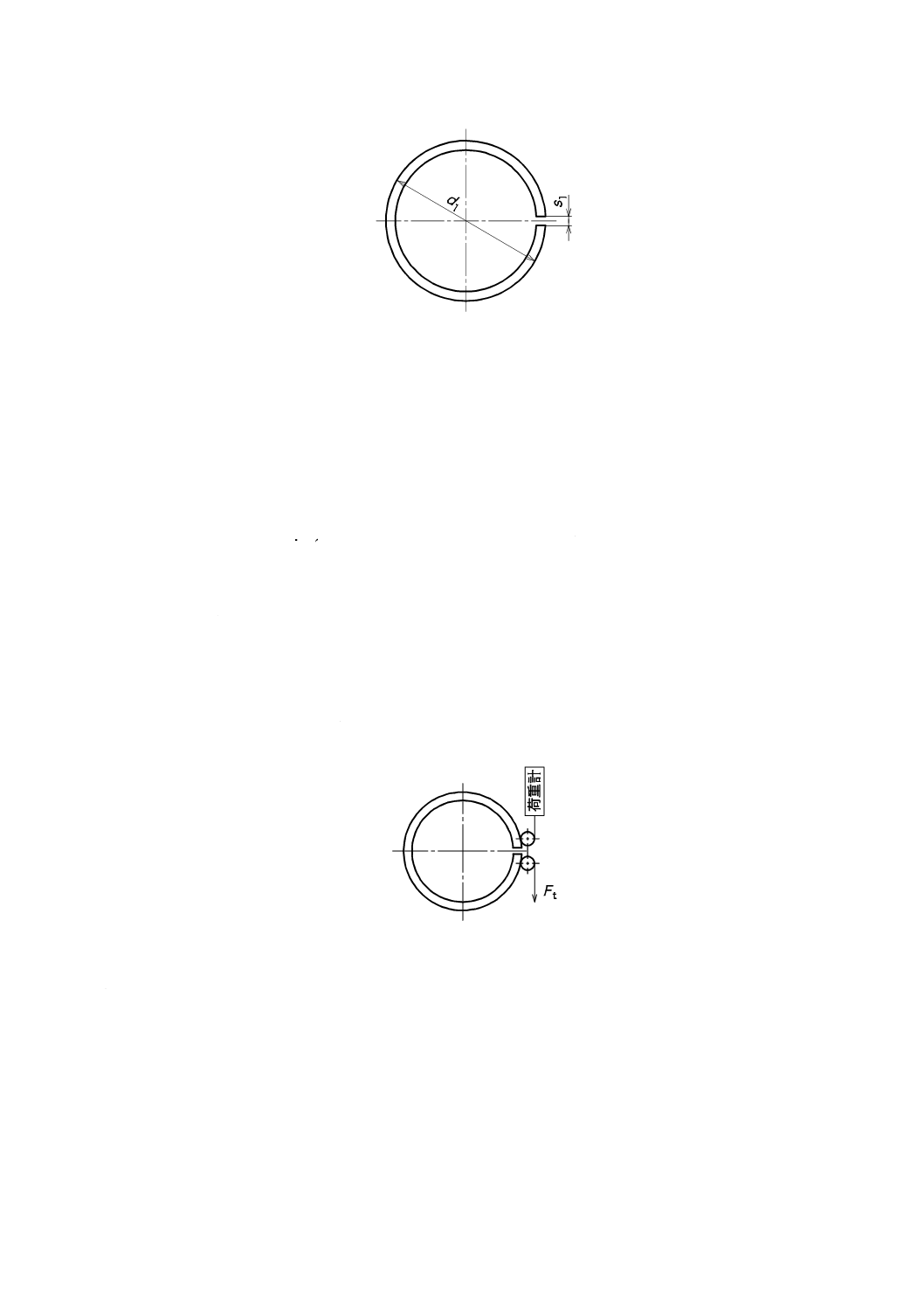

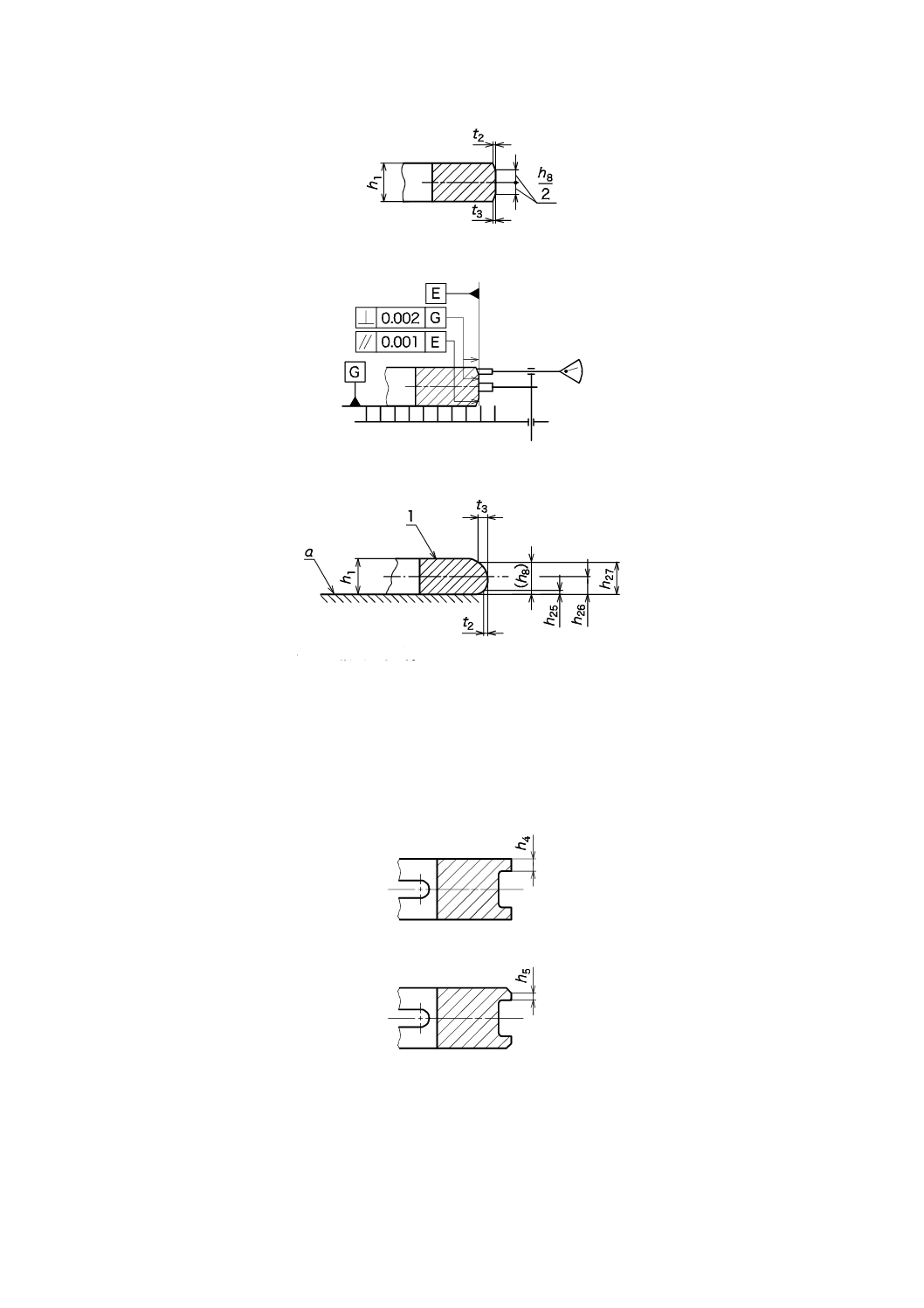

側面に直角な任意の位置の両側面間の長さ(図1及び図2参照)。

3.2.1.1.2

測定方法

半径1.5±0.05 mmの球面形測定子をもつ測定器を用いて測定する。測定荷重は約1 Nとする(図3参照)。

両端とも平面形測定子をもつ測定器を用いてもよい。

窓付きオイルリングの場合は,窓の部分を避けて測定する(図2参照)。

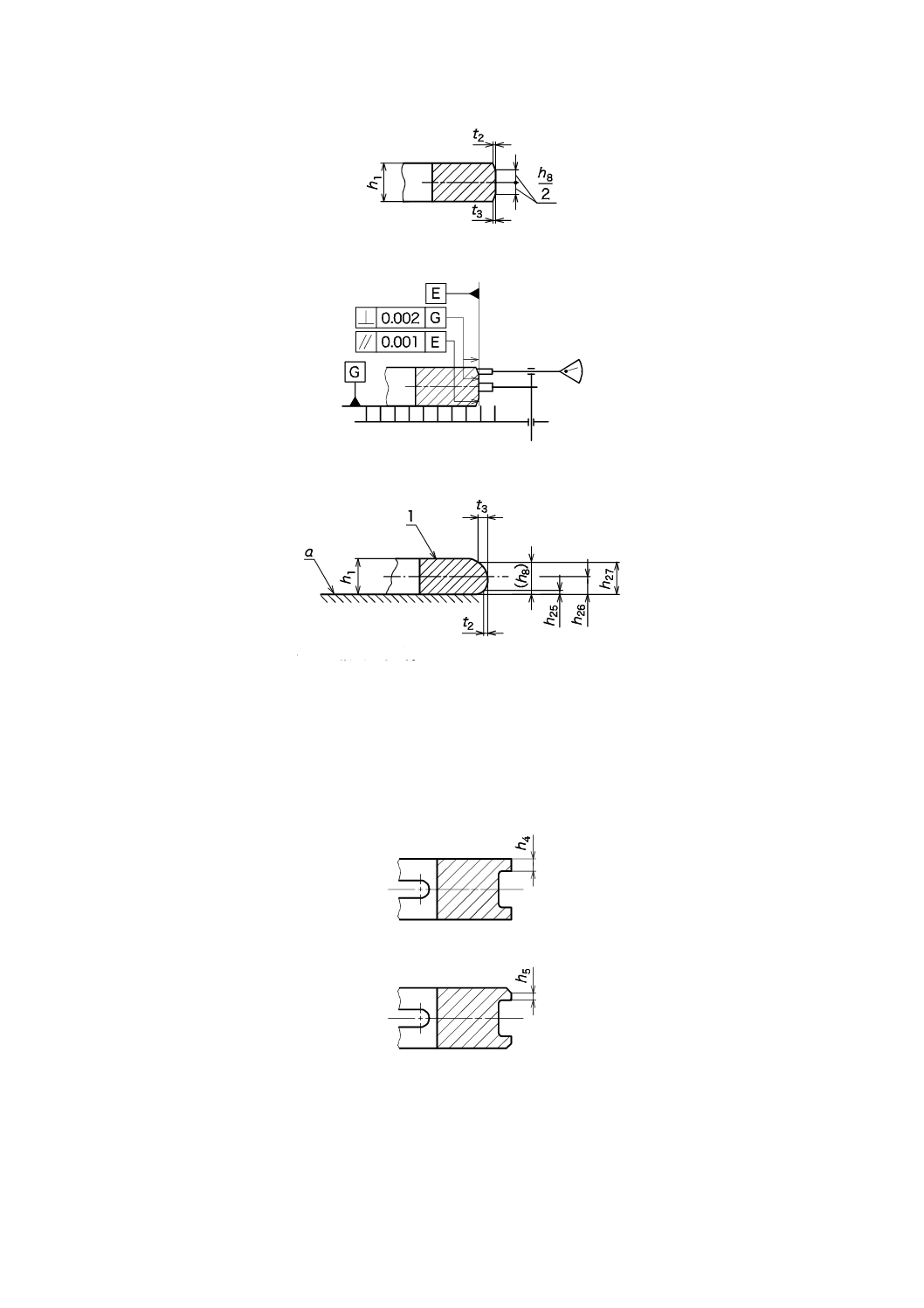

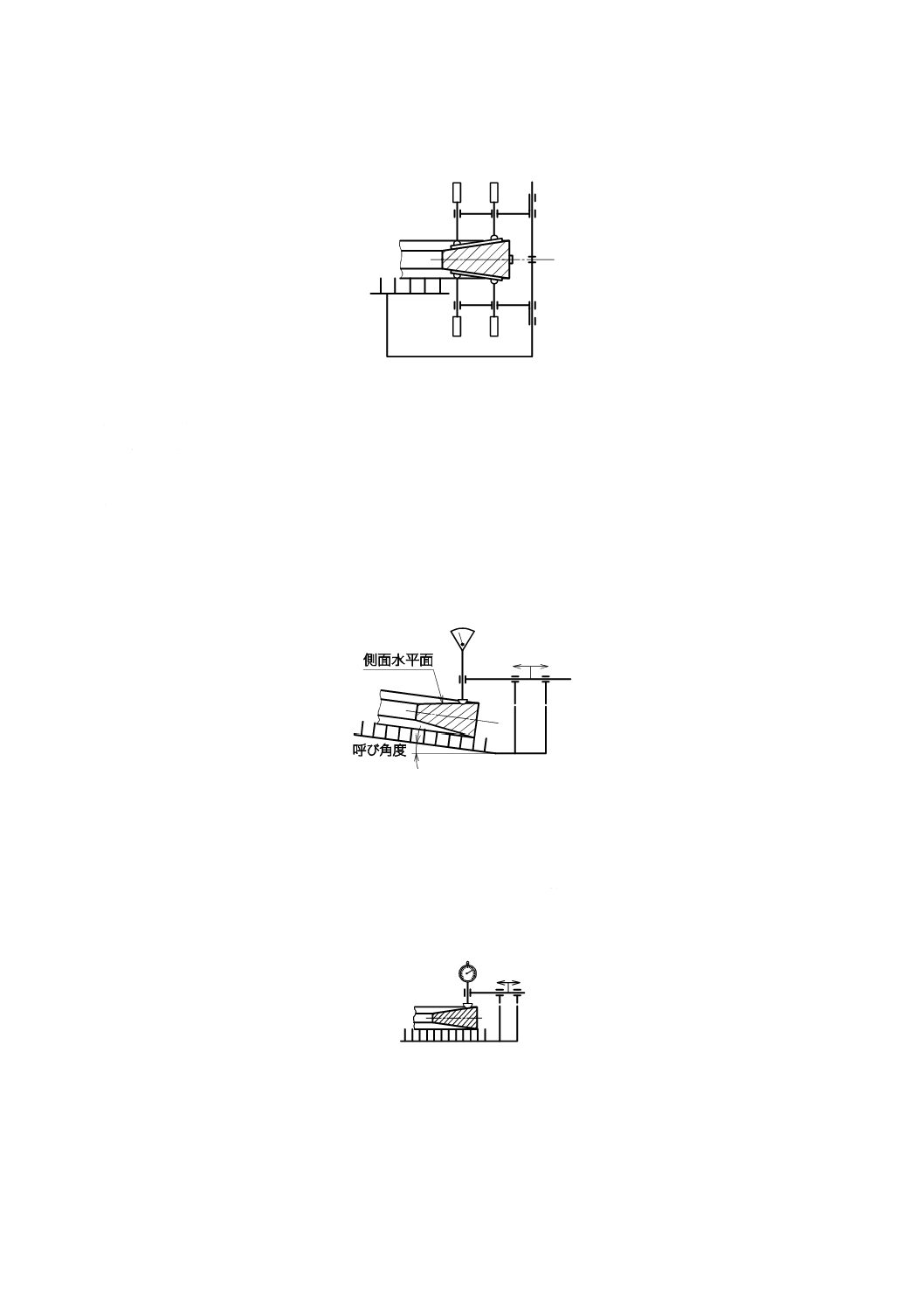

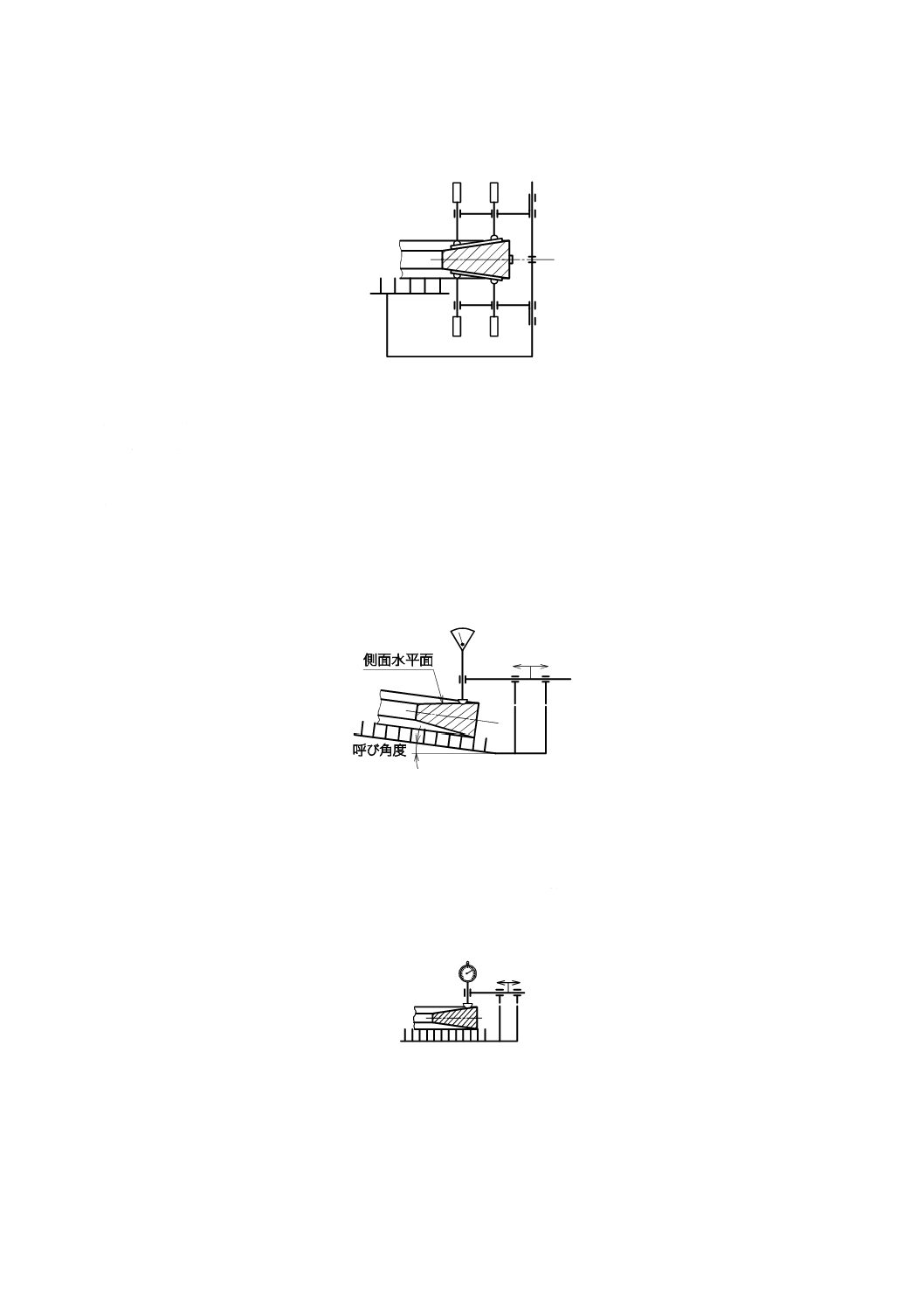

図1

図2

3

B 8032-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3

3.2.1.2

キーストンリング,ハーフキーストンリング h3,a6

3.2.1.2.1

定義

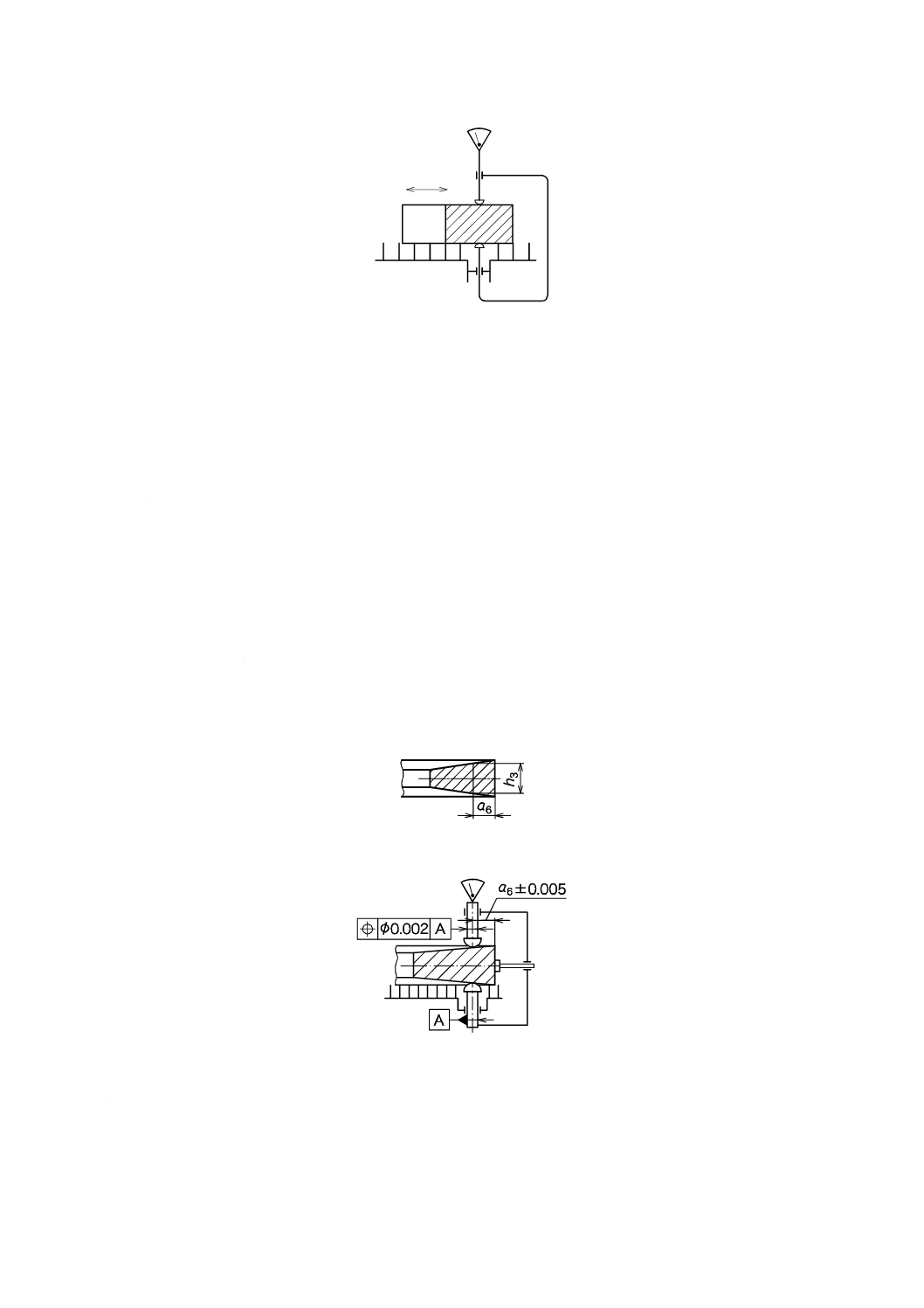

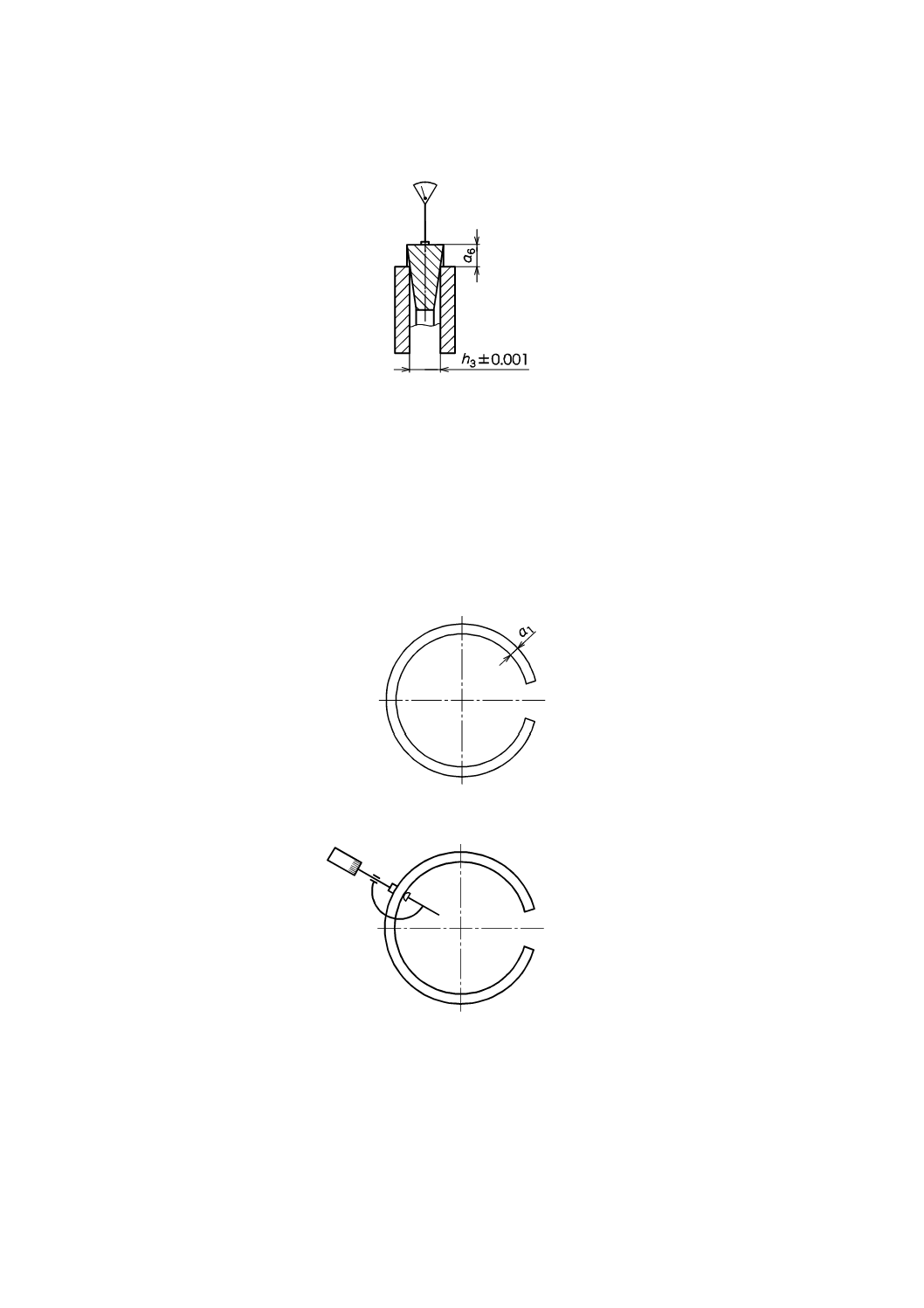

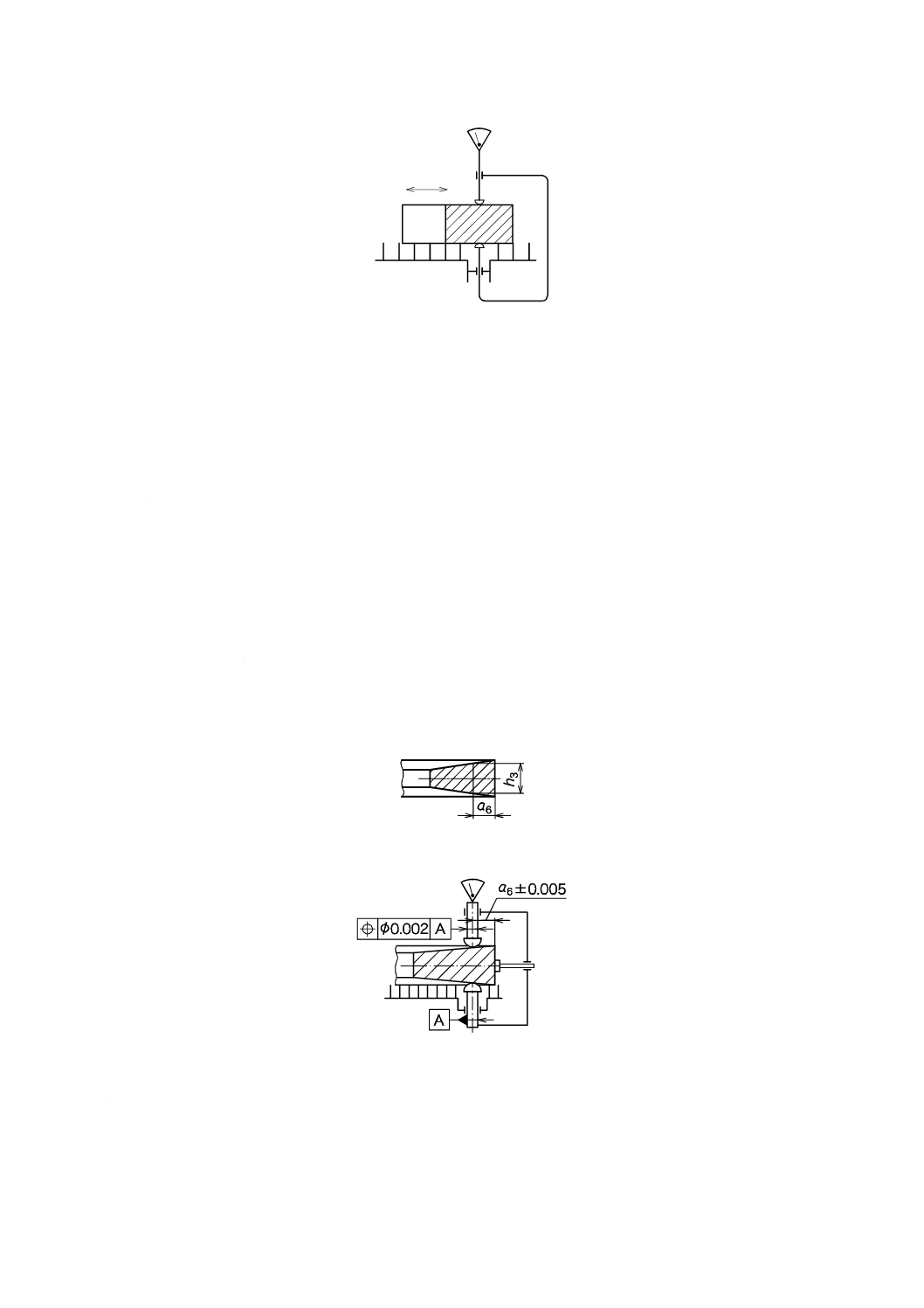

外周面から規定された寸法a6における両側面間の長さh3(図4参照),又は規定されたh3における外周

面からの寸法a6(図6参照)。

3.2.1.2.2

測定方法

a) A法 規定された寸法a6における両側面間の寸法h3を測定する(図4参照)。

半径1.5±0.05 mmの球面形測定子をもつ測定器を用いて測定する。測定荷重は約1 Nとする(図5

参照)。

球面形測定子を用いると,次の測定誤差を生じる。

キーストン角度6°

:0.004 mm(リング形状コード:T,TB,TBA,TM)

キーストン角度7°

:0.012 mm(リング形状コード:HK,HKB)

キーストン角度15° :0.026 mm(リング形状コード:K,KB,KBA,KM)

キーストンリングの正しい幅寸法を得るには,測定値から上記の値を差し引く。

a6寸法は,JIS B 8032-10,-14,-15,及びISO 6624-1に示す。

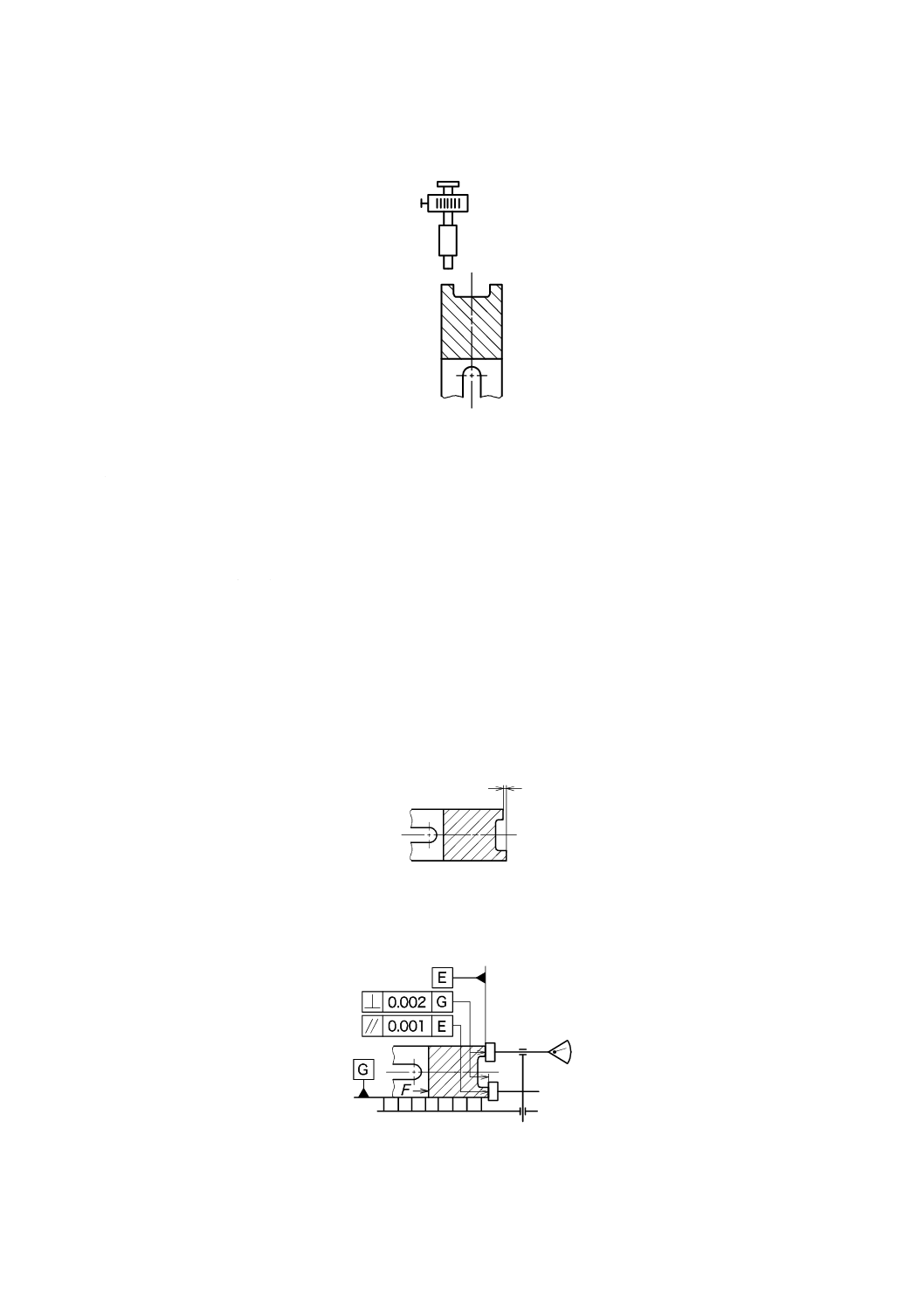

図4

図5

b) B法 規定された幅寸法h3における寸法a6を測定する(図4参照)。リングを規定ゲージ幅寸法h3を

もったシャープエッジをもつ円板間に置き,平面形測定子をもつ測定器を用いて測定する。

測定荷重は鉛直方向に約1 Nとする(図6参照)。

4

B 8032-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

h3寸法は,JIS B 8032-10,-14,-15,及びISO 6624-1に示す。

図6

3.2.2

厚さ a1(単位mm)

3.2.2.1

定義

リングの外周と内周との間の半径方向の長さ(図7参照)。

3.2.2.2

測定方法

a) 外周面側に平面形測定子を,内周面側には半径約4 mmの球面形測定子を用いて,内外周間の半径方

向の距離を測定する。荷重は,3〜10 Nとする(図8参照)。

図7

図8

b) 半径約4 mmの円筒形測定子を用いて,内外周間の半径方向の距離を測定する。測定荷重は,3〜10 N

とする。外周面の測定子が基準面となる。円筒形測定子の長さは,測定するリングの幅寸法より大き

くなければならない(図9参照)。

5

B 8032-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図9

3.2.3

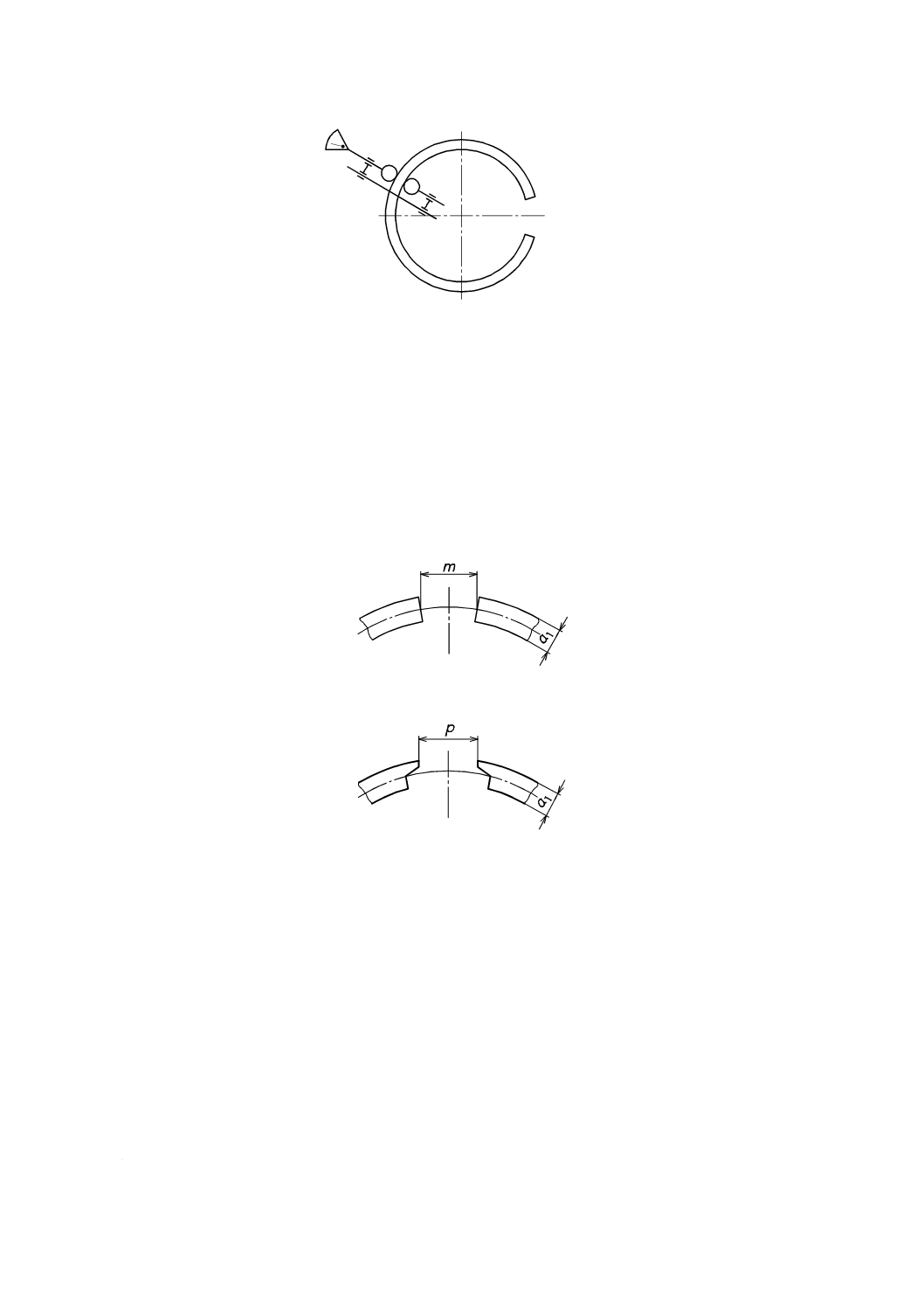

自由合い口隙間 m,p(単位mm)

3.2.3.1

定義

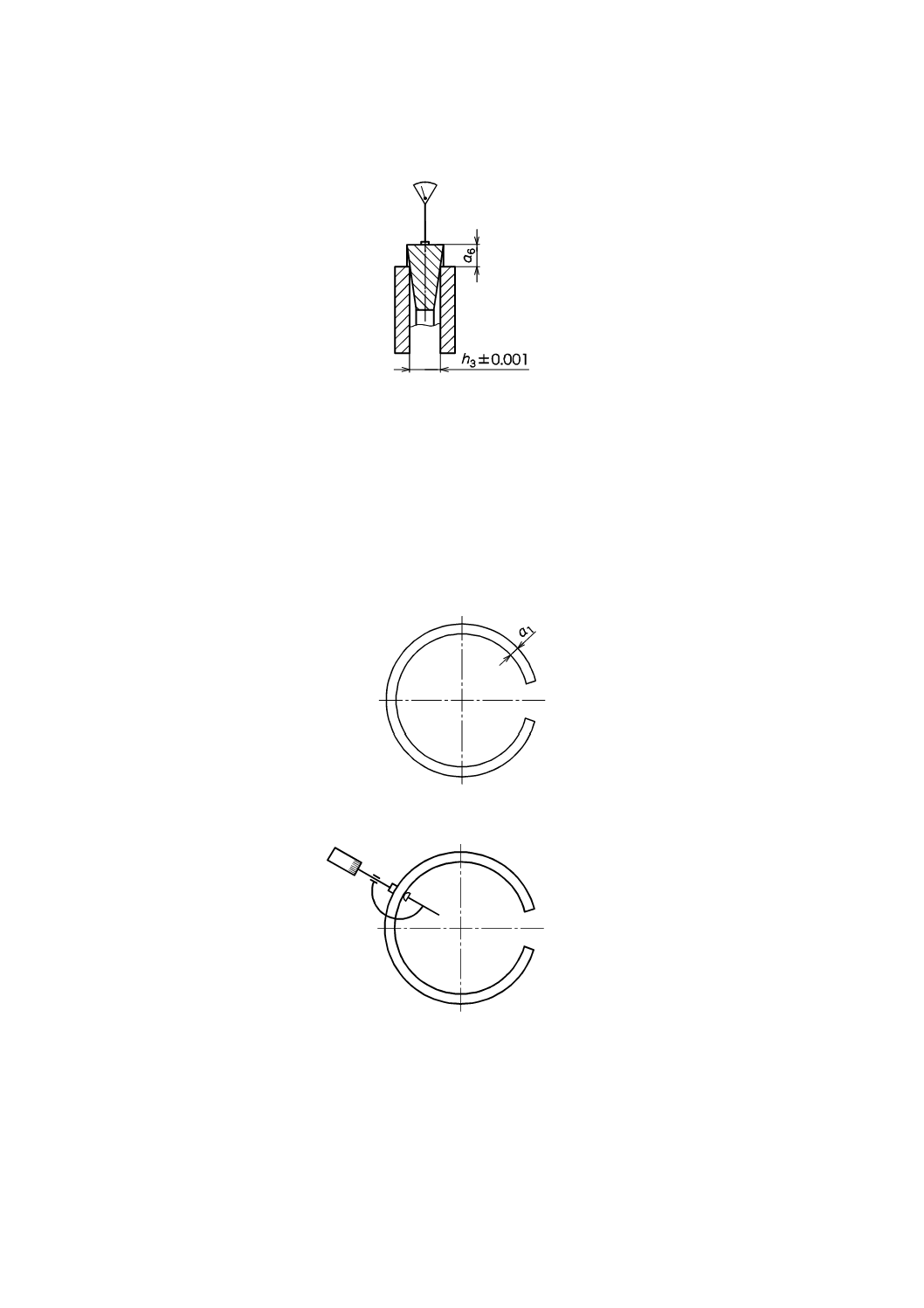

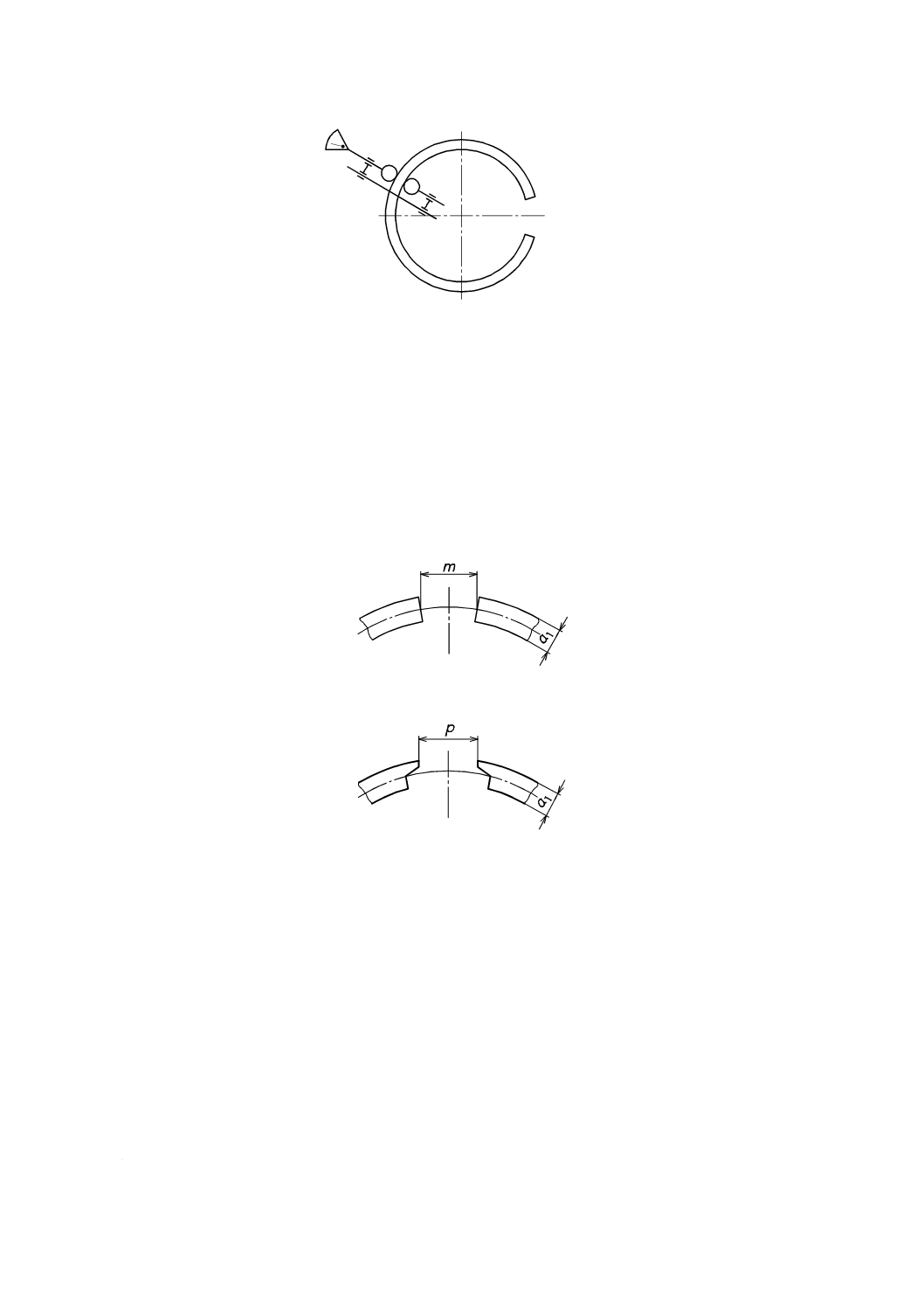

自由状態で厚さ寸法の中心線上における合い口両端間の弦の長さ(図10参照)。

内周回り止め付きリングの自由合い口隙間は,合い口両端間の最小の弦の長さ(図11参照)。

3.2.3.2

測定方法

0.25 mmの精度の鋼製スケールで測定する。

又はノギスを用いて,測定してもよい。

図10

図11

3.2.4

合い口隙間 s1(単位mm)

3.2.4.1

定義

リングの呼び径に等しい寸法のリングゲージに入れたときの最小の合い口端部間の距離(図12参照)。

注記 合い口隙間s1は,呼び径寸法d1に関係する。

3.2.4.2

測定方法

呼び径寸法のリングゲージに入れて,隙間ゲージ(くさびゲージ又はフィラーゲージ)を用いて測定す

る。測定荷重は,約1 Nとする(図12参照)。

リングゲージは,内径寸法の偏差がリング呼び径寸法に対して+0.001×d1(単位mm)の範囲内のもの

を用いる。

なお,その平均内径寸法がリング呼び径寸法と異なる場合は,その寸法差を求め,合い口隙間の測定値

を補正する。

6

B 8032-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図12

3.2.5

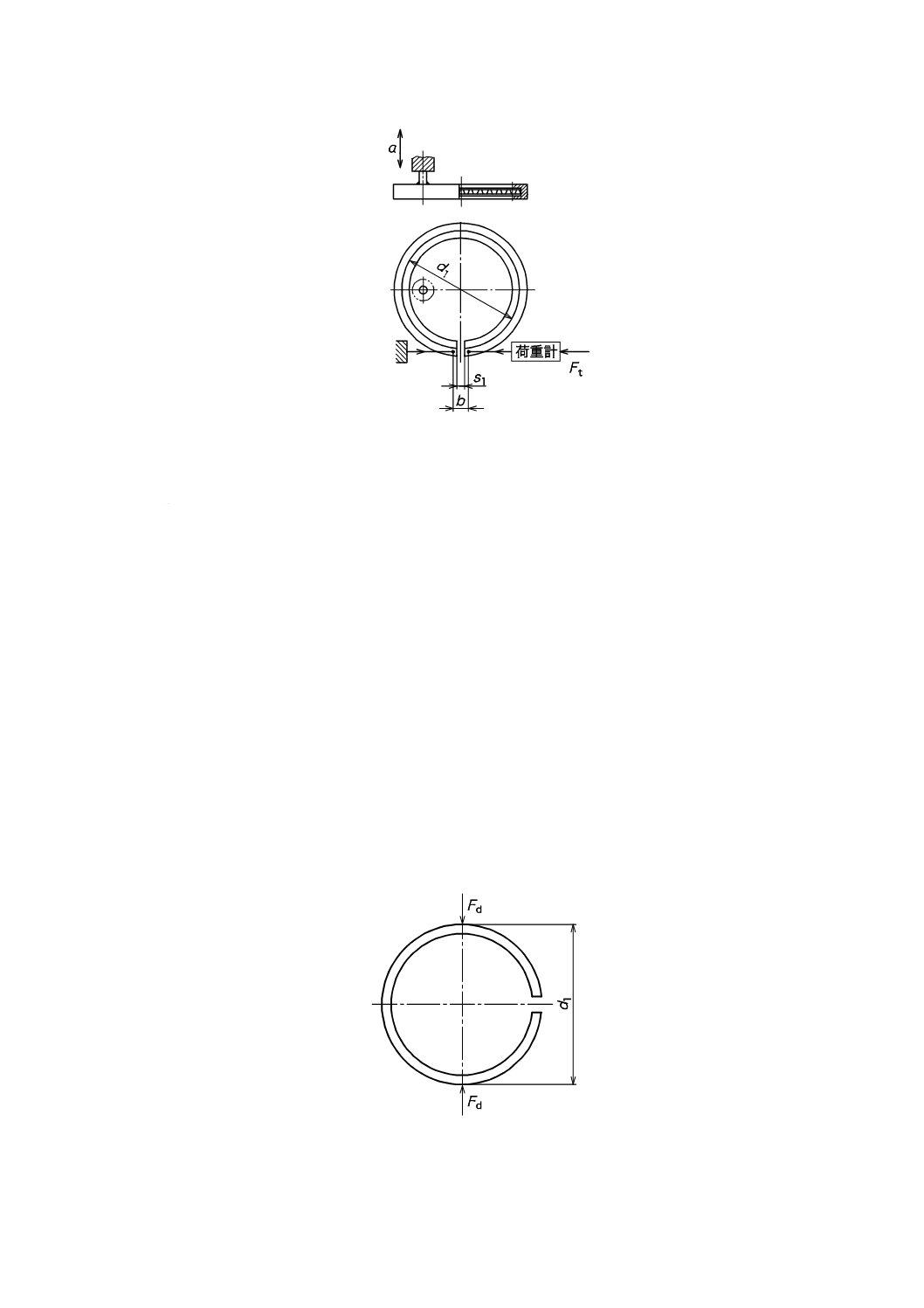

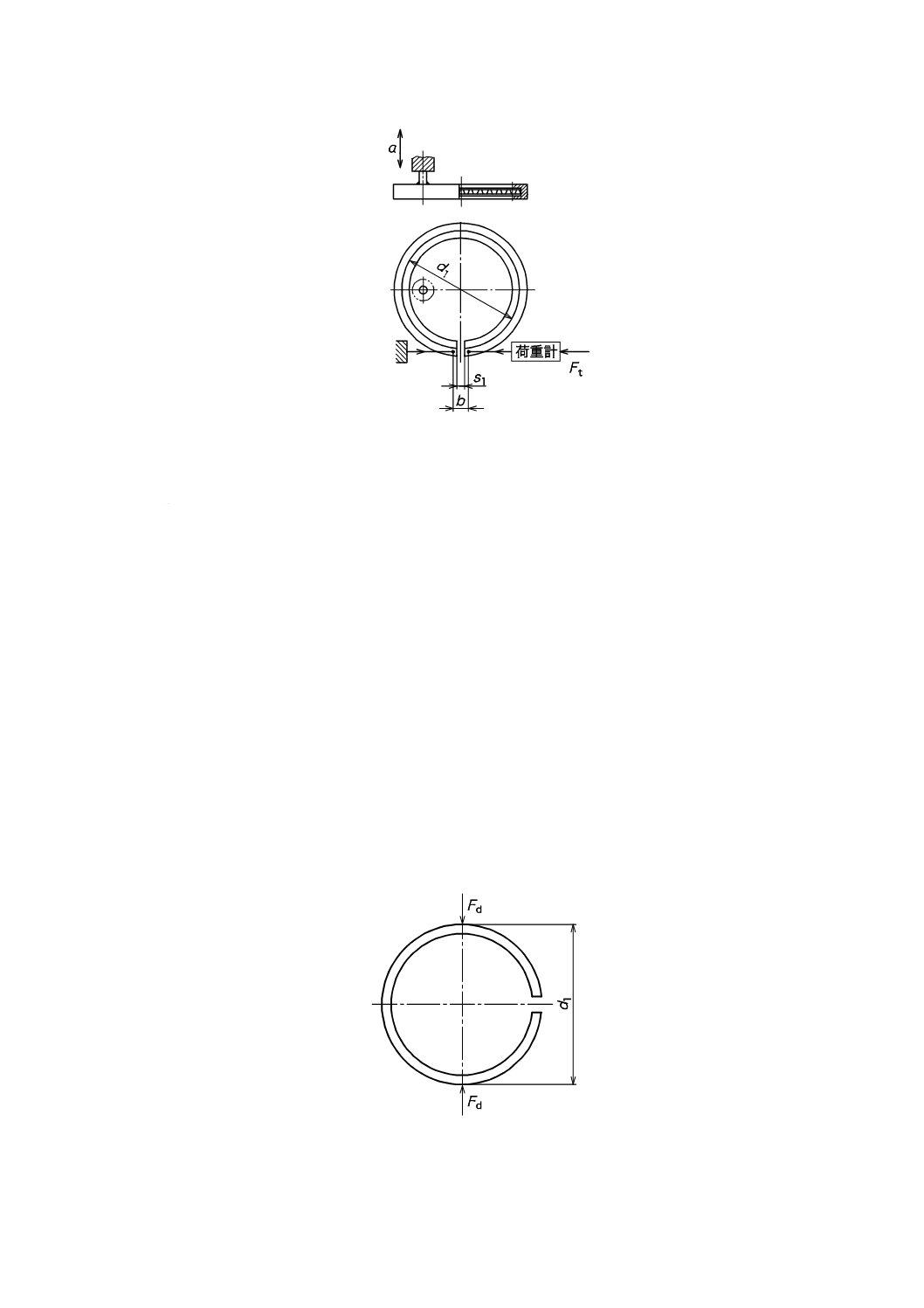

接線張力 Ft(単位N)

3.2.5.1

シングルピースリングの場合 (d1<50 mmのリングには推奨しない。3.2.6参照。)

3.2.5.1.1

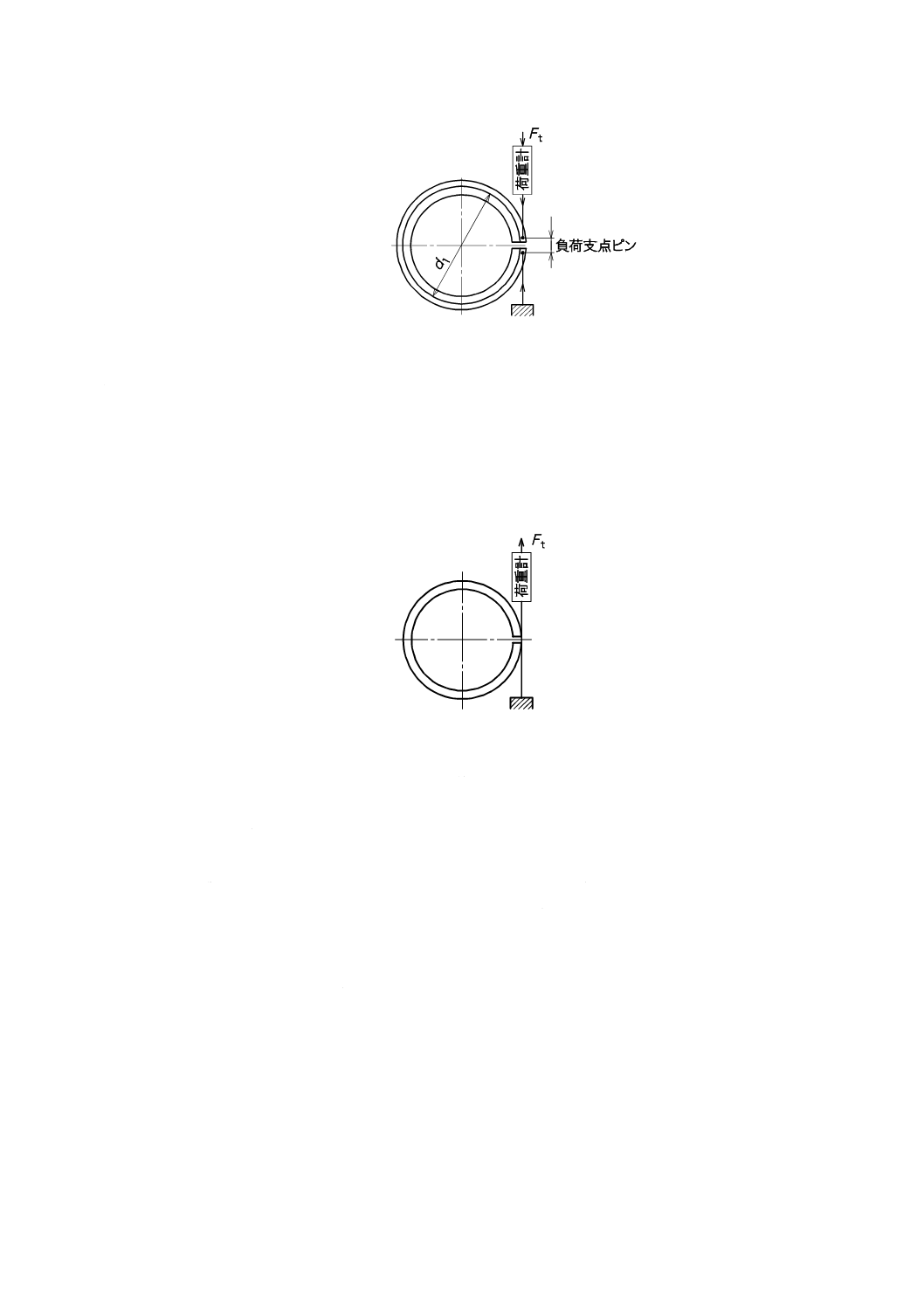

定義

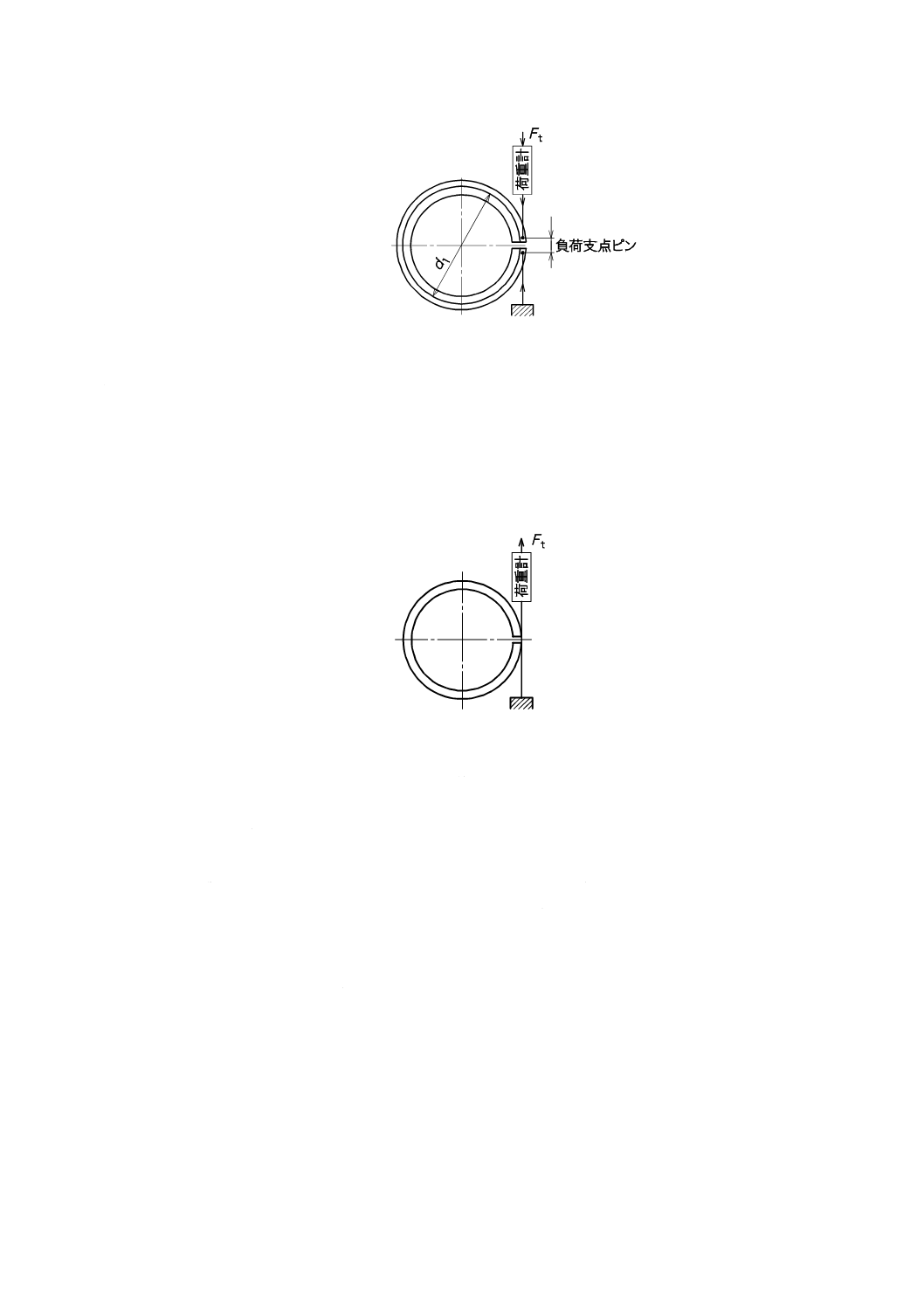

円形状の金属製テープ又はフープの中にリングを入れて,リングの合い口隙間が所定の寸法になるまで

閉じるために必要な接線方向の力(図13及び図14参照)。

3.2.5.1.2

測定方法

a) 金属製テープによる方法 20 mm離れた直径10 mmのローラを介して厚さ0.08〜0.10 mmの金属製円

形テープを巻き付ける(図13参照)。

リングの合い口部が接するまで金属製テープを引っ張り,その後あらかじめ測定された合い口隙間

寸法まで広げる。そのときの力を荷重計で読み取る。リングの合い口部は,二つのローラの中央に置

く。又は,金属製テープの長さを設定するために呼び径と同じ円盤状のゲージを使用してもよい。

金属製テープ内にゲージを挿入し,指定した張力の中央値が示されるまで,金属製テープの長さを

調整する。その後,リングを金属製テープ内に挿入し,設定した金属製テープの長さになるまで調整

し,そのときの力を荷重計で読み取る。

図13

b) フープによる方法 フープの中にリングを入れ,フープの合い口とリングの合い口とを一線上に並べ

る。

そのリングが対応するシリンダ径になるようにあらかじめ決められたピンの間隔までフープを閉じ

る(図14参照)。そのときの力を荷重計によって読み取る。

7

B 8032-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図14

c) 金属製テープでの囲い込みによる方法 厚さ0.08〜0.1 mmの金属製テープを合い口部で交差するよ

うにリングに巻き付ける(図15参照)。

なお,図15において,荷重計は固定端側に取り付けてもよい。

金属製テープはリングが合い口隙間になるまで締め付けて測定する。リングの力は荷重計によって

読み取る。

図15

上記3種類の方法にてシングルピースリングの接線張力を測定する場合は,金属製テープ又はフープに

リングをセットした状態で適度の振動を加える。金属製テープ以外にワイヤを用いてもよい。

3.2.5.2

組合せリングの場合

3.2.5.2.1

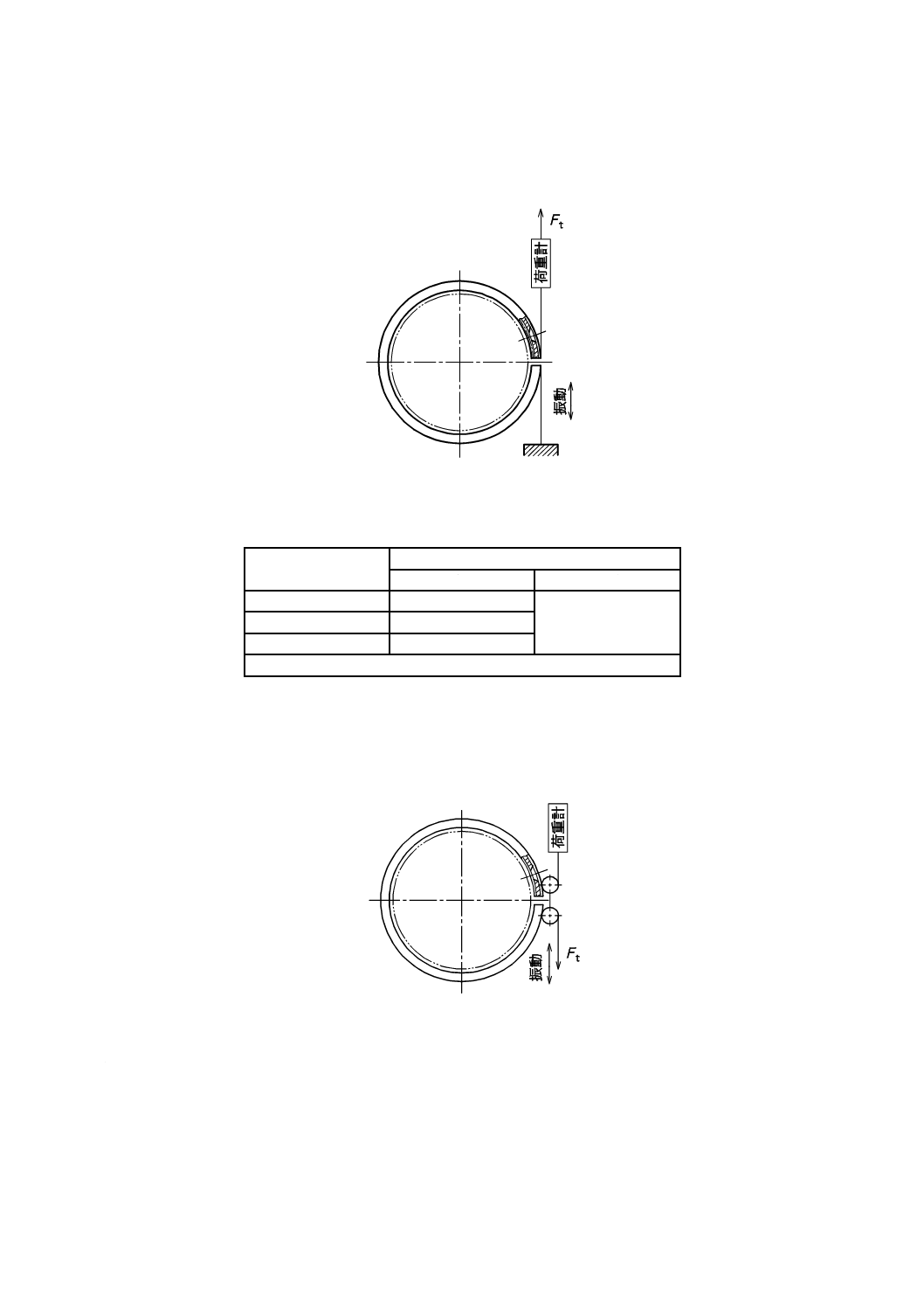

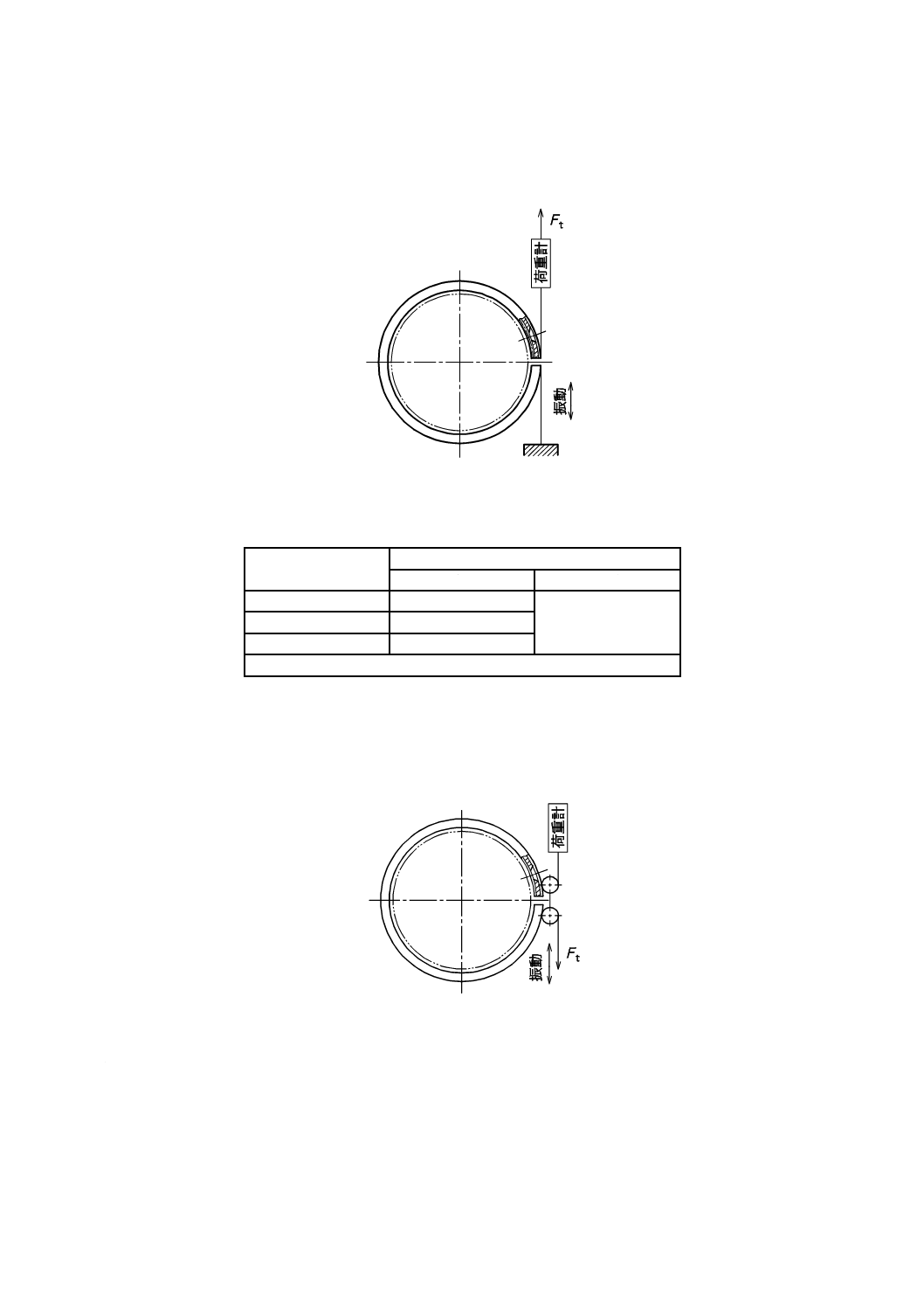

定義

円形状の金属製テープ又はフープの中にリングを入れて,リングの合い口部に振動を加えながら,リン

グの合い口隙間が規定の寸法になるまで閉じるために必要な接線方向の力(図16参照)。

3.2.5.2.2

測定方法

コイルスプリング付きリング又はそれと同様にリングの内周にコイルエキスパンダを入れたリングを測

定するときは,コイルエキスパンダの合い口はリング本体の合い口部から180°の位置とする。

スペーサ付き組合せリングの測定の場合は,そのリングをリング溝と同一の寸法のキャリアに入れる。

スペーサエキスパンダの突合せ部は,サイドレール合い口部から180°の位置とし,2本のサイドレール

の合い口隙間はそろえる。金属製テープの厚さは,0.15±0.005 mmとする。受渡当事者間で取り決めたキ

ャリアの形式を表1から選択して使用する。

プレートエキスパンダの入ったリング又はピストンの溝底で支持するようなスプリングが入ったリング

の測定をするときは,キャリアの溝底径は,ピストンのリング溝底径に等しくする。

8

B 8032-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

キャリアの溝底径の許容差は±0.02 mmとする。プレートエキスパンダの合い口部は,リング本体の合

い口部から180°の位置とする。

図16

表1−リングキャリア

形式

キャリア径mm

幅

公差

I

h1+0.01

+0.02

0

II

h1+0.02

III

h1+0.03

h1:リング呼び幅

a) 円周方向の振動を伴う金属製テープによる方法 シングルピースリングと同じ方法を用いるが,摩擦

力を軽減するため金属製テープに適切な振動を加える(図17参照)。

振動のレベルは,40〜50 Hzで振幅0.15 mmが適正である。

図17

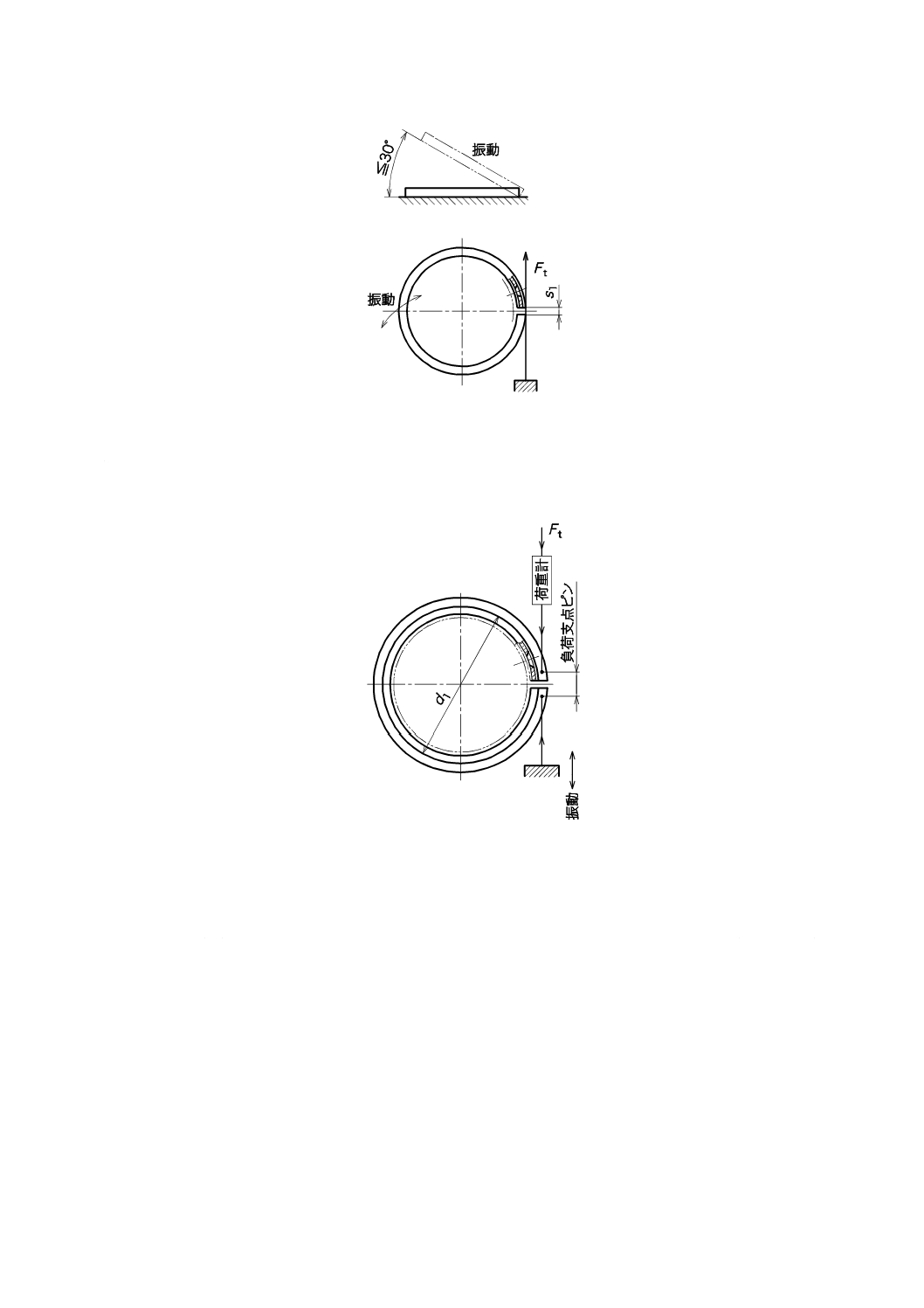

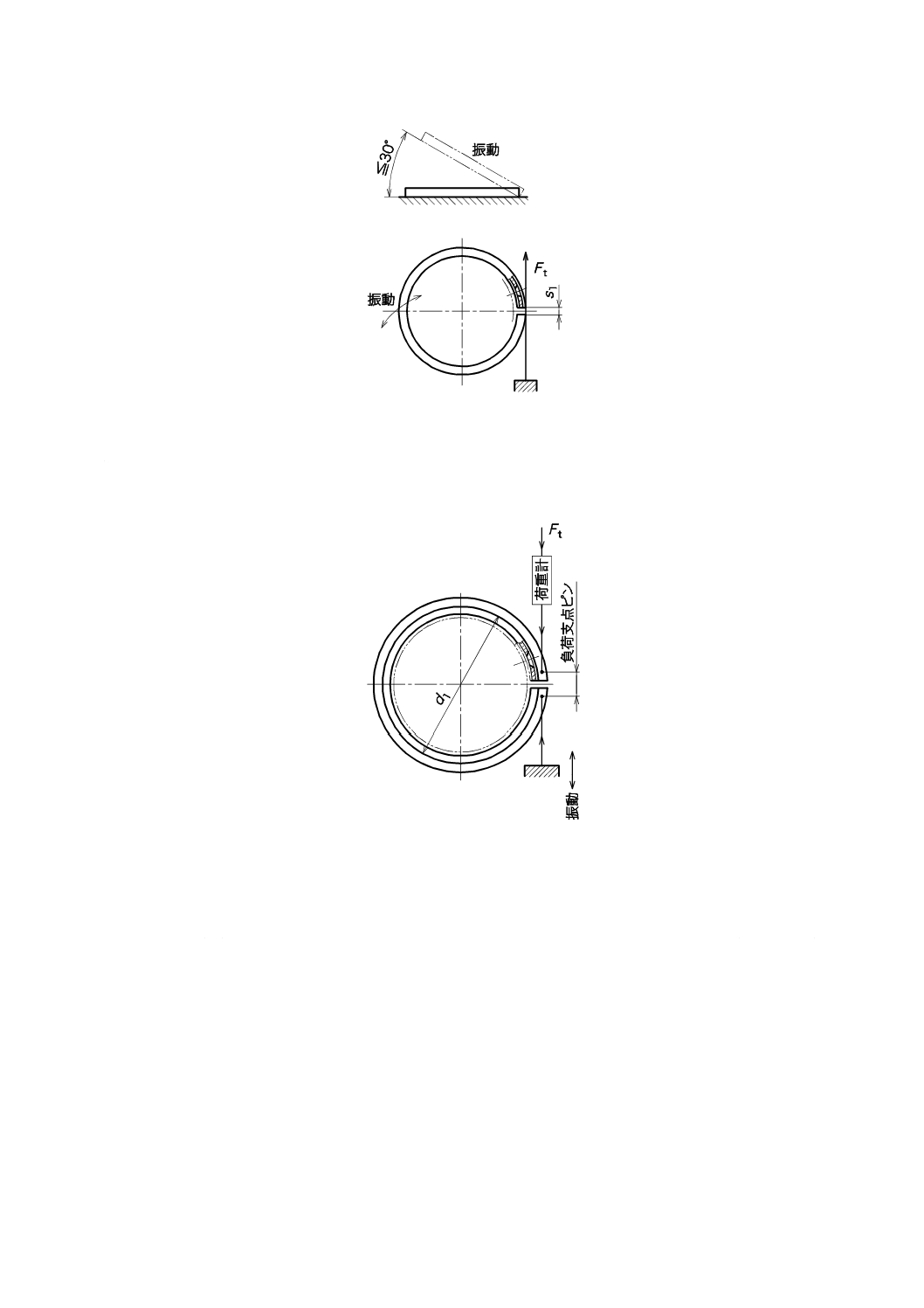

b) 鉛直方向の振動を伴う金属製テープでの取り囲みによる方法 シングルピースリングと同じ方法を

用いるが,摩擦力を軽減するためリング及びキャリアに鉛直方向に適切な振動を加える(図18参照)。

振動のレベルは1〜3回/秒が適切である。

9

B 8032-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図18

c) 円周方向の振動を伴う金属製フープによる方法 シングルピースリングと同じ方法を使用する。ただ

し,摩擦力を軽減するためフープに適切な振動を加える(図19参照)。

図19

d) 鉛直方向の振動を伴う金属製テープ又はフープによる方法 シングルピースリングと同じ方法を使

用する。ただし,摩擦力を軽減するためフープに適切な振動を加える。適切な振動は420 Hz(25 000

サイクル/分)である。この振幅をもつ振動を与えるために加える力は±18 Nである(図20参照)。

10

B 8032-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図20

接線張力を測定する前にリングに付着している油は,除去する。

接線張力を測定する前に合い口隙間を測定する。

測定精度を向上するため,フェロオキサイド皮膜処理又はりん酸塩皮膜処理したコイルエキスパン

ダ付きリングの場合は,その表面が滑らかになるようにコイルエキスパンダをリング円周方向に回転

させる。接線張力測定では,金属製テープによる方法又はフープによる方法において測定誤差は,6.5 %

以下であり,繰返し性がある。ただし,測定器別,場所別,測定者別などによる誤差については,適

正な補正係数を受渡当事者間で協定することが望ましい。

金属製テープ以外にワイヤを使用してもよい。

3.2.6

直径張力 Fd(単位N)

3.2.6.1

定義

合い口から90°の位置に直径方向の力を加えたとき,その位置の直径を呼び径に保持するために必要な

力(図21参照)。

3.2.6.2

測定方法

直径張力は,リングを閉じるために平らな板を用いて測定する(図21参照)。

この方法は,シングルピースリングだけに適用する。

図21

11

B 8032-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2.7

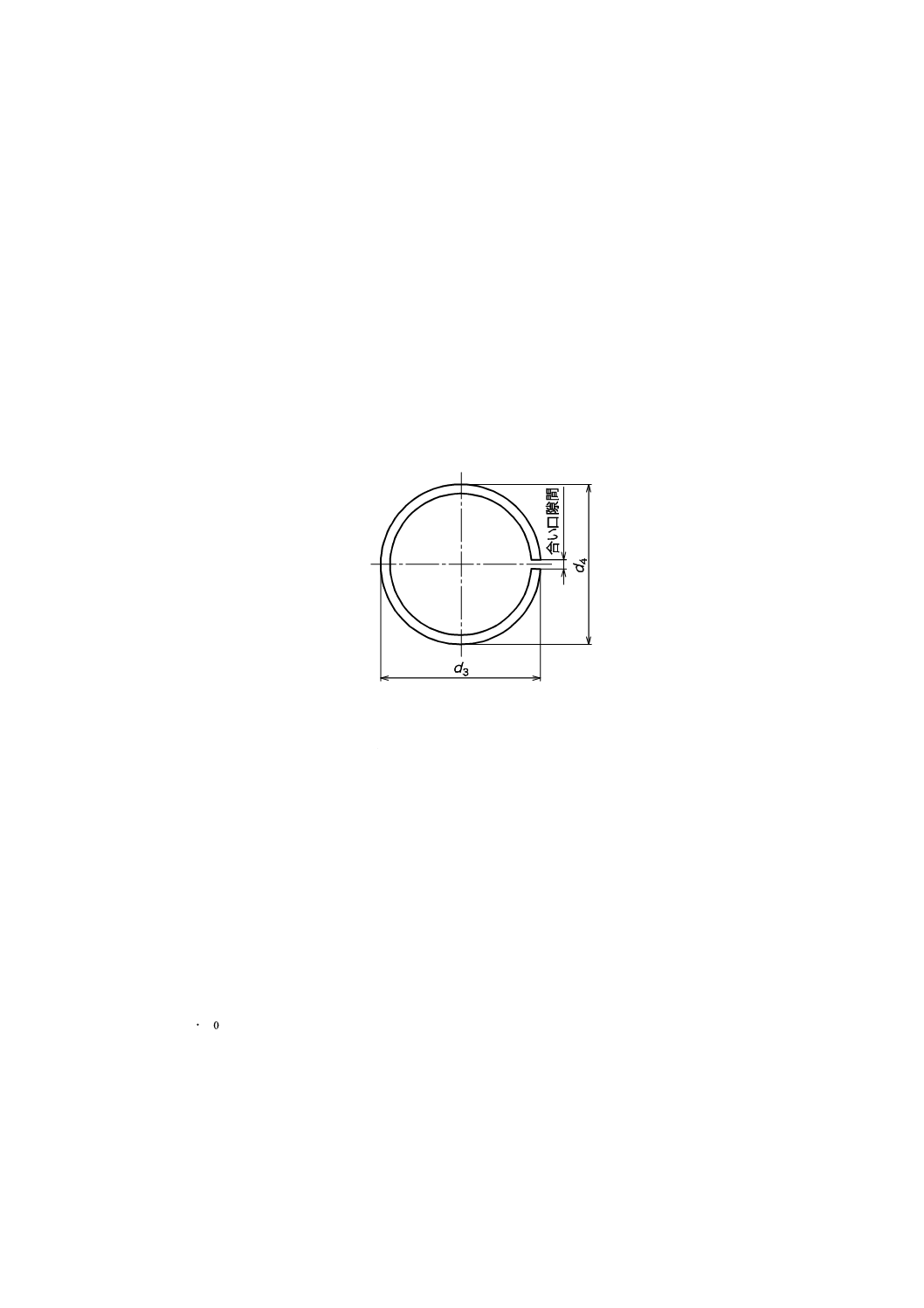

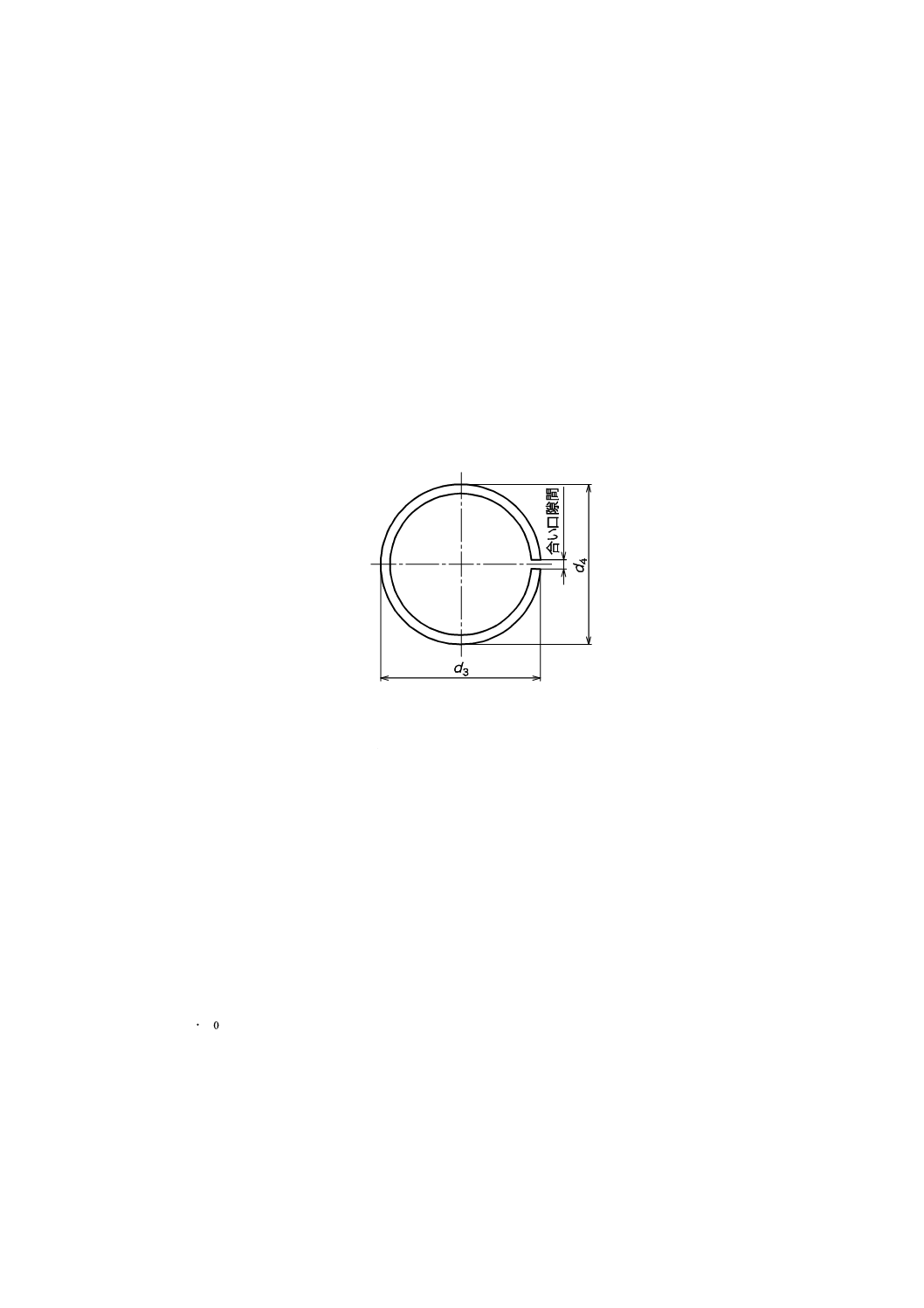

オーバリティ U(単位mm)

3.2.7.1

定義

フレキシブルな金属製テープの中へリングを入れ,規定の合い口隙間になるまでリングを閉じたときの

互いに直角な直径d3とd4との差。

注記 正(+)(d3>d4)と負(−)(d3<d4)とがある(図22参照)。

3.2.7.2

測定方法

厚さ0.08〜0.10 mmのフレキシブルな金属製テープの中にリングを入れ,所定の合い口隙間になるまで

リングを閉じて1 N以下の荷重で測定する(図22参照)。

金属製テープに入れて閉じたリングは,円板で上下をクランプし,金属製テープを外してから直径d3及

びd4を測定してもよい。ただし,円板の間にリングをクランプして測定する方法は,窓のあるオイルコン

トロールリングには適用しない。

この方法は,シングルピースリングだけに適用する。

図22

3.2.8

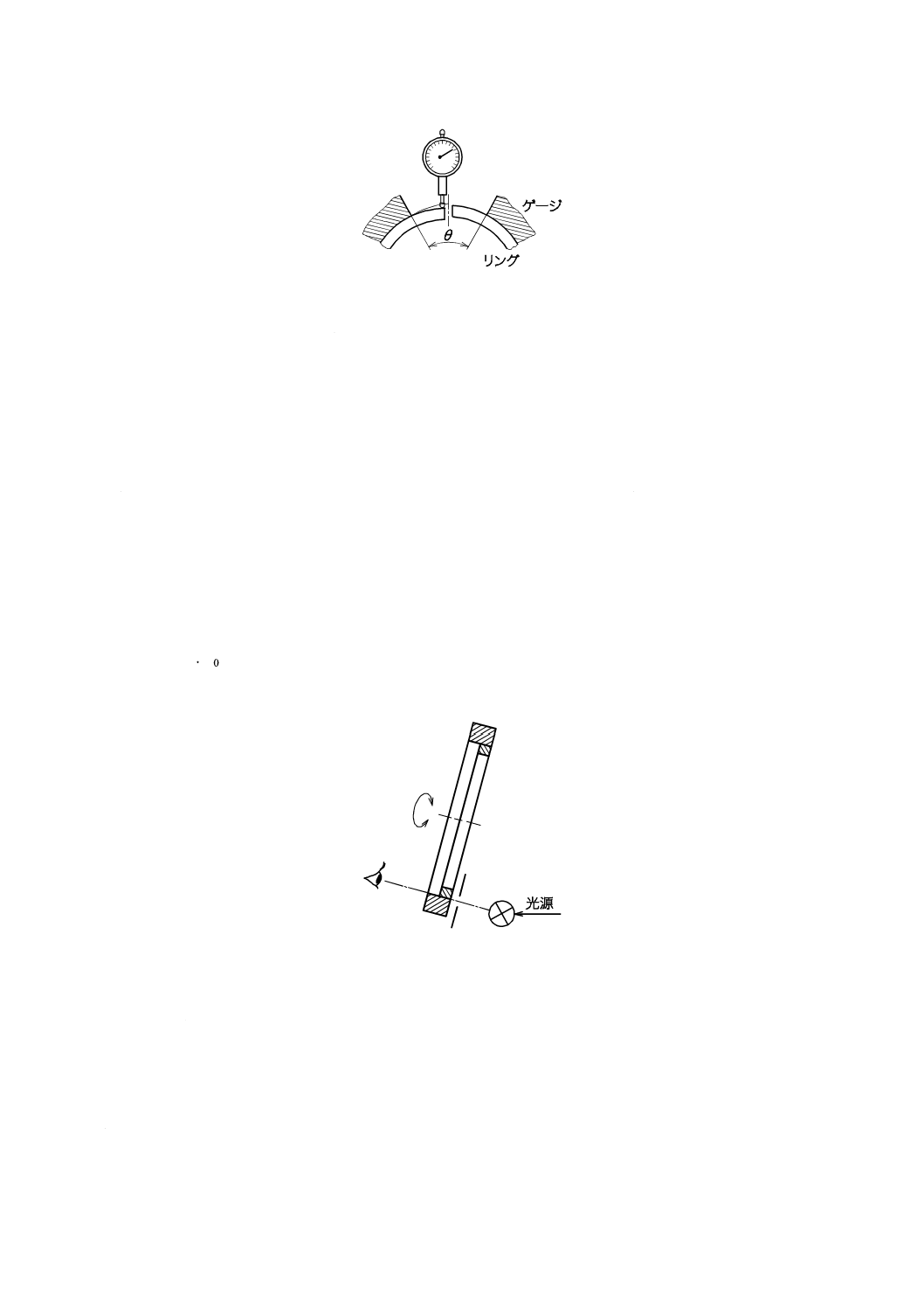

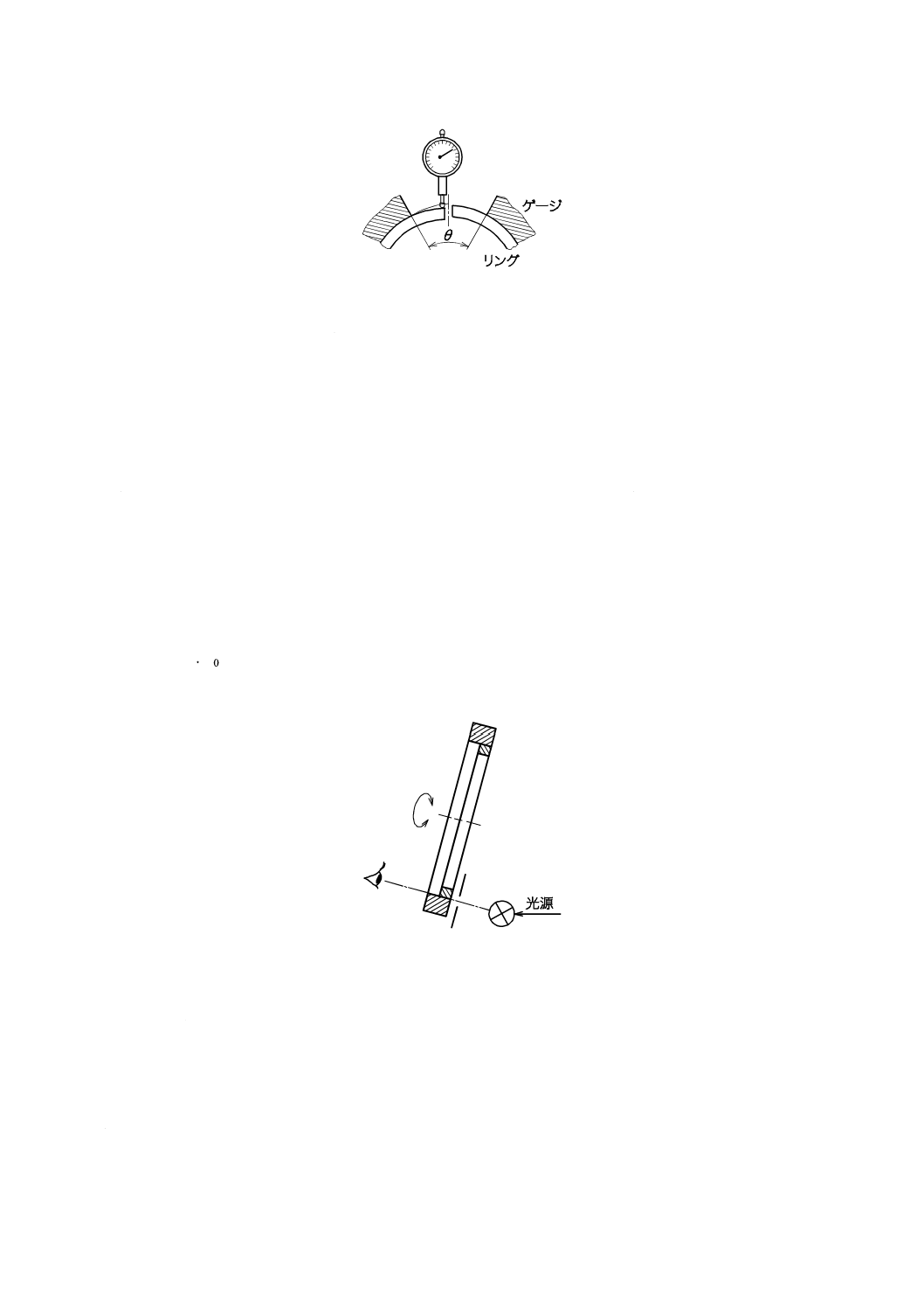

ポイントデフレクション W(単位mm)

3.2.8.1

定義

リングを呼び径のリングゲージに入れたとき,合い口部のリング外周面が真円基準点から離れる偏差(図

23参照)。

3.2.8.2

測定方法

半径1.5±0.05 mmの球面形測定子を用いて,測定荷重は約1 Nで測定する。ゲージ角度θ相当部分だけ

除去した呼び径のゲージにリングを入れて測定する(図23参照)。

ゲージ角度θは,受渡当事者間で協定する。一般的にはゲージ角度はポート角度に関係する。

使用するゲージの許容差は,次による。

角度θ

:±1°

内径寸法 :0001

.0

+

×d1

真円度

:0.000 1×d1以下

12

B 8032-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図23

3.2.9

ライトタイトネス(リング全円周に対する割合)(単位 %)

3.2.9.1

定義

リングを呼び径のリングゲージに入れ背面から光を当てたとき,リング外周面からの光を遮る特性で,

リング全円周に対する割合(図24参照)。

ピンポイント,ばりなどによるかすかな光はライトタイトとみなす。

3.2.9.2

測定方法

適切な光源を備えたゲージの中にリングを入れ,光が通過する外周面の割合を測定する(図24参照)。

リング外周面のかすかな表面の凹凸を除去するために,リングをゲージに入れてから回転してもよい。

特別に規定がない場合は,拡大せずに通常の目視による。目視による誤差及び散乱光による誤差を防止

することが重要である。

リング背面の照度は,周囲より400〜1 500 Lx明るくする。

使用するゲージの許容差は,次による(単位mm)。

内径寸法 :0001

.0

+

×d1

真円度

:0.000 1×d1以下

図24

3.2.10 外周面テーパ(単位μm又は度)

3.2.10.1 定義

リングの外周面に意図的に形成した線と基準面に垂直な線との偏差(図25参照)。

外周面の一部を加工している場合は,測定する2点とも,テーパ面上から測定する。

3.2.10.2 測定方法

a) A法 リングの合い口反対側において,平面形測定子を用いて約1 Nの測定荷重で基準面に垂直に測

定する(図26参照)。

13

B 8032-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

記録する寸法測定値はリングの外周面の2点,すなわち,上側面に近い点で,その距離がH離れて

いる2点における半径方向寸法の差。寸法Hは,リングの幅寸法の2/3とし,記録する測定値はテー

パ角度に換算して(度)又は(分)にしてもよい。

b) B法 リングを基準面上に置き,形状測定器を用いてリングの合い口反対側で基準面に直角に外周面

の形状を記録計に図示する。

測定した倍率を明記する。

注記 これと同じ方法は,例えば,一般的なストレートフェースレクタンギュラリングなど意図的

に加工したテーパではなく,加工中に意図せずに形成されたテーパを測定するのに用いても

よい。

図25

図26

3.2.11 外周面バレル t2,t3(単位mm)

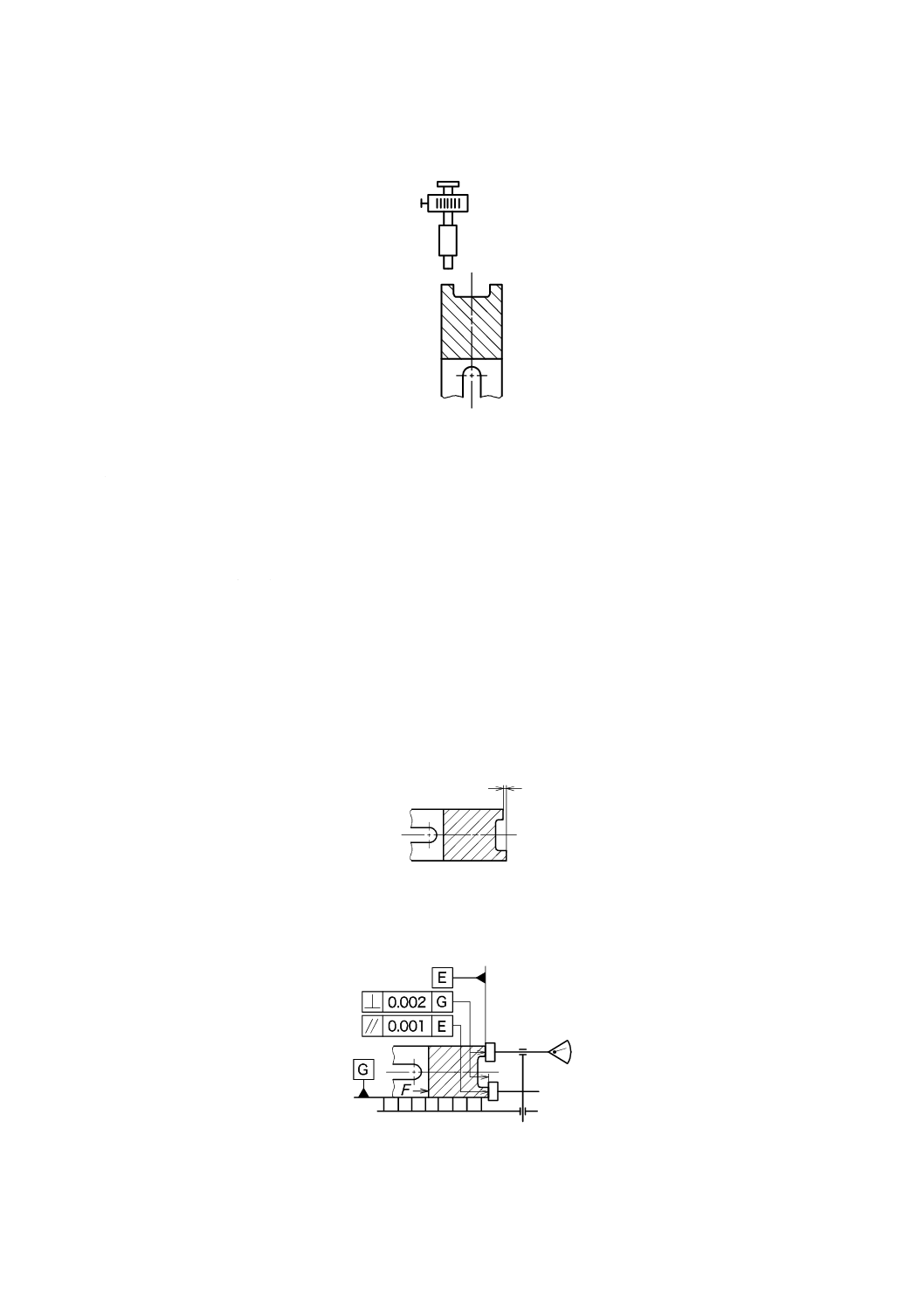

3.2.11.1 定義

リングの外周面に意図的に形成した凸面の基準面に垂直な線との偏差(対称バレルは図27,非対称バレ

ルは図29参照)。

3.2.11.2 測定方法

a) A法 リングの合い口反対側において,平面形測定子を用いて測定荷重は約1 Nとして基準面に垂直

に測定する(図28参照)。

測定点はリングの外周面上の二つの点,すなわち,一つはバレル頂点(リングの中央線又はそれに

近い点),もう一つはリング幅の中心線から規定されたバレル幅h8の1/2中心線から離れた点とし,こ

の2点間の差を測定する。

b) B法 リングを基準面上に置き,リングの合い口反対側外周面を形状測定器を用いて,基準面に垂直

に図示する。測定した倍率を明記する。縦と横との倍率比は,10又は25がよい。

注記 これと同じ方法は,例えば,一般的なストレートフェースレクタンギュラリングなど意図的

に形成したバレルではなく,加工中に意図せずに形成されたバレルを測定するのに用いても

よい。

14

B 8032-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図27

図28

ゲージ幅h8は参考。

図29

3.2.12 当たり幅 h4,h5(単位mm)

3.2.12.1 定義

シリンダ内壁に理論的に接触するランドの幅(図30参照)。

図30

3.2.12.2 測定方法

a) A法 全てのランド形状(シャープエッジ,C面取り又はR面取り)に対して工具顕微鏡又は投影検

15

B 8032-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

査機で測定する。測定は,ランドの外周面だけについて行う(図31参照)。

図31

b) B法 リングを基準面上に置いて,全てのランド形状に対して形状測定器によって当たり面を図示す

る。測定した倍率を明記する。

注記 当たり面段差(3.2.13参照)は,この測定方法でリングの合い口反対側において,同時に測

定することができる。

3.2.13 当たり面段差(単位mm)

3.2.13.1 定義

オイルコントロールリングにおける二つの外周当たり面の半径方向の相対的段差(図32参照)。

3.2.13.2 測定方法

a) A法 リングの合い口反対側において,基準面に垂直な線からの寸法を平面形測定子を用いて約1 N

の測定荷重で測定する(図32参照)。

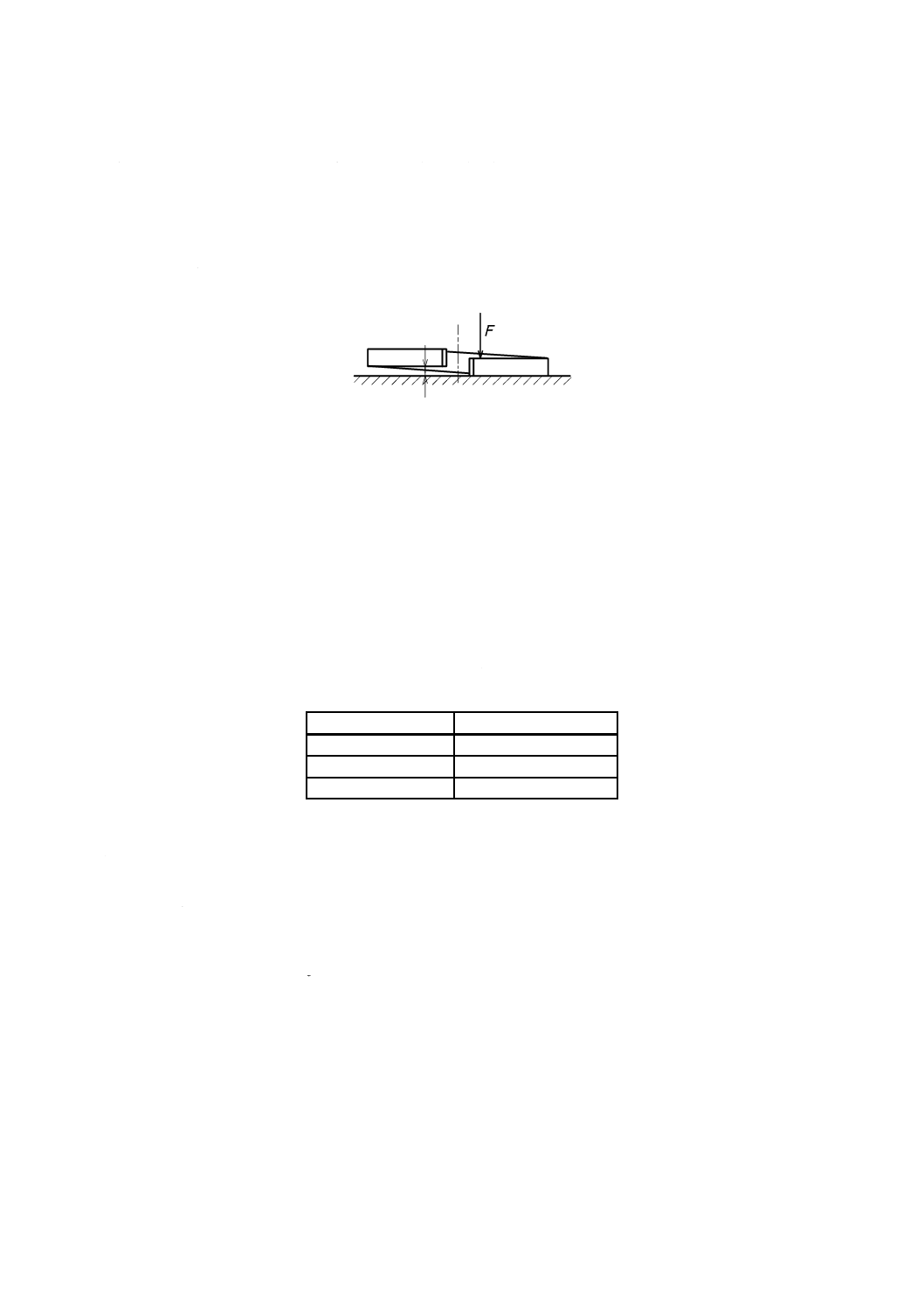

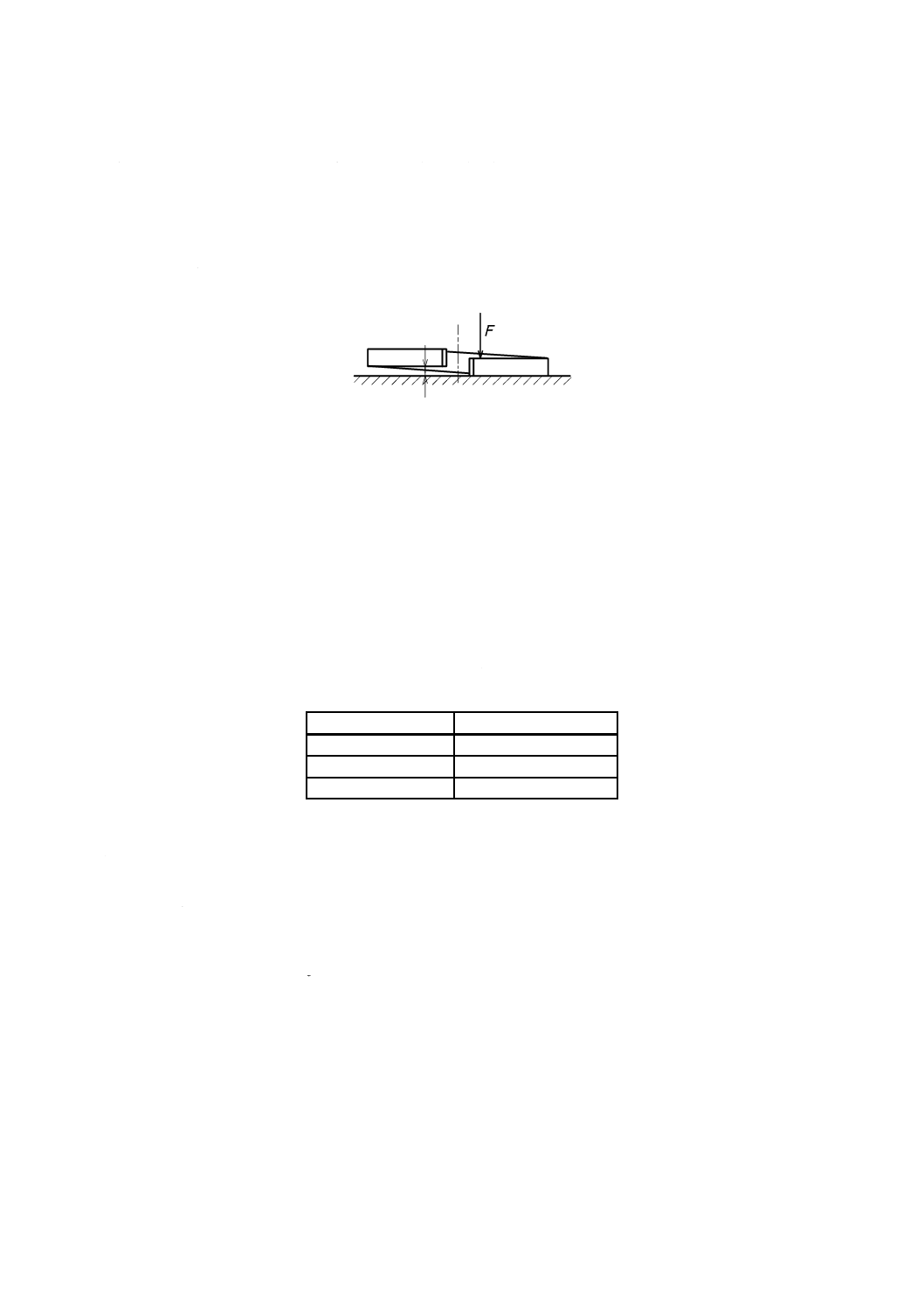

リングは,測定装置に対して3〜5 Nの力Fで押さえる(図33参照)。

図32

b) B法 3.2.12のB法と同じ。

図33

16

B 8032-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2.14 コーティング又はめっきの厚さ(単位mm)

3.2.14.1 定義

コーティング又はめっきの外周面とリング母材のベースとの間の半径方向距離(図34参照)。

3.2.14.2 測定方法

校正した電磁誘導式膜厚計を用いて,コーティング又はめっきの幅の中央部で測定する。校正は,測定

するリングと同等の寸法及び材質のマスターリングを用いて行う。

測定箇所は,合い口反対側及び合い口端部から両側15 mmの点とする。

コーティング又はめっきの厚さはいずれの位置においても規定を満たしていなければならない。

図34

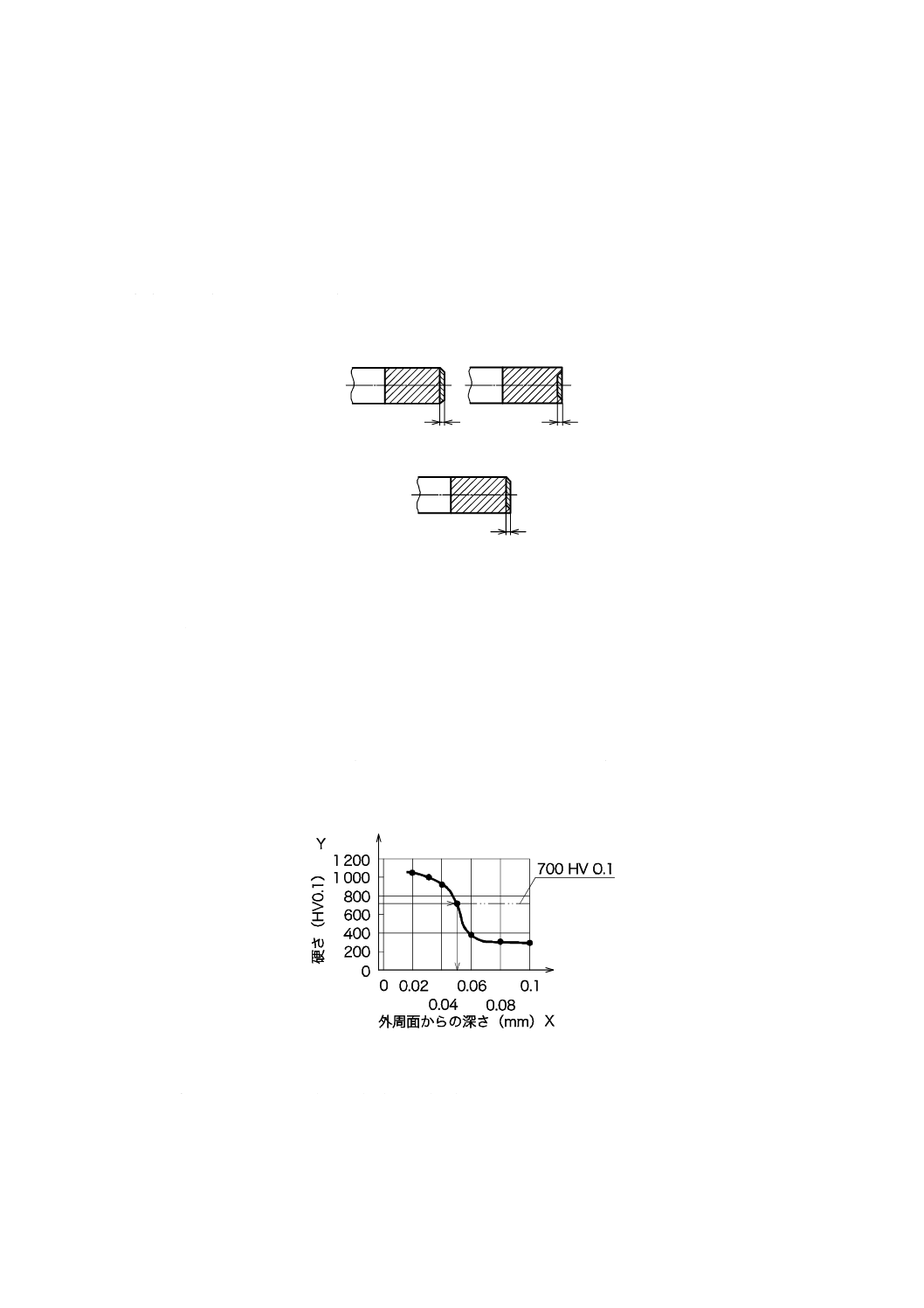

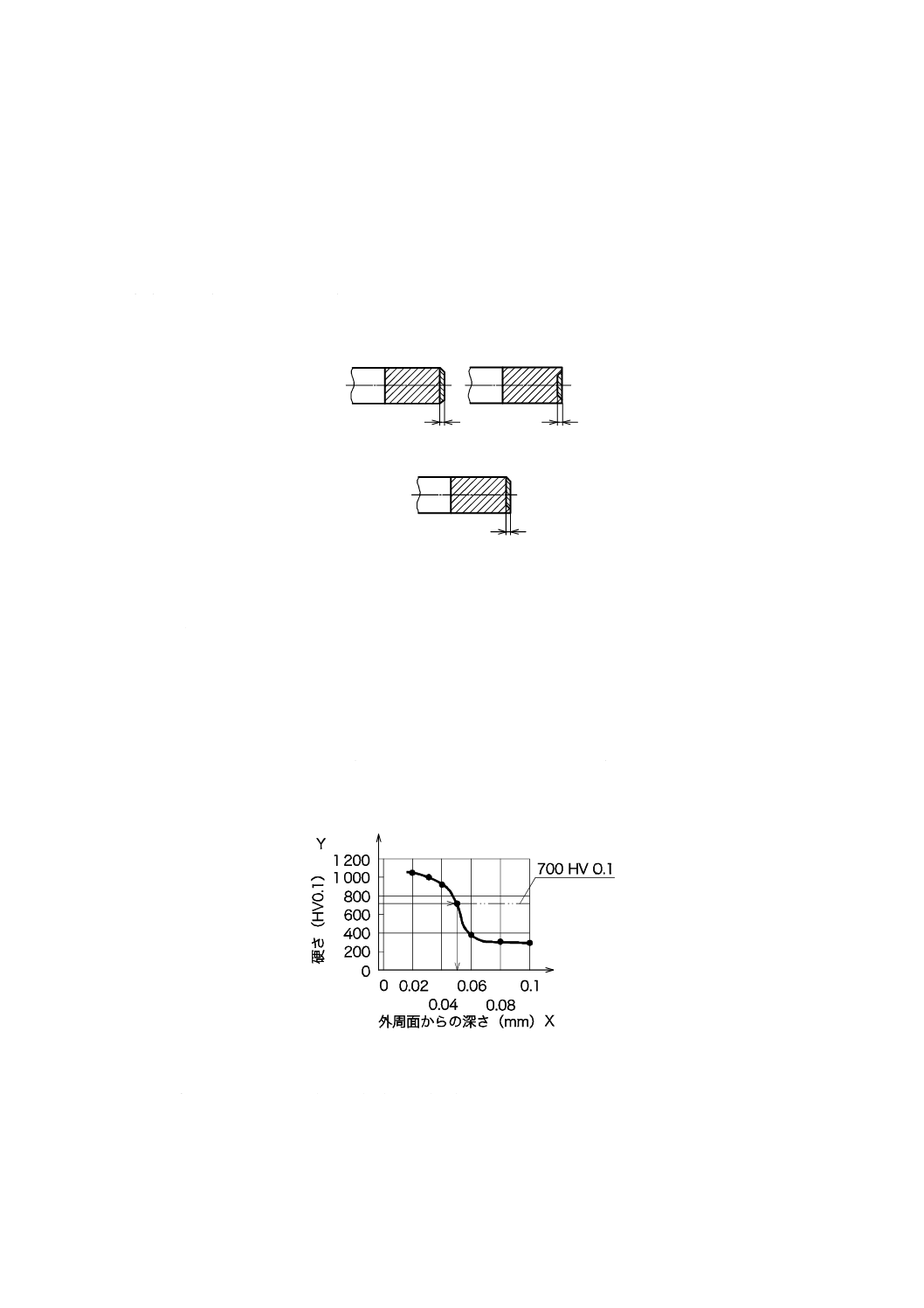

3.2.15 窒化深さ(単位mm)

3.2.15.1 定義

外周又は側面に垂直に測定した硬さが700 HV0.1以上である窒化層の厚さ。

3.2.15.2 測定方法

リングを切断した断面にて測定する。外周面又は側面から数箇所の距離にて微小硬さHV0.1を測定する。

推奨の刻幅は0.01/0.015/0.02とする。外周からの距離に対し,硬さをプロットした点を通過するように適

切な数学的処理によって硬さ特性曲線を描く。図35及び図36に硬さ曲線の典型的な形状を示す。

例1 窒化深さ0.05 mm(NT050)(図35参照)

図35

例2 窒化深さ0.025 mm(NS020)(図36参照)

17

B 8032-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図36

硬さ曲線が700 HV0.1の線と公差した点の深さが窒化深さである。

HV0.1硬さの測定はJIS Z 2244に従い,任意に適切な測定器を使用する。

断面硬さの測定箇所はリング合い口反対側及び合い口両側から約15 mmの点とする。

硬さ測定の適用が非現実的な薄い窒化深さの場合(サイドレール,スペーサエキスパンダなど)は受渡

当事者間の合意の下,別の方法(リング断面のエッチングによる解析など)を用いてもよい。

窒化深さは外周又は側面のいずれの位置においても規定を満足しなければならない。

注記 非破壊による,窒化ピストンリングの窒化深さの測定方法は実用化されていない。

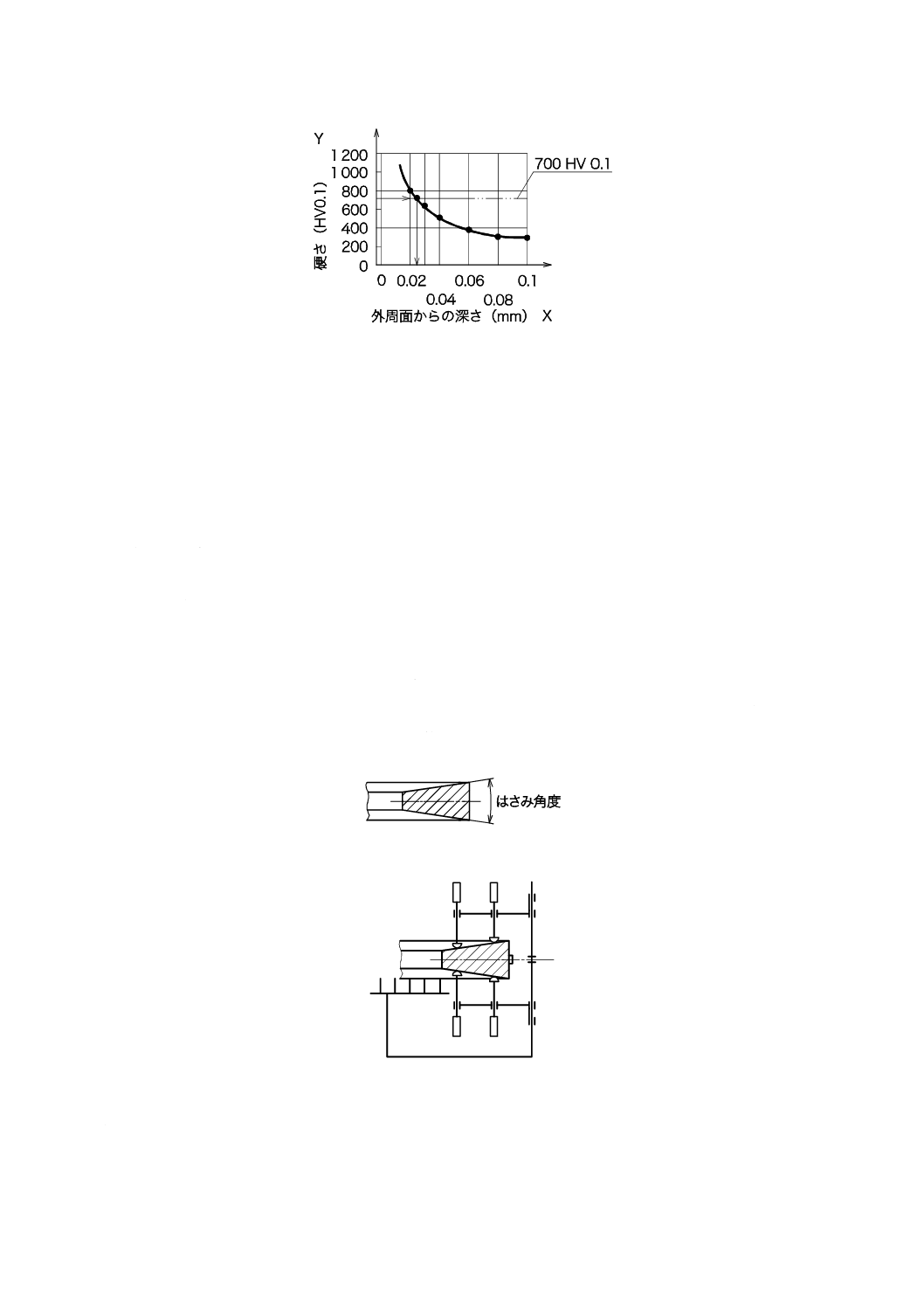

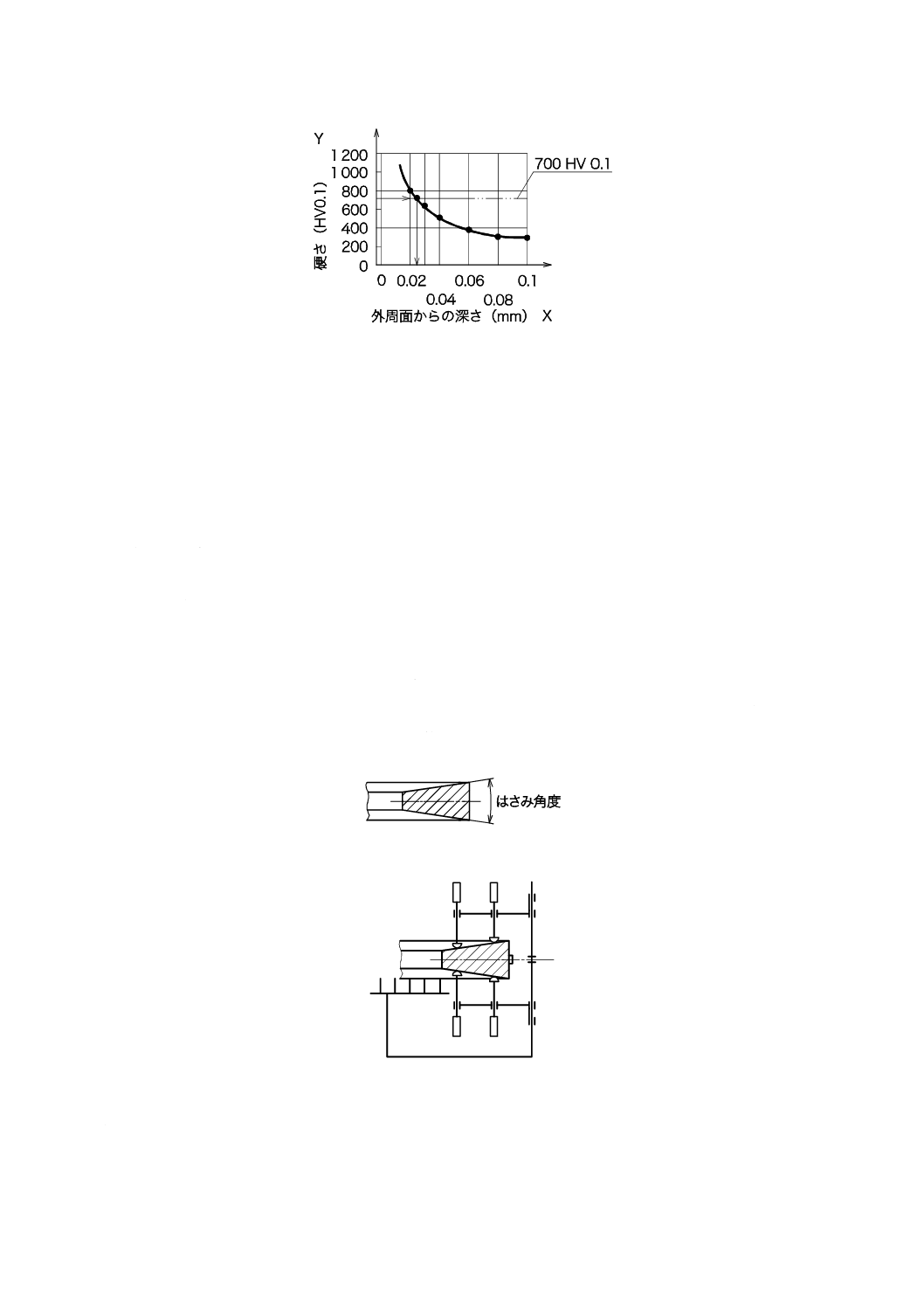

3.2.16 キーストン角度(単位 度)

3.2.16.1 定義

リングの両側面で形成されるはさみ角度(図37参照),すなわち,両側面角度の合計。

3.2.16.2 測定方法

a) A法 リングの合い口反対側において,真の半径方向に一定の距離が離れた2点におけるリング幅の

差を,半径が1.5±0.05 mmの球面形測定子を用いて約1 Nの測定荷重で測定し,側面角度を算出する。

キーストン角度は両側面角度の合計として算出する(図38参照)。

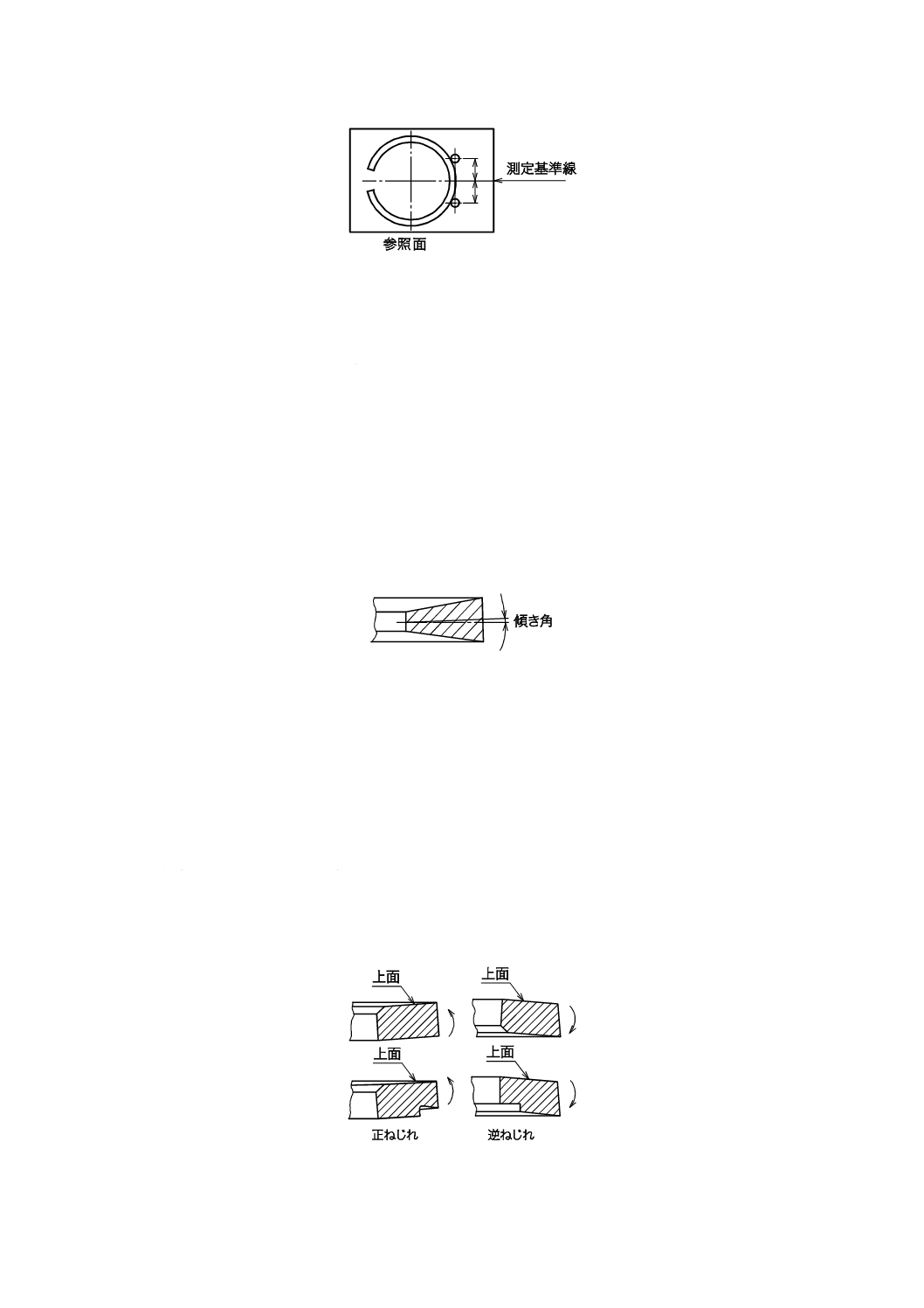

図37

図38

b) B法 リングの合い口反対側において,真の半径方向にナイフエッジ形状の2組の測定子をもつ検出

システムを用いて約1 Nの測定荷重でリング幅の差を測定し,側面角度を算出する。

18

B 8032-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

キーストン角度は,両側面角度の合計として算出する(図39参照)。

図39

c) C法及びD法 C法及びD法は,リングの合い口反対側において,リングの側面を横切った一定の距

離を半径が1.5±0.05 mmの球面形測定子を用いて,約1 Nの測定荷重で半径方向に移動させて測定す

る。測定のためにリングを置く基準面は,測定線が正しく半径方向になるように位置する(図42参照)。

d) C法 基準面は,リングの側面角度の呼び角度と等しい角度に傾ける。測定子の接触面は,測定子が

動く軸に平行に移動する。測定子によって平行からの側面の偏差を測定して,実際の側面角度の差を

算出する。これで,実際の側面角度が求められる。

リングは,両側面を測定し,側面角度の合計をキーストン角度とする(図40参照)。

図40

e) D法 測定子が動く軸は,基準面に平行とする。リングの側面は,基準面に対してリングの側面角に

等しい角度をもたせておく。リングの側面を移動する測定子の接触範囲は,側面角に相当する全範囲

とし,測定子の全移動量を作図する。それによって側面角を算出する。

リングは,両側面を測定し,側面角の合計をキーストン角度とする(図41参照)。

図41

19

B 8032-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図42

3.2.17 傾き角(単位 度)

3.2.17.1 定義

キーストンのはさみ角度の2等分線が基準面に平行な面に対して自然に発生する偏差(図43参照)。ね

じれ設計リングには適用しない。

3.2.17.2 測定方法

測定の基本原理は,キーストンの角度測定方法(3.2.16のC法及びD法参照)と同じである。

リングの両側面の側面角度を測定する。傾き角は両側面角の差の半分である。

例 はさみ角度が15°のリングで一側面角が7°40′,他の角度が7°20′の場合その傾き角は10′

である。両側面からの偏差に適用した場合は,傾き角は,二つの偏差の和の半分である。

この場合,両側面角偏差値は各々10′であり,傾き角は10′となる。

図43

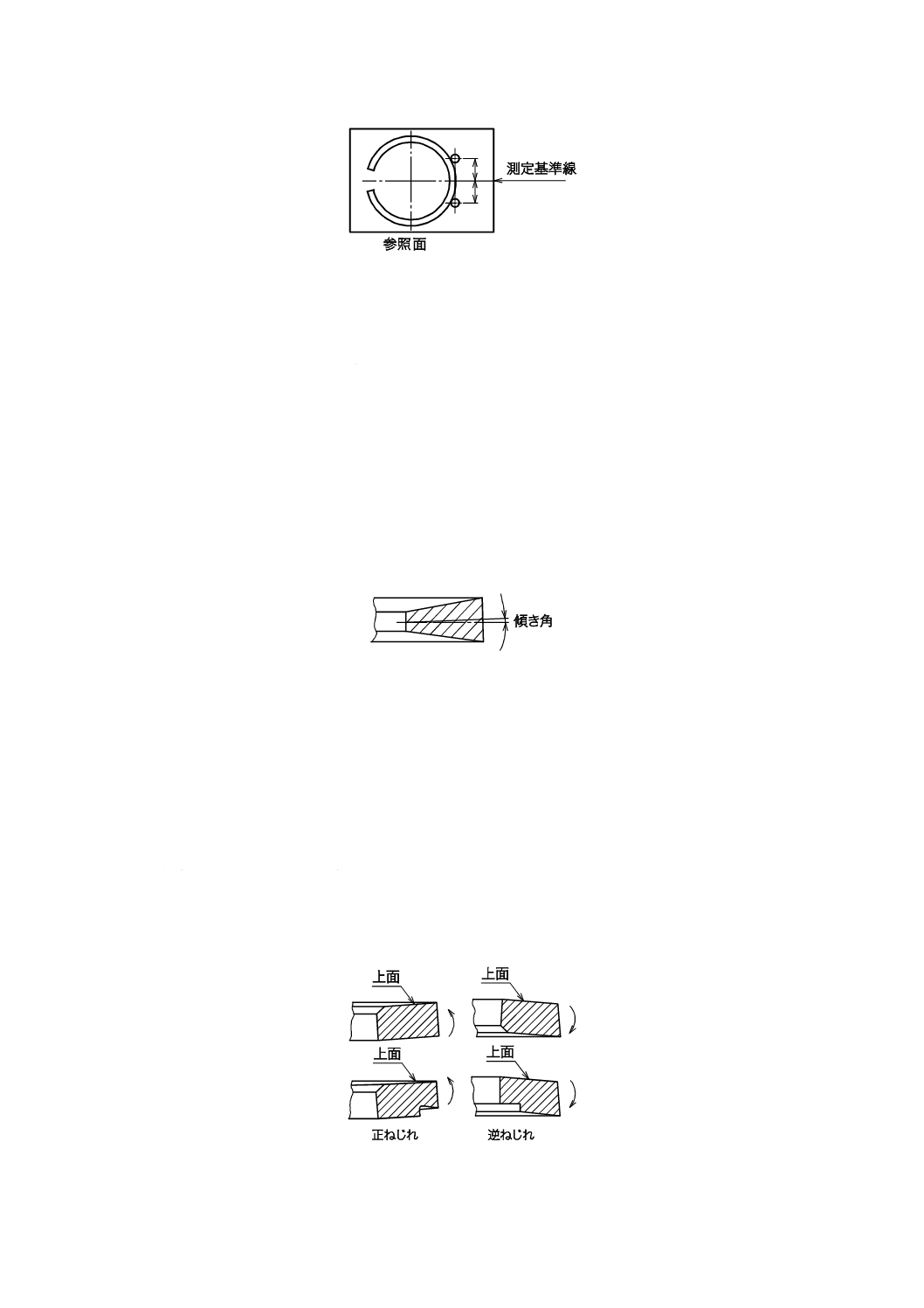

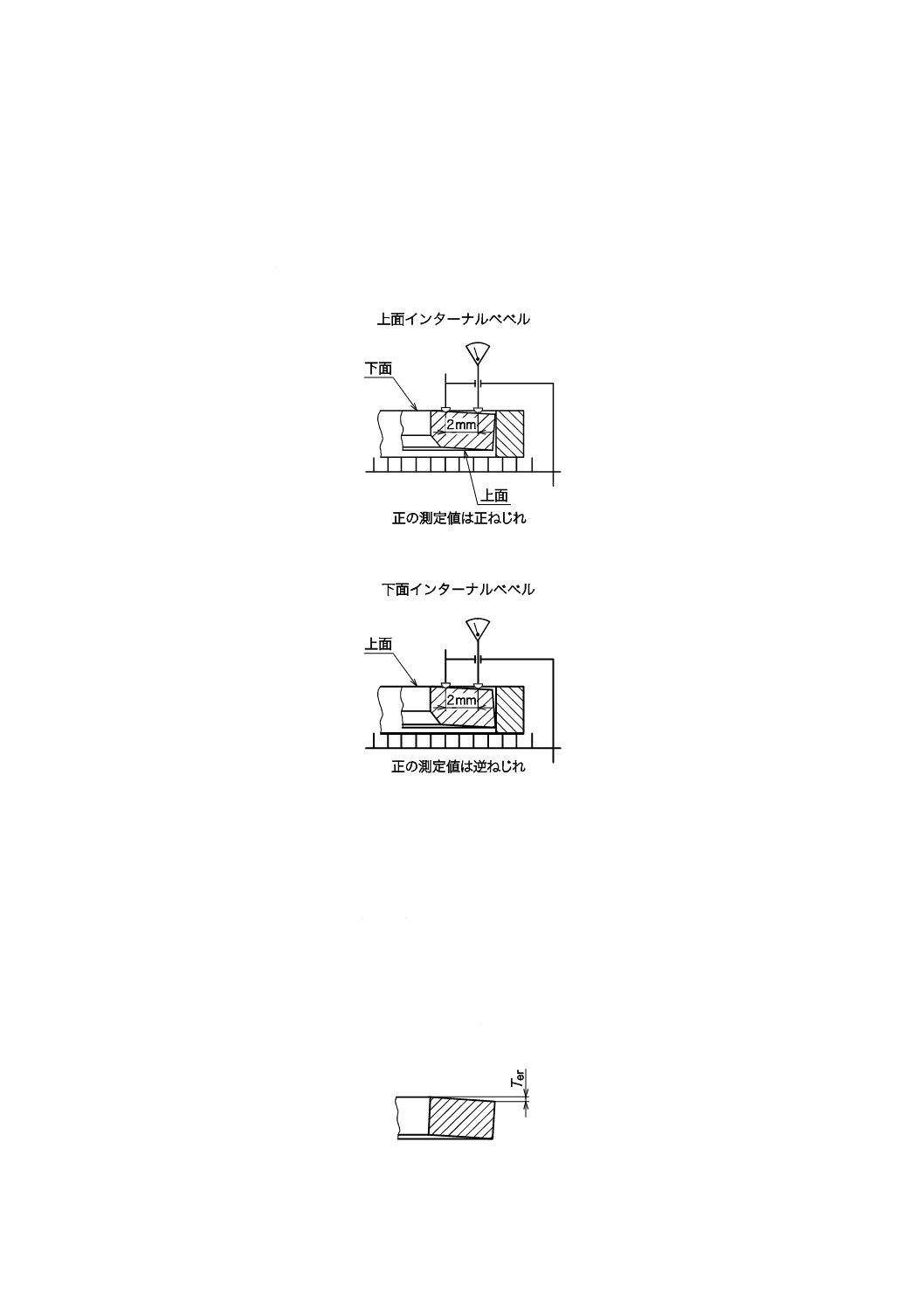

3.2.18 ツイスト(単位mm)

3.2.18.1 定義

リングを呼び径のリングゲージに入れたときに発生するリング断面の基準面からのねじれの偏差(内面

又は外面ステップ若しくはベベルリングのような非対称断面リングの場合など)(図44参照)。

3.2.18.2 測定方法

リングをリングの呼び径に等しいリングゲージに挿入し,基準面に平行な面からのリング側面の偏差を

正確に半径方向の長さについて測定する。

キーストンリング以外のリングに対しては,ベベル又はステップ部の反対側面でリングの合い口反対側

を半径1.5±0.05 mmの球面形測定子を用いて約1 Nの測定荷重で測定する(図45及び図46参照)。

図44

20

B 8032-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

キーストンリングのねじれは,リングの合い口反対側で自由状態と挿入状態とで測定した下側面角度の

差である。ねじれの測定のために,リングは外周面のしゅう(摺)動部のエッジがリングゲージ内側にあ

り,リングゲージの内周面のエッジに当たらない状態でリングゲージの中にはめ込んでおく必要がある。

ねじれは,長さ2 mm又はリングの有効な半径方向厚さの60 %以上に対して,基準面からの距離の直線的

な偏差を測定する。

キーストンリングの角度測定については,3.2.16を参照する。

図45

図46

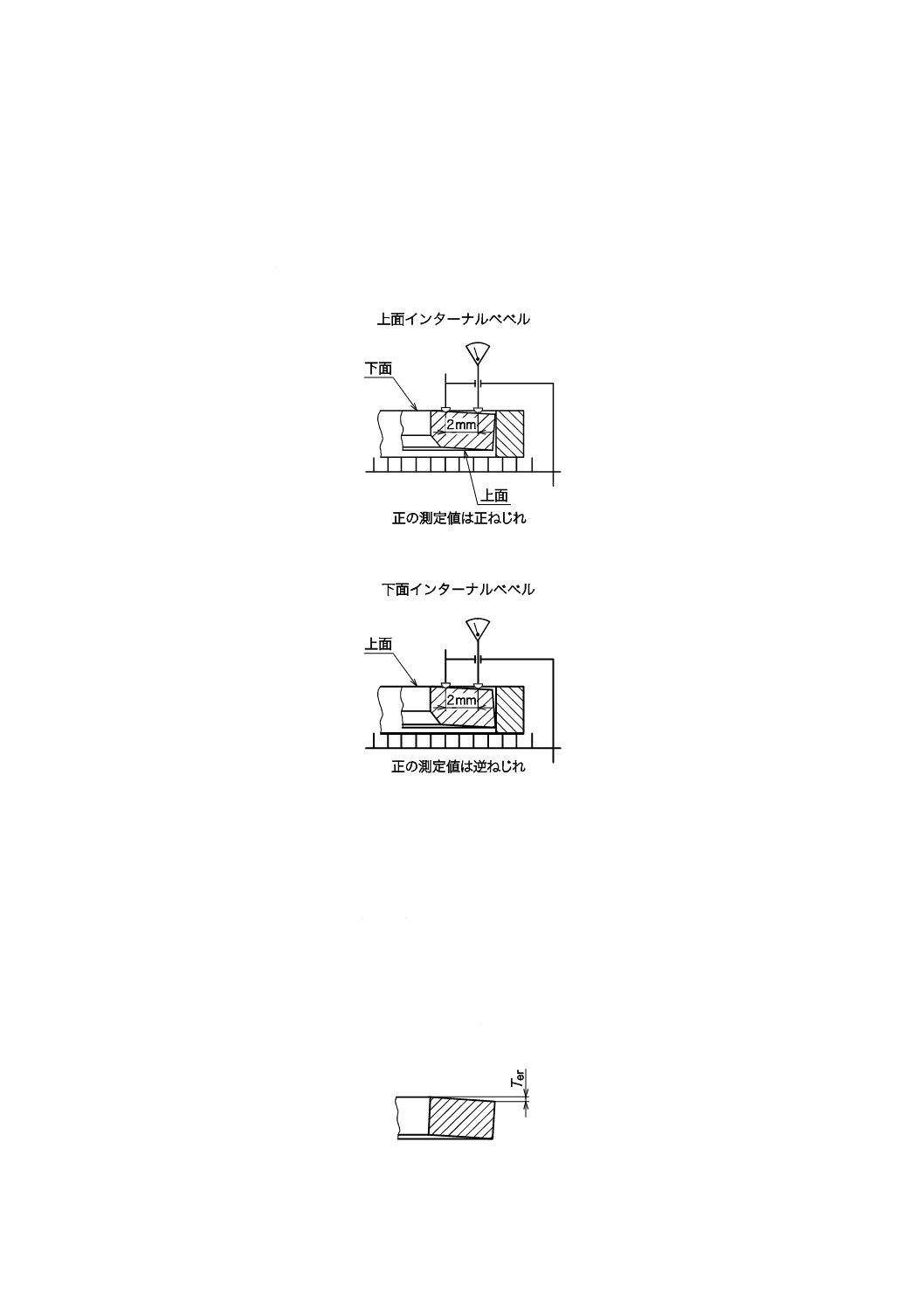

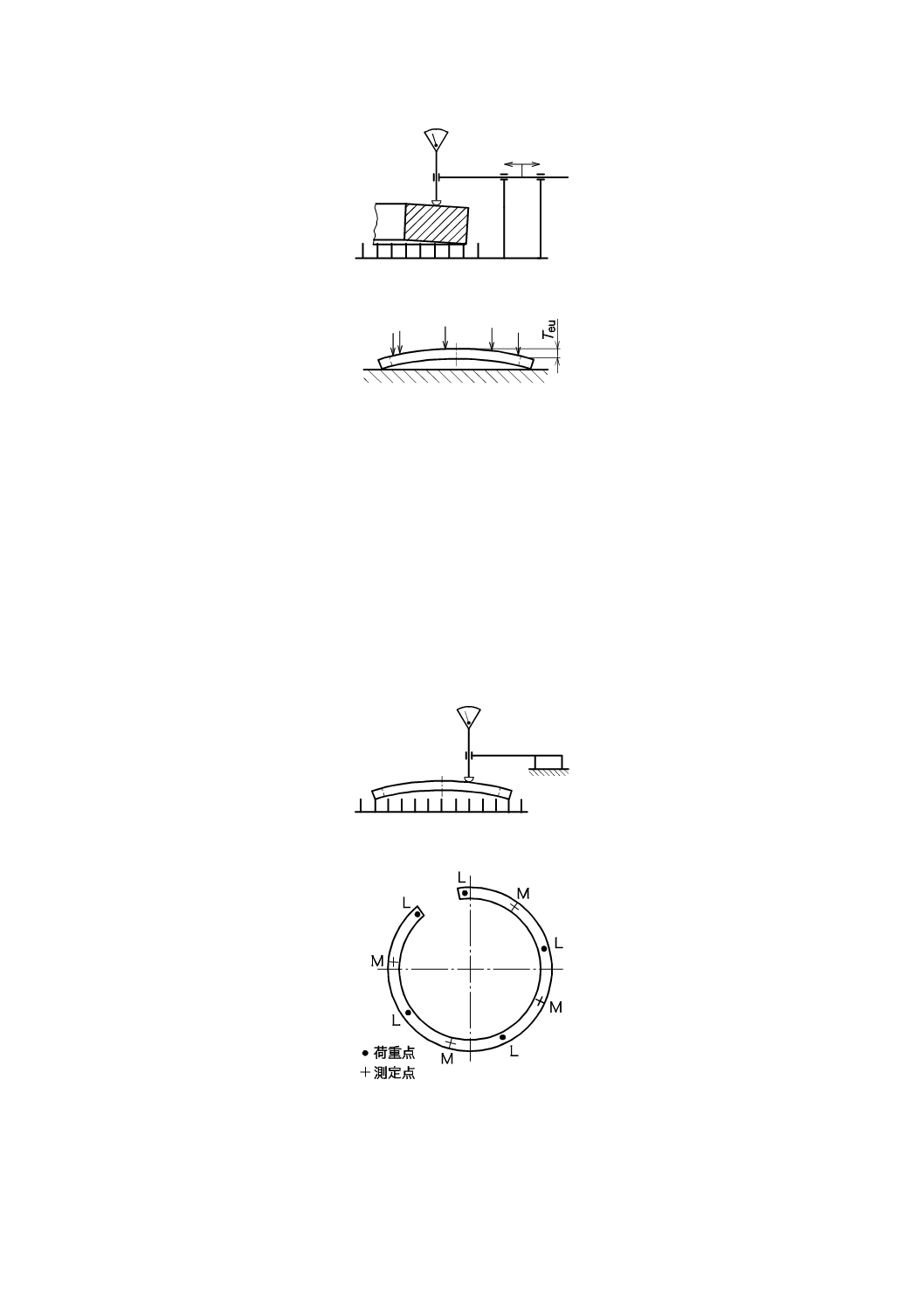

3.2.19 平面度 Ter,Teu(単位mm)

3.2.19.1 定義

基準面に平行な面からのリング側面の自然に発生する偏差で,リングがねじれ又は皿状になった状態(図

47及び図49参照)。ねじれ設計リングには適用しない(3.2.18参照)。

3.2.19.2 測定方法

a) 半径方向 半径が1.5±0.05 mmの球面形測定子を用いて約1 Nの測定荷重でリングの上側面において

(図48参照)半径方向に形状測定する。形状測定は荷重点(図51参照)の中央で行う。平面度は,

図47にて定義する。4点の測定値の最大値を平面度とする。

図47

21

B 8032-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図48

図49

b) 円周方向 半径が1.5±0.05 mmの球面形測定子を用いて約1 Nの測定荷重でリングの上側面において

(図50及び図51参照)リングの厚さの中心で,かつ,荷重点の中央で測定する。振れの最大値と最

小値との差を平面度とする。

c) リングに加える荷重 測定する前にリングには5か所に荷重を加えなければならない。その位置は,

それぞれ合い口部,合い口から90°,180°及び270°の各点とする。窓付きオイルコントロールリン

グの場合には,荷重点及び測定位置は,柱の近くとし,窓の部分は避ける。

各荷重点に加える荷重は,次の値とする。

呼び径80 mm未満のリング:2.5 N

呼び径80 mm以上のリング:5.0 N

図50

図51

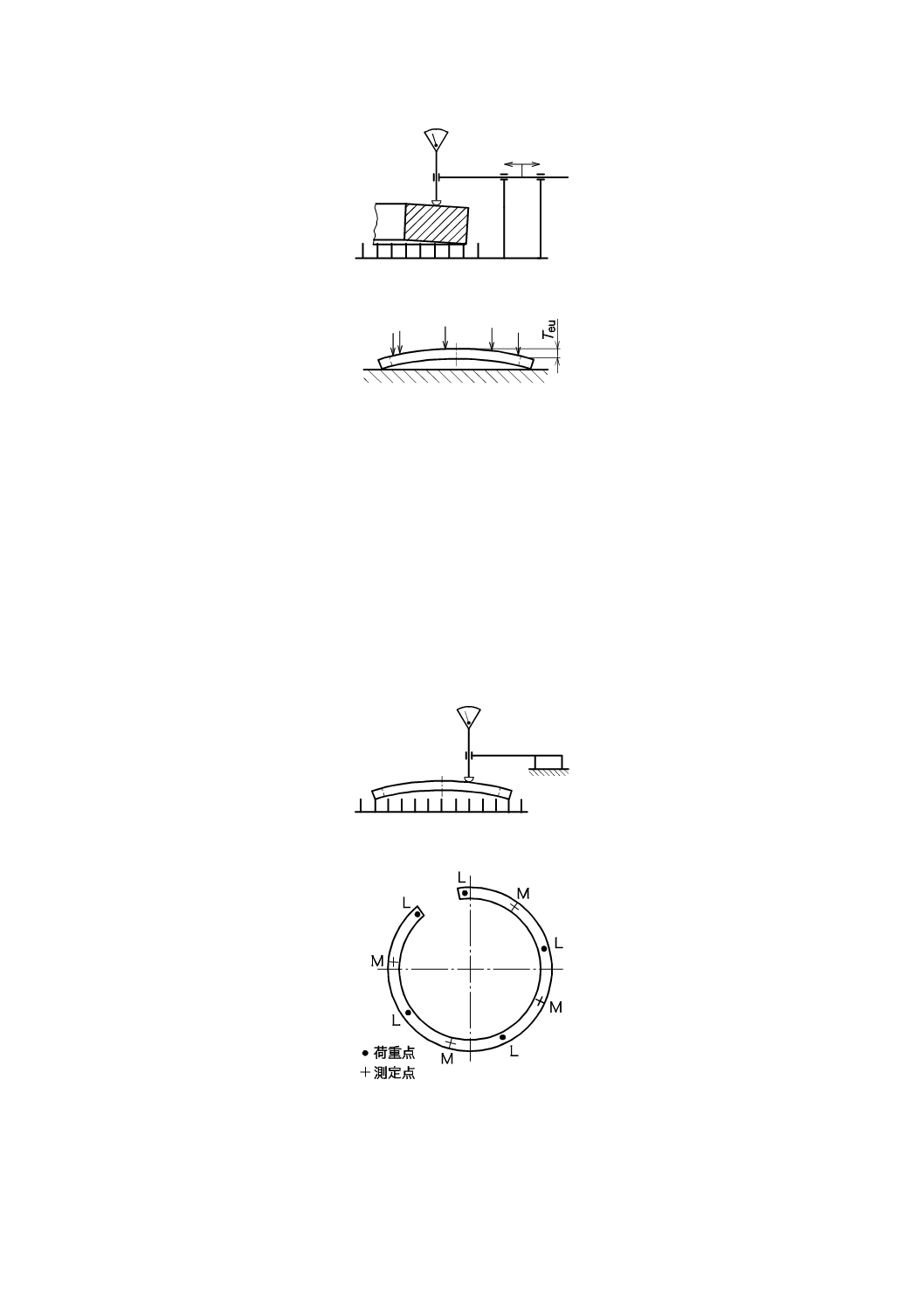

3.2.20 へリックス(合い口端部の軸方向段差)(単位mm)

22

B 8032-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2.20.1 定義

合い口端部間の基準面に垂直な方向の偏差(図52参照)。

3.2.20.2 測定方法

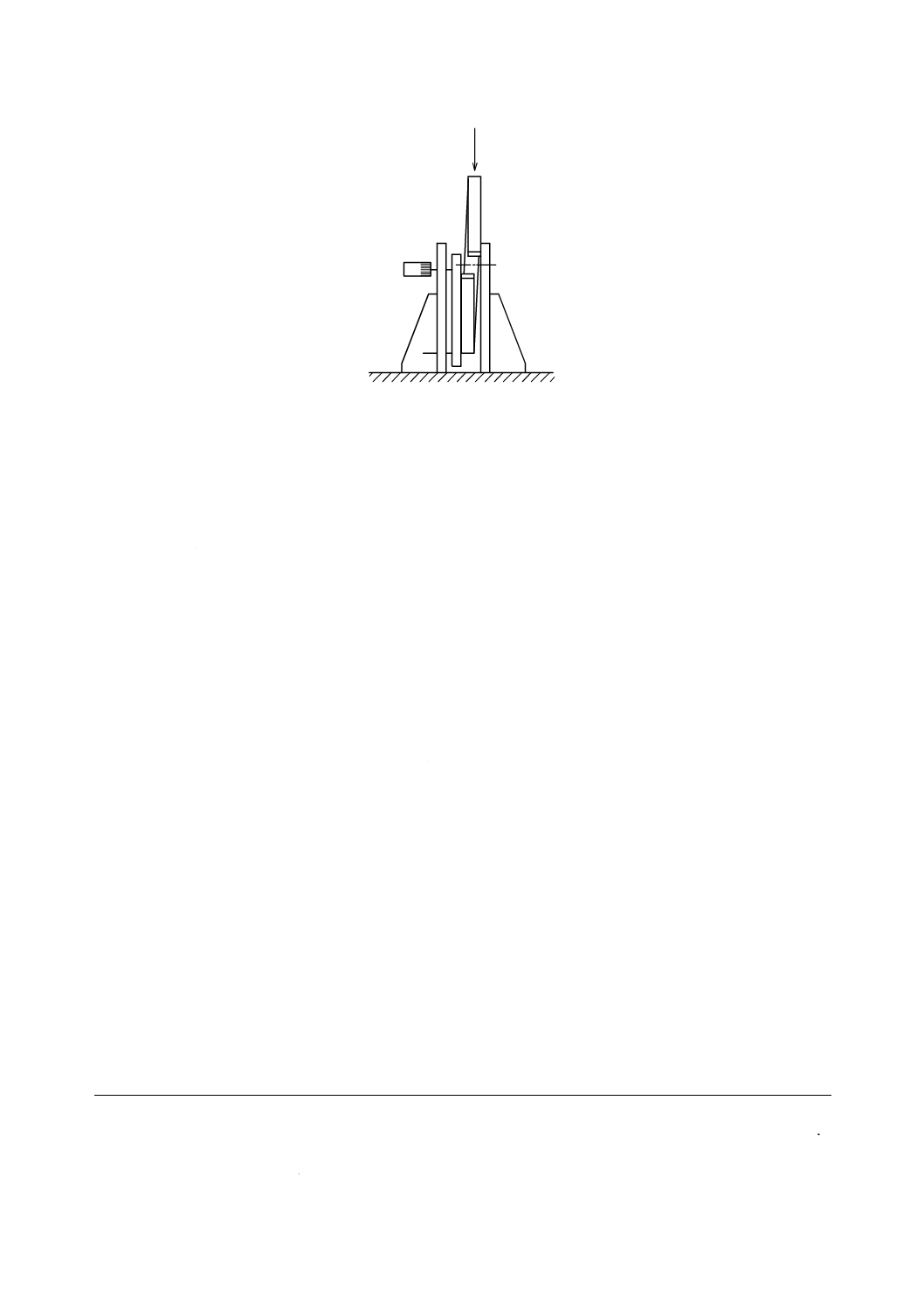

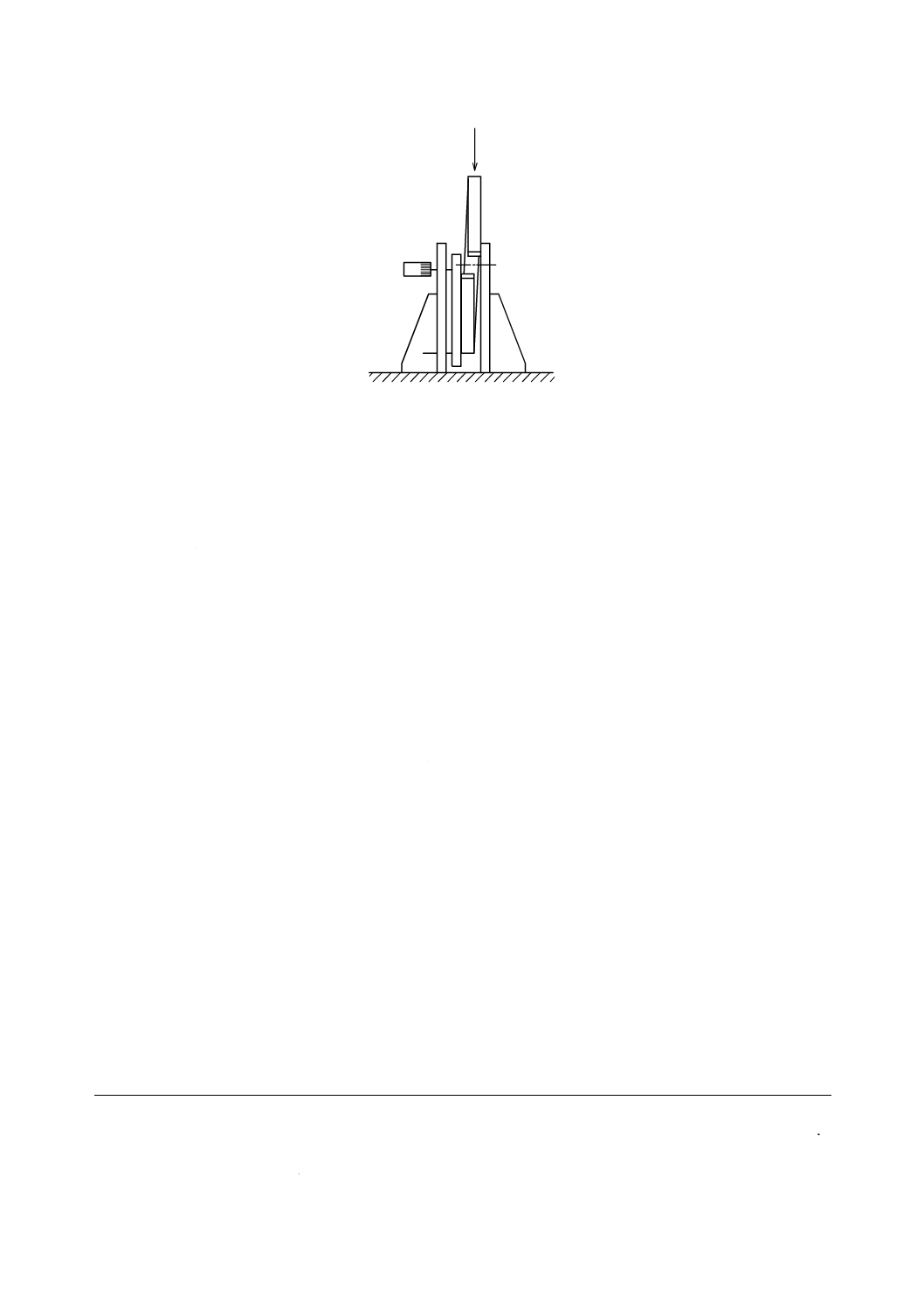

基準面に接触しているリングの合い口端部に約10 Nの荷重Fを加えるか又はクランプする。測定用顕

微鏡又は拡大鏡を用いて他方の合い口端部の変位を測定する。負荷又はクランプの位置は,測定しようと

するリングの合い口端部から15°以内とする。

図52

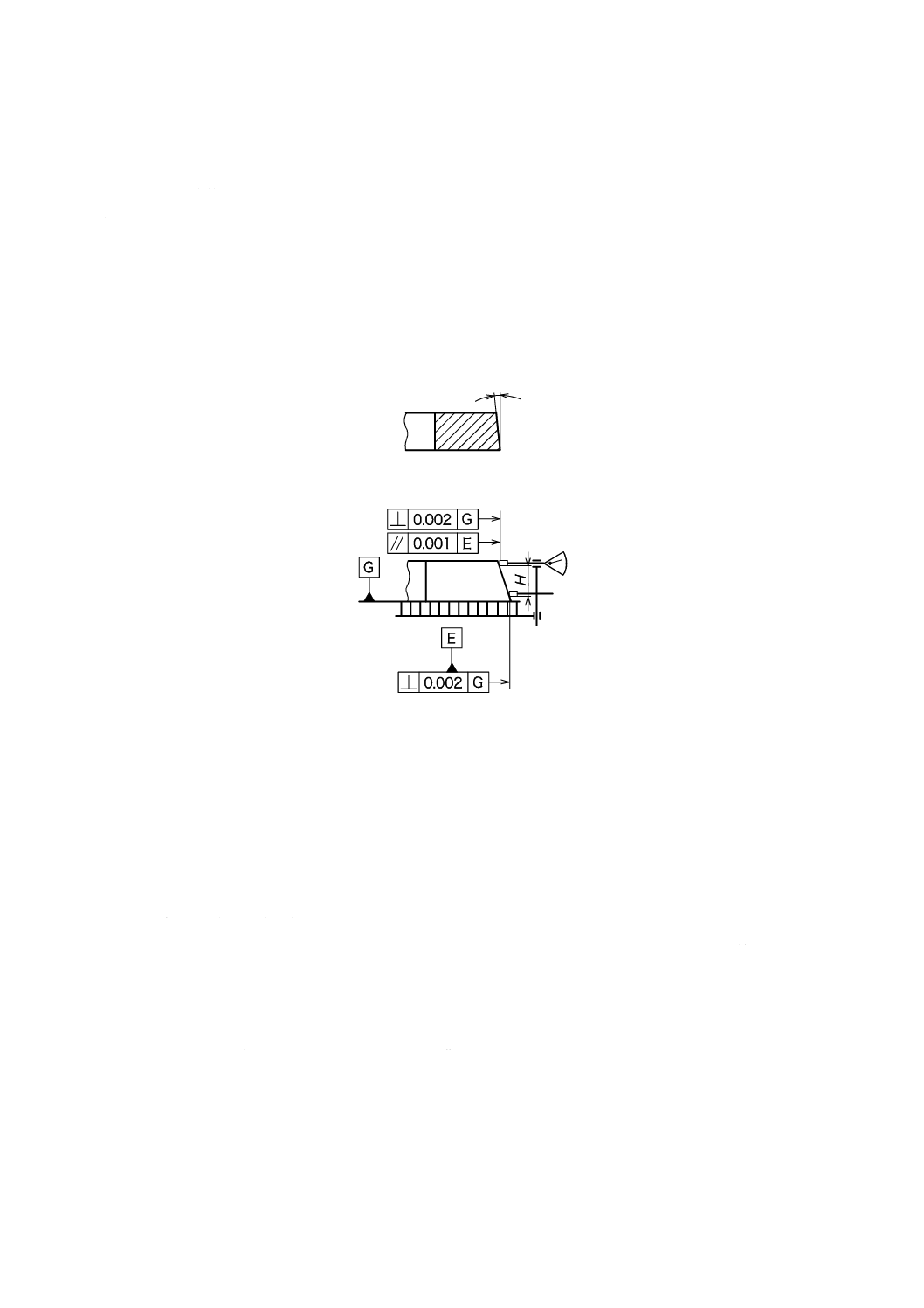

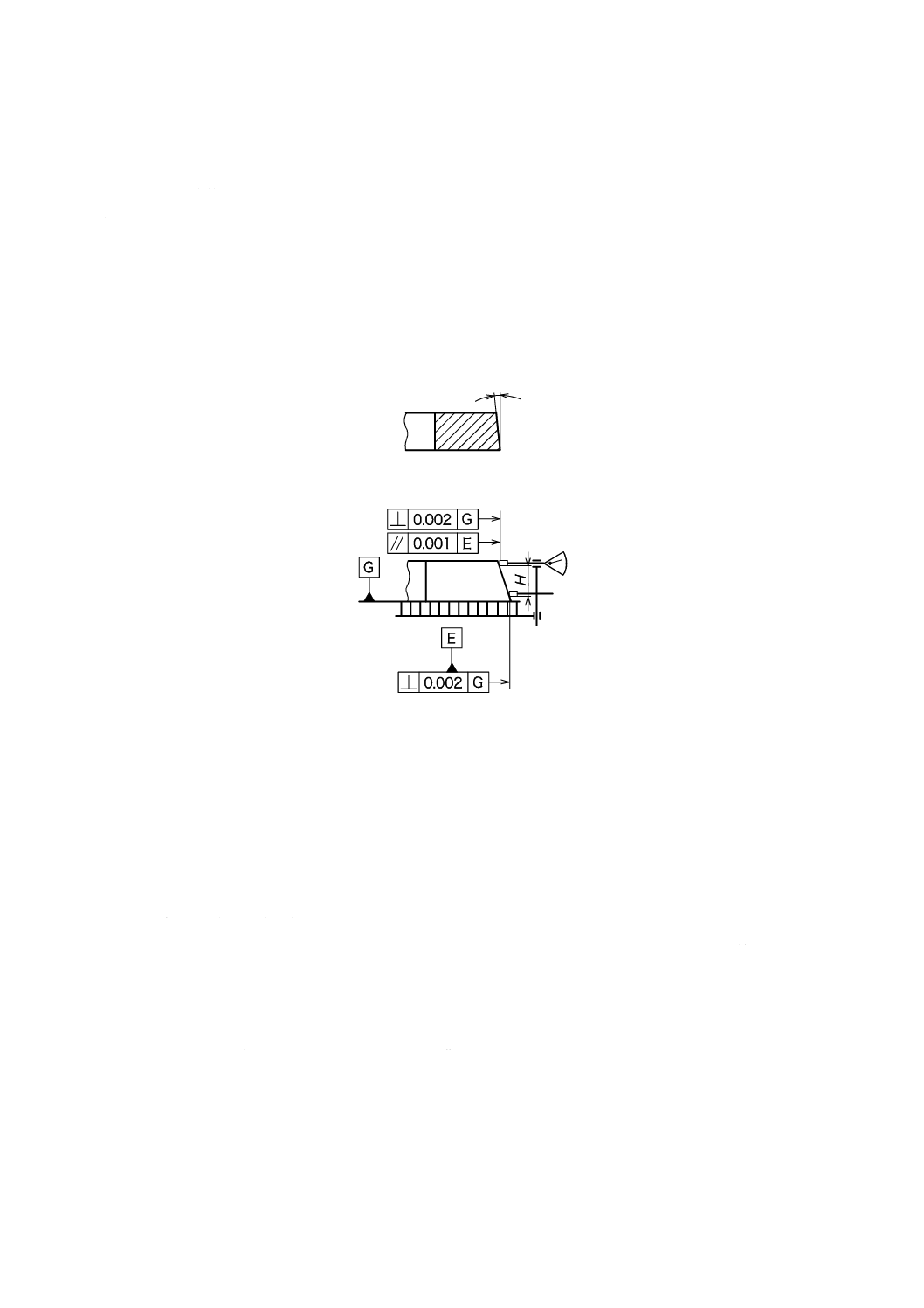

3.2.21 平面ひずみ(単位mm)

3.2.21.1 定義

自由状態のリング側面の基準面に対する軸方向の偏差。

3.2.21.2 測定方法

清浄で乾燥したリングは,垂直な2枚の板の間をリングの質量で自然落下しなければならない(図53

参照)。2枚の板の間隔は,リング幅の最大値に表2に示す平面ひずみ許容値を加えた値に等しくなければ

ならない。

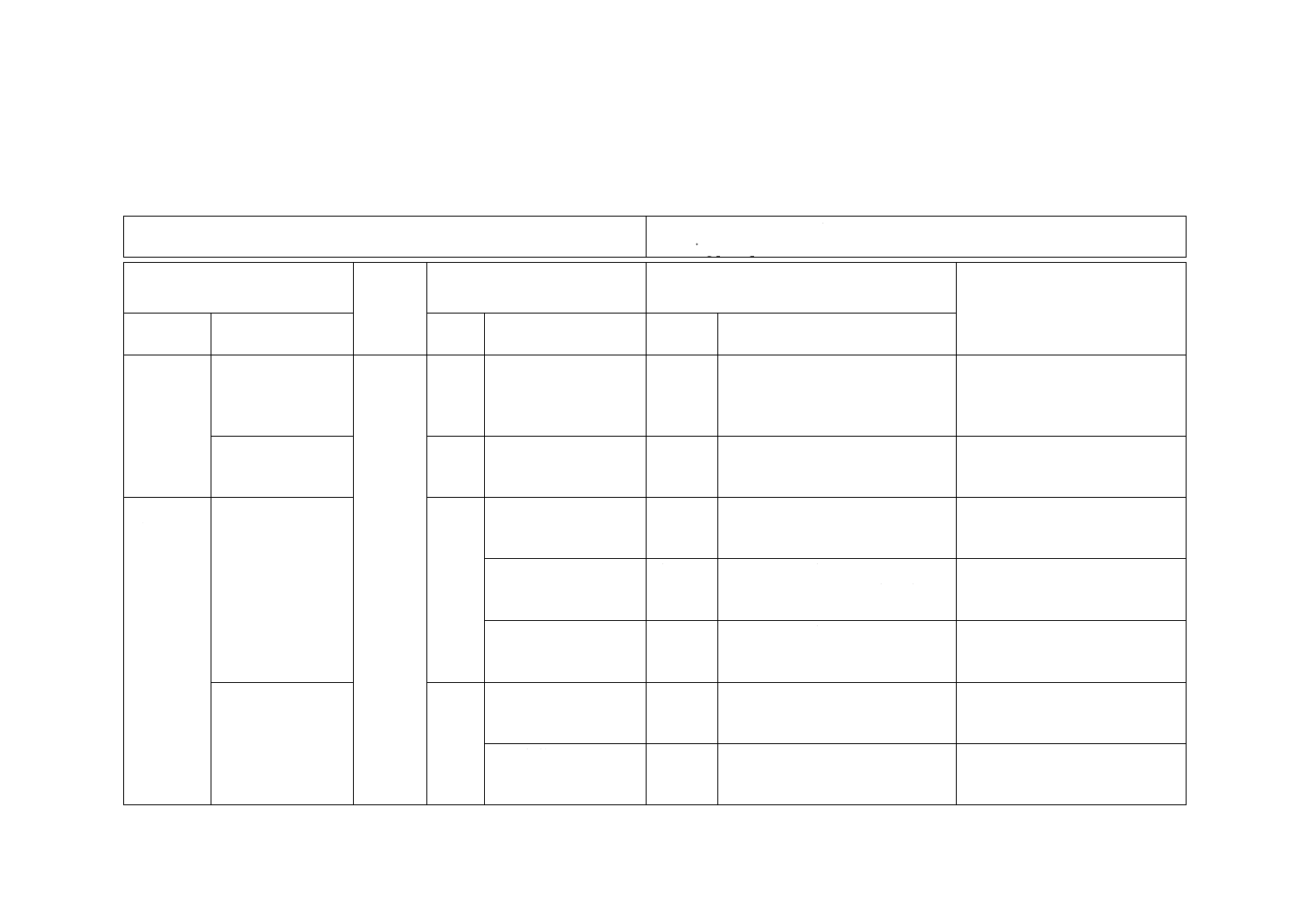

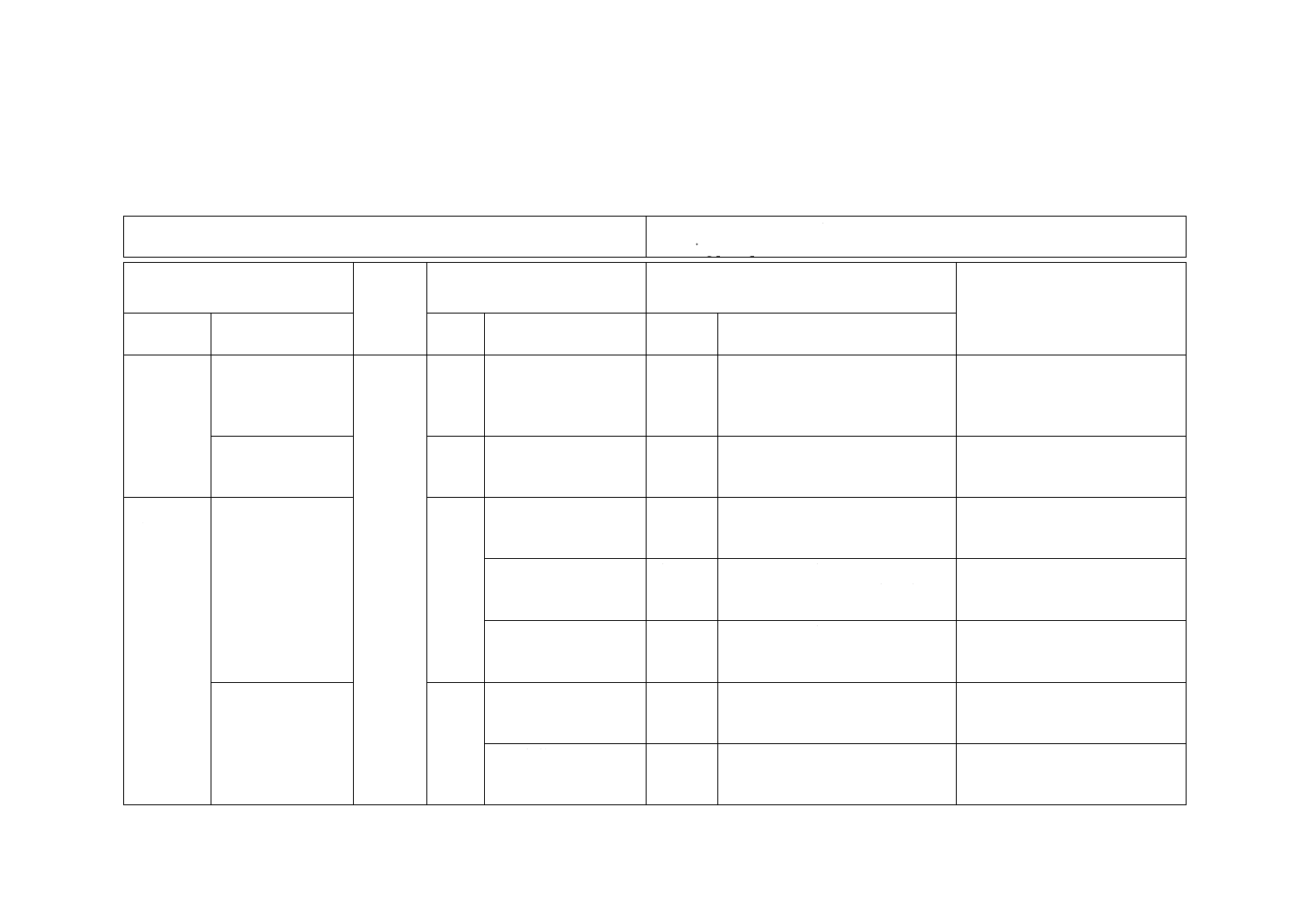

表2−平面ひずみ許容値

単位 mm

リング呼び径d1

平面ひずみ最大許容値

100>d1

0.05

100≦d1<125

0.075

d1≧125

0.100

リング幅1.5 mm以下のリングに対しては,平面ひずみ許容値に0.025 mmを加える。

a) 側面板 測定に使用する側面板は,次による。

大きさ:リングの自由状態での最大直径に等しいか,又はそれより大きくなければならない。

平面度:0.002 5 mm

表面粗さ:Ra 0.25 μm

板の間隔の許容差は,001

.0

+

mmとする。

23

B 8032-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図53

3.2.22 表面粗さRa,Rz(単位μm)

Rzは,粗さの測定パラメータとして採用されており,JIS B 0601:2013で規定する最大高さ粗さである。

注記1 現在では,側面粗さだけが寸法標準として規定されている。

注記2 JIS B 0601:1994では,記号Rzは“十点平均粗さ”を指示するために使われていた。我が国を

含む幾つかの国では,JIS B 0601:1994のRzを測定する表面粗さ測定機が使用されている。JIS

B 0601:2013とJIS B 0601:1994とによる測定値の差が,無視できるほど小さいとは限らない

ので,既に発行されている文書情報及び図面を用いる場合には,注意が必要である。

3.2.22.1 定義

JIS B 0601による。

3.2.22.2 測定方法

JIS B 0601に沿って適切な測定器によって測定する。

測定は約120°ごと,3点の平均に基づく。

注記3 図面での表示方法については,JIS B 0031を参照する。

参考文献 JIS B 0031 製品の幾何特性仕様(GPS)−表面性状の図示方法

注記 ISO 1302,Geometrical Product Specifications (GPS)−Indication of surface texture in

technical product documentation(IDT)

24

B 8032-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

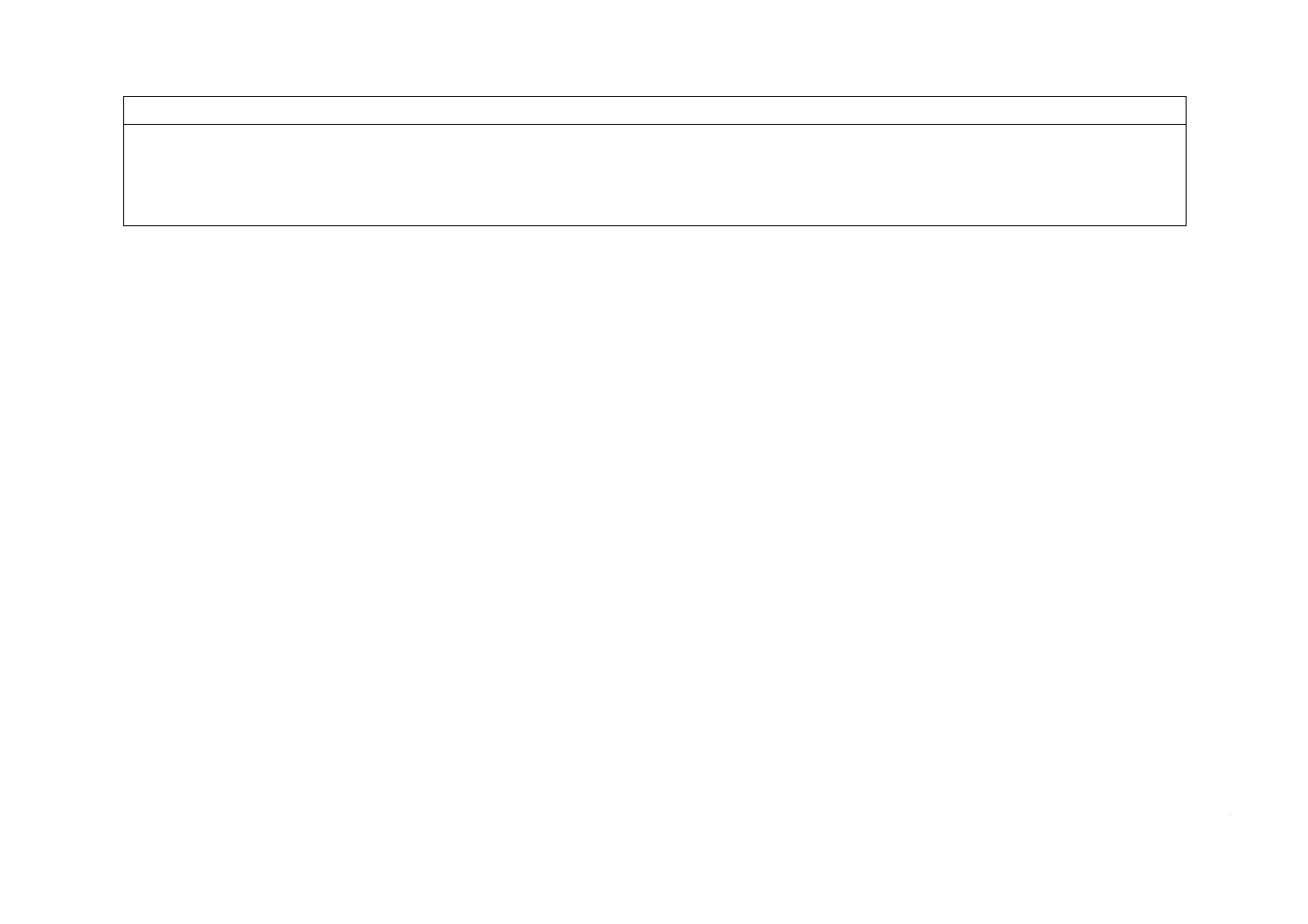

附属書JA

(参考)

JISと対応国際規格との対比表

JIS B 8032-2:2016 内燃機関−小径ピストンリング−第2部:測定方法

ISO 6621-2:2003,Internal combustion engines−Piston rings−Part 2: Inspection

measuring principles

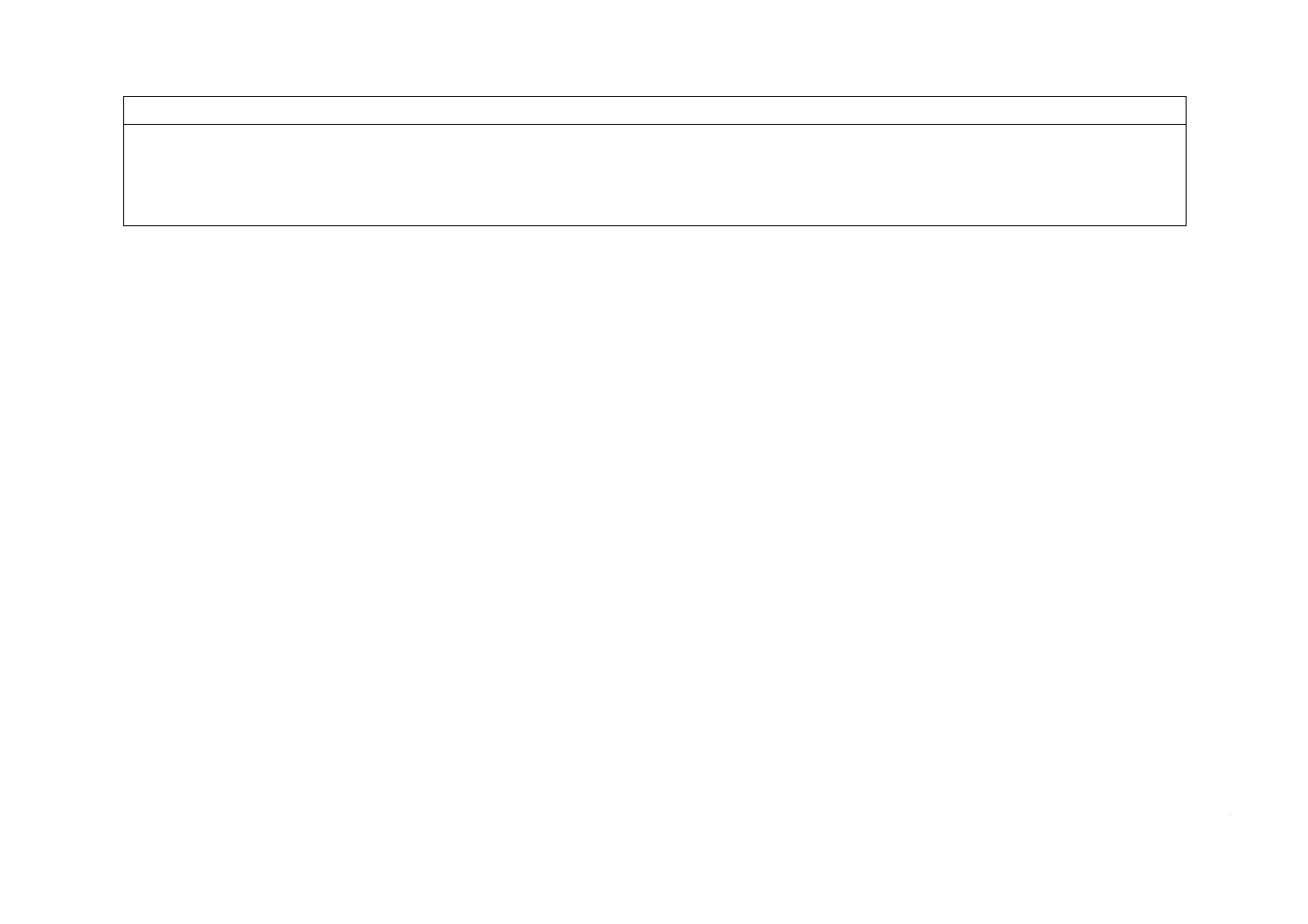

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3.2.1 幅

3.2.1.1.2 測定方法

4.2.1.1

ISO規格には平面形測

定子をもつ測定器の使

用について記載がな

い。

追加

現状のJISに合わせ,ISO規格には

ない平面形測定子をもつ測定器の

使用を追記した。

現状,平面形測定子をもつ測定器

を使用しており,測定結果への影

響はない。

3.2.1.2.2 測定方法

4.2.1.2

幾何公差の解釈が異な

る可能性がある。

変更

技術的差異はないが,測定方法の誤

解がないように幾何公差の指示方

法を変更した。

ISO規格改正時に変更を提案す

る。

3.2.5 接線

張力

3.2.5.1.2 測定方法

4.2.5.1

ISO規格では張力測定

時に振動を加えない。

変更

現状のJISに合わせ,張力測定時に

振動を加えるとした。

金属製テープとリングとの摩擦を

除去し,正確な張力を測定するた

め,振動を加える必要がある。

ISO規格にはワイヤの

使用について記載がな

い。

追加

現状のJISに合わせ,ISO規格には

ない,ワイヤ使用の場合を追記し

た。

現状,ワイヤを使用して測定して

おり,測定結果への影響はない。

ISO規格には荷重計の

固定端への取付けにつ

いて記載がない。

追加

現状のJISに合わせ,ISO規格には

ない,荷重計の固定端への取付けに

ついて追記した。

現状,荷重計の固定端への取り付

けて測定しており,測定結果への

影響はない。

3.2.5.2.2 測定方法

4.2.5.2

ISO規格には金属製テ

ープの公差について記

載がない。

追加

現状のJISに合わせ,ISO規格には

ない,金属製テープの公差を追記し

た。

現状,測定に使用する金属製テー

プへの公差を適用しており,測定

結果への影響はない。

ISO規格にはワイヤの

使用について記載がな

い。

追加

現状のJISに合わせ,ISO規格には

ない,ワイヤ使用の場合を追記し

た。

現状,ワイヤを使用して測定して

おり,測定結果への影響はない。

3

B

8

0

3

2

-2

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

25

B 8032-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JISと国際規格との対応の程度の全体評価:ISO 6621-2:2003,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

3

B

8

0

3

2

-2

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。