2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8018-1989

小形陸用ディーゼルエンジン

性能試験方法

Test Method of Performance of Small Size

Diesel Engines for Land Use

1. 適用範囲 この規格は,主に農工用及び陸用の一般動力用小形ディーゼルエンジン(以下,エンジン

という。)の性能試験方法について規定する。

備考 この規格の中で{ }を付けて示してある単位及び数値は,従来単位によるものであって,参

考として併記したものである。

引用規格:

JIS B 0108 往復動内燃機関用語(一般)

JIS B 0109 往復動内燃機関用語(主要部品)

JIS B 0110 往復動内燃機関用語(附属装置)

JIS B 8006 往復動内燃機関の性能に関する圧力計測方法

JIS B 8007 往復動内燃機関の性能に関する温度計測方法

JIS D 1101 自動車用ディーゼルエンジン排気煙濃度測定方法

JIS D 8004 自動車用ディーゼルエンジン排気煙濃度測定用反射式スモークメータ

JIS K 2204 軽油

JIS Z 8806 湿度測定方法

関連規格:ISO 1585 Road vehicles−Engines test code−Net power

2. 用語の意味 この規格の中で用いる主な用語の意味は,JIS B 0108[往復動内燃機関用語(一般)],

JIS B 0109[往復動内燃機関用語(主要部品)]及びJIS B 0110[往復動内燃機関用語(附属装置)]による

ほか、次のとおりとする。

(1) 可変速エンジン 主として回転速度を変化させて使用する動力用エンジン。

例: トラクタ用,フォークリフト用

(2) 定速エンジン 主としてほぼ一定の回転速度で使用する動力用エンジン。

例: 発電機用

(3) 定格出力 可変速エンジンにおいて,定格回転速度でエンジンが出すことができる出力として,製造

業者が指定する軸出力。

(4) 定格回転速度 定格出力を指定するときの回転速度をいい,製造業者が指定する値。

(5) 連続定格出力 定速エンジンにおいて,製造業者が定める保全条件の下に連続して使用可能で,かつ,

一時的に10%の過負荷が可能な出力として,連続定格回転速度とともに製造業者が指定する軸出力。

2

B 8018-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(6) 連続定格回転速度 連続定格出力を指定するときの回転速度をいい,製造業者が指定する値。

(7) 最大出力 定速エンジンを連続定格出力に設定した状態において出すことができる最大の軸出力。

(8) グロス軸出力 エンジンの運転に必要な附属装置(表1の附属装置装着条件A)だけを装着して,エ

ンジン試験台で測定した軸出力。

(9) ネット軸出力 エンジンを特定の用途に使用するために必要でその出力に影響する附属装置(表1の

附属装置装着条件B)を装着して,エンジン試験台で測定した軸出力。

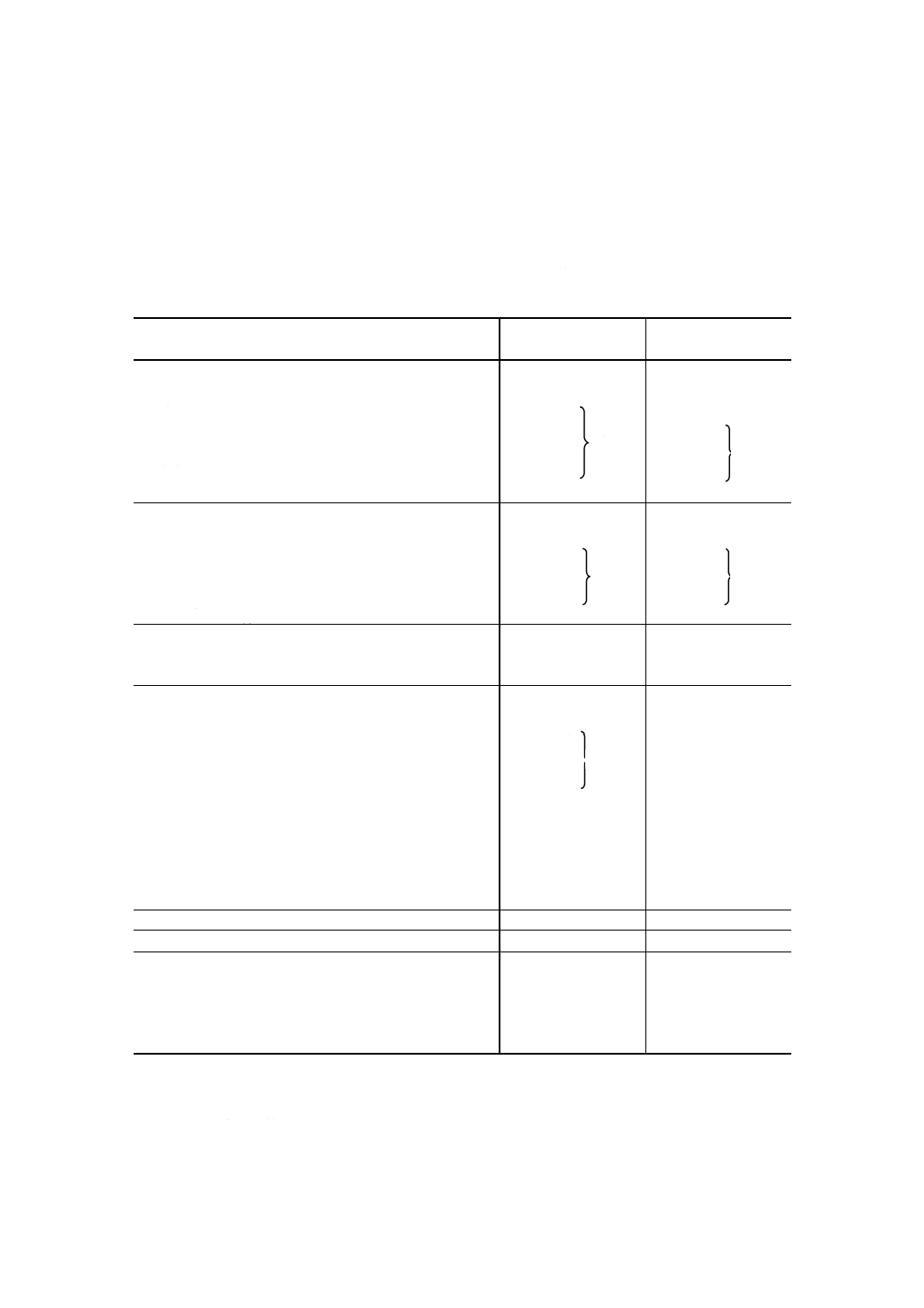

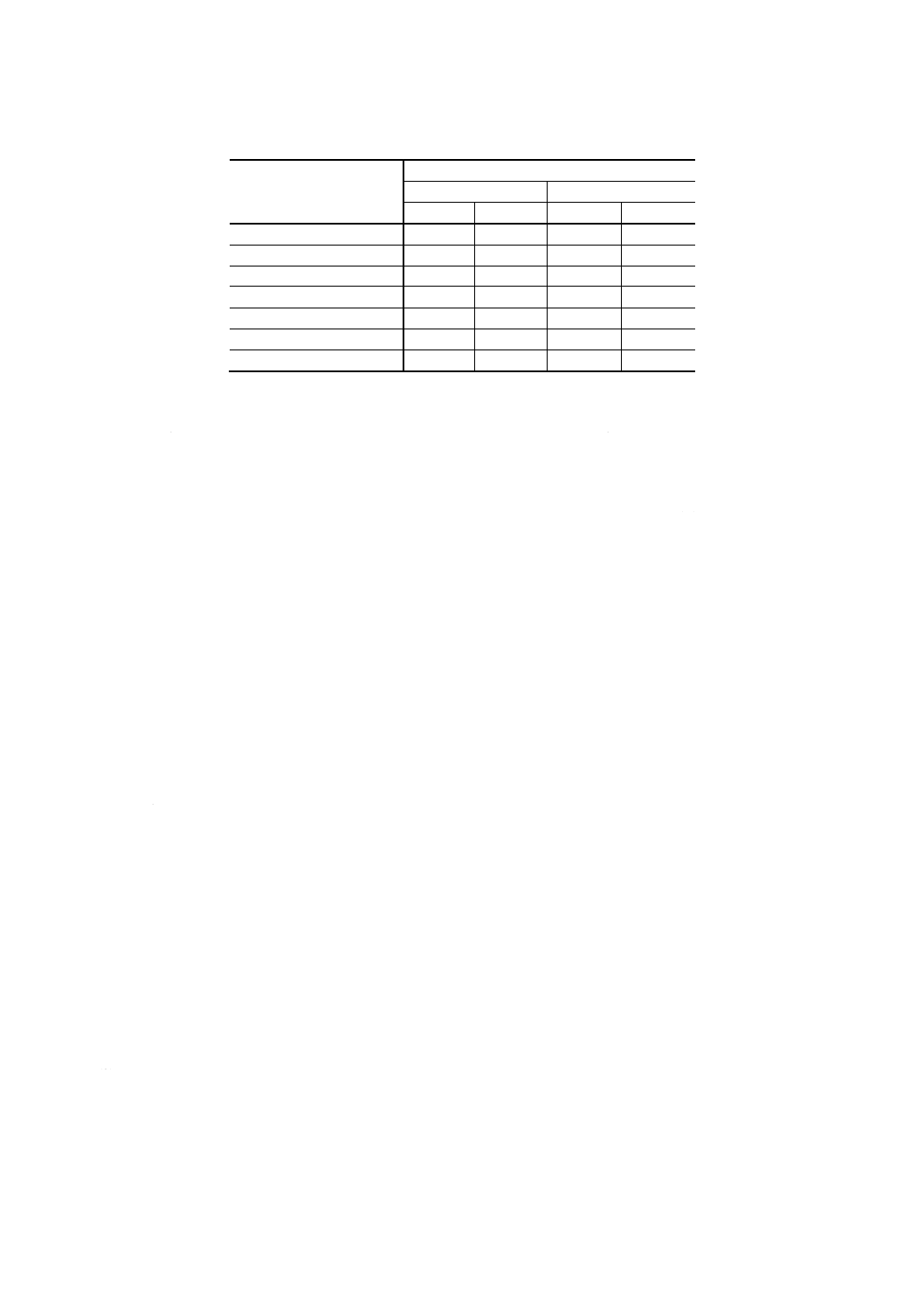

表1 附属装置装着条件

附属装置

装着条件A

(グロス軸出力)

装着条件B

(ネット軸出力)

吸気装置

吸気マニホールド,又は吸気管

○

○

ブローバイガス還元装置

−

(1)

○

空気清浄器(2)

−

○

吸気消音器

−

○ (3)

速度制限装置

×

○

吸気マニホールド加熱装置

○

○

排気装置

排気マニホールド,又は排気管

○

○

接続管

×

(1)(4)

○

排気消音器

×

○ (5)

テール管

×

○

排気ブレーキ(6)

×

○

燃料供給装置(7)

○

○

フィルタ

△

○

プレフィルタ

△

○

冷却装置

(液冷式)

放熱器

×

○ (9)(10)

ファン

× (8)

○ (11)(12)

ファンカウル

×

○

循環ポンプ

○

○ (13)

サーモスタット(14)

○

○

(空冷式)

導風板

○

○

ファン

○

○

温度調節装置

×

○

潤滑油冷却器

○

○

電気装置(15)

−

○

過給装置

過給機

○

○

給気冷却器(16)

○

○

冷却液ポンプ又はファン(17)

○

○

冷却液流量調節装置

×

○

注(1) 2サイクルエンジンの場合は,実際に装着される附属の吸排気装置を装着して試験を行う。

(2) 吸気予熱装置を備えた空気清浄器では,予熱装置を閉そく(塞)して試験を行う。

(3) エンジン出力に顕著に影響するおそれがあり,受渡当事者が合意した場合には,実際に装着され

る吸気装置を使用する。

その他の場合には,清浄な空気清浄器を装着した場合に設定された吸気圧力から100Pa

{0.75mmHg} 以上変わらないことを確認の上,等価の吸気装置を使用してもよい。

3

B 8018-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(4) 試験運転を行うのに必要な消音,排気の排出のために出力に影響がない範囲の試験室設備を使用

してよい。

(5) 試験台の都合によって実際の装着状態とすることが不可能な場合は,出力に影響がない範囲で接

続を変えてもよい。この場合には,排気マニホールド,又は排気管の下流0.15m以内の位置で測

定した排気圧力が設定された値から1kPa {7.5mmHg} 以内であること。

注(6) 排気ブレーキがエンジンに組み込まれている場合には,絞り弁は全開の位置に固定して試験を行

う。

(7) 特定の用途での燃料供給圧力を再現するために必要な場合には,燃料供給圧力を調整してもよい。

(8) 冷却装置がエンジン本体構造の一部を構成しているエンジンでは,これらを装着したままで試験

を行う。

(9) 冷却は,附属装置の放熱器又は外部の装置によってもよい。外部装置によって冷却する場合には,

圧力損失と循環ポンプ入口圧力は実質的に附属装置による場合と同等でなければならない。

(10) 放熱器にシャッタが装着されている場合には,全開の位置に固定して試験を行う。

(11) 放熱器,ファン及びファンカウルが,エンジンに対して本来あるべき位置に装着されていない場

合,別途ファンを放熱器とファンカウルに対してあるべき位置に装着して,ファン消費動力を適

正回転速度のもとで実測又は計算によって求めエンジン軸出力を標準状態に修正する。

(12) ファンが動力源との接続を断つことができる構造の場合は動力源との接続を断ち,また使用状態

で滑りを発生する構造の場合には,滑りを最大にした状態で試験を行う。

(13) 装着条件Bにおいて,冷却液の循環はエンジンの循環ポンプだけで行う。

(14) サーモスタットは全開の位置に固定しておいてもよい。

(15) 充電発電機出力は,エンジンの運転に最低限必要な出力で試験を行う。蓄電池の接続が必要な場

合には,充電状態の良好な蓄電池を使用する。

(16) 空冷式給気冷却器の場合,圧力損失及び温度降下が同等の性能をもつ試験設備の熱交換器を使用

してもよい。

(17) 冷却液ポンプ又はファンは,エンジン又は電動機によって駆動する。

備考 表中の○印は装着する附属装置を示し,×印は装着しない附属装置を示す。

−印は附属装置の装着は受渡当事者間で協議することとし,△印は附属の装画以外の装置を装

着してもよいことを示す。

3. 試験の種類と項目

3.1

試験の着類 試験の種類は,次による。

(1) 形式試験 形式試験とは,あるエンジン型式の代表エンジンについて,製品の品質が仕様書で示され

た品質項目を満足するかどうかを判定するための試験をいう。

(2) 受渡試験 受渡試験とは,製品の受渡しに際して,設計,製造に係る品質項目が注文者の要求を満足

するものであるかどうかを判定するための試験をいう。ただし,形式試験を行ったものと同型式のエ

ンジンについては試験項目の一部を省略することができる。

3.2

試験の項目 試験の項目は,そのエンジンの用途が,主として可変速エンジンとして使用される場

合と,主として定速エンジンとして使用される場合とによって,表2の○印に示すとおりとする。

なお,各試験を行う場合,グロス軸出力によるか,ネット軸出力によるかは,受渡当事者間の協議によ

って選択する。

4

B 8018-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

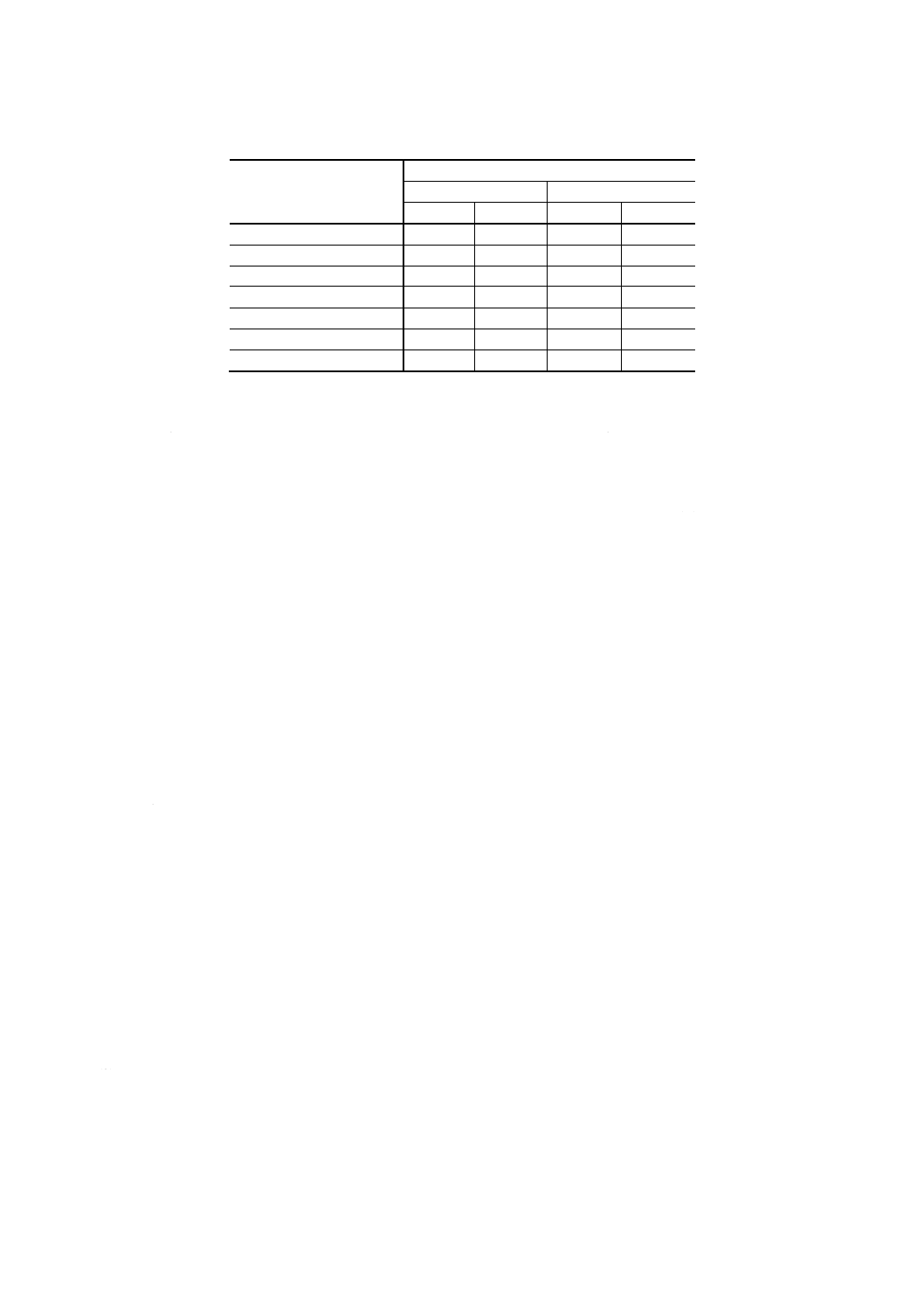

表2 試験の項目

用途

試験の項目

可変速エンジン

定速エンジン

形式試験 受渡試験 形式試験 受渡試験

全負荷運転試験

○

○

定格出力運転試験

○

無負荷最高回転速度試験

○

○

○

○

負荷運転試験

○

○

連続定格出力運転試験

○

最大出力運転試験

○

調速性能試験

○

○

4. 試験準備 供試エンジン,燃料,潤滑油及び試験用計器について,次の準備をする。

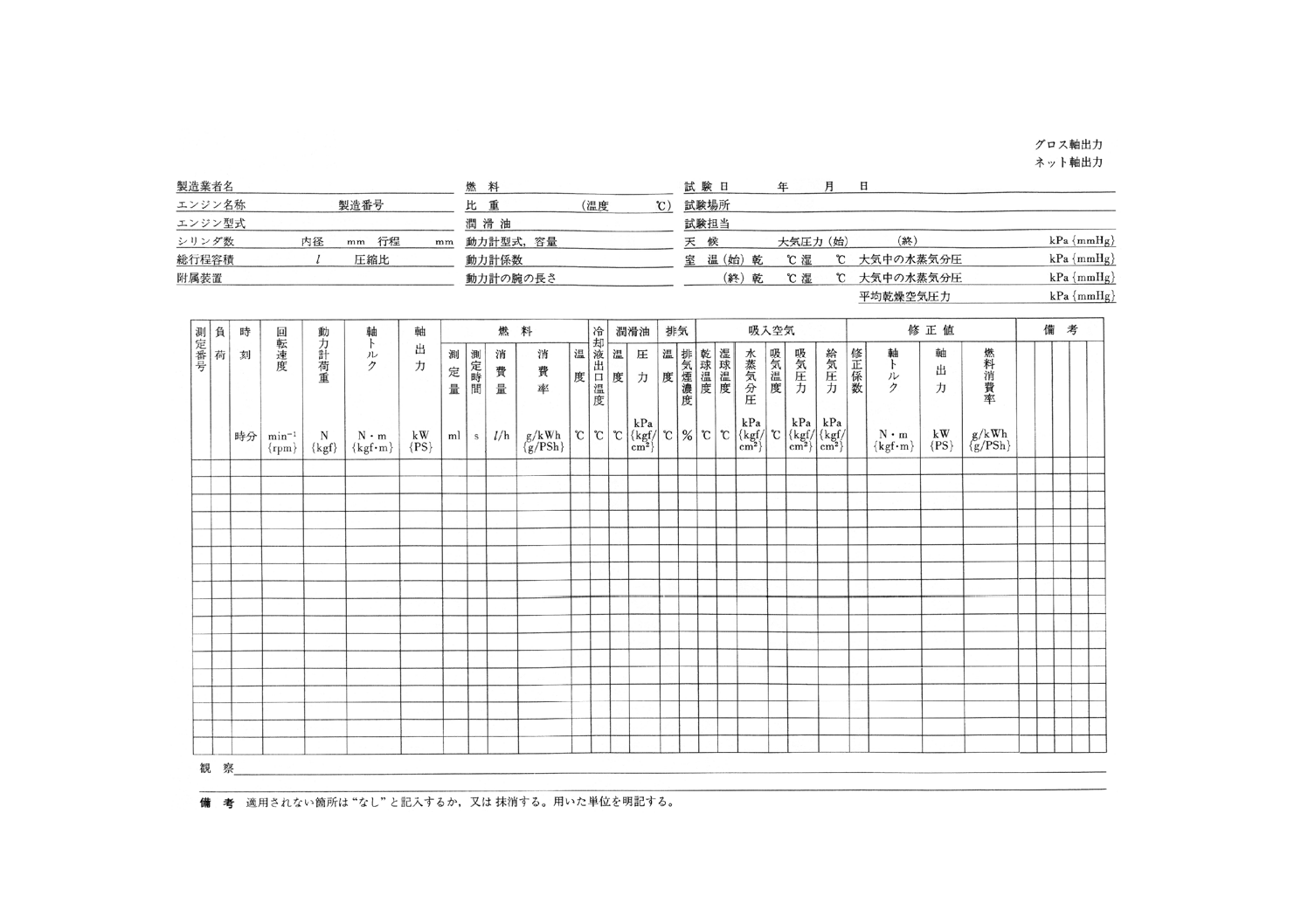

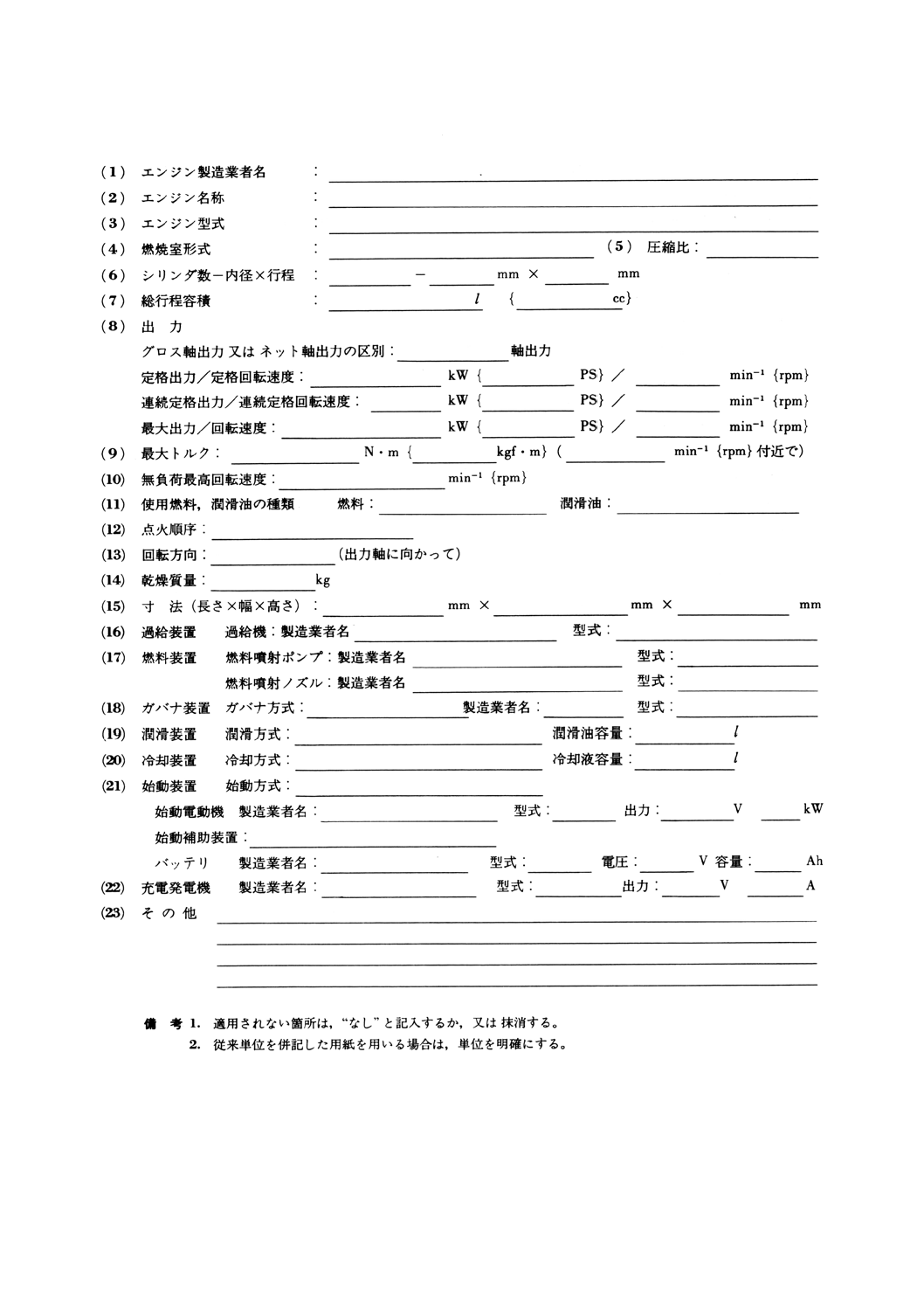

(1) エンジンの諸元 エンジンの諸元は,付表1に示す様式の小形陸用ディーゼルエンジン諸元表に記録

する。

(2) エンジンの整備 試験前に製造業者の指定する整備要領に従って整備する。

(3) 附属装置 グロス軸出力及びネット軸出力による測定を行う場合の付属装置装着条件は,それぞれ原

則として表1による。ただし,同表に示す装着すべき付属装置であっても,設計仕様上そのエンジン

に不要な装置は装着しなくてもよい。

特別な理由によって表1の装置条件と異なる場合は,その旨付表1及び付表2に示す様式の小形陸

用ディーゼルエンジン運転試験成績表に記録する。

(4) すり合わせ運転 試験に先立ち,製造業者の指定するすり合わせ運転を行う。ただし,受渡試験では,

すり合わせ運転は省略してもよい。

(5) 燃料及び潤滑油

(a) 燃料 燃料はJIS K 2204(軽油)又は製造業者が指定する使用に適合するものを使用し,比重及び

比重測定時の温度を測定して付表2に記録する。

(b) 潤滑油 潤滑油は,製造業者の指定する使用に適合するものを使用し,銘柄などを付表2に記録す

る。

(6) 試験用計器 試験用の測定装置・計器は,試験前に校正しておく。

5. 測定条件

5.1

測定方法 圧力,温度及び湿度の計測方法は,原則として,JIS B 8006(往復動内燃機関の性能に関

する圧力計測方法),JIS B 8007(往復動内燃機関の性能に関する温度計測方法)及びJIS Z 8806(湿度測

定方法)による。

(1) 軸出力及び軸トルク 電機動力計又は吸い動力計を使用し,原則として出力軸に直結して測定する。

なお,発電機用エンジンの受渡試験において,動力負荷装置として,発電機を使用してもよいが,

測定方法については受渡当事者間の協議による。

(2) 回転速度 出力軸の回転速度を読み取る。

(3) 燃料消費量 体積又は質量で流量を測定する。測定時間は原則として20秒以上とする。体積で測定す

る場合には,燃料消費量計の入口又は出口付近で燃料温度も測定する。

(4) 吸気温度 吸気入口の上流0.15m以内で測定する。温度計は,エンジン及び排気管の放射熱並びに排

5

B 8018-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

気ガスなどの影響を受けないように配慮し,直接空気流の中に設置する。

(5) 水蒸気分圧 原則として通風形乾湿球湿度計を使用して測定する。湿度計は空気の流通がよく直射日

光,エンジンの放射熱の影響を受けない所に設置する。吸気だけを調節する空気調和設備を用いる場

合には,調節された吸気流の中で測定する。

(6) 大気圧力 原則として水銀気圧計を使用して測定する。

(7) 過給エンジンの吸気及び給気圧力 過給機圧縮機の空気入口(吸気圧力)及び出口(給気圧力)で静

圧を測定する。

(8) 冷却液温度 エンジン冷却液出口で測定し,必要に応じてエンジン冷却液入口でも測定する。ただし,

空冷エンジンは,必要に応じて冷却液温度の代わりにシリンダ温度を代表する場所の温度を測定する。

(9) 潤滑油温度 原則として,オイルパン内の潤滑油深さの中程で測定する。

中程以外の場合は位置を明記する。上記測定ができない場合は,油通路又は油冷却器出口で測定し,

温度検出部は油流の中程に設置する。

(10) 潤滑油圧力 原則として油通路又は油冷却器出口で測定する。

(11) 排気温度 排気マニホールド・排気管の出口フランジ部(ターボ付きはタービン出口フランジ部)又

はフランジ部から下流方向に約0.1mまでの範囲の排気管系内径ほぼ中央部で測定する。

(12) 排気煙濃度 JIS D 1101(自動車用ディーゼルエンジン排気煙濃度測定方法)に準じて測定する。測

定器は,原則としてJIS D 8004(自動車用ディーゼルエンジン排気煙濃度測定用反射式スモークメー

タ)に規定した反射式スモークメータを使用し,その形式を明記する。

(13) 噴射ポンプの燃料温度 燃料温度は噴射ポンプ入口で測定する。ただし,分配形ポンプはポンプ出口

(戻り)で測定する。

5.2

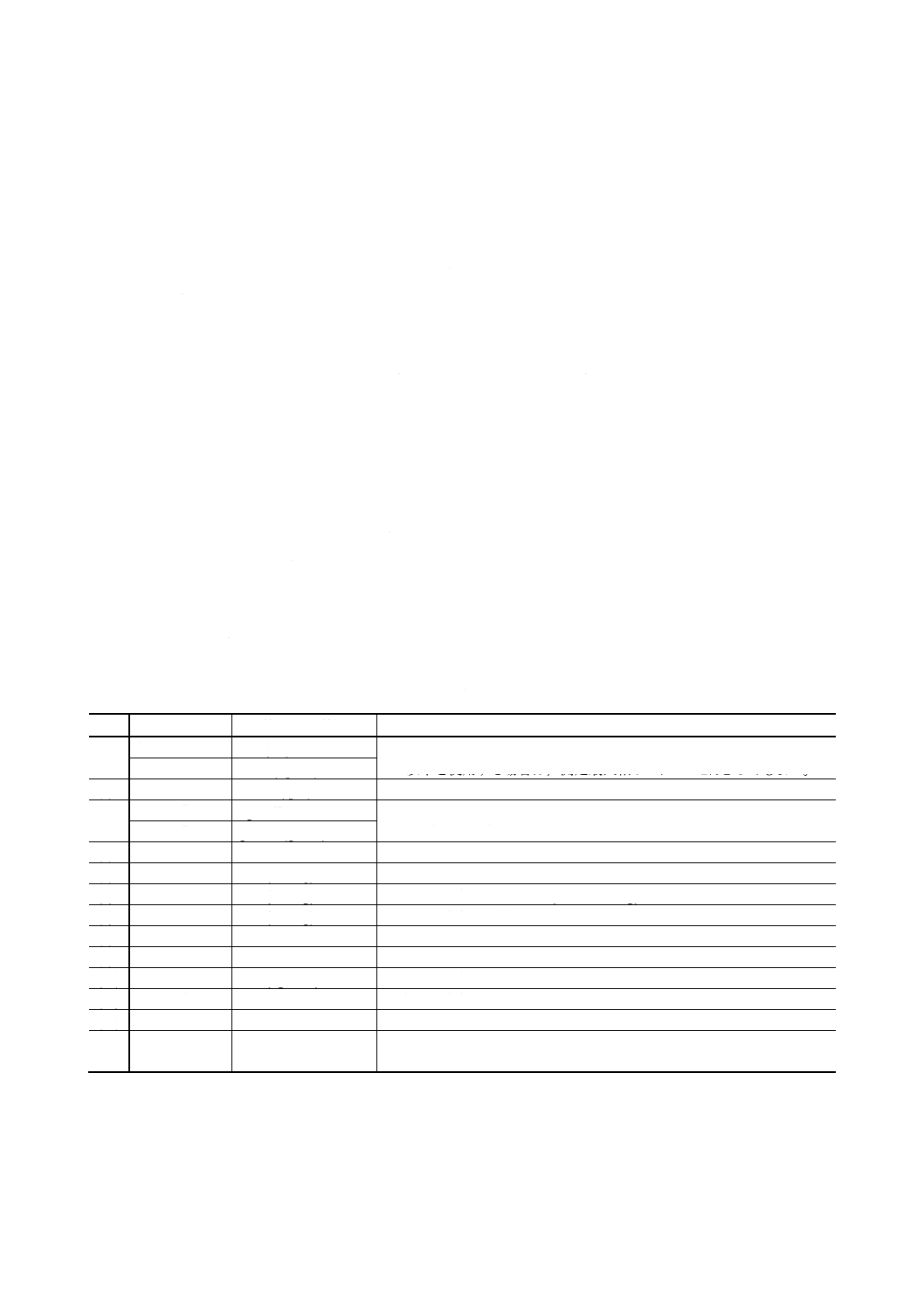

使用する単位及び測定装口の精度 使用する単位及び測定装置の精度は,表3に示すとおりとする。

表3 単位及び測定装置精度

測定項目

使用する単位

測定装置の精度

(1)

軸出力

kW {PS}

動力計の精度は,測定最大軸トルクの±1%。ただし,動力計測定範囲

の21以下を使用する場合は,測定最大軸トルクの±2%としてもよい。

軸トルク

N・m {kgf・m}

(2)

回転速度

min−1 {rpm}

回転速度計の精度は,測定最高回転速度の±0.5%とする。

(3)

燃料消費量

kg/h, l/h

燃料消費量計の精度は,測定最大燃料消費量の±1%とする。

燃料温度計の精度は,±2℃とする。

燃料消費率

g/kWh {g/PSh}

(4)

吸気温度

℃

温度計の精度は,±1℃とする。

(5)

水蒸気分圧

kPa {mmHg}

通風形乾湿球湿度計の精度は,±2℃とする。̀

(6)

大気圧力

kPa {mmHg}

気圧計の精度は,±100Pa {±0.75mmHg} とする。

(7)

過給機の圧力

kPa {mmHg}

圧力計の精度は,最大目盛の±1%とする。

(8)

冷却液温度

℃

温度計の精度は,±2℃とする。

(9)

潤滑油温度

℃

温度計の精度は,±2℃とする。

(10) 潤滑油圧力

kPa {kgf/cm2}

圧力計の精度は,最大目盛の±2%とする。

(11) 排気温度

℃

温度計の精度は,±15℃とする。

(12) 排気煙濃度

汚染度%

スモークメータの精度は,JIS D 8004による。

(13) 噴射ポンプの

燃料温度

℃

温度計の精度は,±2℃とする。

6. 計算

6.1

軸トルク及び軸出力 軸トルク及び軸出力は,次の式によって算出する。

T=WL

6

B 8018-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

CWN

WLN

P

=

=

α

π

60

2

ここに,

T: 軸トルク

N・m {kgf・m}

P: 軸出力

kW {PS}

L: 動力計の腕の長さ

m

W: 動力計の制動荷重

N {kgf}

C: 動力計係数

α

π

60

2L

C=

N: 出力軸回転速度

min−1 {rpm}

a: 換算係数

1000(kWの場合){75(PSの場合)}

6.2

燃料消費率 燃料消費率は,次の式によって算出する。

[

]

100

)

(

1

6.3

×

P

F

g

t

b

F

f

γ

γθ

θ

β

=

−

+

=

ここに,

F: 1時間当たりの燃料消費量

l/h

b: 測定時間内の燃料消費量

ml

t: 燃料消費量の測定に要した時間

s

g: 燃料消費率

g/kWh {g/PSh}

γ: 温度θγにおける燃料密度

g/ml

θγ: 燃料密度を測定したときの燃料温度

℃

θf: 燃料消費量を測定したときの燃料温度 ℃

β: 燃料の体積膨張率

℃−1

6.3

修正 測定した軸トルク,軸出力及び燃料消費率は,次の式によって6.4に規定する標準大気条件下

の値に換算する。

T0=xT

P0=xP

x

g

g=

0

ここに, T0: 標準大気条件下の軸トルク

N・m {kgf・m}

P0: 標準大気条件下の軸出力

kW {PS}

g0: 標準大気条件下の燃料消費率

g/kWh {g/PSh}

x: 修正係数

6.4

標準大気条件 この試験における標準大気条件は,次のとおりとする。

乾燥空気圧力

p0=99kPa {743mmHg}

大気温度

θ0=25℃

備考 乾燥空気圧力99kPa {743mmHg} は,標準大気圧力100kPa {750mmHg} から水蒸気分圧1kPa

{7.5mmHg} を差し引いた値である。

6.5

修正に用いる湿度及び圧力 この試験で修正に用いる温度及び圧力は,次のとおりとする。

(1) 湿度 5.1(4)によって測定した吸気温度θ℃

(2) 圧力 5.1(6)によって測定した大気圧力から5.1(5)によって求めた水蒸気分圧を減じた乾燥空気圧力

pkPa {mmHg} 。

p=pa−pw

ここに,

p: 乾燥空気圧力

kPa {mmHg}

pa: 大気圧力

kPa {mmHg}

pw: 大気中の水蒸気分圧

kPa {mmHg}

7

B 8018-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.6

修正係数 修正係数xは,次のとおりとする。

x=fafm

ここに, fa: 大気係数

無過給又は機械式過給エンジンに対しては,

7.0

0

0

273

273

+

+

=

θ

θ

p

p

fa

排気タービン過給エンジンに対しては,給気冷却器及び排気逃

がし弁の有無に関係なく,

5.1

0

7.0

0

273

273

+

+

=

θ

θ

p

p

fa

fm: 空燃比係数

r

q

r

q

r

q

r

q

fm

≦

=

≦

=

≦

≦

−

=

65

2.1

40

3.0

65

40

14

.1

036

.0

ここに, q:行程容積1l及び1サイクル当たりの燃料供給量

(mg/l・サイクル)

r:過給機の圧縮機の圧力比(無過給の場合r=1)

修正の適用範囲は,原則として

80≦p≦110kPa {600≦p≦825mmHg}

10≦θ≦40℃

で,かつ,0.9≦x≦1.1とする。ただし,この範囲を超えて修正を行った場合は,修正係数及び試験条件を

試験成績表に記録する。

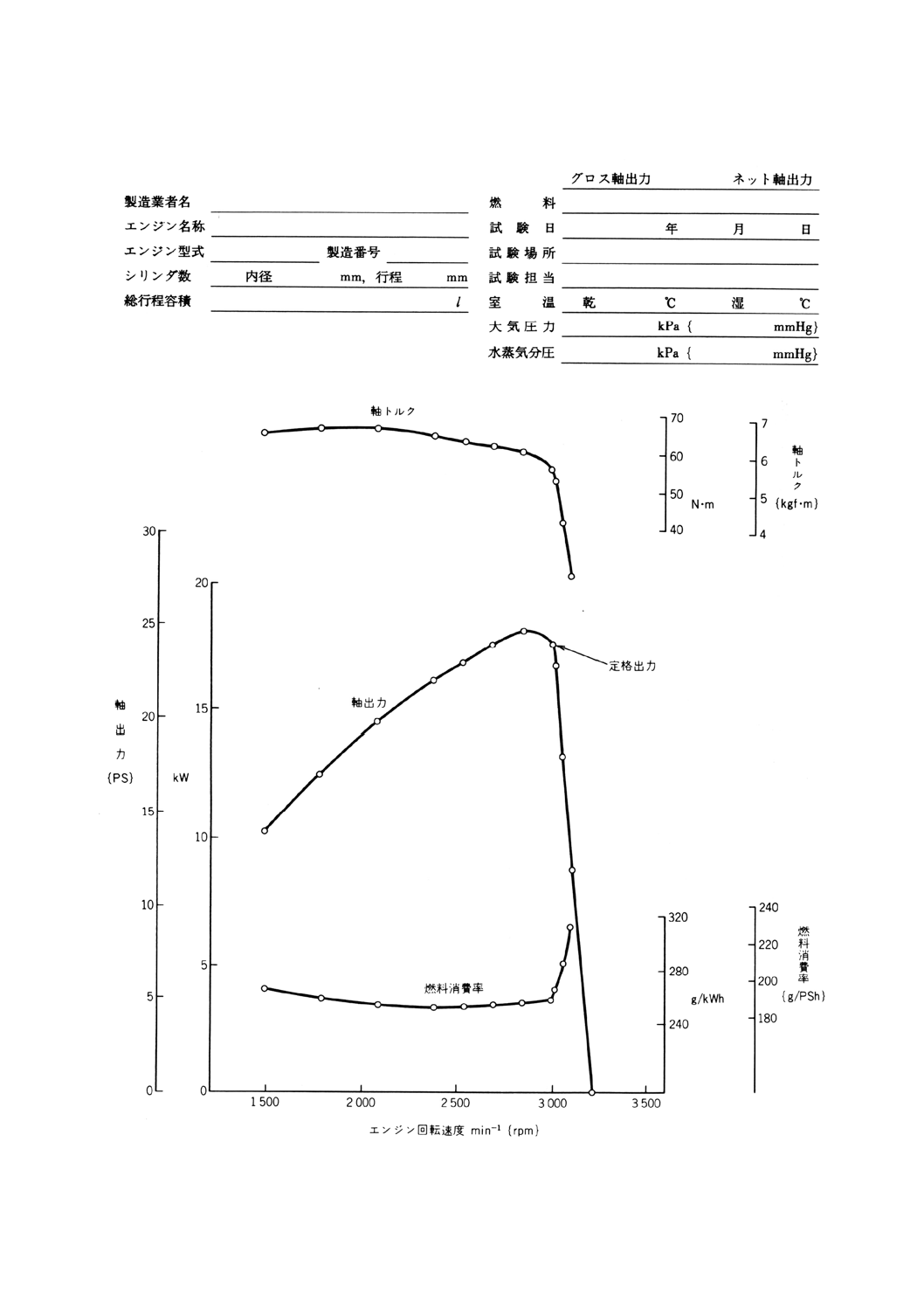

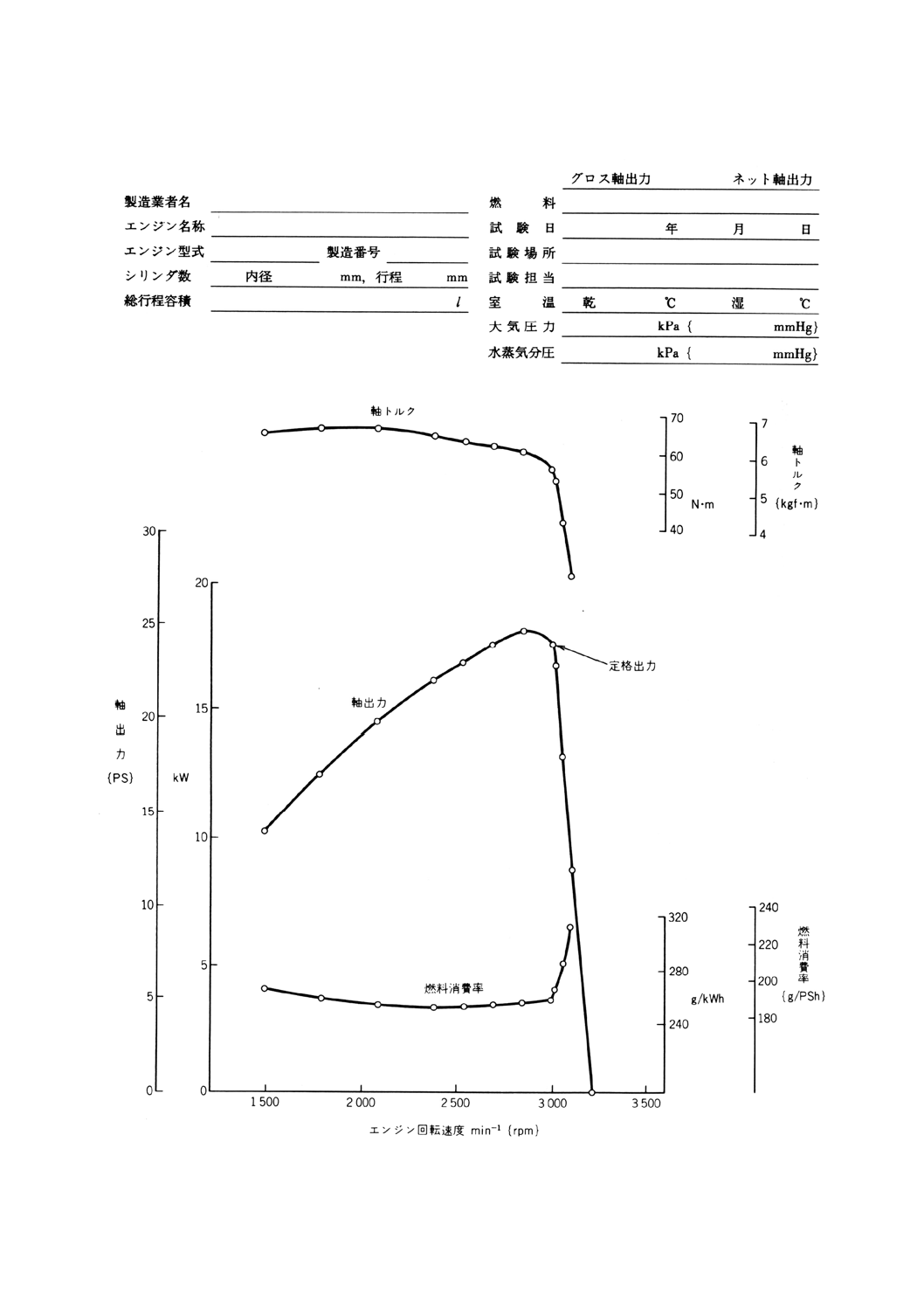

7. 全負荷運転試験

7.1

目的 この試験は,可変速エンジンの各種回転速度における全負荷性能を確かめることを目的とす

る。

7.2

試験方法 この試験は,エンジンを動力計に接続し調速レバーの位置を無負荷最高回転速度の位置

に固定する。最初,動力計荷重は無負荷になるよう設定し,順次荷重が定格出力の50%, 75%, 95%及び100%

を示す値になるよう制御する。この状態で更に動力計の制動を増し,定格回転速度の95%, 90%, 85%, 80%,

70%, 60%及び50%を示す回転速度に制御する。測定は,各条件においてエンジンがほぼ安定状態になって

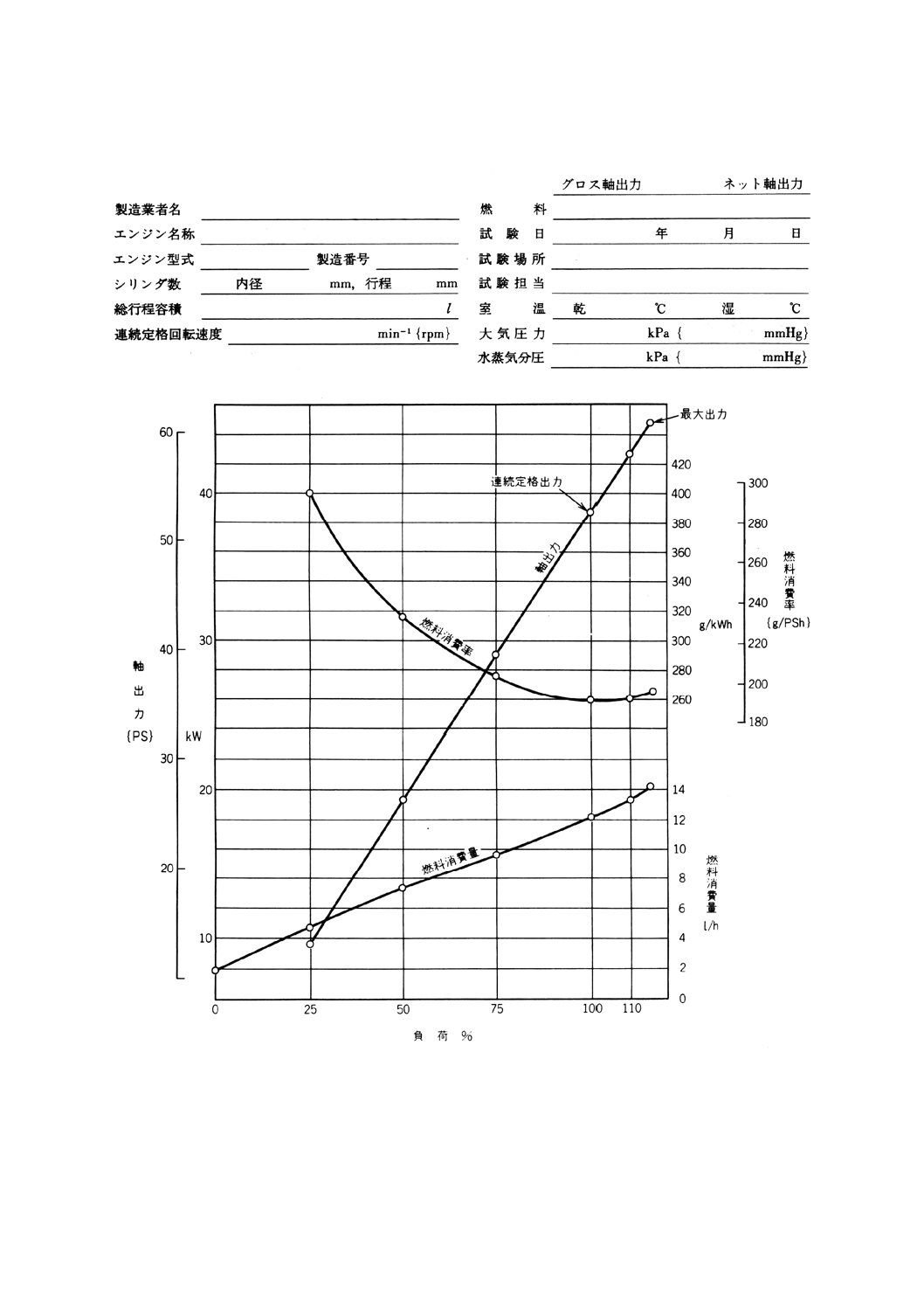

から行う(参考図1参照)。

7.3

測定項目及び記録 この試験で測定を行う項目は,次のとおりとし付表2に記録する。

(1) 試験前後の測定項目 この試験の始めと終わりには,大気圧力,乾球温度及び湿球温度を記録する。

(2) 試験中の測定項目

(a) 動力計荷重

(b) 回転速度

(c) 燃料消費量

(d) 潤滑油温度

(e) 冷却液温度

(f) 排気温度

8

B 8018-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(g) 吸気温度

(h) 排気煙濃度

(i) 過給エンジンの吸気及び給気圧力

(j) 噴射ポンプの燃料温度(必要に応じて測定する。)

8. 定格出力運転試験

8.1

目的 この試験は,可変速エンジンにおいて,定格出力で連続運転を行い性能及び運転状況を確か

めることを目的とする。

8.2

試験方法 この試験は,定格出力において,ほぼ安定状態になってから2時間連続して運転を行う。

測定は,試験開始時及び30分ごとに合計5回行う。

なお,この試験の途中でエンジン以外の事故で運転を休止する必要が生じたときは試験を中断し,休止

時間だけ試験を延長する。

8.3

測定項目及び記録 この試験で測定を行う項目は,7.3の項目に次の項目を加え,付表2に記録する。

(1) 時刻

(2) 潤滑油圧力

9. 無負荷最高回転速度試験

9.1

目的 この試験は,エンジン単体の無負荷最高回転速度を確かめることを目的とする。

9.2

試験方法 この試験は,エンジンを動力計から切り離して行う。ただし,エンジン単体による試験

が困難な場合又は不要の場合は,その用途によって7.又は10.の結果によって代用してもよい。

調速レバーを無負荷最高回転速度の位置に固定する。測定は,エンジンがほぼ安定状態になってから行

う。

9.3

測定項目及び記録 測定項目は次のとおりとし,付表2に記録する。

(1) 吸気温度

(2) 潤滑油温度

(3) 冷却液温度

(4) 回転速度

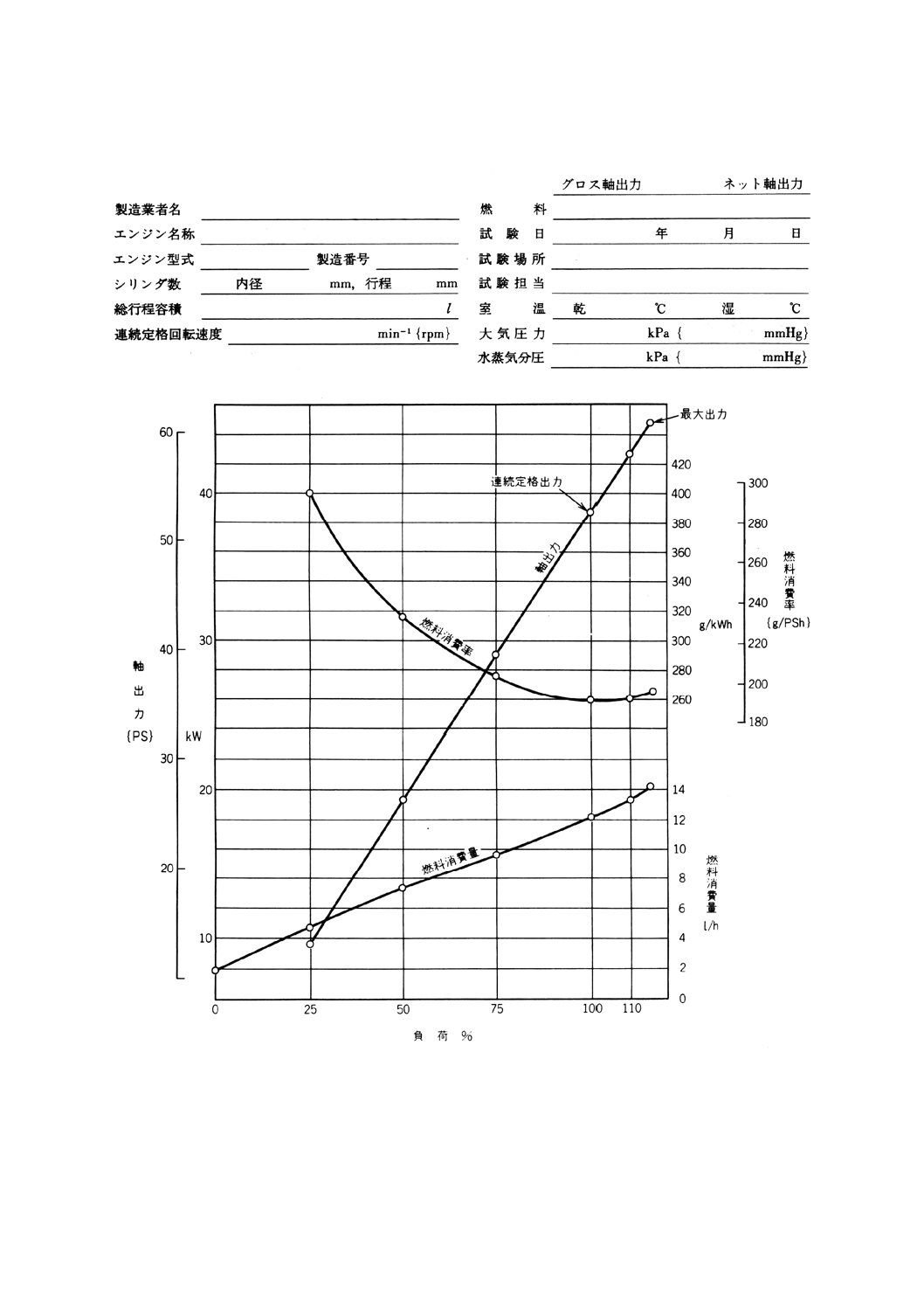

10. 負荷運転試験

10.1 目的 この試験は,定速エンジンの各種の負荷におけるエンジンの性能を確かめることを目的とす

る。

10.2 試験方法 この試験は,動力計を接続し,連続定格回転速度における連続定格出力を100%負荷とし,

100%, 110%, 75%, 50%及び25%の負荷及び無負荷の順に行う。

それぞれの負荷は,100%負荷時の軸トルクの100%,110%,75%,50%及び25%並びに無負荷に相当す

る軸トルクとしたときに,それぞれの回転速度によって発生する軸出力とする。

測定は,エンジンがほぼ安定状態になってから行う。

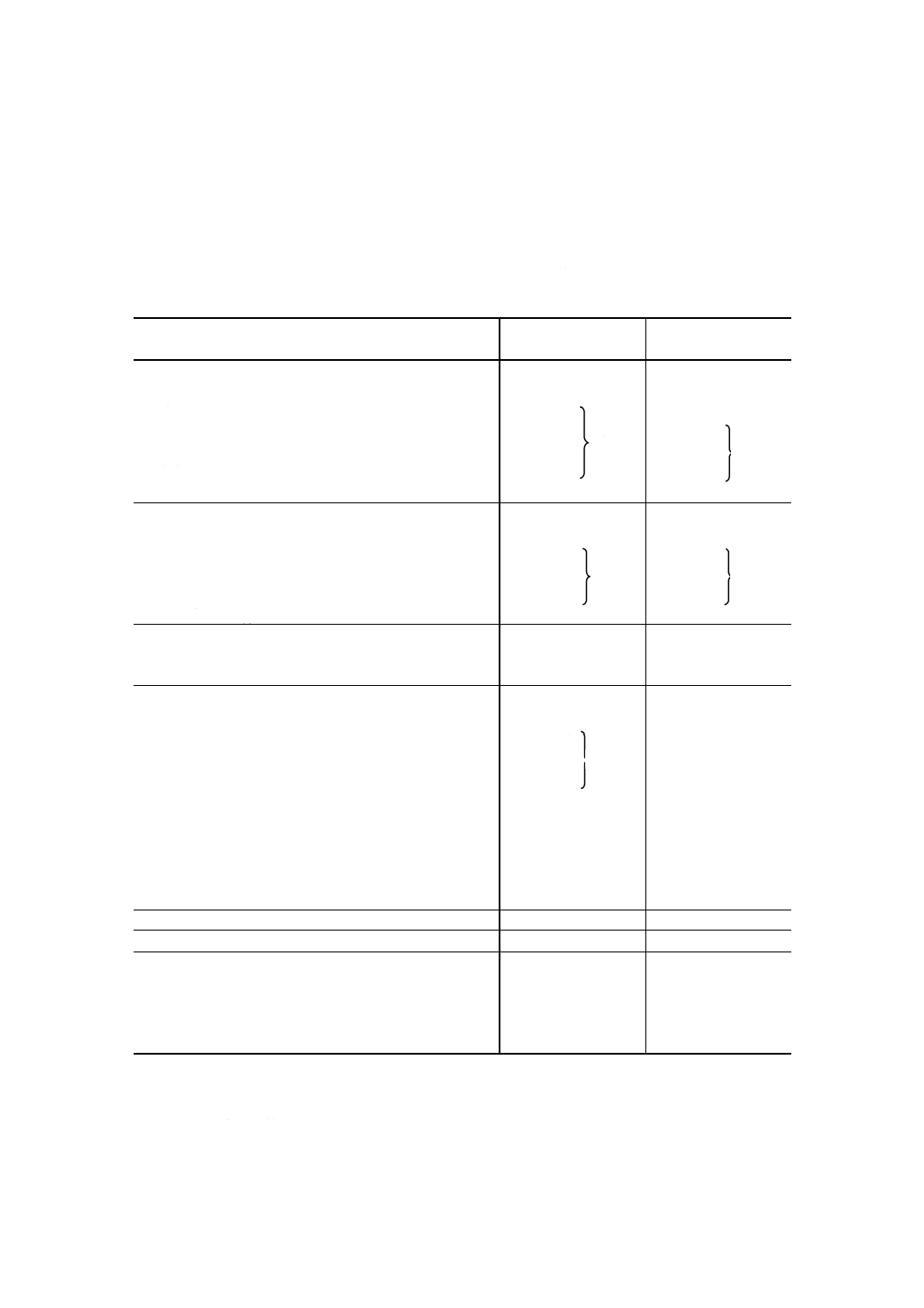

受渡試験では,75%負荷及び25%負荷運転を省略することができる(参考図2参照)。

10.3 測定項目及び記緑 この試験で測定を行う項目は,7.3によって行い,付表2に記録する。

11. 運航定格出力運転試験

9

B 8018-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11.1 目的 この試験は,定速エンジンにおいて連続定格出力で連続運転を行い,性能及び運転状況を確

かめることを目的とする。

11.2 試験方法 この試験は,連続定格出力でほぼ安定状態になってから5時間連続して行う。

測定は,試験開始時及び30分ごとに1回合計11回行う。

なお,この試験の途中で,エンジン以外の事故で運転を休止する必要が生じたときは,試験を中断し休

止時間だけ運転時間を延長する。

11.3 測定項目及び記録 この試験では,7.3の項目に次の項目を加え,付表2に記録する。

(1) 時刻

(2) 潤滑油圧力

(3) 乾球温度及び湿球温度

12. 最大出力運転試験

12.1 目的 この試験は,定速エンジンの最大出力性能を確かめることを目的とする。

12.2 試験方法 この試験は,エンジンを連続定格出力に設定した後,負荷を最大にし,ほぼ安定状態に

なってから15分間行う。測定は,試験の始めと終わりの2回とする。

12.3 測定項目及び記緑 この試験で測定を行う項目は,7.3によって行い付表2に記録する。

なお,最大出力値は,試験の始めと終わりの2回の平均値で示す。

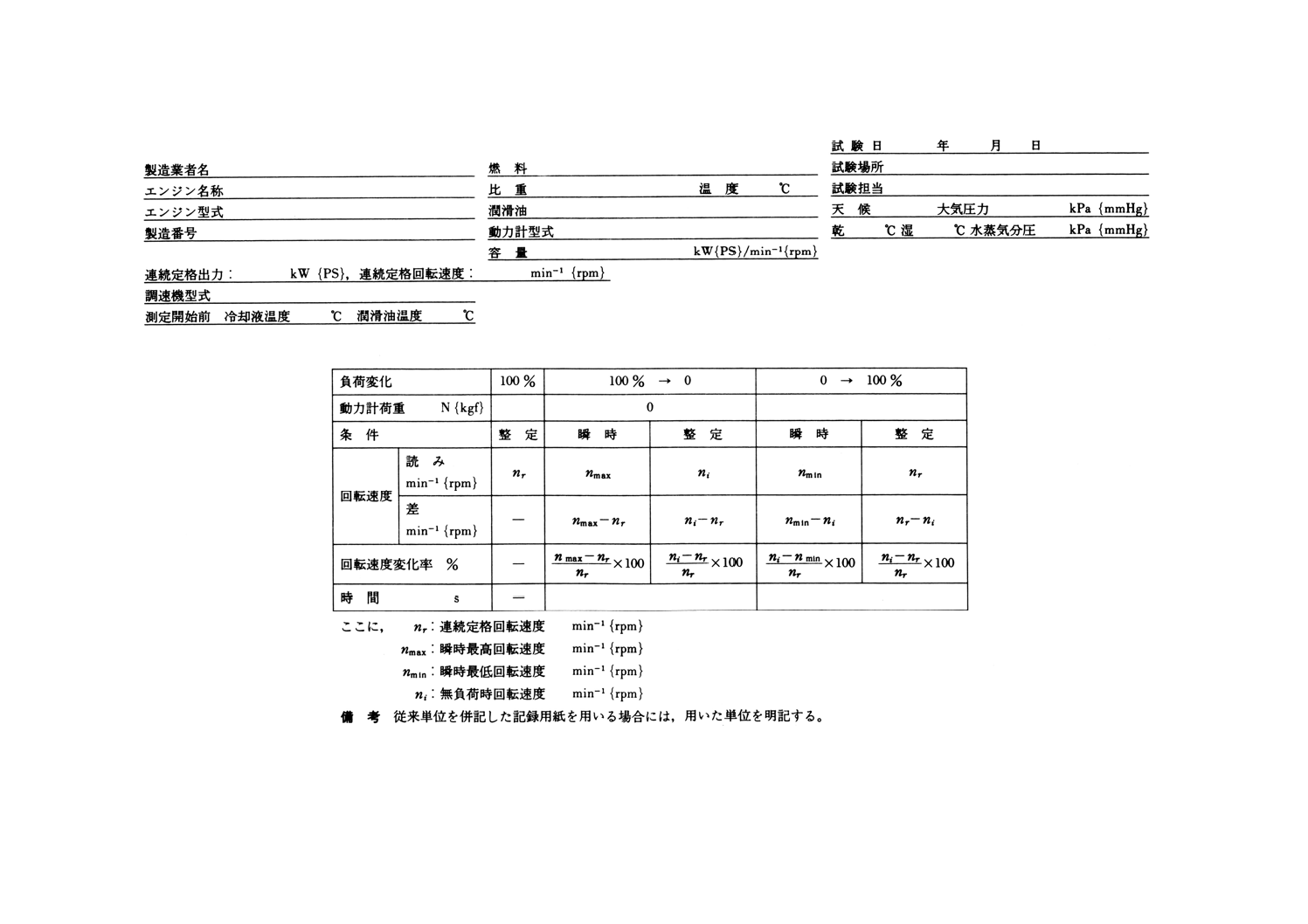

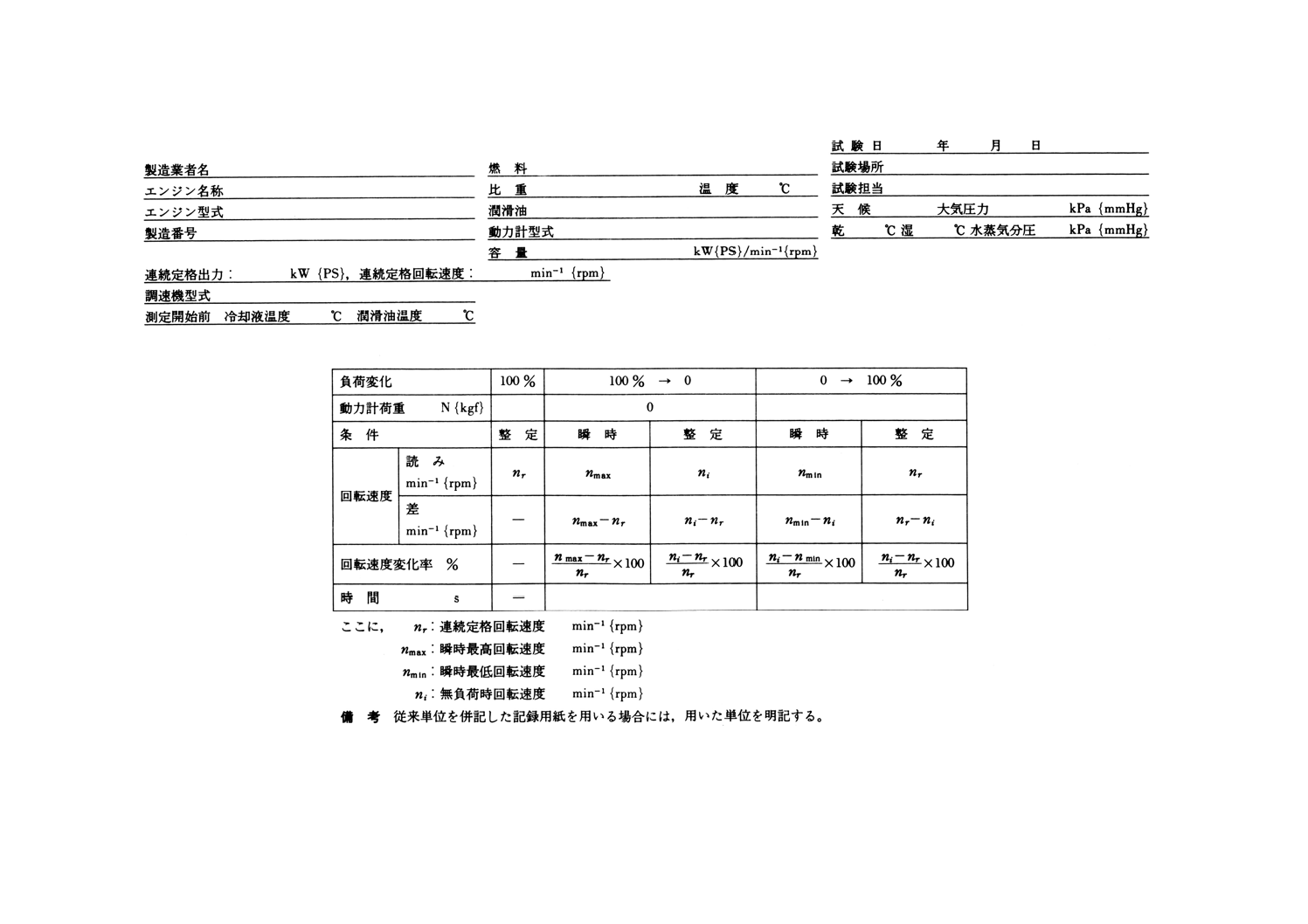

13. 調速性能試験

13.1 目的 この試験は,定速エンジンにおいて動力計を接続し瞬時及び整定回転速度変化率を求め,エ

ンジンの調速性能を知ることを目的とする。

13.2 試験方法 この試験は,連続定格出力から急に無負荷にしたとき及び無負荷から急に連続定格出力

にしたときの瞬時最高回転速度,瞬時最低回転速度,整定回転速度及び整定時間を求める。

測定は,エンジンが連続定格出力でほぼ安定状態になってから行う。

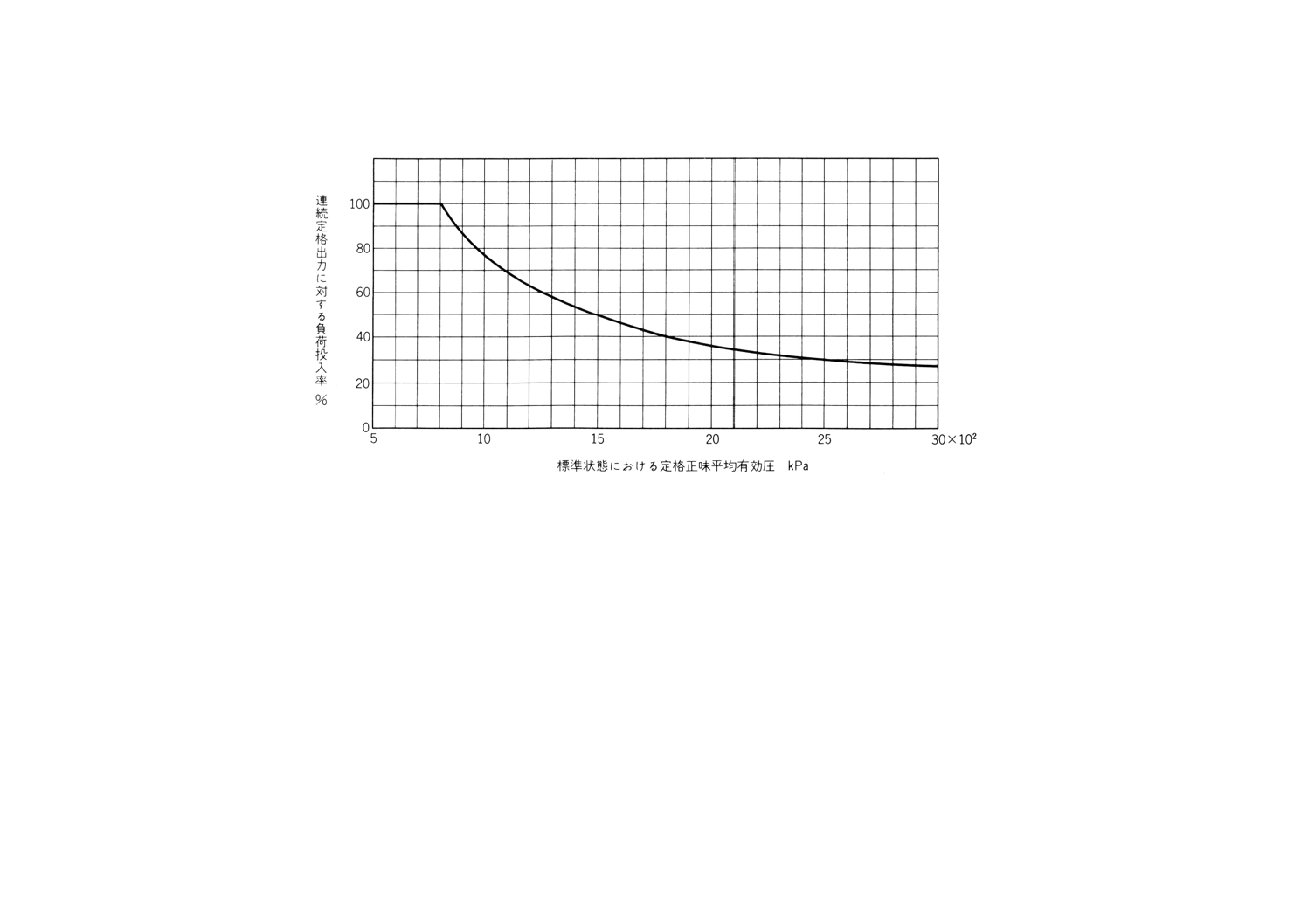

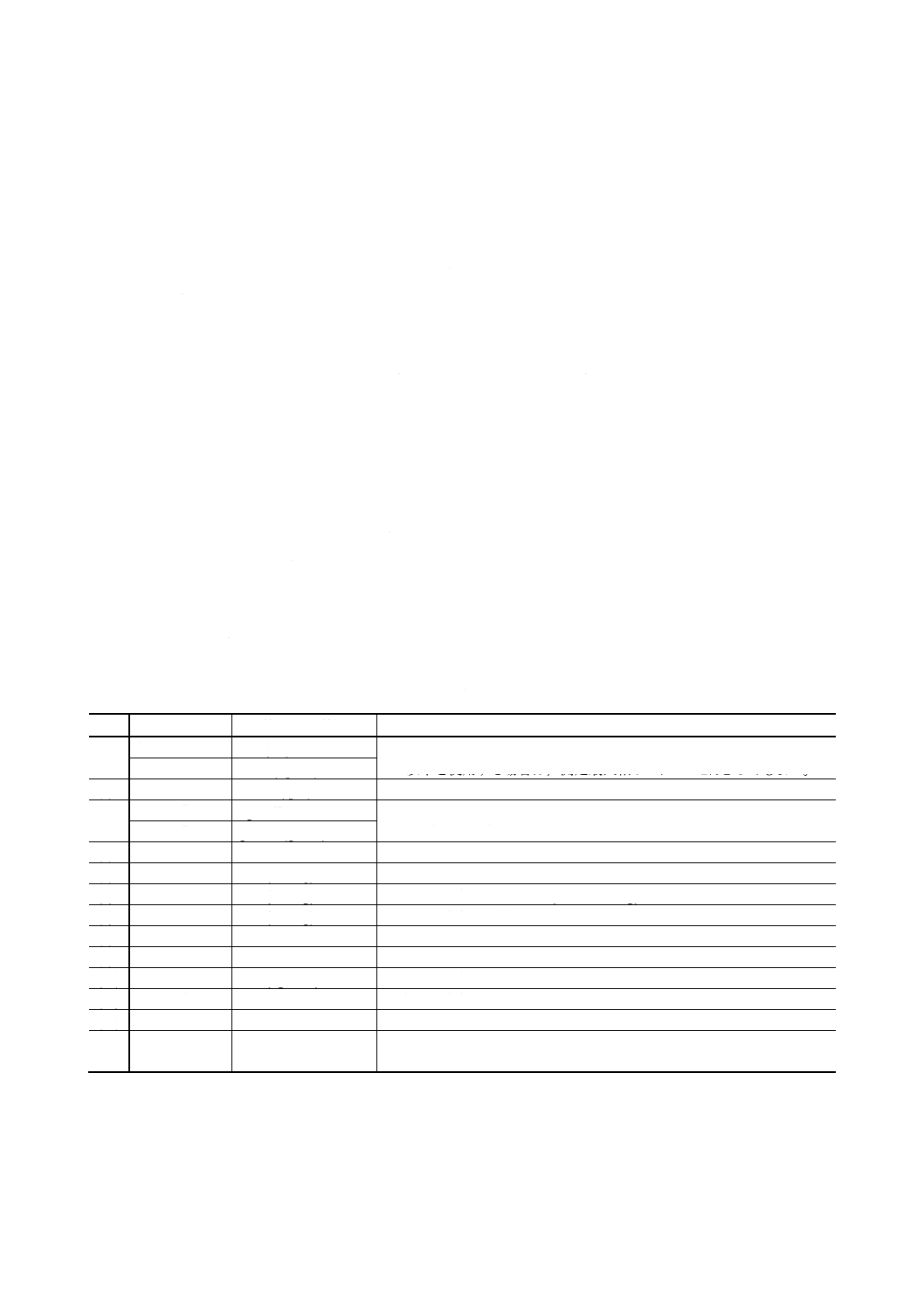

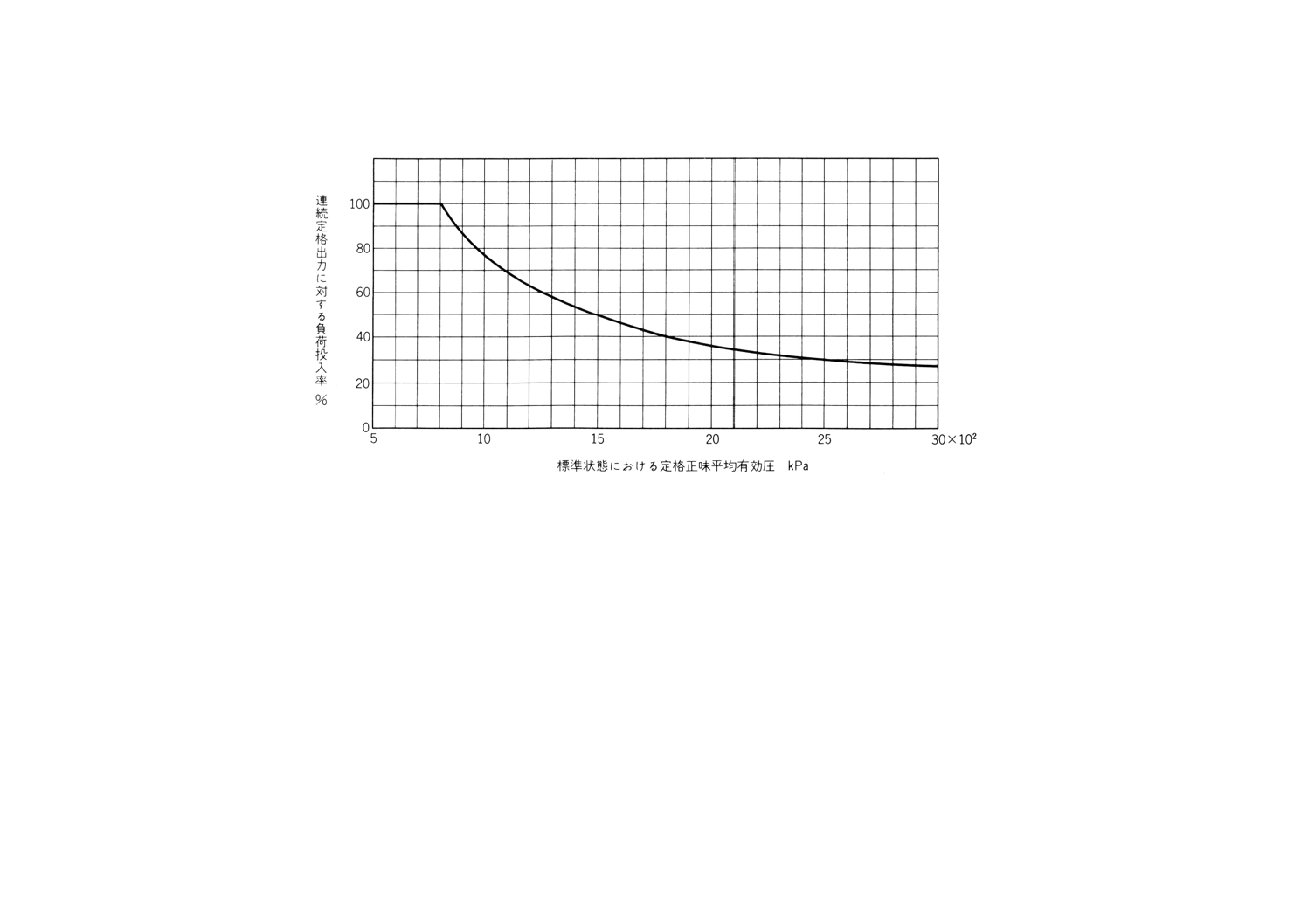

ターボ過給4サイクルエンジンでは,連続定格出力時の正味平均有効圧によって付図に基づいて負荷投

入率を減じることができる。その他の過給機付エンジンでは,受渡当事者間の協議によって負荷投入率を

決定する。

13.3 測定項目及び記緑 この試験では,次の項目を測定し,付表3に記録する。

(1) 回転速度

(2) 整定時間

(3) 動力計荷重

(3) 測定開始前の冷却液温度及び潤滑油温度

10

B 8018-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

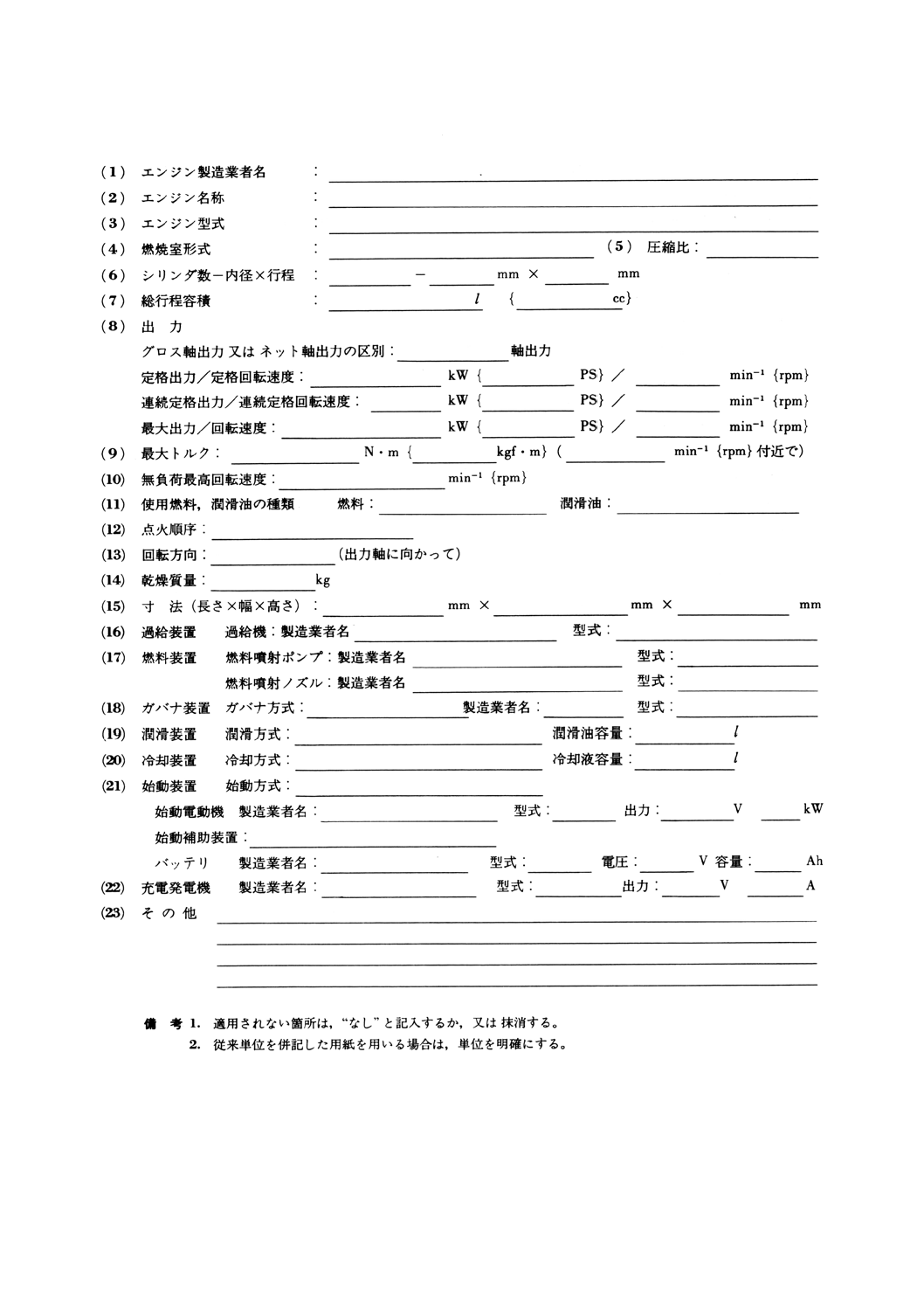

付表1 小形陸用ディーゼルエンジン講元表

11

B

8

0

1

8

-1

9

8

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

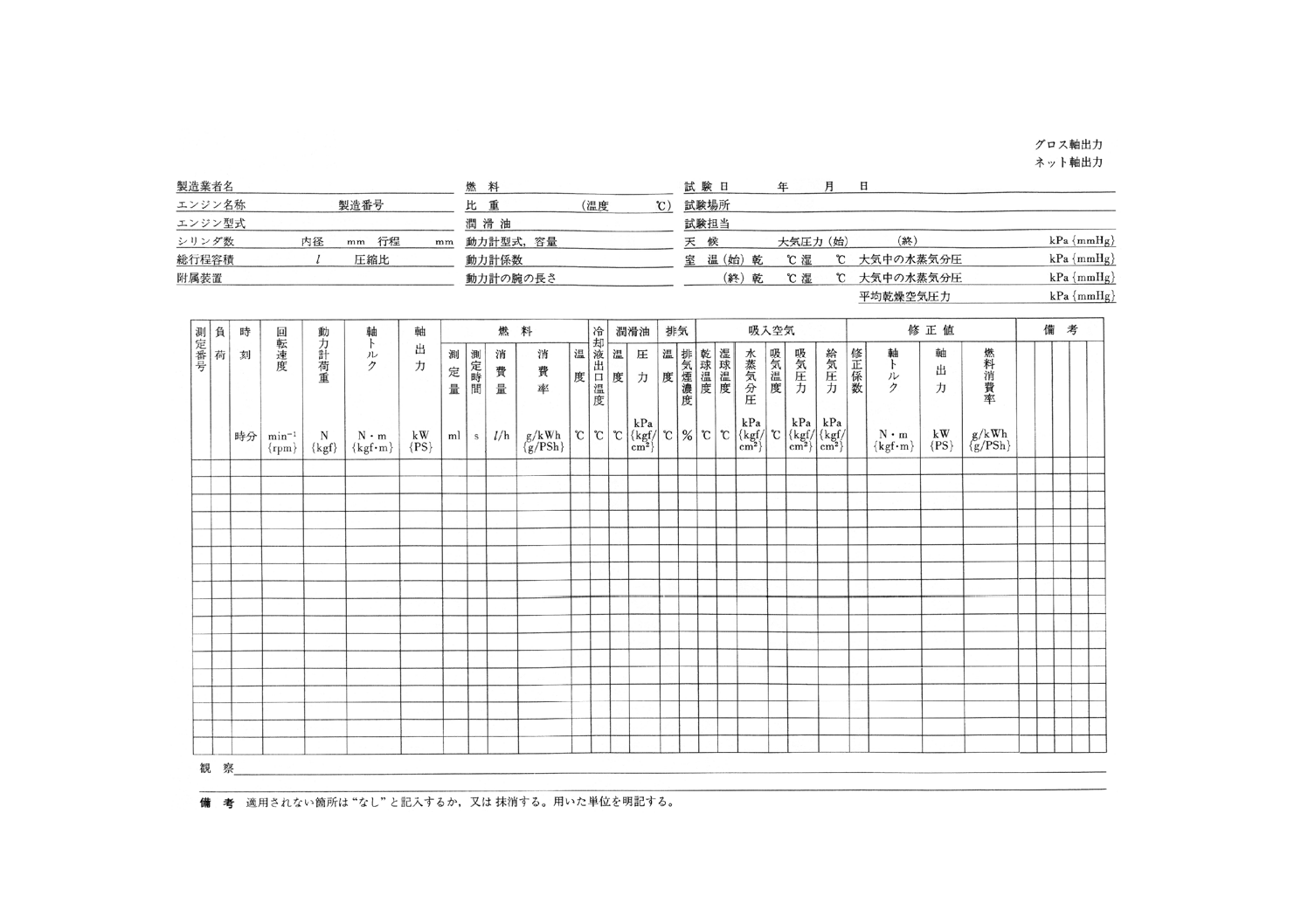

付表2 小形陸用ディーゼルエンジン運転試験成績表(試験)

1

2

B

8

0

1

8

-1

9

8

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表3 小形陸用ディーゼルエンジン調速性能試験成績表

1

3

B

8

0

1

8

-1

9

8

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図 無負荷からの最大瞬時負荷投入率と連続定格出力時正味平均有効圧との関係

(ターボ過給4サイクルエンジン)

14

B 8018-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考図1 エンジン性能曲線図(可変速エンジンの例)

15

B 8018-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考図2 エンジン性能曲線図(定速エンジンの例)

16

B 8018-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

原案作成委員会 構成表

氏名

所属

(委員会長)

内 山 芳 忠

工業技術院機械技術研究所

吉 田 正 一

元芝浦工業大学

手代木 尚 久

元千葉大学

古 林 誠

横浜国立大学

中 川 勝 弘

通商産業省機械情報産業局

鈴 木 茂 光

工業技術院標準部

武 田 勝

日本内燃機関連合会

成 田 久 悦

社団法人日本農業機械工業会

大 橋 秀 夫

社団法人日本建設機械化協会

通 地 登

社団法人日本電機工業会

奥 津 正 勝

社団法人日本内燃力発電設備協会

岩 橋 俊 彦

社団法人日本産業車両協会

笹 井 勝 彦

石川島芝浦機械株式会社エンジン技術部

加 勢 三 郎

いすゞ自動車株式会社産業エンジン設計部

岡 田 泰 幸

株式会社東洋社技術部

中 嶋 宏 隆

久保田鉄工株式会社エンジン技術部

寺 井 優 弘

富士重工業株式会社大宮製作所技術第一部

福 渡 顕 世

三菱自動車工業株式会社機器部

田 中 宏 也

ヤンマーディーゼル株式会社エンジン開発部

(事務局)

辻 充

社団法人陸用内燃機関協会

沼 田 耕

社団法人陸用内燃機関協会